B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本フル

ードパワー工業会(JFPA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 9930:2000は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4407:2002,Hydraulic fluid power−

Fluid contamination−Determination of particulate contamination by the counting method using an optical

microscopeを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 測定原理 ························································································································ 3

5. 器具及び装置 ·················································································································· 3

5.1 乾燥装置 ······················································································································ 3

5.2 外部照明装置 ················································································································ 3

5.3 フィルタ支持具 ············································································································· 3

5.4 目盛付シリンダ ············································································································· 4

5.5 画像解析装置 ················································································································ 4

5.6 薄膜フィルタ ················································································································ 4

5.7 スライドガラス及びカバーガラス······················································································ 4

5.8 フィルタ容器 ················································································································ 4

5.9 微粒子計測用顕微鏡 ······································································································· 4

5.10 プラスチックフィルム ··································································································· 5

5.11 試料容器 ····················································································································· 5

5.12 試料かくはん装置 ········································································································· 5

5.13 洗浄瓶 ························································································································ 5

5.14 対物ミクロメータ ········································································································· 5

5.15 数取器 ························································································································ 5

5.16 ピンセット ·················································································································· 5

5.17 吸引装置 ····················································································································· 5

5.18 吸引フラスコ ··············································································································· 5

6. 試薬及び化学薬品 ············································································································ 5

6.1 試薬,すすぎ及び洗浄用化学薬品······················································································ 5

6.2 薄膜フィルタを透明にするための液体(透過光式) ······························································ 5

7. ガラス器具の洗浄方法 ······································································································ 6

8. 校正手順 ························································································································ 6

8.1 顕微鏡の校正 ················································································································ 6

8.2 有効ろ過面積の決定 ······································································································· 6

9. 薄膜フィルタの準備 ········································································································· 6

9.1 試料の準備 ··················································································································· 6

9.2 ブランク分析 ················································································································ 7

9.3 吸引ろ過による汚染物質の分離 ························································································ 8

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4 計数の妥当性評価 ·········································································································· 8

9.5 透過光式顕微鏡による測定のための薄膜フィルタの準備 ························································ 9

10. 粒径及び計数手順 ·········································································································· 9

10.1 粒径 ··························································································································· 9

10.2 公称倍率の選択 ············································································································ 9

10.3 統計的計数手順 ············································································································ 9

10.4 総粒子数の計算 ··········································································································· 10

10.5 妥当性確認 ················································································································· 11

11. 結果の表記··················································································································· 11

12. 規格準拠表示 ··············································································································· 12

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9930:2006

(ISO 4407:2002)

油圧-作動油汚染-

光学顕微鏡を用いた計数法による微粒子測定方法

Hydraulic fluid power-Fluid contamination-Determination of particulate

contamination by the counting method using an optical microscope

序文 この規格は,2002年に第2版として発行されたISO 4407,Hydraulic fluid power−Fluid contamination

−Determination of particulate contamination by the counting method using an optical microscopeを翻訳し,技術

的内容及び規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,光学顕微鏡を用いて,薄膜フィルタの表面に残された粒子の数を数えること

によって,油圧装置に用いる液体中の微粒子の汚染度を測定する方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4407:2002,Hydraulic fluid power−Fluid contamination−Determination of particulate

contamination by the counting method using an optical microscope (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧及び空気圧用語

備考 ISO 5598 Fluid power systems and components−Vocabularyからの引用事項は,この規格の該

当事項と同等である。

JIS B 9920 クリーンルームの空気清浄度の評価方法

備考 ISO 14644-1 Cleanrooms and associated controlled environments−Part 1: Classification of air

cleanlinessからの引用事項は,この規格の該当事項と同等である。

JIS B 9933 油圧−作動油−固体微粒子に関する汚染度のコード表示

備考 ISO 4406 Hydraulic fluid power−Fluids−Method for coding the level of contamination by solid

particlesが,この規格と一致している。

JIS B 9937 油圧−作動油試料容器−清浄度の品質及び管理方法

備考 ISO 3722 Hydraulic fluid power−Fluid sample containers−Qualifying and controlling cleaning

methodsが,この規格と一致している。

JIS R 3505 ガラス製体積計

備考 ISO 4788 Laboratory glassware−Graduated measuring cylindersからの引用事項は,この規格の

該当事項と同等である。

2

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,JIS B 0142によるほか,次による。

3.1

ブランク数 (blank count) 試薬,ガラス器具の洗浄不足,測定用薄膜フィルタの準備過程など,他

の要因で侵入する汚染物質の数。

3.2

換算係数 (calculation factor) 有効ろ過面積に対する測定面積の比。

3.3

有効ろ過面積 (effective filtration area, EFA) ろ過中に液体が通過する測定用薄膜フィルタの面積。

備考 有効ろ過面積(EFA)及び有効ろ過径(EFD)は,8.2による。

3.4

繊維状粒子 (fibre) 長さと幅との比が10:1以上で,100 μmより長い粒子。

3.5

定着液 (fixative liquid) 加熱処理によって,測定後の測定用薄膜フィルタをスライドガラス上に定着

させ,不透明な物質を生成する液体。

3.6

格子 (grid square) 測定用薄膜フィルタ上に印刷された1辺が3.1 mmの正方形。

備考 格子付き測定用薄膜フィルタは,画像解析法では用いないほうがよい。

3.7 画像解析器 (image analyzer) 測定用薄膜フィルタ上の粒子の大きさ及び数を自動的に測定する機器。

備考 粒子及び背面のグレイスケールの濃淡差によって粒子のビデオ画像がデジタルに再現され,そ

の大きさが自動的に計算される。粒子の大きさによる分類も,ビデオ画像上で行うことができ

る。

3.8

固定液 (mountant liquid) 加熱時に,定着液で処理した測定用薄膜フィルタを透明にし,カバーガラ

スに接着させる液体(5.7参照)。

3.9

粒径 (particle size) 粒子の最長寸法によって定義される粒子の大きさ。

3.10 溶剤 (solvent) 物理的及び化学的に適合性をもち,試料に溶解する液体。

備考 溶剤は試料の希釈に用いられる。また,器具の洗浄及びすすぎにも使用できる。溶剤は,器具

(特に測定用薄膜フィルタ)と化学的適合性をもち,粒子を溶かしてはならない。

3.11 統計的計数法 (statistical counting) 測定用薄膜フィルタのろ過有効面積及び測定面積の比例計算に

よって粒子の総数を予測する方法。測定用薄膜フィルタ上,離れた箇所,少なくとも10か所を計測し,そ

の合計が150個以上でなければならない。

備考1. 統計的計数法は,粒子が対象表面全体に均一に分布していることが前提条件であり,この条

件を満足しない薄膜フィルタは除外するのが望ましい。

2. 150個の粒子を計測することによって得られる不確さは8 %であり,これによって多数の粒

子を計測する場合は,この不確さは減少する。

3.12 サンプリング面積 (unit area) 測定用薄膜フィルタ上の基準測定面積。

備考 目視計数の場合,サンプリング面積は,水平方向に隣接する2本の平行な垂直の薄膜メンブレ

ン上の格子及び接眼マイクロメータ又は投射スクリーン上に示される垂直方向に隣接する2本

の平行水平線によって構成される薄膜フィルタ上の面積をいう。その例を,図 1に示す。画像

解析の場合,これは光学系及び電気系によって定義される固定された視野である。

3

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

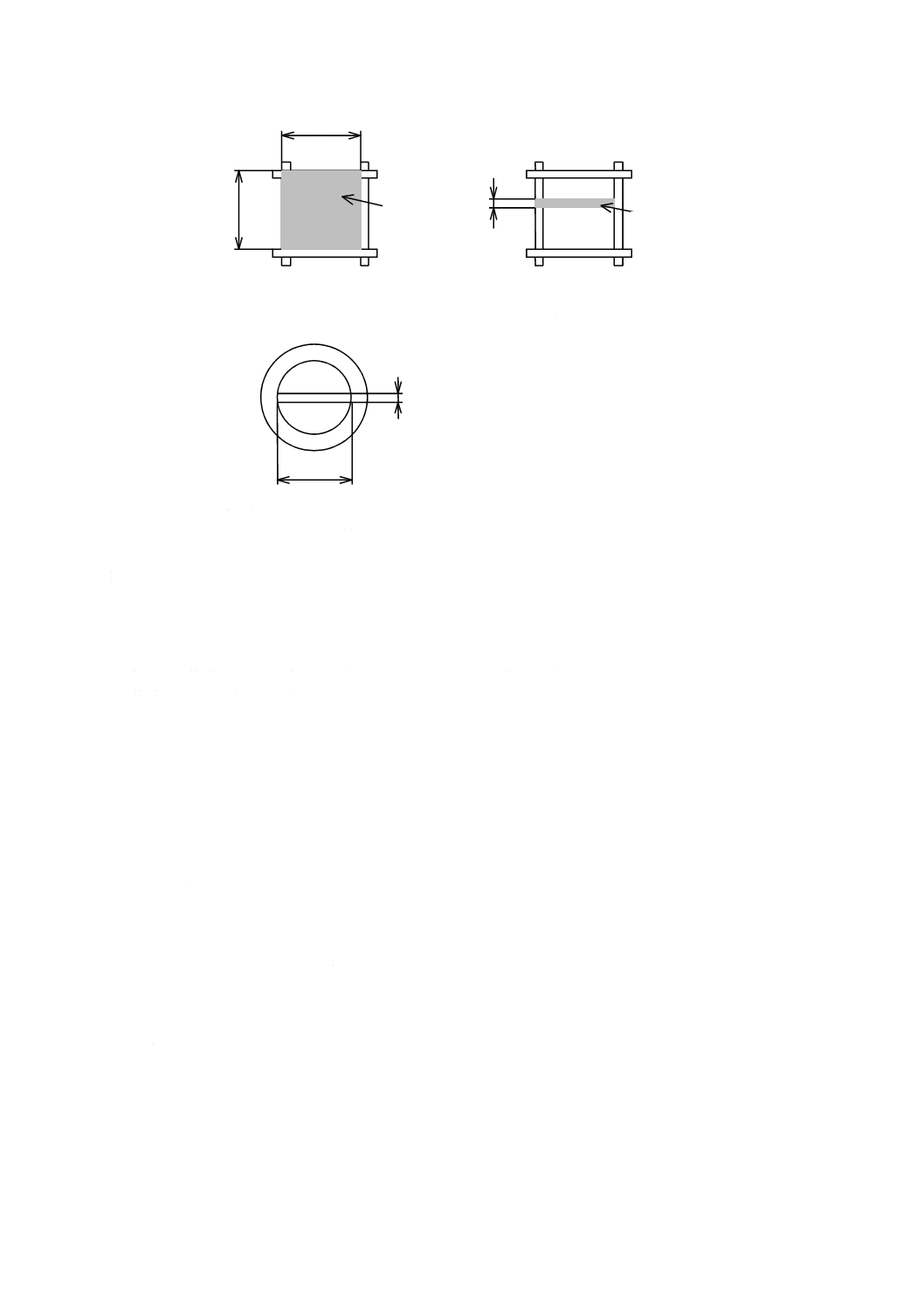

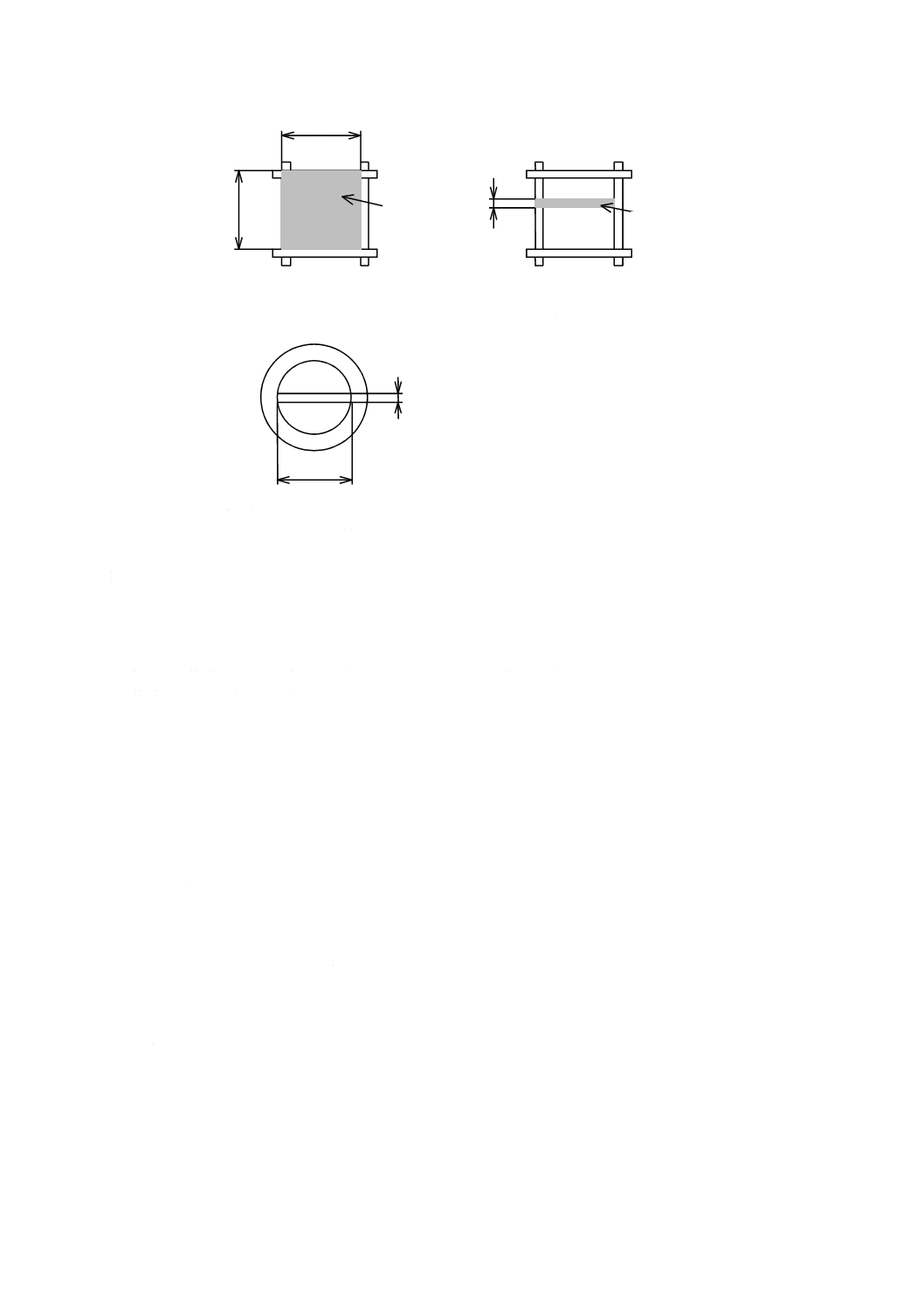

1 格子幅

2 格子長さ

3 格子面積

4 サンプリング面積を定義したときの高さ

5 サンプリング面積

6 格子なし薄膜フィルタの有効ろ過径部におけるサンプリング面積の高さ

7 薄膜フィルタの有効ろ過径

図 1 サンプリング面積の例

4. 測定原理 規定量の作動油を薄膜フィルタによって吸引ろ過し,作動油から汚染物質を捕集する。薄

膜フィルタを投射光式顕微鏡を用いて,又は透明化処理を施した後に透過光式顕微鏡を用いて,捕集した

微粒子の最長粒径及び粒子数を計測する。

5. 器具及び装置

5.1

乾燥装置 70±2 ℃まで温度制御可能な乾燥装置。

5.2

外部照明装置 試料台に斜照明が必要なときに用いる光量の可変可能な照明装置。

5.3

フィルタ支持具 フィルタ支持具は,次の器具からなる。

− 容量300 mLで,校正された目盛付の漏斗(例えば,25±2 mLの精度)

− 漏斗のふた(例えば,ペトリ皿)

− 締付具

− 薄膜フィルタを支えるのに適した支持具

− ろ過作業中に発生する静電気を除去する器具

4

3

5

7

6

a)格子

b)格 子付 薄 膜 フィル タ の

サン プ リ ン グ面 積

c)格 子 な し薄 膜 フ ィ ルタ の

サ ン プリ ン グ 面 積

2

1

4

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

目盛付シリンダ 試験用試料を正確にはかることができる目盛付シリンダ。JIS R 3505に適合する

精度のシリンダ又は適切に容量を示す目盛を校正したサンプル瓶を用いてもよい。目盛の精度は±2 %で

あることが望ましい。

5.5

画像解析装置 数種類の対物レンズ及び適切なビデオモニタに接続できるビデオカメラがついた三

眼顕微鏡で構成される装置。ビデオカメラからの出力は,コンピュータに取り込まれてデジタル画像とし

て再生し,この目的のために開発されたソフトウェアで画像解析することで,粒子の粒径及び粒子数を測

定する。

手動形のX-Yステージ及び焦点装置を用いてもよいが,電動形で,ソフトウェアによる粒子の位置決定

が可能なものであることが望ましい。

5.6

薄膜フィルタ 試料及び溶剤又はろ過作業中に接触する可能性のある液体に対して使用可能な薄膜

フィルタ。通常,薄膜フィルタは,直径47 mm,白色,格子付で(格子は1辺3.08 mm±0.05 mmの正方

形で有効面積の1/100に相当),1.5 μm未満の孔径をもち,2 μmの微粒子まで計測できるものを用いる。

画像解析装置用には,格子のない薄膜フィルタを用いる。異なる直径の薄膜フィルタの使用も認められる。

測定する微粒子の最小径及び試料の状態によって,異なる孔径の薄膜フィルタを用いてもよい。薄膜フ

ィルタの孔径は,測定する最小粒子の99.9 %を捕そく(捉)可能なものが望ましい。

薄膜フィルタの色は,観察する汚染微粒子が最も明確に見える色を選ぶ。例えば,汚染微粒子の大部分

が半透明,透明又は白色であった場合,黒色の薄膜フィルタが望ましい。

5.7

スライドガラス及びカバーガラス 透過光式の場合だけに用いる薄膜フィルタを挟むスライドガラ

ス及びカバーガラス。スライドガラス及びカバーガラスは,薄膜フィルタの直径より大きいサイズを選ぶ。

カバーガラスは,選択された拡大倍率で,微粒子に焦点が合う厚さのものを選択する。

5.8

フィルタ容器 投射光式顕微鏡で測定する場合だけに用いる,薄膜フィルタ保持用のプラスチック

又は同等材質からなるふた付の容器。

5.9

微粒子計測用顕微鏡 接眼レンズ及び数種類の対物レンズの組合せによって,2 μm以上の微粒子を

判別可能な顕微鏡。顕微鏡には,次の装備が必要である。

− 焦点の粗調整及び微調整機構。

− 投射光式用の光源,及び/又は透過光式用の光源。

− 薄膜フィルタの有効ろ過面積を走査できる可動ステージ。

− フィルタ容器又はスライドガラスを可動ステージ上に確実に保持できる器具。

− 適切な倍率において,計測される最小微粒子の大きさより,目盛間隔が狭い接眼ミクロメータ。

透過光式で計測するための最適な装置は,スクリーンに投影可能な顕微鏡である。

備考1. 画像解析装置を用いる場合,画像処理用ソフトウェアによって制御される安定光源を使用す

ることによって,輝度の変動がなく,光源の明るさの変化に対する自動調整ができるように

なっていることが望ましい。

2. 投射光式で正確に微粒子を識別するためには,さらに斜照明を用いる場合もある(5.2参照)。

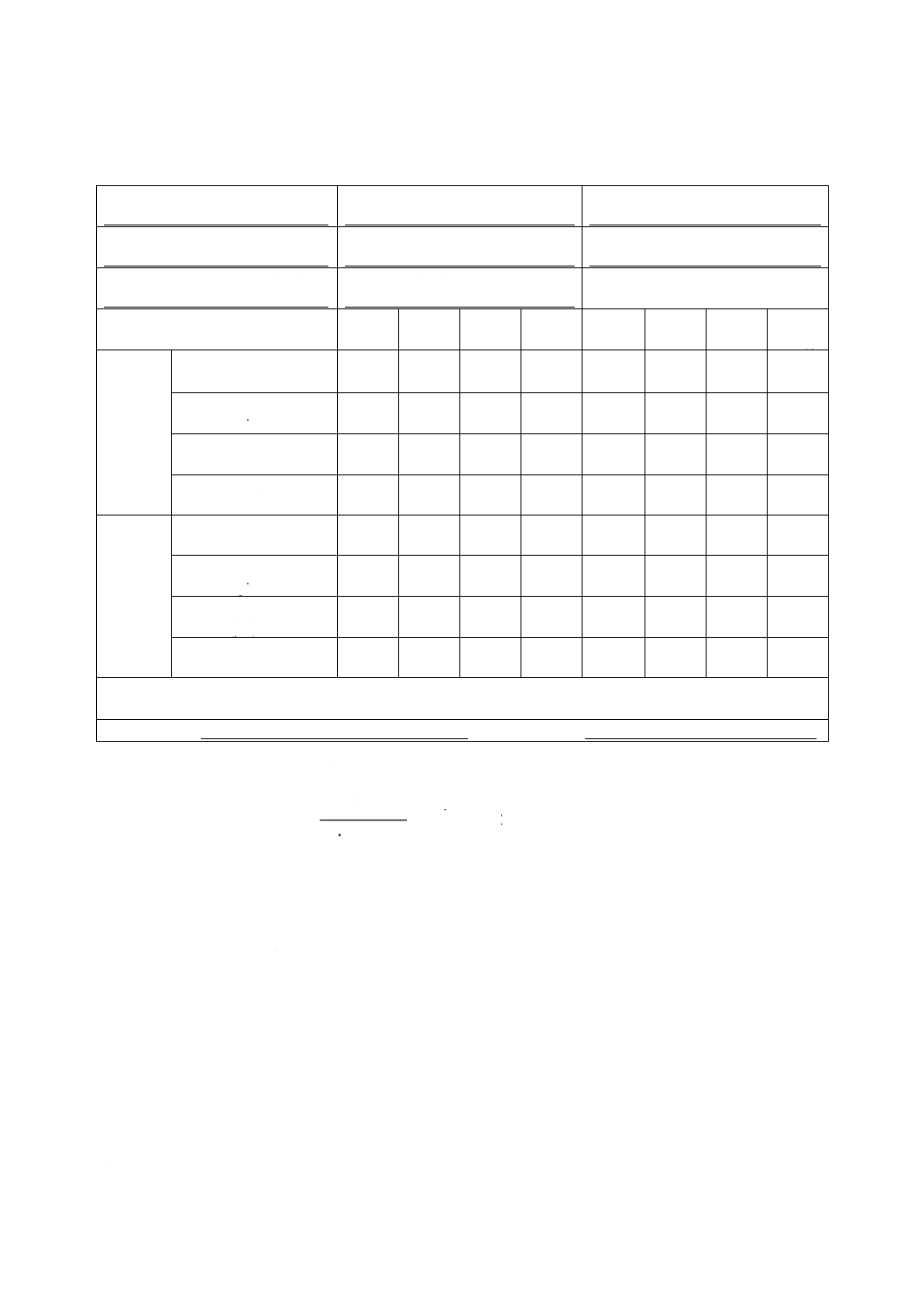

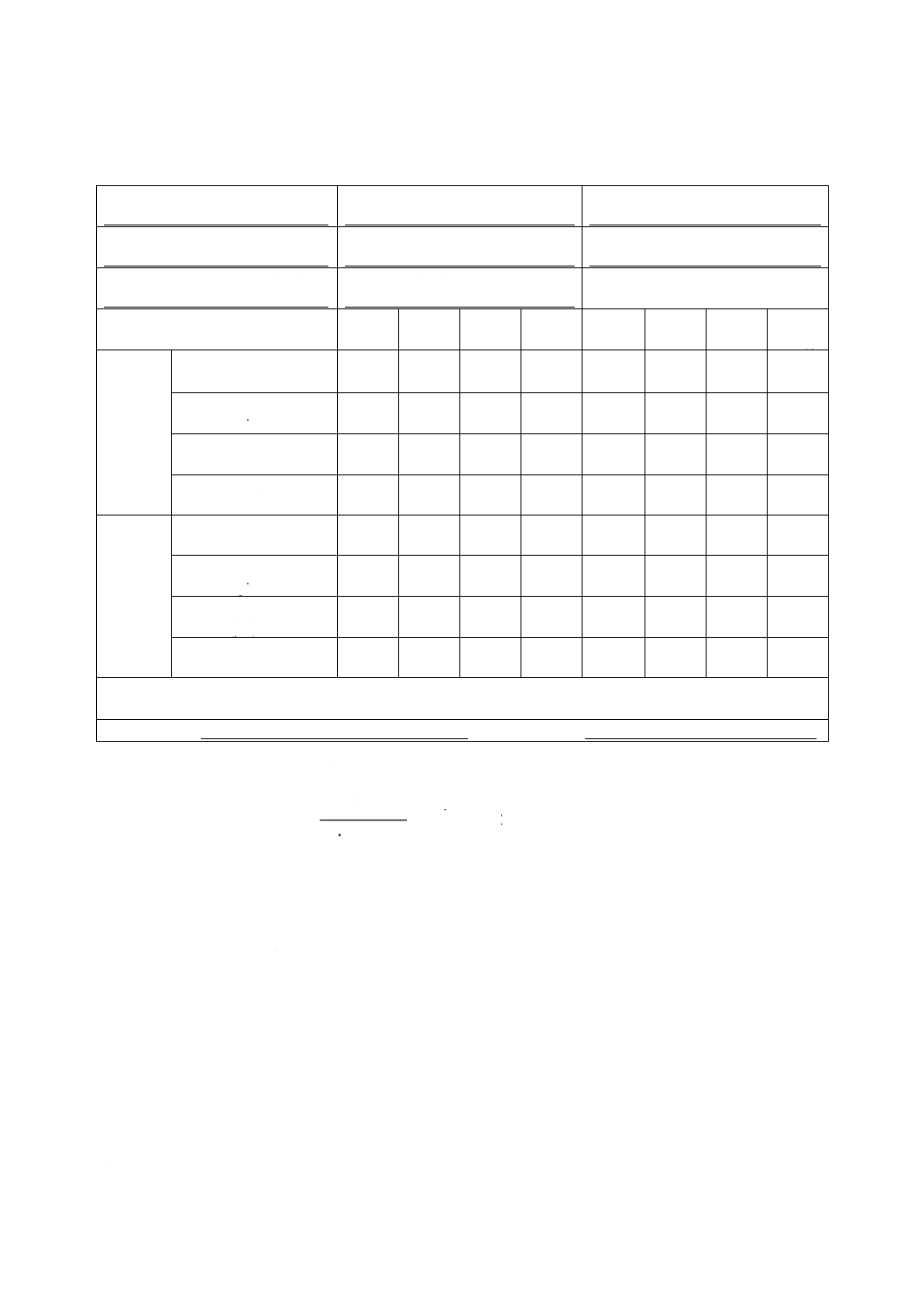

目視計数のための,公称倍率及びレンズ倍率の組合せを,表 1に示す。

3. 三眼鏡筒及びビデオ又はカメラの組合せによって得られる倍率は,画像解析装置の製造業者

に確認することが望ましい。

5

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 公称倍率とレンズの組合せ

公称倍率

接眼レンズ

対物レンズ

推定最小粒径

μm

× 50

×10

× 5

20

×100

×10

×10

10

×200

×10

×20

5

×500

×10

×50

2

5.10 プラスチックフィルム 試料容器のふたの内側にシール機能をもたない場合,けい(頸)部に挿入

する厚さ0.05 mm×50 mm×50 mmのプラスチックフィルム。このフィルムは洗浄液と試料溶液のいずれ

にも適合性をもつものでなければならない。

5.11 試料容器 公称250 mLの容器。平底で口径が大きく,樹脂製シールのついたねじ込み式ふた付の容

器が望ましい。

5.12 試料かくはん装置 試料中の凝集した汚染物質を分散させるのに適した装置。実験用振とう装置,

塗料容器振とう装置,3 000〜10 000 W/m2の能力をもつ超音波洗浄器などの装置があり,汚染物質の粒径

分布に影響を与えるものであってはならない。

5.13 洗浄瓶 1 μm以下のインライン薄膜フィルタを通して溶剤を供給できる加圧式の洗浄瓶。

5.14 対物ミクロメータ 長さの原器にトレーサビリティのある0.1 mm及び0.01 mmの目盛をもつ対物ミ

クロメータ。

5.15 数取器 測定する粒径範囲及び粒子数を集計するのに十分な数取器。

5.16 ピンセット 先端が平らで鋭角部をもたないステンレス製ピンセット。

5.17 吸引装置 86.6 kPa(0.87 bar,650 mmHg)の真空度が得られる吸引装置。

5.18 吸引フラスコ フィルタ支持具に接続可能で,試料の全量をろ過可能な容量をもつフラスコ。

6. 試薬及び化学薬品

6.1

試薬,すすぎ及び洗浄用化学薬品

a) 2-プロパノール(イソプロピルアルコール,IPA)

b) 洗浄液 固形物を含まない洗浄液。

c) 蒸留水又はイオン交換水

d) 溶剤 装置のすすぎ及び試料の希釈に用いる溶剤。試料が石油系又は合成油の場合は,石油系溶剤(沸

点が100 〜120 ℃の範囲)又は同等品が適している。一方,試料が水系の場合は,蒸留水又はイオン

交換水が溶剤として適している。溶剤は試料及び装置と物理的,化学的に適合するものでなければな

らない。

6.2

薄膜フィルタを透明にするための液体(透過光式)

a) 定着液 3.5参照。

b) 固定液 3.8参照。カバーガラスと同等の屈折率をもつ液体。

6

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. ガラス器具の洗浄方法

7.1

ろ過装置,目盛付シリンダ(5.4),試料容器(5.11),スライドガラス及びカバーガラス(5.7),フィ

ルタ容器(5.8)を洗浄し,JIS B 9937に従って清浄度を確認する。すすぎに用いる液体は,石油系又は合

成系試料の場合,石油系溶剤(又は同等の溶剤)を用い,水系試料の場合は,2-プロパノール又はイオン

交換水を用いることが望ましい。

7.2

装置の要求清浄度(RCL)は,汚染物質の計数結果に重要な影響を与えない程度に保つのが望まし

い。試料容器のRCLは,5 μm以上の粒子が,容器容量100 mL当たり250個未満に保つことが望ましい。

洗浄及びすすぎに用いる液体は,1 μm以下の孔径の薄膜フィルタによってろ過しなければならない。

8. 校正手順

8.1

顕微鏡の校正

8.1.1

接眼ミクロメータの校正は,少なくとも年1回実施し,光学系に大きな調整又は変更を加えた場合

にはその都度実施する。対物ミクロメータ(5.14)の校正は,5年ごとに実施する。

8.1.2

目視計数に用いる顕微鏡で適切な観察倍率を選択して,対物ミクロメータをステージに装着する。

このとき,接眼ミクロメータ及び対物ミクロメータの目盛線が重なるように装着する。両方の目盛に焦点

が合っていることを確認する。

8.1.3

接眼及び対物ミクロメータの像を観察しながら,接眼ミクロメータのすべての目盛が対物ミクロメ

ータの目盛の範囲に収まるように調整して,接眼ミクロメータの片端の目盛線及び対物ミクロメータの任

意の目盛線を一致させる。接眼ミクロメータの目盛数を適宜選び(例えば,50),対物ミクロメータによっ

てその間隔を測定する。その観察倍率における接眼ミクロメータの目盛間隔が示す長さを決定する。

8.1.4

すべての観察倍率において8.1.2及び8.1.3の手順を繰り返し,校正記録手順に準じて結果を記録す

る。

8.1.5

画像解析装置においても8.1.3と同様の校正が望ましいが,装置によって方法が異なるため,装置

製造業者の説明書に従って校正を実施する。

8.2

有効ろ過面積の決定

8.2.1

新しい吸引漏斗を用いる前,及び5年ごとの再校正を行うときに,次の手順で有効ろ過面積を決定

するのがよい。

8.2.2

有効ろ過面積を決定するのに適切な固形汚染物質の懸濁液を調整する。汚染物質としては,ベンガ

ラが適当である。適切な量の溶剤に約1 mg/Lの濃度となるように固形汚染物質を入れ,激しく振とうする

か,1分間の超音波照射によって混合する。

8.2.3

校正する吸引装置に薄膜フィルタ1 μmを装着し,しっかり固定する。25 mL又は明りょうな染み

がフィルタに残るのに十分な量の懸濁液を吸引ろ過し,吸引乾燥する。

8.2.4

フィルタを取り外し,少なくとも2箇所において0.1 mm単位まで有効ろ過径を測定する。測定結

果の平均値を用いて,有効ろ過面積を算出する。漏斗に識別記号を印し,校正結果を記録する。

9. 薄膜フィルタの準備

9.1

試料の準備

9.1.1

すべての測定試料の詳細を記録した後,結束したラベル及びはく離しかけたラベルを識別に注意し

ながら取り除く。特にふたの周辺に留意して,フィルタ付きの洗浄瓶に入れた溶剤を用いて試料容器を十

分に洗浄する。ふたの周辺に汚染物質が入り込まないように注意する。

7

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.2

試料をしばらく放置した場合,粒子の沈降及び凝集が生じている可能性がある。この場合は必ず,

分析前に試料内部の凝集物を破壊し,汚染粒子を再分散しなければならない。

9.1.3

少なくとも1分間試料容器をよく振とうするか,少なくとも5分間塗料容器振とう装置にかけるな

どの適切な方法で汚染粒子を再分散させる。再分散の方法は元の粒度分布を変えないように選択する。

9.1.4

超音波洗浄器によって凝集物を破壊する場合,洗浄器槽内の液面は,試料容器内部の液面直下,又

は試料容器の高さの3/4のいずれか低い方とする。処理時間は1分以内とし,処理後30秒間手で振とうす

る。

9.2

ブランク分析

9.2.1

ブランク分析は,試料ごとの計数の前にその都度実施する。ただし,一定のブランク数が常時得ら

れ続けることが立証できる場合は,ブランク分析は計測開始前に1回実施し,一連の試料計測の途中に最

低1回実施するのがよい。

9.2.2

試料の代わりに溶剤を用いて9.3を実施する。適切な薄膜フィルタを装着した吸引装置に100 mL

のろ過した溶剤を入れ吸引し,乾燥させる。

9.2.3

10.3に従って5 μm以上の粒子を計数する。5 μm以上の粒子数が次の備考に示す許容範囲を超えて

いる場合は洗浄不足と判断し,再度器具を洗浄した後に9.2.2〜9.2.3を繰り返す。

備考 ブランク数は,試料計数結果の10 %以内となることが望ましい。もし超えた場合は,分析試

料のろ過量を増やす。また,溶剤100 mL中の5 μm以上の粒子数が100個以下となるブランク

数が望ましい。

9.2.4

洗浄を繰り返したにもかかわらずブランク数が基準を満たさない場合,すべての手順,すなわち,

洗浄工程,溶剤のろ過,準備手順及び室内環境の調査を要する。

9.2.5

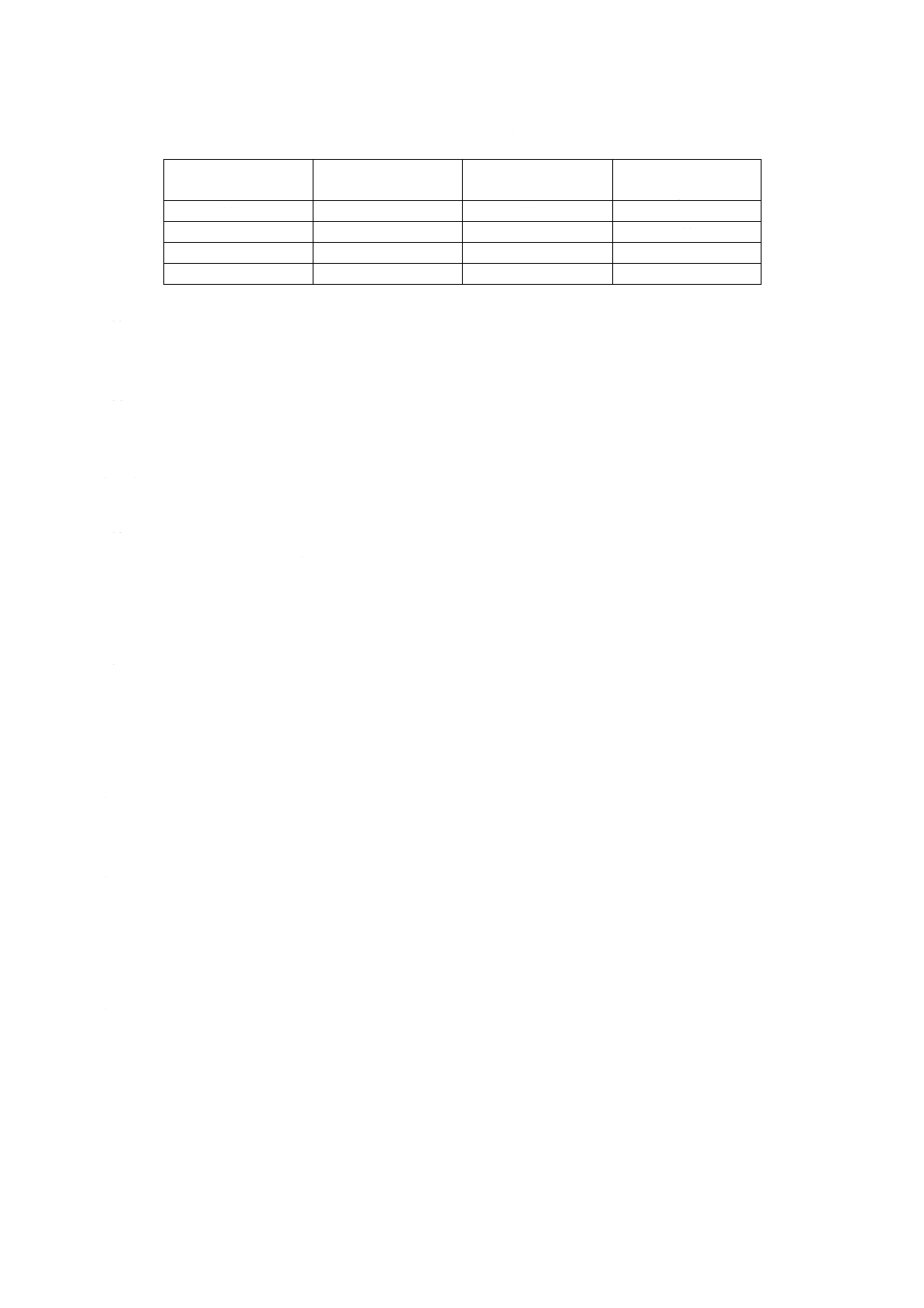

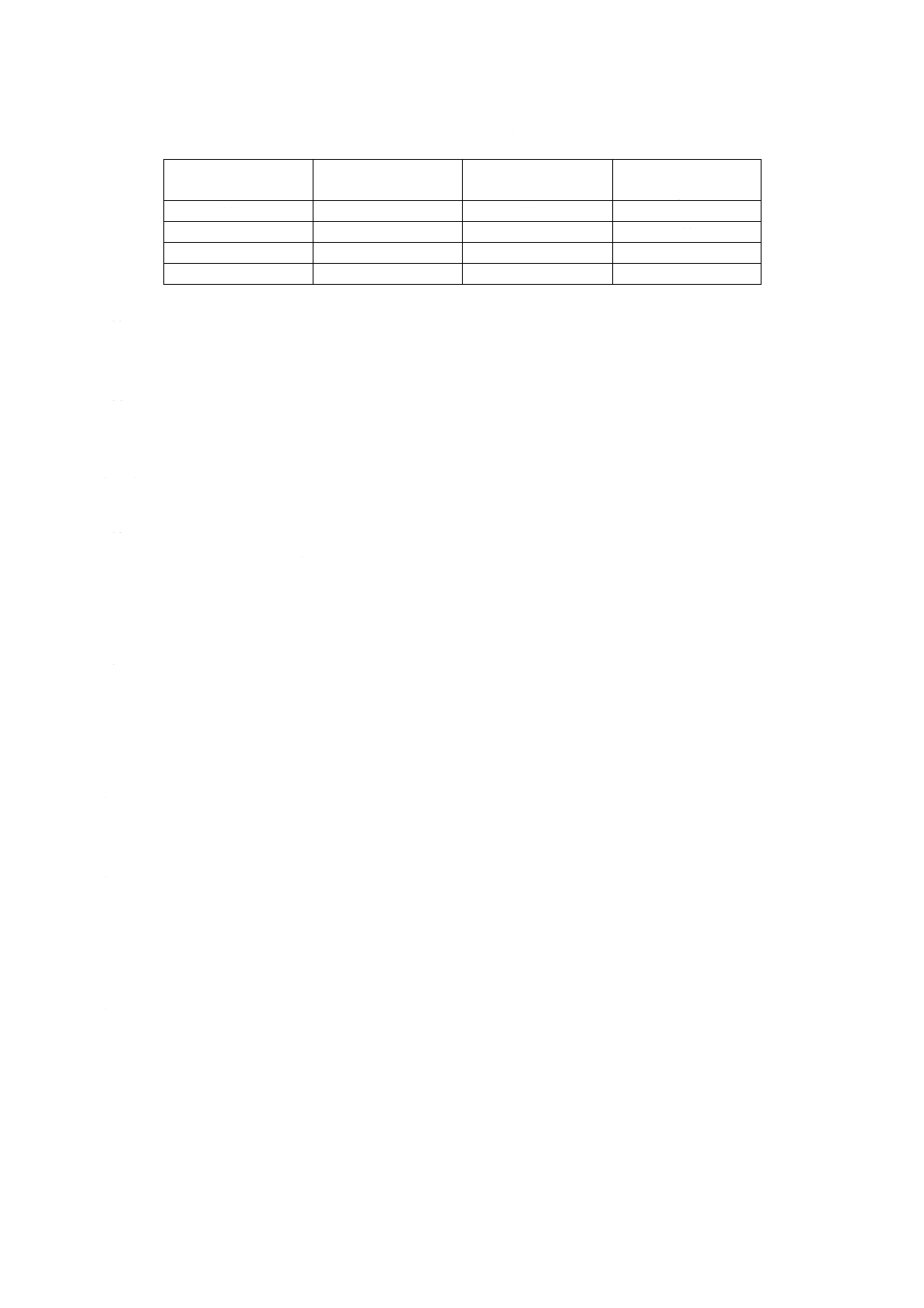

ブランク数を,記録表に記録する(図 2参照)。

1

2

3

4

5

10

9

8

7

6

図2.1

10格子

1

2

3

4

図2.220格子

図2.3

50格子

8

7

6

5

9

16

1

6

12

7

13

20

28

21

29

36

44

37

45

50

15

14

13

10

11

12

17

18

19

20

1

1

1

図 2 10格子,20格子及び50格子の計数手順例

有効ろ過径

有効ろ過径

有効ろ過径

10格子

20格子

50格子

8

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3

吸引ろ過による汚染物質の分離

9.3.1

9.1の手順に従い,また適正な室内環境内において,測定準備を行う。室内環境は,JIS B 9920の

クラス5以上の清浄度が適する。

9.3.2

使用するすべての器具が,要求清浄度まで洗浄されていることを確認する。

9.3.3

ピンセットを溶剤で洗浄し,容器から薄膜フィルタを取り出し,溶剤で注意深く上面をすすぎ洗い

した後,フィルタ支持具の中央にセットする。あらかじめ溶剤で内面をすすいだ漏斗を,薄膜フィルタが

ずれないように注意深く置く。締付具で固定し,静電防止線を取り付ける。漏斗にふたをかぶせ,ろ過準

備が整うまで外さない。吸引フラスコと吸引装置とを接続する。

9.3.4

9.1.3に従って汚染物質を再分散させた後,規定量の試料を目盛付シリンダ若しくは校正済の容器

に注ぐか,又は校正済の漏斗に直接注ぐ。試料を直接漏斗に投入しない場合,計量後試料を漏斗に注ぎ,

容器に残った試料を溶剤ですすぎながら漏斗に注ぐ。複数回のすすぎが必要な場合もある。漏斗にふたを

し,吸引を始める。

9.3.5

漏斗内の試料量が残り少なくなったとき(例えば,20 mL程度),吸引を止め真空を解く。フィル

タ付き洗浄瓶を用い,漏斗内壁にらせん状に溶剤をかけて漏斗をすすぎ洗いする。このとき,薄膜フィル

タ上の粒子を乱さないように注意する。薄膜フィルタに試料の液体成分が残らないように,十分な溶剤を

漏斗に加える。ふたを元に戻し,薄膜フィルタを吸引し乾燥させる。

9.3.6

洗浄したピンセットを用い,吸引装置から薄膜フィルタを取り外して清浄なフィルタ容器に置く。

角形のフィルタ容器の場合は,格子がフィルタ容器の一端と平行となるように置く。汚染されないように

ふたをかぶせ,容器に識別記号を付ける。

9.3.7

試料が水系液体の場合,薄膜フィルタは吸引では乾燥できず,乾燥装置による乾燥を必要とする場

合がある。このような場合,薄膜フィルタは内部の水分を透過できる適切なふたで外部からの汚染を防い

だ上で,55〜60 ℃に調節された非循環式の乾燥装置に少なくとも1時間置く。薄膜フィルタに試料の液体

成分が残っている場合,薄膜フィルタに定着した汚染物質の測定の障害となるために,9.3.2〜9.3.6の手順

を繰り返すことが望ましい。

9.4

計数の妥当性評価

9.4.1

9.3に準じて(100±5) mLの試料をろ過した薄膜フィルタを,投射光式顕微鏡を用いて50倍で観察

して,粒子が有効ろ過面積全体に均一に分散しているか確認する。

備考 大きな単一粒子として測定される可能性がある重なった粒子及び接触した粒子の存在を確認す

るために,100倍又は200倍での観察が必要な場合もある。

9.4.2

粒子同士の重なりがなく,汚染物質が均一に分散している場合は,10. に従って粒子の計数を実施

する。不均一な場合は廃棄し,9.3を繰り返す。

9.4.3

重なった粒子が認められた場合,5μm以上の粒子が適切に分散して正確な計数が可能となるように

試料量を減量する。新たな試料量で9.3の手順を実施し,ろ過した試料量を記録表に記録する。

9.4.4

100 mLをろ過中に薄膜フィルタの目詰まりが生じた場合,吸引を続けながら漏斗内の残っている

試料を捨て,漏斗の内面をすすぎ,薄膜フィルタを吸引乾燥させる。投射光式顕微鏡で薄膜フィルタを観

察して,目詰まりの原因を検討する。

a) 高い粒子濃度で目詰まりが生じた場合,適切な粒子の分散状態が得られる試料量に減量し,9.3の手順

を繰り返す。記録表にその試料量を記録する。

b) 微細な生成物質で目詰まりが生じた場合,目の粗い薄膜フィルタに変更する,及び/又は試料量を適量

まで減らし,9.3の手順を繰り返す。記録表にその試料量及び薄膜フィルタの孔径を記録する。

9

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 目の粗いフィルタを用いた場合,小さな粒子の捕そく(捉)率が低下することがある。

2. 目の粗いフィルタを用いた場合,計測する最小粒径を大きくしてもよい。目安として,最小

粒径はフィルタ孔径の1.5倍程度である。

9.4.5

最適な試料量及び/又は薄膜フィルタ孔径の選定後,投射光式顕微鏡による計数(10.)を実施す

るか,又は透過光式顕微鏡による計数を選択した場合,薄膜フィルタの準備(9.5)を実施する。

9.5

透過光式顕微鏡による測定のための薄膜フィルタの準備

9.5.1

清浄なスライドガラスをフィルタを通した溶剤を用いて洗浄し,薄膜フィルタを浸すのに十分な量

の定着液を塗布する。

9.5.2

ピンセットを用いて注意深く薄膜フィルタを支持具,又はフィルタ容器から取り出し,汚染物質を

捕そく(捉)した面を上向きにして,定着液を塗布したスライドガラス上に載せる。薄膜フィルタの格子

をスライドガラス端と平行になるように向きを合わせる。スライドガラスに識別記号を付ける。

9.5.3

加熱,冷却の間の汚染を防ぐためにスライドガラス及び薄膜フィルタに防じんカバーをかぶせ,55

〜60 ℃に調節した非循環式の乾燥装置に入れ,約1時間乾燥させる。薄膜フィルタがスライドガラスに定

着すると白濁する。

9.5.4

乾燥後,乾燥装置から防じん(塵)カバーとともにスライドガラスを取り出し,室温と同程度とな

るまで2〜3分間放冷する。放冷後,カバーガラスの接触面を溶剤で洗浄し乾燥させ,速やかに洗浄した面

に固定液を塗布する。

9.5.5

スライドガラスにかぶせた防じんカバーを外し,薄膜フィルタの接着したスライドガラスを取り出

し,気泡が入らないように固定液を塗布したカバーガラスをのせる。スライドガラス及びカバーガラスが

平行となっていることを確認して,カバーガラスを固定する。

備考 カバーガラスとスライドガラスとの間で粒子を押しつぶさないよう注意する。

9.5.6

作製したスライドを乾燥装置に注意深く戻し,防じんカバーをかぶせて55〜60 ℃で少なくとも90

分間加熱する。

備考 完全な固定には,長時間(36時間まで)の加熱が望ましい。

9.5.7

乾燥工程後,スライド及び防じんカバーを乾燥装置から取り出し,室温になるまで放冷する。

10. 粒径及び計数手順

10.1 粒径 粒径を要求する粒径区分に従って分類する。粒径の選択は個々の要求に従うが,各種清浄度

コード体系に適合するように≧2 μm,≧5 μm,≧15 μm,≧25 μm,≧50 μm及び≧100 μmのいずれか,

又はすべてが含まれることが望ましい。粒径範囲としてのデータが必要な場合,累積粒子数から差分粒子

数を算出する。

繊維状粒子(3.4参照)は,粒径≧100 μmの計数に含め,さらに区別して分類する。

10.2 公称倍率の選択 表1に従い,計数対象となる粒径に適した倍率を選択する。

10.3 統計的計数手順

10.3.1 薄膜フィルタの準備が完了した後,ふたを取り外したフィルタ容器(投射光式の場合),又は準備

したスライド(透過光式の場合)を顕微鏡のステージに置き,フィルタの表面又は格子の線に焦点を合わ

せる。斜照明を用いる場合には,粒子が最も鮮明になるように,その角度及び輝度を調整する。

10.3.2 画像解析の場合には,装置の取扱説明書に従って種々パラメータを調整する。

10.3.3 薄膜フィルタ上の任意の場所を選び,計測する最大粒径に応じて拡大倍率を選択する(表 1参照)。

最初のサンプリング面積を走査し,選択した粒径以上の粒子数を粒径の定義(3.9)に従って計測する。

10

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 粒子の脱落の影響を最小限にして,より正確な計数結果を得るために,最も大きな粒子から計

数を開始するのが望ましい。

10.3.4 薄膜フィルタの総粒子数を推定し,3.11に規定した統計的係数法に適合するようにサンプリング面

積を選択する。

10.3.5 薄膜フィルタ上の異なる格子でサンプリング面積内の粒子を計測する。繊維状粒子を含め,すべて

の粒子の計数を実施する。繊維状粒子については,区別して計数を実施する。さらに,薄膜フィルタ上の

異なる格子についても同様に計数を実施する。計数対象の格子は,一定の手順(図 2に推奨する計測手順

例を示す。)又は,任意に選択する。少なくとも10か所の独立した位置(フィールド)の計数結果の合計

が150個以上となるまで粒子計数を継続する。記録表に粒子数及びフィールド数を記入する。

備考1. サンプリング面積は,全部を同一領域から選択するのではなく,薄膜フィルタの有効ろ過面

積の全体に分布していることが望ましい。

2. 計測領域の上部又は左側の境界格子上にある粒子は,その粒子は計測領域の境界内にあるも

のとして計測する。対象領域の下部又は右側の境界線上にある粒子は,計測に含めない。

3. 薄膜フィルタ上の粒子の濃度が極めて低く,10か所の異なった場所で計測した粒子数が不十

分な場合は,粒子数が計測基準に達するまでほかの場所について計測を続ける。

4. 繊維状粒子(3.4参照)は,粒径≧100 μmの計数に含め,さらに区別してその数を記録する。

10.3.6 ほかの粒径区分については,拡大倍率を選択して10.3.1〜10.3.5の手順を適宜繰り返す。

10.4 総粒子数の計算 測定粒径を超える総粒子数N(100 mL当たり)は,次の式で表される。

5

10

×

=

V

W

L

f

n

A

N

(100 mL当たり)

ここに,

A : 薄膜フィルタの有効ろ過面積(EFA)(mm2)

n : 測定粒子数

f : 測定したサンプリング面積の数

105: 定数

L : サンプリング面積の長さ(mm),格子の大きさ又はサンプ

リング面積の長手方向の長さ

W : サンプリング面積の高さ(μm)

V : ろ過した試料の容量(mL)

11

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

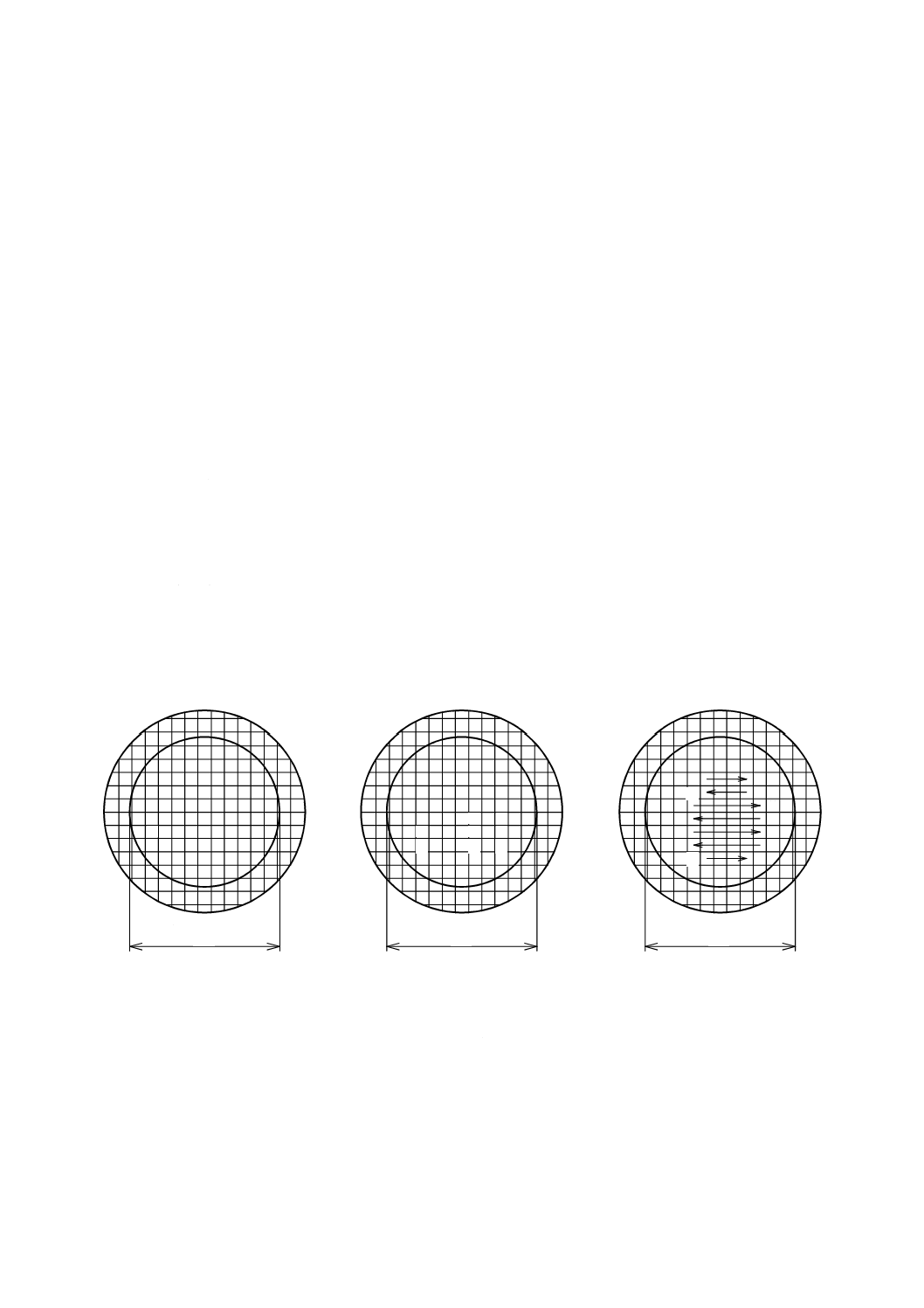

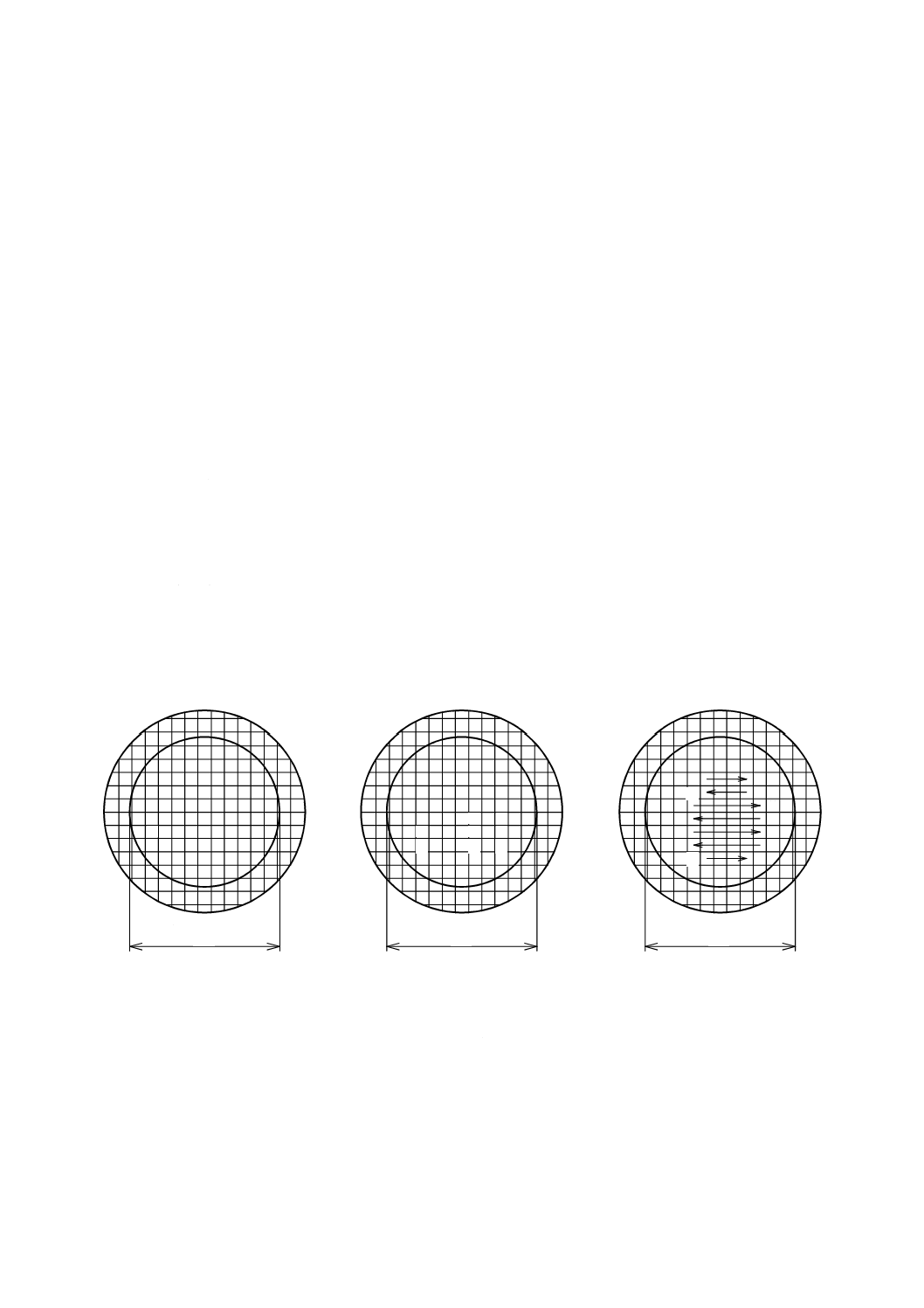

表 2 顕微鏡による粒子計数記録表例

試料名称:

顕微鏡製造番号:

分析担当者名:

薄膜フィルタの有効ろ過径(mm):

薄膜フィルタの有効ろ過面積(mm2):

薄膜フィルタの孔径(μm):

サンプリング面積の長さL (mm):

試料容量V (mL):

照明方式:(透過光式/投射光式)

粒径 (μm)

繊維状

粒子(1)

ブランク

測定粒子数 n

測定サンプリング

面積の数 f

サンプリング面積の

高さ W (μm)

総粒子数 N (2)

試料

測定粒子数 n

測定サンプリング

面積の数 f

サンプリング面積の

高さ W (μm)

総粒子数 N (2)

注釈

分析日付:

署名:

注(1) 繊維状粒子は,長さと幅との比が10:1以上で100 μmより長い粒子とする。

(2) 総粒子数は,次の式によって計算する。

5

10

×

=

V

W

L

f

n

A

N

(100 mL当たり)

10.5 妥当性確認 報告書を作成する前に,測定結果の妥当性を確認する必要がある。これは結果を検査

し,粒子径が大きくなるに従い粒子数が徐々に減少していること,又はJIS B 9933の附属書A図1におけ

る汚染度グラフ[log N−(log d )2]に描いて,粒径が増加したときに粒子数の急激な減少,粒径が増加して

も粒子数の変化が小さいなどがないかを確認することで行う。薄膜フィルタ上の分散が均一でない場合に,

これらの現象がみられる。計算間違いが原因でなければ,該当する粒径について薄膜フィルタの計数を再

度実施する。

11. 結果の表記 記録表にすべての測定及び試験の詳細を記録し,少なくとも次の項目を報告書に記載す

る(表2参照)。

a) 試料の名称

b) 試料100 mL中の粒子数及び粒径

12

B 9930:2006 (ISO 4407:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 100 mL中のブランク数

d) 薄膜フィルタの有効ろ過径及び孔径

e) 測定方法(目視計数又は画像解析)及び照明方法(投射光式又は透過光式)

f)

測定に用いた試料の容量

g) 注釈

12. 規格準拠表示 この規格に従っている場合には,試験報告書,カタログ及び販売資料に,次の趣旨の

文言を用いる。

透過光式/投射光式顕微鏡を用いた計数法による固形微粒子の測定は,JIS B 9930(油圧−作動油汚染

−光学顕微鏡を用いた計数法による汚染微粒子の測定)に基づいて実施した旨。

参考文献

(1) JIS B 9936 油圧−微粒子分析−運転中のシステム管路からの作動油試料採取方法

備考 ISO 4021:1992,Hydraulic fluid power−Particulate contamination analysis−Extraction of fluid

samples from lines of an operating systemが,この規格と一致している。