B 9923-1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS B 9923-1986は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9923-1997

クリーンルーム用衣服の

汚染粒子測定方法

Clean room garment−Methods for sizing and counting particle

contaminants in and on clean room garments

1. 適用範囲 この規格は,クリーンルームで使用する布製のクリーンルーム用衣服(1)(以下,清浄衣服

という。)の生地の内外に付着している直径5μm以上50μm未満の粒子,50μm以上の粒子及び長さ100μm

以上の繊維,並びに直径0.5μm以上,1μm以上及び5μm以上の分離可能な粒子数の測定方法について規

定する。

注(1) クリーンルーム用衣服とは,クリーンルームで使用する作業衣で,続き服,一組の上衣及び下

衣,並びにコートをいう。

備考1. この規格の引用規格を,次に示す。

JIS B 8330 送風機の試験及び検査方法

JIS B 9921 光散乱式自動粒子計数器

JIS K 8593 石油エーテル(試薬)

JIS K 8839 2−プロパノール(試薬)

JIS K 8848 ヘキサン(試薬)

JIS P 0138 紙加工仕上寸法

JIS Z 8122 コンタミネーションコントロール用語

2. この規格で { } を付けて示してある単位及び数値は,従来単位によるものであって,参考

として併記したものである。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS Z 8122による。

3. 測定環境 清浄衣服に付着した粒子の測定環境は,その清浄衣服を使用するクリーンルームの清浄度

と同等以上に清浄な環境とする。

4. 測定方法の種類 測定方法は,次の2種類とする。

(1) 顕微鏡法 この方法は,衣服の指定された6か所において衣服地の1枚について,1か所当たり0.960

×10−3m2 (960mm2) の面積に,毎分14×10−3m3 (14l) の割合で十分に清浄な空気を1分間通過させる。

作業衣を通過し,清浄衣服から分離可能な粒子を含んだ空気を測定用薄膜フィルタでろ過し,衣服か

らはく離した粒子をフィルタ面上に補集し,5μm以上50μm未満及び50μm以上の粒子数並びに長さ

100μm以上の繊維数を顕微鏡を用いて計数するものである。

2

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 光散乱式自動粒子計数器法 この方法は,0.5μm以上1μm以上及び5μm以上の粒子について,その

濃度変化及び排出空気量によって,清浄衣服からはく離した粒子の単位容積当たりの粒径区分別粒子

数を一定の清浄な環境内において清浄衣服の一部又は全部を一定条件で運動させ,発じんさせたとき

供給空気及び排出空気の清浄度をJIS B 9921に規定する計数器によって計数するものである。

備考 供給空気及び排出空気の粒子濃度を計数する計数器は,同一計数器を用いる。

5. 顕微鏡法

5.1

測定に用いる器具 測定に用いる器具は,次のとおりとする。

(1) 測定用薄膜フィルタ 測定用薄膜フィルタは,清浄衣服からはく離した粒子及び繊維を捕集するため

のフィルタで,直径47mm,0.8μm以下の孔径をもち,一辺が3.1mmの格子が印刷されており,黒色

のものとする。

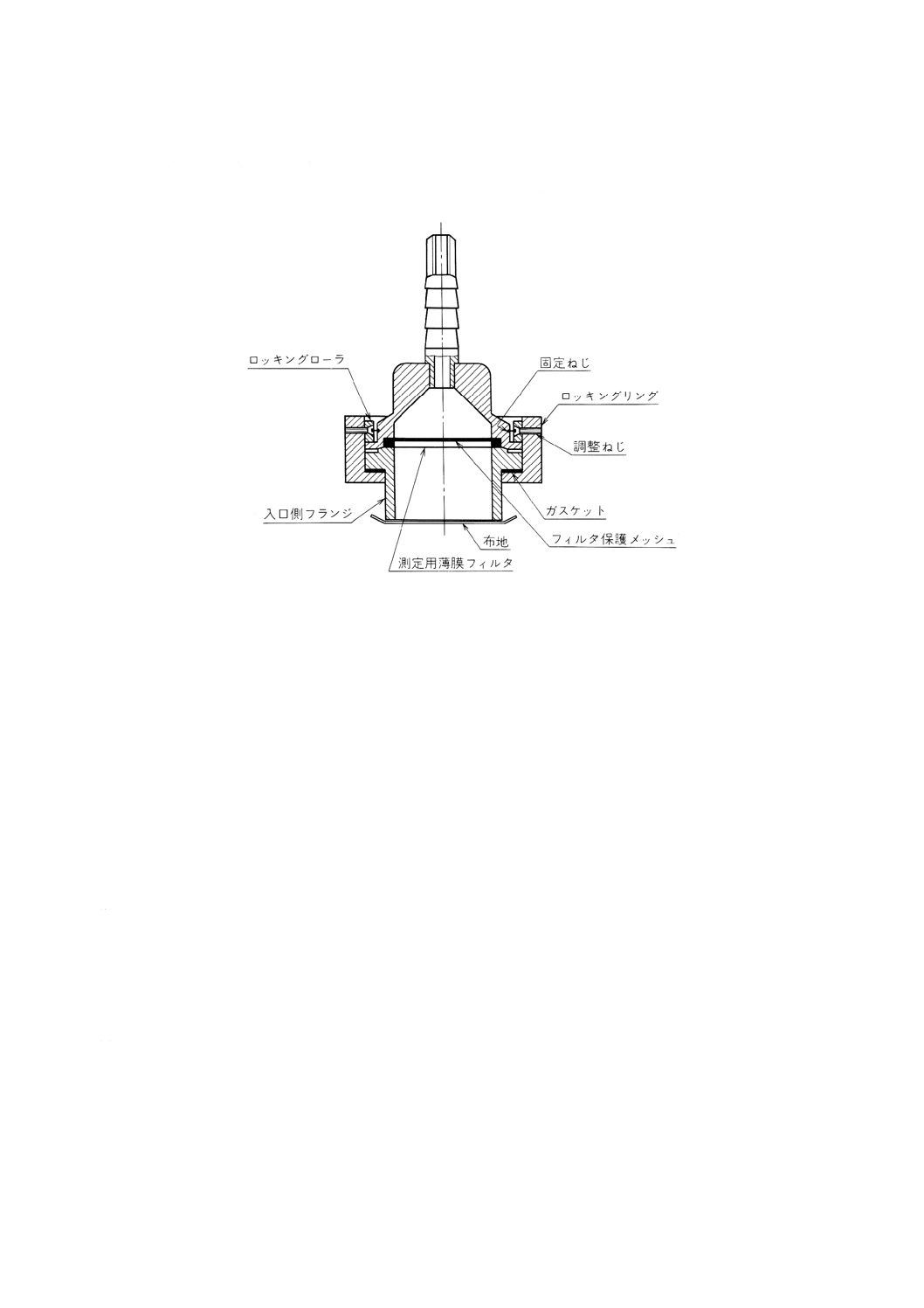

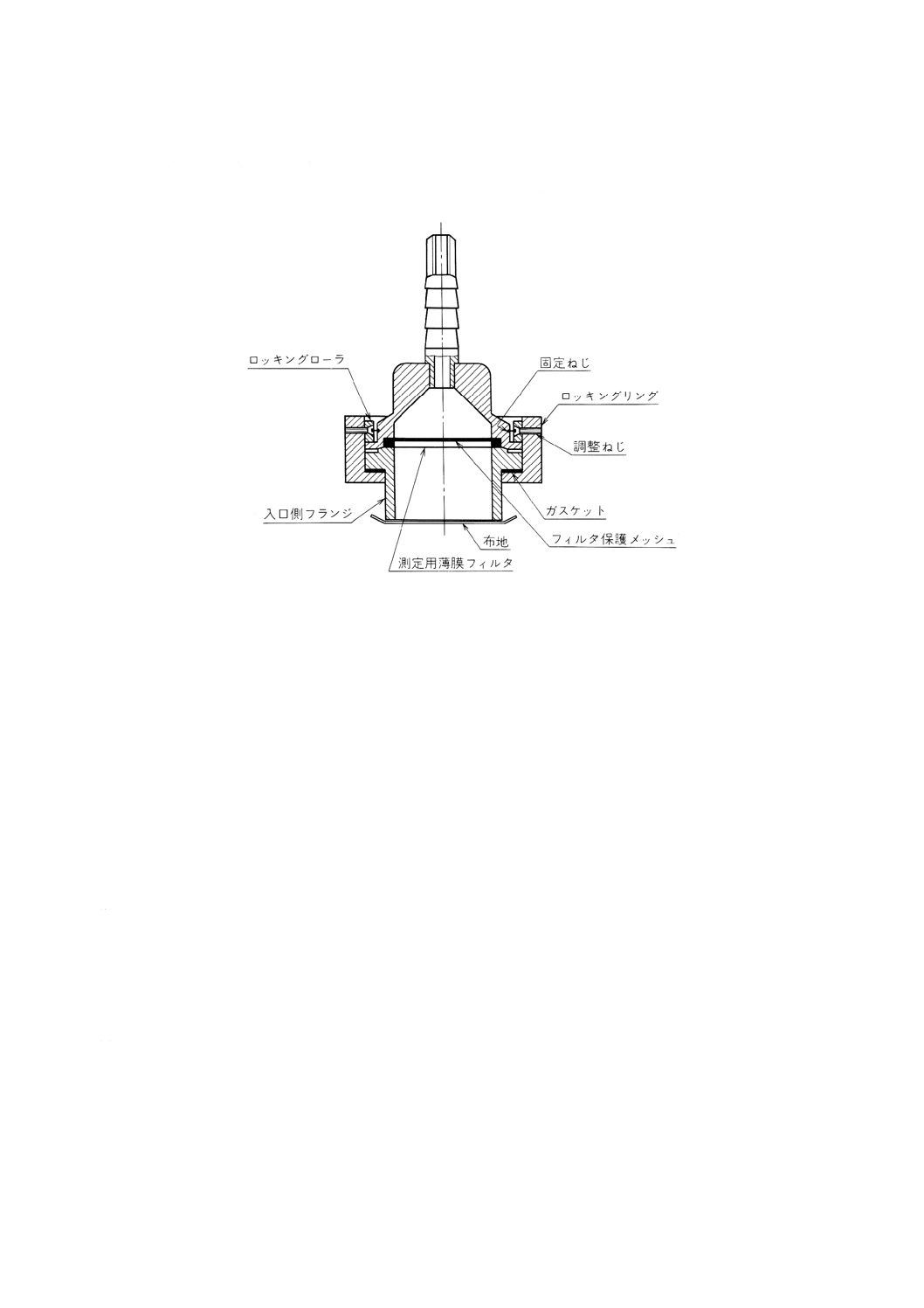

(2) アダプタ付きフィルタホールダ アダプタ付きフィルタホールダは,エアフィルタを収納できる内円

すい付きプレフィルタホールダと測定用薄膜フィルタを収納する外円すい付きフィルタホールダとの

間に,供試用清浄衣服の生地1枚を装着して円すいで締結できるようにした一組のフィルタホールダ

で,二つのフィルタホールダを締結した状態で空気漏れがあってはならない。

測定用薄膜フィルタ上の有効ろ過面積は,929×10−3m2 (929mm2) とする。

(3) ピンセット ピンセットは,先端が平らで,フィルタをきずつけるおそれのないものとする。

(4) ペトリ皿又はスライドガラス ペトリ皿又はスライドガラスは,測定用薄膜フィルタを清浄な状態で

保管できるものとする。

(5) 吸引ポンプ 吸引ポンプは,清浄衣服の生地,測定用薄膜フィルタ及び臨界オリフィス又は流量計を

取り付けた状態で,毎分14×10−3m−3 (14l) の吸引能力があるもの。

参考 最低67kPa {500mmHg} の吸引能力がある真空ポンプを用いることができる。

(6) 顕微鏡 顕微鏡は,最小粒径5μmを測定するために十分な分解能をもち,視野が平たんで,次の条件

を満足するものとする。

(a) 顕微鏡の組合せ倍率は,50±10倍及び100±10倍とし,接眼レンズの倍率は10倍,対物レンズの

倍率は,5倍及び10倍とする。

(b) 双眼又は単眼の顕微鏡を用い,実体顕微鏡は使用しない。

(c) 可動ステージは,測定用薄膜フィルタの全有効ろ過面積を走査できるものとする。

(d) 接眼レンズミクロメータは,10mmを100等分したものとする。

(e) 照明器は,斜め方向から照明して,明暗度が変えられ,集光レンズの焦点が合わせられ,さらに自

由に方向が変えられるものとする。

(7) 計数器 計数器は,手動で粒子数を計数できるものとする。

(8) ステージマイクロメータ ステージマイクロメータは,1mmを100等分したものである。

5.2

試薬 試薬は,孔径0.45μmの薄膜フィルタでろ過したものを用い,次による。

蒸留水

イソプロピルアルコール イソプロピルアルコールは,JIS K 8839の1級とする。

石油エーテル 石油エーテルは,JIS K 8593の特級とする。

備考 石油エーテルの代わりに,JIS K 8848の特級を用いてもよい。

5.3

測定の手順

5.3.1

検定及びバックグラウンドの測定 検定及びバックグラウンドの測定は,次のとおり行う。

3

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 接眼レンズミクロメータの検定 ステージマイクロメータを可動ステージ上に置き,これを基準とし

て接眼レンズミクロメータの目盛が何マイクロメートルに相当するかを50倍及び100倍の倍率につい

て検定を行う。

備考 接眼レンズミクロメータの検定は,接眼レンズミクロメータの目盛全体に対して行い,目盛の

一部(例えば,1目盛ずつ)については行わない。

(2) バックグラウンドの測定 バックグラウンドの測定は,5.3.2〜5.3.5の手順に準じ,清浄衣服をアダプ

タ付きフィルタホールダに取り付けない状態で行う。この操作を2回繰り返し,その平均値をバック

グラウンドとする。

5.3.2

予備作業 予備作業は,次のとおり行う。

(1) 清浄衣服に付着した粒子の測定に当たっては,測定者は清浄衣服を,床その他の備品に触れないよう

な方法で正しく着用する。

(2) アダプタ付きフィルタホールダ,ピンセット,フィルタ支持台及びスライドガラスは測定のたびごと

に前もって次の順序に従って清浄化する。

(a) 石油エーテルですすいで油分を除去する。

(b) 中性洗剤を用いて温水中で十分洗い,温水で2回すすぐ。

(c) ろ過した蒸留水で2回すすぐ。

(d) ろ過したイソプロピルアルコールですすいで水分を除去する。さらにろ過した石油エーテルですす

いだ後,蒸発させる。

(3) ピンセットを用いて,1枚の測定用薄膜フィルタを容器から取り出し,その両面をろ過した石油エー

テルですすぐ。

(4) 格子面を上にして測定用薄膜フィルタをフィルタ支持台上に置き,フィルタホールダに取り付ける。

(5) フィルタホールダ及び臨界オリフィス又は流量計をホースを用いて吸引ポンプにつなぐ。

(6) 供試清浄衣服が包装されているときは,鋭利な刃物で包装を切り供試清浄衣服を取り出す。この場合,

決して包装を引き裂いてはならない。

(7) 供試清浄衣服は,粒子の捕集中汚染されることのないように清浄な環境中で,測定のために粒子を捕

集しやすい位置に清浄なハンガなどでつるす。

5.3.3

粒子の捕集 清浄衣服に付着している分離可能な粒子の捕集は,次のとおり行う。

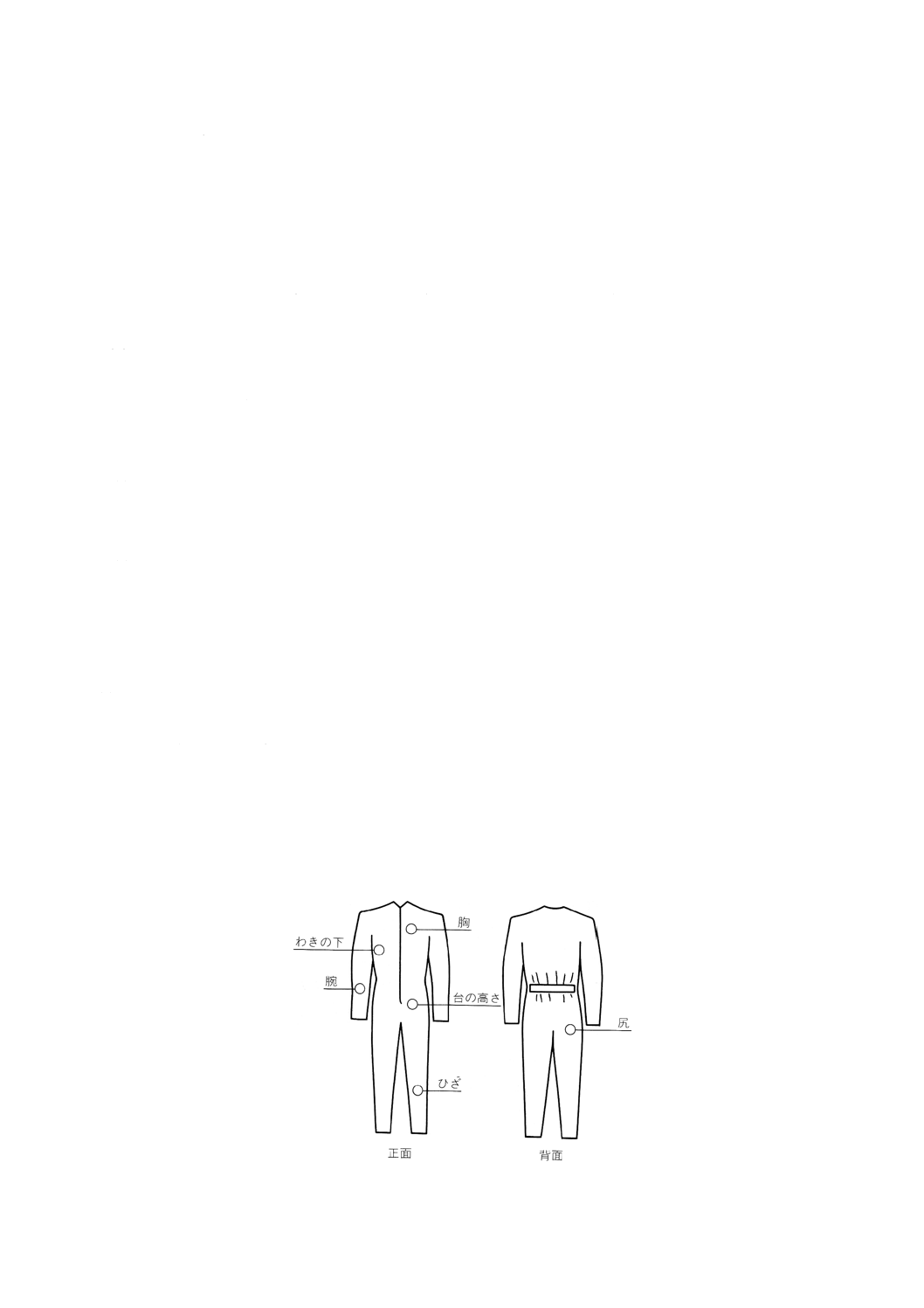

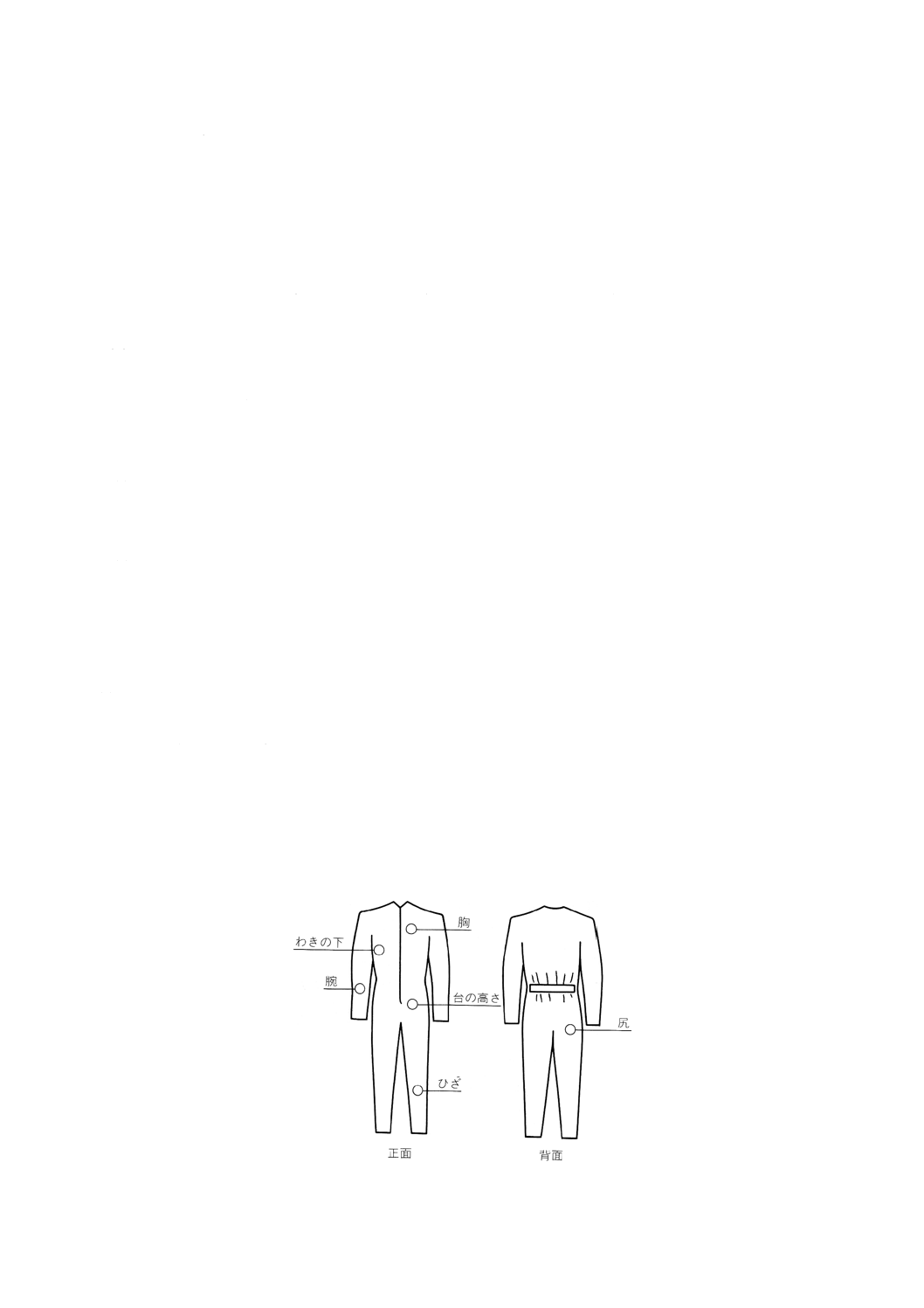

(1) 清浄衣服からの分離可能な粒子の捕集位置は,図1の6か所とする。

図1 粒子の捕集位置

4

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 供試用清浄衣服のそれぞれの捕集位置において,測定用薄膜フィルタを装着したフィルタホールダの

外側(図2参照)を,供試用清浄衣服の外側に付ける。

図2 フィルタホールダ

(3) 吸引空気量は,それぞれの粒子の捕集位置において,毎分14×10−3m−3の流速で,1分間吸引した空

気量とする。

備考 フィルタホールダと真空源との間に流量計を用いる場合は,温度及び圧力の補正を行って,標

準温度及び標準圧力における実際の流量を決定しなければならない。

この場合,標準温度は20℃,標準圧力は101.325kPa{1気圧}とする。

5.3.4

測定用薄膜フィルタの保管 清浄衣服からはく離した粒子及び繊維を捕集した測定用薄膜フィル

タは,ピンセットを用いてフィルタホールダから外し,清浄なスライドガラスに挟んでおくか,又はペト

リ皿に入れて顕微鏡標本とする。

5.3.5

測定 測定は,次のとおり行う。

(1) 粒子及び繊維状粒子を捕集した測定用薄膜フィルタ(以下,試料という。)を顕微鏡のステージ上に置

く。この際,試料の格子の線を可動ステージの座標軸に一致させる。試料がペトリ皿に保管してある

場合は,必要に応じふたを取って測定する。

(2) 低倍率で試料上を走査し,粒子が一様に分散していることを確かめる。

(3) 顕微鏡の倍率は,粒径5μm以上50μm未満の粒子に対しては100倍,粒径50μm以上の粒子及び繊維

に対しては50倍とする。

(4) 粒径区分は,5μm以上50μm未満の粒子,50μm以上の粒子及び長さが100μm以上の繊維状粒子とす

る。

(5) 顕微鏡のステージを移動させながら通過する粒子を接眼レンズミクロメータの目盛で測定する。粒子

の最大径の方向が目盛に対して傾斜している場合には,最大径を推測する。この際,接眼レンズミク

ロメータを回転して測定する必要はない。

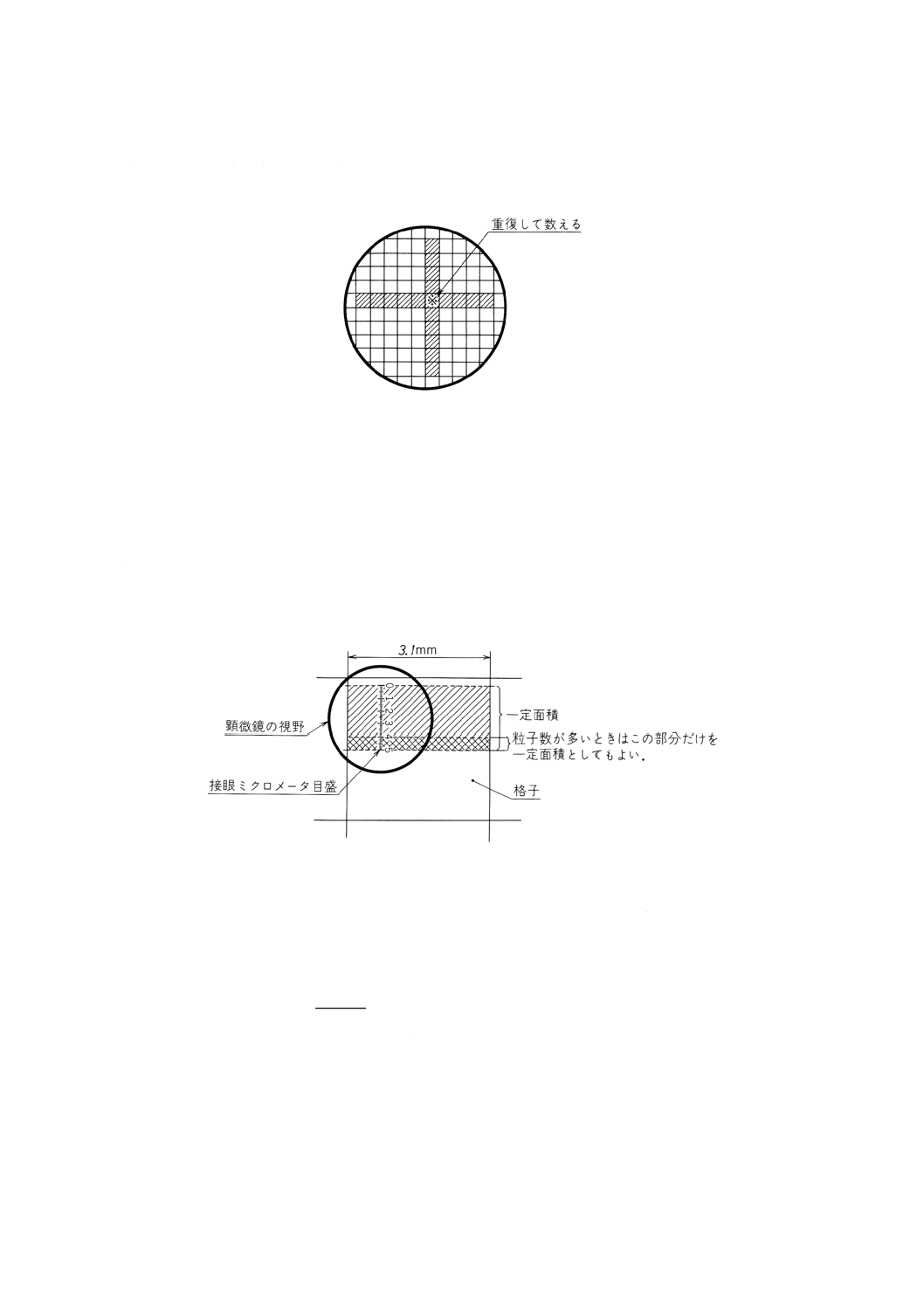

(6) 対象としている粒径区分の粒子数が,有効ろ過面積内に1〜500個あると推定される場合には,有効ろ

過面積全体について計数する。

5

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

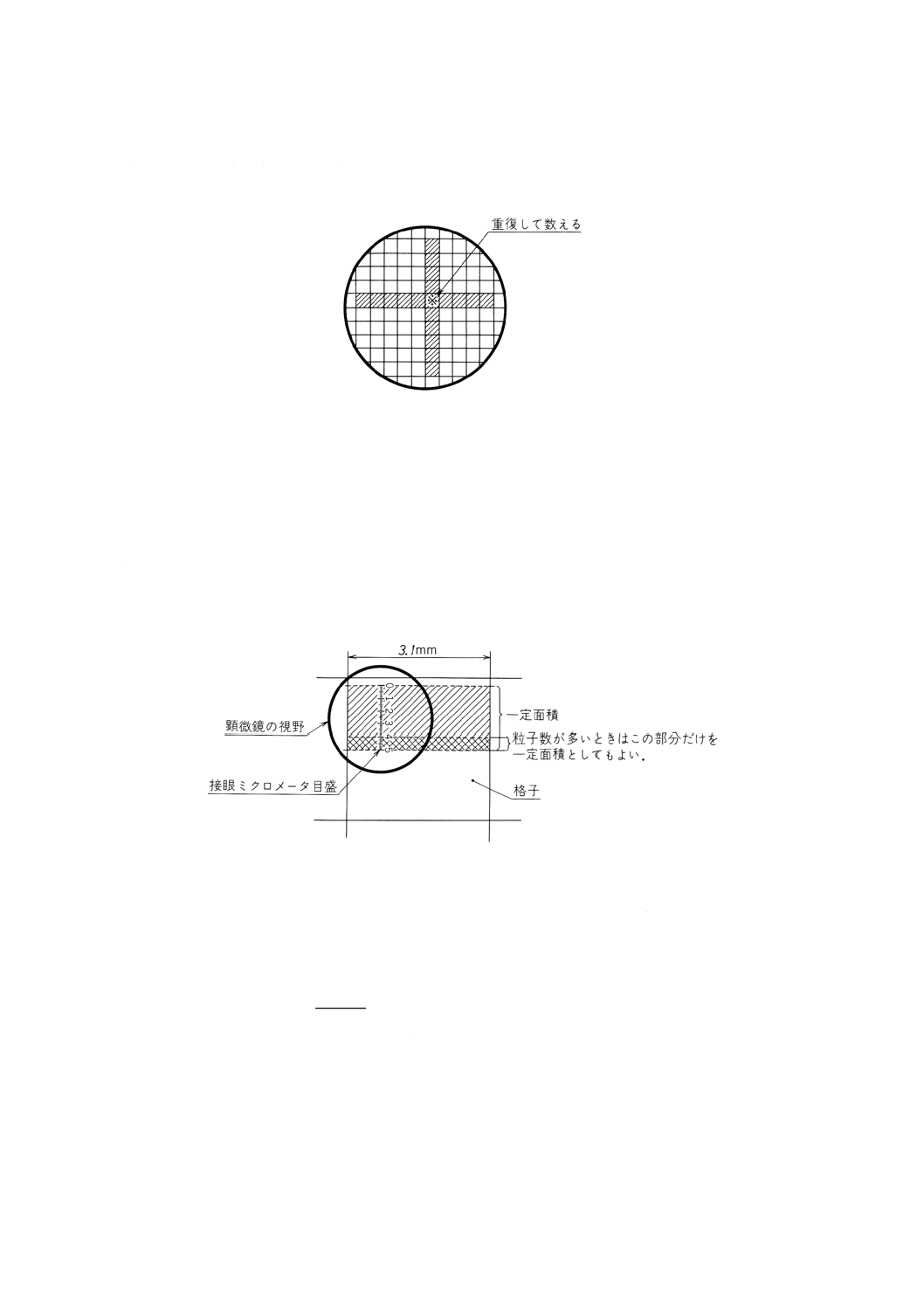

(7) 対象としている粒径区分の粒子数が,有効ろ過面積内に500〜1 000個あると推定される場合には,任

意に選んだ20個の格子(図3参照)について計数する。

図3 計数方法

(8) 対象としている粒径区分の粒子数が,有効ろ過面積内に1 000〜5 000個あると推定される場合には,

任意に選んだ10個の格子について計数する。

(9) 対象としている粒径区分の粒子数が,有効ろ過面積内に5 000個を超えると推定される場合には,任

意に選んだ10個の格子内の一定面積内(図4参照)について粒径区分別に計数する。この場合,格子

内の一定面積としては,次の(a)又は(b)のいずれかを用い,存在する平均粒子数が約50個になるよう

に面積を決める。

(a) 縦が接眼レンズミクロメータの全目盛で,横が格子の全幅である面積。

(b) 縦が接眼レンズミクロメータの一部で,横が格子の全幅である面積。

図4 格子内一定面積のとり方

(10) 粒子が格子の上部と左側の境界線にかかっているときは,これらの粒子は計数し,格子が下部と右側

の境界線にかかっているときは,これらの粒子は計数しない。

5.3.6

捕集位置における見掛けの全粒子数及び分離可能な粒子数 一つの捕集位置における見掛けの全

粒子数及び清浄衣服の単位面積から分離可能な粒子数の求め方は,次による。

(1) 5.3.5の(7),(8) 及び(9)の場合の見掛けの全粒子数は,次の式によって求める。

t

a

n

t

N

F

F

A

P

×

×

=

ここに, Pt: 対象とする粒径区分の見掛けの全粒子数(個/960mm2)

A: 有効ろ過面積 (960mm2)

Fn: 選ばれた格子数(格子)

Fa: 格子面積又は格子内の選ばれた一定面積(mm2/格子)

Nt: Fn個の格子内の選ばれた一定面積で測定した粒子数の合計

(個)

(2) 衣服の指定された6か所のうち,ある捕集位置iにおける粒子数Pt(個/m2)は,次の式によって求める。

6

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

10

960×

−

=

b

t

i

P

P

P

ここに, PI: 捕集位置iにおける対象とする粒径区分の分離可能な粒子数

(個/m2)

Pt: 対象とする粒径区分の粒子の見掛けの全粒子数(個/960mm2)

Pb: バックグラウンド中の見掛けの全粒子数(個)

5.3.7

清浄衣服の清浄度 清浄衣服の清浄度は,図1の6捕集位置におけるPiの平均値によって表す。

5.4

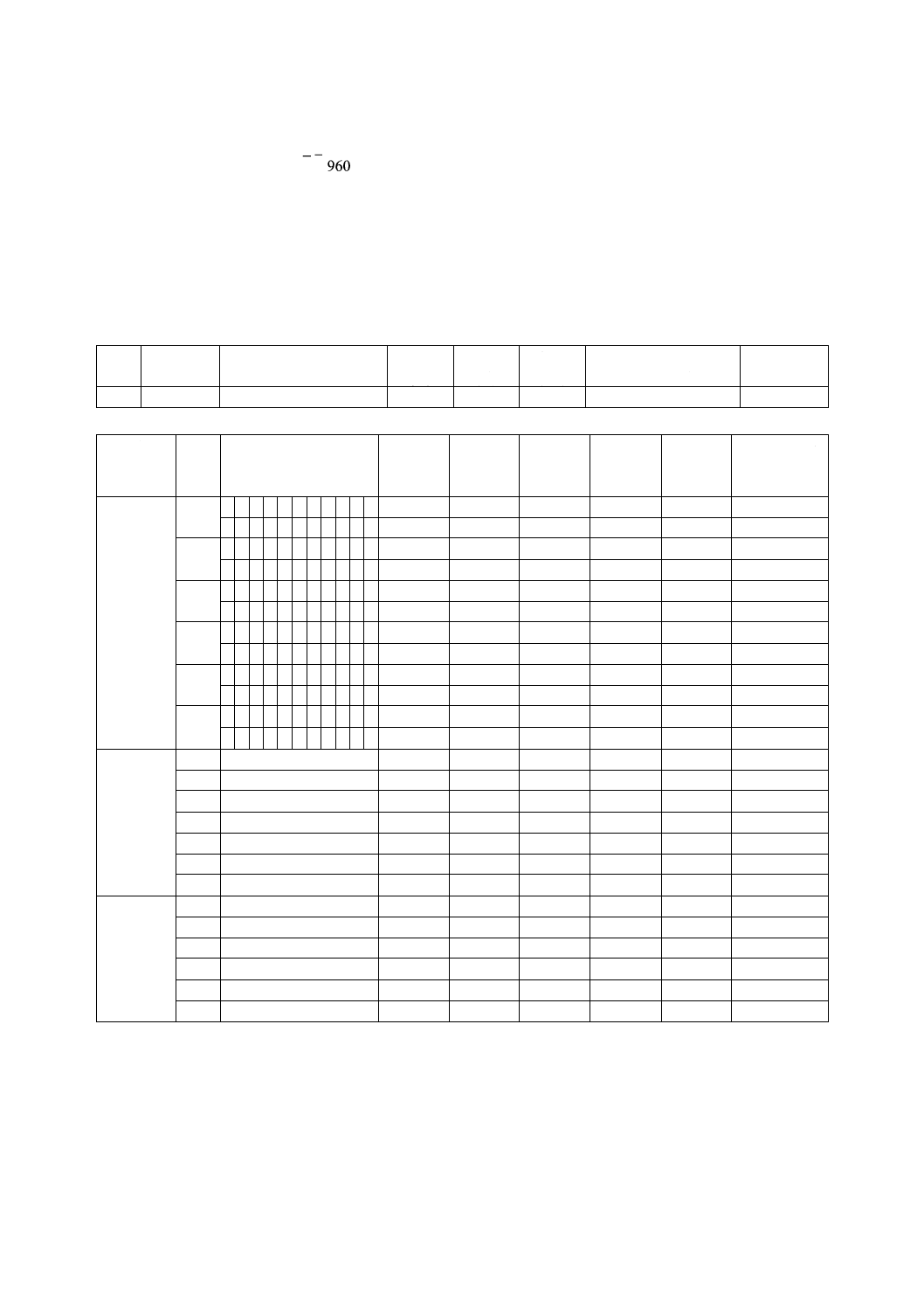

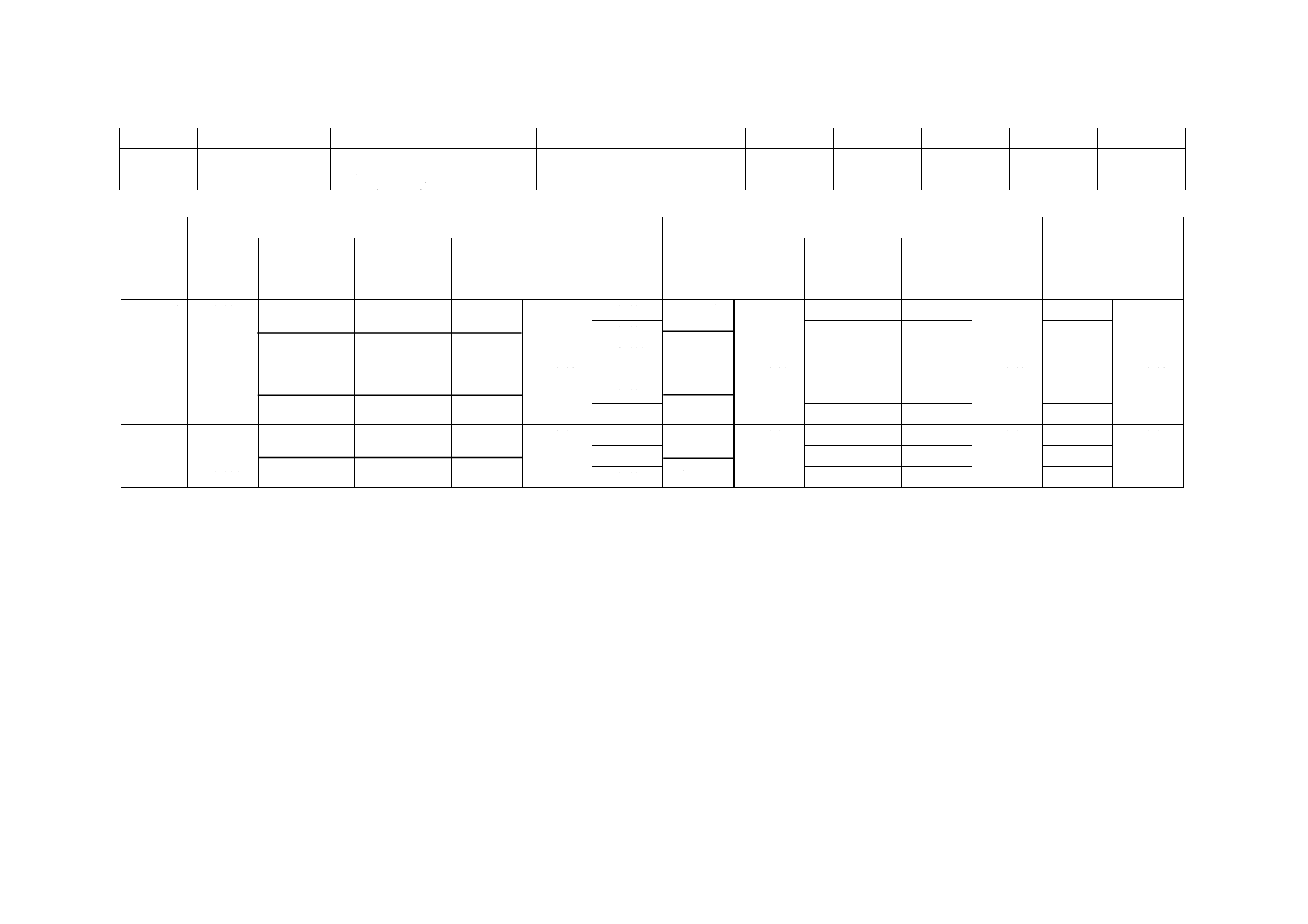

測定結果の表示 測定結果の表示は,粒径区分別に表1の最右欄のとおりとする。

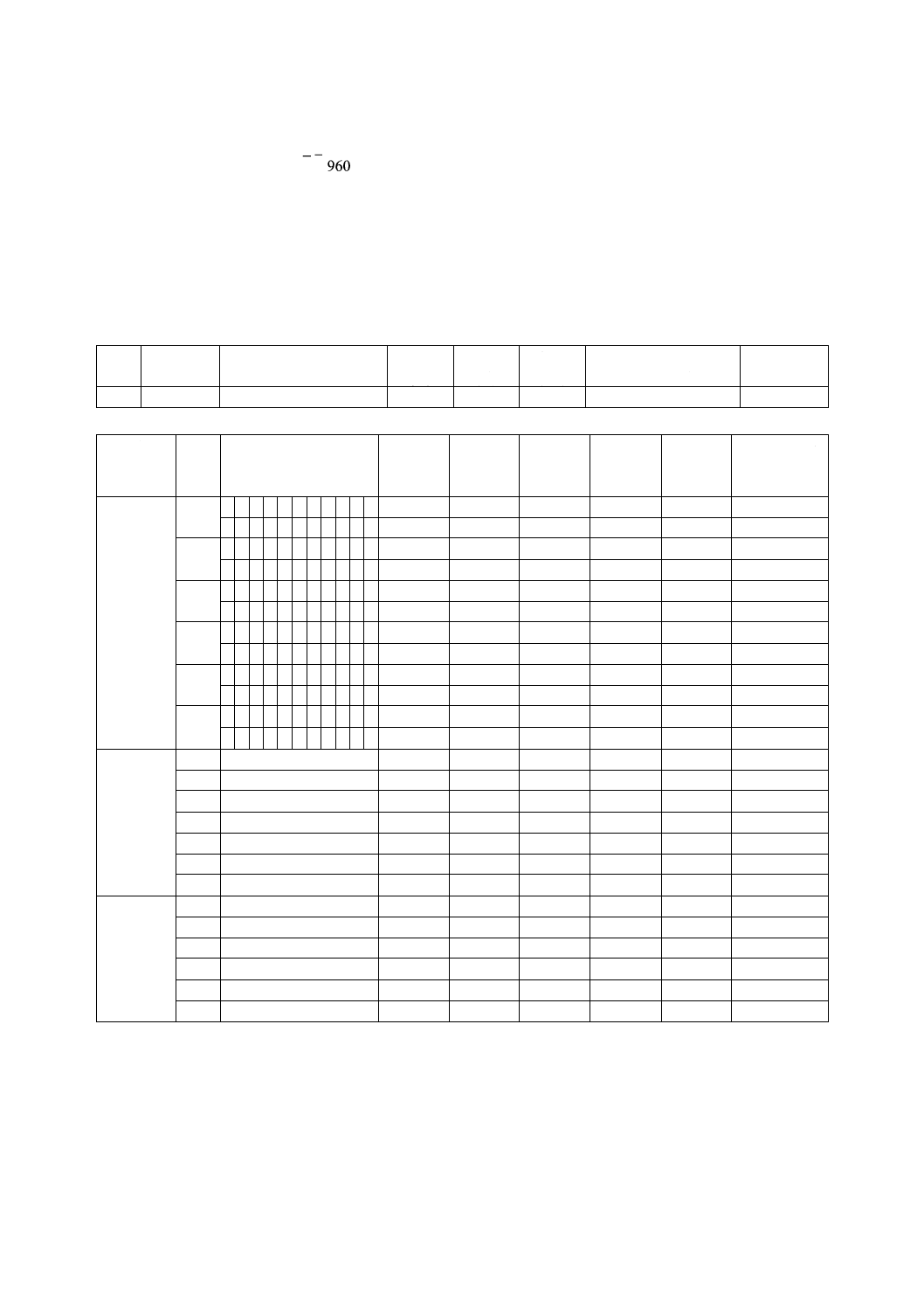

表1 顕微鏡法による測定結果の記録用紙(一例)

No.

測定

年月日

測定場所

温度

(℃)

湿度

(%)

気圧

(kPa)

使用した薄膜フィ

ルタの呼び孔径

測定者氏名

粒径

区分

捕集

位置

全面積,格子内又は

一定面積内の粒子数

(個)

測定した

格子数

(個)

測定した

合計格子数

(個)

有効ろ過

面積内の

全粒子数

バック

グラウンド

(個)

真の

粒子数

(個)

衣服1着1m2

当たりの

粒子数(個)

5μm以上

50μm未満

の粒子

1

2

3

4

5

6

50μm以上

の粒子

1

2

3

4

5

6

繊維状粒子

1

2

3

4

5

6

7

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 光散乱式自動粒子計数器法

6.1

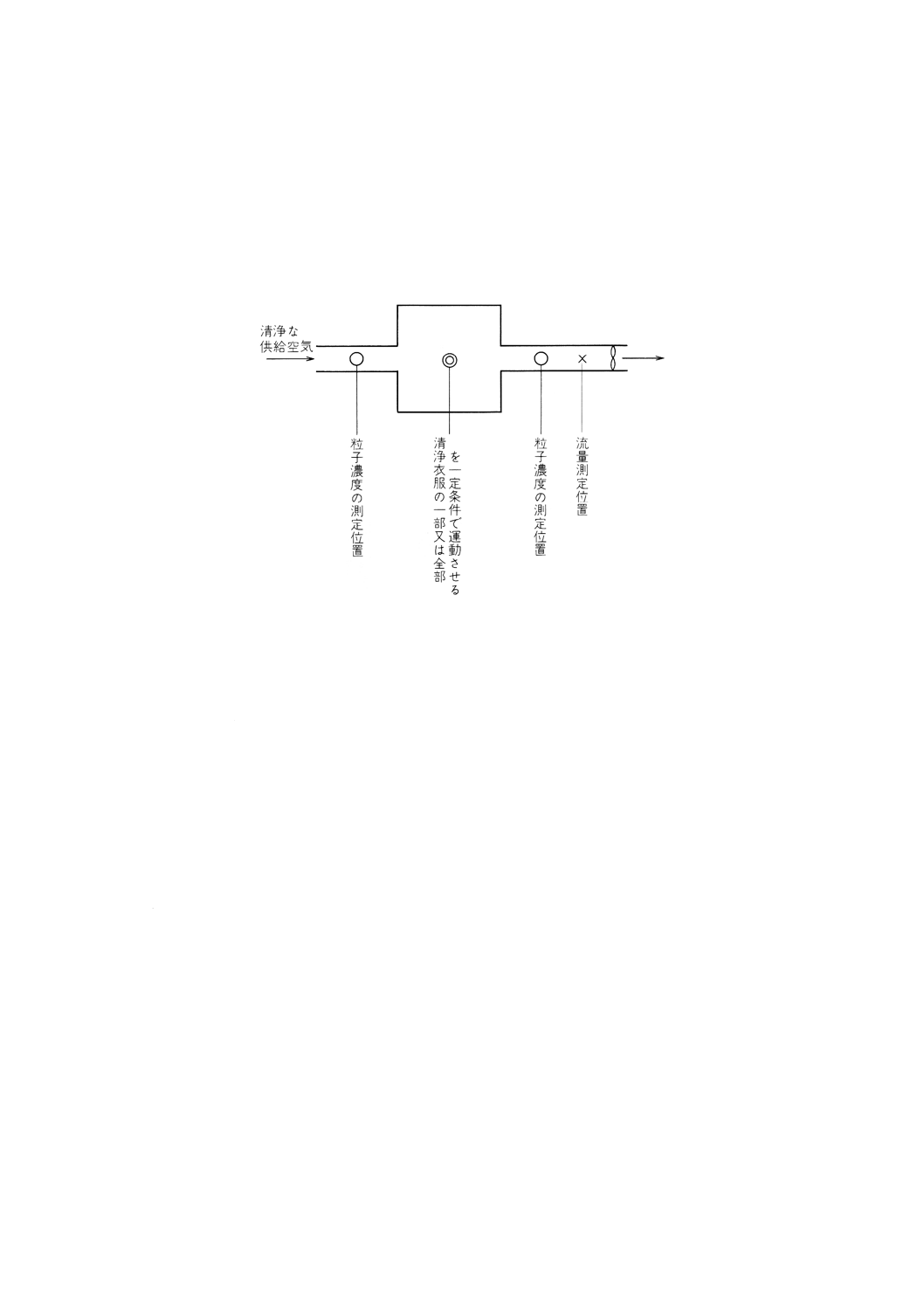

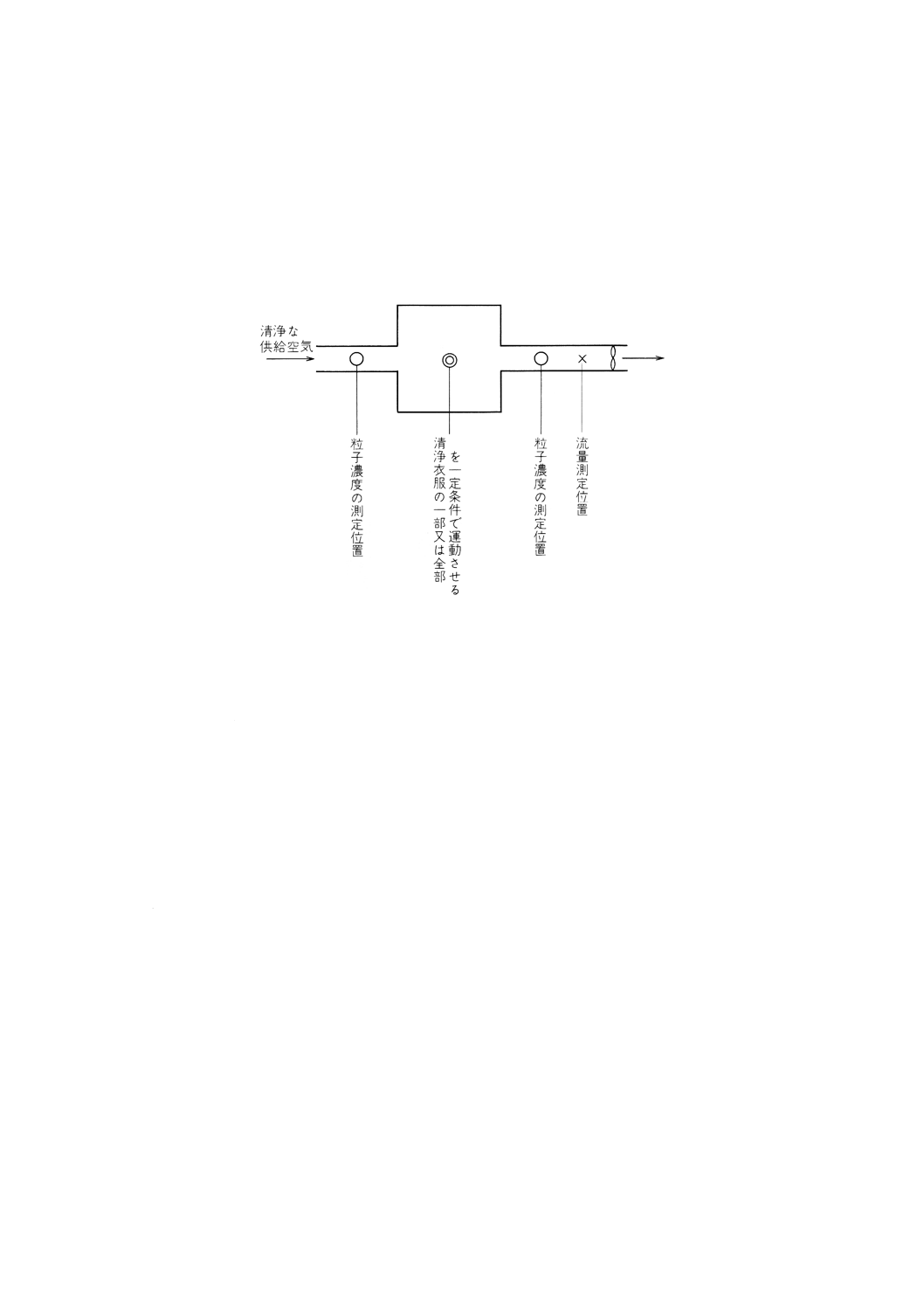

測定装置 測定装置は,図5に示すように,装置の一方から一定の清浄な空気を供給し,他方から

排出する空気漏れのない環境内において,清浄衣服の一部又は全部を一定条件で一定時間運動させ,清浄

衣服からはく離させた分離可能な粒子によって,その環境を汚染させている間に,供給空気と排出空気の

粒子濃度及び空気量を測定し,清浄衣服の相対的清浄度を求める装置である。

図5 測定装置の原理

6.2

測定に用いる機器 測定に用いる機器は,次による。

(1) 発じん装置 発じん装置は,清浄衣服の一部又は全部を一定条件で運動させて,清浄衣服の表面及び

内部から分離可能な粒子を,再現性がある方法で,はく離させることができるようなものでなければ

ならない。発じん装置には,次に示すシェーキング法及びタンブリング法がある。

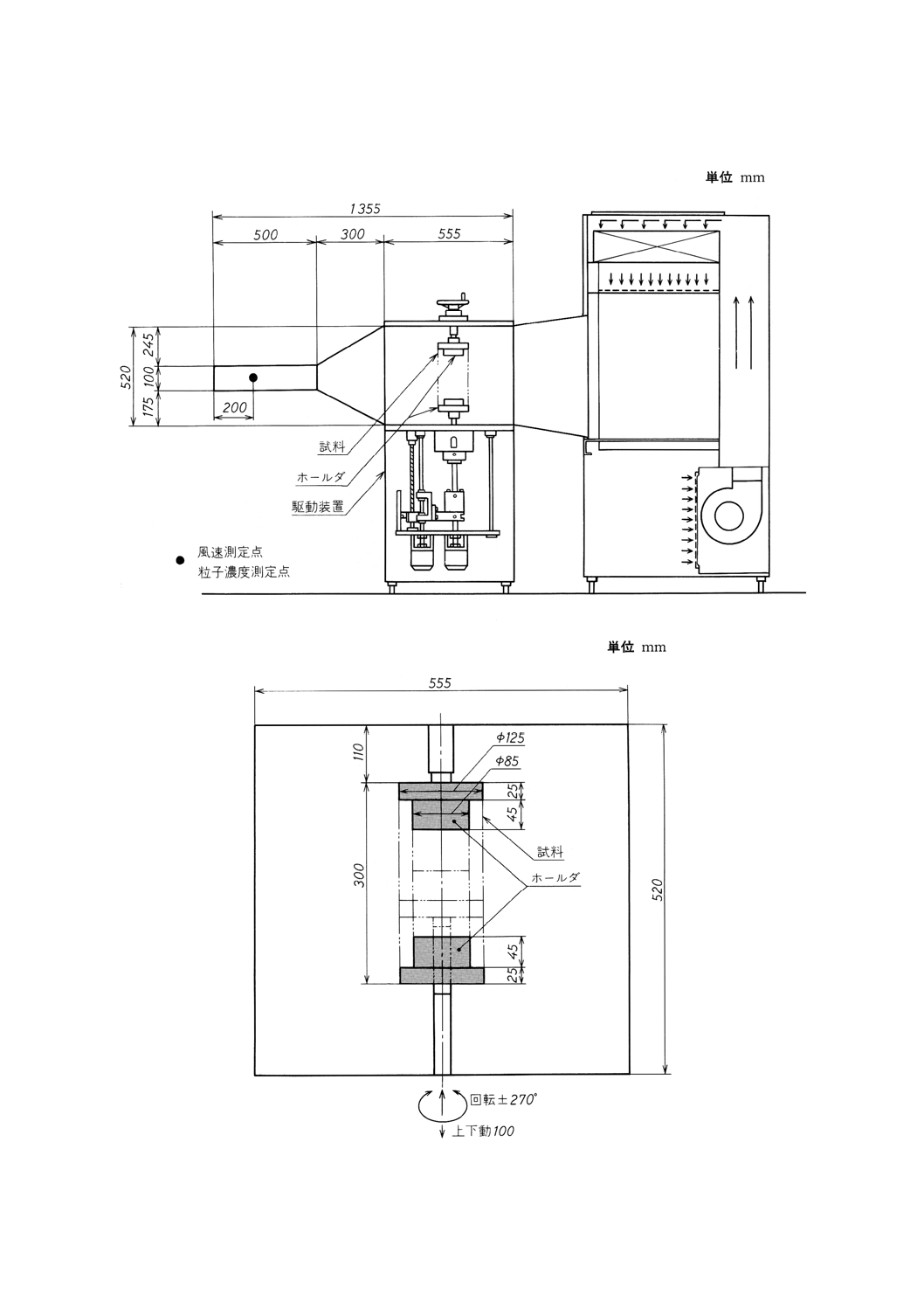

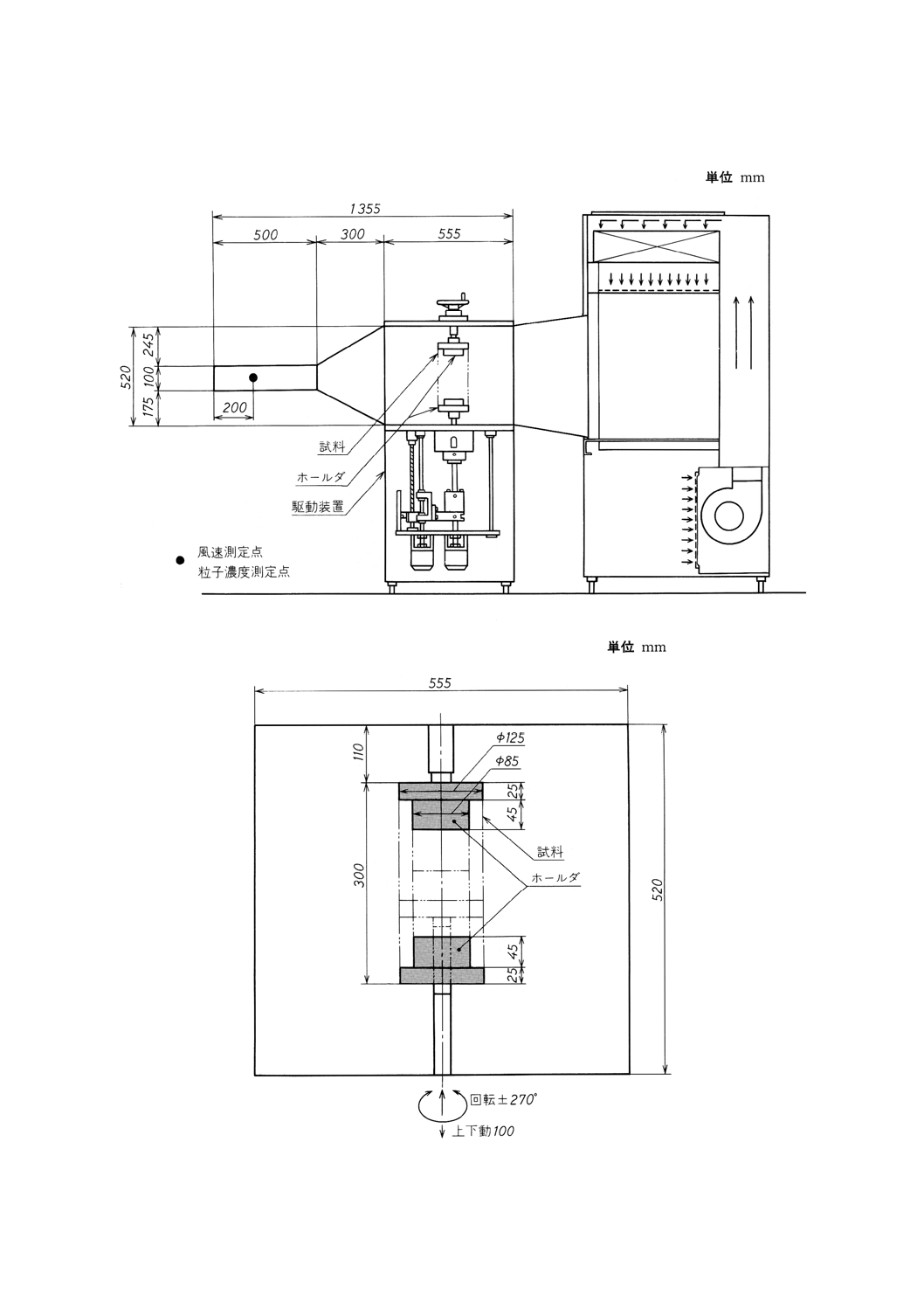

(1.1) シェーキング法 シェーキング法による発じん装置は,図6に示すように上下ホールダ間に供試清

浄衣服の一部を取り付けて,ホールダを上下及び回転させて発じんさせる装置であり,次の(a)〜(e)

の条件を満たすものとする。

(a) 上下ホールダは図7とし,JIS P 0138のA4大及びA3大の供試生地が装着可能であるものとする。

(b) 連続してホールダの上下動作及び回転動作を各々独立に又は同時に行うことができるものとする。

(c) 上下動作は10cm以上,回転動作は±270°以上で,1往復の動作が3秒以内とする。

(d) ホールダ部分を覆う箱(縦555mm,横555mm,高さ520mm)は,帯電防止処理がされたものとす

る。

(e) 駆動部分からの発じんが防止されたものとする。

8

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 発じん装置(シェーキング法)

図7 ホールダ部分

9

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

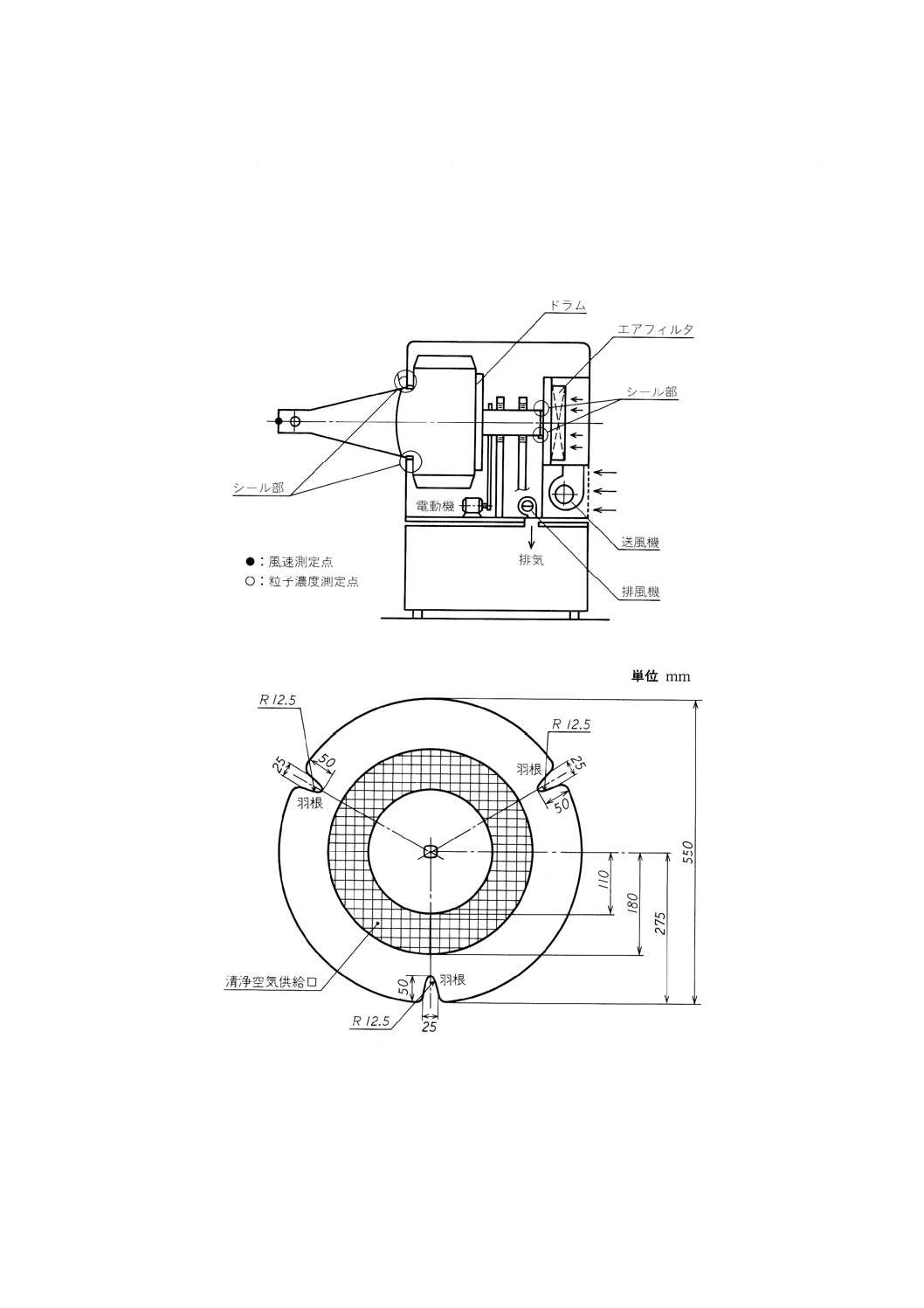

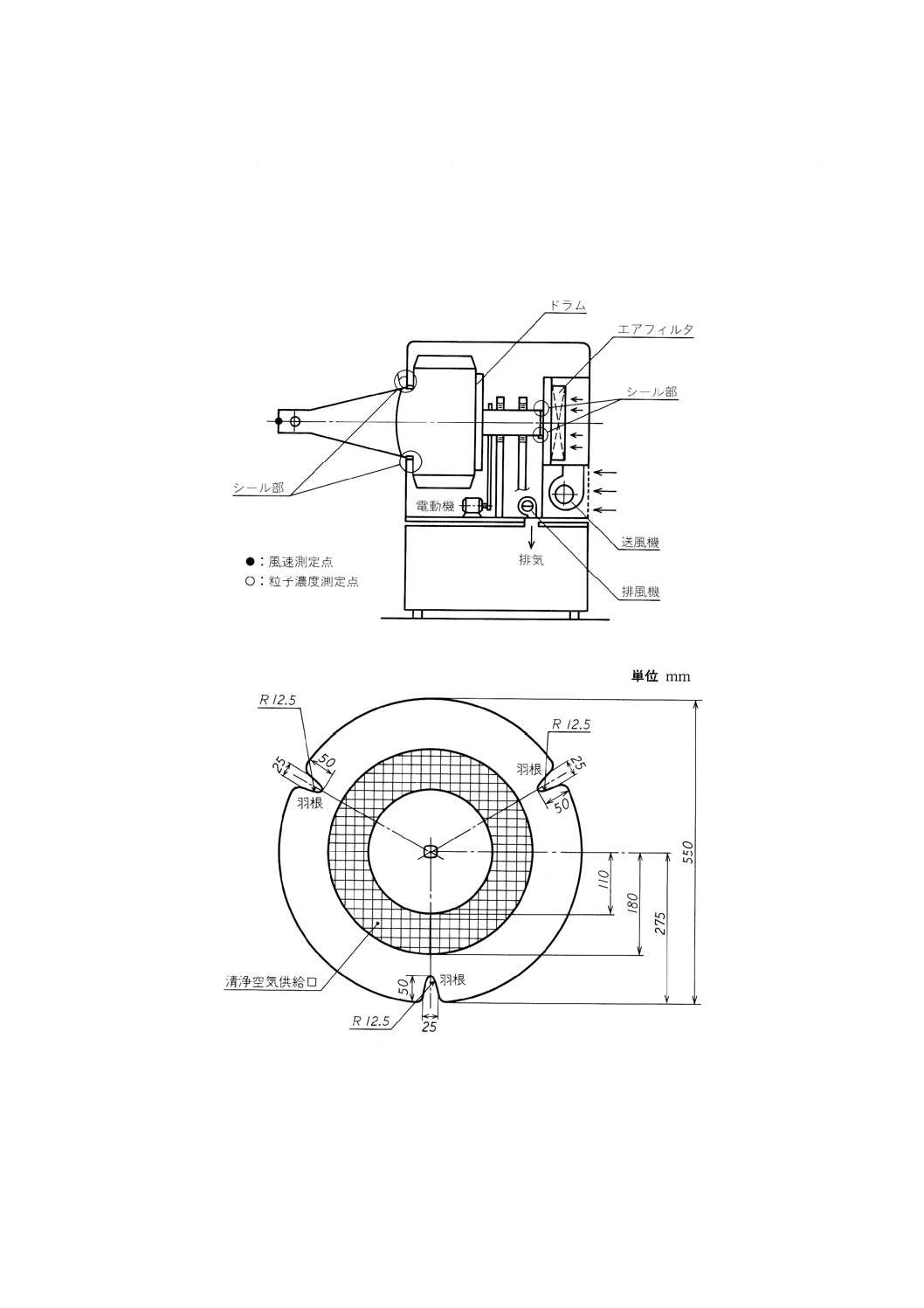

(1.2) タンブリング法 タンブリング法による発じん装置は,図8に示すようにドラム内に供試清浄衣服

又は生地(衣服素材)を投入し,ドラムを回転させて発じんさせる装置であり,次の(a)及び(b)の条

件を満足するものとする。

(a) 回転するドラム内に,清浄空気を供給することができ,排気のための開口部をもつものとする。

(b) ドラムは図9の断面をもち,回転速度は,毎分30〜50回転とする。

図8 発じん装置(タンブリング法)

図9 ドラム断面

(2) 光散乱式自動粒子計数器 光散乱式自動粒子計数器は,JIS B 9921に規定する計数器で,粒径0.5μm

以上,1μm以上及び5μm以上の粒子数を計数できるものとする。

6.3

試薬 試薬は,5.2に規定するものと同等以上の品質のものとする。

6.4

測定の手順

6.4.1

予備作業 予備作業は,5.3.2(1)及び(2)に準じて行う。

10

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.2

光散乱式自動粒子計数器の調整 光散乱式自動粒子計数器の調整は,次の順序に従って行う。

(1) 予熱 計数器を使用する前に,電源スイッチを“点”又は“待機”の位置に置き,20〜60分間放置し

て装置を安定させる。

(2) 内部基準光による調整 粒径区分選別スイッチ又は校正スイッチその他を規定の位置に置き,内部基

準光発生部を作動させた状態で,装置を調整する。

(3) 空気の吸引 図5に示した粒子濃度の測定位置に,空気の吸引口又はこれに接続した長さをできるだ

け短くした吸引管の開口部を置き,光散乱式自動粒子計数器の吸引流量を調整する。

6.4.3

バックグラウンド バックグラウンドは,図5に示す測定装置に,清浄な空気を供給しながら発じ

ん装置に清浄衣服を装着しない状態で,6.4.4の手順に準じ,供給空気及び排出空気の粒子濃度を光散乱式

自動粒子計数器で測定する。

流量は,JIS B 8330に従い測定する。

バックグラウンドの見掛けの粒子数は,次の式によって求める。

(

)

2

1

B

B

B

Bt

C

C

Q

P

−

×

=

ここに, PBt: バックグラウンドの全粒子数(個/s)

QB: 排出空気の流量 (m3/s)

CB1: 排出空気の粒子濃度(個/m3)

CB2: 供給空気の粒子濃度(個/m3)

6.4.4

測定 清浄衣服に付着している分離可能な粒子の測定は,次のとおり行う。

(1) 清浄衣服又は生地(衣服素材)に付着している分離可能な粒子をはく離するための一定条件の運動方

式は,シェーキング法については上下動作,回転動作及び上下と回転動作を組み合わせた動作の3種

類の動作を,また,タンブリング法については回転動作後とし,装置の形式,使用及び測定時間につ

いて明記する。

備考 シェーキング法については,3種類の動作に関して測定することが望ましいが,1種類の動作で

代表させてもよい。動作時間は60分間とする。

(2) 測定装置に清浄な空気を供給し,流量をJIS B 8330に従って測定する。

(3) 供給空気の粒子濃度を光散乱式自動粒子計数器を用いて測定し,記録する。

(4) 供試清浄衣服又は生地(衣服素材)を発じん装置に取り付ける。タンブリング法で生地(衣服素材)

を測定するときの試料の大きさは1m2を2枚とする。

(a) 装置は清浄な環境に設置する。

(b) 装置を稼働し,装置内の粒子濃度が十分に低いレベル,すなわち,0.5μm以上の粒子が0又は10個

/m3のレベルに達したときの粒子濃度をバックグラウンド濃度とする。

(c) 装置のバックグラウンド濃度が得られた時点で測定者は清浄な手袋を両手に装着し,清浄な環境内

で5.3.2(6)の手法で敏速に供試用清浄衣服を取り出し,回転しているタンブリング室に投入装着する。

(d) 供試用清浄衣服を装置に投入,装着後,30秒経過した後に測定を開始する。

(5) 供試衣服の全部又は生地(衣服素材)を,一定条件で運動させ,そのときの排出空気の粒子濃度を,

(3)で使用した同一の光散乱式自動粒子計数器を用いて測定し,記録する。

(6) 計測試料数はタンブリング法の場合は,1着分(生地1m2を2枚)又は1着,シェーキング法の場合

は生地1枚 (1m2) とし,測定は5回以上及び5分以上で,動作中の計測粒子濃度は,最大値及び最小

値を除く測定値の平均による。

11

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.5

見掛けの粒子数及び分離可能な粒子数の求め方 見掛けの粒子数及び分離可能な粒子数の求め方

は,次による。

(1) 見掛けの粒子数は,次の式によって求める。

Pt=Q× (C1−C2)

ここに,

Pt: 対象とする粒径の見掛けの全粒子数(個/s)

Q: 排出空気の流量 (m3/s)

C1: 排出空気の粒子濃度(個/m3)

C2: 供給空気の粒子濃度(個/m3)

備考 C2は測定前後の平均濃度としてもよい。

(2) 分離可能な粒子数は,次の式によって求める。

Pt=Pt−Pm

ここに,

Pt: 清浄衣服からの分離可能な粒子数(個/s)

Pt: 対象とする粒径の見掛けの全粒子数(個/s)

PBt: バックグラウンド中の見掛けの全粒子数(個/s)

6.5

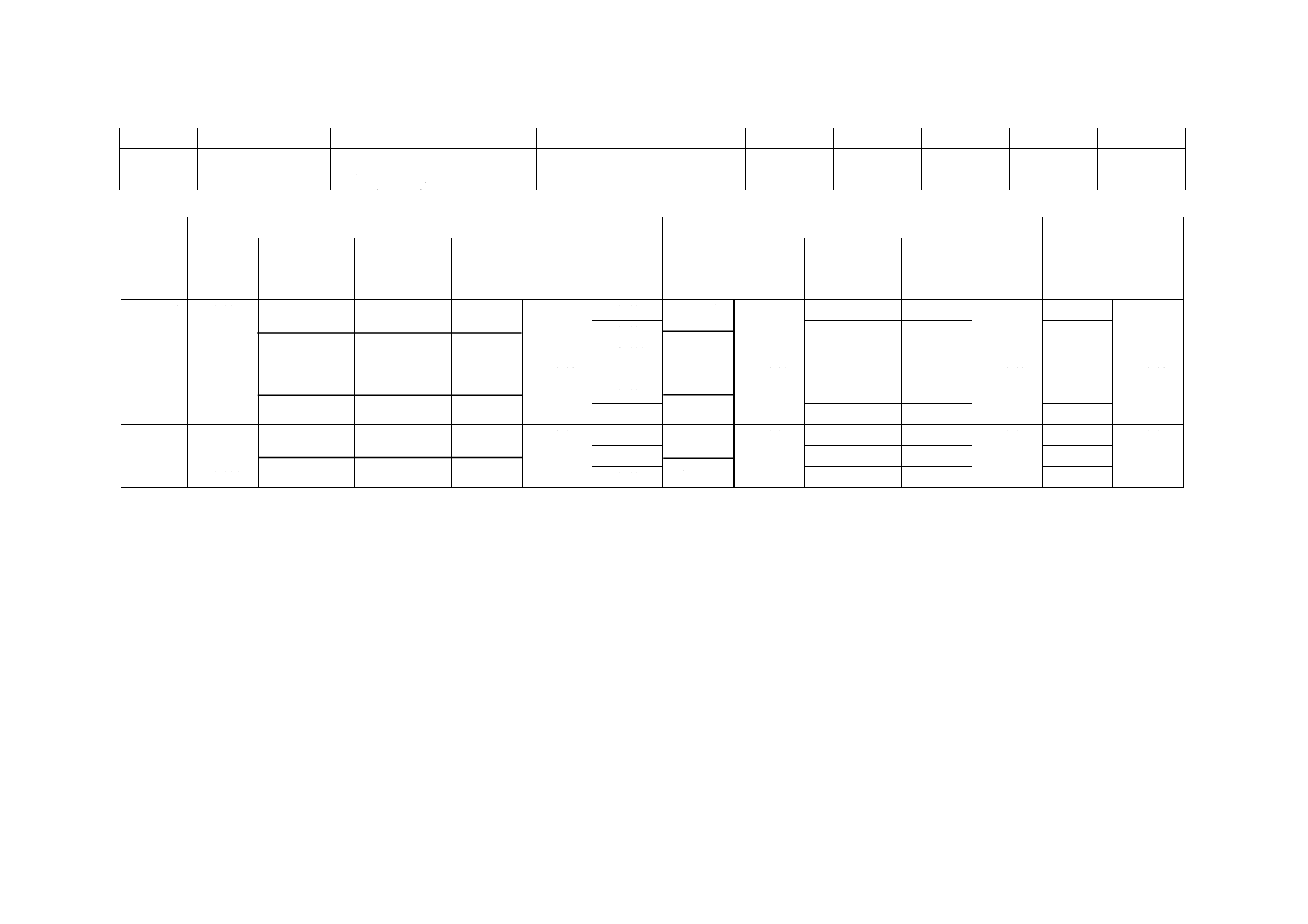

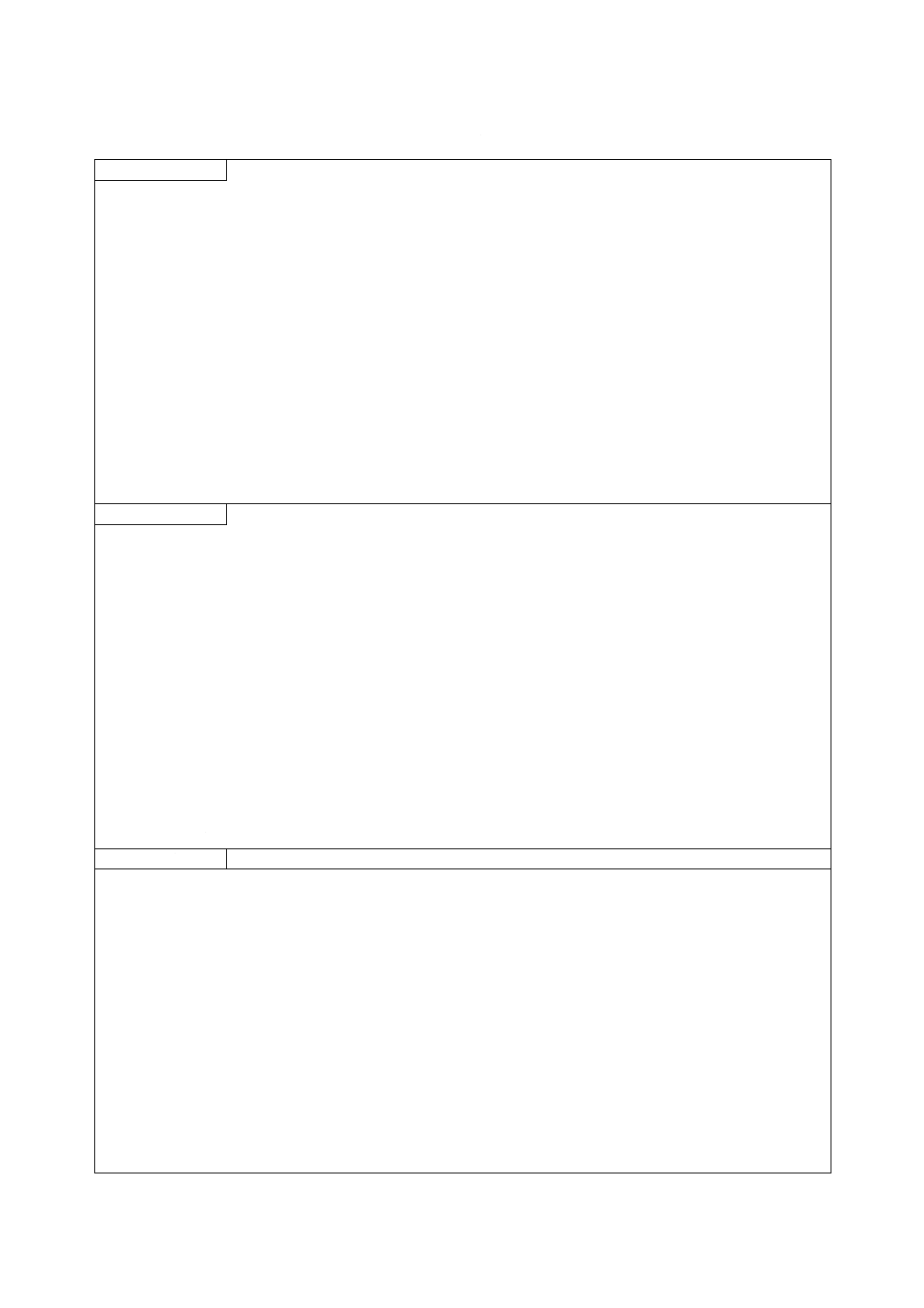

結果の表示 清浄衣服からの分離可能な粒子数は,表2に示す様式に記載するが,表3に示す様式

に従って発じん方式の概要を示さなければならない。

1

2

B

9

9

2

3

-1

9

9

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 光散乱式自動粒子計数器による測定結果記録用紙(一例)

番号

衣服名称

測定部位

測定場所

温度 (℃)

湿度 (%)

気圧 (kPa) 測定年月日

測定者

全部

一部 ( )

粒子の種

類

バックグラウンド測定時

発じん試験時

分離可能な粒子数個

個/S

流量

m3/s

供給空気の粒

子濃度

個/m3

排出空気の粒

子濃度

個/m3

見掛けの粒子数

個/s

流量

m3/s

供給空気の粒子濃度

個/m3

排出空気の粒

子濃度

個/m3

見掛けの粒子数

個/s

0.5μm以

上

1回目

2回目

平均値

1回目

実験前

実験後

平均値

平均値

平均値

2回目

3回目

1.0μm以

上

1回目

2回目

平均値

1回目

実験前

実験後

平均値

平均値

平均値

2回目

3回目

5.0μm以

上

1回目

2回目

平均値

1回目

実験前

実験後

平均値

平均値

平均値

2回目

3回目

13

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 発じん試験装置及び方法の概要(一例)

測定系統の概略

測定器の名称・仕様の概要

系統図

発じん方法の概要

発じん方法の概要説明

説明図

測定の手順解説

手順の説明

14

B 9923-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9923 改正原案作成委員会 構成表

氏名

所属

(委員長)

早 川 一 也

東京工業大学

藤 井 修 二

東京工業大学

内 田 円

富士電機製造株式会社

植 田 一 三

日本アイビーエム株式会社

大 越 孝 一

ミドリ安全工業株式会社

小 畑 耕 二

日本バイリーン株式会社

川 又 亨

日本エアーテック株式会社

北 川 光太郎

セーレン株式会社

北 村 勇 耕

東洋リントフリー株式会社

小 林 八 郎

日本シー・アイ・シー技研株式会社

高 橋 保

工業技術院標準部

徳 田 彰 弘

帝人株式会社

福 本 隼 明

三菱電機株式会社

松 本 美 韶

NTN東洋ベアリング株式会社

水 島 裕 男

進和テック株式会社

南 野 脩

芝浦工業大学

岩 瀬 和 夫

東京工業大学

(事務局)

三 上 壮 介

株式会社日本空気清浄協会