B 9922 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本空気

清浄協会 (JACA) /財団法人日本規格協会 (JSA) から工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によってJIS B 9922 : 1992は改正され,この規格に置き換えられる。

JIS B 9922には,次に示す附属書がある。

附属書(規定) ファンフィルタユニット

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9922 : 2001

クリーンベンチ

Clean work station

1. 適用範囲 この規格は,送風機及びHEPAフィルタ又はULPAフィルタを内蔵し,作業空間を一定の

空気清浄度(以下,清浄度という。)に維持するクリーンベンチ(1)について規定する。ただし,作業空間が

負圧となる構造のものには適用しない。

注(1) トンネルユニット,ファンフィルタユニット及びクリーンブースについても適用できる。

なお,ファンフィルタユニットについては,附属書(規定)による。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8330 送風機の試験及び検査方法

JIS B 8346 送風機及び圧縮機−騒音レベル測定方法

JIS B 9920 クリーンルーム中における浮遊微粒子の濃度測定方法及びクリーンルームの空気清浄度

の評価方法

JIS B 9921 光散乱式自動粒子計数器

JIS C 1302 絶縁抵抗計

JIS C 1502 普通騒音計

JIS C 1505 精密騒音計

JIS C 1510 振動レベル計

JIS C 1609 照度計

JIS T 8202 一般用風速計

JIS Z 8122 コンタミネーションコントロール用語

JIS Z 8731 環境騒音の表示・測定方法

JIS Z 8901 試験用粉体及び試験用粒子

3. 定義 この規格で用いる主な用語の定義は,JIS Z 8122によるほか,次による。

a) 作業空間 清浄作業を行う空間で,空気吹出し面から作業面までの空間。

b) 主エアフィルタの走査漏れ試験 HEPAフィルタ又はULPAフィルタの面のピンホール,エアフィル

タとエアフィルタ取付け枠との接着部の接着不良,エアフィルタの取付け不良などによって生じたエ

アロゾルの漏れの部位を探すこと。具体的には,上流側粒子濃度に対する下流側粒子濃度で判定する

が,クリーンベンチの空気取入れ口の粒子濃度に不足があるときは,大気じんにJIS Z 8901における

試験用粒子2の1種に規定する粒子を加えて供給し,エアフィルタ下流側の全域をJIS B 9921に規定

する光散乱式自動粒子計数器のプローブを走査して試験するか,光散乱式濃度計を使用して試験する

2

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

こともできる。

c) ファンフィルタユニット 一つのケーシング内に,ファン,電動機及びフィルタを内蔵する空気清浄

装置。

d) トンネルユニット ファンフィルタユニットを作業空間の上部に多数連結してライン形ユニットとし,

この二つのラインを対向させて設置し,これらファンフィルタユニットの背面にパネルを取り付け,

中央には作業者移動用の清浄空間帯を設け,トンネル状の連続した作業空間を形成した空気清浄装置。

e) クリーンブース 天井には,1個又は複数個のファンフィルタユニットを配し,周囲にはプラスチッ

クカーテン又は簡易なパネルを取り付け,清浄空気を一方向流又は非一方向流で供給し,カーテン又

はパネルと床とのすきまから吹流して,清浄空間を作る空気清浄装置。

f)

定格風速 定格電圧,定格周波数でクリーンベンチを運転した際の,製造業者が設定した風速の値。

g) 定格風量 定格電圧,定格周波数でクリーンベンチを運転した際の,製造業者が設定した風量の値。

4. 種類及び記号 クリーンベンチの種類及び記号は,作業空間に送られる空気流及び使用するエアフィ

ルタによって分類し,表1による。

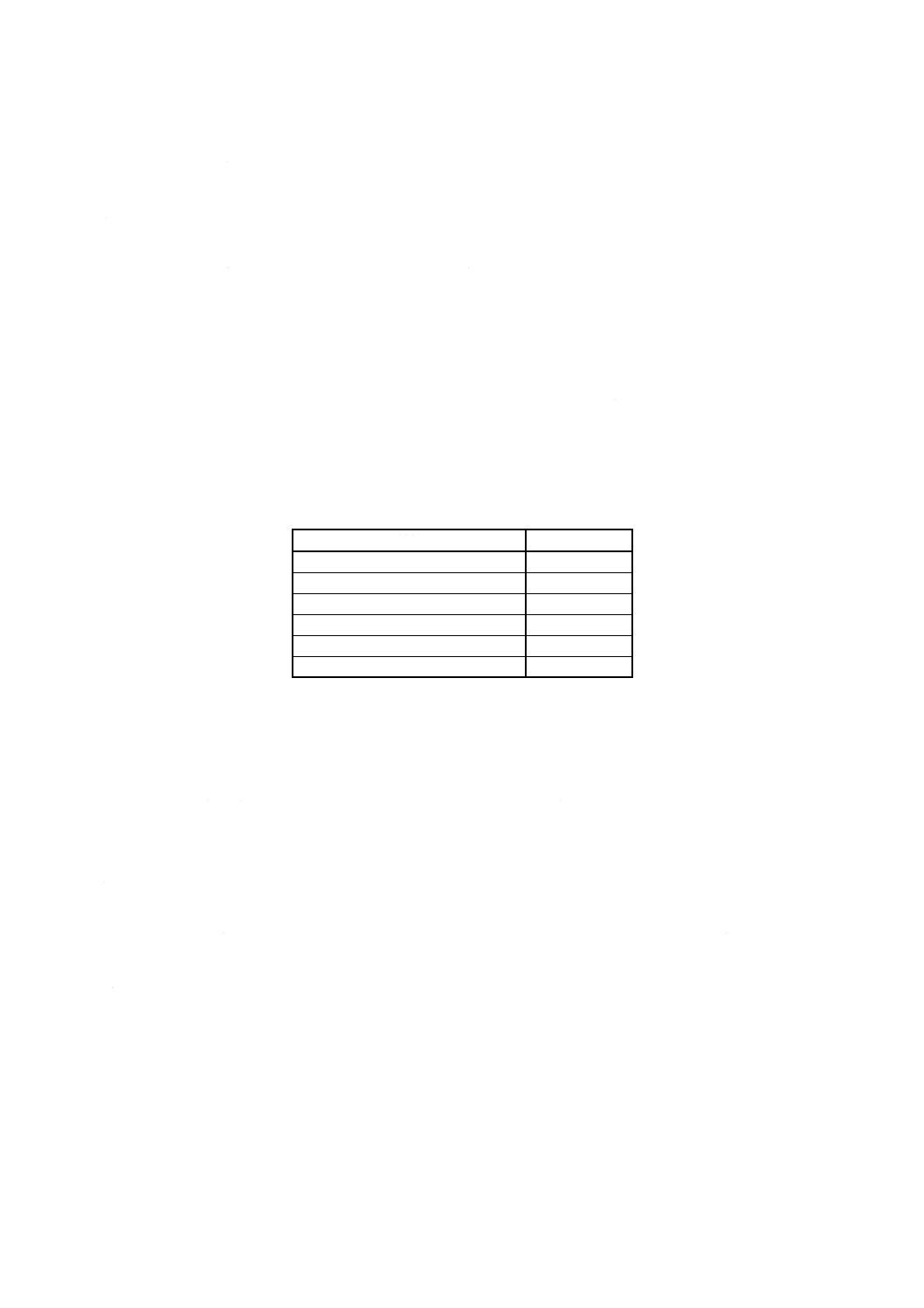

表1 クリーンベンチの種類及び記号

種類

記号

HEPAフィルタ使用の水平流形

H-HEPA

ULPAフィルタ使用の水平流形

H-ULPA

HEPAフィルタ使用の垂直流形

V-HEPA

ULPAフィルタ使用の垂直流形

V-ULPA

HEPAフィルタ使用の両用形

U-HEPA

ULPAフィルタ使用の両用形

U-ULPA

備考 両用型 (U) は,設置方法によって,水平流形,

垂直流形又は任意の気流の作成にも使用でき

る種類をいう。

5. 性能

5.1

風速 一方向流のクリーンベンチにおいては,7.2によって試験したとき,次による。

a) クリーンベンチの定格風速は,0.3〜0.6m/sの範囲とする。

b) 平均風速は,定格風速に対して±20%の範囲とする。

c) 個々の測定点における風速は,平均風速に対して±20%の範囲とする。

なお,特別仕様の作業空間の場合は,風速は受渡当事者間での協定によってもよい。

5.2

風量 非一方向流のクリーンベンチにおいては,7.3によって試験したとき,風量は定格風量に対し

て±20%の範囲とする。

5.3

清浄度

5.3.1

作業空間の清浄度クラス クリーンベンチは,作業空間の清浄度クラスが,表2に示すクラス1〜

クラス8のいずれであるかを,仕様値として規定しなければならない。

なお,清浄度クラスを評価する際の対象粒径は表2(JIS B 9920から引用)によって,1粒径又は2粒径

で評価するものとし,7.4によって試験したとき,清浄度クラスが仕様値を満足しなければならない。

3

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

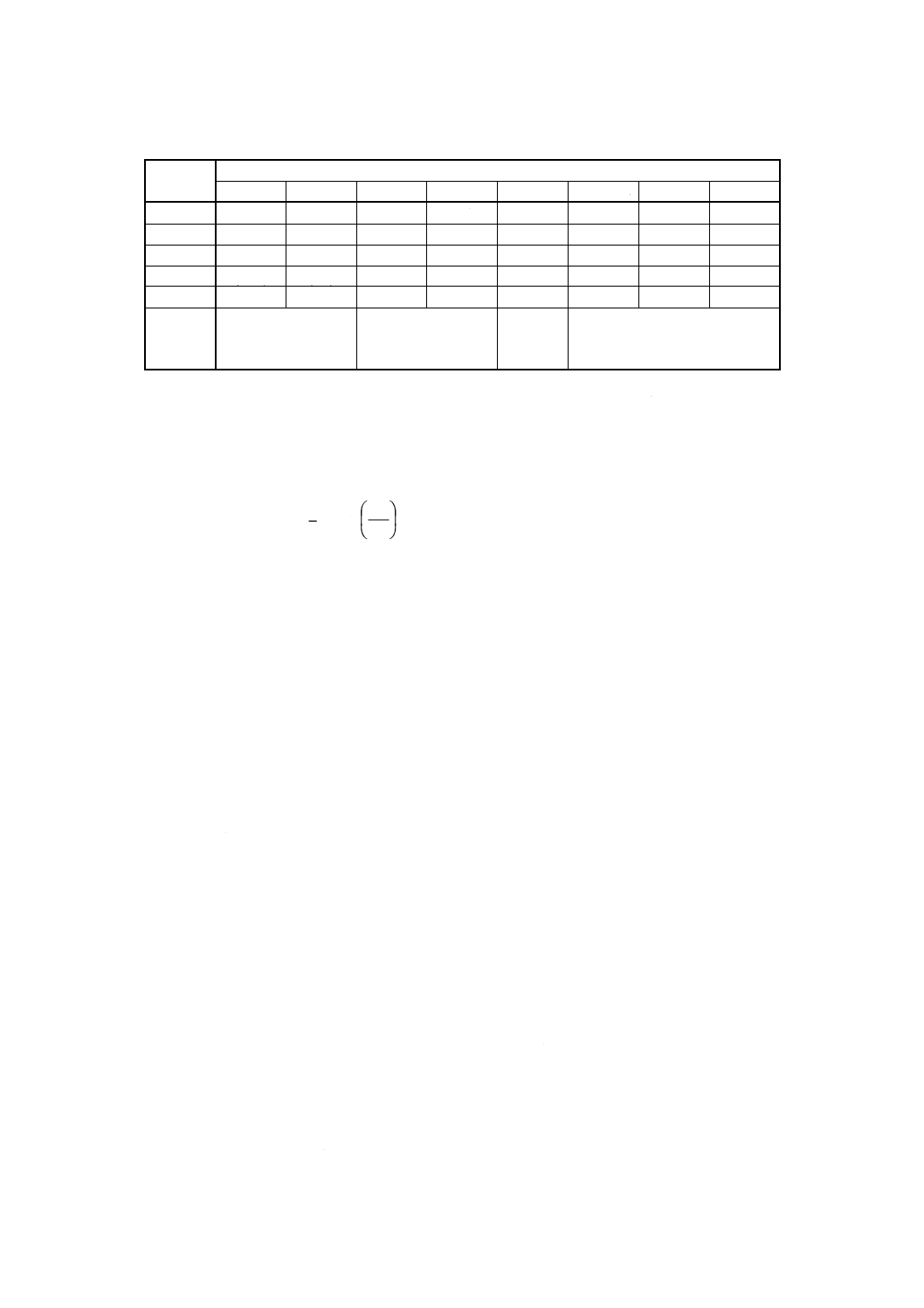

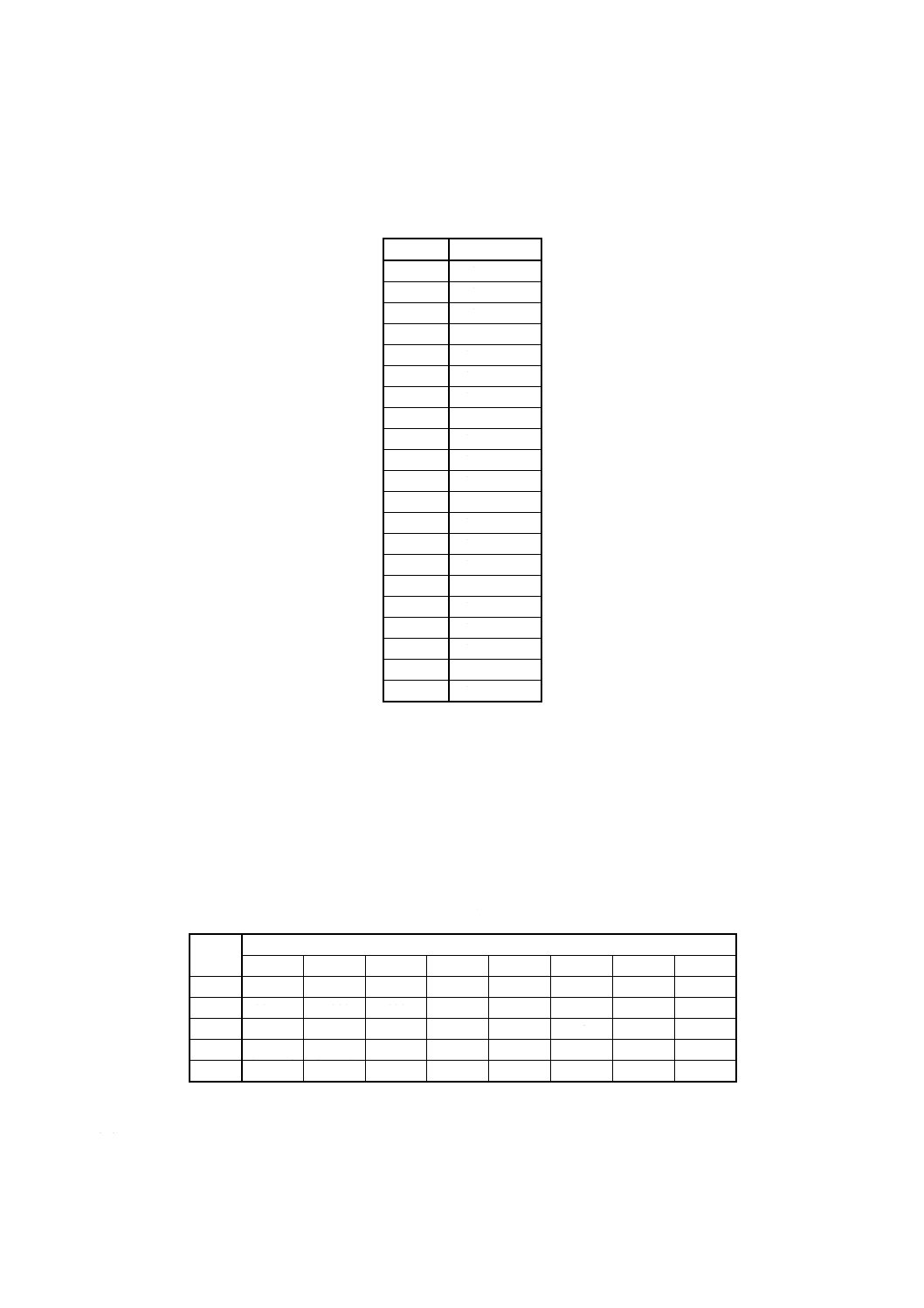

表2 清浄度クラスの上限濃度(個/m3)

粒径

(μm)

清浄度クラス

クラス1

クラス2

クラス3 クラス4

クラス5

クラス6

クラス7

クラス8

0.1

101

102

103

104

105

(106)

(107)

(108)

0.2

2

24

236

2 360

23 600

−

−

−

0.3

1

10

101

1 010

10 100

101 000

1 010 000 10 100 000

0.5

(0.35)

(3.5)

35

350

3 500

35 000

350 000

3 500 000

5.0

−

−

−

−

29

290

2 900

29 000

清浄度ク

ラス粒径

範囲

0.1〜0.3

0.1〜0.5

0.1〜0.5

0.3〜5.0

備考1. クラス3,クラス4,クラス5,クラス6,クラス7及びクラス8は,それぞれFederal Standard 209

D (Clean Room and Work Station Requirements Controlled Environments) のクラス1,クラス10,

クラス100,クラス1 000,クラス10 000及びクラス100 000に相当するものである。

2. 上限濃度は,対象粒径以上の粒子濃度を表している。

3. 上限濃度は,粒径0.1及び0.5μmの値を基準としている。

4. 表1に示されていない清浄度クラス粒径範囲内の上限濃度は,次の式で求める。

08

.2

c

1.0

10 ×

=

D

N

N

ここに, Nc: 粒径以上の上限濃度(個/m3)

N: 清浄度クラス (−)

D: 粒径 (μm)

5. 括弧内の数字は,清浄度クラスを評価するための対象粒径以外の粒径に対する値で,参考値

である。

5.3.2

エアロゾルの誘引 7.4によって試験したとき,清浄度クラスに応じて,表2に示す上限濃度を超

えるエアロゾルの誘引があってはならない。

なお,誘引を評価する際の対象粒径は,表2に示す1粒径又は2粒径とする。

5.3.3

主エアフィルタの走査漏れ 7.4によって試験したとき,主エアフィルタの下流面で観測される測

定値が許容測定値Caを超えてはならない。ただし,許容測定値Caが1の場合には,測定値が“0,1,0”

のように測定値1の両隣の測定値がともに0であるとき合格とする。

5.4

絶縁抵抗 絶縁抵抗は,7.5の試験を行ったとき,1MΩ以上でなければならない。

なお,電子装置を使用していて破損のおそれがある場合は,この部分を除いて試験してもよい。

5.5

耐電圧 耐電圧は,7.6の試験を行ったとき,1分間異常があってはならない。

なお,電子装置を使用していて破損のおそれがある場合は,この部分を除いて試験してもよい。

5.6

消費電力 消費電力は,7.7の試験を行ったとき,その値が定格消費電力に対して,±20%以内でな

ければならない。

5.7

照度 照度は,7.8の試験を行ったとき,各測定点において受渡当事者間の協定による照度 (lx) を

満足しなければならない。

5.8

振動 振動は,7.9の試験を行ったとき,受渡当事者間の協定による値を満足しなければならない。

5.9

騒音 騒音は7.10の試験を行ったとき,グリーンベンチにおいてはその値が65dB以下でなければ

ならない。ただし,多数連結して使用した場合及びクリーンブースは,受渡当事者間の協定による。

6. 構造 クリーンベンチの構造は,次による。

4

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 保守,点検及び整備が容易にできる構造とする。

b) 作業空間の壁面は,容易にはく離及びさびを発生しないものとする。

c) ろ過されていない空気が作業空間に流入しない構造とする。

d) クリーンベンチ本体を接地可能な構造とする。

e) 主エアフィルタは,HEPA又はULPAフィルタでなければならない。

f)

フィルタは,通常の空気条件において,容易に変質及び腐食しないものとする。また,保守又は,整

備・交換のため容易に脱着できるものとする。

g) 主エアフィルタの取付け部は,経年変化に対してエアロゾルの漏れがない構造とする。

h) 酸,有機溶剤,生物粒子,有毒ガスなどを取り扱う機種の場合,これらを含んだ空気が所定の経路か

ら排気できる構造とする。

i)

防爆構造のものは,JIS C 0903に規定する構造とする。

j)

照明灯と殺菌灯を備えているクリーンベンチにあっては,受渡当事者間の協定がない限り,同時には

点灯してはならない。

7. 試験方法

7.1

一般 各試験を行う環境条件は,温度23±5℃,湿度(50±20)%が望ましい。

7.2

風速試験 風速試験は,一方向流のクリーンベンチに適用する。

7.2.1

試験用機器 作業空間における風速測定用機器は,JIS T 8202に規定する風速計のうち,0.3〜

0.6m/sの範囲において±0.05m/sの精度をもつものとする。

7.2.2

試験方法 作業空間における風速測定点は,使用主エアフィルタ1枚ごとに決め,0.6×0.6m以下

の面の中心の1点とし,それ以上の寸法のフィルタを使用したクリーンベンチについては,前記寸法の範

囲を超えない等分の格子で分割した各々の中心で測定する。

なお,作業空間における風速測定の位置は,フィルタ又は整流板の空気吹出し面に平行で,吹出し面か

ら0.1m下流の面で行い,平均値は各測定値を平均して求める。また,風速計の指向特性に留意をして測

定する。

7.3

風量試験 風量試験は,非一方向流のクリーンベンチに適用する。

吹出し口又は吸入口で測定した平均風速に面積を乗じて風量を計算する。

7.4

清浄度試験

7.4.1

試験条件 クリーンベンチのフィルタ上流側の粒子濃度は,清浄度クラス8相当(HEPAフィルタ

使用の場合は,粒径0.3μm以上における粒子数107個/m3程度,ULPAフィルタ使用の場合は,粒径0.1μm

以上における粒子数108個/m3程度)とする。逐次サンプリング評価方法による場合は,クリーンベンチの

フィルタの上流側粒子濃度は,清浄度クラス8以上とする。

7.4.2

粒子濃度測定器及び測定粒径 粒子濃度測定器は,JIS B 9921に規定する測定器を用いる。

なお,7.4.3a)のエアロゾルの誘引試験及びb)走査漏れ試験においては,クリーンベンチの空気吸込口に

おける粒子濃度と,作業空間の濃度比が,HEPAフィルタ使用の場合は0.01%までを有効に測定できる光

散乱式濃度計を使用してもよい。

備考 クリーンベンチの空気吸込口における粒子濃度の測定に当たって希釈する必要のある場合は,

希釈率はフィルタの捕集効率の計算に大きく影響するので,特に注意しなければならない。ま

た,粒子の濃度変動に注意しなければならない。

7.4.3

試験方法 試験は次によって,いずれの場合も等速吸引が望ましい。

5

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

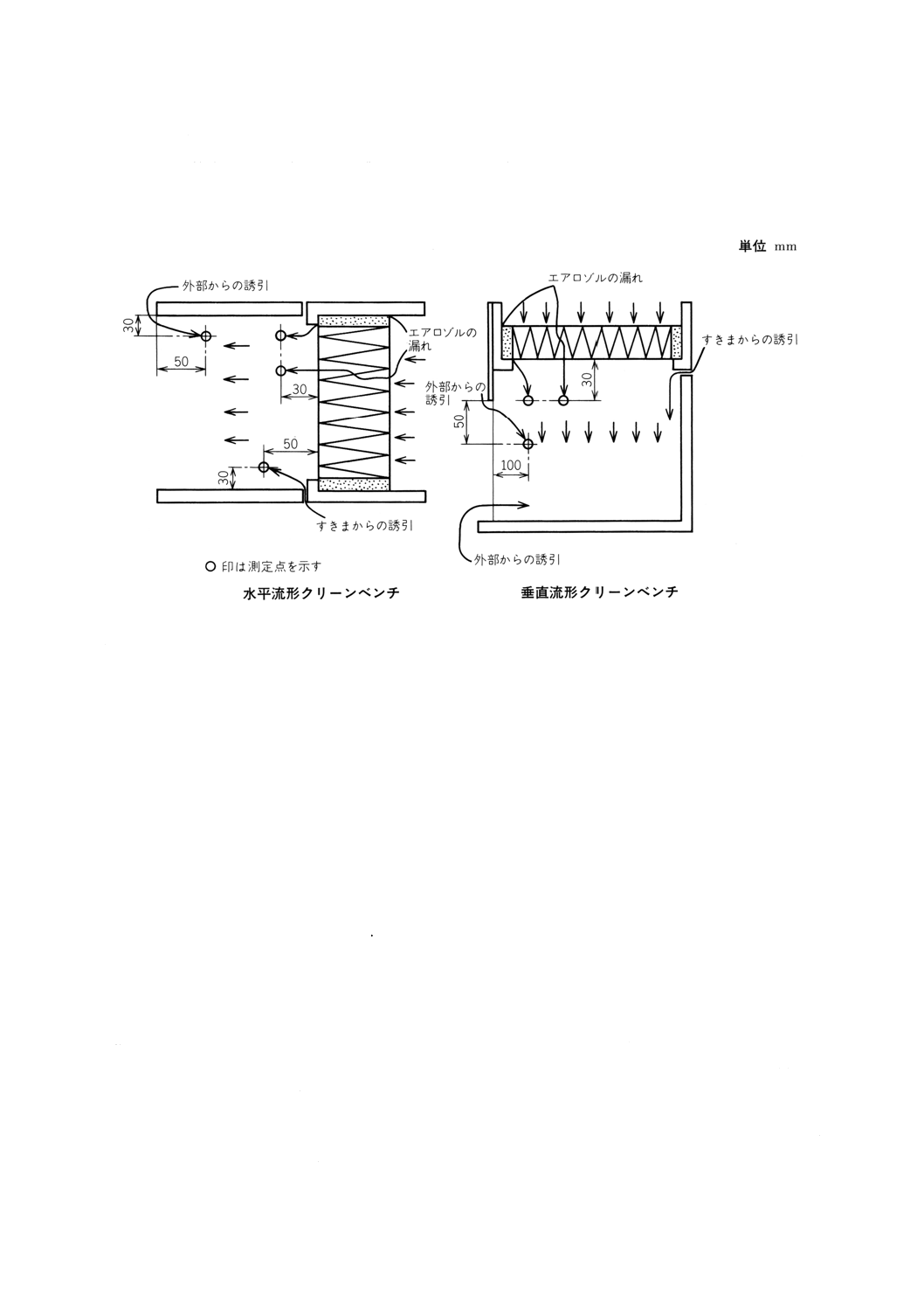

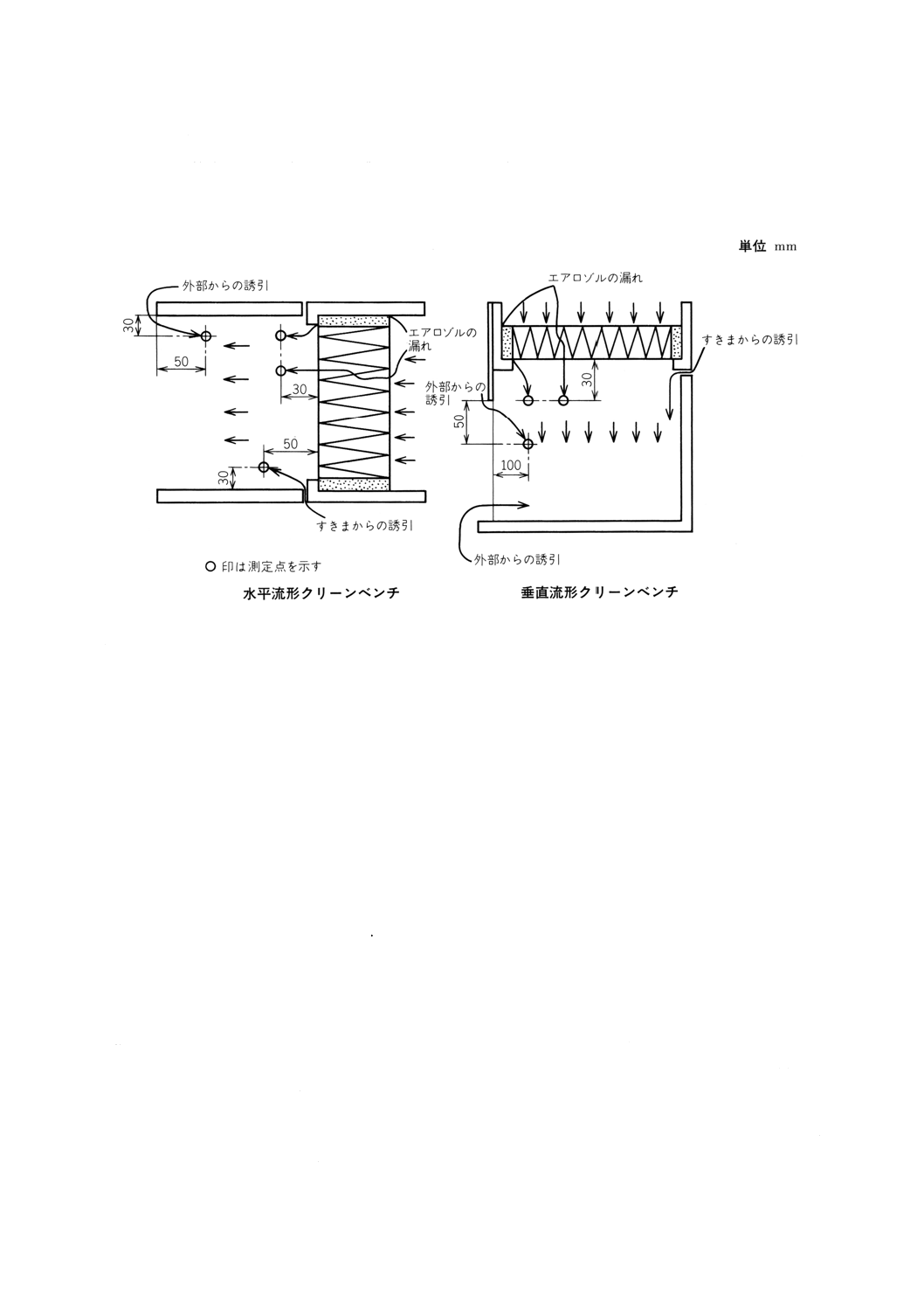

a) エアロゾルの誘引試験 すきまからの誘引試験は,図1に示す各形式のクリーンベンチの主エアフィ

ルタ又は整流板面の下流側と,作業空間の囲いとの接合部に沿って行い,また,外部からの誘引は,

垂直流形クリーンベンチでは作業空間の開口部の100mm内側で,水平流形クリーンベンチでは50mm

内側で,粒子濃度測定器によって測定を行う。

図1 クリーンベンチのエアロゾルの漏れ及び誘引

b) 走査漏れ試験

1) 走査漏れ試験は,主エアフィルタ面,取付部,継目部などの下流面に粒子濃度測定器のプローブを

保ちながら,フィルタ面から0.05m以内の位置において,0.08m/sを超えない所定の速度で走査する。

プローブのサイズは等速吸引ができるように選定し,形状は正方形又は長方形とする。

2) 走査速度Srは,式(1)によって決定する。

Sr≦CC・PL・DP・Fa/NP ···································································· (1)

ここに,

Sr: プローブの走査速度 (m/s) (所要時間を考慮すると,走査速

度Srの実用範囲は0.01〜0.08m/sである。)

CC: フィルタ上流側の粒子濃度(個/m3)

PL: リーク許容透過率 (−)

備考 基準吸引流量472×10-6m3/sにおける許容リーク透過率。値は受渡当事者間の協議で決定する。

DP: 走査方向のプローブ寸法 (m)

472×10-6 : 光散乱式粒子自動計測器の標準流量 (m3/s)

Fa : 吸引流量 (m3/s)

備考 472×10-6m3/s (28.3L/min) を基準流量とする。

NP: リーク設定カウント期待値(個)

備考 NPは,3.7又は5.6に設定するのが望ましい。

3) 走査速度Srから実際のリーク設定カウント期待値NPaを式(2)によって算出する。

NPa=472×10-6・CC・PL・DP/Sr ·························································· (2)

ここに, NPa: 実際に採用した走査速度に基づくリーク設定カウント期待値

(個)

備考 472×10-6・CC・PLの項は標準リークカウント数を表現しており,実際に使用する光散乱式粒子自

動計測器の流量とは無関係。

6

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

このNPaに対応する許容測定値Caを表3から求める。測定値は,許容測定値Caを超えてはならない。た

だし,許容測定値が0の場合は測定値が連続“0”のときを,許容測定値が1の場合は測定値が“0,1,0”

のように両隣が“0”のときを合格としてもよい。

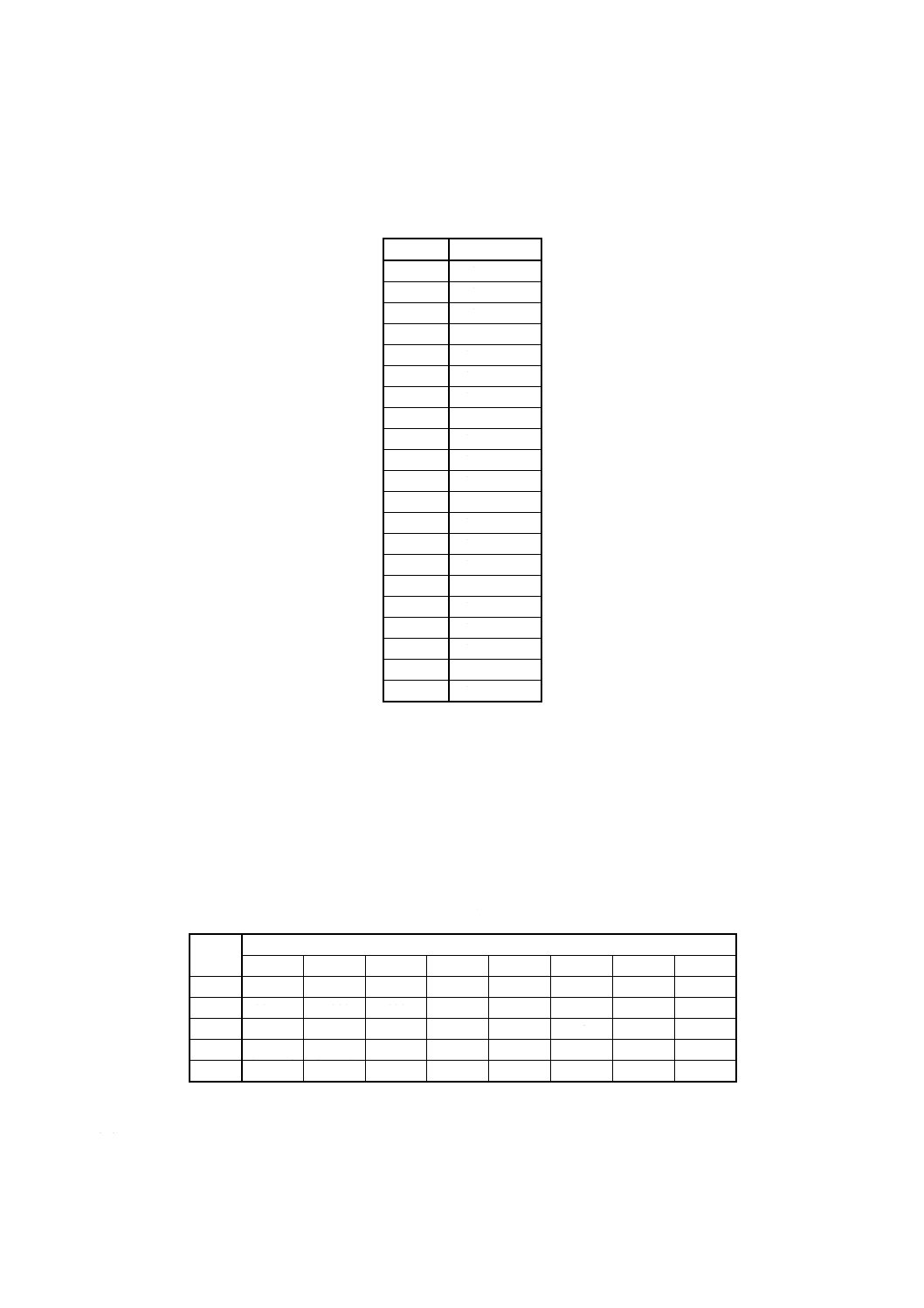

表3 両側95%(片側97.5%)ポアソン分布に基づく信頼区間表

Ca

NPa

0

≧3.7

1

≧5.6

2

≧7.2

3

≧8.8

4

≧10.2

5

≧11.7

6

≧13.1

7

≧14.4

8

≧15.8

9

≧17.1

10

≧18.4

11

≧19.7

12

≧21.0

13

≧22.3

14

≧23.5

15

≧24.8

16

≧26.0

17

≧27.2

18

≧28.4

19

≧29.6

20

≧30.8

NPa:実際に採用した走査速度に基づくリーク設定カウント期待値

Ca:許容測定値

c) 作業空間の清浄度試験 作業空間の清浄度試験は,次による。

1) この試験の測定点数は,クリーンベンチなどで形成される作業空間の床面積,又は気流通過面積を

m2単位で表した数値の平方根を切り上げた整数とする。測定点数の最少は2点とする。測定は,等

面積に分割された区画の中央の作業高さで行う。

2) 正規の評価方法による場合 各測定点における測定回数は,2回以上とする。サンプリング空気量

は,表4に示す最少サンプリング空気量以上とし,評価は次による。

表4 最少サンプリング空気量 (×10−3m3)

粒径

(μm)

清浄度クラス

クラス1 クラス2 クラス3 クラス4 クラス5 クラス6 クラス7 クラス8

0.1

2 000

200

20

2

2

−

−

−

0.2

10 000

1 000

100

10

2

−

−

−

0.3

20 000

2 000

200

20

2

2

2

2

0.5

(60 000) (6 000)

600

60

6

2

2

2

5.0

−

−

−

−

600

60

6

2

備考 括弧内の数字は,清浄度クラスを評価するための対象粒径以外の粒径に対する値

で,参考値である。

2.1)

各測定点における平均粒子濃度

測定点iにおけるj回目の測定の粒子濃度Ci j(個/m3)を式(3)によって求める。

7

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Ci j=P/Q ·················································································· (3)

ここに, P: 測定された粒子個数(個)

Q: サンプリング空気量 (m3)

次に,この測定点における平均粒子濃度Ciを式(4)を用いて求める。

Ci= (Ci 1+Ci 2+……Ci j+……+Ci m) /m ········································· (4)

ここに,

m: 測定回数

Cij: 測定点iにおけるj回目測定の粒子濃度(個/m3)

Ci: 測定点iにおける平均粒子濃度(個/m3)

2.2)

各測定点の平均粒子濃度の平均値Xを式(5)を用いて求める。

X= (C1+C2+……+Ci+……+Cn) /n ············································ (5)

ここに, n: 測定点数 (−)

2.3)

Xの95%上側信頼限界を,次によって求める。

全測定点における平均粒子濃度Ciの標準偏差sを式(6)を用いて求める。

s= [(C1−X )2 +……+ (Ci−X )2 +……+ (Cn−X ) 2/ (n−1)] 1/2 ·········· (6)

95%上側信頼限界Xuを式(7)を用いて求める。t (f, 0.05) の値は表5の値を用いる。

Xu=X+t ( f, 0.05) ×s/n ···························································· (7)

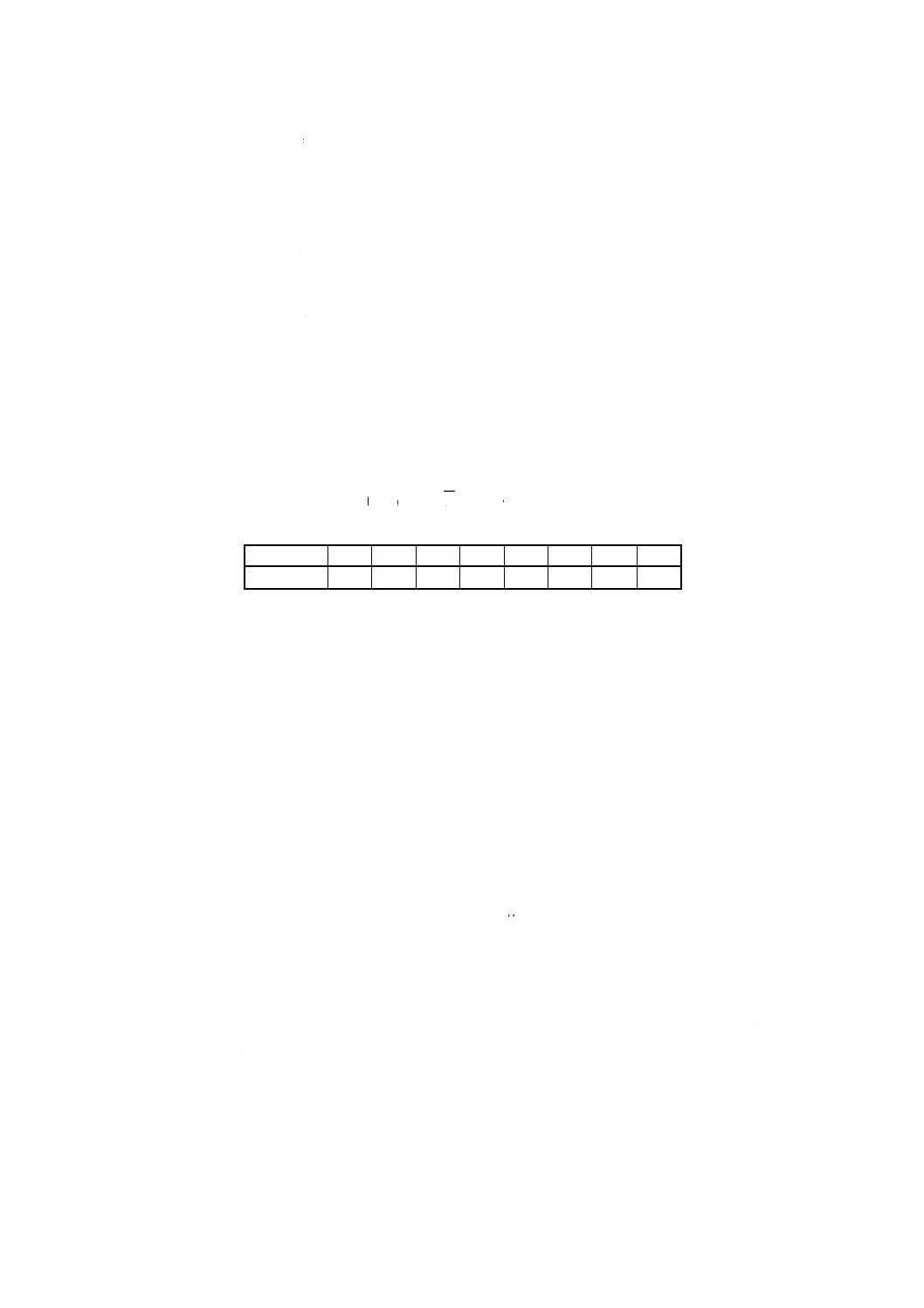

表5 測定点数に対するt (f, 0.05) の値

測定点数n

2

3

4

5

6

7

8

9

t (f, 0.05)

6.3

2.9

2.4

2.1

2.0

1.9

1.9

1.9

f =n−1

2.4)

測定点数が2〜9点の場合は,各測定点における平均粒子濃度C1,C2,…,Cnの中の最大値と95%

上側信頼限界Xuの中で大きい値を評価粒子濃度Ceとする。

測定点数が10点以上の場合は,各測定点における平均粒子濃度C1,C2,…,Cnの中の最大値を

評価粒子濃度Ceとする。

2.5)

試験時のクリーンベンチの吸込空気の平均粒子濃度を,清浄度クラス8の上限濃度に換算した作業

空間の清浄度は,次による。

Cu= (C8/C0) ×Ce ······································································ (8)

ここに, Cu: 作業空間の清浄度(個/m3)

C0: 試験時のクリーンベンチの空気吸込口の平均粒子濃度(個/m3)

Ce: 作業空間の評価粒子濃度(個/m3)

C8: 表2に示す清浄度クラス8の上限濃度(個/m3)

作業空間の清浄度クラスLは,次の式によって求める。

L=logCu−2.08log (0.1/D) ··························································· (9)

ここに,

D: 評価対象粒径(0.1μm,0.2μm,0.3μm,0.5μm又は5μm)

Lは数値を切り上げて整数で表す。

Lが1以下の場合は,L=1とする。

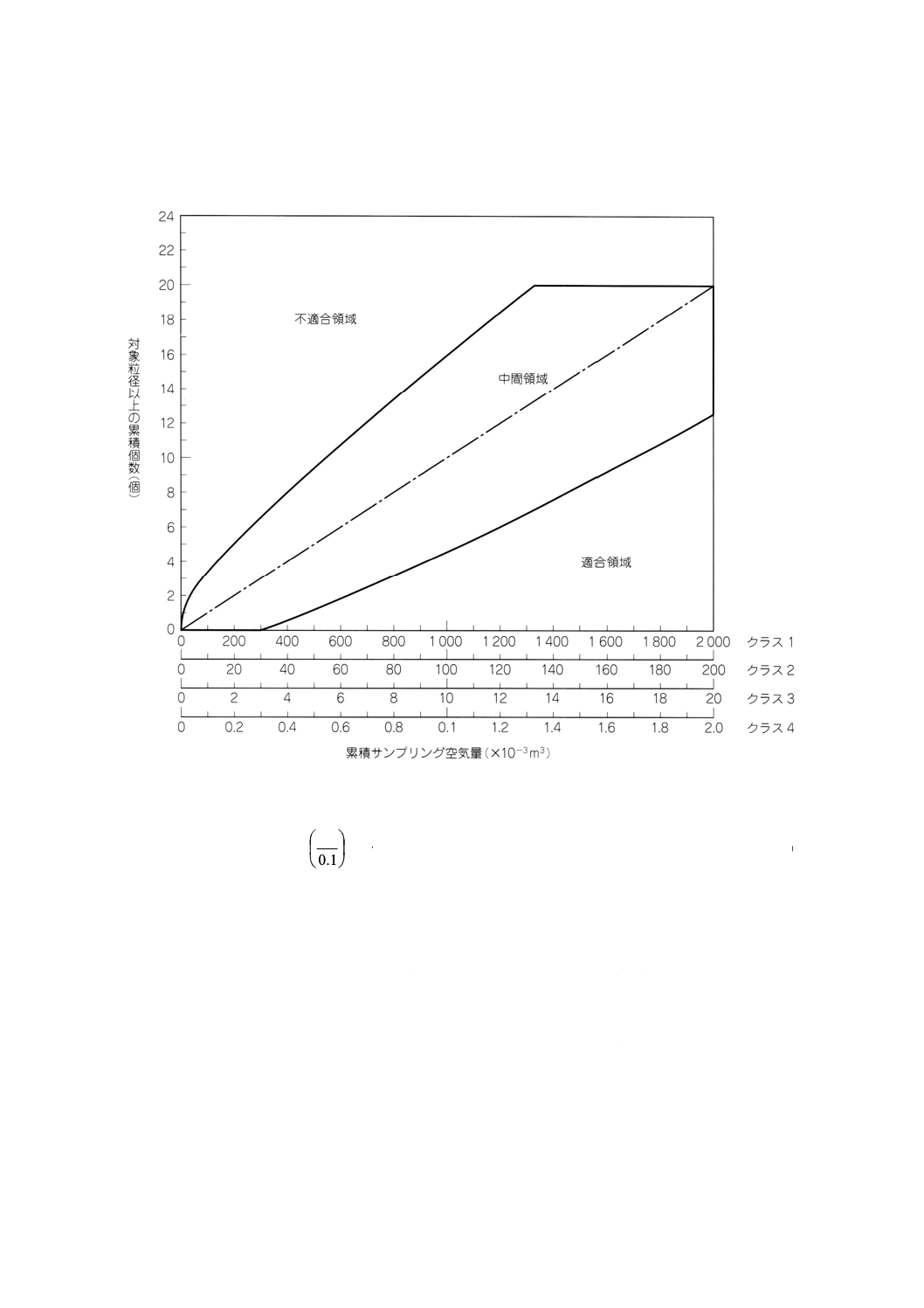

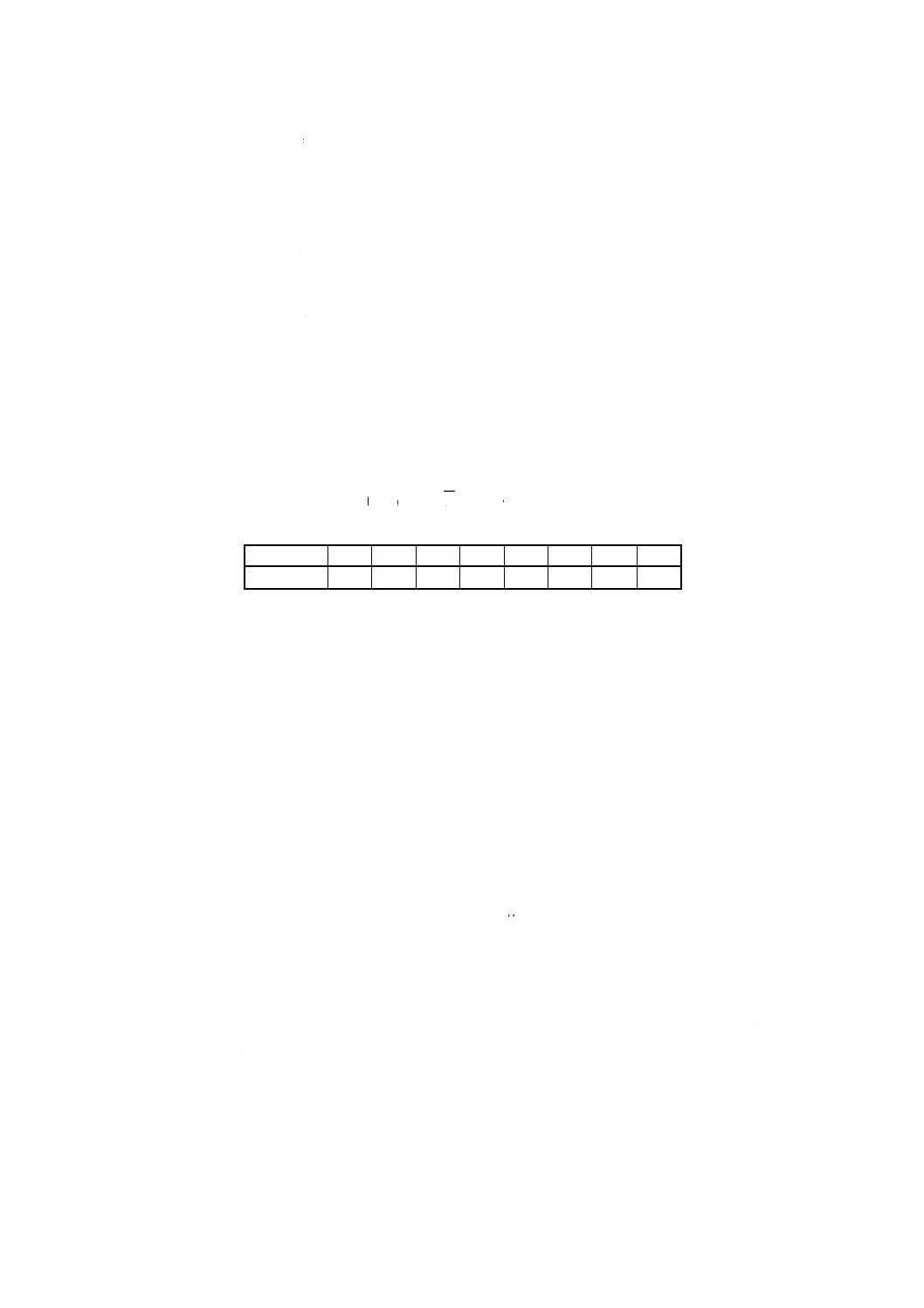

3) 逐次サンプリング評価方法による場合 逐次サンプリング評価方法による測定は,清浄度クラス1

〜4の場合に適用することができ,次による。

3.1)

サンプリング空気量 逐次サンプリング評価方法によるサンプリング空気量は,連続して空気をサ

ンプリングし,サンプリングした累積空気量と対象粒径以上の粒子累積個数の座標点を図2上にプ

ロットし,その座標点が図2に示す適合領域,又は不適合領域に入った時点までの空気量とする。

図2に示す逐次サンプリング空気線図の累積サンプリング空気量の目盛は,清浄度クラス,及び

8

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対象粒径によって異なる。表2に示す清浄度クラスの粒径範囲内で,0.1μm以外の粒径に対する累

積サンプリング空気量の目盛は,図2に示す0.1μm用の目盛に式(10)に示す補正係数Kを乗じて求

める。

図2 粒径0.1μm粒子に対するクラス1〜4の逐次サンプリング評価線図(対象粒径0.1μm用)

備考 粒径が異なった場合は,次の式によって補正係数Kを求める。

08

.2

1.0 D

K=

··········································································· (10)

ここに, K: 補正係数 (−)

D: 粒径 (μm)

さらに,累積サンプリング空気量Vを,次の式から求める。

V=V0×K

ここに,

V: 粒径D (μm) 粒子のサンプリング空気量 (m3)

V0: 粒径0.1μm粒子のサンプリング空気量 (m3)

3.2)

粒子濃度の評価 各測定点において連続して空気をサンプリングし,サンプリングした累積空気量

と対象粒径以上の粒子累積個数の座標点が,逐次サンプリング評価線図の適合領域,又は不適合領

域に入った時点で測定を終了する。測定を行って,プロットした点が中間領域にある場合は,図2

の最大の空気量まで継続してサンプリングする。この時点で測定値が20個以下の場合は適合と判断

する。それ以外の場合は,再度,最大サンプリング空気量まで測定を行う。2回の測定値の平均が

20以下の場合は適合とする。

9

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

すべての測定点の粒子濃度が,設定した清浄度クラスの上限濃度を満足した場合に,作業空間は

その清浄度クラスであるとする。

7.5

絶縁抵抗試験 絶縁抵抗試験は,JIS C 1302に規定する500V絶縁抵抗計によって,充電部と非充電

部との間の絶縁抵抗を測定する。

7.6

耐電圧試験 耐電圧試験は,充電部と非充電部との間に,定格電圧が150V以下のものは1 000V,

定格電圧が150Vを超えるものは1 500Vで,周波数50Hz又は60Hzの交流電圧を連続して1分間加える。

7.7

消費電力 消費電力は,定格運転時及び送風機だけ,又は照明灯などの電気機器だけを作動させた

ときの各値を測定する。

7.8

照度試験 照度試験は,JIS C 1609に規定する照度計を用いて,点灯時及び消灯時に次によって行

う。

a) 室内の照明灯は,消灯して試験を行う。

b) 測定位置は,作業台付のクリーンベンチの場合は作業台面上,作業台がない場合は床上0.75mとする。

c) 測定点は,作業台面上の面積2m2以下は2等分したそれぞれの面のほぼ中央の点とし,2m2を超える

場合は1m2ごとに1点を増し,ほぼ中央の点とする。

7.9

振動試験 振動試験は,作業台を使用したクリーンベンチだけに適用し,作業台の中央でJIS C 1510

に規定する振動計又はそれ以上の性能をもつ振動計を用いて行う。

7.10 騒音試験 騒音試験は,暗騒音時及び定格運転状態で,JIS Z 8731の方法で行う。測定器はJIS C 1502

又は,JIS C 1505に規定する騒音計の周波数重み特性Aを用いる。測定位置はクリーンベンチの正面で0.5

m離れ,床上0.75mとする。クリーンブースは中央部で,床上0.75mとする。

なお,作業空間開口部にシャッタが設けられているものは,全開状態にして行う。ただし,気流による

風圧,振動,電磁場などが測定結果に影響を与えないように配慮する。

備考 騒音試験は,暗騒音と測定値との差が10dB以上の場所で行うのがよい。

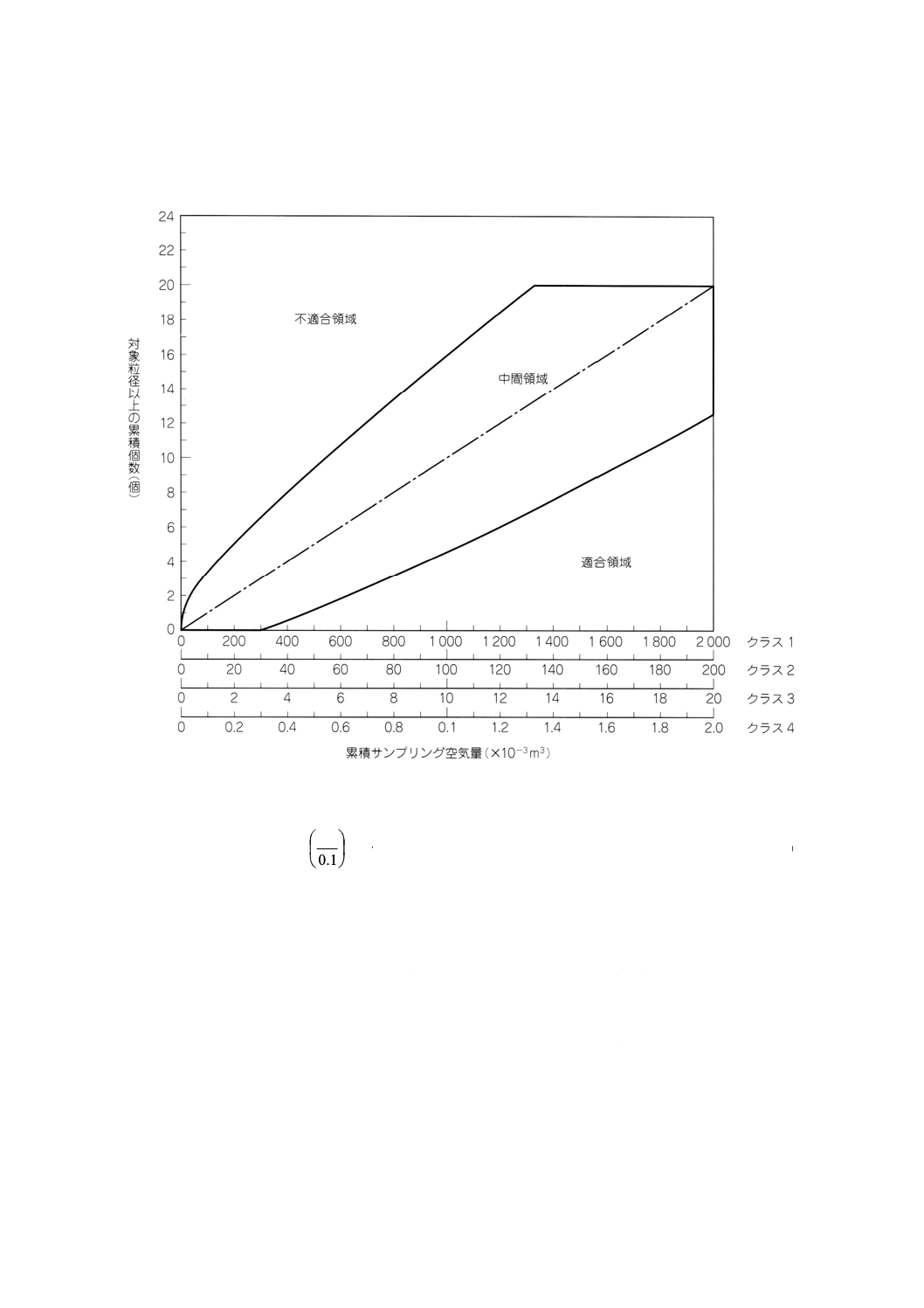

8. 試験結果の記録

8.1

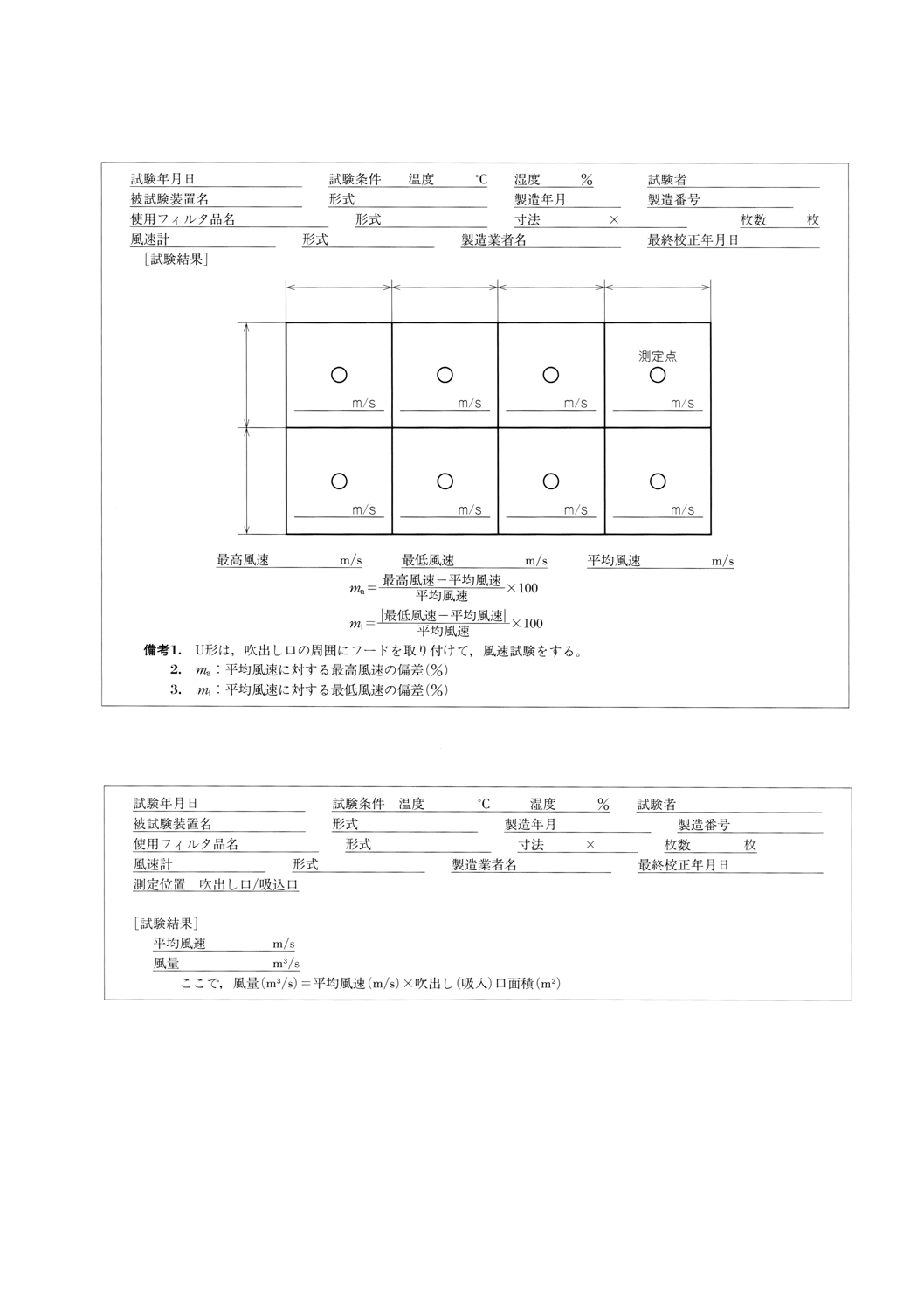

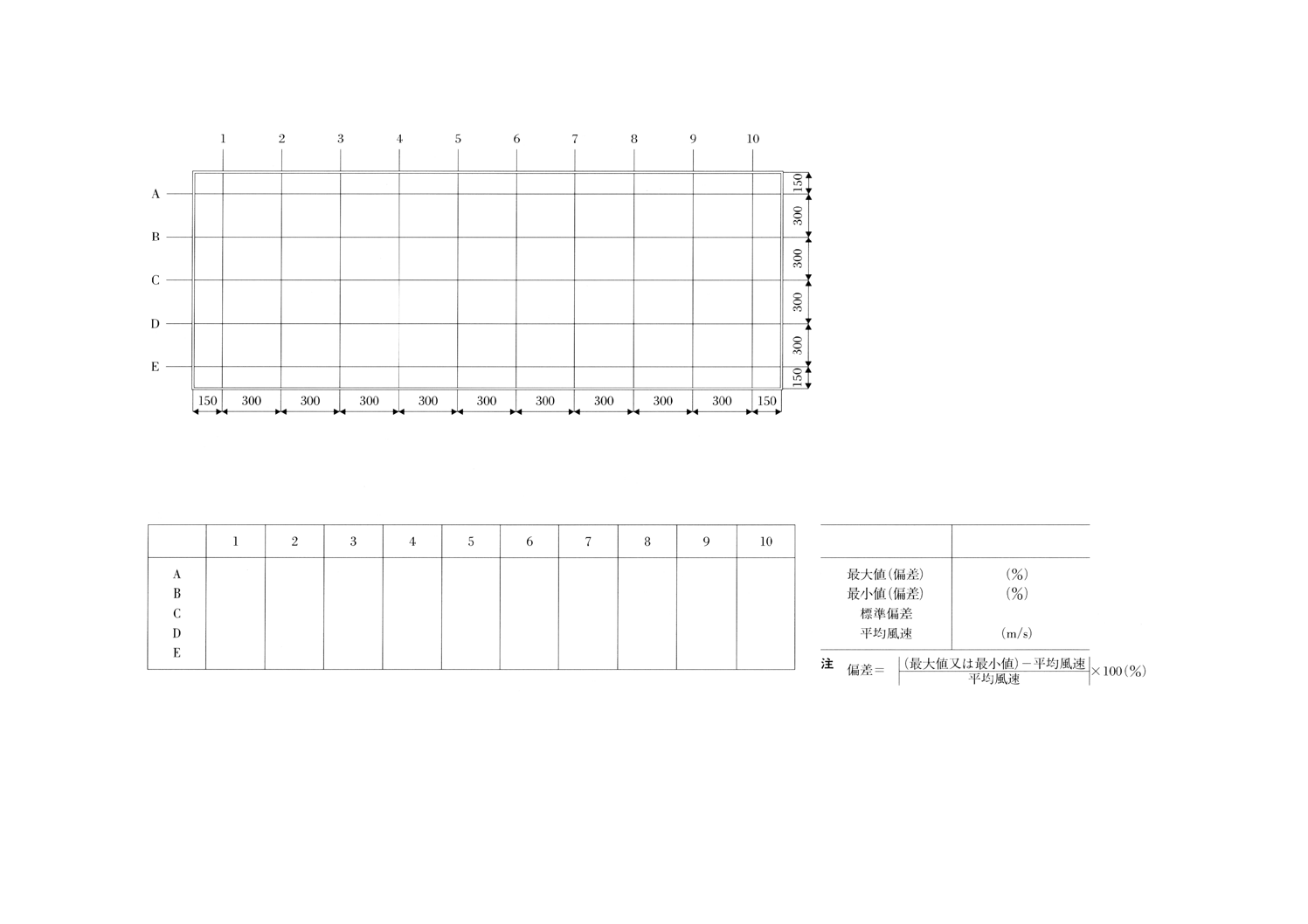

風速試験結果の記録様式を,表6に示す。

10

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 風速試験結果の記録用紙(例)

8.2

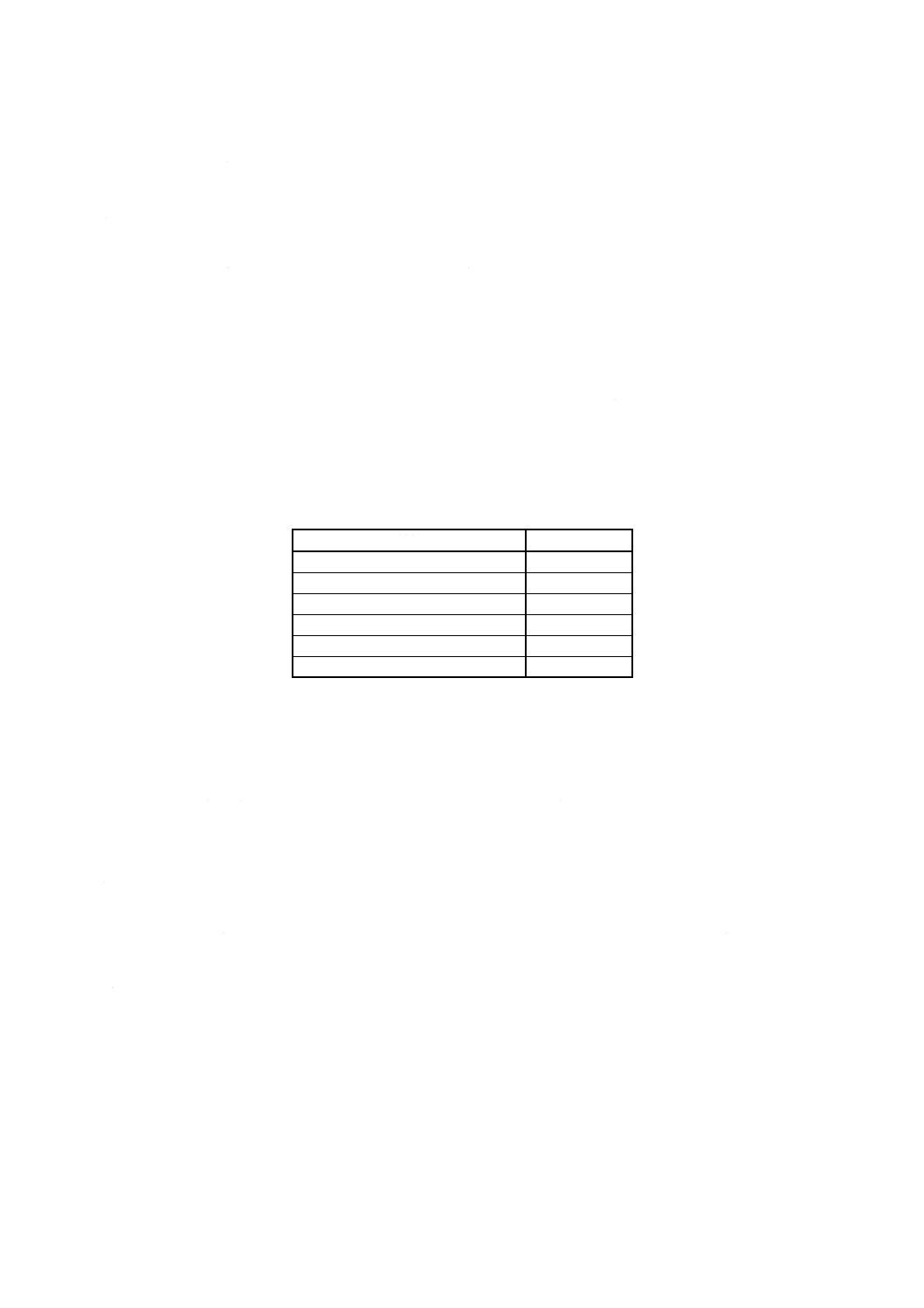

風量試験結果の記録様式を,表7に示す。

表7 風量試験結果の記録用紙(例)

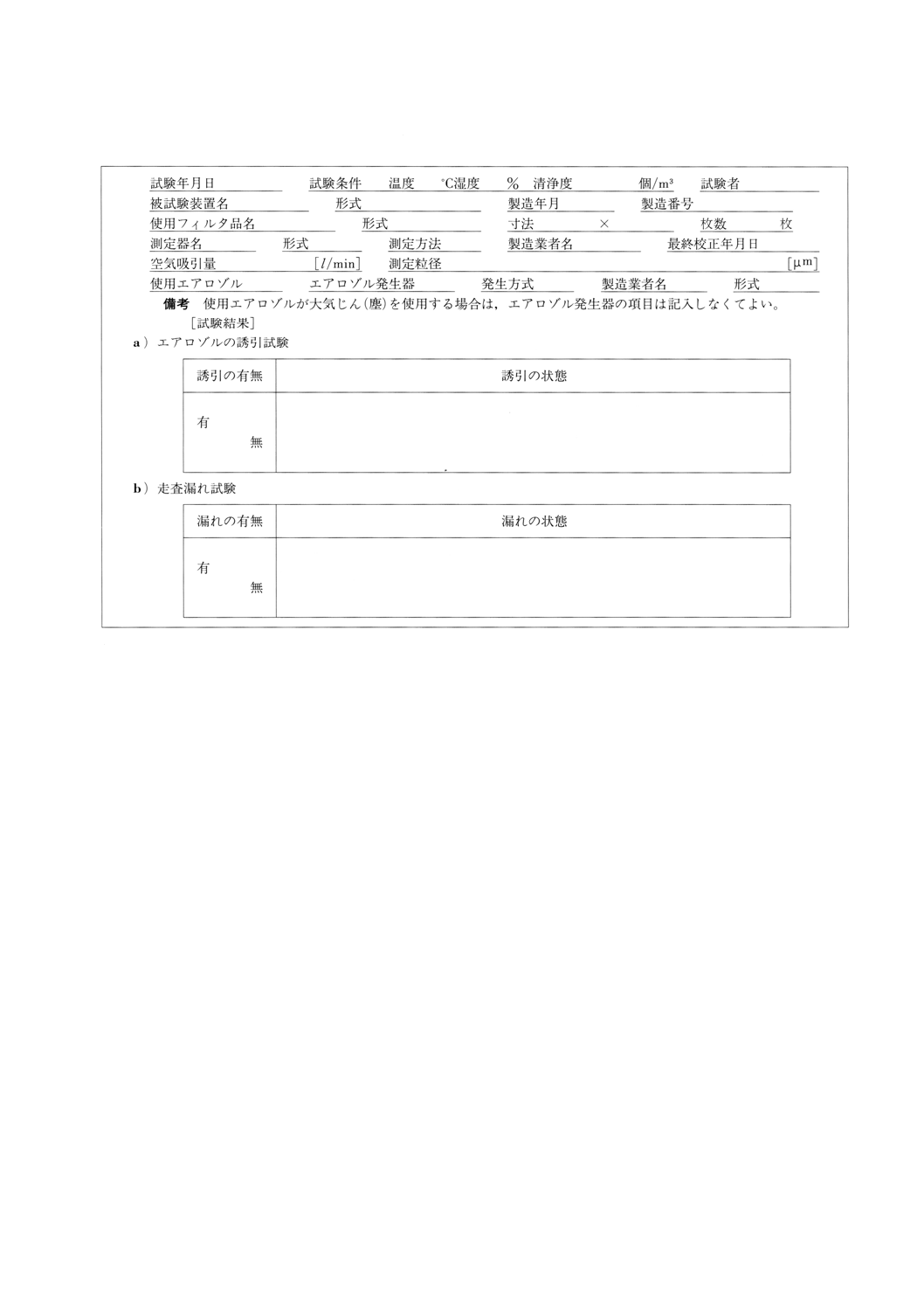

8.3

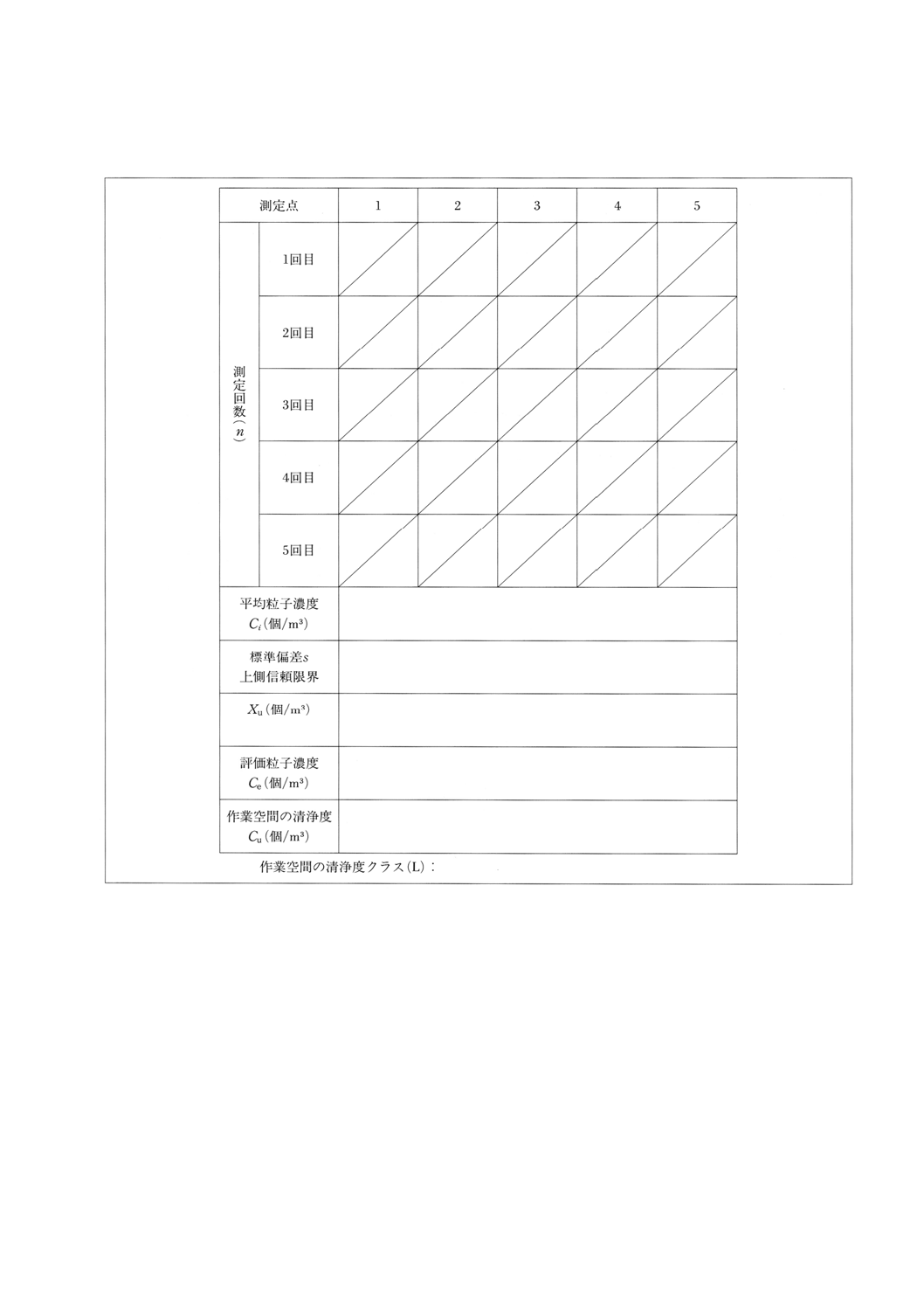

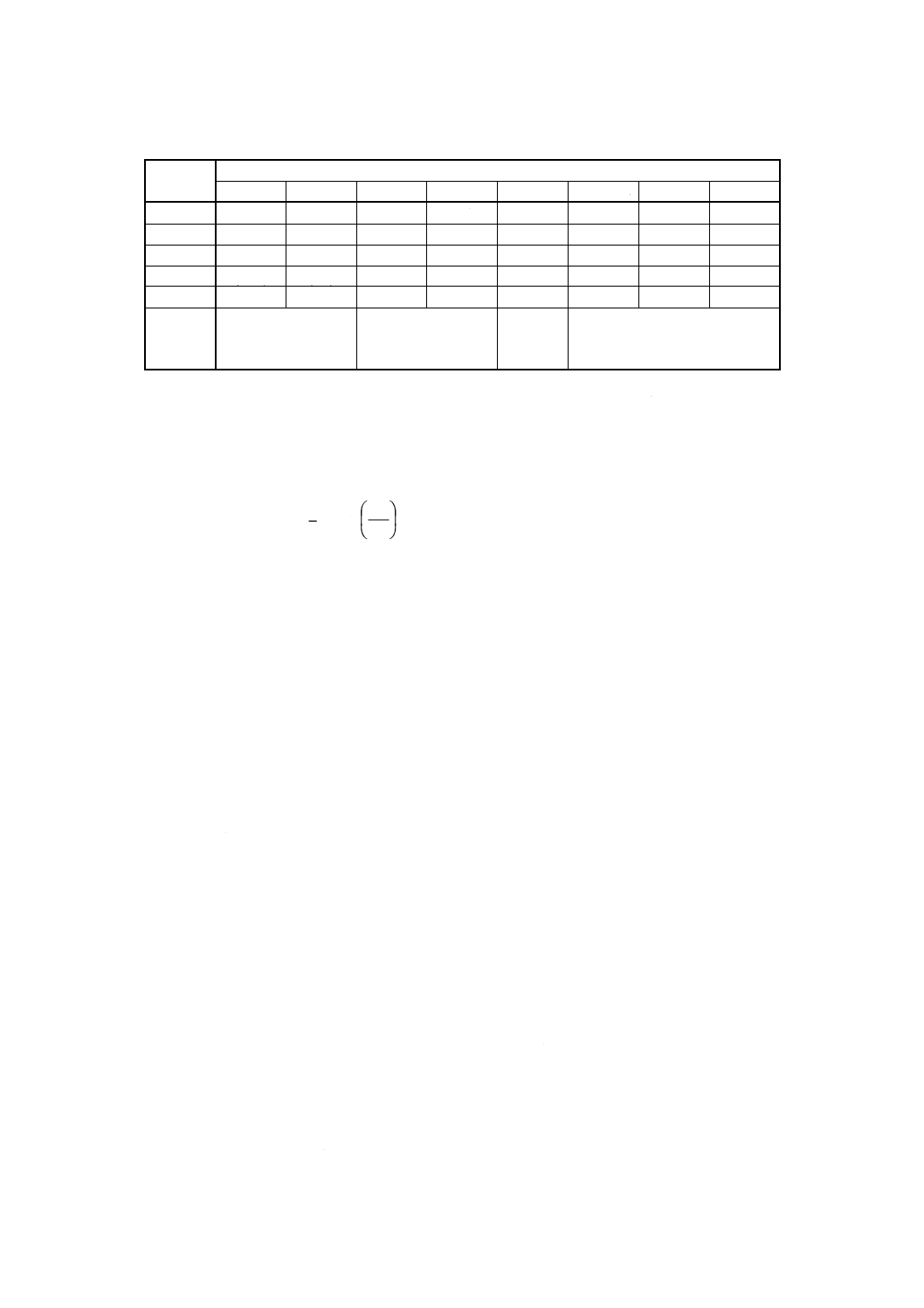

清浄度試験結果の記録様式を,表8に示す。

11

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

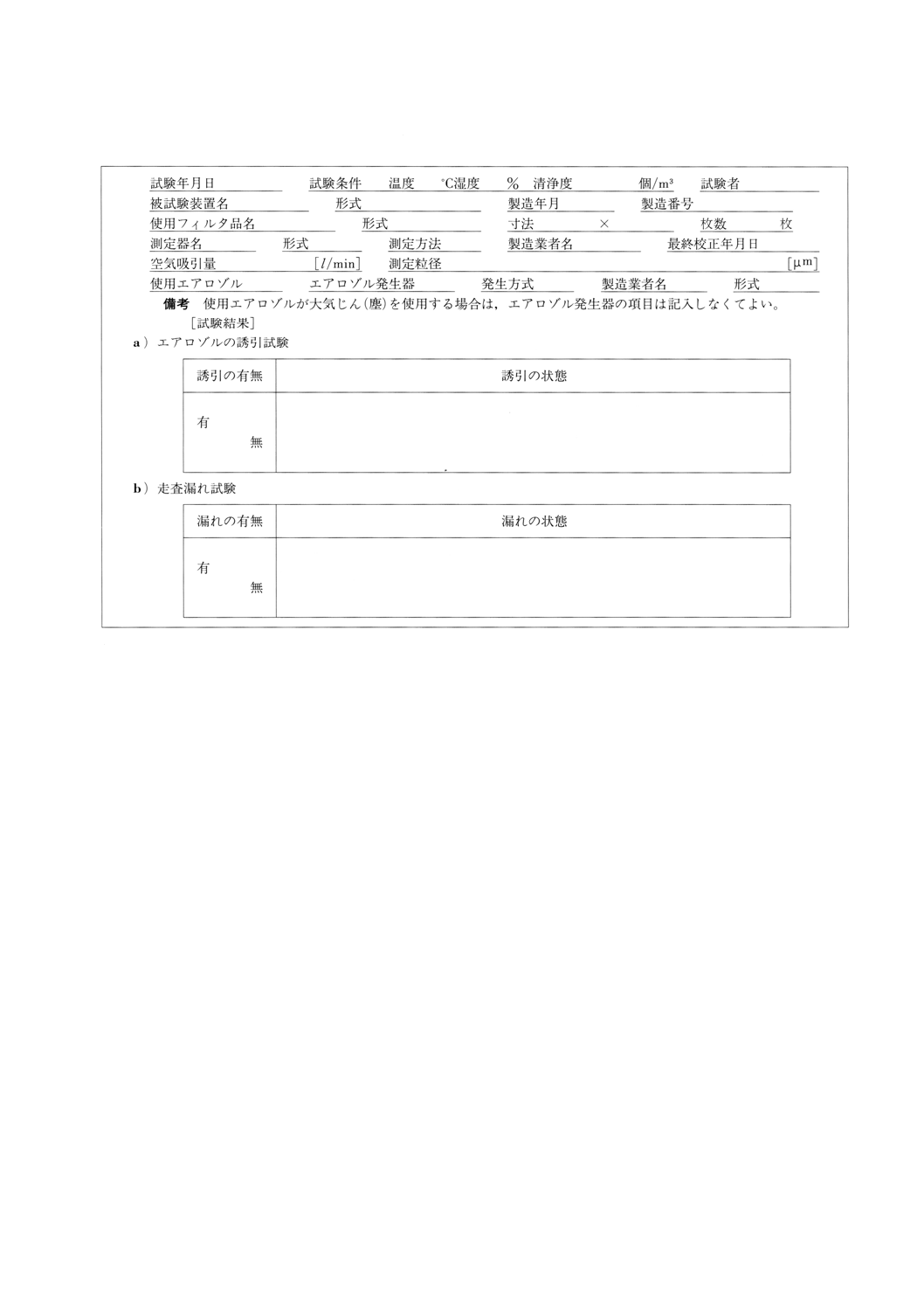

表8 エアロゾルの誘引試験結果の記録(例)

c) 作業空間の清浄度試験

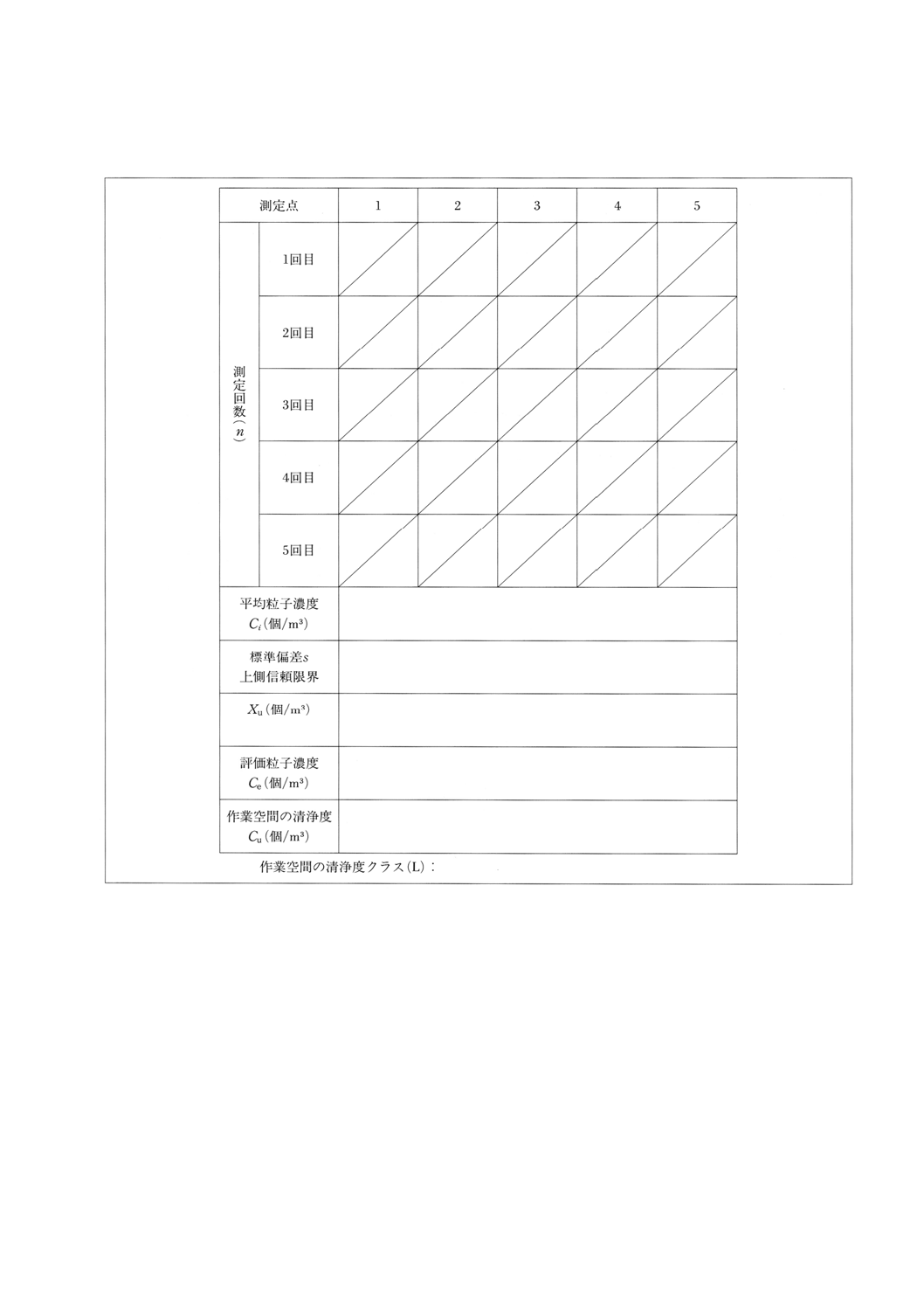

1) 作業空間の清浄度の記録様式を,表9及び表10に示す。

12

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9 正規の評価法を用いた場合の作業空間の清浄度の記録(例)

1

3

B

9

9

2

2

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

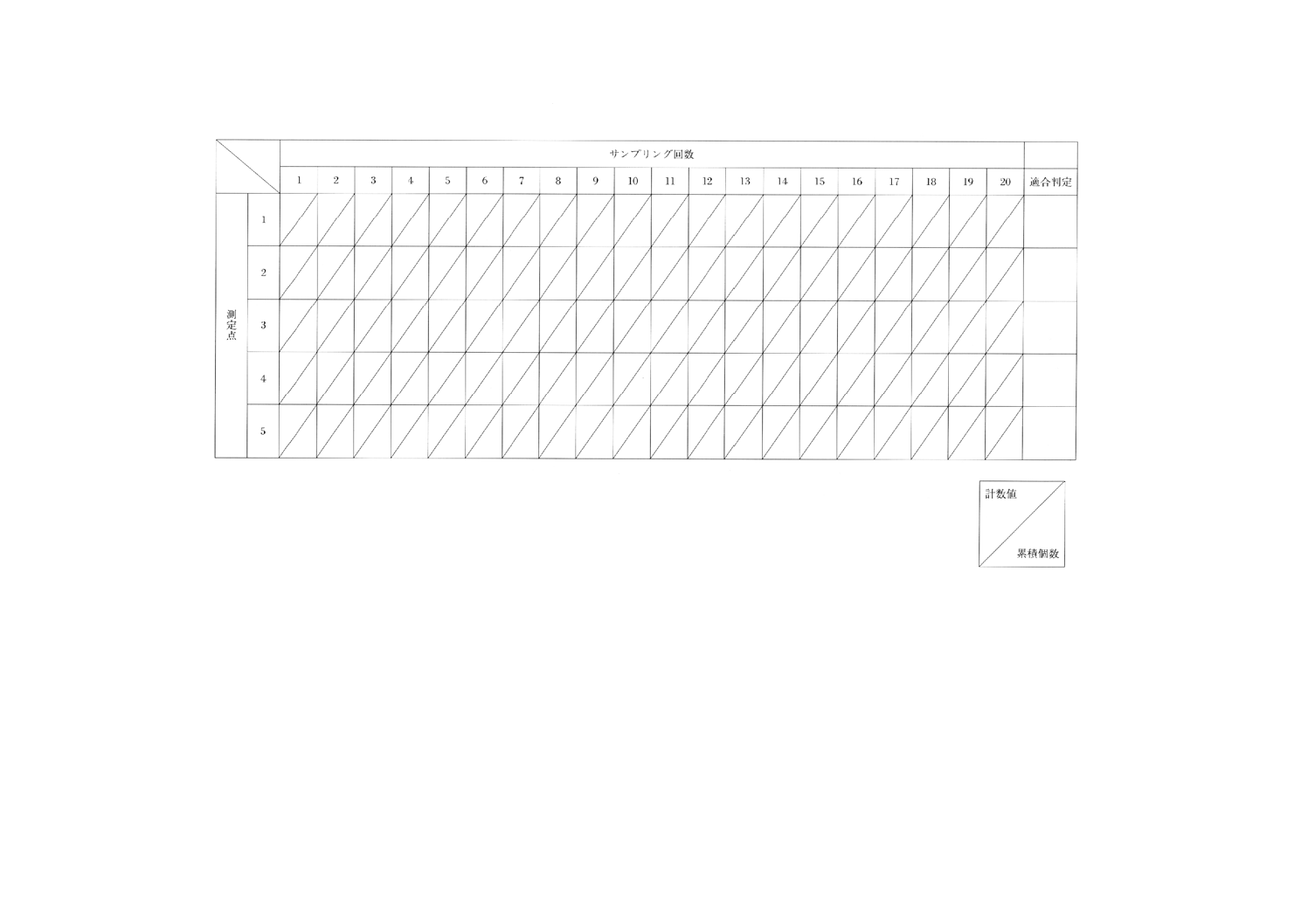

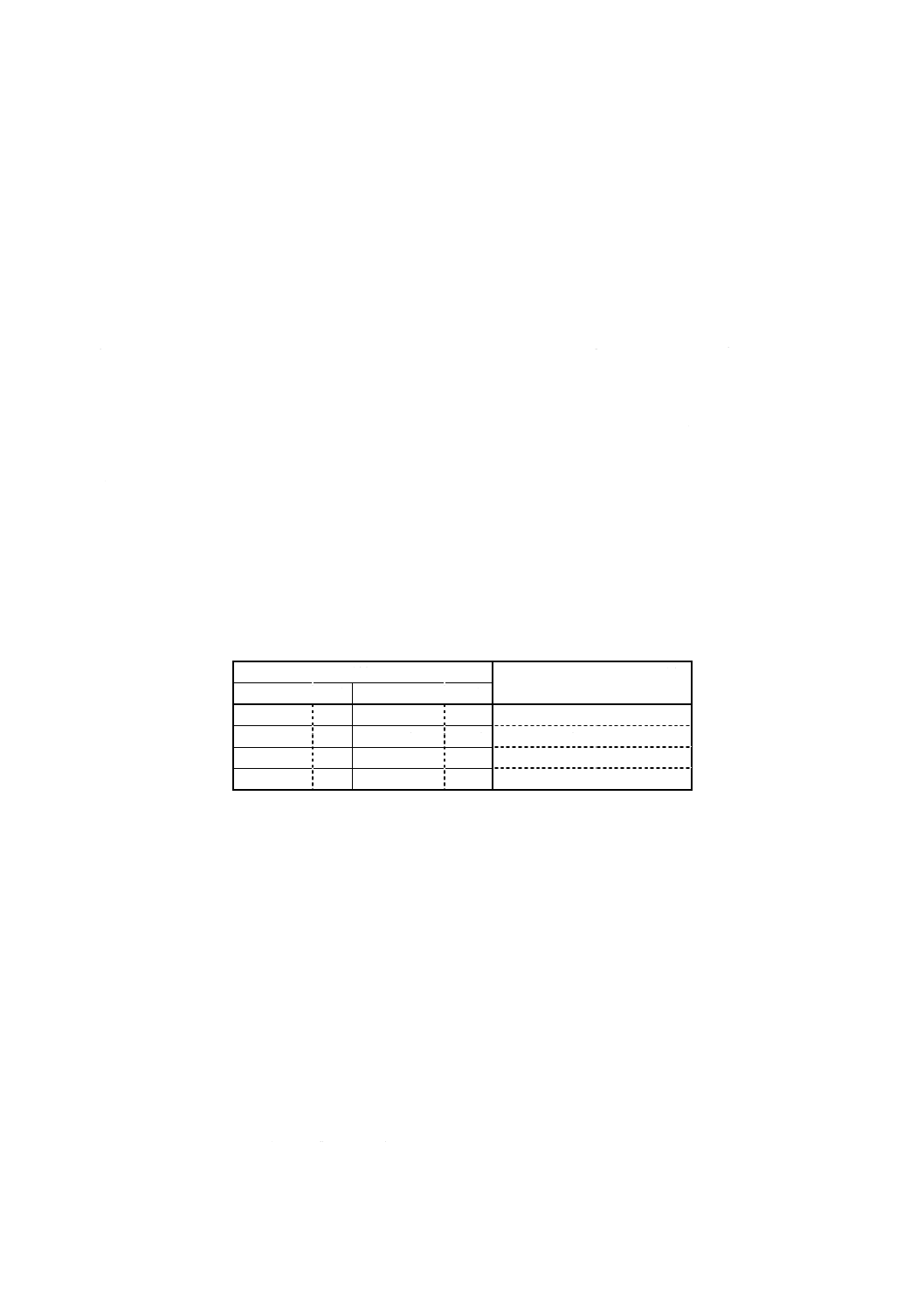

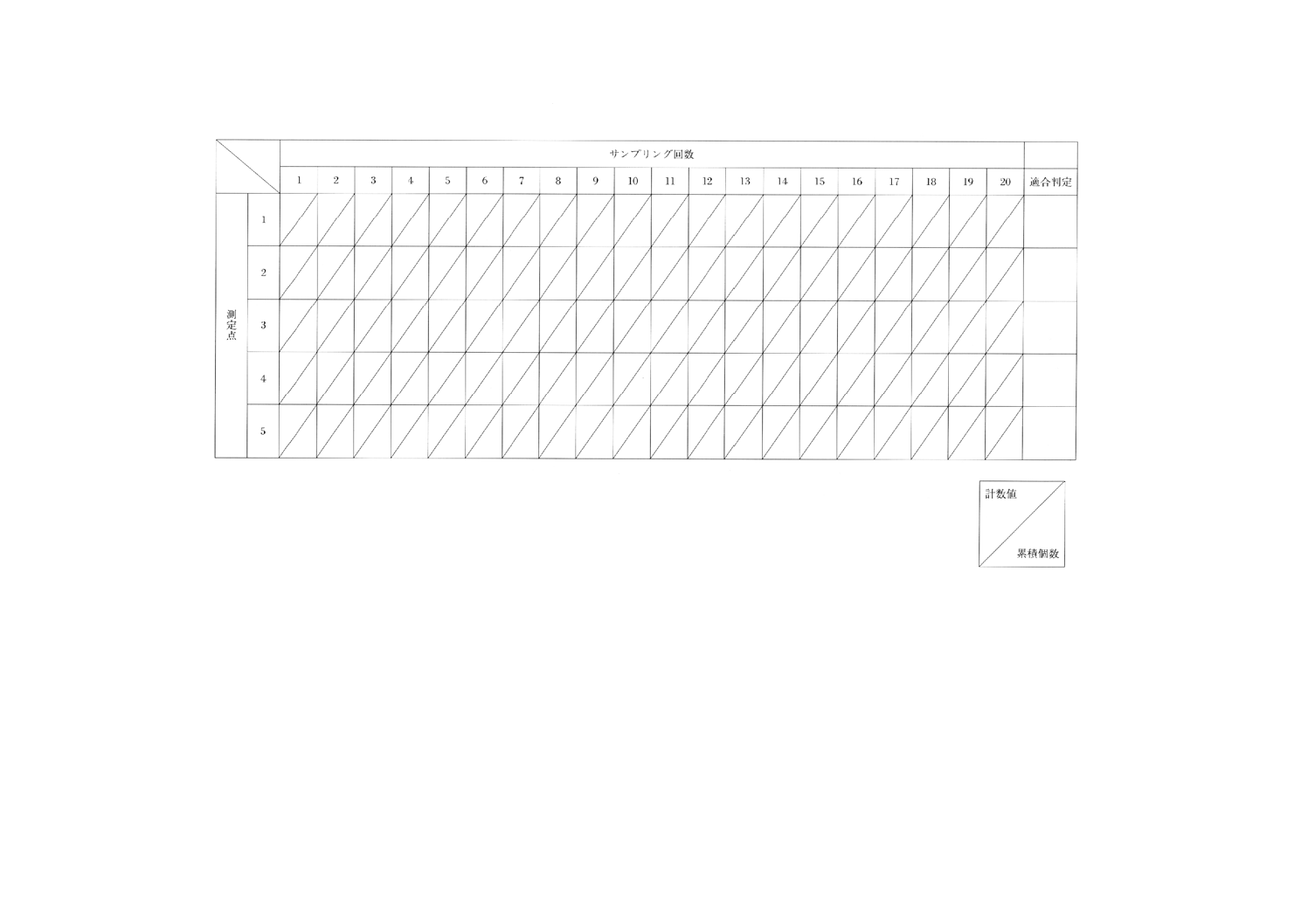

表10 逐次サンプリング法を用いた場合の作業空間の清浄度の記録例(例)

14

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

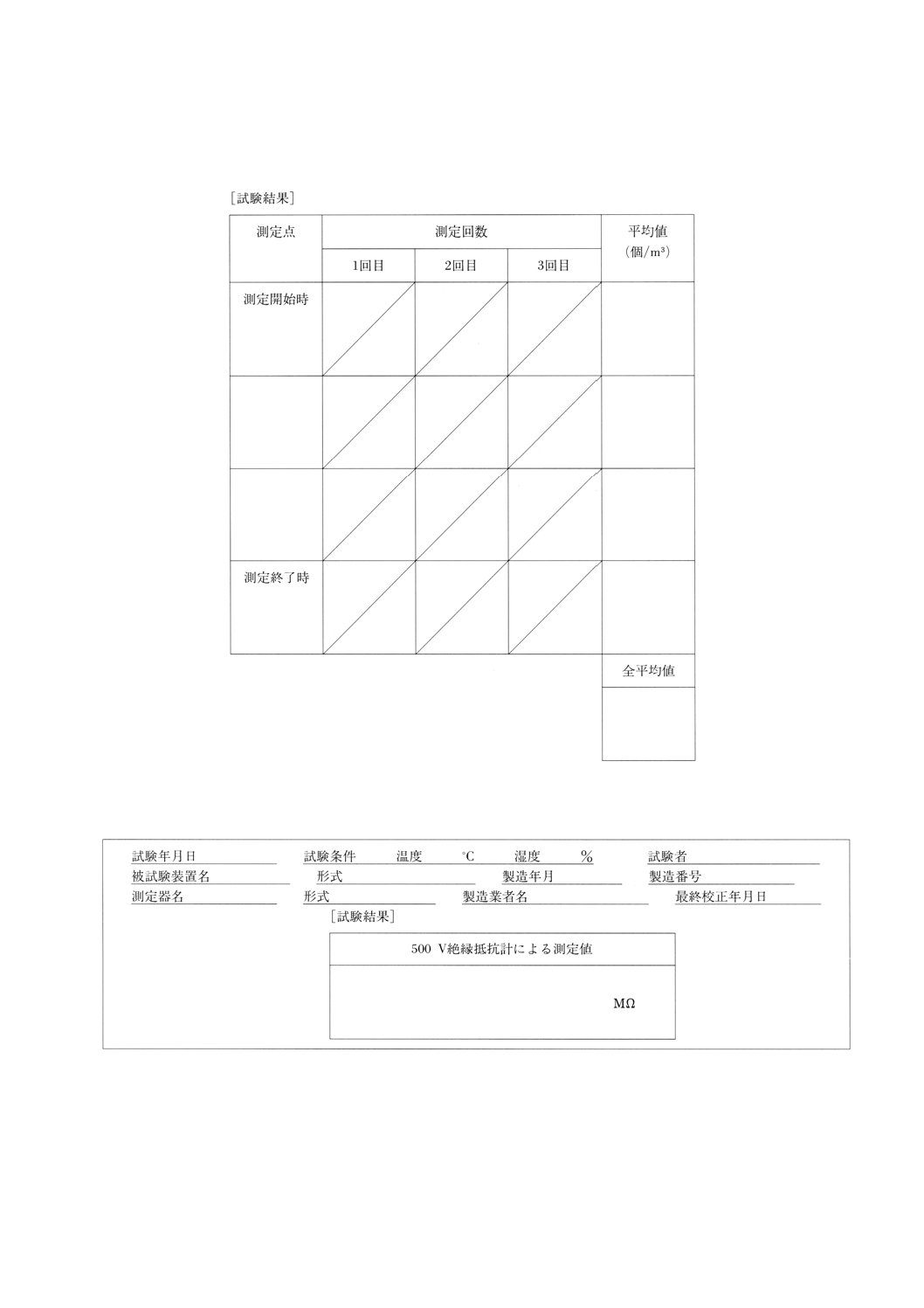

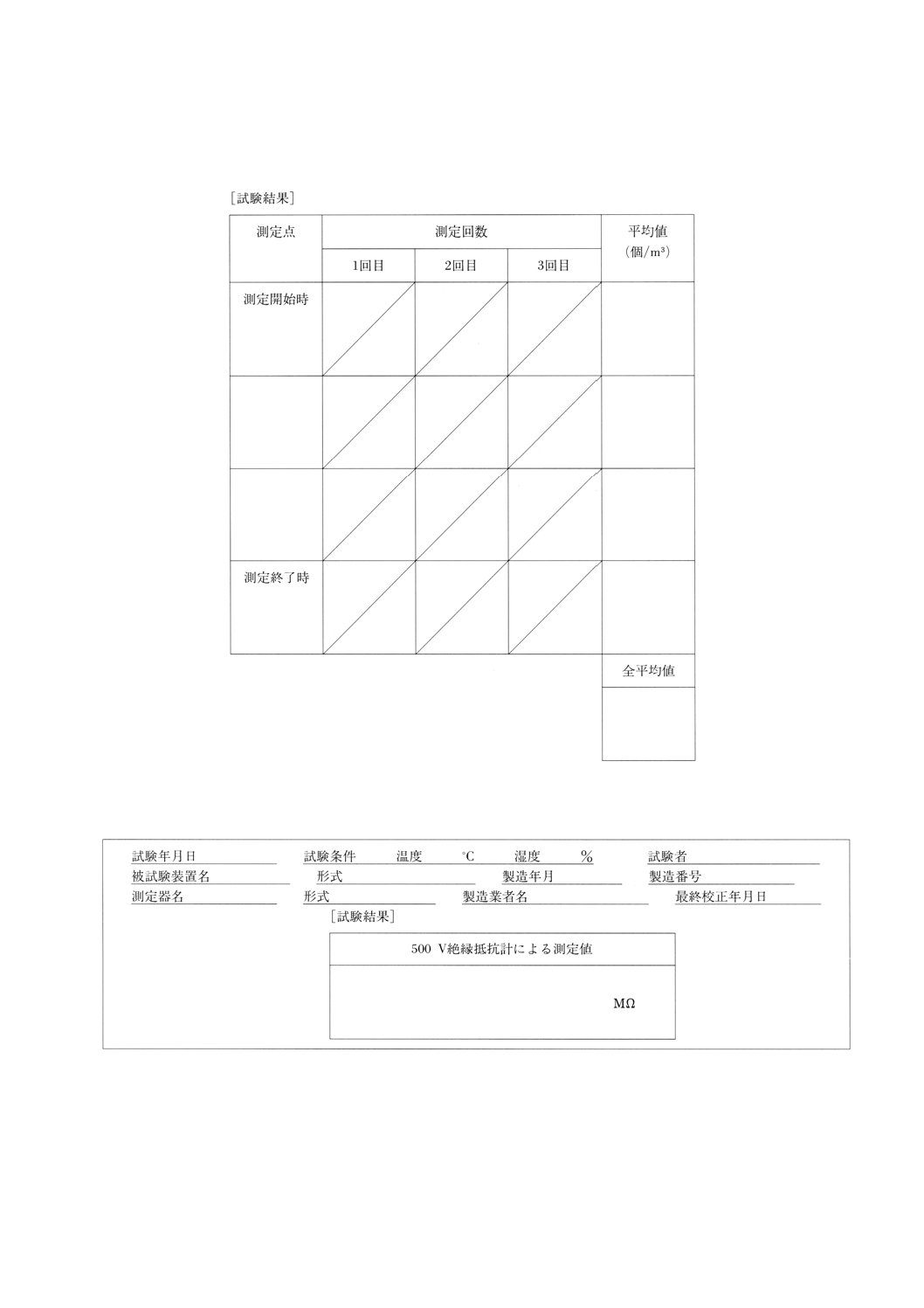

2) 空気吸込口の粒子濃度の記録様式を,表11に示す。

表11 空気吸込口の粒子濃度の記録(例)

8.4

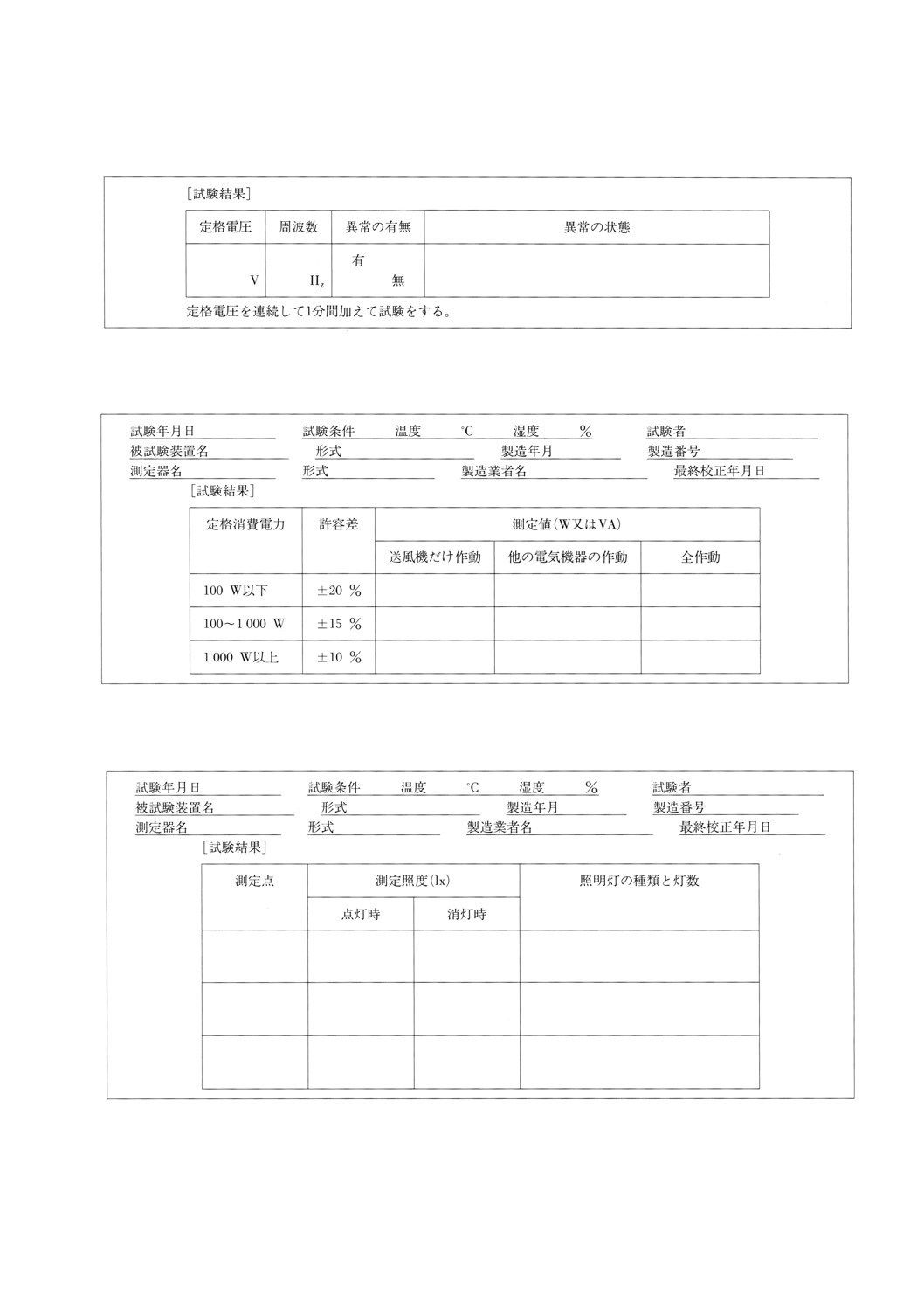

絶縁抵抗試験結果の記録様式を,表12に示す。

表12 絶縁抵抗試験結果の記録(例)

8.5

耐電圧試験結果の記録様式を,表13に示す。

15

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13 耐電圧試験結果の記録(例)

8.6

消費電力試験結果の記録様式を,表14に示す。

表14 消費電力試験結果の記録(例)

8.7

照度試験結果の記録様式を,表15に示す。

表15 照度試験結果の記録(例)

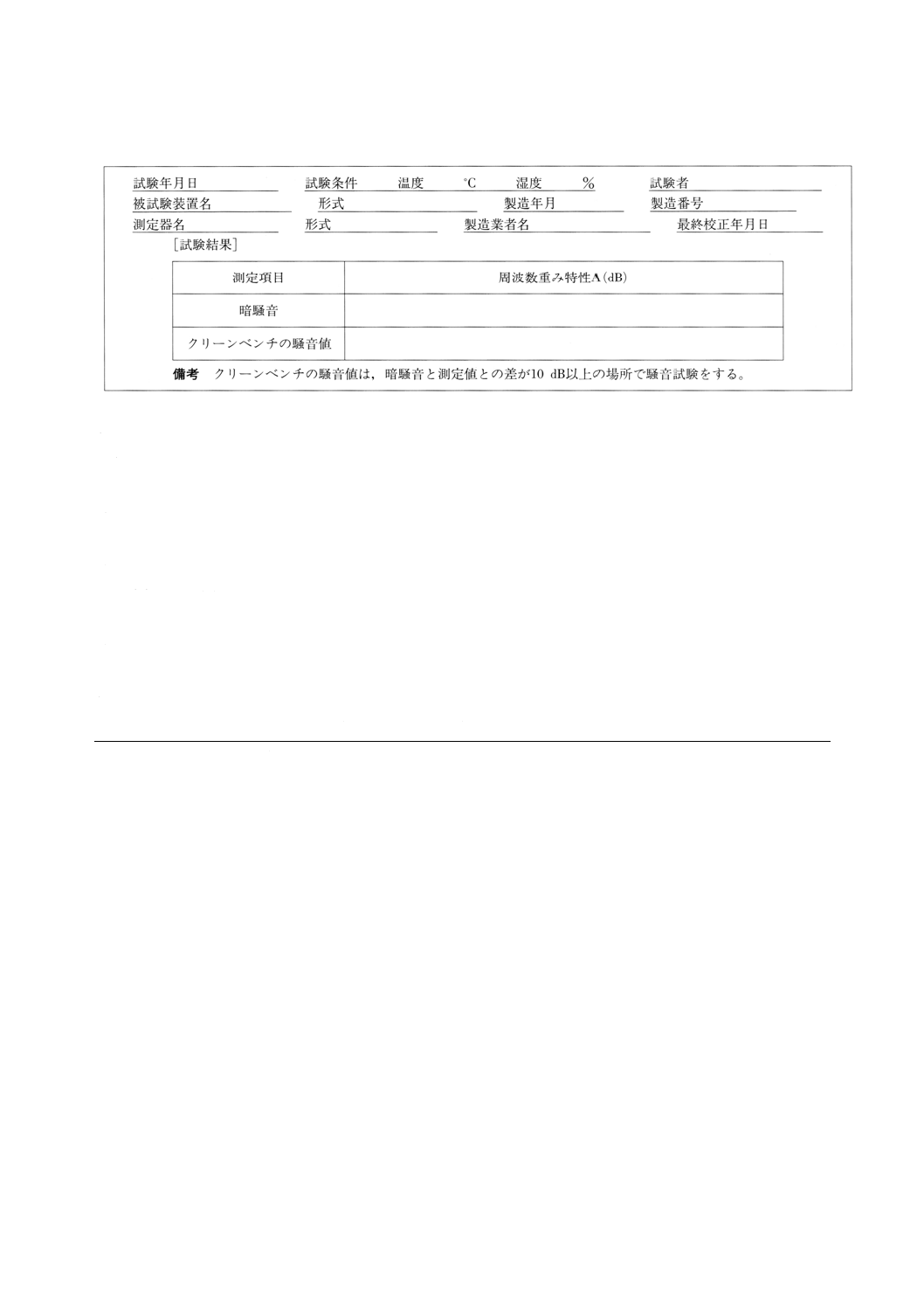

8.8

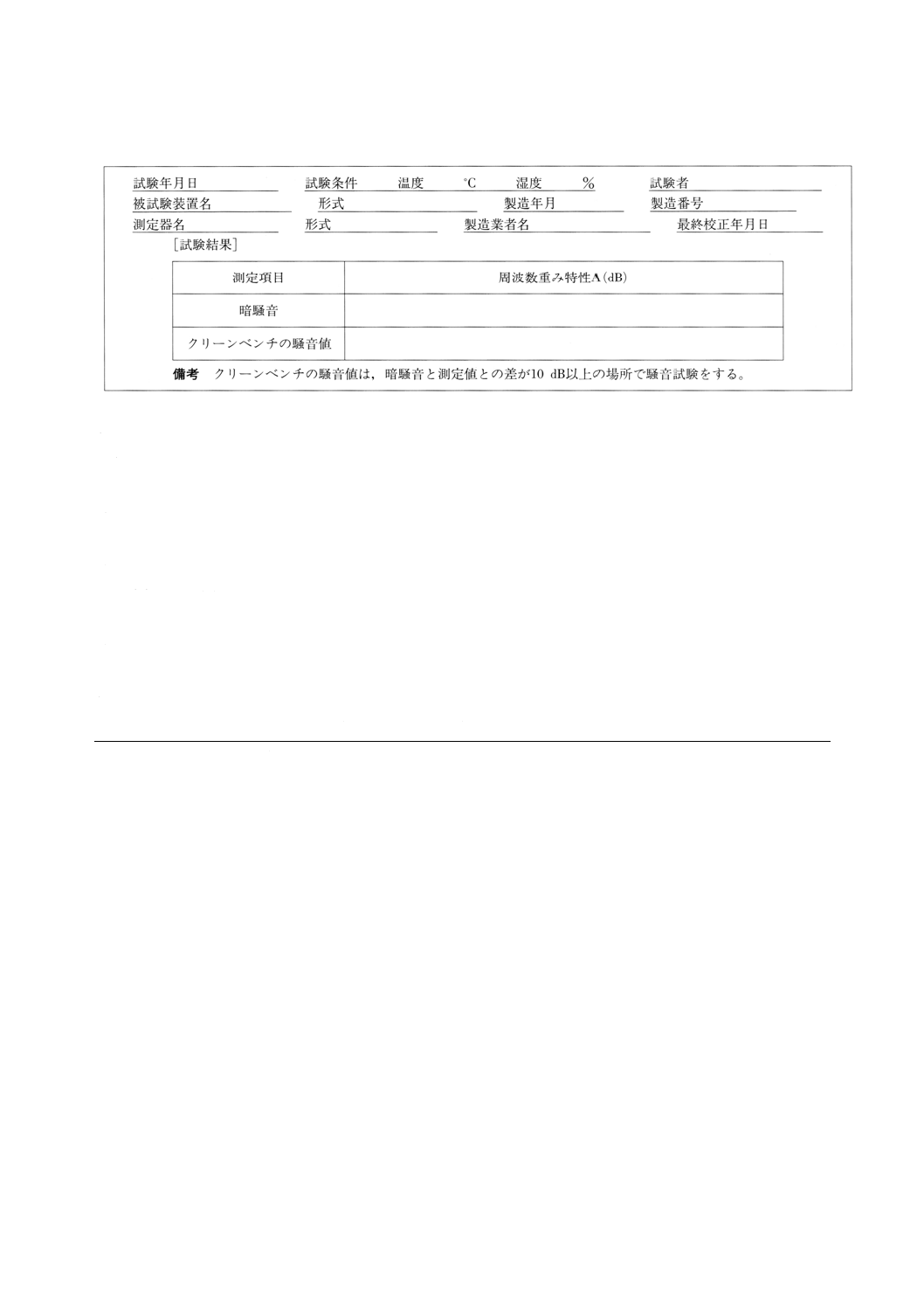

騒音試験結果の記録様式を,表16に示す。

16

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16 騒音試験結果の記録(例)

9. 表示 クリーンベンチには,次に示す事項を容易に消えない方法で表示した銘板を見やすい位置に取

り付ける。

a) クリーンベンチの形式

b) クリーンベンチの種類及び記号(前項に表示されていれば,省略してもよい。)

c) 製造業者名又はその記号

d) 製造年月又はその略号

e) 定格電圧 (V)

f)

定格周波数 (Hz)

g) 相数(単層の場合は省略してもよい。)

h) 定格消費電力(W又はVA)

i)

清浄度クラス・定格風速・風量(省略してもよい。)

j)

主フィルタ名,寸法及び数量(省略してもよい。)

関連規格 JIS B 9908 換気用エアフィルタユニット

JIS B 9927 クリーンルーム用エアフィルター性能試験方法

17

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) ファンフィルタユニット

1. 適用範囲 この附属書は,ファンフィルタユニット(1)について規定する。

注(1) ファンフィルタユニットは,ファンユニットとフィルタが分離できるものと分離できないもの

との両者を含む。ファンは,JIS B 8330に規定するファンを含む。

2. 定義 この附属書で用いる主な用語の定義は,本体の3.及びJIS B 8330によるほか,次による。

a) ファンユニット 一つのケーシング内にファンと電動機を内蔵する機器。

b) ファンフィルタユニットの定格風量 ファンフィルタユニット又はファンユニットを定格で運転した

とき,JIS B 8330の図4に準拠する試験装置で測定した値を標準吸込み状態に換算した風量。

c) 定格消費電力 ファンフィルタユニット又はファンユニットを定格で運転したときの消費電力。

d) 定格機外静圧 ファンフィルタユニット又はファンユニットを定格で運転したときの機外静圧。

e) 標準吸込み状態 温度20℃,絶対圧101.3kPa,相対湿度65%の湿り空気を吸い込む場合をいい,空気

の密度は1.20kg/m3とみなす。

3. 種類及び記号 ファンフィルタユニットの種類及び記号は,電動機電圧及びフィルタ種類によって分

類し,附属書表1による。

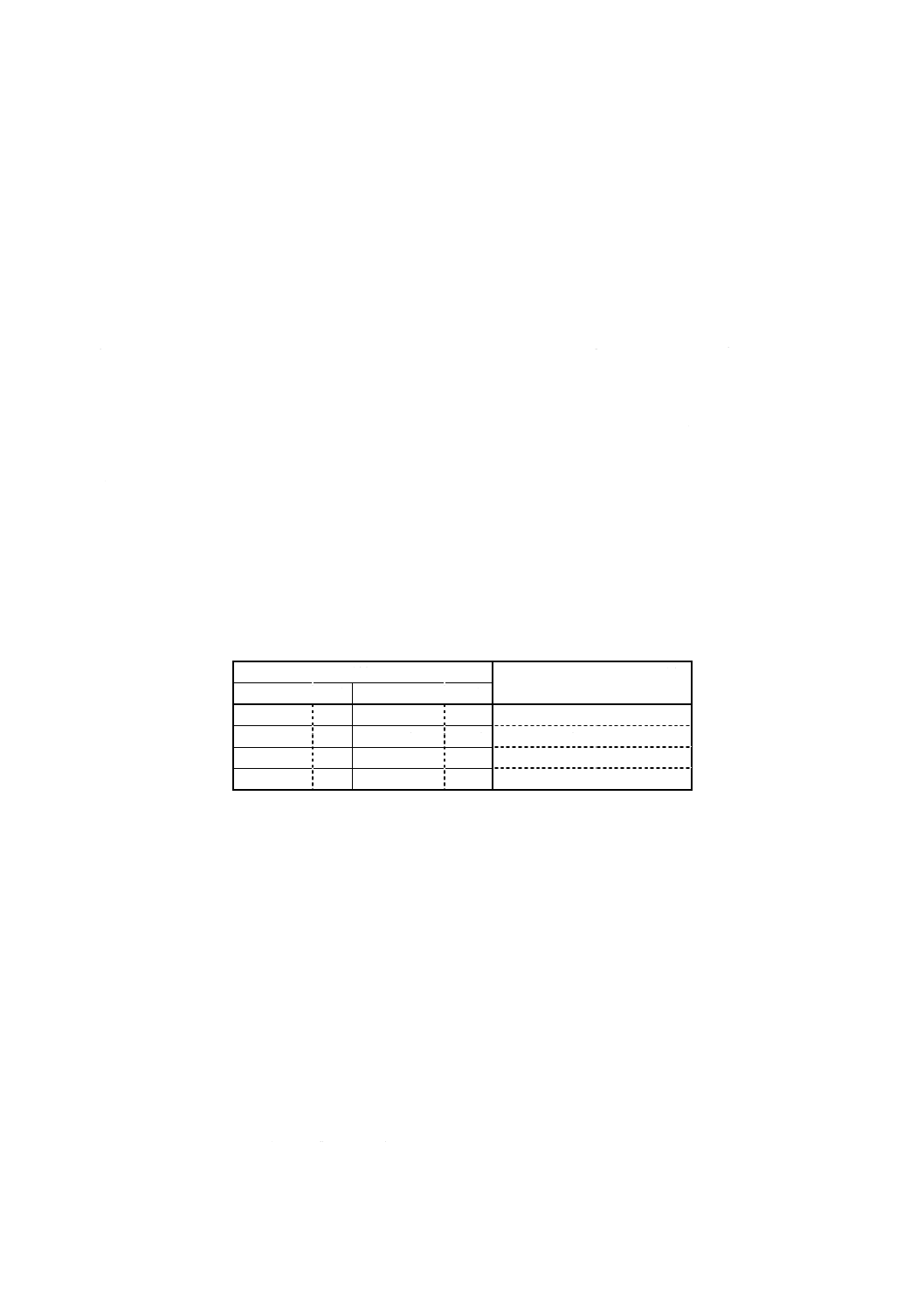

附属書表1 ファンフィルタユニットの種類及び記号

種類

ファンフィルタユニット記号例

電動機電圧 記号 フィルタ種類 記号

直流

D

HEPA

HEPA FFU-200・HEPA

100 VAC

100

ULPA

ULPA FFU-D・ULPA

200 VAC

200

−

−

400 VAC

400

−

−

4. 性能

4.1

吹出し風速 ファンフィルタユニットに適用し,6.2の試験を行ったとき個々の測定点における風速

は,平均風速の±20%以内とする。

4.2

風量 風量は6.3の試験を行ったとき,定格風量の±10%の範囲とする。

4.3

消費電力 消費電力は6.4の試験を行ったとき,定格消費電力の±20%の範囲とする。

4.4

騒音 騒音は6.5の試験を行ったとき,受渡当事者間で協定した騒音値を超えてはならない。

4.5

絶縁抵抗 絶縁抵抗は6.6の試験を行ったとき,1MΩ以上とする。

4.6

振動 振動は6.7の試験を行ったとき,受渡当事者間の協定による値を満足しなければならない。

5. 構造 ファンフィルタユニットの構造は,次による。

a) 保守,点検,整備が容易にでき,安全な構造とする。

b) きょう(筐)体は,容易にはく離,さびを発生しないものとする。

c) ろ過されていない空気が作業空間に流入しない構造とする。

18

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 主エアフィルタは,HEPAフィルタ又はULPAフィルタとする。

e) フィルタは通常の空気条件において,容易に変質,腐食しないものとする。また,保守又は整備・交

換のため容易に脱着できる構造とする。

f)

主エアフィルタの取付け部は,経年変化に対してエアロゾルの漏れがない構造とする。

g) 酸,有機溶剤,生物粒子,有害ガスなどを取り扱う機種の場合,これらを含んだ空気によって容易に

はく離,さび,変質などを起こさないものとする。

6. 試験方法

6.1

試験条件 各試験を行う環境条件は,23±5℃,湿度(50±20)%が望ましい。また,各試験は,あら

かじめ30分以上連続運転しておき,電動機が定常状態になったことを確認のうえ行う。

6.2

吹出し風速試験

6.2.1

試験用機器 吹出し風速を測定する風速計は,JIS T 8202に規定する風速計のうち±0.05m/sの精

度をもつ測定器とする。

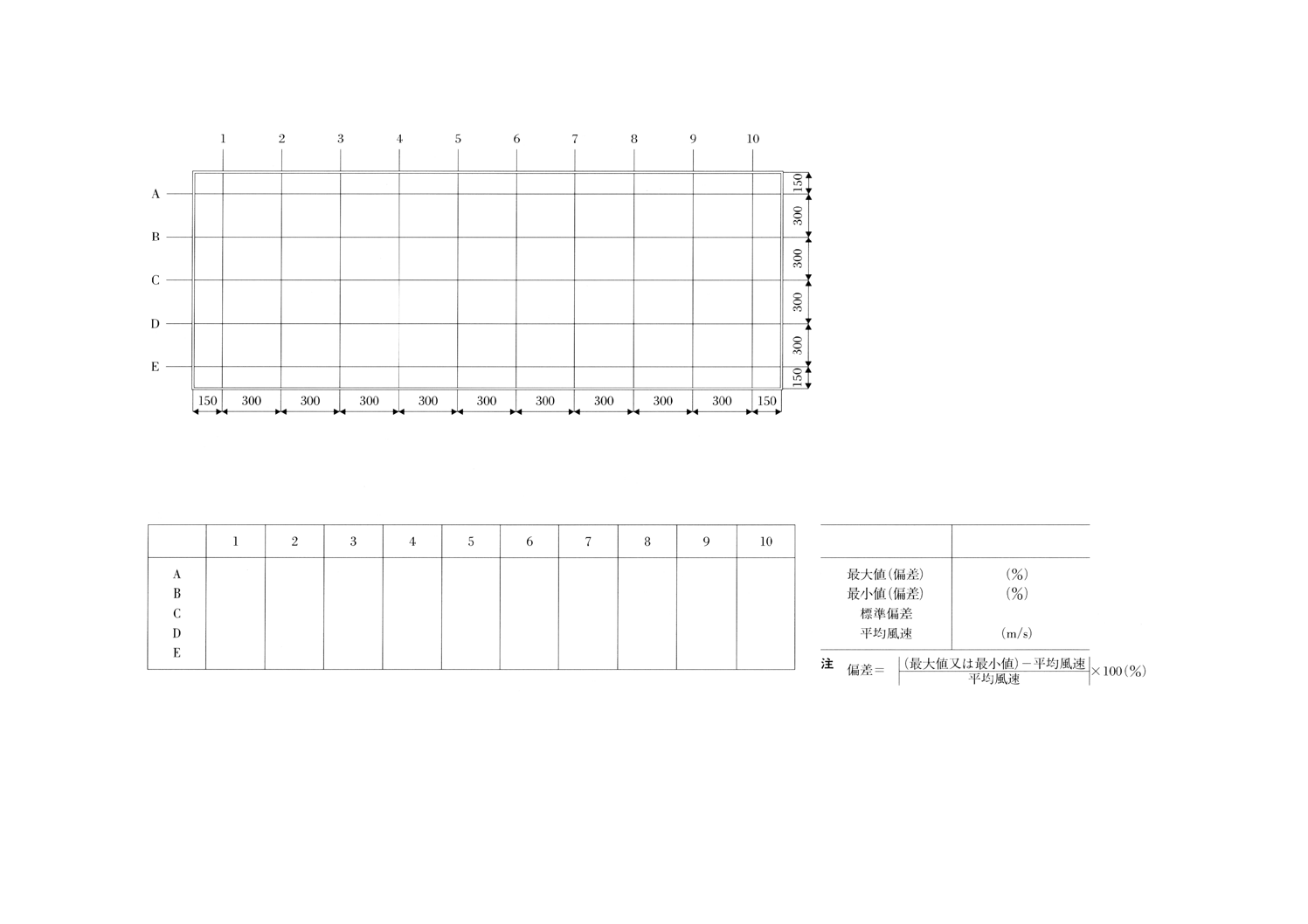

6.2.2

試験方法 吹出し風速試験は,定格風量で行う。ファンフィルタユニットのフィルタ吹出し面から

0.15m下流の面で,フィルタフレーム各辺の内側から0.15mを起点として0.3mピッチで格子を作り,その

格子の交点で測定する。中心部のピッチは0.3m以下になるように格子を作る。

なお,風速計の指向特性に留意して測定する。

平均風速は,各測定値を平均して求める。

6.3

風量試験

6.3.1

試験項目 ファンフィルタユニット又はファンユニットの風量試験項目は,次による。

温度,湿度,ファンフィルタユニット又はファンユニットの機外静圧,風量。

6.3.2

機外静圧の測定条件 測定点は,次による。

機外静圧は,0 (Pa) の点から定格機外静圧点を含む5種類以上とする。この測定点のなかに,定格機外

静圧以上の測定点を含むことが望ましい。

6.3.3

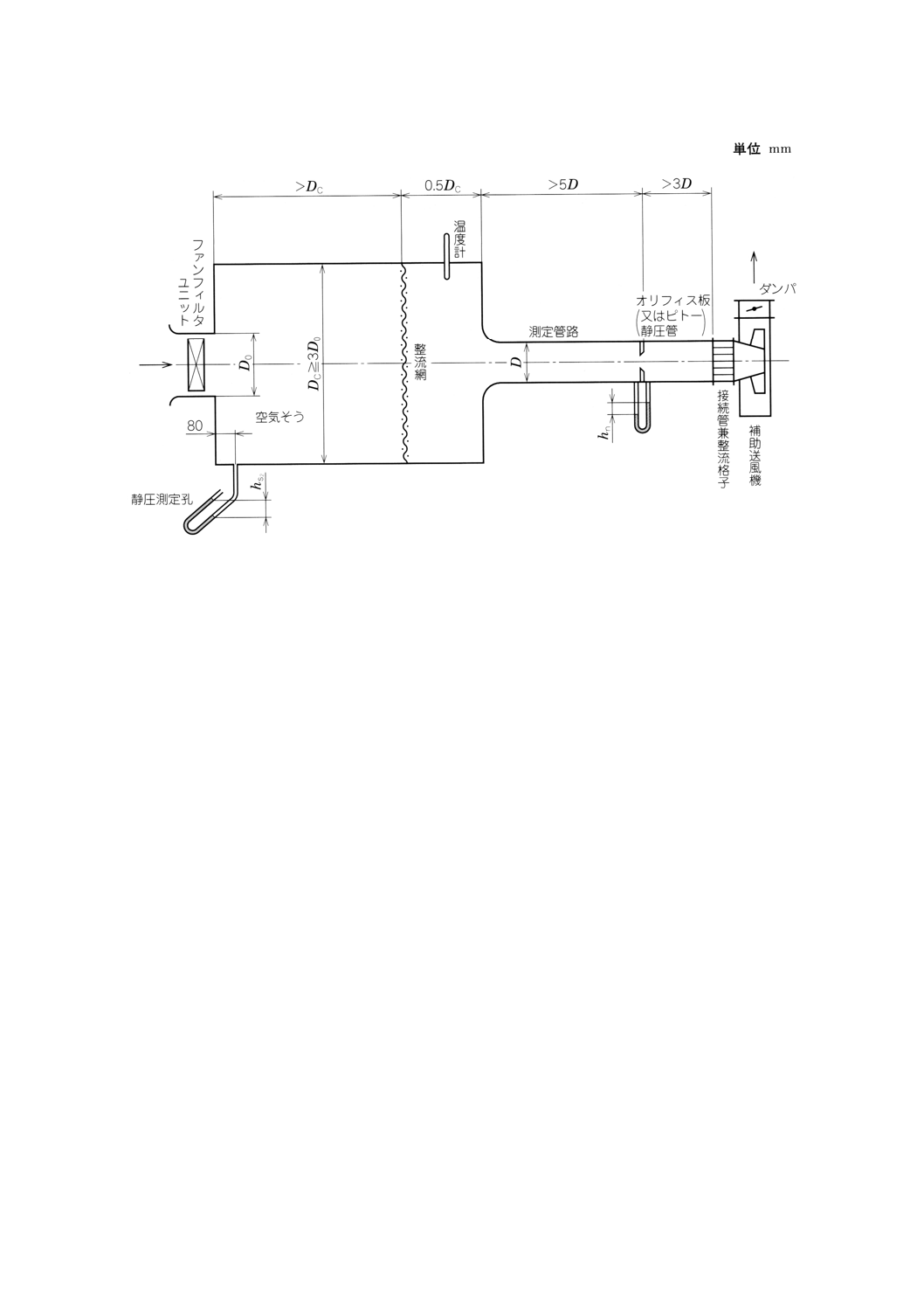

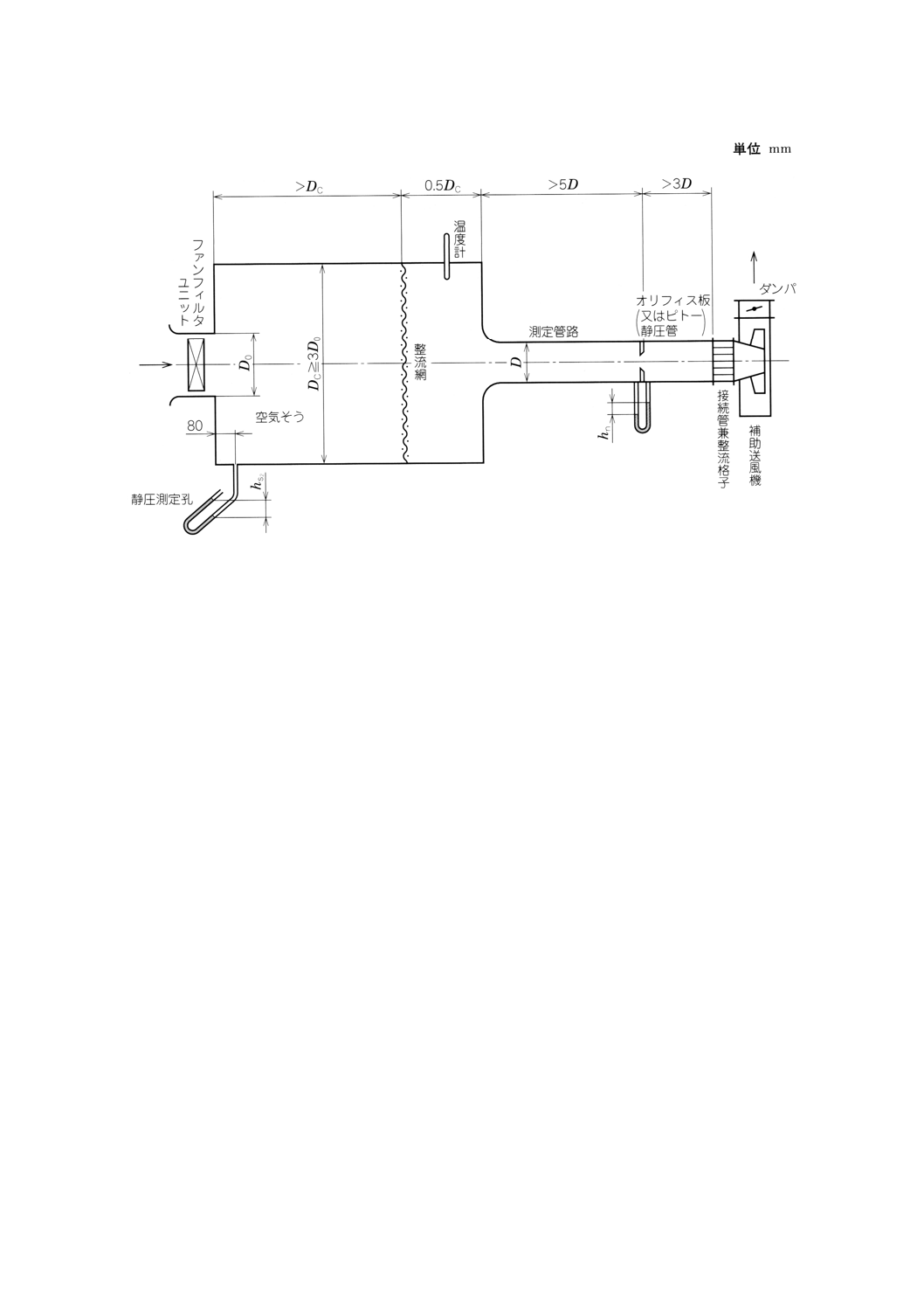

試験装置 試験装置はJIS B 8330の図4に準拠する(附属書図1参照)。

6.3.4

測定器具及び測定方法

6.3.4.1

温度 温度の測定は,次による。

温度の測定には,あらかじめ校正された目盛幅0.5℃以下で,最高目盛100℃,最低目盛−10℃の水銀封

入温度計又は熱電対温度計などを用いる。

温度計を,ファンフィルタユニット又はファンユニットの吸込み側の空気の温度を測定できる場所に置

き,小数点以下1けたまで測定する。

6.3.4.2

湿度 湿度の測定には,あらかじめ校正された乾湿球湿度計を用いる。測定場所は温度計と同じ

場所とする。

6.3.4.3

圧力 圧力の測定は,次による。

機外静圧,吸込みノズル又はオリフィス板の圧力の測定には,U字管又はその他の液柱計を用いる。た

だし,液柱計と比べて校正することができる他の圧力計を用いてもよい。

なお,500Pa以下の圧力を測定する場合には,傾斜液柱計又は微圧計を用いる。

吸込みノズル及びオリフィス板の圧力の測定は,少数以下1けたまで読み取る。また,吸込みノズル及

びオリフィス板は,風量測定時に圧力値が2けた以上になるように適切に選択する。

機外静圧は,空気そう内の静圧値を読み取る。機外静圧の調整は,補助送風機の回転数又はダンパによ

19

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

って行う。

6.3.4.4

風量 風量の測定は,JIS B 8330に準拠して行い,標準吸込状態に換算した風量を求める。

6.4

消費電力 消費電力は,6.3で使用した各機外静圧で運転し,測定する。電流値も同時に測定するこ

とが望ましい。

6.5

騒音 騒音の測定は,ファンフィルタユニットに適用し,JIS B 8346に準拠し,フィルタ直下で行

う。

6.6

絶縁抵抗 絶縁抵抗は,JIS C 1302に規定する500V絶縁抵抗計によって,充電部と非充電部との間

の絶縁抵抗を測定する。

6.7

振動 振動試験は,ファンフィルタユニットに適用し,定格運転状態で行う。

6.8

その他試験項目 電動機の起動電流値,漏えい電流値,軸受け温度上昇値,電動機温度上昇値,フ

ァン回転数などの試験項目は,受渡当事者間の協議による。

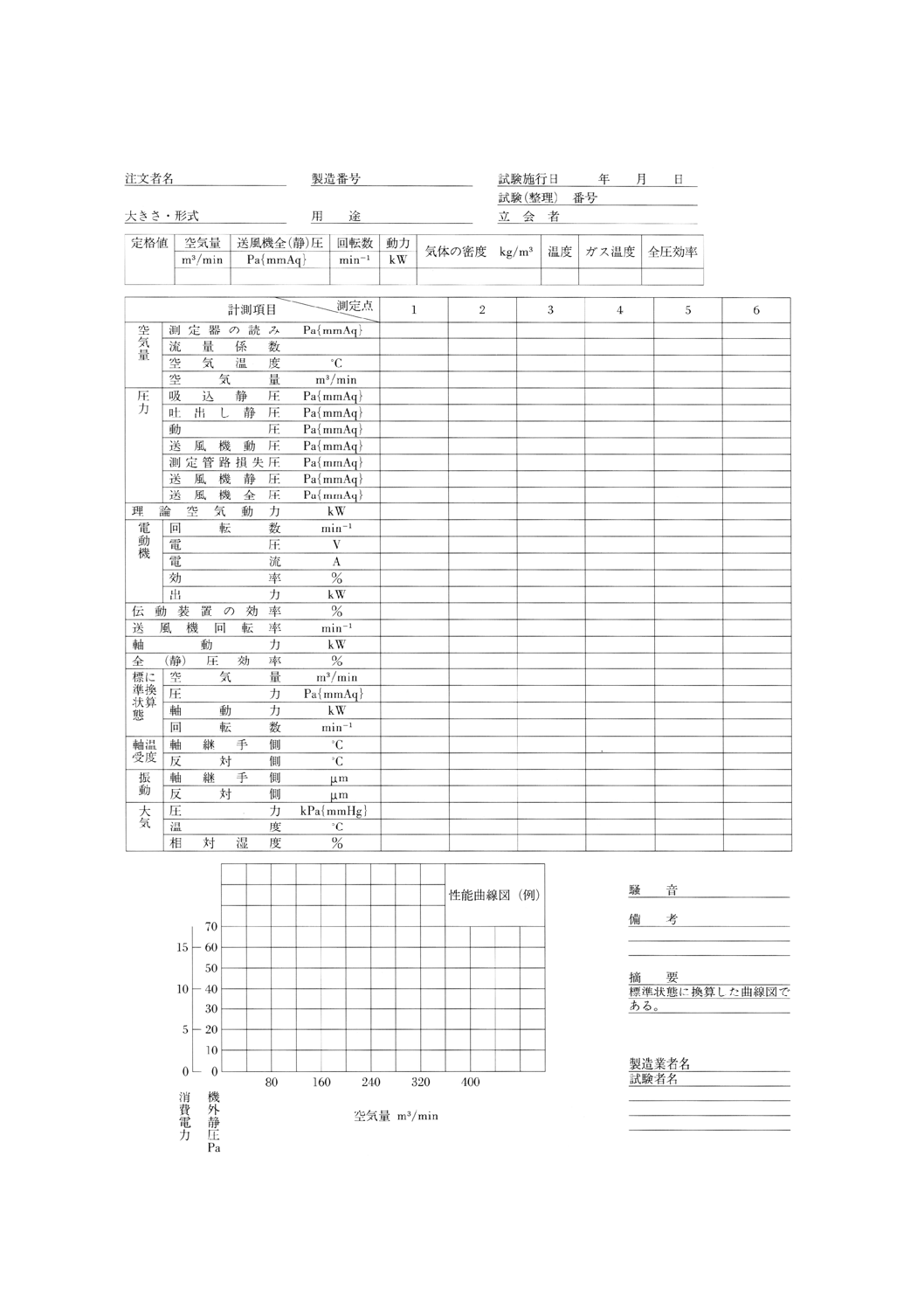

7. 測定結果の表示 性能試験の結果は,ファンフィルタユニット又はファンユニットの試験成績表及び

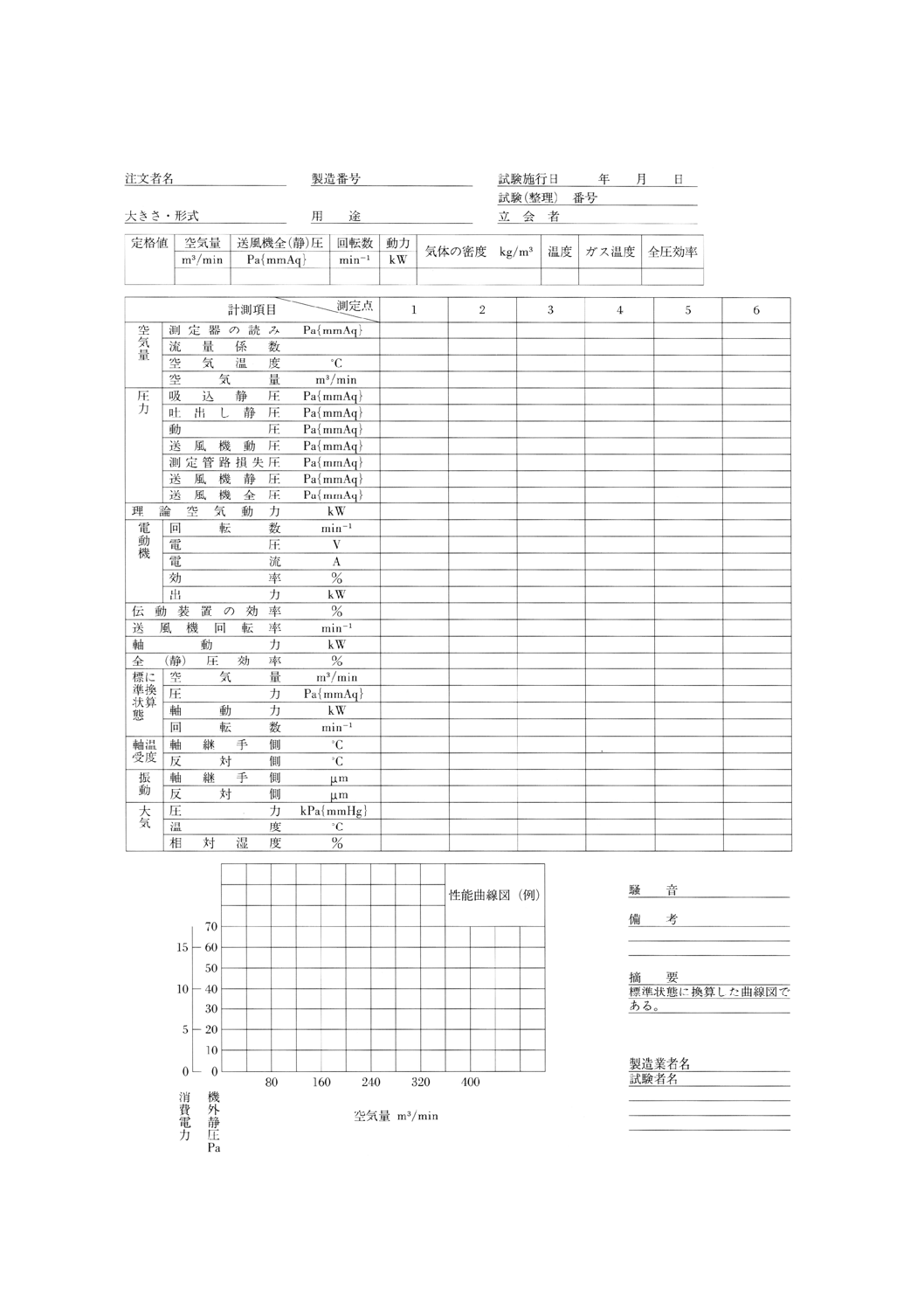

性能曲線図に記入する(付表1及び付表2参照)。

a) 試験成績表には,ファンユニットの製造業者名,形式,製品番号,試験番号,試験方法及び装置,試

験条件,試験年月日,試験者名,測定器,使用フィルタの仕様などを明記する。

b) 性能曲線図には,横軸に標準吸込み状態の風量 (m3/min) をとり,機外静圧 (Pa) 及び消費電力 (W) を

縦軸にとって図示し,各定格値が分かるように指示する。

c) 定格機外静圧基準のファンフィルタユニット又はファンユニットの総合効率ηT(%) は,次の式で求め

る(2)。

ηT= (Q×Ps) / (60×I ) ×100

ここに, Q: 定格風量 (m3/min)

Ps: 定格風量時のフィルタ圧力損失 (Pa) +定格機外静圧 (Pa) …

…………ファンフィルタユニットの場合

定格機外静圧 (Pa) ……………ファンユニットの場合

I: 定格消費電力 (W)

注(2) ファンフィルタユニット又はファンユニットの場合,JIS B 8330で定義されている静圧効率を求

めることが難しいため,便宜的に機外静圧基準の総合効率で性能を表すことにする。

20

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書図1 試験装置及び測定装置

21

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

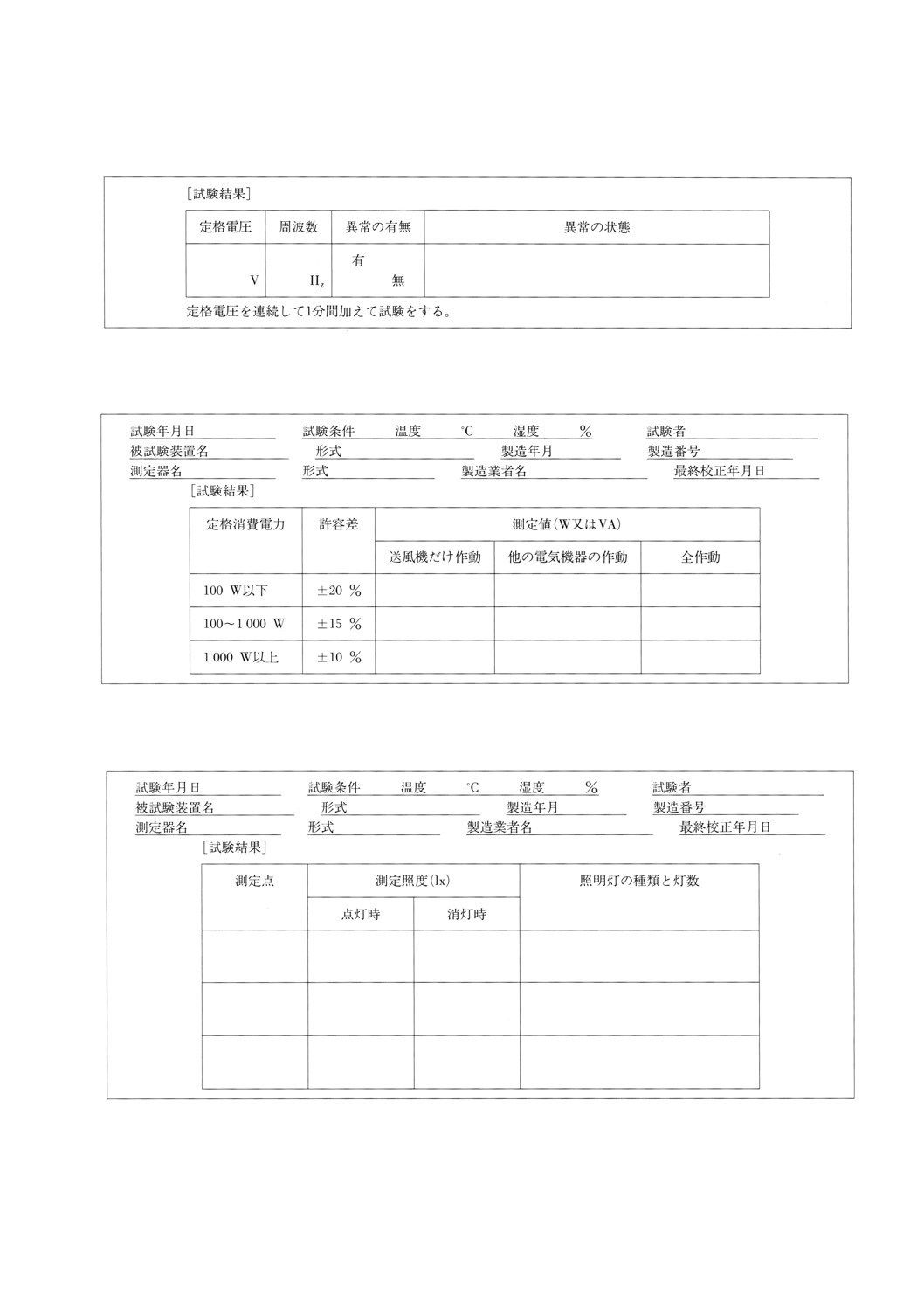

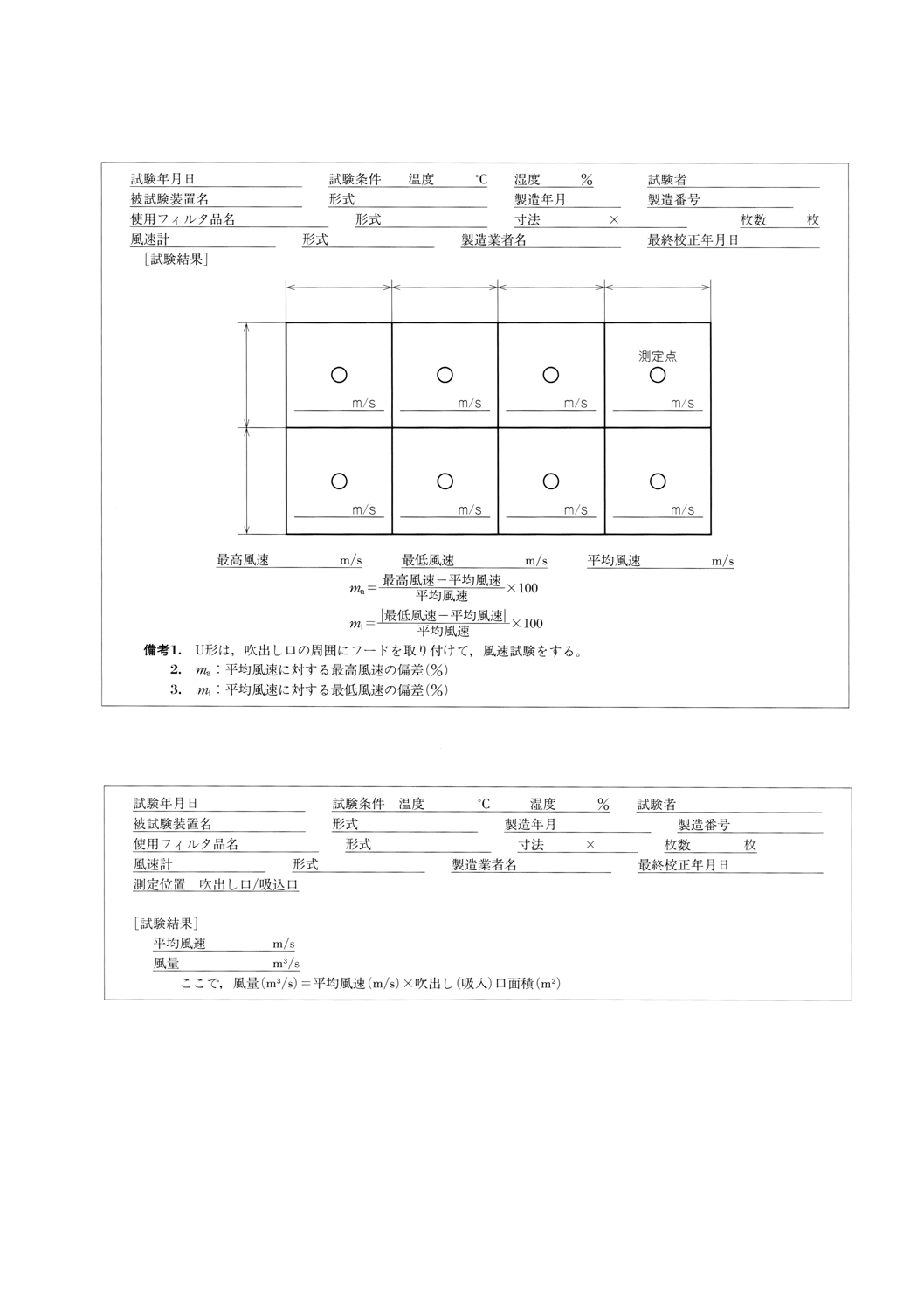

付表1 ファンフィルタユニット又はファンユニット試験成績表(参考)

2

2

B

9

9

2

2

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表2 ファンフィルタユニット吹出し風速試験成績表(参考)

23

B 9922 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9922 クリーンベンチの改正原案作成委員会 構成表

氏名

所属

(委員長)

○ 中 江 茂

東京理科大学

○ 山 下 憲 一

山下試験用粉体研究所

藤 井 修 二

東京工業大学

○ 横 地 明

東海大学

中 嶋 誠

通商産業省機械情報産業局

八 田 勲

工業技術院標準部

橋 本 進

財団法人日本規格協会

○ 石 井 久 元

日本アイビーエム株式会社

○ 一 条 和 夫

リオン株式会社

○ 吉 田 隆 紀

高砂熱学工業株式会社

○ 田 村 一

株式会社テクノ菱和

○ 鈴 木 良 延

清水建設株式会社

○ 宮 田 雄 二

日本カノマックス株式会社

○ 杉 本 真 司

三洋電機株式会社

○ 吉 田 昭 一

株式会社日立製作所

○ 澤 田 朋 之

富士電機株式会社

○ 川 又 亨

日本エアーテック株式会社

○ 今 井 俊 夫

株式会社ダン・タクマ

三 上 壯 介

ミドリ安全株式会社

○ 大 竹 信 義

社団法人日本空気清浄協会

備考 ○印は,分科会委員も兼ねる。