B 9919:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本空気清浄協会(JACA)/財団法

人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 14644-4 : 2001,Cleanrooms and

associated controlled environments―Part 4 : Design,construction and start-upを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JISB 9919: 2004には,次に示す附属書がある。

附属書A(参考)制御及び分離の概念

附属書B(参考)清浄度クラスの分類例

附属書C(参考)施設の検収

附属書D(参考)施設の配置

附属書E(参考)建設及び材料

附属書F(参考)クリーンルームの環境制御

附属書G(参考)空気清浄度の制御

附属書H(参考)発注者/使用者と設計者/供給者間で合意すべき要求事項の補足仕様

附属書1(参考)JISと対応する国際規格との対比表

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 要求事項 ························································································································ 3

5. 計画及び設計 ·················································································································· 3

5.1 計画手順 ······················································································································ 3

5.2 設計 ···························································································································· 4

6. 施工及びスタートアップ ··································································································· 4

7. テスト及び承認 ··············································································································· 5

7.1 一般事項 ······················································································································ 5

7.2 工事検収 ······················································································································ 5

7.3 機能検収 ······················································································································ 5

7.4 運転検収 ······················································································································ 5

8. 文書 ······························································································································ 5

8.1 一般事項 ······················································································································ 5

8.2 施設の図書類 ················································································································ 5

8.3 運転指示書 ··················································································································· 5

8.4 性能監視指示書 ············································································································· 5

8.5 保守指示書 ··················································································································· 5

8.6 保守記録 ······················································································································ 6

8.7 運転保守訓練記録 ·········································································································· 6

附属書A(参考)制御及び分離の概念 ······················································································ 7

附属書B(参考)清浄度クラスの分類例 ··················································································· 14

附属書C(参考)施設の検収 ································································································· 16

附属書D(参考)施設の配置 ································································································· 19

附属書E(参考)建設及び材料 ······························································································ 23

附属書F(参考)クリーンルームの環境制御 ············································································· 27

附属書G(参考)空気清浄度の制御 ························································································ 30

附属書H(参考)発注者/使用者と設計者/供給者間で合意すべき要求事項の補足仕様 ···················· 32

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 41

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9919:2004

クリーンルームの設計・施工及びスタートアップ

Design, construction and start-up for cleanrooms

序文 この規格は,2001年に第1版として発行されたISO 14644-4 :Cleanrooms and associated controlled

environments―Part 4 : Design,construction and start-upを翻訳し,技術的内容を変更して作成した日本工業

規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書1に示す。

1. 適用範囲 この規格は,クリーンルーム施設の設計施工に要求される事項について規定する。これら

の要求を満たすための特別な技術又は契約方法を規定するものではない。この規格は,クリーンルーム施

設の発注者,供給者及び設計者の利用のために重要な性能指標を網羅した項目を提供する。また,この規

格では,施設のスタートアップ及び品質管理に必要な事項も含まれている。十分な運転を持続させるのに

必要とされる設計施工の基礎的な事項に関しては,保守運転時に予想される事項も考慮して明らかにされ

るものである。

この規格の適用は,次の範囲に限られる。

− 発注者側の要求は,発注者又はその代理人によって示す。

− クリーンルームに設備される特別なプロセスは規定しない。

− 防火安全に関する事項は含まれない。関係する法律及び条例を参照する。

− 製品関係物資及び用力関係の設備に関する事項は,清浄度に違いがある部屋間の移動の場合だけに限

る。

− スタートアップ及び保守に関しては,クリーンルーム建設に特定した要求に限られる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 14644-4 : 2001,Cleanrooms and associated controlled environments―Part 4 : Design,construction

and start-up (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版には適用しない。発効(行)年を付記していない引用規格は、その

最新版(追補を含む。)を適用する。

JIS B 9920 クリーンルームの空気清浄度の評価方法

備考 ISO 14644-1 : 1999 Cleenrooms and associated controlled environments-Part 1:Classification of air

2

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

cleanlinessは,この規格の該当事項と同等である。

JIS B 9923 クリーンルーム用衣服の汚染粒子測定方法

JIS B 9926 クリーンルーム−使用する機器の運動機構からの発じん量測定方法

JIS Q 14001 環境マネジメントシステム−仕様及び利用の手引

JIS Q 14004 環境マネジメントシステム−原則,システム及び支援技法の一般指針

JIS Z 8122 コンタミネーションコントロール用語

JIS Z 9900 品質管理及び品質保証の規格−選択及び使用の指針

JIS Z 9901 品質システム−設計,開発,製造,据付け及び付帯サービスにおける品質保証モデル

JIS Z 9902 品質システム−製造,据付け及び付帯サービスにおける品質保証モデル

JIS Z 9903 品質システム−最終検査・試験における品質保証モデル

ISO 14644-2:2000 Cleanrooms and associated controlled environments―Part 2 : Specifications for testing

and monitoring to prove continued compliance with ISO 14644-1

ISO 14644-3 Cleanroom and associated controlled environments―Part 3 : Metrology and test methods

ISO 14698-1 Cleanroom and associated controlled environments―Biocontamination control―Part 1 : General

principles

ISO 14698-2 Cleanrooms and associated controlled environments―Biocontamination control―Part 2 :

Evaluation and interpretation of biocontamination data

3. 定義 この規格で用いる主な用語の定義は,JIS B 9923,JIS B 9926及びJIS Z 8122によるほか,次

による。

3.1

汚染物質 (contaminant) 製品又は製造過程に悪影響を及ぼしかねない粒子,分子,生物粒子及びそ

の他のもの。

3.2

清浄度 (cleanliness) 規定の汚染レベル以下にある製品,表面,装置,ガス,流体などの状態。

備考 汚染は,粒子,分子,微生物及びその他の要素である。

3.3

粒子 (particle) 形態的に境界が明確な物質の微細な断片。

備考 クラス分けに関しては,JIS B 9920を参照。

3.4

プロセスコア (process core) 生産プロセスを行う場所及び環境とプロセスとの相互作用が起こる

場所。

3.5

スタートアップ (start-up) 稼働状態にもっていくための準備,作業及びすべての関連事項を含む。

備考 関連事項には,手順,必要な訓練,インフラストラクチャ,サポートサービス,法的必要事項

などが含まれる。

3.6

コミッショニング (commissioning) 施設を,規定された正常な稼働状態へ整えるためにとられる系

統的な検収,調整及び試験に関して計画し又は記録される一連の事項。

3.7

一方向流 (unidirectional airflow) 清浄域の全断面を安定した速度で,ほぼ平行な流線をもつ整流で

流れる気流。

備考 この形の気流は,粒子を直接速やかに室外に排除できる。

3.8

非一方向流 (non-unidirectional airflow) 清浄域に空気を供給して内部空気と混合することによっ

て形成された方向の定まっていない気流。

3.9

更衣室 (changing room) クリーンルーム作業者が入退室時にクリーンルーム用衣服を着替える部

屋。

3

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.10 空気清浄装置 (clean air device) 規定の環境条件を満たすために空気を処理し,清浄空気を供給する

独立した機器。

3.11 プレフィルタ (pre-filter) 下流のフィルタの負荷を減らすために上流に設置されるフィルタ。

4. 要求事項

4.1

4.2〜4.18の各項は,発注者と供給者との間で合意しなければならない。

備考 次に示す要求事項は,附属書A〜Hを参考として参照のこと。

4.2

この規格を適用する場合は,この規格の番号,版及び発効した日付を明確にする。

4.3

プロジェクトに関係する各団体(コンサルタント,設計者,監督官庁又はサービス機関)の役割を

明確にする(附属書C参照)。

4.4

クリーンルームの使用目的,行われる作業,作業上の制限などの事項(附属書A,附属書B及び附

属書Cの例参照)。

4.5

必要な清浄度クラス,すなわち関係する規格(JIS B 9920,ISO 14698-1及びISO 14698-2)に準拠す

るための清浄度の要求事項(附属書Bの例参照)。

4.6

重要環境パラメータ。適切な運転を保証するため,設定された測定点,警報レベル及び行動レベル

並びに校正方法(ISO 14644-2及びISO 14644-3参照)を含む測定方法が含まれる(附属書Fの例参照)。

4.7

規定の清浄度を実現する汚染制御の概念。据付け,運転及び性能の基準を含む(附属書Aの例参照)。

4.8

合意したパラメータの整合に必要な測定・制御・モニタリングの記録の方法(附属書C及び附属書

Fの例参照)。

4.9

施設を支えるために必要な装置・機器・用品の搬出入及び要員の入退出(附属書Dの例参照)。

4.10 施工完了時,装置設置時及び運転時に区別される操業状態を選定し,その状態に応じて必要なパラ

メータが時間的な変動及び制御方式を含めて達成・維持されなければならない(附属書Cの例参照)。

4.11 施設の配置及び構成(附属書Dの例参照)。

4.12 未使用の空間を含めた寸法許容限界及び質量制限(附属書Dの例参照)。

4.13 施設に影響するプロセス及び製品側の要求事項(附属書B及び附属書Gの例参照)。

4.14 必要用力を含む製造装置の項目(附属書D,附属書E及び附属書Hの例参照)。

4.15 施設のメンテナンスに必要な条件(附属書D及び附属書E参照)。

4.16 業務分担−準備,合意,実施,監督,記録,条件規定(クライテリア),基本設計,詳細設計,施工,

試験,コミッショニング及び試験による品質証明(性能及び観察を含む。)(附属書E及び附属書Gの例参

照)。

4.17 外部環境への影響の項目及び評価(附属書Hの例参照)。

4.18 特別な用途に必要なその他の事項(附属書Hの例参照)。

5. 計画及び設計

5.1

計画手順

5.1.1

使用者とすべての関係者の協議による製品及びプロセスに必要な要求事項と,計画全般を定めたプ

ロジェクト計画とを立案する。

5.1.2

施設の必要事項を決定するためには,プロセス装置の項目を作成し,それに各々の装置に主要な条

件を含める。

5.1.3

余裕係数は,すべての用力又は環境制御装置の最大及び平均負荷を考慮して決定する。

備考 複合システムでは,独立した各要素の余裕係数が決定される。

4

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.4

各ゾーンの汚染制御のコンセプトを立案する(附属書Aの例参照)。

5.1.5

経済的及び時間的要素を考慮して,4. の要求事項を再確認し,精ち(緻)化する。

5.1.6

計画に含める事項

a) 計算書付き設計図書

b) コスト評価

c) 設計・施工・スタートアップの時間的評価

d) 予想される計画の問題点の概要

e) 利点及び欠点を明記した設計の選択肢及び推薦事項

f)

メンテナンスの必要事項の概要

g) 施設が保有すべきフレキシビリティの概要

h) 施設の予備装置容量の概要

i)

施設設計の施工性の概要

j)

品質計画

産業特有の品質保証事項に関係して,JIS Z 9900〜JIS Z 9904の組織的品質システムの適用を考慮する。

5.1.7

発注者と施工者との間で,完成したプロジェクト計画について総括し,合意する。

5.2

設計

5.2.1

製品又は製造内容に合致した汚染制御のコンセプトに基づいた設計をする(附属書Aの例参照)。

5.2.2

事前に決定した判定基準に沿って,設計に対して発注者及び施工者間での正式な合意を行う。

5.2.3

設計は,合意した関係法規の項目,例えば,建築法規,環境基準,安全法規,GMPなどに従う(例

えば,JIS Q 14001及びJIS Q 14004)。

特記事項又は合意事項の適合を保証するために,設計完成時はもとより設計途上でも,定期的に設計を

見直すことが望ましい。

6. 施工及びスタートアップ

6.1

図面及び仕様に合致した施工をする。

6.2

施工中のいかなる設計変更に関しても,変更管理手順に従って変更実施前に変更内容を検討し,承

認を受け,記録にとめる。

6.3

工事は,工場及び現場において,品質管理方針に沿った清浄度管理に従う。

6.4

清浄施工規定及び清掃手順とを,品質管理方針の一環として用意し,規定の清浄管理を実現するよ

うに努める。セキュリティ及び出入りの管理は,清浄施工規定の実施に不可欠である。

6.5

品質管理計画の中で,清掃方法及び目標清浄度の決定・確認方法を決めておき,記録にとめる。

6.6

空調システムの清掃について規定し,設置時,操業開始時及び改築,改修並びに保守点検作業を行

った場合には,空調システムの清掃を実施する。

6.7

新設施設の開始時又は既設施設の改修後の再開に当たっては,最終のクリーンルームの清掃が必要

であり,付着,持込み及び発生の汚染を除去する規定を設けておく。

6.8

クリーンルームが稼動する前に,7. に規定する試験を実施することによって,クリーンルームが完

全にその機能を満足することを確認しなければならない。

備考 空気清浄装置のような一体形の装置では,もし,供給者が有資格者(クリーンルームの要求事

項に対する知識をもつ者)であり,搬入・保管・据付時の損傷に対する危険度を十分に管理で

きる者であれば,4. の要求事項に適合するという製造業者の保証で十分である。

5

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9

検収テスト,コミッショニング,初期運転期間中に,施設担当者の教育訓練を行う。テスト,検収

及び訓練に関しては,適切なクリーンルーム運転,保守点検及びプロセス制御に関する全作業を含む。訓

練に関する責任を明確にしておく。

訓練には,運転者,保守人員又はサービスマンが含まれる。

7. テスト及び承認

7.1

一般事項 工事期間中及び完成後について,一連の同意し文書化されたテストを決定しておき,施

設の運用前に実施する。附属書Cに設計,テスト及び承認のプロセスに関する例を示す。

7.2

工事検収 施設の各部分が設計条件に適合していることを保証するため,系統的な検査,調整,測

定及びテストを実施する。

7.3

機能検収 施設のすべての部分が施工完了時又は装置設置時に要求される条件を同時に満たして作

動しているかを判定するための一連のテスト及び測定を実施する。

7.4

運転検収 完成した施設が必要な運転時の性能を満たしているかを確認するために,規定のプロセ

ス又は生産機能に対して規定の人数の要員によって,同意した作業方法における一連のテスト及び測定を

実施する。

8. 文書

8.1

一般事項 完成した施設の詳細(機器の校正法を含む。)について運転及び保守の手順を文書化する。

この文書は,クリーンルーム施設のスタートアップ,運転及び保守に責任のあるあらゆる要員に利用可能

なものとする。

上記の要員は,文書を完全に理解していることが望ましい。

8.2

施設の図書類 完成した施設の詳細図書は,次の事項を含めて作成する。

a) 施設及びその機能の解説

b) 最終承認された性能検収テストデータ一式:7. に示す手順で行われたテスト結果,仕様に規定された

数値及びコミッショニング,テスト並びにスタートアップで得られた数値を含む。

c) 設計図書,系統図(配線,配管及び装置機器類)及び仕様一式:完成し承認した“施工完了時”の施

設及びその構成要素を表すもの。

d) 部品,装置の項目及び予備品保管のための推奨項目

8.3

運転指示書 各設備及びシステムには,運転指示書を各一式用意する。これには,次の事項を含ま

なければならない。

a) 設備のスタートアップ前に終えておくべき点検及び検査の一覧表

b) 指定された重要な性能項目の許容範囲に関する一覧表

c) 正常及び故障モードでの始動及び停止の手順書

d) 警告又は行動レベルにとるべき行動手順書

8.4

性能監視指示書 施設の性能監視は,十分な運転を示すのに不可欠である。文書には,次の事項を

含まなければならない。

a) テスト及び測定の頻度

b) テスト及び測定手順の記述(又は基準及びガイドラインの参照)

c) 不適合時の行動計画

d) 傾向の解析を可能にする性能データの収集,解析及び保存の頻度

6

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

保守指示書 保守は,所定の方法及び手順に従って行う。

保守及び補修は,施設の施工中,コミッショニング,テスト,スタートアップ及び通常運転時に行い,

次の事項を含まなければならない。

a) メンテナンス及び修理前の安全手順に関する規定

b) 重要な性能要素が許容範囲を超えた場合にとるべき保守行動の規定

c) 合意された許容調整範囲

d) 許容される調整の方法

e) 制御,保安,モニター機器の点検及び校正方法

f)

消耗品の点検及び交換に必要な事項(例:駆動ベルト,ベアリング及びフィルタ)

g) メンテナンス作業中及びその前後の清掃に関する規定

h) メンテナンス作業完了後に必要な作業,作業手順及び試験方法の規定

i)

使用者要求事項及び監督官庁の要求事項一覧

8.6

保守記録 施工中,コミッショニング及びスタートアップ時に行われた保守点検の記録を管理する。

例えば,次の事項を含まなければならない。

a) 保守点検作業の規定

b) 保守点検作業者の特定及び承認

c) 保守作業を実施した日付

d) 保守点検前の状態の記録

e) 使用した予備品の項目

f)

保守点検作業完了報告

8.7

運転保守訓練記録 実施された訓練の記録を管理する。例えば,次の事項を含まなければならない。

a) 訓練内容

b) 訓練を施した要員と受けた要員との特定

c) 訓練日時期間

d) 訓練終了時の各訓練段階の記録

7

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)制御及び分離の概念

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

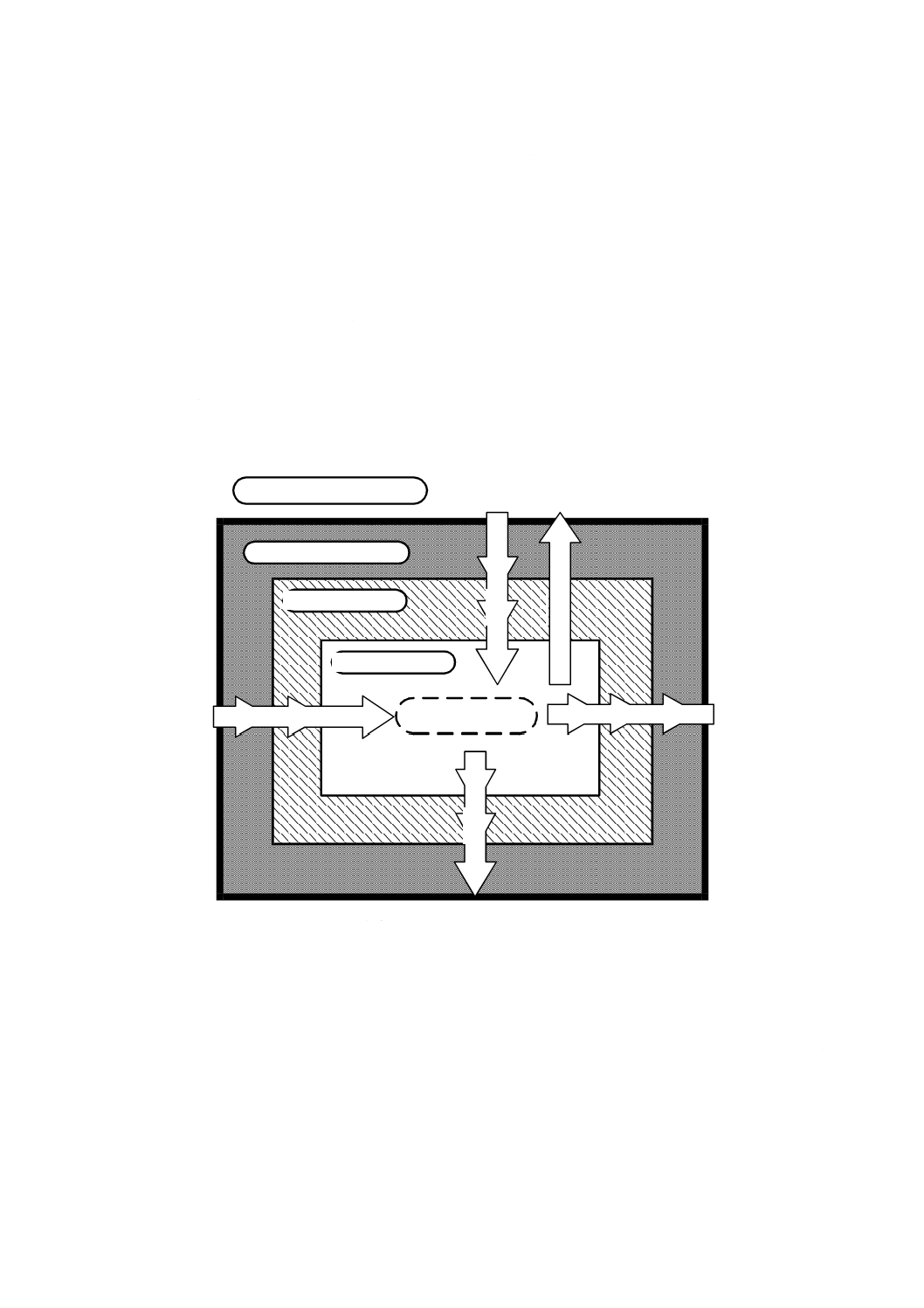

A.1 汚染制御ゾーン 経済的,技術的及び運用上の理由から,クリーンゾーンは,より低い清浄度クラス

のゾーンで取り囲まれていることが多い。これによって,最も高い清浄度が要求されるゾーンを最小のサ

イズにすることができる。隣接するクリーンゾーン間での資材及び要員の移動に伴って汚染が伝わる危険

性があるので,詳細な配置並びに資材及び要員の流れの管理などに特に注意を払うことが望ましい。

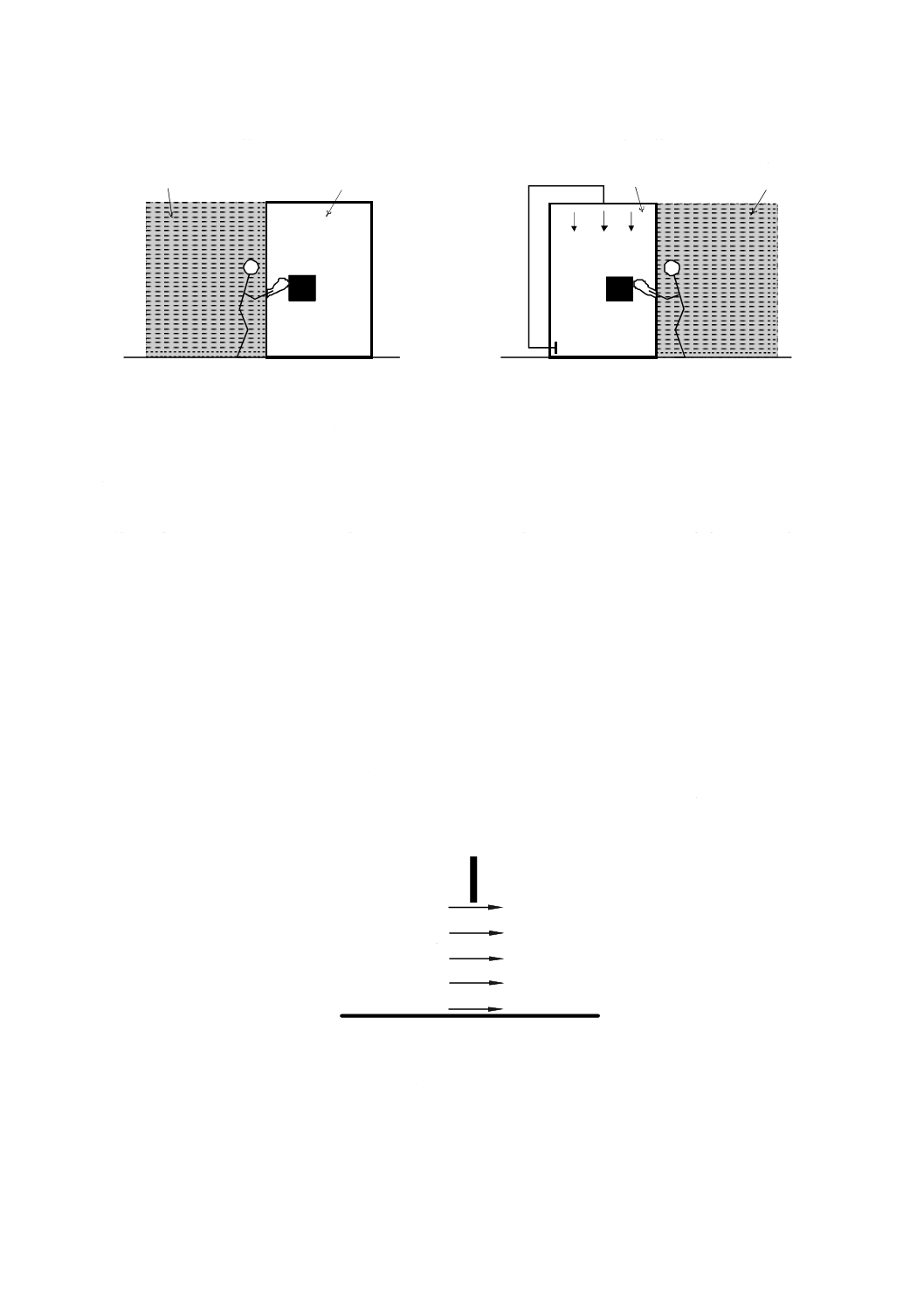

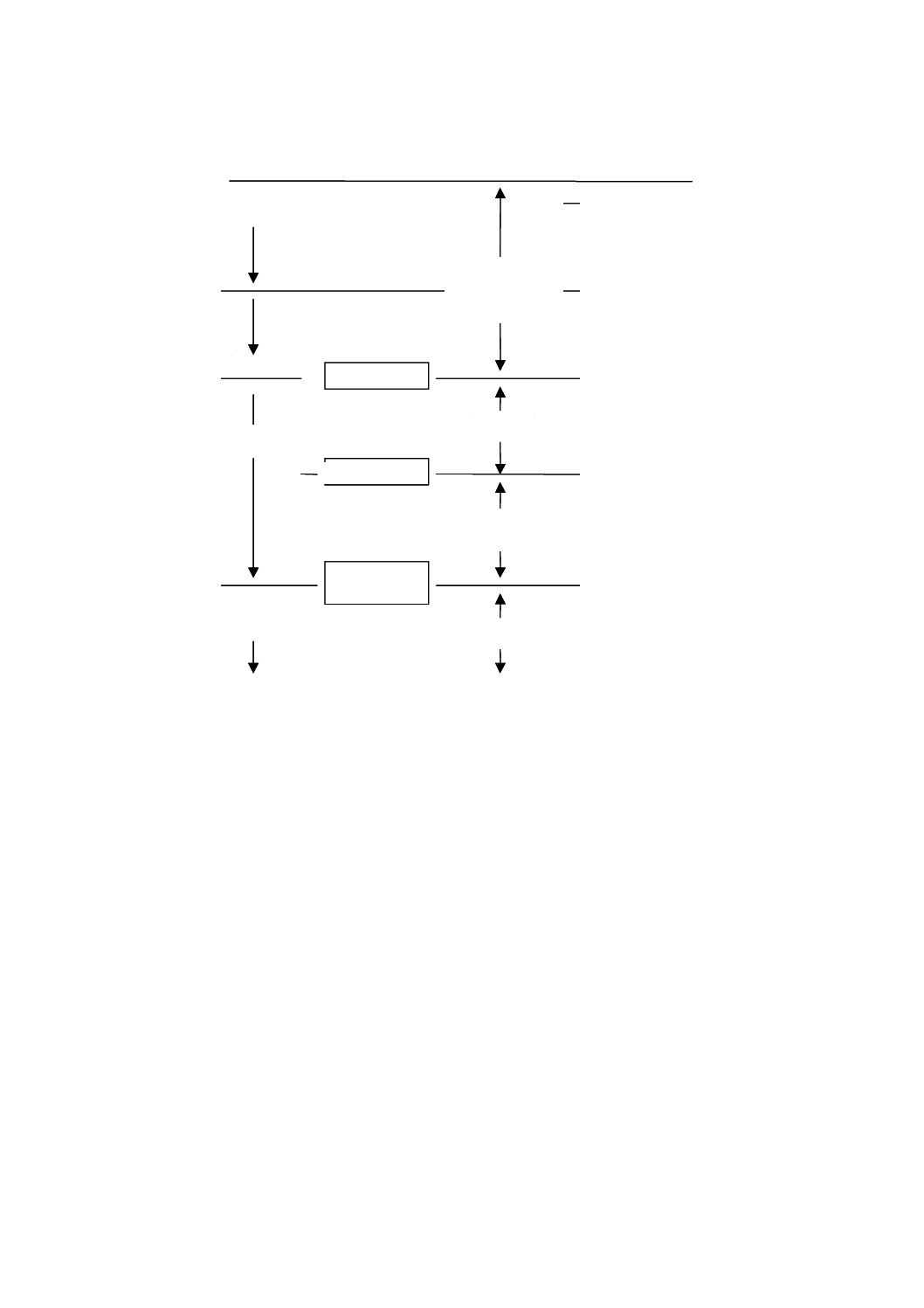

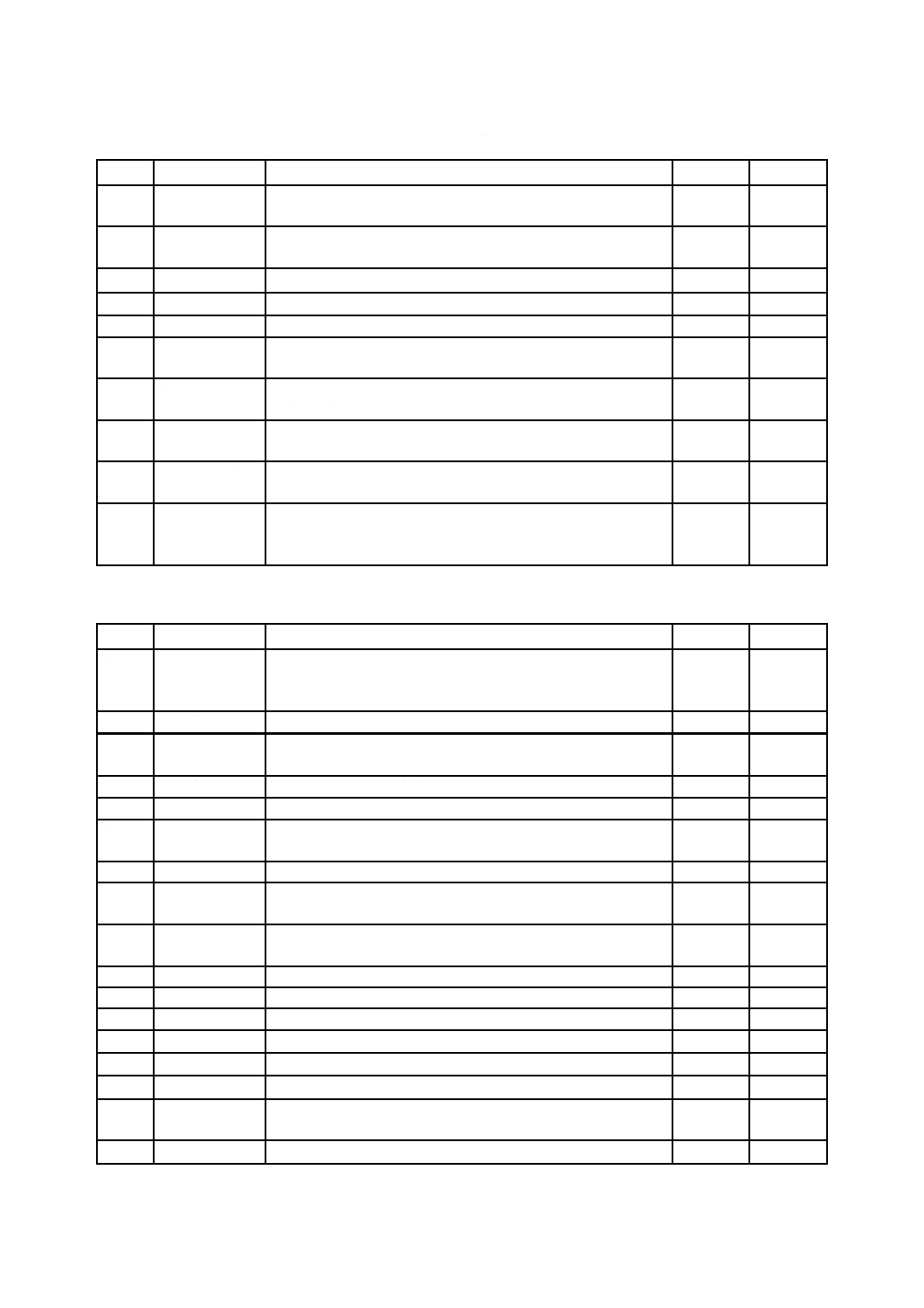

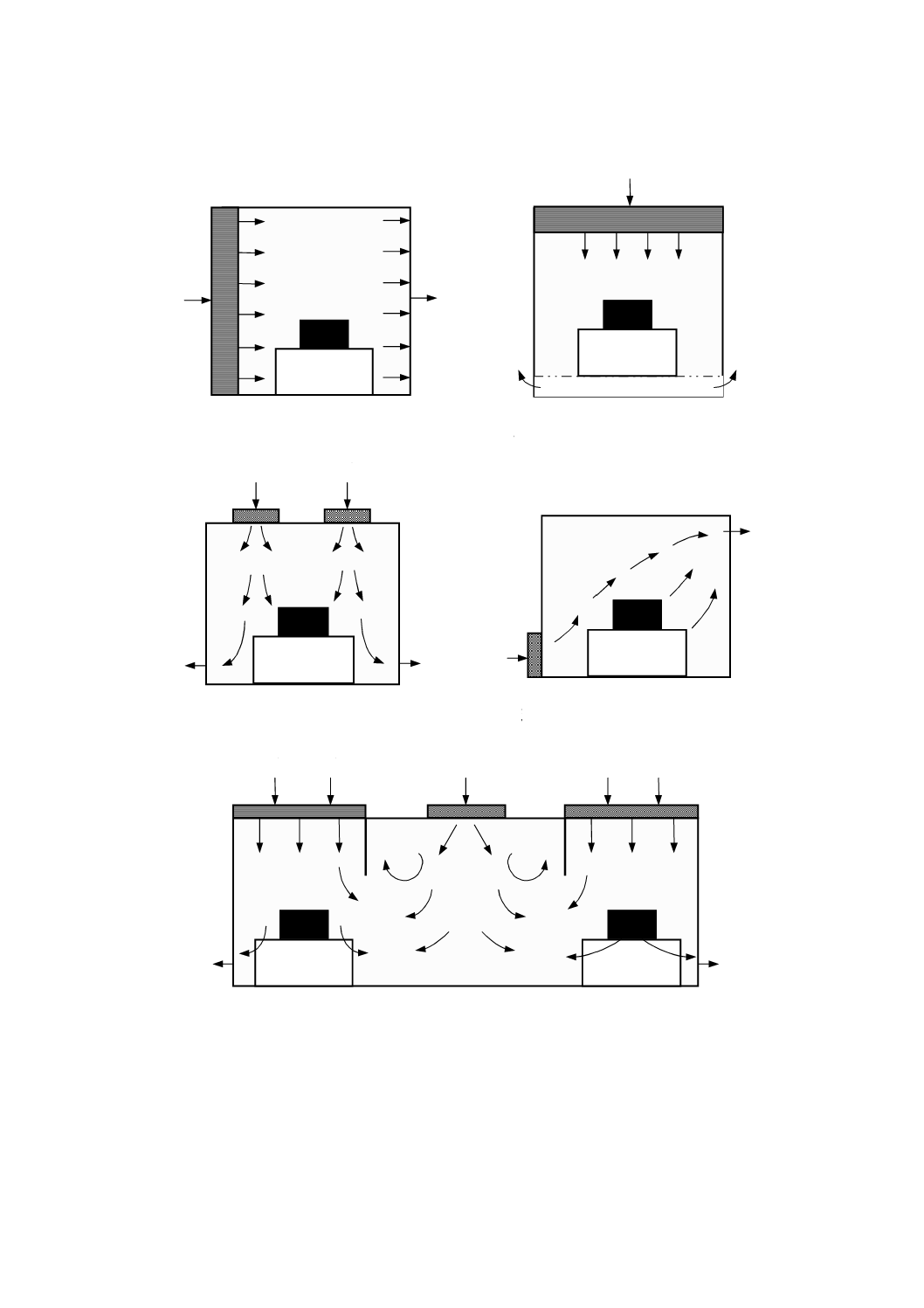

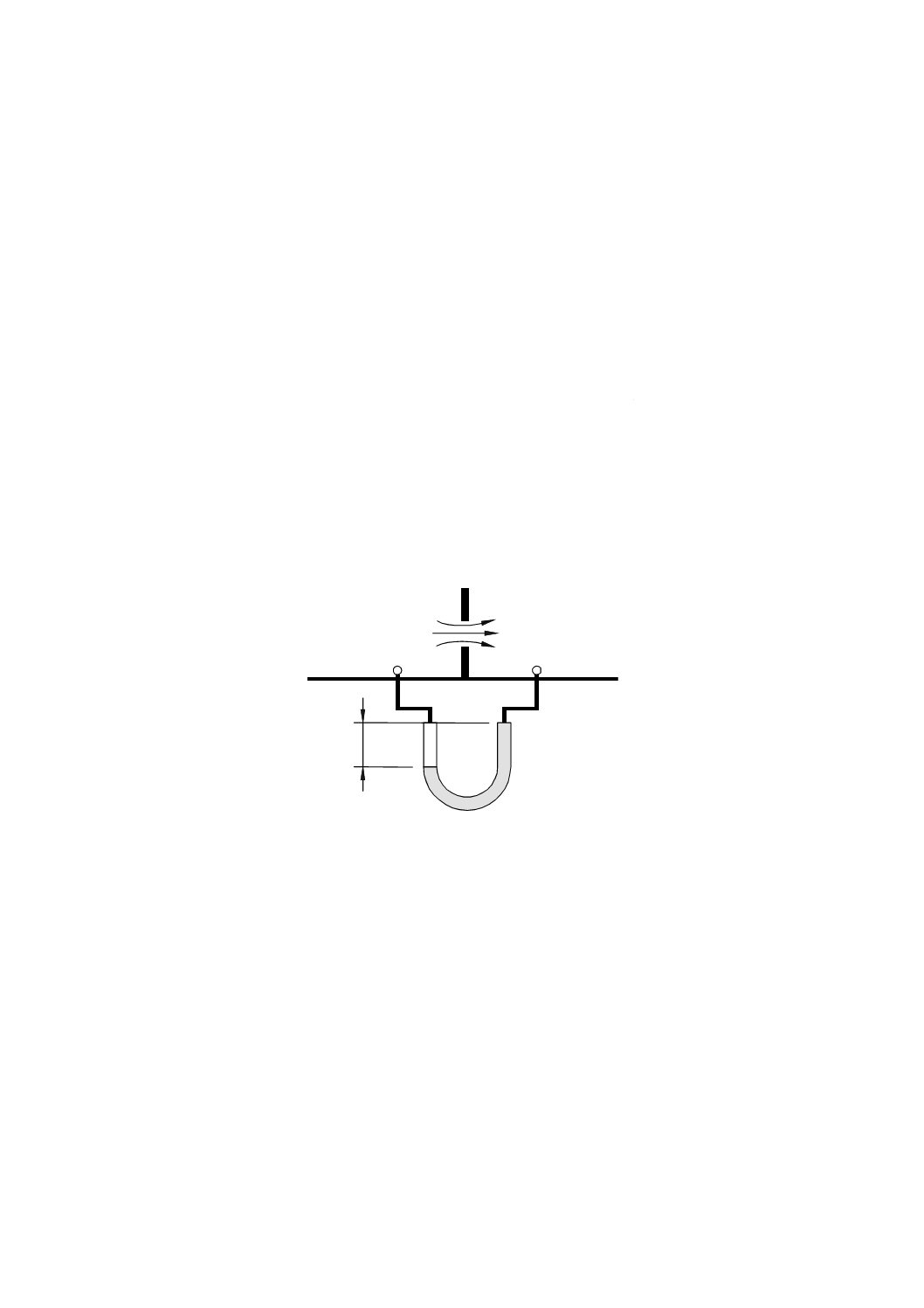

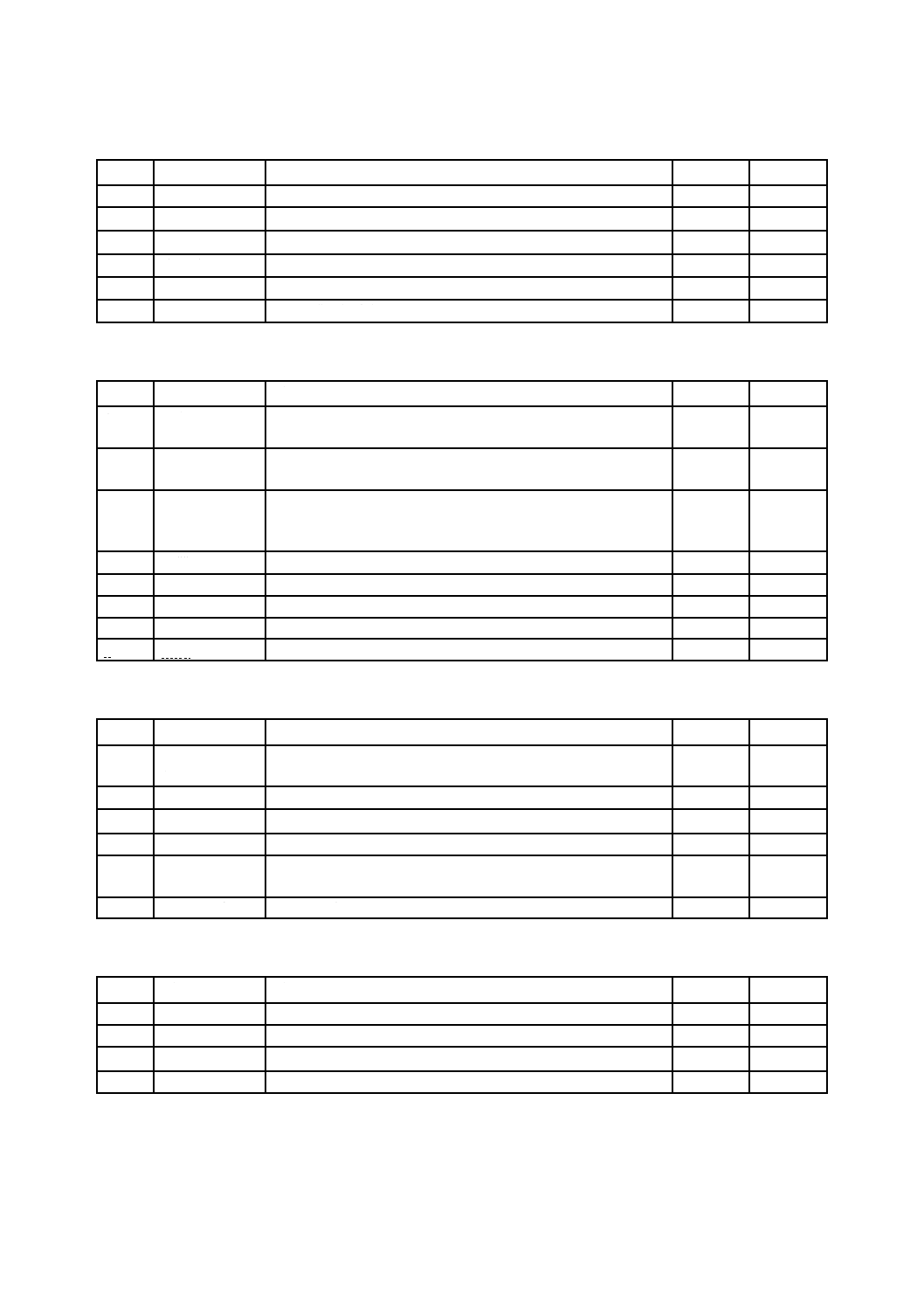

図A.1に汚染制御の概念の例を示す。この概念図では,クリーンゾーンをクリーンルームで最も厳しい

制御ゾーンと考えている。

屋外環境

補助エリア

クリーンルーム

クリーンゾーン

材料の搬入

プロセスコア

最終製品搬出

退

室

入

室

廃

棄

物

図 A.1 シェル状汚染制御の概念図

A.2 気流方式

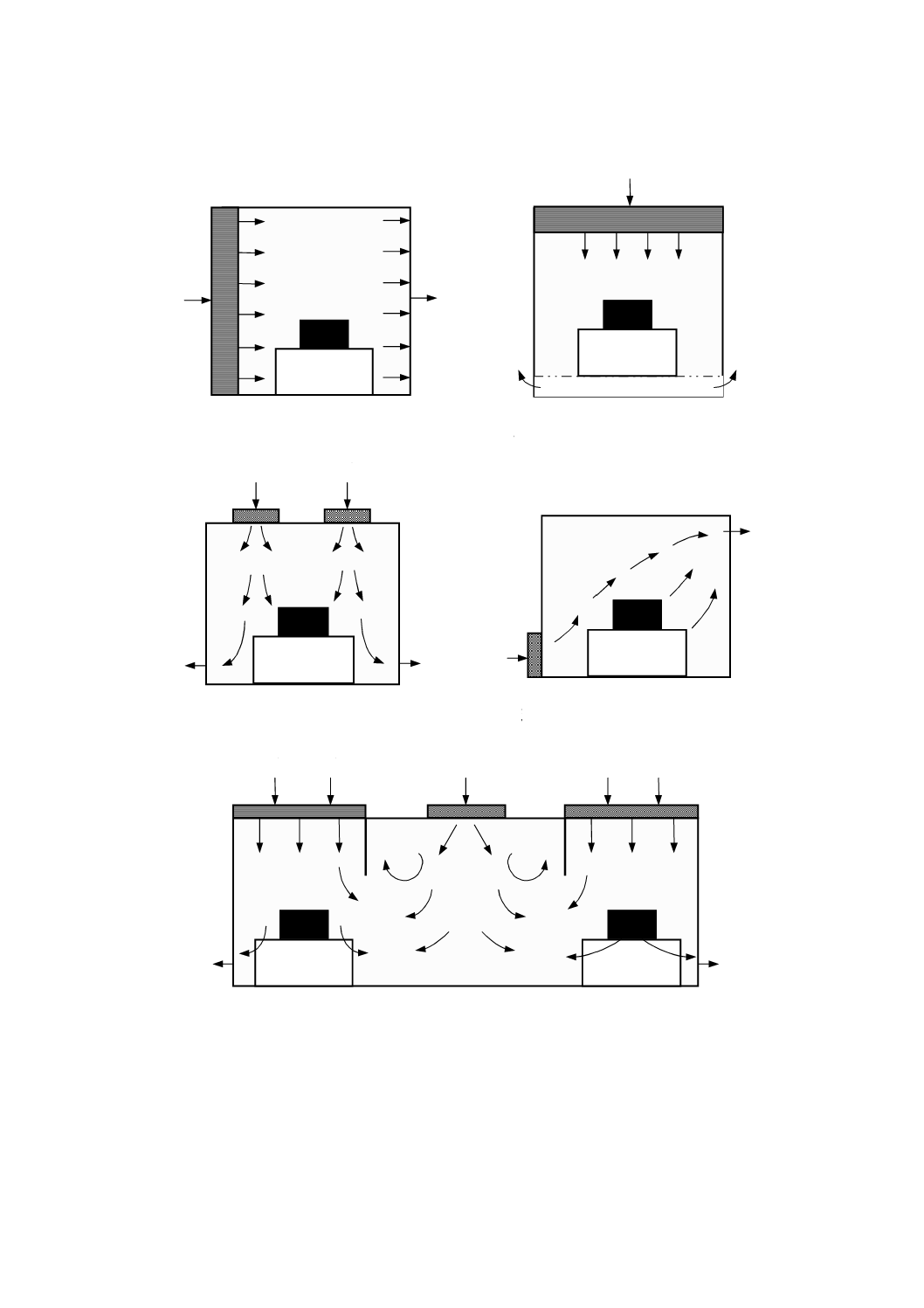

A.2.1 クリーンルームの気流方式は,一方向流又は非一方向流のいずれかに分類される。二つの方式の組

合せで使われる場合,一般的に併用方式と呼ばれる。通常運転時にJISクラス5(JIS B 9920参照)又は

より清浄なクリーンルームには一方向流が多いのに対して,通常運転時にJISクラス6(JIS B 9920参照)

又はより清浄度の低いクリーンルームには非一方向流又は併用方式が一般的である。

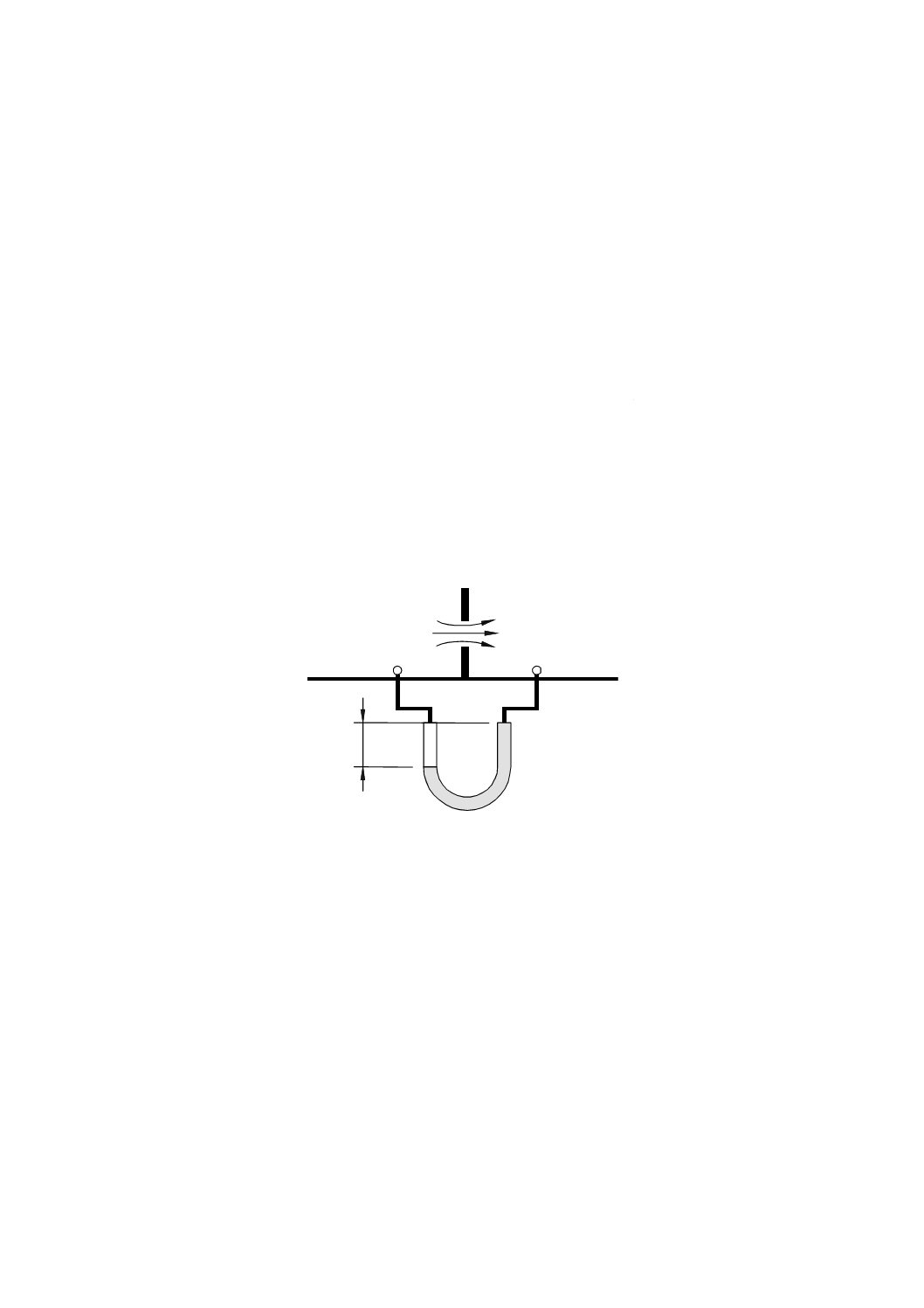

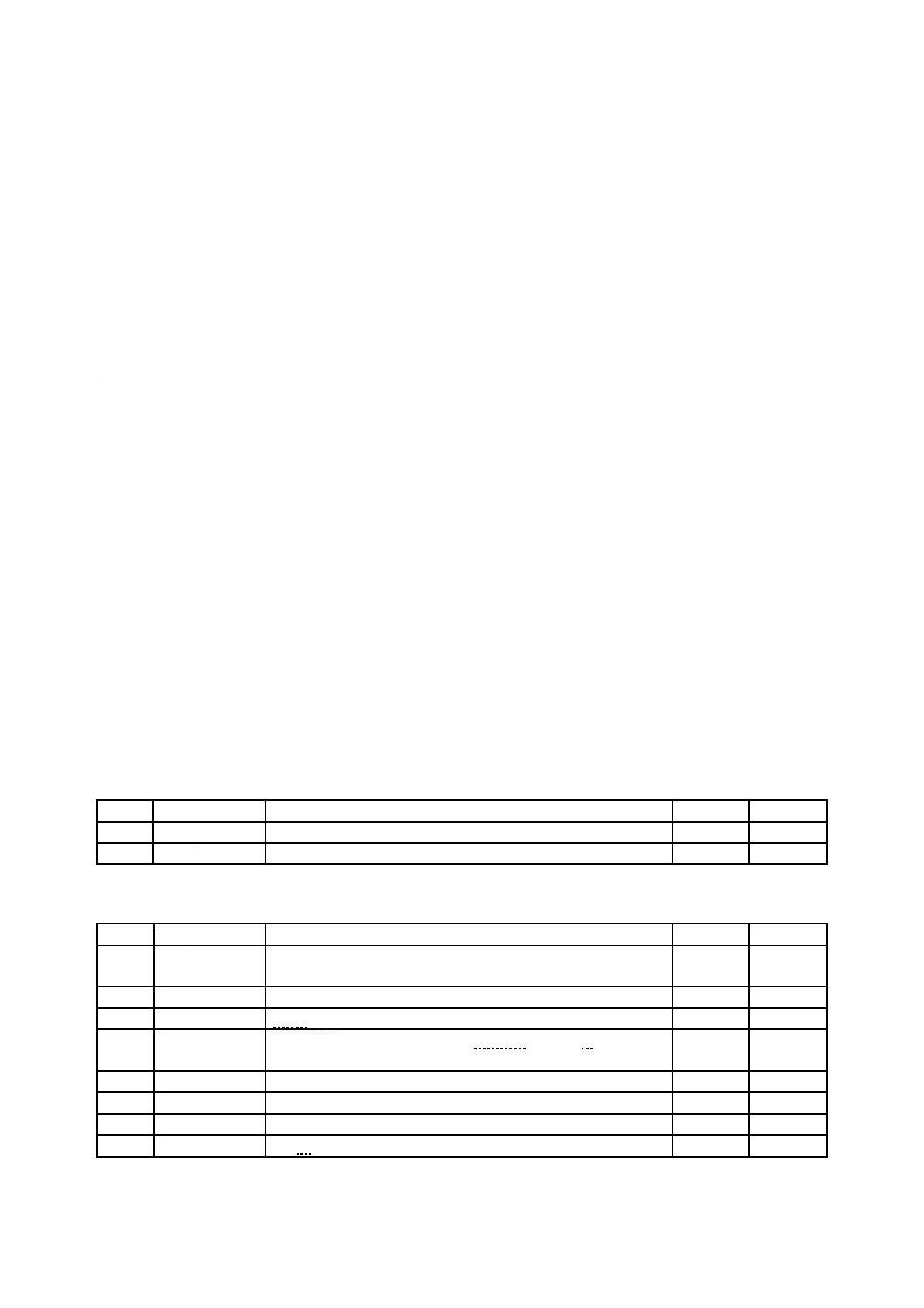

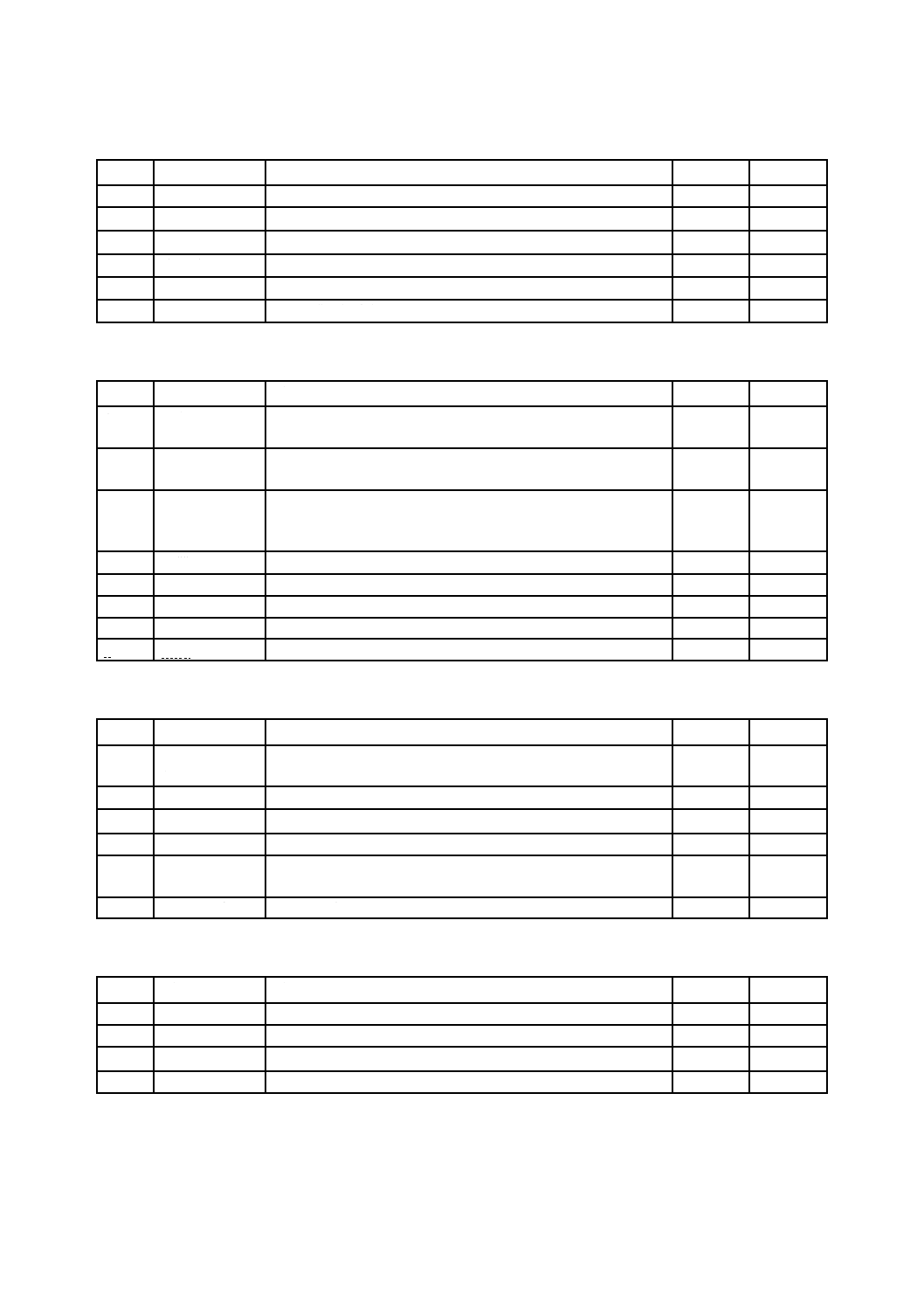

A.2.2 一方向流は,一般的に垂直流又は水平流である(図A.2参照)。どちらのタイプの一方向流も,気流

をより平行な流線に維持するには,最終フィルタ付き吹出口及び吸込口を極力対向させて配置する。両方

式とも設計上の重要点は,プロセスコアで気流の乱れを最少にすることである。

8

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

清浄気流に垂直な作業面では,すべての位置で清浄度レベルは同じである。そのため,プロセスが平面

的に統合又は分散されている場合は垂直流が,立体的に統合されているプロセスには水平流が必要となる。

清浄な給気近傍の作業位置では,最適な汚染制御状態になる。なぜなら,これらの位置より下流の作業位

置では,上流の発じんの影響を受けるからである。したがって,要員の位置は,清浄なプロセスの下流に

することが望ましい。

A.2.3 非一方向流クリーンルームでは,空気は,給気面の様々な位置に設けられたフィルタ付き吹出口か

ら流入し,離れた位置から還気される。フィルタ付き吹出口は,クリーンルーム又はクリーンゾーンに等

間隔に分散配置する場合と,プロセスコア上に集合させて配置する場合とがある。フィルタ付き吹出口の

位置は,クリーンルームの性能に重要である。最終フィルタの位置を離してもよいが,フィルタとクリー

ンルームとの間で汚染が侵入しないよう特に注意することが望ましい(例えば,表面清浄度の監視,汚染

の誘引防止のための換気ダクト及び吹出口の気密性の確保の監視並びに汚染除去手順の確立)。非一方向流

システムにおける吸込口の位置は一方向流ほど重要ではないが,吹出口と同様に吸込口を分散させ,クリ

ーンルーム内のデッドゾーンが最小になるように注意を払うことが望ましい。

A.2.4 併用方式クリーンルームは,一つのクリーンルームに一方向流と非一方向流とを組み合わせたもの

である。

備考 これ以外にも,管理された気流技術によって特定の作業域を保護できるような特別な設計があ

る。

図A.2は,クリーンルームの気流方式の例を図示したものである(熱の影響は,考慮していない。)。

9

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 A.2 クリーンルームの気流方式の例

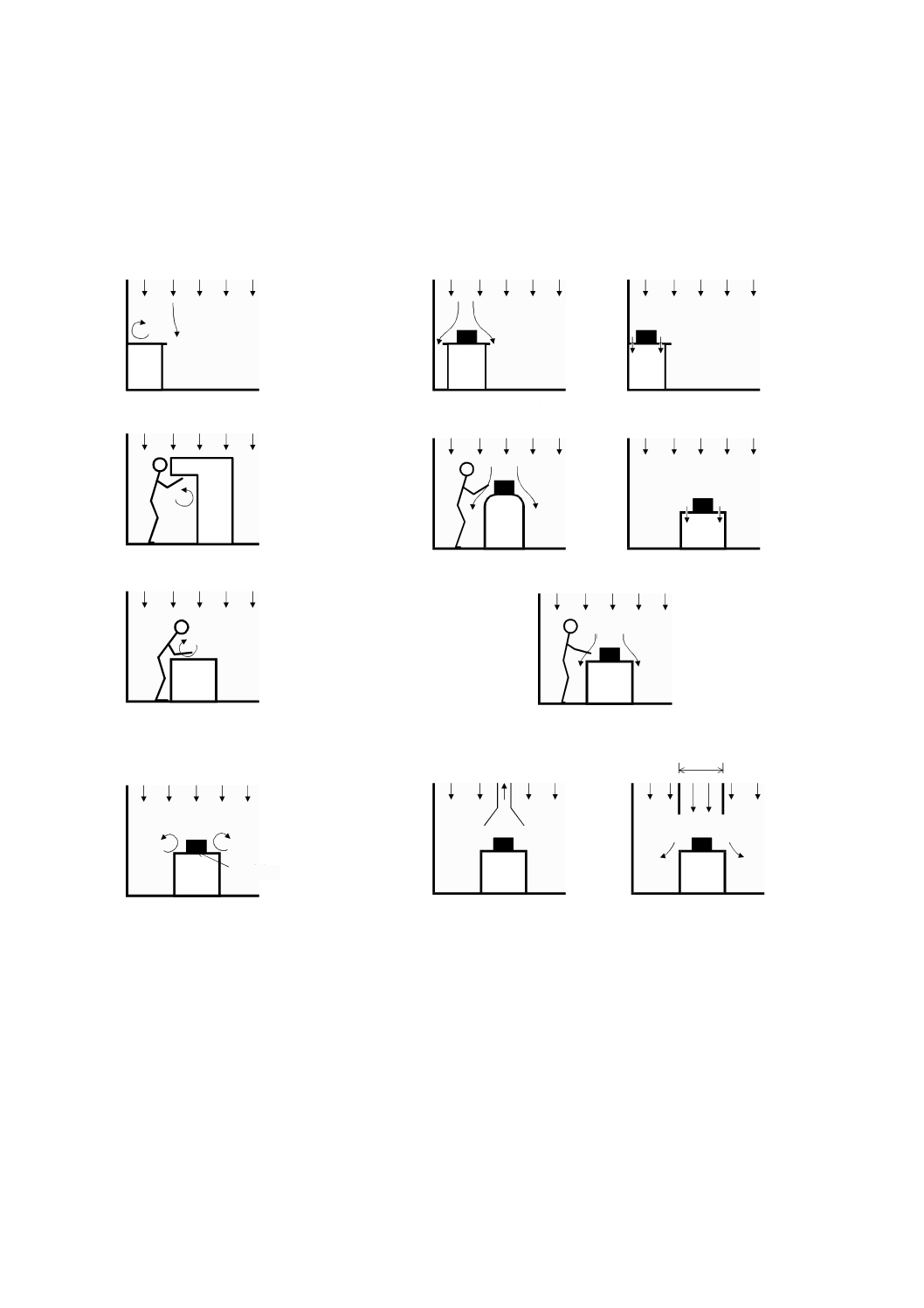

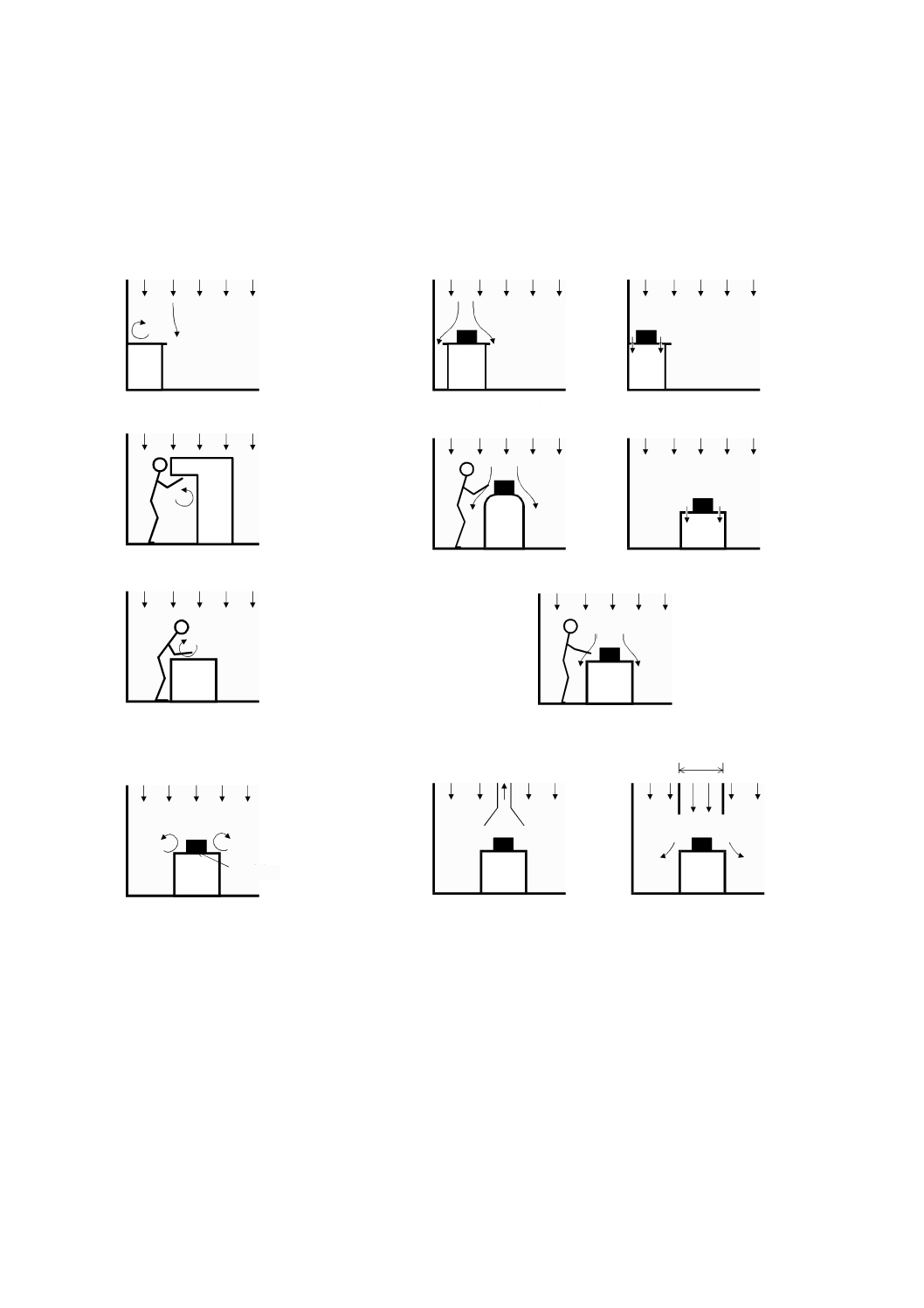

A.3 一方向流の乱れ 一方向流クリーンルームでは,汚染を嫌う作業域で重大な問題となる気流の乱れを

防ぐために,製造装置のような物理的障害物の設計,運転手順,要員の行動及び製品取扱いに対して基本

的な空気力学的要求事項を考慮することが望ましい。異なる作業場所間での気流の乱れ又は交差汚染を防

凡例

1 給気

2 還気

1

1

1

1

1

1

1

1

1

1

2

2

2

2

2

2

2

2

a)一方向流

b)非一方向流

c)併用方式

1 給気

2還気

10

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぐために,適切な措置をとることが望ましい。

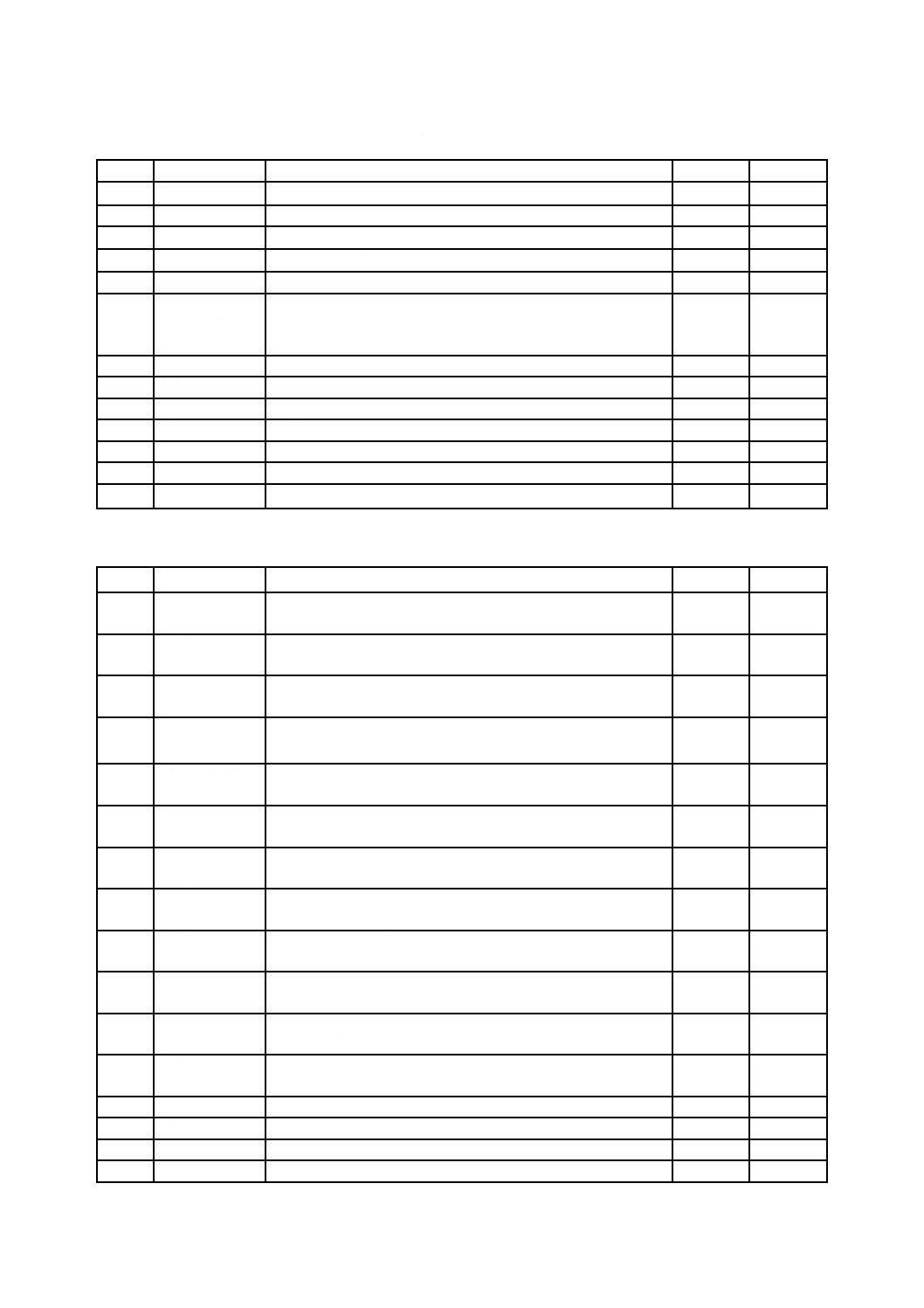

図A.3 に物理的障害物の影響(図の左列)及びそれらの悪影響を最小にするための適切な措置(図の右

列)を示す。

気流の乱れの原因となる障害物 気流改善のための装置及び動作の調整

図 A.3 一方向流における要員及び物体の影響

A.4 汚染制御の概念 与えられた汚染制御問題を適切に解決する技術を選択するために,検討可能な幾つ

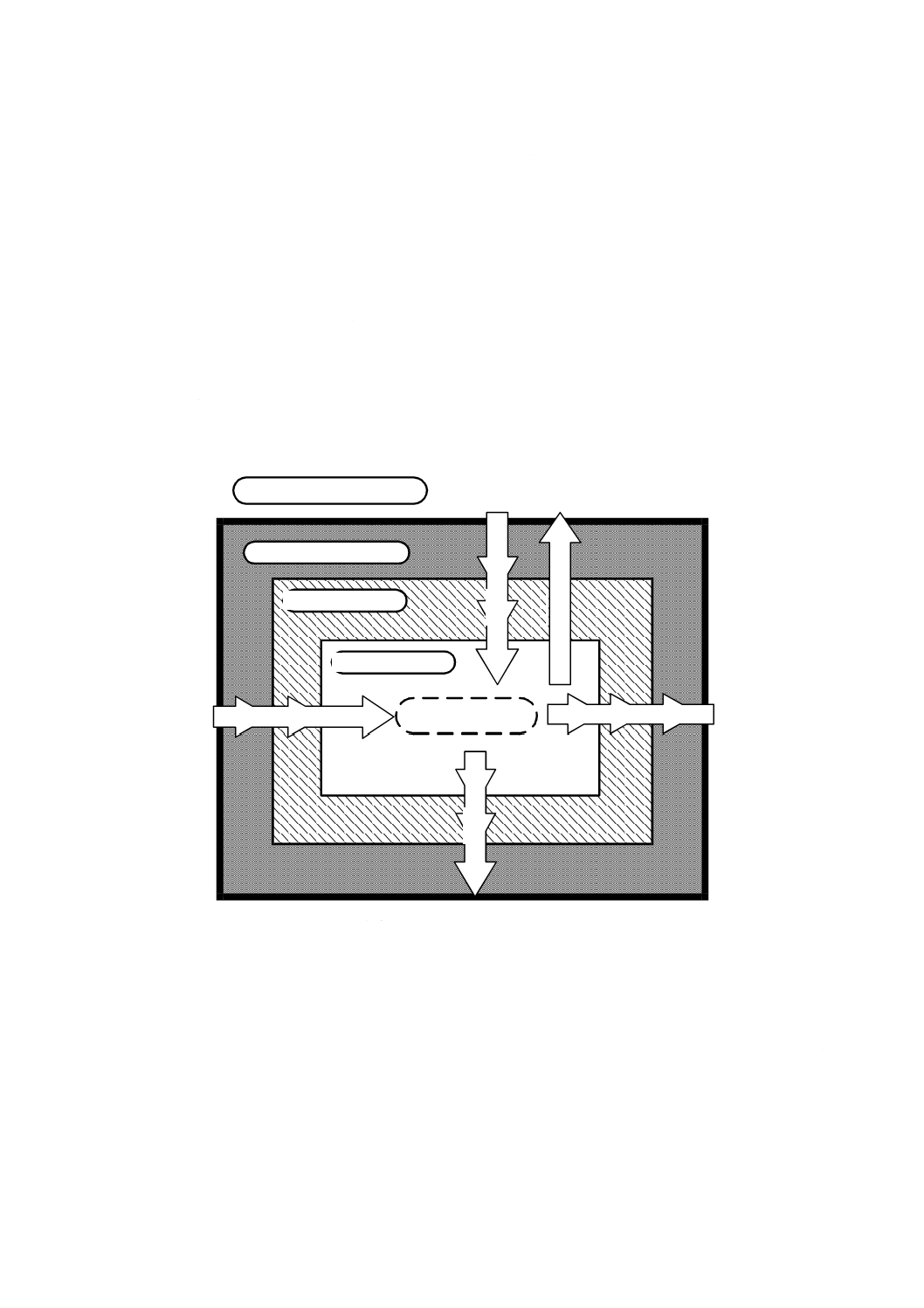

かの異なる汚染制御の概念を図A.4及び図A.5に示す。

プロセス・要員を保護するゾーンへの汚染物質の移動防止のためには,配置及び気流方向(図A.4)に

よる。また,製品と作業者及び周囲環境との接触を防止する場合は,物理的バリア,例えば,気流の有無

の違いによるバリア(能動的バリア及び受動的バリア:図A.5)によって可能となる。

a) 配置による改善

b) 構造による改善

c) 要員の動作による改善

d) 気流の概念による改善

発生源

高風速気流域

11

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

必要な場合には,屋外環境の汚染を防ぐために,プロセス排気を処理することが望ましい。

備考 特殊なケース(例えば,乾燥雰囲気,シール及び保護ガス又は極端な温度)では,選択したガ

スの流路は,プロセスに適合させることが望ましい。

図 A.4 空気力学的措置による汚染制御の概念

水平流

垂直流

流れ方向は

紙面に垂直

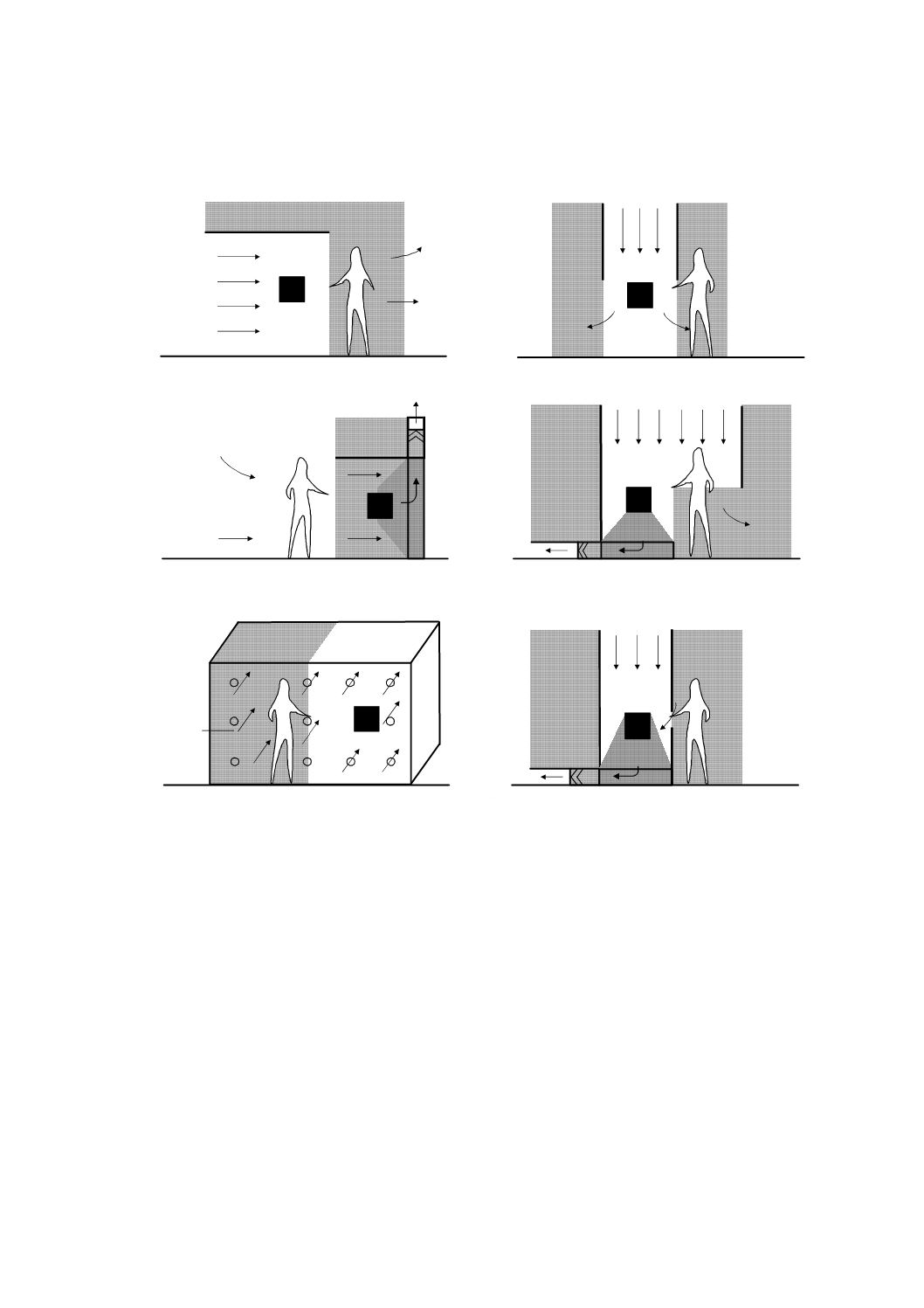

a) 製品の保護

b) 要員及び環境の保護

c) 要員,製品及び環境の保護

12

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 A.5 製品及び要員保護のための物理的バリアによる汚染制御の概念

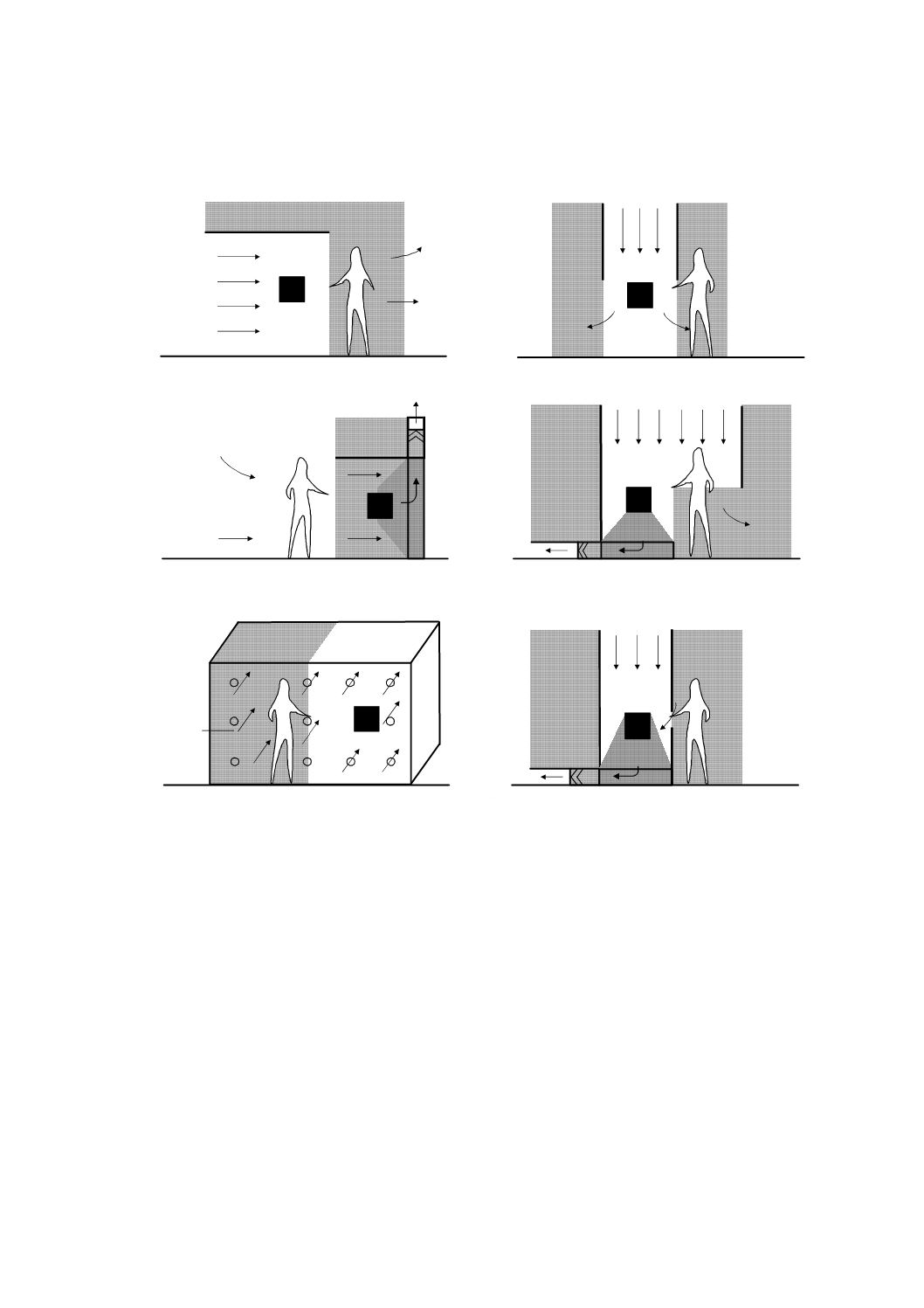

A.5 クリーンルーム及びクリーンゾーンのバリアを達成するための概念

A.5.1 一般事項 クリーンルーム全体は,汚染制御の要求事項が異なる多数の部屋で構成される。設計の

目的は,製品又はプロセスの保護,製品の収容であるが,場合によってはそれらの要求事項が組み合わさ

れる。周囲の低い清浄度の空間からクリーンルームへの汚染を防止するため,クリーンルームの静圧を周

囲の空間より高く維持するか,その代わりに,清浄度が高い空間と清浄度が低い空間との間の漏れの経路

を風速の制御によって確立する方法が望ましい。ハザードを含む場合は,この逆が適用される。どちらの

場合も,代替として通気性のない物理的バリアを使うことができる。

換気,クリーンルーム又はクリーンゾーンの境界からの空気の漏れ及び他の目的の排気量を補うのに十

分な外気量を確保することが望ましい。

次に,適切なクリーンルーム又はクリーンゾーンのバリアの概念を選択しやすくするために,三つの基

本的概念を比較して示す。

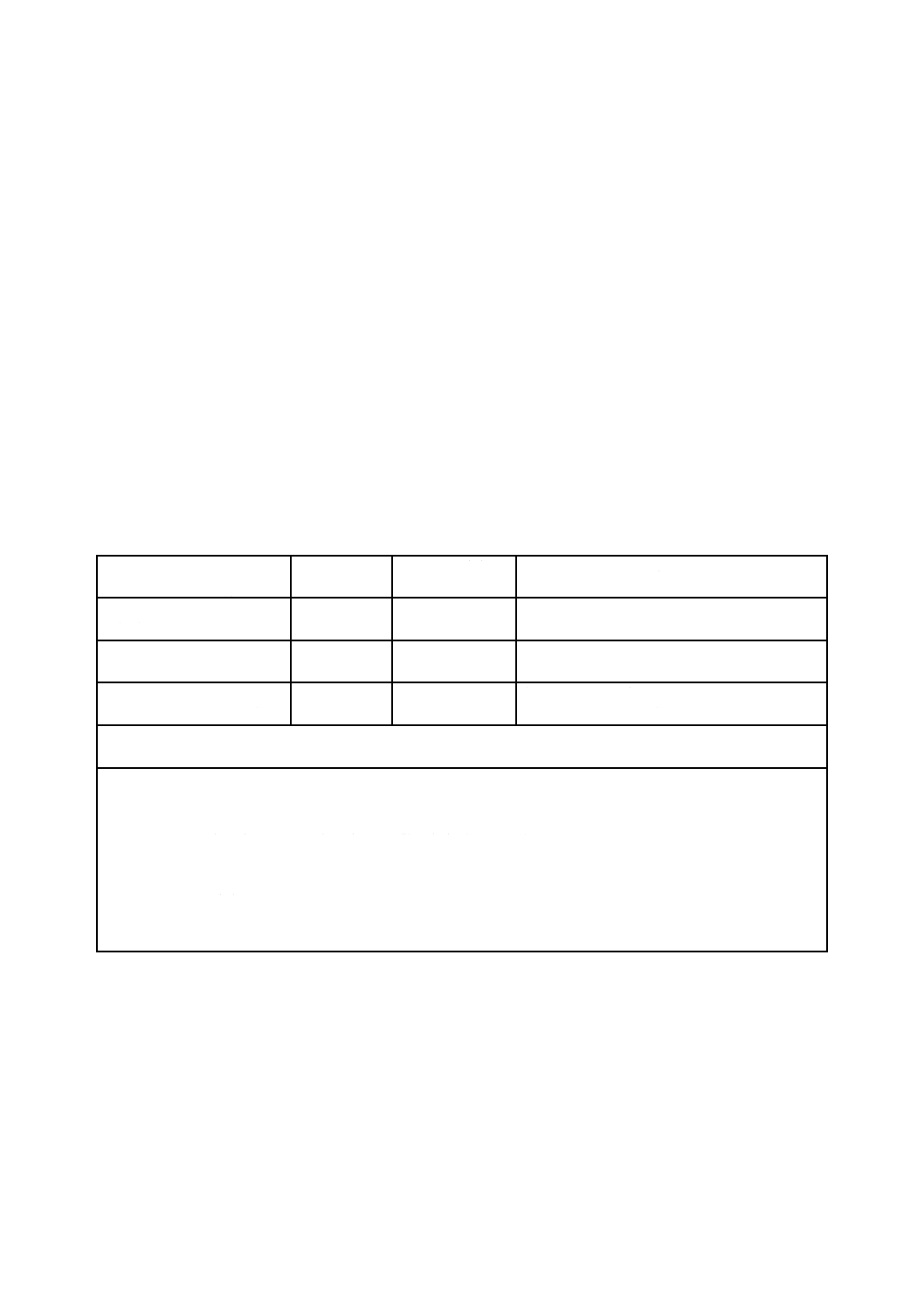

A.5.2 気流制御の概念(小さい差圧及び大流量) 差圧が小さい場合においても,例えば,気流速度が0.2

m/s以上の,乱れの小さい“置換”気流によって,清浄なゾーン及びそれよりも清浄度の低い隣接するゾ

ーンを有効に区画することが可能となる(図A.6参照)。

図 A.6 気流制御の概念

清浄度の高いゾーンから低いゾーンへの置換気流の速度は,一般に0.2 m/s以上であることが望ましい。

必要な気流速度は,物理的障害物,発熱源,排気,汚染源などの重要な条件を考慮して決定することが望

ましい。

Vair > 0.2 m/s

受動的システム

能動的システム

ゾーン1

ゾーン2

1要員の安全ゾーン

2製品の保護ゾーン

1

2

2

1

13

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5.3 差圧制御の概念(大きい差圧及び小流量) 清浄度の高いゾーン及び低いゾーンの間のバリアには,

差圧が生じている。隣接するゾーン間の高い差圧は容易に制御できるが,許容しがたい乱れを避けるため

に注意が必要である(図A.7参照)。

意図した気流方向の逆流を防止するため,差圧を十分な値にするとともに,安定させることが望ましい。

汚染制御に関しては,差圧制御の概念単独で使用する,又は他の汚染制御技術及び概念を併用することを

慎重に検討することが望ましい。

隣り合う異なる清浄度のクリーンルーム又はクリーンゾーン間の差圧は,扉を開けることができるよう

に,かつ,乱れによる意図しない交差流れが生じないように,一般に5〜20 Paにすることが望ましい。

異なる清浄度のクリーンルーム間及びクリーンルームと非清浄エリア間の静圧は,多様な気流バランス

技術を使って設定及び維持できる。これらの技術には,ダクト設備,空気搬送設備,及びロスによって各

空間に供給し除去される空気量の割合を調整するために構成された能動的・自動システム及び受動的・手

動システムが含まれている。

差圧を上記の範囲の低い方とすることが認められた場合は,区画の気流及び圧力の正確な測定を確実に

し,設備の安定性を立証するような特別な予防策を講じることが望ましい。

備考 気流制御の概念及び差圧制御の概念の両方の効果を確かめるため,実験的又は数値計算のいず

れかによる可視化を用いることが可能である。

図 A.7 高い差圧の概念

A.5.4 物理的バリアの概念 この概念には,清浄なゾーンへそれよりも清浄度の低いゾーンからの汚染物

質の移動を防ぐための通気性のないバリアの使用が含まれている。

備考 これらの三つの概念は,ヘルスケア製品,半導体,食品及びその他の産業分野に適用できる。

ΔP

ΔP = 5〜20 Pa

14

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)清浄度クラスの分類例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

B.1 バイオロジカルクリーンルーム(ヘルスケア製品産業を例として) 医薬品などのヘルスケア製品の

製造では,代表的な製造工程とクリーンルームの清浄度レベルとの間に慣例的な関係がある(表B.1を参

照)。プロセスコアでは,微粒子及び微生物汚染が制御されたクリーンゾーンにおいて,無菌の製品が無菌

状態の組立装置を通して充てんされる。

プロセスコアに接近するためには,要員及び製造用材料とも,清浄度が徐々に上がる(微粒子濃度が徐々

に低くなる。)複数の場所を通過する。要員が清浄度の異なる様々なゾーンを通過する際,入ろうとするゾ

ーンの要求事項に従い,そのゾーン間で衣服を着替えてもよい。各ゾーンに資材を搬入する場合,除じん・

除菌を行って,搬入できるレベルまで適切な方法で処理することが望ましい。

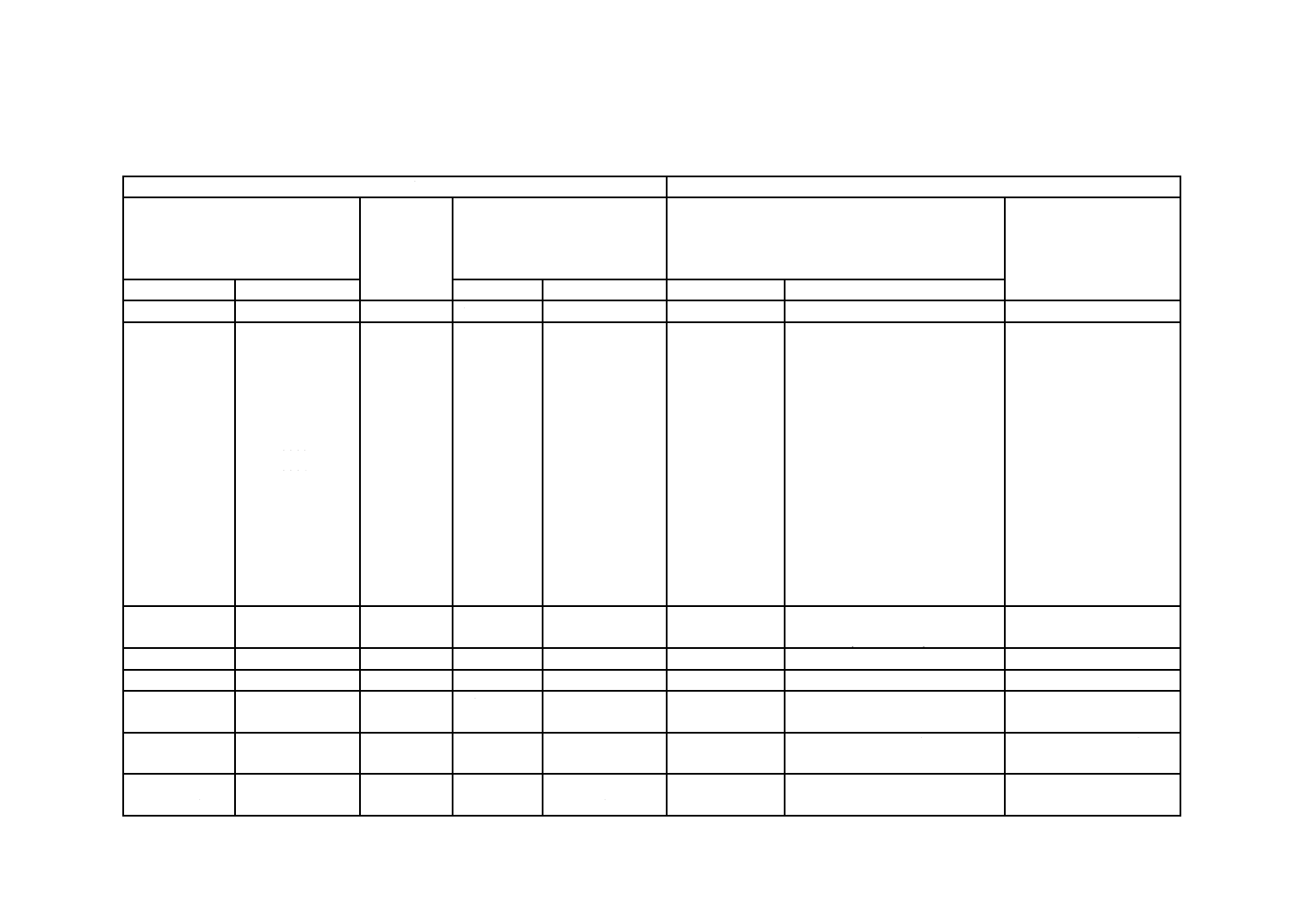

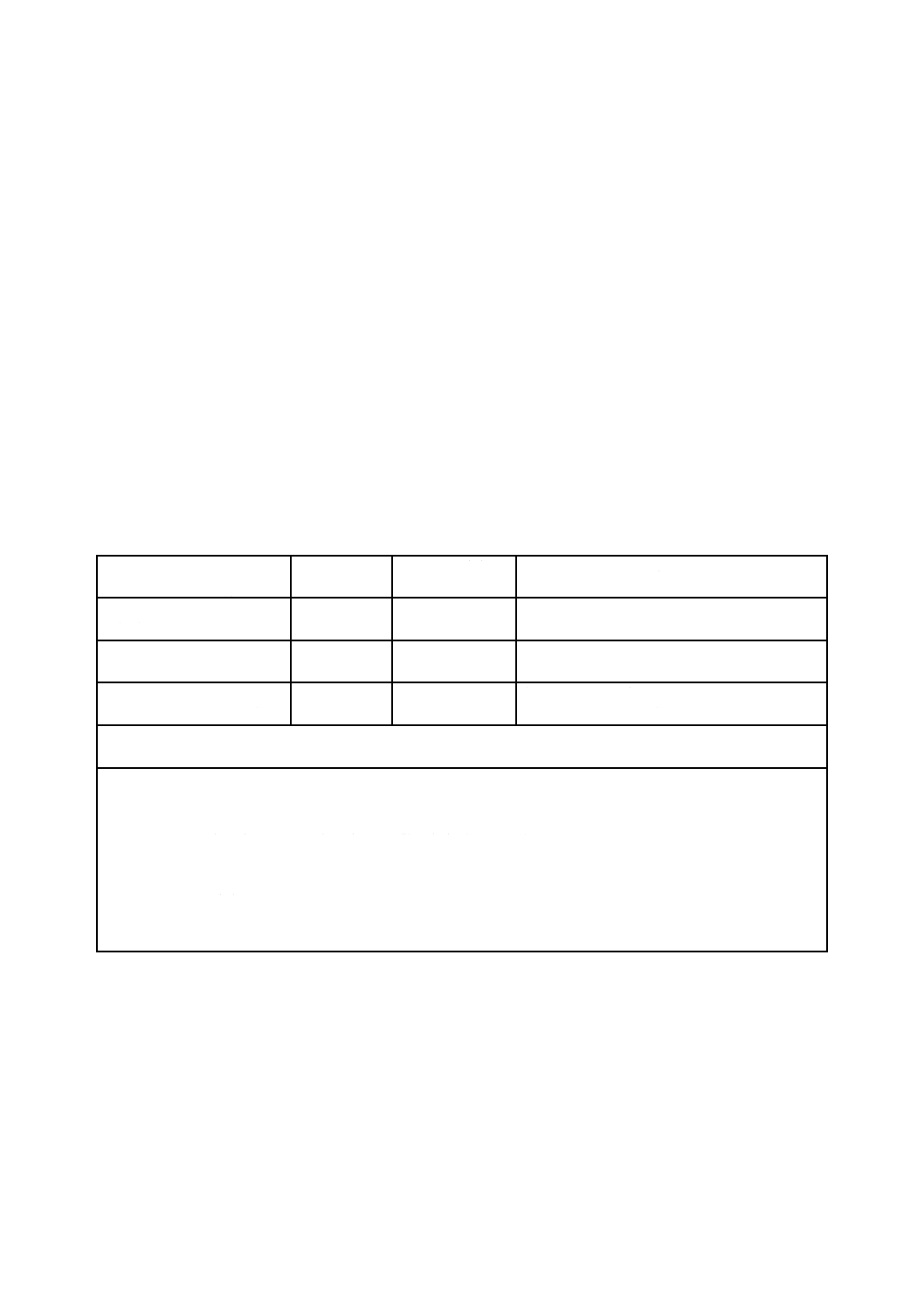

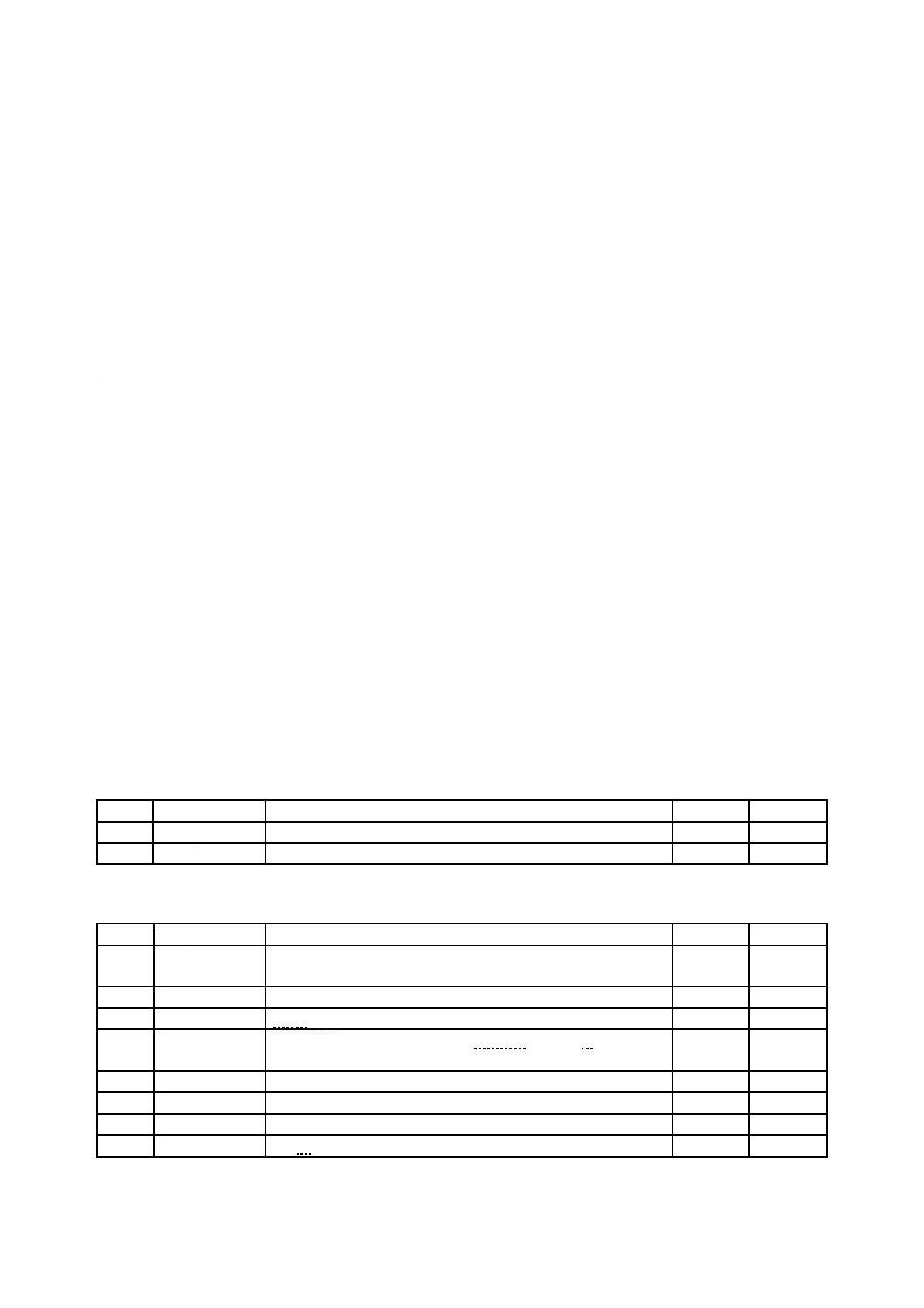

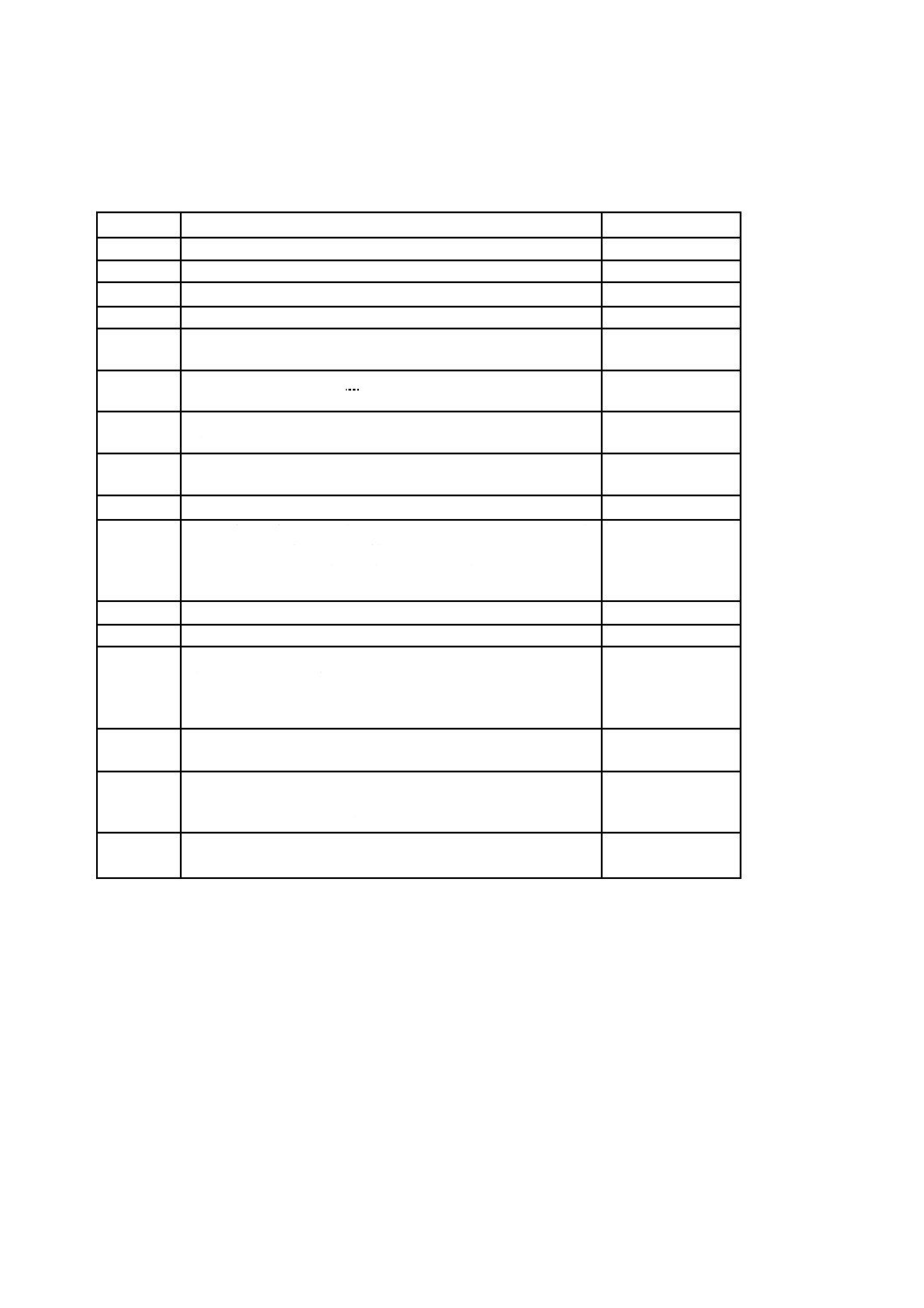

表 B.1 ヘルスケア製品用無菌プロセスのクリーンルーム例

清浄度クラス

通常運転時(1)

気流形式(2)

平均気流速度(3)

m/s

適用例

5

(粒径0.5 μm以上を対象)

U

>0.2

無菌プロセス(4)

7

(粒径0.5 μm以上を対象)

N or M

適用外

無菌プロセスを直接支援する他のプロセスゾー

ン

8

(粒径0.5 μm以上を対象)

N or M

適用外

無菌プロセスを支援するゾーン(制御された準

備のためのゾーンを含む。)

備考 用途に特有の清浄度の要求値については,他の関連規格を参照することが望ましい。

注(1) 最適な設計条件を設定する前に,JISクラス(JIS B 9920参照)に関連した占有状態を定義し,合意して

おくことが望ましい。

(2) 気流形式を列挙する場合,そのクラスのクリーンルームの気流特性を対応させる。

U=一方向流,N=非一方向流,M=併用方式(U及びN)

(3) 平均気流速度は,通常,一方向流のクリーンルームに適用する。一方向流に必要な速度は,温度,制御

空間,保護されるべき項目の構成などのように,特定の適用条件によって異なる。気流制御を目的とし

た気流速度は,0.2 m/s超とすることが望ましい。

(4) 危険物質を安全に取り扱うため,オペレーターを保護する必要がある場合,バリアの概念(附属書A参

照)又は適切な安全キャビネット及び装置の使用を検討することが望ましい。

B.2 インダストリアルクリーンルーム(電子産業を例として) マイクロエレクトロニクス産業では,デ

バイスの最小パターン寸法又は膜厚が,汚染制御の目標レベル及び対応する清浄度クラスを決定している。

微粒子濃度が最も低い清浄度クラスは,問題となる粒子サイズを基準にして選択されることが多い。問

題となる粒子サイズ(最小パターン寸法の1/2〜1/10とすることが多い。)が,クリーンルームに必要とな

る清浄度クラスを選択する手がかりとなっている。

各種プロセスコアに対するクリーンルーム又はクリーンゾーンの清浄度については,汚染の確率及びデ

バイス欠陥の危険性とを基にして決定している。

15

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例えば,フォトリソグラフィ工程は,汚染の高い環境へウェーハが暴露される工程の一つであり,汚染

が発生したときには,デバイス欠陥の危険性が非常に高くなる。そのため,電子産業では,このような危

険防止策として,プロセスコアを物理的に分離することによって粒子濃度を低くすること,又は他のプロ

セス条件(例えば,温度,湿度,圧力。)を変更することがある。

ワークゾーンは,ウェーハ又はチップが人及び/又は自動装置によって取り扱われるゾーンであり,製

品が直接環境に暴露されると,汚染の危険性が高くなる。ワークゾーン内の製品を保護する最も一般的な

方法は,クリーンルーム単位容積当たりの占有率とを生産負荷とを最小化し,増加しつつあるバリア技術

などを含め,要員と暴露される製品との分離の程度を高めながら,一方向流にすることである。通常,ワ

ークゾーンは,物理的バリア及び気流によって,隣接した重要度の低いゾーンから分離されている。

ユーティリティゾーンは,一般に作業者の存在しないウェーハ処理装置の配管設備などが設置されたゾ

ーンである。ユーティリティゾーンでは,一般的には製造途中の製品が環境に暴露されることはない。通

常,プロセスコアのユーティリティゾーンは,対応するワークゾーンに隣接している。

サービスゾーンは,製品も製造装置も設置されていないゾーンである。しかし,サービスゾーンは,ワ

ークゾーン又はユーティリティゾーンに隣接して,クリーンゾーンと清浄度の低いゾーンとを分離する役

目をする(表B.2を参照)。

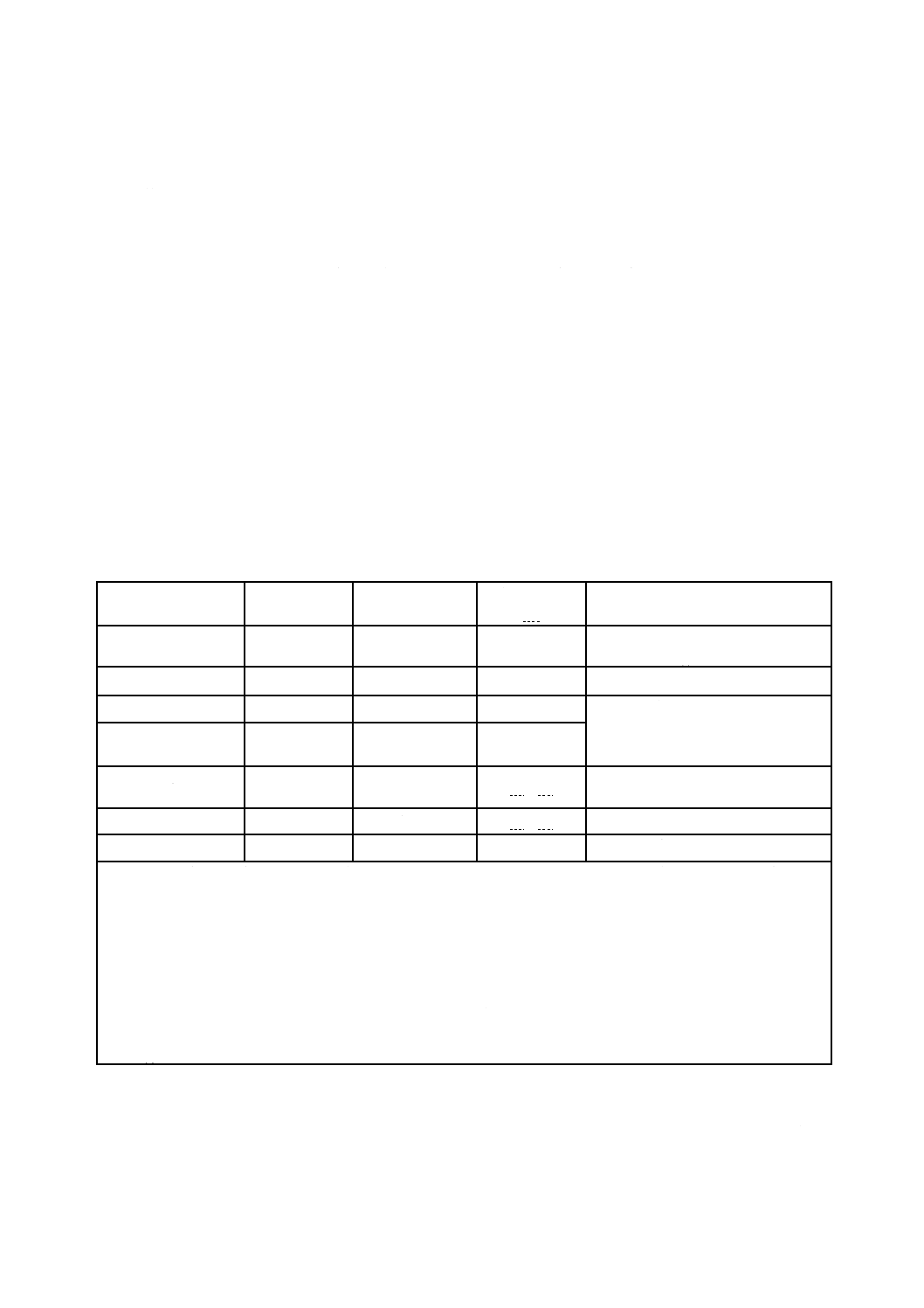

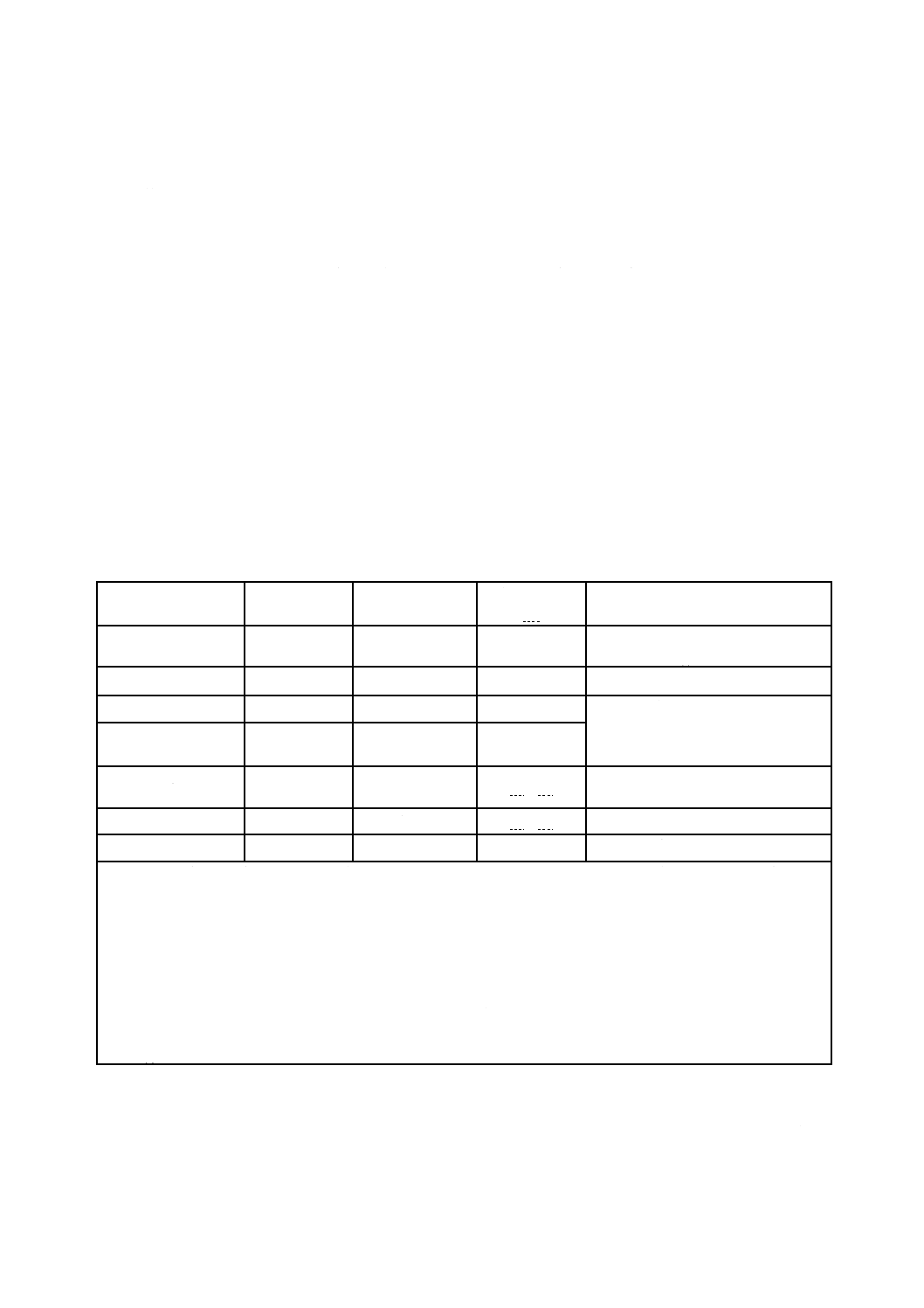

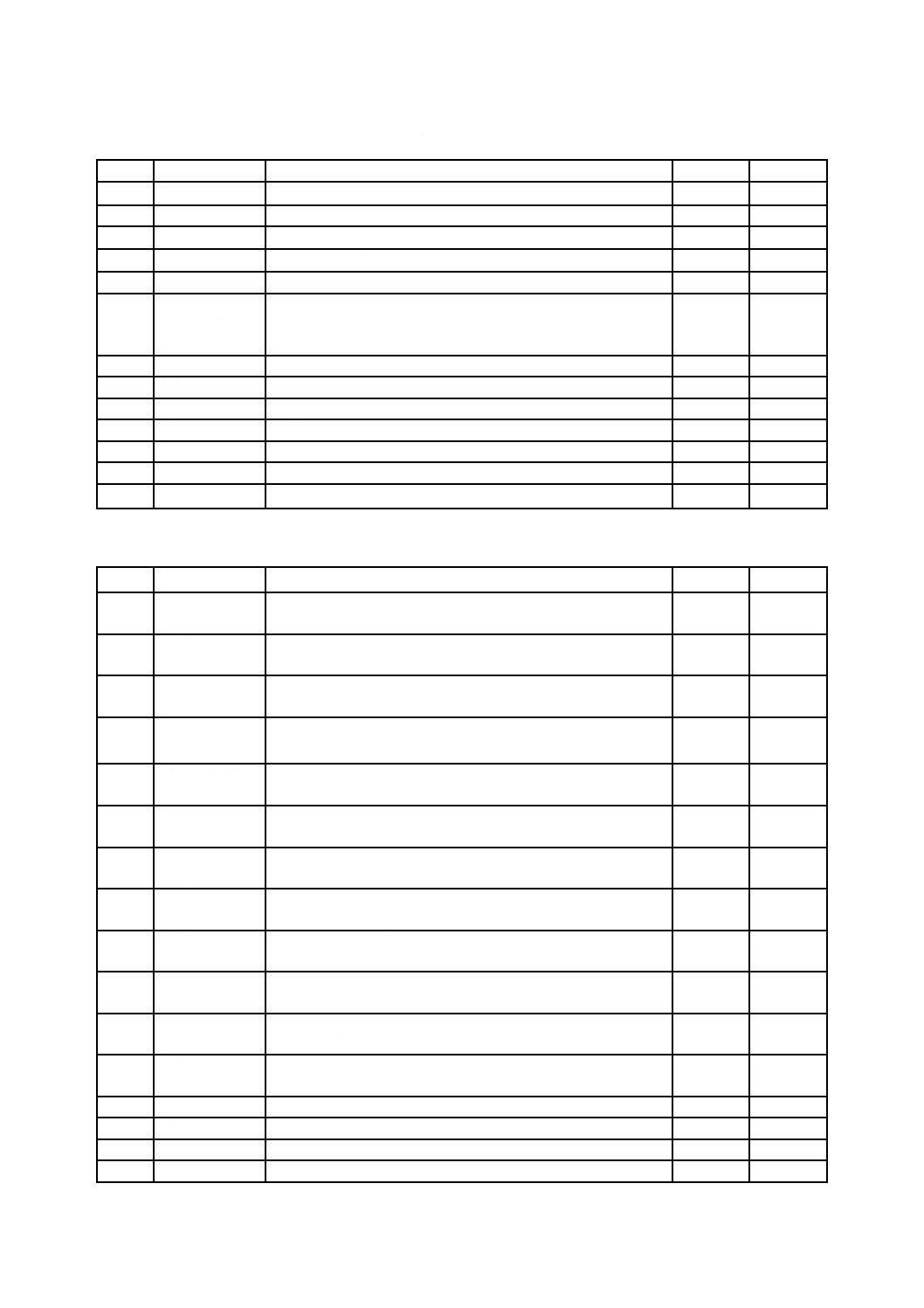

表 B.2 マイクロエレクトロニクスのクリーンルーム例

清浄度クラス(1)

通常運転時

気流形式(2)

平均気流速度(3)

m/s

換気回数(4)

-/h

適用例

2

U

0.3〜0.5

適用外

フォトリソグラフィ工程,半導体プ

ロセスゾーン(5)

3

U

0.3〜0.5

適用外

作業域,半導体プロセスゾーン

4

U

0.3〜0.5

適用外

作業域,多層マスクプロセス,コン

パクトディスク製造,半導体サービ

スゾーン,ユーティリティゾーン

5

U

0.2〜0.5

適用外

6

N or M(6)

適用外

30〜90

ユーティリティゾーン,多層プロセ

ス,半導体サービスゾーン

7

N or M

適用外

20〜40

サービスゾーン,表面加工

8

N or M

適用外

10〜20

サービスゾーン

注(1) 最適な設計条件を設定する前に,JISクラス(JIS B 9920参照)に関連した占有状態を定義し,合意して

おくことが望ましい。

(2) 気流形式を列挙する場合,そのクラスのクリーンルームの気流特性を対応させる。

U=一方向流,N=非一方向流,M=併用方式(U及びN)

(3) 平均気流速度は,通常,一方向流のクリーンルームに適用される。一方向流に必要な速度は,製造装置の

配置状況及び発熱体のような局所条件に依存する。その平均気流速度は,必ずしもフィルタ面風速を示す

ものではない。

(4) (気流形式が)非一方向流及び併用方式の場合,換気回数を適用する。

(5) バリア技術を検討することが望ましい。

(6) 汚染源及び保護域を,物理的又は気流によって,適切に分離する。

B.3 クリーンルーム用衣服の影響

粒子発生に関し,要員の数及びクリーンルーム用衣服の形式について,特別に検討する必要がある(ISO

14644-5などの関連条項を参照)。

16

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)施設の検収

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

C.1 テスト準備と最終清掃 すべての検査,テスト又は測定に先立って,システムが十分定常に達するよ

う時間をとることが望ましい。この時間に関しては,あらかじめ合意しておくことが望ましい。テストは

十分な期間を設け,性能確認を行うことが望ましい(附属書HのH.4参照)。

フィルタ設置の前,及び附属書EのE.1.2及びE.3.3に記載する清掃の後に,すべてのダクト,壁,天井

及び器具類は清掃し,クリーンルームのクラス認定に誤りを及ぼす汚染を取り除いておくことが望ましい。

清掃の後,最終フィルタを設置し,性能確認のコミッショニングテストを行うことが望ましい。

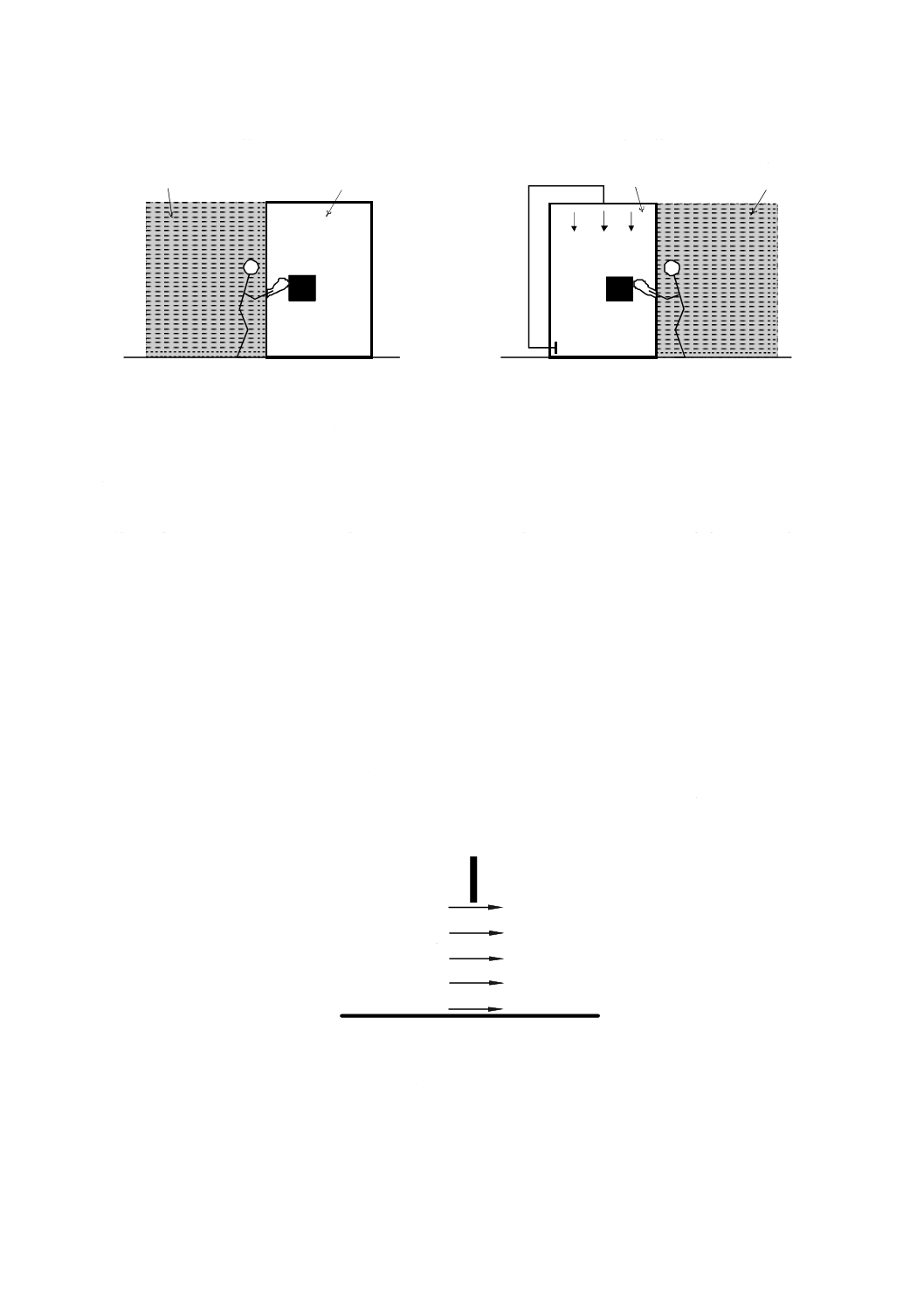

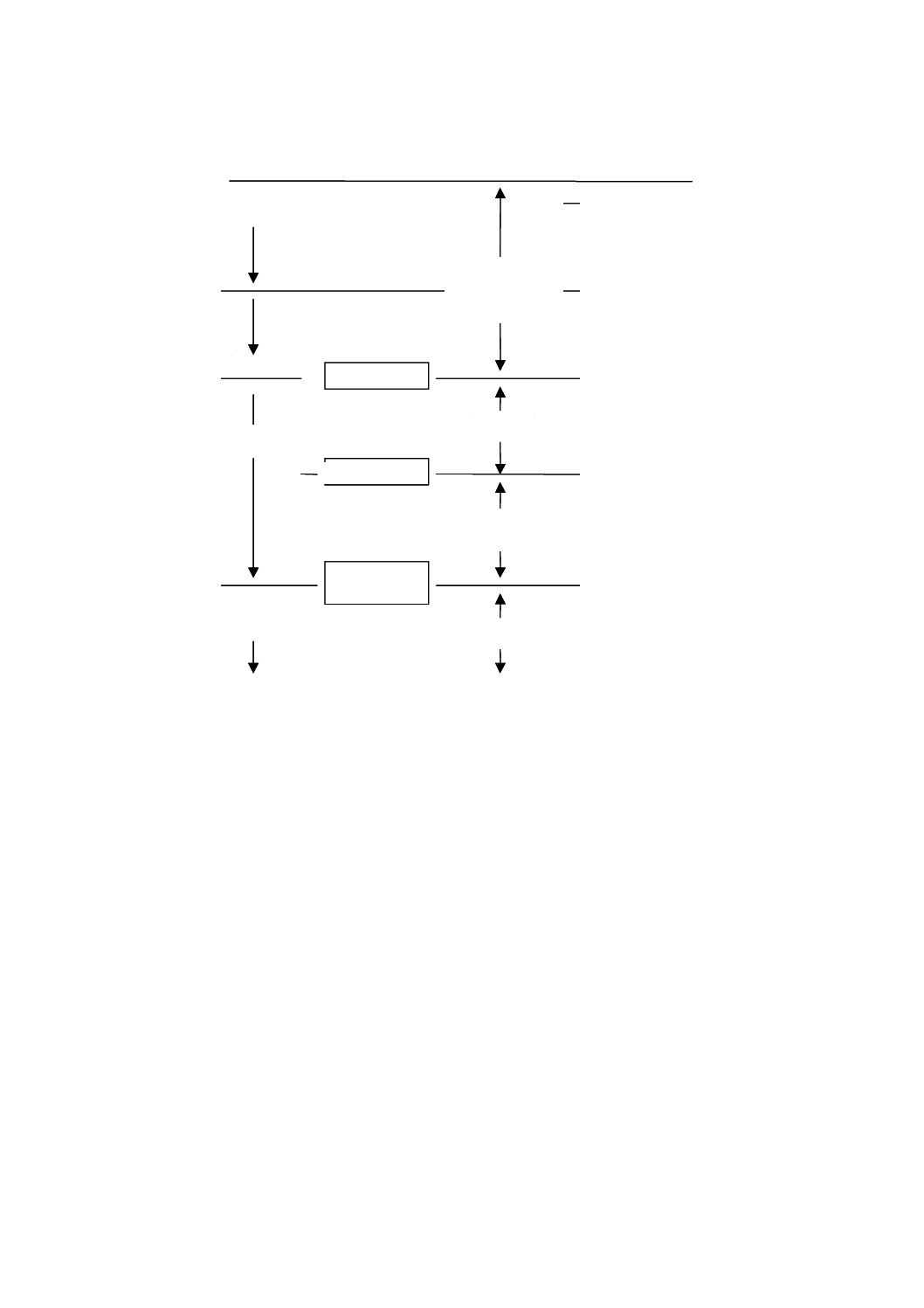

C.2 検査,テスト及び検収

C.2.1 一般事項 施設があらゆる点で完成しており,清浄度が本体の4.に述べた必要条件を満たしている

ことを証明するために,当該の施設に関する規定された一連の検査,テストを行うことが望ましい。代表

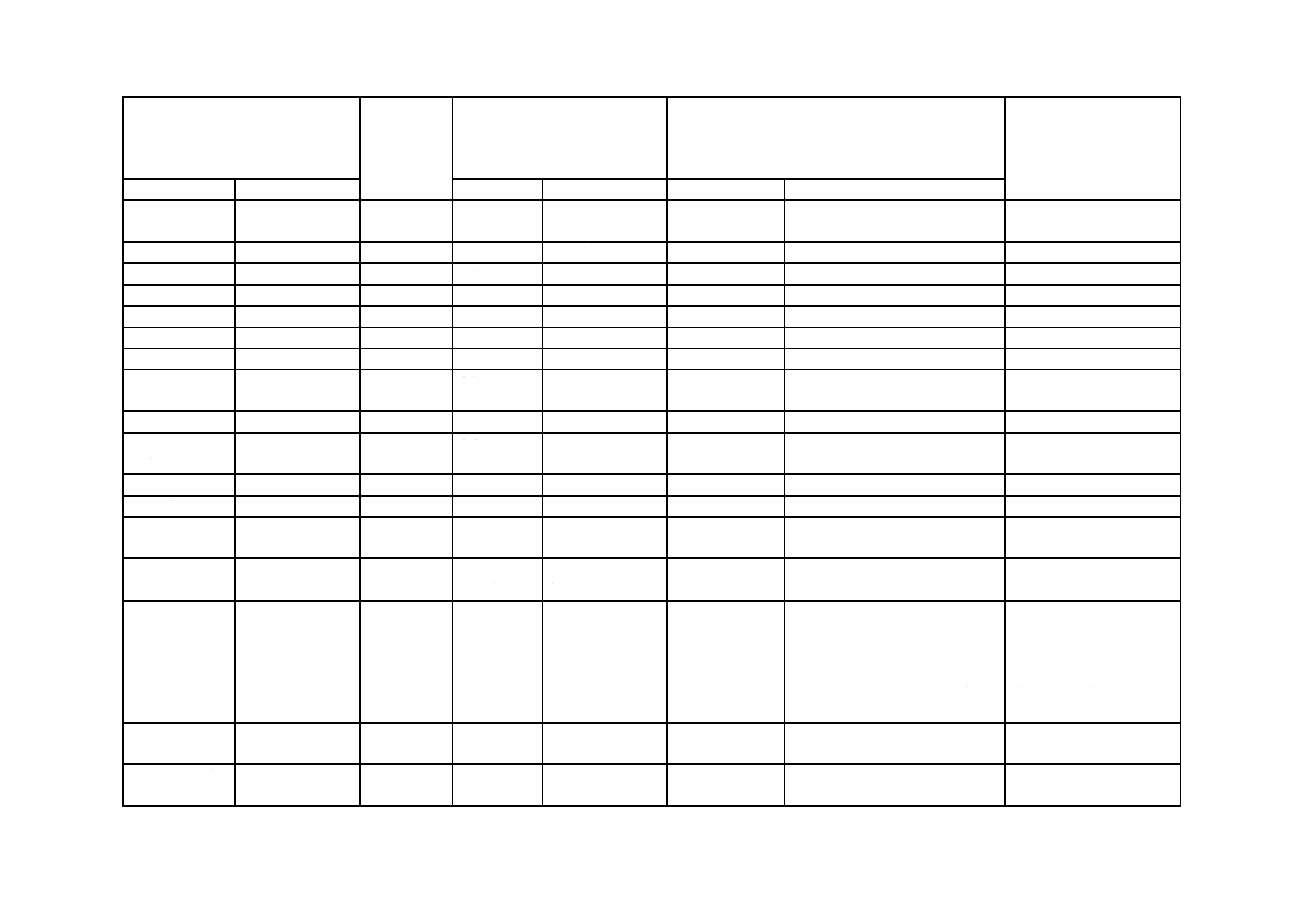

的な項目をC.2.2〜C.2.5に列挙し,また,図C.1に示す。

C.2.2 基本計画及び設計検収 設計,詳細要項などが,発注者と施工者との間の取り決めに,合致してい

るかの検査を行うことが望ましい。少なくとも次の項目について再確認することが望ましい。

a) 汚染制御の概念

b) 装置の配置

c) 施設の説明

d) 基本計画及び設計図

e) その他すべての合意事項

C.2.3 施工及び施設の検収

C.2.3.1 施工検収(供給業者において) 部品及び機器など構成諸要素が設計に合致しているかの検査を行

うことが望ましい。検査には,少なくとも次の項目を含めることが望ましい。

a) 仕様に基づく完成度,品質の試験及び評価

b) 安全基準,人間工学的要求事項,関連指針及び法規制に対する適合性の検収

c) 証明書類の検収

C.2.3.2 施設検収(施工施設において) 施設の施工が設計を満たしているかを検査することが望ましい。

C2.3.1のほかに少なくとも次の項目に関して行うことが望ましい。

a) 施設が完成している。

b) 業者間の接続部分(取合い)

c) ユーティリティ及び附属設備の機能が正常である。

d) システムの調整(制御,モニタリング,警告及び警報)

e) 最終フィルタの取付け及び現場試験

f)

空気処理システムの余剰能力の検証

g) クリーンルーム室壁のリークテスト

h) 設計仕様に基づいた還気と外気との比率の確認

17

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

施設の表面清浄度及び適性(附属書E参照)

j)

予備品

C.2.4 機能検収 C.2.3.2の検収に引き続き,少なくとも次の機能テストを行うことが望ましい。

a) 清浄性のゾーン区分の検証

b) 清浄度回復時間の測定及び記録

c) 要求温湿度維持能力の検証

d) 浮遊粒子の清浄度クラスの検証

e) 該当する場合,表面清浄度及び微生物汚染レベルの検証

f)

照明及び騒音レベルの検証

g) 必要に応じ,気流パターン及び換気回数の確認及び記録

C.2.5 運転時検収(設置装置の状態については事前合意) 通常運転時の適合性確認のため,上記テスト

のうち,幾つかを繰り返す場合がある。

a) 清浄性のゾーン区分範囲の確定

b) 温湿度維持能力の検証

c) 浮遊粒子の清浄度クラスの検証

d) 該当する場合,表面清浄度及び微生物汚染レベルの検証

e) 本体の8. に基づく書類の完全性の確認

備考 適合性についてはISO 14644-2,微生物関連についてはISO 14698-1,-2,また,テスト及び運転

に関する事項に対しては,この規格のほかの部分を参照する。

C.3 報告書 試験結果は文書によって報告することが望ましい。文書には,次の項目を含むことが望まし

い。

a) 施工者による試験結果成績書

b) 使用計器の校正証明書

c) 関連図面及び設置詳細

d) 仕様適合性の立会確認書

18

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

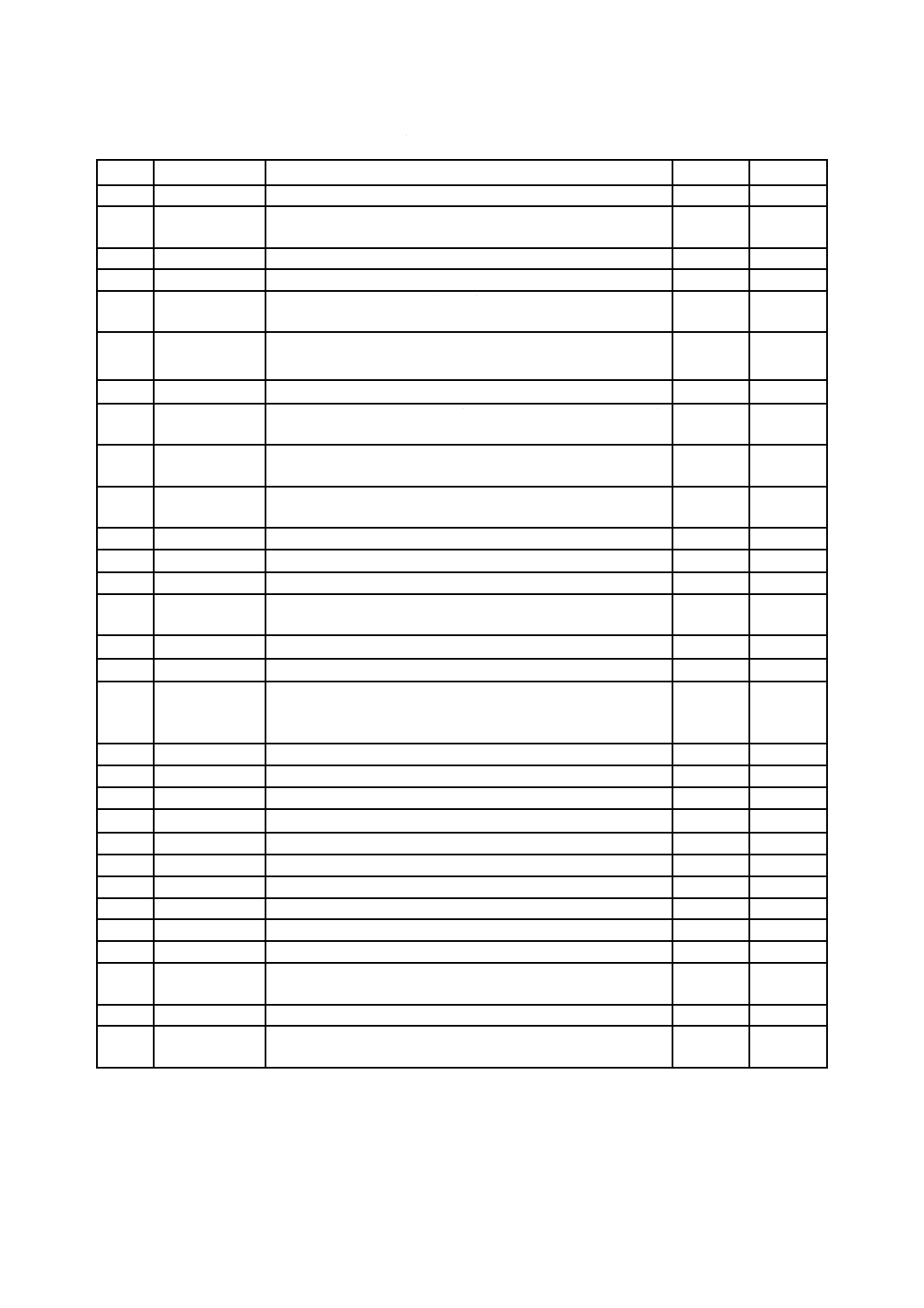

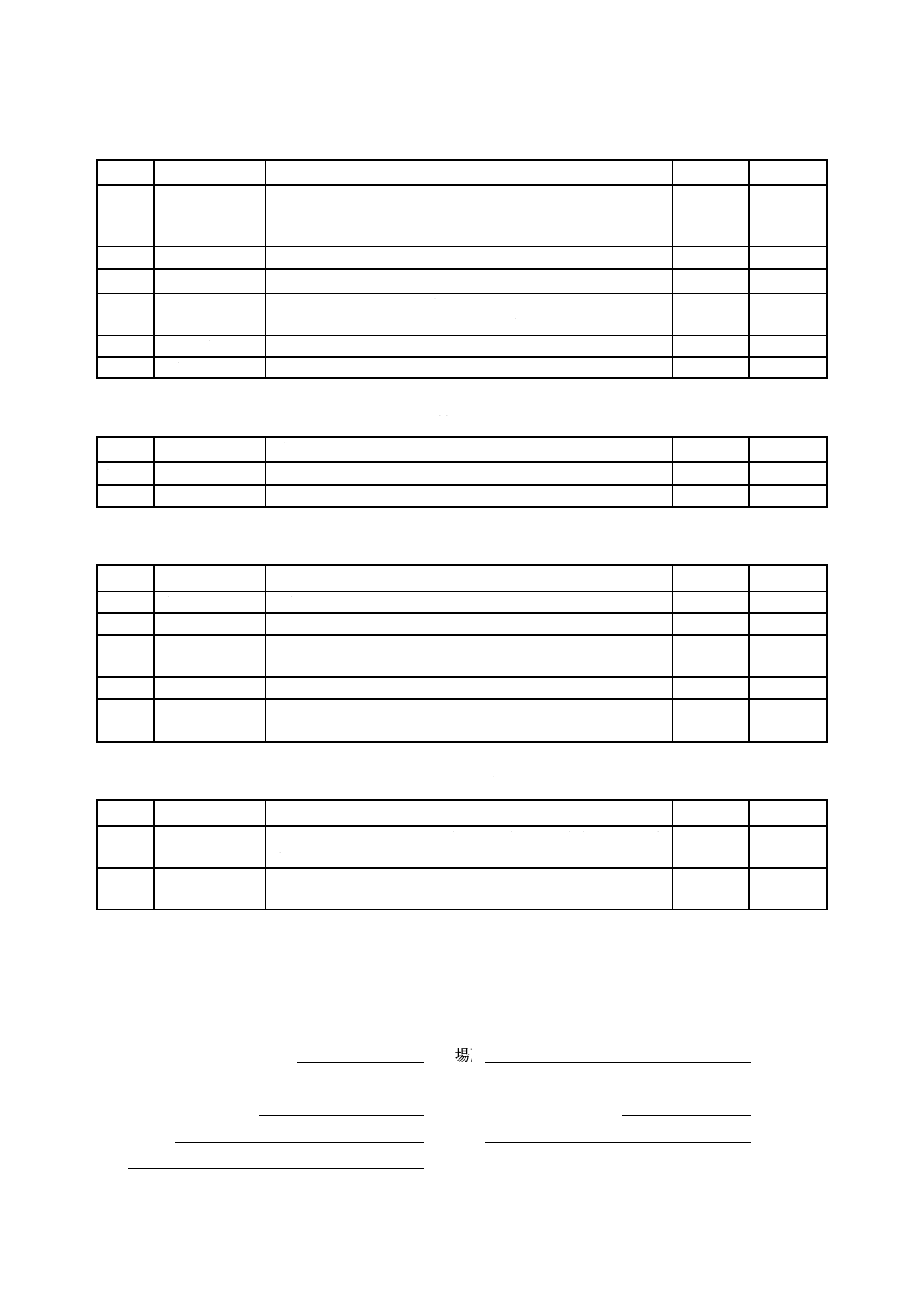

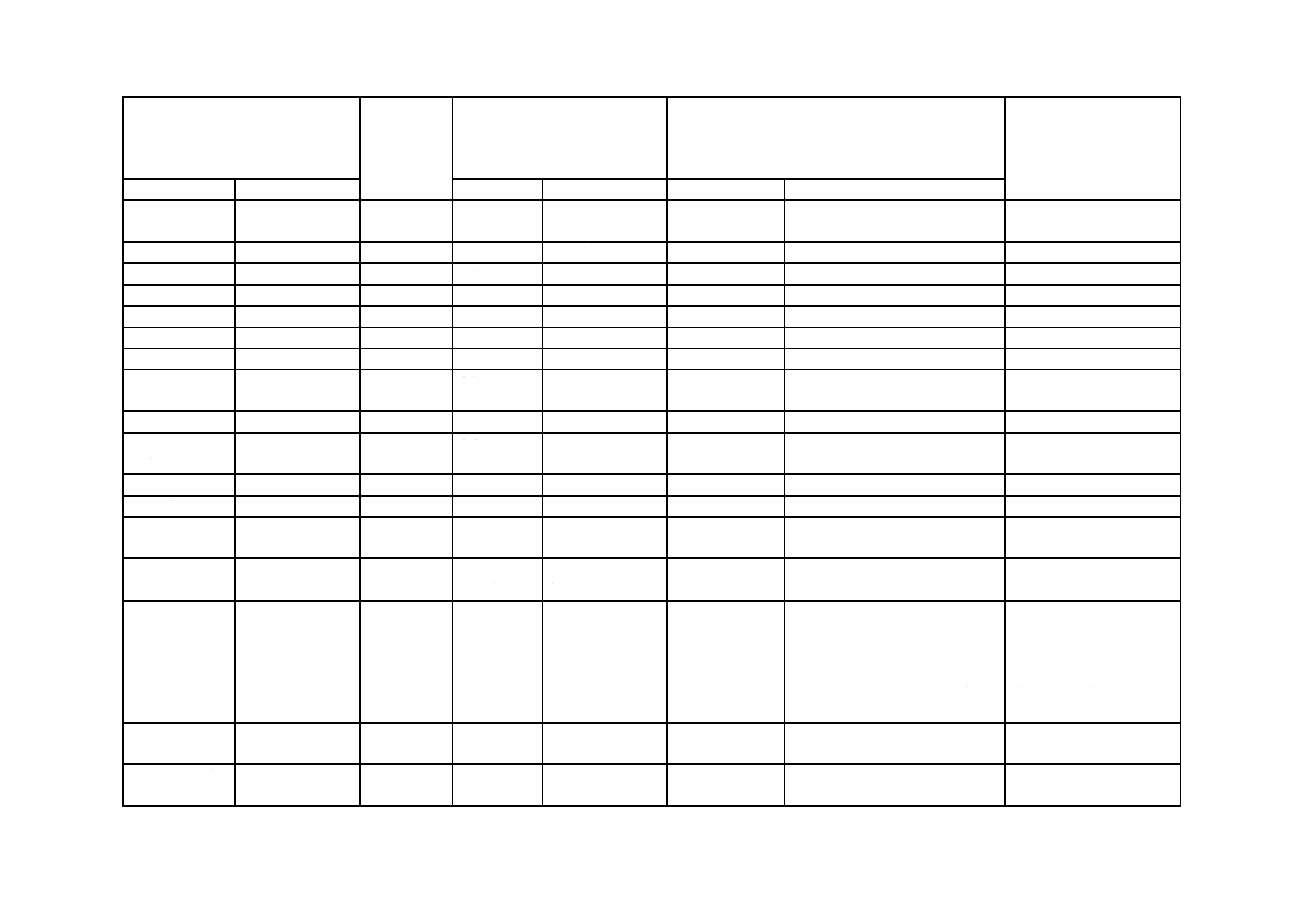

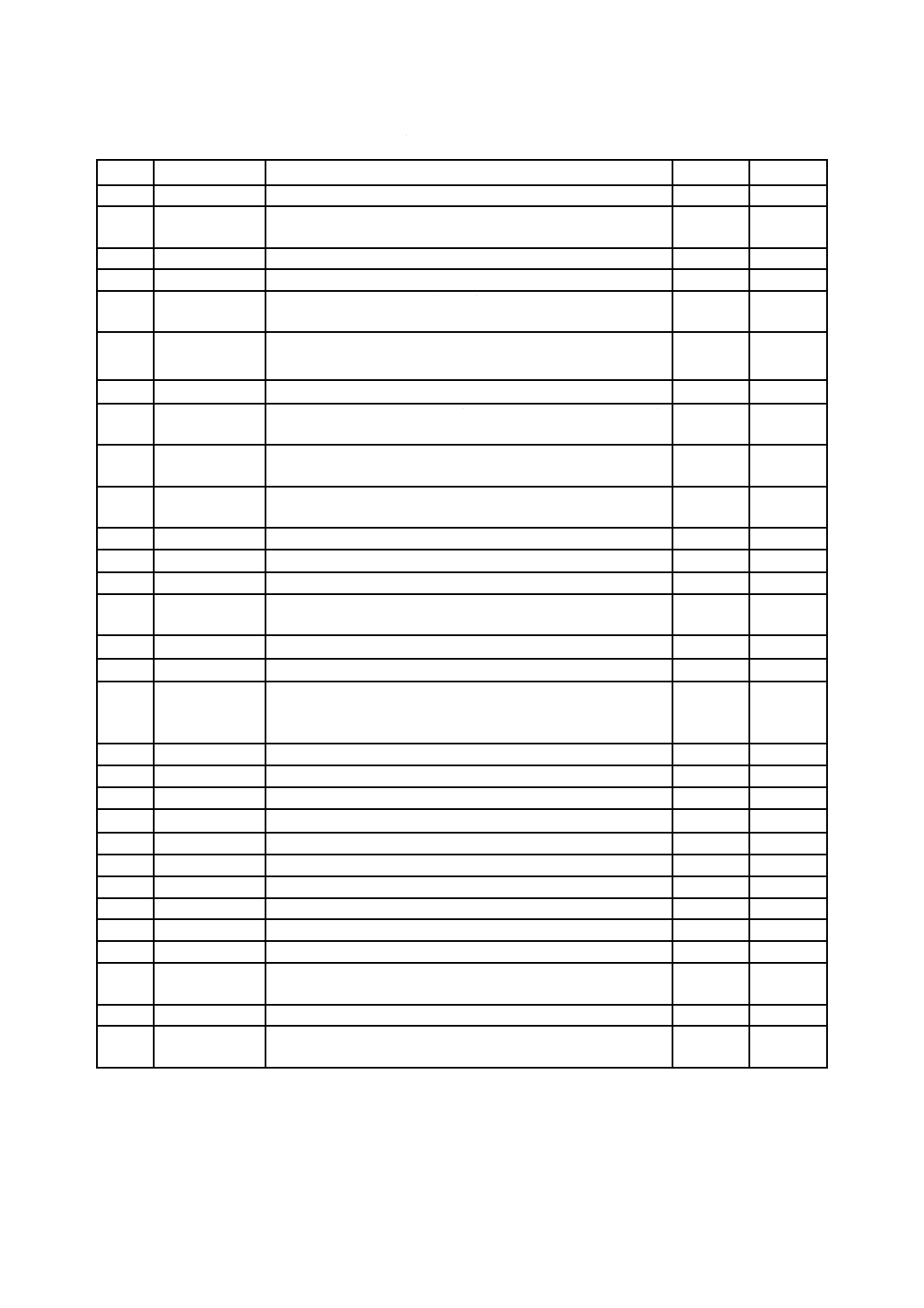

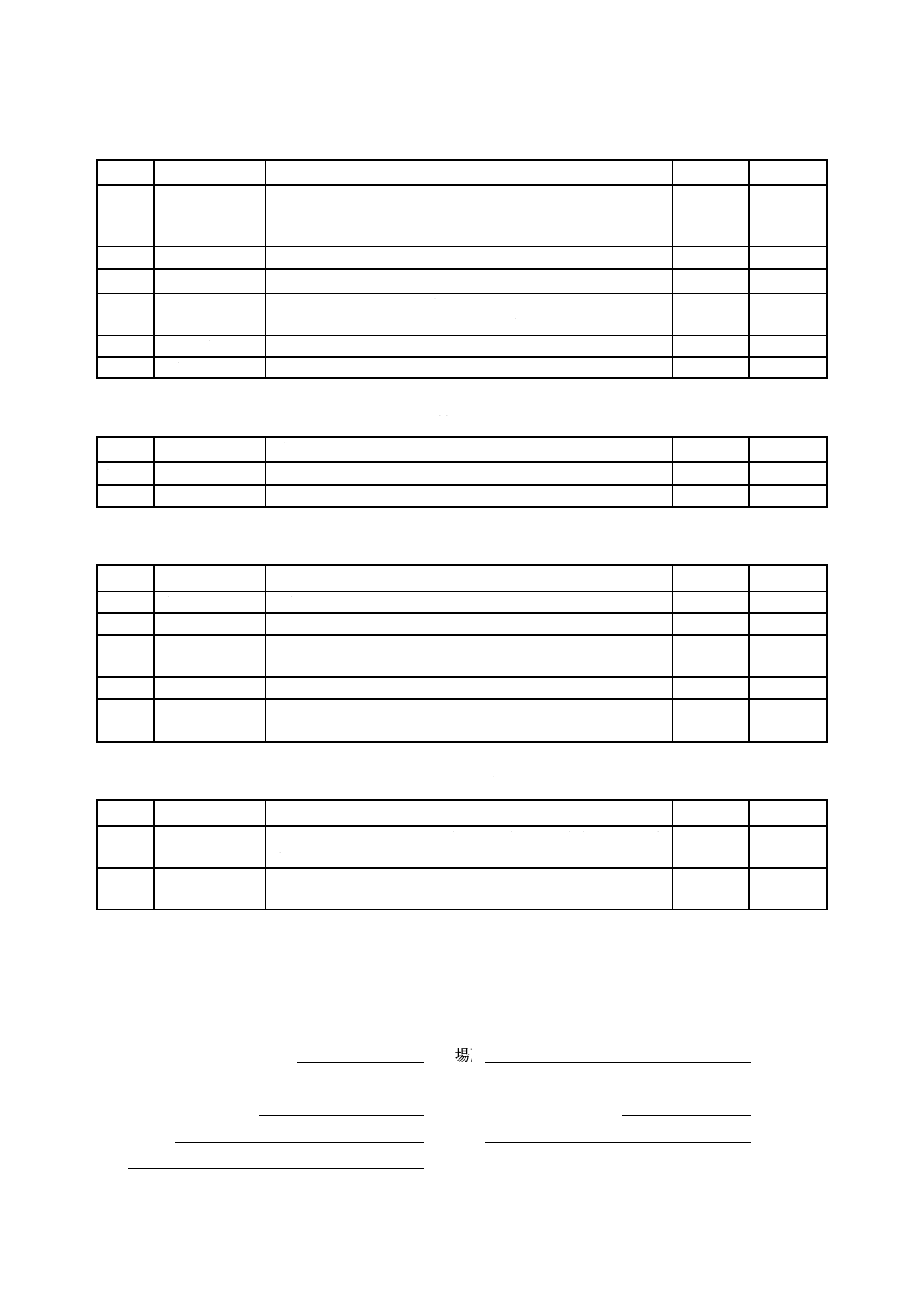

検収段階

施設建設の段階

クリーンルームの

利用状態クラス

医療・製薬分野

の検証段階

設計検収

施工検収

機能検収

運転時

検収

必要に応じて

基本設計認定

(プロトタイプ)

設計認定

施設認定

機器装備施設

の機能*認定

機器装着施設

の性能認定

設計及び建設

には正式なクラ

ス分けはない

施工完了時

製造装置

設置時

通常運転時

基本設計

設計の図面,

仕様の作成

完成した施設

製造装置搬入

組み立て

製造装置据付け

合意によるプロ

セス及びプロセ

ス装置稼働

完全操業段階

の施設

作業員の存在

を含めた標準

的操業状態

施設建設

*一般に運転時認定とも称される

備考 図C.1は,検収,建設段階,占有状態の論理的な順序と関連を示す。用語は,関連分野によって異なる場合

がある。また、図C.1は,主にヘルスケア製品関連の施設における検収の通常の序列に基づいている。

図 C.1 施工検収

19

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)施設の配置

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

D.1 一般的考え方

D.1.1 面積 クリーンルームの面積は,将来の必要性を見越した上で,最低限それが可能なものとするこ

とが望ましい。一般に,大きなスペースが要求される場合には,物理的バリア又は他の方法で,そのスペ

ースを幾つかのゾーン又は部屋に区画することが望ましい。

備考 クリーンルーム内の人の存在及び活動が,汚染及び気流の乱れを起こすことはよく知られてい

る。附属書Bにこれらの現象を制御するための施設構成例を挙げている。また,附属書Aでは,

汚染制御の考え方について述べている。そこでは,すぐそばの人間の影響も含め,周囲環境と

製品との交差汚染を最小化又は防止するために,作業場所及びその他の重要区画の気流並びに

物理的構成をいかに管理すべきかを記載している。

D.1.2 作業場所の配置と構成 クリーンルームの中で,重要な作業場所及び危険度の高い領域は,出入口,

通行量の多い通路など,気流パターンに乱れを生じ,高レベル汚染の原因となる場所からできるだけ離し

て配置したほうが望ましい。

水平流のクリーンルームにおいて,清浄な作業が実施されるべき作業場所は,作業者の動作,隣接作業

による気流の乱れ及び汚染に影響されないように,適切な供給源からの清浄空気を直ちに受けられるよう

に配置することが望ましい。

水平流の領域内で,必要清浄度の異なる各種作業が混在する場合,清浄度が低くてもよい作業はより清

浄を要する作業域の下流に配置すればよいが,どの重要箇所においても目標条件の維持が可能と判断され

ない限り,このような配置は適用しない。

D.1.3 補助エリア及び隣接のクリーンルーム サービス及びユーティリティ,清掃作業室,準備室,便所,

休憩施設などの補助エリアは,クリーンルーム内で維持されている重要条件に悪影響を与えないように配

置及び構成することが望ましい。気圧及び気流速度に差のある場所,出入り口及び対話設備(例えば,エ

アロック,スピーチパネル及びインターホン。),エンクロージャのシール部(特に,材料接合部,装置及

びユーティリティ貫通部。)は,低清浄度領域からの交差汚染が高清浄度域に影響を及ぼさないよう処置す

ることが望ましい。配置に際しては,要員の行動管理及び訓練も組み合わせて,補助エリアとクリーンル

ームとの往来による気流の乱れ及び交差汚染を最小限にすることが望ましい。

D.1.4 ユーティリティと補助設備

D.1.4.1 一般事項 クリーンルームへ供給するユーティリティ設備は,その設備によってクリーンルーム汚

染が起こらないように,設計,配置及び施工することが望ましい。

一般に,クリーンルーム内に露出する配管,パイプ及びケーブルは最小限にすることが望ましい。これ

らは十分な掃除を行う上で問題があり,クリーンルーム用衣服,ワイパーなどとの接触で損傷の原因とな

ることがある。収納箱,カバーなどは汚染への対処としては有効であるが,一方,これらは消毒及びくん

蒸の効果を阻害するため,バランスを考慮することが望ましい。可能であれば,これらユーティリティ供

給ルートは外部サービスエリア又はダクトスペースに収容するよう配慮する。また,これらのスペース内

で発生する廃棄物及び汚染を有効に排出する手段を備えておくことが望ましい。

20

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電源取出し口,タップ及び接続部は,定期清掃が容易にできるように,また,目隠しカバーの中及び裏

側に汚染が蓄積しないように設計及び施工する。場所的に可能であれば,メンテナンスはクリーンルーム

の外で実施できることが望ましい。また,気圧及び気流速度の差がある出入口(エアロック,搬入口など),

密閉シーリング部(材料接合部,装置及び用力貫通部)は,補助エリアからの交差汚染によるクリーンル

ーム機能阻害が起こらないように施工することが望ましい。

なお,ユーティリティ設備の数,種類及び位置は,発注者と供給者との間で合意の上で決定するのがよ

い。

D.1.4.2 真空掃除装置 定期清掃で微粒子汚染を除去し,また,クリーンルーム外では行えない作業で発生

した汚染を有効に,かつ,適切な頻度で除去するため,可搬形,据付形にかかわらず,真空掃除装置は必

ず装備することが望ましい。

据付形真空掃除装置を装備する場合,その排気及びファンはクリーンルーム外に設置するのがよい。ク

リーンルーム内の接続ソケットは,不使用時にはふたをすることが望ましい。また,真空チャンバーを流

れる気流が,クリーンルームの差圧及び気流分布に悪影響を与えないほうがよい。

可搬形真空掃除装置を使用する場合,その排気フィルタは,少なくとも環境空気供給のフィルタと同等

の除じん効率をもつものを装着するのがよい。また,クリーンルームの気流パターンへの影響を考慮する

ことが望ましい。

D.1.4.3 スプリンクラ装置 防火システムは,その消火剤が水,薬剤又はガスにかかわらず,事故のとき,

又は試験的に放出した際,クリーンルームを汚染し,諸設備の構成部品類を損傷させる可能性がある。そ

のため,供給配管ルートは特に問題となる。

スプリンクラ配管が天井上を走るとき,その下のクリーンルーム内の装置配置及びその位置での作業を

十分考慮して,配管経路を選ぶことが望ましい。メンテナンス及び改修のために適切な点検口を設け,ま

た,天井裏で漏えい又は放出されたときのため,その液体を集めて排出する手段を備えることが望ましい。

壁及び天井のスプリンクラ貫通部は,他のクリーンルーム貫通部と同様に適切にシールするのがよい。

スプリンクラヘッドそのものは,消火機能が損なわれない限り,クリーンルーム内の突き出しを小さくし,

気流への妨害が最小となるように,形状及び配置を工夫することが望ましい。気流妨害が避けられない場

所では,クリーンルーム条件全体に悪影響が及ばないように適切な処置を施すことが望ましい。

D.1.5 通信システム クリーンルームへの作業者の出入りを最小限にするため,通信システムはいかなる

場合にも具備しておくことが望ましい。窓,スピーチパネル,インターホン,データリンク又は電話は,

通信手段としてよく用いられる。これらのうちから,クリーンルーム清浄度クラス及び用途によって適宜

選定することが望ましい。

D.1.6 窓 建物外部への窓が必要な場合,熱損失,日射及び結露に対して,設計及び取付けに十分留意す

る必要がある。隣接する内部空間への窓は,入室することなく室内の作業を観察できる手段であり,設置

を検討することが望ましい。窓は閉め切りとして密閉シールすることが望ましい。二重ガラス窓を用いる

ことによって,壁面に対して平滑な窓が構成でき,また,中間にシャッター又はブラインドの設置も可能

である。クリーンルーム内側へのブラインド設置は避けるのがよい。

D.2 アクセス

D.2.1 一般事項 クリーンルームから外部又は隣接するエリアに通じる開口部の数は,最小限とするのが

よい。

要員又は資材の出入り,それによる空気のじょう(擾)乱及び汚染を最小にするため,有効な手段をと

21

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ることが必要である。クリーンルームの通常の出入り(非常時は別として)には,要員用及び資材搬出入

用エアロックを経由することが望ましい。

D.2.2 エアロック 出入りの際の室内外差圧及び制御空間の完全性を維持するため,通常エアロック又は

トランスファーハッチ(パススルー)が必要となる。

エアロック室の入口及び出口扉は同時には開かないようにするのがよい。また,その両方の扉にはとも

に透明な窓を設置し,向こう側が見通せるようにすることが望ましい。音声又は映像による指示装置を備

えた電気式あるいは機械式インターロック装置の導入も考えることが望ましい。

資材搬出入のエアロックシステムにおいては,適切な汚染除去装置の設置及び除去手順の設定とともに,

バリアベンチ又は同等の区画を明示する手段を備えることが望ましい。また,人及び資材の経路は分離す

ることも可能である。

D.2.3 非常口 非常口には,開放手順を表示することが望ましい。

D.2.4 更衣室

D.2.4.1 一般事項 更衣室は,クリーンルームへの要員出入り専用のエアロック室である。更衣室は,その

機能を満足する十分な広さをとり,クリーンルームのレベル,目的によっては指定されたクリーンルーム

用衣服などの着脱設備を備えることが望ましく,また,洗浄,消毒施設などを備えることもある。クリー

ンルームへの出入り場所には,エアシャワー,靴クリーナ,粘着マットなど汚れ除去設備を設けることも

ある。

要員の更衣室を経由したクリーンルームへの入室及び退出は確実に分離するほうがよく,時間帯で出入

りを分離するか,出入りルートを別々に設けることが望ましい。

危険物を扱うプロセスでは,着衣のルート及び汚染された衣服を脱衣するルートを分離するよう検討す

ることが望ましい。

D.2.4.2 更衣室管理及び構成 クリーンルームの完全性を確保するために汚染制御及び環境制御のレベル

に応じて,更衣室を具備することが望ましい。同様に,クリーンルーム内で使用する器具及び衣服の保管

方法若しくは保管設備は,必要清浄度のレベル,汚染に敏感な作業で要請される汚染防護の程度に応じて

設定するのがよい。必要な汚染防御のため,更衣室は以下の三つの機能ゾーンを考えることが望ましい。

a) エントリーゾーン 補助エリアから直接又はエアロックを経て入室した更衣室の導入部。クリーンル

ーム内での使用を許されていない衣服の着脱,保管及び廃棄の場所にあてる。

b) 移行ゾーン クリーンルーム内専用の衣服又は個人的な持ち物を保管,着脱する場所とする。

c) 点検・アクセスゾーン クリーンルーム用衣服類の装着に不備がないかを点検し,直接又はエアロッ

クを通過してクリーンルームに入室するアクセスゾーン。

これらの三つのゾーンは,更衣室の機能性や使用に適した物理的バリア(例えば,ステップオーバーベ

ンチ又はエアロック。)を利用して区分するとよい。これらのゾーンを,クリーンルームに最も近いゾーン

の清浄度を高め,かつ,隣接ゾーンでの着替え又は通行による悪影響を最小限にするように設定すること

が望ましい。

D.2.4.3 更衣室の設備 更衣室の設備は,その更衣室が果たしているクリーンルームへの役割に特有なもの

である。

次の要求項目を明確化することが望ましい。

− 更衣する人数(絶対数及び同時更衣)

− 更衣方法(すなわち,着脱する衣服の種類,再使用の可否,衣服の清浄度の確保及び交差汚染を防

止する必要手順など。)

22

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 衣服の交換頻度

更衣室には次の内容について考慮することが望ましい。

a) 衣服の保管及び廃棄

b) 消耗品又は装着品(例えば,手袋,マスク,保護めがね及びオーバシューズ)の保管場所,供給場所

及び廃棄場所

c) 個人所有物の保管場所

d) 手洗い・乾燥,その他汚染除去設備

e) 着衣手順を指示した掲示及び明確な説明表示

f)

衣服装着点検のための等身大の鏡

23

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(参考)建設及び材料

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

E.1 材料の選定

E.1.1 一般事項 クリーンルーム施設の建設に用いる材料は,施設の要求に適合したものを選定し,採用

することが望ましい。併せて,次の項目を考慮することが望ましい。

a) 清浄度クラス

b) 摩耗及び衝撃の影響

c) 清掃,消毒の方法及びその頻度

d) 化学薬品,微生物の作用及び腐食

砕けやすく粉末になりやすい材料は,効果的に覆い,防護される場合にだけ使用することが望ましい。

施設の運転状態の要求事項として,使用する材料の化学的な適合性が考慮されることが望ましい。例と

して,内装に用いる接着剤,シール剤,フィルタユニットなどの選定の影響が挙げられる。

クリーンルーム又はクリーンゾーン内に供給される空気に接する表面は,その性質又は状態によって,

汚染に敏感なゾーンに供給される空気の質に影響を与えることがある。そのため,空調システム全体の内

表面に係る材料及び仕上げは,厳密に評価され,この目的のために特別に承認されることが望ましい。

クリーンルーム又はクリーンゾーン内の機器,備品及び供給材料のすべて露出している表面は,施設で

露出している構造要素と同じ基準に適合することが望ましい。

E.1.2 建設材料の表面清浄度及び清掃の容易性 露出しているすべての材料は,効果的で頻繁な清掃及び

消毒に適したものとし,粒子状及び化学的な汚染物質の保持又は微生物汚染の拡大を防止するため,凹凸

の多い又は多孔質の表面をもたないことが望ましい。清掃及び消毒についての適切な手順を選定,適用,

管理するための手法は,他の参考とする規格を参照のこと。表面清浄度(例えば,除去可能な粒子状,生

物学的,化学的な汚染)の評価及び監視に関する最適な方法を選択し,適用に際しては,承認を受けるこ

とが望ましい。露出する材料は,平滑性,無孔性,耐摩耗性及び耐食性を維持するために,清掃及び消毒

の機械的・化学的作用に対する耐性の検討を行った上で選定されることが望ましい(E.1.4,E.3.3参照)。

クリーンルーム及びクリーンゾーンの壁,床,天井は,その表面が清掃しやすいように設計され建設さ

れることが望ましい。室内にあっては一般的に壁,床,天井,扉,吹出口,排水口の表面などが含まれる

(附属書Gの例を参照)。

壁,床,天井を頻繁にふく又は洗う必要がある場合,材料選定に際し,接合部及び貫通部の詳細を十分

留意し,特に表面に水分が吸着又は滞留するくぼみをなくすことが望ましい。

E.1.3 静電気の帯電及び放電の管理 静電気の帯電の増加とその結果としての放電は,爆発(粉体及びガ

スの存在下),デバイスの損傷(例えば,電子部品又は光学素子の損傷。),表面の物理的,化学的及び微生

物的汚染の原因になる粒子の表面への過度の付着など障害のリスクを与える可能性がある。

上記のリスクの発生が予測される場所では,施設の建設で用いる材料には,有意な量の静電気を発生及

び蓄積させないことが望ましい。この有意な値はそれぞれの用例で固有であり,発注者側によって明確に

規定することが望ましい。特定のプロセスでは,静電気の帯電を最小にするため,湿度の面で特別な条件

を必要とすることがある。附属書Fにこの技術に関する詳細を示す。静電気帯電を避けるための最も好ま

24

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しい湿度条件は,プロセスの要求又はプロジェクトの目的に相反する場合がある。双方の歩みよりによっ

て問題を解決するのが望ましい。誘導された任意の静電気帯電の影響を最小にするためには,導電性材料

又は除電性材料の使用を必要とすることがある。

静電気に敏感な機器を保護するには,大地漏えい抵抗がRE = 104Ω〜107Ωの範囲にあることが望ましい。

感電死のリスクに対して,要員保護に注意することが望ましい。点間抵抗RST = 5×104Ω以上で接地する

ことが望ましい。理想的な抵抗として,点間抵抗RST = 5×104Ωと合成抵抗RE = 5×107Ωとの間である。

床に要求される電気的特性は,床を構成する材料全体又は複合材料に対して求められ,経年変化による

潜在的な性能劣化をモニタリングするため,定期的に計測することが望ましい。表面帯電の限界許容値と

して2 kV を超えないことが望ましい。壁の導電性のモニタリングは定期的に実施し,特に改修又は修理

後に実施することが望ましい。

今後発行される関連規格を参照することが望ましい。

E.1.4 内部仕上げ,耐久性及び保守性 施設の完成時点ですべての内部表面は,平滑,かつ,無孔及びき

ず,穴,段差並びに突出部がないように仕上げることが望ましい。設計及び施工では,汚染物質がたまる

ような段差,突出部,穴などを最少にすることが望ましい。隅部,特に入隅部は最少に抑えることが望ま

しい。効果的な清掃が容易なように,隅部及び接合部,特に床と壁及び壁と壁との接合部では,曲面にす

るのがよい。仕上げは,所定の清掃及び消毒の機械的及び化学的作用のいずれに対しても耐性があること

が望ましい。

内部仕上げに採用する材料は,施設の清浄度クラスに合致する性能品質を維持できるように保守するこ

とが望ましい。このためには,定期的保守手順及び補修が必要になる。保守及び補修方法,そして破壊時

の影響の検討を,材料選定基準の一部にすることが望ましい。ライフサイクルコスト及び汚染リスク解析

手順を検討しておくことが望ましい。

E.2 特殊構成部材の考慮事項

E.2.1 天井・壁・床

E.2.1.1 基本要求事項 壁,天井,床の構成要素は,防火,防音,断熱などのすべての関連法規を遵守する。

表面仕上げ及び組立部分の詳細は,規定の清掃方法からの要求と両立させることが望ましい。グレアの発

生を抑えるために,表面の色及び仕上げは所定の照明条件との相互作用を考慮することが望ましい。エア

ロック,更衣室及び物品通過場所の仕上げは,通常隣接する少なくとも清浄度の高いゾーンの要求事項と

同等とすることが望ましい。機器及び材料搬入出エアロックにおいては,汚染除去及び清浄化の手順につ

いて特別な要求が課される場合がある。

備考 クリーンルームの施工には,現場施工から完全なプレハブ方式までの多数の認可されている工

法及び材料がある。基本的な選択肢を次に要約する。

a) プレハブ現場組立及び現場施工

1) 表面仕上げ湿式工法

2) 表面仕上げ乾式工法

b) 現場組立

1) 事前仕上げの工場生産部品

2) モジュール式の事前仕上げパネルシステム

これらの基本的な施工方法を組み合わせて使用する場合がある。

施設建設の方法を選択する際,コンタミネーションコントロールと運転要求だけではなく,建設場所に

25

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関する問題(例えば,利用可能な施工技能及び仕上げ技能),利用可能高さ,載荷能力及び構造物の変形な

どの建設地の外延事項及び“天井歩行”の可能性などの保守に関する制限及び要求を考慮することが望ま

しい。

E.2.1.2 天井 天井は,天井裏からの粒子又はその他の汚染物質を含んだ空気の侵入を防止するために一般

的にはシールすることが望ましい。天井に設置されたフィルタ,フィルタ枠,フィルタハウジング及び吹

出口は,シールすることが望ましい。貫通部(例えば,スプリンクラ及び照明)は最少に抑え,シールす

ることが望ましい。照明の機器及びスプリンクラの設置位置並びに形状は意図された空気の流れの妨げと

ならないよう考慮することが望ましい。

E.2.1.3 壁 材料及び表面仕上げは適用対象の要求を満足させることが望ましい。特に搬送装置,台車及び

材料を運ぶ人の出入りが頻繁で,壁及び扉の露出した表面に接触しやすい場所では,衝撃及び摩耗の耐久

性に対する検討を行うことが望ましい。きずつきやすい材料の保護のため,適切な防護材又は防護バーを

設置してもよい。

周囲エリアからの汚染物質の進入を防ぐため,壁又は壁パネルをシールする場合がある。パネル間のカ

バー又はシールは平滑に仕上げ,端部に丸みをつけ(場合によって,平たんな仕上げにする。),効果的な

掃除を容易にし,汚染物質のたい積を防止することが望ましい。ユーティリティ及びその他の貫通部は,

平滑で効果的なシールになるよう特に配慮することが望ましい。

壁又は扉にガラスが必要な場合,非開閉式とすることが望ましい。二重ガラスを用いた気密構造にし,

両側とも平たんな取付けにすることが望ましい。ブラインド又はシャッターが必要な場合は,クリーンゾ

ーンの外側に設けるか,二重ガラスの間に設けることが望ましい。ガラス枠は平滑であることが望ましい。

平たんな取付けが必要でない場合,丸めた端部又は表面の傾斜を考慮することが望ましい。

扉は可能な限り水平面が最少となるようにし,扉表面に段差又は突出が最少になるように配慮すること

が望ましい。敷居は避けることが望ましい。扉の機械的部分(例えば,掛け金,錠,ヒンジなど。)の摩耗

を最小限に抑えることが望ましい(扉と枠及び床との間も同様。)。扉の取っ手が必要であれば,平滑で,

突出部がなく,掃除が容易であるものがよい。汚染物質の移動が問題となる場所で,押し扉及び自動扉を

使用する場合には,適切な開閉方向を考慮することが望ましい。

E.2.1.4 床 床すなわち床表面は,無孔,耐スリップ性,耐摩耗性,必要に応じ導電性及び耐薬品性(清掃,

消毒の場合だけではなくプロセスで使用される薬品の流出事故)で,清掃が容易であることが望ましい。

床は,必要な耐久性をもち,指定の静的及び動的荷重を支えられることが望ましい。床全体は適切な静電

気特性をもつことが望ましい。

E.2.2 空調システム フィルタ系に過度の負荷を与えないために,空調システム全体で空気に接するすべ

ての機器及び表面は,汚染物質の発生,たい積,再飛散を最少にするよう注意を払うことが望ましい。ダ

クトは,通過する空気へ汚染物質が放出されるのを防ぐために,耐食性及び低はく離性の材料で製作する

か,適切な表面処理を施すことが望ましい。フィルタのない吹出口が設置されている場合は,最終フィル

タから下流のシステムの品質と完全性が非常に重要である。空調システムからの空気の漏えいの影響は検

討することが望ましい。

E.2.3 エアロック内の取付具 エアロック室及び更衣室内の取付具に関しては,可能な限り水平面を少な

くすることが望ましい。例えば,密閉式のロッカーよりもハンガーレール及び穴あき棚板を用いることが

望ましい。露出表面は,クリーンルーム及びクリーンゾーンの内装に規定されるものと同等の基準を満足

することが望ましく,耐久性のための追加仕様が必要な場合もある。

26

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.2.4 補助エリア 非常口を除き,クリーンルームと直結しないことが望ましい。この領域の露出された

表面は,耐久性及び保守の容易性に関して特別に配慮することが望ましい。

E.3 建設及び組立

E.3.1 一般事項 建設作業は,図面,仕様書及び合意した品質計画に従って実施することが望ましい。建

設途上で変更が必要になる場合,施工前に承諾のためのチェックを行い,承認を受け,文書化することが

望ましい(附属書Cの例を参照)。

E.3.2 建設中の材料管理 施設の建設時及びそれに続く保守時に用いるすべての部品並びに材料は,使用

前に用途への適合を保証できるように,製造・包装・運搬・保管・検査することが望ましい。

E.3.3 建設時及びスタートアップ時の清浄度及び清掃 建設及び組立作業の多くは,必然的に汚染物質を

発生させるものである。クリーン施工規約を作成し,規定の汚染制御の目標を充足,達成するために実施

に努めることが望ましい。汚染物質の発生が最大となる作業は,より発生の少ない作業又は汚染に敏感な

作業の前に実施するように工程を配慮することが望ましい。

施工中は,周囲が過度に汚染されることを制限するため,組立及び建設作業に伴い発生する汚染物質を

抑制し除去する手段を講じることが望ましい。適切な抑制法として,仮設のスクリーン及び壁を設けるこ

と,仮設のフィルタを取り付けた空調システムを用いて重要なゾーンを加圧することが挙げられる。仮設

のフィルタは,初期の加圧及び運転を早くし,外部の汚染物質からクリーンな領域(クリーンな環境及び

空調システム)を守る目的で使用し,施設の検収とそれに続く運転の前に,合意された段階又はスタート

アップの段階で適切なグレードのフィルタと取り替える。

施設のあらゆる場所に過度の汚染物質のたい積を防止し,スタートアップの前の最終清掃を容易にする

ことを目的として,継続的な又は頻繁な清掃が計画され,実行され,管理することが望ましい(本体の6. 及

びE1.2を参照)。

本来,工事の観点からは必要ないが,部品材料を初期清浄化し,受入場所と最終建設場所とを分離する

か,これらの間に中間ゾーンを設けるような組立作業を準備しておくことは有意なことである。このよう

な手順は,後々のアクセス及び清掃が困難か不可能な場合でもあらゆる部分の汚染を顕著に減少させるこ

とが可能である。

E.4 建設材料 代表的な表面仕上げ材料は,次による。

a) 壁及び天井用

− ステンレススチールシート

− アルマイト処理アルミニウム 適切な基材又は構造への取付け

− ポリマーシート又はコーティング

b) 床用

− ポリマーコーティング又はシート

− 適切なシール接合のタイル

材料選定には,運転時のケミカルストレス,熱応力及び機械応力(生産,準備,清掃及び汚染物除去,

並びに導電性及びアウトガス発生特性)の検討が含まれることが望ましい。その他,フレキシビリティ,

機能性,耐久性,美観,保守性などに関して,顧客と供給者との間で検討されることが望ましい。

27

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F(参考)クリーンルームの環境制御

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

F.1 設計

F.1.1 環境制御に対する要求は,適用対象によって異なる。したがって,クリーンルーム仕様を決定する

際には,発注者は,何が重要かを明確に示すことが望ましい。この附属書の項目は,すべてを網羅したも

のではなく,必要に応じて追加してよい。

F.1.2 設計に当たっては,次の項目を考慮する。

a) 選択したコンタミネーションコントロールの概念

b) 製品の品質要求事項

c) 資本コスト及び運転コスト(ライフサイクルコスト)

d) 省エネルギー

e) 安全性

f)

要員の健康及び快適性

g) 装置及びプロセス側の要求及び制約

h) 信頼性及び運転並びにメンテナンスの容易性

i)

環境問題(例えば,廃棄物及び包装材の処理)

j)

規制面での要求事項

F.2 温湿度

F.2.1 特定のプロセスの要求事項による温湿度条件(設定値及び変動幅)は,クリーンルームの性能に規

定することが望ましい。

F.2.2 温度制御は,次の要因によって決めることが望ましい。

a) プロセス

b) 装置及び材料

c) 清浄度に適したクリーンルーム用衣服を着用した要員の条件

一般的に,照明の熱負荷は大きくて一定であり,人体の熱負荷は変動する。また,プロセスによる発熱

(例えば,熱シーリング,はんだ付け,溶接,熱処理及び加熱圧力容器)は通常大きく,変動する。

F.2.3 コンタミネーションコントロールのため風量を大きくとる場合は,内部発熱を吸収することが可能

である。ただし,発熱装置が集中するエリアにおいては,温度こう配及びコンタミネーションコントロー

ルレベルが許容範囲内に納まるよう,気流パターンの解析が望ましい。

F.2.4 湿度制御は,次の要因によって決めることが望ましい。

a) 製造プロセス

b) 装置及び材料

c) 静電気帯電の低減

d) 温度制御に関係する要員の快適性

28

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

F.2.5 クリーンルーム施設では,湿度制御に及ぼす影響は,室内発生水分の変動よりは,外部条件(例え

ば,天候の変化。)によるものの方が大きい。水分発生を伴うプロセスが存在する場合,排気を行うエンク

ロージャで囲い込むことが望ましい。また,静電気対策に注意を払うことが望ましい。真空管及び錠剤製

造のようなプロセスでは,相対湿度を35 %未満にする必要がある場合がある。附属書Eに示すように,

できるだけ静電気の影響の少ない材料の選択にも配慮することが望ましい。湿度の低い密閉空間内の帯電

は,湿度の高い空間より大きいことがある。

F.2.6 要員の快適さのための温湿度レベルを定めることが望ましい。典型的な相対湿度設定範囲は,40 %

〜70 %である。この範囲外の場合,プロセスと要員との要求事項を満足するために,適切な措置を講じる

ことが望ましい。クリーンルーム用衣服が着用されるクリーンルームの温度調整に関するガイダンスは,

ISO 7730にある。

F.2.7 温湿度の測定が必要な場所を明記することが望ましい。

F.2.8 システム運転の外気条件は,予想運転モードを考慮して決めることが望ましい。

F.2.9 クリーンルーム内部で発生する熱量・水蒸気の量,発生源及び動的変動特性について明記すること

が望ましい。

F.3 照明

F.3.1 各場所に必要な照明水準及び均一性に関し,評価法とともに規定することが望ましい。

F.3.2 照明色調に関しては,要員の快適性及びプロセス(特に露光プロセス)に大きな影響を及ぼすこと

から,発注者側で規定することが望ましい。

F.3.3 照明システムは,クリーンルームの効率的な運転に合致することが望ましい。照明の取付けによっ

て,発じんのないことが望ましい。密閉又は平滑な器具の使用が望ましい。一方向流クリーンルームでは,

照明器具のデザイン及び配置によって,気流の乱れを最小化することが望ましい。照明の取付器具は,制

御空間の清浄度の低下及び汚染の大量発生がないように,保守できることが望ましい。作業環境のグレア

障害に注意を払うことが望ましい。

F.4 騒音と振動

F.4.1 一般事項 必要があれば,特定のプロセス又は他の要求事項に従って,騒音と振動との限界値を明

記することが望ましい。次の事項を考慮する。

a) 敷地選択:振動,土質,及び将来敷地開発計画

b) 構造設計:クリーンルーム床の支持,剛性及び防振ジョイント

c) 機器設計:装置選定,システム設計,性能仕様,防振システム及び騒音制御システム(内部と外部)

d) 建築配置:建物と装置との配置,プラントエリア及びサービスシステム

F.4.2 音圧レベル 採用される音圧レベルは,要員の快適性と安全性とを基に,周囲環境(例えば,ほか

の装置)のバックグラウンド音圧レベルを考慮して決めることが望ましい。クリーンルームの典型的なレ

ベルは55〜65 dB(A)である。より低いレベルを要求する場合もあれば,若干高いレベルでも許容される場

合もある。

騒音測定は,JIS Z 8731及びISO 3746の規定によって行うことが望ましい。

F.4.3 機械振動

F.4.3.1 振動は,生産プロセス,要員の快適性及び装置寿命に悪影響を与えるため,クリーンルーム建設時

の重要な検討項目である。

29

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

F.4.3.2 高品質の送風機及び防振装置を用いて,クリーンルームの振動を最小限にすること又は振動源を分

離することが望ましい。

F.4.3.3 振動制御が必要な場合,JIS Z 8735,ISO 1940-1及びISO 10816-1の規定によって許容値を決める

ことが望ましい。

F.5 省エネルギー 温湿度制御を緩和又は停止によって,休業中は風量を減らすなどの省エネルギー設計

を考慮する場合がある。決められた回復特性で運転回復能力を実証することが望ましい。

30

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G(参考)空気清浄度の制御

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

G.1 エアフィルタシステム エアフィルタシステムには,フィルタろ材,取付枠,ケーシング,ガスケッ

ト,シール材及び装着機構が含まれ,要求される清浄度レベル及び用途の条件並びに設置試験の面から適

したものを選定することが望ましい。選定に当たっては,フィルタに関する所定の規格に従うのがよい。

また,フィルタを基本的に三段階に区分し検討することが望ましい。

a) 空気調和機に適切な質の空気を供給するための外気用プレフィルタ

b) 最終フィルタの保護を目的とした空気調和機内の二次フィルタ

c) クリーンルームへ供給する前の最終フィルタ

G.2 二次フィルタ クリーンルームに給気する最終フィルタの前に適切な二次フィルタを設けなければ,

幾つかの問題が生じる場合がある。これらの問題を次に示す。

a) 目標とする空気清浄度のクラスが達成できないことがある。

b) 最終フィルタの交換が容認できないような頻度になることがある。

c) 製品に好ましくない粒子汚染及び微生物汚染が生じることがある。

G.3 適用 設計者は,それぞれの用途に合わせてクリーンルームの空気調和設備に使用するプレフィルタ

及び二次フィルタの性能を評価することが望ましい。化学薬品及び分子汚染除去用フィルタ(例えば,活

性炭)の使用並びに屋外環境保護のために排気用フィルタ装置などの使用についても考慮することが望ま

しい。

G.4 省エネルギー 省エネルギーのため,非稼働時には循環システムの送風量を低減する場合がある。し

かし,完全に停止することで容認できないほど室内が汚染される可能性があることを考慮しておくことが

望ましい。

G.5 仮設のフィルタ 施工中及びコミッショニング中には,空気調和設備の空気清浄度を守るために仮設

のフィルタの設置を考慮することが望ましい。

G.6 こん包及び輸送 超高性能エアフィルタは,取扱中及び供給業者からの輸送中の機械的な損傷から適

切に保護されるようにこん包することが望ましい。フィルタは,設置前に検査を行い,損傷がないことを

確認することが望ましい。

G.7 設置 超高性能エアフィルタは,コミッショニングに必要となるまで設置しないことが望ましい。設

置を待つ間,フィルタは,供給業者の指示に従って保管することが望ましい。取付けを行う直前に,ダク

ト内を清掃し汚染がないようにすることが望ましい。フィルタは,製造業者の指示に従って取付けを行う

ことが望ましい。

31

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G.8 試験 設置されるすべてのエアフィルタシステムで,最終フィルタの漏れ試験と一般的にはフィルタ

と取付枠との間のシール完全性試験が行えるようにすることが望ましい。これらの試験に用いる資材は,

汚染を持ち込んだり発生させたりしないものであることが望ましい。

32

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H(参考)発注者/使用者と設計者/供給者間で合意すべき要求事項

の補足仕様

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

H.1 一般 この附属書は,補足要求事項に関し発注者・使用者と設計者・供給者間の意思疎通,及び合意

の促進を助けるためのものである。この目的のためチェックリストを用いて,既知の必要事項を定義し,

今後,更に改善する必要事項の見通しをつけることを意図している。

H.2 チェックリスト チェックリストは,次の表形式で示す。

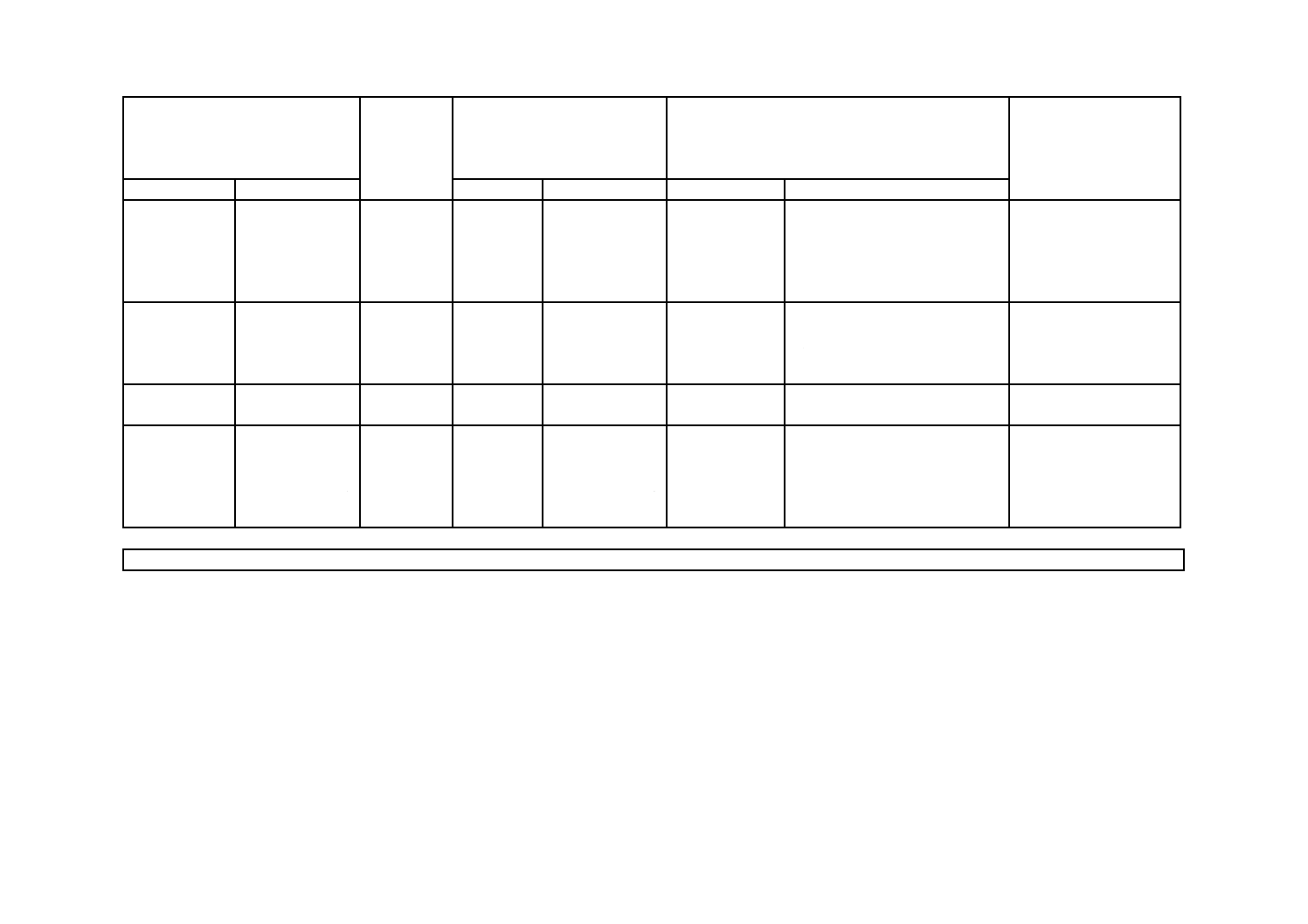

表H.1設備に影響するプロセス要求事項に関する推奨チェックリスト

表H.2プロセスに悪影響を及ぼす汚染物質に関する推奨チェックリスト

表H.3プロセスで用いる装置の全部分に関する推奨チェックリスト

表H.4プロセスに影響するすべての外的要因に関する推奨チェックリスト

表H.5プロセスに影響する環境要求事項に関する推奨チェックリスト

表H.6安全操業に必要な事項に関する推奨チェックリスト

表H.7システムの冗長性(予備品・交換品)に関する要求事項を評価するための推奨チェックリスト

表H.8装置の保守項目に関する推奨チェックリスト

表H.9設計,施工,運転,保守に影響する,これまで規定していない要求事項に関する推奨チェックリ

スト

表H.10,表H.11及び表H.12今後の改善,コスト及びスケジュールに関する推奨チェックリスト

表 H.1 プロセス要求事項

番号

項目

説明

規定値

達成性能

1

製造本体

最終製品又はサービスに直接影響するもの。

2

製造補助

最終製品又はサービスに間接的に影響するもの。

表 H.2 プロセスの汚染

番号

項目

説明

規定値

達成性能

1

汚染物質の物

性

非生物又は生物

1.1

微粒子

様々な形状の粒子

1.1.1

クラス

JIS B 9920に準拠

1.1.2

サイズ

粒子サイズ,M形及びU形(JIS B 9920 附属書 D 参照)・規

定内粒子,超微粒子,粗大粒子及び繊維状粒子

1.1.3

回復時間

1.2

化学物質

分子,イオン,ガス状,凝縮物及び金属

1.2.1

総量

化学汚染物質の総量・質量,分子層及び濃度

1.2.2

クラス

JIS B 9920又はその他の規格に準拠

33

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 H.2 プロセスの汚染(続き)

番号

項目

説明

規定値

達成性能

1.2.3

回復時間

1.3

微生物

好気性生菌・病原性菌・増殖可能な微生物

1.3.1

一般的形態

細菌,真菌類,その他

1.3.2

汚染形態

表面に対する腐食性,耐消毒性及び病原性

1.3.3

増殖

感染から安定までの期間

2

汚染物質とし

てのエネルギ

ー

妨げとなるエネルギー源

2.1

振動

範囲

2.1.1

振幅

最大変位

2.1.2

振動数

変動の速度

2.2

磁気

電磁場

2.2.1

磁界の強さ

2.3

高周波

2.3.1

電界の強さ

表 H.3 プロセス装置の仕様

番号

項目

説明

規定値

達成性能

1

ユーティリテ

ィ要件

各プロセス装置を動かすために必要となる物質及びエネルギ

ー

1.1

固体−供給要

件

プロセスで利用する装置のリスト

1.1.1

固体供給純

度・濃度

各装置で使われる全固体に必要となる純度・濃度

1.1.2

固体供給量

各装置で使われる全固体量を記載し,最大,最小及び通常の導

入並びに利用率を含める。

1.2

ガス−供給要

件

各装置に必要なガスのリスト

1.2.1

供給ガスの純

度

各装置で使われるガスの純度リスト

1.2.2

供給ガス量

各装置で使われるガスの量,最大,最小及び通常の導入並びに

利用率を含める。

1.2.3

圧力

各装置で使われるガスの圧力,最大,最小及び通常の導入並び

に利用率を含める。

1.3

液体−供給要

件

各装置に必要な液体のリスト

1.3.1

液体の純度・濃

度

各装置で使われる液体の純度・濃度

1.3.2

液体の量

各装置で使われる液体の量,最大,最小及び通常の導入並びに

利用率を含める。

1.3.3

液体の圧力

各装置で使われる液体の圧力,最大,最小及び通常の導入並び

に利用率を含める。

1.4

必要電力

各装置に必要な電力のリスト

1.4.1

電圧

1.4.2

相数

1.4.3

周波数

34

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 H.3 プロセス装置の仕様(続き)

番号

項目

説明

規定値

達成性能

1.4.4

負荷

1.4.5

許容電力変動

幅

各装置の許容電力変動幅

2

出力用力

2.1

固形廃棄物

各装置の固形廃棄物リスト

2.1.1

固形廃棄物の

純度・濃度

各装置の固形廃棄物の純度・濃度

2.1.2

固形廃棄物の

量

各装置の固形廃棄物の量,最大,最小及び通常の廃棄率を含め

る。

2.2

排気流量

各装置で利用する排気の種類

2.2.1

排気流の特性

各装置の排気流の種類(酸,溶剤,熱,一般など)と各々の濃

度,温度

2.2.2

排気流量

各装置の排気流量,最大,最小及び通常の導入並びに利用率を

含める。

2.2.3

排気流物の圧

力

各装置の排気流物の圧力,最大,最小及び通常の導入並びに利

用率を含める。

2.3

液状廃棄物

各装置の液状廃棄物リスト

2.3.1

液状廃棄物量

各装置の液状廃棄物量,最大,最小及び通常の廃棄率を求める。

3

環境指標

プロセス装置の用途に合うようにする。

3.1

温度条件

各装置に必要な温度,最大,最小及び最適,装置の内部,外部

含む。必要に応じて機器の部品別に温度要求事項を記載。

3.1.1

温度上昇範囲

各装置の温度上昇の最大許容値

3.1.2

温度降下範囲

各装置の温度降下の最大許容値

3.2

湿度条件

各装置に必要な湿度並びに最大,最小及び最適湿度要求事項を

記載。装置の内部及び外部を含む。必要に応じて機器の部品別

に湿度要求事項を記載。

3.2.1

湿度上昇範囲

湿度上昇の最大許容値

3.2.2

湿度降下範囲

湿度降下の最大許容値

3.3

振動条件・制限 各装置の最大,最小及び名目の振動エネルギーレベル

3.4

物理的障壁

必要性の有無

4

物理属性

装置の寸法及び質量

5

据付条件

据付方法

6

運転条件

運転手順

7

保守条件

保守手順

8

前工程

受け入れ製品の状態

9

後工程

次工程の記述

10

装置のスルー

プット

装置オーバータイムを通過する製品量

11

通信考慮

記述する。

12

人間工学的配

慮

記述する。

35

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 H.4 外的要因

番号

項目

説明

規定値

達成性能

1

法的要求事項

敷地選択及び運用に関わるあらゆる法的事項。地方条例,地方

税,許認可事項。

2

ユーティリティ

源及び要因

稼働率,品質及び数量を含めてユーティリティを記載

2.1

現場の給水

地下水又は市水の水質(含毒性,にごり)

2.2

現場空気質

現場大気の空気質

2.3

現場の電力

地域の電力の詳細,容量,電位位相,変動値,周波数

2.4

現場廃棄物シ

ステムの要因

地域の廃棄物システムの特性

3

敷地の振動特

性

敷地周辺の振動水準。予定のプロセス及び施設に対する潜在的

衝撃を評価。

4

近隣要因

すべての近接及び隣接構造,プロセス,汚染物質,その他を記

載。予定の設備に対する影響を評価。

5

敷地の地質要

因

すべての地質要素,すなわち土壌の毒性,土壌の膨張,特性,

その他を記載。予定の設備に対する影響を評価。

6

セキュリティ

及びアクセス

要因

すべてのセキュリティ及びアクセス要因。装置への影響評価。

表 H.5 環境要求事項

番号

項目

説明

規定値

達成性能

1

周囲要求事項

プロセス,装置及び人に関する要求事項を検討。最初に清浄度

の階層別に記載。設計プロセスが十分に進んでいる場合に限っ

て,清浄度分類に従って書くプロセス領域を記載。

1.1

清浄度

必要な清浄度クラス

1.2

気流形状

クリーンルームの空気パターンのタイプ,一方向流,非一方向

流及び併用方式

1.3

気流方向

クリーンルームの空気流の方向,垂直,水平の別

1.4

気流速度

プロセス領域内のクリーンルームの気流速度

1.5

空気循環シス

テム及び構成

クリーンルームの空気循環システムを評価。工程の法規,人及

び予算に関する要素。

1.6

乾球温度

最大値,最小値及び公称値

1.6.1

乾球温度の上

昇

最大許容上昇値

1.6.2

乾球温度の降

下

最大許容降下値

1.7

湿度

最大値,最小値及び公称値

1.7.1

湿度の上昇

最大許容上昇値

1.7.2

湿度の降下

最大許容降下値

1.8

圧力

クリーンルームの圧力

1.8.1

圧力差

隣接する周囲との圧力差

1.8.2

圧力変動幅

最大許容変動幅

2

音圧レベル(騒

音)

音圧レベルの最大許容値及び公称値

3

振動

最大許容振動及び公称値

36

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 H.5 環境要求事項(続き)

番号

項目

説明

規定値

達成性能

4

照明

最小,公称値及び波長の制限

5

形状

規模及び寸法

5.1

天井高

必要な天井高

5.2

床面積

必要な床面積,長さ×幅

5.3

床荷重

最大荷重

6

イオン性

電荷平衡(空気)

表 H.6 安全要項(要求事項)

番号

項目

説明

規定値

達成性能

1

要員に対する

安全要求事項

すべての安全法規の確認

2

空気循環域の

分離

個別管理及び分離

3

有毒可燃物な

ど危険物の保

管及び移動

具体的プロセス及び全般的保管要求事項を評価

4

避難

最大避難距離

5

構造要件

耐火材及び耐火組み立て品に関する要求事項

6

排出装置

必要か否か

6.1

流速

どのような速度で

7

耐震

設計用水平震度及び建物の重要度

表 H.7 予備/バックアップ要求事項

番号

項目

説明

規定値

達成性能

1

システム二重

化

100 %交換可能

2

システム余裕

要求値以上の負荷への対応

3

最大の予備品

単体の100 %置き換え

4

代替

代替への切り替え

5

故障検知及び

通報

6

切り替え方法

手動又は自動

表 H.8 運転及び保守要因

番号

項目

説明

規定値

達成性能

1

MTBF

平均故障間隔

2

MTTR

平均修復時間

3

最大修理時間

修理に掛かる時間

4

予備備品

数量及び種類

37

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 H.9 人及び生産性にかかわる人的要因

番号

項目

説明

規定値

達成性能

1

人及び材料の

流れに関する

要求事項

製品及びプロセスの流れに関する要求事項,並びに人の流れに

関する要求事項を評価。個々のプロセス間の距離及びその機能

的依存性を評価。人の連絡及びアクセスの必要性を評価。

1.1

エアロック

必要か否か

1.2

作業衣

タイプ

2

運転頻度

クリーンルームの運転頻度(継続,断続)の記載。例えば,週

に5日間,1日に8時間などの運転頻度を記載。

3

人間工学

要求事項があれば記載

4

美観上の問題

要求事項があれば記載

表 H.10 将来計画

番号

項目

説明

規定値

達成性能

1

将来

現時点での見通し

2

柔軟性

現時点での見通し

表 H.11 コスト要求事項

番号

項目

説明

規定値

達成性能

1

資本コスト

原価

2

運転コスト

2.1

エネルギー使

用

運転コスト低減方法の特定

2.2

保守コスト

3

ライフサイク

ルコスト

表 H.12 スケジュール

番号

項目

説明

規定値

達成性能

1

タスクの定義

プロジェクトタスクは使用者と供給者間との合意によって定

める。

2

主要管理点の

特定

主要なプロジェクト管理点と受け入れ条件の定義

H.3 クリーンルームプロジェクトに関する基本要求事項の仕様チェックリスト

目的:この書式はクリーンルームプロジェクトに不可欠の側面及び不可欠でない側面を文書化する際に,

クリーンルームプロジェクト使用者及び供給業者を支援するためのものである。この書式は,この規格の

ほかの条項と合わせて用いる。

プロジェクト名 場所

顧客名 施工者名

顧客連絡先 施工者連絡先

電話 電話

日付

38

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H.4 本体4.との関係

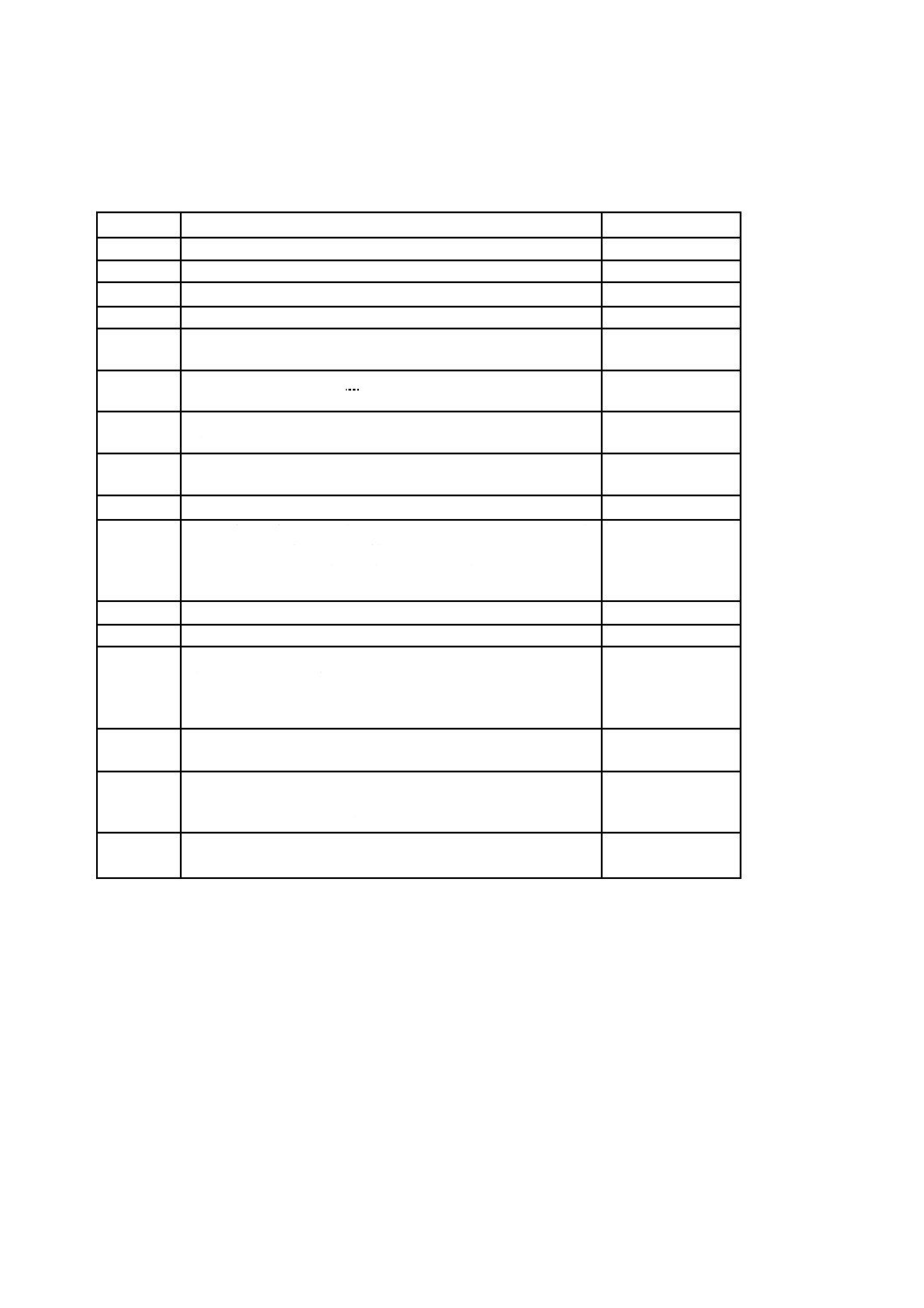

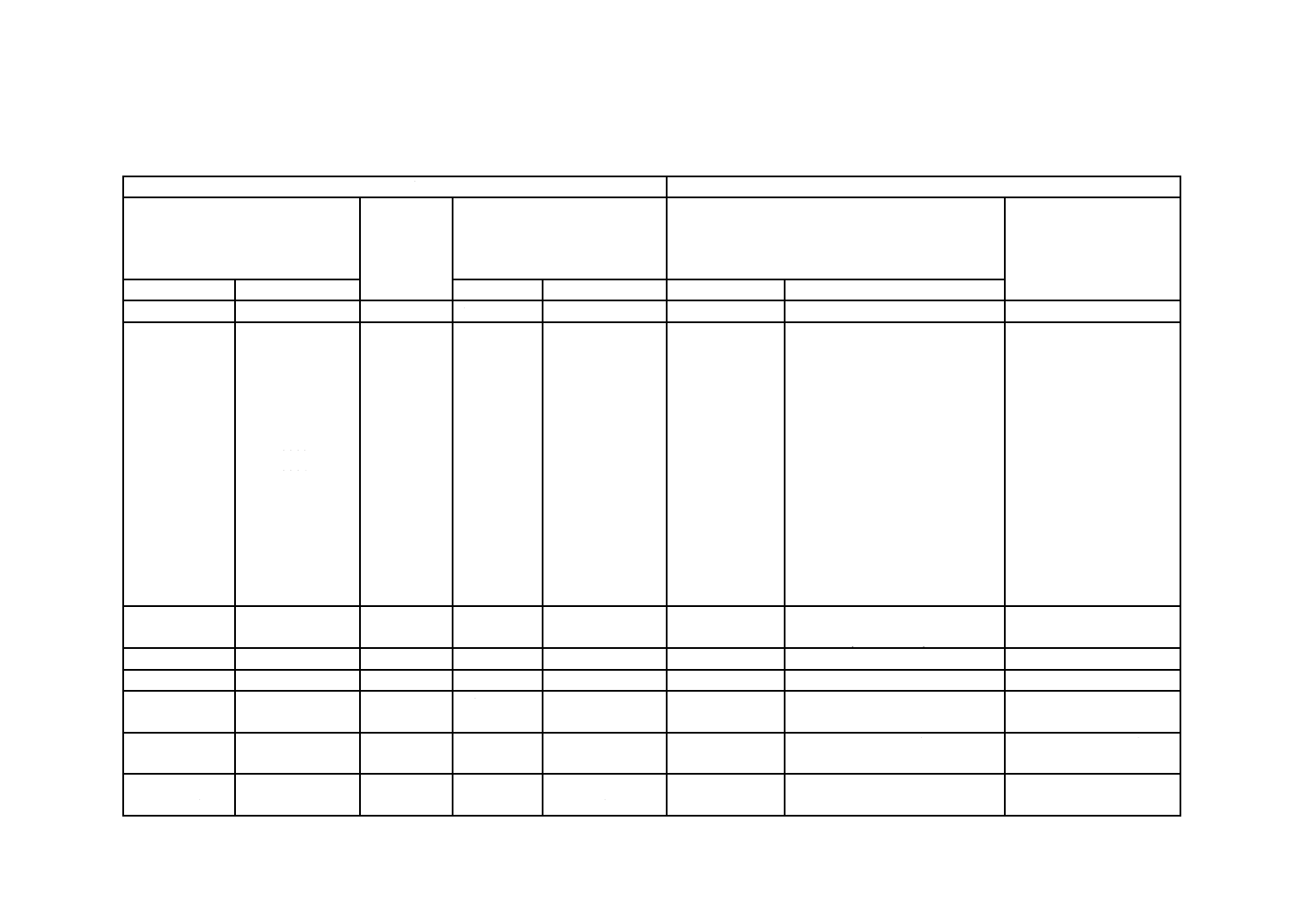

表 H.13 本体4.との関係

参照条文

解説

回答,条件,詳細

4.2

規格の番号

4.2

規格の発効日

4.4

管理空間の使用目的

4.4

クリーンルームでの作業内容

4.4

作業内容が要求する必要事項(附属書A,附属書B及び附属書D

参照)

4.5

この規格の関連条項(JIS B 9920,ISO 14698-1及びISO 14698-2)

から求められる清浄度クラス(附属書F参照)

4.6

バリデーションのために必要な測定項目及び測定方法,校正方法

(ISO 14644-2及びISO 14644-3)(附属書F参照)

4.7

清浄度達成のために取られる基本的方針(運転,性能基準も含む)

(汚染制御の概念については附属書A参照)

4.9

クリーンルームでの物流(附属書D参照)

4.10

時間の変化を含めて要求条件が達成され,維持されるときの占有

状態。さらに,着替え,衛生管理法,要員の流れ,すべてのクリ

ーン領域へのアクセス管理を含めた占有者の管理方法(附属書C

参照)。

4.11

施設の配置,構成などの図面(附属書D参照)

4.12

重要な寸法,質量の制限(附属書D参照)

4.13/4.14

クリーンルーム又はクリーンゾーンに設置する製造装置類(用

途,組み立て及び保守のためのアクセス方法,排出物,サイズ及

び質量並びにユーティリティ要求事項を含む。)(附属書B,附属

書D,附属書E,附属書G及び附属書H参照)。

4.15

クリーンルーム又はクリーンゾーンを形成する装置及び部品に

必要な保守に関する事項(附属書D及び附属書E参照)。

4.16

条件規定(クライテリア),基本設計,詳細設計,施工,試験,

コミッショニング及び試験による品質証明(性能及び観察を含

む。)に関する全責任の所在(附属書E及び附属書G参照)。

4.17

化学汚染,粒子汚染,騒音,振動などの外部環境の影響(附属書

H参照)

39

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書I(参考)参考文献

[1] ISO 1940-1:1986, Mechanical vibration ‒ Balance quality requirements of rigid rotors ‒ Part 1: Determination of

permissible residual unbalance.

[2] ISO 3746:1995 + Technical Corrigendum 1:1995, Acoustics ‒ Determination of sound power levels of noise

sources using sound pressure ‒ Survey method using an enveloping measurement surface over a reflecting plane.

[3] ISO 7730:1994, Moderate thermal environments ‒ Determination of the PMV and PPD indices and specification

of the conditions for thermal comfort.

[4] ISO 9000:2000, Quality management systems ‒ Fundamentals and vocabulary.

[5] ISO 9001:2000, Quality management systems ‒ Requirements.

[6] ISO 9004-1:1994, Quality management and quality system elements ‒ Part 1: Guidelines.

[7] ISO 10816-1:1995, Mechanical vibration ‒ Evaluation of machine vibration by measurements on nonrotating

parts ‒ Part 1: General guidelines.

[8] ISO 14001:1996, Environmental management systems ‒ Specification with guidance for use.

[9] ISO 14004:1996, Environmental management systems ‒ General guidelines on principles, systems and

supporting techniques.

[10] EN 779:1993, Particulate air filters for general ventilation ‒ Requirements, testing, marking.

[11] EN 1822-1:1998, High efficiency air filters (HEPA and ULPA) ‒ Part 1: Classification, performance testing,

marking.

[12] EN 1822-2:1998, High efficiency air filters (HEPA and ULPA) ‒ Part 2: Aerosol production, measuring

equipment, particle counting statistics.

[13] EN 1822-3:1998, High efficiency air filters (HEPA and ULPA) ‒ Part 3: Testing flat sheet filter media.

[14] EN 1822-4:1997, High efficiency air filters (HEPA and ULPA) ‒ Part 4: Testing filter elements for leaks (scan

method)

[15] EN 1822-5:1996, High efficiency air filters (HEPA and ULPA) ‒ Part 5: Testing the efficiency of the filter

element.

[16] IEST-RP-CC001.3:1993, HEPA and ULPA filters. Mount Prospect, Illinois: Institute of Environmental

Sciences and Technology.

[17] IEST-RP-CC007.1:1992, Testing ULPA filters. Mount Prospect, Illinois: Institute of Environmental Sciences

and Technology.

[18] IEST-RP-CC012.1:1993, Considerations in cleanrooms design. Mount Prospect, Illinois: Institute of

Environmental Sciences and Technology.

[19] IEST-RP-CC021.1:1995, Testing HEPA and ULPA filter media. Mount Prospect, Illinois: Institute of

Environmental Sciences and Technology.

[20] IEST-RP-CC024.1:1994, Measuring and reporting vibration in microelectronics facilities. Mount Prospect,

Illinois: Institute of Environmental Sciences and Technology.

[21] US Pharmacopeia 23-NF 18 (1995) Supplement 8 (May 15, 1998) P4426 (1116), Microbiological evaluation of

cleanrooms and other controlled environments.

[22] VDI 2083 part 2:1996, Cleanroom technology ‒ Construction, operation and maintenance. Berlin: Beuth Verlag

40

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

GmbH.

[23] VDI 2083 part4:1996, Cleanroom technology ‒ Surface cleanliness.

Berlin: Beuth Verlag GmbH.

Major multi-national cleanroom relevant standards/recommendations

[24] EC Guide to GMP for medical products. Brussels: European Commission, 1995.

[25] ISO 13408-1:1998, Aseptic processing of health care products ‒Part 1: General requirements.

Surveys of contamination control standards/recommendations

[26] IEST-RD-CC009.2:1993, Compendium of standards, practices, methods, and similar documents relating to

contamination control. Mount Prospect, Illinois: Institute of Environmental Sciences and Technology.

Major contamination control handbooks

[27] TOLLIVER, D.L. (ed.): Handbook of contamination control in microelectronics. Park Ridge (New Jersey):

Noyes Publications, 1998, 288 pp.

[28] WHYTE, W. (ed.): Cleanroom design. Wiley, Chichester, 1991, 357 pp.

[29] HAUPTMANN-HOHMANN (eds.): Handbook of cleanroom practice. Ecomed Verlag, Landsberg, 1992.

[30] LIEBERMANN, A: Contamination control and cleanrooms. Van Nostrand Reinhold, New York, 1992, 304pp.

Dictionaries for contamination control terms

[31] IEST-RD-CC011.2:1996, A glossary of terms and definitions relating to contamination control. Mount Prospect,

Illinois: Institute of Environmental Sciences and Technology.

41

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

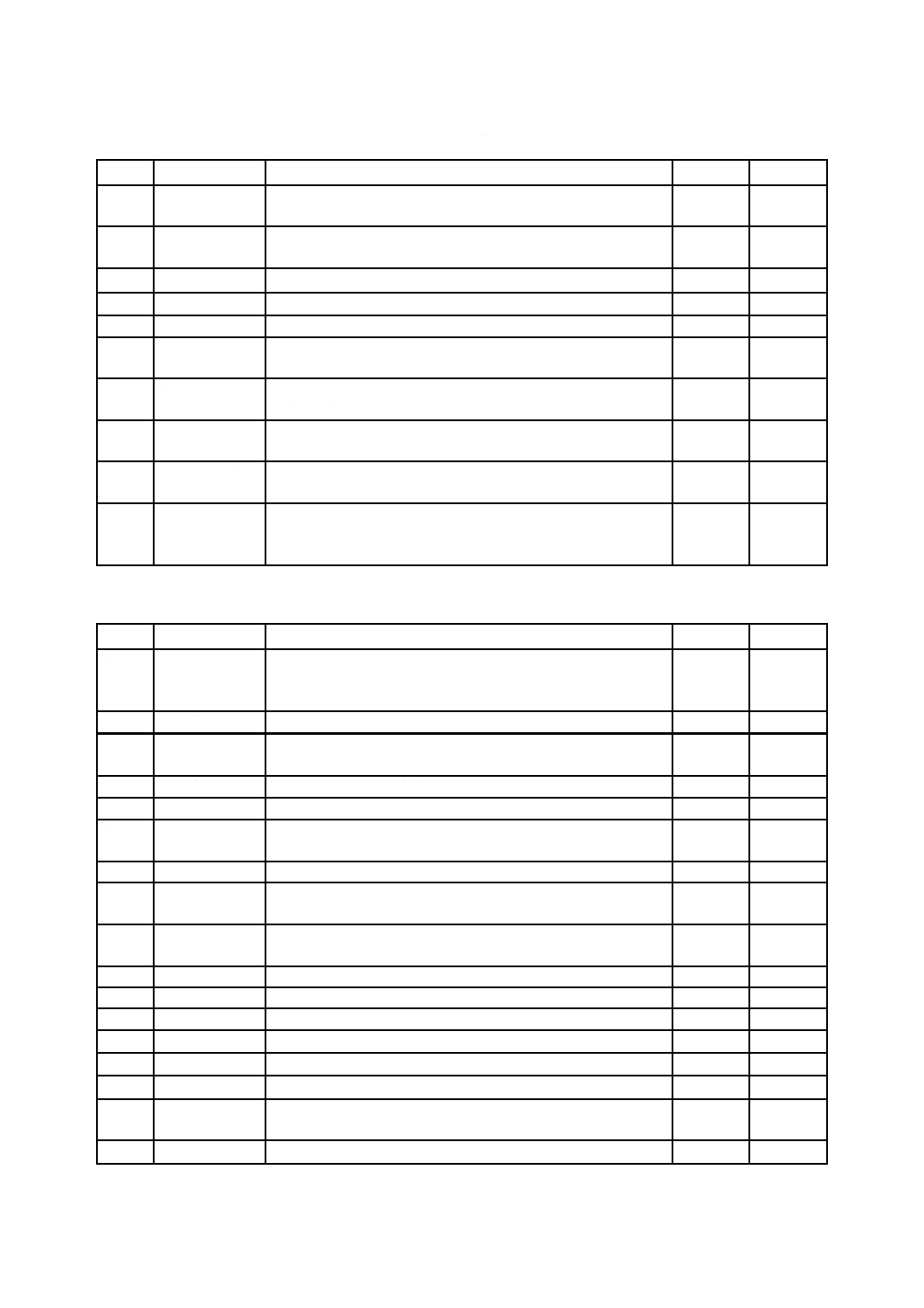

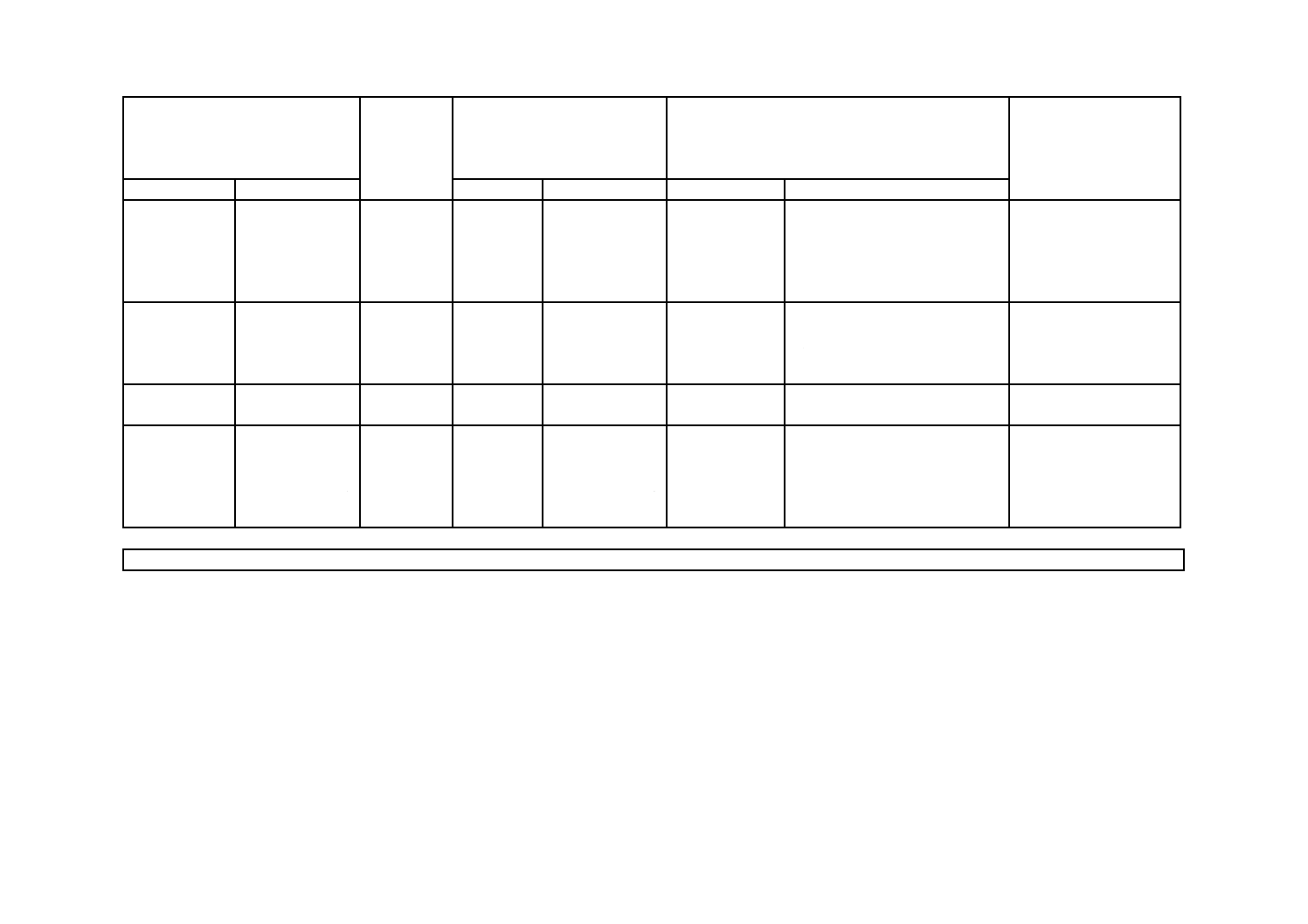

附属書1(参考)JISと対応する国際規格との対比表

JIS X XXXX : 2003クリーンルームの設計・施工及びスタートアップ

ISO 14644-4 : 2001クリーンルームの設計・施工及びスタートアップ

(Ⅰ)JISの規定

(Ⅱ)国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線

(Ⅴ)JISと国際規格との

技術的差異の理由及び今

後の対策

項目番号

内容

項目番号

内容

項目ごとの評価 技術的差異の内容

1.適用範囲

ISO 14644-4

1.

適用範囲

IDT

2.引用規格

JIS B 9920

JIS B 9923

JIS B 9926

JIS Q 14001

JIS Q 14004

JIS Z 8122

JIS Z 9900

JIS Z 9901

JIS Z 9902

JIS Z 9903

ISO 14644-2

ISO 14644-3

ISO 14698-1

ISO 14698-2

2.

ISO 14644-1

IDT

MOD/追加

IDT

JISでは,ISOの関連規格を引用

規格とした。

JISでは,ISOの関連規格

を引用規格とした。

3.定義

3.

定義

MOD/変更

順番の入れ替え

汚染物質(contaminant)の変更

技術的差異はない。

4.要求事項

4.

要求事項

MOD/追加

関連するJISの追加

5.計画及び設計

5.

計画及び設計

IDT

5.1計画手順

5.1

計画手順

MOD/追加

JISでは,ISOの関連規格を引用

規格とした。

JISでは,ISOの関連規格

を引用規格とした。

5.2設計

5.2

設計

MOD/追加

JISでは,ISOの関連規格を引用

規格とした。

JISでは,ISOの関連規格

を引用規格とした。

6.施工及びスタ

ートアップ

6.

施工及びスター

トアップ

IDT

42

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線

(Ⅴ)JISと国際規格との

技術的差異の理由及び今

後の対策

項目番号

内容

項目番号

内容

項目ごとの評価 技術的差異の内容

7.テスト及び承

認

7.

テスト及び承認

IDT

7.1一般事項

7.1

一般事項

IDT

7.2工事検収

7.2

工事検収

IDT

7.3機能検収

7.3

機能検収

IDT

7.4運転検収

7.4

運転検収

IDT

8.文書

8.

文書

IDT

8.1一般事項

8.1

一般事項

IDT

8.2施設の図書

類

8.2

施設の図書類

IDT

8.3運転指示書

8.3

運転指示書

IDT

8.4性能監視指

示書

8.4

性能監視指示書

IDT

8.5保守指示書

8.5

保守指示書

IDT

8.6保守記録

8.6

保守記録

IDT

8.7運転保守訓

練記録

8.7

運転保守訓練記

録

IDT

附属書A(参考) 制御及び分離の

概念

附属書A

(参考)

制御及び分離の

概念

IDT

附属書B(参考) 清浄度クラスの

分類例

附属書B

(参考)

清浄度クラスの

分類例

MOD/変更

ヘルスケア製品の例として医薬

品製造を例示。

関連JISへ変更。

表B.2中の換気回数の定義と清

浄度クラス6及び7の値を変更。

ヘルスケア製品として、

日本で通常使用する医薬

品製造も併記した。

清浄度クラスと対応する

換気回数を適切な値とし

た。

附属書C(参考) 施設の検収

附属書C

(参考)

施設の検収

MOD/変更

2.5本文の一部を備考に移動。

技術的際なし。

附属書D(参考) 施設の配置

附属書D

(参考)

施設の配置

IDT

43

B 9919:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線

(Ⅴ)JISと国際規格と

の技術的差異の理由及び

今後の対策

項目番号

内容

項目番号

内容

項目ごとの評価 技術的差異の内容

附属書E(参考) 建設及び材料

附属書E

(参考)

建設及び材料

MOD/変更

1.2 ISO参照を関連規格参照。

1.3今後発刊される規格を参照。

2.1.1分かりやすい表現の変更。

2.1.2 FFU方式の天井も想定。

技術的際なし。

FFUの場合には、必ずし

も当てはまらないため。

附属書F(参考) クリーンルーム

の環境制御

附属書F

(参考)

クリーンルーム

の環境制御

MOD/変更

2.6湿度条件を日本の基準に変更。

4.2音圧レベルに関する関連JIS参

照。

4.3.3振動に関する関連JIS参照。

関連するJISによること

としたため。

附属書G(参考) 空気清浄度の制

御

附属書G

(参考)

空気清浄度の制

御

IDT

附属書H(参考) 発注者/使用者

と設計者/供給

者間で合意すべ

き要求事項の補

足仕様

附属書H

(参考)

発注者/使用者

と設計者/供給

者間で合意すべ

き要求事項の補

足仕様

MOD/追加

関連JISの追加。

表H.6に耐震を追加。

耐震については、ISOに

規定がなく日本では、重

要な項目となるため。今

後、提案することを検討。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。