B 9917-3:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

3.1 一般 ···························································································································· 2

3.2 浮遊粒子の測定 ············································································································· 2

3.3 エアフィルタ及びフィルタシステム ··················································································· 4

3.4 気流及びその他の物理的要因···························································································· 5

3.5 静電気測定 (Electrostatic measurement) ·············································································· 5

3.6 測定器具及び測定条件 ···································································································· 6

3.7 占有状態 (Occupancy states) ····························································································· 7

4 試験手順 ························································································································· 8

4.1 クリーンルームの試験 ···································································································· 8

4.2 試験項目 ······················································································································ 9

5 試験報告書 ····················································································································· 10

附属書A(参考)クリーンルームに対する試験の選択及び試験の実施順序 ······································ 12

附属書B(参考)試験方法 ···································································································· 15

附属書C(参考)試験装置 ···································································································· 43

附属書JA(規定)清浄度クラス分類及び測定試験のための浮遊粒子の計数 ···································· 53

附属書JB(参考)光学顕微鏡法 ····························································································· 55

附属書JC(参考)参考文献 ··································································································· 60

附属書JD(参考)JISと対応する国際規格との対比表 ································································ 62

B 9917-3:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本空気清浄協会 (JACA) 及び財

団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS B 9917の規格群には,次に示す部編成がある。

JIS B 9917-3 クリーンルーム及び付属清浄環境−第3部:試験方法

JIS B 9917-5 クリーンルーム運転における管理及び清浄化

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9917-3:2009

クリーンルーム及び付属清浄環境−

第3部:試験方法

Cleanrooms and associated controlled environments−Part 3: Test methods

序文

この規格は,2005年に第1版として発行されたISO 14644-3を基に作成した日本工業規格であるが,国

内における評価の実状に合わせ,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JDに示す。

1

適用範囲

この規格は,浮遊微粒子濃度による空気清浄度クラス分類のため,並びにクリーンルーム及びクリーン

ゾーンの性能評価のための試験方法及び試験の選択について規定する。

一方向流形及び非一方向流形の二つのタイプのクリーンルーム及びクリーンゾーンで,施工完了時,製

造装置設置時及び通常運転時の占有状態における性能試験が規定されている。試験方法は,性能を測定す

るための試験器具及び試験手順を推奨する。試験方法がクリーンルーム及びクリーンゾーンの種類によっ

て影響される場合は,代替手順が提案されている。試験によっては,様々な用途で使用できるように,幾

つかの異なる方法及び装置が推奨されている。この規格に示していない代替方法についても,それが受渡

当事者間で合意されるならば使用してもよい。代替方法については,必ずしも同等の測定値を提供すると

は限らない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14644-3:2005,Cleanrooms and associated controlled environments−Part 3: Test methods (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9920:2002 クリーンルームの空気清浄度の評価方法

注記 対応国際規格:ISO 14644-1:1999,Cleanrooms and associated controlled environments−Part 1:

Classification of air cleanliness (MOD)

JIS B 9921 光散乱式自動粒子計数器

JIS Z 8122 コンタミネーションコントロール用語

2

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 14644-2:2000,Cleanrooms and associated controlled environments−Part 2: Specifications for testing and

monitoring to prove continued compliance with ISO 14644-1

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8122によるほか,次による。

3.1

一般

3.1.1

クリーンルーム (cleanroom)

コンタミネーションコントロールの行われている限られた部屋であって,空気中における浮遊微粒子,

浮遊微生物及び分子状汚染物質が限定された清浄度レベル以下に管理され,また,その部屋に供給される

材料,薬品,水などについても要求される清浄度が保持され,必要に応じて,温度,湿度,圧力などの環

境条件についても管理状態にある部屋。

3.1.2

クリーンゾーン (clean zone)

コンタミネーションコントロールの行われている限られた領域であって,空気中における浮遊微粒子,

浮遊微生物及び分子状汚染物質が限定された清浄度レベル以下に管理され,また,その領域に供給される

材料,薬品,水などについても要求される清浄度が保持され,必要に応じて,温度,湿度,圧力などの環

境条件についても管理状態にある領域。この空間は閉鎖されていても開放されていてもよく,またクリー

ンルーム内にあっても外にあってもよい。

3.1.3

隔離装置 (separative device)

ある空間の内外を適切な清浄度レベルに分離する装置。

注記 構造的及び力学的手法を利用している。

例 クリーンブース,クリーンベンチ,封じ込め装置(キャビネット),グローブボックス,アイソレ

ーター及びミニエンバイロメント。

3.2

浮遊粒子の測定

3.2.1

エアロゾル発生装置 (aerosol generator)

一定の濃度において適切な粒径分布(例えば,0.05 μm〜2 μm)をもつ粒子状物質を発生することができ

る装置で,熱,水圧,空気圧,音波又は静電気の手段で発生するもの。

3.2.2

浮遊粒子 (airborne particle)

粒径が(この規格では)1 nm〜100 μmの空中に浮遊する微生物又は非微生物の固体若しくは液体物質。

注記 空気清浄度に関しては,JIS B 9920:2002の3.2を参照。

3.2.3

個数中央径,CMD (count median particle diameter)

個数濃度を基準として表した粒径分布の中央値。

注記 CMDの場合,粒子総数の半分がCMDを下回る粒径をもつ粒子で構成されていて,他の半分が

CMDを上回る粒径をもつ粒子で構成されている。

3

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.4

粗大粒子 (macroparticle)

粒径が5 μmを超える粒子。

[JIS B 9920:2002の3.2.4参照]

3.2.5

M表示 (M-descriptor)

使用する測定方法の特性の粒径として表される,空気1 m3当たりの粗大粒子数で測定又は規定される濃

度。

注記 M表示は,サンプリング位置における平均値の上限(又はクリーンルーム若しくはクリーンゾ

ーンの特性付けに使用するサンプリング位置の数に応じた上限信頼限界)とみなしてもよい。

M表示を浮遊微粒子の清浄度クラスの定義に用いることはできないが,浮遊微粒子の清浄度ク

ラスとは別に,浮遊微粒子の清浄度クラスと関連して参照してもよい。

[JIS B 9920:2002の3.3.2参照]

3.2.6

質量中央径,MMD (mass median particle diameter)

質量濃度を基準として表した粒径分布の中央値。

注記 MMDの場合,粒子総質量の半分がMMDを下回る粒径をもつ粒子で構成されていて,他の半

分がMMDを上回る粒径をもつ粒子で構成されている。

3.2.7

粒子濃度 (particle concentration)

単位空気体積当たりの浮遊粒子の個数。

3.2.8

粒径 (particle size)

浮遊微粒子の測定装置によって計測される球体相当の直径。

注記 粒子計数器の中で,光散乱式粒子計数器では,光散乱相当径である。

3.2.9

粒径分布 (particle size distribution)

粒径区分に従った粒子の累積濃度分布。

3.2.10

試験エアロゾル (test aerosol)

既知及び制御された粒径分布と濃度をもつ,気体中に浮遊した固体及び/又は液体の粒子。

3.2.11

U表示 (U-descriptor)

超微粒子を含む,空気1 m3当たりの粒子数で測定又は規定される濃度[JIS B 9920:2002の3.3.1参照]。

注記 U表示は,サンプリング位置における平均値の上限(又はクリーンルーム若しくはクリーンゾ

ーンの特性付けに使用するサンプリング位置の数に応じた上限信頼限界)とみなしてもよい。

U表示を浮遊微粒子の清浄度クラスの定義に用いることはできないが,浮遊微粒子の清浄度ク

ラスとは別に浮遊微粒子の清浄度クラスと関連して参照してもよい。

4

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.12

超微粒子 (ultrafine particle)

粒径0.1 μm未満の粒子。

3.3

エアフィルタ及びフィルタシステム

3.3.1

エアロゾル負荷試験 (aerosol challenge)

フィルタ又は設置されたフィルタ装置における,試験エアロゾル負荷を利用した検査。

3.3.2

定格リーク (designated leak)

粒子計数器によってフィルタシステムの測定中に検出される,リークによる最大許容通過率で,受渡当

事者間の合意によって決定する。

3.3.3

希釈装置 (dilution system)

濃度を下げるために,エアロゾルの粒子を含まない希釈空気を既知の容量比で混合するための装置。

3.3.4

フィルタシステム (filter system)

フィルタ,フレーム及びその他の支持具又は他のハウジングで構成される装置。

3.3.5

最終フィルタ (final filter)

空気がクリーンルームに入る前の最終位置に設置されるフィルタ。

3.3.6

設置フィルタシステム (installed filter system)

天井,間仕切り,器具又は換気ダクトに設置されたフィルタ装置。

3.3.7

設置フィルタリーク試験 (installed filter leakage test)

フィルタ及びフィルタ設置部に欠陥及びリークがないことを検証することによって,フィルタの取付け

が適切であることを確認するために実施する試験。

3.3.8

(フィルタシステムの)リーク [leak (of air filter system)]

(フィルタシステムの)完全性の欠如又は欠陥による,下流濃度の予測値を超える浮遊粒子の侵入。

3.3.9

走査 (scanning)

規定の試験面積上で粒子計数器などのプローブの入口を部分的に重なり合う順路で移動させる,フィル

タ及びフィルタユニットの一部のリークを明らかにする方法。

3.3.10

標準サンプル流量リーク透過率 (standard leak penetration)

サンプリングプローブをリークの箇所で静止させたときに,標準サンプリング流量で粒子計数器が検出

することによって計測される透過率。

注記 透過率は,フィルタ上流と下流との粒子濃度の比である。

5

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

気流及びその他の物理的要因

3.4.1

換気回数 (air exchange rate)

単位時間における換気体積を,空間の体積で除して計算される,換気空気体積の入替率。

3.4.2

平均空気流量 (average airflow volume)

クリーンルーム又はクリーンゾーンの空気の入替率を測定することができる,単位時間当たりに流れる

空気の平均体積。

注記 空気流量は,毎時立方メートル (m3/h) で表す。

3.4.3

測定面 (measuring plane)

風速などを試験又は測定するための断面。

3.4.4

非ー方向流 (non-unidirectional airflow)

クリーンルーム又はクリーンゾーンに入る給気が,誘引によって内部の空気と混合することによって形

成された方向の定まっていない空気の流れ。

[JIS B 9919:2004 [40]の3.8参照]

3.4.5

給気流量 (supply airflow rate)

最終フィルタ又は給気ダクトから施設内部に入る単位時間当たりの空気体積。

3.4.6

総空気流量 (total airflow rate)

クリーンルーム又はクリーンゾーンの測定面を通過する単位時間当たりの空気体積。

3.4.7

一方向流 (unidirectional airflow)

クリーンルーム又はクリーンゾーン全断面において均一な流速でほぼ平行な流線をもつ制御された気流。

注記 このような気流は結果としてクリーンルーム又はクリーンゾーン外に粒子を気流方向に移動し,

排出させる。

[JIS B 9919:2004 [40]の3.7参照]

3.4.8

気流の均一性 (uniformity of airflow)

各位置における速度が平均空風速の規定の割合の範囲内にある,一方向流のパターン。

3.5

静電気測定 (Electrostatic measurement)

3.5.1

減衰時間 (discharge time)

正又は負にあらかじめ帯電させた,絶縁した導電性モニタリングプレートが所定の電圧レベルまで減衰

するのに要する時間。

3.5.2

オフセット電圧 (offset voltage)

初期帯電していない絶縁した導電性プレートをイオン化された空気の環境に暴露したときに,そのプレ

6

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ートに蓄積される電荷によって生じる電圧。

3.5.3

静電気拡散特性 (static-dissipative property)

作業面又は製品表面の静電気帯電を導電又はその他の機構で,特定の値又は公称ゼロの帯電レベルに減

衰させることのできる能力。

3.5.4

表面電位 (surface voltage level)

適切な計器によって指示される,作業面又は製品表面における静電気帯電の正又は負の電圧のレベル。

3.6

測定器具及び測定条件

3.6.1

フォトメータ (aerosol photometer)

粒子による散乱光の光量から粒子の質量濃度を求める測定器。

3.6.2

非等速サンプリング (anisokinetic sampling)

サンプリングプローブの入口に入る空気の平均速度が,その場所における一方向流の平均流速と大きく

異なる捕集条件。

3.6.3

カスケードインパクタ (cascade impactor)

試料空気を細かいノズル又はスリットから平板に向かって吹きつけ,慣性力によって粒子を平板に沈着

させる装置。

注記 平板を数段直列に設置し,ノズル径又はスリット幅を順次狭め,気体の流速を高めることで粒

子を分級し,捕集を行う。計測器としても利用する。

3.6.4

凝縮核計数器,CNC (condensation nucleus counter)

超微粒子を核として蒸気を凝縮させ,拡大した液滴粒子を光散乱によって計数する機器。

3.6.5

計数効率 (counting efficiency)

粒子計数器の試料吸入口から吸引された試験用空気中の微粒子の基準的な粒子濃度と,粒子計数器が表

示する粒子濃度との比率。

3.6.6

静電分級器,DMA (differential mobility analyzer)

粒子の電気移動度に基づいた分級器。

3.6.7

拡散バッテリ (diffusion battery element)

気流からより小さな粒子を除去するために,拡散の原理を利用した粒子の多段分級装置。

3.6.8

粒子計数器,DPC (discrete-particle counter)

規定の流量について,(粒径選択を行って)個別の粒子の数と粒径とを表示及び記録する機器。

注記 通常は,JIS B 9921の光散乱式自動粒子計数器が用いられる。

7

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6.9

偽計数 (false count)

測定した空気中に測定可能範囲の大きさの粒子が存在しないにもかかわらず,計数器の表示に現れる計

数値。

3.6.10

フード付き流量計 (flowhood with flowmeter)

施設内の各最終フィルタ又は吹出口を完全に覆うフードを備え,流量を直接測定することができる流量

計。

3.6.11

等方向サンプリング (iso-axial sampling)

サンプリングプローブの入口の中への気流の方向が,サンプリングする一方向流の方向と同じ捕集条件。

3.6.12

等速サンプリング (isokinetic sampling)

サンプリングプローブの入口に入る空気の平均速度が,その場所の一方向流の平均速度と等しい捕集条

件。

3.6.13

カットオフデバイス (particle size cutoff device)

粒子計数器又は凝縮核計数器の入口に取り付けられ,対象粒径以外の粒子を除去することができる装置。

3.6.14

最小可測粒径 (threshold size)

その粒径以上の粒子の濃度を測定するために選定した,粒子の最小粒径。

3.6.15

タイムオブフライト(飛行時間形)粒径測定 (time-of-flight particle size measurement)

風速と異なる速度の粒子の気流中における飛行時間によって決定される,空気動力学的粒子径の測定。

注記 この測定は,一つの粒子が異なる風速の流れの場に導入したときに生じる粒子の速度の変化を

利用する。

3.6.16

バーチャルインパクタ (virtual impactor)

仮想(バーチャル)表面を利用して,慣性力で粒径を分級する装置。

注記 大きな粒子は,表面を通り抜けて流れのない空間中に入り,小さい粒子は周囲の気流とともに

流れ出る。

3.6.17

試験表面 (witness plate)

対象の表面が接触できないもの,又は取扱いが困難な場合に,この表面を直接評価する代わりに使用す

る,規定の表面積をもつ汚染に敏感な材料。実際の表面の代わりに,代替表面を用いる材料。

3.7

占有状態 (Occupancy states)

3.7.1

施工完了時 (as-built)

施工が完了し,設備が接続され,クリーンルームが運転されているが,生産のための装置,器具などが

なく,要員のいない状態。

8

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[JIS B 9920:2002の3.4.1参照]

3.7.2

製造装置設置時 (at-rest)

施工が完了し,クリーンルームが運転されており,生産のための装置が設置され,受渡当事者間の合意

によって運転が行われているが,要員がいない状態。

[JIS B 9920:2002の3.4.2参照]

3.7.3

通常運転時 (operational)

設備が指示どおりに機能しており,指示どおりの人数の要員が適切な方法で活動している状態。

[JIS B 9920:2002の3.4.3参照]

4

試験手順

4.1

クリーンルームの試験

4.1.1

要求される試験

この規格に従って施設を分類するために,浮遊粒子の計数試験(表1参照)をJIS B 9920及びISO 14644-2

に規定されている時間間隔で実施しなければならない。

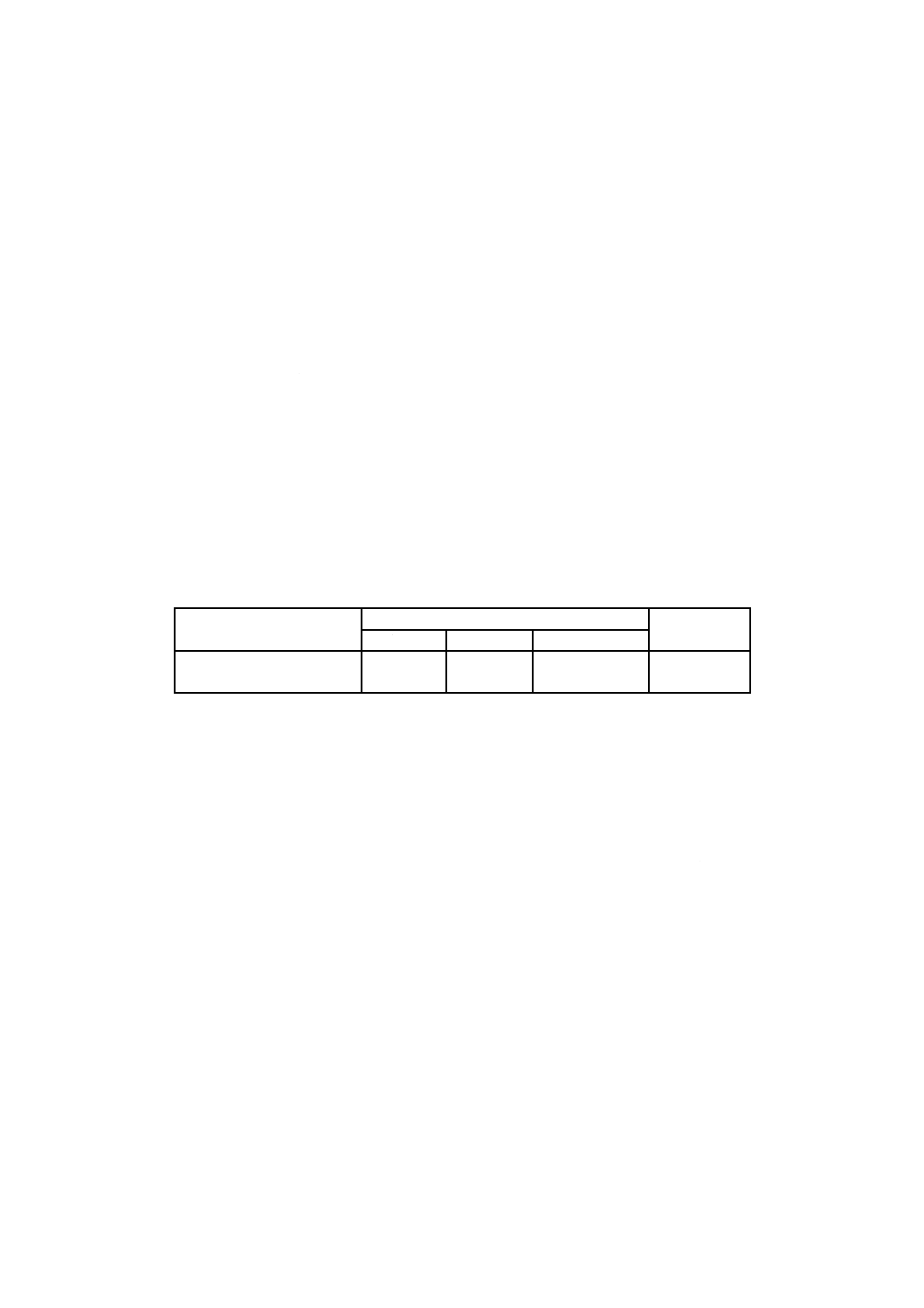

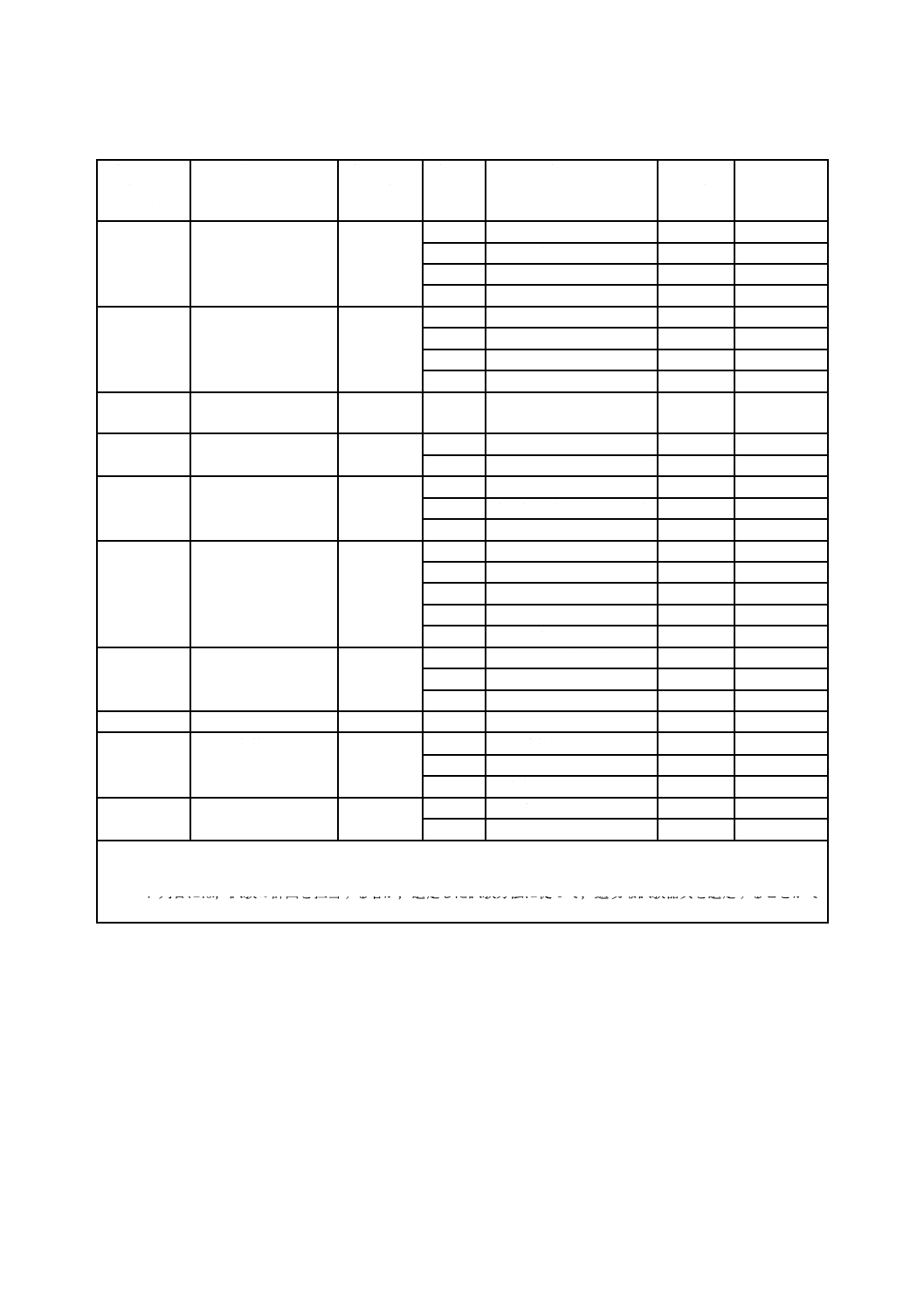

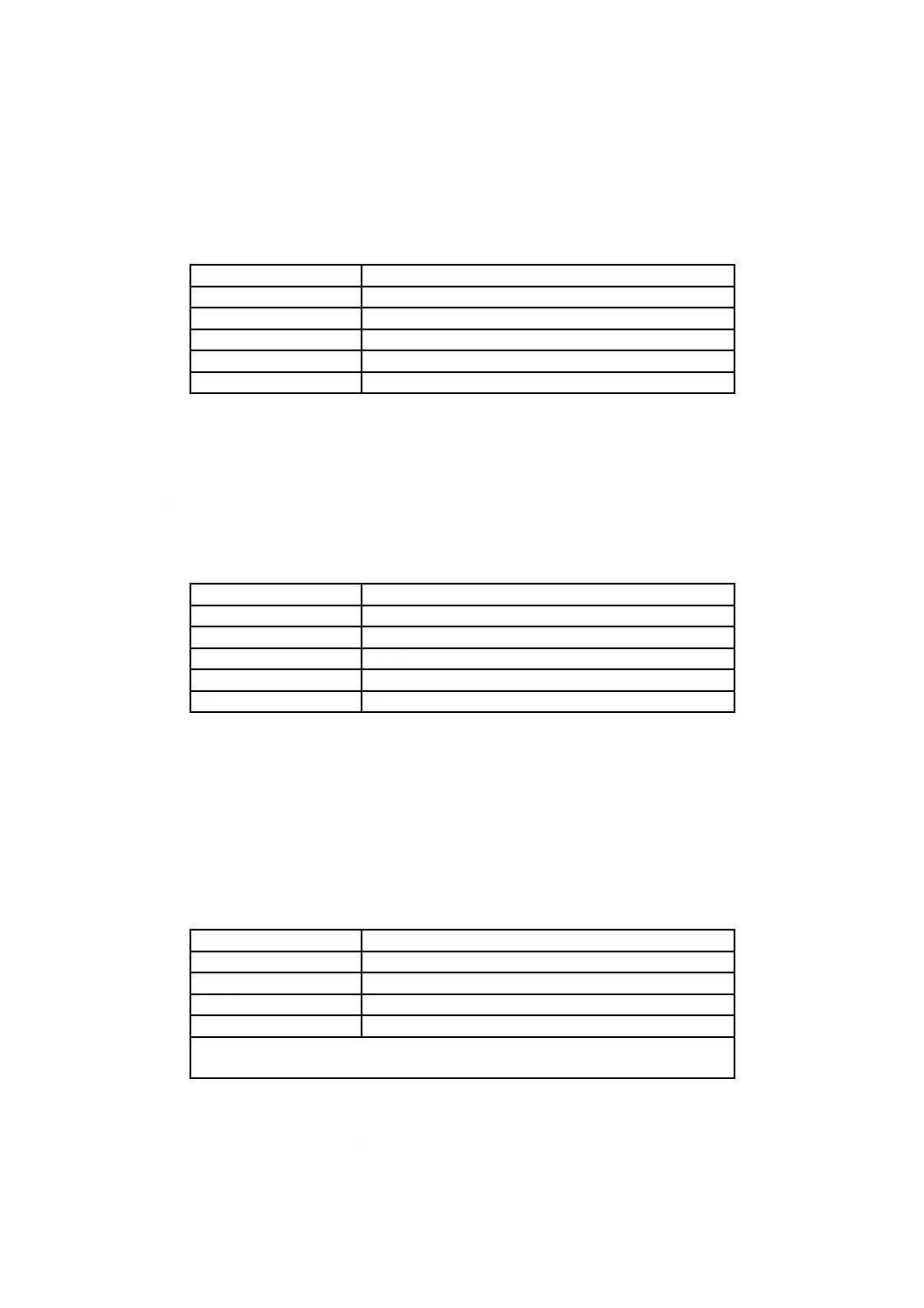

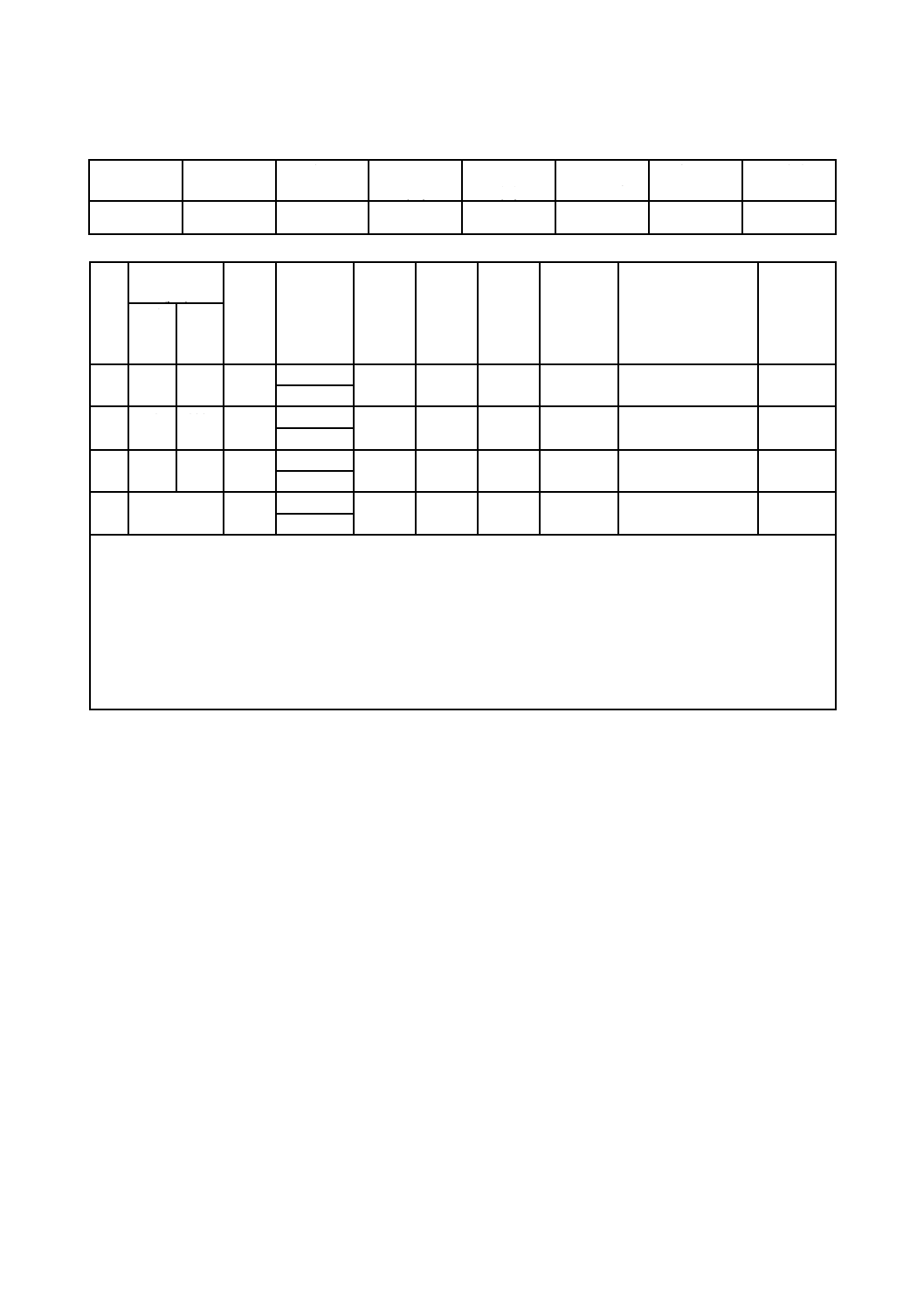

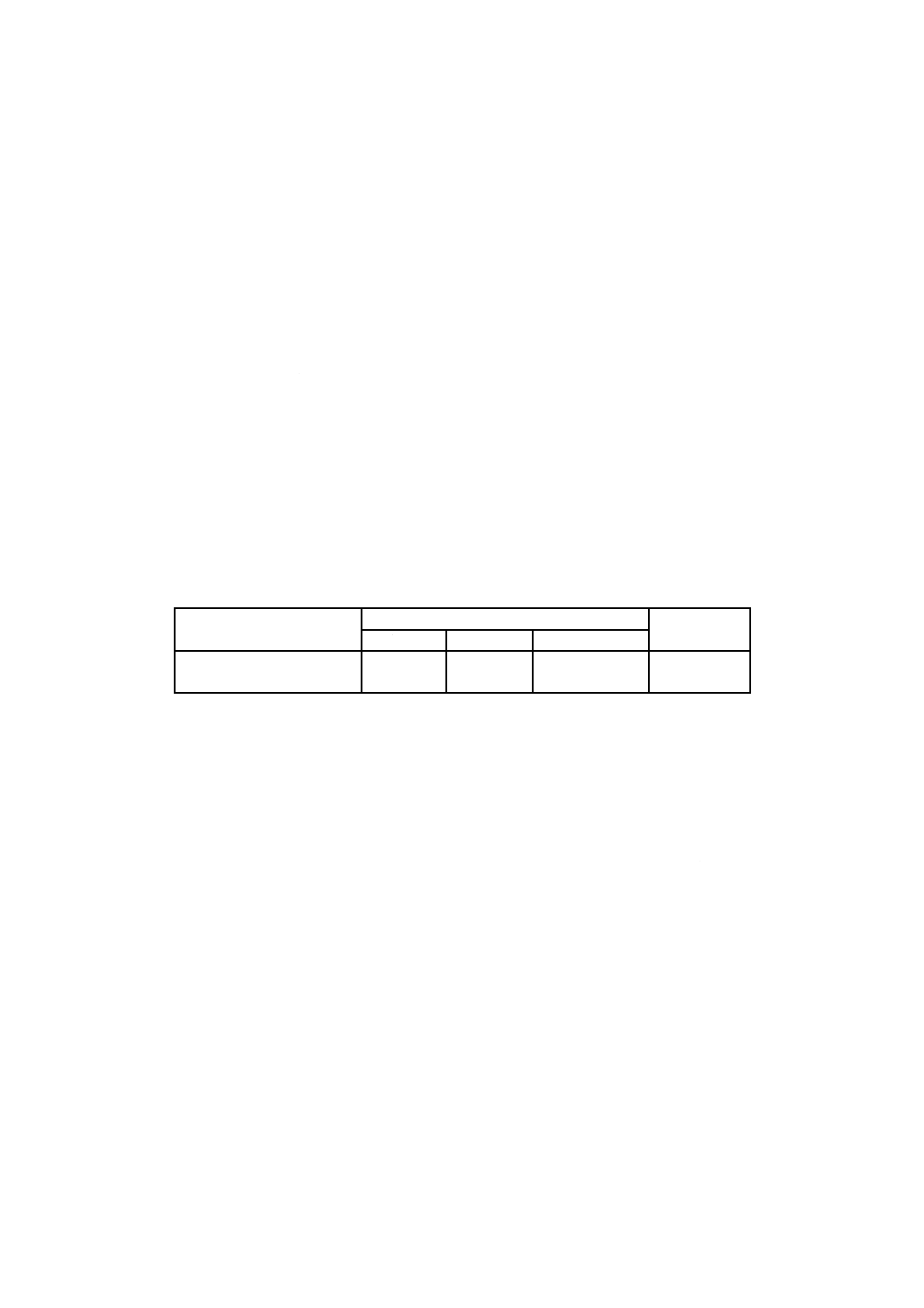

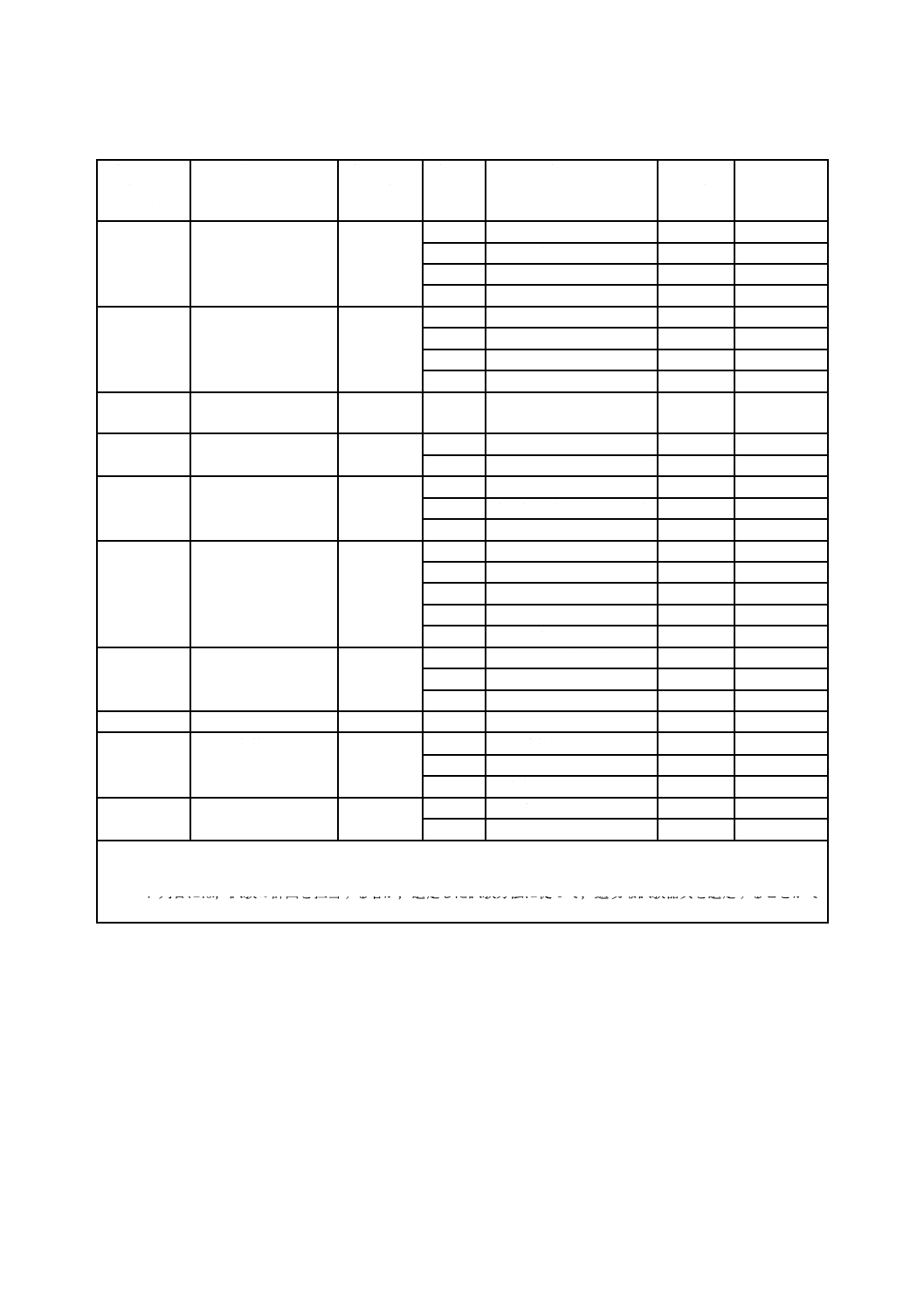

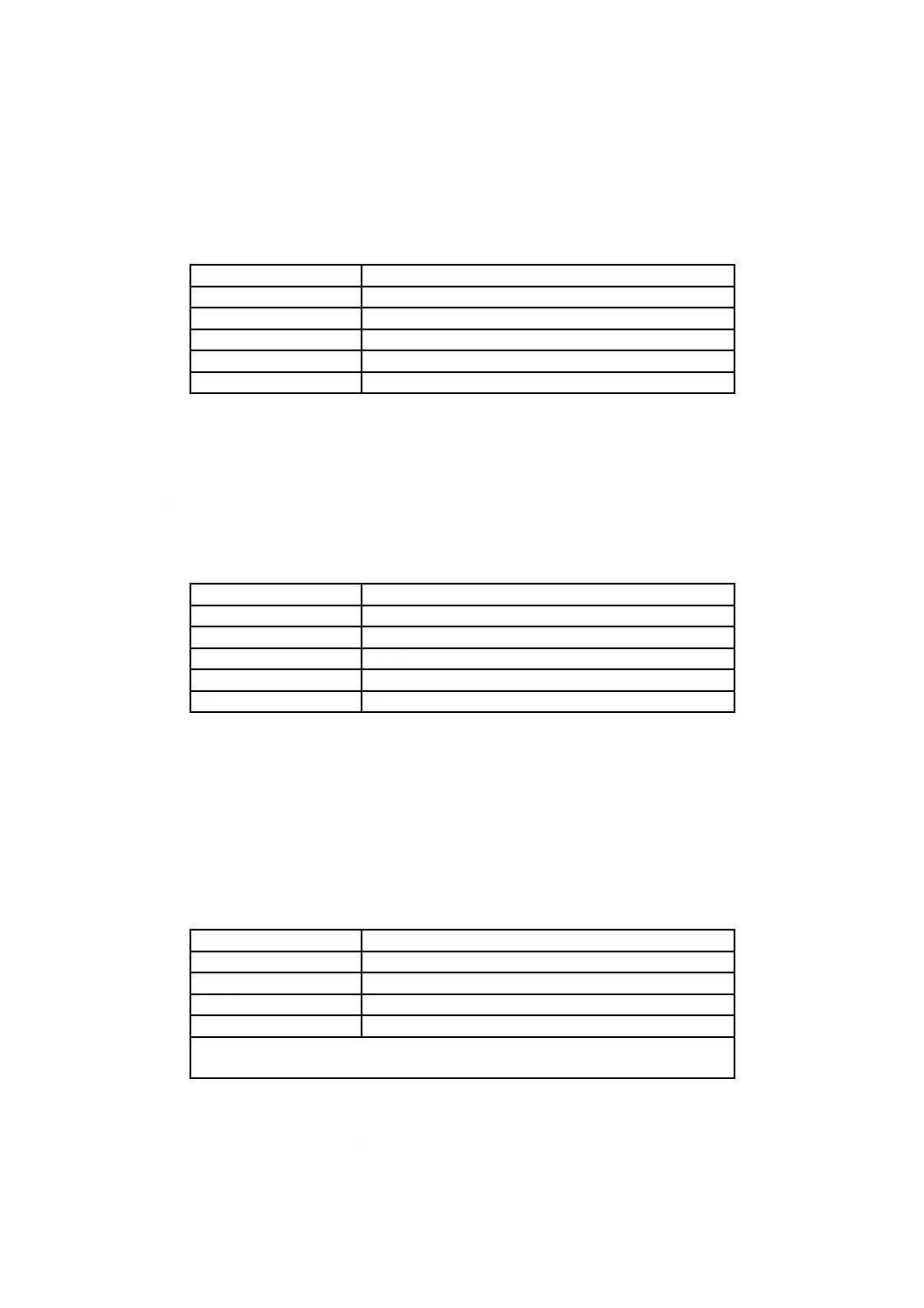

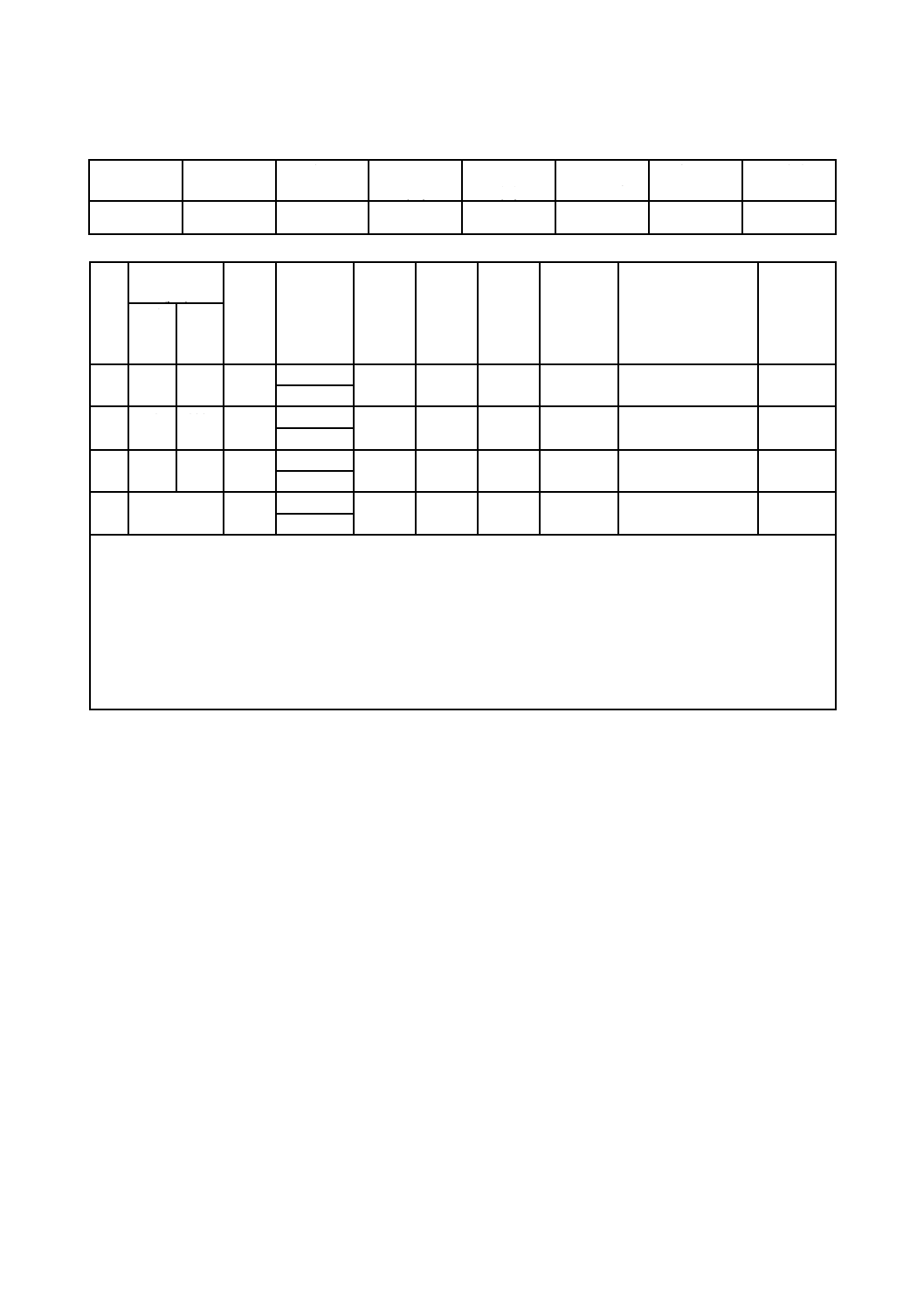

表1−施設に要求される試験

要求される試験

この規格内の参照箇所

他の規格

概要

手順

器具

清浄度クラス分類における

浮遊粒子の計測

4.2.1

JA.2

JA.3(JIS B 9921

の5.参照)

JIS B 9920,

ISO 14644-2

4.1.2

任意の試験

表2は,施設の試験に適した,その他の試験を記載している。これらの試験は,3.7に規定した3種類の

規定の占有状態のそれぞれに対して適用することができる。これらの試験は,すべてを含んだものでない

ことがあり,また,所定の認証プロジェクトに関して,すべての試験が要求されることはない可能性もあ

る。試験及び試験方法は,受渡当事者間の合意によって選定することが望ましい。選定した試験は,施設

の通常の監視プログラムの一環として,定期的に繰り返すこともできる(JIS B 9920及びISO 14644-2を

参照)。試験の選定のための指針及び試験の検査リストを附属書Aに示す。試験方法は,附属書Bに記載

する。試験装置は附属書Cに記載する。

附属書Bに記載する試験方法は,概略を示している。特定条件へ適用するためには,固有の方法を開発

することが望ましい。

9

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

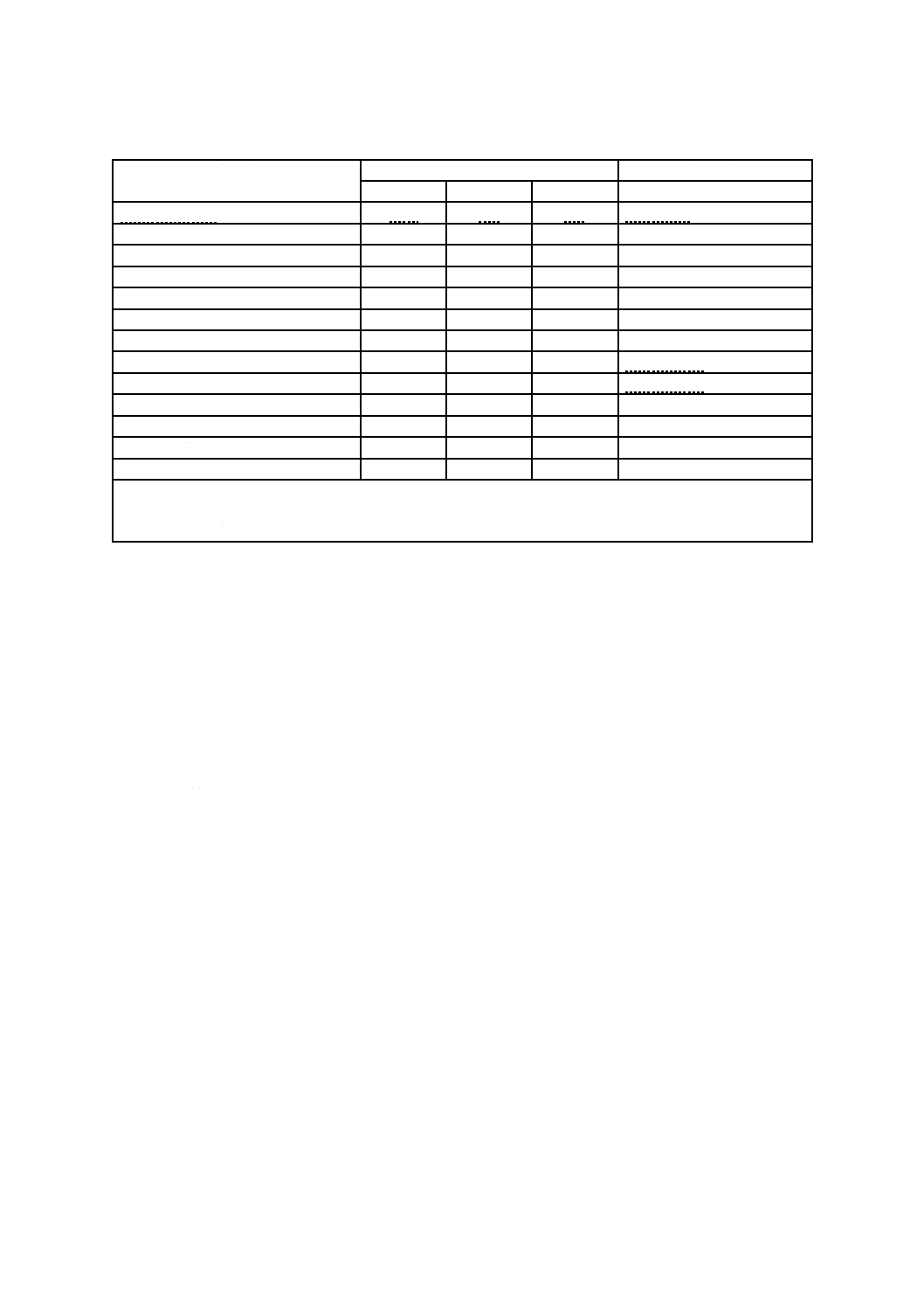

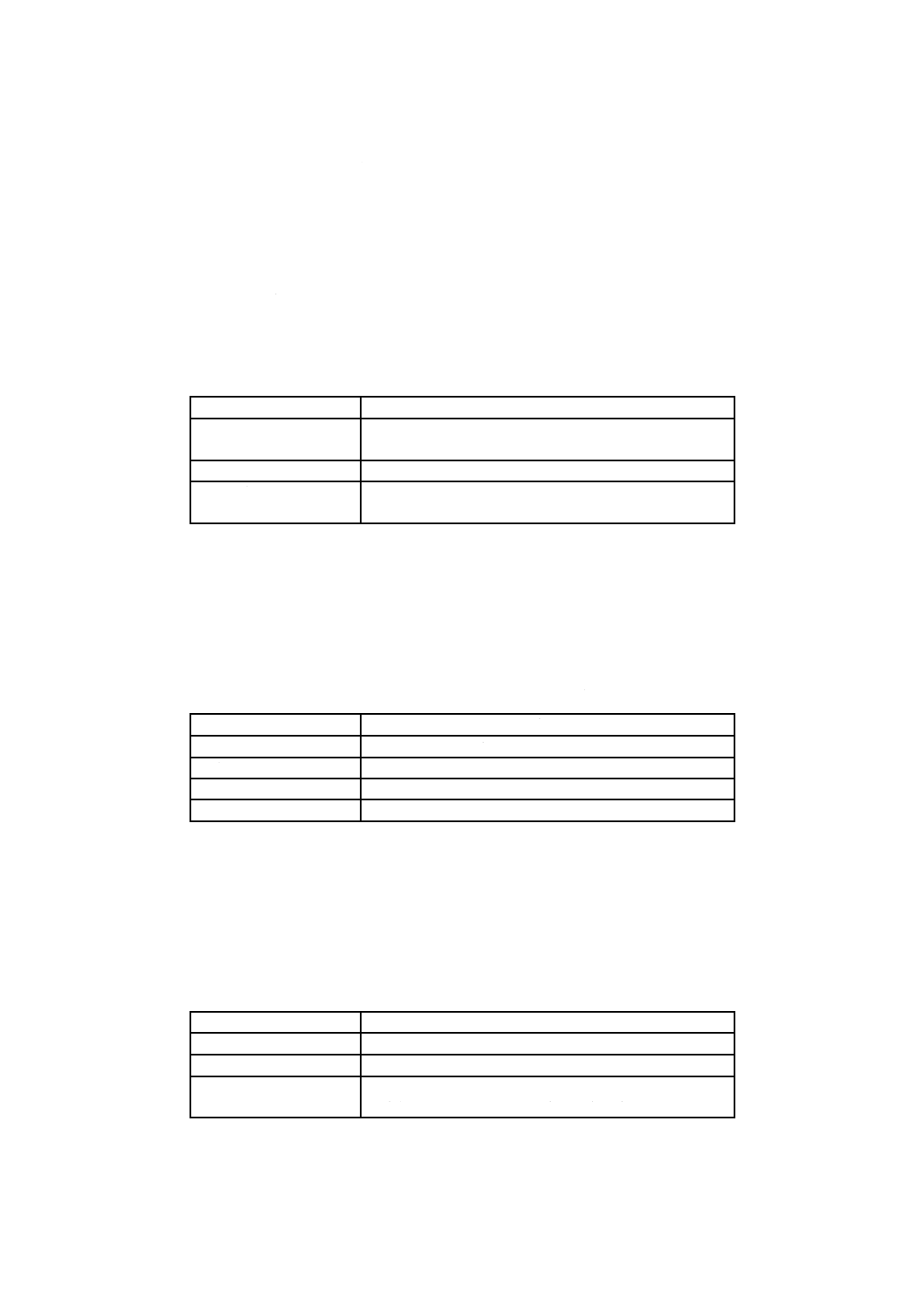

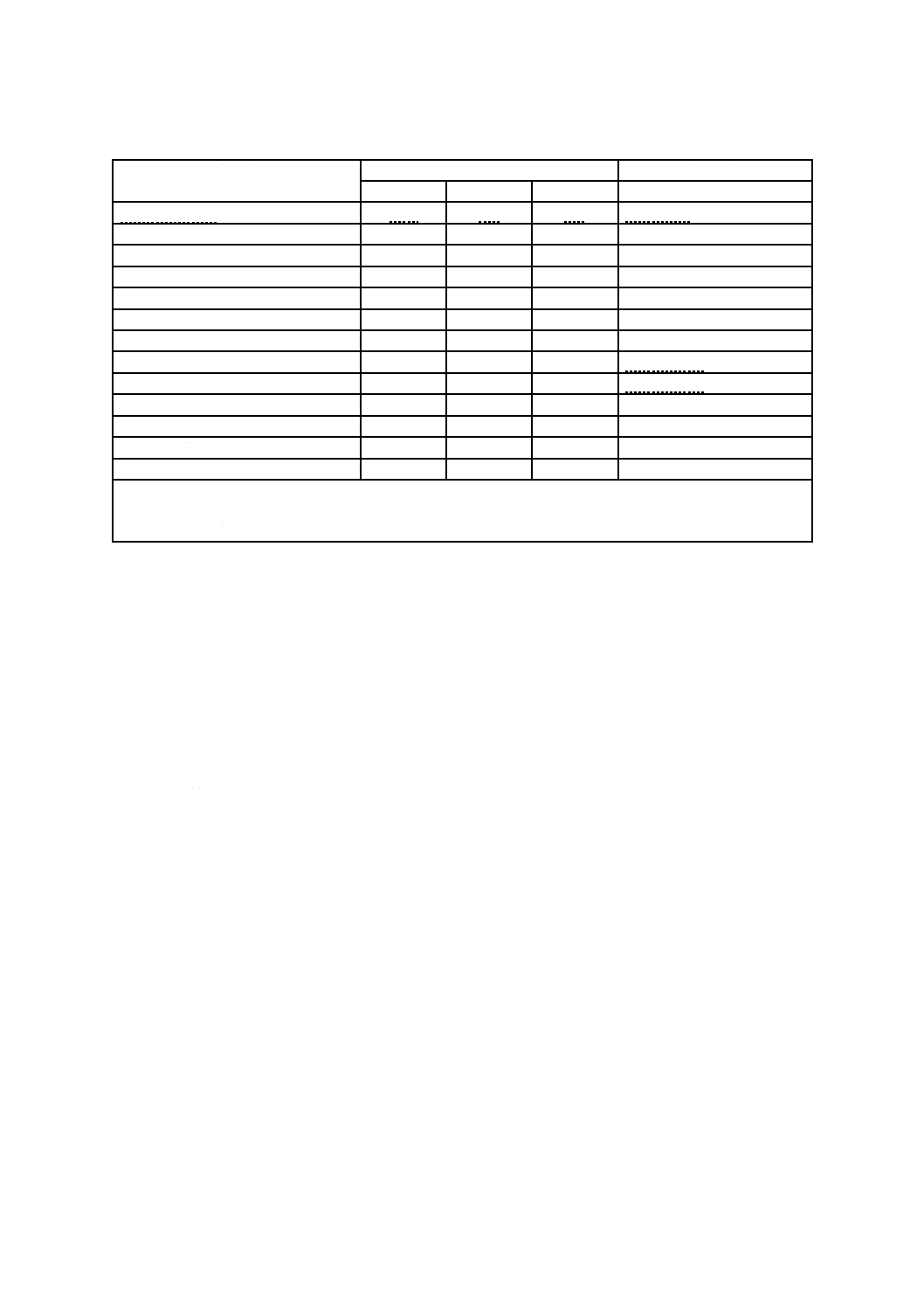

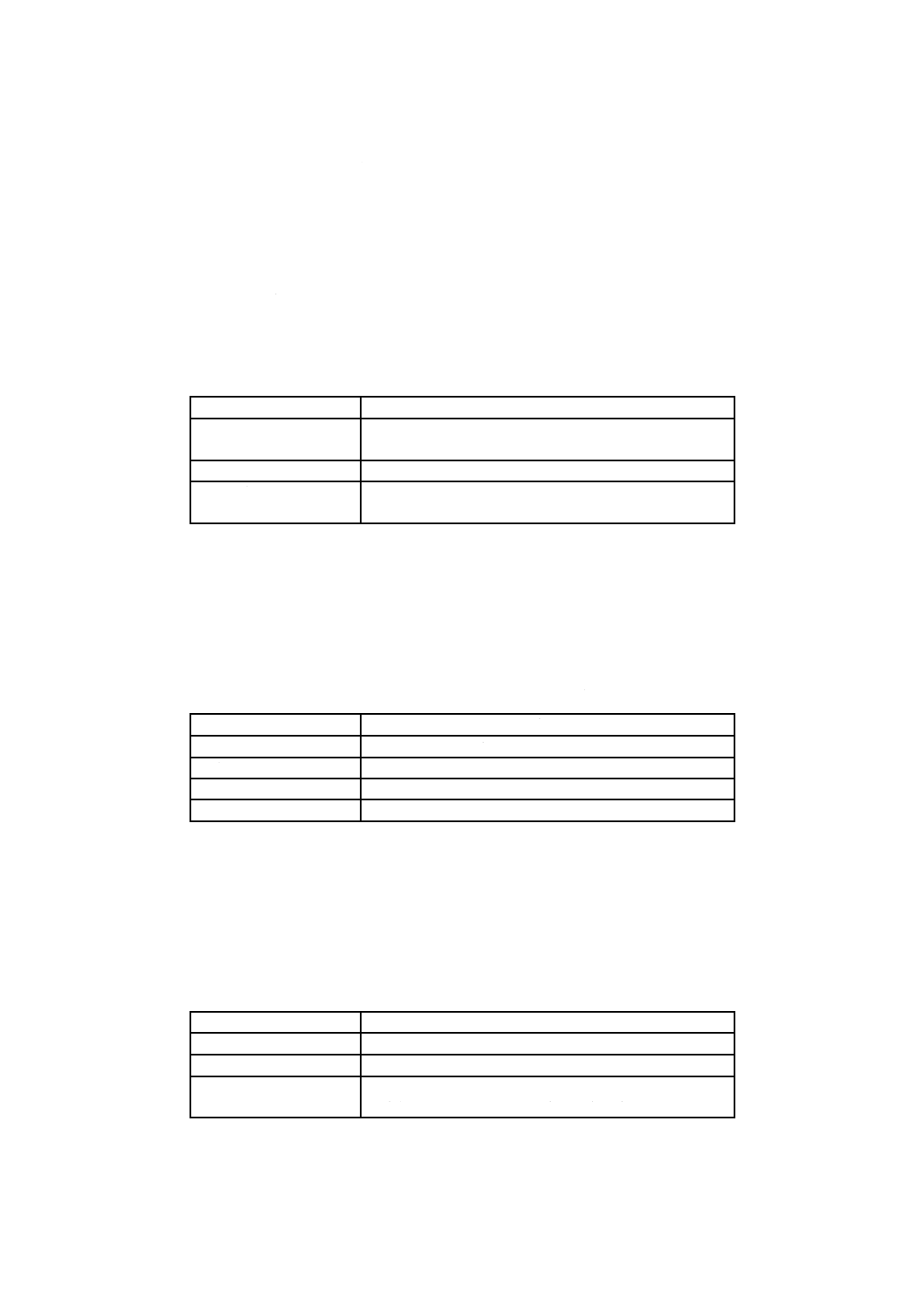

表2−施設に対する任意の試験

任意の試験

この規格内の参照箇所

参照規格

概要

手順

器具

浮遊粒子の計数

4.2.1

B.1

C.1

JIS B 9921

超微粒子の計数

4.2.1

B.2

C.2

JIS B 9920

粗大粒子の計数

4.2.1

B.3

C.3

JIS B 9920

風速試験a)

4.2.2

B.4

C.4

JIS B 9920及びISO 14644-2

差圧試験a)

4.2.3

B.5

C.5

JIS B 9920及びISO 14644-2

設置フィルタシステムのリーク試験

4.2.4

B.6

C.6

ISO 14644-2

気流の方向の測定及び可視化

4.2.5

B.7

C.7

ISO 14644-2

温度試験

4.2.6

B.8

C.8

JIS Z 8710[30]

湿度試験

4.2.6

B.9

C.9

JIS Z 8806[31]

静電気試験及びイオン発生器試験

4.2.7

B.10

C.10

沈着粒子の測定

4.2.8

B.11

C.11

回復性能試験

4.2.9

B.12

C.12

ISO 14644-2

汚染空気の侵入試験

4.2.10

B.13

C.13

注a) これは,JIS B 9920及びISO 14644-2に基づいて要求される試験である。これら任意の試験は,重要性

の順序で示してはいない。実施することが望ましい試験の順序は,特性の文書の要求事項又は受渡当事

者間の合意に基づくこともある。

4.2

試験項目

4.2.1

浮遊粒子の計数

この試験は,空気の清浄度を求めるために実施するもので,次の4種類の部分で構成される。

a) 清浄度クラス分類試験(附属書JAによる。)

b) 浮遊粒子の計数試験(任意)(B.1参照)

c) 超微粒子の計数試験(任意)(B.2参照)

d) 粗大粒子の計数試験(任意)(B.3参照)

試験b)〜d) は,説明の目的又は規定の要求事項に対する根拠として使用することができるが,清浄度

クラス分類に使用することはできない。

4.2.2

風速試験

この試験は,非一方向流形クリーンルーム内への給気流量及び一方向流形クリーンルーム内の空気の流

速の分布を求めるために実施する。通常,空気の風速試験又は空気の流量試験のいずれかが実施され,結

果は,平均風速又は総空気流量の一つだけの形式であることが要求される。総空気流量はまた,非一方向

流形の施設の換気回数(1時間当たりの空気の入替回数)の計算に使用することができる。風速は,一方

向流形クリーンルームに対して求められる。風速試験の手順をB.4に示す。

4.2.3

差圧試験

この試験の目的は,クリーンルームとその環境との間に規定された差圧を維持するための,クリーンル

ームシステムの能力を検証することにある。この空気の差圧試験は,空気の速度又は流量,流れの均一性

及びその他すべての適用される試験において,クリーンルームの仕様に合格した後で実施することが望ま

しい。差圧試験の詳細をB.5に示す。

4.2.4

設置フィルタシステムのリーク試験

この試験は,施設の中にバイパスリークがないこと及びフィルタに欠陥(フィルタろ材及びフレームの

シール内の小さな穴並びにその他の損傷)並びにリーク(フィルタフレーム及びガスケットシール内のバ

10

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

イパスリーク,フィルタバンクの骨組み内のリーク)がないことを検証することによって,施設に高効率

の最終空気清浄装置が適切に設置されていることを確認するために実施する。この試験は,システムの効

率は検証しない。試験は,フィルタの上流側に試験エアロゾルを導入し,フィルタ及びその支持構造体の

下流側を走査することによって,又は下流側のダクト内でサンプリングして行う。リークの検出の方法を

B.6に示す。

4.2.5

気流の方向の測定及び可視化

この試験の目的は,気流の方向若しくは気流のパターン又はその両方を,設計及び性能の仕様書との関

連で検証することである。必要であれば,施設内の気流の空間的特性も検証できる。この試験の手順をB.7

に示す。

4.2.6

温度及び湿度の試験

これらの試験の目的は,試験エリアに関して,空気の温度及び湿度(相対湿度又は露点として表す。)を

使用者が規定した時間内の変動を含めた制御範囲に維持するための,クリーンルームの空気調和システム

の能力を実証することである。これらの試験の手順をB.8及びB.9に示す。

4.2.7

静電気試験及びイオン発生器試験

これらの試験の目的は,物体上に存在する表面電位,材料の静電気拡散特性及び施設内での静電気制御

に用いられるイオン発生器(すなわち,イオナイザ)の性能を評価することである。静電気試験は,作業

台及び製品表面の表面電位レべル,並びに床,作業台などの静電気拡散特性を評価するために実施する。

イオン発生器試験は,表面を除電するためのイオナイザの性能を評価するために実施する。これらの試験

の手順をB.10に示す。

4.2.8

沈着粒子の測定

この試験の目的は,表面の方向に関係なく,表面に沈着した粒子(数又は質量)又は相対量(光の散乱

又は覆われた面積)を測定することである。この試験の手順をB.11に示す。

4.2.9

回復性能試験

この試験の目的は,クリーンルームが試験浮遊粒子に短時間暴露された後,ある期間内に規定の清浄度

レベルに戻る能力を判定するために実施する。この試験は,一方向流の施設には推奨しない。この試験の

手順をB.12に示す。

人為的なエアロゾルを使用する場合は,これによる施設の汚染がないことに注意することが望ましい。

4.2.10 汚染空気の侵入試験

この試験は,フィルタによって清浄化されていない空気がクリーンルーム又はクリーンゾーンの周囲か

らクリーンルーム又はクリーンゾーンの中にシール,継手部,ドア及び加圧天井から侵入するかを判定す

るために実施する。この試験の手順をB.13に示す。

5

試験報告書

各試験の結果は,試験報告書に記録しなければならない。また試験報告書は,次の情報を含んでいなけ

ればならない。

a) 試験した組織の名称及び住所,並びに試験が行われた日付

b) この規格番号及び年号

c) 試験したクリーンルーム又はクリーンゾーンの位置(必要ならば,隣接部分の情報も含む。)及びすべ

てのサンプリング位置

d) クリーンルーム又はクリーンゾーンに対する,清浄度クラス,占有状態及び対象粒径を含む仕様

11

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試験に関するすべての特殊条件又は試験方法からの逸脱を含む採用した試験方法の詳細,及び試験器

具とその有効期間中の校正証明書

f)

附属書B又は附属書JAで特別に要求されるとおりに報告されるデータを含めた試験結果,及び目標

指定表示への適合に関する宣言

g) 特殊試験に関して,附属書B又は附属書JAに関連して規定されたその他すべての特別要求事項

12

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

クリーンルームに対する試験の選択及び試験の実施順序

この附属書は,クリーンルームに対する推奨試験の選択及び試験の実施順序について記載するものであ

って,規定の一部ではない。

A.1 一般

この附属書に記載する試験手順は,使用者が規定した施設の性能基準への適合を実証するため,及び定

期試験を実施するために使用することができる。

試験の選択は,一部において,施設の設計,活動の状態及び認証の必要レベルなどの項目に基づいてよ

い。

試験の実施順序は受渡当事者間の合意によって,不適合の場合には無駄な作業を最小限にするものであ

ることが望ましい。

A.2 試験のチェックリスト

表A.1に試験及び機器のチェックリストを示す。試験順番の詳細については,受渡当事者間の合意によ

って決定することが望ましい。

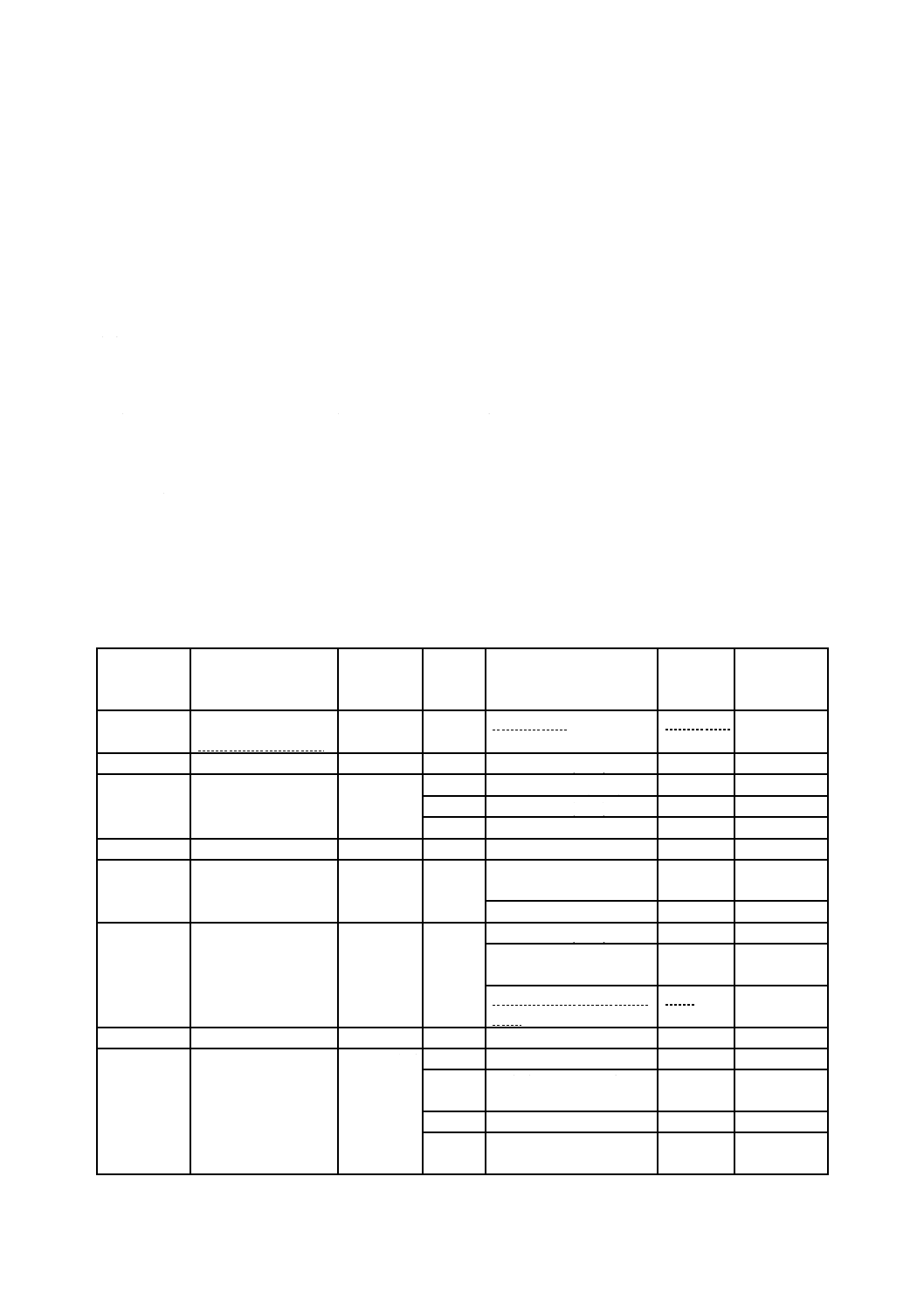

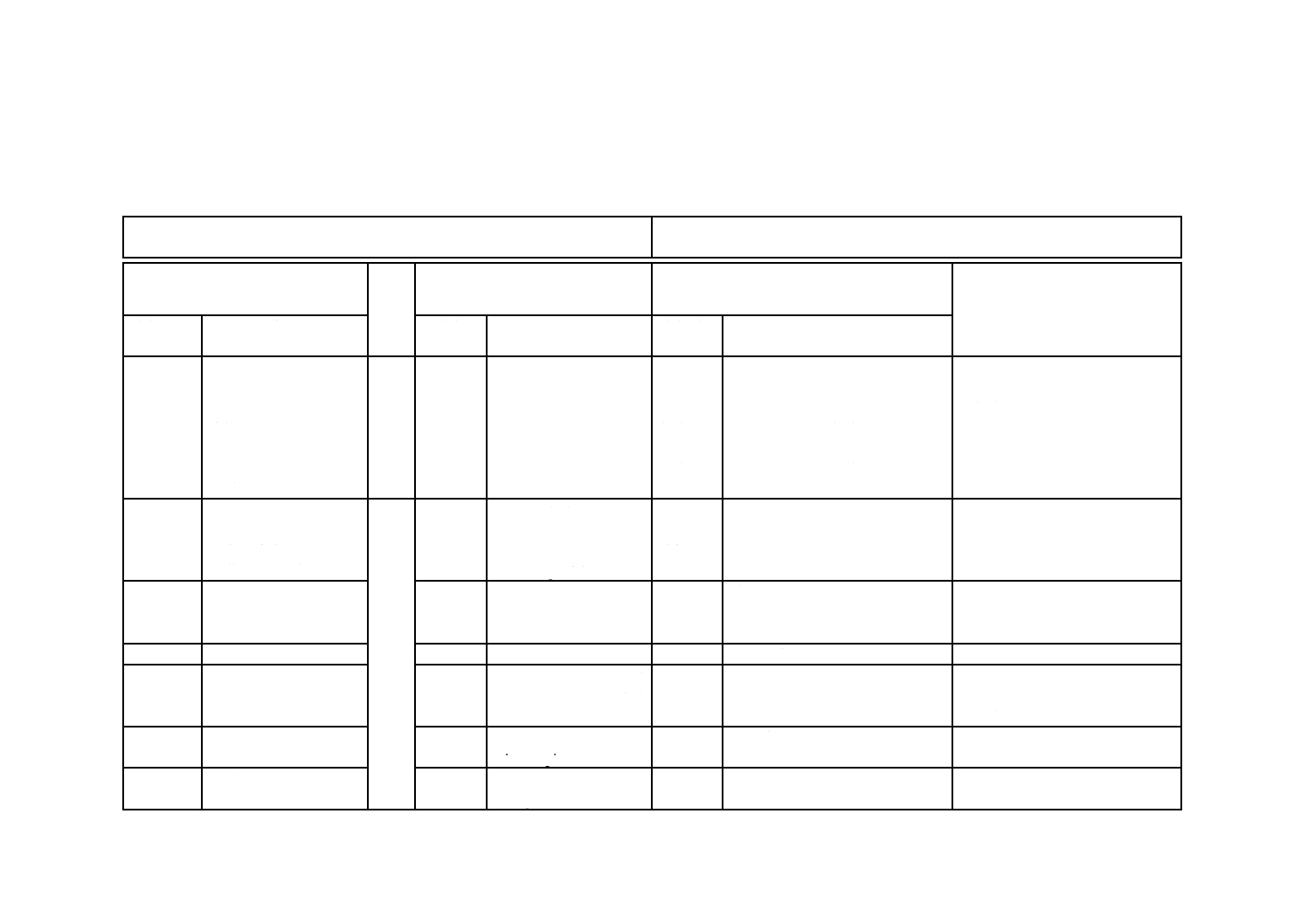

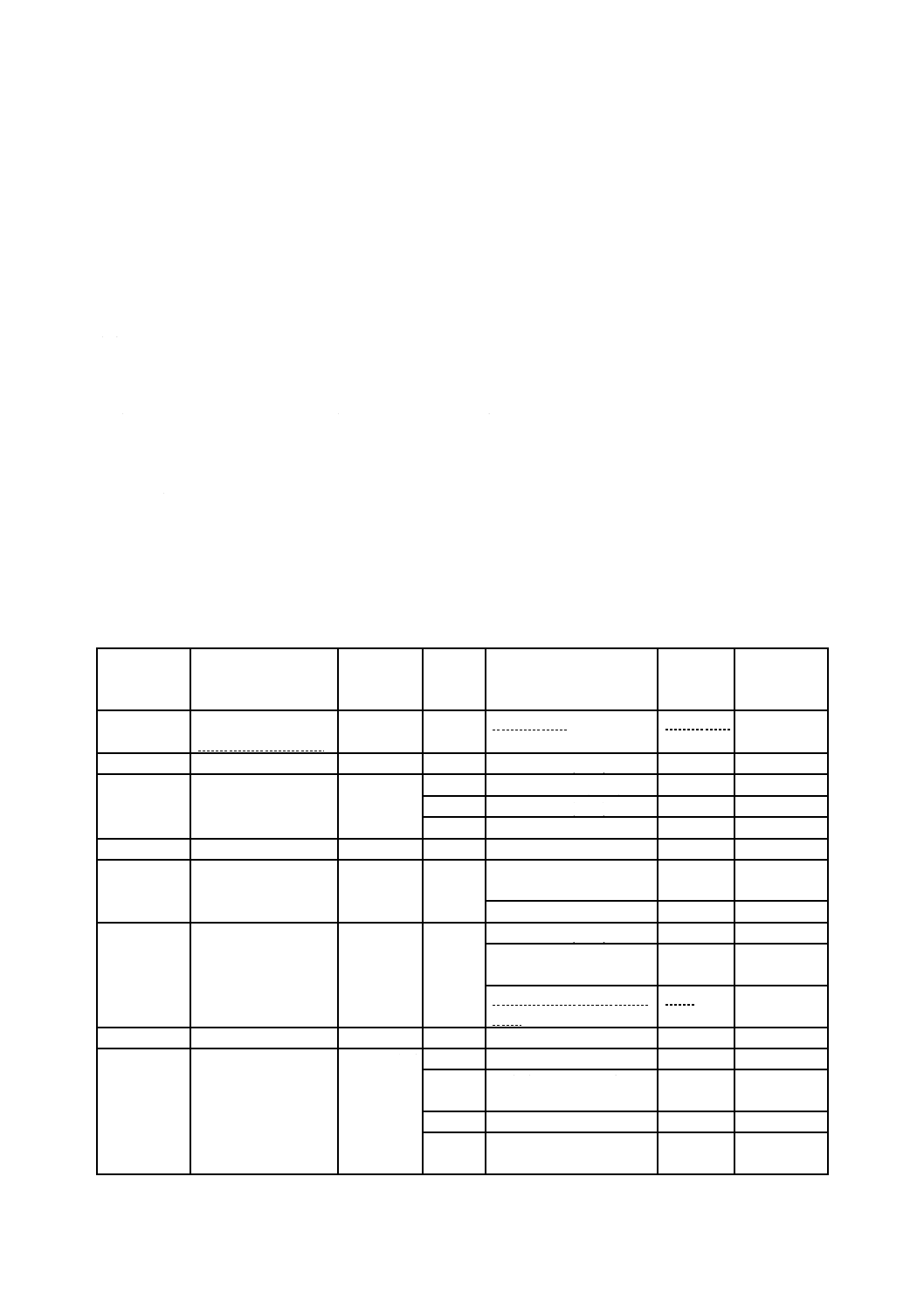

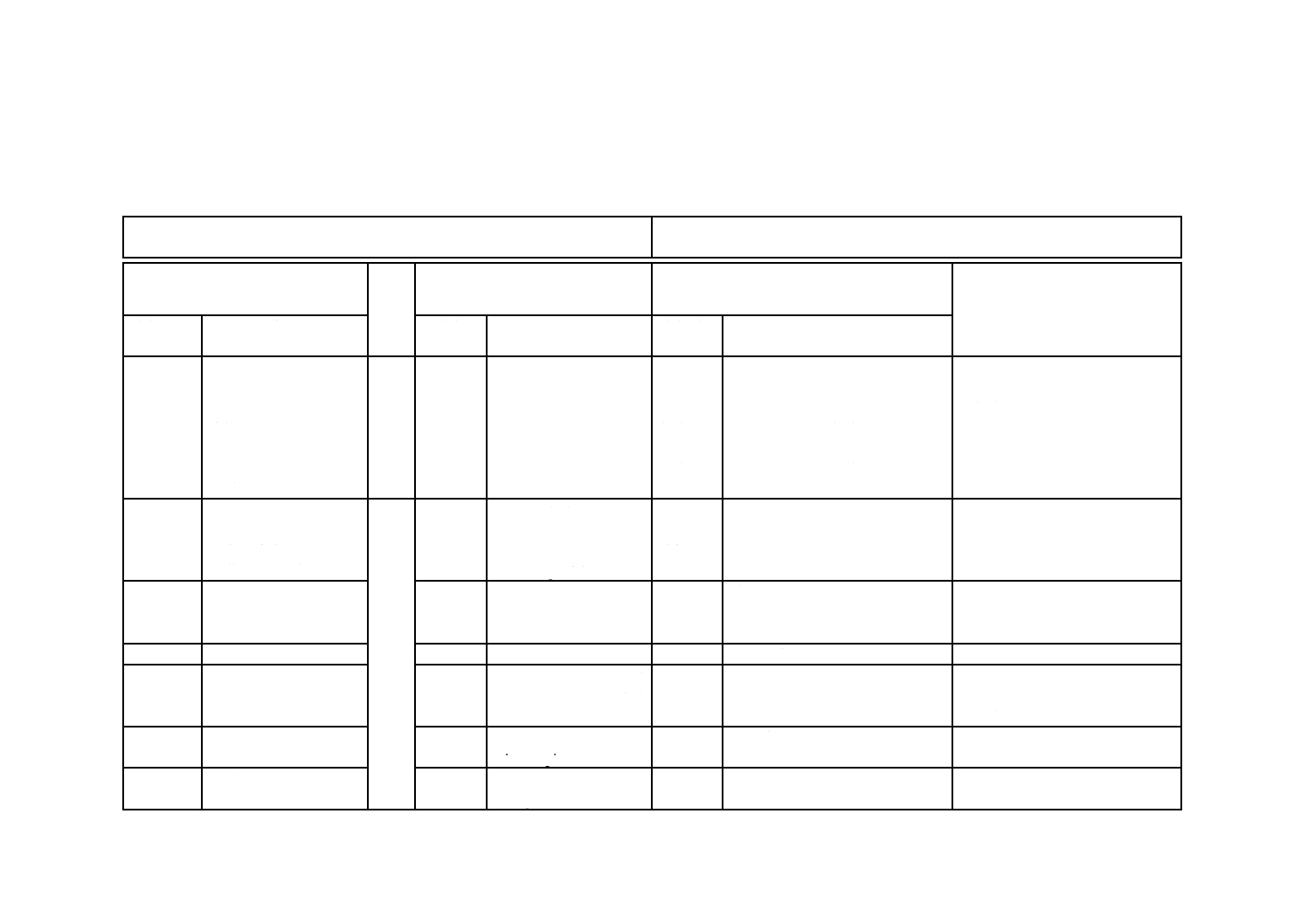

表A.1−クリーン施設に対する推奨試験のチェックリスト及び試験の実施順序

試験手順の

選定及び試

験の順序a)

試験手順

試験手順の

参照箇所

試験器

具の選

定b)

試験器具

器具の

参照箇所

コメント

清浄度クラス分類

(要求される試験)

附属書JA

粒子計数器 (DPC)

JIS B 9921

浮遊粒子の計数

B.1

粒子計数器 (DPC)

C.1

超微粒子の計数

B.2

凝縮核計数器 (CNC)

C.2.1

粒子計数器 (DPC)

C.2.2

カットオフデバイス

C.2.3

粗大粒子の計数

B.3

C.3

粒子捕集による粗大

粒子の測定

B.3.3.2

フィルタ捕集粒子の顕微

鏡による測定

C.3.1

カスケードインパクタ

C.3.2

粒子を捕集しない粗

大粒子の測定

B.3.3.3

粒子計数器 (DPC)

C.3.3

タイムオブフライト(飛

行時間形)粒径測定器

C.3.4

ピエゾバランス式インパ

クタ

C.3.5

風速試験

B.4

C.4

一方向流のクリーン

ルームにおける試験

B.4.2.2及び

B.4.2.3

熱式風速計

C.4.1.1

超音波式三次元風速計又

は同等品

C.4.1.2

ベーン式風速計

C.4.1.3

ピトー管及び(デジタル)

マノメータ

C.4.1.4

13

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

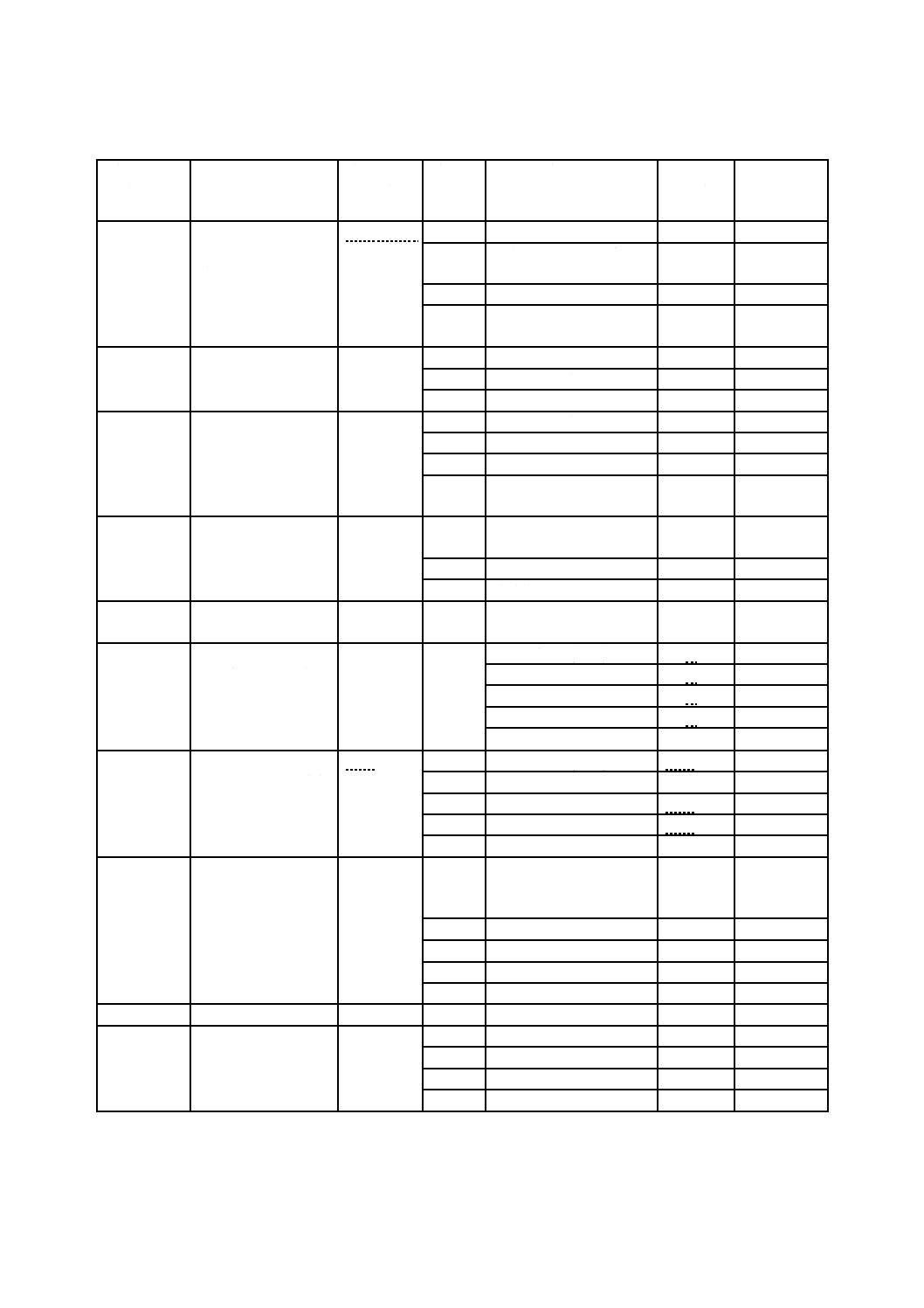

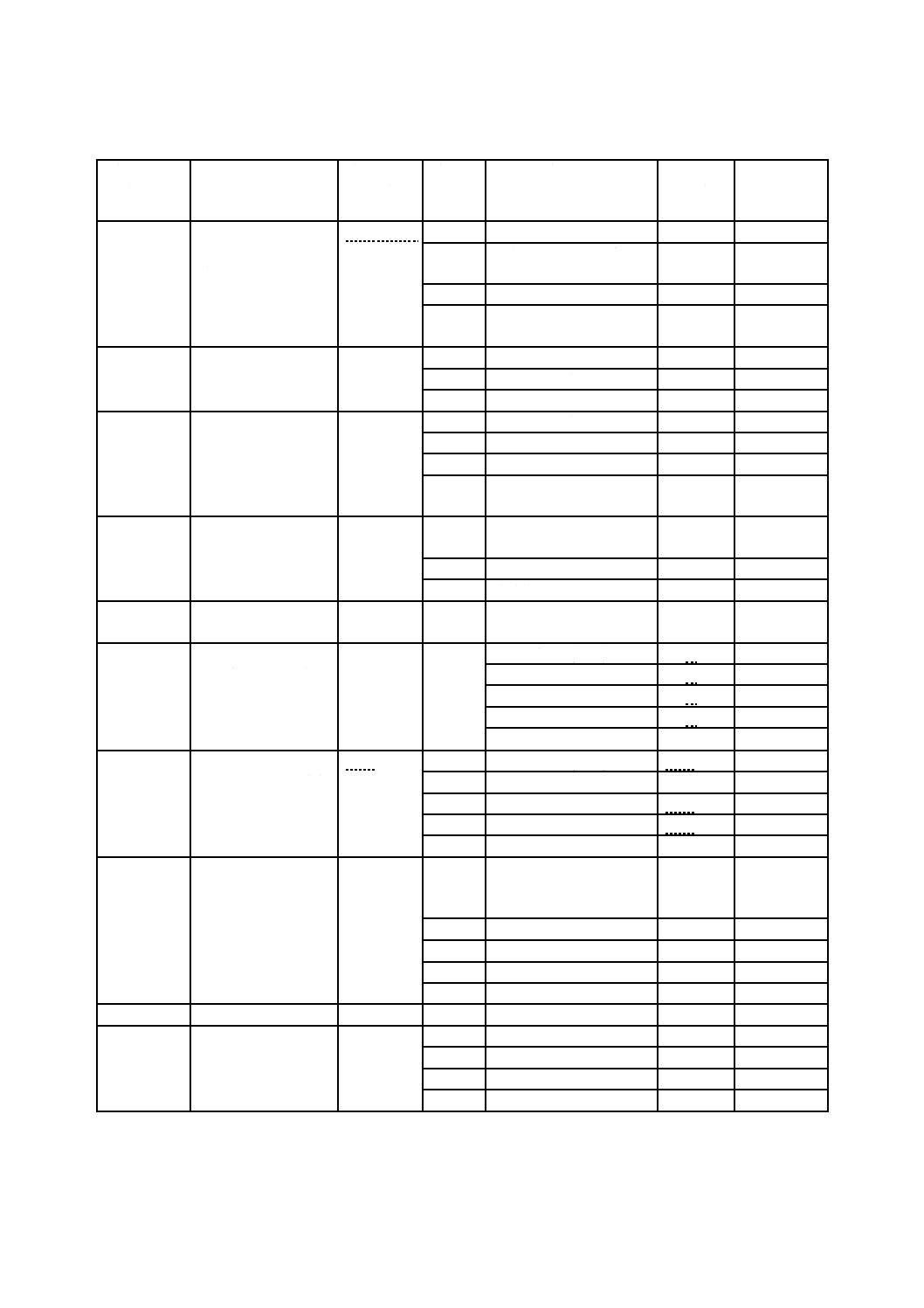

表A.1−クリーン施設に対する推奨試験のチェックリスト及び試験の実施順序(続き)

試験手順の

選定及び試

験の順序a)

試験手順

試験手順の

参照箇所

試験器

具の選

定b)

試験器具

器具の

参照箇所

コメント

非一方向流のクリー

ンルームにおける試

験

B.4.3.2及び

B.4.3.3

熱式風速計

C.4.1.1

超音波式三次元風速計又

は同等品

C.4.1.2

ベーン式風速計

C.4.1.3

ピトー管及び(デジタル)

マノメータ

C.4.1.4

給気口での給気流量

の測定

B.4.3.2

フード付き流量計

C.4.2.1

オリフィス流量計

C.4.2.2

べンチュリ計

C.4.2.3

ダクト内の給気流量

の測定

B.4.2.5

フード付き流量計

C.4.2.1

オリフィス流量計

C.4.2.2

べンチュリ計

C.4.2.3

ピトー管及び(デジタル)

マノメータ

C.4.1.4

差圧試験

B.5

電子式マイクロマノメー

タ

C.5.1

傾斜管式マノメータ

C.5.2

機械式マノメータ

C.5.3

設置フィルタシステ

ムのリーク試験

B.6

C.6

設置フィルタシステ

ムの走査リーク試験

B.6.2

粒子計数器 (DPC)

C.6.1

エアロゾル発生器

C.6.2

試験エアロゾル物質

C.6.3

希釈装置

C.6.4

凝縮核計数器

C.2.1

ダクトなどに装着さ

れたフィルタの全体

リーク試験

B.6.3

粒子計数器 (DPC)

C.6.1

エアロゾル発生器

C.6.2

試験エアロゾル物質

C.6.3

希釈装置

C.6.4

凝縮核計数器

C.2.1

気流の方向の測定及

び可視化

B.7

タフト法又はトレーサ注

入法に使用する可視化装

置

C.7.1

熱式風速計

C.7.2

超音波式三次元風速計

C.7.3

超音波式ネブライザ

C.7.4.1

ミスト発生器

C.7.4.2

温度試験

B.8

C.8

一般温度試験

B.8.2.1

ガラス製温度計

C.8.1

熱電温度計

C.8.2

抵抗温度計

C.8.3

サーミスタ温度計

C.8.4

14

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−クリーン施設に対する推奨試験のチェックリスト及び試験の実施順序(続き)

試験手順の

選定及び試

験の順序a)

試験手順

試験手順の

参照箇所

試験器

具の選

定b)

試験器具

器具の

参照箇所

コメント

温度分布試験

B.8.2.2

ガラス製温度計

C.8.1

熱電温度計

C.8.2

抵抗温度計

C.8.3

サーミスタ温度計

C.8.4

湿度試験

B.9

電気容量式湿度計

C.9.1

毛髪湿度計

C.9.2

露点計

C.9.3

通風乾湿計

C.9.4

静電気試験及びイオ

ン発生器試験

B.10

C.10

静電気試験

B.10.2.1

表面電位計,電界計

C.10.1

高抵抗計(オームメータ) C.10.2

イオン発生器試験

B.10.2.2

表面電位計

C.10.1

高抵抗計(オームメータ) C.10.2

帯電プレートモニタ

C.10.3

沈着粒子の測定

B.11

試験表面材料

顕微鏡

沈着粒子フォトメータ

C.11.1

表面粒子カウンタ

C.11.2

粒子発生器

C.11.3

回復性能試験

B.12

粒子計数器(DPC)

C.12.1

エアロゾル発生器

C.12.2

希釈装置

C.12.3

汚染空気の侵入試験

B.13

C.13

粒子計数器 (DPC)

による方法

B.13.2.1

粒子計数器

C.13.1

エアロゾル発生器

C.13.2

希釈装置

C.13.3

フォトメータによる

方法

B.13.2.2

フォトメータ

C.13.4

エアロゾル発生器

C.13.2

注a) 表A.1の1列目には,試験の計画を担当する者が,試験の順序に従って,選定した試験方法を記入すること

ができる。

b) 4列目には,試験の計画を担当する者が,選定した試験方法に従って,適切な試験器具を選定することがで

きる。

15

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

試験方法

この附属書は,試験方法について記載するものであって,規定の一部ではない。

B.1

浮遊粒子の計数

B.1.1 目的

浮遊微粒子の計数は,クリーンルームのモニタリング及び必要な箇所の浮遊粒子濃度の測定を目的とし

ている。ここでは,粒径0.1 μm〜5 μmの範囲に粒径分布をもつ浮遊粒子の濃度測定に関する試験方法につ

いて記す。

B.1.2 試験手順

B.1.2.1 一般

サンプリングポイントの数,測定箇所の選定及び必要な測定データは,必要に応じて決定する。B.1で

は,各測定箇所で試料空気をサンプリングするときに基準となる方法を示す。

なお,同等の精度で同等の測定値が得られる他の適切な方法も,受渡当事者間の合意によって使用する

ことができる。

注記 粒子計数器 (DPC) を用いたクリーンルームの性能試験に関する詳細な情報,又は粒子計数器

の規格についての補足情報が必要な場合は,JIS B 9921及び標準化された方法を参照(参考文

献 [2],[3],[4],[11],[23],[28])し,使用することができる。

B.1.2.2 浮遊粒子の計数の手順

規定されたサンプリング場所に粒子計数器の吸引口を設置し,粒子計数器の試料流量を調節し,一方向

流の領域では,気流の主要な流れ方向に対向する向きにサンプリングプローブの入口を設置し,等速吸引

ができるようなサンプリングプローブを選定することが望ましい[1]。サンプリングプローブ入口の吸引速

度と,試料の風速との差が20 %を超えないように調整することが望ましい。また,非一方向流のように,

試料空気の気流が制御されていない,又は予測できない領域では,サンプリングプローブの入口を垂直上

方に向けて行うことが望ましい。

また,粒子計数器に接続されるサンプリング系は,チューブ等による損失が5 %以内となるようにする

ことが望ましい。チューブの長さはできるだけ短いことが望ましく,特に粒径が1 μm以上の粒子をサン

プリングする場合には注意を要する。

B.1.3 浮遊粒子の計数装置

計数装置は,JIS B 9921に規定する粒子計数器で行うことが望ましい。また,粒子計数器は,各粒径範

囲の粒子数を表示又は記録する能力があり,かつ,JIS B 9921に規定するように,有効期間中であること

を示す校正証明書を備えていることが望ましい。

B.1.4 試験報告書

受渡当事者間の合意によって,箇条5に従って次の情報及びデータを記録することが望ましい。

a) 測定の目的

b) クリーンルームの清浄度クラス

c) 占有状態

16

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 各サンプリングの場所

e) サンプリング手順又はモニタリングのためのサンプリング計画

f)

粒径範囲及び計数

g) 粒子計数器の吸引流量及び実効試料流量(測定対象となる試料流量)

h) 粒子計数器の偽計数

i)

測定に関連したその他のデータ

B.2

超微粒子の計数

B.2.1 概要

B.2.1.1 一般

この試験方法は,粒径0.1 μm未満に粒径分布がある浮遊粒子の濃度測定について示す。この粒径範囲の

濃度はU表示[12]で表される。測定は規定された3種類の占有状態のいずれかにあるクリーンルーム内で実

施できる。また,この測定はJIS B 9920の附属書Dの指示に従って,クリーンルーム内の超微粒子の濃度

を決定するために行う。

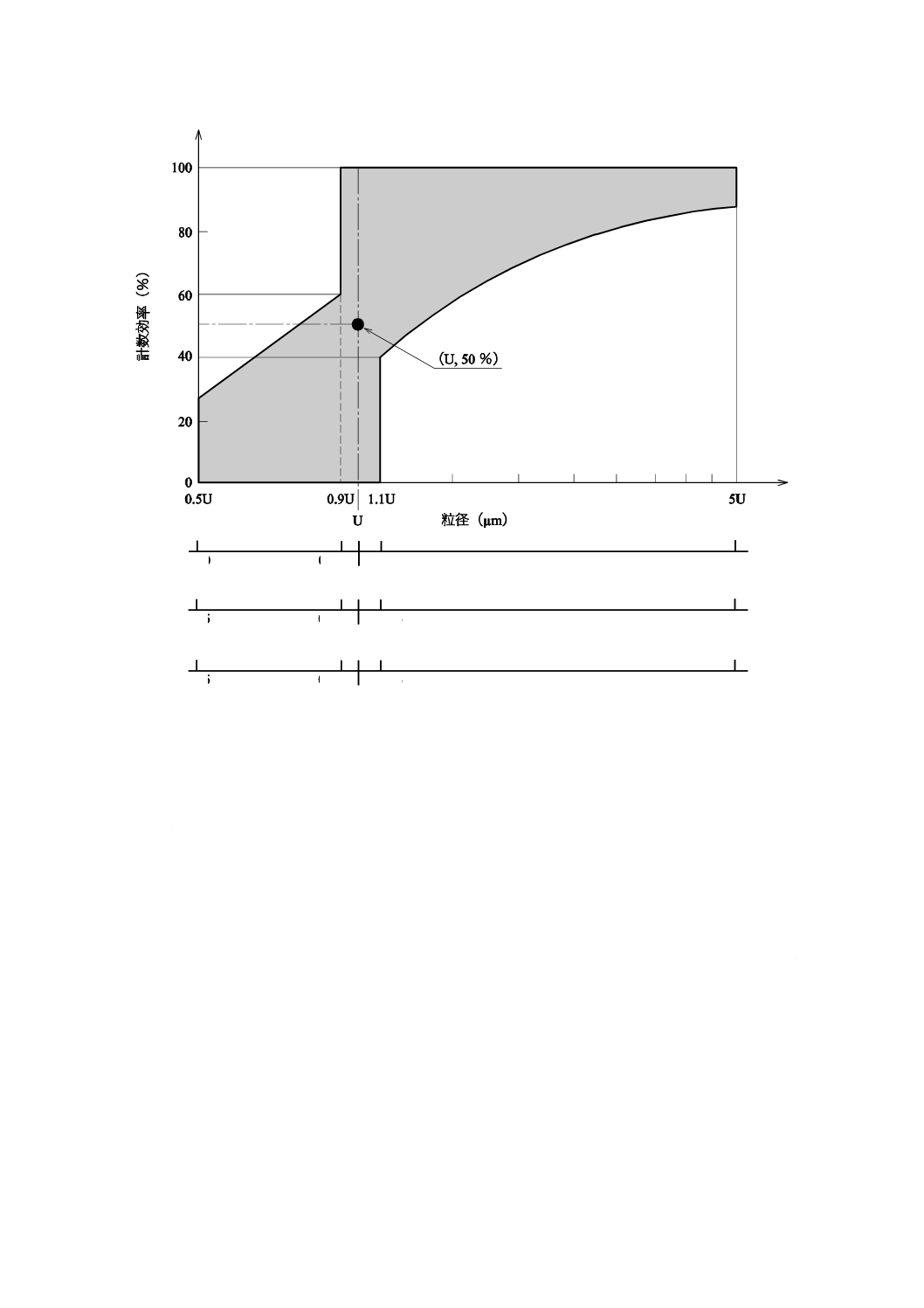

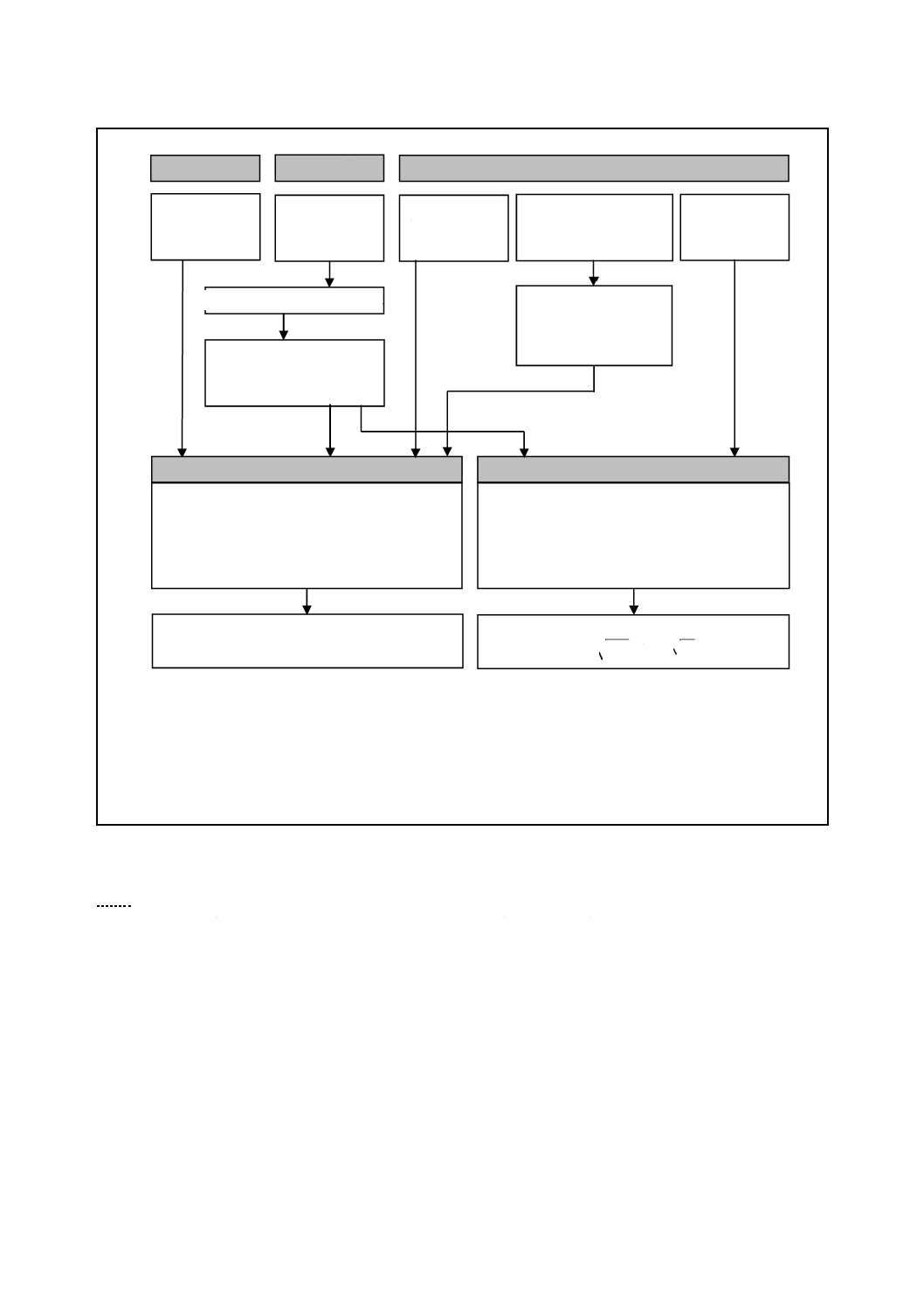

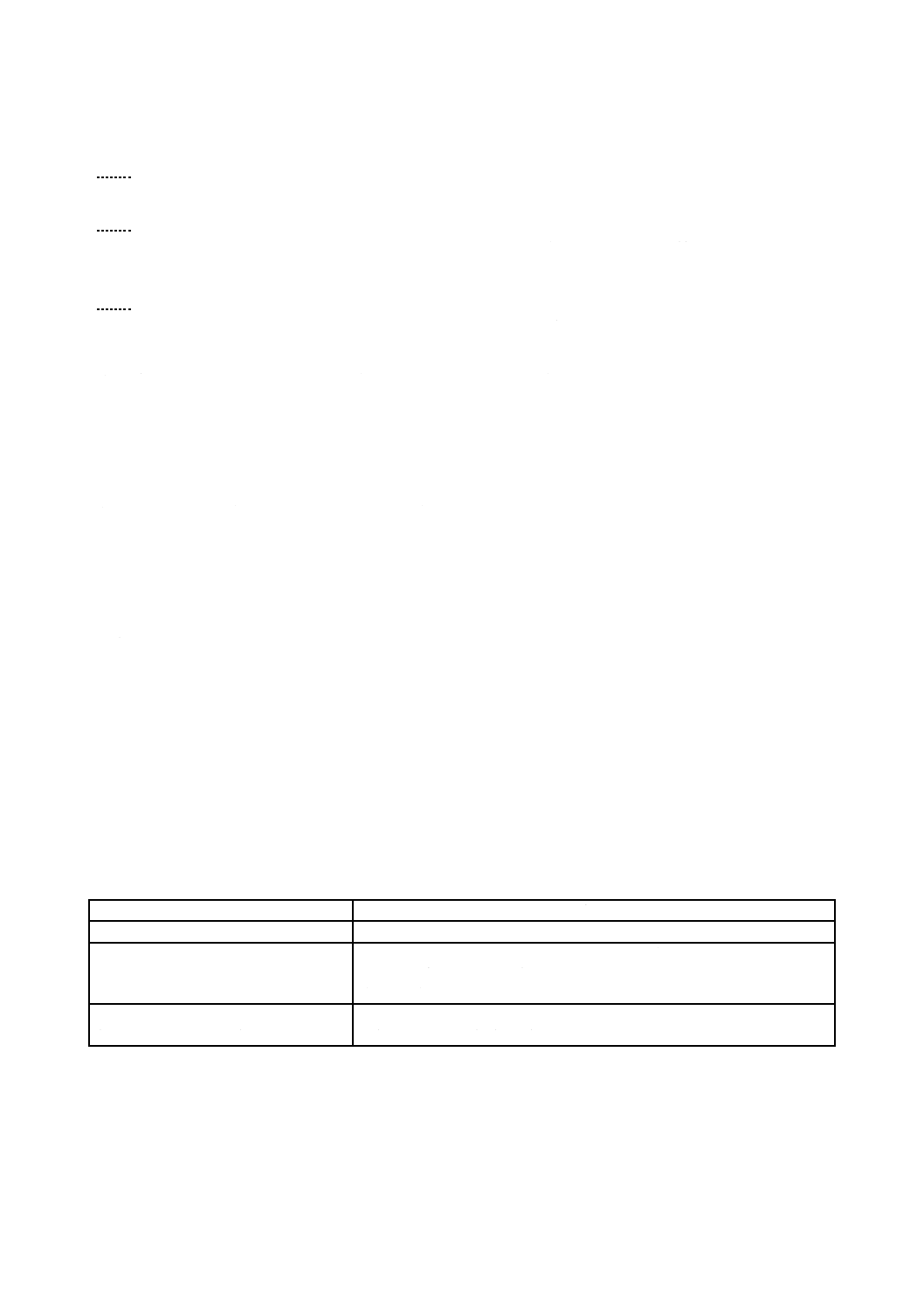

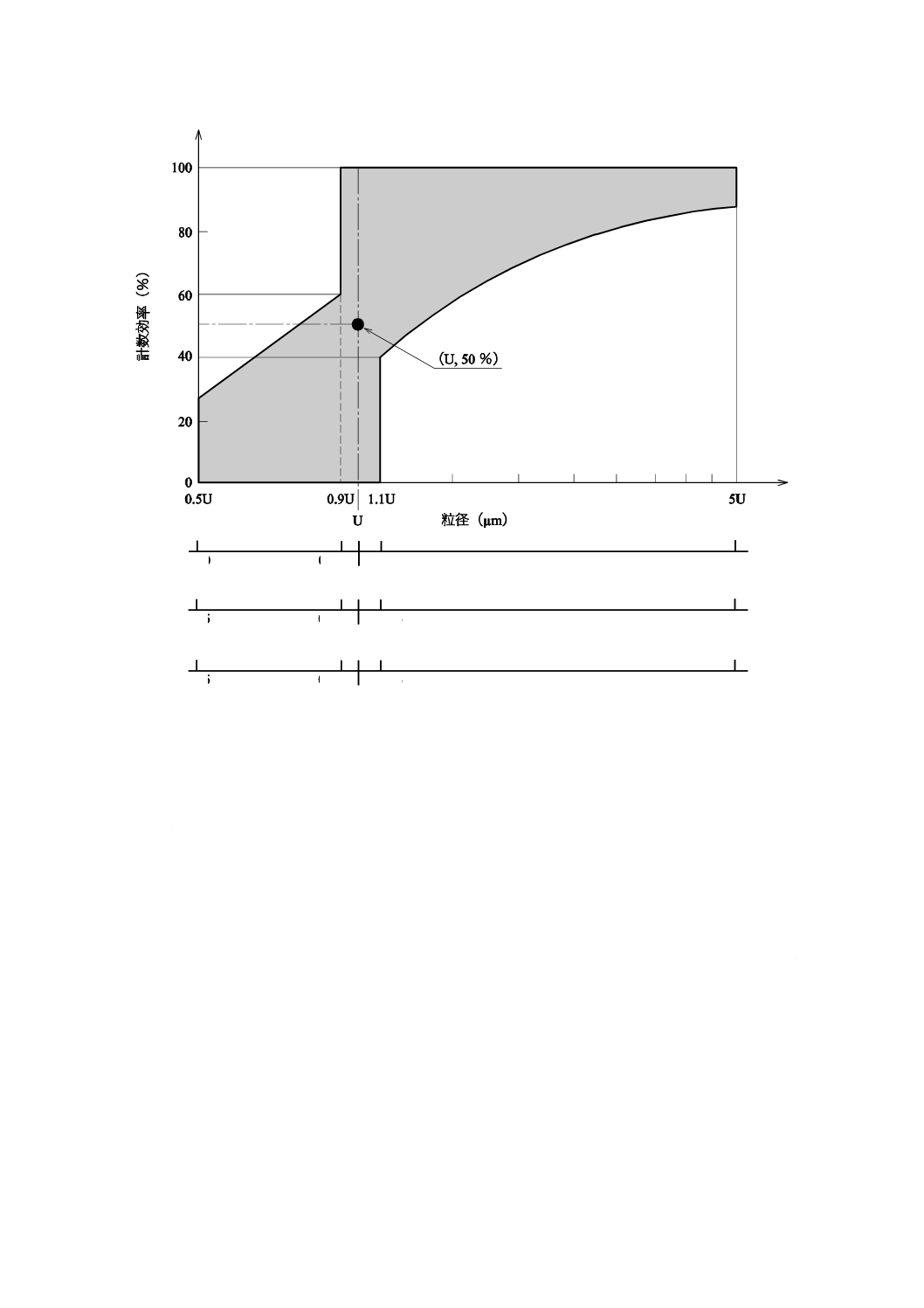

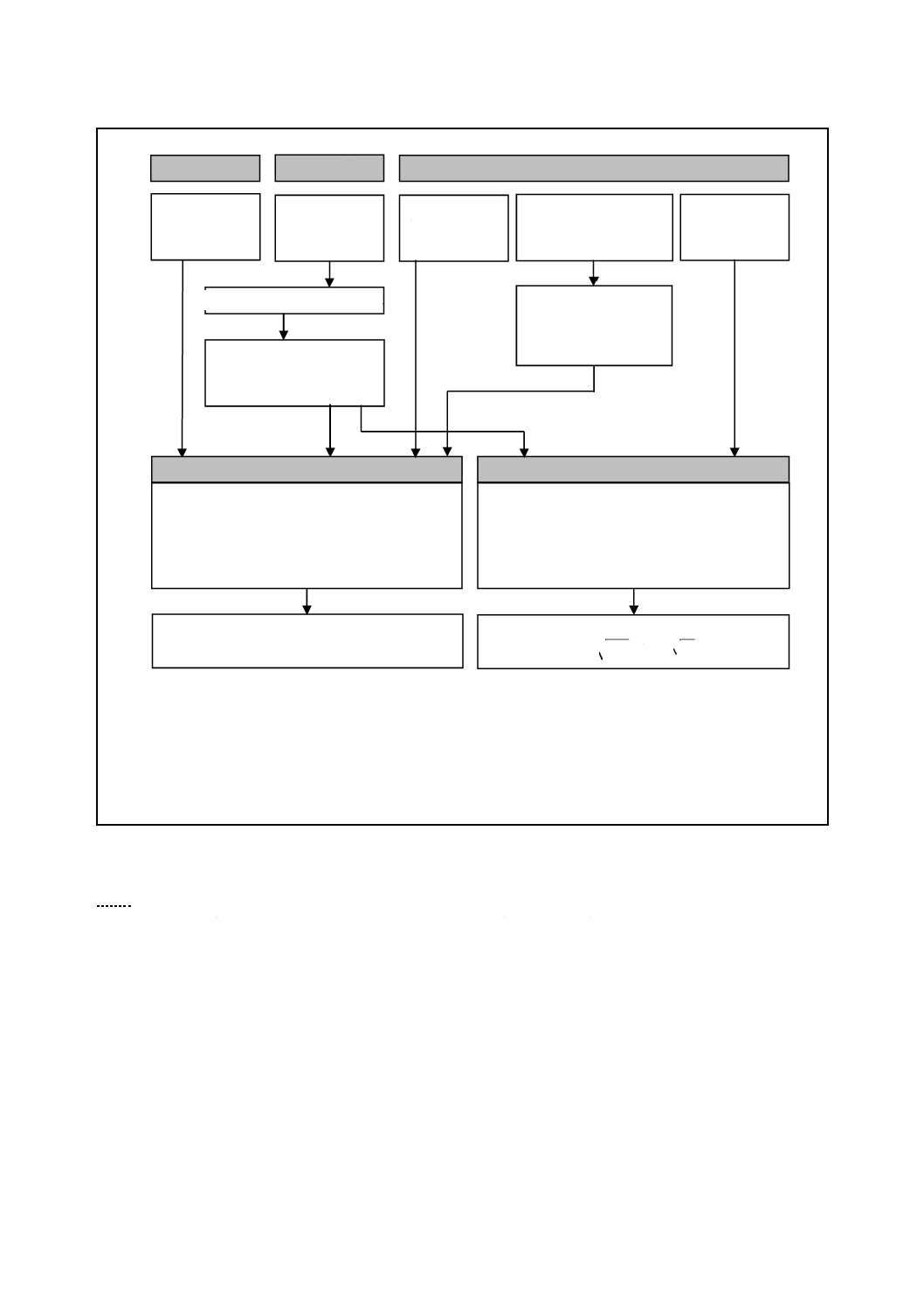

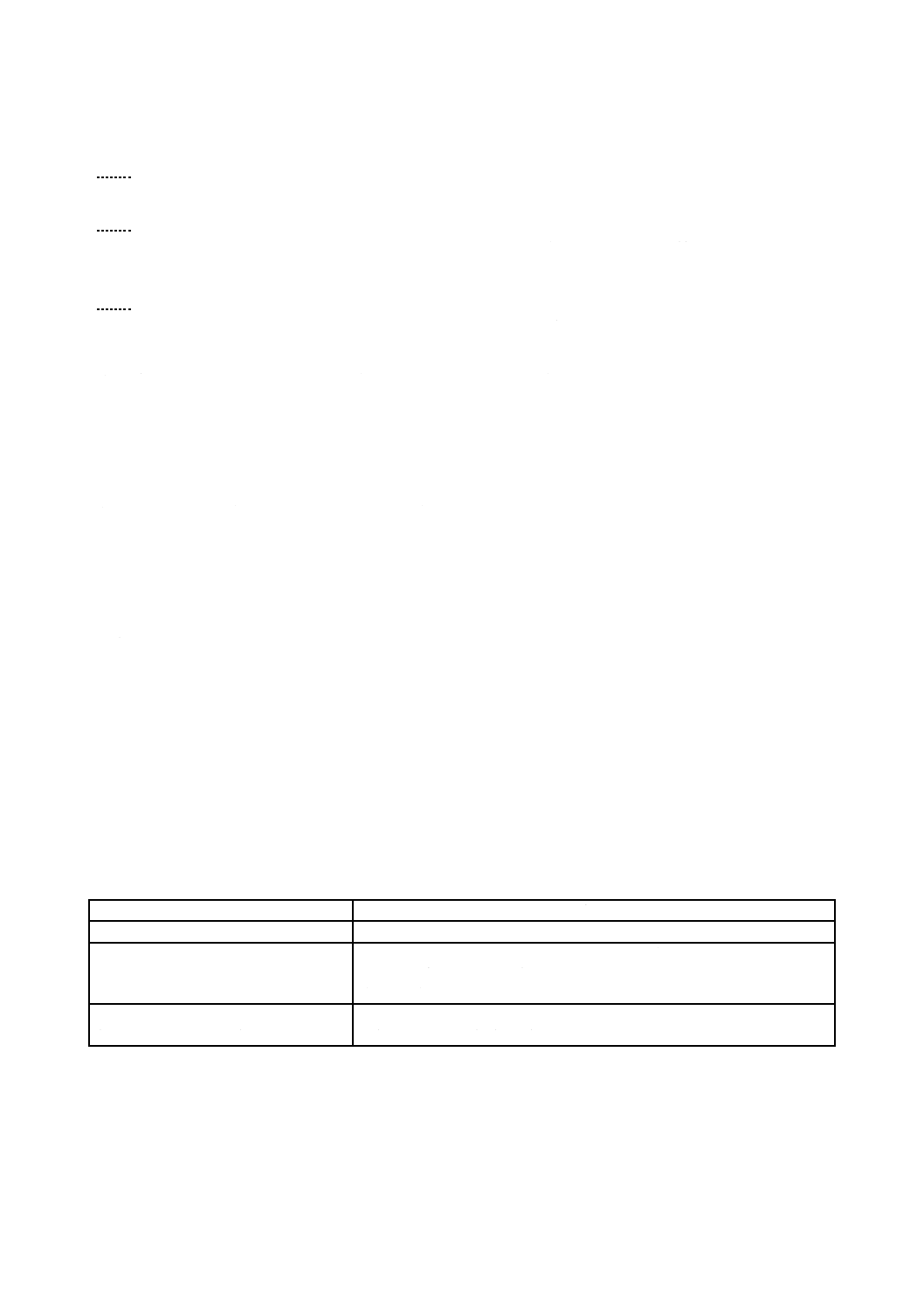

B.2.1.2 計数効率

U表示で示される超微粒子の測定に使用するシステムの計数効率は,図B.1[12]の網掛けの領域内にある

ことが望ましい。ここで,横軸は測定対象粒径 (μm),縦軸は粒径しきい(閾)値Uでの計数効率 (%) を

示す。同図は,粒径“U”の粒径しきい(閾)値Uでの計数効率50 %を基準として,粒径しきい(閾)値

Uで粒径0.5U〜5Uの範囲の粒子を測定した場合の許容される計数効率特性範囲を示している。粒径精度

は±10 %を測定上の誤差として許容し,図B.1では粒径“0.9U”と“1.1U”で示している。粒径許容誤差

幅である±10 %より大きいか,又は小さい粒子を測定するときに許容される最小及び最大の計数効率特性

は,粒径Uより10 %以上大きい粒子を測定した場合には40 %以上の透過率を,また粒径Uより10 %以上

小さい粒子を測定した場合には,60 %以下の透過率をもつ拡散バッテリをモデルとして計算されている。

17

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例U=0.02

例U=0.03

例U=0.05

0.010 0.018 0.022

0.10

0.02

0.015 0.027 0.033

0.15

0.03

0.025 0.045 0.055

0.25

0.05

0.010 0.018 0.022

0.10

0.02

0.010 0.018 0.022

0.10

0.02

0.015 0.027 0.033

0.15

0.03

0.015 0.027 0.033

0.15

0.03

0.025 0.045 0.055

0.25

0.05

0.025 0.045 0.055

0.25

0.05

図B.1−選定した測定器の計数効率に関する許容範囲

計数効率曲線が図B.1の網掛けの領域の右の外側に位置する粒子計数器又は凝縮核計数器は,U表示の

測定又は検証に使用しないほうがよい。曲線が網掛け領域の左の外側にある場合は,B.2.1.3に記載するカ

ットオフデバイスを用いることで,計数効率を低下させることができる。このような場合の粒子計数器又

は凝縮核計数器の計数効率は,元の粒子計数器又は凝縮核計数器の計数効率とカットオフデバイスの粒径

ごとの計数効率と透過率との積になる。

B.2.1.3 カットオフデバイス

U表示を測定,また評価するために必要な計数効率特性を得るために,計数効率曲線が図B.1の網掛け

の領域の左側の外に出てしまう粒子計数器又は凝縮核計数器については,その吸引口にカットオフデバイ

スを取り付けることができる。カットオフデバイスと接続することで粒子計数器又は凝縮核計数器の計数

効率曲線は,図B.1の網掛けの領域内に入るように修正される。

カットオフデバイスは,明確,かつ,再現性のある方法を用いて,規定された粒径より小さい粒子を除

去する装置である。このようなカットオフデバイスの大きさ及び構成は様々であり,必要な透過率特性が

備わっていることで,それぞれ適用することが可能である。適切なカットオフデバイスとして,拡散バッ

テリ装置などを使用することができる。透過率は,粒子の物理的特性,装置構成及び体積流量に依存する。

したがって,すべてのカットオフデバイスの使用については,各カットオフデバイスは定格試料流量で使

18

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用し,また,粒子の静電気による付着を防止するために,カットオフデバイス装置が帯電しないような注

意が必要である。帯電は,カットオフデバイスを適切に接地することで低減することができる。

B.2.2 超微粒子の計数手順

粒子計数器又は凝縮核計数器(必要に応じてカットオフデバイスと連結)の吸引口にサンプリングプロ

ーブを取り付ける。長いサンプリング管を用いて,少ない試料流量で超微粒子をサンプリングすると,拡

散によって大きな粒子損失を生じることがある。拡散による超微粒子損失のサンプリング誤差は,5 %を

超えないことが望ましい。受渡当事者間の合意によって決められた測定粒径範囲について,U表示濃度を

計算し,データを報告する。超微粒子の濃度の安定性に関する情報が必要な場合は,受渡当事者間の合意

によって,時間間隔及び測定ポイントで3回以上の測定を行うことが望ましい。

B.2.3 超微粒子の計数装置

C.2.2に記載される粒子計数器,又はC.2.1に記載される凝縮核計数器を使用する。粒子計数器を使用す

る場合は,少なくとも上限粒径0.3 μmまで粒径区分性能をもつことが望ましい。粒子計数器又は凝縮核計

数器の最小可測粒径での計数効率は,図B.1に従って規定することが望ましい。使用する粒子計数器又は

凝縮核計数器が,測定対象粒径より小さい粒子の検出によって測定値が影響される場合は,B.2.1.3に示し

た透過率特性は既知のカットオフデバイスを使用することが望ましい。

B.2.4 試験報告書

受渡当事者間の合意によって,クリーンルームのU表示を測定するために,箇条5による次の情報及び

データを記録することが望ましい。

a) 測定の目的:U表示の測定,又はモニタリング

b) クリーンルームの清浄度クラス

c) 占有状態

d) 各サンプリングの場所

e) 規定されたサンプリング手順又は試験のためのサンプリング計画

f)

U表示のデータのために規定した超微粒子の粒径下限

g) 超微粒子測定装置の吸引体積流量及び実効試料流量(測定対象となる試料流量)

h) 粒子計数器又は凝縮核計数器とカットオフデバイス(使用される場合)の識別及び校正状態

i)

使用した粒子計数器又は凝縮核計数器の偽計数

j)

カットオフデバイスの性能データ(必要に応じて)

k) 測定に関連したその他のデータ

B.3

粗大粒子の計数

B.3.1 概要

この試験方法は,粒径が5 μmより大きい浮遊粒子(以下,粗大粒子という。)の測定について示す。こ

の粒径範囲の濃度はM表示で表される[13]。測定は,規定された3種類の占有状態のいずれかにあるクリー

ンルーム内で実施できる。また,この測定はJIS B 9920の附属書Dに従って,クリーンゾーン内の粗大粒

子濃度を決定するために行う。試料のサンプリング時及び捕集試料の取扱時における粒子損失をなるべく

少なくするために,適切な試料サンプリング及び捕集試料のハンドリングを行うことが重要である。

B.3.2 サンプルの取扱いに関する考慮事項

粗大粒子を対象とする場合は,特にサンプリング及び操作に注意が必要である。等速又は非等速サンプ

リング,及び測定箇所までの粒子輸送のために使用できるシステムに関する要求事項の詳細な説明は,参

19

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

考文献 [1],[13] を参照することが望ましい。

B.3.3 粗大粒子の測定方法

B.3.3.1 一般

粗大粒子の測定方法は,2種類に分類される。異なる測定方法を用いた場合に測定結果を比較すること

ができない,つまり,異なる測定方法の間で測定値に相関関係が得られない場合がある。幾つかの測定方

法によって得られた粗大粒子の粒径測定に関して,次に要約する。

a) 捕集して測定する方法

1) フィルタによる捕集粒子の顕微鏡測定 (B.3.3.2.1) は,受渡当事者間の合意によって,粒径を基に測

定し報告する。

2) カスケードインパクタによる捕集粒子の顕微鏡測定 [B.3.3.2.2 a)] は,顕微鏡観察者の報告する幾何

学的粒径に基づいた粒径を使用して報告する。

3) カスケードインパクタによる捕集粒子の質量測定 [B.3.3.2.2 b)] は,空気動力学径に基づいた粒径を

使用して報告する。

b) 浮遊状態で測定する方法

1) 粒子計数器の中で光散乱式粒子計数器による測定 (B.3.3.3.2) は,光散乱相当径に基づいた粒径とし

て報告する。

2) タイムオブフライト(飛行時間形)粒径測定器による粒径測定 (B.3.3.3.3) は,空気動力学径に基づ

いた粒径として報告する。

B.3.3.2 粒子捕集による粗大粒子の測定

B.3.3.2.1 フィルタによる捕集粒子の顕微鏡による測定

メンブレンフィルタとフィルタホルダ,又は事前に組み立てられたエアロゾルサンプリング装置の選定

には,孔径が0.8 μm程度のメンブレンフィルタを使用することが望ましい。フィルタホルダにはラべルを

付けて,フィルタホルダの設置場所を識別する。サンプリング装置の排気口は真空源に接続し,所定の試

料空気流量で吸引する。粗大粒子の濃度を測定する場所が一方向流の領域内に位置している場合は,フィ

ルタホルダ又はエアロゾルサンプリング装置の吸引口で等速吸引となるように流量を確保することが望ま

しく,吸引口は流れに沿って設置することが望ましい。

非一方向流クリーンルームでは,フィルタホルダ又はエアロゾルサンプリング装置の吸引口は,垂直上

方に向けることが望ましい。クラス6(JIS B 9920参照)以上の清浄環境として使用されるクリーンルー

ムについては,試料空気体積は0.28 m3より少なくならないことが望ましい。クラス6より清浄度の低い

環境として使用されるクリーンルームについては,試料空気体積が0.028 m3より少なくならないことが望

ましい。

メンブレンフィルタホルダ又はエアロゾルモニタのカバーを外して,清浄な場所に設置する。受渡当事

者間の合意によって決められたサンプリングポイントで試料空気を捕集する。メンブレンフィルタに空気

を吸引するために可搬タイプの真空ポンプを使用する場合,ポンプの排気はクリーンルームの外に排出す

るか,適切なフィルタによって清浄化することが望ましい。粒子を捕集した後,フィルタホルダ又はエア

ロゾルのサンプリング装置にカバーをする。フィルタホルダは試料の捕集から分析までの時間は,フィル

タ面が常に水平に維持されて,かつ,振動又は衝撃が加わることがないように輸送することが望ましい。

そして,フィルタ表面に存在している粒子を計数する(参考文献 [4] 参照)。

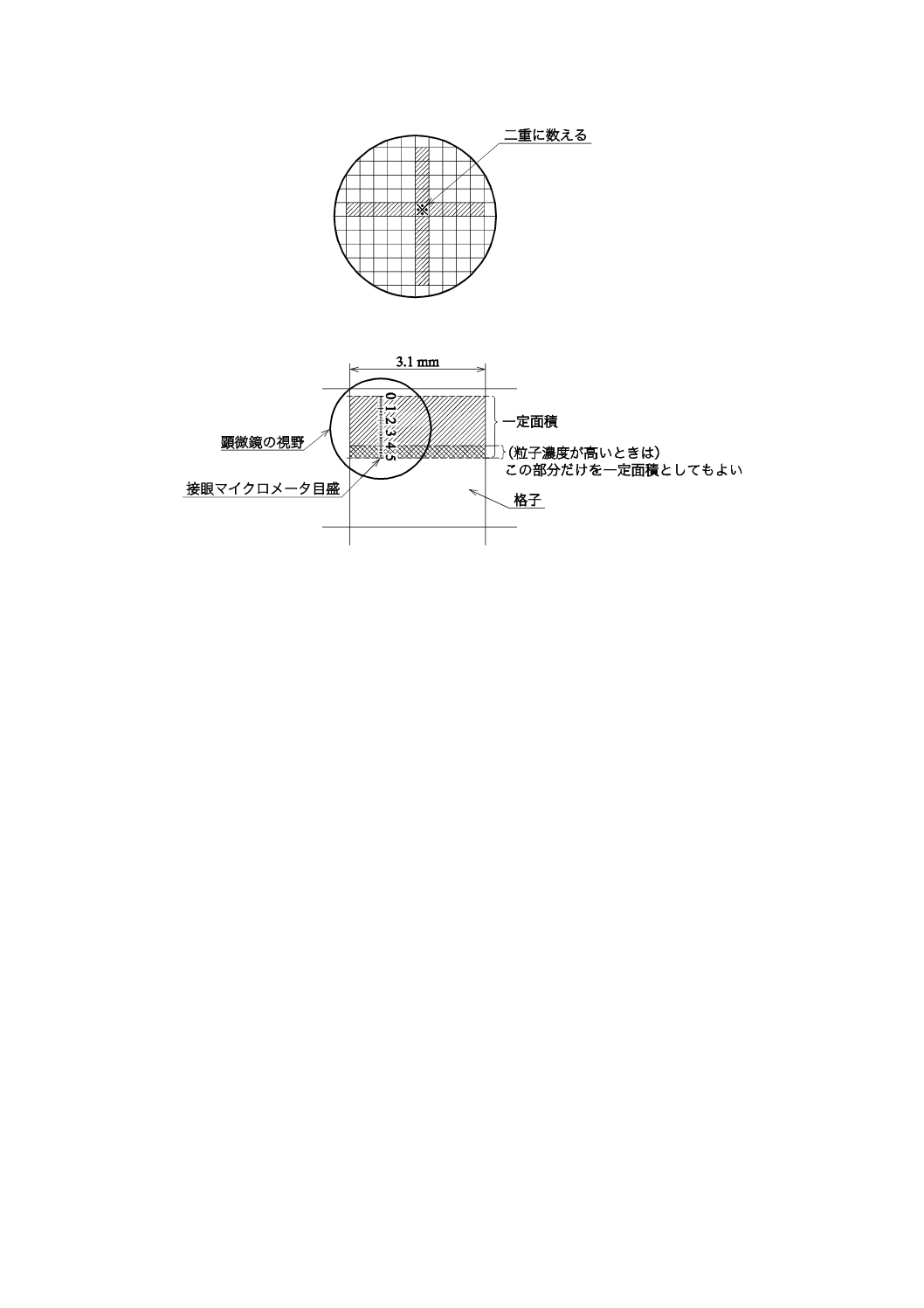

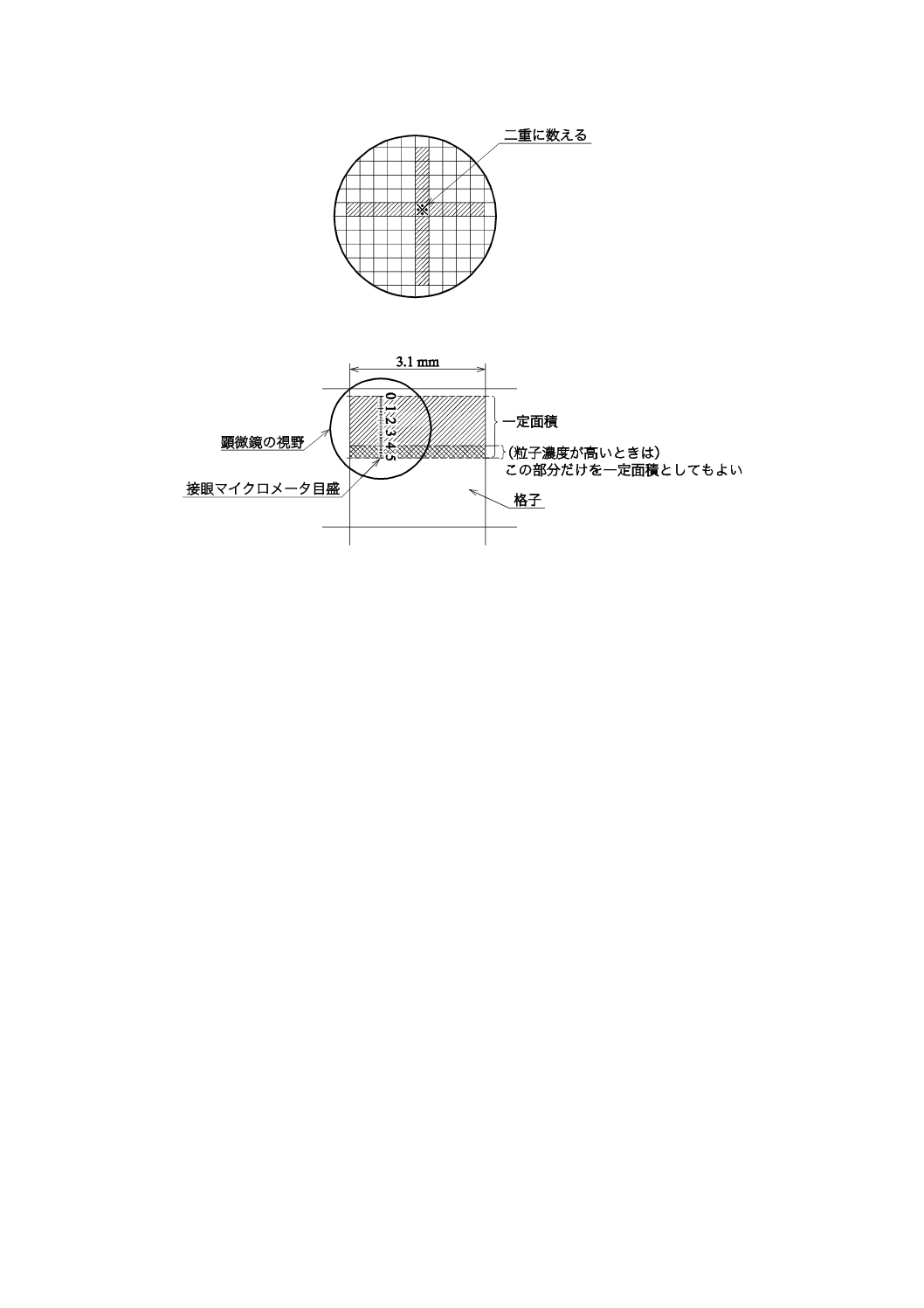

光学顕微鏡法による測定を,附属書JBに示す。

20

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3.3.2.2 カスケードインパクタによる粒子捕集及び測定

カスケードインパクタの場合,試料空気流はオリフィス径がステージごとに細くなる直列のノズルを通

過する。分級可能な粒径よりも大きな粒子は,最も大きなオリフィスの直下に沈着し,それより小さな粒

子は,インパクタの連続したステージのいずれかに沈着する。粗大粒子の捕集には,2種類のカスケード

インパクタを使用することができる。

タイプ1は,捕集後のひょう量,又は顕微鏡観察のために取り外し可能なプレート上に粒子がたい(堆)

積する。このタイプのカスケードインパクタは,一般に0.000 47 m3/s (28.3 L/min) 以上の捕集流量で使用

する。

タイプ2は,ピエゾバランス式インパクタ(水晶振動子による圧電式微量天びんで構成された質量セン

サ)でセンサ上に粒子が沈着し,この質量センサがインパクタの各段に収集された粒子の質量をひょう量

する。タイプ2は,一般により少ない捕集流量で使用する。

a) タイプ1のカスケードインパクタの場合は,測定を実施する前に,各捕集ステージの初期の自重を測

定し記録するか,各段の単位面積当たりの初期の粒子数を計数する。10分間以上の捕集後に,インパ

クタを密封した状態にして評価装置(天びん又は顕微鏡)に移送する。移送後に各捕集ステージを取

り出し,たい(堆)積した粒子の数,又は粒子の重さを測定し記録する。粗大粒子の濃度は,該当ス

テージに沈着した粒子の総質量,又は総粒子数をインパクタ装置の総試料流量で除した値として定義

される。

b) タイプ2のカスケードインパクタの場合は,捕集と同時に粒子質量のデータが取られる。ステージご

とに微量天びんセンサは,質量変化を表示するように設定することができるので,通常は試料の捕集

を始める前に初期の自重を計る必要はない。タイプ1のカスケードインパクタのように,各ステージ

は取り外しが可能で,個々の粒子数の計数には光学顕微鏡を用い,粒子の成分には電子顕微鏡を用い

て測定することができる。試料流量は0.000 39 m3/s (23.4 L/min) に調整し,また試料捕集時間はクリ

ーンゾーンのクラスによって,10分から数時間に設定する。インパクタ装置はあらかじめ選定された

サンプリングポイントに設置して作動させる。捕集時間が終了したら,インパクタ装置を他のポイン

トに移動させて,別の測定を実施することができる。粗大粒子の濃度は,インパクタの適切なステー

ジに沈着した粒子の総質量,又は総粒子数をインパクタ装置の総試料流量で除した値として定義され

る。

B.3.3.3 粒子を捕集しない粗大粒子の測定

B.3.3.3.1 一般

光学的な測定手法を用いることによって,粗大粒子を空気中から捕集することなしに浮遊状態で測定す

ることができる。光学的な原理による粒子計数器は,所定の流量で試料空気を装置内に導入し,光学的相

当粒子径又は空気力学的粒子径によって測定結果を報告する。

B.3.3.3.2 粒子計数器による測定

粒子計数器を用いた粗大粒子測定の手順は,例外を除きB.1に示した浮遊粒子の計数のための手順と同

じである。その例外は測定粒径範囲に関するもので,粗大粒子の計数に関するデータだけが必要であるの

で,ここで用いられる粒子計数器は,粒径1 μmより小さい粒子を検出できる感度をもつ必要はない。粒

子計数器が測定場所で,サンプリングチューブを使用せずに直接空気を捕集できるように注意すべきであ

る。やむを得ずサンプリングチューブを使用する場合でも,粒子計数器までの長さが1 mを超えるサンプ

リングチューブは使用しないほうがよい。粒子計数器は試料流量0.000 47 m3/s (28.3 L/min) の能力をもち,

かつ,一方向流の領域では,等速吸引に適した吸引口の大きさを備えていることが望ましい。非一方向流

21

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の領域では,粒子計数器は吸引口を垂直上方に向けて配置し,また吸引口の直径は30 mmを下回らないこ

とが望ましい。

粒子計数器の粒径範囲は,粗大粒子だけが検出されるように設定する。また,粗大粒子より小さい粒径

の個数濃度が,同時計数損失を発生するほど高くないことを確かめるために,5 μm未満の任意の一粒径に

おけるデータを記録することが望ましい(JIS B 9920の表1参照)。粗大粒子の個数濃度測定に影響するよ

うな粗大粒子より小さい粒子の個数濃度は,使用する粒子計数器が規定する最大個数濃度の50 %を超えな

いことが望ましい。

B.3.3.3.3 タイムオブフライト(飛行時間形)粒径測定器による粒子径の測定

粗大粒子の大きさは,タイムオブフライト(飛行時間形)粒径測定器によって測定することができる。

試料空気は装置内に吸引されて,ノズルを通って低圧の測定領域へ導かれることで膨張し加速される。試

料空気中のすべての粒子が測定領域内の風速に等しくなるように加速されるが,粒子の加速度は粒子の質

量に反比例する。測定点における空気の速度と粒子の速度との関係から,粒子の空気動力学径を求めるこ

とができる。測定対象環境と装置内の測定領域との間の圧力差を知ることで,風速を直接計算することが

できる。粒子の速度は,2本のレーザビーム間の粒子の飛行時間を測定することで求められる。タイムオ

ブフライト(飛行時間形)粒径測定器は,10 %以上の粒径分解能をもち,粒径20 μmまでの粒子の空気動

力学径を測定できることが望ましい。試料サンプリングの手順は,粗大粒子を測定するために粒子計数器

を用いる場合に必要とするものと同じである。さらに,この装置を用いて報告される粒径範囲の正しさを

証明するためにも,粒子計数器と同じ手順で使用する。

B.3.4 粗大粒子の計数の手順

選定した測定装置のサンプリングプローブを設置する。各サンプリングポイントで,少なくとも20個の

粗大粒子を捕集するのに必要な試料空気体積をサンプリングし,測定を実施することが望ましい。受渡当

事者間の合意によって選定した粒径範囲について,M表示の濃度を計算し,収集したデータを報告する。

粗大粒子の濃度の安定性に関する情報が必要な場合は,受渡当事者間の合意によって選定した場所及び時

間間隔で,3回以上の測定を行うことが望ましい。

B.3.5 試験報告書

受渡当事者間の合意によって,クリーンルームのクラス分類,又は試験のために,箇条5による次の情

報及びデータを記録することが望ましい。

a) 測定の目的:クラス分類,M表示の決定,又はモニタリングのための試験

b) クリーンルームの清浄度クラス

c) 占有状態

d) 各サンプリングの場所

e) クラス分類,又は試験のためのサンプリング手順計画

f)

測定装置が出力する粒子の大きさの定義

g) 測定装置の吸引体積流量及び実効試料流量(測定対象となる試料流量)

h) 粗大粒子の粒径範囲及び報告される各粒径範囲についての計数値

i)

使用した各測定装置の形式,及びその校正状態

j)

粗大粒子濃度の安定性(要求に応じて)

k) 測定に関連したその他のデータ

22

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4

風速試験

B.4.1 概要

この試験の目的は,クリーンルームの風速とその均一性,及び給気流量を測定することである。風速分

布の測定は,一方向流のクリーンルーム及びクリーンゾーンにおいて必要であり,給気流量の測定は非一

方向流のクリーンルームにおいて必要である。給気流量の測定は,単位時間当たりに供給される総給気流

量を評価するために実施するものであり,この値は同時に,換気回数(単位時間当たりの空気の入替率)

の測定にも使用できる。給気流量の測定は,最終フィルタの下流側又は給気ダクト内で行う。空気流量は

風速と面積との積であることから,両方法ともに既知の面積を通過する空気の速度の測定に依存する。測

定の手順の選択は,受渡当事者間で合意することが望ましい。この試験は,規定の3種類の占有状態のい

ずれにおいても実施できる。

B.4.2 一方向流のクリーンルームにおける試験手順

B.4.2.1 概要

一方向流クリーンルームでは,風速分布がクリーンルームの性能を決定する。この測定は,最終フィル

タ面の近くか,室内に供給される気流に対して垂直な測定面を定義し,それを面積の等しいセルに格子分

割した各セルの中央で風速を測定することで実現できる(参考文献 [15] 参照)。

B.4.2.2 給気の風速

風速は,フィルタ面から約150 mm〜300 mmの距離で測定することを推奨する。測定点の数は,クリー

ンルームの給気流量を決定するのに十分な点数とし,平方メートル (m2) で表した測定面の面積の10倍の

平方根に等しいことが望ましいが,いかなる場合も4点未満とならないよう決定する。少なくとも一点は,

フィルタ出口又はファンフィルタユニット (FFU) について測定することを推奨する。一方向流に対する外

乱の影響を排除するために,カーテンを使用してもよい。

各点における測定時間は,繰り返しデータを読み取れるだけの十分なものであることが望ましい。複数

の場所について,風速の時間的な平均値を記録することを推奨する。

B.4.2.3 クリーンルーム内での風速の均一性

最終フィルタ面から約150 mm〜300 mmの位置に測定面を設定し,風速の均一性を測定する。測定面の

格子分割の方法は,受渡当事者間の合意によって規定することが望ましい。

生産機器及び作業台が設置されている場合は,気流の大きな変動を発生する場合がある。したがって,

風速の均一性の測定は,これら障害物の近くに位置する点では行わないことが望ましい。

測定データは,クリーンルーム自体の特性を示さないことがある。速度の均一性,すなわち速度の分布

の判定において考慮すべきデータは,受渡当事者間で合意することが望ましい。

各点における測定時間は,繰り返しデータを読み取れるだけの十分なものであることが望ましい。

B.4.2.4 フィルタ面風速によって測定する給気流量

B.4.2.2に示す操作モードに従って実施した風速の検査結果は,次のように総給気流量の計算に使用する

ことができる。

(

)

∑

×

=

C

C

A

U

Q

····································································· (B.1)

ここに,

Q: 総空気流量

UC: 各セル中央における風速

AC: 各セルの面積(施設の面積を測定点数で除した値として規定

される)

23

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4.2.5 ダクト内の給気流量の測定

ダクト内の給気流量は,風速測定による方法のほか,JIS Z 8762-1〜JIS Z 8762-4[19]〜[22]に規定している

オリフィス流量計,べンチュリ計のような,直接流量を測定する方法で測定してもよい。

長方形のダクトに対してマノメータ付ピトー管又は風速計(熱式又はベーン式)を使用する場合,ダク

トの測定面を等面積のセルに分割し,次に風速を各セルの中央で測定することが望ましい。ダクト断面内

のセルの数は,例えば9又は16など,受渡当事者間の合意によって決定することが望ましい。ダクト内の

給気流量は,B.4.2.4に記載しているものと同じようにして評価することが望ましい。円形ダクトにピトー

管を用いて給気流量を測定する場合は,特にEN 12599[10] (JIS B 8330[29]) に記述のある手順によって決定

してもよい。

B.4.3 非一方向流のクリーンルームの試験手順

B.4.3.1 概要

給気流量及び換気回数(単位時間当たりの空気の入替率)は,最も重要な条件である。場合によっては,

各給気口からの供給流量を求めるために,個々の給気口の風速を測定することが必要である[15]。

B.4.3.2 給気口での給気流量の測定

給気口での流量測定を行う場合,噴流及び気流の局部的な乱れの影響を避けるために,各最終フィルタ

又はディフューザ(吹出口)から供給されるすべての空気を捕そく(捉)するフードの使用を推奨する。

給気流量は,フード付き流量計を使用して測定するか,又はフード内を通過する風速に有効面積を乗じる。

フードの開口部は,完全にフィルタ又は給気口を覆うように設置し,フード面は(天井などの)平らな面

に密着させて,空気のリークによる誤差を避けることが望ましい。フード付き流量計を採用した場合,各

最終フィルタ又はディフューザでの給気流量は,フードの出口で直接流量として測定される。

B.4.3.3 フィルタ面風速からの給気流量の計算

フードを使用しない場合,給気流量の評価は,各最終フィルタの下流で風速計を使用して行ってよい。

この給気流量は,風速に給気口の面積を乗じて求める。一方向流に対する外乱の影響を排除するために,

カーテンを使用してもよい。

測定点の数及び給気流量の計算については,それぞれB.4.2.3及びB.4.2.4を参照する。

測定断面を等面積のセルに分割することができない場合は,各セル中央における風速をそのセルの面積

で重み付き平均して給気流量を評価してもよい。

B.4.3.4 ダクト内の給気流量

ダクト内の給気流量は,B.4.2.5に記載するものと同じ方法で求めることが望ましい。

B.4.4 気流試験に用いる測定器

気流試験に用いる測定器の仕様をC.4に示す。風速を測定するためには,超音波式,熱式,ベーン式の

風速計又は同等品を使用することができる。

給気流量を測定するためには,オリフィス流量計,ベンチュリ計,ピトー管とマノメータの組合せ加算

平均形ピトー管,又は同等品を使用することができる。

風速の測定は,局部的な風速のばらつきに影響を受けない測定器を用いて実施することが望ましい。例

えば,選定したセルが小さく,かつ,補足的な測定点を含む場合は,熱式風速計を使用することができる。

一方,局部的な速度のばらつきがある領域で平均速度を測定する場合は,十分に大きなベーン式風速計を

使用することができる。

使用する測定器は,有効期間中の校正証明書を備えていることが望ましい。

24

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4.5 試験報告書

受渡当事者間の合意によって,箇条5に従って次の情報及びデータを記録することが望ましい。

a) 試験項目,測定方法及び測定条件

b) 使用した各測定器及び器具の形式,及びその校正の状態

c) 測定位置及びフィルタ面からの距離

d) 占有状態

e) 測定に関するその他のデータ

B.5

差圧試験

B.5.1 概要

この試験の目的は,クリーンルームとその外部環境との間,及びクリーンルーム内での室間において,

規定の差圧を維持するための施設全体の能力を検証することである[15]。この試験は,JIS B 9920 (ISO

14644-2) に規定しているように,規定の3種類の占有状態及び施設のモニタリングとして実施することが

望ましい。

B.5.2 差圧試験の試験手順

クリーンルーム間又はクリーンルームと外部領域との間の差圧の測定を開始する前に,クリーンルーム

の外気取入量及び排気量が仕様どおり得られていることを確認することが望ましい。

クリーンルームと外部環境との間の差圧は,すべてのドアを閉じて測定し,記録することが望ましい。

施設が複数のクリーンルームに分割されている場合は,中央の室とその隣の室との間の圧力差を測定し,

更に同様の測定を最後の区画とその周囲の二次環境及び外部環境との間の圧力差を測定するまで続ける。

この試験で測定する差圧は非常に低く,不適切な測定を行うと,正しく評価することができない。次の

要素を考慮することが望ましい。

a) 常時測定点を設ける。

b) 測定は,クリーンルームの中心部近くで,また,測定点の局部圧力に影響を与えるすべての給気口及

び排気口から離れたところで実施する。

B.5.3 差圧試験に用いる測定器

差圧試験に用いる測定器の仕様をC.5に示す。電子式マイクロマノメータ,傾斜管式マノメータ又は機

械式マノメータが使用できる。

使用する測定器は,有効期間中の校正証明書を備えていることが望ましい。

B.5.4 試験報告書

受渡当事者間の合意によって,箇条5に従って次の情報及びデータを記録することが望ましい。

a) 試験項目,測定方法及び測定条件

b) 使用した各測定器及び器具の形式,及びその校正の状態

c) 対象クリーンルームの清浄度クラス

d) 測定点の場所

e) 占有状態

B.6

設置フィルタシステムのリーク試験

B.6.1 概要

B.6.1.1 一般

25

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験は,フィルタシステムが適切に設置されていること,又はその使用中にリークが生じていない

ことを確認するために行われる。この試験[18]は,そのクリーンルームの清浄度クラスに対して,フィルタ

システムのリークがなく適切であることを証明するものである。この試験はフィルタ上流側に試験エアロ

ゾルを導入し,フィルタ下流側と取付枠を粒子計数器のサンプリングプローブで走査するか,ダクト下流

でサンプリングすることで実施される。この試験はフィルタメディア,シール材,フィルタ枠,ガスケッ

ト,グリッドシステムのすべてを含む設置フィルタシステムのリーク試験である。この試験は,フィルタ

製造業者が工場で行う個別の効率試験と混同すべきではない。この試験は,施工完了時又は製造装置設置

時のクリーンルームに適用され,新設のクリーンルームの性能検証時,既設フィルタの再試験が要求され

たとき又は最終フィルタが交換されたときに行われる。

天井,壁又は装置に取り付けられたフィルタシステムに対する試験手順を,B.6.2に記載する。またダク

トに取り付けられたフィルタに対する試験手順をB.6.3に記載する。

注記 主に半導体及び液晶などの電子デバイスを製造するクリーンルームでは,試験粒子によっては,

受け入れられない粒子状又は分子状の汚染を引き起こすことがある。幾つかの試験エアロゾル

はある環境下では安全上の問題を生じることもある。この規格は,その使用に関する安全上の

問題を取り扱っているわけではない。この規格を使用するのに先立ち,使用者の責任において,

適切な安全に関する実施要領,リスク評価及び法的規制を検討し適用することが望ましい。

B.6.1.2 粒子計数器の使用

粒子計数器による方法 (B.6.2) は,高い感度を示すので,フィルタシステムの汚染は低いものとなる。

この方法は,次の場合に使用できる。

a) すべての空調システムを備えたクリーンルーム

b) 使用されたフィルタの最大透過粒子径 (MPPS) における,公称透過率が0.000 005 %までのシステム

c) フィルタ及びダクトに付着した揮発性の試験エアロゾルからのアウトガスが許されないか,固体のエ

アロゾル粒子の使用が推奨されるクリーンルーム

注記 B.6.1.2では測定器として粒子計数器を用いる方法を記載しているが,フォトメータを用いる場

合についてはISO 14644-3を参照。

B.6.2 設置フィルタシステムの走査リーク試験方法

B.6.2.1 一般

この現場リーク試験は,次の二段階法によって正確かつ迅速に行うことができる。

a) 第1段階としてフィルタの下流側を走査し,リークが疑われる位置を特定する。走査測定時の粒子カ

ウント間隔Tsの間に,粒子計数値が観測許容値Caを超えた場合,その位置でのリークが疑われる。

この場合は第2段階に進む。そのようなリークの疑いがない場合は,次の段階は不要である。Ca及び

Tsの決定はそれぞれB.6.2.6.3及びB.6.2.6.6による。

b) 第2段階として,リークの疑いのある最大粒子計数地点にプローブを戻し,静止して再測定を行う。

この再測定で,静止測定時間Trの間に観測許容値Caを超える粒子数が検出された場合は,リークあ

りと判断される。Tr及びCaの決定はB.6.2.6.5による。

B.6.2.2 試験エアロゾルの条件

必要な試験濃度を確保するため,上流側に人為発生させた多分散エアロゾル又は大気じんを投入する必

要がある。

注記 エアロゾルに関する手引きをC.6.3に示す。

試験エアロゾルは,次の条件を満たすことが望ましい。

26

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 個数基準の中央径は,0.1 μm〜0.5 μmの間とする。

b) 粒子計数器の粒径区分を,この中央径以下とする。

c) 粒子計数器にそのしきい(閾)値粒径と0.5 μmとの間に複数の粒径チャンネルがある場合,下流側で

最大計数を示すチャンネルを選択する。

d) 平均相当粒子径は,使用される最も適切な粒径チャンネルの範囲内とする。

B.6.2.3 上流側エアロゾルの濃度及びその確認

フィルタ上流側の試験エアロゾルの濃度は,B.6.2.6.4に示す走査速度が実用的な速さとなるように十分

高い濃度であることが望ましい。ほとんどの場合,必要な試験粒子濃度を得るために上流側にエアロゾル

を加える。このような高濃度を確認するためには,適切な希釈器を使い,粒子計数器の最大可測濃度を超

えないようにする必要があることがある(同時計数損失の防止)。使用される希釈器の性能は,それぞれの

使用の最初と最後に確認することが望ましい(参考文献 [16] 参照)。

上流側の濃度が測定中に大きく変動する場合,連続的に下流側の粒子計数とともに計算に用いるために,

上流側の測定を走査中も連続的に測定することが望ましい。その測定頻度及び測定点数など[14]を含むエア

ロゾルと空気との混合テストをどのように行うかの詳細については,受渡当事者間の合意によることが望

ましい(参考文献 [16] 参照)。

B.6.2.4 プローブサイズの決定

サンプリングプローブの吸引口の大きさは,測定器の吸引量とフィルタの吹き出し風速とを考慮して計

算し,プローブの吸引口での風速とフィルタの吹き出し風速とがほぼ等しくなることが望ましい。プロー

ブは正方形又は長方形であることが望ましい。また,プローブの吸引口の流速分布には注意を要する(参

考文献 [18] 参照)。走査方向のプローブの長さは,次による。

p

a

p

W

U

q

D

V

×

=

·········································································· (B.2)

ここに,

Dp: 走査方向のプローブの長さ (m)

qVa: 測定器の実際のサンプリング流量 (m3/s)

U: フィルタの吹き出し風速 (m/s)

Wp: 走査方向と直角方向のプローブの長さ (m)

注記 プローブ入口での風速Usは,次の範囲内にあることが望ましい。

1.2U≧Us≧0.8U

ここに,

U: フィルタの吹き出し風速 (m/s)

p

p

a

s

W

D

q

U

V

×

=

: プローブの入口での風速

B.6.2.5 設置フィルタシステムのリーク試験の手順

この試験は,特定の試験エアロゾルをフィルタの上流側に導入し,フィルタ及びグリッド,又は取付け

用フレームの下流側表面を,次のようにプローブを用いて走査することで実施する。

a) 最初の確認として風速試験(B.4参照)を,この試験に先立って実施することが望ましい。

b) 最初に,B.6.2.3に従ってフィルタの上流側のエアロゾルを測定し,粒子の濃度及びエアロゾルの分布

の均一性を検証する。

c) 次に,B.6.2.6.4に示すSrの値を超えない走査速度で,走査パスがわずかに重なり合うようにして,プ

ローブを横移動させることが望ましい。プローブは,下流のフィルタ面又はそのフレーム構造から約

0.03 mの距離で維持することが望ましい。

27

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) この走査は,各フィルタの下流側の面全体,その周囲,接続部を含めてフィルタのフレームとグリッ

ドとの間のシールに実施することが望ましい。

e) フィルタの上流側濃度の測定をリーク走査の間に妥当な間隔で,又はその走査の後で繰り返し,試験

エアロゾルの安定性を確認することが望ましい(B.6.2.3参照)。

B.6.2.6 準備計算及び評価

B.6.2.6.1 準備計算のフローチャート及び記号並びに評価手順

B.6.2.6で使用する記号を,次に示す。

Cc:

フィルタ上流側に導入されるエアロゾル濃度(個/m3)

Ps:

試験フィルタの最大透過粒子径 (MPPS) における公称最大許容透過率

PL: 試験フィルタの定格リーク透過率

K:

PLがPsの何倍となるかを表す倍率

qVs: 測定器のサンプリング流量の基準値,472×10−6 (m3/s) (=28.3 L/min)

qVa: 測定器の実際のサンプリング流量 (m3/s)

Sr:

プローブの走査速度 (m/s)

Dp: プローブの走査方向の辺の長さ (m)

Np:

定格リーク透過率から得られる粒子カウントの期待値(個)

Npa: 静止再測定における,定格リーク透過率から得られる粒子カウントの期待値(個)

Ca:

観測許容値(個)

Ts:

走査測定時の粒子カウント間隔 (s)

Tr:

静止測定時間 (s)

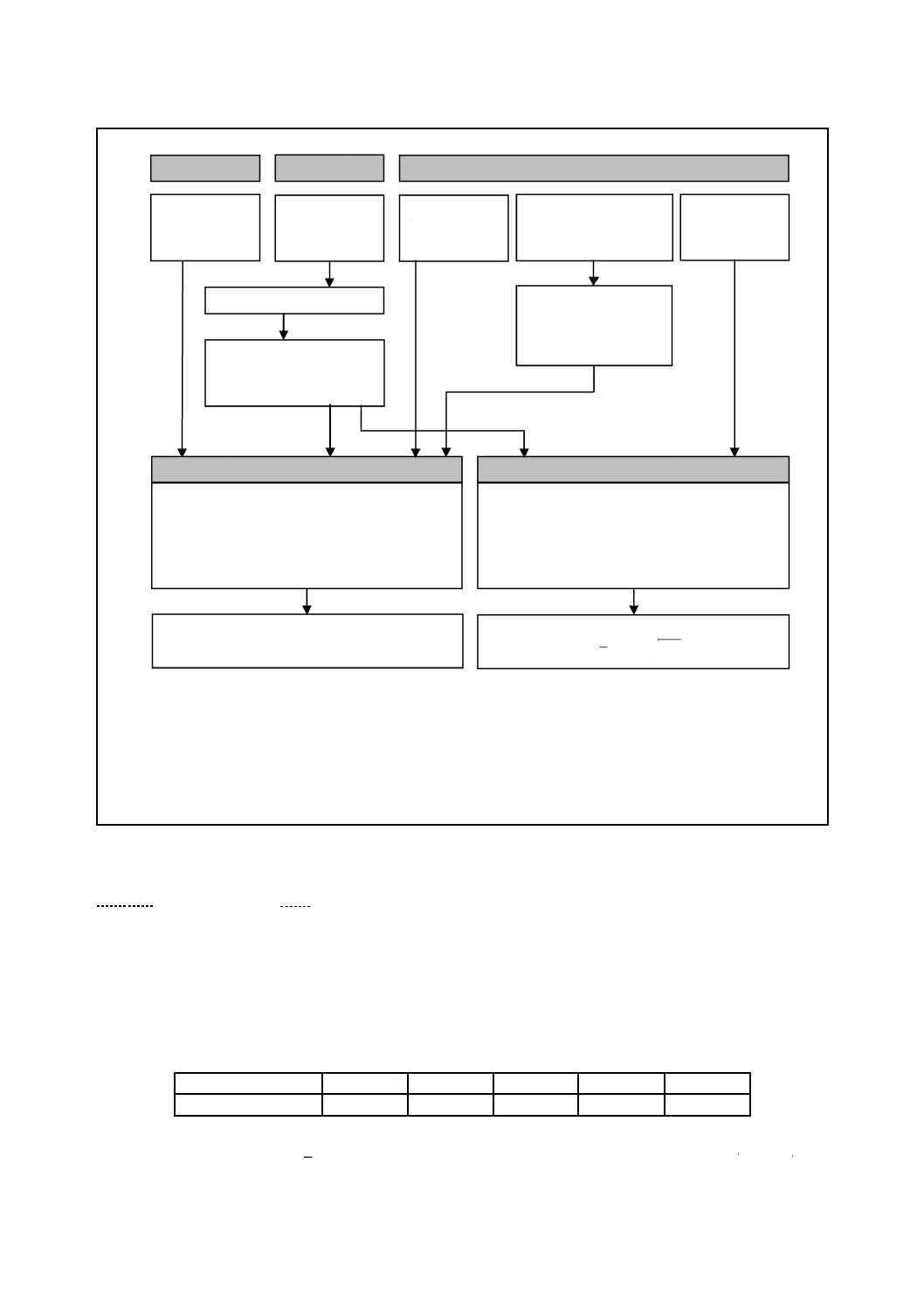

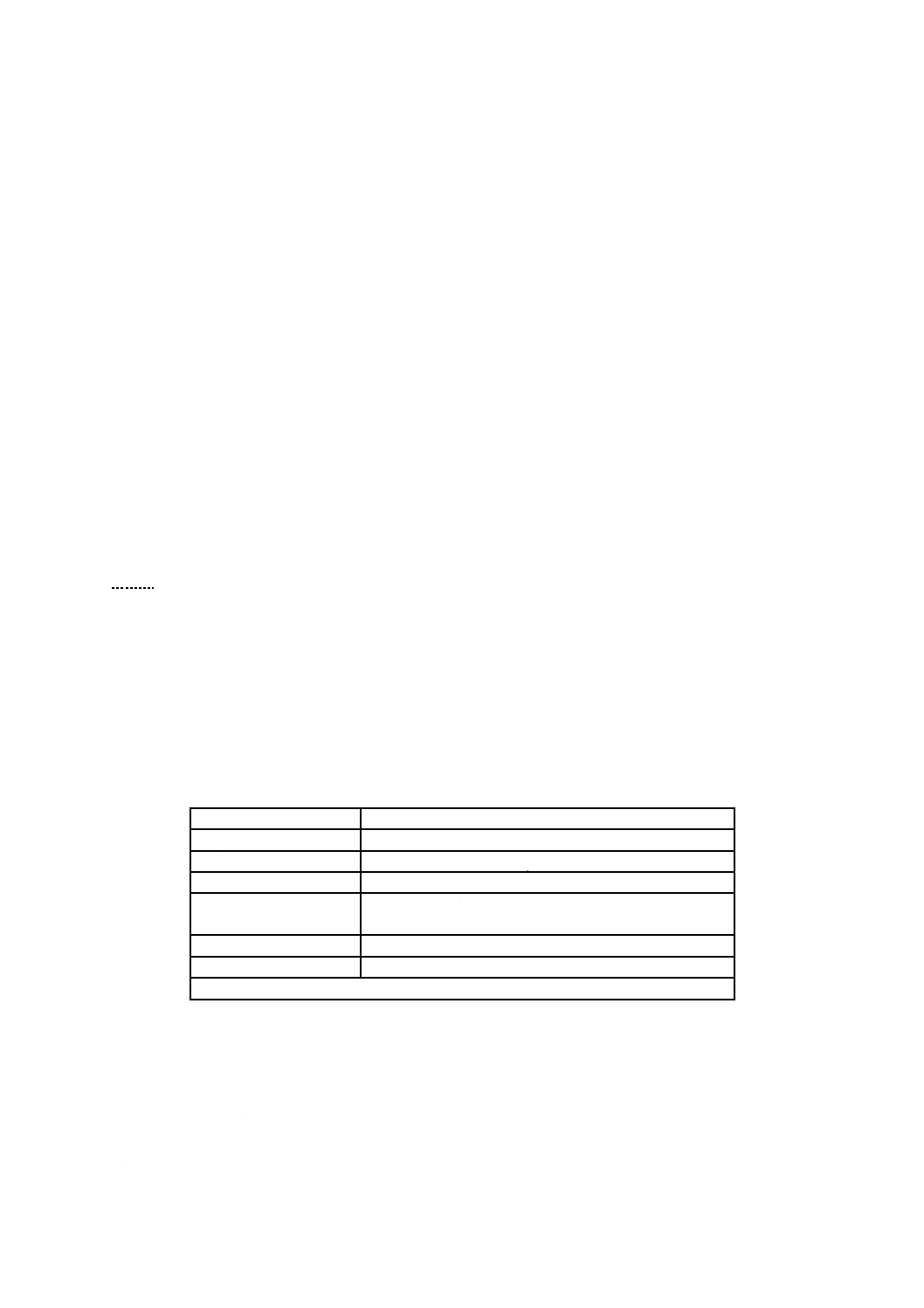

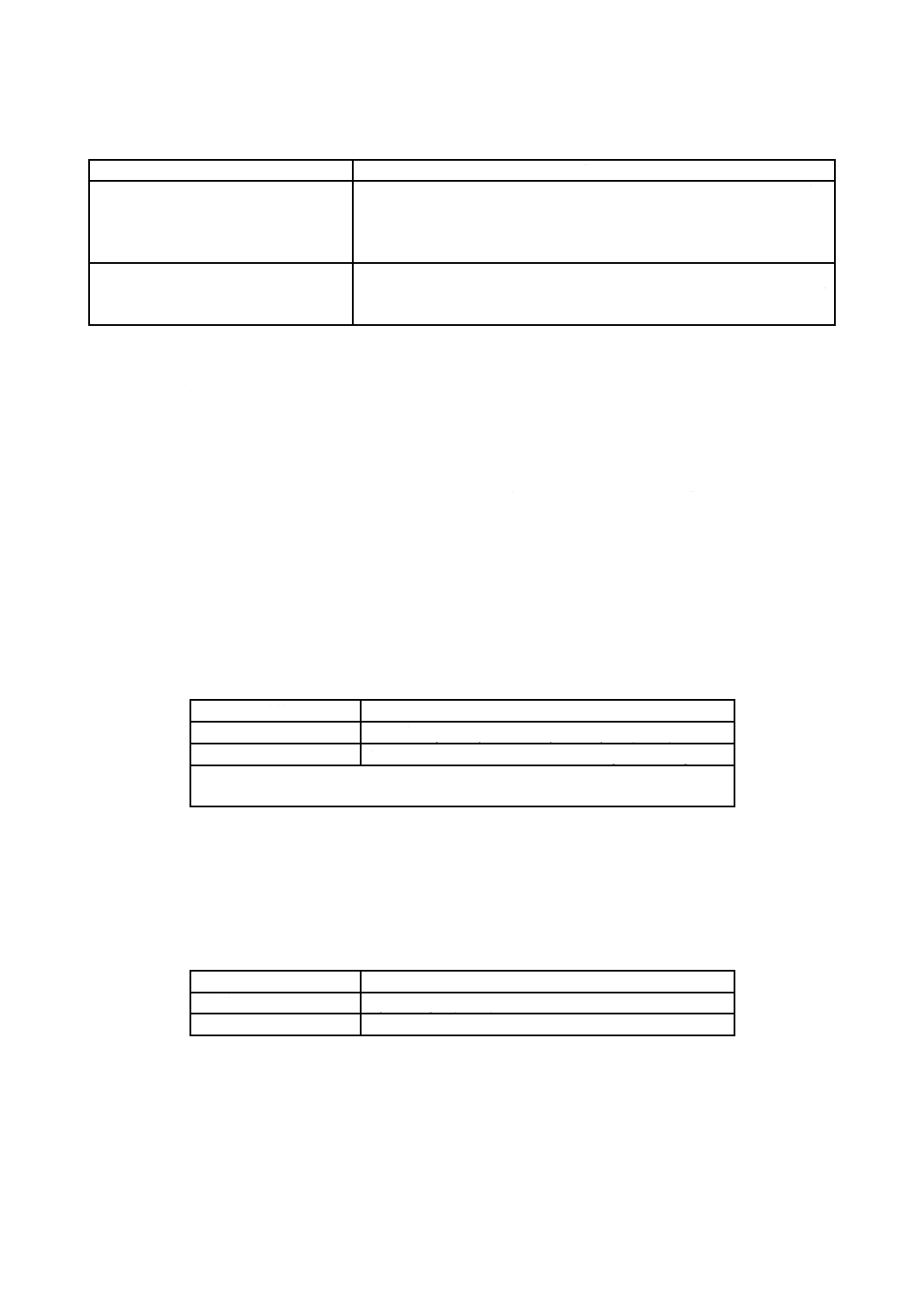

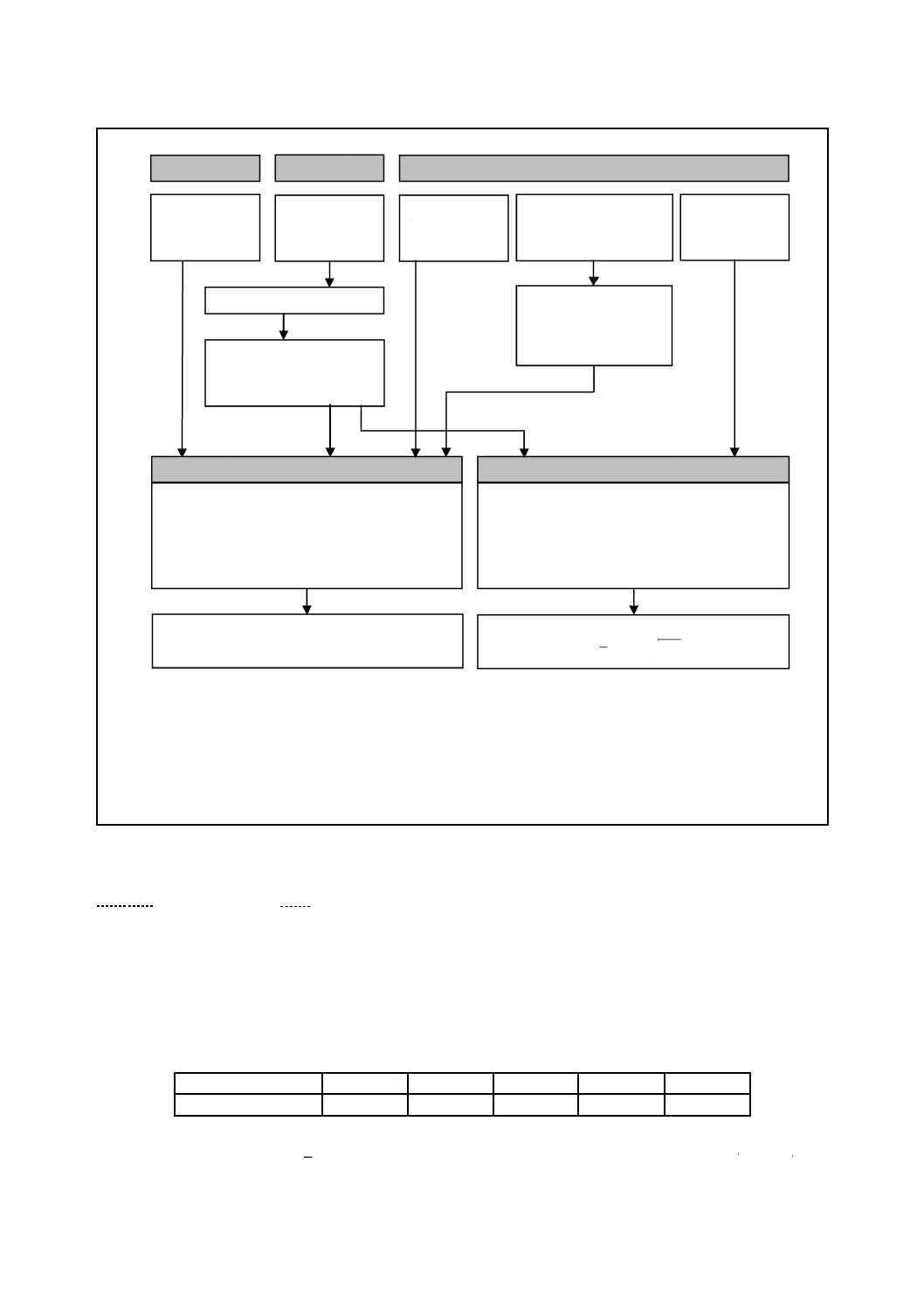

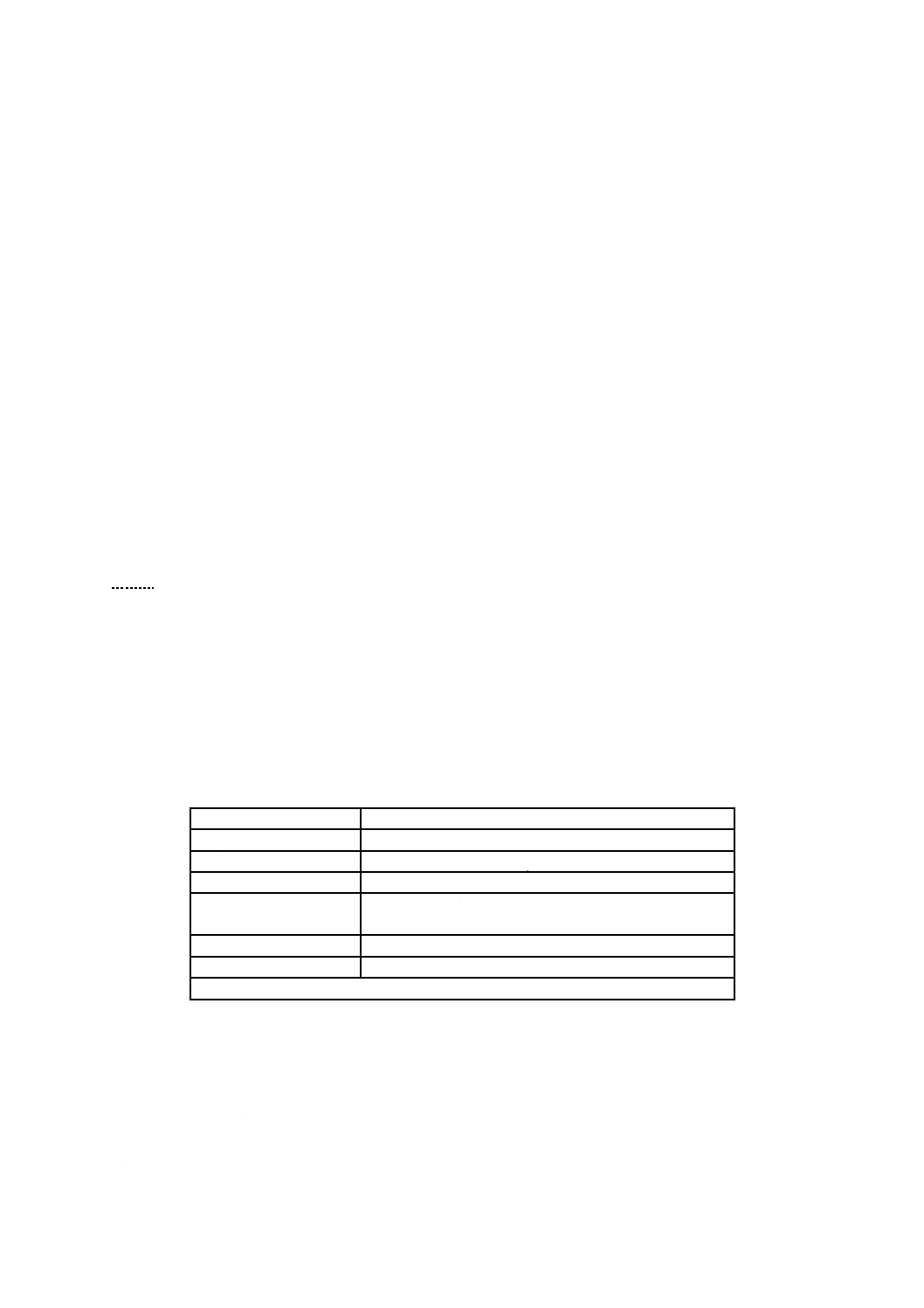

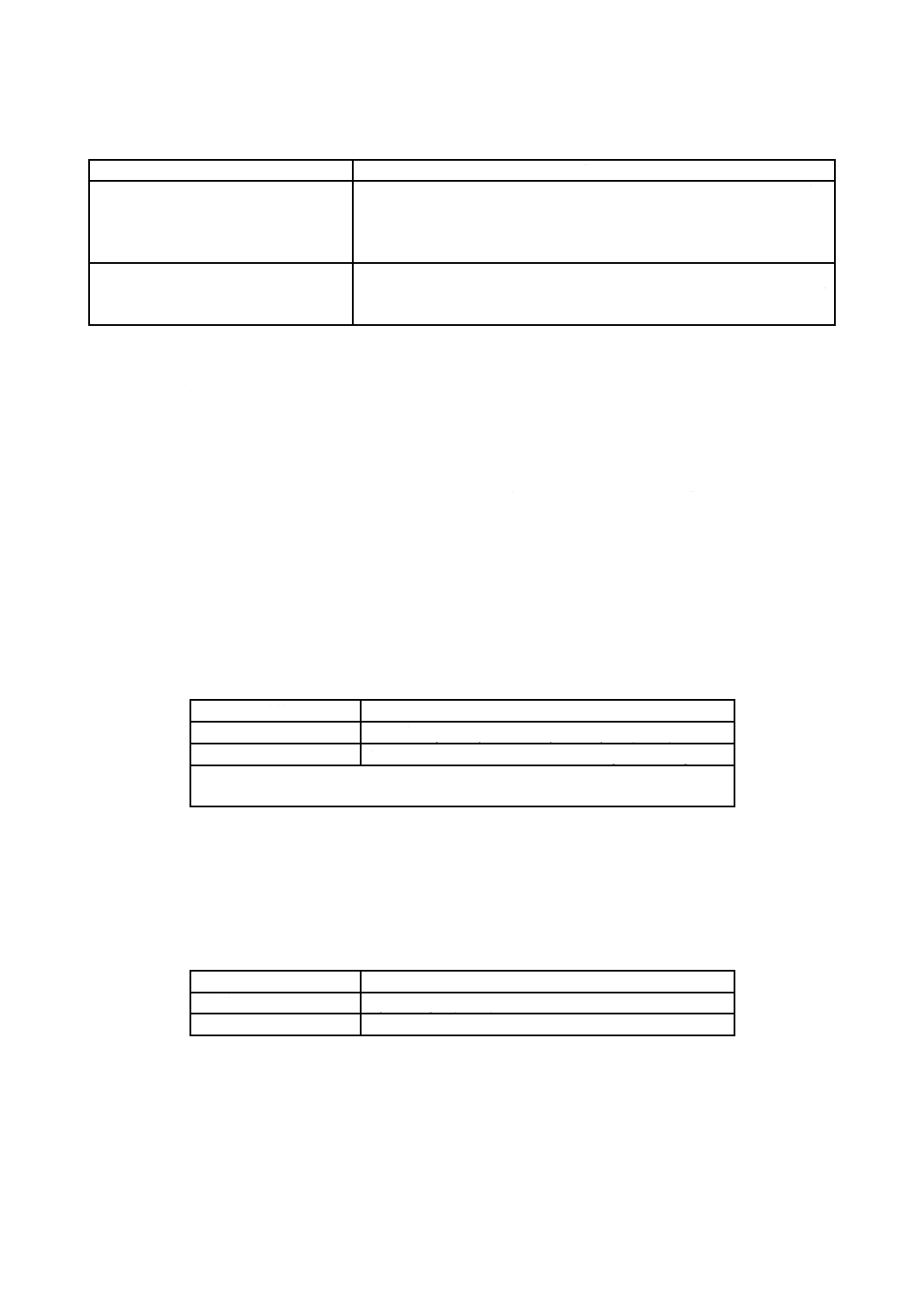

準備計算及び評価手順のフローチャートを,図B.2に示す。

28

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) リーク試験の準備計算の手順

b) リーク試験の実施及び評価の手順

1) 走査試験によるリークが疑わしい位置の特定

許容値Caに1個を選んだ場合は,短時間(Ts程度)に2個以上の連続カウントがあったとき,その位置は

リークの疑いありと判定する。連続カウントがなければ,走査した領域でのリークはなしと判断する。

2) 静止再測定によるリークの判定

静止測定時間Trの間に計測された計数値がCa以下の場合,その位置でのリークはなしと判断する。静止測

定時間を延長してもCaを超えた場合,その位置はリークありと判断する。

図B.2−リーク試験の準備計算及び評価手順のフローチャート

B.6.2.6.2 試験フィルタの定格リーク透過率 PL

リーク位置に基準流量の粒子計数器のプローブを保持して測定したときに得られる透過率が,標準サン

プル流量リーク透過率と定義され,その許容値を定格リーク透過率PLとする。基準流量qVsは472×10−6

m3/s (28.3 L/min)である。

許容される上限値としての定格リーク透過率PLは受渡当事者間の合意によって決められるか,表B.1と

式 (B.3) で計算される。

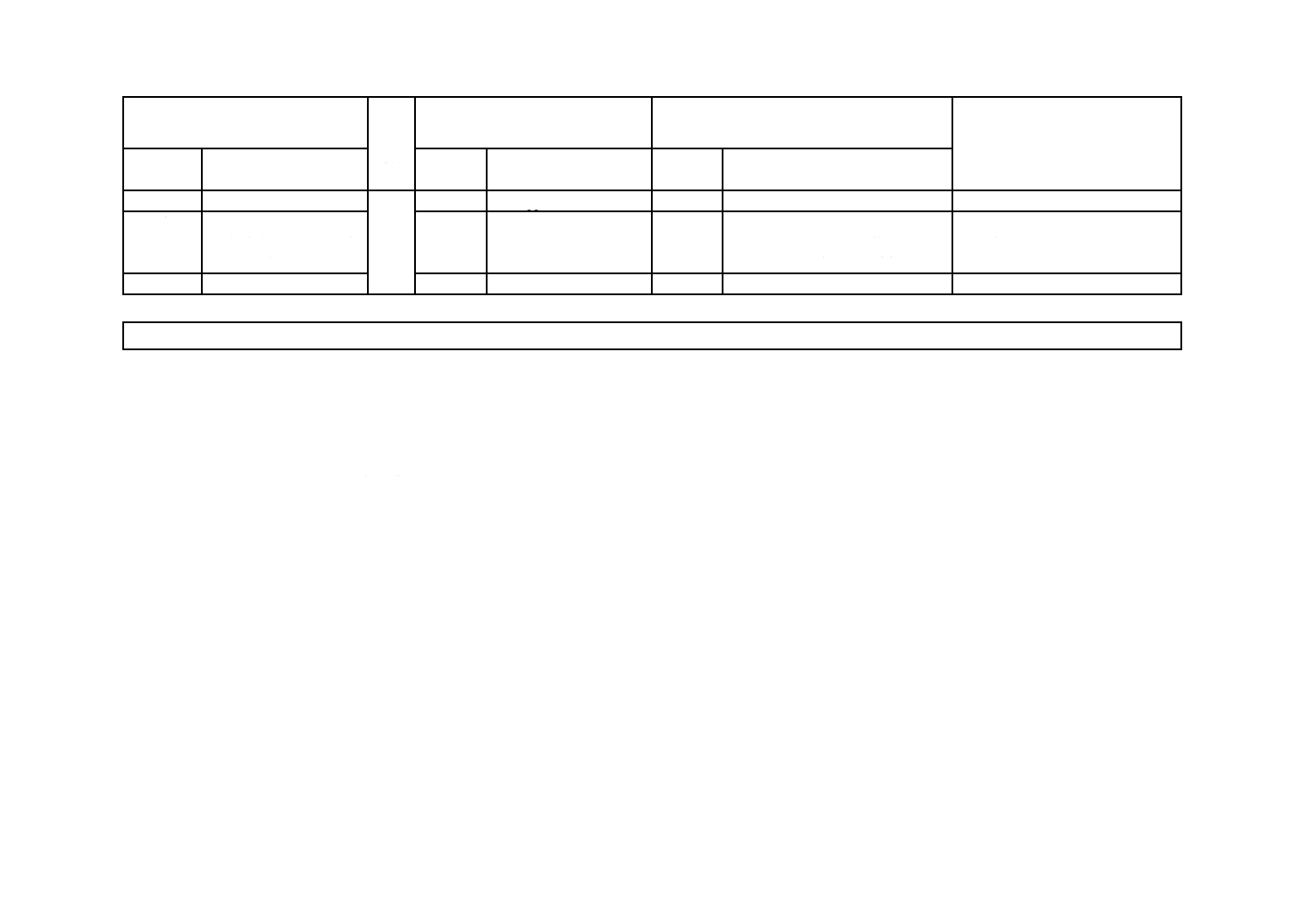

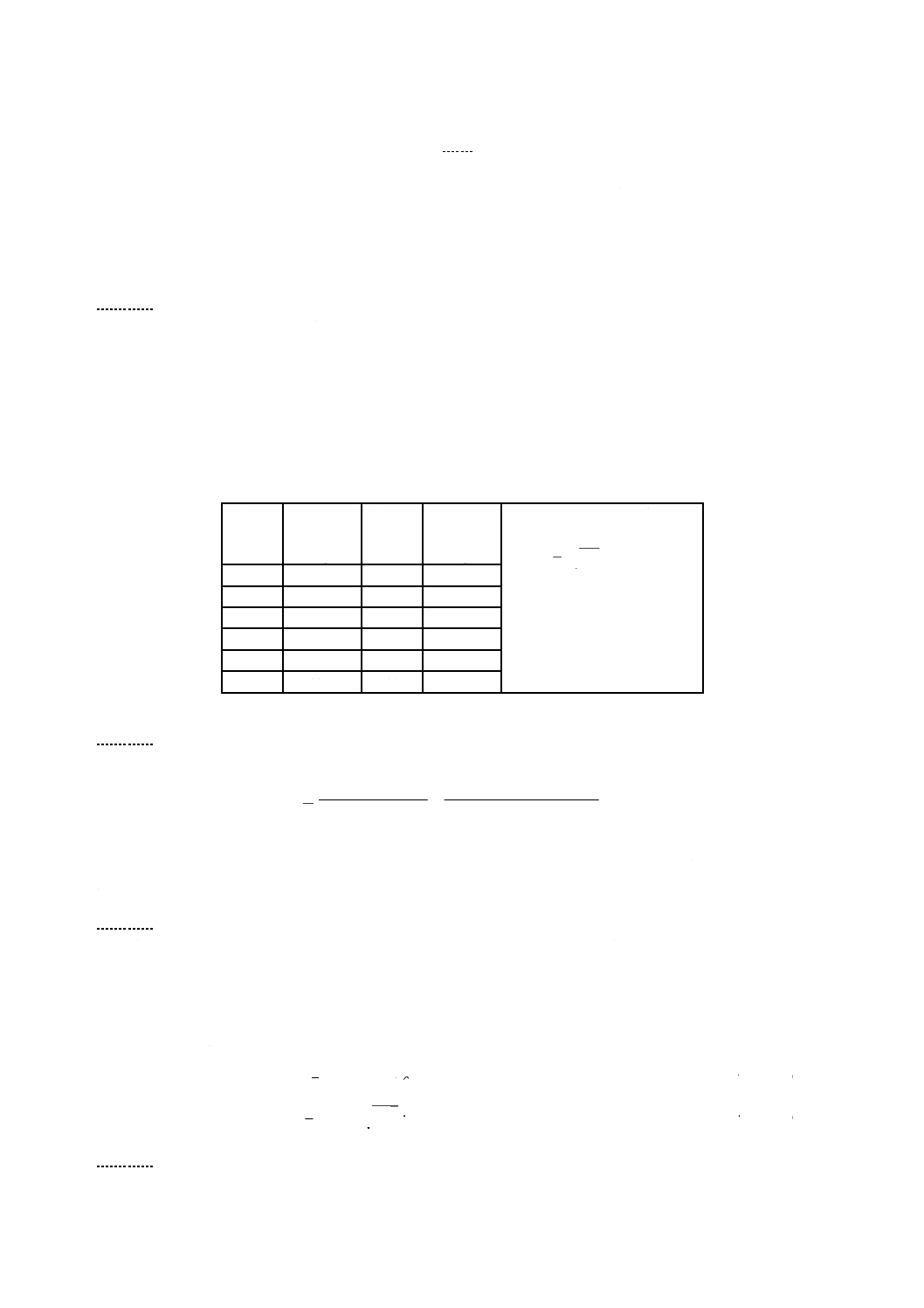

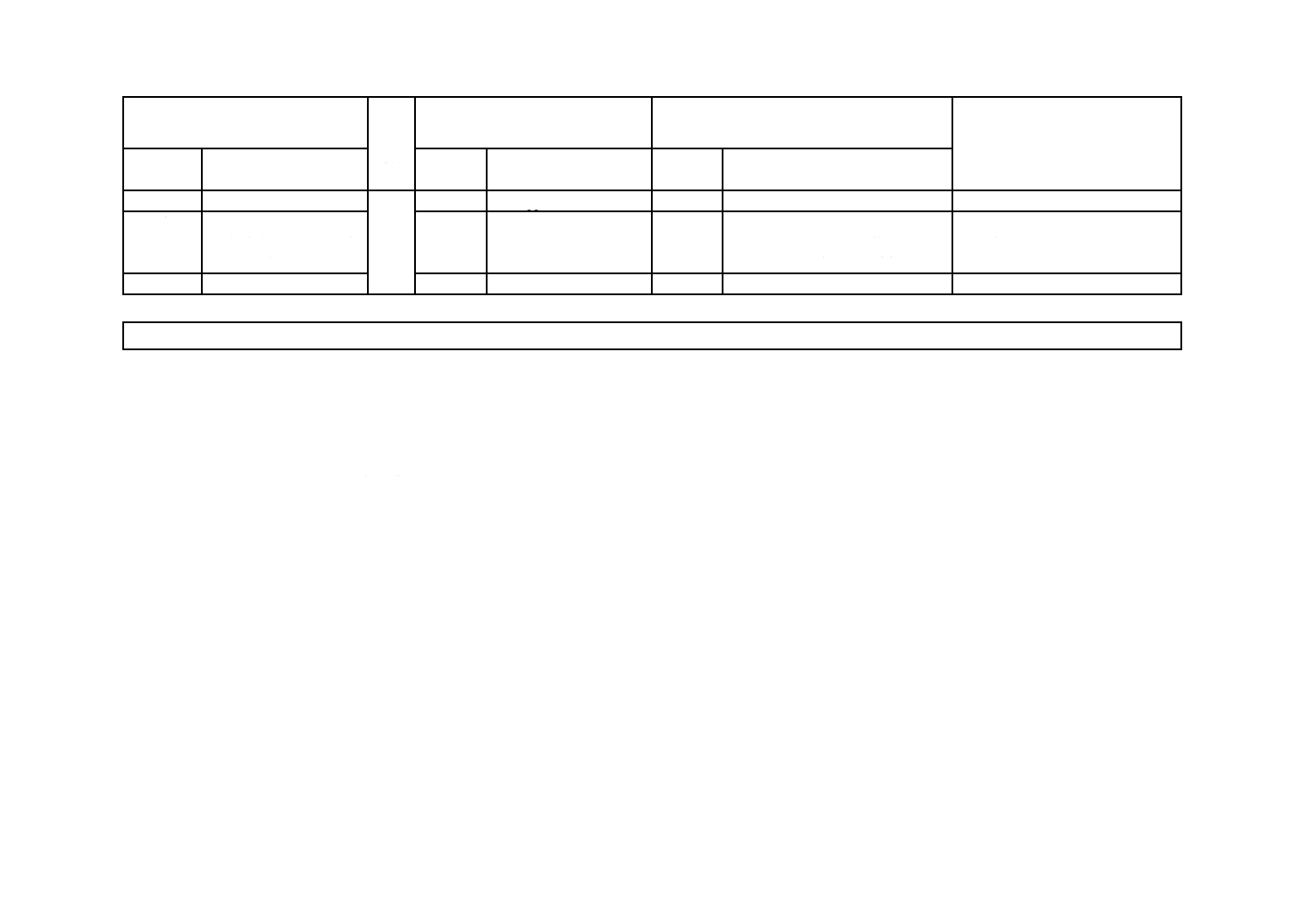

表B.1−各最大許容透過率Psに対する倍率K

最大許容透過率 Ps

≦5×10−4

≦5×10−5

≦5×10−6

≦5×10−7

≦5×10−8

倍率 K

10

10

30

100

300

s

L

P

K

P

×

=

············································································ (B.3)

フィルタ上流

上流側濃度

Cc(個/m3)

フィルタ

フィルタの公称

最大許容透過率

Ps

粒子計数器に関わるパラメータ

プローブの走査

方向の辺の長さ

Dp (m)

偽計数が無視できない

場合,観測許容値Ca

は1個以上が望ましい

静止測定時間

Tr (s)

表B.1から倍率Kを選択

試験フィルタの

定格リーク透過率

PL=K×Ps

リークと判断される粒

子カウント期待値Np

(個)は表B.2で求め

られる

1) 走査測定によるリークが疑わしい位置の特定

2) 静止再測定

プローブ走査速度 (m/s)

Sr≦Cc×PL×qVs×Dp/Np

粒子計数器の実際の流量

qVa (m3/s)が基準流量と異なる場合は

Sr≦[Cc(PL−Ps)qVs+Cc×Ps×qVa]Dp/Np

プローブ静止再測定における期待値Npa(個)

Npa=Cc×PL×qVs×Tr

粒子計数器の実際の流量

qVa (m3/s)が基準流量と異なる場合は

Npa≦[Cc(PL−Ps)qVs+Cc×Ps×qVa]Tr

走査測定における粒子カウント間隔 (s)

Ts≧Dp/Sr

静止測定時間Tr (s) 中の観測許容値(個)

pa

pa

a

2N

N

C

−

=

29

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここでPsは,フィルタメーカが示すMPPSでの公称最大透過率であるが,MPPSでの値が示されていな

い場合は,特定の粒径での公称透過率を使用してもよい。

注記 正常な透過率の包含関係 PLはフィルタ正常部分の透過率も包含している。局部透過率が全体

透過率を上回る部分があっても,フィルタが仕様を満足しないわけではない。

手動走査の場合,CaはNpに置き換えることができる。Npは2個以上とすることが推奨され,また,B.6.2.6.3

を考慮する必要はない。

B.6.2.6.3 粒子計数値の期待値Np(個),及び観測許容値Ca(個)

観測許容値Caからは,統計計算によって上側信頼限界Npが得られる。CaとNpとの関係を表B.2に示す。

より小さなNpを用いると,より早い走査を行うことができるようになるか,上流側をより低い濃度にする

ことができる。

a) 偽計数が無視できる場合は,Ca=0個,Np=3.7個を選定することが望ましい。

b) 偽計数が無視できない場合は,Ca≧1個の値を選定することが望ましい。

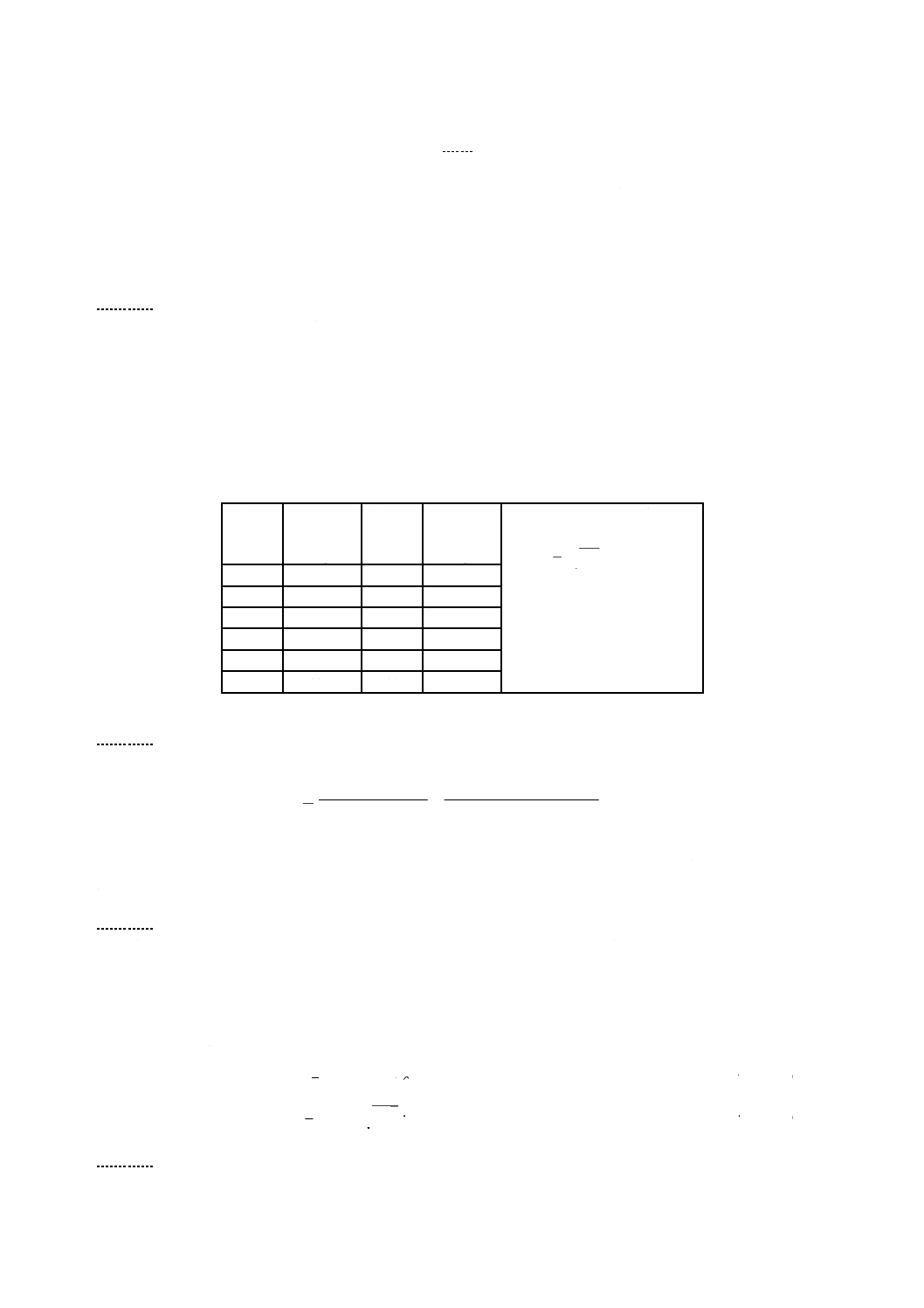

表B.2−ポアソン分布の95 %上側信頼限界[8],[17]

観測

許容値

Ca

上側限界

Np

観測

許容値

Ca

上側限界

Np

Npが19.7を超える場合

p

p

a

2N

N

C

−

=

············ (B.4)

0

3.7

6

13.1

1

5.6

7

14.4

2

7.2

8

15.8

3

8.8

9

17.1

4

10.2

10

18.4

5

11.7

11

19.7

B.6.2.6.4 走査速度Sr (m/s)

プローブの走査速度Srは,次の式によって決定することが望ましい。

p

p

6

L

c

p

p

s

L

c

r

10

472

N

D

P

C

N

D

q

P

C

S

V

×

×

×

×

=

×

×

×

−

≦

·························· (B.5)[18]

Srは0.08 m/sを超えないことが望ましい。

Sr及びCaは最初に選定し,次に,上流側エアロゾル濃度Ccを式 (B.5) によって計算することが望まし

い。

B.6.2.6.5 静止測定時間Tr(s)と,そのときの期待値Npa(個)及び観測許容値Ca(個)

a) 静止測定時間Tr(s)の選択 走査測定でCaを超える観測値があった場合,静止測定時間Trの再測定を

行う。市販の粒子計数器を用いる場合においては,Trは最少設定可能測定時間又はその複数倍の時間

に設定することが望ましい。

b) Tr(s)及びCa(個)に対する期待値Npa(個)の計算 静止測定時間Trの間に検出される粒子計数の期

待値Npaは式 (B.6) で得られる。またNpaの数が大きいときのCaは式 (B.7) の計算で得られる。

r

s

L

c

pa

T

q

P

C

N

V×

×

×

=

······························································· (B.6)

pa

pa

a

2N

N

C

−

=

···································································· (B.7)

B.6.2.6.6 走査試験によるリークが疑われる位置の特定

30

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 観測値が観測許容値Ca(個)よりも小さい場合 走査測定における,粒子カウント間隔Tsの間又はそ

れを上回る時間に得られた計数値が観測許容値Ca以下のとき,リークはないと判定される。

ここで,粒子カウント間隔Tsは,ある点をプローブが横切るのに要する時間以上の時間であり,式

(B.8) で与えられる。

r

p

s

S

D

T≧

··············································································· (B.8)

b) 観測値が観測許容値Ca(個)を超える場合 観測値がCaを超えた場合は,その位置でのリークが疑

われるので静止再測定を要する。

手動によって走査試験を行う場合は,計数表示値変化又はスキャンプローブに附属のビープ音などによ

って,その位置でのリークの検出が可能となる。計数値が許容できるかを判断することができるようにす

るため,上流側エアロゾル濃度を調整し,観測許容値が10個を超えないようにすることが望ましい。

粒子計数器のサンプリング間隔は十分に長くして,間隔のリセット時間の影響を避けるようにすること

が望ましい。

B.6.2.6.7 静止再測定による判定

a) 観測値が観測許容値Ca(個)以下の場合 静止測定時間Trで得られた計数値がCa以下のときは,リ

ークなしと判定される。

b) 観測値が観測許容値Ca(個)を超えた場合 静止測定時間Trで得られた計数値がCaを超えたときは,

再度その位置で測定を考慮してもよい。計数値がそれでもCaを超えた場合は,リークありと判定され

る。

B.6.2.7 基準流量でない粒子計数器を使用した場合の補正

定格リーク透過率PLは,基準流量qVs=472×10−6 m3/s (28.3 L/min) の粒子計数器を用いたときに得られ

る透過率として定義される。フィルタろ材全体からの粒子透過と違って,リーク箇所で得られる粒子計数

はサンプリング流量に左右されない。基準流量ではない粒子計数器を使用した場合は,次の式による補正

が必要となる。

(

)

[

]

p

p

a

s

c

s

s

L

c

r

N

D

q

P

C

q

P

P

C

S

V

V

×

×

×

+

×

−

×

≦

································ (B.9)

(

)

[

]

r

a

s

c

s

s

L

c

pa

T

q

P

C

q

P

P

C

N

V

V

×

×

×

+

×

−

×

=

···································· (B.10)

B.6.2.8 リーク試験及び評価の適用例

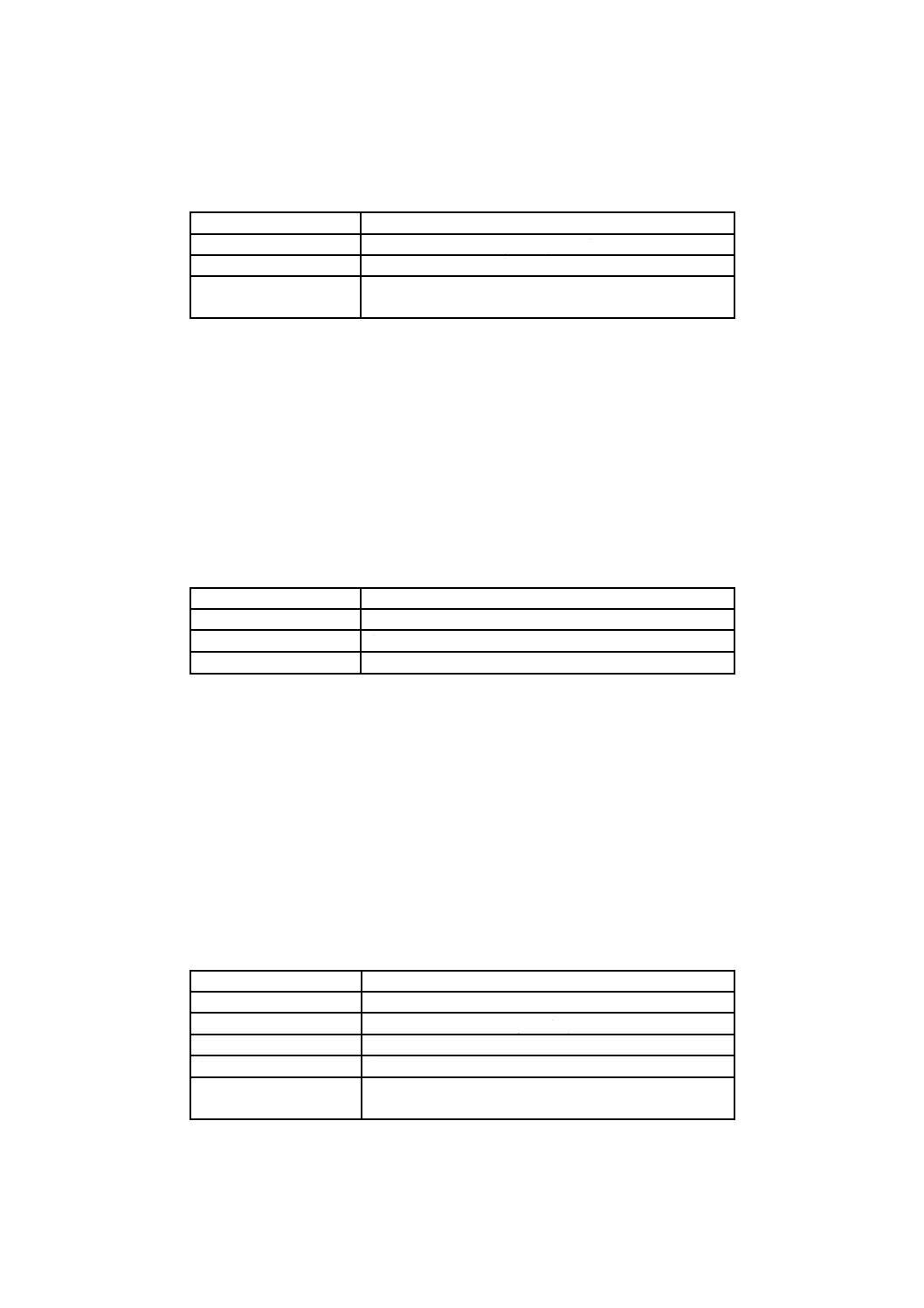

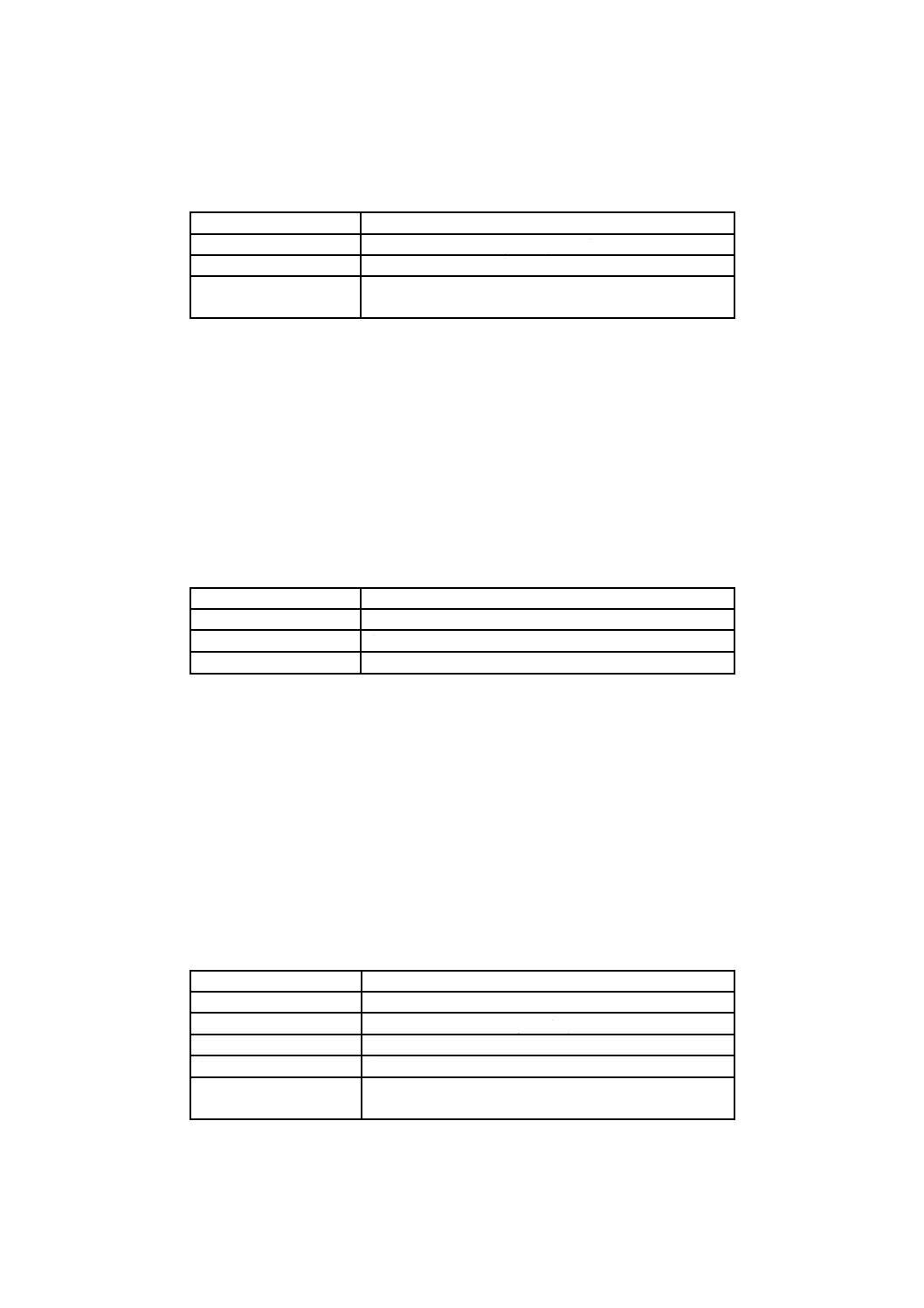

評価の手順の例を,図B.3に示す。

31

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) リーク試験の準備計算の手順

(qVa=qVs=472×10−6 m3/sの場合)

b) リーク試験の実施と評価の手順

1) 走査試験によるリークが疑わしい位置の特定

短時間(0.4 s程度)に,2個又はそれ以上のカウント増があった場合,その位置で静止再測定を行う。連

続カウントがない場合は,リークなしと判断する。

2) 静止再測定によるリークの判定

静止測定時間Tr=6 sの間に観測された計数値がCa=67個以下であればリークなしと判断する。静止測定

時間を延長してもCaを超えた場合は,その位置はリークありと判断する。

図B.3−リーク試験の準備計算及び評価の例

B.6.3 ダクトなどに装着されたフィルタの全体リーク試験方法

この試験は,ダクトなど(エアハンドリングユニットを含む。)に装着された,フィルタの全体リークを

評価するのに使われる。また,多段フィルタユニットで各段ごとの測定をせず,全体リークの評価をする

のにも使用される。これらの測定は非一方向流方式の場合には,最終の設置フィルタにも使用できる。こ

の方法は,B.6.2で説明された方法より感度が低い。

測定はクリーンルームから離れた設置フィルタの上流側に試験エアロゾルを導入して行われる。フィル

タを通った空気中の粒子濃度は,ダクト又はエアハンドリングユニット中で測定され,上流側の濃度と比

較され,全体効率又は透過率が決定される。

測定の実施前には,風速試験を実施することが望ましい。

粒子計数器によって,上流側の測定を行い,エアロゾル濃度が十分で均一であることを確認することが

望ましい。

フィルタ上流

上流側濃度

Cc=30×106

個/m3

フィルタ

フィルタの公称

最大許容透過率

Ps=1×10−4

粒子計数器に関わるパラメータ

プローブの走査

方向の辺の長さ

Dp=0.02 m

偽計数が無視できない

ので,観測許容値は

Ca=1個とする

静止測定時間

Tr=6sを選択

表B.1から倍率K=10を選択

試験フィルタの

定格リーク透過率は

PL=K×Ps=10−3

リークと判断される粒

子カウント期待値は表

B.2からNp=5.6個と

求められる

1) 走査測定によるリークが疑わしい位置の特定

2) 静止再測定

プローブ走査速度 (m/s)は

Sr≦Cc×PL×qVs×Dp/Np

=30×106×10−3×472×10−6×0.02/5.6

=0.051 m/s

プローブ静止再測定における期待値は

Npa=Cc×PL×qVs×Tr

=30×106×10−3×472×10−6×6=85個

走査測定における粒子カウント間隔は

Ts≧Dp/Sr=0.02/0.051=0.4 s

静止測定時間Tr (s)中の観測許容値は

個

=

−

=

−

=

67

85

2

85

2

pa

pa

a

N

N

C

32

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

下流側の測定は,フィルタ1台当たり少なくとも1か所,フィルタの下流側で十分均一にかくはん(攪

拌)された位置で実施することが望ましい。均一なかくはん(攪拌)が生じない場合,別の測定方法を採

用する。測定は,ダクト内でフィルタの下流側0.3 m〜1 mの間の1平面内で数箇所の均一に分割された点

と,ダクト壁面からおよそ0.03 mの位置で行うことが望ましい。

フィルタ上流側の測定は,適切な測定間隔で繰り返し,試験エアロゾル発生源の安定性を確認すること

が望ましい。

下流側の各位置で測定された濃度から,各位置の総合透過率を計算することが望ましい。いずれの透過

率も,フィルタの規定された公称最大透過粒子径 (MPPS) 透過率の5倍を超えないことが望ましい。その

他の合格基準については,受渡当事者間の合意によって決定してよい。

リークに関する補修又は是正は,B.6.5の補修及び補修手順,又は受渡当事者間の合意による手順に従っ

て行ってよい。

注記 ダクトに据え付けられたフィルタで,走査によるリーク試験が要求されている場合は,B.6.2で

説明した方法で行うことが望ましい。

B.6.4 設置フィルタシステムのリーク試験のための装置及び材料

B.6.4.1〜B.6.4.3に挙げているすべての装置は,有効期限中の校正証明書を備えていることが望ましい。

B.6.4.1 粒子計数器

十分に大きな吸引量と,リークの発見に適した粒径が検出できる粒子計数器(C.1参照)を用いる。

測定器の使用はバックグランドの計数値が,定格リーク値の10 %未満の場合に限られる。

B.6.4.2 エアロゾル発生器

エアロゾル発生器は,適切な粒径範囲で,適切な濃度の試験エアロゾルを発生するための空気圧式又は

加熱方式のもの(C.6.2参照)。

B.6.4.3 適切な希釈装置(C.6.4参照)

B.6.4.4 適切なエアロゾル源となる物質(C.6.3参照)

B.6.5 補修及び補修手順

リークに関する補修は,受渡当事者間の合意によって認められる。補修の方法は,使用者又は供給者か

らのすべての指示を考慮することが望ましい。

補修材料を選択するときは,製品及びプロセス上への吸着を考慮し,化学物質が発生しない材料が望ま

しい。

フィルタ,シール材又は取付枠で発見されたリークは補修することが望ましい。

フィルタ,シール材又は取付枠の補修は,受渡当事者間で合意された方法で行うことが望ましい。

補修が完了し,適切な養生時間が経過した後,リーク箇所を決められた方法で再度走査し,リークを調

べることが望ましい。

B.6.6 試験結果の報告

受渡当事者間の合意によって,箇条5に従って,次の情報及びデータを記録することが望ましい。

a) 測定方法:粒子計数器(走査試験又は全体リーク試験)

b) 各測定に使用した装置の形式及び校正状態

c) フィルタの仕様

d) この測定方法の特殊な条件及び変更,並びに受渡当事者間の合意によって決められた特殊な手順

e) 上流側のエアロゾル濃度,その測定位置及び測定時間

f)

粒子計数器の測定流量及び粒径範囲

33

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 計算された上流側のエアロゾル濃度及びその分布

h) 下流側の計算された許容基準

i)

フィルタ,領域又は測定位置ごとの下流側の測定結果

j)

特定された各測定点の最終結果

k) リークがなかった場合は合格,リークがある場合はリークの位置,補修作業及び再測定の結果

B.7

気流の方向の測定及び可視化

B.7.1 概要

気流の方向の測定及び可視化を行う目的は,気流の方向及びその均一性が設計仕様及び性能仕様に適合

していることを確認し,また必要に応じて,施設における気流の空間的,時間的な特性を確認することで

ある。

注記 評価又は解析のためのツールとして使用する数値流体力学 (CFD) は,この規格では考慮して

いない。

B.7.2 方法

気流方向の測定及び可視化は,次の四つの方法に従って実施することができる。

a) タフト法

b) トレーサ注入法

c) 画像処理による気流の可視化法

d) 速度分布の測定による気流の可視化法

前記a)及びb)の方法では,タフト又はトレーサ粒子の使用によって施設の気流が可視化され,ビデオカ

メラ,写真などの記憶装置を利用して記録することができる。タフト又はトレーサ粒子は,汚染の原因と

なることがなく,また気流に対し正確に追従することが望ましい。また,トレーサ粒子発生器及び高出力

の光源などの器具を併用する場合がある。

方法c)は,施設内部の風速分布を定量的に明らかにするために用いる。この方法は,コンピュータを用

いたトレーサ粒子の画像処理に基づくものである。

測定者自身が,測定する気流のパターンを乱すことのないように注意する。

B.7.3 気流方向の測定及び可視化の手順

B.7.3.1 タフト法

この試験は,気流内に設置したタフト,例えば,絹糸,ナイロン繊維,織物の小さい帯及びフィルムの

薄いテープを観察することによって実施する。これらを支持棒の先端に固定するか,針金製の格子の交点

に取り付け気流内に設置する。これらは,気流の方向及び乱流によるゆらぎを視覚的に示す。効果的な照

明は,この気流の観察及び記録に有効である。

B.7.3.2 トレーサ注入法

この試験は,トレーサ粒子の挙動を観察又は画像化することによって行う。レーザなどの高出力の光源

を用いることがある。この試験からは,施設内の気流の方向及び均一性に関する情報が得られる。トレー

サ粒子は,注意して選定し,純水など表面汚染のないミストが望ましい。

使用するミストは,重力その他の作用を受けにくく,気流に追従し,かつ,画像処理によって十分に検

出できる粒径であることが望ましい。

B.7.3.3 画像処理による気流の可視化方法

B.7.3.2に記載する方法によって,可視化した画像データをコンピュータ上で処理すると,その領域内の

34

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

気流状態が速度ベクトルによって示される。

B.7.3.4 速度分布の測定による気流の可視化方法

風速分布は,熱式又は超音波式三次元風速計などによる風速測定を対象領域内の複数の箇所で行うこと

によって求めることができる。測定データの処理によって,気流分布に関する情報が得られる。

B.7.4 気流方向の測定試験及び可視化に使用する器具

気流方向の測定及び可視化に使用する器具は,それぞれの方法によって異なる。各試験法に使用する器

具をC.7に示す。

B.7.5 試験報告書

受渡当事者間の合意によって,箇条5に従って,次の情報及びデータを記録することが望ましい。

a) 試験項目,可視化の方法及び試験条件

b) 使用した測定器及び器具の形式,並びにその校正の状態

c) 可視化を行った場所

d) 必要に応じ,画像処理又は速度分布測定によって可視化した場合は,各記録した画像又は速度分布の

生データ

e) 流れの可視化の報告書には,すべての器具の正確な配置図を添付することが望ましい

f)

占有状態

B.8

温度試験

B.8.1 概要

この試験の目的は,試験の対象である特定のエリアについて受渡当事者間の合意によって,施設の空気

調和システムが空気温度レベルを,一定時間内の変動も含めた制御範囲に維持できる能力を実証すること

である。二つのレベルの試験方法がある[15]。最初はB.8.2.1に記載する一般温度試験で,この試験では施

工完了時の施設での初期段階の試験に適した手段について規定する。次は,B.8.2.2に記載する温度分布試

験で,これは製造装置設置時及び通常運転時の占有状態に適用できる。この二つ目の試験は,温度に関す

る性能要求がより厳しいエリアに適用できる。

B.8.2 温度試験の手順

B.8.2.1 一般温度試験

この試験は,気流の均一性試験が終了後,及び空気調和システム制御の調整後に行う。この試験は,空

気調和システムが運転されて,状態が安定した後に実施することが望ましい。

各温度制御エリアの少なくとも1か所で,温度を測定することが望ましい。

各センサは,作業面の高さで規定の場所に配置することが望ましい。

十分な時間を与えてセンサを安定させた後,各場所の温度の読み値を記録することが望ましい。

測定は用途の目的に合わせて実施し,測定時間は少なくとも5分間とし,値は少なくとも1分間に1度

は記録することが望ましい。

B.8.2.2 温度分布試験

この試験は,厳しい周囲環境制御仕様があるエリアに推奨される。

この試験は,空気調和システムが運転されて,状態が安定後少なくとも1時間してから実施することが

望ましい。

作業ゾーンは,等面積の格子状に分割することが望ましい。個々の試験エリアは,受渡当事者間の合意

によって選定されることが望ましい。

35

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定場所の数は,少なくとも二つであることが望ましい。

温度プローブは,施設の天井,壁又は床から少なくとも0.3 m離して,作業面高さに配置することが望

ましい。

プローブの位置は,熱源の存在を考慮して選定することが望ましい。

測定は,用途の目的に合わせて実施し,測定時間は少なくとも5分間実施し,値は少なくとも1分間に

1度は記録することが望ましい。

B.8.3 測定機器

温度試験は,JIS Z 8704[32],JIS Z 8710[30]で規定される精度のセンサ及び測定方式を使用して行うことが

望ましい。

代表的な温度計の例を,次に示す。

a) 熱電温度計

b) 抵抗温度計

c) サーミスタ温度計

測定器に要求される最小分解能は,許容温度範囲(温度設定値と許容温度との差)の1/5である。

測定器は,有効期間中の校正証明書を備えていることが望ましい。

B.8.4 試験報告書

受渡当事者間の合意によって,箇条5に従って,次の情報及びデータを記録することが望ましい。

a) 試験及び測定の形式,並びに測定条件

b) 使用した各計測器の形式の名称,及びその校正の状態

c) 測定点の位置

d) 占有状態

B.9

湿度試験

B.9.1 概要

この試験の目的は,試験の対象である特定のエリアについて,施設の空気調和システムが空気の湿度レ

べル(相対湿度又は露点として表す。)を受渡当事者間の合意によって,一定時間内の変動も含めた制御範

囲に維持できる能力を実証することである[15]。

B.9.2 湿度試験の手順

試験は,気流の均一性試験が終了し,空気調和システムの制御の調整後に行う。

この試験は,空気調和システムが完全に運転されて,状態が安定した後に実施することが望ましい。

湿度センサは,それぞれの湿度制御ゾーンごとに少なくとも1か所に配置して,また,十分な時間を与

えて安定させることが望ましい。

測定は,センサが安定した後,用途の目的に合わせて実施することが推奨され,また,測定時間は少な

くとも5分間実施することが望ましい。

測定点,頻度,間隔及びデータの記録期間は,受渡当事者間の合意によることが望ましい。

湿度試験は,温度試験と同時に行うことが望ましい。

B.9.3 測定機器

湿度試験は,JIS Z 8806[31]に規定される測定に適した精度のセンサ及び測定方式を使用して行うことが

望ましい。

代表的な湿度計の例を,次に示す。

36

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 誘電体薄膜電気容量式湿度計

b) 露点計

c) 通風乾湿計

測定器の最小分解能は,許容湿度範囲(湿度設定値と許容湿度との差)の1/5であることが望ましい。

測定器は,有効期間中の校正証明書を備えていることが望ましい。

B.9.4 試験報告書

受渡当事者間の合意によって,箇条5に従って,次の情報及びデータを記録することが望ましい。

a) 試験及び測定の種類,並びに測定条件

b) 使用した各計測器の種類の名称,及びその校正の状態

c) 温度

d) 測定点の位置

e) 占有状態

B.10 静電気試験及びイオン発生器試験

B.10.1 概要

静電気試験は,作業台及び製品表面の表面電位レべル,並びに床,作業台などの静電気拡散特性を評価

するために実施する。イオン発生器試験は,表面を除電するためのイオナイザの性能を評価するために実

施する。

B.10.2 静電気試験及びイオン発生器試験の手順

B.10.2.1 静電気試験の手順

B.10.2.1.1 表面電位の測定

作業面及び製品表面の正又は負の静電気帯電状態を,表面電位計又は電界計を用いて測定する。接地さ

れた金属板にプローブを正対させて,表面電位計又は電界計の出力をゼロに調節する。プローブは,検知

口が,製造業者の指定する距離で金属板と並行になるように保持することが望ましい。ゼロ調節に使用す

る金属板は,プローブ検知口径及びプローブと測定面の距離に依存する測定面積より,十分に大きな面積

をもっていることが望ましい。

表面電位を測定するために,帯電を測定する対象物の表面近くにプローブを保持する。プローブは,ゼ

ロ調節の場合と同じように保持することが望ましい。有効な測定を行うためには,対象物の表面積は,プ

ローブの検知口径及びプローブと測定面の距離に依存する測定面積に対して,十分な広さをもっているこ

とが望ましい。

表面電位計の読み値を記録する。

測定点又は測定対象物は,受渡当事者間の合意によって決定することが望ましい。

B.10.2.1.2

静電気拡散特性の測定

静電気拡散特性は,表面抵抗(表面上の異なる位置間の抵抗)及び漏れ抵抗(表面と大地間の抵抗)を

測定して評価する。これらの値は,高抵抗計(C.10.2参照)を使用して測定する。

表面抵抗又は漏れ抵抗は,適切な質量及び寸法の電極を使用して測定する。表面抵抗の測定中は,二つ

の電極を正しい距離に配置することが望ましい。

試験条件の特殊な詳細は,受渡当事者間の合意によることが望ましい。

37

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.10.2.2 イオン発生器試験の手順

B.10.2.2.1

一般

この試験の目的は,正負両極イオン発生器の性能を評価することである。試験は,減衰時間及びオフセ

ット電圧の両方の測定からなっている。減衰時間の測定は,イオン発生器を使用して除電性能を評価する

ために実施する。オフセット電圧の測定は,気流中のイオン発生器からの正及び負イオンの不均衡を評価

するために実施する。イオンの不均衡は,望ましくない残留電圧の原因となることがある。

これらの測定は,導電性モニタリングプレート,表面電位計,タイマー及び電源を使用して実施する(こ

れらの要素をまとめた機器は,帯電プレートモニタとして知られている。)。

B.10.2.2.2

減衰時間の測定

この測定は,既知の静電容量(例えば,20 pF)をもつモニタリングプレート(絶縁支持した導電性の板)

を使用して実施する。まず,所定の正又は負の電圧に達するまで,電源を使用してモニタリングプレート

を帯電させる。

評価対象の正負両極イオン発生器によってイオン化された気流にプレートを暴露して,プレートの静電

気帯電の変化を測定する。表面電位計及びタイマーを使用して,時間経過におけるプレートの電圧の変化

を測定することが望ましい。

減衰時間は,プレートの電圧が初期電圧の10 %に減衰するのに要する時間と定義する。

正及び負各々に帯電させたプレートについて,減衰時間を測定することが望ましい。

測定点及び合否基準の結果は,受渡当事者間の合意によることが望ましい。

B.10.2.2.3

オフセット電圧の測定

オフセット電圧は,表面電位計を使用して,絶縁支持されたプレートの帯電をモニタリングする。

プレートは,まず接地して,すべての残留電荷を取り除き,プレートの電圧がゼロであることを確認す

ることが望ましい。

オフセット電圧は,表面電位計の読み値が安定するまで,プレートをイオン化された気流に暴露して,

測定する。

帯電プレートモニタを用いることもできる。

イオン発生器の許容オフセット電圧は,作業エリア内に存在する対象物の静電気に対する敏感性によっ

て異なる。許容オフセット電圧は,受渡当事者間の合意によって決定することが望ましい。

B.10.3

静電気試験及びイオン発生器試験の測定機器

a) 表面電位計又は電界計,静電気試験において表面電位を測定できるもの

b) 高抵抗計,静電気試験において静電気拡散特性を測定できるもの

c) イオン発生器試験には,表面電位計又は電界計,及び導電性モニタリングプレート又は帯電プレート

モニタ

これらの測定器をC.10に記載する。測定器は,有効期間中の校正証明書を備えていることが望ましい。

B.10.4

試験報告書

受渡当事者間の合意によって,箇条5に従って,次の情報及びデータを記録することが望ましい。

a) 試験及び測定の形式,並びに測定条件

b) 使用した各計測器の形式の名称,及びその校正の状態

c) 温度,湿度,及び関連する場合,その他の環境データ

d) 測定点の位置

e) 占有状態

38

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

その他の測定に関連するデータ

B.11

沈着粒子の測定

B.11.1

概要

この試験は,クリーンルーム内の製品若しくは半製品の表面上に空気から沈着する,又は沈着しうる粒

子の粒径及び個数の測定を行うための手順及び装置について記載する。沈着粒子は汚染される可能性のあ

る対象表面の特性に類似した適切な表面特性をもつ試験表面上に捕集されて,光学顕微鏡,電子顕微鏡又

は表面検査装置を使用して粒径及び個数の測定が行われる。粒子の沈着率のデータを得るために,粒子沈

降フォトメータを使用できる。沈着粒子のデータは,単位時間単位表面積当たりの粒子の質量又は個数と

して報告することが望ましい。

B.11.2

沈着粒子の測定手順

B.11.2.1

試験表面上の粒子の捕集

試験表面は,汚染される可能性のある対象表面と同じ面に配置することが望ましい。試験表面は,対象

表面と同電位にすることが望ましい。試験表面の取扱いにおいては,次の手順及び方法に従うことが望ま

しい。

a) すべてのクリーンルームのシステムが,運転要求事項に従って正常に機能していることを確認する。

b) 各試験表面を確認し,可能な最低のレベルまで表面粒子濃度を低減するために,必要に応じて洗浄す

る。各試験表面上の粒子のバックグランド濃度を測定する。

c) 試験表面の10 %を対照表面とし,暴露以外は試験表面とまったく同じ方法で取り扱う。

d) 浮遊粒子による表面汚染を避けるようにして,すべての試験表面を試験場所まで運ぶ。

e) クリーンルームの形式,その占有状態及び使用される粒子の計数装置によって,最長48時間までの時

間間隔で試験表面を暴露する。必要であれば,使用者の要求事項を満たす統計的に有効なデータを得

るために,試験表面上に十分な粒子沈着量が得られるように暴露時間を調節することが望ましい。

f)

暴露した試験表面を包んで回収し,その後の汚染から守るために密閉した容器の中に保管する。

B.11.2.2

捕集した粒子の計数及び粒径の測定

試験対象の領域の清浄度を決定するための再現性のあるデータを得るために,試験表面上に捕集した粒

子の個数及び粒径の測定が行われる。

光学顕微鏡を使用する場合は,粒径測定に使用される校正済みの直線又は円形目盛板を使用できる。電

子顕微鏡を使用する場合は,実際の大きさと画像の寸法を関連付けるために,既知の線間隔をもつ校正済

みの格子を使用できる。表面検査装置を使用する場合は,製造業者から提供される寸法校正情報を使用で

きる。試験表面の一部の領域を対象とした個数測定から得られたデータをこの試験表面の全領域に外挿す

ることができる(統計的個数測定)。外挿は,参考文献 [4] に記載されているように行うことができる。

a) 対照表面の試験表面も含め,すべての試験表面で捕集した粒径及び個数を測定する。すべての試験表

面の全領域の粒子を計数し,粒子の直径に基づいた適切な粒径範囲に分類する。

b) 各試験表面について,沈着粒子の表面濃度を求める。

w

b

t

A

N

N

D

−

=

········································································· (B.11)

ここに,

D: 沈着粒子表面濃度

Nt: 全表面粒子濃度

Nb: 洗浄後でクリーンルーム環境暴露前の試験表面上に存在する,

39

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

決められた最小の大きさ以上の粒径をもつ粒子の数

Aw: 試験表面の面積 (m2)

c) 対照表面の試験表面について,Dの値の平均を求める。

d) 対照表面の試験表面の平均濃度を試験に用いた試験表面の平均濃度から差し引くことで,各試験表面

に対する表面濃度の正味の増加量を求める。正味の濃度を試験表面の暴露時間で除す。この計算から

単位時間における平方メートル (m2) 当たりの沈着粒子量として,粒子沈着率 (PDR) が得られる。

e) PDRの平均値及びその標準偏差を記録する。

B.11.3

粒子沈着試験のための材料及び測定装置

B.11.3.1

試験表面材料

検出すべき粒径及び測定方法によって,次の材料を使用できる。

a) 微孔メンブレンフィルタ

b) 顕微鏡用スライドガラス(被膜なし又は蒸着金属フィルムの被膜)

c) 半導体ウェハー素材

d) ペトリ皿

e) ガラス又は金属製の鏡

f)

ガラス製フォトマスク基板

g) ポリエステル樹脂などの黒色のポリマーで着色したペトリ皿

h) 写真用フィルム(シート)

i)

両面接着テープ

粒子が容易に検出できるようにするために,計数する粒子の径に対して試験表面の表面が適切な平滑性

をもつことが望ましい。使用する測定手段は,計数すべき最小粒径を検出し計数できることが望ましい。

B.11.3.2

測定装置

試験表面上に沈降した粒子の個数及び粒径を測定するために,様々な装置が使用できる。これらの装置

は,対象粒径によって大きく四つのカテゴリに分けられる[24], [28]。

a) 光学顕微鏡(粒径が2 μm以上の粒子)

b) 電子顕微鏡(粒径が0.02 μm以上の粒子)

c) 表面検査装置(粒径が0.1 μm以上の粒子)

d) 沈着粒子フォトメータ(適用するのは表面積の1 %まで)

粒子の粒径及び個数を測定する装置を選定するに当たっては,対象粒径範囲内の粒子が検出される点を

考慮することが望ましい。そのほかには,粒子の捕集及び分析に必要な時間及び方法の評価に必要な時間

がある。使用する装置は,有効期限内の校正証明書を備えていることが望ましい。

B.11.4

試験報告書

受渡当事者間の合意によって,箇条5に従って,次の情報及びデータを記録することが望ましい。

a) 試験及び測定の形式,並びに測定条件

b) 使用した各装置の形式の名称,及びその校正の状態

c) 測定ポイントの場所

d) 占有状態

40

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.12

回復性能試験

B.12.1

概要

この試験は,浮遊粒子を除去するクリーンルームの能力を判定するために実施する。粒子発生後の清浄

度の回復性能は,クリーンルームの重要な能力の一つである。回復性能は,空気の再循環率,給気口と排

気口の配置,熱的条件及び制御区域内の空気の分配特性によって決まるため,この試験は非一方向流のク

リーンルームに対して重要であり推奨される。また,一方向流システムでは,汚染物質は制御された気流

によって排気され,回復時間は場所と距離の関数となる。この試験は,施工完了時又は製造装置設置時の

クリーンルームで実施することが望ましい。

この試験は,クラス8及びクラス9には推奨されない。

人為的な試験エアロゾルを使用する場合は,これによるクリーンルームの汚染を避けることが望ましい。

B.12.2

清浄度回復性能

回復性能は,清浄度回復率又は1/100回復時間を用いて評価する。清浄度回復率とは,時間による粒子

濃度の変化率と定義する。この二つの項目は,同じ粒子濃度減衰曲線から推定することができ,また1/100

回復時間とは,初期濃度の0.01に低減するのに必要な時間と定義する。

測定は,粒子濃度の減衰が単一の指数関数によって表される,つまり片対数紙(濃度は対数目盛の縦軸

に,時間の値は正規目盛の横軸)上で直線によって示される時間範囲内で実施する。さらに,試験時の濃

度は同時計数損失が起こるほど高くなく,また,計数に不確実性を生じさせるほど低くならないことが望

ましい。

B.12.3

回復試験の手順

B.12.3.1

回復率による評価

回復率は,要求清浄度の10倍程度の濃度から,要求清浄度に至る濃度変化を測定し,要求清浄度におけ

る濃度減衰曲線のこう配(粒子濃度変化率)を利用して,次のように求めることができる。

a) 時間の値を横軸に,濃度値を対数目盛の縦軸とする二次元座標グラフ上に,減少する粒子濃度のデー

タをプロットする。

b) 清浄度回復率は,その直線のこう配から求められる。

要求清浄度前後の一定時間を隔てた2回の測定値を用いて,清浄度回復率を次の式によって計算する。

×

−

=

1

2

10

log

Δ

1

3.2

C

C

t

n

··························································· (B.12)

ここに,

n: 清浄度回復率

Δt: 1回目と2回目の測定間の経過時間

C1: 要求清浄度直前の1回目濃度

C2: 時間Δt経過後の要求清浄度達成後の2回目濃度

B.12.3.2

1/100回復時間による評価

1/100回復時間の直接測定は,目標とする清浄度レベルの100倍以上の初期粒子濃度とすることができ

る場合に実施できる。

同時計数損失及び粒子計数器の光学系の潜在的な汚染を避けるために注意することが望ましい。試験を

実施する前に,1/100回復時間試験を実施するために必要な濃度を計算する。この濃度が,同時計数損失

が起きるような粒子計数器の最大能力を超える場合は,同時計数損失を避けるために希釈装置を用いるか,

濃度を下げるか,又は1/100回復時間試験の代わりに回復率試験を行う (B.12.3.1)。

a) 製造業者の使用説明書及び装置の校正証明書に従って,粒子計数器を設置する。

41

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験点に粒子計数器用プローブを配置する。測定点及び測定回数は,受渡当事者間の合意によって決

定する。粒子計数器用プローブは,吹出しの直下に置かない。

c) 1回のサンプリング体積を,清浄度クラスを決定するために使用する値に調整する。各計数の開始か

ら出力の記録までの計数器の遅延時間を10秒以下に調整する。

d) この試験に使用する粒径は,1 μm未満とすることが望ましい。粒子計数器で使用される粒径チャンネ

ルが試験エアロゾルの最大濃度を測定できることが推奨される。

e) 試験対象のクリーンゾーンがエアロゾルで汚染される場合には,空調機を運転させることが望ましい。

f)

目標とする清浄度レベルの100倍以上になるように初期粒子濃度を上昇させる。

g) 1分間隔で測定を開始する。粒子濃度が目標濃度の100倍のしきい(閾)値に達した時間 (t100n) を記

録する。

h) 粒子濃度が目標とする清浄度レベルに達した時間 (tn) を記録する。

i)

1/100回復時間は,t0.01=(tn−t100n)で表される。

1回の測定によって得られた5個〜10個の回復率の値を平均する。回復率と1/100回復時間は,次のよ

うに関係付けられる。

()

01

.0

01

.0

10

01

.0

1

6.4

2

1

3.2

100

1

log

1

3.2

t

t

t

n

×

=

−

×

−

=

×

−

=

······················ (B.13)

B.12.4

回復試験のための装置及び測定点

次に示す装置は,有効期限内の校正証明書を備えていることが望ましい。

測定点の数は,受渡当事者間の合意によって決定することができる。

a) エアロゾル発生器及び人為的に発生させたエアロゾル,B.6に記載するものと同じ特性をもっている

もの。

b) 粒子計数器 (DPC),C.1及びC.6に記載する効率を備えたもの。

c) 希釈装置,必要な場合C.12.3に記載するようなもの。

B.12.5

試験報告書

受渡当事者間の合意によって,箇条5に従って,次の情報及びデータを記録することが望ましい。

a) 使用した各測定機器及び装置の形式の名称,並びにその校正の状態

b) 測定点の数及び場所

c) 占有状態

B.13

汚染空気の侵入試験

B.13.1

概要

この試験は,同じ又は異なる静圧レベルの周囲の非制御区域からクリーンゾーン内へ汚染空気の侵入が

あるかどうかを判定する,又は加圧天井システムにリークがあるかどうかを検査するために実施する。

B.13.2

汚染空気の侵入試験の手順

B.13.2.1

粒子計数器 (DPC) による方法

評価すべきクリーンルーム内部壁面直近の外側又は出入口付近で粒子濃度を測定する。この濃度は,ク

リーンルームの濃度の103倍より大きく,かつ,測定すべき粒径において,3.5×106個/m3以上とすること

が望ましい。濃度がこれを下回る場合は,濃度を増加させるためにエアロゾルを発生させる。

建築の接続部,割れ又はユーティリティ用導管を通したリークを検査するために,検査すべき接続部,

42

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

シール部又は接合表面から0.05 m以内の距離で,約0.05 m/sの速度で室内部壁面の走査試験を行う。

開放された出入口からの侵入を検査する場合,流れの可視化の方法が推奨される。

適切な粒径で測定した外部エアロゾル粒子濃度の1/100倍を上回るすべての指示値を記録し,報告する。

注記 この測定の試験点の数及び位置は,受渡当事者間の合意によって決定する。

B.13.2.2

フォトメータによる方法

B.6.2.2に従って,クリーンルーム又は装置の外部でフォトメータが0.1 %設定のフルスケールを超える

ような,十分に高濃度のエアロゾルを発生させる。

0.1 %設定のフォトメータの,0.01 %を超える指示値はリークを示す。

建築の接続部,割れ又は継目によるリークを検査するために,試験すべき接続部又はシール面から0.05 m

未満の距離で,約0.05 m/sの走査速度でクリーンルーム内部を走査する。

開放された出入口からの空気の侵入を検査する場合は,開放されたドアから0.3 m〜1 mの距離において

クリーンルーム内部で濃度を測定する。

フォトメータの目盛上で0.01 %を上回るすべての指示値を記録し,報告する。

注記 フィルタ上流側の試験エアロゾルの濃度は,10 mg/m3〜100 mg/m3の間にあることが望ましい。

B.13.3

汚染粒子の侵入試験の装置

次の装置は,有効期限内の校正証明書を備えていることが望ましい。

a) 人為的に発生させたエアロゾル源 B.6.5の記載による。

b) 粒子計数器 C.1に記載する事項を満たすもの,又はC.13.4に記載するフォトメータで,0.5 μm以下

の下限粒径識別能力を備えたもの。

B.13.4 試験報告書

受渡当事者間の合意によって,箇条5に従って,次の情報及びデータを記録することが望ましい。

a) 使用した各計測器及び装置の形式の名称,並びにその校正の状態

b) サンプリング方法の詳細

c) 測定点の位置

d) 占有状態

43

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

試験装置

この附属書は,推奨試験において使用することが望ましい測定装置について記載するものであって,規

定の一部ではない。

この附属書では,各装置に対する最低限の要求事項を示す。装置は,附属書Bに対応するように列挙し,

番号付けしている。例えば,C.1と番号付けられた装置については,B.1に示されている試験手順に使用す

る。試験計画を担当するものは,試験装置を選定するために附属書Cを,また施設に対する推奨試験のチ

ェックリスト及びその実施順序については附属書Aを参照することができる。測定器具は,受渡当事者間

の合意によって選択することが望ましい。

この附属書は参考であり,将来,改善を受けた器具を使用することを妨げるものではない。このほかの

試験装置が適切な場合もあり,受渡当事者間の合意によって使用してもよい。

C.1 浮遊粒子の計数

JIS B 9921の粒子計数器 (DPC) を参照。

C.2 超微粒子の計数

C.2.1 凝縮核計数器 (CNC)

サンプリングした粒子核の飽和蒸気の凝縮によって形成されたすべての液滴を計数する計器。凝縮核計

数器の最小粒経感度以上の粒径の粒子の場合,累積粒子濃度を測定する。

凝縮核計数器の仕様を,表C.1に示す。

表C.1−凝縮核計数器の仕様

特性

内容

測定限界/範囲

3.5×109/m3までの濃度

感度

目的による,例えば0.02 μm

測定精度

測定下限粒径に対する濃度の±20 %

安定性

周囲環境に存在する気体のタイプによって影響を受ける

ことがある。

校正間隔

最長期間12か月

最少可測濃度

偽計数が,実質的に有意とならない。

注記 計数効率については,図B.1を参照。

C.2.2 粒子計数器 (DPC)

C.1に示す粒子計数器に準じる測定器で,対象粒径が0.1 μm未満の粒子が計数できる計器。

粒子計数器の仕様は,C.1を参照することが望ましい。

C.2.3 カットオフデバイス

超微粒子計数器の吸込側に取り付けられたサンプル空気輸送装置。この装置は,規定の粒径未満の粒子

を除去する。このタイプの装置の例の中には,拡散バッテリがある。

44

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カットオフデバイスの仕様を,表C.2に示す。

表C.2−カットオフデバイスの仕様

特性

内容

測定精度

規定の粒径で粒子の (50±10) %を除去

校正間隔

器具の種類によって異なる:一般に12か月

サンプリング流量

分級装置を通過する流量は,計数器具に必要な流量以上

で,±10 %で−定であることが望ましい。

C.3 粗大粒子の計数

C.3.1 フィルタ捕集粒子の顕微鏡による測定

附属書JBを参照。

C.3.2 カスケードインパクタ

多段に設置した慣性衝突面をもつインパクタ。サンプル流量を一定で,口径寸法を徐々に小さくし,捕

集粒径を徐々に小さくする装置。捕集後,計量又は計数される。

カスケードインパクタの仕様を,表C.3に示す。

表C.3−カスケードインパクタの仕様

特性

内容

測定限界/範囲

仕様に従ったサンプリング流量

カットオフ径

各段の50 %捕集粒径を空気力学径で表示

校正間隔

最長期間12か月

C.3.3 粒子計数器

C.1に示す粒子計数器に準じる測定器で,対象粒径が5 μmを超える粒子が計数できる計器。

粒子計数器の仕様は,C.1を参照することが望ましい。

C.3.4 タイムオブフライト(飛行時間形)粒径測定器

一つの粒子が,風速の変化に適応するために要する時間を測定することによって,粒子の空気力学径を

測定する離散粒子計数及び分級器具。これは通常,流体の層の速度変化後の粒子の通過時間を光学的手段

によって測定することで行う。

タイムオブフライト(飛行時間形)粒径測定器による粒子の測定器具の仕様を,表C.4に示す。

表C.4−タイムオブフライト(飛行時間形)粒径測定器の仕様

特性

仕様

測定限界/範囲

1.0×107/m3までの粒子濃度

感度/分解能

10 %分解能の場合,0.5 μm〜20 μm

測定精度

校正粒径設定の±5 %

校正間隔

最長期間12か月

計数効率

下限粒径においては (50±2) %,及び下限粒径の1.5倍以

上の粒径の場合は (100±10) %

45

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3.5 ピエゾバランス式インパクタ

寸法が徐々に小さくなっていく一連のオリフィスをサンプルが一定流量で通過する,粒子の収集システ

ム。オリフィスは,採取の間に各段で収集した粒子を水晶振動子による圧電式微量天びんで構成された質

量センサを備えた捕集面の正面に配置される。

ピエゾバランス式インパクタの仕様を,表C.5に示す。

表C.5−ピエゾバランス式インパクタの仕様

特性

仕様

感度/分解能

5 μm〜50 μmの粒子は低圧で収集

直線性

基準粒径未満又は超の粒子の大量の沈降

安定性

段ごとの除去しきい(閾)値は流量の変動に伴って変化す

る

校正間隔

最長期間12か月

最低収集感度

比重が2の粒子の場合,10 μg/m3

C.4 風速試験

C.4.1 風速計

C.4.1.1 熱式風速計

電気的に加熱されて空気流に暴露された小形センサの放熱量の変化を感知して風速を測定するもの。

熱式風速計の仕様を,表C.6に示す。

表C.6−熱式風速計の仕様

特性

内容

測定限界/範囲

一般に,施設内では0.1 m/s〜1.0 m/sで,ダクト内では0.5

m/s〜20 m/s

感度/分解能

0.05 m/s(又は少なくとも全目盛の1 %)a)

測定精度

±(読み値の5 %+0.1 m/s)a)

応答時間

全目盛の90 %で1秒未満

校正間隔

最長期間12か月

注a) 感度及び測定誤差についてはISO 7726を参照。器具は,空気温差及び大気圧

の変動に従って補正の必要がある。

C.4.1.2 超音波式三次元風速計又は同等品

測定点に設置した,超音波発振動子−ディテクタ間の音の伝ぱ(播)速度の変化をとらえることで風速

を測定するもの。

超音波式風速計の仕様を,表C.7に示す。

表C.7−超音波式三次元風速計又は同等品の仕様

特性

内容

測定限界/範囲

施設内部で0 m/s〜1 m/s

感度/分解能

0.01 m/s

測定精度

読み値の±5 %

応答時間

1秒未満

校正間隔

最長期間12か月

46

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4.1.3 ベーン式風速計

空気流に暴露された風速計のプロペラの回転速度を計数することで,風速を測定するもの。

ベーン式風速計の仕様を,表C.8に示す。

表C.8−ベーン式風速計の仕様

特性

内容

測定限界/範囲

0.2 m/s〜10 m/s

感度/分解能

0.1 m/s

測定精度

±0.2 m/s又は結果の±5 %より高い読み値

応答時間

全目盛の90 %で10秒未満

校正間隔

最長期間12か月

C.4.1.4 ピトー管及び(デジタル)マノメータ

電気式デジタルマノメータを使用して,空気流の一点における全圧と静圧との差から風速を測定するも

の。

ピトー管及びマノメータの仕様を,表C.9に示す。

表C.9−ピトー管及びマノメータの仕様

特性

内容

測定限界/範囲

1.5 m/s超

感度/分解能

0.5 m/s

測定精度

読み値の±5 %

応答時間

全目盛の90 %で10秒未満

校正間隔

最長期間12か月

C.4.2 流量計

C.4.2.1 フード付き流量計

給気口から供給される気流をフード内に導き,その端部に取り付けられた流量計によって,フード内に

導かれた給気流量を測定するもの。

フード付き流量計の仕様を,表C.10に示す。

表C.10−フード付き流量計の仕様

特性

内容

測定限界/範囲

50 m3/hから少なくとも1 700 m3/hの流量a)

測定精度

読み値の±5 %

応答時間

全目盛の90 %で10秒未満

校正間隔

最長期間12か月

注a) サイズ600×600 mmのフードに対する典型的な範囲。測定限界及び分解能は,

使用するフードのサイズに左右される。

C.4.2.2 オリフィス流量計

JIS Z 8762-2[20]及びISO 5167-2[20]を参照。

47

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4.2.3 べンチュリ計

JIS Z 8762-4[22]及びISO 5167-4[22]を参照。

C.5 差圧試験

C.5.1 電子式マイクロマノメータ

隔膜の変形による静電容量又は電気抵抗の変化を検出することで,一つの空間とその周辺との間の圧力

差を表示又は出力する測定器。

電子式マイクロマノメータの仕様を,表C.11に示す。

表C.11−電子式マイクロマノメータの仕様

特性

内容

測定限界/範囲

典型的に狭い範囲の場合は0 Pa〜100 Pa:典型的に広い範

囲の場合は0 kPa〜100 kPa

感度/分解能

0 Pa〜100 Paの範囲の場合,1 Pa/0.1 Pa

測定精度

0 Pa〜100 Paの範囲の場合は,全目盛の読み値の±1.5 %

0 kPa〜100 kPaの範囲の場合は,全目盛の読み値の±1 %

C.5.2 傾斜管式マノメータ

水,アルコールなどの液体を入れたゲージ管内で小さな圧力へッド(高さ)を視覚的に拡大した傾斜目

盛によって表示することで,2点間の差圧を測定するもの。

傾斜管式マノメータの仕様を,表C.12に示す。

表C.12−傾斜管式マノメータの仕様

特性

内容

測定限界/範囲

0 kPa〜0.3 kPa又は0 kPa〜1.5 kPa

感度

0 kPa〜0.3 kPaの範囲内で1 Pa

測定精度

0 kPa〜0.3 kPaの範囲で表示された値の±3 %

目盛拡大率

0 kPa〜0.3 kPaの範囲内で2(最小値)〜10

C.5.3 機械式マノメータ

隔膜の移動変形による機械的歯車又は磁気的結合と関連する針の移動量を検出することで,二つの区域

間の空気の差圧を測定するために使用するもの。

機械式マノメータの仕様を,表C.13に示す。

表C.13−機械式マノメータの仕様

特性

内容

測定限界/範囲

0 Pa〜50 Pa又は0 kPa〜50 kPa

感度/分解能

測定範囲0 Pa〜50 Paの場合,0.5 Pa

測定精度

測定範囲0 Pa〜50 Paの場合は,全目盛の±5 %

測定範囲0 kPa〜50 kPaの場合は,全目盛の±2.5 %

48

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.6 設置フィルタシステムのリーク試験

C.6.1 粒子計数器

C.1を参照。

C.6.2 エアロゾル発生器

一定の濃度において,適切な粒径分布(例えば,0.05 μm〜2 μm)をもつ粒子状物質を発生することがで

きる装置で,熱,水圧,空気圧,音波又は静電気の手段で発生するもの。

C.6.3 試験エアロゾル物質

次に示す物質は,試験エアロゾルの代表的な物質で,大気への噴霧,霧吹きによって液体又は固体のエ

アロゾルを生成する。

a) ポリアルファオレフィン (PAO)(例,CAS番号 68649-12-7)

b) セバシン酸ジオクチル (DOS)

c) セバシン酸ジエチルヘキシル (DEHS)

d) フタル酸ジオクチル(ジエチルヘキシル)DOP(例,CAS番号 117-81-7)

e) シェルオンジナオイル (EL):食品用の鉱物油(例,CAS番号 8042-47-5)

f)

パラフィン油(例,CAS番号 64742-46-7)

g) ポリスチレンラテックス (PSL)

必要な濃度が得られるならば,大気じんを使用してもよい。

C.6.4 希釈装置

エアロゾル濃度を下げるため,既知の体積比(10〜100倍程度)に従って,エアロゾルを清浄な空気と

混合する。

注記 米国特許5,059,349[25]及び5,059,352[26]は,フィルタに関する試験へのPAOの使用について記述

し,制限している。また,国外によっては,安全上の理由から,フィルタに関する試験へのDOP

の使用を取り止めているところもある。

C.7 気流の方向の測定及び可視化

C.7.1 タフト法又はトレーサ注入法に使用する可視化装置

気流方向の測定及び可視化に用いる測定器,材料及び附属品を,表C.14及び表C.15に示す。

表C.14−タフト法又はトレーサ注入法で使用される可視化装置

特性

内容

タフト法で使用されるタフト

絹糸,布,その他の材料など,気流の追従性の良いもの。

トレーサ注入法で使用される粒子

直径が0.5 μm〜50 μmの超純水又はその他の流体のミスト。

空気とほぼ同等の平均密度をもち,測定領域に浮遊させることのできる泡,

有機又は無機成分による試験用のミスト。

可視化したトレーサ粒子の写真又は画

像を記録するための画像記録器具

高速撮影,ストロボ,同期撮影などの機能をもつカメラ,ビデオカメラ,

画像処理装置など気流の可視化に用いられる様々な器具。

注記 流れを可視化した後は,−般には施設を再清掃することが望ましい。

49

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.15−気流の可視化のための照明光源

特性

内容

気流にコントラストを付け,観察又は可

視化するための様々な照明光源

タングステンランプ,蛍光灯,ハロゲンランプ,水銀ランプ又はレーザー

光源(He-Neレーザー,アルゴンイオンレーザー,YAGレーザーなど)。記

録装置と同期したストロボ機能をもつもの,又はこれらの機能をもたない

もの。

流れの可視化によって定量的測定を行

うための画像処理手法

高出力レーザー光源(アルゴンイオンレーザー又はYAGレーザー)とシリ

ンドリカルレンズ又はスキャナを用いて気流の二次元可視化を行うレーザ

ライトシート法など。

C.7.2 熱式風速計

C.4.1.1を参照。

C.7.3 超音波式三次元風速計

C.4.1.2を参照。

C.7.4 エアロゾル発生器

流れの可視化に用いられるトレーサを発生させるエアロゾル発生器もC.6.2で取り扱っている。粒子発

生器,超音波式ネブライザなどの適用例を次に示す。

C.7.4.1 超音波式ネブライザ

集束させた音波を使用して液体(例えば超純水)を液滴化し,エアロゾル粒子(ミスト)を発生させる

もの。

超音波式ネブライザの仕様を,表C.16に示す。

表C.16−超音波式ネブライザの仕様

特性

内容

粒径範囲

例えば,6 μm〜9 μm又は30 μm〜70 μma) (MMD)

浮遊濃度

1 mL/min〜6 mL/minの液体供給で70 kg/m3〜150 kg/m3

注a) 粒径範囲は,超音波周波数によって異なる。例えば,6 μm〜9 μmの範囲では,

1 MHz。

C.7.4.2 ミスト発生器

沸騰させた超純水の蒸気を冷却して,相変化によってエアロゾル粒子(ミスト)を発生させるもの。

ミスト発生器の仕様を,表C.17に示す。

表C.17−ミスト発生器の仕様

特性

内容

粒径範囲

1 μm〜10 μm (MMD)

粒子の発生量

1 g/min〜25 g/min

C.8 温度試験

JIS Z 8710 [30]を参照。

C.8.1 ガラス製温度計

JIS Z 8705 [33]を参照。

50

B 9917-3:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.8.2 熱電温度計

JIS C 1602[34],JIS Z 8704[32]を参照。

C.8.3 抵抗温度計

JIS C 1604[35],JIS Z 8704[32]を参照。

C.8.4 サーミスタ温度計

JIS C 1611[36],JIS Z 8704[32]を参照。

C.9 湿度試験

JIS Z 8806[31]を参照。

C.9.1 電気容量式湿度計

JIS Z 8806[31]を参照。

C.9.2 毛髪湿度計

JIS Z 8806[31]を参照。

C.9.3 露点計

JIS Z 8806[31]を参照。

C.9.4 乾湿計

JIS Z 8806[31]を参照。

C.10

静電気試験及びイオン発生器試験

C.10.1

表面電位計・電界計