B 9908-3:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

3.1 空気量及び圧力損失 ······································································································· 2

3.2 試験体 ························································································································· 3

3.3 質量法捕集率 ················································································································ 4

3.4 その他の用語 ················································································································ 4

4 記号及び略語 ··················································································································· 5

5 試験要件一般 ··················································································································· 5

5.1 試験体の要件 ················································································································ 5

5.2 試験体の設置要件 ·········································································································· 5

6 負荷粉じん ······················································································································ 6

7 試験装置························································································································· 6

7.1 試験装置 ······················································································································ 6

7.2 上流混合オリフィス ······································································································· 6

7.3 液体エアロゾル試験装置 ································································································· 6

7.4 負荷粉じん発生器 ·········································································································· 6

7.5 最終フィルタ ················································································································ 8

8 試験装置の適格性及び保守管理 ··························································································· 9

8.1 試験装置の保守管理 ······································································································· 9

8.2 負荷粉じん発生器の流量 ································································································· 9

8.3 最終フィルタ効率認定試験 ······························································································ 9

9 粉じん負荷試験手順 ········································································································· 10

9.1 フィルタユニットの試験手法 ·························································································· 10

9.2 粉じん負荷 ·················································································································· 10

10 試験結果の報告 ············································································································· 11

10.1 一般 ·························································································································· 11

10.2 要求される報告項目 ····································································································· 12

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 19

B 9908-3:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,公益社団法人日本空気清浄協会(JACA)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 9908:2011は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 9908の規格群には,次に示す部編成がある。

JIS B 9908-1 第1部:粒子状物質捕集率に基づく仕様,要件及び分類

JIS B 9908-2 第2部:粒径別捕集率及び圧力損失の測定方法

JIS B 9908-3 第3部:試験粉じん負荷に対する質量法捕集率及び圧力損失の試験

JIS B 9908-4 第4部:換気用エアフィルタユニットの除電処理の試験方法

JIS B 9908-5 第5部:換気用電気集じん器の性能試験方法

JIS B 9908-6 第6部:超高性能フィルタユニットの性能試験方法

この規格群は,ビルディング,工場,事務所などにおいて,空気中に浮遊する粉じんを除去するために

用いるエアフィルタのうち,ろ材を用いて粉じんを除去する換気用エアフィルタユニット(以下,フィル

タユニットという。)及び換気用電気集じん器(以下,電気集じん器という。)の性能試験方法について規

定する。この規格群は,2016年12月に発行されたISO 16890-1〜ISO 16890-4の4部とこの国際規格で規

定されていないJIS B 9908-5及びJIS B 9908-6の2部との計6部構成である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9908-3:2019

換気用エアフィルタユニット・

換気用電気集じん器の性能試験方法−

第3部:試験粉じん負荷に対する質量法捕集率

及び圧力損失の試験

Test method of air filter units for ventilation and electric air cleaners for

ventilation-Part 3: Determination of the gravimetric efficiency and the air

flow resistance versus the mass of test dust captured

序文

この規格は,2016年に第1版として発行されたISO 16890-3を基とし,JIS B 9908:2011及びISO 16890

規格群に混在する測定方法の差異部分を整合させるために,技術的内容を変更して作成した日本工業規格

である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,一般的な換気用エアフィルタの質量法捕集率及び空気量に対する圧力損失を測定するため

に使用する試験装置及び試験方法について規定する。また,試験方法,評価のための仕様,一般要求事項

及び試験結果報告書の概略についても規定する。この規格は,JIS B 9908-1,JIS B 9908-2及びJIS B 9908-4

と合わせて使用することを意図している。

この規格は,開口面積が610 mm×610 mmの試験ダクトにおいて,風量が0.25 m3/s(900 m3/h)から1.5

m3/s(5 400 m3/h)の間で適用する。

記号J-ePMxは,0.3 μm〜X μmの光学直径をもつ粒子に対するフィルタユニットの捕集率を表す(JIS B

9908-1の表1参照)。

この規格,並びにJIS B 9908-1,JIS B 9908-2及びJIS B 9908-4は,規格で定められた手順で試験した場

合に,J-ePM1が99 %以下でJ-ePM10が20 %を超える一般換気用フィルタユニットに適用する。試験の適用

上限を超えるフィルタユニットは,JIS B 9908-6によって評価する。

注記1 試験手順の適用下限をJ-ePM10で20 %とした理由は,このレベル以下のフィルタユニットで

は,この規格に示す手順で統計的妥当性のある結果を得ることが難しいためである。

室内空気清浄機で使われるフィルタユニットは,この規格の適用範囲から除外する。

この規格群に従って得られた性能結果は,それ自体から実用時の捕集率又は寿命を定量的に推定するこ

とはできない。

2

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16890-3:2016,Air filters for general ventilation−Part 3: Determination of the gravimetric

efficiency and the air flow resistance versus the mass of test duct captured(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9908-1 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第1部:粒子状物

質捕集率に基づく仕様,要件及び分類

注記 対応国際規格:ISO 16890-1:2016,Air filters for general ventilation−Part 1: Technical

specifications, requirements and classification system based upon particulate matter efficiency (ePM)

JIS B 9908-2 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第2部:粒径別捕

集率及び圧力損失の測定方法

注記 対応国際規格:ISO 16890-2:2016,Air filters for general ventilation−Part 2: Measurement of

fractional efficiency and air flow resistance

JIS B 9908-4 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第4部:換気用エ

アフィルタユニットの除電処理の試験方法

注記 対応国際規格:ISO 16890-4:2016,Air filters for general ventilation−Part 4: Conditioning method

to determine the minimum fractional test efficiency

JIS B 9908-6 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第6部:超高性能

フィルタユニットの性能試験方法

JIS Z 8122 コンタミネーションコントロール用語

JIS Z 8901 試験用粉体及び試験用粒子

ISO 15957,Test dusts for evaluating air cleaning equipment

ISO 29464,Cleaning of air and other gases−Terminology

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8122及びISO 29464によるほか,次による。

3.1

空気量及び圧力損失

3.1.1

風量,qV(air flow rate)

JIS B 9908-1の3.4.1による。

3.1.2

定格風量,qV,nom(nominal air volume flow rate)

JIS B 9908-1の3.4.2による。

3.1.3

フィルタ面風速(filter face velocity)

フィルタユニットの有効投影面積で除した風量。

3

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 フィルタ面風速は“m/s”で表す。

3.1.4

圧力損失,Δp(resistance to air flow)

JIS B 9908-1の3.8による。

3.1.5

推奨試験終了圧力損失(recommended final resistance to air flow)

フィルタ供給者が推奨する空量に対してフィルタユニットが使用可能な最大の圧力損失。

注記 推奨試験終了圧力損失は“Pa”で表す。

3.1.6

試験終了圧力損失(final resistance to air flow)

平均質量法捕集率及び試験粉じん保持量を測定するに至るまでの圧力損失。

注記 試験終了圧力損失の単位は“Pa”で表す。

3.1.7

初期圧力損失(initial resistance to air flow)

試験を行う風量で清浄空気を流した時の圧力損失。

注記 初期圧力損失の単位は“Pa”で表す。

3.1.8

試験空気(test air)

試験時に使用される空気。

3.2

試験体

3.2.1

試験体(test device)

JIS B 9908-2の3.2.1による。

3.2.2

フィルタユニット(filter unit)

JIS B 9908-1の3.2による。

3.2.3

上流(upstream, U/S)

JIS B 9908-2の3.2.3による。

3.2.4

下流(downstream, D/S)

JIS B 9908-2の3.2.4による。

3.2.5

粗じん用フィルタ(coarse filter)

PM10の粒径範囲に対して50 %未満の粒子除去性能をもつフィルタユニット。

3.2.6

中高性能フィルタ(fine filter)

PM10の粒径範囲に対して50 %以上の粒子除去性能をもつフィルタユニット。

3.2.7

最終フィルタ(final filter)

4

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

供試フィルタを通過又は飛散した負荷粉じんを捕集するために使用するフィルタユニット。

3.2.8

有効ろ材面積(effective filter media area)

フィルタユニットに含まれ,運転中空気が有効に通過するろ材面積。

注記 有効ろ材面積は“m2”で表す。

3.2.9

ろ材通過風速(filter media velocity)

風量を有効ろ材面積で除した値。

注記 ろ材通過風速の単位は“m/s”,有効数字3桁の精度で表す。

3.3

質量法捕集率

3.3.1

質量法捕集率,A(arrestance)

JIS B 9908-1の3.1.1による。

3.3.2

初期質量法捕集率,Ai(initial arrestance)

JIS B 9908-1の3.1.2による。

3.3.3

平均質量法捕集率,Am(average arrestance)

JIS B 9908-1の3.1.3による。

3.3.4

試験粉じん保持量(test dust capacity)

JIS B 9908-1の3.9による。

3.3.5

負荷粉じん(loading dust)

フィルタユニットの試験粉じん保持量(3.3.4)及び質量法捕集率(3.3.1)の決定のため特別に生成した

合成粉じん。

3.3.6

粒径,粒子直径(particle size, particle diameter)

JIS B 9908-1の3.7.1による。

3.4

その他の用語

3.4.1

HEPAフィルタ(HEPA filter)

JIS B 9908-2の3.6.1による。

3.4.2

参照用フィルタ(reference device)

JIS B 9908-2の3.6.2による。

3.4.3

フィルタ入口面積(filter face area)

フィルタユニットの直近の上流側の試験ダクトの内側の部分の面積。

注記 標準値0.61 m×0.61 m=0.37 m2

5

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

記号及び略語

A

質量法捕集率:%

Aj

負荷ステージjでの質量法捕集率:%

Am

試験終了圧力損失まで試験中の平均質量法捕集率:%

Mj

負荷ステージjでの粉じん供給量:g

md

フィルタユニット下流側の粉じん量:g

mj

負荷ステージjでのフィルタユニットを通過した粉じん量:g

mtot

積算粉じん供給量:g

m1

粉じん増加前の最終フィルタの重さ:g

m2

粉じん増加後の最終フィルタの重さ:g

p

圧力:Pa

pa

フィルタユニット上流の絶対空気圧:kPa

pst

流量計の静圧:kPa

qm

流量計での質量流量:kg/s

qV

フィルタユニットでの流量:m3/s

qVf

流量計での流量:m3/s

t

フィルタユニット上流の温度:℃

tf

流量計での温度:℃

ρ

空気密度:kg/m3

φ

フィルタユニット上流の相対湿度:%

Δm

粉じん増加量:g

Δmff

最終フィルタの質量増加:g

Δp

圧力損失:Pa

Δpf

風量の決定に使用した差圧:Pa

Δp1.20

空気密度1.20 kg/m3時のフィルタユニットの圧力損失:Pa

5

試験要件一般

5.1

試験体の要件

試験体には誤って取り付けないように,設計又は表示をしなければならない。試験体は,正しく換気ダ

クト内に取り付けた際に,フィルタ枠の外面又はダクトのシール部周辺から空気及び粉じんが漏れないよ

うに設計しなければならない。

枠も含めた試験体は,通常の使用に耐え,実際に起こり得る温度,湿度及び腐食環境の範囲に耐える素

材で製作しなければならない。

通常の使用中に起こり得る機械的な制約条件に耐えるように,試験体を設計しなければならない。試験

体に空気が通過することによって,フィルタユニットから飛散した粉じん又は繊維が人々又は装置に対し

て危険又は有害があってはならない。

5.2

試験体の設置要件

試験体は,製造業者の推奨手順に従って取り付け,試験空気によって平衡化した後にひょう(秤)量し

てグラム単位で四捨五入しなければならない。附属品を必要とする試験体は,附属品を取り付けて試験を

行わなければならない。通常の取付枠を含む試験体は,リークを防ぐように試験装置に取り付けなければ

6

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ならない。その気密性の確認は目視で行い,目視可能な漏れがあってはならない。やむを得ず寸法が標準

的な試験条件に合致しない場合は,フィルタユニットの組合せで漏れが生じなければ,二つ以上の同じ型

のフィルタユニットを組み合わせることができる。この場合,組み合わせて試験したことを記録する。

6

負荷粉じん

結果の報告には負荷粉じんとしてISO 15957の7.3に規定するL3粉じん又はJIS Z 8901の表1に示す試

験用粉体1の11種を使用しなければならない。ISO 15957内に規定している他の粉じんを使って試験体へ

の負荷試験を行ってもよいが,この規格に沿った結果報告にはならない。

7

試験装置

7.1

試験装置

試験装置はJIS B 9908-2の箇条7による。ただし,JIS B 9908-2に規定されていない部品で,この規格

で使用する部品を次に示す。

7.2

上流混合オリフィス

全ての粉じん負荷測定には,上流に混合オリフィスを設置しなければならない。混合オリフィスは,JIS

B 9908-2の図6に示すようにオリフィスと混合バッフルとしてせん(穿)孔板によって製作する。

7.3

液体エアロゾル試験装置

JIS B 9908-2の図3に示す下流及び上流サンプリング,下流混合オリフィス並びに液体及び固体エアロ

ゾル発生器は使用しない。

7.4

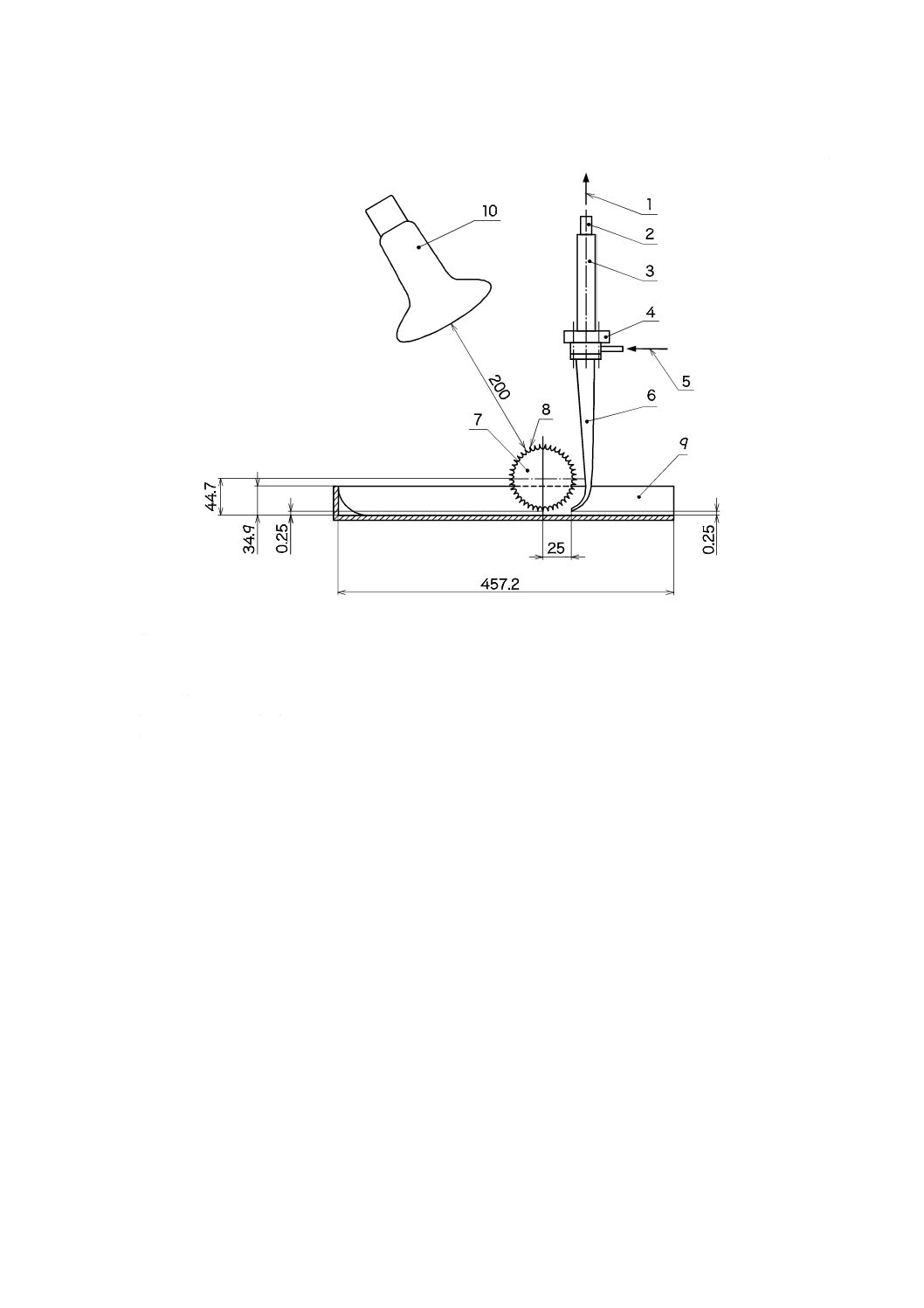

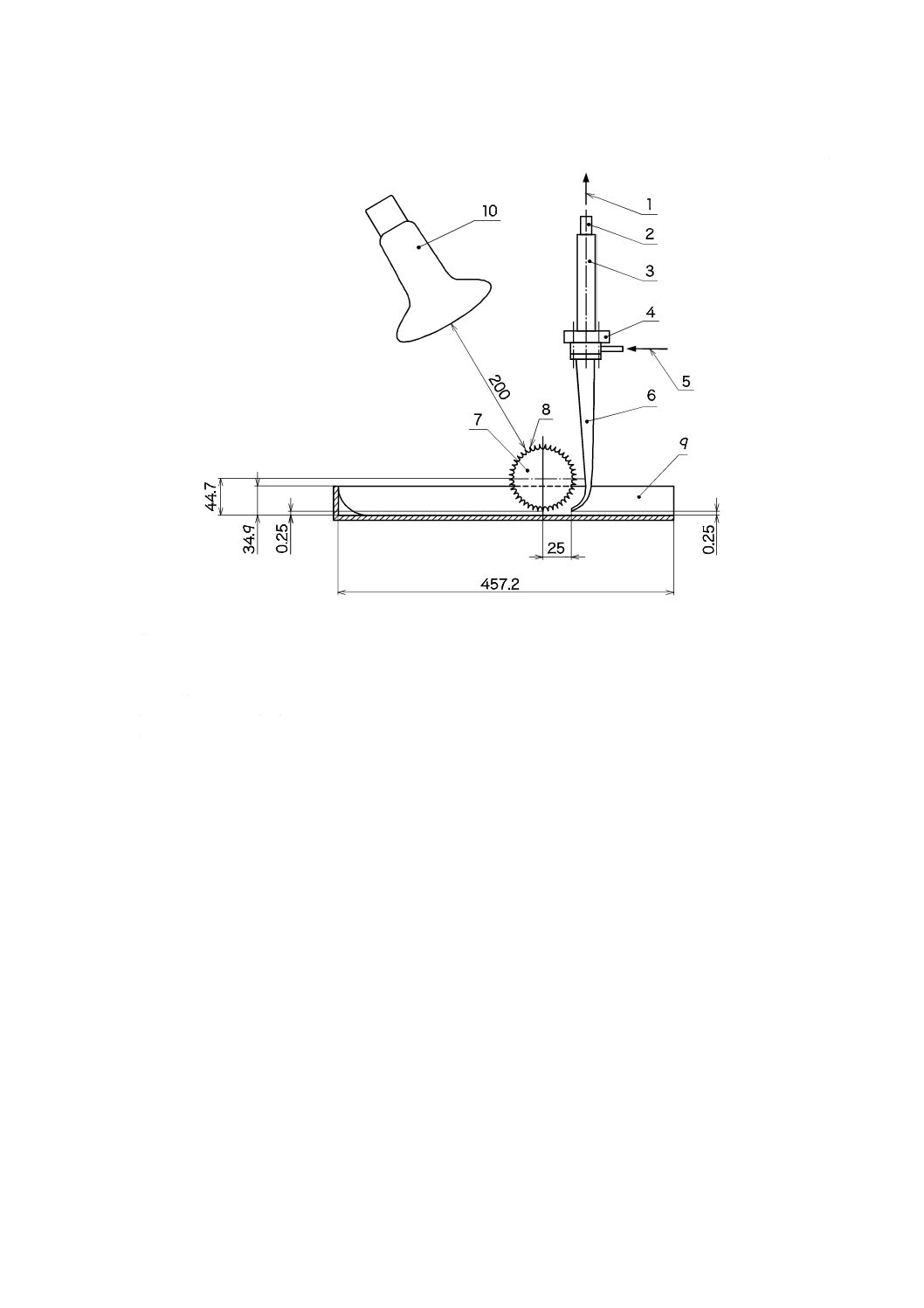

負荷粉じん発生器

負荷粉じん発生器の目的は,試験中一定の割合で合成粉じんをフィルタユニットに供給することである。

あらかじめひょう(秤)量した粉じんを可動式の負荷粉じん発生器のトレイへセットする。トレイは等速

で移動し,粉じんは歯車によって取り込まれて,エジェクタの粉じん吸引チューブに運ばれる。エジェク

タは,圧縮空気で粉じんを分散し,粉じん供給チューブを介して試験装置に粉じんを放出する。粉じん導

入ノズルは,JIS B 9908-2の図3〜図5に示すようにダクトの入口に配置し,ダクトの中心線と同一線上に

しなければならない。

圧縮空気の供給には,露点1.7 ℃未満のオイルを含まない清浄な空気を供給するため,フィルタドライ

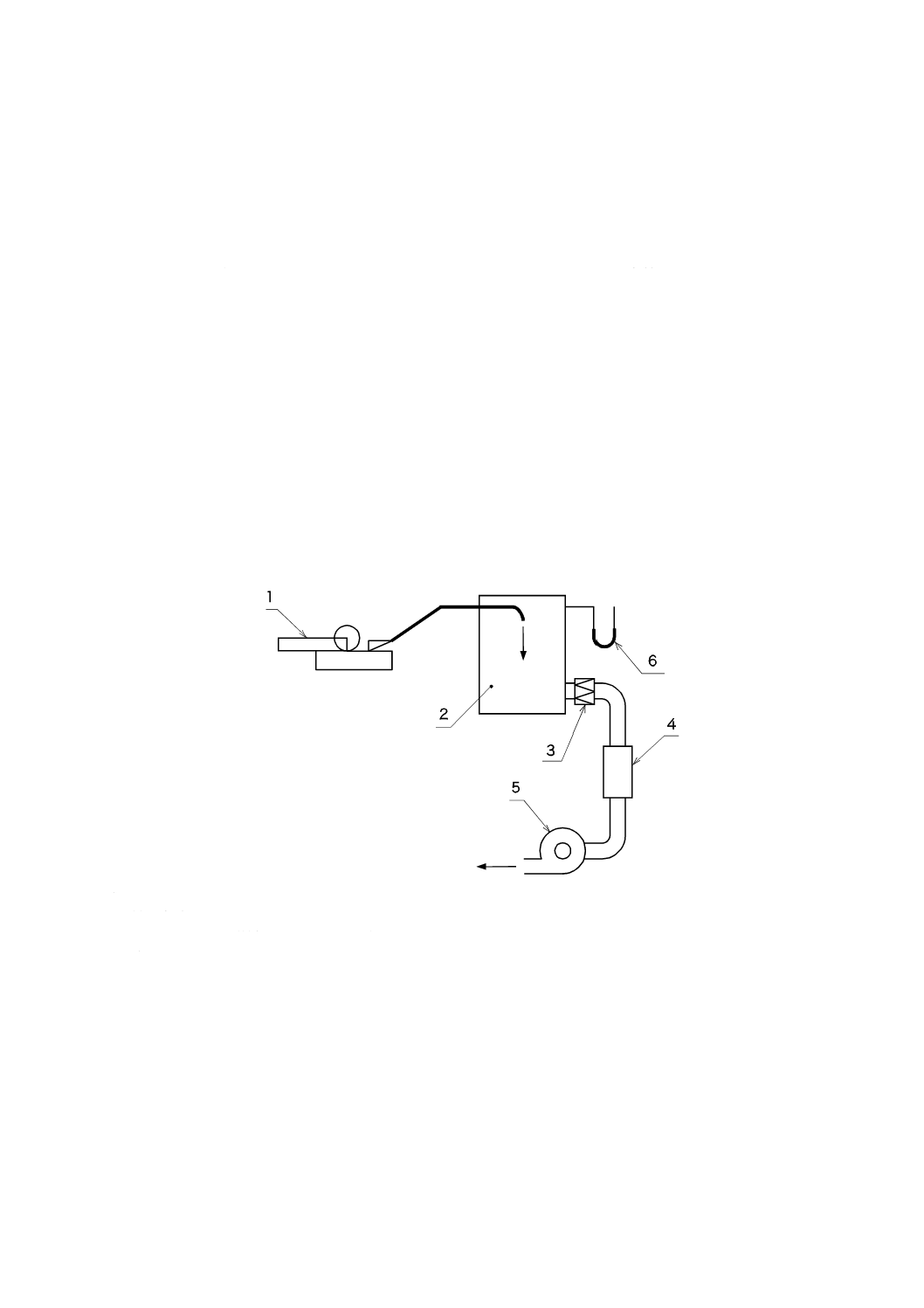

ヤ機構を設置しなければならない。負荷粉じん発生器及びその重要な寸法の一般的な設計を図1及び図2

に示す。負荷粉じん発生器の垂直な吸引チューブ方式の例を図1に示す。負荷粉じん発生器を使用しない

場合は,正圧管から吸引チューブを通る空気の逆流を防止しなければならない。負荷粉じん発生器による

粉じん分散度は,圧縮空気,吸引アセンブリの幾何学的形状及びベンチュリを通る空気量の特性に依存す

る。試験結果の一貫性を確保するため,負荷粉じん発生器は70±10 mg/m3の粉じんを供給しなければなら

ない。粉じん供給チューブの空気量6.8±0.2 dm3/sに対するベンチュリへのエアラインのゲージ圧は,ダ

クト内の各空気量に対する抵抗が異なるために定期的に測定しなければならない。

7

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

粉じん供給チューブ(試験ダクトの入口へ)

2

薄壁の亜鉛めっきパイプ

3

ベンチュリエジェクタ

4

エジェクタ

5

乾燥圧縮空気供給

6

粉じん吸引チューブ(粉じん送りトレイから0.25 mm)

7

粉じん用歯車 φ88.9 mm(外寸),60歯数5 mm深さの114.3 mm長さ

8

歯車の歯(60歯数)

9

粉じん送りトレイ

10 150 Wの赤外反射鏡ランプ

図1−負荷粉じん発生器部品の重要な寸法

8

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

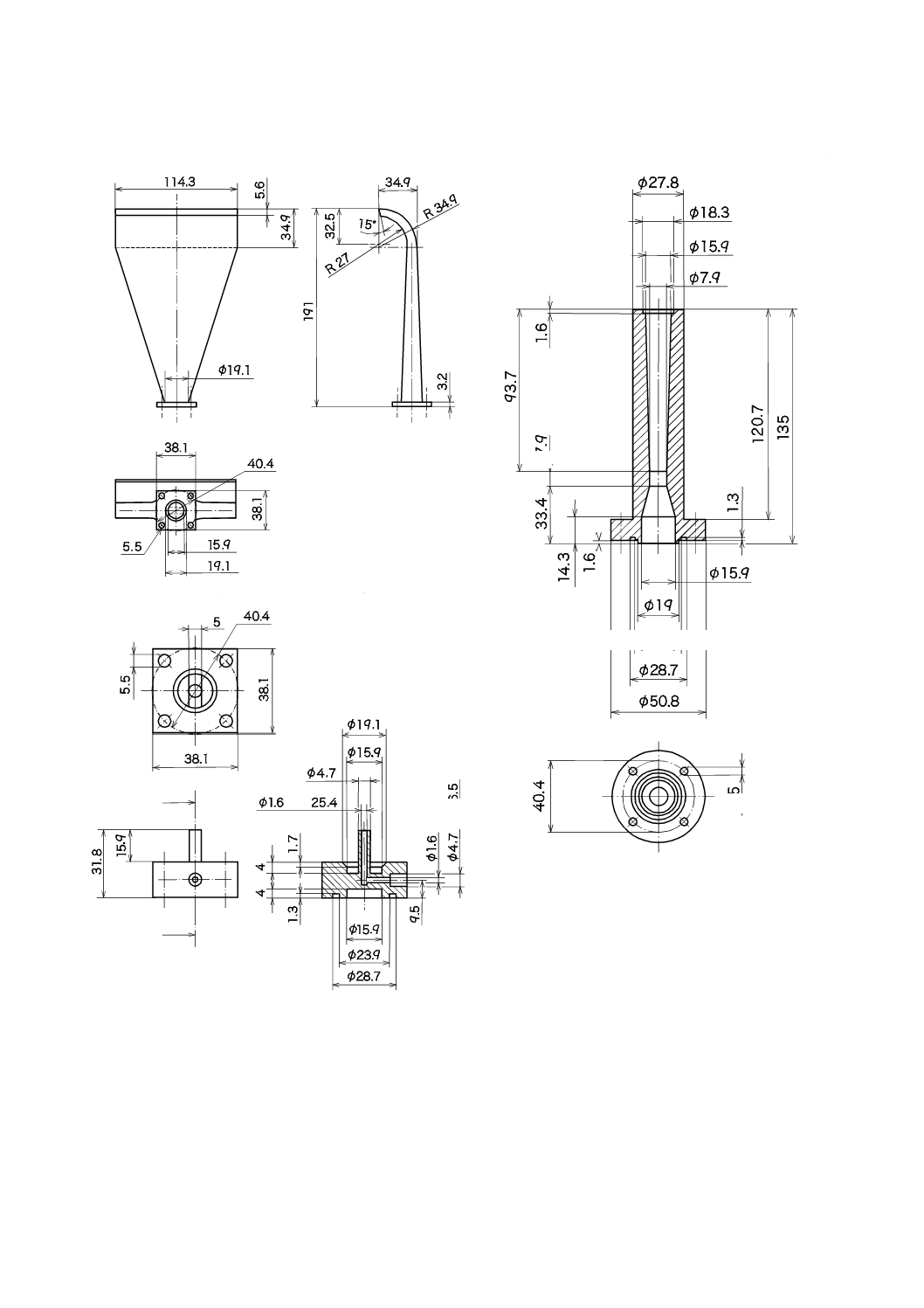

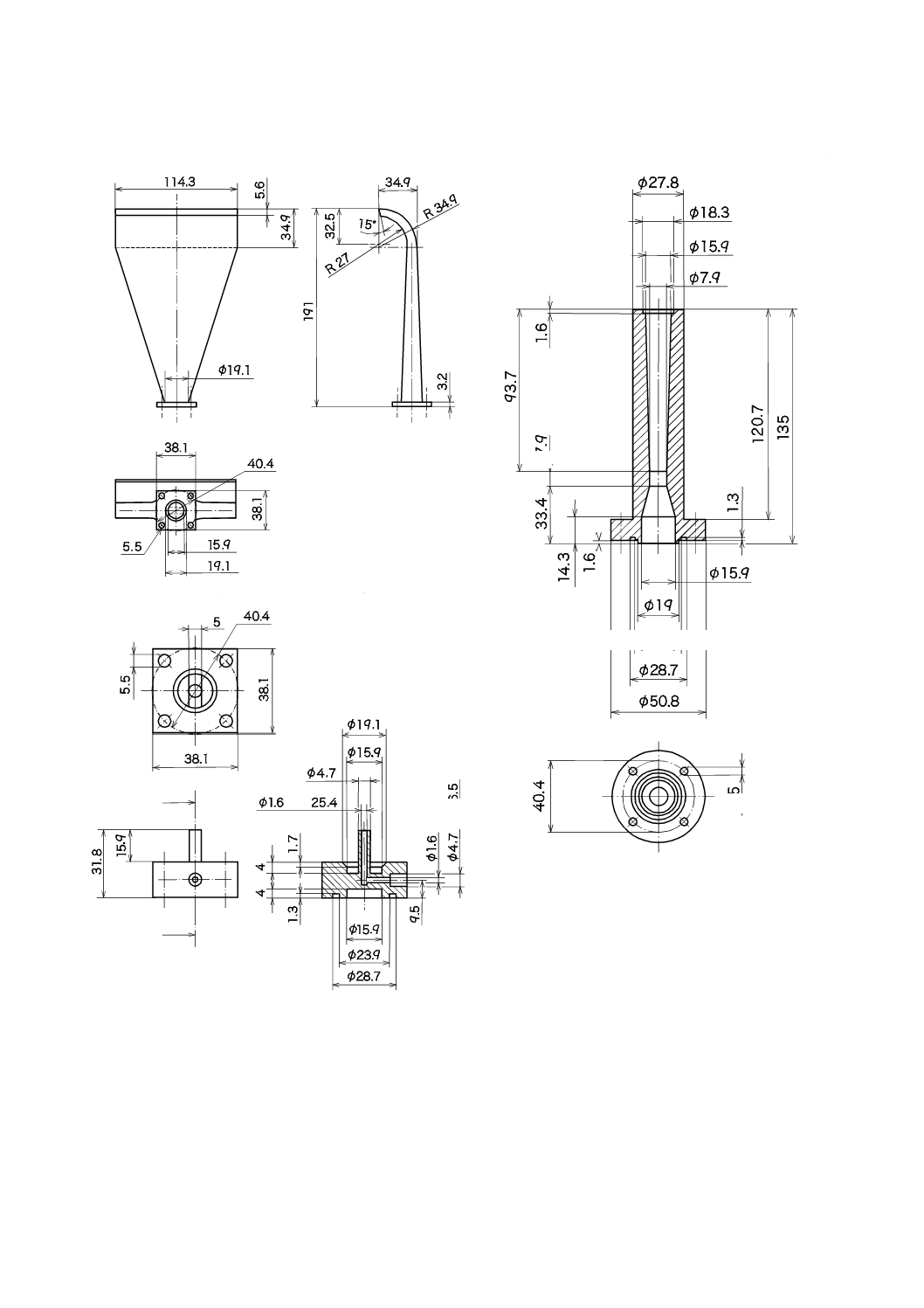

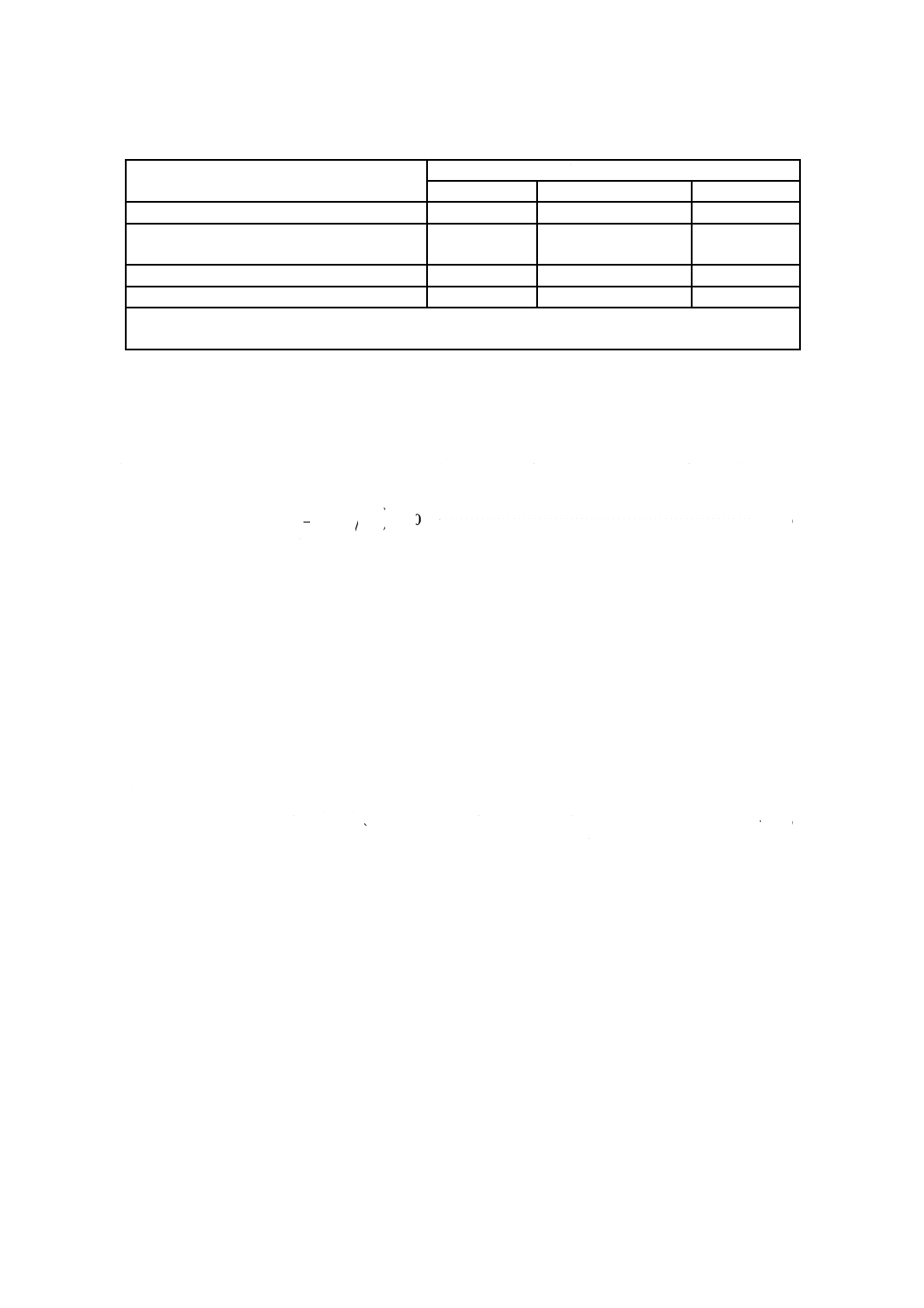

単位 mm

a) 粉じん吸引チューブ

c) ベンチュリエジェクタ

b) エジェクタ

図2−負荷粉じん発生器の吸引チューブ,エジェクタ及びベンチュリエジェクタの詳細

7.5

最終フィルタ

最終フィルタは,粉じん負荷作業中に試験体を通過したいかなる負荷粉じんも捕集する。

最終フィルタは,負荷粉じんの少なくとも98 %を保持し,J-ePM1は少なくとも75 %以上とする。その

A

A

深さ

深

さ

(

)

M

9

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

設計は任意であり,一つの試験サイクル中に湿度が変化しても1 g以上の変化がないほうがよい。

8

試験装置の適格性及び保守管理

8.1

試験装置の保守管理

JIS B 9908-2の箇条8に規定した装置の妥当性は,捕集率及び圧力損失の測定に関して試験装置及びサ

ンプリング手順に信頼性があることを定量的に検証しなければならない。保守管理確認は,良好な動作が

できるようシステムを維持するのに役立つ。この規格の箇条8に規定する装置についても,通常の試験を

行う場合は,追加の清掃又は保守の確認が必要である。

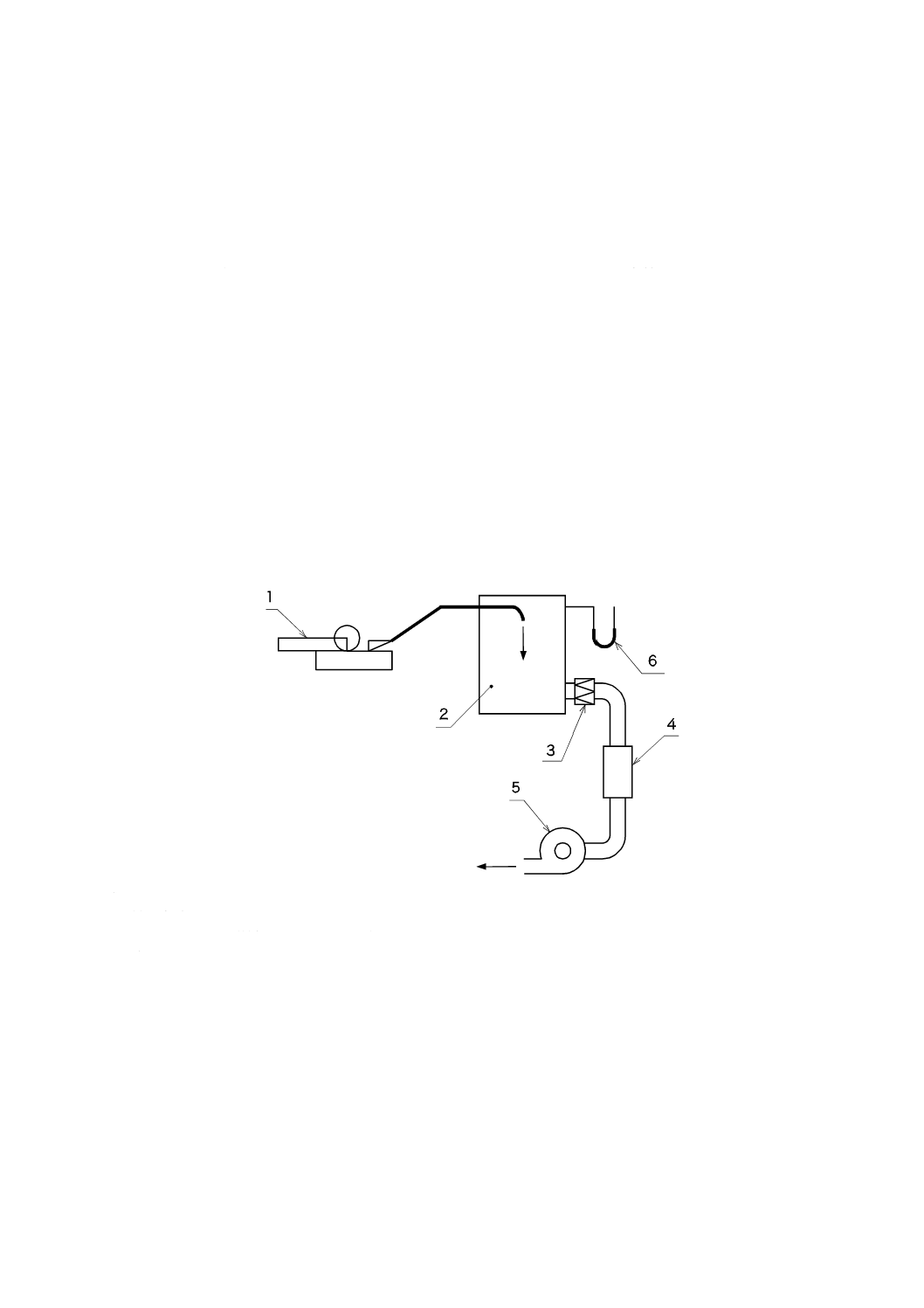

8.2

負荷粉じん発生器の流量

この試験の目的は,負荷粉じん発生器の空気量が正しいことを確認するために行う。ベンチュリエジェ

クタは,粉じん又は圧縮空気によって磨耗し拡がる可能性がある。そのため,定期的に負荷粉じん発生器

からの空気量を監視することが重要である。流れに対する静圧を0±0.1 Paに維持しながら,流量を6.8±

0.2 dm3/sにしなければならない。ただし,他のタイプの負荷粉じん発生器の流量の場合,7.4で規定した

負荷粉じん発生器と同じ試験結果を得る限り,空気流量を同じにする必要はない。空気流量にかかわらず,

エジェクタチューブのゲージ圧が少なくとも300 Paになるよう,図3に示す試験装置を用いて測定しなけ

ればならない。

1 負荷粉じん発生器

2 最小容積0.25 m3の容器

3 HEPAフィルタ(最低99.97 %@0.3 μm)

4 流量計

5 ファン

6 圧力損失測定器

図3−負荷粉じん発生器流量

8.3

最終フィルタ効率認定試験

最終フィルタは0.1 g単位でひょう(秤)量し,試験体なしで試験ダクトに設置する。9.2.1に規定した

方法で最終フィルタに100 gの粉じんを負荷後,フィルタユニットを取り外し,再度ひょう(秤)量する。

その質量の増加は100 g〜102 g以内でなければならない。

10

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

粉じん負荷試験手順

9.1

フィルタユニットの試験手法

9.1.1

試験体の準備

試験体は製造業者の推奨手順に従って取り付ける。また,試験空気[JIS B 9908-2の7.1.4.2で規定して

いる空気の温度23±5 ℃,相対湿度(50±15)%RH]によって平衡化した後にひょう(秤)量してグラム

単位に四捨五入して質量測定しなければならない。附属品を必要とする試験体は,附属品を取り付けて試

験を行わなければならない。試験体は漏れを防ぐようにシールする。その気密性の確認は目視で行い,目

視可能な漏れがあってはならない。やむを得ずダクトの定格風量(標準状態で0.25 m3/s〜1.5 m3/s)以内で

の試験条件に合致しない場合は,フィルタユニットの組合せで漏れが生じなければ,二つ以上の同じ型の

フィルタユニットを組み合わせることができる。この場合,組み合わせて試験したことを記録する。

9.1.2

初期圧力損失

JIS B 9908-2の9.2による。

注記 初期圧力損失測定時,7.2で規定したように上流混合オリフィスが原因で起こる乱流で誤った測

定値となる可能性がある。風量低下に対する初期圧力損失は,JIS B 9908-2で測定した値と若

干異なる場合がある。

9.2

粉じん負荷

9.2.1

粉じん負荷方法

試験体に合成した試験粉じんを段階的に負荷すると,その結果決められた風量に対する圧力損失が変化

する。粉じんの増加分を±0.1 gまでひょう(秤)量し,粉じんトレー上に置く。ある風量において段階的

な圧力損失に到達するまで,試験体に濃度70±10 mg/m3で粉じんを供給する。捕集率は,全ての粉じん負

荷終了後に決定する。粉じん供給を止める前に,粉じん供給チューブにブラシをかけ,残っている粉じん

をダクトの流れに取り込む。30秒間粉じん供給チューブに振動を与えるか,又は軽くたたく。試験体に供

給した粉じんは,負荷粉じん発生器に残っている粉じんをひょう(秤)量することによって計算できる。

試験空気を通風しながら,試験体から少し離れたところから圧縮空気を使って試験体上流ダクトに残った

粉じんを再飛散させる。

テストを止め,最終フィルタで捕集した合成粉じんの量をひょう(秤)量し(少なくとも0.5 gの精度で),

質量法捕集率を計算する。試験体と最終フィルタとの間のダクト内に堆積した粉じんは,繊細なブラシで

かき集め,最終フィルタの質量に含めることが望ましい。

最初30 gの粉じん供給(又は10 Paの圧損上昇のいずれか早い方)段階で初期質量法捕集率を求め,追

加する粉じん増加量によって試験終了圧力損失までの捕集率及び粉じん負荷量の関係がスムーズな曲線と

なることが望ましい。

J-ePM10が50 %未満のフィルタユニットは試験終了圧力損失を200 Paとし,一方J-ePM10が50 %以上の

フィルタユニットの試験終了圧力損失は300 Paとする。

注記 試験終了圧力損失の報告は必要。ただし,試験は300 Paを超えて行ってもよい。

試験供給粉じん曲線は,少なくとも5個の測定点によって均等に滑らかな曲線にすることが望ましい。

しかし,初期圧損が低いフィルタユニット,又は粉じん負荷に対する圧損の上昇が低いフィルタユニット

は粉じん負荷の初期に1回以上の測定をすること,又は測定点に均一な分布を与えるため粉じん負荷試験

終了圧力損失になるまでに余分に測定することが必要となる場合がある(表1参照)。

11

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−粉じん負荷の過程で測定又は計算する性能値

過程

測定するパラメータ

質量法捕集率

試験粉じん保持量

圧力損失

初期(粉じん負荷前)

−

−

○

30 g粉じん又は10 Pa上昇の早い方

(初期質量法捕集率を求める最初の負荷)

○

−

○

試験終了までの各過程

○

−

○

試験終了(試験終了圧力損失)

○

○

○

注記 ○は実施を表す。

−は実施不要を表す。

9.2.2

質量法捕集率

質量法捕集率は粉じん負荷の段階ごとに求めることが望ましい。

圧力損失が次の段階に到達後,事前にひょう(秤)量していた最終フィルタを試験装置から取り外し,

再度ひょう(秤)量を行う。増加した質量は試験体を通過した粉じんの質量を示す。粉じん負荷“j”回目

の質量法捕集率Ajは,式(1)によって算出することが望ましい。

(

)100

1

j

j

j

×

−

=

M

m

A

% ································································ (1)

ここに,

mj: 粉じん負荷j回目のフィルタユニットを通過した粉じん

量(最終フィルタの増加量Δmff及び試験体後段に残った

粉じんmd)

Mj: 粉じん負荷j回目における粉じん負荷量(粉じん増加量

Δm)

測定中の最大捕集率の75 %未満に質量法捕集率が下がった場合,又は最大質量法捕集率の85 %未満に2

回下がった場合は試験を終了する。初期質量法捕集率は,最初の30 g粉じんを負荷後(又は10 Pa増加の

いずれか早い方)に計算する。試験を途中で終了した場合,試験粉じん保持量は“負荷工程において質量

法捕集率が低下したため適用できない”と報告することが望ましい。

平均質量法捕集率は少なくとも5回分の質量法捕集率によって算出する。平均質量法捕集率Amは式(2)

で計算することが望ましい。 (

)[

]

n

n

2

2

1

1

m

/1

A

M

A

M

A

M

M

A

×

+

+

×

+

×

×

=

Λ

··································· (2)

ここに, M=M1+M2+…+Mn: 供給した粉じんの総量

M1,M2,…Mn: Δp1,p2,…pnの段階において試験終了圧力

損失に到達するまでに供給した量

質量法捕集率が95 %より大きい場合,“>95 %”と報告することが望ましい。

供給粉じんに対する質量法捕集率の推移曲線を描く場合,曲線はそれぞれの質量増加の中間点でプロッ

トした質量法捕集率を通って描くことが望ましい。

9.2.3

試験粉じん保持量

試験終了圧力損失までの試験粉じん保持量は,(試験体上流での損失を補正した)粉じん供給総量に平均

質量法捕集率を乗じて計算する。

10

試験結果の報告

10.1

一般

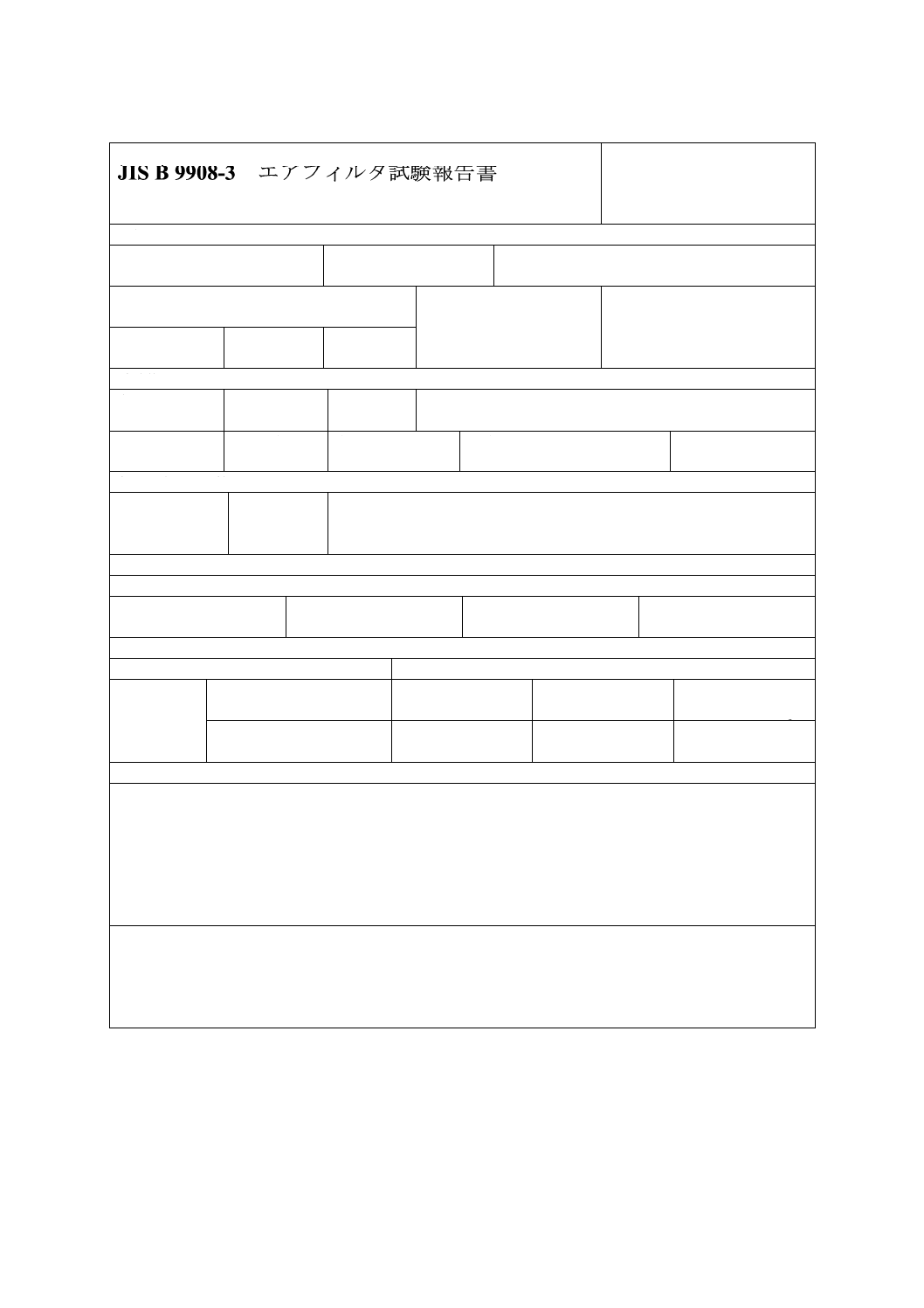

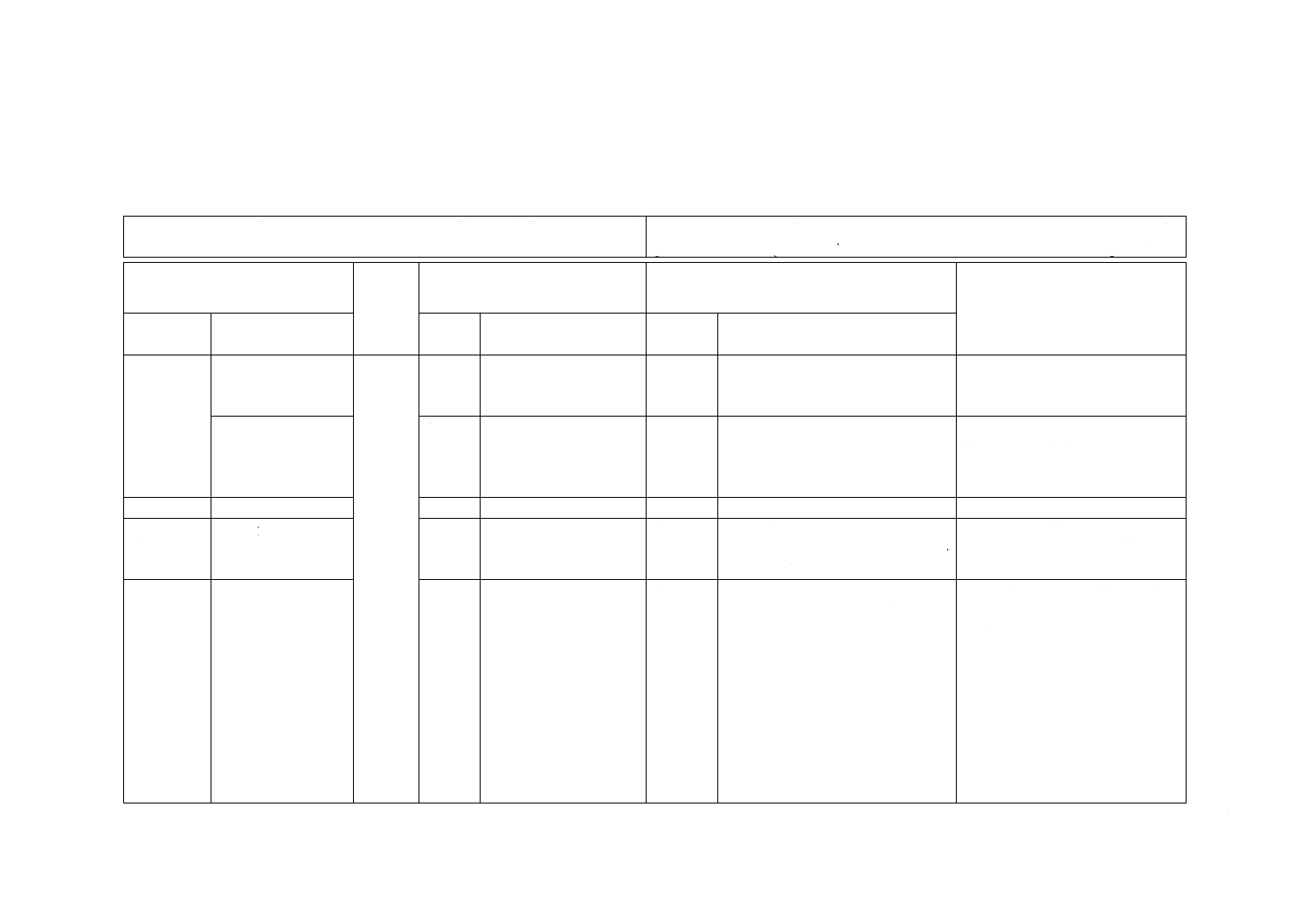

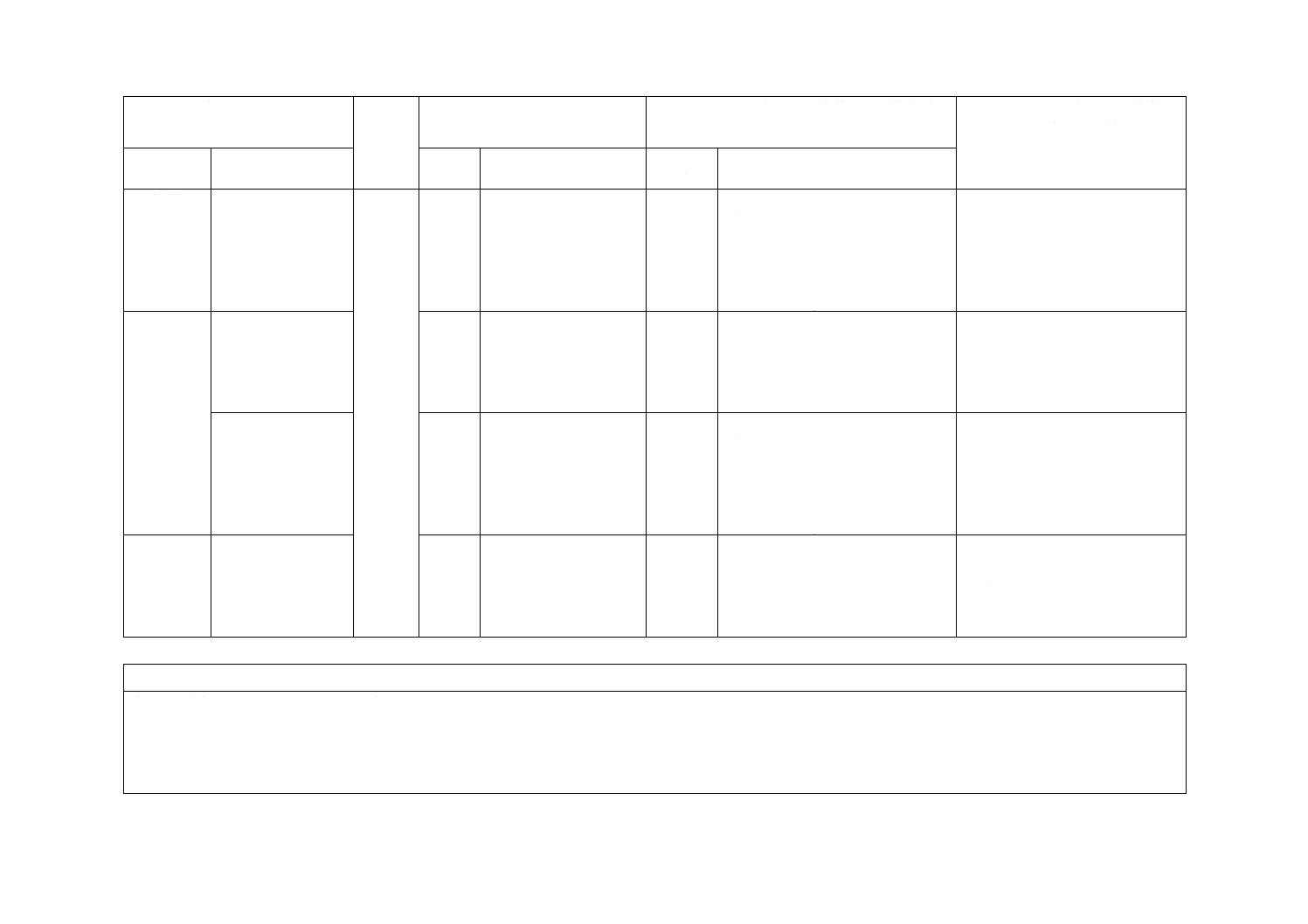

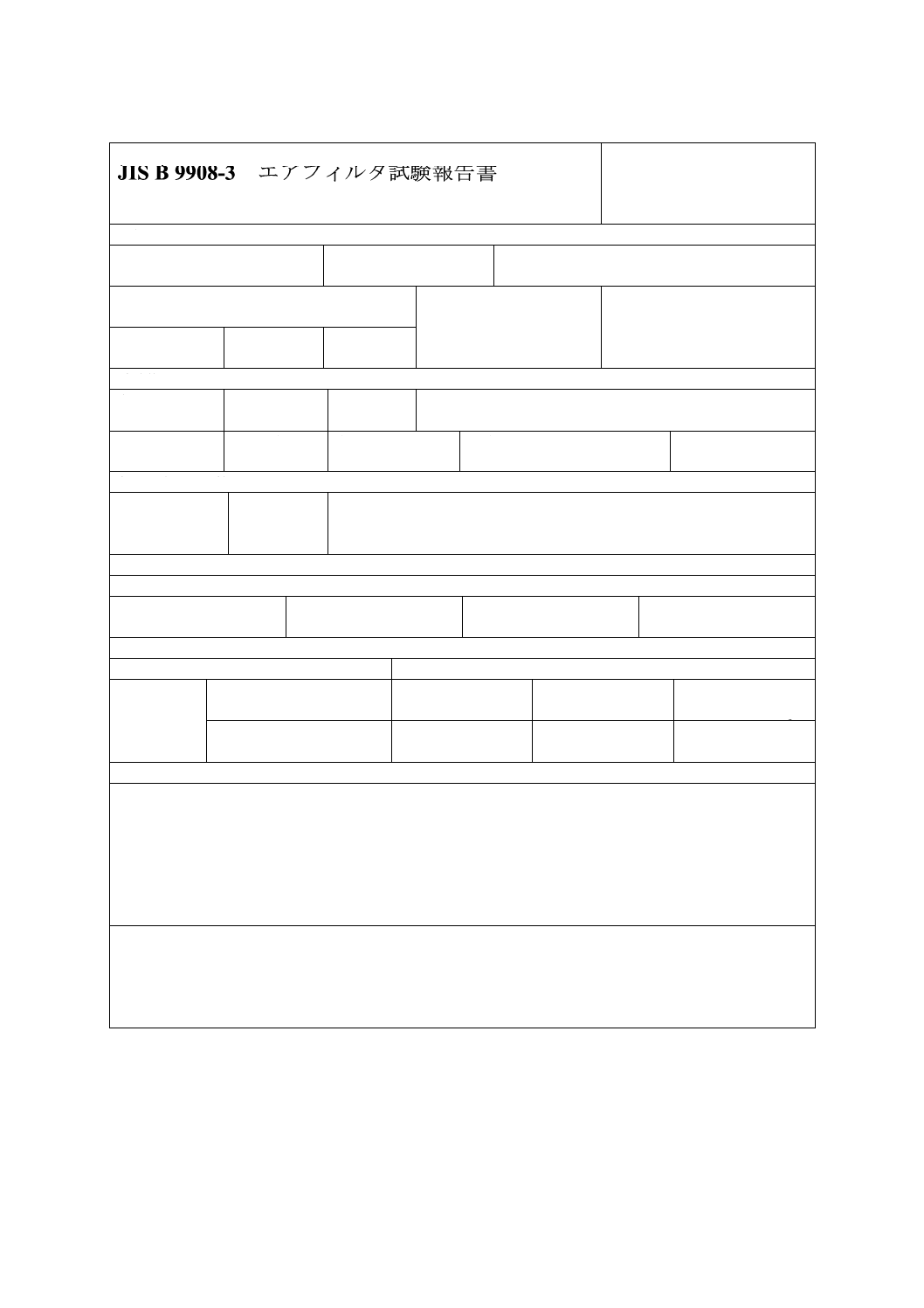

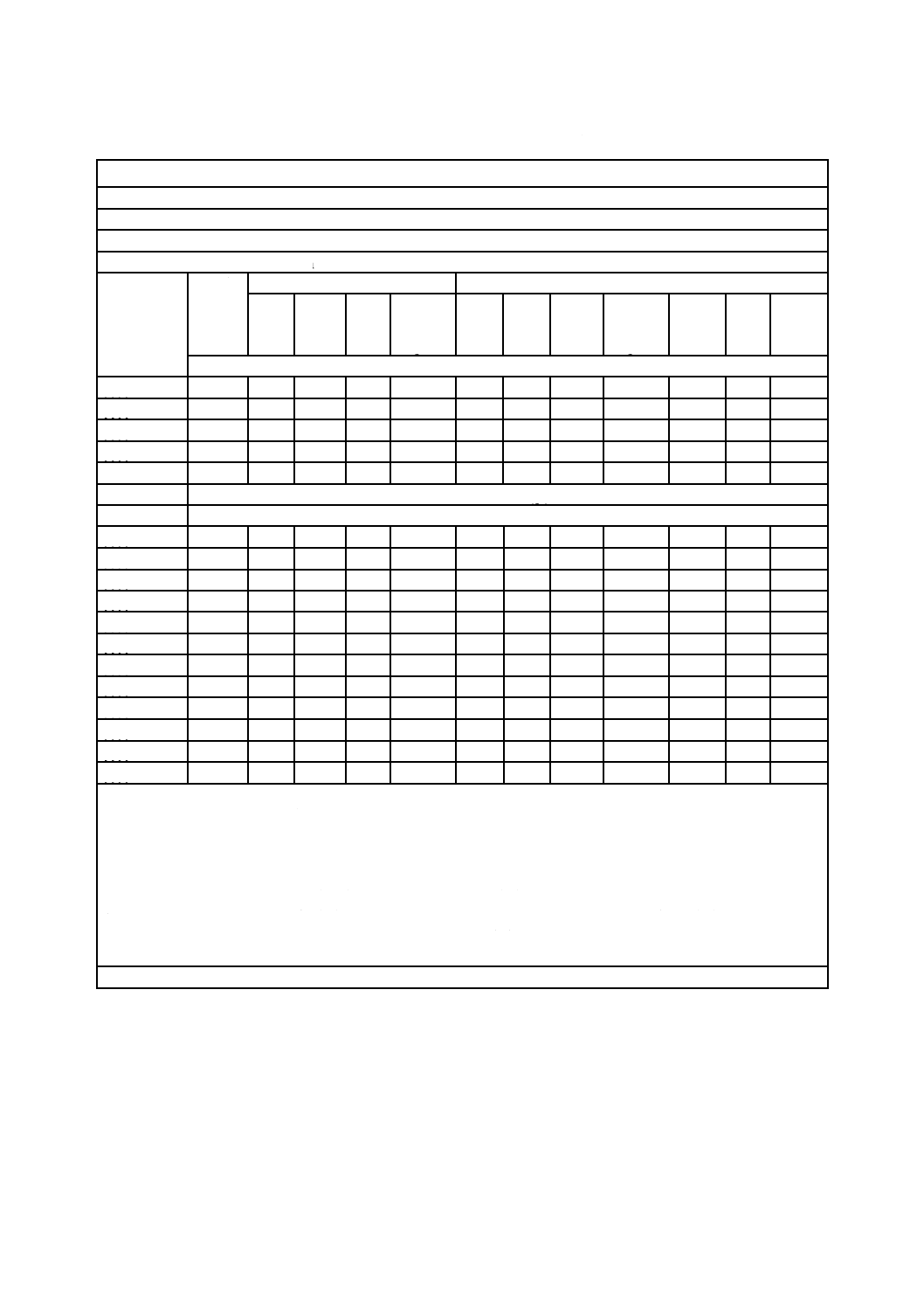

図4及び図5は,試験報告書を示し,使用可能な形式の例である。この様式の使用は必須ではないが,

12

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2に規定する全ての要求項目が試験報告書になければならない。ただし,不明な情報は“情報なし”と

規定することができる。

10.2

要求される報告項目

全ての要求項目を含まない報告書は無効である。

10.2.1

報告値

捕集率の全てのデータ値は整数だけで報告しなければならない。圧力損失のデータ値はSI単位(Pa)で

表示した場合も整数だけで報告しなければならない(小数及び分数を含まない)。

10.2.2

試験報告書のまとめ

試験報告書の1ページ(図4参照)に,次の情報をまとめなければならない。

a) 試験実施機関情報

1) 試験実施機関名

2) 試験場所及び連絡方法

3) 測定者の名前

4) 風量測定の方法(風量計測器名称又は型式)

b) 試験情報

1) この規格の番号

2) 報告書番号

3) 試験日

4) 試験体入手方法

c) 試験体情報

1) 製造業者名(又は製造業者と異なる場合は販売会社)

2) 試験体に記載されている製品名及び型式(供試フィルタユニットの完全な識別のため)

3) 試験体の状態(未使用,JIS B 9908-4に従って前処理済み,JIS B 9908-2による試験済み,使用済み

など)

4) 寸法(幅,高さ,奥行き)

5) フィルタ構造(例えば,袋型フィルタのポケット数,プリーツ型フィルタのプリーツ数及び深さな

ど)

6) ろ材の種類

6.1) ろ材の種類,識別コード(例えば,ガラス繊維ABC123,無機繊維123ABCなど)

6.2) ろ材の色

6.3) 有効ろ材面積

6.4) ろ材における添着物の種類及び量。この情報が不明な場合,“情報なし”と示す。

6.5) 帯電。この情報が不明な場合,“情報なし”と示す。

7) 最も推奨される場合の使用試験体の写真。ない場合は“情報なし”と示す。

8) その他の特性

d) 製造業者による試験体文献データ又は運転データ

1) 試験体の初期圧力損失

2) 定格風量における試験終了圧力損失

3) 初期質量法捕集率

4) その他の文献データ又は提供できる運転データ

13

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試験条件

1) 試験風量

2) 試験気流温度及び相対湿度

3) 使用した負荷用粉じん

f)

試験データ

1) 試験風量に対する圧力損失データ

2) 粉じん負荷に対する圧力損失

3) 粉じん負荷に対する質量法捕集率

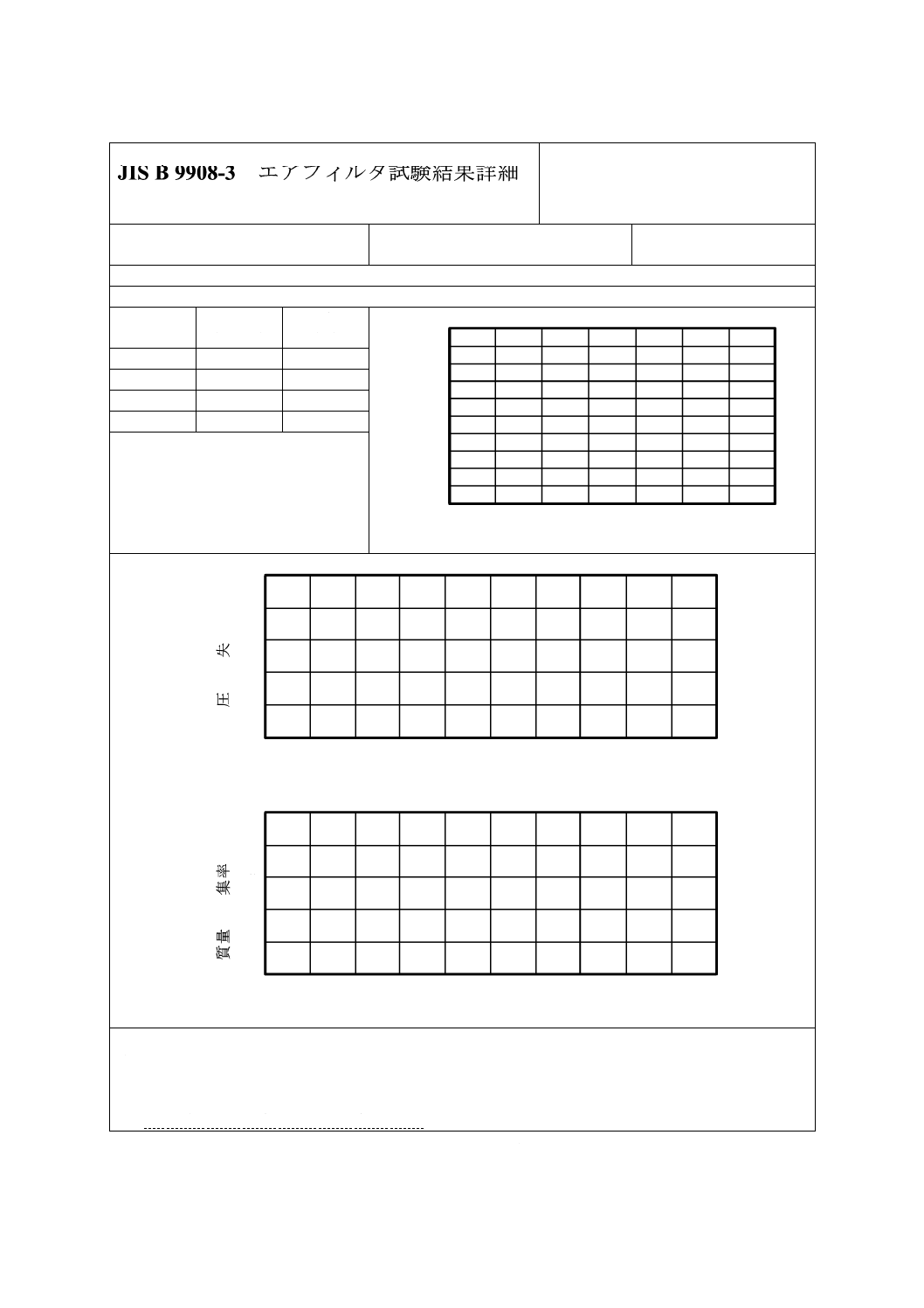

10.2.3

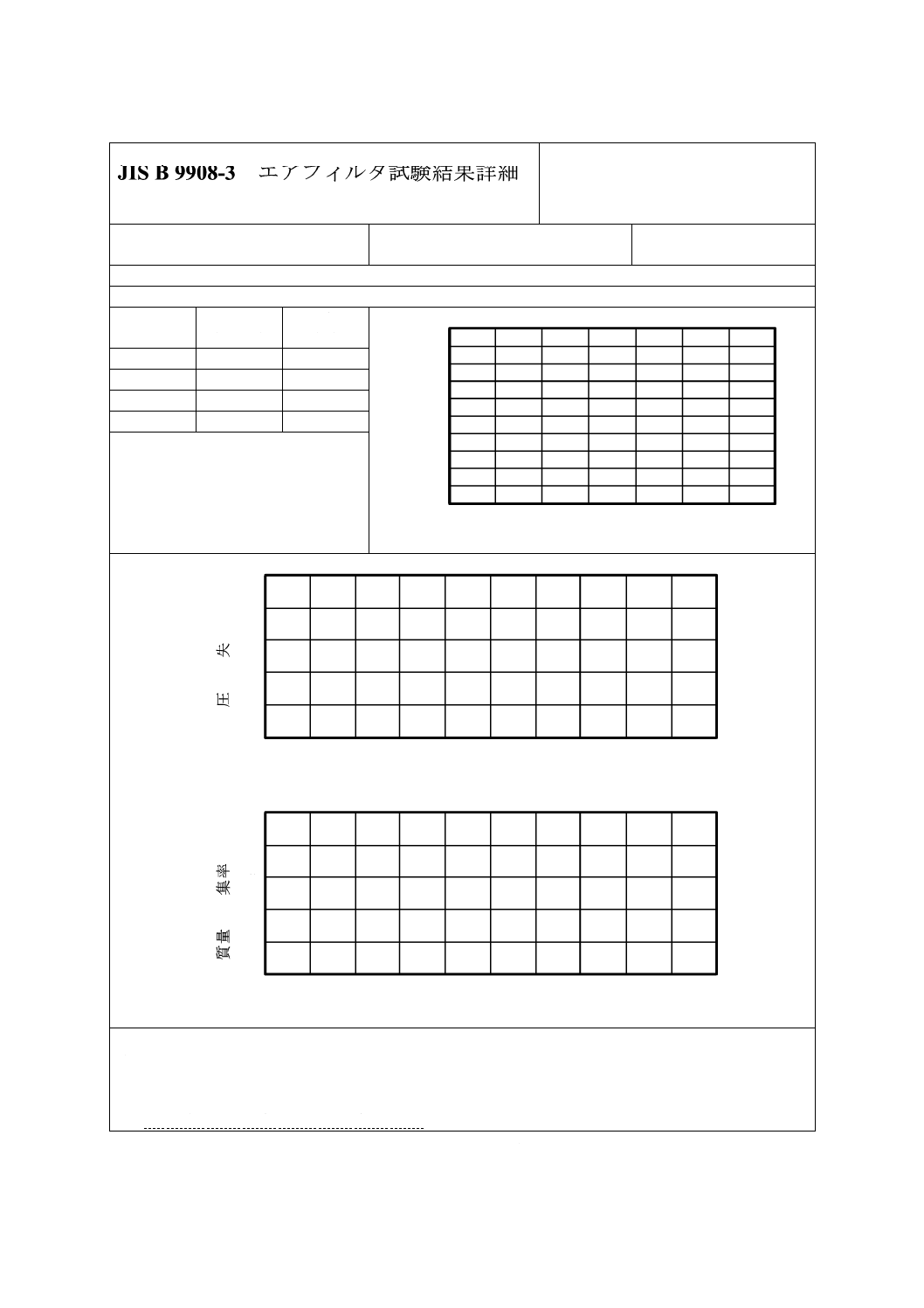

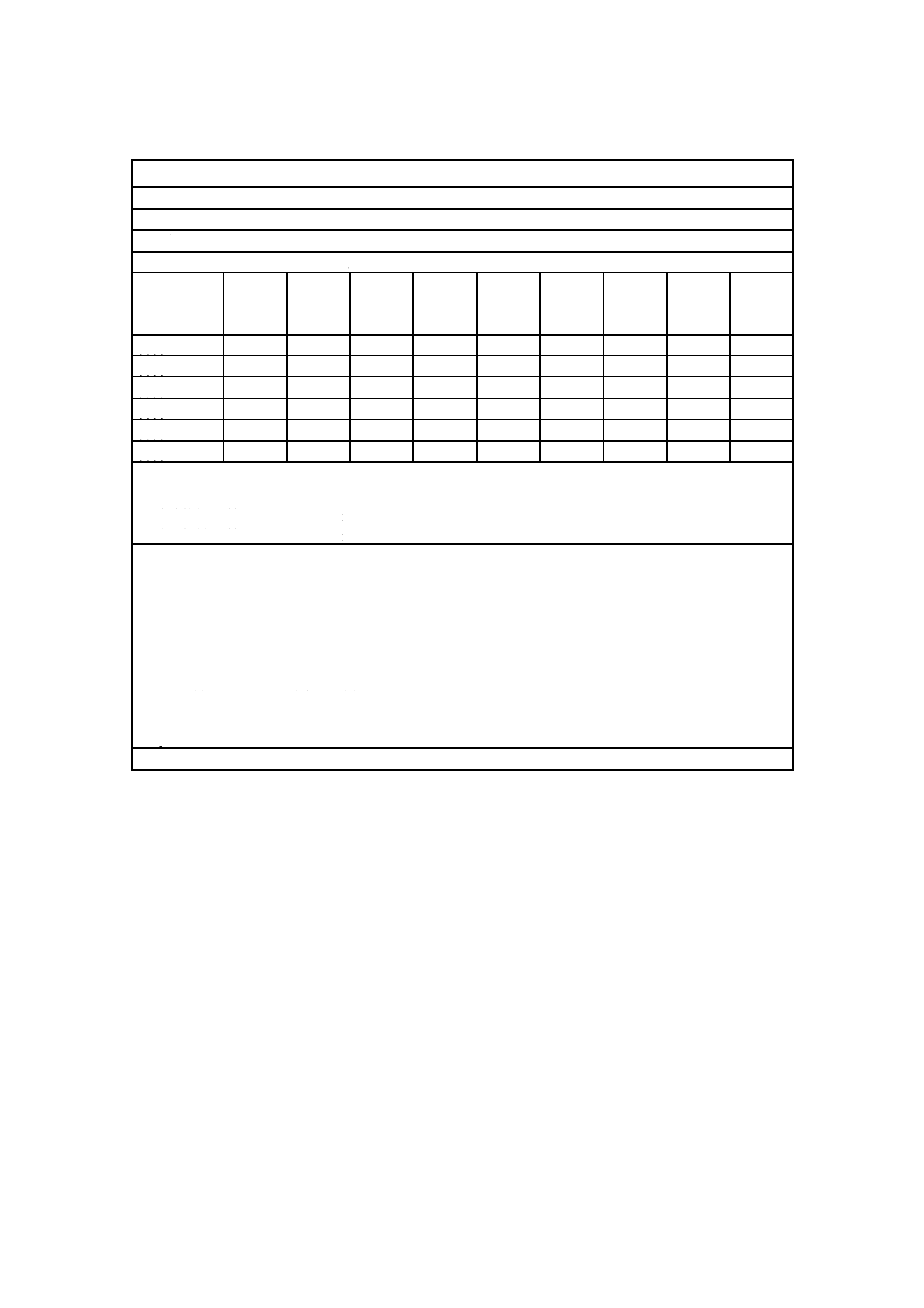

試験報告書の詳細

試験報告書の詳細(図5)は次の情報を含まなければならないが,追加の情報があってもよい。

a) 測定結果

1) 要求風量における圧力損失のデータは,表形式(表2)及び風量対圧力損失のグラフ(図5)として

報告しなければならない。報告する圧力損失は1.20 kg/m3の空気密度によって換算するほうがよい。

試験空気密度が1.16 kg/m3〜1.24 kg/m3の場合は換算の必要はない。換算は,JIS B 9908-2の附属書

Bによる。

2) 質量法捕集率測定の結果は,表(表3)及びグラフ(図5)の両方で報告しなければならない。

b) 注記のコメント

1) この試験結果は,ここで規定している条件での供試フィルタユニットだけに適用する。

2) 粉じん負荷試験結果は,実使用時の環境におけるフィルタ性能を予測するためには定量的に適用で

きない。

3) 粒子状物質捕集率J-ePMxは,光学的粒径での標準体積粒径分布を用いた結果であり,空気力学的粒

径における粒径分布での結果と異なる場合がある。

14

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9908-3 エアフィルタ試験報告書

試験実施機関

機関名:

住所:

電話番号:

一般

報告書番号:

試験日:

試験者:

風量測定方法(風量測定器

名称又は型式):

試験体入手方法:

試験体

名称:

型式:

製造業者:

フィルタ構造(袋型・プリーツ型など):

寸法(幅×高さ×奥行)(mm):

ろ材の種類:

ろ材の色:

有効ろ材面積

(m2):

添着物の種類及び量:

帯電:

製造業者による情報

初期圧力損失:

定格最終圧力

損失:

初期質量法捕集率,最小粒子状物質捕集率(J-ePMx,min),粒径別捕集率の最

小値など:

その他の情報:

試験結果のまとめ

試験風量(m3/min):

試験温度(℃):

湿度RH(%):

負荷用粉じん:

試験結果

流れに対する圧力損失

粉じん負荷結果

測定値:

初期圧力損失(Pa)

初期質量法捕集率

(%)

平均質量法捕集率

(%)

試験粉じん保持量

(g)

試験終了圧力損失(Pa)

試験体の写真

注記

1) この試験結果は,ここで規定している条件での供試フィルタユニットだけに適用する。

2) 粉じん負荷試験結果は,実使用時の環境におけるフィルタ性能を予測するためには定量的に適用できない。

3) 粒子状物質捕集率J-ePMxは,光学的粒径での標準体積粒径分布を用いた結果であり,空気力学的粒径にお

ける粒径分布での結果と異なる場合がある。

図4−試験報告書まとめ ページフォーマット

15

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9908-3 エアフィルタ試験結果詳細

試験実施機関

機関名:

住所:

電話番号:

報告書番号:

試験日:

試験者:

試験結果の詳細

圧力損失

定格風量に

対する比率

風量

(m3/min)

圧力損失

(Pa)

0

50

100

150

200

250

300

350

400

450

500

10

20

30

40

50

60

70

80

圧

力

損

失

(P

a)

風量(m3/min)

50 %

75 %

100 %

125 %

0

100

200

300

400

500

0

50

100

150

200

250

300

350

400

450

500

圧

力

損

失

(P

a)

粉じん負荷量(g)

0

20

40

60

80

100

0

50

100

150

200

250

300

350

400

450

500

質

量

法

捕

集

率

(%

)

粉じん負荷量(g)

注記

1) この試験結果は,ここで規定している条件での供試フィルタユニットだけに適用する。

2) 粉じん負荷試験結果は,実使用時の環境におけるフィルタ性能を予測するためには定量的に適用できない。

3) 粒子状物質捕集率J-ePMxは,光学的粒径での標準体積粒径分布を用いた結果であり,空気力学的粒径にお

ける粒径分布での結果と異なる場合がある。

図5−試験報告書詳細 ページフォーマット

16

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

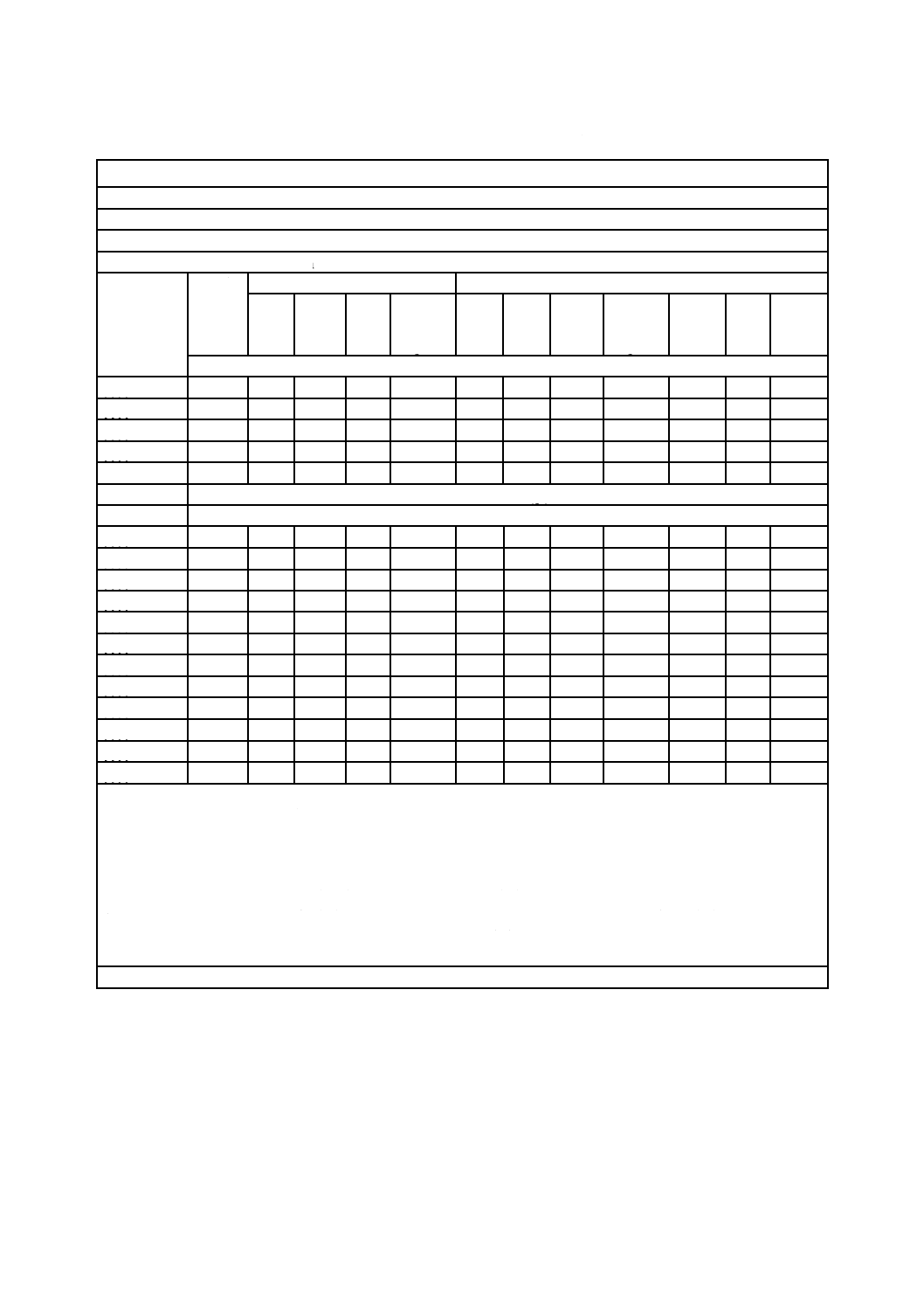

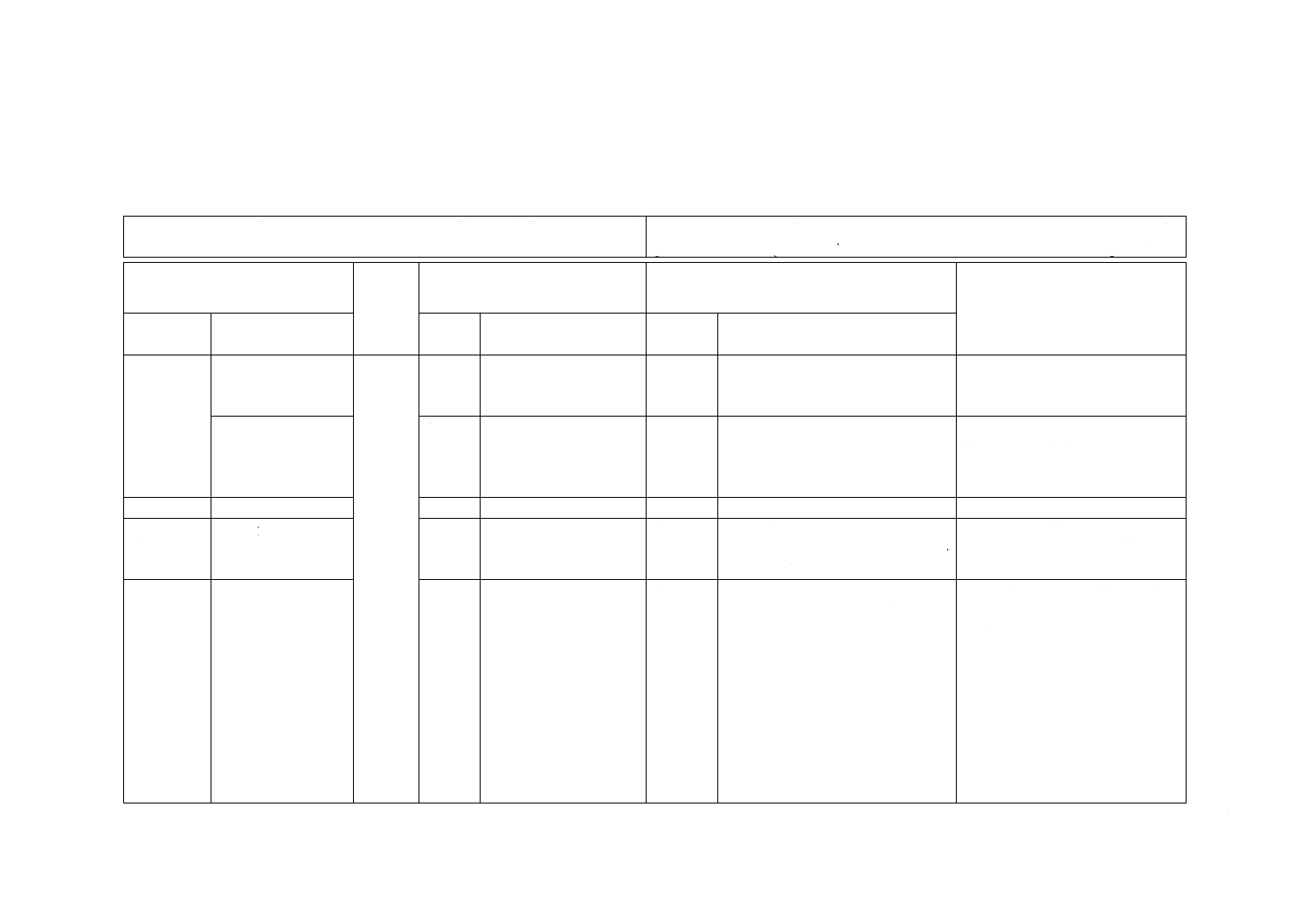

表2−粉じん負荷後の流れに対する風量及び圧力損失

JIS B 9908-3 粉じん負荷後の流れに対する風量及び圧力損失

試験フィルタ:

報告書番号 :

試験粉じん :

風量 : m3/min

日付

負荷粉

じん量

mtot

(g)

流量計

フィルタ

tf

(℃)

psf

(kPa)

Δpf

(Pa)

qm

(kg/m3)

t

(℃)

φ

(%)

pa

(kPa)

ρ

(kg/m3)

qv

(m3/s)

Δp

(Pa)

Δp1.20

(Pa)

清浄フィルタ

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

清浄フィルタの圧力損失は (qv)nに比例する。n=

粉じん負荷段階

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

記号,単位

mtot フィルタユニットへの積算負荷粉じん量(g)

pa

フィルタユニット上流の絶対圧(kPa)

psf

流量計の静圧(kPa)

qm

体積流量(kg/m3)

qv

フィルタユニットでの風量(m3/s)

t

フィルタユニット上流温度(℃)

tf

流量計での温度(℃)

ρ

フィルタユニット上流空気密度(kg/m3)

φ

フィルタユニット上流相対湿度(%)

Δp

流れに対して測定したフィルタユニットの圧力損失

(Pa)

Δpf 流れに対する流量計の圧力損失(Pa)

Δp1.20 密度1.20 kg/m3における流れに対するフィルタユニッ

トの圧力損失(Pa)

注記 単位はSI単位。

17

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

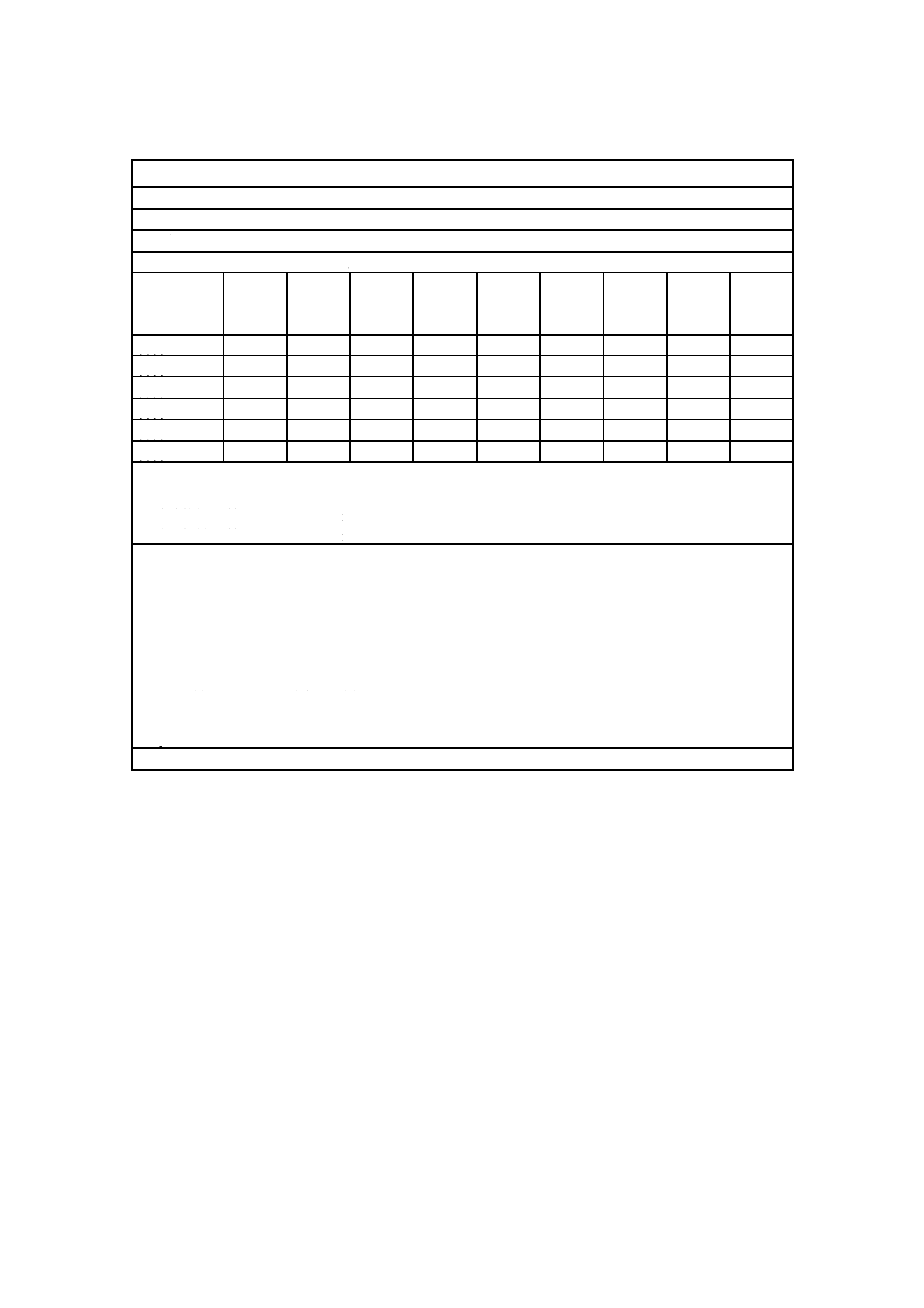

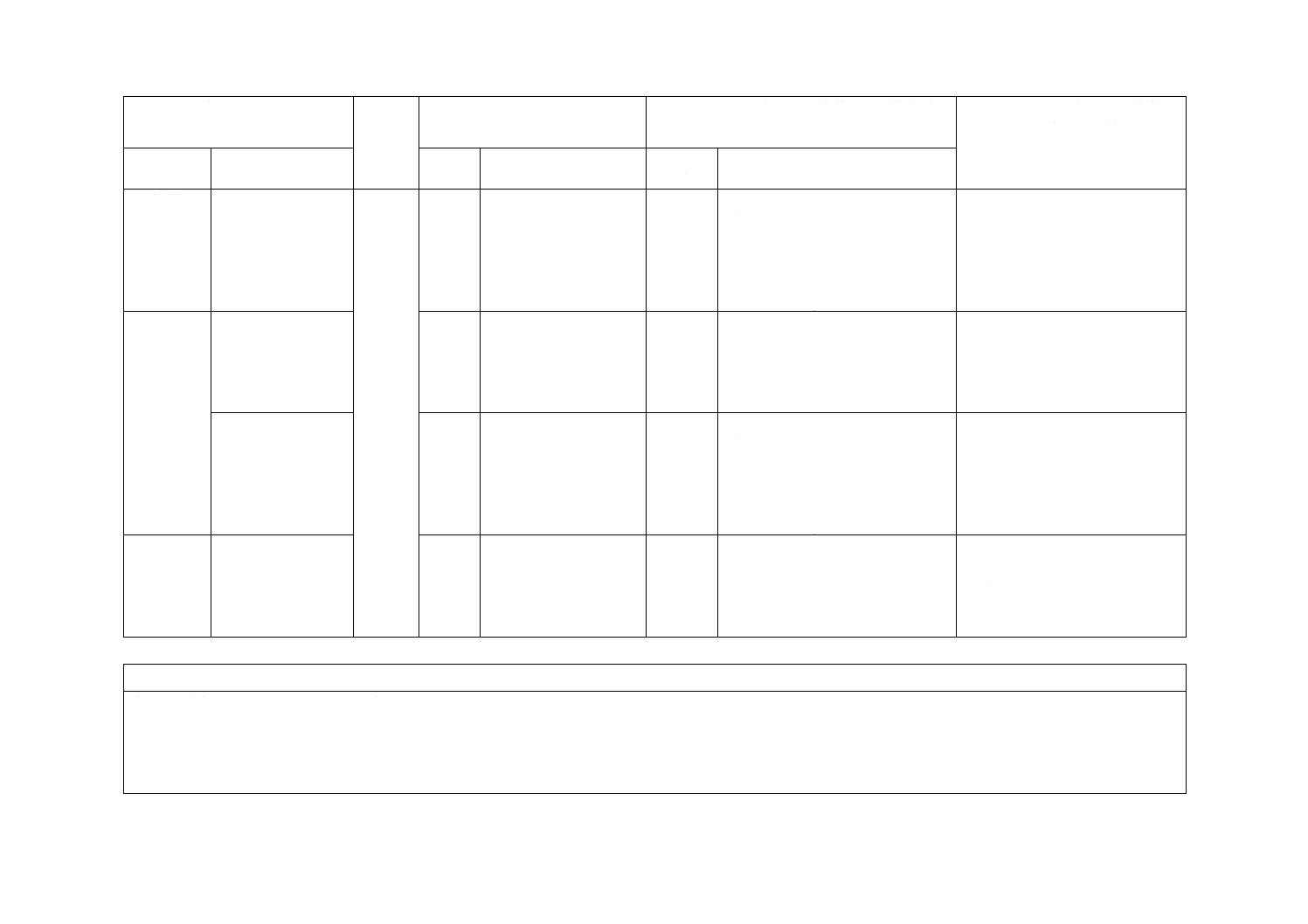

表3−粉じん負荷後の流れに対する圧力損失及び質量法捕集率

JIS B 9908-3 粉じん負荷後の流れに対する圧力損失及び質量法捕集率

試験フィルタ:

報告書番号 :

試験粉じん :

風量 : m3/min

日付

Δp1

(Pa)

Δm

(g)

mtot

(g)

Δp2

(Pa)

m1

(g)

m2

(g)

Δmff

(g)

md

(g)

A

(%)

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

yyyy-mm-dd

試験体質量

試験体初期質量: g

試験体最終質量: g

記号,単位

A

質量法捕集率(%)

md

試験体下流ダクト内の粉じん(g)

mtot

フィルタユニットへの積算負荷粉じん量(g)

m1

粉じん増加前の最終フィルタの質量(g)

m2

粉じん増加後の最終フィルタの質量(g)

Δm

粉じん増加量(g)

Δmff 最終フィルタの増加量(g)

Δp1

粉じん増加前の流れに対する圧力損失(Pa)

Δp2

粉じん増加後の流れに対する圧力損失(Pa)

注記 単位はSI単位。

18

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO 2854,Statistical interpretation of data−Techniques of estimation and tests relating to means and variances

注記 JIS Z 9041-2 データの統計的な解釈方法−第2部:平均と分散に関する検定方法と推定方法

が,この国際規格に対応している。

[2] ISO 12103-1,Road vehicles−Test contaminants for filter evaluation−Part 1: Arizona test dust

[3] ISO 14644-3,Cleanrooms and associated controlled environments−Part 3: Test methods

注記 JIS B 9917-3 クリーンルーム及び付属清浄環境−第3部:試験方法が,この国際規格に対応

している。

[4] ISO 5167-1,Measurement of fluid flow by means of pressure differential devices inserted in circular

cross-section conduits running full−Part 1: General principles and requirements

注記 JIS Z 8762-1 円形管路の絞り機構による流量測定方法−第1部:一般原理及び要求事項が,

この国際規格に対応している。

[5] ANSI/ASHRAE/Standard 52.2-2012: Method of testing general ventilation air-cleaning devices for removal

efficiency by particle size

[6] ASME/Standard MFC-3M-1985,Measurement of fluid flow in pipes using orifice nozzle and venturi

[7] EN 779:2012,Particulate air filters for general ventilation; requirements, testing, marking

[8] Eurovent 4/9:1997,Method of testing air filters used in general ventilation for determination of fractional

efficiency

19

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 9908-3:2019 換気用エアフィルタユニット・換気用電気集じん器の性能試

験方法−第3部:試験粉じん負荷に対する質量法捕集率及び圧力損失の試験

ISO 16890-3:2016,Air filters for general ventilation−Part 3: Determination of the

gravimetric efficiency and the air flow resistance versus the mass of test dust captured

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 記号の説明

1

−

追加

J-ePMxの定義を追加した。

この規格で用いている記号J-ePMx

の説明を加えたもので,実質的な

差異はない。

参照文献

1

JISとほぼ同じ

変更

国際規格はISO 29463を引用して

いるが,これに代えてJISを優先し

て引用した。

JIS B 9908-6が,この規格の適用

範囲の上限を超えるフィルタユニ

ットの試験方法を規定するJISで

あるため。

2 引用規格

3 用語及び

定義

3.2.2 フィルタユニ

ット(filter unit)

3.2.2

JISとほぼ同じ

変更

国際規格における“filter element”

を,“フィルタユニット(filter

unit)”に変更した。

我が国で一般的に用いられている

表現としたもので,実質的な差異

はない。

6 負荷粉じ

ん

試験粉じん

6

JISとほぼ同じ

変更

国際規格は使用する試験粉じんを

“ISO 15957の7.3に規定するL2

粉じん”としているが,“ISO 15957

の7.3に規定するL3粉じん又はJIS

Z 8901の表1に示す試験用粉体1

の11種”に変更した。

国際規格では,世界全体の大気の

標準体積粒径分布から試験粉じん

を定義しているが,我が国の分布

とかい(乖)離している。我が国

の実情に合った粒径分布をもつ試

験粉じんを使用することが適切で

ある。今後の対応国際規格改訂に

際し,ISOに対して各地域の体積

粒径分布をもった試験粉じんを採

用することができるように提案を

行う。

2

B

9

9

0

8

-3

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20

B 9908-3:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験装置 7.4 負荷粉じん発生

器

7.4

JISとほぼ同じ

変更

国際規格は負荷粉じん供給濃度を

“140±14 mg/m3”としている。粉

じん供給速度が速いと試験時間を

短縮できるが,測定精度が低下す

る。測定精度を保つために供給濃度

を“70±10 mg/m3”に変更した。

負荷粉じん供給濃度に差異はある

が,測定精度を保つためであり問

題ない。

9 粉じん負

荷試験手順

9.1.1 試験体の準備

9.1.1

JISとほぼ同じ

変更

国際規格は相対湿度条件を“(40±

10)%RH”としているが,我が国

の気候風土に応じた条件が適切で

あるため“(50±15)%RH”に変更

した。

試験空気状態の差異があるが,我

が国の気候風土に応じた条件が適

切である。

9.2.1 粉じん負荷方

法

9.2.1

JISとほぼ同じ

変更

国際規格は負荷粉じん供給濃度を

“140±14 mg/m3”としている。粉

じん供給速度が速いと試験時間を

短縮できるが,測定精度が低下す

る。測定精度を保つために供給濃度

を“70±10 mg/m3”に変更した。

負荷粉じん供給濃度に差異はある

が,測定精度を保つためであり問

題ない。

10 試験結

果の報告

10.2.3 試験報告書

の詳細

10

記載なし

追加

“粒子状物質捕集率J-ePMxは,光

学的粒径での標準体積粒径分布を

用いた結果であり,空気力学的粒径

における粒径分布での結果と異な

る場合がある”を追記した。

フィルタの使用者に誤解を与えな

いように追記したもので,実質的

な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 16890-3:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

B

9

9

0

8

-3

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。