B 9908-2:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 記号及び略語 ··················································································································· 4

5 試験要件一般 ··················································································································· 5

5.1 試験体の要件 ················································································································ 5

5.2 試験体の設置要件 ·········································································································· 6

5.3 試験ダクト要求事項 ······································································································· 6

6 捕集率試験粒子 ················································································································ 6

6.1 標準エアロゾル(JIS Z 8901の試験用粉体1の8種) ··························································· 6

6.2 JIS Z 8901の試験用粉体1の8種の試験粒子発生方法 ··························································· 6

6.3 液体エアロゾル ············································································································· 7

6.4 固体エアロゾル ············································································································· 9

6.5 上記以外のエアロゾル ··································································································· 10

6.6 適合条件 ····················································································································· 10

7 試験ダクト ····················································································································· 10

7.1 試験ダクト ·················································································································· 10

7.2 光散乱式粒子計数器(OPC) ·························································································· 16

7.3 温度及び相対湿度 ········································································································· 17

8 試験ダクトの適格性・保守管理 ·························································································· 17

8.1 試験ダクトの保守管理計画 ····························································································· 17

8.2 適合性試験 ·················································································································· 18

8.3 保守管理 ····················································································································· 23

9 試験方法························································································································ 24

9.1 風量 ··························································································································· 24

9.2 圧力損失測定 ··············································································································· 24

9.3 粒径別捕集率測定 ········································································································· 24

10 データ整理及び計算 ······································································································· 28

10.1 換算係数 ···················································································································· 28

10.2 透過率及び粒径別捕集率 ······························································································· 30

10.3 データの品質要求事項 ·································································································· 31

10.4 粒径別捕集率の計算 ····································································································· 33

11 結果の報告 ··················································································································· 33

11.1 一般 ·························································································································· 33

B 9908-2:2019 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.2 要求される報告項目 ····································································································· 33

附属書A(参考)試験データの例 ··························································································· 38

附属書B(参考)試験体の圧力損失計算··················································································· 45

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 47

B 9908-2:2019

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,公益社団法人日本空気清浄協会(JACA)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 9908:2011は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 9908の規格群には,次に示す部編成がある。

JIS B 9908-1 第1部:粒子状物質捕集率に基づく仕様,要件及び分類

JIS B 9908-2 第2部:粒径別捕集率及び圧力損失の測定方法

JIS B 9908-3 第3部:試験粉じん負荷に対する質量法捕集率及び圧力損失の試験

JIS B 9908-4 第4部:換気用エアフィルタユニットの除電処理の試験方法

JIS B 9908-5 第5部:換気用電気集じん器の性能試験方法

JIS B 9908-6 第6部:超高性能フィルタユニットの性能試験方法

この規格群は,ビルディング,工場,事務所などにおいて,空気中に浮遊する粉じんを除去するために

用いるエアフィルタのうち,ろ材を用いて粉じんを除去する換気用エアフィルタユニット(以下,フィル

タユニットという。)及び換気用電気集じん器(以下,電気集じん器という。)の性能試験方法について規

定する。この規格群は,2016年12月に発行されたISO 16890-1〜ISO 16890-4の4部とこの国際規格で規

定されていないJIS B 9908-5及びJIS B 9908-6の2部との計6部構成である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9908-2:2019

換気用エアフィルタユニット・

換気用電気集じん器の性能試験方法−

第2部:粒径別捕集率及び圧力損失の測定方法

Test method of air filter units for ventilation and electric air cleaners for

ventilation-Part 2: Measurement of fractional efficiency and air flow

resistance

序文

この規格は,2016年に第1版として発行されたISO 16890-2を基とし,JIS B 9908:2011及びISO 16890

規格群に混在する測定方法の差異部分を整合させるために,技術的内容を変更して作成した日本工業規格

である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,一般的な換気用エアフィルタユニットの粒径別捕集率及び圧力損失を測定するために使用

する試験ダクト及び試験方法について規定する。

この規格は,開口面積が610 mm×610 mmの試験ダクトにおいて,風量が0.25 m3/s(900 m3/h)から1.5

m3/s(5 400 m3/h)の間で適用する。

この規格,並びにJIS B 9908-1,JIS B 9908-3及びJIS B 9908-4は,規格で定められた手順で試験した場

合に,J-ePM1が99 %以下でJ-ePM10が20 %を超える一般換気用フィルタユニットに適用する。試験の適用

上限を超えるフィルタユニットは,JIS B 9908-6によって評価する。記号J-ePMxは,0.3 μm〜X μmの光学

直径をもつ粒子に対するフィルタユニットの捕集率を表す[JIS B 9908-1の表1(粒子状物質捕集率J-ePMx

を規定するための光学的粒径範囲)参照]。

注記1 試験手順の適用下限をJ-ePM10で20 %とした理由は,このレベル以下のフィルタユニットで

はこの規格に示す手順で統計的妥当性のある結果を得ることが難しいためである。

室内空気清浄機で使われるフィルタユニットは,この規格の適用範囲から除外する。

この規格群に従って得られた性能結果は,それ自体から実用時の捕集率又は寿命を定量的に推定するこ

とはできない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16890-2:2016,Air filters for general ventilation−part 2: Measurement of fractional efficiency

and air flow resistance(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

2

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9908-1 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第1部:粒子状物

質捕集率に基づく仕様,要件及び分類

注記 対応国際規格:ISO 16890-1:2016,Air filters for general ventilation−Part 1: Technical

specifications, requirements and classification system based upon particulate matter efficiency (ePM)

JIS B 9908-3 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第3部:試験粉じ

ん負荷に対する質量法捕集率及び圧力損失の試験

注記 対応国際規格:ISO 16890-3:2016,Air filters for general ventilation−Part 3: Determination of the

gravimetric efficiency and the air flow resistance versus the mass of test dust captured

JIS B 9908-4 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第4部:換気用エ

アフィルタユニットの除電処理の試験方法

注記 対応国際規格:ISO 16890-4:2016,Air filters for general ventilation−Part 4: Conditioning method

to determine the minimum fractional test efficiency

JIS B 9908-6 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第6部:超高性能

フィルタユニットの性能試験方法

JIS B 9921 光散乱式気中粒子計数器−校正方法及び検証方法

注記 対応国際規格:ISO 21501-4:2007,Determination of particle size distribution−Single particle light

interaction methods−Part 4: Light scattering airborne particle counter for clean spaces

JIS Z 8122 コンタミネーションコントロール用語

JIS Z 8762(規格群) 円形管路の絞り機構による流量測定方法

JIS Z 8901 試験用粉体及び試験用粒子

ISO 29463-1,High efficiency filters and filter media for removing particles from air−Part 1: Classification,

performance, testing and marking

ISO 29464,Cleaning of air and other gases−Terminology

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8122及びISO 29464によるほか,次による。

3.1

風量及び圧力損失

3.1.1

風量(air flow rate)

JIS B 9908-1の3.4.1による。

3.1.2

定格風量(nominal air flow rate)

JIS B 9908-1の3.4.2による。

3.1.3

圧力損失(resistance to airflow)

3

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9908-1の3.8による。

3.2

試験体

3.2.1

試験体(test device)

この規格で試験するフィルタユニット。

3.2.2

フィルタユニット(filter unit)

JIS B 9908-1の3.2による。

3.2.3

上流(upstream)

試験体に流入する気流のプロセス内の領域。

3.2.4

下流(downstream)

試験体から流出する気流のプロセス内の領域。

3.3

粒子

3.3.1

液体エアロゾル(liquid phase aerosol)

気体中に分散する液体粒子。

3.3.2

固体エアロゾル(solid phase aerosol)

気体中に分散する固体粒子。

3.3.3

標準エアロゾル(reference aerosol)

特定の粒径範囲内にあるこの規格の試験用に定める粒子。

注記 特に,6.6の適合条件が不要な粒子。

3.3.4

中和(neutralization)

双極性イオンによってボルツマン平衡荷電分布にエアロゾルを処理すること。

3.4

粒子計数器

3.4.1

粒子計数器,パーティクルカウンタ(particle counter)

JIS B 9908-1の3.6による。

3.4.2

光散乱式気中粒子計数器(APC)(optical particle counter OPC)

空気中の粒子に光を照射し,粒子が散乱した光をパルス電気信号に変換し,粒子の個数及び粒径分布を

測定する機能をもつ粒子計数器。APC(airborne particle counter)とは光散乱式気中粒子計数器の正式な略

称であり,OPCは液中粒子計測器も含む用語である。一般的にはOPC(光散乱式粒子計数器)としても知

られており,この規格では以下,OPCという。

注記 校正及び試験方法は,JIS B 9921参照。

4

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.3

サンプリング流量(sampling air flow)

装置に導入する体積流量。

3.4.4

粒径,粒子直径,ps(particle size)

JIS B 9908-1の3.7.1による。

3.4.5

粒径分布(particle size distribution)

JIS B 9908-1の3.7.2による。

3.4.6

等速サンプリング(isokinetic sampling)

プローブの吸気口とその周囲の風速とを等しくするサンプリング手法。

3.5

捕集率

3.5.1

捕集率(efficiency)

JIS B 9908-1の3.1.4による。

3.5.2

粒径別捕集率,部分捕集率,E(fractional efficiency)

JIS B 9908-1の3.1.5による。

3.5.3

透過率,P(penetration)

試験体の上流で測定した粒子個数濃度に対する下流で測定した粒子個数濃度の割合。

3.5.4

換算係数,R(correlation ratio)

上流と下流とのサンプリングシステムに依存した潜在的計数差の割合。

3.6

その他の用語

3.6.1

HEPAフィルタ(HEPA filter)

ISO 29463-1のフィルタクラスISO 35〜ISO 45を満たす性能に適合したフィルタ。

3.6.2

参照用フィルタ(refference filter)

正確な既知のパラメータをもつ試験体で,測定する試験体を校正するための標準体。

4

記号及び略語

DEHS

セバシン酸ジエチルヘキシル(diethylhexylsebacate)

KCl

塩化カルシウム

CV

変動係数(標準偏差を平均値で除して得られる。)

δ

データの標準偏差

mean

データの平均値

di

粒径レンジiの最小粒径(μm)

5

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

di+1

粒径レンジiの最大粒径(μm)

d

_

i

粒径レンジiの幾何平均粒径(μm)

Uc,i,ps

上流換算計数値,サンプルi,粒子径ps

Dc,i,ps

下流換算計数値,サンプルi,粒子径ps

UB,b,ps,UB,f,ps

粒径psに対する上流のサンプリング開始時又は終了時のバックグラウンド平均値

DB,b,ps,DB,f,ps

粒径psに対する下流のサンプリング開始時又は終了時のバックグラウンド平均値

DB,ps

粒径psに対する下流バックグラウンド平均値

DB,cps

換算係数サンプリングの粒径psに対する下流バックグラウンド平均値

Bb,i,ps,Bf,i,ps

粒径psに対する初期及び最終の上流バックグラウンド値

db,ps,df,ps

粒径psに対する初期及び最終の下流バックグラウンド値

UB,ps,UB,c,ps

粒径psに対する上流バックグラウンド平均値

Ni,ps

粒径psに対する上流捕集率計数値

Ui,ps

粒径psに対する上流捕集率平均

Utot,ps

粒径psに対する上流粒子数の平均

Di,ps

粒径psに対する下流捕集率平均

Ri,ps

粒径psに対する換算係数

n

サンプル数

ec,ps

粒径psに対する換算係数の95 %不確かさ

st

スチューデント分布変数

v

スチューデント分布変数に対する自由度数

R

−

lcl,ps

粒径psに対する換算係数の信頼性限界下限値

R

−

ucl,ps

粒径psに対する換算係数の信頼性限界上限値

δc,ps

粒径psに対する換算係数の標準偏差

Uc,tot,ps

粒径psに対する換算係数用サンプル上流粒子の総数

Uc,i,ps

粒径psに対する換算係数用サンプル上流粒子数

P

試験体を通過する粒子の透過率

P

−

o,ps

粒径psに対する透過率測定値

P

−

ps

粒径psに対する最終透過率

P

−

lcl,ps

粒径psに対する透過率の信頼性下限値

P

−

ucl,ps

粒径psに対する透過率の信頼性上限値

eps

粒径psに対する透過率の95 %不確かさ

δps

粒径psに対する透過率の標準偏差

ei

不確かさ

Utot,ps

粒径psに対する透過率測定時の上流サンプリング総数

Eps

粒径psに対する粒径別捕集率

5

試験要件一般

5.1

試験体の要件

フィルタユニットには誤って取り付けないように,空気の流れ方向を表記しなければならない。

フィルタユニットは,ダクトに正しく取り付けられた際に,シール部周辺での漏れが起こらないように

6

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

設計しなければならない。フィルタユニットは,標準的な使用条件(温度・湿度),及び実際に起こり得る

腐食環境に暴露されても耐え得る適切な材料で製作しなければならない。試験体は一般的な使用中に想定

し得る機械的な制限条件に耐えるよう設計する。試験体を気流が通過する際に,人体に危険若しくは有害

な粉じん,又は繊維をろ材から飛散しない構成とする。

5.2

試験体の設置要件

試験体は,製造業者の推奨手順に従って取り付ける。また,試験空気によって平衡化した後にひょう(秤)

量し,グラム単位に四捨五入して重量測定する。附属品を必要とする試験体は,附属品を取り付けて試験

を行わなければならない。試験体は,漏れを防ぐようにシールする。その気密性の確認は目視で行い,目

視可能な漏れがあってはならない。やむを得ず寸法が標準的な試験条件に合致しない場合,フィルタユニ

ットの組合せで漏れが生じなければ,二つ以上の同じ型のフィルタユニットを組み合わせることができる。

この場合,組み合わせて試験したことを記録する。

5.3

試験ダクト要求事項

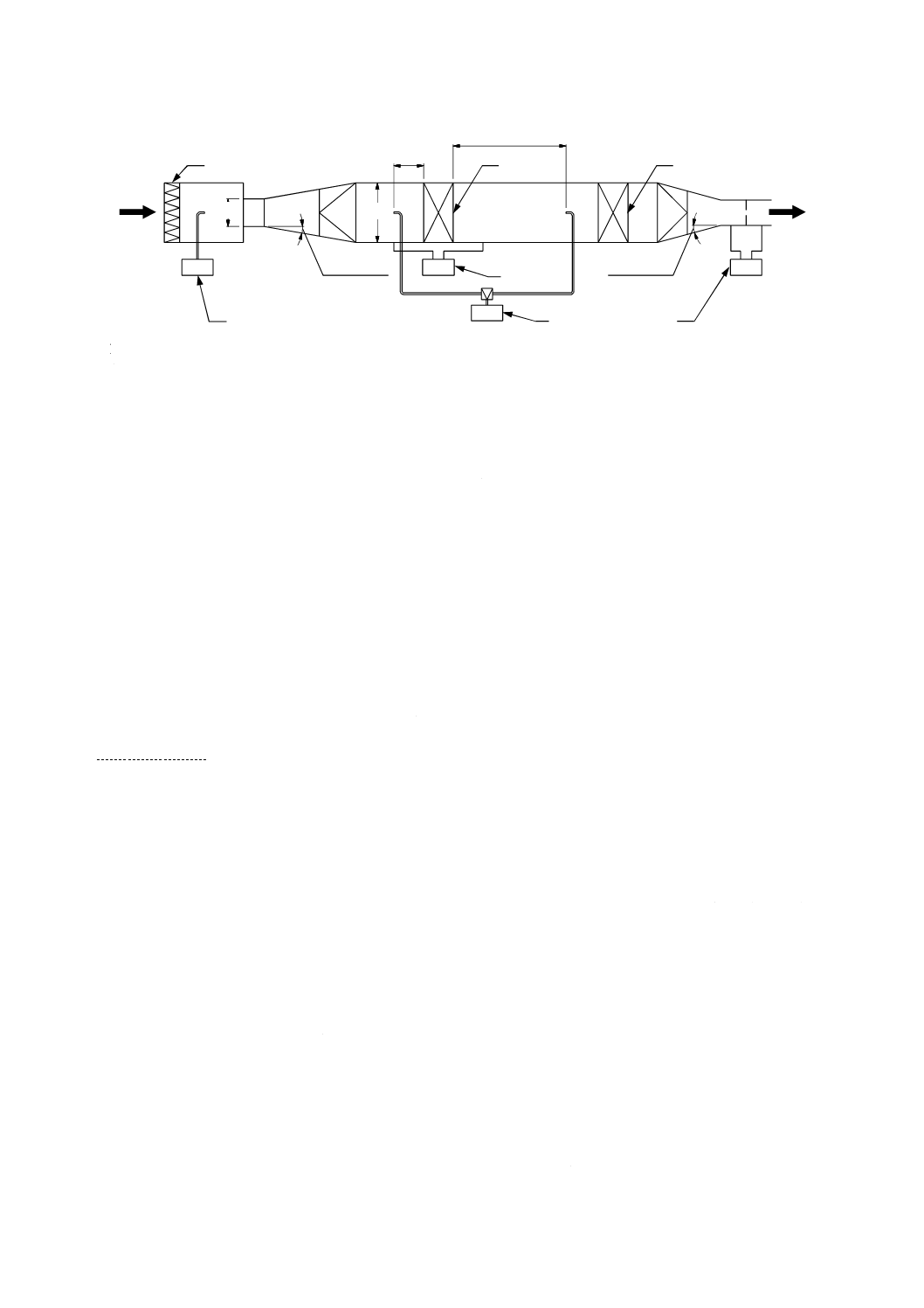

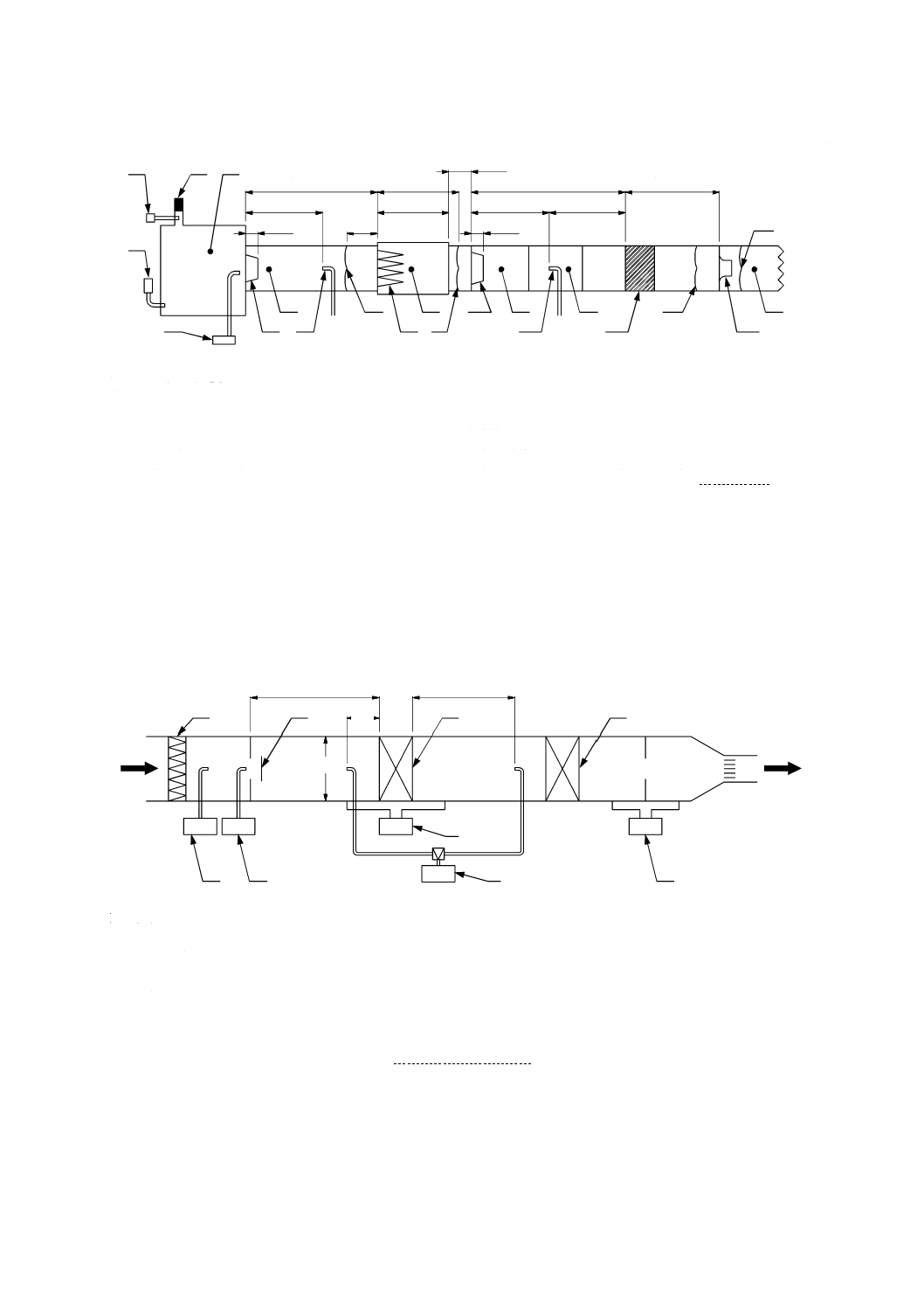

必要寸法又は試験ダクトの配置は,図3〜図5に示す。特に指示がない限り寸法は,図の指定どおりと

する。規定していない設備の設計(送風機,バルブ,外部パイプなどを含む。)は任意であるが,設備はこ

の規格の性能要求を満たすのに十分な処理能力でなければならない。

6

捕集率試験粒子

6.1

標準エアロゾル(JIS Z 8901の試験用粉体1の8種)

この規格では,JIS Z 8901の試験用粉体1の8種を捕集率試験粒子とする。ほかに,6.3,6.4及び6.5に

規定する粒子を用いることができる。

6.1.1

0.3 μm〜10.0 μm試験粒子

この試験方法における0.3 μm〜1.0 μmまでの捕集率測定には,6.3に規定する液体エアロゾル,又はJIS

Z 8901の試験用粉体1の8種を選択して使用する。

この試験方法における1.0 μm〜10.0 μmまでの捕集率測定には,6.4に規定する固体エアロゾル,又はJIS

Z 8901の試験用粉体1の8種を選択して使用する。

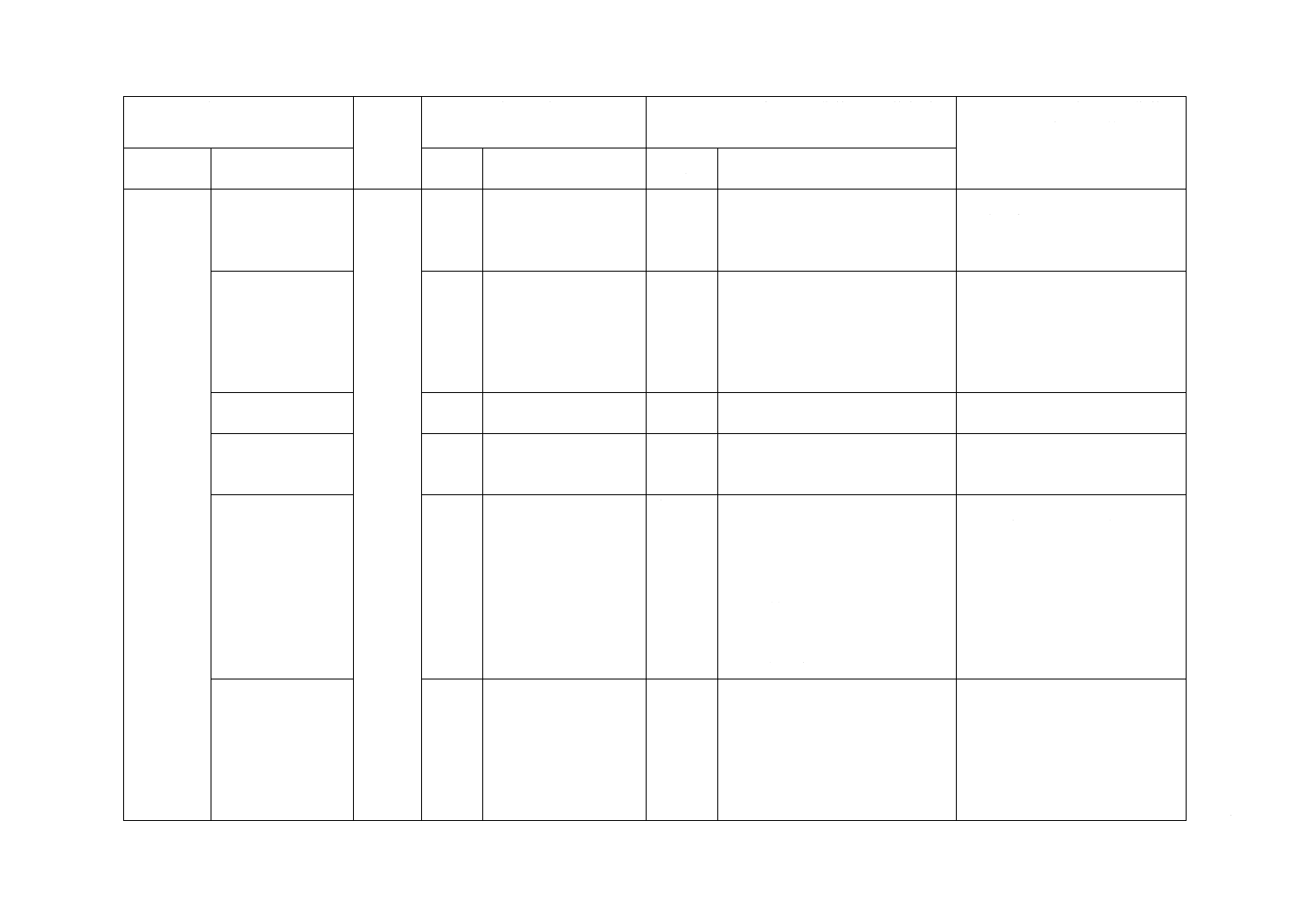

6.2

JIS Z 8901の試験用粉体1の8種の試験粒子発生方法

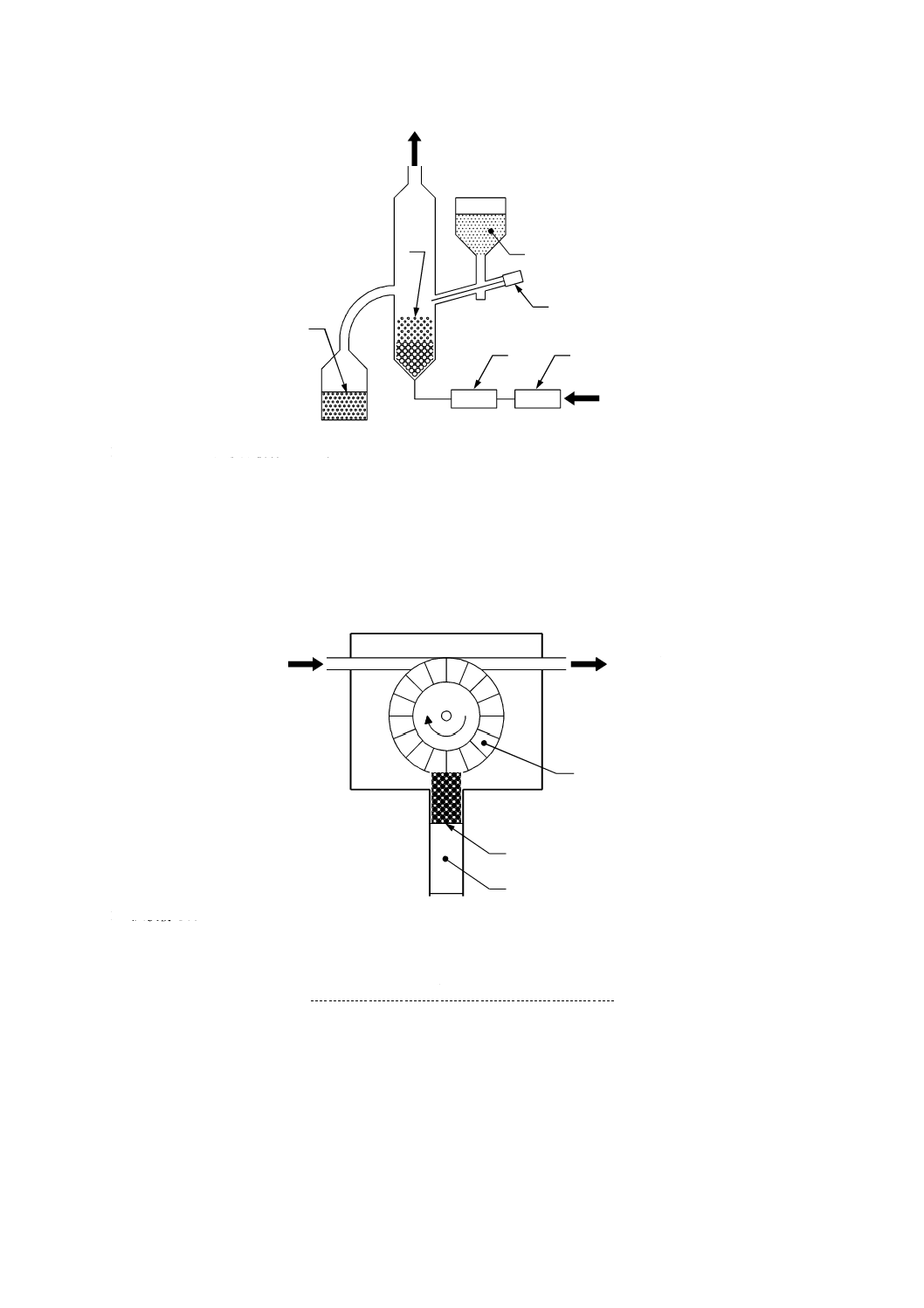

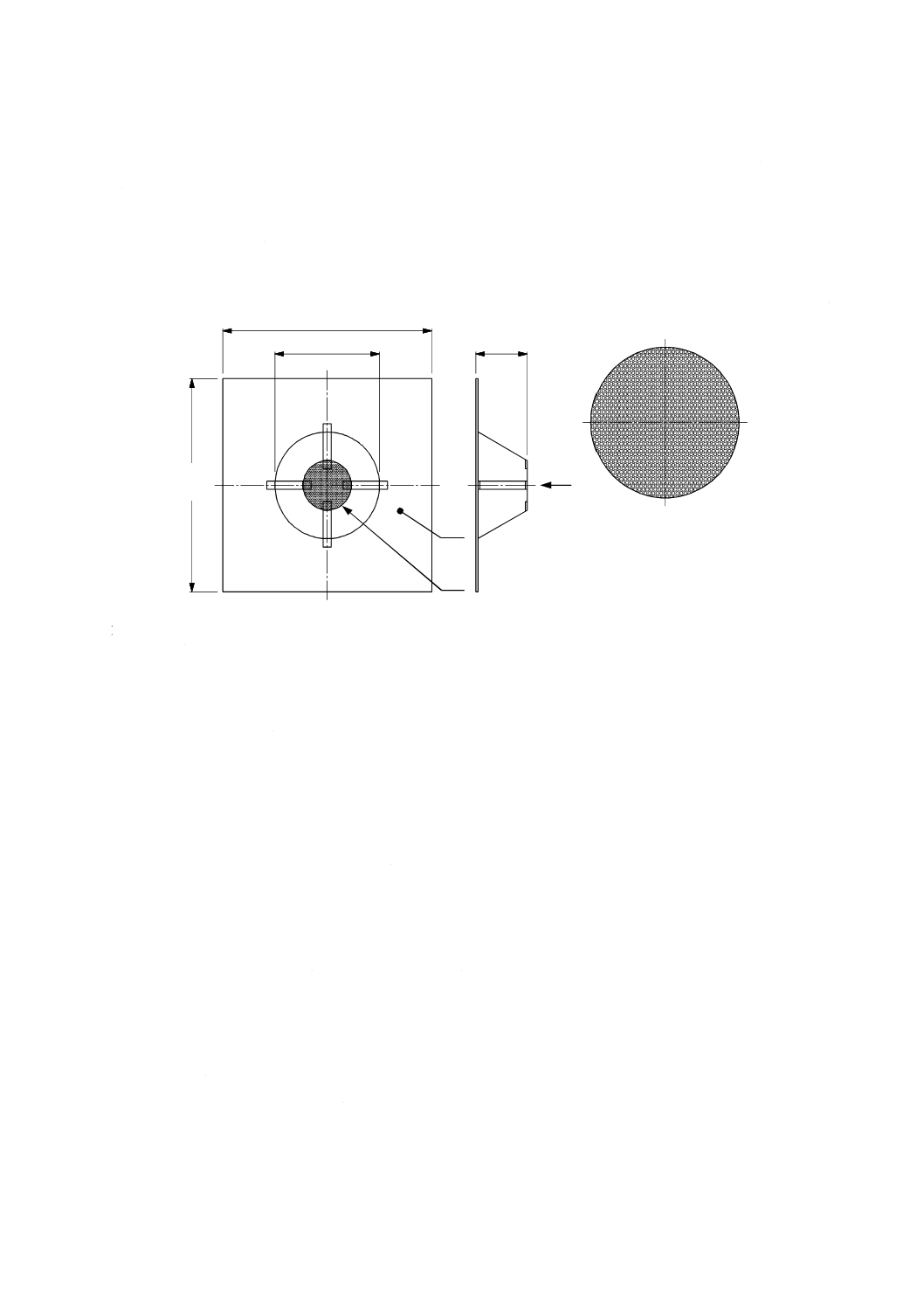

JIS Z 8901の試験用粉体1の8種を用いる場合は,安定して分散供給できる発生器を用いなければなら

ない。例として,流動層式(図0A)及びロータリブラシ式(図0B)を示す。発生器の出口に試験粒子の

静電中和器(中和器の例として,コロナ放電式,放射線式など)を設置して,試験粒子を中和(ボルツマ

ン平衡荷電状態)する。

7

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

3

4

5

6

1

圧縮空気

1 JIS Z 8901の試験用粉体1の8種

2 モータ

3 ガラスビーズ

4 回収ビーズ

5 流量計

6 乾燥器

図0A−流動層式エアロゾル発生器

エアー

エアロゾル

(中和器へ)

2

3

1

1 試験粉じん

2 フィードピストン

3 ロータリブラシ

図0B−ロータリブラシ式エアロゾル発生器

6.3

液体エアロゾル

6.3.1

DEHS試験エアロゾル

ラスキンノズルによって発生するDEHS(セバシン酸ジエチルヘキシル)の液体エアロゾルは,高性能

フィルタの試験に広く使用されてきた。また,DEHSは,セバシン酸ビス(2-エチルヘキシル)と空気力

学径,幾何学径及び光散乱径のどれとも近い値を示し,いずれも使用可能である。

8

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.2

DEHS−化学式

C26H50O4 又は CH3(CH2)3CH(C2H5)CH2OOC(CH2)8COOCH2CH(C2H5)(CH2)3CH3

6.3.3

DEHSの特性

分子量

426.69 g/mol

密度

912 kg/m3

融点

225 K

沸点

505 K〜522 K

発火点

473 K

蒸気圧

<1 Pa(293 Kのとき)

屈折率

1.452(波長600 nm)

粘度

0.022 Pa・s〜0.024 Pa・s

CAS番号

122-62-3

6.3.4

液体粒子の発生

試験エアロゾルは,未処理で希釈していないDEHSを使用しなければならない。ほかの液体エアロゾル

を用いる場合は,6.5に従わなければならない。

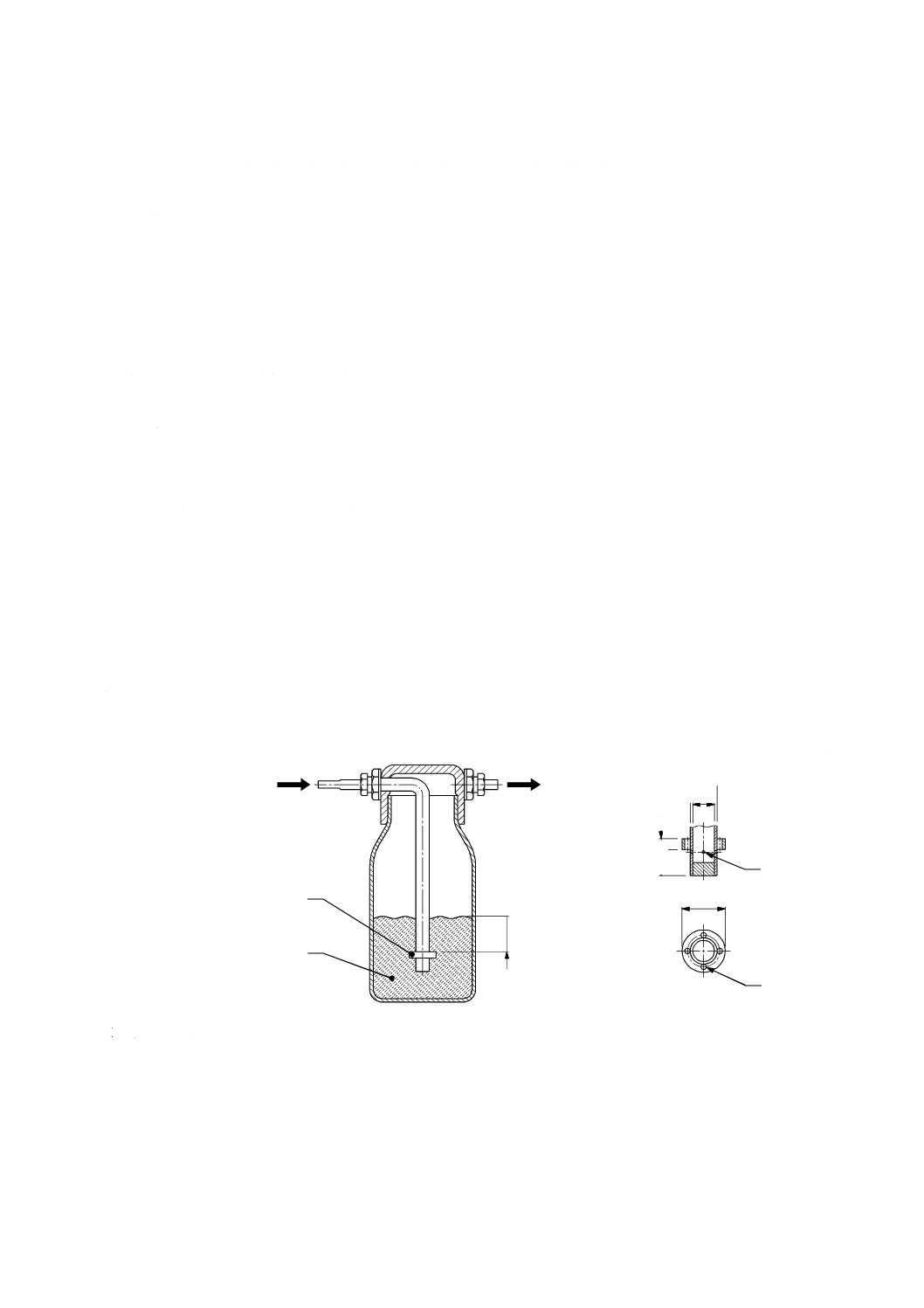

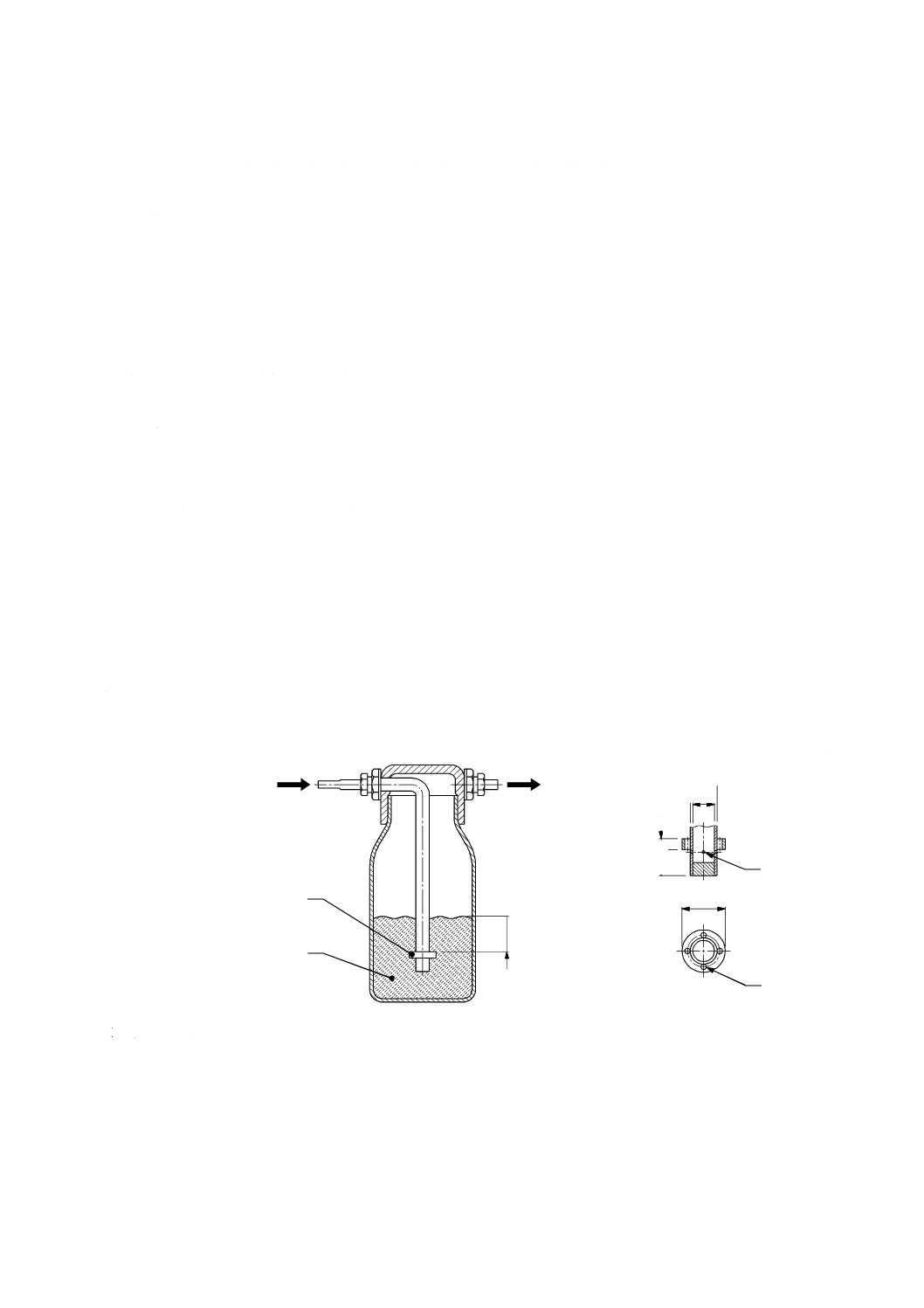

図1は,エアロゾル発生システムの例を示す。ラスキンノズルと液体DEHSとを入れた容器からなる。

エアロゾルは,ラスキンノズルに粒子を含まない空気を供給して生成する。噴霧状の液滴は直接試験ダク

トに供給する。ノズルの空気圧と空気量とは,試験風量又はエアロゾル濃度によって調整する。

粒径が0.3 μm〜1.0 μmまでで,十分な濃度の液滴を生成することが可能であれば,その他の発生装置を

使用してもよい。

試験の前に,上流濃度を定常状態に調整し,さらに,OPCの最大可測濃度よりも濃度を下げるようにす

る。

単位 mm

1

清浄空気

(圧力:約17kPa)

2

2

5

m

ax

エアロゾル

(試験ダクトへ)

φ10

φ8

1

0

4

16

3

4

ラスキンノズル部詳細

1 ラスキンノズル

2 液体エアロゾル

3 4個の直径1.0 mmの孔(90°間隔に配置)

4 4個の直径2.0 mmの孔(3の直径1.0 mmの孔と同一線上にあること)

図1−液体エアロゾル発生器

9

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

固体エアロゾル

6.4.1

KCl試験エアロゾル

KCl試験エアロゾルは,水溶液から生成する多分散系の固体KCl粒子でなければならない。例として,

120 gの試薬グレードKClと1 Lの蒸留水とからKCl水溶液を用意する。その水溶液を定量ポンプによっ

て約1.2 mL/minで噴霧ノズルへ供給する。発生器の運転空気圧及び溶液流量を変えることで投入するエア

ロゾル濃度を制御する。

6.4.2

KCl−化学式

KCl

6.4.3

KClの特性

分子量

74.55 g/mol

密度

1.984 kg/m3

融点

1.049 K

沸点

1.686 K

水への溶解度

347 kg/ m3(293 K)

屈折率

1 490(波長600 nm)

CAS番号

7447-40-7

6.4.4

KClエアロゾル発生方法

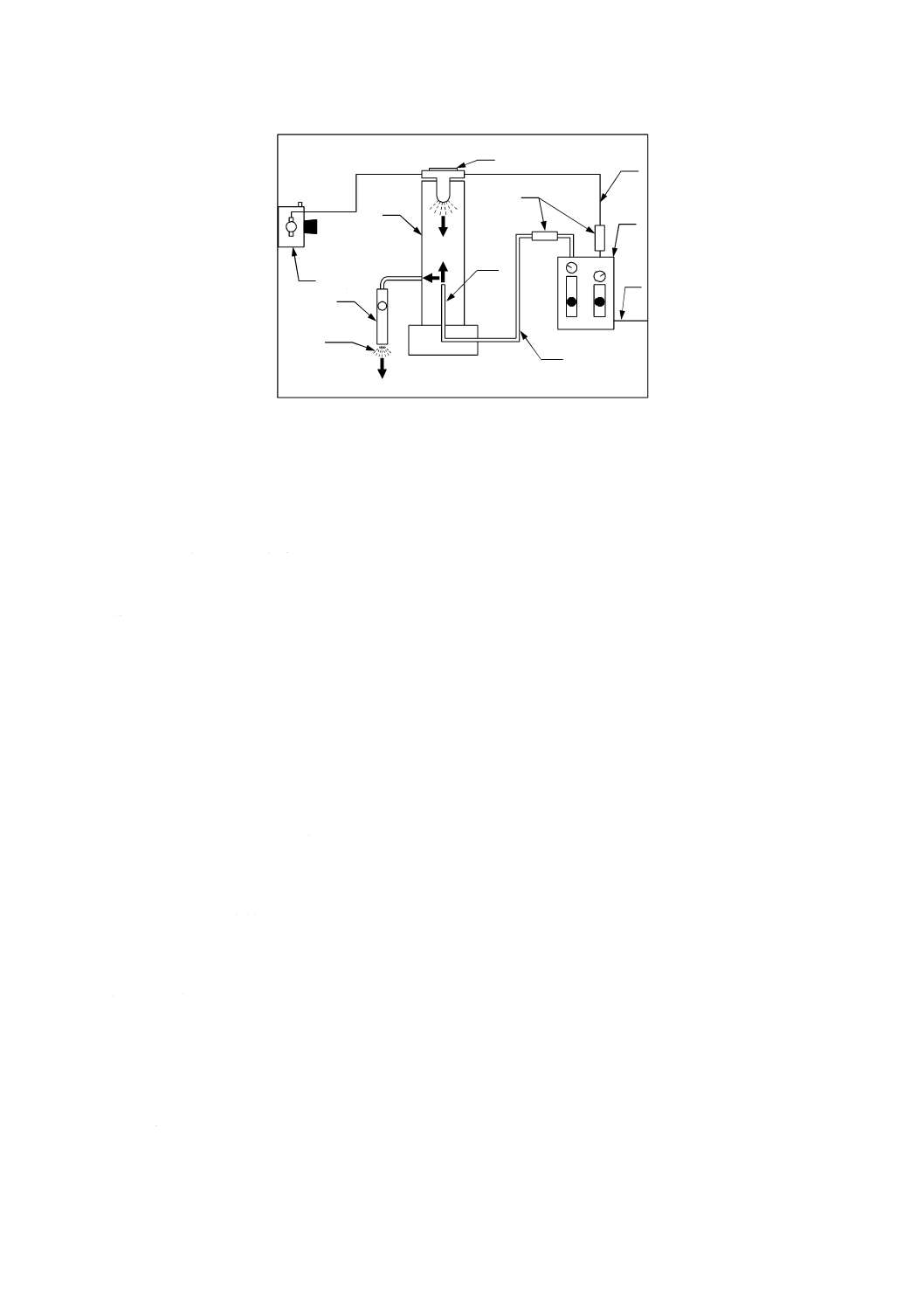

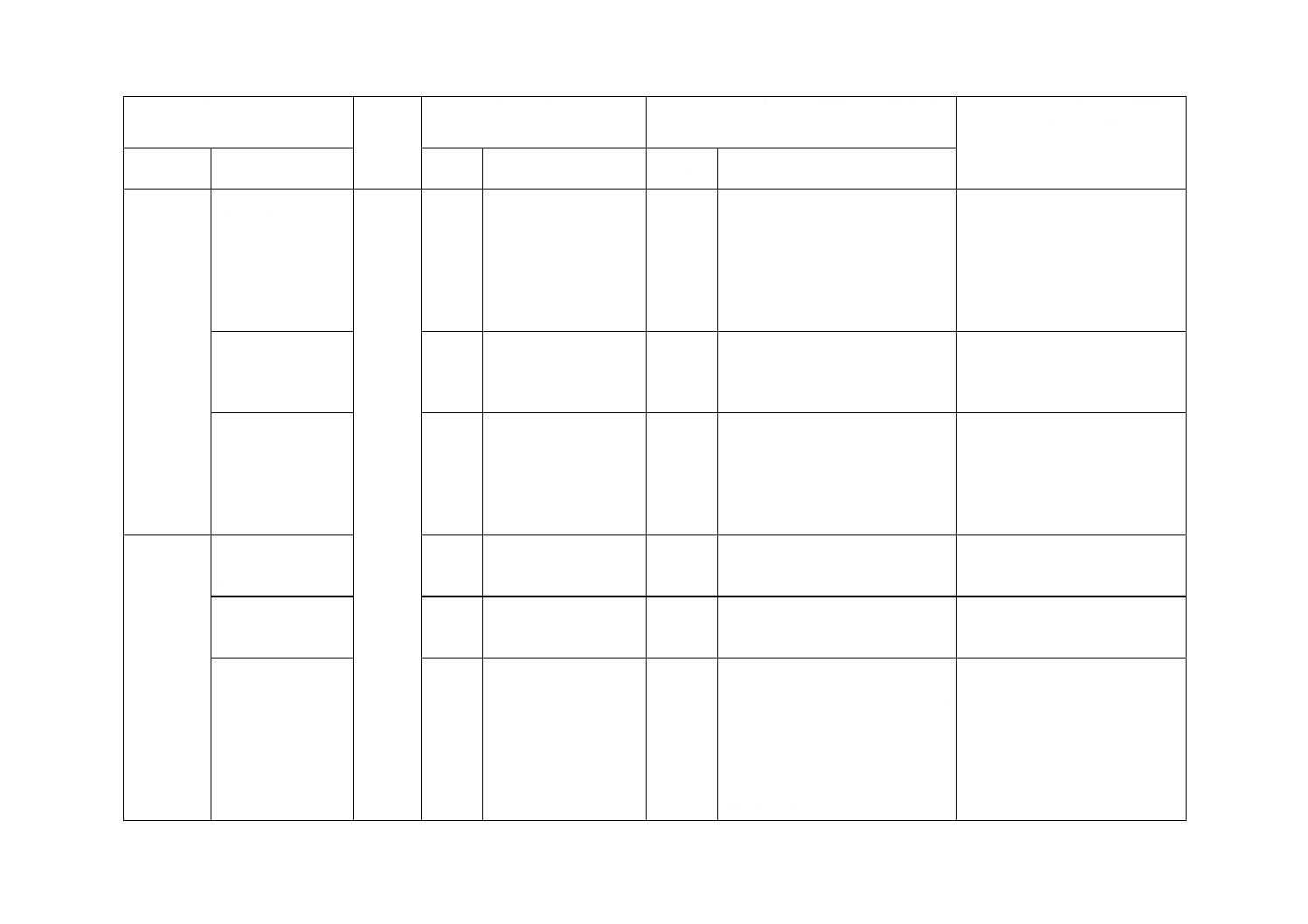

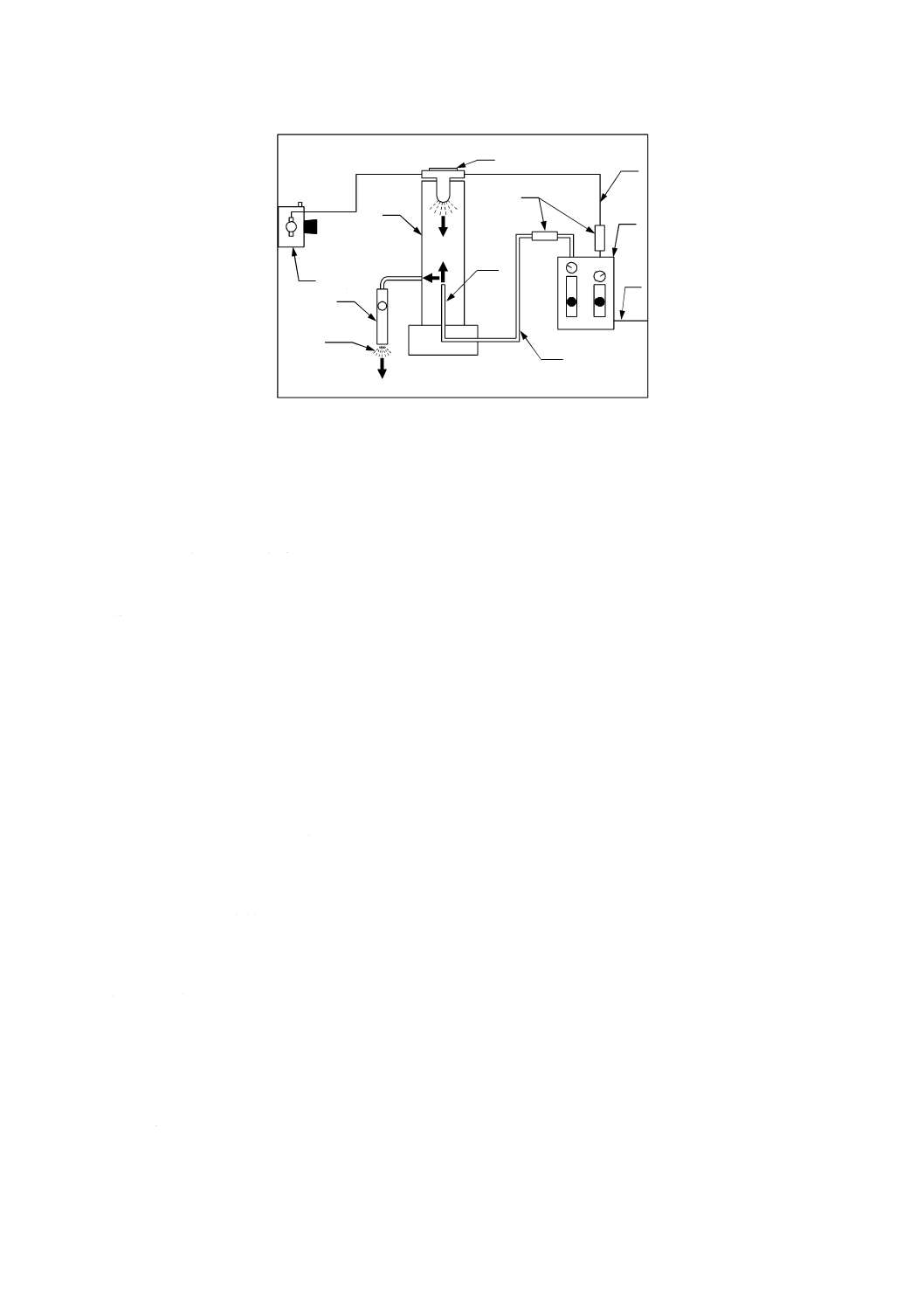

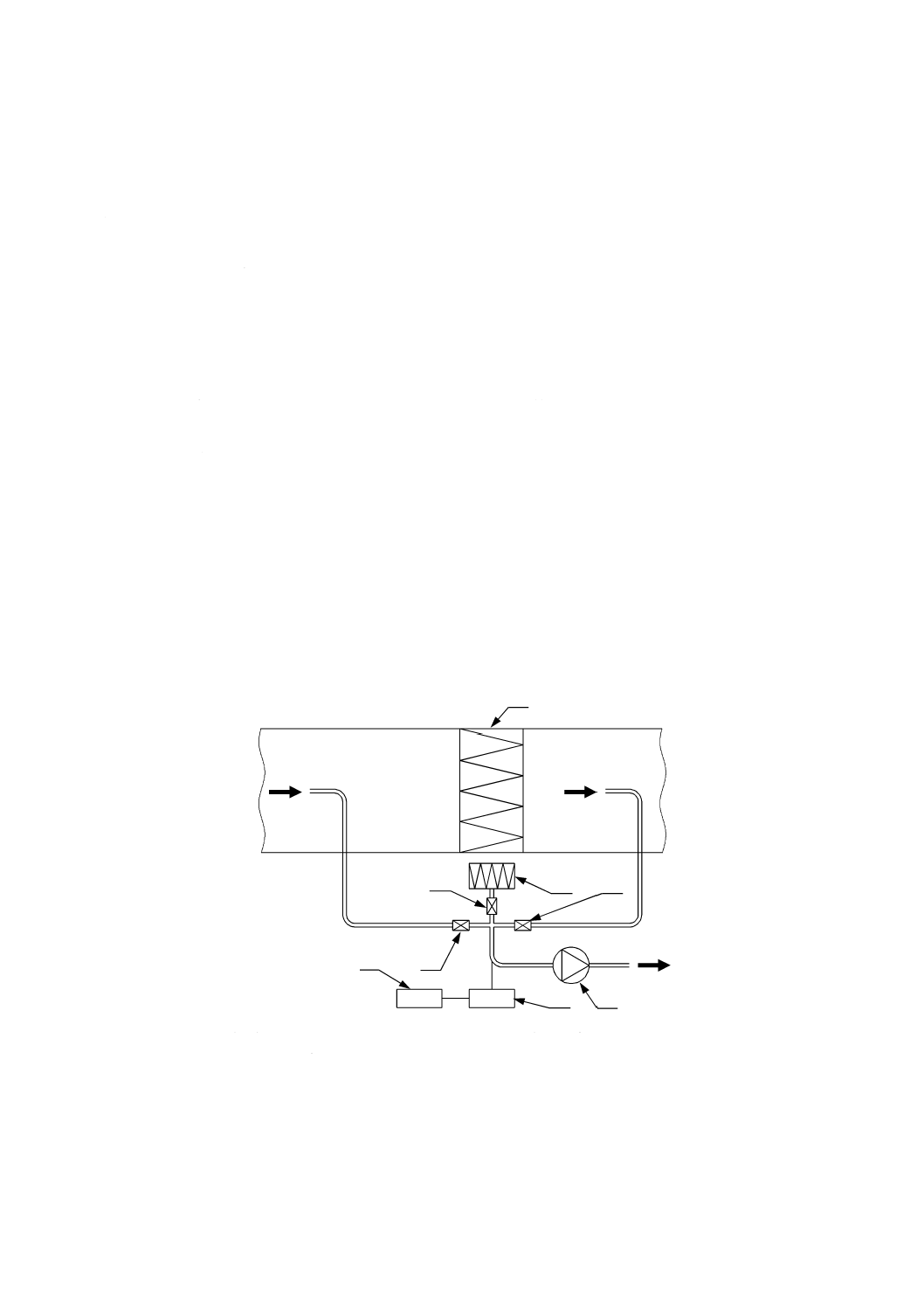

KClエアロゾル発生器は,図2に示すものでなければならない。エアロゾル発生器は,この規格の最小

限のエアロゾル要件を満たすために,0.30 μm〜10 μmまでの粒径で十分な濃度の試験エアロゾルを安定的

に供給しなければならない。ただし,供給濃度がJIS B 9921のOPCの最大個数濃度を超えてはならない。

ノズルは,直径305 mm,高さ1 300 mmの透明なアクリル製噴霧塔の頂点に取り付ける。塔は二つの目

的のためにある,すなわち,KClの液滴を約40秒の平均滞留時間をかけて供給し,更に大きい粒子をエア

ロゾルから落下させるためのものである。

エアロゾルは最低でも185 MBq(5 mCi)の放射線強度のα線,β線発生装置,又はコロナ放電イオン化

装置によってボルツマン電荷分布の状態にする。コロナ放電イオン化装置は,最小コロナ電流値が3 μA

で,正電荷イオンと負電荷イオンとを等しく供給しなければならない。

10

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

2

3

10

5

6

7

8

11

4

9

1

清浄乾燥圧縮空気源

2

空気制御パネル(ニードルバルブ及び出口圧力計付きのローターメーター)

3

HEPAフィルタ

4

噴霧空気0.5 dm3/s(速度調整)

5

噴霧ノズル

6

噴霧塔 直径305 mm 高さ1 300 mm

7

計測付きポンプ20 cm/s,KCl溶液

8

エアロゾル出口に放射線中和器(必要時)

9

乾燥空気供給源にコロナ除電中和器(必要時)

10 乾燥空気(1.9 dm3/s)

11 出口チューブ 内径38 mm(噴霧塔の底)

図2−固体エアロゾル発生器の外観図

6.5

上記以外のエアロゾル

6.1に規定するエアロゾルをこの規格の試験体に使用するのがよい。標準以外のエアロゾルを使用するに

は,6.6に従って,標準エアロゾルと粒径範囲との結果が一致すれば使用してもよい。

6.6

適合条件

エアロゾルの適合性を示すために,8.3.3に定義する参照フィルタで,標準エアロゾルを使用して試験を

行い,他の標準エアロゾル候補を用いた繰返し試験を行わなければならない。全ての測定チャンネルにお

いて上記捕集率試験粒子との部分捕集率の差異が2 %以内である場合は,他の標準エアロゾル候補を使用

してもよい。この適合性を証明する報告書は試験設備に保存する。この試験は,あらゆる試験機器の検証

試験又は8.3.1の保守管理の一部として繰り返して行われなければならない。

7

試験ダクト

7.1

試験ダクト

7.1.1

形状

7.1.1.1

試験体取付位置

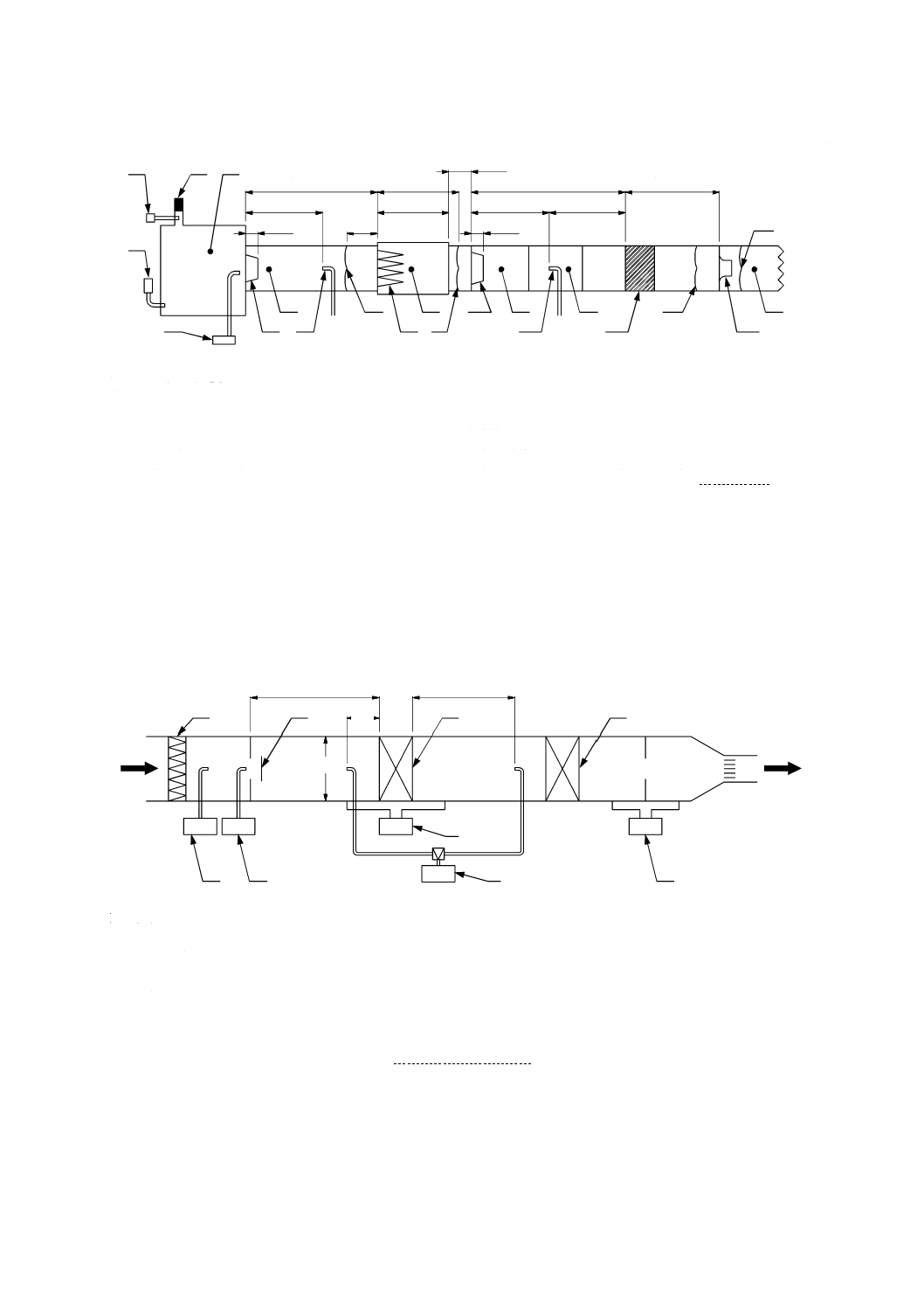

試験体は,図3のC区画に取り付ける。

7.1.1.2

試験ダクト寸法及び位置関係

試験ダクト寸法及び位置関係の例は,図3〜図5に示す。

11

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ダクトの開口面積は610 mm×610 mm

A 上流プレナム区画

6

上流サンプリング

B 上流サンプリング区画

7

上流試験体静圧タップ

C 試験体区画

8

試験体

D 下流混合区画

9

下流試験体静圧タップ

E 下流サンプリング区画

10 下流混合オリフィス(捕集率試験時,なしでも可)

F 流量測定区画

11 下流サンプリング

1 上流HEPAフィルタ

12 下流HEPAフィルタ(最終フィルタ)

2 液体エアロゾル導入

13 上流風量測定静圧タップ(使用例)

3 固体エアロゾル導入

14 風量測定位置例

4 負荷粉じん発生器

15 下流風量測定静圧タップ(使用例)

5 上流混合オリフィス

図3−試験ダクト例

気流

1

4

6

5

2

3

7

9

8

D

D/2

≧3D

≧3D

送風機

D=610 mm

1 HEPAフィルタ

6 マノメータ

2 エアロゾル発生器

7 粒子計数器

3 負荷粉じん発生器

8 最終フィルタ

4 混合オリフィス

9 差圧式流量計

5 試験フィルタ

図4−試験ダクト例

A

150

≧1100

≧1830

350

≧1000

≧1100

150

≧1100

≧500

≧2130

250

a a

≧1400

B

C

D

E

F

5

1

2

3

4

6

8

7

10

11

12

14

15

13

9

12

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

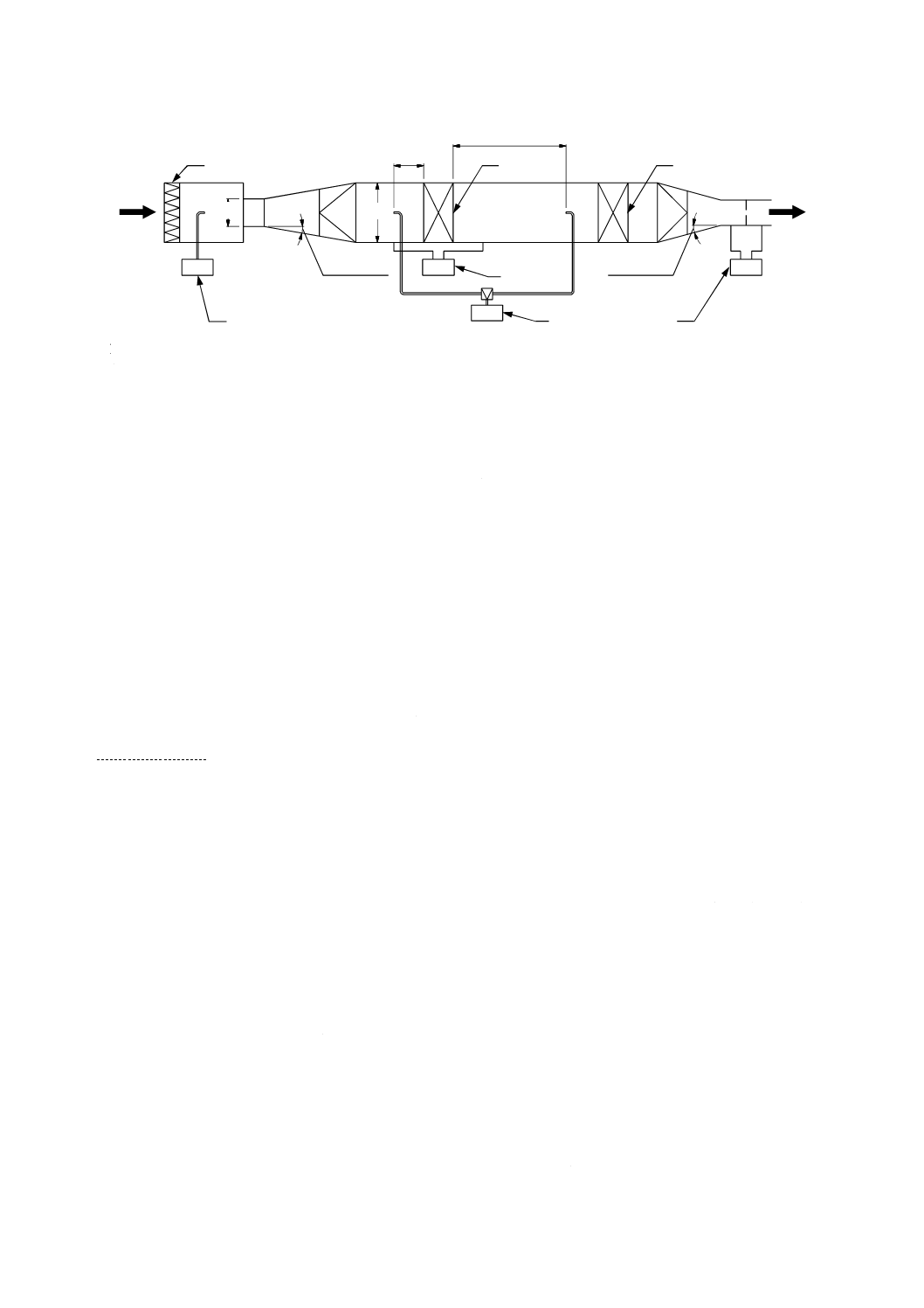

気流

D/2

≧3D

D

d

1

4

3

5

6

7

10°以下

15°以下

2

D=610 mm

1 HEPAフィルタ

5 粒子計数器

2 エアロゾル及び負荷粉じん発生器

6 最終フィルタ

3 試験フィルタ

7 差圧式流量計

4 マノメータ

注記 dの寸法は,d部断面積とD部断面積との比率が1/7〜1/15になるようにする。

図5−試験ダクト例

7.1.2

構成材料

試験ダクトの材質は電気伝導性をもち,試験ダクトは接地する。また,内面は平滑で,操作中の圧力で

変形してはならない。試験体及び試験ダクトを見るために窓を取り付けてもよい。部分的にガラス又はプ

ラスチックを用いてもよい。

7.1.3

試験ダクト形状

入口プレナムとHEPAフィルタ(最終フィルタ)及びエアロゾル発生器との相対的位置は任意であり,

試験ダクトを曲げるのも任意とする。直線的な試験ダクト及びU字試験ダクトのいずれも差し支えない。

曲げ部分を除いて,全ての寸法又は部品は直線構造でもU字構造でも同じとする。下流混合オリフィスを

用いる場合は,曲げ部の後方とする。試験ダクト及び各セクションの長さは,任意とするが,試験ダクト

は箇条8に規定する認定試験を満たさなければならない。

7.1.4

試験ダクトへの空気供給

7.1.4.1

ファンの設置

試験ダクトは負圧又は正圧のいずれであってもよい。

7.1.4.2

試料空気の条件

試験空気源は室内空気とする。試験体通過時における空気の温度は23±5 ℃,相対湿度は(50±15)%

でなければならない。ただし,KClエアロゾル発生時は相対湿度(40±10)%でなければならない。

7.1.4.3

試験ダクトにおける上流HEPAフィルタによる粒子捕集

上流HEPAフィルタは試験ダクト上流側に取り付けなければならない。上流ろ過の目的は試験中のバッ

クグラウンド粒子計測数を低くすることにある。排気をHEPAフィルタでろ過することが望ましい。排気

用HEPAフィルタを使用する場合は,下流サンプリング位置から最低500 mm離さなければならない。

7.1.5

試験ダクトの設置

試験ダクトはブロワー及び他の振動源によって生じる振動から分離する。

7.1.6

下流混合オリフィス

全ての粒径別捕集率測定において,下流混合オリフィスを取り付ける場合は,図3に示すように試験体

の下流,すなわち,下流サンプリングの上流に取り付ける。下流混合オリフィスの設置は任意である。

13

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

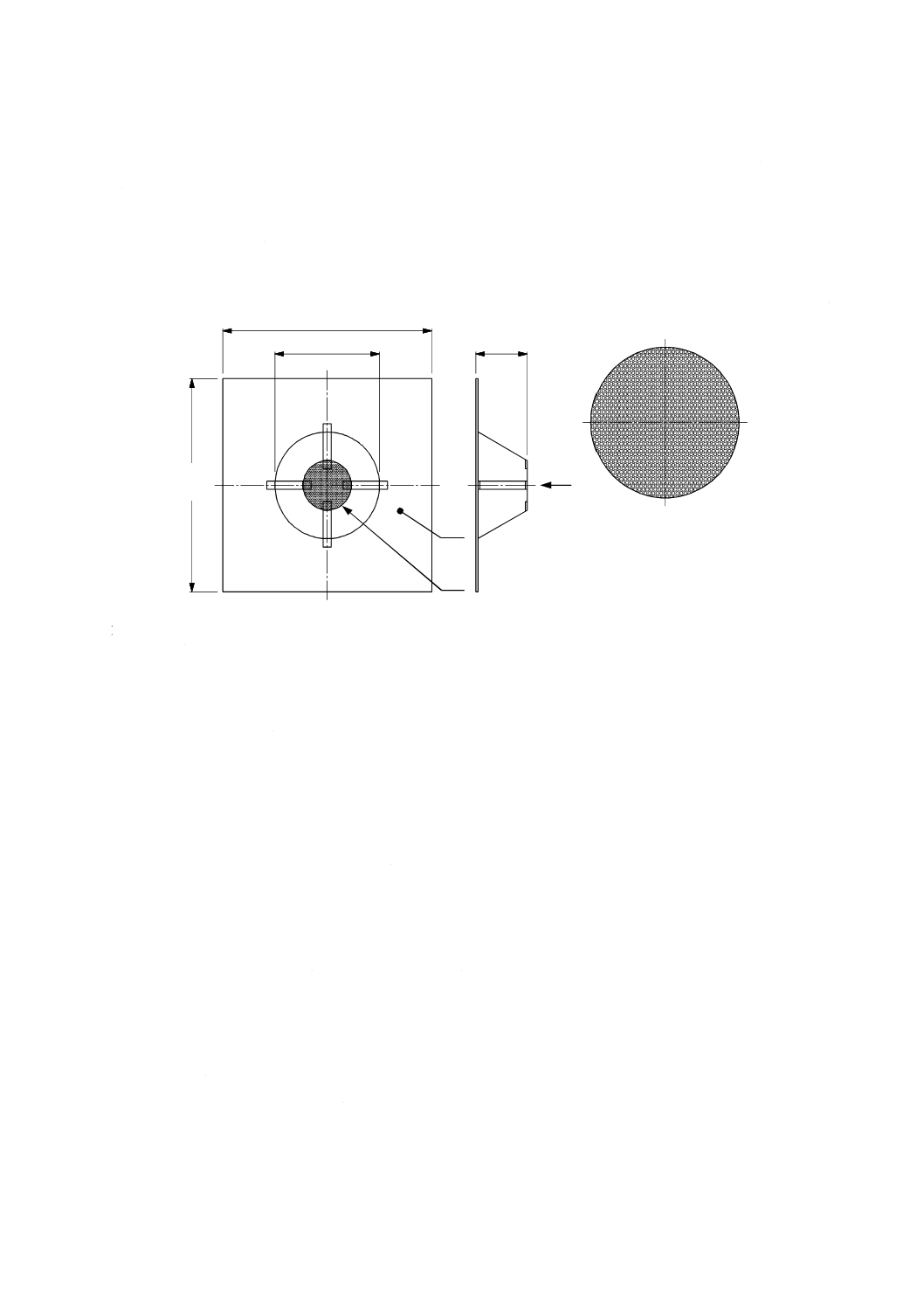

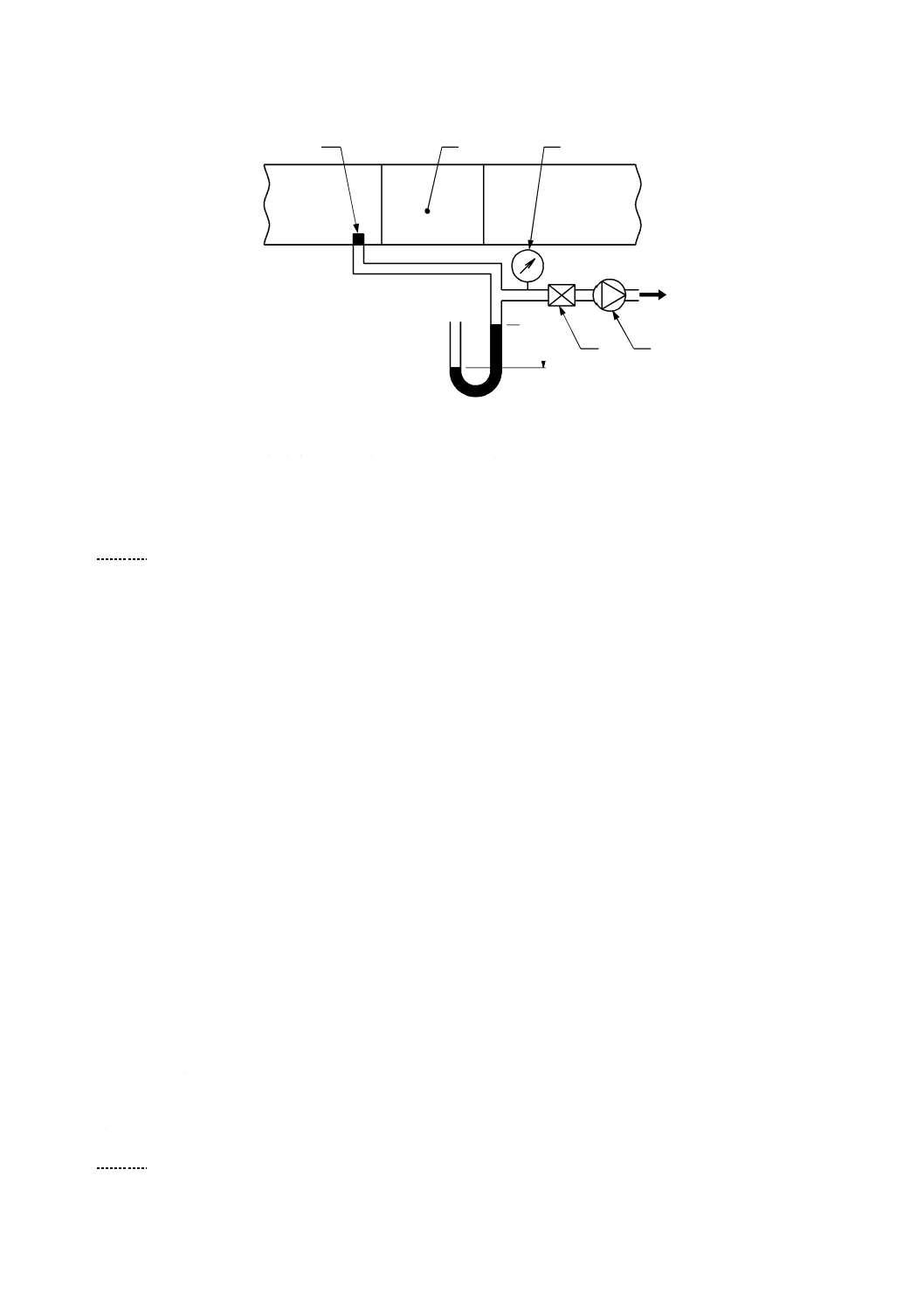

混合オリフィスは,図6に示すようにオリフィス板1と混合バッフルとして孔のあいた板2とによって

製作する。混合バッフルは直径152 mm±2 mmとする,40 %の開口率になるよう同じ大きさ,等間隔で千

鳥線上に孔をあけ,中央部に配置する。孔のパターンは可能な限り直径3.18 mmの開口円を,中心間隔4.76

mmで配置する(この場合,開口率44 %となるが,混合バッフル外周部は非開口となるのでバッフル全体

ではおよそ40 %の開口率となる。)。

単位 mm

1

2

150

A

A(拡大図)

305

610

6

10

1 オリフィス板

2 152 mm±2 mm,開口率40 %のせん孔板

図6−混合オリフィス

7.1.7

エアロゾルサンプリング

7.1.7.1

サンプリング系

上流サンプリング系及び下流サンプリング系は電気伝導性をもち,電気的に接地する金属製の内面が平

滑な管でなければならない,また,試験中に動かないように確実に固定する。上流及び下流のサンプリン

グ系は幾何的に(曲げ及び直線長さ)同一とする。試験機器内のサンプリング系は試験ダクトの断面積の

10 %未満になるようにする。ただし,直線部の長さが短く(最長50 mm),柔軟性がある非導電チューブ

をOPCとの最終接続に使用してもよい。

7.1.7.2

サンプリングプローブ

吸引口をテーパ加工したサンプリングプローブは上流及び下流のダクト断面の中心に取り付ける。サン

プリングヘッドは入口が試験ダクトの入口と向かい合い気流と平行になるように取り付けなければならな

い。サンプリングプローブの先端の直径は試験風量56 m3/minのとき,10 %以内で等速サンプリングが行

えるように決定する。風速が異なる場合に,サンプリングプローブ先端の直径を変えて,等速サンプリン

グを維持することが望ましい。プローブ直径は,最小で6 mmとする。

7.1.7.3

サンプリング風量

OPCが吸引ポンプを内蔵し,等速サンプリングが可能な場合,OPCポンプでサンプリングしてもよい。

上下流のサンプリング風量は試験ダクト風量の2 %未満とする。

7.1.7.4

支流サンプリング

14

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

補助ポンプを用いて試験する場合は,サンプルプローブからOPCまでを主流とし,分岐から補助ポンプ

を通じて排気までを支流とする。主流及び支流のサンプリングシステムのプローブからOPCへの粒子搬送

は次の条件で最適化する。

a) 主流の空気量は5 %以内の精度の流量計で測定する。

b) 等速サンプリング(10 %以内)は主流,支流共に維持する。

c) 上流及び下流の支流は同じ長さ・形状とする。

d) 上流及び下流の主流風量はダクト風量の2 %未満とする。

e) 補助ポンプ,流量調整器及び主流の流量計は支流との分岐よりも下流に設置する。

注記 主流の一つは上流サンプルプローブから,もう一つは下流サンプルプローブからOPC付近ま

での系である。OPCに附属しているポンプ単独では吸入できないほど風量が大きい場合には,

補助ポンプを使う。大風量と大口径サンプリング管との組合せは粒子搬送を改善する。OPC

は主流から小風量でサンプルを吸引する。OPCから主流までの経路を支流とする。

7.1.7.5

粒子希釈装置(使用不可)

試験ダクト内のエアロゾル濃度がOPCの限界を超えた場合,この規格の試験を行うことはできない。希

釈装置は粒子の希釈率を一定に維持できないので使用してはならない。

7.1.7.6

バルブ要求事項

一方向バルブを3個使用して試験体の上下流でのサンプリング及びHEPAフィルタを用いたブランク吸

引をしてもよい。これを用いる場合,粒子の衝突及び損失を最小限にするため,バルブは直線でなければ

ならない。サンプリングシステムでの粒子の損失の可能性があるのでバルブ切替後の1回目の測定は無視

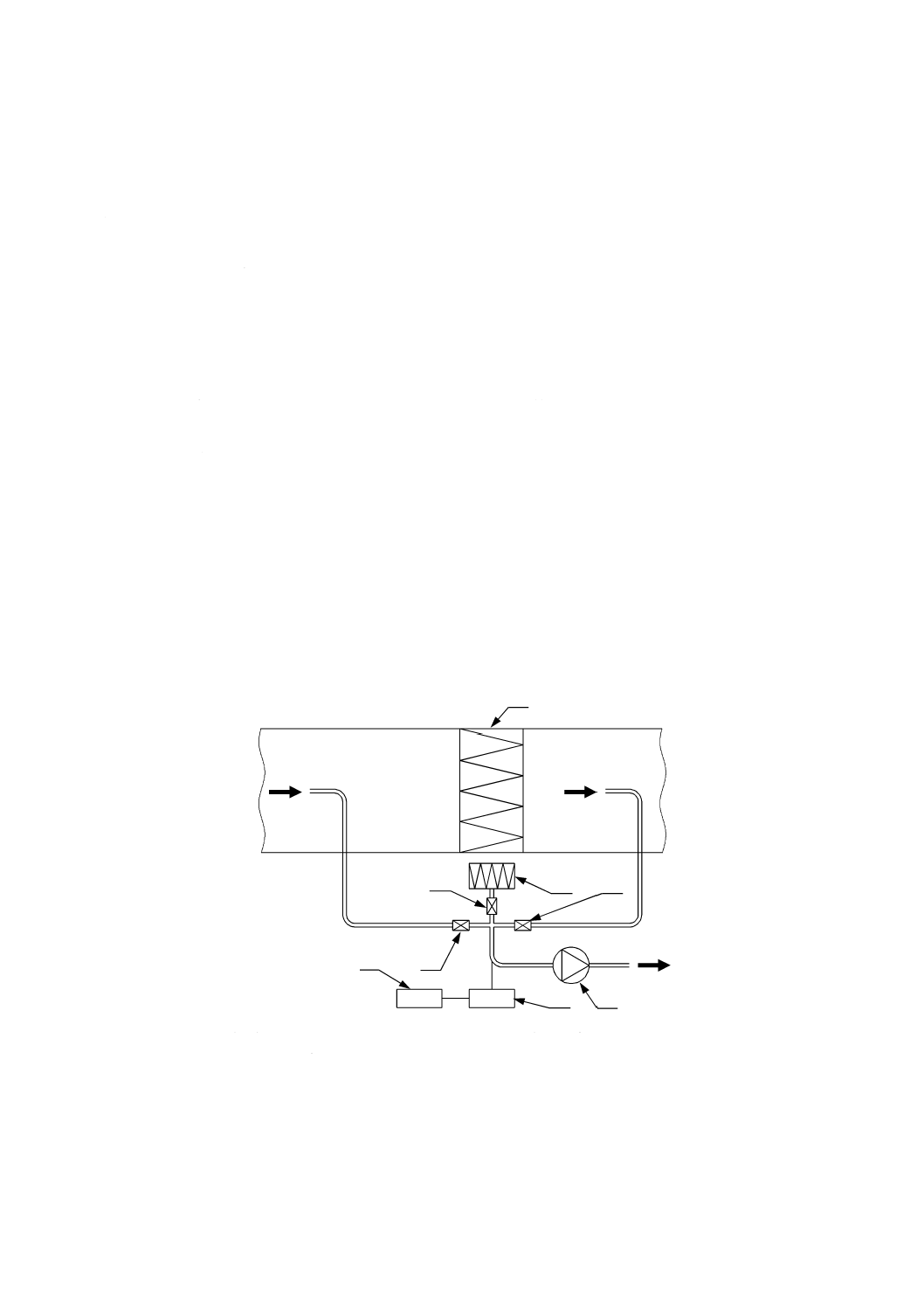

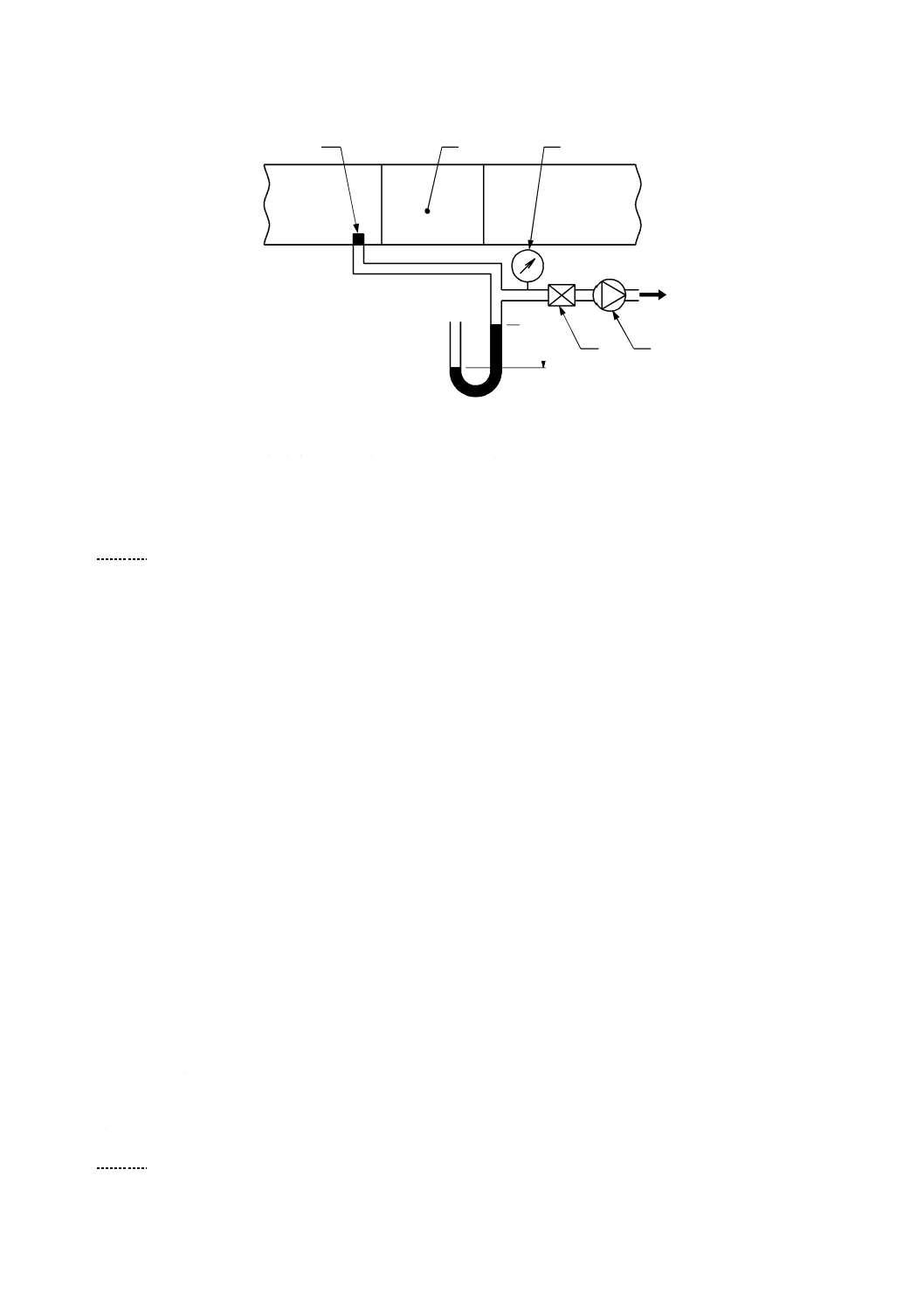

する。図7にサンプリングシステム模式図を示す。

1

2

3

4

5

7

6

8

1 試験体

5 下流バルブ

2 HEPAフィルタ

6 計測器

3 上流バルブ

7 OPC

4 清浄空気バルブ

8 補助ポンプ

図7−エアロゾルサンプリングシステム模式図

15

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.8

試験ダクトの空気流量測定

流量測定はJIS Z 8762規格群に従って規定する流量測定装置によって行わなければならない。誤差は

5 %以下とする。

7.1.9

圧力損失測定

圧力損失の測定は図3〜図5のように試験ダクトに取り付ける測定点の間で行われなければならない。

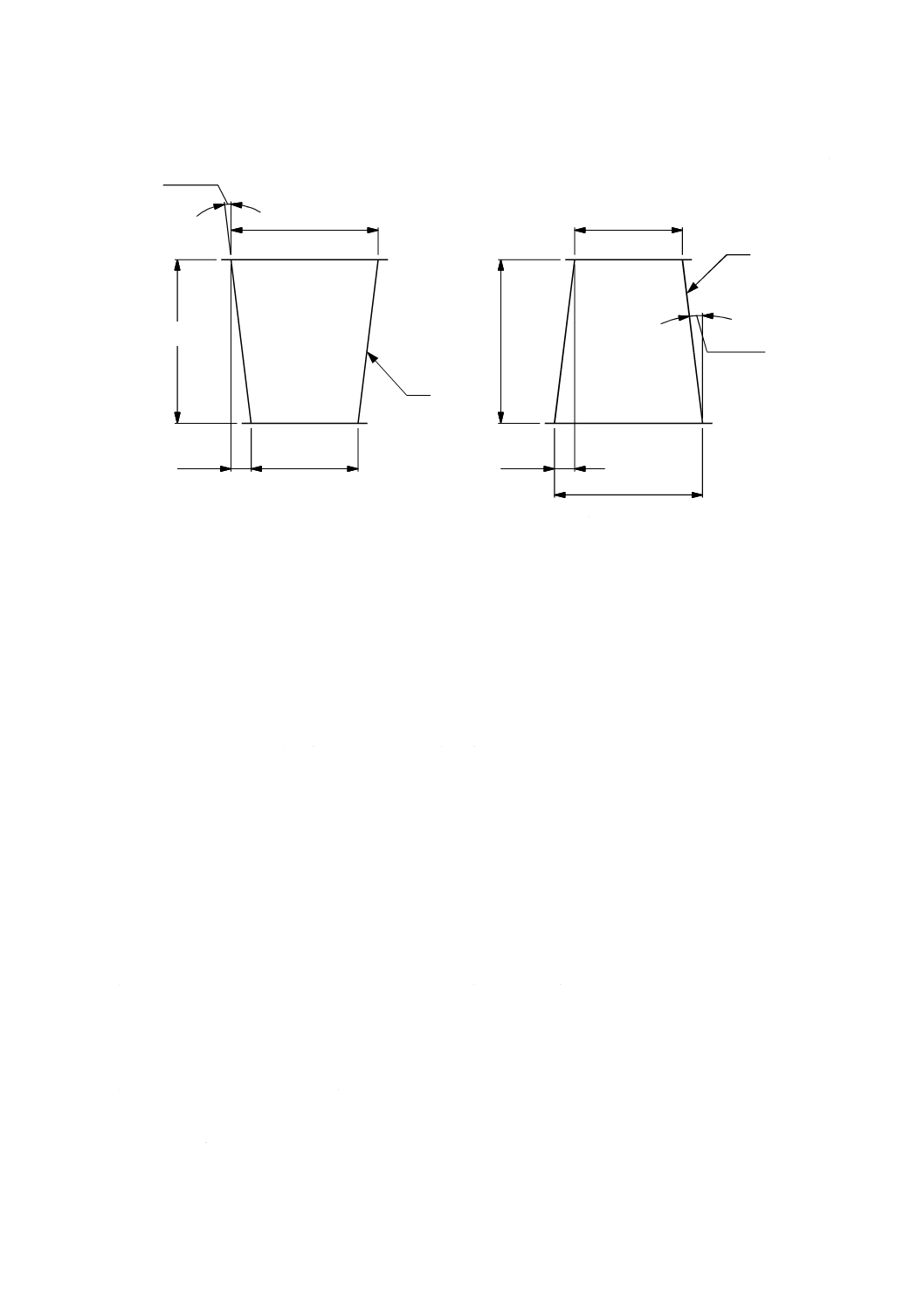

どの測定点もダクト断面に等しく配置した相互に接続した4個の静圧タップから構成する。図8は静圧タ

ップの例である。静圧口の孔径は2 mm±0.5 mmとする。全ての系は8.2の認定試験に適合することが望

ましい。

圧力測定装置は0 Pa〜70 Paの範囲において測定値の精度は±2 Paとする。>70 Paでは測定値の精度は

±3 %とする。

単位 mm

図8−静圧タップ

7.1.10

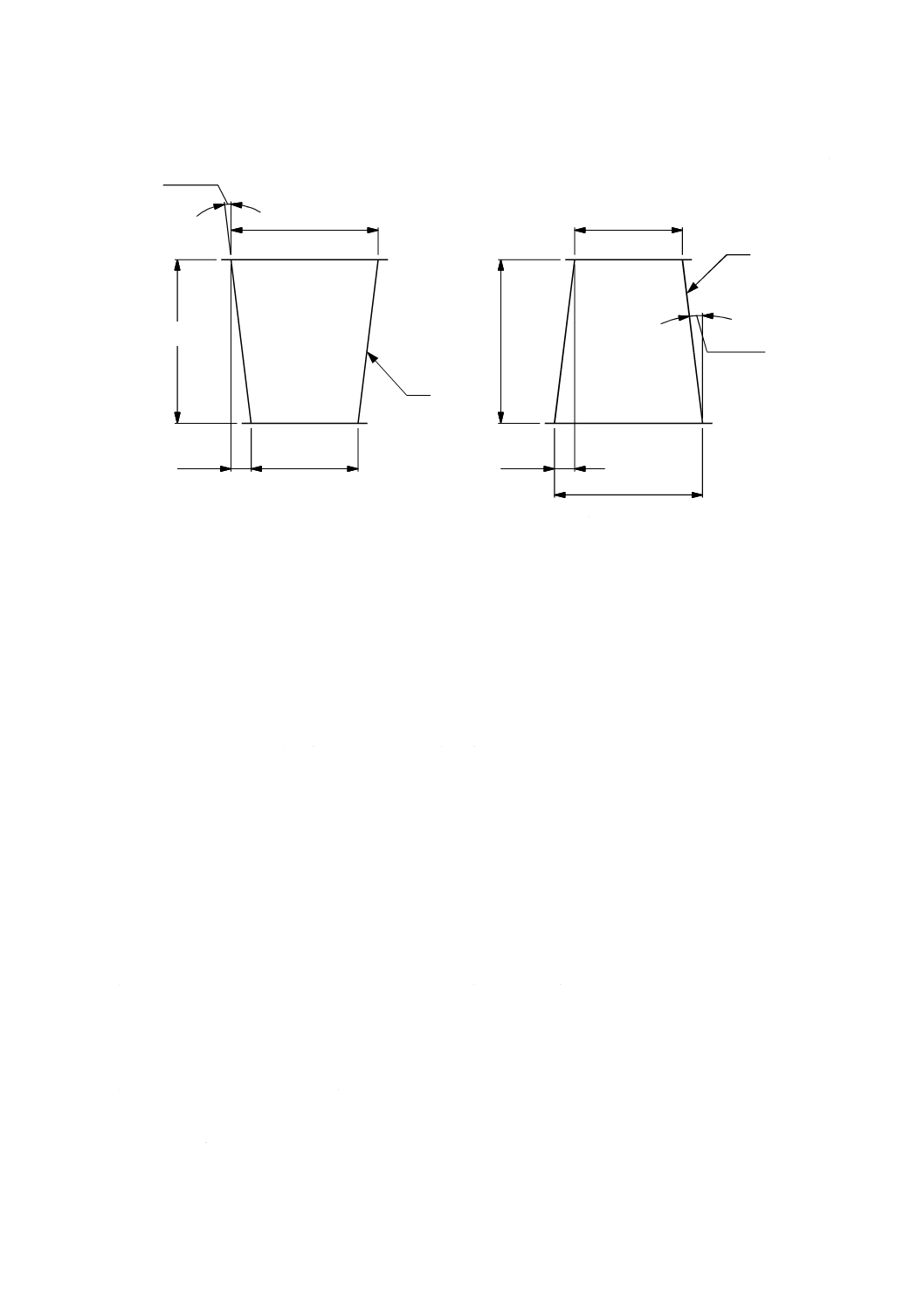

定格寸法以外の試験体

定格寸法610 mm×610 mmに対し,断面積が60 %〜150 %の試験体を測定する場合は図9に従って補助

ダクトを使用する。試験体の前面面積がダクト面積の60 %未満であれば複数の試験体を組み合わせて測定

してもよい。また,許容面積外の場合でも規格に沿った特別な寸法の補助試験ダクトを使用した試験を行

ってもよい。

φ1.5

16

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

610

7°max

W

610−W

2

L

1

2

1

610

W

W−610

2

L

1

7°max

注記 L1はW(定格寸法以外の試験体の間口寸法)と間口610 mmとの傾斜角度(最大7°)を満たせば,任意に設計

してよい。

1 試験ダクトより小さい試験体を測定する場合

2 試験ダクトより大きい試験体を測定する場合

図9−補助ダクト

7.1.11

負荷粉じん発生器

7.1.11.1

負荷粉じん発生器一般

図3〜図5に示す負荷粉じん発生器,上流混合オリフィス,下流HEPAフィルタ(最終フィルタ)は,

JIS B 9908-3によって試験体に粉じん供給する場合に適用する。設備の取付位置及び基礎的要求事項はJIS

B 9908-3による。これらの装置はこの規格において粒子捕集率測定には使用しない。

7.1.11.2

負荷粉じん発生器

負荷粉じん発生器は図3〜図5のとおり配置する。この設備の組立ての詳細,条件及び保守管理手順は

JIS B 9908-3による。

7.1.11.3

上流混合オリフィス

全ての粉じん負荷測定において上流混合オリフィスは,図3〜図5に示すように試験体の上流かつ上流

サンプルヘッドの上流に取り付けなければならない。寸法及び設計は7.1.6及び図6示す下流混合オリフ

ィスと同様とする。試験ダクトに入口プレナムを設置する場合,オリフィス板を取り除くことができる。

混合バッフルは図6における寸法どおりの場所に取り付けなければならない。

7.1.11.4

下流HEPAフィルタ(最終フィルタ)

下流HEPAフィルタ(最終フィルタ)は試験体を通り抜けたいかなる負荷粉じんも捕集する。取付位置

は下流混合オリフィスの下流とする。粉じん負荷試験が完了したとき,次の粒子捕集率試験の前に,下流

混合オリフィスは,取り外して交換又は清掃する。

7.2

光散乱式粒子計数器(OPC)

7.2.1

OPC一般

17

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

粒子計数装置は,光学的粒子径に基づいて計数しなければならない(例えば,光散乱)。

これらの計器は光散乱式気中粒子計数器(APC)又は光散乱式エアロゾルスペクトロメーターとして知

られている。一般的にはOPC(光散乱式粒子計数器)としても知られており,この規格ではOPCとする。

7.2.2

OPCの測定粒径範囲

最小で0.3 μm〜3.0 μmまで,最大で0.3 μm〜10.0 μmまでの範囲を測定粒径範囲とするOPCを使用する。

OPCの計数効率は,0.3 μm粒子を測定した場合で(50±20)%でなければならない。

7.2.3

OPCの測定粒径範囲

OPCは最小8チャンネル,最大12チャンネルの対数的に等間隔の粒径が測定できなければならない。

また,少なくとも0.3 μm〜1.0 μm,1.0 μm〜3.0 μm及び3.0 μm〜10.0 μmでの粒径範囲が測定できる0.3 μm,

1.0 μm,3.0 μm及び10.0 μmの境界値(必須境界値)をもっていなければならない。

推奨する粒径境界値を,表1に示す。

表1−推奨するOPC粒径境界値

粒径範囲

下限粒径

(μm)

上限粒径

(μm)

幾何平均粒径

(μm)

1

0.30 a)

0.40

0.35

2

0.40

0.55

0.47

3

0.55

0.70

0.62

4

0.70

1.00 a)

0.84

5

1.00 a)

1.30

1.14

6

1.30

1.60

1.44

7

1.60

2.20

1.88

8

2.20

3.00 a)

2.57

9

3.00 a)

4.00

3.46

10

4.00

5.50

4.69

11

5.50

7.00

6.20

12

7.00

10.0 a)

8.37

注a) 必須境界値

7.2.4

校正

OPCは,最低でも1年に1回校正した機器を用いなければならない。校正方法はJIS B 9921による。

7.2.5

複数OPCの同時使用

2台のOPC(上流及び下流)を使用する場合は,サンプリング空気量がほぼ一致するような型式を使用

する。

7.3

温度及び相対湿度

温度測定装置は±1 ℃以内,相対湿度測定装置は±2 %の精度とし,毎年校正する。

8

試験ダクトの適格性・保守管理

8.1

試験ダクトの保守管理計画

8.1.1

一般

粒径別捕集率測定及び圧力損失測定の信頼性を確認するために,定量的に試験ダクトを検証する。

8.1.2

適格性試験

18

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全システムの適格性試験は,2年ごと,又はシステムの主要部品変更のような性能を変える可能性があ

る変更があった場合は,その都度行うこととする。

適格性試験は,表2の規定による。

8.1.3

適格性試験成績書

試験ダクトの所有者(操作者)は,一番新しい適格性試験成績書を常に掲示しておかなければならない。

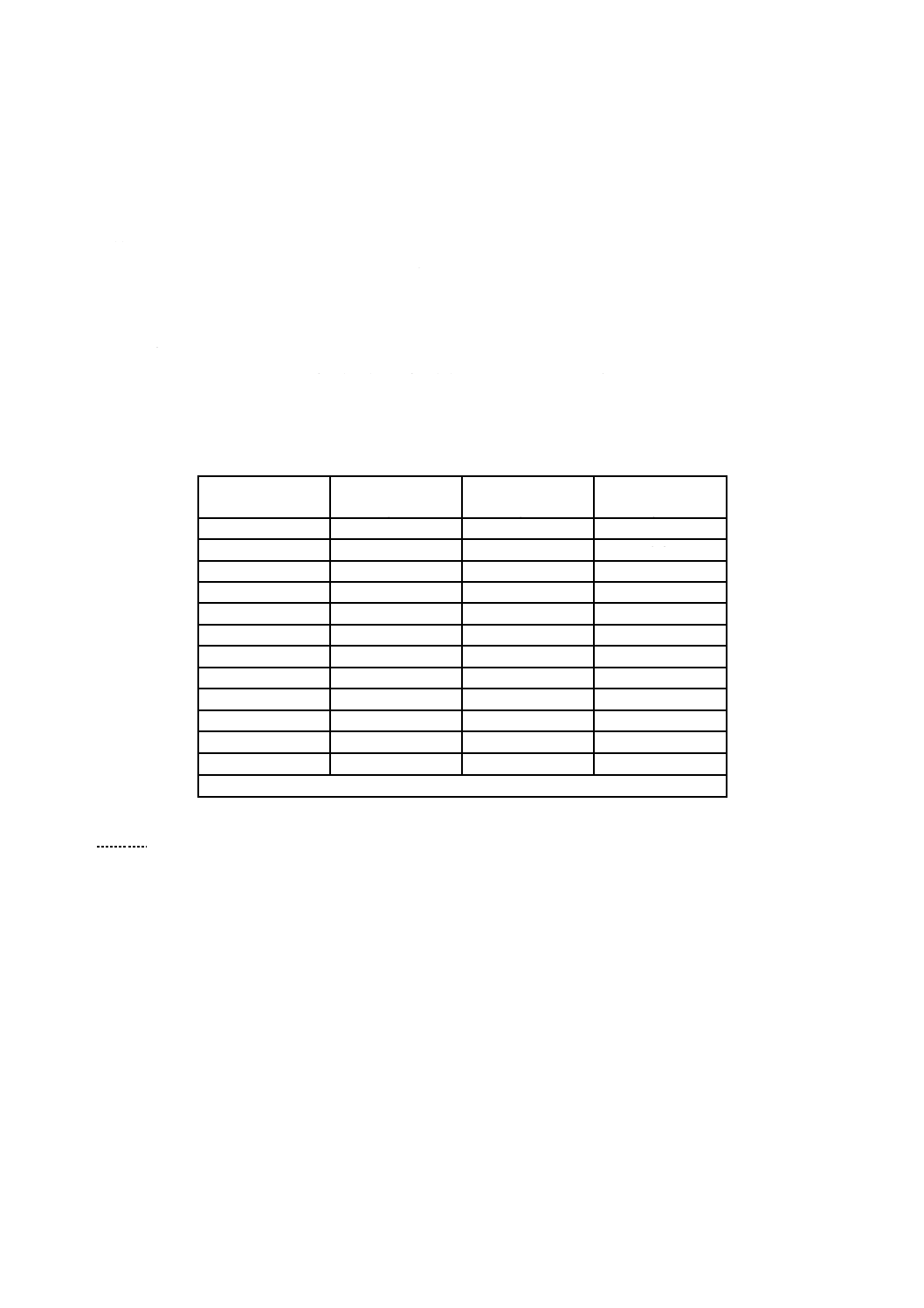

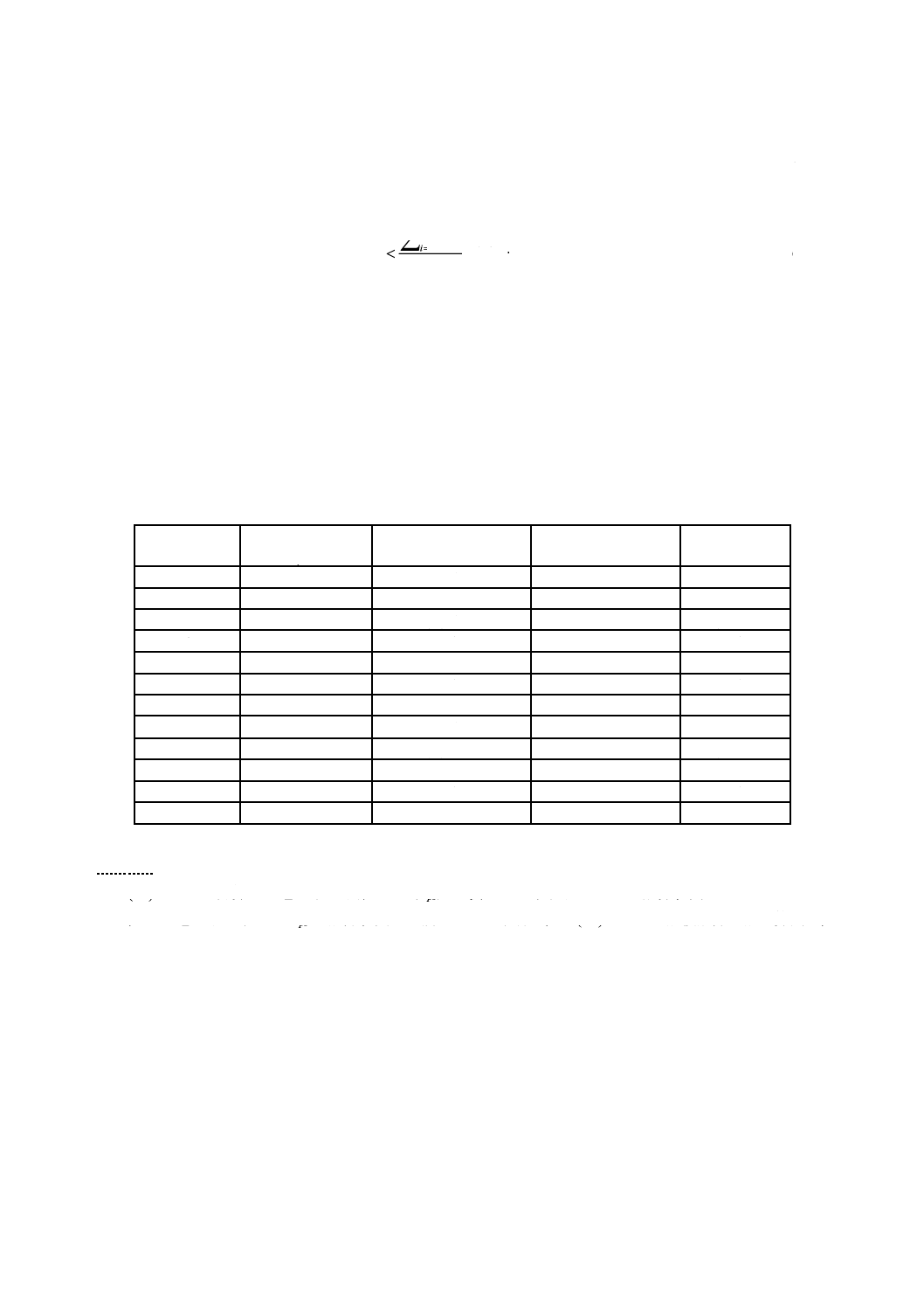

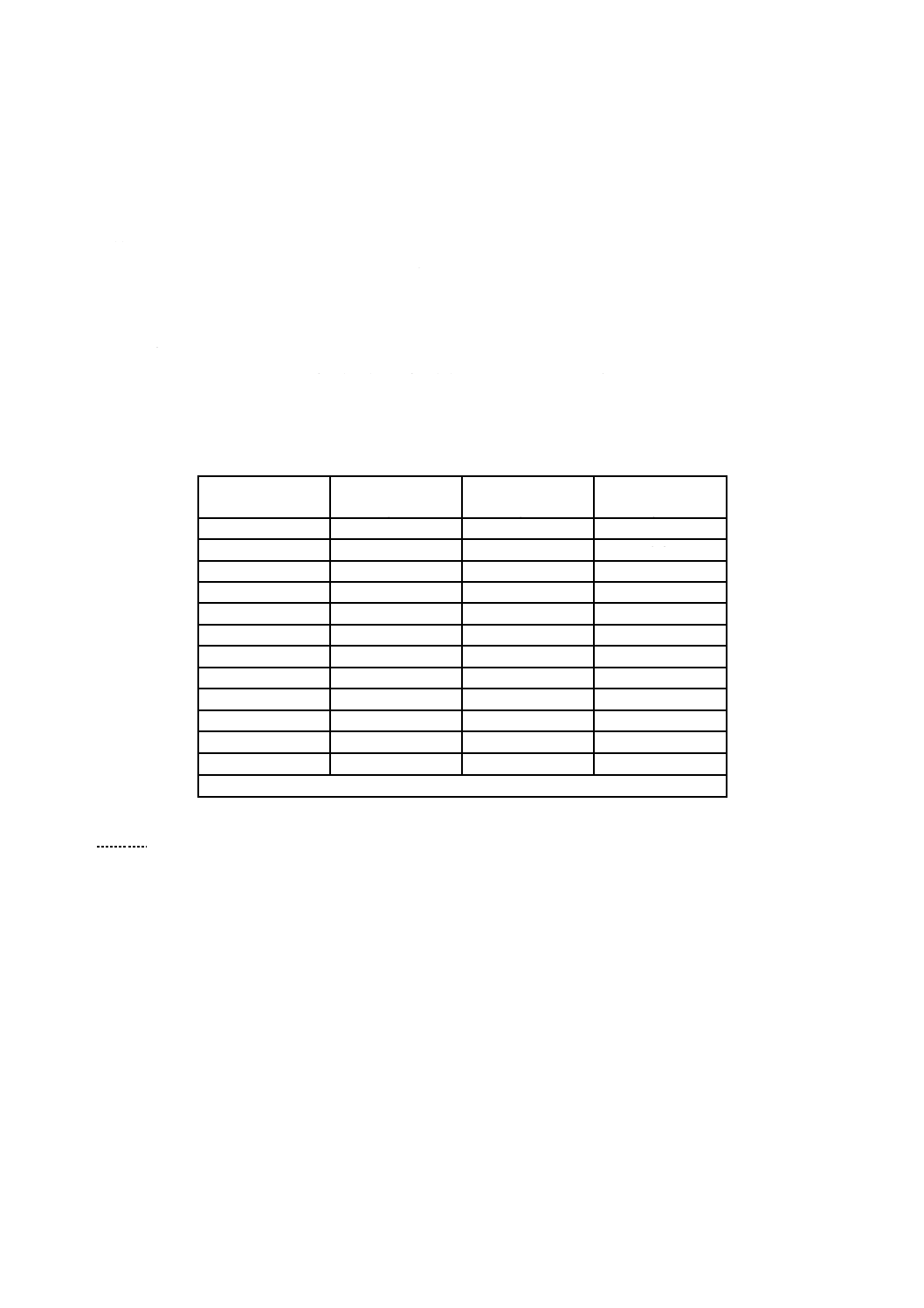

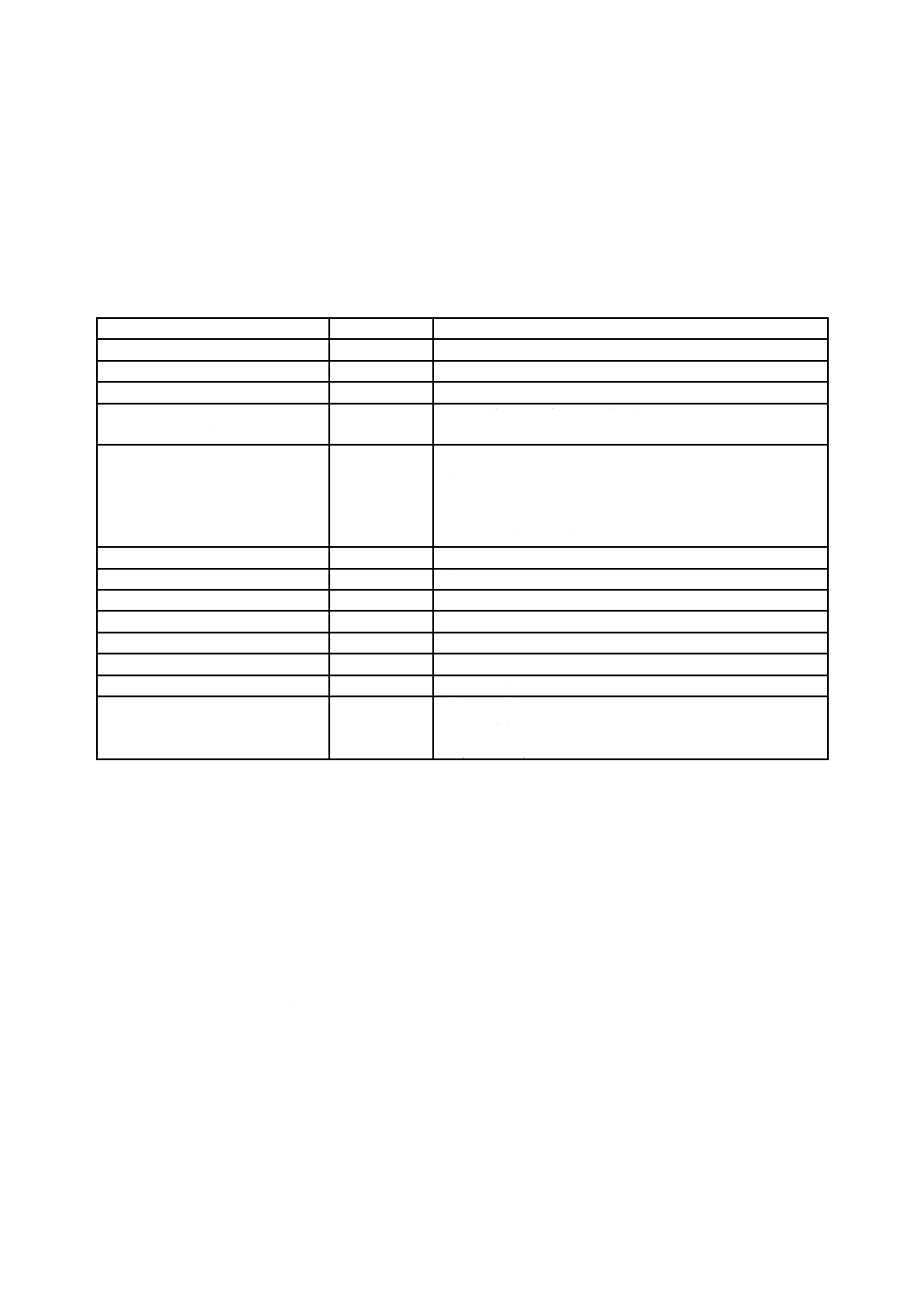

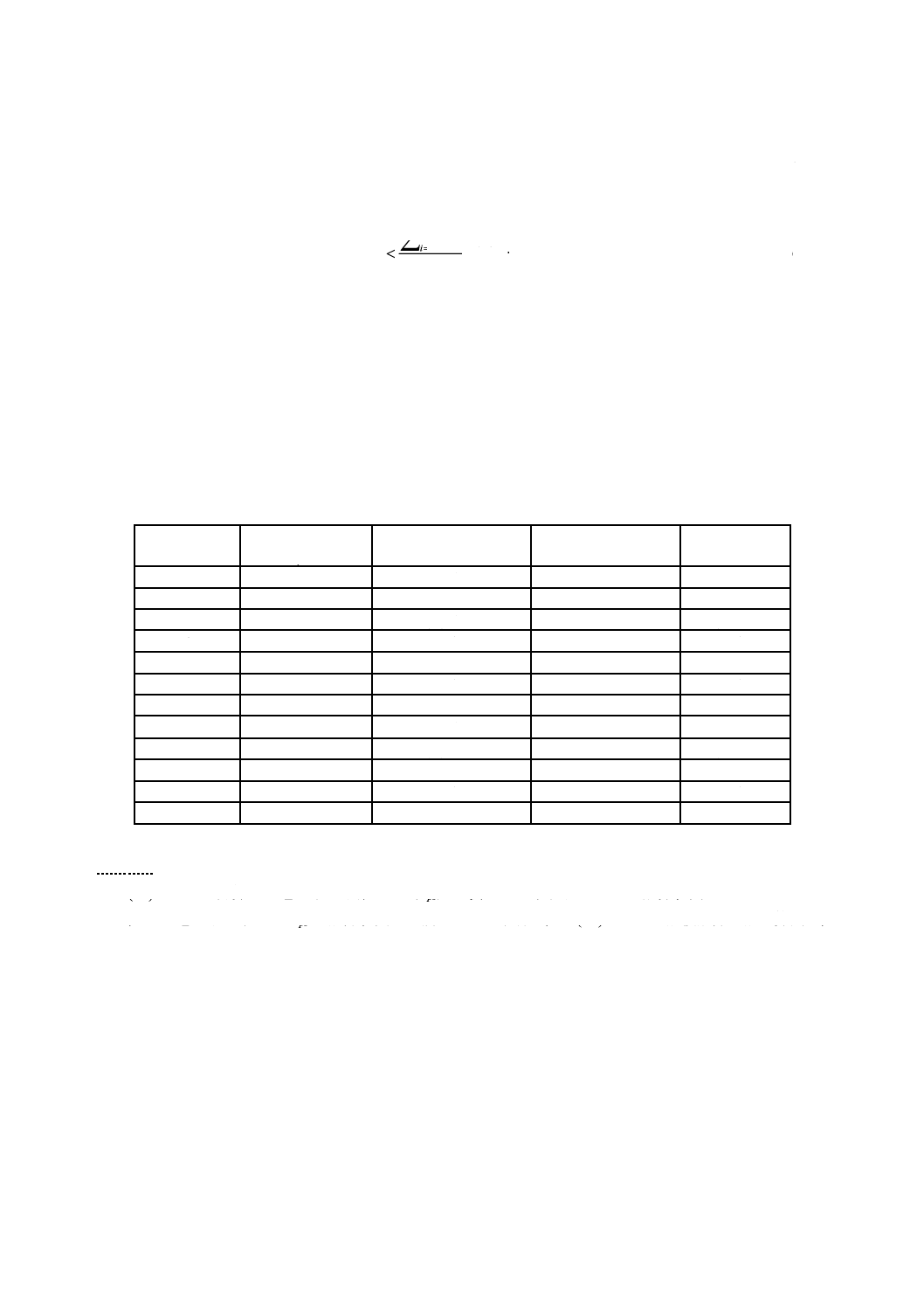

表2−適格性試験表

適格性試験項目

記載項目

要求事項

試験ダクトの圧力システム試験

8.2.1

圧力が不変

OPC校正

8.2.2

JIS B 9921による

OPC濃度限界

8.2.3.1

OPCの設定値内

エアロゾル適正(標準エアロゾル以

外を使用する場合だけ)

6.6

<2 %(各チャンネルの捕集率)

エアロゾル発生応答時間

8.2.4

次に示す結果を記録する

a) エアロゾル発生器操作開始〜標準試験レベルに達するま

での最小待機時間

b) エアロゾル発生器停止〜バックグラウンドレベルに戻る

までの最小待機時間

エアロゾル中和器

8.2.5

1年に1回校正

試験ダクト 漏れ率

8.2.6.2

≦1 %

試験ダクト 風速分布

8.2.7

CV<10 %

試験ダクト エアロゾル均一分布

8.2.8

CV<15 %

試験ダクト 下流混合均一性

8.2.9

CV<10 %

試験ダクト 空圧力損失

8.2.10

<5 Pa

試験ダクト 100 %効率試験

8.2.11

>99 %(全粒子径に対し)

試験ダクト 換算係数

8.2.12

0.30 μm〜1.0 μm:0.90〜1.10

1.0 μm〜3.0 μm:0.80〜1.20

3.0 μm〜10.0 μm:0.70〜1.30

8.2

適合性試験

8.2.1

圧力取出し部の気密試験

8.2.1.1

試験方法

試験は,校正した圧力測定装置又は図10に示す系を用いて行うこととする。5 kPaの負圧に耐えるよう

に試験ダクトの圧力取出し点をシールし,吸引ポンプを用いて圧力取出し部全体に負圧をかける。

次に,試験ダクトに接続する各圧力計に対して製造業者が設定する最大負圧をかける。

注記 この試験は試験ダクトに接続する圧力取出し管と圧力計との接続部の漏れを検証するためのも

のである。

8.2.1.2

圧力取出し部試験結果

全ての圧力計で負圧付加後30秒間は,圧力が不変でなければならない。

19

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Δ

p

1

2

3

4

5

1 圧力取出し点シール

4

バルブ

2 試験体区画

5

吸引ポンプ

3 圧力取出し部試験用の圧力計

Δp 製造業者が設定する最大負荷圧力

図10−圧力取出し部試験

8.2.2

OPC校正

OPC製造業者による校正を最低でも1年に1回実施する。校正方法及び検証方法はJIS B 9921による。

8.2.3

OPC濃度限界

8.2.3.1

濃度限界一般

OPCの濃度限界を超えた場合,OPCは粒子濃度を低く見積もる可能性がある。そのため,使用するOPC

の濃度限界を知る必要がある。JIS B 9921の6.6(最大粒子個数濃度)に従ってOPCは,試験成績書に最

大個数濃度を規定している。

なお,最大個数濃度は,同時計測のために起こる計測誤差が5 %以下となる粒子個数濃度とする。試験

濃度は,濃度限界を下回らなければならない。

8.2.4

エアロゾル発生応答時間

8.2.4.1

エアロゾル発生応答時間測定手順

エアロゾル発生器操作によってエアロゾル濃度は,バックグラウンドレベルから標準試験レベルまで経

時的に変化し,安定するまでの時間(すなわち,エアロゾル発生応答時間)を要する。また,エアロゾル

発生器停止からバックグラウンドレベルにまで濃度が戻るときも安定するまでの時間を要する。これの測

定手順は,次による。

a) エアロゾル濃度が,エアロゾル発生器操作開始から標準試験レベルになるまでの時間間隔を測定する。

試験は56 m3/minの流量下で上流サンプリングプローブからOPCで測定する。

b) エアロゾル発生器を止めた後にバックグラウンドレベルに戻るまでの時間を測定する。

これらの時間間隔は上記のa) 及びb) の最小待機時間決定に用いる。

8.2.4.2

エアロゾル発生応答時間結果

これらの時間間隔は次のa) 及びb) の最小待機時間決定に用いる。

a) エアロゾル発生器操作開始から標準試験レベルに達するまでの最小待機時間

b) エアロゾル発生器停止からバックグラウンドレベルに戻るまでの最小待機時間

8.2.5

エアロゾル中和器

20

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

エアロゾル中和器は,機器製造業者による校正及び保守した機器を使用する。

8.2.6

試験ダクトの漏れ試験

8.2.6.1

漏れ試験一般

試験ダクトは,ファンの位置次第で負圧及び正圧のいずれで操作してもよい。正圧(上流にファンがあ

る場合)の運転では実験室に試験エアロゾルが漏出する可能性があり,一方,負圧の場合はダクト内に実

験室のエアロゾルが流入する可能性がある。いずれの方法であっても試験ダクトの漏れが大きいと試験結

果に影響を及ぼす。

8.2.6.2

漏れ試験手順・結果

漏れ試験は次の手順によって確認する。

a) 試験体を装着せずに試験ダクトに56 m3/minを通風し,静圧取出し口に圧力計を付けて圧力を測定す

る。エアロゾル注入口及びエアロゾルサンプル口は塞いでおかなければならない。測定した圧力にフ

ィルタの最終圧損250 Paを加えた圧力を漏れ試験圧力とする。

b) ダクト入口及び出口を平板で塞ぐ。そのとき,ガスケットなどを付けて密閉しておかなければならな

い。

c) a) で決定した漏れ試験圧力になるまでエアロゾルサンプル口から空気を流入させ,漏れ試験圧力を保

つための必要流量が56 m3/min以下(漏れ率1 %以下)であることを確認する。

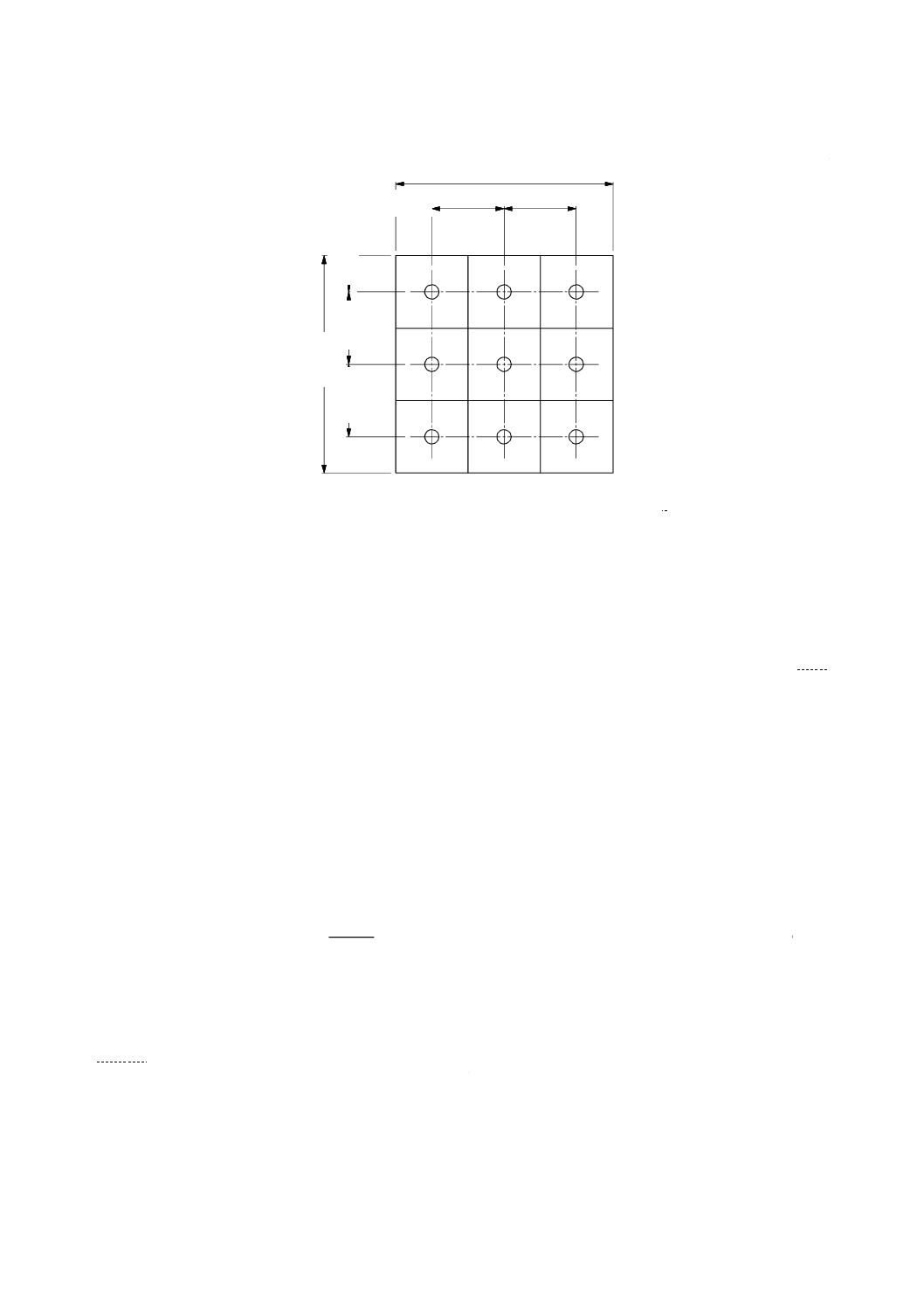

8.2.7

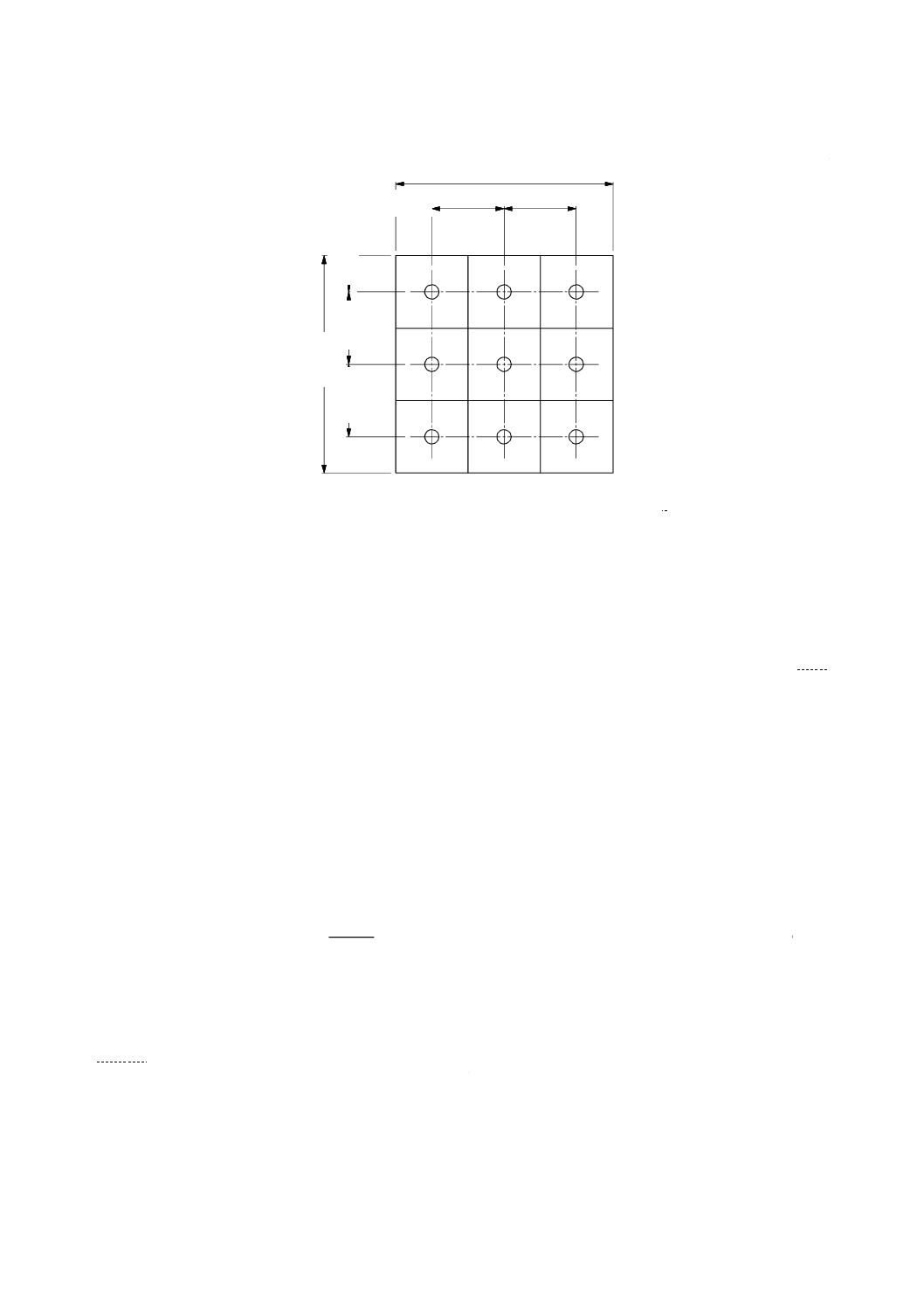

試験ダクト風速均一性

8.2.7.1

風速分布

試験ダクトの断面積を通過する風速の均一性は,試験体を装着せず図11の位置にトラバース器を取り付

けて風速を測定する(9か所)。14 m3/min,56 m3/min及び85 m3/minで測定する。風速測定は最小分解度

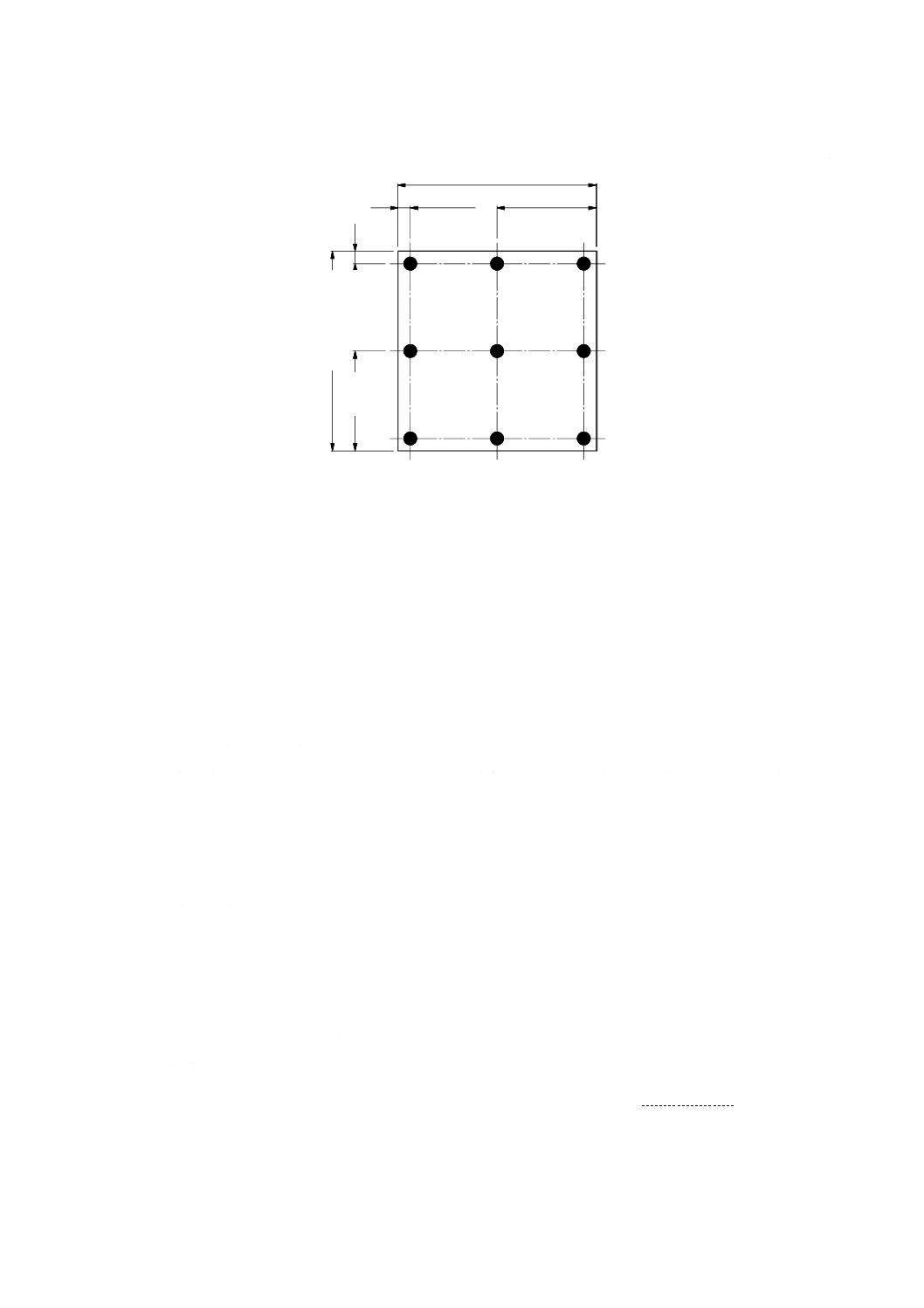

0.05 m/sの場合に最小精度10 %以下の機器を用いる。測定位置は試験体設置場所の上流付近とする。

8.2.7.2

風速測定手順

平均風速は図11の格子点全てで記録しなければならない。1分間隔で各10回測定し,その平均値を各

格子点での風速とする。全ての風量において3回繰り返し,3回の平均値を平均風速とする。

8.2.7.3

風速試験結果

格子点9個の各平均風速からCV値(変動係数)を計算し,10 %未満でなければならない。CV値の計算

は次による。

mean

CV

δ

=

·············································································· (1)

ここに,

δ: 9か所の測定点から得られた平均値の標準偏差

mean: 9か所の測定点の平均値

21

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

610

200

200

105

6

1

0

2

0

0

2

00

10

5

図11−風速及びエアロゾル均一性サンプリングポイント

8.2.8

エアロゾル均一分布試験

8.2.8.1

エアロゾル均一分布

試験ダクト断面でのエアロゾル濃度の均一性は,図11の格子点を使用した9点トラバース装置を試験体

のすぐ上流に取り付けて測定する。風量は14 m3/min,56 m3/min及び85 m3/minで行い,9か所の格子点そ

れぞれが同一のサンプリングが維持できるように単一プローブの位置移動によって行うこととする。全て

の風量で等速サンプリングを満たすことが望ましい。

8.2.8.2

エアロゾル均一分布試験手順

エアロゾル発生器を使用して9か所の格子点で1分間サンプリングし,更に繰り返して合計5回測定す

る。各格子点から得られた5回の値はOPCの粒径チャンネルそれぞれで平均値を計算する。一回の測定中

に特定粒径範囲で計測した粒子数は統計誤差を減らすために>100個でなければならない。固体エアロゾ

ル及び液体エアロゾル両方を試験する場合,いずれのエアロゾルでもこの試験を行わなければならない。

8.2.8.3

エアロゾル均一分布試験結果

格子点濃度のCV値は,OPC粒径チャンネルのいずれにおいてもそれぞれの風量で15 %未満でなければ

ならない。

ps

ps

mean

δ

CV=

ps

··········································································· (2)

ここに,

δps: 粒径範囲(ps)の9か所の測定点から得られた平均値の

標準偏差

meanps: 粒径範囲(ps)の9か所の測定点の平均値

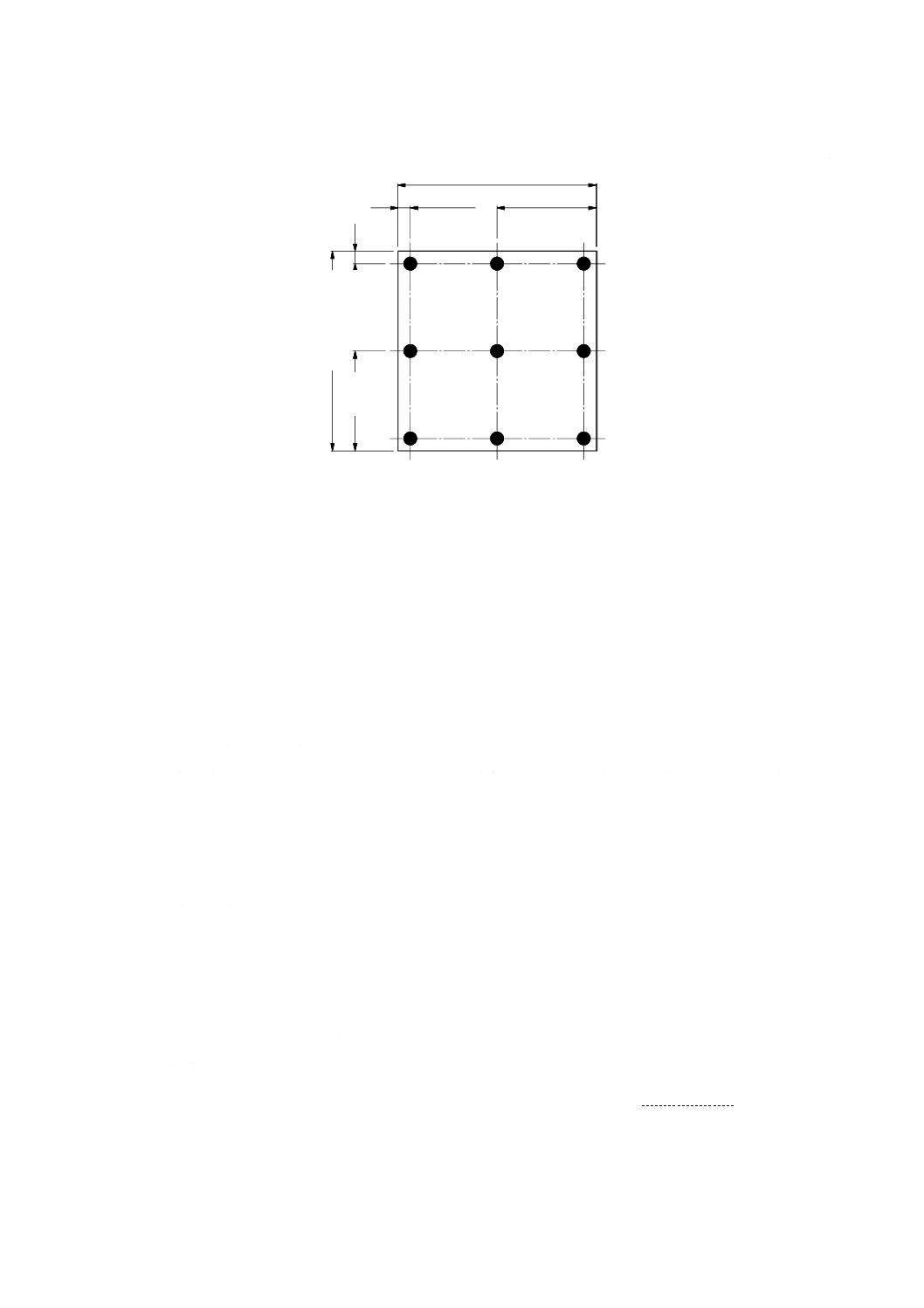

8.2.9

試験ダクトの下流混合均一性

8.2.8の試験は下流サンプリング位置についても実施する。ただし,CV<10 %とする。下流でのトラバ

ース格子点は図12に示す。

22

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

610

305

≦25

6

1

0

30

5

≦

2

5

図12−トラバース格子位置

8.2.10

試験ダクトの空圧力損失

8.2.10.1 空圧力損失測定手順

試験体なしで56 m3/minを試験ダクトに通風する。そのときの圧力損失を空圧力損失として記録する。

8.2.10.2 空圧力損失測定結果

空圧力損失は5 Pa未満であることとする。5 Pa未満になるまで実施する。

8.2.11

試験ダクトの100 %捕集率及びパージ時間

8.2.11.1

100 %捕集率試験手順

初期粒径別捕集率は,ISO 29463-1によるHEPAフィルタを使用する。粒径別捕集率の試験手順は9.3に

従い,風量は56 m3/minで行う。

100 %捕集率試験に影響を与えるパラメータにパージ時間がある。上流から下流にサンプリングを切り

替える場合,パージ時間が十分でないと上流サンプリングからの残留粒子を下流サンプリングで計測する

ので捕集率が99 %未満になることがある。この場合,パージ時間を増やし100 %捕集率試験を繰り返さな

ければならない。

8.2.11.2

100 %捕集率試験結果

粒径別捕集率は全ての粒径において99 %を超えなければならない。パージ時間は,試験要求事項を満た

し,安全を考慮して必要時間の2倍以上とする。

8.2.12

試験ダクトの換算係数

8.2.12.1 換算係数一般

換算係数試験は試験ダクト全体,サンプリング,測定及びエアロゾル発生器が測定結果に与える影響度

を確認するために試験体なしで実施する。

8.2.12.2 換算係数測定手順

試験は被試験体なしで通常の粒径別捕集率試験として実施する。試験風量は試験体の風量とする。換算

係数の試験手順は,10.1による。

8.2.12.3 換算係数測定結果

23

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

換算係数は,どの粒径においても10.3.3に規定するデータ品質要求事項を満たさなければならない。

8.3

保守管理

8.3.1

保守管理一般

機器保守管理は使用者に定期的なシステムの検査方法を与え,適切な運転状態を維持する。どのような

実験室においても追加の清掃保守管理作業は8.3に規定する以上のことを実施しなければならない。保守

管理の計画を表3に示す。管理項目ごとに,この規格中の対応する細分箇条を示し,それぞれの保守管理

を行う適切な期間を示す。認定試験要求事項の項目もあるが,認定条件よりも多く実施しなければならな

いものもある。

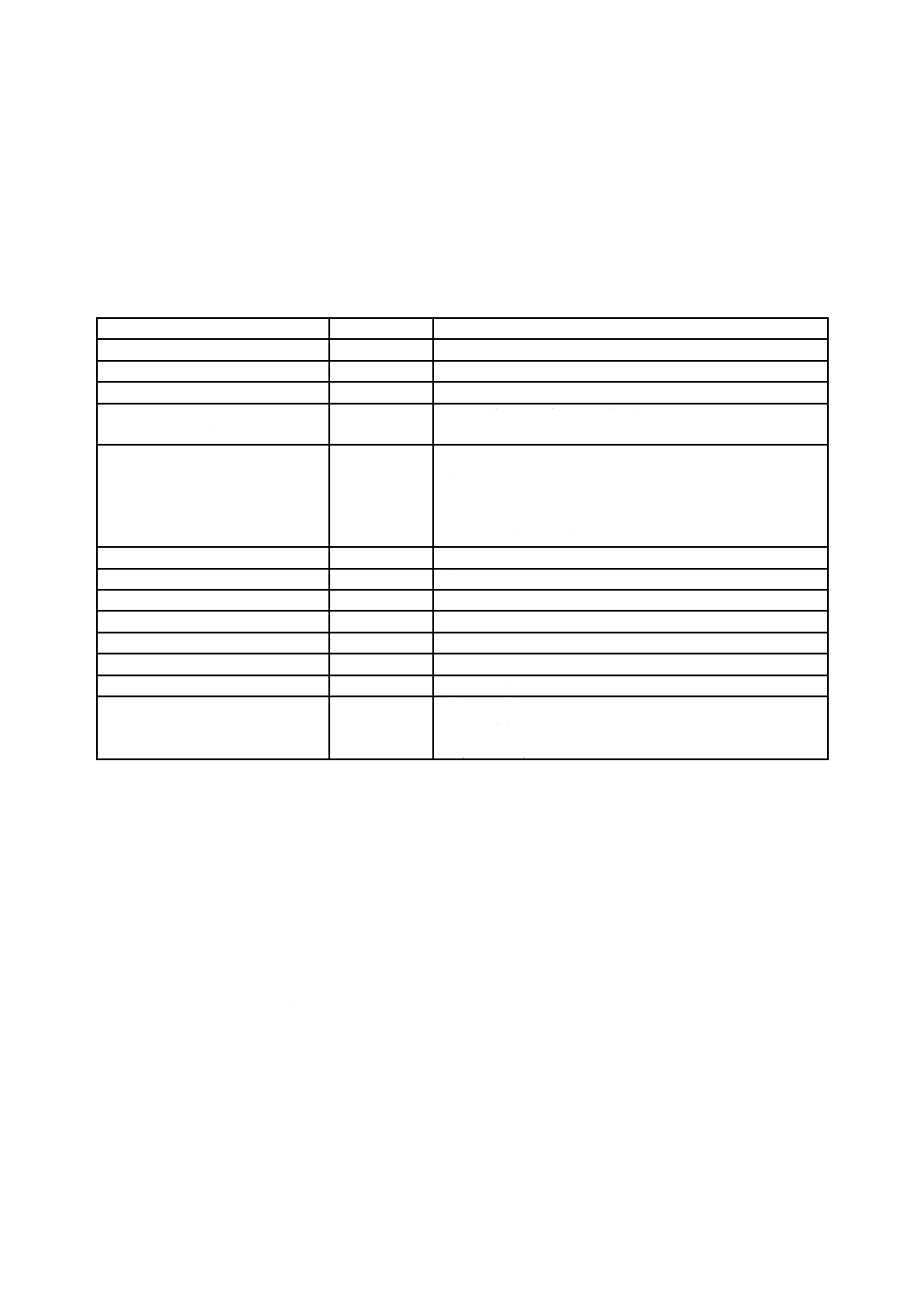

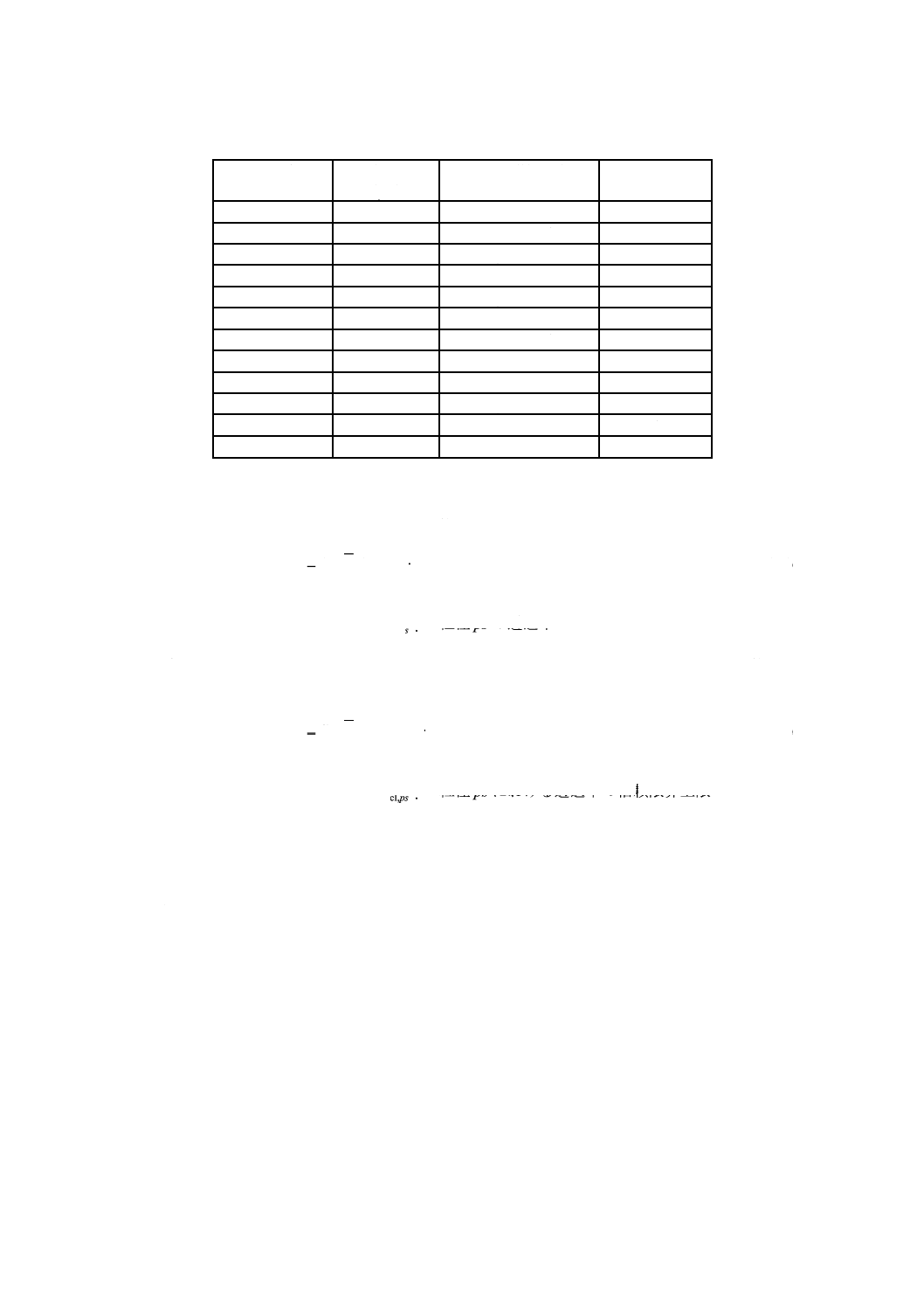

表3−保守管理計画

管理項目

細分箇条

試験ごと

2週間

ごと

月ごと

6か月

ごと

毎年校正

試験ダクト−換算係数

8.2.12

○

−

−

−

−

試験ダクト−空圧力損失試験

8.2.10

○

−

−

−

−

試験ダクト−バックグラウンド計数値

8.3.2

○

−

−

−

−

試験ダクト−参照フィルタ試験

8.3.3

−

○

−

−

−

試験ダクト−圧力参照試験標準圧力損失 8.3.4

−

○

−

−

−

試験ダクト−100 %捕集率試験

8.2.11

−

−

○

−

−

試験ダクト−最終フィルタ圧力損失

8.3.5

−

−

○

−

−

試験ダクト−圧力システム試験

8.2.1

−

−

−

○

−

OPC−校正

7.2.4

−

−

−

−

○

エアロゾル発生器−応答時間

8.2.4

−

−

−

○

−

圧力センサー−校正

7.1.9

−

−

−

−

○

温度湿度計−校正

7.3

−

−

−

−

○

流量計−校正

7.1.8

−

−

−

−

○

エアロゾル中和器−校正

8.2.5

−

−

−

−

○

注記 装置全体の定期清掃は試験ダクトの性能を維持するために必要である。

○は実施を表す。

−は実施不要を表す。

8.3.2

試験ダクトのバックグラウンド粒子数

試験ダクトのバックグラウンド粒子数は,9.3.1に規定する通常の粒径別捕集率試験プロセスの一部であ

る。これらの結果の定期的モニタリングは試験ダクトに問題が起こる前に,潜在的な問題の発見を可能と

する。

8.3.3

試験ダクトの参照フィルタ

8.3.3.1

参照フィルタ

粒径別捕集率試験では,基本的に隔週で参照フィルタでの試験を実施することで試験ダクトが適切に維

持されているかを確認する。参照フィルタは最低でも三つのフィルタを測定する。

参照フィルタの粒径別捕集率は,粒径範囲0.7 μm〜3.0 μmで50 %以上でなければならず,0.30 μm〜0.40

μmで<35 %,7.0 μm〜10.0 μmで>70 %でなければならない。三つのフィルタは“1次”,“2次”,“予備”

と表示する。未使用時に損傷しないように安全な場所で保管する。

8.3.3.2

参照手順

“1次”参照フィルタは風量56 m3/minで9.3に規定する粒径別捕集率を隔週で試験する。各粒径チャン

24

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ネルにおいて粒径別捕集率が>5 %変化した場合に“2次”参照フィルタを試験する。“1次”及び“2次”

共に>5 %変化した場合,参照フィルタの粒径別捕集率を5 %未満に回復する必要があり,例えば,サンプ

ルラインの清掃,OPCの再校正などシステム保守を行う。

“予備”参照フィルタは,“1次”及び“2次”参照フィルタが使用できなくなったときに使用する。

8.3.3.3

標準値

参照フィルタは,9.3に示す粒径別捕集率の測定及び圧力損失の試験を行い,これらの初期値を参照フィ

ルタの標準値とする。

8.3.3.4

参照フィルタ圧力損失

参照フィルタの圧力損失変動は,その参照フィルタの標準値の10 %以内であることとする。

圧力損失が>10 %外れた場合,標準値の5 %以内に圧力損失を保つようにシステムを調整する。

8.3.3.5

OPC校正時

OPCの再校正後すぐに,粒径別捕集率及び圧力損失の新しい標準値の確立のためにいずれの参照フィル

タも再試験を行う。

8.3.3.6

参照フィルタの交換

“1次”又は“2次”参照フィルタのいずれかが,各粒径範囲で>5 %変動し,“2次”又は“予備”の参

照フィルタが変化を示さなかったときは,変動した参照フィルタを同一のフィルタに取り替える。

8.3.4

試験ダクトの標準圧力損失

9.2に示すように14 m3/minと85 m3/minとの間の最低4点の風量で既知の圧力損失をもつ衝突板の圧力

損失の試験データを標準圧力損失として使用する。

8.3.3における参照フィルタは,この試験に使用可能である。

8.3.5

試験ダクトの最終フィルタ圧力損失

この規格では,最終フィルタは使用しないが,JIS B 9908-3又は他の規格に従って粉じん負荷試験を実

施する場合は使用する可能性がある。最終フィルタは定格風量56 m3/minで1か月ごとに確認し,圧力損

失が500 Paを超えていないことを確認する。圧力損失がこの標準値を超えた場合は,取り替える。

9

試験方法

9.1

風量

製造業者が定格風量を規定している場合,その定格風量で試験しなければならない。製造業者が定格風

量を規定していない場合,試験体は56 m3/minで試験しなければならない。これに相当する風速は2.5 m/s

である。指定されない限りは56 m3/minで行う。定格風量の規定がなく,かつ,間口面積が610 mm×610 mm

ではない試験体の場合,風速2.5 m/sになるように風量を調整して試験する。

9.2

圧力損失測定

試験体を試験ダクトに取り付けて,試験ダクト風量が試験風量の50 %,75 %,100 %及び125 %で安定

したときの初期圧力損失を記録する。これらの値から,圧力損失曲線を作成する。圧力損失の読取り値は

空気密度1.20 kg/m3で換算したほうがよい(附属書B参照)。

9.3

粒径別捕集率測定

9.3.1

エアロゾルサンプリング手順

エアロゾルサンプリング時間は最低30秒とする。粒子計測数は9.3.3又は9.3.4に示す最小値以上とする

ことができ,サンプリング時間は30秒以上とすることが可能である。ただし,試験中は同じサンプリング

時間でなければならない。

25

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.2

バックグラウンドサンプリング

初期バックグラウンドサンプリングは,試験体を取り付けて,試験風量が安定し,エアロゾル発生器を

止めた状態で行う。最終のバックグラウンドサンプリングは,粒径別捕集率試験の後にエアロゾル発生器

を停止してから同じ試験風量で行う。バックグラウンドサンプリングは最低30秒で,かつ,粒径別捕集率

サンプリング時と同じ時間でなければならない。

平均バックグラウンド計数値は粒径別捕集率試験時の上流サンプリング計数値の平均の5 %未満でなけ

ればならない。

9.3.3

OPC 1台の場合の試験手順

9.3.3.1

OPC 1台の場合の手順

OPC 1台の場合の手順は,次による。

a) 試験体を取り付ける。

b) 通風開始,安定化させる。

c) 初期バックグラウンド計数値を次によって測定する(エアロゾル発生器停止)。

1) 上流/下流パージ

2) 上流(Bb,1)バックグラウンドサンプリング

3) 上流/下流パージ

4) 下流(db)バックグラウンドサンプリング

5) 上流/下流パージ

6) 上流(Bb,2)バックグラウンドサンプリング

d) エアロゾル発生器を開始し,8.2.4において決定した応答時間で安定化させる(エアロゾル発生器作

動)。

e) 上流/下流エアロゾルサンプリング。上流,下流ともに5回サンプリングされるまで9.3.3.1を繰り返

す。

1) 上流/下流エアロゾルパージ

2) 上流(Nx)エアロゾルサンプリング

3) 上流/下流エアロゾルパージ

4) 下流(Dx)エアロゾルサンプリング

f)

最終上流エアロゾルサンプリング

1) 上流/下流エアロゾルパージ

2) 最終上流(N6)エアロゾルサンプリング

g) エアロゾル発生器を停止し,8.2.4において決定した応答時間で安定化させる(エアロゾル発生器停

止)。

h) 最終バックグラウンドサンプリング

1) 上流/下流パージ

2) 上流(Bf,1)バックグラウンドサンプリング

3) 上流/下流パージ

4) 下流(df)バックグラウンドサンプリング

5) 上流/下流パージ

6) 上流(Bf,2)バックグラウンドサンプリング

i)

10.3に規定するデータの品質要求事項を確認する。

26

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) データの品質要求事項を満たせば,通風停止,試験体を取り除く。

2) データの品質要求事項に満たない場合,項目c)〜h) を繰り返し,全ての収集データを計算に使用す

る。

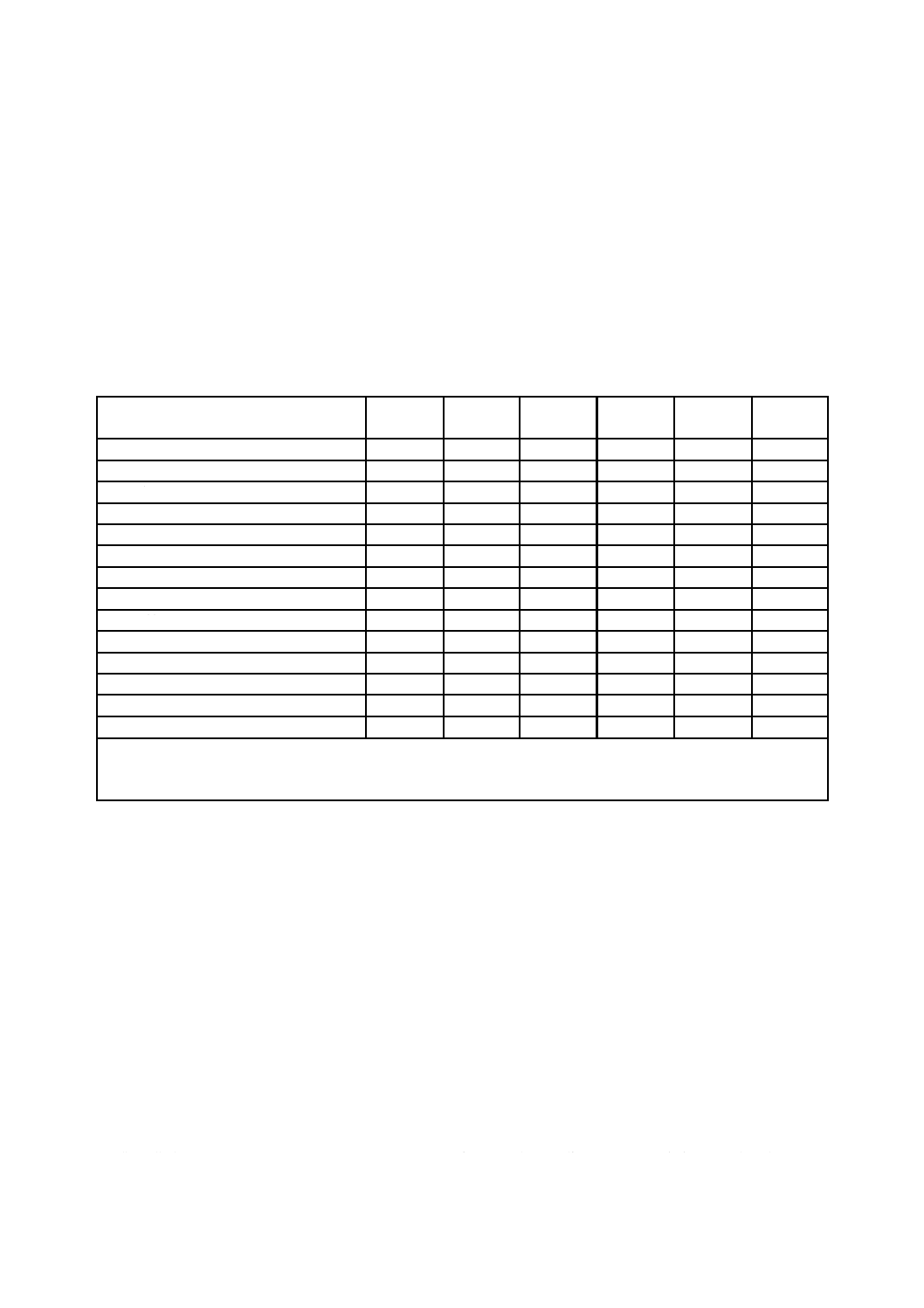

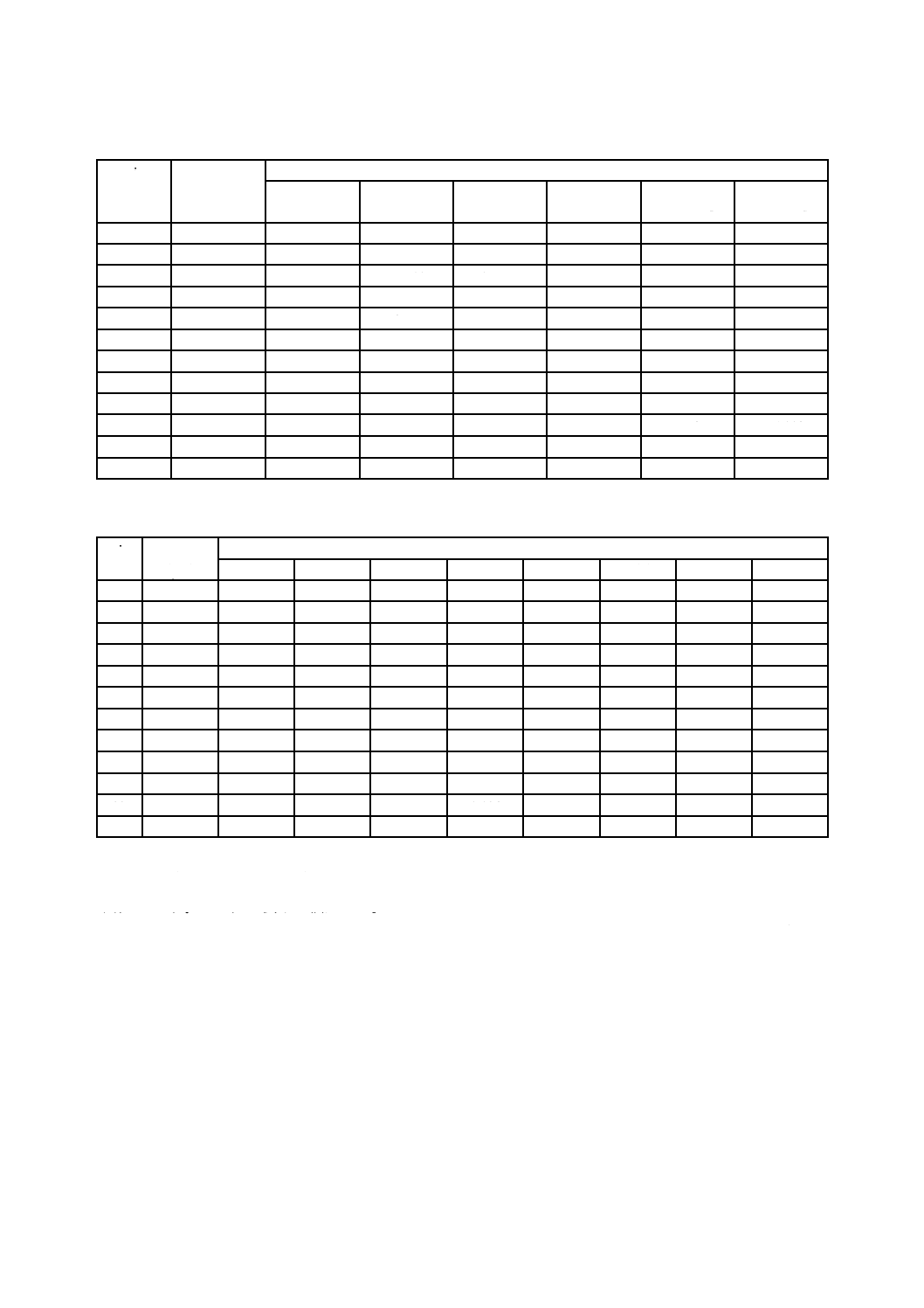

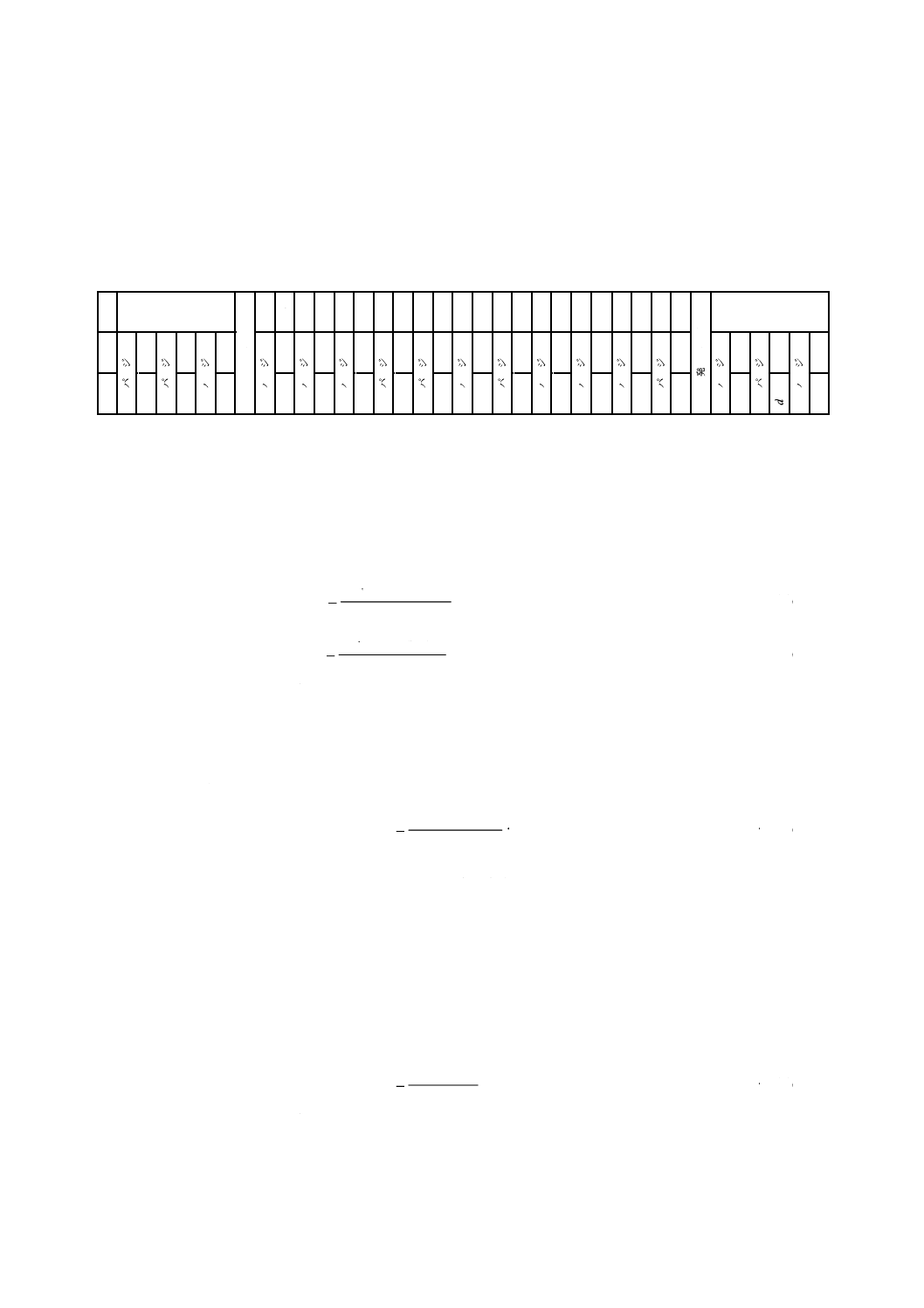

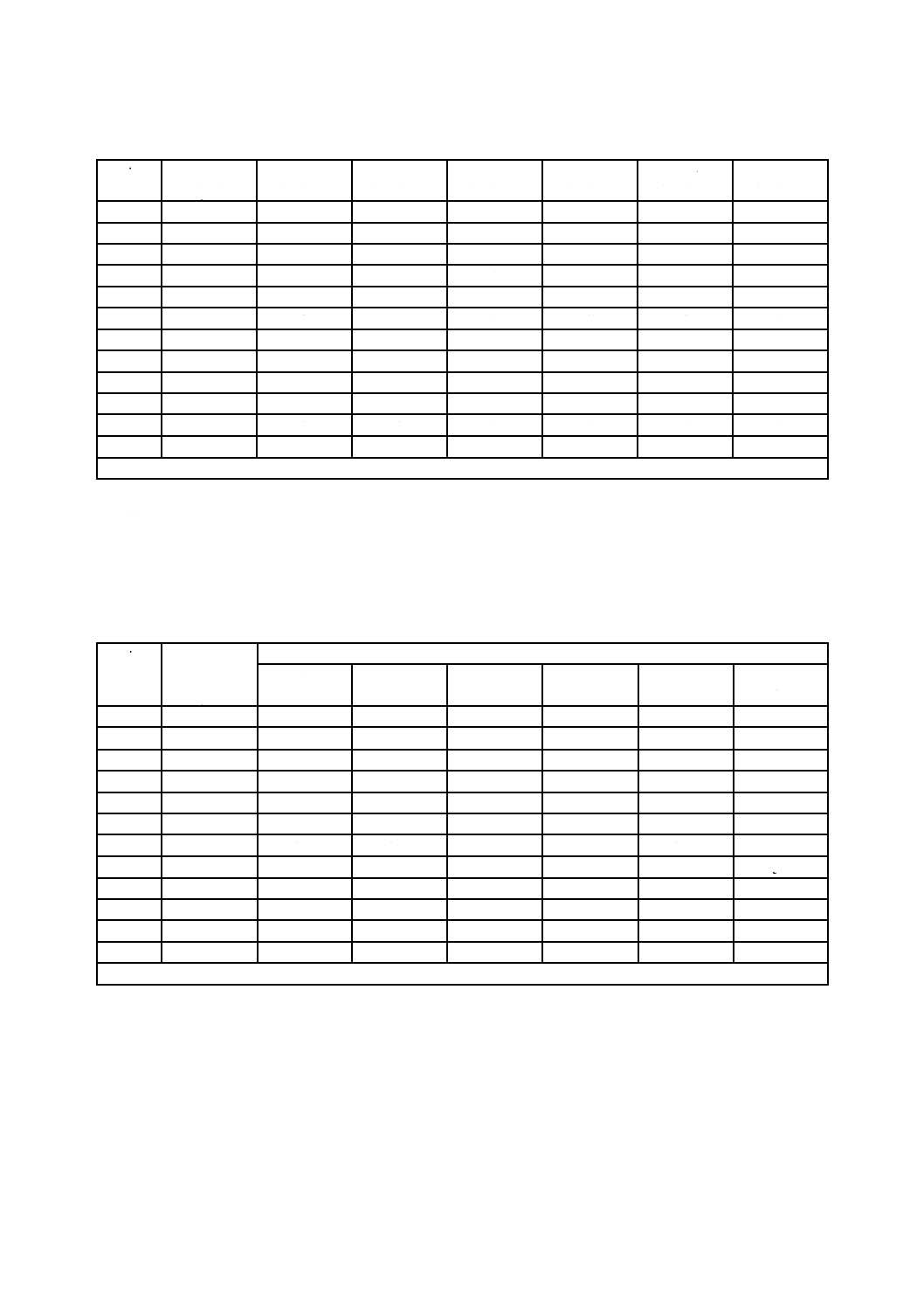

表4にOPC 1台の場合の計測サイクルを示す。

表4−OPC 1台の場合の計測サイクル(粒径psに対する)

1

2

3

4

5

6

7

8

9

10

11

上

流

B

b

,

1

,

p

s

B

b

,

2

,

p

s

N

1

,

p

s

N

2

,

p

s

N

3

,

p

s

N

4

,

p

s

N

5

,

p

s

N

6

,

p

s

B

f

,

1

,

p

s

B

f

,

1

,

p

s

下

流

d

b

,

p

s

D

1

,

p

s

D

2

,

p

s

D

3

,

p

s

D

4

,

p

s

D

5

,

p

s

d

f

,

p

s

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

バックグラウンド初期

発

生

器

入

発

生

器

切

バックグラウンド最終

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

パ

ー

ジ

9.3.3.2

OPC 1台の場合の初期データ換算

上流初期バックグラウンド計数値及び最終バックグラウンド計数値は次の式によって計算する。OPC 1

台では上流下流同時に計数できないので,上流は下流計測を挟んで前後2回計数し,2回の平均値が下流

計数値を行ったときと同時に計測したときの上流での計測値とみなす。

上流初期及び最終バックグラウンド計数値は,式(3)及び式(4)による。

2

1),

(i

b,

i,

b,

b,

B,

ps

ps

ps

B

B

U

+

+

=

···························································· (3)

2

1),

(i

f,

i,

f,

f,

B,

ps

ps

ps

B

B

U

+

+

=

····························································· (4)

ここに,

UB,b,ps: 粒径psの初期上流バックグラウンドの平均計数値

UB,f,ps: 粒径psの最終上流バックグラウンドの平均計数値

Bb,i,ps: 粒径psの測定した初期上流バックグラウンド計数値

Bf,i,ps: 粒子径psの測定した最終上流バックグラウンド計数値

捕集率及び換算係数測定の前後の上流バックグラウンド計数値は,式(5)による。

2

f,

B,

b,

B,

B,

,

B,

ps

ps

ps

ps

c

U

U

U

U

+

=

又は

··················································· (5)

ここに,

UB,c,ps: 換算係数サンプルiで粒径psの上流バックグラウンドの

平均計数値

UB,ps: 捕集率サンプルiで粒径psの上流バックグラウンドの平

均計数値

UB,b,ps: サンプルiで粒径psの初期上流バックグラウンドの平均

計数値

UB,f,ps: サンプルiで粒径psの最終上流バックグラウンドの平均

計数値

捕集率及び換算係数測定の前後の下流バックグラウンド計数値は,式(6)による。

2

f,

b,

B,

B,

ps

ps

ps

c,ps

d

d

D

D

+

=

又は

······················································· (6)

ここに,

DB,c,ps: 換算係数サンプルiで粒径psの下流バックグラウンドの

平均計数値

27

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

DB,ps: 捕集率サンプルiで粒径psの下流バックグラウンドの平

均計数値

db,ps: 粒径psの初期下流バックグラウンドの平均計数値

df,ps: 粒径psの最終下流バックグラウンドの平均計数値

上流捕集率計数値の場合は,式(7)による。

2

1),

(i

i,

i,

ps

ps

ps

N

N

U

+

+

=

·································································· (7)

ここに,

Ui,ps: 捕集率サンプルiで粒径psの上流の平均計数値

Ni,ps: 捕集率サンプルiで粒径psの測定した上流計数値

9.3.4

OPC 2台の場合の試験手順

9.3.4.1

OPC 2台の場合の手順

OPC 2台の場合の手順は,次による。

a) 試験体を取り付ける。

b) 通風開始,安定化させる。

c) 初期バックグラウンド計数値を測定する(エアロゾル発生器停止)。

1) 上流・下流パージ

2) 上流(UB,b,1)及び下流(db,1)バックグラウンドを採取

d) エアロゾル発生器を開始し,8.2.4において決定した時間ごとに安定化させる(エアロゾル発生器作

動)。

e) 捕集率計数値を測定する。1) 及び2) を上流及び下流5回ずつサンプリングするまで繰り返す(エア

ロゾル発生器作動)。

1) 上流/下流パージ

2) 上流(Ui)粒子及び下流(Di)粒子を採取

f)

エアロゾル発生器を止めて8.2.4で決定した時間ごとに安定化させる(エアロゾル発生器停止)。

g) 最終バックグラウンド粒子数を測定する。

1) 上流/下流パージ

2) 上流(UB,f,1)及び下流(df,1)バックグラウンドサンプリング

h) 10.3に規定するデータの品質要求事項を確認する。

1) データの品質要求事項を満たせば,通風停止,試験体を取り除く。

2) データの品質要求事項に満たない場合,項目c)〜h) を繰り返し,全ての収集データを計算に使用す

る。

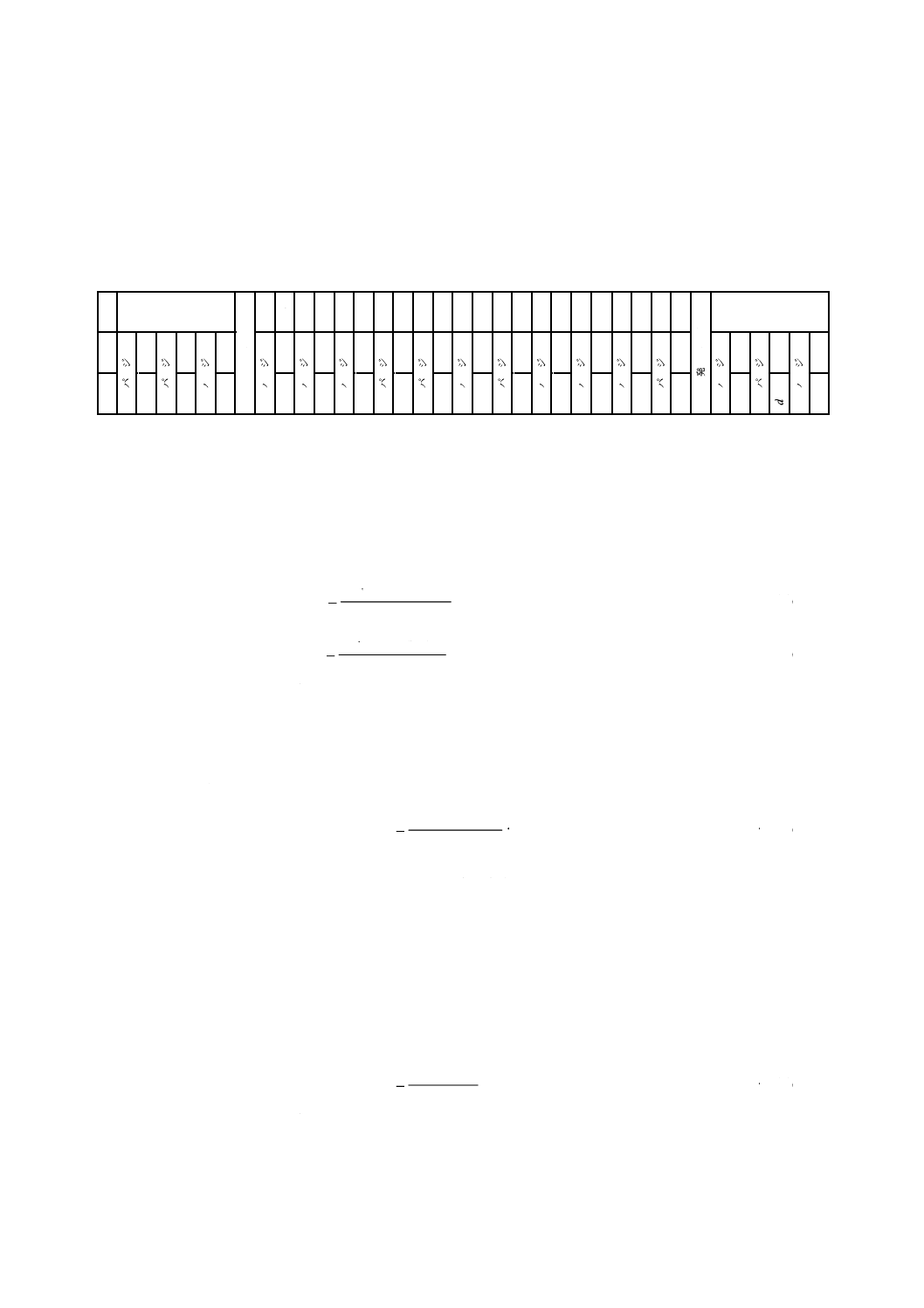

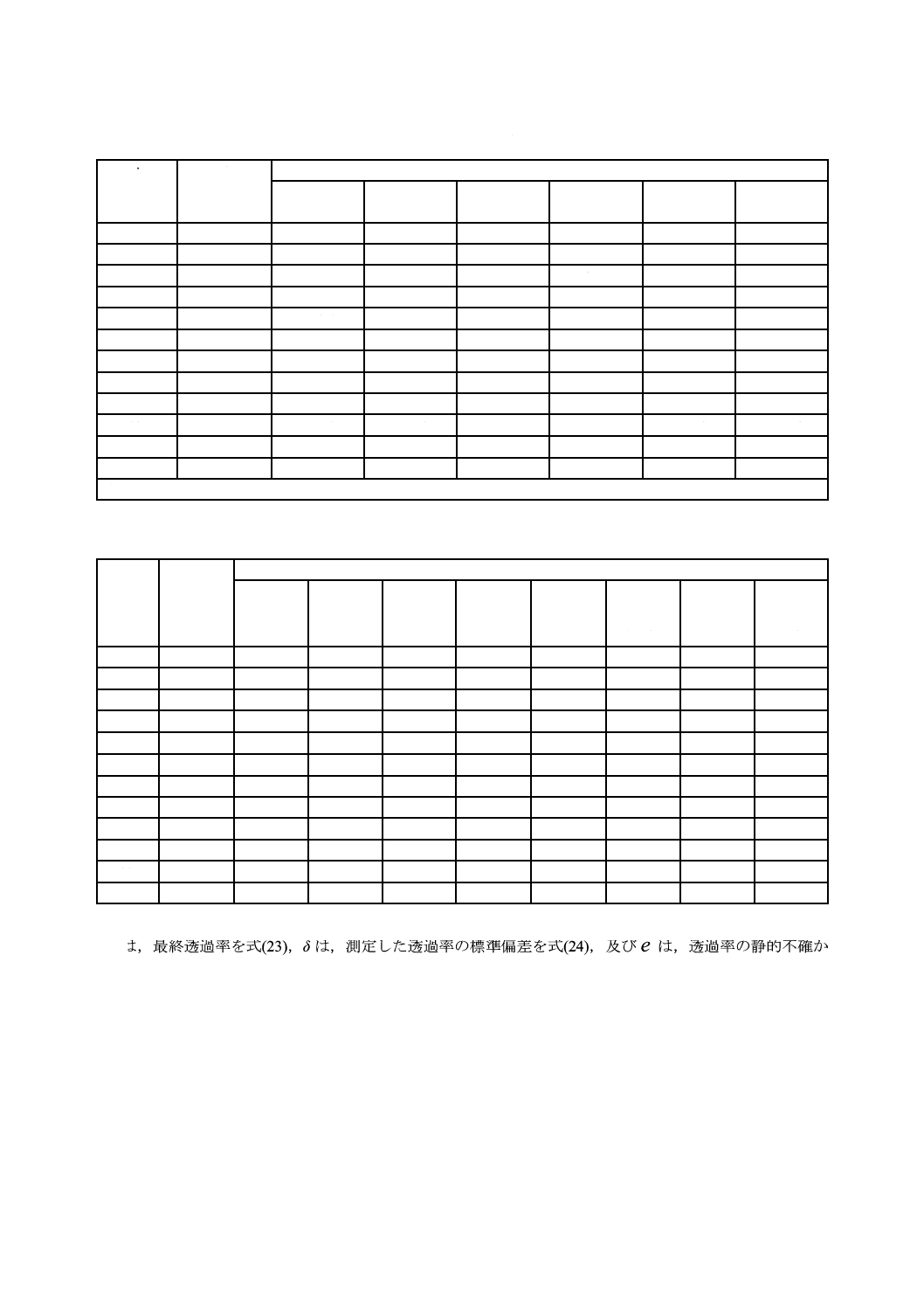

表5にOPC 2台の場合の計測サイクルを示す。

表5−OPC 2台の場合の計測サイクル(粒径psに対する)

上

流

下

流

df,ps

U4,ps

U5,ps

パ

ー

ジUB,f,ps

db,ps

D1,ps

D2,ps

D3,ps

D4,ps

D5,ps

4

5

発

生

器

切

バックグラウンド最終

パ

ー

ジUB,b,ps

パ

ー

ジU1,ps

U2,ps

U3,ps

バックグラウンド初期

発

生

器

入

1

2

3

28

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.4.2

OPC 2台の場合のバックグラウンド計算

捕集率及び換算係数サンプルの前後の上流バックグラウンド計数値は,式(8)による。

2

f,

B,

b,

B,

B,

c,

B,

ps

ps

ps

ps

U

U

U

U

+

=

又は

··················································· (8)

ここに,

UB,c,ps: 換算係数測定での粒径psの場合の上流バックグラウン

ドの平均計数値

UB,ps: 捕集率測定での粒径psの場合の上流バックグラウンド

の平均計数値

UB,b,ps: 粒径psの初期上流バックグラウンドの平均計数値

UB,f,ps: 粒径psの最終上流バックグラウンドの平均計数値

捕集率及び換算係数測定の前後の下流バックグラウンド計数値は,式(9)による。

2

f,

b,

B,

,

B,

ps

ps

ps

ps

c

d

d

D

D

+

=

又は

······················································· (9)

ここに,

DB,c,ps: 換算係数測定での粒径psの下流バックグラウンドの平

均計数値

DB,ps: 捕集率測定での粒径psの下流バックグラウンドの平均

計数値

db,ps: 粒径psの初期下流バックグラウンドの平均計数値

df,ps: 粒径psの最終下流バックグラウンドの平均計数値

10

データ整理及び計算

10.1

換算係数

10.1.1

換算係数の一般

換算係数Rは上流サンプリングシステムと下流サンプリングシステムとの間の偏差の換算に使用しなけ

ればならない。換算係数は,試験ダクトにエアロゾル発生器だけ取り付けた状態で下流及び上流粒子計数

値の比率から設定しなければならない。換算係数はいかなる試験体の場合にも測定しなければならず,試

験体の風量で測定しなければならない。換算係数の測定は,試験体を取り付けないで9.3.1のサンプリン

グ要件に従う。

上流粒子計数値

下流粒子計数値

=

R

································································ (10)

ここに,

R: 換算係数

10.1.2

換算係数データの整理

換算係数は,上流及び下流サンプルのいずれの場合も使用される粒径範囲において計算しなければなら

ない。

ps

c

ps

c

ps

U

D

R

i,

,

i,

,

i,

=

···········································································(11)

ここに,

Ri,ps: サンプルiで粒径psの換算係数

Dc,i,ps: サンプルiで粒径psの下流粒子計数値

Uc,i,ps: サンプルiで粒径psの上流粒子計数値

これらの換算係数は,各粒径における最終換算係数値を決定するために平均化しなければならない。

29

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

n

R

R

n

i

ps

ps∑=

=

1

i,

······································································· (12)

ここに,

R

−

ps: 粒径psの換算係数

Ri,ps: サンプルiで粒径psの換算係数

n: サンプル数

換算係数の標準偏差は,式(13)によって決定しなければならない。

∑=

−

−

=

n

i

ps

ps

ps

c

R

R

n

δ

1

2

i,

,

)

(

1

1

··················································· (13)

ここに,

δc,ps: 粒径psの換算係数の標準偏差

R

−

ps: 粒径psの換算係数

Ri,ps: サンプルiで粒径psの換算係数

換算係数の95 %不確かさは,式(14)によって計算しなければならない。

n

st

δc,ps

ps

ce

×

=

,

······································································· (14)

ここに,

ec,ps: 粒径psの換算係数の不確かさ

δc,ps: 粒径psの換算係数の標準偏差

st: 表6から得られるスチューデント分布変数

n: サンプル数

換算係数の95 %信頼限界は,式(15)及び式(16)によって計算する。

c,ps

ps

ps

e

R

R

−

=

lcl,

······································································ (15)

c,ps

ps

ps

e

R

R

+

=

ucl,

······································································ (16)

ここに,

R

−

lcl,ps: 粒径psの換算係数の信頼性下限

R

−

ucl,ps: 粒径psの換算係数の信頼性上限

ec,ps: 粒径psの換算係数の不確かさ

表6−スチューデント分布変数

サンプル数 n

自由度 v=n−1

st

5

4

2.776

10

9

2.262

15

14

2.145

20

19

2.098

25

24

2.064

30

29

2.045

換算係数計測の間にサンプリングした粒子の合計は,式(17)によって計算しなければならない。

∑=

=

n

i

ps

c,

ps

c

U

U

1

i,

tot,

,

·································································· (17)

ここに,

Uc,tot,ps: 粒径psの換算係数計測の間にサンプリングした粒子の

合計数

Uc,i,ps: サンプルiで粒径psのサンプリングした換算係数計測時

の粒子数

30

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2

透過率及び粒径別捕集率

10.2.1

透過率及び粒径別捕集率の一般

粒径別捕集率は試験体が気流から取り除く粒子を粒径又は粒径範囲ごとに測定し,試験体を通過した粒

子を計数し比率を計算する。

一般式は,透過率(P)と粒径別捕集率(E)とによって次による。

上流粒子計数値

下流粒子計数値

=

ps

P

······························································ (18)

100

)

1(

×

−

=

ps

ps

P

E

···································································· (19)

ここに,

Pps: 粒径psの透過率,小数点第4位を四捨五入して小数点第

3位までを表す

Eps: 粒径psの捕集率(%),小数点第1位を四捨五入して整

数で表す

10.2.2 透過率データの整理

測定した透過率は,上流及び下流サンプルのいずれも使用する粒径範囲において計算しなければならな

い。

ps

ps

ps

U

D

P

i,

i,

o,

i,

=

··········································································· (20)

ここに,

Pi,o,ps: サンプルiで粒径psの測定した透過率

Di,ps: サンプルiで粒径psの下流粒子計数値

Ui,ps: サンプルiで粒径psの上流粒子計数値

これらの透過率は,各粒子径に対して測定した透過率を得るために平均化しなければならない。

n

P

P

n

i

ps

ps∑=

=

1

o,

i,

o,

···································································· (21)

ここに,

P

−

o,ps: 粒径psの測定した透過率

Pi,o,ps: サンプルiで粒径psの測定した透過率

測定した透過率の標準偏差は,次の式によって計算する。

1

)

(

δ

1

2

o,

o,

i,

o,

−

−

=∑=

n

P

P

n

i

ps

ps

ps

······················································· (22)

ここに,

δo,ps: 粒径psの測定した透過率の標準偏差

P

−

o,ps: 粒径psの測定した透過率

Pi,o,ps: サンプルiで粒径psの測定した透過率

測定した透過率は,各粒径における最終透過率を得るために換算係数によって換算しなければならない。

ps

ps

ps

R

P

P

,o

=

············································································· (23)

ここに,

P

−

ps: 粒径psの最終透過率

P

−

o,ps: 粒径psの測定した透過率

R

−

ps: 粒径psの換算係数

31

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

換算係数の標準偏差は,総合誤差を計算するために,測定した透過率の標準偏差と組み合わせて計算し

なければならない。

2

o,

o,

2

c,

+

=

ps

ps

ps

ps

ps

ps

P

δ

R

δ

P

δ

······················································· (24)

ここに,

δps: 粒径psの測定した透過率の標準偏差

P

−

ps: 粒径psの最終透過率

δc,ps: 粒径psの換算係数の標準偏差

R

−

ps: 粒径psの最終換算係数

δo,ps: 粒径psの測定した透過率の標準偏差

P

−

o,ps: 粒径psの測定した透過率

透過率の95 %不確かさは,次の式によって計算しなければならない。

n

st

δps

pse

×

=

·········································································· (25)

ここに,

eps: 粒径psの透過率不確かさ 小数点第4位を四捨五入して

小数点第3位までを表す。

δps: 粒径psの透過率の標準偏差 小数点第4位を四捨五入し

て小数点第3位までを表す。

st: 与えられるnに対する表6から得られるスチューデント

分布変数

n: サンプル数

透過率の95 %信頼限界は,次の式によって計算する。

ps

ps

ps

e

P

P

−

=

lcl,

········································································ (26)

ps

ps

ps

e

P

P

+

=

ucl,

······································································· (27)

ここに,

eps: 粒径psの透過率不確かさ

P

−

lcl,ps: 粒径psの信頼限界下限

P

−

ucl,ps: 粒径psの信頼限界上限

上流粒子計数値の合計は次の式によって計算しなければならない。

∑=

=

n

i

ps

ps

U

U

1

i,

tot,

····································································· (28)

ここに,

Utot,ps: 粒径psの上流粒子計数値の合計

Ui,ps: サンプルiで粒径psのサンプリングした捕集率粒子

10.3

データの品質要求事項

10.3.1

換算バックグラウンド値

各粒径における換算バックグラウンド計数値は,測定した平均上流粒子の5 %未満でなければならない。

05

.0

n

1

i,

c,

c,

B,

c,

B,

×

<∑=ni

ps

ps

ps

U

U

D

又は

············································ (29)

ここに,

UB,c,ps: 粒径psの平均上流バックグラウンド換算濃度(個/L)

DB,c,ps: 粒径psの平均下流バックグラウンド換算濃度(個/L)

Uc,i,ps: 粒径psの上流平均換算濃度(個/L)

32

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3.2

捕集率バックグラウンド値

各粒径における捕集率バックグラウンド計数値は,測定した上流粒子の平均の5 %未満でなければなら

ない。

05

.0

n

1

i,

B,

B,

×

<∑=ni

ps

ps

ps

U

U

D

又は

················································· (30)

ここに,

UB,ps: 粒径psの上流バックグラウンド平均捕集率濃度(個/L)

DB,ps: 粒径psの下流バックグラウンド平均捕集率濃度(個/L)

Ui,ps: 粒径psの上流平均捕集率濃度(個/L)

10.3.3

換算係数

換算係数及び不確かさは表7に示す限界範囲内としなければならず,表7に示す範囲内となるよう繰り

返さなければならない。各粒径における式(17)による計数値の最小値は500以上でなければならない。換

算の不確かさは,式(14)によって計算する。

表7−換算係数の限界

レンジ

粒径範囲

(μm)

計数値

(最小値)

換算係数限界範囲

ec,ps限界範囲

1

0.30〜0.40

Uc,tot,1 ≧500

0.90〜1.10

ec,1 ≦0.05

2

0.40〜0.55

Uc,tot,2 ≧500

0.90〜1.10

ec,2 ≦0.05

3

0.55〜0.70

Uc,tot,3 ≧500

0.90〜1.10

ec,3 ≦0.05

4

0.70〜1.00

Uc,tot,4 ≧500

0.90〜1.10

ec,4 ≦0.05

5

1.00〜1.30

Uc,tot,5 ≧500

0.80〜1.20

ec,5 ≦0.05

6

1.30〜1.60

Uc,tot,6 ≧500

0.80〜1.20

ec,6 ≦0.05

7

1.60〜2.20

Uc,tot,7 ≧500

0.80〜1.20

ec,7 ≦0.05

8

2.20〜3.00

Uc,tot,8 ≧500

0.80〜1.20

ec,8 ≦0.05

9

3.00〜4.00

Uc,tot,9 ≧500

0.70〜1.30

ec,9 ≦0.05

10

4.00〜5.50

Uc,tot,10≧500

0.70〜1.30

ec,10≦0.05

11

5.50〜7.00

Uc,tot,11≧500

0.70〜1.30

ec,11≦0.05

12

7.00〜10.0

Uc,tot,12≧500

0.70〜1.30

ec,12≦0.05

10.3.4

透過率

式(25)によって計算した透過率の不確かさ(eps)は表8に示す粒径における限界範囲内でなければなら

ない,又は透過率不確かさepsが限界範囲内を満たさない場合は,式(27)によって信頼限界上限を算出し,

これをその粒径範囲での透過率としなければならない。

各粒径においても式(28)による計数値の最小値が500個以上でなければならない。

33

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−透過率限界

レンジ

粒径範囲

(μm)

計数値(最小値)

eps限界範囲

1

0.30〜0.40

Utot,1 ≧500個

e1 ≦0.05

2

0.40〜0.55

Utot,2 ≧500個

e2 ≦0.05

3

0.55〜0.70

Utot,3 ≧500個

e3 ≦0.05

4

0.70〜1.00

Utot,4 ≧500個

e4 ≦0.05

5

1.00〜1.30

Utot,5 ≧500個

e5 ≦0.05

6

1.30〜1.60

Utot,6 ≧500個

e6 ≦0.05

7

1.60〜2.20

Utot,7 ≧500個

e7 ≦0.05

8

2.20〜3.00

Utot,8 ≧500個

e8 ≦0.05

9

3.00〜4.00

Utot,9 ≧500個

e9 ≦0.05

10

4.00〜5.50

Utot,10≧500個

e10≦0.05

11

5.50〜7.00

Utot,11≧500個

e11≦0.05

12

7.00〜10.0

Utot,12≧500個

e12≦0.05

10.4

粒径別捕集率の計算

粒径別捕集率は,次に示す式の一つによって計算しなければならない。

100

)

1(

×

−

=

ps

ps

P

E

···································································· (31)

ここに,

Eps: 粒径psの粒径別捕集率(%)

P

−

ps: 粒径psの透過率

全てのデータの品質要求事項を満たすことができない場合は,粒径別捕集率は次によって計算しなけれ

ばならない。

100

)

1(

ucl,

×

−

=

ps

ps

P

E

································································· (32)

ここに,

Eps: 粒径psの粒径別捕集率(%)

P

−

ucl,ps: 粒径psにおける透過率の信頼限界上限

注記 附属書Aに試験データの実例を示す。

11

結果の報告

11.1

一般

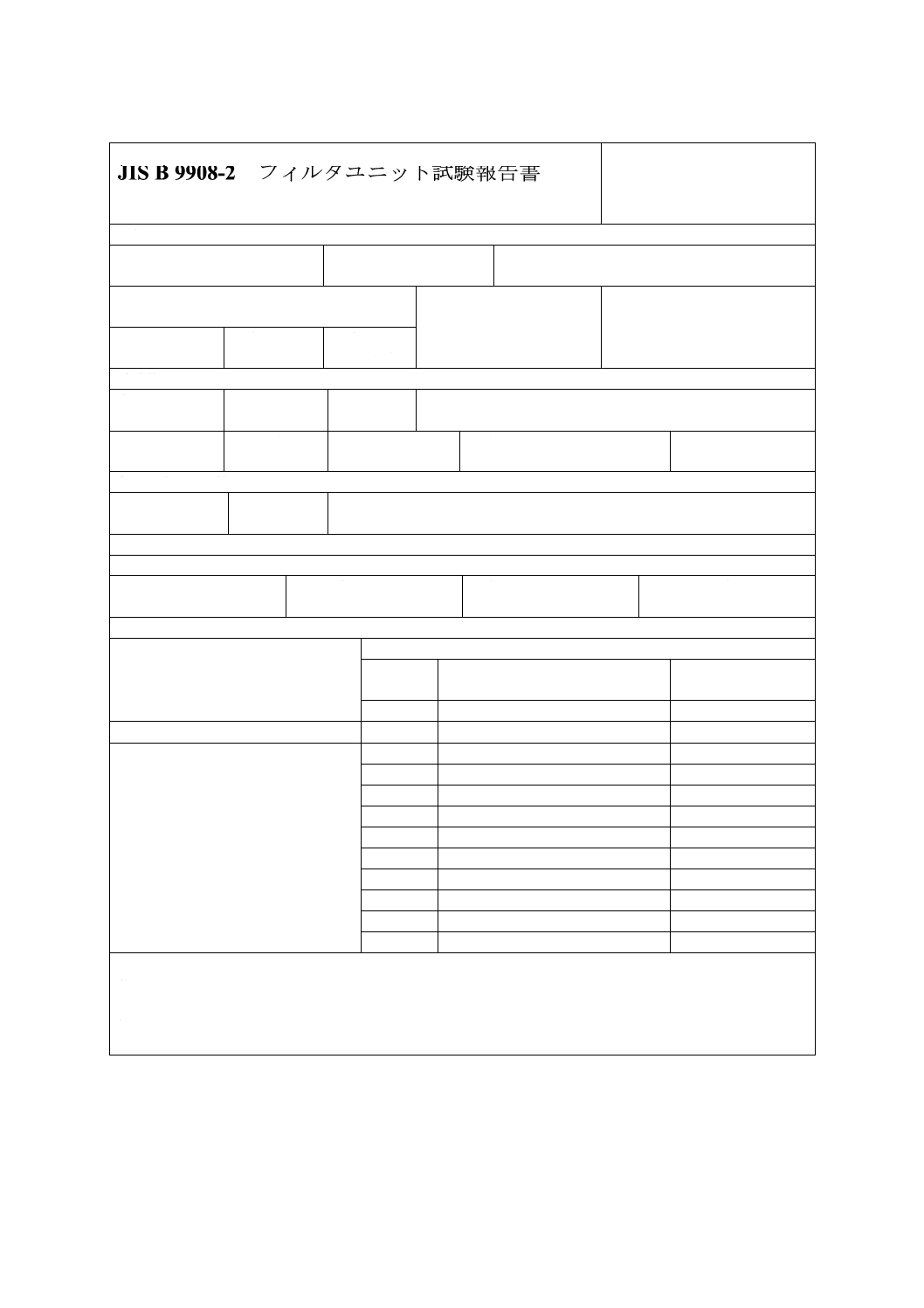

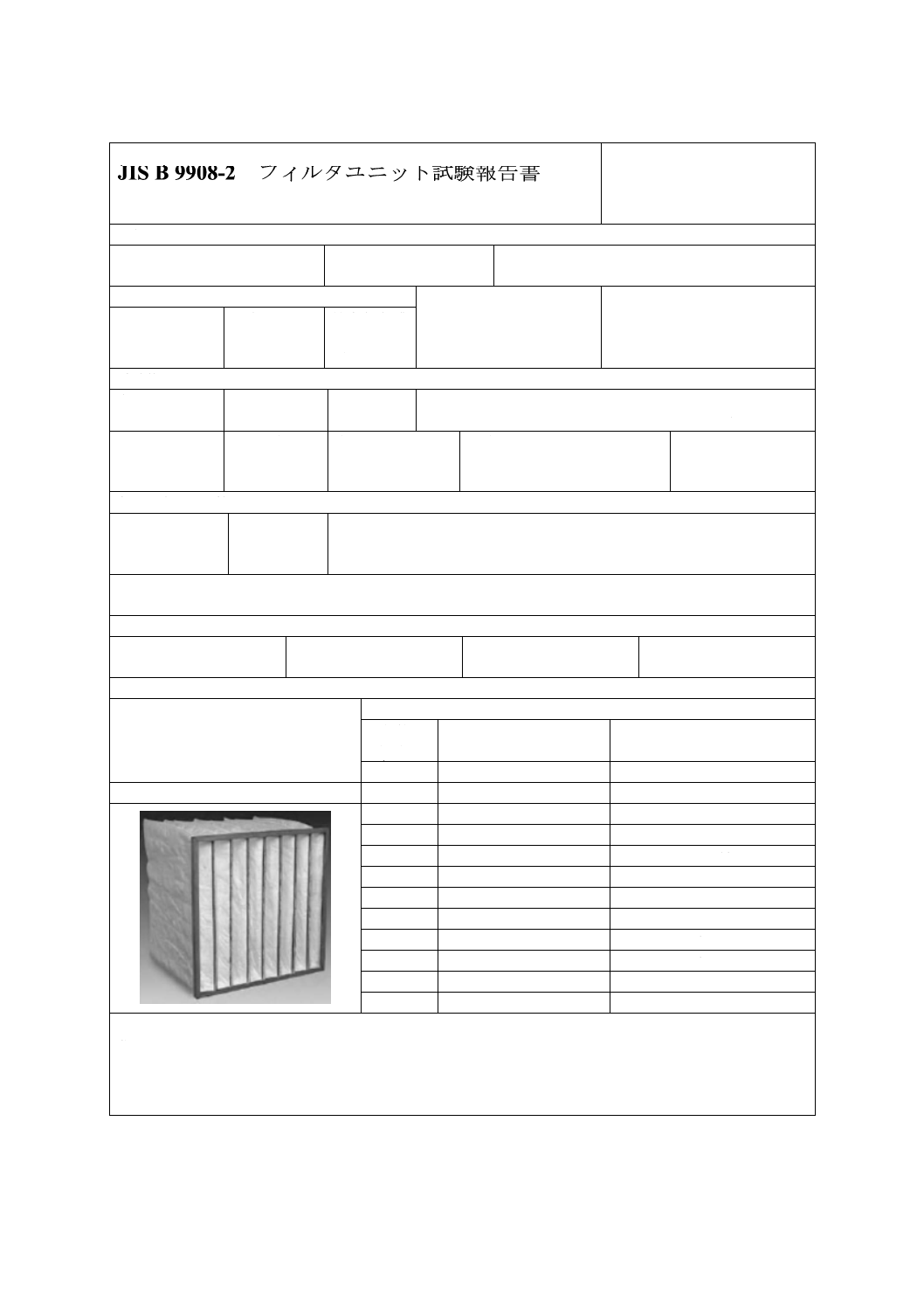

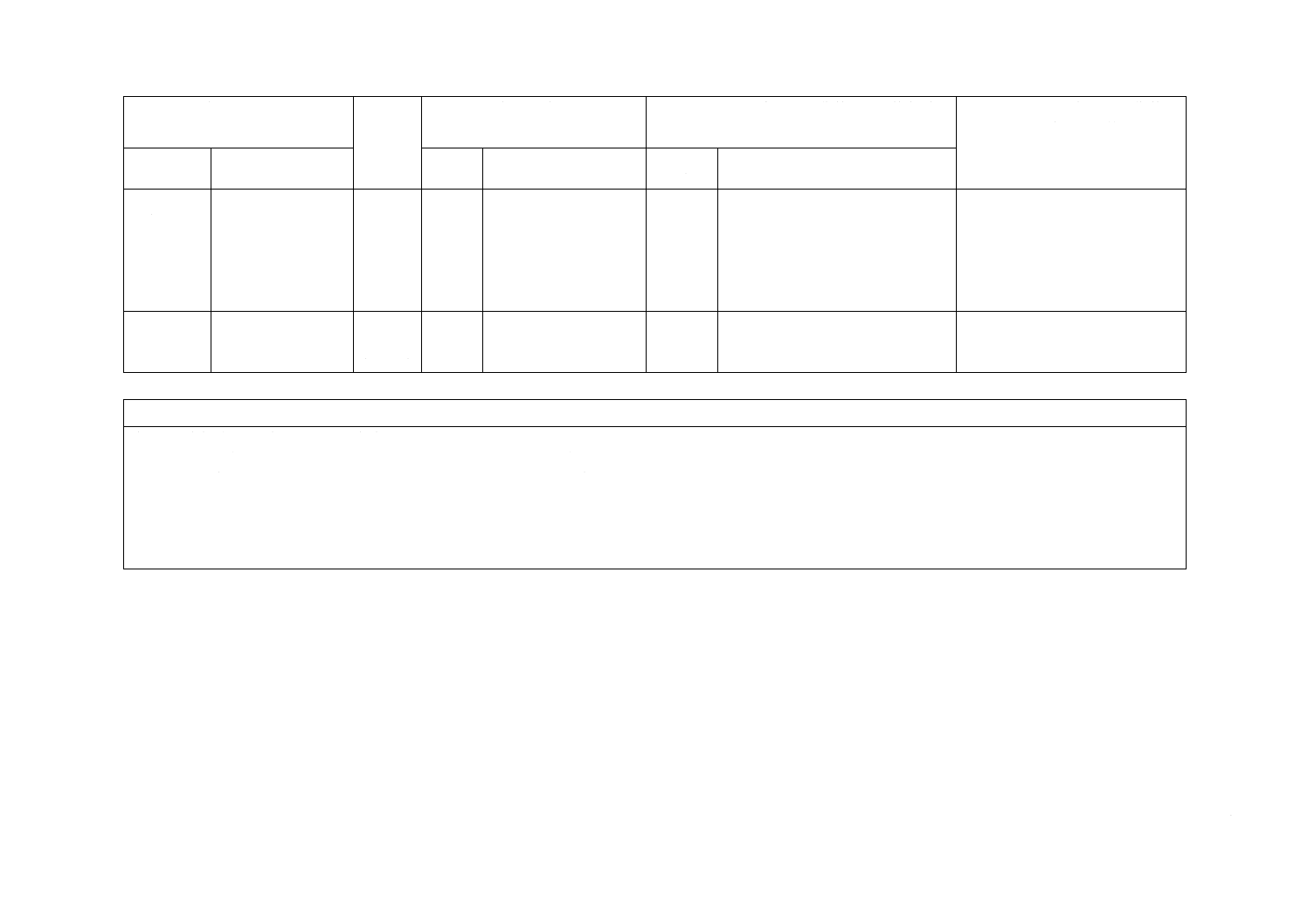

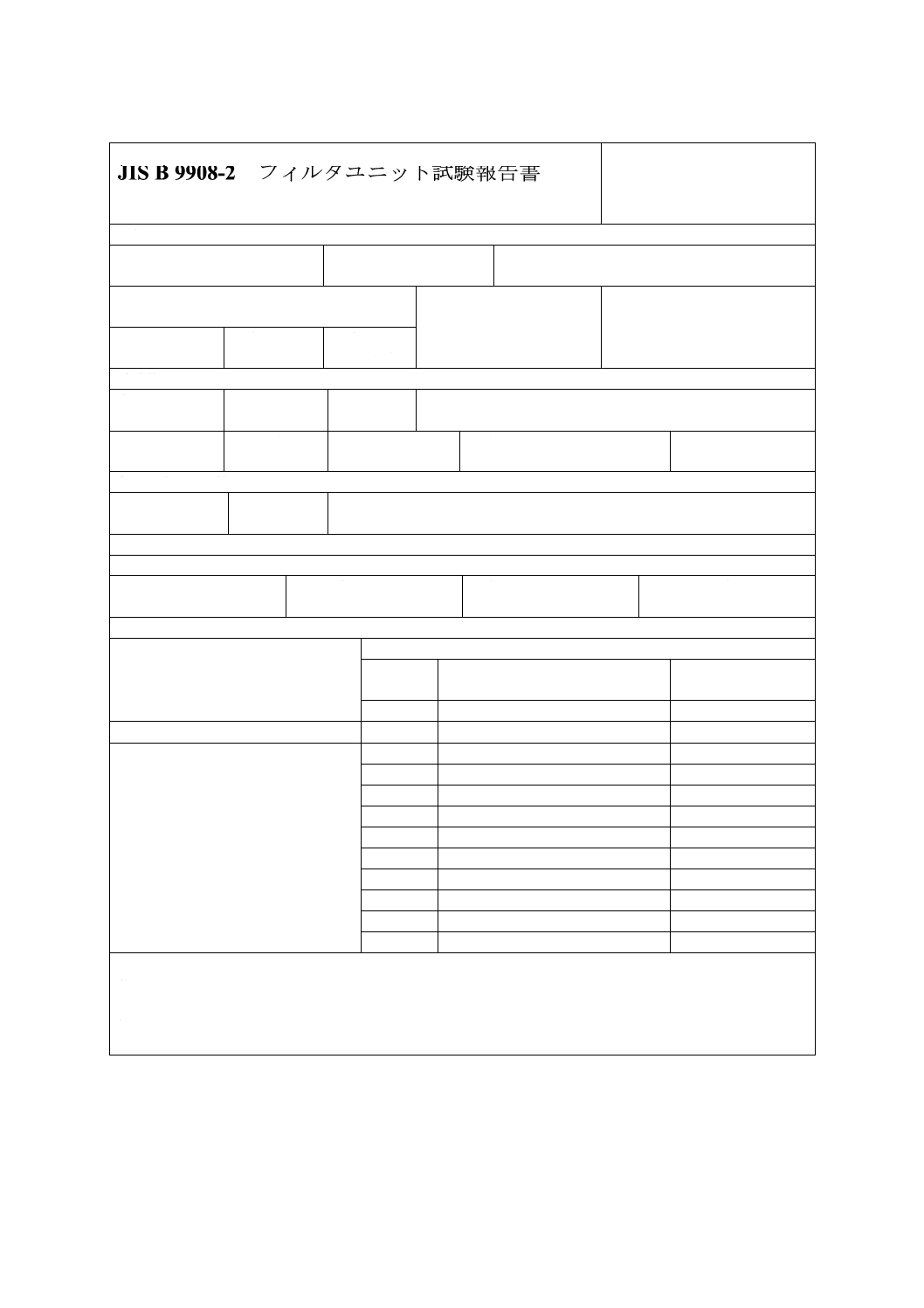

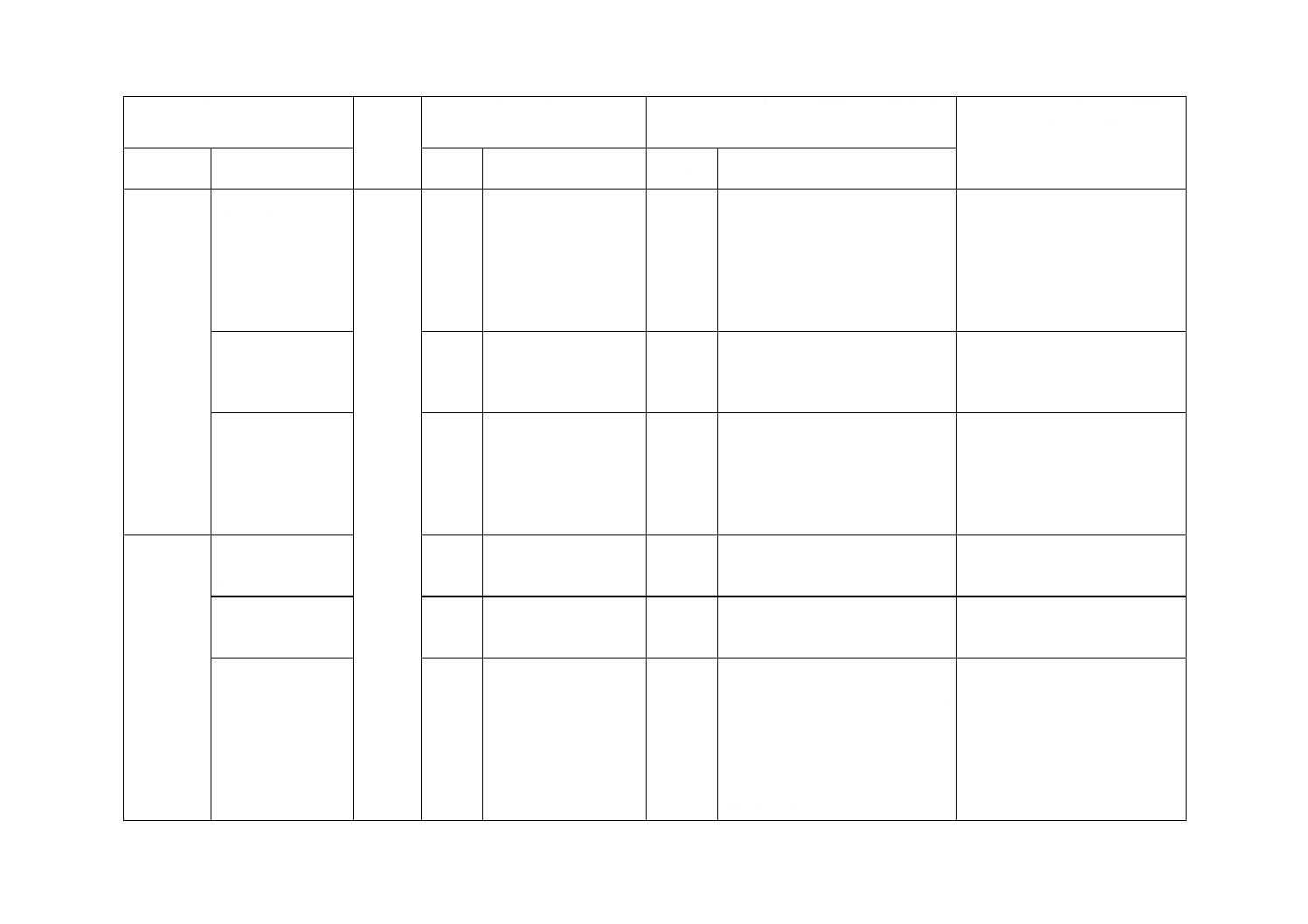

図13及び図14は,試験報告書を示し,使用可能な形式の例である。この様式の使用は必須ではないが,

11.2に規定する全ての要求項目が試験報告書になければならない。ただし,不明な情報は“情報なし”と

規定することができる。

11.2

要求される報告項目

11.2.1

報告書の一般

全ての要求項目を含まない報告書は無効である。

11.2.2

報告値

粒子除去捕集率の全てのデータ値は整数だけで報告しなければならない。圧力損失のデータ値はSI単位

(Pa)で表示した場合も整数だけで報告しなければならない(小数及び分数を含まない。)。

34

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.2.3

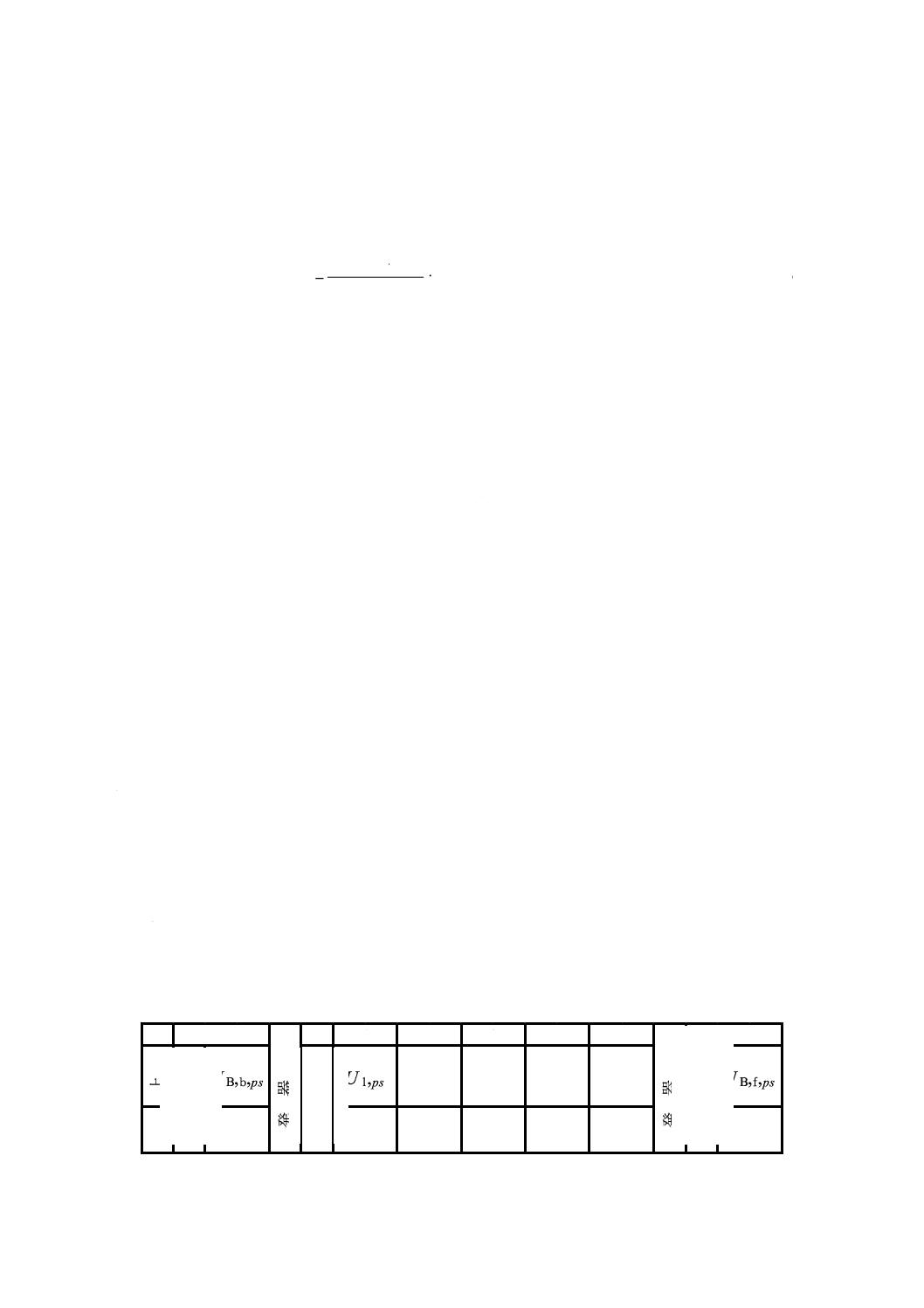

試験報告書のまとめ

試験報告書の1項(図13)には次の情報を記載しなければならないが,不明な場合は“情報なし”と記

載すること。

a) 試験実施機関情報

1) 試験実施機関名

2) 試験場所及び連絡方法

3) 測定者の名前

4) OPC情報

4.1) 製造業者名

4.2) 型式番号

4.3) 同時共存濃度(個/m3).

5) 風量測定の方法(風量計測器名称又は型式)

b) 試験情報

1) この規格の番号

2) 報告書番号

3) 試験日

4) 試験体入手方法

c) 試験体情報

1) 製造業者名(又は製造業者と異なる場合は,販売会社名)

2) 試験体に記載されている,製品名及び型式(供試フィルタユニットの完全な識別のため。)

3) 試験体の状態(未使用,JIS B 9908-4に従って前処理済み,JIS B 9908-2による試験済み,使用済み

など)

4) 寸法(幅,高さ,奥行き)

5) フィルタ構造(例えば,袋型フィルタのポケット数,プリーツ型フィルタのプリーツ数及び深さな

ど)

6) ろ材の種類

6.1) ろ材の種類,識別コード(例えば,ガラス繊維ABC123,無機繊維123ABCなど)

6.2) ろ材の色

6.3) 有効ろ材面積

6.4) ろ材における添着物の種類及び量。この情報が不明な場合,“情報なし”と示す。

6.5) 帯電。この情報が不明な場合,“情報なし”と示す。

7) 最も推奨される際の使用試験体の写真。ない場合は“情報なし”と示す。

8) その他の特性

d) 製造業者による試験体文献データ又は運転データ

1) 試験体の初期圧力損失

2) 定格風量における試験終了圧力損失

3) 初期質量法捕集率,最小粒子状物質捕集率(J-ePMx,min)又は粒径別捕集率の最小値など

4) その他の文献データ又は提供できる運転データ

e) 試験条件

1) 試験風量

35

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 試験気流温度及び相対湿度

3) 使用した試験エアロゾル

f)

試験データ

1) 試験風量に対する圧力損失データ

2) 粒径別捕集率

3) 試験中の測定した粒径別合計上流濃度

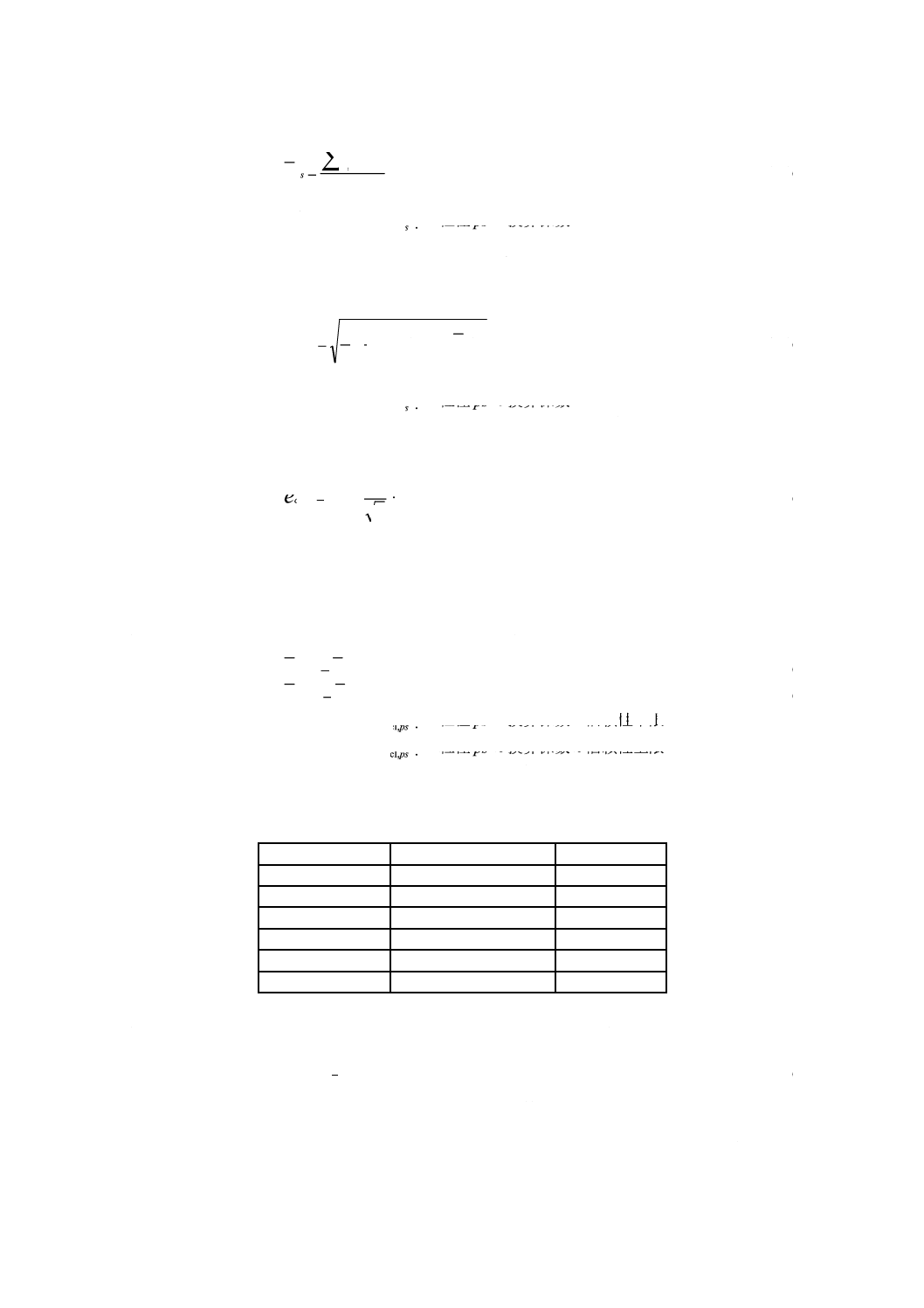

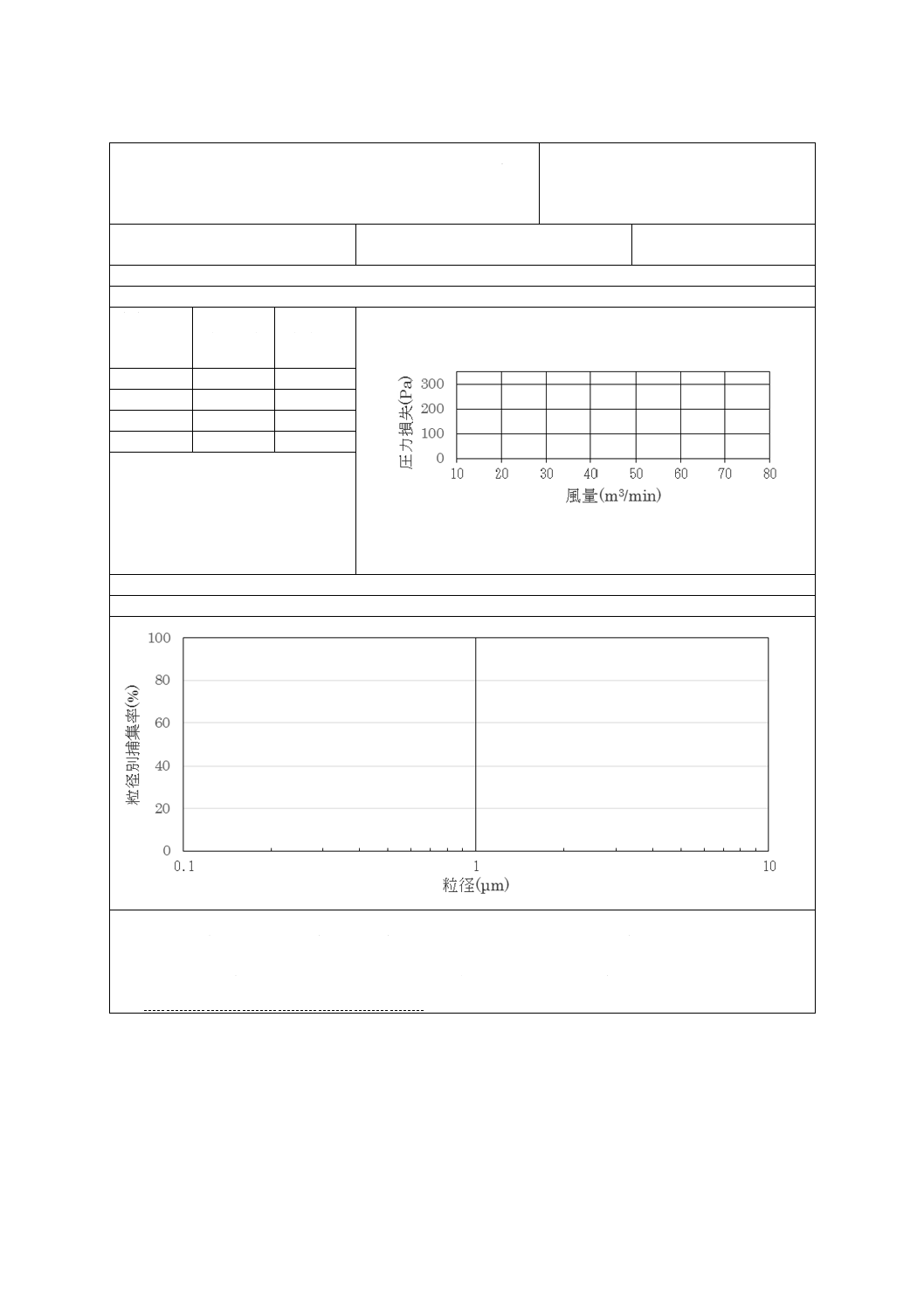

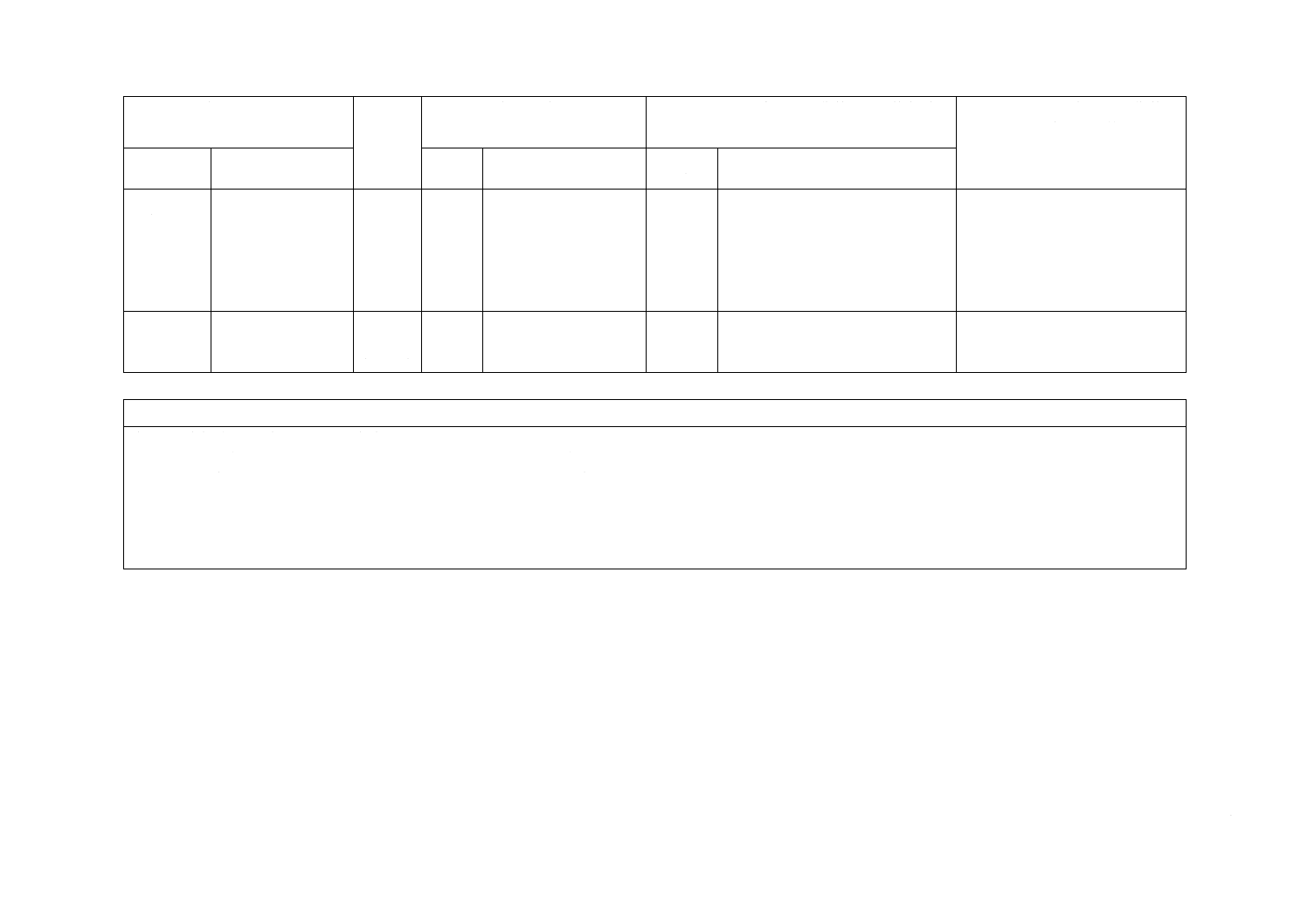

11.2.4

試験報告書詳細

試験報告書詳細(図14)は,次の情報を含まなければならないが,追加の情報があってもよい。

a) 測定結果

1) 要求風量における圧力損失のデータは表形式及び風量対圧力損失のグラフとして報告しなければな

らない。報告する圧力損失は1.20 kg/m3の空気密度によって換算するほうがよい。試験空気密度が

1.16 kg/m3〜1.24 kg/m3の場合は換算の必要はない。換算は,附属書Bによる。

2) 粒子捕集率測定の結果は表及びグラフの両方で報告しなければならない。

b) 注記のコメント

1) この試験結果は,ここで規定している条件での供試フィルタユニットだけに適用する。

2) 粉じん負荷試験結果は,実使用時の環境におけるフィルタ性能を予測するためには定量的に適用で

きない。

3) 粒子状物質捕集率J-ePMxは,光学的粒径での標準体積粒径分布を用いた結果であり,空気力学的粒

径における粒径分布での結果と異なる場合がある。

36

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9908-2 フィルタユニット試験報告書

試験実施機関

機関名:

住所:

電話番号:

一般

報告書番号:

試験日:

試験者:

OPC情報:

風量測定方法(風量測定器

名称又は型式):

試験体入手方法:

製造業者名

型式番号

同時共存値

個/m3

試験体

名称:

型式:

製造業者:

フィルタ構造(袋型・プリーツ型など):

寸法(幅×高さ×奥行き)mm:

ろ材の種類:

ろ材の色:

有効ろ材面積

(m2):

添着物の種類及び量:

帯電:

製造業者による情報

初期圧力損失:

定格最終圧力

損失:

初期質量法捕集率,最小粒子状物質捕集率(J-ePMx,min)又は粒径別捕集率の

最小値など:

その他の情報:

試験結果のまとめ

試験風量(m3/min):

試験温度(℃):

湿度RH(%):

試験エアロゾル:

試験結果

初期圧力損失(Pa):

粒径別捕集率(%)

粒径範囲

(μm)

捕集率測定値

合計上流濃度

(個/m3)

0.3〜0.4

試験体の写真

0.4〜0.55

0.55〜0.7

0.7〜1.0

1.0〜1.3

1.3〜1.6

1.6〜2.2

2.2〜3.0

3.0〜4.0

4.0〜5.5

5.5〜7.0

7.0〜10.0

注記:

1) この試験結果は,ここで規定している条件での供試フィルタユニットだけに適用する。

2) 粉じん負荷試験結果は,実使用時の環境におけるフィルタ性能を予測するためには定量的に適用できない。

3) 粒子状物質捕集率J-ePMxは,光学的粒径での標準体積粒径分布を用いた結果であり,空気力学的粒径にお

ける粒径分布での結果と異なる場合がある。

図13−試験報告書ページ様式

37

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

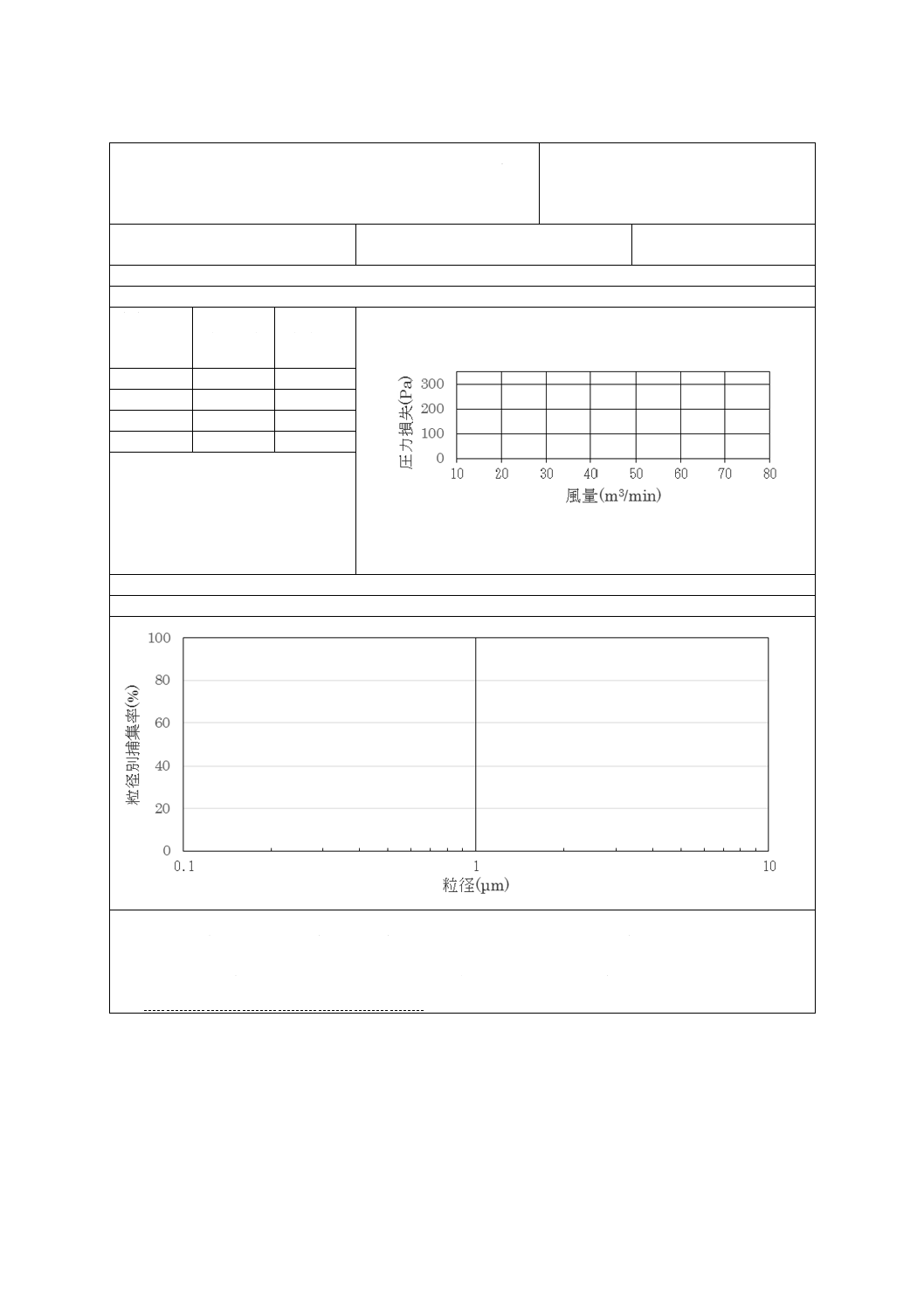

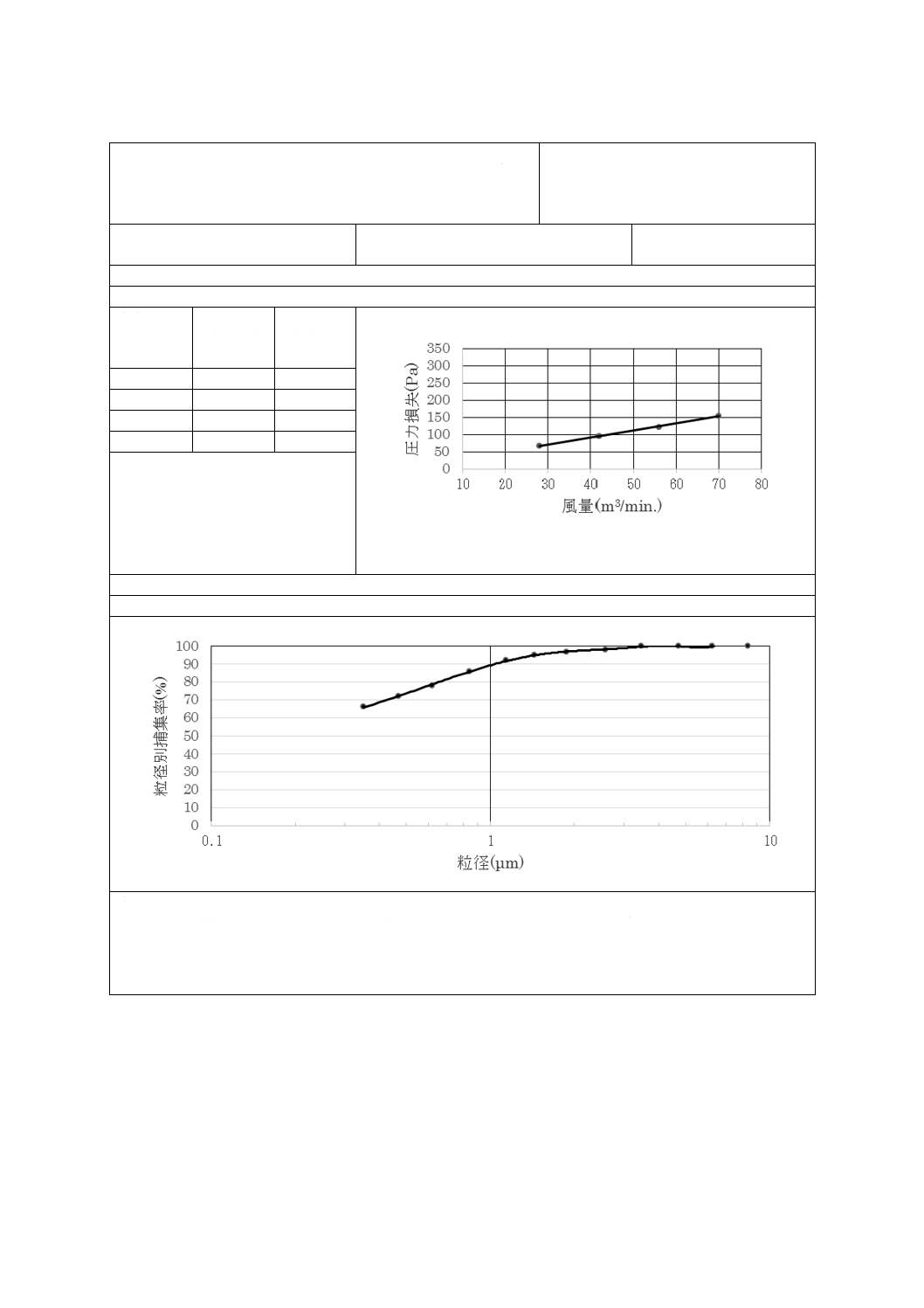

JIS B 9908-2 フィルタユニット試験結果

詳細

試験実施機関

機関名:

住所:

電話番号:

報告書番号:

試験日:

試験者:

試験結果の詳細

圧力損失

定格風量

に対する

比率

風量

(m3/min)

圧力損失

(Pa)

50 %

75 %

100 %

125 %

粒径別捕集率

注記:

1) この試験結果は,ここで規定している条件での供試フィルタユニットだけに適用する。

2) 粉じん負荷試験結果は,実使用時の環境におけるフィルタ性能を予測するためには定量的に適用できない。

3) 粒子状物質捕集率J-ePMxは,光学的粒径での標準体積粒径分布を用いた結果であり,空気力学的粒径にお

ける粒径分布での結果と異なる場合がある。

図14−試験結果詳細ページ様式

38

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験データの例

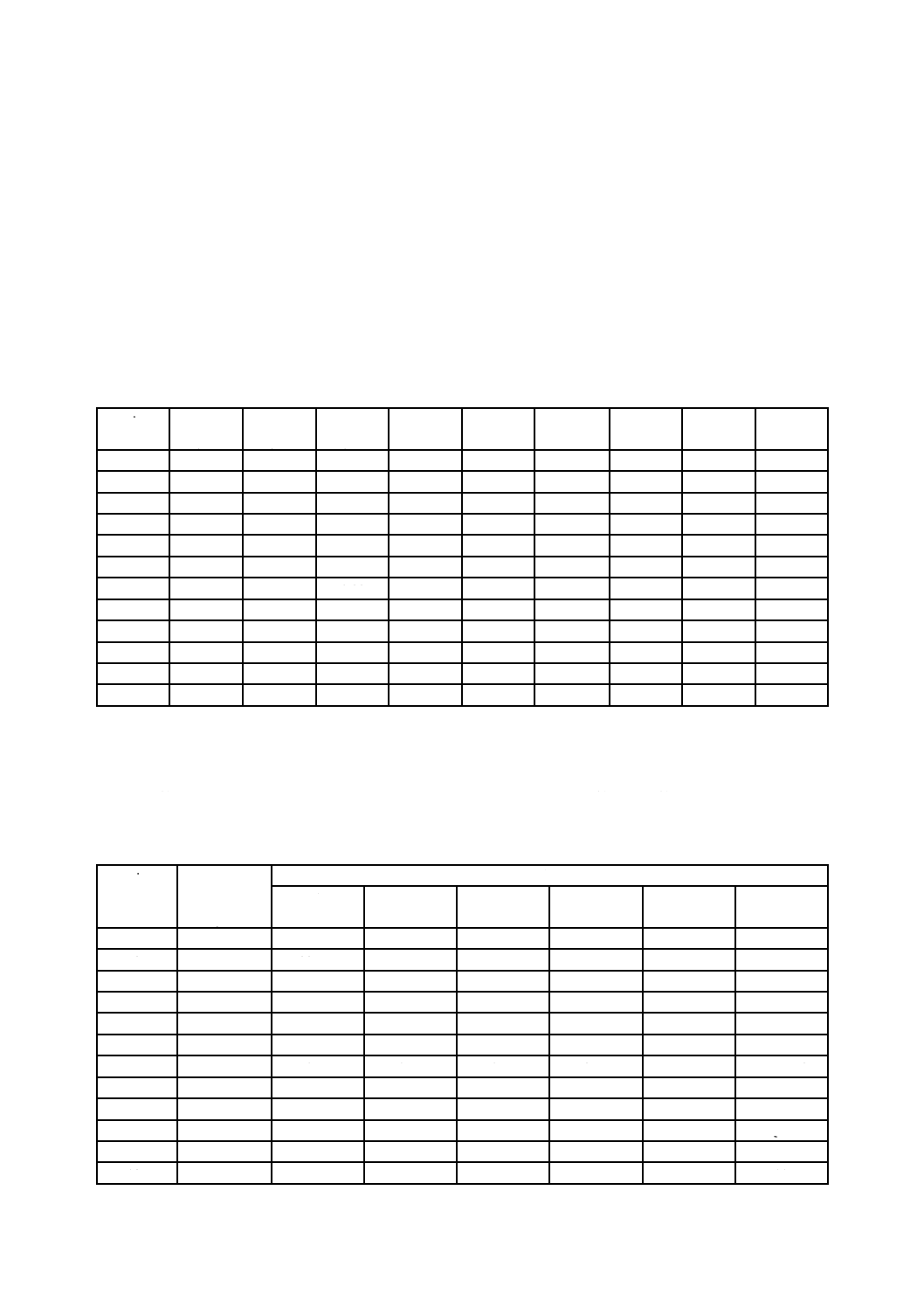

この附属書に記載するサンプル試験データでは,2台のOPCを試験に用いる場合を示す。試験体の取付

け前に,次の捕集率手順に従って試験体取付けなしで換算係数を測定した。エアロゾルサンプリングは2

台のOPC試験を用いる場合の手順による。粒子計数時間は全30秒である。初期(換算試験前)及び最終

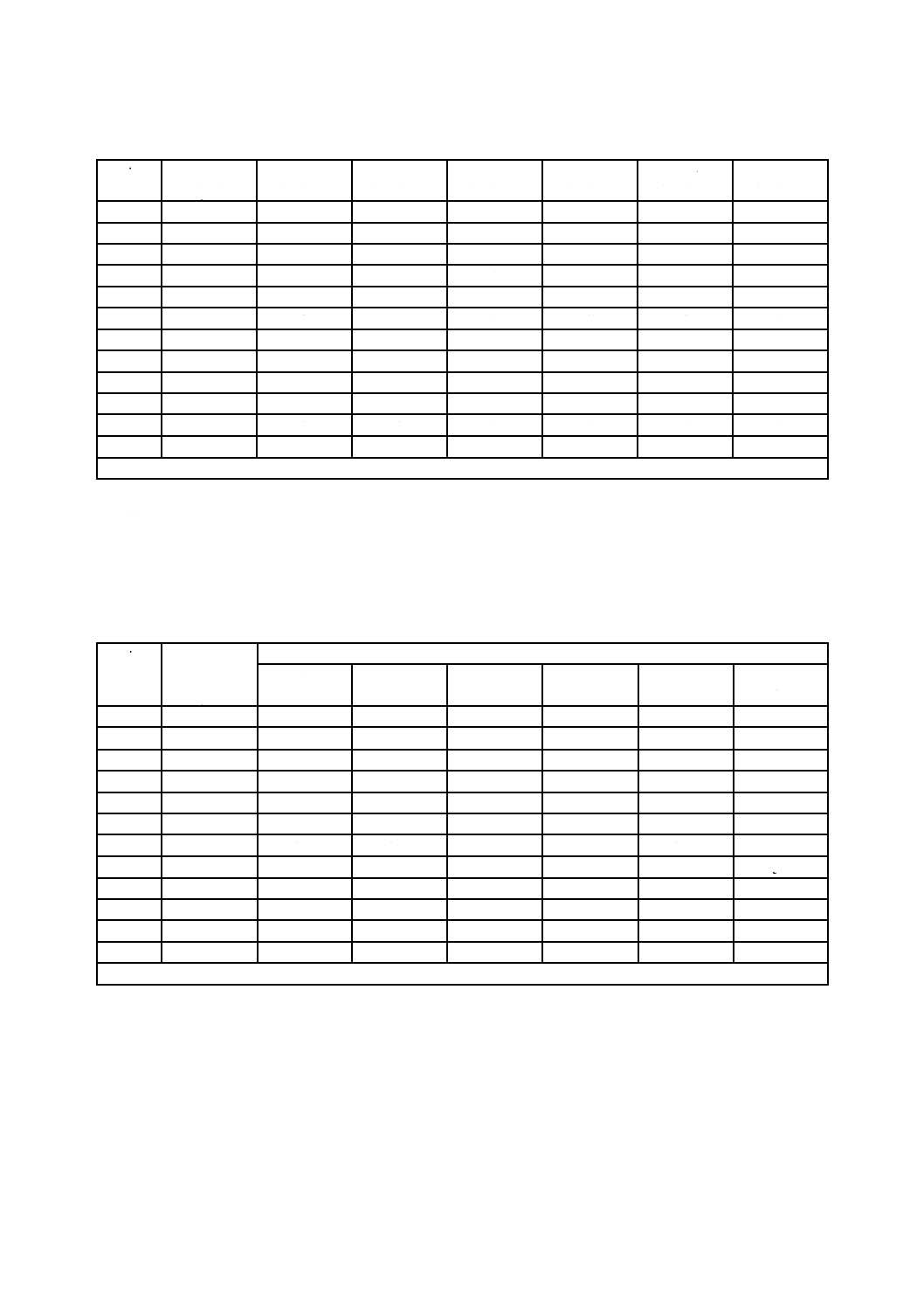

(換算試験後)のバックグラウンド計数値を表A.1に粒径と共に示す。

表A.1−初期及び最終バックグラウンド値

i

di

(μm)

di+1

(μm)

di

(μm)

UB,c,b

個/30 s

UB,c,f

個/30 s

UB,c

個/30 s

DB,c,b

個/30 s

DB,c,f

個/30 s

DB,c

個/30 s

1

0.3

0.4

0.35

7

3

5

4

2

3

2

0.4

0.55

0.47

5

1

3

3

1

2

3

0.55

0.7

0.62

3

1

2

1

1

1

4

0.7

1.0

0.84

2

0

1

0

0

0

5

1.0

1.3

1.14

0

0

0

0

0

0

6

1.3

1.6

1.44

0

0

0

0

0

0

7

1.6

2.2

1.88

0

0

0

0

0

0

8

2.2

3.0

2.57

0

0

0

0

0

0

9

3.0

4.0

3.46

0

0

0

0

0

0

10

4.0

5.5

4.69

0

0

0

0

0

0

11

5.5

7.0

6.20

0

0

0

0

0

0

12

7.0

10.0

8.37

0

0

0

0

0

0

KClエアロゾル発生器は電源を入れて粒子発生応答時間(最小待機時間)を経過させ粒子発生数を安定

化した。

次に換算係数を測定した。上流計数値を表A.2,下流計数値を表A.3,換算係数計算結果を表A.4に示す。

表A.2−換算上流計数値

i

di

上流換算データ

(μm)

1

個/30 s

2

個/30 s

3

個/30 s

4

個/30 s

5

個/30 s

合計

個/30 s

1

0.35

25 666

27 892

28 902

29 872

25 251

137 583

2

0.47

22 787

22 333

22 875

22 654

22 565

113 214

3

0.62

18 789

18 653

18 777

18 043

19 811

94 073

4

0.84

13 001

12 678

12 879

12 098

12 344

63 000

5

1.14

8 766

8 899

8 722

8 344

8 888

43 619

6

1.44

6 654

6 786

6 732

6 587

6 333

33 092

7

1.88

3 567

3 777

3 333

3 422

3 677

17 776

8

2.57

1 123

1 277

1 111

1 098

1 122

5 731

9

3.46

927

999

878

821

900

4 525

10

4.69

676

846

721

777

699

3 719

11

6.20

345

371

401

271

333

1 721

12

8.37

221

231

226

241

222

11 41

39

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.3−換算下流計数値

i

di

下流換算データ

(μm)

1

個/30 s

2

個/30 s

3

個/30 s

4

個/30 s

5

個/30 s

合計

個/30 s

1

0.35

26 571

28 787

28 762

30 902

26 521

141 543

2

0.47

23 000

23 111

23 198

23 089

23 089

115 496

3

0.62

18 989

18 711

17 987

18 021

19 888

93 596

4

0.84

12 987

12 076

12 699

12 009

12 111

61 882

5

1.14

8 512

8 431

8 399

8 340

8 555

42 237

6

1.44

6 167

6 044

5 982

6 161

5 998

30 352

7

1.88

3 233

3 434

3 285

3 167

3 422

16 541

8

2.57

1 222

1 333

1 222

1 188

1 184

6 149

9

3.46

972

1 044

921

867

948

4 752

10

4.69

757

898

787

843

727

4 012

11

6.20

377

404

411

302

366

1 860

12

8.37

234

234

236

251

231

1 186

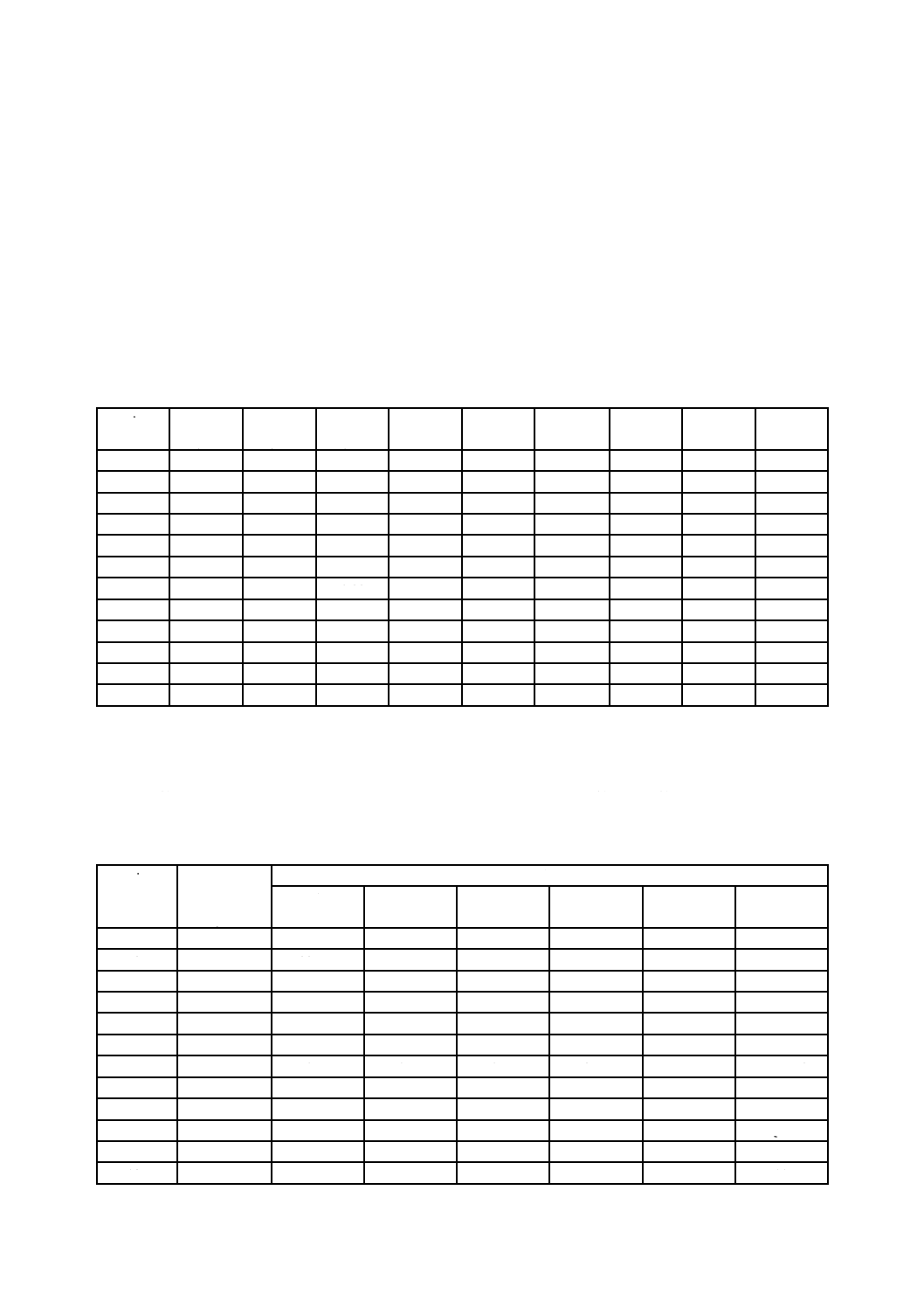

表A.4−換算係数計算データ

i

di

換算係数

(μm)

R1

R2

R3

R4

R5

平均値

δ0

ec

1

0.35

1.035

1.032

0.995

1.034

1.050

1.029

0.020

0.025

2

0.47

1.009

1.035

1.014

1.020

1.023

1.020

0.010

0.012

3

0.62

1.011

1.003

0.958

0.999

1.004

0.995

0.021

0.026

4

0.84

0.999

0.953

0.986

0.993

0.981

0.982

0.018

0.022

5

1.14

0.971

0.947

0.963

1.000

0.963

0.969

0.019

0.024

6

1.44

0.927

0.891

0.889

0.935

0.947

0.918

0.027

0.033

7

1.88

0.906

0.909

0.986

0.925

0.931

0.931

0.032

0.040

8

2.57

1.088

1.044

1.100

1.082

1.055

1.074

0.023

0.029

9

3.46

1.049

1.045

1.049

1.056

1.053

1.050

0.004

0.005

10

4.69

1.120

1.061

1.092

1.085

1.040

1.080

0.030

0.038

11

6.20

1.093

1.089

1.025

1.114

1.099

1.084

0.034

0.043

12

8.37

1.059

1.013

1.044

1.041

1.041

1.040

0.017

0.021

全ての換算係数は表7の換算係数の限界範囲(0.90〜1.10などのチャンネルiごとに設定値あり)及び

不確かさ(ec≦0.05)の要求を満足した。

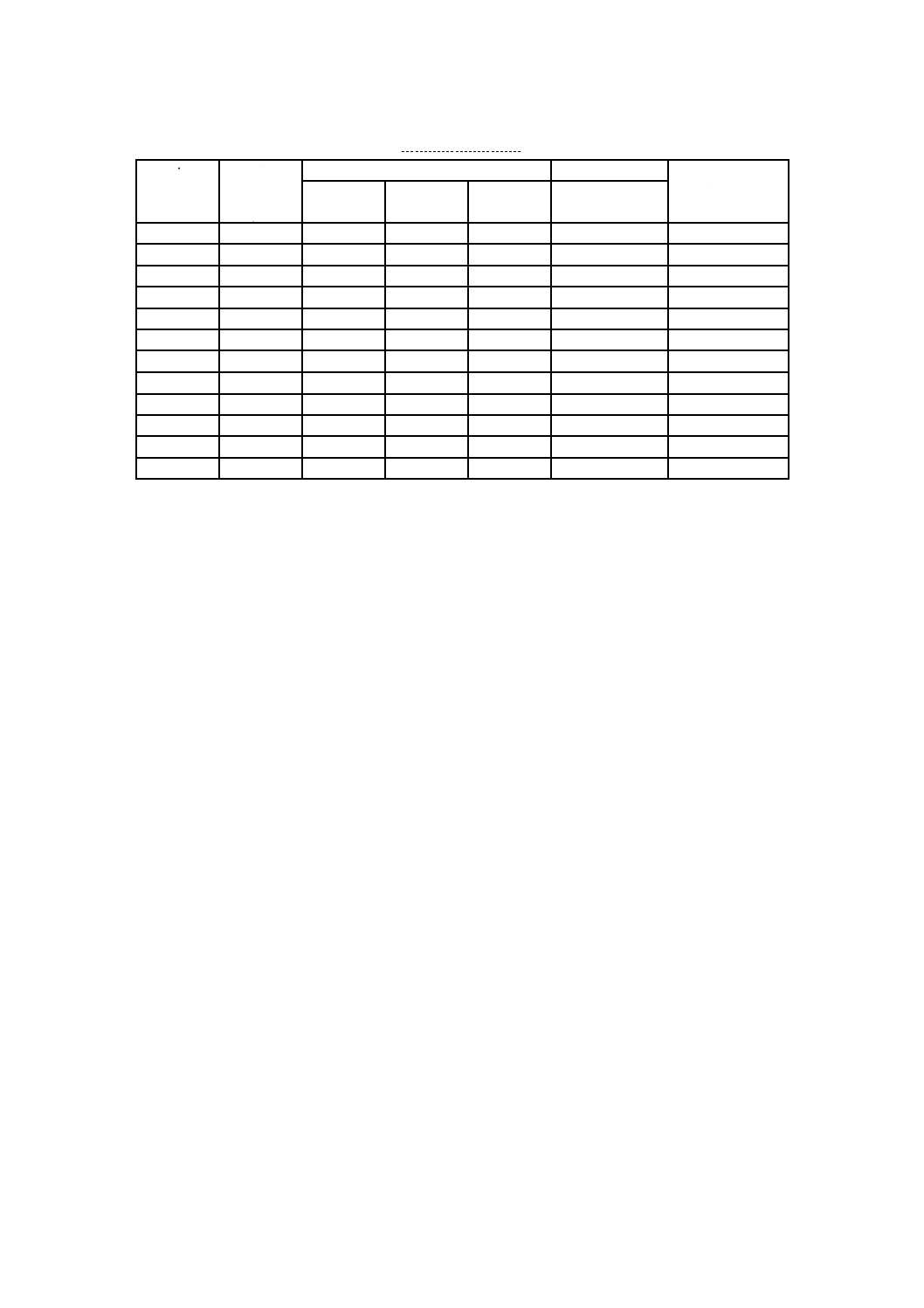

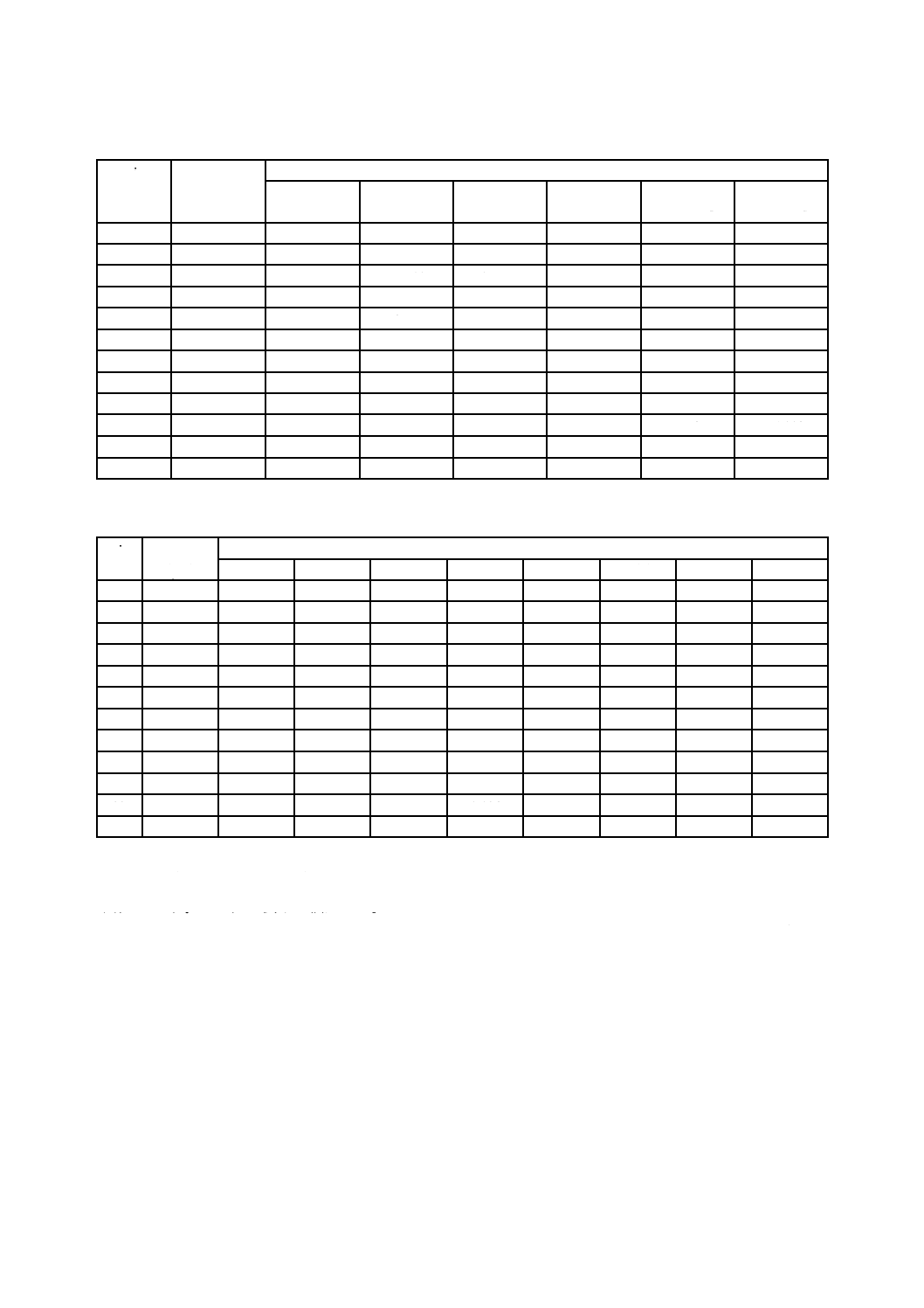

次に,試験体を試験ダクトに取り付けてフィルタ定格風量の50 %,75 %,100 %及び125 %の場合の圧

力損失を測定した。データは,試験報告書(図A.1参照)及び試験結果詳細(図A.2参照)に示す。

次に,2台のOPCによる捕集率測定を行った。エアロゾル発生器を停止した後のバックグラウンド計数

値は表A.5に示す。

40

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.5−エアロゾル発生器を停止時のバックグラウンド値

i

di

(μm)

UB,b

個/30 s

UB,f

個/30 s

UB

個/30 s

DB,b

個/30s

DB,f

個/30 s

DB

個/30 s

1

0.35

1

3

2

2

2

2

2

0.47

3

1

2

1

1

1

3

0.62

1

1

1

1

1

1

4

0.84

0

0

1

0

0

0

5

1.14

0

0

0

0

0

0

6

1.44

0

0

0

0

0

0

7

1.88

0

0

0

0

0

0

8

2.57

0

0

0

0

0

0

9

3.46

0

0

0

0

0

0

10

4.69

0

0

0

0

0

0

11

6.20

0

0

0

0

0

0

12

8.37

0

0

0

0

0

0

注記 全計数データは,30秒間の粒子の計数値で示す。

換算係数測定時と同様にKClエアロゾル発生器は電源を入れて粒子発生応答時間(最小待機時間)を経

過させ粒子発生数を安定化した。

上流計数データは表A.6,下流計数データは表A.7,透過率の計算結果は表A.8に示す。

表A.6−上流計数データ

i

di

上流捕集率データ

(μm)

1

個/30 s

2

個/30 s

3

個/30 s

4

個/30 s

5

個/30 s

Uc,tot

個

1

0.35

28 387

28 071

29 755

28 788

28 501

143 502

2

0.47

22 871

22 244

22 914

22 276

22 668

112 973

3

0.62

18 927

18 476

18 677

18 596

18 402

93 078

4

0.84

13 015

12 480

12 610

11 661

12 520

63 286

5

1.14

8 783

8 857

8 793

8 643

8 703

43 779

6

1.44

6 974

6 802

6 837

6 860

6 899

34 372

7

1.88

3 600

3 724

3 434

3 575

3 675

18 008

8

2.57

1 088

1 084

1 065

1 067

1 116

5 420

9

3.46

834

830

833

840

831

4 168

10

4.69

691

714

709

680

693

3 487

11

6.20

334

347

343

331

328

1 683

12

8.37

220

231

237

228

231

1 147

注記 全計数データは30秒間の粒子の計数値で示す。

41

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.7−下流計数データ

i

di

下流捕集率データ

(μm)

1

個/30

2

個/30

3

個/30

4

個/30

5

個/30

Uc,tot

個

1

0.35

10 045

10 022

10 001

10 055

10 067

50 190

2

0.47

6 407

6 401

6 396

6 399

6 398

32 001

3

0.62

4 039

4 056

4 033

4 027

4 087

20 242

4

0.84

1 722

1 701

1 731

1 711

1 729

8 594

5

1.14

651

673

698

675

682

3 379

6

1.44

303

316

311

309

313

1 552

7

1.88

101

100

103

104

99

507

8

2.57

21

20

19

21

22

103

9

3.46

1

2

0

0

2

5

10

4.69

0

0

1

0

0

1

11

6.20

0

0

0

0

0

0

12

8.37

0

0

0

0

0

0

注記 全計数データは,30秒間の粒子の計数値で示す。

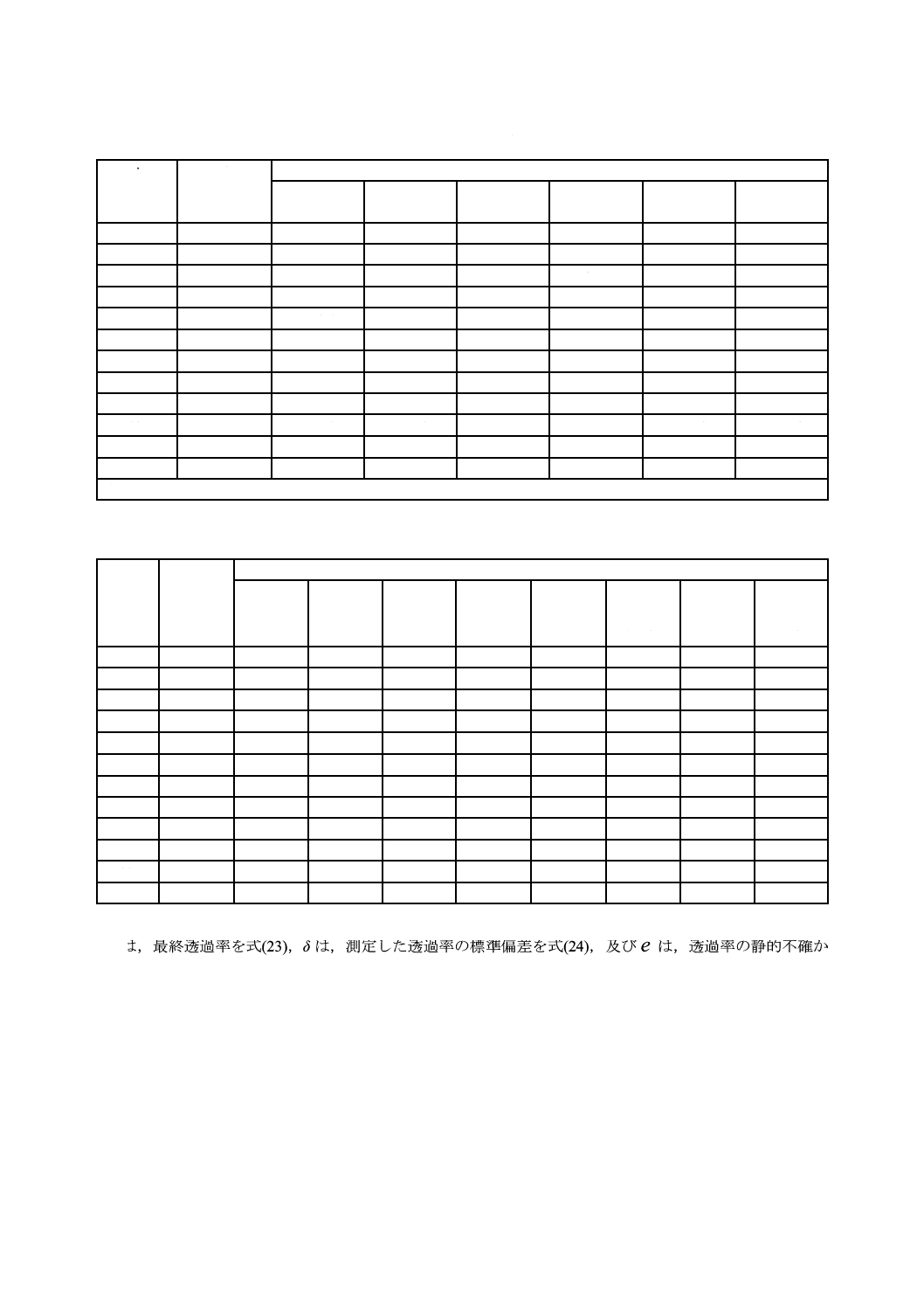

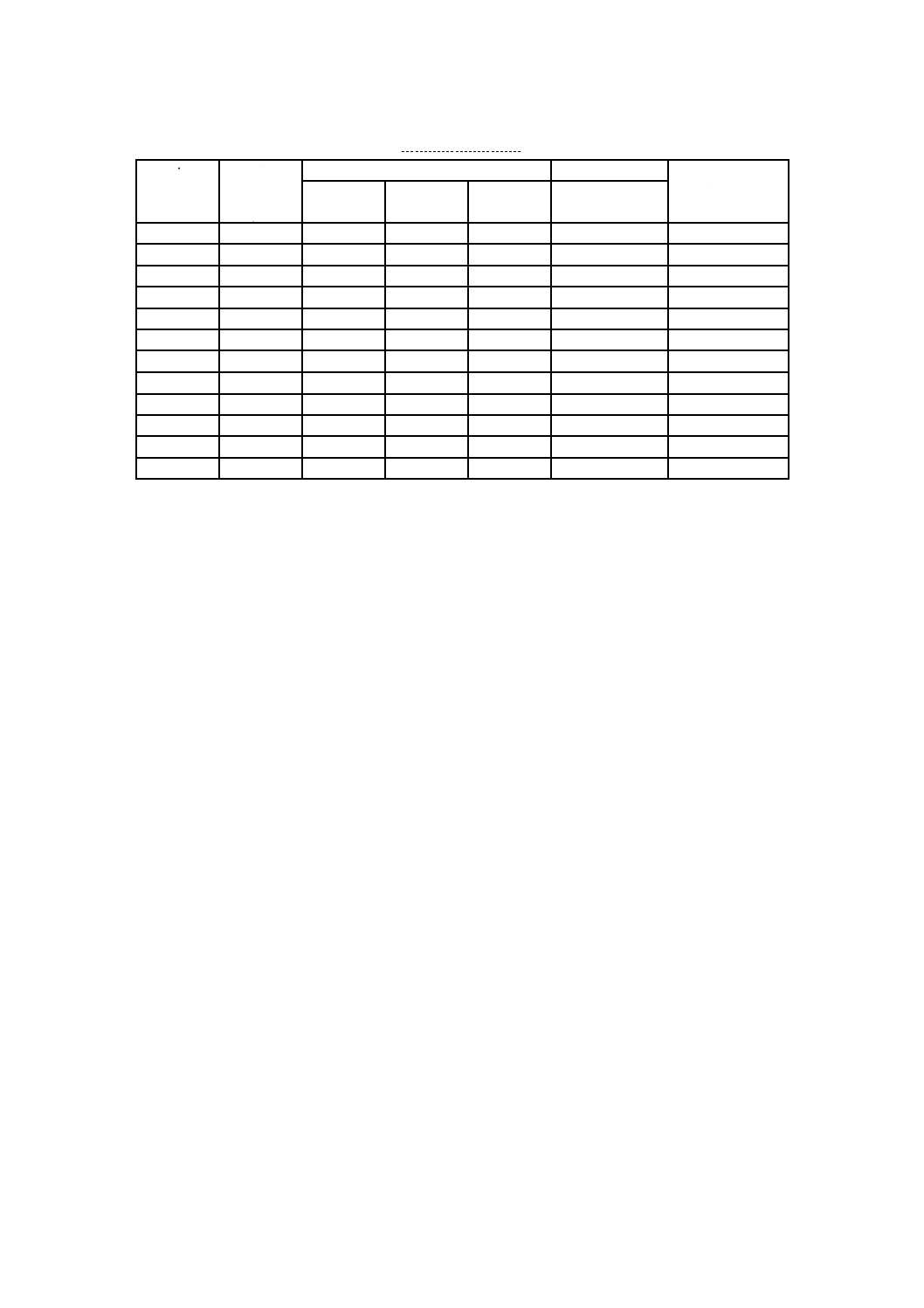

表A.8−透過率の計算

i

di

透過率

(μm)

P1

P2

P3

P4

P5

P

−

o

測定値

(平均)

δo

標準偏差

P

−

最終透

過率

1

0.35

0.354

0.357

0.336

0.349

0.353

0.350

0.008

0.340

2

0.47

0.280

0.288

0.279

0.287

0.282

0.283

0.004

0.278

3

0.62

0.213

0.220

0.216

0.217

0.222

0.218

0.003

0.219

4

0.84

0.132

0.136

0.137

0.147

0.138

0.138

0.005

0.141

5

1.14

0.074

0.076

0.079

0.078

0.078

0.077

0.002

0.080

6

1.44

0.043

0.046

0.045

0.045

0.045

0.045

0.001

0.049

7

1.88

0.028

0.027

0.030

0.029

0.027

0.028

0.001

0.030

8

2.57

0.019

0.018

0.018

0.020

0.020

0.019

0.001

0.018

9

3.46

0.001

0.002

0.000

0.000

0.002

0.001

0.001

0.001

10

4.69

0.000

0.000

0.001

0.000

0.000

0.000

0.001

0.000

11

6.20

0.000

0.000

0.000

0.000

0.000

0.000

0.000

0.000

12

8.37

0.000

0.000

0.000

0.000

0.000

0.000

0.000

0.000

P

−は,最終透過率を式(23),δは,測定した透過率の標準偏差を式(24),及びeは,透過率の静的不確か

さを式(25)によってそれぞれ計算する。

不確かさ検証は表A.9による。

42

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.9−不確かさ

i

di

透過率データの整理

eps限界値判定

Eps

捕集率(%)

(μm)

P

−

δ

e

eps≦0.05

1

0.35

0.340

0.010.

0.013

合格

66

2

0.47

0.278

0.005

0.006

合格

72

3

0.62

0.219

0.006

0.007

合格

78

4

0.84

0.141

0.006

0.007

合格

86

5

1.14

0.080

0.003

0.003

合格

92

6

1.44

0.049

0.002

0.002

合格

95

7

1.88

0.030

0.002

0.002

合格

97

8

2.57

0.018

0.001

0.001

合格

98

9

3.46

0.001

0.001

0.001

合格

100

10

4.69

0.000

0.001

0.001

合格

100

11

6.20

0.000

0.000

0.000

合格

100

12

8.37

0.000

0.000

0.000

合格

100

43

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

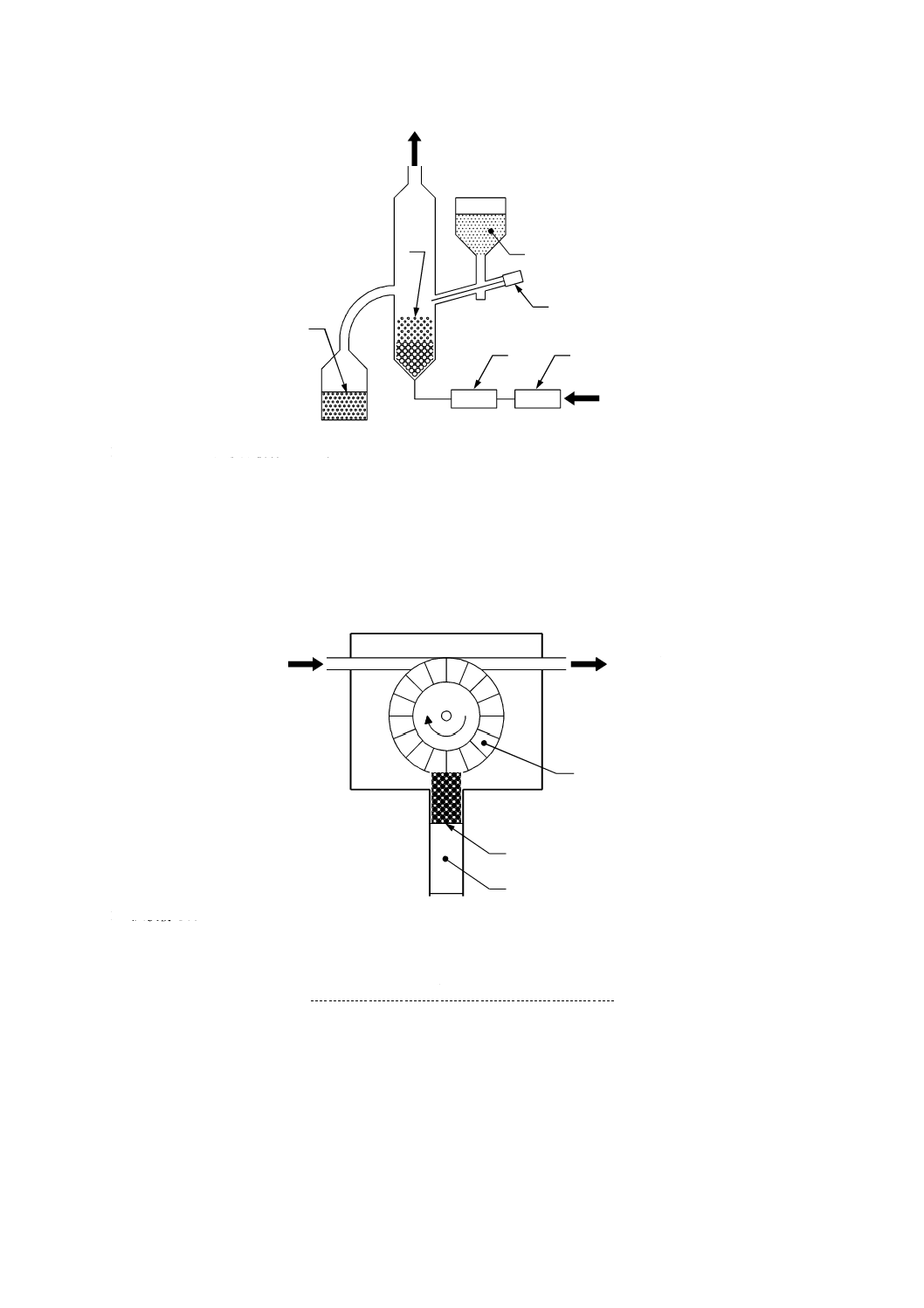

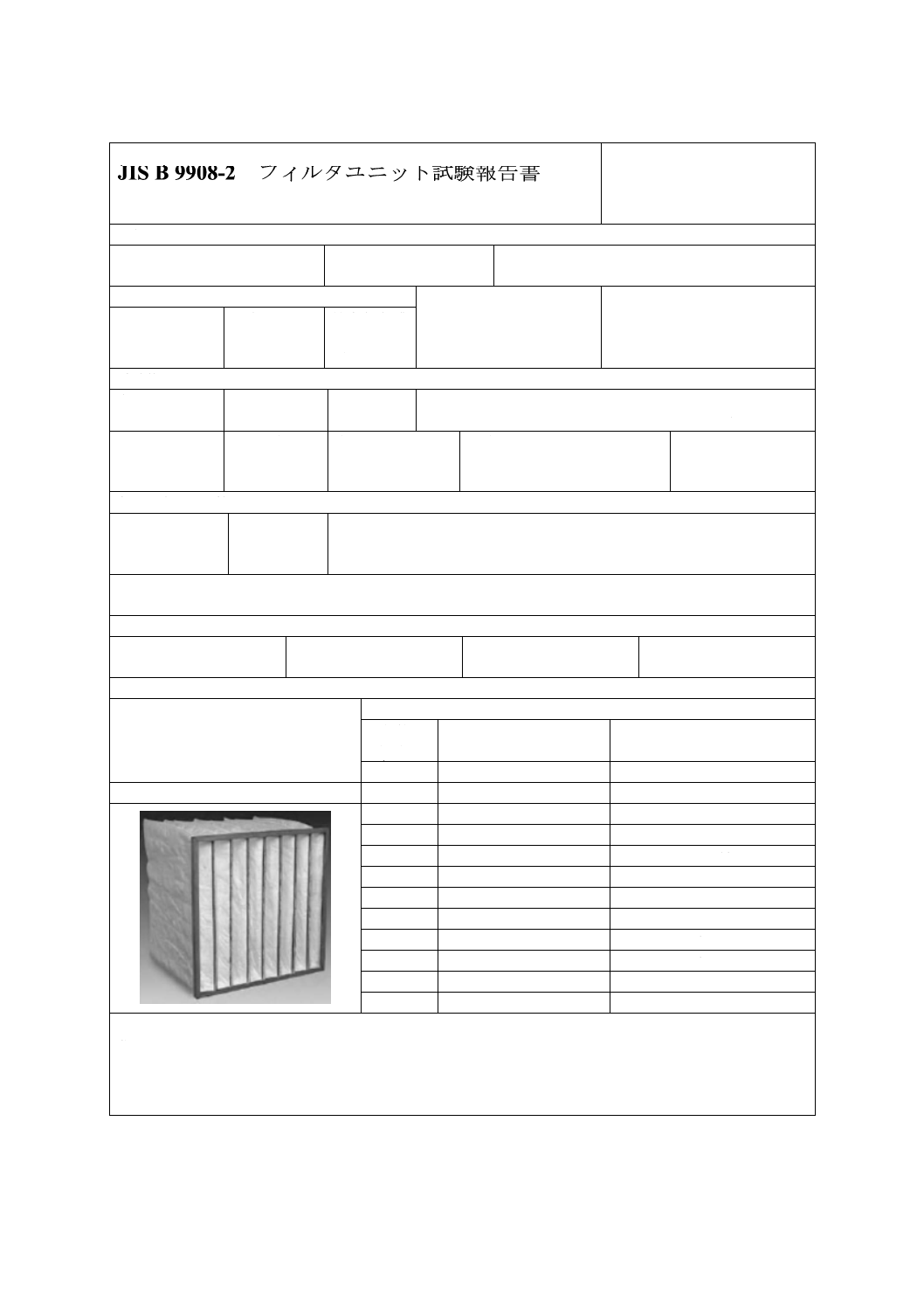

JIS B 9908-2 フィルタユニット試験報告書

試験実施機関

機関名:ABCフィルタ(株)

住所:D県E市F町1番地

電話番号:xx-xxxx-xxxx

一般

報告書番号:

1234567

試験日:

20XX.YY.ZZ

試験者:

山田 太郎

OPC情報:

風量測定方法(風量測定器

名称又は型式):

XYZ23

試験体入手方法:

市場から入手

製造業者名

ABCフィルタ

型式番号

1234

最大個数濃

度71百万個

/m3

試験体

名称:

Bagenstein

型式:

AtoZ90

製造業者:

ABC filter

フィルタ構造(袋型・プリーツ型など):袋型・8ポケット

寸法(幅×高さ×奥行き)mm: 610×610×610 mm

ろ材の種類:

ガラス繊維

ろ材の色:

白

有効ろ材面積

(m2):

5.9 m2

添着物の種類及び量:

なし

帯電:

なし

製造業者による情報

初期圧力損失:

130 Pa

定格最終圧力

損失:

300 Pa

初期質量法捕集率,最小粒子状物質捕集率(J-ePMx,min)又は粒径別捕集率の

最小値など:

最小粒径別捕集率 60 %

その他の情報:情報なし

試験結果のまとめ

試験風量(m3/min):

56

試験温度(℃):

23

湿度RH(%):

47

試験エアロゾル:

KCl

試験結果

初期圧力損失(Pa):122

粒径別捕集率(%)

粒径範囲

(μm)

捕集率測定値

合計上流濃度

(個/m3)

0.3〜0.4

66

57 400

試験体の写真

0.4〜0.55

72

45 189

0.55〜0.7

78

37 231

0.7〜1.0

86

25 314

1.0〜1.3

92

17 511

1.3〜1.6

95

13 748

1.6〜2.2

97

7 203

2.2〜3.0

98

2 168

3.0〜4.0

100

1 667

4.0〜5.5

100

1 395

5.5〜7.0

100

673

7.0〜10.0

100

459

注記:

1) この試験結果は,ここで規定している条件での供試フィルタユニットだけに適用する。

2) 粉じん負荷試験結果は,実使用時の環境におけるフィルタ性能を予測するためには定量的に適用できない。

3) 粒子状物質捕集率J-ePMxは,光学的粒径での標準体積粒径分布を用いた結果であり,空気力学的粒径にお

ける粒径分布での結果と異なる場合がある。

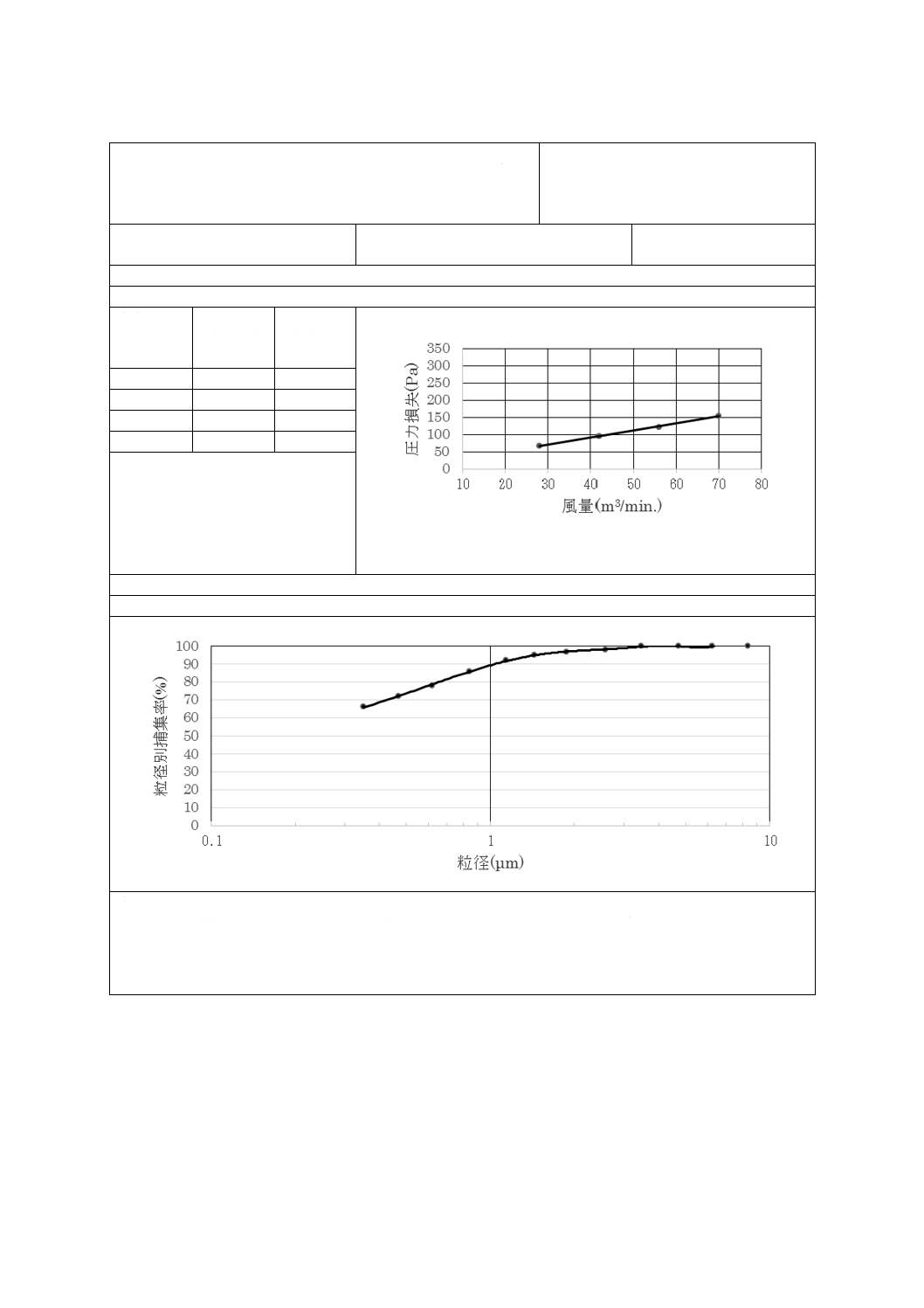

図A.1−試験報告書

44

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

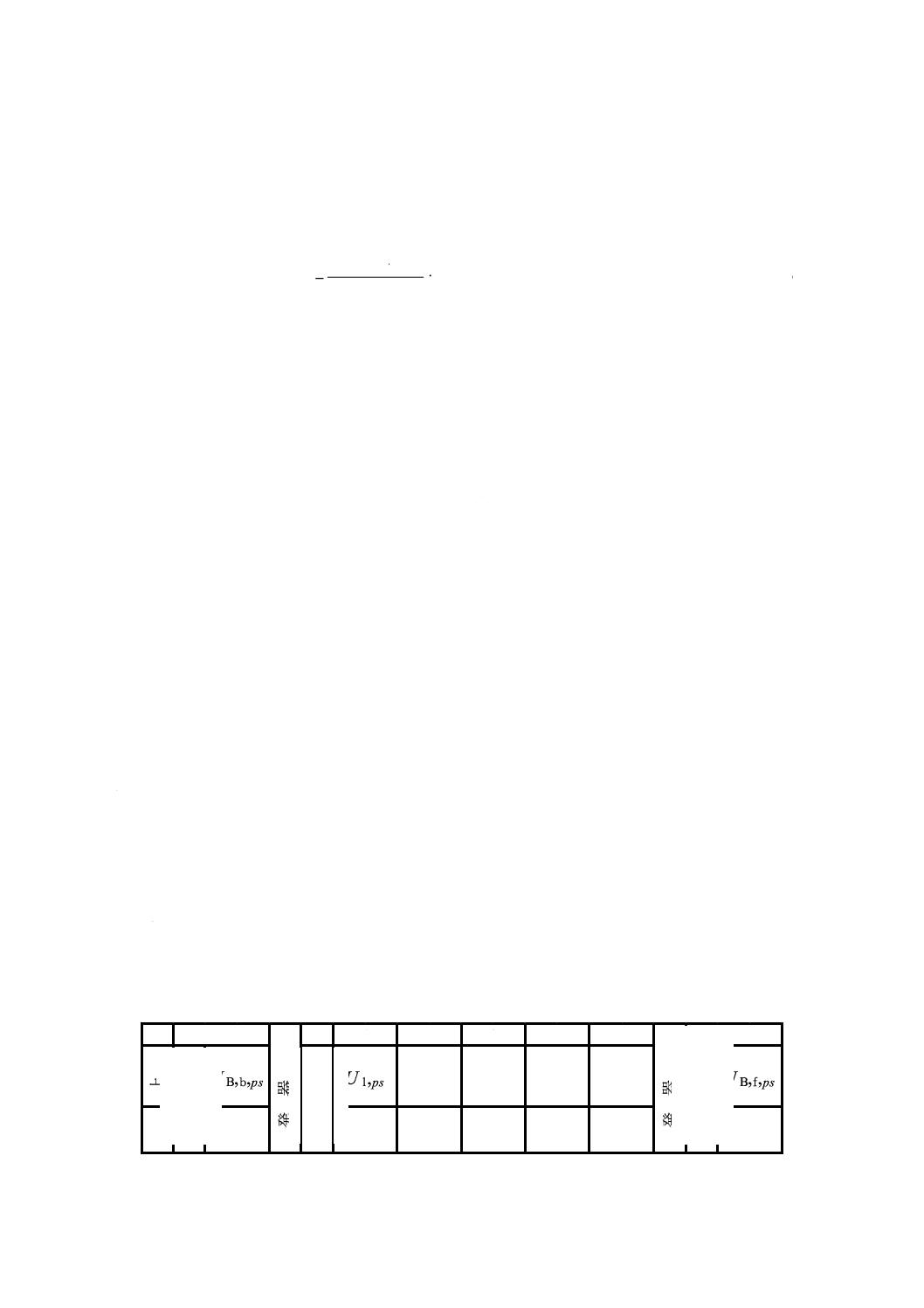

JIS B 9908-2 フィルタユニット試験結果

詳細

試験実施機関

機関名:ABCフィルタ(株)

住所:D県E市F町1番地

電話番号:xx-xxxx-xxxx

報告書番号:

1234567

試験日:

20XX.YY.ZZ

試験者:

山田太郎

試験結果の詳細

圧力損失

定格風量

に対する

比率

風量

(m3/min)

圧力損失

(Pa)

50 %

28

67

75 %

42

95

100 %

56

122

125 %

70

155

粒径別捕集率

注記:

1) この試験結果は,ここで規定している条件での供試フィルタユニットだけに適用する。

2) 粉じん負荷試験結果は,実使用時の環境におけるフィルタ性能を予測するためには定量的に適用できない。

3) 粒子状物質捕集率J-ePMxは,光学的粒径での標準体積粒径分布を用いた結果であり,空気力学的粒径にお

ける粒径分布での結果と異なる場合がある。

図A.2−試験結果詳細

45

B 9908-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

試験体の圧力損失計算

試験中に測定した全ての圧力損失は標準の空気条件:温度20 ℃,大気圧101.325 kPa,相対湿度50 %に

対応する標準空気密度1.20 kg/m3で換算したほうがよい。空気密度が1.16 kg/m3〜1.24 kg/m3の間であれば

特に換算を行う必要はない。全ての計算はSI単位で行う。

試験体の圧力損失は次の式で表すことができる。

n

q

c

p

)

(v

=

∆

············································································ (B.1)

1

2

−

−×

×

=

n

n

k

c

ρ

μ

···································································· (B.2)

ここに,