B 9717-1:2011 (ISO 13856-1:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 要求事項························································································································· 5

4.1 一般 ···························································································································· 5

4.2 作動力 ························································································································· 5

4.3 応答時間 ······················································································································ 7

4.4 静荷重 ························································································································· 7

4.5 使用回数 ······················································································································ 7

4.6 センサの出力状態 ·········································································································· 8

4.7 作動力に対する出力信号開閉装置の応答············································································· 8

4.8 保全のための立ち入り ···································································································· 8

4.9 調整 ···························································································································· 8

4.10 接続 ··························································································································· 8

4.11 環境条件 ····················································································································· 9

4.12 動力源 ························································································································ 9

4.13 電気機器 ···················································································································· 10

4.14 エンクロージャ ··········································································································· 10

4.15 JIS B 9705-1:2000による制御システムの安全関連部のカテゴリ ············································ 10

4.16 センサの固定 ·············································································································· 11

4.17 つまずき ···················································································································· 11

4.18 センサ上面の滑りやすさ及び柔軟性 ················································································ 11

4.19 センサ上面の追加カバー ······························································································· 11

4.20 詰まり又は異物による故障 ···························································································· 11

5 マーキング ····················································································································· 11

5.1 一般 ··························································································································· 11

5.2 制御装置のマーキング ··································································································· 11

5.3 センサのマーキング ······································································································ 11

5.4 その他の構成部品のマーキング ······················································································· 12

6 使用上の情報 ·················································································································· 12

6.1 一般 ··························································································································· 12

6.2 取扱説明書 ·················································································································· 12

7 試験······························································································································ 14

7.1 一般 ··························································································································· 14

B 9717-1:2011 (ISO 13856-1:2001) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.2 センサ試験サンプル ······································································································ 14

7.3 負荷試験のための試験片 ································································································ 14

7.4 試験No.1−作動力 ········································································································· 15

7.5 試験No.2−応答時間 ······································································································ 17

7.6 試験No.3−静荷重 ········································································································· 18

7.7 試験No.4−使用回数 ······································································································ 19

7.8 試験No.5−センサの出力状態 ·························································································· 23

7.9 試験No.6−作動力に対する出力信号開閉装置の応答 ···························································· 24

7.10 試験No.7−保全のための立ち入り ·················································································· 24

7.11 試験No.8−調整 ·········································································································· 24

7.12 試験No.9−接続 ·········································································································· 24

7.13 試験No.10−環境条件 ··································································································· 24

7.14 試験No.11−電源 ········································································································· 25

7.15 試験No.12−電気機器 ··································································································· 25

7.16 試験No.13−エンクロージャ ·························································································· 25

7.17 試験No.14−JIS B 9705-1:2000による制御システムの安全関連部のカテゴリ ··························· 25

7.18 試験No.15−センサ上面の滑りやすさ及び柔軟性 ······························································· 25

7.19 試験No.16−センサ上面の追加カバー ·············································································· 25

7.20 試験No.17−詰まり又は異物による故障 ··········································································· 25

附属書A(規定)リセット機能のある又はリセット機能のない装置(システム)の

タイミングチャート ············································································································· 26

附属書B(参考)使用上の注意事項 ························································································ 29

附属書C(参考)設計時の注意事項 ························································································ 33

附属書D(参考)据付,検収及び試験 ····················································································· 37

参考文献 ···························································································································· 39

B 9717-1:2011 (ISO 13856-1:2001)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本機械工業連合会(JMF)から,

工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,厚

生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 9717-1:2011

(ISO 13856-1:2001)

機械類の安全性−圧力検知保護装置−

第1部:圧力検知マット及び圧力検知フロアの

設計及び試験のための一般原則

Safety of machinery-Pressure-sensitive protective devices-

Part 1: General principles for design and testing of pressure-sensitive mats

and pressure-sensitive floors

序文

この規格は,2001年に第1版として発行されたISO 13856-1を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

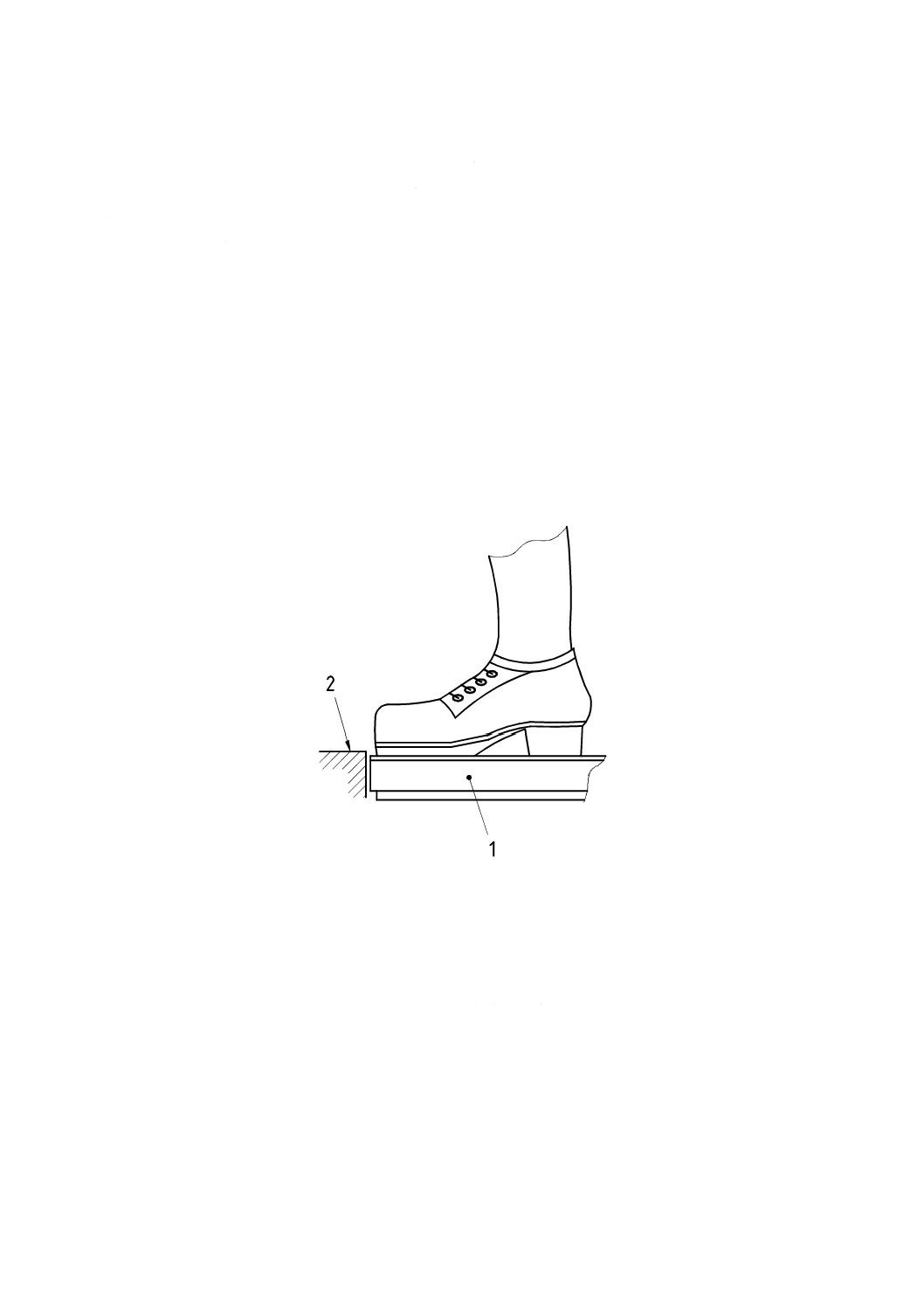

適用範囲

この規格は,通常,足で踏むことによって作動し,人を危険な機械から保護する保護装置としての圧力

検知マット及び圧力検知フロアに対する要求事項について規定する。この規格は,性能,表示及び文書化

の最小限の安全要求事項を示す。

圧力検知マット及び圧力検知フロアは,使用する動力源,例えば電気式,液圧式,気体式,機械式など

を問わない。

この規格は,次を検出するために設計された圧力検知マット及び圧力検知フロアについて適用する。

a) 体重35 kgを超える人

b) 体重20 kgを超える人(例えば,子供)

体重20 kg以下の人の検出には,この規格を適用しない。また,この規格のいかなる特定の用途に関し

ても,圧力検知マット及び圧力検知フロアの有効検知領域の寸法・構成を規定しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 13856-1:2001,Safety of machinery−Pressure-sensitive protective devices−Part 1: General

principles for design and testing of pressure-sensitive mats and pressure-sensitive floors(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

2

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9700-1:2004 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

注記 対応国際規格:ISO 12100-1:2003,Safety of machinery−Basic concepts, general principles for

design−Part 1: Basic terminology, methodology(IDT)

JIS B 9700-2:2004 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

注記 対応国際規格:ISO 12100-2:2003,Safety of machinery−Basic concepts, general principles for

design−Part 2: Technical principles(IDT)

JIS B 9705-1:2000 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

注記 対応国際規格:ISO 13849-1:1999,Safety of machinery−Safety-related parts of control systems−

Part 1: General principles for design(IDT)

JIS B 9706-2:2001 機械類の安全性−表示,マーキング及び作動−第2部:マーキングの要求事項

注記 対応国際規格:IEC 61310-2:1995,Safety of machinery−Indication, marking and actuation−Part 2:

Requirements for marking(IDT)

JIS B 9715:2006 機械類の安全性−人体部位の接近速度に基づく保護設備の位置決め

注記 対応国際規格:ISO 13855:2002,Safety of machinery−Positioning of protective equipment with

respect to the approach speeds of parts of the human body(IDT)

JIS B 9960-1:1999 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1:2000,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements(MOD)

JIS C 0025:1988 環境試験方法(電気・電子)温度変化試験方法

注記 対応国際規格:IEC 60068-2-14:1984,Environmental testing−Part 2: Tests. Test N: Change of

temperature(MOD)

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP code)(IDT)

JIS C 60068-2-3:1987 環境試験方法(電気・電子)高温高湿(定常)試験方法

注記 対応国際規格:IEC 60068-2-3:1969,Basic environmental testing procedures−Part 2: Tests−Test

Ca: Damp heat, steady state(IDT)

JIS C 60068-2-6:1999 環境試験方法−電気・電子−正弦波振動試験方法

注記 対応国際規格:IEC 60068-2-6:1995,Environmental testing−Part 2: Tests−Test Fc: Vibration

(sinusoidal)(IDT)

JIS C 61000-4-2 電磁両立性−第4部:試験及び測定技術−第2節:静電気放電イミュニティ試験

注記 対応国際規格:IEC 61000-4-2,Electromagnetic compatibility (EMC)−Part 4-2: Testing and

measurement techniques−Electrostatic discharge immunity test(IDT)

JIS C 61000-4-3 電磁両立性−第4-3部:試験及び測定技術−放射無線周波電磁界イミュニティ試験

注記 対応国際規格:IEC 61000-4-3,Electromagnetic compatibility (EMC)−Part 4-3: Testing and

measurement techniques−Radiated, radio-frequency, electromagnetic field immunity test(IDT)

JIS C 61000-4-4 電磁両立性−第4-4部:試験及び測定技術−電気的ファストトランジェント/バー

ストイミュニティ試験

注記 対応国際規格:IEC 61000-4-4,Electromagnetic compatibility (EMC)−Part 4-4: Testing and

measurement techniques−Electrical fast transient/burst immunity test(IDT)

JIS C 61000-4-5 電磁両立性−第4-5部:試験及び測定技術−サージイミュニティ試験

3

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 61000-4-5,Electromagnetic compatibility (EMC)−Part 4-5: Testing and

measurement techniques−Surge immunity test(IDT)

JIS C 61000-6-2 電磁両立性−第6-2部:共通規格−工業環境におけるイミュニティ

注記 対応国際規格:IEC 61000-6-2,Electromagnetic compatibility (EMC)−Part 6-2: Generic standards

−Immunity for industrial environments(MOD)

ISO 6431:1992,Pneumatic fluid power−Single rod cylinders, 1 000 kPa (10 bar) series, with detachable

mountings, bores from 32 mm to 320 mm−Mounting dimensions

IEC 60439-1:1999,Low-voltage switchgear and controlgear assemblies−Part 1: Type-tested and partially

type-tested assemblies

IEC 61000-6-3,Electromagnetic compatibility (EMC)−Part 6-3: Generic standards−Emission standard for

residential, commercial and light-industrial environments

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9700-1:2004によるほか,次による。

3.1

圧力検知マット(pressure-sensitive mat)

圧力を検出するセンサ,制御装置及び一つ若しくはそれ以上の出力信号開閉装置を含み,上に立ってい

る人,又は上を歩く人を検出する保護装置。

図1及びJIS B 9700-1:2004の3.26.5参照。

注記 圧力検知マットの有効検知領域は,部分的に変形してセンサが作動する。

3.2

圧力検知フロア(pressure-sensitive floor)

圧力に応答するセンサ,制御装置及び一つ若しくはそれ以上の出力信号開閉装置を含み,上に立ってい

る人,又は上を歩く人を検出する保護装置。

図1及びJIS B 9700-1:2004の3.26.5参照。

注記 圧力検知フロアの有効検知領域は,全体が動いてセンサが作動する。

3.3

センサ(sensor)

圧力検知マット及び圧力検知フロアの有効検知領域上に働かせた作動力によって,制御装置の状態を変

化させる信号を発生する部分。

3.4

有効検知領域(effective sensing area)

圧力検知マット及び圧力検知フロアのセンサ又はセンサの組合せの上面部分で,その範囲内において作

動力に対し応答を生じる部分。

3.5

制御装置(control unit)

センサの状態に応答し,かつ,出力信号開閉装置の状態を制御する装置。

注記 圧力検知マット又は圧力検知フロアの集合を監視してもよい(JIS B 9705-1:2000を参照)。また,

リセット信号を処理する機能を含んでもよい。制御装置は機械制御システムに組み込まれてい

てもよい。

4

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

出力信号開閉装置(output signal switching device)

圧力検知マット又は圧力検知フロアにおいて,センサ又は監視機能が働いたとき,オフ状態を作り応答

する部分。

注記 出力信号開閉装置は,機械制御システムに組み込まれていてもよい。

3.7

作動力(actuating force)

有効検知領域上で圧力を発生し,出力信号開閉装置がオフ状態になる力。

3.8

リセット(reset)

ある条件が整ったとき,出力信号開閉装置のオン状態を可能にする機能。

3.9

出力信号開閉装置のオン状態[ON state of output signal switching device(s)]

出力回路が閉じ,電流又は流体が流れる状態。

3.10

出力信号開閉装置のオフ状態[OFF state of output signal switching device(s)]

出力回路が開き,電流又は流体が遮断された状態。

3.11

応答時間(response time)

有効検知領域に力が加わってから出力信号開閉装置がオフ状態になるまでの時間(4.3参照)。

3.12

不検知領域(dead zone)

有効検知領域以外のセンサ上面。

5

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

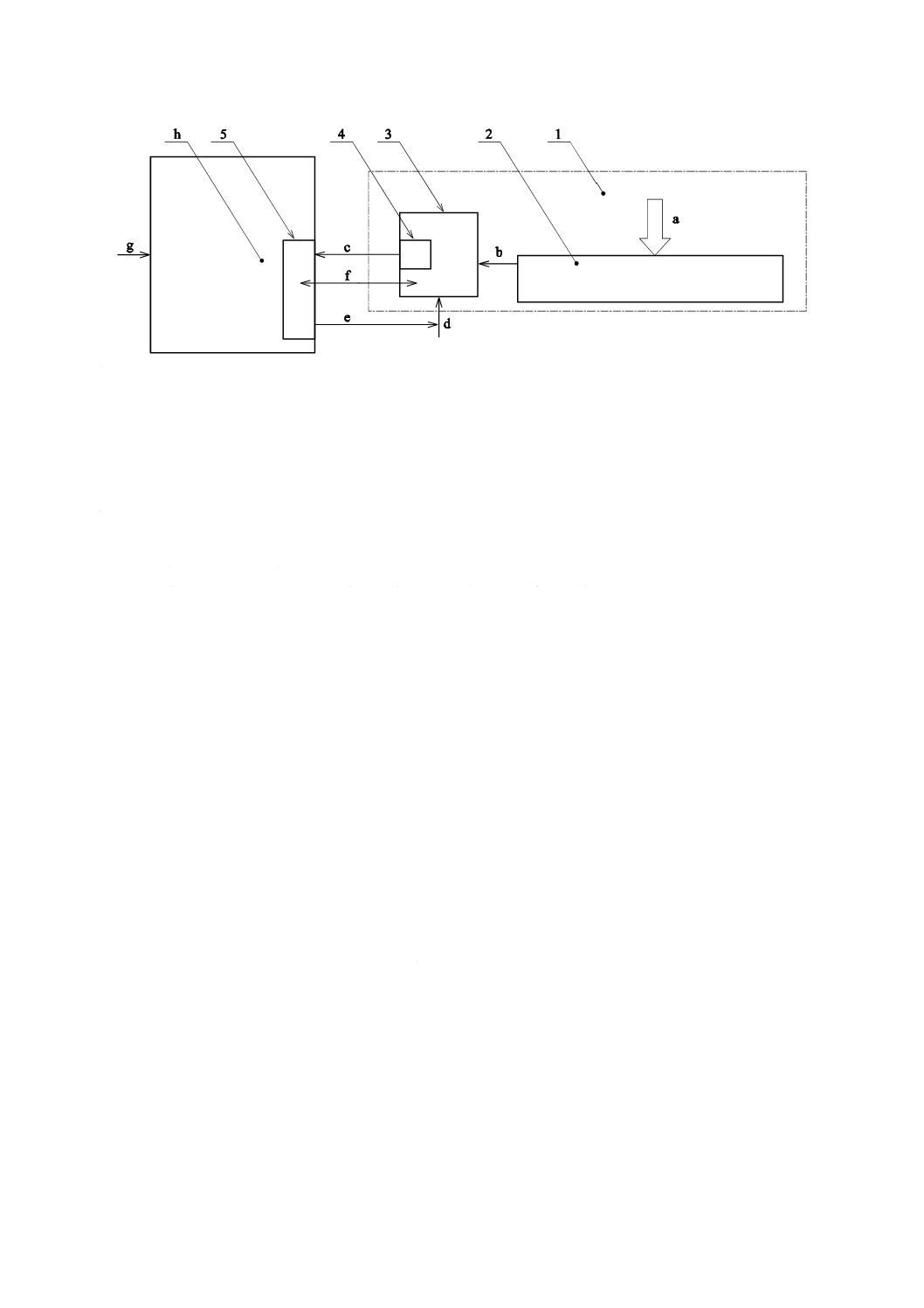

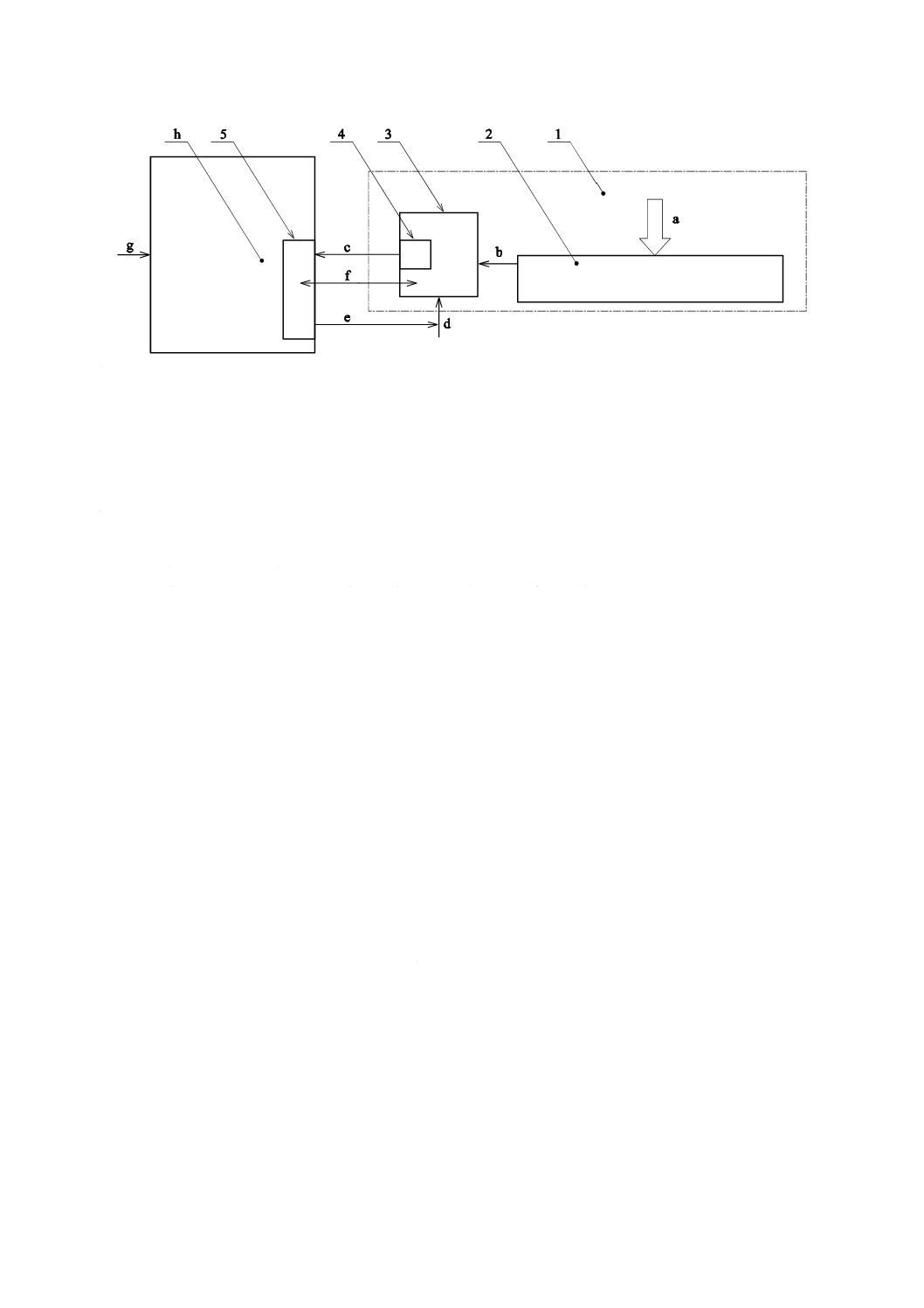

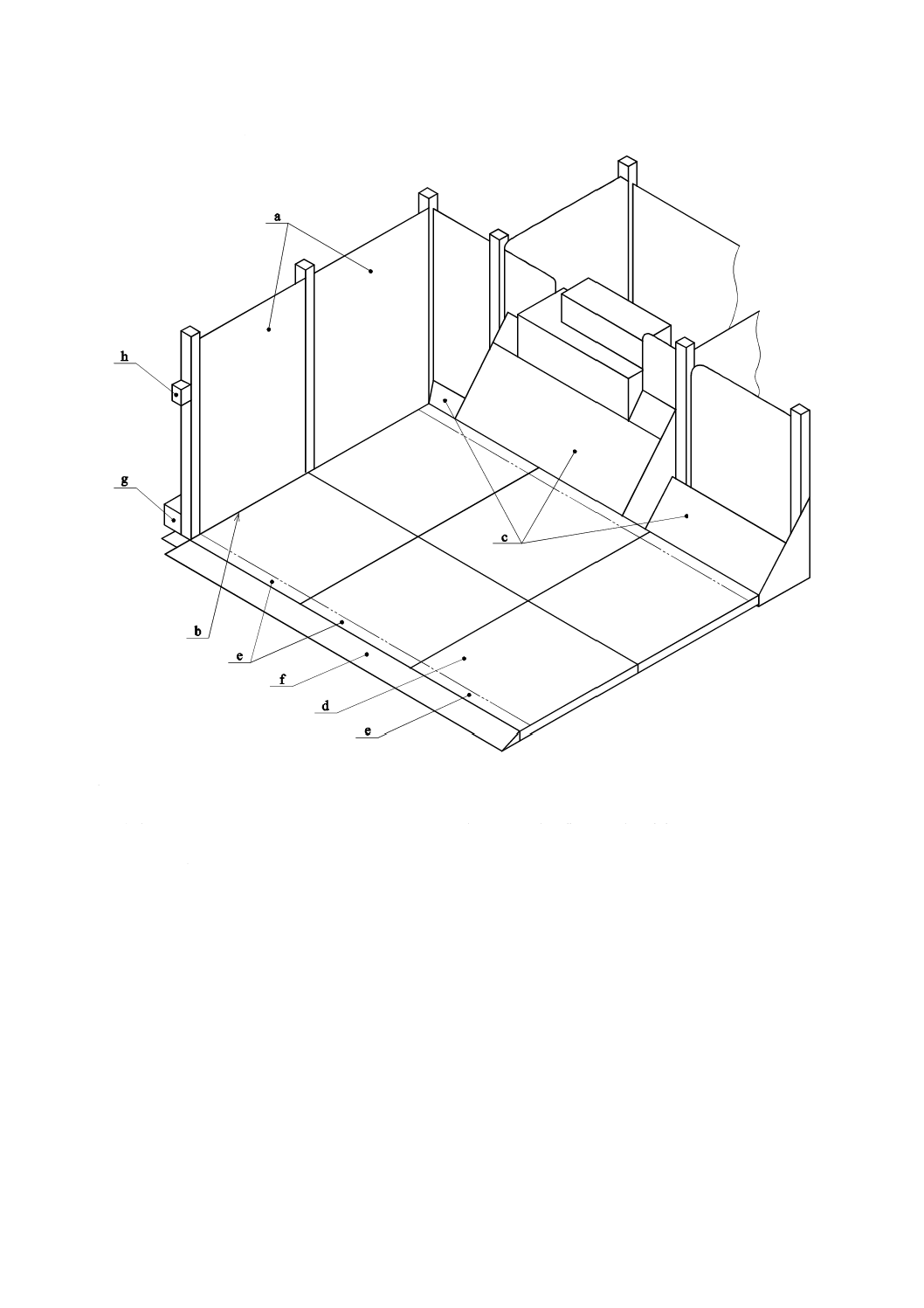

1

圧力検知マット又は圧力検知フロアの出力信号処理

2

センサ

3

制御装置(機械制御システムに組み込まれていてもよい。)

4

出力信号開閉装置(機械制御システムに組み込まれることがある。)

5

圧力検知マット及び/又は圧力検知フロアの出力信号処理に関わる機械制御システム側の部分

a

作動力

b

センサ出力

c

オン又はオフ状態の信号

d

手動リセット信号(適切であればgと置き換え可能)

e

機械制御システムからのリセット信号(適切な場合)

f

モニタ信号(オプション)

g

機械制御システムへの手動リセット信号(適切であればdと置き換え可能)

h

機械制御システム

図1−圧力検知マット又は圧力検知フロアと機械とのインタフェース

4

要求事項

4.1

一般

圧力検知マット及び圧力検知フロアは,有効検知領域に立っている人又は踏み込む人を検出しなければ

ならない。

4.2

作動力

4.2.1

単一センサ(試験方法は,7.4.1及び7.4.2を参照)

圧力検知マット又は圧力検知フロアは,試験片(図2参照)によって使用温度範囲内で2 mm/sの最大ス

ピードで有効検知領域上を加圧したときに,表1に示す作動力で検知しなければならない。

試験片1,試験片2及び試験片3は,35 kgを超える人を検出するよう設計された圧力検知マット及び圧

力検知フロアに適用される。さらに,試験片4は,20 kgを超える人(例えば,子供)を検出するよう設計

された圧力検知マット及び圧力検知フロアに適用する。

6

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

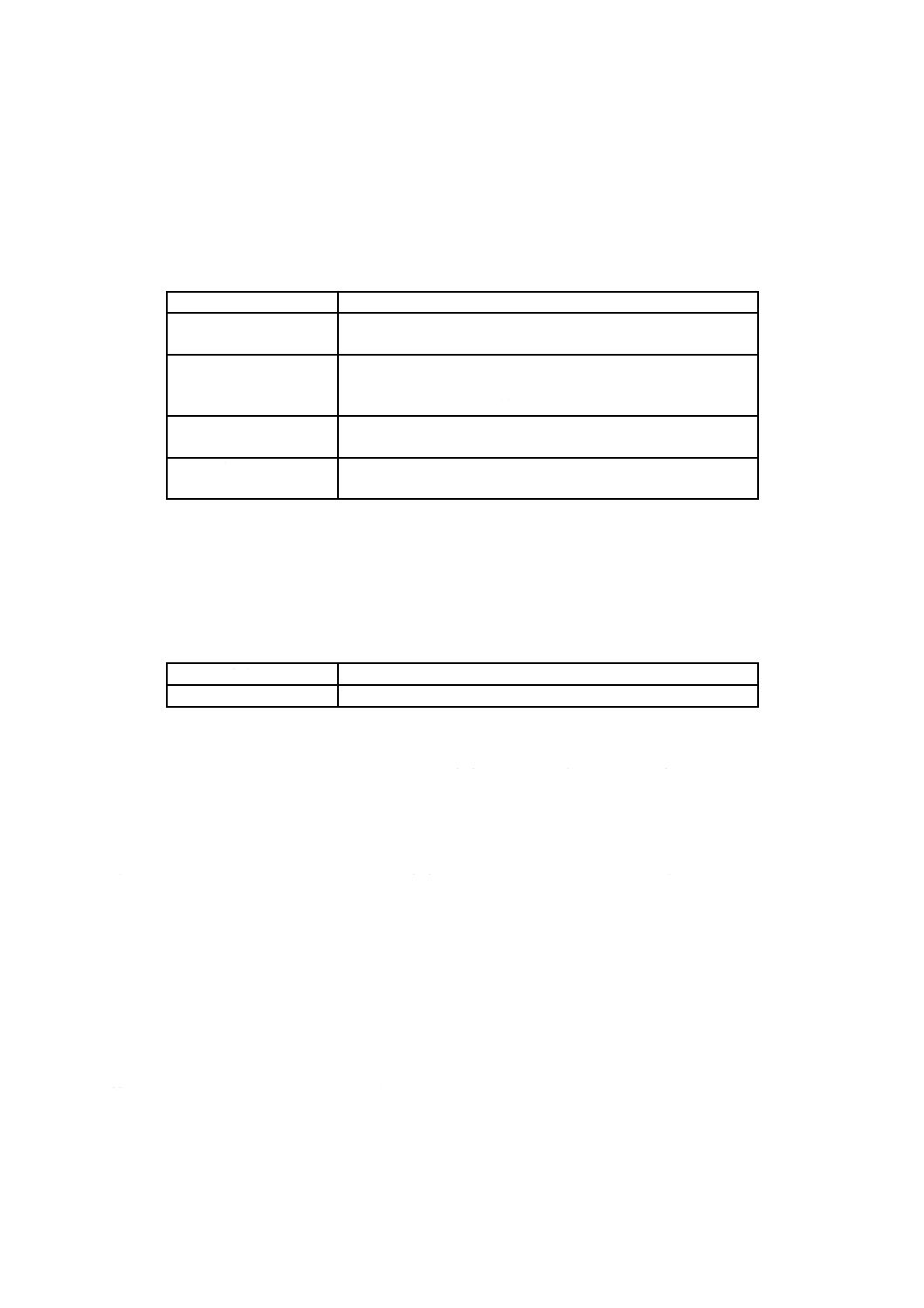

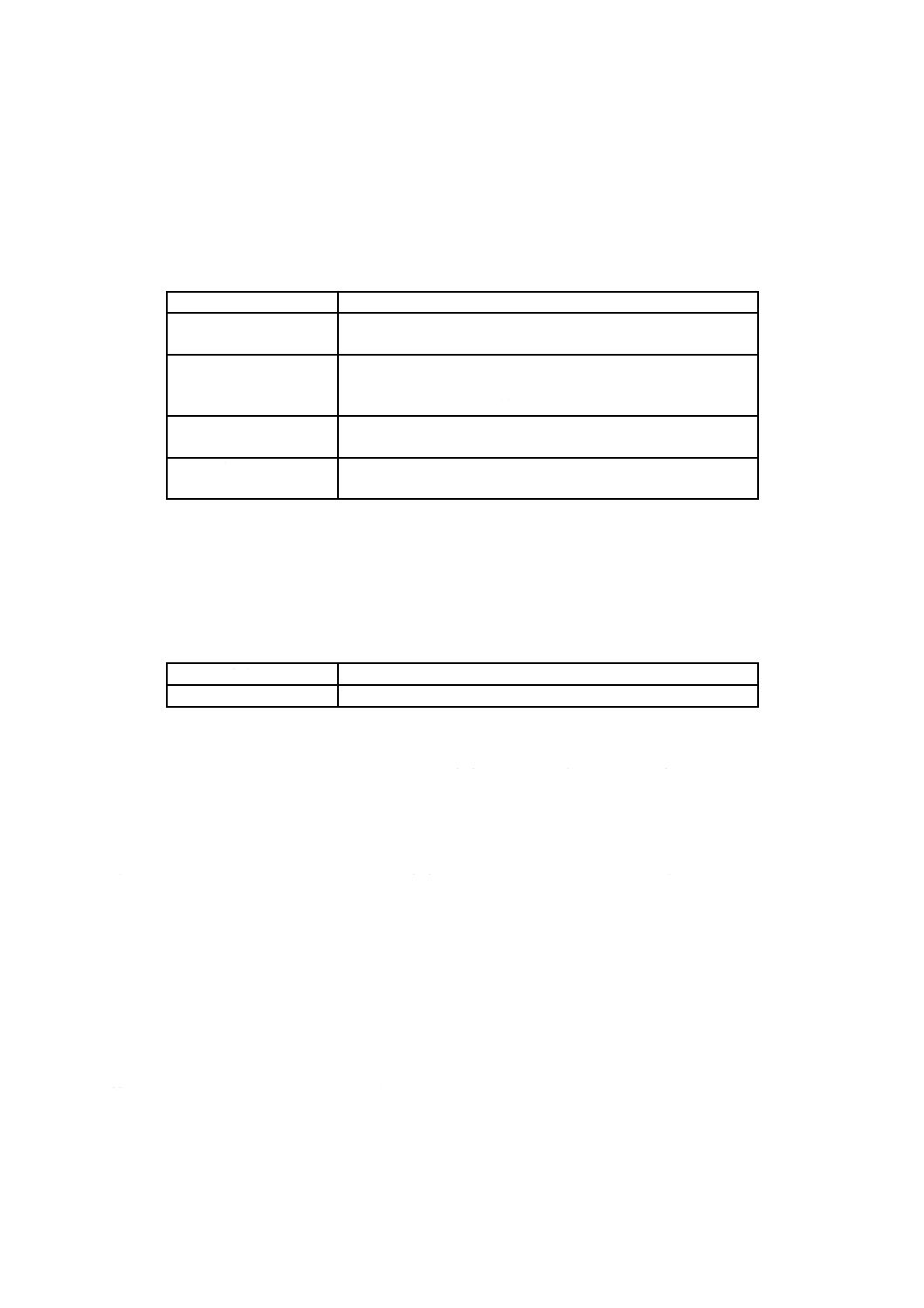

表1−作動力

適用範囲

試験片

作動力

番号

d

mm

N

35 kgを超える人を検出するように設計された圧力検知マッ

ト及び圧力検知フロア

1

11

300

2

80

300

3

200

600

20 kgを超える人(例えば,子供)を検出するように設計さ

れた圧力検知マット及び圧力検知フロアのための追加テス

ト

4

40

150

4.2.2

センサの組合せ(試験方法は,7.4.3及び7.4.4を参照)

有効検知領域を一つ以上のセンサで構成する場合,結合部及び接合部は,4.2.1の必要条件を満たさなけ

ればならないが,表1の試験片2だけは,35 kgを超える人を検出するよう設計された圧力検知マット及

び圧力検知フロアに適用する。

20 kgを超える人(例えば,子供)を検出するよう設計された圧力検知マット及び圧力検知フロアの場合

は,試験片2及び試験片4だけを適用する。

有効検知領域の他の部分については,4.2.1を適用しなければならない(表1参照)。

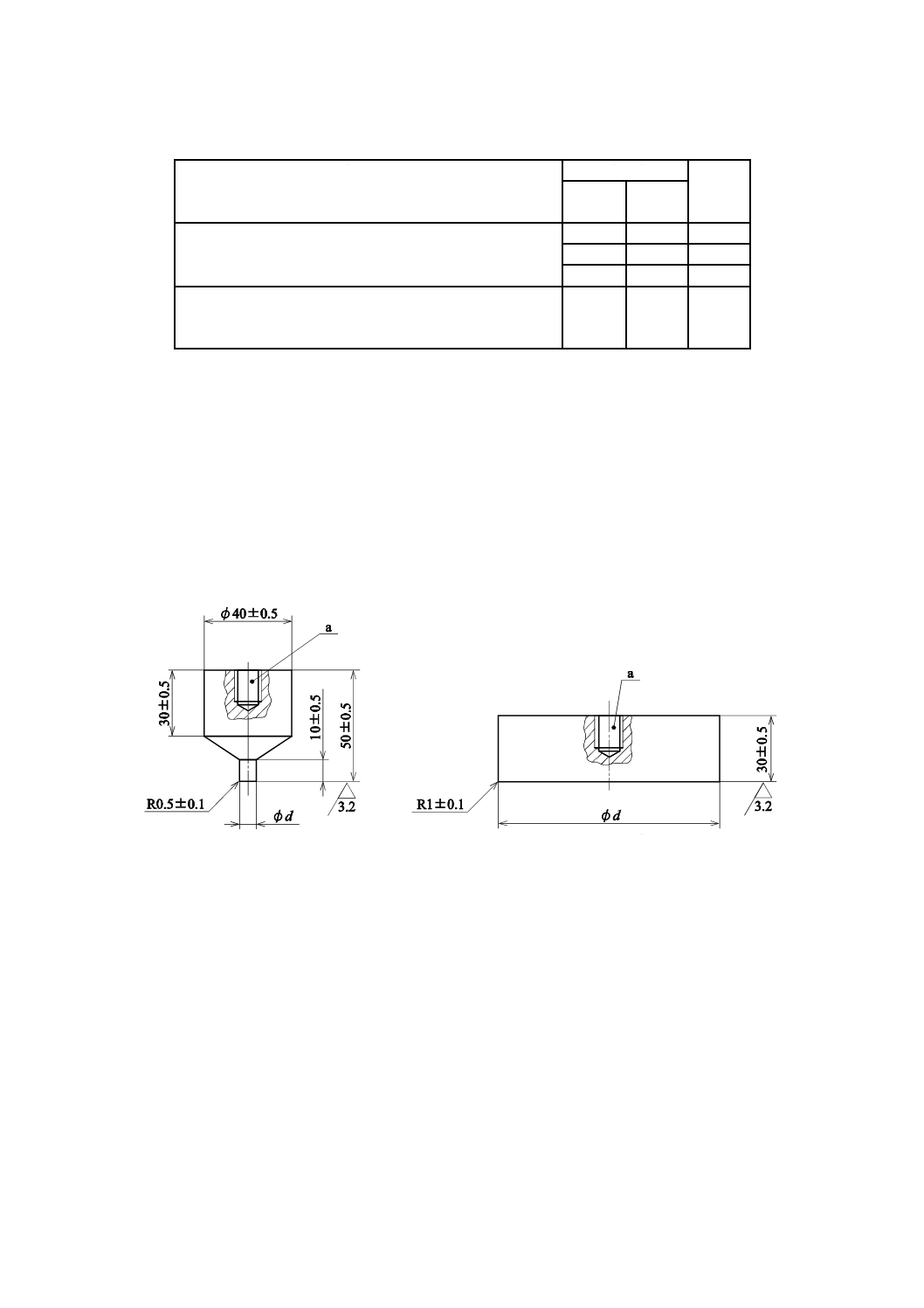

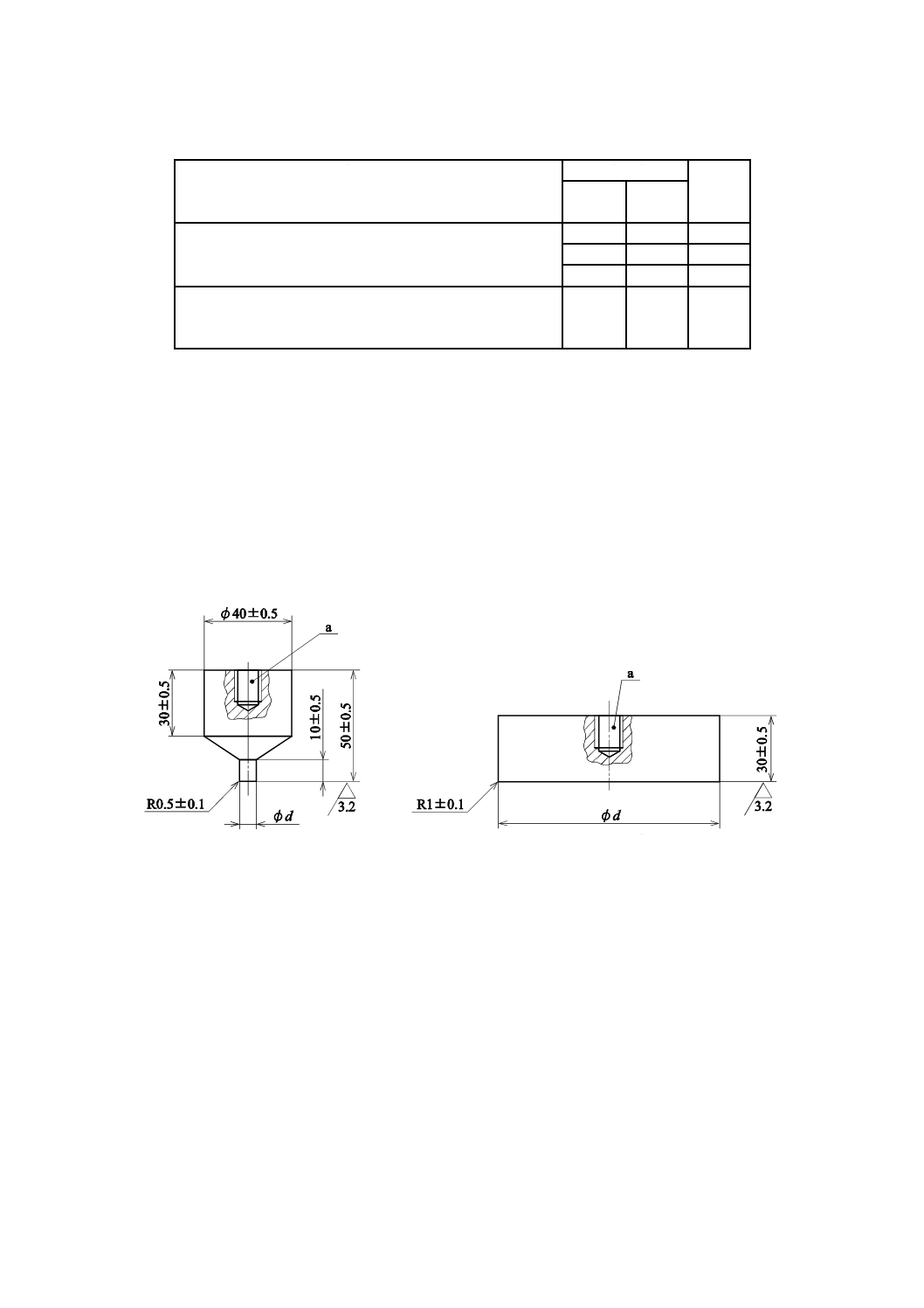

単位 mm

試験片1

試験片2,試験片3及び試験片4

図2−試験片

7

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

試験片5

試験片6

1

ゴムシュー,ショアA 60±5(接着剤で固定された)

2

鉄

a

装着例

試験片の直径dは,表1参照。

図2−試験片(続き)

4.3

応答時間(試験方法は,7.5を参照)

応答時間は,製造業者が指定し,使用温度範囲で,200 msを超えてはならない。応答時間は,a)とb)と

の間の時間である。

a) 試験片が0.25 m/sの速度で有効検知領域に垂直に接触したとき

b) 出力信号開閉装置のオフ状態の開始(図A.1,図A.2及び図A.3参照)。

注記 200 msの限界値は,短いステップパルスの適用によって保護装置が無効化することを阻止す

るために規定する。

4.4

静荷重(試験方法は,7.6を参照)

4.4.1

試験片2(図2参照)によって,有効検知領域に(2 000±50)Nの静的な力を8時間印加後,力を

除去してから2分以内に出力信号開閉装置の状態は変化しなければならない。1時間後の変形は,表面の

最低部で深さ2 mm未満でなければならない。

4.4.2

4.4.1の有効検知領域の他の場所で,試験片1(図2参照)によって,(750±20)Nの静的な力を8

時間印加後,力を除去してから1時間後の変形は,表面の最低部で深さ2 mm未満でなければならない。

4.5

使用回数(試験方法は,7.7を参照)

4.5.1

圧力検知マット又は圧力検知フロアは,想定される使用回数まで,その機能を発揮できなければな

らない。

4.5.1.1

圧力検知マット又は圧力検知フロアの予想される使用回数は,五つの場所のそれぞれで10万回

である(全部で50万回)。有効検知領域がセンサの組合せから成り立つ場合,この要求事項はセンサを組

み合わせた状態に適用しなければならない。

8

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.1.2

加えて,センサ部分だけの想定使用回数は,もう一つ別の場所において,更に100万回である。

4.5.2

4.4及び4.5.1の要求事項を確認した圧力検知マット又は圧力検知フロアは,4.2及び4.3の要求事

項も満たさなければならない。

4.6

センサの出力状態(試験方法は,7.8を参照)

センサ出力信号は,作動力が有効検知領域に作用したとき,出力信号開閉装置をオフ状態に変化させる

値又は状態に変わらなければならない。この値又は状態は,作動力が取り除かれるまで,オフ状態で出力

信号開閉装置を維持しなければならない(図A.1,図A.2及び図A.3参照)。

4.7

作動力に対する出力信号開閉装置の応答(試験方法は,7.9を参照)

4.7.1

一般

作動力が有効検知領域に作用するとき,出力信号開閉装置は,オン状態からオフ状態に変化しなければ

ならない。出力信号開閉装置は,少なくとも作動力が加えられている間,オフ状態を維持しなければなら

ない。

4.7.2

リセット機能付き装置

リセット機能付き圧力検知マット又は圧力検知フロアにおけるリセット信号は,安全システムの制御装

置に直接又は機械制御システムを経由して,手動で操作しなければならない(図1参照)。

リセットでは,次の二つの機能を実行しなければならない。

a) 起動を禁止するインターロック 電源オンで,出力信号開閉装置は,リセット信号が入力されるまで

オフ状態を維持しなければならない。

b) 再起動を禁止するインターロック 作動力が取り除かれた後,出力信号開閉装置の出力は,リセット

信号が入力されて初めてオン状態にならなければならない。

作動力を加える前,又は加えている間,リセット信号を継続的に送ると,出力信号開閉装置の出力は,

作動力を取り除いたとき,オン状態にならない(図A.1及び図A.2参照)。

リセット信号は,センサ又は出力信号開閉装置の出力を制御するか(図A.1参照),又は出力信号開閉装

置だけの出力を制御しなければならない(図A.2参照)。

4.7.3

リセット機能がない装置

リセット機能のない圧力検知マット又は圧力検知フロアの場合,出力信号開閉装置の出力は,作動力を

取り除いた後,電源オンに対してオン状態に変わらなければならない(図A.3参照)。

注記 リセット機能のない装置を使用した場合,機械制御システムにリセット機能を用意することが

望ましい(JIS B 9705-1:2000の5.4参照)。

4.8

保全のための立ち入り(試験方法は,7.10を参照)

圧力検知マット又は圧力検知フロアの任意の内部を保全する必要がある場合,保全作業部への接近はキ

ー又は工具を使ってだけ可能でなければならない。エンクロージャを固定する全ての手段は,キャプティ

ヴ式でなければならない。

4.9

調整(試験方法は,7.11を参照)

作動力及び応答時間に対して,使用者による調整方法があってはならない。

供給元が圧力検知マット又は圧力検知フロアのサブアセンブリを個別に交換可能と規定する場合,圧力

検知マット又は圧力検知フロアの全体的な性能を低下させないで,調整の必要なしで交換可能でなければ

ならない。

4.10 接続(試験方法は,7.12を参照)

プラグ/ソケットの適切な組合せについては,いずれかの型式,形状,マーキング又は名称(又はこれ

9

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らの組合せ)によって明示しなければならない。

圧力検知マット又は圧力検知フロアの内部の異なる構成・配置の部品が互換性をもつ場合,これらの部

品を誤って取り付けたり,又は交換したことによって,危険側故障を生じてはならない。

センサ又はサブシステムがプラグ及びソケットによって接続される場合,センサ又はサブシステムを,

プラグ及びソケットか又は制御装置(又はその内部)から取り外し又は切り離すときには,出力信号開閉

装置をオフ状態にしなければならない。

4.11 環境条件(試験方法は,7.13を参照)

圧力検知マット又は圧力検知フロアは,次の環境条件及び製造業者が指定するより広範な条件において

も動作を継続しなければならない。

4.11.1 温度範囲

圧力検知マット又は圧力検知フロアは,+5 ℃〜+40 ℃の温度範囲において,4.2.1及び4.3の要求事項

を満足しなければならない。

注記 広範囲の環境の温度範囲は,−25 ℃〜+40 ℃及び+5 ℃〜+70 ℃とすることができる。

4.11.2 湿度

湿度の要求事項は,4日間,JIS C 60068-2-3:1987のテストCaに従わなければならない。

4.11.3 電磁両立性

圧力検知マット又は圧力検知フロアは,表4に従ったレベル・クラス3にさらされた場合も,正常な動

作を継続しなければならない(7.13.4参照)。

4.11.4 振動

振動の要求事項は,制御装置及び出力信号開閉装置だけに適用するものとし,また,JIS C 60068-2-6:1999

に従わなければならない。

a) 周波数範囲:10 Hz〜55 Hz

b) 変動:0.15 mm

c) 10サイクル/軸

d) 掃引速度:1オクターブ/min

注記 センサに関するこの特別要求事項は,センサの大きさ及び形状でばらつきがあるため現実的と

はいえない。センサは,通常,地面に据え付けられており,その場合,振動は通常,重要では

ない。センサが機械の一部に据え付けられている場合,振動の影響を考慮することが望ましい。

附属書B参照。

4.12 動力源

4.12.1 電源の供給源(試験方法は,7.14を参照)

圧力検知マット又は圧力検知フロアは,JIS B 9960-1:1999の4.3の要求事項を満たさなければならない。

4.12.2 電気以外の動力源

電気以外の動力源について,製造業者は,標準的な供給レベル及び標準的な操作を維持する許容公差範

囲を規定しなければならない。

過圧保護装置がない場合,定格を超える過圧変動が,危険側故障を生じてはならない。

動作範囲以下の変動が,危険側故障を生じてはならない(同様にEN 982:1996及びEN 983:1996参照)。

注記 このような装置に関しては,試験方法を規定していない。

10

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.13 電気機器(試験方法は,7.15を参照)

4.13.1 一般

圧力検知装置の電気機器(構成部品)は,次によらなければならない。

a) JIS及び/又は国際規格がある場合は,その規格に適合する。

b) 意図する使用に適している。

c) 規定の定格で動作する。

4.13.2 感電保護

感電保護は,JIS B 9960-1:1999の6.1,6.2及び6.3に従って設けなければならない。

4.13.3 過電流保護

過電流保護は,JIS B 9960-1:1999の7.2.1,7.2.3,7.2.7,7.2.8及び7.2.9に従って設けなければならない。

注記 出力信号開閉装置の出力接続点に接続された回路ヒューズ又は過電流保護装置の設定値の情報

を,圧力検知保護装置の使用者に提供する必要がある場合がある。

4.13.4 汚染度

電気機器は,IEC 60439-1の6.1.2.3に従って汚染度2に対して適切でなければならない。

4.13.5 空間距離,沿面距離及び絶縁距離

電気機器は,IEC 60439-1の7.1.2に従って設計及び製作しなければならない。

4.13.6 配線

電気機器は,IEC 60439-1の7.8.3に従って配線しなければならない。

4.14 エンクロージャ(試験方法は,7.16を参照)

4.14.1 センサ

センサのエンクロージャは,IP54(JIS C 0920参照)の最低基準を満たさなければならない。

製造業者は,センサが水に浸される可能性があると想定した場合,センサの最低エンクロージャレベル

は,IP67(JIS C 0920参照)としなければならない。

4.14.2 制御装置及び出力信号開閉装置のエンクロージャ

制御装置のエンクロージャは,IP54(JIS C 0920参照)の最低基準を満たさなければならない。制御装

置が他の制御機器のエンクロージャに取り付ける設計がされ,このエンクロージャが最低でもIP54(JIS C

0920参照)に準拠している場合,制御装置は,最低でもIP2X(JIS C 0920参照)でなければならない。

出力信号開閉装置のエンクロージャも同じく,これらの要求事項を満たさなければならない。

4.15 JIS B 9705-1:2000による制御システムの安全関連部のカテゴリ(試験方法は,7.17を参照)

4.15.1 圧力検知マット及び圧力検知フロアは,規定及び表記されるカテゴリの要求事項を満たさなければ

ならない。これらのカテゴリは,JIS B 9705-1:2000で定義される。

4.15.2 センサ,制御装置及び出力信号開閉装置は,最低でもカテゴリ1の要求事項を満たさなければなら

ない。カテゴリ1に適合するためには,システムは,最小限として,この規格の要求事項及びJIS B

9705-1:2000の関連要求事項を満たさなければならない。

4.15.3 電気制御装置は,最低でもカテゴリ2の必要条件を満たさなければならない。

注記1 センサ,制御装置及び出力信号開閉装置は,それぞれ異なったカテゴリであってもよい。

注記2 制御ユニットのカテゴリを評価するとき,モニタ可能なセンサ及び接続の故障状態を考慮す

ることが望ましい。

注記3 この規格の作成時点では,センサのほとんどが,カテゴリ2,カテゴリ3及びカテゴリ4を

規定した全ての要求事項に適合することは不可能である。特に,機械的な損害及び長期の劣

11

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化を考慮に入れる場合,可能とはならない。

4.16 センサの固定(試験方法は,7.1.2を参照)

センサは,不変の位置に固定されるための手段を設けなければならない。

4.17 つまずき(試験方法は,7.1.2を参照)

センサ又はセンサカバーの外側のエッジ上で,人がつまずく危険がある場合,適切な傾斜を備えなけれ

ばならない。傾斜の斜面は,水平から20°を超えてはならない。色又はマーキングを対比することによっ

て,その存在は認知されなければならない。傾斜は,物理的な妨害又は他の危険源を引き起こしてはなら

ない。

センサ及び/又は追加のカバーの組合せがある場合,センサ間の結合部及び接合部におけるつまずきの

危険源を最小にするための措置を講じなければならない。

注記 このテーマを取り扱っている規格は現在のところはないが,テスト方法が承認される場合,JIS

B 9713-2を考慮することができる。

4.18 センサ上面の滑りやすさ及び柔軟性(試験方法は,7.18を参照)

センサ上面の予想される使用条件における滑りやすさを最小限にするための措置を講じなければならな

い。

注記 このテーマを取り扱っている規格は現在のところはないが,テスト方法が承認される場合,JIS

B 9713-2を考慮することができる。

4.19 センサ上面の追加カバー(試験方法は,7.19を参照)

この規格の全ての要求事項は,例えば,保護シート(附属書C参照)などの追加又は代替のカバーを装

備したセンサに適用しなければならない。

4.20 詰まり又は異物による故障(試験方法は,7.20を参照)

センサ若しくはセンサの組合せ,又は接続部品の下にた(溜)まったゴミ又は削りくずによって,故障

が起きるリスクがあってはならない。

5

マーキング(試験方法は,7.1.2を参照)

5.1

一般

圧力検知マット又は圧力検知フロアは,JIS B 9700-2:2004の6.4及びJIS B 9960-1:1999の18.1に従って

マーキングしなければならない。

全てのラベル及びマーキングは,それが付加される圧力検知マット又は圧力検知フロアの部品の想定さ

れる寿命の間しっかりと固定され,かつ,耐久性のあるものでなければならない(JIS B 9706-2参照)。

5.2

制御装置のマーキング

制御装置のラベルは,次の情報を含んでいるか,又はこの情報をどこで見ることができるかを示さなけ

ればならない。

a) JIS B 9705-1:2000に従ったカテゴリ。制御装置だけ,又は全体的なシステムに適用するかどうかを規

定する。

b) 応答時間

c) リセット機能の有無

d) 部品番号

5.3

センサのマーキング

センサのラベルは,次の情報を含んでいるか,又はこの情報をどこで見ることができるかを示さなけれ

12

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ばならない。

a) JIS B 9705-1:2000によるカテゴリ

b) 20 kgを超える人(例えば,子供)を検出するのに適しているか

c) 応答時間

d) 部品番号

5.4

その他の構成部品のマーキング

使用上の情報に従って,交換することができる圧力検知マット又は圧力検知フロアの構成部品は同一の

ものであると確認できなければならない。

6

使用上の情報

6.1

一般

使用者に提供する情報及びその手段は,JIS B 9700-2:2004の6.による。

6.2

取扱説明書(試験方法は,7.1.2を参照)

6.2.1

一般

取扱説明書(例えば,ハンドブック)には,6.2.2〜6.2.6に列挙するような装置の安全な設置,使用及び

保全のために必要な全ての情報を含めなければならない。また,附属書B及び附属書Dを参照する。取扱

説明書には,6.2でこれから規定する項目も含めなければならない。

6.2.2

適用

6.2.2.1

装置の詳細説明及び警告

JIS B 9705-1:2000に基づく圧力検知マット及び圧力検知フロアに関するカテゴリは,タイプC規格に決

められている。機械設置の圧力検知マット及び圧力検知フロアに関しては,JIS B 9705-1:2000に従ったカ

テゴリは,タイプC規格で定められる。

タイプC規格が存在しない場合,リスクアセスメントは,JIS B 9700-1:2004の5.3及びJIS B 9702に記

載されたガイドラインに従って実施しなければならない。これらの規格は,JIS B 9705-1:2000の附属書B

に従って適切なカテゴリに沿った保護装置を選定するのが重要であることを示している。

6.2.2.2

装置の特徴

a) JIS B 9705-1:2000によるカテゴリ

1) 有効検知領域を含む,個々のセンサの大きさ及び形状の限界値

2) 一つの制御装置で使用できるセンサの数及び大きさの組合せの限界値

3) 構成部品同士の接続

b) 圧力検知マット又は圧力検知フロアの個々の構成部品同士の最大接続長及び接続部品の種類

例 ケーブル仕様,プラグ,ソケットなど

1) 装置配備−センサを組み合わせる方法

2) センサ及び制御装置の固定方法

3) 1 m2当たりのセンサの重量,及び制御装置の重量

4) センサに追加するカバーの詳細(該当する場合)

5) 応答時間

6) 動力源の要求条件

7) JIS C 0920による制御装置の保護等級

8) 出力信号開閉装置の出力仕様

13

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9) 出力信号開閉装置の構成

10) 歩行補助具の検知に対する適合性,例えば,ステッキ,歩行器など

c) 危険を生じる場所に関連して,必要な有効検知領域の計算式を用意しなければならない。計算式の適

用について,典型的な例を示さなければならない(JIS B 9715:2006のA.5.2参照)。

d) 装置が適合するカテゴリを含め,意図する又は承認される適用及び条件の範囲。不適切な適用例も示

すことが望ましい。

1) 安全機能の図解及び機械制御インタフェース回路図の例

2) 全ての入出力端末の定格,特性及び場所

3) 化学的,物理的及び環境上の耐久性(例えば,耐溶剤性,許容負荷荷重,使用温度範囲,許容電圧

変動など)に関する指針

4) センサ表面で起動,制動又は方向転換をする場合の車輪付き車両の適正の指針

5) 4.7に従って,リセット機能付き又はなしの装置が設計されたかどうか

注記 装置がリセット機能をもっていない場合,リセット機能を機械制御システムに設けること

が望ましい(JIS B 9705-1:2000の5.4参照)。

6.2.3

包装,輸送,取扱い及び保管

a) 装置への損傷を防止するための包装の説明及び開こん(梱)の方法

b) 装置の損傷又は人的災害を防止するための輸送及び取扱方法

c) 保管要求事項(例えば,平置き,温度範囲など)

6.2.4

据付及び検収

a) 全ての据付作業の開始前に取扱説明書を通読するような指示

b) センサが取り付けられる表面に関する要求事項

c) 必要な治工具を含む据付方法(指針については,附属書Bを参照)

d) 有効検知領域及び不検知領域の設計上の特徴,及び適切な設置方法(適切な場合,図面を入れる。)

e) 装置が機能することを確認するために,設置後の実施すべき検収のための試験項目表

f)

機械及びその保護装置の安全性は,装置間のインタフェースの完成度に依存するという警告

g) JIS B 9705-1:2000に従った装置のカテゴリ付けが適切であるかどうかチェックするのがよいという指

示

6.2.5

使用指示書

a) アクチュエータ及びインジケータの使用目的及び使用方法,例えば,起動及び再起動

b) 使用限界に関する情報

c) 障害(不具合)識別に関する指示

6.2.6

保全

a) 全ての保全作業に取り掛かる前に,ハンドブックの保全の章を通読するのがよいという警告

b) 専門知識又は特別の技術を要求し,かつ,十分な訓練を積んだ熟練者だけが行うことができる業務

c) 検査の種類及び保全の頻度についての規定

d) 清掃についての指示

e) 訓練を積んだ者が障害(不具合)の発見,整備及び修理を行えるようにする情報,例えば,図面,配

線図

f)

部品交換後,装置が設計どおりの機能を果たすことを確認するために必要な試験の詳細

g) カバー,クリップ,縁取りストリップ,ファスナーなど,保全の間に取り外したものの全てを保全終

14

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

了後,再び取り付けなければならないということ,また,こうした部品が正しく再取付けされていな

い場合は,装置の要求事項を満足できないことがあるという警告

h) この規格に適合するシステムを維持するために十分に細かく規定した使用者交換可能な部品のリスト

i)

使用者は製造業者の承認を受けた部品だけを交換使用でき,未承認の予備品を使用した場合及び未承

認の改造を実施した場合には,装置が設計要求事項のとおりには機能しないという警告

j)

製造業者及び製造業者に認可されたサービス組織の名称及び住所

6.2.7

訓練等の要求事項

装置が,この規格に適合して確実に据付,使用及び保全されるように,据付者,オペレータ及び保全・

検査員を含む使用者側の要員に対して最低限の訓練を行うことが望ましい。

7

試験

7.1

一般

7.1.1

7.4〜7.20に規定するNo.1〜No.17の型式試験によって,圧力検知マット又は圧力検知フロアが,

この規格の要求事項を満たしているかどうかを判定しなければならない。試験は,使用可能な状態にある

圧力検知マット又は圧力検知フロアで実施しなければならない。特に規定のない限り,これらの試験は

23 ℃±5 ℃で実施しなければならない。

性能に影響を及ぼす要因は,次による。

a) センサ表面のサイズ

b) 有効検知領域の上カバー又は追加カバー素材

c) センサの組合せ

d) 接続ケーブル又はチューブの長さ

7.4〜7.20に規定した試験は,それぞれのテストのために最も好ましくない様々な要因の組合せで実施し

なければならない。

7.1.2

特別な試験方法が規定されていない場合は,検査によって検証しなければならない。

7.2

センサ試験サンプル

試験サンプルは,寸法が最低1 000 mm×500 mm以上のセンサを用いなければならない。

圧力検知マット又は圧力検知フロアに一つのセンサしかない場合,試験には,二つのセンサが必要にな

る。

一つのセンサは,4.2,4.3,4.4,及び4.5.1.1(10万回の加圧を五つの場所で計50万回の加圧)の要求事

項の検証に用いる。もう一つのセンサは,4.5.1.2(一つの場所で100万回の加圧)及び4.10の要求事項の

検証に用いる。

圧力検知マット又は圧力検知フロアが,センサの組合せによって構成した有効検知領域をもつように設

計されている場合,一つの制御装置で制御される複数のセンサが必要になる。

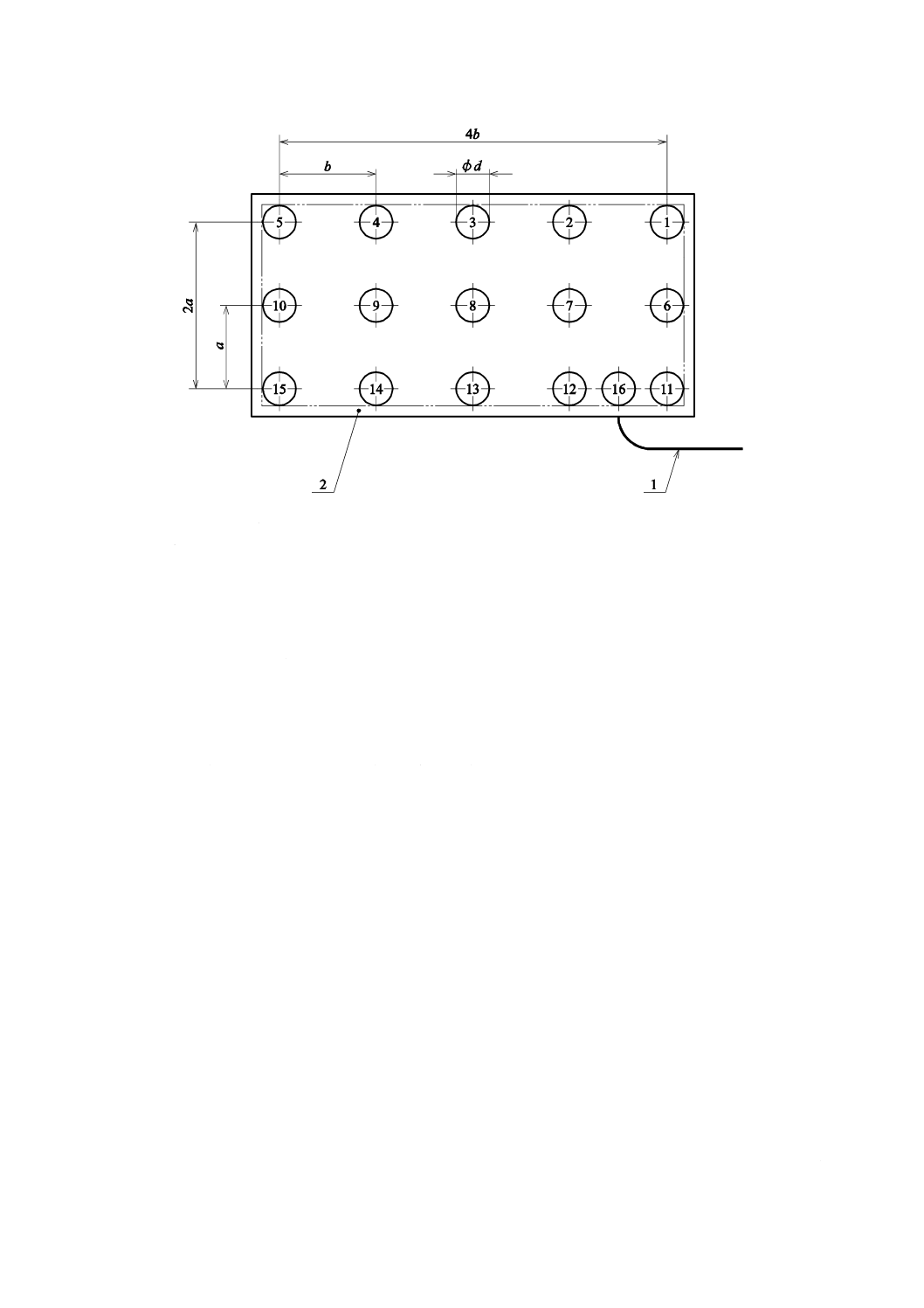

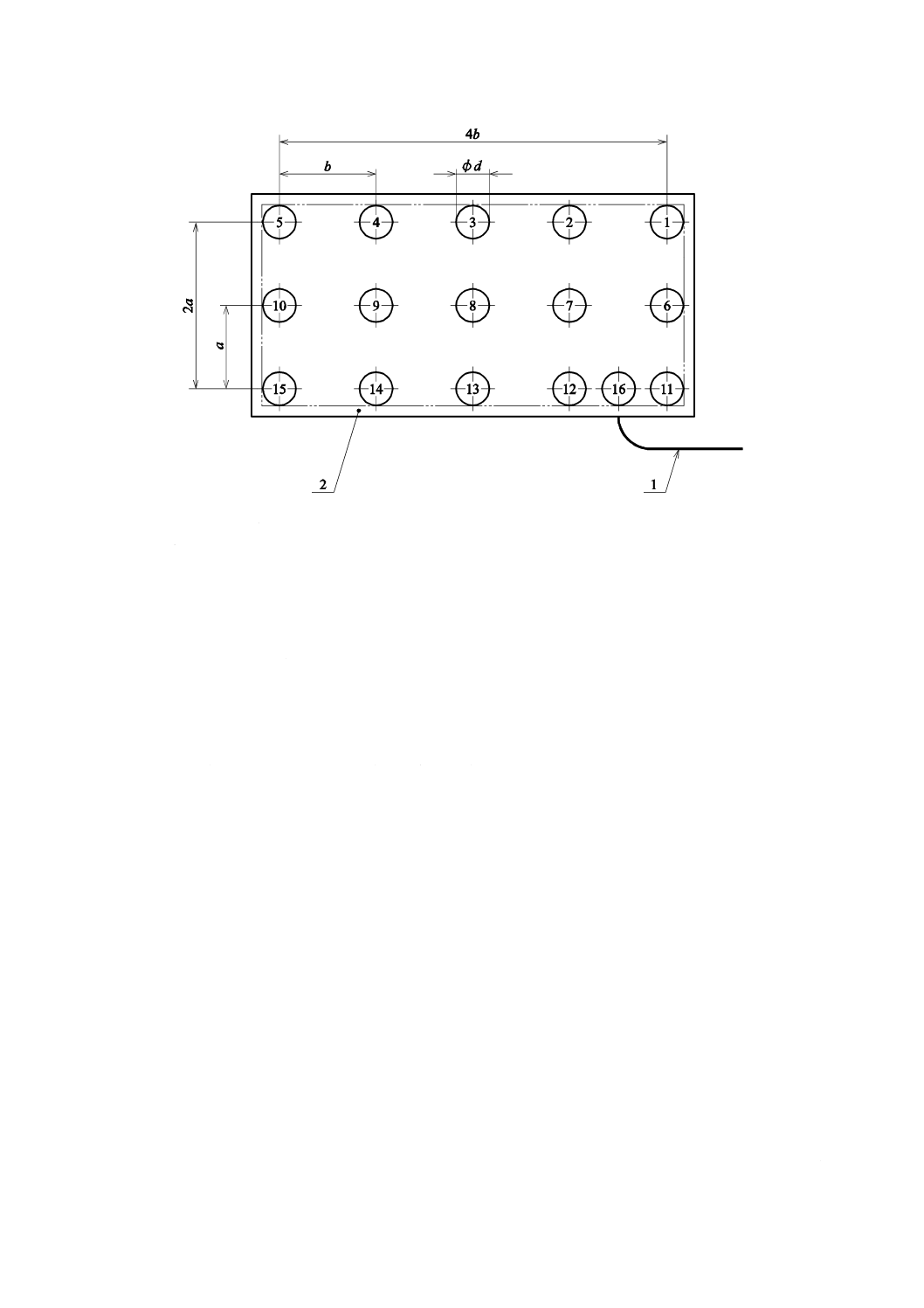

センサの組合せは,4.2及び4.3の要求事項の検証に使用される。図3の1〜16の位置で測定するために

選択されるセンサは,4.4の要求事項の検証のために使用され,4.5.2の要求事項の検証を行うときは,も

う一つのセンサも一緒に使用される。残ったセンサの一つは,4.5.1.2(一つの場所で100万回の加圧)及

び4.10の要求事項の実証に用いる。

7.3

負荷試験のための試験片

この試験は,図2に示す試験片で実施しなければならない。試験片は,図2に規定されたものを除き,

アルミニウム合金で製作しなければならない。

15

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

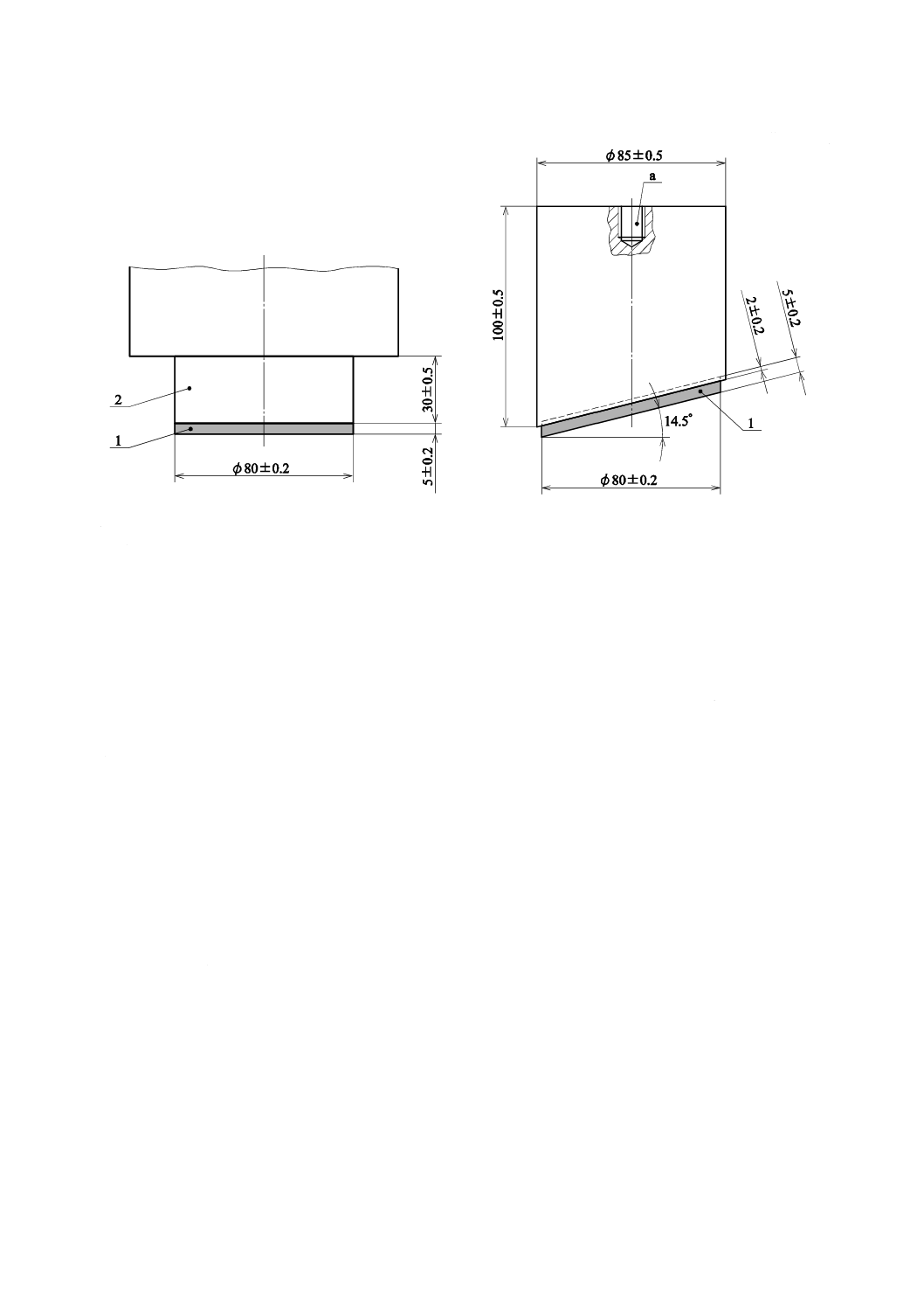

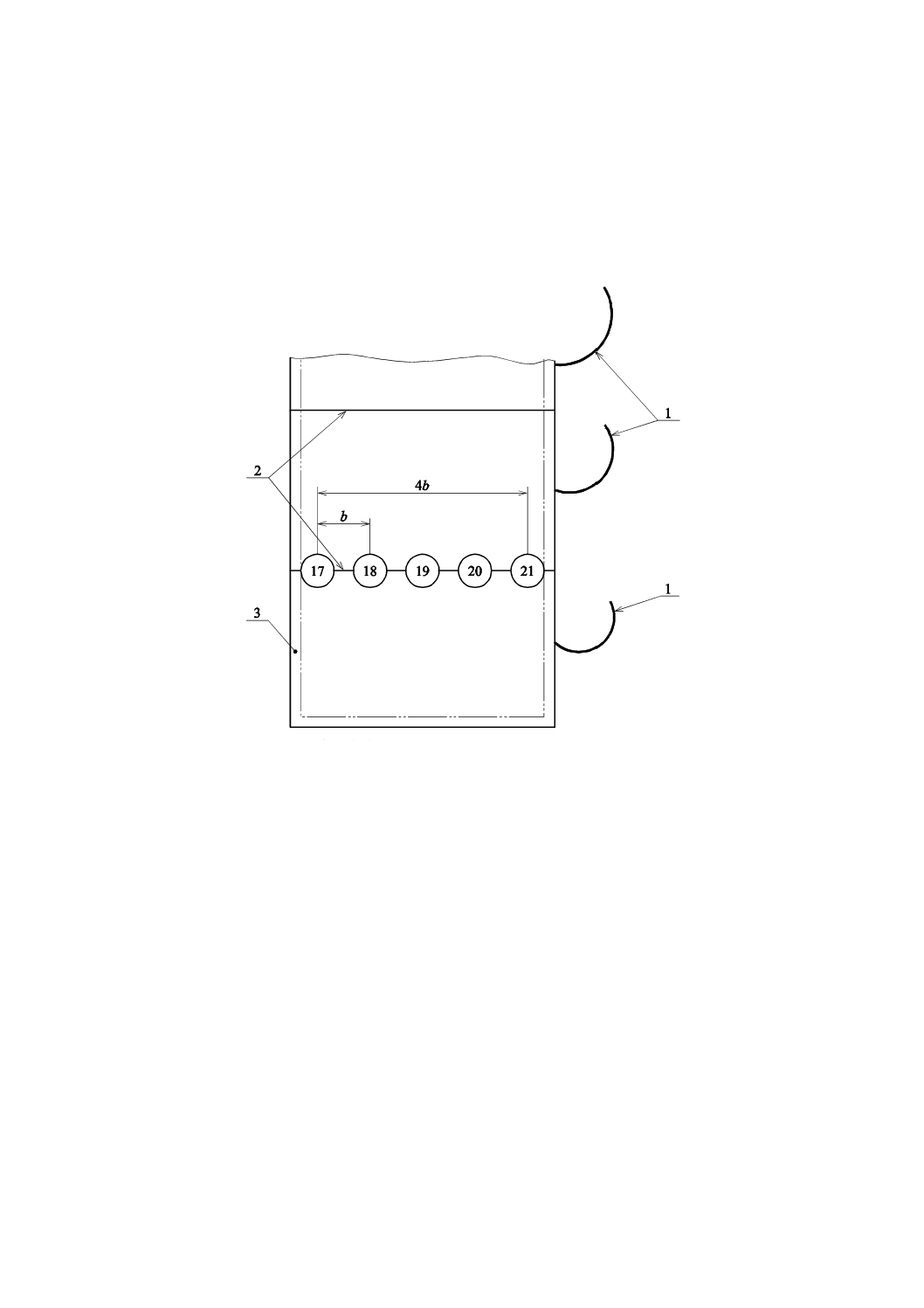

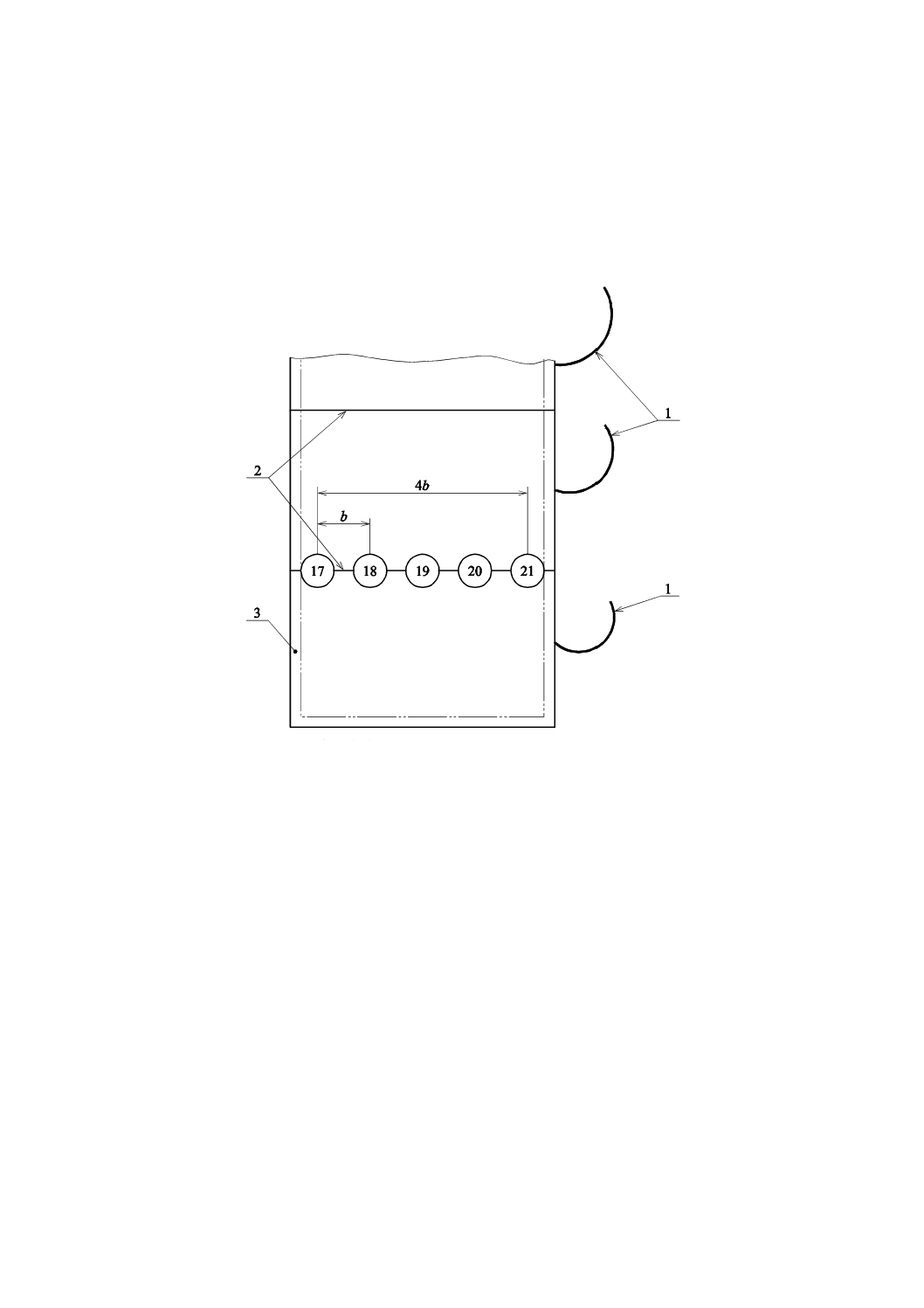

1

接続ケーブル(例)

2

不検知領域

d

試験片の直径

図3−一つのセンサの有効検知領域の試験位置

7.4

試験No.1−作動力(要求事項は,4.2を参照)

7.4.1

周囲温度における単一センサ

表1の試験片及び作動力は,図3に示す全ての位置,及び作動力の要求事項(附属書C参照)に適合す

るために重要であると考えられる5か所において,有効検知領域に対して垂直に印加しなければならない。

図3,図4及び図5の位置を示す円の直径は,関連した試験片の直径を表す。

試験片4は,体重20 kgを超える人(例えば,子供)を検出するように設計された圧力検知マット及び

圧力検知フロアにだけ使用しなければならない。

追加試験は,許容範囲内の最大・最小値(定格電圧変動範囲)で,試験片2を用いて,任意の1か所で

実施しなければならない。

7.4.2

使用温度範囲における単一センサ(製造業者によって指定された温度範囲)

表1の試験片及び作動力は,使用温度範囲内の上下限で行う。使用温度範囲内の最大温度で始めて,図

3に示す1,8及び16の位置で有効検知領域に垂直に印加しなければならない。

センサは,試験を開始する前に,温度平衡状態に達していなければならない。

出力信号開閉装置を作動させる作動力が,1,8及び16の測定位置で,表1に示す試験片の作動力が10 %

を超えて,要求事項を下回っている場合は,圧力検知マットは,その全体にわたって,類似の結果を与え

ると想定する。

作動力が,この限界内にないが,表1のレベルを満たさない場合,試験は,図3に示す全ての位置及び

7.4.1の限界値において,温度範囲の限度値内で実施しなければならない。

7.4.3

周囲温度におけるセンサの組合せ

7.4.3.1

二つ以上のセンサが組み合わされて,一つの有効検知領域を構成している場合,一つのセンサに

ついて,7.4.1と同様の試験を行わなければならない。それに加えて,図4又は図5に示す組合せ部位の有

16

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

効検知領域を,次項の試験片を用いて,垂直に作動力を印加しなければならない。

7.4.3.2

圧力検知マット及び圧力検知フロアが35 kgを超える人を想定して設計されている場合,表1の

試験片2及び作動力を用いる。

7.4.3.3

圧力検知マット及び圧力検知フロアが20 kgを超える人(例えば,子供)を想定して設計されて

いる場合,表1の試験片2及び試験片4,並びに作動力を用いる。

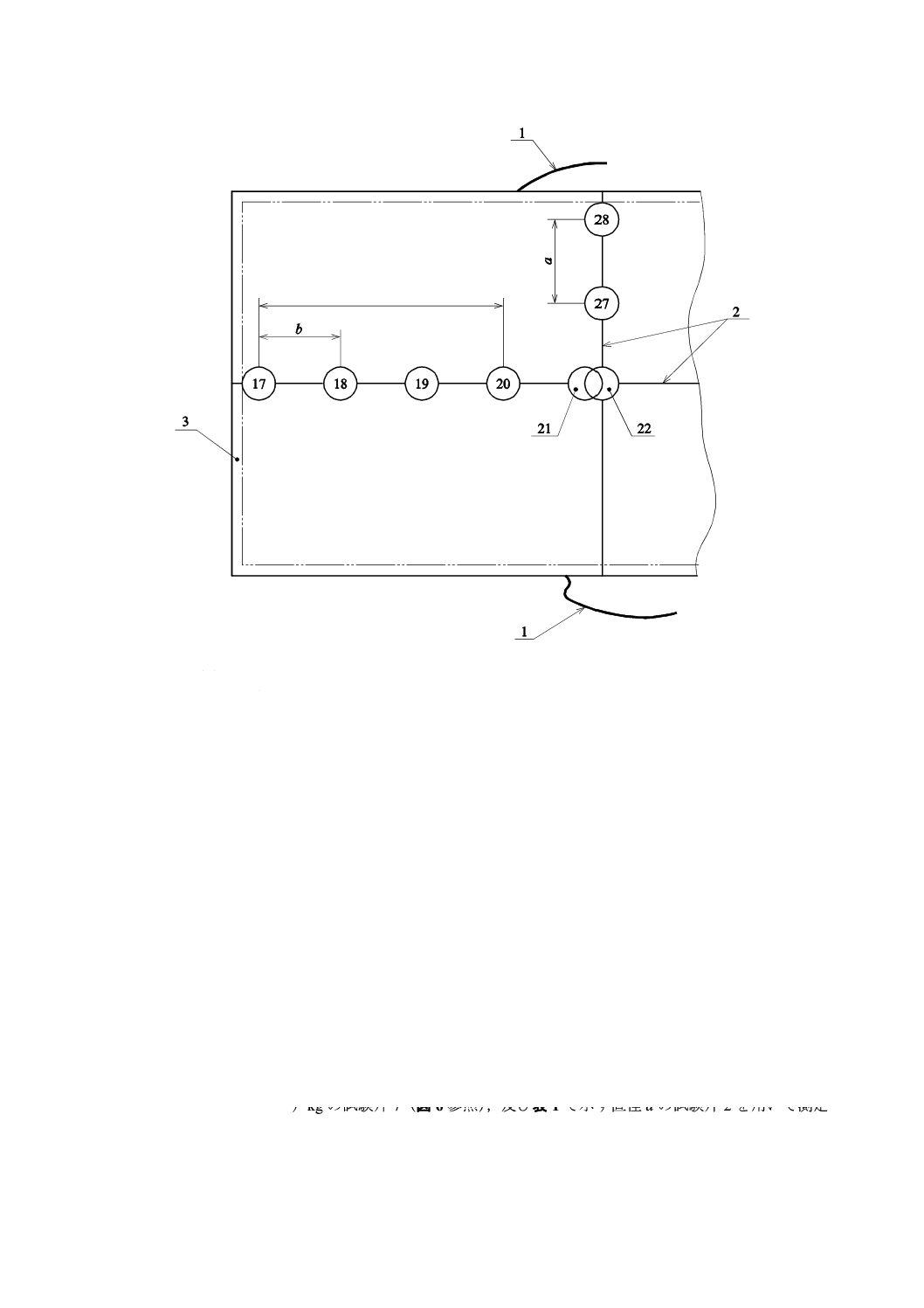

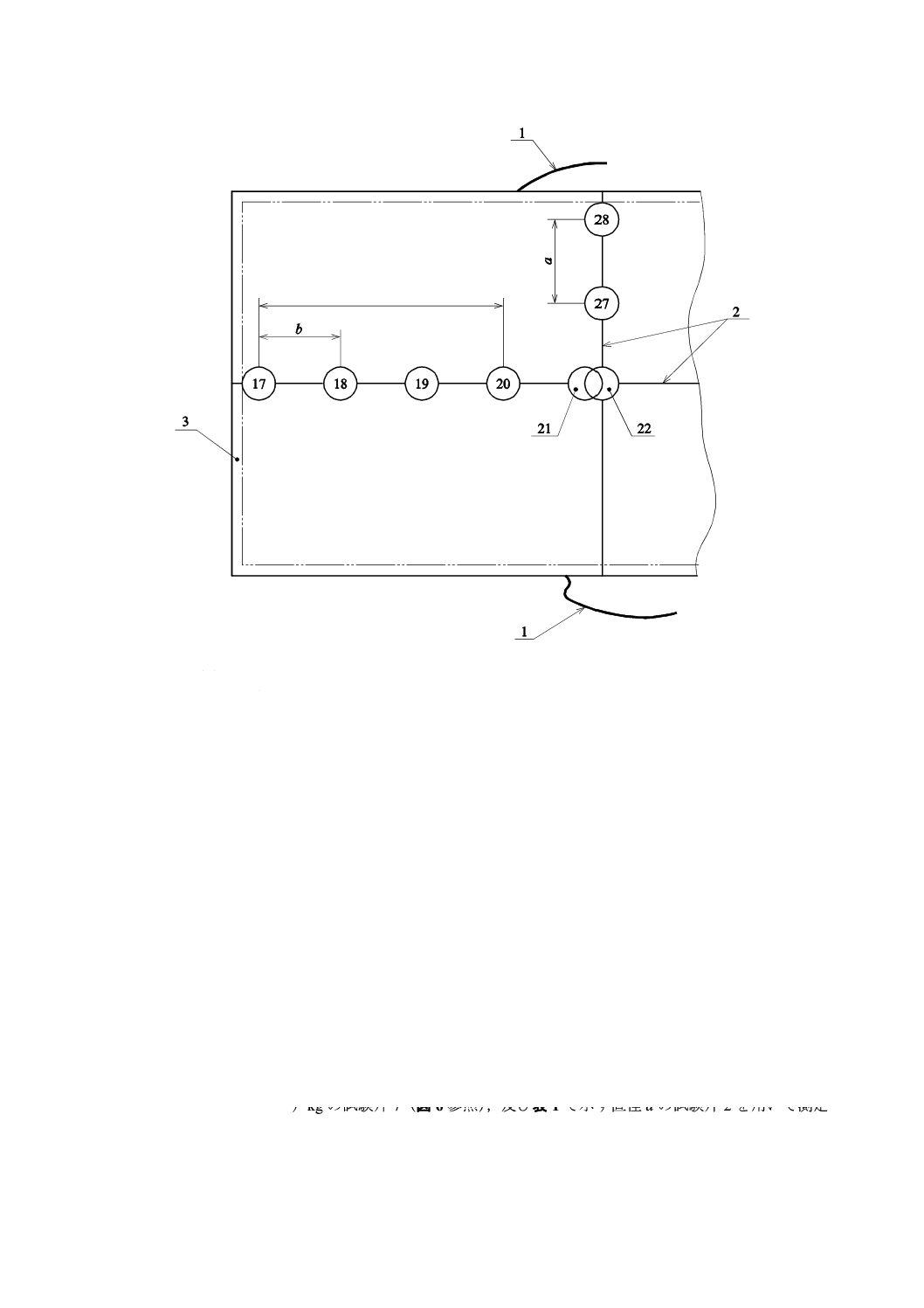

1

接続ケーブル(例)

2

結合部

3

不検知領域

図4−センサ間の結合部の試験位置

17

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

接続ケーブル(例)

2

結合部

3

不検知領域

図5−センサ間の結合部及び接合部の試験位置

7.4.4

使用温度範囲におけるセンサの組合せ(製造業者によって指定された温度範囲)

7.4.4.1

一つの有効検知領域を形成するために,二つ以上のセンサが組み合わされている場合,7.4.2と同

様の試験を,使用温度範囲の限度値で一つのセンサについて実施しなければならない。

さらに,使用温度範囲内で,図4に示す17,19及び21の位置,又は使用温度範囲内で,図5に示す17,

19,22,27及び28の位置で有効検知領域に垂直に,次の試験片を印加する。

センサは,試験を開始する前に,温度平衡状態に達していなければならない。

7.4.4.2

圧力検知マット又は圧力検知フロアが35 kgを超える人を検出するために設計されている場合,

表1の試験片2及び作動力を用いる。

7.4.4.3

圧力検知マット又は圧力検知フロアが20 kgを超える人(例えば,子供)を検出するために設計

されている場合,表1の試験片2及び試験片4,並びに作動力を用いる。

7.5

試験No.2−応答時間(要求事項は,4.3を参照)

この試験に用いるセンサは,最も応答時間が長くなると考えられる構成を使用しなければならない。

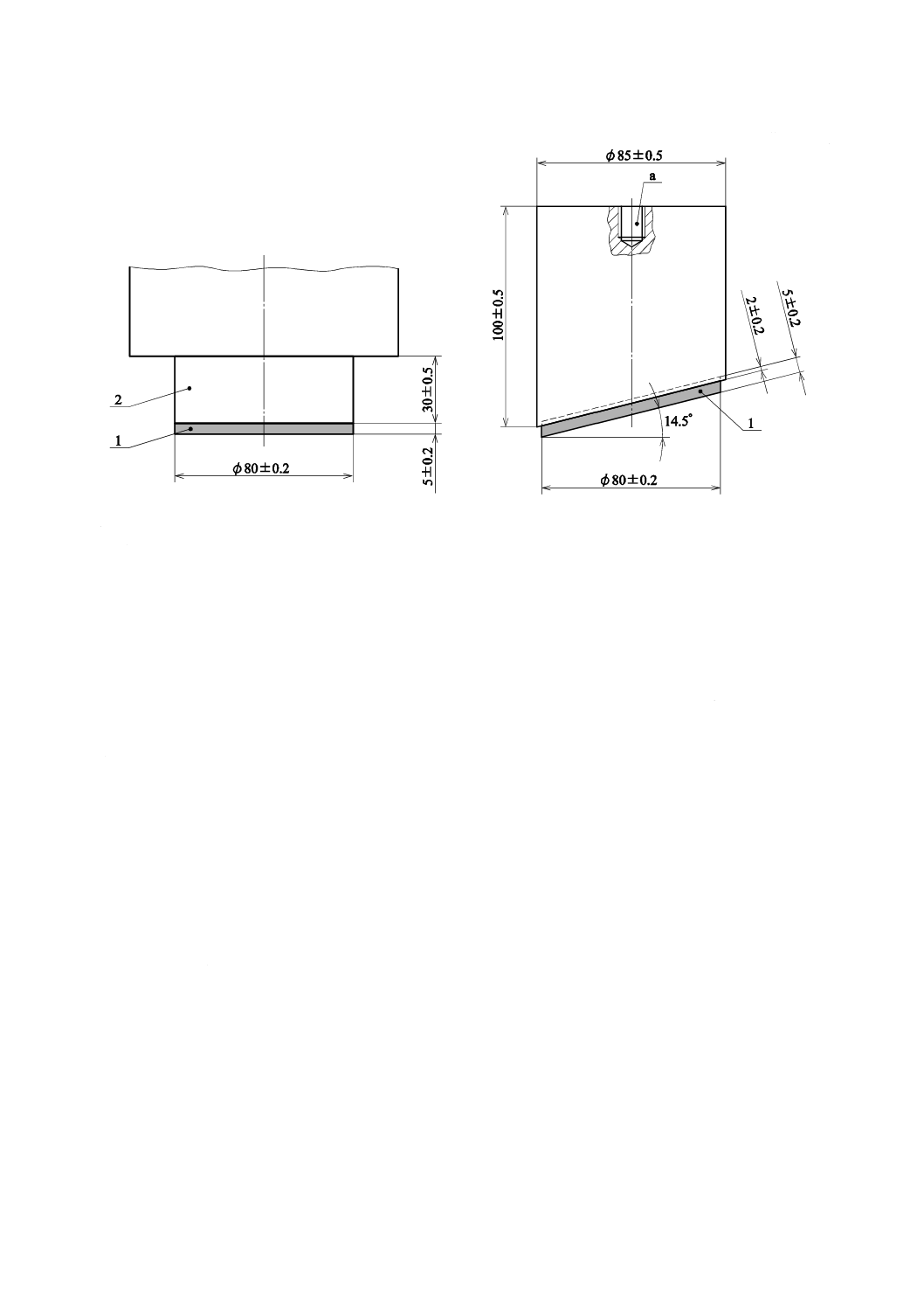

応答時間は,質量(30

0.5

0

+)kgの試験片7(図6参照),及び表1で示す直径dの試験片2を用いて測定

する。

圧力検知マット又は圧力検知フロアが20 kgを超える人(例えば,子供)を検出するために設計されて

3b

18

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いる場合,試験は,質量(15

0.5

0

+)kgの試験片8(図6参照),及び表1で示す直径dの試験片4を用いて

測定する。

試験片(図6参照)は,その最下部が10 N未満の力で有効検知領域に接して,電気信号が生成されるよ

うに構成する。試験片は有効検知領域に,速度(0.25

0

.03

0

−

)m/sで,垂直に印加しなければならない。試験

片によって生成される電気信号の発生及び出力信号開閉装置のオフ状態の開始間の時間を測定しなければ

ならない。

試験は,1,4,8及び16(図3参照)の位置,並びに応答時間が最も長くなると想定される任意の1位

置で実施しなければならない。

センサの組合せが,図4に従って設定される場合,試験は,その組合せ範囲内で測定場所が原因で応答

時間が最も長くなると考えられる1,4,8及び16(図3参照)の位置,並びに17及び19(図4参照)の

位置で実施しなければならない。

センサの組合せが,図5に示すように設定される場合,試験は,その組合せ範囲内で測定場所が原因で

応答時間が最も長くなると考えられる1,4,8及び16(図3参照)の位置,並びに17,19,22,27及び

28(図5参照)の位置で実施しなければならない。

試験は,上記の全ての位置で(23±5)℃で実施しなければならない。指定温度範囲の限度値で,1及び

16(図3参照)並びに17(図4参照),又は17,22及び27(図5参照)の位置で実施しなければならな

い。

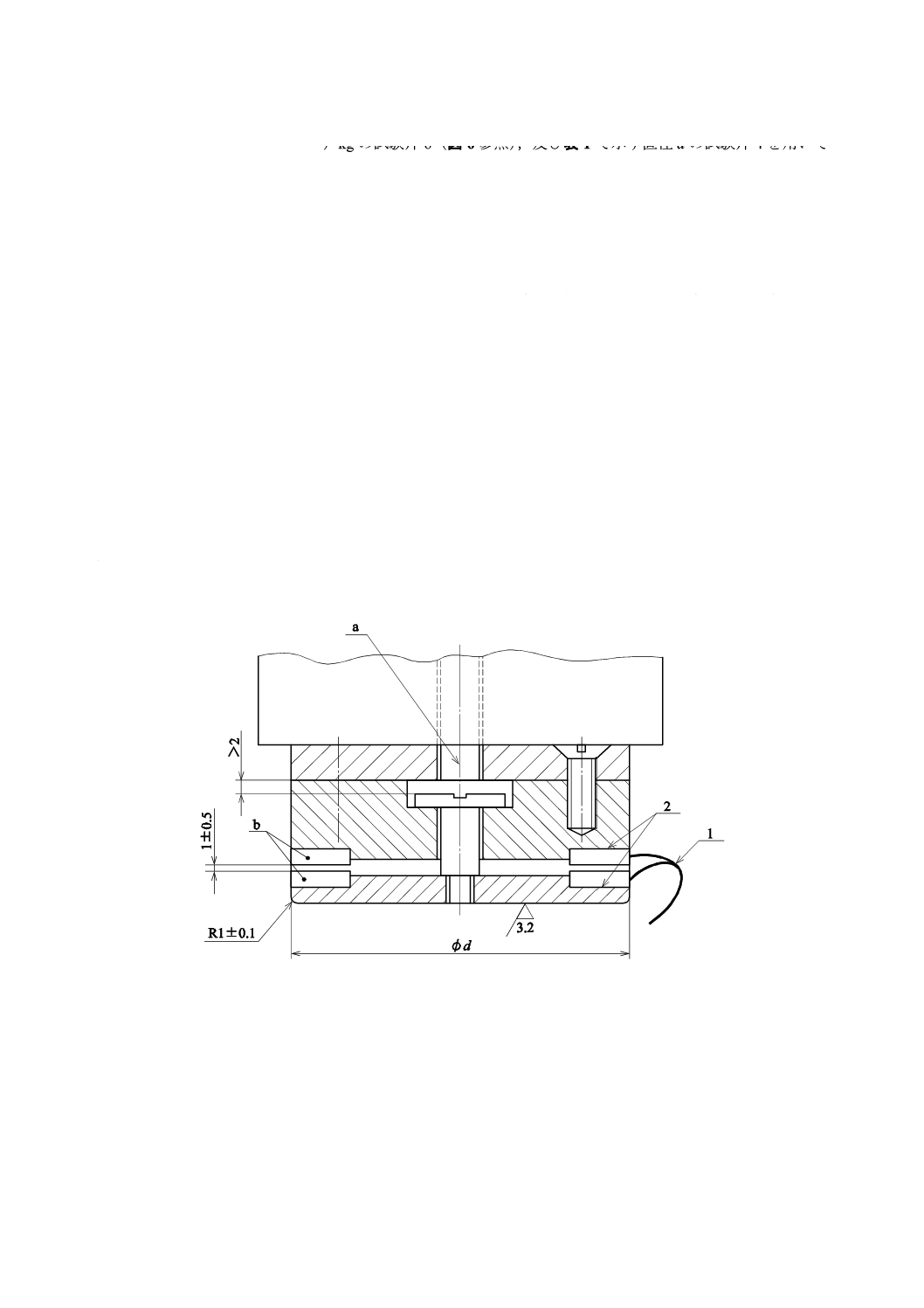

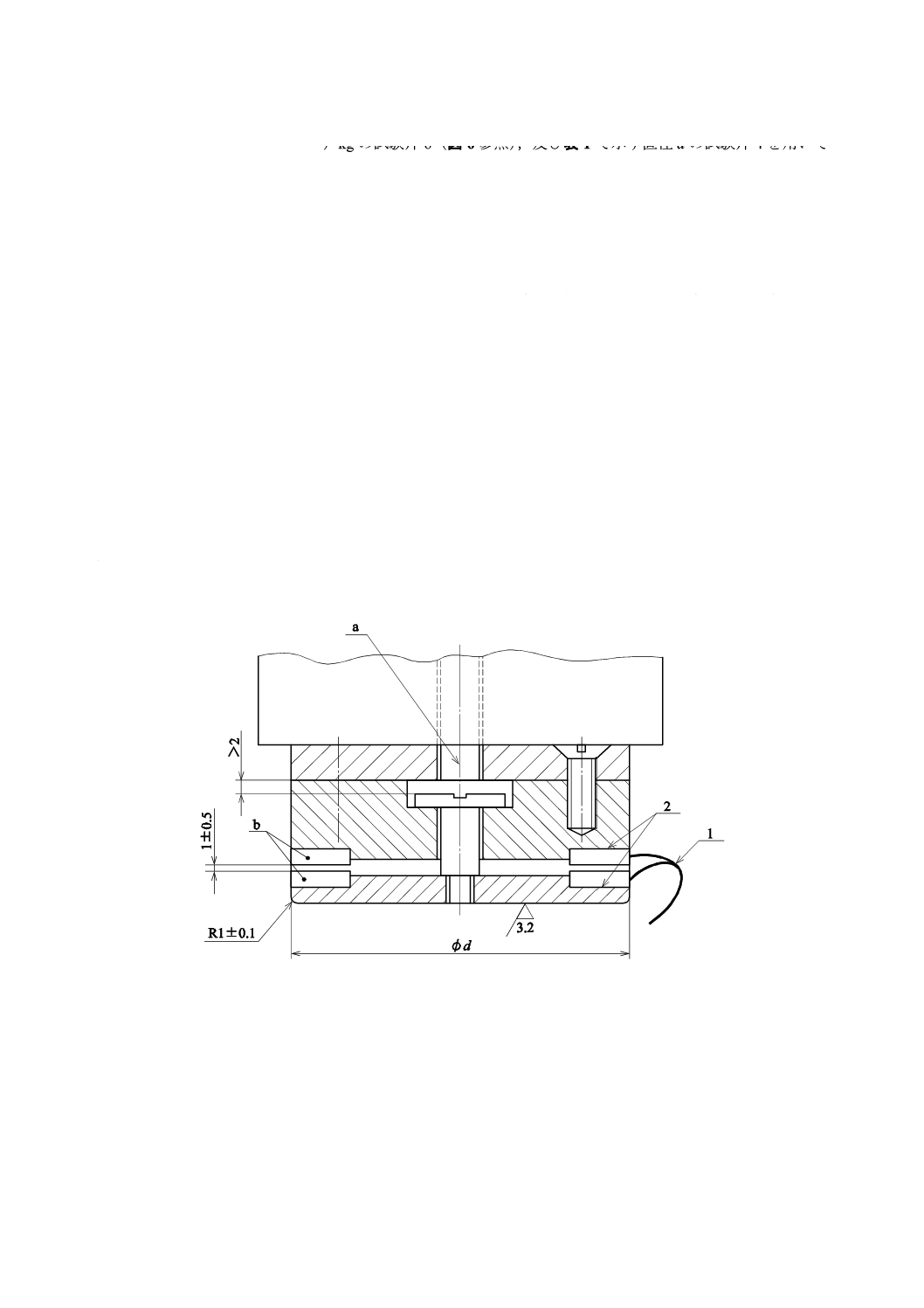

単位 mm

1

接続ケーブル信号検出用

2

絶縁体

a

装着例

b

導電体

d

試験片直径

図6−応答時間測定用試験片7及び試験片8

7.6

試験No.3−静荷重(要求事項は,4.4を参照)

注記 圧力検知フロアは,機械と統合して設計することが可能である。この場合,圧力検知マットに

19

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ついての要求試験を実施することはできない。

7.6.1 (2 000±50)Nの加圧力を有効検知領域の縁から120 mm以内の任意の場所で8時間,試験片2(図

2参照)によって,有効検知領域に垂直に印加しなければならない。

出力信号開閉装置は,力が除去された後(マットシステムにリセット機能がある場合,作動しなければ

ならない),2分でオン状態にならなければならない。

試験片による有効検知領域表面の変形は,加圧力除去の1時間後に測定し,変形の深さが上面最下部か

ら2 mm以下でなければならない。

7.6.2 (750±20)Nの加圧力を有効検知領域の縁から120 mm以内の別の場所で8時間,試験片1(図2

参照)によって,有効検知領域に垂直に印加しなければならない。

出力信号開閉装置は,力が除去された後(マットシステムにリセット機能がある場合,作動しなければ

ならない),2分でオン状態にならなければならない。

試験片による有効検知領域表面の変形は,加圧力除去の1時間後に測定し,変形の深さが上面最下部か

ら2 mm以下でなければならない。

7.6.3 7.6.1及び7.6.2の変形量測定後30分以内に,試験を実施した位置で,作動力及び応答時間を測定し

なければならない。作動力及び応答時間の試験に関しては,試験片2(表1参照)を使用しなければなら

ない。

圧力検知マット及び圧力検知フロアが20 kgを超える人(例えば,子供)を検出するために設計されて

いる場合,試験片形状は,試験片4を使用しなければならない。

7.7

試験No.4−使用回数(要求事項は,4.5を参照)

7.7.1

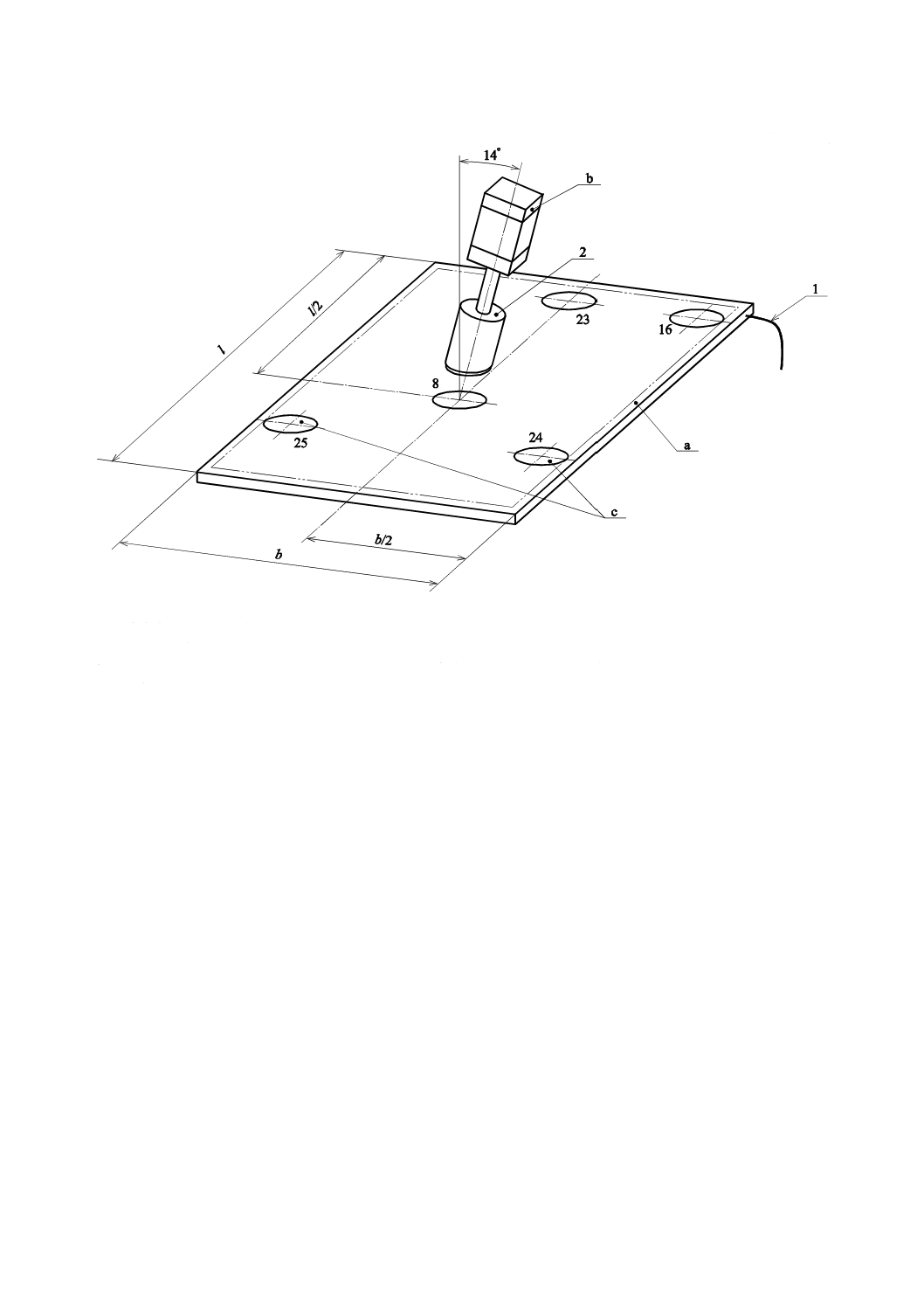

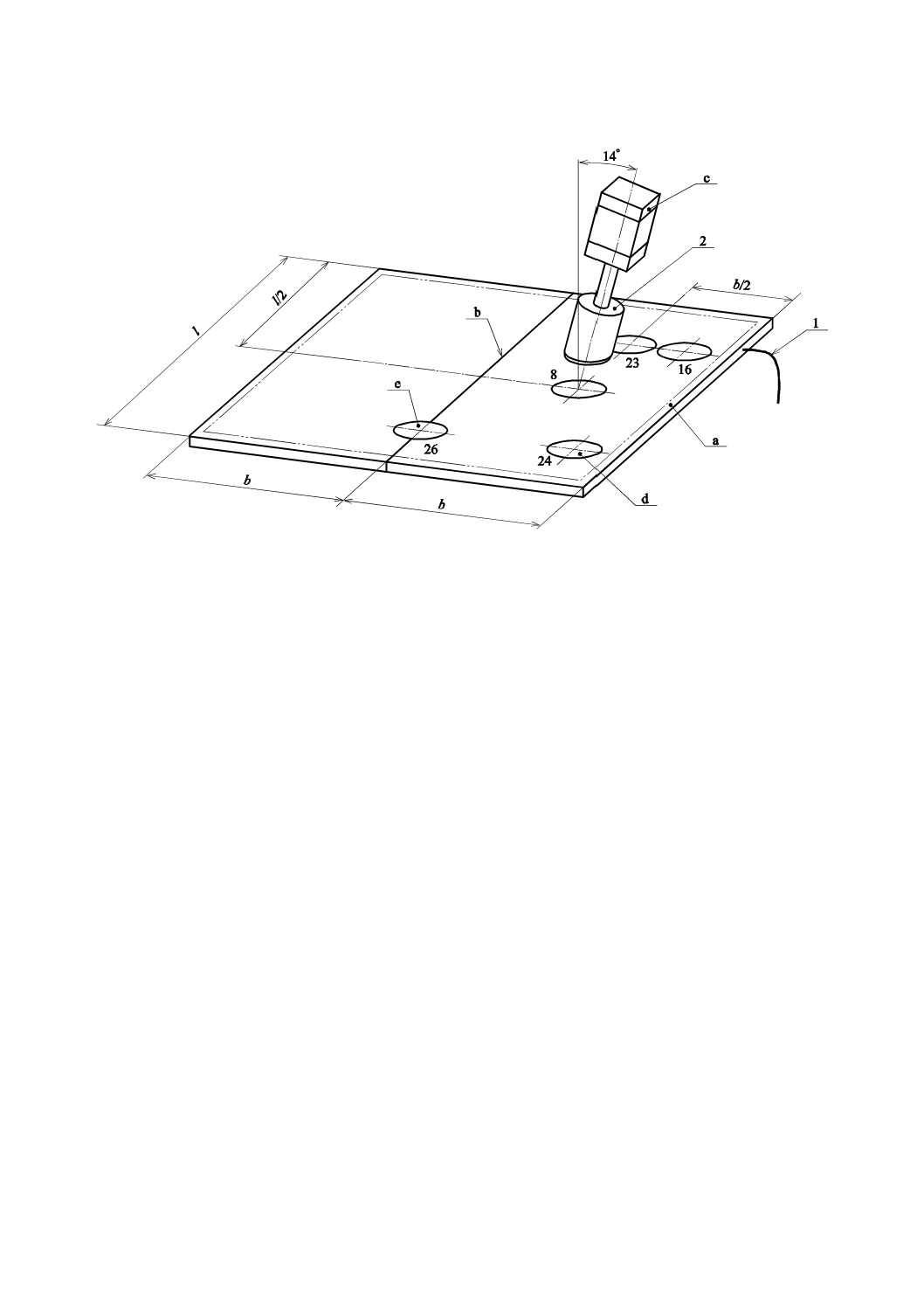

4.5.1.1(五つの場所でそれぞれ10万回の動作)の試験は,図7及び図8に示すように,試験片6

(図2参照)を使用して,実施しなければならない。

作動については,エアシリンダ形状直径(内径)50 mm,ストローク量125 mmのISO 6431:1992準拠の

もので,エアシリンダへの供給圧力(0.38±0.02)MPaによって作動されなければならず,この作動圧は,

試験片が有効検知領域に印加される瞬間に吸気口にも存在しなければならない。

このことは,エアシリンダに直結する,又は短い空気管路を経由して接続する公称内径6 mmのエアバ

ルブで達成することができる。この管路は,公称内径10 mm以上,長さ200 mm未満でなければならない。

流量調整バルブは,下流側に取り付けて,試験片の加圧速度が,(0.55

0.05

0

+

)m/sになるように設置しなけ

ればならない。

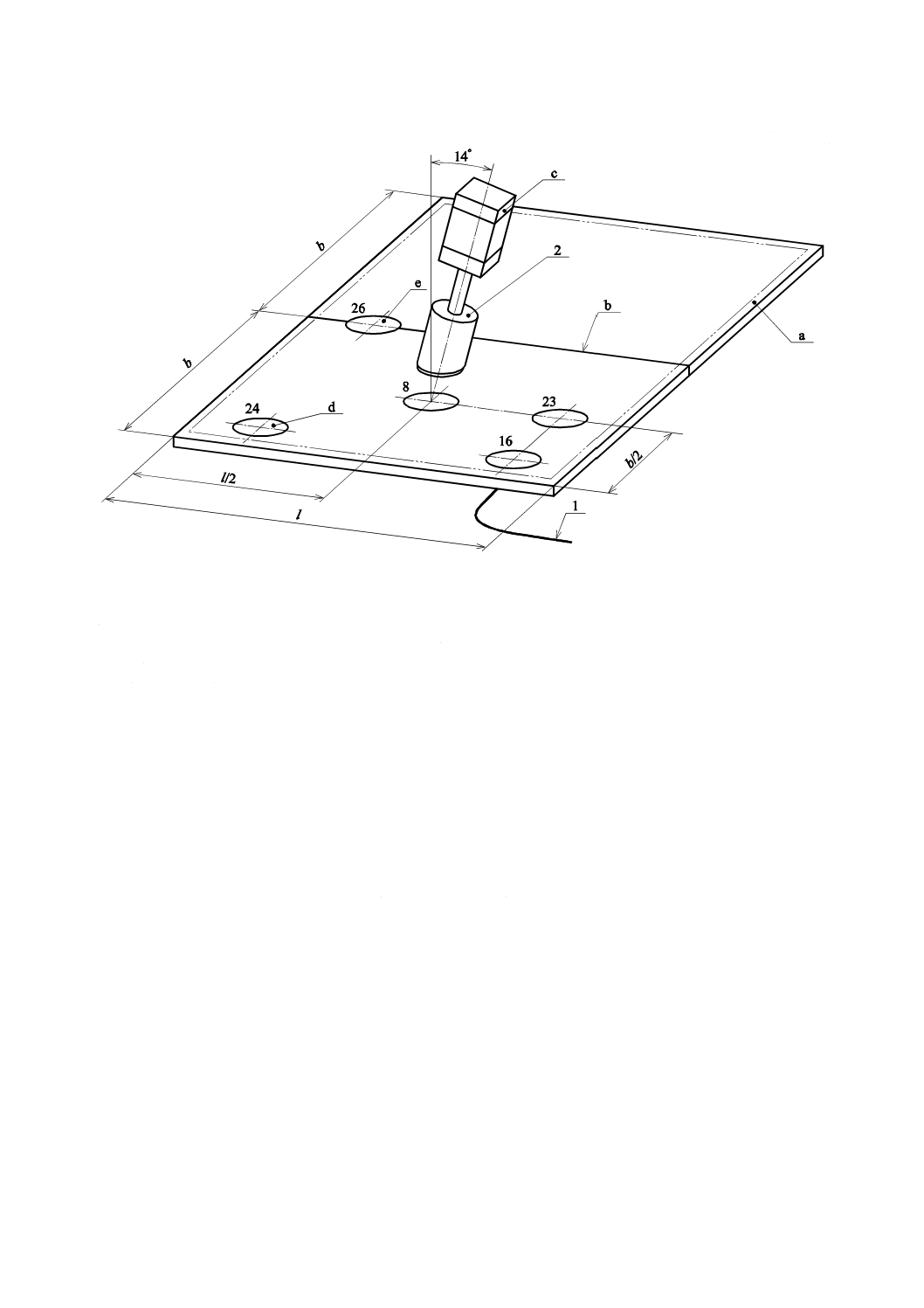

有効検知領域がセンサの組合せで構成される場合,試験片6を図9及び図10に示す8,16,23,24及び

26の位置に印加しなければならない。この位置の一つは,7.6.1の試験が実施された位置で実施しなけれ

ばならない。この試験は,図7〜図10のように,有効検知領域に対して,二つの方向について実施する。

それぞれの方向について,それぞれの位置で5万回ずつ実施しなければならない(合計10万回)。この

試験の間,試験片6をそれぞれの位置で,それぞれの方向に合計5万回になるまで,20回ずつ連続して印

加しなければならない。

この試験の間,出力信号開閉装置はセンサに接続され,圧力検知マット又は圧力検知フロアを作動させ

なければならない。センサは,製造業者の取扱説明書指定の固定ジグを用いて,固定しなければならない。

7.7.2

4.5.1.2(一つの場所で100万回の作動)の試験は,単一のセンサで,出力信号開閉装置を接続せず,

試験片5を質量(75±1)kg(図2参照),垂直加圧速度を(0.55

0.05

0

+

)m/sで印加し,実施しなければなら

ない。試験片は,有効検知領域の縁から120 mm以内の線上の任意の位置で100万回,印加しなければな

らない。

20

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

センサを支持する試験設備表面は,試験の間,垂直方向で1 mmを超えて動いてはならない。

この試験の間,作動間隔は(4.0

0.1

0

+)sでなければならない。それぞれの間隔の間に,試験片5は(0.8

±0.2)sで有効検知領域に接触しなければならない。

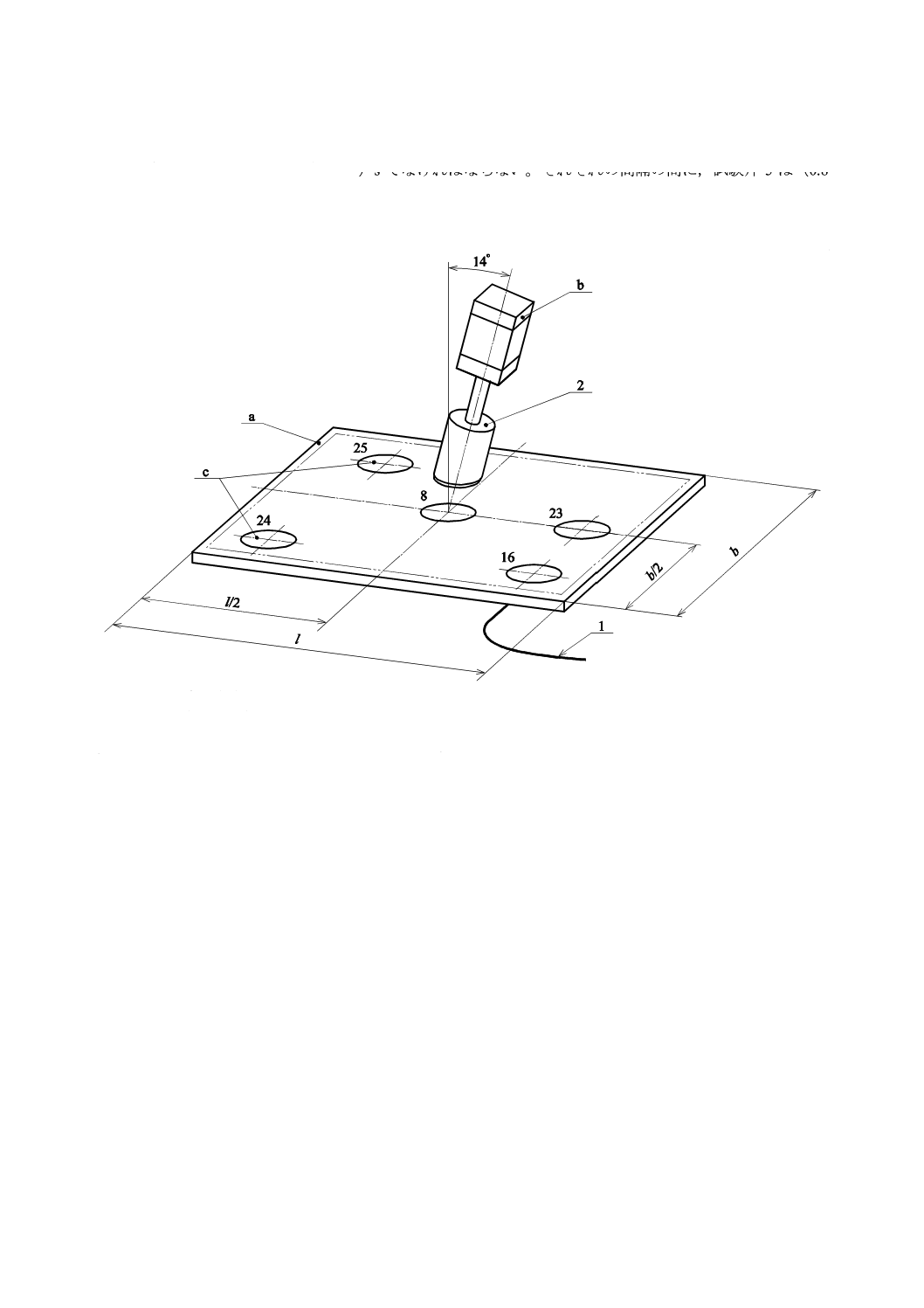

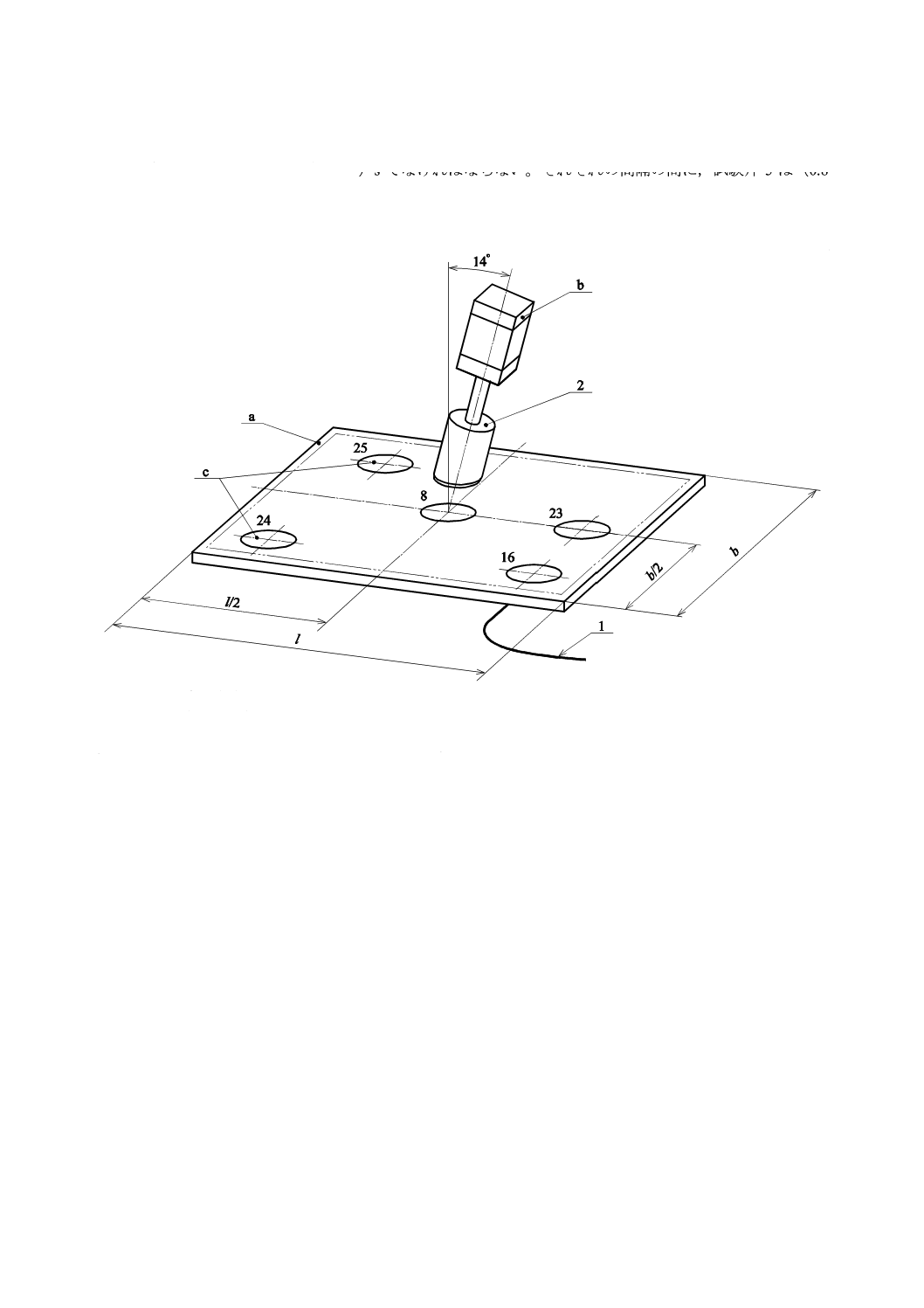

単位 mm

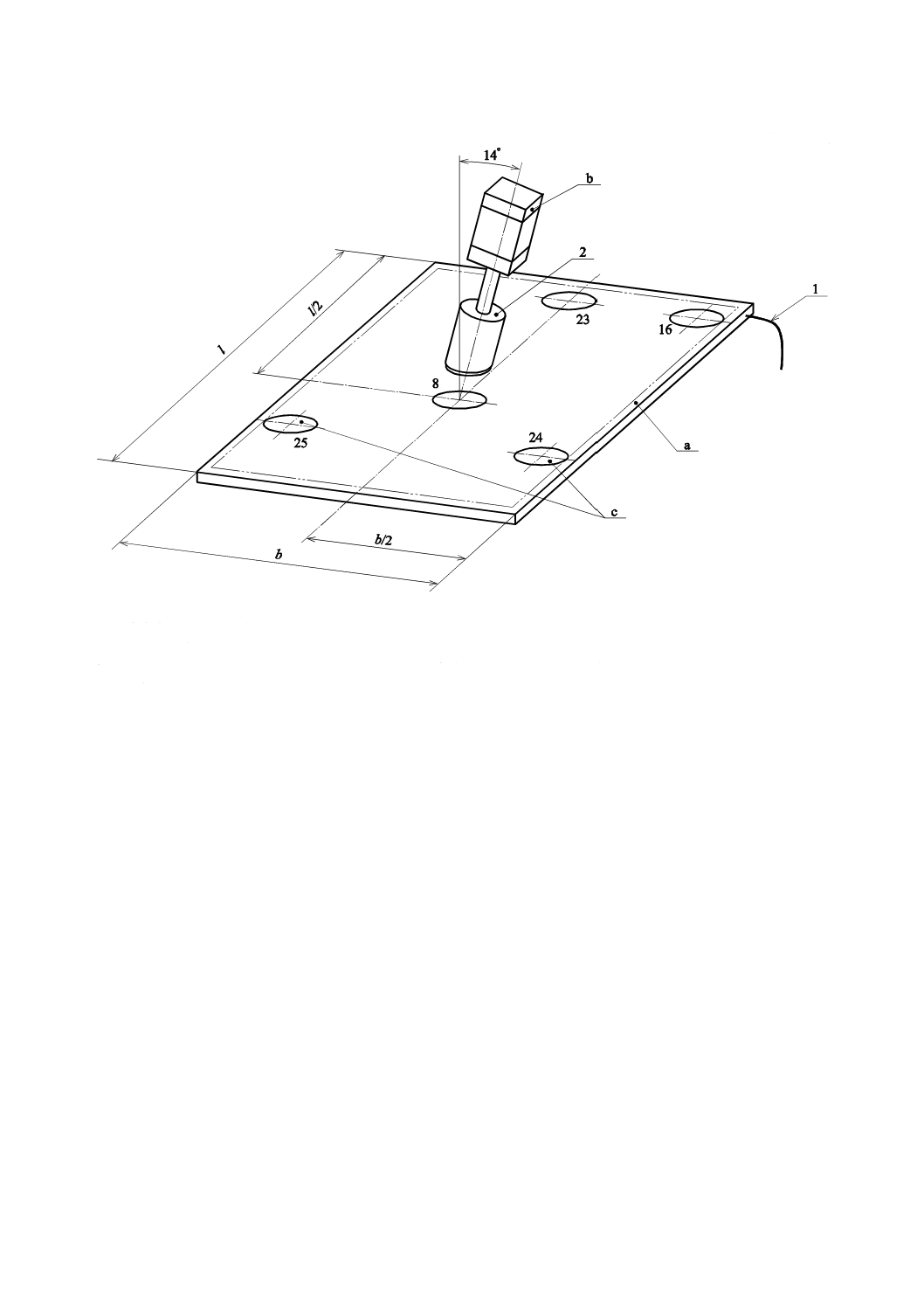

1

接続ケーブル(例)

2

試験片6(図2参照)

a

不検知領域

b

内径50 mm,ストローク量125 mmのエアシリンダ(ISO 6431:1992による。)

c

任意の部位

l

センサの長さ

b

センサの幅

図7−エアシリンダの配置及び単一センサを適用する作動回数の試験位置

(作動力の水平分力が,センサ長手方向に平行に作用する。)

21

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

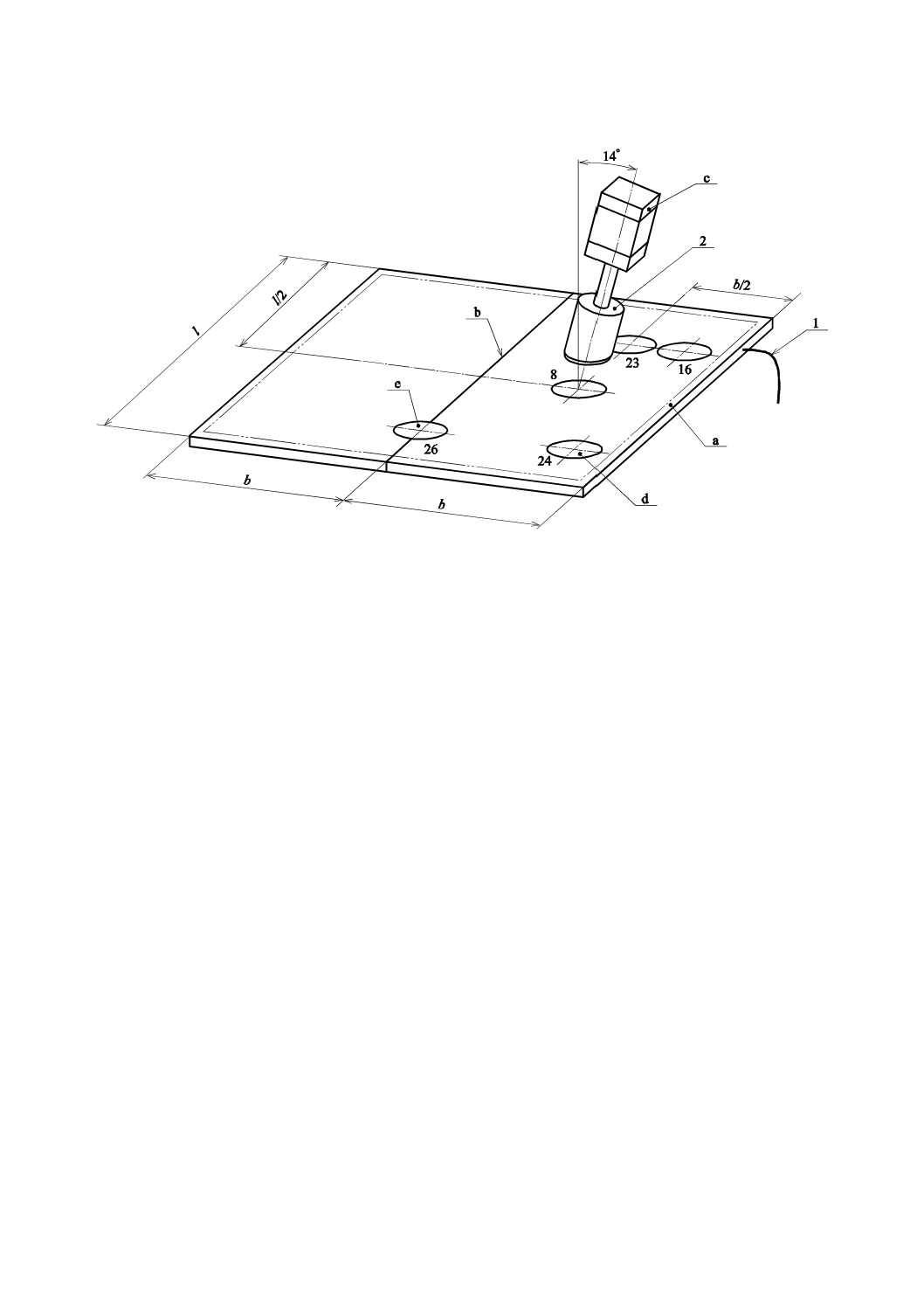

単位 mm

1

接続ケーブル(例)

2

試験片6(図2参照)

a

不検知領域

b

内径50 mm,ストローク量125 mmのエアシリンダ(ISO 6431:1992による。)

c

任意の部位

l

センサの長さ

b

センサの幅

図8−エアシリンダの配置及び単一センサを適用する作動回数の試験位置

(作動力の水平分力が,センサ短手方向に平行に作用する。)

22

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

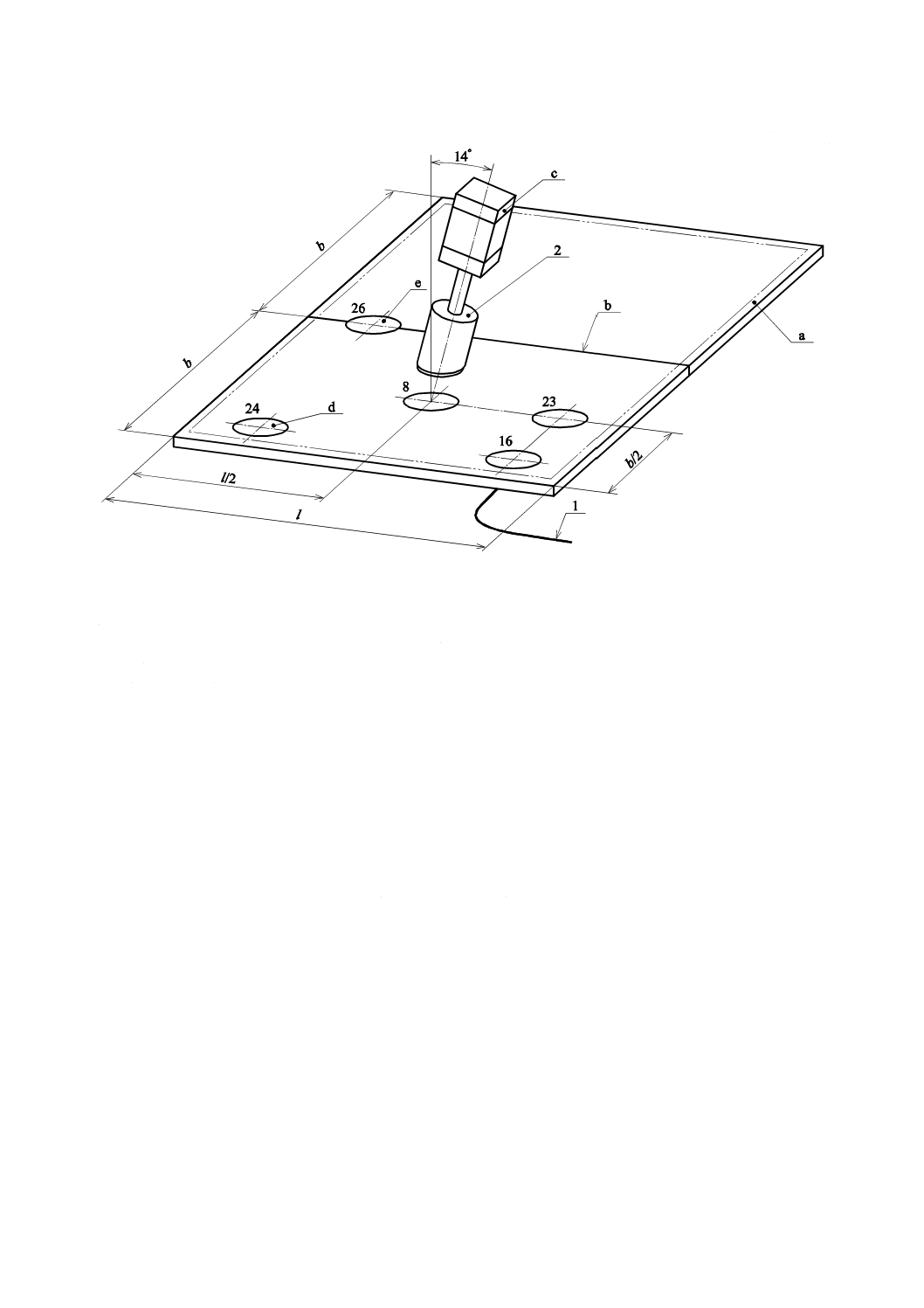

単位 mm

1

接続ケーブル(例)

2

試験片6(図2参照)

a

不検知領域

b

結合部

c

内径50 mm,ストローク量125 mmのエアシリンダ(ISO 6431:1992による。)

d

任意の部位

e

結合部上の任意の部位

l

センサの長さ

b

センサの幅

図9−エアシリンダの配置及びセンサの組合せを適用する作動回数の試験位置

(作動力の水平分力が,センサ長手方向に平行に作用する。)

23

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

接続ケーブル(例)

2

試験片6(図2参照)

a

不検知領域

b

結合部

c

内径50 mm,ストローク量125 mmのエアシリンダ(ISO 6431:1992による。)

d

任意の部位

e

結合部上の任意の部位

l

センサの長さ

b

センサの幅

図10−エアシリンダの配置及びセンサの組合せを適用する作動回数の試験位置

(作動力の水平分力が,センサ短手方向に平行に作用する。)

7.7.3

圧力検知マット又は圧力検知フロアの機能は,試験片2(図2参照)を使用して作動力を試験し,

また,試験片7(図6参照)を使用して応答時間を試験することによって確認しなければならない。また,

この試験は,7.7.1及び7.7.2の試験が実施された位置で実施する。

圧力検知マット又は圧力検知フロアが20 kgを超える人(例えば,子供)を検出するために設計される

場合,試験片4(図2及び表1参照)を使用し作動力に関して,また,試験片8(図6参照)を使用し応

答時間に関して,追加試験を,前の場所と同じ場所で実施しなければならない。

7.8

試験No.5−センサの出力状態(要求事項は,4.6を参照)

表1の作動力を印加する試験片2(図2参照)を,最低8時間,任意の位置で有効検知領域に垂直に印

加しなければならない。センサの出力状態は,この作動力がセンサ上に印加されているときは,状態を変

化させ,作動力が,図A.1,図A.2及び図A.3に示すように除去されるまでその状態を維持しなければな

らない。

この試験の間,センサの出力レベルは,出力信号開閉装置をオン状態にするレベルに変化してはならな

い。

24

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.9

試験No.6−作動力に対する出力信号開閉装置の応答(要求事項は,4.7を参照)

図A.1,図A.2及び図A.3に示すそれぞれの機能の相互関係は,試験片2(図2参照)を使用して試験し

なければならず,また,表1に示す作動力を室温環境で任意の位置の有効検知領域に垂直に印加する。

7.10 試験No.7−保全のための立ち入り(要求事項は,4.8を参照)

試験は,検査で行わなければならない。

7.11 試験No.8−調整(要求事項は,4.9を参照)

試験は,検査,及び製造業者指定のサブアセンブリを交換して行わなければならない。

7.12 試験No.9−接続(要求事項は,4.10を参照)

圧力検知マット及び圧力検知フロア内で互換性のあるプラグ/ソケットの異なる部品の接続部分は,一

度に一つずつ交換し,それぞれの差込式の接続部分を,電源オンの状態で,切り離さなければならない。

7.13 試験No.10−環境条件(要求事項は,4.11を参照)

7.13.1 機能試験

次の試験の開始前及び終了後に,圧力検知マット及び圧力検知フロアの機能を,試験片2(図2参照)

を使用して検証し,また,表1に示す作動力を室温環境で任意の位置の有効検知領域に,速度(100±5)

mm/sで,垂直に印加する。この手順の間,出力信号開閉装置はオン状態からオフ状態に変化しなければな

らない。

7.13.2 試験No.10.1−温度範囲(要求事項は,4.11.1を参照)

表2の試験は,製造業者が指定する温度範囲で実施する。

表2−温度範囲

試験手順

備考

JIS C 0025:1988

テストNによる。

圧力検知マット又は圧力検知フロアは,動力源に接続する。

加熱及び冷却時の温度変化速度は,温度範囲全体にわたって,(0.8±0.3)℃/minでなければならない。

試験中(温度変化中),JIS C 0025に従って,7.13.1の機能試験を,1分間隔で実施しなければならない。

この試験は,7.2で示す有効検知領域よりも小さい検知領域をもつセンサを使用して実施する。ただし,有

効検知領域の寸法は,400 mm×200 mm以上でなければならない。

7.13.3 試験No.10.2−湿度(要求事項は,4.11.2を参照)

耐湿性に関する要求事項は,表3に従って4日間にわたって検証しなければならない。

表3−湿度

試験手順

備考

JIS C 60068-2-3:1987

テストCaによる。

圧力検知マット又は圧力検知フロアは,動力源に接続しない。

試験終了後,IEC 60439-1:1999の8.2.2.6に従って,絶縁抵抗を測定しなければならない。

7.13.4 試験No.10.3−電磁両立性(要求事項は,4.11.3を参照)

安全関連要求事項は,IEC 61000-6-3及びJIS C 61000-6-2だけを参照して検証しなければならない。イ

ミュニティは,表4に示す試験手順に従って,また,7.13.1の仕様に示す特性値で,次の三つの開閉状態

25

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に対して検証しなければならない。

− 圧力検知マット又は圧力検知フロアに動力を供給している状態

− 圧力検知マット又は圧力検知フロアに動力を供給し,作動力を加えている状態

− 圧力検知マット又は圧力検知フロアに動力を供給し,作動力を取り除いた後,リセット実行前の状態

表4−電磁両立性

試験の種別及び特性値

試験手順

サージ設置クラス3

JIS C 61000-4-5

電力,アース及び入出力線

電気的ファストトランジ

ェント(バースト)

レベル3

JIS C 61000-4-4

試験時間:2分

電力,アース及び入出力線

静電気放電

レベル3

JIS C 61000-4-2

放射無線周波電磁界

レベル3

JIS C 61000-4-3

7.13.5 試験No.10.4−振動(要求事項は,4.11.4を参照)

制御装置及び出力信号開閉装置だけの振動に対する要求事項は,表5に従って検証しなければならない。

この試験中,10秒間隔で,試験開始時及び終了時に,7.13.1に従った機能試験を実施する。

表5−振動

試験手順

備考

JIS C 60068-2-6:1999

圧力検知マット又は圧力検知フロアは,動力源に接続する。

7.14 試験No.11−電源(要求事項は,4.12.1を参照)

4.12.1の要求事項を,JIS B 9960-1:1999の4.の要求事項に従って検証しなければならない。

7.15 試験No.12−電気機器(要求事項は,4.13を参照)

電気機器は,4.13に示される要求事項を満足することを検証しなければならない。

7.16 試験No.13−エンクロージャ(要求事項は,4.14を参照)

全てのエンクロージャは,JIS C 0920の要求事項に従って試験が行われなければならない。

7.17 試験No.14−JIS B 9705-1:2000による制御システムの安全関連部のカテゴリ(要求事項は,4.15を参

照)

機器に対して要求されるカテゴリがJIS B 9705-1:2000に従っていることを確認するため,アセスメント

を実施しなければならない。

7.18 試験No.15−センサ上面の滑りやすさ及び柔軟性(要求事項は,4.18を参照)

この要求事項については,特別の試験が可能になるまで検査によって試験することに代えるが,試験方

法の決定に当たっては,JIS B 9713-2を考慮に入れることができる。

7.19 試験No.16−センサ上面の追加カバー(要求事項は,4.19を参照)

この試験は,7.1〜7.18の各々の試験で最もふさわしくない組合せを選択して実施しなければならない。

7.20 試験No.17−詰まり又は異物による故障(要求事項は,4.20を参照)

この要求事項は,検査によって検証し,疑問がある場合は,明確な試験を行わなければならない。

26

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

リセット機能のある又はリセット機能のない装置(システム)の

タイミングチャート

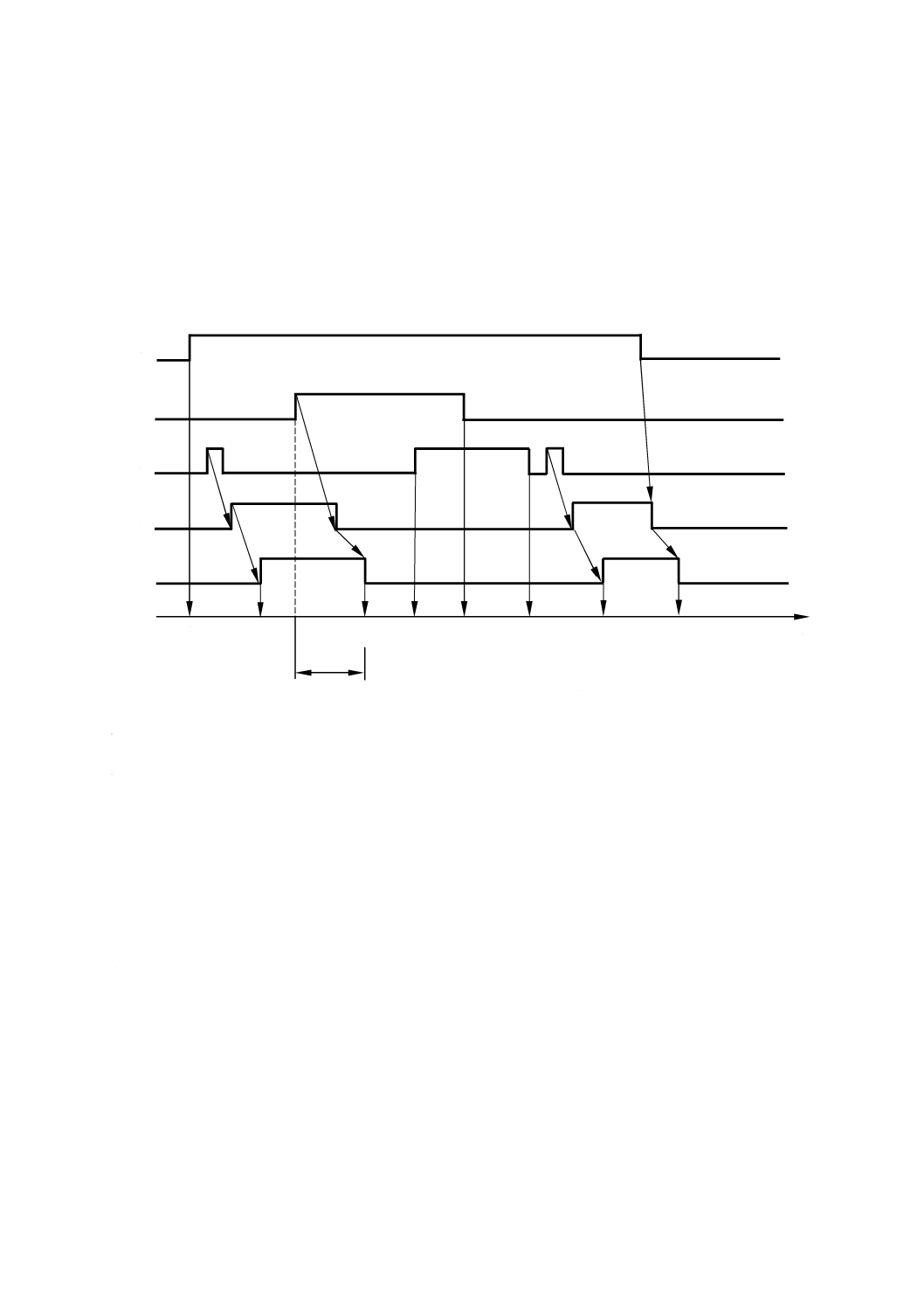

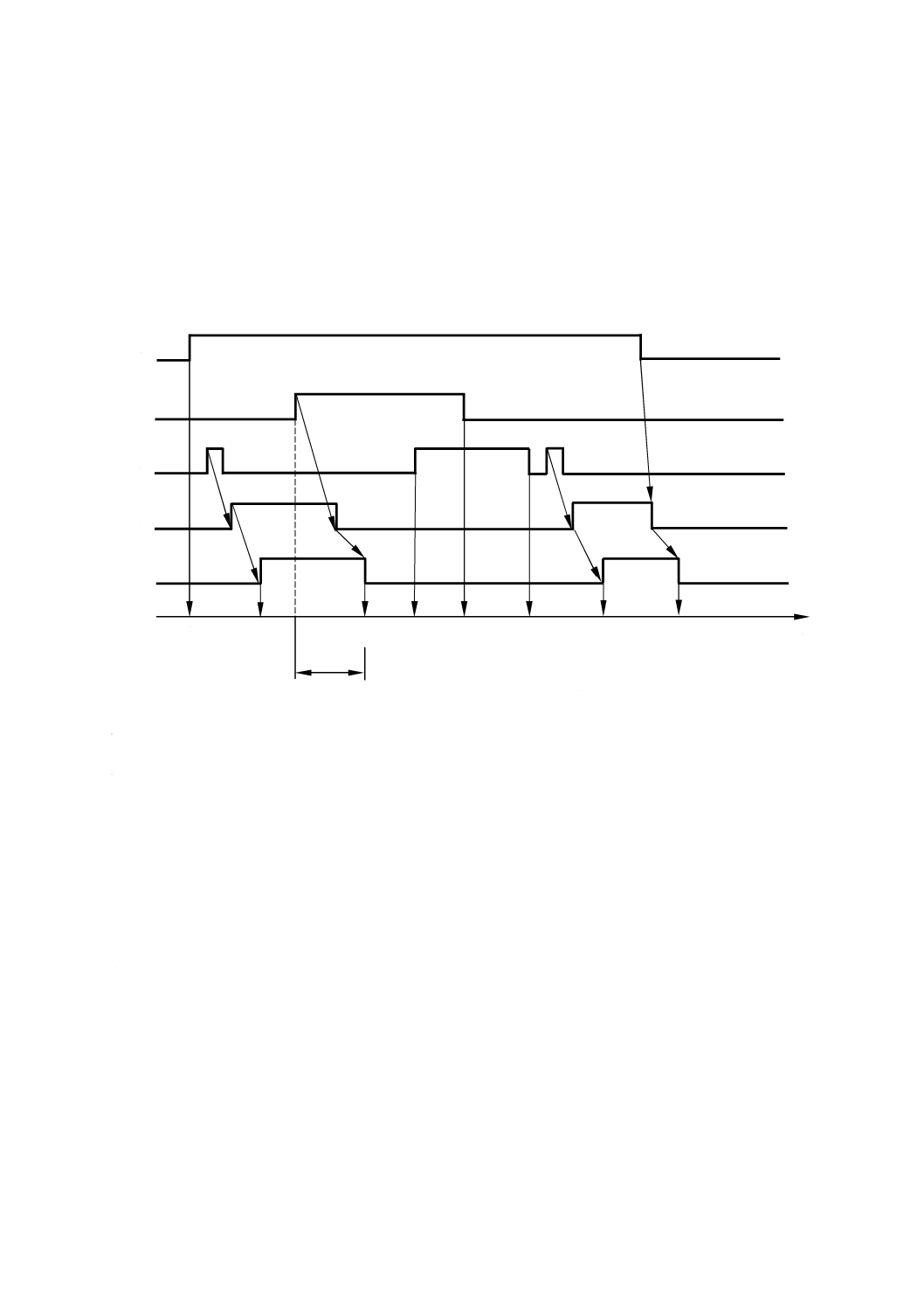

図A.1〜図A.3は,作動力に対する出力信号開閉装置の応答を示す(4.7参照)。

a) マットシステム又はフロアシステムへの電源供給

b) 作動力

c) リセット信号

d) センサ出力

e) 出力信号開閉装置の出力

t=時間

tr=応答時間

図A.1−作動力とリセット信号及び出力との関係(センサ出力がリセット機能に依存する場合)

状態A マットシステム又はフロアシステムへの電源が供給されるa)。リセット信号c)が印加されていな

いため,センサ出力d)及び出力信号開閉装置の出力e)はオフ状態を維持する。

状態B マット又はフロアに作動力が印加されない状態でb),リセット信号c)が印加されると,センサ出

力d)がオンになって,出力信号開閉装置の出力e)がオンになる。

状態C マット又はフロアに作動力が加わるとb),センサ出力d)がオフになり,出力信号開閉装置の出力

e)がオフになる。

状態D リセット信号c)を印加。センサへの作動力が印加されている間はb),リセット信号c)が印加され

ても,出力信号開閉装置の出力e)はオフ状態を維持する。

状態E マット又はフロアへの作動力が除去されるb)。リセット信号c)が入力されているが,センサ出力

d)及び出力信号開閉装置の出力e)はオフ状態を維持する。

状態F 状態Eにおいて,リセット信号c)が除去されても,出力信号開閉装置の出力e)はオフ状態を維持

する。

A

B

C

D

E

H

F

G

e)

a)

b)

c)

d)

tr

t

27

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

状態G マット又はフロアに作動力が印加されない状態でb),リセット信号c)を印加することによって,

センサ出力d)がオンになって,出力信号開閉装置の出力e)がオンになる。

状態H マットシステム又はフロアシステムへの電源供給がなくなるとa),センサ出力d)及び出力信号開

閉装置の出力e)がオフになる。

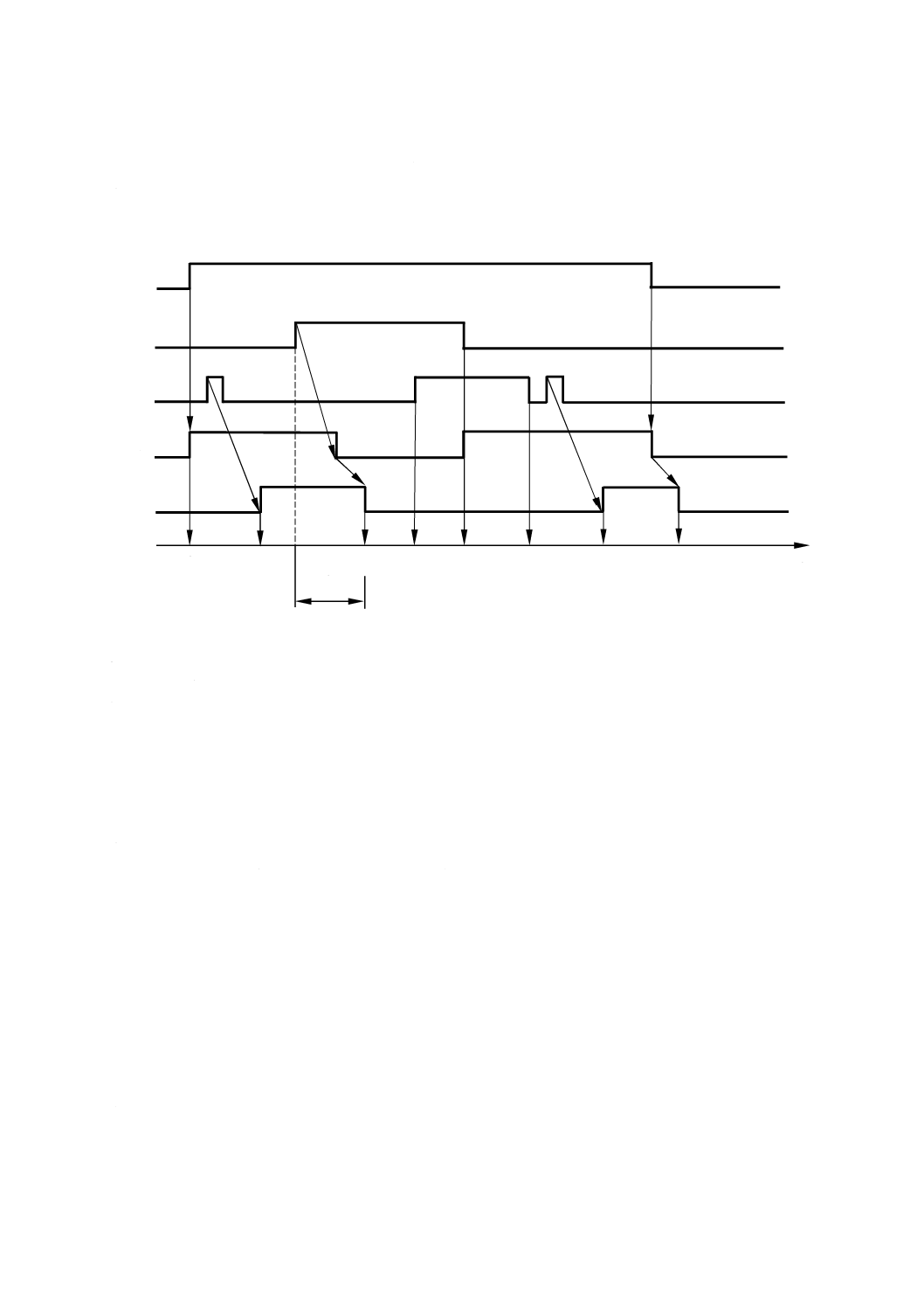

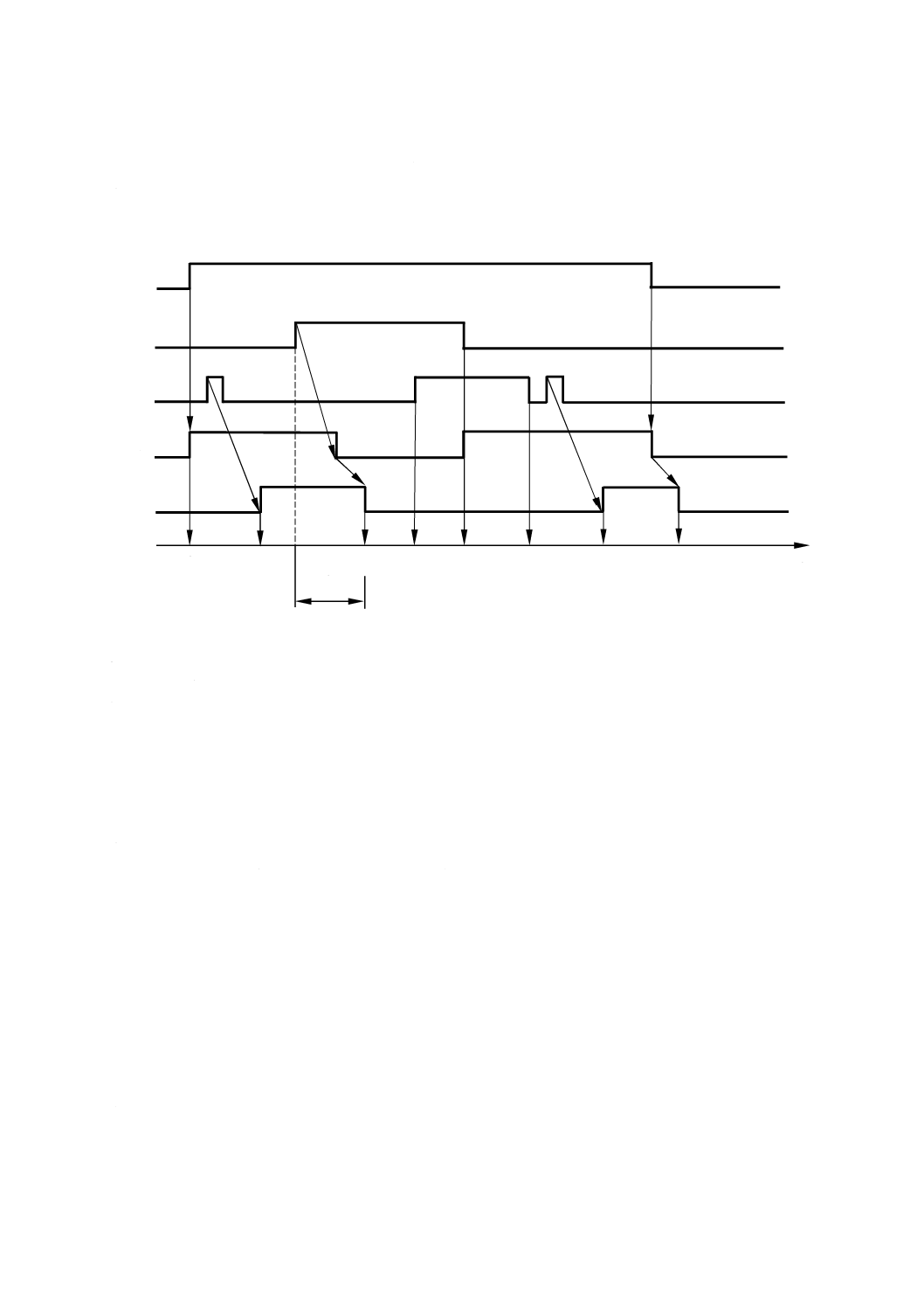

a) マットシステム又はフロアシステムへの電源供給

b) 作動力

c) リセット信号

d) センサ出力

e) 出力信号開閉装置の出力

t=時間

tr=応答時間

図A.2−作動力とリセット信号及び出力との関係(センサ出力がリセット機能に依存しない場合)

状態A マットシステム又はフロアシステムへの電源が供給されa),センサ出力d)がオンになる。リセッ

ト信号c)が印加されていないため,出力信号開閉装置の出力e)はオフ状態を維持する。

状態B マット又はフロアに作動力が印加されない状態でb),リセット信号c)が印加されると,センサ出

力d)はオン状態になっているので,出力信号開閉装置の出力e)がオンになる。

状態C マット又はフロアに作動力が加わりb),センサ出力d)がオフになり,出力信号開閉装置の出力e)

がオフになる。

状態D リセット信号c)を印加。センサへの作動力が印加されている間はb),リセット信号c)が印加され

ても,出力信号開閉装置の出力e)はオフ状態を維持する。

状態E マット又はフロアへの作動力が除去されb),センサ出力d)がオンになる。リセット信号c)が入力

されているが,出力信号開閉装置の出力e)はオフ状態を維持する。

状態F 状態Eにおいて,リセット信号c)が除去されても,出力信号開閉装置の出力e)はオフ状態を維持

する。

状態G マット又はフロアに作動力が印加されない状態でb),リセット信号c)を印加することによって,

センサ出力d)はオンになっているので,出力信号開閉装置の出力e)がオンになる。

状態H マットシステム又はフロアシステムへの電源供給がなくなるとa),センサ出力d)及び出力信号開

tr

A

B

C

D

E

H

F

G

e)

a)

b)

c)

d)

t

28

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

閉装置の出力e)がオフになる。

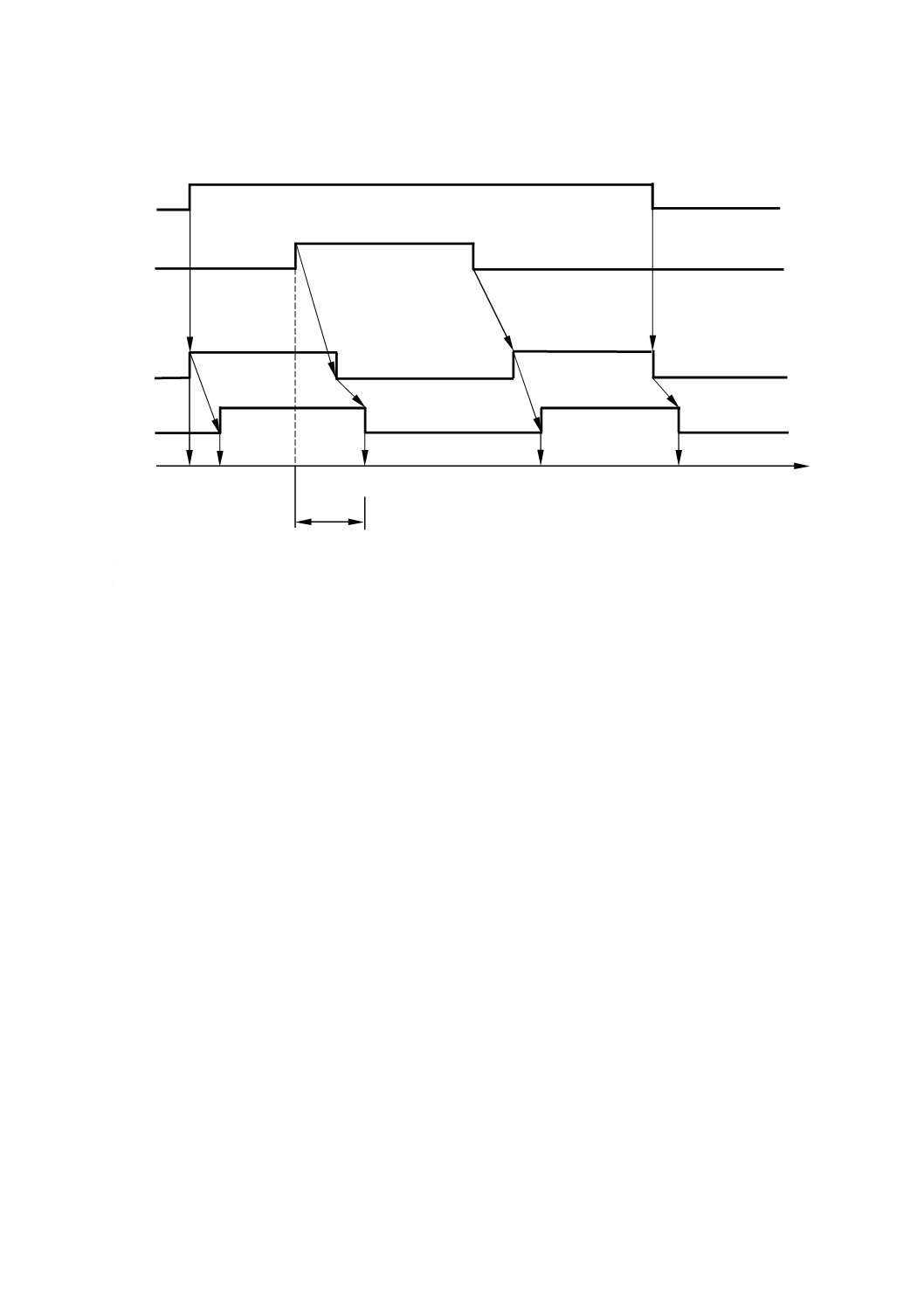

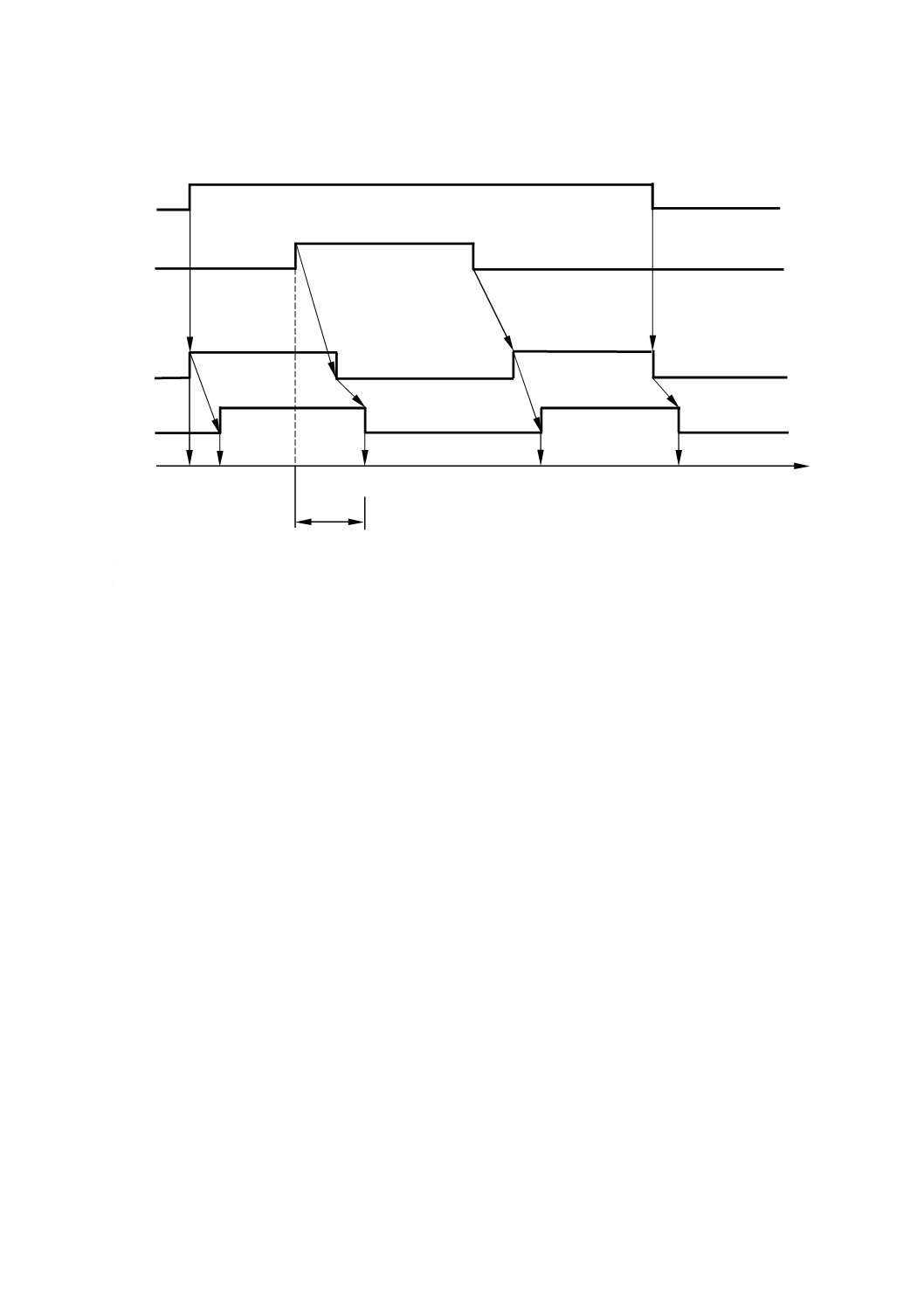

a) マットシステム又はフロアシステムへの電源供給

b) 作動力

d) センサ出力

e) 出力信号開閉装置の出力

t=時間

tr=応答時間

図A.3−リセット機能がない場合の作動力と出力との関係

状態A マットシステム又はフロアシステムへの電源が供給されa),センサ出力d)がオンになる。

状態B マット又はフロアに作動力が印加されない状態でb),センサ出力d)がオンになっているので,出

力信号開閉装置の出力e)がオンになる。

状態C マット又はフロアに作動力が印加されb),センサ出力d)がオフになり,出力信号開閉装置の出力

e)がオフになる。

状態G マット又はフロアへの作動力が除去されb),センサ出力d)がオン状態になり,出力信号開閉装置

の出力e)がオンになる。

状態H マットシステム又はフロアシステムへの電源供給がなくなるとa),センサ出力d)及び出力信号開

閉装置の出力e)がオフになる。

A B

C

H

G

e)

a)

b)

d)

tr

t

29

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

使用上の注意事項

B.1

一般

この附属書に示す事項は,取扱説明書に含めることを製造業者に推奨するものである。圧力検知マット

又は圧力検知フロアを選択する場合は,他の情報も考慮し,次に示す推奨事項を含めて計画を立てるのが

よい。

B.2

装着面(位置)

装着面は,製造業者が規定した要求事項を満たさなければならない。

例えば,装着面の凹凸は圧力検知マット及び圧力検知フロアのセンサ機能を損なうことがあるので,許

容最低限まで均一にするのがよい。

センサへのケーブル引込点は,次のことが確実になるように考慮するのがよい。

a) 制御装置は,適切な位置に設置する。

b) 接続ケーブルによって,つまずきの危険源を生じない。

c) 保護すべき領域に不検知領域が生じない。例えば,多くのセンサでは,接続ケーブル引込点近くに不

検知領域がある場合があるので注意が必要である。

B.3

センサの大きさ

センサ寸法を考慮する場合,危険源までの最小距離をJIS B 9715:2006の要求事項に従って考慮するのが

よい。

B.4

選択基準

システムを選択するときに考慮する事項の一部を,次に示す。

a) センサ単体で使用可能か,又は他の装置と組み合わせて使用する必要があるか。

b) 複数のセンサを組み合わせて使用することができるか。

c) 不検知領域は回避できるか。

d) システムの操作頻度及び寿命

e) 出力信号開閉装置の開閉能力

f)

センサ表面上に乗ったままの機械の静荷重

g) 走行,停止,旋回など,車両の通行による荷重

h) 温度及び湿度

i)

温度及び湿度の急激な変化

j)

油,溶剤,切削油,これらの液体の混合物などの化学薬品の影響

k) 水による影響。例えば,清掃時,水漏れなど。

l)

切りくず,粉じん(塵),砂など,異物の影響

m) センサの追加カバー

n) 振動,衝撃などによる応力

30

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

o) 特定のタイプの溶接機器,無線トランシーバなどで見られる,大電力の電磁波干渉

p) 大きな負荷の開閉によって発生する可能性がある,JIS B 9960-1で規定する仕様の範囲を超える電源

電圧変動

q) この規格の要求事項と異なる感度レベル

r) リセットの必要性及びリセットボタンの位置

s)

圧力検知マット又は圧力検知フロアに要求される,JIS B 9705-1:2000で規定されている制御カテゴリ

t)

特別な語句,標識及びマーキングの必要性

u) センサの固定方法

31

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

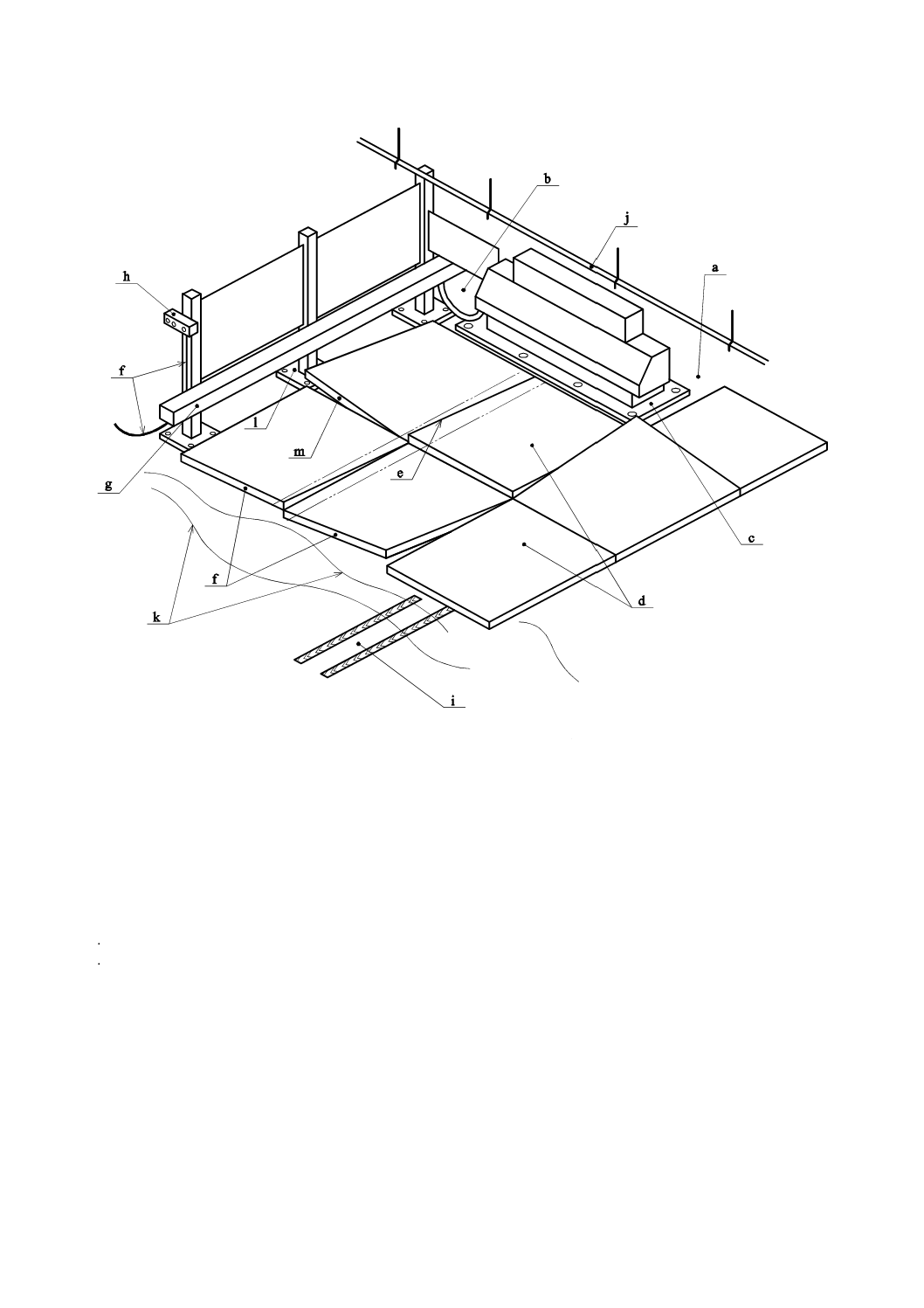

B.5

適切な設置及び不適切な設置

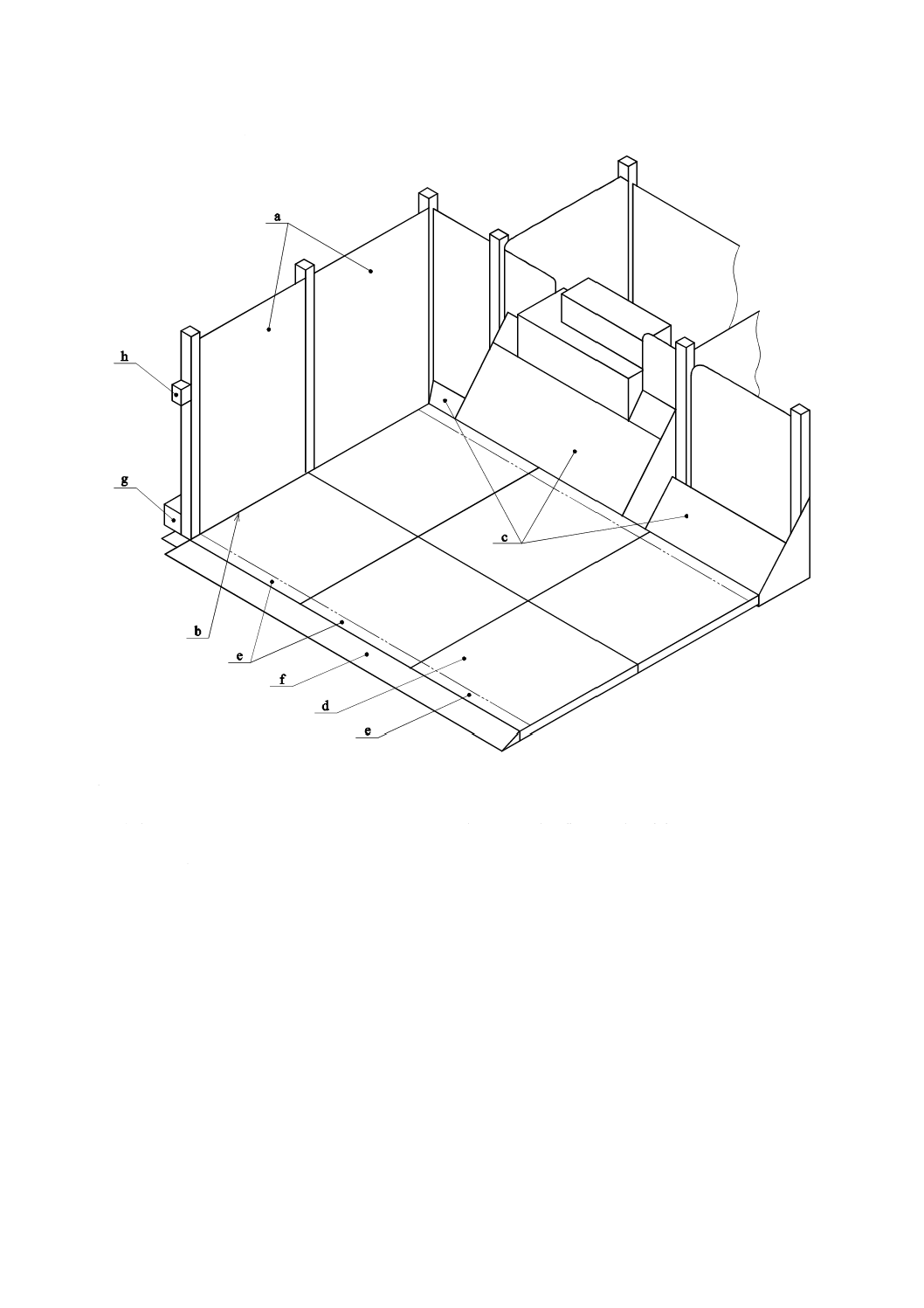

a

追加の固定式ガードが設置されていて,機械の危険区域への立入りを防止している。

b

固定式ガードとセンサとの間の危険区域への立入りを防止できるように,固定式ガードが配置及び設計されてい

る。この固定式ガードによって,センサを通過しなければ危険区域への立入りができないようになっている。

c

傾斜をつけたカバープレートによって,オペレータが有効検知領域の横及び危険区域内に立つことがないように

している。

d

センサが適切に取り付けられている。

e

センサ不検知領域は,保護機能を損なうことがないような位置にある。

f

立入地点に傾斜を設けることで,センサのエッジ部でつまずきの危険源が低減される。また,この傾斜は接続ケ

ーブルも保護している。

g

ケーブルトランキングは,固定式ガードの外側に設置されている。

h

リセットボタンは,危険区域が全て見わたせる,十分に保護された位置に設けられている。

図B.1−適切な設置

32

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

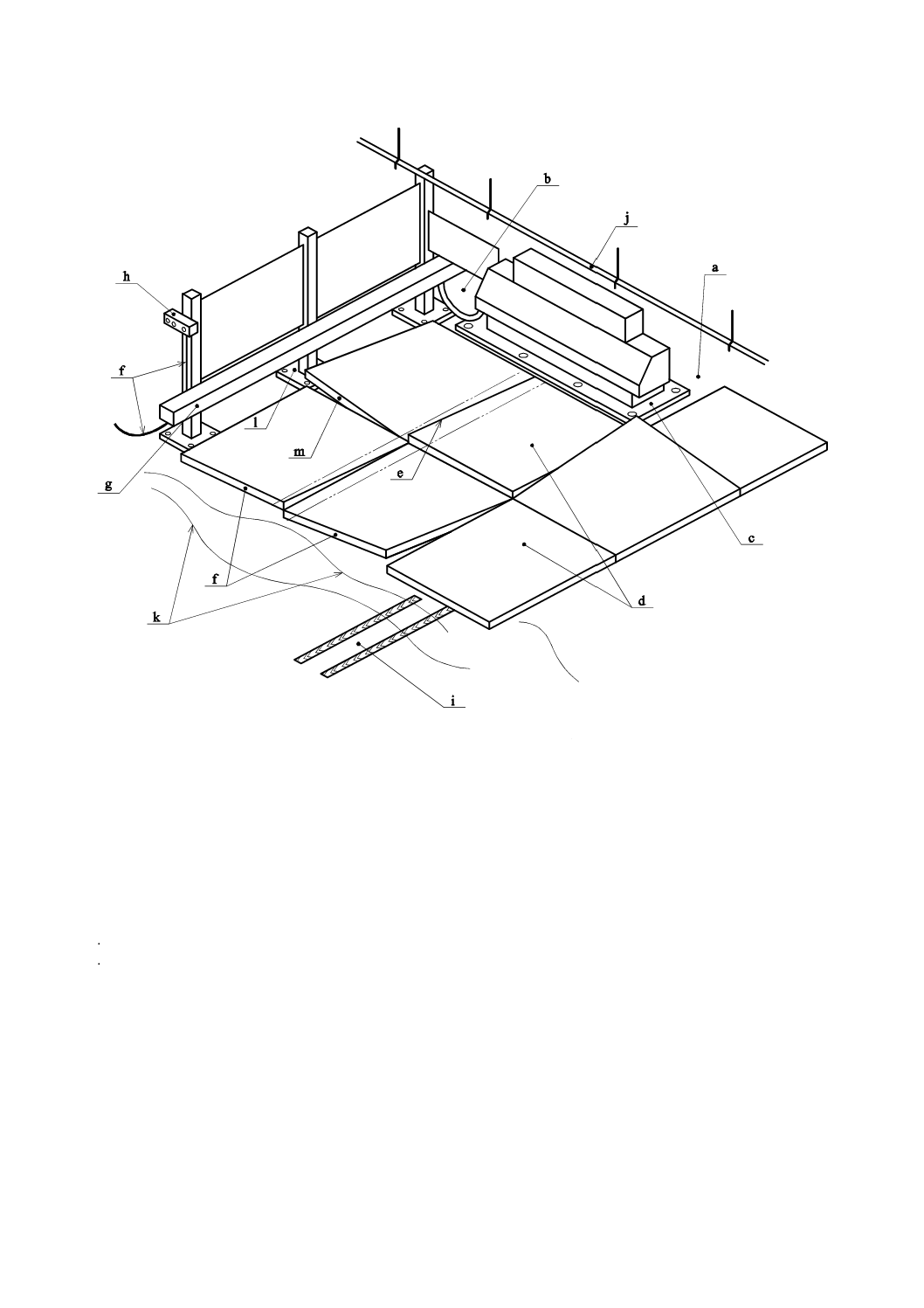

a

危険区域に対する固定式ガードが不十分である。

b

危険区域が背面から保護されておらず,また,固定式ガードが小さ過ぎて,それを乗り越えて又はその下をかい

くぐって立ち入ることができる。

c

オペレータが,危険区域内にある機械の台座の上に立つことができる。

d

センサが正しく固定されていない。

e

このような位置にセンサの不検知領域があるので,オペレータが危険区域へ立ち入ることができる。

f

露出したセンサのエッジ部及び敷設されているケーブルに,つまずきの危険源がある。敷設されているケーブル

の保護がされておらず,機械的損傷を受けるおそれがある。

g

ケーブルトランキングが固定式ガードの内側に設置されており,危険区域内への立入用として悪用されるおそれ

がある。

h

制御装置が無防備な位置に設置されており,そこを通る人から機械的損傷を受けるおそれがある。

i

センサは,通路上に設置しない。

j

センサ上方に設置した供給管が悪用され,センサを越えて危険区域内に進入される可能性がある。

k

センサの機能及び期待寿命が,地面の凸凹のために低下する。

l

固定式ガードの台座を利用して,危険区域に立ち入ることができるようになっている。

m センサが固定されておらず,つまずきの危険源がある。

図B.2−不適切な設置

33

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

設計時の注意事項

C.1 一般

この附属書に示す事項は,製造業者,使用者及び試験機関に対する手引書としてみなされるのがよい。

次に記載する注意事項に適合しないことが,必ずしも製品が非安全であることを意味するものではない。

例えば,個々の設計上の問題点を代替の方法で克服することも可能である。

C.2 条件

C.2.1 頻繁な作動

圧力検知マット及び圧力検知フロアを設計する場合,これらが頻繁に作動するような用途でも使用され

ることを考慮するのがよい。生産機械で使用する場合,例えば,製品の着脱作業では,一年間で,同一場

所において300万回を超えて作動することが予想される。このような場合,圧力検知マットでは足で踏む

位置の感度が変わってしまうことがある。

C.2.2 頻繁でない作動

圧力検知マット及び圧力検知フロアを設計する場合,これらがたまにしか作動しない用途でも使用され

ることを考慮するのがよい。また,マット又はフロアが作動するときは,信頼性の高い動作をしなければ

ならない。

C.2.3 センサケーブル

ケーブルの損傷を検出するため,4線式を用いる場合,配線は接点素子の完全性を確保するため,接点

素子の両端に配線するのがよい。近接して配線され,接点素子との接合部で開路した場合,不安全状態に

なることがある。

C.2.4 例外的な大荷重

状況によっては,整備中又は工具の交換中に,大荷重(例えば,フォークリフトトラック)がセンサに

加わる可能性がある。このようなことが必要であれば,使用者は,大負荷をかける必要性を製造業者/供

給者に対して明確に確認するのがよい。

C.3 圧力検知マット

C.3.1 一般

通常,圧力検知マットのセンサは,上面,検出素子及び基部からなるサンドイッチ形式である。

C.3.2 センサ表面

センサ上面は,予想される動作負荷に耐えられる材料とするのがよい。さらに,加えられた力によって,

有効検知領域の部分をまたぐ“ブリッジ”を形成するような永久変形が生じないようにするのがよい。

センサ上面は,その寿命中,滑り止め効果が続く設計とするのがよい。

使用中に降りかかることが予想される液体の影響について配慮するのがよい。例えば,液体によっては

長期的な劣化又は膨潤を引き起こすことがあり,上面が危険な状態になるほど,もち上がる可能性がある。

C.3.3 センサの性能

センサには,ほかより感度が低い部分,及びほかより損傷を受けやすい部分がある。センサのエッジ周

34

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

囲,入力ケーブル,チューブ,ファイバ又はリード線との接続点近く,及び検出板が分離している部分で

は,センサの感度がしばしば低下することが多い。指定の作動力を考慮するのがよい。

損傷及び早期故障を起こしやすい領域では,寿命試験を実施するのがよい。これらの部分としては,ケ

ーブル引込口,入力ケーブルとセンサとの間の継手,及びセンサ内のはんだ付け結合部又はその他の結合

部が含まれる。

C.3.4 内部空隙

圧力検知マットの検知部の空隙は,最小限に抑えるのがよい。粒径の大小を問わず,異物の侵入,又は

マットを使用する場所に存在する害虫又は液体の侵入は,センサの腐食又はその感度喪失の原因となる可

能性がある。

圧力検知マット表面の非常に小さな穴は,定期点検で常に検出できるとは限らない。しかし,こうした

穴も,異物及び液体が圧力検知マット内部に侵入するには十分な大きさである場合もある。空隙が大きく

なると,異物,液体又はダストが空隙に侵入し,センサの作動を妨げる障害となりやすくなる。

C.3.5 電気センサをもつ圧力検知マット

設計によっては,電気接点プレートが使用される場合がある。プレートは,通常時は空隙で分離されて

おり,表面に力が加わるとこれが閉じる。プレートは,ばね,絶縁パッド又は弾力フォームによって分離

されており,これによって空隙が形成される。ばね,絶縁パッド,弾力フォーム及び接触プレートの故障

の影響を考慮するのがよい。センサ接続部も検討するのがよい。

また,加えられた力に対応して,センサ出力が直線的に変化するように設計されている電気的センサも

ある。これは,抵抗変化,容量変化又はその他の効果を利用して実現される。

使用条件下での様々な部品の長期的安定性,及び水又は他の薬品の浸入の影響を考慮するのがよい。

C.3.6 空気圧センサをもつ圧力検知マット

空気圧センサの有効検知領域に力が加わると,信号として圧力変化を生成する。力が加わってから信号

が出力されるまでの時間は,力が加わる位置に左右される。力が加わってから信号が出力されるまでの最

大時間を考慮するのがよい。

C.3.7 光ファイバセンサをもつ圧力検知マット

光ファイバセンサの有効検知領域に力が加わると,光ファイバを通過する光が変化する。発光装置及び

検出器,並びにファイバ内で起こり得る長期的変化を考慮するのがよい。

設計段階では,光が,発光素子からファイバを経由せず直接受光素子に到達することができないように

注意するのがよい。

C.3.8 接続ケーブル

実使用時には,接続ケーブルをもってセンサが引きずられることが予想される。したがって,接続ケー

ブルとセンサとの間の結合部が重要となる。継手は,鋭角的で定常的な引っ張り及び連続的屈曲の両方に

耐えられるものであるのがよい。代替の方法として,ケーブルを損傷なく切り離し,かつ,その後も安全

な状態が維持される簡便な手段を用いてもよい。

C.3.9 つまずきの危険源

隣接する表面の高低差が4 mm以上の場合,つまずきの危険源が存在する。センサのエッジ周囲には,

つまずきの危険源を排除するような措置を講じるのがよい。適切な解決策としては,検知部を床面と同一

に設置するか,傾斜20°の傾斜路を設けることである。組合せ可能なセンサは,組み合わせた状態がつま

ずきの危険源とならないように設計するのがよい。悪条件下での,寿命が劣化することを考慮するのがよ

い。

35

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4 圧力検知フロア

C.4.1 一般

圧力検知フロアは,加工鋼板のような剛性の高い有効検知領域のあるセンサをもっている。

C.4.2 センサ表面

センサ表面は,予想される動作負荷に耐えられる材料とするのがよい。さらに,加えられた力によって,

有効検知領域の部分をまたぐ“ブリッジ”を形成するような永久変形が生じてはならない。

センサ上面は,その寿命中,滑り止め効果が続く設計とするのがよい。

使用中に降りかかることが予想される液体の影響について,配慮するのがよい。例えば,液体によって

は長期的な劣化又は膨潤を引き起こすことがあり,上面が危険な状態になるほど,もち上がる可能性があ

る。

C.4.3 センサ表面の接点動作のブロック

剛性の高いセンサ表面の動作は,次の理由で阻害される可能性がある。

a) センサへのくさび状の物体による阻害

b) センサ表面下への,切りくず,粉じん(塵),砂などの異物の蓄積

c) センサ表面の反り

d) 腐食又は着氷による,センサ表面のガイドピン固着

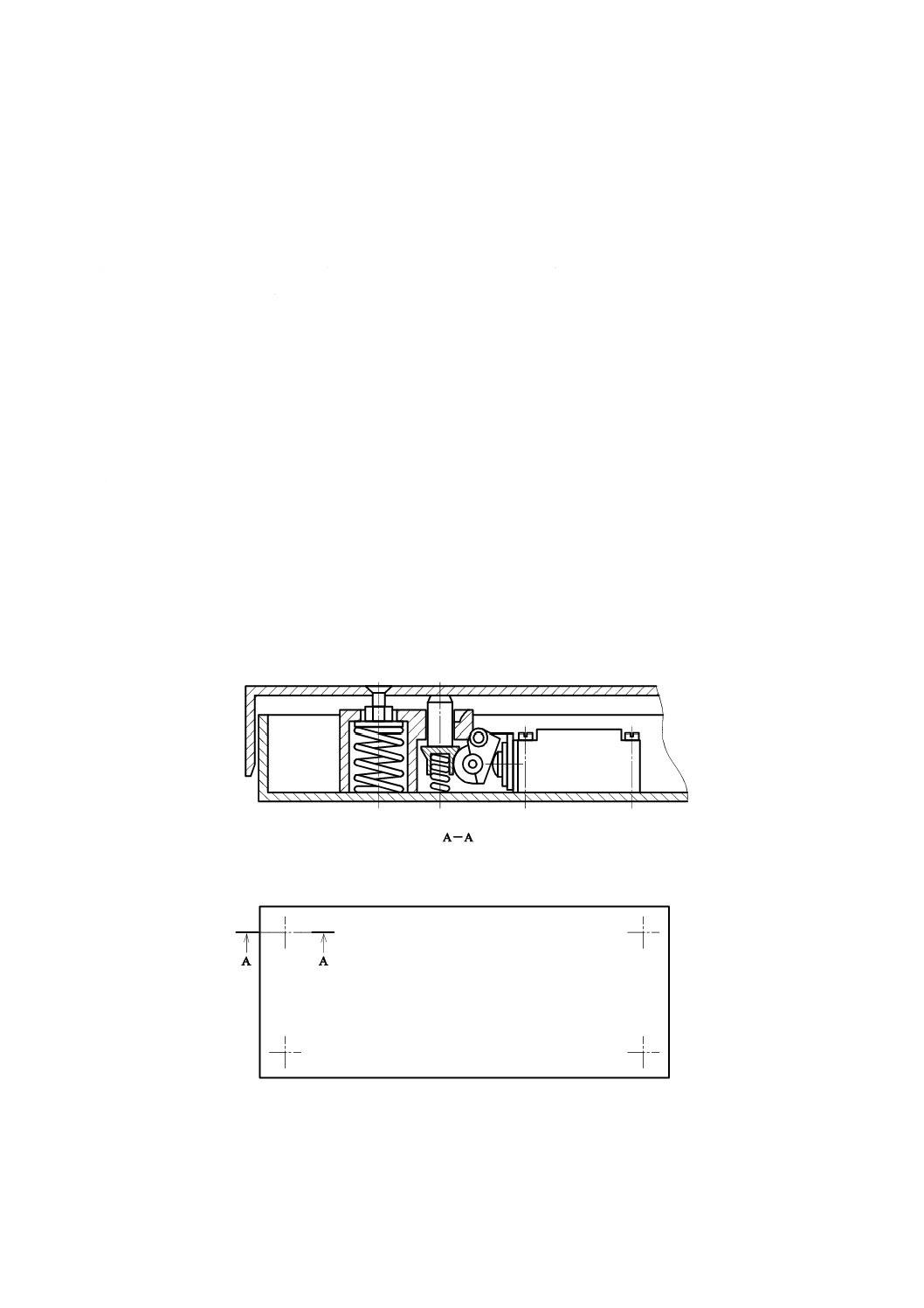

C.4.4 リミットスイッチの使用

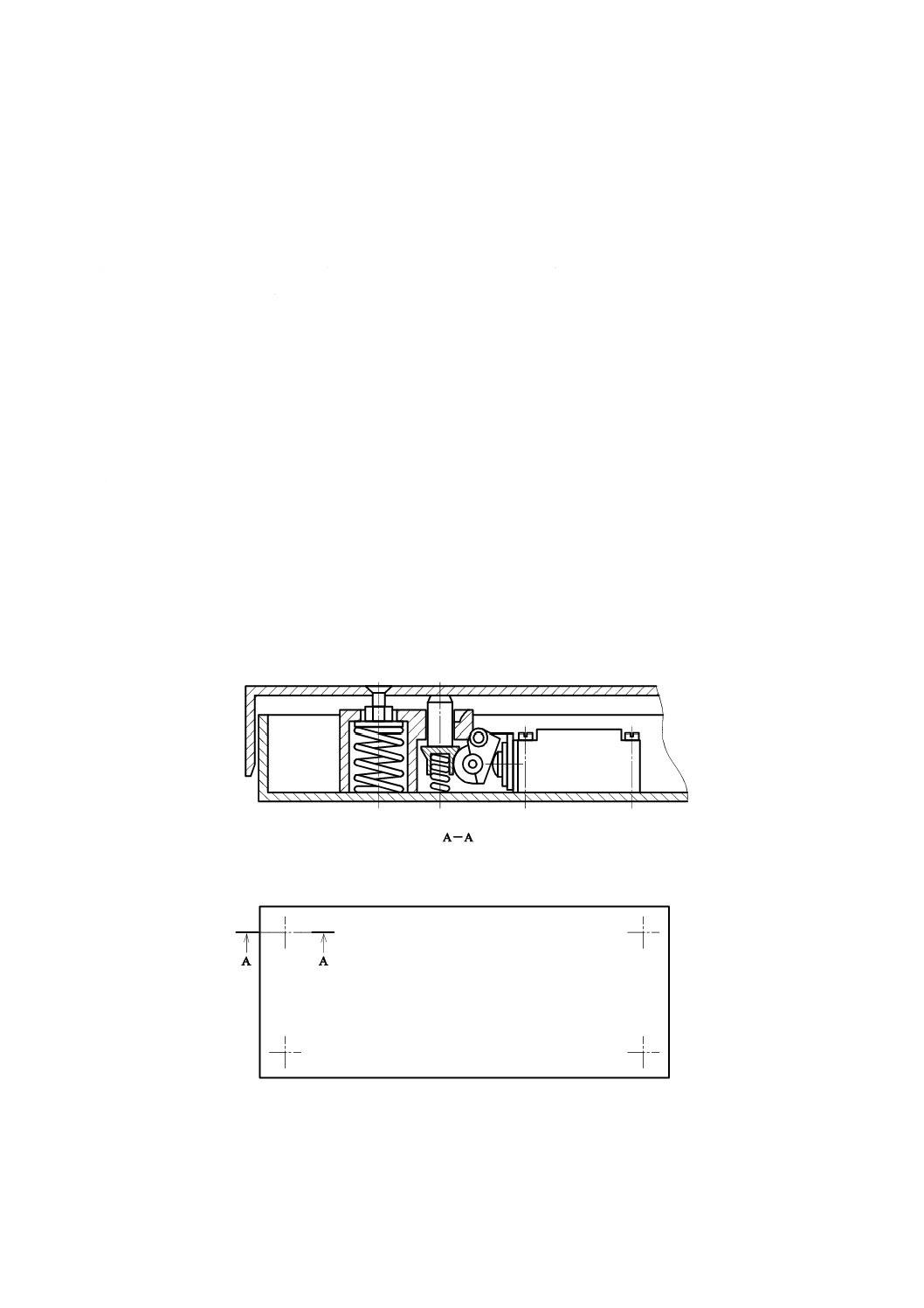

C.4.4.1 圧力検知フロアにリミットスイッチを使用する場合,危険側故障とならないように選択し,位置

決めをし,制御システムへの組み込みを行うのがよい(図C.1参照)。詳細については,JIS B 9710:2006

の5.1〜5.4を参照。

図C.1−リミットスイッチの使用例

C.4.4.2 圧力検知フロアに使用される位置検出用スイッチの故障の原因としては,次のものが考えられ

る。

36

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) リミットスイッチの化学薬品による腐食

b) リミットスイッチのまれにしか使用しないために起こる固着

c) カム動作システムにおける,カムの過剰摩耗又は芯ずれ

d) リミットスイッチの取付金具の緩みによる位置ずれ

C.4.5 接続ケーブル

接続ケーブルは,つまずきの危険源又は不検知領域を生じることなく,また,損傷を受けることがない

ように設置するのがよい。

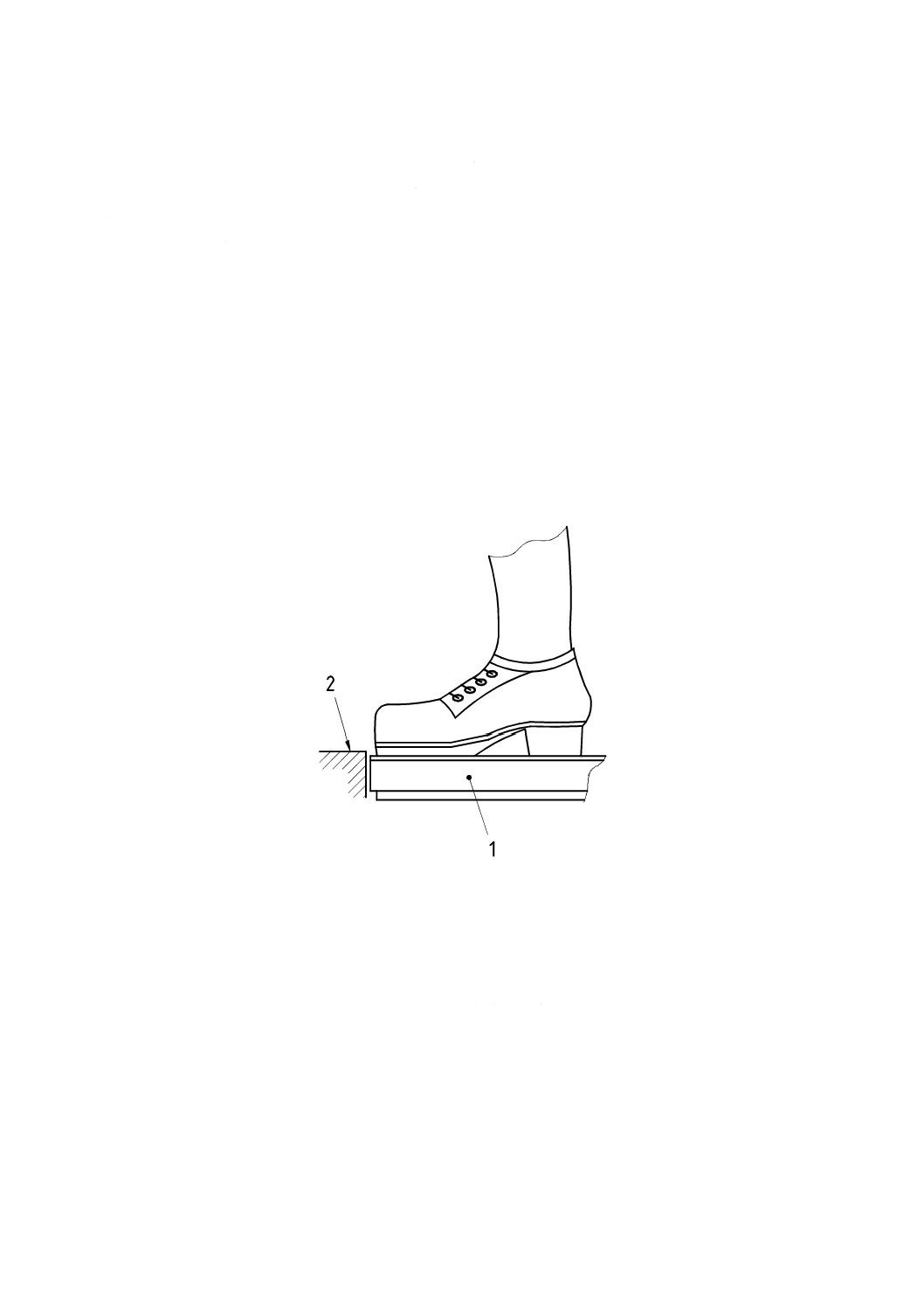

C.4.6 つまずきの危険源

隣接する表面の高低差が4 mm以上の場合,つまずきの危険源が存在する。センサのエッジ周囲で,つ

まずきの危険源を排除するような措置を講じるのがよい。適切な解決策としては,センサは周囲の床面と

面一に設置するか,傾斜20°の傾斜路を設けることである。組合せ可能なセンサは,組み合わせた状態が

つまずきの危険源の原因とならないように設計するのがよい。悪条件下での,寿命中の劣化を考慮するの

がよい。センサ表面の動きが,センサ自体と周囲の固定面との間でつまずきの危険源となるほど,大きく

てはいけない(図C.2参照)。

1

センサ表面

2

隣接する水平面

図C.2−つまずき

C.4.7 センサ表面の取外し

圧力検知フロアは,センサ表面を取り外したとき,危険側故障を生じないように設計するのがよい。

37

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

据付,検収及び試験

D.1 一般

この附属書に示す事項は,据付,検収,据付後試験及び定期試験に関して,製造業者及び使用者を対象

とする推奨事項である。

圧力検知マット及び圧力検知フロアの据付,保全及び試験に関する全ての情報は,使用者に提供するの

がよい。固定方法,潤滑剤,定期試験及び機械・電気部品の交換を含めた,推奨事項を示さなければなら

ない。また,使用者には圧力検知マット及び圧力検知フロアが仕様の範囲内で動作していることを確認す

るために,適切な試験手順又はシステムを提供するのがよい。

D.2 据付

D.2.1 正しく据付を行うため,使用上の機械的及び電気的要求事項に関する情報,並びに必要な場合は,

据付図面を提供するのがよい。

D.2.2 製造業者は,圧力検知マット又は圧力検知フロアの据付けのために,どのような技術知識及び特定

の技量が必要かを示すのがよい。

D.2.3 据付後に実施する試験及び検査方法について,記述するのがよい。

D.3 検収

D.3.1 検収には,訓練を受けた有資格者が実施する検査及び試験を含めるのがよい。

D.3.2 検査及び試験の結果は,記録するのがよい。また,その記録の写しは,使用者が保管するのがよい。

D.3.3 検収中は,次の点を考慮するのがよい。

a) 装着面及び環境条件が,使用する装置に適しているかどうか確認する。

b) JIS B 9715:2006の要求事項に従って,安全距離を確認する。

c) センサが定位置にしっかりと固定されていて,つまずきの危険源がないことを確認する。

d) 不検知領域を通って,危険を生じる区域への立入経路ができることがないようにする。

e) 圧力検知マット又は圧力検知フロアの電源を切ったとき,機械がそれ以上動作しないことを確認する。

機械は,電源を再投入し,かつ,リセットをしない限り,再起動するのがよい。

f)

作動力が有効検知領域に加わっている間は,危険な動きが防止されていることを確認する。

g) 圧力検知マット又は圧力検知フロアで保護されていない方向から,機械の危険部分へ立ち入ることが

ないように,必要な所に追加安全ガードを設けてあることを確認する。

h) 危険区域とセンサとの間に,人が入れないようになっていることを確認する。これが不可能な場合は,

追加の保護方策が講じてあることを確認する。

i)

全ての表示灯が,正しく機能することを確認する。

j)

有効検知領域全体にわたり,圧力検知マット及び圧力検知フロアの感度を確認する。

k) 機械に必要な適切な安全性は,機械とその保護装置との間のインタフェースの統合的安全性に依存し

ている。JIS B 9705-1:2000に従ったカテゴリが,タイプC規格又はリスクアセスメントによって規定

されている場合は,機械制御回路及び保護装置への接続部が,機械制御装置の製造業者と保護装置の

38

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製造業者との間で取り決めたインタフェース接続部に準拠していることを確認するのがよい。

l)

ミューティングが設けてある場合は,機械の動作の特定の意図した期間(例えば,危険源が存在しな

いサイクルの間など)だけミューティングが有効であることを確認する(JIS B 9705-1参照)。

D.4 定期検査及び試験

D.4.1 定期審査,検査の実施及び試験手順の作成は,有資格者が行うことを推奨する。

D.4.2 D.3.3で規定している審査を継続して行うのがよい。

D.4.3 定期検査を通じて,システムに何の変更も加えられていないこと,また,システム全体の安全性に

影響するような変化(例えば,ブレーキパッドの摩耗)が起きていないことを確認する。

D.4.4 全ての制御装置のエンクロージャが閉鎖されていて,良好な状態にあり,キー又は工具でしか開放

できないことを確認する。キーは,指定された者が取り外して,保管していることを確認する。

機器が,上記のいずれかの試験で不合格となったときは,その機器を隔離し,状態を報告し,かつ,記

録するのがよい。機器は,全ての障害(不具合)を是正した後でだけ,再稼働するのがよい。

D.5 保全後の試験

保全を行った後,D.4で定める完全なシステムチェックを行うのがよい。交換又は修理を終えた部品の

機能には,特に注意するのがよい。

39

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

1

JIS

[1] JIS B 9702:2000 機械類の安全性−リスクアセスメントの原則

注記 対応国際規格:ISO 14121:1999,Safety of machinery−Principles of risk assessment(IDT)

[2] JIS B 9704-1:2000 機械類の安全性−電気的検知保護設備−第1部:一般要求事項及び試験

注記 対応国際規格:IEC 61496-1:1997,Safety of machinery−Electrosensitive protective equipment

−Part 1: General requirements and tests(MOD)

[3] JIS B 9706-1:2001 機械類の安全性−表示,マーキング及び作動−第1部:視覚,聴覚及び触覚シグ

ナルの要求事項

注記 対応国際規格:IEC 61310-1:1995,Safety of machinery−Indication, marking and actuation−Part

1: Requirements for visual, auditory and tactile signals(IDT)

[4] JIS B 9707:2002 機械類の安全性−危険区域に上肢が到達することを防止するための安全距離

注記 対応国際規格:ISO 13852:1996,Safety of machinery−Safety distances to prevent danger zones

being reached by the upper limbs(IDT)

[5] JIS B 9710:2006 機械類の安全性−ガードと共同するインタロック装置−設計及び選択のための原則

注記 対応国際規格:ISO 14119:1998,Safety of machinery−Interlocking devices associated with

guards−Principles for design and selection(IDT)

[6] JIS B 9711:2002 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

注記 対応国際規格:ISO 13854:1996,Safety of machinery−Minimum gaps to avoid crushing of parts

of the human body(IDT)

[7] JIS B 9713-2:2004 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及び

通路

注記 対応国際規格:ISO 14122-2:2001,Safety of machinery−Permanent means of access to

machinery−Part 2: Working platforms and walkways(IDT)

2

国際規格

[1] ISO 7250:1996,Basic human body measurements for technological design

[2] ISO 11429,Ergonomics−System of auditory and visual danger and information signals

[3] ISO 14120,Safety of machinery−Guards−General requirements for the design and construction of fixed and

movable guards

[4] IEC 60073,Basic and safety principles for man-machine interface, marking and identification−Coding

principles for indicators and actuators

3

欧州規格

[1] EN 982:1996,Safety of machinery−Safety requirements for fluid power systems and their components−

Hydraulics

[2] EN 983:1996,Safety of machinery−Safety requirements for fluid power systems and their components−

Pneumatics

40

B 9717-1:2011 (ISO 13856-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[3] EN 1088:1995,Safety of machinery−Interlocking devices associated with guards−Principles for design and

selection