B 9716:2019 (ISO 14120:2015)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 リスクアセスメント ·········································································································· 9

5 ガードの設計及び製作のための一般要求事項 ········································································· 9

5.1 機械的側面 ··················································································································· 9

5.2 人的側面 ····················································································································· 10

5.3 ガードの設計及び製作の側面 ·························································································· 11

5.4 材料,剛性及び衝撃に関する要求事項··············································································· 13

5.5 封じ込め ····················································································································· 14

5.6 耐腐食性 ····················································································································· 14

5.7 微生物に対する抵抗性 ··································································································· 14

5.8 無毒性 ························································································································ 14

5.9 視認性 ························································································································ 14

5.10 透視性 ······················································································································· 14

5.11 影及びストロボ効果 ····································································································· 14

5.12 静電特性 ···················································································································· 15

5.13 導電性部分のあるガード ······························································································· 15

5.14 熱安定性 ···················································································································· 15

5.15 火災及び可燃性 ··········································································································· 15

5.16 騒音及び振動の低減 ····································································································· 15

5.17 放射防護 ···················································································································· 15

5.18 よじ登り ···················································································································· 15

5.19 保持型締結具 ·············································································································· 15

5.20 振動抵抗性 ················································································································· 16

5.21 警告標識 ···················································································································· 16

5.22 色彩 ·························································································································· 16

5.23 外観 ·························································································································· 16

6 ガードの種類の選択 ········································································································· 16

6.1 一般 ··························································································································· 16

6.2 異なるガードの組合せ又は他の装置とガードとの組合せ ······················································· 17

6.3 危険源の数及びサイズによるガードの選択 ········································································· 17

6.4 要求される接近の性質及び頻度によるガードの選択 ····························································· 18

7 ガードに関する安全要求事項の検証 ···················································································· 19

B 9716:2019 (ISO 14120:2015) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.1 一般 ··························································································································· 19

7.2 検証及び妥当性確認の方法 ····························································································· 19

7.3 要求される検証及び妥当性確認 ······················································································· 19

8 使用上の情報 ·················································································································· 22

8.1 一般 ··························································································································· 22

8.2 ガードによる危険源 ······································································································ 22

8.3 据付け ························································································································ 22

8.4 取扱い ························································································································ 22

8.5 ガードの取外し ············································································································ 23

8.6 検査及び保全 ··············································································································· 23

附属書A(参考)保持型締結具の例 ························································································ 24

附属書B(参考)ガードの機械的試験のための発射体試験方法の例 ··············································· 25

附属書C(参考)ガードの機械的試験のための振り子試験方法の例··············································· 29

参考文献 ···························································································································· 33

B 9716:2019 (ISO 14120:2015)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

機械工業連合会(JMF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工

業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した日本工業規格である。

これによって,JIS B 9716:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9716:2019

(ISO 14120:2015)

機械類の安全性−ガード−固定式及び可動式ガード

の設計及び製作のための一般要求事項

Safety of machinery-Guards-General requirements for the design and

construction of fixed and movable guards

序文

この規格は,2015年に第2版として発行されたISO 14120を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

1

適用範囲

この規格は,機械的危険源から人を保護するために提供されるガードの設計,製作及び選択のための一

般要求事項について規定する。

この規格は,ガードの設計及び製作に影響し得る他の危険源も示している。

固定式及び可動式ガードが使用される場合は,この規格の要求事項を適用する。この規格はインターロ

ック装置には適用しない。インターロック装置についてはJIS B 9710で規定する。

この規格は,転倒時保護構造(ROPS),落下物保護構造(FOPS)及び横転時保護構造(TOPS)のよう

な移動性に関連する又は荷揚げ能力に関連する特別のシステムのための要求事項については規定しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14120:2015,Safety of machinery−Guards−General requirements for the design and construction

of fixed and movable guards(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

注記 対応国際規格:ISO 12100,Safety of machinery−General principles for design−Risk assessment

and risk reduction(IDT)

JIS B 9709-1 機械類の安全性−機械類から放出される危険物質による健康へのリスクの低減−第1

部:機械類製造者のための原則及び仕様

注記 対応国際規格:ISO 14123-1,Safety of machinery−Reduction of risks to health from hazardous

substances emitted by machinery−Part 1: Principles and specifications for machinery manufacturers

(IDT)

2

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9710 機械類の安全性−ガードと共同するインターロック装置−設計及び選択のための原則

注記 対応国際規格:ISO 14119,Safety of machinery−Interlocking devices associated with guards−

Principles for design and selection(IDT)

JIS B 9715 機械類の安全性−人体部位の接近速度に基づく安全防護物の位置決め

注記 対応国際規格:ISO 13855,Safety of machinery−Positioning of safeguards with respect to the

approach speeds of parts of the human body(IDT)

JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

注記 対応国際規格:ISO 13857,Safety of machinery−Safety distances to prevent hazard zones being

reached by upper and lower limbs(IDT)

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements(IDT)

ISO 14159,Safety of machinery−Hygiene requirements for the design of machinery

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9700によるほか,次による。

3.1

ガード(guard)

保護するために機械の一部として設計された物理的なバリア。

注記1 ガードは,次のいずれかのように機能する。

− 単独の場合:“閉じた状態”(可動式ガードでは)のときだけ有効であり,又は“確実に取

り付けられている状態”(固定式ガードでは)のときだけ有効である。

− ガード施錠式又は施錠なしのインターロック装置と組み合わせる場合:ガードの位置によ

らず,保護が確実にされる。

注記2 ガードはその構造によって,例えば,ケーシング,シールド,カバー,スクリーン,ドア,

囲いガードと呼ばれる場合がある。

注記3 ガードの種類の用語は,JIS B 9700の3.27.1〜3.27.6に定義されている。ガードの種類及びそ

の要求事項については,JIS B 9700の6.3.3.2及びこの規格の箇条5参照。

(出典:JIS B 9700の3.27)

3.2

固定式ガード(fixed guard)

工具の使用によって,又は取付手段を破壊することによってだけ,開いたり又は取り外すことができる

ような方法(例えば,ねじ,ナット,溶接によって)で取り付けられたガード。

(出典:JIS B 9700の3.27.1)

3.2.1

囲いガード(enclosing guard)

全ての面から危険区域への接近を防止するガード。

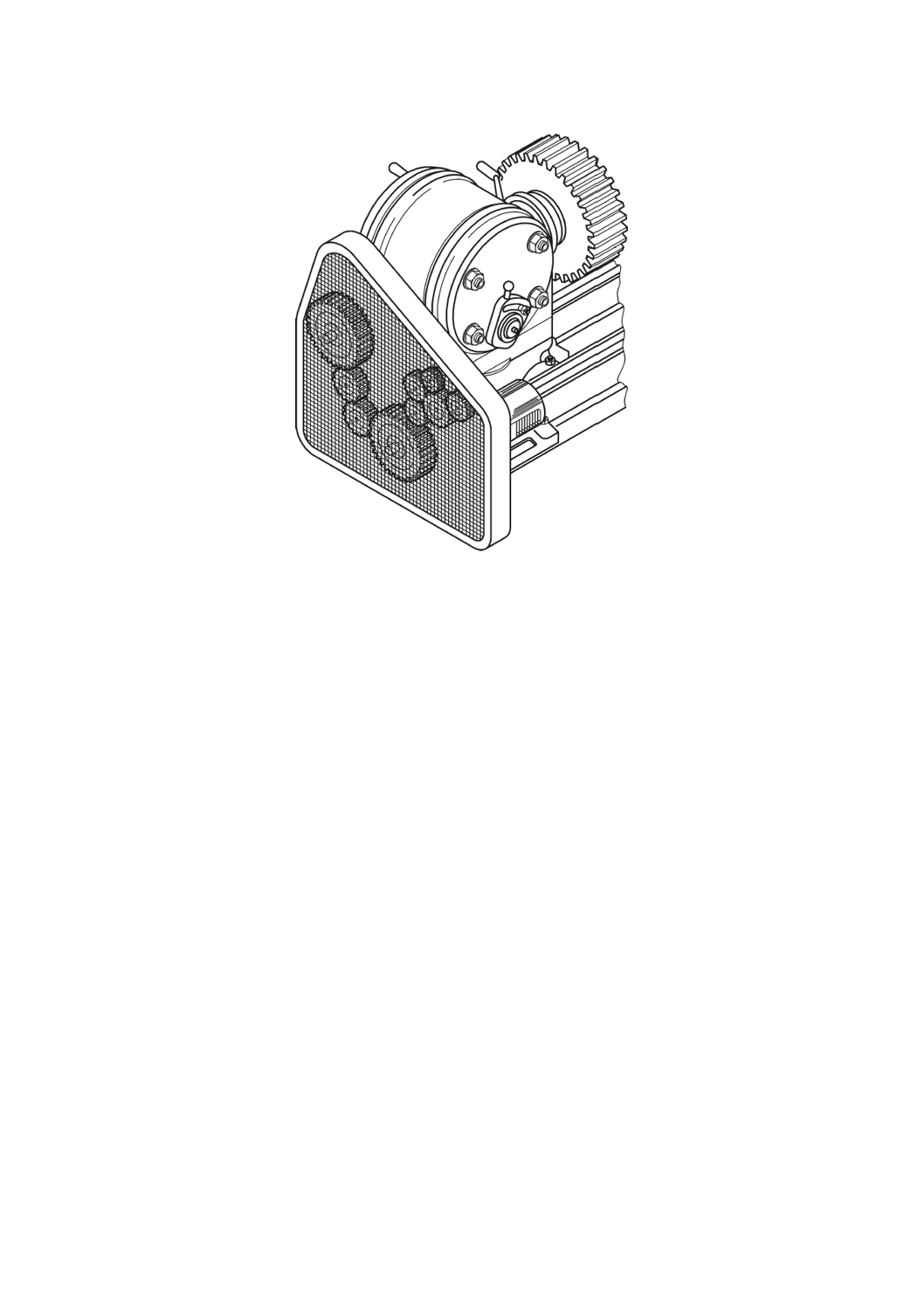

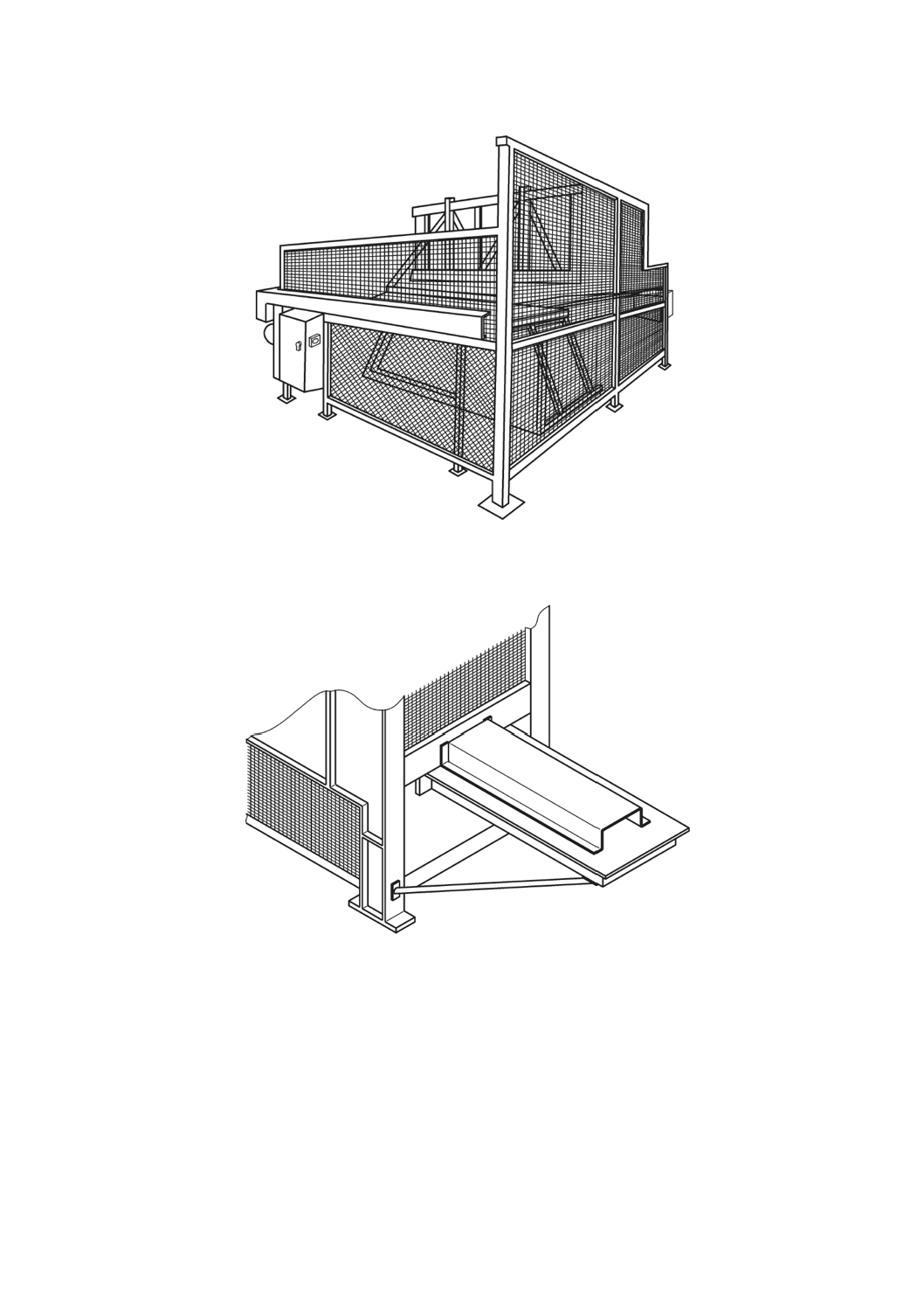

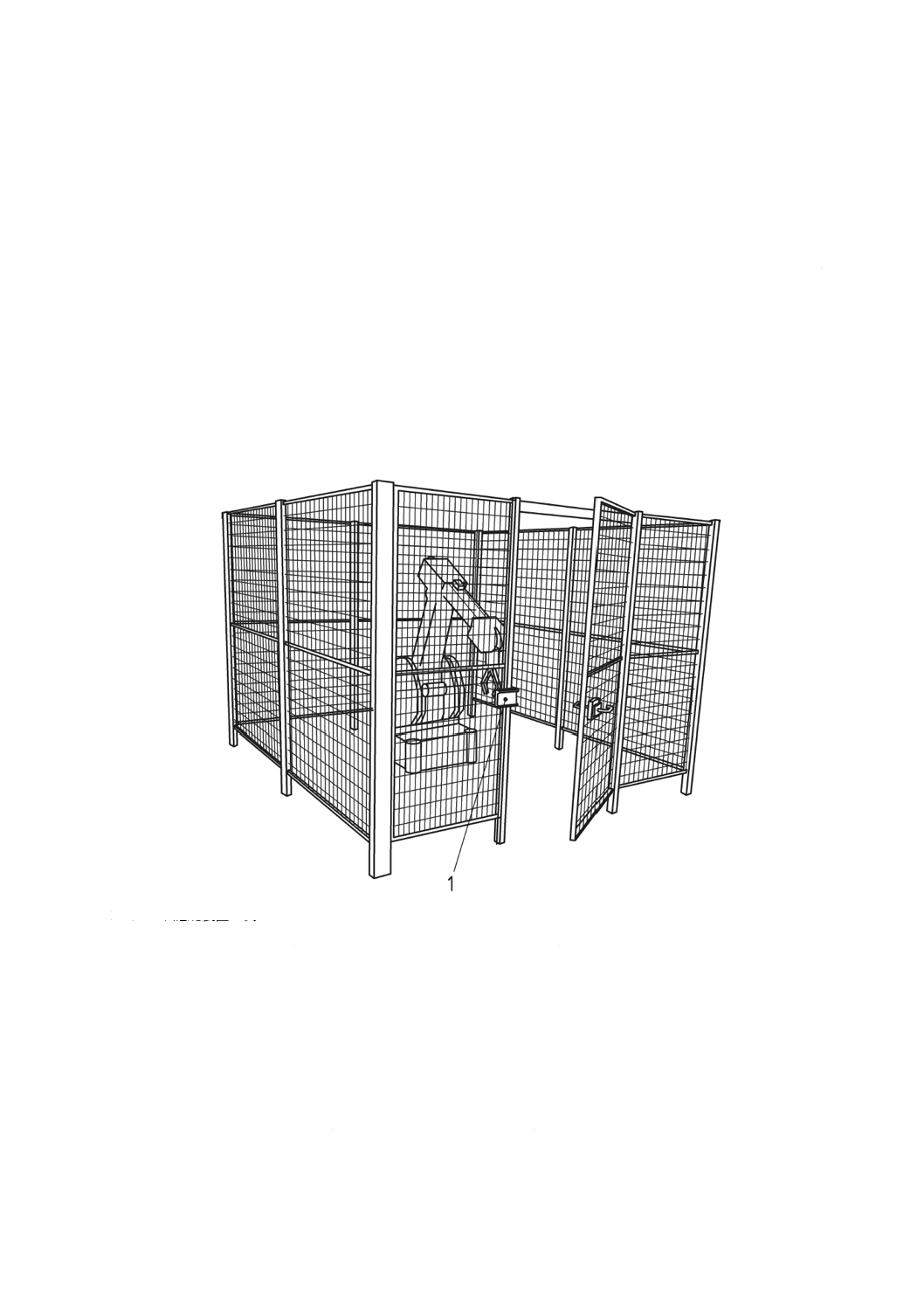

注記 図1参照。

3

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

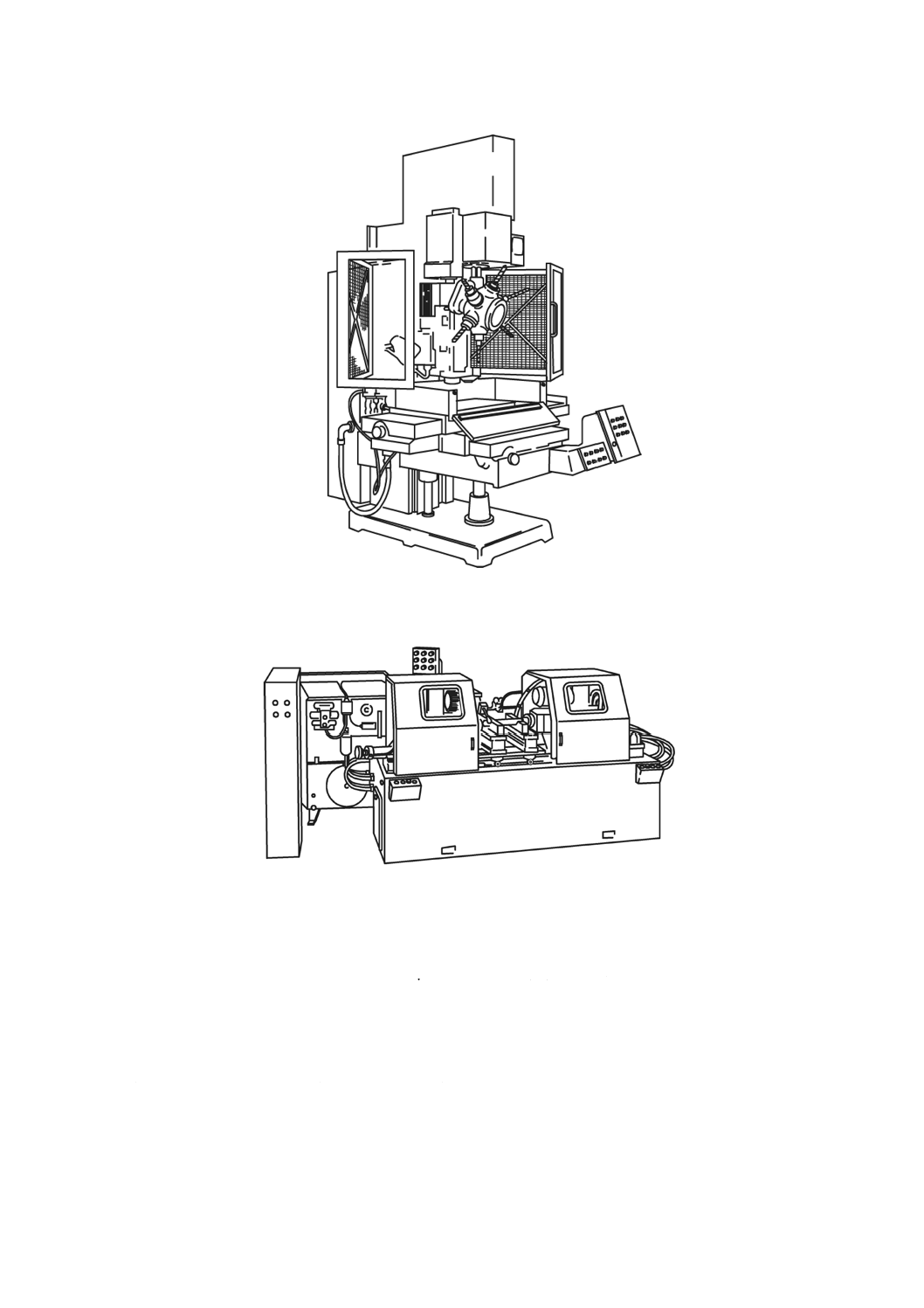

図1−トランスミッション類への接近を全体的に防止する囲いガードの例

3.2.2

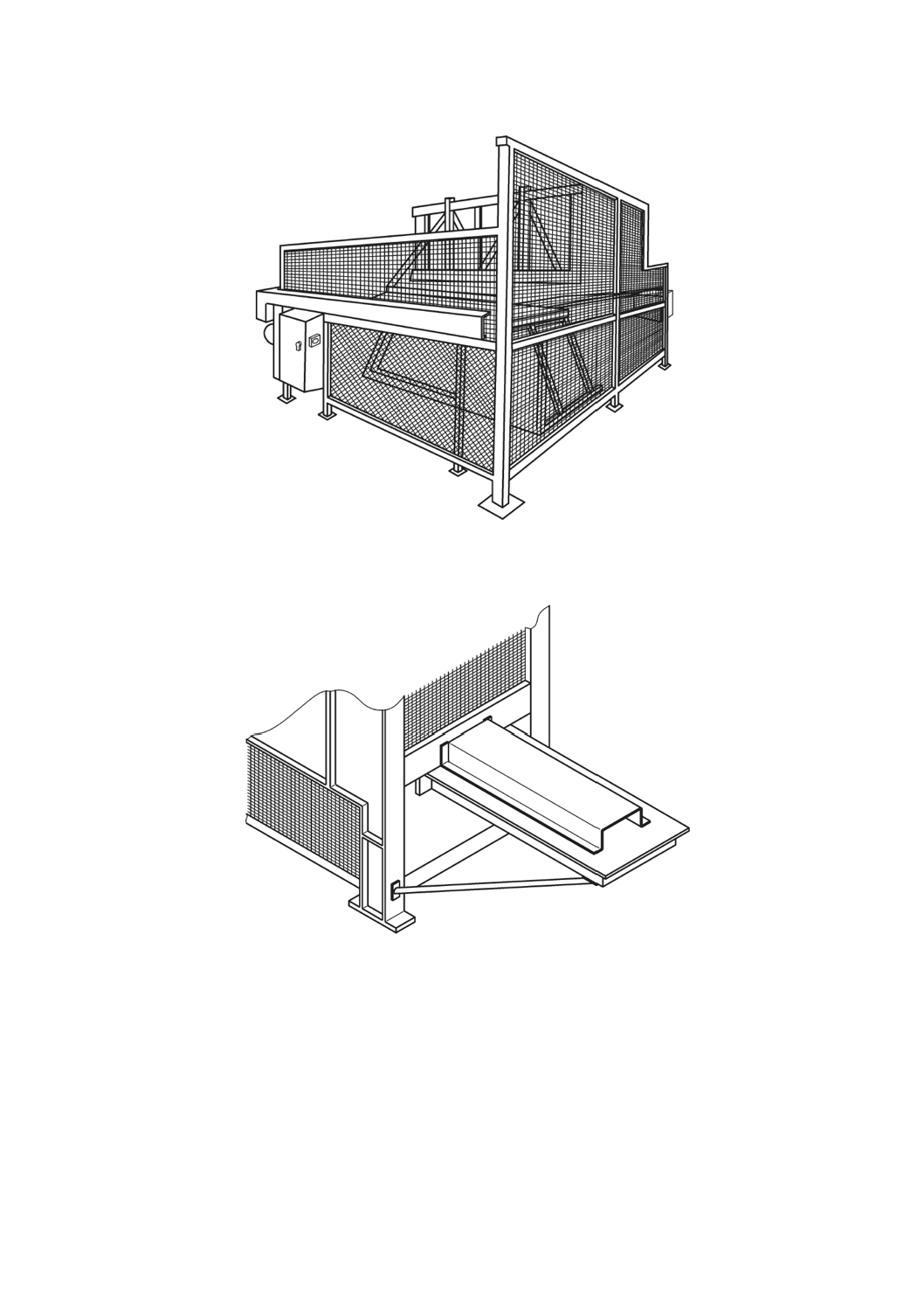

距離ガード(distance guard)

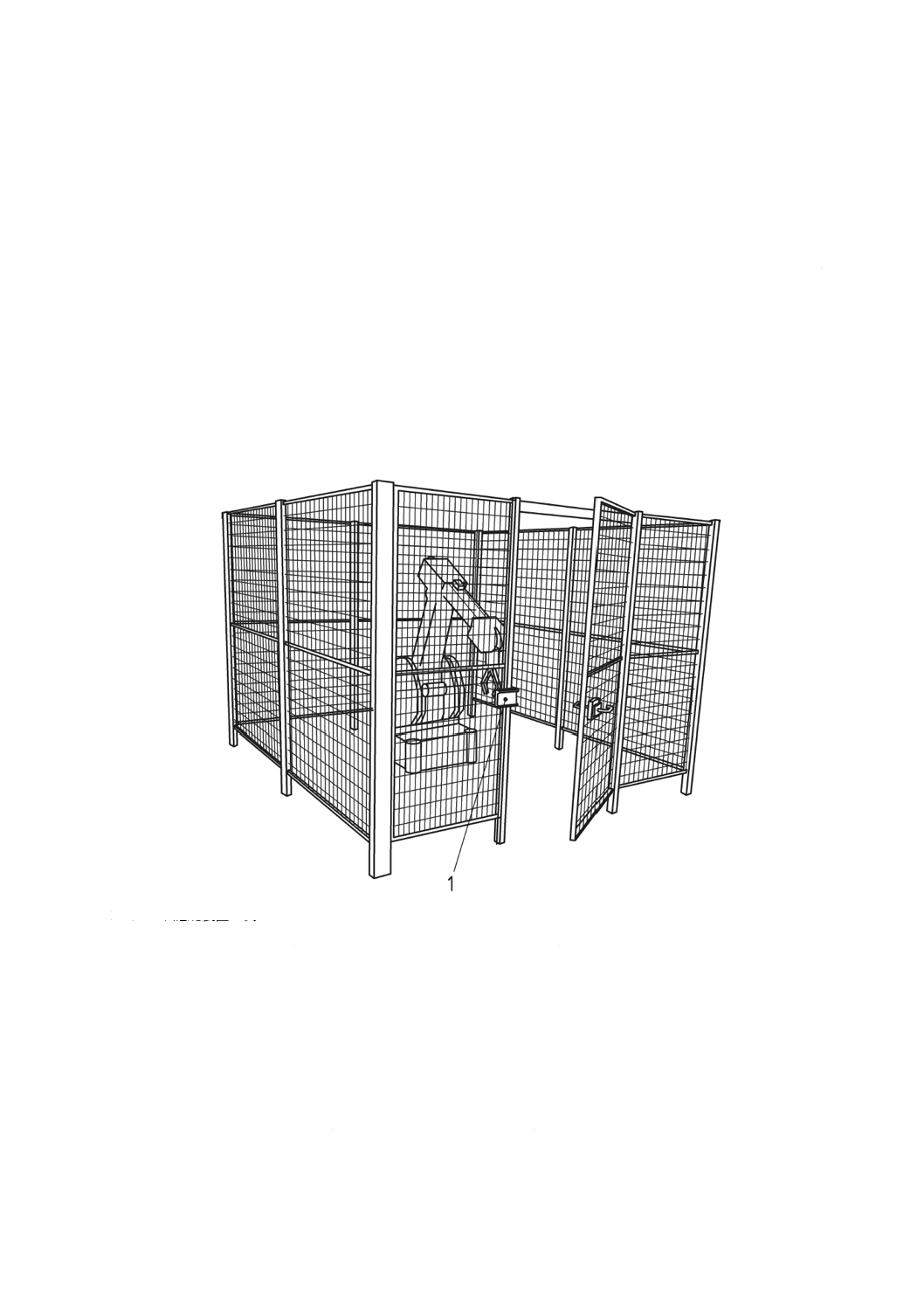

危険区域を完全に囲うのではなく,その寸法及び危険区域からの距離によって接近を防止又はその可能

性を低減するガード。例えば,フェンス又はトンネルガード。

注記1 距離ガードは,周囲を部分的に又は全て囲う場合がある。

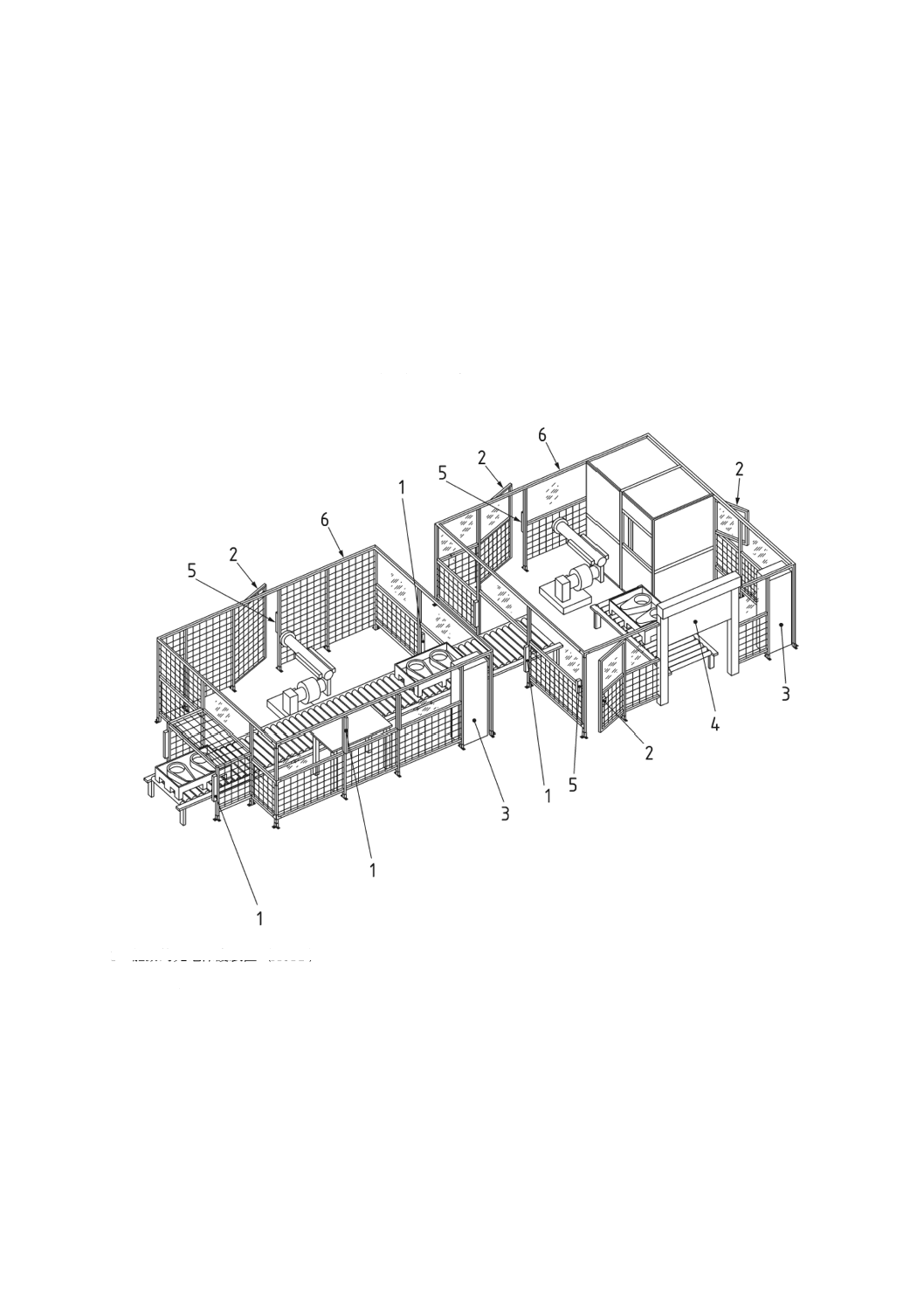

注記2 図2及び図3参照。

4

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−距離ガードの例

図3−距離ガードの例:機械の供給又は排出域での保護をするトンネルガード

3.3

可動式ガード(movable guard)

工具を使用せずに開くことができるガード。

(出典:JIS B 9700の3.27.2)

5

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.1

動力作動ガード(power-operated guard)

人又は重力とは別の動力源からの力によって作動する可動式ガード。

3.3.2

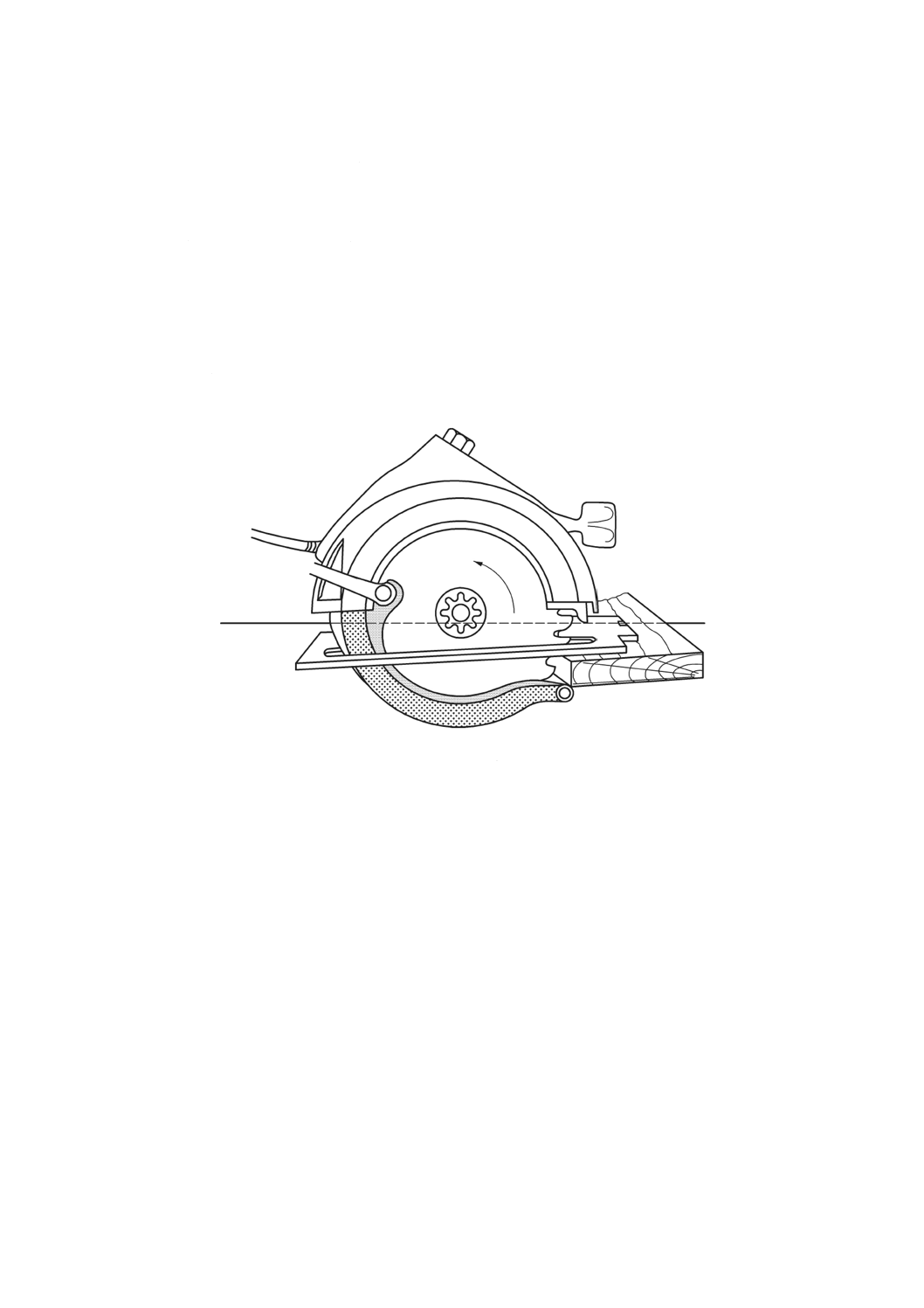

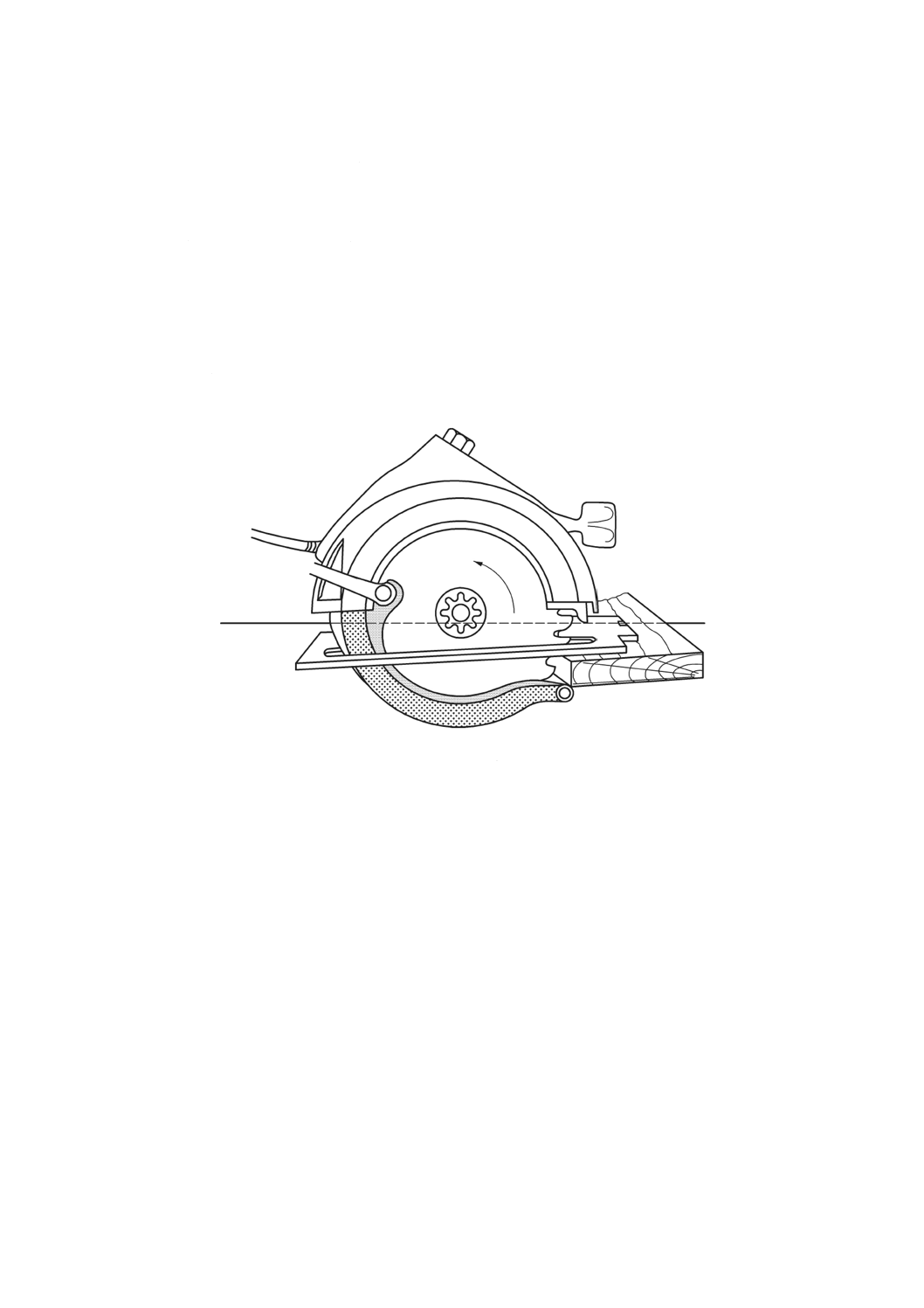

自己閉鎖式ガード(self-closing guard)

自動調整式ガード(automatically adjustable guard)

機械要素(例えば,可動テーブル),ワークピース又はジグの一部によって作動する可動式ガード。ワー

クピース(又はジグ)が通り抜けることのできる開口部を通り抜けるとすぐに,自動的に閉位置に戻る(重

力,ばね,その他の外部動力による。)。

注記 図4参照。

図4−自己閉鎖式ガードの例

3.4

調整式ガード(adjustable guard)

全体で調整できるか,又は調整可能部を組み込んだガード。

(出典:JIS B 9700の3.27.3修正)

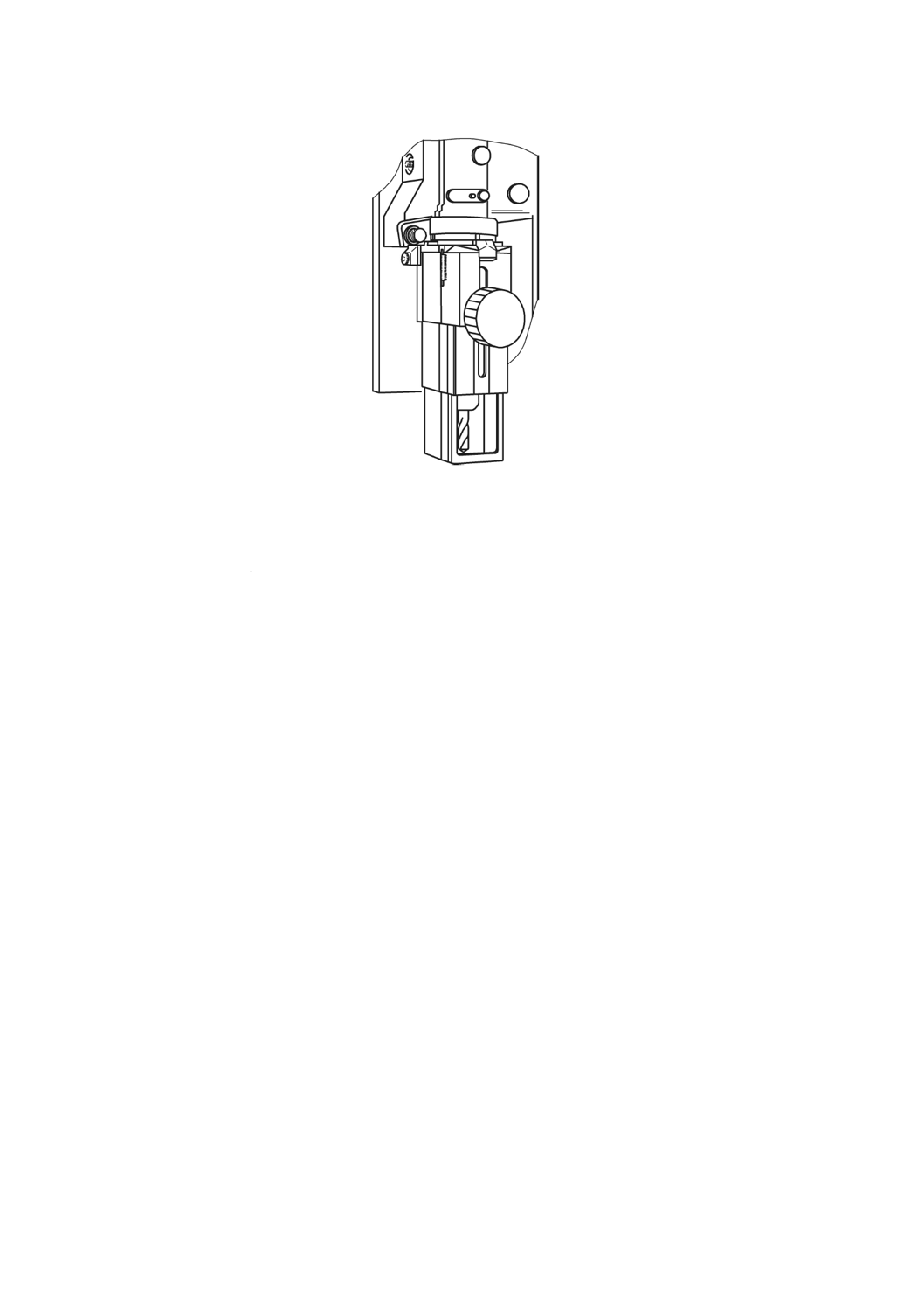

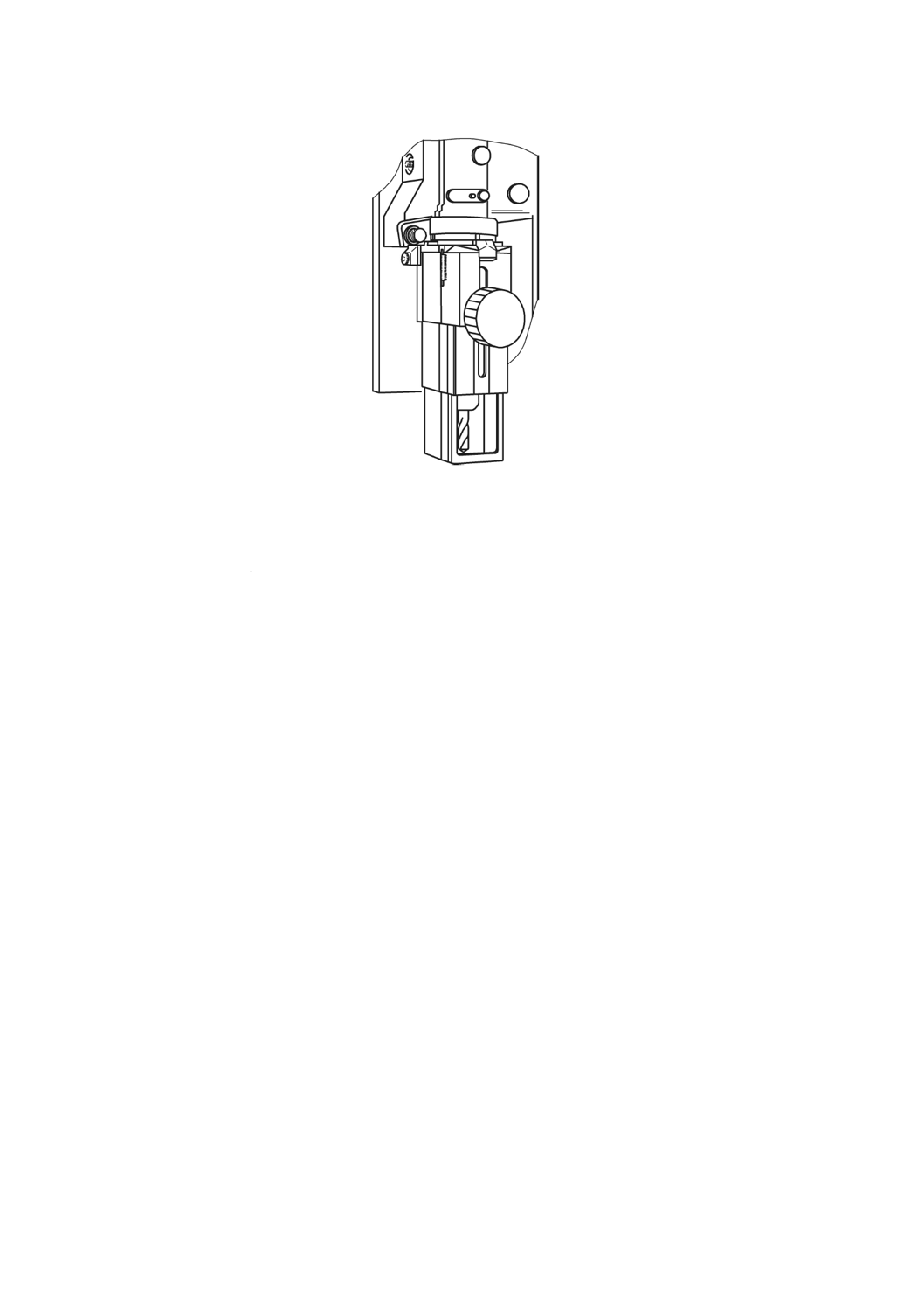

3.4.1

手動調整式ガード(manually adjustable guard)

調整を手動で行う調整式ガード。特定の運転中,調整部は固定されたままである。

注記 図5参照。

6

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−ラジアル又は直立ボール盤の調整式ガードの例

3.5

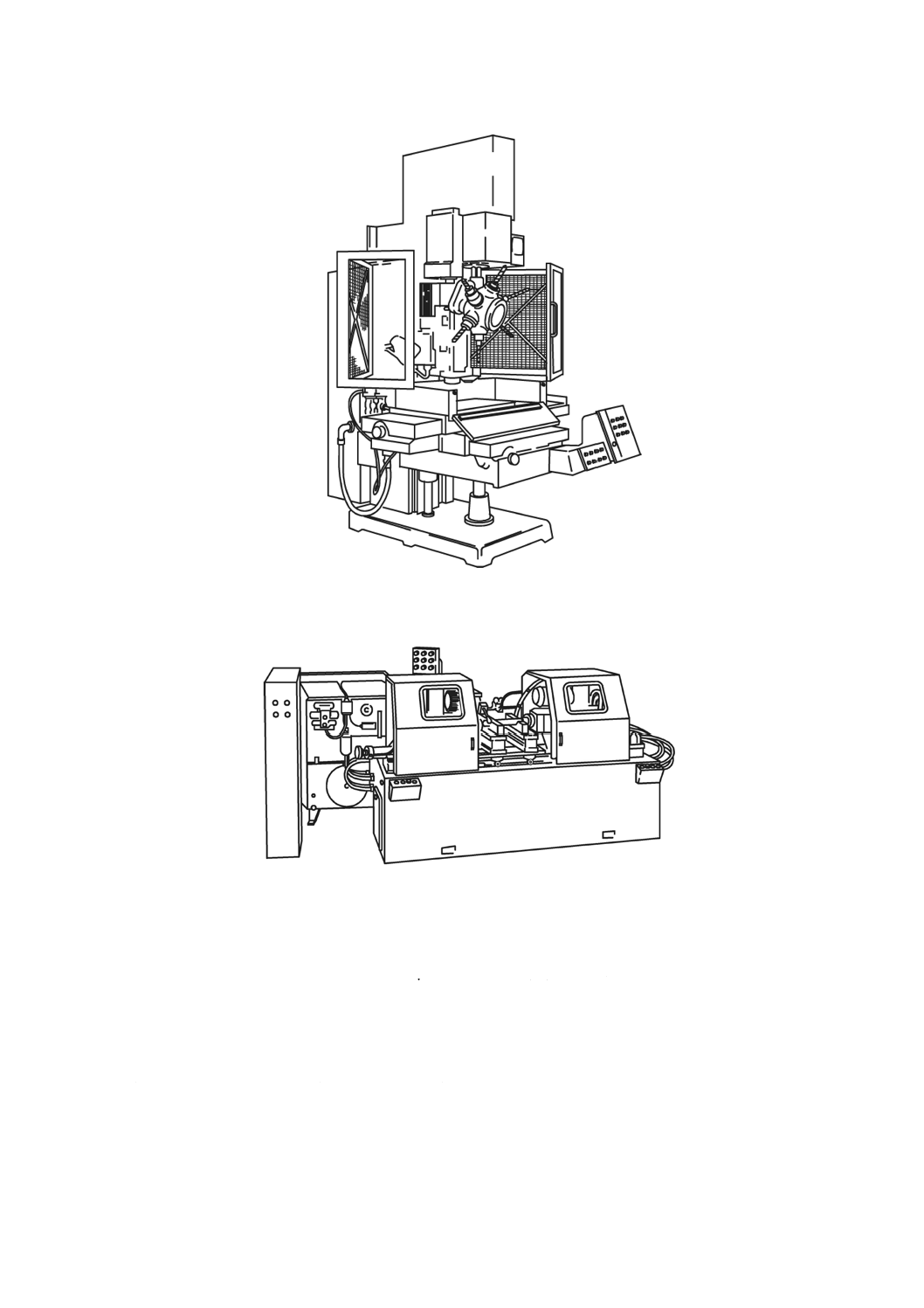

インターロック付きガード(interlocking guard)

機械の制御システムと一緒に次のように機能するインターロック装置が付加されたガード。

− ガードによって“覆われた”危険な機械機能は,ガードが閉じるまで運転できない。

− 危険な機械機能の運転中にガードが開くと,停止指令が発生する。

− ガードが閉じると,ガードによって“覆われた”危険な機械機能は運転することができる。ガードが

閉じたこと自体によって危険な機械機能が起動しない。

注記1 図6及び図7参照。

注記2 インターロック装置についてはJIS B 9710参照。

(出典:JIS B 9700の3.27.4)

7

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−ヒンジ付きインターロック付きガードの例。これは閉じたとき,危険区域を囲う。

図7−スライド式インターロック付きガードの例

3.5.1

起動機能インターロック付きガード(interlocking guard with a start function)

制御式ガード(control guard)

ガードが閉じる位置に到達したら,他の起動制御器を使うことなく危険な機械機能の起動開始指令を出

すインターロック付きガードの特別な形式。

注記 制御式ガードの使用条件についての詳細は,JIS B 9700の6.3.3.2.5で規定している(5.3.14も

参照)。

(出典:JIS B 9700の3.27.6)

8

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5.2

施錠式インターロック付きガード(interlocking guard with guard locking)

機械の制御システムと一緒に次のように機能するインターロック装置及びガード施錠装置を備えたガー

ド。

− ガードによって“覆われた”危険な機械機能はガードが閉じ,かつ,施錠されるまで運転できない。

− ガードによって“覆われた”危険な機械機能によるリスクが消失するまで,ガードは閉じ,かつ,施

錠されている。

− ガードが閉じ,かつ,施錠されていると,ガードによって“覆われた”危険な機械機能は運転するこ

とができる(ガードを閉じ,かつ,施錠したことによって危険な機械機能が起動しない。)。

注記1 インターロック装置については,JIS B 9710を参照。

注記2 図8参照。

(出典:JIS B 9700の3.27.5)

1 ガード施錠装置の例

図8−固定式距離ガード及び施錠式インターロック付きガードを使用した安全防護の例

3.6

閉位置(closed position)

ガードが設計された機能を実行するガードの位置。

注記1 設計された機能には,危険区域への接近の防止又はその可能性の低減,機械の部品又はワー

クピースの放出の防止,及び/又は騒音,放射などのような危険源への暴露の低減がある。

注記2 “開放されたガード”とは“閉位置にないガード”である。

9

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

工具(tool)

締結具を操作(締めたり緩めたり)するために設計されたキー又はレンチのような道具。

注記 コイン又は爪やすりのような間に合わせの道具は,工具とはみなせない。

3.8

工具の使用(use of a tool)

安全作業手順の一部として,既知のあらかじめ決められた状況下での人の行為。

3.9

接近頻度(frequency of access)

防護区域内への接近が要求される又は予見可能な機会の単位時間当たりの回数。

4

リスクアセスメント

個々の機械に適切な種類のガードを選択し,設計するために,当該機械に存在する様々な危険源から生

じるリスク及び危険源に暴露される可能性のある人の予見可能なカテゴリを査定することは重要である

(JIS B 9700の箇条5参照)。

5

ガードの設計及び製作のための一般要求事項

5.1

機械的側面

5.1.1

一般

ガードの設計及び適用に関しては,予見可能な機械の寿命期間中の予見可能な設置環境及び運転につい

て適切な配慮が必要である。これらへの配慮が不十分であると,機械の運転を妨げるような状態につなが

る可能性がある。このことは,人がガードを無効化することになり,その結果,より大きなリスクに人を

さらすことになる。

5.1.2

危険区域への接近

危険区域への接近を最小化するために,実施可能な場合,ガード及び機械は,日常的な調整,注油及び

保全を,ガードを開かず又は取り外すことなく実施できるように設計しなければならない。

防護区域内への接近が要求される場合は,実施可能な範囲で,できるだけ自由で妨げられないものでな

ければならない。接近を必要とする例は,次による。

− 搬入及び搬出

− ツール交換及びセッティング

− 測定,ゲージによる確認及びサンプリング

− 保全及び修理

− 注油

− 廃材の除去[例えば,スクラップ,切りくず(屑),漏れた液体]

− 妨害物の除去

− 清掃及び衛生

5.1.3

放出部品,その他の衝撃の封じ込め

次のいずれかのリスクが予見可能な場合,ガードは,実施可能な限り,これらの放出部品及び衝撃を封

じ込めるように設計し,製作しなければならない。

− 機械からの部品の放出(例えば,ワークピース又は破損したツール)

10

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 機械の部分による衝撃

− オペレータによる衝撃

追加事項については,附属書B及び附属書C参照。

5.1.4

危険物質の封じ込め

機械から放出される危険物質[例えば,クーラント,蒸気,ガス,切りくず,火花,高温又は溶融材料,

粉じん(塵),固形物又は液体]に関するリスクが予見可能な場合,ガードはできるだけこれらを封じ込め

るよう,JIS B 9709-1に従って設計しなければならない。

ガードが抽出システムの一部を構成する場合,この機能は,ガードの設計,材料の選択,製作及び位置

決めの際に考慮しなければならない。

5.1.5

騒音

機械の騒音を低減するための要求事項がある場合は,機械に存在する他の危険源に対する保護と同様に,

要求される騒音低減を実現するガードを設計し,製作しなければならない(ISO 11200参照)。防音エンク

ロージャとして機能するガードは,騒音の放出を低減するために適切に接合部分を密閉しなければならな

い。

注記 より詳細な情報は,ISO/TR 11688参照。

5.1.6

放射

危険な放射に暴露されるリスクが予見可能な場合は,ガードは,危険源から人を保護するように設計し,

適切な材料を使用して製作しなければならない(EN 12198-3参照)。例えば,溶接光の影響から保護する

ための黒ガラスを使用したり(ISO 25980及びEN 12254参照),レーザを取り囲むガードに開口部をなく

したりする。

5.1.7

爆発性雰囲気

爆発のリスクが予見可能な場合,ガードは,開放されたエネルギーを封じ込めるか,又は安全な方法で,

安全な方向に消散させる[例えば,爆発放散口(エクスプロージョンパネル)の利用]ように設計しなけ

ればならない(EN 1127-1参照)。

ガードは,着火源となってはならない。ガードが着火源になることを回避するために,例えば,高温の

表面,機械的に発生する火花,電気,静電気,電磁波,超音波などの側面を考慮しなければならない。

注記 火災防止のために設計されたガードについての追加情報は,ISO 19353参照。

5.2

人的側面

5.2.1

一般

ガードの設計及び製作の際に,人と機械との相互作用について(例えば,材料供給,保全又は注油を行

うとき)の合理的に予見可能な側面を適切に考慮しなければならない。

5.2.2

安全距離

危険区域への接近を防止することを意図したガードは,人体部位が危険区域に到達することを防止する

ように,JIS B 9718に従って設計,製作及び位置決めしなければならない。インターロック付き可動式ガ

ードについては,JIS B 9715に従った最小距離も確保しなければならない。

5.2.3

危険区域への接近の管理

可動式ガードは,通常運転中に危険区域内に人が取り残された状態では閉じられないように,設計及び

位置決めしなければならない。このことが実施可能でない場合は,危険区域内に人が検知されないでいる

ことを防止する他の方策を実施しなければならない[JIS B 9700の6.3.3.2.3(可動式ガードに関する要求

事項)参照]。

11

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.4

目視

工程を目視することが要求される場合,ガードは適切な視界を確保できるように設計し,製作しなけれ

ばならない。これによって,ガードを無効化する必要性を排除することが可能になる(5.9参照)。

5.2.5

人間工学的側面

5.2.5.1

一般

人間工学原則を考慮して,ガードは設計し,製作しなければならない[JIS B 9700の6.2.8(人間工学原

則の遵守)のa)及びc)参照]。

5.2.5.2

寸法,質量及び構造

ガードの取外し可能な部分は,容易に取り扱うことができるように,適切な寸法,質量及び構造としな

ければならない。手で容易に移動又は運搬できないガードには,つり上げ装置による運搬のための適切な

附属用具を備えるか,又は附属用具を取り付けられるようにしなければならない。

附属用具は,例えば,次による。

− スリング,フック,アイボルト又は固定用のねじ穴を備えた標準のつり上げ用具

− 地上で取付けが不可能な場合の,つり上げフックを備えた自動つかみ取り用具

− ガードに組み込まれたつり上げ用具及び器具

ガード又は取外し可能な部分の質量がつり上げ機械を必要とするほど大きい場合,ガード及び取外し可

能な部分に,又は使用上の情報に,キログラム(kg)で質量を表示する。

注記 ガードの取外し可能な部分を手で移動又は運搬することを意図している場合は,EN 1005-2を

参照。

5.2.5.3

操作力

可動式ガード又はガードの取外し可能な部分は,容易に操作を行えるように設計しなければならない。

ガードを設計する際に,人間工学原則を遵守することは,オペレータのストレス及び身体的疲労を低減

することによって,安全性を増加させることに寄与する。これは,操作性能及び操作信頼性を向上し,そ

れによって機械の全使用局面におけるエラーの可能性を低減する(JIS B 9700参照)。

操作力は,ばね,カウンタウェイト又はガスストラットのような装置の使用によって低減できる。

5.2.5.4

動力作動ガード

ガードを動力で駆動する場合は,傷害(例えば,接触圧,力,速度,鋭利な端部による。)を生じること

があってはならない。自動的に再開放する起動開始指令を出力する保護装置をガードが備えている場合,

ガードが閉じる力は150 Nを超えてはならず,ガードの運動エネルギーは10 Jを超えてはならない。その

ような保護装置を備えていない場合,これらの値は,それぞれ75 N及び4 Jに低減しなければならない。

これらの値は,ガードのエッジが広く,切断及びせん断の危険源がない場合にだけ適用可能である。

5.2.6

意図する使用

ガードは,予見可能な使用及び合理的に予見可能な誤使用を考慮して設計しなければならない[JIS B

9700の3.23,3.24及び箇条5(リスクアセスメント)参照]。

5.3

ガードの設計及び製作の側面

5.3.1

一般

ガードの操作に関わる予見可能な全ての側面について,ガードの設計及び製作によって新たな危険源が

生じないように設計段階で適切な配慮をしなければならない。

5.3.2

押し潰し箇所又は捕捉箇所

ガードは,機械の部分又は他のガードとの間で,危険な押し潰し箇所又は捕捉箇所を生じないように設

12

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計しなければならない(JIS B 9711参照)。

5.3.3

耐久性

ガードは,予見可能な機械の寿命期間中,適切に機能を実行するように設計しなければならない。これ

が実施可能でないときは,劣化部品は交換できなければならない。

注記 耐久性の低下は,例えば,温度変動,光,酸素又は化学物質(例えば,洗浄剤)のような環境

の影響によって生じ得る。

5.3.4

衛生

適用可能な場合,例えば,食品の小片,滞留した液体のような残留物によって,衛生上の危険源を生じ

ないように,ガードは設計しなければならない(ISO 14159参照)。

5.3.5

清掃

工程で必要な場合,特に食品及び薬品加工において,ガードは,安全な使用に関してだけでなく,容易

に清掃できるように設計しなければならない。

5.3.6

汚染物質の混入防止

例えば,食品,薬品,電子及びこれらの関連産業において,要求される場合は,工程に汚染物質が混入

することを防ぐようにガードを設計しなければならない。

5.3.7

鋭利な端部など

ガードは,露出した鋭利な端部若しくは角部又は他の危険な突起部をもたないように設計し,製作しな

ければならない。

5.3.8

接合部分の性状

溶接,接着又は機械的に締め付けた接合部分は,合理的に予見可能な負荷に適した十分な強度をもたな

ければならない。接着剤を使用する場合は,工程及び使われる材料に適合するものでなければならない。

機械的締結具を用いる場合は,ガードの安定性及び剛性を確実にするように,締結具の強度,数及び間隔

は適切でなければならない。

5.3.9

固定式ガードの取外し

ガードの取外し可能な固定部分は,工具の使用(3.8参照)によってだけ取外し可能でなければならない。

8.5及び8.6参照。

− 固定式ガードは,容易に取り外されるのを防ぐように設計しなければならない。

注記1 オペレータが,インターロック付き可動式ガードの代わりに,容易に取り外すことができ

る固定式ガードを好んで使うことがあるためである。

− 容易に取外し可能な締結具(クイックリリースファスナ)は,防護区域の外側から固定式ガードを固

定するために使用してはならない。

注記2 防護区域の内側から容易に取り外すことができる締結具の使用を,非常出口を設置するこ

との代替手段とみなさないほうがよい。インターロック及び施錠式インターロック付きガ

ードの非常解錠機能は,JIS B 9710で扱われている。箇条6も参照。

5.3.10 取外し可能な固定式ガードの取付け

取外し可能な固定式ガードは,実施可能な場合,固定用の締結具を用いないときは取付状態を維持でき

ないようにしなければならない。

5.3.11 調整式ガード

調整式ガードは,材料の通過に合わせてその開口を最小に制限するように設計し,製作しなければなら

ない。

13

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手動調整式及び自動調整式(自己閉鎖式)ガードの両方とも,固定式ガードと組み合わせて使用するこ

とができる。

手動調整式ガードは,次の全てを満たすように設計し,製作しなければならない。

− 所定の運転中は調整部が固定状態を維持する。

− 工具を使用しないで容易に調整できる。

自動調整式ガードは,次の全てを満たすように設計し,製作しなければならない。

− ガードと材料との隙間が,作業に必要な最小に常に制限される。

− 実施可能な限り,自動調整機能が無効化されるのを防止する。

注記 あらゆる場合において,自動調整式ガードが簡単な方法で無効化,バイパス,又は作動不能

状態にされることを防ぐのは不可能である。

5.3.12 可動式ガード

可動式ガードの開放には,意図した動作を必要としなければならない。

可能な場合,可動式ガードは,開いたときでも保持されるように,例えば,ヒンジ又はスライドによっ

て,機械又は隣接した固定部分に取り付けなければならない。このようなアタッチメントは,工具の使用

(3.8参照)によってだけ取外し可能でなければならない。インターロック付き可動式ガードは,危険区域

に対して,JIS B 9715に従って位置決めしなければならない。

5.3.13 可動式ガードの閉位置

可動式ガードの閉位置は,曖昧でなく,明瞭でなければならない。ガードは重力,ばね,留め金具又は

他の手段によって閉位置に保持されなければならない。

5.3.14 起動機能インターロック付きガード(制御式ガード)

起動機能インターロック付きガードは,JIS B 9700の6.3.3.2.5[起動機能インターロック付きガード(制

御式ガード)に関する要求事項]及び次の全てを満たす場合にだけ使用してもよい。

− 機械の寸法及び形状によって機械に介入しなければならないオペレータ,その他の人が,機械及び/

又は工程全体を観察できる。

− 起動機能インターロック付きガードによって機械を起動することが,機械の制御モードの一つである

場合,モード選択はJIS B 9700の6.2.11.10(制御モード及び運動モードの選択)に従っていなければ

ならない。

注記 JIS B 9700の6.3.3.2.5 d)で考慮されている危険区域は,起動機能インターロック付きガードが

閉じたことによって起動する危険要素の作動が及ぶあらゆる区域である。

5.4

材料,剛性及び衝撃に関する要求事項

5.4.1

一般

ガードの製作のための適切な材料を選択する際に,次の側面を考慮しなければならない。この特性は,

ガードの予見可能な寿命中,維持されなければならない。

5.4.2

衝撃及び放出に対する耐性

ガードは,実施可能な限り,5.1.3に従い,合理的に予見可能な衝撃及び放出に耐え,それらを封じ込め

るように設計し,材料を選択しなければならない。

のぞき窓に使用する材料は,放出される物又は材料の質量及び速度に耐えるのに適した特性で選択しな

ければならない。ガードがのぞき窓を備えている場合は,固定する方法及び材料の選択に特別の配慮をし

なければならない。ガードは,リスクアセスメントに従って,静的及び動的な力(圧力,衝撃)に耐える

ものでなければならない。

14

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 衝撃耐性は,例えば,使用する材料の特性,強度,固定方法及び経年変化に依存する。

5.4.3

剛性

支柱,ガードフレーム,取付具及び充塡材料は,堅固で安定性をもった構造を備え,また,変形に耐え

るよう選択し,配置しなければならない。材料の変形が安全距離の維持を損なう場合,特に重要である。

5.4.4

確実な固定

ガード又はガードの部分は,予見可能な負荷又は衝撃下でも確実に固定されるように,十分な強度,数

及び適切な間隔の固定箇所によって固定されなければならない。固定は,機械的締結具若しくはクランプ,

溶接若しくは接着接合,又は適切な他の手段によって行うことができる。5.3.8も参照。

5.4.5

可動部分の信頼性

ヒンジ,スライド,ハンドル,留め金具などの可動部分は,その予見可能な使用法及び作業環境下で,

信頼性のある動作を確実にするように,選択しなければならない。

5.5

封じ込め

合理的に予見される液体,切りくず,粉じん,ヒュームなどの有害物質は,JIS B 9709-1に従って,適

切な不透過性の材料でできたガード内に封じ込めなければならない。

5.6

耐腐食性

製品,プロセス又は環境(例えば,機械加工における切削油,又は食品加工機械における洗剤及び殺菌

剤)から生じる予見可能な酸化及び腐食に耐える材料を選択しなければならない。これは適切な保護コー

ティングの適用によって達成できる。

5.7

微生物に対する抵抗性

バクテリア及び菌類の増殖による健康へのリスクが予見可能な場合,ガードの製作に用いる材料は,ISO

14159に従って,この増殖を抑制し,容易に清掃でき,必要な場合,除菌できるものを選択しなければな

らない。

例として,食品,医薬品及びこれらの関連産業における機械,並びにちゅう(厨)房機械がある。

5.8

無毒性

使用される材料及び仕上げ処理は,JIS B 9709-1に従って,全ての予見可能な使用条件において無毒で

あり,特に食品,医薬品及びこれらの関連産業における工程に適合するものでなければならない。

5.9

視認性

ガードを通して機械の動きを見ることが必要な場合は,適切な特性をもった材料を選択しなければなら

ない。穴開き材料又はワイヤメッシュを使用する場合は,視認に適した開口面積及び色のものが望ましい。

観察する領域よりも穴開き材料が暗い色の場合は,視認性が高められる。5.22も参照。

5.10 透視性

機械の動きを見る部分に使用する材料は,実施可能な限り,経年及び使用においてその透明度を維持す

るものから選択しなければならない。ガードは,透明度が劣化した材料を交換するのに必要な処置ができ

るように設計しなければならない。

特定の用途では,腐食,化学的影響,放射による劣化,帯電による粉じん誘引,又は透明度を損なう液

体による表面のぬれを考慮した材料の選択又は組合せが必要となる場合がある。

5.11 影及びストロボ効果

ガードは,リスクを生じるおそれがある影及びストロボ効果を最小化するように設計し,製作しなけれ

ばならない。

注記 JIS B 9700の6.2.8 e)参照。

15

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.12 静電特性

粉じん,繊維又は粒子を含む環境を囲う,又はそのような環境に設置するガードの材料は,それらの蓄

積を防ぐように選択しなければならない。危険なレベルの帯電のリスクがある場合,ガードは,帯電を回

避するために十分高い電気伝導率をもつ材料を使用して設計する,又は危険な帯電を防ぐ他の手段を用い

なければならない。

着火源に関する配慮については,5.1.7参照。

注記 静電気の問題及び危険源に関しては,IEC/TR 61340-1参照。

5.13 導電性部分のあるガード

ガードが導電性材料で作られ,かつ,電力が供給される機械に使用される場合,ガードは,JIS B 9960-1

の箇条8(等電位ボンディング)に従った“機械の外部導電性部分”としての考慮が必要な場合がある。

5.14 熱安定性

予見可能な温度変動又は突然の温度変化にさらされたときに,劣化しない材料を選択しなければならな

い。例として,ぜい(脆)性破壊,過度な変形又は有毒若しくは可燃性ヒューム(ガスを含む。)の放出を

起こしにくい材料がある。

選択された材料は,予見可能な気候及び作業場の条件で,その特性を維持しなければならない。

5.15 火災及び可燃性

火災のリスクが予見可能な場合(ISO 19353参照),選択された材料は火花抵抗性及び難燃性をもたなけ

ればならず,また,可燃性の流体,ヒュームなどを吸収又は放出してはならない。

5.16 騒音及び振動の低減

必要な場合,騒音及び振動を低減させる材料を選択しなければならない。これは,遮断(騒音経路に音

響バリアを置く。),吸収(適切な音響吸収材料でガードを裏打ちする。)又は両方の組合せによって達成で

きる。騒音を伝達又は増幅する共鳴の効果を最小化するために,ガードパネルは,適切な減衰特性をもつ

ことが必要な場合がある。

5.17 放射防護

溶接又はレーザの使用のような特定の用途では,人を有害な放射から防護する材料を選択しなければな

らない。

注記 溶接においては,例えば,有害な放射を除去しつつ観察できるように適切に色をつけた透明な

スクリーンを用いて,この防護とすることができる。

5.18 よじ登り

実施可能な限り,ガードによじ登ることを設計によって阻止しなければならない。ガードの製作並びに

材料及び形状の選択に当たっては,よじ登りの可能性について考慮しなければならない。例えば,ガード

の外側の表面から水平構造部材及び網目構造物の水平コンポーネントを除去することによって,よじ登り

はより困難になる。

5.19 保持型締結具

例えば,保全など,固定式ガードの取外しが予見される場合,締結具はガード又は機械に取り付けられ

たままでなければならない。

この要求事項は, 例えば,機械を完全にオーバーホールする,大規模な修理をする,又は移送のために

分解するときだけ取り外す固定式ガードに対しては,必ずしも適用されない。

同様の理由で,機械のケーシング内への接近(侵入)のために(例えば,検査のために)備えられた取

外し可能なカバーに対しては,次の全てを満たす場合,保持型締結具に関する要求事項を適用しなくても

16

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よい。

− ケーシングの取外しが要求される修理は専門の修理工場においてだけ実施することが,製造業者の説

明書に指定されている。

− 締結具は,工具の使用によってだけ取外し可能である。

保持型締結具の例については,附属書A参照。

注記 この要求事項は,例えば,保全目的のためにガードを取り外したときに,一つ以上の締結具を

紛失することによるリスクの低減を目的としている。締結具の紛失は,ガードが戻されない,

部分的にだけ固定される,又は十分な強度をもたない代替の固定具によって固定されることに

つながる可能性があり,例えば,放出部品の封じ込めが必要な場合,ガードが適切に機能を実

行できない。

5.20 振動抵抗性

必要な場合,締結具は,緩みを防ぎ,ガードへの取付けを維持するように,ロックナット,ばね座金な

どで取り付けなければならない。

5.21 警告標識

防護区域内への接近(侵入)が,人を残留リスク(例えば,放射)にさらすことがある場合は,適切な

警告標識を接近箇所に設置しなければならない。

5.22 色彩

適切な色彩を使用して危険源を目立たせることによって,ガードが開いているか又は取り去られている

とき,危険源に注意を促すことができる。例として,ガードが機械と同じ色で塗装されている場合に,危

険な部分を対照的な明るい色で塗装することがある。

混乱を避けるために,色彩の選択及び組合せに注意することが望ましい。例えば,赤と黄色との組合せ

は,通常,非常停止に使用する。

プロセスの観察が要求される場合,穴開き材料を使用したガードは,視認性を低下させる可能性のある

明るい色,例えば,黄色では塗装しないほうがよい。

注記 より詳細な情報は,EN 614-1参照。

5.23 外観

ガードは,生理的及び心理的に有害な影響を与えないように設計しなければならない。

注記 JIS B 9700の6.2.8参照。

6

ガードの種類の選択

6.1

一般

ガードの種類は,次に従って選択しなければならない[JIS B 9700の6.3.2(ガード及び保護装置の選択

及び実施)参照]。

適切なガードの選択に当たっては,機械の寿命の全局面(JIS B 9700参照)を考慮しなければならない。

最も重要な選択基準は,次による。

− リスクアセスメントによって示される傷害の確率及び予見可能なひどさ

− JIS B 9700で定義する機械の意図する使用

− ガードの予見可能な誤使用及び無効化

− 機械に存在する危険源

− 接近の性質及び頻度

17

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

異なるガードの組合せ又は他の装置とガードとの組合せ

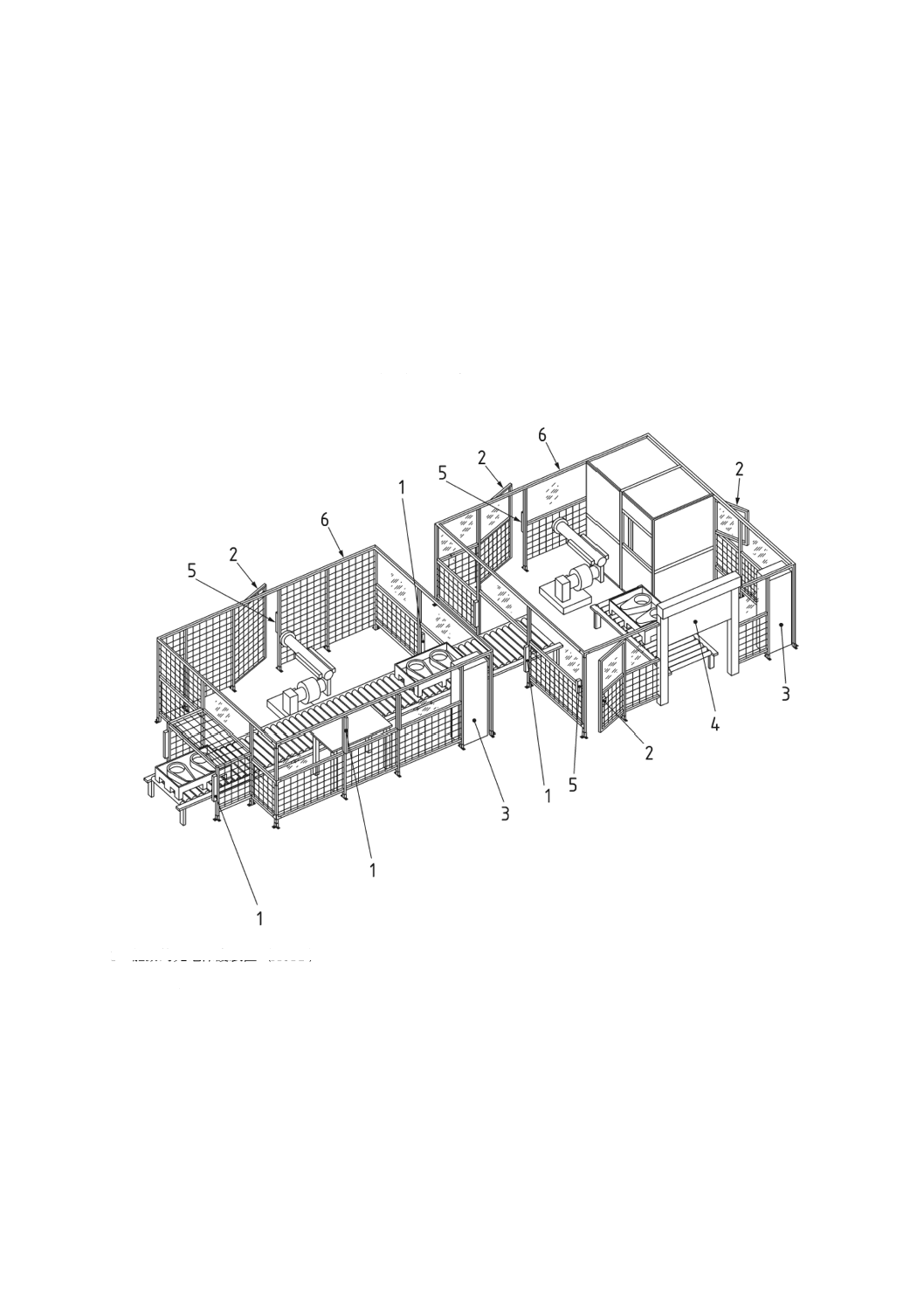

異なる種類のガードを組み合わせて使用することが適切な場合もあり得る。例えば,次による。

− 幾つかの危険区域がある機械を運転している局面で,危険区域の一つに接近することが要求される場

合,ガードは固定式ガードにインターロック付き可動式ガードを組み合わせて構成することができる。

− 機械の危険区域への接近を防ぐために周囲にフェンスが使用される場合,安全な接近を確保するため

に,通常,インターロック付きの扉が必要となる。

同様に,時には保護装置とガードとの組合せが必要とされる(図9参照)。例えば,固定式ガードととも

に機械にワークピースを供給する機械的供給装置が使用される(それによって危険区域へ接近する必要性

が取り除かれる)場合,機械的供給装置と固定式ガードとの間の二次的な捕捉又はせん断の危険源に対し

て,検知保護装置(JIS B 9700の3.28.5参照)が要求されることがある。

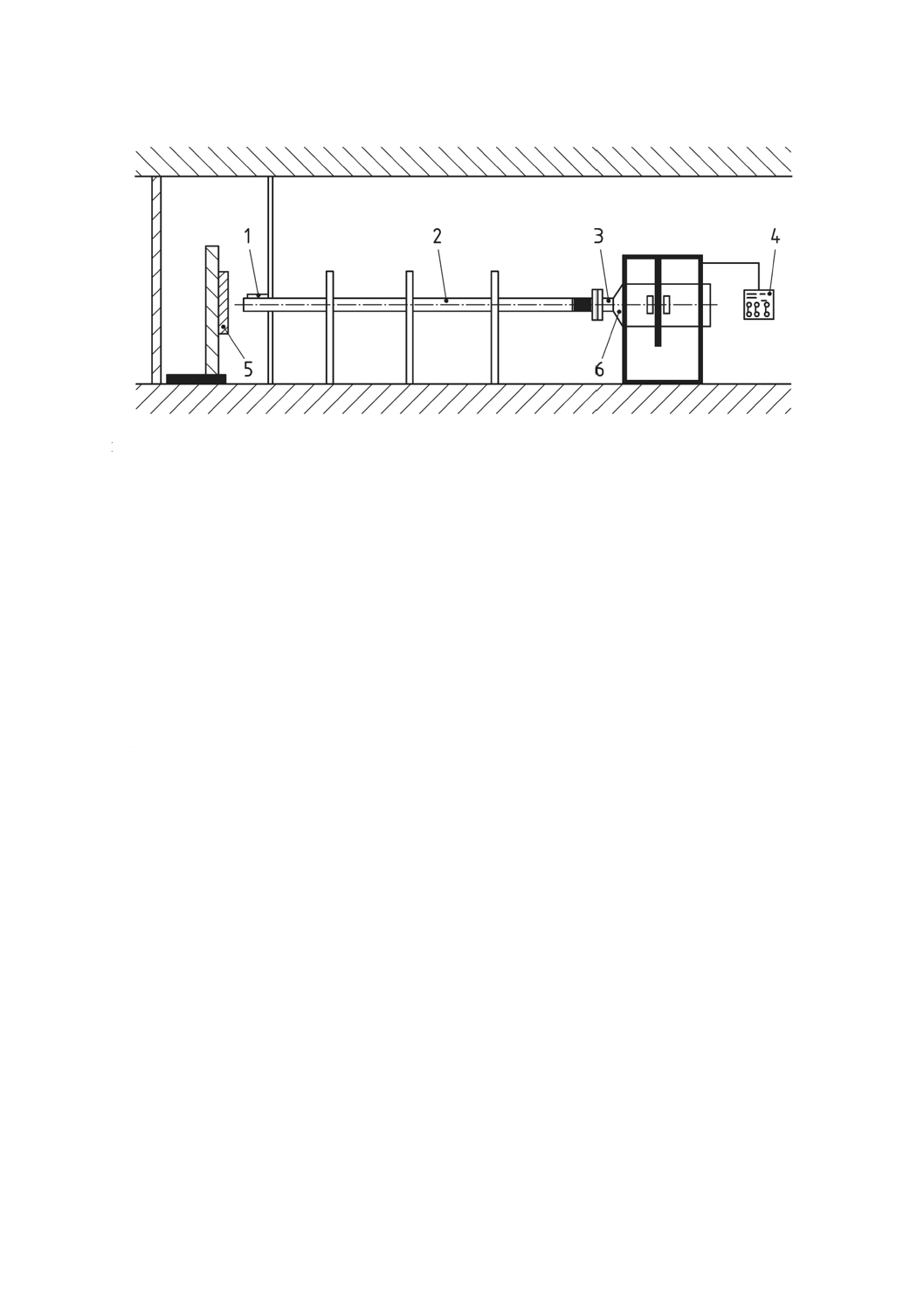

1 能動的光電保護装置(AOPD)

2 インターロック付きガード

3 電気制御盤

4 圧力検知保護装置(エッジセンサ)をもつインターロック付き可動式ガード

5 リセット装置

6 距離ガード

図9−異なるガード及び保護装置の組合せの例

6.3

危険源の数及びサイズによるガードの選択

実施可能な場合,危険源は囲いガードで防護しなければならない。

18

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

囲いガードが実施可能でないときは,最も適切な種類のガード,例えば,固定式ガード(距離又は周囲),

可動式ガード,調整式ガード(自動又は手動)を選択することが望ましい(6.4参照)。

一つのガードで複数の危険源及び/又は危険区域を保護することができる。例えば,機械の集合体を取

り囲むインターロック付きの扉を備えた周囲ガードである。一つのガードで複数の危険源を保護する場合,

そのガードは全ての危険源に対して適切でなければならない。

危険区域を幾つかの区域に分割し,他の区域が運転中に停止している区域に進入できるようにする場合,

適切な安全防護の使用によって,安全な区域から運転中の区域に侵入することを防止しなければならない。

注記 同定された危険源及び機械の意図された運転に対して,この規格の適用範囲外である他の安全

防護がより適切な場合がある。

防護区域を幾つかの区域に分割し,他の区域での機械の運転に影響を与えずに,ある区域で作業(例え

ば,点検,調整)を実施できるようにすることは,生産工程に有益となり得る。この場合,各区域のガー

ドは,この規格の全ての要求事項に適合しなければならない。

6.4

要求される接近の性質及び頻度によるガードの選択

6.4.1

一般

JIS B 9700は,ガードの選択に関する要求事項及び指針を提供している[JIS B 9700の6.3.2及び図4(運

動部分で生じる危険源に対する安全防護物の選択指針)参照]。

6.4.2

動力伝達部分

例えば,プーリ,ベルト,ギア,ラック・ピニオン,シャフトなどの動力伝達部分によって引き起こさ

れる危険源を防護するガードは,固定式ガード(図1参照)又はインターロック付き可動式ガードでなけ

ればならない。

固定式又はインターロック付き可動式ガードの選択は,6.4.4.1に従わなければならない。

6.4.3

使用中に接近が要求されない場合

その簡易さ及び信頼性のために,固定式ガードを使用することが望ましい。

6.4.4

使用中に接近が要求される場合

6.4.4.1

段取り,異常処置又は保全のために接近が要求される場合

次の種類のガードを使用することが望ましい。

a) 接近頻度が高いと予見可能な場合(例えば,一週間当たり1回を超える),又は固定式ガードの取外し

若しくは交換が困難である場合,可動式ガードを使用する。可動式ガードはインターロックの付いた

もの,又は施錠式インターロックの付いたものでなければならない(JIS B 9710参照)。

b) 接近頻度が低いと予見可能な場合(例えば,一週間当たり1回未満),ガードの交換が容易で,その取

外し及び交換が安全な作業体制の下で実施される場合にだけ,固定式ガードを使用する。

6.4.4.2

作業サイクル中に接近が要求される場合

次の種類のガードを使用することが望ましい。

a) インターロック付き可動式ガード又は施錠式インターロックを備えた可動式ガード(JIS B 9710参

照)。

b) 非常に短い作業サイクル又は人間工学的な理由,例えば,ガードが重い又は高温になる場合,インタ

ーロック付き動力作動ガード。

c) 使用のための要求事項(5.3.14参照)に合致する場合,起動機能インターロック付きガード(制御式

ガード)。

注記 作業サイクル中に頻繁な接近が要求される場合,他の種類の保護装置(例えば,ライトカーテ

19

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ン)が,より実用的な場合があり得るが,それらの保護装置は,この規格の適用範囲外である。

6.4.4.3

操作の性質によって,危険区域への接近を全て防ぐことができない場合

例えば,のこ刃のように,部分的に露出することが必要なツールの場合,次のガードが適している。

a) 自己閉鎖式ガード(5.3.11参照)

b) 調整式ガード(5.3.11及びJIS B 9700参照)

7

ガードに関する安全要求事項の検証

7.1

一般

ガードの設計及び製作に関する側面は,調査,検査,試験又は計算によって検証されなければならない。

実施可能な場合,検証は,ガードの作動状態において行わなければならない。

注記1 特定の種類のガード又はタイプC 規格で規定される機械については,ガードの型式試験は強

制である。例えば,PTOガード(動力取出機構用ガード),研削といしのガードのように,

機械とは別に試験する必要がある場合もある。

注記2 附属書B及び附属書Cに挙げた試験方法には,一部に要求事項が含まれているが,特定の機

械のタイプC規格で規定されていない限り,この規格への適合を宣言するために,これらの

要求事項に従う必要はない。

7.2

検証及び妥当性確認の方法

検証及び妥当性確認は,次を含む方法によって達成できるが,これらに限定しない。

− 目視検査(A)

− 実試験(B)

− 測定(C)

− 運転中の観察(D)

− タスクベースのリスクアセスメントのレビュー(E)

− 仕様,配置及び文書のレビュー(F)

7.3

要求される検証及び妥当性確認

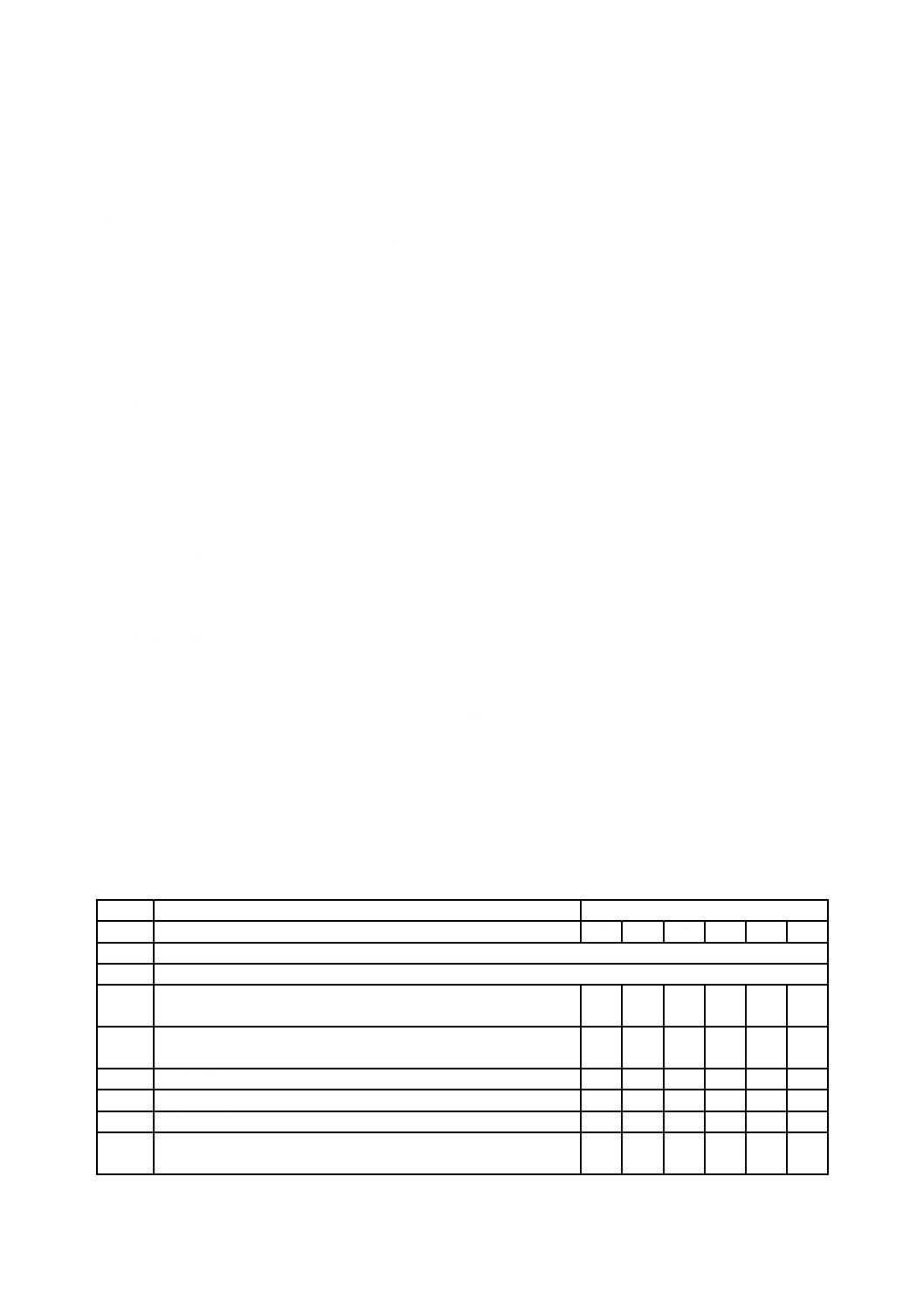

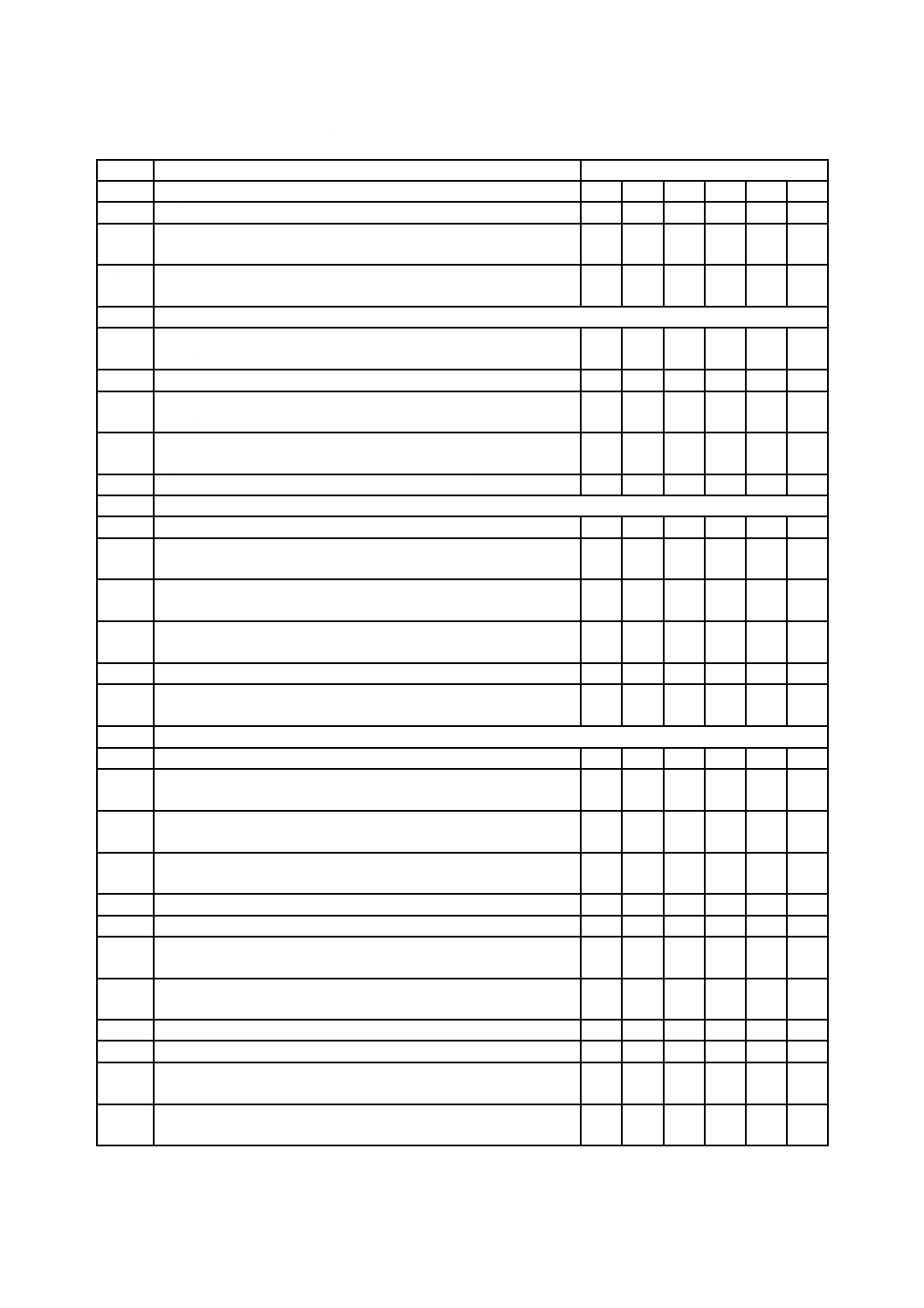

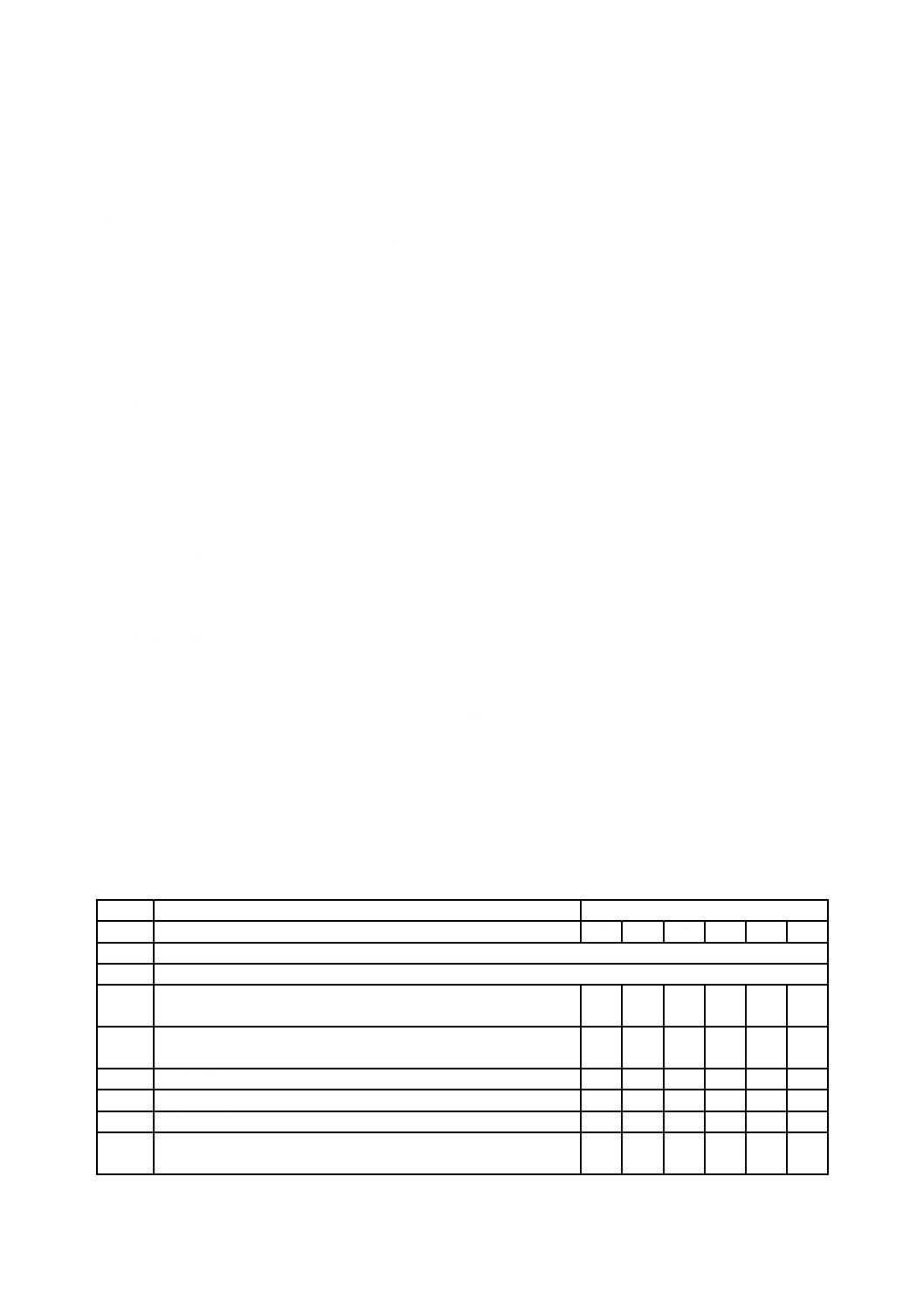

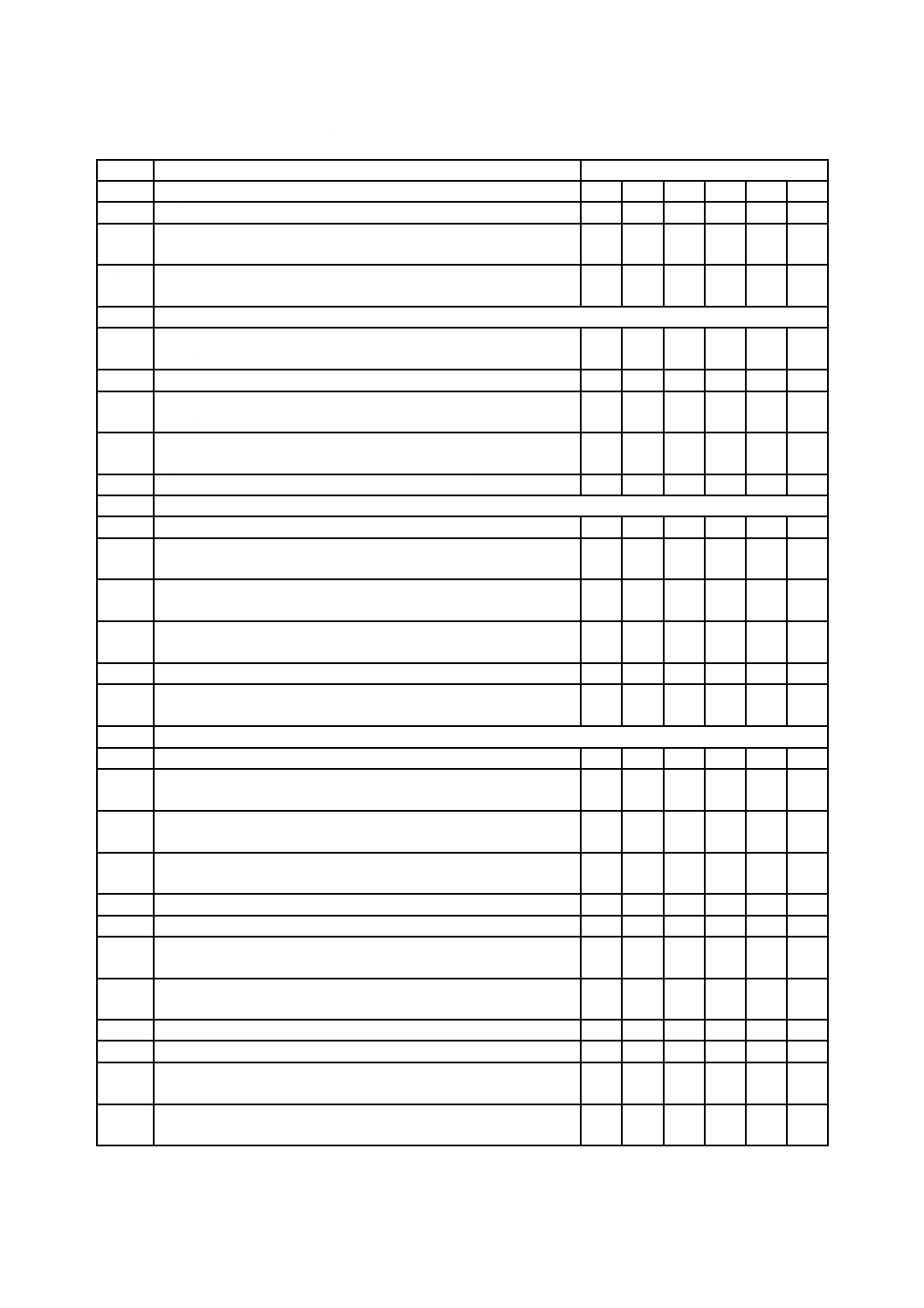

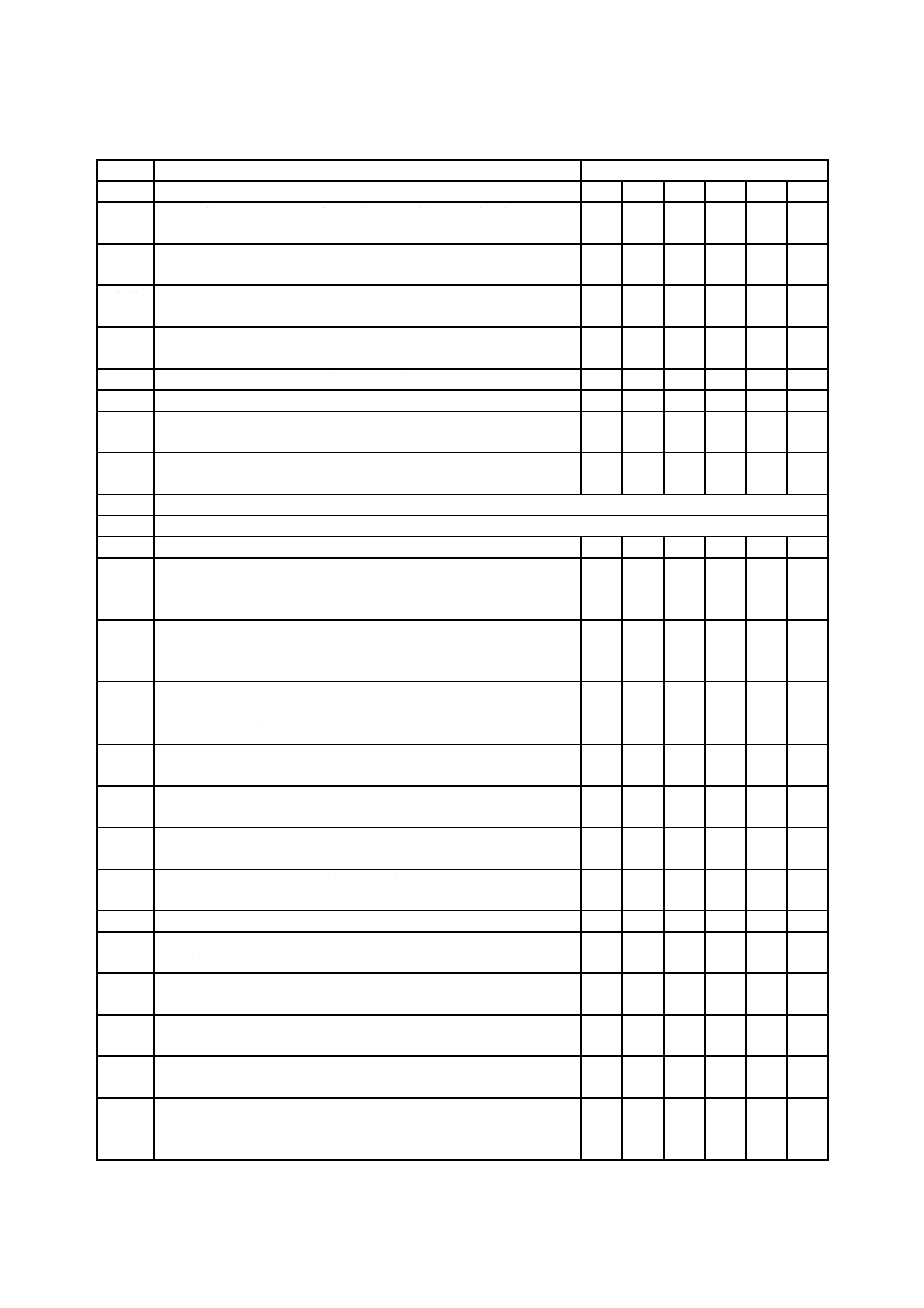

表1に,機械的危険源から人を保護するガードの設計,製作及び選定のために必須と同定された要求事

項を示す。表1には,要求事項への適合を検証するための方法を併せて示す。

表1−安全要求事項及び/又は安全方策の検証及び/又は妥当性確認の方法

箇条

安全要求事項及び/又は安全方策

検証及び/又は妥当性確認の方法

A

B

C

D

E

F

5.1

機械的側面

5.1.1

一般

5.1.2

例えば,ガードを開かず又は取り外すことなく日常的な調整が実

施できるようにすることで,危険区域への接近を最小化している。

○

○

○

○

5.1.3

ワークピース,機械又はツールから放出された部品を封じ込め,

耐えるようにガードを設計している。

○

○

○

5.1.4

危険物質を封じ込めるようにガードを設計している。

○

○

○

5.1.4

ガードが抽出システムの一部を構成するように設計している。

○

○

○

5.1.5

騒音を低減するようにガードを設計している。

○

○

5.1.5

騒音の放出を低減するために,ガードの接合部分を適切に密閉し

ている。

○

○

20

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

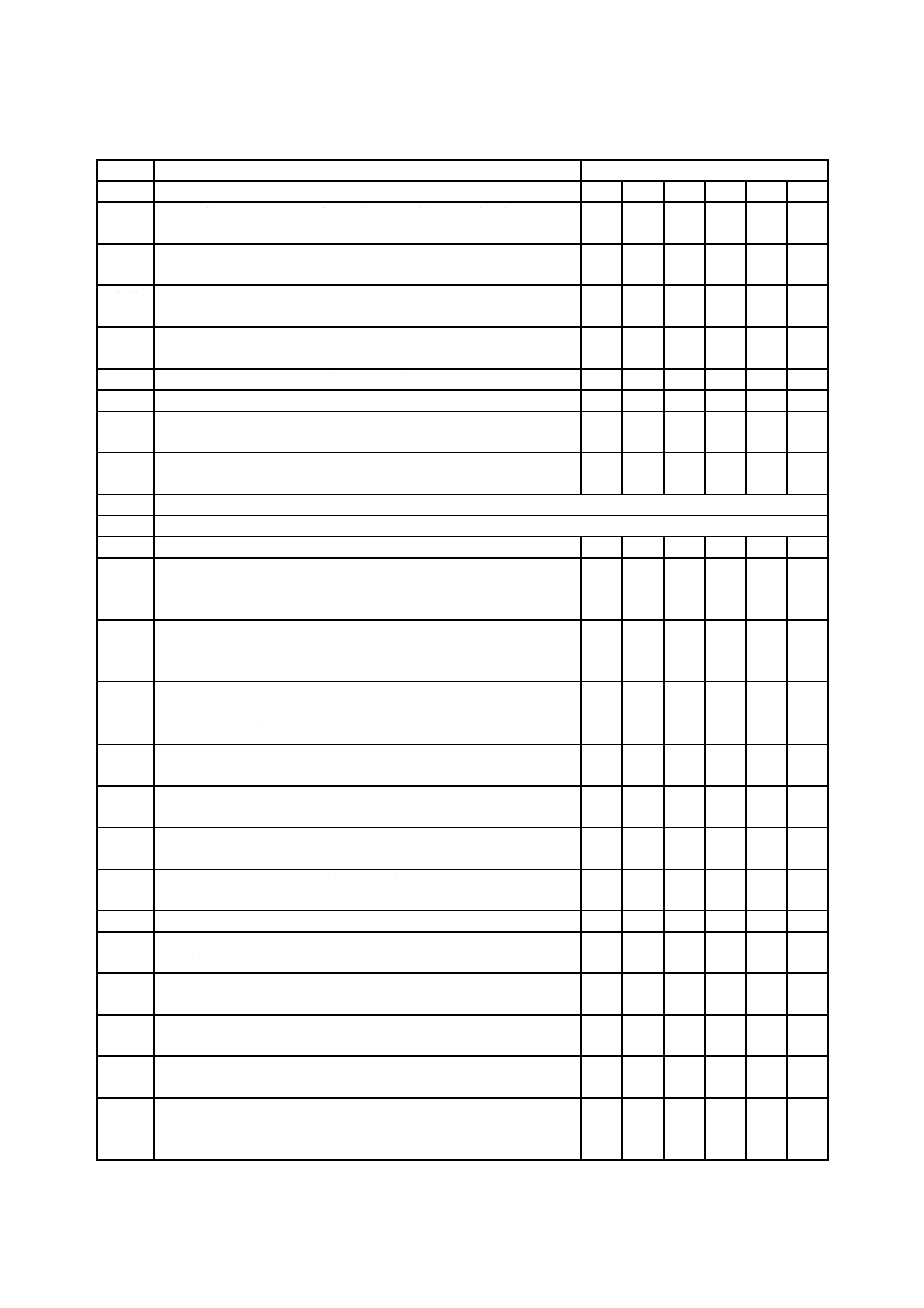

表1−安全要求事項及び/又は安全方策の検証及び/又は妥当性確認の方法(続き)

箇条

安全要求事項及び/又は安全方策

検証及び/又は妥当性確認の方法

A

B

C

D

E

F

5.1.6

放射から人を保護するようにガードを設計している。

○

○

5.1.7

爆発の際に,開放されたエネルギーを封じ込めるか又は消散させ

るようにガードを設計している。

○

○

5.1.7

ガードが着火源になることを回避するために,全ての潜在的な着

火源を考慮している。

○

○

5.2

人的側面

5.2.1

人と機械との相互作用について合理的に予見可能な側面を考慮し

ている。

○

○

○

○

5.2.2

JIS B 9718に従ってガードを位置決めしている。

○

○

○

5.2.3

危険区域内に人が取り残されているときに閉じられないように,

可動式ガードを設計及び位置決めしている。

○

○

○

5.2.3

危険区域内に人が検知されないでいることを防止する他の方策を

実施している。

○

○

○

5.2.4

適切な視界を確保できるようにガードを設計及び製作している。

○

○

○

5.2.5

人間工学的側面

5.2.5.1

人間工学原則を考慮している。

○

○

5.2.5.2

ガードの取外し可能な部分を,容易に取り扱うことができるよう

に,適切な寸法,質量及び構造としている。

○

○

○

○

5.2.5.2

ガードの取外し可能な部分に,つり上げ装置による運搬のための

適切な附属用具を備えている。

○

○

○

5.2.5.3

可動式ガード又はガードの取外し可能な部分を,容易に操作を行

えるように設計している。

○

○

○

5.2.5.4

動力作動ガードが,傷害を生じない。

○

○

○

○

5.2.6

予見可能な使用及び合理的に予見可能な誤使用を考慮してガード

を設計している。

○

○

○

○

5.3

ガードの設計及び製作の側面

5.3.1

ガードが,新たな危険源を生じない。

○

○

5.3.2

機械の部分又は他のガードとの間で,危険な押し潰し箇所又は捕

捉箇所を生じないようにガードを設計している。

○

○

○

○

5.3.3

予見可能な機械の寿命期間中,適切に機能を実行するようにガー

ドを設計している。

○

○

○

5.3.4

残留物によって,衛生上の危険源を生じないようにガードを設計

している。

○

○

○

5.3.5

ガードは,容易に清掃できる。

○

○

○

5.3.6

汚染物質の混入を防止するようにガードを設計している。

○

○

○

5.3.7

ガードは,鋭利な端部若しくは角部又は他の危険な突起部をもた

ない。

○

○

○

5.3.8

溶接,接着又は機械的に締め付けた接合部分が,十分な強度をも

つ。

○

○

○

5.3.8

機械的締結具の強度,数及び間隔が適切である。

○

○

○

5.3.9

取外し可能な部分が,工具の使用によってだけ取外し可能である。

○

○

○

5.3.10

取外し可能な固定式ガードは,固定用の締結具を用いないときは

取付状態を維持できない。

○

○

5.3.11

調整式ガードを,その開口を最小に制限するように設計し,製作

している。

○

○

○

21

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

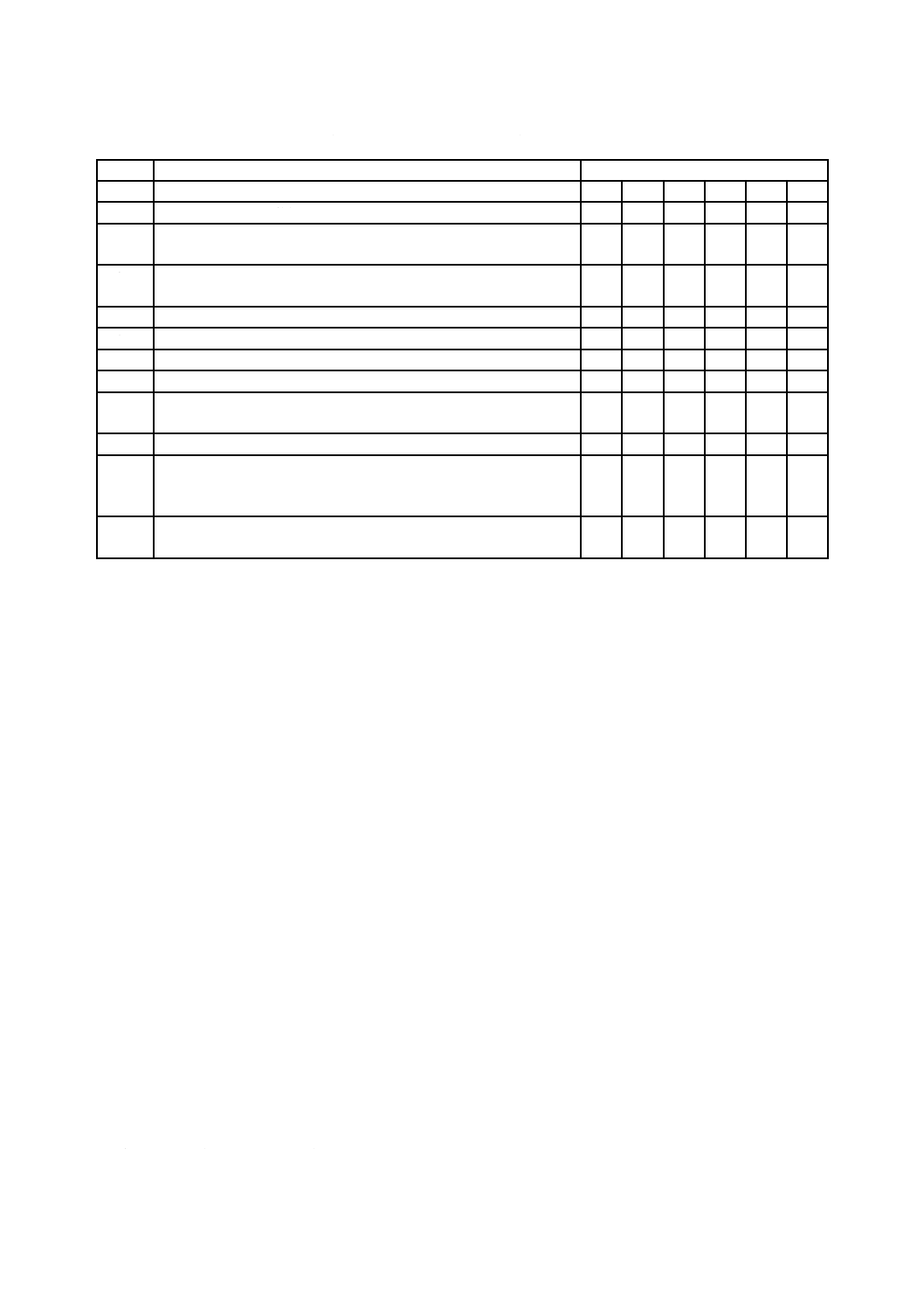

表1−安全要求事項及び/又は安全方策の検証及び/又は妥当性確認の方法(続き)

箇条

安全要求事項及び/又は安全方策

検証及び/又は妥当性確認の方法

A

B

C

D

E

F

5.3.11

手動調整式ガードを,所定の運転中は調整部が固定状態を維持す

るように設計している。

○

○

○

5.3.11

手動調整式ガードを,工具を使用しないで容易に調整できるよう

に設計している。

○

○

○

5.3.11

自動調整式ガードを,ガードと材料との隙間が最小に制限される

ように設計している。

○

○

○

5.3.11

自動調整式ガードを,自動調整機能が無効化されるのを防止する

ように設計している。

○

○

○

5.3.12

可動式ガードの開放には,意図した動作を必要とする。

○

○

5.3.13

可動式ガードの閉位置が,曖昧でなく,明瞭である。

○

○

5.3.13

重力,ばね,留め金具又は他の手段によって閉位置に保持される

ようにガードを設計している。

○

○

5.3.14

起動機能インターロック付きガードを使用する場合,機械の寸法

及び形状を,オペレータが機械全体を視認できるようにしている。

○

○

○

5.4

材料,剛性及び衝撃に関する要求事項

5.4.1

一般

5.4.2

静的及び動的な力に耐えるようにガードを設計している。

○

○

○

○

5.4.3

支柱,ガードフレーム,取付具及び充塡材料を,堅固で安定性を

もち,変形に耐えるよう選択し,配置している。材料の変形が安

全距離の維持を損なう場合,特に重要である。

○

○

○

○

5.4.4

ガード又はガードの部分を,予見可能な負荷又は衝撃下でも確実

に固定されるように,十分な強度,数及び適切な間隔の固定箇所

によって固定している。

○

○

○

○

5.4.5

ヒンジ,スライド,ハンドル,留め金具などの可動部分を,その

予見可能な使用法及び作業環境下で,信頼性のある動作を確実に

するように,選択している。

○

○

○

○

5.5

液体,切りくず,粉じん,ヒュームなどの有害物質を,適切な不

透過性の材料でできたガード内に封じ込めるようにしている。

○

○

○

○

5.6

製品,プロセス又は環境から生じる予見可能な酸化及び腐食に耐

える材料を,選択している。

○

○

5.7

ガードの製作に用いる材料は,微生物の増殖を抑制し,容易に清

掃でき,必要な場合,除菌できるものを選択している。

○

○

5.8

使用される材料及び仕上げ処理は,全ての予見可能な使用条件に

おいて無毒であり,工程に適合するものである。

○

○

5.9

視認するのに適した材料を選択している。

○

○

○

5.10

機械の動きを見る部分に使用する材料は,経年及び使用において

その透明度を維持するものから選択している。

○

○

5.10

透明度が劣化した材料を交換するのに必要な処置ができるように

ガードを設計している。

○

○

5.11

リスクを生じるおそれがある影及びストロボ効果を最小化するよ

うにガードを設計し,製作している。

○

○

○

5.12

粉じん,繊維などの蓄積を防ぐようにガードの材料を選択してい

る。

○

○

○

5.12

帯電を回避するために十分高い電気伝導率をもつ材料を使用して

ガードを設計している,又は危険な帯電を防ぐ他の手段を用いて

いる。

○

○

○

22

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

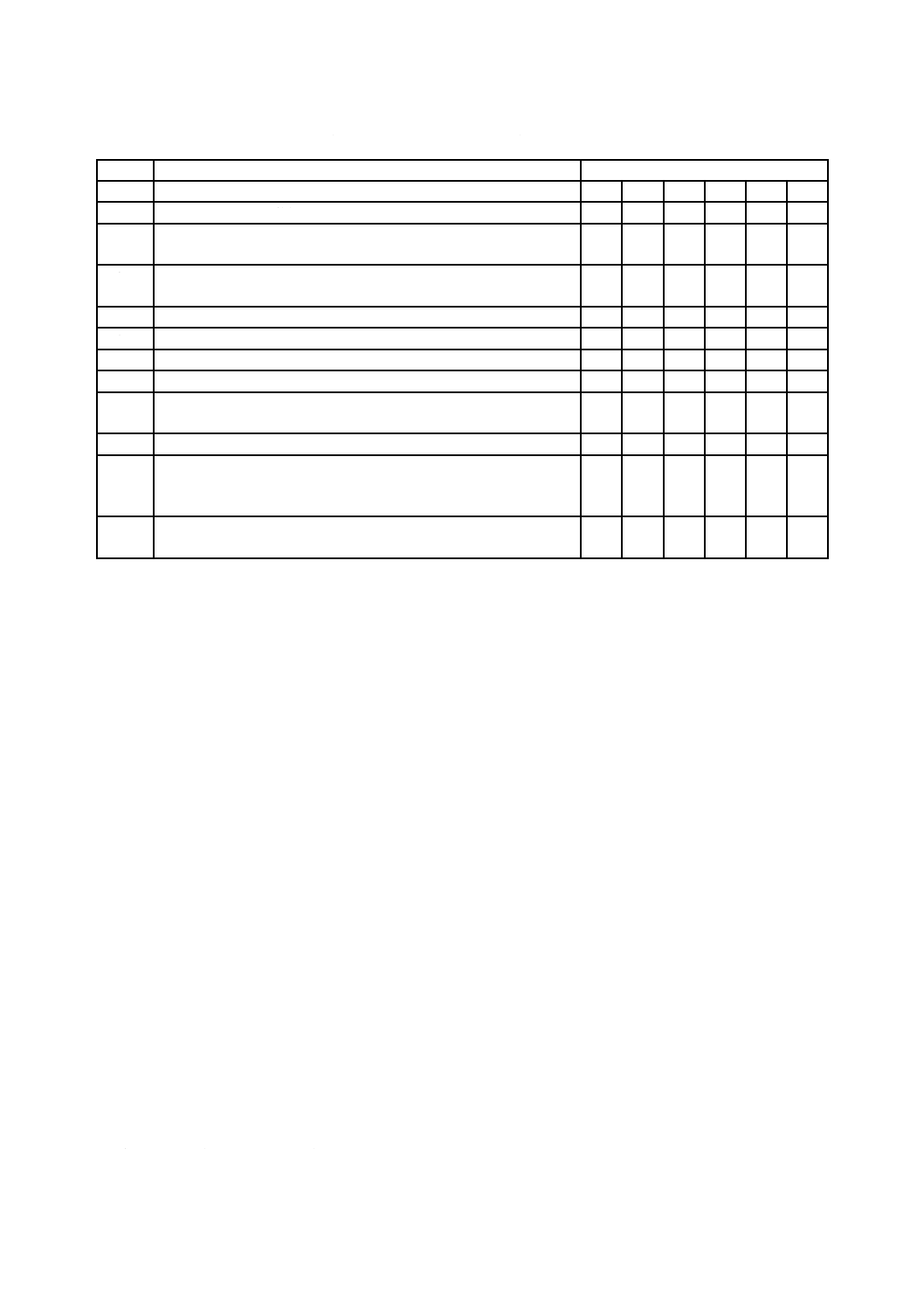

表1−安全要求事項及び/又は安全方策の検証及び/又は妥当性確認の方法(続き)

箇条

安全要求事項及び/又は安全方策

検証及び/又は妥当性確認の方法

A

B

C

D

E

F

5.13

ガードは,接地用導体への接続端子を備えている。

○

○

5.14

選択された材料は,予見可能な温度変動又は突然の温度変化にさ

らされたときに劣化しない。

○

○

○

5.15

選択された材料は,火花抵抗性及び難燃性をもち,また,可燃性

の流体,ヒュームなどを吸収又は放出しない。

○

○

○

5.16

騒音及び振動を低減させる材料を選択している。

○

○

○

5.17

人を有害な放射から保護する材料を選択している。

○

○

○

5.18

ガードによじ登ることを,設計によって阻止している。

○

○

○

○

5.19

締結具は,ガード又は機械に取り付けられたままである。

○

○

○

○

5.20

締結具は,ガードへの取付けを維持するように,ロックナット,

ばね座金などで取り付けている。

○

○

○

○

5.21

警告標識を,接近箇所に設置している。

○

○

○

5.22

適切な色彩を使用して危険源を目立たせることによって,ガード

が開いているか又は取り去られているとき,危険源に注意を促す

ようにしている。

○

○

○

5.23

生理的及び心理的に有害な影響を与えないようにガードを設計し

ている。

○

○

○

○

○

8

使用上の情報

8.1

一般

取扱説明書は,据付け及び保全方法を含め,ガード自体,その安全関連パラメータ及び機能(例えば,

縦向き又は横向き)に関する必要な情報を含まなければならない[JIS B 9700の6.4(使用上の情報)参照]。

8.2

ガードによる危険源

ガード自体に関連した危険源,例えば,機械的危険源又は材料の可燃性,及び関連する試験結果に関す

る情報を提供しなければならない。

8.3

据付け

ガード及び関連の附属品の正しい据付けに関する説明書を提供しなければならない。

構造物に取り付けるガードの場合,固定のための要求事項を説明書に含まなければならない。要求事項

は,次を含むが,これらに限定しない。

− 床への固定方法

− 可動式ガードの組立て

− 固定具の数及び種類

− 他の関連する規格への適合,例えば,JIS B 9718及びJIS B 9710

注記 コンクリート製の床に固定されるようにガードが設計されている場合,据付けに関する説明書

にコンクリートの区分を示すことがある。例えば,圧縮強度に関する等級C20/25〜C50/60につ

いては,EN 206-1参照。

8.4

取扱い

ガード,及びガードとともに供給される場合の関連するインターロック装置について,使用者が正しく

取り扱えるように説明書を提供しなければならない。合理的に予見可能な誤使用に対する警告を示さなけ

ればならない(JIS B 9700参照)。

23

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

ガードの取外し

ガードを取り外す前に取るべき行動,例えば,機械の動力の遮断,蓄積エネルギーの消散及びガードの

取外し手順を指示する情報を提供しなければならない。

情報には,次の全てを含むガードの取外し手順に関する要求事項を記載しなければならない。

− 工具の適切な使用(3.7及び3.8参照)

− 安全作業手順

注記 JIS B 9714,並びにJIS B 9960-1の5.3(電源断路器)及び5.4(予期しない起動を防止するた

めの電源開路用機器)参照。

8.6

検査及び保全

不具合を同定するための検査,及び必要とされる保全の詳細な情報を提供しなければならない。必要に

応じて,次の情報を含まなければならない。

− 特に安全性能の低下につながるガード又はその一部の喪失又は損傷,例えば,ガラス材料がきず付く

ことによる衝撃耐性の減少

− 変形又は損傷が安全性に悪影響を及ぼすために修理又は交換が要求される部分

− 消耗部品の交換

− インターロックの正しい操作

− 接合又は固定箇所の劣化

− 腐食,温度変化,ぜい化又は化学的作用による劣化

− 必要な場合,可動部分の満足のいく操作及び注油

− 安全距離及び開口部の変更

− 適用可能な場合,音響性能の劣化

ガードの固定具(例えば,ボルト,ねじ)の交換については,同一又は同等の種類の固定具,例えば,

工具の使用を必要とする固定具(3.7及び3.8参照)とするのが望ましいことを示す警告を,使用上の情報

に含めなければならない。

24

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

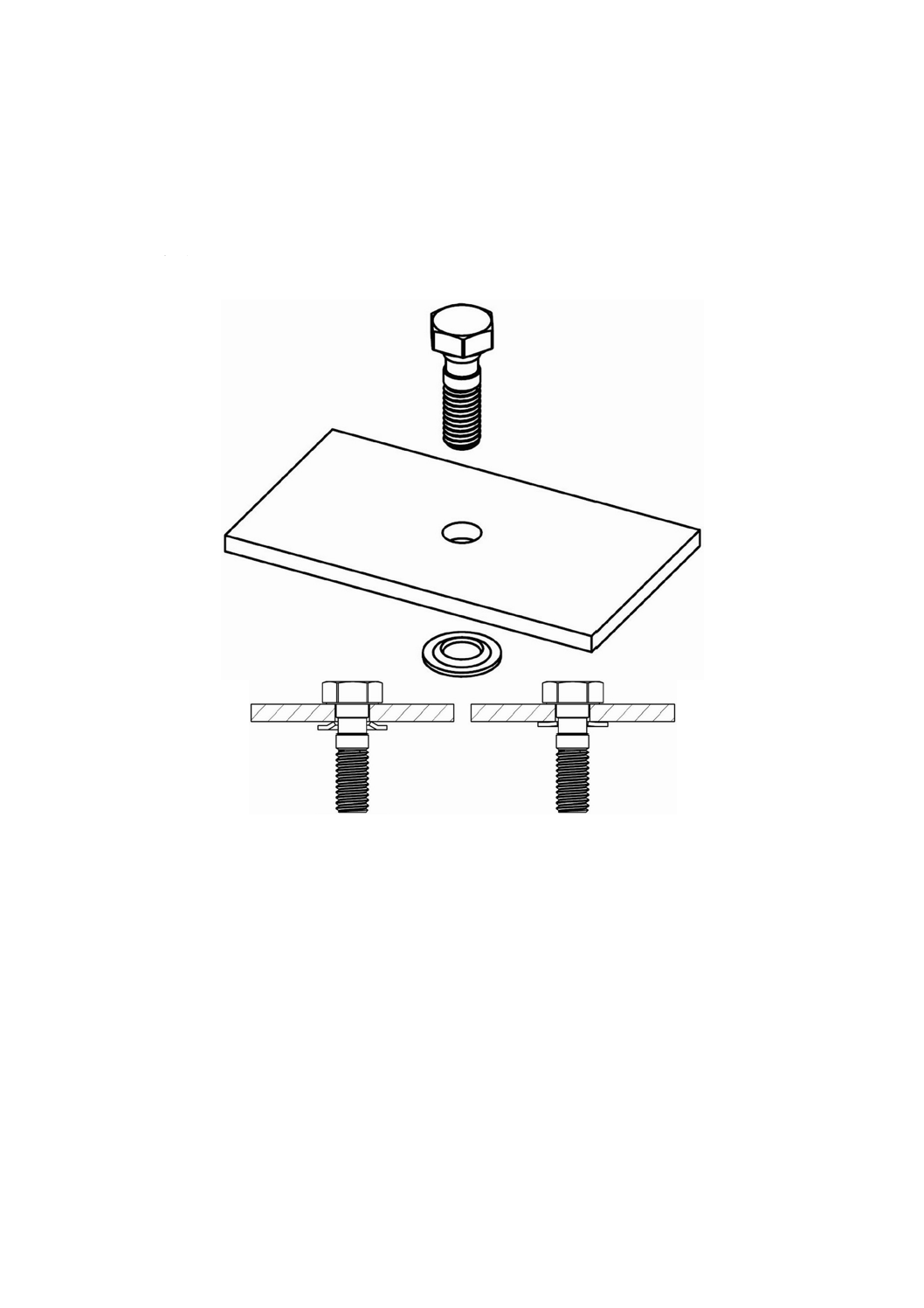

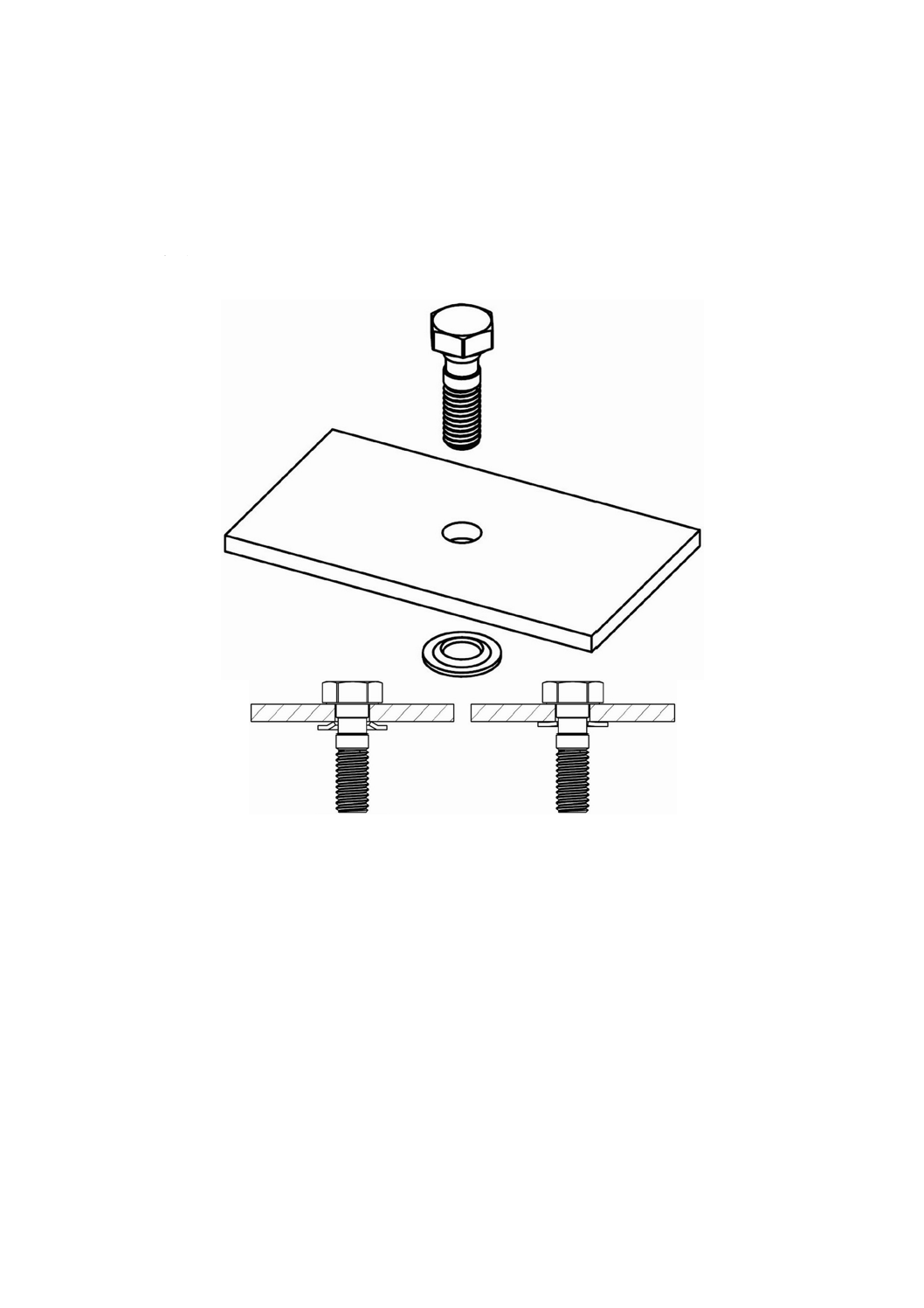

附属書A

(参考)

保持型締結具の例

図A.1参照。

図A.1−脱落防止ねじを用いた保持型締結具の例

25

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

ガードの機械的試験のための発射体試験方法の例

B.1

一般的な情報

この附属書に示す方法は任意であるが,使用する場合は,次に従わなければならない。

ガードは,一般的に二つの機能を果たす。人が危険区域へ接近することを防ぐこと及び機械の部品(例

えば,ワークピース)を防護区域の中に封じ込めることである。この附属書は,液体及びヒュームを除く

機械の部品及びワークピースを封じ込める場合についての指針を提供する。

この附属書の指針は,衝撃の危険源が存在するときにだけ関係する。

この附属書は,ガードの機械的試験に関する基本的な情報を提供するとともに,危険区域の内側から放

出される部品又はワークピースによる衝撃のリスクを最小化するために機械に使用するガードの試験方法

の例を示す。この附属書は,ガードの材料に適用する。この試験方法は,高速の小さな発射体(例えば,

放出される機械の部品)についての指針を提供する。

B.2

発射体試験

B.2.1 一般

発射体試験方法は,危険区域の内側からの衝撃に対するガードの耐性を試験するためだけに使用するこ

とが望ましい。この試験の狙いは,機械若しくはワークピースの破損部分,又はツールの一部の放出によ

る危険源を模擬することである。この試験は,不具合条件下における機械からの放出部品による貫通に対

するガードの材料の耐性及び/又は強度を示す。

この試験方法は,次の式によって与えられる周速度で回転する回転部分を備えた機械を基にしている。

n

B

V

×

×

=

π

c

········································································· (B.1)

ここに,

Vc: 周速度(m/s)

B: 回転要素の最大直径(m)

n: 回転速度(s−1)

この試験方法は,他の高速放出物の危険源をもつ機械にも適用できる。

B.2.2 試験装置

B.2.2.1 一般

試験装置は,発射体,発射体を要求された衝突速度まで加速するための手段(例えば,推進装置)及び

試験対象の支持で構成される。

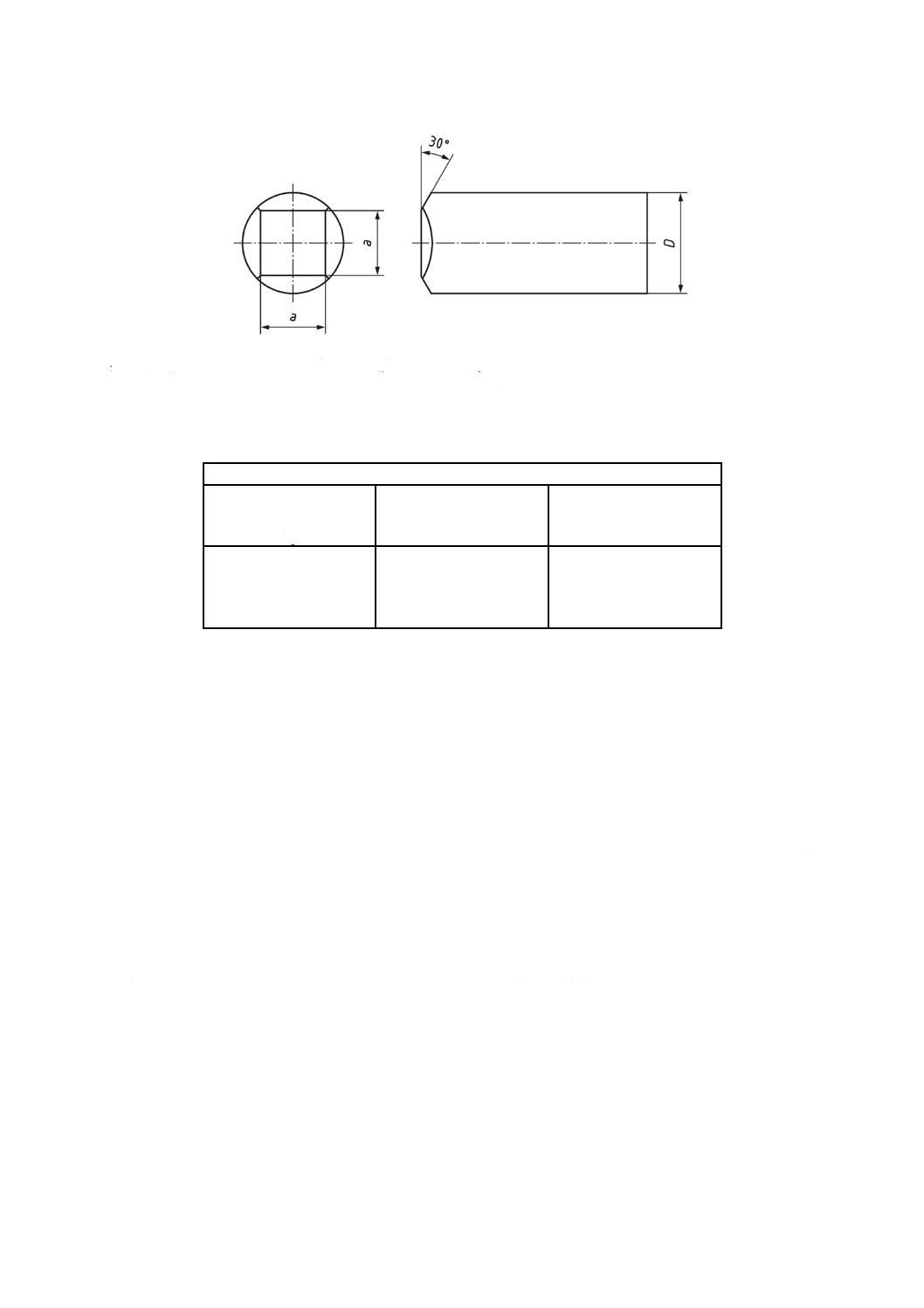

B.2.2.2 発射体

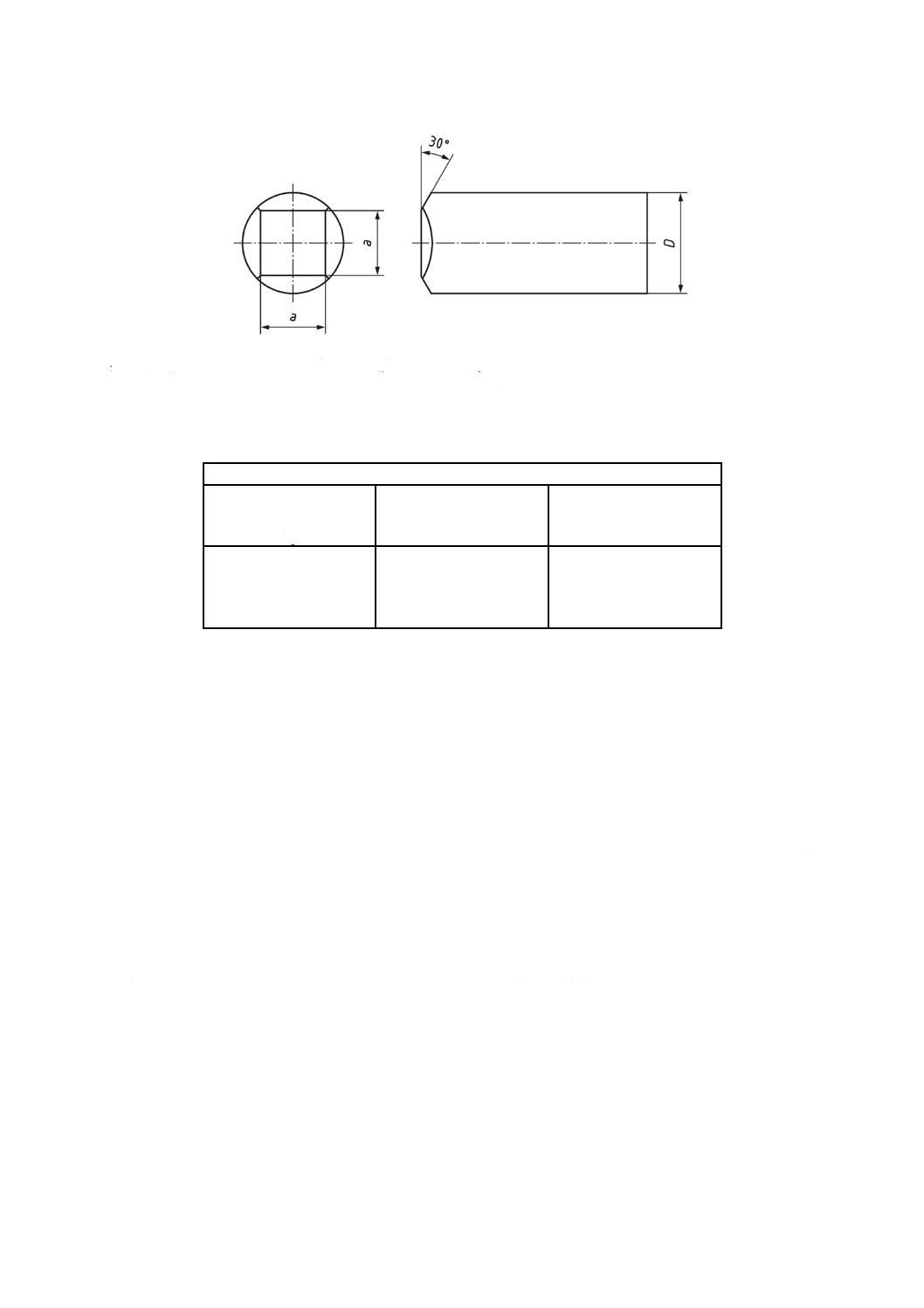

発射体の形状,質量及び寸法の例を図B.1及び表B.1に示す。

発射体は,次の機械的特性をもった鋼鉄製とする。

− 引張強さ

R=560 N/mm2〜690 N/mm2

− 降伏強さ

R0.2≧330 N/mm2

− 破断時の伸び A=20 %

26

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

少なくとも0.5 mmの深さまで56+4 HRCに焼入れしておく。

図B.1−発射体

表B.1−発射体の質量及び寸法

発射体

M

質量

kg

D

直径

mm

a×a

衝突面

mm×mm

0.100

0.625

1.25

2.5

20

30

40

50

10×10

19×19

25×25

30×30

B.2.2.3 速度測定

発射体速度は,加速が完了した位置(すなわち,筒から出た後又は筒内の適切な圧力逃がし部分を過ぎ

た位置,図B.2参照)で測定しなければならない。速度は,一定の間隔で設置した近接センサ,光電セン

サ又は他の適切な手段を用いて測定する。

B.2.2.4 試験中のガードの支持

試験は,ガード及び/又は材料のサンプルを用いて行う。ガードの支持は,機械におけるガードの取付

けと同等でなければならない。ガードの材料を試験する場合,開口部の内側が450 mm×450 mmのフレー

ムに取り付けたサンプルを使用することができる。このフレームは,十分な剛性をもつものでなければな

らない。サンプルは,ガードに使用する材料と同等の方法で取り付けなければならない。

B.2.2.5 発射装置

発射装置は,フランジ付きの筒及び圧縮空気容器から構成する(図B.2参照)。圧縮空気をバルブによっ

て放出し,発射体を試験対象に向けて加速できる。

発射装置には,コンプレッサによって空気を供給する。発射体の速度は,空気圧で制御する。

27

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

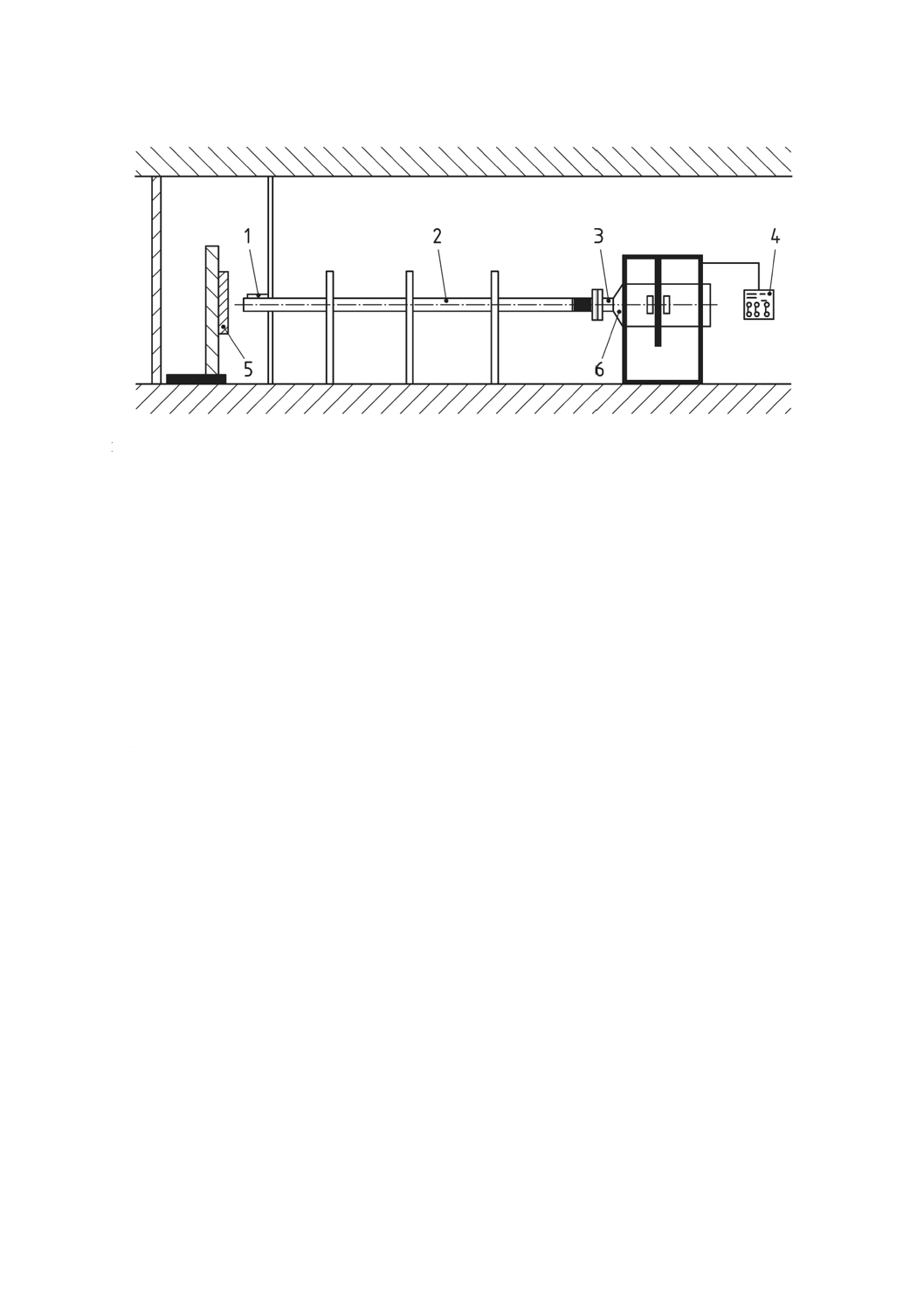

1 速度計 4 操作盤

2 筒 5 試験対象

3 発射体 6 圧縮空気容器

図B.2−発射試験装置

B.2.3 試験方法

計測された衝突速度は,算出された速度Vc[式(B.1)参照]以上でなければならない。

衝突は,表面に対してできるだけ直角でなければならない。発射体を当てる位置は,材料のサンプル上

又はガード上で最も弱く,最も不利な箇所でなければならない。

B.2.4 結果及び試験報告書

B.2.4.1 結果

試験の後に,試験対象に発見された損傷を評価することが望ましい。

損傷の種類は,次で構成され得る。

−変形及び/又は膨らみ(ひびのない恒久的な変形)

−浅いひび(片面だけに見えるもの)

−貫通したひび(表面から裏面まで貫通したもの)

−貫通(発射体が試験対象を貫通すること)

−のぞき窓又は充塡材の固定部分からの外れ

−ガードの支持からの外れ

発射体が試験対象(例えば,材料のサンプル,ガード)を貫通した場合,試験に不適合となる。その他,

ガードの安全性能が損なわれた場合,追加の判定基準を使用できる。

注記 結論は,要求された全試験からの評価として示すことができる。

B.2.4.2 試験報告書

試験報告書には,少なくとも次の情報を記載することが望ましい。

−試験の日付,場所及び試験事業者又は試験機関の名称

−発射体の質量,寸法及び速度

−機械製造業者及び型式

−試験対象の外観,材質及び寸法

28

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−試験対象の固定方法

−衝撃の方向及び発射体の衝突位置

−試験結果

結果は,試験対象に対してだけ有効であることを明記することが望ましい。特定の用途でのガードの使

用の判断は,機械の設計者による。

29

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

ガードの機械的試験のための振り子試験方法の例

C.1 一般的な情報

この附属書に示す方法は任意であるが,使用する場合は,次に従わなければならない。

ガードは,一般的に二つの機能を果たす。人が危険区域へ接近することを防ぐこと及び機械の部品(例

えば,ワークピース)を防護区域の中に封じ込めることである。この附属書は,両方の場合についての指

針を提供する。

この附属書の指針は,衝撃の危険源が存在するときにだけ関係する。

この附属書は,ガードの機械的試験に関する基本的な情報を提供するとともに,危険区域の内側から放

出される部品又はワークピースによる衝撃のリスク,及び保護された危険区域の外側からの人体による衝

撃のリスクを最小化するために使用するガードの試験方法の例を示す。この附属書は,機械のガード全体,

例えば,保護フェンス,及びガードの材料に適用する。

この試験方法は,放出される機械の部品又は材料による高速の衝撃より,むしろ,低速での衝撃(例え

ば,人,機械の可動部分による接触)を模擬した軟質及び硬質の振り子についての指針を提供する。

C.2 振り子試験

C.2.1 一般

振り子試験方法は,防護された危険区域の外側及び危険区域の内側からの衝撃に対するガードの耐性を

試験するために使用することができる。

この試験方法は,“物体(body)”の衝撃に基づいている。“物体(body)”は,人体(軟質の物体)又は

機械の部分(硬質の物体)であり,重力の影響で落下し,人体又は機械の部分とガードとの接触を模擬す

るものである。

この試験方法は,垂直に取り付けられたガードを対象に開発された。しかし,試験用の負荷の適用が使

用上予見可能な負荷(例えば,落下する物体)と同等である場合,水平に取り付けられたガード(例えば,

カバーの形態のガード)にも適用できる。

C.2.2 試験装置

C.2.2.1 一般

試験対象は,予見可能な用途に従った試験装置に取り付けなければならない。

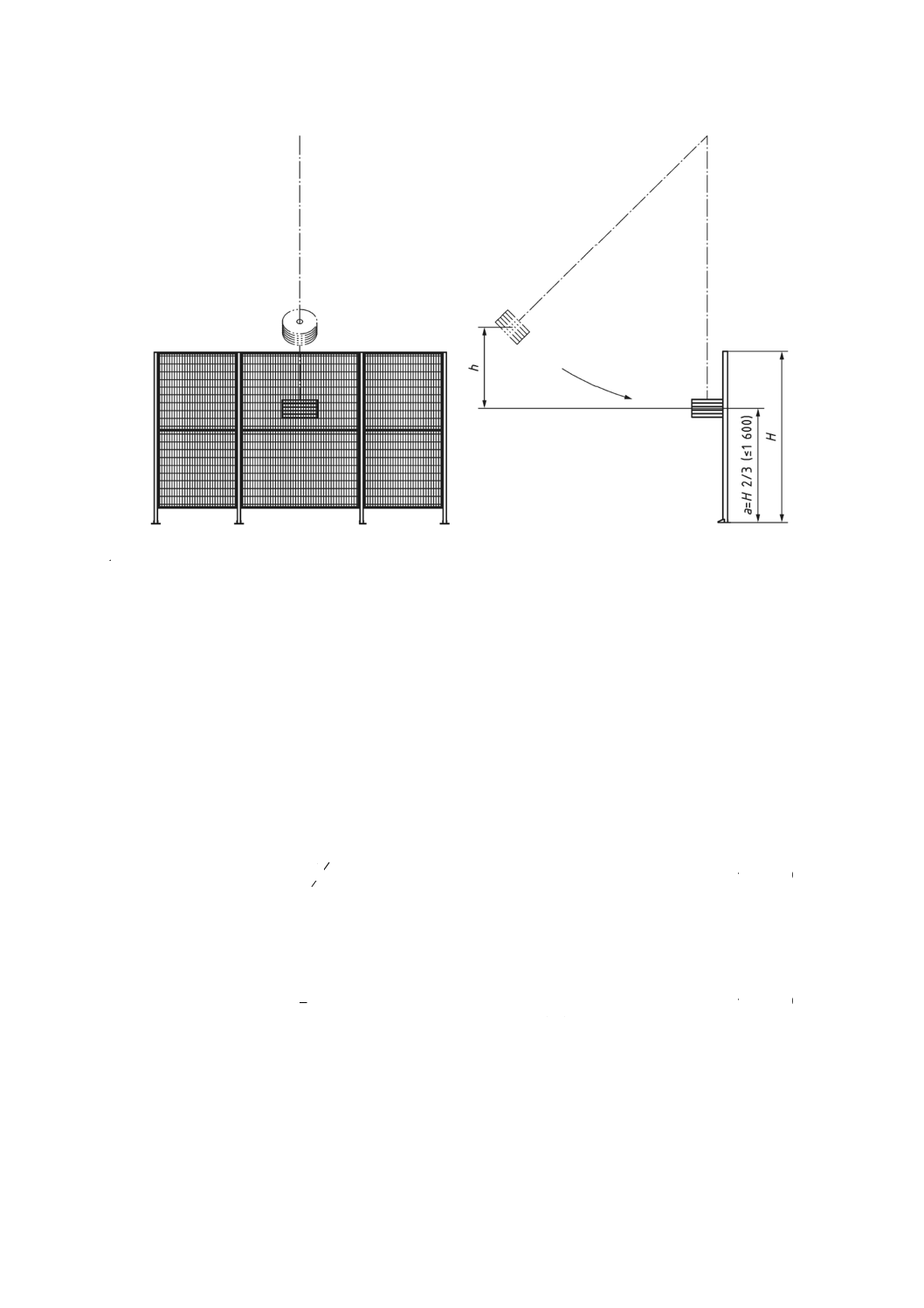

具体的な数値基準が存在しない場合,試験対象は,2本の支柱の間の試験装置に取り付けなければなら

ない。支柱の間の試験対象の幅は,1 000 mm以上でなければならない。支柱は,堅固な基礎に固定しなけ

ればならない。振り子は,床面又はそれに相当する面を基準にしたガード全体の高さの2/3の位置,ただ

し,1 600 mmを超えない位置で,衝撃が試験対象に加わるように調整する。

試験装置は,振り子の支点の摩擦が無視できるように設計しなければならない。

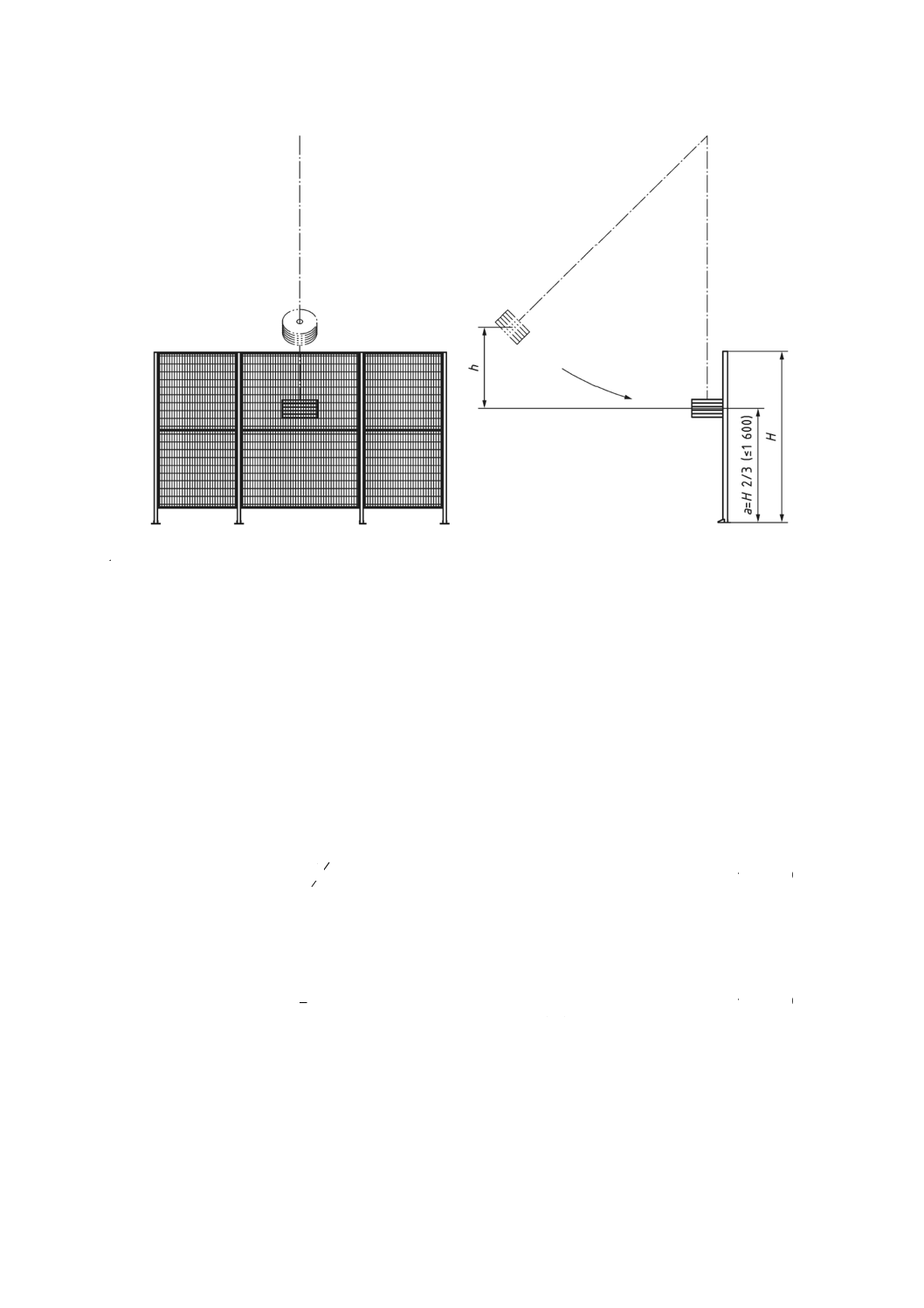

図C.1参照。

30

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H ガードの高さ

h 振り下ろし高さ

a 衝撃が加わる高さ。1 600 mmを超えてはならない。

図C.1−振り子試験の原理

注記 特定のエネルギーの値を求めるための計算をC.2.5に示す。

C.2.2.2 試験対象

試験装置は,軟質又は硬質の振り子,要求された衝突速度まで振り子を加速する手段及び試験対象の支

持で構成される。

C.2.3 試験の衝突エネルギー

試験の衝突エネルギーは,対象とする機械自体に依存し,エネルギーの基本式によって計算しなければ

ならない。

2

2

1

v

m

E

×

=

········································································· (C.1)

ここに,

E: エネルギー(J)又は(Nm)

m: 振り子の質量(kg)

v: 振り子の速度(m/s)

又は

h

m

E

×

×

=

g

·········································································· (C.2)

ここに,

m: 振り子の質量(kg)

g: 9.81 m/s2(定数)

h: 振り下ろし高さ(m)

注記 算出されたエネルギーは,衝突直前のエネルギーを表す。

C.2.4 試験中のガードの支持

試験は,ガード及び/又はその材料のサンプルを用いて行わなければならない。ガードの支持は,機械

31

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

におけるガードの取付けと同等でなければならない。ガードの材料を試験する場合,サンプルはフレーム

に取り付ける。フレームは,十分な剛性をもつものでなければならない。サンプルは,ガードで材料を使

用するときと同等の方法で取り付けなければならない。

C.2.5 試験方法

C.2.5.1 危険区域の外側からの衝撃に対するガードの耐性

防護された危険区域の外側からの衝撃に対するガードの耐性の基準となる値は,防護された区域の外側

から少なくとも全質量90 kgの人体が無意識にガードに衝突することを模擬することが望ましい。人の速

度は,少なくとも1.6 m/sに設定することが望ましい。C.2.3のエネルギーの式によって,結果として少な

くともE=115 Jの衝突エネルギーとなる。

注記1 JIS B 9715参照。

注記2 算出されたエネルギーは,衝突直前のエネルギーを表す。

C.2.5.2 危険区域の内側からの衝撃に対するガードの耐性−硬質振り子

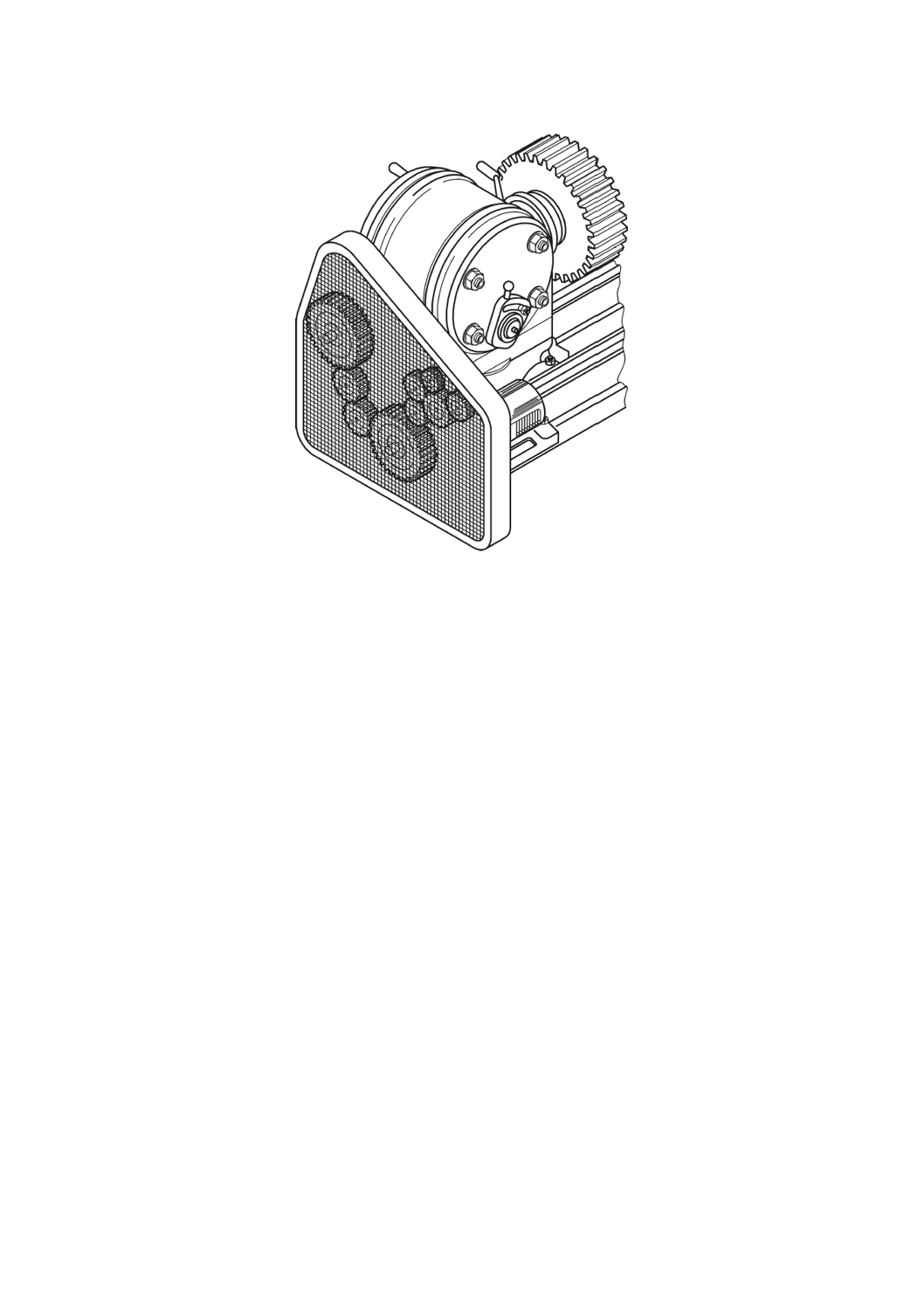

硬質振り子は,ガードとの接触が予見される機械の部分に相当する円筒形又は球形の物体が望ましい。

これは,鋼鉄のような剛性材料で作成され,予見可能な衝撃に相当する質量をもつことが望ましい。衝突

領域は1か所に集中していることが望ましい(図C.2参照)。円筒及び球の長さ及び/又は直径は必要な質

量に依存する。

図C.2−衝撃領域を示す硬質振り子のサンプル

C.2.6 結果及び試験報告書

C.2.6.1 結果

試験の後に,ガード又は材料に発見された損傷を評価することが望ましい。

損傷は,次で構成され得る。

a) 変形及び/又は膨らみ(ひびのない恒久的な変形)

b) 浅いひび(片面だけに見えるもの)

c) 貫通したひび(表面から裏面まで貫通したもの)

d) 貫通(硬質又は軟質振り子が材料を貫通すること)

e) のぞき窓又は充塡材の固定部分からの外れ

f)

ガードの支持からの外れ

次の全てを満たす場合,試験に適合したことになる。

− 変形又はひびが,危害を回避するために指定された値を超えていない。

32

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 貫通箇所がない。

− 上記のe)及びf)が見られない。

C.2.6.2 試験報告書

試験報告書には,少なくとも次の情報を記載することが望ましい。

− 試験の日付,場所及び試験事業者又は試験機関の名称

− 機械製造業者及び型式

− 試験対象の外観,材質及び寸法

− 試験対象の固定方法

− 衝撃の方向及び振り子の衝突位置

− 試験結果

結果は,試験対象に対してだけ有効であることを明記することが望ましい。特定の用途でのガードの使

用の判断は,機械の設計者による。

33

B 9716:2019 (ISO 14120:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 9711 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

注記 対応国際規格:ISO 13854,Safety of machinery−Minimum gaps to avoid crushing of parts of the

human body(IDT)

[2] JIS B 9714 機械類の安全性−予期しない起動の防止

注記 対応国際規格:ISO 14118,Safety of machinery−Prevention of unexpected start-up(IDT)

[3] ISO 11200,Acoustics−Noise emitted by machinery and equipment−Guidelines for the use of basic standards

for the determination of emission sound pressure levels at a work station and at other specified positions

[4] ISO 11428,Ergonomics−Visual danger signals−General requirements, design and testing

[5] ISO 11429,Ergonomics−System of auditory and visual danger and information signals

[6] ISO 14738,Safety of machinery−Anthropometric requirements for the design of workstations at machinery

[7] ISO 19353,Safety of machinery−Fire prevention and protection

[8] ISO 25980,Health and safety in welding and allied processes−Transparent welding curtains, strips and screens

for arc welding processes

[9] ISO/TR 11688,Acoustics−Recommended practice for the design of low-noise machinery and equipment

[10] IEC/TR 61340-1,Electrostatics−Part 1: Electrostatic phenomena−Principles and measurements

[11] EN 206-1,Concrete−Part 1: Specification, performance, production and conformity

[12] EN 614-1,Safety of machinery−Ergonomic design principles−Part 1: Terminology and general principles

[13] EN 614-2,Safety of machinery−Ergonomic design principles−Part 2: Interactions between the design of

machinery and work tasks

[14] EN 1005-2,Safety of machinery−Human physical performance−Part 2: Manual handling of machinery and

component parts of machinery

[15] EN 1005-3,Safety of machinery−Human physical performance−Part 3: Recommended force limits for

machinery operation

[16] EN 1127-1,Explosive atmospheres−Explosion prevention and protection−Part 1: Basic concepts and

methodology

[17] EN 12198-3,Safety of machinery−Assessment and reduction of risks arising from radiation emitted by

machinery−Part 3: Reduction of radiation by attenuation or screening

[18] EN 12254,Screens for laser working places−Safety requirements and testing