B 9700:2013 (ISO 12100:2010)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 リスクアセスメント及びリスク低減のための方法論 ································································ 9

5 リスクアセスメント ········································································································· 13

5.1 一般 ··························································································································· 13

5.2 リスクアセスメントの情報 ····························································································· 13

5.3 機械類の制限の決定 ······································································································ 14

5.4 危険源の同定 ··············································································································· 15

5.5 リスク見積り ··············································································································· 16

5.6 リスク評価 ·················································································································· 20

6 リスク低減 ····················································································································· 21

6.1 一般 ··························································································································· 21

6.2 本質的安全設計方策 ······································································································ 22

6.3 安全防護及び付加保護方策 ····························································································· 32

6.4 使用上の情報 ··············································································································· 42

7 リスクアセスメント及びリスク低減の文書化 ········································································ 46

附属書A(参考)機械の構成図 ······························································································ 47

附属書B(参考)危険源,危険状態及び危険事象の例 ································································· 48

附属書C(参考)索引 ·········································································································· 56

参考文献 ···························································································································· 64

B 9700:2013 (ISO 12100:2010)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本機械工業連合会(JMF)か

ら,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,

厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

これによって,JIS B 9700-1:2004,JIS B 9700-2:2004,及びJIS B 9702:2000は廃止され,この規格に置

き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

機械類の安全性規格群は,JIS Z 8051:2004に基づき次の規格体系で構成される。この規格はタイプA規

格である。

タイプA 規格(基本安全規格)−全ての機械類に適用できる基本概念,設計原則及び一般的側面を規

定する規格

タイプB 規格(グループ安全規格)−広範な機械類に適用できる安全面又は安全防護物を規定する規

格

タイプB1 規格−特定の安全面(例えば,安全距離,表面温度,騒音)に関する規格

タイプB2 規格−安全防護物(例えば,両手操作制御装置,インターロック装置,圧力検知装置,ガ

ード)に関する規格

タイプC 規格(個別機械安全規格)−個々の機械又は機械群の詳細な安全要求事項を規定する規格

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9700:2013

(ISO 12100:2010)

機械類の安全性−設計のための一般原則−

リスクアセスメント及びリスク低減

Safety of machinery-General principles for design-

Risk assessment and risk reduction

序文

この規格は,2010年に第1版として発行されたISO 12100を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,機械類の設計において安全性を達成するときに適用される基本用語及び方法論について規

定する。また,設計者がこの目的を達成することを支援するため,リスクアセスメント及びリスク低減の

原則を規定する。この原則は,機械類に関連する設計,使用,インシデント[5.2 c) 1)の注記1参照],事

故及びリスクに関する知識及び経験に基づいている。機械のライフサイクルの間,危険源の同定,リスク

見積り,及びリスク評価,また,危険源除去又は十分なリスク低減を準備するための手順を示す。リスク

アセスメント及びリスク低減プロセスの文書化及び検証に関する指針を示す。

また,この規格は,タイプB規格又はタイプC規格を準備するための基礎として使用することも意図し

ている。

この規格は,飼育動物,財産又は環境に対するリスク及び/又は損害については取り扱わない。

注記1 附属書Bは,個別の表の形式で,危険源,危険状態及び危険事象の例を示している。この目

的は,これらの概念を明確にし,危険源同定プロセスにおいて設計者を支援するためである。

注記2 リスクアセスメントの各段階における数々の手法の実際的使用については,ISO/TR 14121-2

で示す。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 12100:2010,Safety of machinery−General principles for design−Risk assessment and risk

reduction(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9704-2 機械類の安全性−電気的検知保護設備−第2部:能動的光電保護装置を使う設備に対す

2

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る要求事項

注記 対応国際規格:IEC 61496-2,Safety of machinery−Electro-sensitive protective equipment−Part 2:

Particular requirements for equipment using active opto-electronic protective devices (AOPDs)(IDT)

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

注記 対応国際規格:ISO 13849-1,Safety of machinery−Safety-related parts of control systems−Part 1:

General principles for design(IDT)

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements(MOD)

JIS B 9961 機械類の安全性−安全関連の電気・電子・プログラマブル電子制御システムの機能安全

注記 対応国際規格:IEC 62061,Safety of machinery−Functional safety of safety-related electrical,

electronic and programmable electronic control systems(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

機械類,機械(machinery, machine)

連結された部品又はコンポーネントで構成される駆動部分を備え,又は備えることを意図したものであ

って,構成要素である連結部品又はコンポーネントのうち,少なくとも一つは,特定の目的のために稼働

し,かつ,協働するもの。

注記1 “機械類”という用語は,全く同一の目的を達成するために完全な統一体として機能するよ

うに配列され,制御される複数の機械の集合体に対しても用いる。

注記2 附属書Aに一般的概念を表す構成図を示す。

3.2

信頼性(reliability)

機械,コンポーネント又は装置が指定の条件の下で,ある定められた期間にわたって故障せずに要求さ

れる機能を果たす能力。

3.3

保全性(maintainability)

“意図する使用”の条件下で,機能を果たすことのできる状態に機械を維持できるか,又は指定の方法

で,指定の手段を用いて必要な作業(保全)を行うことによって,機能を果たすことのできる状態に機械

を復帰させることができる能力。

3.4

使用性(usability)

機械の機能を容易に理解できることを可能にする特質又は特性などによってもたらされる,容易に使用

できる機械の能力。

3.5

危害(harm)

身体的傷害又は健康障害。

3

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

危険源(hazard)

危害を引き起こす潜在的根源。

注記1 用語“危険源”は,その発生原因(例えば,機械的危険源,電気的危険源)を明確にし,又

は潜在的な危害(例えば,感電の危険源,切断の危険源,毒性による危険源,火災による危

険源)の性質を明確にするために修飾されることがある。

注記2 この定義において,危険源は,次を想定している。

− 機械の“意図する使用”の期間中,恒久的に存在するもの(例えば,危険な動きをする要

素の運動,溶接工程中の電弧,不健康な姿勢,騒音放射,高温)又は

− 予期せずに現れ得るもの(例えば,爆発,意図しない及び予期しない起動の結果としての

押しつぶしの危険源,破損の結果としての放出,加速度又は減速度の結果としての落下)

3.7

関連危険源(relevant hazard)

機械に存在し,又は機械に関連して存在すると同定される危険源。

注記1 関連危険源は,箇条5に規定するプロセスの一つの段階の結果として同定される。

注記2 この用語は,タイプB及びタイプC規格に対する基本用語として含まれる。

3.8

重要危険源(significant hazard)

リスクアセスメントによって関連があるものとして同定され,かつ,リスクを除去又は低減するために,

設計者による所定の行動を必要とする危険源。

注記 この用語は,タイプB規格及びタイプC規格に対する基本用語として含まれる。

3.9

危険事象(hazardous event)

危害を起こし得る事象。

注記 危険事象は短い期間又は比較的長期にわたって発生する可能性がある。

3.10

危険状態(hazardous situation)

人が少なくとも一つの危険源に暴露される状況。

注記 暴露されることが,直ちに又は長期間にわたり危害を引き起こす可能性がある。

3.11

危険区域(hazard zone, danger zone)

人が危険源に暴露されるような機械類の内部及び/又は機械類周辺の空間。

3.12

リスク(risk)

危害の発生確率と危害のひどさとの組合せ。

3.13

残留リスク(residual risk)

保護方策を講じた後に残るリスク(図1参照)。

注記1 この規格は次の二つに区別する。

− 設計者が保護方策を講じた後の残留リスク

4

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 全ての保護方策を実施した後の残留リスク

注記2 図2参照。

3.14

リスク見積り(risk estimation)

起こり得る危害のひどさ及びその発生確率を明確にすること。

3.15

リスク分析(risk analysis)

機械の制限に関する仕様,危険源の同定及びリスク見積りの組合せ。

3.16

リスク評価(risk evaluation)

リスク分析に基づき,リスク低減目標を達成したかどうかを判断すること。

3.17

リスクアセスメント(risk assessment)

リスク分析及びリスク評価を含む全てのプロセス。

3.18

適切なリスク低減(adequate risk reduction)

現在の技術レベルを考慮したうえで,少なくとも法的要求事項に従ったリスクの低減。

注記 いつ適切なリスク低減が達成されたかを決めるための基準を5.6.2に示す。

3.19

保護方策(protective measure)

リスク低減を達成することを意図した方策。次によって実行される。

− 設計者による方策(本質的安全設計方策,安全防護及び付加保護方策,使用上の情報)及び

− 使用者による方策[組織(安全作業手順,監督,作業許可システム),追加安全防護物の準備及び使用,

保護具の使用,訓練]

注記 図2参照。

3.20

本質的安全設計方策(inherently safe design measure)

ガード又は保護装置を使用しないで,機械の設計又は運転特性を変更することによって,危険源を除去

する又は危険源に関連するリスクを低減する保護方策。

注記 6.2参照。

3.21

安全防護(safeguarding)

本質的安全設計方策によって合理的に除去できない危険源,又は十分に低減できないリスクから人を保

護するための安全防護物の使用による保護方策。

注記 6.3参照。

3.22

使用上の情報(information for use)

使用者に情報を伝えるための伝達手段(例えば,文章,語句,標識,信号,記号,図形)を個別に,又

は組み合わせて使用する保護方策。

注記 6.4参照。

5

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.23

“意図する使用”(intended use)

指示事項の中で提供されている使用上の情報に基づく機械の使用。

3.24

合理的に予見可能な誤使用(reasonably foreseeable misuse)

設計者が意図していない使用方法であるが,容易に予測できる人間の挙動から生じる機械の使用。

3.25

タスク(task)

機械のライフサイクルの間,機械に対して,又は機械の近傍で一人以上によって遂行される特定の活動。

3.26

安全防護物(safeguard)

ガード又は保護装置。

3.27

ガード(guard)

保護するために機械の一部として設計された物理的なバリア。

注記1 ガードは,次のように機能する。

− 単独の場合:“閉じた状態”(可動式ガードでは)のときだけ有効であり,又は“確実に取

り付けられている状態”(固定式ガードでは)のときだけ有効である。

− ガード施錠式又は施錠なしのインターロック装置と組み合わせる場合:ガードの位置によ

らず,保護が確実にされる。

注記2 ガードはその製作によって,例えば,ケーシング,シールド,カバー,スクリーン,ドア,

囲いガードと呼ばれる場合がある。

注記3 ガードの種類の用語は,3.27.1〜3.27.6に定義される。ガードの種類及びその要求事項につい

ては,6.3.3.2及びJIS B 9716を参照。

3.27.1

固定式ガード(fixed guard)

工具の使用によって,又は取付け手段を破壊することによってだけ,開いたり又は取り外すことができ

るような方法(例えば,ねじ,ナット,溶接によって)で取り付けられたガード。

3.27.2

可動式ガード(movable guard)

工具を使用せずに開くことができるガード。

3.27.3

調整式ガード(adjustable guard)

固定式又は可動式ガードであって,その全体で調整できるか,又は調整可能部を組み込んだガード。

3.27.4

インターロック付きガード(interlocking guard)

機械の制御システムと一緒に次のように機能するインターロック装置が付加されたガード。

− ガードによって“覆われた”危険な機械機能は,ガードが閉じるまで運転できない。

− 危険な機械機能の運転中にガードが開くと,停止指令が発生する。

− ガードが閉じると,ガードによって“覆われた”危険な機械機能は運転することができる。ガードが

6

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

閉じたこと自体によって危険な機械機能が起動しない。

注記 詳細は,JIS B 9710を参照。

3.27.5

施錠式インターロック付きガード(interlocking guard with guard locking)

機械の制御システムと一緒に次のように機能するインターロック装置とガード施錠装置を備えたガード。

− ガードによって“覆われた”危険な機械機能はガードが閉じ,かつ,施錠されるまで運転できない。

− ガードによって“覆われた”危険な機械機能によるリスクが消失するまで,ガードは閉じ,かつ,施

錠されている。

− ガードが閉じ,かつ,施錠されていると,ガードによって“覆われた”危険な機械機能は運転するこ

とができる(ガードを閉じ,かつ,施錠したことによって危険な機械機能が起動しない。)。

注記 詳細は,JIS B 9710を参照。

3.27.6

起動機能インターロック付きガード(interlocking guard with a start function),制御式ガード(control guard)

ガードが閉じる位置に到達したら,他の起動制御器を使うことなく危険な機械機能の起動開始指令を出

すインターロック付きガードの特別な形式。

注記 使用の条件についての詳細は,6.3.3.2.5を参照。

3.28

保護装置(protective device)

ガード以外の安全防護物。

注記 保護装置の例を3.28.1〜3.28.9に示す。

3.28.1

インターロック装置(interlocking device),インターロック(interlock)

特定の条件(一般的にはガードが閉じていない場合)の下で危険な機械機能の運転を防ぐことを目的と

した機械装置,電気装置又はその他の装置。

3.28.2

イネーブル装置(enable device)

連続的に操作するとき,機械が機能することを許可する起動制御に連携して用いる補足的な手動操作装

置。

3.28.3

ホールド・ツゥ・ラン制御装置(hold-to-run control device)

手動制御器(アクチュエータ)を作動させている間に限り,危険な機械機能の起動開始指令を出し,か

つ,維持する制御装置。

3.28.4

両手操作制御装置(two-hand control device)

その装置を操作する人のためだけの保護手段となるものであり,危険な機械機能の起動開始指令を出し,

かつ,維持するために,両手による同時操作を少なくとも必要とする制御装置。

注記 詳細は,JIS B 9712参照。

3.28.5

検知保護装置(SPE)[sensitive protective equipment (SPE)]

人又は身体の一部を検出する装置で,検出された人のリスクを低減するために制御システムに対して適

7

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

切な信号を生成する装置。

注記 人若しくは身体の一部があらかじめ定めた限界を超えたとき,例えば,危険区域に侵入したと

き[侵入検知(トリップ)],又は人があらかじめ定められた区域の中で検出されている間(存

在検知),又は両者の場合,信号を生成する。

3.28.6

能動的光電保護装置(AOPD)[active opto-electronic protective device (AOPD)]

指定された検出区域に存在する不透明な物体によって,装置が放射する光の遮断を検出するための光電

子発光器と受光器とによって検知機能を遂行する装置。

注記 詳細は,JIS B 9704シリーズ参照。

3.28.7

機械的拘束装置(mechanical restraint device)

機構の中に機械的障害物(例えば,くさび,スピンドル,支柱,車輪止め)を組み込んだ装置で,その

強度によって危険な動きを防止する装置。

3.28.8

制限装置(limiting device)

機械又は危険な機械条件が設計限界(例えば,空間の限界,圧力限界,負荷モーメント限界)を超えな

いように制限する装置。

3.28.9

動作制限制御装置(limited movement control device)

機械の制御システムと一緒に,機械要素の移動量だけを制限する単一動作の制御装置。

3.29

阻止装置(impeding device)

危険区域に接近することを全面的に防止するのではなく,自由な接近を妨げるものを設けることによっ

て,危険区域に接近する確率を低減する物理的妨害物(例えば,低いバリア,柵)。

3.30

安全機能(safety function)

故障がリスクの増加に直ちにつながるような機械の機能。

3.31

予期しない起動(unexpected start-up),意図しない起動(unintended start-up)

その起動が予期できない性質であるため,人に対するリスクを生じる起動。

注記1 これは,例えば,次によって引き起こされる。

− 制御システム内の故障による,又は制御システムに対する外部からの影響によって生じる

起動指令

− 起動制御における,又は例えば,センサ若しくは動力制御要素のような機械の他の部分に

おける,不適切な作用によって生じる起動指令

− 中断後の動力供給の復帰

− 機械の部分への外部及び内部影響(例えば,重力,風,内燃機関における自己点火など)

注記2 自動サイクルの正常なシーケンス中の機械の起動は“意図しない起動”には含まれないが,

オペレータの立場からは“予期しない起動”として考えられる。この場合における災害の回

避には安全防護方策の使用がある(6.3参照)。

8

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記3 JIS B 9714の3.2を採用。

3.32

危険側故障(failure to danger)

リスクを増加させるような,機械類又はその動力供給における機能不良。

3.33

不具合(障害)(fault)

予防保全若しくは計画的行動又は外部資源の不足によって機能を実行できない状態を除き,要求される

機能を実行できないアイテムの状態。

(IEV191-05-01)

注記1 不具合(障害)は,しばしばアイテム自体の故障の結果であるが,事前の故障がなくても存

在することがある。

注記2 不具合(障害)及び故障という用語はしばしば同義語として使用される。

3.34

故障(failure)

要求される機能を遂行する能力がアイテムになくなること。

注記1 故障後に,アイテムは不具合(障害)になる。

注記2 故障は事象であって,状態を意味する不具合(障害)とは区別される。

注記3 ここに定義される概念は,ソフトウェアだけで構成されるアイテムには適用しない。

(IEV-191-04-01)

3.35

共通原因故障(common cause failures)

単一の事象から生じる異なったアイテムの故障であって,これらの故障が互いの結果ではないもの。

注記 共通原因故障は,共通モード故障と混同してはならない。

(IEV-191-04-23)

3.36

共通モード故障(common mode failures)

同一の不具合(障害)モードによって特徴付けられるアイテムの故障。

注記 共通モード故障は,共通原因故障と混同してはならない。なぜなら,共通モード故障は異なっ

た原因から生じるからである。

(IEV-191-04-24)

3.37

機能不良(malfunction)

意図する機能を遂行することができない機械の故障。

注記 例は,5.4 b) 2)参照。

3.38

非常事態(emergency situation)

緊急に終了,又は回避することが必要な危険状態。

注記 非常事態は,次のような場合に発生する。

− 機械の正常な運転中(例えば,人の介入による,又は外部影響の結果として)

− 機能不良又は機械のいずれかの部分の故障の結果として

9

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.39

非常操作(emergency operation)

非常事態を終了させる又は回避することを意図した全ての行動及び機能。

3.40

非常停止(emergency stop),非常停止機能(emergency stop function)

次のことを意図する機能。

− 人に対する危険源を又は機械類若しくは工程中のワークへの損害を,避けるか又は低減する。

− 人間の単一の動作によって停止指令を出す。

注記 詳細は,JIS B 9703を参照。

3.41

エミッション値(emission value)

機械から生じるエミッション(例えば,騒音,振動,危険有害物質,放射)を数量化した数値。

注記1 エミッション値は,機械の特性についての情報の一部であり,リスクアセスメントのデータ

などとして使用される。

注記2 用語“エミッション値”は,機械使用中の人のエミッションへの暴露を数量化した“暴露値”

と混同してはならない。暴露値は,エミッション値を使用して推定することができる。

注記3 標準化された方法によって(例えば,同種の機械間で比較できるように)エミッション値を

適切に測定しそれらが関係する不確かさを決定する。

3.42

比較エミッションデータ(comparative emission data)

比較の目的のために集められた同種の機械のエミッション値の集合。

注記 騒音比較については,ISO 11689を参照。

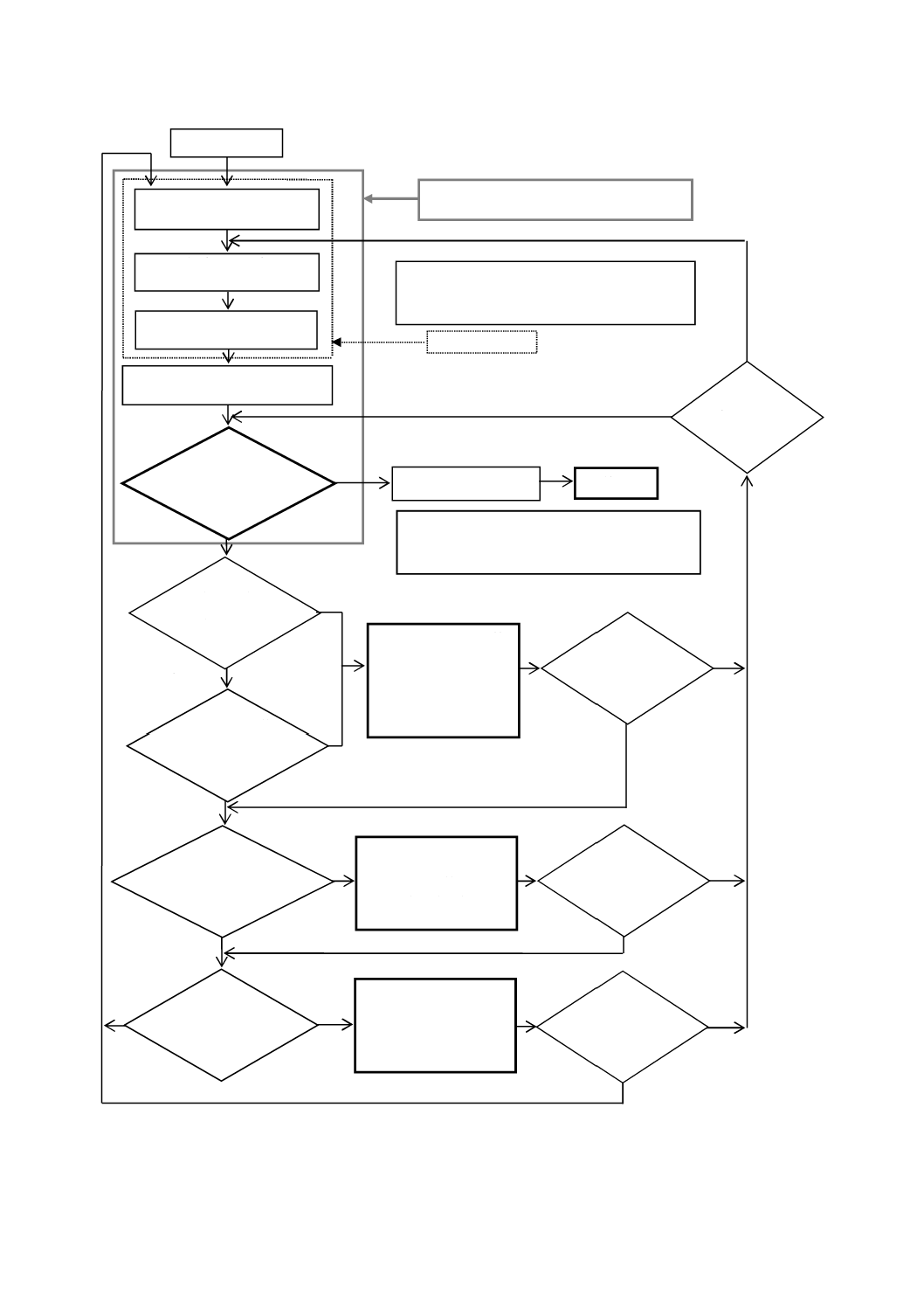

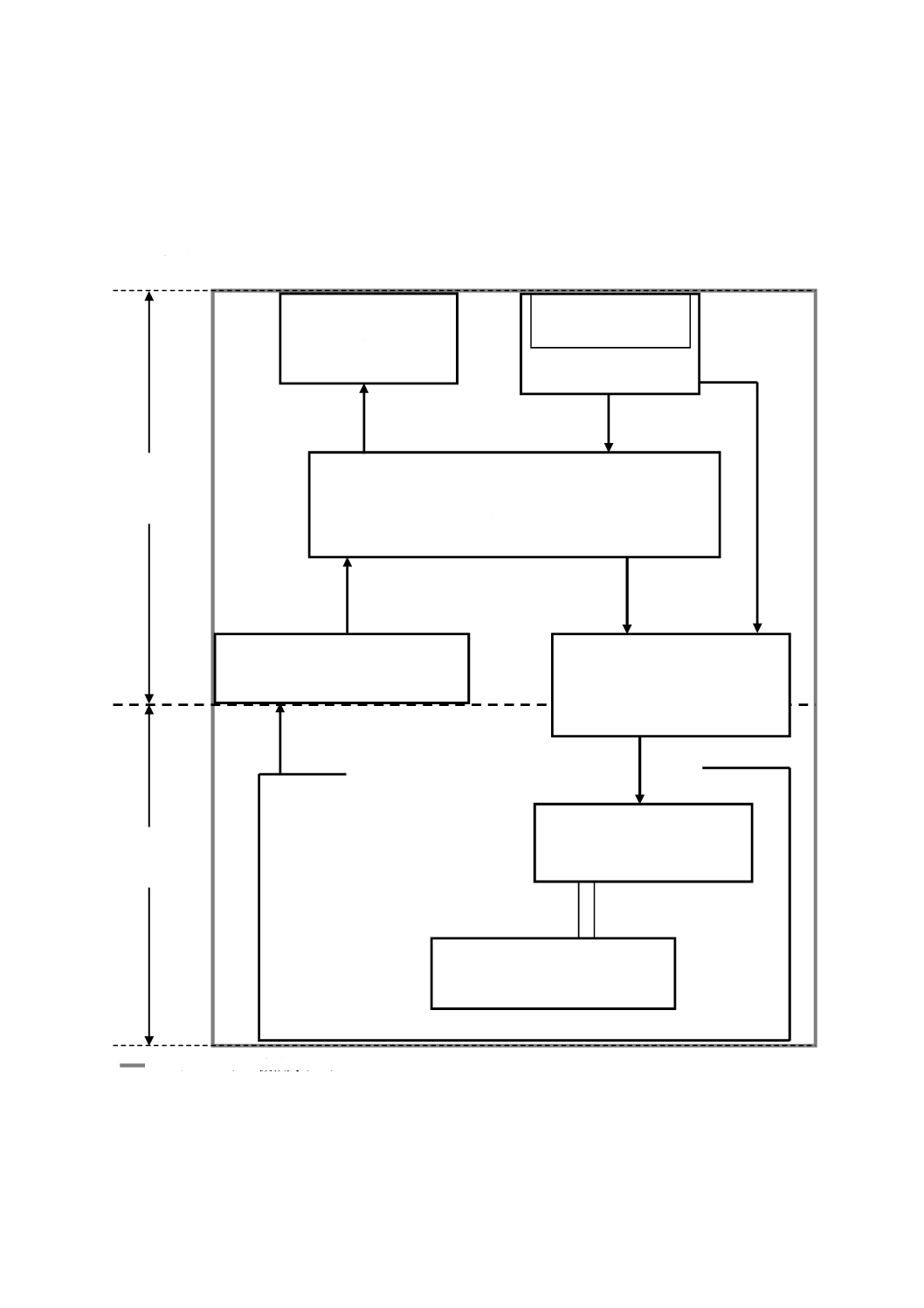

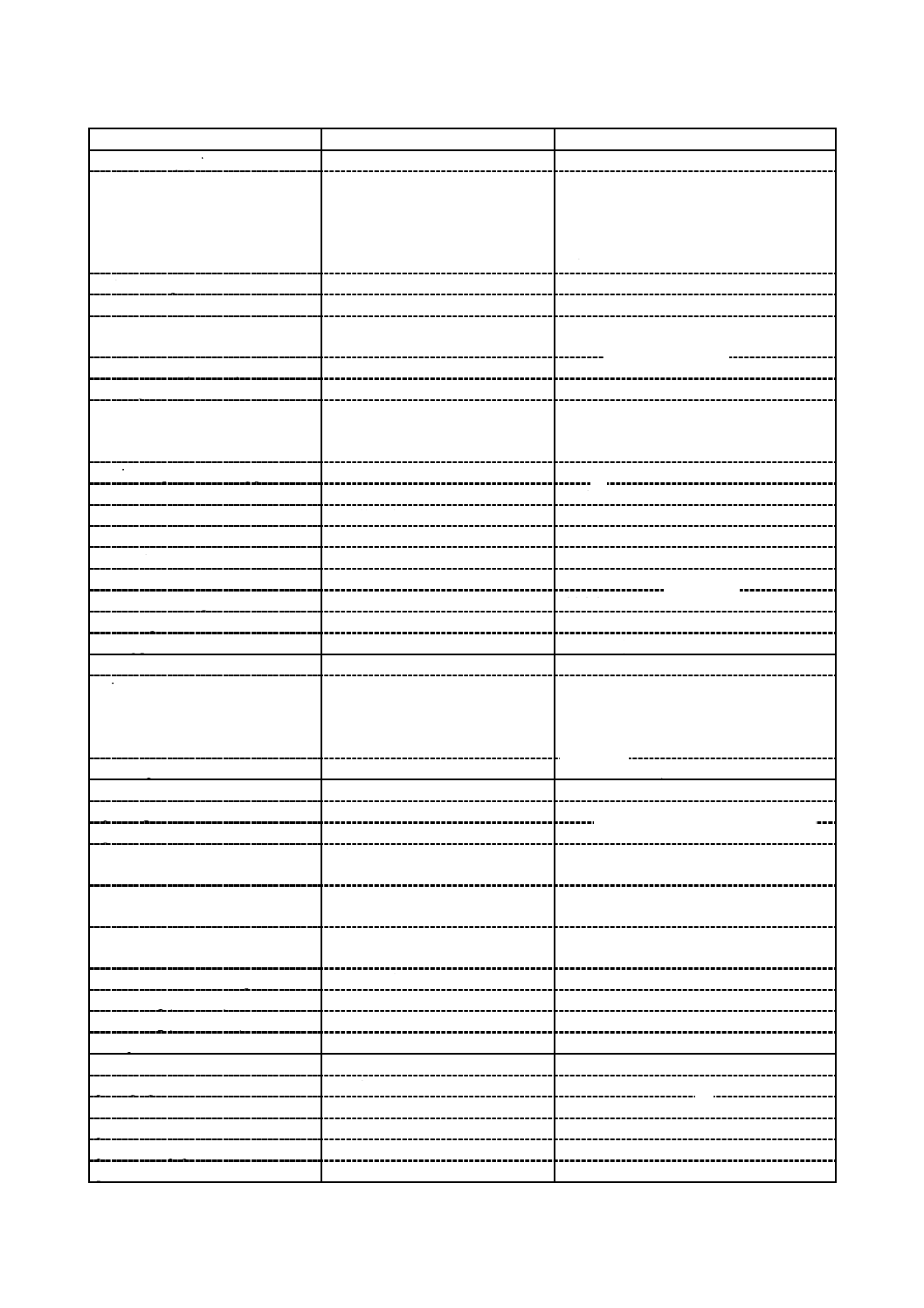

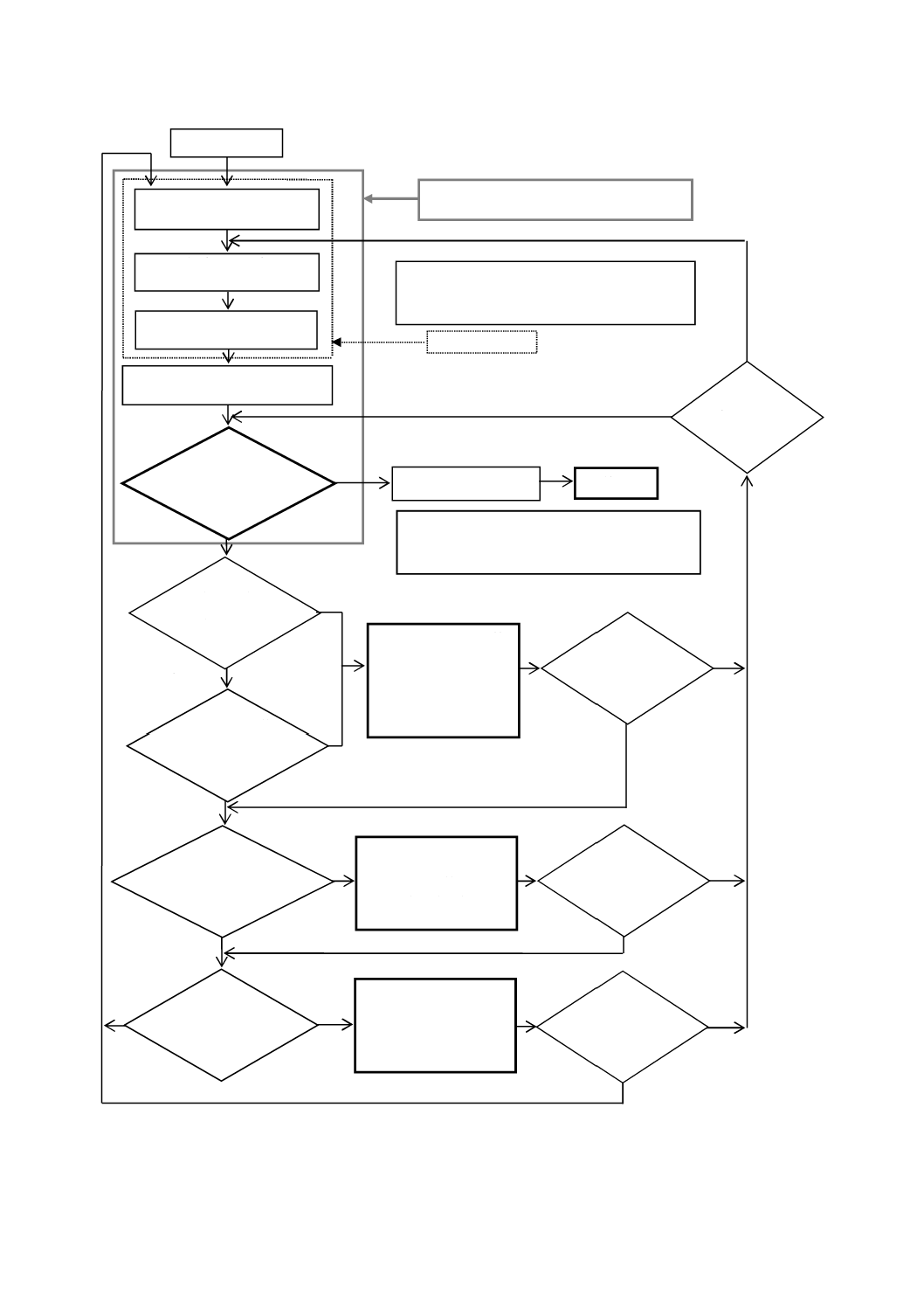

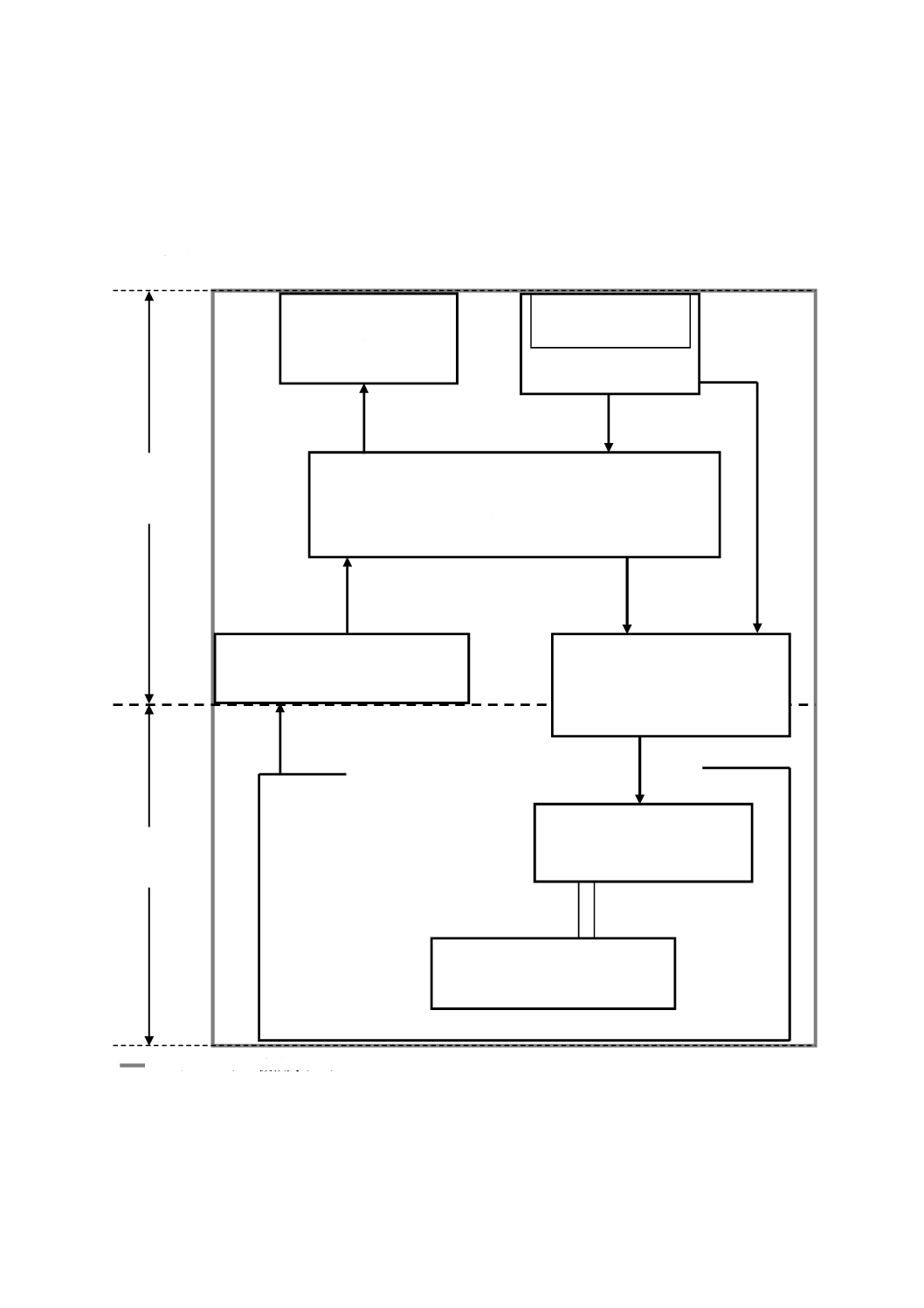

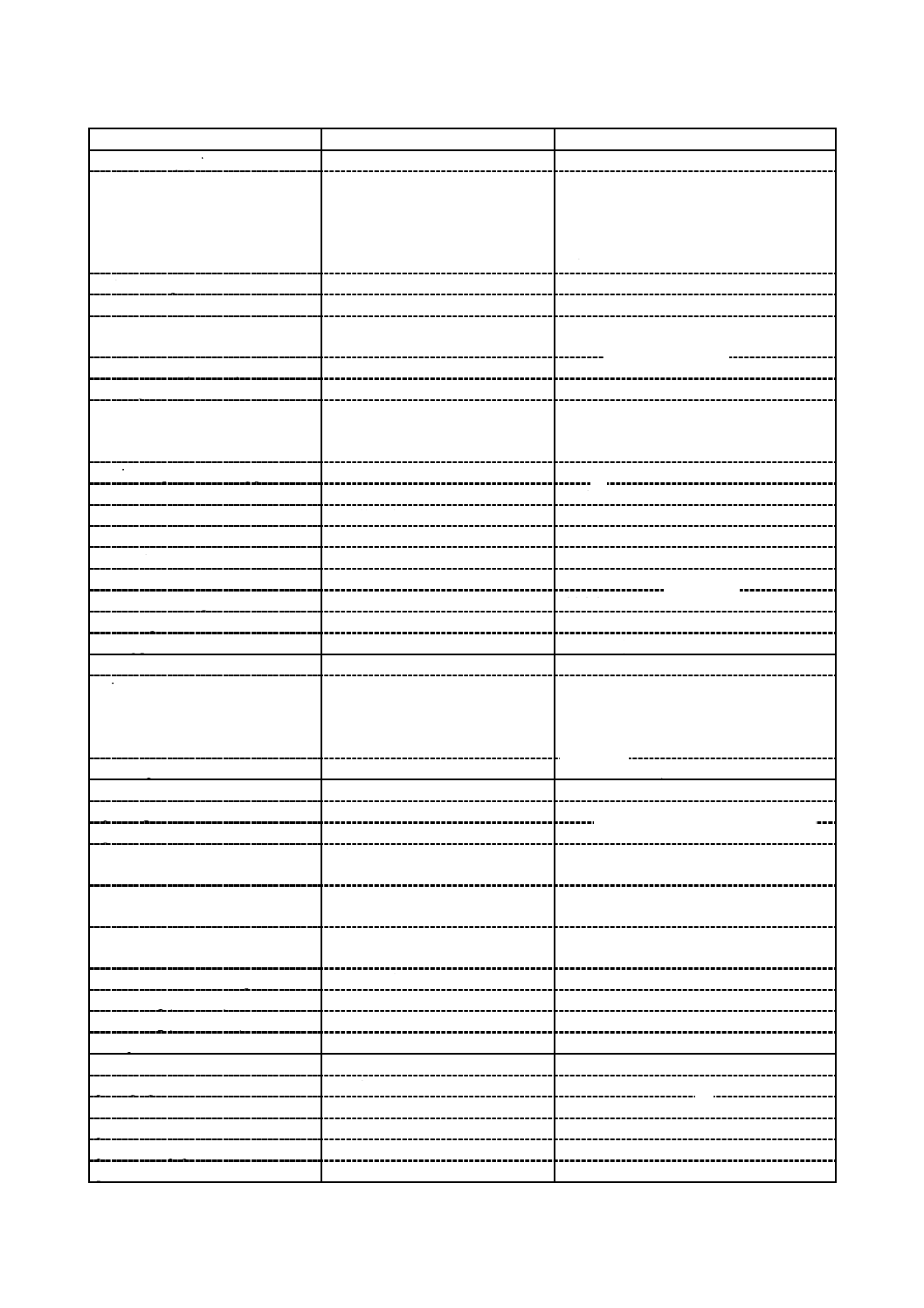

4

リスクアセスメント及びリスク低減のための方法論

リスクアセスメント及びリスク低減を行うため,設計者は次に示す措置をa)〜e)の順で実施しなければ

ならない(図1参照)。

a) 意図する使用及び合理的に予見可能な誤使用を含む,機械の制限を決定する。

b) 危険源及び危険状態を同定する。

c) 同定されたそれぞれの危険源及び危険状態に対してリスクを見積もる。

d) リスクを評価し,リスク低減の必要性について決定する。

e) 保護方策によって危険源を除去するか又は危険源に関連するリスクを低減する。

a)〜d)はリスクアセスメントに関連し,e)はリスク低減に関連する。

リスクアセスメントは,機械類に関連するリスク分析及びその評価を系統的方法で実施可能にするため

の一連の手順である。リスクアセスメントに引き続いて,必要な場合いつでも,リスク低減が行われる。

保護方策を実施することによって,可能な限り危険源を除去する,又はリスクを低減するために,このプ

ロセスの繰り返しが必要となる場合がある。

危険源が機械類にある場合,危険源を除去する又は危険源から保護する方策が採られていないと,結果

として危険源が危害につながるということが想定される。危険源の例は,附属書Bに示される。

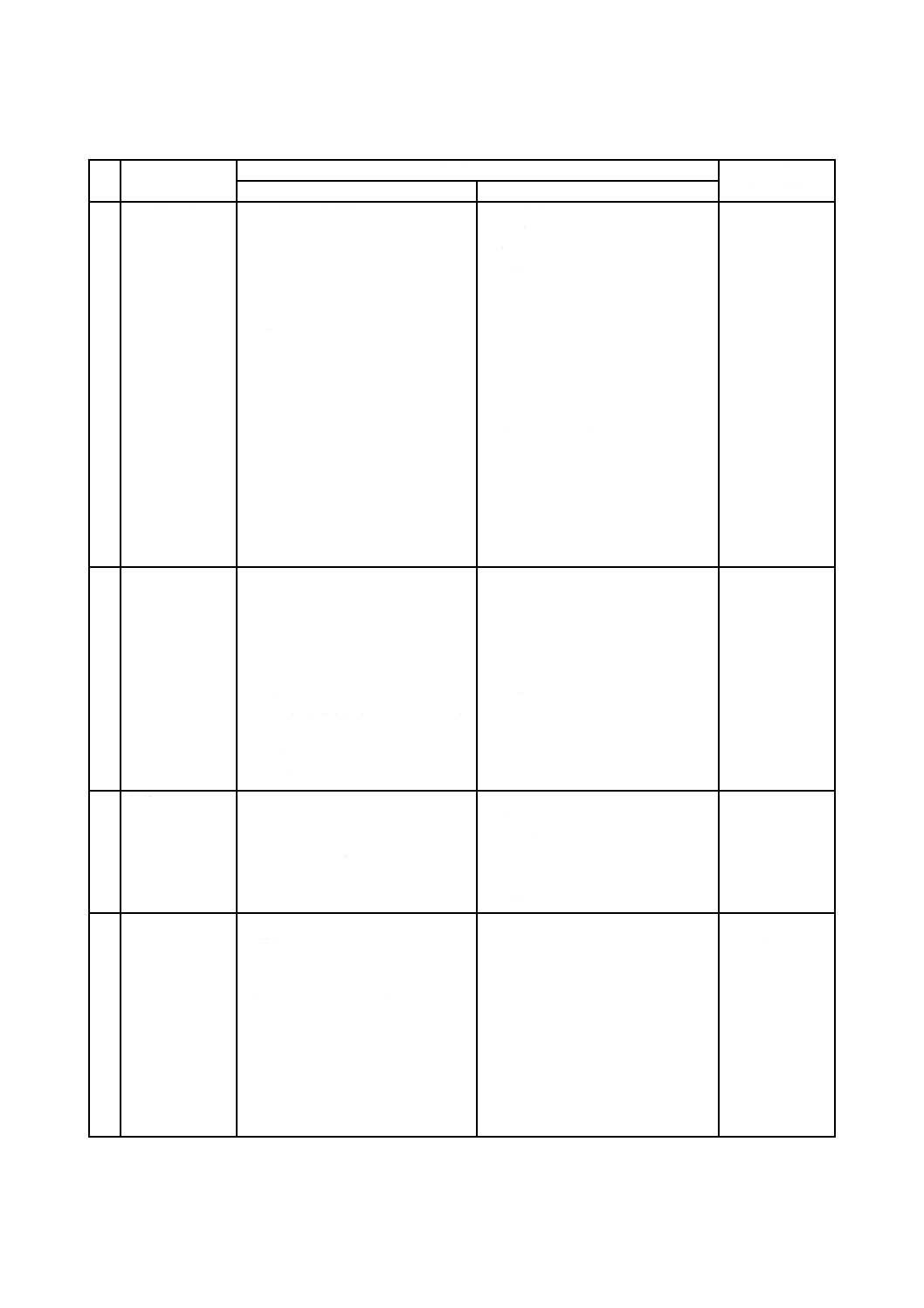

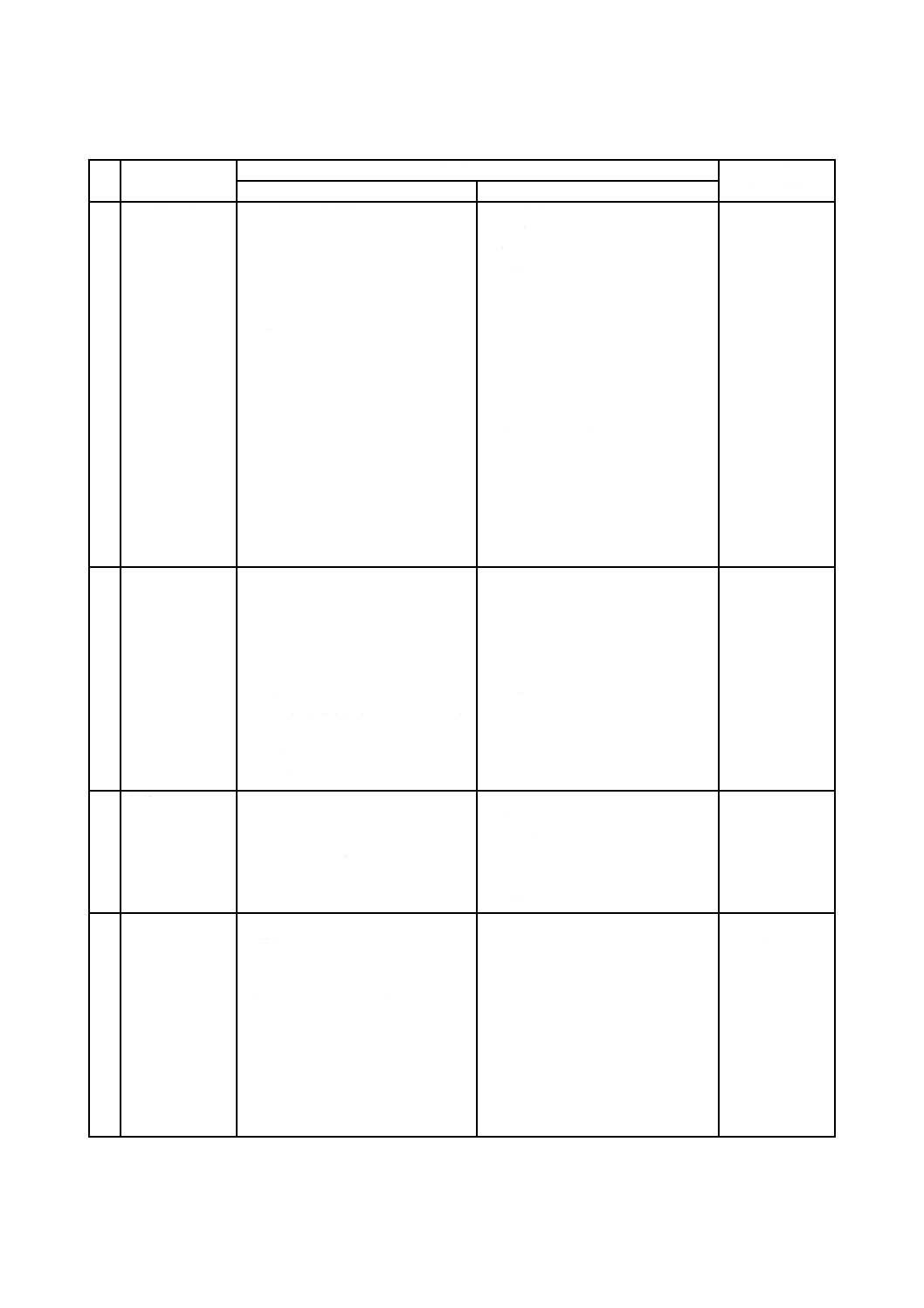

保護方策は,図2に従って設計者及び使用者によって講じられる方策の組合せである。設計段階で組み

込むことができる方策は,使用者によって実施される方策より好ましく,また一般的に,より効果的であ

10

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

達成する目標は,次に示す四つの要因を考慮して,実行可能な最大限のリスク低減をすることである。

この箇条で定義される方法論を図1のフローチャートに示す。このプロセスは反復的である。適用可能

な技術を最大限利用して,リスクを低減するこのプロセスを数回引き続いて継続して繰り返すことを必要

とする場合がある。

このプロセスを実行する際に,次の四つの要因を考慮する必要がある。順序は次が望ましい。

− 機械のライフサイクルの全局面にわたる安全性

− 機能を遂行するための機械の能力

− 機械の使用性

− 機械の製造,運転及び分解のコスト

注記1 この原則を理想的に適用するため,機械の使われ方,事故履歴及び傷害/疾病の記録,適用

可能なリスク低減技術,機械が使用される地域における法律上の枠組みについての知識が必

要である。

注記2 特定の時期に受け入れられていた機械の設計は,技術の進歩で同等の機械をより低いリスク

で設計できるようになったときには正当化できないこともある。

11

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) 1回目での回答は,初期のリスクアセスメント結果の回答である。

図1−3ステップメソッドによる反復的リスク低減プロセス説明図

危険源は除去

できるか?

リスク評価

(5.6参照)

リスク見積り

(5.5参照)

危険源の同定

(5.4及び附属書B参照)

機械類の制限の決定

(5.3参照)

開始

本質的安全設計方策

によるリスクの低減

(6.2参照)

安全防護による

リスクの低減

付加保護方策の実施

(6.3参照)

リスクは,ガー

ド,保護装置で

低減できるか?

終了

反復プロセスの各ステップにおいて:

リスク見積り,リスクの評価及び適用可能な

場合はリスク比較

意図したリス

クの低減は達

成したか?

ほかの危

険源を生

じるか?

各使用条件の下で,各危険源,危険状態に対

して,この反復的リスク低減プロセスを実施

しなければならない。

はい

いいえ

いいえ

いいえ

いいえ

いいえ

いいえ

いいえ

いいえ

いいえ

はい

はい

はい

はい

はい

はい

はい

リスクは適切に低

減されたか?a)

(適切なリスク低

減 5.6.2参照)

使用上の情報による

リスクの低減

(6.4参照)

意図したリス

クの低減は達

成したか?

リスクアセスメント

この規格の箇条5に従った

意図したリス

クの低減は達

成したか?

ステップ1

ステップ2

ステップ3

制限の再指定

は可能か?

はい

リスクは本質的

安全設計方策で

低減できるか?

文書化(箇条7参照)

リスク分析

12

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

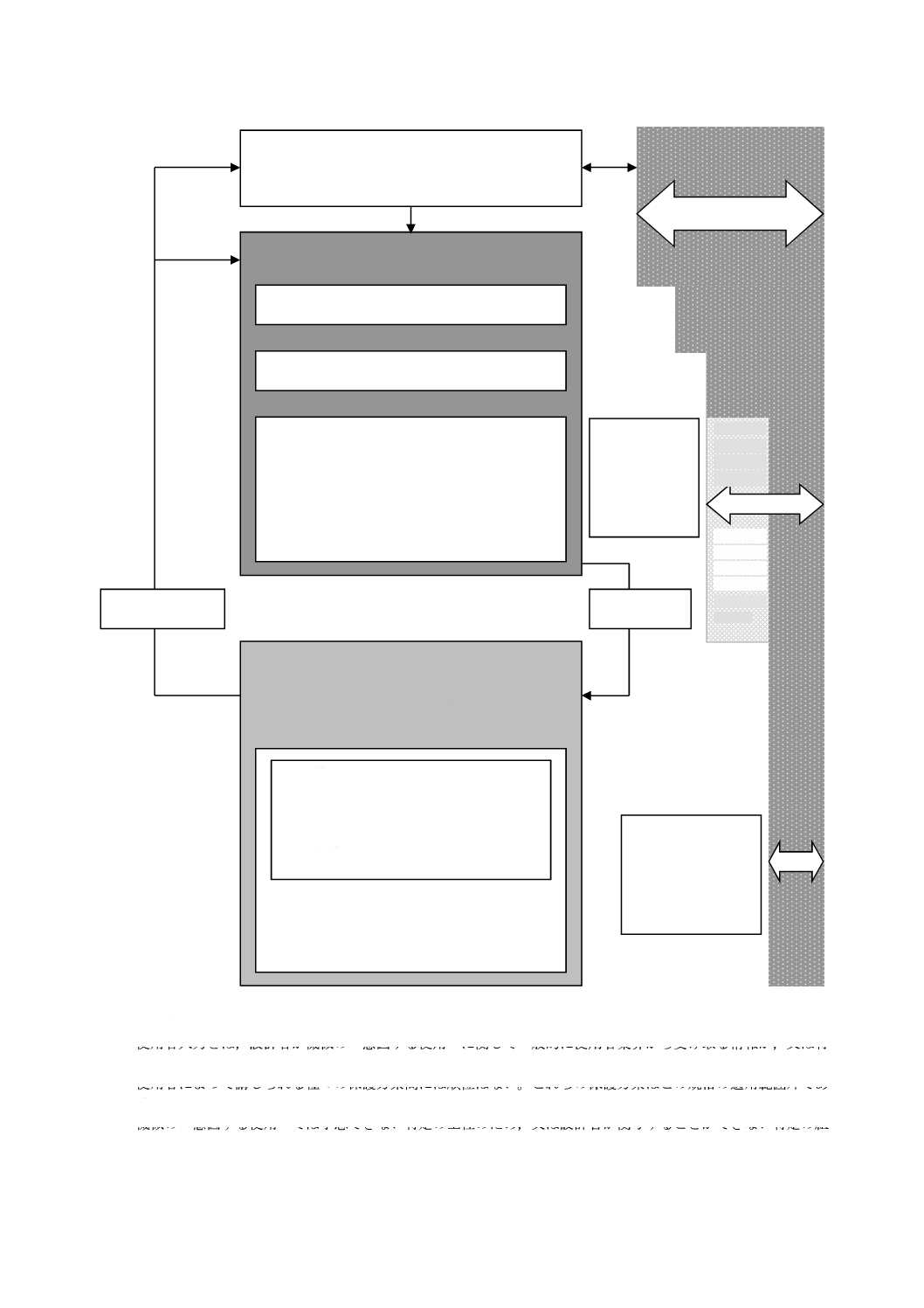

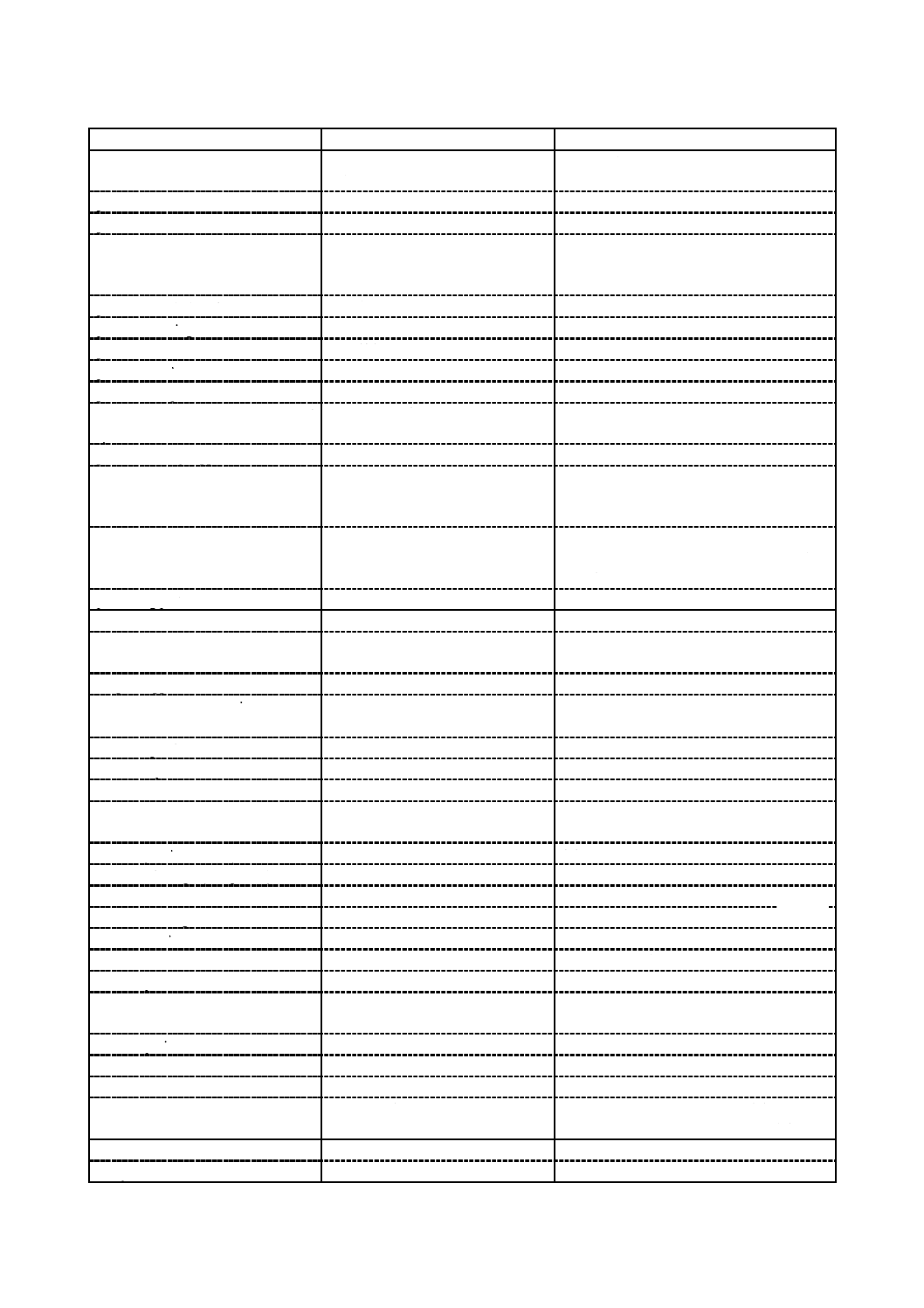

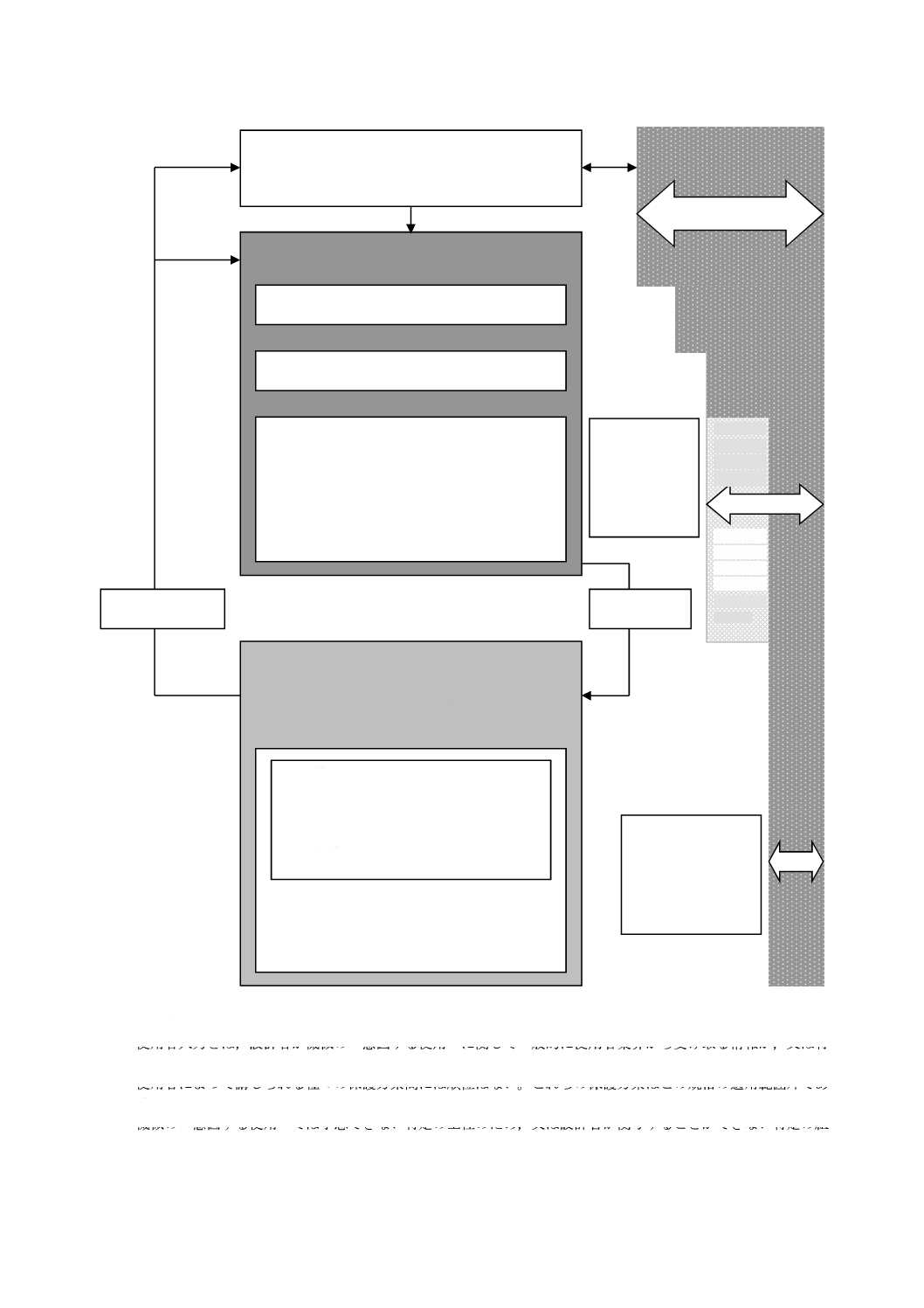

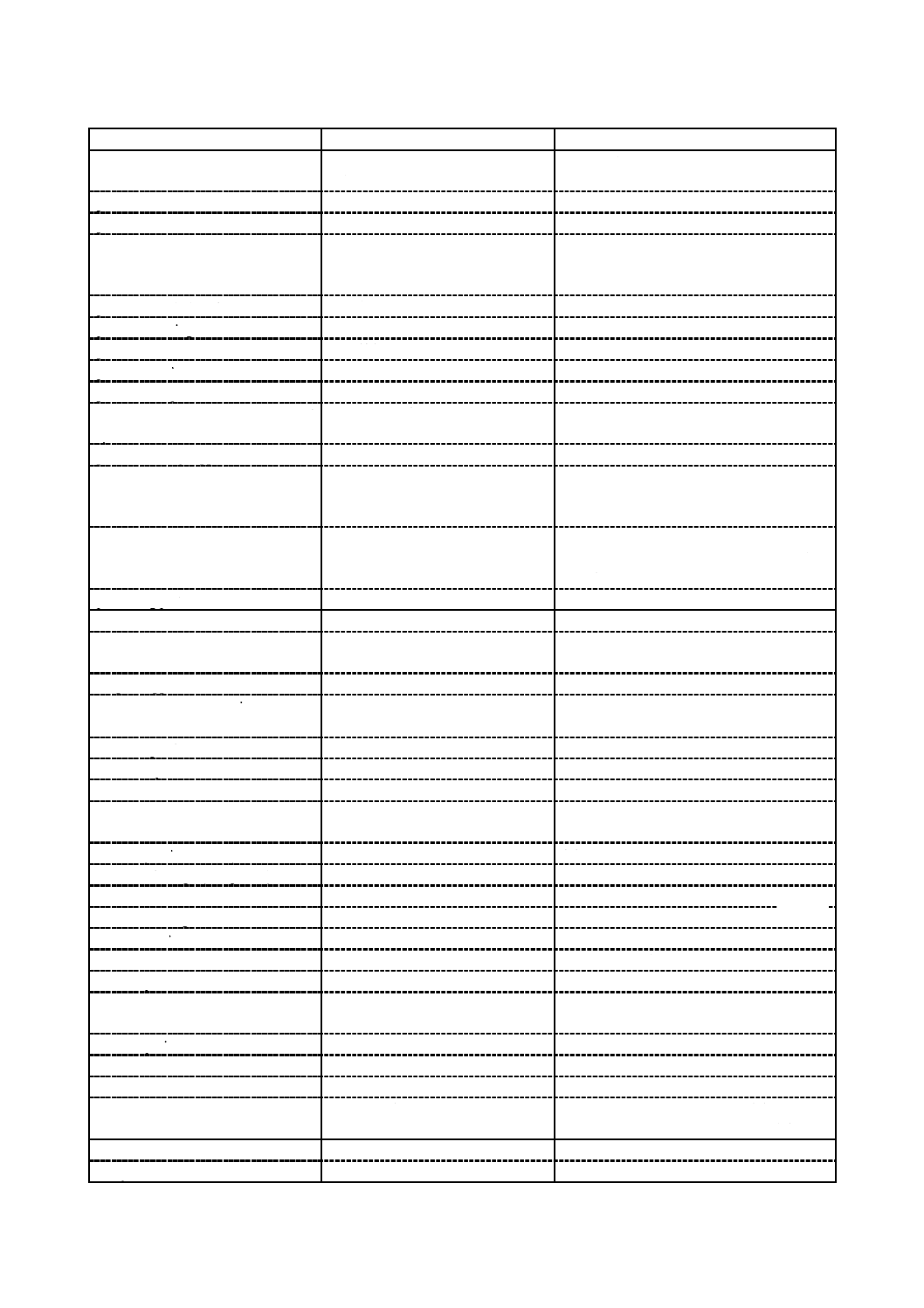

注a) 適切な使用上の情報を提供することは,リスク低減に対する設計者の貢献の一部である。しかし,関係する保

護方策は使用者によって実施されたときだけ効果がある。

b) 使用者入力とは,設計者が機械の“意図する使用”に関して一般的に使用者業界から受け取る情報か,又は特

定の使用者から受け取る情報のことである。

c) 使用者によって講じられる種々の保護方策間には順位はない。これらの保護方策はこの規格の適用範囲外であ

る。

d) 機械の“意図する使用”では予想できない特定の工程のため,又は設計者が関与することができない特定の組

立状態のため必要とされる保護方策。

図2−設計者の観点によるリスク低減プロセス

設計者によって講じられる保護方策

(図1参照)

使用者によって講じられる保護方策c)

設計者によって提供された使用上の情報に

基づくものを含む

ステップ1:本質的安全設計方策

ステップ2:安全防護及び付加保護方策

ステップ3:使用上の情報a)

●機械に

− 警告標識,信号

− 警報装置

●取扱説明書に

●追加安全防護物d)の準備及び使用

●保護具の使用

●訓練など

●組織

− 安全作業手順

− 監視

− 作業許可システム

使用者入力b)

設計者入力

使用上の

情報に基

づいて使

用者が適

切に方策

を実施し

た場合に

低減が期

待される

リスク

リスク

設計者が保

護方策を講

じた後の残

留リスク

全ての保護方策

を講じた後の残

留リスク

リスクアセスメント

(機械の定義された制限及び“意図する使用”

に基づく)

13

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

リスクアセスメント

5.1

一般

リスクアセスメントは,次を含む(図1参照)。

a) リスク分析は次からなる。

1) 機械類の制限の決定(5.3参照)

2) 危険源の同定(5.4及び附属書B参照)

3) リスク見積り(5.5参照)

b) リスク評価(5.6参照)

リスク分析は,リスク評価に要求される情報を提供し,リスク評価はリスク低減が要求されるかどうか

について判定する。

これらの判定は,機械類に存在する危険源から生じるリスクの定性的な見積り,又は適切な場合,定量

的なリスク見積りによって裏付けられなければならない。

注記 定量的アプローチは,有益なデータが利用可能な場合,適していることがある。しかしながら,

定量的アプローチは,利用可能な有効データの量によって,又はリスクアセスメントを実施す

る限られたデータ量によって制限を受ける。したがって多くの場合,定性的リスク見積りだけ

が可能となる。

リスクアセスメントは,箇条7に従い文書化しなければならない。

5.2

リスクアセスメントの情報

リスクアセスメントに関する情報には,次を含むことが望ましい。

a) 機械類の説明に関連する事項

1) 使用者の仕様

2) 次を含む,想定される機械類の仕様

i)

機械類の全ライフサイクルにおける様々な局面の説明

ii) 機械類の性質を示す設計図面又は他の手段

iii) 要求される動力源及びそれらの供給方法

3) 適切な場合,以前に設計された類似する機械類の関連書類

4) 利用可能な機械類の使用上の情報

b) 法規制,規格及び他の適用可能な文書に関連する事項

1) 適用可能な法規制

2) 関連する規格

3) 関連する技術仕様

4) 関連する安全データシート

c) 使用経験に関する事項

1) 実際の又は類似した機械類のあらゆる事故(accident),インシデント(incident),又は機能不良履

歴

注記1 発生によって危害が生じるインシデントを“事故”と呼ぶことができる。一方,インシ

デントが発生したが,結果としては危害に至らなかった場合は,ニアミス又は危険な発

生と呼ぶことができる。

2) 例えば,エミッション(騒音,振動,粉じん,放射など),使用されている化学物質,又はその機械

で加工する材料による健康障害の履歴

14

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 類似する機械の使用者の経験,及び実施可能な場合は使用する可能性のある人との情報交換

d) 関連する人間工学原則

情報は,設計の進捗に応じ,又は改造が要求される場合,更新しなければならない。

危険状態下における危険源及び事故状況に関する十分な情報が利用可能である場合,様々な種類の機械

に関連する類似の危険状態は比較できる場合が多い。

注記2 事故履歴がない,事故件数が少ない,又は事故のひどさが低いということで,リスクが低い

と考えてはならない。

データベース,ハンドブック,研究機関及び製造業者の仕様書のデータは,そのデータの適性に信頼が

おける場合,定量分析に用いてよい。そのデータに付随する不確かさは,文書で示さなければならない(箇

条7参照)。

5.3

機械類の制限の決定

5.3.1

一般

リスクアセスメントは,機械類の寿命における全段階を考慮した機械類の制限の仕様を決定することか

ら始める。このことは,機械の性能及び特徴,又は統合されたプロセスの一部としての一連の機械の性能

及び特徴,関連する人,環境及び製品を5.3.2〜5.3.5に示す機械類の制限の観点で特定することが望まし

い,ということを意味している。

5.3.2

使用上の制限

使用上の制限は,意図する使用及び合理的に予見可能な誤使用を含む。次の面を考慮する。

a) 機械を使用している間に起こる機能不良によって必要とされる介入を含めた使用者のための様々な機

械の運転モード及び介入手順

b) 性別,年齢,利き手の使用方法,又は身体能力の限界(例えば,視覚又は聴覚の減退,体型,体力な

ど)によって特定される人の機械類(例えば,産業用,非産業用及び家庭用)の使用

c) 次を含む使用者の訓練,経験又は能力の想定レベル

1) オペレータ

2) 保全要員又は技術者

3) 見習い及び初心者

4) 一般大衆

d) 合理的に予見可能な場合,機械類に関連する危険源への第三者の暴露

1) 例えば,隣設する機械類のオペレータのような,具体的な危険源をよく知っていると思われる人

2) 管理スタッフのような,具体的な危険源はよく知らないが,現場の安全手順,決められた経路につ

いてよく知っていると思われる人

3) 訪問者又は子供を含む一般大衆のような,機械の危険源,又は現場の安全手順についてほとんど知

らないと思われる人

前述のb)に関連する具体的な情報がない場合,製造業者は意図する使用者集団に関する一般的な情報

(例えば,適切な人体計測データ)を考慮するとよい。

5.3.3

空間上の制限

空間上の制限は,次の面を考慮する。

a) 可動範囲

b) 運転及び保全のように機械に係る人に対する空間要求事項

c) “オペレータ−機械”間のインタフェースのような機械類と人との係り方

15

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) “機械−動力源”間のインタフェース

5.3.4

時間上の制限

時間上の制限は,次の面を考慮する。

a) 意図する使用及び合理的に予見可能な誤使用を考慮した機械類及び/又はそのコンポーネント(例え

ば,工具,消耗部品,電気コンポーネント)の寿命上の制限

b) 推奨点検修理間隔

5.3.5

その他の制限

その他の制限の例は,次を含む。

a) 加工材料の特性

b) 維持−要求される清掃レベル

c) 環境面−推奨最低及び最高温度,室内又は室外,乾燥又は多湿での運転可能性,直射日光下,ほこり

及び湿気への耐性など

5.4

危険源の同定

機械類の制限を決定した後,機械類のリスクアセスメントにおいて必須のステップは,機械のライフサ

イクルの全局面の間,合理的に予見可能な危険源(恒久的な危険源及び予期せず出現する危険源),危険状

態及び/又は危険事象を系統的に同定することである。

注記 利用可能な設計文書の検査は,機械に関連する危険源,特にモータ又は液圧シリンダのような

可動要素に関連する危険源を同定するために有益な手段となり得る。

機械のライフサイクルの全局面とは,すなわち,次である。

− 運搬,組立及び設置

− コミッショニング(立上げ,検収,引渡し,移管)

− 使用

− 分解,使用停止,及び廃棄処分

危険源が同定されることで初めて,危険源を除去する又はリスクを低減するステップを取ることができ

る。

危険源同定を達成するために,様々な部品,機械の機構若しくは機能,必要があれば加工材料,及び機

械が使用される環境を考慮して,機械類によって遂行される運転,及び機械と関与する人によって遂行さ

れるタスクを同定することが必要である。

設計者は,次を考慮して危険源を同定しなければならない。

a) 機械の全ライフサイクルにおける人の介入

タスクの同定は,上に掲げた機械のライフサイクルの全ての局面に関連する全てのタスクを考慮するの

が望ましい。タスクの同定は,次のタスクカテゴリを考慮するのが望ましいが,これらに限定しない。

− 設定(段取りなど)

− 試験

− ティーチング/プログラミング

− 工具/工程の切替え

− 起動

− 全ての運転モード

− 機械への材料供給

− 機械からの製品の取出し

16

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 正常停止

− 非常事態の場合の機械の停止

− 機械異常からの復帰

− 計画外停止後の再起動

− 不具合(障害)の発見/トラブルシューティング(オペレータの介入)

− 清掃及び維持

− 予防保全

− 事後保全

様々なタスクに関連する全ての合理的に予見可能な危険源,危険状態又は危険事象を同定しなければな

らない。附属書Bはこのプロセスにおける支援のために,危険源,危険状態及び危険事象の例を示す。幾

つかの方法が,危険源の系統的な同定に対して利用可能である。ISO/TR 14121-2参照。

追加して,タスクに直接的に関連しない合理的に予見可能な危険源,危険状態又は危険事象を同定しな

ければならない。

例 地震,雷,過度の雪の負荷,騒音,機械の破損,液圧ホースの破裂

b) 機械で起こる可能性のある状況

これらは,次である。

1) 機械は,意図された機能を果たす(機械は正常に作動する)。

2) 機械は,次を含む多様な理由で意図された機能を果たさない(すなわち,機能不良である。)。

− 加工材料又はワークピースの特性又は寸法の変化

− 構成部品又は機能の一つ(又は複数)の故障

− 外乱(例えば,衝撃,振動,電磁妨害)

− 設計誤り又は設計不具合(例えば,ソフトウェアのエラー)

− 動力供給異常

− 周囲の状態(例えば,損傷した床の表面)

c) オペレータの意図しない挙動又は合理的に予見可能な機械の誤使用

例えば,次である。

− オペレータによる機械の制御不能(特に,手持ち機械又は移動機械)

− 機械を使用中に,機能不良,インシデント[5.2 c) 1)の注記1参照]又は故障が生じたときの人の反

射的な挙動

− 集中力の欠如又は不注意から生じる挙動

− 作業遂行中,“最小抵抗経路1)”をとった結果として生じる挙動

− 全ての事態において機械を稼働させ続けるというプレッシャーから生じる挙動

− 特定の人の挙動(例えば,子供,障がい者)

注1) 最小抵抗経路とは,ゲシュタルトの近道反応,省略行動と呼ばれ,最も楽な行動を取るよ

うなことを意味する。

5.5

リスク見積り

5.5.1

一般

危険源の同定の後,5.5.2に示すリスク要素を決定することによって,それぞれの危険状態に対して,リ

スク見積りを実施しなければならない。この要素を決定する際に,5.5.3に示す側面を考慮する必要がある。

エミッション(例えば,騒音,振動,粉じん,危険有害物質,放射など)について標準化された(又は

17

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

他の適切な)計測方法がある場合は,エミッション値及び比較エミッションデータを決定するために,現

在ある機械又は試作機械でそれらの計測方法を使用するのが望ましい。

これによって,設計者が次のことを実施することが可能になる。

− エミッションに関連するリスクを見積もる。

− 設計段階に適用した保護方策の有効性を評価する。

− 技術文書で,エミッションについて定量的な情報を想定される購入者に提供する。

− 使用上の情報で,エミッションについて定量的な情報を使用者に提供する。

エミッション以外の測定可能なパラメータで記述できる危険源は,同様な方法で扱うことが可能である。

5.5.2

リスク要素

5.5.2.1

リスク要素の組合せ

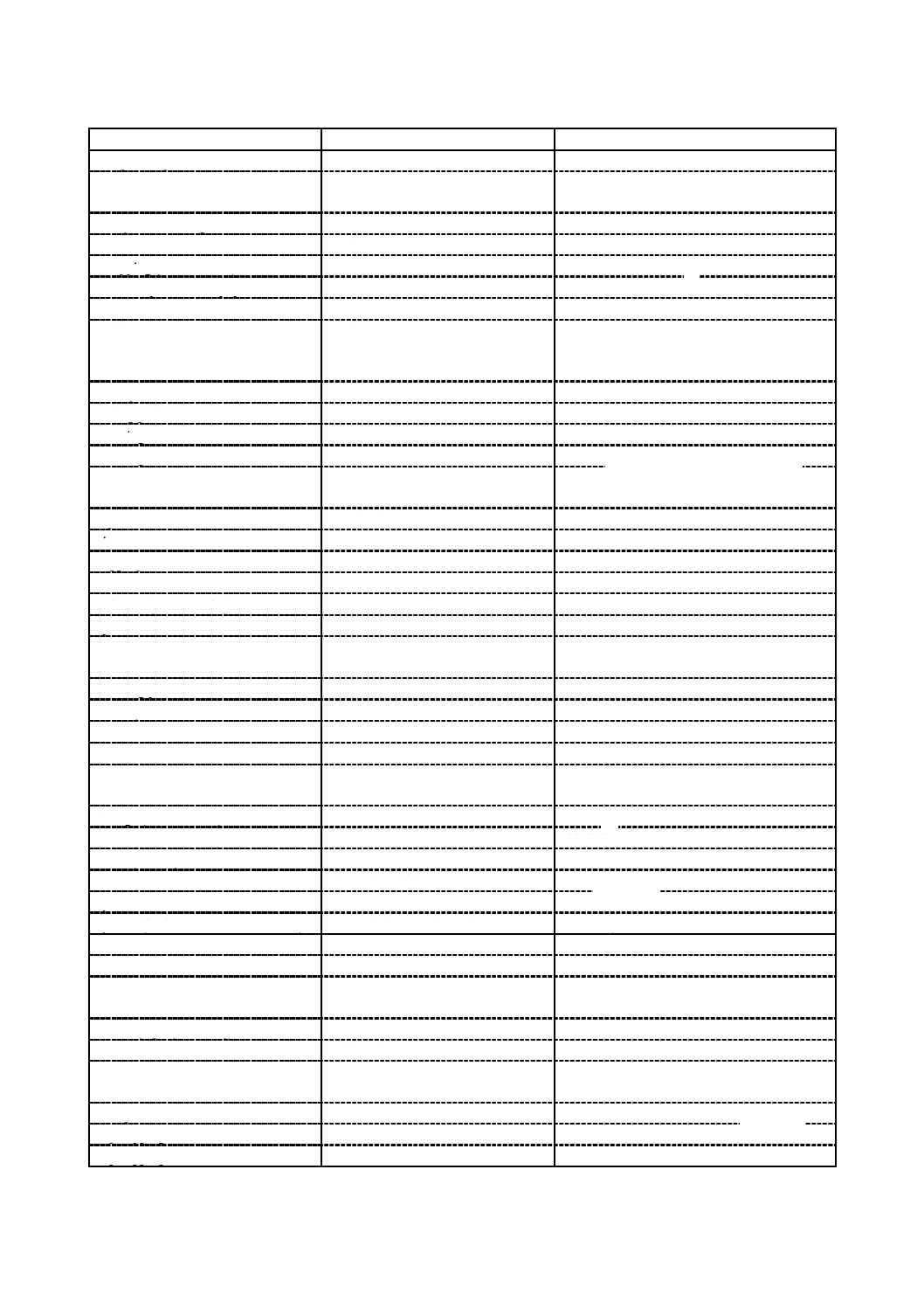

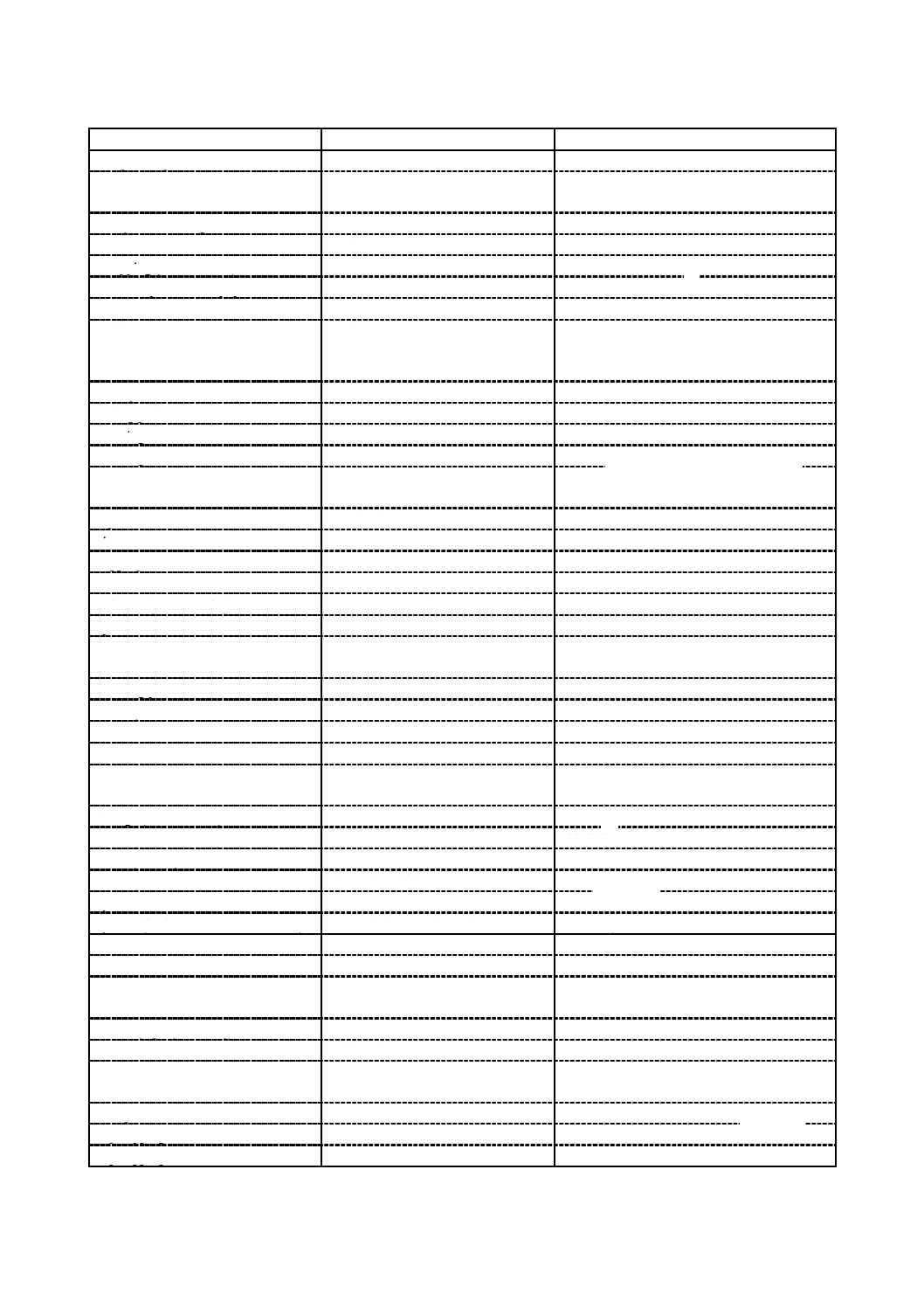

個々の危険状態に関連するリスクは,次の要素の関数である。

a) 危害のひどさ

b) 危害の発生確率。次の要素からなる。

1) 人の危険源への暴露

2) 危険事象の発生

3) 危害を回避又は制限するための技術的及び人的可能性

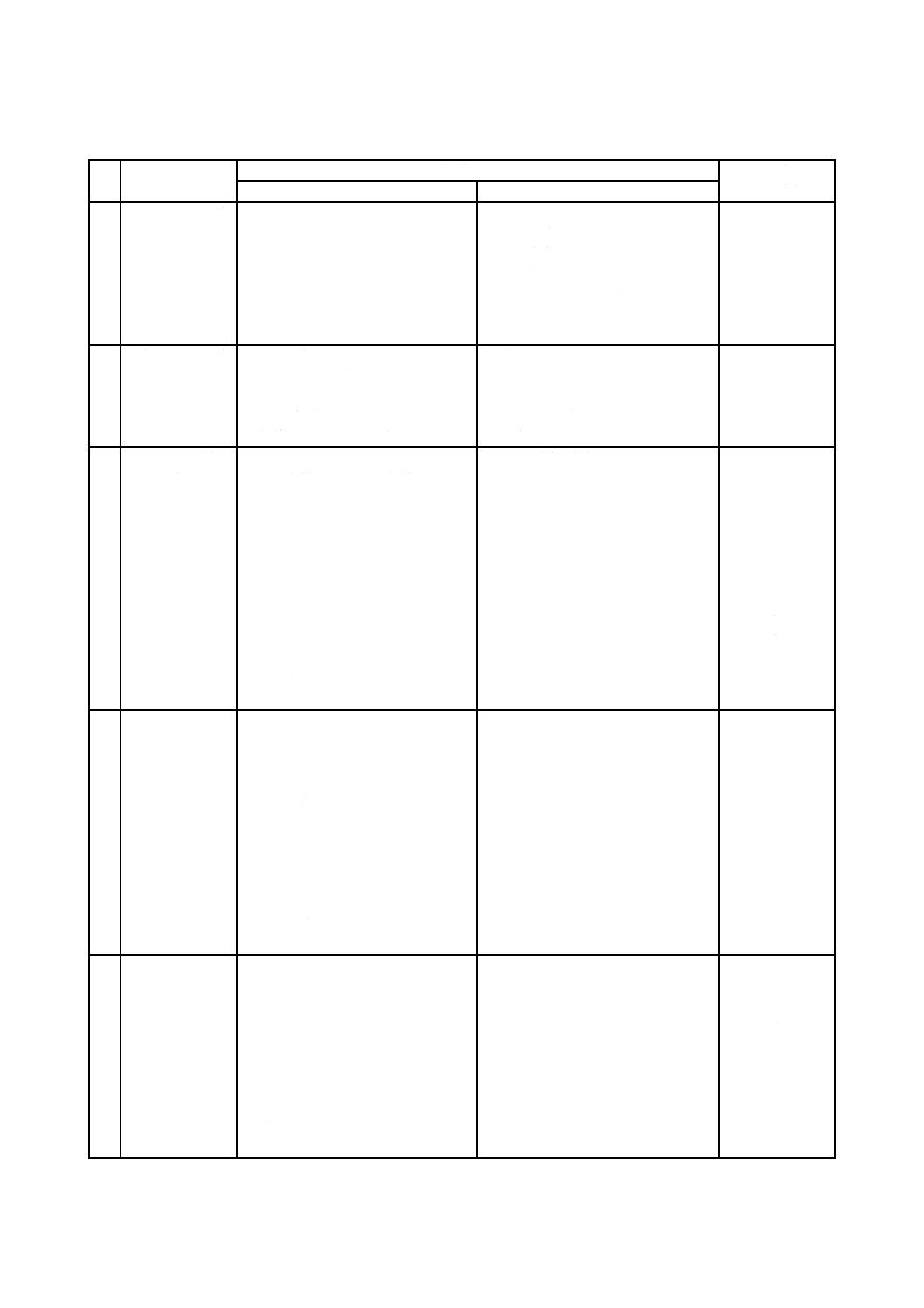

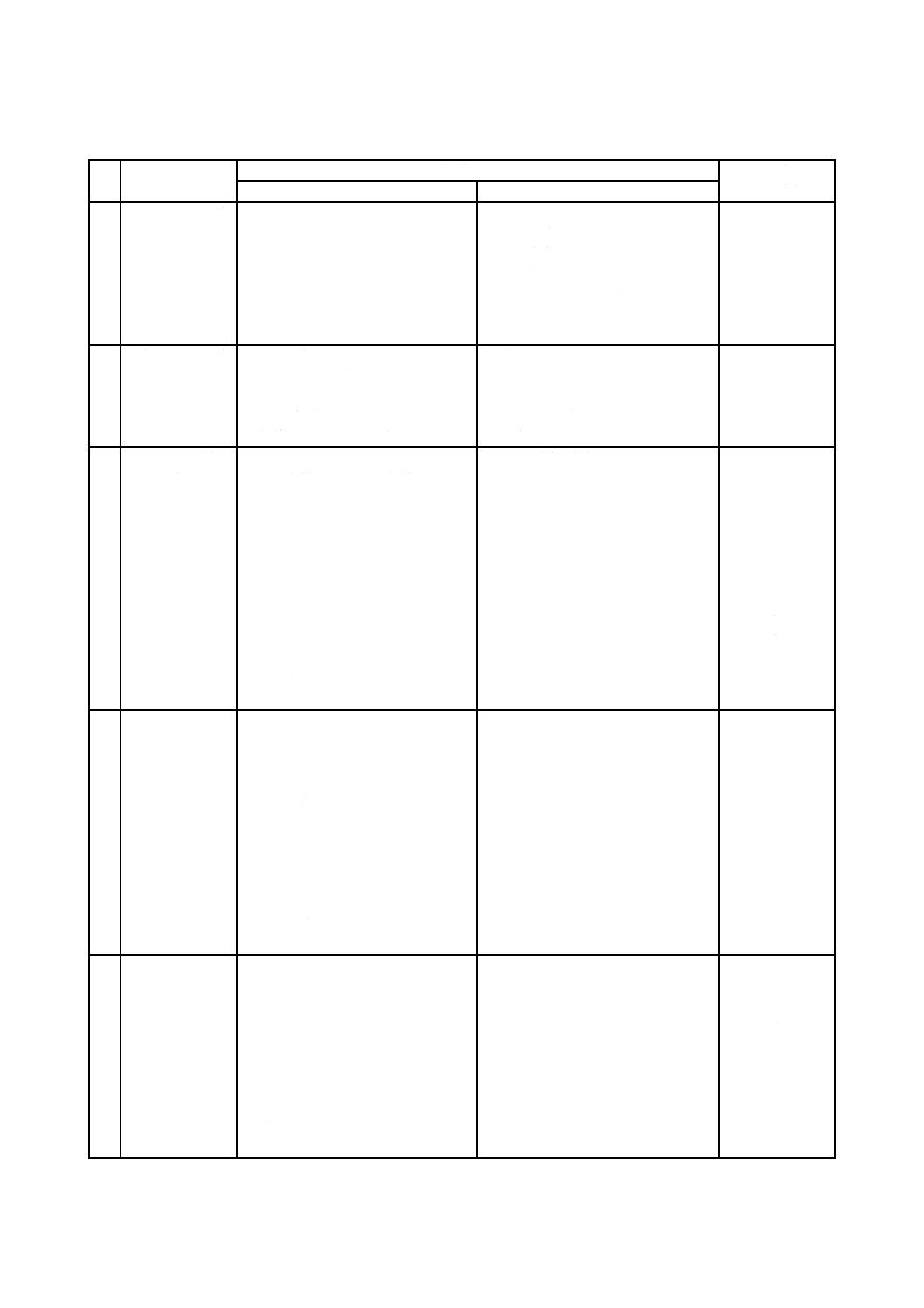

図3に要素を示す。追加事項は,5.5.2.2,5.5.2.3及び5.5.3に示す。

図3−リスク要素

5.5.2.2

危害のひどさ

危害のひどさは,次を考慮して見積もることができる。

a) 傷害又は健康障害のひどさ,例えば,次による。

1) 軽度

2) 重度

3) 死亡

b) 危害の範囲,例えば,次による。

1) 1人

2) 複数の人

リスクアセスメントを実施するとき,同定された各々の危険源から生じる可能性のある最も発生しそう

な危害のひどさからリスクは考慮しなければならない。しかし,発生確率が高くなくても,予見される最

危害の発生確率

人の危険源への暴露

危険事象の発生

危害の回避又は制限の

可能性

考慮下の

危険源に

関連する

リスク

考慮下の

危険源から

生じる

危害の

ひどさ

は

と

の関数

18

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

大のひどさを考慮しなければならない。

5.5.2.3

危害の発生確率

5.5.2.3.1

人の危険源への暴露

人の危険源への暴露は,危害の発生確率に影響する。暴露を見積もる場合,特に考慮する要因は,次で

ある。

a) 危険区域への接近の必要性(例えば,正常な運転時,機能不良の修正時,保全又は修理時)

b) 接近の性質(例えば,材料の手送り)

c) 危険区域内での経過時間

d) 接近者の数

e) 接近の頻度

5.5.2.3.2

危険事象の発生

危険事象の発生は,危害の発生確率に影響する。危険事象の発生を見積もる場合,特に考慮する要因は,

次である。

a) 信頼性及び他の統計データ

b) 事故履歴

c) 健康障害履歴

d) リスク比較(5.6.3参照)

注記 危険事象の発生は,技術的又は人的要因に起因することがある。

5.5.2.3.3

危害の回避又は制限の可能性

危害の回避又は制限の可能性は,危害の発生確率に影響を与える。危害の回避又は制限の可能性を見積

もる場合に,特に考慮する要因は,次である。

a) 危険源に暴露される様々な人,例えば,次による。

− 熟練者

− 非熟練者

b) 危険状態から危害に至る速さ,例えば,次による。

− 突然に

− 即座に

− 徐々に

c) リスクの認知,例えば,次による。

− 一般的情報,特に使用上の情報

− 直接の観察

− 警告標識及び表示装置,特に機械類上

d) 危害の回避又は制限に係る人の能力[例えば,反射的動作,敏しょう(捷)性,脱出の可能性]

e) 実際の経験及び知識,例えば,次による。

− 当該機械類について

− 類似の機械類について

− 経験なし

5.5.3

リスク見積りの際に考慮する側面

5.5.3.1

暴露される人

リスク見積りは,危険源に暴露されることが合理的に予見可能な全ての人(オペレータ及びその他の人)

19

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を考慮しなければならない。

5.5.3.2

暴露の形態,頻度及び時間

考慮下の危険源に対する暴露の見積り(健康上の長期的な障害を含む。)には,機械類の全運転モード及

び作業の方法の全てに関する分析が要求され,かつ,考慮しなければならない。分析は,特に搬入(供給)

/搬出(取出し),設定(段取りなど),ティーチング,工程の切換え又は修正,清掃,不具合(障害)の

発見,及び保全の作業中における接近の必要性と深く関係する。

リスク見積りは,保護方策を一時的に無効化することが必要な作業も考慮しなければならない。

5.5.3.3

暴露と影響の関係

対象とするそれぞれの危険状態について,危険源への暴露とその影響との関係を考慮しなければならな

い。暴露の蓄積及び危険源の組合せの影響も考慮しなければならない。これらの影響を考慮する場合,リ

スク見積りは,できる限り実際に即して,一般的に認められた適切なデータに基づかなければならない。

注記1 事故データは,特定の保護方策を講じた特定の機械類の使用に関連する危害の発生確率及び

ひどさを立証するために有効となり得る。

注記2 しかしながら,事故履歴がないことを示すデータは,危害の確率及びひどさが低いというこ

とを保障するものではない。

5.5.3.4

ヒューマンファクタ

ヒューマンファクタはリスクに影響することがあり,リスク見積りで考慮しなければならない。この場

合,例えば,次を含む。

a) 機能不良の修正を含む,人と機械類との相互作用

b) 人と人との相互作用

c) ストレスに関連する側面

d) 人間工学的な側面

e) 訓練,経験及び能力に依存する所与の状況の中でリスクを認知する人の能力

f)

疲労の側面

及び

g) 限定された能力(障害,年齢による)の側面

訓練,経験及び能力は,リスクに影響を及ぼすことがある。ただし,これらヒューマンファクタに基づ

く方策が実際に実施されたとしても,本質的安全設計方策又は安全防護による危険源の除去,若しくはリ

スク低減の代替手段として使用してはならない。

5.5.3.5

保護方策の適合性

リスク見積りでは,保護方策の適合性を考慮し,次を全て実施しなければならない。

a) 危害を生じるような環境を同定する。

b) 適切な場合,他にとるべき保護方策と比較するために定量的方法を使用する(ISO/TR 14121-2参照)。

c) 適切な保護方策の選択ができる情報を提供する。

リスクを見積もる場合,コンポーネント及びシステムの障害が直ちにリスクを増大させると同定される

場合には,これらに特別の注意が必要である。

保護方策が,作業組織,正しい挙動,注意,保護具の使用,技量又は訓練を含む場合,それが技術的に

証明された保護方策と比較して相対的に低い信頼性となることをリスク見積りで考慮しなければならない。

5.5.3.6

保護方策の無効化又はう(迂)回の可能性

機械の安全な運転を継続するためには,保護方策自体の使用が容易であり,意図する使用を妨げないこ

とが重要である。さもなければ,機械の最大効率を達成するために保護方策がバイパスされる可能性があ

20

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

リスク見積りは,保護方策の無効化又はう(迂)回の可能性を考慮しなければならない。見積りには,

次のような保護方策を無効化又はう(迂)回する動機も考慮しなければならない。

a) 保護方策が,生産性を低下させる,又は使用者の他の作業などを妨害する。

b) 保護方策の使用が困難である。

c) オペレータ以外の人を含む。

d) 保護方策が使用者に認知されていない,又はその機能が適切なものとして受け入れられていない。

保護方策が無効化されるかどうかは,調整式ガード又はトリップ装置のような保護方策の種類,及びそ

の設計の詳細の両方に依存する。

プログラマブル電子システムを使用する保護方策において,安全に関連するソフトウェアへのアクセス

が設計及び監視によって適切に制限されていない場合,無効化又はう(迂)回の新たな可能性が生じる。

リスク見積りは,安全関連機能が他の機械機能から分離していない部分を同定し,アクセスが可能な範

囲を決めなければならない。診断又は工程変更の目的で遠隔アクセスが必要な場合,このことは特に重要

となる。

5.5.3.7

保護方策の維持能力

リスク見積りは,保護方策が要求の保護レベルを提供するための必要条件を維持できるかを考慮しなけ

ればならない。

注記 保護方策を正常運転において容易に維持できない場合,機械類を継続使用するために保護方策

の無効化又はう(迂)回が促される場合がある。

5.5.3.8

使用上の情報

リスク見積りは,利用可能な使用上の情報を考慮しなければならない。6.4参照。

5.6

リスク評価

5.6.1

一般

リスク見積りが完了した後,リスク低減が必要かどうかを決定するため,リスク評価を実施しなければ

ならない。リスク低減が必要な場合,適切な保護方策を選定し,適用しなければならない(箇条6参照)。

図1に示すように,リスク低減の妥当性は,箇条6に規定するリスク低減の3ステップの各々を適用した

後に決定しなければならない。この反復プロセスの一部として,設計者は,新規の保護方策を適用したと

きに,付加的な危険源が発生しないか,又は他のリスクが増大しないかをチェックしなければならない。

追加の危険源が発生する場合,それらを危険源を同定したリストに追加しなければならない。そして,そ

れらへの対応のために適切な保護方策も必要とされる。

リスク低減の目標を達成し,実行可能な場合,適用されたリスク比較で好結果が得られた場合には,リ

スクが適切に低減されたという確信が得られる。

5.6.2

適切なリスク低減

適切なリスク低減を達成するためには,6.1に規定する3ステップメソッドの適用が本質的要素(必要不

可欠)である。

3ステップメソッド適用後,次の全ての場合に適切なリスク低減が達成される。

− 全ての運転条件及び全ての介入手順を考慮している。

− 危険源の除去,又は実行可能な最も低いレベルまでのリスク低減を行っている。

− 保護方策によってもたらされる新たな危険源に対応している。

− 残留リスクについての十分な情報,及び警告の使用者への通知(6.1のステップ3参照)を行っている。

21

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 複数の保護方策は両立している。

− 専門/工業分野の使用のために設計された機械が非専門/非工業分野で使用されるとき,それから生

じる結果について十分に配慮している。

− 保護方策は,オペレータの作業条件,又は機械の使用性に有害な影響を与えない。

5.6.3

リスク比較

リスク評価の一部として,次が適用される場合,機械類又は機械類の一部に関連するリスクは,類似の

機械類又は機械類の一部のリスクと比較することができる。

− 類似機械類は,関連するタイプC規格に適合している。

− 意図する使用,合理的に予見可能な誤使用,及び比較対象機械双方の設計及び製作方法は,類似して

いる。

− 危険源及びリスクの要素は,類似している。

− 技術的仕様が類似している。

− 使用条件は類似している。

この比較方法の使用は,特有の使用条件に対して,この規格で規定したようなリスクアセスメントのプ

ロセスを遵守する必要性を排除するものではない。例えば,肉の切断に使用する帯状鋸(バンドソー)を

木材切断に使用する帯状鋸(バンドソー)と比較する場合,異なる材料に付随するリスクを査定しなけれ

ばならない。

6

リスク低減

6.1

一般

リスク低減の目的は,危険源を除去するか又はリスクを決定付ける次の二つの要素を個別に又は同時に

低減することによって達成することができる。

− 考慮中の危険源による危害のひどさ

− その危害の発生確率

この目的を達成するための全ての保護方策は,3ステップメソッド(図1及び図2参照)を参照し,次

の順序で適用しなければならない。

ステップ1:本質的安全設計方策

機械自体及び/又は機械と暴露される人との間の相互作用に関する設計特性を適切に選択することで,

危険源を除去するか又はリスクを低減する。6.2参照。

注記1 この段階が危険源を除去できる唯一の機会である。これによって,安全防護又は付加保護方

策のような追加の保護方策の必要性をなくすことができる。

ステップ2:安全防護及び/又は付加保護方策

危険源を除去又はリスクを十分に低減することが本質的安全設計方策で実施できない場合,意図する使

用及び合理的に予見可能な誤使用を考慮して適切に選択した安全防護及び付加保護方策を講じることで,

リスクを低減する。6.3参照。

ステップ3:使用上の情報

本質的安全設計方策,安全防護及び付加保護方策の採用にもかかわらず,リスクを十分に低減できない

場合,使用上の情報で残留リスクが認識されなければならない。使用上の情報には次を含まなければなら

ないが,これに限定しない。

− 使用する人又は危険源に暴露されるその他の人の予想される能力に応じた機械類の操作手順

22

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 推奨される安全作業要領及び訓練の要求事項

− 残留リスクに関する警告を含む,機械類の寿命の様々な局面に対する十分な情報

− その必要性及びその使用に必要な訓練要求事項を含む,推奨される個人用保護具の詳細

本質的安全設計方策,安全防護又は付加保護方策を適切に適用するところを,使用上の情報で代替して

はならない。

注記2 運転モード及び介入方法に関して適切な保護方策を講じれば,技術的に難しい問題が生じた

ときにオペレータが危険な介入をしなくて済む。

6.2

本質的安全設計方策

6.2.1

一般

適切に設計された安全防護でさえ,機能しない場合又は無効化される場合があり,また,使用上の情報

は必ずしも守られない場合があるのに対して,本質的安全設計方策は,容易にはその有効性が損なわれな

いと考えられる。それゆえに,リスク低減プロセスにおいて第1番目のステップであり,最も重要なステ

ップである。

本質的安全設計方策は,機械自体及び/又は暴露される人と機械との間の相互作用に関する設計特性を

適切に選択することによって,危険源を除去するか又はリスクを低減することで達成される。

注記 本質的安全設計方策が十分でない場合に,リスク低減目標を達成するための安全防護及び付加

保護方策を示す。6.1及び6.3参照。

6.2.2

幾何学的要因及び物理的側面の考慮

6.2.2.1

幾何学的要因

これらの要因は,例えば,次による。

a) 制御位置から作業区域及び危険区域に対して,直接の視認性が最大となるように機械類の形状を設計

する(例えば,死角の低減),及び人の視覚特性を配慮して必要なところには間接的に視認する手段(鏡

など)を選定し,設置する。特に,安全な運転のためオペレータによる常時直接操作するときで,次

の場合である。

− 移動機械の走行及び作業区域

− 持ち上げられた荷の可動区域又は人を昇降するための搬送機械類の可動区域

− 手持ち機械又は手案内機械の工具と作業対象材料との接触範囲

機械の設計は,危険区域に暴露されている人が誰もいないことをオペレータが主操作位置から確かめる

ことができるようにしなければならない。

b) 機械的コンポーネントの形状及び相対位置:例えば,押しつぶし及びせん断の危険源は,対象とする

身体の一部が隙間に安全に進入できるように可動部分間の最小隙間を広げるか,又は身体の一部が進

入できないように隙間を狭めることによって回避できる(JIS B 9711及びJIS B 9718参照)。

c) 鋭利な端部及び角部,突出部の回避:人が接近可能な部分は,その目的で許される限り,傷害を生じ

やすい鋭利な端部,鋭角部,粗い表面,突出部及び身体の一部又は着衣が捕捉されるおそれのある開

口部があってはならない。特に,金属板の端部はばりを除去するか,これにつばを設けるか又は整形

しなければならない。捕捉が生じるおそれがある管の開口端部には,蓋を設けなければならない。

d) 機械の形状:適切な作業位置,及び手動制御器(アクチュエータ)への接近性が確保されるように設

計する。

6.2.2.2

物理的側面

これらの要因は,例えば,次による。

23

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 作動部分が機械的危険源を生じないように作動力を十分に小さく制限する。

b) 可動要素の質量及び/又は速度を制限すること,すなわち,運動エネルギを制限する。

c) 次のような方策を講じてエミッション発生源の特性に対し処置をすることによってエミッションを制

限する。

1) 騒音を音源で低減する方策(ISO/TR 11688-1参照)。

2) 質量の追加又は再分配,並びに工程パラメータの変更[例えば,動作の振動数及び/又は振幅の変

更(手持ち及び手案内機械に対してはCR 1030-1を参照)]などの振動源で振動を低減する方策。

3) 危険物質の排出を低減する方策。例えば,危険有害性が低いものを使用すること又は粉じんの発生

の少ない工程とすること(例えば,粉末に替えて粒剤の使用,研削に替えてフライス加工)を含む。

4) 放射を低減する方策。例えば,危険な放射源の使用を避けること,放射出力を機械が適切な機能を

満たす最低レベルに制限すること,放射が目標に対して集中するように放射源を設計すること,放

射源とオペレータ間の距離を増加すること又は機械類の遠隔操作を備えることを含む[非電離放射

を低減する方策は,6.3.4.5に示されている(EN 12198-1及びEN 12198-3参照)]。

6.2.3

機械設計に関する一般的技術知識の考慮

一般的技術知識は,設計のための技術仕様(例えば,規格,設計規格,計算方法)から得ることができ

る。これらは,次を使用するのが望ましい。

a) 機械的応力

例えば,次による。

− 適正な計算,構造及び締め付け方法による応力制限。例えば,ボルト締め組立,溶接組立

− 過負荷防止(破裂板,圧力制限バルブ,保護用破壊部,トルク制限装置など)による応力制限

− 応力変動(特に,繰り返し応力)下にある要素の疲労の回避

− 回転要素の静的及び動的バランス

b) 材料及びその特性

例えば,次による。

− 腐食,経年変化,摩滅及び摩耗に対する抵抗性

− かたさ,延性,ぜい(脆)性

− 均質性

− 毒性

− 引火性

c) 次についてのエミッション値

− 騒音

− 振動

− 危険物質

− 放射

特定のコンポーネント又は組立品(例えば,荷又は人を持ち上げるためのロープ,チェーン,揚荷用附

属品)の信頼性が安全性に対して極めて重要な場合,応力限界は適切な作用係数を乗じたものでなければ

ならない。

6.2.4

適切な技術の選択

特定の用途において使用される技術を選択することによって,一つ若しくはそれ以上の危険源を除去,

又は,リスクを低減することができる。

24

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例えば,次による。

a) 爆発性雰囲気で使用することを意図した機械に対して,

− 適切に選択された空圧又は液圧制御システム及びアクチュエータの使用

− “本質安全防爆”による電気装置(JIS C 60079-11参照)の使用

b) 特定の生産(例えば,溶剤を使用するような)に対して,

− 発火点より十分低い温度に維持することを確実にする装置の使用

c) 高い騒音レベルを回避するための代替装置の使用,例えば,次による。

− 空圧装置の代わりに電気装置

− ある条件において,機械的切断の代わりに水による切断装置

6.2.5

ポジティブな機械的作用の原理の適用

ポジティブな機械的作用は,一つの可動な機械的コンポーネントが直接接触して又は剛性要素を介して

他の機械的コンポーネントの動作に必然的に依存して動作する場合に実現される。この一例として,電気

回路の開閉機器(の接点)のポジティブ開離操作がある(JIS C 8201-5-1及びJIS B 9710参照)。

注記 機械的コンポーネントが動き,それによって他のコンポーネントが(重力,ばね力などによっ

て)自由に動くことを許容する場合,最初に動くコンポーネントと次に動くコンポーネントと

の間にポジティブな機械的作用はない。

6.2.6

安定性に関する規定

機械は,指定された使用条件の下で安全に使用できるように,十分な安定性をもつように設計しなけれ

ばならない。

考慮する要因には,次の事項を含む。

− 基礎の形状寸法

− 負荷を含めた重量分布

− 転倒モーメントを生じるような機械の部品,機械自体又は機械に取り付けられた要素の運動による動

的な力

− 振動

− 重心の変動

− 種々の場所(例えば,土地条件,傾斜)での走行路面又は設置面の特性

− 例えば,風圧,人力のような外力

安定性は,取扱い,輸送,設置,使用,分解,使用停止及び廃棄処分を含む機械のライフサイクルの全

ての局面について考慮しなければならない。

安全防護に関連する安定性についての他の保護方策を6.3.2.6に示す。

6.2.7

保全性に関する規定

機械を設計するとき,保全を可能とするために,次のような保全性の要因を考慮しなければならない。

− 接近性。これには環境及び作業服並びに使用される工具の寸法を含む人体寸法を考慮する。

− 取扱いの容易さ。これには人の能力を考慮する。

− 特殊な工具及び機材の数の制限

6.2.8

人間工学原則の遵守

オペレータの精神的又は身体的ストレス及び緊張を低減するため,機械類の設計時に人間工学原則を考

慮しなければならない。基本設計の段階で,オペレータ及び機械に対して機能(自動化の程度)を割り当

てるとき,これらの原則を考慮しなければならない。

25

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 これは,運転の性能及び信頼性の向上にもつながり,したがって,機械使用の全段階で誤操作

の発生の可能性を低減できる。

使用者として意図する人の人体寸法,力の強さと姿勢,動作範囲及び繰返し動作の頻度を考慮しなけれ

ばならない(JIS Z 8502及びJIS Z 8503参照)。

制御器,信号又はデータ表示要素のような“オペレータ−機械”間のインタフェースに関する全ての要

素は,オペレータと機械間で明確かつ曖昧でない相互作用が可能となるように,容易に理解できるように

設計しなければならない。EN 614-1,EN 13861及びJIS B 9706-1参照。

設計者は,特に次のような機械設計のための人間工学的側面を考慮する。

a) 機械を使用中,ストレスの大きな姿勢及び動作をする必要がないようにする(例えば,種々のオペレ

ータに応じて機械の調整ができるような設備を用意する。)。

b) 機械,特に手持ち機械及び移動機械は,人間の労力,制御器の操作及び手,腕,脚の身体構造に配慮

して容易に運転可能なように設計する。

c) 騒音,振動及び極端な温度のような温熱の影響を可能な限り制限する。

d) オペレータの作業リズムを自動連続運転のサイクルに無理に合わせない。

e) 機械及び/又はそのガードの設計上の特性によって明るさが十分でない場合,作業区域及び調整・設

定区域,頻度の高い保全区域の照明用として機械上に又は機械の中に照明を備える。点滅,げん(眩)

光,影及びストロボ効果の影響は,それによってリスクを生じるおそれがある場合,回避しなければ

ならない。照明源の位置又は照明源自体を調整しなければならない場合,その位置が調整者にとって

リスクとなってはならない。

f)

手動制御器(アクチュエータ)の選定,配置及び識別は,次による。

− 手動制御器は明瞭に視認可能で,かつ,識別可能であり,必要に応じて適切に表示されている(6.4.4

参照)。

− 手動制御器は,ちゅうちょ(躊躇)することなく,素早くかつ曖昧さがなく安全に操作できる(例

えば,標準化した手動制御器の配置によって,オペレータがある機械から,同じ運転パターンをも

った類似の機械に移動したとき,誤操作する可能性を低減できる。)。

− 手動制御器の位置(押しボタンに対して)及び動き(レバー及び丸ハンドルに対して)は,その操

作の結果と符合する(JIS B 9706-3参照)。

− 手動制御器の操作によって追加的なリスクを生じない。

ISO 9355-3参照。

一つの手動制御器が,複数の異なる動作を実行するように設計及び製作されている場合,すなわち,

一対一の対応がない場合(例えば,キーボード),実行される動作は明瞭に表示され,かつ,必要に応

じてそれを確認できなければならない。

手動制御器は,人間工学原則を配慮して,その配置,操作時の移動量及び抵抗力が実行される動作

に適合するように配列しなければならない。保護具(履物,手袋のような)の使用が必要な場合又は

その使用が予見可能な場合には,それによる制約を考慮しなければならない。

g) 指示器,ダイヤル及び視覚表示ユニットの選択,設計及び配置は,次による。

− それらは人間の知覚のパラメータ及び特性に適合する。

− 表示される情報は容易に気づくことができ,かつ,内容を識別して理解できる。すなわち,オペレ

ータの要求及び意図する使用に応じて長く持続し,明瞭で,曖昧でなく,かつ,理解しやすい。

− オペレータは,操作位置でそれらを認知できる。

26

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.9

電気的危険源

機械の電気装置の設計について,JIS B 9960-1は,電気回路の断路及び開閉,並びに感電保護に関する

一般的規定を与えている。特定の機械に関連する要求事項については,関係するJIS又はIEC規格を参照

する(例えば,JIS C 9029シリーズ,IEC 60745-1又はIEC 60335-1)。

6.2.10 空圧及び液圧装置の危険源の防止

機械類の空圧及び液圧装置は,次のように設計しなければならない。

− 回路における最大定格圧力を超えない(例えば,圧力制限装置の使用による。)。

− 圧力の変動若しくは増加,又は圧力若しくは真空度の喪失によって危険源を生じない。

− 漏れ又はコンポーネントの故障によって危険な流体の噴出又はホースの(むちのような)突然の危険

な動きを生じない。

− 空気レシーバ,空気貯蔵器又は同様の容器(ガスが充塡されたアキュムレータのような)は,これら

の要素に対する設計基準又は法令に適合している。

− 装置の全ての要素,特にパイプ及びホースは,有害な外的影響から保護する。

− 貯蔵器及び同様の容器(例えば,ガスが充塡されたアキュムレータ)は,機械の動力供給を遮断した

場合,可能な限り自動的に減圧する(6.3.5.4参照)。それが不可能な場合は,遮断,局所減圧及び圧力

表示の手段を備える(JIS B 9714の箇条5参照)。

− 機械の動力供給を遮断した後でも圧力を維持している全ての要素には,明確に識別できる排出装置を

設け,機械の設定(段取りなど)又は保全作業に着手する以前にこれらの要素に対する減圧の必要性

について注意を促すための警告ラベルを備える。

注記 JIS B 8361及びJIS B 8370参照。

6.2.11 制御システムへの本質的安全設計方策の適用

6.2.11.1 一般

制御システムの設計方策は,それらの安全関連性能が十分リスクを低減できるように選択しなければな

らない(JIS B 9705-1又はJIS B 9961参照)。

機械制御システムの正しい設計によって,予測できず,かつ,潜在的に危険な機械の挙動を回避するこ

とができる。

危険な機械の挙動の典型的な原因は,次のとおりである。

− 制御システム論理の不適切な設計又は修正(偶発的又は故意による。)

− 制御システムの一つ若しくは複数のコンポーネントの一時的若しくは恒久的な不具合(障害)又は故

障

− 制御システムの動力供給の変動又は故障

− 制御装置の不適切な選択,設計及び配置

危険な機械の挙動の典型的な例は,次のとおりである。

− 予期しない機械の起動(JIS B 9714参照)

− 無制御状態の速度変化

− 運動部分の停止不能

− 機械の部分又は機械によってクランプされたワークピースの落下又は放出

− 保護装置の不作動(無効化又は故障)によって生じる機械の挙動

危険な機械の挙動を防止し安全機能を達成するために,制御システムの設計は6.2.11及び6.2.12に示す

原則及び方法に適合しなければならない。これらの原則及び方法は,状況に適するように単独で,又は組

27

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

み合わせて適用しなければならない(JIS B 9705-1,JIS B 9960-1及びJIS B 9961参照)。

制御システムは,オペレータが機械と安全に,かつ,容易に相互に作用し合えるよう設計しなければな

らない。

これには,次の解決策の一つ又は幾つかが必要である。

− 起動及び停止条件の体系的分析

− 特定の運転モードの提供(例えば,正常停止後の起動,サイクル中断後又は非常停止後の再起動,機

械に装荷されたワークピースの排出,機械要素に故障が生じた場合の機械の一部分の運転)

− 不具合(障害)の明確な表示

− 危険な機械の挙動を引き起こすような予期しない起動指令の偶発的な発生を防止する手段(例えば,

覆いをつけた起動装置)(JIS B 9714の図1参照)

− 危険な機械の挙動を引き起こす再起動を防止するために維持された停止指令(例えば,インターロッ

ク)(JIS B 9714の図1参照)

機械の集合体は,非常停止,保護装置による停止及び/又は遮断並びにエネルギの消散に対して,幾つ

かの区域に分割できる場合がある。異なる区域は明白に境界を定めなければならず,かつ,機械のどの部

分がどの区域に属するのかを明らかにしなければならない。同様に,どの制御装置(例えば,非常停止装

置,電源断路器)及び/又はどの保護装置がどの区域に属するのかを明らかにしなければならない。区域

間のインタフェースの設計は,一つの区域の機能によって,介入のため停止している他方の区域に危険源

を生じないようにしなければならない。

制御システムは,機械類の部分,機械自体又はワークピース及び/又は機械類に保持されている負荷の

運動を,安全な設計パラメータ(例えば,範囲,速度,加速度,減速度,負荷容量)に制限するように設

計しなければならない。動的な影響(例えば,負荷の揺れ)に対して許容範囲を決めなければならない。

例えば,次による。

− 遠隔制御でなく歩行して制御する移動機械類の走行速度は,歩行速度に合っていなければならない。

− 人員搬送装置及び人を持ち上げるための搬送車両の運動の範囲,速度,加速度及び減速度は,機械と

オペレータとの総応答時間を配慮して,危険でない値に制限しなければならない。

− 負荷を持ち上げる機械類の部分の運動範囲は指定した制限内に維持しなければならない。

機械類が互いに独立して作動可能な種々の要素をもつ場合,それらの連携が損なわれたときのリスクを

防止するように,制御システムを設計しなければならない(例えば,衝突防止システム)。

6.2.11.2 内部動力源の起動又は外部動力供給の接続

内部動力源の起動又は外部動力供給の接続によって危険状態が生じてはならない。

例えば,

− 内燃機関の始動によって移動機械が動いてはならない。

− 主電力供給との接続によって機械の作動部分が起動してはならない。

JIS B 9960-1の7.5参照(附属書A及び附属書Bも参照)。

6.2.11.3 機構の起動又は停止

機構運動の起動又は加速の最初の動作は,電圧又は流体圧力の加圧若しくは増加によって,又は,2値

論理の要素を考慮する場合,0の状態から1の状態への移行によって実行するのが望ましい(ここで,1

の状態は,最も高いエネルギ状態を表す。)。

停止又は減速の最初の動作は,電圧又は流体圧力の除去若しくは低減によって,又は,2値論理の要素

を考慮する場合,1の状態から0の状態への移行によって実行するのが望ましい(ここで,1の状態は,最

28

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

も高いエネルギ状態を表す。)。

ある用途によっては(例えば,高圧開閉装置),この原則は使用できない。このような場合には,停止又

は減速に対して確信のもてる同様のレベルを達成するために別の方策を適用するのが望ましい。

常時減速の制御をオペレータが維持するためにこの原則を守れない場合(例えば,自走式移動機械の液

圧ブレーキ装置),機械には主ブレーキシステムが故障したときに減速し,停止する手段を備えなければな

らない。

6.2.11.4 動力中断後の再起動

動力の中断後に再励起されると機械が自動的に再起動して,それが危険源となるおそれがある場合は,

その再起動を防止しなければならない(例えば,自己保持のリレー,電磁接触器又はバルブの使用による。)。

6.2.11.5 動力供給の中断

機械類は,動力供給の中断又は過度な変動によって生じる危険状態を防止するように設計しなければな

らない。少なくとも次の要求事項に合致しなければならない。

− 機械類の停止機能を維持しなければならない。

− 安全性のために常時運転を必要とする全ての装置は,安全を維持するために効果的な方法で作動しな

ければならない(例えば,ロック装置,クランプ装置,冷却又は加熱装置,自走式移動機械のパワー

アシストステアリング)。

− 位置エネルギの結果として,機械類の部分又は動きやすい機械類によって保持されたワークピース及

び/又は負荷は,それらを安全に低い位置に移すために必要な時間,保持されなければならない。

6.2.11.6 自動監視の使用

自動監視は,保護方策によって実行される単独又は複数の安全機能を実行するコンポーネント若しくは

要素の能力が低下し又は工程条件が危険源を発生する側に変化した場合に,その安全機能が確実に実行さ

れることを意図している。

安全機能が次に動作要求される前に不具合(障害)を検出するために,自動監視は不具合(障害)を直

ちに検出するか,又は周期的にチェックを行う。いずれの場合も,保護方策を直ちに開始するか,又は特

定の事象(例えば,機械サイクルの開始時点)まで遅らせる。

保護方策には,例えば,次がある。

− 危険な工程の停止

− 故障に伴う最初の停止後,この工程の再起動を防止

− 警報の開始

6.2.11.7 プログラマブル電子制御システムによって実行される安全機能

6.2.11.7.1 一般

プログラマブル電子装置(例えば,プログラマブルコントローラ)を含む制御システムは,適切な場合,

機械類の安全機能を実行するために使用することができる。プログラマブル電子制御システムを使用して

いるところでは,安全機能に関係する性能要求事項を考慮する必要がある。

プログラマブル電子制御システムの設計は,ランダムハードウェア故障の確率及び安全関連制御機能の

性能に対して悪影響を及ぼし得るシステマティック故障の可能性が十分に低いものでなければならない。

プログラマブル電子制御システムで監視機能を行う場合,不具合(障害)の検出についてのシステムの挙

動を考慮しなければならない(詳細は,JIS C 0508シリーズを参照)。

注記 機械類の安全性のためのJIS B 9705-1及びJIS B 9961の両者とも,プログラマブル電子制御シ

ステムに適用可能なガイダンスを提供している。

29

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プログラマブル電子制御システムは,各々の安全機能に対して指定された性能[例えば,JIS C 0508シ

リーズにおける安全インテグリティレベル(SIL)]が達成されることを確実にするために妥当性確認を行

い,取り付けるのが望ましい。妥当性確認は,全ての部品が安全機能を実行するために正しく相互作用し

ていることを示すための,及び意図しない機能が生じないことを示すための試験及び分析(例えば,静的,

動的又は故障分析)を含んでいる。

6.2.11.7.2 ハードウェアの側面

ハードウェア(例えば,センサ,アクチュエータ,論理回路を含む。)は,実行する安全機能の機能的要

求事項及び性能要求事項の両者に適合するように選択,設計,取付けをしなければならない。特に,次の

手段による。

− アーキテクチャの制約[例えば,システムの構成,不具合(障害)を許容するシステムの能力,不具

合(障害)の検出におけるシステムの挙動]

− 危険なランダムハードウェア故障の確率が適切である装置の選択及び/又は設計

− システマティック故障及び制御のシステム不具合(障害)を回避する方策並びに技術のハードウェア

への取り込み。

6.2.11.7.3 ソフトウェアの側面

組込みオペレーティングソフトウェア(又はシステムソフトウェア)及びアプリケーションソフトウェ

アなどのソフトウェアは,安全機能に対する性能仕様を満たすように設計しなければならない(JIS C

0508-3参照)。

アプリケーションソフトウェアは,使用者が再プログラムできないようにするのが望ましい。これは,

再プログラムが不可能なメモリに書き込んだソフトウェアを使用することによって達成することができる

[例えば,マイクロコントローラ,特定応用集積回路(ASIC)の適用]。

アプリケーションに対して使用者による再プログラムを必要とする場合,安全機能を取り扱っているソ

フトウェアへのアクセスを制限するのが望ましい(例えば,ロック,又は権限のある人へのパスワードに

よる)。

6.2.11.8 手動制御に関する原則

次に従わなければならない。

a) 手動制御器は,6.2.8 f)に規定してある関連する人間工学原則に従って設計し,配置しなければならな

い。

b) 停止制御器は,各々の起動制御器の近傍に配置しなければならない。起動又は停止の機能をホールド・

ツゥ・ラン制御によって行う場合で,操作を止めたときにホールド・ツゥ・ラン制御装置が停止指令

の伝達を失敗することによってリスクが生じるおそれがある場合には,別途停止用の制御器を設けな

ければならない。

c) 例えば,非常停止又は教示ペンダントのように必要上やむを得ず危険区域内に配置する制御器の場合

を除いて,手動制御器は危険区域から届かない所(JIS B 9706-3参照)に配置しなければならない。

d) 制御器及び制御位置は,可能な場合はオペレータが作業区域又は危険区域を視認できるように配置し

なければならない。

1) 乗用移動式の機械の運転者が,機械の運転に必要な全ての制御器を,他の位置からより安全に操作

できる場合を除いて,運転位置から操作できなければならない。

2) 人を持ち上げることを意図した機械類において,搬送装置の上昇,下降,及び適切な場合には移動

するための制御器は一般に搬送装置の中に配置しなければならない。安全な運転のために制御器を

30

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

搬送装置の外に配置する必要がある場合は,搬送装置内のオペレータのために,危険な動作を防止

する手段を準備しておかなければならない。

e) 同一の危険要素を複数の制御器を用いて起動できる場合,一つの制御器だけが有効に作動するように

制御回路を設計しなければならない。この要求事項は,特に,オペレータが携行して危険区域に入る

可能性のあるような携行式制御ユニット(例えば,教示ペンダント)を用いて,手動操作が可能な機

械に適用する。

f)

制御アクチュエータは,リスクがあるところでは意図的な操作を行わない限り操作できないように設

計し,又はガードを設けなければならない(ISO 9355-1,ISO 9355-3及びJIS B 6011参照)。

g) オペレータによる直接制御によって安全な運転が確保される機械の機能に対しては,例えば,制御装

置の設計及び配置によってオペレータが制御位置にいることを確実にするための方策を採用しなけれ

ばならない。

h) ケーブルレスでの制御に対し,通信が不通になることを含め,制御信号が受信されないときは自動的

に停止しなければならない(JIS B 9960-1参照)。

6.2.11.9 設定(段取りなど),ティーチング,工程の切替え,不具合(障害)の発見,清掃又は保全の各

作業に対する制御モード

機械類の設定(段取りなど),ティーチング,工程の切替え,不具合(障害)の発見,清掃又は保全作業

のためにガードを移動若しくは取り外さなければならない場合及び/又は保護装置を無効にしなければな

らない場合で,かつ,これらの作業の目的で機械類又は機械類の一部を運転する必要がある場合は,次の

機能を全て満たす特定の制御モードによって,オペレータの安全を確保しなければならない。

a) 全ての他の制御モードを不作動にする。

b) 機械の危険な要素の運転は,イネーブル装置,両手操作制御装置又はホールド・ツゥ・ラン制御装置

の操作を続けることによってだけ許可する。

c) 機械の危険な要素の運転は,リスクが低減した状態下においてだけ許可する(例えば,減速,低減し

た動力又は力,段階的操作;例えば,動作制限制御装置で)。

d) 機械のセンサに対する故意又は無意識の行為で危険な機能が実行されることを防止する。

注記 ある種の特別な機械では,他の保護方策の方が適切である場合がある。

この制御モードは,次の一つ又は複数の方策を組み合わせなければならない。

− 可能な限り危険区域に接近することを制限する。

− 非常停止制御器をオペレータのすぐ手の届く範囲に設置する。

− 携行式制御ユニット(教示ペンダント)及び/又は局所用制御器(制御される要素を視認できる。)

JIS B 9960-1参照。

6.2.11.10

制御モード及び運転モードの選択

調整,設定(段取りなど),保全,点検などを許可するために異なる保護方策及び/又は作業手順を必要

とする幾つかの制御モード又は運転モードを使用できるように機械を設計し製作する場合,当該機械には

各々のモード位置に固定(ロック)できるようなモード切替装置を備えなければならない。切替装置の各々

の位置は,明確に識別可能でなければならない。切替装置の各々の位置は,一つの制御モード又は運転モ

ードのいずれか一つを選択するようにしなければならない。

切替装置は,機械のある特定機能の使用について特定のカテゴリのオペレータに限定するような他の切

替手段で置き換えてもよい(例えば,ある種の数値制御機能に対するアクセスコード)。

31

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.11.11

電磁両立性を達成するための方策の適用

電磁両立性に関しては,JIS B 9960-1及びIEC 61000-6参照。

6.2.11.12

不具合(障害)の発見を支援する診断システムの規定

保護方策を無効にする必要性をなくすため,制御システムに不具合(障害)の発見を支援する診断シス

テムを組み込むことが望ましい。

注記 このようなシステムは機械類の利用性及び保全性を向上させるだけでなく,保全要員の危険源

への暴露を低減する。

6.2.12 安全機能の故障の確率の最小化

6.2.12.1 一般

機械類の安全性は,制御システムの信頼性だけでなく,機械の全ての部品の信頼性に依存している。機

械を安全に使用するために,安全機能の連続した作動が基本である。これは,次の6.2.12.2〜6.2.12.4に規

定する方策によって達成することができる。

6.2.12.2 信頼性のあるコンポーネントの使用

“信頼性のあるコンポーネント”は,使用上で定められた運転の期間又は回数の間,機械の危険な機能

不良を引き起こす故障の確率が低く,意図する使用の条件下(環境条件を含む。)での装置の使用法に関連

する全ての妨害及びストレスに耐えることができるコンポーネントを意味する。

コンポーネントは,この箇条に規定している全ての要因を配慮して選定しなければならない(6.2.13参

照)。

注記1 “信頼性のあるコンポーネント”は,“十分吟味されたコンポーネント”と同意語ではない

(JIS B 9705-1の6.2.4参照)。

注記2 考慮する環境条件には,衝撃,振動,寒冷,暑熱,湿気,粉じん,腐食性及び/又は磨耗性

物質,静電気,磁場及び電場を含む。これらの条件に起因して生じるおそれのある妨害には,

例えば,絶縁不良,制御システムのコンポーネントの機能の一時的又は恒久的故障が含まれ

る。

6.2.12.3 “非対称故障モード”コンポーネントの使用

顕著な故障モードが事前に分かっている“非対称故障モード”のコンポーネント又はシステムは,機械

機能への故障の影響が予想できるものである。

注記 あるケースでは,このような故障のネガティブな影響を制限するため,追加方策が必要な場合

がある。

このようなコンポーネントの使用を常時考慮するのが望ましい。特に,冗長系(6.2.12.4参照)が使用さ

れていない場合に考慮するのが望ましい。

6.2.12.4 コンポーネント又はサブシステムの二重系(又は冗長系)

機械の安全関連部の設計において,コンポーネントの二重系(又は冗長系)は,一つのコンポーネント

が故障した場合,別のコンポーネントがその機能を継続できるように用いられ,これによって安全機能を

引き続き使用できることを確実にする。

適切な運転の開始を許可するため,自動監視(6.2.11.6参照)によって,又はある状況においては点検間

隔をコンポーネントの予測される寿命より短くした定期的な点検によって,コンポーネントの故障を検出

しなければならない。

設計及び/又は技術の多様性(ダイバーシティ)は,共通原因故障(例えば,電磁妨害による。)又は共

通モード故障を回避するために使用することができる。

32

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.13 装置の信頼性による危険源への暴露制限

機械類の全てのコンポーネントの信頼性の向上は,介入を要するインシデント[5.2 c) 1)の注記1参照]

の発生頻度を低減させ,危険源への暴露を低減する。

これは,機械の他の機能と同様に安全機能に対しても,また,制御システムと同様に動力システム(運

転部分,附属書A参照)に対しても当てはまる。

安全関連コンポーネント(例えば,特定のセンサ)は既知の信頼性をもったものを使用しなければなら

ない。ガードの要素及び保護装置の要素は,特に信頼できるものとしなければならない。理由は,その故

障で人が危険源に暴露されることになり,またその低い信頼性はガード及び保護装置を無効化させたい気

持ちを助長するからである。

6.2.14 搬入(供給)又は搬出(取出し)作業の機械化及び自動化による危険源への暴露制限

機械への搬入出作業及び更に一般的には,(ワークピース,材料,物質の)取扱い作業の機械化及び自動

化は,作業位置における人の危険源への暴露を低減し,これらの作業によって引き起こされるリスクを制

限する。

自動化は,例えば,ロボット,ハンドリング装置,移送機構又はエアーブラストを用いることによって

達成できる。機械化は,例えば,送りスライド,プッシュロッド又は手操作のインデックステーブルを用

いることによって達成できる。

自動供給及び取出し装置は,機械オペレータの事故防止に大きく貢献する一方,その不具合(障害)の

修正の際,危険を生じる場合がある。これらの装置を使用する場合,その装置と機械部分又はワークピー

ス若しくは加工対象材料との間で危険源(例えば,捕捉又は押しつぶし)が生じないことを確実にするよ

う十分注意しなければならない。確実にできない場合は,適切な安全防護物(6.3参照)を施さなければな

らない。

専用の制御システムをもった自動供給及び取出し装置並びに関連する機械の制御システムは,全装置の

あらゆる制御モード及び運転モードにおいて,全ての安全機能がどのように作動するかを十分に検討した

後,相互接続しなければならない。

6.2.15 設定(段取りなど)及び保全の作業位置を危険区域外とすることによる危険源への暴露制限

保全,給油及び設定(段取りなど)の作業位置を危険区域外とすることによって,危険区域に接近する

必要性を最小にしなければならない。

6.3

安全防護及び付加保護方策

6.3.1

一般

ガード及び保護装置は,本質的安全設計によって合理的に危険源を除去できない,又はリスクを十分に

低減することもできない場合に,人を保護するために使用しなければならない。追加の装置(例えば,非

常停止装置)を含む付加保護方策を使用しなければならない場合もある。

注記 各種のガード及び保護装置は,3.27及び3.28に定義する。

ある種の安全防護物は,数種の危険源への暴露を回避するために使用してもよい。

例 機械的危険源が存在する区域に接近することを防止するための固定式ガードは,騒音レベルの低

減又は有毒なエミッション物の回収に使用することができる。

6.3.2

ガード及び保護装置の選択及び実施

6.3.2.1

一般

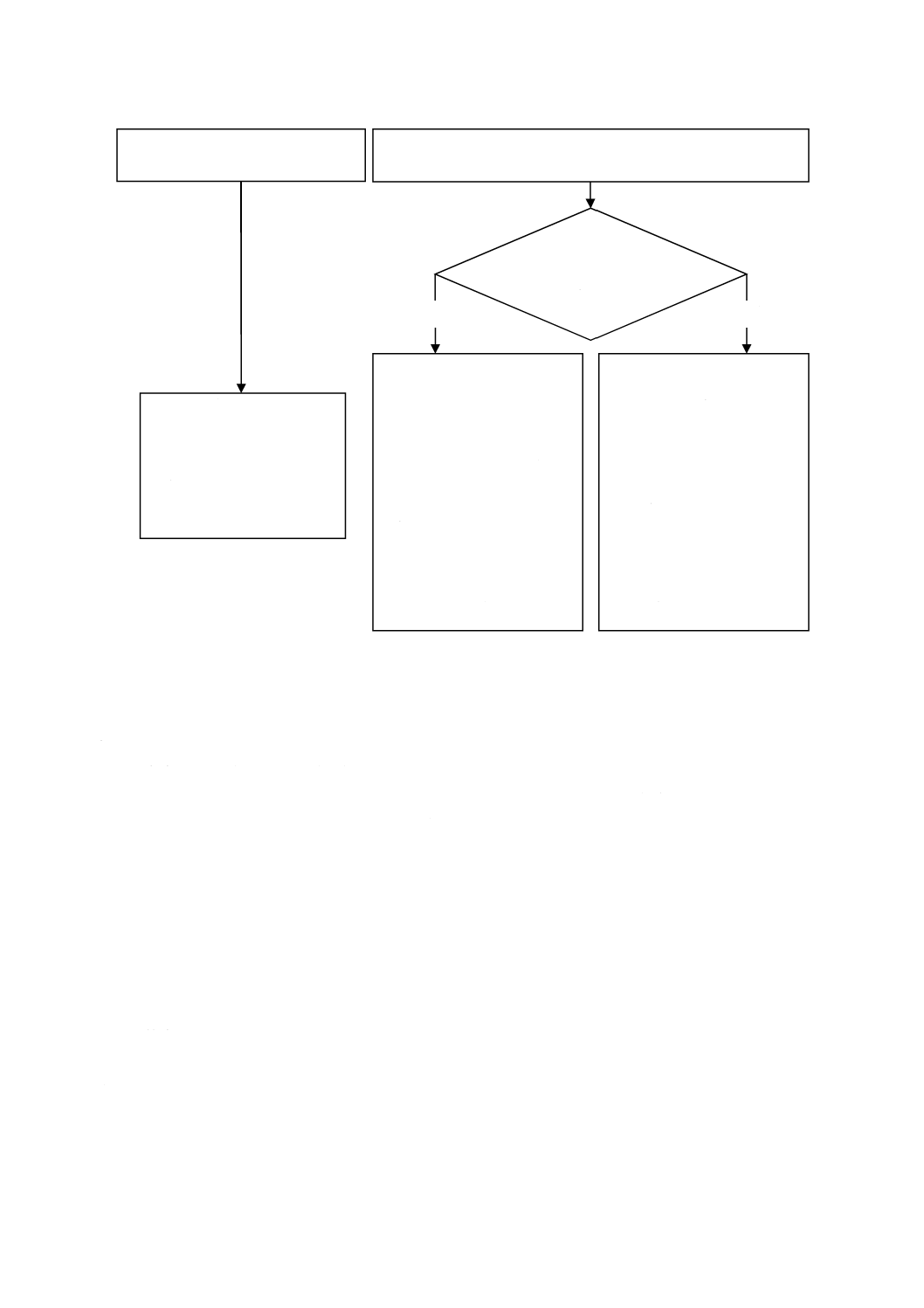

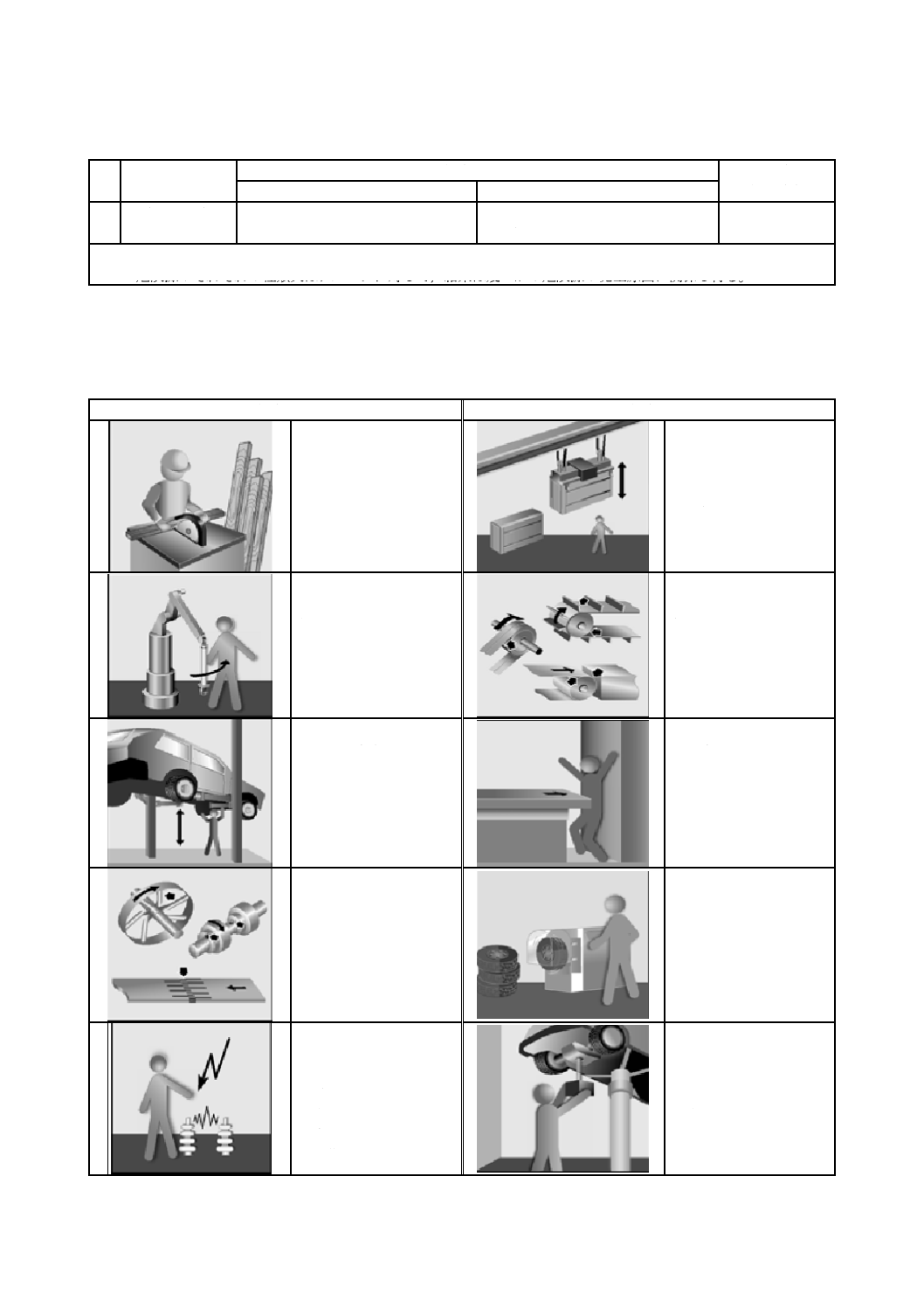

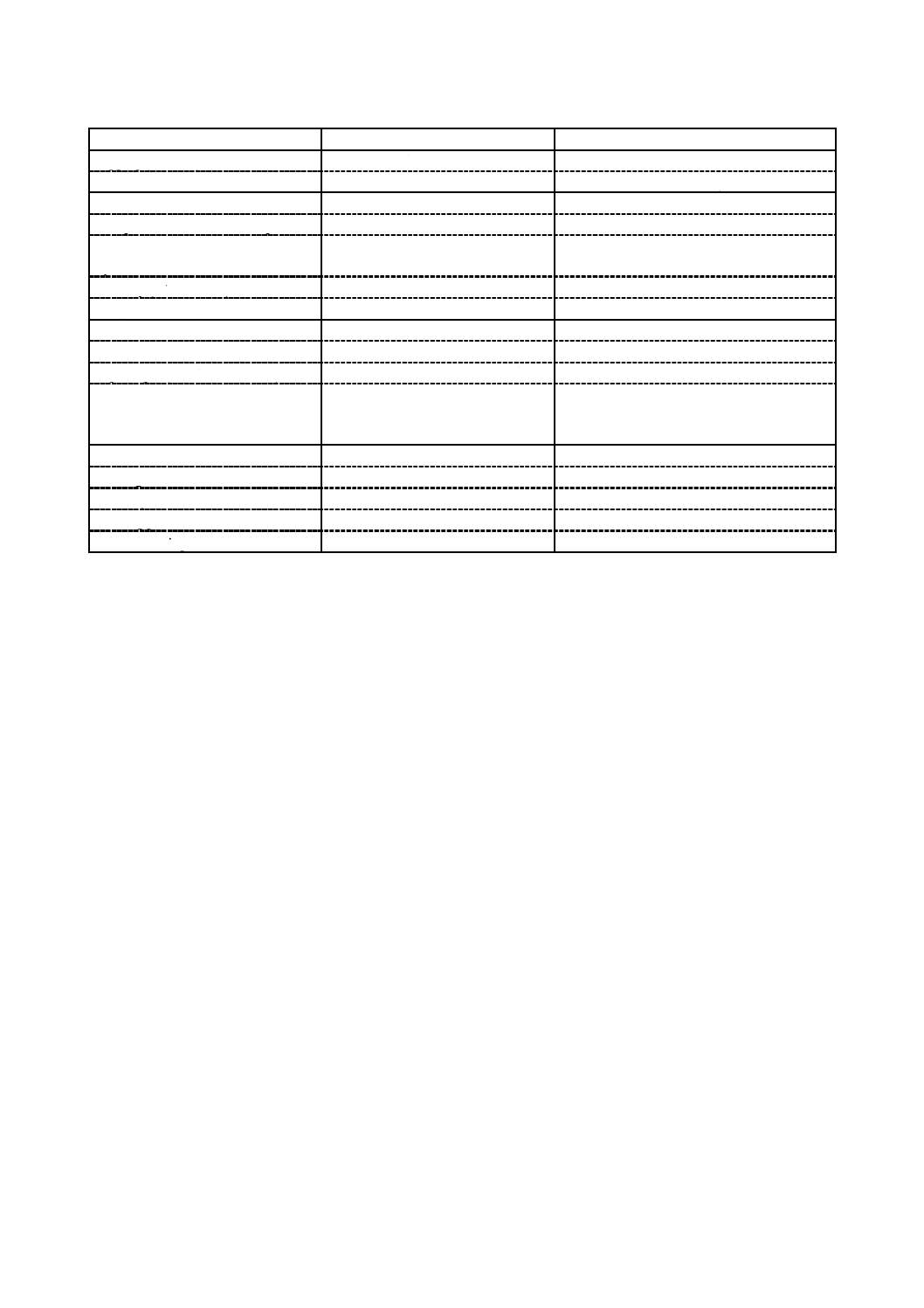

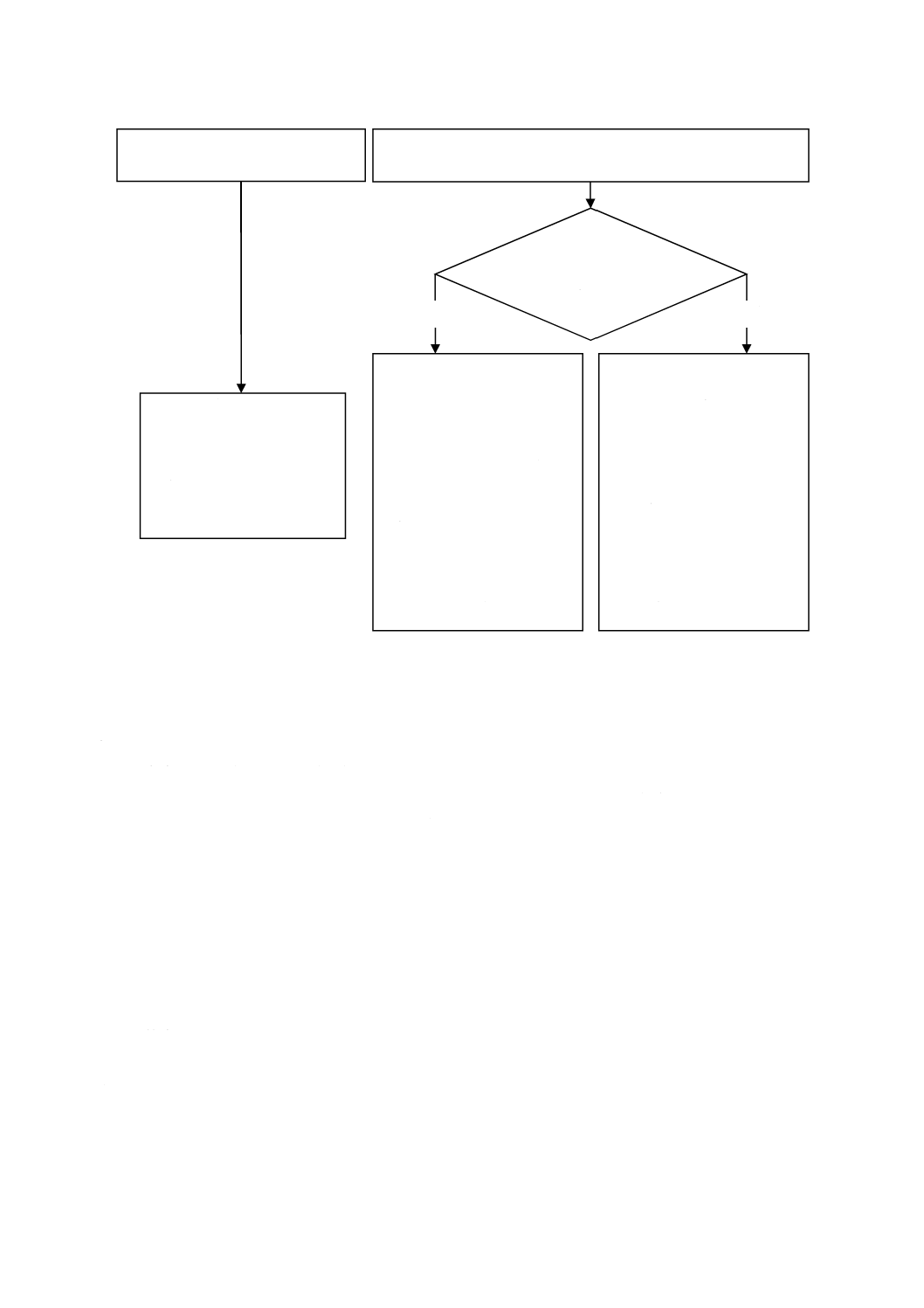

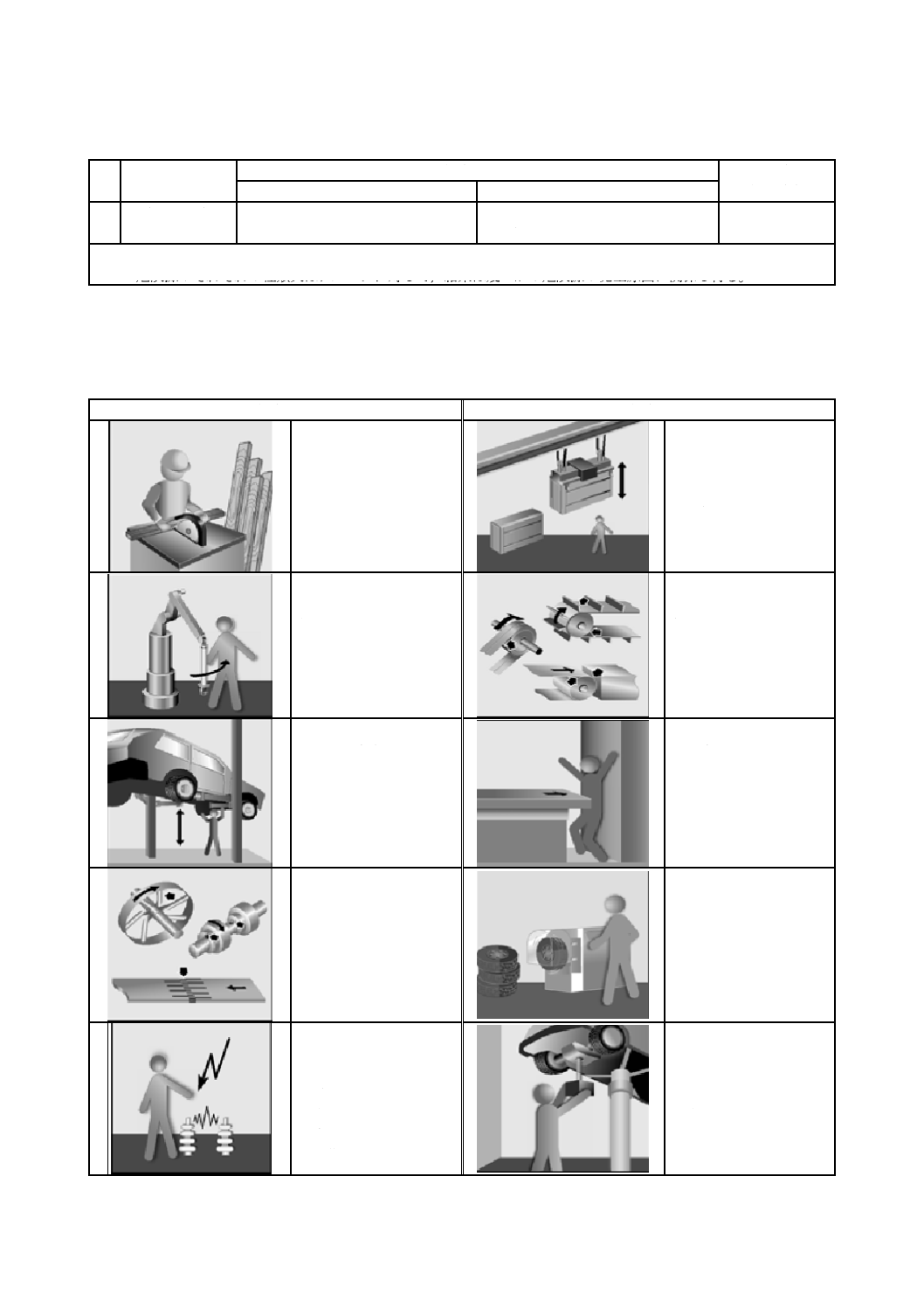

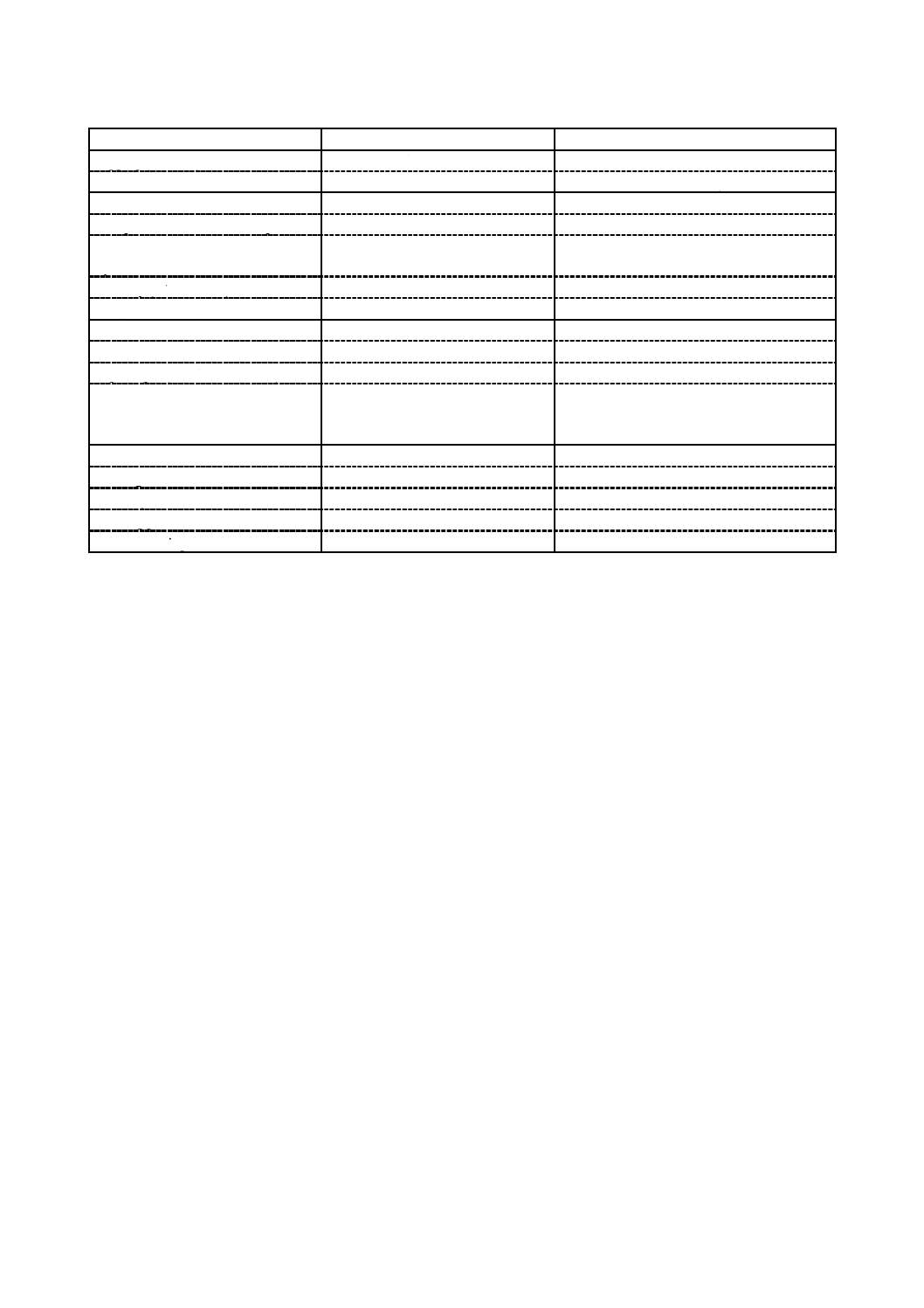

この細分箇条は,ガード及び保護装置の選択並びに実施のための指針を与える。その主目的は,運動部

分の性質(図4参照)及び危険区域への接近の必要性に基づいて,運動部分によって生じる危険源から人

33

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を保護することである。

個々の機械に対する安全防護物の的確な選定は,その機械に対するリスクアセスメントに基づいて行わ

れなければならない。

個々のタイプの機械又は危険区域に対する適切な安全防護物の選択に当たって,固定式ガードがシンプ

ルであること及び機械の正常な運転(機能不良のない運転)中にオペレータが危険区域に接近する必要が

ない場合,固定式ガードを使用しなければならないことに留意しなければならない。

接近の必要性の頻度が増加するにつれて,必然的に固定式ガードを元に戻さないことになる。この場合,

代わりの保護方策(可動式インターロック付きガード,検知保護装置)を使用する必要がある。

安全防護物の組合せが必要な場合がある。例えば,固定式ガード付きで機械にワークピースを供給する

機械的搬入(供給)装置を用いて主たる危険区域に接近する必要性を除去した場合,機械的搬入(供給)

装置と固定式ガードとの間に手が届くと二次的な引込み又はせん断の危険源が発生し,これを保護するた

めトリップ装置が必要となる場合がある。

制御位置又は介入区域の囲いに対して,次の危険源を含む幾つかの危険源に対する組合せの保護を備え

ることを考慮しなければならない。

a) 落下物又は放出物による危険源[例えば,落下物保護構造(FOPS)など]

b) エミッションによる危険源(例えば,騒音,振動,放射,及び健康に対して有害な物質に対する保護

など)

c) 環境による危険源(例えば,暑さ,寒さ,悪天候に対する保護など)

d) 機械類の転倒又は転落による危険源[例えば,転落又は転倒時保護構造(ROPS及びTOPS)など]

運転席及び運転室のような囲われた作業ステーションの設計は,視認性,照明,雰囲気,接近性,姿勢

に関する人間工学原則を考慮しなければならない。

34

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−運動部分で生じる危険源に対する安全防護物の選択指針

6.3.2.2

正常な運転中に危険区域に接近する必要のない場合

機械の正常な運転中,危険区域に接近する必要のない場合,安全防護物は次の中から選択するのが望ま

しい。

a) 固定式ガード(JIS B 9716参照)

b) 施錠式又は施錠なしのインターロック付きガード(6.3.3.2.3,JIS B 9710及びJIS B 9716参照)

c) 自己閉鎖式ガード(JIS B 9716の3.3.2参照)

d) 検知保護装置,例えば,電気的検知保護装置(JIS B 9704シリーズ参照)又は圧力検知装置(JIS B

9717-1,ISO 13856-2及びISO 13856-3参照)

6.3.2.3

正常な運転中に危険区域に接近する必要がある場合

機械の正常な運転中,危険区域に接近する必要がある場合,安全防護物は次の中から選択するのが望ま

しい。

a) 施錠式又は施錠なしのインターロック付きガード(6.3.3.2.3,JIS B 9710及びJIS B 9716参照)

b) 検知保護装置,例えば,電気的検知保護装置(JIS B 9704シリーズ参照)

c) 調整式ガード

d) 自己閉鎖式ガード(JIS B 9716の3.3.2参照)

e) 両手操作制御装置(JIS B 9712参照)

f)

起動機能インターロック付きガード(制御式ガード)(6.3.3.2.5参照)

6.3.2.4

機械の設定(段取りなど),ティーチング,工程の切替え,不具合(障害)の発見,清掃又は保

全のために,危険区域に接近する必要がある場合

動力伝達部分に起因する危険源

作業に寄与する運動部分に起因する危険源

(工程に直接関係するもの,例えば,工具)

作業中これらの要素に

十分に接近不可能とす

ることができるか?

−固定式ガード

(6.3.3.2.2参照)

又は

−自動監視装置を備えた施錠

式 又は施錠なしのインター

ロック付き可動式ガード

(6.3.3.2.3参照)

又は

−保護装置(6.3.3.3参照)

危険区域に接近する必要性

に応じて及び危険源の特性

に応じて選択する(6.3.2.2及

び6.3.2.3参照)。

−固定式ガード

(6.3.3.2.2参照)

又は可動式ガード(6.3.3.2.3

参照)

作業に使用していない区域

内にある運動部分への接近

を防止する。

及び

−調整式ガード

(6.3.3.2.4参照)

工程のため接近が必要な区

域内にある運動部分への接

近を防止する。

−固定式ガード

(6.3.3.2.2参照)

又は

−自動監視装置を備えた施錠

式 又は施錠なしのインタ

ーロック付き可動式ガード

(6.3.3.2.3参照)

いいえ

はい

35

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

可能な限り,生産に携わるオペレータの保護のために備えた安全防護物が,設定(段取りなど),ティー

チング,工程の切替え,不具合(障害)の発見,清掃又は保全の作業遂行の妨げになることがなく,設定

などを行う要員を確実に保護するように機械を設計しなければならない。

これらの作業は特定されなければならず,機械の使用局面の一部分としてリスクアセスメントにおいて

考慮しなければならない(5.2参照)。

注記 機械を動力供給に接続しておく必要のない作業(特に,保全及び修理作業)の場合,機械のシ

ャットダウンに対して遮断及びエネルギの消散(6.3.5.4,JIS B 9714の4.1及び箇条5参照)は,

最高の保護レベルになる。

6.3.2.5

検知保護装置の選択及び実施2)

6.3.2.5.1

選択

検出機能の基礎となる技術は非常に多様化しているため,安全のために適用したときの適切さはどのタ

イプの検知保護装置も同等であるとは言い難い。次の規定は,各々の適用に対して最も適切な装置を選択

するための基準を設計者に提供することを意図している。

検知保護装置のタイプは,次の全てを含む。

− ライトカーテン

− スキャナ装置,例えば,レーザスキャナ

− 圧力検知マット

− トリップバー,トリップワイヤ

検知保護装置は,次のいずれかに使用することができる。

− トリップのために

− 存在検知のために

− トリップ及び存在検知両方のために

− ある特定の条件に基づいて機械の運転を再開始するために

注記 検知保護装置の幾つかのタイプは,存在検知に対しても,トリップの目的に対しても不適切な

場合がある。

注2) 詳細な情報は,TS B 62046参照。

機械類の特性の中で,とりわけ次の特性は,検知保護装置の単独の使用を妨げることがある。

− 材料又は部品を放出するような特性

− ガードを必要とするエミッション(騒音,放射,粉じんなど)

− 不安定な又は極端に長い機械の停止時間

− 1サイクルの途中で止めることのできない特性

6.3.2.5.2

適用

次が考慮されることが望ましい。

a) 検出区域の大きさ,特性及び位置決め(検知保護装置の幾つかのタイプの位置決めについては,JIS B

9715参照)

b) 不具合(障害)時の装置の挙動(電気的検知保護装置については,JIS B 9704シリーズ参照)

c) う(迂)回の可能性

d) 検出能力及び時間の経過による検出能力の変化(例えば,反射面の存在,他の人工光源,太陽光線又

は空中の不純物のような種々の環境条件に対する敏感さの結果として)

注記1 JIS B 9704-1に電気的検知保護装置の検出能力を規定する。

36

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検知保護装置は,次のように運転部分に統合し機械の制御システムと連携しなければならない。

− 人又は身体の一部を検出したら直ちに指令を発する。

− 検出された人又は身体の一部が検出の場から出たこと自体で危険な機械機能を再起動しない。したが

って,検知保護装置が発した指令は,新しい指令が出るまで制御システムによって保持されなければ

ならない。

− 危険な機械機能の再起動は,オペレータが視認できる危険区域の外に配置した制御装置を,オペレー

タが意志をもって操作することによって行う。

− ミューティング中を除き検知保護装置の検出機能が中断している間は機械を運転できない。

− 検出区域の位置及び形状は,場合によって固定式ガードとともに,人又は身体の一部が検出されるこ

となく危険区域に入ってくることを又は危険区域内に存在していることを防止する。

注記2 ミューティングは,制御システムの安全関連部による安全機能の一時的な自動停止である

(JIS B 9705-1参照)。

例えば,能動的光電保護装置の不具合(障害)時の挙動について,JIS B 9704-2を考慮するのが望まし

い。

6.3.2.5.3

サイクル制御再開始のために使用される場合の検知保護装置に対する追加要求事項

この例外的な適用は,6.3.2.5.2 d)の2番目の一般要求事項に反し,他のいかなる起動指令なしに,人又

は人の一部が検知保護装置の検出区域から出ることによって機械のサイクルの起動が開始されることであ

る。動力供給のスイッチを入れた直後又は機械が検知保護装置のトリップ機能によって停止した場合,機

械のサイクルは起動制御器を意志をもって操作することによって開始しなければならない。

検知保護装置によるサイクルの起動は,次の条件に従わなければならない。

a) JIS B 9704-2に適合する能動的光電保護装置(AOPD)だけを使用しなければならない。

b) トリップ及び存在検知装置(JIS B 9704シリーズ参照)として使用される能動的光電保護装置(AOPD)

の要求事項を満足する[特に,設置位置,最小距離(JIS B 9715参照),検出能力,制御及びブレーキ

システムの信頼性及び監視]。

c) 機械のサイクルタイムが短いこと,及び検出区域に妨害がなく入光状態になったとき,機械の制御を

再開始するための機能は,正常な1サイクルに相応した時間に制限されている。

d) 能動的光電保護装置(AOPD)の検出区域の通過又はインターロック付きガードを開けることが危険

区域に入るための唯一の方法である。

e) 機械を安全防護する能動的光電保護装置(AOPD)が複数である場合,いずれか一つだけがサイクル

の制御を再開始できる。

f)

自動的なサイクル制御開始に起因した高いリスクに関しては,AOPD及び制御システムの関連部分は

通常の条件より高い安全関連性能に適合している。

注記1 上のd)で考慮される危険区域とは,検出区域に妨害がなく入光状態になったことによって危

険な機能(動力伝達要素及び附属装置を含む。)が開始される全ての区域である。

注記2 TS B 62046参照

6.3.2.6

安定性のための保護方策

重量分布(6.2.6参照)のような本質的安全設計方策によって安定性を達成できない場合,次に示すよう

な方策を使用した保護方策によって安定性を維持しなければならない。

− アンカーボルト

− 固定装置

37

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 作動制限装置又は機械的なストッパ

− 加減速制限装置

− 負荷制限装置

− 安定性又は転倒限界に近付いたことを警告する警報

6.3.2.7

その他の保護装置

機械がオペレータによる連続した制御を必要とする場合(例えば,移動機械,クレーン)でオペレータ

のエラーが危険状態を引き起こす可能性があるとき,その機械は,動作が指定された制限内にとどまるよ

うにするために必要とされる装置を装備しなければならない。特に,次の場合である。

− オペレータによる危険区域の視認性が不十分なとき

− 安全関連のパラメータ(例えば,距離,速度,質量,傾斜角度など)の実際の値についてオペレータ

の知識が足りないとき

− オペレータの意図しない運転によって危険源が生じるおそれがあるとき

必要な装置には,次の全てが含まれる。

a) 作動のパラメータを制限する装置(距離,角度,速度,加速度)

b) 過負荷制限装置及びモーメントを制限する装置

c) 他の機械との衝突又は干渉を防止する装置

d) 移動機械類を歩行しながら運転するオペレータ又は他の歩行者への危険を防止する装置

e) コンポーネント及び組立品の過度な応力を防止するための保護用破壊部のようなトルクを制限する装

置

f)

圧力及び/又は温度を制限する装置

g) エミッションを監視する装置

h) 操作位置にオペレータがいないとき操作を防止する装置

i)

姿勢安定装置(スタビライザ)が適切に働かない限り,持上げの運転を防止する装置

j)

斜面で機械の傾きを制限する装置

k) 走行の前にコンポーネントが安全な位置にあることを確実にする装置

オペレータが制御できなくなったとき,自動的に機能する保護方策(例えば,危険な作動の自動停止)

は,オペレータが適切な処置を取れるように,前もって又は同時に警報が発せられることが望ましい(6.4.3

参照)。

6.3.3

ガード及び保護装置の設計に関する要求事項

6.3.3.1

一般要求事項

ガード及び保護装置は,機械的危険源及び他の危険源を考慮して,意図する使用に対して適切に設計し

なければならない。ガード及び保護装置は,機械の作業環境に適合し,かつ,容易に無効化できないよう

に設計しなければならない。ガード及び保護装置は,それらを無効化させるいかなる動機も起こさせない

ように,あらゆる局面(運転中の作業及び機械寿命,その他)で作業の妨げになることを最小に抑えなけ

ればならない。

注記 JIS B 9716,JIS B 9705-1,JIS B 9712,JIS B 9710,JIS B 9717-1,JIS B 9704シリーズ,JIS B 9961,

ISO 13856-2及びISO 13856-3参照。

ガード及び保護装置は,次によらなければならない。

a) 頑丈な構造である。

b) 新たな危険源を生じない。

38

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) バイパス又は無効化が容易にできない。

d) 危険区域から適切な距離に配置されている(JIS B 9715及びJIS B 9718参照)。

e) 生産工程の視界の妨げとなるものは最小にする。

f)

作業を必要とする領域だけに接近を許すことによって,可能であればガード又は保護装置の除去及び

無効化なしに,工具の取付け及び/又は交換並びに保全の基本的な作業を可能にする。

ガードの開口部については,JIS B 9718を参照。

6.3.3.2

ガードに関する要求事項

6.3.3.2.1

ガードの機能

ガードが達成する機能は,次である。

− ガードで囲まれた空間への接近の防止 及び/又は

− 機械から落下又は放出されるおそれのある材料,ワークピース,切粉,流体の封じ込め又は捕捉,及

び機械によって生成されるおそれのあるエミッション(騒音,放射,及び粉じん,ばい煙,ガスのよ

うな危険物質)の低減

さらに,電気,温度,火災,爆発,振動,視認性(JIS B 9716参照)及びオペレータの人間工学的位置

(例えば,使用性,オペレータの動き,姿勢,繰り返しの多い動作)に関する特定の性質をもつことが必

要となる場合がある。

6.3.3.2.2

固定式ガードに関する要求事項

固定式ガードは,次によって所定の位置に確実に保持しなければならない。

− 恒久的(例えば,溶接によって)に,又は

− 工具を使用しなければ取り外したり又は開放したりすることができない締め金具(ねじ,ナット)の

手段による。

なお,締め金具なしではガードを取り付けることができないようにするのが望ましい(JIS B 9716

参照)。

注記 固定式ガードは,開くためのヒンジを付けてもよい。

6.3.3.2.3

可動式ガードに関する要求事項

運動伝達部分によって生じる危険源に対して保護を行うための可動式ガードは,次によらなければなら

ない。

a) 開いているときも,一般的には,ヒンジ又はガイドによって,可能な限り機械類又は他の構造物に固

定された状態である。

b) インターロック付きガード(必要な場合,施錠付き)である(JIS B 9710参照)。

図4参照。

伝達部分でない運動部分によって生じる危険源に対する可動式ガードは,次のように設計し,機械制御

システムと連携しなければならない。

− 運動部分がオペレータの到達する範囲内にあるとき,運動部分は起動できないこと及びひとたび運動

部分が起動した後には,オペレータがそこに到達できないようにする。これはインターロック付きガ

ード(必要なときは施錠式)を用いることによって達成できる。

− これらのガードは,例えば,工具又はキーの使用のような,意図的な行為によってだけ調整が可能で

ある。

− 可動式ガードの構成部品の一つが欠落又は故障した場合,運動部分の起動を防止すること又は運動部

分を停止する。これは自動監視(6.2.11.6参照)を用いて達成できる。

39

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4及びJIS B 9710参照。

6.3.3.2.4

調整式ガードに関する要求事項

調整式ガードは,運転上の理由によって危険区域を完全に囲えない場所だけに使用してもよい。

手動調整式ガードは,次によらなければならない。

− 個々の運転中は調整部が固定のままであるよう設計する。

− 工具を使用せずに容易に調整可能である。

6.3.3.2.5

起動機能インターロック付きガード(制御式ガード)に関する要求事項

起動機能インターロック付きガードは,次の全てを満たす場合にだけ使用してもよい。

a) インターロック付きガードの全ての要求事項を満たす(JIS B 9710参照)。

b) 機械のサイクルタイムが短い。

c) ガードが開いた状態の最大時間は,小さな値にプリセットする(例えば,サイクルタイムと同等)。こ

の時間を超えたとき,起動機能インターロック付きガードは閉じることによって危険な機能の開始が

できなくなる。機械を再起動する前にリセットが必要である。

d) 機械の寸法又は形状は,ガードが閉じている間に,人又は身体の一部が危険区域に,又は危険区域と

ガードとの間にとどまることを許容しない(JIS B 9716参照)。

e) 固定式(取外し可能なタイプ),可動式にかかわらず,全ての他のガードはインターロック付きガード

である。

f)

起動機能インターロック付きガードに附属するインターロック装置は,故障によって意図しない又は

予期しない起動を生じないような方法,例えば,位置検出の二重系及び自動監視(6.2.11.6参照)によ

って設計されている。

g) ガードが,それ自体の重さによって下がっている間に起動を開始することができないように(例えば,

ばね又はカウンタウエイトによって),ガードは開いた状態を確実に維持する。

6.3.3.2.6

ガードによる危険源

次の事項で生じるおそれのある危険源の防止を配慮しなければならない。

− ガードの構造[例えば,鋭利な端部又は角部,材料(有害性のある),騒音発生など]

− ガードの動作(動力で作動するガード及び下降しやすい重いガードによって生じるせん断又は押しつ

ぶしの危険区域)

6.3.3.3

保護装置の技術的特性

保護装置は,安全機能の正しい実行を確実にするように選択し,又は設計し,かつ,制御システムに接

続しなければならない。

保護装置は,適切な規格(例えば,能動的光電保護装置についてJIS B 9704シリーズを参照)に合致す

るように選択するか,又はJIS B 9705-1若しくはJIS B 9961に規定する一つ又は複数の原則に従って設計

しなければならない。

保護装置は容易に無効化されないように組み立て,かつ,制御システムに接続しなければならない。

6.3.3.4

代替タイプの安全防護物の準備

遂行する作業の種類によって,安全防護物を変更することが分かっている場合は,機械に代替タイプの

安全防護物の取付けを可能とする対策を講じておくのが望ましい。

6.3.4

エミッションを低減するための安全防護

6.3.4.1

一般

6.2.2.2で規定した発生源でのエミッション低減の方策が適切でない場合,機械に追加の保護方策(6.3.4.2

40

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

〜6.3.4.5)を備えなければならない。

6.3.4.2

騒音

騒音に対する追加の保護方策は,次を含む。

− 囲い(ISO 15667参照)

− 機械に装着したスクリーン

− 消音装置(ISO 14163参照)

6.3.4.3

振動

振動に対する追加の保護方策は,例えば,次を含む。

− 振動源と暴露される人との間の振動を遮断する減衰装置

− 弾力性のある取り付け

− 防振シート

据付形工業機械類の振動遮断の方策は,EN 1299を参考。

6.3.4.4

危険物質

危険物質に対する追加の保護方策は,次を含む。

− 機械の隔離[負圧にしたきょう(筐)体で囲う。]

− フィルタ付きの局所排気

− 液体による湿潤

− 機械の区域の特別な換気(エアカーテン,オペレータの運転室)

JIS B 9709-1参照。

6.3.4.5

放射

放射に対する追加の保護方策は,次を含む。

− フィルタ及び吸収装置の使用

− 減衰用スクリーン又はガードの使用

6.3.5

付加保護方策

6.3.5.1

一般

機械の“意図する使用”及び合理的に予見可能な機械の誤使用によって必要なとき,本質的安全設計方

策でなく,安全防護(ガード及び/又は保護装置の実施)でもなく,使用上の情報でもない保護方策を実

施しなければならない場合がある。このような方策は6.3.5.2〜6.3.5.6の方策を含むが,これらに限定する

ものではない。

6.3.5.2

非常停止機能を達成するためのコンポーネント及び要素

リスクアセスメントの結果,現実に発生している,又は切迫した非常事態を回避するために非常停止機

能を達成するコンポーネント及び要素が必要である場合,次の要求事項を適用する。

− アクチュエータは明確に識別可能で,明確に視認でき,かつ,速やかに接近可能でなければならない。

− 危険な工程は,新たな危険源を生じずに,可能な限り迅速に停止しなければならない。これが不可能

な場合又はリスクを低減できない場合,非常停止機能の実施が最良の解決策か否か検討するのが望ま

しい。

− 必要な場合,非常停止制御器は特定の安全防護物の作動を開始するか,又は開始を許可しなければな

らない。

注記 詳細な規定は,JIS B 9703を参照。

非常停止指令によって非常停止装置が動作し終わったとき,非常停止装置をリセットするまでこの指令

41

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の効果を持続しなければならない。このリセットは,非常停止指令の出された位置(場所)でだけ可能で

なければならない。装置のリセットで機械は再起動してはならず,再起動の許可だけとしなければならな

い。

非常停止機能を達成するための電気コンポーネント及び要素の設計及び選定に関するより詳細な規定は,

JIS B 9960-1参照。

6.3.5.3

捕捉された人の脱出及び救助のための方策

捕捉された人の脱出及び救助のための方策は,とりわけ次のようなものである。

− オペレータが捕捉される危険源を生じる設備での脱出ルート及び避難場所

− 非常停止後に特定の要素を手で動かすための手段

− 特定の要素を逆転するための手段

− 下へ降りる装置のための係留具

− 捕捉された人が救助を求めることができる伝達の手段

6.3.5.4

遮断及びエネルギの消散に関する方策

機械は次の措置によって,動力供給の遮断及び蓄積されたエネルギを消散させる技術的手段を装備しな

ければならない。

a) 機械(又は機械の決められた部分)を全ての動力供給から遮断(切断,分離)する。

b) 全ての遮断装置を“遮断”の位置において施錠する(又は他の方法で確実に締める。)。

c) 危険源を生じるおそれのある全ての蓄積エネルギを消散するか又はこれが不可能若しくは実際的でな

い場合,抑制する(封じ込める。)。

d) 安全作業手順によって,上記a)〜c)の措置が期待どおりの効果をもたらしたか検証する。

JIS B 9714の箇条5及びJIS B 9960-1の5.5及び5.6参照。

6.3.5.5

機械及び重量構成部品の容易かつ安全な取扱いに関する準備

手で移動又は運搬ができない機械及びその構成部品は,つり上げ装置による運搬のため適切な附属用具

を備えておくか,又は附属用具を取り付けることができるようにしておかなければならない。

これらの附属用具には,とりわけ次のようなものがある。

− スリング,フック,アイボルト又は固定用のねじ穴を備えた標準のつり上げ用具

− 地上で取付けが不可能な場合の,つり上げフックを備えた自動つかみ取り用具

− フォークリフトで運搬される機械のための案内溝

− 機械に組み込まれたつり上げ用具及び器具

運転中に手作業で取り外せる機械部品には,安全に取外し及び交換をするための手段を備えなければな

らない。

6.4.4 c) 3)参照。

6.3.5.6

機械類への安全な接近に関する方策

機械類は,運転及び設定(段取りなど)並びに/又は保全の全ての日常作業を可能な限り地上レベルで

人が行えるように設計しなければならない。

これが不可能な場合,これらの作業のために,安全に接近可能な,組み込まれたプラットフォーム,階

段又は他の設備を機械に設けなければならない。ただし,そのプラットフォーム又は階段は,機械の危険

区域に接近できないことを確実にするよう配慮するのが望ましい。

歩行区域は,作業時滑らないような材料で製作しなければならない。さらに,地上からの高さに応じて,

適切なガードレール(JIS B 9713-3参照)を備えなければならない。

42

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

大型の自動化設備の場合は,歩行通路,コンベアブリッジ又は立体交差のような安全な接近手段に,特

に配慮しなければならない。

機械類の高所にある部位への接近手段は,墜落に対し種々の保護手段を備えなければならない(例えば,

階段,はしご,プラットフォームのガードレール及び/又ははしごの安全囲い)。必要な場合,高所からの

墜落に対する保護具のための係留具も備えなければならない(例えば,人を持ち上げる搬送装置内に,又

は昇降制御ステーションに)。

開口部は,必要なときにはいつでも安全な位置に向けて開くことが可能でなければならない。意図しな

いで開くことによる危険源を防止するように設計しなければならない。

接近のために必要な補助具(例えば,踏み段,取っ手)を備えなければならない。

なお,制御装置が接近のための補助具として使用されることを防止するように設計し,配置しなければ

ならない。

物及び/又は人を持ち上げる機械類が数箇所の決められた高さにフロアをもっている場合,プラットフ

ォームの高さがフロアの位置でないときに墜落することを防止するため,インターロック付きガードを装

備しなければならない。ガードが開いている間は,プラットフォームの運動を防止しなければならない。

詳細な規定は,JIS B 9713シリーズを参照。

6.4

使用上の情報

6.4.1

一般要求事項

6.4.1.1

使用上の情報の作成は,機械の設計になくてはならないものである(図2参照)。使用上の情報

は,文章,語句,標識,信号,記号又は図表のような伝達手段で構成し使用者へ情報を伝えるために個別

に又は組み合わせて使用する。使用上の情報は,専門及び/又は非専門の使用者を対象とする。

注記 使用上の情報の構成及び表現については,JIS C 0457を参照。

6.4.1.2

特に機械の全ての運転モードを考慮して,機械の“意図する使用”についての情報を使用者に提

供しなければならない。使用上の情報は,安全で,かつ,正しい機械の使用を確実にするために必要な全

ての指示事項を含まなければならない。この観点で,使用者に残留リスクについて通知及び警告をしなけ

ればならない。

情報は,適切に次を示さなければならない。

− 訓練の必要性

− 保護具の必要性

− 追加のガード又は保護装置の必要性[図2の注d)参照]

使用上の情報には,その指示及び記述の内容によって合理的に予期することができる機械の使用法を除

外してはならない。また,情報に記述した使用法以外の方法で機械が使用されることに起因するリスクに

ついて警告しなければならない。特に,合理的に予見可能な誤使用を考慮する。

6.4.1.3

使用上の情報は,運搬,組立及び設置,コミッショニング(立上げ,検収,引渡し,移管),使

用[設定(段取りなど),ティーチング若しくはプログラミング又は工程の切替え,運転,清掃,不具合(障

害)の発見及び保全],及び必要ならば分解,使用停止,及び廃棄処分を個別に又は組合せで記載しなけれ

ばならない。

6.4.2

使用上の情報の配置及び性質

リスク,使用者が情報を必要とする時期及び機械設計に応じて,次のいずれか又は組合せで実施しなけ

ればならない。

a) 機械自体の内部及び機械上に(6.4.3及び6.4.4参照)

43

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 附属文書に(特に,取扱説明書,6.4.5参照)

c) こん(梱)包上に

d) 機械以外のところに表示又は警告のような他の手段によって

警告のような重要なメッセージを必要とする場所では,標準化された文言を使用するように考慮しなけ

ればならない(JIS C 0457参照)。

6.4.3

信号及び警報装置

視覚信号(例えば,点滅灯)及び聴覚信号(例えば,サイレン)を,機械の起動又は速度超過のような

緊迫した危険事象の警告に使用してもよい。

このような信号を,自動的な保護方策(6.3.2.7の最後の段落参照)が開始する前にオペレータへ警告す

るために使用してもよい。

これらの信号は,次の事項が必須である。

a) 危険事象が発生する前に発せられる。

b) 曖昧でない。

c) 明確に知覚でき,使用している他の全ての信号と識別できる。

d) オペレータ及び他の人が明確に認識できる。

警報装置は,容易に点検できるように設計し,及び配置しなければならない。使用上の情報は,警報装

置の定期点検について記載しなければならない。

設計者は,頻繁な視覚信号及び/又は聴覚信号の発報による“感覚飽和”の可能性に注意する。頻繁な

信号の発報は,警報装置を無効化することにつながる場合がある。

注記 この箇条について使用者としばしば協議する必要がある。

6.4.4

表示,標識(絵文字)及び警告文

機械類は,必要な全ての表示を備えていなければならない。

a) 明確に識別するために,少なくとも次による。

1) 製造業者の名前及び住所

2) シリーズ名又は型式名

3) あれば製造番号

b) 必須の要求事項への適合を示すために,次で構成されるもの。

1) マーキング

2) 文字での表示,例えば,製造業者,機械類の名称,製造年,及び爆発性雰囲気での意図する使用

c) 安全に使用するために,例えば,次による。

1) 回転部の最大速度

2) 工具の最大直径

3) 機械自体及び/又は着脱可能な部品の質量(kg表示)

4) 最大荷重

5) 保護具着用の必要性

6) ガードの調整データ

7) 点検頻度

機械に直接印刷される情報は,恒久的で,かつ,その機械で予期される寿命を通じて判読可能であるの

が望ましい。

単に“危険”とだけ書いた標識又は警告文を使用してはならない。

44

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表示,標識及び警告文は,特にそれらが関係する機械の機能部分について直ちに理解でき,かつ,曖昧

であってはならない。直ちに理解できる標識(絵文字)は,警告文に優先して使用するのが望ましい。

標識及び絵文字は,機械類が使用される文化の中で理解される場合にだけ使用するのが望ましい。

警告文は,その機械をまず使用する国の言語で最初に書き,要求があればオペレータが理解できる言語

で書かなければならない。

注記 ある国では,特定の言語を使うことを法的に要求している。

表示は,公認の規格に準拠しなければならない(特に,絵文字,記号及び色彩についてJIS B 6012-2,

ISO 7000を参照)。

電気装置の表示に関しては,JIS B 9960-1を参照。

液圧及び空圧装置の表示に関しては,JIS B 8361及びJIS B 8370を参照。

6.4.5

附属文書(特に,取扱説明書)

6.4.5.1

内容

取扱説明書又はその他の記載による指示事項[例えば,こん(梱)包上のもの]は,次の事項などを含

まなければならない。

a) 機械の運搬,取扱い及び保管に関する情報,例えば,次による。

1) 機械の保管条件

2) 寸法,質量,重心位置

3) 取扱いに関する指示(例えば,つり上げ装置使用時のつり位置を明示した図面)

b) 機械の設置及びコミッショニング(立上げ,検収,引渡し,移管)に関する情報,例えば,次による。

1) 固定,据付け及び騒音並びに振動減衰に関する要求事項

2) 組立て及び取付けの条件

3) 使用及び保全のための必要空間

4) 許容できる環境条件(例えば,温度,湿気,振動,電磁放射)

5) 機械を動力供給へ接続することに関する指示(特に,電気的過負荷に対する保護に関して)

6) 廃棄物の除去及び廃棄処分に関する助言

7) 必要に応じて,使用者が採用しなければならない保護方策,例えば,追加の安全防護物[図2の注

d)参照],安全距離,警告標識及び信号についての推奨

c) 機械自体に関する情報,例えば,次による。

1) 機械,附属品,ガード及び/又は保護装置に関する詳細な説明

2) 機械の意図する幅広い適用範囲。これには禁止する使用方法を含む。オリジナルの機械に対し適切

なバリエーションがある場合は考慮する。

3) 図表(特に,安全機能の構成説明図)

4) 機械で生じる騒音及び振動に関するデータ並びに機械から放出される放射,ガス類,蒸気,粉じん

に関するデータ。これらには使用した測定方法(測定の不確かさを含む。)を添付する。

5) 電気装置に関する技術文書(JIS B 9960-1参照)

6) 機械が必須要求事項に適合していることを証明する文書

d) 機械の使用に関する情報,例えば,次についての情報とする。

1) “意図する使用”

2) 手動制御器(アクチュエータ)

3) 設定(段取りなど),及び調整

45

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 停止(特に,非常停止)のモード及び手段

5) 設計者による保護方策で除去できなかったリスク

6) 特定の用途及び特定の附属品の使用によって生じるおそれのあるリスク及びその用途に必要とされ

る特定の安全防護物

7) 合理的に予見可能な誤使用及び禁止する用途

8) 不具合(障害)の特定及びその位置,修理並びに介入後の再起動

9) 使用する必要がある保護具及び必要な訓練

e) 保全に関する情報,例えば,次による。

1) 安全機能の点検の性質及び頻度

2) スペア部品の仕様。これがオペレータの健康及び安全に影響するおそれがある場合

3) 特定の技術知識又は特別な技量を要するために,熟練要員(保全要員,専門要員)に限定して遂行

される必要のある保全作業に関する指示事項

4) 特定の技量を要しないために,使用者(例えば,オペレータ)によって遂行してよい保全作業(例

えば,部品交換)に関する指示事項

5) 保全要員がその作業[特に,不具合(障害)の発見作業]を合理的に遂行することを可能にする図

面及び図表

f)

分解,使用停止及び廃棄処分に関する情報

g) 非常事態に関する情報,例えば,次による。

1) 事故又は故障の際に従う必要がある運転方法

2) 使用される消火設備の形式

3) 有害物質のエミッション又は漏えいの可能性についての警告,及び可能ならばその有害物質の影響

に対処する手段についての指示

h) 熟練要員[上記e) 3)]用の保全指示事項及び非熟練要員[上記e) 4)]用の保全指示事項は,お互いに

明確に区別して示す必要がある。

6.4.5.2

取扱説明書の作成

取扱説明書の作成及び表現については,次を適用する。

a) 印字の種類(フォント),及び大きさは最も明瞭に判読できなければならない。安全に関する警告及び

/又は注意は,色彩,記号及び/又は大きな活字体を使用して強調しなければならない。

b) 使用上の情報は,その機械が使用される国の言語で最初にかつ最初の版に記載しなければならない。

複数の言語を使用する場合は,各々の言語は他の言語と容易に区別でき,翻訳文とこれに関連する説

明図を一緒に示すのが望ましい。

注記 ある国では特定の言語を使うことを法的に要求している。

c) 理解に役立つときは本文を説明図で補足するのが望ましい。説明図には,例えば,手動制御器(アク

チュエータ)の取付け場所とそれを容易に識別できるような詳細な説明文を添えるのが望ましい。説

明図は関連する説明文から離さず,かつ,操作手順に従って配置するのが望ましい。

d) 理解を支援するために,情報を表形式で表すことを考慮するのが望ましい。表は関連する説明文の近

くに配置するのが望ましい。

e) 色彩の使用を考慮するのが望ましい。特に,迅速な識別を必要とするコンポーネントに有効である。

f)

使用上の情報が長文になる場合,目次及び/又は索引を設けるのが望ましい。

g) 直ちに処置が必要な安全関連指示事項は,オペレータがすぐに利用できる様式で提供するのが望まし

46

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

6.4.5.3

使用上の情報の作成及び編集

a) 型式との関係 使用上の情報は,特定の機械型式に明確に関連付けていなければならない。必要な場

合は,他の適切な識別(例えば,シリアルナンバー)によって関連付けなければならない。

b) 情報伝達の原則 使用上の情報は,最大の効果を得るために“見る−考える−使う”の伝達のプロセ

スに従って,及び操作の時系列に従って作成するのが望ましい。“どうやって?”及び“なぜ?”の質

問を予想して,その回答を記述するのが望ましい。

c) 使用上の情報は,可能な限り簡単かつ簡潔でなければならない。一貫した用語及び単位を用いて表現

し,常用しない技術用語には明確な説明を付けるのが望ましい。

d) 機械を非専門要員が使用することが予想される場合は,指示事項は非専門要員の使用者に直ちに理解

しやすい形式で記述するのが望ましい。機械を安全に使用するために保護具が必要な場合,販売時に

この情報を強調して表示するように,例えば,機械だけでなくこん(梱)包上にも明確に注意を与え

るのが望ましい。

e) 文書の耐久性及び有効性 使用上の指示事項を記載する文書は,耐久性のある形式で作成するのが望

ましい(すなわち,文書は使用者に頻繁に使用されても耐久性のあるものにするのが望ましい。)。ま

た,文書の上に“将来の参照用として保存すること”を表示しておくと役立つ。使用上の情報が電子

的形式(例えば,CD,DVD,テープ,ハードディスクなど)で保管されている場合,直ちに行動を

必要とする安全関連の情報を,すぐに利用可能なハードコピーでバックアップしておかなければなら

ない。

7

リスクアセスメント及びリスク低減の文書化

文書化は,実施した手順及び達成された結果を示さなければならない。これには,関連する場合,次を

含む。

a) リスクアセスメントを実施した機械(例えば,仕様,制限,意図する使用)

b) リスクアセスメントの際の想定(負荷,強度,安全係数など)

c) リスクアセスメントで同定した危険源及び危険状態,並びに考慮した危険事象

d) リスクアセスメントの元になる情報(5.2参照)

1) 使用したデータ及びデータの出所(事故履歴,類似の機械類に適用したリスク低減から得られた経

験など)

2) 使用したデータに関連する不確かさ,及びそれがリスクアセスメントに与える影響

e) 保護方策によって達成するリスク低減目標

f)

同定した危険源の除去又はリスクの低減のために実施した保護方策

g) 機械類に関連する残留リスク

h) リスクアセスメントの結果(図1参照)

i)

リスクアセスメント実施段階で作成したフォーム

上記f)で言及される保護方策を選択するために使用した規格又は他の仕様を参照として示すのが望まし

い。

注記 この規格において機械とともにリスクアセスメント文書を一緒に配布することを要求する規定

は示されていない。文書に関する情報は,ISO/TR 14121-2も参照。

47

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

機械の構成図

図A.1参照。

オペレータ−機械間インタフェース

図A.1−機械の構成図

制御装置

信号

表示

警報

データ記憶

及び論理的又はアナログ

データ処理

センサ

保護装置

手動制御器

(アクチュエータ)

制御

システム

運転

部分

ガード

アクチュエータ

(エンジン,シリンダ)

動力伝達要素

作動部分

動力制御要素

(コンタクタ,バルブ

速度制御器 など)

48

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

危険源,危険状態及び危険事象の例

B.1

一般

この附属書は,リストの形式で,危険源(表B.1及び表B.2参照),危険状態(表B.3)及び危険事象(表

B.4参照)の例を示す。この表は,危険源,危険状態及び危険事象の概念を明確にし,危険源の同定(5.4

参照)において,リスクアセスメントを実施する者を支援するためのものである。

この附属書に示される危険源,危険状態及び危険事象のリストは全てを網羅したものではなく,また優

先順位を示すものではない。したがって,設計者は,機械に存在するその他の危険源,危険状態又は危険

事象を同定し,かつ,文書化するのが望ましい。

B.2

危険源の例

表B.1において,危険源は,その種類(機械的危険源,電気的危険源など)に従ってグループ化されて

いる。危険源の種類に関するより詳細な情報を提供するために,危険源の原因及びその結果に関する二つ

の列が追加されている。

表B.1に示す列の一つ又はそれ以上を使用するかどうかは,同定する危険源を記述するために必要な詳

細の度合いに依存する。幾つかの場合,表B.1に示されるコラムの一つだけを使用することで十分な場合

がある。これは,特に複数の危険源が同一の危険区域にあり,保護方策の観点からまとめられている場合

である。危険源の原因又はその結果の性質のいずれの列を使用するかについては,保護方策を選択する際

にいずれがより有効であるかによる。

しかしながら,危険源に関連するリスクが,別の危険源に関連するリスクを低減するための保護方策に

よって十分に低減されたとみなせるとしても,全ての危険源を文書化するのが望ましい。さもなければ,

記録されない危険源から生じるリスクは,他の危険源に対する処置によって十分に低減されたものとして,

無視されるおそれがある。

危険源を記述するために,表B.1に示される複数の列が使用される場合,一行ごとに読まないほうがよ

い。最も簡便な方法で危険源を記述するように,適切な言葉を選択し,組み合わせて表現するのが望まし

い。例えば,次のようにする。

− 可動部分による押しつぶし

− 機械又は機械の部分の安定性の欠如による押しつぶし

− 不具合(障害)条件下で充電状態になる電気装置による感電又は感電死

− 部品の加工によって生じる騒音に長時間暴露されることによる恒久的な聴覚喪失

− 毒性物質の吸引による呼吸器障害

− 悪い姿勢及び反復動作による筋骨格障害

− 高温の材料に接触することによるやけど

− 毒性物質と皮膚との接触(経皮暴露)による皮膚炎

49

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1

No.

種類又は

グループ

危険源の例

この規格の

細分箇条

原因a)

結果b)

1

機械的危険源

−加速度,減速度

−角張った部分

−固定部分への可動要素の接近

−切断部分

−弾性要素

−落下物

−重力

−床面からの高さ

−高圧

−不安定

−運動エネルギ

−機械の可動性

−可動要素

−回転要素

−粗い,滑りやすい表面

−鋭利な端部

−蓄積エネルギ

−真空

−ひ(轢)かれる

−投げ出される

−押しつぶし

−切傷又は切断

−引込み又は捕捉

−巻き込み

−こすれ又はすりむき

−衝撃

−噴出による人体への注入

−せん断

−滑り,つまずき及び墜落

−突き刺し又は突き通し

−窒息

6.2.2.1

6.2.2.2

6.2.3 a)

6.2.3 b)

6.2.6

6.2.10

6.3.1

6.3.2

6.3.3

6.3.5.2

6.3.5.4

6.3.5.5

6.3.5.6

6.4.1

6.4.3

6.4.4

6.4.5

2

電気的危険源

−アーク

−電磁気現象

−静電現象

−充電部

−高圧下の充電部に対する距離の不

足

−過負荷

−不具合(障害)条件下で充電状態

になる部分

−短絡

−熱放射

−やけど

−化学的影響

−体内の医療機器への影響

−感電死

−墜落,投げ出される

−火災

−融溶物の放出

−感電

6.2.9

6.3.2

6.3.3.2

6.3.5.4

6.4.4

6.4.5

3

熱的危険源

−爆発

−火炎

−極端な温度の物体又は材料

−熱源からの放射

−やけど

−脱水

−不快感

−凍傷

−熱源からの放射による傷害

−熱傷

6.2.4 b)

6.2.8 c)

6.3.2.7

6.3.3.2.1

6.3.4.5

4

騒音による危険

源

−キャビテーション

−排気システム

−高速でのガス漏れ

−製造工程

(打ち抜き,切断など)

−可動部分

−表面のこすれ・ひっかき

−バランスの悪い回転部品

−音の出る空圧装置

−部品の劣化・摩耗

−不快感

−認識力の喪失

−バランスの喪失

−恒久的な聴覚喪失

−ストレス

−耳鳴り

−疲労

−口頭伝達又は聴覚信号の妨害の結

果としての他のもの(例えば,機

械的,電気的)

6.2.2.2

6.2.3 c)

6.2.4 c)

6.2.8 c)

6.3.1

6.3.2.1 b)

6.3.2.5.1

6.3.3.2.1

6.3.4.2

6.4.3

6.4.5.1 b)及びc)

50

B 9700:2013 (ISO 12100:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1(続き)

No.

種類又は

グループ

危険源の例

この規格の

細分箇条

原因a)

結果b)

5

振動による危険

源

−キャビテーション

−可動部分の調整ミス

−移動式装置

−表面のこすれ・ひっかき

−バランスの悪い回転部品

−振動する装置

−部品の劣化・摩耗

−不快感

−腰部の障害

−神経疾患

−骨関節障害

−脊柱・脊椎骨の外傷

−血管障害

6.2.2.2

6.2.3 c)

6.2.8 c)

6.3.3.2.1

6.3.4.3

6.4.5.1 c)

6

放射による危険

源

−電離放射源

−低周波電磁放射

−光放射(赤外線,可視及び紫外線),

レーザも含まれる

−無線周波数帯電磁放射

−やけど

−目及び皮膚への障害

−再生機能への影響

−遺伝上の突然変異

−頭痛,不眠症など

6.2.2.2