5

B 9657:2020

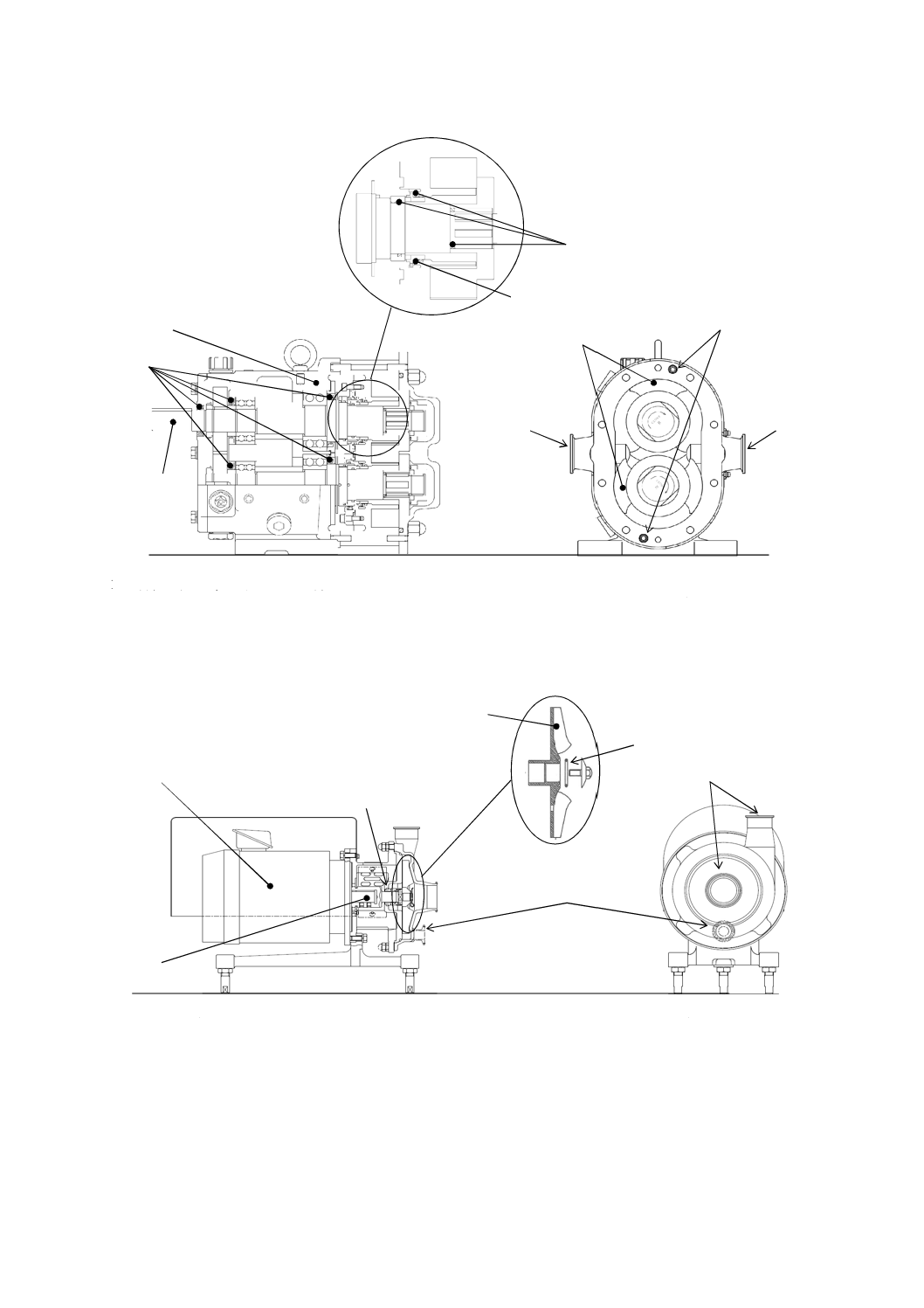

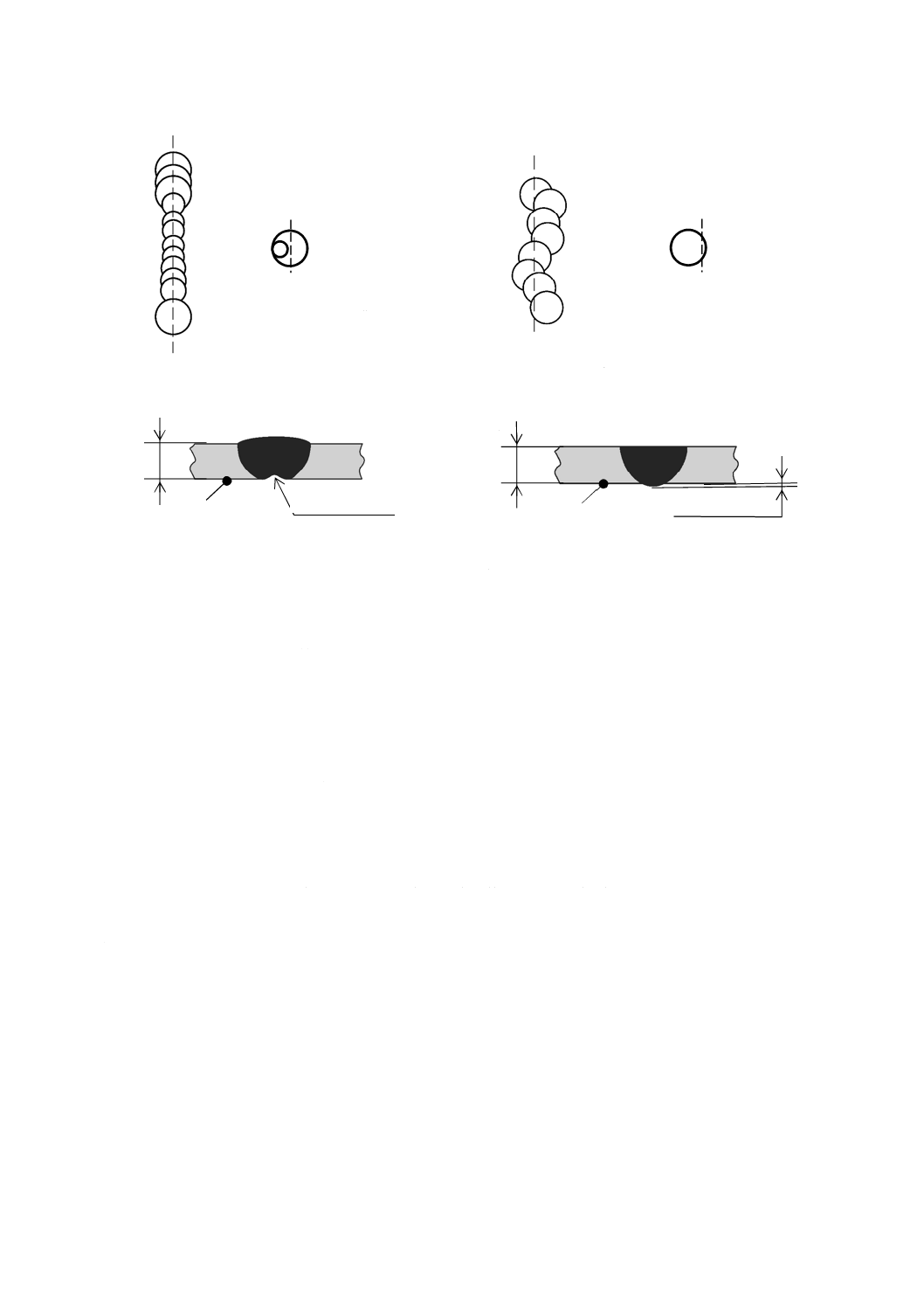

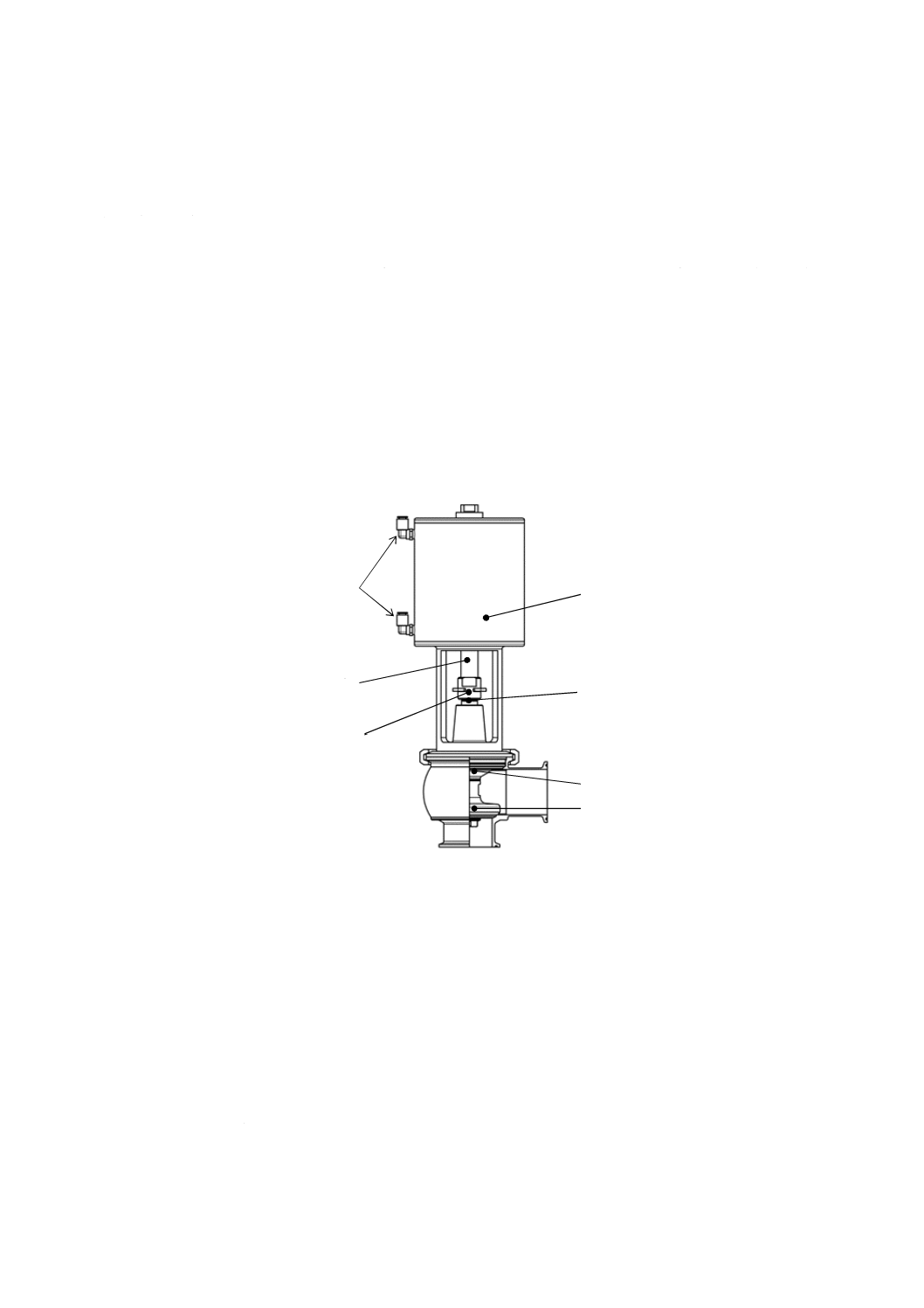

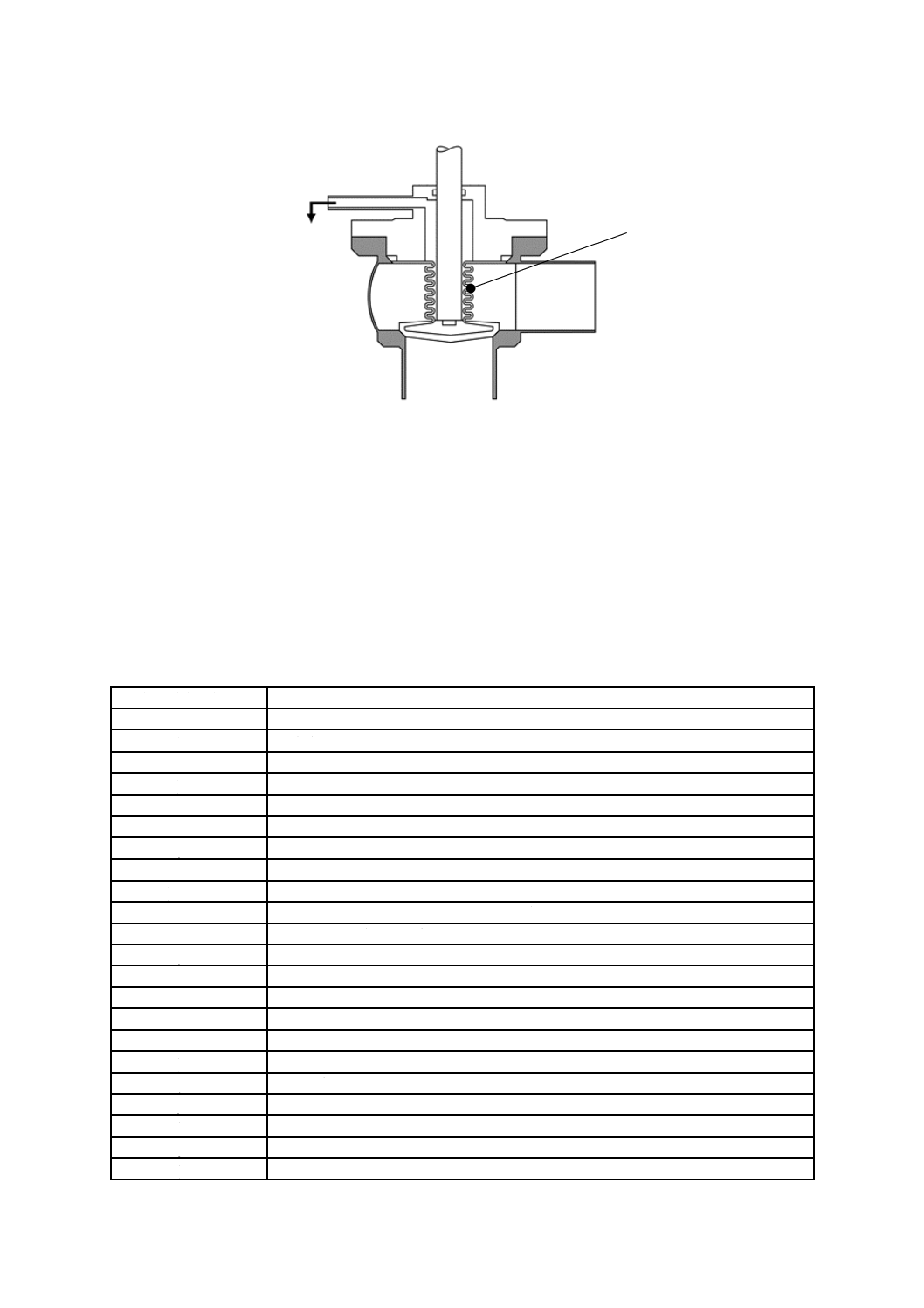

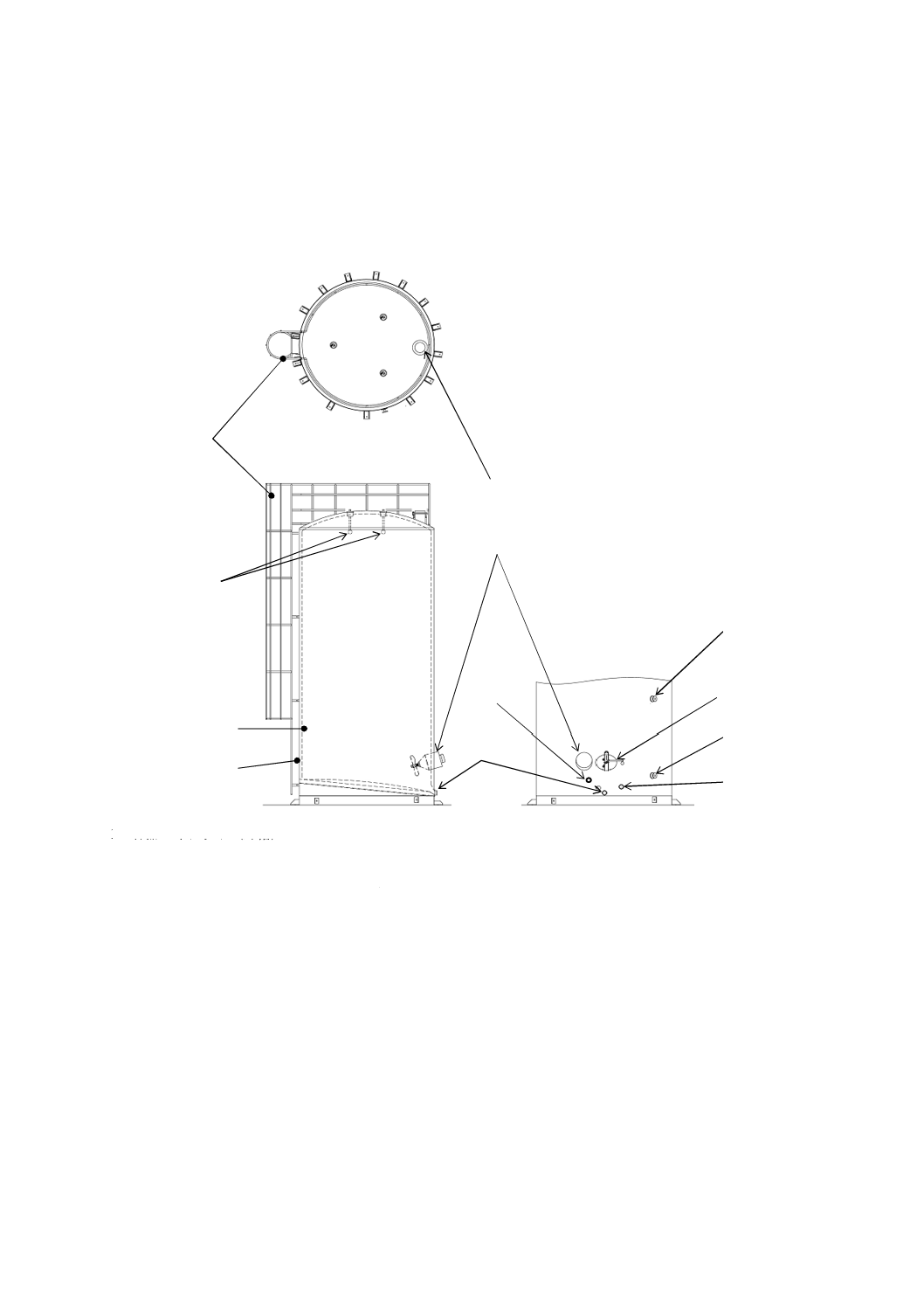

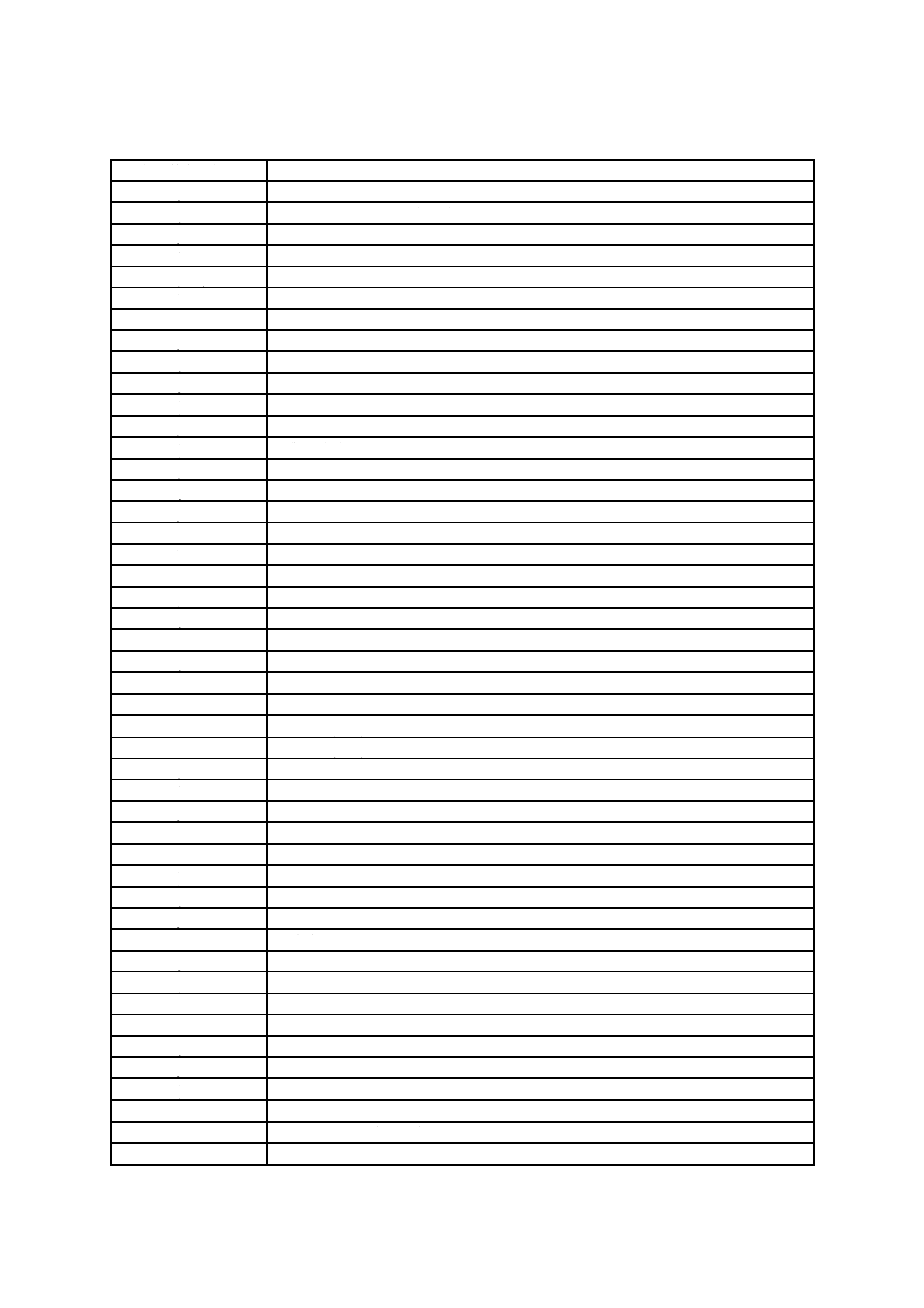

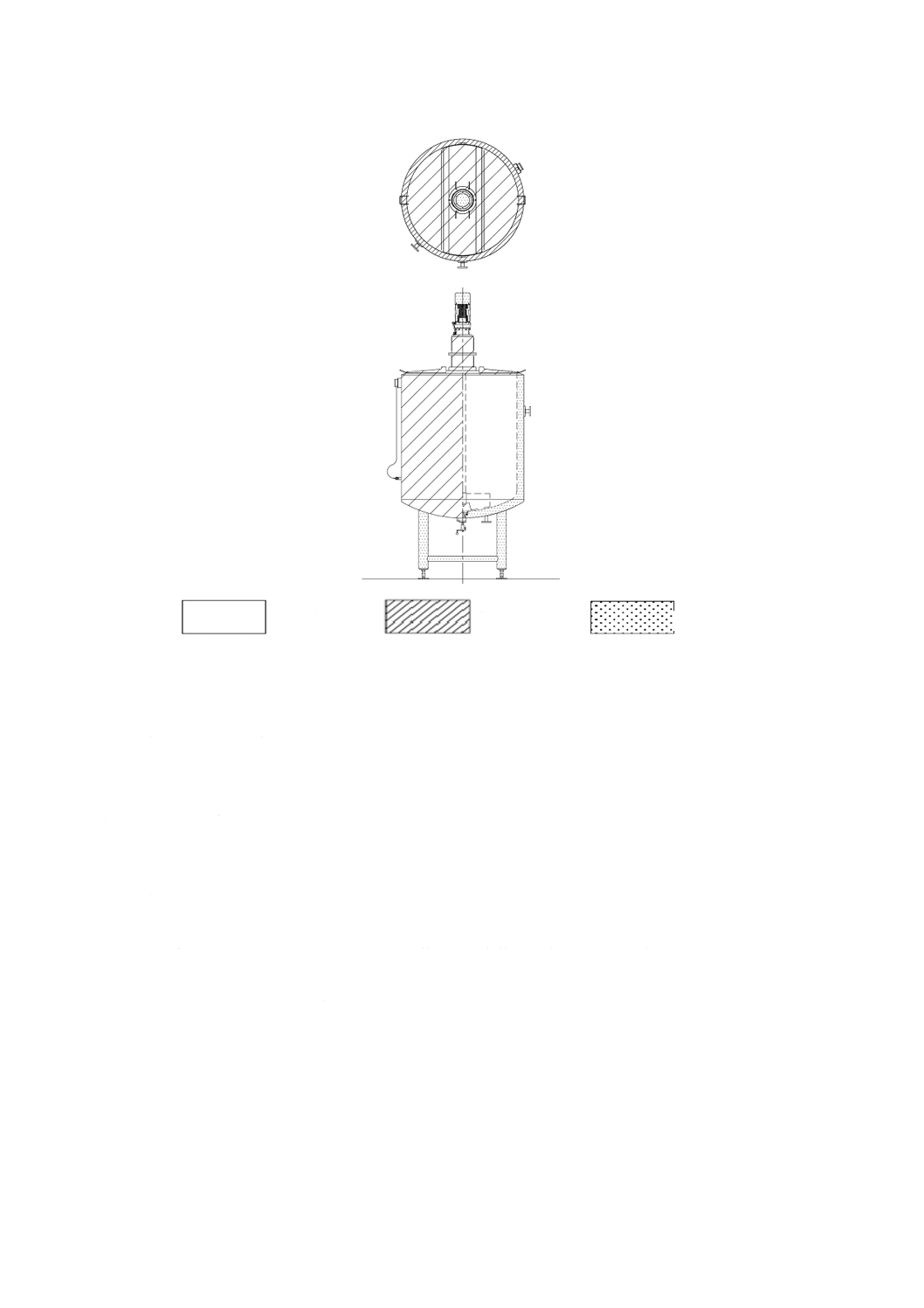

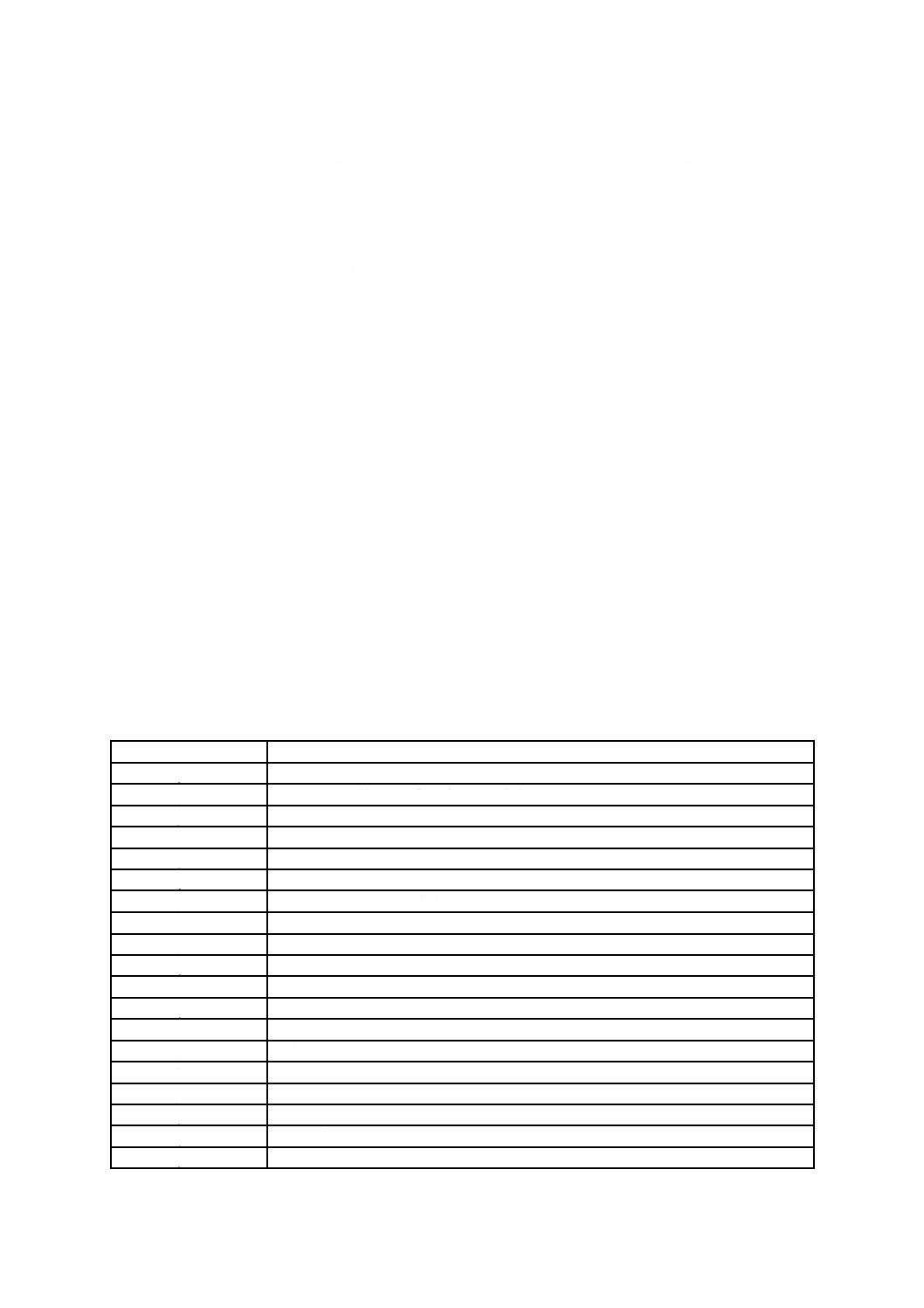

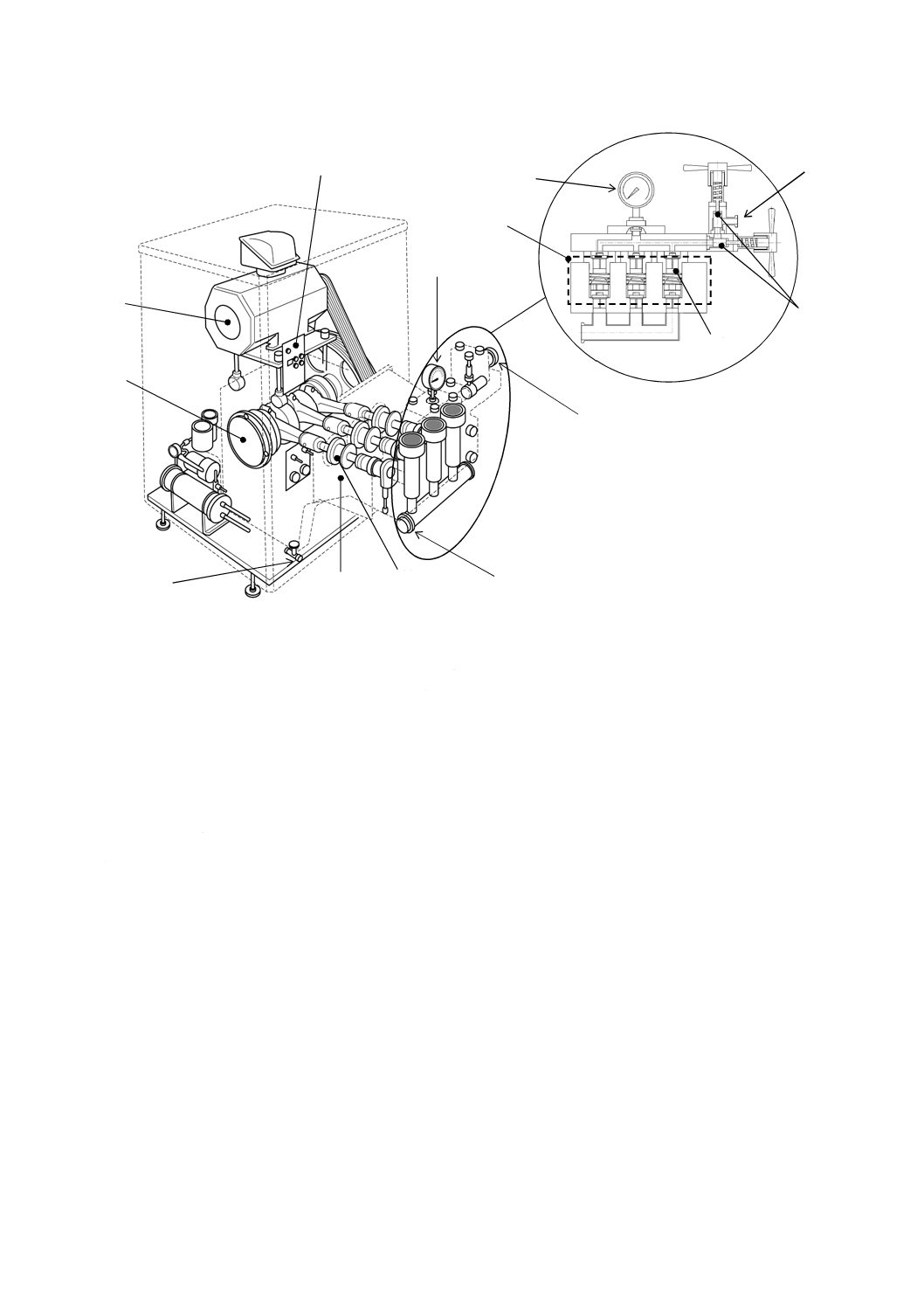

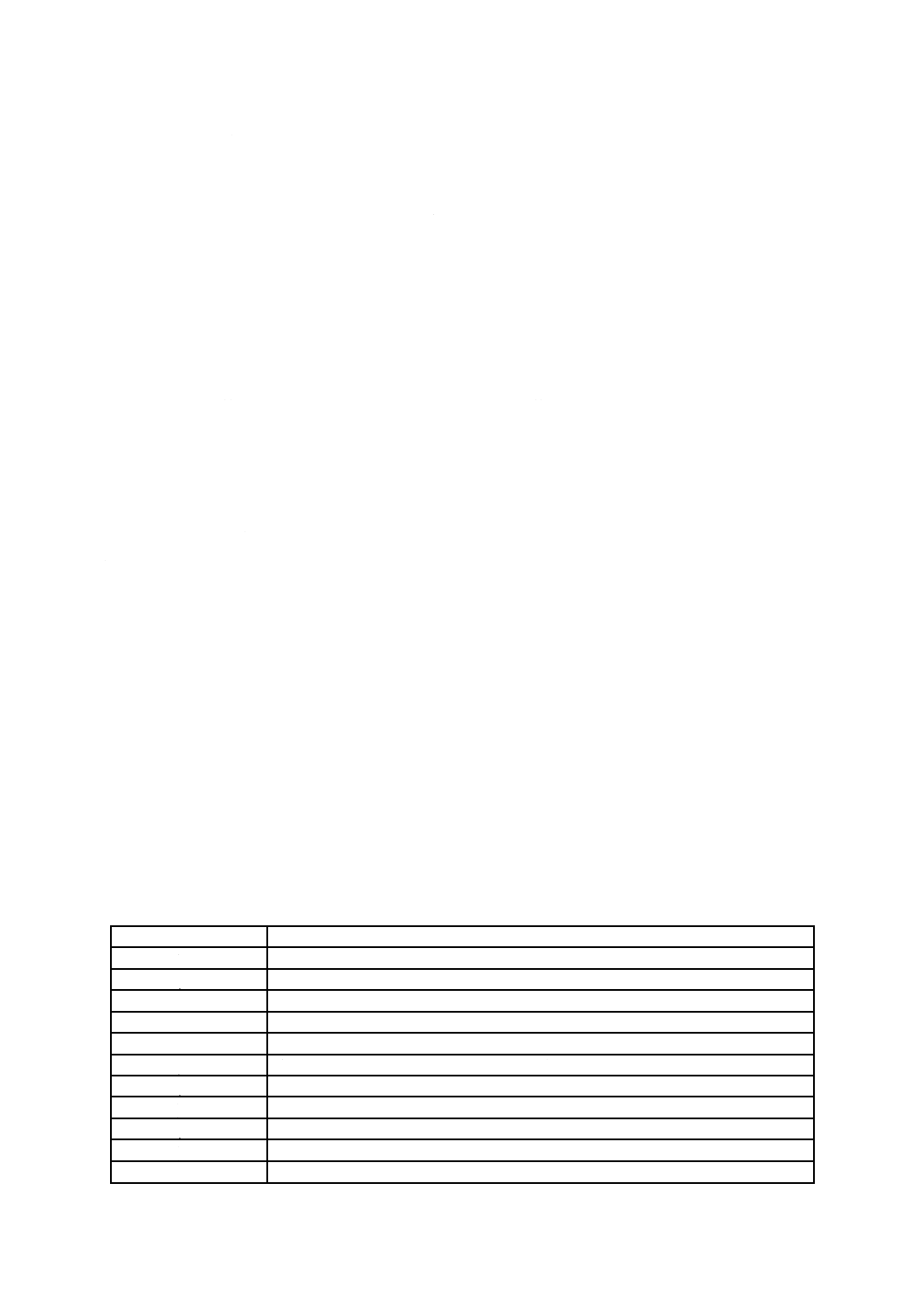

1 外部シャフト,カップリング部

4 メカニカルシール

7 固定ボルト

2 オイルシール

5 Oリング

8 吸引・排出口

3 ハウジング

6 ロータ

a) ロータリ式ポンプ

1 外部シャフト

4 インペラ

7 吸引・排出口

2 モータ

5 Oリング

3 メカニカルシール

6 ドレン

b) 遠心式ポンプ

図1−食品用ポンプ及び各部の例

1

2

6

3

4

5

7

1

2

3

6

7

4

5

8

8

B 9657:2020

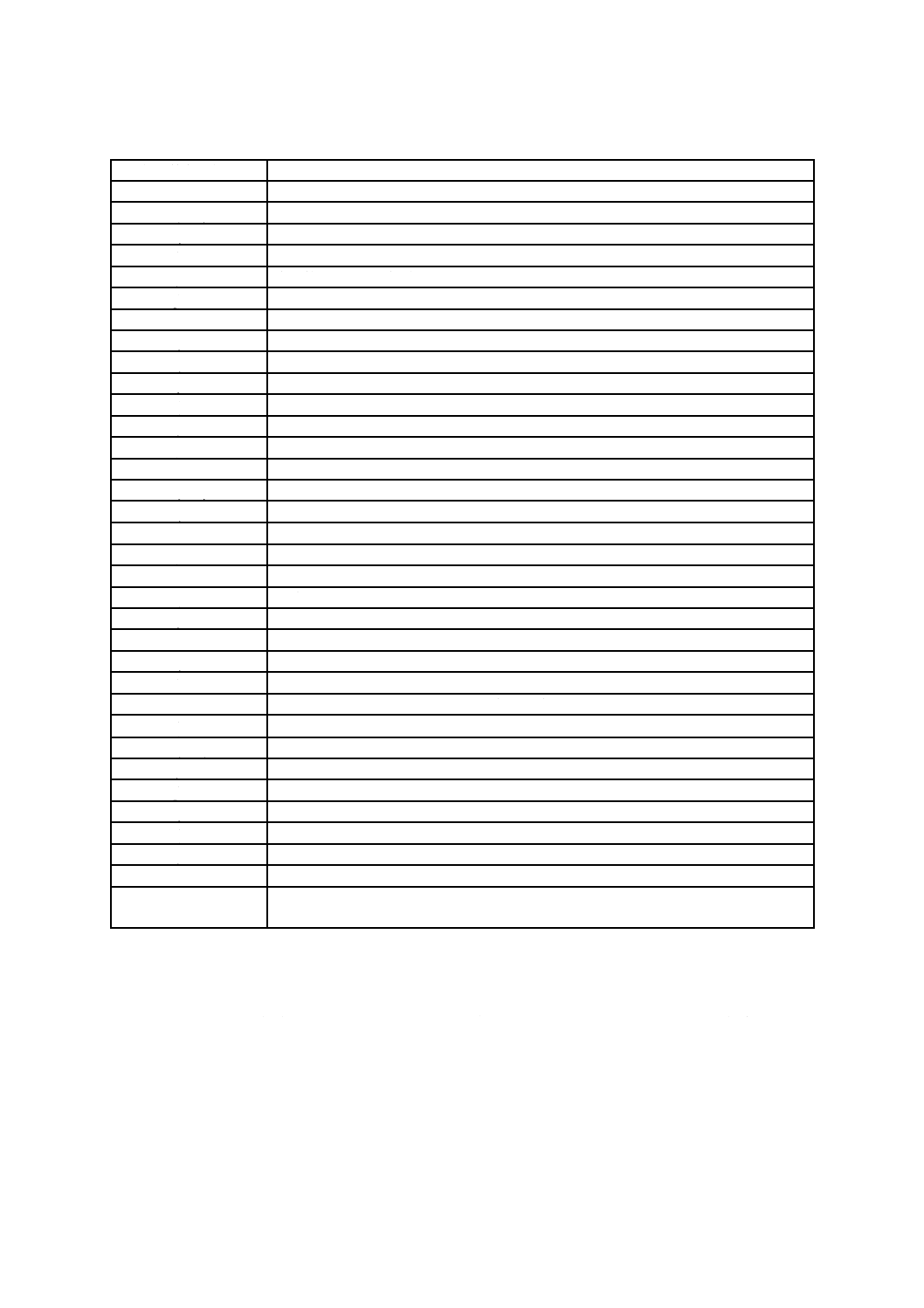

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 機種別の危険源,安全要求事項及び衛生要求事項 ··································································· 3

4.1 食品用ポンプ ················································································································ 3

4.2 食品用バルブ ··············································································································· 15

4.3 貯蔵タンク ·················································································································· 23

4.4 サイロタンク ··············································································································· 41

4.5 プロセスタンク ············································································································ 55

4.6 アセプティックタンク ··································································································· 71

4.7 ホモゲナイザ ··············································································································· 87

4.8 プレート式熱交換器 ······································································································ 99

4.9 チューブ式熱交換器 ····································································································· 109

附属書A(参考)洗浄性評価に関する実際的試験方法の例 ························································· 118

B 9657:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本食品機械工業会(FOOMA)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,

日本産業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した日本産業規格である。これ

によって,JIS B 9657:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 9657:2020

飲料加工機械の安全及び衛生に関する設計要求事項

Requirements for safety and hygiene of drink making machinery

序文

この規格は,JIS Z 8051に規定する安全規格の種類のうちの製品安全規格に相当し,JIS B 9700のまえ

がきで示されたタイプC規格であって,リスクアセスメント及びリスクの低減のための方法論はJIS B

9700の規定に従っている。

1

適用範囲

1.1

この規格は,飲料を加工する機械及びその附属装置(以下,飲料加工機械という。)に限定した安全・

衛生設計のための要求事項のうち,JIS B 9650-1,JIS B 9650-2,JIS B 9700及びJIS B 9960-1に規定する

要求事項に加えて拡張が必要な事項について規定する。

1.2

この規格は,動力,加熱及び制御に何らかのエネルギーを使用し,商用の食料品又はその原料を量

産する工場などの事業所で使用する産業機械に分類される飲料加工機械に適用する。ただし,家庭,給食

センタ,レストランなどのちゅう(厨)房で使用する,業務用機械に分類される飲料加工機械には適用し

ない。

1.3

この規格の箇条4で規定しない種類の飲料加工機械には,この規格は適用しない。

注記 それらの飲料加工機械については,JIS B 9650-1及びJIS B 9650-2を参照。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8266 圧力容器の構造−特定規格

JIS B 9650-1 食料品加工機械の安全及び衛生に関する設計基準通則−第1部:安全設計基準

JIS B 9650-2 食料品加工機械の安全及び衛生に関する設計基準通則−第2部:衛生設計基準

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

JIS B 9703 機械類の安全性−非常停止機能−設計原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9710 機械類の安全性−ガードと共同するインターロック装置−設計及び選択のための原則

JIS B 9711 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

JIS B 9713-2 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及び通路

JIS B 9713-4 機械類の安全性−機械類への常設接近手段−第4部:固定はしご

JIS B 9714 機械類の安全性−予期しない起動の防止

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

2

B 9657:2020

項

JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS C 0508-1 電気・電子・プログラマブル電子安全関連系の機能安全−第1部:一般要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

JIS G 4303 ステンレス鋼棒

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS Z 9101 図記号−安全色及び安全標識−安全標識及び安全マーキングのデザイン通則

ISO 3864-2,Graphical symbols−Safety colours and safety signs−Part 2: Design principles for product safety

labels

ISO 3864-3,Graphical symbols−Safety colours and safety signs−Part 3: Design principles for graphical

symbols for use in safety signs

ISO 11161,Safety of machinery−Integrated manufacturing systems−Basic requirements

ISO 13732-1,Ergonomics of the thermal environment−Methods for the assessment of human responses to

contact with surfaces−Part 1: Hot surfaces

ISO 21469,Safety of machinery−Lubricants with incidental product contact−Hygiene requirements

IEC/IEEE 82079-1,Preparation of information for use (instructions for use) of products−Part 1: Principles

and general requirements

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9650-1,JIS B 9650-2及びJIS B 9700によるほか,次によ

る。

3.1

飲料加工機械

工場で飲料を生産するために,生乳,果汁,水,その他の原材料を貯蔵,移送,調整,混合,かくはん

(攪拌),加熱・冷却などの一般的な製造工程で使用する機械の総称。関連機械には食品用ポンプ(遠心式

ポンプ,ロータリ式ポンプ),食品用バルブ,貯蔵タンク,サイロタンク,プロセスタンク,アセプティッ

クタンク,ホモゲナイザ,プレート式熱交換器,チューブ式熱交換器などがある。

3.2

食品用ポンプ

飲料の原液(原料),半製品及び製品(以下,食品という。)を移送するためのポンプ。JIS B 9650-2に

規定する衛生要求事項を満たすもので,主にロータなどを回転させ,定量的に食品を移送する容積式ポン

プ(ロータリ式ポンプ),及び遠心力を利用して食品を移送する遠心式ポンプがある。

注記 ポンプ又はバルブのように,一般的に広く他の産業でも使用される機械の場合,衛生面の特性

を考慮した構造をもつ機械を他の産業用途と区別するため,この規格では食品用として分類す

る。

3.3

食品用バルブ

食品を移送する配管系統において駆動する弁によって食品の流れる量,方向,圧力などを制御する機器。

JIS B 9650-2に規定する衛生要求事項を満たす。

3

B 9657:2020

3.4

貯蔵タンク

内部に動力で動くかくはん機をもち,食品を一定の温度で貯蔵する内側の高さが3 m以下の立て形タン

ク。

3.5

サイロタンク

内部に動力で動くかくはん機をもち,食品を一定の温度で貯蔵する内側の高さが3 mを超える立て形タ

ンク。

3.6

プロセスタンク

内部に動力で動くかくはん機をもち,食品の殺菌前の加熱,溶解,発酵などに使用するタンク。

3.7

アセプティックタンク

食品の充塡前に殺菌又は滅菌処理後の一時的な保持,貯蔵などに使用するタンク。

3.8

ホモゲナイザ

食品に含まれる脂肪球などの不溶性物質の粒子を破壊及び微細化し,均質にする機械。

3.9

プレート式熱交換器

波形模様をもつ伝熱板を,ガスケットを介して重ね合わせた構造の熱交換機。食品の加熱・冷却システ

ムに組み込まれる。

3.10

チューブ式熱交換器

シェルの中に複数の伝熱管を配置した構造の熱交換器。食品の加熱・冷却システムに組み込まれる。通

常,伝熱面がチューブ形状をした全ての熱交換器を含む。

3.11

CIP(Cleaning In Place:定置洗浄)

被洗浄体を分解することなく,食品が接触する全ての表面に付着する意図する汚れをあらかじめ定めた

手順によって自動で行う洗浄。

4

機種別の危険源,安全要求事項及び衛生要求事項

4.1

食品用ポンプ

4.1.1

食品用ポンプの危険源

4.1.1.1

機械的危険源

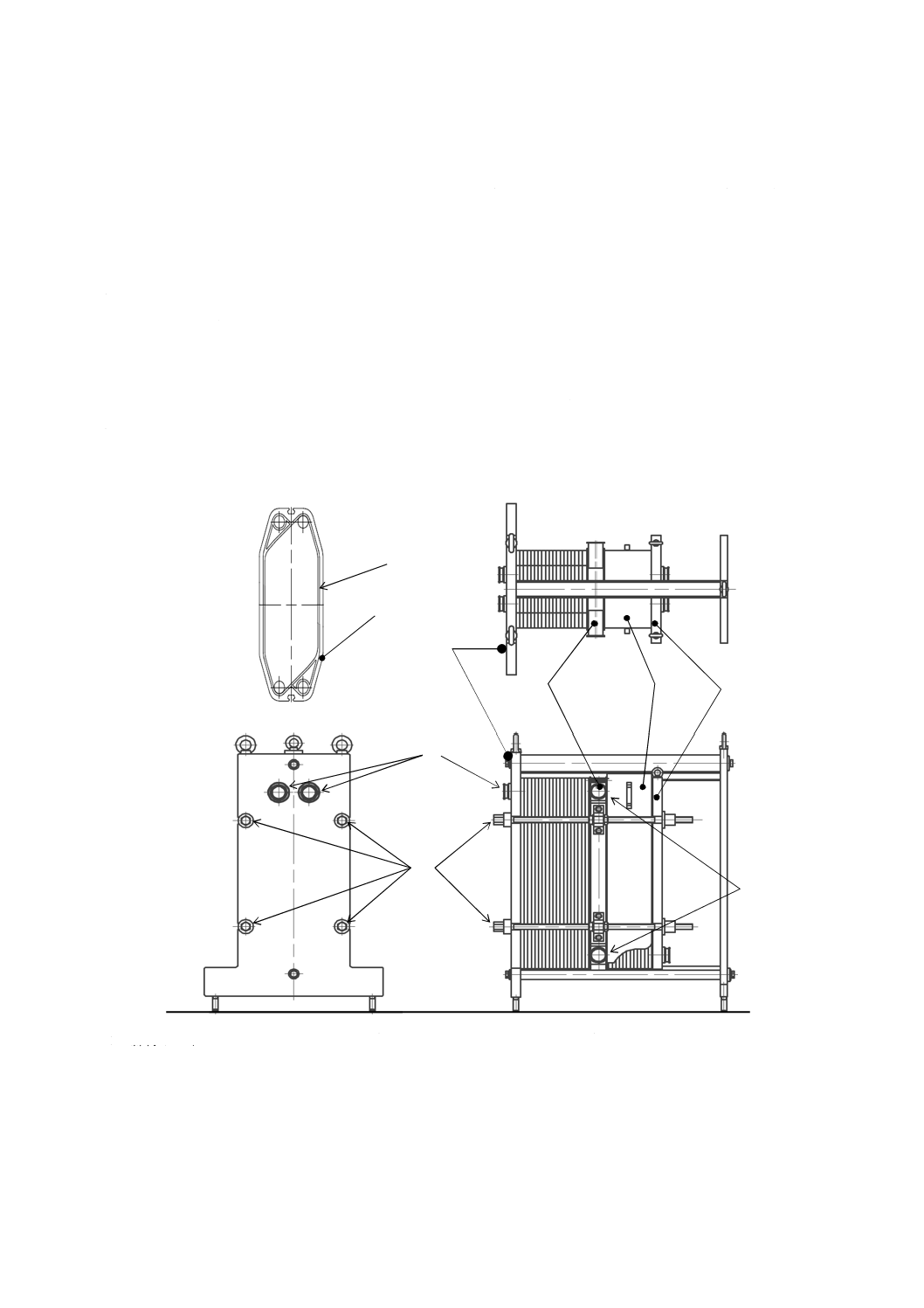

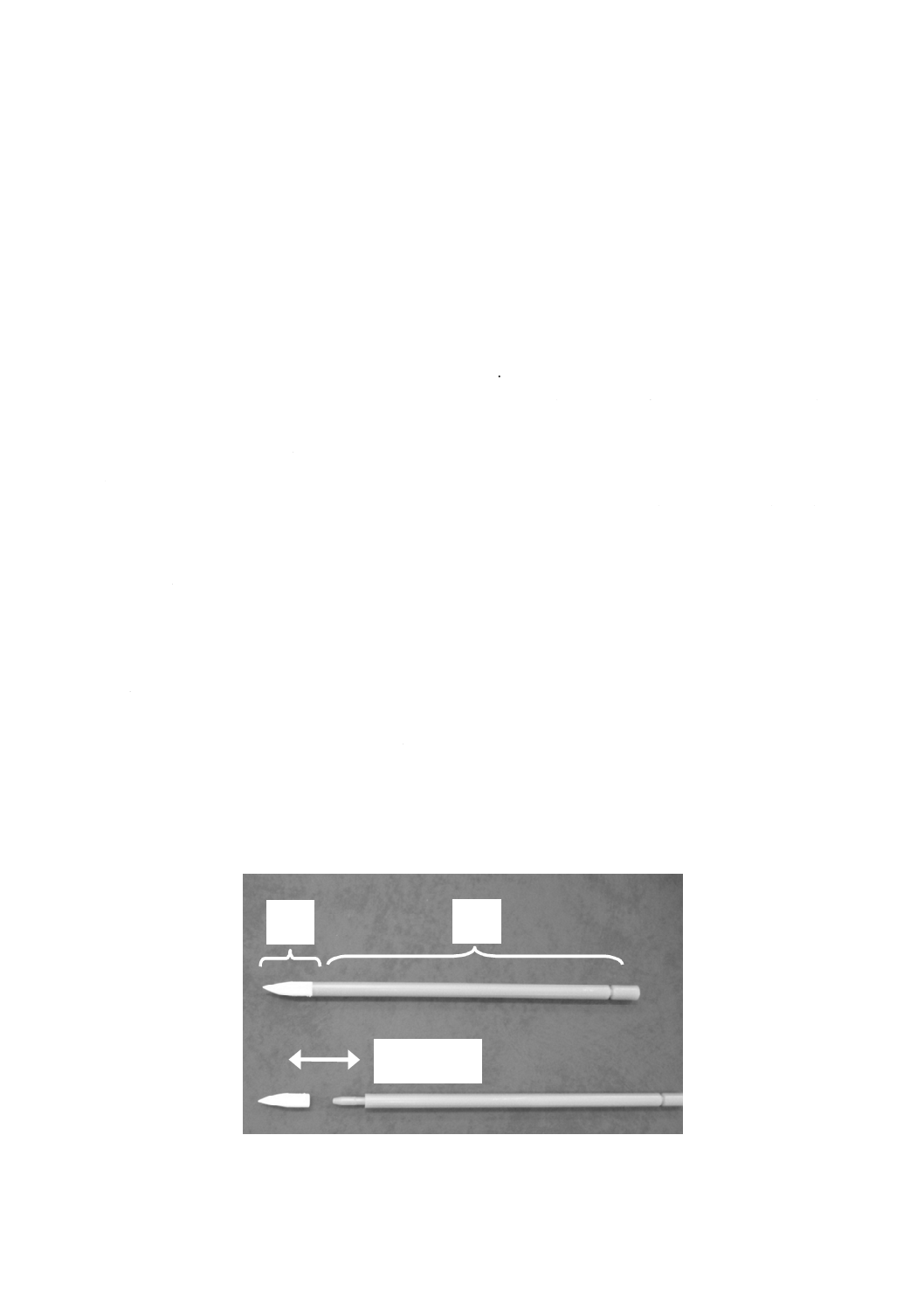

主な機械的危険源は,次による(図1参照)。

a) カップリング部 保守及び洗浄・清掃作業の際,予期しない起動によってカップリング部に作業者が

指を巻き込む危険がある。

b) メカニカルシールの外部シャフト 保守及び洗浄・清掃作業の際,予期しない起動によってメカニカ

ルシールの外部シャフトに作業者が指を巻き込む危険がある。

c) ロータ又はインペラ 保守及び洗浄・清掃作業又は不具合による調整の際,予期しない起動によって

4

B 9657:2020

吸引・排出口に指を差し込んだ作業者が指を巻き込まれ又は挟まれる危険がある。

4.1.1.2

電気的危険源

主な電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた場合,作業者が露出導電部に接触

し,感電する危険がある。

c) 漏電 絶縁故障によって,充電状態になった露出導電部に作業者が接触し,感電する危険がある。

d) 電磁波による誤作動 エミッションによって他の機器及び作業者の健康へ悪影響を与える危険,及び

イミュニティの不足によって誤動作を起こす危険がある。

e) 保護等級 不適切な保護等級によって,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

f)

予期しない起動 保守及び洗浄・清掃作業の際,予期しない起動によって,機械駆動部で作業者が傷

害を負う危険がある。

4.1.1.3

熱的及び物質による危険源

主な熱的及び物質による危険源は,次による。

a) ハウジング 高温又は低温の流体を扱う加工作業の際,高温又は低温となったハウジングへの偶発的

接触によって,作業者がやけどを負う危険がある。

b) ボルト,ナット及びシール材 加工作業又は洗浄・清掃作業の際,ハウジングのボルト及びナットの

緩み,又はシール材の劣化によって漏れた熱水,蒸気,薬品(洗浄剤・殺菌剤)などで,作業者がや

けど又は皮膚に損傷を負う危険がある。

4.1.1.4

騒音による危険源

主な騒音による危険源として,加工作業の際,キャビテーションの発生で生じる騒音で,作業者が聴力

障害を負う危険がある。

4.1.1.5

人間工学原則の無視による危険源

主な人間工学原則の無視による危険源は,次による。

a) 作業姿勢及び重量物の取扱い 作業姿勢によって作業者が筋骨格障害を負う危険,及びポンプの搬送

及び重量物の取扱いの際,落下によって作業者が足に打撲を負う危険がある。

b) 制御装置の設置位置 装置の不適切な設置によって,作業者が危険区域にいるとき,第三者が作業者

に気づかずに駆動部を起動させる危険がある。

5

B 9657:2020

1 外部シャフト,カップリング部

4 メカニカルシール

7 固定ボルト

2 オイルシール

5 Oリング

8 吸引・排出口

3 ハウジング

6 ロータ

a) ロータリ式ポンプ

1 外部シャフト

4 インペラ

7 吸引・排出口

2 モータ

5 Oリング

3 メカニカルシール

6 ドレン

b) 遠心式ポンプ

図1−食品用ポンプ及び各部の例

1

2

6

3

4

5

7

1

2

3

6

7

4

5

8

8

6

B 9657:2020

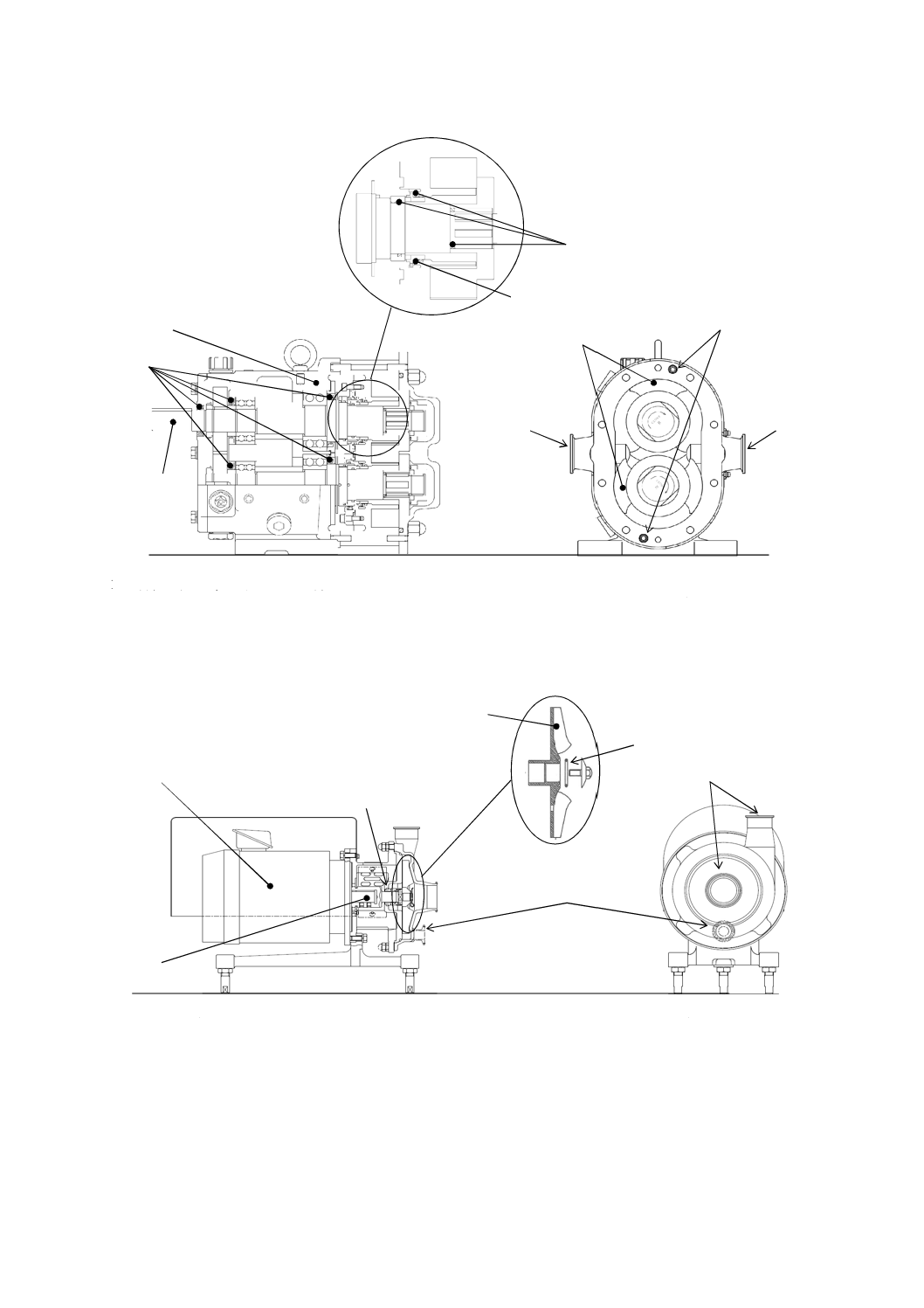

4.1.1.6

衛生的危険源

4.1.1.6.1

食品用ポンプの衛生区域の分類

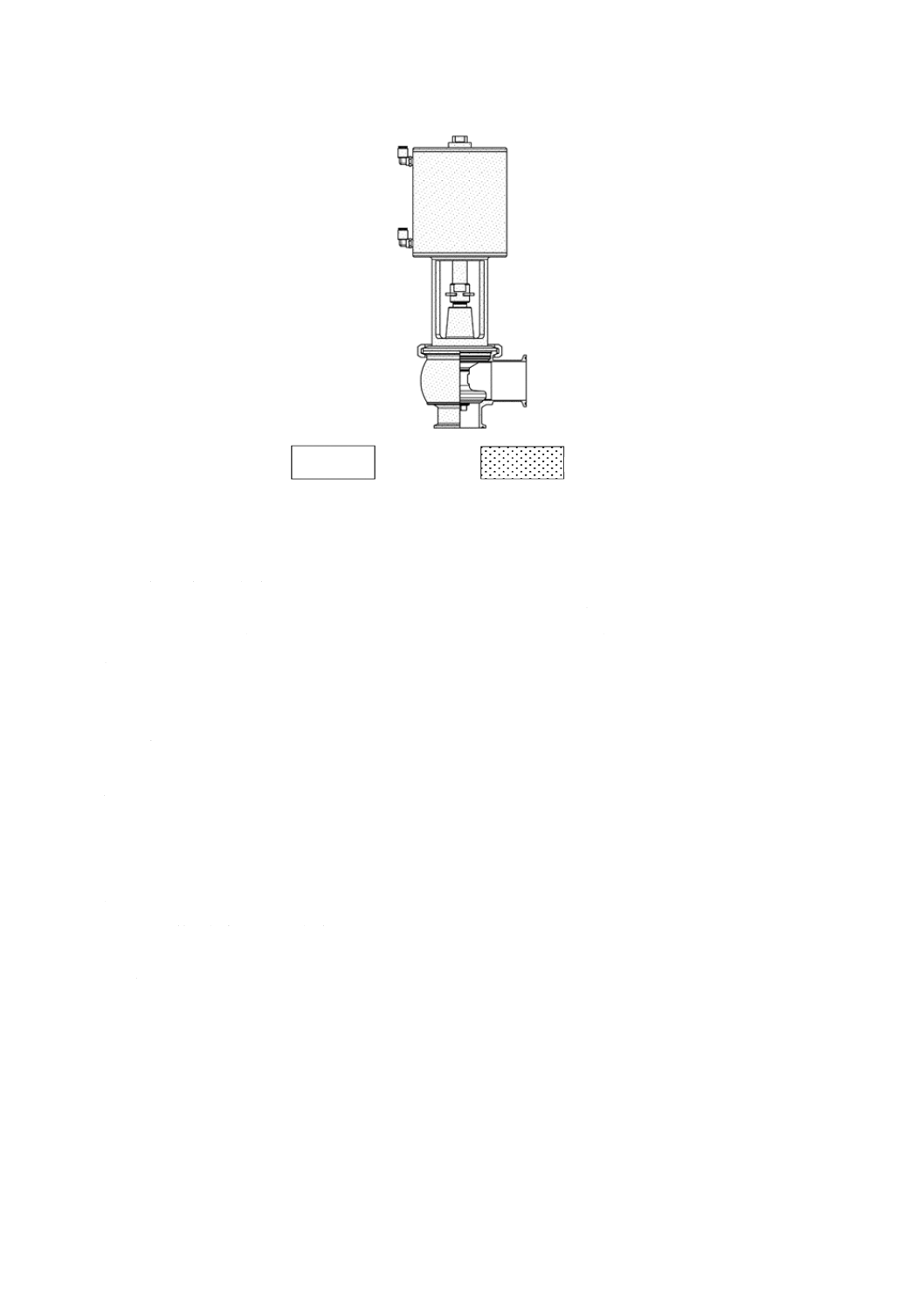

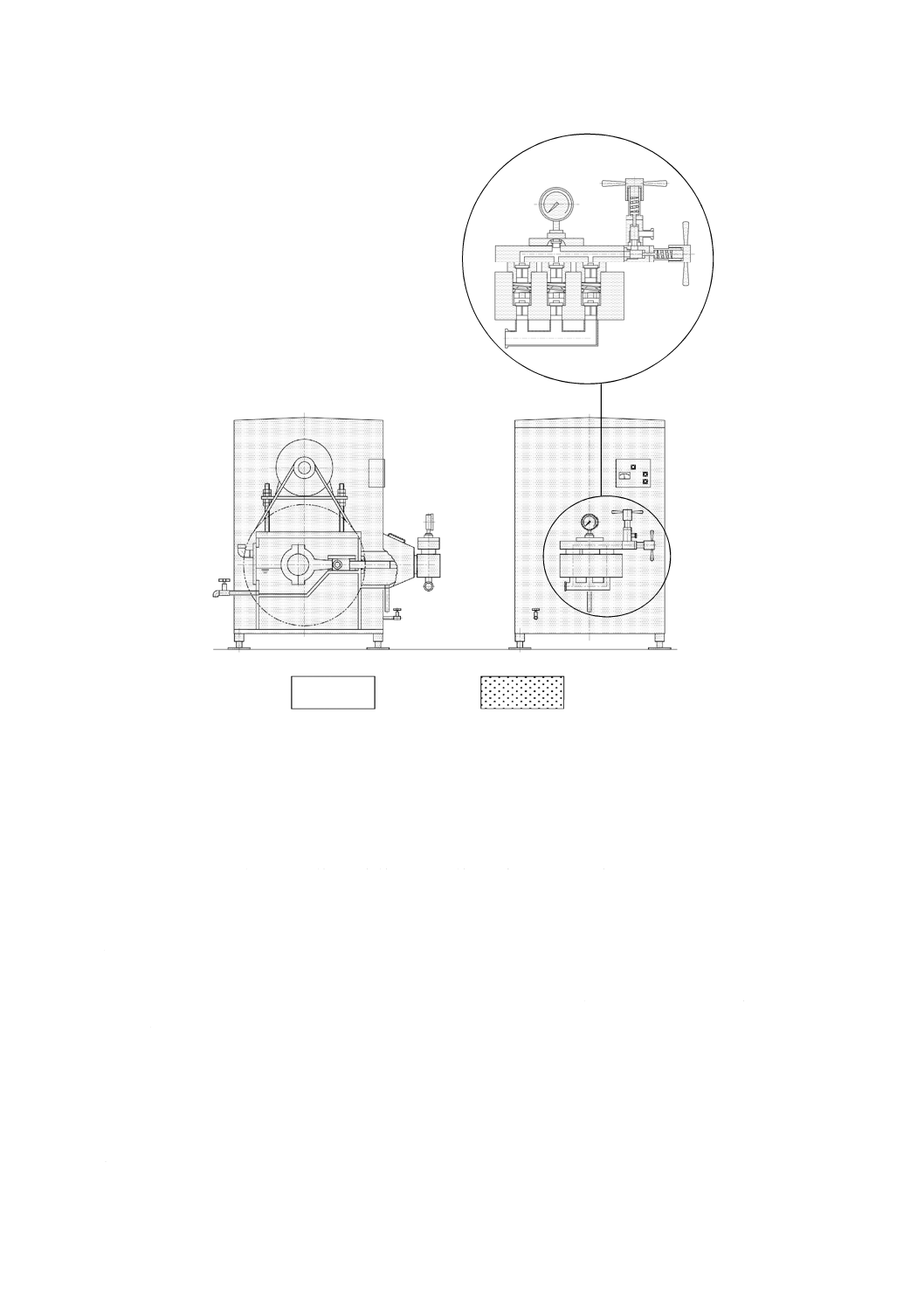

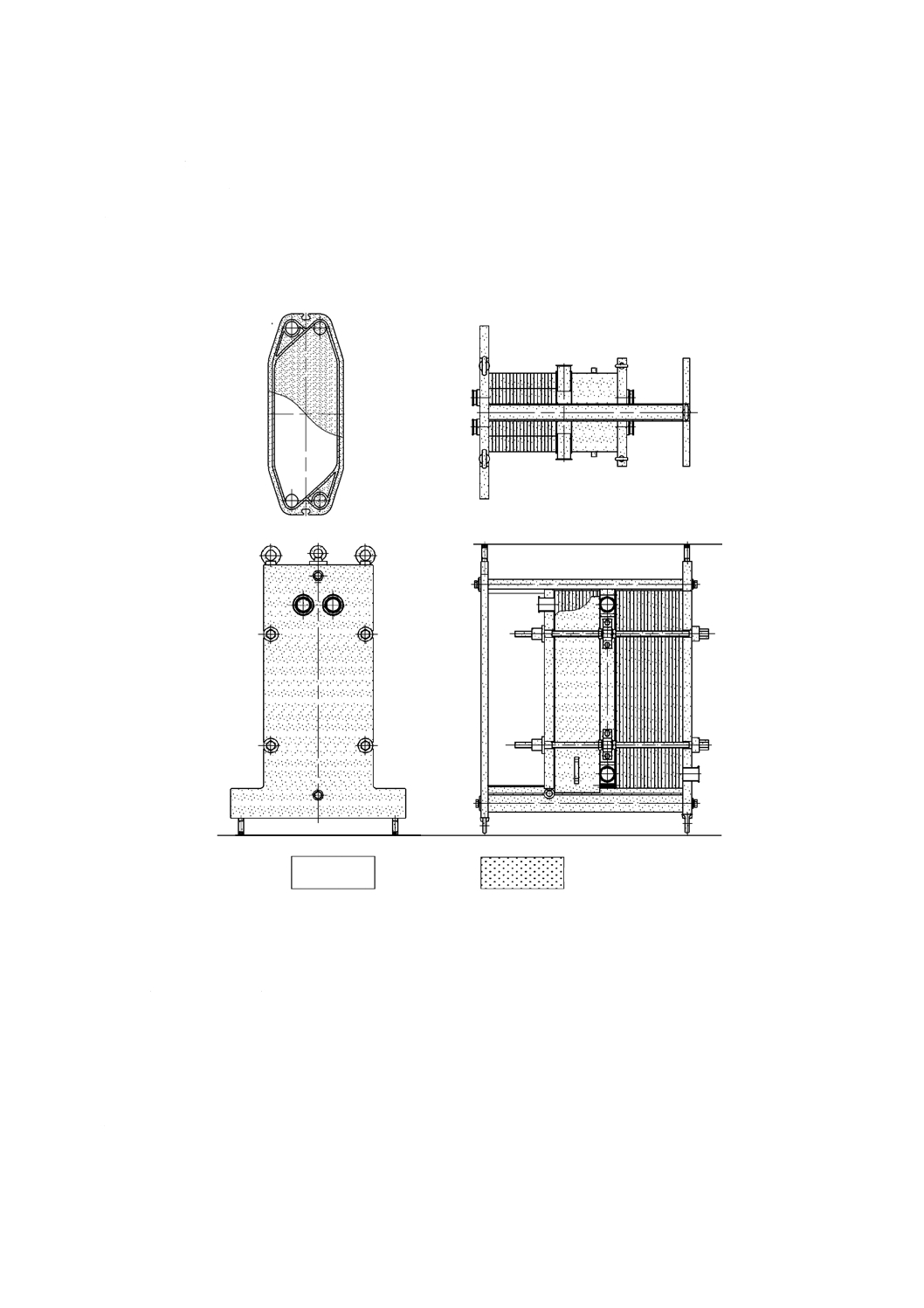

食品用ポンプの衛生区域の主な分類は,次による(図2参照)。

a) 食品接触部 食品接触部は,ハウジング内部の食品搬送部。

b) 食品非接触部 食品非接触部は,食品搬送部以外のハウジング内部及び機械外部。

a) ロータリ式ポンプ

b) 遠心式ポンプ

食品接触部

食品非接触部

図2−食品用ポンプの衛生区域の分類

4.1.1.6.2

食品接触部

主な食品接触部の危険源は,次による。

a) 材料 機械を構成する材料の使用期間中における割れ,欠け及び腐食,有害物質の溶出,並びに食品,

洗浄剤などの外部物質(以下,外部物質という。)の吸収・収着は,生物的,化学的及び物理的な危害

が生じる危険がある。

b) 一般構造及び表面 構成材料の不適切な表面粗さ,すみの丸み,滞留部,隙間,ピンホールなどは,

生物的,化学的及び物理的な危害が生じる危険がある。

c) 排水性 外部物質が排出されずに残留する構造は,生物的及び化学的な危害が生じる危険がある。

d) 洗浄性 分解できない構造,作業者の手指が届かない構造又は作業者が目視しにくい構造は,生物的,

化学的及び物理的な危害が生じる危険がある。

7

B 9657:2020

e) デッドスペース それ以上分解できず,洗浄及び目視しにくいデッドスペースは,生物的,化学的及

び物理的な危害が生じる危険がある。

f)

永久接合部 不適切な溶接で永久接合部にできた凹凸,隙間,腐食及びピンホールは,生物的,化学

的及び物理的な危害が生じる危険がある。

g) 静的シール(分解可能な接合部) 分解可能な接合部に設置した静的シールの不適切な圧縮及び隙間

は,生物的,化学的及び物理的な危害が生じる危険がある。

h) 動的シール(分解可能な接合部) 食品と接触する駆動部に設置する動的シールには,微生物の侵入,

外部物質の残留,シール材の破損など,生物的,化学的及び物理的な危害が生じる危険がある。

i)

メカニカルシール 潤滑に使用する潤滑剤を含む外部物質の漏れを検知できない構造,洗浄できない

構造及び劣化は,生物的,化学的及び物理的な危害が生じる危険がある。

4.1.1.6.3

食品非接触部

主な食品非接触部の危険源は,次による。

a) 材料 材料の割れ,欠け,腐食及び外部物質の吸収・収着は,生物的,化学的及び物理的な危害が生

じる危険がある。

b) 一般構造及び表面 構成材料表面の凹凸,隙間などの滞留部は,生物的,化学的及び物理的な危害が

生じる危険がある。

c) コーティング 塗装などの表面コーティングの剝離の発生は,物理的な危害が生じる危険がある。

d) ギアボックス 潤滑油不足によって破損したギアボックスからの潤滑油の漏えい(洩)は,化学的及

び物理的な危害が生じる危険がある。

e) 機械の設置部 洗浄・清掃しにくい機械の設置部,及びアクセスしにくい機械の設置部の構造は,生

物的,化学的及び物理的な危害が生じる危険がある。

f)

銘板 隙間のある銘板は,生物的及び化学的な危害が生じる危険がある。

4.1.2

食品用ポンプの安全要求事項

4.1.2.1

機械的危険源

4.1.2.1.1

一般

危険区域での保守及び調整,又は清掃の際の予期しない起動を防止するため,食品用ポンプをシステム

に組み込む場合は,ISO 11161に基づき統合生産システムの安全性を考慮する。

4.1.2.1.2

カップリング部及びメカニカルシールの外部シャフト

カップリング部及びメカニカルシールの外部シャフトに対する保護方策は,次による。

a) カップリング部は,JIS B 9716に規定する固定式ガードで隙間なく覆うことが望ましい。隙間を避け

ることができない場合には,隙間の寸法及び隙間から駆動部までの距離は,JIS B 9718による。

b) カップリング部及びメカニカルシールの外部シャフト近傍での保守,又は洗浄及び清掃の際,制御盤

の主電源遮断装置がオフ状態でロック(以下,ロックアウトという。)するよう4.1.5に規定する使用

上の情報として提供する。

4.1.2.1.3

ロータ又はインペラ

4.1.2.1.1の規定によるほか,ロータ又はインペラ近傍での保守,又は洗浄及び清掃の際,制御盤の主電

源遮断装置のロックアウトの実施に関する指示を4.1.5に規定する使用上の情報として提供する。

4.1.2.2

電気的危険源

4.1.2.2.1

一般

充電部及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

8

B 9657:2020

4.1.2.2.2

保護等級

モータのエンクロージャは,全閉外扇形でJIS C 0920に規定するIP44以上とする。

4.1.2.2.3

予期しない起動

主電源遮断装置のロックアウトの実施に関する指示を4.1.5に規定する使用上の情報として提供する。

4.1.2.3

熱的及び物質による危険源

4.1.2.3.1

ハウジング

高温となるハウジングに対する保護方策は,次による。

a) ポンプ及び配管を設置する周囲にJIS B 9716に規定する距離ガードを設置する,及び/又は危険区域

となる作業エリアを識別する指示を4.1.5に規定する使用上の情報として提供する。

b) 機械の高温部又はその周囲に,高温部が容易に判別できる警告表示を4.1.5に規定する使用上の情報と

して提供する。

4.1.2.3.2

ボルト,ナット及びシール材

ボルト,ナット及びシール材からの液漏れに対する保護方策は,次による。

a) ハウジングの脱着に必要なボルト及びナットは,容易に分解及び増締めできる位置に設ける。

b) 増締め,シール材の点検などの保守に関する指示を4.1.5に規定する使用上の情報として提供する。

4.1.2.4

騒音による危険源

可能な限りの騒音低減に資する保護方策を採用する1)。また,作業現場での騒音レベルの測定の結果か

ら,耳栓,イヤーマフ(耳覆い)などの個人用保護具の装着が作業時に必要な場合,個人用保護具の装着

指示を4.1.5に規定する使用上の情報として提供するほか,聴覚信号の使用禁止を含め,適切な条件を機

械類の制限に定める。

注1) 作業環境測定基準(昭和51年労働省告示第46号)の第4条,騒音障害防止のためのガイドラ

イン(平成4年基発第546号)参照。

4.1.2.5

人間工学原則の無視による危険源

4.1.2.5.1

一般

作業時の姿勢などに関する構造は,JIS B 9700に規定する保護方策を用いる。

4.1.2.5.2

重量物の取扱い

重量物の取扱いによる危険源に対する保護方策は,次による。

a) 人手で搬送することを意図する重量物は,その質量は25 kg以下とする。25 kgを超える重量物を取り

扱う場合は,専用の補助具を設置するか,又は移動式の補助具を用意する。

b) 補助具にクレーンを用いる場合,各構成部品にアイボルトを設けるか,又はベルトスリングを掛ける

位置若しくはつり下げフックの取付位置を明示し,さらに,搬送に関する指示を4.1.5に規定する使用

上の情報として提供する。

4.1.2.5.3

制御装置の設置位置

操作機能をもつ制御装置又は操作盤は,全ての危険源が確認できる位置に設置する。

4.1.3

食品用ポンプの衛生要求事項

4.1.3.1

食品接触部

4.1.3.1.1

材料

材料に対する保護方策は,次による。

a) 食品と接触する全ての材料は,JIS B 9650-2の要求事項に適合する。

b) 構成材料はリスクアセスメントの際に定める機械類の制限に基づき選定するが,金属材料については

9

B 9657:2020

一般的にJIS G 4305が規定するSUS304又はSUS316を使用する。機械類の制限に基づき,更に耐食

性の優れる材料を選定しなければならない場合がある。

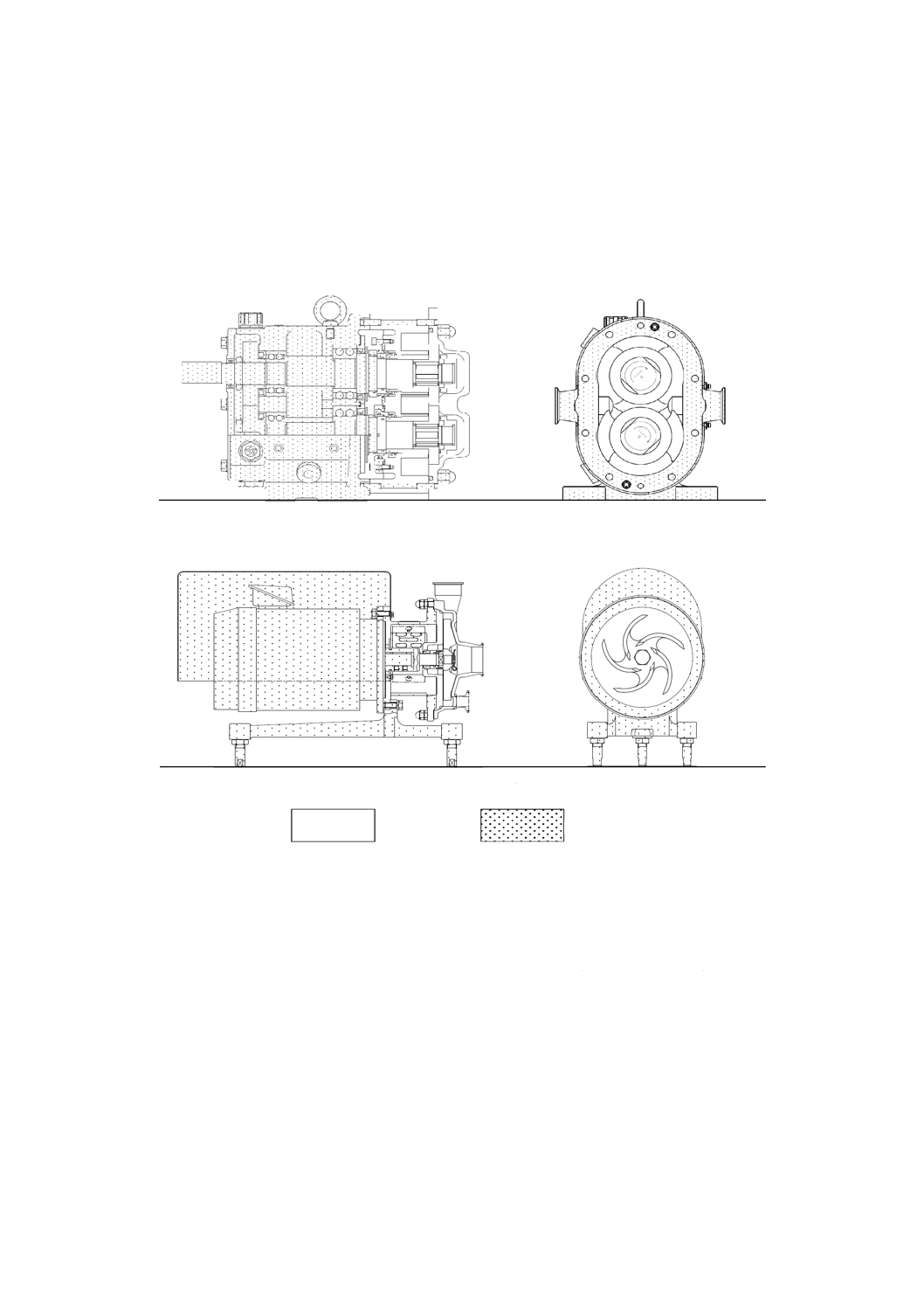

4.1.3.1.2

一般構造及び表面

一般構造及び表面に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

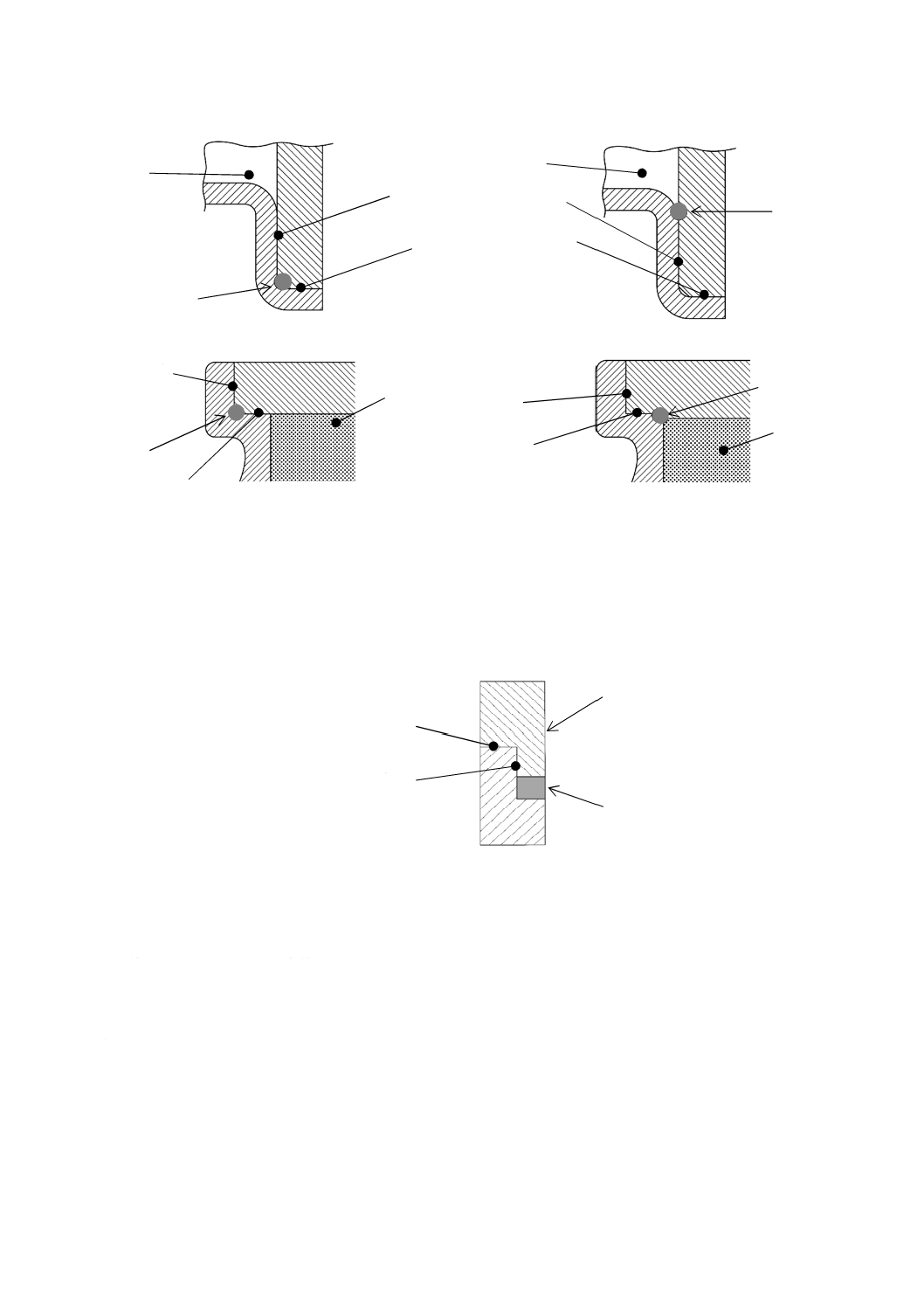

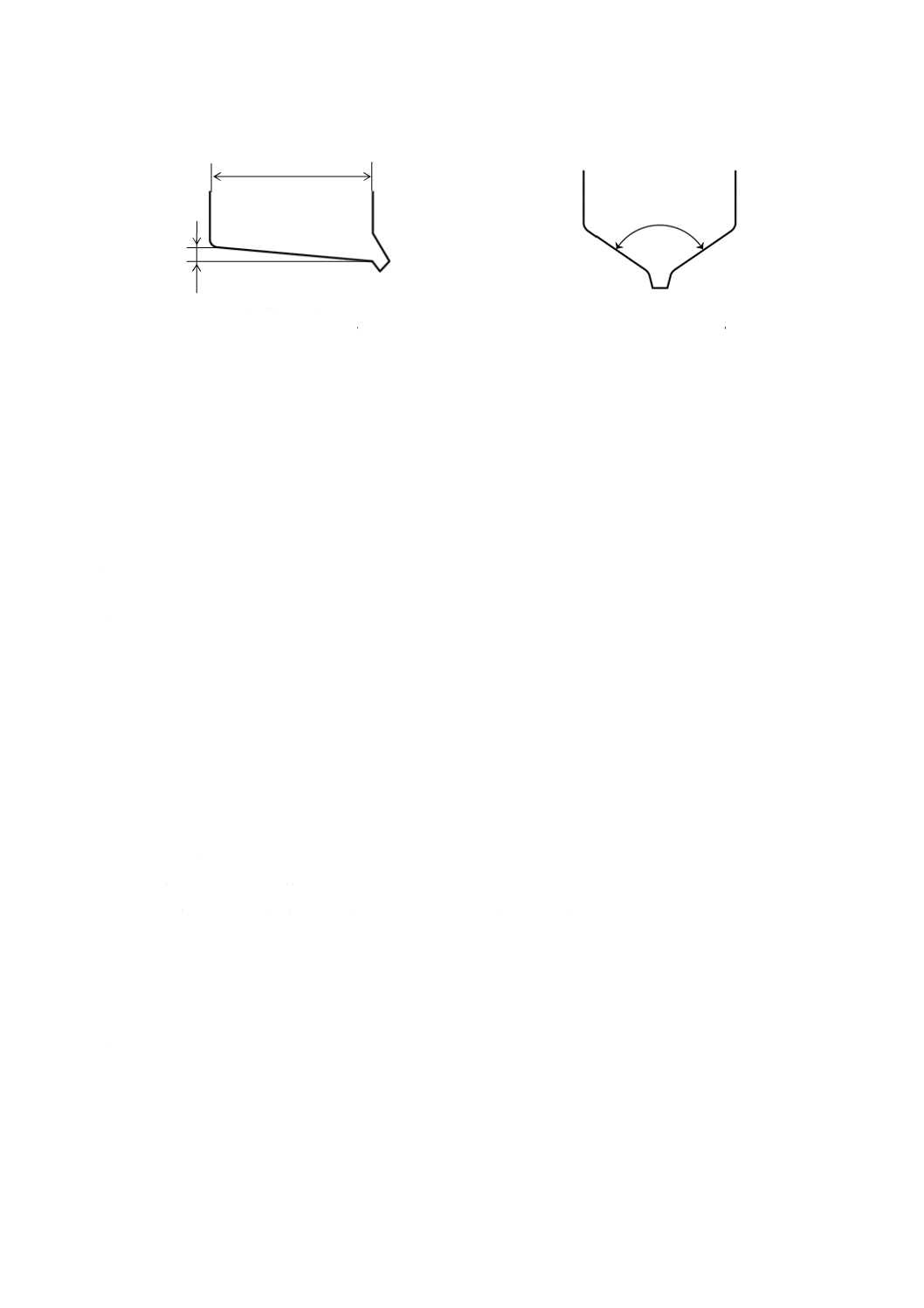

a) 食品接触部の二つの面による内角の角度は90°以上とし,すみの丸み(r1)は3 mm以上とする[図

3 a) 参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可能

な場合は,適切な洗浄・清掃方法に関する条件を4.1.5に規定する使用上の情報として提供することで,

更に小さいすみの丸みを採用することができる。

なお,内角の角度が135°以上の場合は,すみの丸みを設けなくてもよい。

b) 食品接触部の三つの面による内角は,内角の角度が135°以上であり,かつ,二つの曲げの間の寸法

が7 mm以上ある場合は,すみの丸みを設けなくてもよい[図3 b) 参照]。また,三つの面による内角

が90°以上135°未満の場合は,二つのすみの丸みは3 mm以上とし,残る一つのすみ部の丸みは7 mm

以上とする。

c) 食品接触部にファスナを使用する場合は,JIS B 9650-2の要求事項を適用する。

d) 食品接触部の表面粗さRaは0.8 μm以下とするが,実際的な洗浄性評価試験に基づき洗浄性のリスク

が低いと判断できる場合は,3.2 μm以下とする。

注記 附属書Aは実際的な洗浄性評価試験の例を示している。

e) 鋳造品で鋳巣及び打痕が避けられない場合は,次による。

1) 鋳巣及び打痕は,開口部よりも内部が僅かでも広がる穴は許容しない。

2) 許容可能な穴は,直径が0.3 mmを超えて1.0 mm未満,かつ,深さは直径未満とする。

3) 1) 及び2) の条件を満たす鋳巣及び打痕がある場合,いずれも実際的な洗浄性評価試験によって,洗

浄性を確認する。

単位 mm

a) 二つの面による内角

b) すみ部に丸みを設けない

三つの面による内角

図3−食品接触部の表面構造

4.1.3.1.3

排水性

a) ハウジング内に水平面を設けてはならない。

Rr1

7

7

135°

7

10

B 9657:2020

b) 全ての食品接触面は,分解時に容易に排水される構造とする。また,可能な限りハウジング内は自己

排水できる構造が望ましい。自己排水できない構造の場合は,ドレンバルブを設けることが望ましい。

4.1.3.1.4

洗浄性及びデッドスペース

洗浄性に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) 分解による洗浄を意図する箇所は,訓練及び技能を必要とせず,一般工具を用いて分解できる構造と

する。

b) 分解による洗浄を意図する箇所は,分解後全ての面が目視可能な構造とし,デッドスペースを設けな

い。

c) 分解による洗浄を意図する箇所は,分解後全ての部品及び面に指が到達可能な構造とする。

d) CIPを意図する機械は,洗浄箇所にばねを設けないことが望ましい。不可能な場合は,ばねの各コイ

ル間に2 mm以上の隙間があることが望ましく,また,実際的な洗浄性評価試験によって,ばね部の

洗浄性を確認する。

e) CIPを意図する機械は,食品接触部にねじ山及びキー溝を設けないことが望ましい。キー溝が必要な

場合は,接液部をシールする。

f)

CIPを意図する機械は,実際的な洗浄性評価試験によって,食品接触部全表面の洗浄性を確認する。

g) CIPによる洗浄に関するパラメータ及び条件,並びに方法に関する指示を4.1.5に規定する使用上の情

報として提供する。

4.1.3.1.5

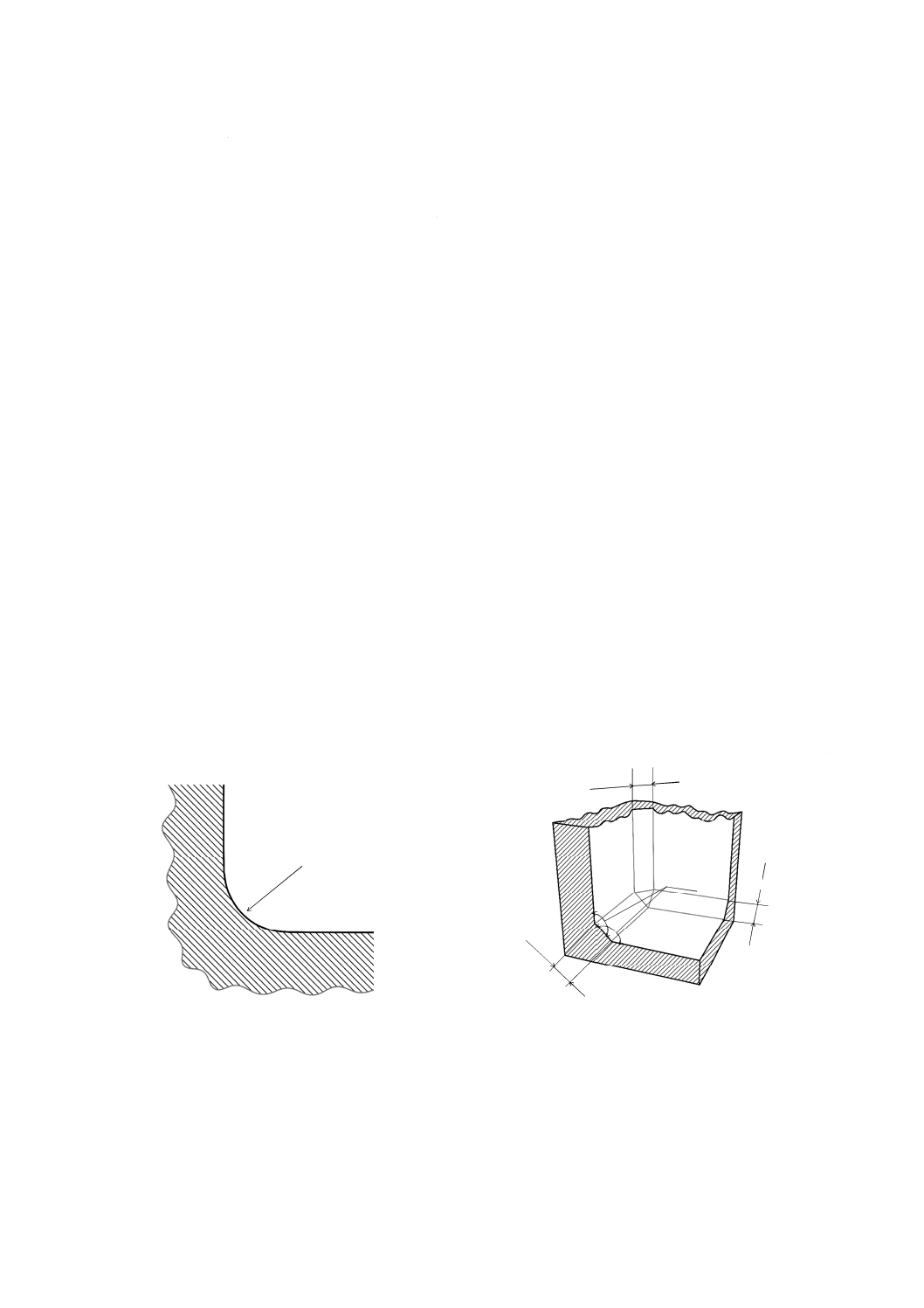

永久接合部

永久接合部に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) 溶接ビードは連続し,二つの溶接部は面一とし,かつ,溶込み不良及び溶接焼け(以下,テンパカラ

ーという。)2) があってはならない。

注2) 不適切な備品及び/又は酸素除去が不十分な状態で溶接を行うことによって生じる鉄(Fe)

が濃化した酸化物皮膜。溶接焼け。

b) 溶接部のビード幅は均一で,最も狭い部分のビード幅は最も広い部分の幅よりも50 %未満となっては

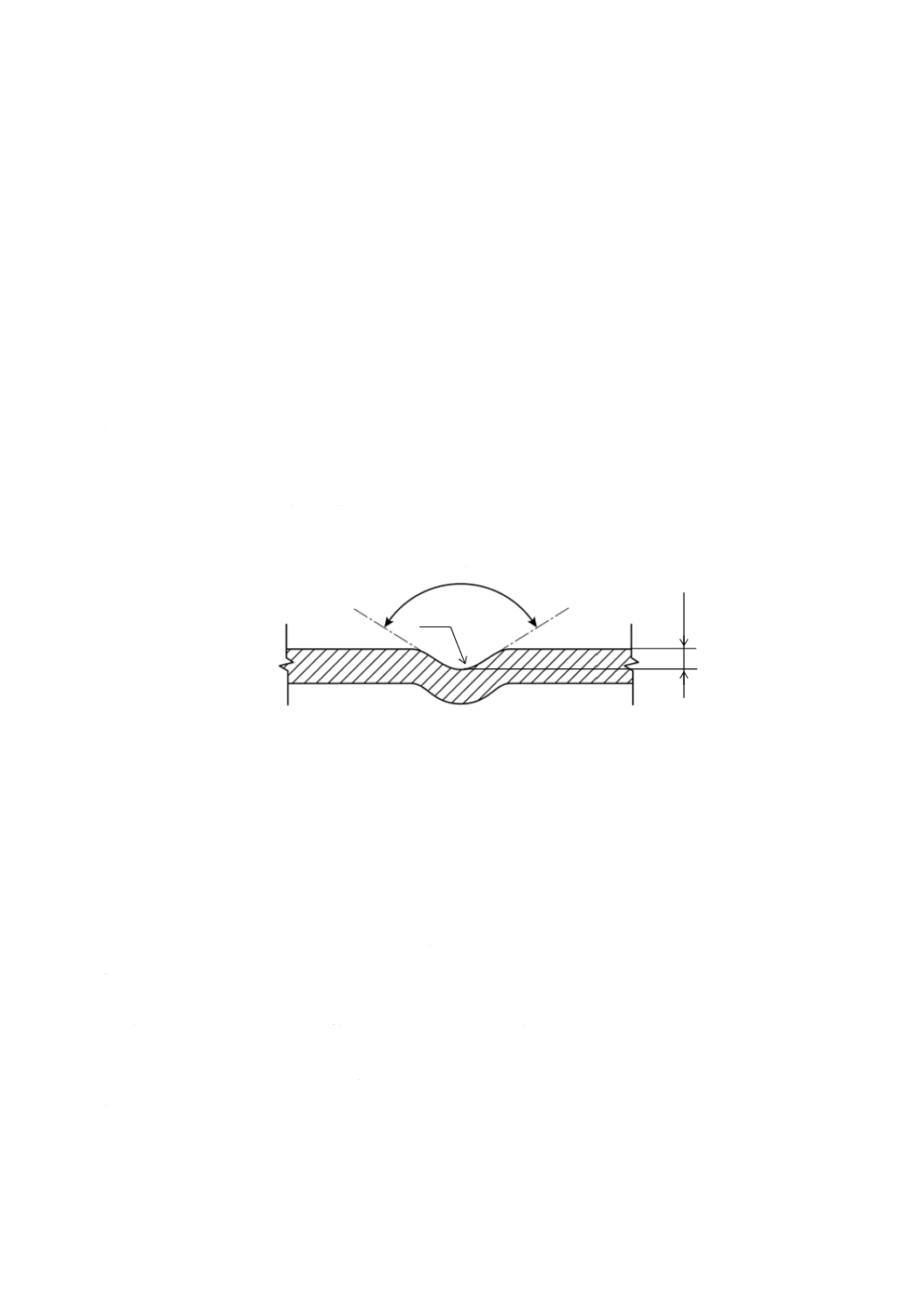

ならない[図4 a) 参照]。

c) 溶接ビードは蛇行せず,可能な限り真っすぐとし,中心線からビード幅の25 %以内の逸脱は許容する

[図4 b) 参照]。

d) アンダーカット,アークワンダなどの溶接不良があってはならない。

e) ビード部の食品側にへこみが生じる場合,板厚の10 %未満とする[図4 c) 参照]。

f)

ビード部の食品側に余盛が生じる場合,板厚の10 %未満とする[図4 d) 参照]。

11

B 9657:2020

a) 不均一なビード幅

b) ビードの蛇行

c) 食品側のへこみ

d) 食品側の余盛

図4−溶接ビード

4.1.3.1.6

静的シール

静的シールに対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) シール材は切れ目なく連続で,接合部の分解時に容易に脱着可能とする。

b) シール材は機械の意図する使用条件において,食品を漏らさず,シール材を保持する溝への食品の侵

入を防止する構造とする。

c) シール材を保持する溝は,シール材の材質特性に応じた圧縮率3) を考慮した寸法とする。また,金属

とシール材との熱膨張率の違いによって,シール材が収縮したときに食品をシール材の保持溝に吸収

することのない構造とする。

注3) ショア硬度70 HSのゴムは15 %の圧縮によって,適切なシール性能が得られる。

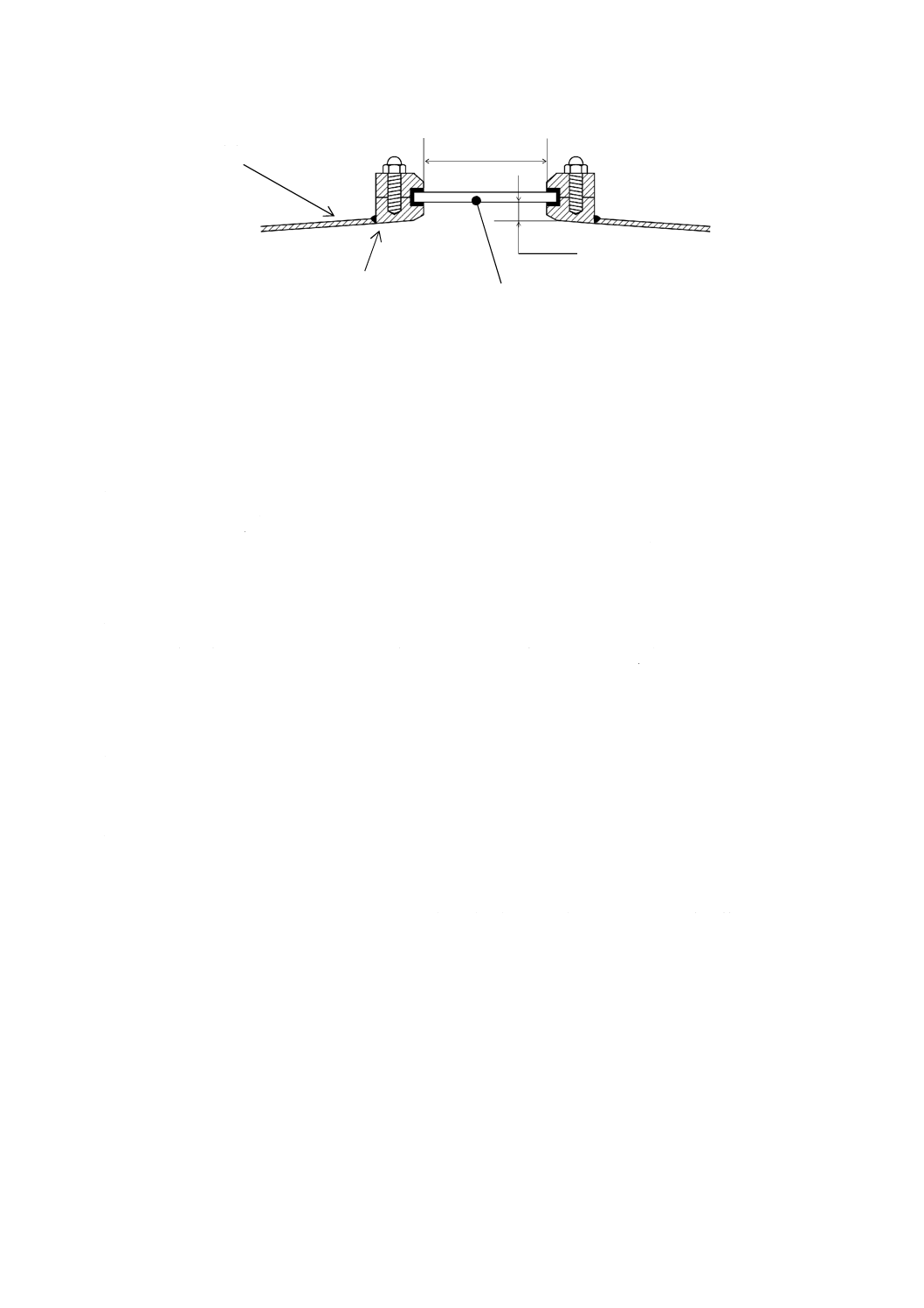

d) シール材は接液部をシールポイントとする(図5参照)が,機能上又はその他の合理的な理由によっ

て接液部に金属同士の接合部を設ける場合は,実際的な洗浄性評価試験に基づき,CIPによってこの

接合部が適切に洗浄できることを確認する。

e) シール材の過圧縮を防止し,意図する変形特性を保証するため,シール保持溝の軸方向及び径方向に

金属接触部を設け定位置に固定できる構造とする(図6参照)。

f)

シールの交換頻度及び交換方法に関する指示を4.1.5に規定する使用上の情報として提供する。

10 % t未満

t

10 % t未満

食品側

食品側

t

溶接ビードの最も狭い幅が

最も広い幅より50 %未満の

場合は不適合

溶接ビードの中心線から

ビード幅の25 %を超えて

ずれたビードは不適合

12

B 9657:2020

1 垂直面の金属接触による固定部

4 金属接触部の奥に設置したシール

2 水平面の金属接触による固定部

5 接液部に設置したシール

3 食品エリア

a) リスクの高いシールポイント

b) リスクの低いシールポイント

図5−シールポイントの例

図6−シール材の過圧縮を防止する金属接触による位置決めの例

4.1.3.1.7

動的シール

動的シールに対する保護方策は,次による。

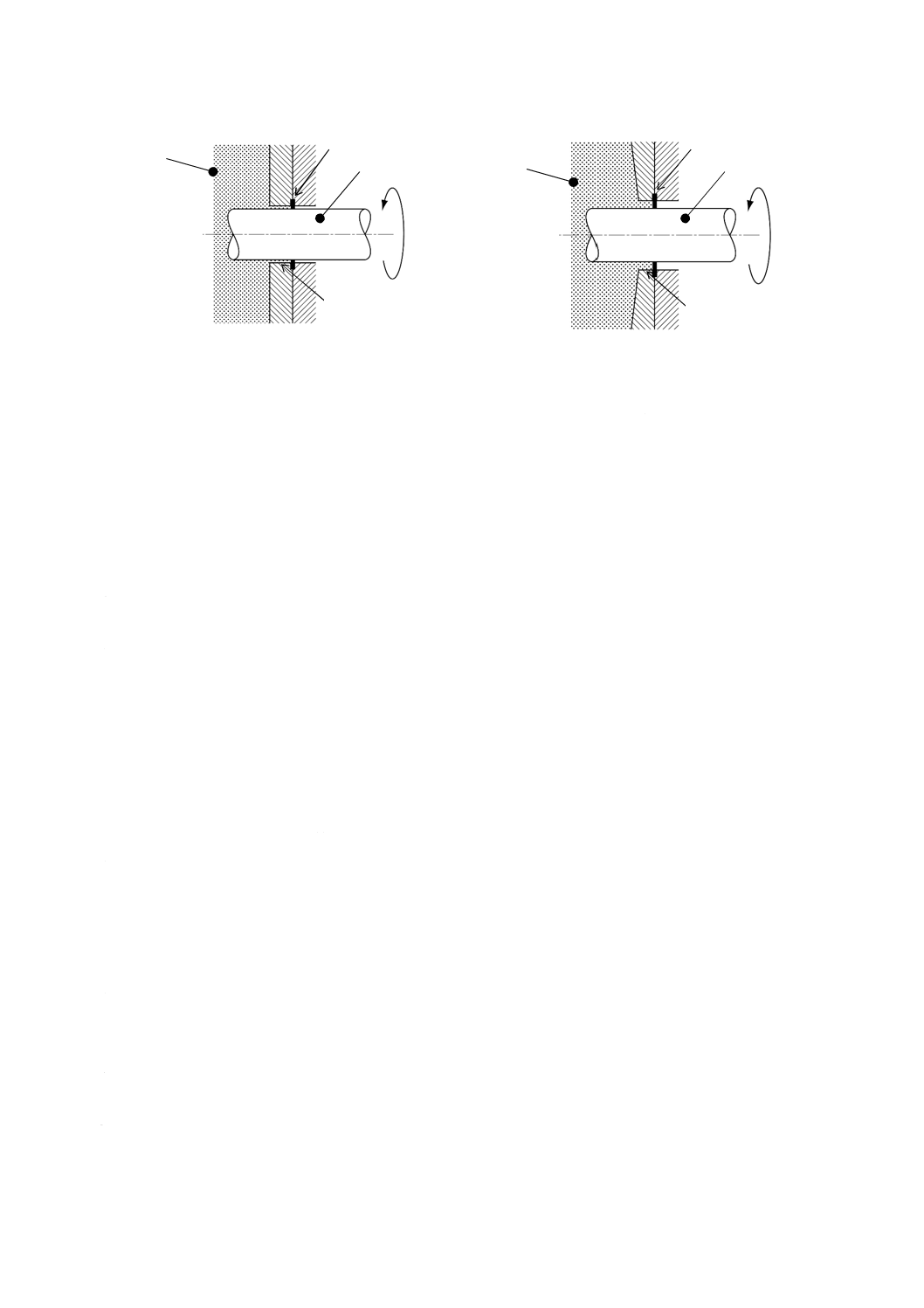

a) シールを設置するハウジングとシャフトとの隙間は,CIPによって適切に洗浄できる隙間とする。実

際的な洗浄性評価試験によって,隙間の適切性を確認する(図7参照)。

b) 無菌加工に用いる機器の動的シールは,二重シールとすることが望ましい。

c) シールの交換頻度及び交換方法に関する指示を4.1.5に規定する使用上の情報として提供する。

食品接触部

シール材

水平面の金属接触による固定部

垂直面の金属接触による固定部

1

2

3

4

1

2

3

5

1

1

2

2

4

5

3

3

13

B 9657:2020

1 食品加工エリア

4 洗浄しにくい狭い空間

2 動的シール

5 洗浄しやすい広い空間

3 往復又は回転シャフト

a) リスクの高いシール設置

b) リスクの低いシール設置

(洗浄に不十分な隙間)

(洗浄しやすい広い隙間)

図7−動的シール

4.1.3.1.8

メカニカルシール

メカニカルシールに対する保護方策は,次による。

a) 食品接触部の表面粗さRaは0.8 μm以下とする。

b) メカニカルシールのばねは食品非接触面に設置することが望ましい。不可能な場合は,実際的な洗浄

性評価試験によって,洗浄性を確認する。

c) シール部の潤滑に使われる食品の排出,及びシールからの食品の漏れが容易に確認できる開口部を設

ける。排出された食品は,ポンプ周辺を汚すことのないよう,意図するエリアに流れる構造とする。

4.1.3.2

食品非接触部

4.1.3.2.1

材料,一般構造,表面及びコーティング

材料,一般構造,表面及びコーティングに対する保護方策は,JIS B 9650-2の要求事項を適用するほか,

表面粗さRaは20 μm以下とする。

4.1.3.2.2

ギアボックス

ギアボックスに対する保護方策は,次による。

a) 潤滑油の漏えいリスクを除去できない場合は,ISO 21469に規定する食品等級の潤滑油を用いる。

b) ギアボックスのシャフトが見える位置に潤滑油の漏れ検知用開口部を設け,潤滑油の漏れを容易に確

認できる構造とする。

c) ギアボックスの潤滑油の漏れ検知用開口部には,透明なパネル,パンチングメタルなどを隙間なく設

置する。

d) 潤滑油の漏れ検知用開口部に位置するシャフトに油切り用のつばを設け,漏えいした潤滑油を外部へ

飛ばす構造とし,漏れた潤滑油がシャフトを伝わって食品接触部を隔離するシール部に接触しない構

造とする。

e) 飛散防止用の透明パネルなどは,容易に開閉でき,かつ,潤滑油又は食品の漏れを確認できる構造と

する。

f)

潤滑油漏れの点検及び保守に関する指示を4.1.5に規定する使用上の情報として提供する。

g) 潤滑油漏れの確認方法及び潤滑油の給油に関する注意事項を4.1.5に規定する使用上の情報として提

1

2

3

4

1

2

3

5

14

B 9657:2020

供する。

4.1.3.2.3

機械の設置部の構造

機械の設置部の構造に対する保護方策は,次による。

a) ポンプを設置位置に固定する場合,脚部の長さは,ベース,ポンプ及びモータの最下部から床までの

距離を100 mm以上確保できる長さとすることが望ましい。不可能な場合は,清掃及び清浄度の確認

方法に関する指示を4.1.5に規定する使用上の情報として提供する。

b) ポンプを設置位置に固定しない場合,脚部の長さは,ベース,ポンプ及びモータの最下部から床まで

の距離を50 mm以上確保できる長さとする。

c) 脚部は,ねじ山が露出しない構造とすることが望ましい。不可能な場合は,可能な限り露出部が最小

となるようにする。

4.1.3.2.4

銘板

銘板は金属プレートを使用し,機械本体とプレートとの隙間に水が入らないように連続溶接又はシーリ

ングを行う。

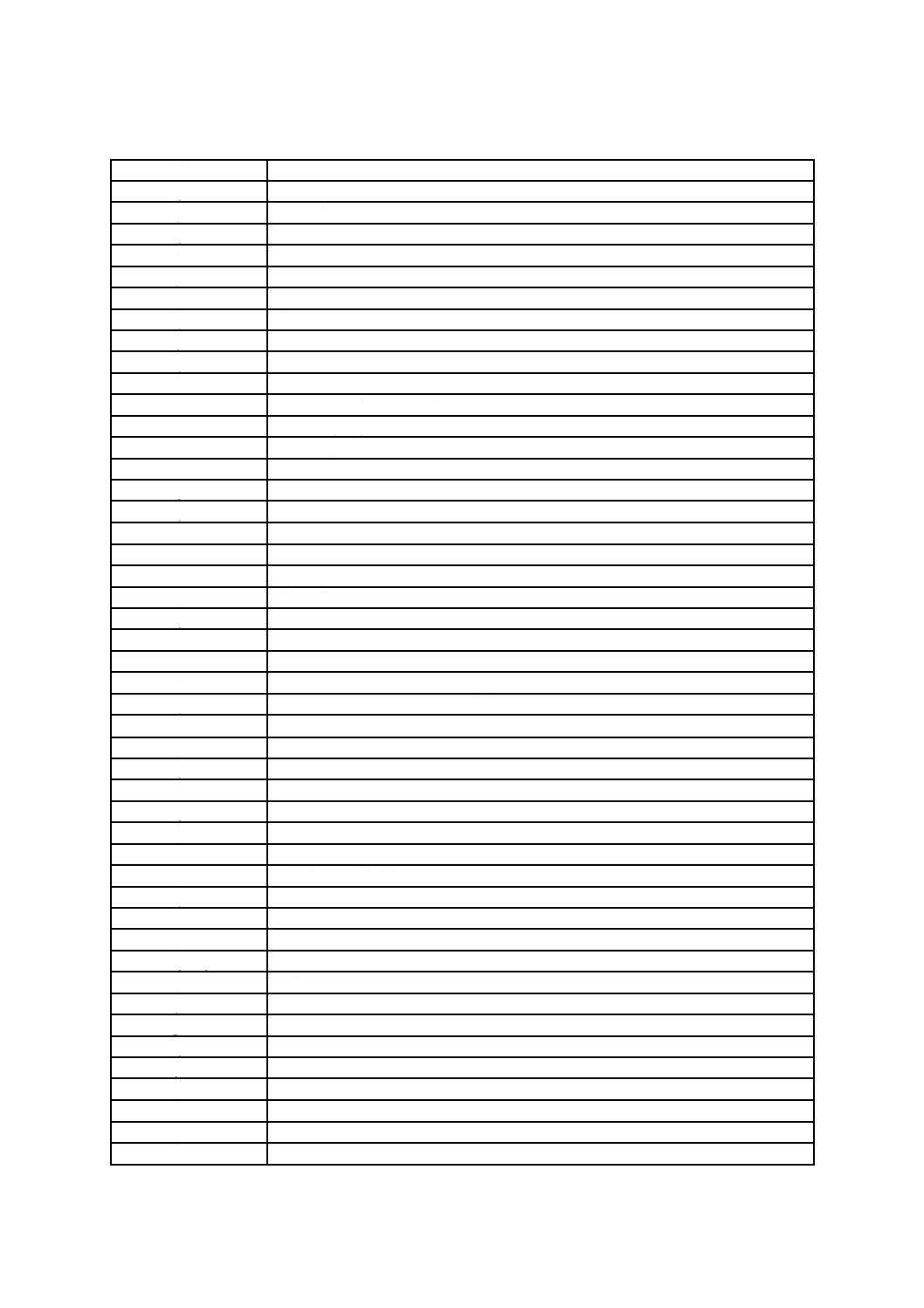

4.1.4

食品用ポンプの安全及び衛生要求事項の検証

食品用ポンプが安全及び衛生要求事項に適合していることを確認するための検証方法は,表1による。

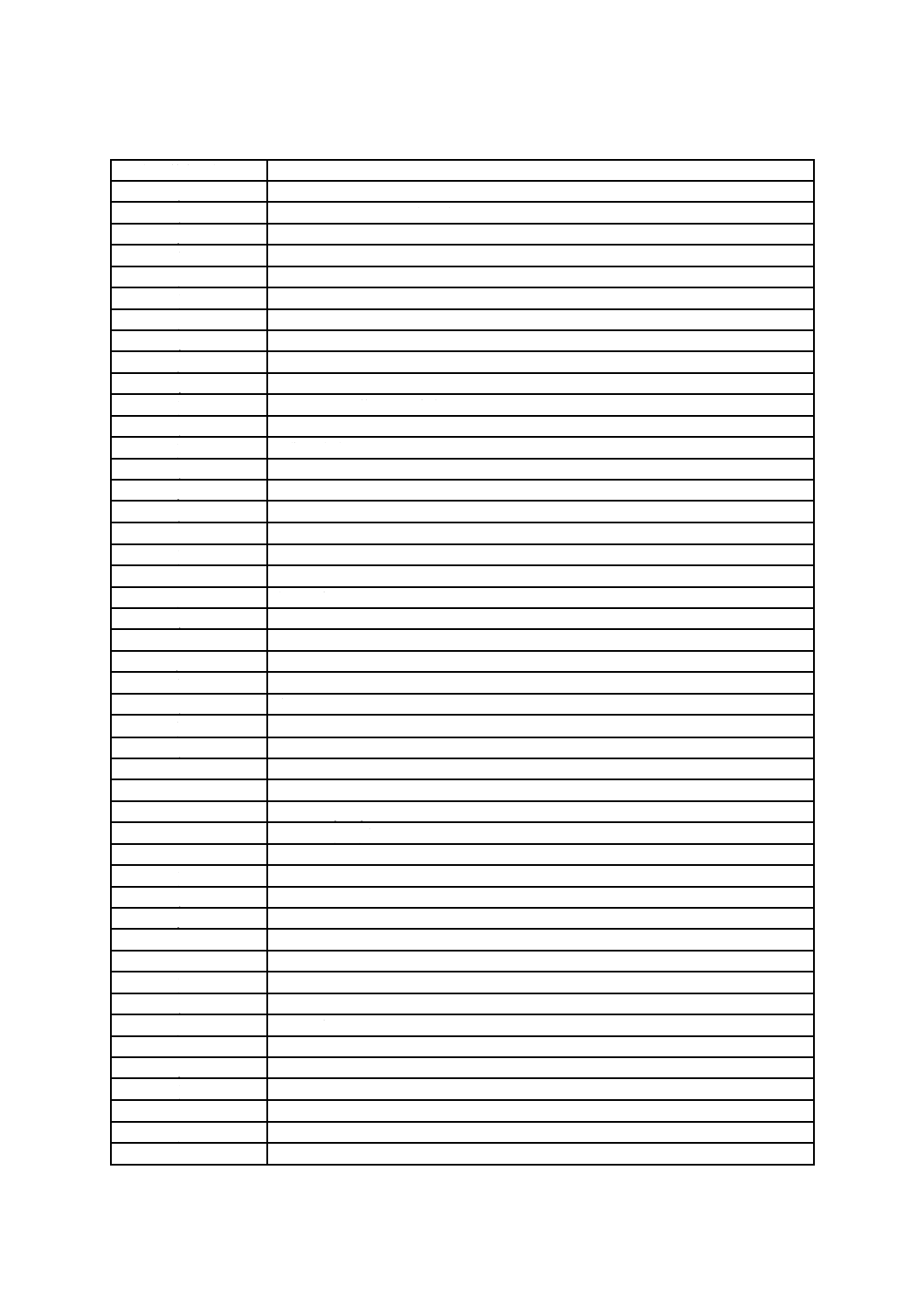

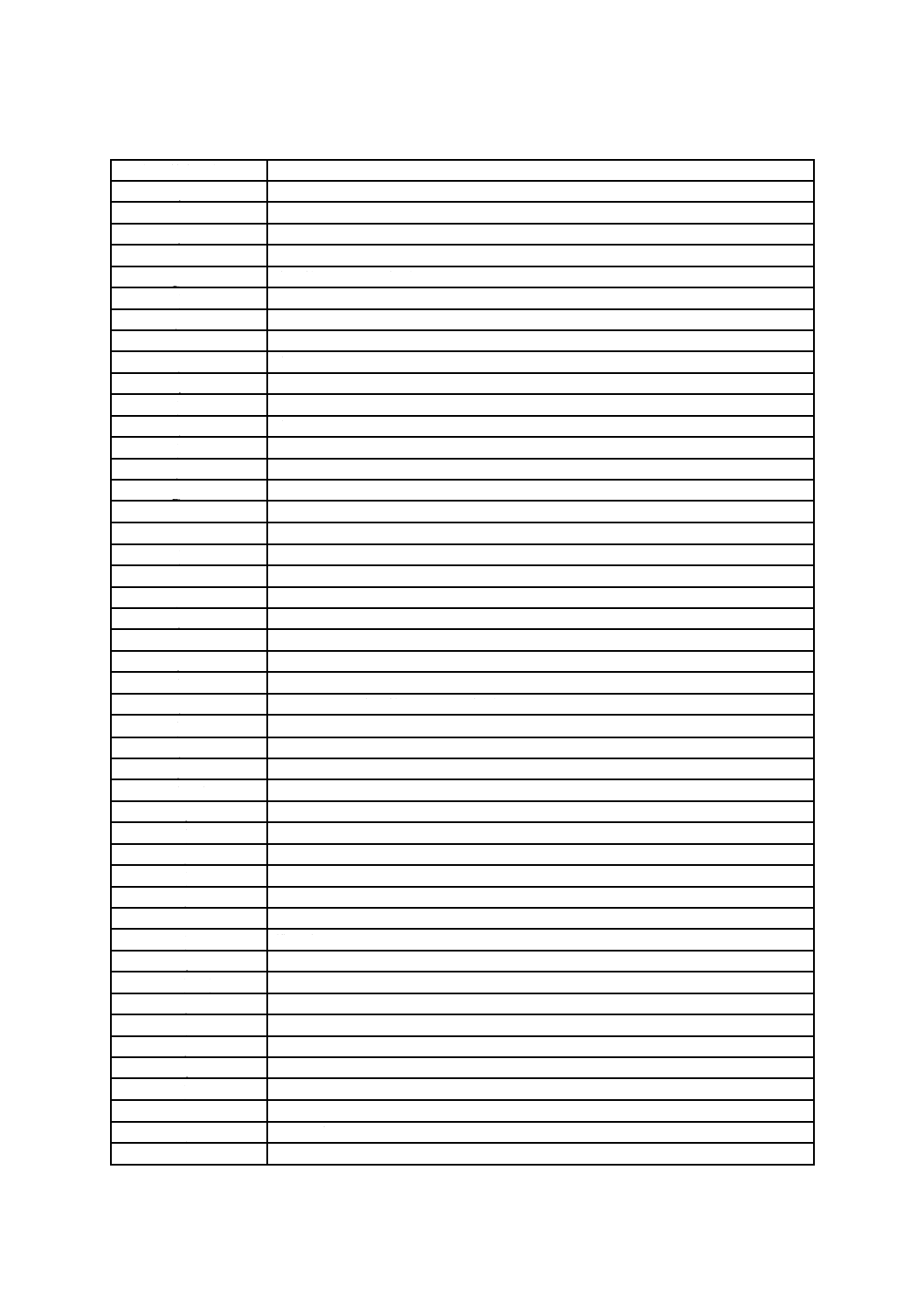

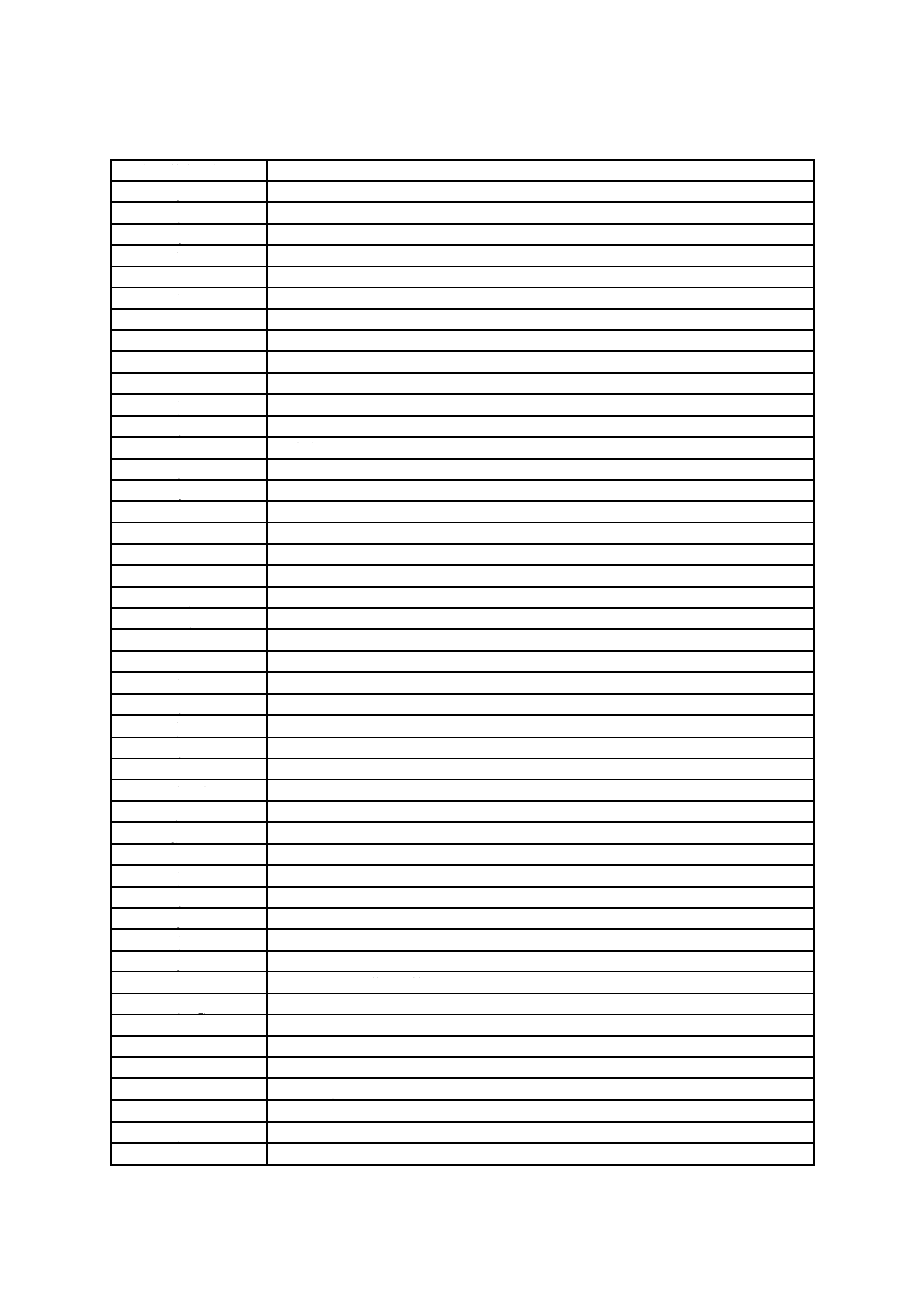

表1−検証方法

細分箇条・細別

検証方法

4.1.2.1.1

ISO 11161に基づく統合生産システムの安全性確認

4.1.2.1.2 a)

JIS B 9716に基づく構造確認及びJIS B 9718に基づく寸法測定

4.1.2.1.2 b)

使用上の情報の確認

4.1.2.1.3

4.1.2.1.1に基づく検証及び使用上の情報の確認

4.1.2.2.1

JIS B 9960-1に基づく構造確認

4.1.2.2.2

JIS C 0920に基づく構造確認

4.1.2.2.3

使用上の情報の確認

4.1.2.3.1 a)

JIS B 9716に基づく構造確認又は使用上の情報の確認

4.1.2.3.1 b)

使用上の情報の確認

4.1.2.3.2 a)

構造確認

4.1.2.3.2 b)

使用上の情報の確認

4.1.2.4

騒音測定及び使用上の情報の確認

4.1.2.5 1

JIS B 9700に基づく構造確認

4.1.2.5 2 a)

質量測定及び構造確認

4.1.2.5 2 b)

構造確認又は表示確認,及び使用上の情報の確認

4.1.3.1.1 a)

JIS B 9650-2への適合確認

4.1.3.1.1 b)

JIS G 4305への適合確認

4.1.3.1.2

JIS B 9650-2に基づく検証

4.1.3.1.2 a)

寸法測定及び使用上の情報の確認

4.1.3.1.2 b)

寸法測定

4.1.3.1.2 c)

JIS B 9650-2に基づく検証

4.1.3.1.2 d)

表面粗さ測定及び/又は実際的な洗浄性評価試験

4.1.3.1.2 e) 1)

寸法測定

4.1.3.1.2 e) 2)

寸法測定

4.1.3.1.2 e) 3)

実際的な洗浄性評価試験

4.1.3.1.3 a)

構造確認

4.1.3.1.3 b)

構造確認及び排水確認

15

B 9657:2020

表1−検証方法(続き)

細分箇条・細別

検証方法

4.1.3.1.4

JIS B 9650-2に基づく検証

4.1.3.1.4 a)〜c)

構造確認

4.1.3.1.4 d)

構造確認,又は寸法測定及び実際的な洗浄性評価試験

4.1.3.1.4 e)

構造確認

4.1.3.1.4 f)

実際的な洗浄性評価試験

4.1.3.1.4 g)

使用上の情報の確認

4.1.3.1.5

JIS B 9650-2に基づく検証

4.1.3.1.5 a)

施工確認

4.1.3.1.5 b)

寸法測定

4.1.3.1.5 c)

寸法測定

4.1.3.1.5 d)

施工確認

4.1.3.1.5 e)

寸法測定

4.1.3.1.5 f)

寸法測定

4.1.3.1.6

JIS B 9650-2に基づく検証

4.1.3.1.6 a)〜c)

構造確認

4.1.3.1.6 d)

構造確認又は実際的な洗浄性評価試験

4.1.3.1.6 e)

構造確認

4.1.3.1.6 f)

使用上の情報の確認

4.1.3.1.7 a)

実際的な洗浄性評価試験

4.1.3.1.7 b)

構造確認

4.1.3.1.7 c)

使用上の情報の確認

4.1.3.1.8 a)

表面粗さ測定

4.1.3.1.8 b)

構造確認又は実際的な洗浄性評価試験

4.1.3.1.8 c)

構造確認

4.1.3.2.1

JIS B 9650-2に基づく検証及び表面粗さ測定

4.1.3.2.2 a)

構造確認及びISO 21469に基づく等級確認

4.1.3.2.2 b)〜e)

構造確認

4.1.3.2.2 f)

使用上の情報の確認

4.1.3.2.2 g)

使用上の情報の確認

4.1.3.2.3 a)

寸法測定又は使用上の情報の確認

4.1.3.2.3 b)

寸法測定

4.1.3.2.3 c)

構造確認

4.1.3.2.4

施工確認

4.1.5

JIS B 9650-1,JIS B 9650-2,JIS B 9700,JIS Z 9101,ISO 3864-2,ISO 3864-3及び

IEC/IEEE 82079-1に基づく検証

4.1.5

食品用ポンプの使用上の情報

食品用ポンプの使用上の情報は,JIS B 9700による。また,使用上の情報に含まれる取扱説明書は,JIS

B 9650-1,JIS B 9650-2及びIEC/IEEE 82079-1,並びに警告表示は,JIS Z 9101,ISO 3864-2及びISO 3864-3

による。

4.2

食品用バルブ

4.2.1

食品用バルブの危険源

4.2.1.1

機械的危険源

主な機械的危険源は,次による(図8参照)。

16

B 9657:2020

a) 弁棒ジョイント部 保守及び洗浄・清掃作業の際,予期しない起動によって弁棒のジョイント部に作

業者が指を挟む危険がある。

b) 弁栓 保守及び洗浄・清掃作業の際,予期しない起動によって弁栓に作業者が指を挟む危険がある。

c) (エアー)チューブ エアー供給ポートにチューブを接続し,エアーを供給した状態での保守及び洗

浄・清掃作業の際,チューブが跳ねて,作業者が顔面などを擦りむく危険がある。

d) エアーモータのロッド及びばね 保守の際,ロッド及びばねが飛び出し,作業者が打撲を負う危険が

ある。

4.2.1.2

熱的危険源

主な熱的危険源として,高温又は低温の流体を扱う加工作業の際,高温又は低温となったバルブ及び配

管への偶発的接触で,作業者がやけどを負う危険がある。

4.2.1.3

人間工学原則の無視による危険源

主な人間工学原則の無視による危険源として,バルブの取扱いの際,作業者が筋骨格障害を負う危険,

及びバルブの搬送及び重量物の取扱いの際,落下によって作業者が足に打撲を負う危険がある。

1 ジョイント

5 弁棒

2 ロッド

6 ダイアフラム

3 エアー供給ポート(チューブ接続部)

7 弁栓

4 エアーモータ(バネ内蔵)

図8−食品用バルブ及び各部の例

4.2.1.4

衛生的危険源

4.2.1.4.1

食品用バルブの衛生区域の分類

食品用バルブの衛生区域の主な分類は,次による(図9参照)。

a) 食品接触部 食品接触部は,ハウジング内部の食品通過部。

b) 食品非接触部 食品非接触部は,機械外部。

1

4

5

6

7

2

3

17

B 9657:2020

食品接触部

食品非接触部

図9−食品用バルブの衛生区域の分類

4.2.1.4.2

食品接触部

主な食品接触部の危険源は,次による。

a) 材料 機械を構成する材料の使用期間中における割れ,欠け及び腐食,有害物質の溶出,並びに外部

物質の吸収・収着は,生物的,化学的及び物理的な危害が生じる危険がある。

b) 一般構造及び表面 構成材料の不適切な表面粗さ,すみの丸み,滞留部,隙間,ピンホールなどは,

生物的,化学的及び物理的な危害が生じる危険がある。

c) 排水性 外部物質が排出されずに残留する構造は,生物的及び化学的な危害が生じる危険がある。

d) 洗浄性 分解できない構造,作業者の手指が届かない構造又は作業者が目視しにくい構造は,生物的,

化学的及び物理的な危害が生じる危険がある。

e) デッドスペース それ以上分解できず,洗浄及び目視しにくいデッドスペースは,生物的,化学的及

び物理的な危害が生じる危険がある。

f)

永久接合部 不適切な溶接で永久接合部にできた凹凸,隙間,腐食及びピンホールは,生物的,化学

的及び物理的な危害が生じる危険がある。

g) 静的シール 分解可能な接合部に設置した静的シールの不適切な圧縮及び隙間は,生物的,化学的及

び物理的な危害が生じる危険がある。

h) 動的シール 動的シールの劣化による亀裂及び変形は,生物的,化学的及び物理的な危害が生じる危

険がある。

i)

ダイアフラム及びベローズ ダイアフラム及びベローズの劣化による亀裂及び変形は,生物的,化学

的及び物理的な危害が生じる危険がある。

j)

継手部 継手部の段差,不適切なシールポイント及び脱着における取扱いは,生物的,化学的及び物

理的な危害が生じる危険がある。

4.2.1.4.3

食品非接触部

主な食品非接触部の危険源は,次による。

a) 材料 材料の割れ,欠け,腐食及び外部物質の吸収・収着は,生物的,化学的及び物理的な危害が生

18

B 9657:2020

じる危険がある。

b) 一般構造及び表面 構成材料表面の凹凸,隙間などの滞留部は,生物的,化学的及び物理的な危害が

生じる危険がある。

c) コーティング 塗装などの表面コーティングの剝離の発生は,物理的な危害が生じる危険がある。

4.2.2

食品用バルブの安全要求事項

4.2.2.1

機械的危険源

4.2.2.1.1

一般

危険区域での保守及び調整,又は清掃の際の予期しない起動を防止するため,食品用バルブをシステム

に組み込む場合は,ISO 11161に基づき統合生産システムの安全性を考慮する。

4.2.2.1.2

弁棒ジョイント部

弁棒ジョイント部に対する保護方策は,次による。

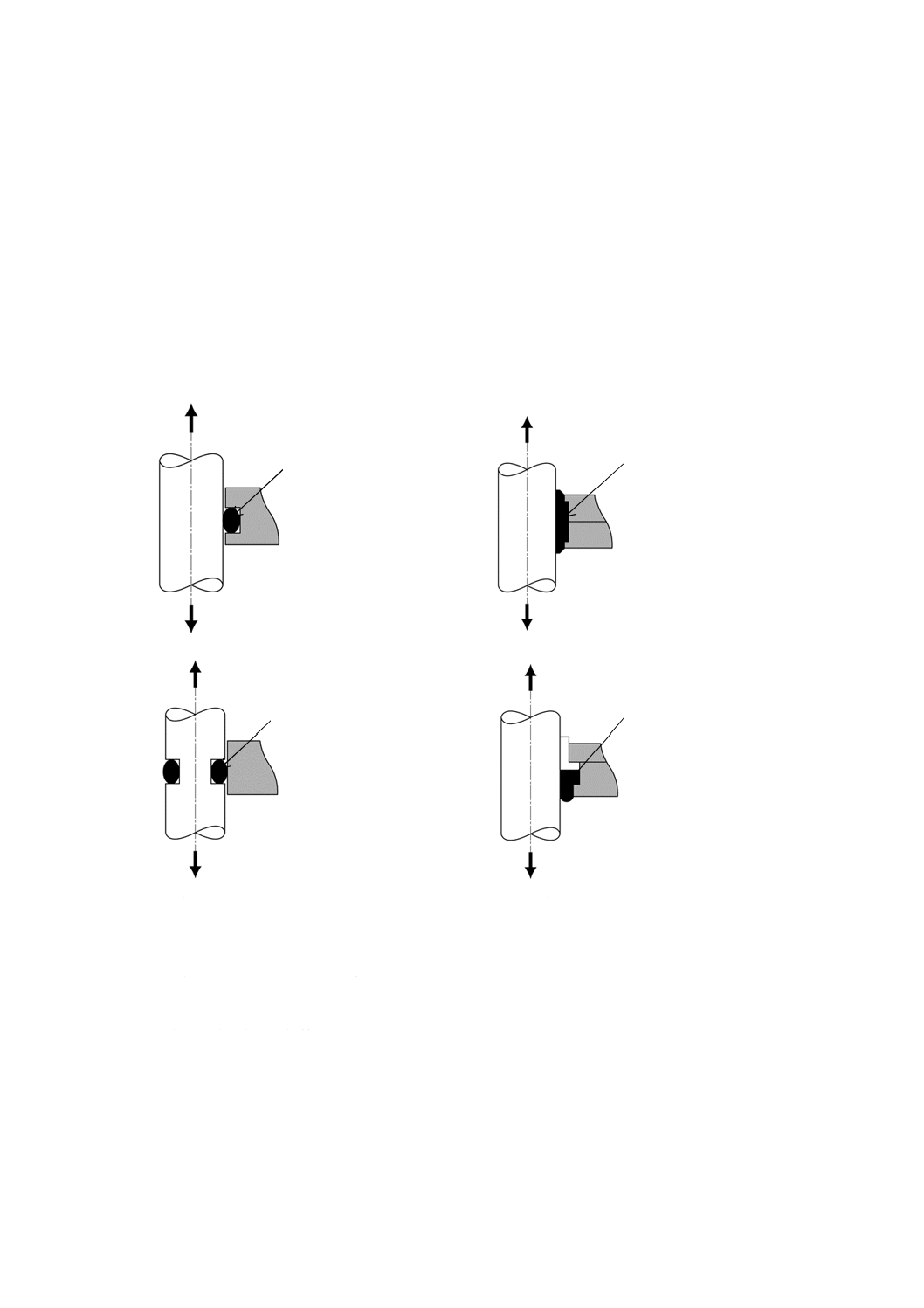

a) ジョイント部にテーパを設け,指を挟むニップポイントを除去することが望ましい(図10参照)。

b) ニップポイントを除去できない場合,開口部にJIS B 9716に規定する固定式ガードを設ける。

c) 固定式ガードに隙間がある場合,隙間の寸法及び隙間から駆動部までの距離は,JIS B 9718による。

a) リスクの高いジョイント部

b) テーパによってリスクを低減したジョイント部

図10−ニップポイントを除去した構造の例

4.2.2.1.3

弁栓

弁栓近傍での保守,又は洗浄及び清掃の際,制御盤の主電源遮断装置及び圧縮空気ラインのロックアウ

トの実施に関する指示を4.2.5に規定する使用上の情報として提供する。

4.2.2.1.4

(エアー)チューブ

チューブ近傍での保守,又は洗浄及び清掃の際,制御盤の主電源遮断装置のロックアウトの実施に関す

る指示を4.2.5に規定する使用上の情報として提供する。

4.2.2.1.5

エアーモータのロッド及びばね

エアーモータのロッド及びばねに対する保護方策は,次による。

a) エアーモータは分解できないよう,溶接することが望ましい。

b) 分解が必要なエアーモータの場合は,分解の手順及び安全に関する情報を4.2.5に規定する使用上の情

報として提供する。

4.2.2.2

熱的危険源

熱的危険源に対する保護方策は,次による。

a) バルブ及び配管を設置する周囲に危険区域となる作業エリアを識別する指示を4.2.5に規定する使用

ニップポイント

ジョイント

弁棒

19

B 9657:2020

上の情報として提供する。

b) 作業者の偶発的接触が生じる可能性の高いエアーモータ及びロッドは,可能な限り51 ℃未満となる構

造とすることが望ましい。不可能な場合は,ISO 13732-1が示す5秒の接触でやけどを負うおそれが

考えられる温度の57 ℃以下とする。

4.2.2.3

人間工学原則の無視による危険源

4.2.2.3.1

一般

作業時の姿勢などに関する構造は,JIS B 9700に規定する保護方策を用いる。

4.2.2.3.2

重量物の取扱い

重量物の取扱いによる危険源に対する保護方策は,次による。

a) 人手で搬送することを意図する重量物は,その質量は25 kg以下とする。25 kgを超える重量物を取り

扱う場合は,専用の補助具を設置する。

b) 補助具にクレーンを用いる場合,各構成部品にアイボルトを設けるか,又はベルトスリングを掛ける

位置若しくはつり下げフックの取付位置を明示し,さらに,搬送に関する指示を4.2.5に規定する使用

上の情報として提供する。

4.2.3

食品用バルブの衛生要求事項

4.2.3.1

食品接触部

4.2.3.1.1

材料

材料に対する保護方策は,次による。

a) 食品と接触する全ての材料は,JIS B 9650-2の要求事項に適合する。

b) 構成材料はリスクアセスメントの際に定める機械類の制限に基づき選定するが,金属材料については

一般的に仕様に応じてJIS G 4305が規定するSUS301並びにJIS G 4303が規定するSUS302及び

SUS303を除く300シリーズを使用する。

4.2.3.1.2

一般構造及び表面

一般構造及び表面に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) 食品接触部の二つの面による内角の角度は90°以上とし,すみの丸み(r1)は3 mm以上とする[図

3 a) 参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可能

な場合は,適切な洗浄・清掃方法に関する条件を4.2.5に規定する使用上の情報として提供することで,

更に小さいすみの丸みを採用することができる。

なお,内角の角度が135°以上の場合は,すみの丸みを設けなくてもよい。

b) 食品接触部の三つの面による内角は,内角の角度が135°以上であり,かつ,二つの曲げの間の寸法

が7 mm以上ある場合は,すみの丸みを設けなくてもよい[図3 b) 参照]。また,三つの面による内角

が90°以上135°未満の場合は,二つのすみの丸みは3 mm以上とし,残る一つのすみ部の丸みは7 mm

以上とする。

c) 食品接触部の表面粗さRaは0.8 μm以下とするが,実際的な洗浄性評価試験に基づき洗浄性のリスク

が低いと判断できる場合は,1.6 μm以下とする。

d) 表面には,穴,金属同士の隙間及びねじ山を設けてはならない。

4.2.3.1.3

排水性

排水性に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) ハウジング内には水平面及び滞留部がなく,自己排水可能な構造とする。

b) バルブを分解することなく,一つ以上の設置位置において完全に排水できる構造とする。

20

B 9657:2020

4.2.3.1.4

洗浄性及びデッドスペース

洗浄性に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) 分解による洗浄を意図する箇所は,訓練及び技能を必要とせず,一般工具を用いて分解できる構造と

する。

b) 分解による洗浄を意図する箇所は,分解後全ての面が目視可能な構造とし,デッドスペースを設けな

い。

c) 分解による洗浄を意図する箇所は,分解後全ての部品及び面に指が到達可能な構造とする。

d) CIPを意図する機械は,洗浄箇所にばねを設けないことが望ましい。不可能な場合は,ばねの形状を

平らに加工研磨せず,かつ,末端を含み2 mm以上の隙間があることが望ましく,さらに,実際的な

洗浄性評価試験によって,ばね部の洗浄性を確認する。

e) CIPを意図する機械は,食品接触部にねじ山及びキー溝を設けないことが望ましい。キー溝が必要な

場合は,接液部をシールする。

f)

CIPを意図する機械は,実際的な洗浄性評価試験で,食品接触部全表面の洗浄性を確認する。

g) CIPによる洗浄に関するパラメータ及び条件,並びに方法に関する指示を4.2.5に規定する使用上の情

報として提供する。

4.2.3.1.5

永久接合部

永久接合部に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) 溶接ビードは連続し,二つの溶接部は面一とし,かつ,溶込み不良及びテンパカラーがあってはなら

ない。

b) 溶接部のビード幅は均一で,最も狭い部分のビード幅は最も広い部分の幅よりも50 %未満となっては

ならない[図4 a) 参照]。

c) 溶接ビードは蛇行せず,可能な限り真っすぐとし,中心線から25 %以内の逸脱は許容する[図4 b) 参

照]。

d) アンダーカット,アークワンダなどの溶接不良があってはならない。

e) 食品側のビード部の表面粗さは,溶接をしていない面と同じ表面粗さとする。

4.2.3.1.6

静的シール及び継手部

静的シール及び継手部に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) シール材は切れ目なく連続で,接合部の分解時に容易に脱着可能とする。

b) シール材は機械の意図する使用条件において,食品を漏らさず,シール材を保持する溝への食品の侵

入を防止する構造とする。

c) シール材を保持する溝は,シール材の材質特性に応じた圧縮率を考慮した寸法とする。また,金属と

シール材との熱膨張率の違いによって,シール材が収縮したときに食品をシール材の保持溝に吸収す

ることのない構造とする。

d) シール材は接液部をシールポイントとする(図5参照)。

e) シール材の接液部の面積を可能な限り小さくする。

f)

シール材の過圧縮を防止し,意図する変形特性を保証するため,シール保持溝の軸方向及び径方向に

金属接触部を設け定位置に固定できる構造とする(図6参照)。

g) シールを圧縮することによる食品側へのシール材の突出は,可能な限り小さくする。

h) シールの交換頻度及び交換方法に関する指示を4.2.5に規定する使用上の情報として提供する。

21

B 9657:2020

4.2.3.1.7

動的シール

動的シールに対する保護方策は,次による。

a) シールを設置するハウジングの金属部とシャフトの金属部とが接液部で接触しないよう,接液部をシ

ールする(図11参照)。

b) 無菌加工に用いる機器の動的シールは,二重シールとすることが望ましい。ただし,漏れた食品が二

重シールの間で付着して細菌増殖の重大なリスクがある場合は,ダイアフラム又はベローズ式の軸シ

ールとすることが望ましい。

c) ベローズ及びダイアフラムを用いる型式の場合も含めて,シールは漏れ検知ができる構造とする。

d) シールの交換頻度及び交換方法に関する指示を4.2.5に規定する使用上の情報として提供する。

a) リスクの高いシールポイント

b) リスクの低いシールポイント

図11−動的シールの例

4.2.3.1.8

ダイアフラム及びベローズ

ダイアフラム及びベローズは,内部からの漏えいは全て大気側へ排出され,容易に目視で確認できる構

造とする(図12参照)。電気的に検知できる構造が望ましい。

本体のシャフト接触部

の一部にシールを設け

た例

本体に接触するシャフ

ト部の一部にシールを

設けた例

本体のシャフト接触部

全体にシールを設けた

例

本体のシャフト接触部

の接液部にシールを設

けた例

22

B 9657:2020

図12−内部からの漏えいが大気側へ排出されるベローズの例

4.2.3.2

食品非接触部

4.2.3.2.1

材料,一般構造,表面及びコーティング

材料,一般構造,表面及びコーティングに対する保護方策は,JIS B 9650-2の要求事項を適用するほか,

表面粗さRaは20 μm以下とする。

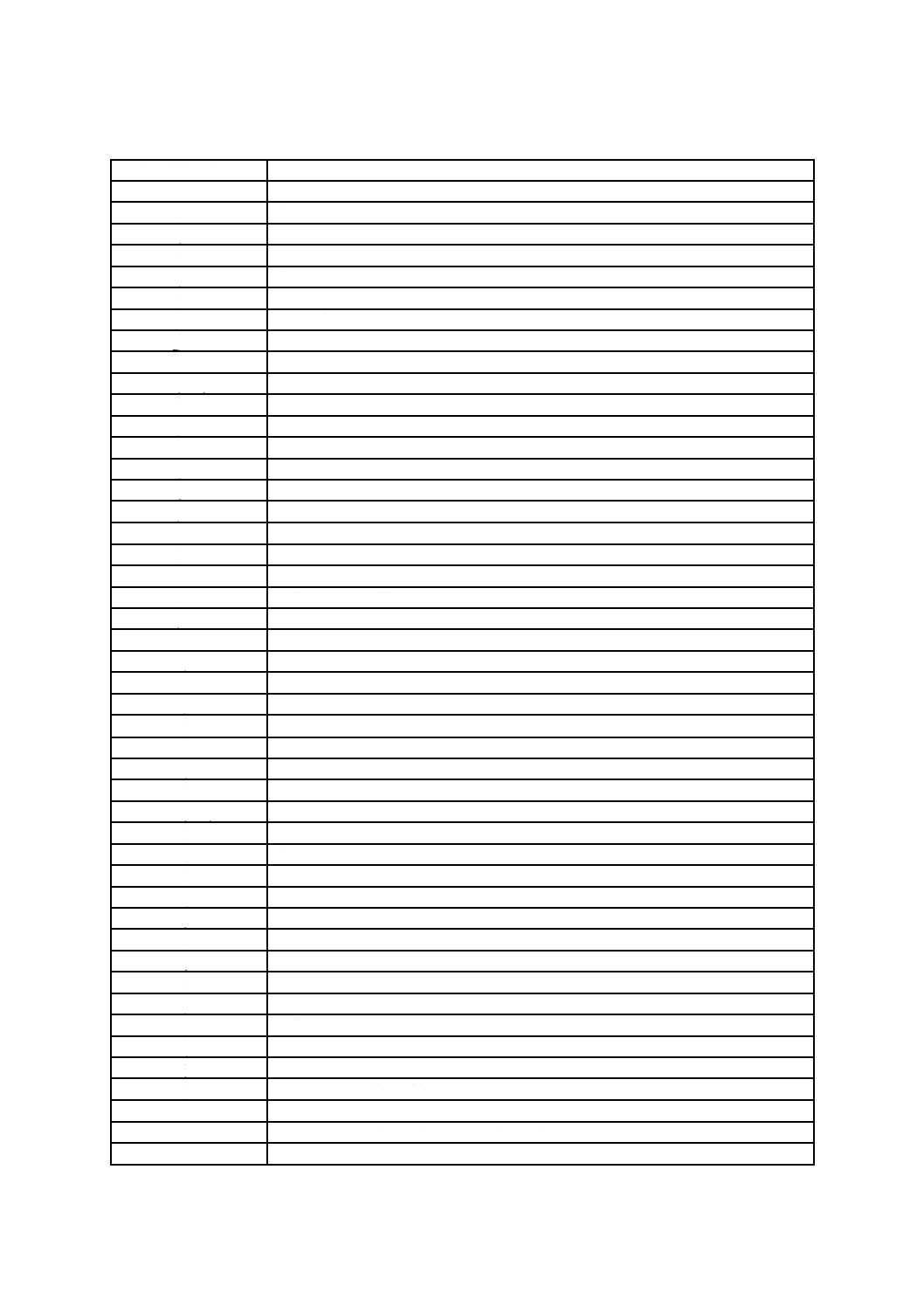

4.2.4

食品用バルブの安全及び衛生要求事項の検証

食品用バルブが安全及び衛生要求事項に適合していることを確認するための検証方法は,表2による。

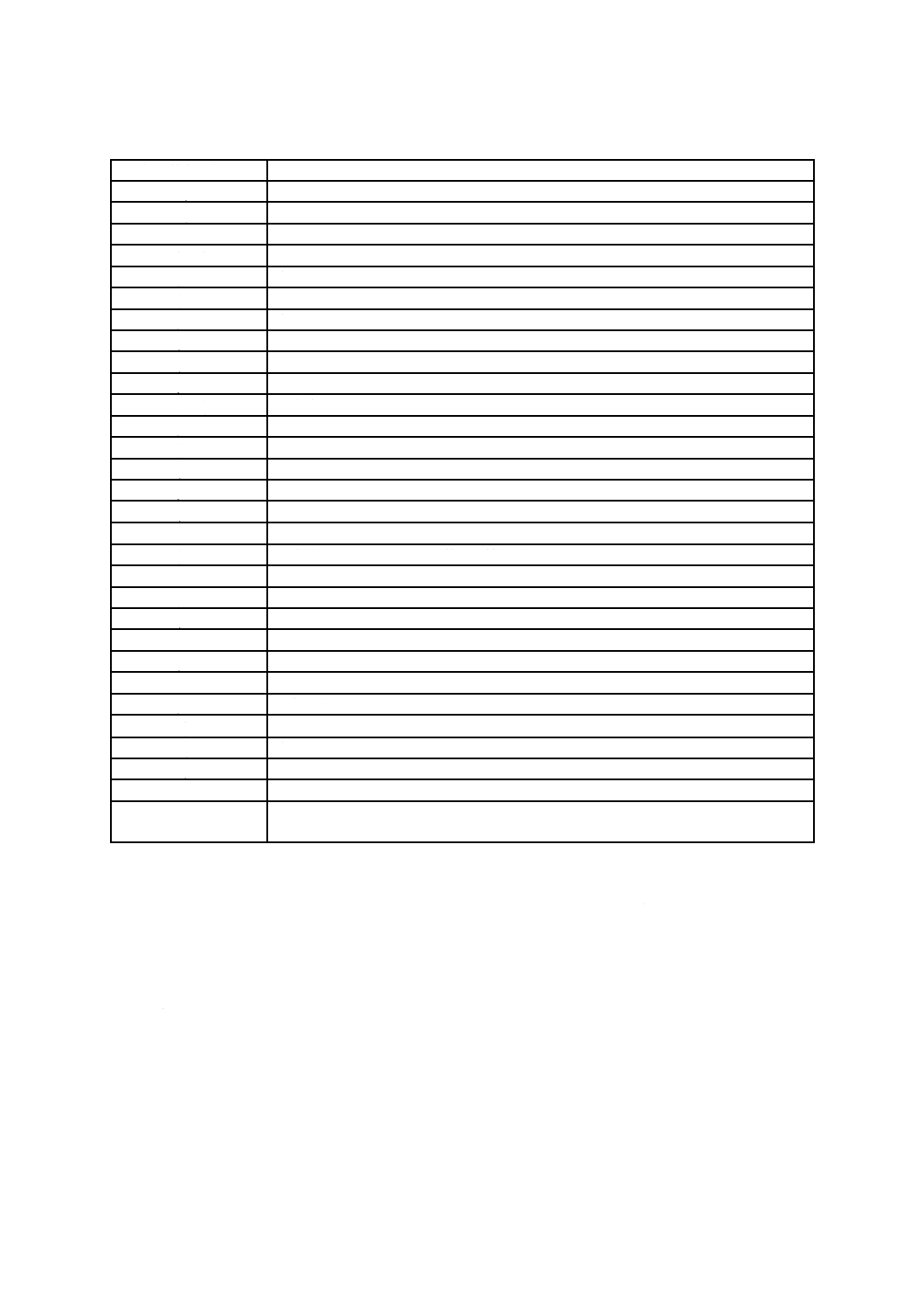

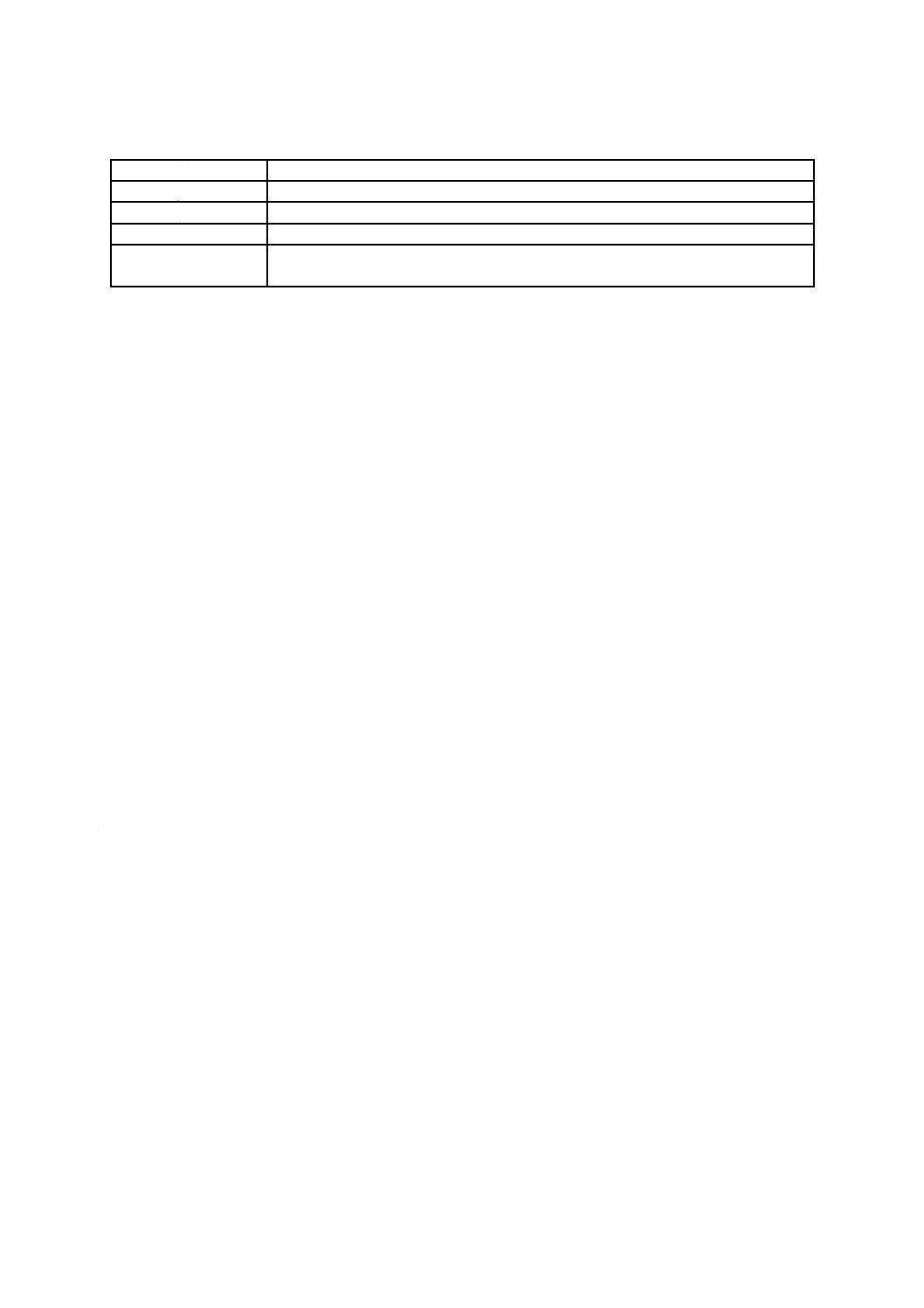

表2−検証方法

細分箇条・細別

検証方法

4.2.2.1.1

ISO 11161に基づく統合生産システムの安全性確認

4.2.2.1.2 a)

構造確認

4.2.2.1.2 b)

JIS B 9716に基づく構造確認

4.2.2.1.2 c)

JIS B 9718に基づく寸法測定

4.2.2.1.3

使用上の情報の確認

4.2.2.1.4

使用上の情報の確認

4.2.2.1.5 a)

施工確認

4.2.2.1.5 b)

使用上の情報の確認

4.2.2.2 a)

使用上の情報の確認

4.2.2.2 b)

温度測定,又はISO 13732-1に基づく温度測定及び構造確認

4.2.2.3.1

JIS B 9700に基づく構造確認

4.2.2.3.2 a)

質量測定

4.2.2.3.2 b)

構造確認又は表示確認,及び使用上の情報の確認

4.2.3.1.1 a)

JIS B 9650-2への適合確認

4.2.3.1.1 b)

JIS G 4305及びJIS G 4303への適合確認

4.2.3.1.2

JIS B 9650-2に基づく検証

4.2.3.1.2 a)

寸法測定及び使用上の情報の確認

4.2.3.1.2 b)

寸法測定

4.2.3.1.2 c)

表面粗さ測定及び/又は実際的な洗浄性評価試験

4.2.3.1.2 d)

構造確認

4.2.3.1.3 a)

構造確認及び排水確認

4.2.3.1.3 b)

構造確認及び排水確認

ベローズ

漏れの排出

23

B 9657:2020

表2−検証方法(続き)

細分箇条・細別

検証方法

4.2.3.1.4

JIS B 9650-2に基づく検証

4.2.3.1.4 a)〜c)

構造確認

4.2.3.1.4 d)

構造確認,又は寸法測定及び実際的な洗浄性評価試験

4.2.3.1.4 e)

構造確認

4.2.3.1.4 f)

実際的な洗浄性評価試験

4.2.3.1.4 g)

使用上の情報の確認

4.2.3.1.5

JIS B 9650-2に基づく検証

4.2.3.1.5 a)

施工確認

4.2.3.1.5 b)

寸法測定

4.2.3.1.5 c)

寸法測定

4.2.3.1.5 d)

施工確認

4.2.3.1.5 e)

表面粗さ測定

4.2.3.1.6

JIS B 9650-2に基づく検証

4.2.3.1.6 a)〜g)

構造確認

4.2.3.1.6 h)

使用上の情報の確認

4.2.3.1.7 a)

構造確認

4.2.3.1.7 b)

構造確認

4.2.3.1.7 c)

構造確認

4.2.3.1.7 d)

使用上の情報の確認

4.2.3.1.8

構造確認

4.2.3.2.1

JIS B 9650-2に基づく検証及び表面粗さ測定

4.2.5

JIS B 9650-1,JIS B 9650-2,JIS B 9700,JIS Z 9101,ISO 3864-2,ISO 3864-3及び

IEC/IEEE 82079-1に基づく検証

4.2.5

食品用バルブの使用上の情報

食品用バルブの使用上の情報は,JIS B 9700による。また,使用上の情報に含まれる取扱説明書は,JIS

B 9650-1,JIS B 9650-2及びIEC/IEEE 82079-1,並びに警告表示は,JIS Z 9101,ISO 3864-2及びISO 3864-3

による。

4.3

貯蔵タンク

4.3.1

貯蔵タンクの危険源

4.3.1.1

機械的危険源

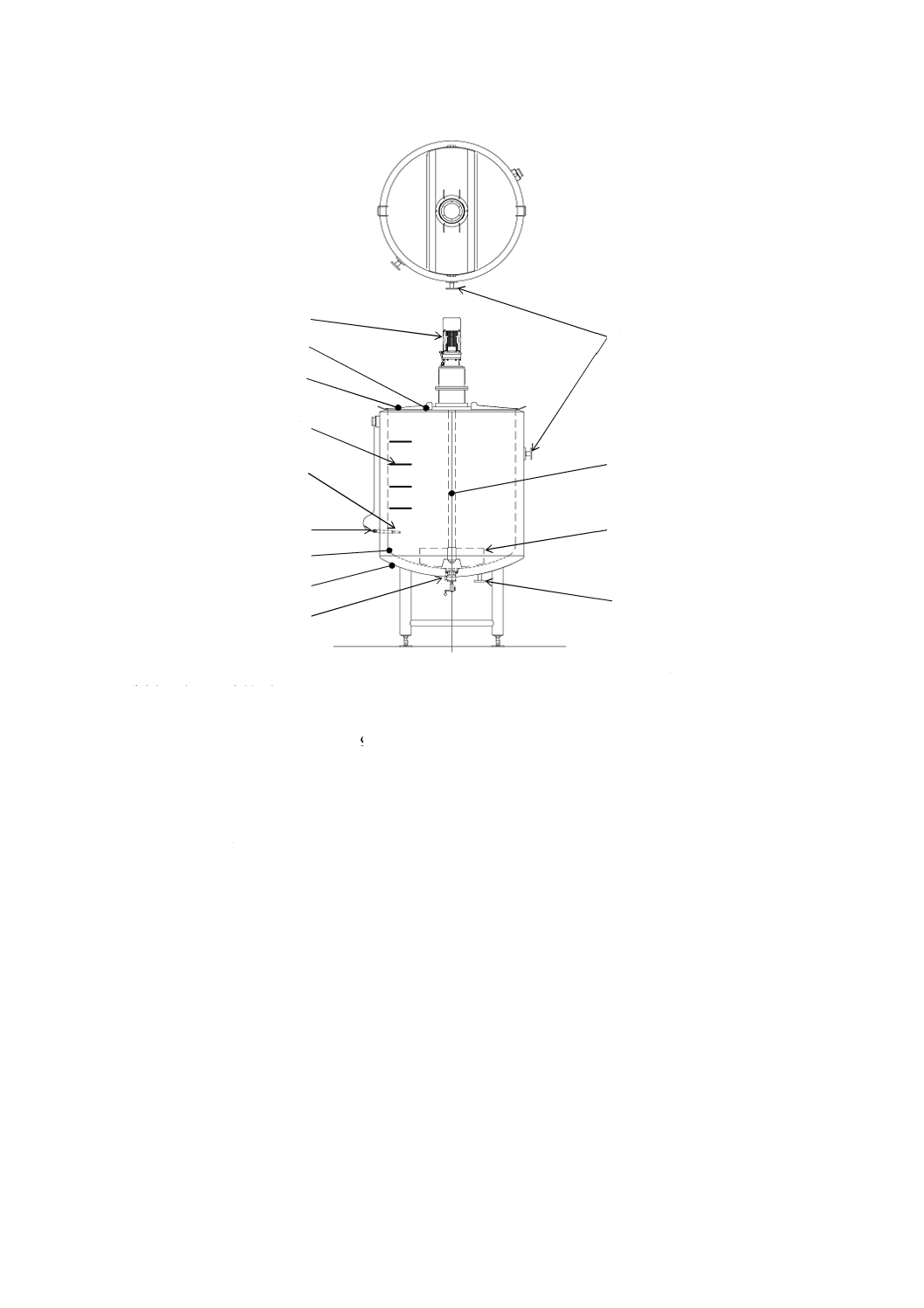

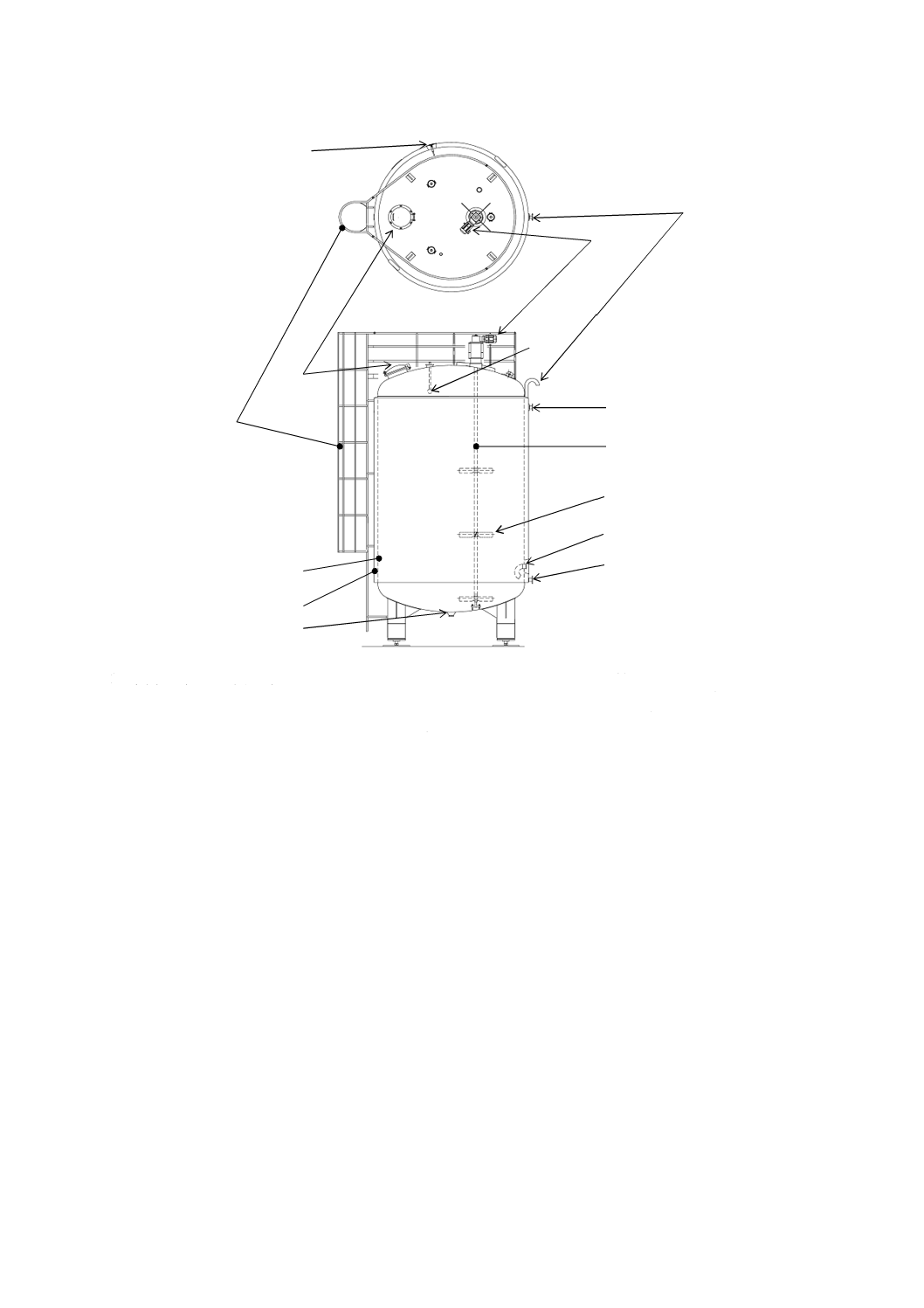

主な機械的危険源は,次による(図13参照)。

a) マンホール 保守及び洗浄・清掃作業の際,閉じるマンホールに作業者が手指を挟む危険がある。

b) タンク内部 保守及び洗浄・清掃作業の際,酸素欠乏状態のタンク内への侵入で作業者が酸素欠乏症

を発症する危険がある。

c) かくはん羽根 保守及び洗浄・清掃作業の際,予期しない起動でかくはん羽根に作業者が手又は腕を

巻き込む危険がある。

d) 継手又はカップリング部 保守及び洗浄・清掃作業の際,予期しない起動で継手又はカップリング部

に手指を巻き込む危険がある。

e) タンク内部の昇降設備 保守及び洗浄・清掃作業の際,作業者が誤って落下する危険がある。

f)

タンク外部の昇降設備 保守及び洗浄・清掃作業の際,作業者が誤って落下する危険がある。

g) 安定性の欠如 機械稼働時の振動又は地震による機械及び昇降設備の移動又は傾斜によって,作業者

24

B 9657:2020

が身体に傷害を負う危険がある。

4.3.1.2

電気的危険源

主な電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた場合,作業者が露出導電部に接触

し,感電する危険がある。

c) 漏電 絶縁故障によって,充電状態になった露出導電部に作業者が接触し,感電する危険がある。

d) 電磁波による誤作動 エミッションによって,他の機器及び作業者の健康へ悪影響を与える危険,及

びイミュニティの不足によって誤動作を起こす危険がある。

e) 保護等級 不適切な保護等級によって,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

f)

予期しない起動 保守及び洗浄・清掃作業の際,予期しない起動によって,機械駆動部で作業者が傷

害を負う危険がある。

4.3.1.3 熱的及び物質による危険源

主な熱的及び物質による危険源は,次による。

a) スプレーボール 保守及び洗浄・清掃作業の際,予期しない起動によって,熱水,薬品(洗浄剤・殺

菌剤)などが吹き出し,作業者がやけど又は皮膚に損傷を負う危険がある。

b) リリーフ弁 加工作業,保守及び洗浄・清掃作業の際,リリーフ弁の作動によって,蒸気で作業者が

やけどを負う危険がある。

c) 配管,ジャケット及びタンクトップ 加工作業,保守及び洗浄・清掃作業の際,高温となる配管,ジ

ャケット及びタンクトップへの偶発的接触で,作業者がやけどを負う危険がある。

4.3.1.4

騒音による危険源

主な騒音による危険源として,加工作業の際に生じる騒音で,作業者が聴力障害を負う危険がある。

4.3.1.5

人間工学原則の無視による危険源

主な人間工学原則の無視による危険源は,次による。

a) 作業姿勢,操作力及び重量物の取扱い 貯蔵タンクの取扱いの際,作業者が筋骨格障害を負う危険,

及び重量物の落下によって作業者が足に打撲を負う危険がある。

b) 制御装置の設置位置 装置の不適切な設置によって,作業者が危険区域にいるとき,第三者が作業者

に気づかずに駆動部を起動させる危険がある。

25

B 9657:2020

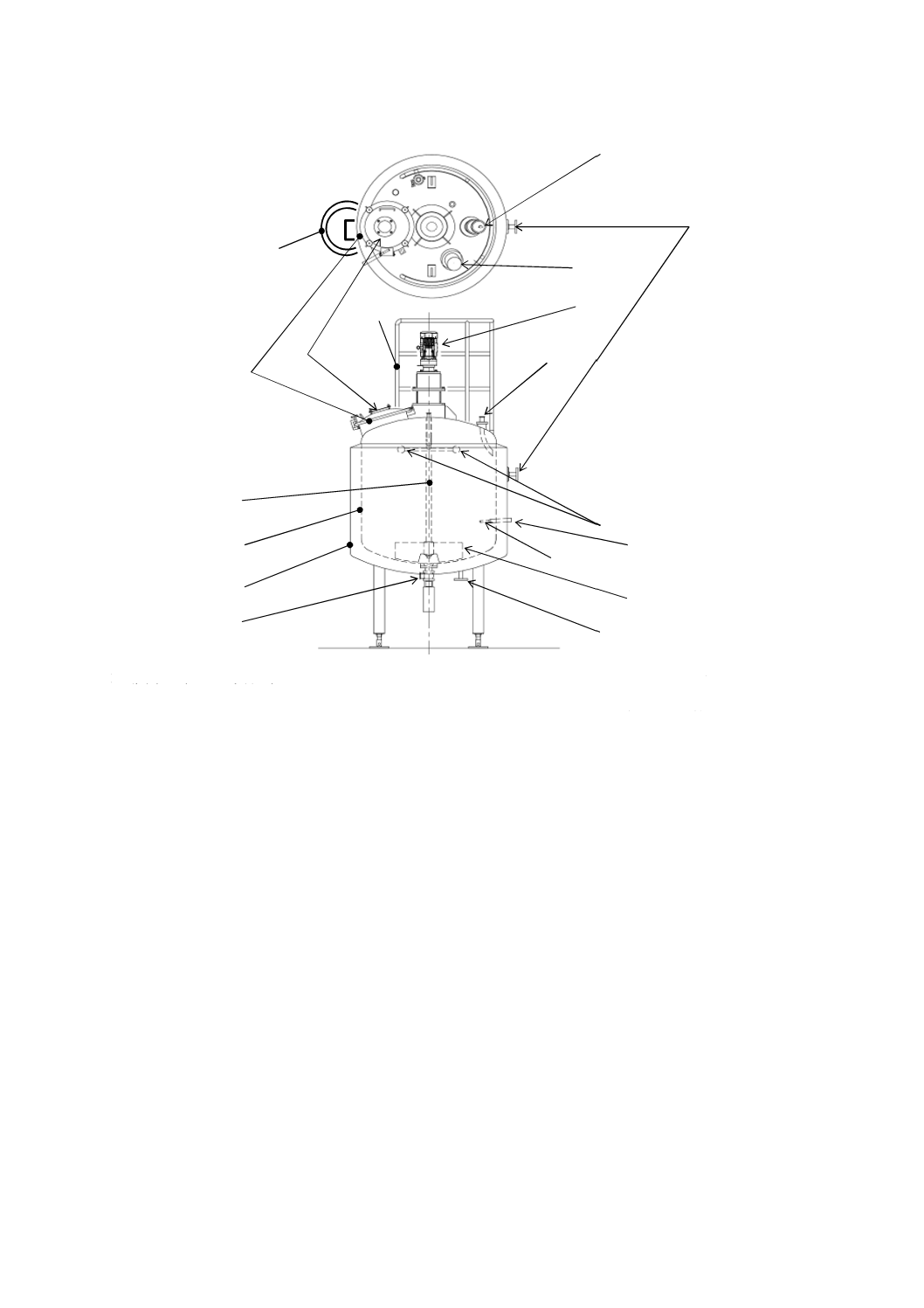

1 液出口(バルブ取付口)

7 保護枠付はしご

13 スプレーボール

2 容器ジャケット(外槽)

8 照明装置

14 温度計取付口(プローブ差込部)

3 タンク本体(内槽)

9 熱冷媒出口(リリーフ弁)

15 温度計用保護管

4 かくはん軸

10 通気口(通気用配管)

16 かくはん羽根

5 マンホール及び蓋

11 モータ(減速機)

17 熱冷媒入口

6 のぞき窓

12 液入口

図13−貯蔵タンク及び各部の例

4.3.1.6

衛生的危険源

4.3.1.6.1

貯蔵タンクの衛生区域の分類

貯蔵タンクの衛生区域の主な分類は,次による(図14参照)。

a) 食品接触部 食品接触部は,タンクの内部。

b) 食品非接触部 食品非接触部は,機械外部。

1

2

3

4

5

6

7

8

9

7

10

11

12

13

14

15

16

17

26

B 9657:2020

食品接触部

食品非接触部

図14−貯蔵タンクの衛生区域の分類

4.3.1.6.2

食品接触部

主な食品接触部の危険源は,次による。

a) 材料 機械を構成する材料の使用期間中における割れ,欠け及び腐食,有害物質の溶出,並びに外部

物質の吸収・収着は,生物的,化学的及び物理的な危害が生じる危険がある。

b) 一般構造及び表面 構成材料の不適切な表面粗さ,すみの丸み,滞留部,隙間,ピンホールなどは,

生物的,化学的及び物理的な危害が生じる危険がある。

c) 排水性 外部物質が排出されずに残留する構造は,生物的及び化学的な危害が生じる危険がある。

d) 洗浄性 分解できない構造,作業者の手指が届かない構造又は作業者が目視しにくい構造は,生物的,

化学的及び物理的な危害が生じる危険がある。

e) CIP 適切な洗浄ができない構造は,生物的及び化学的な危害が生じる危険がある。

f)

デッドスペース それ以上分解できず,洗浄及び目視しにくいデッドスペースは,生物的,化学的及

び物理的な危害が生じる危険がある。

g) のぞき窓 適切な洗浄ができない構造は,生物的及び化学的な危害が生じる危険がある。

h) 永久接合部 不適切な溶接で永久接合部にできた凹凸,隙間,腐食及びピンホールは,生物的,化学

的及び物理的な危害が生じる危険がある。

i)

静的シール(分解可能な接合部) 分解可能な接合部に設置した静的シールの不適切な圧縮及び隙間

27

B 9657:2020

は,生物的,化学的及び物理的な危害が生じる危険がある。

j)

動的シール 動的シールの劣化による亀裂及び変形は,生物的,化学的及び物理的な危害が生じる危

険がある。

k) メカニカルシール シールの漏れを検知できない構造,洗浄できない構造及び劣化は,生物的,化学

的及び物理的な危害が生じる危険がある。

l)

センサ及び計測機器取付部 適切な洗浄ができない構造は,生物的及び化学的な危害が生じる危険が

ある。

m) 温度計測機器 正確な温度を読み取ることができない温度計測機器は,生物的な危害が生じる危険が

ある。

n) 配管及び配管継手部 適切な洗浄ができない構造は,生物的及び化学的な危害が生じる危険がある。

o) 排出口 排液が確実にできない構造は,生物的,化学的及び物理的な危害が生じる危険がある。

p) 通気口(通気用配管)及びリリーフ弁 食品加工時の背圧及び減圧は,食品移送の妨げとなる。また,

通気口から微小生物が侵入可能な構造は,生物的及び物理的な危害が生じる危険がある。さらに,通

気口からの洗浄に使用する熱水などの漏れは,周辺環境を汚染し,生物的及び化学的な危害が生じる

危険がある。

q) かくはん機 ファスナなどをもち,適切な洗浄ができない構造は,生物的,化学的及び物理的な危害

が生じる危険がある。

r) かくはん軸の継手 作業者の手が届かない位置に継手があるかくはん軸は,生物的及び化学的な危害

が生じる危険がある。

s)

タンク底部のかくはん軸の軸受け タンク底部にかくはん軸の軸受けを設ける場合,摩耗による物理

的な危害,及び洗浄不良による生物的な危害が生じる危険がある。

4.3.1.6.3

食品非接触部

主な食品非接触部の危険源は,次による。

a) 材料 材料の割れ,欠け,腐食及び外部物質の吸収・収着は,生物的,化学的及び物理的な危害が生

じる危険がある。

b) 一般構造及び表面 構成材料表面の凹凸,隙間などの滞留部は,生物的,化学的及び物理的な危害が

生じる危険がある。

c) ファスナ 緩みによる脱落,及び露出したねじ山は,生物的,化学的及び物理的な危害が生じる危険

がある。

d) フレーム 微小生物が侵入及びじんあい(塵埃)が堆積するような構造は,生物的及び物理的な危害

が生じる危険がある。

e) マンホールの開口部 開放した際に周辺のじんあいが内部に侵入する構造は,生物的,化学的及び物

理的な危害が生じる危険がある。

f)

断熱材 微小生物又は水の侵入,及びじんあいが堆積するような隙間がある構造は,生物的及び物理

的な危害が生じる危険がある。

g) かくはん機モータのギアケース 微小生物が侵入及びじんあいが堆積するような構造は,生物的及び

物理的な危害が生じる危険がある。

h) かくはん機モータ 減速機を含むモータからの潤滑油の漏えいが生じた場合,潤滑油がかくはん軸を

伝わって食品接触部へ侵入し,化学的な危害が生じる危険がある。

i)

塩素系流体 冷媒として無機ブライン(塩素系冷媒)及び塩化物イオン濃度が水道水を超える流体(以

28

B 9657:2020

下,塩素系流体という。)を使用する場合,漏れによる化学的な危害が生じる危険がある。

注記 水道水に許容される塩化物イオン濃度は水道法で定められている。

j)

潤滑油 潤滑油を使用する場合,漏れによる化学的な危害が生じる危険がある。

k) 機械の設置部 洗浄・清掃しにくい機械の設置部,及びアクセスしにくい機械の設置部の構造は,生

物的,化学的及び物理的な危害が生じる危険がある。

l)

制御に用いる温度計測機器の故障 食品の安全性に関連する温度の計測機器の故障は,生物的な危害

が生じる危険がある。

m) 断熱性及び停電 断熱性が不十分な場合は,停電及び環境変化で,容易に内部温度が上昇し,生物的

な危害が生じる危険がある。

n) 銘板 隙間のある銘板は,生物的及び化学的な危害が生じる危険がある。

4.3.2

貯蔵タンクの安全要求事項

4.3.2.1

機械的危険源

4.3.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守及び調整,又は清掃の際の,予期しない起動を防止するため,制御盤の主電源遮断

器は,エンクロージャの扉が閉じているときだけ電源を供給するよう,エンクロージャの扉にJIS B

9960-1に規定する機械的インターロックを設ける。

b) 制御システムの安全関連部(以下,SRP/CSという。)の作動によって停止した危険な機能は,停止命

令の解除によって再起動してはならない。再起動防止は,JIS B 9714に規定する要求事項による。

c) 主電源遮断装置は,オフ状態でロックアウト可能な構造とする(禁止されている投入及び不注意・過

誤による投入に対する保護,JIS B 9960-1参照)。

d) インターロックなど,全てのSRP/CSのPLrは,JIS B 9705-1に規定する“c”以上とし,カテゴリ3

以上のアーキテクチャとする。

4.3.2.1.2

マンホール

マンホールに対する保護方策は,次による。

a) マンホールは,スプリングヒンジ,ガスストラット,カウンターウエイトなどを用いて,作業者が意

図的に閉じない限り,開放状態を維持するか,又はJIS B 9711に定める隙間を確保する構造とする。

スプリングヒンジなどの使用が不可能な場合は,フックを用いて開放状態のマンホールを固定できる

構造とする。

b) スプレーボールによって噴射及び流下される高温の洗浄水又は洗浄剤が,マンホールの外部に漏れる

ことなく,内部に封じ込める構造とする。

4.3.2.1.3

タンク内部

人がタンク内部に立ち入る際の保護方策は,次による。

a) マンホールには,タンク内部に閉じ込められた作業者が脱出するためのJIS B 9710に規定するガード

施錠の脱出用解錠機能(以下,エスケープリリースという。)を可能な限り設置することが望ましい。

b) エスケープリリースを設置できない場合は,マンホールからタンク内に立ち入る作業は複数の作業者

で実施する。また,マンホールを閉じる際は,タンク内部を確認する指示を4.3.5に規定する使用上の

情報として提供する。

c) タンク内部の酸素濃度を測定する計測機器を設置することが望ましい。不可能な場合は,タンク内に

立ち入る作業の際,酸素濃度を測定する指示を4.3.5に規定する使用上の情報として提供する。

29

B 9657:2020

d) マンホールを開放して行う作業,及びタンク内部に立ち入る作業を行う際は,制御盤の主電源遮断装

置のロックアウトの実施に関する指示を4.3.5に規定する使用上の情報として提供する。

4.3.2.1.4

かくはん羽根及びスプレーボール

かくはん羽根及びスプレーボールに対する保護方策は,次による。

a) マンホールにはJIS B 9710に規定するインターロック又はガード施錠装置を設ける。

b) インターロック装置の構造,制御回路などは,JIS B 9710による。

c) かくはん羽根及びスプレーボールは,マンホールが密閉又は施錠され,始動操作が行われたときだけ

起動可能な制御とする。

d) マンホールのインターロックが施錠式でない場合は,20 mm以下のマンホールの開放によってインタ

ーロックの検知機能が作動しなければならない。また,インターロックの検知機能の作動からかくは

ん羽根の停止までの時間は2秒未満,及びスプレーボールの停止までの時間は0.5秒とする。このと

き,マンホールを20 mmを超えて開放するためには,2秒以上の時間を要する構造とすることが望ま

しい。

e) インターロックの検知機能の作動からかくはん羽根の停止までの時間が2秒,及びスプレーボールの

停止時間が0.5秒をそれぞれ超える場合は,ガード施錠装置を設置する。

4.3.2.1.5

継手又はカップリング部

継手又はカップリング部の構造は,次による。

a) タンクの外にある継手又はカップリング部は,JIS B 9716に規定する固定式ガードで覆う。

b) 固定式ガードに20 mm以下の隙間がある場合,隙間からカップリング部まで120 mm以上の距離を設

ける。隙間の寸法が20 mmより大きい場合の距離は,JIS B 9718による。

4.3.2.1.6

タンク内部及びタンク外部の昇降設備

作業面からの高さが2 m以上の,タンク内部及びタンク外部に設ける昇降設備の構造は,次による。

a) タンクの昇降用設備には,JIS B 9713-4に規定する固定はしごを設置する。

b) タンク上部に設けるプラットフォームは,JIS B 9713-2に規定する要求事項による。

c) タンク上部に設けるプラットフォームは平らとし,排水のため3 %以下の勾配を設ける。

d) タンク上部には,フルハーネスの個人保護具の締結部を設置する。

e) 昇降設備及びプラットフォームは,1 200 Nの力を加えても揺れない構造とする。

f)

高所作業に関する指示を4.3.5に規定する使用上の情報として提供する。

4.3.2.1.7

安定性の欠如

安定性の欠如に対する保護方策は,次による。

a) アンカによって固定することが望ましい。固定できない機械の場合,機械類の制限で定めた貯蔵量を

タンクに満たした状態で,機械を最も好ましくない方向に水平面から10°傾けても,転倒せずに,元

の水平面に戻る構造とする。

b) タンクが空の状態で,あらゆる水平方向に750 Nの力を加えても傾かない構造とする。

c) 機械類の制限で定めた作業の際に,設置場所から機械がずれない構造とする。

d) アンカによる固定作業及び設置場所に関する注意事項を4.3.5に規定する使用上の情報として提供す

る。

4.3.2.2

電気的危険源

4.3.2.2.1

一般

充電部,露出導電部,漏電,電磁波による誤作動,制御盤及び電気装置に対する保護方策は,JIS B 9960-1

30

B 9657:2020

に規定する要求事項による。

4.3.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び操作盤エンクロージャは,JIS C 0920に規定する

IP55以上とする。機械全体ではIP34以上の保護等級とする。

なお,モータのエンクロージャは全閉外扇形でIP44以上とする。

4.3.2.2.3

予期しない起動

4.3.2.1.1のa)〜d) の規定による。

4.3.2.3

熱的及び物質による危険源

4.3.2.3.1

スプレーボール

4.3.2.1.4のa)〜e) の規定による。

4.3.2.3.2

リリーフ弁

密閉系のタンクにはリリーフ弁を取り付ける。リリーフ弁は,噴出する蒸気が作業エリア以外に向かう

位置に設置する。

4.3.2.3.3

配管,ジャケット及びタンクトップ

高温となる配管,ジャケット,タンクトップなどの表面に対する保護方策は,次による。

a) 10秒未満の接触が予見可能な,タンクに附属する配管,ジャケット及びタンクトップの温度は,最大

55 ℃となるよう断熱する。

なお,10秒以上の接触が予見可能な場合の最大温度は,ISO 13732-1に規定する要求事項による。

b) 1秒未満の接触が予見可能な,タンクに附属する配管,ジャケット及びタンクトップの温度は,最大

65 ℃とする。

c) 熱への保護が技術的に不可能な配管,タンクトップなどの部分がある場合は,個人用保護具の使用を

求める注意事項,及び残留リスクの警告を4.3.5に規定する使用上の情報として提供する。

4.3.2.4

騒音による危険源

可能な限りの騒音低減に資する保護方策を採用する。また,作業現場での騒音レベルの測定の結果から,

耳栓,イヤーマフなどの個人用保護具の装着が作業時に必要な場合,個人用保護具の装着指示を4.3.5に

規定する使用上の情報として提供するほか,聴覚信号の使用禁止を含め,適切な条件を機械類の制限に定

める。

4.3.2.5

人間工学原則の無視による危険源

4.3.2.5.1

一般

作業時の姿勢などに関する構造は,JIS B 9700に規定する保護方策を用いる。

4.3.2.5.2

操作力及び重量物の取扱い

操作力及び重量物の取扱いによる危険源に対する保護方策は,次による。

a) 人手で搬送することを意図する重量物は,その質量は25 kg以下とする。25 kgを超える重量物を取り

扱う場合は,専用の補助具を設置する。

b) 補助具にクレーンを用いる場合,各構成部品にアイボルトを設けるか,又はベルトスリングを掛ける

位置若しくはつり下げフックの取付位置を明示し,さらに,搬送に関する指示を4.3.5に規定する使用

上の情報として提供する。

c) ヒンジで取り付けられた手動で開閉する蓋を持ち上げる力は,最大200 Nとする。

4.3.2.5.3

制御装置の設置位置

操作機能をもつ制御装置又は操作盤は,全ての危険源が確認できる位置に設置する。

31

B 9657:2020

4.3.3

貯蔵タンクの衛生要求事項

4.3.3.1

食品接触部

4.3.3.1.1

材料

材料に対する保護方策は,次による。

a) 食品と接触する全ての材料は,JIS B 9650-2の要求事項に適合する。

b) 構成材料はリスクアセスメントの際に定める機械類の制限に基づき選定するが,金属材料については

一般的に仕様に応じてJIS G 4305が規定するSUS301並びにJIS G 4303が規定するSUS302及び

SUS303を除く300シリーズを使用する。機械類の制限に基づき,SUS304又はSUS316よりも耐食性

の優れる材料を選定しなければならない場合がある。

4.3.3.1.2

一般構造及び表面

一般構造及び表面に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) 食品接触部の二つの面による内角の角度は90°以上とし,すみの丸み(r1)は3 mm以上とする[図

3 a) 参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可能

な場合は,適切な洗浄・清掃方法に関する条件を4.3.5に規定する使用上の情報として提供することで,

更に小さいすみの丸みを採用することができる。

なお,内角の角度が135°以上の場合は,すみの丸みを設けなくてもよい。

b) 食品接触部の三つの面による内角は,内角の角度が135°以上であり,かつ,二つの曲げの間の寸法

が7 mm以上ある場合は,すみの丸みを設けなくてもよい[図3 b) 参照]。また,三つの面による内角

が90°以上135°未満の場合は,二つのすみの丸みは3 mm以上とし,残る一つのすみ部の丸みは7 mm

以上とする。

c) 食品接触部にファスナを使用する場合は,JIS B 9650-2の要求事項を適用する。

d) 食品接触部の表面粗さRaは最大1 μm以下とし,0.8 μm以下とすることが望ましい。

e) タンクは90 ℃での30分間の使用,70 ℃での連続使用,及び4.3.3.1.9に規定する蒸気滅菌に耐える構

造とする。

4.3.3.1.3

排水性

排水性に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) 全ての食品接触面は,滞留部がなく自己排水可能な構造とする。40 Lの水の39.8 L以上が1分以内に

排水されることが望ましい。

なお,排水を行う排出口(液出口)の構造については,4.3.3.1.13参照。

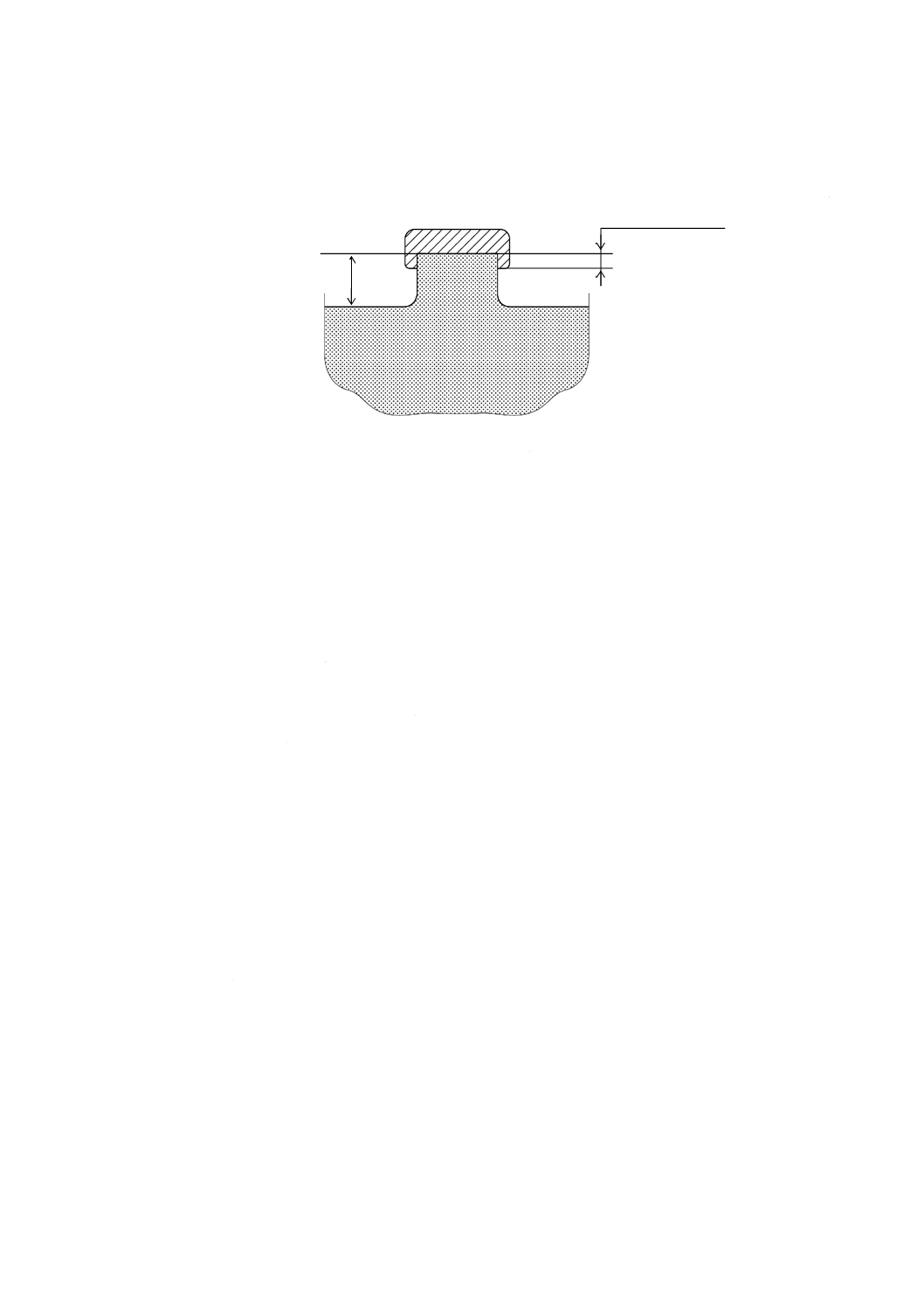

b) タンクの底部は,排出口に向かって勾配を設ける。底部がフラットタイプは7 %以上,コニカルタイ

プは排出口の角度を120°以下とする(図15参照)。

32

B 9657:2020

(a / b)×100>7

a) フラットタイプ

b) コニカルタイプ

図15−タンク底部に設ける勾配の例

4.3.3.1.4

洗浄性,CIP及びデッドスペース

洗浄性に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) タンク内部の洗浄は,作業者が内部に立ち入らずに意図する洗浄を行う設備を提供し,洗浄方法に関

する指示を4.3.5に規定する使用上の情報として提供する。

b) 分解による洗浄を意図する箇所は,訓練及び技能を必要とせず,一般工具を用いて分解できる構造と

する。

c) 分解による洗浄を意図する箇所は,分解後全ての面が目視可能な構造とし,デッドスペースを設けな

い。

d) 分解による洗浄を意図する箇所は,分解後全ての部品及び面に指が到達可能な構造とする。

e) CIPを意図する機械は,タンク内部の食品接触面全てに洗浄剤が噴射又は流下される構造とする。

f)

CIPを意図する機械は,食品接触部にねじ山及びキー溝を設けないことが望ましい。キー溝が必要な

場合は,接液部をシールする。

g) CIPを意図する機械は,実際的な洗浄性評価試験で,食品接触部全表面の洗浄性を確認する。

h) CIPを意図する機械は,マンホールなどにのぞき窓を設置し,洗浄結果又は状況を確認できる構造と

する。

i)

CIPによる洗浄に関するパラメータ及び条件,並びに方法に関する指示を4.3.5に規定する使用上の情

報として提供する。

4.3.3.1.5

のぞき窓

のぞき窓に対する保護方策は,次による。

a) のぞき窓とタンク本体内面との溶接部は面一とする(図16参照)。

b) のぞき窓の可視パネル,保持部などはタンク本体内面と面一にすることが望ましい。段差が生じる場

合は,CIPの洗浄剤が直接行き渡らないデッドスペースがない構造とする。

c) タンクから外部へ立ち上がるのぞき窓の高さ(L)をのぞき窓の直径(D)で除した値(以下,L/D値

という。)が最小となる構造とする。

d) のぞき窓を水平方向に取り付ける場合,水の滞留部のない構造とする。

a

120°以下

b

33

B 9657:2020

図16−のぞき窓の構造例

4.3.3.1.6

永久接合部

永久接合部に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) 溶接ビードは連続し,二つの溶接部は面一とし,かつ,溶込み不良及びテンパカラーがあってはなら

ない。

b) 溶接部のビード幅は均一で,最も狭い部分のビード幅は最も広い部分の幅よりも50 %未満となっては

ならない[図4 a) 参照]。

c) 溶接ビードは蛇行せず,可能な限り真っすぐとし,中心線から25 %以内の逸脱は許容する[図4 b) 参

照]。

d) アンダーカット,アークワンダなどの溶接不良があってはならない。

e) 食品側のビード部の表面粗さは,溶接をしていない周囲の面と同じ表面粗さとすることが望ましい。

f)

ビード部の食品側にへこみが生じる場合,板厚の10 %未満とする[図4 c) 参照]。

g) ビード部の食品側に余盛が生じる場合,板厚の10 %未満とする[図4 d) 参照]。

4.3.3.1.7

静的シール

静的シールに対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) シール材は切れ目なく連続で,接合部の分解時に容易に脱着可能とする。

b) シール材は機械の意図する使用条件において,食品を漏らさず,シール材を保持する溝への食品の侵

入を防止する構造とする。

c) シール材を保持する溝は,シール材の材質特性に応じた圧縮率を考慮した寸法とする。また,金属と

シール材との熱膨張率の違いによって,シール材が収縮したときに食品をシール材の保持溝に吸収す

ることのない構造とする。

d) シール材は接液部をシールポイントとする(図5参照)が,機能上又はその他の合理的な理由によっ

て接液部に金属同士の接合部を設ける場合は,実際的な洗浄性評価試験に基づき,CIPによってこの

接合部が適切に洗浄できることを確認する。

e) シール材の過圧縮を防止し,意図する変形特性を保証するため,シール保持溝の軸方向及び径方向に

金属接触部を設け定位置に固定できる構造とする(図6参照)。

f)

シールの交換頻度及び交換方法に関する指示を4.3.5に規定する使用上の情報として提供する。

4.3.3.1.8

動的シール

動的シールに対する保護方策は,次による。

a) シールを設置するハウジングとかくはん軸との隙間は,CIPによって適切に洗浄できる隙間とする。

実際的な洗浄性評価試験によって,隙間の適切性を確認する(図7参照)。

大気側

タンク内部(食品接触部)

可視パネル

D

L

34

B 9657:2020

b) 無菌加工に用いる機器の動的シールは,二重シールとすることが望ましい。

c) シールの交換頻度及び交換方法に関する指示を4.3.5に規定する使用上の情報として提供する。

4.3.3.1.9

メカニカルシール

メカニカルシールに対する保護方策は,次による。

a) 食品接触部の表面粗さRaは0.8 μm以下とする。

b) メカニカルシールのばねは食品非接触面に設置することが望ましい。不可能な場合は,実際的な洗浄

性評価試験によって,洗浄性を確認する。

c) 必要に応じてダブルメカニカルシール(タンデムシール)を用いる。

d) シングルのアウトサイドシールの場合,105 ℃以上かつ0.03 MPa以上の蒸気で滅菌できる構造とする。

e) シールからの食品,洗浄剤などの漏れが容易に確認できる開口部を設ける。漏れた食品は,タンク周

辺を汚すことのないよう,意図するエリアに流れる構造とする。

4.3.3.1.10 センサ及び計測機器取付部

センサ及び計測機器取付部に対する保護方策は,次による。

a) 水平設置が必要な計測機器を除き,計測機器のプローブなどを設置する側壁貫通部は5°以上傾けて

計測機器を設置できる構造とする。

b) プローブ差込部の接液部はシールし,食品及び水が浸透しない構造とする。

c) 圧力センサ及びレベルスイッチ又はレベル計の食品接触面は,タンクの内壁と面一とすることが望ま

しい。

d) 温度センサは,タンクの内容量が最低20 %の状態で測定できるよう,取り付けることが望ましい。

e) センサ及び計測機器は,タンク外部から脱着できる構造とする。

4.3.3.1.11 温度計測機器

温度計測機器に対する保護方策は,次による。

a) 5 ℃から冷却に要する時間を測定する際に使用する周囲温度での,牛乳の温度が15 ℃/hの速度で変化

する条件において2 ℃から12 ℃までの間での温度計測機器の校正時の許容誤差は±1 ℃以下とする。

b) 温度の測定範囲は,0 ℃から80 ℃までの範囲を含み,表示は0.1 ℃単位とする。

c) 温度変化がない条件での温度計測機器の校正時の許容誤差は,±0.6 ℃以下とする。

d) 温度計測機器は,データが7日間以上記録される構造とする。

4.3.3.1.12 配管及び配管継手部

配管及び配管継手部に対する保護方策は,JIS B 9650-2の要求事項及び4.3.3.1.7を適用する。

4.3.3.1.13 排出口

排出口に対する保護方策は,次による。

a) タンクに設ける排出口は,排出経路に排出を妨げる構造がなく,内容物が全て排出できる構造とする。

b) 排出口は下向き又は勾配を設ける。勾配はタンク底部の勾配以上とすることが望ましい。

c) 排出口の内径は,48 mm以上とする。

d) タンク外側の排出口接合部から排出口端部のフランジまでの距離は,パイプ直径の2倍又は130 mm

のいずれか短い距離とする。

e) 排出口の末端は,作業面より100 mm以上の高さとする。

4.3.3.1.14 通気口(通気用配管)及びリリーフ弁

通気口及びリリーフ弁に対する保護方策は,次による。

a) 通気口は,食品などのタンクへの充塡時の背圧,及びタンクからの排出時又はタンクの洗浄時の減圧

35

B 9657:2020

などを防ぐための十分な開口面積をもつ構造とする。また,必要に応じてオーバフロー後の減圧を防

止するため,サイフォン管を設けるなどの方策を採用する。

b) タンク外部へ出る通気口配管の端部は,屋内の衛生管理区域に設置し,開放された端部には# 40以上

のフィルタを取り付ける。

c) 通気口は,タンク頭頂部に設ける。

d) 通気口は,洗浄に使用する熱水,蒸気,薬品(洗浄剤・殺菌剤)などが漏れ出ない構造とする。

e) 通気口は洗浄時に分解が可能で,4.3.3.1.4の要求を満たす構造とする。CIPを意図する機械の場合は

CIPが可能な構造とする。

f)

リリーフ弁は,外部から虫,じんあいなどが入らない構造とする。

4.3.3.1.15 かくはん機

かくはん機に対する保護方策は,次による。

a) タンク本体を貫通するかくはん軸の軸封は,必要に応じてダブルメカニカルシール(タンデムシール)

を用いる。

b) かくはん軸とかくはん羽根との締結部を含む全てのすみ部は90°以上とし,すみの丸みは3 mm以上

とする。

c) かくはん軸に附属するかくはん羽根などは溶接し,ファスナによる締結を行わないことが望ましい。

ファスナの使用が避けられない場合は,ねじ部をシールする。

4.3.3.1.16 かくはん軸の継手

かくはん軸の継手に対する保護方策は,次による。

a) かくはん軸が分解できる構造の場合,容易に手が届く位置に継手を設ける。

b) 継手の接液部はシールし,食品及び水が浸透しない構造とする。

c) 継手部は食品及び水に漬からないよう,定格体積の最大液面より30 mm以上上方に設ける。

4.3.3.1.17 タンク底部のかくはん軸の軸受け

タンク底部のかくはん軸の軸受けに対する保護方策は,次による。

a) 軸受けの洗浄性は,JIS B 9650-2の要求事項を適用する

b) 摩耗粉の発生が許容可能なレベル以下となる試運転の方法及び時間を4.3.5に規定する使用上の情報

として提供する。

4.3.3.2

食品非接触部

4.3.3.2.1

材料,一般構造,表面,ファスナ及びフレーム

材料,一般構造,表面,ファスナ及びフレームに対する保護方策は,JIS B 9650-2の要求事項を適用す

るほか,表面粗さRaは20 μm以下とする。

4.3.3.2.2

マンホールの開口部

マンホールの開口部に対する保護方策は,次による。

a) マンホールを閉じた状態で,水及びじんあいが内部に侵入しないよう密封する構造とする。

b) マンホールを閉じた状態であらゆる方向から水を散布しても,開口部から離れる方向に自然排水され

る構造とする。

c) マンホールを開放した状態で,タンク上面に水を流しても,開口部に水が流れ落ちない構造とする。

d) マンホールを開放した際,マンホール上の水及びじんあいが,開口部に落下しない構造とする。

e) マンホールが接触するタンクの縁には,10 mm以上せり上がったフランジを設ける(図17参照)。

f)

マンホールの蓋には下向きの縁を備え,その縁はタンク開口部のフランジと5 mm以上重なる構造と

36

B 9657:2020

する(図17参照)。

単位 mm

図17−マンホールの例

4.3.3.2.3

断熱材

断熱材に対する保護方策は,次による。

a) 断熱材は時間的制限における使用中,沈下及びずれが生じないよう設置する。

b) 断熱材は金属材料でできた容器ジャケットで全体を覆い,露出部を設けない。

c) 断熱材を覆う容器ジャケットの接合部は連続した溶接を行い,密閉することが望ましい。熱膨張を考

慮し,密閉できない場合は,虫,じんあい及び水が内部に侵入しない構造とする。

4.3.3.2.4

かくはん機モータのギアケース

かくはん機モータのギアケースに対する保護方策は,次による。

a) 潤滑油の漏えいリスクを除去できない場合は,ISO 21469に規定する食品等級の潤滑油を用いる。

b) ギアケースは容易に清掃できる構造とする。

c) ギアケースの汚れを視認,及び容易に清掃ができるよう,周囲に100 mm以上の隙間を設ける。

4.3.3.2.5

かくはん機モータ

減速機を含むかくはん機モータに対する保護方策は,次による。

a) モータシャフトには,潤滑油の漏れ検知用開口部を設け,潤滑油の漏れを容易に確認できる構造とす

る。

b) モータシャフトの内部確認用の窓には隙間なく透明なパネルを設置する。

c) モータシャフトに油切り用のつばを設け漏えいした潤滑油を外部へ飛ばす構造とし,漏れた潤滑油が

シャフトを伝わって食品接触部を隔離するシール部に接触しない構造とする。

d) 飛散防止用の透明パネルは,容易に開閉でき,かつ,潤滑油又は食品の漏れを確認できる構造とする。

e) 潤滑油漏れの点検及び保守に関する指示を4.3.5に規定する使用上の情報として提供する。

4.3.3.2.6

塩素系流体

冷媒に塩素系流体を使用する場合の保護方策は,次による。

a) 冷媒に塩素系流体を使用する可能性がある場合,塩素系流体が接触する全ての金属部にJIS G 4305が

規定する適切な金属材料を使用する。

b) 塩素系流体の使用後に,水道水に準じた水を用いて水道水を超えた塩化物イオンを配管系から除去す

るための洗浄に関する指示を4.3.5に規定する使用上の情報として提供する。

5

1

0

37

B 9657:2020

c) 塩素系流体が接触する全ての金属部は,4.3.3.1.6に規定する溶接を行うことが望ましい。

d) 塩素系流体が接触するジャケットは,孔食による穴又は割れが生じても塩素系流体が食品接触部に侵

入せず,外部に排出され,直ちに検知可能な構造とする。

4.3.3.2.7

潤滑油

潤滑油を使用する場合の保護方策は,次による。

a) 潤滑油の給油ポイントは,潤滑油が漏れても食品接触部を汚染しない位置に設ける。

b) 潤滑油の給油ポイントが食品非接触部にあっても,漏えいリスクを除去できない場合は,ISO 21469

に規定する食品等級の潤滑油を用いる。

c) 潤滑油の給油時期及び給油方法に関する指示を4.3.5に規定する使用上の情報として提供する。

4.3.3.2.8

機械の設置部

機械の設置部の構造に対する保護方策は,次による。

a) タンクは水平に床に設置し,設置に関する方法は,4.3.5に規定する取扱説明書に明記する。

b) 支持材を用いて機械を設置する場合は,支持材と床との設置部に隙間が生じないよう連続したシール

などで密閉する。

なお,シールで密閉する方法は,4.3.5に規定する取扱説明書に明記する。

c) 床に設置したタンクの底部は隙間なく密閉するか,又は床から100 mm以上の距離を設ける。

4.3.3.2.9

制御に用いる温度計測機器の故障

食品の安全性に関連する温度の計測に用いる計測機器の故障に対する保護方策は,次による。

a) 機械制御に用いる温度計測機器は,JIS C 0508-1が定める二重系のSIL1を用いるか,又は一重系の計

測機器を用いる場合は,2か所に計測機器をそれぞれ隣接するように設置できる構造とする。

b) 一重系の計測機器を2か所以上設置する場合で,全ての測定値の差が1分以上±0.6 ℃を超えてずれる

ときは,次工程への移送を自動的に停止する制御とするか,又は警報を発する構造とする。

c) 複数のタンクを設置する場合は,タンクごとに温度を計測及び制御する。

4.3.3.2.10 断熱性及び停電

断熱性及び停電に対する保護方策は,次による。

a) タンクの断熱効率は,4 ℃の水を定格容量まで充塡し,かくはん及び冷却を行わずに12時間静置して

も温度上昇が3 ℃を超えてはならない。

また,生乳を扱うタンクの場合は,タンク内に充塡した生乳よりも周囲温度が17 ℃高い状態で,か

くはん及び冷却を行わずに18時間放置しても温度上昇が1.7 ℃を超えてはならない。

b) 工場に引き込む電源は2系統とするか,又は冷却,移送などの食品の衛生確保に必要な時間だけ確保

可能な発電設備を備えることを4.3.5に規定する使用上の情報として提供することが望ましい。

c) 停電の場合及び製造環境が損なわれた場合の指示を4.3.5に規定する使用上の情報として提供する。

4.3.3.2.11 銘板

銘板は金属プレートを使用し,機械本体とプレートとの隙間に水が入らないように連続溶接又はシーリ

ングを行う。

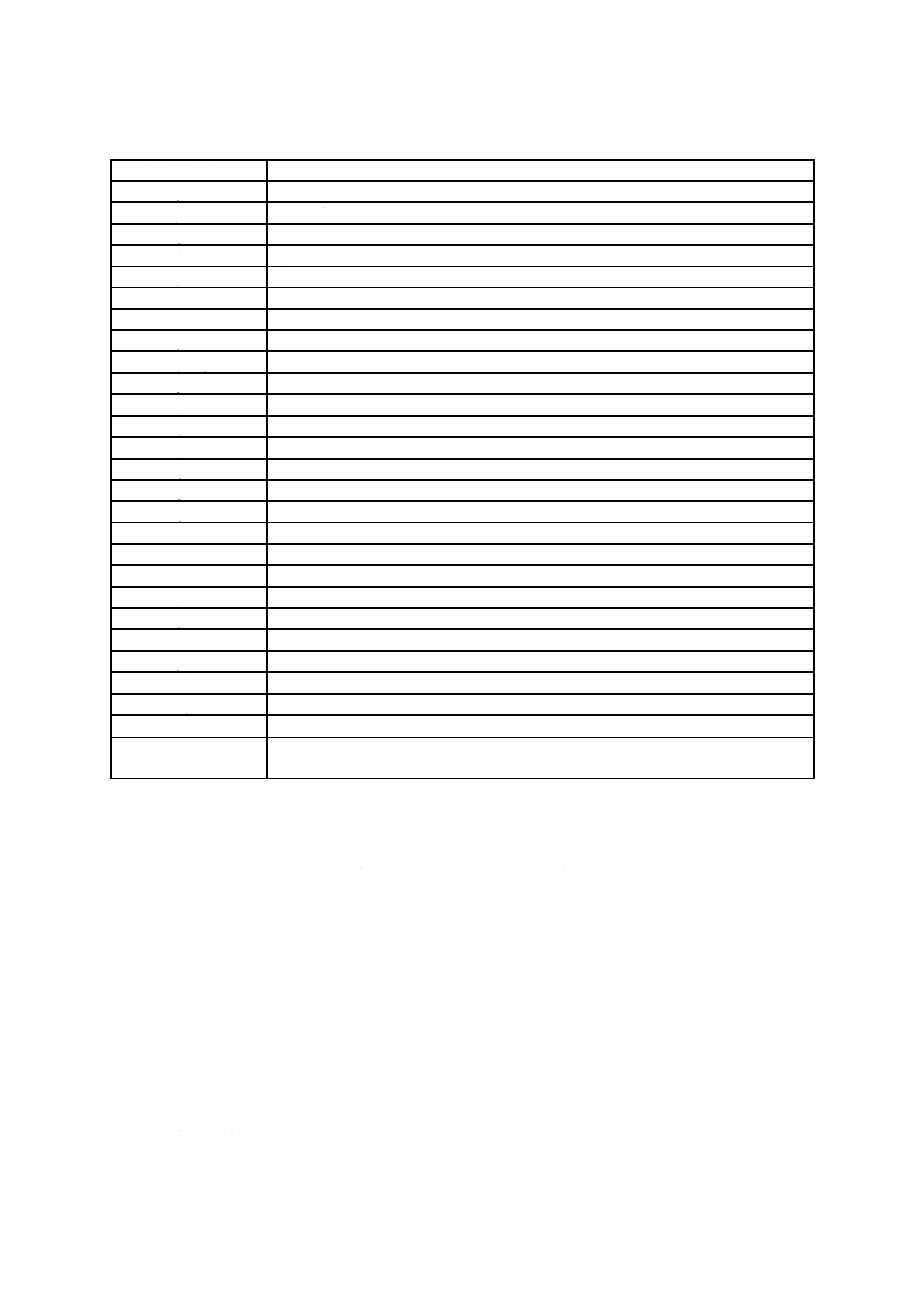

4.3.4

貯蔵タンクの安全及び衛生要求事項の検証

貯蔵タンクが安全及び衛生要求事項に適合していることを確認するための検証方法は,表3による。

38

B 9657:2020

表3−検証方法

細分箇条・細別

検証方法

4.3.2.1.1 a)

JIS B 9960-1に基づく構造確認

4.3.2.1.1 b)

JIS B 9714に基づく制御回路及び構造確認

4.3.2.1.1 c)

JIS B 9960-1に基づく構造確認

4.3.2.1.1 d)

JIS B 9705-1に基づくPLの確認

4.3.2.1.2 a)

構造確認又はJIS B 9711に基づく寸法測定

4.3.2.1.2 b)

構造確認

4.3.2.1.3 a)

JIS B 9710に基づく構造確認

4.3.2.1.3 b)

使用上の情報の確認

4.3.2.1.3 c)

構造確認又は使用上の情報の確認

4.3.2.1.3 d)

使用上の情報の確認

4.3.2.1.4 a)

JIS B 9710に基づく構造確認

4.3.2.1.4 b)

JIS B 9710に基づく制御回路及び構造確認

4.3.2.1.4 c)

制御回路確認

4.3.2.1.4 d)

寸法測定,時間測定及び構造確認

4.3.2.1.4 e)

時間測定及び構造確認

4.3.2.1.5 a)

JIS B 9716に基づく構造確認

4.3.2.1.5 b)

寸法測定及びJIS B 9718に基づく寸法測定

4.3.2.1.6 a)

JIS B 9713-4に基づく構造確認

4.3.2.1.6 b)

JIS B 9713-2に基づく構造確認

4.3.2.1.6 c)

勾配測定

4.3.2.1.6 d)

構造確認

4.3.2.1.6 e)

施工確認

4.3.2.1.6 f)

使用上の情報の確認

4.3.2.1.7 a)

施工確認及び機械を設置した平面を10°に傾けた試験

4.3.2.1.7 b)

施工確認

4.3.2.1.7 c)

施工確認

4.3.2.1.7 d)

使用上の情報の確認

4.3.2.2.1

JIS B 9960-1に基づく構造確認

4.3.2.2.2

JIS C 0920に基づく構造確認

4.3.2.2.3

4.3.2.1.1 a)〜d) に基づく検証

4.3.2.3.1

4.3.2.1.4 a)〜e) に基づく検証

4.3.2.3.2

構造確認

4.3.2.3.3 a)

温度測定,又はISO 13732-1に基づく温度測定及び構造確認

4.3.2.3.3 b)

温度測定

4.3.2.3.3 c)

使用上の情報の確認

4.3.2.4

騒音測定及び使用上の情報の確認

4.3.2.5.1

JIS B 9700に基づく構造確認

4.3.2.5.2 a)

質量測定

4.3.2.5.2 b)

構造確認又は表示確認,及び使用上の情報の確認

4.3.2.5.2 c)

力の測定

4.3.2.5.3

構造確認

4.3.3.1.1 a)

JIS B 9650-2への適合確認

4.3.3.1.1 b)

JIS G 4305及びJIS G 4303への適合確認

4.3.3.1.2

JIS B 9650-2に基づく検証

4.3.3.1.2 a)

寸法測定及び使用上の情報の確認

4.3.3.1.2 b)

寸法測定

39

B 9657:2020

表3−検証方法(続き)

細分箇条・細別

検証方法

4.3.3.1.2 c)

JIS B 9650-2に基づく検証

4.3.3.1.2 d)

表面粗さ測定

4.3.3.1.2 e)

温度及び時間に基づく構造確認及び4.3.3.1.9に基づく検証

4.3.3.1.3

JIS B 9650-2に基づく検証

4.3.3.1.3 a)

構造確認及び排水確認

4.3.3.1.3 b)

勾配測定

4.3.3.1.4

JIS B 9650-2に基づく検証

4.3.3.1.4 a)

構造確認及び使用上の情報の確認

4.3.3.1.4 b)〜f)

構造確認

4.3.3.1.4 g)

実際的な洗浄性評価試験

4.3.3.1.4 h)

構造確認

4.3.3.1.4 i)

使用上の情報の確認

4.3.3.1.5 a)

施工確認

4.3.3.1.5 b)

構造確認

4.3.3.1.5 c)

構造確認

4.3.3.1.5 d)

構造確認

4.3.3.1.6

JIS B 9650-2に基づく検証

4.3.3.1.6 a)

施工確認

4.3.3.1.6 b)

寸法測定

4.3.3.1.6 c)

寸法測定

4.3.3.1.6 d)

施工確認

4.3.3.1.6 e)

表面粗さ測定

4.3.3.1.6 f)

寸法測定

4.3.3.1.6 g)

寸法測定

4.3.3.1.7

JIS B 9650-2に基づく検証

4.3.3.1.7 a)〜c)

構造確認

4.3.3.1.7 d)

構造確認及び実際的な洗浄性評価試験

4.3.3.1.7 e)

構造確認

4.3.3.1.7 f)

使用上の情報の確認

4.3.3.1.8 a)

実際的な洗浄性評価試験

4.3.3.1.8 b)

構造確認

4.3.3.1.8 c)

使用上の情報の確認

4.3.3.1.9 a)

表面粗さ測定

4.3.3.1.9 b)

構造確認又は実際的な洗浄性評価試験

4.3.3.1.9 c)

構造確認

4.3.3.1.9 d)

構造確認及び材質確認

4.3.3.1.9 e)

構造確認

4.3.3.1.10 a)〜e)

構造確認

4.3.3.1.11 a)

校正

4.3.3.1.11 b)

構造確認

4.3.3.1.11 c)

校正

4.3.3.1.11 d)

構造確認

4.3.3.1.12

JIS B 9650-2及び4.3.3.1.7に基づく検証

4.3.3.1.13 a)

排出確認

4.3.3.1.13 b)

勾配測定

4.3.3.1.13 c)〜e)

寸法測定

40

B 9657:2020

表3−検証方法(続き)

細分箇条・細別

検証方法

4.3.3.1.14 a)

通気確認及び構造確認

4.3.3.1.14 b)

施工確認及び構造確認

4.3.3.1.14 c)

施工確認

4.3.3.1.14 d)

構造確認

4.3.3.1.14 e)

4.3.3.1.4に基づく検証及び構造確認

4.3.3.1.14 f)

構造確認

4.3.3.1.15 a)

構造確認

4.3.3.1.15 b)

寸法測定

4.3.3.1.15 c)

施工確認又は構造確認

4.3.3.1.16 a)

構造確認

4.3.3.1.16 b)

構造確認

4.3.3.1.16 c)

寸法測定

4.3.3.1.17 a)

JIS B 9650-2に基づく検証

4.3.3.1.17 b)

使用上の情報の確認

4.3.3.2.1

JIS B 9650-2に基づく検証及び表面粗さ測定

4.3.3.2.2 a)〜d)

構造確認

4.3.3.2.2 e)

寸法測定

4.3.3.2.2 f)

寸法測定

4.3.3.2.3 a)

施工確認

4.3.3.2.3 b)

施工確認

4.3.3.2.3 c)

施工確認及び構造確認

4.3.3.2.4 a)

構造確認及びISO 21469に基づく等級確認

4.3.3.2.4 b)

構造確認

4.3.3.2.4 c)

寸法測定

4.3.3.2.5 a)〜d)

構造確認

4.3.3.2.5 e)

使用上の情報の確認

4.3.3.2.6 a)

JIS G 4305への適合確認

4.3.3.2.6 b)

使用上の情報の確認

4.3.3.2.6 c)

施工確認

4.3.3.2.6 d)

構造確認

4.3.3.2.7 a)

構造確認

4.3.3.2.7 b)

構造確認及びISO 21469に基づく等級確認

4.3.3.2.7 c)

使用上の情報の確認

4.3.3.2.8 a)

施工確認及び使用上の情報の確認

4.3.3.2.8 b)

施工確認及び使用上の情報の確認

4.3.3.2.8 c)

施工確認又は寸法測定

4.3.3.2.9 a)

JIS C 0508-1に基づく制御回路及び構造確認

4.3.3.2.9 b)

制御回路及び構造確認

4.3.3.2.9 c)

制御回路及び構造確認

4.3.3.2.10 a)

温度測定及び時間測定

4.3.3.2.10 b)

施工確認又は使用上の情報の確認

4.3.3.2.10 c)

使用上の情報の確認

4.3.3.2.11

施工確認

4.3.5

JIS B 9650-1,JIS B 9650-2,JIS B 9700,JIS Z 9101,ISO 3864-2,ISO 3864-3及び

IEC/IEEE 82079-1に基づく検証

41

B 9657:2020

4.3.5

貯蔵タンクの使用上の情報

貯蔵タンクの使用上の情報は,JIS B 9700による。また,使用上の情報に含まれる取扱説明書は,JIS B

9650-1,JIS B 9650-2及びIEC/IEEE 82079-1,並びに警告表示は,JIS Z 9101,ISO 3864-2及びISO 3864-3

による。

4.4

サイロタンク

4.4.1

サイロタンクの危険源

4.4.1.1

機械的危険源

主な機械的危険源は,次による(図18参照)。

a) マンホール 保守及び洗浄・清掃作業の際,閉じるマンホールに作業者が手指を挟む危険がある。

b) タンク内部 保守及び洗浄・清掃作業の際,酸素欠乏状態のタンク内への侵入によって作業者が酸素

欠乏症を発症する危険がある。

c) かくはん羽根 保守及び洗浄・清掃作業の際,予期しない起動によってかくはん羽根に作業者が手又

は腕を巻き込む危険がある。

d) タンク内部の昇降設備 保守及び洗浄・清掃作業の際,作業者が誤って落下する危険がある。

e) タンク外部の昇降設備 保守及び洗浄・清掃作業の際,作業者が誤って落下する危険がある。

f)

安定性の欠如 機械稼働時の振動又は地震による機械及び昇降設備の移動又は傾斜によって,作業者

が身体に傷害を負う危険がある。

4.4.1.2

電気的危険源

主な電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた場合,作業者が露出導電部に接触

し,感電する危険がある。

c) 漏電 絶縁故障によって,充電状態になった露出導電部に作業者が接触し,感電する危険がある。

d) 電磁波による誤作動 エミッションによって,他の機器及び作業者の健康へ悪影響を与える危険,及

びイミュニティの不足によって誤動作を起こす危険がある。

e) 保護等級 不適切な保護等級によって,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

f)

予期しない起動 保守及び洗浄・清掃作業の際,予期しない起動によって,機械駆動部で作業者が傷

害を負う危険がある。

4.4.1.3

熱的及び物質による危険源

主な熱的及び物質による危険源は,次による。

a) スプレーボール 保守及び洗浄・清掃作業の際,予期しない起動によって,熱水,薬品(洗浄剤・殺

菌剤)などが吹き出し,作業者がやけど又は皮膚に損傷を負う危険がある。

b) 配管,ジャケット及びタンクトップ 加工作業,保守及び洗浄・清掃作業の際,高温となる配管,ジ

ャケット及びタンクトップへの偶発的接触で,作業者がやけどを負う危険がある。

4.4.1.4

騒音による危険源

主な騒音による危険源として,加工作業の際に生じる騒音で,作業者が聴力障害を負う危険がある。

4.4.1.5

人間工学原則の無視による危険源

主な人間工学原則の無視による危険源は,次による。

a) 作業姿勢,操作力及び重量物の取扱い サイロタンクの取扱いの際,姿勢及び操作力によって作業者

42

B 9657:2020

が筋骨格障害を負う危険,及び重量物の取扱いの際,落下によって,作業者が足に打撲を負う危険が

ある。

b) 制御装置の設置位置 装置の不適切な設置によって,作業者が危険区域にいるとき,第三者が作業者

に気づかずに駆動部を起動させる危険がある。

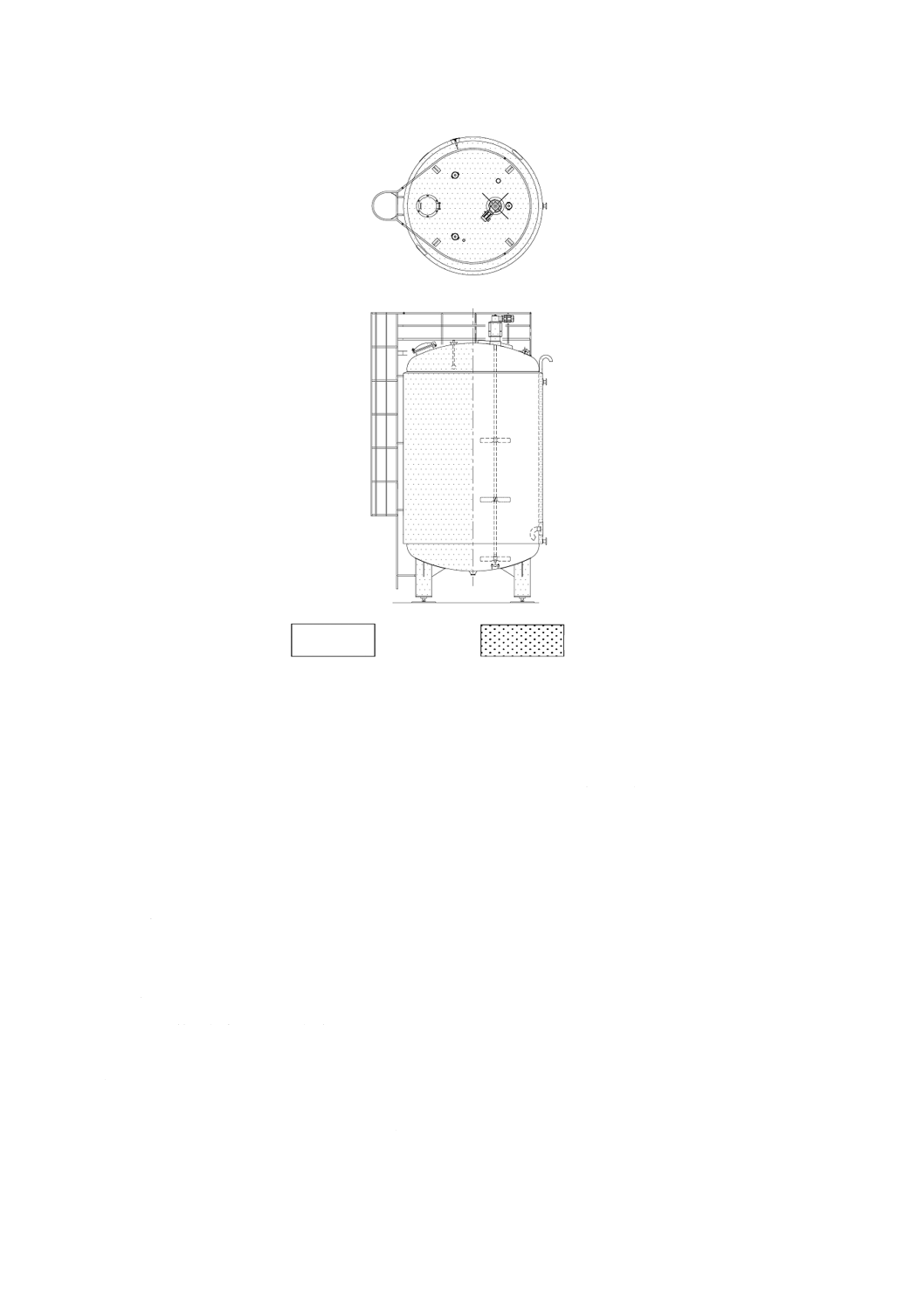

1 容器ジャケット(外槽)

5 通気口(通気用配管)

9 冷却水出口

2 タンク本体(内層)

6 モータ(減速機)

10 マンホール及び蓋

3 スプレーボール

7 液出口(バルブ取付口)

11 冷却水入口

4 保護枠付はしご

8 圧力センサ

12 温度計取付口(プローブ差込部)

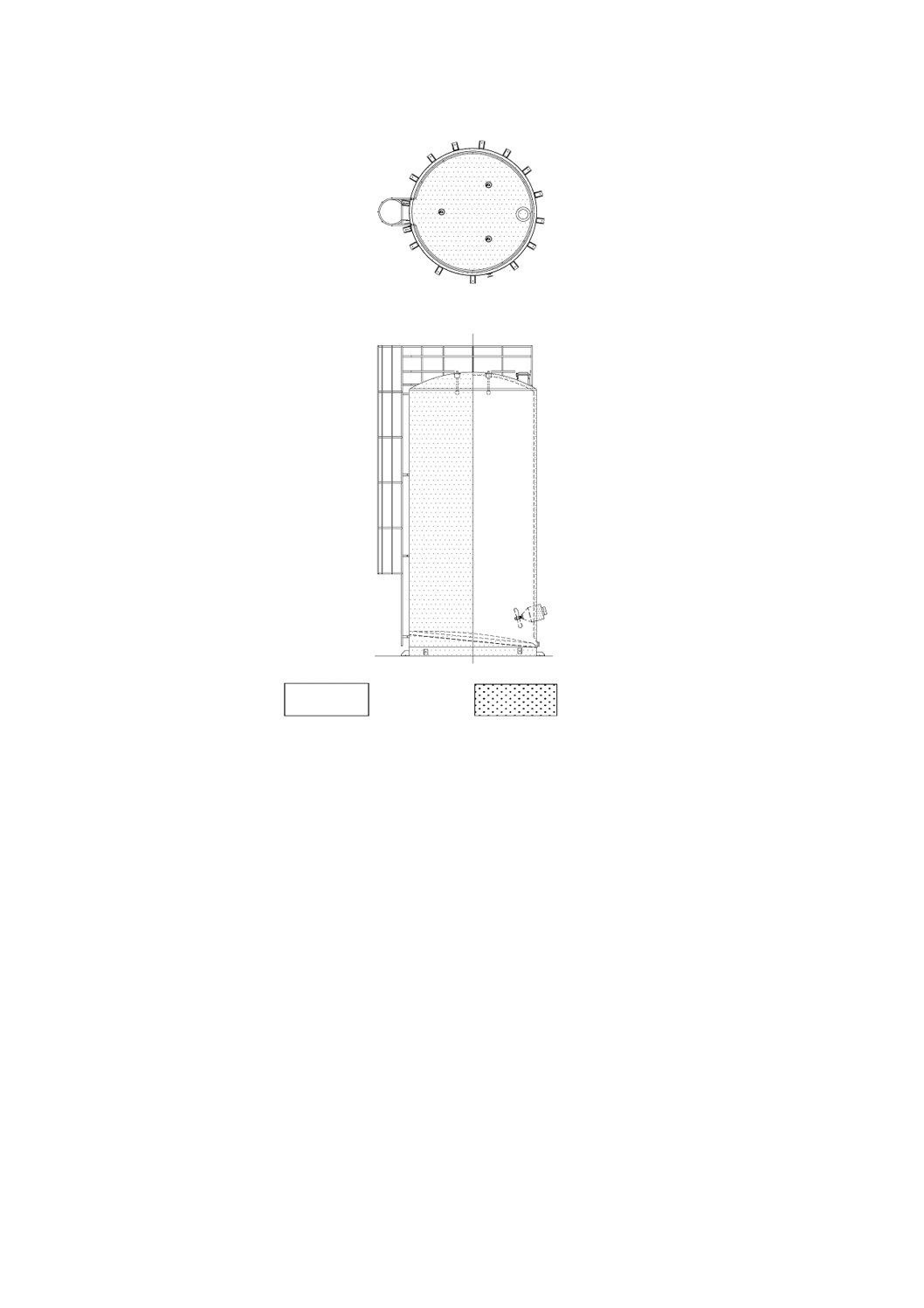

図18−サイロタンク及び各部の例

4.4.1.6

衛生的危険源

4.4.1.6.1

サイロタンクの衛生区域の分類

サイロタンクの衛生区域の主な分類は,次による(図19参照)。

a) 食品接触部 食品接触部は,タンクの内部。

b) 食品非接触部 食品非接触部は,機械外部。

1

2

3

4

5

6

8

9

7

10

11

12

43

B 9657:2020

食品接触部

食品非接触部

図19−サイロタンクの衛生区域の分類

4.4.1.6.2

食品接触部

主な食品接触部の危険源は,次による。

a) 材料 機械を構成する材料の使用期間中における割れ,欠け及び腐食,有害物質の溶出,並びに外部

物質の吸収・収着は,生物的,化学的及び物理的な危害が生じる危険がある。

b) 一般構造及び表面 構成材料の不適切な表面粗さ,すみの丸み,滞留部,隙間,ピンホールなどは,

生物的,化学的及び物理的な危害が生じる危険がある。

c) 排水性 外部物質が排出されずに残留する構造は,生物的及び化学的な危害が生じる危険がある。

d) 洗浄性 分解できない構造,作業者の手指が届かない構造又は作業者が目視しにくい構造は,生物的,

化学的及び物理的な危害が生じる危険がある。

e) CIP 適切な洗浄ができない構造は,生物的及び化学的な危害が生じる危険がある。

f)

デッドスペース それ以上分解できず,洗浄及び目視しにくいデッドスペースは,生物的,化学的及

び物理的な危害が生じる危険がある。

g) 永久接合部 不適切な溶接で永久接合部にできた凹凸,隙間,腐食及びピンホールは,生物的,化学

的及び物理的な危害が生じる危険がある。

h) 静的シール(分解可能な接合部) 分解可能な接合部に設置した静的シールの不適切な圧縮及び隙間

44

B 9657:2020

は,生物的,化学的及び物理的な危害が生じる危険がある。

i)

動的シール 動的シールの劣化による亀裂及び変形は,生物的,化学的及び物理的な危害が生じる危

険がある。

j)

メカニカルシール シールの漏れを検知できない構造,洗浄できない構造及び劣化は,生物的,化学

的及び物理的な危害が生じる危険がある。

k) センサ及び計測機器取付部 適切な洗浄ができない構造は,生物的及び化学的な危害が生じる危険が

ある。

l)

温度計測機器 正確な温度を読み取ることができない温度計測機器は,生物的な危害が生じる危険が

ある。

m) 配管及び配管継手部 適切な洗浄ができない構造は,生物的及び化学的な危害が生じる危険がある。

n) 排出口 排液が確実にできない構造は,生物的,化学的及び物理的な危害が生じる危険がある。

o) 通気口 通気口から微小生物が侵入可能な構造は,生物的及び物理的な危害が生じる危険がある。ま

た,通気口からの洗浄に使用する熱水などの漏れは,周辺環境を汚染し,生物的及び化学的な危害が

生じる危険がある。

p) かくはん機 ファスナなどをもち,適切な洗浄ができない構造は,生物的,化学的及び物理的な危害

が生じる危険がある。

q) かくはん軸の継手 タンク内にあるかくはん軸の継手部は,洗浄不良によって生物的及び化学的な危

害が生じる危険がある。

4.4.1.6.3

食品非接触部

主な食品非接触部の危険源は,次による。

a) 材料 材料の割れ,欠け,腐食及び外部物質の吸収・収着は,生物的,化学的及び物理的な危害が生

じる危険がある。

b) 一般構造及び表面 構成材料表面の凹凸,隙間などの滞留部は,生物的,化学的及び物理的な危害が

生じる危険がある。

c) ファスナ 緩みによる脱落,及び露出したねじ山は,生物的,化学的及び物理的な危害が生じる危険

がある。

d) フレーム 微小生物が侵入及びじんあいが堆積するような構造は,生物的及び物理的な危害が生じる

危険がある。

e) マンホールの開口部 開放した際に周辺のじんあいが内部に侵入する構造は,生物的,化学的及び物

理的な危害が生じる危険がある。

f)

断熱材 微小生物が侵入及びじんあいが堆積するような隙間がある構造は,生物的及び物理的な危害

が生じる危険がある。

g) かくはん機モータのギアケース 微小生物が侵入及びじんあいが堆積するような構造は,生物的及び

物理的な危害が生じる危険がある。

h) かくはん機モータ 減速機を含むモータからの潤滑油の漏えいが生じた場合,潤滑油がかくはん軸を

伝わって食品接触部へ侵入し,化学的な危害が生じる危険がある。

i)

塩素系流体 冷媒として塩素系流体を使用する場合,漏れによる化学的な危害が生じる危険がある。

j)

潤滑油 潤滑油を使用する場合,漏れによる化学的な危害が生じる危険がある。

k) 機械の設置部 洗浄・清掃しにくい機械の設置部,及びアクセスしにくい機械の設置部の構造は,生

物的,化学的及び物理的な危害が生じる危険がある。

45

B 9657:2020

l)

制御に用いる温度計測機器の故障 食品の安全性に関連する温度の計測機器の故障は,生物的な危害

が生じる危険がある。

m) 断熱性及び停電 断熱性が不十分な場合は,停電及び環境変化で,容易に内部温度が上昇し,生物的

な危害が生じる危険がある。

n) 銘板 隙間のある銘板は,生物的及び化学的な危害が生じる危険がある。

4.4.2

サイロタンクの安全要求事項

4.4.2.1

機械的危険源

4.4.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守及び調整,又は清掃の際の,予期しない起動を防止するため,制御盤の主電源遮断

装置は,エンクロージャの扉が閉じているときだけ電源を供給するよう,エンクロージャの扉にJIS B

9960-1に規定する機械的インターロックを設ける。

b) SRP/CSの作動によって停止した危険な機能は,停止命令の解除によって再起動してはならない。再

起動防止は,JIS B 9714に規定する要求事項による。

c) 主電源遮断装置は,オフ状態でロックアウト可能な構造とする(JIS B 9960-1参照)。

d) インターロックなど,全てのSRP/CSのPLrは,JIS B 9705-1に規定する“c”以上とし,カテゴリ3

以上のアーキテクチャとする。

4.4.2.1.2

マンホール

マンホールに対する保護方策は,次による。

a) マンホールは,一旦内部へ押し入れてから外部へ引き出す構造とする。

b) 開放したマンホールは,作業者が意図的に閉じない限り,開放状態を維持する構造とする。

c) スプレーボールによって噴射及び流下される高温の洗浄水,洗浄剤及び内部の液体がマンホールから

外部に漏れることなく,内部に封じ込める構造とする。

4.4.2.1.3

タンク内部

人がタンク内部に立ち入る際の保護方策は,次による。

a) マンホールには,タンク内部に閉じ込められた作業者が脱出するためのJIS B 9710に規定するエスケ

ープリリースを設置することが望ましい。

b) エスケープリリースを設置できない場合は,マンホールからタンク内に立ち入る作業は複数の作業者

で実施する。また,マンホールを閉じる際は,タンク内部を確認する指示を4.4.5に規定する使用上の

情報として提供する。

c) タンク内部の酸素濃度を測定する計測機器を設置することが望ましい。不可能な場合は,タンク内に

立ち入る作業の際,酸素濃度を測定する指示を4.4.5に規定する使用上の情報として提供する。

d) マンホールを開放して行う作業,及びタンク内部に立ち入る作業を行う際は,制御盤の主電源遮断装

置のロックアウトの実施に関する指示を4.4.5に規定する使用上の情報として提供する。

4.4.2.1.4

かくはん羽根及びスプレーボール

かくはん羽根及びスプレーボールに対する保護方策は,次による。

a) マンホールにはJIS B 9710に規定するガード施錠装置を設ける。ただし,マンホールを開放した状態

でスプレーボールを稼働させる必要がある場合を除く。この場合,追加のリスクアセスメントに基づ

くリスク低減を行う。

b) ガード施錠装置は,タンク内の食品又は水が完全に排出されないときは施錠を解錠しない制御とする。

46

B 9657:2020

c) インターロック装置の構造,制御回路などは,JIS B 9710による。

d) かくはん羽根及びスプレーボールは,マンホールが施錠され,始動操作が行われたときだけ起動可能

な制御とする。

4.4.2.1.5

タンク内部及びタンク外部の昇降設備

作業面からの高さが2 m以上の,タンク内部及びタンク外部に設ける昇降設備の構造は,次による。

a) タンクの昇降用設備には,JIS B 9713-4に規定する固定はしごを設置する。

b) タンク上部に設けるプラットフォームは,JIS B 9713-2に規定する要求事項による。

c) タンク上部に設けるプラットフォームは平らとし,排水のため3 %以下の勾配を設ける。

d) タンク上部には,フルハーネスの個人保護具の締結部を設置する。

e) 昇降設備及びプラットフォームは,1 200 Nの力を加えても揺れない構造とする。

f)

高所作業に関する指示を4.4.5に規定する使用上の情報として提供する。

4.4.2.1.6

安定性の欠如

安定性の欠如に対する保護方策は,次による。

a) アンカで固定することが望ましい。固定できない機械の場合,機械類の制限で定めた貯蔵量をタンク

に満たした状態で,機械を最も好ましくない方向に水平面から10°傾けても,転倒せずに,元の水平

面に戻る構造とする。

b) タンクが空の状態で,あらゆる水平方向に750 Nの力を加えても傾かない構造とする。

c) 機械類の制限で定めた作業の際に,設置場所から機械がずれない構造とする。

d) アンカによる固定作業及び設置場所に関する注意事項を4.4.5に規定する使用上の情報として提供す

る。

4.4.2.2

電気的危険源

4.4.2.2.1

一般

充電部,露出導電部,漏電,電磁波による誤作動,制御盤及び電気装置に対する保護方策は,JIS B 9960-1

に規定する要求事項による。

4.4.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び操作盤エンクロージャは,JIS C 0920に規定する

IPコード,IP55以上とする。機械全体ではIP34以上の保護等級とする。

なお,モータのエンクロージャは全閉外扇形でIP44以上とする。

4.4.2.2.3

予期しない起動

4.4.2.1.1のa)〜d) の規定による。

4.4.2.3

熱的及び物質による危険源

4.4.2.3.1

スプレーボール

4.4.2.1.4のa)〜d) の規定による。

4.4.2.3.2

配管,ジャケット及びタンクトップ

高温となる配管,ジャケット,タンクトップなどの表面に対する保護方策は,次による。

a) 10秒未満の接触が予見可能な,タンクに附属する配管,ジャケット及びタンクトップの温度は,最大

55 ℃となるよう断熱する。

なお,10秒以上の接触が予見可能な場合の最大温度は,ISO 13732-1に規定する要求事項による。

b) 1秒未満の接触が予見可能な,タンクに附属する配管,ジャケット及びタンクトップの温度は,最大

65 ℃とする。

47

B 9657:2020

c) 熱への保護が技術的に不可能な配管,タンクトップなどの部分がある場合は,個人用保護具の使用を

求める注意事項,及び残留リスクの警告を4.4.5に規定する使用上の情報として提供する。

4.4.2.4

騒音による危険源

可能な限りの騒音低減に資する保護方策を採用する。また,作業現場での騒音レベルの測定の結果から,

耳栓,イヤーマフなどの個人用保護具の装着が作業時に必要な場合,個人用保護具の装着指示を4.4.5に

規定する使用上の情報として提供するほか,聴覚信号の使用禁止を含め,適切な条件を機械類の制限に定

める。

4.4.2.5

人間工学原則の無視による危険源

4.4.2.5.1

一般

作業時の姿勢などに関する構造は,JIS B 9700に規定する保護方策を用いる。

4.4.2.5.2

操作力及び重量物の取扱い

操作力及び重量物の取扱いによる危険源に対する保護方策は,次による。

a) 人手で搬送することを意図する重量物は,その質量は25 kg以下とする。25 kgを超える重量物を取り

扱う場合は,専用の補助具を設置する。

b) 補助具にクレーンを用いる場合,各構成部品にアイボルトを設けるか,又はベルトスリングを掛ける

位置若しくはつり下げフックの取付位置を明示し,さらに,搬送に関する指示を4.4.5に規定する使用

上の情報として提供する。

c) ヒンジで取り付けられた手動で開閉する蓋を持ち上げる力は,最大200 Nとする。

4.4.2.5.3

制御装置の設置位置

操作機能をもつ制御装置又は操作盤は,全ての危険源が確認できる位置に設置する。

4.4.3

サイロタンクの衛生要求事項

4.4.3.1

食品接触部

4.4.3.1.1

材料

材料に対する保護方策は,次による。

a) 食品と接触する全ての材料は,JIS B 9650-2の要求事項に適合する。

b) 構成材料はリスクアセスメントの際に定める機械類の制限に基づき選定するが,金属材料については

一般的に仕様に応じてJIS G 4305が規定するSUS301並びにJIS G 4303が規定するSUS302及び

SUS303を除く300シリーズを使用する。機械類の制限に基づき,SUS304又はSUS316よりも耐食性

の優れる材料を選定しなければならない場合がある。

4.4.3.1.2

一般構造及び表面

一般構造及び表面に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) 食品接触部の二つの面による内角の角度は90°以上とし,すみの丸み(r1)は3 mm以上とする[図

3 a) 参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可能

な場合は,適切な洗浄・清掃方法に関する条件を4.4.5に規定する使用上の情報として提供することで,

更に小さいすみの丸みを採用することができる。

なお,内角の角度が135°以上の場合は,すみの丸みを設けなくてもよい。

b) 食品接触部の三つの面による内角は,内角の角度が135°以上であり,かつ,二つの曲げの間の寸法

が7 mm以上ある場合は,すみの丸みを設けなくてもよい[図3 b) 参照]。また,三つの面による内角

が90°以上135°未満の場合は,二つのすみの丸みは3 mm以上とし,残る一つのすみ部の丸みは7 mm

以上とする。

48

B 9657:2020

c) 食品接触部にファスナを使用する場合は,JIS B 9650-2の要求事項を適用する。

d) 食品接触部の表面粗さRaは最大1 μmとし,0.8 μm以下とすることが望ましい。

e) タンクは90 ℃での30分間の使用,及び70 ℃での連続使用に耐える構造とする。

4.4.3.1.3

排水性

排水性に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) 全ての食品接触面は,滞留部がなく自己排水可能な構造とする。40 Lの水の39.8 L以上が1分以内に

排水されることが望ましい。

なお,排水口の構造については,4.4.3.1.12参照。

b) タンクの底部は,排出口に向かって勾配を設ける。底部がフラットタイプは7 %以上,コニカルタイ

プは排出口の角度を120°以下とする(図15参照)。

4.4.3.1.4

洗浄性,CIP及びデッドスペース

洗浄性に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) タンク内部の洗浄は,作業者が内部に立ち入らずに意図する洗浄を行う設備を提供し,洗浄方法に関

する指示を4.4.5に規定する使用上の情報として提供する。

b) 分解による洗浄を意図する箇所は,訓練及び技能を必要とせず,一般工具を用いて分解できる構造と

する。

c) 分解による洗浄を意図する箇所は,分解後全ての面が目視可能な構造とし,デッドスペースを設けな

い。

d) 分解による洗浄を意図する箇所は,分解後全ての部品及び面に指が到達可能な構造とする。

e) CIPを意図する機械は,タンク内部の食品接触面全てに洗浄剤が噴射又は流下される構造とする。

f)

CIPを意図する機械は,食品接触部にねじ山及びキー溝を設けないことが望ましい。キー溝が必要な

場合は,接液部をシールする。

g) CIPを意図する機械は,実際的な洗浄性評価試験で,食品接触部全表面の洗浄性を確認する。

h) CIPを意図する機械は,マンホールなどにのぞき窓を設置し,洗浄結果又は状況が確認できる構造と

する。

i)

CIPによる洗浄に関するパラメータ及び条件,並びに方法に関する指示を4.4.5に規定する使用上の情

報として提供する。

4.4.3.1.5

永久接合部

永久接合部に対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) 溶接ビードは連続し,二つの溶接部は面一とし,かつ,溶込み不良及びテンパカラーがあってはなら

ない。

b) 溶接部のビード幅は均一で,最も狭い部分のビード幅は最も広い部分の幅よりも50 %未満となっては

ならない[図4 a) 参照]。

c) 溶接ビードは蛇行せず,可能な限り真っすぐとし,中心線から25 %以内の逸脱は許容する[図4 b) 参

照]。

d) アンダーカット,アークワンダなどの溶接不良があってはならない。

e) 食品側のビード部の表面粗さは,溶接をしていない周囲の面と同じ表面粗さとすることが望ましい。

f)

ビード部の食品側にへこみが生じる場合,板厚の10 %未満とする[図4 c) 参照]。

g) ビード部の食品側に余盛が生じる場合,板厚の10 %未満とする[図4 d) 参照]。

49

B 9657:2020

4.4.3.1.6

静的シール

静的シールに対する保護方策は,JIS B 9650-2の要求事項を適用するほか,次による。

a) シール材は切れ目なく連続で,接合部の分解時に容易に脱着可能とする。

b) シール材は機械の意図する使用条件において,食品を漏らさず,シール材を保持する溝への食品の侵

入を防止する構造とする。

c) シール材を保持する溝は,シール材の材質特性に応じた圧縮率を考慮した寸法とする。また,金属と

シール材との熱膨張率の違いによって,シール材が収縮したときに食品をシール材の保持溝に吸収す

ることのない構造とする。

d) シール材は接液部をシールポイントとする(図5参照)が,機能上又はその他の合理的な理由によっ

て接液部に金属同士の接合部を設ける場合は,実際的な洗浄性評価試験に基づき,CIPでこの接合部

が適切に洗浄できることを確認する。

e) シール材の過圧縮を防止し,意図する変形特性を保証するため,シール保持溝の軸方向及び径方向に

金属接触部を設け定位置に固定できる構造とする(図6参照)。

f)

シールの交換頻度及び交換方法に関する指示を4.4.5に規定する使用上の情報として提供する。

4.4.3.1.7

動的シール

動的シールに対する保護方策は,次による。

a) シールを設置するハウジングとかくはん軸との隙間は,CIPで適切に洗浄できる隙間とする。実際的

な洗浄性評価試験によって,隙間の適切性を確認する(図7参照)。

b) 無菌加工に用いる機器の動的シールは,二重シールとすることが望ましい。

c) シールの交換頻度及び交換方法に関する指示を4.4.5に規定する使用上の情報として提供する。

4.4.3.1.8

メカニカルシール

メカニカルシールに対する保護方策は,次による。

a) 食品接触部の表面粗さRaは0.8 μm以下とする。

b) メカニカルシールのばねは食品非接触面に設置することが望ましい。不可能な場合は,実際的な洗浄

性評価試験によって,洗浄性を確認する。

c) 必要に応じてダブルメカニカルシール(タンデムシール)を用いる。

d) シングルのアウトサイドシールの場合,105 ℃以上かつ0.03 MPa以上の蒸気で滅菌できる構造とする。

e) シールからの食品,洗浄剤などの漏れが容易に確認できる開口部を設ける。漏れた食品は,タンク周

辺を汚すことのないよう,意図するエリアに流れる構造とする。

4.4.3.1.9

センサ及び計測機器取付部

センサ及び計測機器取付部に対する保護方策は,次による。

a) 水平設置が必要な計測機器を除き,計測機器のプローブなどを設置する側壁貫通部は5°以上傾けて

計測機器を設置できる構造とする。

b) プローブ差込部の接液部はシールし,食品及び水が浸透しない構造とする。

c) 圧力センサ及びレベルスイッチ又はレベル計の食品接触面は,タンクの内壁と面一とすることが望ま

しい。

d) 温度センサは,タンクの内容量が最低20 %の状態で測定できるよう,取り付けることが望ましい。

e) センサ及び計測機器は,タンク外部から脱着できる構造とする。

4.4.3.1.10 温度計測機器

温度計測機器に対する保護方策は,次による。

50

B 9657:2020

a) 温度計測機器は,定格体積の10 %から100 %までの温度を読み取ることができる位置に設置する。

b) 5 ℃から冷却に要する時間を測定する際に使用する周囲温度での,牛乳の温度が15 ℃/hの速度で変化

する条件において2 ℃から12 ℃までの間での温度計測機器の校正時の許容誤差は±1 ℃以下とする。

c) 温度の測定範囲は,0 ℃から80 ℃までの範囲を含み,表示は0.1 ℃単位とする。

d) 温度変化がない条件での温度計測機器の校正時の許容誤差は,±0.6 ℃以下とする。

e) 温度計測機器は,データが7日間以上記録される構造とする。

4.4.3.1.11 配管及び配管継手部

配管及び配管継手部に対する保護方策は,JIS B 9650-2の要求事項及び4.4.3.1.6を適用する。

4.4.3.1.12 排出口

排出口に対する保護方策は,次による。

a) タンクに設ける排出口は,排出経路に排出を妨げる構造がなく,内容物が全て排出できる構造とする。

b) 排出口は下向き又は勾配を設ける。勾配はタンク底部の勾配以上とすることが望ましい。

c) 排出口の内径は,48 mm以上とする。

d) タンク外側の排出口接合部から排出口端部のフランジまでの距離は,パイプ直径の2倍又は130 mm

のいずれか短い距離とする。

e) 排出口の末端は,作業面より100 mm以上の高さとする。

4.4.3.1.13 通気口

通気口に対する保護方策は,次による。

a) 通気口は,食品などのタンクへの充塡時の背圧,タンクからの排出時又はタンクの洗浄時の減圧など

を防ぐための十分な開口面積をもつ構造とする。また,必要に応じてオーバフロー後の減圧を防止す

るため,サイフォン管を設けるなどの方策を採用する。

b) タンク外部へ出る通気口の配管端部は,屋内の衛生管理区域に設置し,開放された端部には# 40以上

のフィルタを取り付ける。

c) 通気口は,タンク頭頂部に設ける。

d) 通気口は,洗浄に使用する熱水,蒸気,薬品(洗浄剤・殺菌剤)などが漏れ出ない構造とする。

e) 通気口は洗浄時に分解が可能で,4.4.3.1.4の要求を満たす構造とする。CIPを意図する機械の場合は

CIPが可能な構造とする。

4.4.3.1.14 かくはん機

かくはん機に対する保護方策は,次による。

a) タンク本体を貫通するかくはん軸の軸封は,必要に応じてダブルメカニカルシール(タンデムシール)

を用いる。

b) かくはん軸とかくはん羽根との締結部を含む全てのすみ部は90°以上とし,すみの丸みは3 mm以上

とする。

c) かくはん軸に附属するかくはん羽根などは溶接し,ファスナによる締結を行わないことが望ましい。

ファスナの使用が避けられない場合は,ねじ部をシールする。

4.4.3.1.15 かくはん軸の継手

かくはん軸の継手に対する保護方策は,次による。

a) かくはん軸は溶接を行い,分解可能部を設けないことが望ましい。

b) かくはん軸が分解できる構造の場合,継手の接液部はシールし,食品及び水が浸透しない構造とする。

51

B 9657:2020

4.4.3.2

食品非接触部

4.4.3.2.1

材料,一般構造,表面,ファスナ及びフレーム

材料,一般構造,表面,ファスナ及びフレームに対する保護方策は,JIS B 9650-2の要求事項を適用す

るほか,表面粗さRaは20 μm以下とする。

4.4.3.2.2

マンホールの開口部

マンホールの開口部に対する保護方策は,次による。

a) マンホールを閉じた状態で,水及びじんあいが内部に侵入しないよう密封する構造とする。

b) マンホールを閉じた状態であらゆる方向から水を散布しても,開口部から離れる方向に自然排水され

る構造とする。

c) タンクの脇にマンホールがある構造の場合,マンホールを開放した状態でタンク上部から水を流した

とき,開口部に水が流れ落ちない構造とする。

4.4.3.2.3

断熱材

断熱材に対する保護方策は,次による。

a) 断熱材は時間的制限における使用中,沈下及びずれが生じないよう設置する。

b) 断熱材は金属材料でできた容器ジャケットで全体を覆い,露出部を設けない。

c) 断熱材を覆う容器ジャケットの接合部は連続した溶接を行い,密閉することが望ましい。熱膨張を考

慮し,密閉できない場合は,虫,じんあい及び水が内部に侵入しない構造とする。

4.4.3.2.4

かくはん機モータのギアケース

かくはん機モータのギアケースに対する保護方策は,次による。

a) 潤滑油の漏えいリスクを除去できない場合は,ISO 21469に規定する食品等級の潤滑油を用いる。

b) ギアケースは容易に清掃できる構造とする。

c) ギアケースの汚れを視認,及び容易に清掃ができるよう,周囲に100 mm以上の隙間を設ける。

4.4.3.2.5

かくはん機モータ

減速機を含むかくはん機モータに対する保護方策は,次による。

a) モータシャフトには,潤滑油の漏れ検知用開口部を設け,潤滑油の漏れを容易に確認できる構造とす

る。

b) モータシャフトの内部確認用の窓には隙間なく透明なパネルを設置する。

c) モータシャフトに油切り用のつばを設け漏えいした潤滑油を外部へ飛ばす構造とし,漏れた潤滑油が

シャフトを伝わって食品接触部を隔離するシール部に接触しない構造とする。

d) 飛散防止用の透明パネルは,容易に開閉でき,かつ,潤滑油又は食品の漏れを確認できる構造とする。

e) 潤滑油漏れの点検及び保守に関する指示を4.4.5に規定する使用上の情報として提供する。

4.4.3.2.6

塩素系流体

冷媒に塩素系流体を使用する場合の保護方策は,次による。

a) 冷媒に塩素系流体を使用する可能性がある場合,塩素系流体が接触する全ての金属部にJIS G 4305が

規定する適切な金属材料を使用する。

b) 塩素系流体の使用後に,水道水に準じた水を用いて水道水を超えた塩化物イオンを配管系から除去す

るための洗浄に関する指示を4.4.5に規定する使用上の情報として提供する。

c) 塩素系流体が接触する全ての金属部は,4.4.3.1.5に規定する溶接を行う。

d) 塩素系流体が接触するジャケットは,孔食による穴又は割れが生じても塩素系流体が食品接触部に侵

入せず,外部に排出され,直ちに検知可能な構造とする。

52

B 9657:2020

4.4.3.2.7

潤滑油

潤滑油を使用する場合の保護方策は,次による。

a) 潤滑油の給油ポイントは,潤滑油が漏れても食品接触部を汚染しない位置に設ける。

b) 潤滑油の給油ポイントが食品非接触部にあっても,漏えいリスクを除去できない場合は,ISO 21469

に規定する食品等級の潤滑油を用いる。

c) 潤滑油の給油時期及び給油方法に関する指示を4.4.5に規定する使用上の情報として提供する。

4.4.3.2.8

機械の設置部

機械の設置部の構造に対する保護方策は,次による。

a) タンクは水平に床に設置し,設置に関する方法は,4.4.5に規定する取扱説明書に明記する。

b) 支持材を用いて機械を設置する場合は,支持材と床との設置部に隙間が生じないよう連続したシール

などで密閉する。

なお,シールで密閉する方法は,4.4.5に規定する取扱説明書に明記する。

c) 床に設置したタンクの底部は隙間なく密閉するか,又は床から100 mm以上の距離を設ける。

4.4.3.2.9

制御に用いる温度計測機器の故障

食品の安全性に関連する温度の計測に用いる計測機器の故障に対する保護方策は,次による。

a) 機械制御に用いる温度計測機器は,JIS C 0508-1が定める二重系のSIL1を用いるか,又は一重系の計

測機器を用いる場合は,2か所に計測機器をそれぞれ隣接するように設置できる構造とする。

b) 一重系の計測機器を2か所以上設置する場合で,全ての測定値の差が1分以上±0.6 ℃を超えてずれる

ときは,次工程への移送を自動的に停止する制御とするか,又は警報を発する構造とする。

c) 複数のタンクを設置する場合は,タンクごとに温度を計測及び制御する。

4.4.3.2.10 断熱性及び停電

断熱性及び停電に対する保護方策は,次による。

a) タンクの断熱効率は,4 ℃の水を定格容量まで充塡し,かくはん及び冷却を行わずに12時間静置して

も温度上昇が3 ℃を超えてはならない。

また,生乳を扱うタンクの場合は,タンク内に充塡した生乳よりも周囲温度が17 ℃高い状態で,か

くはん及び冷却を行わずに18時間放置しても温度上昇が1.7 ℃を超えてはならない。

b) 工場に引き込む電源は2系統とするか,又は冷却,移送などの食品の衛生確保に必要な時間だけ確保

可能な発電設備を備える。

c) 停電の場合及び製造環境が損なわれた場合の指示を4.4.5に規定する使用上の情報として提供する。

4.4.3.2.11 銘板

銘板は金属プレートを使用し,機械本体とプレートとの隙間に水が入らないように連続溶接又はシーリ

ングを行う。

4.4.4

サイロタンクの安全及び衛生要求事項の検証

サイロタンクが安全及び衛生要求事項に適合していることを確認するための検証方法は,表4による。

53

B 9657:2020

表4−検証方法

細分箇条・細別

検証方法

4.4.2.1.1 a)

JIS B 9960-1に基づく構造確認

4.4.2.1.1 b)

JIS B 9714に基づく制御回路及び構造確認

4.4.2.1.1 c)

JIS B 9960-1に基づく構造確認

4.4.2.1.1 d)

JIS B 9705-1に基づくPLの確認

4.4.2.1.2 a)〜c)

構造確認

4.4.2.1.3 a)

JIS B 9710に基づく構造確認

4.4.2.1.3 b)

使用上の情報の確認

4.4.2.1.3 c)

構造確認又は使用上の情報の確認

4.4.2.1.3 d)

使用上の情報の確認

4.4.2.1.4 a)

JIS B 9710に基づく構造確認又はリスクアセスメントに基づく検証

4.4.2.1.4 b)

排出確認,排水確認,及び制御回路確認

4.4.2.1.4 c)

JIS B 9710に基づく制御回路及び構造確認

4.4.2.1.4 d)

制御回路確認

4.4.2.1.5 a)

JIS B 9713-4に基づく構造確認

4.4.2.1.5 b)

JIS B 9713-2に基づく構造確認

4.4.2.1.5 c)

勾配測定

4.4.2.1.5 d)

構造確認

4.4.2.1.5 e)

施工確認

4.4.2.1.5 f)

使用上の情報の確認

4.4.2.1.6 a)

施工確認及び機械を設置した平面を10°に傾けた試験

4.4.2.1.6 b)

施工確認

4.4.2.1.6 c)

施工確認

4.4.2.1.6 d)

使用上の情報の確認

4.4.2.2.1

JIS B 9960-1に基づく構造確認

4.4.2.2.2

JIS C 0920に基づく構造確認

4.4.2.2.3

4.4.2.1.1 a)〜d) に基づく検証

4.4.2.3.1

4.4.2.1.4 a)〜d) に基づく検証

4.4.2.3.2 a)

温度測定,又はISO 13732-1に基づく温度測定及び構造確認

4.4.2.3.2 b)

温度測定

4.4.2.3.2 c)

使用上の情報の確認

4.4.2.4

騒音測定及び使用上の情報の確認

4.4.2.5.1

JIS B 9700に基づく構造確認

4.4.2.5.2 a)

質量測定

4.4.2.5.2 b)

構造確認又は表示確認,及び使用上の情報の確認

4.4.2.5.2 c)

力の測定

4.4.2.5.3

構造確認

4.4.3.1.1 a)

JIS B 9650-2への適合確認

4.4.3.1.1 b)

JIS G 4305及びJIS G 4303への適合確認

4.4.3.1.2

JIS B 9650-2に基づく検証

4.4.3.1.2 a)

寸法測定及び使用上の情報の確認

4.4.3.1.2 b)

寸法測定

4.4.3.1.2 c)

JIS B 9650-2に基づく検証

4.4.3.1.2 d)

表面粗さ測定

4.4.3.1.2 e)

温度及び時間に基づく構造確認

4.4.3.1.3

JIS B 9650-2に基づく検証

4.4.3.1.3 a)

構造確認及び排水確認

54

B 9657:2020

表4−検証方法(続き)

細分箇条・細別

検証方法

4.4.3.1.3 b)

勾配測定

4.4.3.1.4

JIS B 9650-2に基づく検証

4.4.3.1.4 a)

構造確認及び使用上の情報の確認

4.4.3.1.4 b)〜f)

構造確認

4.4.3.1.4 g)

実際的な洗浄性評価試験

4.4.3.1.4 h)

構造確認

4.4.3.1.4 i)

使用上の情報の確認

4.4.3.1.5

JIS B 9650-2に基づく検証

4.4.3.1.5 a)

施工確認

4.4.3.1.5 b)

寸法測定

4.4.3.1.5 c)

寸法測定

4.4.3.1.5 d)

施工確認

4.4.3.1.5 e)

表面粗さ測定

4.4.3.1.5 f)

寸法測定

4.4.3.1.5 g)

寸法測定

4.4.3.1.6

JIS B 9650-2に基づく検証

4.4.3.1.6 a)〜c)

構造確認

4.4.3.1.6 d)

構造確認及び実際的な洗浄性評価試験

4.4.3.1.6 e)

構造確認

4.4.3.1.6 f)

使用上の情報の確認

4.4.3.1.7 a)

実際的な洗浄性評価試験

4.4.3.1.7 b)

構造確認

4.4.3.1.7 c)

使用上の情報の確認

4.4.3.1.8 a)

表面粗さ測定

4.4.3.1.8 b)

構造確認又は実際的な洗浄性評価試験

4.4.3.1.8 c)

構造確認

4.4.3.1.8 d)

構造確認及び材質確認

4.4.3.1.8 e)

排出確認

4.4.3.1.9 a)〜e)

構造確認

4.4.3.1.10 a)

構造確認

4.4.3.1.10 b)

校正

4.4.3.1.10 c)

構造確認

4.4.3.1.10 d)

校正

4.4.3.1.10 e)

構造確認

4.4.3.1.11

JIS B 9650-2及び4.4.3.1.6に基づく検証

4.4.3.1.12 a)

排出確認

4.4.3.1.12 b)

勾配測定

4.4.3.1.12 c)〜e)

寸法測定

4.4.3.1.13 a)

通気確認及び構造確認

4.4.3.1.13 b)

施工確認及び構造確認

4.4.3.1.13 c)

施工確認

4.4.3.1.13 d)

構造確認

4.4.3.1.13 e)

4.4.3.1.4に基づく検証及び構造確認

4.4.3.1.14 a)

構造確認

4.4.3.1.14 b)

寸法測定

4.4.3.1.14 c)

施工確認又は構造確認

55

B 9657:2020

表4−検証方法(続き)

細分箇条・細別

検証方法

4.4.3.1.15 a)

施工確認

4.4.3.1.15 b)

構造確認

4.4.3.2.1

JIS B 9650-2に基づく検証及び表面粗さ測定

4.4.3.2.2 a)〜c)

構造確認

4.4.3.2.3 a)

施工確認

4.4.3.2.3 b)

施工確認

4.4.3.2.3 c)

施工確認及び構造確認

4.4.3.2.4 a)

構造確認及びISO 21469に基づく等級確認

4.4.3.2.4 b)

構造確認

4.4.3.2.4 c)

寸法測定

4.4.3.2.5 a)〜d)

構造確認

4.4.3.2.5 e)

使用上の情報の確認

4.4.3.2.6 a)

JIS G 4305への適合確認

4.4.3.2.6 b)

使用上の情報の確認

4.4.3.2.6 c)

施工確認

4.4.3.2.6 d)

構造確認

4.4.3.2.7 a)

構造確認

4.4.3.2.7 b)

構造確認及びISO 21469に基づく等級確認

4.4.3.2.7 c)

使用上の情報の確認

4.4.3.2.8 a)

施工確認及び使用上の情報の確認

4.4.3.2.8 b)

施工確認及び使用上の情報の確認

4.4.3.2.8 c)

施工確認又は寸法測定

4.4.3.2.9 a)

JIS C 0508-1に基づく制御回路及び構造確認

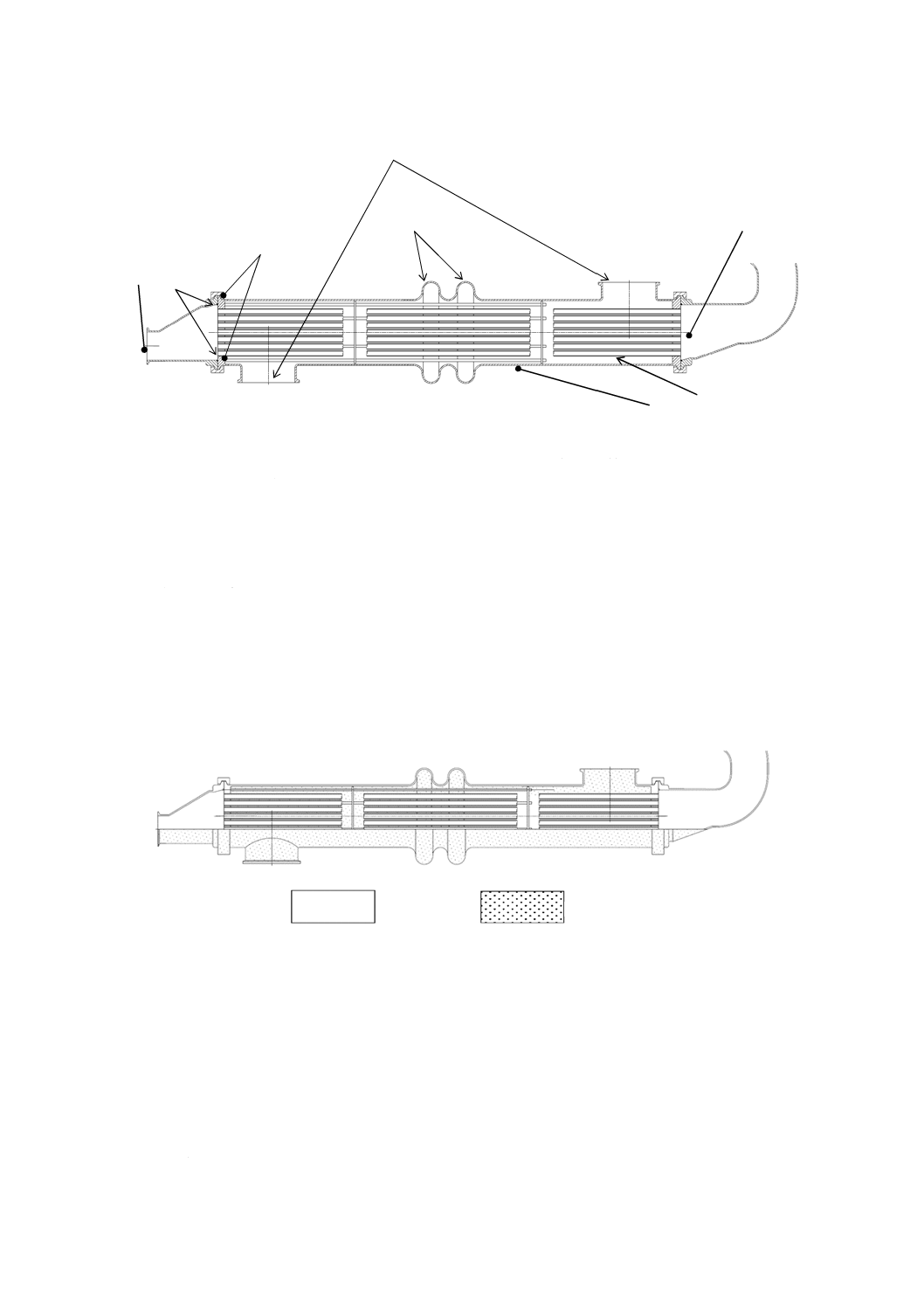

4.4.3.2.9 b)