B 9656:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 機種別の危険源,安全及び衛生要求事項 ··············································································· 3

4.1 立て形ミキサ ················································································································ 3

4.2 横形ミキサ ·················································································································· 15

4.3 フィーダ ····················································································································· 27

4.4 めん帯機 ····················································································································· 41

4.5 連続圧延機 ·················································································································· 51

4.6 調量切出機 ·················································································································· 61

B 9656:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本食品機械工業会(FOOMA)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,

日本産業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した日本産業規格である。これ

によって,JIS B 9656:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

B 9656:2020

製めん機械の安全及び衛生に関する設計要求事項

Requirements for safety and hygiene of noodle making machinery

1

適用範囲

1.1

この規格は,製めん機械及びその附属装置(以下,製めん機械という。)に限定した特定の安全・衛

生設計のための要求事項のうち,JIS B 9650-1,JIS B 9650-2,JIS B 9700及びJIS B 9960-1に規定する要

求事項に加えて拡張が必要な事項について規定する。

1.2

この規格は,動力,加熱及び制御に何らかのエネルギーを使用し,商用の食料品又はその原料を量

産する工場などの事業所で使用する製めん機械に適用する。

なお,家庭,給食センタ,レストランなどのちゅう(厨)房で使用する製めん機械には適用しない。

1.3

製めん機械とは,小麦粉及びその他の原材料を調整,混合,かくはん(攪拌),混ねつ(捏),圧延,

切出し,加熱,乾燥などの一般的な製造工程に使用する機械の総称である。この規格では,立て形ミキサ,

横形ミキサ,フィーダ,めん帯機,連続圧延機及び調量切出機についての要求事項を規定する。また,こ

の規格で規定する機種以外は,JIS B 9650-1及びJIS B 9650-2に規定する要求事項に基づいてリスク低減

を行う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9650-1 食料品加工機械の安全及び衛生に関する設計基準通則−第1部:安全設計基準

JIS B 9650-2 食料品加工機械の安全及び衛生に関する設計基準通則−第2部:衛生設計基準

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

JIS B 9703 機械類の安全性−非常停止機能−設計原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9710 機械類の安全性−ガードと共同するインターロック装置−設計及び選択のための原則

JIS B 9712 機械類の安全性−両手操作制御装置−機能的側面及び設計原則

JIS B 9714 機械類の安全性−予期しない起動の防止

JIS B 9715 機械類の安全性−人体部位の接近速度に基づく安全防護物の位置決め

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9717-1 機械類の安全性−圧力検知保護装置−第1部:圧力検知マット及び圧力検知フロアの設

計及び試験のための一般原則

JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

2

B 9656:2020

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

ISO 3864-1,Graphical symbols−Safety colours and safety signs−Part 1: Design principles for safety signs

and safety markings

ISO 3864-2,Graphical symbols−Safety colours and safety signs−Part 2: Design principles for product safety

labels

ISO 3864-3,Graphical symbols−Safety colours and safety signs−Part 3: Design principles for graphical

symbols for use in safety signs

ISO 13856-2,Safety of machinery−Pressure-sensitive protective devices−Part 2: General principles for

design and testing of pressure-sensitive edges and pressure-sensitive bars

ISO 14122-1,Safety of machinery−Permanent means of access to machinery−Part 1: Choice of fixed means

and general requirements of access

ISO 14122-2,Safety of machinery−Permanent means of access to machinery−Part 2: Working platforms and

walkways

ISO 14122-3,Safety of machinery−Permanent means of access to machinery−Part 3: Stairs, stepladders and

guard-rails

ISO 21469,Safety of machinery−Lubricants with incidental product contact−Hygiene requirements

IEC 61496-2,Safety of machinery−Electro-sensitive protective equipment−Part 2: Particular requirements

for equipment using active opto-electronic protective devices (AOPDs)

IEC 61496-3,Safety of machinery−Electro-sensitive protective equipment−Part 3: Particular requirements

for Active Opto-electronic Protective Devices responsive to Diffuse Reflection (AOPDDR)

IEC/IEEE 82079-1,Preparation of information for use (instructions for use) of products−Part 1: Principles

and general requirements

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9650-1,JIS B 9650-2及びJIS B 9700によるほか,次によ

る。

3.1

製めん機械

小麦粉及びその他の原材料を調整,混合,かくはん(攪拌),混ねつ(捏),圧延,切出し及び成形する

ための一般的な製造工程で使用する機械の総称。関連機械には主に立て形ミキサ,横形ミキサ,フィーダ,

めん帯機,連続圧延機,調量切出機などがある。

3.2

立て形ミキサ[立て形こね(捏)機]

ボール内部で動力によって動く立軸かくはん羽根をもち,液体,粘体,粉体又は固体の原材料及びこれ

らの混合物を混合,かくはん及び混ねつし,めん生地を作る機械。

3.3

横形ミキサ

かくはん槽内部で動力によって動く横軸かくはん羽根をもち,液体,粘体,粉体又は固体の原材料及び

これらの混合物を混合,かくはん及び混ねつし,めん生地を作る機械。

3

B 9656:2020

3.4

フィーダ

混ねつされためん生地を,連続的にめん帯機に供給する機械。主にベルトによってめん生地を移送する

ベルトフィーダ,及びたらいをもち,その内部で回転するブレードによってめん生地を移送するテーブル

フィーダがある。

3.5

めん帯機(のべ機)

混ねつされためん生地を,圧延成形してめん帯にする機械。

3.6

連続圧延機

めん帯を,数段の連続したロールに通して,徐々に圧延する機械。

3.7

調量切出機

規定の厚さのめん帯を,めん線に切り出し,量目を調整する機械。

4

機種別の危険源,安全及び衛生要求事項

4.1

立て形ミキサ

4.1.1

立て形ミキサの危険源

4.1.1.1

機械的危険源

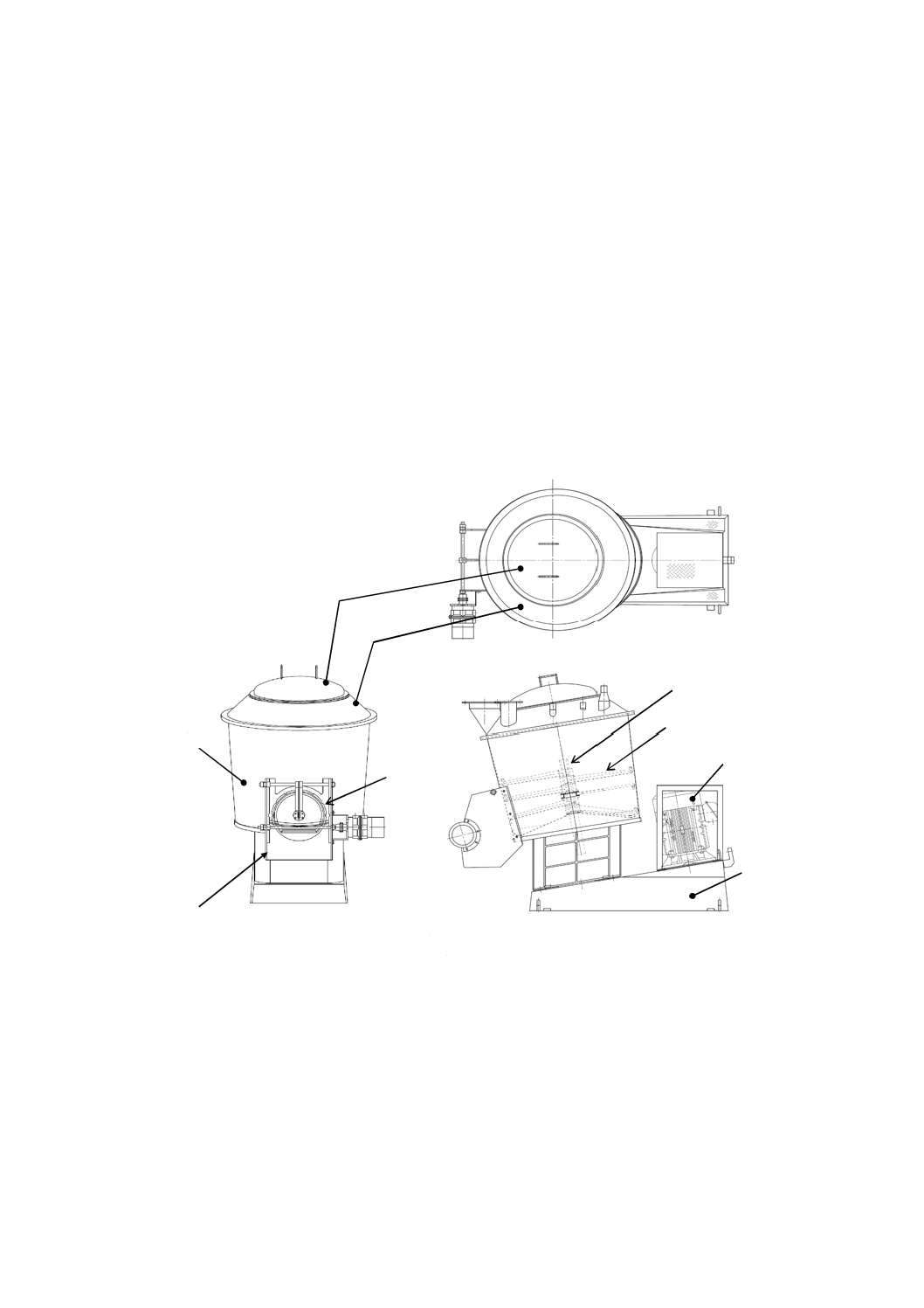

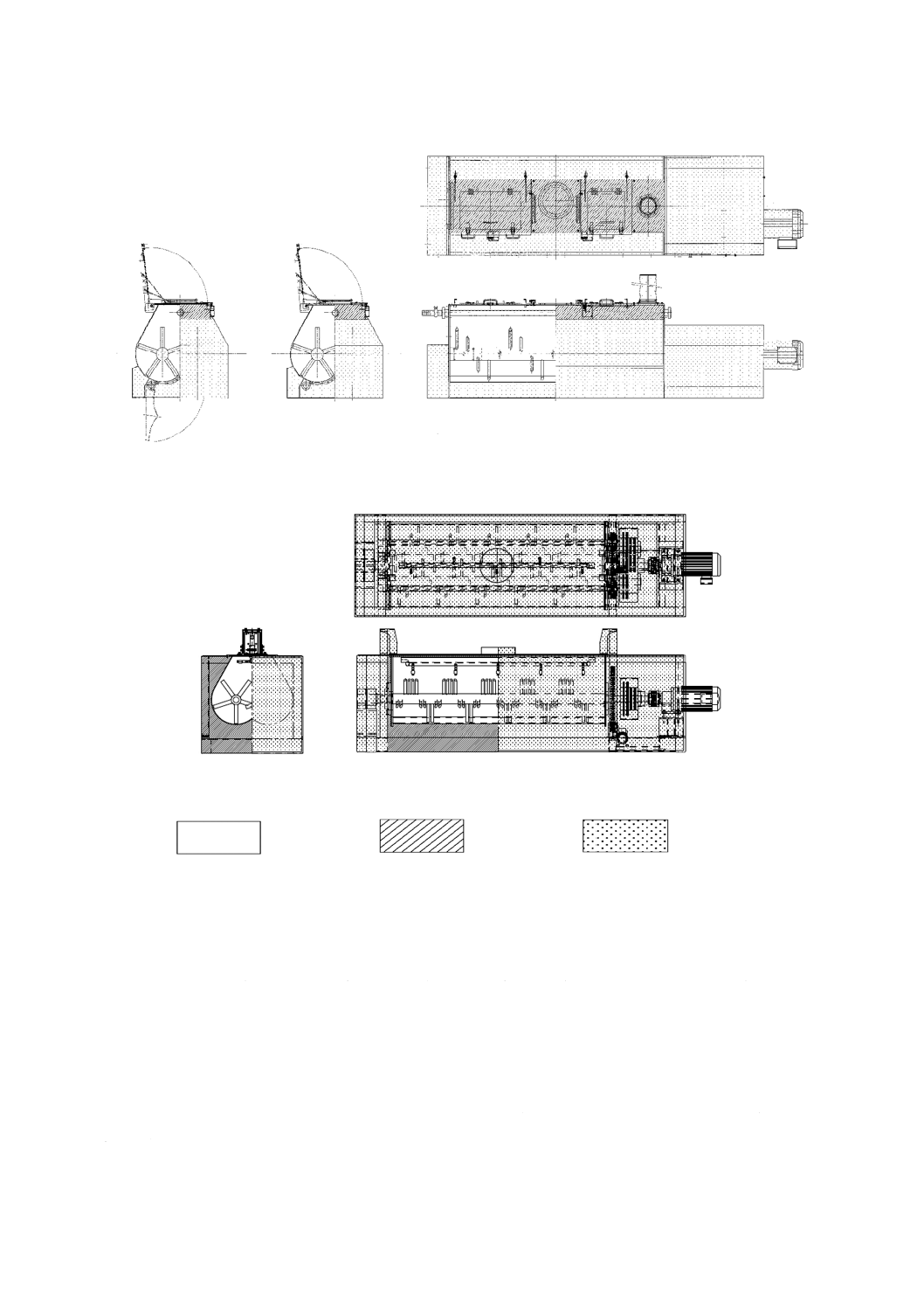

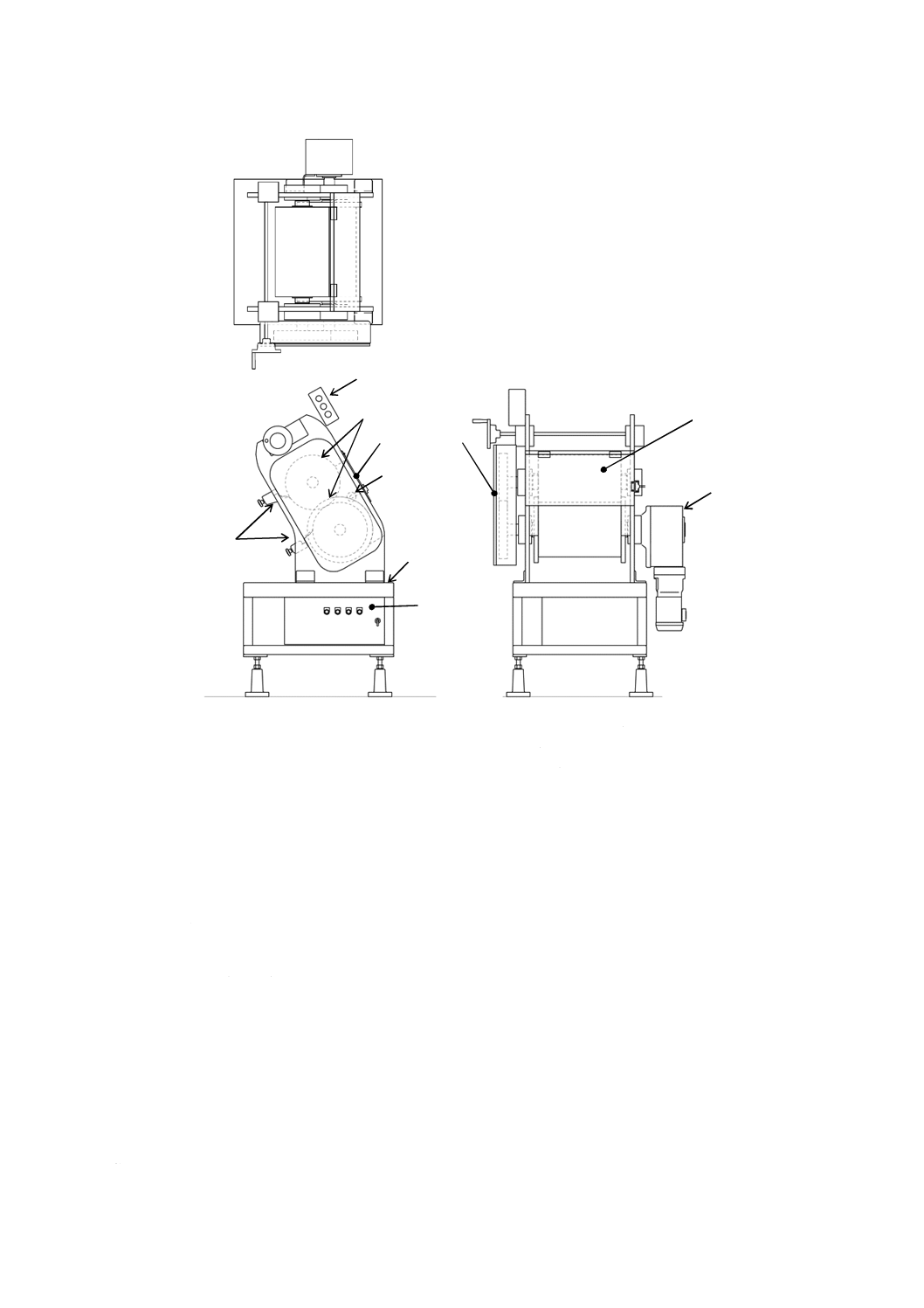

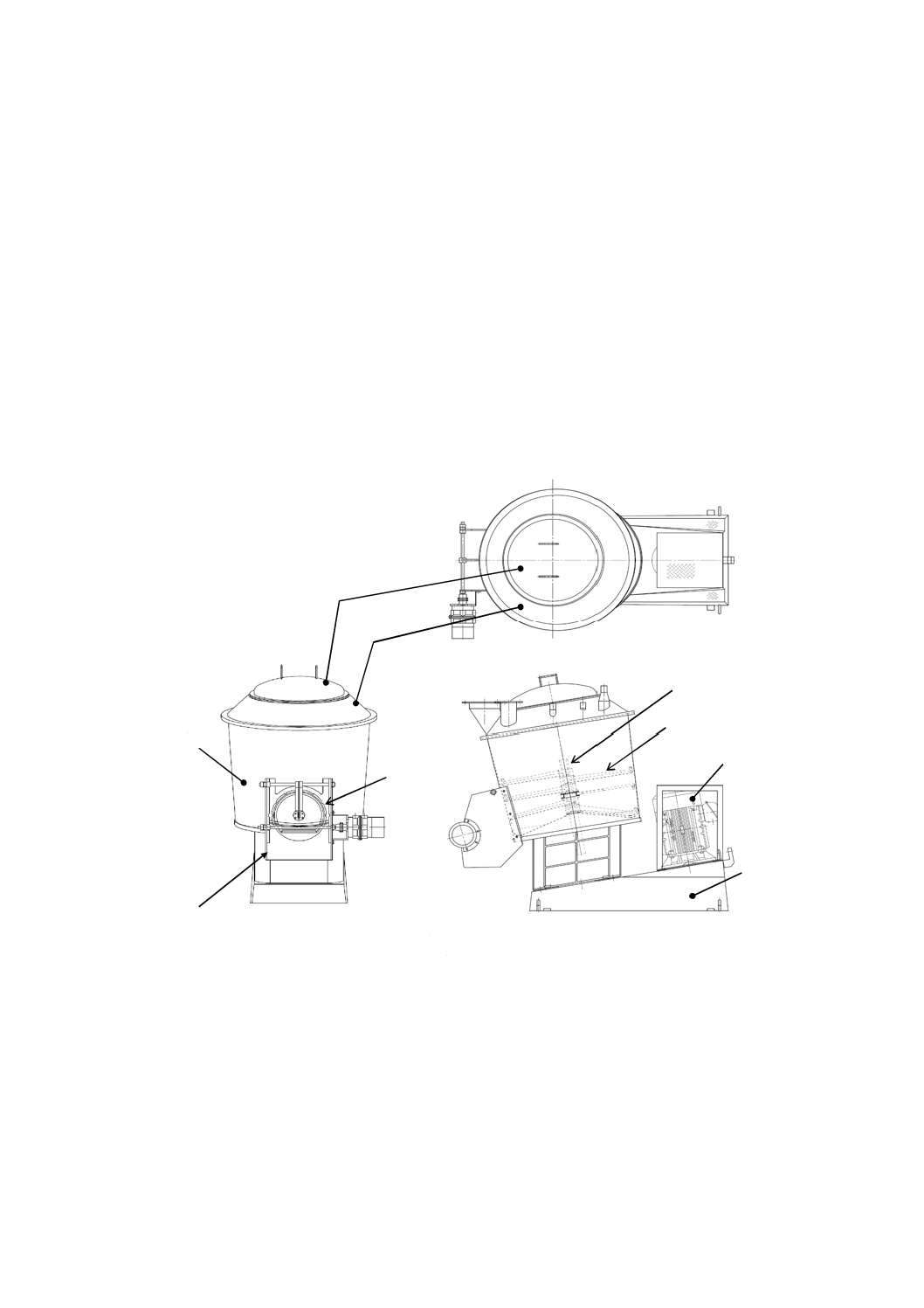

主な機械的危険源は,次による(図1参照)。

a) 混合羽根 加工作業時又は保守・清掃作業時において,上蓋及び中蓋又は排出口からアクセスした作

業者が,混合羽根に手指を巻き込む,又は手指に切傷を負う危険がある。

b) 上蓋及び中蓋 加工作業時又は保守・清掃作業時において,開放した上蓋又は中蓋の落下によって,

作業者が手指を挟む危険がある。

c) 機械の動力伝達部 保守・清掃作業時において,意図しない起動によってベルト,プーリなどの動力

伝達部に,作業者が指を巻き込む又は挟む危険がある。

4.1.1.2

電気的危険源

主な電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し,感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた場合,作業者が露出導電部に接触

し,感電する危険がある。

c) 漏電 絶縁故障によって充電状態になった露出導電部に作業者が接触し,感電する危険がある。

d) 電磁波による誤作動 エミッションによって他の機器及び作業者の健康へ悪影響を与える危険,並び

にイミュニティによって誤動作を起こす危険がある。

e) 保護等級 不適切な保護等級によって,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

f)

予期しない起動 保守・清掃作業時において,予期しない起動によって機械駆動部で作業者が傷害を

負う危険がある。

4.1.1.3

騒音による危険源

主な騒音による危険源として,作業中の騒音によって,作業者が聴力障害を負う危険又は安全に関する

4

B 9656:2020

信号が聞き取れずに傷害を負う危険がある。

4.1.1.4

材料及び物質による危険源

主な材料及び物質による危険源として,加工時に機械が放出する粉じん(塵)を吸引することによって,

作業者がアナフィラキシーショック1) を引き起こす危険がある。

注1) アナフィラキシーとは,短時間で症状が現れる即時型アレルギーを指し,重篤な状態をアナフ

ィラキシーショックと呼ぶ。

4.1.1.5

人間工学原則の無視による危険源

主な人間工学原則の無視による危険源は,次による。

a) 作業姿勢,操作力及び重量物の取扱い 作業時の不自然な姿勢及び重量物の取扱いによって,作業者

が筋骨格障害を負う危険がある。

b) 制御装置又は操作盤の設置位置 不適切な装置の設置によって,作業者が危険区域にいるとき,第三

者が作業者に気付かずに駆動部を起動させる危険がある。

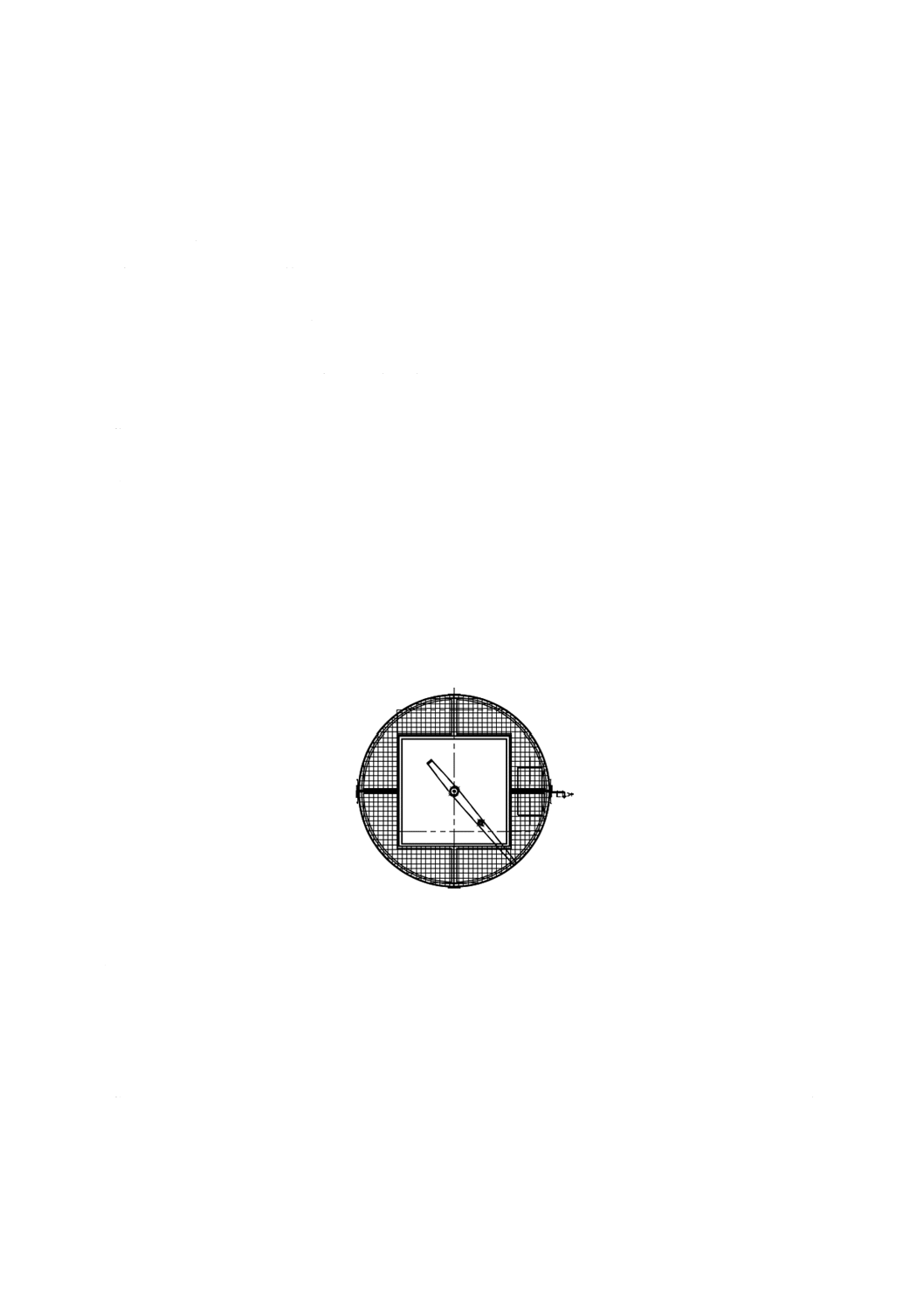

1 上蓋

6 軸

2 中蓋

7 混合羽根

3 胴

8 モータ

4 排出口

9 プーリ,ベルト格納部

5 側板

図1−立て形ミキサ及び各部の例

4.1.1.6

衛生的危険源

4.1.1.6.1

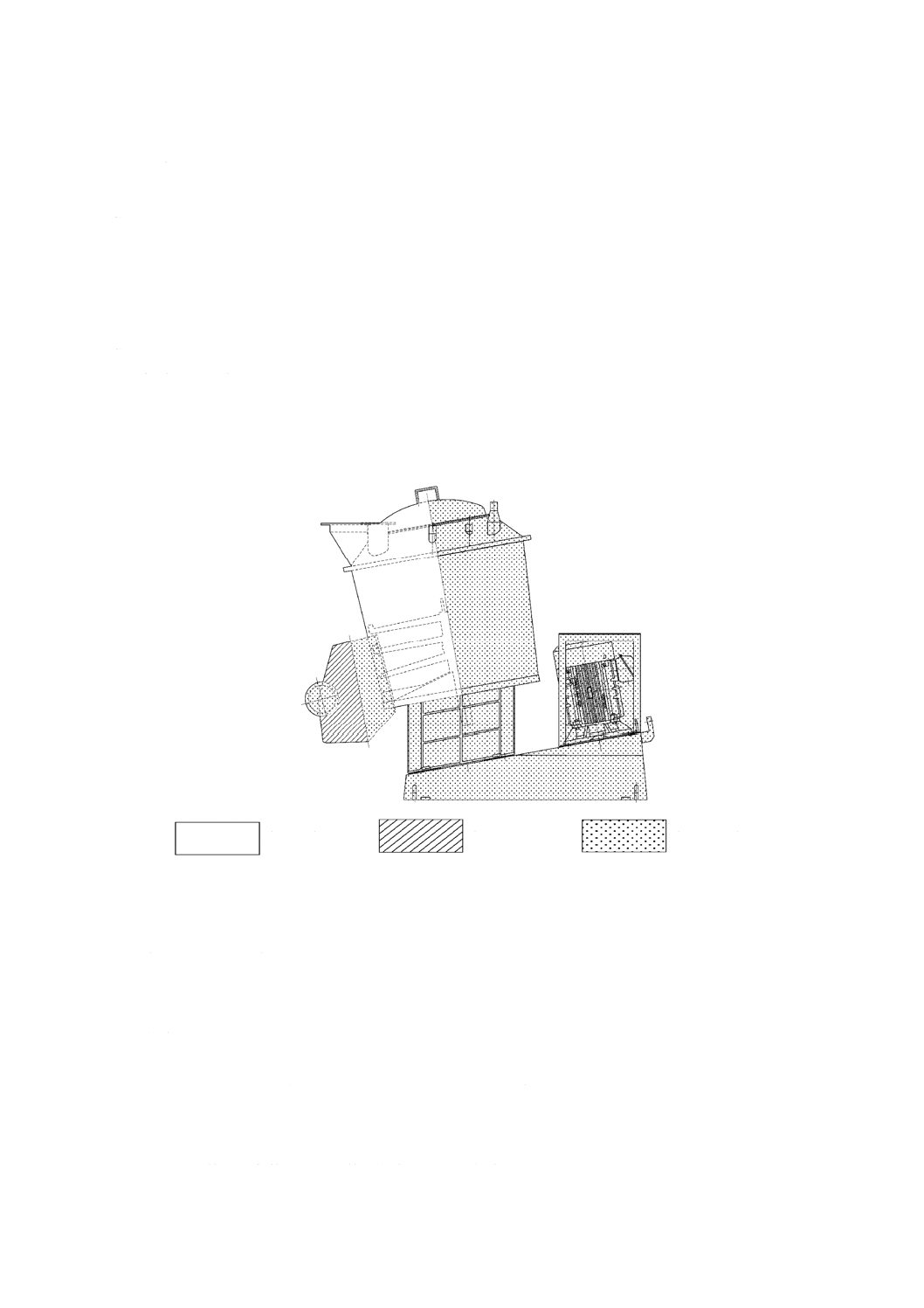

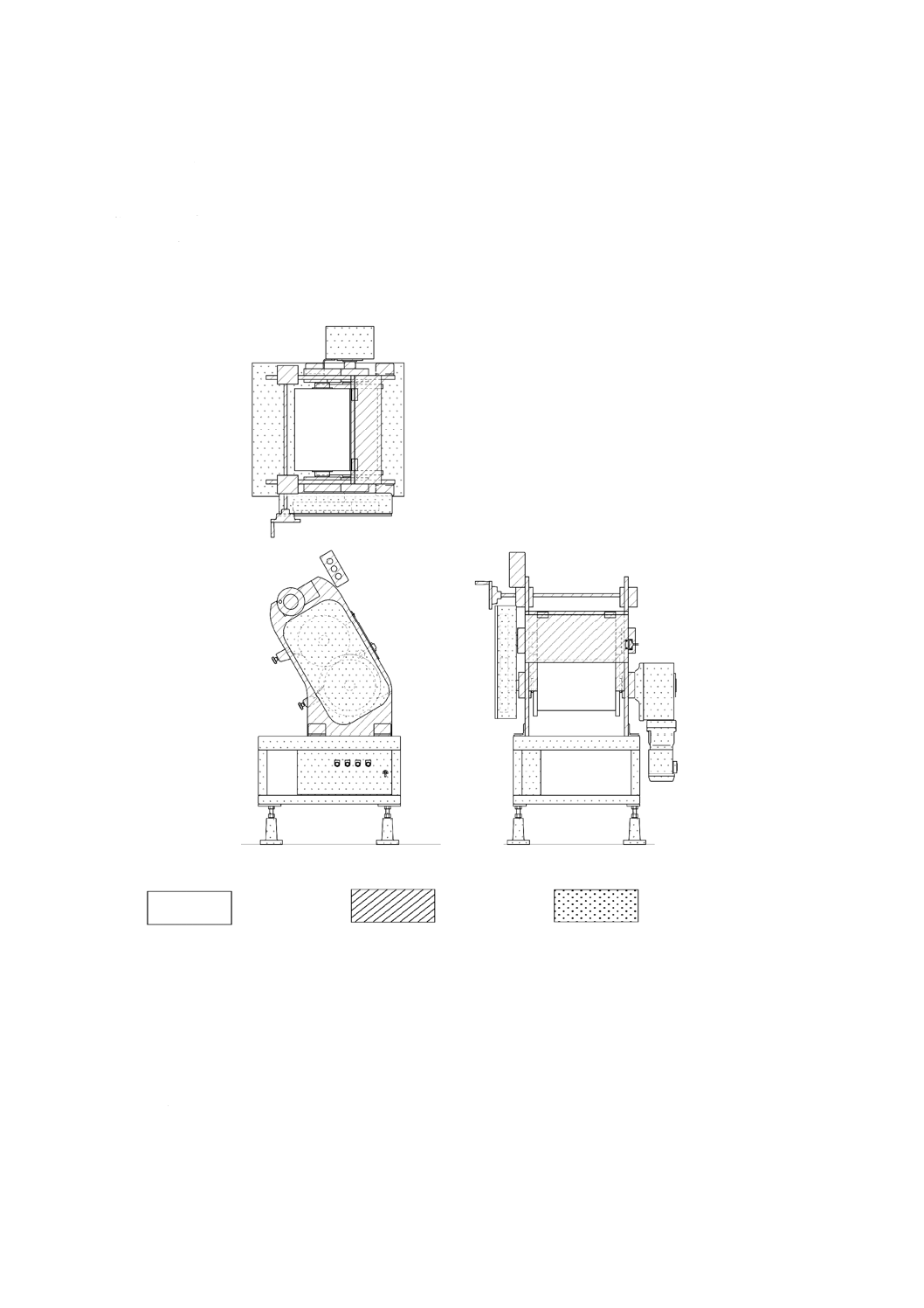

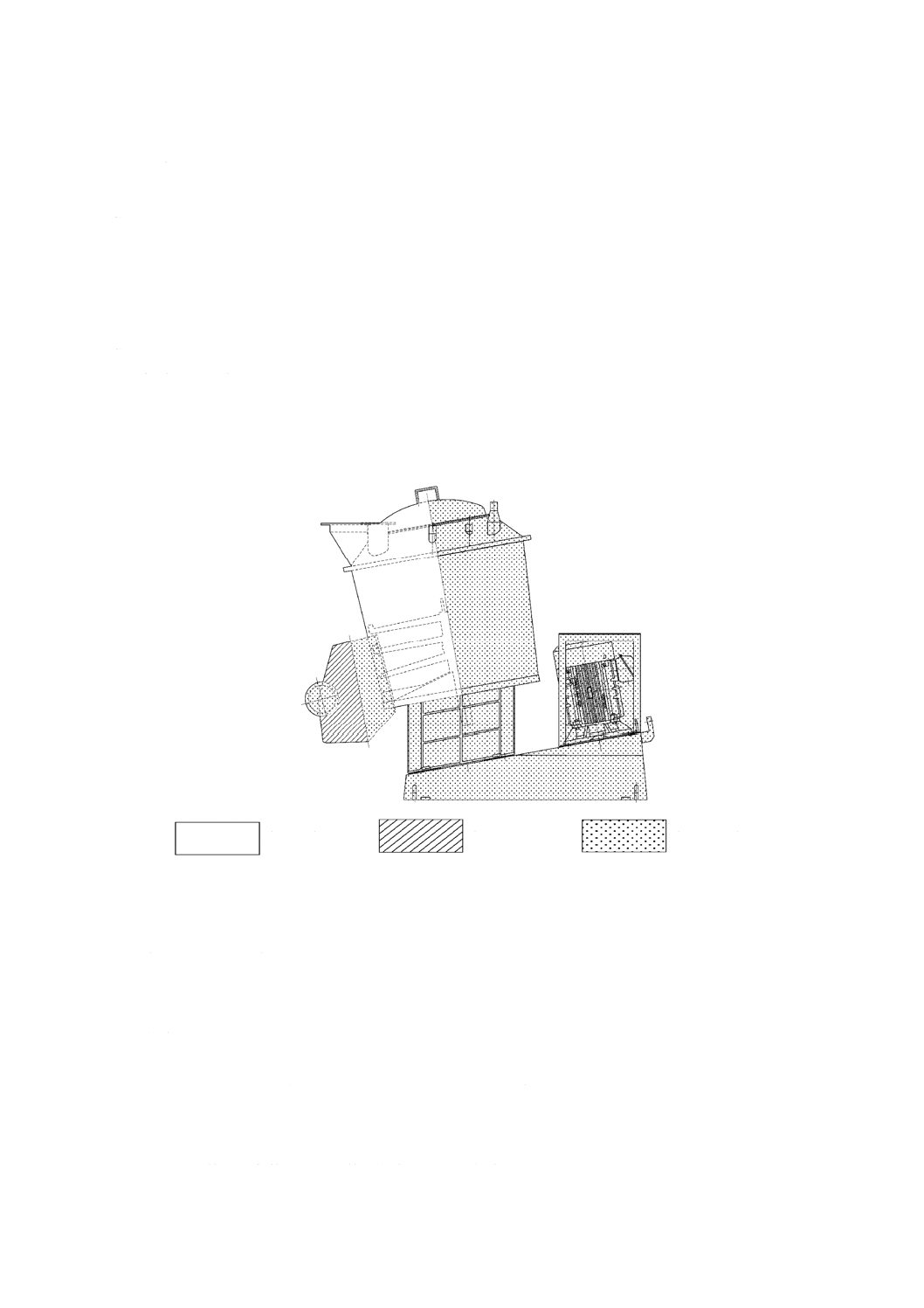

立て形ミキサの衛生区域の分類

立て形ミキサの衛生区域の主な分類は,次による(図2参照)。

2

1

3

4

6

7

8

9

5

5

B 9656:2020

a) 食品接触部 食品接触部は,次による。

1) 胴内部表面

2) 軸

3) 混合羽根

4) 排出口の内側表面

5) 上蓋及び中蓋の内側表面

b) 食品飛散部 食品飛散部は,側板の内側表面。

c) 食品非接触部 食品非接触部は,次による。

1) 機械本体の外部表面

2) 操作盤・制御盤

3) 駆動部

4) 食品加工部以外の機械内部

図2−立て形ミキサの衛生区域の分類

4.1.1.6.2

食品接触部

主な食品接触部の危険源は,次による。

a) 材料 機械を構成する材料が,意図した用途に対し不適切な場合は,使用期間中に材料が割れ・欠け,

腐食,有害物質の溶出,外部物質の吸収・収着などが生じ,生物的,化学的及び物理的な危害が生じ

る危険がある。

b) 一般構造 構成材料表面の凹凸,割れ,ピンホール及び表面粗さは,外部物質の残留及び残留物の腐

敗が生じ,生物的,化学的及び物理的な危害が生じる危険がある。

c) 表面形状 表面の隙間,継目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造又は作業者が確認しにくい構造によ

って,生物的,化学的及び物理的な危害が生じる危険がある。

食品接触部

食品飛散部

食品非接触部

6

B 9656:2020

e) 滞留部 くぼみなどの滞留部への外部物質の滞留によって,生物的,化学的及び物理的な危害が生じ

る危険がある。

f)

デッドスペース デッドスペースでの外部物質の滞留及び/又は目視できないことによる洗浄不良に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

g) 接合部 接合部にできた凹凸での外部物質の滞留によって,生物的,化学的及び物理的な危害が生じ

る危険がある。

h) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

i)

軸受 胴中央の軸受からの潤滑油の漏えい(洩)及び摩耗粉の排出によって,化学的及び物理的な危

害が生じる危険がある。

4.1.1.6.3

食品飛散部を含む食品非接触部

主な食品飛散部を含む食品非接触部の危険源は,次による。

a) 一般構造 構成材料表面の凹凸・割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

d) 上蓋及び中蓋の上部表面 機械上部に堆積したじんあい(塵埃),液体又は固体が,上蓋又は中蓋の開

放によって内部へ侵入し,生物的,化学的及び物理的な危害が生じる危険がある。

4.1.1.6.4

機械の設置部の構造

主な機械の設置部による危険源として,洗浄・清掃しにくい設置部及び接近しにくい設置部の構造は,

食品及び水の滞留による生物的,化学的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.1.1.6.5

制御盤及び操作盤

主な制御盤及び操作盤による危険源として,不適切な保護等級の場合は,食品加工材料,水の浸入など

による菌類又は虫の増殖による生物的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.1.1.6.6

ヒンジ

主なヒンジによる危険源として,ヒンジ内部に食品加工材料,水の浸入などによる菌類又は虫の増殖に

よる生物的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.1.2

立て形ミキサの安全要求事項

4.1.2.1

機械的危険源

4.1.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守・調整作業時又は清掃作業時における予期しない起動を防止するため,制御盤の電

源断路器は,エンクロージャの扉が閉じているときだけ電源を供給するよう,エンクロージャの扉に

JIS B 9960-1に規定する機械的インターロックを設ける。

b) 制御システムの安全関連部(以下,SRP/CSという。)の作動によって停止した危険な機能は,停止命

令の解除によって再起動してはならない。再起動防止は,JIS B 9714に規定する要求事項による。

c) 電源断路器は,オフ状態でロック(ロックアウト)可能な構造とする(禁止している電源投入及び不

注意・過誤による電源投入に対する保護は,JIS B 9960-1参照。)。

d) インターロックなど,全てのSRP/CSのPLrは,JIS B 9705-1に規定する“c”以上とし,カテゴリ3

以上のアーキテクチャとする。

7

B 9656:2020

4.1.2.1.2

混合羽根

4.1.2.1.2.1

上蓋及び中蓋からのアクセス

上蓋及び中蓋からのアクセスに対する保護方策は,次による。

a) 機械への食品原材料の投入は,自動供給装置による。

b) 自動供給装置を用いる場合は,自動供給装置が定められた位置にないとき,機械が起動しないようJIS

B 9710に規定するインターロックを設ける。

c) 自動供給装置を用いる場合は,立て形ミキサとの接続部には,手指が入る開口部のない構造とする。

不可能な場合は,開口部の寸法及び開口部から駆動部までの距離は,JIS B 9718による。

d) どうしても自動供給装置を用いることができない場合は,上蓋及び中蓋にインターロックを設ける。

インターロックは,次による。

1) インターロック装置の構造,制御回路などは,JIS B 9710による。

2) 上蓋及び中蓋が閉位置にあるとき又は自動供給装置を設置しているときだけ,混合羽根が起動可能

な制御とする。

3) 上蓋及び中蓋を用いる場合は,20 mm以下の開放によってインターロックの検知機能が作動するも

のとし,インターロックの検知機能の作動から危険な機能の停止までの時間は3秒未満とする。ま

た,可能な限り上蓋及び中蓋を開放するために要する時間が,危険な機能の停止時間よりも長くな

る遅延構造を設ける。

4) 危険な機能の停止時間よりも上蓋及び中蓋の開放に時間を要するような遅延構造を採用しない場合

は,施錠式スイッチを食品非接触部に設置する。

5) 加工状態の確認,加工物の排出などのために,上蓋及び中蓋を開放した状態で混合羽根を動かす必

要がある場合は,JIS B 9960-1に規定するイネーブル装置の使用を含むホールド・ツゥ・ラン制御

によって最大20 rpmの速度で起動することができる。

e) 上蓋及び中蓋は,閉じたとき本体に密着し,隙間が生じない構造とする。

f)

残留リスクのレベルによって,JIS B 9703に規定する非常停止機器を採用する。

4.1.2.1.2.2

排出口からのアクセス

排出口からのアクセスに対する保護方策は,次による。

a) 排出口は,自動開閉機能を備える。

b) 排出口の周囲に固定式ガードを設置する。固定式ガードは,次による。

1) 固定式ガードの構造は,JIS B 9716による。

2) 固定式ガードは,加工作業時に作業者の手指が排出口にアクセスできない構造とする。ガード表面

に開口部がある場合は,開口部の寸法及び開口部から駆動部までの距離は,JIS B 9718による。

3) 固定式ガードは,特殊工具を使用しなければ脱着することができない締結具を用いる。

4) 固定式ガードの脱着作業に関する条件,締結状態の確認,締結具の取扱いなどに関する注意事項は,

4.1.5に規定する使用上の情報として提供する。

c) 作業者が保守・清掃作業を行うためにどうしてもガードを外し排出口を開放した状態で,混合羽根を

起動させる必要がある場合は,次による。

1) 混合羽根は,JIS B 9960-1に規定するホールド・ツゥ・ラン制御,イネーブル装置又はJIS B 9712

に規定する両手操作制御によって最大30 rpmの速度で駆動できる構造とする。

2) 排出口の近傍にJIS B 9703に規定する非常停止機器又はISO 13856-2に規定するトリップ装置を設

置する。

8

B 9656:2020

3) 内部の食材を排出口からかき出す必要がある構造の場合は,専用器具を機械に付帯させる。

d) 排出口に自動開閉機能をどうしても設けることができず,手動開閉式とする場合は,次による。

1) 手動開閉式の扉は,両手を使わなければ開くことができない構造とする。

2) 手動開閉式の扉は,両手で維持しない限り開いた状態を維持できない構造とする。

3) 手動開閉式の扉の本体と接触する端部の形状とは平面とし,可能な限り接触面積を広くする。

4) 手動開閉式の扉には,スプリング,カウンターウエイトなどを使用し,閉鎖速度を低減する。

4.1.2.1.3

上蓋及び中蓋

上蓋及び中蓋に対する保護方策は,次による。

a) ヒンジで固定された上蓋及び中蓋は,複数のボルトで締結する。締結具は,工具を使用しなければ脱

着できないものを用いる。

b) ヒンジで固定された上蓋及び中蓋には,スプリング,カウンターウエイトなどを使用し,開閉途中で

手を離してもその位置を維持する,又は閉鎖速度を低減する構造とする。

c) 締結具は,可能な限り蓋から脱落しない構造とする。

d) 上蓋及び中蓋は正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

e) 上蓋及び中蓋の締結方法,維持,確認及び取扱いに関する注意事項を4.1.5に規定する使用上の情報と

して提供する。

4.1.2.1.4

機械の動力伝達部

機械の動力伝達部に対する保護方策は,次による。

a) 動力伝達部に接近するための開口部には,JIS B 9710及びJIS B 9716に規定する開口部のないインタ

ーロック付きガード又はJIS B 9716に規定する固定式ガードを設置する。

b) 固定式ガードを採用する場合は,特殊工具を用いなければ脱着できない締結具を用いる。

c) 締結具は,可能な限りガードから脱落しない構造とする。

d) ガードは正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

e) ガードの締結方法,維持,確認及び取扱いに関する注意事項を4.1.5に規定する使用上の情報として提

供する。

4.1.2.2

電気的危険源

4.1.2.2.1

一般

充電部,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.1.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ及び操作盤エンクロージャは,JIS C 0920に規定するIP

コード,IP55以上とする。機械全体ではIP34以上の保護等級とする。

なお,モータのエンクロージャは,IP23以上とする。

4.1.2.2.3

予期しない起動

4.1.2.1.1のa)〜c) の規定による。

4.1.2.3

騒音による危険源

可能な限り騒音低減に資する保護方策を採用する2)。

注2) 作業環境測定基準(昭和51年労働省告示第46号)の第4条,及び騒音障害防止のためのガイ

ドライン(平成4年基発第546号)参照。

4.1.2.4

材料及び物質による危険源

食品原材料を加工する胴は,加工時に原材料が作業区域に飛散する開口部のない構造とする。

9

B 9656:2020

4.1.2.5

人間工学原則の無視による危険源

4.1.2.5.1

一般

作業時の姿勢に関する構造は,JIS B 9700に規定する保護方策を用いる。

4.1.2.5.2

作業姿勢,操作力及び重量物の取扱い

作業姿勢,操作力及び重量物の取扱いによる危険源に対する保護方策は,次による。

a) 人手で搬送することを意図する重量物は,その質量は最大25 kg以下とする。25 kgを超える場合は,

専用の補助具を設置する。

b) ヒンジで取り付けられた手動で開閉する蓋及び可動式ガードを持ち上げる力は,最大200 Nとする。

c) 手で操作するハンドル又はレバーなどのアクチュエータを備える場合は,用いる力は最大200 Nとす

る。

4.1.2.5.3

制御装置の設置位置

操作機能をもつ制御装置又は操作盤は,全ての危険源が確認できる位置に設置する。

4.1.3

立て形ミキサの衛生要求事項

立て形ミキサの衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用する

ほか,次による。

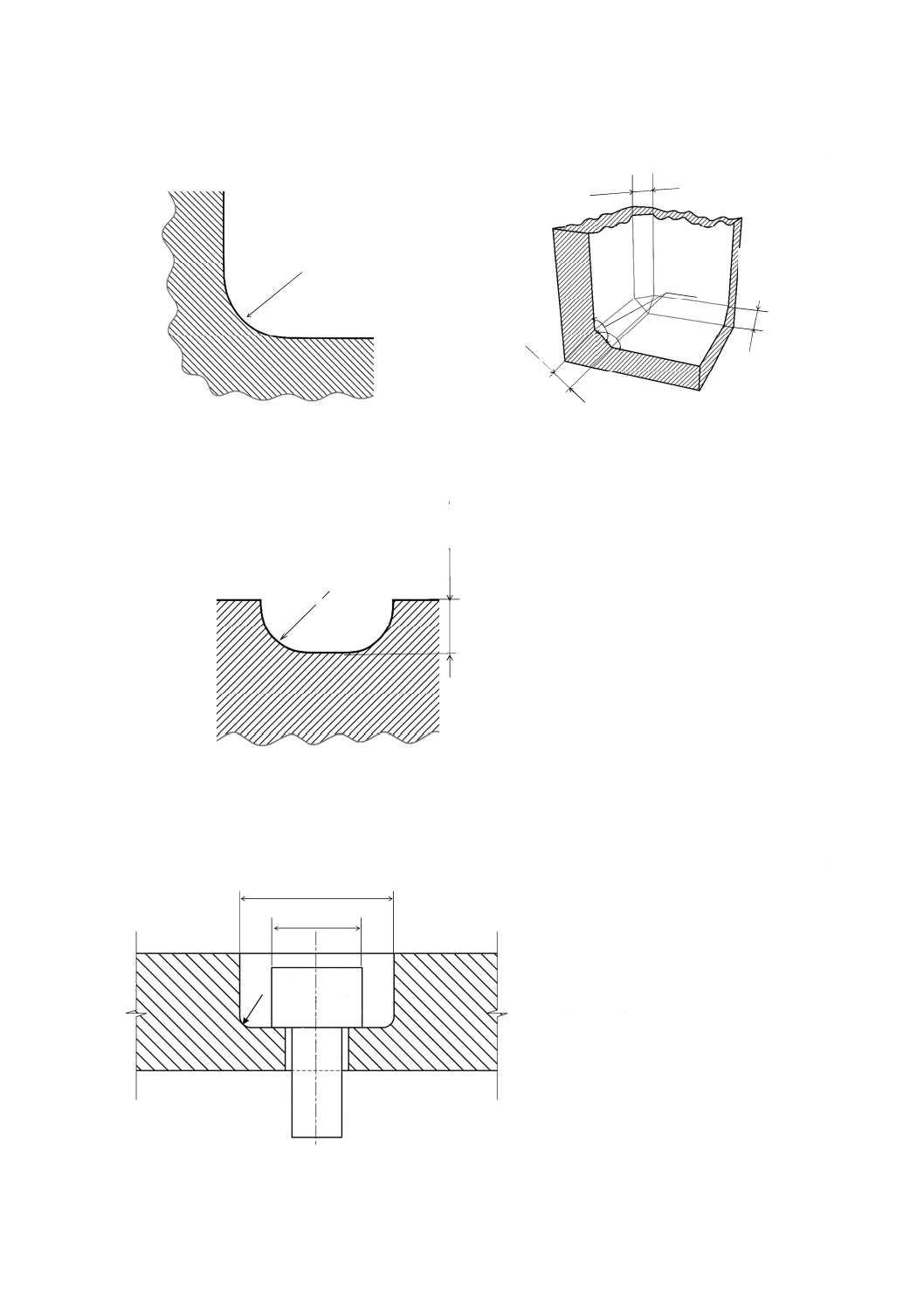

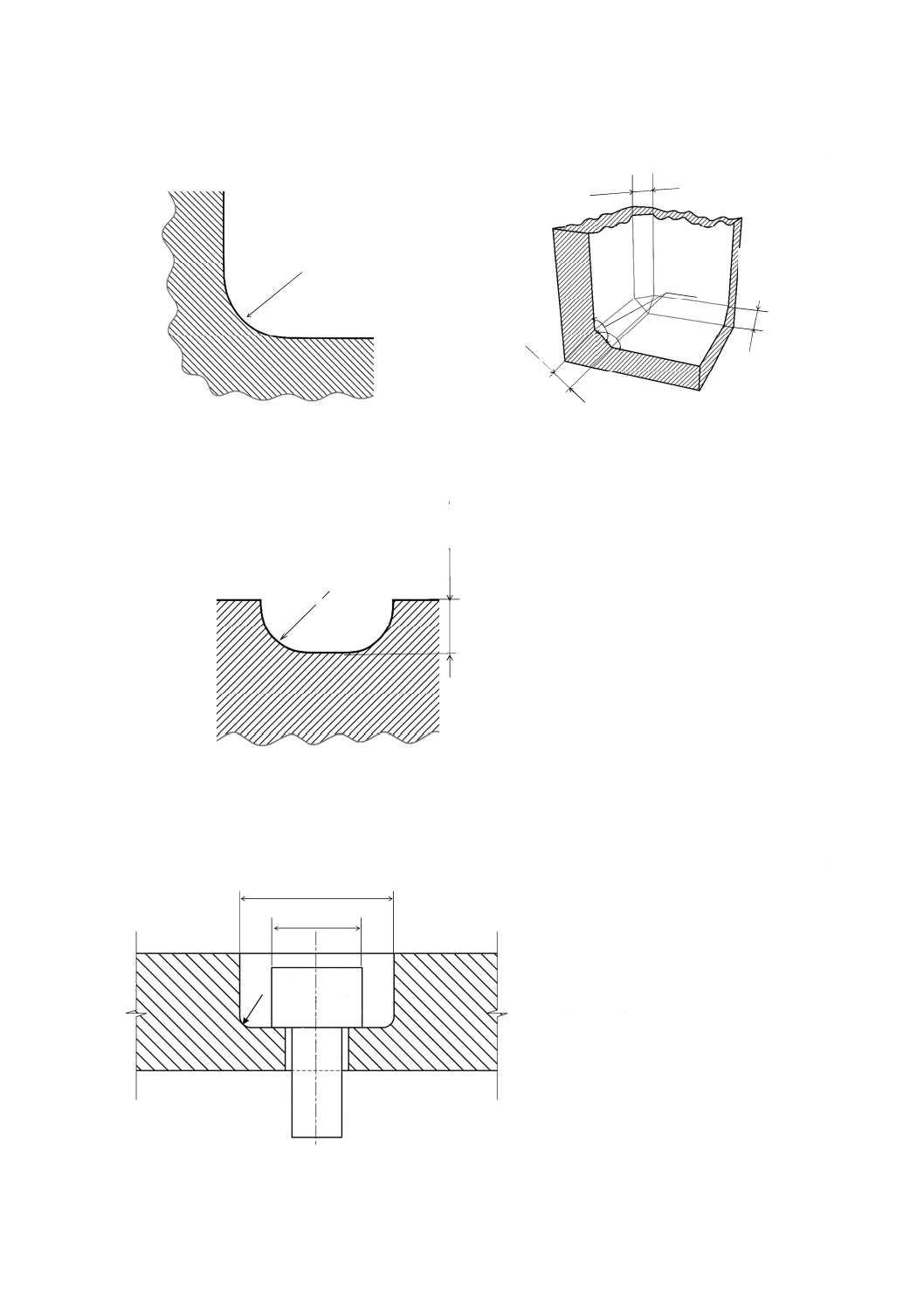

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3 mm以上とする[図3 a)

参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可能な

場合は,適切な洗浄・清掃方法に関する4.1.5に規定する使用上の情報の提供を条件として,更に小

さい隅の丸みを採用することができる。内角の角度が135°以上の場合は,隅の丸みを設けなくて

もよい。

2) 食品接触部の三つの面による内角は,内角の角度が135°以上ある場合及び二つの曲げの間の寸法

が7 mm以上ある場合は,隅の丸みを設けなくてもよい[図3 b) 参照]。また,三つの面による内

角が90°以上135°未満の場合は,二つの隅の丸みは3 mm以上とし,残る一つの隅部の丸みは7 mm

以上とする。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図3 c) 参照]。

4) 食品接触部にファスナを用いる場合は,JIS B 9650-2の要求事項を適用する。

なお,座ぐりに六角穴付きボルトを埋め込まなければならない場合は,図4による。

5) 食品接触部の表面粗さRaは,次による。ただし,高い衛生リスクをもつ食品を加工する場合は,

リスクに応じたより小さい表面粗さが必要になる。

5.1) ドロー成形の場合は,4 μm以下

5.2) 鋳型の場合は,6 μm以下

5.3) 機械加工及び射出成形の場合は,4 μm以下

5.4) コーティングの場合は,4 μm以下

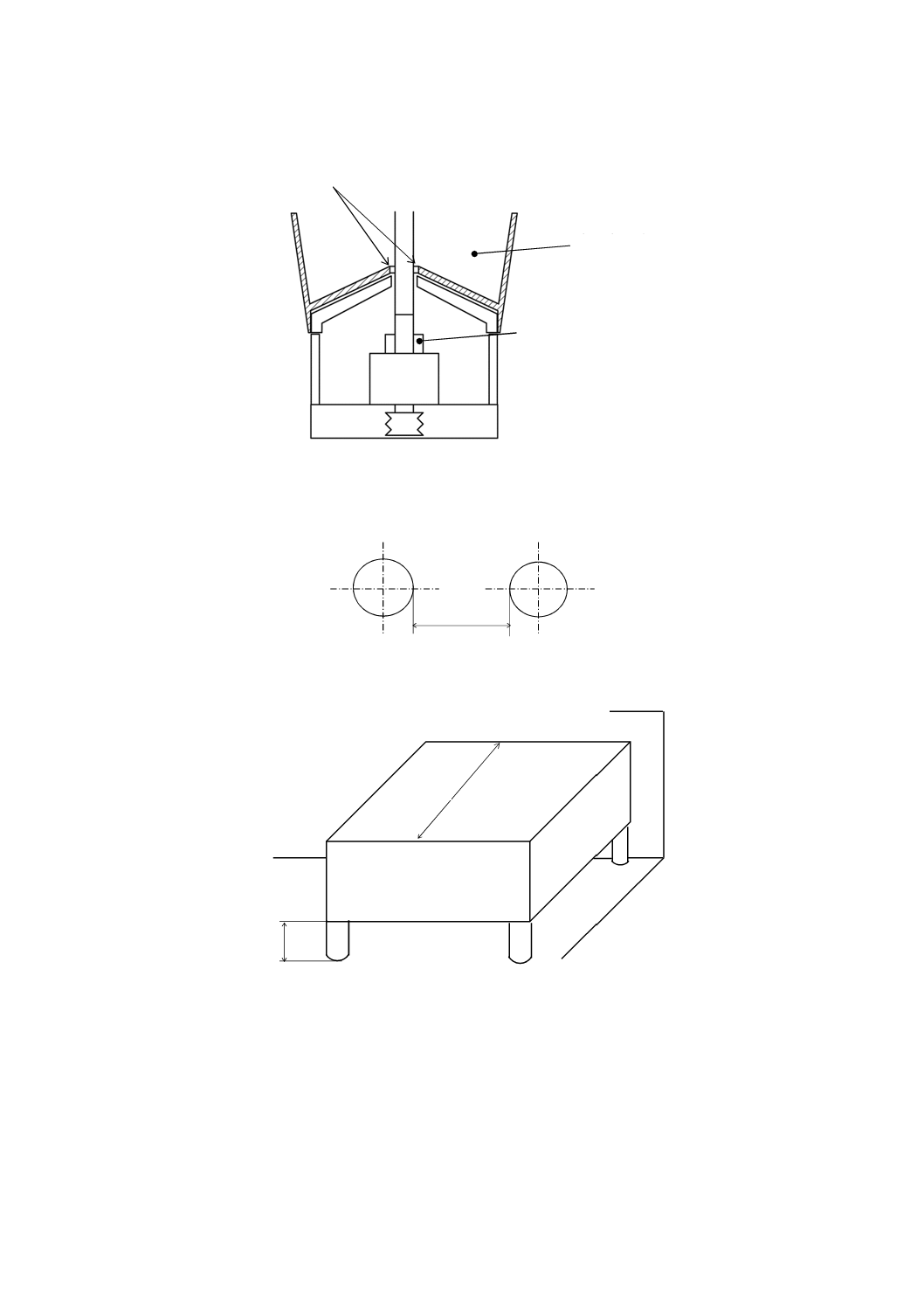

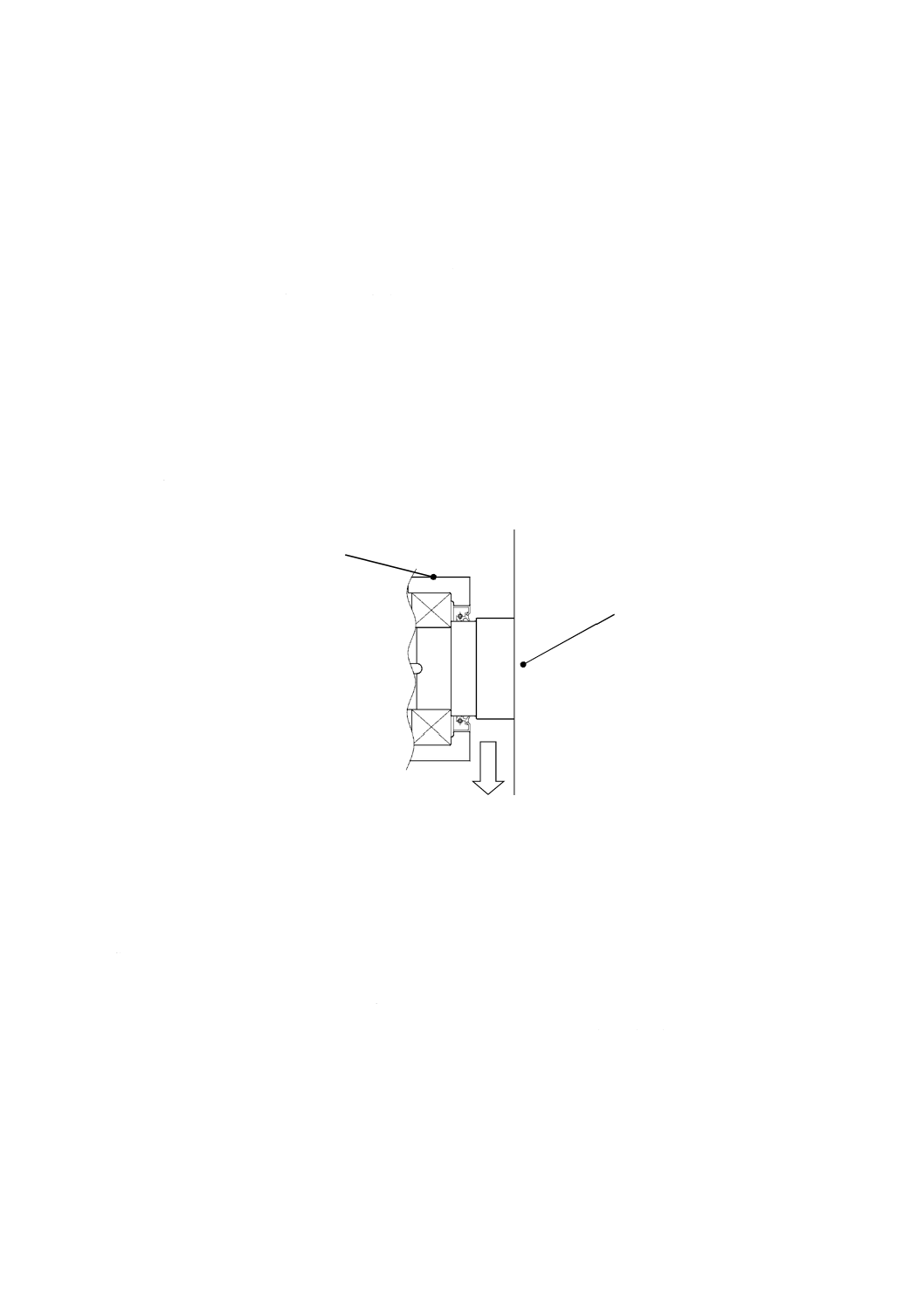

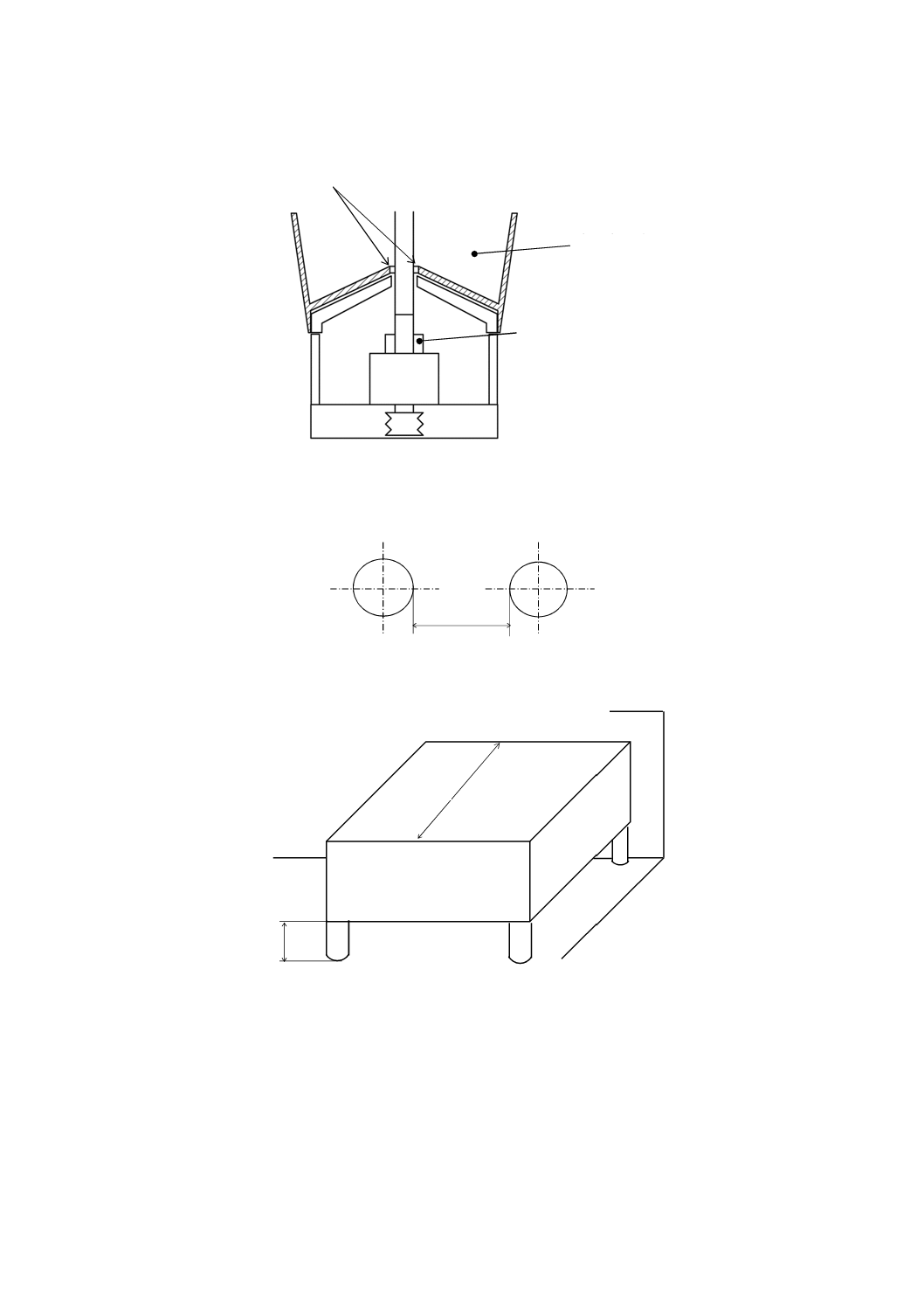

6) 軸受から漏れた潤滑油,摩耗粉などの異物に対する保護方策は,次による。

6.1) 異物が直ちに食品へ混入することのないよう,食品加工部の下部に軸受を設置することが望まし

い(図5参照)。不可能な場合は,異物の混入を防止するためのカバーを軸受の下に設置する。

6.2) 異物混入を防ぐためのカバーは,軸受からの異物の発生が容易に確認できる構造とする。

6.3) 潤滑油の食品加工部への漏えいリスクをなくすことができない場合は,ISO 21469に規定する食品

10

B 9656:2020

グレードの潤滑油を用いる。

6.4) 潤滑油漏れの確認方法及び潤滑油の給油に関する注意事項を4.1.5に規定する取扱説明書に明記す

る。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用する

ほか,次による。

1) 食品飛散部の二つの面による内角の角度が90°以上の場合は,隅の丸みは1 mm以上とし,内角の

角度が60°以上90°未満の場合は,隅の丸みは3 mm以上とする。

2) 直径が16 mm以上で,かつ,深さが16 mm以下の場合は,貫通した孔を設けてもよい。ただし,

複数の孔を設ける場合は,孔と孔との間隔を16 mm以上とする(図6参照)。

3) 呼び径3 mm未満のねじは使用してはならない。

4) 食品飛散部の表面粗さRaは,衛生リスクに応じて食品接触部より大きい表面粗さRaが許容できる。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用

するほか,次による。

1) 上蓋及び中蓋の上部表面 上蓋及び中蓋の上部表面に外縁部に向けて適切な勾配を設け,開放操作

の際に異物が食品接触部へ落下しない構造とする。

d) 機械の設置部の構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を直接床面に設置する場合は,設置部の隙間を連続したシールなどによって密閉する。

なお,シールによって密閉する方法は,4.1.5に規定する取扱説明書に明記する。

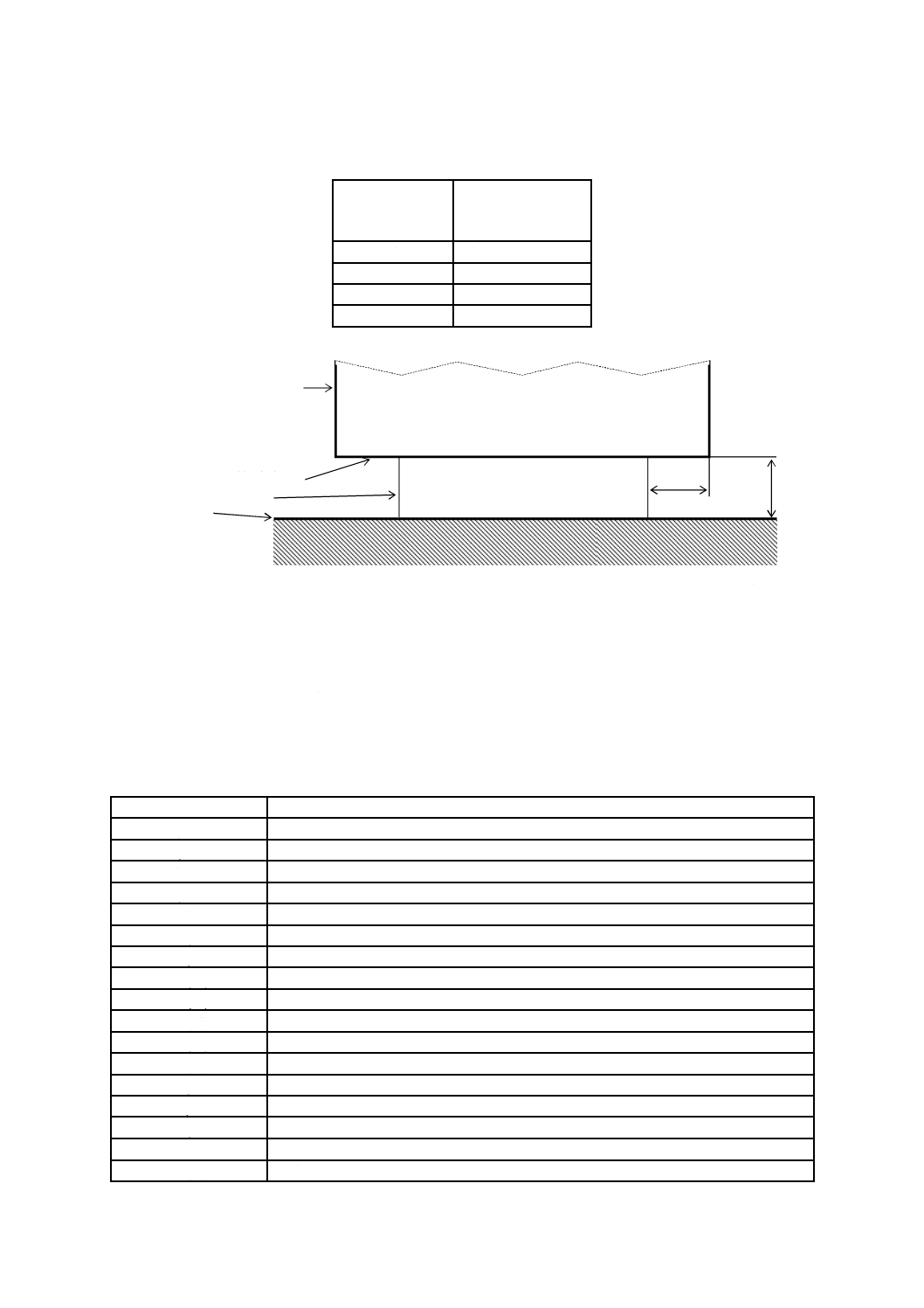

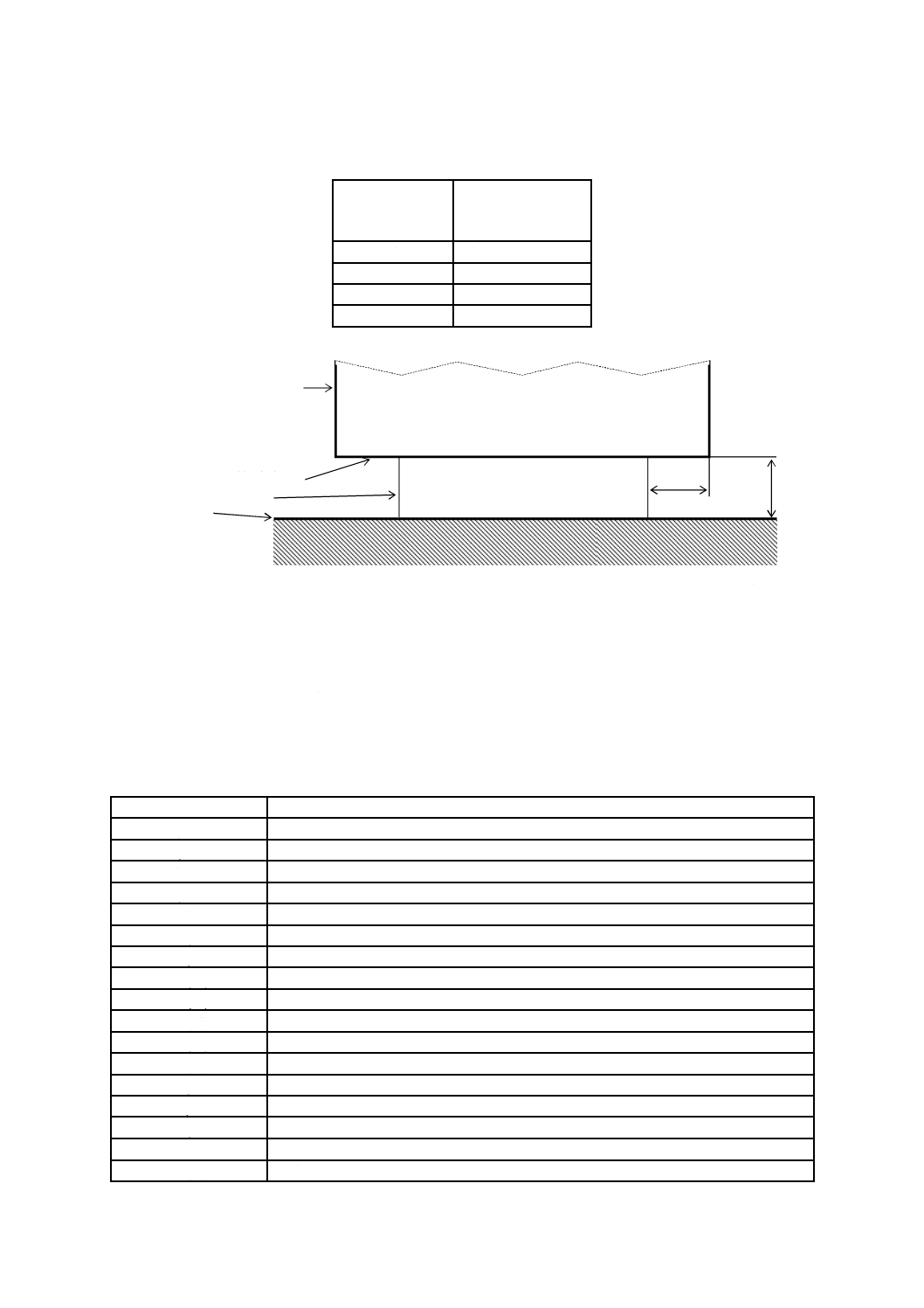

2) 機械に足を備える場合は,表1及び図7に示す寸法を考慮する。

3) 機械を台座に設置する場合は,次による。

3.1) 機械台座と床面とを連続したシールによって密閉する。

なお,シールによって密閉する方法は,4.1.5に規定する取扱説明書に明記する。

3.2) 台座よりも大きな底面積をもつ機械の場合は,台座の高さ(H)は150 mm以上とする。ただし,

機械底面の端から台座までの距離(L)が150 mm以下の場合は,台座の高さ(H)を100 mmま

で低くすることができる(図8参照)。

4) 2) 及び3) に規定する寸法を採用することができない場合は,適切な清掃方法を4.1.5に規定する取

扱説明書に明記する。

e) 制御盤及び操作盤 制御盤及び操作盤に対する保護方策は,次による。

1) 制御盤及び操作盤は,食品非接触部に設置する。どうしても食品飛散部に設置しなければならない

ときは,次による。

1.1) 食品加工部又は制御盤及び操作盤の上部表面に,食品加工部から離れる外縁部に向けて適切な勾

配を設け,水が滞留しない構造とする。

1.2) 制御盤のスイッチ,ダイヤル,レバーなどの各アクチュエータの隙間は,可能な限り20 mm以上

開ける,又は各アクチュエータに容易に交換可能な覆いをすることができる。

f)

ヒンジ 衛生リスクに応じて,ヒンジは容易に分解可能な構造とする。不可能な場合は,ヒンジを食

品非接触部に設ける,又は食材,水などがヒンジ内部に侵入せず,容易に清掃可能な構造とする。

11

B 9656:2020

単位 mm

a) 二つの面による内角

b) 隅部に丸みを設けない

三つの面の内角

c) 食品接触部に設ける溝

図3−食品接触部の表面構造

単位 mm

図4−座ぐりに六角穴付きボルトを埋め込む場合の構造

φL

φd

L ≧2d

r2 ≧3

L:座ぐりの直径

d:六角穴付きボルトの頭部の直径

r2:隅の丸み

Rr2

r1:隅の丸みで3 mm以上

0

.7

r

1

以

下

Rr1

Rr1

7以上

7

以

上

135°以上

7以上

12

B 9656:2020

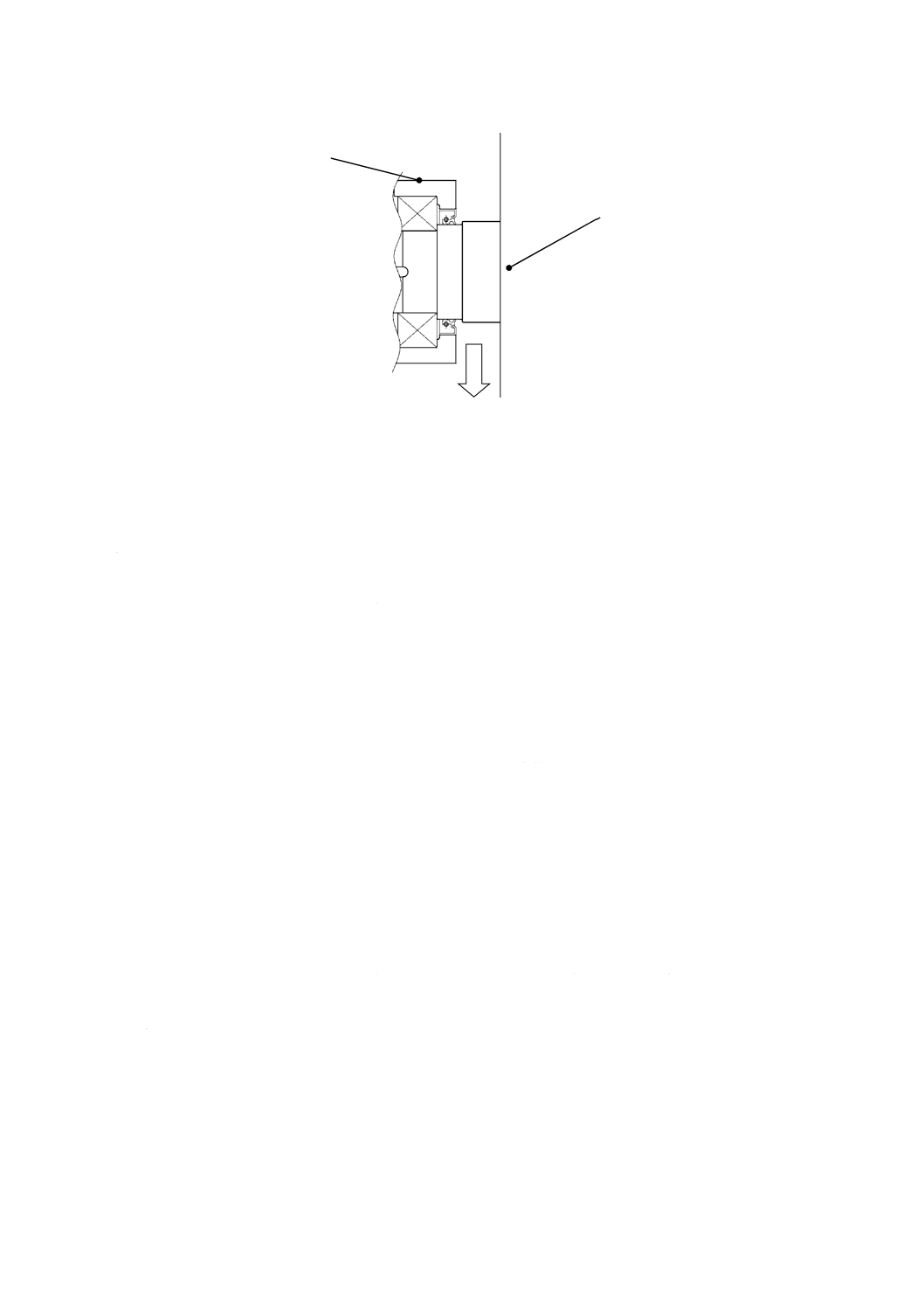

図5−軸受の例

単位 mm

図6−孔と孔との間隔

図7−足の高さ及び床面を覆う機械底面の奥行

H

P

16 以上

シール部

食品加工部

しゅう(摺)動部

13

B 9656:2020

表1−足の高さ及び床面を覆う機械底面の奥行

単位 mm

機械底面の奥行

(P)

床面から機械底面

までの高さ

(H)

P≦120

H≧50

120<P≦500

H≧75

500<P≦650

H≧100

650<P

H≧150

L:機械底面の端から台座までの距離

H:台座の高さ

図8−台座の高さ及び床面を覆う機械底面の奥行

4.1.4

立て形ミキサの安全及び衛生要求事項の検証

立て形ミキサが安全及び衛生要求事項に適合していることを確認するための検証方法は,表2による。

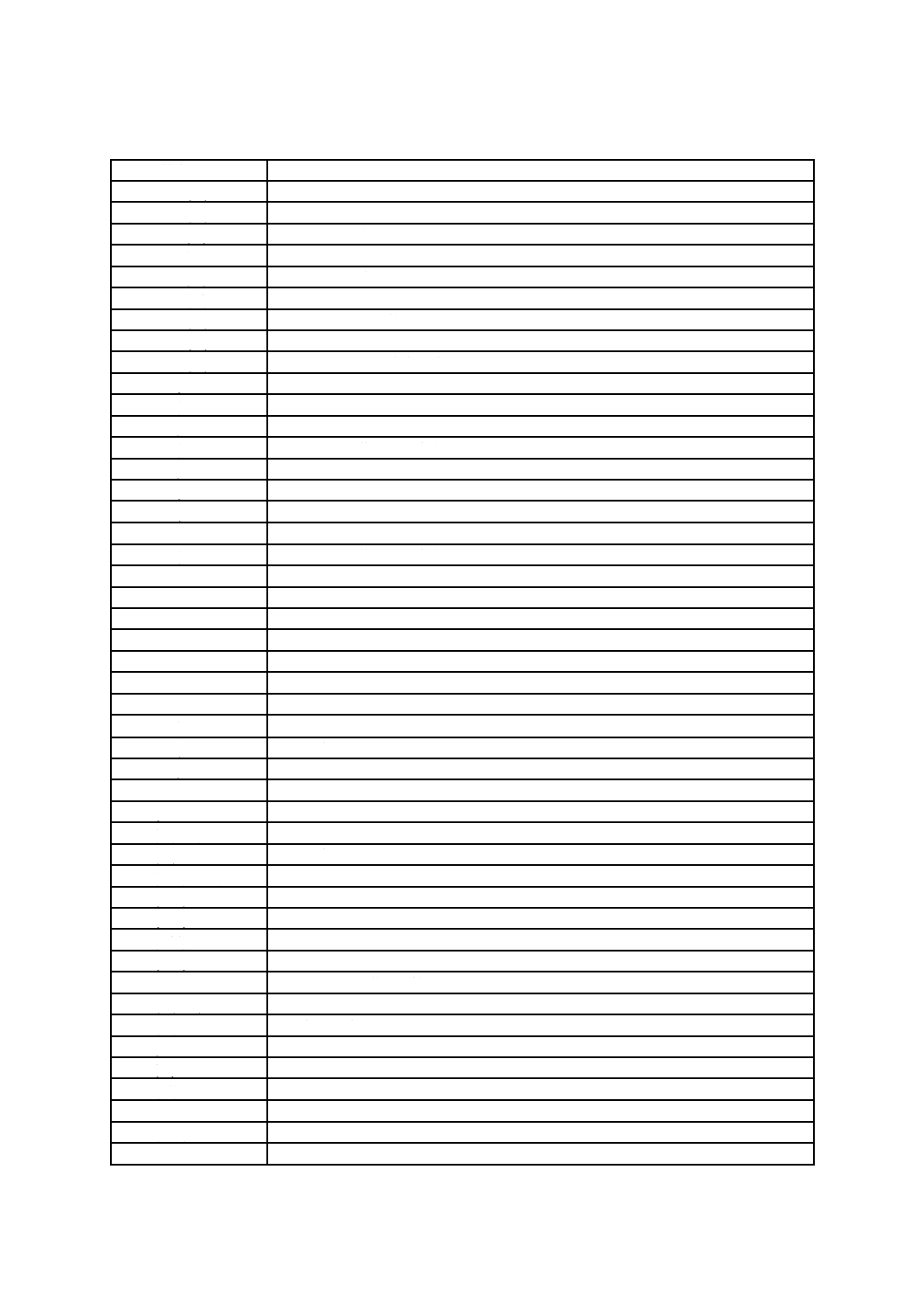

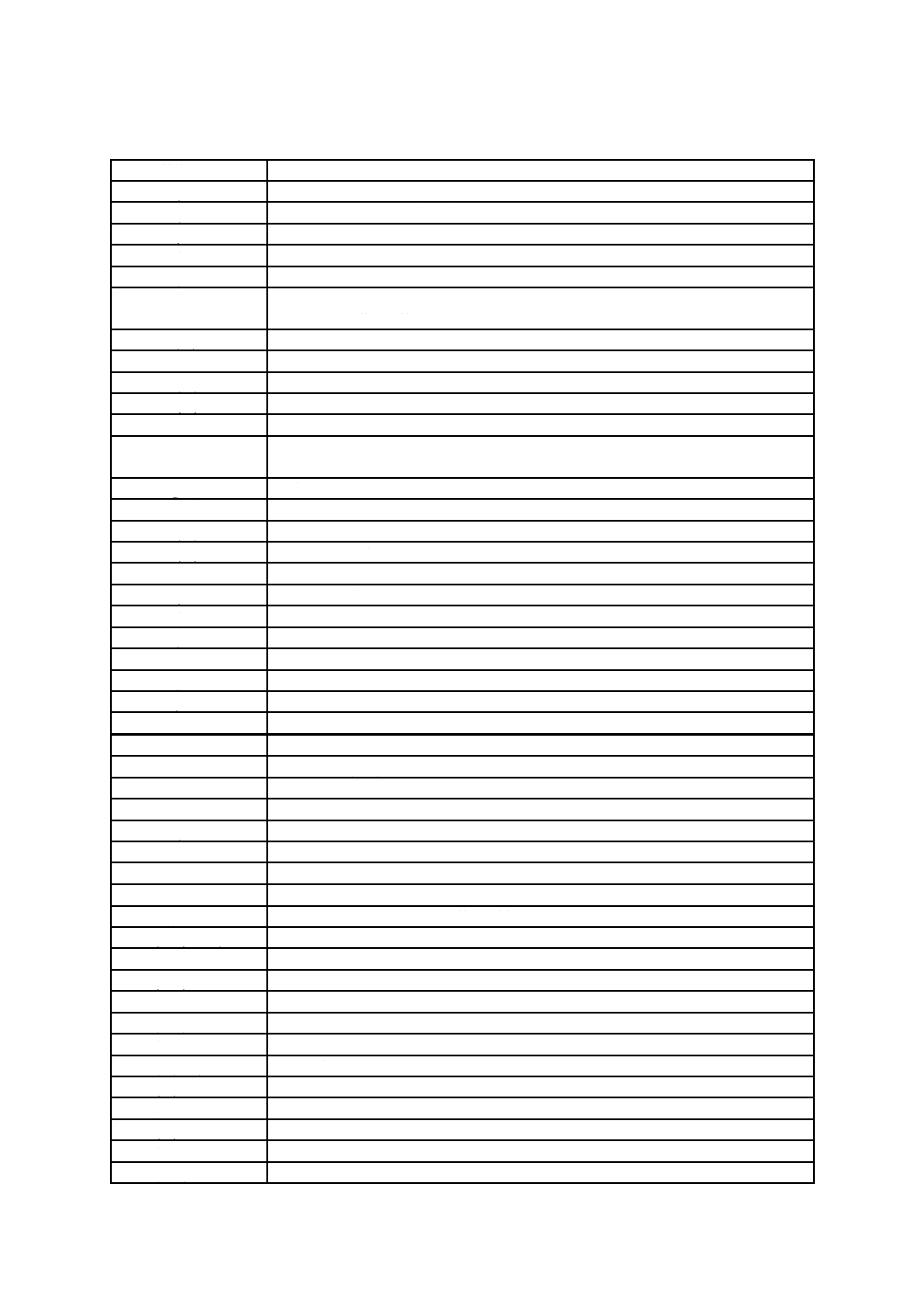

表2−検証方法

箇条番号

検証方法

4.1.2.1.1 a)

JIS B 9960-1に基づく構造確認

4.1.2.1.1 b)

JIS B 9714に基づく制御回路及び構造確認

4.1.2.1.1 c)

JIS B 9960-1に基づく構造確認

4.1.2.1.1 d)

JIS B 9705-1に基づくPLrの確認

4.1.2.1.2.1 a)

構造確認

4.1.2.1.2.1 b)

構造確認及びJIS B 9710に基づく構造確認

4.1.2.1.2.1 c)

構造確認及びJIS B 9718に基づく寸法測定

4.1.2.1.2.1 d) 1)

JIS B 9710に基づく構造及び制御回路確認

4.1.2.1.2.1 d) 2)

制御回路確認

4.1.2.1.2.1 d) 3)

寸法測定及び時間測定

4.1.2.1.2.1 d) 4)

構造確認

4.1.2.1.2.1 d) 5)

回転速度測定及びJIS B 9960-1に基づく構造確認

4.1.2.1.2.1 e)

構造確認

4.1.2.1.2.1 f)

リスクアセスメント結果の確認及びJIS B 9703に基づく構造確認

4.1.2.1.2.2 a)

構造確認

4.1.2.1.2.2 b) 1)

構造確認及びJIS B 9716に基づく構造確認

4.1.2.1.2.2 b) 2)

構造確認及びJIS B 9718に基づく寸法測定

台座に設置した機械

機械底面

台座

床面

L

H

14

B 9656:2020

表2−検証方法(続き)

箇条番号

検証方法

4.1.2.1.2.2 b) 3)

構造確認

4.1.2.1.2.2 b) 4)

使用上の情報の確認

4.1.2.1.2.2 c) 1)

JIS B 9960-1及びJIS B 9712に基づく構造確認及び回転速度測定

4.1.2.1.2.2 c) 2)

JIS B 9703及びISO 13856-2に基づく構造確認

4.1.2.1.2.2 c) 3)

構造確認及び専用器具確認

4.1.2.1.2.2 d) 1)

構造確認及び実際的検証試験

4.1.2.1.2.2 d) 2)

構造確認及び実際的検証試験

4.1.2.1.2.2 d) 3)

構造確認

4.1.2.1.2.2 d) 4)

構造確認及び閉鎖速度低減の確認

4.1.2.1.3 a)

構造確認

4.1.2.1.3 b)

構造確認及び閉鎖速度低減の確認

4.1.2.1.3 c)

構造確認

4.1.2.1.3 d)

JIS B 9716に基づく構造確認

4.1.2.1.3 e)

使用上の情報の確認

4.1.2.1.4 a)

JIS B 9710及びJIS B 9716に基づく構造確認

4.1.2.1.4 b)

構造確認

4.1.2.1.4 c)

構造確認

4.1.2.1.4 d)

JIS B 9716に基づく構造確認

4.1.2.1.4 e)

使用上の情報の確認

4.1.2.2.1

JIS B 9960-1に基づく構造確認及び検証

4.1.2.2.2

JIS C 0920に基づく構造確認

4.1.2.2.3

4.1.2.1.1のa)〜c) に基づく検証

4.1.2.3

騒音測定

4.1.2.4

構造確認

4.1.2.5.1

JIS B 9700に基づく構造確認

4.1.2.5.2 a)

質量測定

4.1.2.5.2 b)

力の測定

4.1.2.5.2 c)

力の測定

4.1.2.5.3

構造確認

4.1.3 a)

JIS B 9650-2に基づく検証

4.1.3 a) 1)〜3)

寸法測定

4.1.3 a) 4)

寸法測定及びJIS B 9650-2に基づく検証

4.1.3 a) 5.1)〜5.4)

表面粗さ測定

4.1.3 a) 6.1)

構造確認

4.1.3 a) 6.2)

構造確認及び実際的検証試験

4.1.3 a) 6.3)

ISO 21469に基づく潤滑油の確認

4.1.3 a) 6.4)

使用上の情報の確認

4.1.3 b)

JIS B 9650-2に基づく検証

4.1.3 b) 1)〜3)

寸法測定

4.1.3 b) 4)

表面粗さ測定

4.1.3 c)

JIS B 9650-2に基づく検証

4.1.3 c) 1)

構造確認

4.1.3 d) 1)

施工確認及び使用上の情報の確認

4.1.3 d) 2)

表1及び図7に基づく寸法測定

4.1.3 d) 3.1)

施工確認及び使用上の情報の確認

4.1.3 d) 3.2)

図8に基づく寸法測定

15

B 9656:2020

表2−検証方法(続き)

箇条番号

検証方法

4.1.3 d) 4)

使用上の情報の確認

4.1.3 e) 1)

衛生区域の確認

4.1.3 e) 1.1)

構造確認

4.1.3 e) 1.2)

寸法測定

4.1.3 f)

構造確認

4.1.5

JIS B 9700,IEC/IEEE 82079-1,JIS B 9650-1,JIS B 9650-2,ISO 3864-1,ISO 3864-2

及びISO 3864-3に基づく検証

4.1.5

立て形ミキサの使用上の情報

立て形ミキサの使用上の情報は,JIS B 9700による。また,使用上の情報に含まれる取扱説明書は,

IEC/IEEE 82079-1,JIS B 9650-1及びJIS B 9650-2,並びに警告表示は,ISO 3864-1,ISO 3864-2及びISO

3864-3による。

4.2

横形ミキサ

4.2.1

横形ミキサの危険源

4.2.1.1

機械的危険源

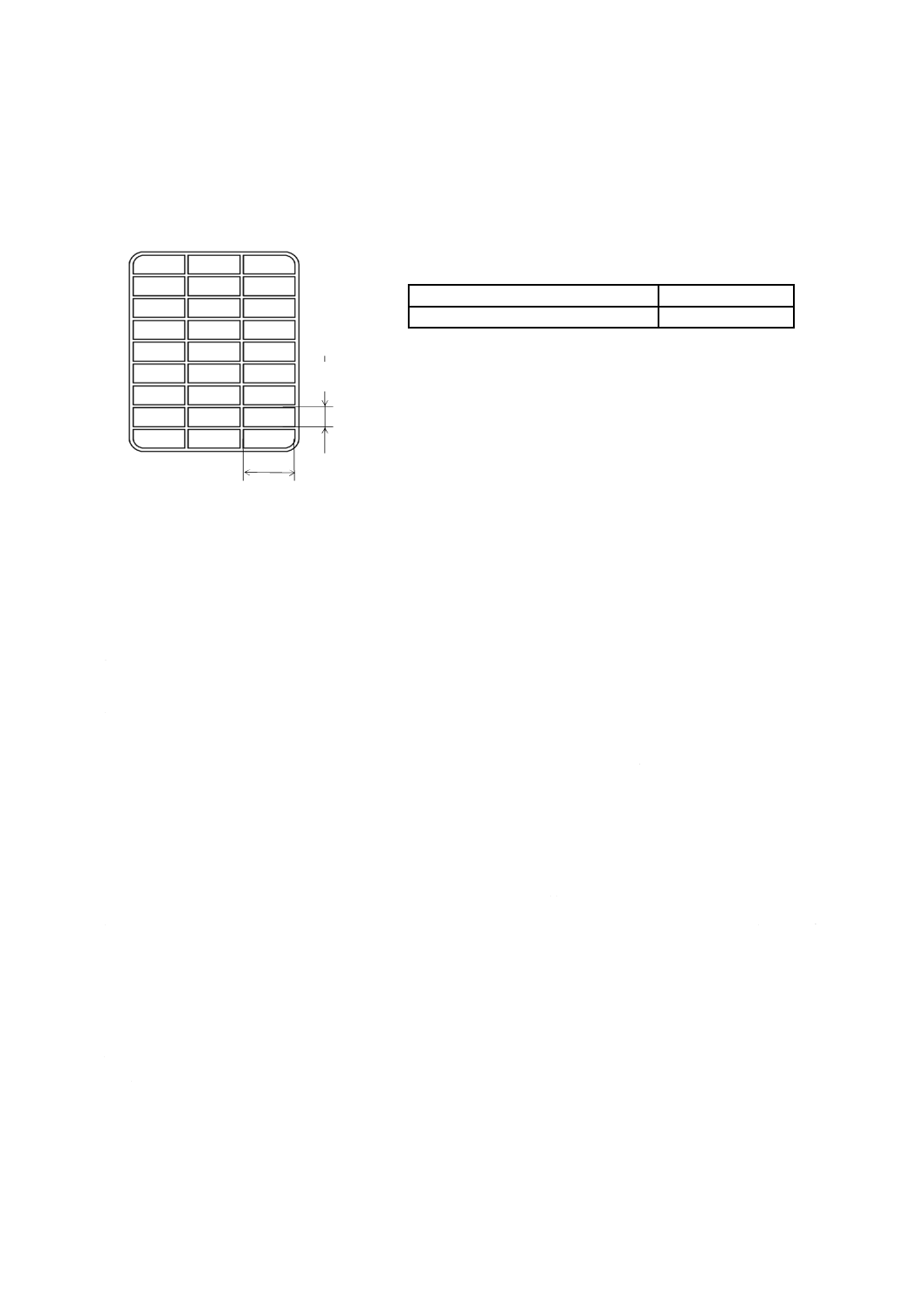

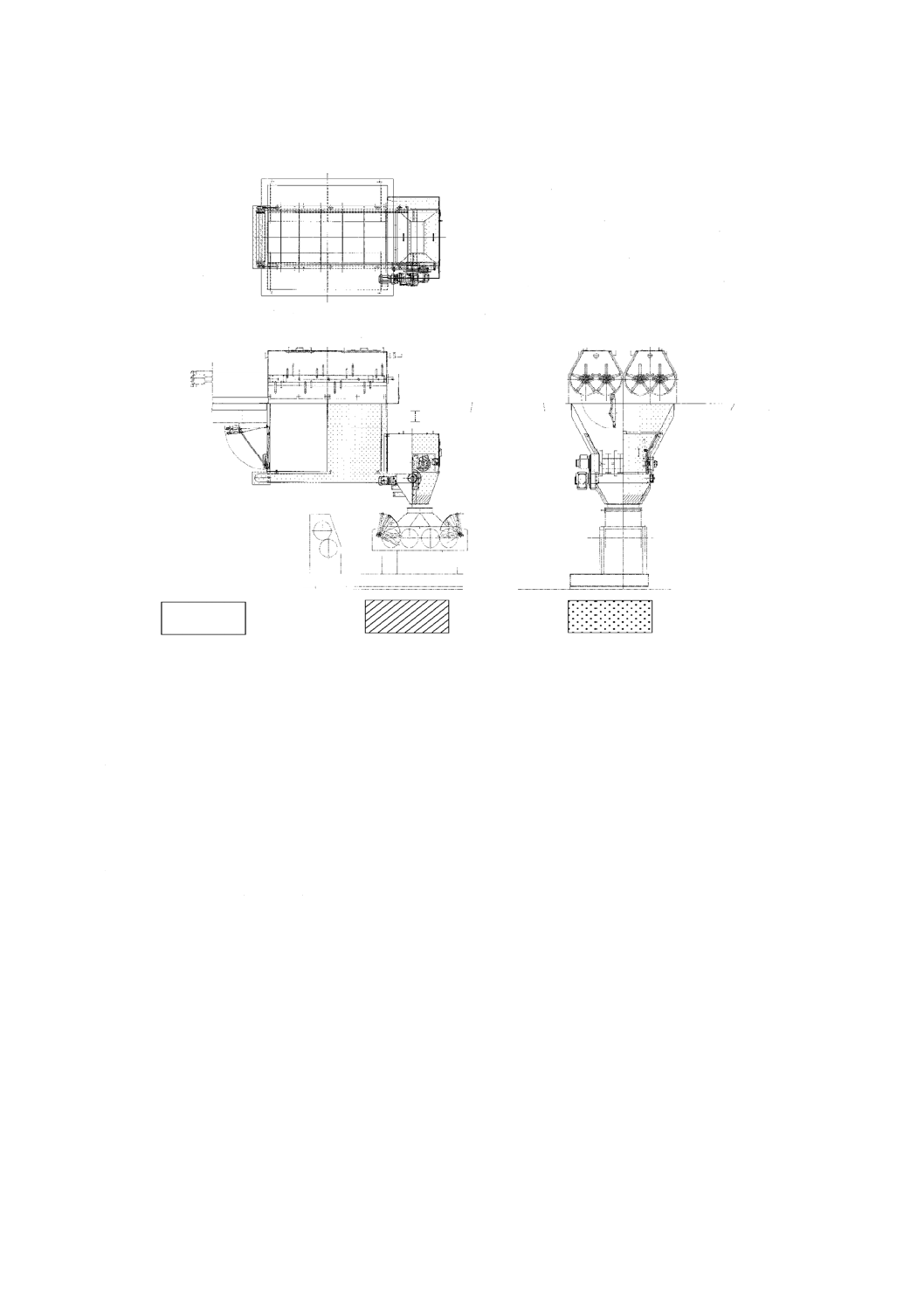

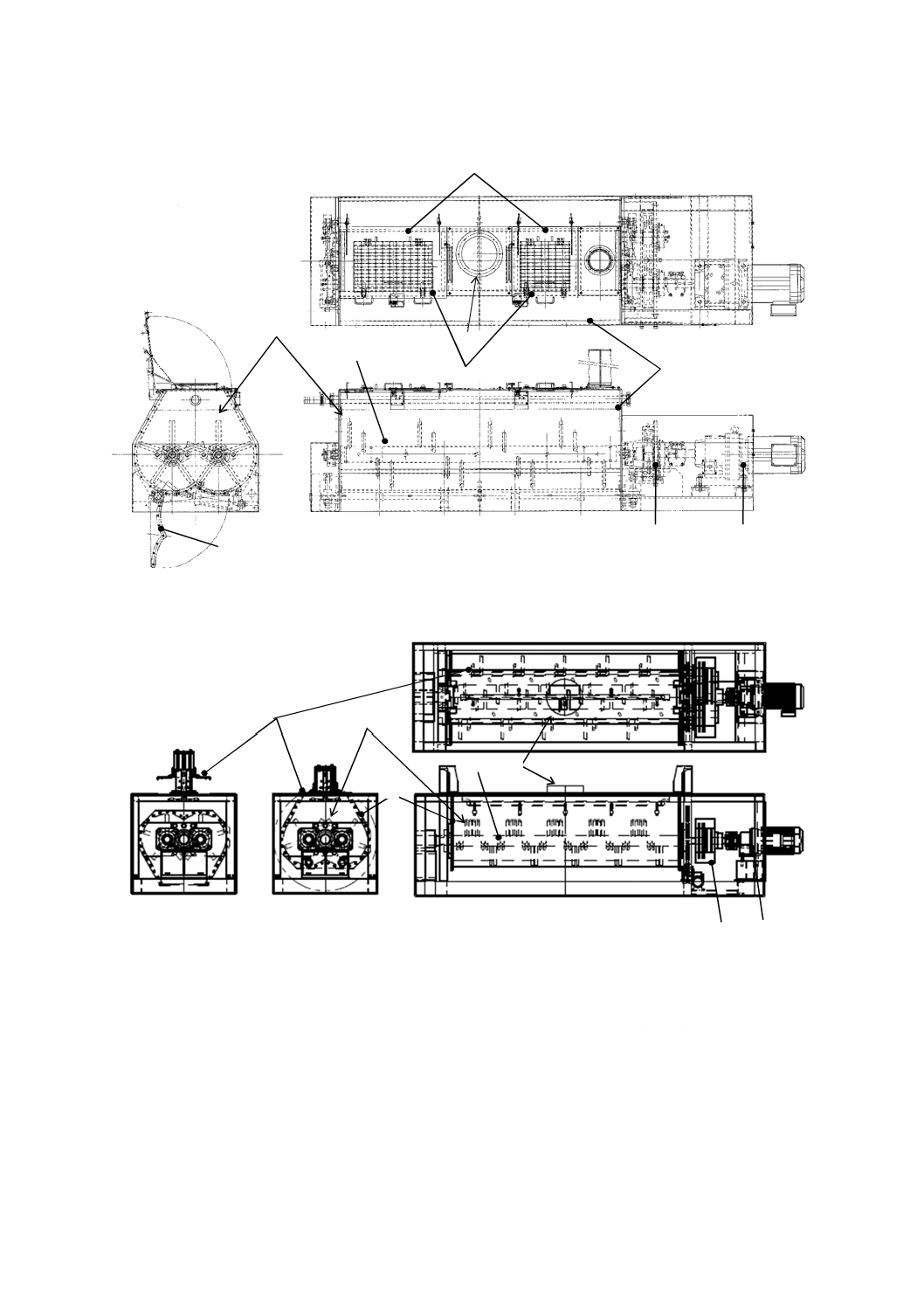

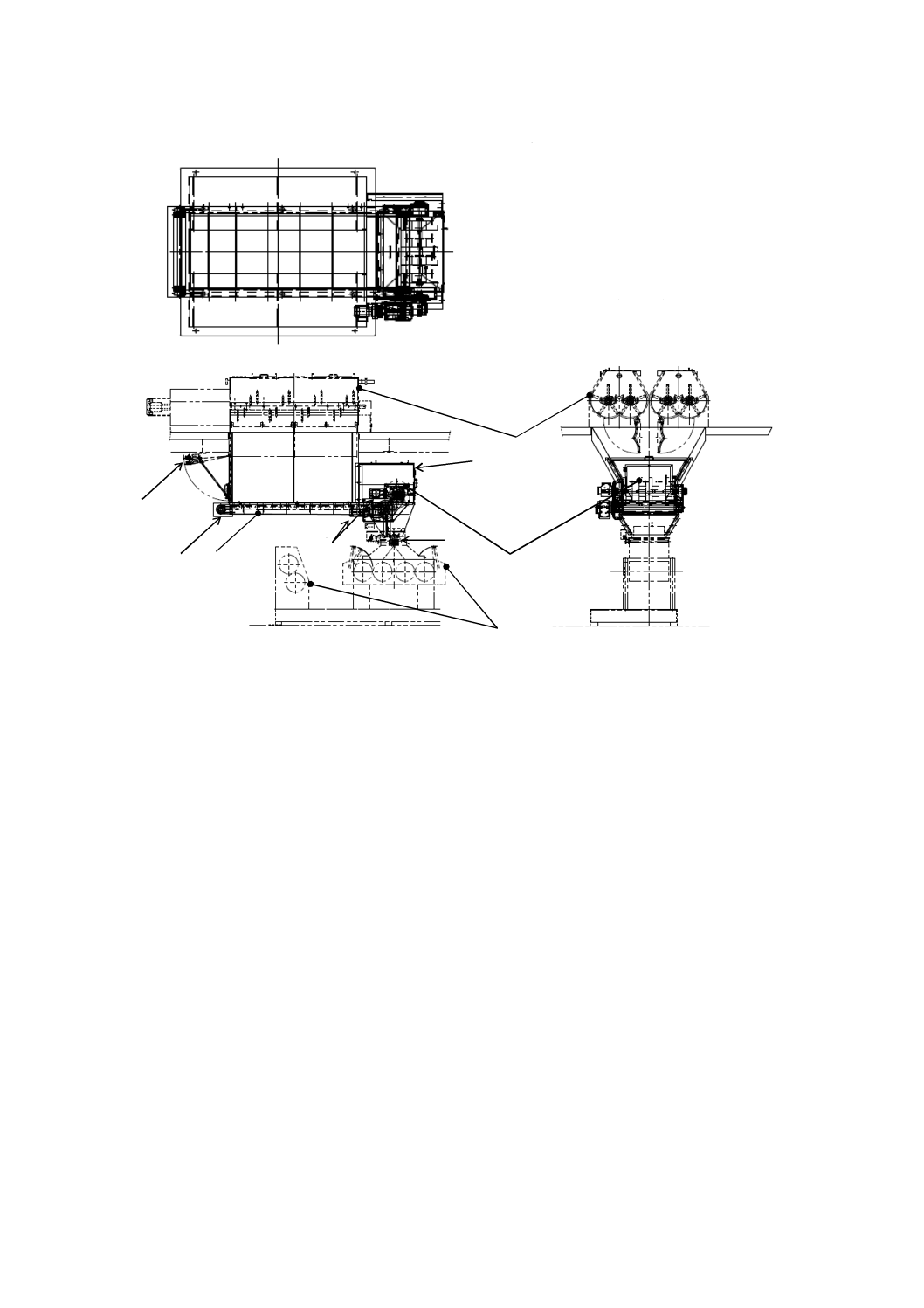

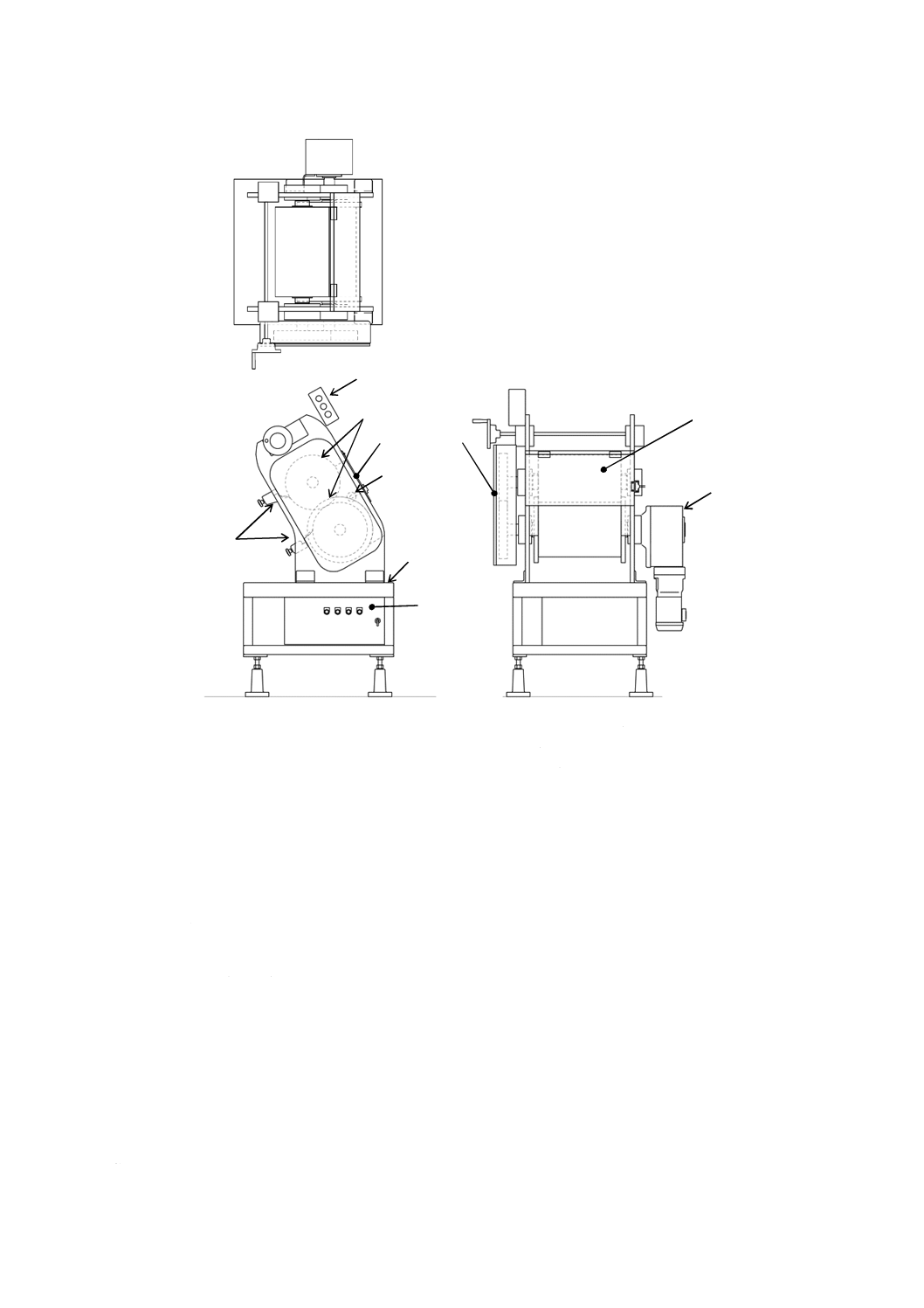

主な機械的危険源は,次による[図9 a) 参照]。

a) 蓋 加工作業時又は保守・清掃作業時において,開放した蓋の落下によって,作業者が手指を挟む危

険がある。

b) ミキサブレード 加工作業時又は保守・清掃作業時において,粉体入口,蓋及び材料投入口又はゲー

トからアクセスした作業者が,ミキサブレードに身体又は腕を巻き込む危険がある。

c) 機械の動力伝達部 保守・清掃作業時において,意図しない起動によってギア,チェーンとスプロケ

ットとの間などの動力伝達部に,作業者が指を巻き込む又は挟む危険がある。

d) モータのカップリング部 保守・清掃作業時において,意図しない起動によってモータのカップリン

グ部に,作業者が指を巻き込む危険がある。

e) 転倒式容器 転倒式容器の危険源は,次による[図9 b) 参照]。

1) 容器の転倒 容器転倒時,転倒する容器とフレームとの間に作業者が身体を挟む危険がある。

2) 転倒時のミキサブレード 容器を転倒しながら行う保守・清掃作業時において,意図しない起動に

よってミキサブレードに作業者が身体又は腕を巻き込む危険がある。

4.2.1.2

電気的危険源

主な電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し,感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた場合,作業者が露出導電部に接触

し,感電する危険がある。

c) 漏電 絶縁故障によって充電状態になった露出導電部に作業者が接触し,感電する危険がある。

d) 電磁波による誤作動 エミッションによって他の機器及び作業者の健康へ悪影響を与える危険,並び

にイミュニティによって誤動作を起こす危険がある。

e) 保護等級 不適切な保護等級によって,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

f)

予期しない起動 保守・清掃作業時において,予期しない起動によって機械駆動部で作業者が傷害を

16

B 9656:2020

負う危険がある。

4.2.1.3

材料及び物質による危険源

主な材料及び物質による危険源として,加工時に機械が放出する粉じんを吸引することによって,作業

者がアナフィラキシーショックを引き起こす危険がある。

4.2.1.4

人間工学原則の無視による危険源

主な人間工学原則の無視による危険源は,次による。

a) 作業姿勢,操作力及び重量物の取扱い 作業時の不自然な姿勢及び重量物の取扱いによって,作業者

が筋骨格障害を負う危険がある。

b) 制御装置の設置位置 不適切な装置の設置によって,作業者が危険区域にいるとき,第三者が作業者

に気付かずに駆動部を起動させる危険がある。

17

B 9656:2020

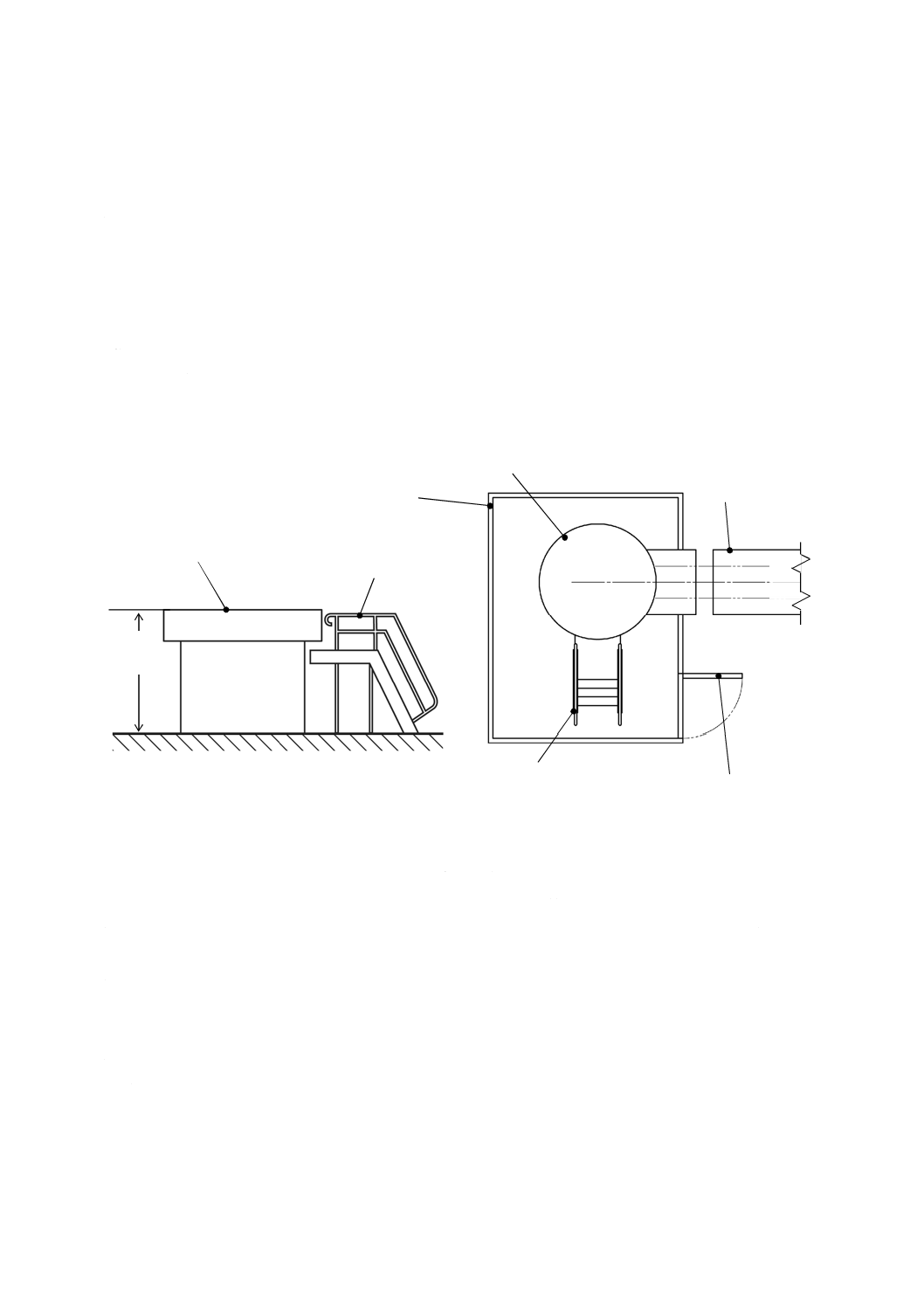

a) 底部にゲートのある横形ミキサ

b) 容器転倒式の横形ミキサ

1 ミキサブレード

4 蓋/材料投入口

7 動力伝達部

2 シャフト

5 格子状可動式ガード

8 ギアボックス

3 粉体入口

6 容器

9 ゲート(排出口)

図9−横形ミキサ及び各部の例

1

2

3

(転倒時の容器) (加工時の容器)

6

7

8

4

1

3

7

8

9

2

6

5

4

18

B 9656:2020

4.2.1.5

衛生的危険源

4.2.1.5.1

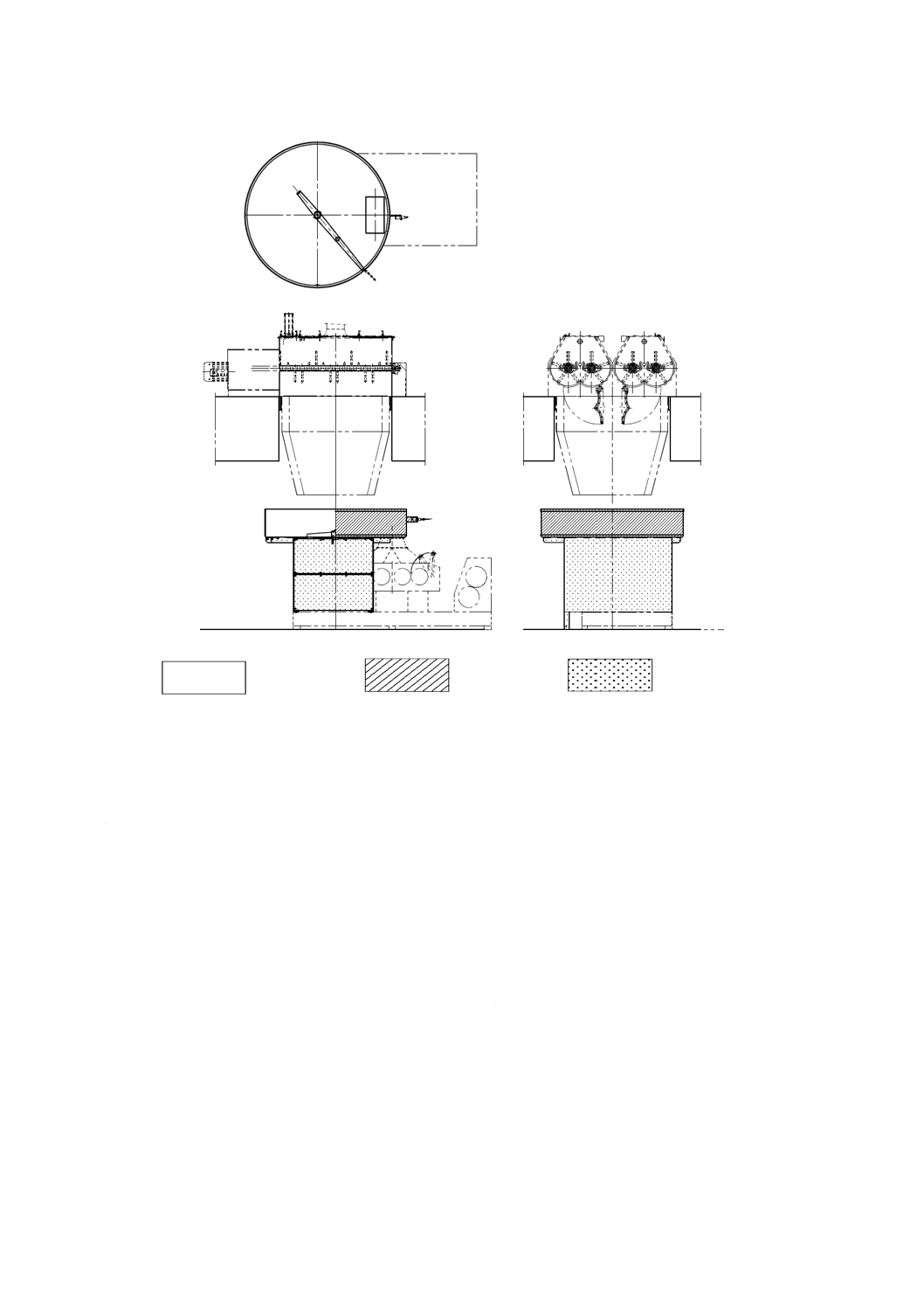

横形ミキサの衛生区域の分類

横形ミキサの衛生区域の主な分類は,次による[図10のa) 及びb) 参照]。

a) 食品接触部 食品接触部は,次による。

1) 本体内部表面

2) 軸

3) ミキサブレード

4) ゲート表面

5) 材料投入口

6) 蓋内側表面

b) 食品飛散部 食品飛散部は,機械上部の平面による。

c) 食品非接触部 食品非接触部は,次による。

1) 機械本体の外部表面

2) 操作盤・制御盤

3) 食品加工部以外の機械内部

19

B 9656:2020

a) 底部にゲートのある横形ミキサ

b) 容器転倒式の横形ミキサ

図10−横形ミキサの衛生区域の分類

4.2.1.5.2

食品接触部

主な食品接触部の危険源は,次による。

a) 材料 機械を構成する材料が,意図した用途に対し不適切な場合は,使用期間中に材料が割れ・欠け,

腐食,有害物質の溶出,外部物質の吸収・収着などが生じ,生物的,化学的及び物理的な危害が生じ

る危険がある。

b) 一般構造 構成材料表面の凹凸,割れ,ピンホール及び表面粗さは,外部物質の残留及び残留物の腐

敗が生じ,生物的,化学的及び物理的な危害が生じる危険がある。

c) 表面形状 表面の隙間,継目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造又は作業者が確認しにくい構造によ

って,生物的,化学的及び物理的な危害が生じる危険がある。

食品接触部

食品飛散部

食品非接触部

20

B 9656:2020

e) 滞留部 くぼみなどの滞留部への外部物質の滞留によって,生物的,化学的及び物理的な危害が生じ

る危険がある。

f)

デッドスペース デッドスペースでの外部物質の滞留及び/又は目視できないことによる洗浄不良に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

g) 接合部 接合部にできた凹凸での外部物質の滞留によって,生物的,化学的及び物理的な危害が生じ

る危険がある。

h) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

i)

軸受 胴中央の軸受からの潤滑油の漏えい及び摩耗粉の排出によって,化学的及び物理的な危害が生

じる危険がある。

4.2.1.5.3

食品飛散部を含む食品非接触部

主な食品飛散部を含む食品非接触部の危険源は,次による。

a) 一般構造 構成材料表面の凹凸・割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

d) 蓋の上部表面 機械上部表面に堆積したじんあい,液体又は固体が,蓋の開放によって内部へ侵入し,

生物的,化学的及び物理的な危害が生じる危険がある。

4.2.1.5.4

機械の設置部の構造

主な機械の設置部の構造による危険源として,洗浄・清掃しにくい設置部及び接近しにくい設置部の構

造は,食品及び水の滞留による生物的,化学的及び物理的危険源によって,作業環境汚染を生じる危険が

ある。

4.2.1.5.5

制御盤及び操作盤

主な制御盤及び操作盤による危険源として,不適切な保護等級の場合は,食品加工材料,水の浸入など

による菌類又は虫の増殖による生物的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.2.1.5.6

ヒンジ

主なヒンジによる危険源として,ヒンジ内部に食品加工材料,水の浸入などによる菌類又は虫の増殖に

よる生物的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.2.2

横形ミキサの安全要求事項

4.2.2.1

機械的危険源

4.2.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守・調整作業時又は清掃作業時における予期しない起動を防止するため,制御盤の電

源断路器は,エンクロージャの扉が閉じているときだけ電源を供給するよう,エンクロージャの扉に

JIS B 9960-1に規定する機械的インターロックを設ける。

b) SRP/CSの作動によって停止した危険な機能は,停止命令の解除によって再起動してはならない。再

起動防止は,JIS B 9714に規定する要求事項による。

c) 電源断路器は,オフ状態でロック可能な構造とする(禁止している電源投入及び不注意・過誤による

電源投入に対する保護は,JIS B 9960-1参照)。

d) インターロックなど,全てのSRP/CSのPLrは,JIS B 9705-1に規定する“c”以上とし,カテゴリ3

21

B 9656:2020

以上のアーキテクチャとする。

4.2.2.1.2

蓋

蓋に対する保護方策は,次による。

a) ヒンジで固定された蓋は,複数のボルトで締結する。締結具は,工具を使用しなければ脱着できない

ものを用いる。

b) ヒンジで固定された蓋には,ばね,カウンターウエイトなどを使用し,開閉途中で手を離してもその

位置を維持する,又は閉鎖速度を低減する構造とする。

c) 締結具は,可能な限り蓋から脱落しない構造とする。

d) 蓋は正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

e) 蓋の締結方法,維持,確認及び取扱いに関する注意事項を4.2.5に規定する使用上の情報として提供す

る。

4.2.2.1.3

ミキサブレード

4.2.2.1.3.1

粉体入口からのアクセス

粉体入口からのアクセスに対する保護方策は,次による。

a) 機械への粉体供給は,自動供給装置による。

b) 自動供給装置は,粉体入口に隙間なく締結する。ただし,締結具は特殊工具を使用しなければ外すこ

とができない構造とする。

c) 締結具は,可能な限り構造物から脱落せず,保持する構造とする。

d) 締結箇所は正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

e) 自動供給装置の締結方法,維持,確認及び取扱いに関する注意事項を4.2.5に規定する使用上の情報と

して提供する。

4.2.2.1.3.2

蓋及び材料投入口からのアクセス

蓋及び材料投入口からのアクセスに対する保護方策は,次による。

a) 蓋は,閉じたときに本体に密着し,隙間が生じない構造とする。

b) 蓋にインターロックを設ける。インターロックは,次による。

1) インターロック装置の構造,制御回路などは,JIS B 9710による。

2) 蓋が閉位置にない場合は,ミキサブレードを起動できない制御とする。

3) 20 mm以下の蓋の開放によってインターロックの検知機能が作動するものとし,インターロックの

検知機能の作動から危険な機能の停止までの時間は1秒未満とする。

4) インターロックの検知機能の作動から危険な機能の停止までの時間が1秒以上の場合は,施錠式イ

ンターロック又はトラップド・キーインターロックを用いる。ただし,トラップド・キーインター

ロックを用いる場合は,キーの差込口を食品非接触部に設置する。

c) 加工作業時に蓋を開放し,材料を投入又は内部を確認する必要が場合は,蓋の内側にインターロック

を設けた独立した格子状の開口部をもつ可動式ガードを設置する(図11参照)。この場合,開放する

蓋にインターロックを設ける必要はない。

d) 材料投入口に設置する格子状の可動式ガード 材料投入口に設置する格子状の可動式ガードは,次に

よる。

1) 食材投入のための格子状開口部の寸法は,表3及び図11による。

なお,格子状開口部から駆動部までの距離は,200 mm以上設ける。

2) 表3の寸法をもつ開口部は,格子などで区切った複数の開口部を組み合わせて広くすることができ

22

B 9656:2020

る。ただし,投入口周辺の開口部寸法は,JIS B 9718による。

3) 開口部からの手指の侵入に対する残留リスクの警告を4.2.5に規定する使用上の情報として提供す

る。

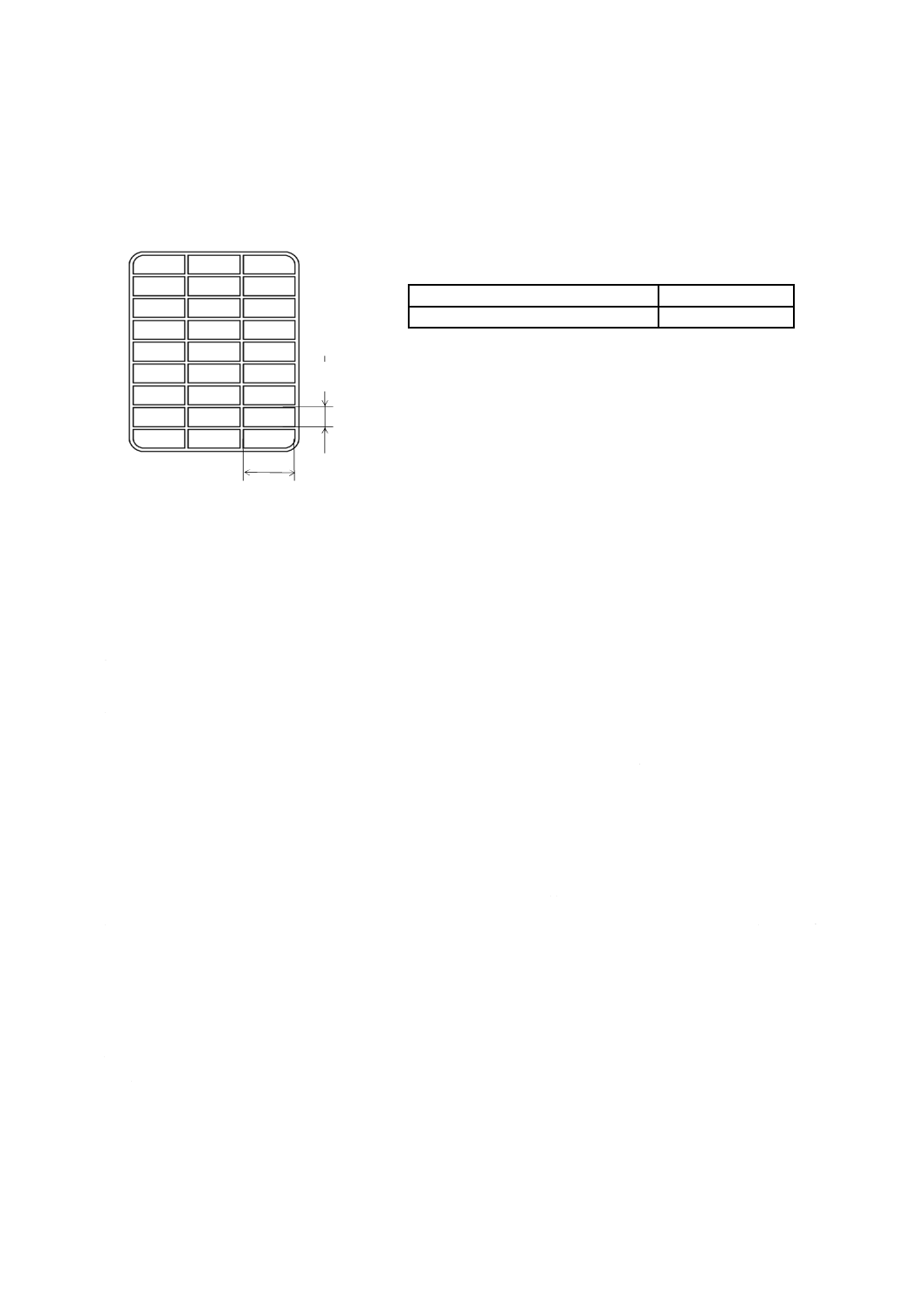

表3−開口部の寸法

単位 mm

開口部の長さ(a)

50以下

開口部の幅(b)

25以下

図11−格子状開口部の例

4.2.2.1.3.3

ゲートからのアクセス

ゲートからのアクセスに対する保護方策は,次による。

a) 横形ミキサの次工程で使用するフィーダのホッパ及び横形ミキサの底部は,密着させて隙間なく締結

する。ただし,締結具は特殊工具を使用しなければ外すことができない構造とする。

b) 締結具は,可能な限り構造物から脱落せず,保持する構造とする。

c) 締結箇所は正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

d) ホッパの締結方法,維持,確認及び取扱いに関する注意事項を4.2.5に規定する使用上の情報として提

供する。

e) ゲートを開放した状態で,作業者が保守・清掃作業を行うためにミキサブレードを起動させる必要が

ある場合は,JIS B 9960-1に規定するホールド・ツゥ・ラン制御,イネーブル装置又はJIS B 9712に

規定する両手操作制御による。ただし,この場合の起動速度は,機械及びゲートの大きさ,並びに作

業性を考慮し,可能な限り低速とする。

4.2.2.1.4

機械の動力伝達部及びモータのカップリング部

機械の動力伝達部及びモータのカップリング部に対する保護方策は,次による。

a) モータのカップリング部等の動力伝達部に接近するための開口部には,JIS B 9710及びJIS B 9716に

規定する開口部のないインターロック付きガード又はJIS B 9716に規定する固定式ガードを設置する。

b) 固定式ガードを採用する場合は,特殊工具を用いなければ脱着できない締結具を用いる。

c) 締結具は,可能な限りガードから脱落しない構造とする。

d) ガードは正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

e) ガードの締結方法,維持,確認及び取扱いに関する注意事項を4.2.5に規定する使用上の情報として提

供する。

4.2.2.1.5

転倒式容器

転倒式容器に対する保護方策は,次による。

a) 転倒式容器を備えた横形ミキサの場合,容器を転倒する操作は,JIS B 9960-1に規定するホールド・

b

a

23

B 9656:2020

ツゥ・ラン制御,イネーブル装置又はJIS B 9712に規定する両手操作制御とする。

b) 転倒式容器にJIS B 9710に規定するインターロックを設け,加工作業時の位置に容器がない場合は,

ミキサブレードを起動できない制御とする。

c) 容器転倒中にどうしてもミキサブレードを回転させる必要がある場合は,JIS B 9960-1に規定するホ

ールド・ツゥ・ラン制御,イネーブル装置又はJIS B 9712に規定する両手操作制御による。ただし,

これらのアクチュエータ(手で操作するレバー,ボタンなど)は,容器転倒に用いるアクチュエータ

と明確に識別する。また,この場合の起動速度は,機械及びゲートの大きさ,並びに作業性を考慮し,

可能な限り低速とする。

4.2.2.2

電気的危険源

4.2.2.2.1

一般

充電部,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.2.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ及び操作盤エンクロージャは,JIS C 0920に規定するIP

コード,IP55以上とする。機械全体ではIP34以上の保護等級とする。

なお,モータのエンクロージャは,IP23以上とする。

4.2.2.2.3

予期しない起動

4.2.2.1.1のa)〜c) の規定による。

4.2.2.3

材料及び物質による危険源

食品原材料を加工する容器は,加工時に原材料が作業区域に飛散する開口部のない構造とする。不可能

な場合は,開口部は可能な限り狭くし,下向きとする。

4.2.2.4

人間工学原則の無視による危険源

4.2.2.4.1

一般

作業時の姿勢に関する構造は,JIS B 9700に規定する保護方策を用いる。

4.2.2.4.2

作業姿勢,操作力及び重量物の取扱い

作業姿勢,操作力及び重量物の取扱いによる危険源に対する保護方策は,次による。

a) 人手で搬送することを意図する重量物は,その質量は最大25 kg以下とする。25 kgを超える場合は,

専用の補助具を設置する。

b) ヒンジで取り付けられた手動で開閉する蓋及び可動式ガードを持ち上げる力は,最大200 Nとする。

c) 手で操作するハンドル又はレバーなどのアクチュエータを備える場合は,用いる力は最大200 Nとす

る。

4.2.2.4.3

制御装置の設置位置

操作機能をもつ制御装置又は操作盤は,全ての危険源が確認できる位置に設置する。

4.2.3

横形ミキサの衛生要求事項

横形ミキサの衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用する

ほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3 mm以上とする[図3 a)

参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可能な

場合は,適切な洗浄・清掃方法に関する4.2.5に規定する使用上の情報の提供を条件として,更に小

さい隅の丸みを採用することができる。内角の角度が135°以上の場合は,隅の丸みを設けなくて

24

B 9656:2020

もよい。

2) 食品接触部の三つの面による内角は,内角の角度が135°以上ある場合及び二つの曲げの間の寸法

が7 mm以上ある場合は,隅の丸みを設けなくてもよい[図3 b) 参照]。また,三つの面による内

角が90°以上135°未満の場合は,二つの隅の丸みは3 mm以上とし,残る一つの隅部の丸みは7 mm

以上とする。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図3 c) 参照]。

4) 食品接触部にファスナを用いる場合は,JIS B 9650-2の要求事項を適用する。

なお,座ぐりに六角穴付きボルトを埋め込まなければならない場合は,図4による。

5) 食品接触部の表面粗さRaは,次による。ただし,高い衛生リスクをもつ食品を加工する場合は,

リスクに応じたより小さい表面粗さが必要になる。

5.1) ドロー成形の場合は,4 μm以下

5.2) 鋳型の場合は,6 μm以下

5.3) 機械加工及び射出成形の場合は,4 μm以下

5.4) コーティングの場合は,4 μm以下

6) 軸受から漏れた潤滑油,摩耗粉などの異物に対する保護方策は,次による。

6.1) 可能な限り異物が直ちに食品へ混入することのない位置に軸受を設置する。

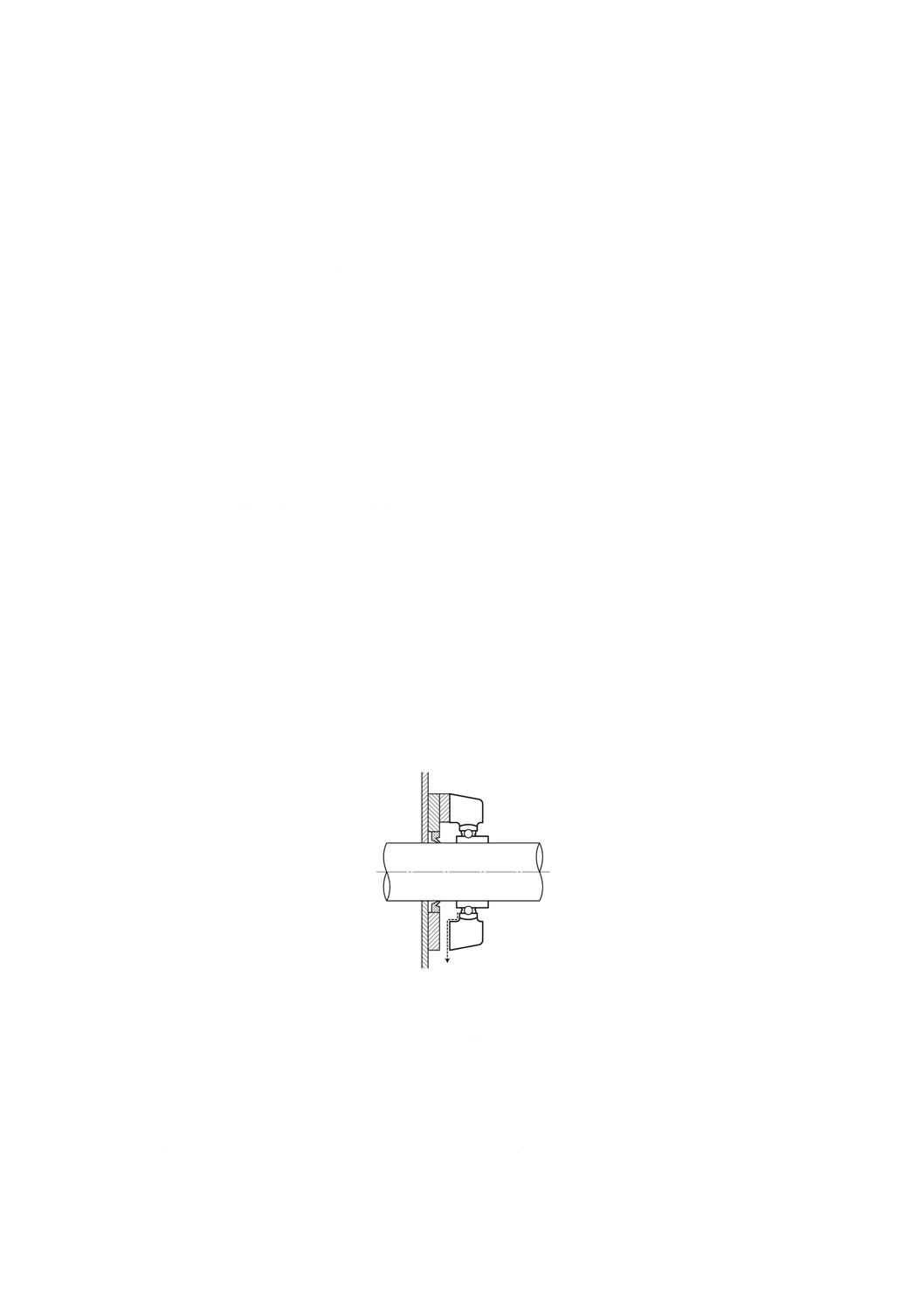

6.2) 6.1) の構造が不可能な場合は,軸受部及び食品と接触しない機械の外側にそれぞれシールを設け,

これら二つのシールの間から異物を排出する構造とする(図12参照)。

6.3) 潤滑油の食品加工部への漏えいリスクをなくすことができない場合は,ISO 21469に規定する食品

グレードの潤滑油を用いる。

6.4) 潤滑油漏れの確認方法及び潤滑油の給油に関する注意事項を4.2.5に規定する取扱説明書に明記す

る。

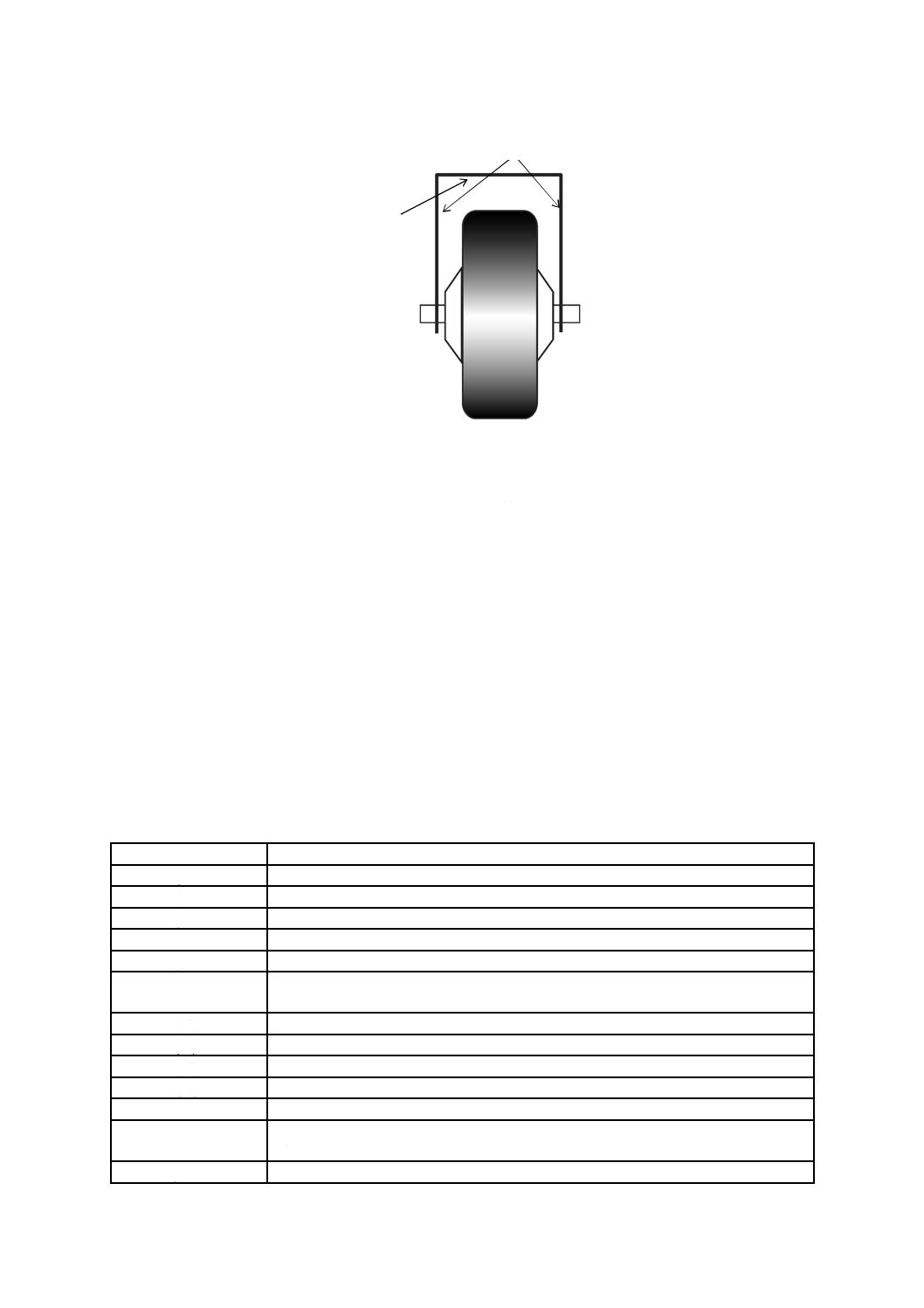

図12−異物を排出するシャフトのシールの例

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用する

ほか,次による。

1) 食品飛散部の二つの面による内角の角度が90°以上の場合は,隅の丸みは1 mm以上とし,内角の

角度が60°以上90°未満の場合は,隅の丸みは3 mm以上とする。

2) 直径が16 mm以上で,かつ,深さが16 mm以下の場合は,貫通した孔を設けてもよい。ただし,

25

B 9656:2020

複数の孔を設ける場合は,孔と孔との間隔を16 mm以上とする(図6参照)。

3) 呼び径3 mm未満のねじは使用してはならない。

4) 食品飛散部の表面粗さRaは,衛生リスクに応じて食品接触部より大きい表面粗さRaが許容できる。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用

するほか,次による。

1) 蓋外側表面 開放操作の際に,蓋上部に堆積した異物が食品接触部へ落下しない構造とする。

d) 機械の設置部の構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を直接床面に設置する場合は,設置部の隙間を連続したシールなどによって密閉する。

なお,シールによって密閉する方法は,4.2.5に規定する取扱説明書に明記する。

2) 機械に足を備える場合は,表1及び図7に示す寸法を考慮する。

3) 機械を台座に設置する場合は,次による。

3.1) 機械台座と床面とを連続したシールによって密閉する。

なお,シールによって密閉する方法は,4.2.5に規定する取扱説明書に明記する。

3.2) 台座よりも大きな底面積をもつ機械の場合は,台座の高さ(H)は150 mm以上とする。ただし,

機械底面の端から台座までの距離(L)が150 mm以下の場合は,台座の高さ(H)を100 mmま

で低くすることができる(図8参照)。

4) 2) 及び3) に規定する寸法を採用することができない場合は,適切な清掃方法を4.2.5に規定する取

扱説明書に明記する。

e) 制御盤及び操作盤 制御盤及び操作盤に対する保護方策は,次による。

1) 制御盤及び操作盤は,食品非接触部に設置する。どうしても食品飛散部に設置しなければならない

ときは,次による。

1.1) 食品加工部又は制御盤及び操作盤の上部表面に,食品加工部から離れる外縁部に向けて適切な勾

配を設け,水が滞留しない構造とする。

1.2) 制御盤のスイッチ,ダイヤル,レバーなどの各アクチュエータの隙間は,可能な限り20 mm以上

開ける,又は各アクチュエータに容易に交換可能な覆いをすることができる。

f)

ヒンジ 衛生リスクに応じて,ヒンジは容易に分解可能な構造とする。不可能な場合は,ヒンジを食

品非接触部に設ける,又は食材,水などがヒンジ内部に侵入せず,容易に清掃可能な構造とする。

4.2.4

横形ミキサの安全及び衛生要求事項の検証

横形ミキサが安全及び衛生要求事項に適合していることを確認するための検証方法は,表4による。

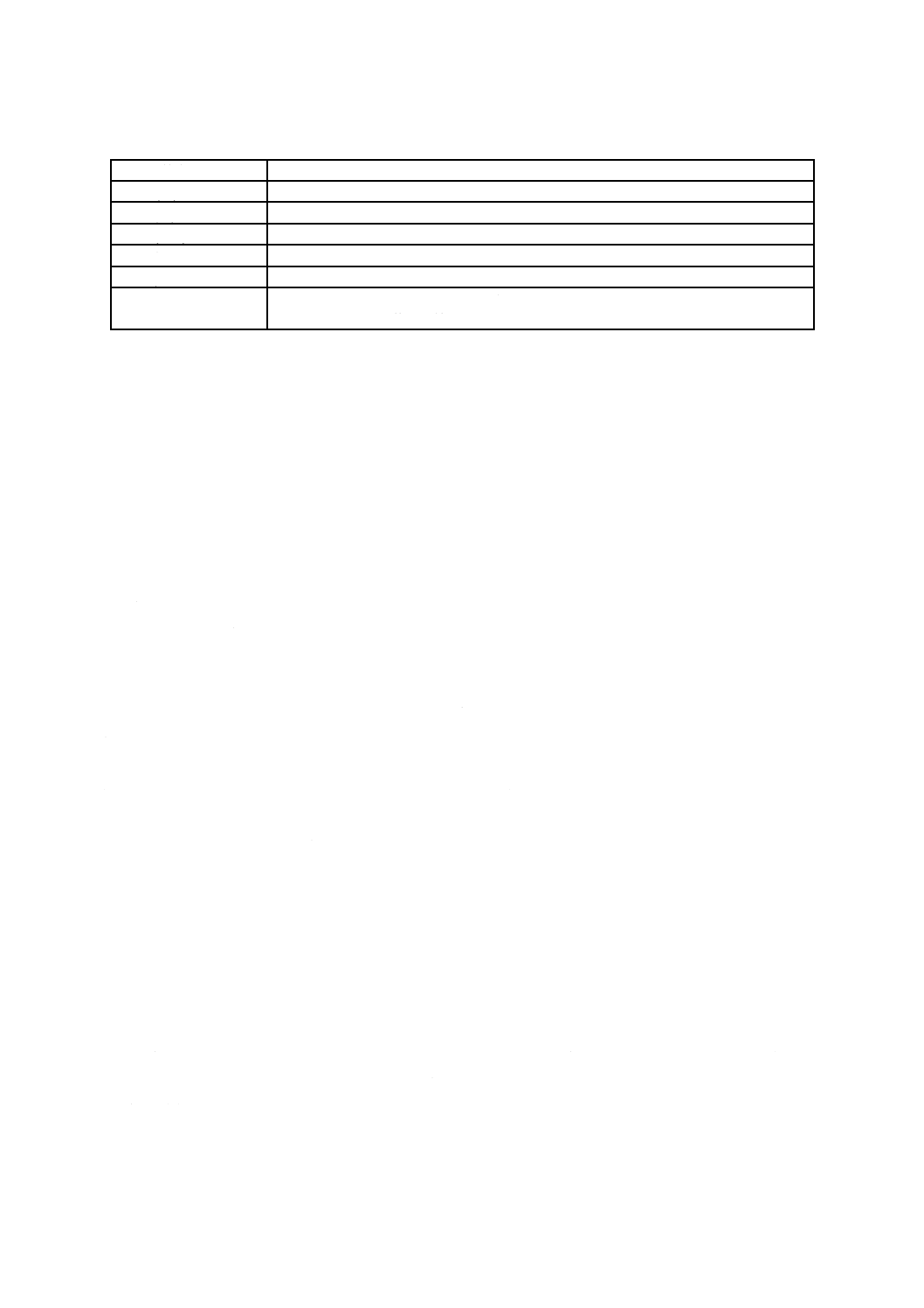

表4−検証方法

箇条番号

検証方法

4.2.2.1.1 a)

JIS B 9960-1に基づく構造確認

4.2.2.1.1 b)

JIS B 9714に基づく制御回路及び構造確認

4.2.2.1.1 c)

JIS B 9960-1に基づく構造確認

4.2.2.1.1 d)

JIS B 9705-1に基づくPLrの確認

4.2.2.1.2 a)

構造確認

4.2.2.1.2 b)

構造確認及び閉鎖速度低減の確認

4.2.2.1.2 c)

構造確認

4.2.2.1.2 d)

JIS B 9716に基づく構造確認

4.2.2.1.2 e)

使用上の情報の確認

26

B 9656:2020

表4−検証方法(続き)

箇条番号

検証方法

4.2.2.1.3.1 a)

構造確認

4.2.2.1.3.1 b)

構造確認

4.2.2.1.3.1 c)

構造確認

4.2.2.1.3.1 d)

JIS B 9716に基づく構造確認

4.2.2.1.3.1 e)

使用上の情報の確認

4.2.2.1.3.2 a)

構造確認

4.2.2.1.3.2 b) 1)

JIS B 9710に基づく構造及び制御回路確認

4.2.2.1.3.2 b) 2)

制御回路確認

4.2.2.1.3.2 b) 3)

寸法測定及び時間測定

4.2.2.1.3.2 b) 4)

時間測定及び構造確認

4.2.2.1.3.2 c)

構造確認

4.2.2.1.3.2 d) 1)

寸法測定,並びに表3及び図11に基づく構造確認

4.2.2.1.3.2 d) 2)

寸法測定,並びに表3及びJIS B 9718に基づく構造確認

4.2.2.1.3.2 d) 3)

使用上の情報の確認

4.2.2.1.3.3 a)

構造確認

4.2.2.1.3.3 b)

構造確認

4.2.2.1.3.3 c)

JIS B 9716に基づく構造確認

4.2.2.1.3.3 d)

使用上の情報の確認

4.2.2.1.3.3 e)

JIS B 9960-1及びJIS B 9712に基づく構造確認

4.2.2.1.4 a)

JIS B 9710及びJIS B 9716に基づく構造確認

4.2.2.1.4 b)

構造確認

4.2.2.1.4 c)

構造確認

4.2.2.1.4 d)

JIS B 9716に基づく構造確認

4.2.2.1.4 e)

使用上の情報の確認

4.2.2.1.5 a)

JIS B 9960-1及びJIS B 9712に基づく構造確認

4.2.2.1.5 b)

JIS B 9710に基づく構造及び制御回路確認

4.2.2.1.5 c)

JIS B 9960-1及びJIS B 9712に基づく構造確認

4.2.2.2.1

JIS B 9960-1に基づく構造確認及び検証

4.2.2.2.2

JIS C 0920に基づく構造確認

4.2.2.2.3

4.2.2.1.1のa)〜c) に基づく検証

4.2.2.3

構造確認

4.2.2.4.1

JIS B 9700に基づく構造確認

4.2.2.4.2 a)

質量測定

4.2.2.4.2 b)

力の測定

4.2.2.4.2 c)

力の測定

4.2.2.4.3

構造確認

4.2.3 a)

JIS B 9650-2に基づく検証

4.2.3 a) 1)〜3)

寸法測定

4.2.3 a) 4)

寸法測定及びJIS B 9650-2に基づく検証

4.2.3 a) 5.1)〜5.4)

表面粗さ測定

4.2.3 a) 6.1)

構造確認

4.2.3 a) 6.2)

構造確認

4.2.3 a) 6.3)

ISO 21469に基づく潤滑油の確認

4.2.3 a) 6.4)

使用上の情報の確認

4.2.3 b)

JIS B 9650-2に基づく検証

4.2.3 b) 1)〜3)

寸法測定

27

B 9656:2020

表4−検証方法(続き)

箇条番号

検証方法

4.2.3 b) 4)

表面粗さ測定

4.2.3 c)

JIS B 9650-2に基づく検証

4.2.3 c) 1)

構造確認

4.2.3 d) 1)

施工確認及び使用上の情報の確認

4.2.3 d) 2)

表1及び図7に基づく寸法測定

4.2.3 d) 3.1)

施工確認及び使用上の情報の確認

4.2.3 d) 3.2)

図8に基づく寸法測定

4.2.3 d) 4)

使用上の情報の確認

4.2.3 e) 1)

衛生区域の確認

4.2.3 e) 1.1)

構造確認

4.2.3 e) 1.2)

寸法測定

4.2.3 f)

構造確認

4.2.5

JIS B 9700,IEC/IEEE 82079-1,JIS B 9650-1,JIS B 9650-2,ISO 3864-1,ISO 3864-2

及びISO 3864-3に基づく検証。

4.2.5

横形ミキサの使用上の情報

横形ミキサの使用上の情報は,JIS B 9700による。また,使用上の情報に含まれる取扱説明書は,

IEC/IEEE 82079-1,JIS B 9650-1及びJIS B 9650-2,並びに警告表示は,ISO 3864-1,ISO 3864-2及びISO

3864-3による。

4.3

フィーダ

4.3.1

フィーダの危険源

4.3.1.1

機械的危険源

4.3.1.1.1

ベルトフィーダの機械的危険源

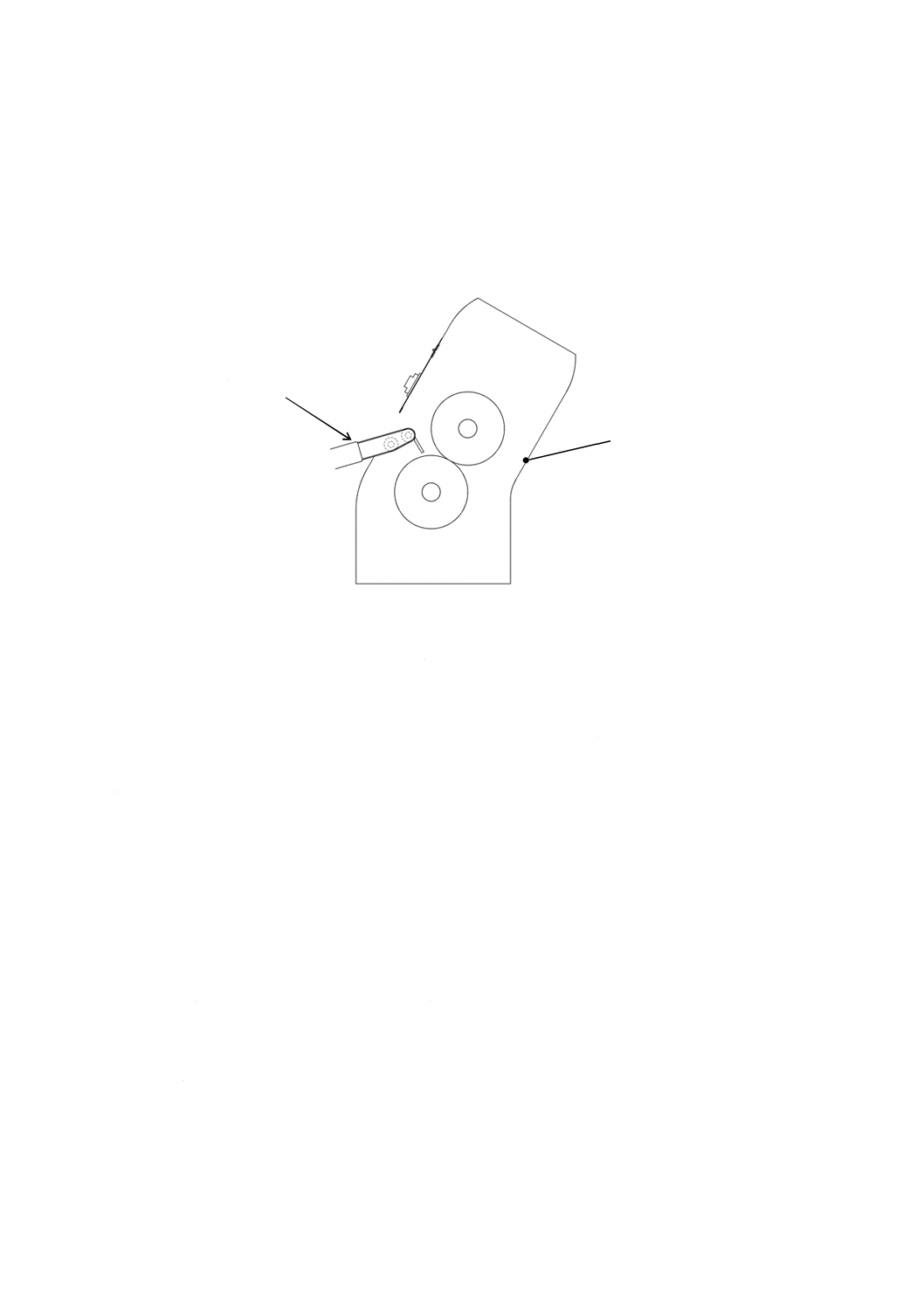

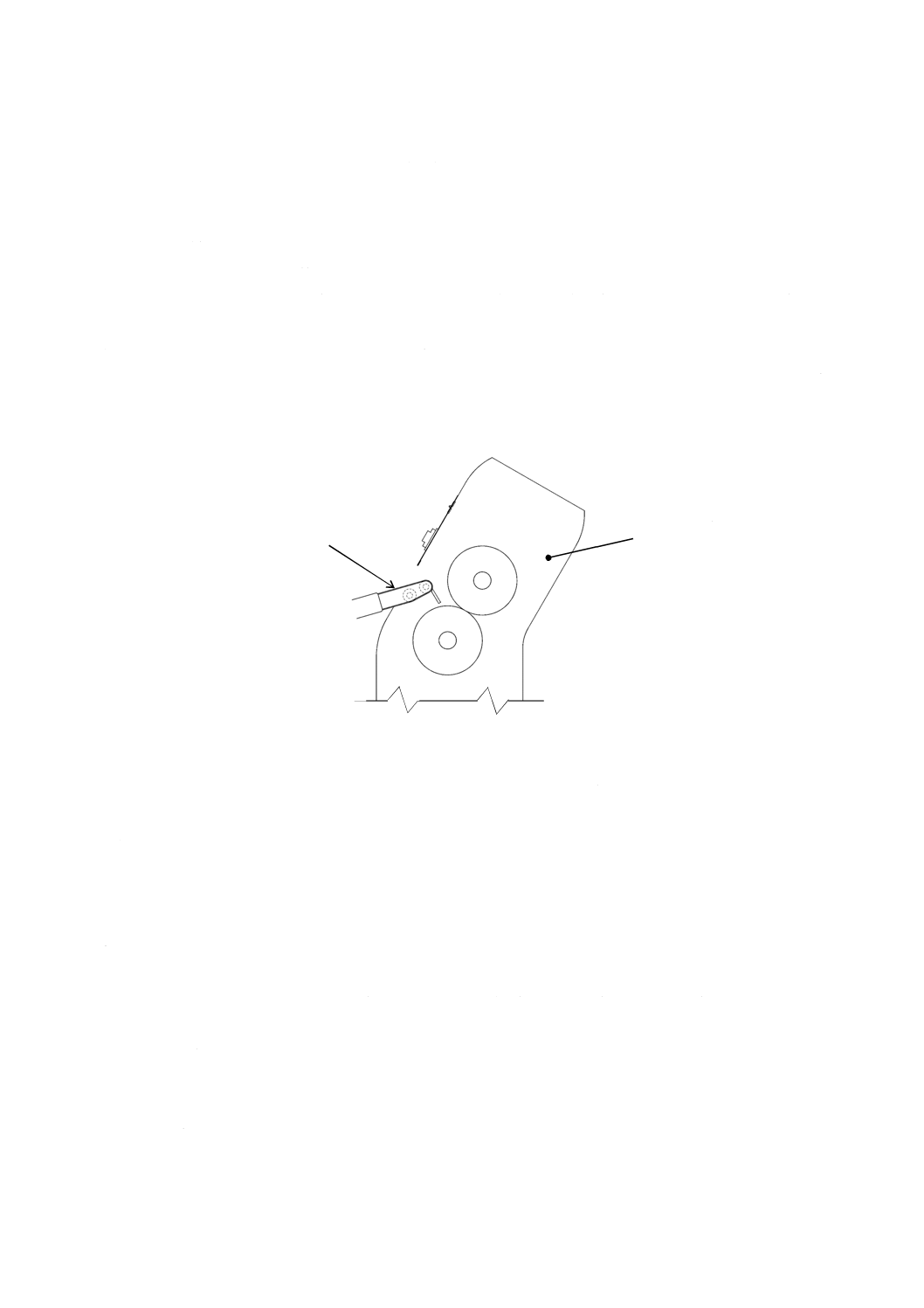

主なベルトフィーダの機械的危険源は,次による(図13参照)。

a) 扉 保守・清掃作業時において,開放した扉の落下によって,作業者が手指を挟む危険がある。

b) クラッシャ 扉及び排出シュートからのアクセスによる保守・清掃作業時において,意図しない起動

によってクラッシャに,作業者が手指を巻き込む又は押し潰す危険がある。

c) 加工品の落下 機械内部での保守・清掃作業時において,上部に連結したミキサの予期しない起動に

よって加工品が頭上から落下し,頭部及び身体に打撲を受ける危険がある。

d) コンベアベルトとローラとの隙間 保守・清掃作業時において,意図しない起動によってコンベアベ

ルトとローラとの隙間に,作業者が指を巻き込む又は挟む危険がある。

e) 機械の動力伝達部及び駆動部 保守・清掃作業時において,意図しない起動によって,減速機及びチ

ェーンとスプロケットとの間などに,作業者が指を巻き込む又は挟む危険がある。

f)

モータのカップリング部 保守・清掃作業時において,意図しない起動によってモータのカップリン

グ部に,作業者が指を巻き込む危険がある。

4.3.1.1.2

テーブルフィーダの機械的危険源

主なテーブルフィーダの機械的危険源は,次による(図14参照)。

a) ブレード 加工作業時又は保守・清掃作業時における意図しない起動によって,ブレードに作業者が

腕又は身体を巻き込む危険がある。

b) 機械の動力伝達部及び駆動部 保守・清掃作業時において,意図しない起動によって,減速機及びチ

28

B 9656:2020

ェーンとスプロケットとの間などに,作業者が指を巻き込む又は挟む危険がある。

c) モータのカップリング部 保守・清掃作業時において,意図しない起動によってモータのカップリン

グ部に,作業者が指を巻き込む危険がある。

4.3.1.2

電気的危険源

主な電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し,感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた場合,作業者が露出導電部に接触

し,感電する危険がある。

c) 漏電 絶縁故障によって充電状態になった露出導電部に作業者が接触し,感電する危険がある。

d) 電磁波による誤作動 エミッションによって他の機器及び作業者の健康へ悪影響を与える危険,並び

にイミュニティによって誤動作を起こす危険がある。

e) 保護等級 不適切な保護等級によって,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

f)

予期しない起動 保守・清掃作業時において,予期しない起動によって機械駆動部で作業者が傷害を

負う危険がある。

4.3.1.3

材料及び物質による危険源

主な材料及び物質による危険源として,作業中の機械が放出する粉じんを吸引することによって,作業

者がアナフィラキシーショックを引き起こす危険がある。

4.3.1.4

人間工学原則の無視による危険源

主な人間工学原則の無視による危険源は,次による。

a) 作業姿勢,操作力及び重量物の取扱い 作業時の不自然な姿勢及び重量物の取扱いによって,作業者

が筋骨格障害を負う危険がある。

b) 制御装置の設置位置 不適切な装置の設置によって,作業者が危険区域にいるとき,第三者が作業者

に気付かずに駆動部を起動させる危険がある。

29

B 9656:2020

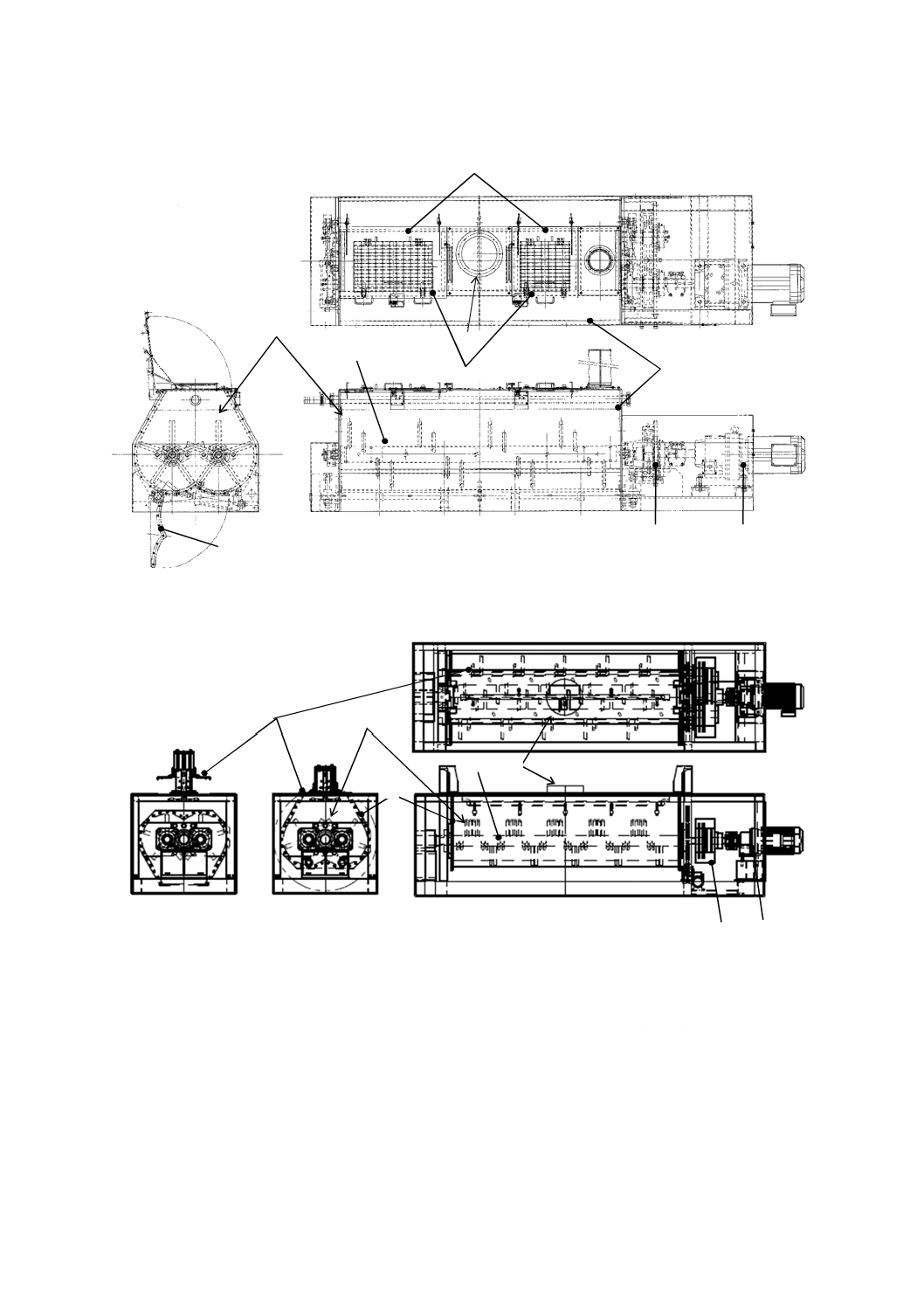

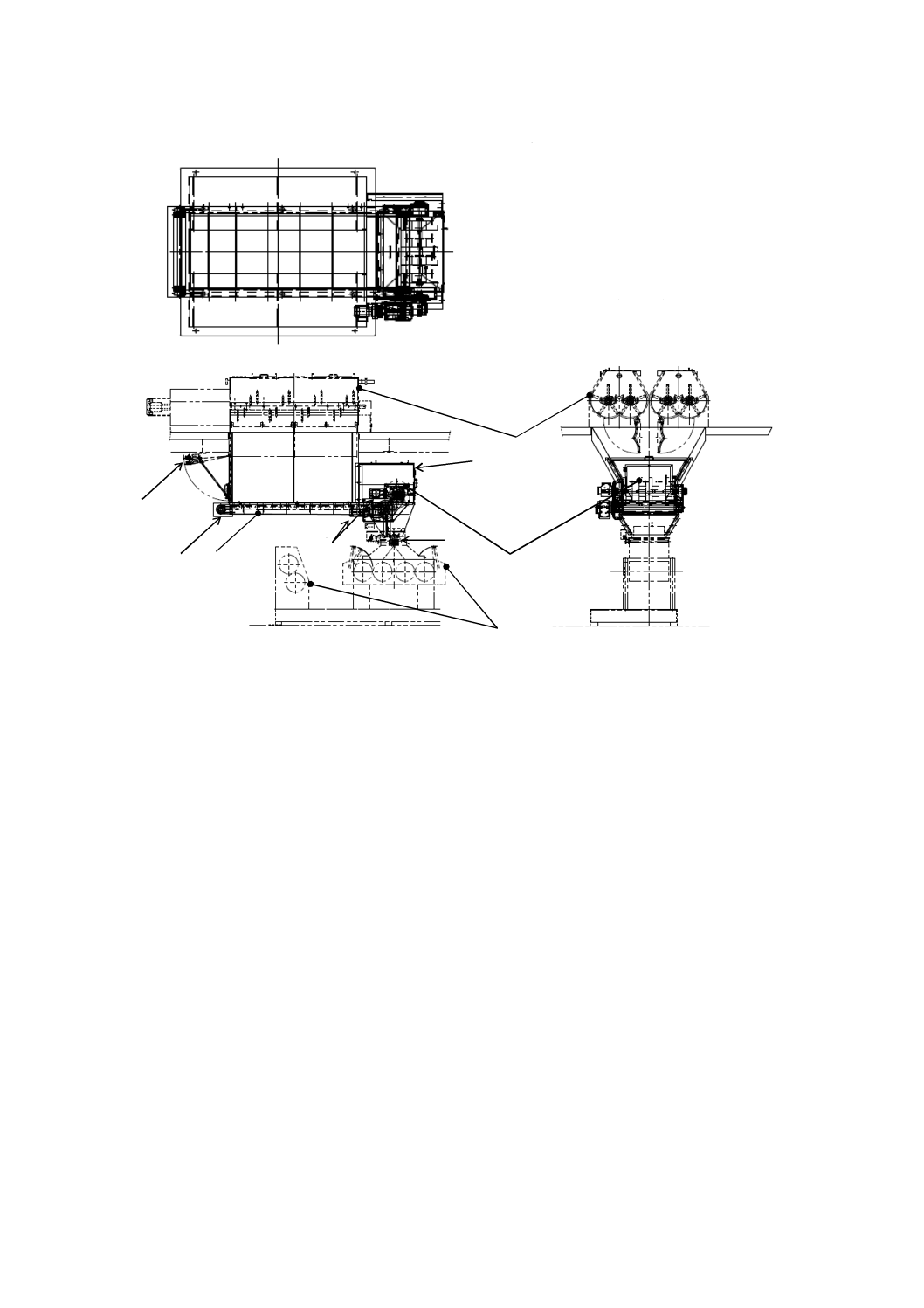

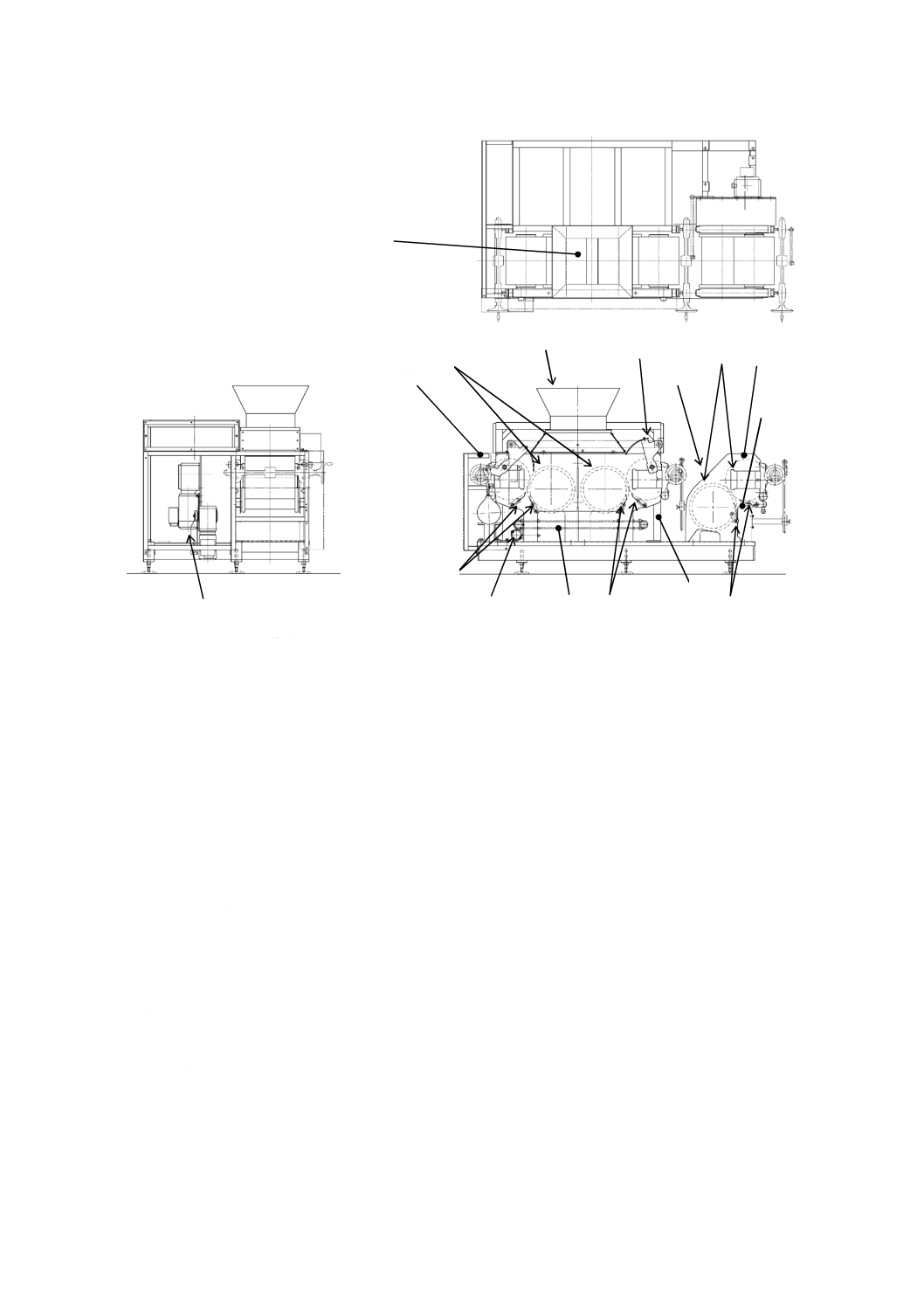

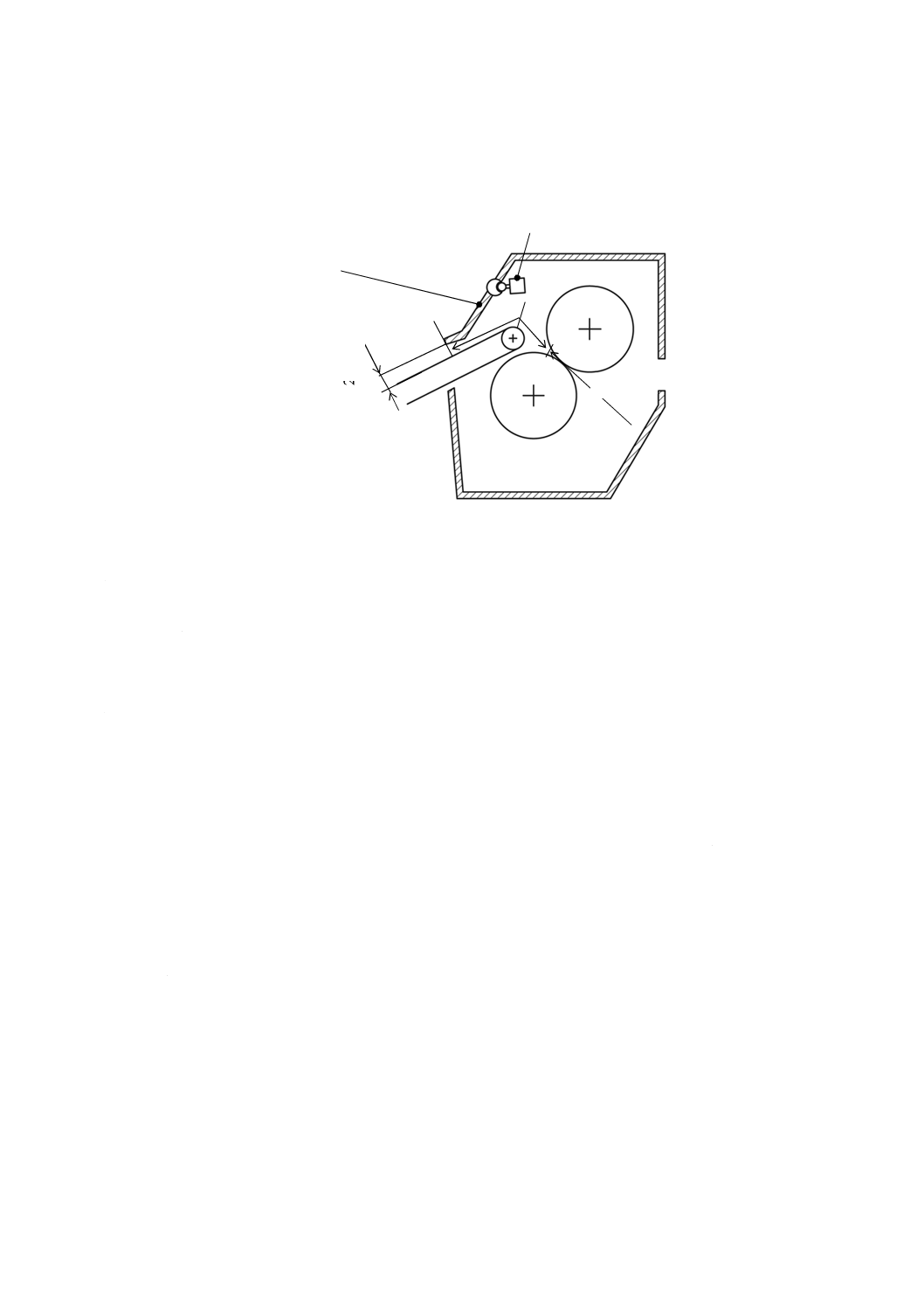

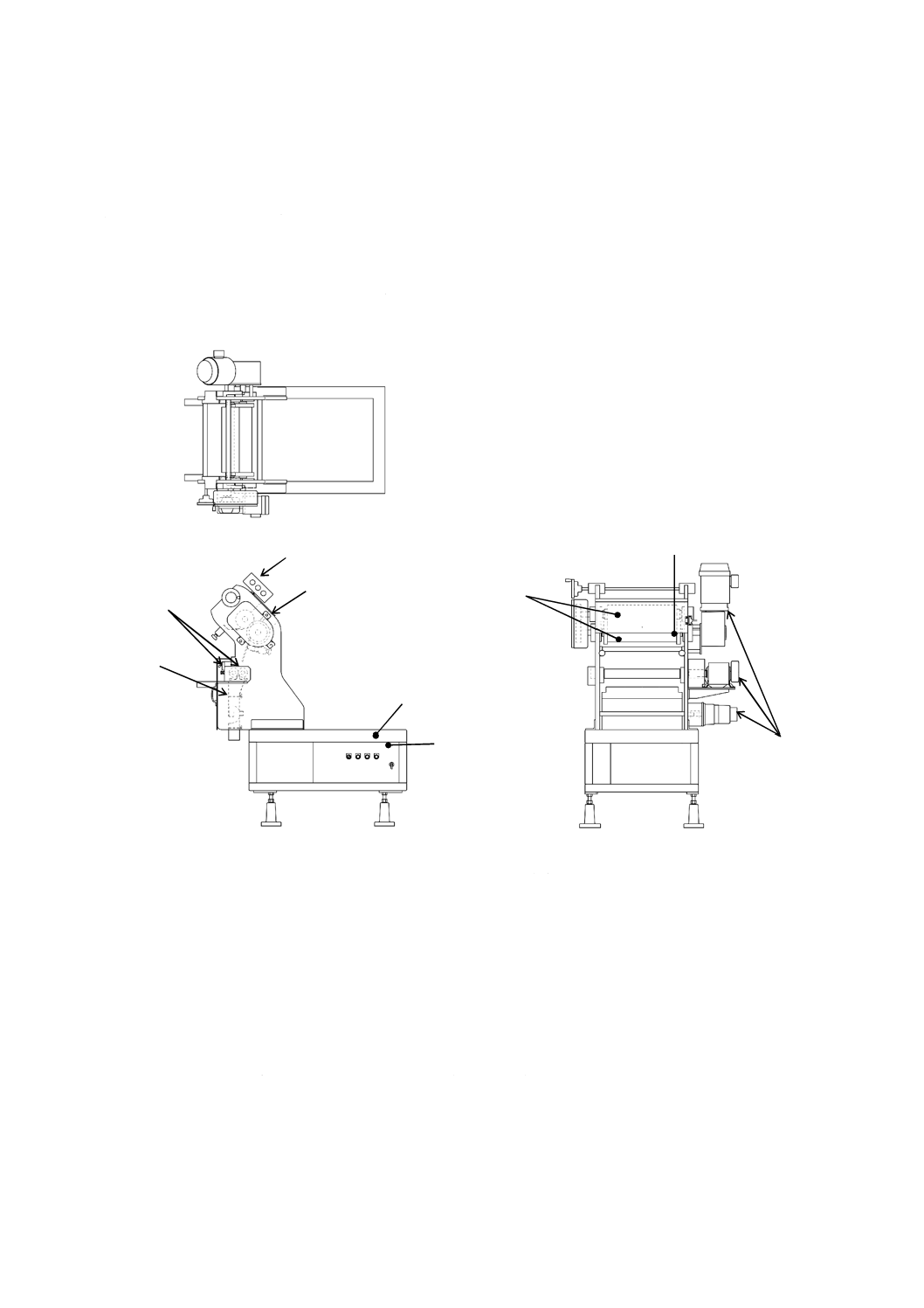

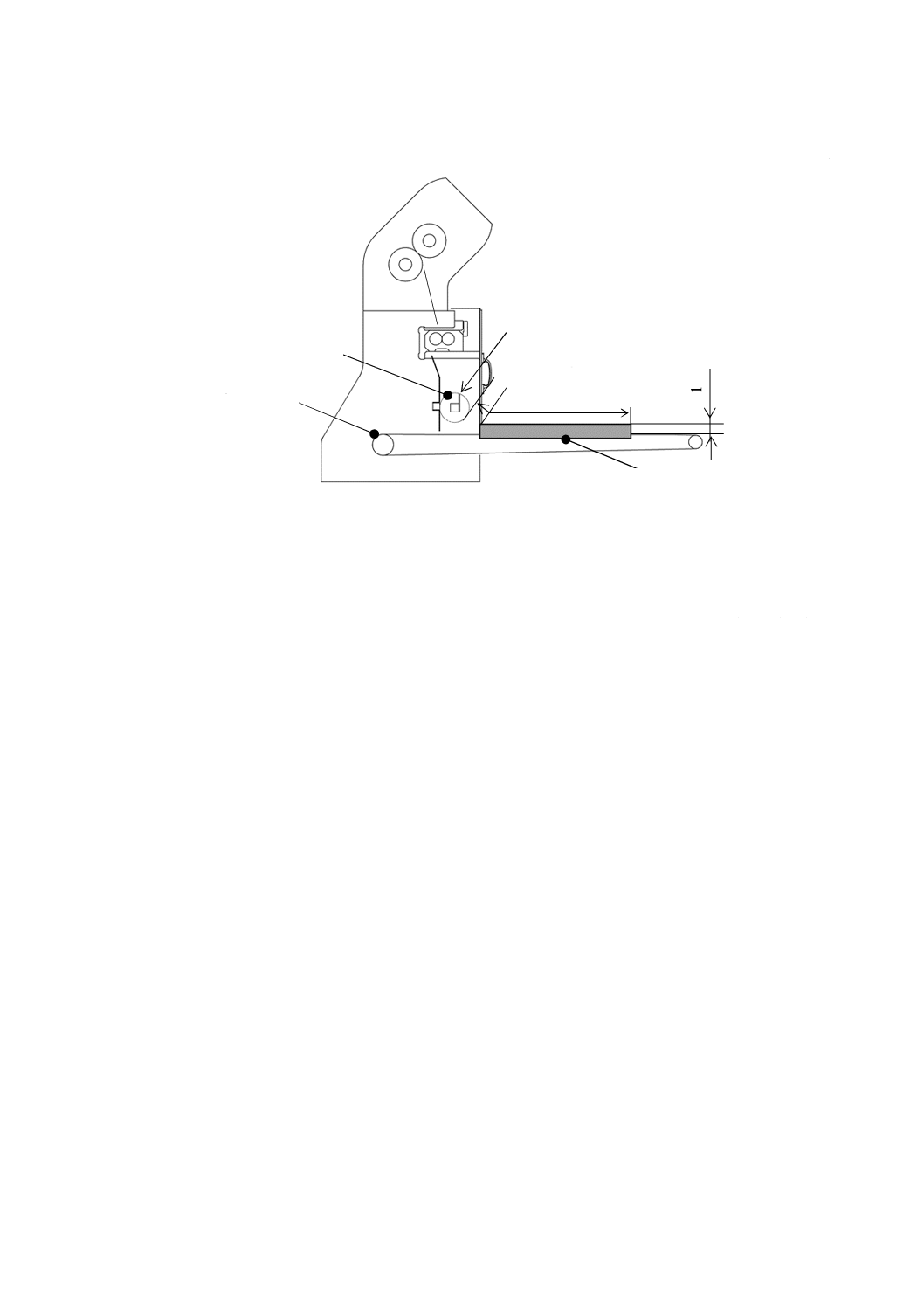

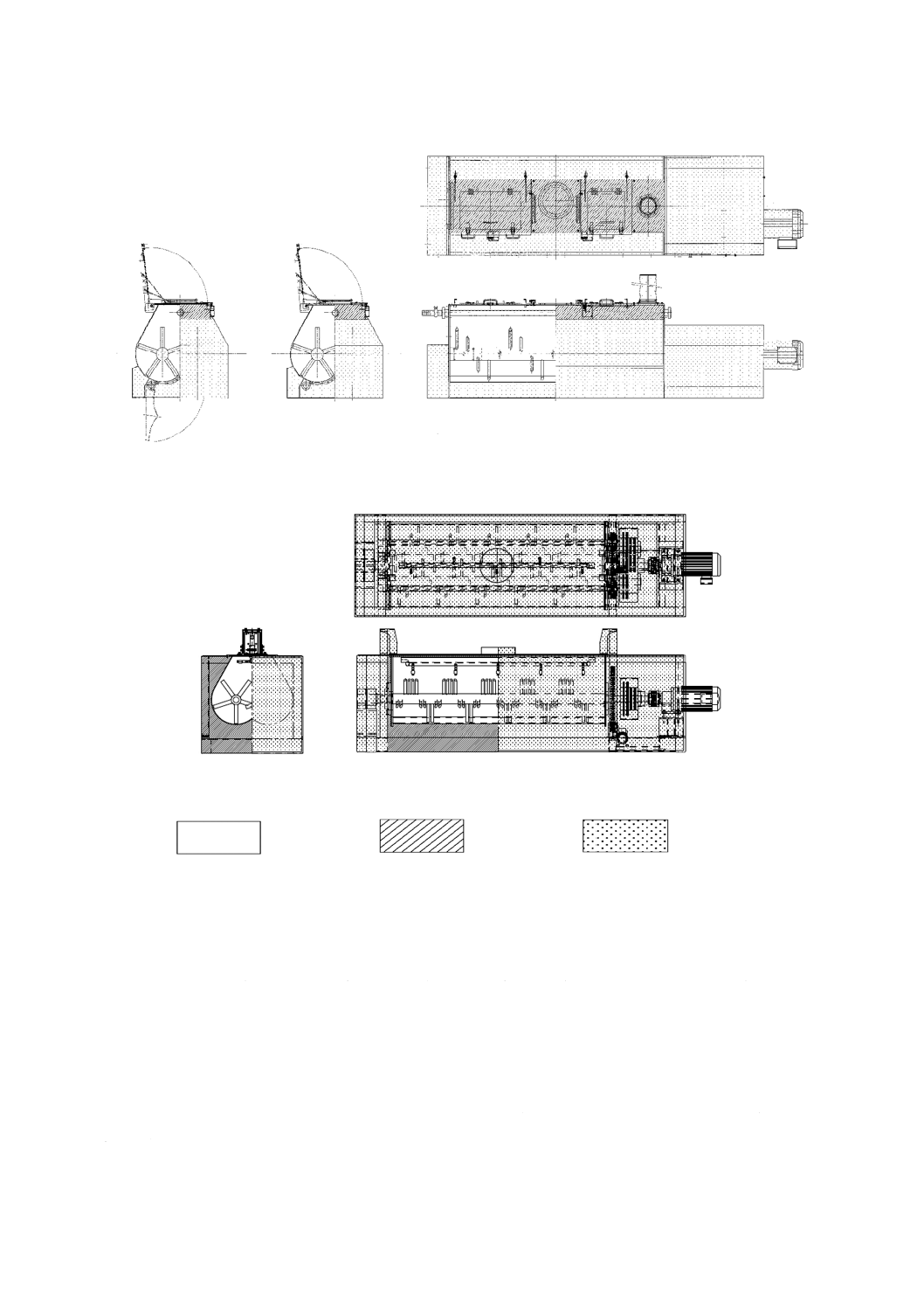

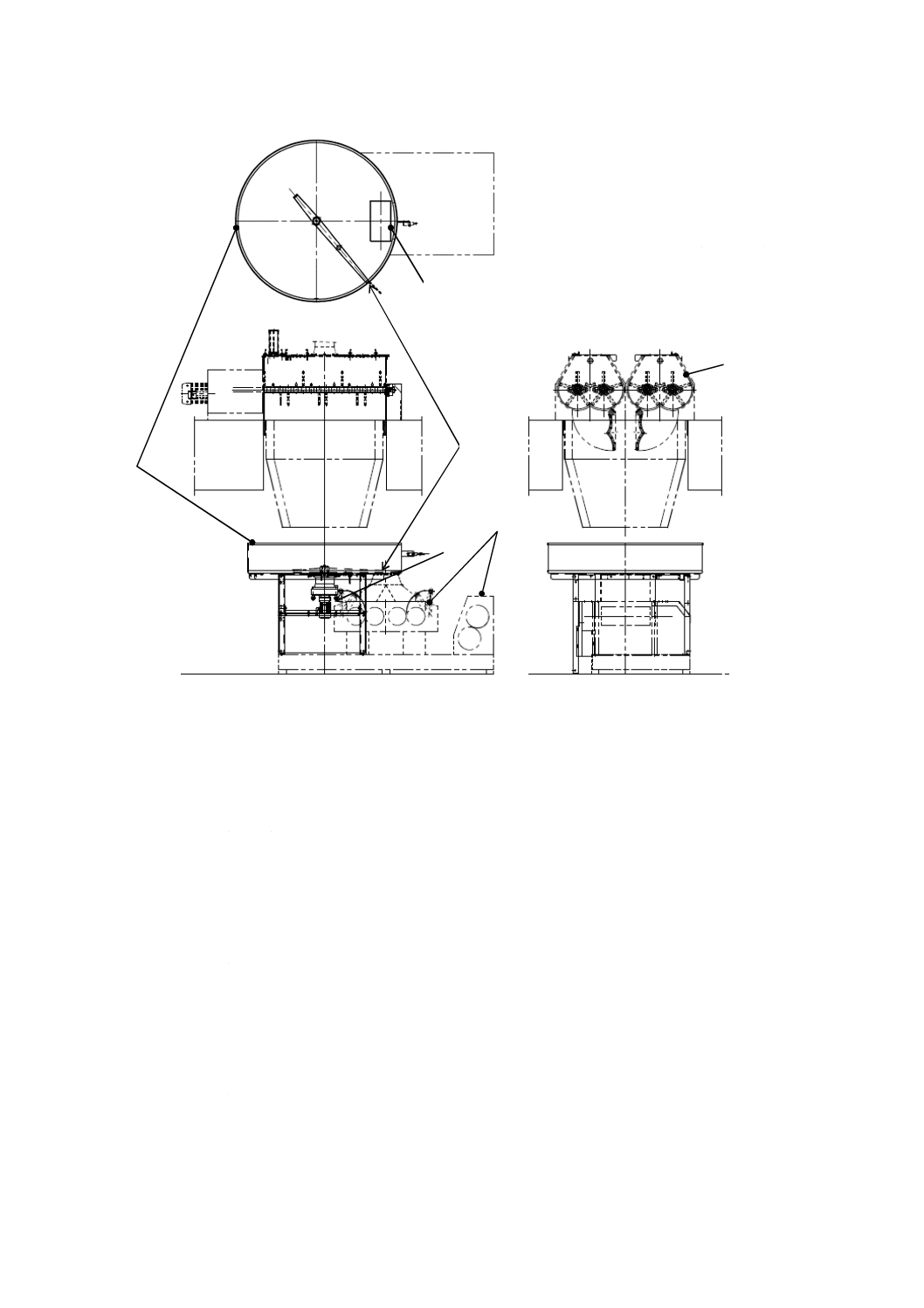

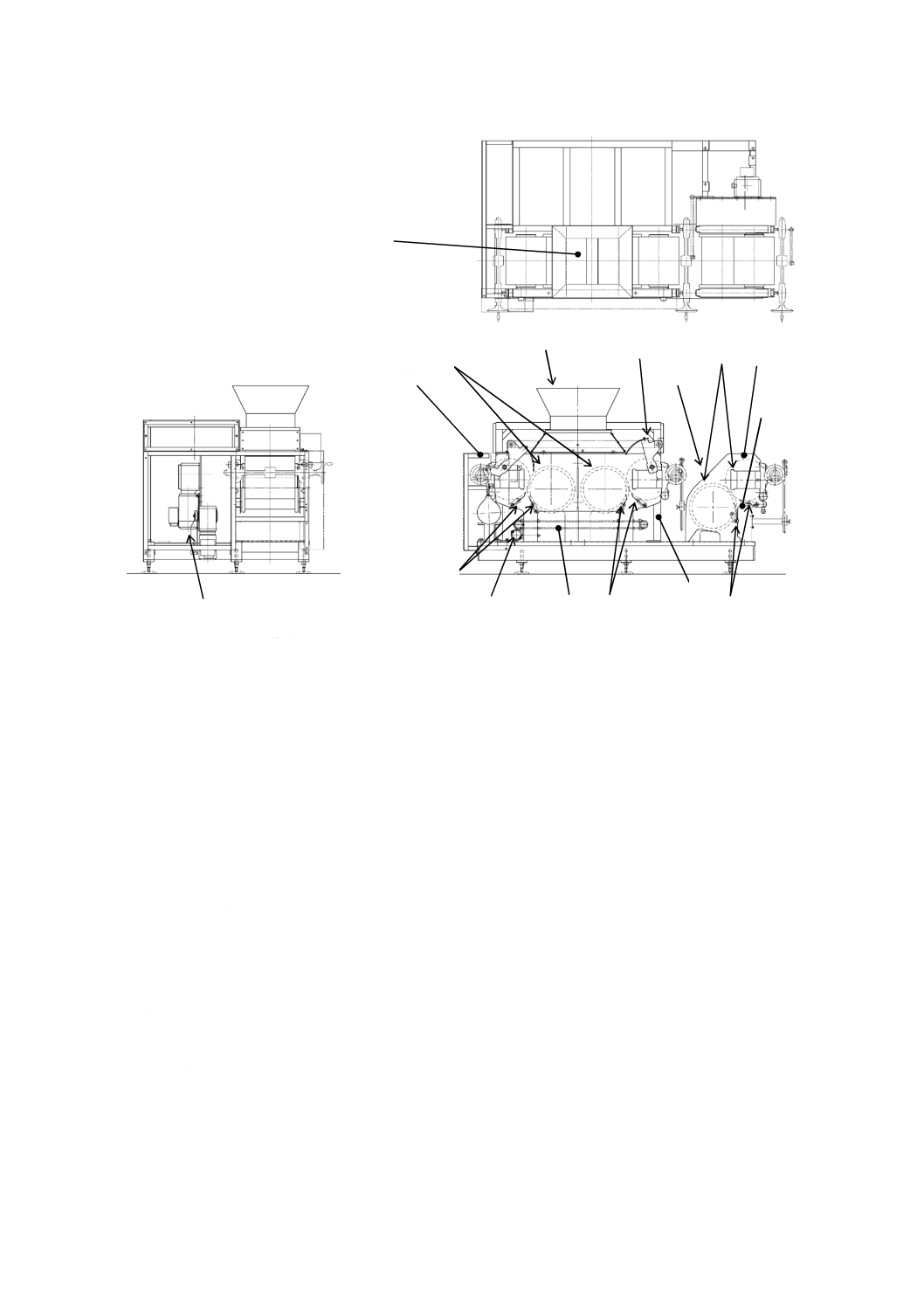

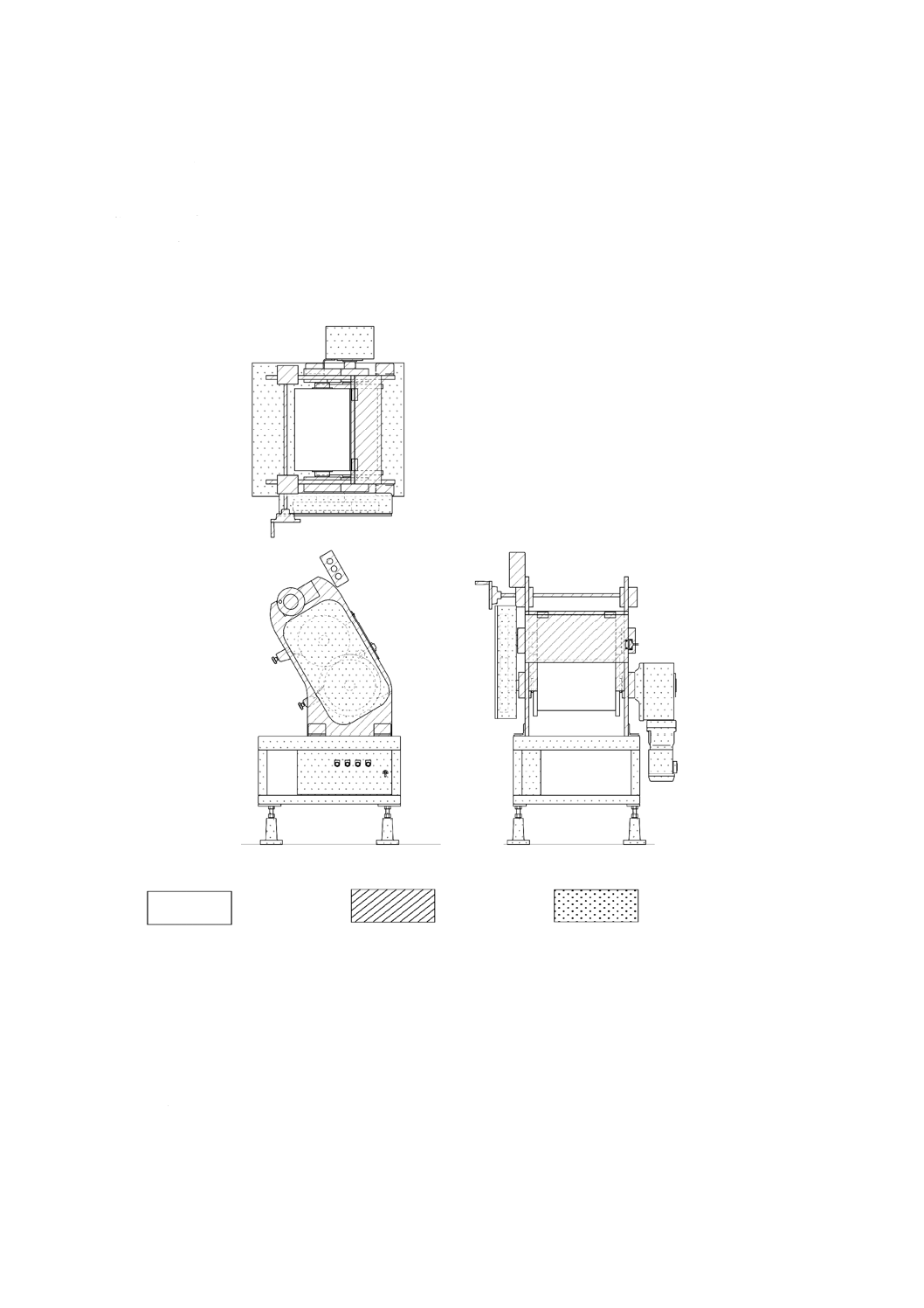

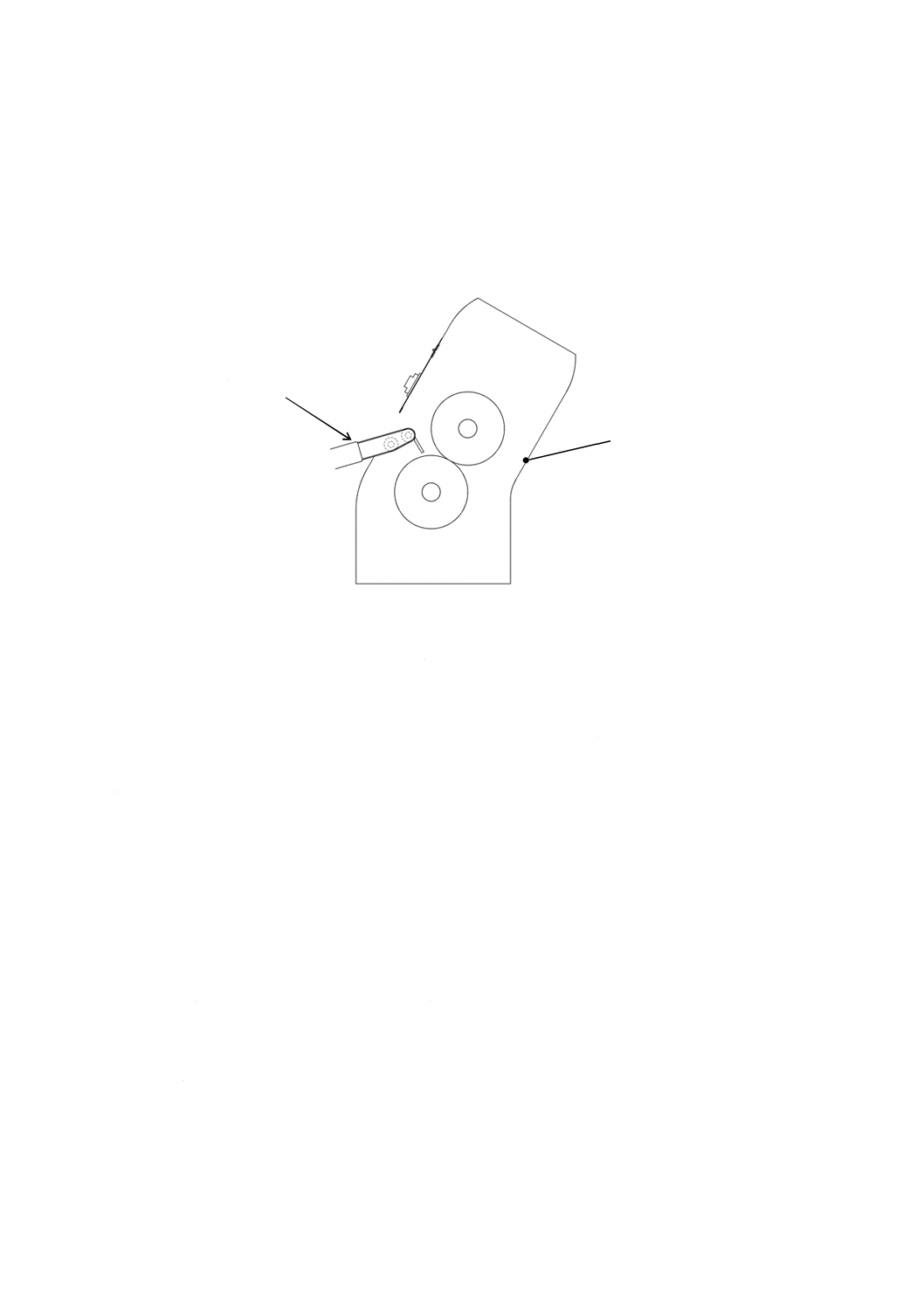

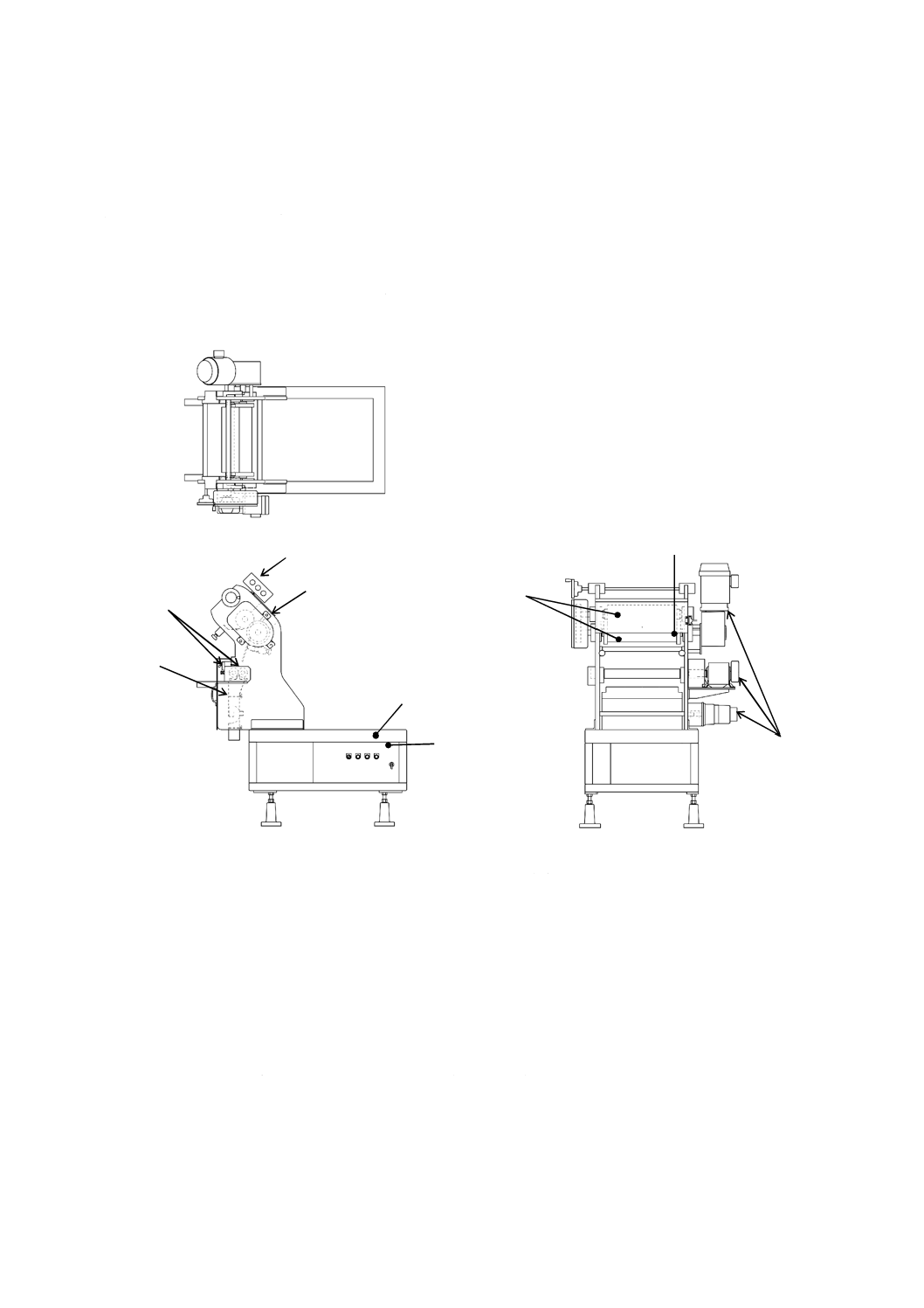

図13−めん帯機と組み合わせたベルトフィーダ及び各部の例

1 扉(点検・保守メンテナンス用)

2 ベルトコンベアローラ

3 ベルトコンベア

4 モータ

5 排出シュート

6 クラッシャ

7 めん帯機(次工程)

8 横形ミキサ(前工程)

1

2

3

6

5

7

8

4

1

30

B 9656:2020

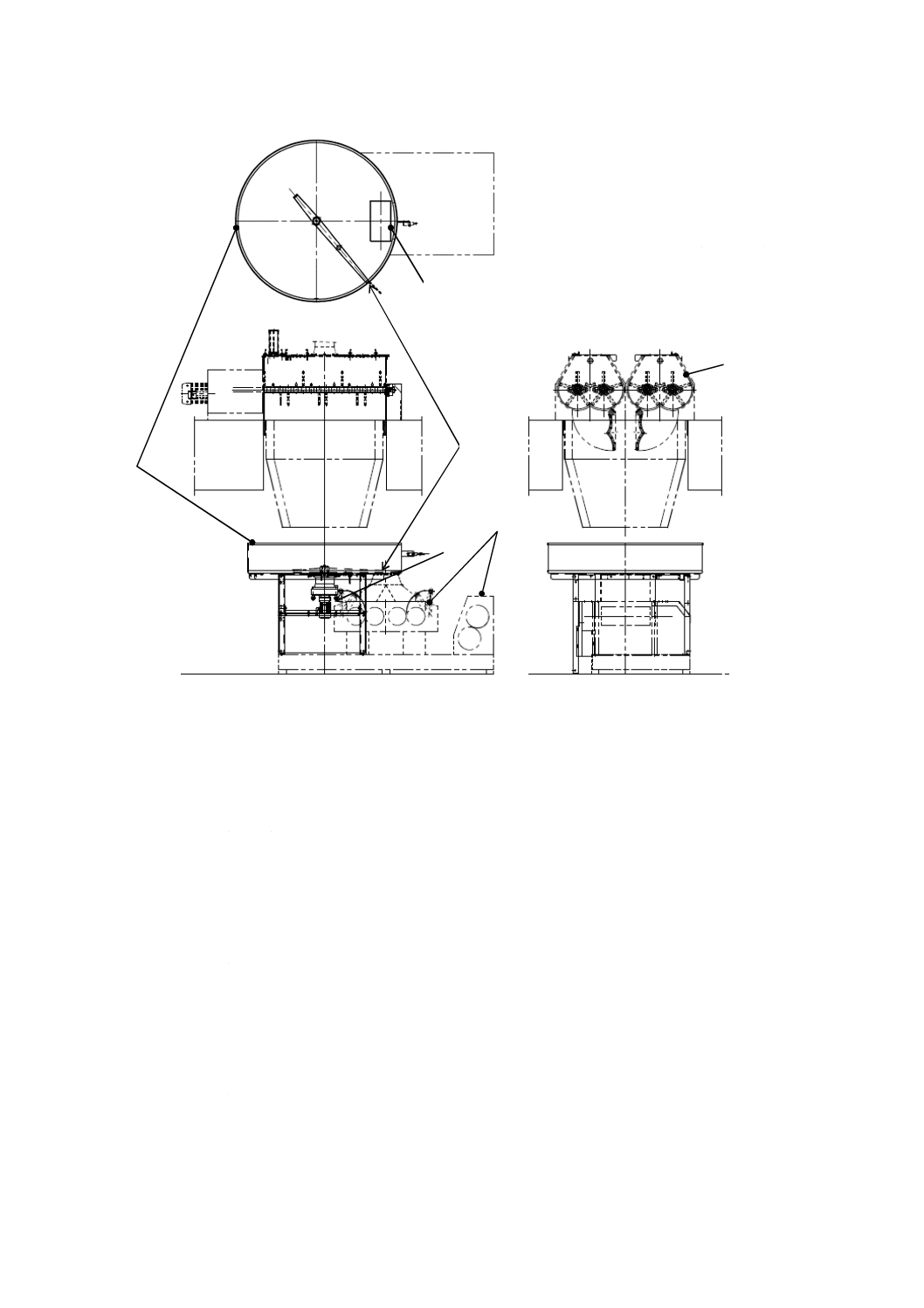

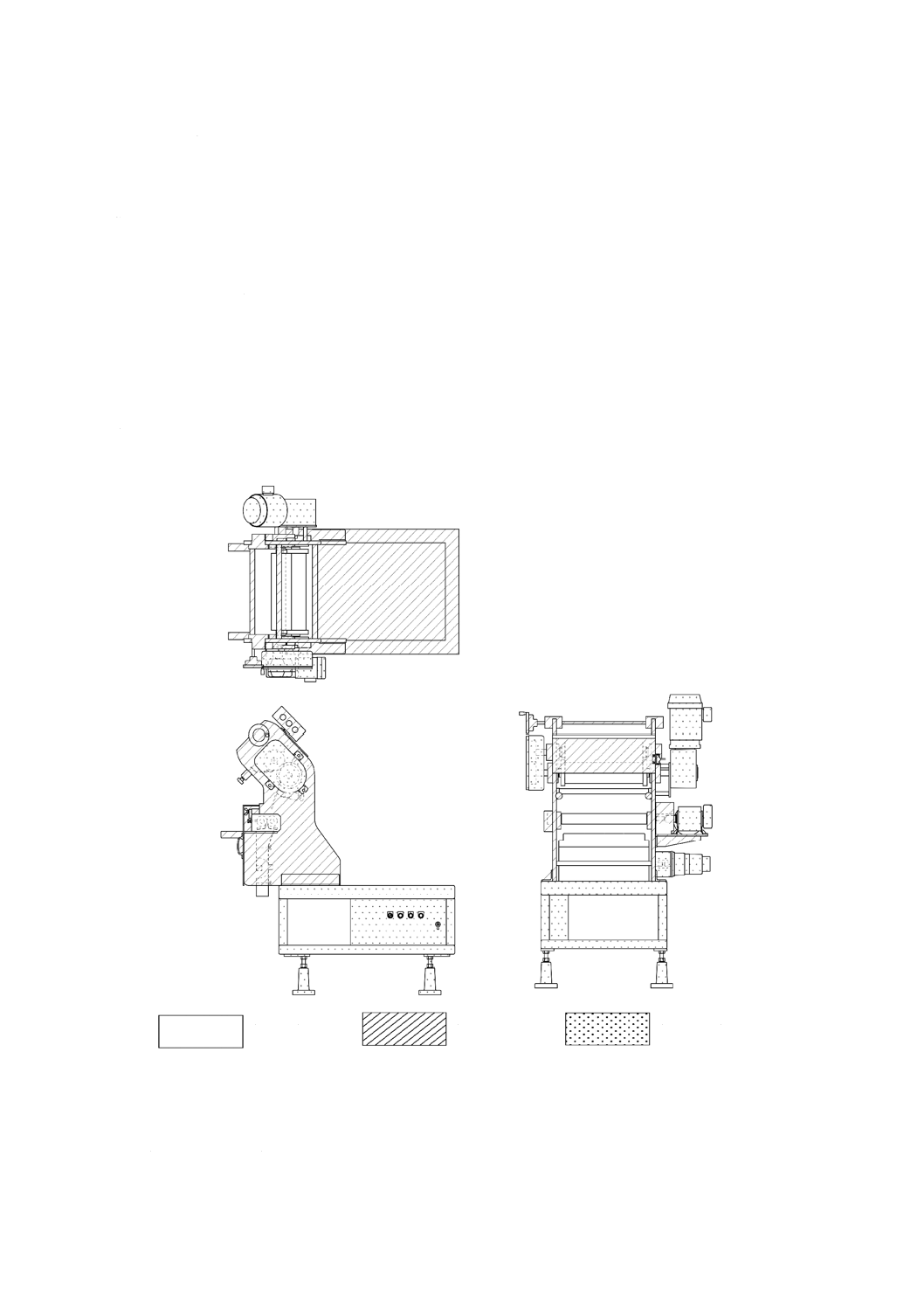

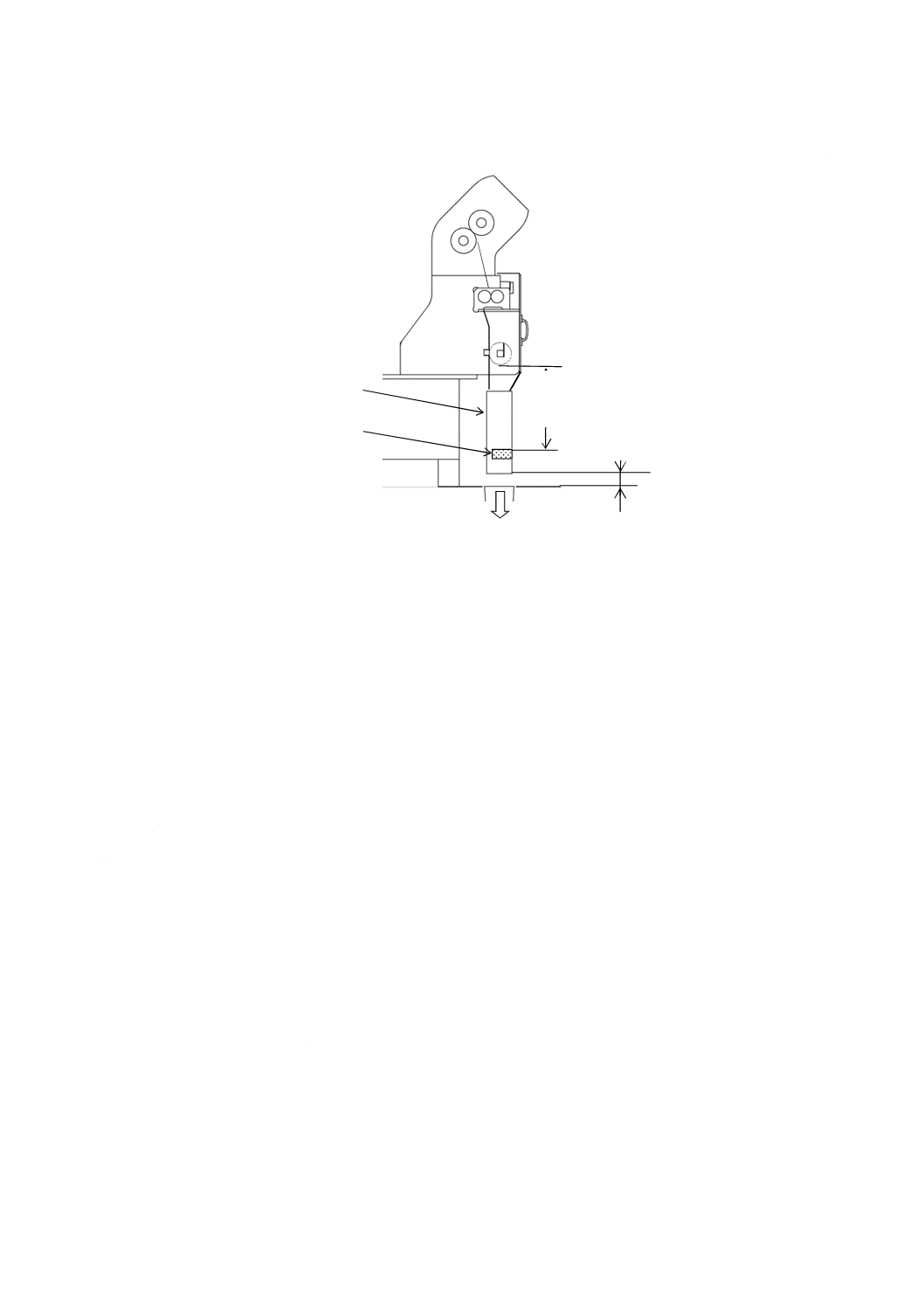

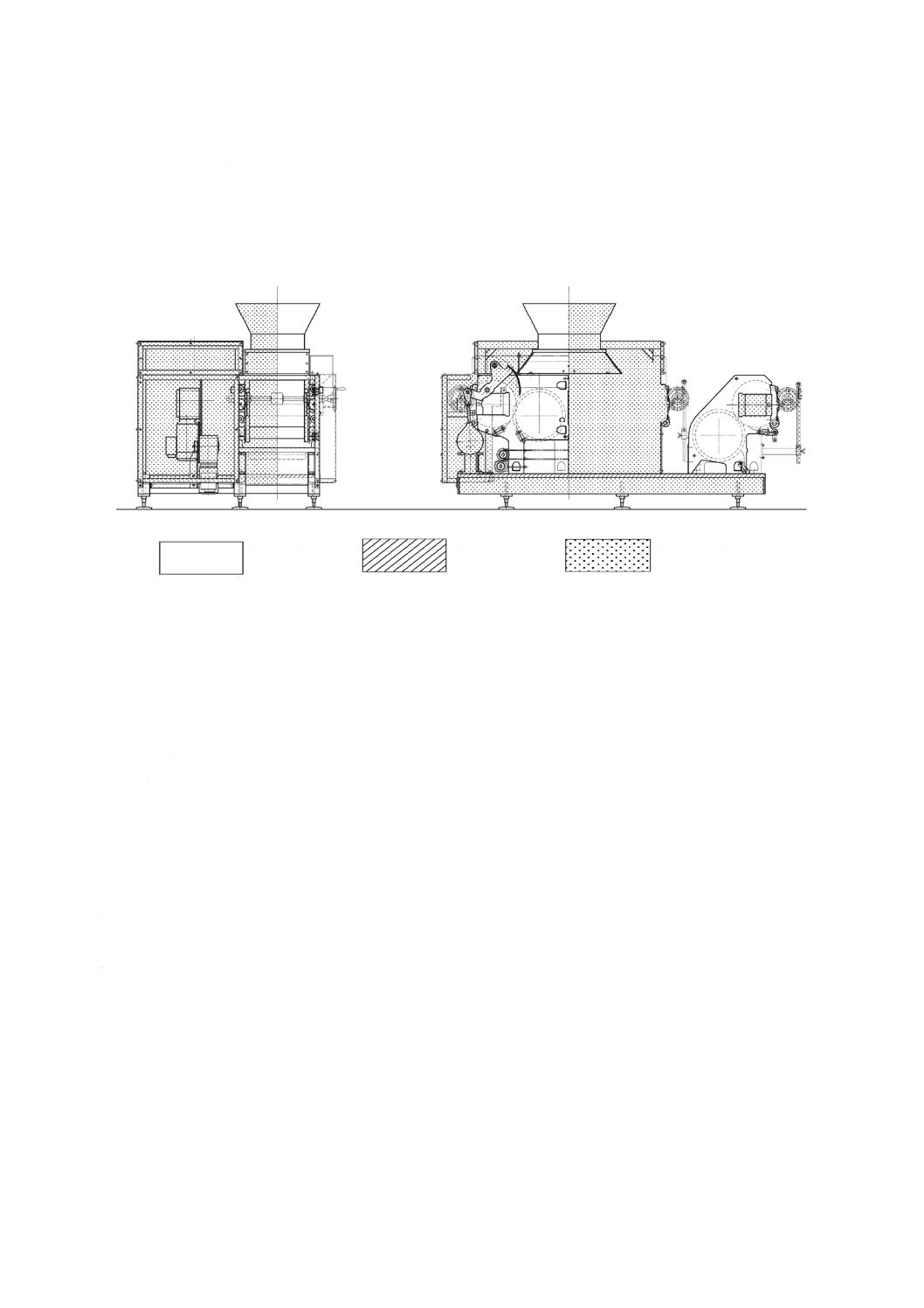

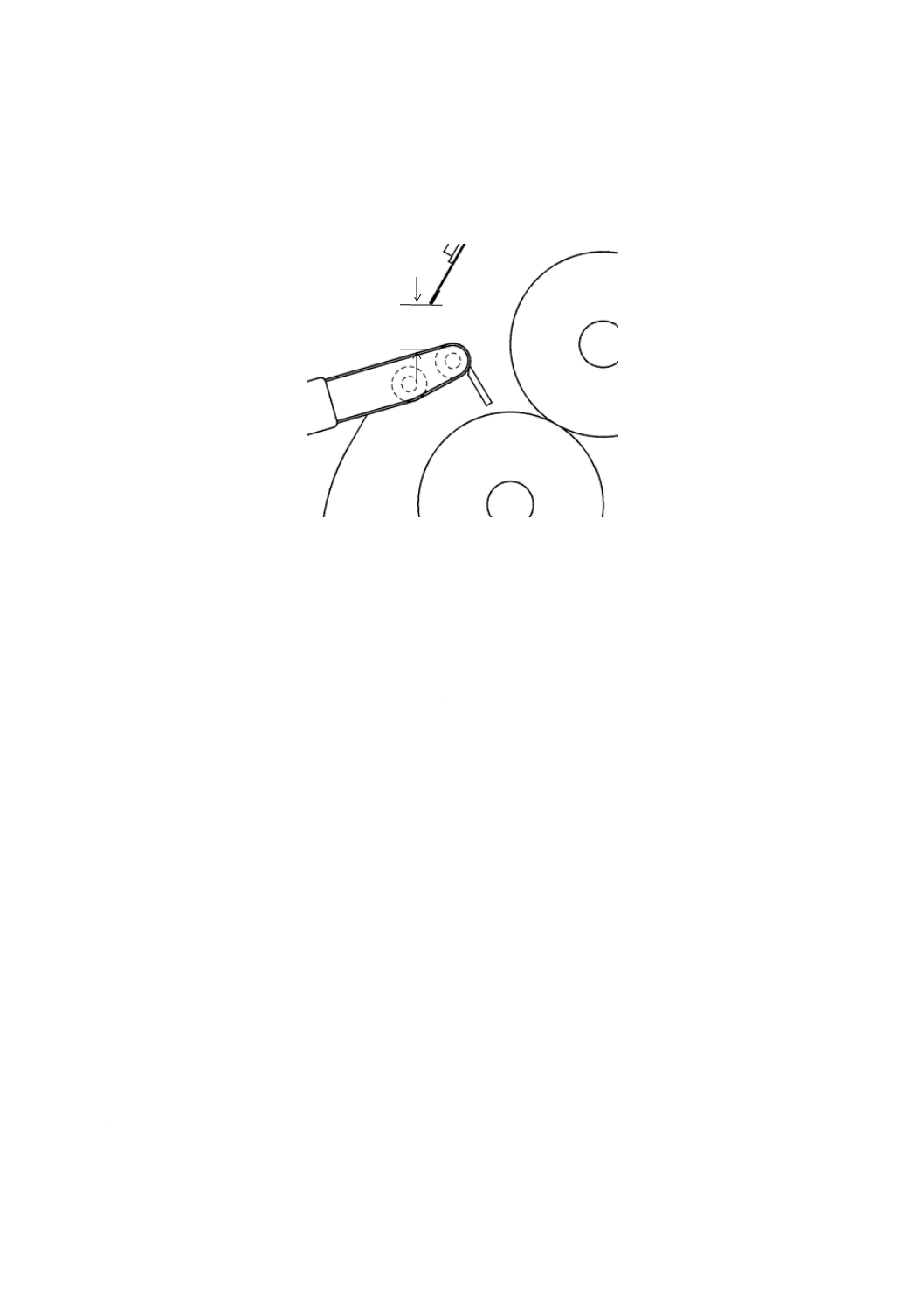

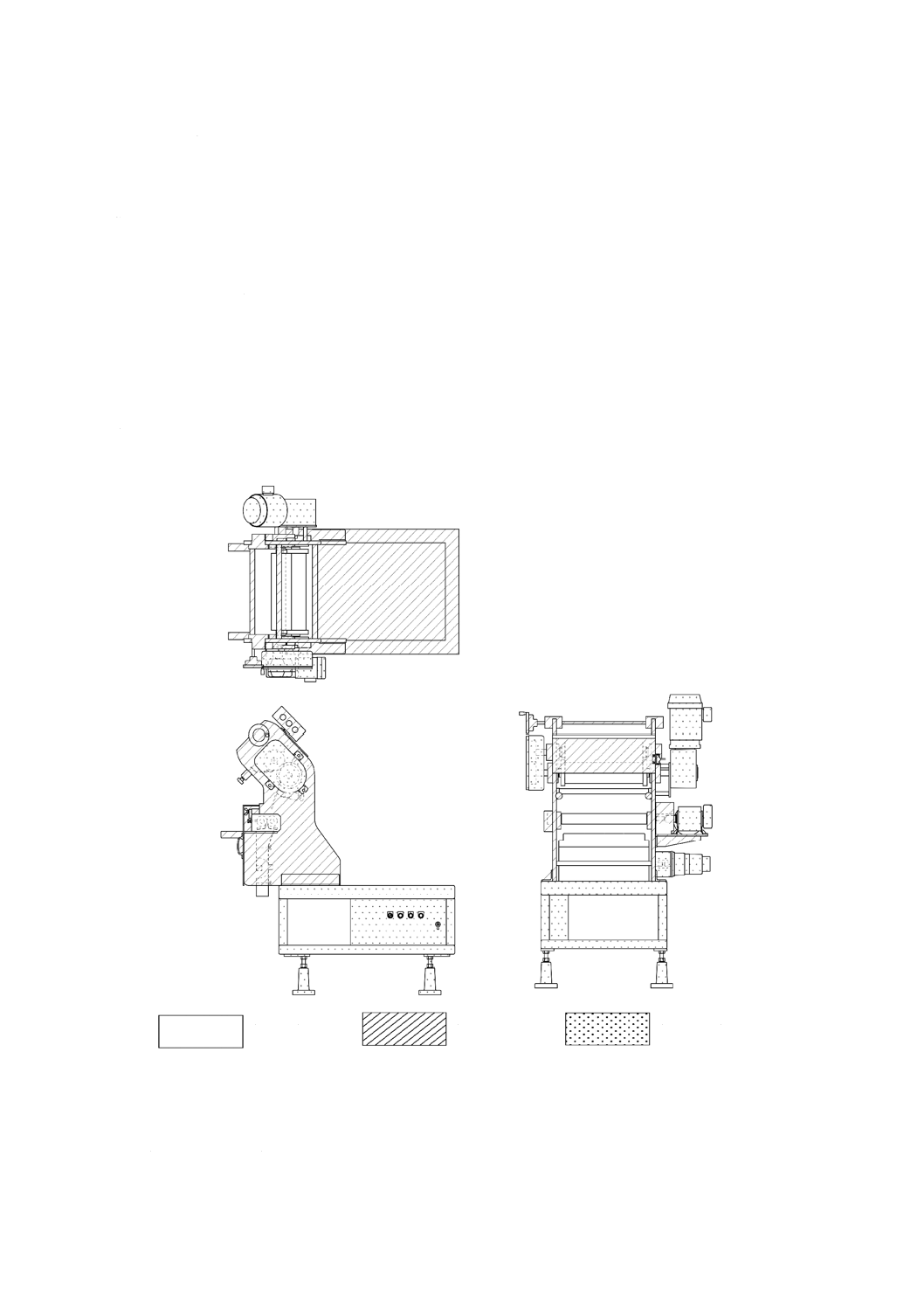

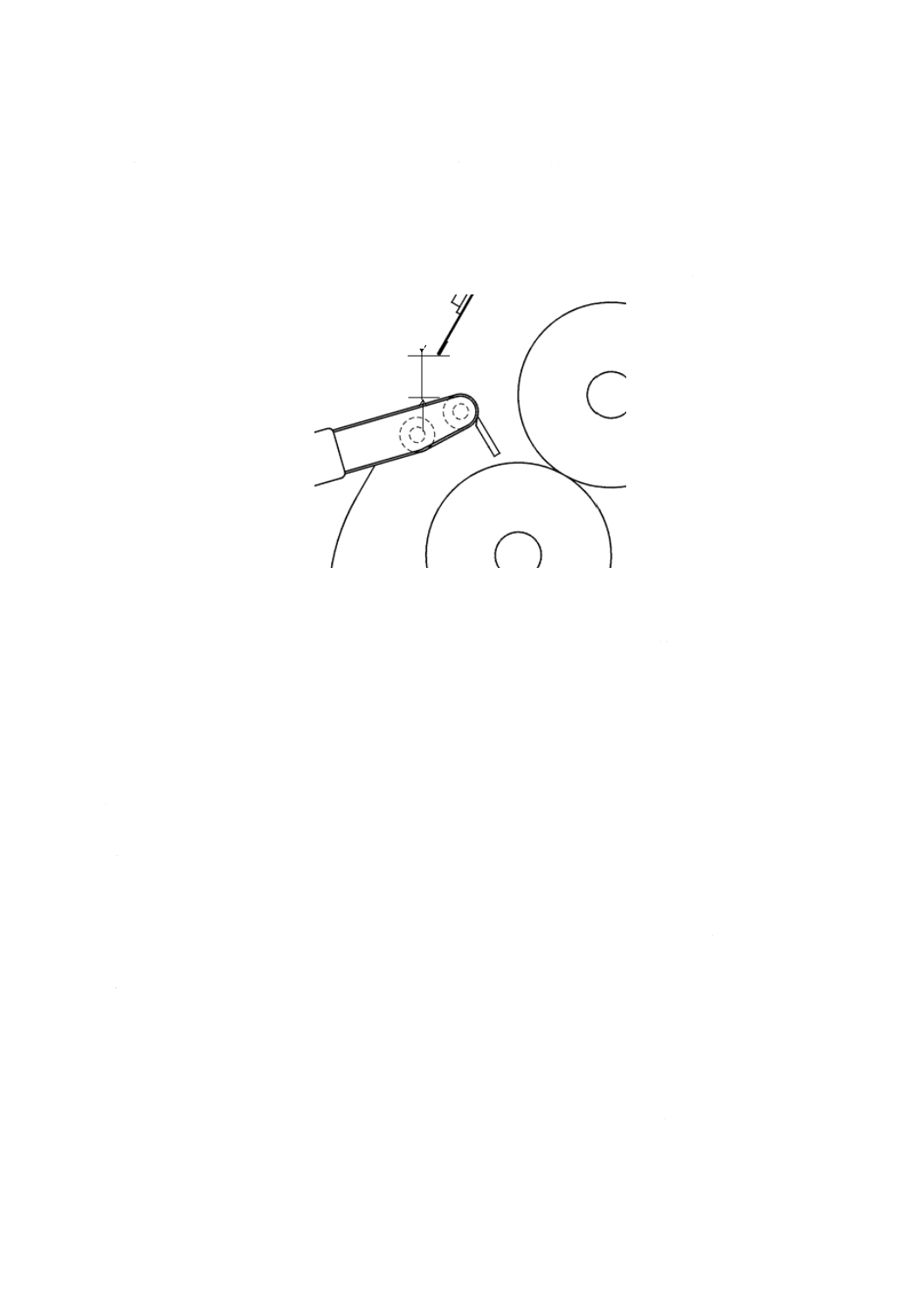

図14−めん帯機と組み合わせたテーブルフィーダ及び各部の例

4.3.1.5

衛生的危険源

4.3.1.5.1

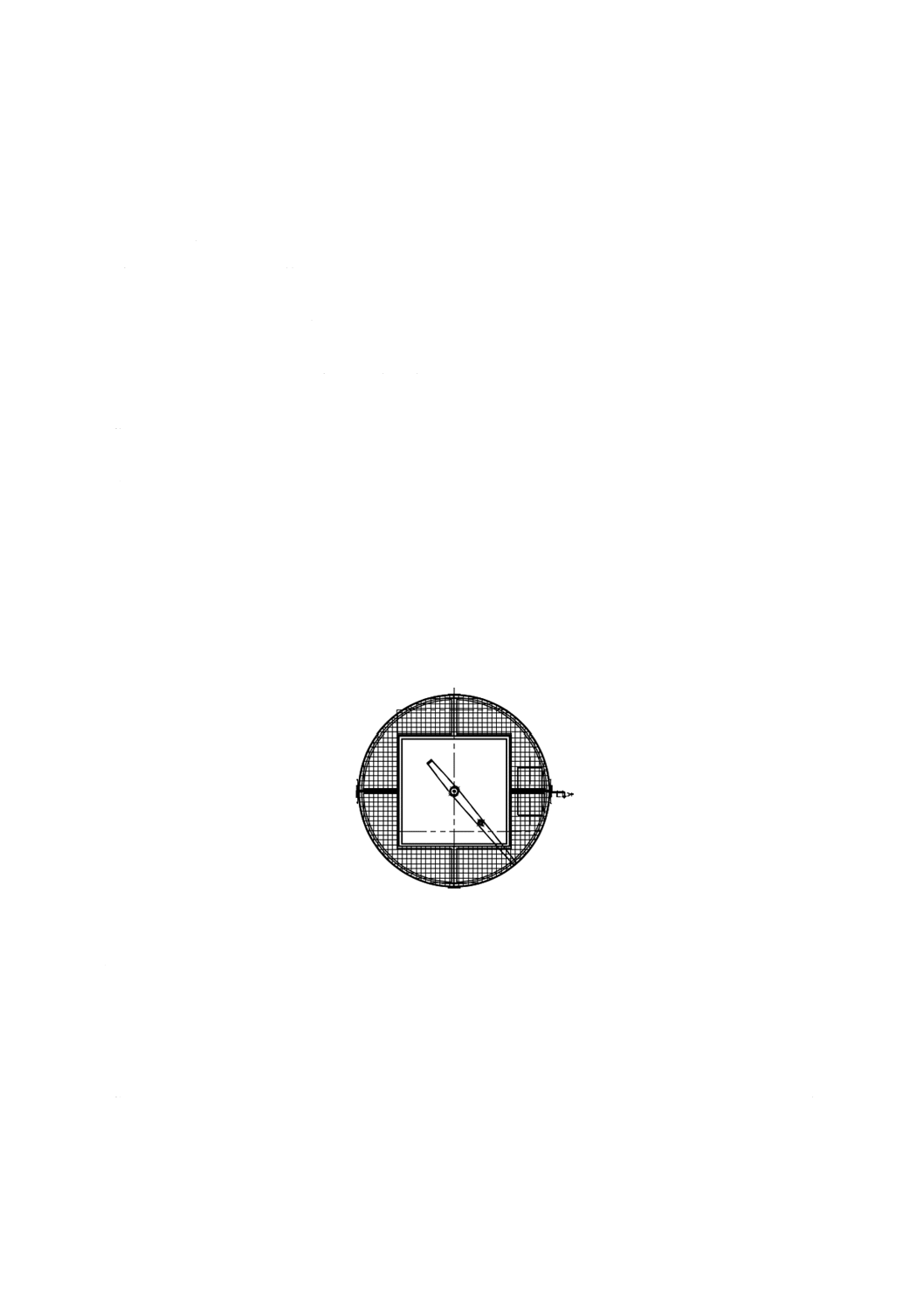

ベルトフィーダの衛生区域の分類

ベルトフィーダの衛生区域の主な分類は,次による(図15参照)。

a) 食品接触部 食品接触部は,次による。

1) 機械内部の食品加工部表面

2) クラッシャ表面

3) ベルトコンベア表面

4) 排出シュート内部表面

b) 食品飛散部 食品飛散部は,次による。

1) 排出シュート外部表面

2) ベルトコンベア下部の機械フレーム表面

c) 食品非接触部 食品非接触部は,次による。

1) 機械外部内部

2) 操作盤・制御盤

3) 駆動部

4) 食品加工部以外の機械内部

1 たらい

2 ブレード

3 モータ

4 排出口

5 めん帯機(次工程)

6 横形ミキサ(前工程)

1

3

4

2

5

6

31

B 9656:2020

図15−ベルトフィーダの衛生区域の分類

4.3.1.5.2

テーブルフィーダの衛生区域の分類

テーブルフィーダの衛生区域の主な分類は,次による(図16参照)。

a) 食品接触部 食品接触部は,次による。

1) たらい内部表面

2) ブレード表面

3) 排出口表面

b) 食品飛散部 食品飛散部は,たらい外部表面による。

c) 食品非接触部 食品非接触部は,次による。

1) たらい以外の機械外部表面

2) 操作盤・制御盤

3) 駆動部

4) たらい以外の機械内部表面

食品接触部

食品飛散部

食品非接触部

32

B 9656:2020

図16−テーブルフィーダの衛生区域の分類

4.3.1.5.3

食品接触部

主な食品接触部の危険源は,次による。

a) 材料 機械を構成する材料が,意図した用途に対し不適切な場合は,使用期間中に材料が割れ・欠け,

腐食,有害物質の溶出,外部物質の吸収・収着などが生じ,生物的,化学的及び物理的な危害が生じ

る危険がある。

b) 一般構造 構成材料表面の凹凸,割れ,ピンホール及び表面粗さは,外部物質の残留及び残留物の腐

敗が生じ,生物的,化学的及び物理的な危害が生じる危険がある。

c) 表面形状 表面の隙間,継目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造又は作業者が確認しにくい構造によ

って,生物的,化学的及び物理的な危害が生じる危険がある。

e) 滞留部 くぼみなどの滞留部への外部物質の滞留によって,生物的,化学的及び物理的な危害が生じ

る危険がある。

f)

デッドスペース デッドスペースでの外部物質の滞留及び/又は目視できないことによる洗浄不良に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

g) 接合部 接合部にできた凹凸での外部物質の滞留によって,生物的,化学的及び物理的な危害が生じ

る危険がある。

食品接触部

食品飛散部

食品非接触部

33

B 9656:2020

h) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

i)

軸受 胴中央の軸受からの潤滑油の漏えい及び摩耗粉の排出によって,化学的及び物理的な危害が生

じる危険がある。

4.3.1.5.4

食品飛散部を含む食品非接触部

主な食品飛散部を含む食品非接触部の危険源は,次による。

a) 一般構造 構成材料表面の凹凸・割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.3.1.5.5

機械の設置部の構造

主な機械の設置部の構造による危険源として,洗浄・清掃しにくい設置部及び接近しにくい設置部の構

造は,食品及び水の滞留による生物的,化学的及び物理的危険源によって,作業環境汚染を生じる危険が

ある。

4.3.1.5.6

制御盤及び操作盤

主な制御盤及び操作盤による危険源として,不適切な保護等級の場合は,食品加工材料,水の浸入など

による菌類又は虫の増殖による生物的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.3.2

フィーダの安全要求事項

4.3.2.1

機械的危険源

4.3.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守・調整作業時又は清掃作業時における予期しない起動を防止するため,制御盤の電

源断路器は,エンクロージャの扉が閉じているときだけ電源を供給するよう,エンクロージャの扉に

JIS B 9960-1に規定する機械的インターロックを設ける。

b) SRP/CSの作動によって停止した危険な機能は,停止命令の解除によって再起動してはならない。再

起動防止は,JIS B 9714に規定する要求事項による。

c) 電源断路器は,オフ状態でロック可能な構造とする(禁止している電源投入及び不注意・過誤による

電源投入に対する保護は,JIS B 9960-1参照)。

d) インターロックなど,全てのSRP/CSのPLrは,JIS B 9705-1に規定する“c”以上とし,カテゴリ3

以上のアーキテクチャとする。

4.3.2.1.2

ベルトフィーダの機械的危険源

4.3.2.1.2.1

扉

扉に対する保護方策は,JIS B 9716によるほか,次による。

a) 扉は,スプリング,カウンターウエイト,留め具,ガードロック又はガスストラットによって,開放

した位置で保持できる構造とし,また,開放途中で手を放してもその位置を維持する,又は閉鎖速度

を低減する構造とする。

b) 扉と機械フレームとの間で手を挟む可能性のある場所は,可能な限り接触部の面積を広くする。

c) 扉を閉位置でロック可能な構造の場合は,内部から扉を開放するためのエスケープリリースを設ける

など,内部からの脱出の手段を設ける。

34

B 9656:2020

4.3.2.1.2.2

クラッシャ

クラッシャに対する保護方策は,次による。

a) 扉からのアクセス 扉からのアクセスに対する保護方策は,次による。

1) 扉にはJIS B 9710に規定するインターロックを設ける。

2) 扉が閉位置にない場合は,機械を起動できない制御とする。

3) 10 mm以下の扉の開放によって,停止機能が働く構造とする。

4) インターロックの検知機能の作動から危険な機能の停止までの時間は1秒未満とする。

5) インターロックの検知機能の作動から危険な機能の停止までの時間が1秒以上の場合は,施錠式又

はトラップド・キーインターロックを用いる。

6) 施錠式インターロックスイッチのように,アクチュエータ(タン)の差込口があるスイッチを用い

る場合は,スイッチを食品非接触部に設置する。

7) 扉の表面に開口部を設けてはならない。

8) 扉の設置部から,クラッシャまでの最小距離は,JIS B 9715による。

9) 施錠式インターロック付きガードを用いる場合は,ホッパ内の危険な機能が停止するまで解錠して

はならない。

b) 排出シュートからのアクセス 排出シュートからのアクセスに対する保護方策は,次による。

1) ベルトフィーダの次工程に使用する機械のホッパとベルトフィーダの排出シュートとには覆いを設

ける。覆いは,隙間なく複数のボルトで締結する。ただし,特殊工具を使用しなければ外すことが

できない締結具を用いる。

2) 締結具は,可能な限り構造物から脱落せず,保持する構造とする。

3) 覆いは正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

4) 排出シュートの締結方法,維持,確認及び取扱いに関する注意事項を4.3.5に規定する使用上の情報

として提供する。

5) 保守点検時に排出シュートからクラッシャ及び機械の内部にアクセスが必要な場合,操作盤から見

える位置に専用の開口部を設ける。ただし,専用の開口部は,1)〜4) の規定を満たす特殊工具によ

る締結具を用いる。

4.3.2.1.2.3

加工品の落下

加工品の落下に対する保護方策は,4.3.2.1.2.2 b) に規定する要求事項による。

4.3.2.1.2.4

コンベアベルトとローラとの隙間

コンベアベルトとローラとの隙間に対する保護方策は,次による。

a) ローラには,手指を挟む隙間が4 mm以下となる固定式ガードを設置する。ガードに関するその他の

構造は,JIS B 9716に従う。

b) コンベアベルト及びローラは,他のインターロックによる検知機能が作動した場合でも停止する制御

とする。

4.3.2.1.3

機械の動力伝達部及びモータのカップリング部

機械の動力伝達部及びモータのカップリング部に対する保護方策は,次による。

a) モータのカップリング部等の動力伝達部に接近するための開口部には,JIS B 9710及びJIS B 9716に

規定する開口部のないインターロック付きガード又はJIS B 9716に規定する固定式ガードを設置する。

b) 固定式ガードを採用する場合は,特殊工具を用いなければ脱着できない締結具を用いる。

c) 締結具は,可能な限りガードから脱落しない構造とする。

35

B 9656:2020

d) ガードは正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

e) ガードの締結方法,維持,確認及び取扱いに関する注意事項を4.3.5に規定する使用上の情報として提

供する。

4.3.2.1.4

テーブルフィーダの機械的危険源

4.3.2.1.4.1

ブレード

ブレードに対する保護方策は,機械類の制限に応じて,インターロック付きガード,たらいの高さ及び

距離ガードによる。

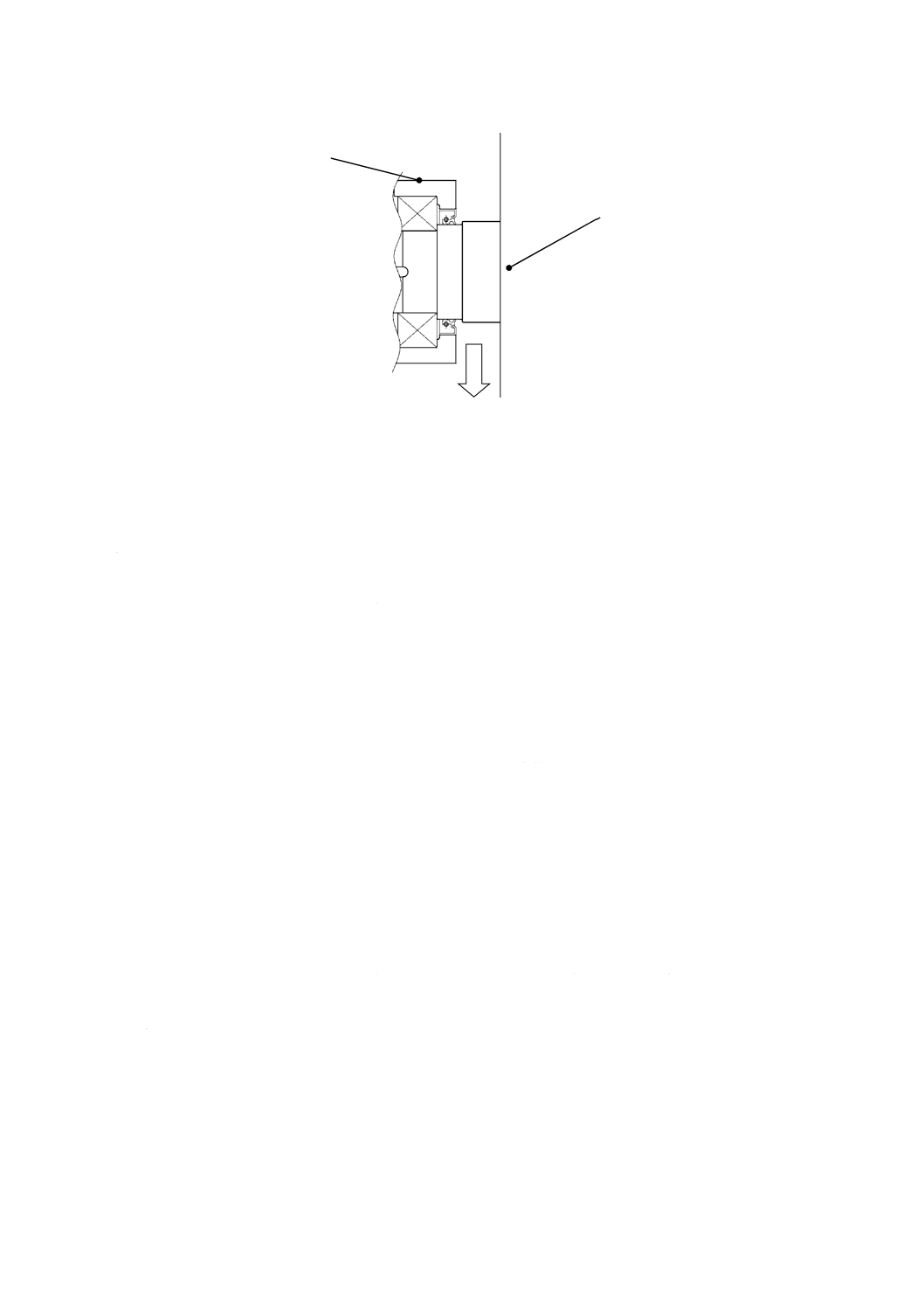

a) インターロック付きガード たらい上部にインターロック付きガードを設置する場合は,次による(図

17参照)。

1) インターロック装置の構造及び制御回路は,JIS B 9710による。

2) ガードが閉位置にない場合は,機械を起動できない制御とする。

3) 20 mm以下のガードの開放によって,停止機能が働く構造とする。

4) インターロックの検知機能の作動から危険な機能の停止までの時間は1秒未満とする。

5) インターロックの検知機能の作動から危険な機能の停止までの時間が1秒以上の場合は,施錠式又

はトラップド・キーインターロックを用いる。

6) 施錠式インターロックスイッチのように,アクチュエータ(タン)の差込口があるスイッチを用い

る場合は,スイッチを食品非接触部に設置する。

7) ガードの表面に開口部を設ける場合は,開口部寸法はJIS B 9718に規定する要求事項による。

8) 施錠式インターロック付きガードを用いる場合は,ホッパ内の危険な機能が停止するまで解錠して

はならない。

図17−インターロック付きガードの設置例

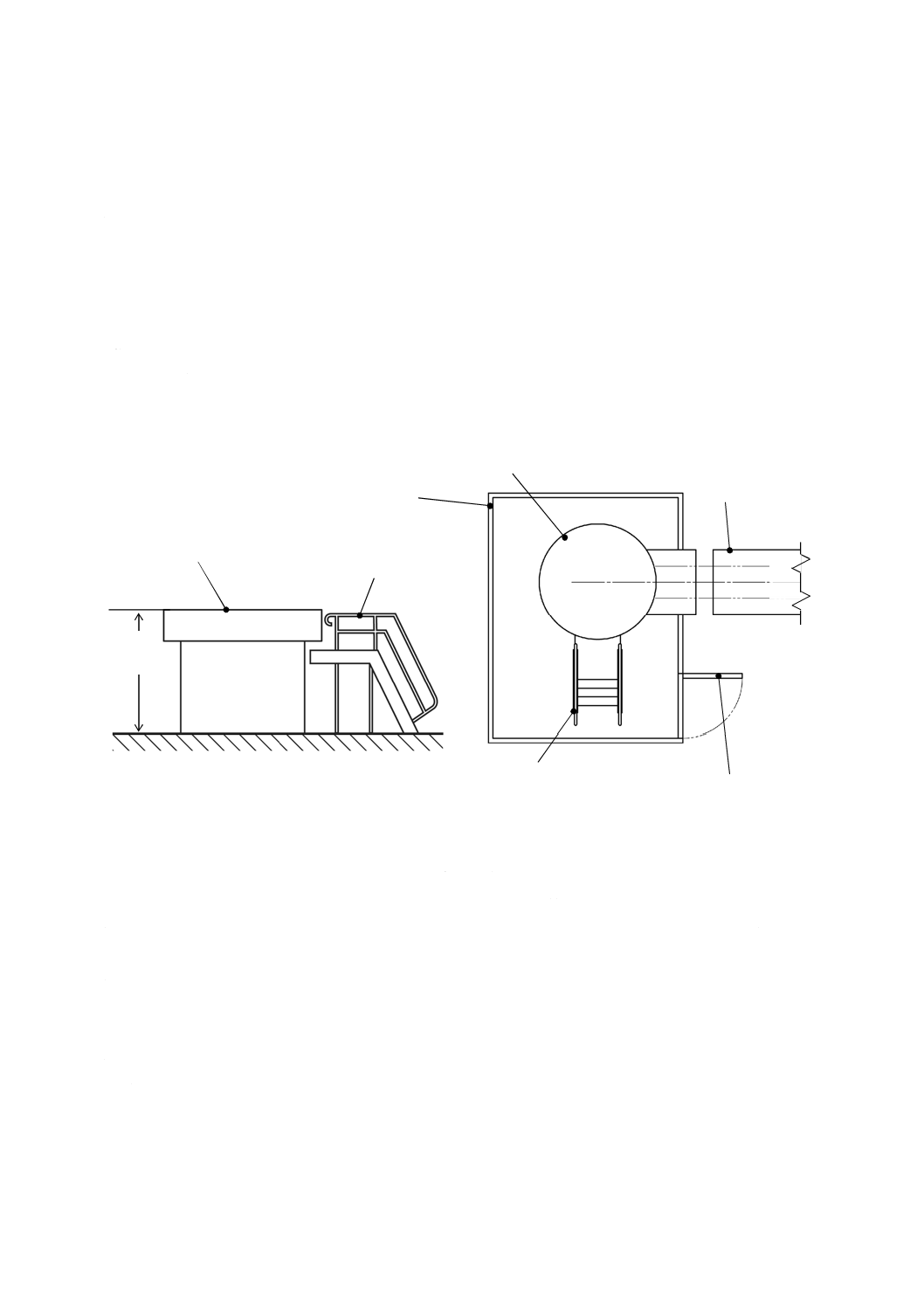

b) たらいの高さ たらいの高さによる場合は,次による。

1) たらいの淵を高くすることでアクセスを防止する場合は,作業を行う基準面から淵の高さを2 700

mm以上とする(図18参照)。

2) 保守・清掃作業などのためにアクセスする手段として設ける階段又は段ばしご及び作業用プラット

ホームは,ISO 14122-1,ISO 14122-2及びISO 14122-3に規定する要求事項による。

3) 機械稼働中のたらいへのアクセスを防止するため,アクセスのための階段又は段ばしごには,JIS B

9710に規定するインターロックを設けた扉又はIEC 61496-2及びIEC 61496-3に規定するAOPD(能

動的光電保護装置)及びESPE(電気的検知保護設備)又はJIS B 9717-1に規定する圧力検知マッ

36

B 9656:2020

トなどの検知保護装置を設置する。

4) インターロック又は検知保護装置の検知機能の作動から危険な機能の停止までの時間は1秒未満と

する。

c) 距離ガード 距離ガードによる場合は,次による。

1) たらいの周囲にJIS B 9710に規定する距離ガードを設置する。ただし,たらい開口部の高さ,ガー

ドの高さ,たらいとガードとの距離は,JIS B 9718による。

2) 保守・清掃作業などのためにアクセスする手段として設ける階段又は段ばしごの昇降口は,距離ガ

ードの中に設置する(図19参照)。

3) 階段又は段ばしごにアクセスするために距離ガードには,JIS B 9710に規定するインターロック付

きの扉を設ける。

単位 mm

図18−高さによる保護方策の例

図19−上方から見た昇降口の配置及び扉の例

4.3.2.1.4.2

機械の動力伝達部及びモータのカップリング部

機械の動力伝達部及びモータのカップリング部に対する保護方策は,次による。

a) モータのカップリング部等の動力伝達部に接近するための開口部には,JIS B 9710及びJIS B 9716に

規定する開口部のないインターロック付きガード又はJIS B 9716に規定する固定式ガードを設置する。

b) 固定式ガードを採用する場合は,特殊工具を用いなければ脱着できない締結具を用いる。

c) 締結具は,可能な限りガードから脱落しない構造とする。

d) ガードは正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

e) ガードの締結方法,維持,確認及び取扱いに関する注意事項を4.3.5に規定する使用上の情報として提

供する。

4.3.2.2

電気的危険源

4.3.2.2.1

一般

充電部,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

テーブルフィーダ

距離ガード

階段

圧延機

インターロック付きの扉

2

7

0

0

以

上

階段

テーブルフィーダ

37

B 9656:2020

4.3.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ及び操作盤エンクロージャは,JIS C 0920に規定するIP

コード,IP55以上とする。機械全体ではIP34以上の保護等級とする。

なお,モータのエンクロージャは,IP23以上とする。

4.3.2.2.3

予期しない起動

4.3.2.1.1のa)〜c) の規定による。

4.3.2.3

材料及び物質による危険源

食品原材料を加工する容器は,加工時に原材料が作業区域に飛散する開口部のない構造とする。不可能

な場合は,開口部は可能な限り狭くし,下向きとする。

4.3.2.4

人間工学原則の無視による危険源

4.3.2.4.1

一般

作業時の姿勢に関する構造は,JIS B 9700に規定する保護方策を用いる。

4.3.2.4.2

作業姿勢,操作力及び重量物の取扱い

作業姿勢,操作力及び重量物の取扱いによる危険源に対する保護方策は,次による。

a) 人手で搬送することを意図する重量物は,その質量は最大25 kg以下とする。25 kgを超える場合は,

専用の補助具を設置する。

b) ヒンジで取り付けられた手動で開閉する蓋及び可動式ガードを持ち上げる力は,最大200 Nとする。

c) 手で操作するハンドル又はレバーなどのアクチュエータを備える場合は,用いる力は最大200 Nとす

る。

4.3.2.4.3

制御装置の設置位置

操作機能をもつ制御装置又は操作盤は,全ての危険源が確認できる位置に設置する。

4.3.3

フィーダの衛生要求事項

フィーダの衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用する

ほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3 mm以上とする[図3 a)

参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可能な

場合は,適切な洗浄・清掃方法に関する4.3.5に規定する使用上の情報の提供を条件として,更に小

さい隅の丸みを採用することができる。内角の角度が135°以上の場合は,隅の丸みを設けなくて

もよい。

2) 食品接触部の三つの面による内角は,内角の角度が135°以上ある場合及び二つの曲げの間の寸法

が7 mm以上ある場合は,隅の丸みを設けなくてもよい[図3 b) 参照]。また,三つの面による内

角が90°以上135°未満の場合は,二つの隅の丸みは3 mm以上とし,残る一つの隅部の丸みは7 mm

以上とする。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図3 c) 参照]。

4) 食品接触部にファスナを用いる場合は,JIS B 9650-2の要求事項を適用する。

なお,座ぐりに六角穴付きボルトを埋め込まなければならない場合は,図4による。

5) 食品接触部の表面粗さRaは,次による。ただし,高い衛生リスクをもつ食品を加工する場合は,

リスクに応じたより小さい表面粗さが必要になる。

38

B 9656:2020

5.1) ドロー成形の場合は,4 μm以下

5.2) 鋳型の場合は,6 μm以下

5.3) 機械加工及び射出成形の場合は,4 μm以下

5.4) コーティングの場合は,4 μm以下

6) 軸受から漏れた潤滑油,摩耗粉などの異物に対する保護方策は,次による。

6.1) 異物が直ちに食品へ混入することのない位置に軸受を設置することが望ましい。不可能な場合は,

異物の混入を防止するためのカバーを軸受の下に設置する。

6.2) 異物混入を防ぐためのカバーは,軸受からの異物の発生が容易に確認できる構造とする。

6.3) 潤滑油の食品加工部への漏えいリスクをなくすことができない場合は,ISO 21469に規定する食品

グレードの潤滑油を用いる。

6.4) 潤滑油漏れの確認方法及び潤滑油の給油に関する注意事項を4.3.5に規定する取扱説明書に明記す

る。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用する

ほか,次による。

1) 食品飛散部の二つの面による内角の角度が90°以上の場合は,隅の丸みは1 mm以上とし,内角の

角度が60°以上90°未満の場合は,隅の丸みは3 mm以上とする。

2) 直径が16 mm以上で,かつ,深さが16 mm以下の場合は,貫通した孔を設けてもよい。ただし,

複数の孔を設ける場合は,孔と孔との間隔を16 mm以上とする(図6参照)。

3) 呼び径3 mm未満のねじは使用してはならない。

4) 食品飛散部の表面粗さRaは,衛生リスクに応じて食品接触部より大きい表面粗さRaが許容できる。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用

する。

d) 機械の設置部の構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を直接床面に設置する場合は,設置部の隙間を連続したシールなどによって密閉する。

なお,シールによって密閉する方法は,4.3.5に規定する取扱説明書に明記する。

2) 機械に足を備える場合は,表1及び図7に示す寸法を考慮する。

3) 機械を台座に設置する場合は,次による。

3.1) 機械台座と床面とを連続したシールによって密閉する。

なお,シールによって密閉する方法は,4.3.5に規定する取扱説明書に明記する。

3.2) 台座よりも大きな底面積をもつ機械の場合は,台座の高さ(H)は150 mm以上とする。ただし,

機械底面の端から台座までの距離(L)が150 mm以下の場合は,台座の高さ(H)を100 mmま

で低くすることができる(図8参照)。

4) 2) 及び3) に規定する寸法を採用することができない場合は,適切な清掃方法を4.3.5に規定する取

扱説明書に明記する。

e) 制御盤及び操作盤 制御盤及び操作盤に対する保護方策は,次による。

1) 制御盤及び操作盤は,食品非接触部に設置する。どうしても食品飛散部に設置しなければならない

ときは,次による。

1.1) 食品加工部又は制御盤及び操作盤の上部表面に,食品加工部から離れる外縁部に向けて適切な勾

配を設け,水が滞留しない構造とする。

1.2) 制御盤のスイッチ,ダイヤル,レバーなどの各アクチュエータの隙間は,可能な限り20 mm以上

39

B 9656:2020

開ける,又は各アクチュエータに容易に交換可能な覆いをすることができる。

4.3.4

フィーダの安全及び衛生要求事項の検証

フィーダが安全及び衛生要求事項に適合していることを確認するための検証方法は,表5による。

表5−検証方法

箇条番号

検証方法

4.3.2.1.1 a)

JIS B 9960-1に基づく構造確認

4.3.2.1.1 b)

JIS B 9714に基づく制御回路及び構造確認

4.3.2.1.1 c)

JIS B 9960-1に基づく構造確認

4.3.2.1.1 d)

JIS B 9705-1に基づくPLrの確認

4.3.2.1.2.1

JIS B 9716に基づく構造確認

4.3.2.1.2.1 a)

構造確認及び閉鎖速度低減の確認

4.3.2.1.2.1 b)

構造確認

4.3.2.1.2.1 c)

構造確認

4.3.2.1.2.2 a) 1)

JIS B 9710に基づく構造及び制御回路確認

4.3.2.1.2.2 a) 2)

制御回路確認

4.3.2.1.2.2 a) 3)

寸法測定及び構造確認

4.3.2.1.2.2 a) 4)

時間測定

4.3.2.1.2.2 a) 5)

時間測定及び構造確認

4.3.2.1.2.2 a) 6)

構造確認

4.3.2.1.2.2 a) 7)

構造確認

4.3.2.1.2.2 a) 8)

寸法測定及びJIS B 9715に基づく検証

4.3.2.1.2.2 a) 9)

制御回路確認

4.3.2.1.2.2 b) 1)

構造確認

4.3.2.1.2.2 b) 2)

構造確認

4.3.2.1.2.2 b) 3)

JIS B 9716に基づく構造確認

4.3.2.1.2.2 b) 4)

使用上の情報の確認

4.3.2.1.2.2 b) 5)

構造確認

4.3.2.1.2.3

4.3.2.1.2.2 b) に基づく検証

4.3.2.1.2.4 a)

寸法測定及びJIS B 9716に基づく構造確認

4.3.2.1.2.4 b)

制御回路確認

4.3.2.1.3 a)

JIS B 9710及びJIS B 9716に基づく構造確認

4.3.2.1.3 b)

構造確認

4.3.2.1.3 c)

構造確認

4.3.2.1.3 d)

JIS B 9716に基づく構造確認

4.3.2.1.3 e)

使用上の情報の確認

4.3.2.1.4.1

構造確認

4.3.2.1.4.1 a) 1)

JIS B 9710に基づく構造及び制御回路確認

4.3.2.1.4.1 a) 2)

制御回路確認

4.3.2.1.4.1 a) 3)

寸法測定及び制御回路確認

4.3.2.1.4.1 a) 4)

時間測定

4.3.2.1.4.1 a) 5)

時間測定及び構造確認

4.3.2.1.4.1 a) 6)

構造確認

4.3.2.1.4.1 a) 7)

JIS B 9718に基づく構造確認

4.3.2.1.4.1 a) 8)

制御回路確認

4.3.2.1.4.1 b) 1)

寸法測定

4.3.2.1.4.1 b) 2)

ISO 14122-1,ISO 14122-2及びISO 14122-3に基づく構造確認

4.3.2.1.4.1 b) 3)

JIS B 9710,IEC 61496-2及びIEC 61496-3又はJIS B 9717-1に基づく構造確認

40

B 9656:2020

表5−検証方法(続き)

箇条番号

検証方法

4.3.2.1.4.1 b) 4)

時間測定

4.3.2.1.4.1 c) 1)

JIS B 9710及びJIS B 9718に基づく構造確認

4.3.2.1.4.1 c) 2)

構造確認

4.3.2.1.4.1 c) 3)

JIS B 9710に基づく構造及び制御回路確認

4.3.2.1.4.2 a)

JIS B 9710及びJIS B 9716に基づく構造確認

4.3.2.1.4.2 b)

構造確認

4.3.2.1.4.2 c)

構造確認

4.3.2.1.4.2 d)

JIS B 9716に基づく構造確認

4.3.2.1.4.2 e)

使用上の情報の確認

4.3.2.2.1

JIS B 9960-1に基づく構造確認及び検証

4.3.2.2.2

JIS C 0920に基づく構造確認

4.3.2.2.3

4.3.2.1.1のa)〜c) に基づく検証

4.3.2.3

構造確認

4.3.2.4.1

JIS B 9700に基づく構造確認

4.3.2.4.2 a)

質量測定

4.3.2.4.2 b)

力の測定

4.3.2.4.2 c)

力の測定

4.3.2.4.3

構造確認

4.3.3 a)

JIS B 9650-2に基づく検証

4.3.3 a) 1)〜3)

寸法測定

4.3.3 a) 4)

寸法測定及びJIS B 9650-2に基づく検証

4.3.3 a) 5.1)〜5.4)

表面粗さ測定

4.3.3 a) 6.1)

構造確認

4.3.3 a) 6.2)

構造確認

4.3.3 a) 6.3)

ISO 21469に基づく潤滑油の確認

4.3.3 a) 6.4)

使用上の情報の確認

4.3.3 b)

JIS B 9650-2に基づく検証

4.3.3 b) 1)〜3)

寸法測定

4.3.3 b) 4)

表面粗さ測定

4.3.3 c)

JIS B 9650-2に基づく検証

4.3.3 d) 1)

施工確認及び使用上の情報の確認

4.3.3 d) 2)

表1及び図7に基づく寸法測定

4.3.3 d) 3.1)

施工確認及び使用上の情報の確認

4.3.3 d) 3.2)

図8に基づく寸法測定

4.3.3 d) 4)

使用上の情報の確認

4.3.3 e) 1)

衛生区域の確認

4.3.3 e) 1.1)

構造確認

4.3.3 e) 1.2)

寸法測定

4.3.5

JIS B 9700,IEC/IEEE 82079-1,JIS B 9650-1,JIS B 9650-2,ISO 3864-1,ISO 3864-2

及びISO 3864-3に基づく検証

4.3.5

フィーダの使用上の情報

フィーダの使用上の情報は,JIS B 9700による。また,使用上の情報に含まれる取扱説明書は,IEC/IEEE

82079-1,JIS B 9650-1及びJIS B 9650-2,並びに警告表示は,ISO 3864-1,ISO 3864-2及びISO 3864-3に

よる。

41

B 9656:2020

4.4

めん帯機

4.4.1

めん帯機の危険源

4.4.1.1

機械的危険源

主な機械的危険源は,次による(図20参照)。

a) 複合機のローラ 加工作業時又は保守・清掃作業時において,保守・調整用の開口部,スクレーパ調

整用の開口部及び複合機のめん帯排出口からアクセスした作業者が,複合機のローラに手指を巻き込

む,又は手指を押し潰す危険がある。

b) 複のべ機のローラ 加工作業時又は保守・清掃作業時において,めん帯挿入部,スクレーパ調整用の

開口部及び複のべ機のめん帯排出口からアクセスした作業者が,複のべ機のローラに手指を巻き込む,

又は手指を押し潰す危険がある。

c) 押込み装置 加工作業時又は保守・清掃作業時において,押込み装置に作業者が手指を挟む危険があ

る。

d) コンベアベルトとローラとの隙間 保守・清掃作業時において,意図しない起動によってコンベアベ

ルトとローラとの隙間に,作業者が指を巻き込む又は挟む危険がある。

e) 機械の動力伝達部及び駆動部 保守・清掃作業時において,意図しない起動によって,モータカップ

リング部,チェーンとスプロケットとの間などに,作業者が指を巻き込む又は挟む危険がある。

4.4.1.2

電気的危険源

主な電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し,感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた場合,作業者が露出導電部に接触

し,感電する危険がある。

c) 漏電 絶縁故障によって充電状態になった露出導電部に作業者が接触し,感電する危険がある。

d) 電磁波による誤作動 エミッションによって他の機器及び作業者の健康へ悪影響を与える危険,並び

にイミュニティによって誤動作を起こす危険がある。

e) 保護等級 不適切な保護等級によって,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

f)

予期しない起動 保守・清掃作業時において,予期しない起動によって機械駆動部で作業者が傷害を

負う危険がある。

4.4.1.3

人間工学原則の無視による危険源

主な人間工学原則の無視による危険源は,次による。

a) 作業姿勢,操作力及び重量物の取扱い 作業時の不自然な姿勢及び重量物の取扱いによって,作業者

が筋骨格障害を負う危険がある。

b) 制御装置の設置位置 不適切な装置の設置によって,作業者が危険区域にいるとき,第三者が作業者

に気付かずに駆動部を起動させる危険がある。

42

B 9656:2020

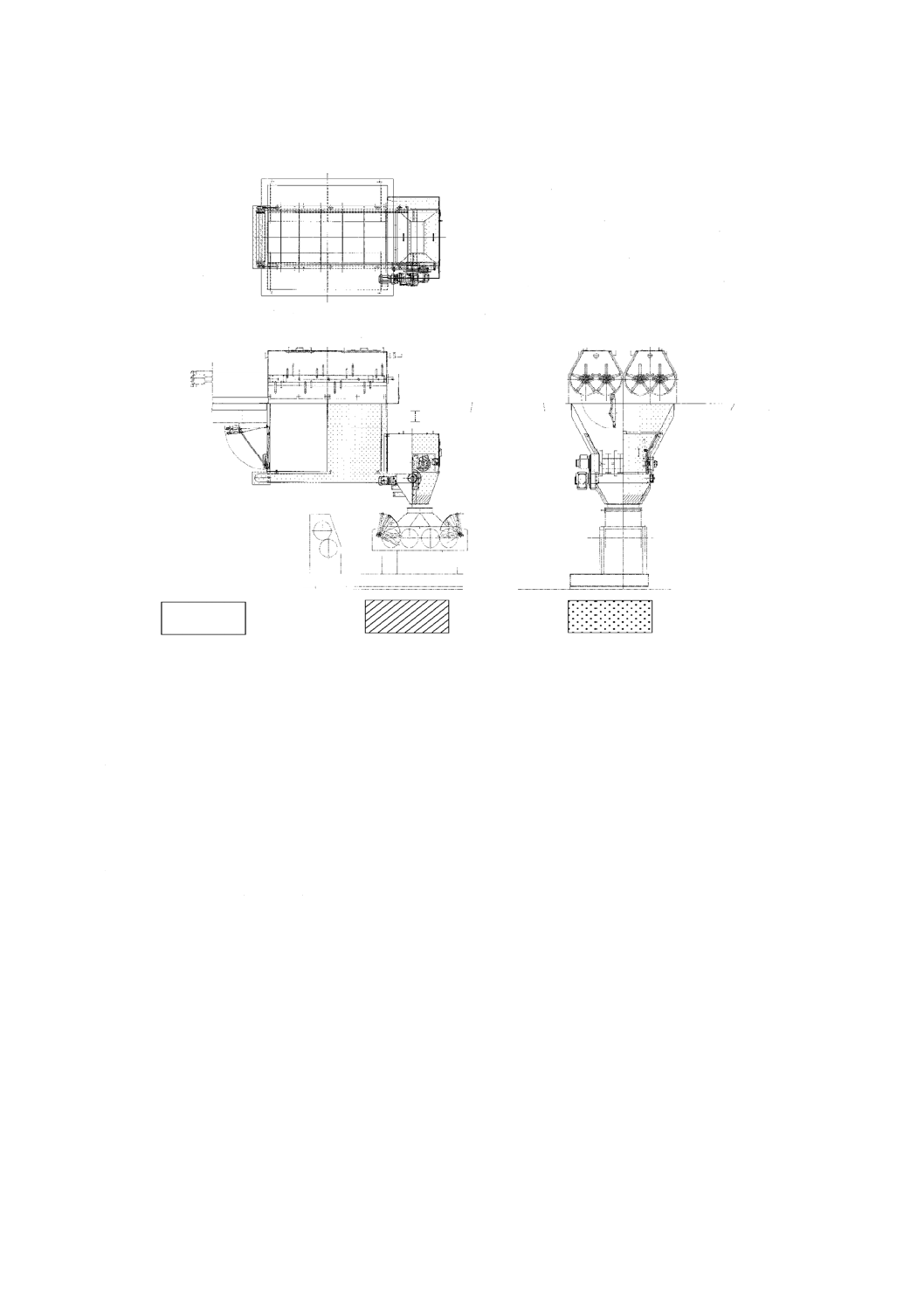

1 複合機

7 複のべ機

2 複合機のローラ

8 めん帯排出口

3 原料投入口

9 スクレーパ

4 押込み装置

10 コンベアベルト

5 複のべ機のローラかみ込み部

11 コンベアローラ

6 複のべ機のローラ

12 モータ

図20−めん帯機及び各部の例

4.4.1.4

衛生的危険源

4.4.1.4.1

めん帯機の衛生区域の分類

めん帯機の衛生区域の主な分類は,次による(図21参照)。

a) 食品接触部 食品接触部は,次による。

1) 機械内部の食品加工部表面

2) ホッパ内部表面

3) 複合機及び複のべ機のローラ表面

4) 押込み装置表面

5) ベルトコンベア表面

b) 食品飛散部 食品飛散部は,次による。

1) ベルトコンベア下部の機械フレーム表面

2) 複合機と複のべ機との間の露出表面

c) 食品非接触部 食品非接触部は,次による。

3

12

2

10

11

7

3

8

9

9

1

6

4

9

8

5

43

B 9656:2020

1) 機械本体の外部表面

2) 操作盤・制御盤

3) 駆動部

4) 食品加工部以外の機械内部

図21−めん帯機の衛生区域の分類

4.4.1.4.2

食品接触部

主な食品接触部の危険源は,次による。

a) 材料 機械を構成する材料が,意図した用途に対し不適切な場合は,使用期間中に材料が割れ・欠け,

腐食,有害物質の溶出,外部物質の吸収・収着などが生じ,生物的,化学的及び物理的な危害が生じ

る危険がある。

b) 一般構造 構成材料表面の凹凸,割れ,ピンホール及び表面粗さは,外部物質の残留及び残留物の腐

敗が生じ,生物的,化学的及び物理的な危害が生じる危険がある。

c) 表面形状 表面の隙間,継目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造又は作業者が確認しにくい構造によ

って,生物的,化学的及び物理的な危害が生じる危険がある。

e) 滞留部 くぼみなどの滞留部への外部物質の滞留によって,生物的,化学的及び物理的な危害が生じ

る危険がある。

f)

デッドスペース デッドスペースでの外部物質の滞留及び/又は目視できないことによる洗浄不良に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

g) 接合部 接合部にできた凹凸での外部物質の滞留によって,生物的,化学的及び物理的な危害が生じ

る危険がある。

h) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

i)

軸受 胴中央の軸受からの潤滑油の漏えい及び摩耗粉の排出によって,化学的及び物理的な危害が生

じる危険がある。

食品接触部

食品飛散部

食品非接触部

44

B 9656:2020

4.4.1.4.3

食品飛散部を含む食品非接触部

主な食品飛散部を含む食品非接触部の危険源は,次による。

a) 一般構造 構成材料表面の凹凸・割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

d) 開口部外側表面 開口部上部に堆積したじんあい,液体又は固体が,開口部の開放によって内部へ侵

入し,生物的,化学的及び物理的な危害が生じる危険がある。

4.4.1.4.4

機械の設置部の構造

主な機械の設置部の構造による危険源として,洗浄・清掃しにくい設置部及び接近しにくい設置部の構

造は,食品及び水の滞留による生物的,化学的及び物理的危険源によって,作業環境汚染を生じる危険が

ある。

4.4.1.4.5

制御盤及び操作盤

主な制御盤及び操作盤による危険源として,不適切な保護等級の場合は,食品加工材料,水の浸入など

による菌類又は虫の増殖による生物的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.4.2

めん帯機の安全要求事項

4.4.2.1

機械的危険源

4.4.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守・調整作業時又は清掃作業時における予期しない起動を防止するため,制御盤の電

源断路器は,エンクロージャの扉が閉じているときだけ電源を供給するよう,エンクロージャの扉に

JIS B 9960-1に規定する機械的インターロックを設ける。

b) SRP/CSの作動によって停止した危険な機能は,停止命令の解除によって再起動してはならない。再

起動防止は,JIS B 9714に規定する要求事項による。

c) 電源断路器は,オフ状態でロック可能な構造とする(禁止している電源投入及び不注意・過誤による

電源投入に対する保護は,JIS B 9960-1参照)。

d) インターロックなど,全てのSRP/CSのPLrは,JIS B 9705-1に規定する“c”以上とし,カテゴリ3

以上のアーキテクチャとする。

4.4.2.1.2

複合機のローラ

複合機のローラに対する保護方策は,次による。

a) ローラは,機械本体の内部に設置する。

b) 保守・調整用の開口部からのアクセス 保守・調整用の開口部には,固定式ガード又はインターロッ

ク付きガードを設置する。固定式ガード及びインターロック付きガードは,次による。

1) 固定式ガード 固定式ガードは,次による。

1.1) 固定式ガードは,JIS B 9716による。

1.2) 固定式ガードは,特殊工具を用いなければ脱着できない締結具を用いる。

1.3) 締結具は,可能な限りガードから脱落しない構造とする。

1.4) ガードは正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

1.5) ガードの締結方法,維持,確認及び取扱いに関する注意事項を4.4.5に規定する使用上の情報とし

45

B 9656:2020

て提供する。

2) インターロック付きガード インターロック付きガードは,次による

2.1) ガードは,JIS B 9716によるほか,JIS B 9710に規定するインターロックを設ける。

2.2) ガードが閉位置にない場合は,機械を起動できない制御とする。

2.3) 10 mm以下のガードの開放によって,停止機能が働く構造とする。

2.4) インターロックの検知機能の作動から危険な機能の停止までの時間は1秒未満とする。

2.5) ガードの表面に開口部を設けてはならない。

2.6) ガードの設置部からローラまでの最小距離は,JIS B 9715による。

c) スクレーパ調整用の開口部からのアクセス スクレーパ調整用の開口部からのアクセスに対する保

護方策は,次による。

1) 開口部から侵入させた手指は,ローラのめん帯排出部だけ到達可能とし,ローラかみ込み部へ到達

可能な空間を設けない。

2) 開口部内にローラかみ込み部に通じる空間がある場合は,JIS B 9716に規定する固定式ガードによ

って密閉する。どうしても密閉できない場合は,空間の開口部寸法及び距離はJIS B 9718に規定す

る要求事項による。

3) スクレーパ調整用の開口部から行う全ての作業は,作業に関する注意事項を4.4.5に規定する使用上

の情報として提供する。

d) 複合機のめん帯排出口からのアクセス 複合機のめん帯排出口からのアクセスに対する保護方策は,

次による。

1) 複合機のめん帯排出口から侵入させた手指は,ローラのめん帯排出部だけ到達可能とし,ローラか

み込み部へ到達可能な空間を機械内部に設けない。

2) 排出口内にローラかみ込み部に通じる空間がある場合は,JIS B 9716に規定する固定式ガードによ

って密閉する。どうしても密閉できない場合は,空間の開口部寸法及び距離はJIS B 9718に規定す

る要求事項による。

4.4.2.1.3

複のべ機のローラ

複のべ機のローラに対する保護方策は,次による。

a) 複のべ機のめん帯挿入部からのアクセス 複のべ機のめん帯挿入部には,インターロック付きガード

又は距離ガードを設置する。必要に応じて固定式ガードを追加する。インターロック付きガード及び

距離ガードは,次による。

1) インターロック付きガード ローラかみ込み部にインターロック付きガードを設置する場合は,次

による。

1.1) インターロックの付きガードの機能及び構造は,JIS B 9710及びJIS B 9716による。

1.2) ガードが閉位置にない場合は,機械を起動できない制御とする。

1.3) 10 mm以下のガードの開放によって,停止機能が働く構造とする。

1.4) インターロックの検知機能の作動から危険な機能の停止までの時間は1秒未満とする。

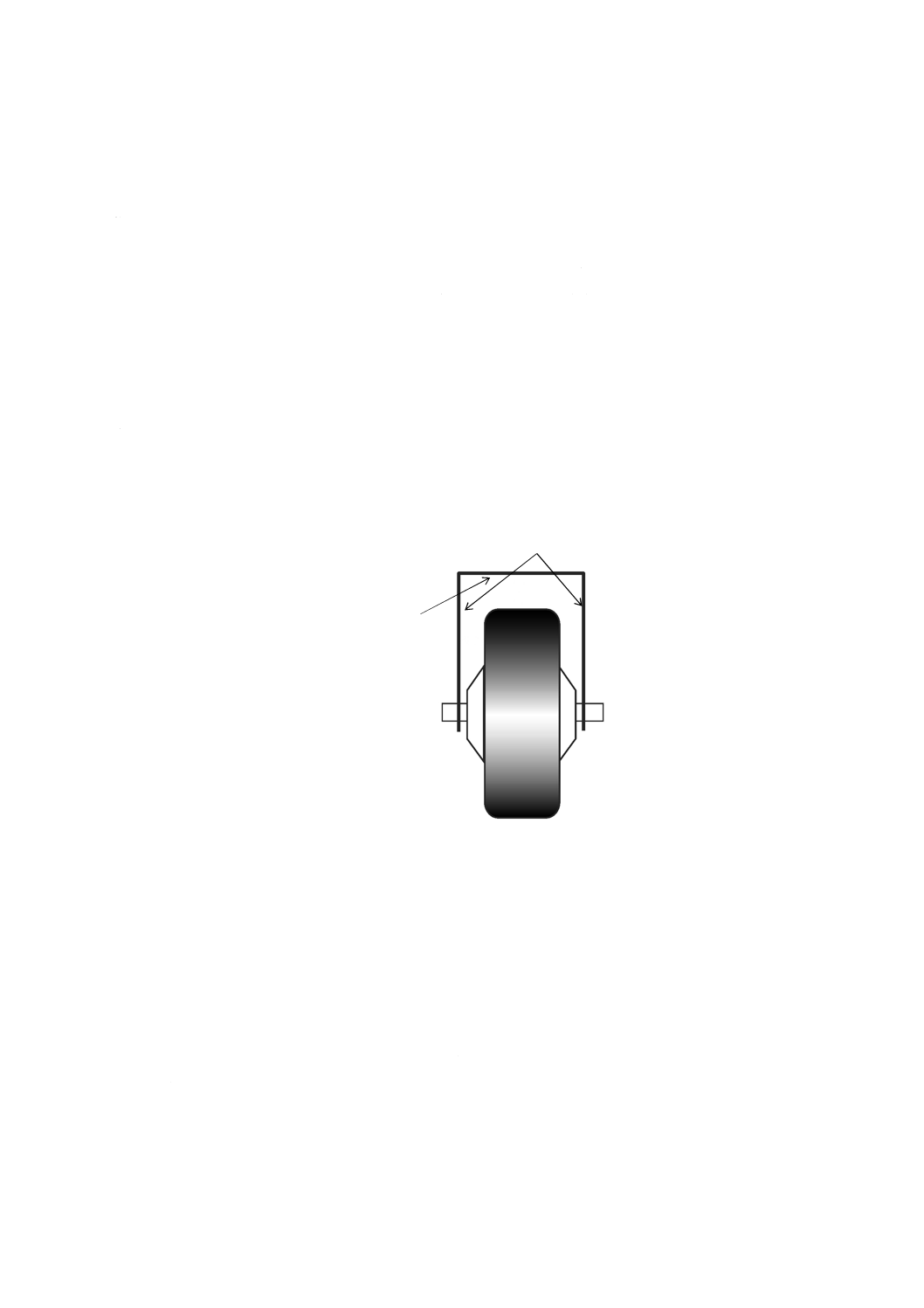

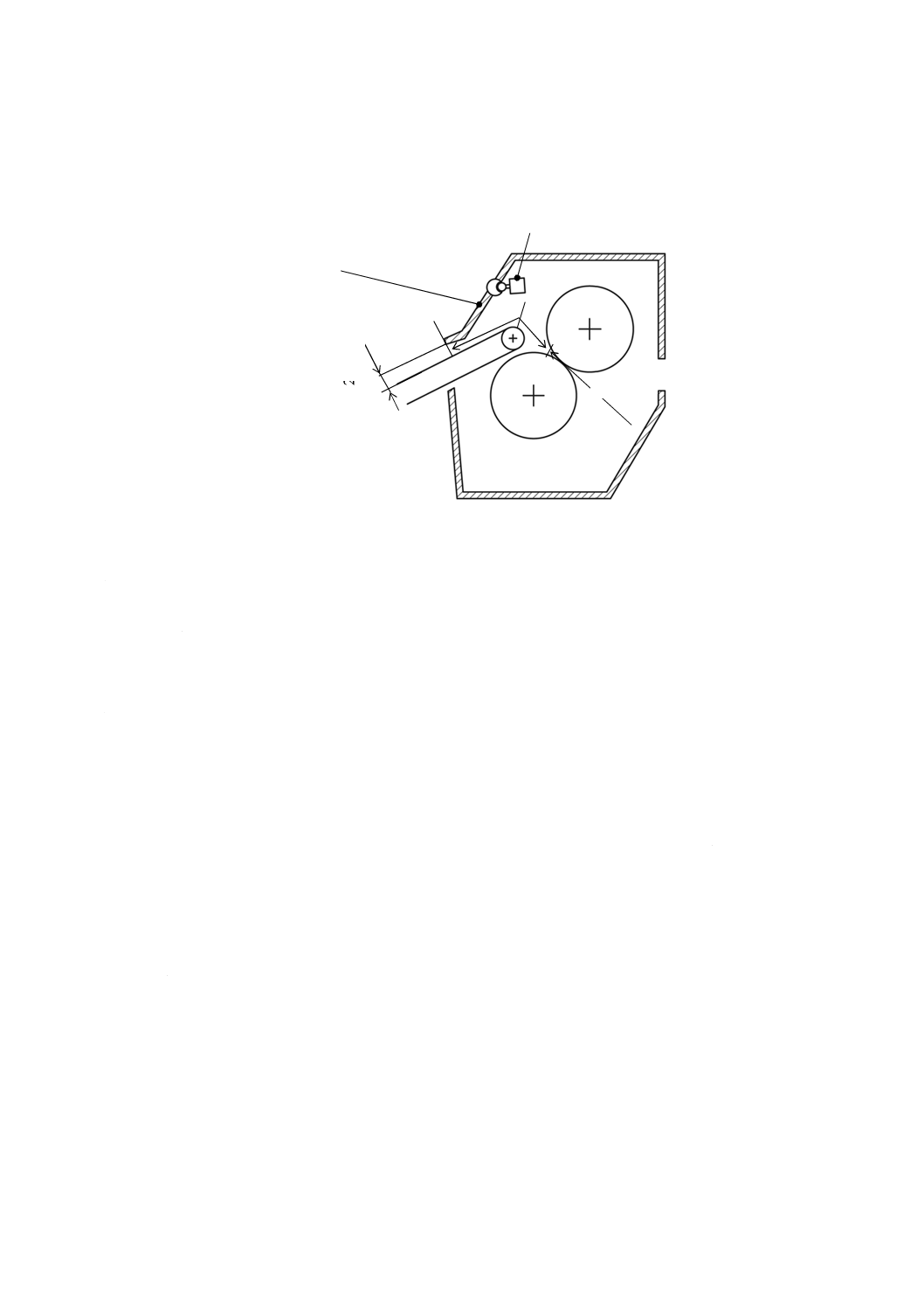

1.5) 複のべ機にめん帯を挿入するための開口部の高さは20 mm以下とし,ローラかみ込み部までの距

離は120 mm以上設ける(図22参照)。

1.6) 複のべ機にめん帯を挿入するための開口部の高さが20 mmを超える場合は,開口部の隙間及び距

離はJIS B 9718に規定する要求事項による。

2) 距離ガード ローラかみ込み部に距離ガードを設置する場合は,機械にアクセスするための扉を距

46

B 9656:2020

離ガードに設け,扉にインターロックを設ける。距離ガードは,JIS B 9710,JIS B 9716,及びJIS B

9718による。

単位 mm

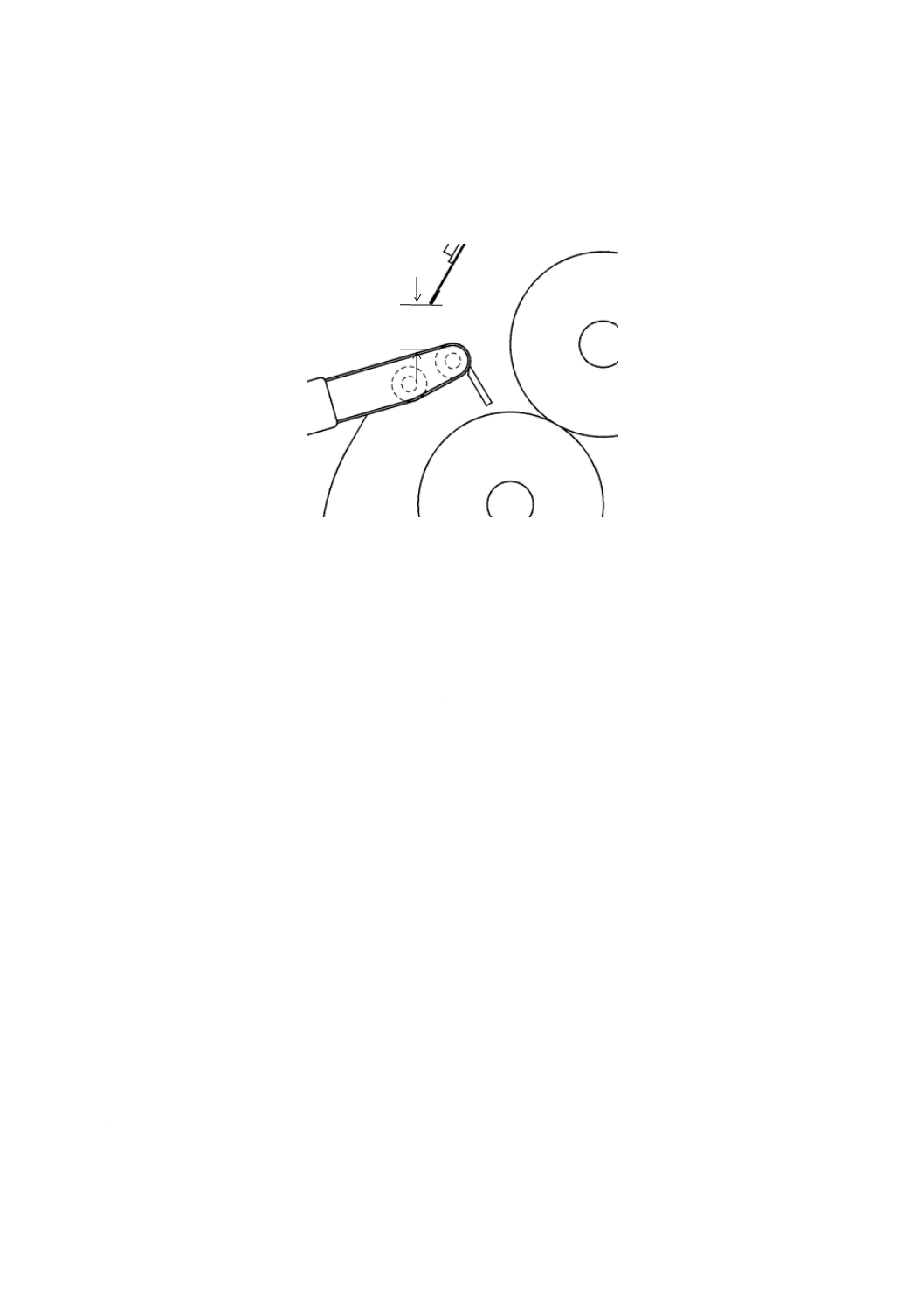

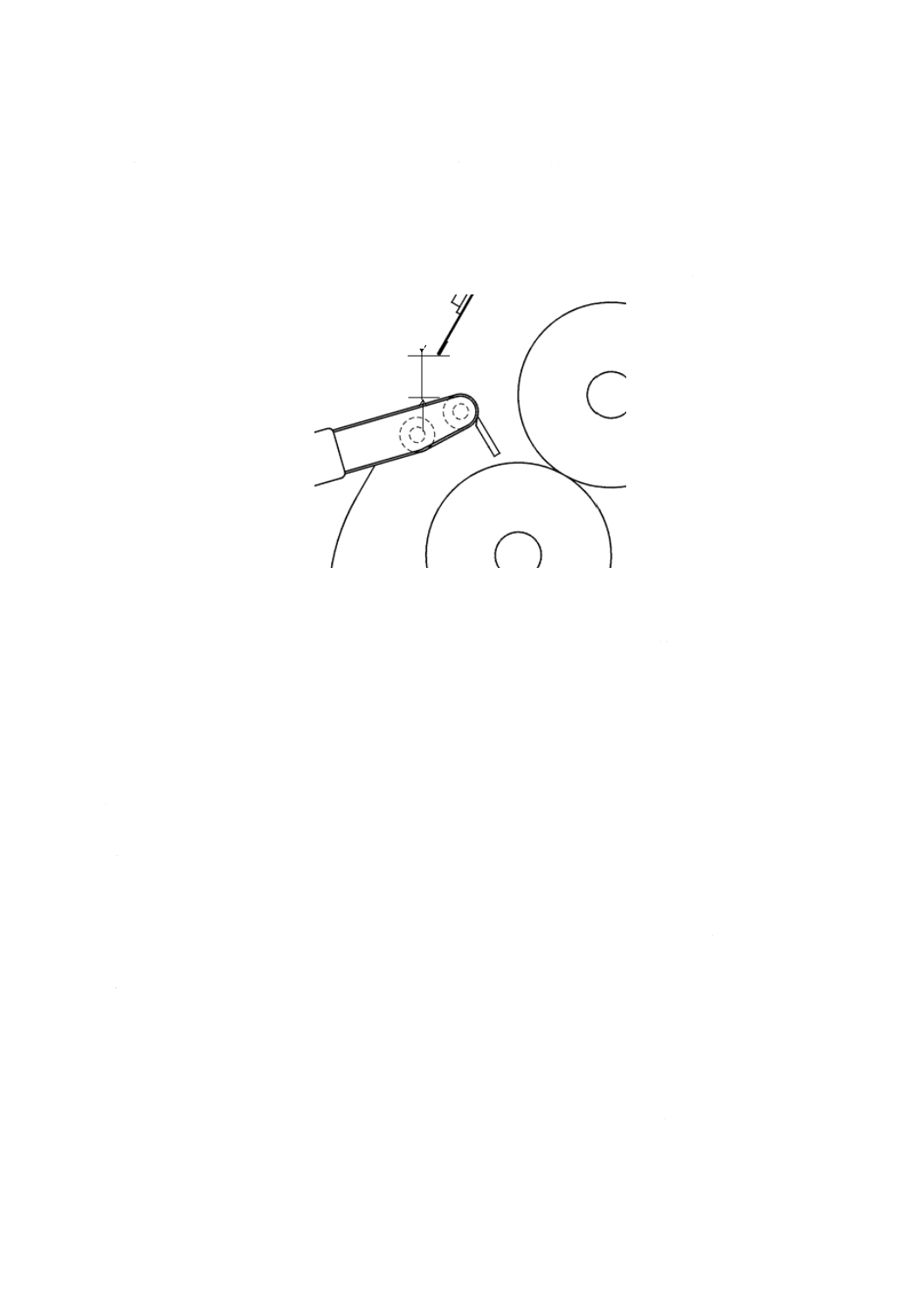

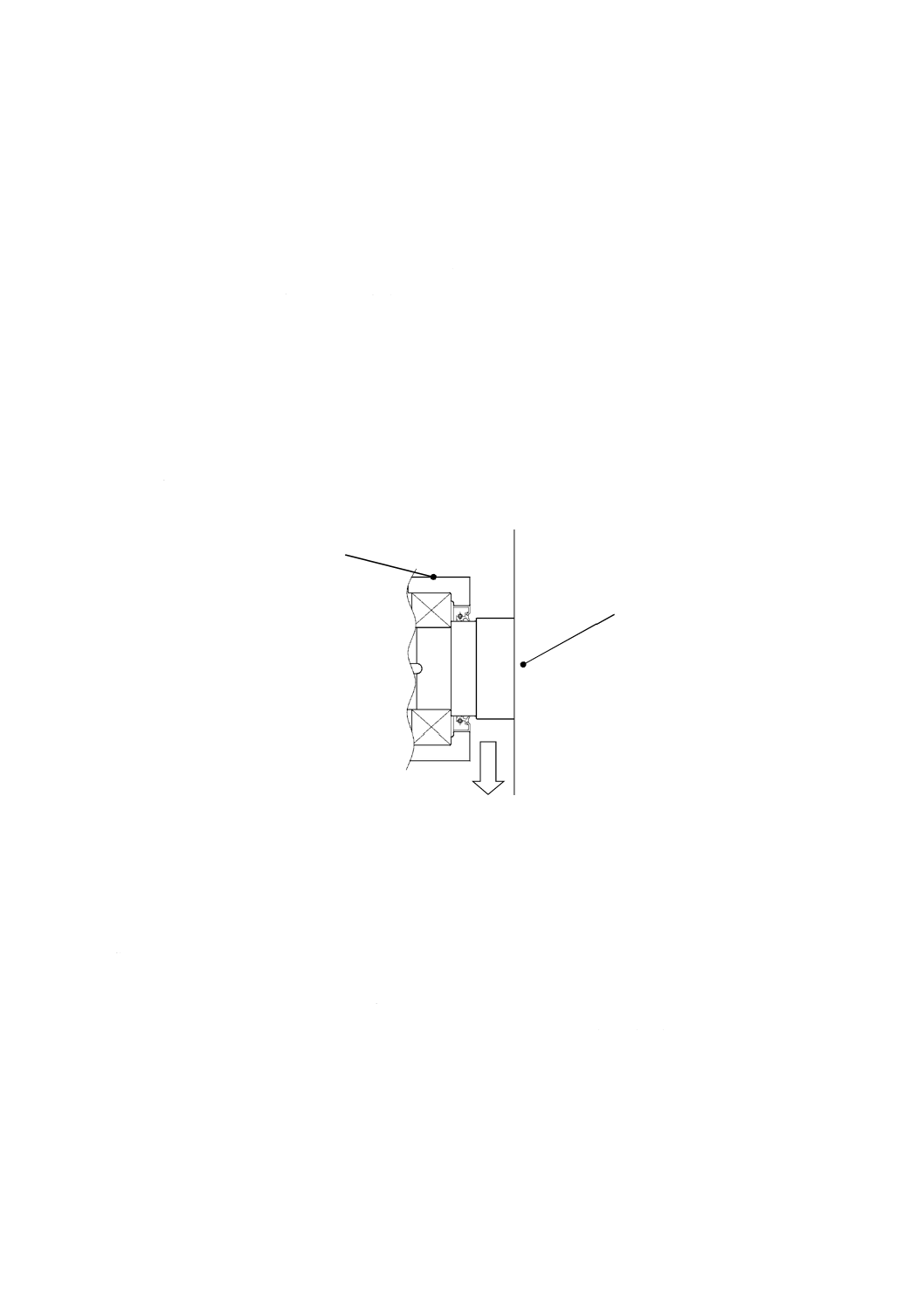

図22−インターロック付きガード

b) めん帯を手で複のべ機のローラにセットする必要がどうしてもある場合は,JIS B 9960-1に規定する

ホールド・ツゥ・ラン制御,イネーブル装置又はJIS B 9712に規定する両手操作制御による。ただし,

この場合は,インターロック付きガードを開放した状態でローラを最大5 m/minの速度で起動可能な

運転モードを設けることができる。この場合は,めん帯挿入部の近傍にJIS B 9703に規定する非常停

止機器又はISO 13856-2に規定するトリップ装置を設置する。

c) スクレーパ調整用の開口部からのアクセス スクレーパ調整用の開口部からのアクセスに対する保

護方策は,次による。

1) 開口部から侵入させた手指は,ローラのめん帯排出部だけ到達可能とし,ローラかみ込み部へ到達

可能な空間を設けない。

2) 開口部内にローラかみ込み部に通じる空間がある場合は,JIS B 9716に規定する固定式ガードによ

って密閉する。どうしても密閉できない場合は,空間の開口部寸法及び距離はJIS B 9718に規定す

る要求事項による。

3) スクレーパ調整用の開口部から行う全ての作業は,作業に関する注意事項を4.4.5に規定する使用上

の情報として提供する。

d) 複のべ機のめん帯排出口からのアクセス 複のべ機のめん帯排出口からのアクセスに対する保護方策

は,次による。

1) 複のべ機の排出口から侵入させた手指は,ローラのめん帯排出部だけ到達可能とし,ローラかみ込

み部へ到達可能な空間を機械内部に設けない。

2) 排出口内にローラかみ込み部に通じる空間がある場合は,JIS B 9716に規定する固定式ガードによ

って密閉する。どうしても密閉できない場合は,空間の開口部寸法及び距離はJIS B 9718に規定す

る要求事項による。

4.4.2.1.4

コンベアベルトとローラとの隙間

コンベアベルトとローラとの隙間に対する保護方策は,次による。

2

0

以

下

120 以上

リミットスイッチ

インターロック付きガード

47

B 9656:2020

a) ローラには,手指を挟む隙間が4 mm以下となる固定式ガードを設置する。ガードに関するその他の

構造は,JIS B 9716に従う。

b) コンベアベルト及びローラは,他のインターロックによる検知機能が作動した場合でも停止する制御

とする。

4.4.2.1.5

機械の動力伝達部及びモータのカップリング部

機械の動力伝達部及びモータのカップリング部に対する保護方策は,次による。

a) モータのカップリング部等の動力伝達部に接近するための開口部には,JIS B 9710及びJIS B 9716に

規定する開口部のないインターロック付きガード又はJIS B 9716に規定する固定式ガードを設置する。

b) 固定式ガードを採用する場合は,特殊工具を用いなければ脱着できない締結具を用いる。

c) 締結具は,可能な限りガードから脱落しない構造とする。

d) ガードは正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

e) ガードの締結方法,維持,確認及び取扱いに関する注意事項を4.4.5に規定する使用上の情報として提

供する。

4.4.2.2

電気的危険源

4.4.2.2.1

一般

充電部,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.4.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ及び操作盤エンクロージャは,JIS C 0920に規定するIP

コード,IP55以上とする。機械全体ではIP34以上の保護等級とする。

なお,モータのエンクロージャは,IP23以上とする。

4.4.2.2.3

予期しない起動

4.4.2.1.1のa)〜c) の規定による。

4.4.2.3

人間工学原則の無視による危険源

4.4.2.3.1

一般

作業時の姿勢に関する構造は,JIS B 9700に規定する保護方策を用いる。

4.4.2.3.2

作業姿勢,操作力及び重量物の取扱い

作業姿勢,操作力及び重量物の取扱いによる危険源に対する保護方策は,次による。

a) 人手で搬送することを意図する重量物は,その質量は最大25 kg以下とする。25 kgを超える場合は,

専用の補助具を設置する。

b) ヒンジで取り付けられた手動で開閉する蓋及び可動式ガードを持ち上げる力は,最大200 Nとする。

c) 手で操作するハンドル又はレバーなどのアクチュエータを備える場合は,用いる力は最大200 Nとす

る。

4.4.2.3.3

制御装置の設置位置

操作機能をもつ制御装置又は操作盤は,全ての危険源が確認できる位置に設置する。

4.4.3

めん帯機の衛生要求事項

めん帯機の衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用する

ほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3 mm以上とする[図3 a)

参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可能な

48

B 9656:2020

場合は,適切な洗浄・清掃方法に関する4.4.5に規定する使用上の情報の提供を条件として,更に小

さい隅の丸みを採用することができる。内角の角度が135°以上の場合は,隅の丸みを設けなくて

もよい。

2) 食品接触部の三つの面による内角は,内角の角度が135°以上ある場合及び二つの曲げの間の寸法

が7 mm以上ある場合は,隅の丸みを設けなくてもよい[図3 b) 参照]。また,三つの面による内

角が90°以上135°未満の場合は,二つの隅の丸みは3 mm以上とし,残る一つの隅部の丸みは7 mm

以上とする。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図3 c) 参照]。

4) 食品接触部にファスナを用いる場合は,JIS B 9650-2の要求事項を適用する。

なお,座ぐりに六角穴付きボルトを埋め込まなければならない場合は,図4による。

5) 食品接触部の表面粗さRaは,次による。ただし,高い衛生リスクをもつ食品を加工する場合は,

リスクに応じたより小さい表面粗さが必要になる。

5.1) ドロー成形の場合は,4 μm以下

5.2) 鋳型の場合は,6 μm以下

5.3) 機械加工及び射出成形の場合は,4 μm以下

5.4) コーティングの場合は,4 μm以下

6) 軸受から漏れた潤滑油,摩耗粉などの異物に対する保護方策は,次による。

6.1) 異物が直ちに食品へ混入することのない位置に軸受を設置することが望ましい。

6.2) 異物混入を防ぐためのカバーは,軸受からの異物の発生が容易に確認できる構造とする。

6.3) 潤滑油の食品加工部への漏えいリスクをなくすことができない場合は,ISO 21469に規定する食品

グレードの潤滑油を用いる。

6.4) 潤滑油漏れの確認方法及び潤滑油の給油に関する注意事項を4.4.5に規定する取扱説明書に明記す

る。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用する

ほか,次による。

1) 食品飛散部の二つの面による内角の角度が90°以上の場合は,隅の丸みは1 mm以上とし,内角の

角度が60°以上90°未満の場合は,隅の丸みは3 mm以上とする。

2) 直径が16 mm以上で,かつ,深さが16 mm以下の場合は,貫通した孔を設けてもよい。ただし,

複数の孔を設ける場合は,孔と孔との間隔を16 mm以上とする(図6参照)。

3) 呼び径3 mm未満のねじは使用してはならない。

4) 食品飛散部の表面粗さRaは,衛生リスクに応じて食品接触部より大きい表面粗さRaが許容できる。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用

する。

d) 機械の設置部の構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を直接床面に設置する場合は,設置部の隙間を連続したシールなどによって密閉する。

なお,シールによって密閉する方法は,4.4.5に規定する取扱説明書に明記する。

2) 機械に足を備える場合は,表1及び図7に示す寸法を考慮する。

3) 機械を台座に設置する場合は,次による。

3.1) 機械台座と床面とを連続したシールによって密閉する。

49

B 9656:2020

なお,シールによって密閉する方法は,4.4.5に規定する取扱説明書に明記する。

3.2) 台座よりも大きな底面積をもつ機械の場合は,台座の高さ(H)は150 mm以上とする。ただし,

機械底面の端から台座までの距離(L)が150 mm以下の場合は,台座の高さ(H)を100 mmま

で低くすることができる(図8参照)。

4) 2) 及び3) に規定する寸法を採用することができない場合は,適切な清掃方法を4.4.5に規定する取

扱説明書に明記する。

e) 制御盤及び操作盤 制御盤及び操作盤に対する保護方策は,次による。

1) 制御盤及び操作盤は,食品非接触部に設置する。どうしても食品飛散部に設置しなければならない

ときは,次による。

1.1) 食品加工部又は制御盤及び操作盤の上部表面に,食品加工部から離れる外縁部に向けて適切な勾

配を設け,水が滞留しない構造とする。

1.2) 制御盤のスイッチ,ダイヤル,レバーなどの各アクチュエータの隙間は,可能な限り20 mm以上

開ける,又は各アクチュエータに容易に交換可能な覆いをすることができる。

f)

ヒンジ 衛生リスクに応じて,ヒンジは容易に分解可能な構造とする。不可能な場合は,ヒンジを食

品非接触部に設ける,又は食材,水などがヒンジ内部に侵入せず,容易に清掃可能な構造とする。

4.4.4

めん帯機の安全及び衛生要求事項の検証

めん帯機が安全及び衛生要求事項に適合していることを確認するための検証方法は,表6による。

表6−検証方法

箇条番号

検証方法

4.4.2.1.1 a)

JIS B 9960-1に基づく構造確認

4.4.2.1.1 b)

JIS B 9714に基づく制御回路及び構造確認

4.4.2.1.1 c)

JIS B 9960-1に基づく構造確認

4.4.2.1.1 d)

JIS B 9705-1に基づくPLrの確認

4.4.2.1.2 a)

構造確認

4.4.2.1.2 b) 1.1)

JIS B 9716に基づく構造確認

4.4.2.1.2 b) 1.2)

構造確認

4.4.2.1.2 b) 1.3)

構造確認

4.4.2.1.2 b) 1.4)

JIS B 9716に基づく構造確認

4.4.2.1.2 b) 1.5)

使用上の情報の確認

4.4.2.1.2 b) 2.1)

JIS B 9710及びJIS B 9716に基づく構造確認

4.4.2.1.2 b) 2.2)

制御回路確認

4.4.2.1.2 b) 2.3)

寸法測定及び制御回路確認

4.4.2.1.2 b) 2.4)

時間測定

4.4.2.1.2 b) 2.5)

構造確認

4.4.2.1.2 b) 2.6)

寸法測定及びJIS B 9715に基づく検証

4.4.2.1.2 c) 1)

構造確認

4.4.2.1.2 c) 2)

JIS B 9716及びJIS B 9718に基づく構造確認

4.4.2.1.2 c) 3)

使用上の情報の確認

4.4.2.1.2 d) 1)

構造確認

4.4.2.1.2 d) 2)

JIS B 9716及びJIS B 9718に基づく構造確認

4.4.2.1.3 a)

構造確認

4.4.2.1.3 a) 1.1)

JIS B 9710及びJIS B 9716に基づく構造確認

4.4.2.1.3 a) 1.2)

制御回路確認

50

B 9656:2020

表6−検証方法(続き)

箇条番号

検証方法

4.4.2.1.3 a) 1.3)

寸法測定及び制御回路確認

4.4.2.1.3 a) 1.4)

時間測定

4.4.2.1.3 a) 1.5)

寸法測定

4.4.2.1.3 a) 1.6)

寸法測定及びJIS B 9718に基づく構造確認

4.4.2.1.3 a) 2)

JIS B 9710,JIS B 9716及びJIS B 9718に基づく構造確認

4.4.2.1.3 b)

JIS B 9960-1又はJIS B 9712に基づく構造確認及び回転速度測定並びにJIS B 9703及

びISO 13856-2に基づく構造確認

4.4.2.1.3 c) 1)

構造確認

4.4.2.1.3 c) 2)

JIS B 9716及びJIS B 9718に基づく構造確認

4.4.2.1.3 c) 3)

使用上の情報の確認

4.4.2.1.3 d) 1)

構造確認

4.4.2.1.3 d) 2)

JIS B 9716及びJIS B 9718に基づく構造確認

4.4.2.1.4 a)

寸法測定及びJIS B 9716に基づく構造確認

4.4.2.1.4 b)

制御回路確認

4.4.2.1.5 a)

JIS B 9710及びJIS B 9716に基づく構造確認

4.4.2.1.5 b)

構造確認

4.4.2.1.5 c)

構造確認

4.4.2.1.5 d)

JIS B 9716に基づく構造確認

4.4.2.1.5 e)

使用上の情報の確認

4.4.2.2.1

JIS B 9960-1に基づく構造確認及び検証

4.4.2.2.2

JIS C 0920に基づく構造確認

4.4.2.2.3

4.4.2.1.1のa)〜c) に基づく検証

4.4.2.3.1

JIS B 9700に基づく構造確認

4.4.2.3.2 a)

質量測定

4.4.2.3.2 b)

力の測定

4.4.2.3.2 c)

力の測定

4.4.2.3.3

構造確認

4.4.3 a)

JIS B 9650-2に基づく検証

4.4.3 a) 1)〜3)

寸法測定

4.4.3 a) 4)

寸法測定及びJIS B 9650-2に基づく検証

4.4.3 a) 5.1)〜5.4)

表面粗さ測定

4.4.3 a) 6.1)

構造確認

4.4.3 a) 6.2)

構造確認

4.4.3 a) 6.3)

ISO 21469に基づく潤滑油の確認

4.4.3 a) 6.4)

使用上の情報の確認

4.4.3 b)

JIS B 9650-2に基づく検証

4.4.3 b) 1)〜3)

寸法測定

4.4.3 b) 4)

表面粗さ測定

4.4.3 c)

JIS B 9650-2に基づく検証

4.4.3 d) 1)

施工確認及び使用上の情報の確認

4.4.3 d) 2)

表1及び図7に基づく寸法測定

4.4.3 d) 3.1)

施工確認及び使用上の情報の確認

4.4.3 d) 3.2)

図8に基づく寸法測定

4.4.3 d) 4)

使用上の情報の確認

4.4.3 e) 1)

衛生区域の確認

4.4.3 e) 1.1)

構造確認

4.4.3 e) 1.2)

寸法測定

51

B 9656:2020

表6−検証方法(続き)

箇条番号

検証方法

4.4.3 f)

構造確認

4.4.5

JIS B 9700,IEC/IEEE 82079-1,JIS B 9650-1,JIS B 9650-2,ISO 3864-1,ISO 3864-2

及びISO 3864-3に基づく検証

4.4.5

めん帯機の使用上の情報

めん帯機の使用上の情報は,JIS B 9700による。また,使用上の情報に含まれる取扱説明書は,IEC/IEEE

82079-1,JIS B 9650-1及びJIS B 9650-2,並びに警告表示は,ISO 3864-1,ISO 3864-2及びISO 3864-3に

よる。

4.5

連続圧延機

4.5.1

連続圧延機の危険源

4.5.1.1

機械的危険源

主な機械的危険源は,次による(図23参照)。

a) 圧延ロール 加工作業時又は保守・清掃作業時において,めん帯挿入部,めん帯排出部及びスクレー

パ調整用の開口部からアクセスした作業者が,圧廷ロールに手及び腕を巻き込む危険がある。

b) 機械の動力伝達部及びモータのカップリング部 保守・清掃作業時において,意図しない起動によっ

て,モータカップリング部及びチェーンとスプロケットとの間などに,作業者が指を巻き込む又は挟

む危険がある。

4.5.1.2

電気的危険源

主な電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し,感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた場合,作業者が露出導電部に接触

し,感電する危険がある。

c) 漏電 絶縁故障によって充電状態になった露出導電部に作業者が接触し,感電する危険がある。

d) 電磁波による誤作動 エミッションによって他の機器及び作業者の健康へ悪影響を与える危険,並び

にイミュニティによって誤動作を起こす危険がある。

e) 保護等級 不適切な保護等級によって,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

f)

予期しない起動 保守・清掃作業時において,予期しない起動によって機械駆動部で作業者が傷害を

負う危険がある。

4.5.1.3

人間工学原則の無視による危険源

主な人間工学原則の無視による危険源は,次による。

a) 作業姿勢,操作力及び重量物の取扱い 作業時の不自然な姿勢及び重量物の取扱いによって,作業者

が筋骨格障害を負う危険がある。

b) 制御装置の設置位置 不適切な装置の設置によって,作業者が危険区域にいるとき,第三者が作業者

に気付かずに駆動部を起動させる危険がある。

52

B 9656:2020

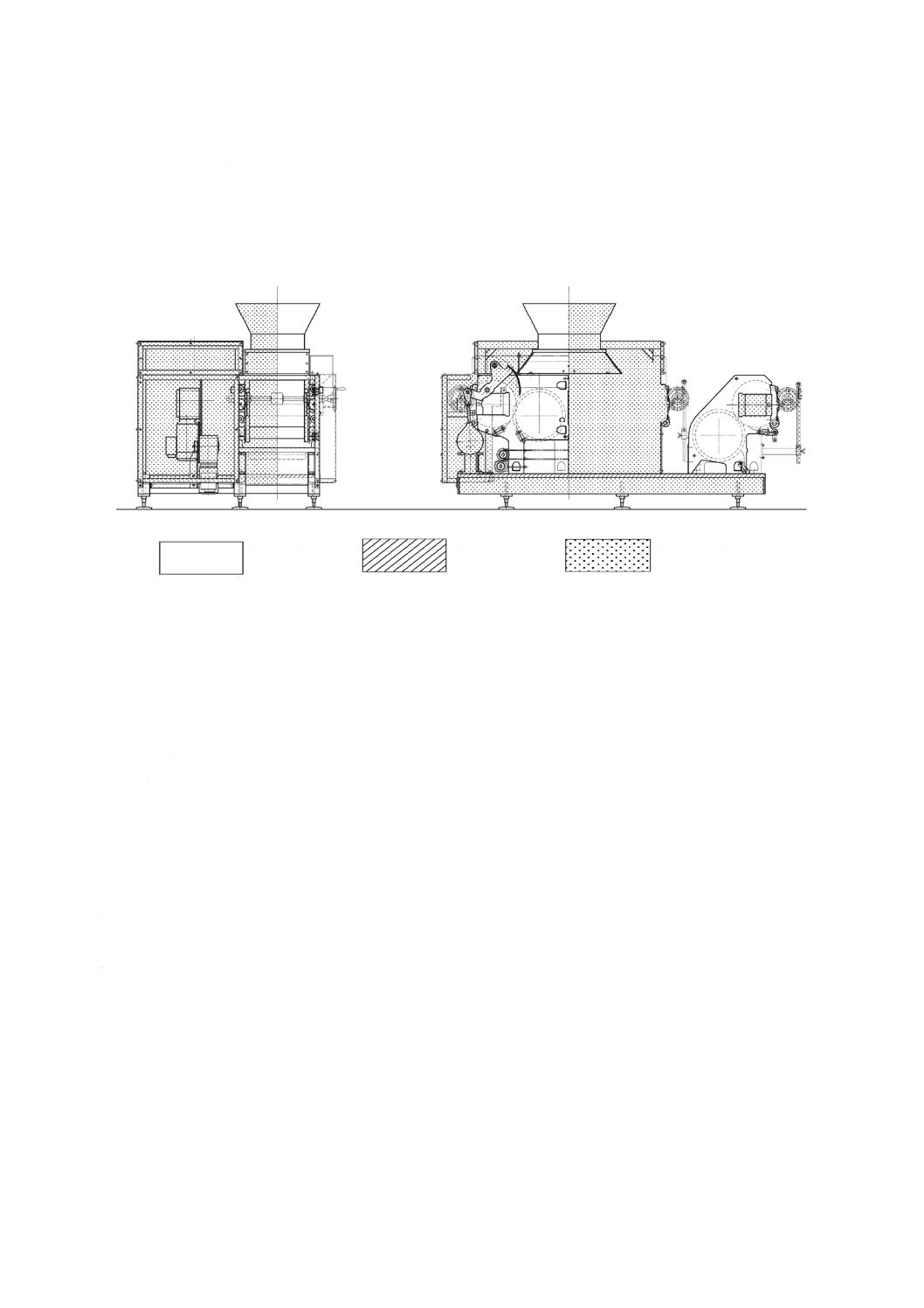

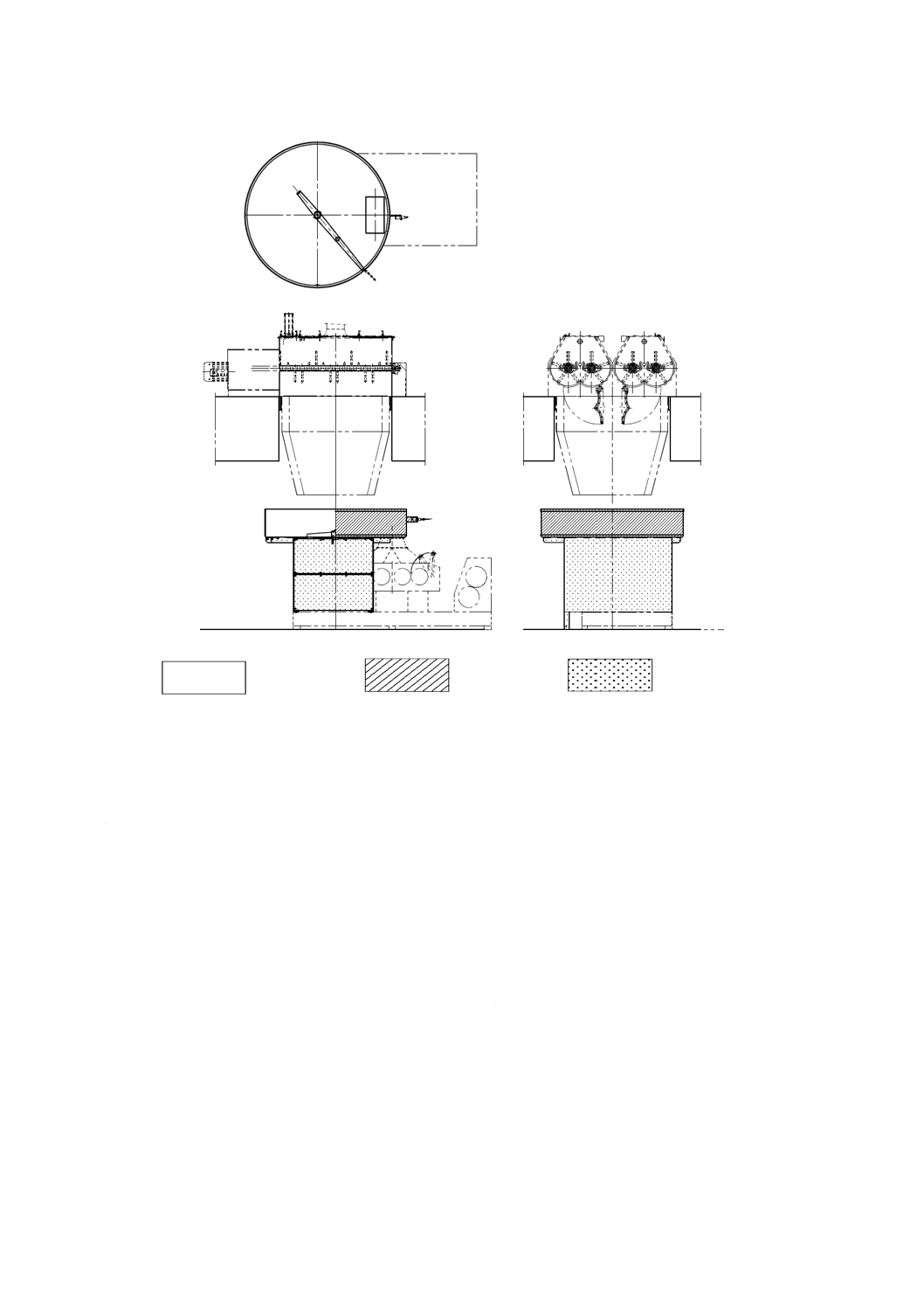

1 スクレーパ

6 ロールフレーム架台

2 操作盤

7 制御盤

3 圧延ロール

8 ギアボックス

4 めん帯挿入部

9 ロール部のガード

5 ロールバー(ガード)

10 モータ

図23−連続圧延機及び各部の例

4.5.1.4

衛生的危険源

4.5.1.4.1

連続圧延機の衛生区域の分類

連続圧延機の衛生区域の主な分類は,次による(図24参照)。

a) 食品接触部 食品接触部は,次による。

1) 機械内部の食品加工部表面

2) 圧延ロール表面

3) スクレーパ表面

b) 食品飛散部 食品飛散部は,次による。

1) ロールフレーム外側表面

2) ロールフレーム架台上部表面

3) ロール部のガード表面

1

2

3

5

7

9

10

6

8

4

53

B 9656:2020

c) 食品非接触部 食品非接触部は,次による。

1) 機械本体の外部表面

2) 操作盤・制御盤

3) モータ表面

4) 駆動部

5) 食品加工部以外の機械内部

図24−連続圧延機の衛生区域の分類

4.5.1.4.2

食品接触部

主な食品接触部の危険源は,次による。

a) 材料 機械を構成する材料が,意図した用途に対し不適切な場合は,使用期間中に材料が割れ・欠け,

腐食,有害物質の溶出,外部物質の吸収・収着などが生じ,生物的,化学的及び物理的な危害が生じ

る危険がある。

b) 一般構造 構成材料表面の凹凸,割れ,ピンホール及び表面粗さは,外部物質の残留及び残留物の腐

敗が生じ,生物的,化学的及び物理的な危害が生じる危険がある。

食品接触部

食品飛散部

食品非接触部

54

B 9656:2020

c) 表面形状 表面の隙間,継目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造又は作業者が確認しにくい構造によ

って,生物的,化学的及び物理的な危害が生じる危険がある。

e) 滞留部 くぼみなどの滞留部への外部物質の滞留によって,生物的,化学的及び物理的な危害が生じ

る危険がある。

f)

デッドスペース デッドスペースでの外部物質の滞留及び/又は目視できないことによる洗浄不良に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

g) 接合部 接合部にできた凹凸での外部物質の滞留によって,生物的,化学的及び物理的な危害が生じ

る危険がある。

h) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

i)

軸受 胴中央の軸受からの潤滑油の漏えい及び摩耗粉の排出によって,化学的及び物理的な危害が生

じる危険がある。

4.5.1.4.3

食品飛散部を含む食品非接触部

主な食品飛散部を含む食品非接触部の危険源は,次による。

a) 一般構造 構成材料表面の凹凸・割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.5.1.4.4

機械の設置部の構造

主な機械の設置部の構造による危険源として,洗浄・清掃しにくい設置部及び接近しにくい設置部の構

造は,食品及び水の滞留による生物的,化学的及び物理的危険源によって,作業環境汚染を生じる危険が

ある。

4.5.1.4.5

制御盤及び操作盤

主な制御盤及び操作盤による危険源として,不適切な保護等級の場合は,食品加工材料,水の浸入など

による菌類又は虫の増殖による生物的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.5.2

連続圧延機の安全要求事項

4.5.2.1

機械的危険源

4.5.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守・調整作業時又は清掃作業時における予期しない起動を防止するため,制御盤の電

源断路器は,エンクロージャの扉が閉じているときだけ電源を供給するよう,エンクロージャの扉に

JIS B 9960-1に規定する機械的インターロックを設ける。

b) SRP/CSの作動によって停止した危険な機能は,停止命令の解除によって再起動してはならない。再

起動防止は,JIS B 9714に規定する要求事項による。

c) 電源断路器は,オフ状態でロック可能な構造とする(禁止している電源投入及び不注意・過誤による

電源投入に対する保護は,JIS B 9960-1参照)。

d) インターロックなど,全てのSRP/CSのPLrは,JIS B 9705-1に規定する“d”以上とし,カテゴリ3

以上のアーキテクチャとする。

55

B 9656:2020

4.5.2.1.2

圧延ロール

圧延ロールに対する保護方策は,次による。

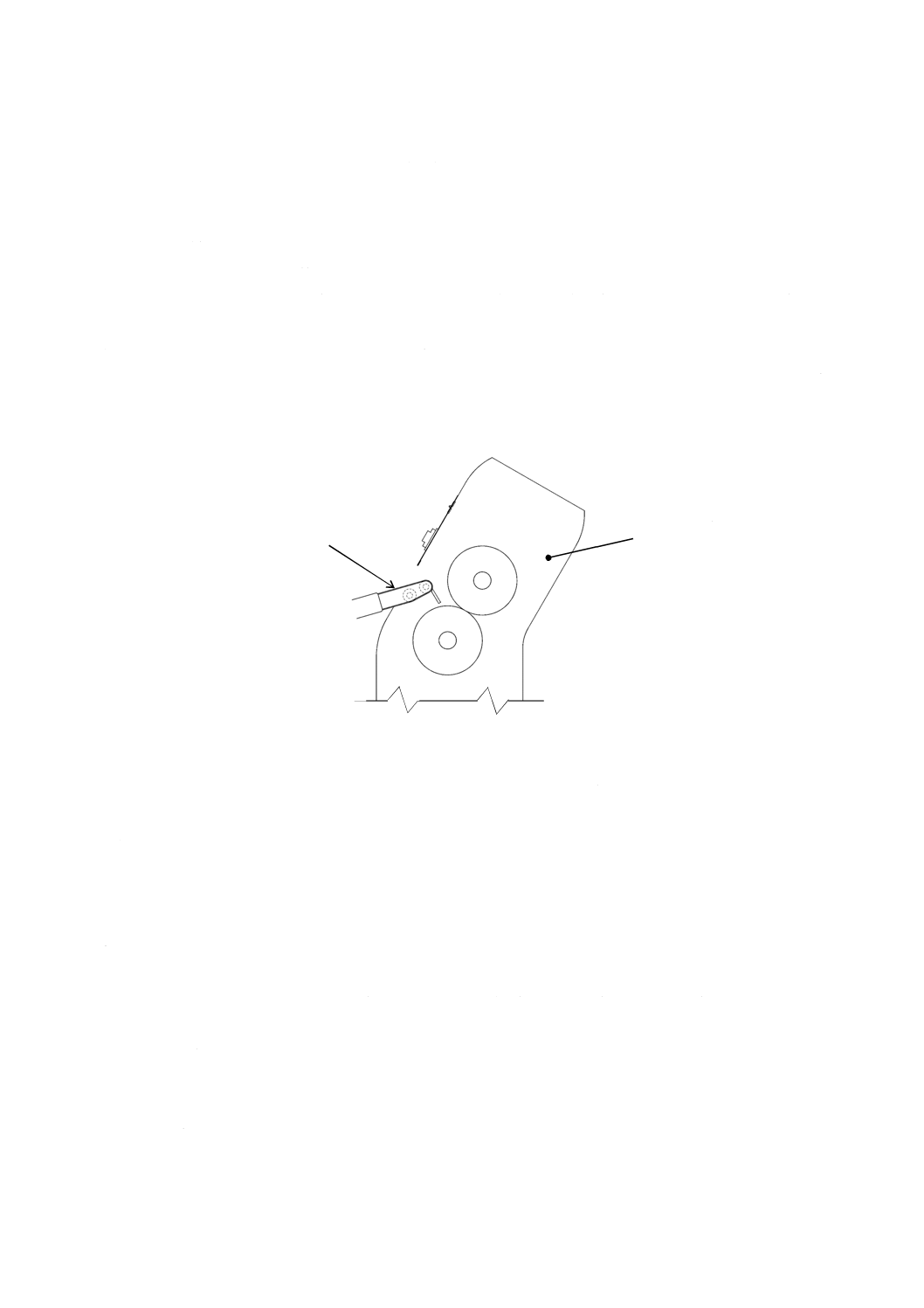

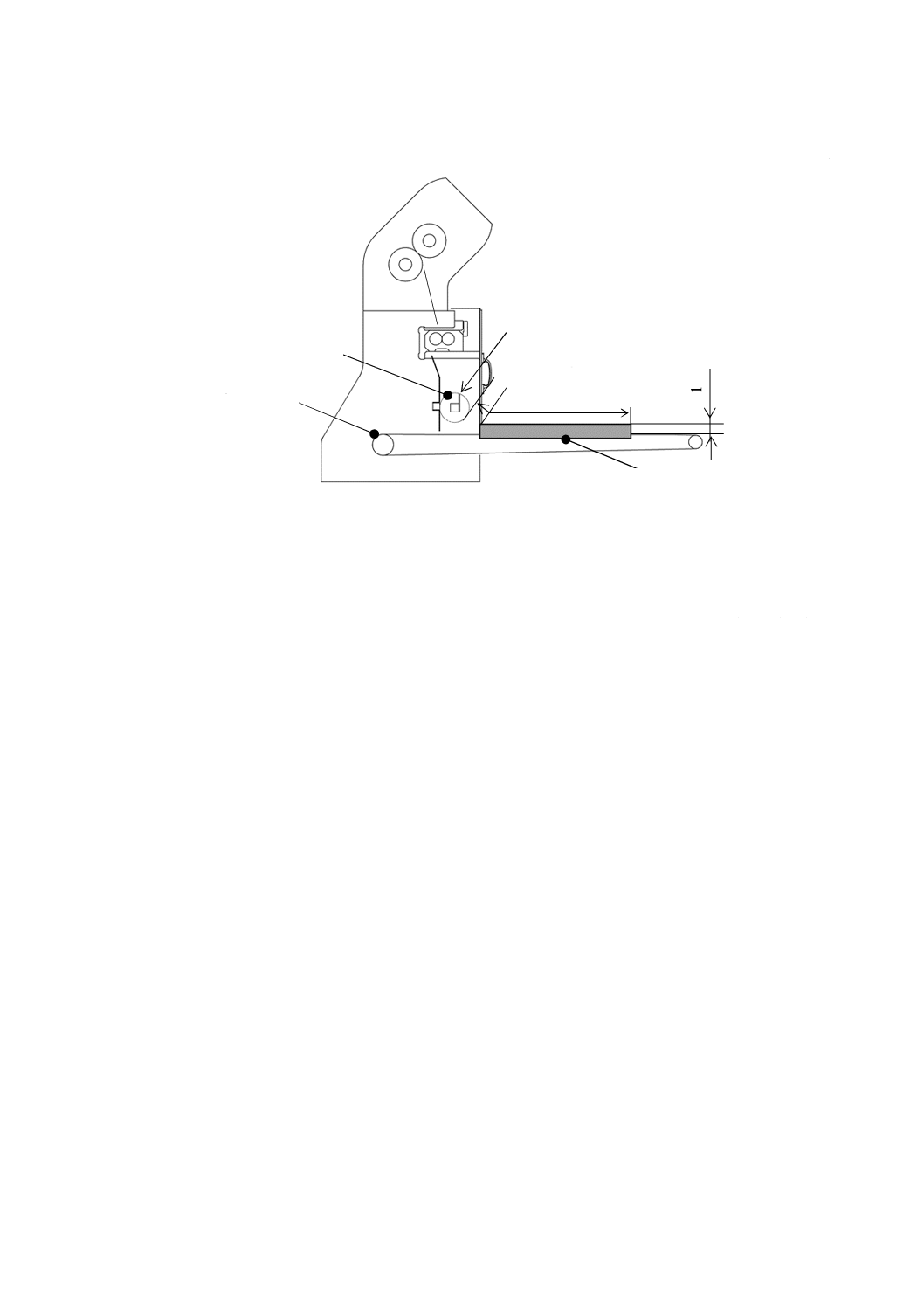

a) 連続圧延機には,めん帯の自動供給装置(図25参照)及び,自動搬出のためのベルトコンベアを設置

する。自動供給装置を設けない場合は,リスクアセスメントによってガード類に保護装置及び付加保

護方策を組み合わせてリスク低減を行う。

図25−自動供給装置を連続圧延機に設置した例

b) 連続圧延機の周囲にJIS B 9716及びJIS B 9718に規定する距離ガード又はローラへの手指のアクセス

を防ぐインターロック付きガードを側面等に設置する。ただし,距離ガードには,JIS B 9710に規定

するインターロック付きの扉を設けるほか,最小距離はJIS B 9715による。

c) めん帯自動供給装置のコンベアベルトとローラとの隙間 めん帯自動供給装置のコンベアベルトと

ローラとの隙間は,次による。

1) ローラには,手指を挟む隙間が4 mm以下となる固定式ガードを設置する。ガードに関するその他

の構造は,JIS B 9716に従う。

2) コンベアベルト及びローラは,他のインターロックによる検知機能が作動した場合でも停止する制

御とする。

d) 圧延ロールのめん帯挿入部からのアクセス 圧延ロールのめん帯挿入部からのアクセスに対する保

護方策は,次による(図26参照)。

1) 機械類の制限に応じて,めん帯自動供給装置が搬送状態にある場合は,めん帯挿入部以外に,圧延

ロールに到達可能な,幅10 mmを超える開口部がない構造とする。

2) めん帯自動供給装置が搬送状態にある場合は,ロールかみ込み部にめん帯を送るための開口部の高

さは20 mm以下とする。

e) 全てのインターロックによる検知機能が作動した場合,圧延ロール及びめん帯自動供給装置は,1秒

未満で停止する。

f)

めん帯を手で圧延ロールにセットする必要がどうしてもある場合は,JIS B 9960-1に規定するホール

ド・ツゥ・ラン制御,イネーブル装置又はJIS B 9712に規定する両手操作制御による。ただし,この

場合は,インターロック付きガードを開放した状態でローラを最大5 m/minの速度で起動可能な運転

自動供給装置

連続圧延機

56

B 9656:2020

モードを設けることができる。また,この場合は,めん帯挿入部の近傍にJIS B 9703に規定する非常

停止機器又はISO 13856-2に規定するトリップ装置を設置する。

単位 mm

図26−圧延ロールのめん帯挿入部

g) めん帯排出口からのアクセス めん帯排出口からのアクセスに対する保護方策は,次による。

1) 排出口から侵入させた手指は,ロールのめん帯排出部だけ到達可能とし,ロールかみ込み部へ到達

可能な空間を機械内部に設けない。

2) 排出口内にロールかみ込み部に通じる空間がある場合は,JIS B 9716に規定する固定式ガードによ

って密閉する。どうしても密閉できない場合は,空間の開口部寸法及び距離はJIS B 9718に規定す

る要求事項による。

h) スクレーパ調整用の開口部からのアクセス スクレーパ調整用の開口部からのアクセスに対する保

護方策は,次による。

1) 開口部から侵入させた手指は,ロールのめん帯排出部だけ到達可能とし,ロールかみ込み部へ到達

可能な空間を設けない。

2) 開口部内にロールかみ込み部に通じる空間がある場合は,JIS B 9716に規定する固定式ガードによ

って密閉する。どうしても密閉できない場合は,空間の開口部寸法及び距離はJIS B 9718に規定す

る要求事項による。

3) スクレーパ調整用の開口部から行う全ての作業は,作業に関する注意事項を4.5.5に規定する使用上

の情報として提供する。

4.5.2.1.3

機械の動力伝達部及びモータのカップリング部

機械の動力伝達部及びモータのカップリング部に対する保護方策は,次による。

a) 動力伝達部に接近するための開口部及びモータのカップリング部には,JIS B 9710及びJIS B 9716に

規定する開口部のないインターロック付きガード又はJIS B 9716に規定する固定式ガードを設置,若

しくはモータへ直結する。

b) モータに直結する場合,回転するシャフトが20 mm以上露出しない構造とする。どうしても不可能な

場合,JIS B 9716に規定する固定式ガードを露出部に設置し,シャフトの露出部を20 mm以下とする。

2

0

以

下

57

B 9656:2020

c) 固定式ガードを採用する場合は,特殊工具を用いなければ脱着できない締結具を用いる。

d) 締結具は,可能な限りガードから脱落しない構造とする。

e) ガードは正しい位置でなければ,締結できないようJIS B 9716に規定する要求事項を適用する。

f)

ガードの締結方法,維持,確認及び取扱いに関する注意事項を4.5.5に規定する使用上の情報として提

供する。

4.5.2.2

電気的危険源

4.5.2.2.1

一般

充電部,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.5.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ及び操作盤エンクロージャは,JIS C 0920に規定するIP

コード,IP55以上とする。機械全体ではIP34以上の保護等級とする。

なお,モータのエンクロージャは,IP23以上とする。

4.5.2.2.3

予期しない起動

4.5.2.1.1のa)〜c) の規定による。

4.5.2.3

人間工学原則の無視による危険源

4.5.2.3.1

一般

作業時の姿勢に関する構造は,JIS B 9700に規定する保護方策を用いる。

4.5.2.3.2

作業姿勢,操作力及び重量物の取扱い

作業姿勢,操作力及び重量物の取扱いによる危険源に対する保護方策は,次による。

a) 人手で搬送することを意図する重量物は,その質量は最大25 kg以下とする。25 kgを超える場合は,

専用の補助具を設置する。

b) ヒンジで取り付けられた手動で開閉する蓋及び可動式ガードを持ち上げる力は,最大200 Nとする。

4.5.2.3.3

制御装置の設置位置

操作機能をもつ制御装置又は操作盤は,全ての危険源が確認できる位置に設置する。

4.5.3

連続圧延機の衛生要求事項

連続圧延機の衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用する

ほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3 mm以上とする[図3 a)

参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可能な

場合は,適切な洗浄・清掃方法に関する4.5.5に規定する使用上の情報の提供を条件として,更に小

さい隅の丸みを採用することができる。内角の角度が135°以上の場合は,隅の丸みを設けなくて

もよい。

2) 食品接触部の三つの面による内角は,内角の角度が135°以上ある場合及び二つの曲げの間の寸法

が7 mm以上ある場合は,隅の丸みを設けなくてもよい[図3 b) 参照]。また,三つの面による内

角が90°以上135°未満の場合は,二つの隅の丸みは3 mm以上とし,残る一つの隅部の丸みは7 mm

以上とする。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図3 c) 参照]。

4) 食品接触部にファスナを用いる場合は,JIS B 9650-2の要求事項を適用する。

58

B 9656:2020

なお,座ぐりに六角穴付きボルトを埋め込まなければならない場合は,図4による。

5) 食品接触部の表面粗さRaは,次による。ただし,高い衛生リスクをもつ食品を加工する場合は,

リスクに応じたより小さい表面粗さが必要になる。

5.1) ドロー成形の場合は,4 μm以下

5.2) 鋳型の場合は,6 μm以下

5.3) 機械加工及び射出成形の場合は,4 μm以下

5.4) コーティングの場合は,4 μm以下

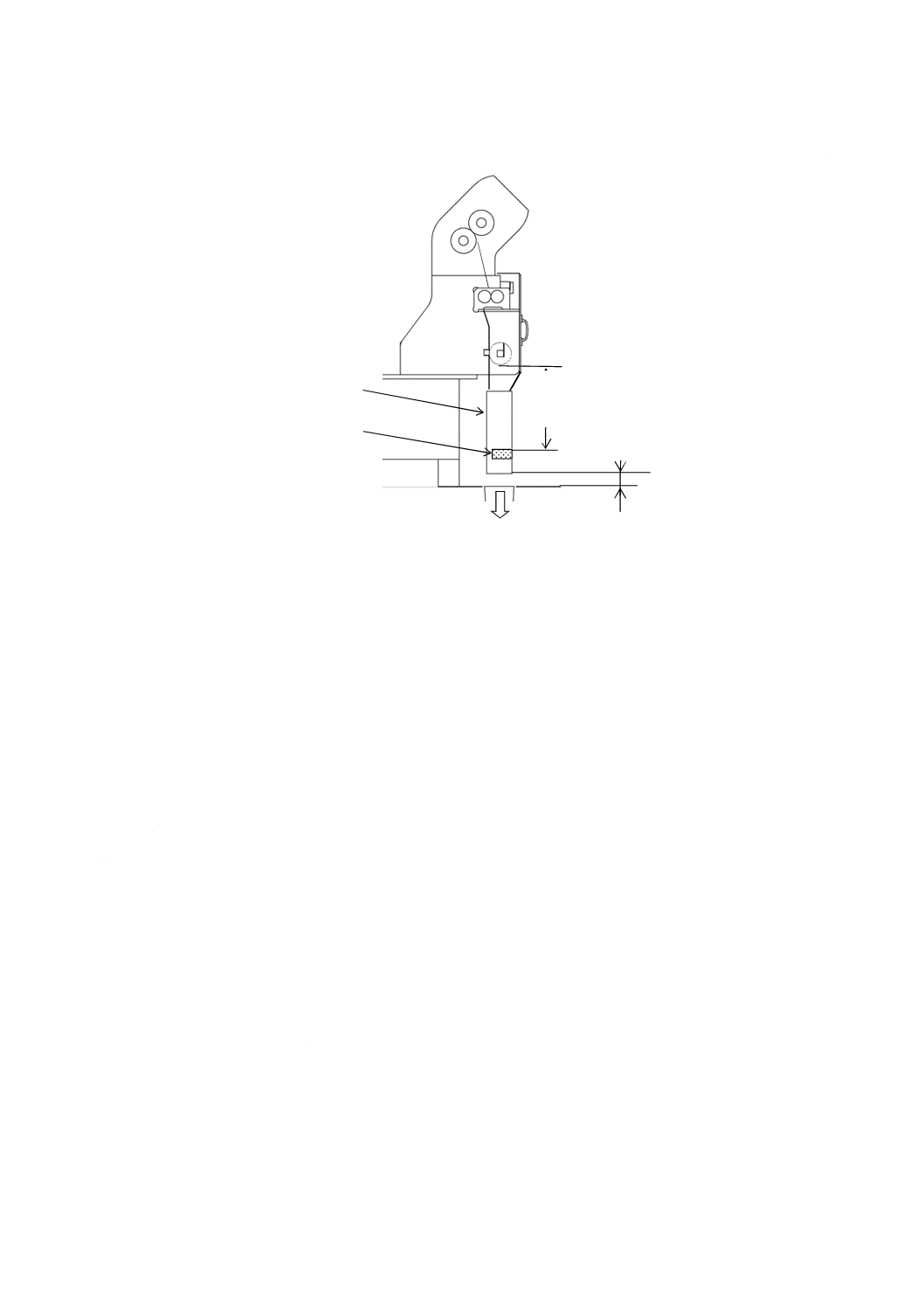

6) 軸受から漏れた潤滑油,摩耗粉などの異物に対する保護方策は,次による。

6.1) 可能な限り異物が直ちに食品へ混入することのない位置に軸受を設置する。

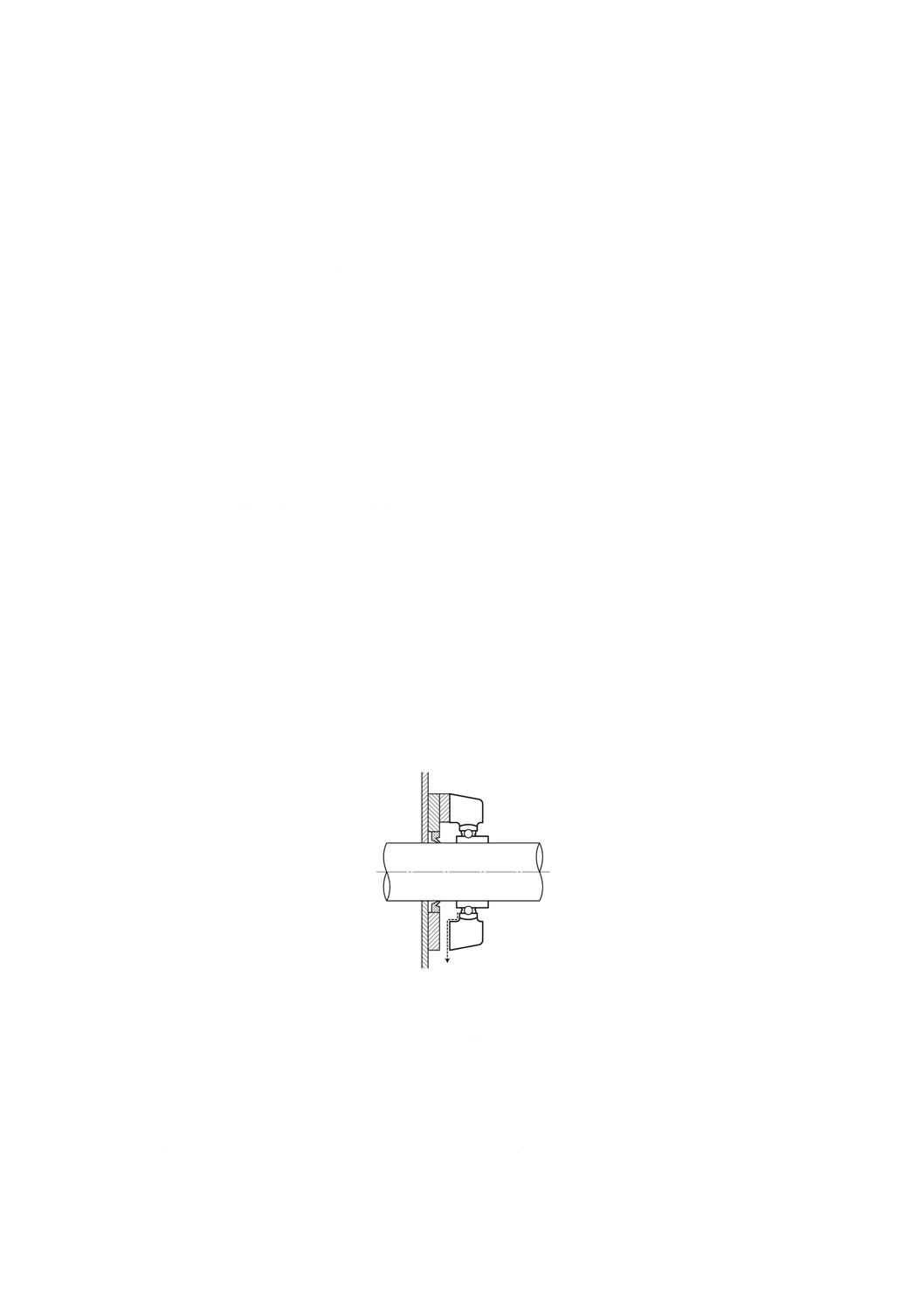

6.2) 6.1) の構造が不可能な場合は,異物を機械の外側に排出する構造とする(図27参照)。

6.3) 潤滑油の食品加工部への漏えいリスクをなくすことができない場合は,ISO 21469に規定する食品

グレードの潤滑油を用いる。

6.4) 潤滑油漏れの確認方法及び潤滑油の給油に関する注意事項を4.5.5に規定する取扱説明書に明記す

る。

図27−シャフトのシール例

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用する

ほか,次による。

1) 食品飛散部の二つの面による内角の角度が90°以上の場合は,隅の丸みは1 mm以上とし,内角の

角度が60°以上90°未満の場合は,隅の丸みは3 mm以上とする。

2) 直径が16 mm以上で,かつ,深さが16 mm以下の場合は,貫通した孔を設けてもよい。ただし,

複数の孔を設ける場合は,孔と孔との間隔を16 mm以上とする(図6参照)。

3) 呼び径3 mm未満のねじは使用してはならない。

4) 食品飛散部の表面粗さRaは,衛生リスクに応じて食品接触部より大きい表面粗さRaが許容できる。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の要求事項を適用

する。

d) 機械の設置部の構造 機械の設置部の構造に対する保護方策は,次による。

シャフトの軸受

食品加工部

排出経路

59

B 9656:2020

1) 機械を直接床面に設置する場合は,設置部の隙間を連続したシールなどによって密閉する。

なお,シールによって密閉する方法は,4.5.5に規定する取扱説明書に明記する。

2) 機械に足を備える場合は,表1及び図7に示す寸法を考慮する。

3) 機械を台座に設置する場合は,次による。

3.1) 機械台座と床面とを連続したシールによって密閉する。

なお,シールによって密閉する方法は,4.5.5に規定する取扱説明書に明記する。

3.2) 台座よりも大きな底面積をもつ機械の場合は,台座の高さ(H)は150 mm以上とする。ただし,

機械底面の端から台座までの距離(L)が150 mm以下の場合は,台座の高さ(H)を100 mmま

で低くすることができる(図8参照)。

4) 2) 及び3) に規定する寸法を採用することができない場合は,適切な清掃方法を4.5.5に規定する取

扱説明書に明記する。

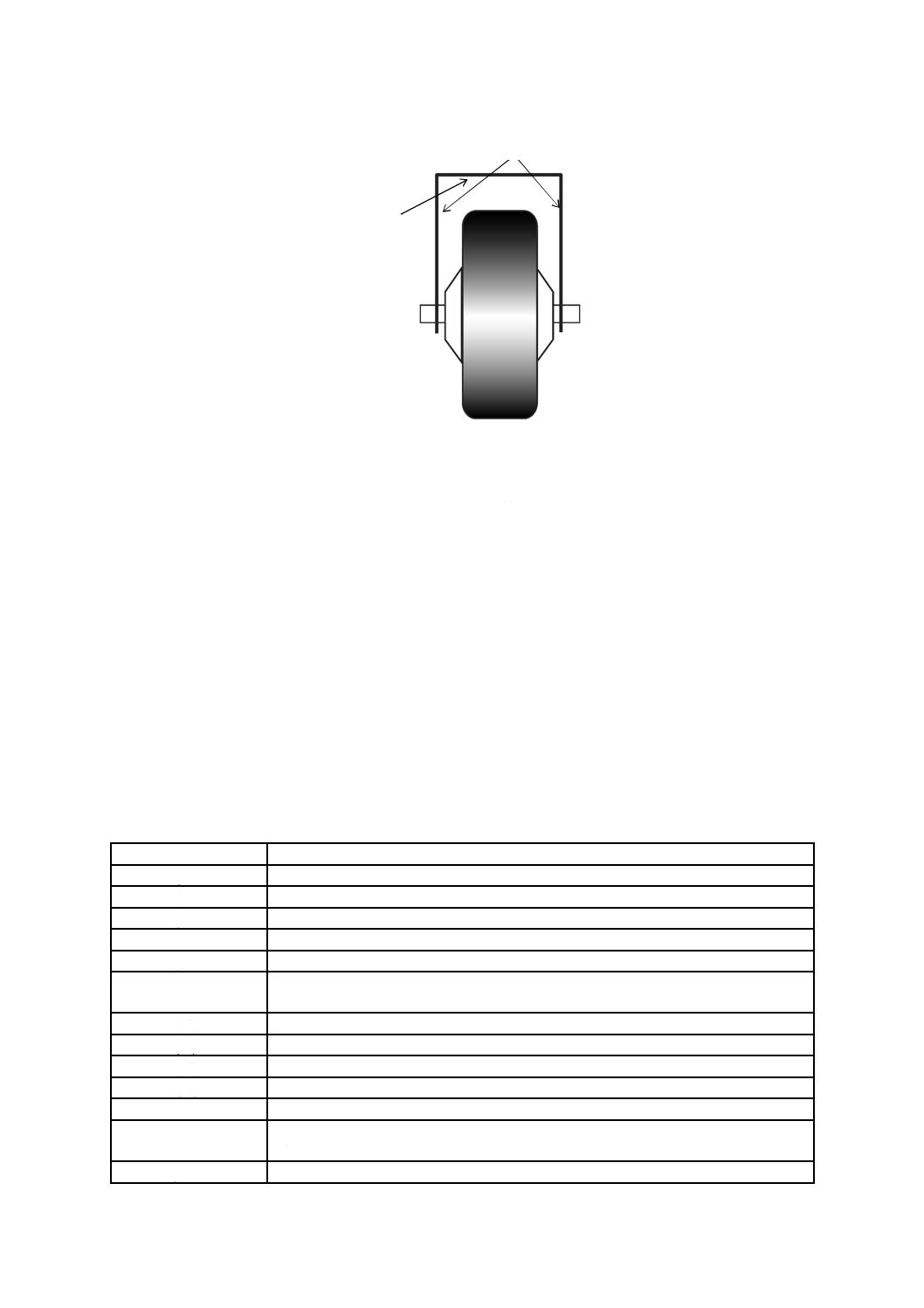

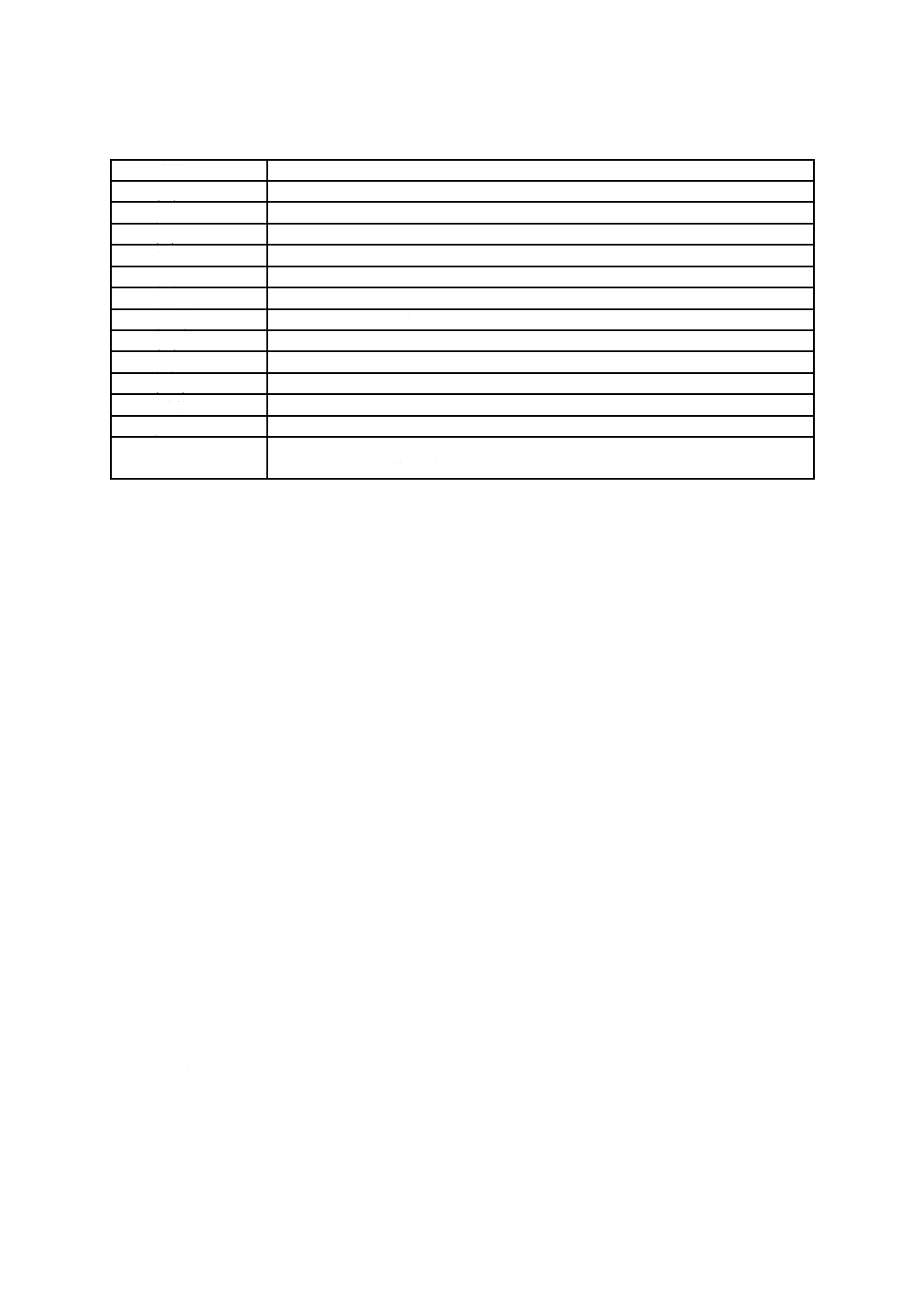

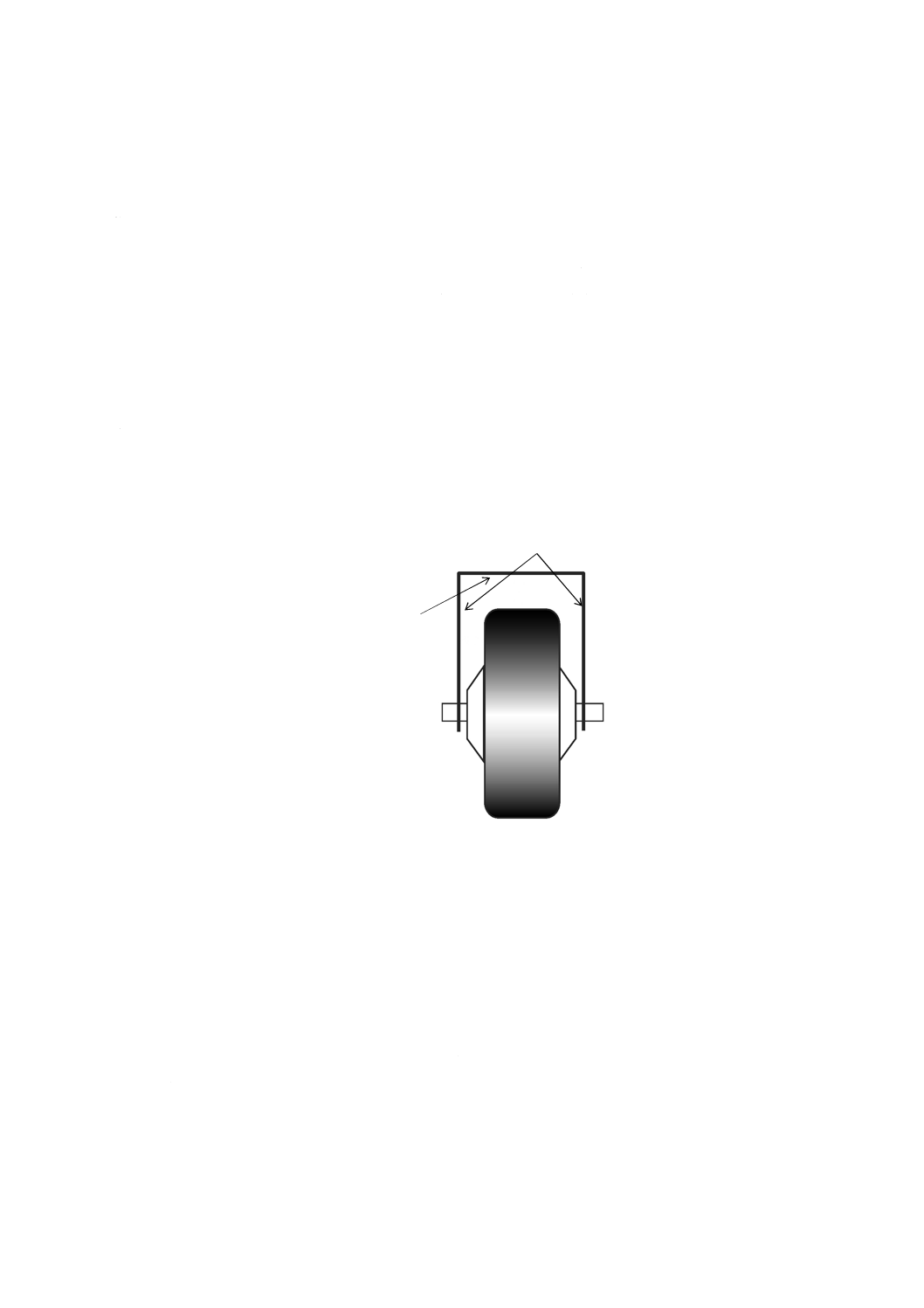

5) キャスタを設置している場合は,ローラと本体の内側上面及び内側側面との間には,清掃可能な隙

間を設ける(図28参照)。また,キャスタ及び車輪カバーの清掃方法を4.5.5に規定する取扱説明書

に明記する。

図28−清掃可能な隙間を設けたキャスタの例

e) 制御盤及び操作盤 制御盤及び操作盤に対する保護方策は,次による。

1) 制御盤及び操作盤は,食品非接触部に設置する。どうしても食品飛散部に設置しなければならない

ときは,次による。

1.1) 食品加工部又は制御盤及び操作盤の上部表面に,食品加工部から離れる外縁部に向けて適切な勾

配を設け,水が滞留しない構造とする。

1.2) 制御盤のスイッチ,ダイヤル,レバーなどの各アクチュエータの隙間は,可能な限り20 mm以上

開ける,又は各アクチュエータに容易に交換可能な覆いをすることができる。

f)

ヒンジ 衛生リスクに応じて,ヒンジは容易に分解可能な構造とする。不可能な場合は,ヒンジを食

品非接触部に設ける,又は食材,水などがヒンジ内部に侵入せず,容易に清掃可能な構造とする。

4.5.4

連続圧延機の安全及び衛生要求事項の検証

連続圧延機が安全及び衛生要求事項に適合していることを確認するための検証方法は,表7による。

本体内側上面

本体内側側面

60

B 9656:2020

表7−検証方法

箇条番号

検証方法

4.5.2.1.1 a)

JIS B 9960-1に基づく構造確認

4.5.2.1.1 b)

JIS B 9714に基づく制御回路及び構造確認

4.5.2.1.1 c)

JIS B 9960-1に基づく構造確認

4.5.2.1.1 d)

JIS B 9705-1に基づくPLrの確認

4.5.2.1.2 a)

構造確認

4.5.2.1.2 b)

JIS B 9716及びJIS B 9718に基づく構造確認。及びJIS B 9710に基づく構造確認及び

JIS B 9715に基づく検証

4.5.2.1.2 c) 1)

寸法測定及びJIS B 9716に基づく構造確認

4.5.2.1.2 c) 2)

制御回路確認

4.5.2.1.2 d) 1)

寸法測定

4.5.2.1.2 d) 2)

寸法測定

4.5.2.1.2 e)

時間測定

4.5.2.1.2 f)

JIS B 9960-1又はJIS B 9712に基づく構造確認及び回転速度測定並びにJIS B 9703及

びISO 13856-2に基づく構造確認

4.5.2.1.2 g) 1)

構造確認

4.5.2.1.2 g) 2)

JIS B 9716及びJIS B 9718に基づく構造確認

4.5.2.1.2 h) 1)

構造確認

4.5.2.1.2 h) 2)

JIS B 9716及びJIS B 9718に基づく構造確認

4.5.2.1.2 h) 3)

使用上の情報の確認

4.5.2.1.3 a)

JIS B 9710及びJIS B 9716に基づく構造確認

4.5.2.1.3 b)

寸法測定及びJIS B 9716に基づく構造確認

4.5.2.1.3 c)

構造確認

4.5.2.1.3 d)

構造確認

4.5.2.1.3 e)

JIS B 9716に基づく構造確認

4.5.2.1.3 f)

使用上の情報の確認

4.5.2.2.1

JIS B 9960-1に基づく構造確認及び検証

4.5.2.2.2

JIS C 0920に基づく構造確認

4.5.2.2.3

4.5.2.1.1のa)〜c) に基づく検証

4.5.2.3.1

JIS B 9700に基づく構造確認

4.5.2.3.2 a)

質量測定

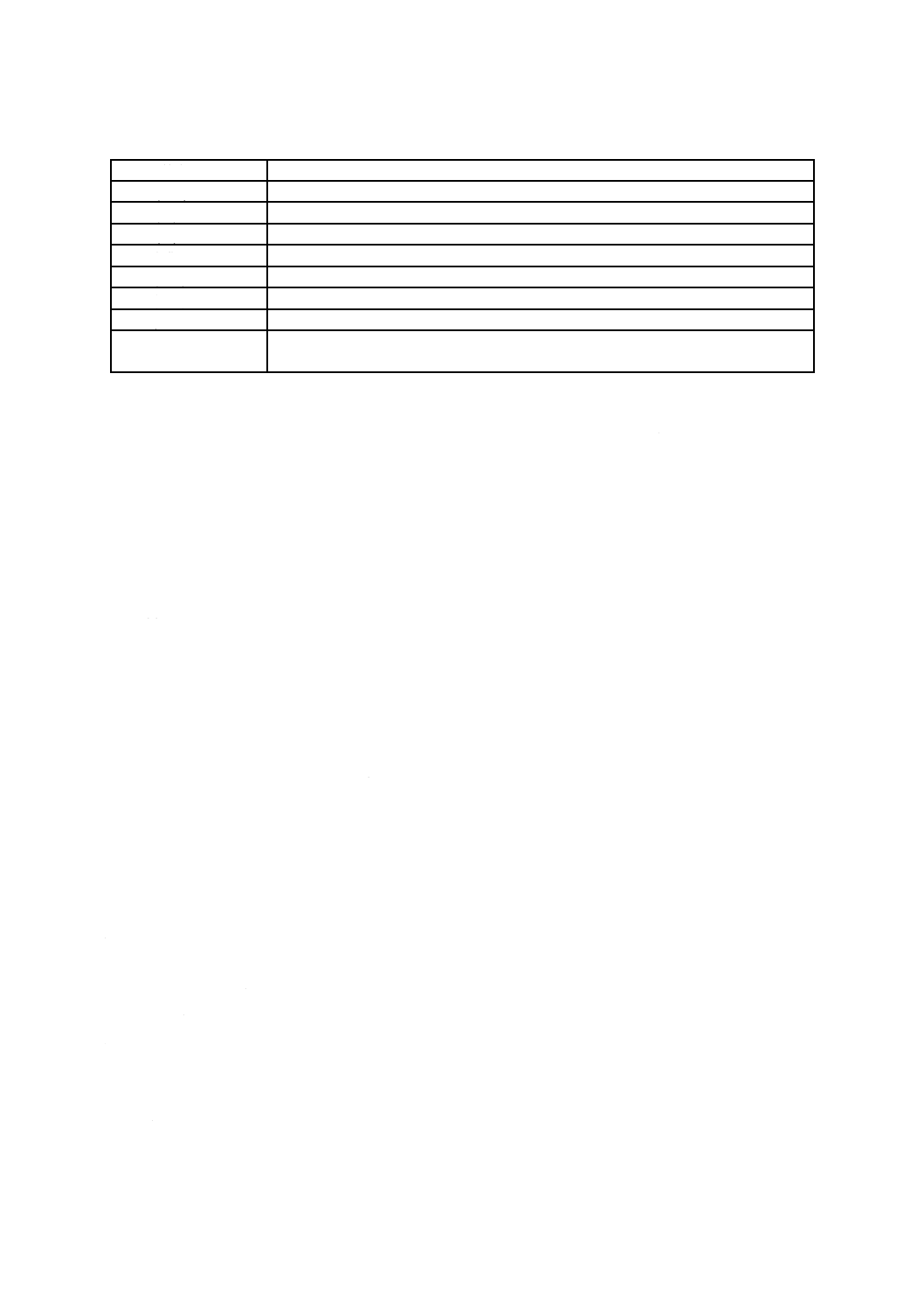

4.5.2.3.2 b)