B 9654:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 機種別の危険源並びに安全及び衛生要求事項 ········································································· 2

4.1 魚肉採取機 ··················································································································· 2

4.2 成形機 ························································································································ 10

4.3 バンドソー ·················································································································· 19

4.4 サイレントカッタ ········································································································· 27

4.5 ボールカッタ ··············································································································· 34

4.6 切断機 ························································································································ 43

B 9654:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

食品機械工業会(FOOMA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日

本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した日本工業規格である。

これによって,JIS B 9654:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9654:2017

水産加工機械の安全及び衛生に関する設計要求事項

Requirements for safety and hygiene of marine product machinery

1

適用範囲

1.1

この規格は,水産加工機械及びその附属装置(以下,水産加工機械という。)に限定した特定の安全・

衛生設計のための要求事項であり,JIS B 9650-1,JIS B 9650-2,JIS B 9700及びJIS B 9960-1に規定する

要求事項の拡張が必要な事項について規定する。

1.2

この規格は,動力,加熱及び制御に何らかのエネルギーを使用し,商用の食料品又はその原料を量

産する工場などの作業場所で使用する水産加工機械に適用する。ただし,家庭,レストランなどのちゅう

(厨)房で使用する水産加工機械には適用しない。

1.3

水産加工機械とは,魚介類の身おろし,採肉,混合,かくはん(撹拌)及び成形をするもので,水

産製品に調理加工するための一般的な製造工程に多く使用する機械をいう。この規格では,これらの機械

のうち魚肉採取機,サイレントカッタ,ボールカッタ,成形機,バンドソー及び切断機についての詳細な

要求事項を規定する。また,この規格で扱わないその他の水産加工機械は,JIS B 9650-1及びJIS B 9650-2

に規定する要求事項に基づいてリスク低減を行う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9650-1 食料品加工機械の安全及び衛生に関する設計基準通則−第1部:安全設計基準

JIS B 9650-2 食料品加工機械の安全及び衛生に関する設計基準通則−第2部:衛生設計基準

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9710 機械類の安全性−ガードと共同するインタロック装置−設計及び選択のための原則

JIS B 9712 機械類の安全性−両手操作制御装置−機能的側面及び設計原則

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく(柵)

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

2

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9650-1,JIS B 9650-2及びJIS B 9700によるほか,次によ

る。

3.1

魚肉採取機

魚の頭部及び内臓を除去したドレス状魚体から骨,皮,うろこ(鱗)などを分離して,魚肉を採取する

機械。

3.2

成形機

魚肉すり(摺)身を一定量ずつ型込み又は押し出して,球状,丸棒状,角棒状,平丸状,平角状などに

成形する機械。

3.3

バンドソー

帯のこ(鋸)刃を用いて,冷凍された魚体などを切断する機械。

3.4

サイレントカッタ

魚肉を,細断,混合及びかくはんして,魚肉すり身を作るためのナイフと受け皿とをもつ機械。

3.5

ボールカッタ

魚肉を,細断,混合及びかくはんして,魚肉すり身を作るためのナイフとボール形の密閉容器とをもつ

機械。

3.6

切断機

冷凍された魚肉すり身ブロックを一定の寸法又は任意の寸法に切断する機械。

4

機種別の危険源並びに安全及び衛生要求事項

4.1

魚肉採取機

4.1.1

魚肉採取機の危険源

4.1.1.1

機械的危険源

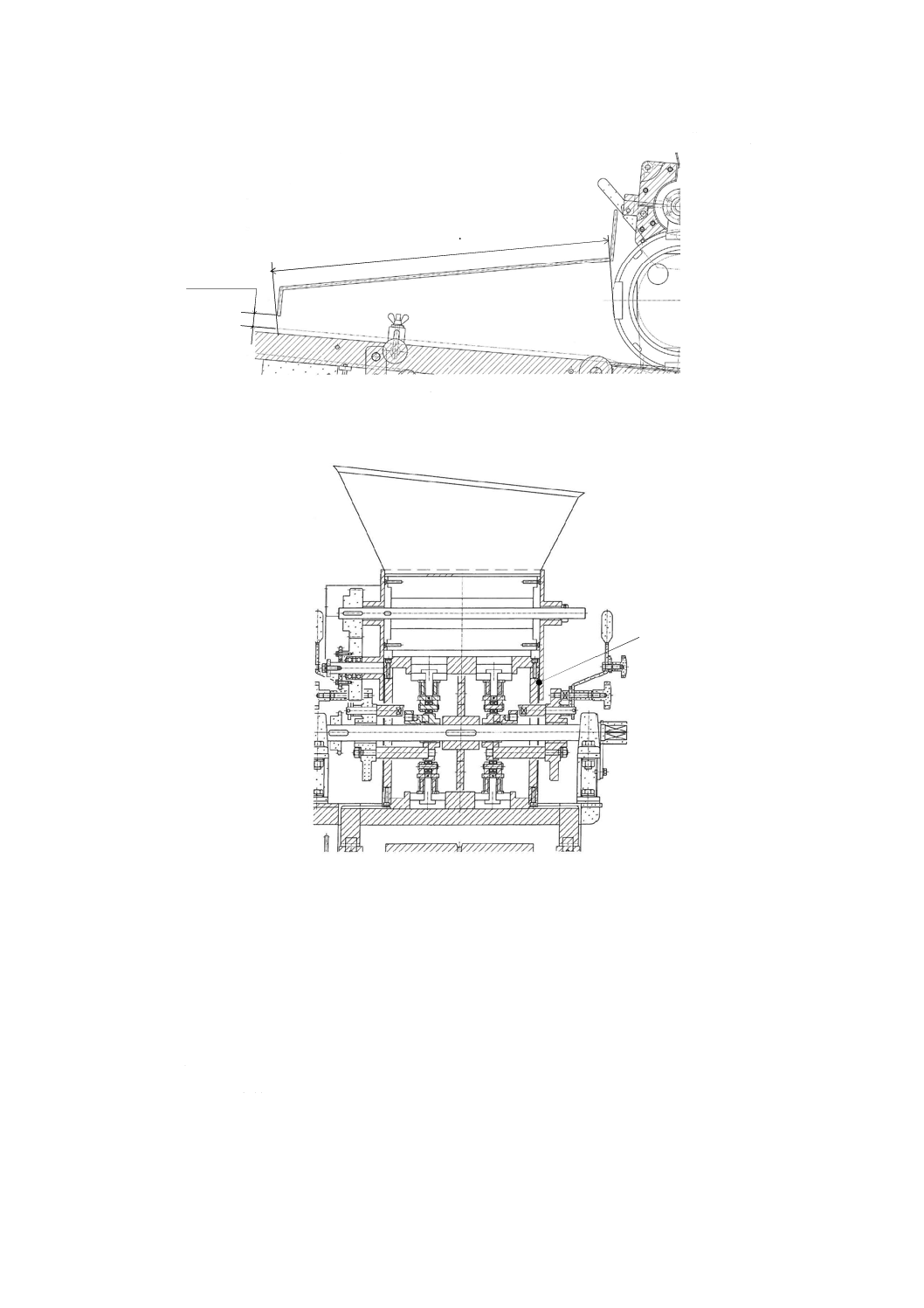

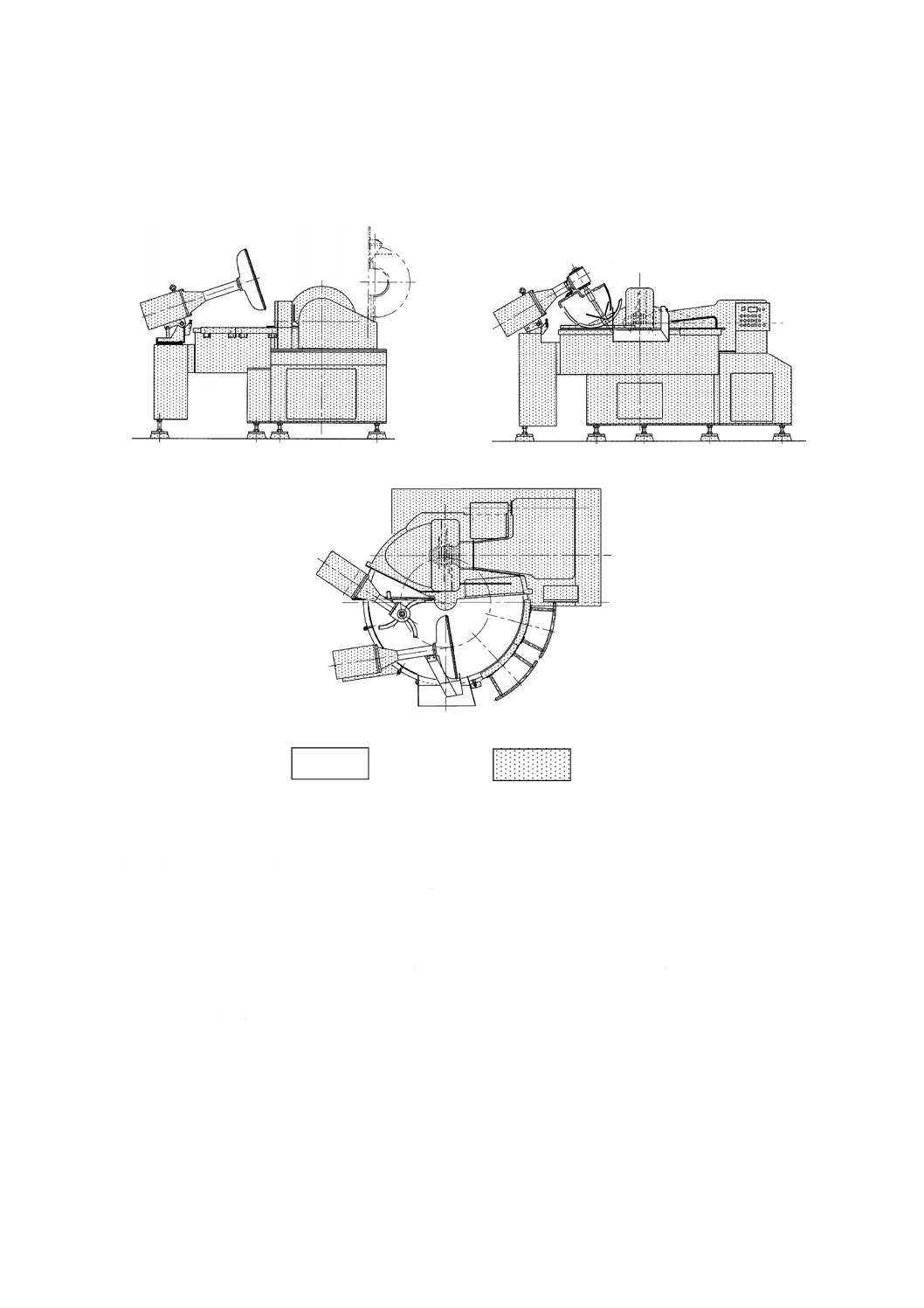

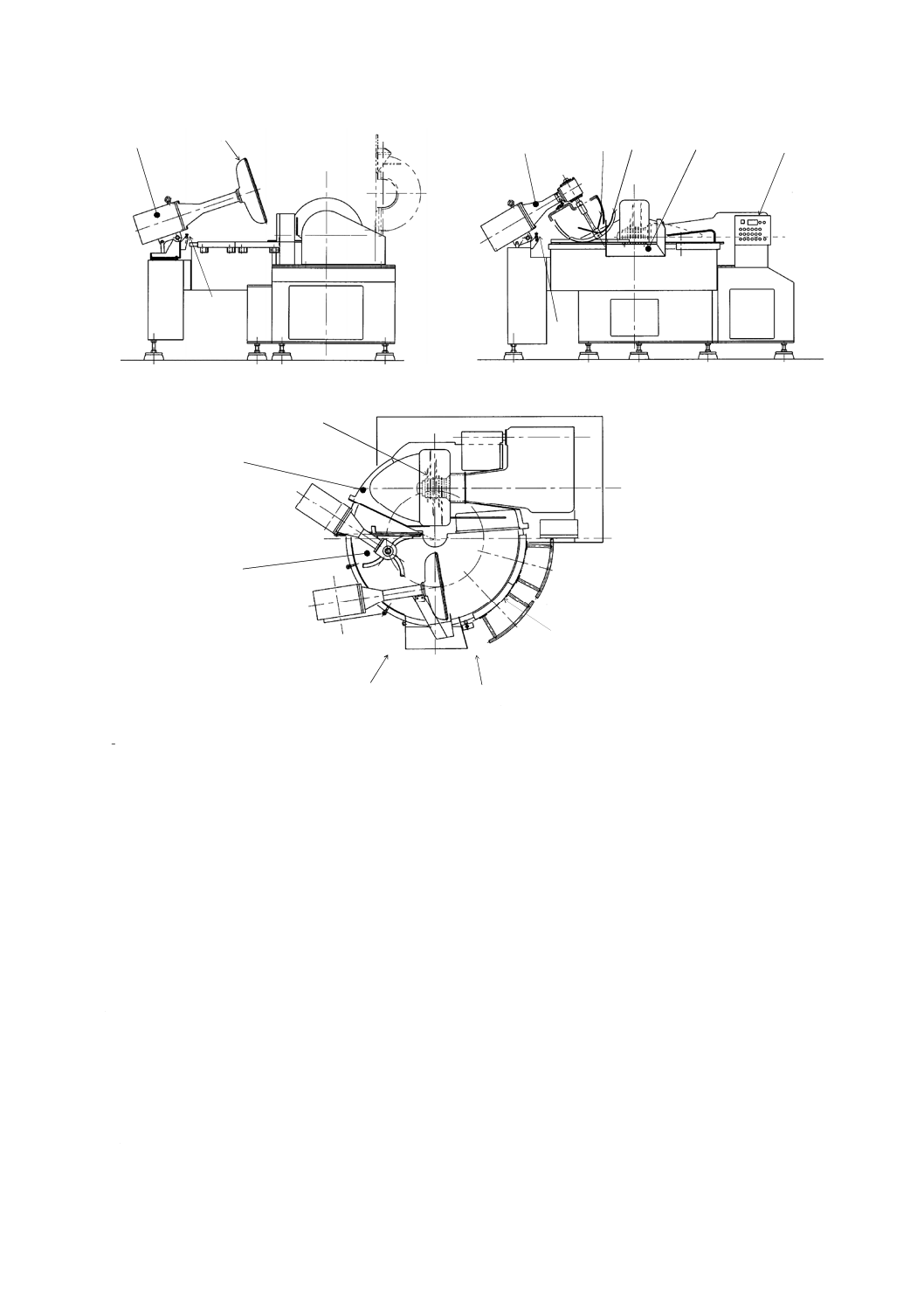

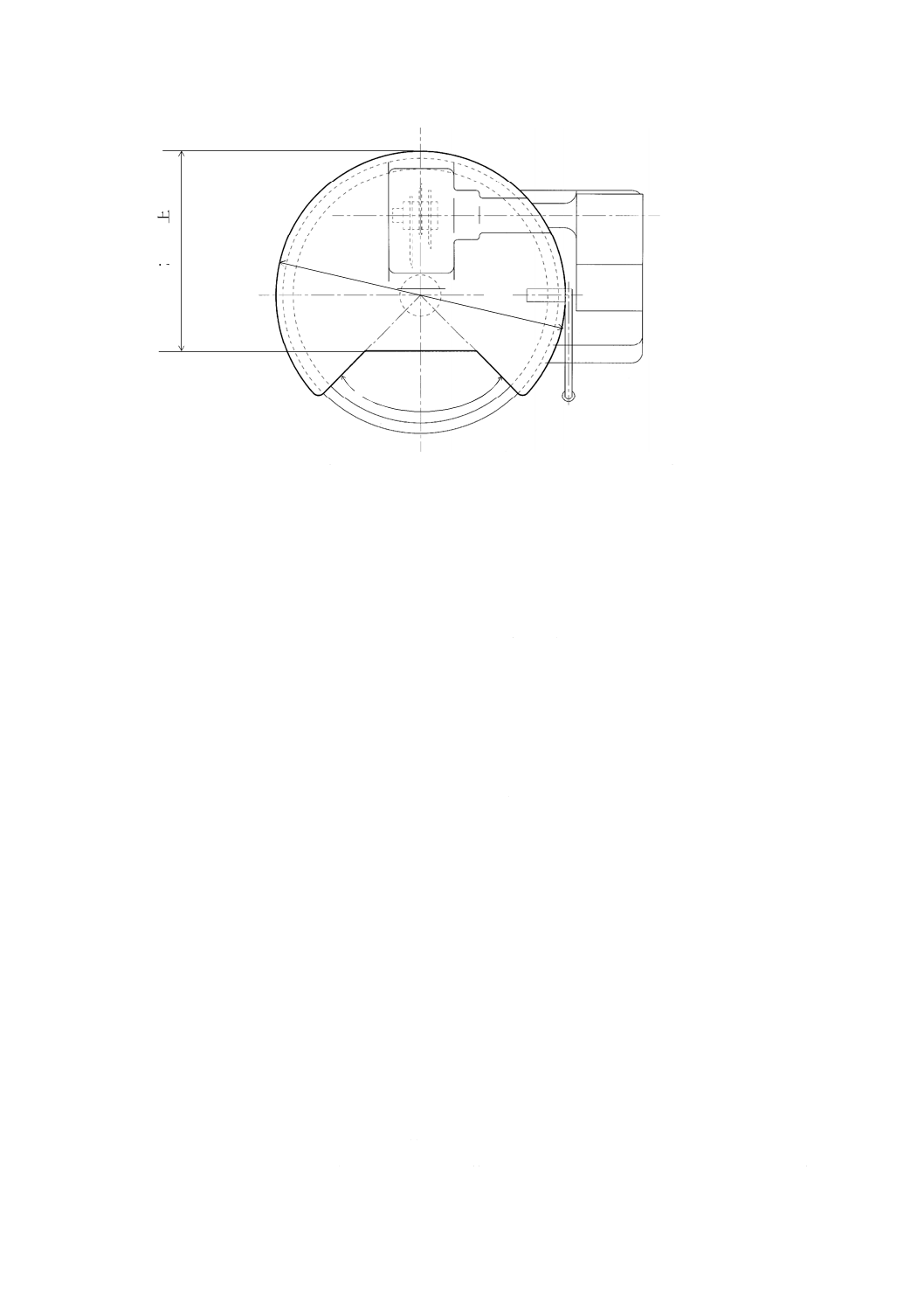

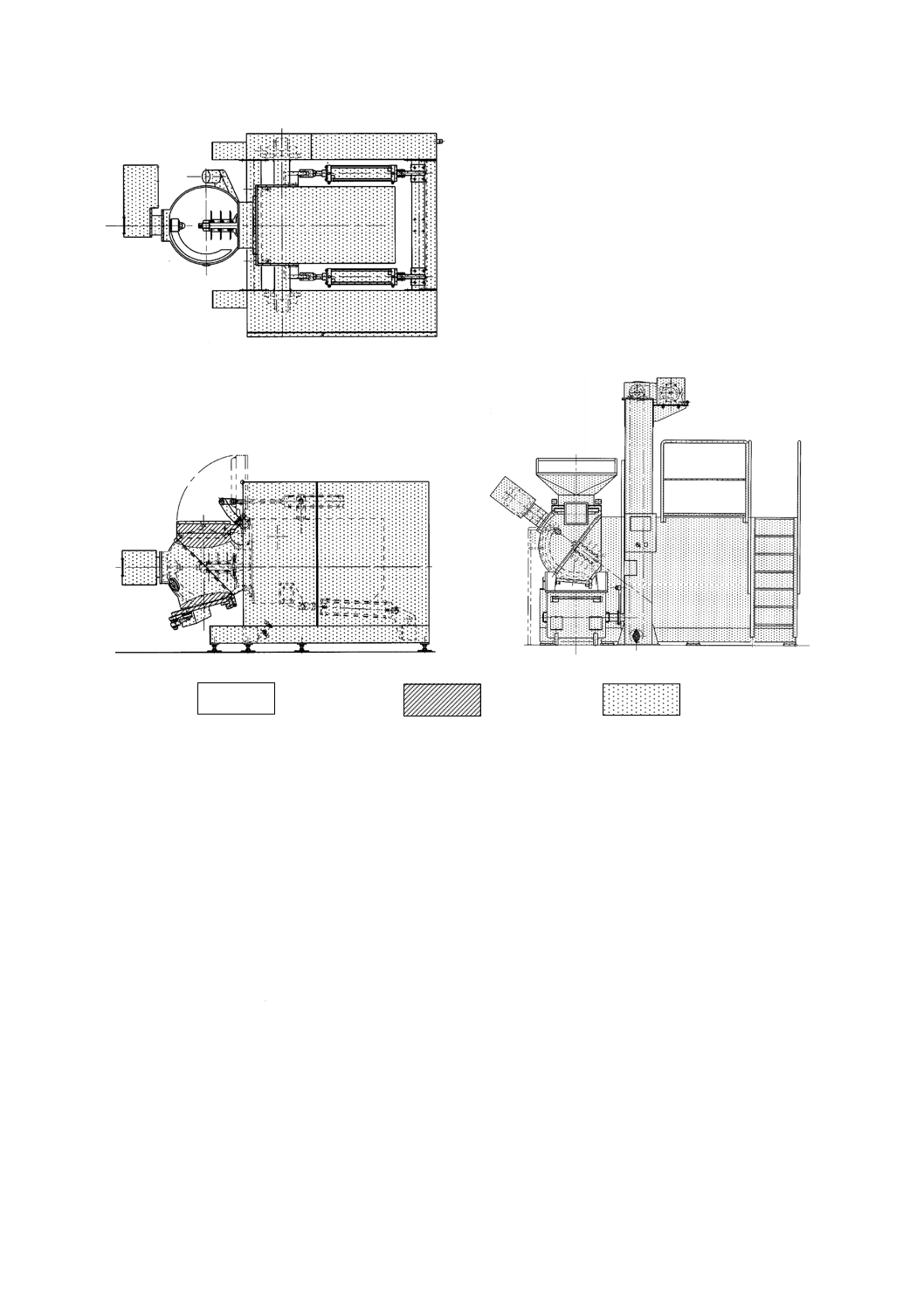

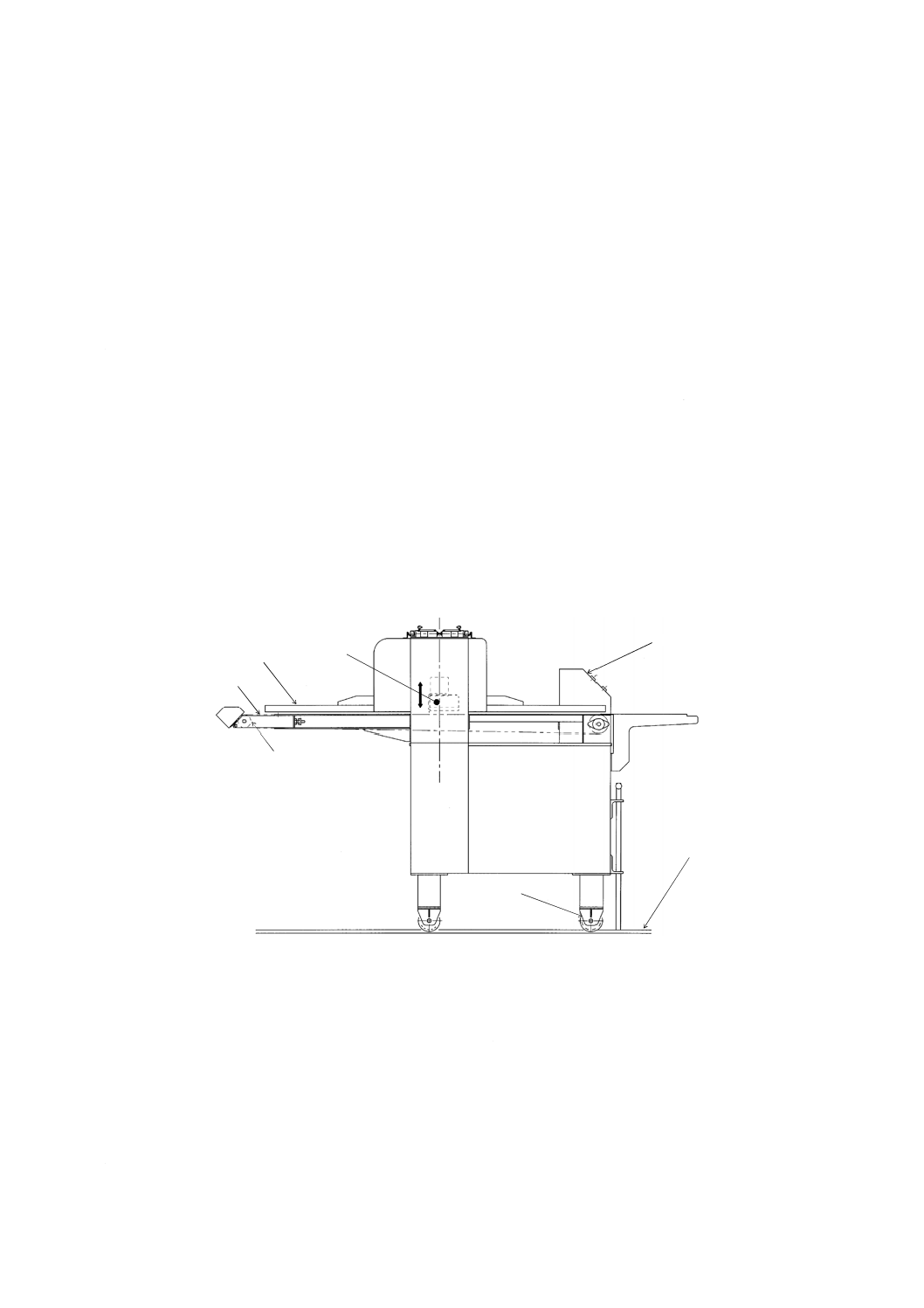

機械的危険源は,次による(図1参照)。

a) 採肉用ゴムベルトと網ロールとの隙間 加工作業時又は調整作業時において,予期しない起動によっ

て,採肉用ゴムベルトと網ロールとの隙間に作業者が指を巻き込む危険がある。

b) 採肉用ゴムベルトとローラとの隙間 加工作業時又は保守・点検・調整作業時において,予期しない

起動によって,採肉用ゴムベルトとローラとの隙間に作業者が指を巻き込む危険がある。

c) 網ロールの穴とスクレーパとの隙間 加工作業時又は保守・点検・調整作業時において,予期しない

起動によって,網ロールの穴とスクレーパとの隙間に作業者の指が挟まれ,切傷を負う危険がある。

d) 分解可能な重量物 保守・清掃作業時において,ローラ,ホッパなどの分解可能な重量物の落下によ

って,作業者が下肢に打撲を負う危険がある。

4.1.1.2

電気的危険源

電気的危険源は,次による。

3

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

4.1.1.3

安定性欠如による危険源

機械稼働時の振動又は地震による機械の移動及び転倒によって,作業者の身体に機械が衝突する危険が

ある。

4

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

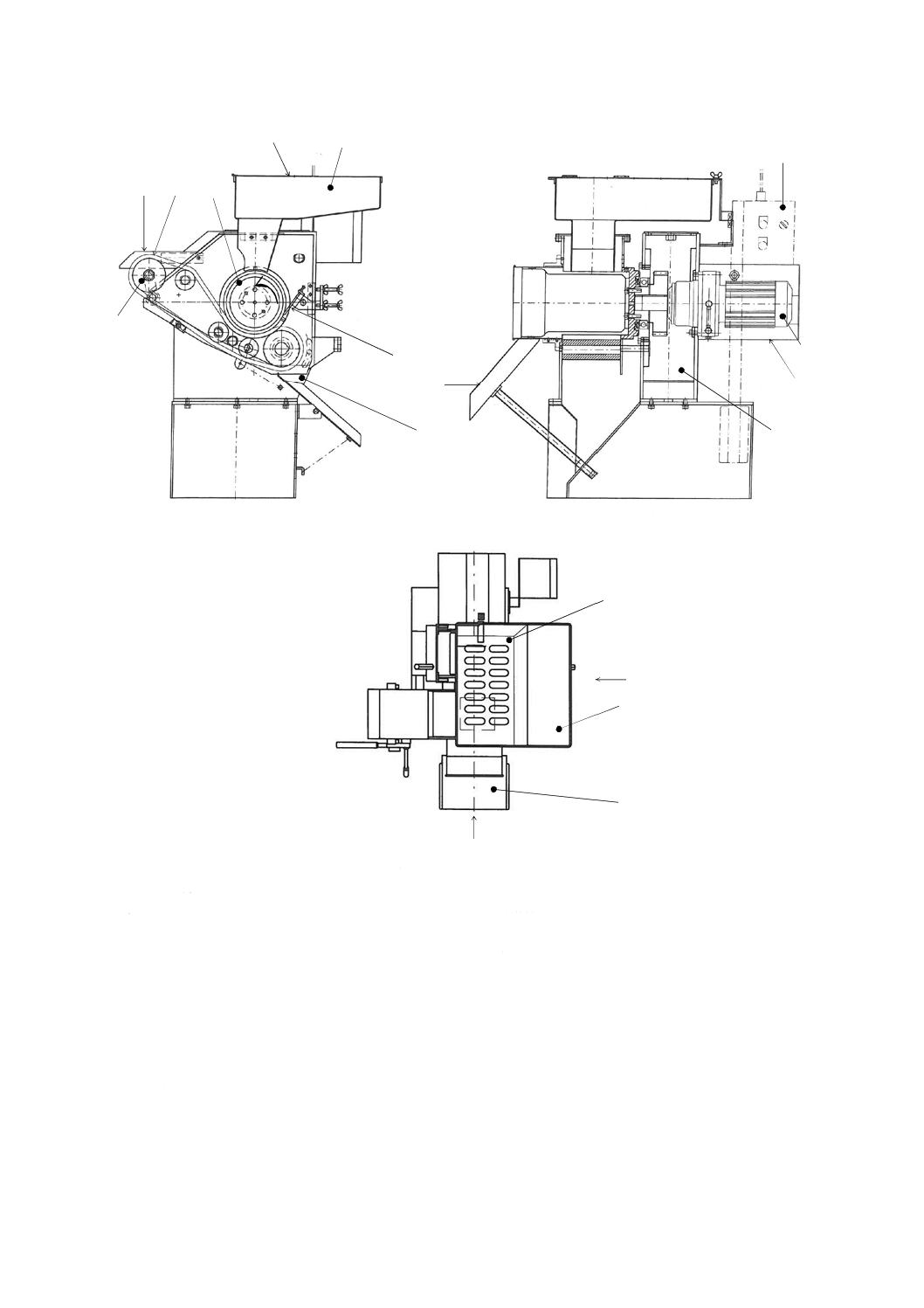

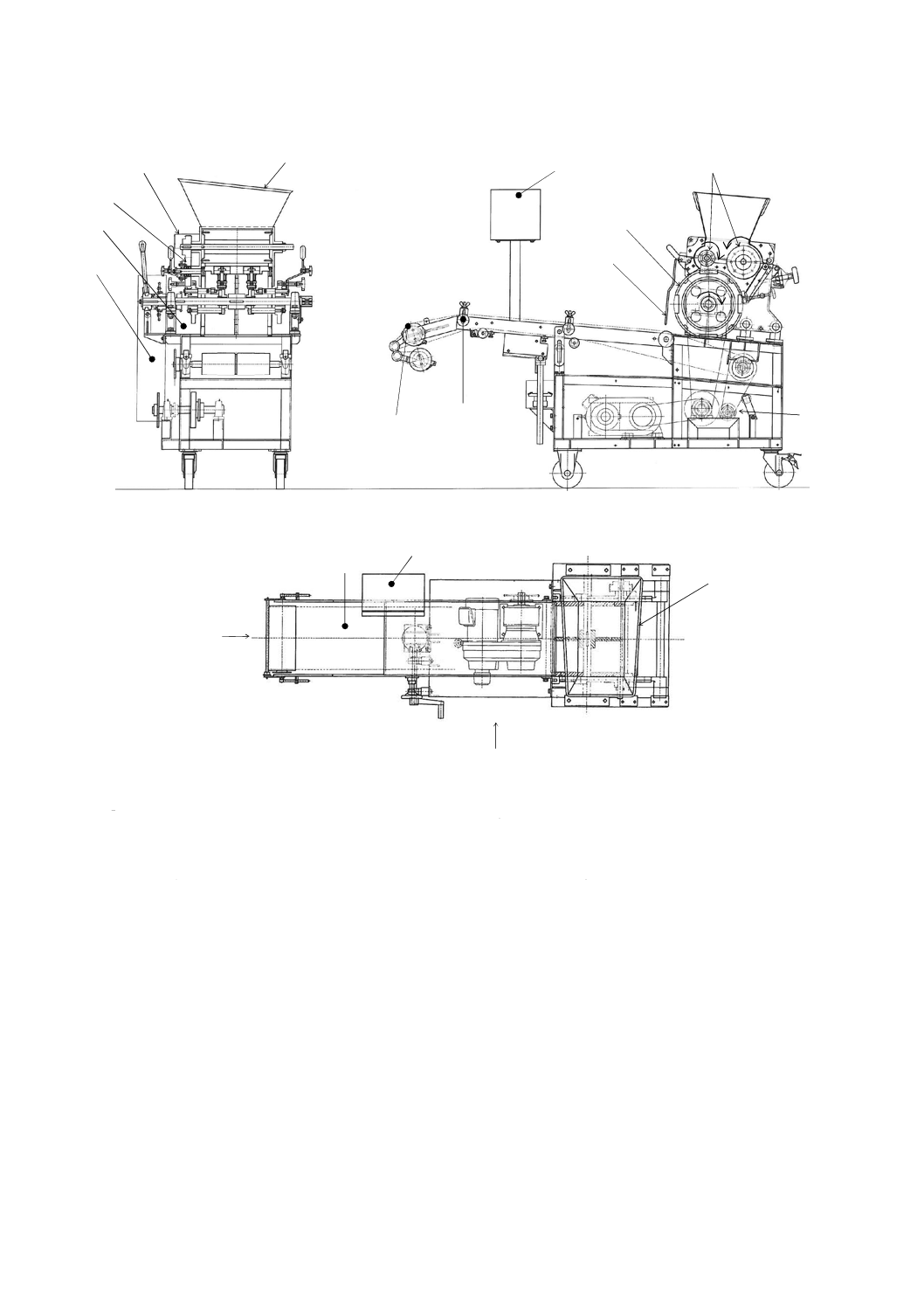

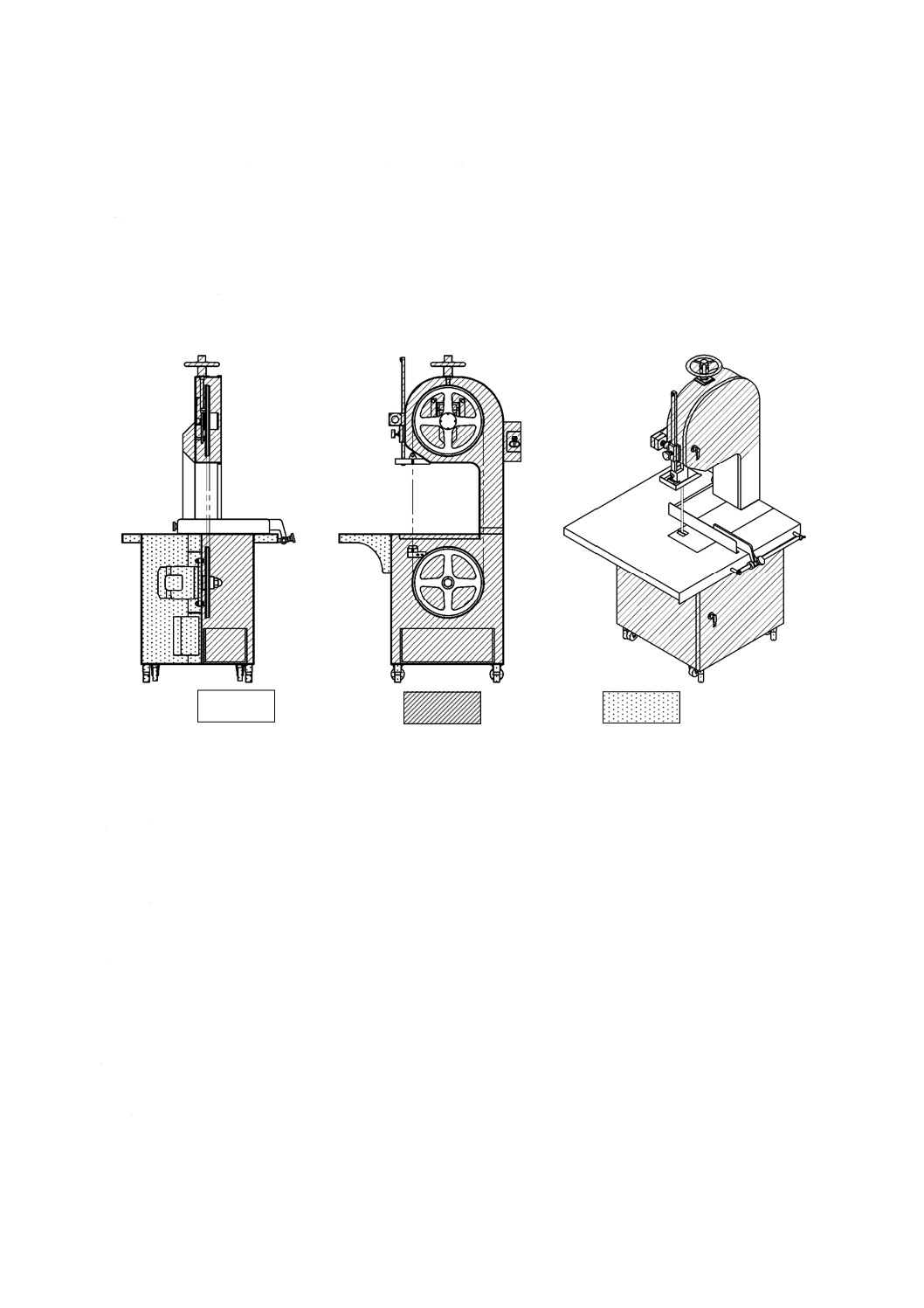

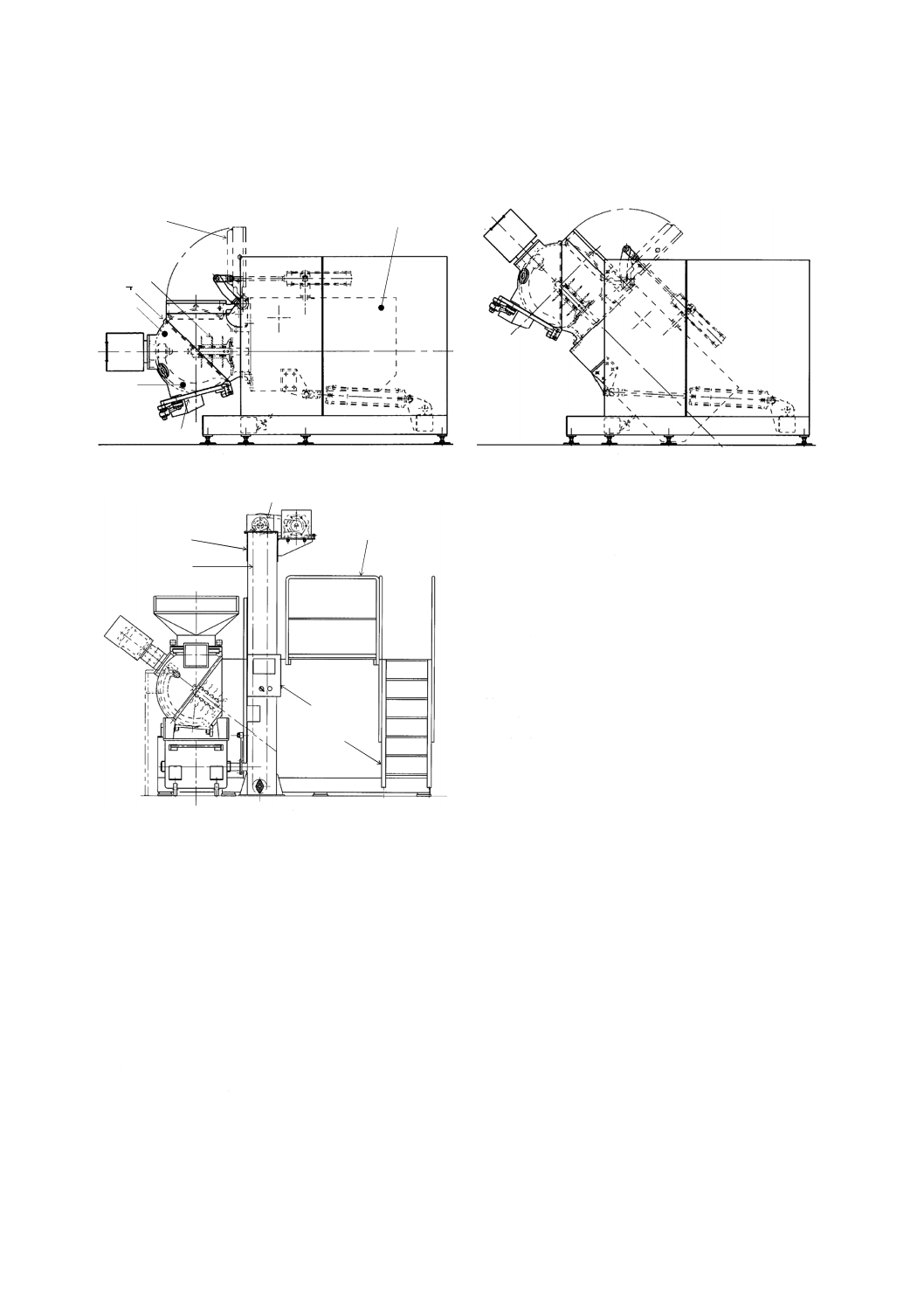

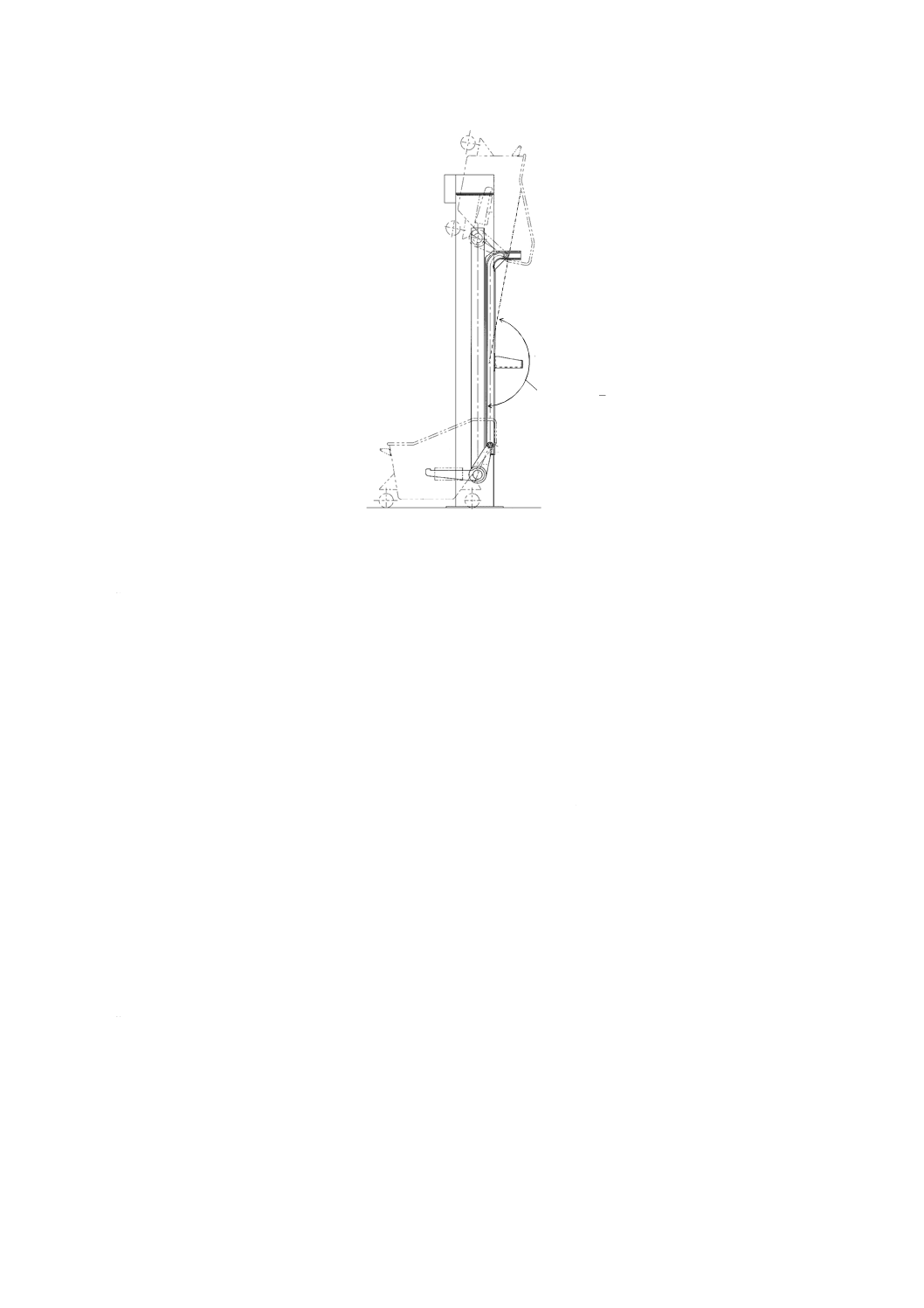

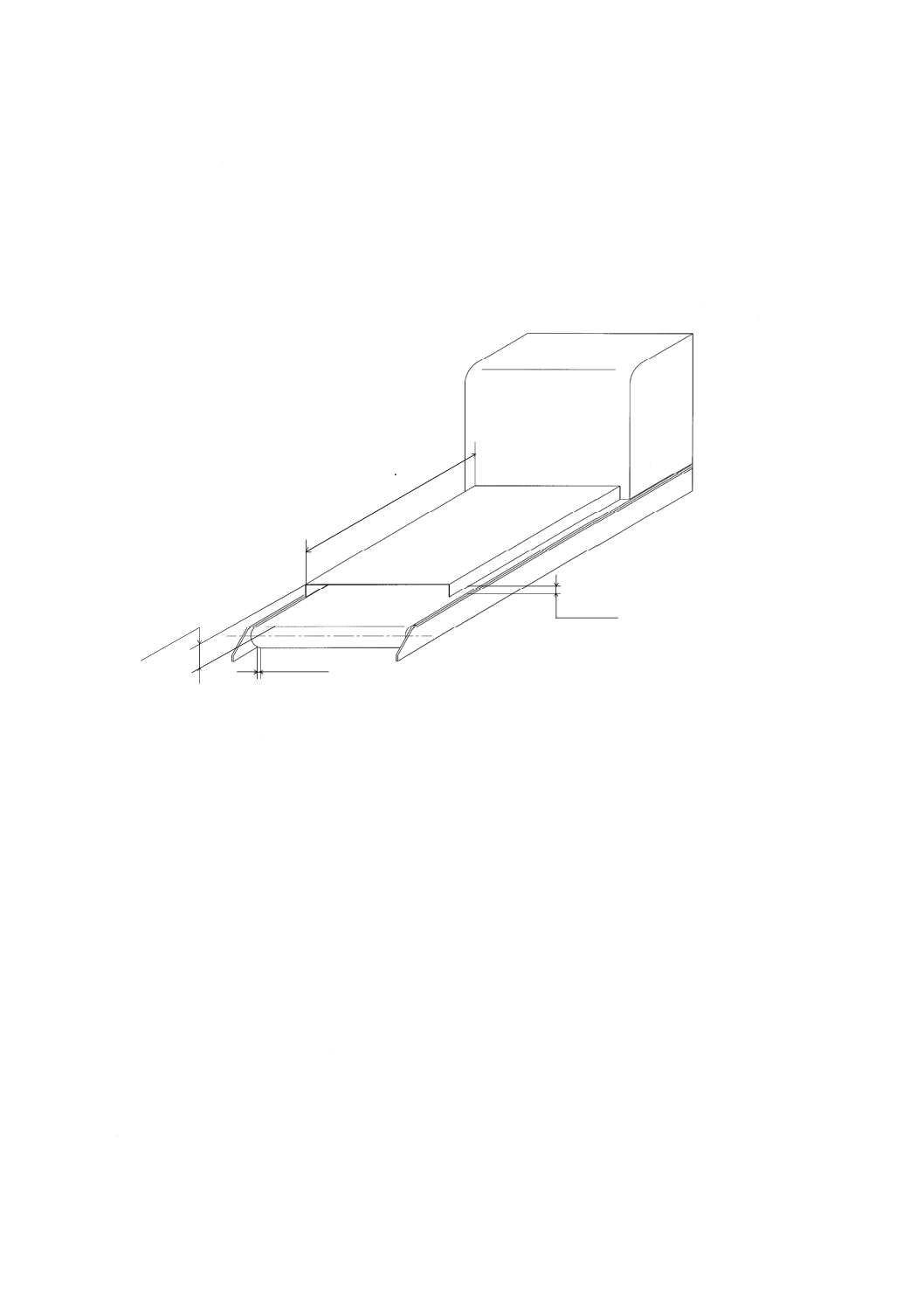

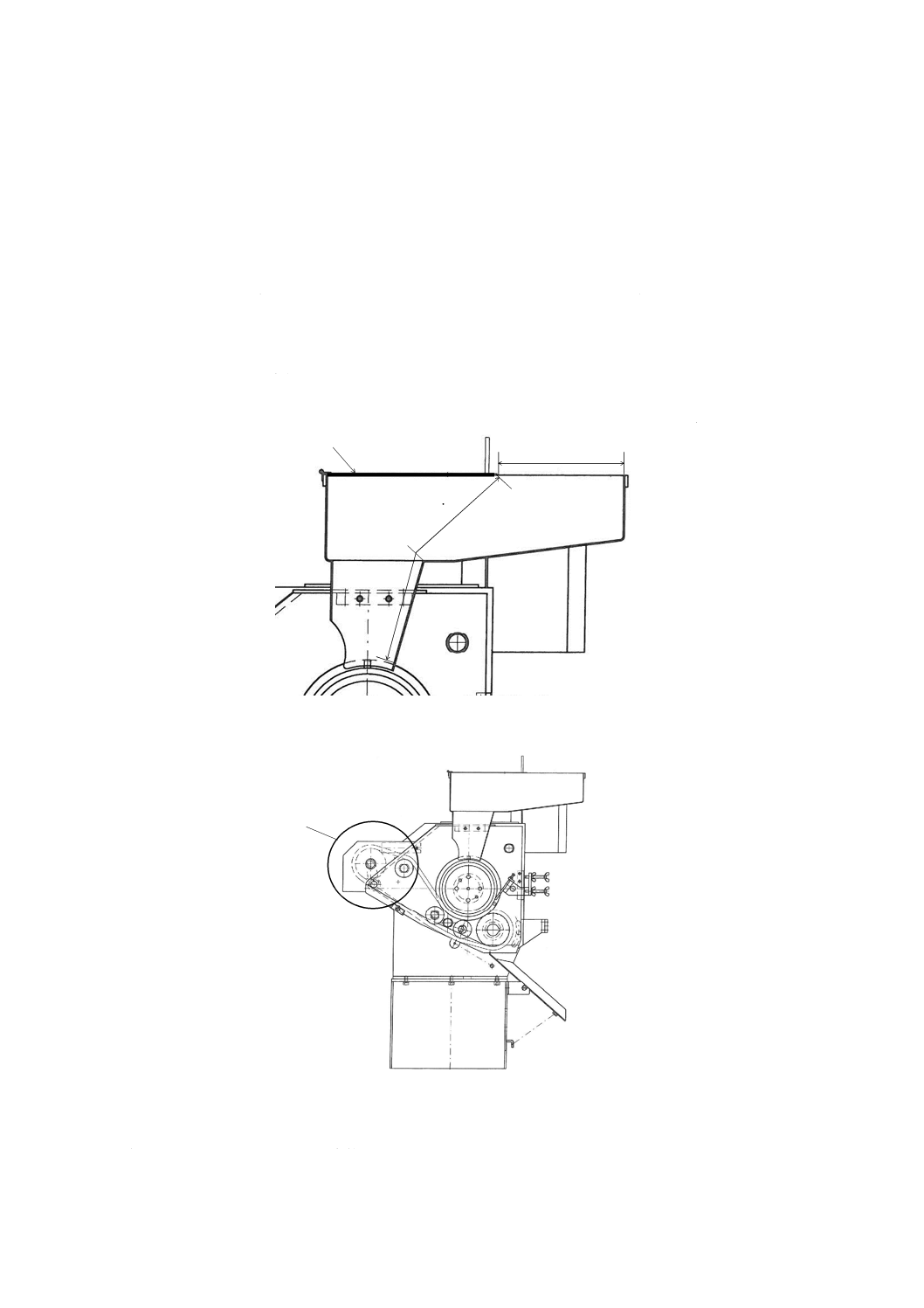

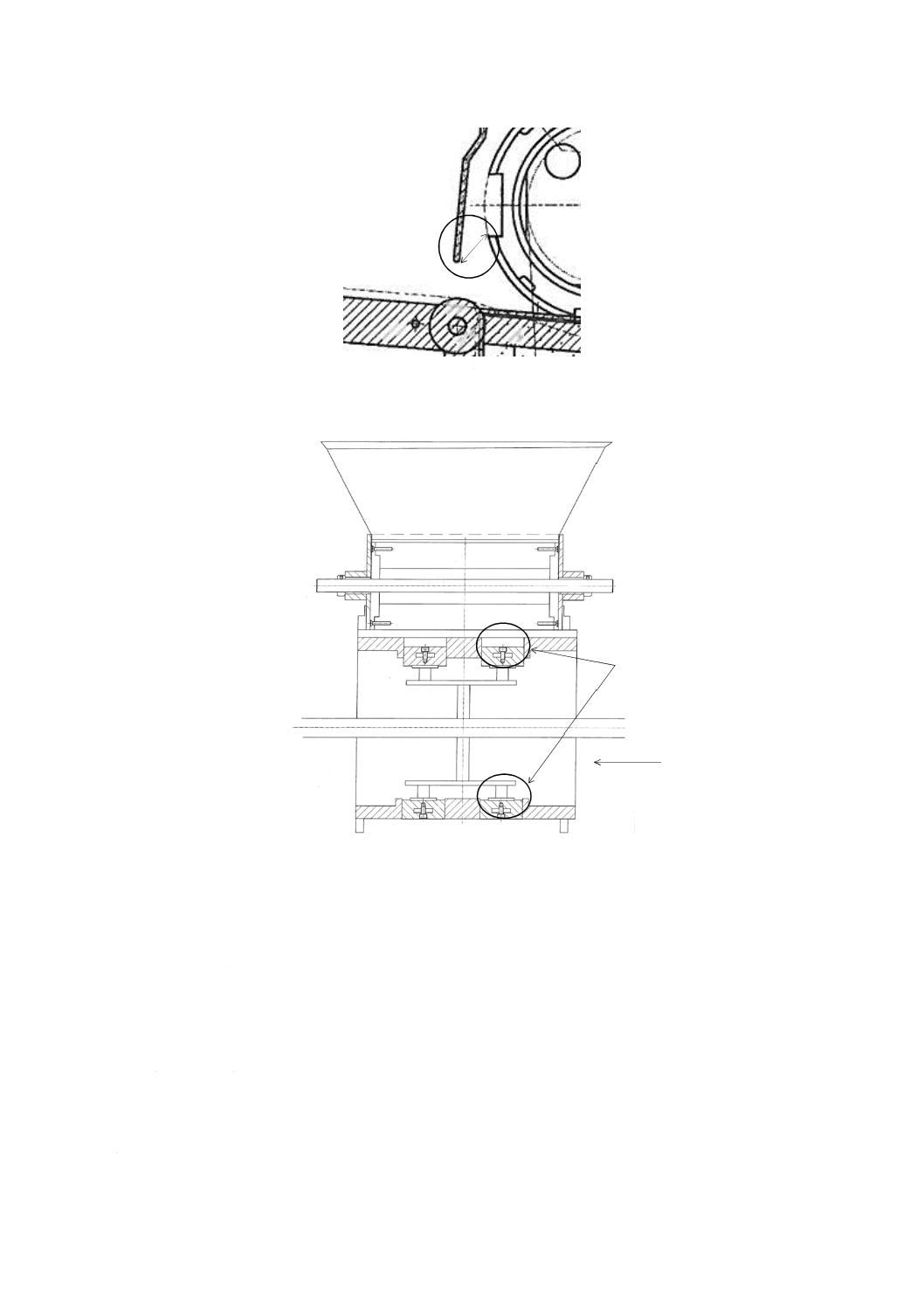

a) 視図

b) 視図

c) 魚肉採取機の上面

1

ローラ

2

ゴムベルトカバー

3

ゴムベルト

4

網ロール

5

開口部の可動式ガード

6

ホッパ

7

操作盤又は制御盤

8

電動機

9

電動機カバー

10 ギヤボックス

11 肉受けシュート

12 かす排出口

13 スクレーパ

図1−魚肉採取機及び各部の例

4.1.1.4

衛生的危険源

4.1.1.4.1

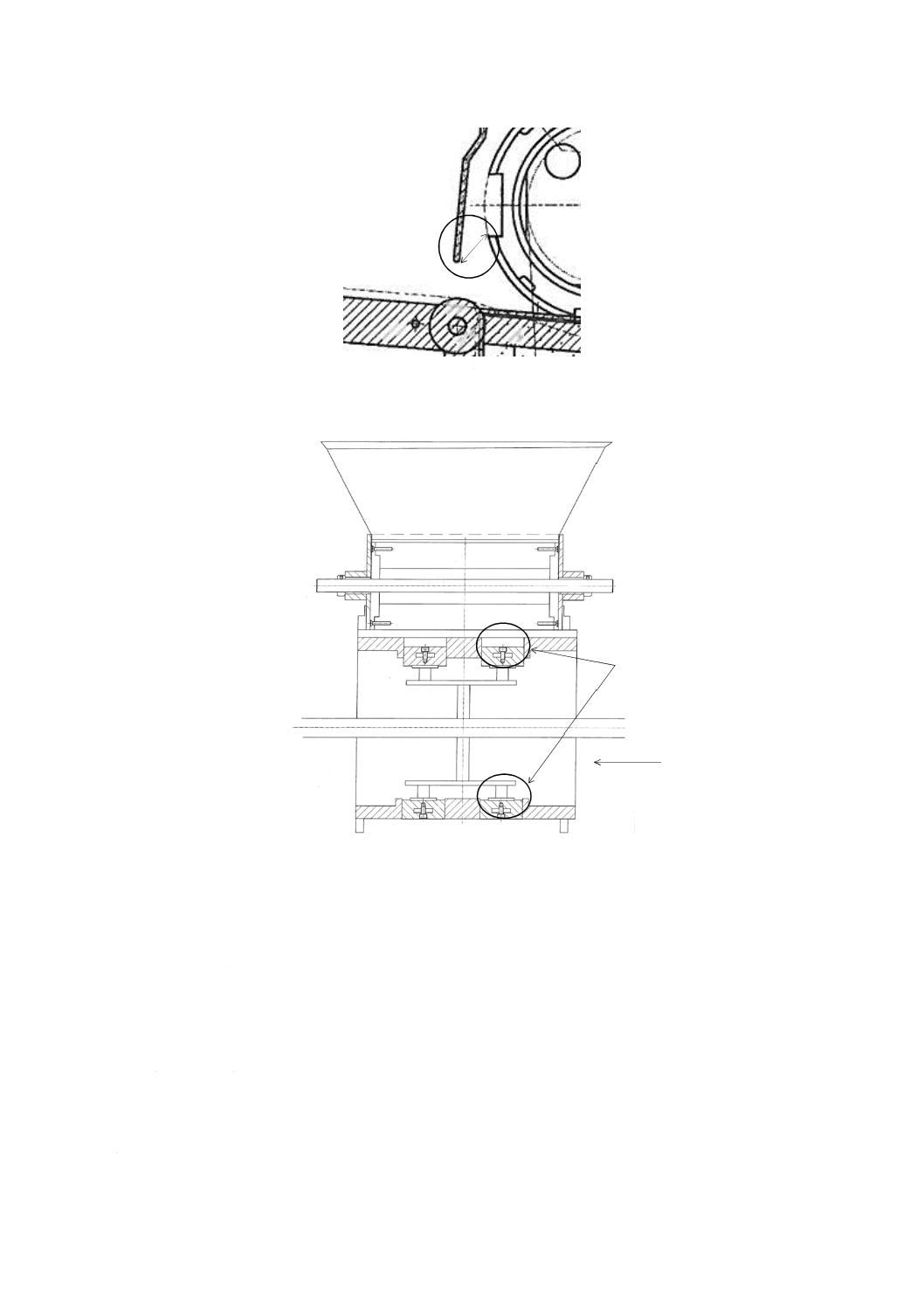

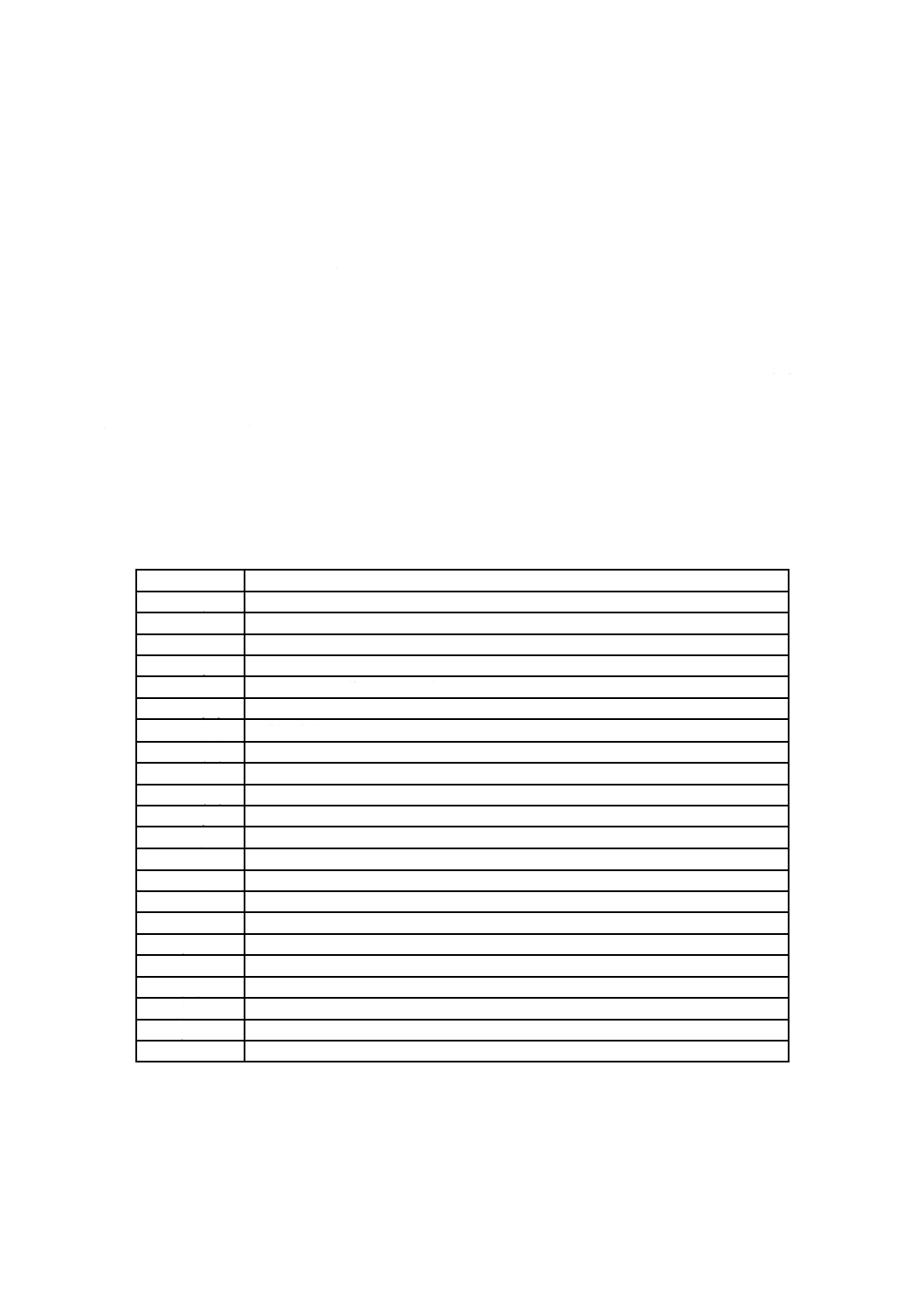

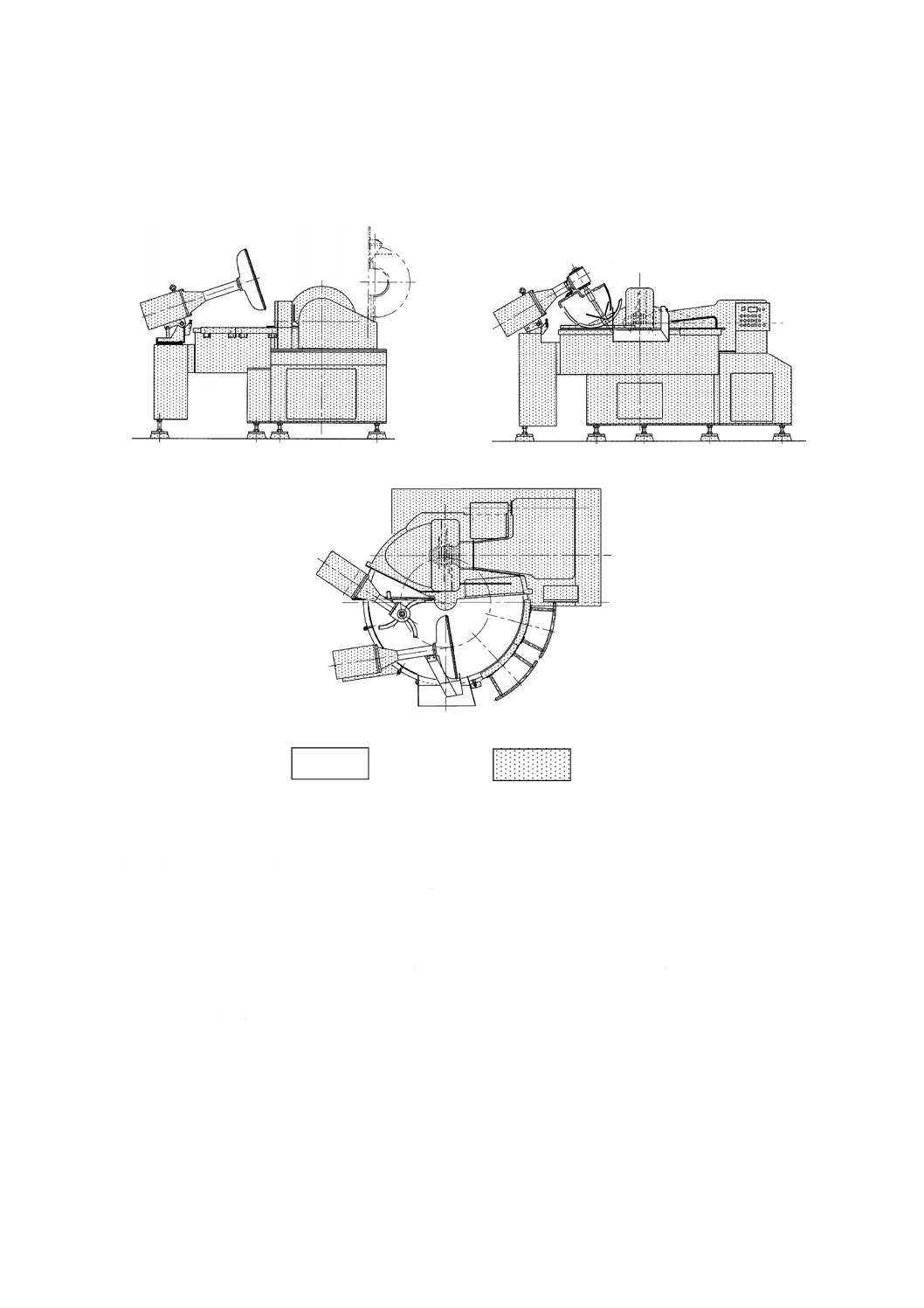

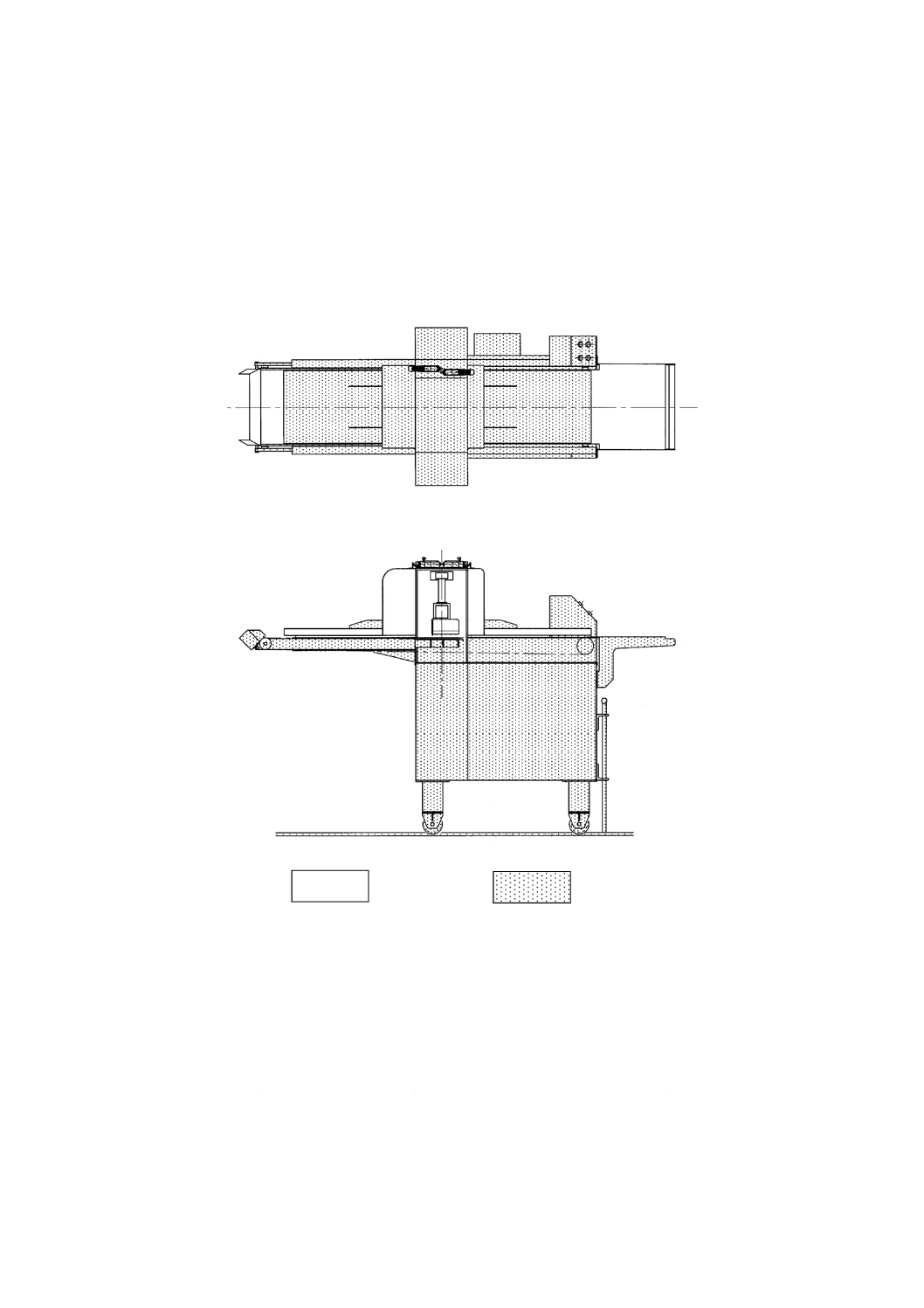

魚肉採取機の衛生区域

魚肉採取機の衛生区域の主な分類は,次による(図2参照)。

5

2

3

4

12

8

9

6

10

11

7

1

13

11

5

6

a)

b)

5

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 食品接触部 食品接触部は,次による。

1) ホッパ内部

2) 網ロール

3) ゴムベルト表面

4) 肉受けシュート内部

5) かす排出口内部

b) 食品飛散部 食品飛散部は,次による。

1) 魚肉加工部

2) ゴムベルトカバー内部

c) 食品非接触部 食品非接触部は,次による。

1) 魚肉加工部以外の機械内部

2) 操作・制御盤

3) 駆動部

4) 機械の設置部

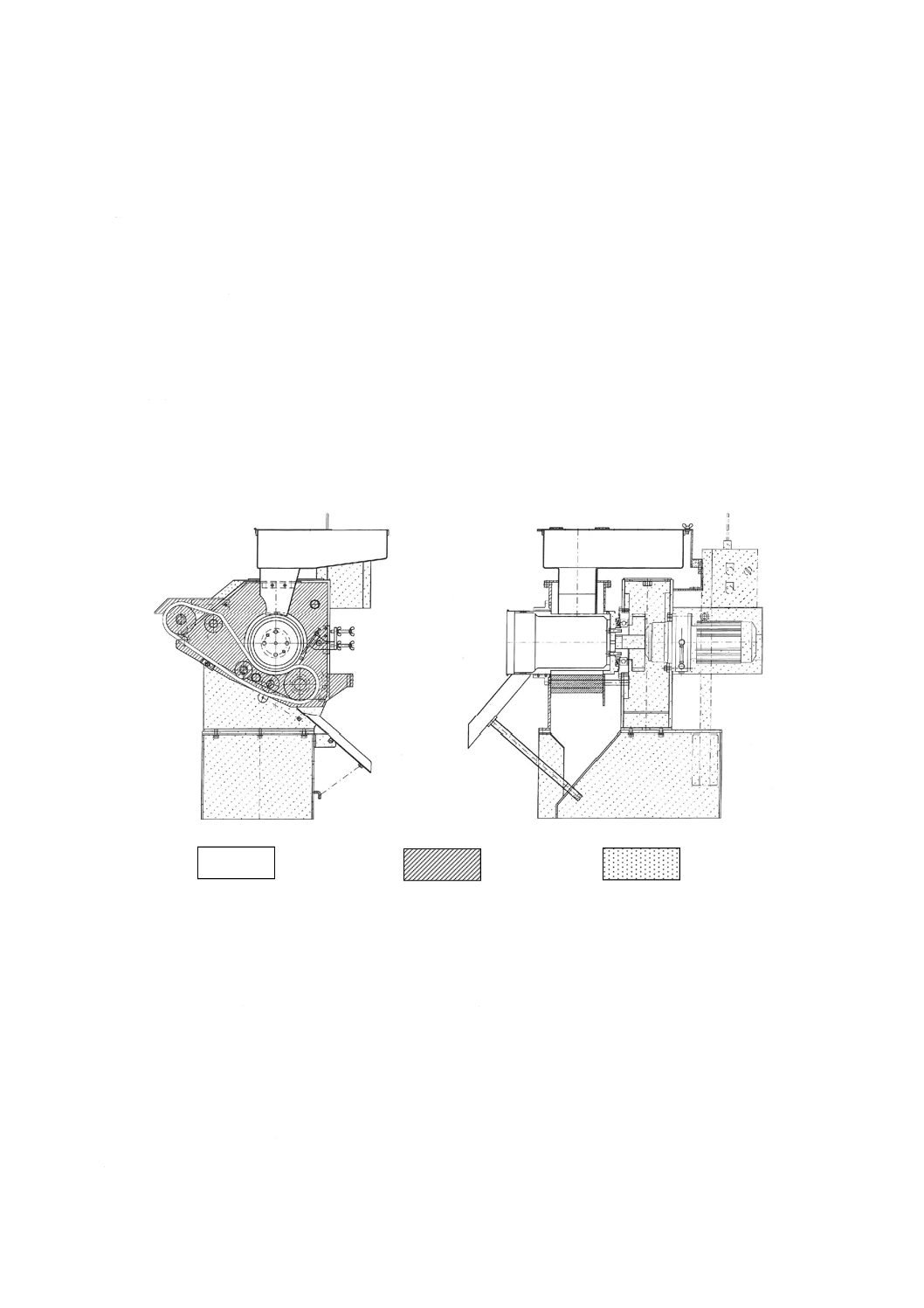

a) 図1のa)

b) 図1のb)

食品接触部

食品飛散部

食品非接触部

図2−魚肉採取機の衛生区域

4.1.1.4.2

食品接触部

食品接触部の重要な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼ(窪)みなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理

的な危害が生じる危険がある。

e) デッドスペース デッドスペースでの食品,洗浄剤などの滞留,目視できないことによる洗浄不良に

6

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

h) 採肉用ゴムベルト ゴムベルトによる食品,洗浄剤などの吸収及び収着による生物的及び化学的な危

害,並びにベルトのほつれによる物理的な危害が生じる危険がある。

4.1.1.4.3

食品飛散部を含む食品非接触部

食品飛散部を含む食品非接触部の重要な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.1.1.4.4

機械の設置部の構造

洗浄・清掃しにくい設置部,及び接近しにくい設置部の構造は,食品及び水の滞留などによる生物的,

化学的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.1.2

魚肉採取機の安全要求事項

4.1.2.1

機械的危険源

4.1.2.1.1

一般

一般要求事項は,次による。

a) 機械的危険源付近での保守作業時又は調整作業時において,予期しない起動を防止するため,制御盤

の電源断路器は,エンクロージャの扉が閉じているときだけオンにすることができるように,電源断

路器及びエンクロージャの扉をインタロックする(JIS B 9960-1の6.2.2参照)。

b) 電源断路器は,オフ状態でロックアウト可能な構造とする(JIS B 9960-1の5.6参照)。

4.1.2.1.2

採肉用ゴムベルトと網ロールとの隙間

採肉用ゴムベルトと網ロールとの隙間は,次による。

a) ホッパには,JIS B 9716に従って可動式ガードを設ける。

b) 可動式ガードを閉じた際の開口部の寸法は,最大120 mmとする。開口部の寸法が120 mmの場合は,

開口部から採肉用ゴムベルトと網ロールとの隙間まで,少なくとも850 mm以上の距離を設ける(図

3参照)。

なお,開口部の寸法が120 mm未満の場合は,JIS B 9718に従って安全距離を短くすることができ

る。

c) 内部を確認するため,格子状などの隙間をガードに設ける場合は,隙間の寸法を最大20 mmとする。

その他の構造は,JIS B 9716に従う。

d) 採用するインタロックは,次による。

1) インタロック装置の構造,制御回路などは,JIS B 9710に従う。

2) 10 mm以下のガードの開放によって,0.5秒以内に採肉用ゴムベルト及び網ロールが停止する構造

とする。

3) 0.5秒以内の停止時間は,非常停止操作時及び停電時にも適用する。

4) インタロックの制御システムの安全関連部の要求パフォーマンスレベル(以下,PLrという。)は,

JIS B 9705-1に規定する“b”以上とする。

7

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 可動式ガードの開口部から600 mm以内の目立つ場所に,必要に応じてJIS B 9703に従って非常停止

機器を設置する。

4.1.2.1.3

採肉用ゴムベルトとローラとの隙間

採肉用ゴムベルトとローラとの隙間の構造は,次による。

a) 手指を挟むおそれのあるローラ両脇の隙間が6 mm以下となる固定式ガードを設ける。固定式ガード

のその他の構造は,JIS B 9716に従う(図4参照)。

b) ローラに設ける固定式ガードガードは,ホッパを取り外した後でなければ,外すことができない構造

とする。

4.1.2.1.4

網ロールの穴とスクレーパとの隙間

網ロールに設ける穴の直径は,5 mm以下とする。

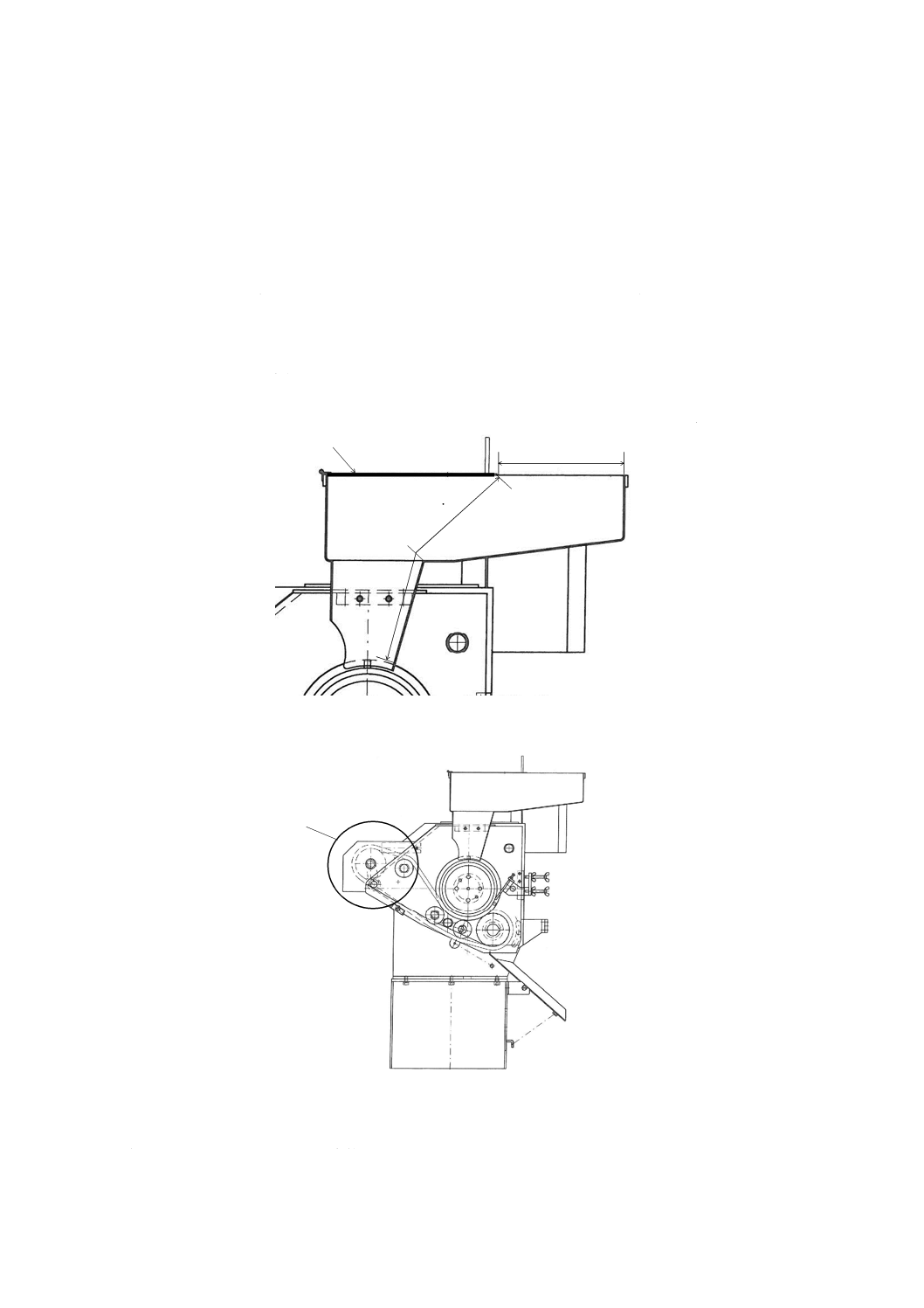

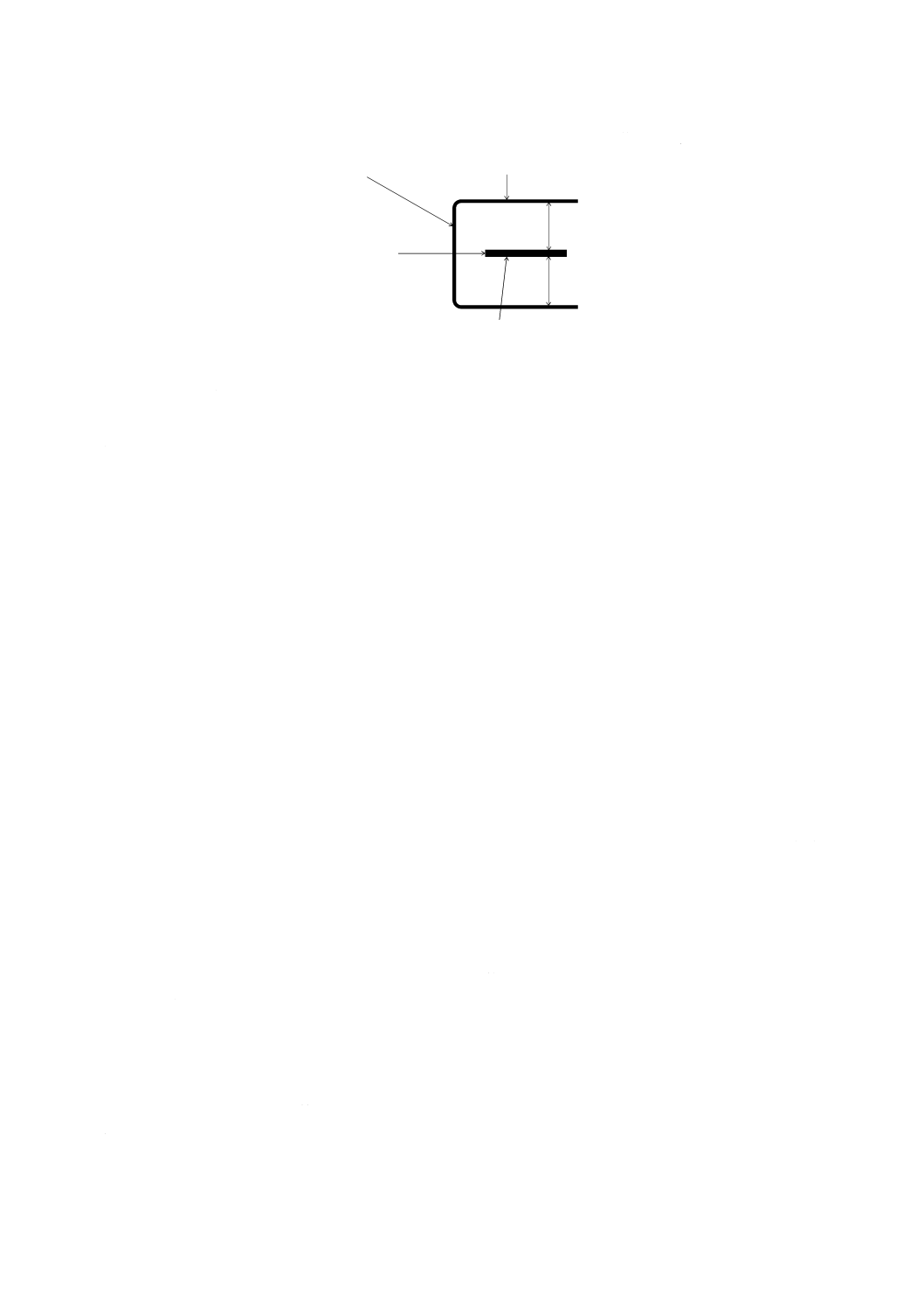

単位 mm

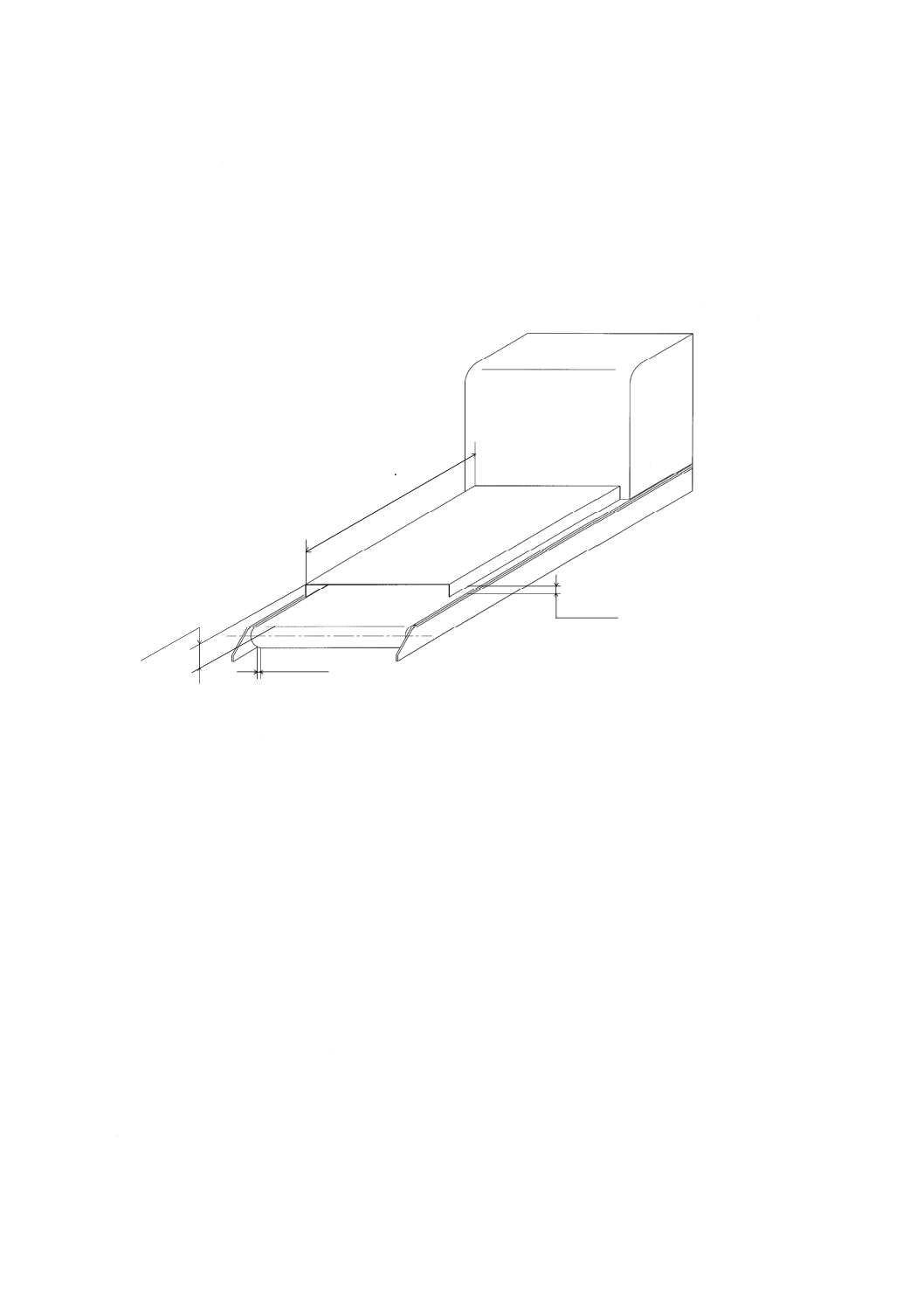

図3−ホッパに設ける可動式ガードの例

図4−ローラに設ける固定式ガードの例

4.1.2.1.5

分解可能な重量物

分解可能な重量物に対する保護方策は,次による。

可動式ガード

120 max

850 min

ローラの両脇の隙間が

6 mm以下となるガード

8

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) JIS B 9700の6.2.8の保護方策を用いる。

b) 清掃,洗浄,保守などの作業時に分解を要する構成部品で,質量が25 kgを超えるものは,つ(吊)

り上げ用の装置及び運搬車を用いることとし,関連する情報を,4.1.5に規定する使用上の情報として

提供する。

4.1.2.2

電気的危険源

4.1.2.2.1

一般

充電部,操作盤,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.1.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び外付けの電気機械器具の外郭による保護等級は,

JIS C 0920に規定するIPX5以上とする。

4.1.2.3

安定性欠如による危険源

安定性欠如に対する保護方策は,次による。

a) JIS B 9700の5.3に規定する機械類の制限で定めた量の食材をホッパに載せた状態で,機械を最も好

ましくない方向に水平面から10°傾けても,もとの水平面に戻る。

b) 機械類の制限で定めた作業時に,設置部から機械のずれが生じない構造とする。

c) アンカによる固定を機械類の制限に定める場合は,設置に関する注意事項を4.1.5に規定する使用上の

情報として提供する。

d) 安定した作業に必要な設置場所に関する注意事項を4.1.5に規定する使用上の情報として提供する。

4.1.3

魚肉採取機の衛生要求事項

魚肉採取機の衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3.2 mm以上とする。た

だし,加工・製造技術,経費などの合理的な理由によって不可能な場合は,適切な洗浄・清掃方法

に関する4.1.5に規定する使用上の情報の提供を条件として,更に小さい隅の丸みを採用することが

できる[図5 a)参照]。内角の角度が135°以上の場合は,隅の丸みを設けなくてもよい。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅の丸み(r2)は6.4 mm以上とする[図

5 b)参照]。ただし,内角の角度が135°以上ある場合及び二つの曲げの間の寸法が7 mm以上ある

場合は,隅の丸みを設けなくてもよい[図5 c)参照]。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3.2 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図5 d)参照]。

4) 食品接触部の表面粗さRaは,25 μmを超えてはならない。可能な場合は,16 μmが望ましい。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3の要求事項を適用

するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅の丸みは3.2 mm以上とする。食品飛

散部の三つの面による内角の場合は,そのうちの二つの面の隅の丸みは6.2 mm以上とするが,残

りの1面については隅の丸みを取らなくてもよい。また,全ての内角の角度が110°以上である場

合も,隅の丸みを取らなくてもよい。

2) 溝を設ける場合は,溝の隅の丸み(r1)を3.2 mm以上とし,かつ,深さを隅の丸みの1.0倍以下と

する。

9

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 直径が16 mm以上で,かつ,深さが16 mm以下であれば,貫通した穴を設けてもよい。ただし,

複数の穴を設ける場合は,穴と穴との間隔を16 mm以上とする(図6参照)。

4) 十字穴付きねじ,六角穴付きねじ及び呼び径3 mm未満のねじは使用してはならない。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

d) 機械の設置部の構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を設置する床面と機械との間に隙間がある場合は,その隙間には容易に清掃が可能で,かつ,

清浄であることの確認が作業者が可能な間隔を設ける。

2) 機械の床面に設置する部分の隙間は,シールによって塞がなければならない。

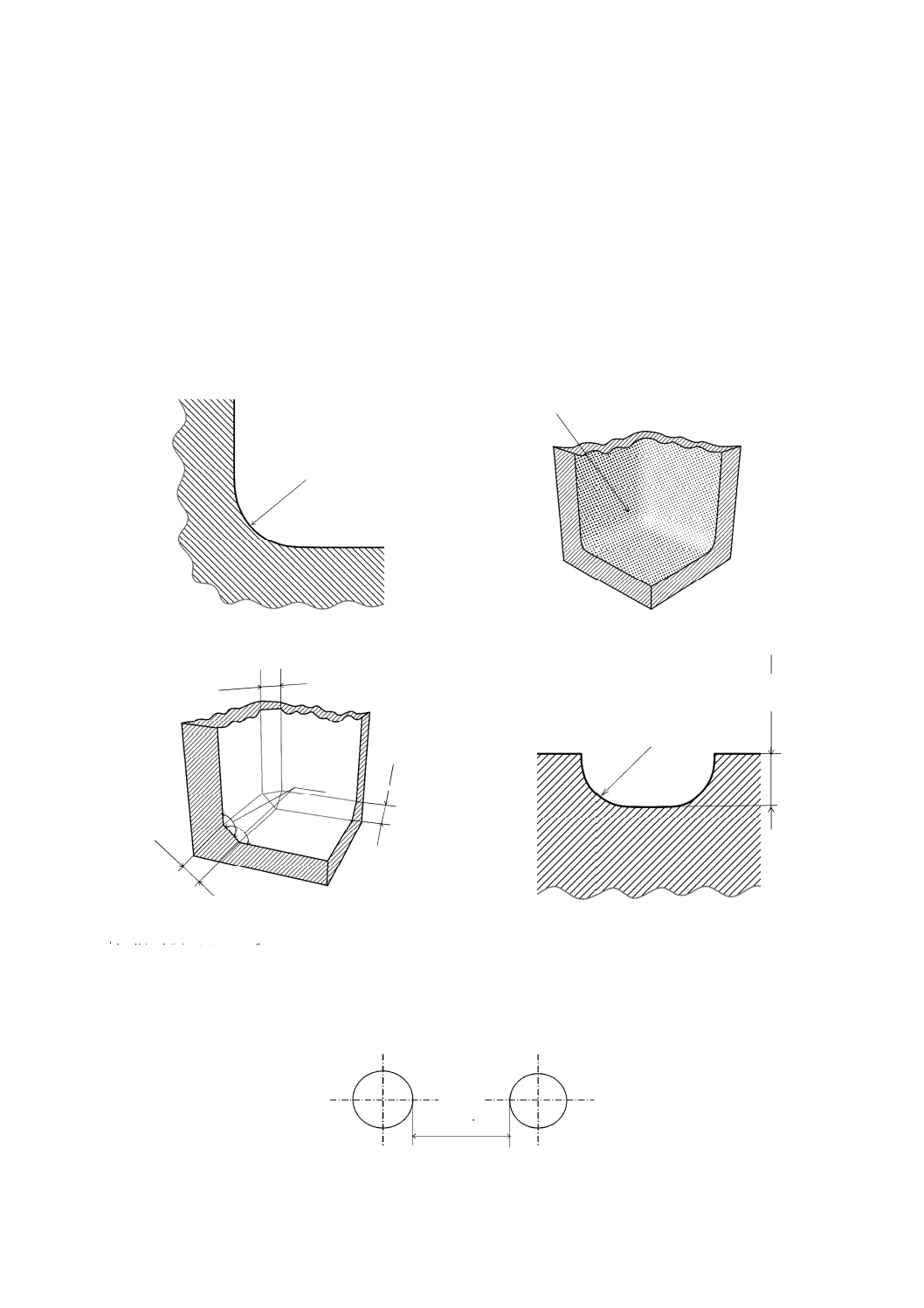

単位 mm

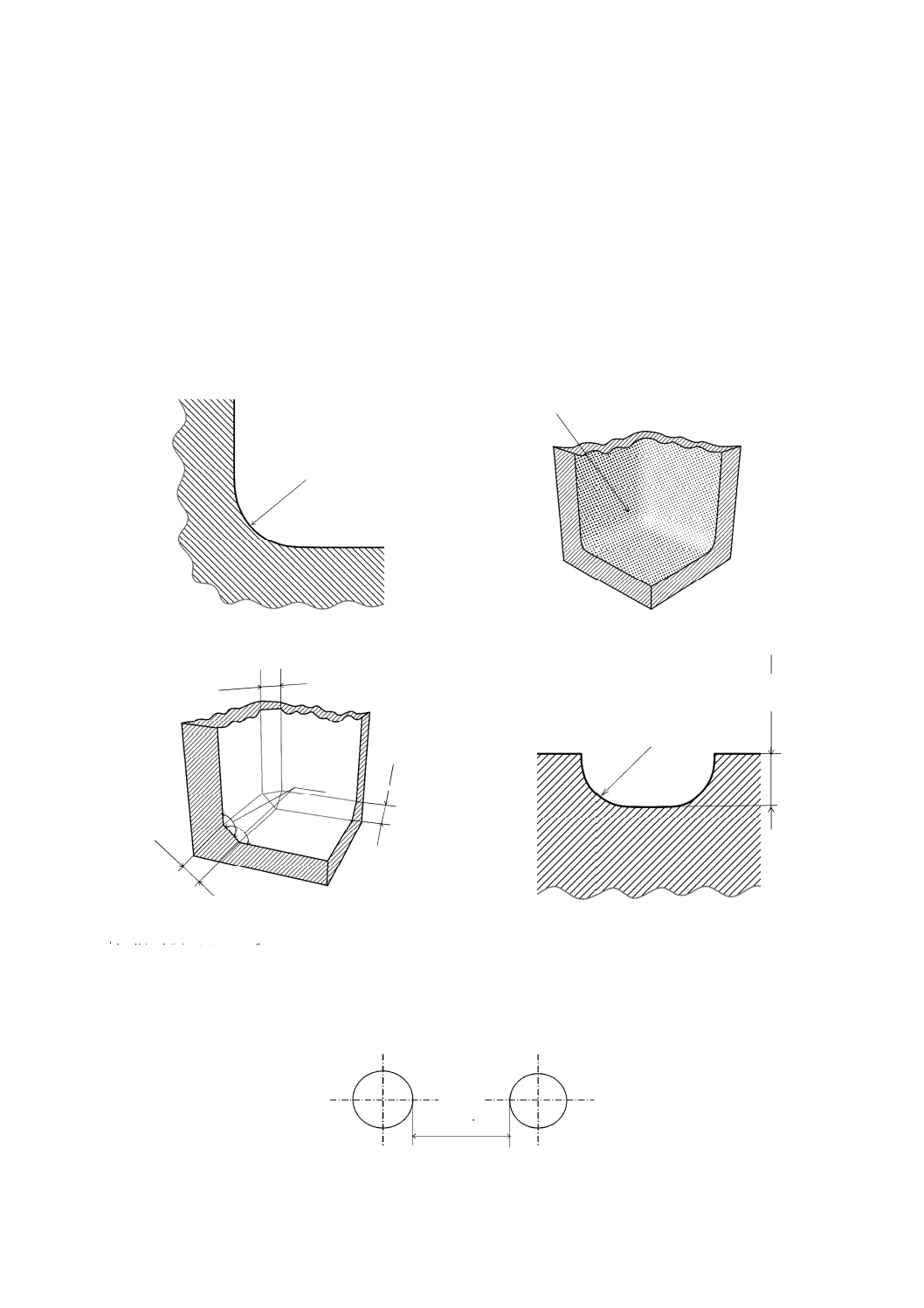

a) 二つの面による内角

b) 三つの面による内角

c) 隅部に半径を設けない三つの面による内角

d) 食品接触部に設ける溝

r1:隅の丸みで3.2 mm以上

r2:隅の丸みで6.4 mm以上

図5−食品接触部の表面構造

単位 mm

図6−穴と穴との間隔

16 min

7

7

135°

7

Rr2

Rr1

0

.7

r

1

m

ax

Rr1

10

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.4

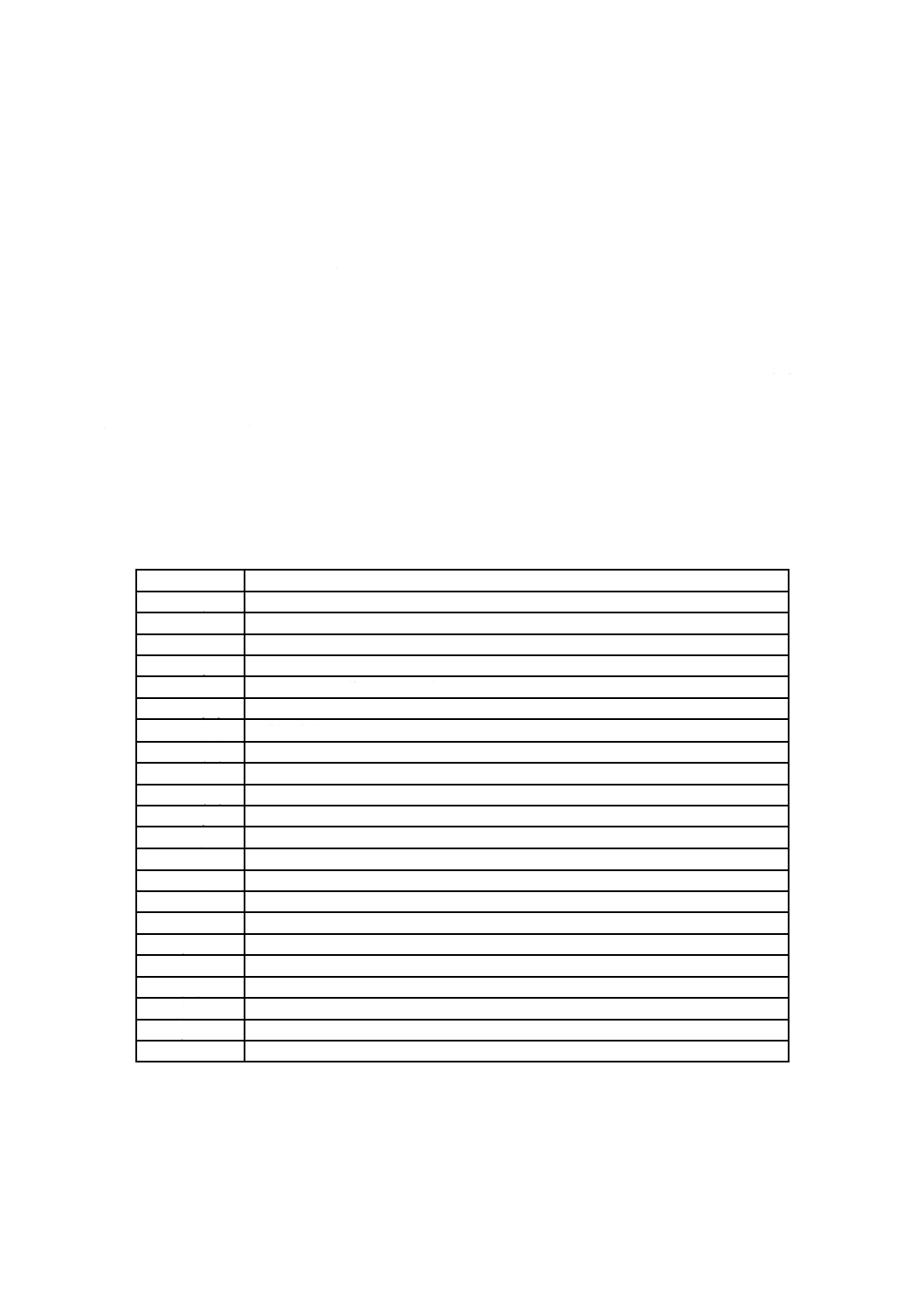

魚肉採取機の安全及び衛生要求事項の検証

魚肉採取機が安全及び衛生要求事項に適合していることを確認するための検証方法は,表1による。

表1−検証方法

箇条番号

検証方法

4.1.2.1.1 a)

JIS B 9960-1の6.2.2に基づく構造確認

4.1.2.1.1 b)

JIS B 9960-1の5.6に基づく構造確認

4.1.2.1.2 a)

JIS B 9716に基づく構造確認

4.1.2.1.2 b)

寸法測定及びJIS B 9718に基づく構造確認

4.1.2.1.2 c)

寸法測定及びJIS B 9716に基づく構造確認

4.1.2.1.2 d) 1)

JIS B 9710に基づく構造及び制御回路確認

4.1.2.1.2 d) 2)

寸法及び時間測定

4.1.2.1.2 d) 3)

時間測定

4.1.2.1.2 d) 4)

JIS B 9705-1に基づくPLの確認

4.1.2.1.2 e)

JIS B 9703に基づく構造及び制御回路の確認

4.1.2.1.3 a)

寸法測定及びJIS B 9716に基づく構造確認

4.1.2.1.3 b)

構造確認

4.1.2.1.4

寸法測定

4.1.2.1.5 a)

JIS B 9700の6.2.8に基づく構造確認

4.1.2.1.5 b)

重量測定及び使用上の情報の確認

4.1.2.2.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.1.2.2.2

JIS C 0920に基づく構造確認

4.1.2.3 a)

重心計算又は機械を設置した平面を10°に傾けた試験

4.1.2.3 b)

駆動による確認

4.1.2.3 c),d)

使用上の情報の確認

4.1.3 a)

JIS B 9650-2の6.2に基づく検証

4.1.3 a) 1)〜4)

寸法測定

4.1.3 b)

JIS B 9650-2の6.3に基づく検証

4.1.3 b) 1)〜3)

寸法測定

4.1.3 b) 4)

寸法測定及び構造確認

4.1.3 c)

JIS B 9650-2の6.4に基づく検証

4.1.3 d) 1)

構造確認

4.1.3 d) 2)

施工確認

4.1.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2に基づく検証

4.1.5

魚肉採取機の使用上の情報

魚肉採取機の使用上の情報は,JIS B 9700の6.4による。また,取扱説明書は,JIS B 9650-1の箇条8及

びJIS B 9650-2の6.9.2による。

4.2

成形機

4.2.1

成形機の危険源

4.2.1.1

機械的危険源

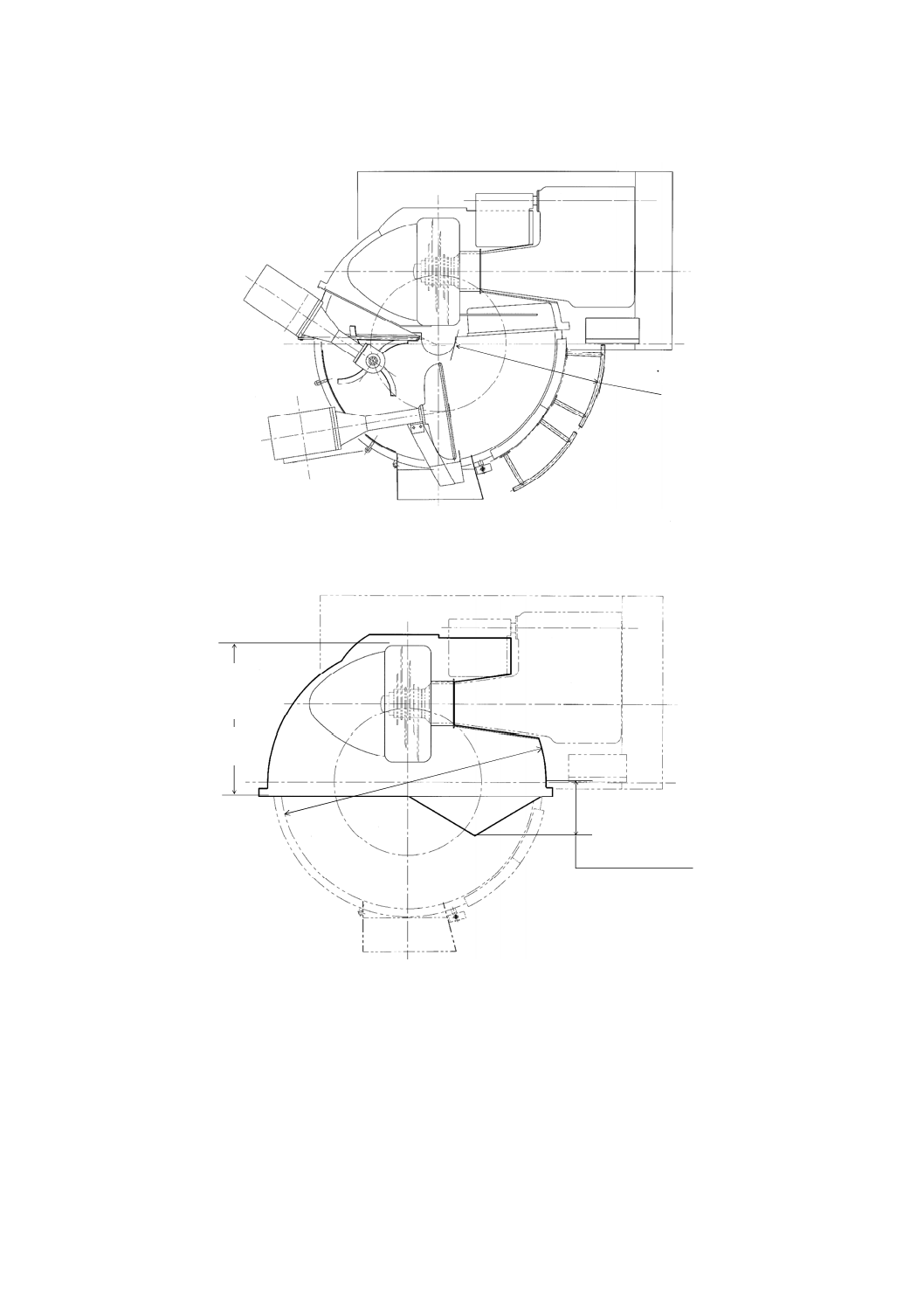

機械的危険源は,次による(図7参照)。

a) 押込ロール 加工作業時,又はホッパを取り外した状態での作業時において,押込ロールに作業者が

手指を巻き込む危険がある。

b) 型ロール 加工作業時若しくは型ロールの保守・調整作業時において,又は清掃作業時における予期

しない起動によって,型ロールと押込ロールとの隙間に作業者が手指を巻き込む危険がある。

11

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 型ロールの型及びガードの縁 型ロールの型の保守・調整作業時,型ロールの型及びガードの縁で作

業者が指をせん(剪)断する危険がある(図8参照)。

d) 型ロールの内部 加工作業時において,又は型ロール内部に手指を入れる保守・調整作業を行う場合

において,型に作業者の指が挟まれ骨折する危険がある(図9参照)。

e) 跳上式コンベアの跳上部 保守・調整作業時,又は清掃作業時において,跳上部の落下によって,跳

上部が作業者の身体に衝突する危険がある。

f)

コンベアベルトとローラとの隙間 加工作業時において,又はコンベアベルト駆動部へのアクセス時

若しくは保守・調整作業時における予期しない起動によって,コンベアベルトとローラとの隙間に作

業者が指を巻き込む危険がある。

g) ギヤ駆動部 保守・清掃作業時において,予期しない起動によって,ギヤか(噛)み込み部に作業者

が指を巻き込む危険がある。

h) 分解可能な重量物 保守・清掃作業時において,型ロール,型ロールの型,ホッパなどの分解可能な

重量物の落下によって,作業者が下肢に打撲を負う危険がある。

4.2.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

4.2.1.3

安定性欠如による危険源

機械稼働時の振動又は地震による機械の移動及び転倒によって,作業者の身体に衝突する危険がある。

12

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

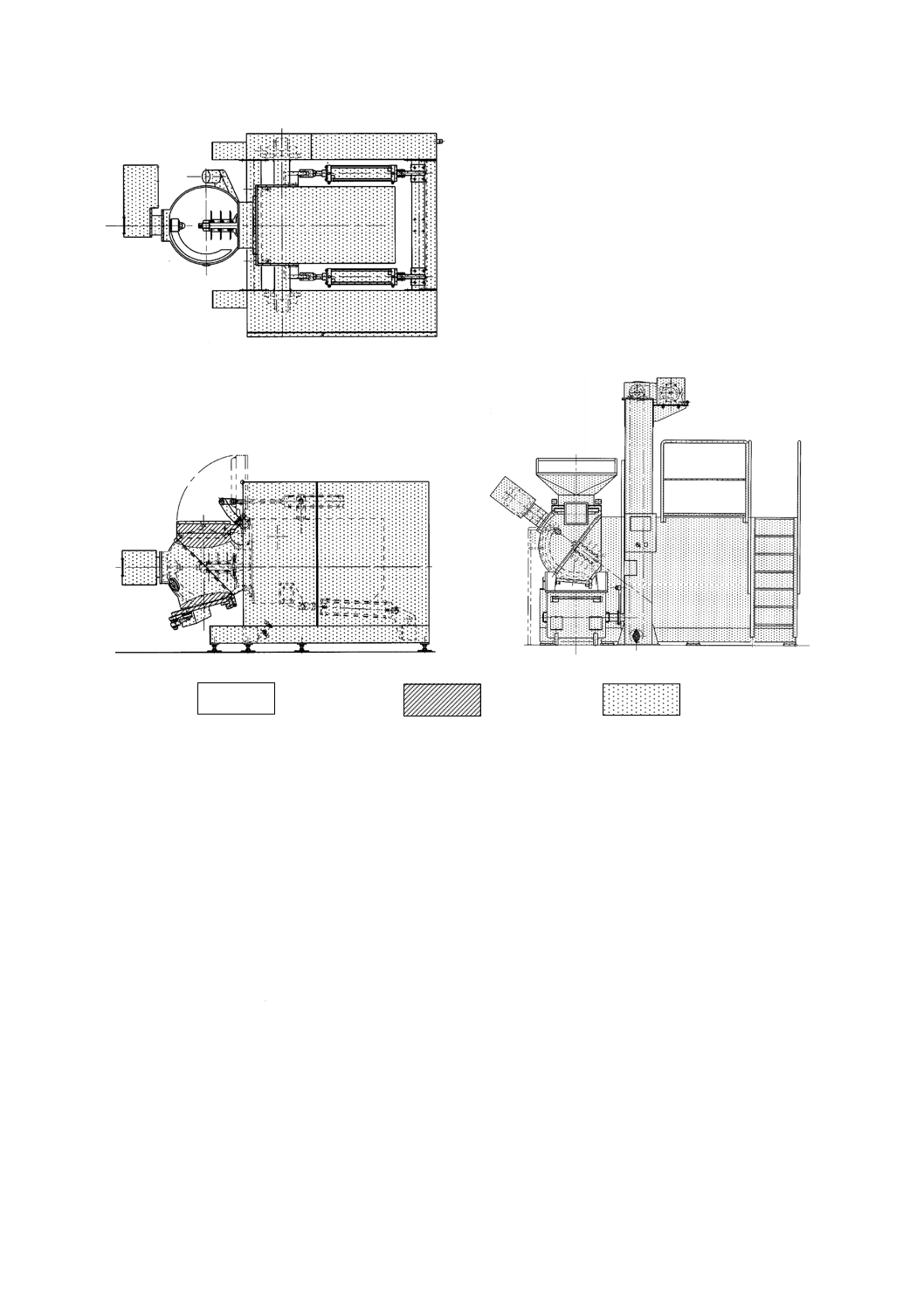

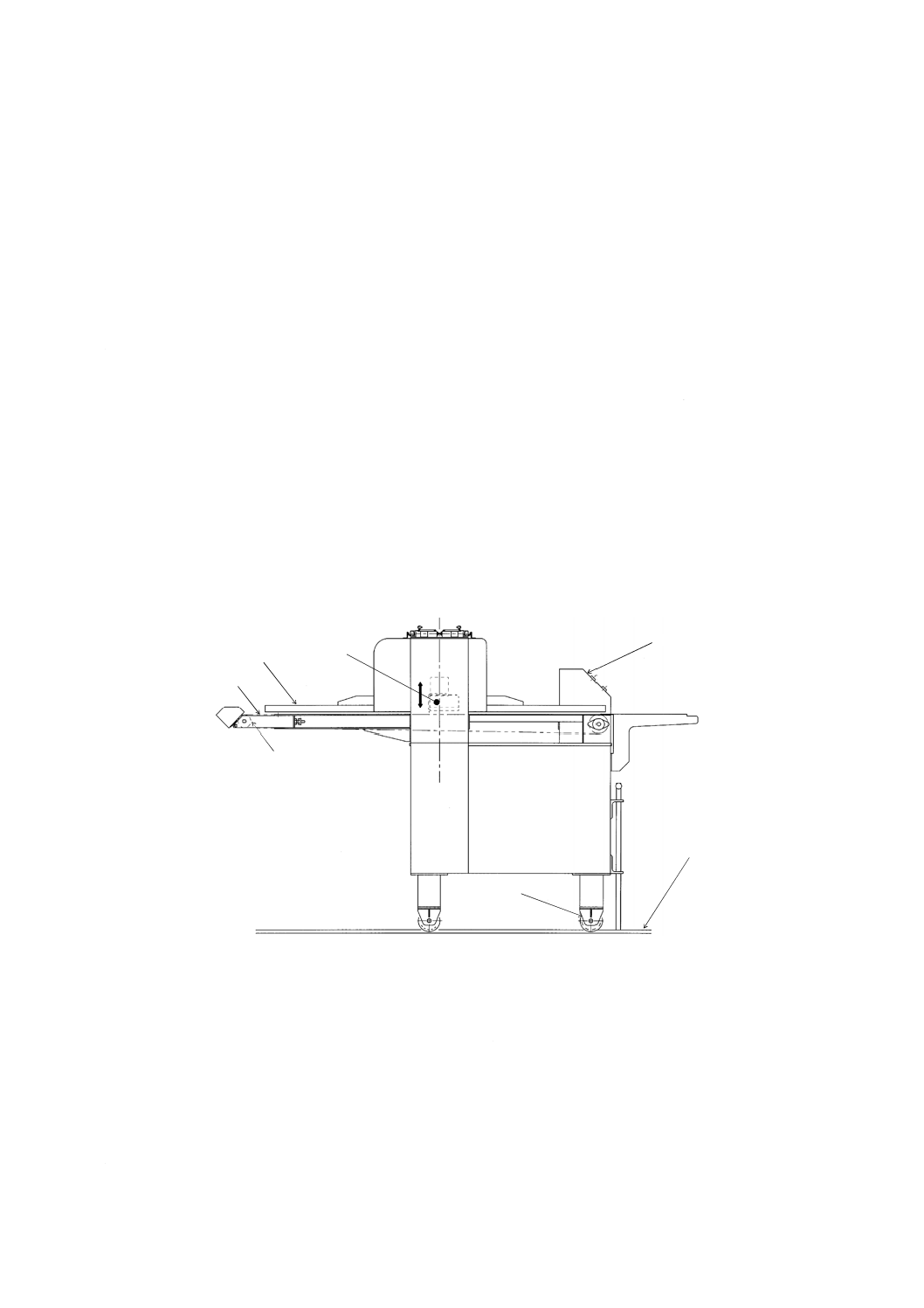

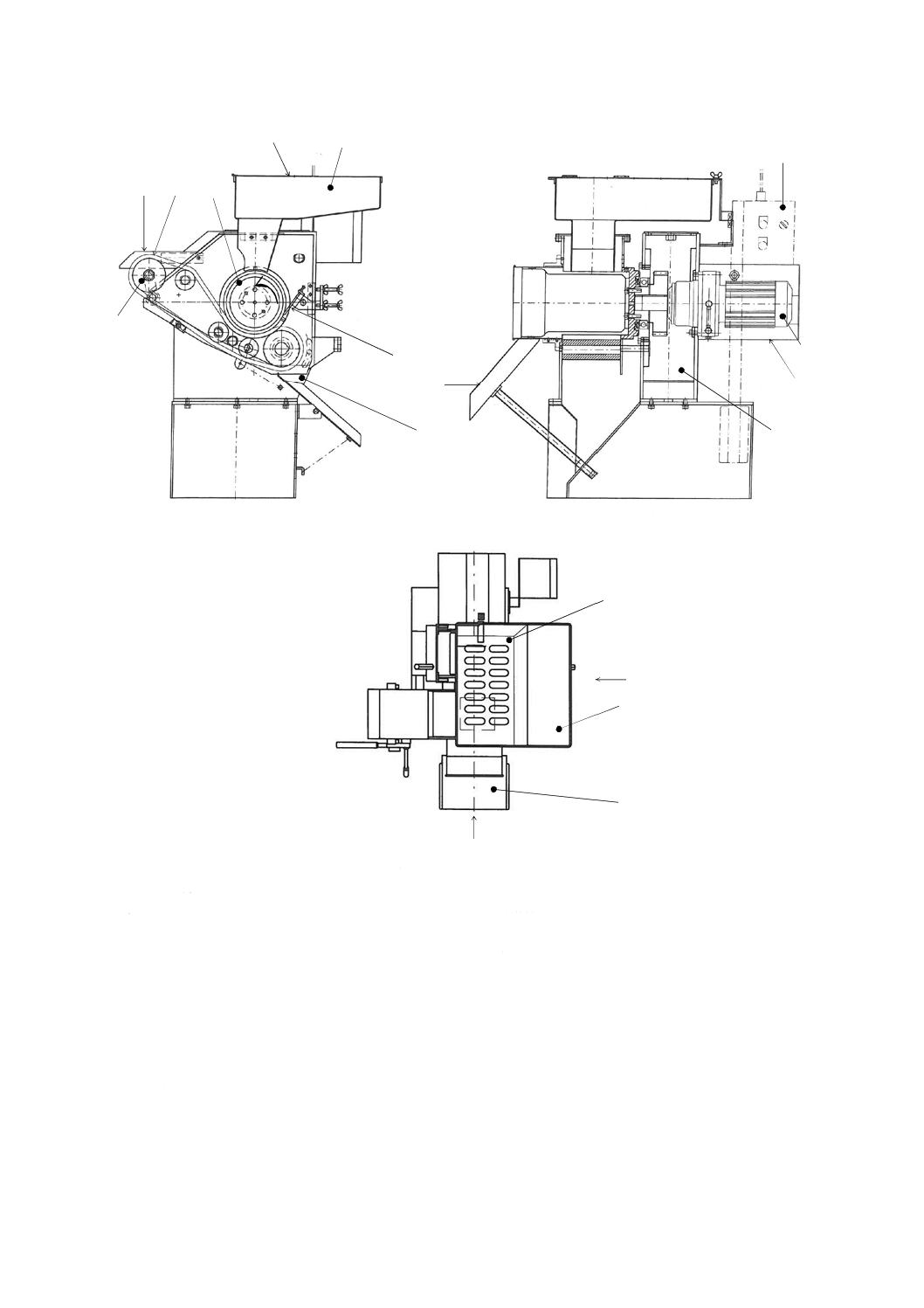

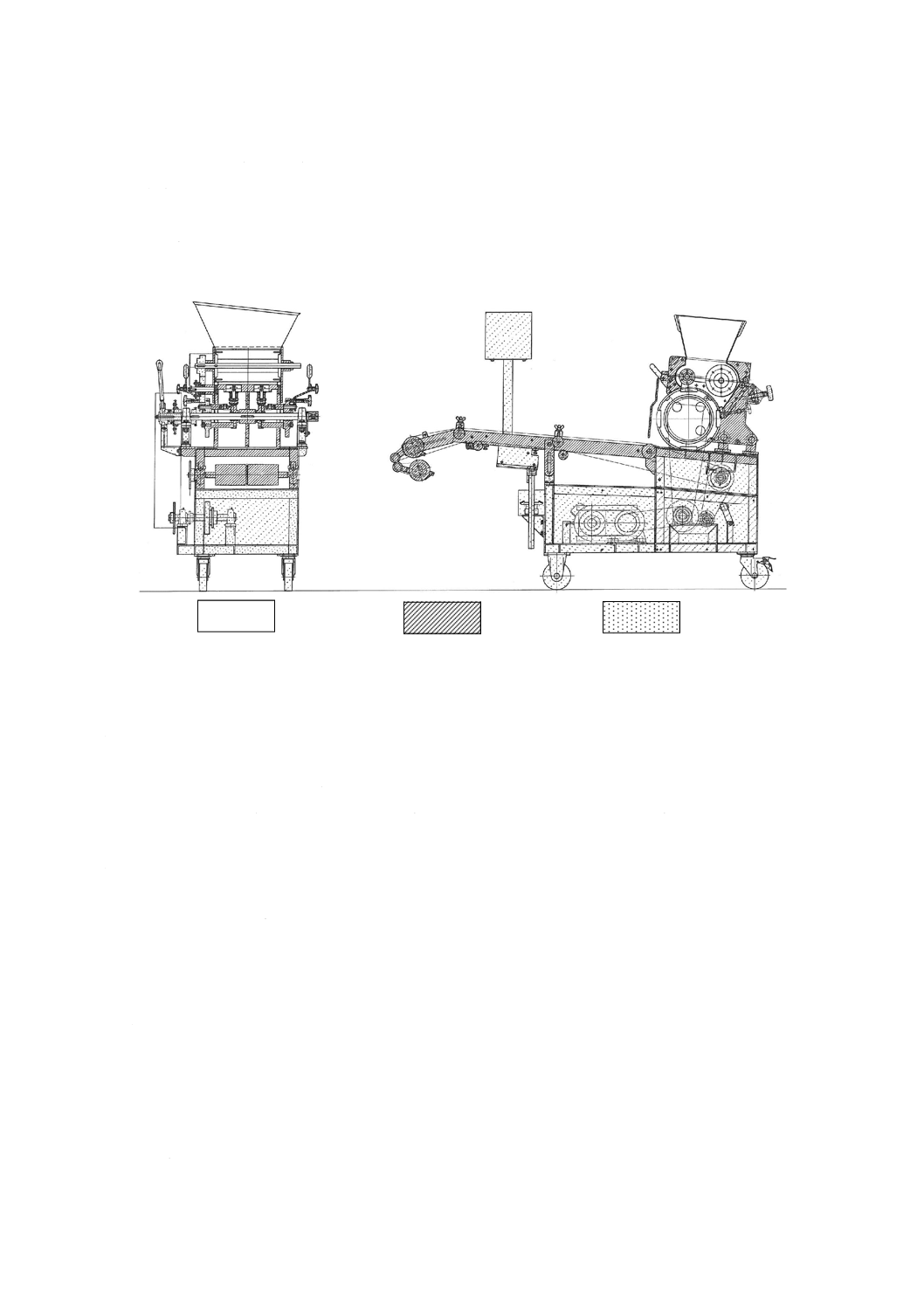

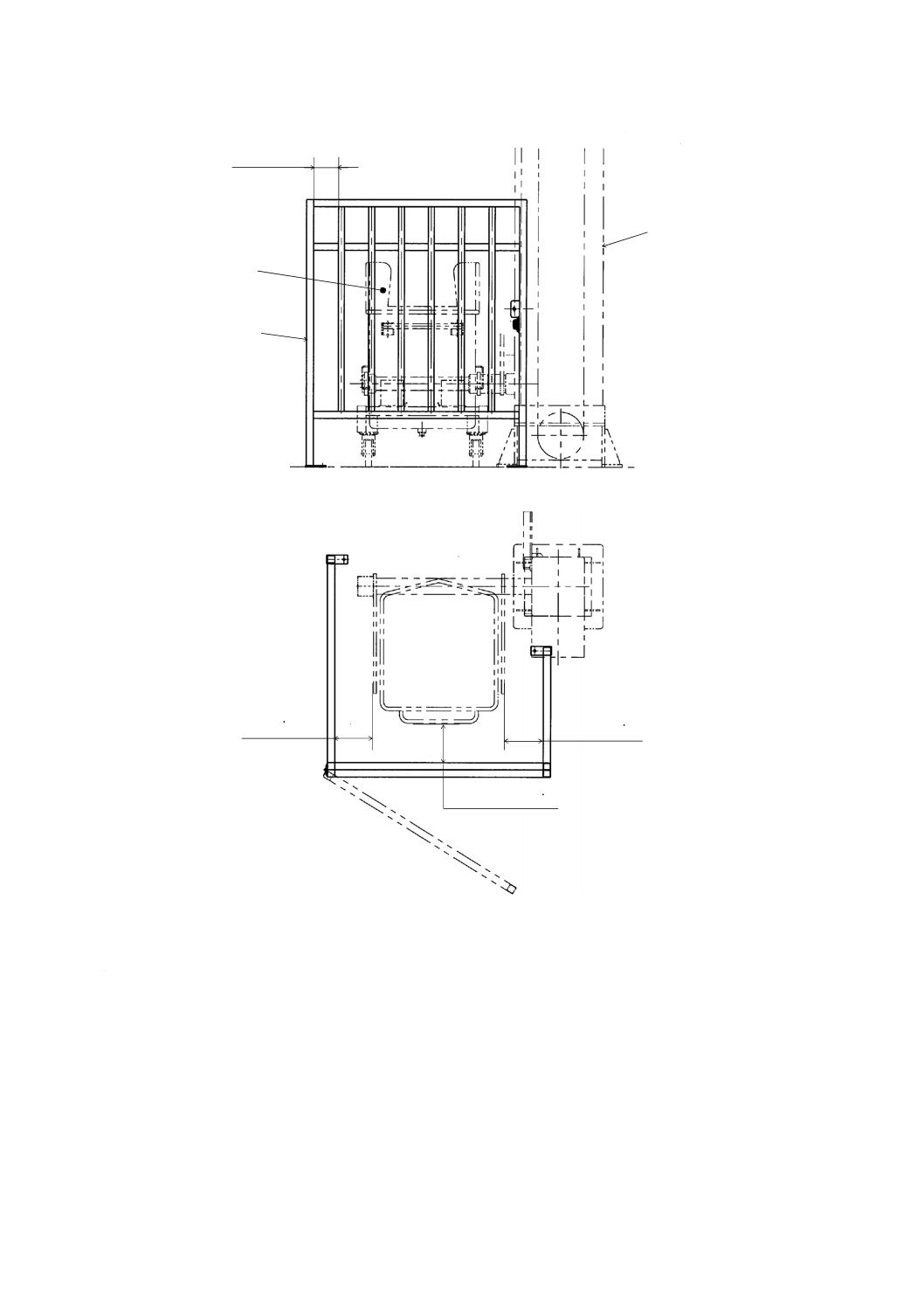

a) 視図

b) 視図

c) 成形機の上面

1

チェーンカバー

2

ギヤ部ガード

3

ギヤ

4

ギヤ部カバー

5

ホッパ

6

操作盤(制御盤)

7

排出部カバー(型ロールのガード)

8

型ロール

9

押込ロール

10 電動機及びベルト駆動部

11 コンベアの跳上部

12 コンベアベルトのローラ

13 コンベアベルト

図7−成形機及び各部の例

13

6

5

a)

b)

1

2

3

4

5

9

8

7

10

12

11

6

13

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−型ロール及びガードの縁の危険源

図9−型ロール内部の危険源

4.2.1.4

衛生的危険源

4.2.1.4.1

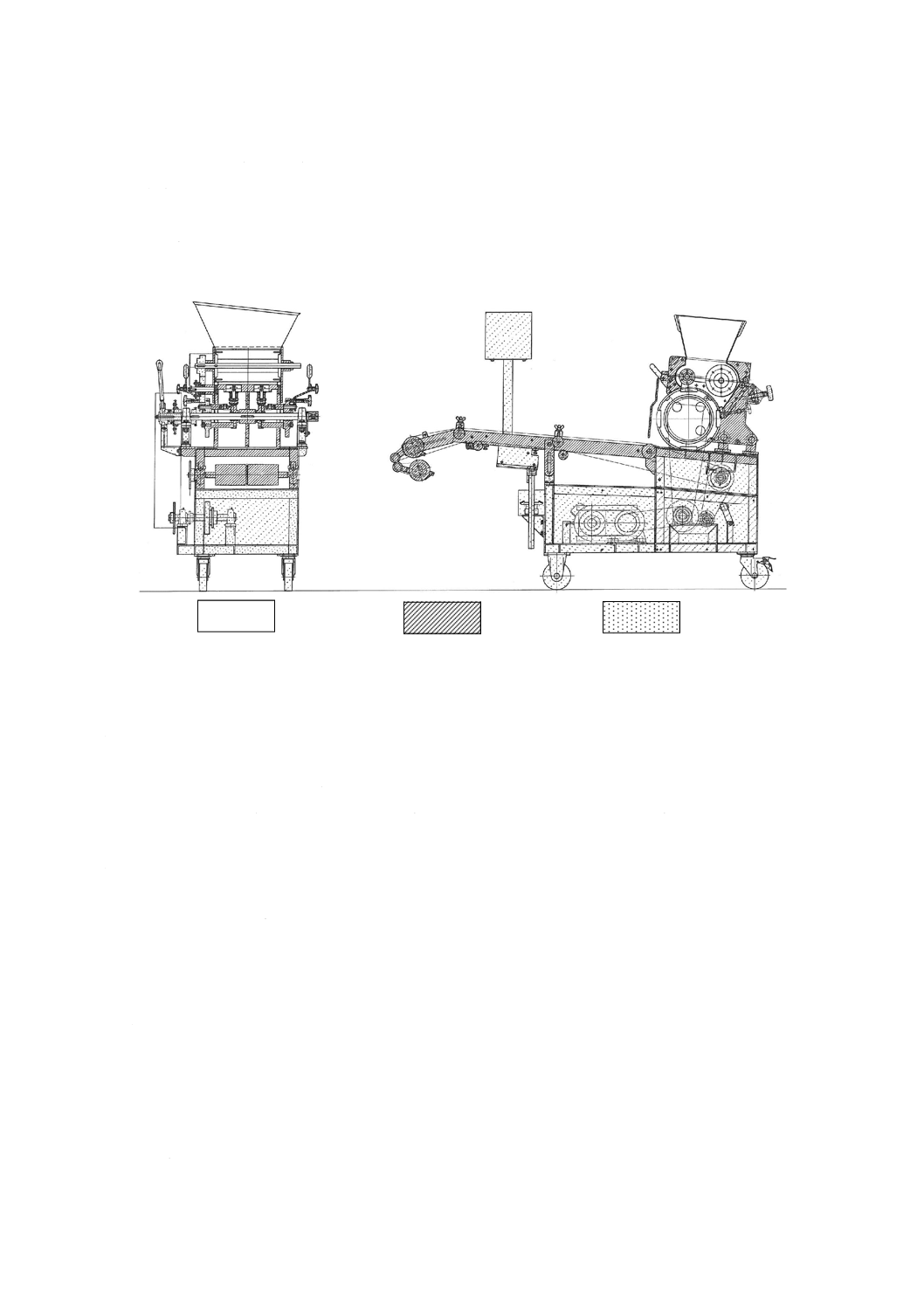

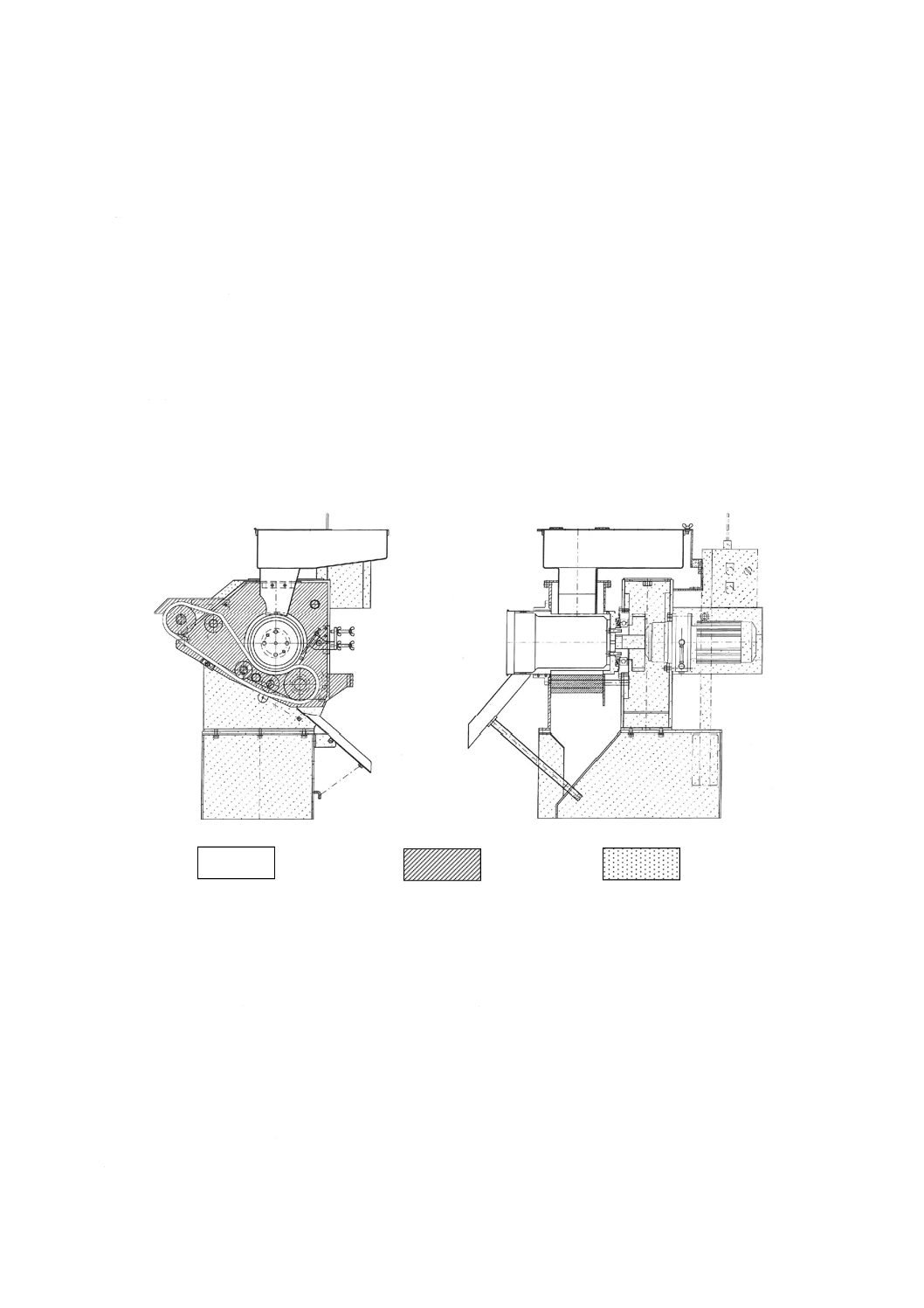

成形機の衛生区域

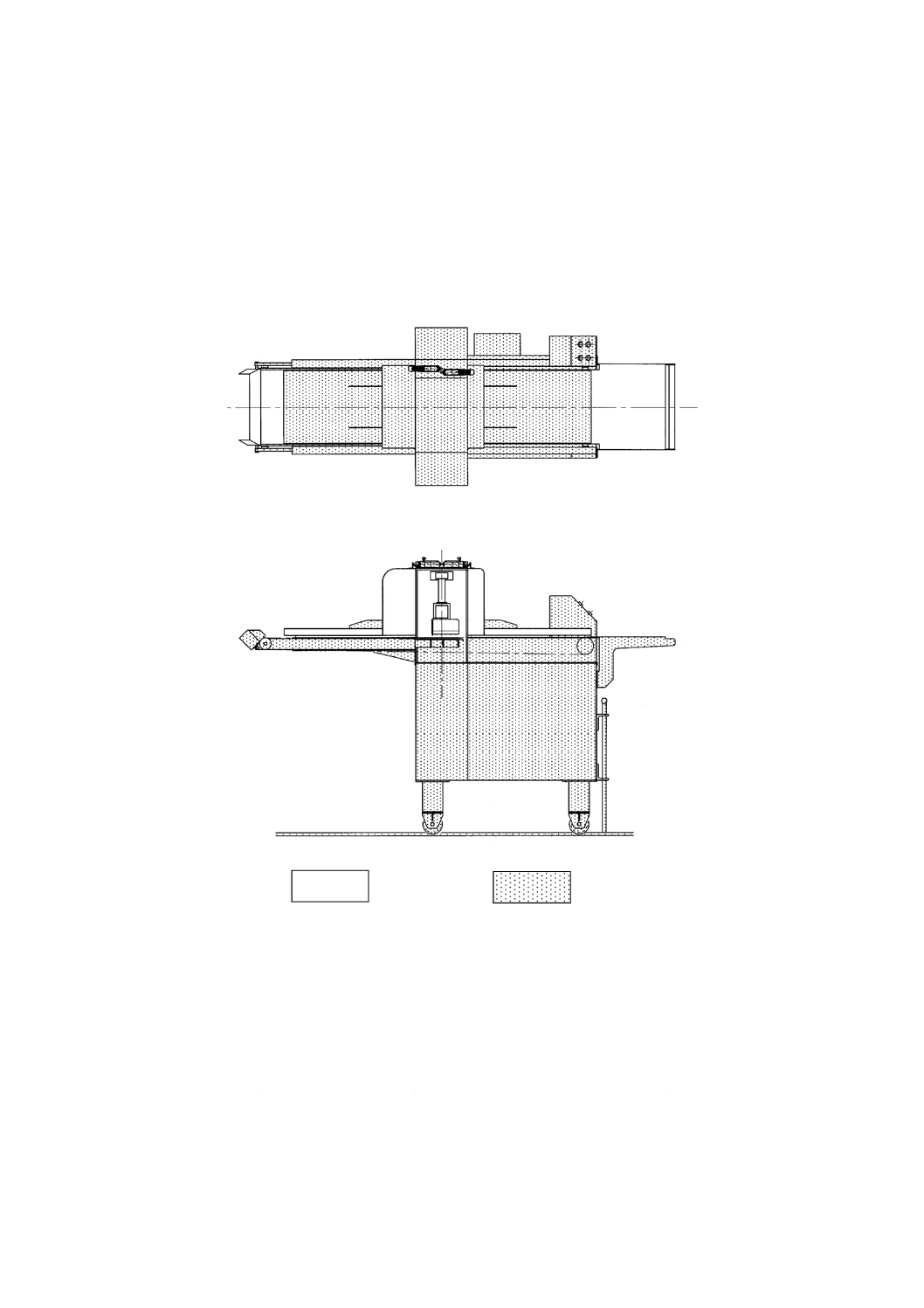

成形機の衛生区域の主な分類は,次による(図10参照)。

a) 食品接触部 食品接触部は,次による。

1) ホッパ内部

2) 押込ロール

3) 型ロール表面

4) 型ロールの型

5) コンベアベルト表面

b) 食品飛散部 食品飛散部は,次による。

1) 魚肉成形部

手指を挟む危険源

となる可動部

開口部

14

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) ベルトコンベアのフレーム

c) 食品非接触部 食品非接触部は,次による。

1) 魚肉加工部以外の機械内部及び外表面

2) 制御盤

3) 駆動部

4) キャスタ

食品接触部

食品飛散部

食品非接触部

図10−成形機の衛生区域

4.2.1.4.2

食品接触部

食品接触部の重要な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼ(窪)みなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理

的な危害が生じる危険がある。

e) デッドスペース デッドスペースへの食品,洗浄剤などの滞留及び目視できないことによる洗浄不良

によって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

4.2.1.4.3

食品飛散部を含む食品非接触部

食品飛散部を含む食品非接触部の重要な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ,腐食,外部物質の吸収・収着などによって,生物的,化学的

及び物理的な危害が生じる危険がある。

b) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

15

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

な危害が生じる危険がある。

4.2.1.4.4

機械の設置部の構造及びキャスタの構造

洗浄・清掃しにくい機械の設置部,及び接近しにくい機械の設置部の構造及びキャスタの構造は,食品

及び水の滞留などによる生物的,化学的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.2.2

成形機の安全要求事項

4.2.2.1

機械的危険源

4.2.2.1.1

一般

一般要求事項は,次による。

a) 機械的危険源付近での保守作業時又は調整作業時において,予期しない起動を防止するため,制御盤

の電源断路器は,エンクロージャの扉が閉じているときだけオンにすることができるように,電源断

路器及びエンクロージャの扉をインタロックする(JIS B 9960-1の6.2.2参照)。

b) 電源断路器は,オフ状態でロックアウト可能な構造とする(JIS B 9960-1の5.6参照)。

4.2.2.1.2

押込ロール

押込ロールに対する保護方策は,次による。

a) ホッパの上部には,JIS B 9716に従って固定式ガード又はインタロック付き可動式ガードを設ける。

b) インタロック付き可動式ガードを設ける場合,PLrは,JIS B 9705-1の“c”以上とし,インタロック

の構造及び制御回路は,JIS B 9710に規定する要求事項を満たすものとする。

c) 押込ロールの内部を確認するため,格子状などの隙間をガードに設ける場合は,隙間の寸法は最大30

mmとする。

d) 隙間の寸法が30 mmの場合は,開口部から押込ロールまで,少なくとも850 mm以上の距離を設ける。

なお,開口部の寸法が30 mm未満の場合は,JIS B 9718に従って安全距離を短くすることができる。

e) ホッパの上部に設けるガードを固定式とする場合は,次による。

1) 材料を投入するための開口部から押込ロールまでの距離は,JIS B 9718に従って安全距離を設ける。

2) ホッパを外した状態で,機械を使用できない構造とする。例えば,ホッパを取り外した状態では,

型ロールガードが設置できない構造とすることなど。

4.2.2.1.3

型ロール並びに型ロールの型及びガードの縁

型ロール並びに型ロールの型及びガードの縁に対する保護方策は,次による。

a) 型ロールの前面に,JIS B 9716に従った固定式ガード又はインタロック付き可動式ガードを設ける。

b) インタロック付き可動式ガードを設ける場合,PLrは,JIS B 9705-1の“c”以上とし,インタロック

の構造及び制御回路は,JIS B 9710に規定する要求事項を満たすものとする。

c) 加工製品を排出するためにガードに設ける開口部の高さは,ベルトコンベア表面から最大30 mmとす

る。

d) ガードの開口部から型ロールと押込ロールとの隙間までは,可能な限り850 mmの距離を設ける(図

11参照)。

4.2.2.1.4

型ロールの内部

型ロールには,機械作業位置にセットした状態で型ロールの内部にアクセス可能な開口部を設けない(図

12参照)。

16

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図11−型ロールのガードの縁から型ロールの距離

図12−型ロールの内部へのアクセスを防止する構造

4.2.2.1.5

跳上式コンベアの跳上部

跳上式コンベアの跳上部は,ばね,ダンパなどを用いて,跳ね上げた状態から落下させるためには,力

を加える構造とする。

4.2.2.1.6

コンベアベルトとローラとの隙間

コンベアベルトとローラとの隙間を覆う固定式ガードを設置する。固定式ガードとベルトとの隙間は,2

mm以下とする。

4.2.2.1.7

ギヤ駆動部

ギヤ駆動部の保護方策は,次による。

a) ギヤ駆動部は,JIS B 9716に従う固定式ガードによって全面を覆う。

b) ギヤ駆動部の内部を確認するため,ガードに格子状などの隙間を設ける場合は,隙間の寸法及びギヤ

850 min

30 max

型ロールの開口部を

閉じた構造

17

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

か(噛)み込み部までの距離はJIS B 9718に従って安全距離とする。

4.2.2.1.8

分解可能な重量物

分解可能な重量物の保護方策は,次による。

a) JIS B 9700の6.2.8の保護方策を用いる。

b) 清掃,洗浄,保守などの作業時に分解を要する構成部品で,質量が25 kgを超えるものは,つ(吊)

り上げ用の装置及び運搬車を用いることとし,関連する情報を4.2.5に規定する使用上の情報として提

供する。

4.2.2.2

電気的危険源

4.2.2.2.1

一般

充電部,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.2.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び外付けの電気機械器具の外郭による保護等級は,

JIS C 0920に規定するIPX5以上とする。

4.2.2.3

安定性欠如による危険源

安定性欠如に対する保護方策は,次による。

a) 機械類の制限で定めた量の食材をホッパに載せた状態で,機械を最も好ましくない方向に水平面から

10°傾けても,もとの水平面に戻る。

b) 機械類の制限で定めた作業時に,設置部から機械のずれが生じない構造とする。

c) アンカによる固定を機械類の制限に定める場合は,設置に関する注意事項を4.2.5に規定する使用上の

情報として提供する。

d) 安定した作業に必要な設置場所に関する注意事項を4.2.5に規定する使用上の情報として提供する。

e) キャスタを付けた状態で作業を行う機械は,キャスタにストッパを設け,意図しない移動を防ぐ構造

とする。

4.2.3

成形機の衛生要求事項

成形機の衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3.2 mm以上とする。た

だし,加工・製造技術,経費などの合理的な理由によって不可能な場合は,適切な洗浄・清掃方法

に関する4.2.5に規定する使用上の情報の提供を条件として,更に小さい隅の丸みを採用することが

できる[図5 a)参照]。内角の角度が135°以上の場合は,隅の丸みを設けなくてもよい。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅の丸み(r2)は6.4 mm以上する[図5

b)参照]。ただし,内角の角度が135°以上ある場合及び二つの曲げの間の寸法が7 mm以上ある場

合は,隅の丸みを設けなくてもよい[図5 c)参照]。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3.2 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図5 d)参照]。

4) 食品接触部の表面粗さRaは,25 μmを超えてはならない。可能な場合は,16 μmが望ましい。

5) コンベアベルトの端はシールし,ほつれが生じにくい構造とする(図13参照)。

18

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

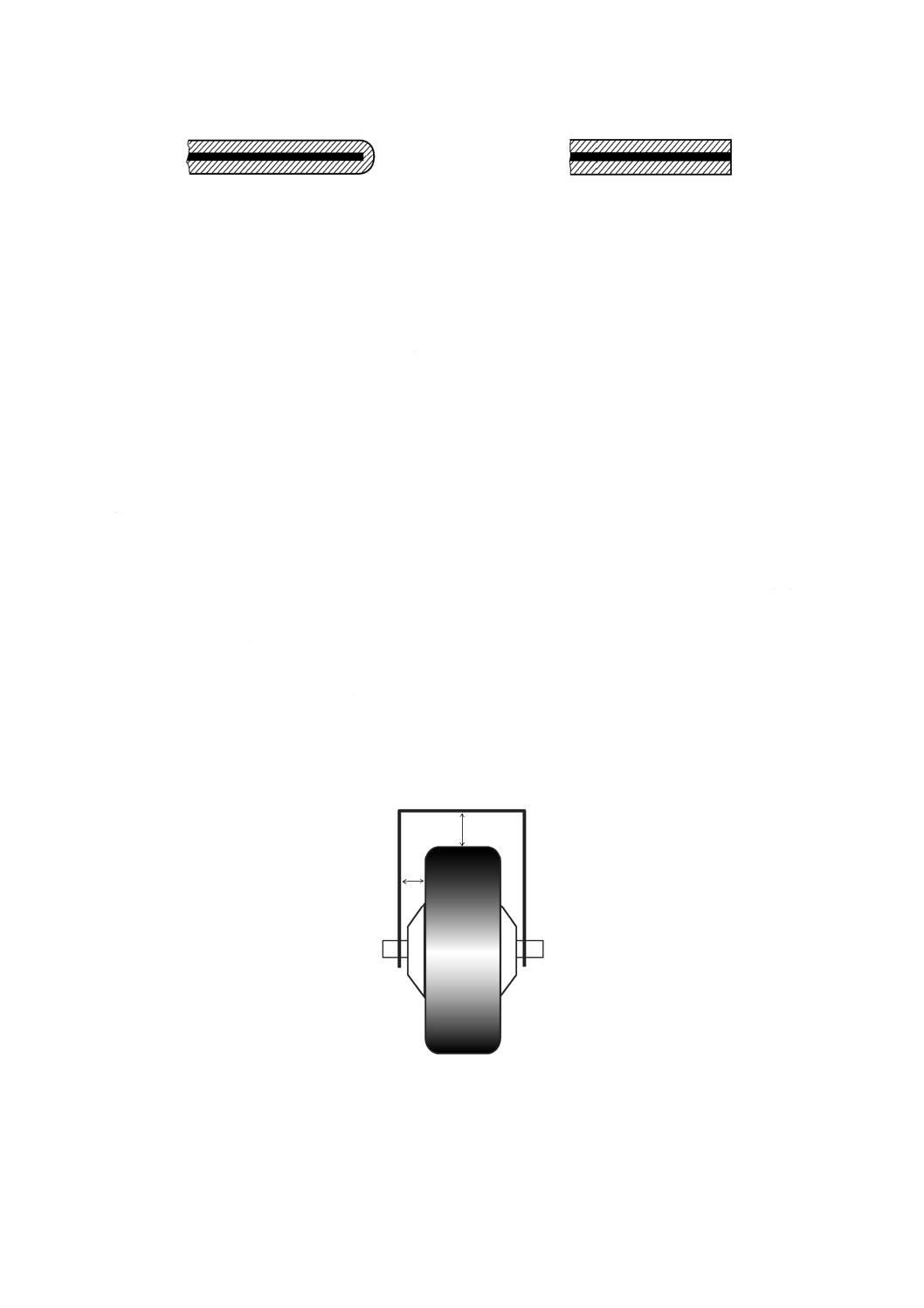

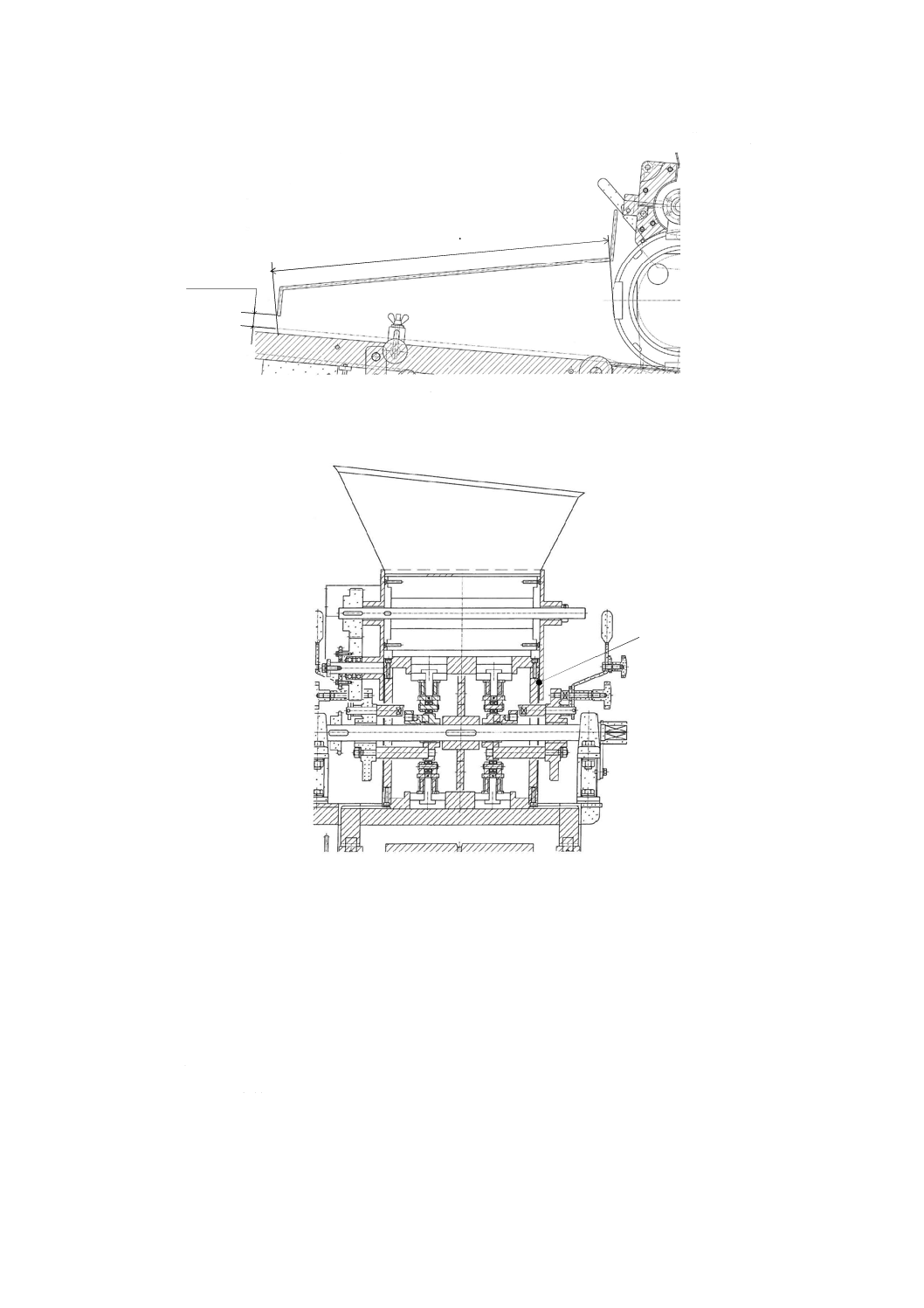

a) 衛生リスクの低いベルト

端までシールしたベルト材

b) 衛生リスクの高いベルト

シールのないベルトの端は,ベルト材の

ほつれによって,衛生リスクを高める。

図13−コンベアベルトの端の衛生リスクを低減するシール

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3の要求事項を適用

するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅の丸みは3.2 mm以上とする。食品飛

散部の三つの面による内角の場合は,そのうちの二つの面の隅の丸みは6.2 mm以上とするが,残

りの1面については隅の丸みを取らなくてもよい。また,全ての内角の角度が110°以上である場

合も,隅の丸みを取らなくてもよい。

2) 溝を設ける場合は,溝の隅の丸み(r1)を3.2 mm以上とし,かつ,深さを隅の丸みの1.0倍以下と

する。

3) 直径が16 mm以上で,かつ,深さが16 mm以下であれば,貫通した穴を設けてもよい。ただし,

複数の穴を設ける場合は,穴と穴との間隔を16 mm以上とする(図6参照)。

4) 十字穴付きねじ,六角穴付きねじ及び呼び径3 mm未満のねじは使用してはならない。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

d) 機械の設置部及びキャスタの構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を設置する床面と機械との間に隙間がある場合は,その隙間には容易に清掃が可能で,かつ,

清浄であることの確認が作業者が可能な間隔を設ける。

2) 機械の床面に設置する部分の隙間は,シールによって塞がなければならない。

3) キャスタ付きの場合は,ローラと本体上面及び側面との間には,清掃可能な隙間を設ける(図14

参照)。

図14−清掃可能な隙間を設けたキャスタ

4.2.4

成形機の安全及び衛生要求事項の検証

成形機が安全及び衛生要求事項に適合していることを確認するための検証方法は,表2による。

19

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−検証方法

箇条番号

検証方法

4.2.2.1.1 a)

JIS B 9960-1の6.2.2に基づく構造確認

4.2.2.1.1 b)

JIS B 9960-1の5.6に基づく構造確認

4.2.2.1.2 a)

JIS B 9716に基づく構造確認

4.2.2.1.2 b)

JIS B 9705-1に基づくPLの確認,並びにJIS B 9710に基づく構造及び制御回路確認

4.2.2.1.2 c)

寸法測定

4.2.2.1.2 d)

寸法測定及びJIS B 9718に基づく構造確認

4.2.2.1.2 e) 1)

寸法測定及びJIS B 9718に基づく構造確認

4.2.2.1.2 e) 2)

構造確認

4.2.2.1.3 a)

JIS B 9716に基づく構造確認

4.2.2.1.3 b)

JIS B 9705-1に基づくPLの確認,並びにJIS B 9710に基づく構造及び制御回路確認

4.2.2.1.3 c),d)

寸法測定

4.2.2.1.4

構造確認

4.2.2.1.5

構造確認

4.2.2.1.6

寸法測定

4.2.2.1.7 a)

JIS B 9716に基づく構造確認

4.2.2.1.7 b)

JIS B 9718に基づく構造確認

4.2.2.1.8 a)

JIS B 9700の6.2.8に基づく構造確認

4.2.2.1.8 b)

重量測定及び使用上の情報の確認

4.2.2.2.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.2.2.2.2

JIS C 0920に基づく構造確認

4.2.2.3 a)

重心計算又は機械を設置した平面を10°に傾けた試験

4.2.2.3 b)

駆動による確認

4.2.2.3 c),d)

使用上の情報の確認

4.2.2.3 e)

構造確認及び駆動による確認

4.2.3 a)

JIS B 9650-2の6.2に基づく検証

4.2.3 a) 1)〜4)

寸法測定

4.2.3 a) 5)

構造確認

4.2.3 b)

JIS B 9650-2の6.3に基づく検証

4.2.3 b) 1)〜3)

寸法測定

4.2.3 b) 4)

寸法測定及び構造確認

4.2.3 c)

JIS B 9650-2の6.4に基づく検証

4.2.3 d) 1)

構造確認

4.2.3 d) 2)

施工確認

4.2.3 d) 3)

構造確認

4.2.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2に基づく検証

4.2.5

成形機の使用上の情報

成形機の使用上の情報は,JIS B 9700の6.4による。また,取扱説明書は,JIS B 9650-1の箇条8及び

JIS B 9650-2の6.9.2による。

4.3

バンドソー

4.3.1

バンドソーの危険源

4.3.1.1

機械的危険源

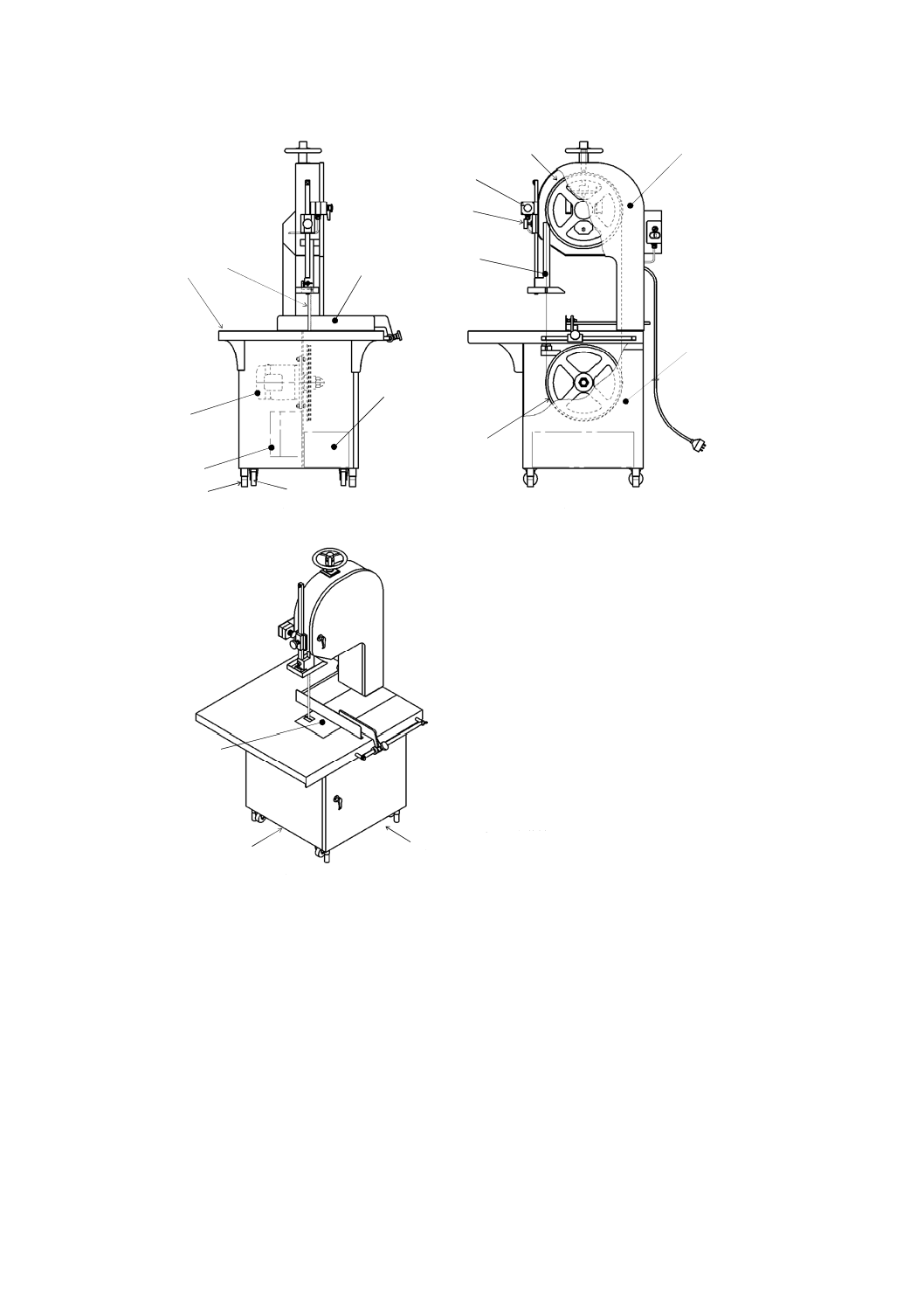

機械的危険源は,次による(図15参照)。

a) 上部ケーシング内及び下部ケーシング内ののこ(鋸)刃 加工作業時において,上部ケーシング内及

び下部ケーシング内ののこ刃によって,作業者が手指の切断又は切傷を負う危険がある。

20

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 切断区域ののこ刃 加工作業時において,切断区域の露出したのこ刃によって,作業者が手指の切断

又は切傷を負う危険がある。

c) テーブル中カバー テーブル中カバーを外した状態での作業時において,開口部からのこ刃への手指

のアクセスによって,作業者が手指の切断又は切傷を負う危険がある。

d) 上部ホイール又は下部ホイールとのこ刃との隙間 清掃作業時又は保守・調整作業時において,上部

ホイール又は下部ホイールとのこ刃との隙間に作業者が指を巻き込む危険がある。

e) 上部ホイールのスポークと機械固定部との隙間 清掃作業時又は保守・調整作業時において,上部ホ

イールのスポークと機械固定部との隙間に作業者が指を挟む危険がある。

f)

分解可能な重量物 保守・清掃作業時において,ケーシングカバー,ホイールなどの分解可能な重量

物の落下によって,作業者が下肢に打撲を負う危険がある。

4.3.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

4.3.1.3

安定性欠如による危険源

機械稼働時の振動又は地震による機械の移動及び転倒によって,機械が作業者の身体に衝突する危険が

ある。

4.3.1.4

人間工学原則の無視による危険源

作業時の不自然な姿勢によって,作業者が筋骨格障害を負う危険がある。

21

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

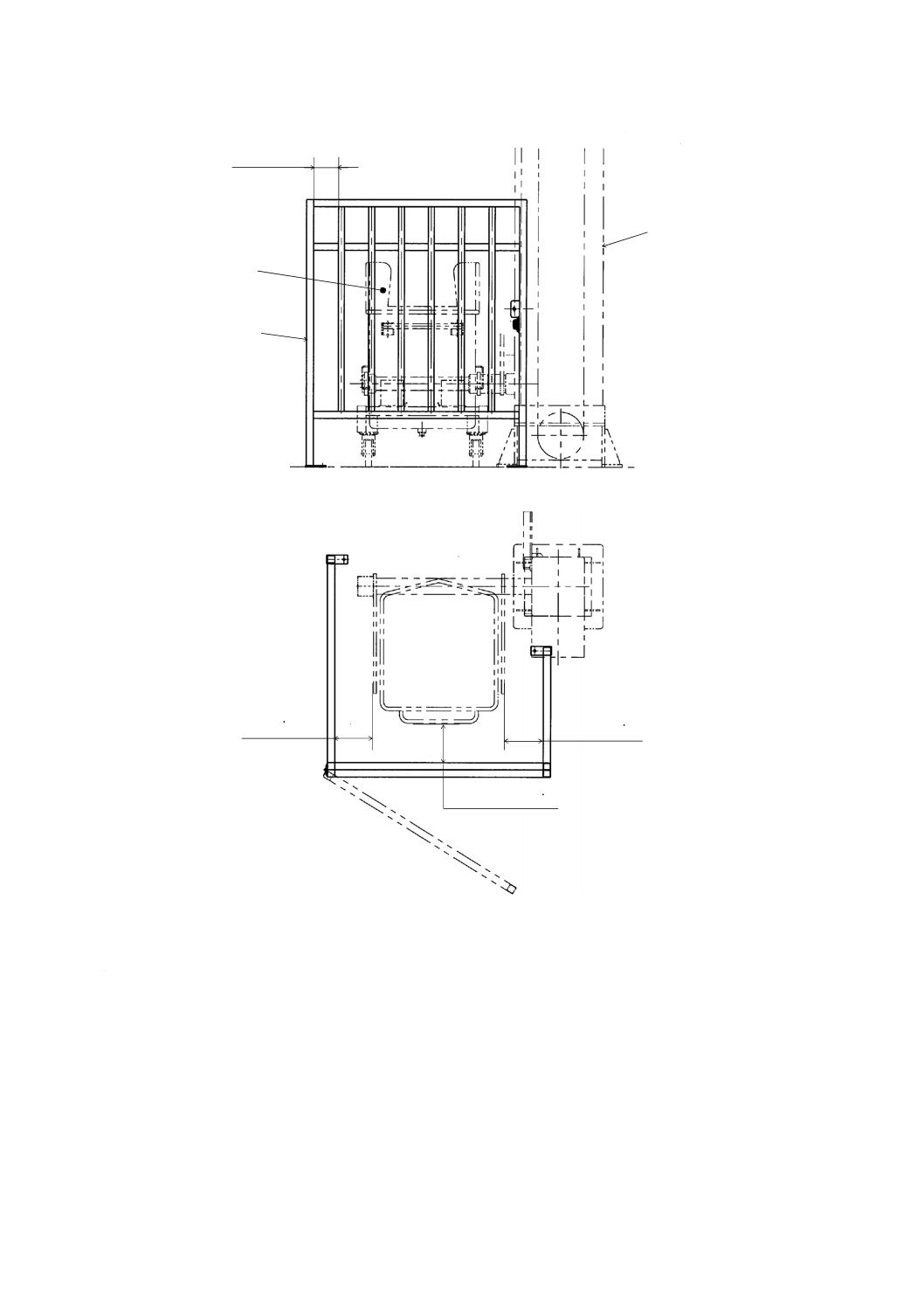

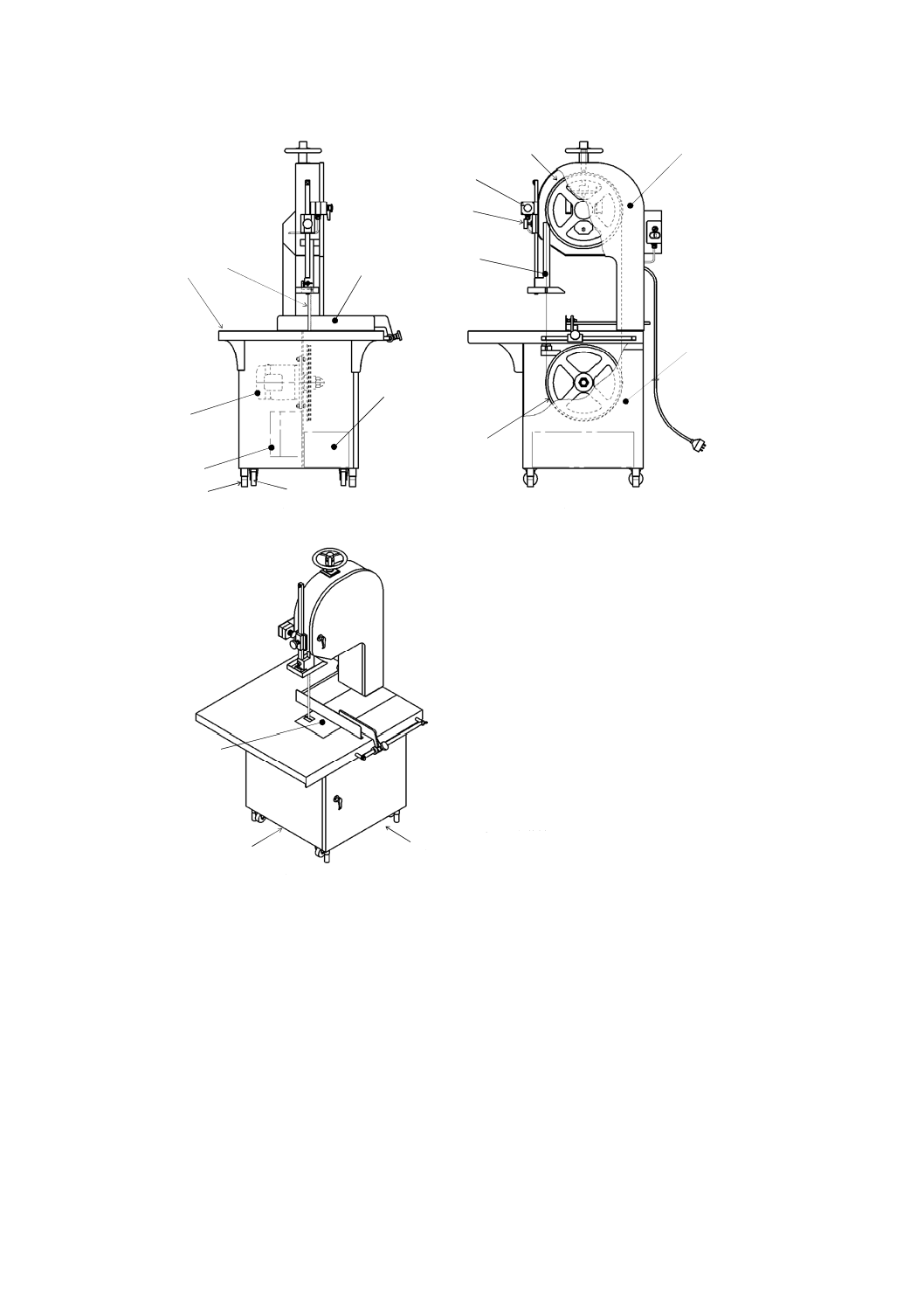

a) 視図

b) 視図

c) バンドソー上面

1

作業テーブル

2

のこ刃

3

あて板

4

刃物カバー

5

刃物カバー高さ調節ねじ

6

非常停止装置

7

上部ホイール

8

上部ケーシングカバー

9

下部ケーシングカバー

10 下部ホイール

11 かす受け箱

12 キャスタ

13 アジャストねじ

14 制御エンクロージャ

15 電動機

16 中カバー

図15−バンドソー及び各部の例

4.3.1.5

衛生的危険源

4.3.1.5.1

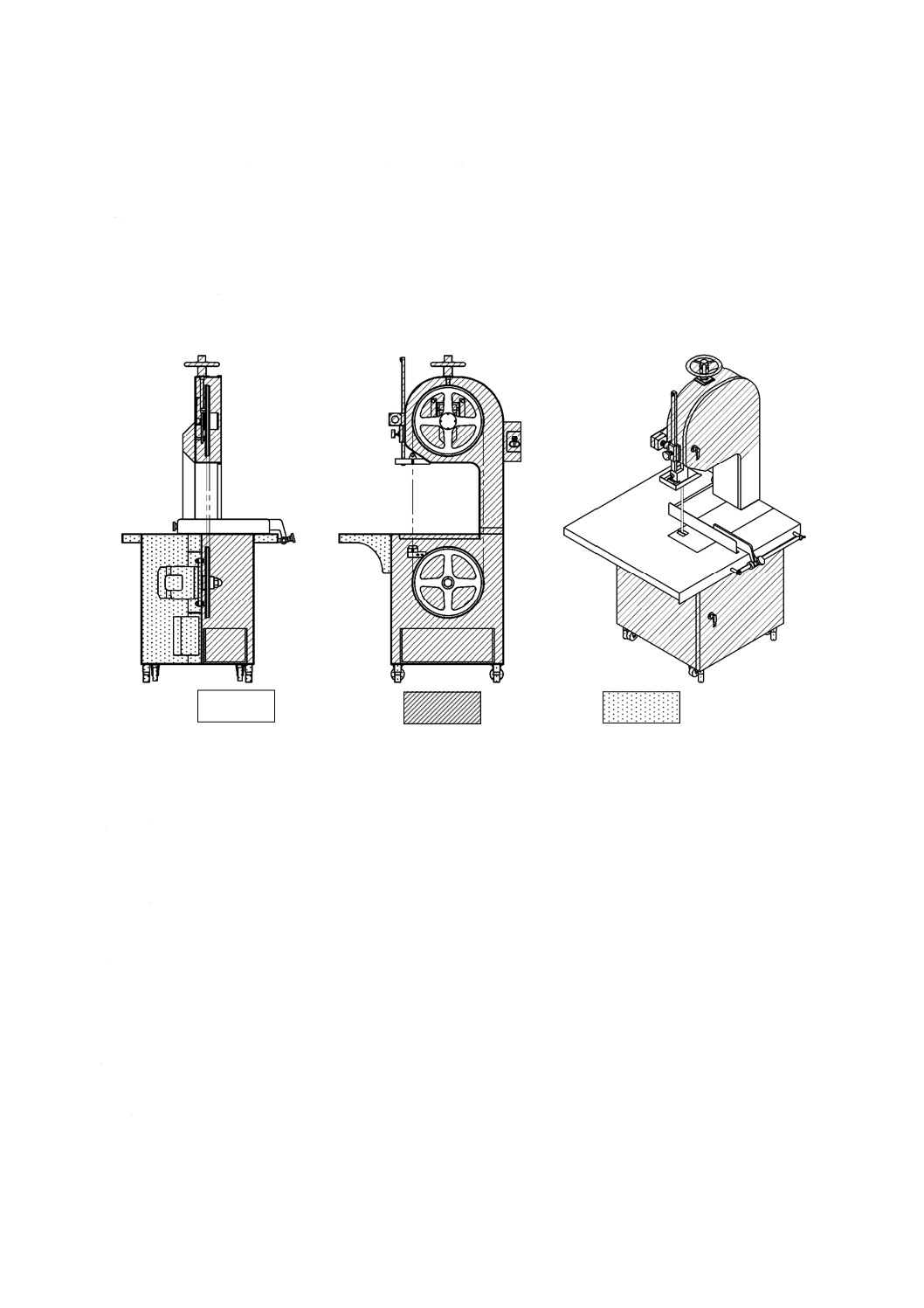

バンドソーの衛生区域

バンドソーの衛生区域の主な分類は,次による(図16参照)。

a) 食品接触部 食品接触部は,次による。

1) 刃物カバー

2) 上部ホイール及び下部ホイール

3) のこ刃

4) あて板

5) 作業テーブル上面

16

a)

b)

9

8

7

4

10

14

12

13

2

11

5

1

3

15

6

22

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 食品飛散部 食品飛散部は,次による。

1) 上部ケーシング及び下部ケーシングのカバー内

2) 上部ケーシングのカバー外

3) かす受け箱

c) 食品非接触部 食品非接触部は,次による。

1) 電動機収納部

2) 作業テーブル下面

3) 制御盤内

食品接触部

食品飛散部

食品非接触部

図16−バンドソーの衛生区域

4.3.1.5.2

食品接触部

食品接触部の重要な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼ(窪)みなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理

的な危害が生じる危険がある。

e) デッドスペース デッドスペースへの食品,洗浄剤などの滞留及び目視できないことによる洗浄不良

によって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

23

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.1.5.3

食品飛散部を含む食品非接触部

食品飛散部を含む食品非接触部の重要な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

c) 表示ラベル 表示ラベルの劣化によって,物理的な危害が生じる危険がある。

4.3.1.5.4

機械の設置部及びキャスタの構造

洗浄・清掃しにくい機械の設置部の構造及び接近しにくい機械の設置部の構造及びキャスタの構造は,

食品及び水の滞留などによる生物的,化学的及び物理的危険源によって,作業環境汚染を生じる危険があ

る。

4.3.2

バンドソーの安全要求事項

4.3.2.1

機械的危険源

4.3.2.1.1

一般

一般要求事項は,次による。

a) 機械的危険源付近での保守作業時又は調整作業時,予期しない起動を防止するため,制御盤の電源断

路器は,エンクロージャの扉が閉じているときだけオンにすることができるように,電源断路器及び

エンクロージャの扉をインタロックする(JIS B 9960-1の6.2.2参照)。

b) 電源断路器は,オフ状態でロックアウト可能な構造とする(JIS B 9960-1の5.6参照)。

4.3.2.1.2

下部ケーシング及び上部ケーシング内ののこ刃

下部ケーシング及び上部ケーシング内ののこ刃の構造は,次による。

a) ケーシングには,開放しなければのこ刃に作業者の手指の接近ができないカバーを設置し,カバーに

はインタロックを設ける。

b) インタロックのPLrは,JIS B 9705-1の“b”以上とし,インタロックの構造及び制御回路は,JIS B 9710

に規定する要求事項を満たすものとする。

c) ケーシングのカバーが10 mm以上開放されると,のこ刃は8秒以内に停止する構造とする。可能な場

合は,4秒以内に停止する構造が望ましい。

d) ブレーキ付き電動機を使用する場合は,通常作業中にブレーキ解除操作ができない構造とする。

4.3.2.1.3

切断区域ののこ刃

切断区域ののこ刃の構造は,次による。

a) 切断に使用する部分以外ののこ刃が露出しないように,高さ調整が可能な刃物カバーを設ける。刃物

カバーを最も低い位置にしたとき,刃物カバーの最下部と作業テーブルとの隙間は30 mm以下とする。

b) 刃物カバーを最も低い位置にしたとき,刃物カバーの上部から刃が露出しない構造とする。

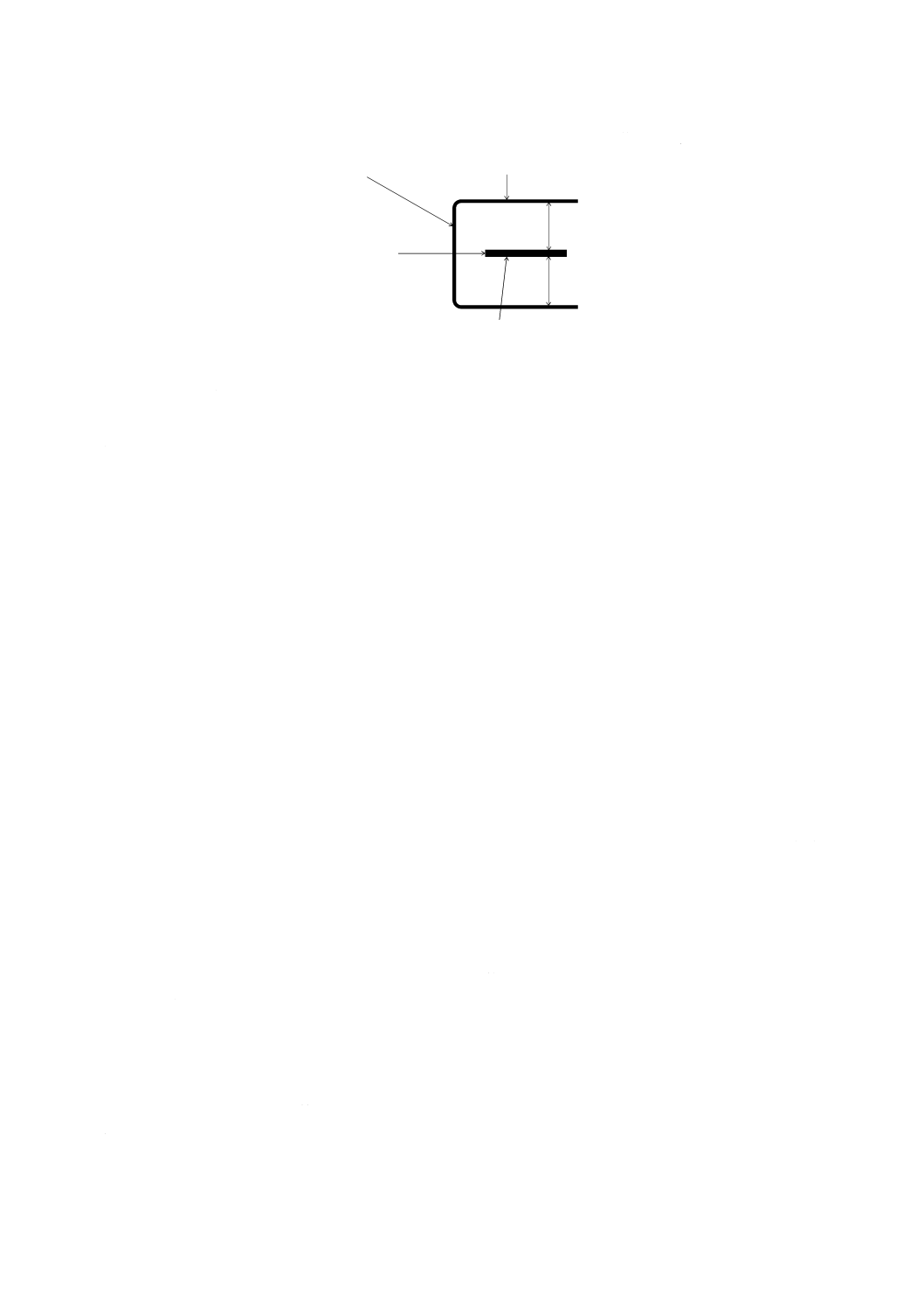

c) のこ刃の後部は,刃物カバー後部の外に出ない構造とする(図17参照)。

d) 刃物カバー内の両脇とのこ刃との隙間は,最大8 mmとする(図17参照)。

e) 刃物カバーは,止めねじを緩めても自然落下しない構造とする。

f)

作業者が作業時には,必ず指保護具及び防刃手袋を装着することを,4.3.5に規定する使用上の情報と

して提供する。

g) 危害の発生を防止するための適切な操作法を,4.3.5に規定する使用上の情報として提供する。

h) 必要に応じて,作業位置から容易に手が届く位置にJIS B 9703に規定する非常停止装置を設ける。

24

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図17−上部から見た刃物カバー及びのこ刃

4.3.2.1.4

テーブル中カバー

テーブル中カバーの構造は,次による。

a) テーブル中カバーは,上部ケーシングカバーを開放,又は取り外さなければ開くことができない構造

とする。

b) 中カバーには,インタロックを設けるか,又は中カバーを外すと作業位置から見える機械内部の位置

に,中カバーを取り外した状態で行う作業に関する指示・警告を表示する。

c) インタロックを設ける場合,インタロックのPLrは,JIS B 9705-1の“b”以上とし,インタロックの

構造及び制御回路は,JIS B 9710に規定する要求事項を満たすものとする。

4.3.2.1.5

上部ホイール又は下部ホイールとのこ刃との隙間

上部ケーシングカバー内及び下部ケーシングカバー内に,ホイール及びのこ刃との清掃作業又は保守・

調整作業に関する指示・警告を表示する。

4.3.2.1.6

上部ホイールのスポーク及び機械固定部

上部ケーシングカバー内に,上部ホイールスポークの清掃作業又は保守・調整作業に関する指示・警告

を表示する。

4.3.2.1.7

分解可能な重量物

分解可能な重量物に対する保護方策は,次による。

a) JIS B 9700の6.2.8の保護方策を用いる。

b) 清掃,洗浄,保守などの作業時に分解を要する構成部品で,質量が25 kgを超えるものは,つ(吊)

り上げ用の装置及び運搬車を用いることとし,関連する情報を4.3.5に規定する使用上の情報として提

供する。

4.3.2.2

電気的危険源

4.3.2.2.1

一般

充電部,操作盤,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.3.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び外付けの電気機械器具の外郭による保護等級は,

JIS C 0920に規定するIPX5以上とする。

4.3.2.3

安定性欠如による危険源

安定性欠如に対する保護方策は,次による。

a) 機械を最も好ましくない方向に水平面から10°傾けても,もとの水平面に戻る。

b) 機械類の制限で定めた作業時に,設置部から機械のずれが生じない構造とする。

刃物カバー前部

8

m

ax

8

m

ax

刃物カバー

のこ刃切断部

のこ刃

25

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) アンカによる固定を機械類の制限に定める場合は,設置に関する注意事項を4.3.5に規定する使用上の

情報として提供する。

d) 安定した作業に必要な設置場所に関する注意事項を,4.3.5に規定する使用上の情報として提供する。

4.3.2.4

人間工学原則の無視による危険源

作業時の姿勢に関する構造は,JIS B 9700の6.2.8に規定する保護方策を用いる。さらに,残留するリス

クについては,リスク及び生じる可能性のある危害を回避するための方法などの情報を4.3.5に規定する

使用上の情報として提供する。

4.3.3

バンドソーの衛生要求事項

バンドソーの衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3.2 mm以上とする。た

だし,加工・製造技術,経費などの合理的な理由によって不可能な場合は,適切な洗浄・清掃方法

に関する4.3.5に規定する使用上の情報の提供を条件として,更に小さい隅の丸みを採用することが

できる[図5 a)参照]。内角の角度が135°以上の場合は,隅の丸みを設けなくてもよい。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅の丸み(r2)は6.4 mm以上する[図5

b)参照]。ただし,内角の角度が135°以上ある場合及び二つの曲げの間の寸法が7 mm以上ある場

合は,隅の丸みを設けなくてもよい[図5 c)参照]。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3.2 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図5 d)参照]。

4) 食品接触部の表面粗さRaは,25 μmを超えてはならない。可能な場合は,16 μmが望ましい。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3の要求事項を適用

するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅の丸みは3.2 mm以上とする。食品飛

散部の三つの面による内角の場合は,そのうちの二つの面の隅の丸みは6.2 mm以上とするが,残

りの1面については隅の丸みを取らなくてもよい。また,全ての内角の角度が110°以上である場

合も,隅の丸みを取らなくてもよい。

2) 溝を設ける場合は,溝の隅の丸み(r1)を3.2 mm以上とし,かつ,深さを隅の丸みの1.0倍以下と

する。

3) 直径が16 mm以上で,かつ,深さが16 mm以下であれば,貫通した穴を設けてもよい。ただし,

複数の穴を設ける場合は,穴と穴との間隔を16 mm以上とする(図6参照)。

4) 十字穴付きねじ,六角穴付きねじ及び呼び径3 mm未満のねじは使用してはならない。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

d) 機械の設置部及びキャスタの構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を設置する床面と機械との間に隙間がある場合は,その隙間には容易に清掃が可能で,かつ,

清浄であることを作業者が確認することができる間隔を設ける。

2) 機械の床面に設置する部分の隙間は,シールによって塞がなければならない。

3) キャスタ付きの場合は,ローラと本体上面及び側面との間には,清掃が可能な隙間を設ける(図14

参照)。

26

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.4

バンドソーの安全及び衛生要求事項の検証

バンドソーが安全及び衛生要求事項に適合していることを確認するための検証方法は,表3よる。

表3−検証方法

箇条番号

検証方法

4.3.2.1.1 a)

JIS B 9960-1の6.2.2に基づく構造確認

4.3.2.1.1 b)

JIS B 9960-1の5.6に基づく構造確認

4.3.2.1.2 a)

構造確認

4.3.2.1.2 b)

JIS B 9705-1に基づくPLの確認並びにJIS B 9710に基づく構造及び制御回路確認

4.3.2.1.2 c)

寸法及び時間測定

4.3.2.1.2 d)

構造確認

4.3.2.1.3 a)

寸法測定及び構造確認

4.3.2.1.3 b),c)

構造確認

4.3.2.1.3 d)

寸法測定

4.3.2.1.3 e)

構造確認

4.3.2.1.3 f),g)

使用上の情報の確認

4.3.2.1.3 h)

JIS B 9703に基づく構造確認

4.3.2.1.4 a)

構造確認

4.3.2.1.4 b)

構造及び表示確認

4.3.2.1.4 c)

JIS B 9705-1に基づくPLの確認並びにJIS B 9710に基づく構造及び制御回路確認

4.3.2.1.5

表示確認

4.3.2.1.6

表示確認

4.3.2.1.7 a)

JIS B 9700の6.2.8に基づく構造確認

4.3.2.1.7 b)

重量測定及び使用上の情報の確認

4.3.2.2.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.3.2.2.2

JIS C 0920に基づく構造確認

4.3.2.3 a)

重心計算又は機械を設置した平面を10°に傾けた試験

4.3.2.3 b)

駆動による確認

4.3.2.3 c),d)

使用上の情報の確認

4.3.2.4

JIS B 9700の6.2.8に基づく構造確認

4.3.3 a)

JIS B 9650-2の6.2に基づく検証

4.3.3 a) 1)〜4)

寸法測定

4.3.3 b)

JIS B 9650-2の6.3に基づく検証

4.3.3 b) 1)〜3)

寸法測定

4.3.3 b) 4)

寸法測定及び構造確認

4.3.3 c)

JIS B 9650-2の6.4に基づく検証

4.3.3 d) 1)

構造確認

4.3.3 d) 2)

施工確認

4.3.3 d) 3)

構造確認

4.3.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2に基づく検証

4.3.5

バンドソーの使用上の情報

バンドソーの使用上の情報は,JIS B 9700の6.4による。また,取扱説明書は,JIS B 9650-1の箇条8及

びJIS B 9650-2の6.9.2による。

27

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

サイレントカッタ

4.4.1

サイレントカッタの危険源

4.4.1.1

機械的危険源

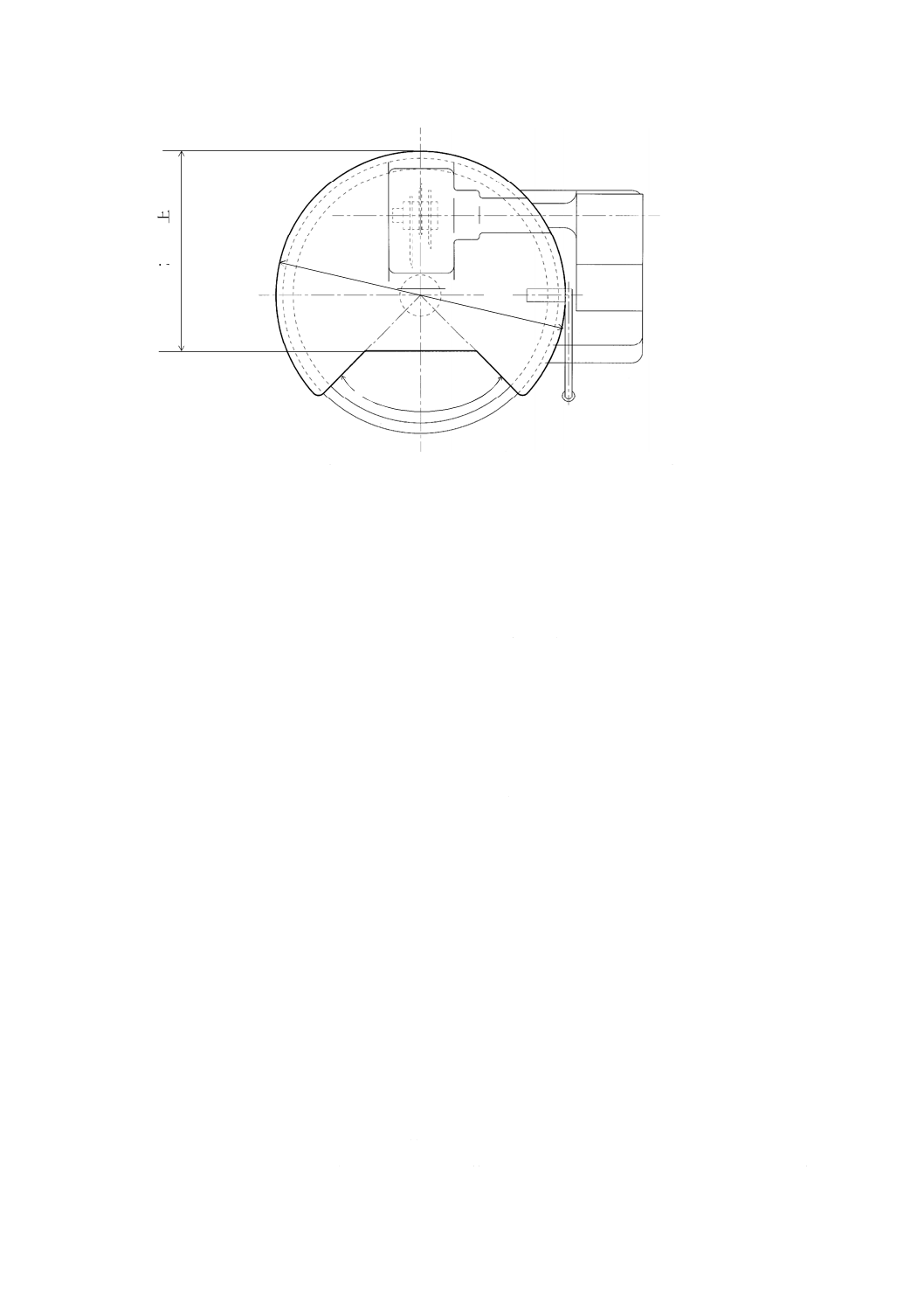

機械的危険源は,次による(図18参照)。

a) 皿 皿を回転中において,皿と,皿ガード,皿カバー及びシュートとの各隙間に作業者の指を引き込

む危険がある。

b) 皿カバー 皿カバーを閉じるときにおいて,皿と皿カバーとの間に作業者が手指を挟む危険がある。

c) 回転刃 作業時における,回転刃への手のアクセスによって,作業者が手を切断する又は切傷を負う

危険がある。また,回転刃が破損したとき,飛び出した破片によって作業者が切傷を負う危険がある。

d) 回転羽根 作業時における,回転羽根への手のアクセスによって,作業者が手の切断又は切傷を負う

危険がある。

e) かくはん機シリンダと架台との隙間 かくはん機の上昇時において,作業者がかくはん機シリンダと

架台との隙間に手を挟む危険がある。

f)

かくはん機シャフトと皿ガード及び高さ調整用ナットとの隙間 かくはん機シャフトの降下時にお

いて,作業者がかくはん機シャフトと皿ガード及び高さ調整用ナットとの隙間に手指を挟む危険があ

る。

g) アンローダのシリンダと架台との隙間 アンローダ上昇時において,作業者がアンローダのシリンダ

と架台との隙間に手指を挟む危険がある。

h) アンローダシャフトと皿ガード及び高さ調整用ナットとの隙間 アンローダ下降時におけるシャフ

トへの手のアクセスによって,作業者がアンローダシャフトと架台及び高さ調整用ナットとの隙間に

手指を挟む危険がある。

4.4.1.2

騒音による危険源

作業中の騒音によって,作業者が聴力障害を負う危険,又は安全に関する信号が聞き取れずに傷害を負

う危険がある。

4.4.1.3

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

28

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

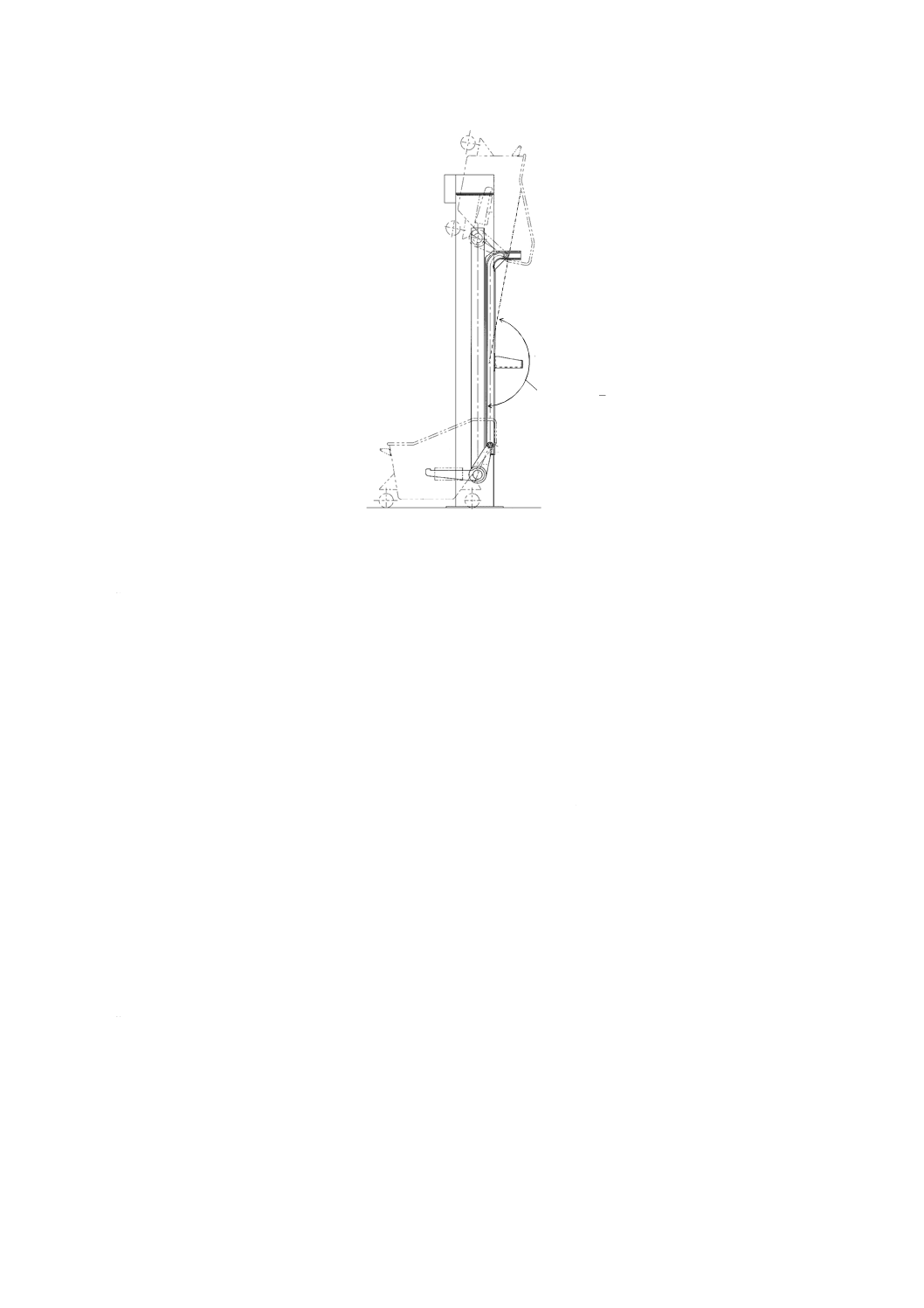

a) 視図

b) 視図

c) サイレントカッタの上面

1

皿

2

皿カバー

3

回転刃

4

皿ガード

5

アンローダ

6

アンローダ円盤回転部

7

高さ調整用ナット

8

かくはん機

9

回転羽根

10 弓

11 シュート

12 操作盤

13 高さ調整用ナット

図18−サイレントカッタ及び各部の例

4.4.1.4

衛生的危険源

4.4.1.4.1

サイレントカッタの衛生区域

サイレントカッタの衛生区域の主な分類は,次による(図19参照)。

a) 食品接触部 食品接触部は,次による。

1) 皿内部及び皿の縁

2) 皿カバー内部

3) 回転刃

4) 回転羽根

5) 弓

1

3

2

4

b)

a)

8

9

12

10

11

13

5

7

6

29

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6) アンローダ円盤回転部

7) シュート表面

b) 食品非接触部 食品非接触部は,食品接触部以外の機械外表面及び機械内部とする。

a) 図18のa)

b) 図18のb)

c) サイレントカッタの上面

食品接触部

食品非接触部

図19−サイレントカッタの衛生区域

4.4.1.4.2

食品接触部

食品接触部の重要な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼ(窪)みなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理

的な危害が生じる危険がある。

e) デッドスペース デッドスペースへの食品,洗浄剤などの滞留及び目視できないことによる洗浄不良

によって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

30

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

4.4.1.4.3

食品非接触部

食品非接触部の重要な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.4.1.4.4

機械の設置部の構造

洗浄・清掃及び接近しにくい機械の設置部は,食品及び水の滞留などによる生物的,化学的及び物理的

危険源によって,作業環境汚染を生じる危険がある。

4.4.2

サイレントカッタの安全要求事項

4.4.2.1

機械的危険源

4.4.2.1.1

一般

一般要求事項は,次による。

a) 機械的危険源付近での保守作業時又は調整作業時,予期しない起動を防止するため,制御盤の電源断

路器は,エンクロージャの扉が閉じているときだけオンにすることができるように,電源断路器及び

エンクロージャの扉をインタロックする(JIS B 9960-1の6.2.2参照)。

b) 電源断路器は,オフ状態でロックアウト可能な構造とする(JIS B 9960-1の5.6参照)。

4.4.2.1.2

皿

皿ガード,皿カバー及びシュートを目視できる位置に操作盤を設置する。

4.4.2.1.3

皿カバー

皿カバーを上昇又は下降させる操作は,JIS B 9960-1の9.2.6に規定するホールド ツゥ ラン制御とする。

4.4.2.1.4

回転刃

回転刃の保護方策は,次による。

a) 皿の直径が1 200 mm以上のサイレントカッタ 皿の直径が1 200 mm以上のサイレントカッタの回転

刃の保護方策は,次による。

1) 作業位置から回転刃へのアクセスを防止するため,作業位置から回転刃まで1 200 mm以上の距離

を確保するための距離ガードを設置する(図20参照)。

2) 皿の上部には,回転刃を覆うインタロック付きの皿カバーを設置する。

b) 皿の直径が700 mmを超えて1 200 mm未満のサイレントカッタ 皿の直径が700 mmを超えて1 200

mm未満のサイレントカッタの回転刃の保護方策は,次による。

1) 皿の直径の55 %以上のエリアを覆うインタロック付きの皿カバーを設置する(図21参照)。

2) 投入側の皿カバーには,開口部前面に向かって皿の直径20 %以上の高さをもつ突出部を可能な限り

設ける。また張り出しの頂点は,皿の半径の中点とし,形状は三角形又は,円形などとする。

c) 皿の直径が700 mm以下のサイレントカッタ 皿の直径が700 mm以下の機械サイレントカッタの皿

の直径の70 %以上のエリアを覆うインタロック付きの皿カバーを設置する。また,開口部の形状は,

中心点から最大90°の範囲とする(図22参照)。

d) 全ての皿カバーのインタロックのPLrは,JIS B 9705-1の“c”以上とし,インタロックの構造及び制

御回路は,JIS B 9710に規定する要求事項を満たす。

e) 皿カバーは,機械使用中に破損した回転刃の破片が皿カバーを貫通しない強度を備えた構造とする。

31

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図20−皿の直径が1 200 mm以上のサイレントカッタに設ける距離ガードの例

図21−皿の直径が700を超えて1 200 mm未満のサイレントカッタに設ける皿カバーの例

1 200 min

φD

D

の

5

5

%

以

上

Dの20 %以上

32

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図22−皿の直径が700 mm以下のサイレントカッタに設ける皿カバーの例

4.4.2.1.5

回転羽根

回転羽根の保護方策は,次による。

a) 作業位置から回転羽根へのアクセスを防止するため,作業位置から回転羽根まで1 200 mm以上の距

離を設けた固定式ガードを設置する。

b) 固定式ガードに格子状などの開口部のある形状のものを用いる場合は,開口部の形状が四角形の場合

は一辺の長さは40 mm未満,開口部の形状が円形の場合は直径が40 mm未満とする。

4.4.2.1.6

かくはん機

a) シャフト及びシリンダを備えた,かくはん機を上昇又は下降させる操作は,JIS B 9960-1の9.2.6に規

定するホールド ツゥ ラン制御とする。

b) かくはん機のシャフトと皿ガードとの間には,25 mm以上の隙間を設ける。

4.4.2.1.7

アンローダ

シャフト及びシリンダを備えたアンローダを上昇又は下降させる操作は,JIS B 9960-1の9.2.6に規定す

るホールド ツゥ ラン制御とする。

4.4.2.2

騒音による危険源

可能な限り騒音低減に資する保護方策を採用する1)。

注1) 作業環境測定基準(昭和51年労働省告示第46号)の第4条,及び騒音障害防止のためのガイ

ドライン(平成4年基発第546号)参照。

4.4.2.3

電気的危険源

4.4.2.3.1

一般

充電部,操作盤,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.4.2.3.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び外付けの電気機械器具の外郭による保護等級は,

JIS C 0920に規定するIPX5以上とする。

4.4.3

サイレントカッタの衛生要求事項

サイレントカッタの衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

φD

90°max

D

の

7

0

%

以

上

33

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3.2 mm以上とする。た

だし,加工・製造技術,経費などの合理的な理由によって不可能な場合は,適切な洗浄・清掃方法

に関する4.4.5に規定する使用上の情報の提供を条件として,更に小さい隅の丸みを採用することが

できる[図5 a)参照]。内角の角度が135°以上の場合は,隅の丸みを設けなくてもよい。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅の丸み(r2)は6.4 mm以上する[図5

b)参照]。ただし,内角の角度が135°以上ある場合及び二つの曲げの間の寸法が7 mm以上ある場

合は,隅の丸みを設けなくてもよい[図5 c)参照]。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3.2 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図5 d)参照]。

4) 食品接触部の表面粗さRaは,25 μmを超えてはならない。可能な場合は,16 μmが望ましい。

b) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

c) 機械の設置部の構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を設置する床面と機械との間に隙間がある場合は,その隙間には容易に清掃が可能で,かつ,

清浄であることの確認が作業者が可能な間隔を設ける。

2) 機械の床面に設置する部分の隙間は,シールによって塞がなければならない。

4.4.4

サイレントカッタの安全及び衛生要求事項の検証

サイレントカッタが安全及び衛生要求事項に適合していることを確認するための検証方法は,表4によ

る。

表4−検証方法

箇条番号

検証方法

4.4.2.1.1 a)

JIS B 9960-1の6.2.2に基づく構造確認

4.4.2.1.1 b)

JIS B 9960-1の5.6に基づく構造確認

4.4.2.1.2

構造確認

4.4.2.1.3

JIS B 9960-1の9.2.6に基づく構造確認

4.4.2.1.4 a) 1)

寸法測定及び構造確認

4.4.2.1.4 a) 2)

構造確認

4.4.2.1.4 b) 1)

寸法測定及び構造確認

4.4.2.1.4 b) 2)

寸法測定

4.4.2.1.4 c)

寸法測定及び構造確認

4.4.2.1.4 d)

JIS B 9705-1に基づくPLの確認,及びJIS B 9710に基づく構造及び制御回路確認

4.4.2.1.4 e)

強度計算又は強度確認試験

4.4.2.1.5 a)

寸法測定

4.4.2.1.5 b)

寸法測定

4.4.2.1.6 a)

JIS B 9960-1の9.2.6に基づく構造確認

4.4.2.1.6 b)

寸法測定

4.4.2.1.7

JIS B 9960-1の9.2.6に基づく構造確認

4.4.2.2

騒音測定

4.4.2.3.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.4.2.3.2

JIS C 0920に基づく構造確認

4.4.3 a)

JIS B 9650-2の6.2に基づく検証

4.4.3 a) 1)〜4)

寸法測定

34

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−検証方法(続き)

箇条番号

検証方法

4.4.3 b)

JIS B 9650-2の6.4に基づく検証

4.4.3 c) 1)

構造確認

4.4.3 c) 2)

施工確認

4.4.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2に基づく検証

4.4.5

サイレントカッタの使用上の情報

サイレントカッタの使用上の情報は,JIS B 9700の6.4による。また,取扱説明書は,JIS B 9650-1の箇

条8及びJIS B 9650-2の6.9.2による。

4.5

ボールカッタ

4.5.1

ボールカッタの危険源

4.5.1.1

機械的危険源

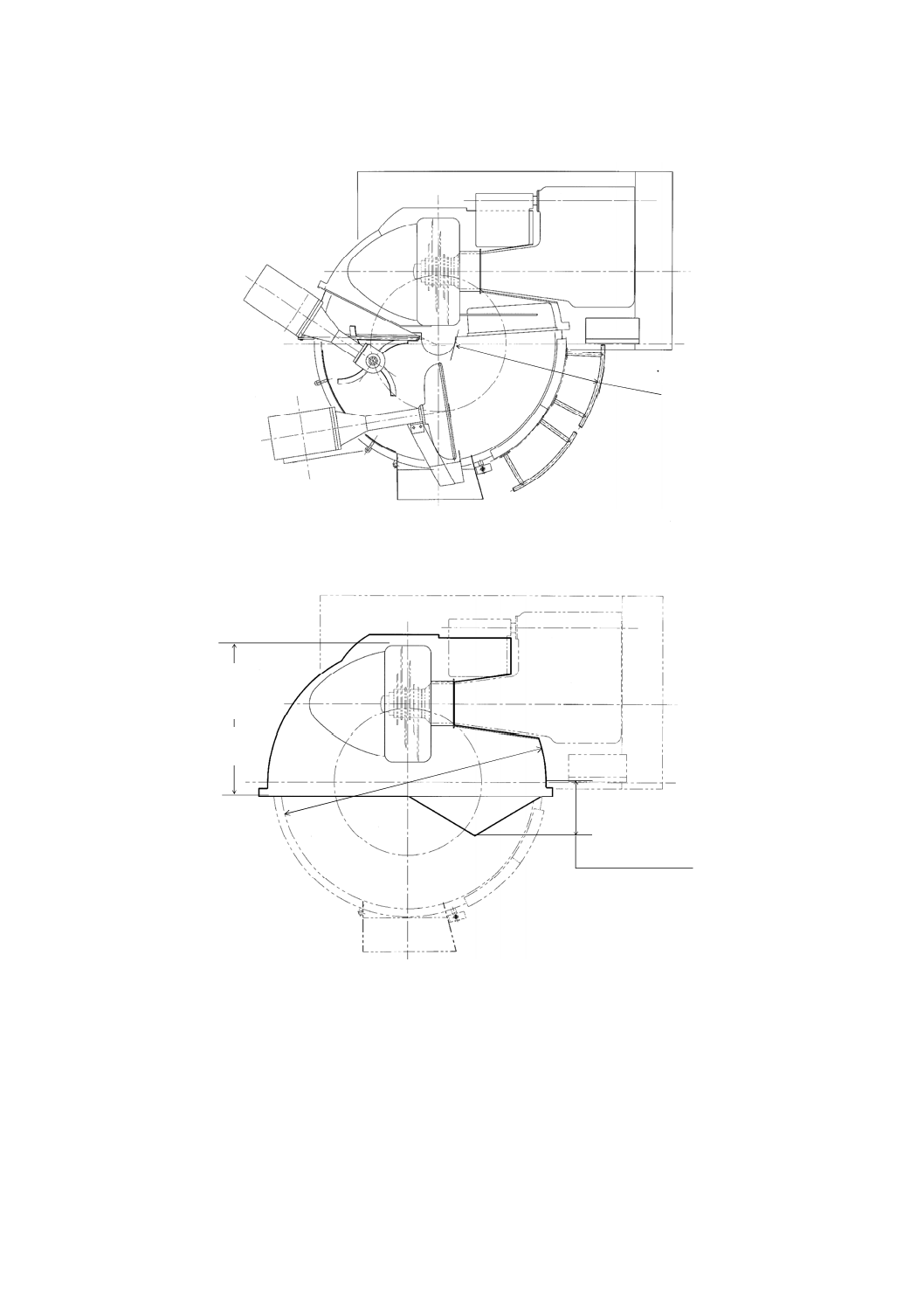

機械的危険源は,次による(図23参照)。

a) 球 球の上昇時及び下降時において,作業者に激突し打撲を負う危険がある。

b) 上シャッタ及び下シャッタ 上シャッタ及び下シャッタを閉じるとき,シャッタと球との間に作業者

が手指を挟む危険がある。

c) ナイフ 加工品の排出作業時,又は保守・点検・調整作業時において,ナイフの予期しない起動によ

って作業者が手指を切断する,又は切傷を負う危険がある。

d) バッフルレーキ 加工品の排出作業時,又は保守・点検・調整作業時において,バッフルレーキの予

期しない起動によって作業者が手指を切断する,又は切傷を負う危険がある。

e) 上球及び下球の合わせ面 上球及び下球の合わせ面を閉じるときにおいて,作業者が手指を切断する,

又は切傷を負う危険がある。

f)

背面フレーム上下駆動部 保守・点検・調整作業時において,背面フレームの予期しない起動によっ

て作業者が身体又は足を挟む危険がある。

g) リフタ リフタの危険源は,次による。

1) 上部駆動チェーン及び軸受 加工作業時,又は保守・点検・調整作業時において,上部駆動チェー

ンと軸受の間に作業者が手指を巻き込む危険がある。

2) 昇降用チェーン 加工作業時,又は保守・点検・調整作業時において,昇降用チェーンとスプロケ

ットとの間に作業者が手指を巻き込む危険がある。

3) バケット 加工作業時,又は保守・点検・調整作業時において,上昇させたバケットが落下し,作

業者が打撲を負う危険がある(図25参照)。

4) バケット及び手すり リフト上部でのバケット反転時において,作業者が反転するバケットと手す

りの間に身体を挟む危険がある。

5) 高所作業 階段昇降時,又はリフト上部での高所作業時において,作業者が落下する危険がある。

6) 安定性欠如による危険源 作業時,又は地震によるリフトの転倒によって,作業者が押し潰される

危険がある。

4.5.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際,作業者が露出導電部に接触し,

35

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

感電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

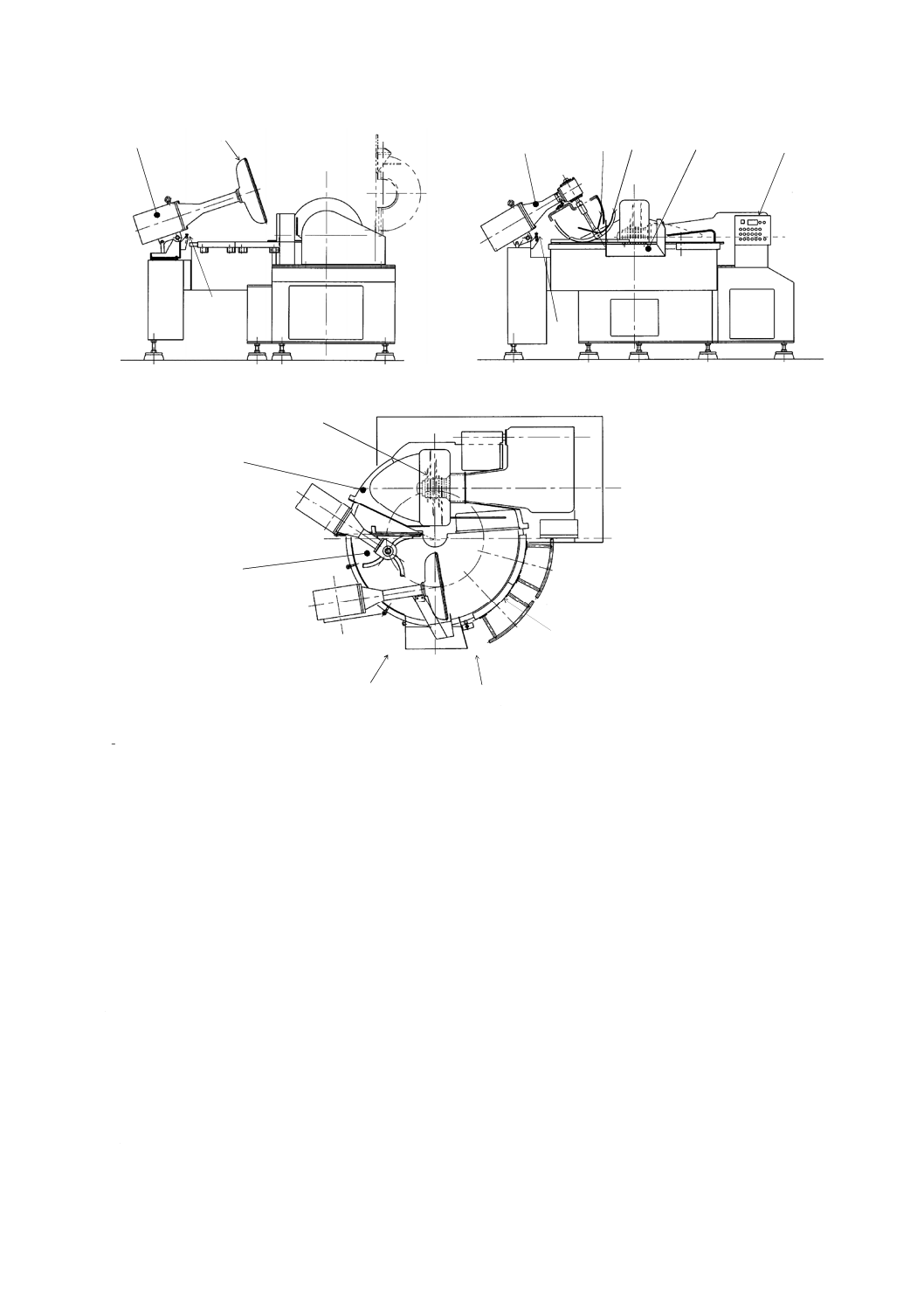

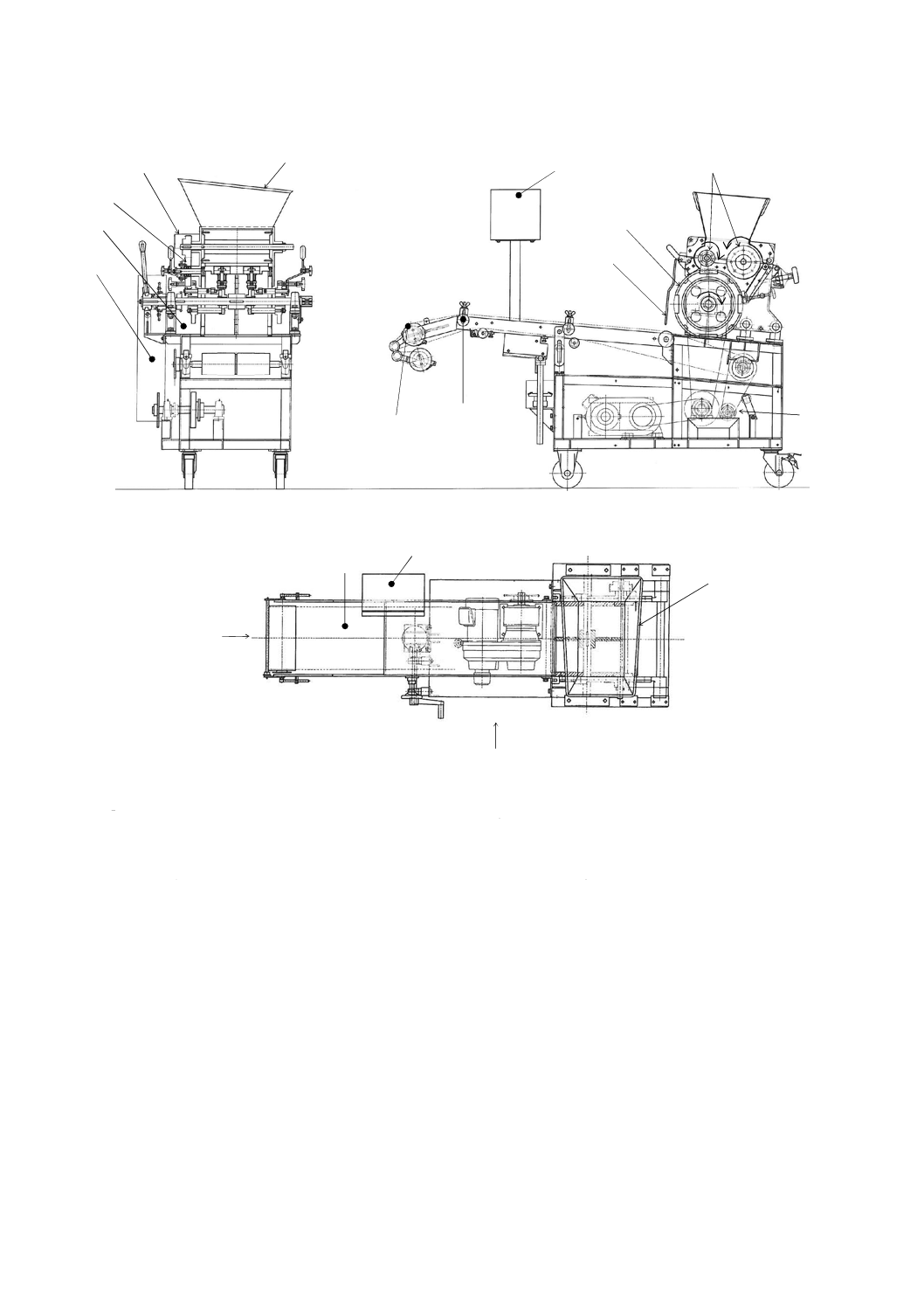

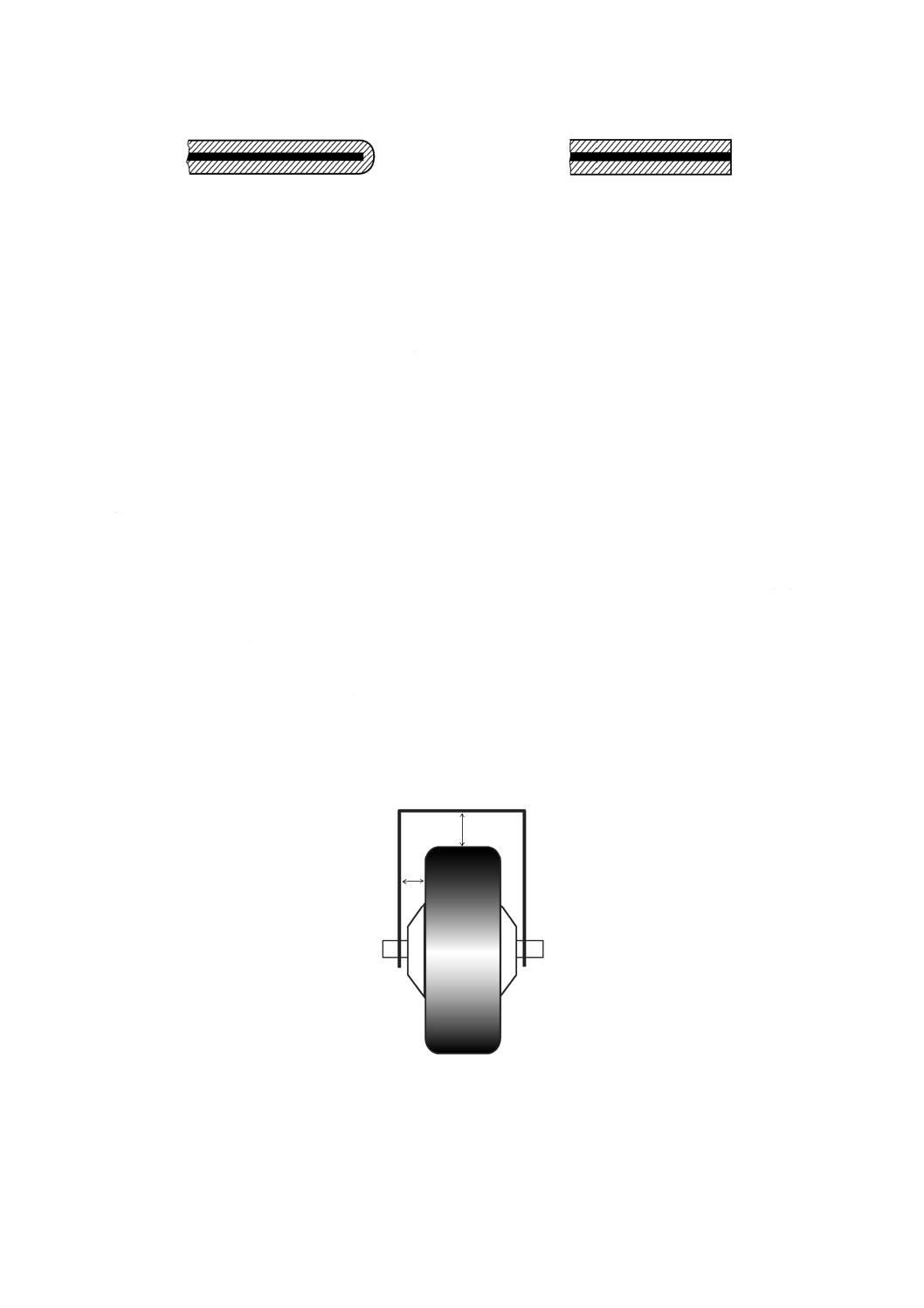

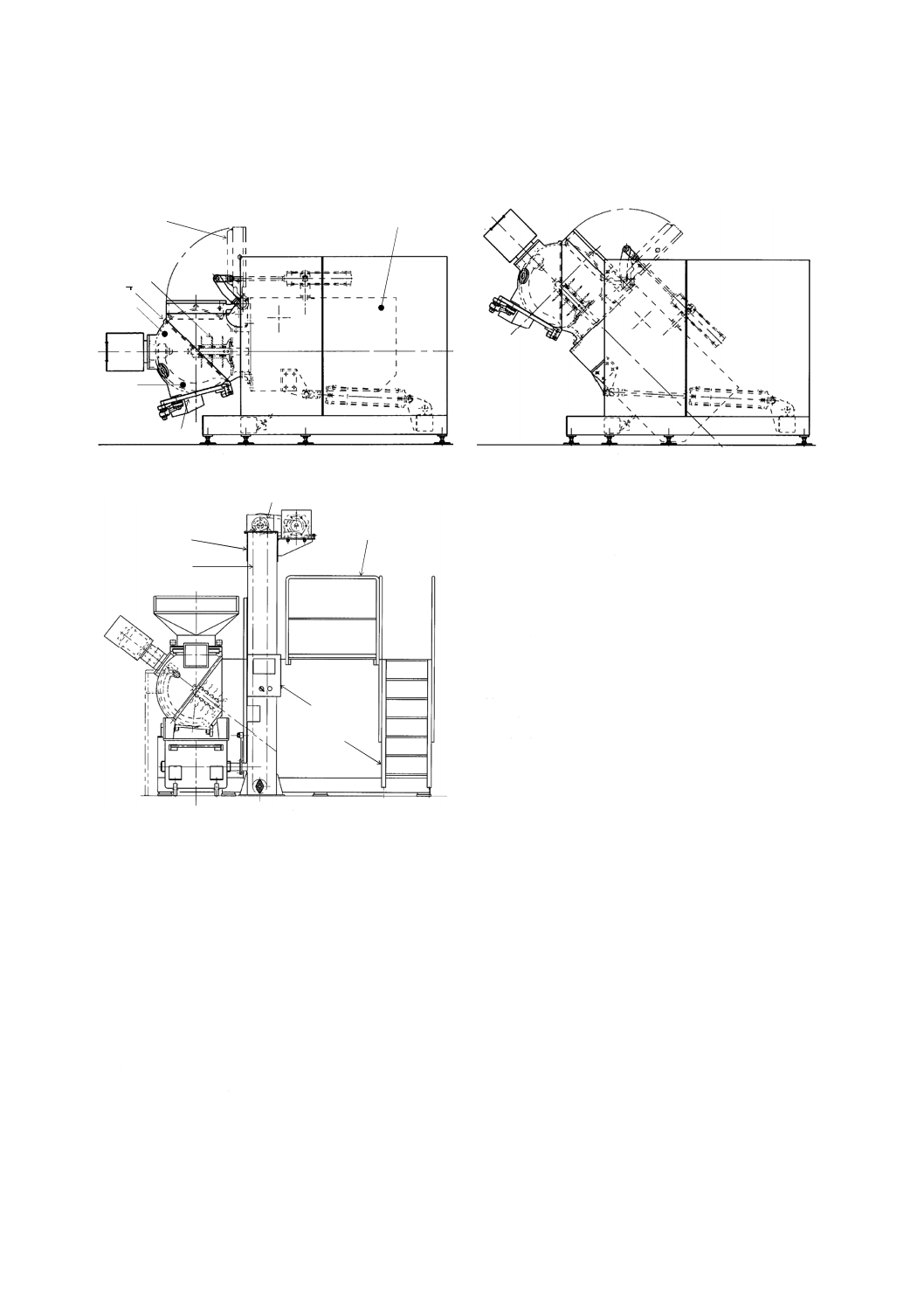

a) リフトなしボールカッタ(食材投入/排出時)

b) リフトなしボールカッタ(食材加工時)

c) リフト付きボールカッタ

1

下シャッタ

2

バッフルレーキ

3

球

4

上球及び下球の合わせ面

5

ナイフ

6

上シャッタ

7

背面フレーム上下駆動部

8

昇降用チェーン

9

リフタ

10 上部駆動チェーン及び軸受

11 手すり

12 階段

13 操作盤

図23−ボールカッタ及び各部の例

4.5.1.3

衛生的危険源

4.5.1.3.1

機械の衛生区域

機械の衛生区域の主な分類は,次による(図24参照)。

a) 食品接触部 食品接触部は,次による。

1) 球内部

2) バッフル

3) カッタ

4) 上下シャッタ接合部の縁

b) 食品飛散部 食品飛散部は,上下シャッタの外側開口部周囲とする。

c) 食品非接触部 食品非接触部は,食品接触部以外の機械外表面及び機械内部とする。

1

2

3

4 5

6

7

13

12

8

9

11

10

36

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ボールカッタの食品加工内部

b) ボールカッタの外表面

c) リフト付きボールカッタの外表面

食品接触部

食品飛散部

食品非接触部

図24−ボールカッタの衛生区域

4.5.1.3.2

食品接触部

食品接触部の重要な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼ(窪)みなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理

的な危害が生じる危険がある。

e) デッドスペース デッドスペースへの食品,洗浄剤などの滞留,目視できないことによる洗浄不良に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

4.5.1.3.3

食品飛散部を含む食品非接触部

食品飛散部を含む食品非接触部の重要な危険源は,次による。

37

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.5.1.3.4

機械の設置部の構造

洗浄・清掃及び接近しにくい機械の設置部の構造は,食品及び水の滞留などによる生物的,化学的及び

物理的危険源によって,作業環境汚染を生じる危険がある。

4.5.2

ボールカッタの安全要求事項

4.5.2.1

機械的危険源

4.5.2.1.1

一般

一般要求事項は,次による。

a) 機械的危険源付近での保守作業時又は調整作業時において,予期しない起動を防止するため,制御盤

の電源断路器は,エンクロージャの扉が閉じているときだけオンにすることができるように,電源断

路器及びエンクロージャの扉をインタロックする(JIS B 9960-1の6.2.2参照)。

b) 電源断路器は,オフ状態でロックアウト可能な構造とする(JIS B 9960-1の5.6参照)。

4.5.2.1.2

球

球を上昇又は下降させる操作は,JIS B 9960-1の9.2.6に規定するホールド ツゥ ラン制御とする。

4.5.2.1.3

上シャッタ及び下シャッタ

上シャッタ及び下シャッタを閉じる操作は,JIS B 9960-1の9.2.6に規定するホールド ツゥ ラン制御と

する。

4.5.2.1.4

ナイフ

ナイフに対する保護方策は,次による。

a) 上シャッタ及び下シャッタが閉じているときだけナイフを起動できるように,上シャッタ及び下シャ

ッタにインタロックを設置する。

b) 上シャッタ及び下シャッタのインタロックのPLrは,JIS B 9705-1の“c”以上とし,インタロックの

構造及び制御回路は,JIS B 9710に規定する要求事項を満たす。ただし,加工部内部からの加工品の

排出を行うため,下シャッタだけ開放した状態でナイフを駆動させる必要がある場合は,ナイフの駆

動操作はJIS B 9960-1の9.2.6に規定するホールド ツゥ ラン制御による。

4.5.2.1.5

バッフルレーキ

バッフルレーキに対する保護方策は,次による。

a) バッフルレーキは,操作盤だけで操作する構造とする。

b) バッフルレーキにアクセスできる開口部,及び球全体を目視できる位置に操作盤を設置する。

c) バッフルレーキにアクセスできる開口部がある状態でバッフルレーキを駆動させる操作は,JIS B

9960-1の9.2.6に規定するホールド ツゥ ラン制御によらなければならない。可能な場合は,JIS B 9712

に規定する両手操作制御とすることが望ましい。

d) ホールド ツゥ ラン制御による場合の駆動速度は33 min−1以下とする。

e) 操作盤のホールド ツゥ ラン制御に関わるアクチュエータから,バッフルレーキにアクセスできる開

口部までは850 mm以上の距離を設ける。

4.5.2.1.6

上球及び下球の合わせ面

上球及び下球を閉じる作業に関する情報を,4.5.5に規定する使用上の情報として提供する。また,作業

38

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

位置から見える位置に,作業上の指示・警告を表示する。

4.5.2.1.7

背面フレーム上下駆動部

背面フレーム上下駆動部に対する保護方策は,次による。

a) 背面フレーム上下駆動部は,作業エリアと隣接しない壁際に配置する。

b) 作業エリアと隣接しない壁際に配置することが不可能,又は作業者の立入りが予見可能な場合は,背

面フレーム上下駆動部には,JIS B 9716に従って固定式ガードを設ける。

c) 固定式ガードに格子状などの隙間を設ける場合は,隙間の寸法は最大60 mmとする。

d) 隙間の寸法が60 mmの場合は,開口部から背面フレーム上下駆動部まで,少なくとも180 mm以上の

距離を設ける。

なお,隙間の寸法が60 mmを超える場合は,JIS B 9718に従って安全距離を設ける。

4.5.2.1.8

リフタ

リフタに対する保護方策は,次による。

a) 上部駆動チェーン及び軸受 上部駆動チェーン及び軸受には,JIS B 9716に従って囲いガードを設け

る。

なお,囲いガードに格子状などの隙間を設ける場合は,JIS B 9718に従って安全距離を設ける。

b) 昇降用チェーン及びバケット 昇降用チェーン及びバケットに対する保護方策は,次による。

1) バケット設置部にはJIS B 9716に従ってインタロック付き可動式ガードを設ける。

2) バケット設置部のインタロックのPLrは,JIS B 9705-1の“c”以上とし,インタロックの構造及び

制御回路は,JIS B 9710に規定する要求事項を満たす。

3) インタロック付き可動式ガードに格子状などの隙間を設ける場合は,隙間の寸法を最大120 mmと

する。

4) 隙間の寸法が120 mmの場合は,隙間から危険源まで,少なくとも850 mm以上の距離を設ける。

なお,隙間の寸法が120 mm以下の場合は,JIS B 9718に従って,距離を短くすることができる

(図25参照)。

5) 可動式ガードの外側から昇降用チェーンにアクセスできない構造とする。

6) 昇降機の操作盤は,バケット設置部から作業者の手が届かない距離に設ける。

7) 昇降機の上昇又は下降させる操作は,JIS B 9960-1の9.2.6に規定するホールド ツゥ ラン制御とす

る。

39

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) ガードに格子状の隙間を設けた場合

b) 格子状の隙間を設けたガードからバケットまでの距離

図25−バケット周囲に設ける可動式ガードの例

c) バケット及び手すり リフト上部でのバケット及び手すりに対する保護方策は,次による。

1) バケットの反転角度は,垂直面から100°以上設ける(図26参照)。

2) バケットの反転操作は,JIS B 9960-1の9.2.6に規定するホールド ツゥ ラン制御とする。

850 min

850 min

850 min

120 max

リフタ

バケット

リフタの可動式ガード

40

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26−バケットの反転角度

d) 高所作業 高所作業に対する保護方策は,次による。

1) リフト上部に上がるための階段は,JIS B 9713-3に規定する要求事項を満たす。

2) 階段の踏み板には,表面に滑り止め加工を施した板を使用する。

3) 高所作業エリアには,安全帯を取付部に設置し,安全帯の利用を4.5.5に規定する使用上の情報とし

て提供する。

e) 安定性欠如による危険源 アンカによる固定を機械類の制限に定める場合は,設置に関する注意事項

を4.5.5に規定する使用上の情報として提供する。

4.5.2.2

電気的危険源

4.5.2.2.1

一般

充電部,操作盤,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.5.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び外付けの電気機械器具の外郭による保護等級は,

JIS C 0920に規定するIPX5以上とする。

4.5.3

ボールカッタの衛生要求事項

ボールカッタの衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3.2 mm以上とする。た

だし,加工・製造技術,経費などの合理的な理由によって不可能な場合は,適切な洗浄・清掃方法

に関する4.5.5に規定する使用上の情報の提供を条件として,更に小さい隅の丸みを採用することが

できる[図5 a)参照]。内角の角度が135°以上の場合は,隅の丸みを設けなくてもよい。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅の丸み(r2)は6.4 mm以上する[図5

b)参照]。ただし,内角の角度が135°以上ある場合及び二つの曲げの間の寸法が7 mm以上ある場

100°min

41

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合は,隅の丸みを設けなくてもよい[図5 c)参照]。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3.2 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図5 d)参照]。

4) 食品接触部の表面粗さRaは,25 μmを超えてはならない。可能な場合は,16 μmが望ましい。

5) 実際的な固定手段がない場合に限り,十字穴付きねじ及び六角穴付きねじを利用することができる。

ただし,ねじによって生じる衛生リスクを確実に低減するための清掃などに関する情報,及び残留

リスク情報を4.5.5に規定する使用上の情報として提供する。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3の要求事項を適用

するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅の丸みは3.2 mm以上とする。食品飛

散部の三つの面による内角の場合は,そのうちの二つの面の隅の丸みは6.2 mm以上とするが,残

りの1面については隅の丸みを取らなくてもよい。また,全ての内角の角度が110°以上である場

合も,隅の丸みを取らなくてもよい。

2) 溝を設ける場合は,溝の隅の丸み(r1)を3.2 mm以上とし,かつ,深さを隅の丸みの1.0倍以下と

する。

3) 直径が16 mm以上で,かつ,深さが16 mm以下であれば,貫通した穴を設けてもよい。ただし,

複数の穴を設ける場合は,穴と穴との間隔を16 mm以上とする(図6参照)。

4) 実際的な固定手段がない場合に限り,十字穴付きねじ,六角穴付きねじ及び呼び径3 mm未満のね

じを使用することができる。ただし,ねじによって生じる衛生リスクを確実に低減するための清掃

などに関する情報,及び残留リスク情報を4.5.5に規定する使用上の情報として提供する。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

d) 機械の設置部の構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を設置する床面と機械との間に隙間がある場合は,その隙間には容易に清掃が可能で,かつ,

清浄であることの確認が作業者が可能な間隔を設ける。

2) 機械の床面に設置する部分の隙間は,シールによって塞がなければならない。

4.5.4

ボールカッタの安全及び衛生要求事項の検証

ボールカッタが安全及び衛生要求事項に適合していることを確認するための検証方法は,表5による。

42

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−検証方法

箇条番号

検証方法

4.5.2.1.1 a)

JIS B 9960-1の6.2.2に基づく構造確認

4.5.2.1.1 b)

JIS B 9960-1の5.6に基づく構造確認

4.5.2.1.2

JIS B 9960-1の9.2.6に基づく構造確認

4.5.2.1.3

JIS B 9960-1の9.2.6に基づく構造確認

4.5.2.1.4 a)

構造確認

4.5.2.1.4 b)

JIS B 9705-1に基づくPLの確認,JIS B 9710に基づく構造及び制御回路確認及びJIS

B 9960-1の9.2.6に基づく構造確認

4.5.2.1.5 a)

制御回路確認

4.5.2.1.5 b)

構造確認

4.5.2.1.5 c)

JIS B 9960-1の9.2.6に基づく構造確認,又はJIS B 9712に基づく構造確認

4.5.2.1.5 d)

回転速度計測

4.5.2.1.5 e)

寸法測定

4.5.2.1.6

使用上の情報の確認,及び表示確認

4.5.2.1.7 a)

施工確認

4.5.2.1.7 b)

構造確認

4.5.2.1.7 c)

寸法測定

4.5.2.1.7 d)

寸法測定,又はJIS B 9718に基づく構造確認

4.5.2.1.8 a)

JIS B 9716に基づく構造確認,又はJIS B 9718に基づく構造確認

4.5.2.1.8 b) 1)

JIS B 9716に基づく構造確認

4.5.2.1.8 b) 2)

JIS B 9705-1に基づくPLの確認,及びJIS B 9710に基づく構造及び制御回路確認

4.5.2.1.8 b) 3)

寸法測定

4.5.2.1.8 b) 4)

寸法測定,又はJIS B 9718に基づく構造確認

4.5.2.1.8 b) 5)

構造確認

4.5.2.1.8 b) 6)

構造確認

4.5.2.1.8 b) 7)

JIS B 9960-1の9.2.6に基づく構造確認

4.5.2.1.8 c) 1)

角度測定

4.5.2.1.8 c) 2)

JIS B 9960-1の9.2.6に基づく構造確認

4.5.2.1.8 d) 1)

JIS B 9713-3に基づく構造確認

4.5.2.1.8 d) 2)

構造確認

4.5.2.1.8 d) 3)

使用上の情報の確認

4.5.2.1.8 e)

使用上の情報の確認

4.5.2.2.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.5.2.2.2

JIS C 0920に基づく構造確認

4.5.3 a)

JIS B 9650-2の6.2に基づく検証

4.5.3 a) 1)〜4)

寸法測定

4.5.3 a) 5)

使用上の情報の確認

4.5.3 b)

JIS B 9650-2の6.3に基づく検証

4.5.3 b) 1)〜3)

寸法測定

4.5.3 b) 4)

使用上の情報の確認

4.5.3 c)

JIS B 9650-2の6.4に基づく検証

4.5.3 d) 1)

構造確認

4.5.3 d) 2)

施工確認

4.5.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2に基づく検証

4.5.5

ボールカッタの使用上の情報

ボールカッタの使用上の情報は,JIS B 9700の6.4による。また,取扱説明書は,JIS B 9650-1の箇条8

43

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及びJIS B 9650-2の6.9.2による。

4.6

切断機

4.6.1

切断機の危険源

4.6.1.1

機械的危険源

機械的危険源は,次による(図27参照)。

a) コンベアベルトとローラとの隙間 加工作業時において,コンベアベルト駆動部へのアクセスによっ

て,又は保守・調整作業時及び清掃作業時における予期しない起動によって,コンベアベルトとロー

ラとの隙間に作業者が指を巻き込む危険がある。

b) カッタ 加工作業時,保守・調整作業時,又は清掃作業時において,作業者が指を切断する,又は切

傷を負う危険がある。

c) キャスタ及びレール 保守・調整作業,又は清掃作業時において,作業者が車輪とレールとの間に足

を挟む危険がある。

4.6.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際に,作業者が露出導電部に接触

し,感電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

1

コンベアベルトのローラ

2

コンベアベルト

3

トンネルガード

4

カッタ

5

操作盤

6

キャスタ

7

レール

図27−切断機及び各部の例

4.6.1.3

衛生的危険源

4.6.1.3.1

切断機の衛生区域

切断機の衛生区域の主な分類は,次による(図28参照)。

a) 食品接触部 食品接触部は,次による。

1

2

3

4

5

6

7

44

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) カッタ

2) コンベアベルト表面

3) 切断部の内部

b) 食品非接触部 食品非接触部は,次による。

1) 食品切断部内部,コンベアベルト以外の機械外表面及び機械内部

2) 制御盤

3) キャスタ

b) 切断機の食品加工内部及びその他の側部外表面

食品接触部

食品非接触部

図28−切断機の衛生区域

4.6.1.3.2

食品接触部

食品接触部の重要な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼ(窪)みなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理

a) 切断機の上部外表面

45

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

的な危害が生じる危険がある。

e) デッドスペース デッドスペースへの食品,洗浄剤などの滞留及び目視できないことによる洗浄不良

によって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

4.6.1.3.3

食品非接触部

食品非接触部の重要な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.6.1.3.4

機械の設置部の構造及びキャスタの構造

洗浄・清掃しにくい及び接近しにくい機械の設置部の構造及びキャスタの構造は,食品及び水の滞留な

どによる生物的,化学的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.6.2

切断機の安全要求事項

4.6.2.1

機械的危険源

4.6.2.1.1

一般

一般要求事項は,次による。

a) 機械的危険源付近での保守作業時又は調整作業時において,予期しない起動を防止するため,制御盤

の電源断路器は,エンクロージャの扉が閉じているときだけオンにすることができるように,電源断

路器及びエンクロージャの扉をインタロックする(JIS B 9960-1の6.2.2参照)。

b) 電源断路器は,オフ状態でロックアウト可能な構造とする(JIS B 9960-1の5.6参照)。

4.6.2.1.2

コンベアベルトとローラとの隙間

ローラには,手指を挟む隙間が6 mm以下となる固定式ガードを設ける。ガードに関するその他の構造

は,JIS B 9716に従う(図29参照)。

4.6.2.1.3

カッタ

カッタの構造は,次による。

a) カッタを備えた切断部のコンベアにJIS B 9716に従ってインタロック付きのトンネルガードを設ける。

b) インタロックのPLrは,JIS B 9705-1の“c”以上とし,インタロックの構造及び制御回路は,JIS B 9710

に規定する要求事項を満たすものとする。

c) インタロックに施錠式スイッチを用いる場合は,次の条件を満たすものとする。

1) 機械の電源を落としても,スイッチの施錠が解除されない構造とする。

2) 施錠の解除は,カッタの停止によって生成される情報によって行う。このときの停止情報をタイマ

によって生成してはならない。

d) インタロックに施錠できないスイッチを用いる場合は,次の条件を満たすものとする。

1) 10 mm以下のガードの開放によって,0.15秒以内にカッタが停止する構造とする。

2) カッタの停止時間の要求は,緊急停止操作,停電時にも適用する。

3) 0.15秒以内の停止が不可能な場合は,カッタの停止時間よりも10 mm以上ガードを開放するために

時間を要する構造とする。

46

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) トンネルガードに設ける食材投入口及び排出口の高さは,120 mm以下とし,カッタのナイフまで850

mm以上の距離を設ける。

なお,食材投入口及び排出口の高さによって,JIS B 9718に従って安全距離を短くすることができ

る(図29参照)。

f)

トンネルガードの側面が密閉されていない構造の場合は,その隙間は20 mm以下とし,隙間から120

mm以内に危険源がない構造とする(図29参照)。

単位 mm

図29−トンネルガードの開口部及びコンベアベルトとローラとの隙間

4.6.2.1.4

キャスタ及びレール

キャスタ及びレールの構造は,次による。

a) キャスタにはストッパを設け,意図しない移動を防ぐ構造とする。

b) レールの周囲には柵などを設け,カッタ又はそれに付随する機材が移動するエリアであることを識別

する。

4.6.2.2

電気的危険源

4.6.2.2.1

一般

充電部,操作盤,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.6.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び外付けの電気機械器具の外郭による保護等級は,

JIS C 0920に規定するIPX5以上とする。

4.6.3

切断機の衛生要求事項

切断機の衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3.2 mm以上とする。た

だし,加工・製造技術,経費などの合理的な理由によって不可能な場合は,適切な洗浄・清掃方法

120 max

20 max

6 max

850 min

47

B 9654:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に関する4.6.5に規定する使用上の情報の提供を条件として,更に小さい隅の丸みを採用することが

できる[図5 a)参照]。内角の角度が135°以上の場合は,隅の丸みを設けなくてもよい。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅の丸み(r2)は6.4 mm以上する[図5

b)参照]。ただし,内角の角度が135°以上ある場合及び二つの曲げの間の寸法が7 mm以上ある場

合は,隅の丸みを設けなくてもよい[図5 c)参照]。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3.2 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図5 d)参照]。

4) 食品接触部の表面粗さRaは,25 μmを超えてはならない。可能な場合は,16 μmが望ましい。

5) コンベアベルトの端は,シールされたほつれが生じにくい構造とする(図13参照)。

b) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

c) 機械の設置部及びキャスタの構造 ローラと本体上面及び側面との間には,清掃可能な隙間を設ける

(図14参照)。

4.6.4

切断機の安全及び衛生要求事項の検証

安全及び衛生要求事項に適合していることを確認するための検証方法は,表6による。

表6−検証方法

箇条番号

検証方法

4.6.2.1.1 a)

JIS B 9960-1の6.2.2に基づく構造確認

4.6.2.1.1 b)

JIS B 9960-1の5.6に基づく構造確認

4.6.2.1.2

構造確認及びJIS B 9716に基づく構造確認

4.6.2.1.3 a)

JIS B 9716に基づく構造確認

4.6.2.1.3 b)

JIS B 9705-1に基づくPLの確認,及びJIS B 9710に基づく構造及び制御回路確認

4.6.2.1.3 c) 1)

構造確認

4.6.2.1.3 c) 2)

制御回路確認

4.6.2.1.3 d) 1)

寸法測定及び時間測定

4.6.2.1.3 d) 2)

実際的試験

4.6.2.1.3 d) 3)

構造確認及び実際的試験

4.6.2.1.3 e)

寸法測定又はJIS B 9718に基づく構造確認

4.6.2.1.3 f)

寸法測定及び構造確認

4.6.2.1.4 a)

構造確認及び駆動による確認

4.6.2.1.4 b)

識別確認

4.6.2.2.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.6.2.2.2

JIS C 0920に基づく構造確認

4.6.3 a)

JIS B 9650-2の6.2に基づく検証

4.6.3 a) 1)〜4)

寸法測定

4.6.3 a) 5)

構造確認

4.6.3 b)

JIS B 9650-2の6.4に基づく検証

4.6.3 c)

構造確認

4.6.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2に基づく検証

4.6.5

切断機の使用上の情報

切断機の使用上の情報は,JIS B 9700の6.4による。また,取扱説明書は,JIS B 9650-1の箇条8及び

JIS B 9650-2の6.9.2による。