B 9653:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 機種別の危険源並びに安全及び衛生要求事項 ········································································· 2

4.1 卓上スライサ ················································································································ 2

4.2 ミートスライサ ············································································································ 15

4.3 チョップカッタ ············································································································ 26

4.4 ソーセージ充塡機 ········································································································· 35

4.5 バンドソー ·················································································································· 46

4.6 スモークハウス ············································································································ 55

B 9653:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

食品機械工業会(JFMA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 9653:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9653:2013

肉類加工機械の安全及び衛生に関する設計要求事項

Requirements for safety and hygiene of meat processing machinery

1

適用範囲

1.1

この規格は,肉類加工機械及びその附属装置(以下,肉類機械という。)に限定した特定の安全・衛

生設計のための要求事項であり,JIS B 9650-1,JIS B 9650-2,JIS B 9700及びJIS B 9960-1が定める要求

事項の拡張が必要な事項について規定する。

1.2

この規格は,動力,加熱及び制御に何らかのエネルギーを使用し,商用の食料品又はその原料を量

産する工場などの作業場所で使用する肉類機械を対象とするものであり,家庭,レストランなどのちゅう

(厨)房で使用する肉類機械には適用しない。

1.3

肉類機械とは,畜肉,鳥肉,その他の食品素材を解体,切断,ばん(挽)砕,細断,混合,成形,

焼成,しょう(炒)焼,油揚げ,湯煮(蒸煮),くん(燻)煙及び乾燥して食肉製品に加工調理するための

一般的な製造工程に多く使用する機械を指す。これらの機械のうちこの規格では,卓上スライサ,ミート

スライサ,チョップカッタ,ソーセージ充塡機,バンドソー及びスモークハウスを扱う。また,この規格

で扱わないその他の食肉機械は,JIS B 9650-1及びJIS B 9650-2に規定する要求事項を参考にリスク低減

を行う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9650-1 食料品加工機械の安全及び衛生に関する設計基準通則−第1部:安全設計基準

JIS B 9650-2 食料品加工機械の安全及び衛生に関する設計基準通則−第2部:衛生設計基準

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9710 機械類の安全性−ガードと共同するインタロック装置−設計及び選択のための原則

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

ISO 13849-2,Safety of machinery−Safety-related parts of control systems−Part 2: Validation

2

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9650-1,JIS B 9650-2及びJIS B 9700によるほか,次によ

る。

3.1

卓上スライサ

食肉素材,ハムなどの加工品を主な加工対象とし,素材を傾斜させておく自重落下構造をもち,円形の

ブレードを用いて素材を所定の質量,厚さ又は枚数に切断する機械。

注記 素材を水平に置き,動力による送り機構をもつ構造もある。

3.2

ミートスライサ

チルド帯のブロック肉を主な加工対象とし,素材を水平に置き,動力による送り機構をもち,円形のブ

レードを用いて素材を所定の質量,厚さ又は枚数に切断する機械。

3.3

チョップカッタ

冷凍したブロック肉を主な加工対象とし,素材を水平に置き,動力による送り機構をもち,高速回転す

るなた刃などのブレードを用いて素材を所定の質量,厚さ又は枚数に切断する機械。

3.4

ソーセージ充塡機

ソーセージ用の練肉などをケーシングに充塡する機械。

3.5

バンドソー

食肉素材を切断するための帯のこ(鋸)刃を用いて素材を所定の厚さに切断する機械。

3.6

スモークハウス

食肉素材又はその加工品を湯煮(蒸煮),くん(薫)煙及び乾燥するために必要な燃焼装置をもつ処理室

又はチャンバを一体とする機械。

4

機種別の危険源並びに安全及び衛生要求事項

4.1

卓上スライサ

4.1.1

卓上スライサの危険源

4.1.1.1

機械的危険源

機械的危険源は,次による。

a) 切断部 切断部は,次による。

1) ブレード周囲 操作中,保守・点検中及び清掃中に作業者が,手指又は腕に切傷を負う危険がある

(図1参照)。

2) ブレードシャープナ ブレードシャープナによる刃の研磨によって,ブレードガードと刃先との隙

間が拡大,及びブレードシャープナ取付部における刃先の露出によって,作業者が手指又は腕に切

傷を負う危険がある。

3) ブレード 清掃時に行うブレードの脱着,運搬及び洗浄などの作業中に作業者が手指又は腕に切傷

を負う危険がある(図1参照)。

3

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 可動部 可動部は,次による。

1) 食材乗せ台のキャリッジサポート 機械稼働中に作業者が,往復運動部へ手指を挟む危険がある(図

2参照)。

2) 食材乗せ台 機械稼働中に作業者が,往復運動部へ手指を挟む危険がある(図1参照)。

3) ラストスライスデバイス 保守・点検中及び清掃中に作業者が,手指を挟む又はスパイクが刺さる

危険がある(図1参照)。

c) 予期しない起動 電力中断後の復帰,又は保護ガードが安全位置に復帰した場合,機械が自動的に起

動することによって,作業者が危害を負う危険がある。

d) ブレードの停止時間 停止スイッチを押した場合,又は保護ガードが安全位置から移動した場合,慣

性によって動き続けることで,作業者が危害を負う危険がある。

e) 電源ケーブル ケーブルにつまずき,作業者が転倒する危険がある。

f)

安定性の欠如 不安定な場所への設置によって,機械稼働時に機械落下による危害が生じる危険があ

る。

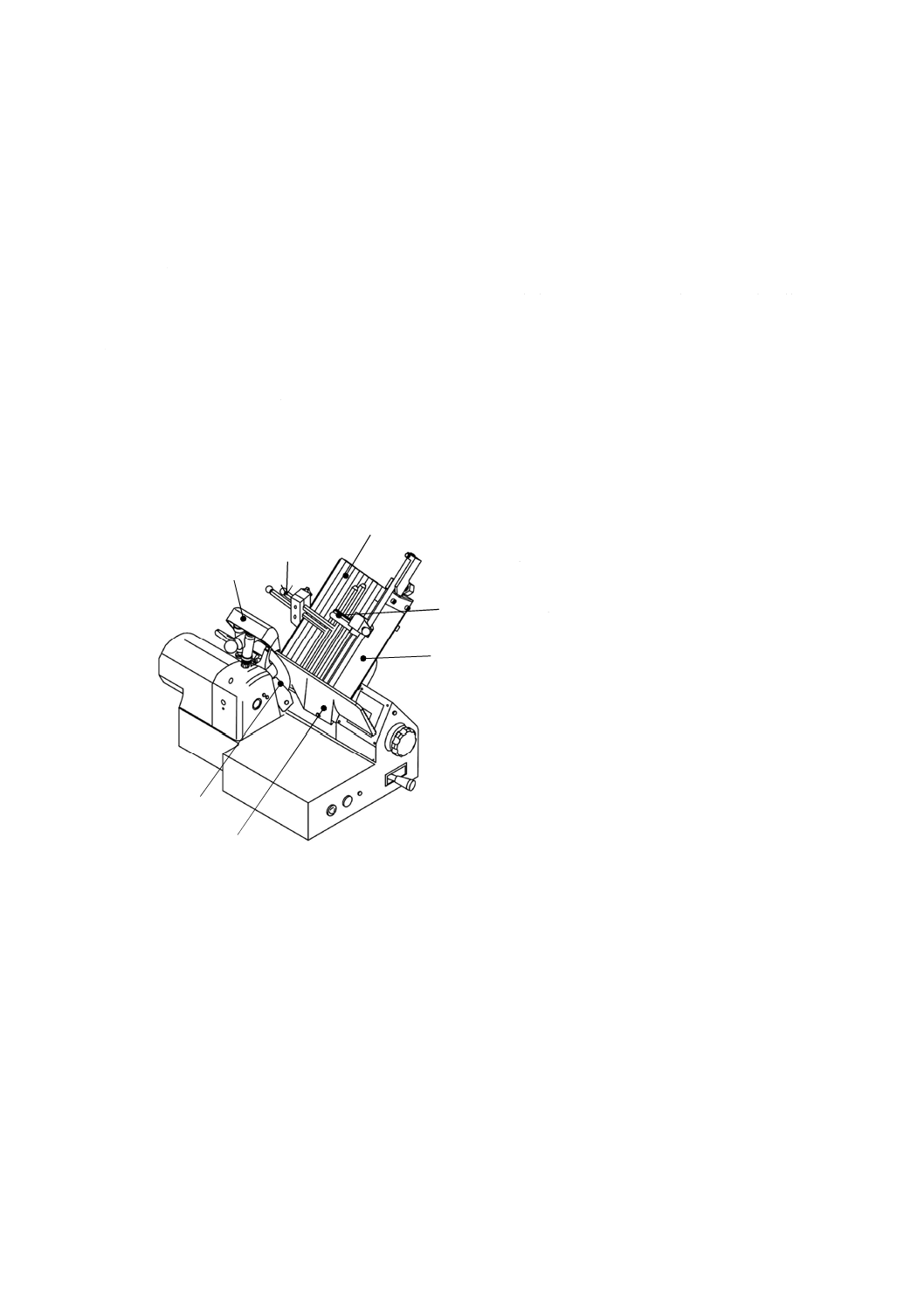

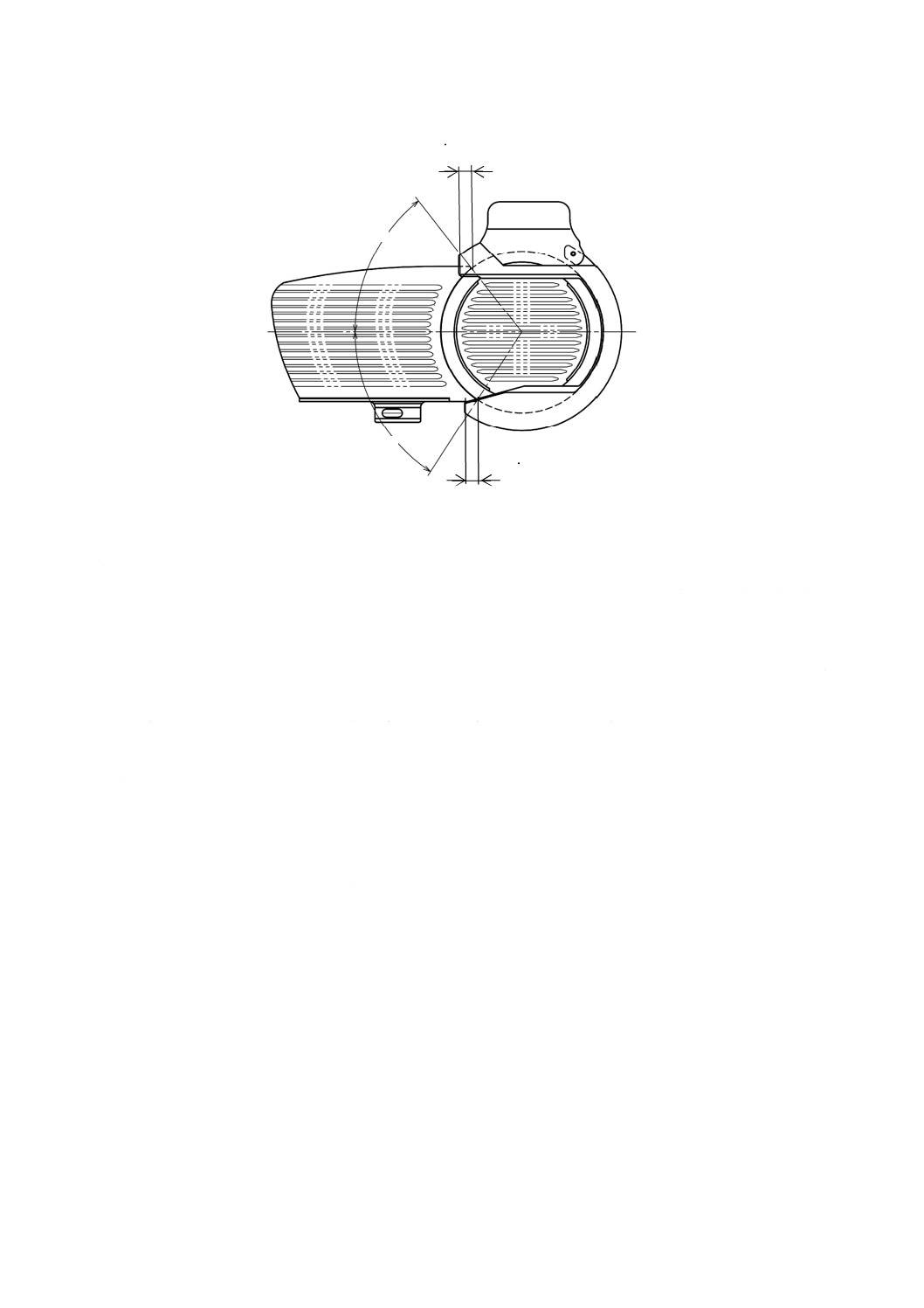

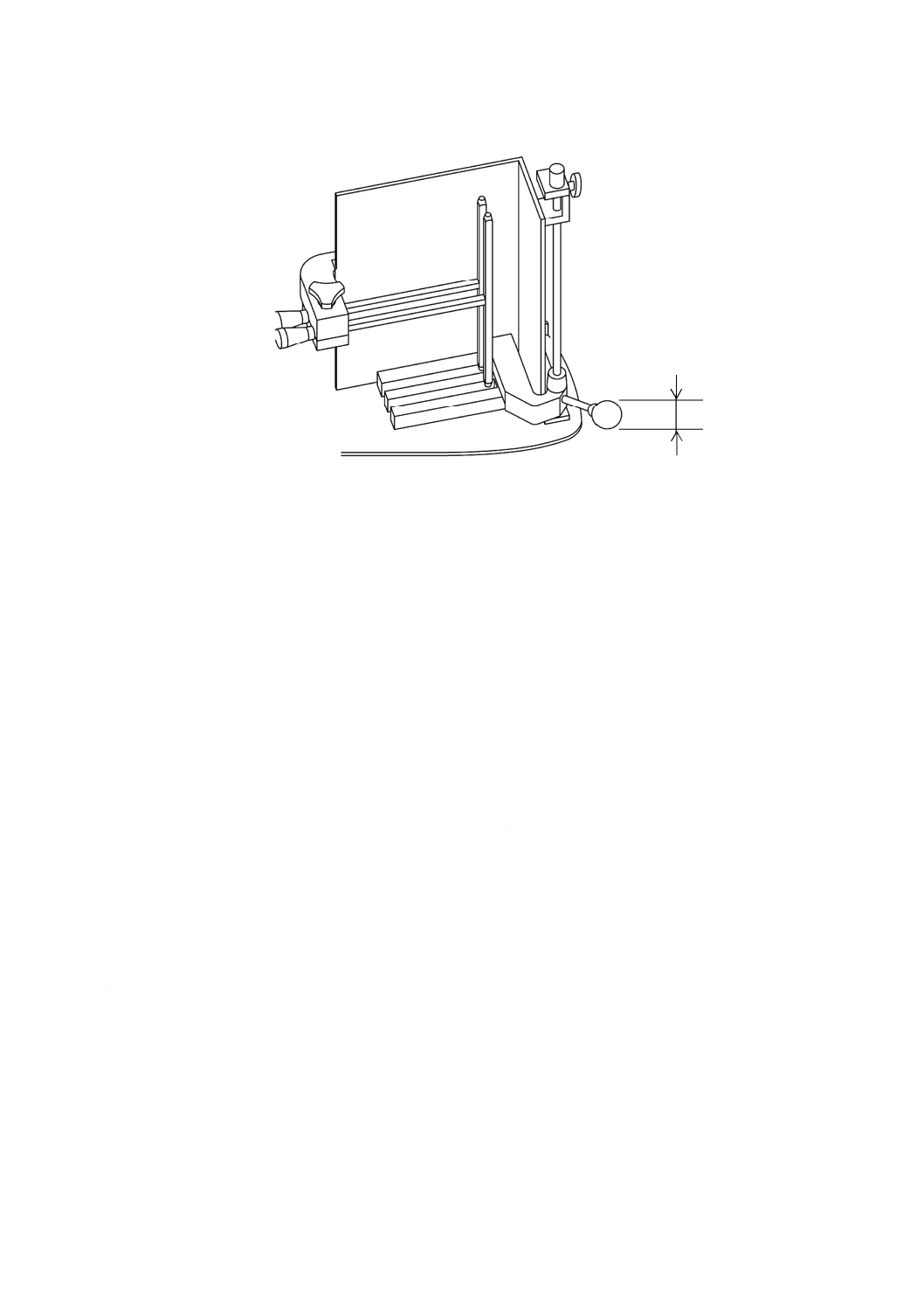

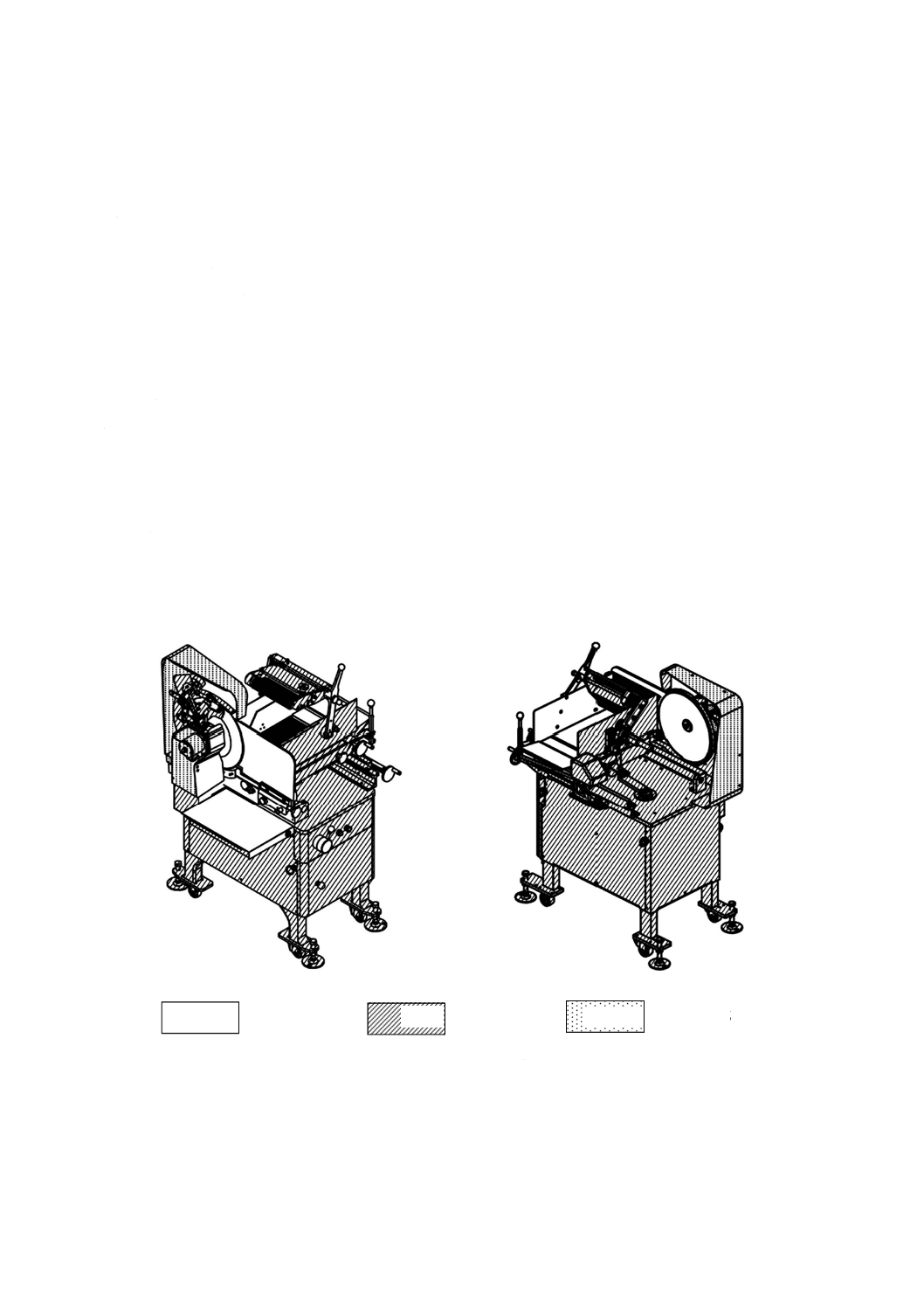

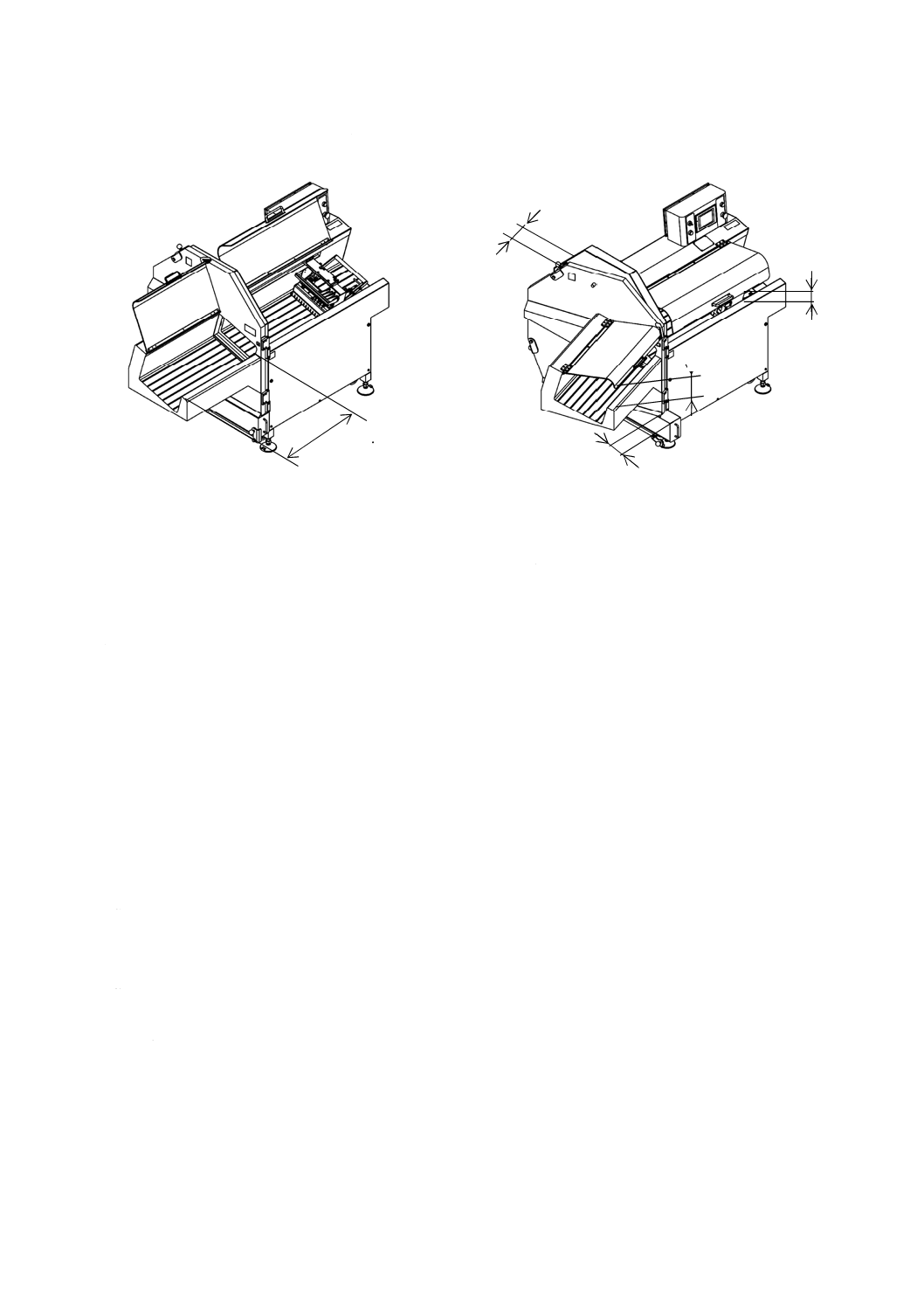

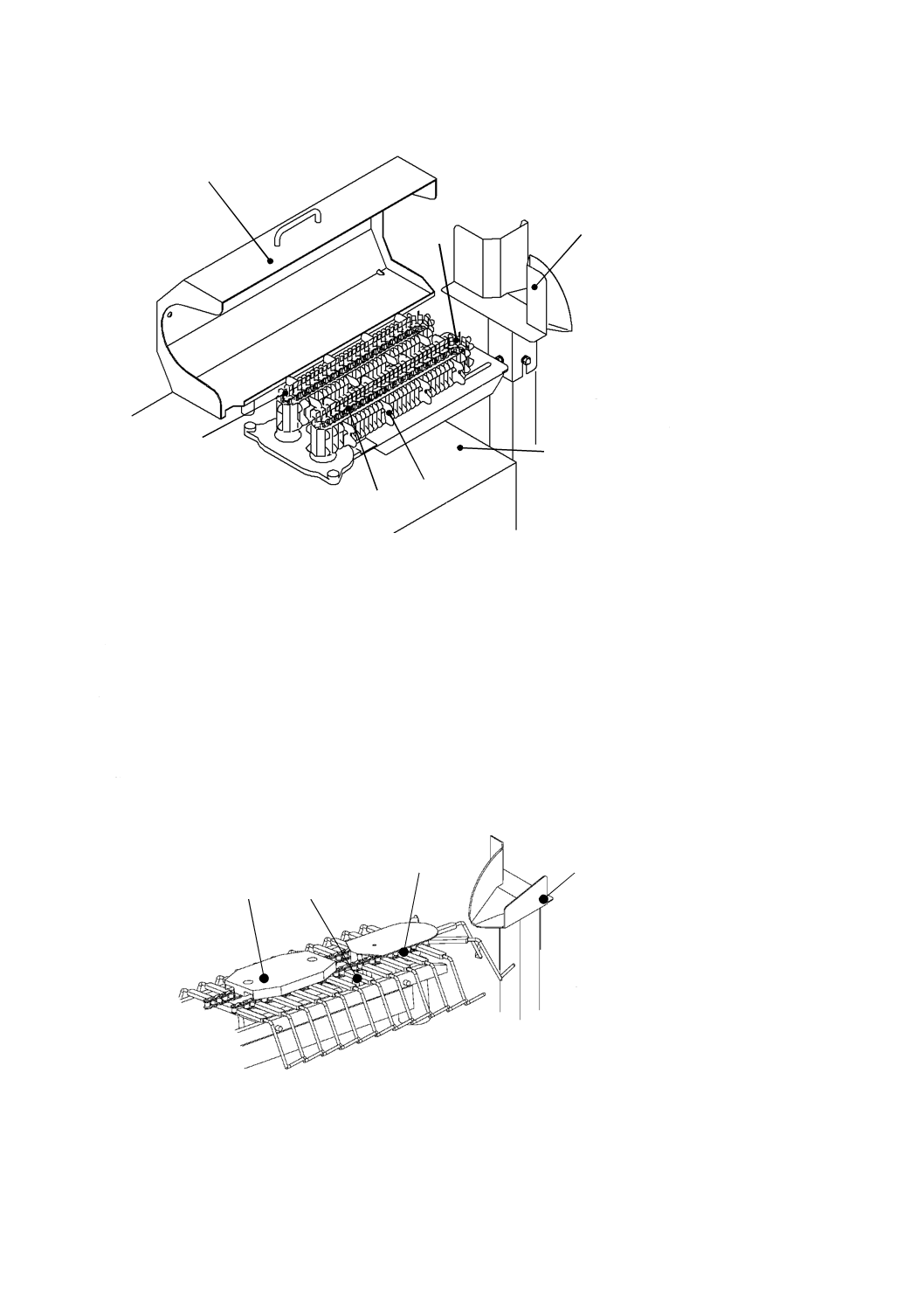

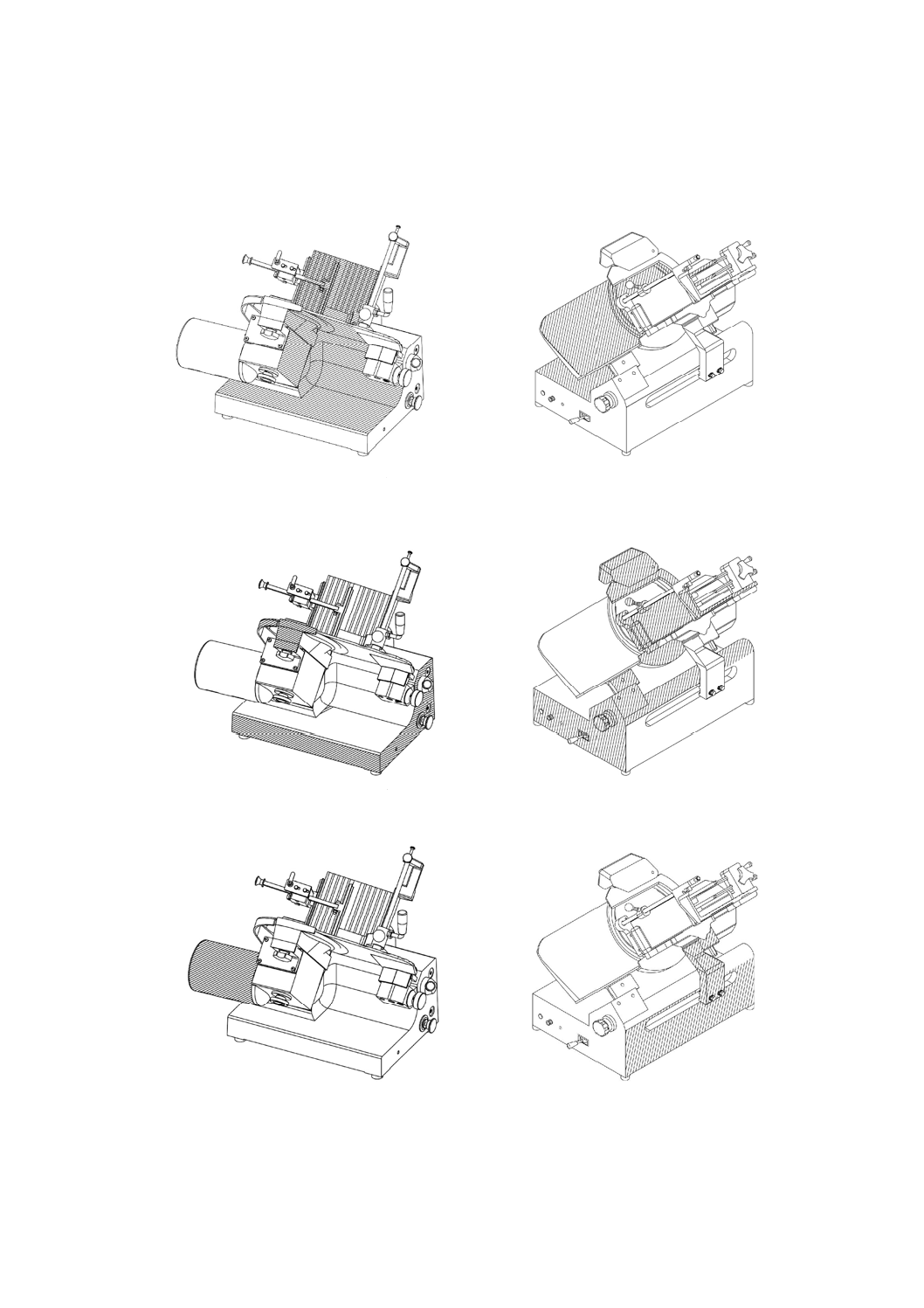

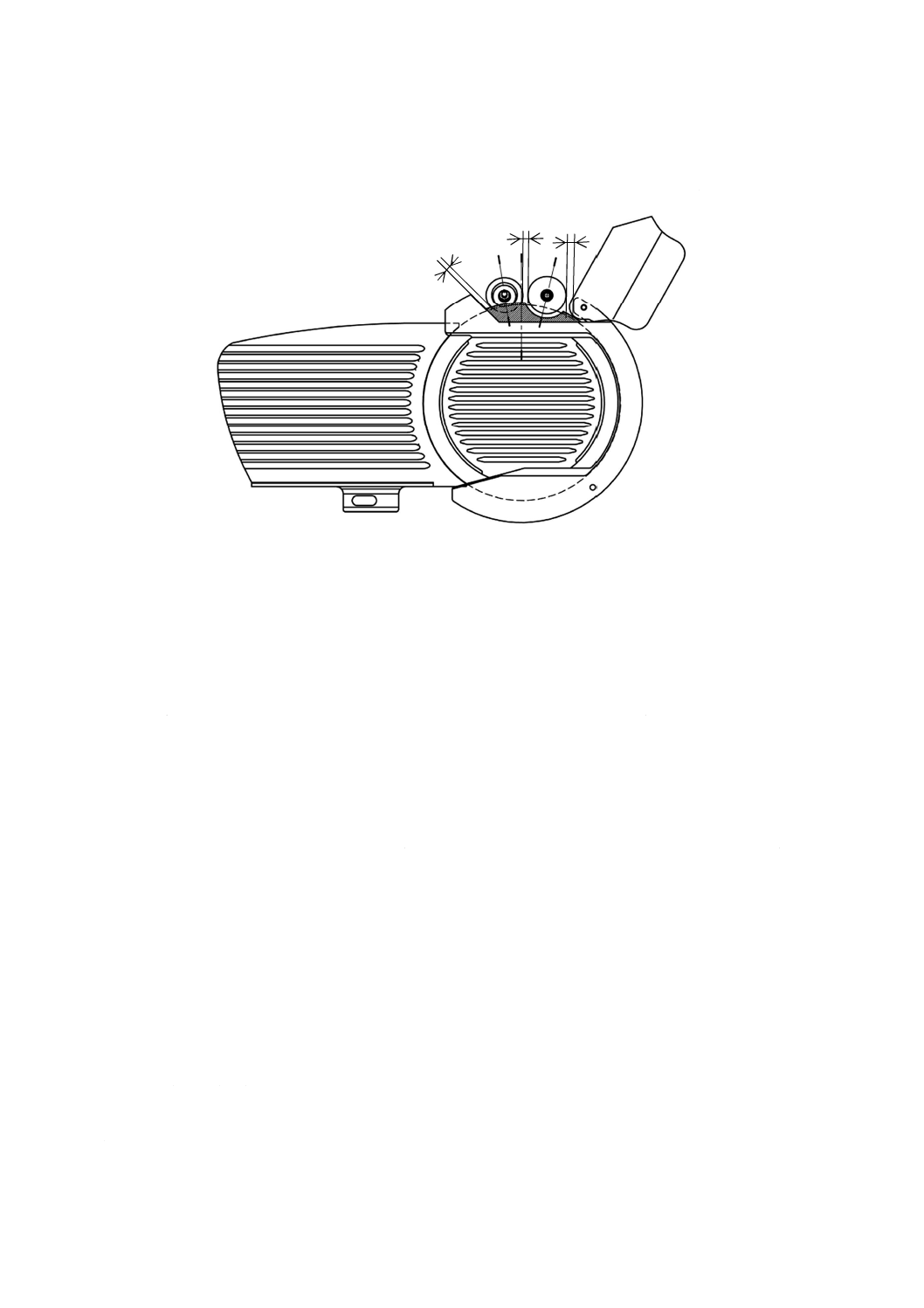

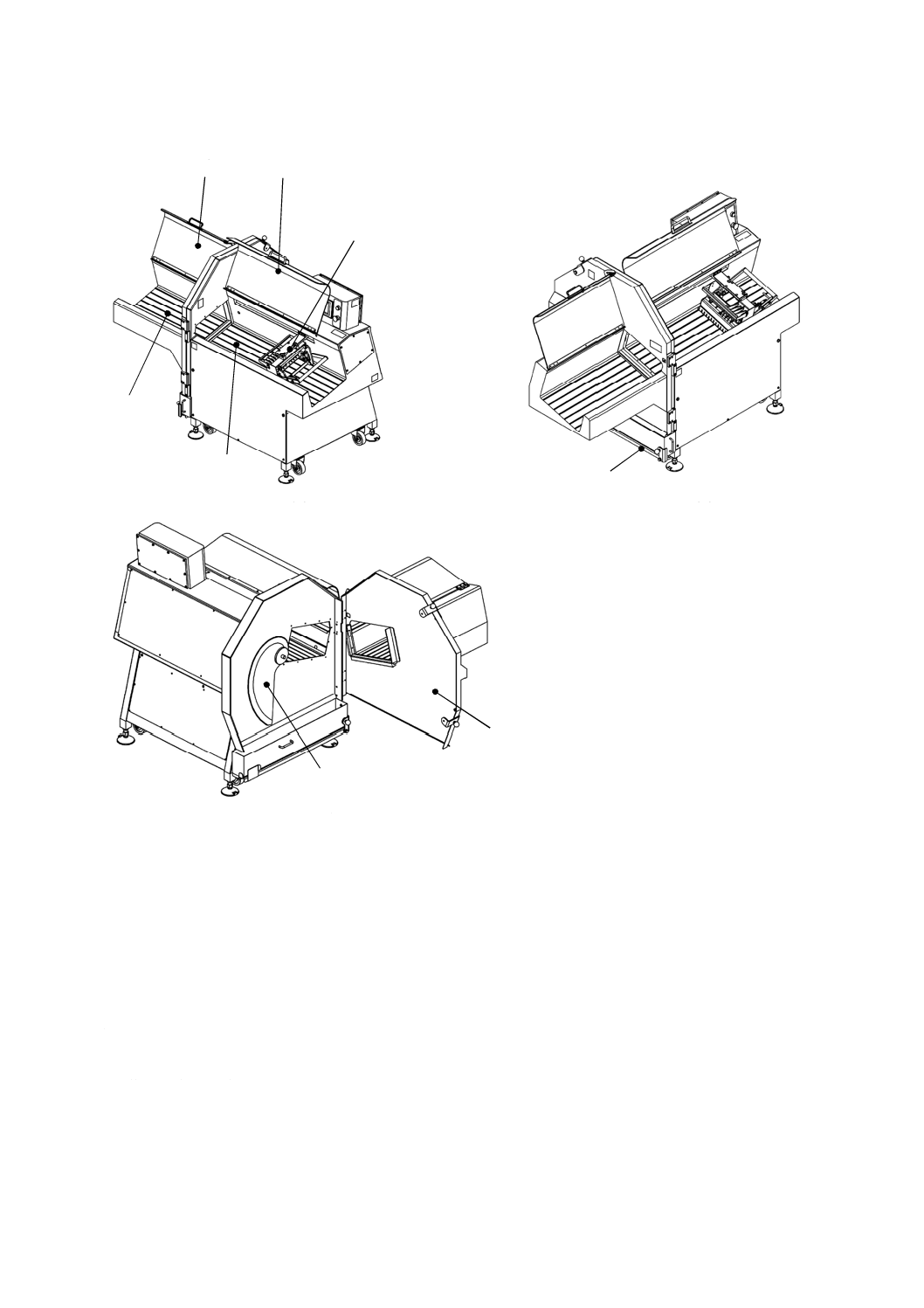

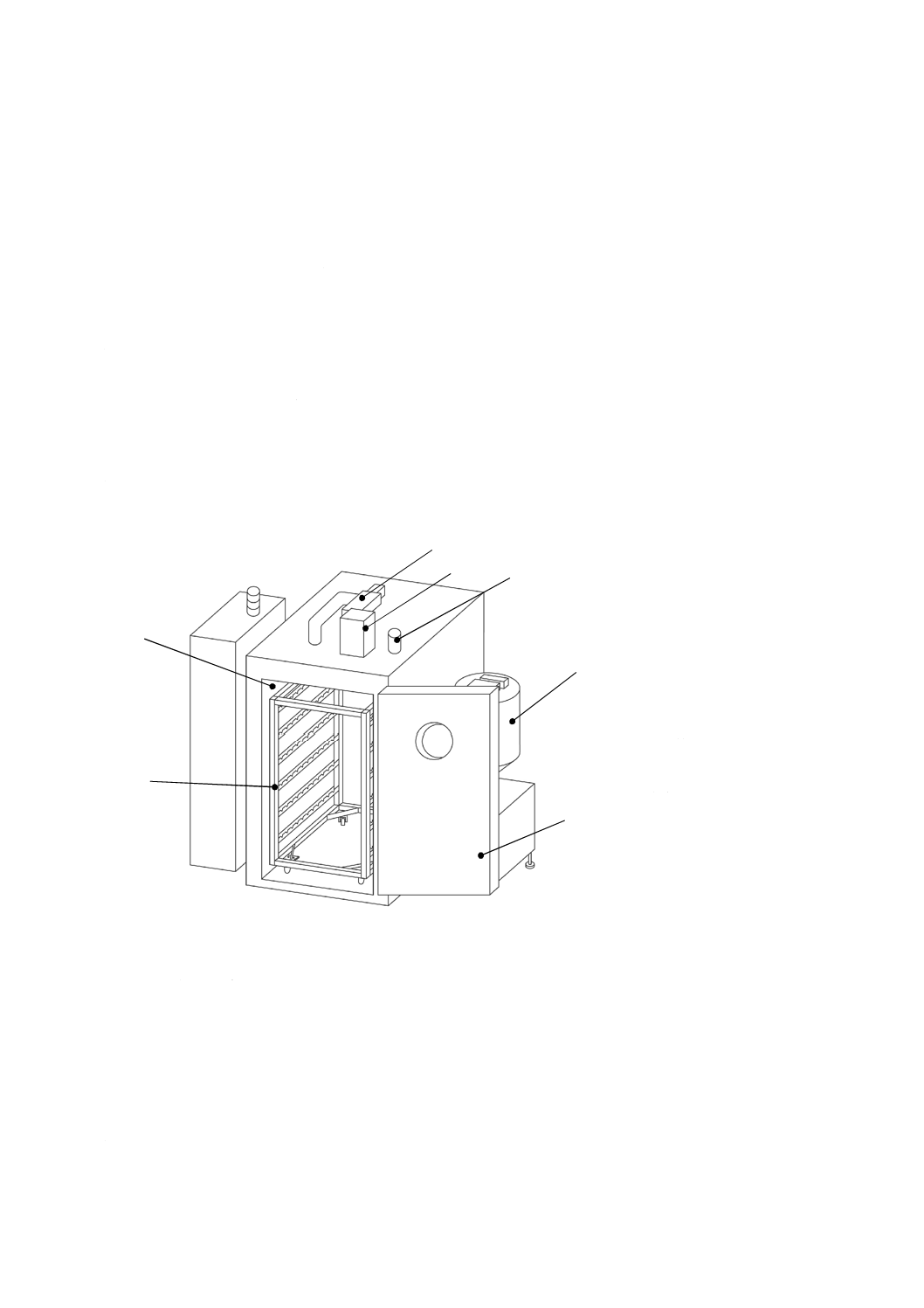

1 食材乗せ台

2 食材乗せ台ガイド

3 ブレードシャープナカバー

4 ラストスライスデバイス

5 指ガード

6 ブレード

7 食材あて板

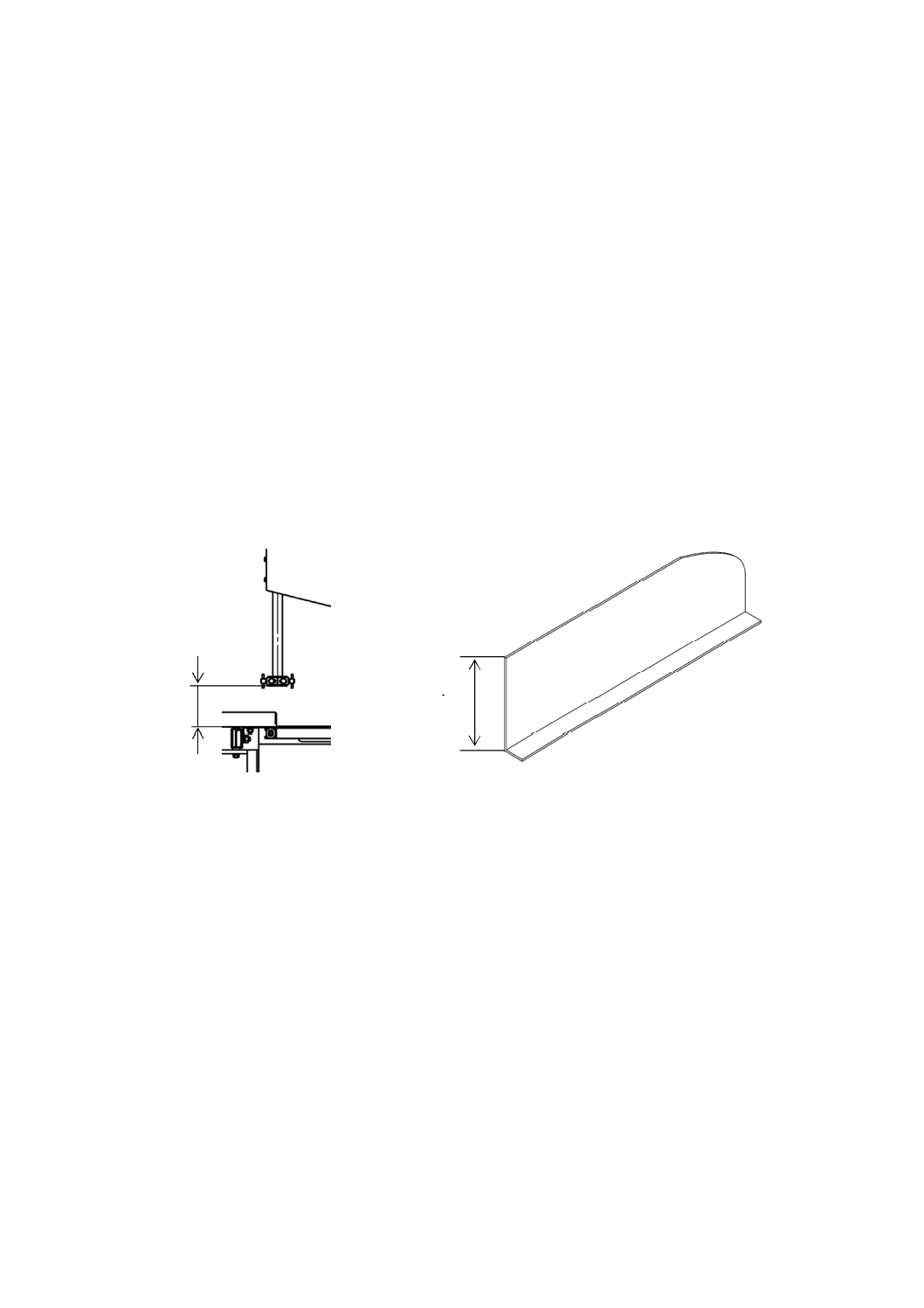

図1−卓上スライサ及び各部の例1

1

2

3

6

7

4

5

4

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

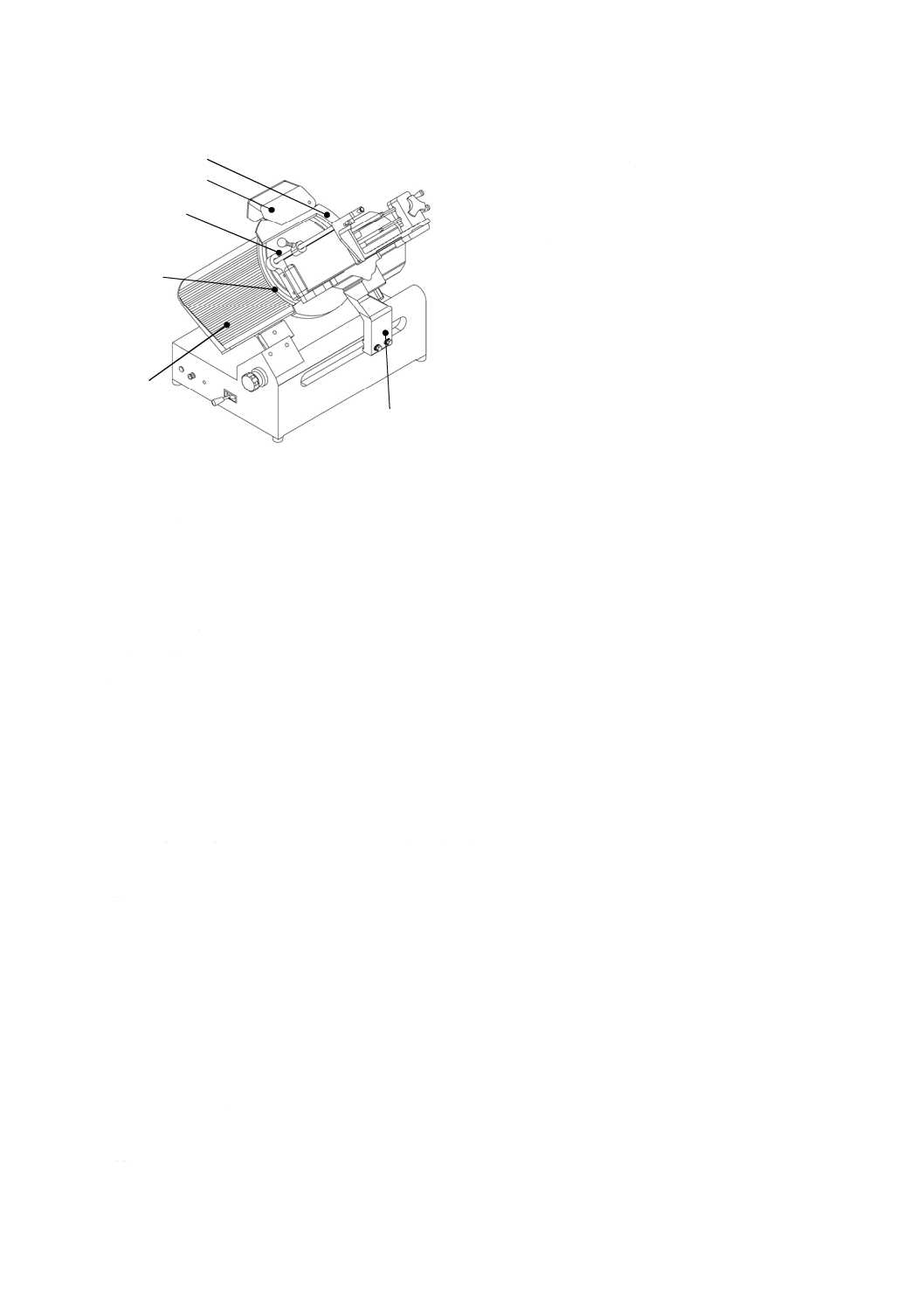

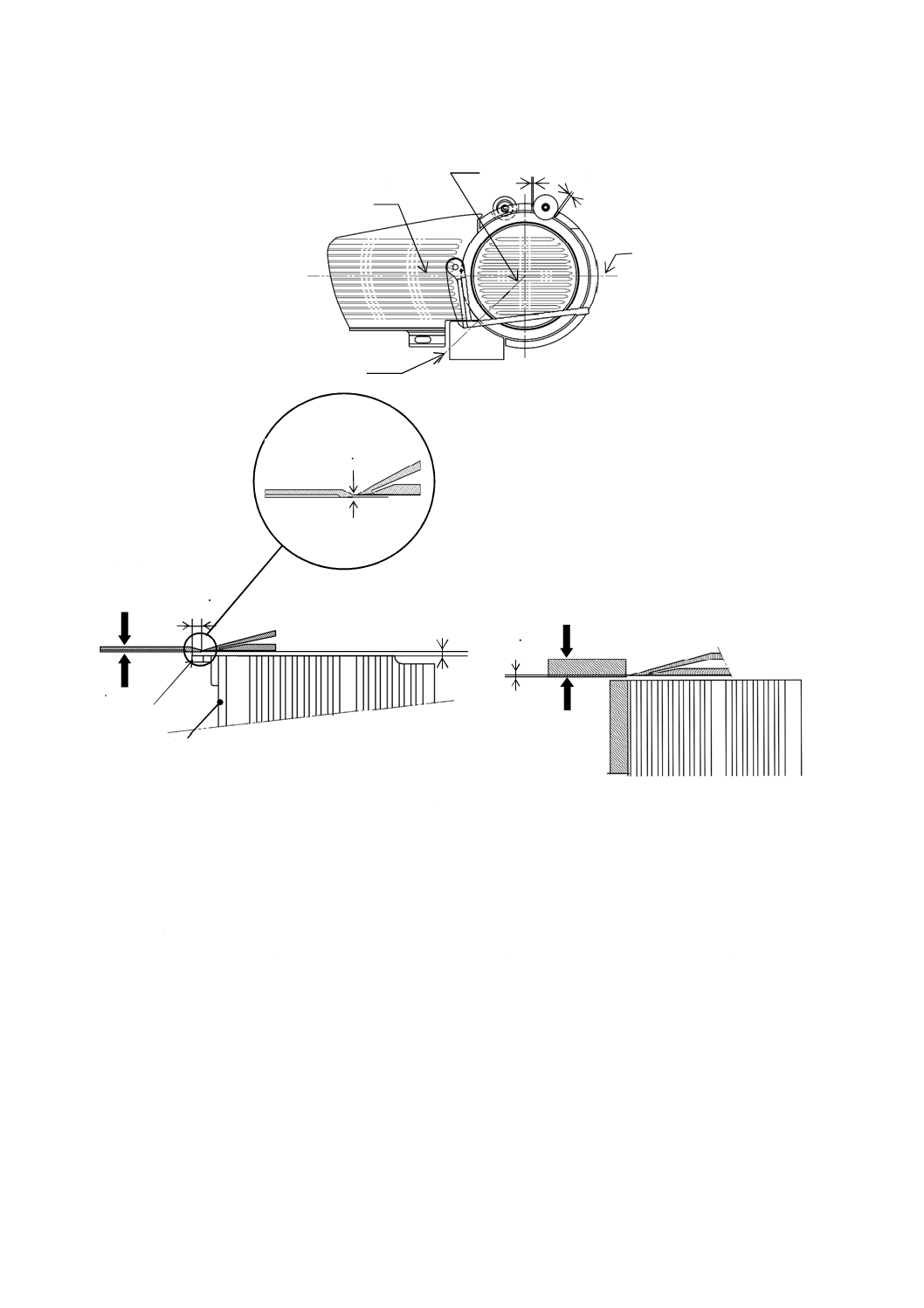

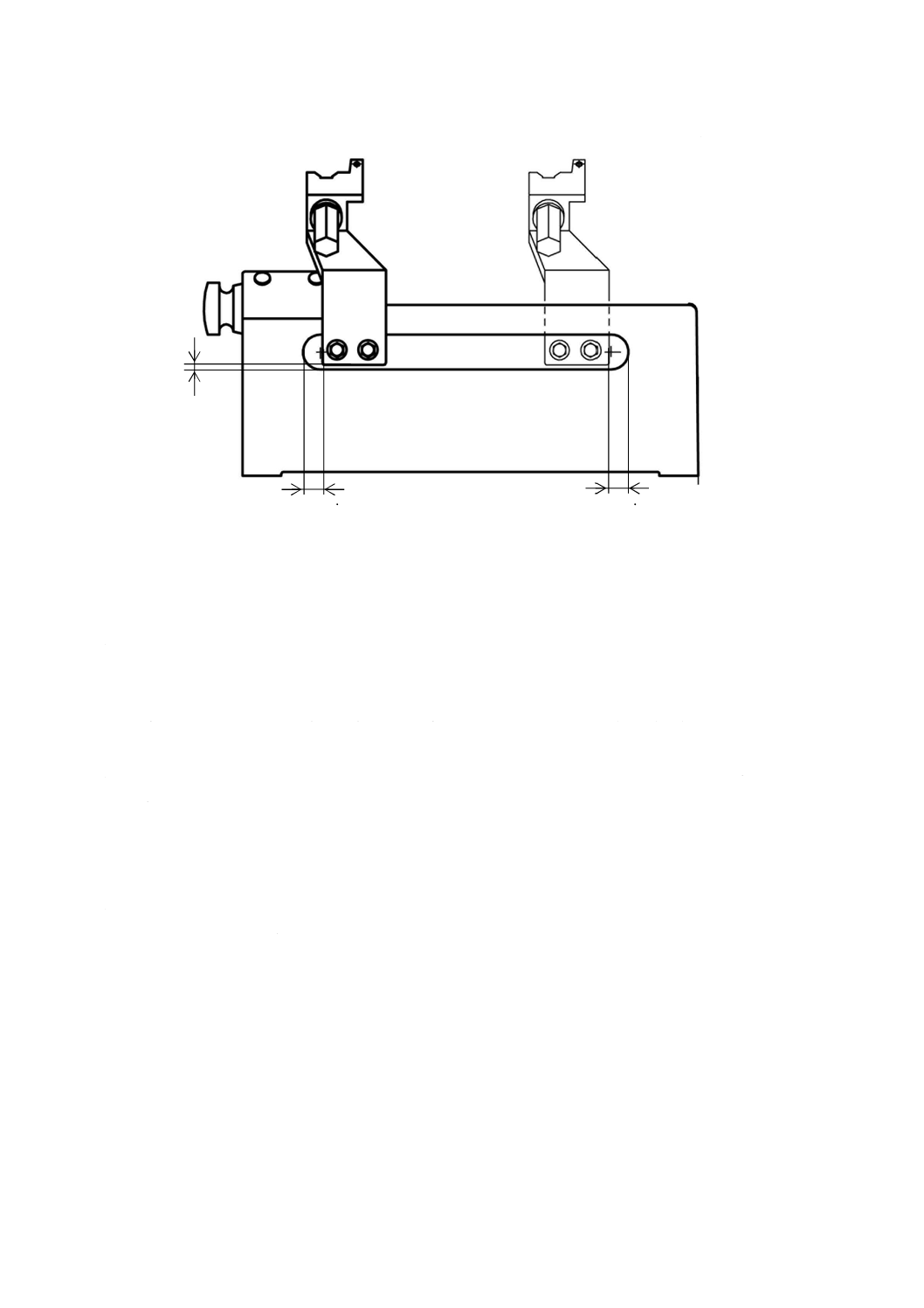

1 ブレードガード

2 ブレードシャープナカバー

3 ブレードカバー

4 ブレード

5 食材あて板

6 キャリッジサポート

図2−卓上スライサ及び各部の例2

4.1.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部へ接触し感電する危険がある。

b) 感電保護 不適切な感電保護によって短絡などの故障が生じた場合,作業者が露出導電部に接触し感

電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

d) 電動機 3相電動機の経年劣化に基づく単相運転によって加熱され,作業者の火傷又は火災などの危

険がある。

e) 運転ランプ 通電時及び機械稼働時に関する表示の不備によって,作業者が切傷,打撲,感電などの

傷害を負う危険がある。

4.1.1.3

衛生的危険源

4.1.1.3.1

機械の衛生区域

機械の衛生区域の主な分類は,次による(図3参照)。

a) 食品接触部 食品接触部は,次による。

1) ブレード:全面

2) ブレードガード:ブレード側の面

3) 食材あて板:両側

4) ブレードカバー:食材に露出される側の面

5) スライスサポート:全面

6) 食材乗せ台:食材を乗せる上面及び側面

7) ラストスライスデバイス:全面

8) 刃先ガード:食材あて板側の面

9) 指ガード:食材側の面

10) マシンハウジング:スライス食材を受ける面

11) モータハウジング:上面及びスライス食材を受ける側の側面

1

2

3

4

5

6

5

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12) ブレードシャープナ(刃物研磨装置):といし及びブレードに隣接する部品面

b) 食品飛散部(食品非接触部) 食品飛散部は,次による。

1) ブレードガード:ブレードの外側

2) ブレードカバー:ブレード側

3) ラストスライスデバイスのハンドル:全面

4) 刃先ガード:食材あて板側以外の面

5) 指ガード:食材側以外の面

6) マシンハウジング:スライス食材を受ける面以外の上面及び両側面

7) モータハウジング:スライス食材を受ける面以外の側面(飛散する場合)

8) ブレードシャープナ:ガード及びカバーの外側

c) 食品非接触部 食品非接触部は,次による。

1) マシンハウジング:前面

2) モータハウジング:後面

3) 食材乗せ台:裏側

4) 食材乗せ台のキャリッジ:全面

5) 電源ケーブル:全面

4.1.1.3.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 材料表面の凹凸,割れ,腐食,有害物質の溶出,外部物質の吸収・収着などによって,生

物的,化学的及び物理的危害が生じる危険がある。

b) 表面形状 隙間などによって生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性能 分解できない,手指が届かない,又は確認しにくい構造によって,生物的,化学的

及び物理的な危害が生じる危険がある。

d) デッドスペース 食品及び洗浄剤の滞留などによって,生物的,化学的及び物理的な危害が生じる危

険がある。

e) 接合部 食品及び洗浄剤の滞留などによって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

隅部の半径 洗浄不良によって,生物的及び化学的な危害が生じる危険がある。

g) ファスナ 物質の侵入,腐敗などによって,生物的及び化学的な危害が生じる危険がある。

h) 流体 潤滑油の漏れ,飛散などによって,化学的な危害が生じる危険がある。

i)

スパイク部 ラストスライスデバイスのスパイク部の洗浄不良によって,生物的な危害が生じる危険

がある。

4.1.1.3.3

食品非接触部

食品非接触部の主な危険源は,次による。

a) 一般構造 材料表面の凹凸,割れ,腐食,外部物質の吸収・収着などによって,生物的,化学的及び

物理的危害が生じる危険がある。

b) ファスナ 物質の侵入,腐敗などによって,生物的及び化学的危害が生じる危険がある。

4.1.1.3.4

設置

洗浄・清掃及び接近しにくい構造は,食品及びじんあい(塵埃)の滞留などによる生物的,化学的及び

物理的危険源によって,作業環境汚染を生じる危険がある。

4.1.1.3.5

流体

6

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

潤滑油の漏えい(洩)によって食品への混入,作業環境汚染などの化学的及び物理的危害を生じる危険

がある。

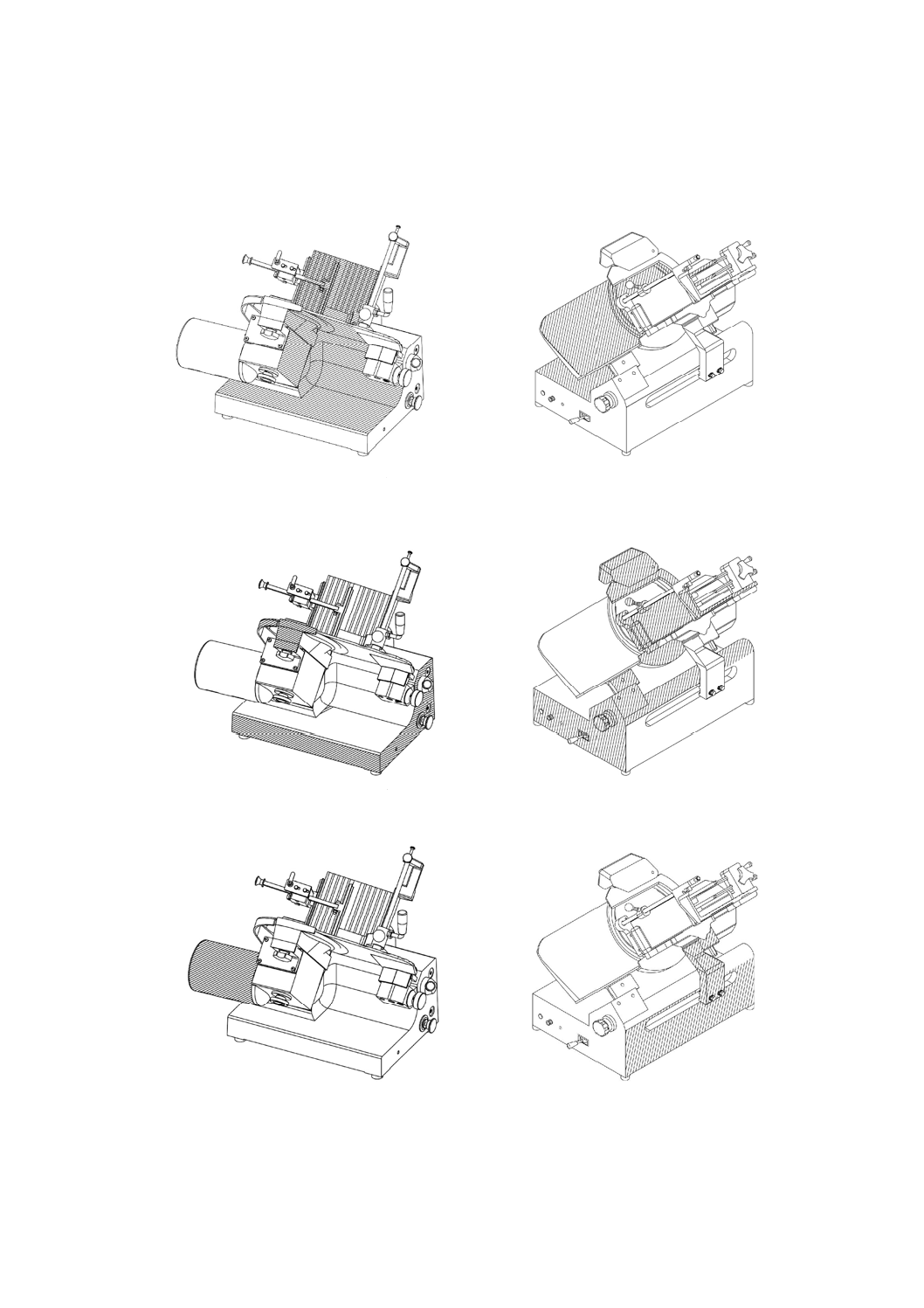

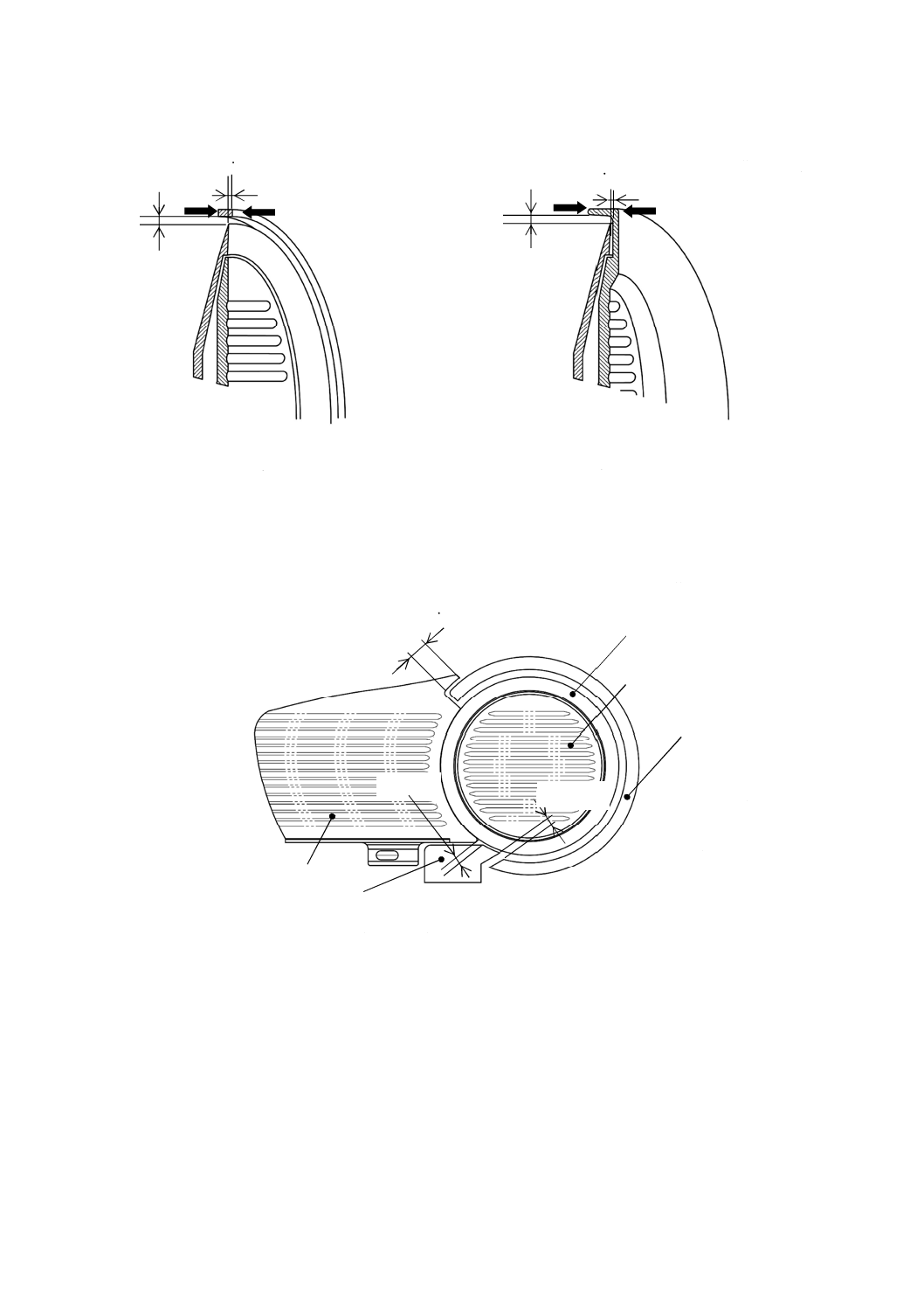

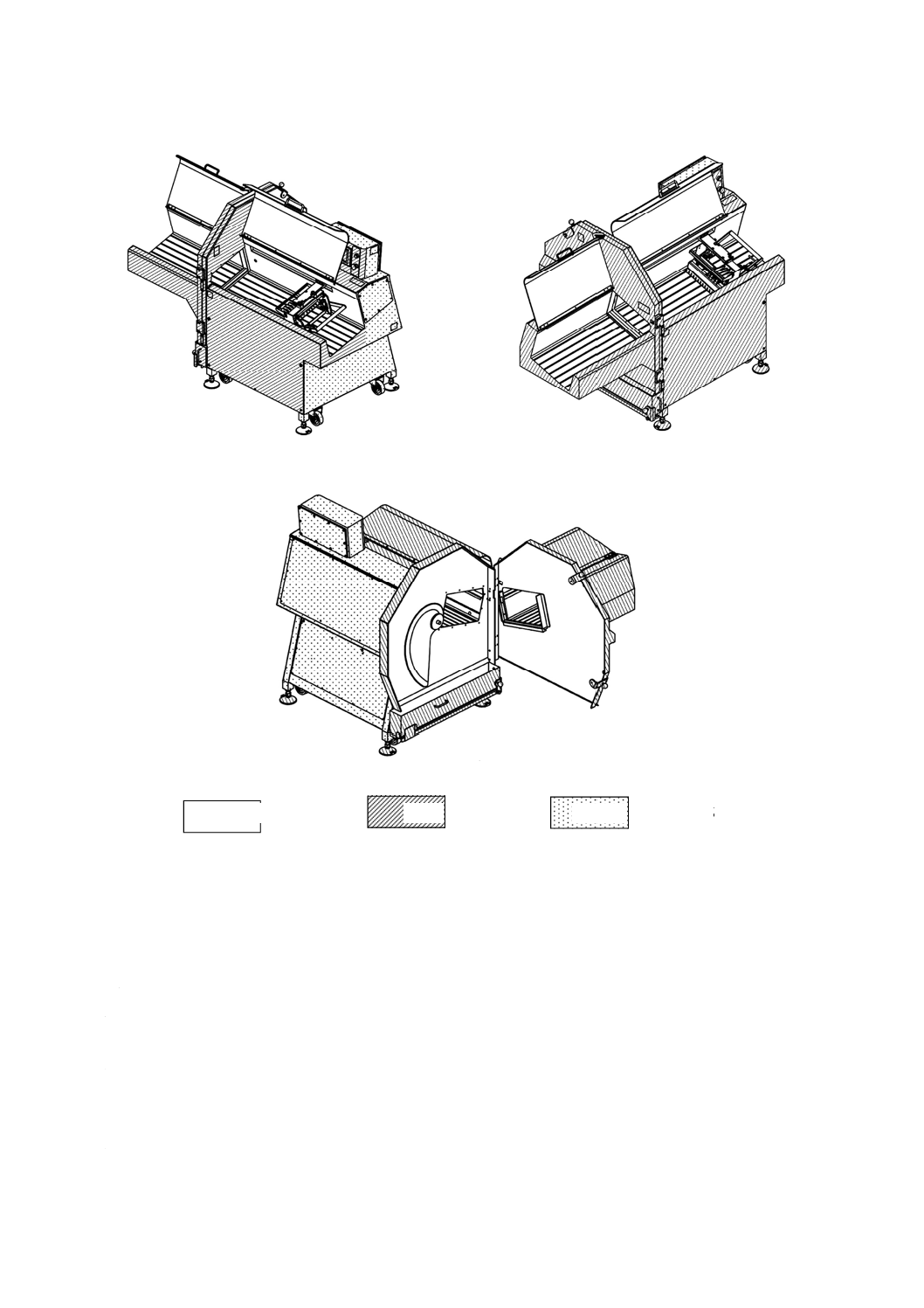

a) 食品接触部(斜線部)

b) 食品飛散部(斜線部)

c) 食品非接触部(斜線部)

図3−卓上スライサの衛生区域

7

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.2

安全要求事項

4.1.2.1

切断部

ブレード周囲を含む切断部の安全要求事項は,次による。

a) ブレード周囲 ブレード周囲は,製品を切るために必要な部分以外の全てを適切な保護によって覆う

ものとする。

主な刃の覆いには,次のものがある。

− ブレードガード及びブレードカバー

− 食材あて板

− 食材乗せ台

− ブレードシャープナ(組込み式の場合)

さらに,一部の機械では,ブレードカバー及び刃の取外し装置が含まれる。

b) ブレードガード及びブレードカバー ブレードガード及びブレードカバーの構造は,次による。

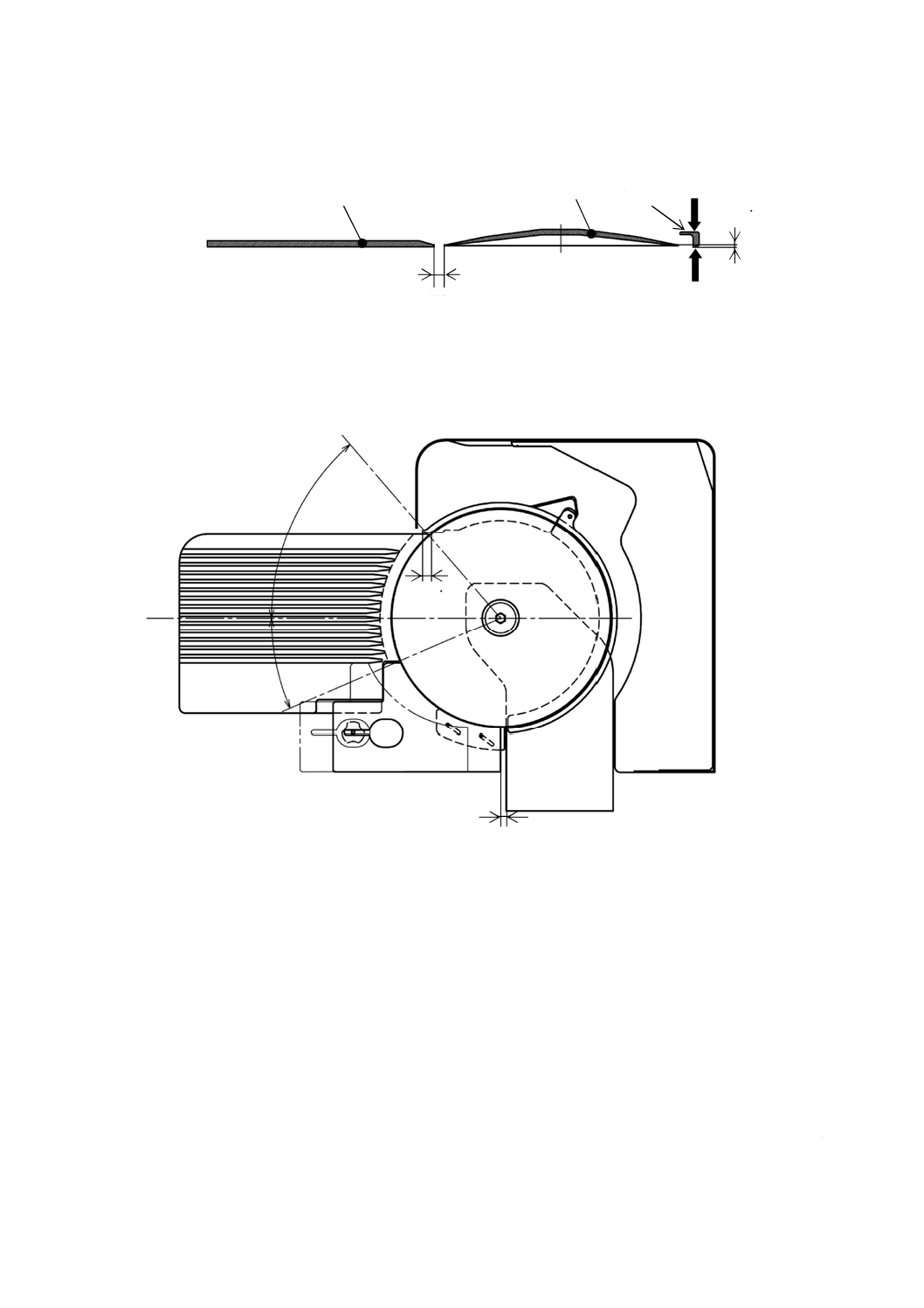

1) ブレードガードは,刃先から1 mm以上突き出る構造とする(図4参照)。

2) ブレードガードは,どの部分に50 Nの力を加えても,刃先から突き出ている部分が1 mm未満にな

ってはならない。

3) ブレードガードは取り外しできない構造とする。ただし,衛生要求によって取外し可能な構造とす

る場合,リスクに応じた適切な構造とする。

4) ブレードカバーがない機械は,ブレードガードと刃先との隙間はいかなる場合も6 mm以下とする。

5) 刃先を覆わないブレードカバーの場合(図5参照),ブレードガードと刃先との隙間はいかなる場合

も6 mm以下とする。

6) 刃先を覆うブレードカバーで,ブレードガードを備える場合,ブレードガードと刃先との隙間はい

かなる場合も12 mm以下とする。

7) ブレードカバーにはインタロックを設け,ブレードカバーが取り外されているときに,モータが起

動しない構造とする。制御システムの安全関連部の要求パフォーマンスレベルPLrは,JIS B 9705-1

の“b”以上とする。インタロックを設けない場合は,他の保護方策によってリスクに応じた適切な

構造とする。

8) ブレードガードの根元部分にスライスサポートを設ける場合,ブレードガードとの距離は6 mm以

下とする(図6参照)。

9) ブレードガードに保護されないスライスに使用する刃の部分は,刃の水平中心線から60°以下の範

囲とする(図7参照)。

8

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

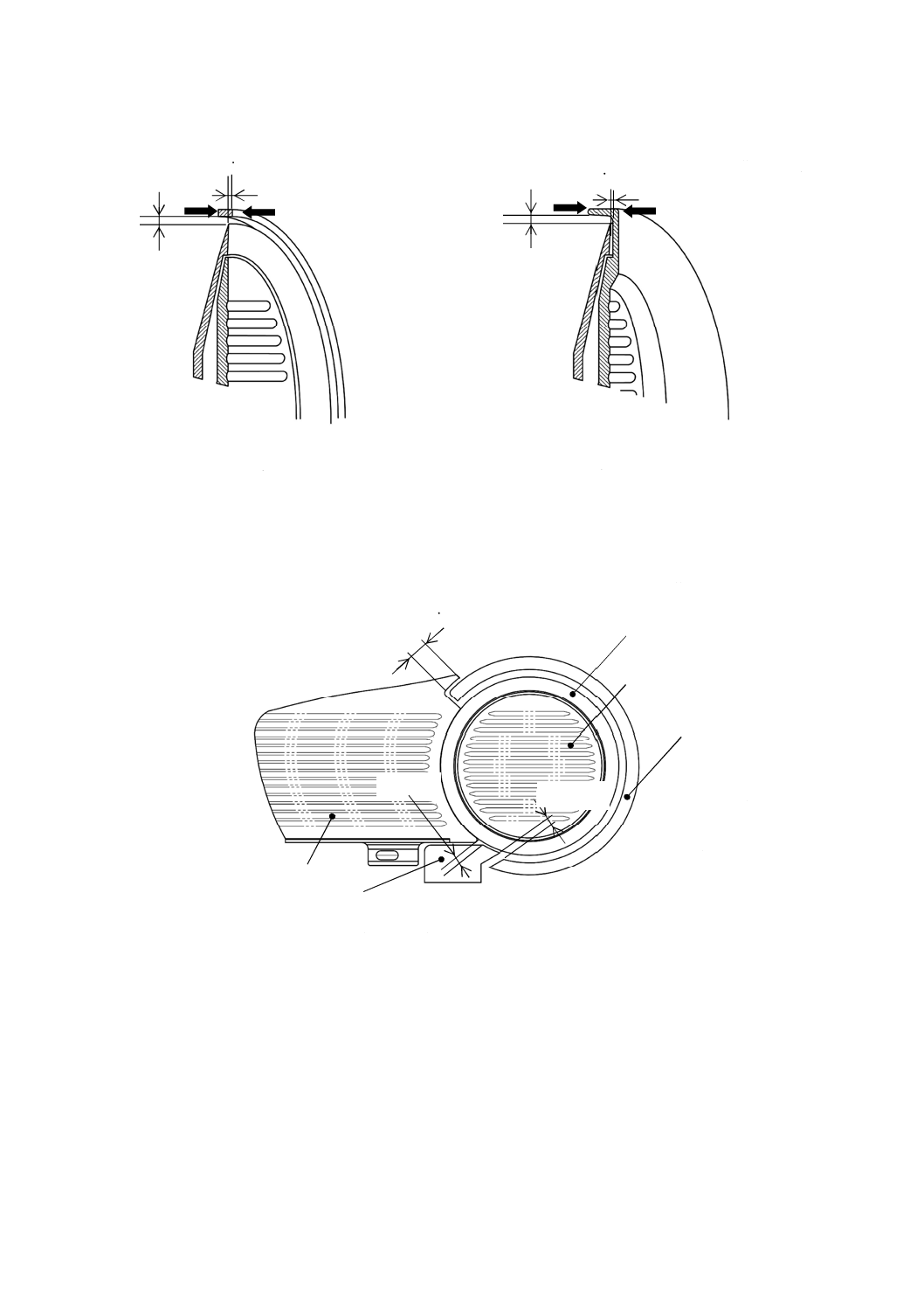

1 ブレード

2 ブレードカバー

3 ブレードガード

4 スライスサポート

5 食材あて板

図6−ブレードガード及びスライスサポート

1 min

50 N

50 N

10 min

6 max

6 max

4

1

2

3

図5−ブレードを完全に覆うブレード

カバーの例

1 min

5

単位 mm

単位 mm

単位 mm

6 max

6 max

図4−ブレードガード及び刃先を除く

部分を覆うブレードカバーの例

9

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

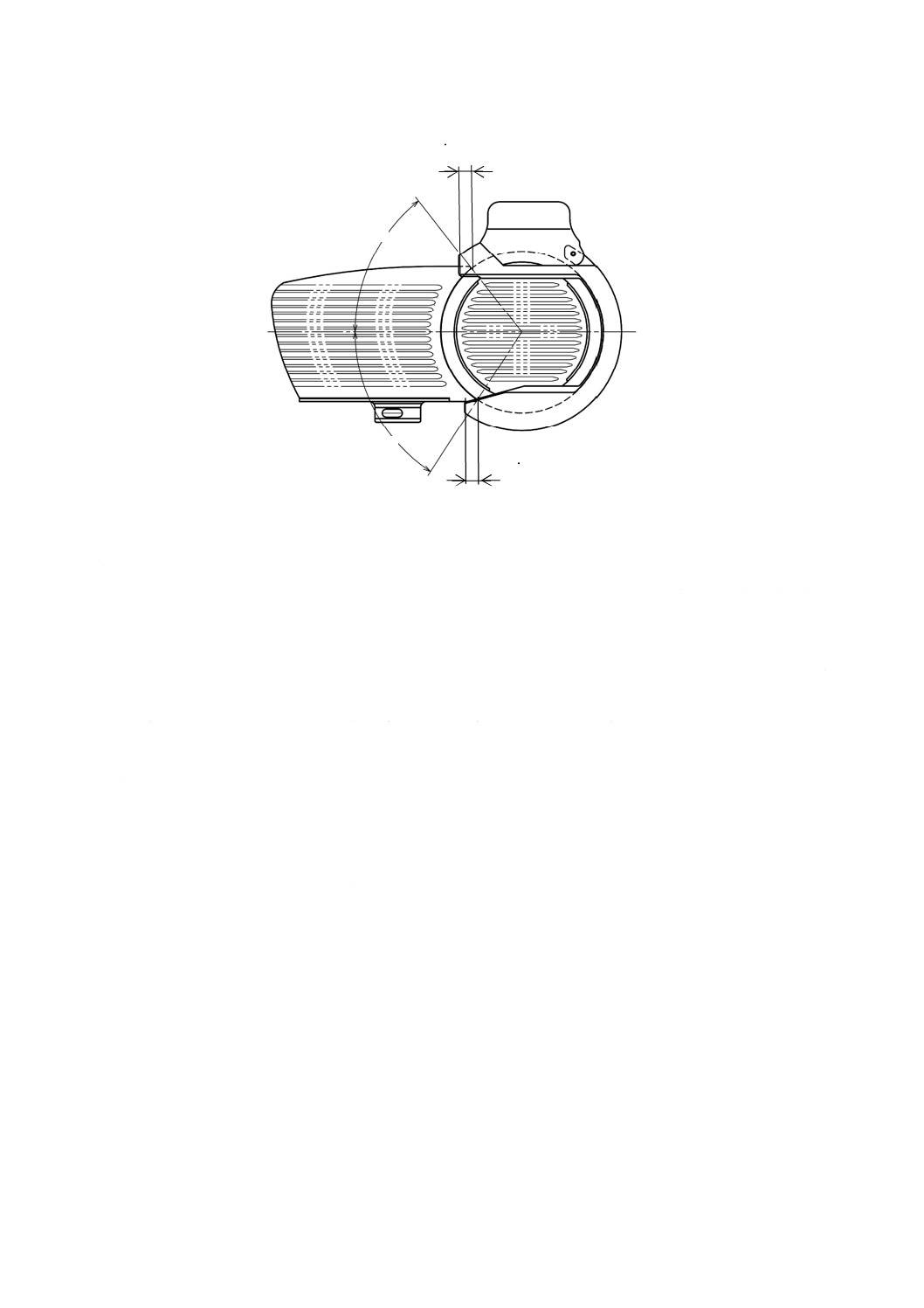

図7−ブレードガードの開放部

c) 食材あて板 食材あて板の構造は,次による。

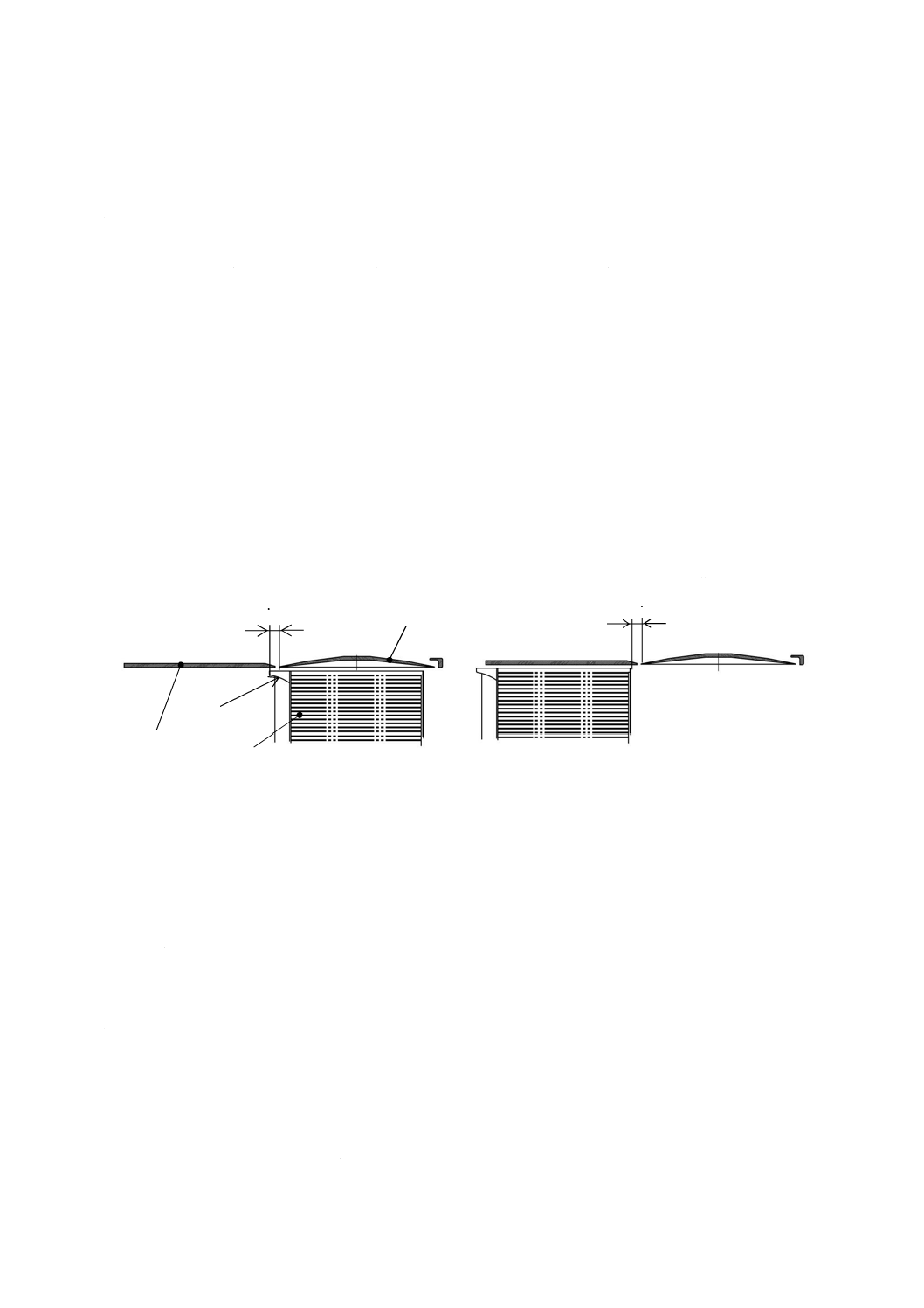

1) ゼロ位置にある食材あて板の端部は,ブレードガードと10 mm以上重なる構造とする(図6参照)。

2) 食材あて板のスライスの厚さ制御がゼロ位置にあるとき,食材あて板と刃先との隙間はいかなる場

合も6 mm以下とする。

3) 食材あて板のスライス厚さ制御がゼロ位置に設定されているとき,食材あて板は,刃先と1 mm以

上重なる構造とする(図8参照)。

4) 食材あて板のスライス厚さ制御がゼロ位置に設定されているとき,食材あて板のどの部分に50 Nの

力を加えても,刃先と重なっている部分が1 mm未満になってはならない(図8参照)。

5) 食材あて板のスライスの厚さ制御は,40 mmを超える厚さに食材を切れない構造とする。

6) 食材あて板は,工具を用いなければ取り外しができない構造とする。

d) スライスサポート スライスサポートの構造は,次による。

1) ブレードガードの一部としての機能をもつスライスサポートを備える場合には,スライスサポート

は調整可能であり,c) の3) 及び4) と同様の要求事項を満たす(図8参照)。

2) スライスサポートは,工具を用いなければ取り外しができない構造とする。

60°max

60°max

10 min

10 min

単位 mm

10

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A−A

B−B

図8−ブレードの周辺部

e) ブレードシャープナ ブレードシャープナの構造は,次による。

1) ブレードシャープナの一般要求事項 ブレードシャープナの一般要求事項は,次による。

1.1) 刃先を覆うブレードカバーを設置した機械のブレードシャープナは,刃先とブレードガードとの

隙間が12 mmを超えて研磨しない構造とする。

1.2) 刃先を覆わないブレードカバーを設置した機械のブレードシャープナは,刃先とブレードガード

との隙間が6 mmを超えて研磨されない構造とする。

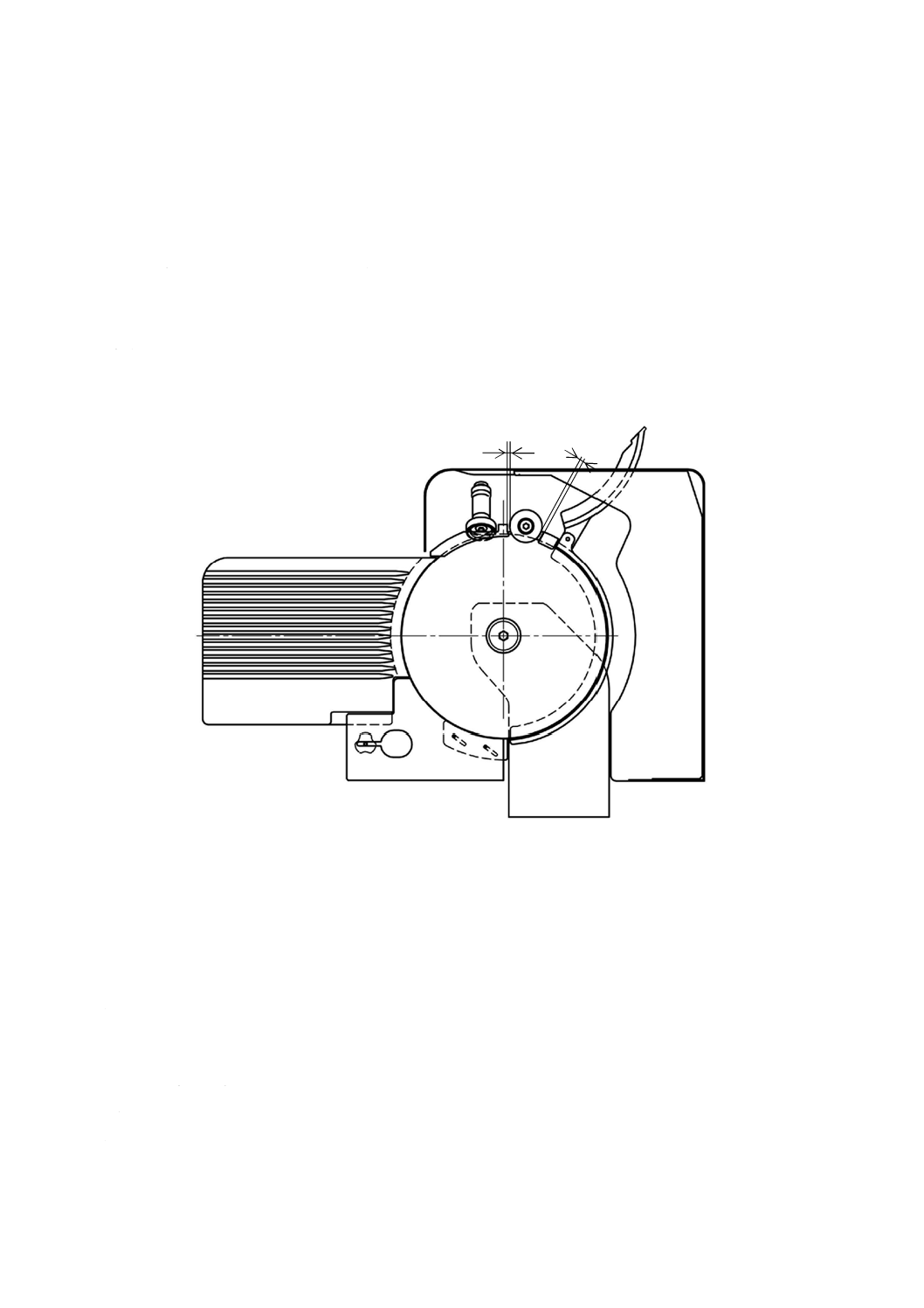

2) 機械に組み込まれたブレードシャープナ 機械に組み込まれたブレードシャープナは,次による。

2.1) ブレードシャープナは,機械の通常利用時にブレードガード又はブレードカバーと同様に刃を確

実に覆う構造とする。

2.2) 刃を研磨する場合,ブレードシャープナのといし前後から露出する刃先は,6 mm以下となる構造

とする(図9参照)。

2.3) 保守・点検及び清掃時にブレードシャープナを取り外した場合の,刃の露出部分のリスク,危害

A

A

B

B

50 N

50 N

6 max

刃先ガード

指ガード

1 min

単位 mm

6 max

6 max

10 min

1 min

11

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回避方法などを取扱説明書に記載する。

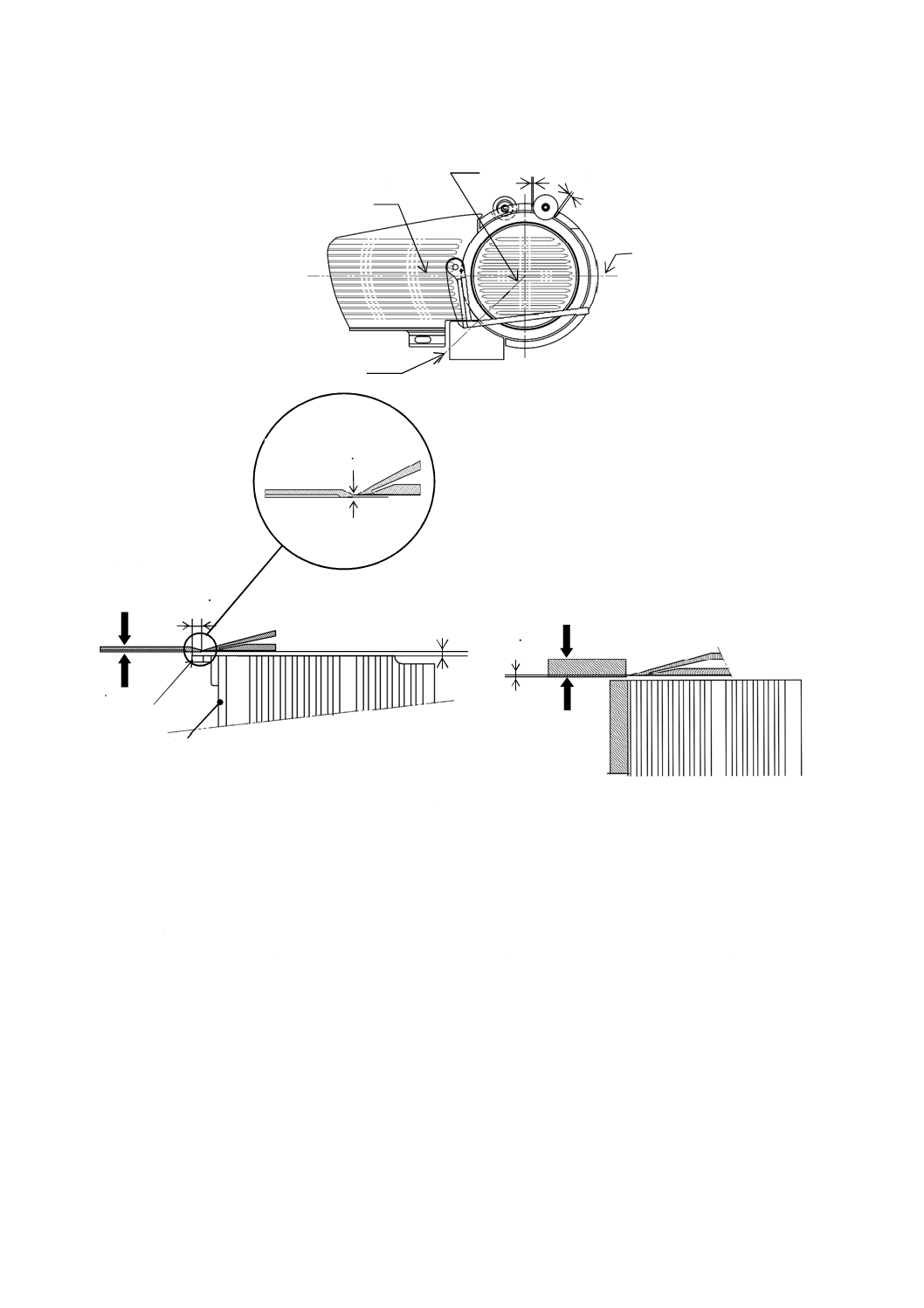

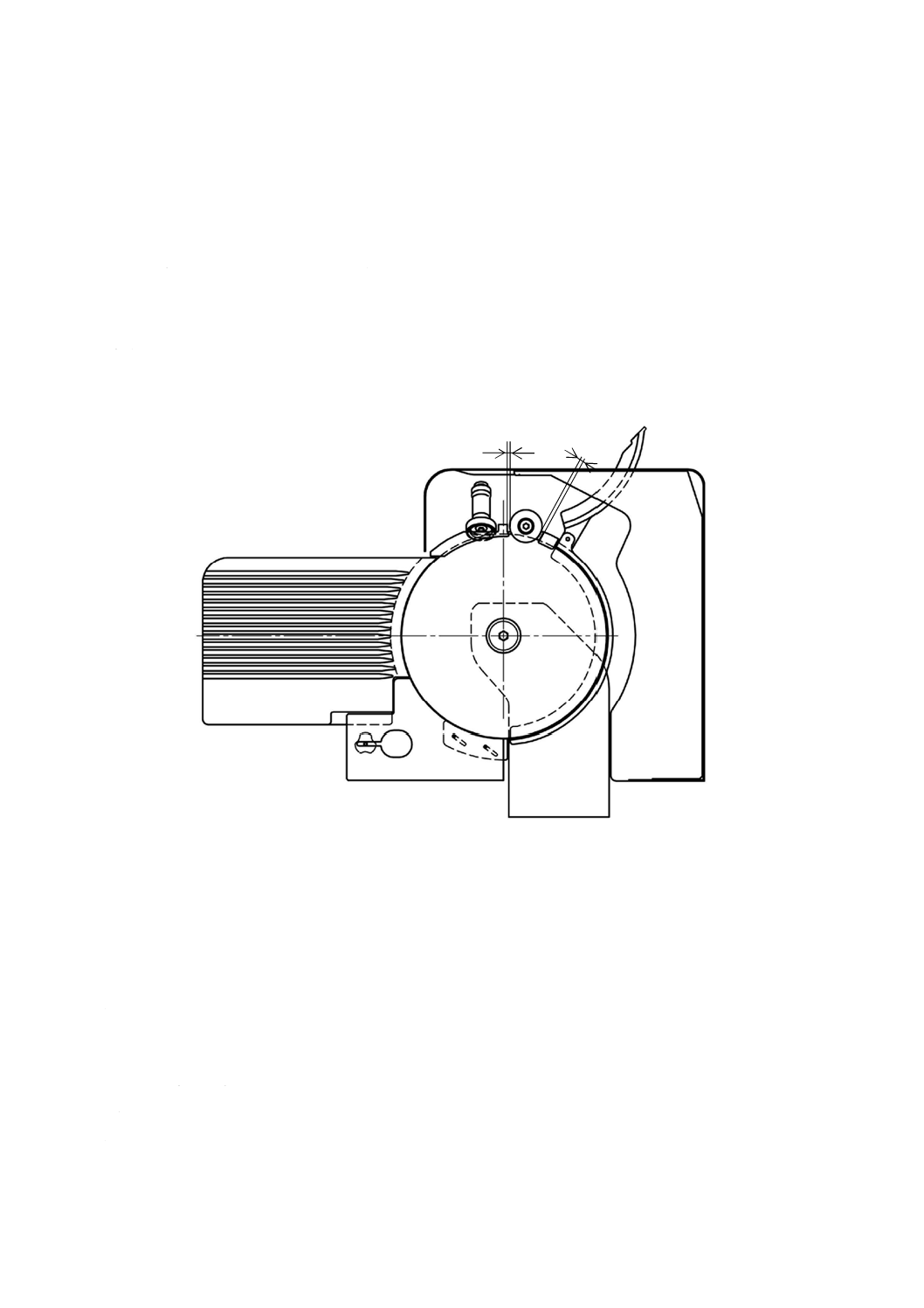

図9−機械に組み込まれたブレードシャープナ

3) 分離型のブレードシャープナ 分離型のブレードシャープナは,次による。

3.1) ブレードシャープナが食材あて板又は食材乗せ台に取り付ける形式の場合,ブレードシャープナ

は刃の露出部を覆うガードが付いた構造とする。

3.2) ブレードシャープナのといし前後から露出する刃先は,6 mm以下となる構造とする(図8参照)。

3.3) ブレードシャープナには,取り付ける機械を容易に判別可能な識別を施す。

3.4) ブレードシャープナは,特定の機械以外設置できない構造とする。

3.5) 目的とする機械専用のブレードシャープナ以外の使用を禁止することを取扱説明書に記載する。

4.1.2.2

ブレード

カッティングブレードの構造は,次による。

a) 保守・点検及び清掃時にカッティングブレードを取り外す場合,移送のためにカッティングブレード

を保持する専用のホルダを機械に備える。

b) カッティングブレードを取り外す場合,作業者は保護手袋を着用し,専用のホルダを用いることを取

扱説明書に記載する。

4.1.2.3

可動部

4.1.2.3.1

食材乗せ台のキャリッジ

食材乗せ台のキャリッジの構造は,次による。

a) 往復運動を行う食材乗せ台のキャリッジ部と機械のく(躯)体との隙間は,下部については指が入ら

ないように6 mm以下とし,左右両端については挟み込み及び押し潰されないように25 mm以上を設

ける(図10参照)。

b) 機械据付け時に作業者が,キャリッジに衝突しないための注意事項を取扱説明書に記載する。

c) キャリッジを固定した状態で研磨操作を行うことが可能な機能を備える。

単位 mm

6 max

6 max

6 max

12

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10−食材乗せ台のキャリッジ

4.1.2.3.2

食材乗せ台

食材乗せ台の構造は,次による。

a) 往復運動を行う食材乗せ台が最も右の位置にあるとき,ブレードのカッティングエッジは,刃先ガー

ドで完全に覆われる構造とする。また,刃先ガードは,ブレードのカッティングエッジよりも10 mm

以上飛び出す構造とする(図8参照)。

b) 刃先ガードとカッティングエッジとの間の隙間は,6 mm以下とする(図8参照)。

c) 手動タイプの場合,食材乗せ台に取り外しができない指ガードを設けることが望ましい。

d) 手動タイプの指ガードの高さは,刃のカッティング部分と同等であり,幅は150 mm以上設けること

が望ましい。

e) 手動タイプの指ガードの角の隅部の半径は,30 mm以下とすることが望ましい。

f)

食材あて板がゼロ位置になければ食材乗せ台を取り外し,又は持ち上げることができない構造とする

ことが望ましい。

g) 食材乗せ台が取り外されているとき,又は持ち上げられているとき,食材あて板はゼロ位置から動か

すことができない構造とすることが望ましい。

h) 機械駆動時に作業位置以外の場所にいる作業者の身体又は身体の一部が稼働する食材乗せ台に接触す

ることを回避するための注意事項を取扱説明書に記載する。

i)

作業位置以外の場所にいる作業者を保護するため,設置時に駆動範囲を囲む距離ガードの設置が望ま

しいことを取扱説明書に記載する。

4.1.2.3.3

ラストスライスデバイス

ラストスライスデバイスを持ち上げるためのハンドルは,加工,清掃などの作業時に保持しやすいよう

に直径30 mm以上のものを設ける(図11参照)。

単位 mm

6 max

25 min

25 min

13

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11−ラストスライスデバイスのハンドル

4.1.2.4

予期しない起動

起動及び再起動については,JIS B 9700の6.2.11.3(機構の起動又は停止)及びJIS B 9705-1の5.2.3(起

動/再起動機能)の要求事項を適用する。

4.1.2.5

カッティングブレードの停止時間

停止ボタンを押したとき,又はインタロック付きガードが安全位置から離れた場合,ブレードは4秒以

内で停止する構造とする。ブレードを停止させるための方法の一つにブレーキモータの採用がある。

4.1.2.6

電源ケーブル

電源ケーブルが作業者の作業範囲に侵入しないように,配置に関する注意事項を取扱説明書に記載する。

4.1.2.7

安定性の欠如

安定性の欠如に対する保護方策は,次による。

a) 作業時にも安定する構造とする。

b) 安定した作業に必要な設置場所に関する注意事項を取扱説明書に記載する。

4.1.2.8

電気的危険源

4.1.2.8.1

一般

充電部,制御盤及び電気機械設備に対する保護方策は,JIS B 9960-1が規定する要求事項による。

4.1.2.8.2

保護等級

保護等級による保護方策は,次による。

a) IPX5の完全密閉式ハウジング内で使用する電気コンポーネントの保護等級は,少なくともJIS C 0920

のIP33とする。

b) 水がかかるおそれのある制御装置,外付けモータなどの電気装置の保護等級は,少なくともJIS C 0920

のIP55とする。

4.1.2.8.3

電動機

経年劣化を生じた不適切な電動機の継続使用を防止するため,電動機の適切性確認の方法及び耐用年数

に関する注意事項を取扱説明書に記載する。

単位 mm

30 max

14

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.2.8.4

運転ランプ

ブレードの動作状態を示す視覚表示ユニットを設ける。視覚表示ユニットについては,JIS B 9700の6.2.8

(人間工学原則の遵守)及びJIS B 9960-1の10.3(表示灯及び表示器)の要求事項を適用する。

4.1.3

衛生要求事項

衛生面の構造に対する保護方策は,次による。

a) 4.1.1.3.1,4.1.1.3.2及び4.1.1.3.4の危険源に対する保護方策については,JIS B 9650-2の箇条6(衛生

リスク低減のための衛生要求事項及び保護方策)の要求事項を適用する。

b) 機械を設置する床面と機械とに隙間がある場合,容易に清掃可能及び清浄性の確認が可能な間隔を設

ける。

4.1.4

安全及び衛生要求事項の検証

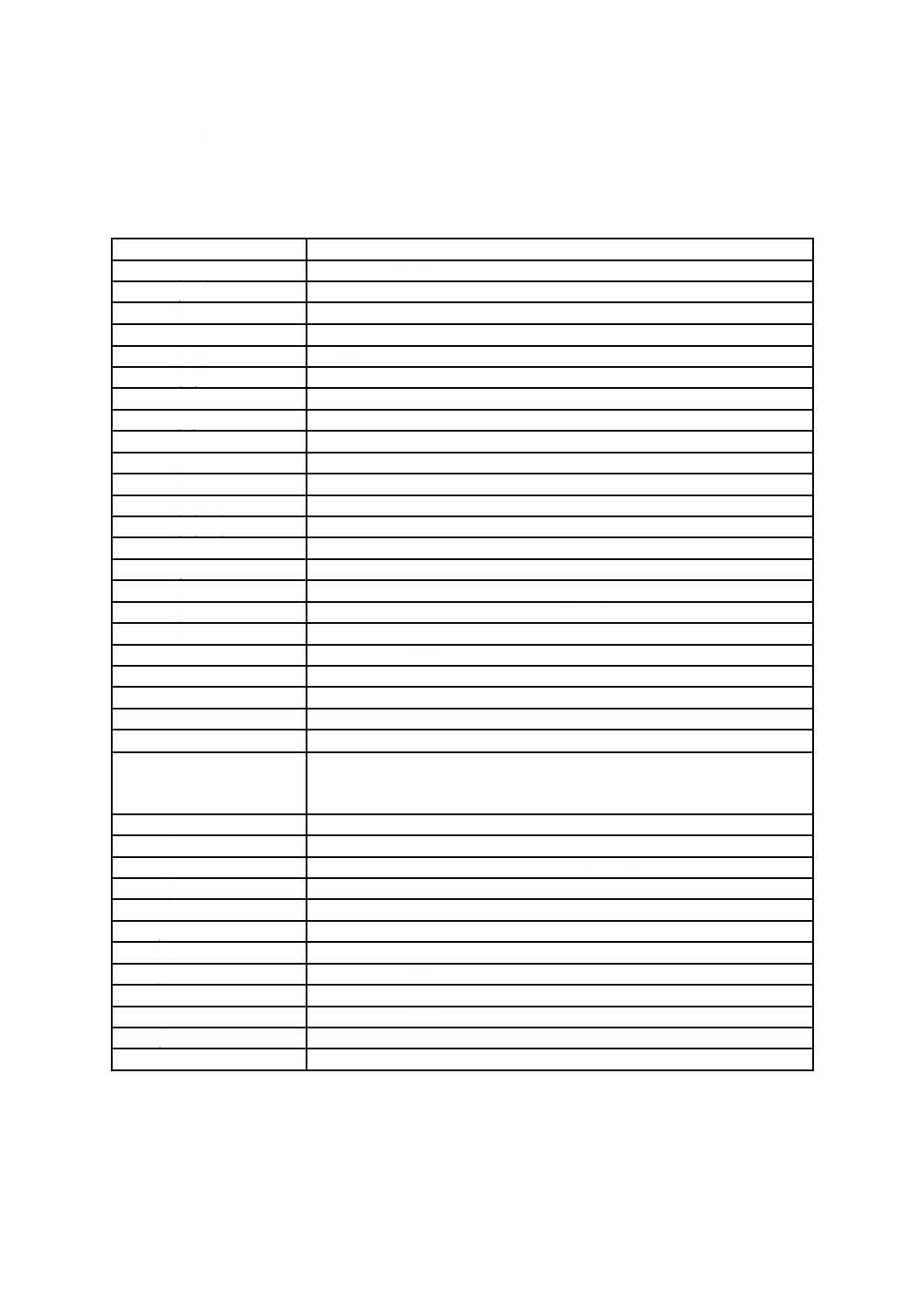

安全及び衛生要求事項に従っていることを確認するための検証方法は,表1による。

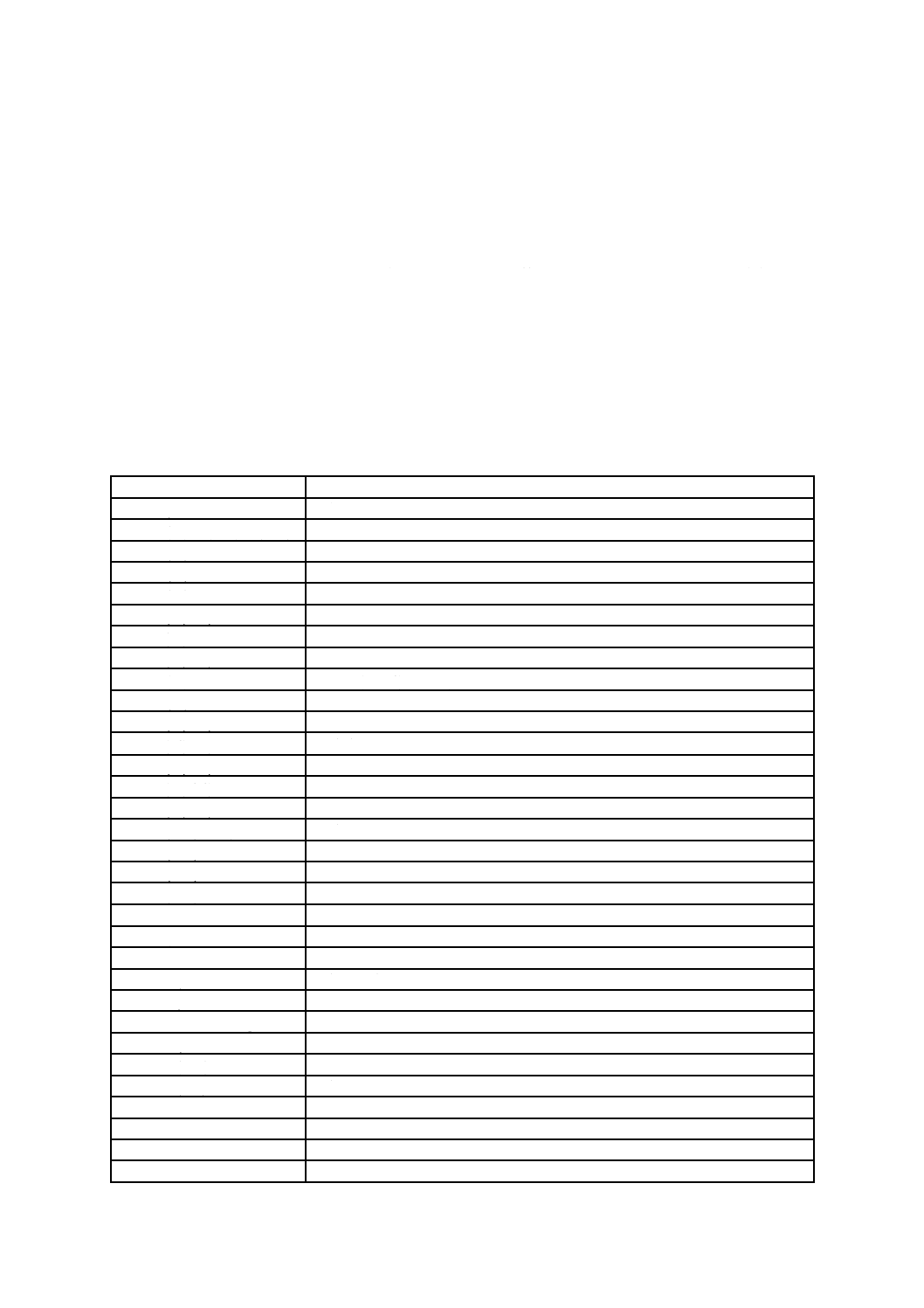

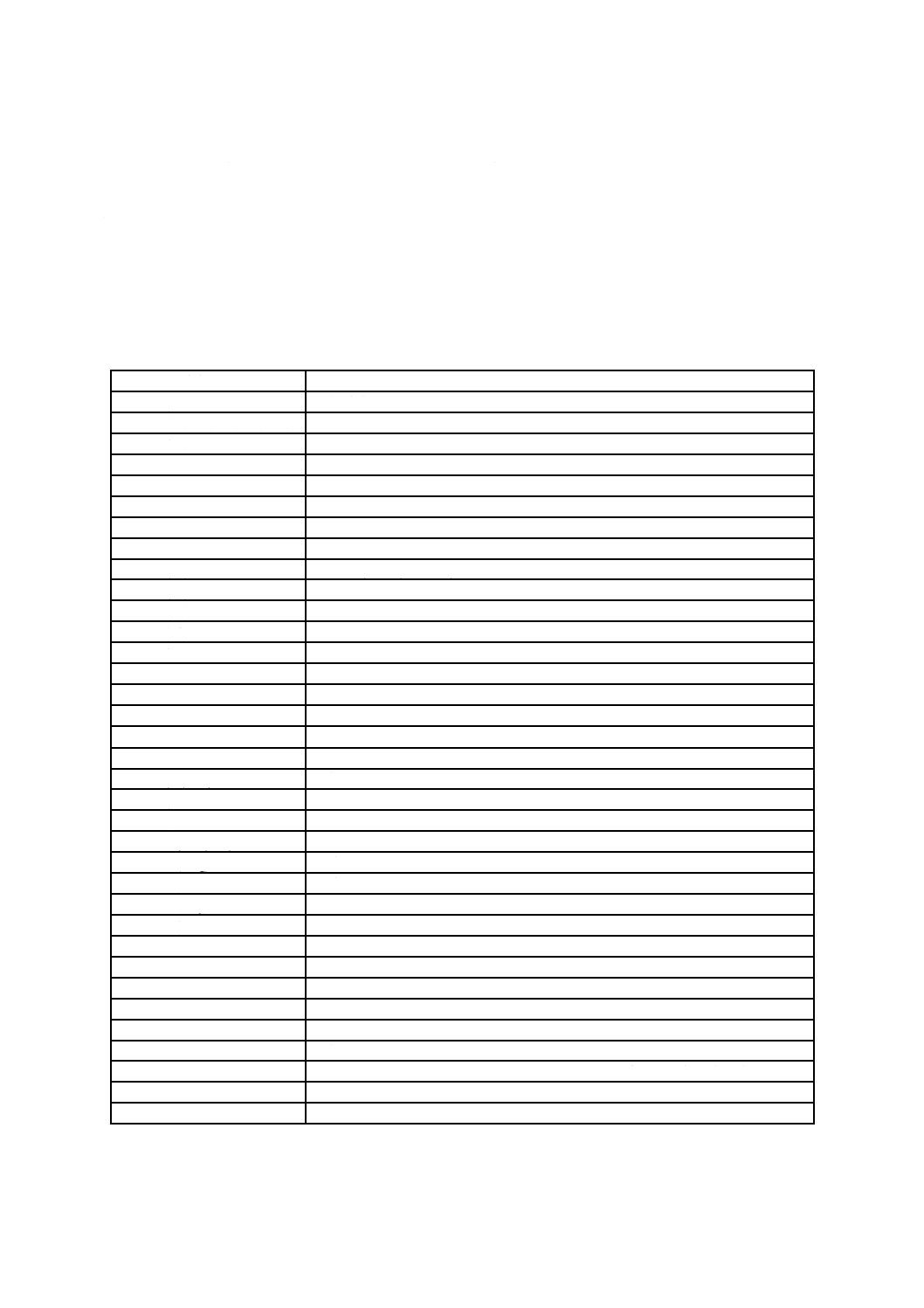

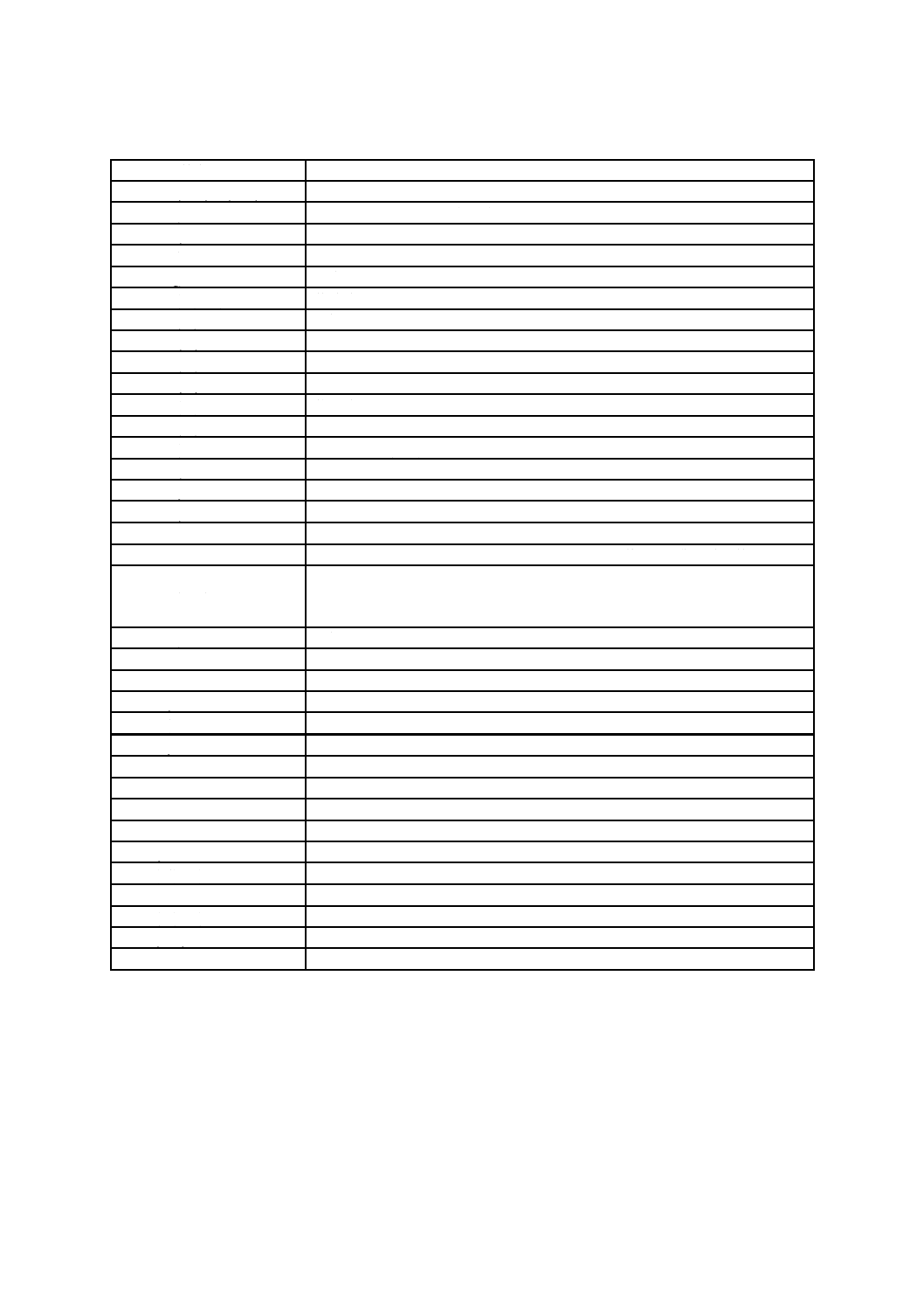

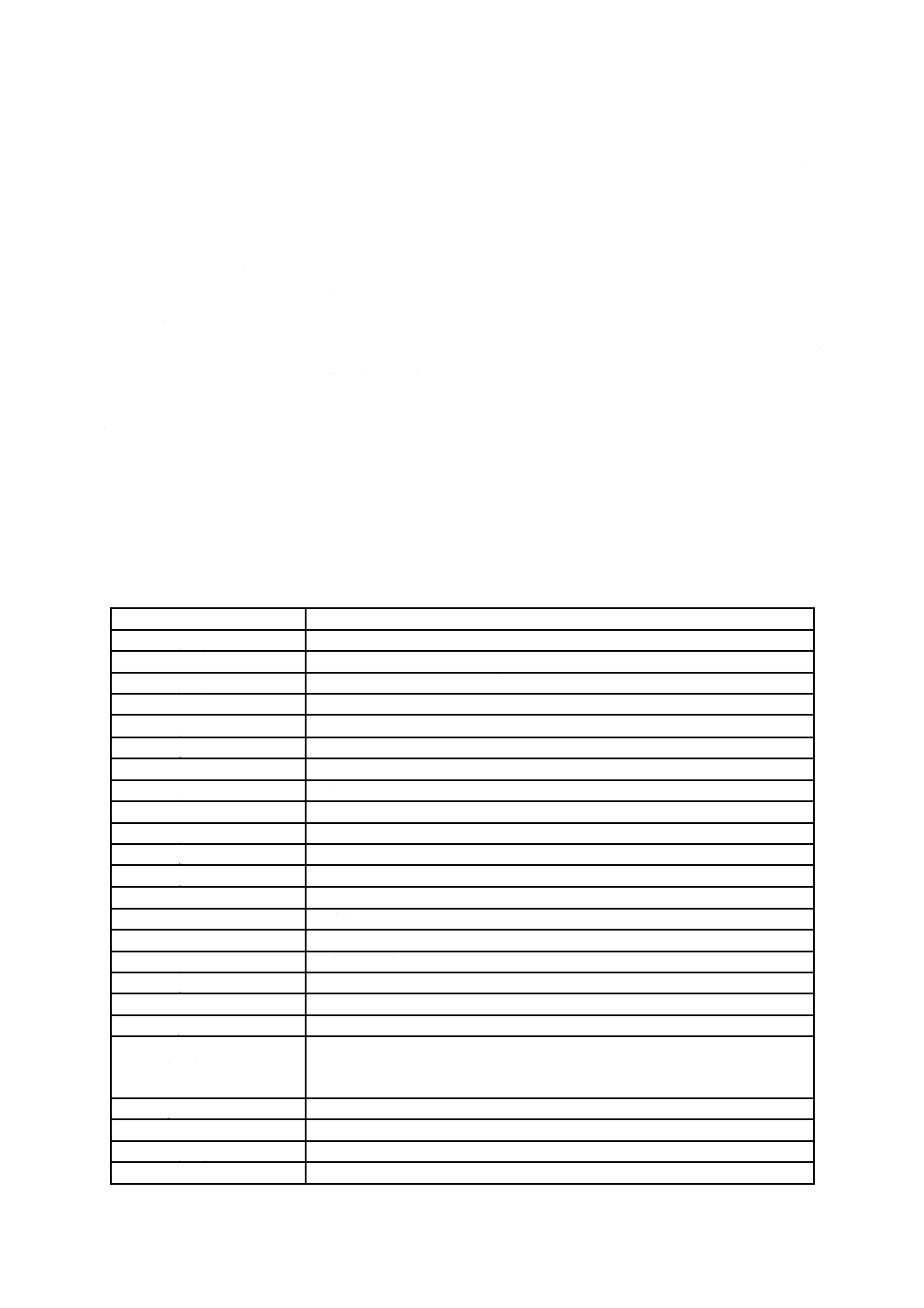

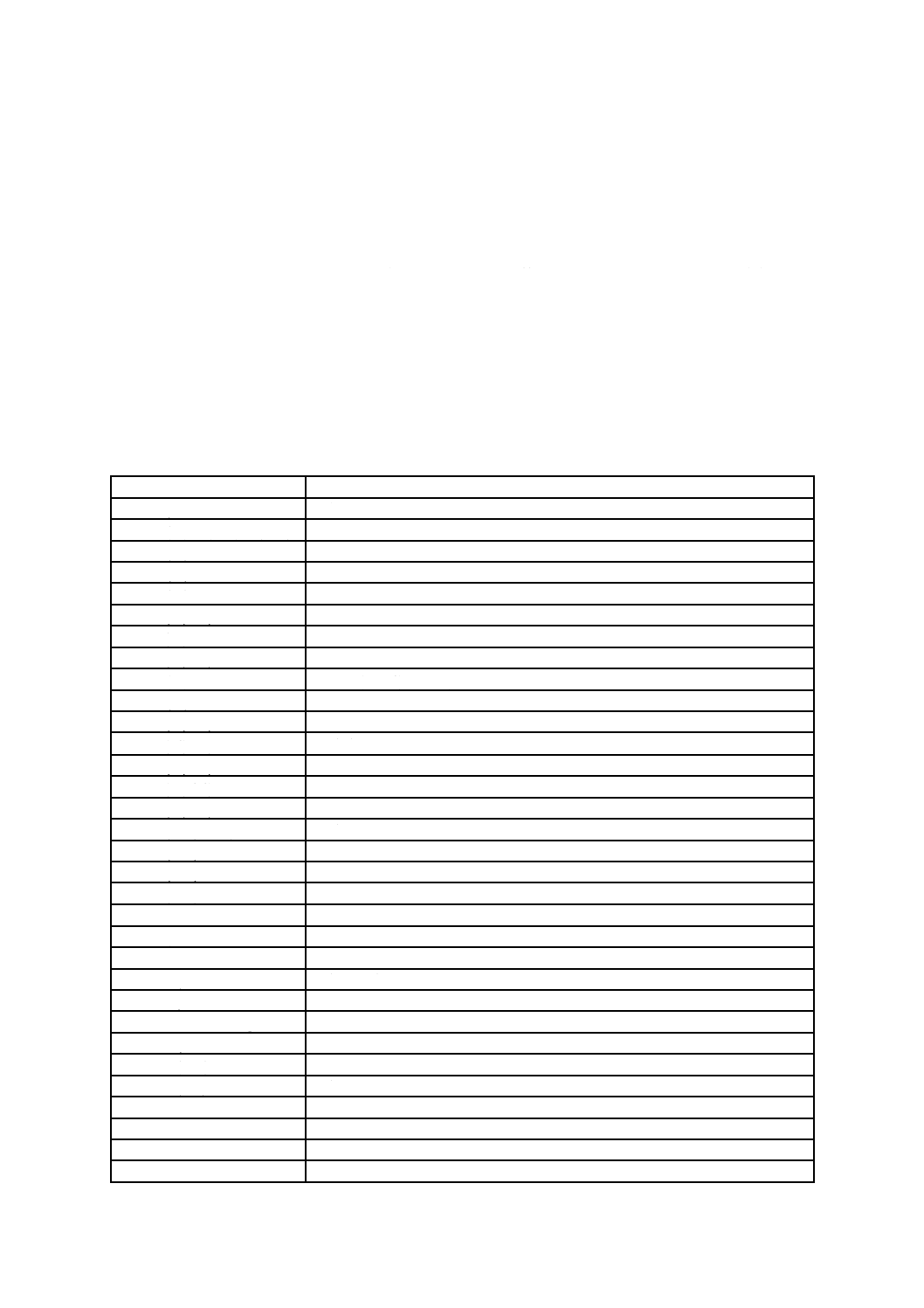

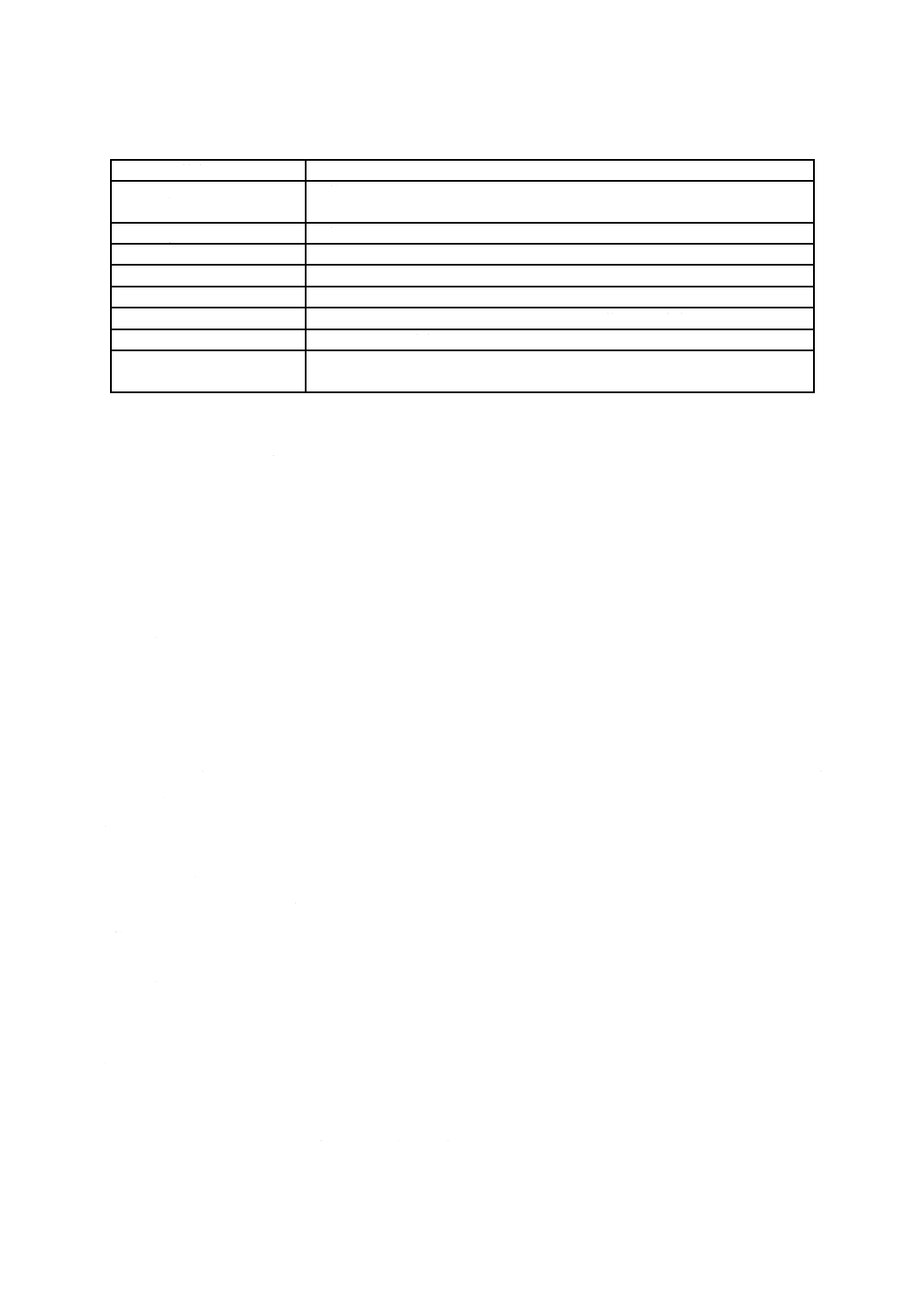

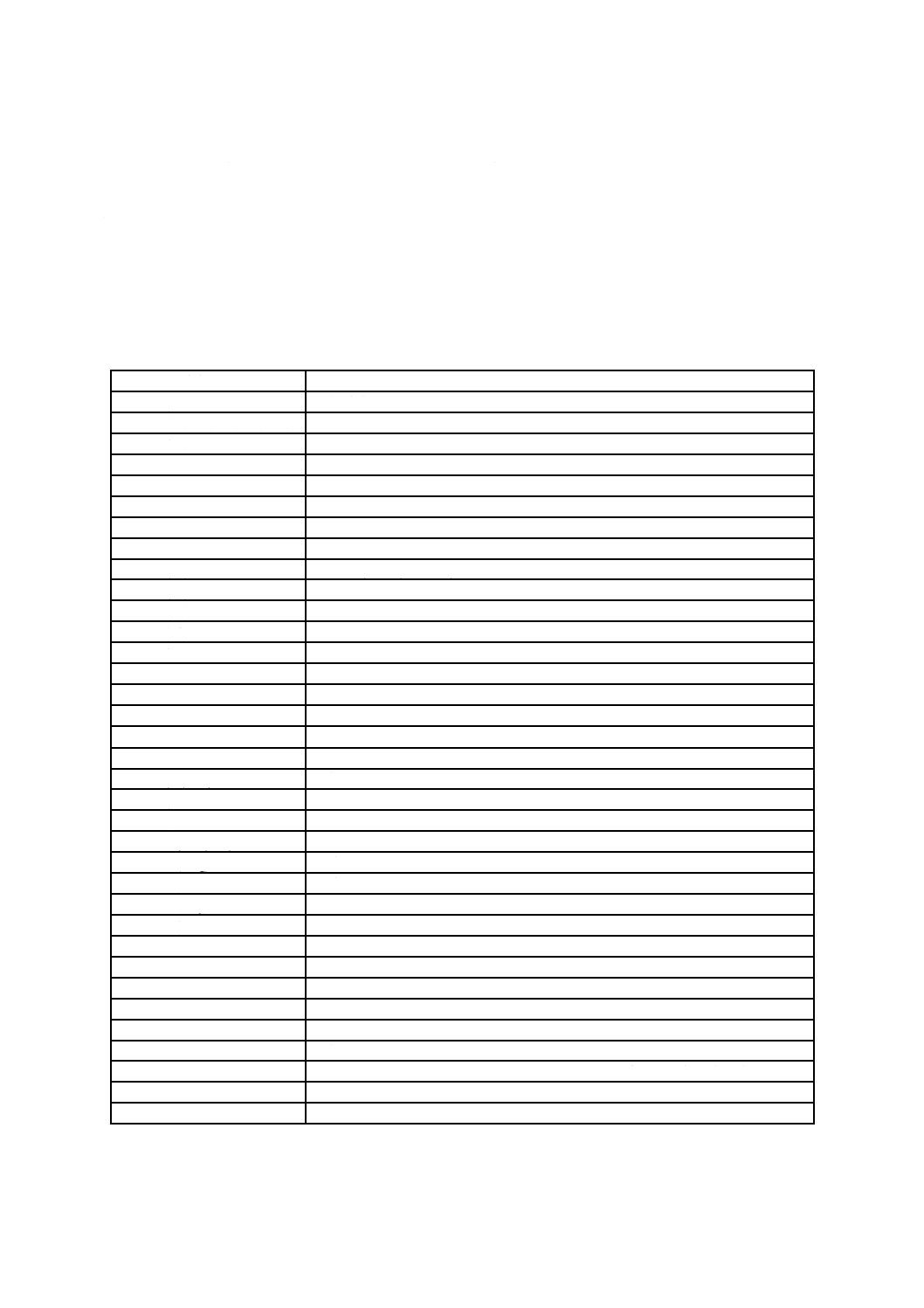

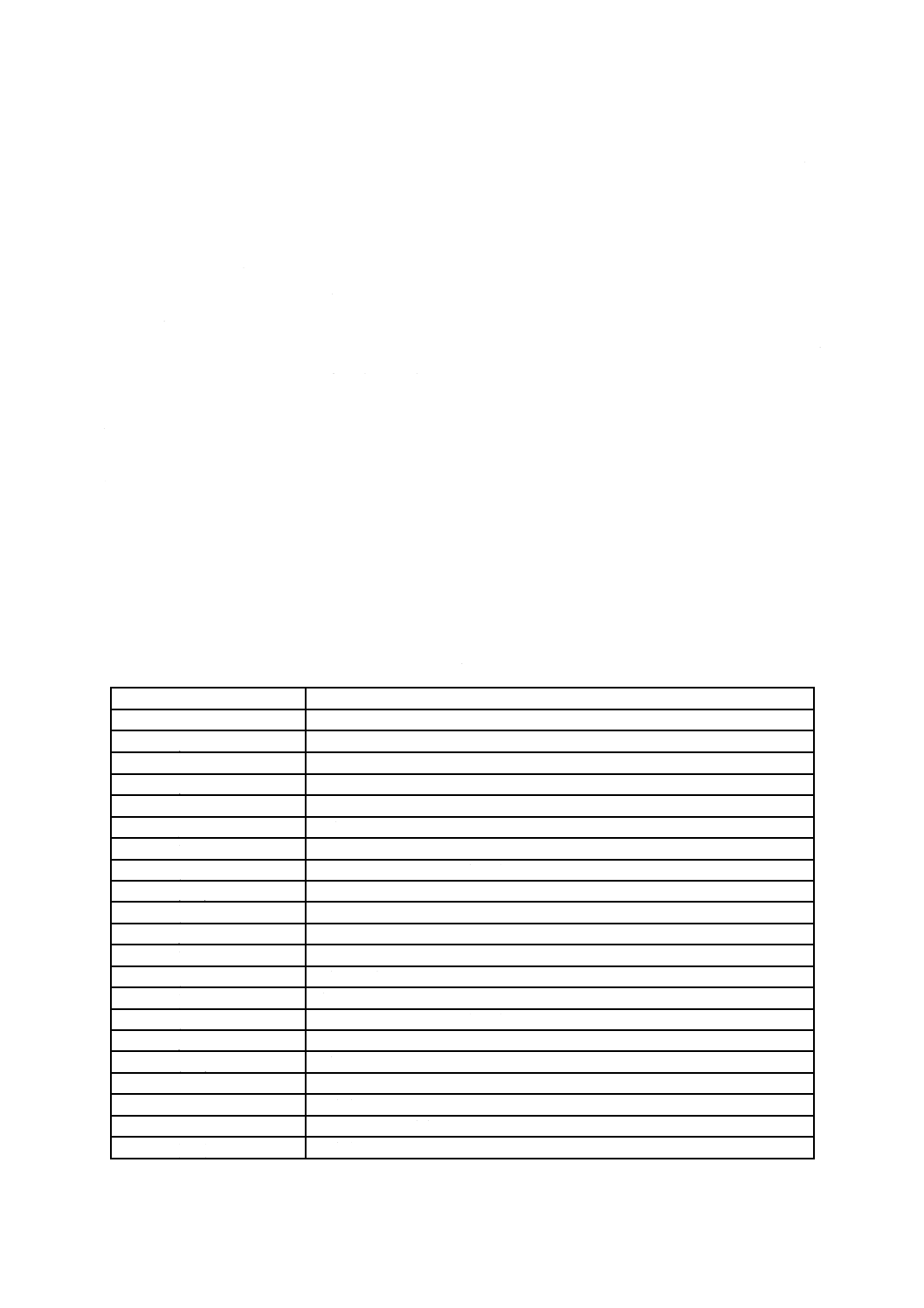

表1−検証方法

箇条番号

検証方法

4.1.2.1 a)

外観検査

4.1.2.1 b) 1),4)〜6),8)〜9)

測定

4.1.2.1 b) 2)

試験

4.1.2.1 b) 3)

外観検査

4.1.2.1 b) 7)

JIS B 9705-1に基づく制御回路の確認

4.1.2.1 c) 1)〜3)

測定

4.1.2.1 c) 4)

試験

4.1.2.1 c) 5)〜6)

構造確認

4.1.2.1 d) 1)

4.1.2.1 c) の3) 及び4) 検証方法参照

4.1.2.1 d) 2)

構造確認

4.1.2.1 e) 1) 1.1)

測定

4.1.2.1 e) 1) 1.2)

構造確認

4.1.2.1 e) 2) 2.1)

構造確認

4.1.2.1 e) 2) 2.2)

測定

4.1.2.1 e) 2) 2.3)

取扱説明書確認

4.1.2.1 3) 3.1),3.4)

構造確認

4.1.2.1 3) 3.2)

測定

4.1.2.1 3) 3.3)

構造確認

4.1.2.1 3) 3.5)

取扱説明書確認

4.1.2.2 a)

構造確認

4.1.2.2 b)

取扱説明書確認

4.1.2.3.1 a)

測定

4.1.2.3.1 b)

取扱説明書確認

4.1.2.3.1 c)

構造確認

4.1.2.3.2 a),c),f),g)

構造確認

4.1.2.3.2 b)

構造確認及び測定

4.1.2.3.2 d),e)

測定

4.1.2.3.2 h),i)

取扱説明書確認

4.1.2.3.3

構造確認及び測定

4.1.2.4

JIS B 9700の6.2.11.3及びJIS B 9705-1の5.2.3に基づく制御回路の検証

4.1.2.5

測定

4.1.2.6

取扱説明書確認

15

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−検証方法(続き)

箇条番号

検証方法

4.1.2.7 a)

計算又は機械を設置した平面を10°に傾けた試験。稼働する附属品は最も不安

定な状態でも,動かないことを確認。

4.1.2.7 b)

取扱説明書確認

4.1.2.8.1

JIS B 9960-1の箇条18(検証)に基づく検証

4.1.2.8.2

構造確認

4.1.2.8.3

取扱説明書確認

4.1.2.8.4

JIS B 9700の6.2.8及びJIS B 9960-1の10.3に基づく構造確認

4.1.3

JIS B 9650-2の箇条7(衛生手段の検証)に基づく検証

4.1.5

JIS B 9700の6.4(使用上の情報),JIS B 9650-1の箇条8(取扱説明書),JIS B

9650-2の6.9.2(取扱説明書)に基づく検証

4.1.5

使用上の情報

使用上の情報は,JIS B 9700の6.4による。さらに,取扱説明書は,JIS B 9650-1の箇条8及びJIS B 9650-2

の6.9.2による。

4.2

ミートスライサ

4.2.1

ミートスライサの危険源

4.2.1.1

機械的危険源

機械的危険源は,次による。

a) 切断部 切断部は,次による。

1) ブレード周囲 操作中,保守・点検中及び清掃中に作業者が手指又は腕に切傷を負う危険がある(図

12参照)。

2) ブレードシャープナ ブレードシャープナによる刃の研磨によって,ブレードガードと刃先との隙

間が拡大,及びブレードシャープナ取付部における刃先の露出によって,作業者が手指又は腕に切

傷を負う危険がある。

3) ブレード 清掃時に行うブレードの脱着,運搬及び洗浄などの作業中に作業者が手指又は腕に切傷

を負う危険がある(図12参照)。

b) 可動部 可動部は,次による。

1) 肉乗せ台 機械稼働中に作業者が,肉乗せ台と衝突,又は突起部に衣類が引っかかる危険がある(図

12参照)。

2) 肉乗せ台のキャリッジ 機械稼働中に作業者が,往復運動部へ手指を挟む危険がある。

3) 肉乗せ台のローラ部 機械稼働中にローラ部が外れてブレードと接触し,破損した破片が飛び散る

ことによって,作業者が負傷する危険がある(図12参照)。

4) ブレードの軸 機械稼働中に作業者が,ブレードの軸に手指が巻き込まれる危険がある。

5) 肉乗せ台のロッド部及びフレーム 機械稼働中に作業者が,肉乗せ台のロッド部とフレームとの隙

間に手を挟む危険がある。

c) 肉乗せ台の検出器 肉乗せ台の停止位置の検出を行うセンサの位置ずれによって刃先が露出し,作業

者が手指に切傷を負う危険がある。

d) 予期しない起動 電力中断後の復帰,又は保護ガードが安全位置に復帰した場合,機械が自動的に起

動することによって,作業者が危害を負う危険がある。

16

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) ブレードの停止時間 停止スイッチ,又は保護ガードが安全位置から移動した場合,慣性によって動

き続けることで,作業者が危害を負う危険がある。

f)

電源ケーブル ケーブルにつまずき,作業者が転倒する危険がある。

g) 安定性の欠如 不適切な設置,又は制限質量を超えた食材を乗せることに伴い発生する機械稼働時の

機械の揺れによって,作業者が機械と衝突する危険がある。また,機械設置時に機械が転倒する危険

がある。

4.2.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部へ接触し感電する危険がある。

b) 感電保護 不適切な感電保護によって短絡などの故障が生じた場合,作業者が露出導電部に接触し感

電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

d) 電動機 3相電動機の経年劣化に基づく単相運転によって加熱され,作業者の火傷又は火災などの危

険がある。

e) 運転ランプ 通電時及び機械稼働時に関する表示の不備によって,作業者が切傷,打撲,感電などの

傷害を負う危険がある。

17

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

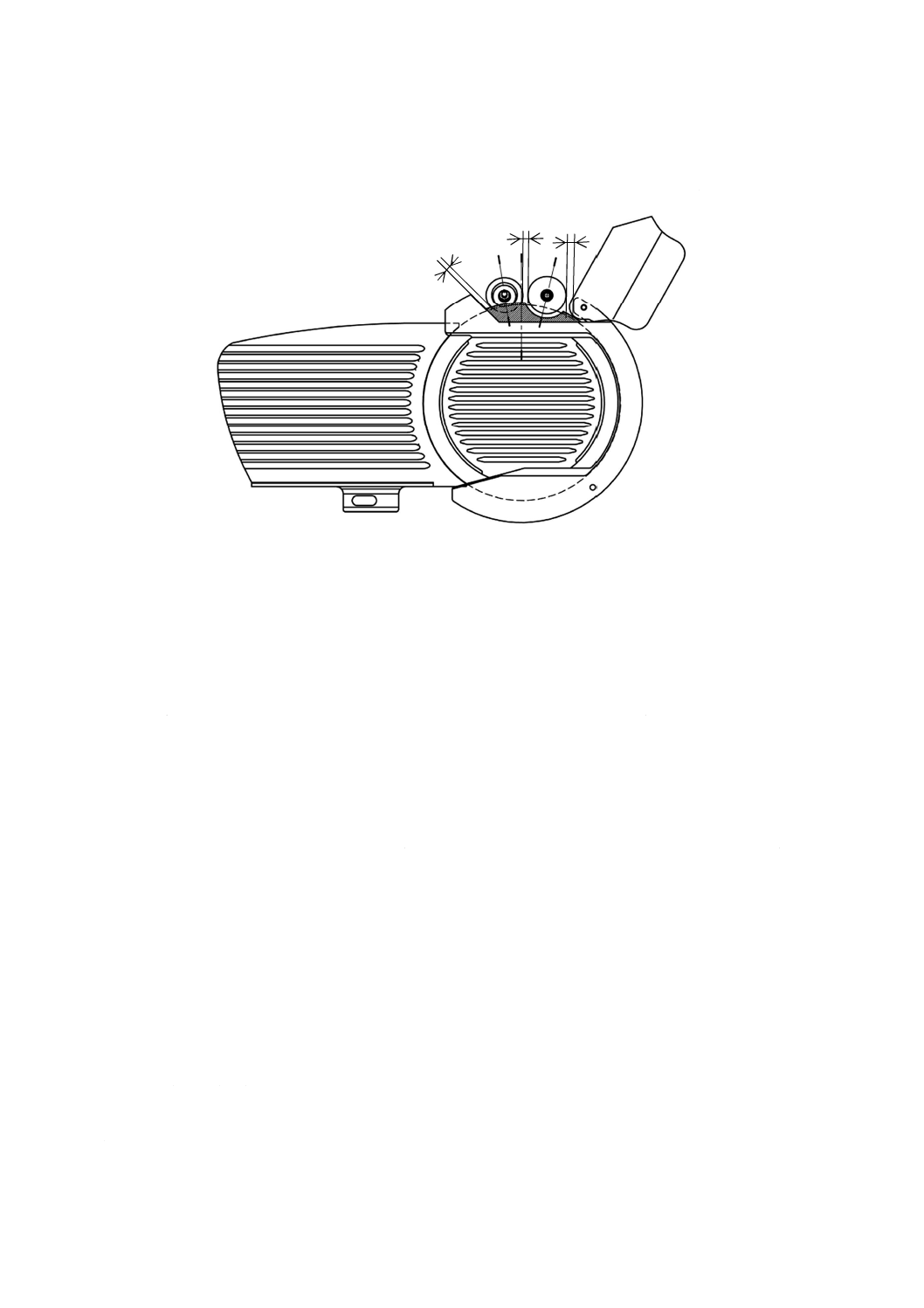

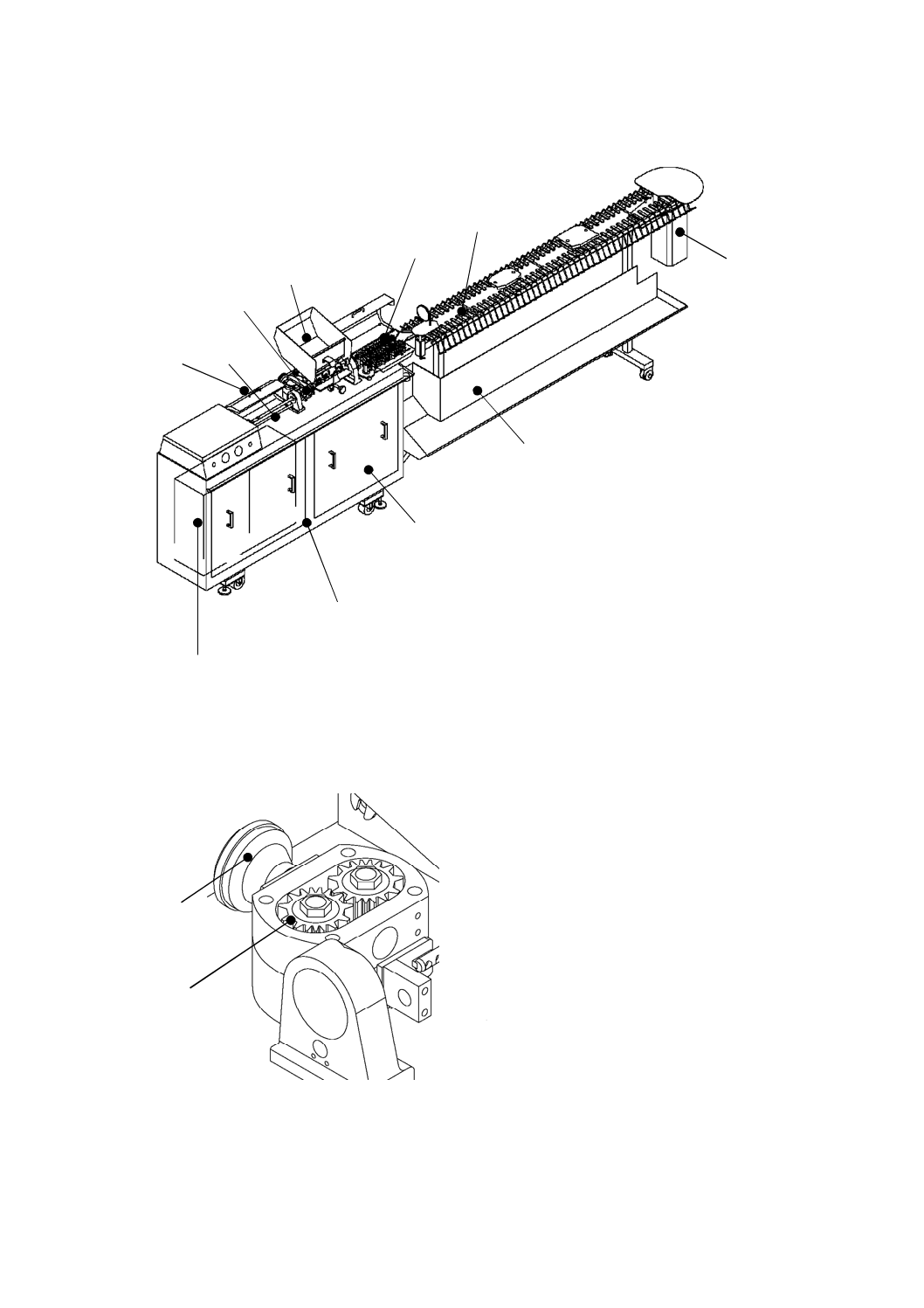

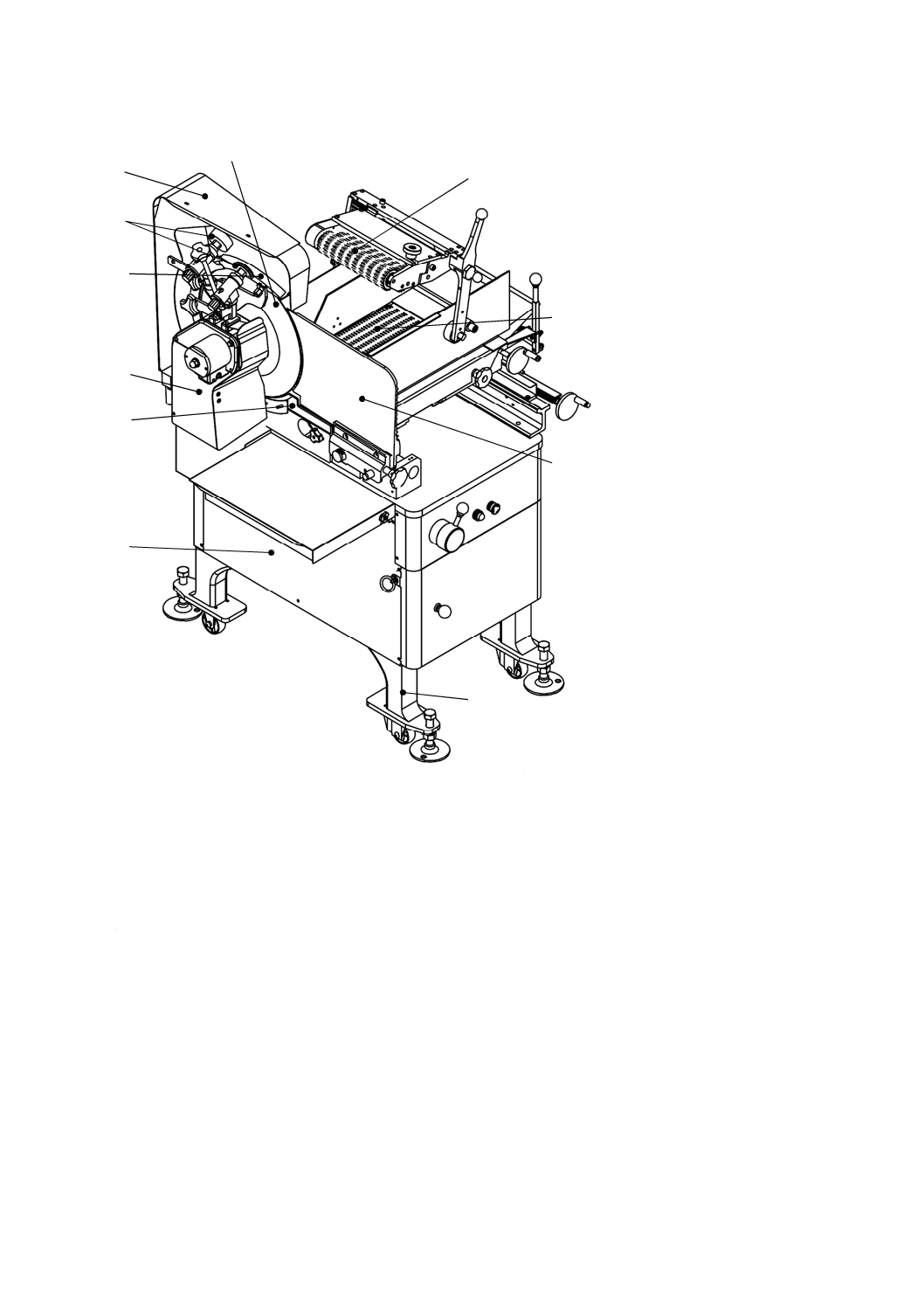

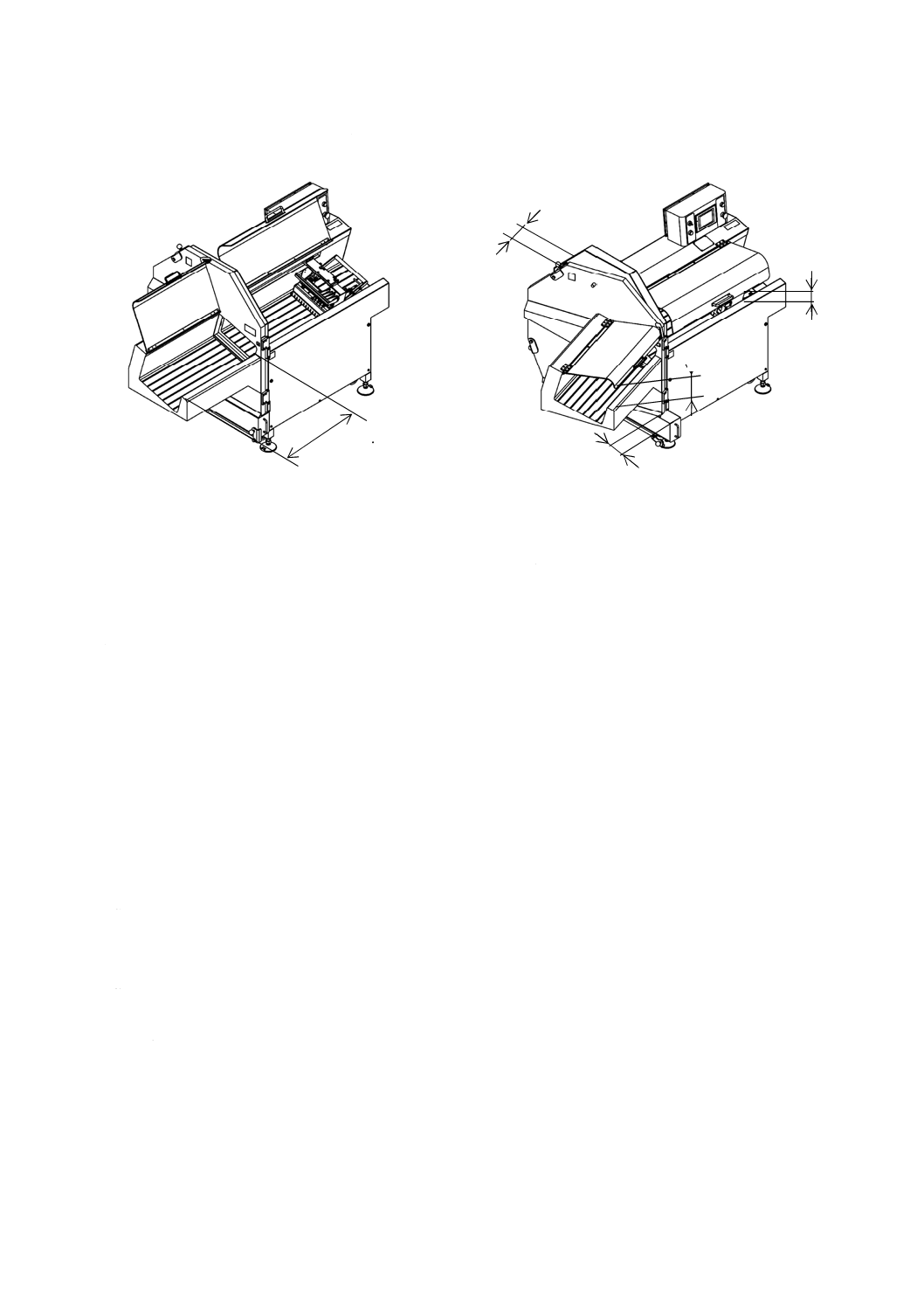

1 ブレード

2 飛散防止カバー

3 ブレードシャープナ

4 ブレードガード

5 刃物台

6 スライスサポート

7 マシンハウジング

8 ローラ

9 肉乗せ台

10 食材あて板

11 脚

図12−ミートスライサ及び各部の例

4.2.1.3

衛生的危険源

4.2.1.3.1

機械の衛生区域

機械の衛生区域の主な分類は,次による(図13参照)。

a) 食品接触部 食品接触部は,次による。

1) ブレード:全面

2) ブレードガード:ブレード側の面

3) 食材あて板:両側

4) ブレードカバー:食材に露出される側の面

5) スライスサポート:全面

6) 肉乗せ台:食材を乗せる上面及び側面

7) ローラ(肉乗せ台):全面

8) 刃先ガード:食材あて板側の面

9) 指ガード:食材側の面

10) マシンハウジング:スライス食材を受ける面

1

2

3

4

5

6

7

9

10

11

8

18

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11) モータハウジング:上面及びスライス食材を受ける側の面

12) ブレードシャープナ:といし及びブレードに隣接する部品面

b) 食品飛散部(食品非接触部) 食品飛散部は,次による。

1) ブレードガード:ブレードの外側

2) ブレードカバー:ブレード側

3) ロッド(肉乗せ台):全面

4) 刃先ガード:食材あて板側以外の面

5) 指ガード:食材側以外の面

6) マシンハウジング:スライス食材を受ける面以外の上面及び両側面

7) モータハウジング:スライス食材を受ける面以外の側面

8) ブレードシャープナ:ガード及びカバーの外側

c) 食品非接触部 食品非接触部は,次による。

1) マシンハウジング:前面

2) モータハウジング:後面

3) 肉乗せ台:裏側

4) 肉乗せ台のキャリッジ:全面

5) 電源ケーブル:全面

6) 脚:全面

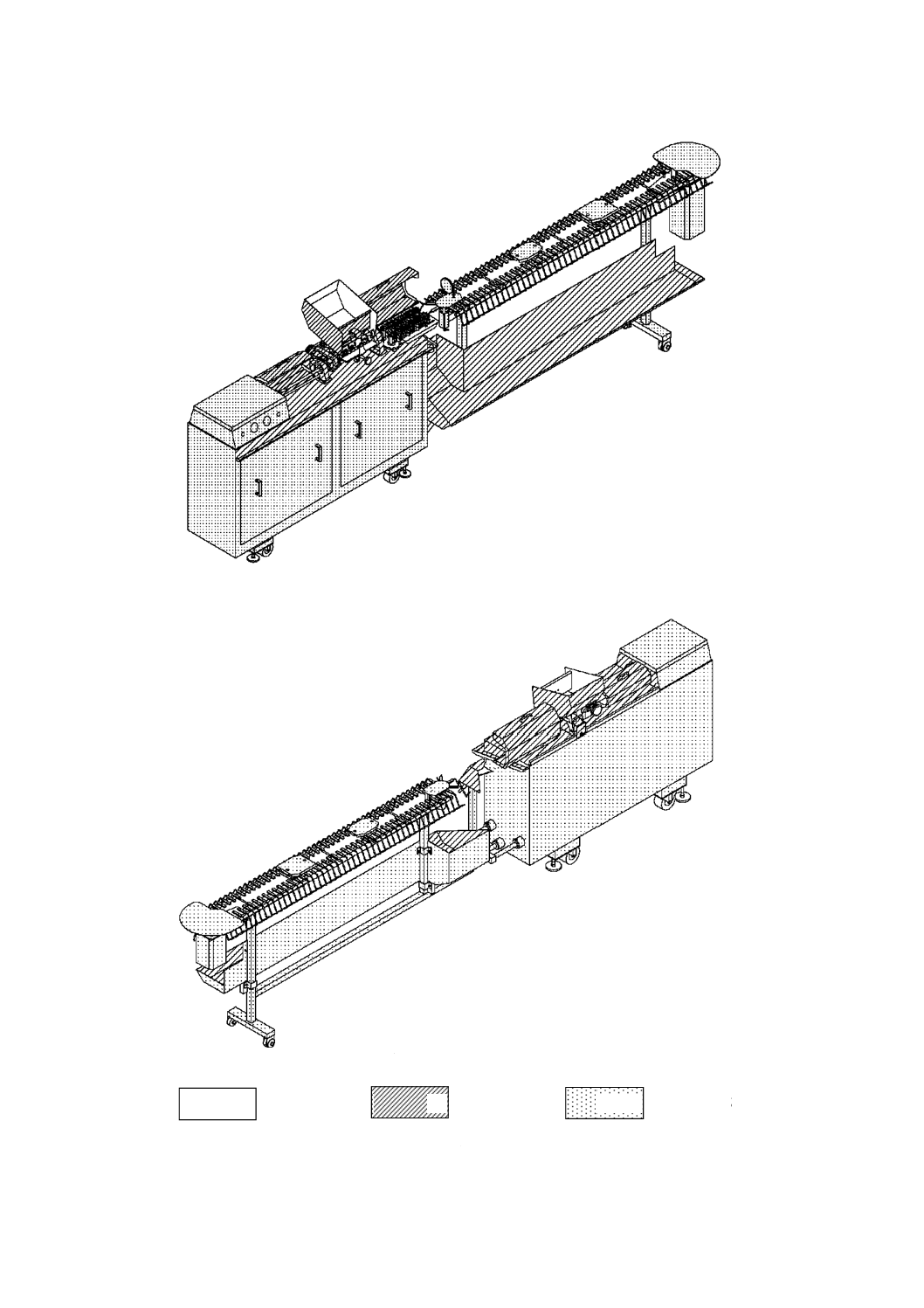

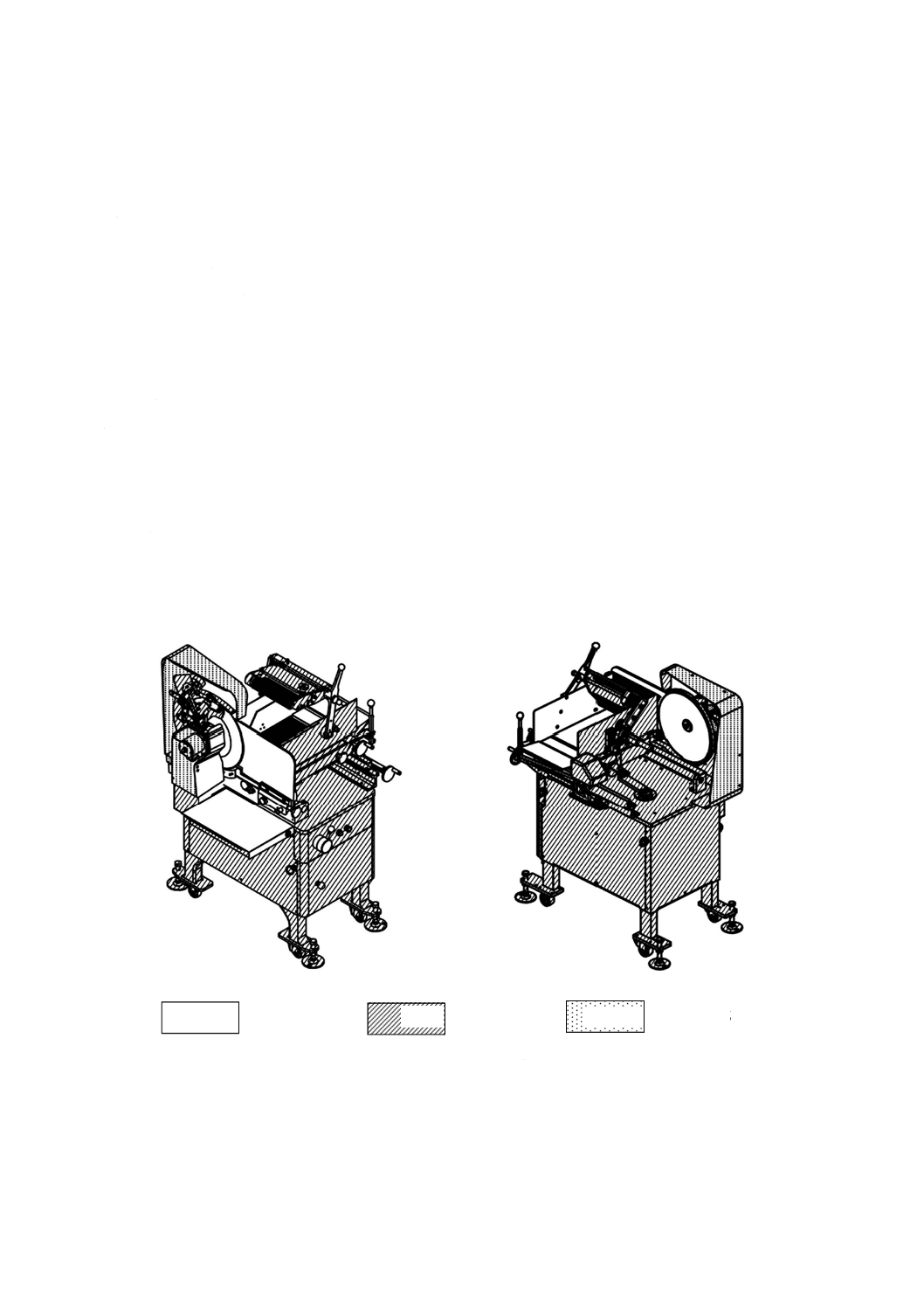

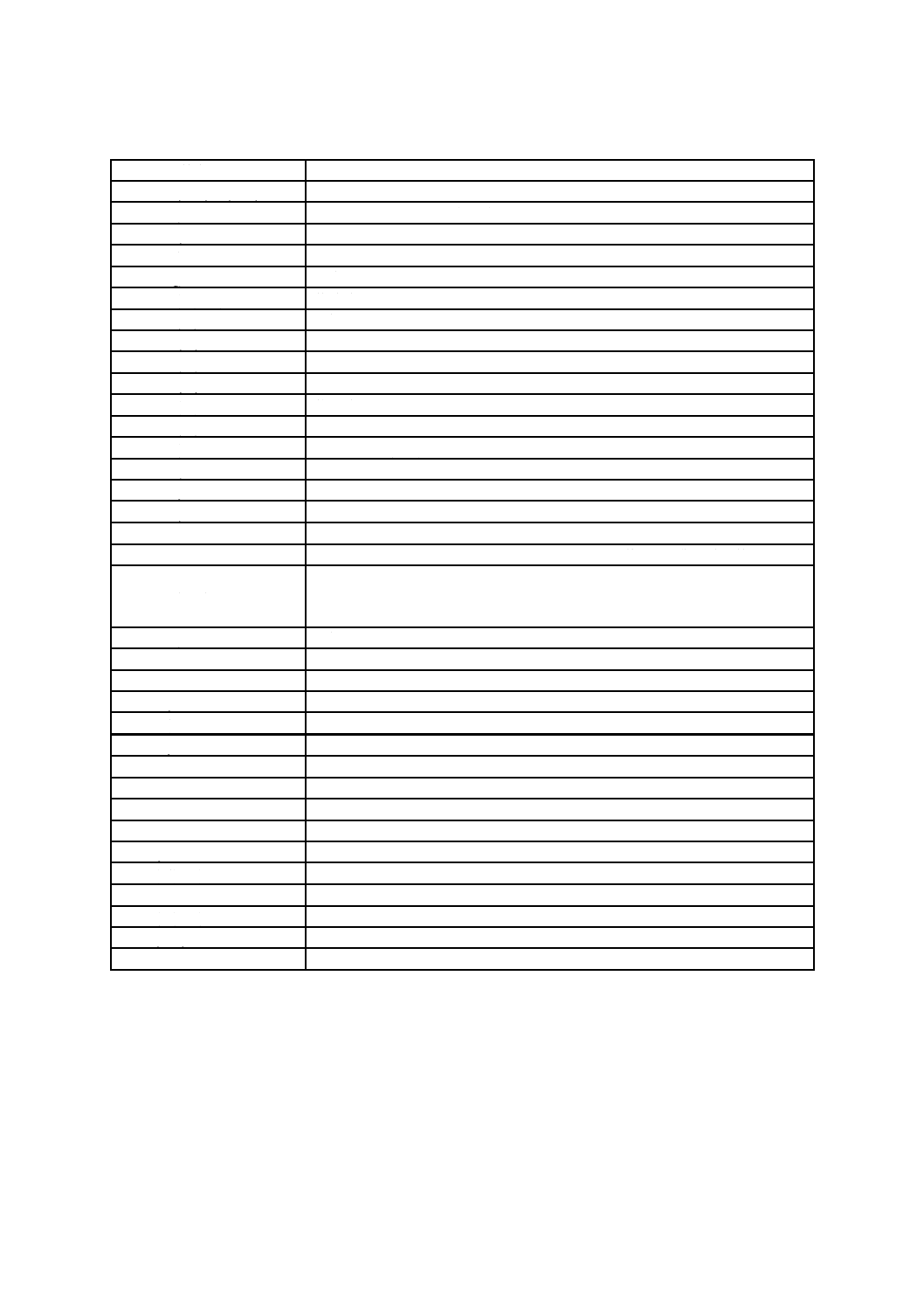

a) ブレード側

b) 肉乗せ台側

食品接触部 食品飛散部 食品非接触部

図13−ミートスライサの衛生区域

4.2.1.3.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 材料表面の凹凸,割れ,腐食,有害物質の溶出,外部物質の吸収・収着などによって,生

19

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 隙間などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性能 分解できない,手指が届かない,又は確認しにくい構造によって,生物的,化学的

及び物理的な危害が生じる危険がある。

d) デッドスペース 食品及び洗浄剤の滞留などによって,生物的,化学的及び物理的な危害が生じる危

険がある。

e) 接合部 食品及び洗浄剤の滞留などによって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

隅部の半径 洗浄不良によって,生物的及び化学的な危害が生じる危険がある。

g) ファスナ 物質の侵入,腐敗などによって,生物的及び化学的な危害が生じる危険がある。

h) 流体 潤滑油の漏れ,飛散などによって,化学的な危害が生じる危険がある。

i)

ブレードガード 洗浄不良によって,生物的及び化学的な危害が生じる危険がある。

j)

といし 研磨片,及び研磨片の腐食によって,物理的な危害が生じる危険がある。

4.2.1.3.3

食品非接触部

食品非接触部の主な危険源は,次による。

a) 一般構造 材料表面の凹凸,割れ,腐食,外部物質の吸着などの生物的,化学的及び物理的危険源に

よって,作業環境汚染を生じる危険がある。

b) ファスナ 物質の侵入,腐敗などの生物的及び化学的危険源によって,作業環境汚染を生じる危険が

ある。

c) 表示ラベル 表示ラベルの劣化によって,物理的な危害が生じる危険がある。

d) 密閉された空間 機械カバー内に食品及びじんあいの滞留などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

e) 肉乗せ台のベルト 物質の侵入,腐敗などの生物的及び化学的危険源によって,作業環境汚染を生じ

る危険がある。

4.2.1.3.4

設置

洗浄・清掃及び接近しにくい構造は,食品及びじんあいの滞留などによる生物的,化学的及び物理的危

険源によって,作業環境汚染を生じる危険がある。

4.2.1.3.5

飛散

加工時における食品の飛散による生物的危険源によって,作業環境汚染を生じる危険がある。

4.2.1.3.6

流体

潤滑油の漏えい(洩)によって食品への混入,作業環境汚染などの化学的及び物理的危害を生じる危険

がある。

4.2.2

安全要求事項

4.2.2.1

切断部

ブレード周囲を含む切断部の安全要求事項は,次による。

a) ブレード周囲 ブレード周囲は,製品を切るために必要な部分以外の全てを適切な保護によって覆う

ものとする。

主な刃の覆いは,次のものがある。

− ブレードガード及びブレードカバー

− 食材あて板

− 肉乗せ台

20

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ブレードシャープナ(組込み式の場合)

さらに一部の機械では,ブレードカバー及び刃の取外し装置が含まれる。

b) ブレードガード及びブレードカバー ブレードガード及びブレードカバーの構造は,次による。

1) ブレードガードは,刃先から1 mm以上突き出る構造とする(図14参照)。

2) ブレードガードは,どの部分に50 Nの力を加えても,刃先から突き出ている部分が1 mm未満にな

ってはならない。

3) ブレードガードは取り外しできない構造とする。ただし,衛生要求によって取外し可能な構造とす

る場合,ブレードガードにインタロックを設ける。制御システムの安全関連部の要求パフォーマン

スレベルPLrは,JIS B 9705-1の“b”以上とする。また,露出するブレードに対する取扱いに関す

る使用上の情報を提供する。

4) ブレードカバーがない機械は,ブレードガードと刃先との隙間はいかなる場合も6 mm以下とする。

5) 刃先を覆わないブレードカバーの場合,ブレードガードと刃先との隙間はいかなる場合も6 mm以

下とする。

6) 刃先を覆うブレードカバーの場合,ブレードガードと刃先との隙間はいかなる場合も12 mm以下と

する。

7) ブレードカバーにはインタロックを設け,ブレードカバーが取り外されているときに,モータが起

動しない構造とする。制御システムの安全関連部の要求パフォーマンスレベルPLrは,JIS B 9705-1

の“b”以上とする。

8) ブレードガードの根元部分のスライスサポートとの距離は,6 mm以下とする(図15参照)。

9) ブレードガードに保護されないスライスに使用する刃の部分は,刃の水平中心線から60°以下の範

囲とする(図15参照)。

c) 食材あて板 食材あて板の構造は,次による。

1) ゼロ位置にある食材あて板の端部は,ブレードガードと10 mm以上重なる構造とする(図15参照)。

2) 食材あて板のスライス厚さ制御がゼロ位置にあるとき,食材あて板と刃先との隙間はいかなる場合

も6 mm以下とする(図14参照)。

3) 食材あて板のスライス厚さ制御がゼロ位置に設定されているとき,食材あて板は,刃先と1 mm以

上重なる構造とする。

4) 食材あて板がゼロ位置に設定されているとき,食材あて板のどの部分に50 Nの力を加えても,刃先

と重なっている部分が1 mm未満になってはならない。

5) 食材あて板のスライス厚さ制御は,40 mmを超える厚さに食材を切れない構造とする。

6) 食材あて板にはインタロックを設け,食材あて板が取り外されているときにモータが起動しない構

造とする。制御システムの安全関連部の要求パフォーマンスレベルPLrは,JIS B 9705-1の“b”以

上とする。

d) スライスサポート スライスサポートの構造は,次による。

1) ブレードガードの一部としての機能をもつスライスサポートを備える場合には,スライスサポート

は調整可能であり,b) の1) 及び2) の要求事項を満たす。

2) スライスサポートは,工具を用いなければ取り外しができない構造とするか,又は食材あて板を外

した後でなければ外れない構造とする。

3) スライスサポートとブレードとの隙間は最大6 mmとし,研磨によってブレードとスライスサポー

トとの隙間が生じた場合,隙間を調整できる構造とする。

21

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

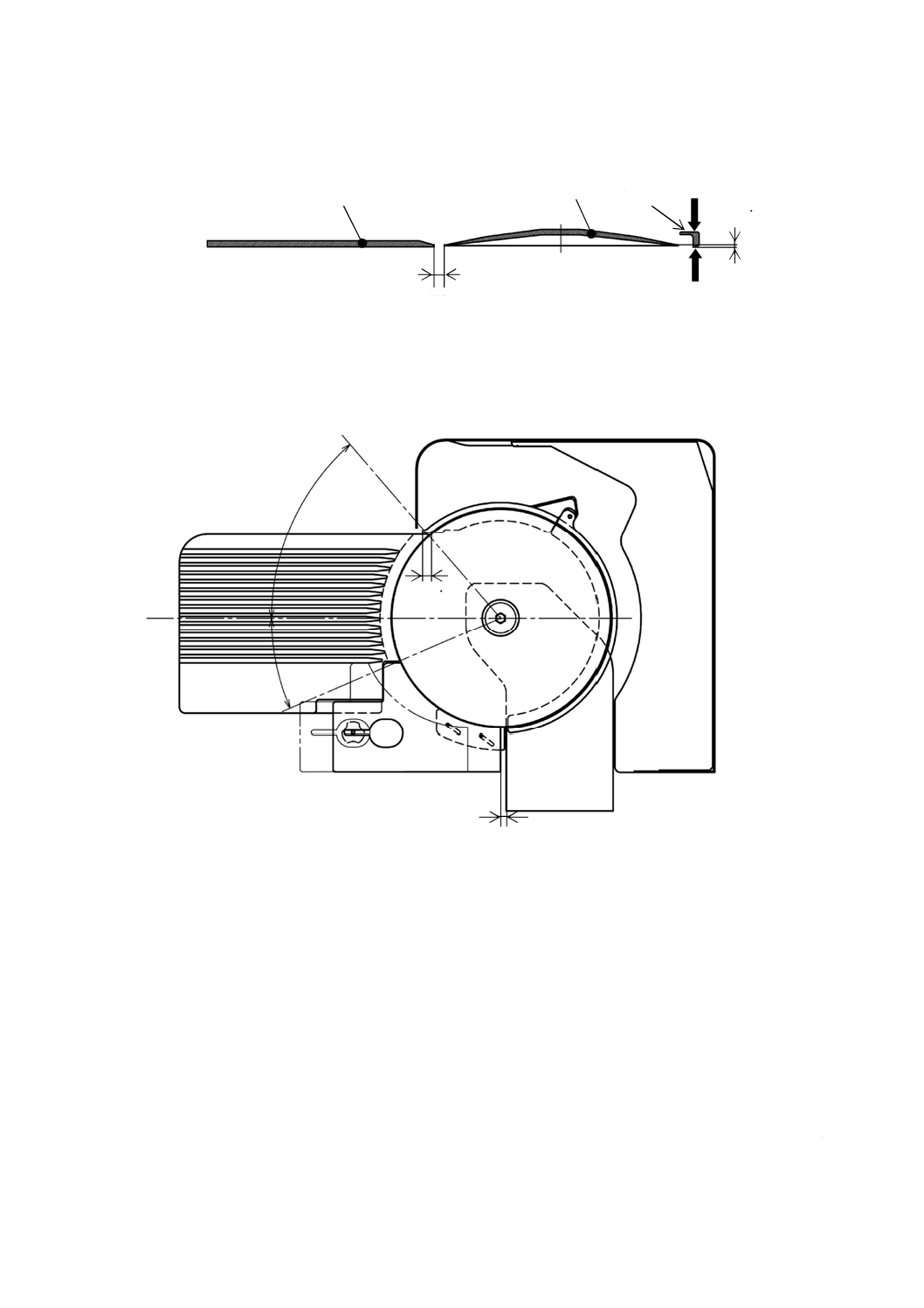

図14−ブレードガード及びブレード

図15−ブレード及びその周辺

e) ブレードシャープナ ブレードシャープナの構造は,次による。

1) ブレードシャープナの一般要求事項 ブレードシャープナの一般構造要求事項は,次による。

1.1) 刃先を覆うブレードカバーを設置した機械のブレードシャープナは,刃先とブレードガードとの

隙間が12 mmを超えて研磨されない構造とする。

1.2) 刃先を覆わないブレードカバーを設置した機械のブレードシャープナは,刃先とブレードガード

との隙間が6 mmを超えて研磨されない構造とする。

2) 機械に組み込まれたブレードシャープナ 機械に組み込まれたブレードシャープナは,次による。

2.1) ブレードシャープナは,機械の通常利用時にブレードガード又はブレードカバーと同様に刃を確

実に覆う構造とする。

2.2) 刃を研磨する場合,ブレードシャープナのといし前後から露出する刃先は,6 mm以下となる構造

とする(図16参照)。

50 N

ブレード

ガード

ブレード

食材あて板

60°max

単位 mm

単位 mm

1 min

6 max

10 min

6 max

60°max

22

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3) 保守・点検,及び清掃時にブレードシャープナを取り外した場合の,刃の露出部分のリスク,危

害回避方法などを取扱説明書に記載する。

3) 分離型のブレードシャープナ 分離型のブレードシャープナは,次による。

3.1) ブレードシャープナが食材あて板又は肉乗せ台に取り付ける形式の場合,ブレードシャープナは

刃の露出部を覆うガードが付いた構造とする。

3.2) ブレードシャープナのといし前後から露出する刃先は,6 mm以下となる構造とする。

3.3) ブレードシャープナには,取り付ける機械を容易に判別可能な識別を施す。

3.4) ブレードシャープナは,特定の機械以外設置できない構造とする。

3.5) 目的とする機械専用のブレードシャープナ以外の使用を禁止することを取扱説明書に記載する。

図16−機械に組み込まれたブレードシャープナ

4.2.2.2

ブレード

カッティングブレードの構造は,次による。

a) 保守・点検,及び清掃時にカッティングブレードを取り外す場合,移送のためにカッティングブレー

ドを保持する専用のホルダを機械に備える。

b) カッティングブレードを取り外す場合,作業者は保護手袋を着用し,専用のホルダを用いることを取

扱説明書に明記する。

4.2.2.3

可動部

4.2.2.3.1

肉乗せ台

肉乗せ台の構造は,次による。

a) ブレードガード及びブレードカバーから露出する全てのブレード部を覆う刃先ガードを,肉乗せ台に

設ける。

単位 mm

6 max

6 max

23

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

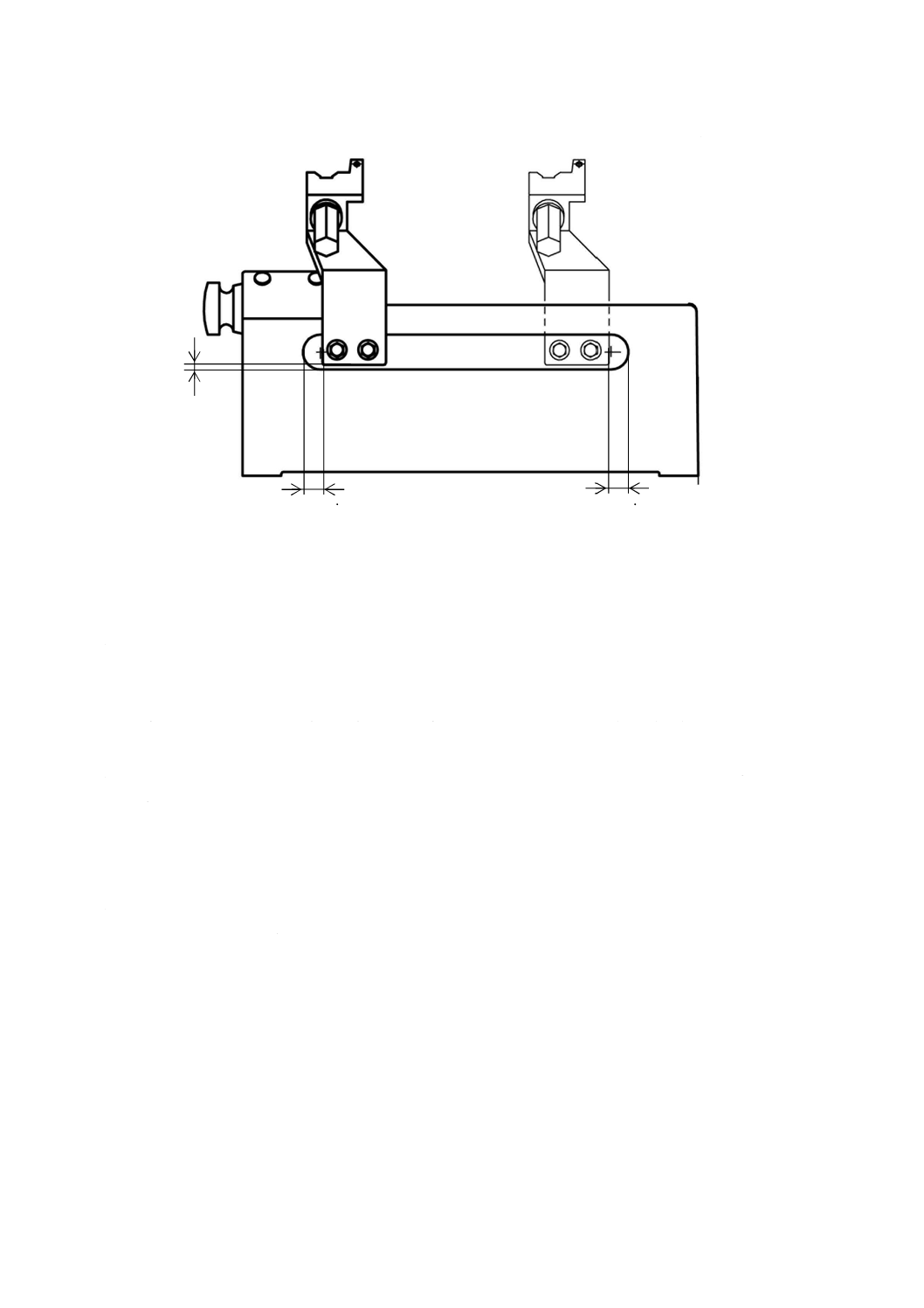

b) 往復運動を行う肉乗せ台(キャリッジ)が最も右の位置にあるとき,ブレードのカッティングエッジ

は,刃先ガードで完全に覆われる構造とする。また,刃先ガードは,ブレードのカッティングエッジ

よりも10 mm以上飛び出す構造とする(図17参照)。

c) 刃先ガードとカッティングエッジとの間の隙間は,2 mm以下とする。

d) 肉乗せ台に取り外しができない指ガードを設けることが望ましい。

e) 食材あて板がゼロ位置になければ,肉乗せ台を取り外し,又は持ち上げることができない構造とする。

f)

肉乗せ台が取り外されているとき,又は持ち上げられているとき,食材あて板はゼロ位置から動かす

ことができない構造とする。

g) 肉乗せ台とブレードとの切替わり寸法は,8 mm以上設ける(図17参照)。

h) 機械駆動時に作業位置以外の場所にいる作業者の身体又は身体の一部が稼働する肉乗せ台に接触する

ことを回避するための注意事項を取扱説明書に記載する。

i)

作業位置以外の場所にいる作業者を保護するため,設置時に駆動範囲を囲む距離ガードの設置が望ま

しいことを取扱説明書に記載する。

j)

インタロック及び非常停止によって,ブレードを露出する位置で肉乗せ台が停止した場合の取扱い上

の注意事項を取扱説明書に記載する。

なお,非常停止装置は,JIS B 9703に規定する要求事項を満たすものとする。

a) 肉乗せ台が右にある状態

b) 肉乗せ台が左にある状態

図17−刃先ガード及び肉乗せ台とブレードとの隙間

4.2.2.3.2

肉乗せ台のキャリッジ

肉乗せ台のキャリッジの構造は,次による。

a) 往復運動を行う肉乗せ台のキャリッジ部と機械のく(躯)体との隙間は,下部については指が入らな

いように6 mm以下とし,左右両端については挟み込み及び押し潰されないように25 mm以上を設け

る。

b) 機械据付け時に作業者が,キャリッジに衝突しないための注意事項を取扱説明書に記載する。

c) キャリッジを固定した状態で研磨操作を行うことが可能な機能を備える。

4.2.2.3.3

肉乗せ台のローラ部

ローラは,機械稼働中に外すことができない構造とする。

4.2.2.3.4

ブレードの軸

ブレードの軸を覆うガードを設置する。

4.2.2.3.5

肉乗せ台のロッド部及びフレーム

ブレード

食材あて板

刃先ガード

肉乗せ台

単位 mm

10 min

8 min

24

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

肉乗せ台のロッド部の取扱い上の注意事項を取扱説明書に記載する。

4.2.2.4

肉乗せ台の検出器

肉乗せ台の位置を検出する検出器の位置を補正する,適切な期間及び方法を取扱説明書に記載する。

4.2.2.5

予期しない起動

起動及び再起動については,JIS B 9700の6.2.11.3及びJIS B 9705-1の5.2.3の要求事項を適用する。

4.2.2.6 ブレードの停止時間

停止ボタンを押したとき,又はインタロック付きガードが安全位置から離れた場合,ブレードは4秒以

内で停止する構造とする。ブレードを停止させるための方法の一つに,ブレーキモータの採用がある。

4.2.2.7

電源ケーブル

電源ケーブルが作業者の作業範囲に侵入しないように,配置に関する注意事項を取扱説明書に記載する。

4.2.2.8

安定性の欠如

安定性の欠如に対する保護方策は,次による。

a) 制限仕様における作業時に,振動及び機械のずれが生じない構造とする。

b) アンカーによって固定を想定する機械は,設置に関する注意事項を取扱説明書に記載する。

c) 安定した作業に必要な設置場所に関する注意事項を取扱説明書に記載する。

d) 機械の運搬時及び設置時に,機械を容易に固定及び保持することが可能なアイボルト及び取手を設置

する。

4.2.2.9

電気的危険源

4.2.2.9.1

一般

充電部,制御盤及び電気機械設備に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.2.2.9.2

保護等級

保護等級による保護方策は,次による。

a) IPX5の完全密閉式ハウジング内で使用する電気コンポーネントの保護等級は,少なくともJIS C 0920

のIP33とする。

b) 水がかかるおそれのある制御装置,外付けモータなどの電気装置の保護等級は,少なくともJIS C 0920

のIP55とする。

4.2.2.9.3

電動機

電動機に対する要求は,次による。

a) 検出器又はサーマルリレーを用いて電動機の異常加熱に対する保護を行う[JIS B 9960-1の7.4(異常

温度保護)参照]。

b) 経年劣化を生じた不適切な電動機の継続使用を防止するため,電動機の適切性確認の方法及び耐用年

数に関する注意事項を取扱説明書に記載する。

4.2.2.9.4

運転ランプ

ブレードの動作状態を示す視覚表示ユニットを設ける。視覚表示ユニットについては,JIS B 9700の6.2.8

及びJIS B 9960-1の10.3の要求事項を適用する。

4.2.3

衛生要求事項

衛生面の構造に対する保護方策は,次による。

a) 4.2.1.3.1,4.2.1.3.2及び4.2.1.3.4の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求

事項を適用する。

b) 機械を設置する床面と機械とに隙間がある場合,容易に清掃可能及び清浄性の確認が可能な間隔を設

25

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ける。

c) 機械操作中に食品が,機械の周囲に飛散することを防ぐカバーを設ける。

d) ブレードを研磨したときの研磨片が,食品へ飛散しない構造とする。

e) 食品接触部の表面粗さRaは,1.1 μm以下とする。

f)

食品接触部の隅部の半径は,3.2 mm以上とする。

4.2.4

安全及び衛生要求事項の検証

安全及び衛生要求事項に従っていることを確認するための検証方法は,表2による。

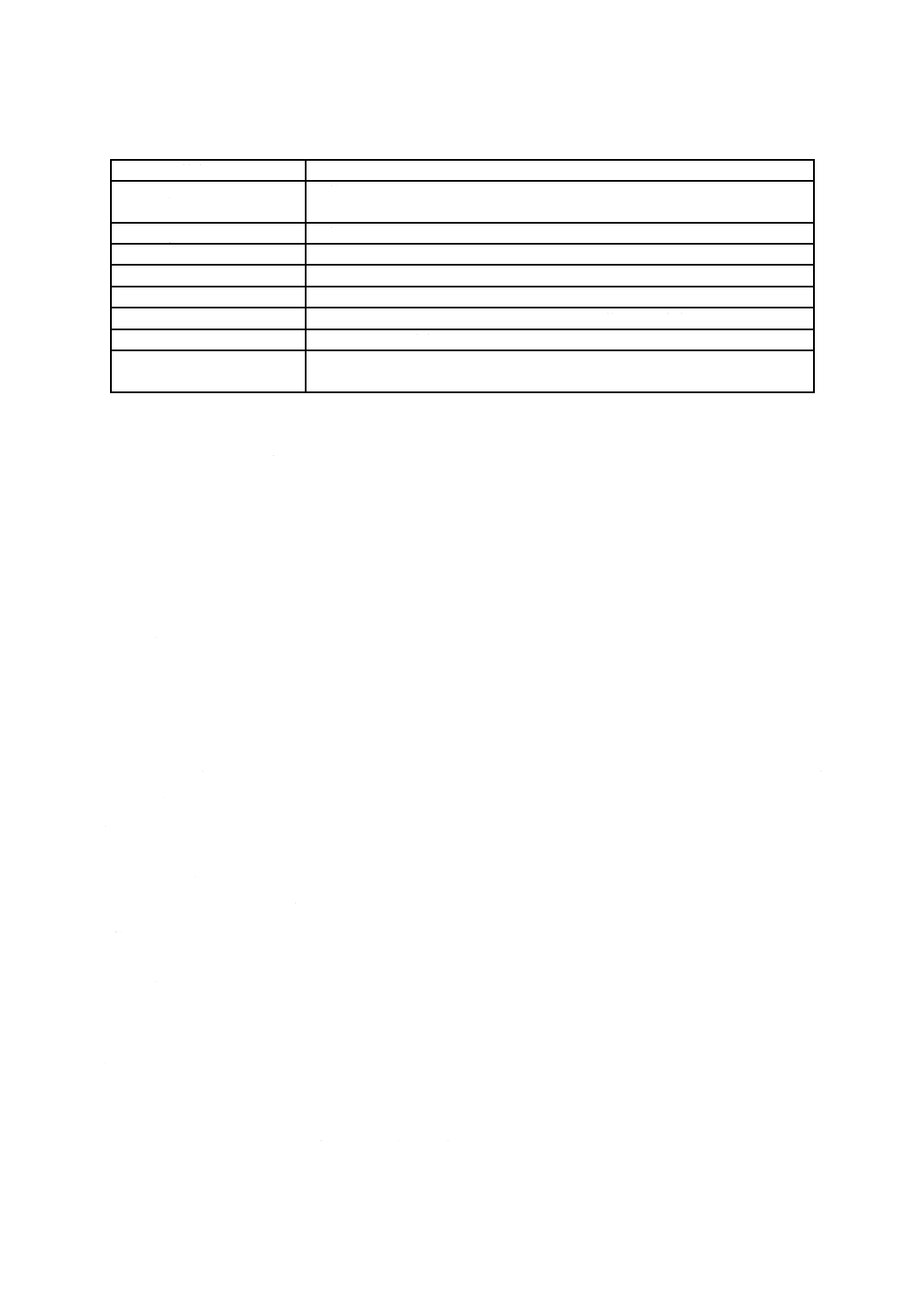

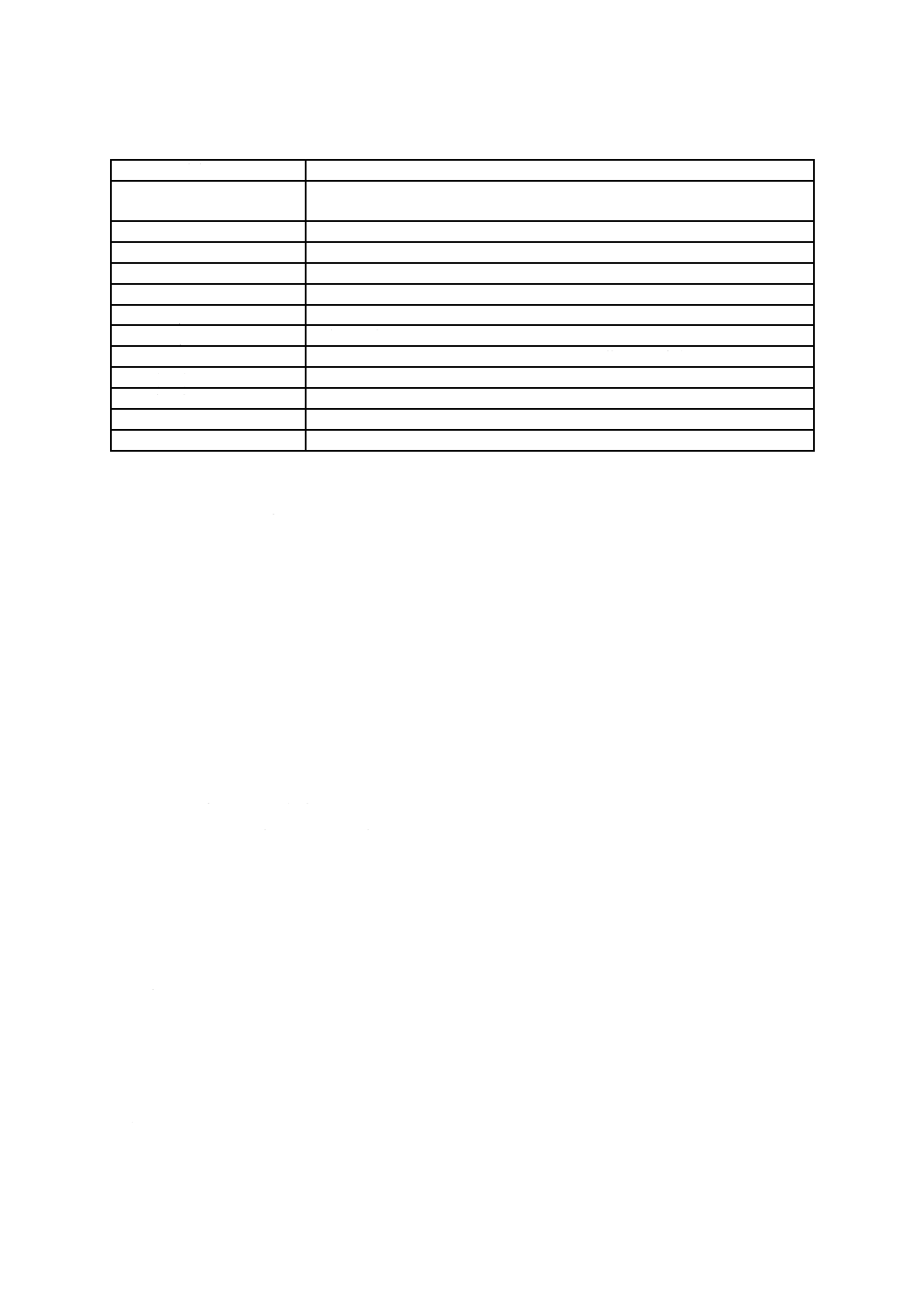

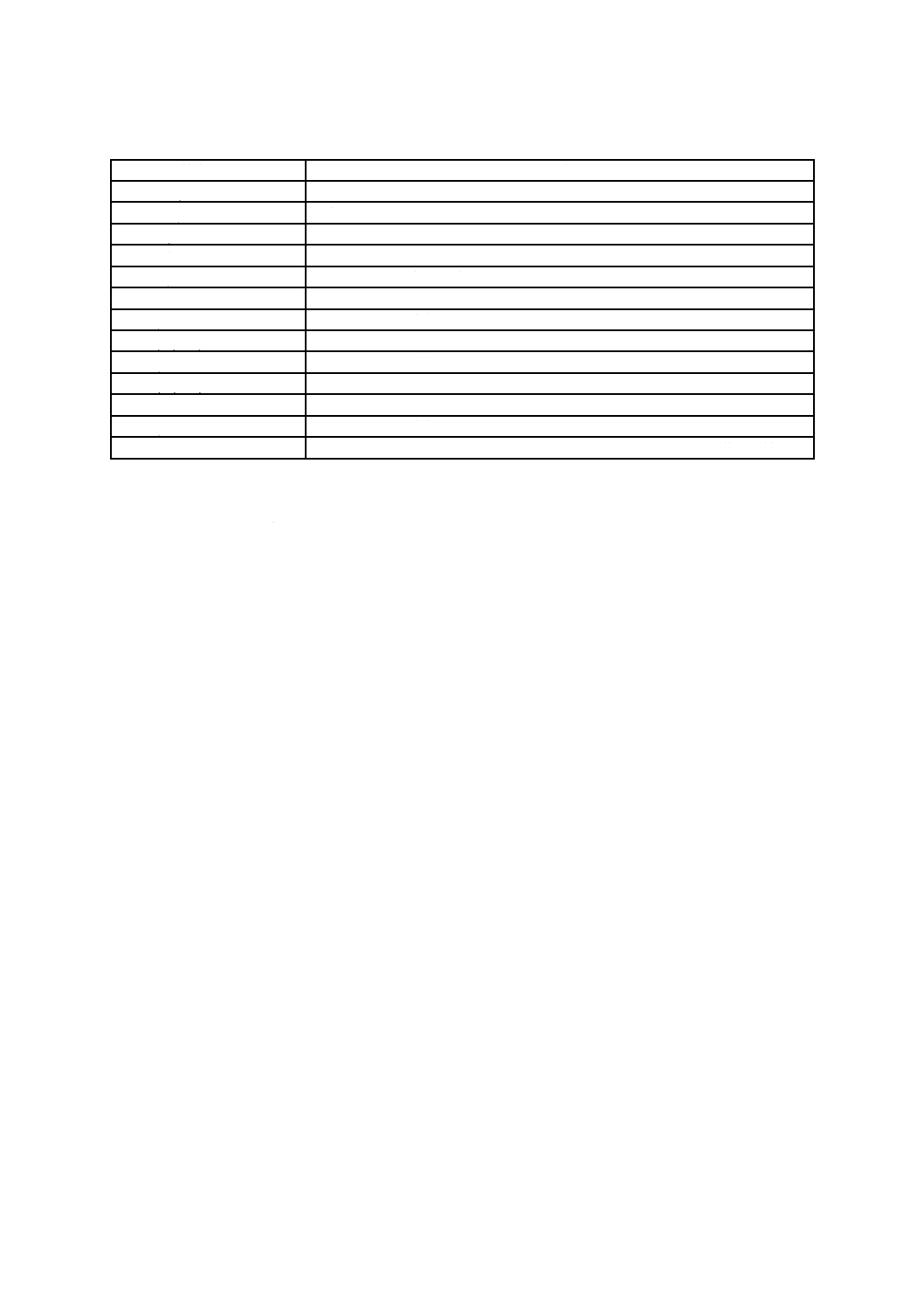

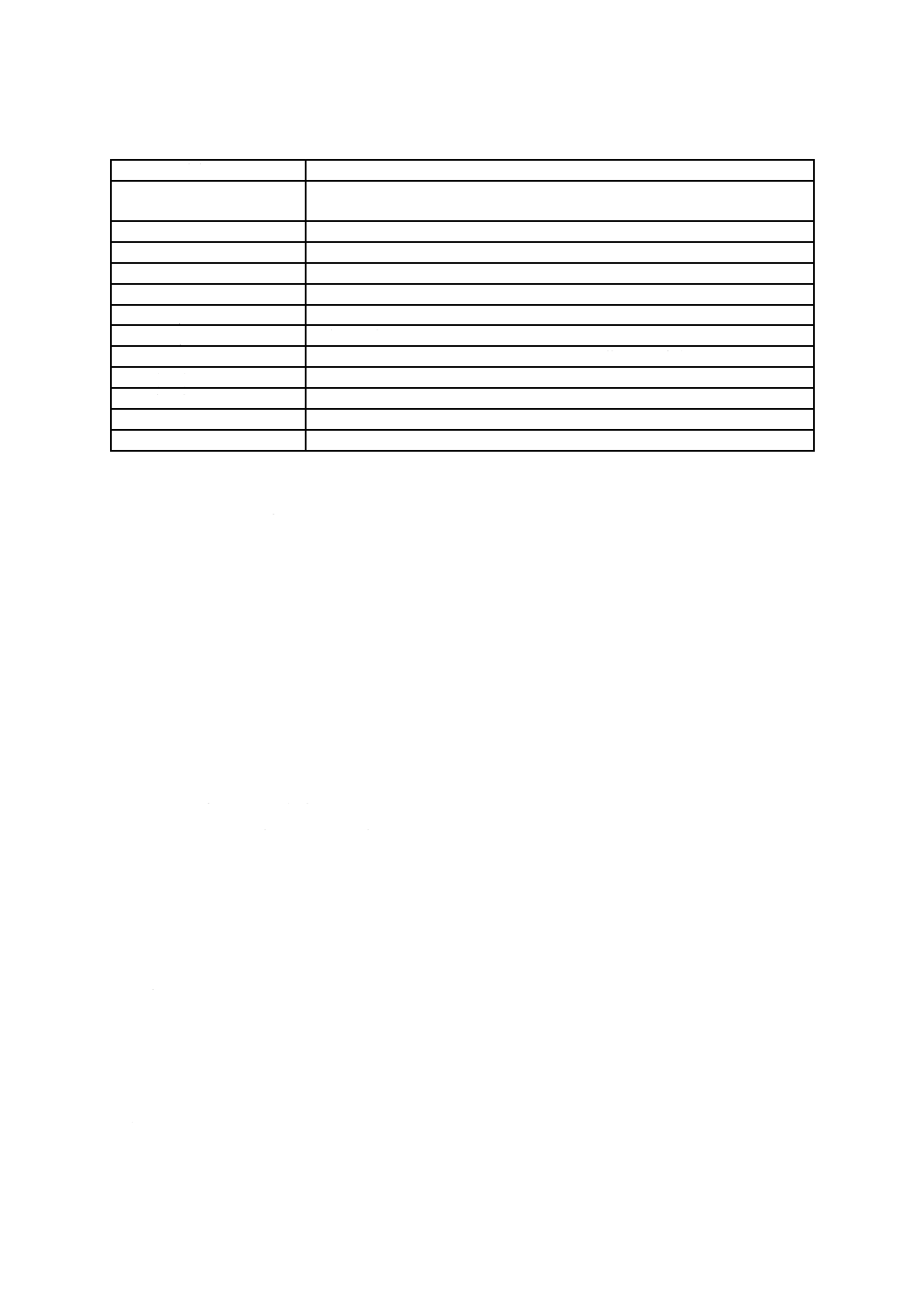

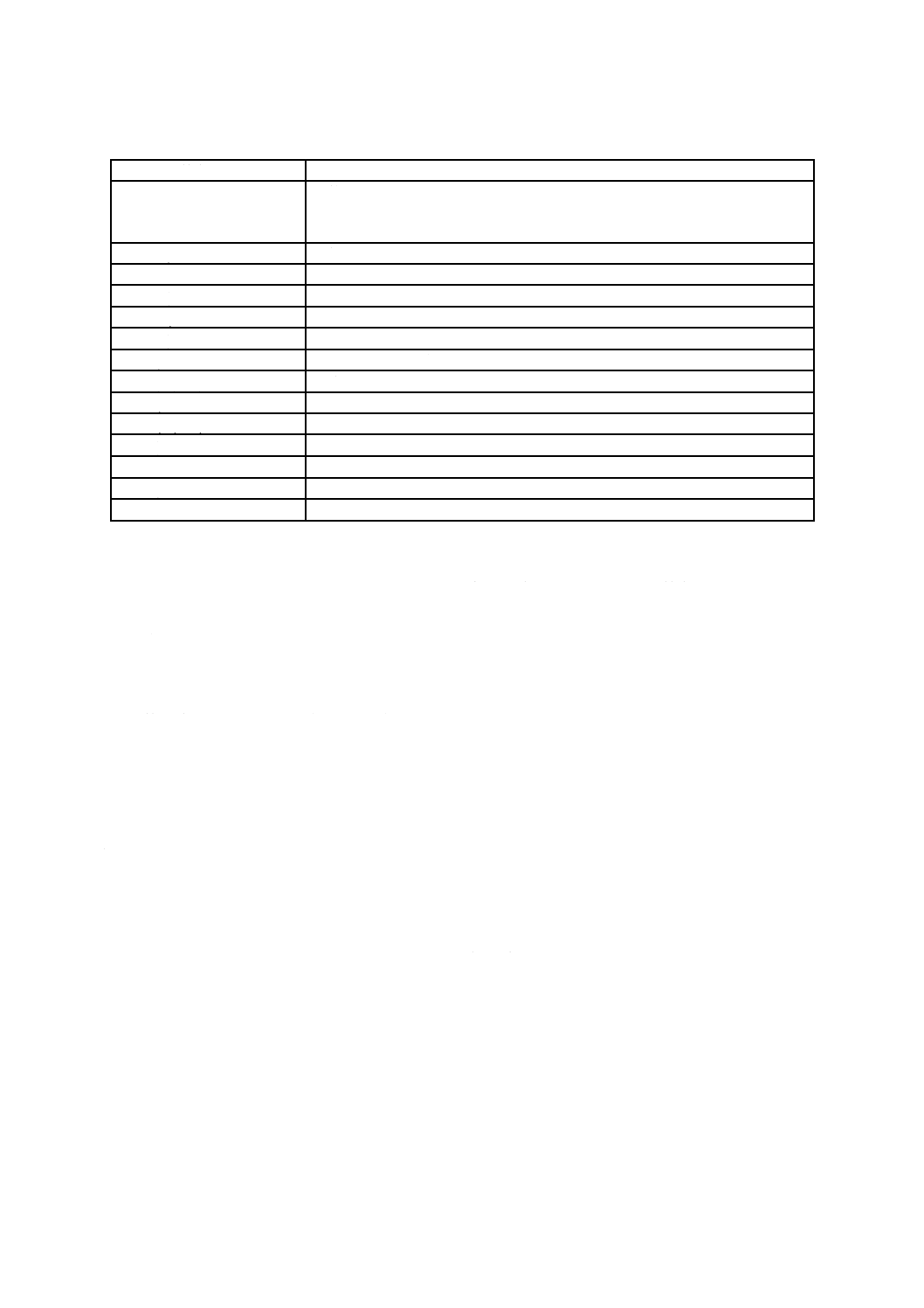

表2−検証方法

箇条番号

検証方法

4.2.2.1 a)

外観検査

4.2.2.1 b) 1),4)〜6),8),9)

測定

4.2.2.1 b) 2)

試験

4.2.2.1 b) 3),7)

JIS B 9705-1に基づく制御回路の確認

4.2.2.1 c) 1)〜3)

測定

4.2.2.1 c) 4)

試験

4.2.2.1 c) 5)

構造確認

4.2.2.1 c) 6)

JIS B 9705-1に基づく制御回路の確認

4.2.2.1 d) 1)

4.2.2.1 b) の1) 及び2) の検証方法参照

4.2.2.1 d) 2)

構造確認

4.2.2.1 d) 3)

測定及び構造確認

4.2.2.1 e) 1)

測定及び構造確認

4.2.2.1 e) 2) 2.1)

構造確認

4.2.2.1 e) 2) 2.2)

測定及び構造確認

4.2.2.1 e) 2) 2.3)

取扱説明書確認

4.2.2.1 e) 3) 3.1),3.4)

構造確認

4.2.2.1 e) 3) 3.2)

測定及び構造確認

4.2.2.1 e) 3) 3.3)

確認

4.2.2.1 e) 3) 3.5)

取扱説明書確認

4.2.2.2 a)

確認

4.2.2.2 b)

取扱説明書確認

4.2.2.3.1 a),d)〜f)

構造確認

4.2.2.3.1 b),g)

測定及び構造確認

4.2.2.3.1 c)

測定

4.2.2.3.1 h)〜j)

取扱説明書確認

4.2.2.3.2 a)

測定

4.2.2.3.2 b)

取扱説明書確認

4.2.2.3.2 c)

構造確認

4.2.2.3.3

構造確認

4.2.2.3.4

構造確認

4.2.2.3.5

取扱説明書確認

4.2.2.4

取扱説明書確認

4.2.2.5

JIS B 9700の6.2.11.3及びJIS B 9705-1の5.2.3に基づく制御回路の検証

4.2.2.6

測定

4.2.2.7

取扱説明書確認

26

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−検証方法(続き)

箇条番号

検証方法

4.2.2.8 a)

計算又は機械を設置した平面を10°に傾けた試験。稼働する附属品は最も不安

定な状態でも,動かないことを確認

4.2.2.8 b),c)

取扱説明書確認

4.2.2.8 d)

構造確認

4.2.2.9.1

JIS B 9960-1の箇条18に基づく検証

4.2.2.9.2

構造確認

4.2.2.9.3 a)

構造確認

4.2.2.9.3 b)

取扱説明書確認

4.2.2.9.4

JIS B 9700の6.2.8及びJIS B 9960-1の10.3に基づく構造確認

4.2.3 a),b)

JIS B 9650-2の箇条7に基づく検証

4.2.3 c),d)

実際的試験

4.2.3 e),f)

測定

4.2.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,JIS B 9650-2の6.9.2に基づく検証

4.2.5

使用上の情報

使用上の情報は,JIS B 9700の6.4による。さらに,取扱説明書は,JIS B 9650-1の箇条8及びJIS B 9650-2

の6.9.2による。

4.3

チョップカッタ

4.3.1

チョップカッタの危険源

4.3.1.1

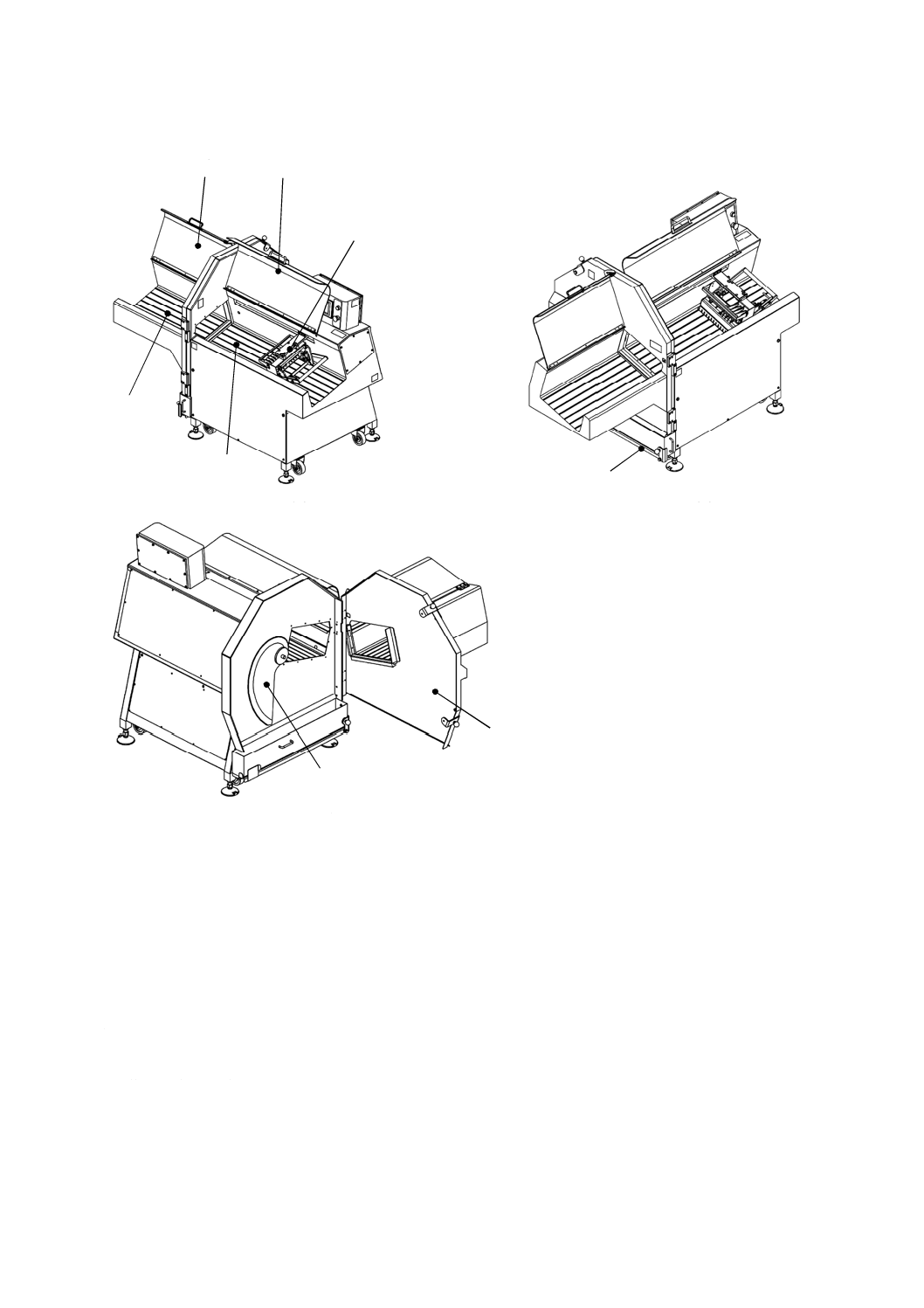

機械的危険源

機械的危険源は,次による(図18参照)。

a) 肉乗せ台(送りトラフ) 肉乗せ台は,次による。

1) キャッチング装置

− 肉を配置する場合に,開閉するキャッチング装置の爪が作業者の手指に刺さる危険がある。

− 移動するキャッチング装置に作業者が手指を挟む危険がある。

− 保守,清掃時などにキャッチング装置を取り外すとき,キャッチング装置の爪及び針が作業者

の手指に刺さる危険がある。

2) なた刃(ブレード) 作業中,肉乗せ台から切断部に作業者が接近することによって,手指を切断

する危険がある。

3) 肉乗せ台カバー 作業中にカバーを閉じるとき又は意図せずカバーが閉じることによって,作業者

の手指が挟まれる危険がある。

b) なた刃及び刃物カバー(ブレードハウジング) なた刃及び刃物カバーは,次による。

1) なた刃 作業中,肉受け台から切断部に作業者が接近することによって,手指を切断する危険があ

る。

2) 刃物カバー 刃物カバーは,次による。

2.1) 機械稼働中に刃物カバーを開放した場合,作業者が手指を切断する危険がある。

2.2) 刃物カバー開放中に機械を起動させることによって,作業者が手指を切断する危険がある。

2.3) 作業中に破損したなた刃の破片が刃物カバーから飛び出し,作業者が傷害を負う危険がある。

2.4) 保守,清掃時などになた刃によって,作業者が手指を切断する危険がある。

c) 肉受け台(排出トラフ) 肉受け台は,次による。

27

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) なた刃 作業中,肉受け台から切断部に作業者が接近することによって,手指を切断する危険があ

る。

2) 肉受け台カバー 作業中にカバーを閉じるとき又は意図せずカバーが閉じることによって,作業者

が手指を挟まれる危険がある。

d) かす受け箱 保守,清掃時などに,かす受け箱を取り外した状態で,くずの排出部から切断部へ作業

者が接近することによって,手指を切断する危険がある。

e) 予期しない起動 電力中断後の復帰,又は保護ガードが安全位置に復帰した場合,機械が自動的に起

動することによって,作業者が危害を負う危険がある。

f)

安定性の欠如 作業中の振動によって,機械が定位置から移動又は転倒し,作業者が傷害を負う危険

がある。

g) 電源ケーブル ケーブルにつまずき,作業者が転倒する危険がある。

4.3.1.2

騒音による危険源

作業中の騒音によって,作業者が聴力障害を負う危険又は安全に関する信号が聞き取れずに傷害を負う

危険がある。

4.3.1.3

人間工学原則の無視による危険源

分解を想定する機械部品の持ち運び,及び作業中の不自然な姿勢によって,作業者が筋骨格障害を負う

危険がある。

28

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

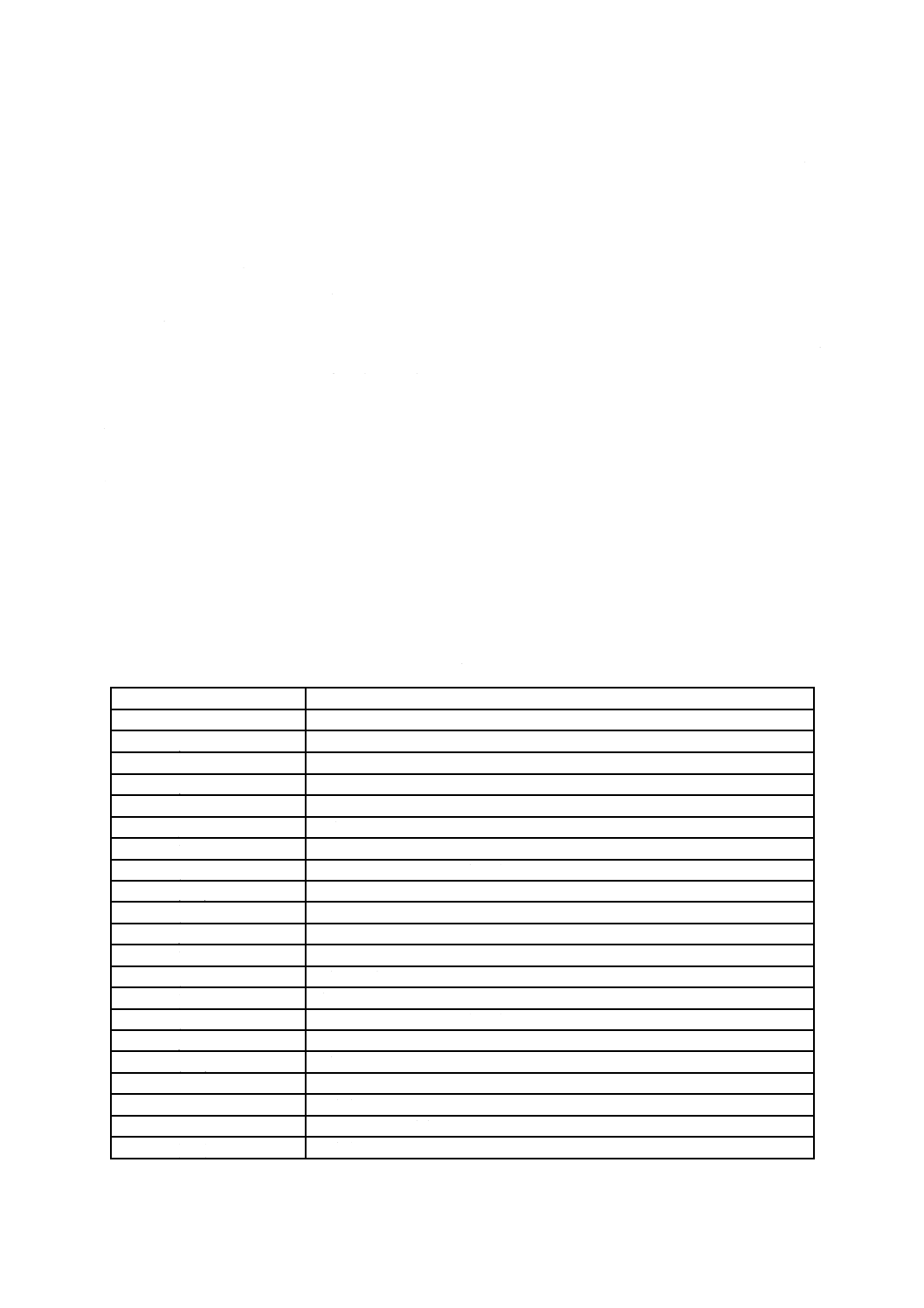

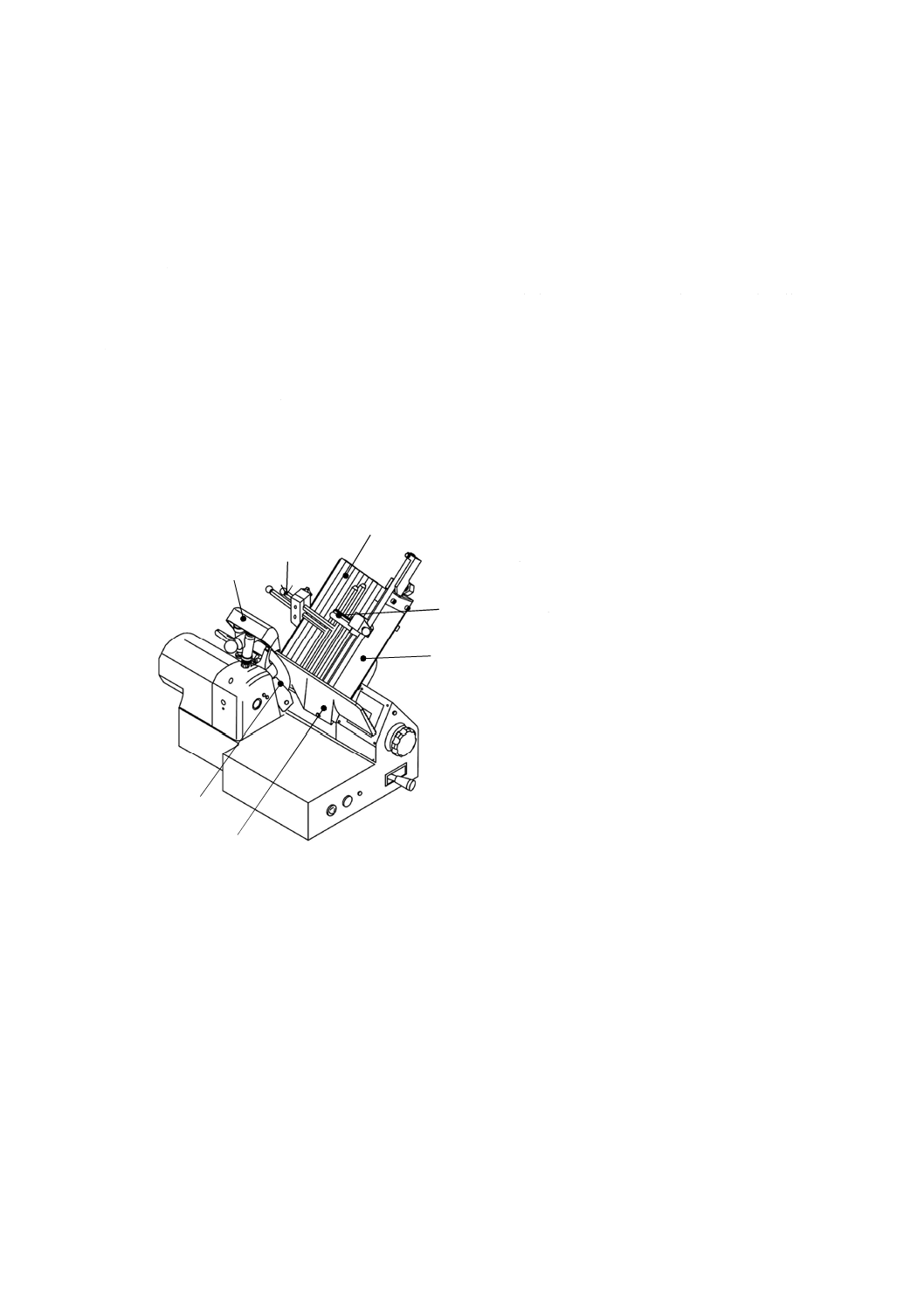

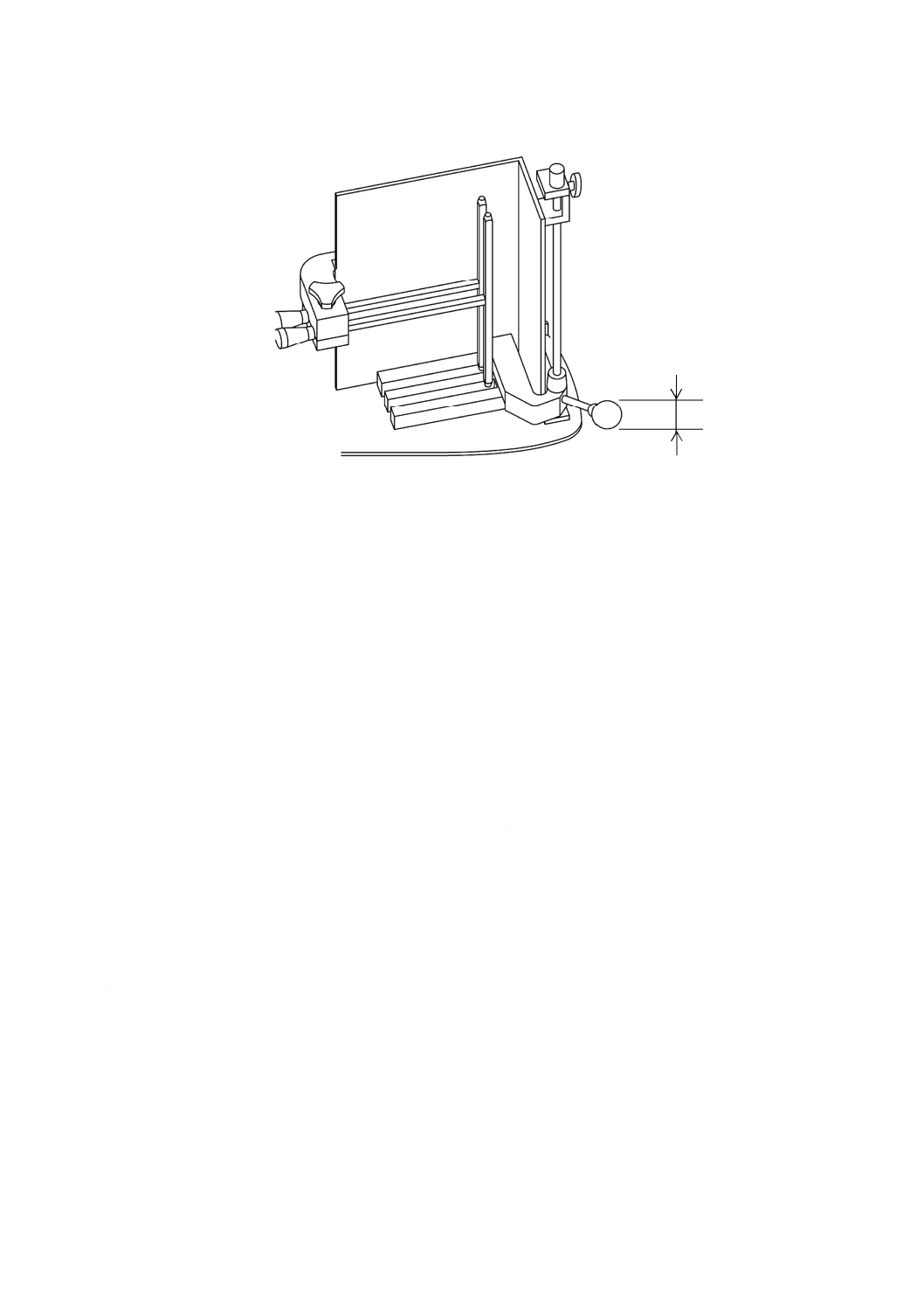

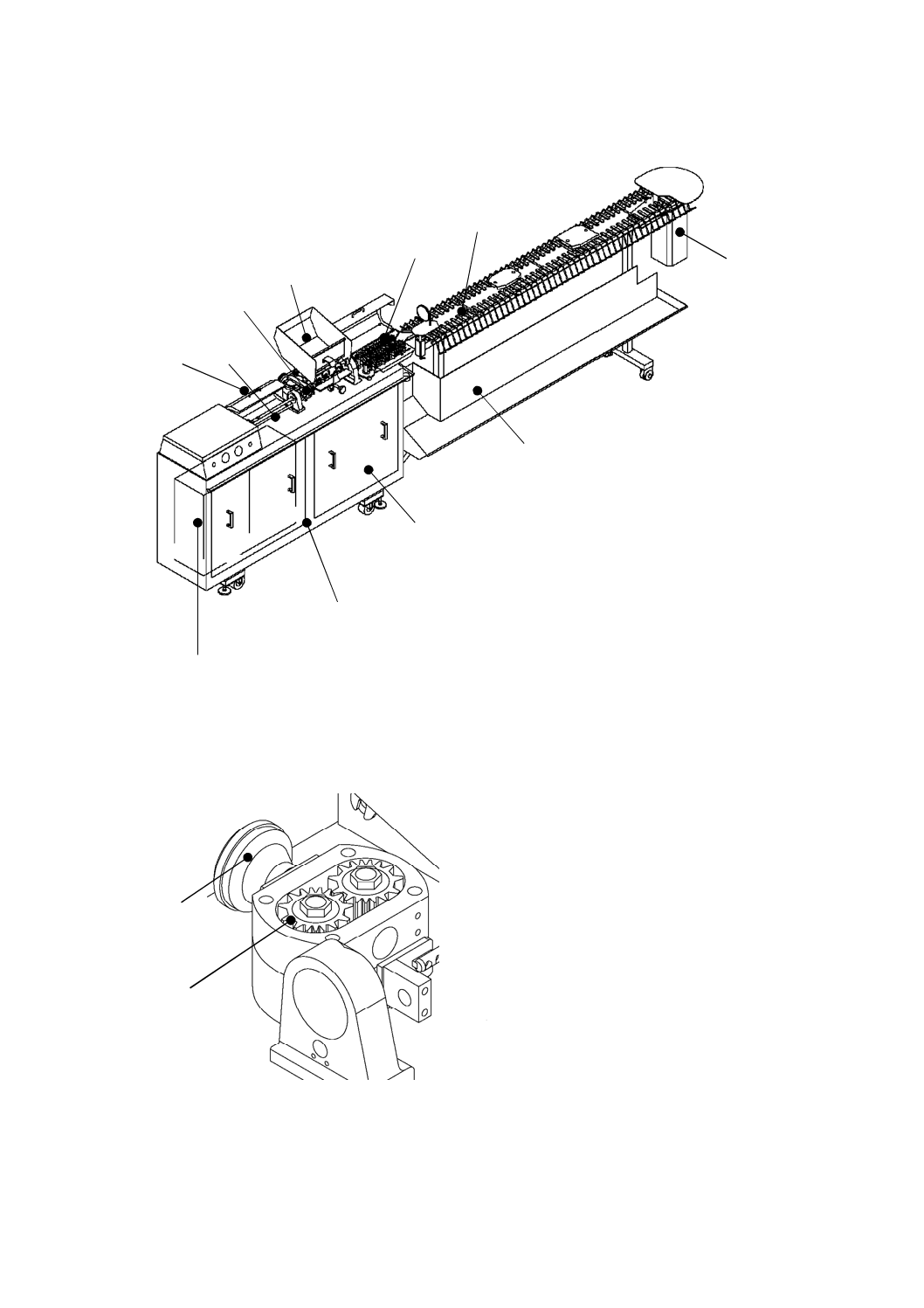

a) 肉乗せ台側

b) 肉受け台側

1 肉受け台カバー

2 肉乗せ台カバー

3 キャッチング装置

4 肉受け台

5 肉乗せ台

6 かす受け箱

7 刃物カバー

8 なた刃

c) 刃物カバー内部

図18−チョップカッタ及び各部の例

4.3.1.4

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部へ接触し感電する危険がある。

b) 感電保護 不適切な感電保護によって短絡などの故障が生じた場合,作業者が露出導電部に接触し感

電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

d) 運転ランプ 通電時及び機械稼働時に関する表示の不備によって,作業者が切傷,打撲,感電などの

傷害を負う危険がある。

4.3.1.5

洗浄剤及びその他薬剤による危険源

洗浄又は殺菌に,酸又はアルカリ性などの薬剤を用いる場合,希釈又は取扱いの誤りによる吸飲,接触

などによって,作業者及び第三者が健康障害及び皮膚傷害を負う危険がある。

1

2

3

4

5

6

7

8

29

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.1.6

衛生的危険源

4.3.1.6.1

機械の衛生区域

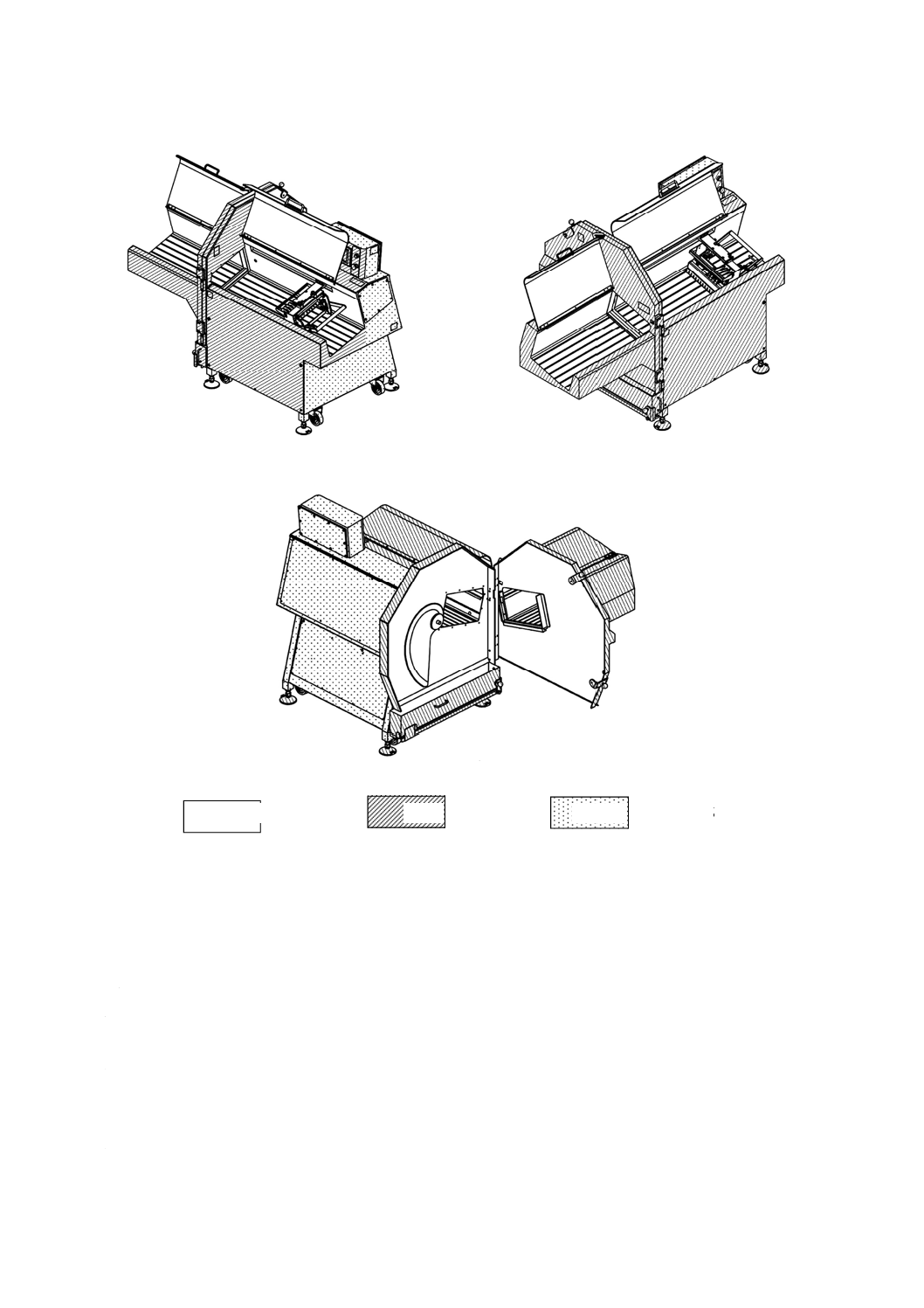

機械の衛生区域の主な分類は,次による(図19参照)。

a) 食品接触部

b) 食品飛散部

c) 食品非接触部

4.3.1.6.2

食品接触部

食品接触部の主な危険源は,次による。

a) 構成材料 人体に有害な物質の溶出,食品及び洗浄水の吸収などが生じる材質の使用は,生物的,化

学的及び物理的危害が生じる危険がある。

b) 一般構造 材料表面の凹凸,割れ,腐食,有害物質の溶出,外部物質の吸収・収着などによって,生

物的,化学的及び物理的危害が生じる危険がある。

c) 刃物カバー及びガード 食品加工中に刃物カバー及びガード内に付着した食品によって,生物的な危

害が生じる危険がある。

d) ファスナ 物質の侵入,腐敗などの生物的及び化学的危険源によって,作業環境汚染を生じる危険が

ある。

e) 表示ラベル 表示ラベルの劣化によって,物理的な危害が生じる危険がある。

4.3.1.6.3

食品飛散部及び食品非接触部

食品飛散部及び食品非接触部の主な危険源は,次による。

a) かす受け箱 かす受け箱に堆積する食品くずの残留によって,生物的な危害が生じる危険がある。

b) 密閉された空間 機械カバー内に食品及びじんあいの滞留などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.3.1.6.4

設置

洗浄・清掃及び接近しにくい構造は,食品及びじんあいの滞留などによって,作業環境汚染などの生物

的,化学的及び物理的危害が生じる危険がある。

4.3.1.6.5

流体

潤滑油の漏れ,飛散などによって,化学的危害が生じる危険がある。

30

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 肉乗せ台側

b) 肉受け台側

c) 刃物カバー内部

食品接触部 食品飛散部 食品非接触部

図19−チョップカッタの衛生区域

4.3.2

安全要求事項

4.3.2.1

機械的危険源

4.3.2.1.1

肉乗せ台

肉乗せ台の構造は,次による。

a) キャッチング装置の肉を保持するための爪などの器具は,開放状態で機械的な固定をかけることがで

きる構造とする。

b) キャッチング装置によって生じる危害のリスクを本質的安全設計方策で適切に低減できない場合,JIS

B 9716に規定する可動式ガードとして機能する肉乗せ台カバーを設置する。

c) 可動式ガードを採用する場合,JIS B 9710に規定するインタロックを採用する。

d) キャッチング装置は,肉乗せ台カバーが閉じた状態でだけ作動する制御とする。

31

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) キャッチング装置を安全に洗浄及び取り外すための方法を使用上の情報1) として作業者に提供する。

注1) JIS B 9700の6.4参照。

f)

切断部へ接近することが可能な場合,肉乗せ台カバーによって,リスクを低減しなければならない。

g) 肉乗せ台カバーを閉じた状態で内部に接近可能な端部などの開放部がある場合,開放部から切断部ま

での距離は,JIS B 9718によって,850 mm以上の安全距離を設ける(図20参照)。

h) 肉乗せ台カバーには適切な取手を設ける。また,勢いよく閉じることによって生じる力を低減するた

めの適切な方策を講じる。このような方策には,ガスストラットの採用,開閉のバランスが取れた位

置にヒンジを設けるなどの方法がある。

4.3.2.1.2

なた刃及び刃物カバー

なた刃及び刃物カバーの構造は,次による。

a) なた刃 なた刃は,次による。

1) ブレーキなど,安全に関連する構成部品は,ISO 13849-2が例示する十分に吟味されたものを採用

する。

2) なた刃は,通常の使用において容易に割れることのない剛性を備える。

3) なた刃の脱着及び洗浄作業を安全に実施するための方法を使用上の情報として提供する。

b) 可動式ガードとして機能する刃物カバーを採用する場合 可動式ガードとして機能する刃物カバー

を採用する場合は,次による。

1) 刃物カバーは,JIS B 9710に規定する要求事項を満たす。また,通常の停止の場合,なた刃は切断

部に露出しない位置で停止する構造とする。

2) 施錠できない刃物カバーを採用する場合,次の条件を満たすものとする。

− 10 mm以下のカバー開放によって,0.15秒以内になた刃が停止する構造とする(図21参照)。

− なた刃の停止時間に関する要求は,カバー開放時のほかに緊急停止操作時又は停電時にも適用す

る。

− インタロックに関する制御システムの要求パフォーマンスレベルPLrは,JIS B 9705-1の“e”と

する。

3) 施錠式インタロック付きの刃物カバーを採用する場合,次の条件を満たすものとする。

− 駆動装置の動力を停止しても,なた刃が停止するまでカバーの施錠は解除されない構造とする。

− カバーの施錠解除は,なた刃停止によって生成される情報によって行う。この停止情報をタイマ

によって生成してはならない。

− インタロックに関する制御システムの要求パフォーマンスレベルPLrは,JIS B 9705-1の“b”以

上とする。

4) 刃物カバーは,割れたなた刃の破片が貫通しない構造及び材質とする。

5) 刃物カバーには,JIS B 9710に規定するインタロックを採用する。

32

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20−開放部から切断部までの距離

図21−ガードとかす受け箱との最小開放数法

4.3.2.1.3

肉受け台

肉受け台の構造は,次による。また,なた刃は,4.3.2.1.2 a) による。

a) 肉受け台に用いる可動式ガードとして機能する肉受け台カバーの保護方策は,4.3.2.1.1のb)〜h) によ

る。

b) 可動式とする場合,肉受け台カバーに限りJIS B 9716の3.3(可動式ガード)の制御式ガードを採用

することができる。

c) 肉乗せ台と肉受け台とのカバーが強固に一体となっており,分離できない構造の場合,インタロック

を一つにすることができる。

4.3.2.1.4

かす受け箱

かす受け箱の構造は,次による。

a) かす受け箱を外した状態で,刃物カバー内のなた刃に作業者が接近できない安全距離などを備えた構

造とする。

b) かす受け箱を外した状態で,刃物カバー内のなた刃に作業者が接近できない構造とすることが不可能

な場合には,かす受け箱にインタロックを備える。インタロックは,次の事項を満たす。

1) かす受け箱を設置した状態で,切断部に手指が接近できない構造とする。

2) かす受け箱が施錠できない場合,かす受け箱の設置位置から10 mm以下の開放によって,0.15秒以

内になた刃が停止する構造とする(図21参照)。

3) なた刃の停止時間に関する要求は,ガード開放時のほかに緊急停止操作時又は停電時にも適用する。

4) インタロックに関する制御システムの要求パフォーマンスレベルPLrは,JIS B 9705-1の“e”とす

る。

5) 施錠式インタロックを採用する場合,駆動装置の動力を停止しても,なた刃が停止するまでガード

の施錠は解除されない構造とする。また,ガードの施錠解除は,なた刃停止によって生成される情

報に基づき行うものとする。この場合の制御システムの要求パフォーマンスレベルPLrは,JIS B

9705-1の“b”以上とする。

850 min

単位 mm

単位 mm

10 max

10 max

10 max

10 max

33

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.2.1.5

予期しない起動

起動及び再起動については,JIS B 9700の6.2.11.3及びJIS B 9705-1の5.2.3の要求事項を適用する。

4.3.2.1.6

安定性の欠如

安定性の欠如に対する保護方策は,次による。

a) 床に固定しない形式の場合,通常の操作条件で機械が設置位置から移動したり倒れたりしない構造と

する。

b) 移動式の機械の場合,固定機能付きの2個以上の支持ローラ又は脚,及び固定機能付きの2個の回転

キャスタを設ける。

c) 基礎への荷重及び固定に関する情報を使用上の情報として提供する。

4.3.2.1.7

電源ケーブル

電源ケーブルが作業者の作業範囲に侵入しないように,配置に関する注意事項を取扱説明書に記載する。

4.3.2.2

騒音による危険源

可能な限り騒音低減に資する保護方策を採用する2)。

注2) 作業環境測定基準(昭和51年労働省告示第46号)の第4条,騒音障害防止のためのガイドラ

イン(基発第546号)参照。

4.3.2.3

人間工学原則の無視による危険源

人間工学原則の無視による危険源に対する保護方策は,次による。

a) JIS B 9700の6.2.8の保護方策を用いる。さらに,残留するリスクについては,リスク及び生じる可能

性のある危害を回避するための方法などの情報を使用上の情報として提供する。

b) 可動部は,250 N以下の力で動かすことができる構造とする。

c) 清掃,洗浄,保守などのとき,分解を要する構成部品で質量が25 kgを超えるものは,つり上げ用の

装置及び搬送用の車を用いるものとし,関連する情報は使用上の情報として提供する。

4.3.2.4

電気的危険源

4.3.2.4.1

一般

充電部,制御盤及び電気機械設備に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.3.2.4.2

保護等級

保護等級による保護方策は,次による。

a) IPX5の完全密閉式ハウジング内で使用する電気コンポーネントの保護等級は,少なくともJIS C 0920

のIP33とする。

b) 水がかかるおそれのある制御装置,外付けモータなどの電気装置の保護等級は,少なくともJIS C 0920

のIP55とする。

c) なた刃の動作状態を示す視覚表示ユニットを設ける。視覚表示ユニットについては,JIS B 9700の6.2.8

及びJIS B 9960-1の10.3の要求事項を適用する。

4.3.2.4.3

運転ランプ

機械への通電状態を示す視覚表示ユニットを設ける。視覚表示ユニットについては,JIS B 9700の6.2.8

及びJIS B 9960-1の10.3の要求事項を適用する。

4.3.2.5

洗浄剤及びその他の薬剤による危険源

酸又はアルカリ性などの薬剤を使用する場合,必要な保護具及び適切な作業に関する情報を使用上の情

報として提供する。

4.3.3

衛生要求事項

34

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

衛生面の構造に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事項を

適用するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅部の半径は3.2 mm以上とする。ただ

し,加工及び製造技術又は経費などの合理的な理由によって不可能な場合は,もっと小さい隅部の

半径でもよい。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅部の半径は6.4 mm以上とする。ただ

し,内角の角度が135°以上の場合は,隅部の半径を設けなくてもよい。

3) 食品接触部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上,及び深さが隅部の半径の0.7倍未

満とする。

4) キャッチング装置の構成部品の内角は,もっと小さな隅部の半径及び角度を用いてもよい。適切な

洗浄方法に関する情報を使用上の情報として提供する。ただし,内角の角度が135°以上及びエッ

ジ間の距離が8 mm以上の場合は,隅部の半径を設けなくてもよい。

5) 食品接触部の表面粗さRaは,25 μmを超えてはならない。可能であれば,0.8 μm以下が望ましい。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事項を

適用するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅部の半径は3.2 mm以上とする。食品

飛散部の三つの面による内角の場合,そのうちの二つの面の隅部の半径は6.2 mm以上とするが,

残りの1面については隅部の半径は取らなくてもよい。また,全ての内角の角度が110°以上であ

る場合も,隅部の半径は取らなくてもよい。

2) 溝を設ける場合は,溝の隅部の半径が3.2 mm以上,また深さが半径の1.0倍未満とする。

3) 直径が16 mm以上であれば,貫通した穴を設けてもよい。幅16 mm以上,深さ16 mmの溝を設け

てもよい。

4) 接合部は,溶接又は連続したシールをする。しかし,接合部が上下垂直な板材によって12 mm以上

重なり,水平面がなく,分解可能な構造でもよい。

5) 十字穴付きねじ,六角穴付きねじ及び直径3 mm未満のねじは,使用してはならない。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事

項を適用する。

d) 設置 機械を設置する床面と機械とに隙間がある場合,容易に清掃可能及び清浄性の確認が可能な間

隔を設ける。

e) 流体 潤滑油,信号伝達用液体などの流体を用いる場合,JIS B 9650-2の箇条6の要求事項を適用す

る。

4.3.4

安全及び衛生要求事項の検証

安全及び衛生要求事項に従っていることを確認するための検証方法は,表3による。

35

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−検証方法

箇条番号

検証方法

4.3.2.1.1 a),b),f),h)

構造確認

4.3.2.1.1 c)

JIS B 9710に基づく制御回路の確認

4.3.2.1.1 d)

制御回路の確認

4.3.2.1.1 e)

取扱説明書確認

4.3.2.1.1 g)

測定

4.3.2.1.2 a) 1),2)

物性確認

4.3.2.1.2 a) 3)

取扱説明書確認

4.3.2.1.2 b) 1)

測定及びJIS B 9710に基づく制御回路の確認

4.3.2.1.2 b) 2)

測定及びJIS B 9705-1に基づく制御回路の確認

4.3.2.1.2 b) 3)

構造確認及びJIS B 9705-1に基づく制御回路の確認

4.3.2.1.2 b) 4)

物性確認

4.3.2.1.2 b) 5)

JIS B 9710に基づく制御回路の確認

4.3.2.1.3 a)

4.3.2.1.1のb)〜h) の検証方法参照

4.3.2.1.3 b)

JIS B 9716に基づく構造確認

4.3.2.1.3 c)

構造確認

4.3.2.1.4 a)

測定

4.3.2.1.4 b)

測定及びJIS B 9705-1に基づく制御回路の確認

4.3.2.1.5

JIS B 9700の6.2.11.3及びJIS B 9705-1の5.2.3に基づく制御回路の検証

4.3.2.1.6 a),b)

計算又は機械を設置した平面を10°に傾けた試験。稼働する附属品は最も不安

定な状態でも,動かないことを確認。また,キャスタ付きの場合は,固定し,

不適切な位置にして試験を行う。

4.3.2.1.6 c)

取扱説明書確認

4.3.2.1.7

取扱説明書確認

4.3.2.2

測定

4.3.2.3 a)

JIS B 9700の6.2.8に基づく構造確認及び取扱説明書確認

4.3.2.3 b)

測定

4.3.2.3 c)

構造確認及び取扱説明書確認

4.3.2.4.1

JIS B 9960-1の箇条18に基づく検証

4.3.2.4.2

構造確認

4.3.2.4.3

JIS B 9700の6.2.8及びJIS B 9960-1の10.3に基づく構造確認

4.3.2.5

取扱説明書確認

4.3.3 a)

JIS B 9650-2の箇条7に基づく検証

4.3.3 a) 1)〜5)

測定

4.3.3 b)

JIS B 9650-2の箇条7に基づく検証

4.3.3 b) 1)〜5)

測定

4.3.3 c)〜e)

JIS B 9650-2の箇条7に基づく検証

4.3.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,JIS B 9650-2の6.9.2に基づく検証

4.3.5

使用上の情報

使用上の情報は,JIS B 9700の6.4による。さらに,取扱説明書は,JIS B 9650-1の箇条8及びJIS B 9650-2

の6.9.2による。

4.4

ソーセージ充塡機

4.4.1

ソーセージ充塡機の危険源

4.4.1.1

機械的危険源

機械的危険源は,次による。

36

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 充塡機フレーム部 充塡機フレーム部の据付け,移送時に作業者がキャスタによって足を押し潰す危

険がある(図22参照)。

b) 充塡機フレーム内部 充塡機フレーム内部は,次による。

1) モータベルトとプーリ部とに作業者の手指が巻き込まれる危険がある(図22参照)。

2) カップリングとハウジングとの間に作業者の手指が巻き込まれる危険がある。

3) 電動クラッチ部に作業者の手指が巻き込まれる危険がある。

4) 冷却ファンに作業者の手指が巻き込まれる危険がある。

c) 計量ポンプ部 計量ポンプ部は,次による。

1) カバー開放中に送肉ギアロータへ作業者の手指が挟まれる危険がある(図23参照)。

2) 配管取付部(サクションフランジ)から作業者が指を送肉ギアロータに差し込み,指を挟まれる危

険がある。

d) ケーシング供給部 ケーシング供給部は,次による。

1) クランパ閉時,フロントクランパとバッククランパとに作業者の手指が挟まれる危険がある(図24

参照)。

2) クランパ開時,バッククランパとハウジングとに作業者の手指が挟まれる危険がある。

e) ノズル・ケーシング押し部 計量ポンプノズル・ケーシング押し部は,次による。

1) ノズルがツイスティングヘッドへ前進させるとき,作業者の手を突き刺す危険がある(図25参照)。

2) クラッチ回転によってノズル回転ヘッドで作業者が手指を切る危険がある。

3) ケーシング押し後退時,軸受けとケーシング押しとに作業者の手指が挟まれる危険がある。

4) ノズルシリンダ後退時,ノズルジョイントと充塡機フレームとの間に作業者の手指が挟まれる危険

がある。

37

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

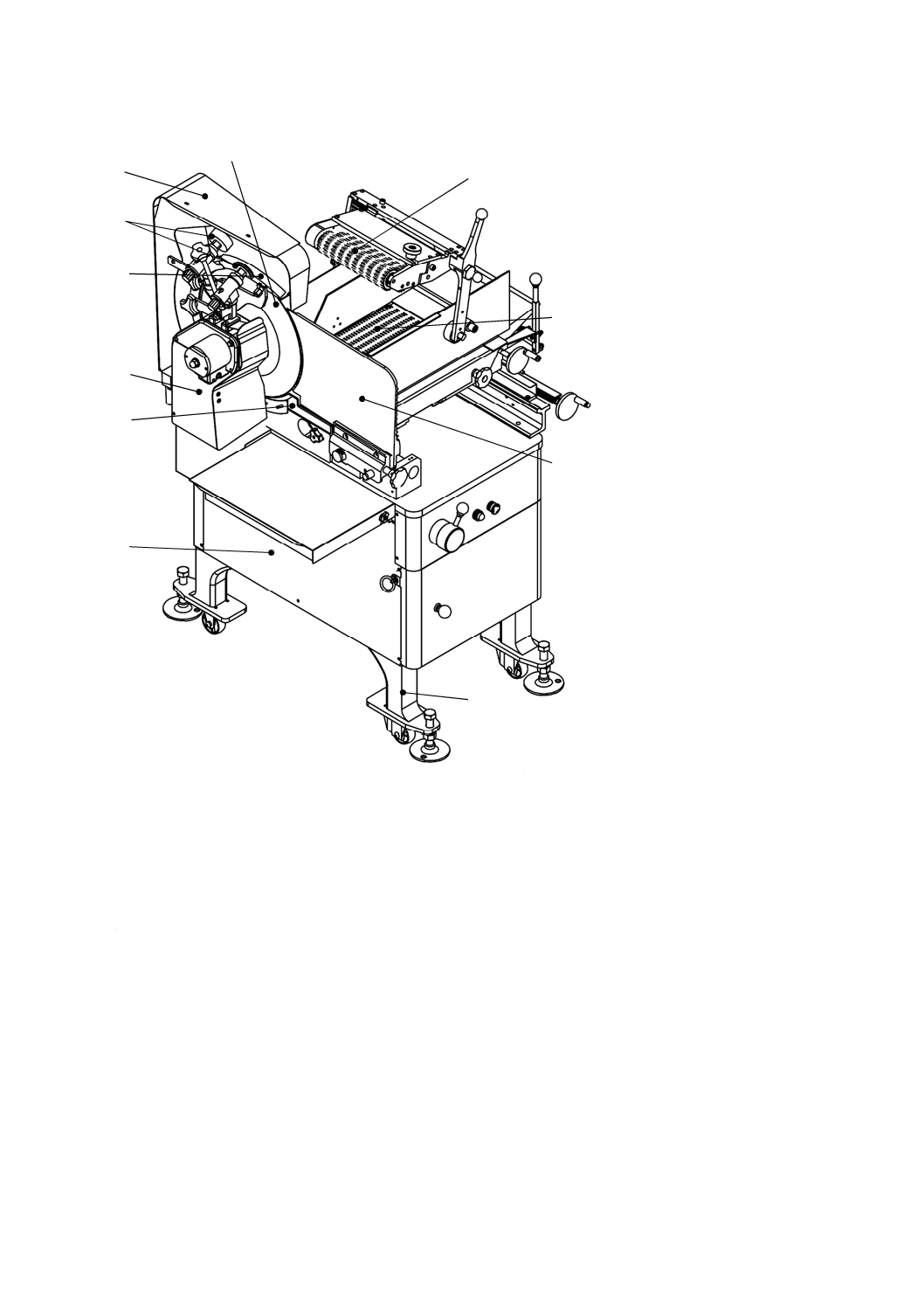

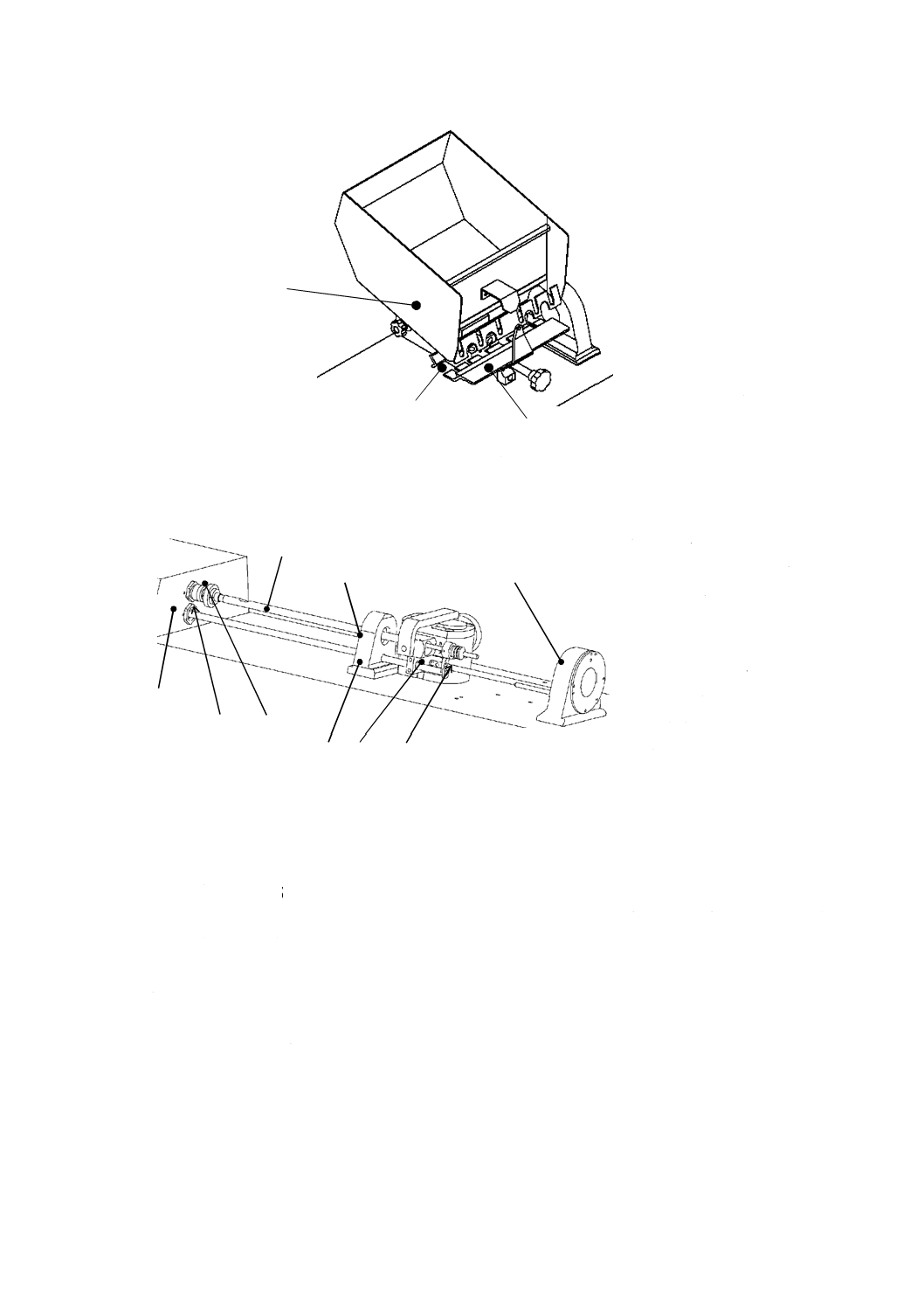

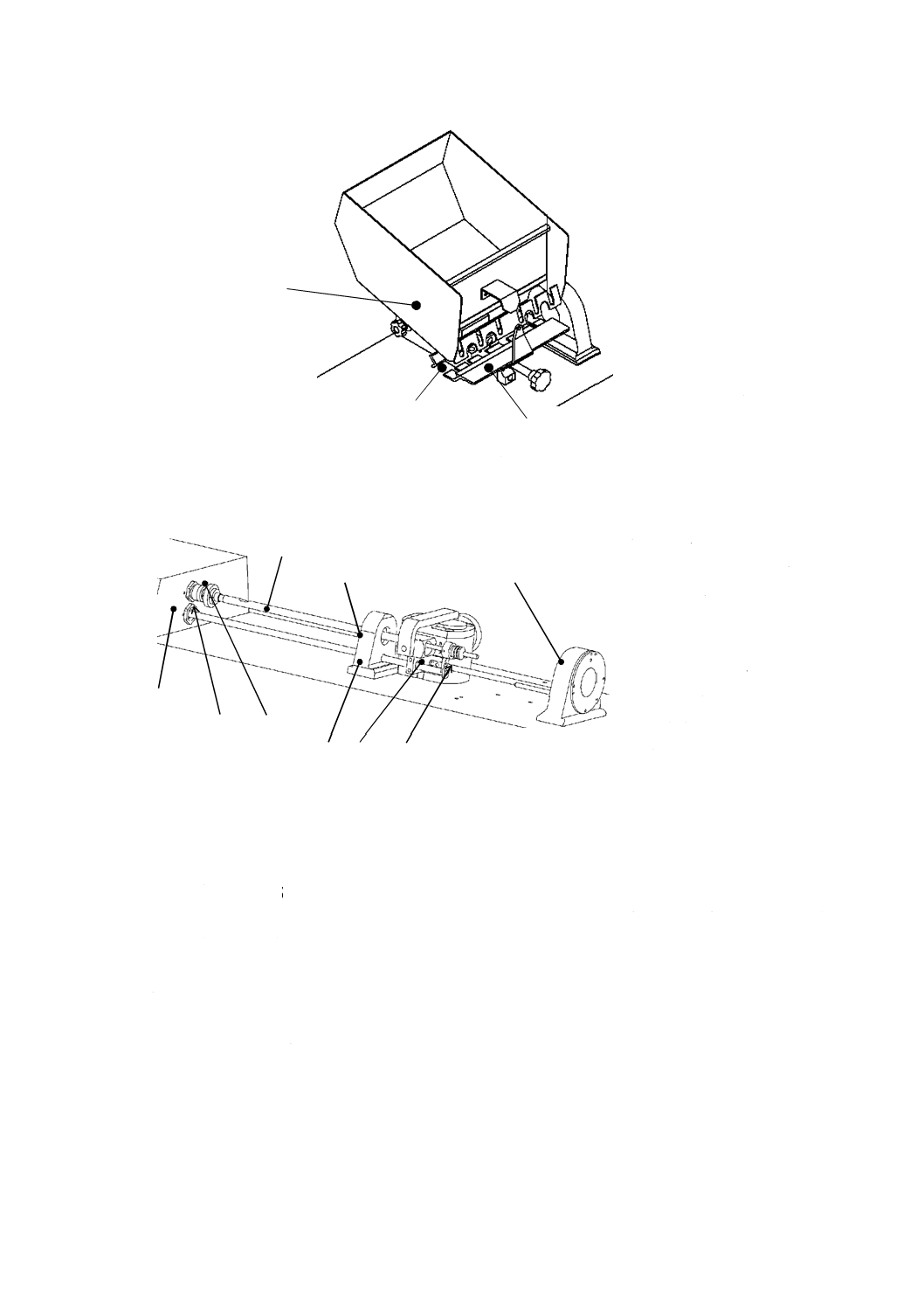

図22−ソーセージ充塡機及び各部の例

1 送肉ギアロータ

2 配管取付部(サクションフランジ)

図23−カバー内の送肉ギアロータ

1

2

3

4

5

6

9

7

8

10

11

1 充塡機フレーム部

2 充塡機フレーム内部

3 計量ポンプ部

4 ケーシング供給部

5 ノズル・ケーシング押し部

6 制御盤

7 リンキングチェーン部

8 コンベアフレーム部

9 コンベアチェーン部

10 コンベア駆動部

11 シリンダカバー

1

2

38

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

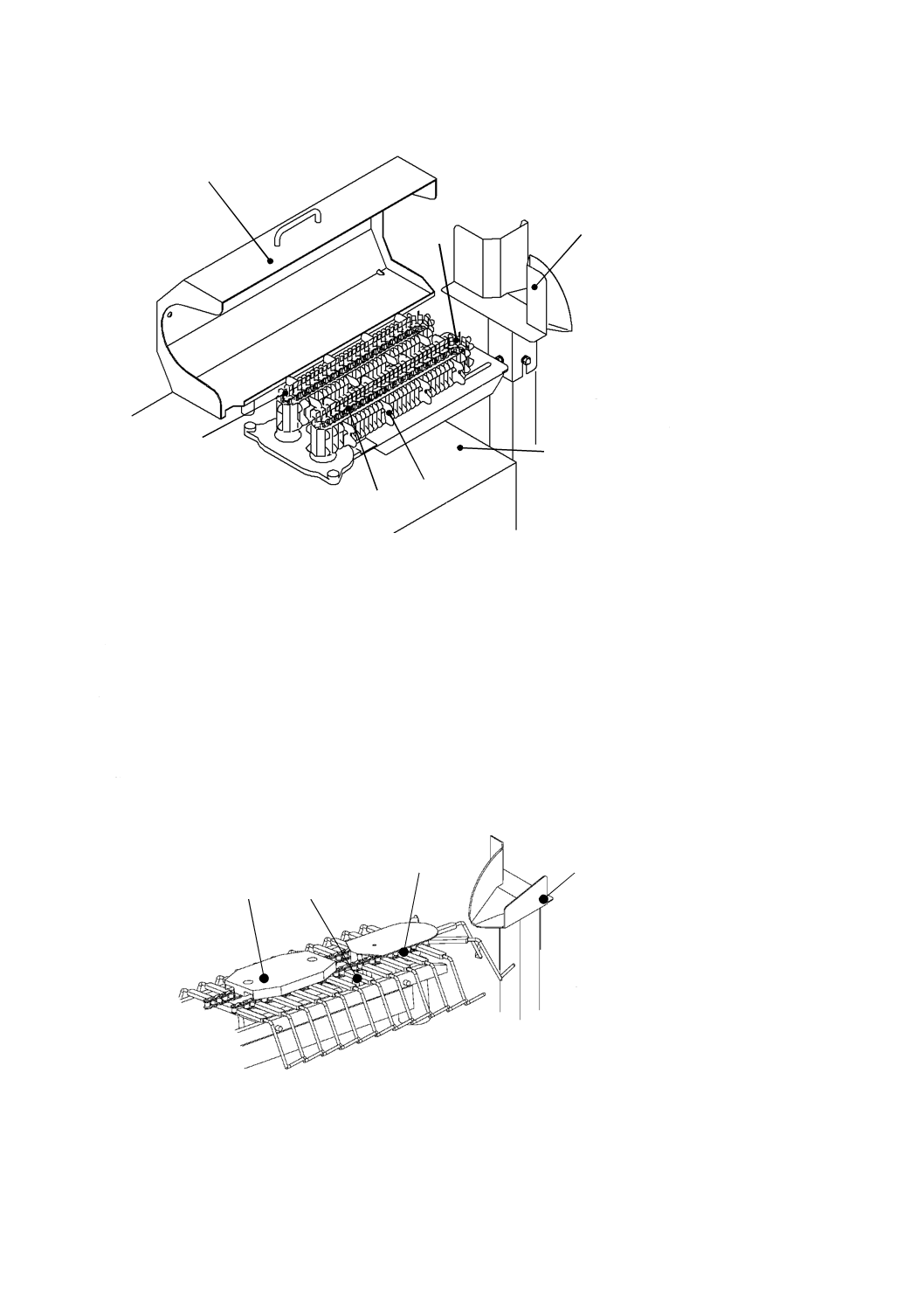

図24−ケーシング供給部

図25−ノズル・ケーシング押し部

f)

制御盤 冷却ファンに作業者の指が巻き込まれる危険がある(図22参照)。

g) リンキングチェーン部 リンキングチェーン部は,次による。

1) リンキングチェーン部のピンチャ,チェーン及びスプロケットに作業者の手指が巻き込まれる危険

がある(図26参照)。

2) リンキングチェーンカバー閉時に,カバーと充塡機フレームとに作業者の手指が挟まれる危険があ

る。

3) ソーセージ排出部(ルーピングシュート)から,リンキングチェーンカバー内のリンキングチェー

ンに作業者の手指が巻き込まれる危険がある。

3

2

1

1 ハウジング

2 バッククランパ

3 フロントクランパ

1

3

2

8

6

7

4

5

9

1 ノズル

2 ツイスティングヘッド

3 クラッチ

4 ノズル回転ヘッド

5 ケーシング押し

6 ノズルシリンダ

7 ノズルジョイント

8 充塡機フレーム

9 軸受け

39

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26−リンキングチェーン部

h) コンベアフレーム部 コンベアフレームの据付け,移送時にキャスタによって,作業者の足が押し潰

される危険がある(図22参照)。

i)

コンベアチェーン部 コンベアチェーン部は,次による。

1) スプロケットへ作業者の指が巻き込まれる危険がある(図27参照)。

2) フックとソーセージ排出部(ルーピングシュート)とに作業者の手指が挟まれる危険がある。

3) フックとチェーンガイドとに作業者の指が挟まれる危険がある。

図27−コンベアチェーン

3

1

2

3

5

4

6

1 ピンチャ

2 チェーン

3 スプロケット

4 リンキングチェーンカバー

5 充塡機フレーム

6 ソーセージ排出部

(ルーピングシュート)

4

2

1

3

1 スプロケット

2 フック

3 ソーセージ排出部

(ルーピングシュート)

4 チェーンガイド

40

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.1.2

電気的危険源

電気的危険源は,次による。

a) 充塡機フレーム内部 作業者がモータ端子台へ接触し感電する危険がある。

b) 制御盤 作業者が端子へ接触し感電する危険がある。

c) コンベア駆動部 作業者がモータ端子台へ接触し感電する危険がある(図22参照)。

4.4.1.3

安定性欠如による危険源

安定性欠如による危険源は,次による。

a) 充塡機フレーム部の移送時の転倒又は稼働時における定位置からの移動によって,作業者が傷害を負

う危険がある。

b) コンベアフレーム部の移送時の転倒又は稼働時における定位置からの移動によって,作業者が傷害を

負う危険がある。

4.4.1.4

騒音による危険源

特にリンキングチェーンの騒音によって,作業者が聴力障害を負う危険又は安全に関する信号が聞き取

れずに傷害を負う危険がある。

4.4.1.5

人間工学原則の無視による危険源

分解を想定する機械部品の持ち運び,及び作業中の不自然な姿勢によって,作業者が筋骨格障害を負う

危険がある。

4.4.1.6

衛生的危険源

4.4.1.6.1

機械の衛生区域

機械の衛生区域の主な分類は,次による(図28参照)。

a) 食品接触部 食品接触部は,次による。

1) ノズル

2) 計量ポンプ:内側

3) ケーシングホッパ:内側

4) クランパ:内側

5) リンキングチェーン

6) ソーセージ排出部(ルーピングシュート):内側

7) フック

b) 食品飛散部(食品非接触部) 食品飛散部は,次による。

1) ケーシングホッパ:外側

2) クランパ:外側

3) コンベアフレーム上面及び側面

4) リンキングチェーンカバー

5) 充塡機フレーム:上面

6) チェーンガイド

c) 食品非接触部 食品非接触部は,次による。

1) 充塡機フレーム:側面及び底面

2) 充塡機フレーム内部

3) 制御盤部

4) 電源ケーブル

41

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

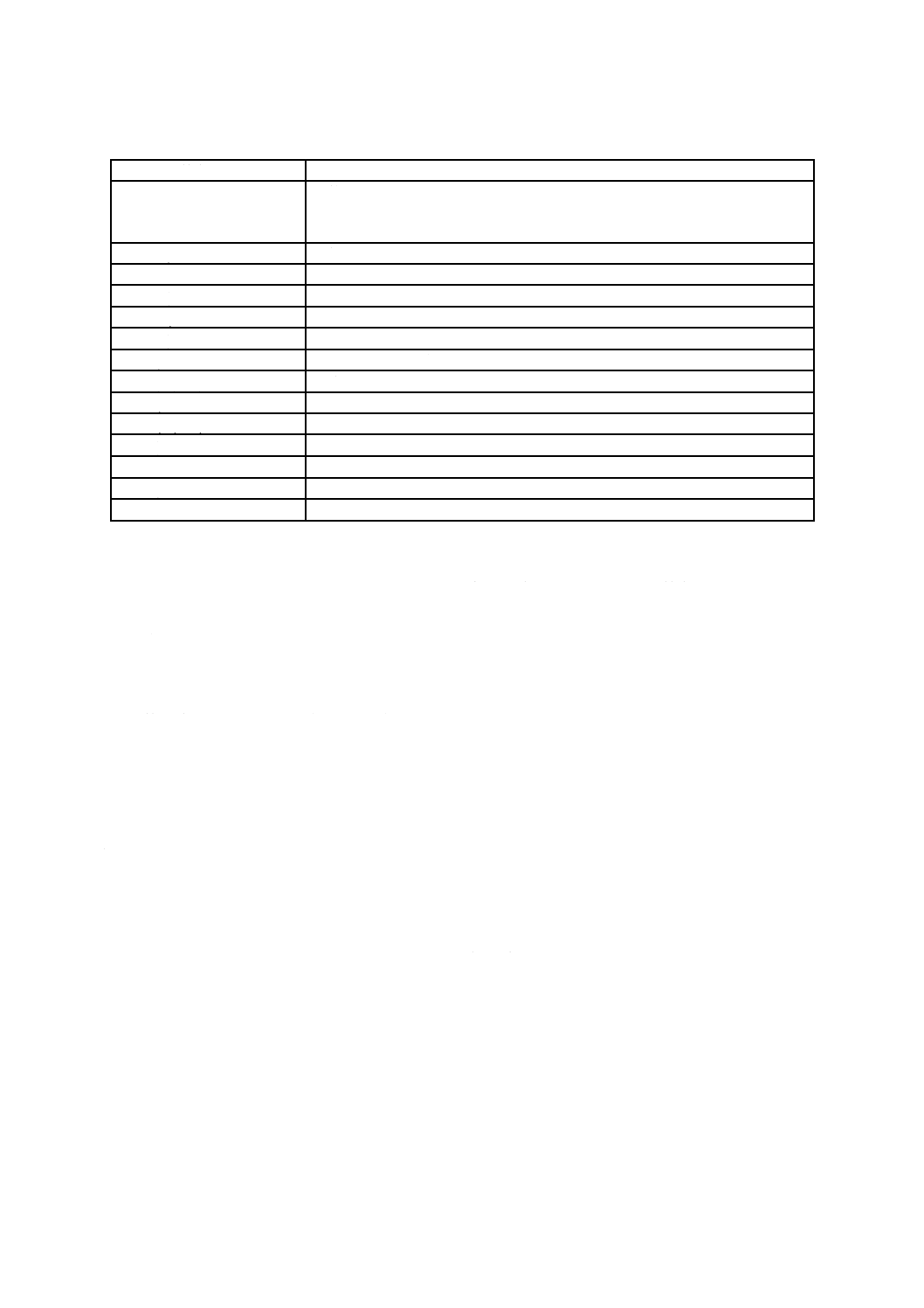

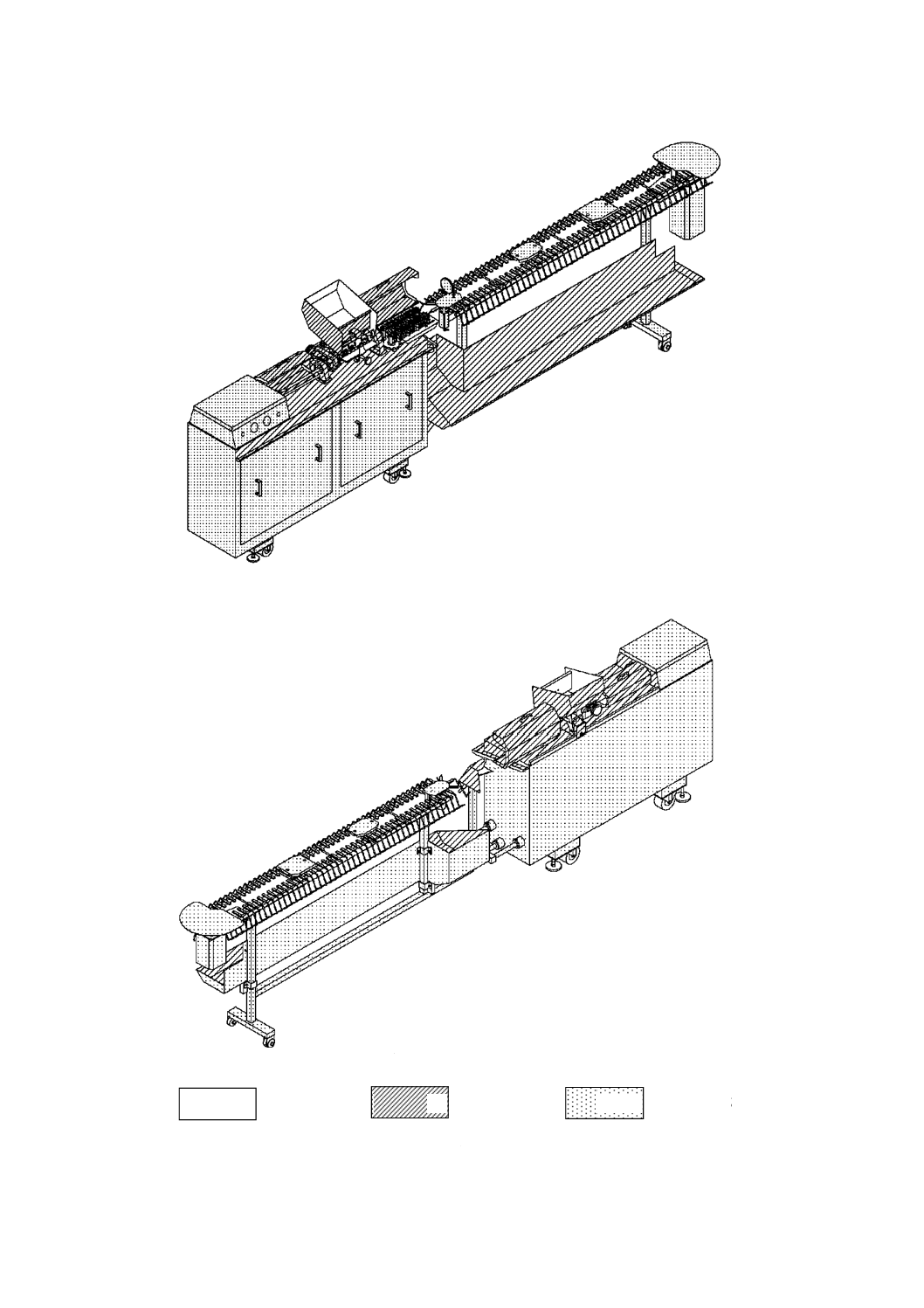

a) 制御盤側

b) コンベアチェーン側

食品接触部 食品飛散部 食品非接触部

図28−ソーセージ充塡機の衛生区域

42

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.1.6.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 材料表面の凹凸,割れ,腐食,有害物質の溶出,外部物質の吸収・収着などによって,生

物的,化学的及び物理的な危害が生じる危険がある。

b) 洗浄・清掃性能 分解できない,手指が届かない,又は確認しにくい構造によって,生物的,化学的

及び物理的な危害が生じる危険がある。

c) 接合部 食品及び洗浄剤の滞留などによって,生物的,化学的及び物理的な危害が生じる危険がある。

d) ファスナ 物質の侵入,腐敗などによって,生物的及び化学的な危害が生じる危険がある。

4.4.1.6.3

食品非接触部

食品非接触部の主な危険源は,次による。

a) 一般構造 材料表面の凹凸,割れ,腐食,外部物質の吸着などの生物的,化学的及び物理的危険源に

よって,作業環境汚染を生じる危険がある。

b) ファスナ 物質の侵入,腐敗などの生物的及び化学的危険源によって,作業環境汚染を生じる危険が

ある。

c) 表示ラベル 表示ラベルの劣化によって,物理的な危害が生じる危険がある。

d) 密閉された空間 機械カバー内に食品及びじんあいの滞留などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.4.1.6.4

設置

洗浄・清掃及び接近しにくい構造は,食品及びじんあいの滞留などによって,作業環境汚染などの生物

的,化学的及び物理的な危害が生じる危険がある。

4.4.1.6.5

飛散

加工時における食品の飛散による生物的危険源によって,作業環境汚染を生じる危険がある。

4.4.2

安全要求事項

4.4.2.1

機械的危険源

4.4.2.1.1

充塡機フレーム部

充塡機フレーム部の適切な据付けに関する作業手順及び危険状態を回避するための方法などの使用上の

情報を提供する。

4.4.2.1.2

充塡機フレーム内部

充塡機フレーム内部の構造は,次による。

a) 充塡機フレーム内部へ接近するための扉は,扉を開放した状態で機械アクチュエータへ電源が投入で

きない構造とする。

b) 扉をインタロック付きとする場合,インタロックの安全関連部の要求パフォーマンスレベルPLrは,

JIS B 9705-1の“b”以上とする。

4.4.2.1.3

計量ポンプ部

計量ポンプ部の構造は,次による。

a) 計量ポンプのカバーはインタロック付きとし,カバーを外した状態で起動できない構造とする(図22

参照)。

b) 計量ポンプのカバーに設けるインタロックの安全関連部の要求パフォーマンスレベルPLrは,JIS B

9705-1の“b”以上とする。

c) 配管取付部(サクションフランジ)の開口部から送肉ギアロータまで,配管取付部(サクションフラ

43

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ンジ)の直径に規定する安全距離を設ける(JIS B 9718参照)。

4.4.2.1.4

ケーシング供給部

ケーシング供給部の構造は,次による。

a) ケーシングホッパはインタロック付きとし,ホッパが定位置にないときは,起動できない構造とする。

b) ケーシングホッパに設けるインタロックの安全関連部の要求パフォーマンスレベルPLrは,JIS B

9705-1の“b”以上とする。

4.4.2.1.5

ノズル・ケーシング押し部

ノズル・ケーシング押し部の保護方策は,次による。

a) ノズルをツイスティングヘッドへ前進させるときに生じるおそれのある危険事象の発生を回避するた

めの方法を使用上の情報として提供する。

b) ケーシング押し後退時に生じるおそれのある危険事象の発生を回避するための方法を使用上の情報と

して提供する。

c) ノズルシリンダ後退時に生じるおそれのある危険事象の発生を回避するための方法を使用上の情報と

して提供する。

d) シリンダカバーはインタロック付きとし,カバーを外した状態で起動できない構造とする(図22及び

図25参照)。

e) シリンダカバーに設けるインタロックの安全関連部の要求パフォーマンスレベルPLrは,JIS B 9705-1

の“b”以上とする。

4.4.2.1.6

制御盤

制御盤の保護方策は,次による。

a) 制御盤内の冷却ファンの配線は,JIS B 9960-1に規定する要求事項に基づく。

b) 制御盤内の冷却ファンによって生じるおそれのある危険事象の発生を回避するための方法を使用上の

情報として提供する。

4.4.2.1.7

リンキングチェーン部

リンキングチェーン部の保護方策は,次による。

a) リンキングチェーンを収納するリンキングチェーンカバーはインタロック付きとし,カバーを外した

状態で駆動しない構造とする。

b) リンキングチェーンカバーに設けるインタロックの安全関連部の要求パフォーマンスレベルPLrは,

JIS B 9705-1の“b”以上とする。

c) 手指を挟むおそれのあるカバー端部は折り曲げて,手指への接触面積を広くする。

d) リンキングチェーン閉時に生じるおそれのある危険事象の発生を回避するための方法を使用上の情報

として提供する。

e) ソーセージ排出部(ルーピングシュート)から,リンキングチェーンカバー内のリンキングチェーン

に生じるおそれのある危険事象の発生を回避するための方法を使用上の情報として提供する。

4.4.2.1.8

コンベアフレーム部

コンベアフレーム部の適切な据付けに関する作業手順及び危険状態を回避するための方法などの使用上

の情報を提供する。

4.4.2.1.9

コンベアチェーン部

スプロケット,フックなどへの手指の接近を防ぐため,コンベアチェーン部には,専用の工具を用いな

ければ脱着することができない固定カバーを設ける。

44

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.2.2

電気的危険源

4.4.2.2.1

一般

充電部,制御盤及び電気機械設備に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.4.2.2.2

保護等級

保護等級による保護方策は,次による。

a) IPX5の完全密閉式ハウジング内で使用する電気コンポーネントの保護等級は,少なくともJIS C 0920

のIP33とする。

b) 水がかかるおそれのある制御装置,外付けモータなどの電気装置の保護等級は,少なくともJIS C 0920

のIP55とする。

4.4.2.3

安定性欠如による危険源

安定性欠如に対する保護方策は,次による。

a) 移動式の機械の場合,通常の操作条件で機械が設置位置から移動したり倒れたりしない構造とする。

b) 移動式の機械の場合,固定機能付きの2個以上の支持ローラ又は脚,及び固定機能付きの2個の回転

キャスタを設ける。

c) 基礎への荷重及び設置に関する情報を使用上の情報として提供する。

4.4.2.4

騒音による危険源

可能な限り騒音低減に資する保護方策を採用する。

4.4.2.5

人間工学原則の無視による危険源

人間工学原則の無視による危険源に対する保護方策は,次による。

a) JIS B 9700の6.2.8に規定する保護方策を用いる。さらに,残留するリスクについては,リスク及び生

じる可能性のある危害を回避するための方法などの情報を使用上の情報として提供する。

b) 可動部は,250 N以下の力で動かすことができる構造とする。

c) 清掃,洗浄,保守などのとき,分解を要する構成部品で質量が25 kgを超えるものは,つり上げ用の

装置及び搬送用の車を用いるものとし,関連する情報は使用上の情報として提供する。

4.4.3

衛生要求事項

衛生面の構造に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事項を

適用するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅部の半径は3.2 mm以上とする。ただ

し,加工及び製造技術又は経費などの合理的な理由によって不可能な場合は,もっと小さい隅部の

半径でもよい。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅部の半径は6.4 mm以上とする。ただ

し,内角の角度が135°以上の場合は,隅部の半径を設けなくてもよい。

3) 食品接触部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上,及び深さが隅部の半径の0.7倍未

満とする。

4) リンキングチェーンの構成部品の内角は,もっと小さな隅部の半径及び角度を用いてもよい。適切

な洗浄方法に関する情報を使用上の情報として提供する。ただし,内角の角度が135°以上及びエ

ッジ間の距離が8 mm以上の場合は,隅部の半径を設けなくてもよい。

5) 食品接触部の表面粗さRaは,25 μmを超えてはならない。可能であれば,16 μm以下が望ましい。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事項を

45

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適用するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅部の半径は3.2 mm以上とする。食品

飛散部の三つの面による内角の場合,そのうちの二つの面の隅部の半径は6.2 mm以上とするが,

残りの1面については隅部の半径は取らなくてもよい。また,全ての内角の角度が110°以上であ

る場合も,隅部の半径は取らなくてもよい。

2) 溝を設ける場合は,溝の隅部の半径が3.2 mm以上,また深さが半径の1.0倍未満とする。

3) 直径が16 mm以上であれば,貫通した穴を設けてもよい。幅16 mm以上,深さ16 mmの溝を設け

てもよい。

4) 接合部は,溶接又は連続したシールをする。しかし,接合部が上下垂直な板材によって12 mm以上

重なり,水平面がなく,分解可能な構造でもよい。

5) 十字穴付きねじ,六角穴付きねじ及び直径3 mm未満のねじは,使用してはならない。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事

項を適用する。

d) 設置 機械を設置する床面と機械とに隙間がある場合,容易に清掃可能及び清浄性の確認が可能な間

隔を設ける。

e) 飛散 加工中に食品などが飛散する可能性のある箇所は,飛散を防止するための適切なカバーを設け

る。

4.4.4

安全及び衛生要求事項の検証

安全及び衛生要求事項に従っていることを確認するための検証方法は,表4による。

表4−検証方法

箇条番号

検証方法

4.4.2.1.1

取扱説明書確認

4.4.2.1.2 a)

構造確認

4.4.2.1.2 b)

JIS B 9705-1に基づく制御回路の確認

4.4.2.1.3 a)

構造確認

4.4.2.1.3 b)

JIS B 9705-1に基づく制御回路の確認

4.4.2.1.3 c)

測定

4.4.2.1.4 a)

構造確認

4.4.2.1.4 b)

JIS B 9705-1に基づく制御回路の確認

4.4.2.1.5 a)〜c)

取扱説明書確認

4.4.2.1.5 d)

構造確認

4.4.2.1.5 e)

JIS B 9705-1に基づく制御回路の確認

4.4.2.1.6 a)

JIS B 9960-1に基づく配線の確認

4.4.2.1.6 b)

取扱説明書確認

4.4.2.1.7 a)

確認

4.4.2.1.7 b)

JIS B 9705-1に基づく制御回路の確認

4.4.2.1.7 c)

確認

4.4.2.1.7 d),e)

取扱説明書確認

4.4.2.1.8

取扱説明書確認

4.4.2.1.9

構造確認

4.4.2.2.1

JIS B 9960-1の箇条18に基づく検証

4.4.2.2.2 a),b)

構造確認

46

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−検証方法(続き)

箇条番号

検証方法

4.4.2.3 a),b)

計算又は機械を設置した平面を10°に傾けた試験。稼働する附属品は最も不安

定な状態でも,動かないことを確認。また,キャスタ付きの場合は,固定し,

不適切な位置にして試験を行う。

4.4.2.3 c)

取扱説明書確認

4.4.2.4

測定

4.4.2.5 a)

JIS B 9700の6.2.8に基づく構造確認及び取扱説明書確認

4.4.2.5 b)

測定

4.4.2.5 c)

構造確認及び取扱説明書確認

4.4.3 a)

JIS B 9650-2の箇条7に基づく検証

4.4.3 a) 1)〜5)

測定

4.4.3 b)

JIS B 9650-2の箇条7に基づく検証

4.4.3 b) 1)〜5)

測定

4.4.3 c)

JIS B 9650-2の箇条7に基づく検証

4.4.3 d)

JIS B 9650-2の箇条7に基づく検証

4.4.3 e)

構造確認,又は実際的試験

4.4.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,JIS B 9650-2の6.9.2に基づく検証

4.4.5

使用上の情報

使用上の情報は,JIS B 9700の6.4による。さらに,取扱説明書は,JIS B 9650-1の箇条8及びJIS B 9650-2

の6.9.2による。

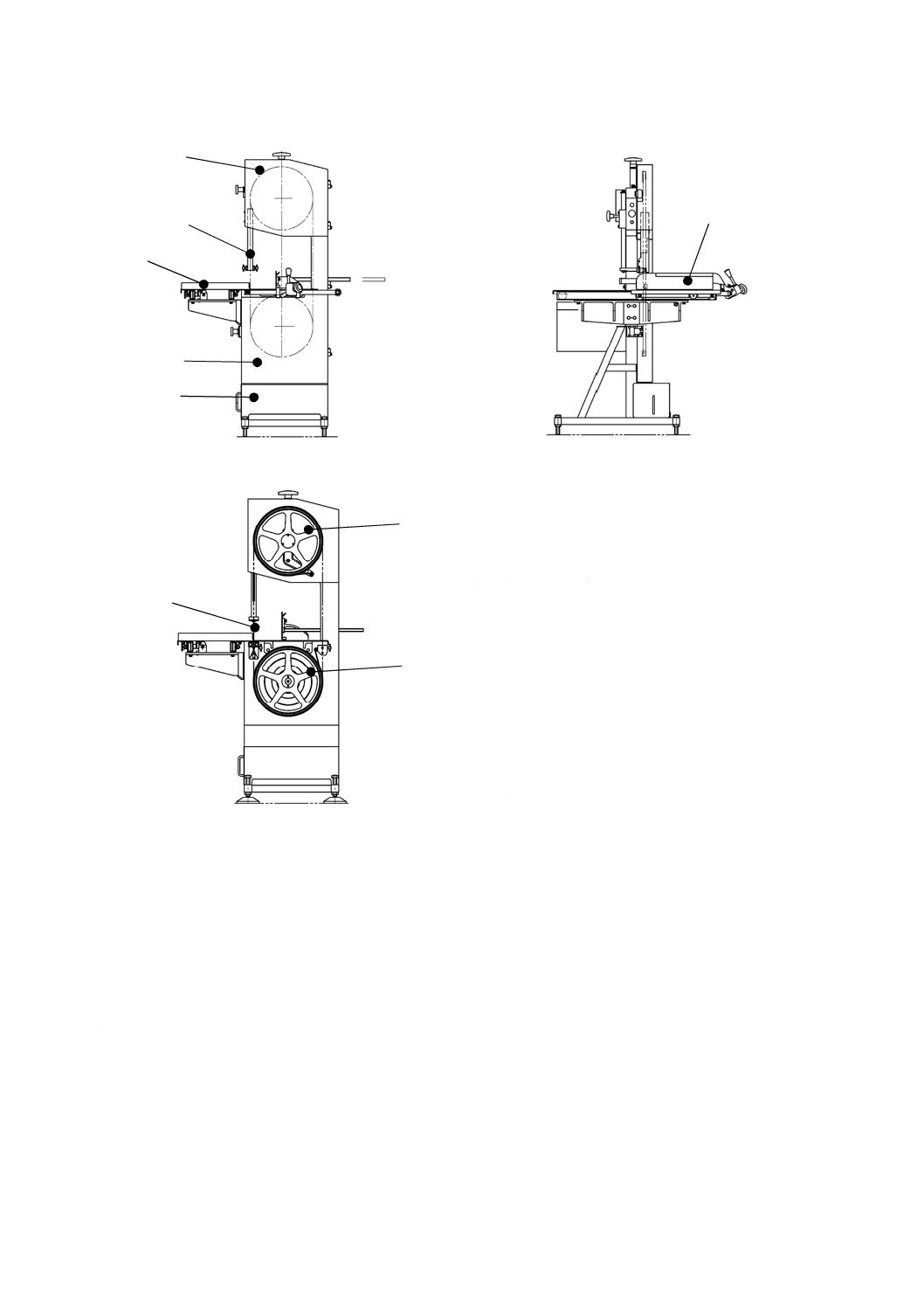

4.5

バンドソー

4.5.1

バンドソーの危険源

4.5.1.1

機械的危険源

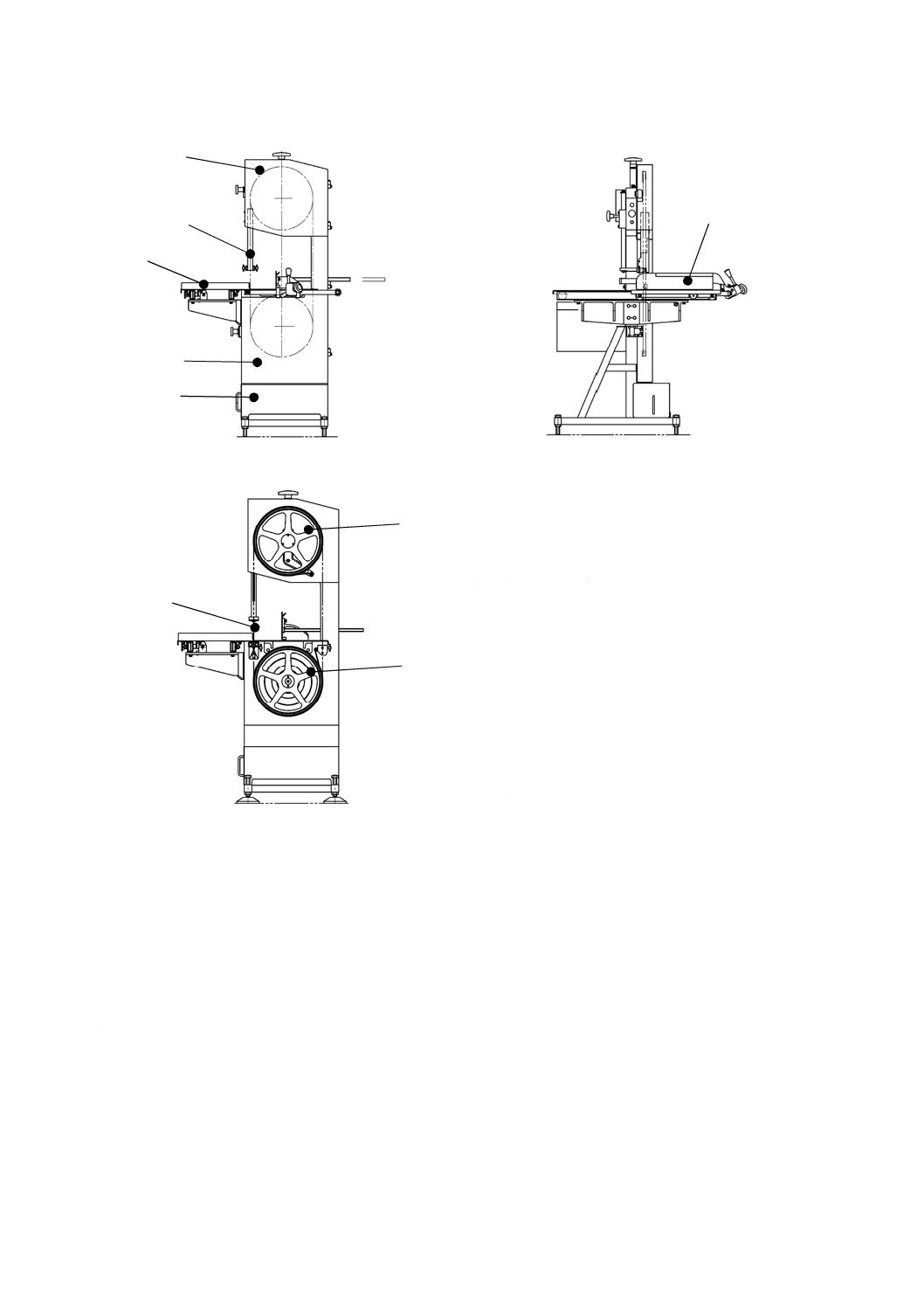

機械的危険源は,次による(図29参照)。

a) 下部及び上部ケーシング内ののこ(鋸)刃 下部及び上部ケーシング内ののこ刃への接近によって,

作業者が手指の切断又は切傷を負う危険がある。

b) 切断区域ののこ刃 切断区域の露出したのこ刃への接近によって,作業者が手指の切断又は切傷を負

う危険がある。

c) スライド式送り台 スライド式送り台は,次による。

1) スライドする送り台と固定された周辺部との間に手指を挟む危険がある。

2) 外れた送り台の落下によって,足に打撲を負う危険がある。

d) 下部及び上部ホイール 下部及び上部ホイールは,次による。

1) のこ刃送り部への巻き込まれによって,手指を押し潰す危険がある。

2) ホイールのスポークへの手指の激突又は手指の巻き込まれによって,打撲,骨折する危険がある。

e) かす受け箱 かす受け箱の設置部から開口部へ手を差し込み,のこ刃及びホイールへ触れることによ

って,手指の切断及び打撲を負う危険がある。

47

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

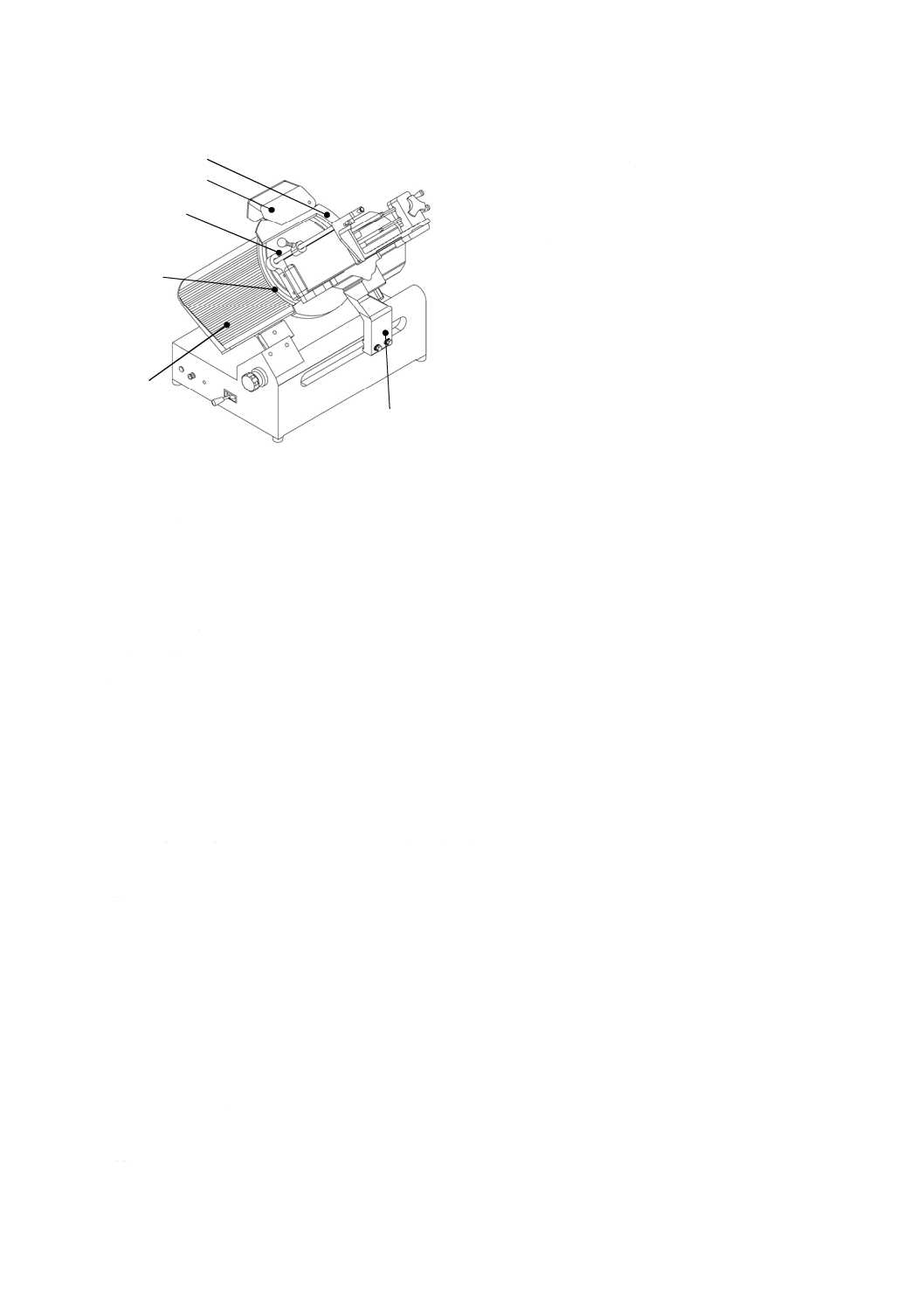

a) ケーシング開放側

b) スライド式送り台側

1 上部ケーシング

2 刃物カバー

3 スライド式送り台

4 下部ケーシング

5 かす受け箱

6 肉あて板

7 上部ホイール

8 のこ刃

9 下部ホイール

c) ケーシング内部

図29−バンドソー及び各部の例

4.5.1.2

電気的危険源

電気的危険源は,次による。

a) 通電部への直接及び間接接触 通電部への直接及び間接接触によって,感電及び火傷を負う危険があ

る。

b) 安全関連部の故障 安全関連部の故障によって,電気的危険源による危害を負う危険がある。

c) 電源ケーブルの損傷 キャスタ付きの場合,機械移動時に電源ケーブルを損傷させることによって,

感電を負う危険がある。

4.5.1.3

安定性欠如による危険源

各種作業中における車輪付バンドソーの揺れ及び転倒,並びに台上機械の落下によって,身体に衝撃を

受ける危険がある。

4.5.1.4

騒音による危険源

1

4

2

3

5

6

7

9

8

48

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

作業時の騒音によって,聴力の喪失,耳鳴り,ストレスの蓄積などの聴力障害を負う危険がある。

4.5.1.5

人間工学原則の無視による危険源

分解を想定する機械部品の持ち運び及び作業中の不自然な姿勢によって,作業者が筋骨格障害を負う危

険がある。

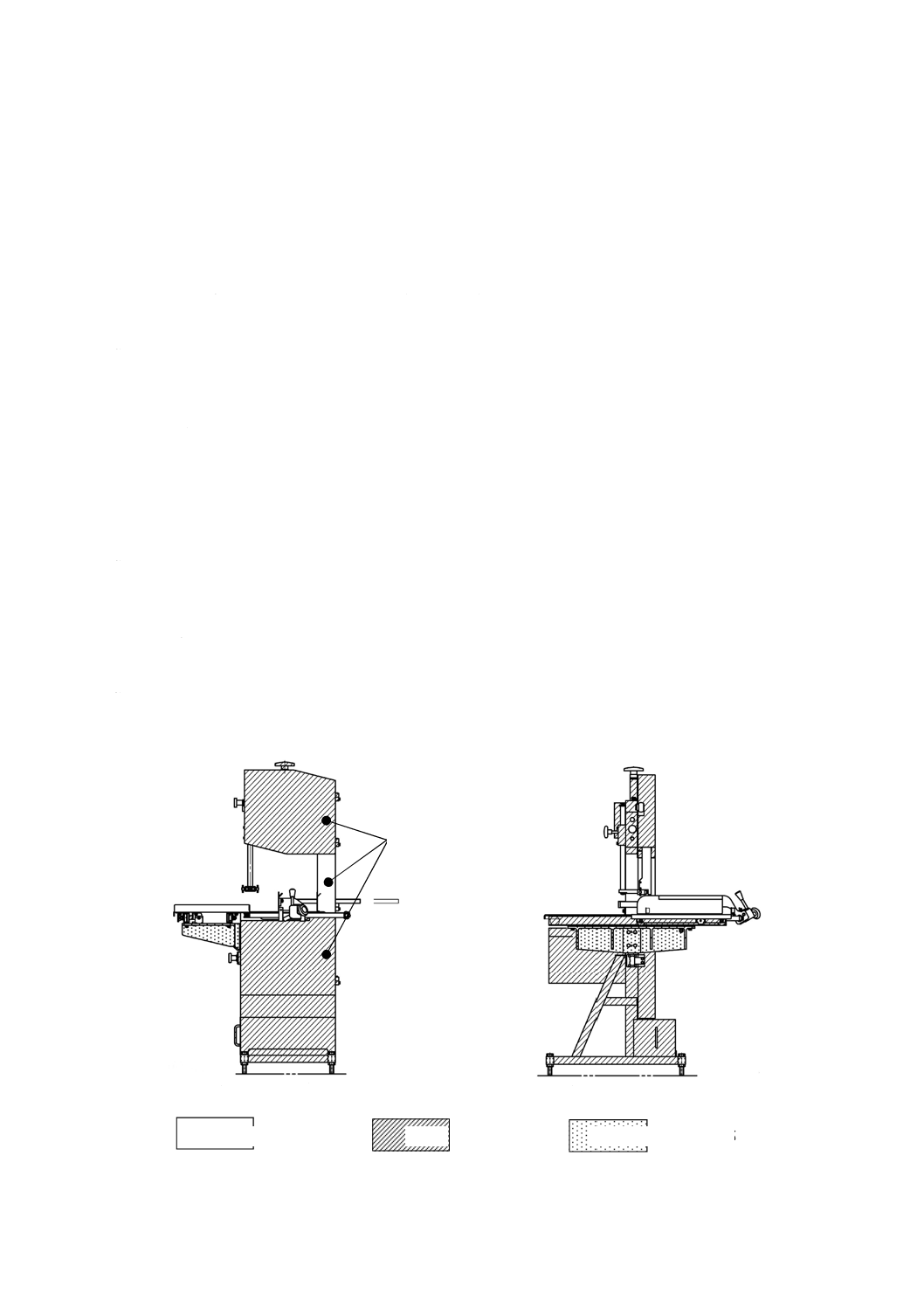

4.5.1.6

衛生的危険源

4.5.1.6.1

機械の衛生区域

機械の衛生区域の主な分類は,次による(図30参照)。

a) 食品接触部 食品接触部は,次による。

1) 下部及び上部ケーシングのカバー内

2) 刃物カバー

3) 下部及び上部ホイール

4) のこ刃

5) スライド式送り台

6) 肉あて板

7) 固定作業台

b) 食品飛散部(食品非接触部) 食品飛散部(食品非接触部)は,次による。

1) かす排出口

2) かす受け箱

c) 食品非接触部 食品非接触部は,次による。

1) 機械内部

2) 機械底部

3) 制御盤内

4) 電源ケーブル

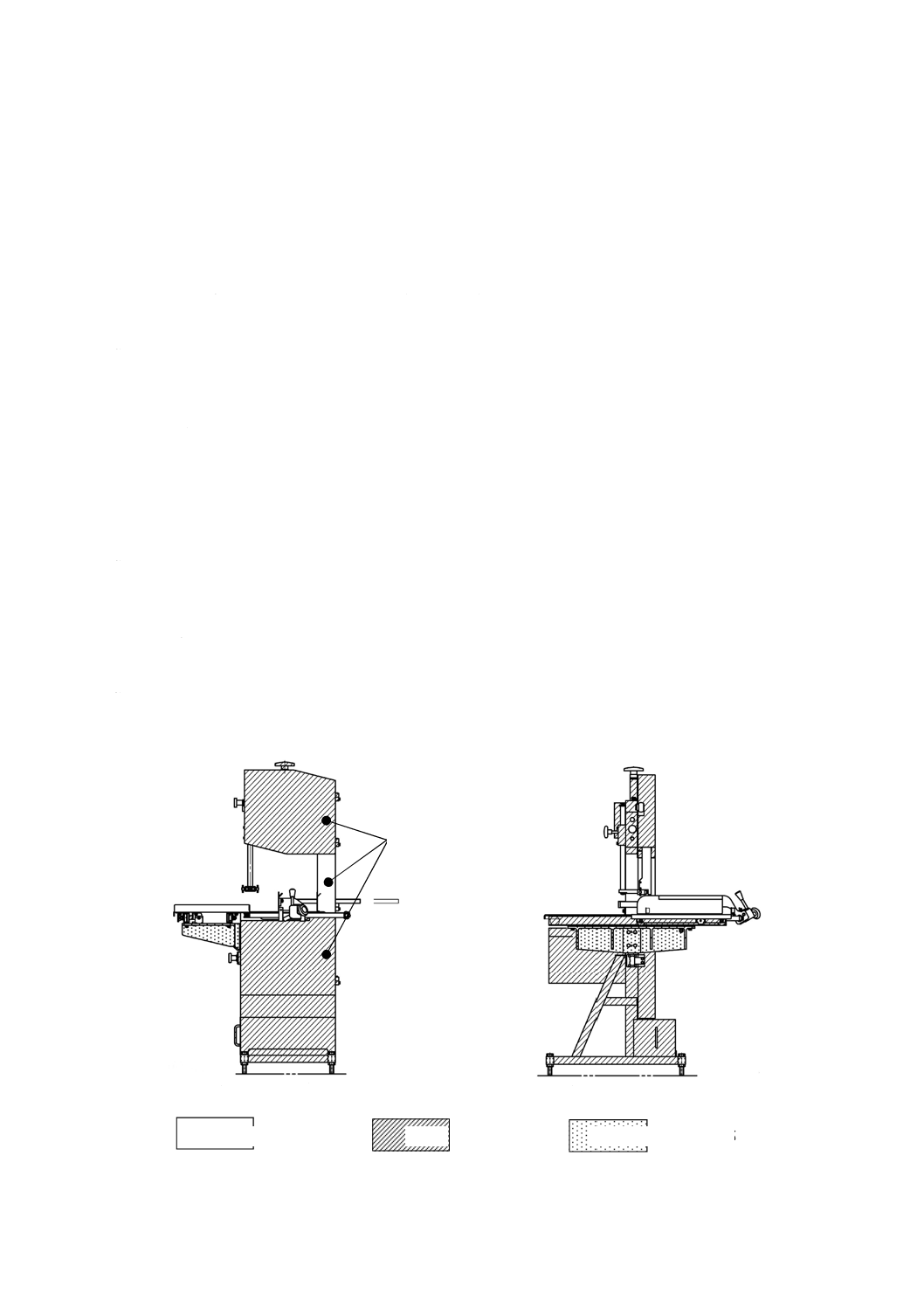

a) ケーシング開放側

b) スライド式送り台側

食品接触部 食品飛散部 食品非接触部

図30−バンドソーの衛生区域

カバー内部は全て

食品接触部

49

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.1.6.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 材料表面の凹凸,割れ,腐食,有害物質の溶出,外部物質の吸収・吸着などによって,生

物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 隙間などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性能 分解できない,手指が届かない,又は確認しにくい構造によって,生物的,化学的

及び物理的な危害が生じる危険がある。

d) デッドスペース 食品及び洗浄剤の滞留などによって,生物的,化学的及び物理的な危害が生じる危

険がある。

e) 接合部 食品及び洗浄剤の滞留などによって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

隅部の半径 洗浄不良によって,生物的及び化学的な危害が生じる危険がある。

g) ファスナ 物質の侵入,腐敗などによって,生物的及び化学的な危害が生じる危険がある。

4.5.1.6.3

食品非接触部

食品非接触部の主な危険源は,次による。

a) 一般構造 材料表面の凹凸,割れ,腐食,外部物質の吸着などの生物的,化学的及び物理的危険源に

よって,作業環境汚染を生じる危険がある。

b) ファスナ 物質の侵入,腐敗などの生物的及び化学的危険源によって,作業環境汚染を生じる危険が

ある。

c) 表示ラベル 表示ラベルの劣化によって,物理的な危害が生じる危険がある。

d) 密閉された空間 機械カバー内に食品及びじんあいの滞留などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

e) 設置面 加工片,洗浄水及びじんあいの蓄積によって,生物的,化学的及び物理的危害が生じる危険

がある。

f)

飛散 飛散した加工片の付着によって,生物的,化学的及び物理的危害が生じる危険がある。

4.5.1.6.4

設置

洗浄・清掃及び接近しにくい構造は,食品及びじんあいの滞留などによって, 作業環境汚染などの生物

的,化学的及び物理的危害が生じる危険がある。

4.5.2

安全要求事項

4.5.2.1

機械的危険源

4.5.2.1.1

下部及び上部ケーシング内ののこ刃

下部及び上部ケーシング内ののこ刃の構造は,次による。

a) ケーシングには,開放しなければのこ刃へ手指の接近ができないカバーを設置し,インタロックを設

ける。

b) インタロックを設ける場合,インタロックの安全関連部の要求パフォーマンスレベルPLrは,JIS B

9705-1の“b”以上とし,インタロックの構造は,JIS B 9710に規定する要求事項を満たすものとする。

c) ケーシングのカバーが10 mm以上開放されると,のこ刃は4秒以内に停止しなければならない。

4.5.2.1.2

切断区域ののこ刃

切断区域ののこ刃の構造は,次による。

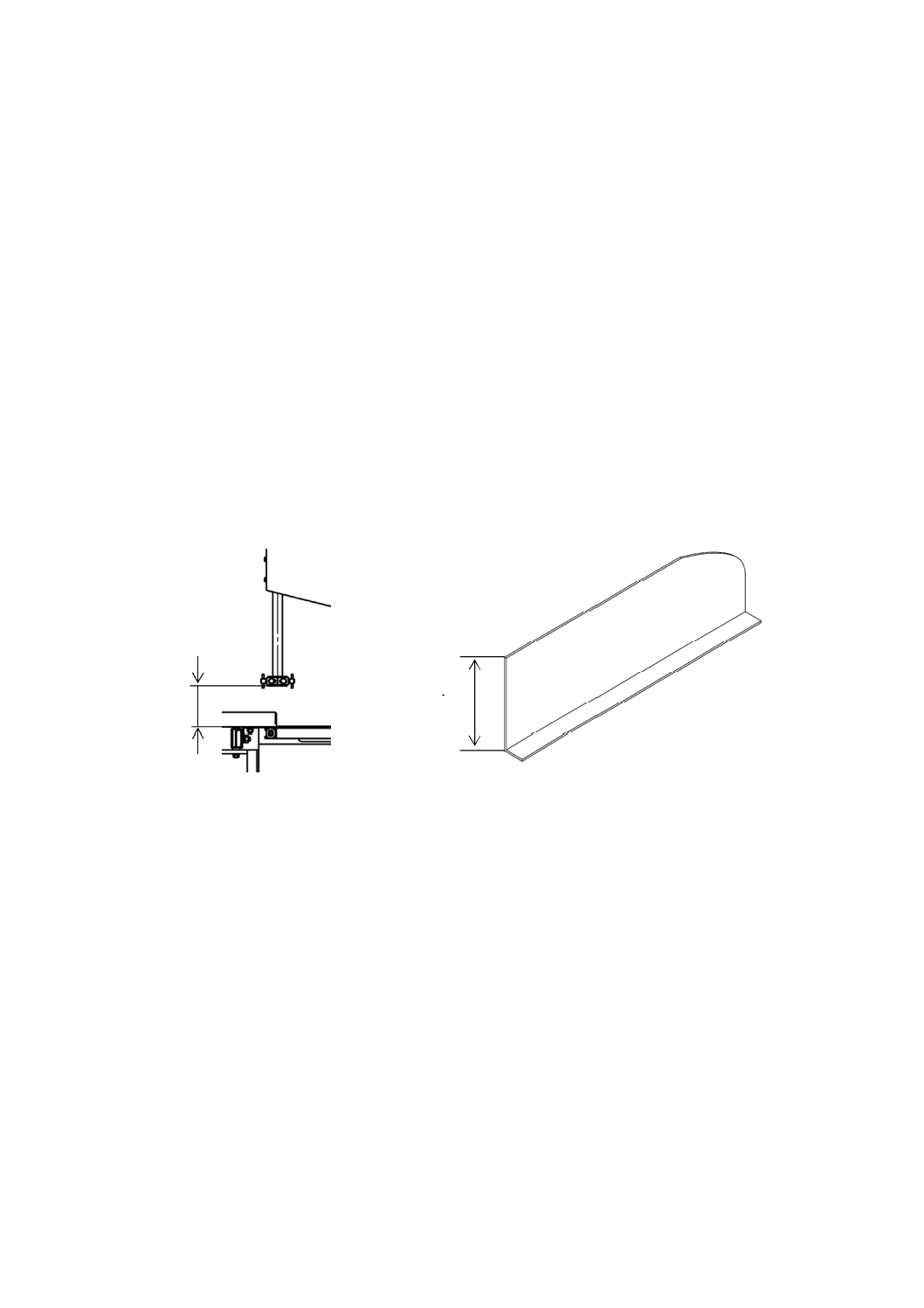

a) 切断に使用する部分以外ののこ刃が露出しないよう,高さ調整が可能な刃物カバーを設ける。刃物カ

バーを最も低い位置にしたとき,刃が露出する隙間は105 mm以下とする(図31参照)。

50

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

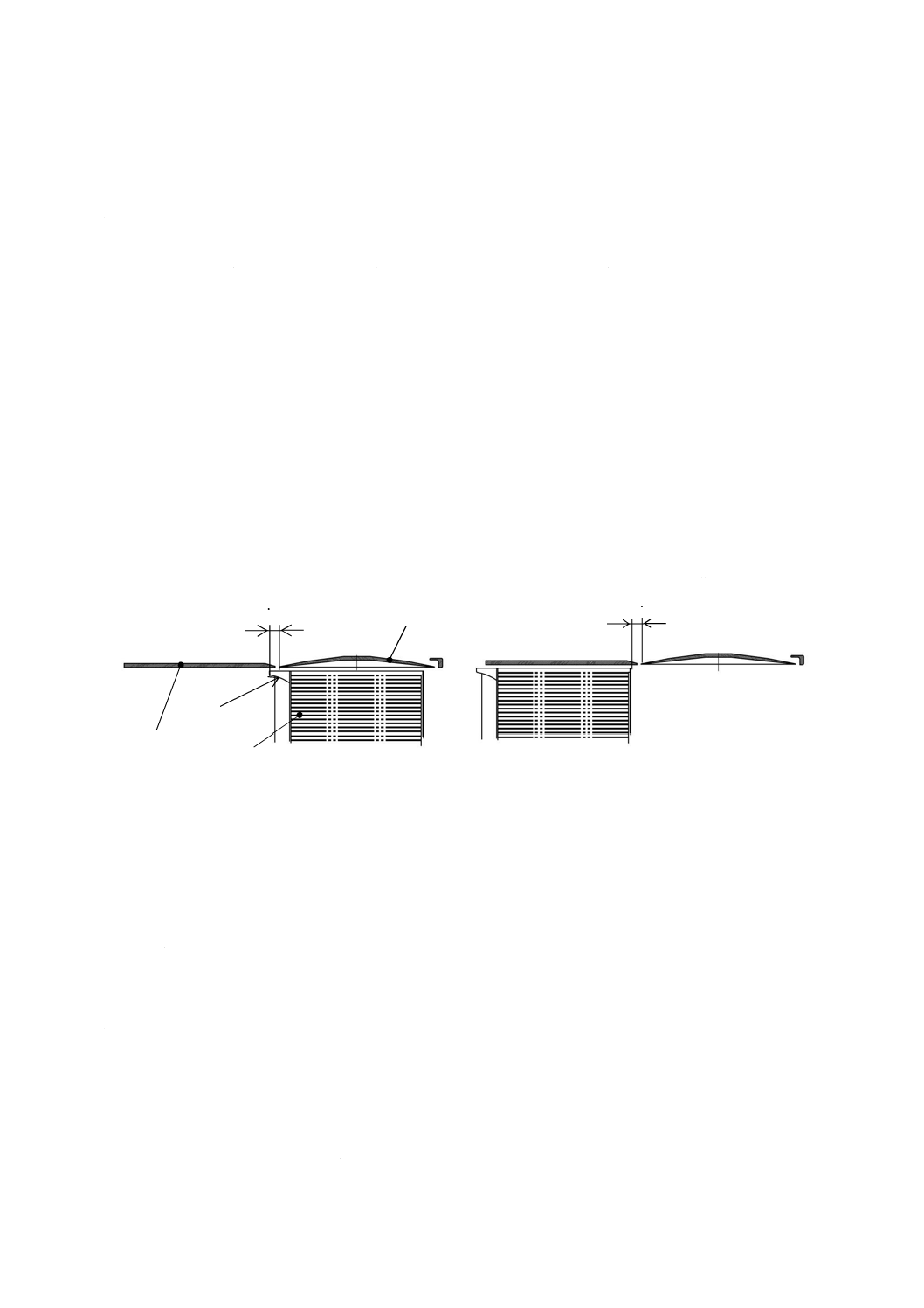

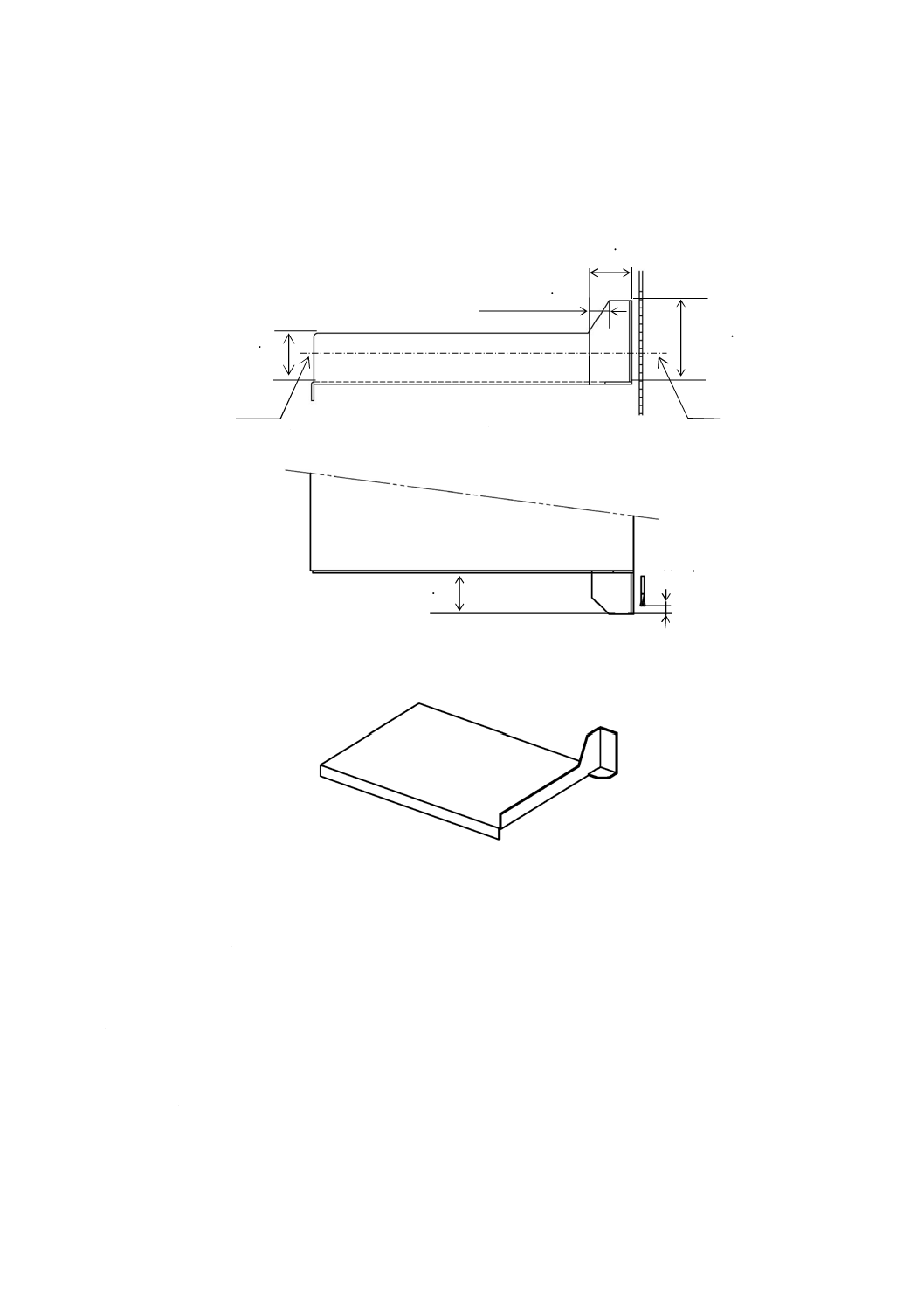

b) 次に定める肉あて板(ポーショニングプレート)を設ける(図32参照)。

1) 肉あて板の高さは60 mm以上とし,水平方向に調節可能な構造とする。

2) 衛生リスクへ対応するため,垂直方向へ持ち上げることが可能な構造の場合,作業台上の手指への

落下によって傷害を負う可能性がある。このような傷害を防止するため,作業台側の下部を折り曲

げるなど,落下時に手指へ与える衝撃を緩和する方策を講じる(図32参照)。

3) 加工台との間に隙間がある場合は,6 mm以下とする。

c) 次に定める肉押し装置を設ける。

1) 取外し可能な手動の肉押し装置は,標準装備の附属品とする。

2) 肉押し装置の製品側にスパイクを設ける場合は,最ものこ刃に近づけた状態でのこ刃に接触しない

構造とする。

3) 最終切片を押し出す装置は,高さが150 mm以上とする。

d) 危害の発生を防止するための適切な操作法などを使用上の情報として提供する。

e) 必要に応じて非常停止装置を設ける。非常停止装置は,JIS B 9703に規定する要求事項を満たすもの

とする。

図31−刃物カバー

図32−肉あて板(ポーショニングプレート)

4.5.2.1.3

スライド式送り台

スライド式送り台の構造は,次による。

a) 通常作業中に外れない構造とする。

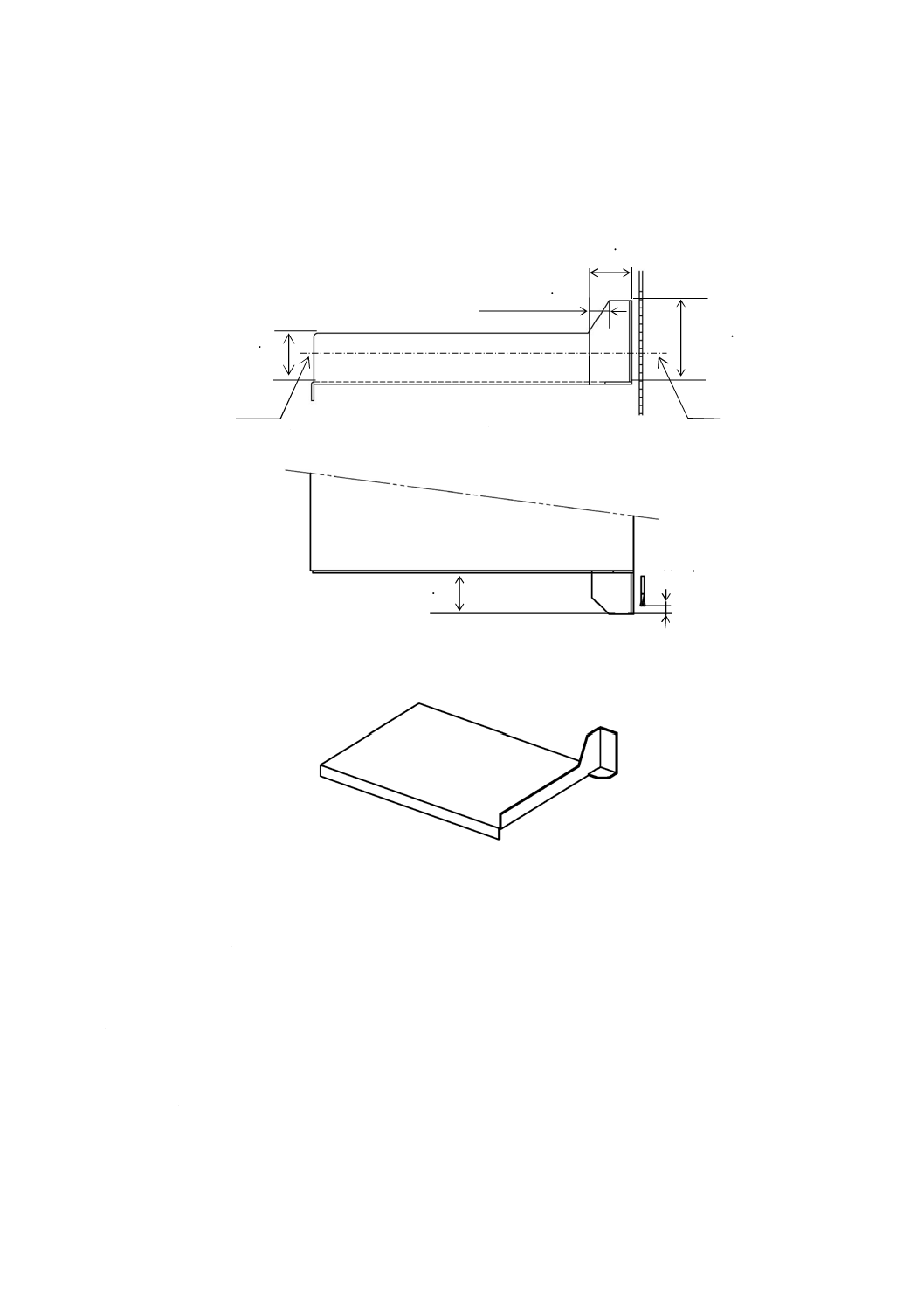

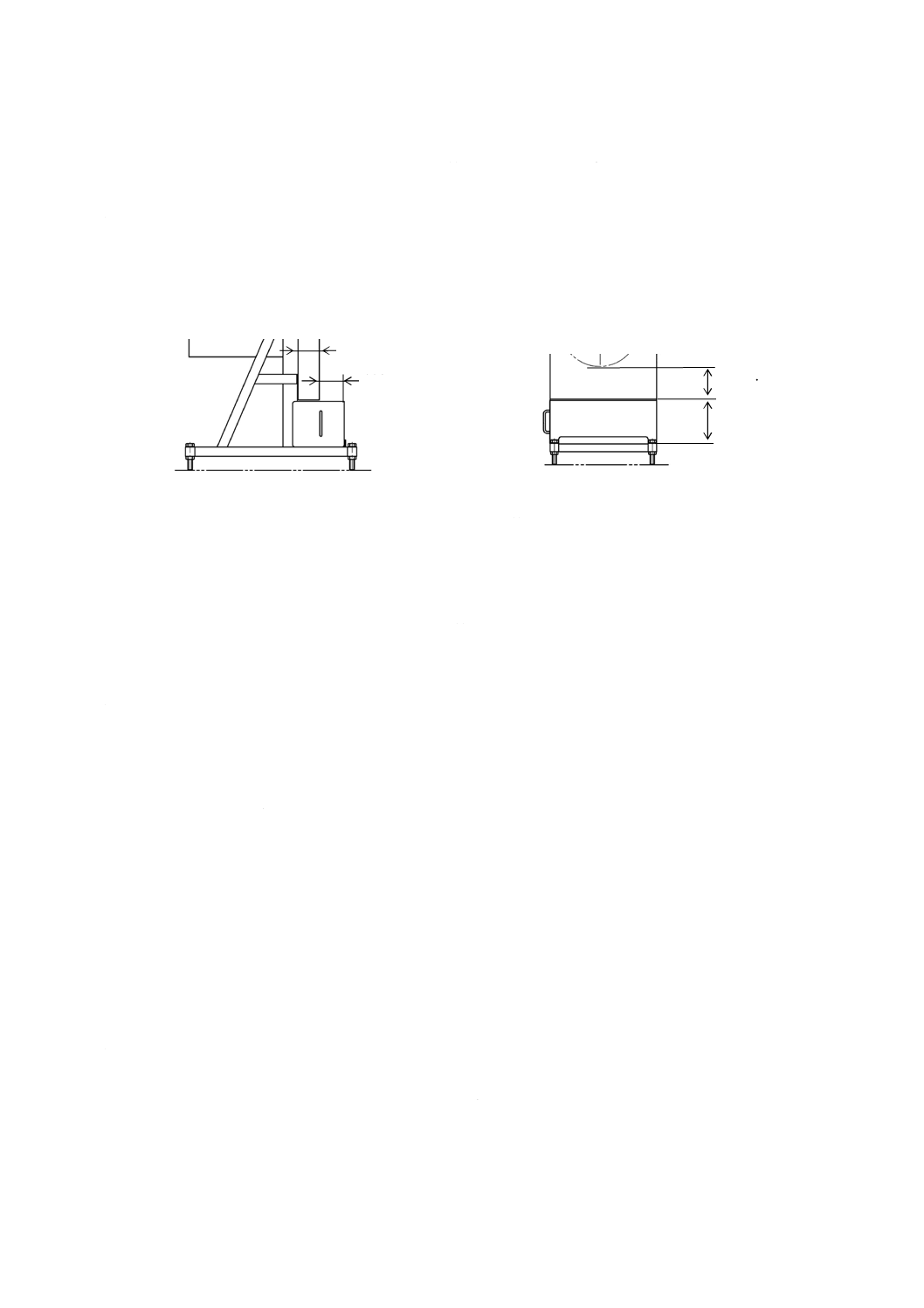

b) 切断区域におけるリスクを低減するため,スライド式送り台は次の構造とする(図33参照)。

1) スライド式送り台の後部高さは,60 mm以上とする。

2) 高さ100 mm以上,幅50 mm以上の指保護ガードを備える。上部に向けて25 mm以下のテーパがあ

ってもよい。テーパを設ける場合,テーパの付いた箇所から指保護ガードの端までの幅は,50 mm

以下とする。

3) のこ刃に水平な指保護ガードの幅は,50 mm以上とし,スライド式送り台を最も前方へ押し出した

状態で,のこ刃と10 mm以上重なる構造とする。

4) スライド式送り台を固定したとき及び上部に持ち上げた状態でも,作業台は連続した表面を維持す

る構造とする。

単位 mm

単位 mm

105 max

60 min

51

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 指保護ガードを傾けることができる構造の場合,傾けたときにスライド送り台は移動できない構造

とする。

a) スライド式送り台の指保護ガードとのこ刃との関係1

A−A

b) スライド式送り台の指保護ガードとのこ刃との関係2

c) スライド式送り台

図33−スライド式送り台の指保護ガード

4.5.2.1.4

下部及び上部ホイール

下部及び上部ホイールの構造は,次による。

a) 下部及び上部ホイールを格納するケーシングは,4.5.2.1.1のa)〜c) による。

b) のこ刃を送るホイールを停止させるためのブレーキを解除する装置を備える場合,通常作業中にその

装置を操作することができない構造とする。

4.5.2.1.5

かす受け箱

かす受け箱の構造は,次による。

a) かす受け箱を取り外した状態で,ケーシングのかす排出口から手指が下部ホイール及びのこ刃に接近

できないように,機械のフレーム部から排出口までの距離は210 mm以下,排出口から下部ホイール

A

A

単位 mm

60 min

25 min

50 min

100 min

10 min

50 min

52

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

までの距離は150 mm以上及び排出口の幅は100 mm以下とする。また,かす受け箱の高さは機械底

部のフレームから210 mm以下とし,かす受け箱上部と排出口との隙間は6 mm以下とする。さらに,

かす受け箱の幅と排出口の幅との差は,100 mm以下とする(図34参照)。

b) インタロックによってかす受け箱を監視する場合,インタロックの安全関連部の要求パフォーマンス

レベルPLrは,JIS B 9705-1の“b”以上とし,JIS B 9710に規定する要求事項を満たすものとする。

c) かす受け箱の定位置から10 mm未満の移動によって,4秒以内にのこ刃が停止する構造とする。

a) スライド式送り台側

b) ケーシング側

図34−かす受け箱

4.5.2.2

電気的危険源

4.5.2.2.1

一般

充電部,制御盤及び電気機械設備に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.5.2.2.2

保護等級

保護等級による保護方策は,次による。

a) IPX5の完全密閉式ハウジング内で使用する電気コンポーネントの保護等級は,少なくともJIS C 0920

のIP33とする。

b) 水がかかるおそれのある制御装置,外付けモータなどの電気装置の保護等級は,少なくともJIS C 0920

のIP55とする。

4.5.2.2.3

スイッチング装置の停止機能

スイッチング装置の停止機能は,JIS B 9960-1に規定するカテゴリ0を適用する。

4.5.2.2.4

電磁適合性

電磁適合性は,JIS B 9960-1に規定する要求事項を適用する。

4.5.2.2.5

電源ケーブルの損傷

キャスタ付きの場合,移動時における電源ケーブルの損傷を回避するための取扱いに関する情報を取扱

説明書に明記する。

4.5.2.3

安定性欠如による危険源

安定性欠如に対する保護方策は,次による。

a) 床に固定しない形式の場合,通常の操作条件で機械が設置位置から移動したり倒れたりしない構造と

する。

b) 移動式の機械の場合,固定機能付きの2個以上の支持ローラ又は脚,及び固定機能付きの2個の回転

キャスタを設ける。

c) 基礎への荷重及び固定に関する情報を使用上の情報として提供する。

単位 mm

100 max

100 max

150 min

210 max

53

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.2.4

騒音による危険源

可能な限り騒音低減に資する保護方策を採用する。

4.5.2.5

人間工学原則の無視による危険源

人間工学原則の無視による危険源に対する保護方策は,次による。

a) JIS B 9700の6.2.8に規定する保護方策を用いる。さらに,残留するリスクについては,リスク及び生

じる可能性のある危害を回避するための方法などの情報を使用上の情報として提供する。

b) 可動部は,250 N以下の力で動かすことができる構造とする。

c) 清掃,洗浄,保守などの場合,分解を要する構成部品で質量が25 kgを超えるものは,つり上げ用の

装置及び搬送用の車を用いるものとし,関連する情報は使用上の情報として提供する。

4.5.3

衛生要求事項

衛生面の構造に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事項を

適用するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅部の半径は3.2 mm以上とする。ただ

し,加工及び製造技術又は経費などの合理的な理由によって不可能な場合は,もっと小さい隅部の

半径でもよい。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅部の半径は6.4 mm以上とする。ただ

し,内角の角度が135°以上及びエッジ間の距離が8 mm以上の場合は,隅部の半径を設けなくて

もよい。

3) 食品接触部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上,及び深さが隅部の半径の0.7倍未

満とする。

4) 食品接触部の表面粗さRaは,25 μmを超えてはならない。可能であれば,16 μm以下が望ましい。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事項を

適用するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅部の半径は3.2 mm以上とする。食品

飛散部の三つの面による内角の場合,そのうちの二つの面の隅部の半径は6.2 mm以上とするが,

残りの1面については隅部の半径は取らなくてもよい。また,全ての内角の角度が110°以上であ

る場合も,隅部の半径は取らなくてもよい。

2) 溝を設ける場合は,溝の隅部の半径が3.2 mm以上,また深さが半径の1.0倍未満とする。

3) 直径が16 mm以上であれば,貫通した穴を設けてもよい。幅16 mm以上,深さ16 mmの溝を設け

てもよい。

4) 接合部は,溶接又は連続したシールをする。しかし,接合部が上下垂直な板材によって12 mm以上

重なり,水平面がなく,分解可能な構造でもよい。また,重ならない接合部は,容易に分解・洗浄

が可能な構造とする。

5) 十字穴付きねじ,六角穴付きねじ及び直径3 mm未満のねじは,使用してはならない。

6) 表面粗さRaは,4.5.3のa) 4) を適用する。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事

項を適用する。

d) 設置 機械を設置する床面と機械とに隙間がある場合,容易に清掃可能及び清浄性の確認が可能な間

隔を設ける。

54

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.4

安全及び衛生要求事項の検証

安全及び衛生要求事項に従っていることを確認するための検証方法は,表5による。

表5−検証方法

箇条番号

検証方法

4.5.2.1.1 a),b)

JIS B 9705-1及びJIS B 9710に基づく制御回路の確認

4.5.2.1.1 c)

測定

4.5.2.1.2 a)

測定

4.5.2.1.2 b) 1)

測定及び構造確認

4.5.2.1.2 b) 2)

構造確認

4.5.2.1.2 b) 3)

測定

4.5.2.1.2 c) 1),2)

構造確認

4.5.2.1.2 c) 3)

測定

4.5.2.1.2 d)

取扱説明書確認

4.5.2.1.2 e)

JIS B 9703に基づく制御回路及び構造確認

4.5.2.1.3 a)

構造確認

4.5.2.1.3 b) 1)〜3)

測定

4.5.2.1.3 b) 4),5)

構造確認

4.5.2.1.4 a)

4.5.2.1.1のa)〜c) の検証方法参照

4.5.2.1.4 b)

構造確認

4.5.2.1.5 a)

測定

4.5.2.1.5 b)

JIS B 9705-1及びJIS B 9710に基づく制御回路の確認

4.5.2.1.5 c)

測定

4.5.2.2.1

JIS B 9960-1の箇条18に基づく検証

4.5.2.2.2

構造確認

4.5.2.2.3

JIS B 9960-1に基づく制御回路の確認

4.5.2.2.4

JIS B 9960-1の箇条18に基づく検証

4.5.2.2.5

取扱説明書確認

4.5.2.3 a),b)

計算又は機械を設置した平面を10°に傾けた試験。稼働する附属品は最も不安

定な状態でも,動かないことを確認。また,キャスタ付きの場合は,固定し,

不適切な位置にして試験を行う。

4.5.2.3 c)

取扱説明書確認

4.5.2.4

測定

4.5.2.5 a)

JIS B 9700の6.2.8に基づく構造確認及び取扱説明書確認

4.5.2.5 b)

測定

4.5.2.5 c)

構造確認及び取扱説明書確認

4.5.3 a)

JIS B 9650-2の箇条7に基づく検証

4.5.3 a) 1)〜4)

測定

4.5.3 b)

JIS B 9650-2の箇条7に基づく検証

4.5.3 b) 1)〜6)

測定

4.5.3 c)

JIS B 9650-2の箇条7に基づく検証

4.5.3 d)

JIS B 9650-2の箇条7に基づく検証

4.5.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,JIS B 9650-2の6.9.2に基づく検証

4.5.5

使用上の情報

使用上の情報は,JIS B 9700の6.4による。さらに,取扱説明書は,JIS B 9650-1の箇条8及びJIS B 9650-2

の6.9.2による。

55

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6

スモークハウス

4.6.1

スモークハウスの危険源

4.6.1.1

機械的危険源

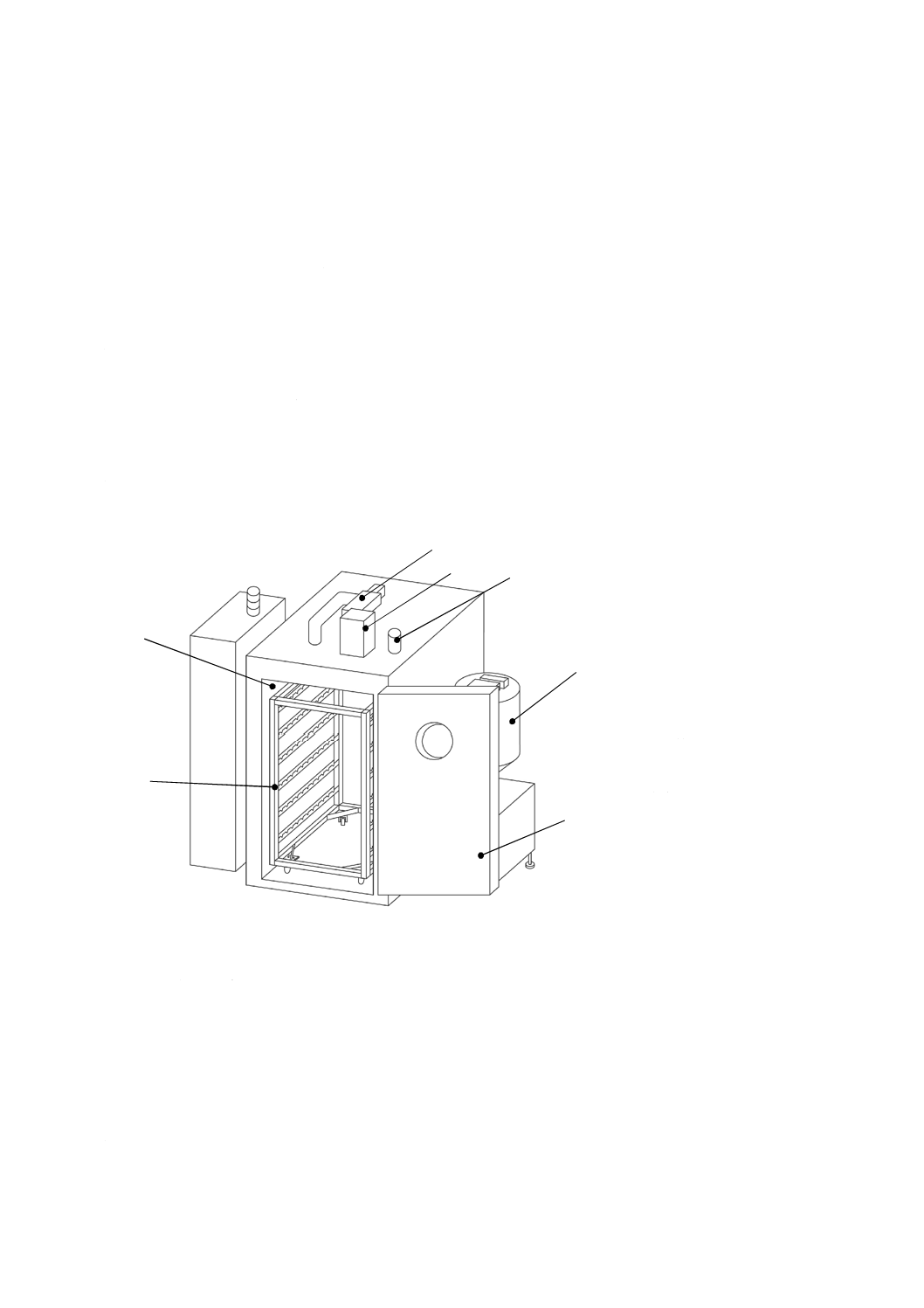

機械的危険源は,次による(図35参照)。

a) スモークチャンバを備えた処理室のドア及びゲート ドア及びゲートを閉じる場合,ドアと処理室の

枠とに手指及び足を挟む危険がある。

b) 台車と処理室の枠 処理室への台車の出し入れの場合,台車と処理室の枠との間に手指及び足を挟む

危険がある。

c) スモーク発生機のホッパ ホッパへの接近によって,駆動部に手指を巻き込む危険がある。

d) 主機ファン 主機ファンへの接近によって,駆動軸に手指を巻き込む危険がある。

e) 吸込装置 吸込装置のダンパへの接近によって,手指の引き込まれ又は手指が挟まれる危険がある。

f)

排気管のダンパ 排気管のダンパへの接近によって,手指が挟まれ押し潰される危険がある。

g) 処理室の床,周辺通路 滑り及びつまずきによって,作業者が転倒する危険がある。

h) 処理室の外天井 滑り及びつまずきによって,作業者が落下する危険がある。

1 主機ファン

2 吸込装置

3 排気管

4 処理室

5 台車

6 スモーク発生機

7 ドア

図35−各部の例

4.6.1.2

電気的危険源

通電部への直接及び間接接触によって,感電及び火傷を負う危険がある。

4.6.1.3

熱的危険源

熱的危険源は,次による。

a) 高温表面への接触 スモーク発生機,スチーム配管などの高温部への接触によって,火傷を負う危険

がある。

b) 高温ガスの噴出 処理室からの高温ガスの噴出によって,呼吸障害及び火傷を負う危険がある。

4.6.1.4

安定性欠如による危険源

2

4

5

6

7

1

3

56

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

移動可能な小形機械及び台車は,揺れ及び転倒によって,身体に衝撃を受ける危険がある。

4.6.1.5

騒音による危険源

作業時の騒音によって,聴力の喪失,耳鳴り,ストレスの蓄積などの聴力障害を負う危険がある。

4.6.1.6

洗浄剤及びその他の薬剤による危険源

洗浄剤及びその他の薬剤による危険源は,次による。

a) スモーク発生機の爆発 スモークの濃度によって,爆発を起こす危険がある。

b) 薬剤への暴露 処理室を洗浄する薬剤に作業者が暴露されることによって,皮膚障害,呼吸障害及び

中毒が生じる危険がある。

4.6.1.7

人間工学原則の無視による危険源

分解を想定する機械部品の持ち運び及び作業中の不自然な姿勢によって,作業者が筋骨格障害を負う危

険がある。

4.6.1.8

閉じ込めによる危険源

作業者が処理室に閉じ込められる危険がある。

4.6.1.9

衛生的危険源

4.6.1.9.1

機械の衛生区域

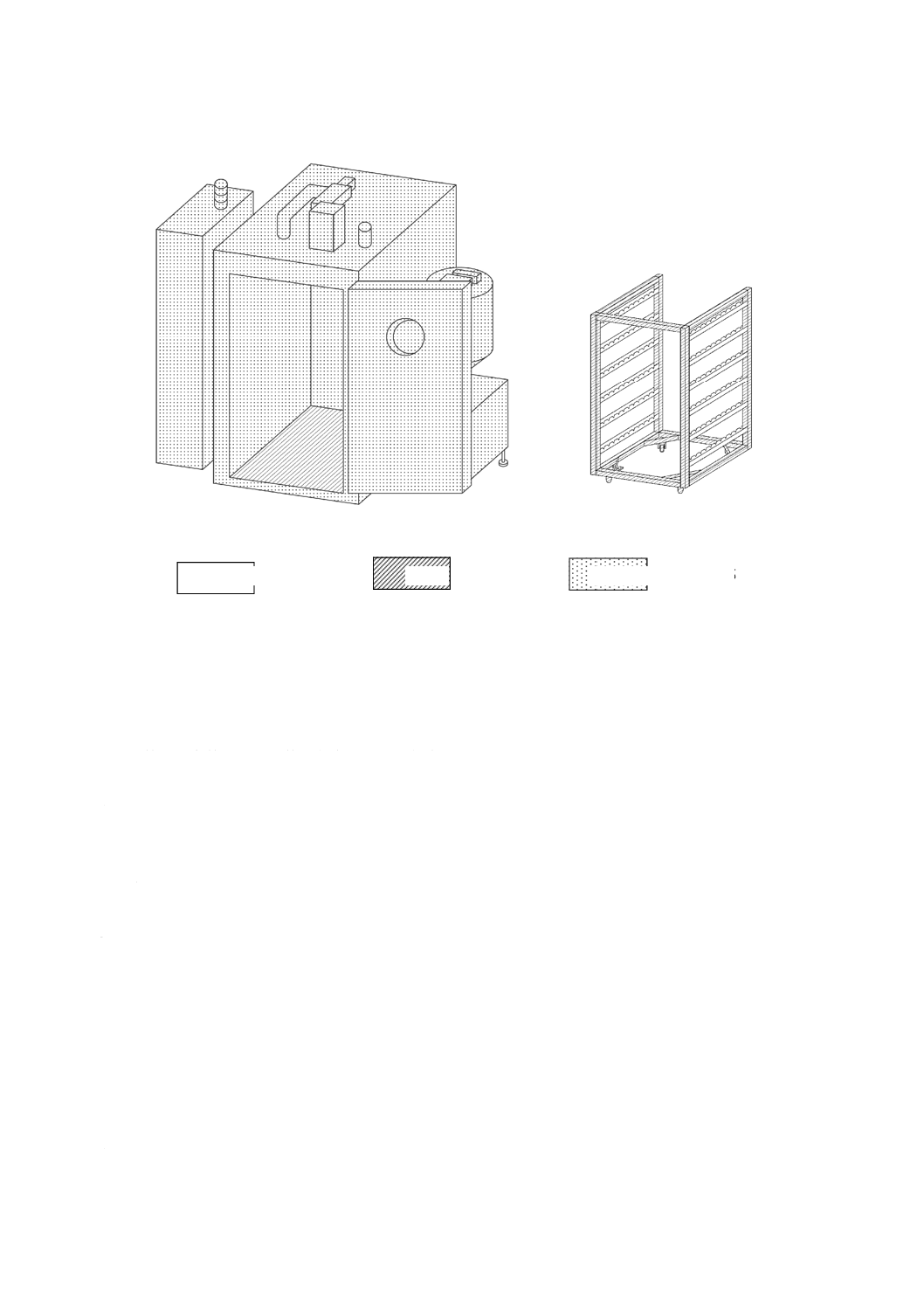

機械の衛生区域の主な分類は,次による(図36参照)。

a) 食品接触部 食品接触部は,次による。

1) 台車内側のフレーム

2) 処理室内の天井

b) 食品飛散部(食品非接触部) 食品飛散部(食品非接触部)は,次による。

1) 台車外側のフレーム

2) 処理室内の床及び壁

c) 食品非接触部 食品非接触部は,次による。

1) 処理室の外側

2) スモーク発生機

3) 制御盤

4) 電源ケーブル

57

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

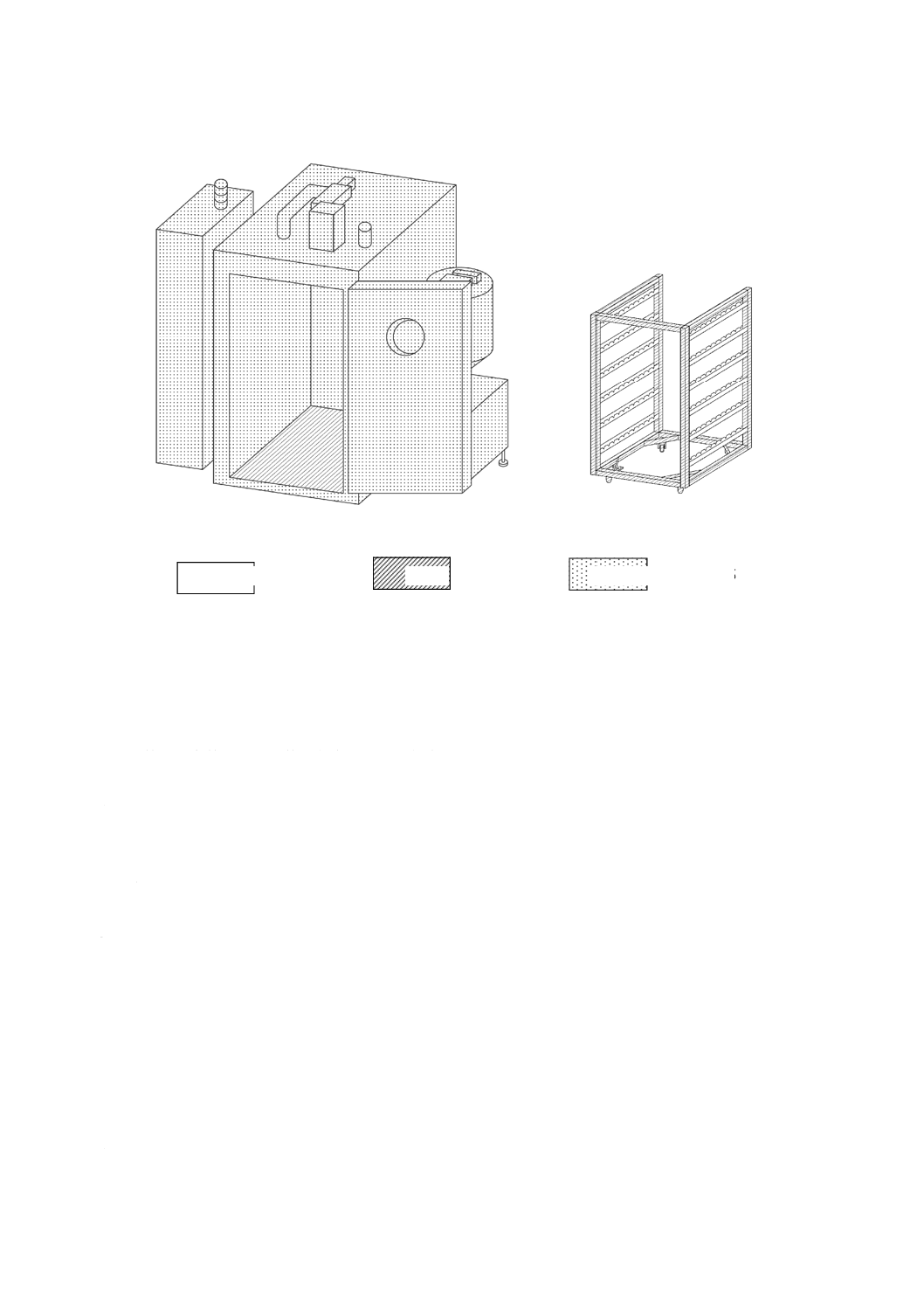

a) スモークハウス

b) 台車

食品接触部 食品飛散部 食品非接触部

図36−スモークハウスの衛生区域

4.6.1.9.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 材料表面の凹凸,割れ,腐食,有害物質の溶出,外部物質の吸収・吸着などによって,生

物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 隙間などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性能 分解できない,手指が届かない,又は確認しにくい構造によって,生物的,化学的

及び物理的な危害が生じる危険がある。

d) デッドスペース 食品及び洗浄剤の滞留などによって,生物的,化学的及び物理的な危害が生じる危

険がある。

e) 接合部 食品及び洗浄剤の滞留などによって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

隅部の半径 洗浄不良によって,生物的及び化学的な危害が生じる危険がある。

g) ファスナ 物質の侵入,腐敗などによって,生物的及び化学的な危害が生じる危険がある。

4.6.1.9.3

食品非接触部

食品非接触部の危険源は,次による。

a) 一般構造 材料表面の凹凸,割れ,腐食,外部物質の吸着などの生物的,化学的及び物理的危険源に

よって,作業環境汚染を生じる危険がある。

b) ファスナ 物質の侵入,腐敗などの生物的及び化学的危険源によって,作業環境汚染を生じる危険が

ある。

c) 表示ラベル 表示ラベルの劣化によって,物理的な危害が生じる危険がある。

58

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 密閉された空間 機械カバー内に食品及びじんあいの滞留などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

e) 設置面 加工片,洗浄水及びじんあいの蓄積によって,生物的,化学的及び物理的危害が生じる危険

がある。

f)

排気管 排気管を通じて侵入する鳥などの小動物によって,物理的危害が生じる危険がある。

4.6.1.9.4

設置

洗浄・清掃及び接近しにくい構造は,食品及びじんあいの滞留などによって,作業環境汚染などの生物

的,化学的及び物理的危害が生じる危険がある。

4.6.2

安全要求事項

4.6.2.1

機械的危険源

4.6.2.1.1

スモークチャンバを備えた処理室のドア及びゲート

スモークチャンバを備えた処理室のドア及びゲートに関する危険源への保護方策は,次による。

a) ドア及びゲートは,作業者の手指及び足を保護するための衝撃吸収材を取り付ける。

b) 制御盤による操作で開け閉めを行うドア及びゲートの場合,ドアが見える位置に操作部を設置し,セ

ルフロック機構のないスイッチを用いる。

4.6.2.1.2

台車と処理室の枠

台車の操作が容易にでき,処理室への台車の出し入れ時に手指及び足を処理室の枠に挟むおそれのない

位置に台車のハンドルを設ける。

4.6.2.1.3

スモーク発生機のホッパ

スモーク発生機のホッパに関する危険源への保護方策は,次による。

a) スモーク発生機のホッパにある回転部は,駆動中に回転部へ接近できない構造とする。

b) スモーク発生機のホッパにある回転部への接近を防止できない場合,回転部の最大周期は10 r/min以

下,動力は80 W以下とする。

4.6.2.1.4

主機ファン

主機ファンの駆動軸に手指が接近できないようカバーなどを設ける。

4.6.2.1.5

吸込装置

吸込装置に関する危険源への保護方策は,次による。

a) 吸込装置の中へ手指が接近できないようカバーを設ける。

b) 保守,点検及び清掃時における安全に関する事項を使用上の情報として提供する。

4.6.2.1.6

排気管のダンパ

排気管のダンパに関する危険源への保護方策は,次による。

a) ダンパに手指が接近できない安全距離は,JIS B 9718による。

b) 保守,点検及び清掃時における安全に関する事項を使用上の情報として提供する。

4.6.2.1.7

処理室の床,周辺通路

処理室の床,周辺通路に関する危険源への保護方策は,次による。

a) 作業者がつまずくおそれのある突起,パイプなどが作業エリアにない構造とする。構造上,不可能な

場合は,危険源を使用上の情報として提供する。

b) 作業時の滑りを防止するために,床には滑りにくい材質を使用する。

4.6.2.1.8

処理室の外天井

処理室の外天井に関する危険源への保護方策は,次による。

59

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 作業者が作業を行う外天井には,つまずくおそれのある突起構造がない構造とする。構造上,不可能

な場合には,つまずくおそれのある箇所が作業者に容易に識別される形状及び色とする。

b) 外天井からの作業者落下防止に関する事項を使用上の情報として提供する。

4.6.2.2

電気的危険源

4.6.2.2.1

一般

充電部,制御盤及び電気機械設備に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.6.2.2.2

保護等級

保護等級による保護方策は,次による。

a) IPX5の完全密閉式ハウジング内で使用する電気コンポーネントの保護等級は,少なくともJIS C 0920

のIP33とする。

b) 水がかかるおそれのある制御装置,外付けモータなどの電気装置の保護等級は,少なくともJIS C 0920

のIP55とする。

4.6.2.2.3

非常停止

必要に応じて非常停止装置を設ける。非常停止装置は,JIS B 9703に規定する要求事項を満たすものと

する。

4.6.2.3

熱的危険源

4.6.2.3.1

高温表面への接触

高温表面への接触に対する保護方策は,次による。

a) 操作,作業中に作業者が素手で触ることが予見される箇所は,43 ℃以上にならない構造とする。不可

能な場合は,ガードなどを設け,手指が接近できない構造とする。

b) 熱処理に関わるスモークチャンバの内側及びスモークチャンバ内に入れる台車などは,a) の要求事項

から除外する。これらに接触する可能性のある作業については,火傷防止に関する事項を使用上の情

報として提供する。

4.6.2.3.2

高温ガスの噴出

高温ガスの噴出に対する保護方策は,次による。

a) 熱処理中にスモークチャンバの扉を開く必要のない機械の場合,熱処理中に扉が開くことのないよう

インタロック付き施錠装置を設ける。

b) インタロック付き施錠装置の安全関連部の要求パフォーマンスレベルPLrは,リスクに応じてJIS B

9705-1の“b”以上とする。

c) 熱処理中にスモークチャンバの扉を開く必要のある機械の場合,扉の開放によって予見される危害及

びその危害防止に関する事項を使用上の情報として提供する。

4.6.2.4

安定性欠如による危険源

安定性欠如に対する保護方策は,次による。

a) 移動式のスモークハウスは,設置面を10°傾けてもずれたり倒れたりしない構造とする。

b) 機器の移動をJIS B 9700の5.3(機械類の制限の決定)に含まない場合は,使用中に傾かない構造と

する。

c) 台車の出入り口の傾斜角は7°(1:8) 以下とし,スモークチャンバ内に台車を入れた場合,台車が傾か

ない構造とする。

4.6.2.5

騒音による危険源

可能な限り騒音低減に資する保護方策を採用する。

60

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6.2.6

洗浄剤及びその他の薬剤による危険源

4.6.2.6.1

スモーク発生機の爆発

意図する使用中に爆発性の混合気体が生じない構造とし,その一例を次に示す。

a) 摩擦式の場合は,スモーク発生機を出るまでに空気とスモルダリングエア3) との混合比が,20:1とな

る構造とする。

注3) スモルダリングエアとは,くん(燻)焼状態の気体を指す。

b) スモーク中に含まれる酸素の容積率がスモーク発生機を出るまでに19.5 %より大きくなる構造とする。

4.6.2.6.2

薬剤への暴露

薬剤への暴露に関する危険源に対する保護方策は,次による。

a) 処理室のドアを閉じた状態で,スモーク,蒸気又は洗浄液が処理室内部から漏れ出さない構造とする。

b) 処理室の洗浄中は,ドアが施錠される構造が望ましい。不可能な場合は,洗浄中であることを作業者

に知らせる信号設備を備える。

c) 洗浄に使用する薬剤については,化学物質等安全データシート4) を提供する。

注4) 化学物質等安全データシートの作成は,労働省告示“化学物質等の危険有害性等の表示に関

する指針”参照。

4.6.2.7

人間工学原則の無視による危険源

人間工学原則の無視による危険源に対する保護方策は,次による。

a) JIS B 9700の6.2.8に規定する保護方策を用いる。さらに,残留するリスクについては,リスク及び生

じる可能性のある危害を回避するための方法などの情報を使用上の情報として提供する。

b) 可動部は,250 N以下の力で動かすことができる構造とする。

c) 清掃,洗浄,保守などの場合,分解を要する構成部品で質量が25 kgを超えるものは,つり上げ用の

装置及び搬送用の車を用いるものとし,関連する情報は使用上の情報として提供する。

4.6.2.8

閉じ込めによる危険源

作業者が内部へ侵入可能な処理室のドアは,施錠された状態であっても内部から簡単な動作で扉を開け

ることができる構造とする。また,内部からドアを開放するための装置は,容易に見つけられなければな

らない。

4.6.3

衛生要求事項

衛生面の構造に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事項を

適用するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅部の半径は3.2 mm以上とする。ただ

し,加工及び製造技術又は経費などの合理的な理由によって不可能な場合は,もっと小さい隅部の

半径でもよい。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅部の半径は6.4 mm以上とする。ただ

し,内角の角度が135°以上及びエッジ間の距離が8 mm以上の場合は,隅部の半径を設けなくて

もよい。

3) 食品接触部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上及び深さが隅部の半径の0.7倍未満

とする。

4) 食品接触部の表面粗さRaは,25 μmを超えてはならない。可能であれば,16 μm以下が望ましい。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事項を

61

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適用するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅部の半径は3.2 mm以上とする。食品

飛散部の三つの面による内角の場合,そのうちの二つの面の隅部の半径は6.2 mm以上とするが,

残りの1面については隅部の半径は取らなくてもよい。また,全ての内角の角度が110°以上であ

る場合も隅部の半径は取らなくてもよい。

2) 溝を設ける場合は,溝の隅部の半径が3.2 mm以上,また深さが半径の1.0倍未満とする。

3) 直径が16 mm以上であれば,貫通した穴を設けてもよい。幅16 mm以上,深さ16 mmの溝を設け

てもよい。

4) 接合部は,溶接又は連続したシールをする。しかし,接合部が上下垂直な板材によって12 mm以上

重なり,水平面がなく,分解可能な構造でもよい。

5) 十字穴付きねじ,六角穴付きねじ及び直径3 mm未満のねじは,使用してはならない。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の箇条6の要求事

項を適用する。また,排気管にはネットなどを設置し,鳥などの小動物が侵入できない構造とする。

d) 設置 床に直接据え付ける機械・装置は平らに置き,接地面をシールする。

4.6.4

安全及び衛生要求事項の検証

安全及び衛生要求事項に従っていることを確認するための検証方法は,表6による。

表6−検証方法

箇条番号

検証方法

4.6.2.1.1 a),b)

構造確認

4.6.2.1.2

構造確認

4.6.2.1.3 a),b)

構造確認又は必要に応じて測定

4.6.2.1.4

構造確認

4.6.2.1.5 a)

構造確認

4.6.2.1.5 b)

取扱説明書確認

4.6.2.1.6 a)

JIS B 9718に基づく測定

4.6.2.1.6 b)

取扱説明書確認

4.6.2.1.7 a)

構造確認又は取扱説明書確認

4.6.2.1.7 b)

材料確認

4.6.2.1.8 a)

構造確認又は取扱説明書確認

4.6.2.1.8 b)

取扱説明書確認

4.6.2.2.1

JIS B 9960-1の箇条18に基づく検証

4.6.2.2.2

構造確認

4.6.2.2.3

JIS B 9703に基づく制御回路及び構造確認

4.6.2.3.1 a)

測定又は構造確認

4.6.2.3.1 b)

取扱説明書確認

4.6.2.3.2 a),b)

JIS B 9705-1に基づく制御回路の確認

4.6.2.3.2 c)

取扱説明書確認

4.6.2.4 a),b)

計算又は機械を設置した平面を10°に傾けた試験。稼働する附属品は最も不安

定な状態でも,動かないことを確認。また,キャスタ付きの場合は,固定し,

不適切な位置にして試験を行う。

4.6.2.4 c)

取扱説明書確認

4.6.2.5

測定

4.6.2.6.1 a),b)

測定

4.6.2.6.2 a)

機能試験

62

B 9653:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−検証方法(続き)

箇条番号

検証方法

4.6.2.6.2 b)

構造確認

4.6.2.6.2 c)

取扱説明書確認

4.6.2.7 a)

JIS B 9700の6.2.8に基づく構造確認及び取扱説明書確認

4.6.2.7 b)

測定

4.6.2.7 c)

構造確認及び取扱説明書確認

4.6.2.8

機能試験

4.6.3 a)

JIS B 9650-2の箇条7に基づく検証

4.6.3 a) 1)〜4)

測定

4.6.3 b)

JIS B 9650-2の箇条7に基づく検証

4.6.3 b) 1)〜5)

測定

4.6.3 c)

JIS B 9650-2の箇条7に基づく検証及び構造確認

4.6.3 d)

JIS B 9650-2の箇条7に基づく検証

4.6.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,JIS B 9650-2の6.9.2に基づく検証

4.6.5

使用上の情報

使用上の情報は,JIS B 9700の6.4による。さらに,取扱説明書は,JIS B 9650-1の箇条8及びJIS B 9650-2

の6.9.2による。