B 9651:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 機種別の危険源及び安全並びに衛生要求事項 ········································································· 2

4.1 立て形ミキサ ················································································································ 2

4.2 横形ミキサ ·················································································································· 14

4.3 デバイダ ····················································································································· 24

4.4 プルーファ(中間) ······································································································ 34

4.5 リバースシータ ············································································································ 44

4.6 モルダ ························································································································ 52

4.7 ブレッドスライサ ········································································································· 63

B 9651:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

食品機械工業会(FOOMA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日

本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した日本工業規格である。

これによって,JIS B 9651:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9651:2017

製パン機械の安全及び衛生に関する設計要求事項

Requirements for safety and hygiene of baking machinery

1

適用範囲

1.1

この規格は,製パン機械及びその附属装置(以下,製パン機械という。)に限定した特定の安全・衛

生設計のための要求事項のうち,JIS B 9650-1,JIS B 9650-2,JIS B 9700及びJIS B 9960-1に規定する要

求事項に加えて拡張が必要な事項について規定する。

1.2

この規格は,動力,加熱及び制御に何らかのエネルギーを使用し,商用の食料品又はその原料を量

産する工場などの作業場所で使用する製パン機械に適用する。

なお,家庭,レストランなどのちゅう(厨)房で使用する製パン機械には適用しない。

1.3

製パン機械とは,小麦粉及びその他の原材料を混合,かくはん(攪拌),こんねつ(混捏),分割,

圧延,整形,発酵,焼成,油揚げ,切断及び冷却して製パンするための一般的な製造工程に多く使用する

機械をいう。この規格では,これらの機械のうち,立て形ミキサ,横形ミキサ,デバイダ,プルーファ(中

間),リバースシータ,モルダ,及びブレッドスライサについての詳細な要求事項を規定する。また,この

規格で規定している機種以外は,JIS B 9650-1及びJIS B 9650-2に規定する要求事項に基づいてリスク低

減を行う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9650-1 食料品加工機械の安全及び衛生に関する設計基準通則−第1部:安全設計基準

JIS B 9650-2 食料品加工機械の安全及び衛生に関する設計基準通則−第2部:衛生設計基準

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9710 機械類の安全性−ガードと共同するインターロック装置−設計及び選択のための原則

JIS B 9712 機械類の安全性−両手操作制御装置−機能的側面及び設計原則

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく(柵)

JIS B 9714 機械類の安全性−予期しない起動の防止

JIS B 9715 機械類の安全性−人体部位の接近速度に基づく安全防護物の位置決め

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

2

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 13732-1,Ergonomics of the thermal environment−Methods for the assessment of human responses to

contact with surfaces−Part 1: Hot surfaces

ISO 19353,Safety of machinery−Fire prevention and fire protection

IEC 82079-1,Preparation of instructions for use−Structuring, content and presentation−Part 1: General

principles and detailed requirements

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9650-1,JIS B 9650-2及びJIS B 9700によるほか,次によ

る。

3.1

立て形ミキサ

ボール内部で動力によって動く立軸のかくはん子をもち,液体,粘体又は固体の原材料及びこれらの混

合物をかくはん,こんねつし,パン生地を作る機械。

3.2

横形ミキサ

かくはん槽内部で動力によって動く横軸のアジテータをもち,液体,粘体又は固体の原材料及びこれら

の混合物をかくはん及びこんねつし,パン生地を作る機械。横形ミキサには,キャスタが付いた小形の移

動式もあるが,この規格では固定式を対象とする。

3.3

デバイダ

生地塊を所定の大きさに分割する機械。

3.4

プルーファ(中間)

生地を休め,生地の発酵を促進する機械。中間プルーファ及び最終プルーファがある。この規格では中

間プルーファを対象とする。

3.5

リバースシータ

パン生地を複数の圧延ローラ及び往復移動可能なコンベアによって所定の厚さに伸ばす機械。

3.6

モルダ

生地片をガス抜き又は成形する装置。

3.7

ブレッドスライサ

一定の寸法又は任意の寸法にパンを切断する機械。往復形スライサ,バンド形スライサ,円形スライサ

などがある。

4

機種別の危険源及び安全並びに衛生要求事項

4.1

立て形ミキサ

4.1.1

立て形ミキサの危険源

4.1.1.1

機械的危険源

3

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

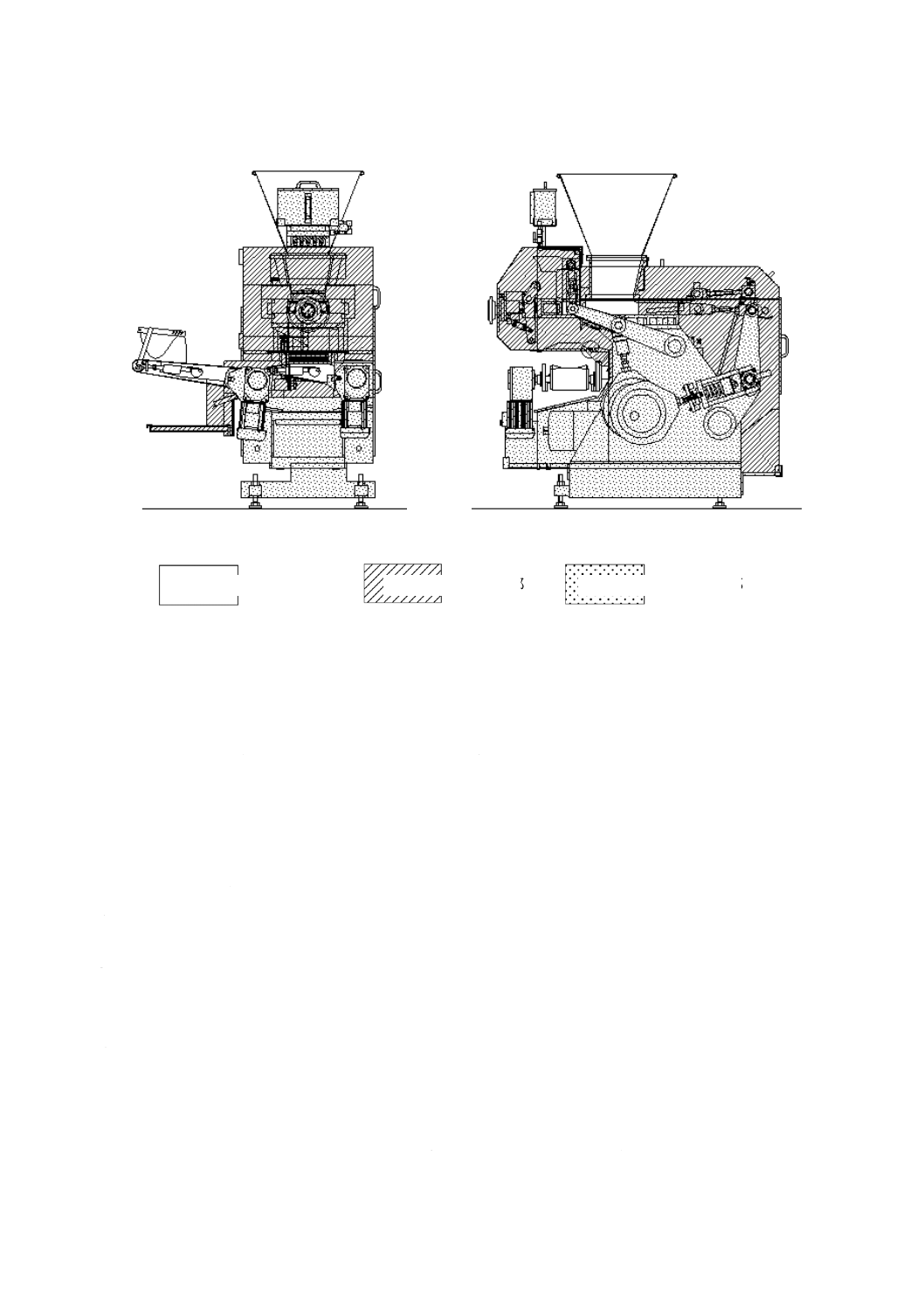

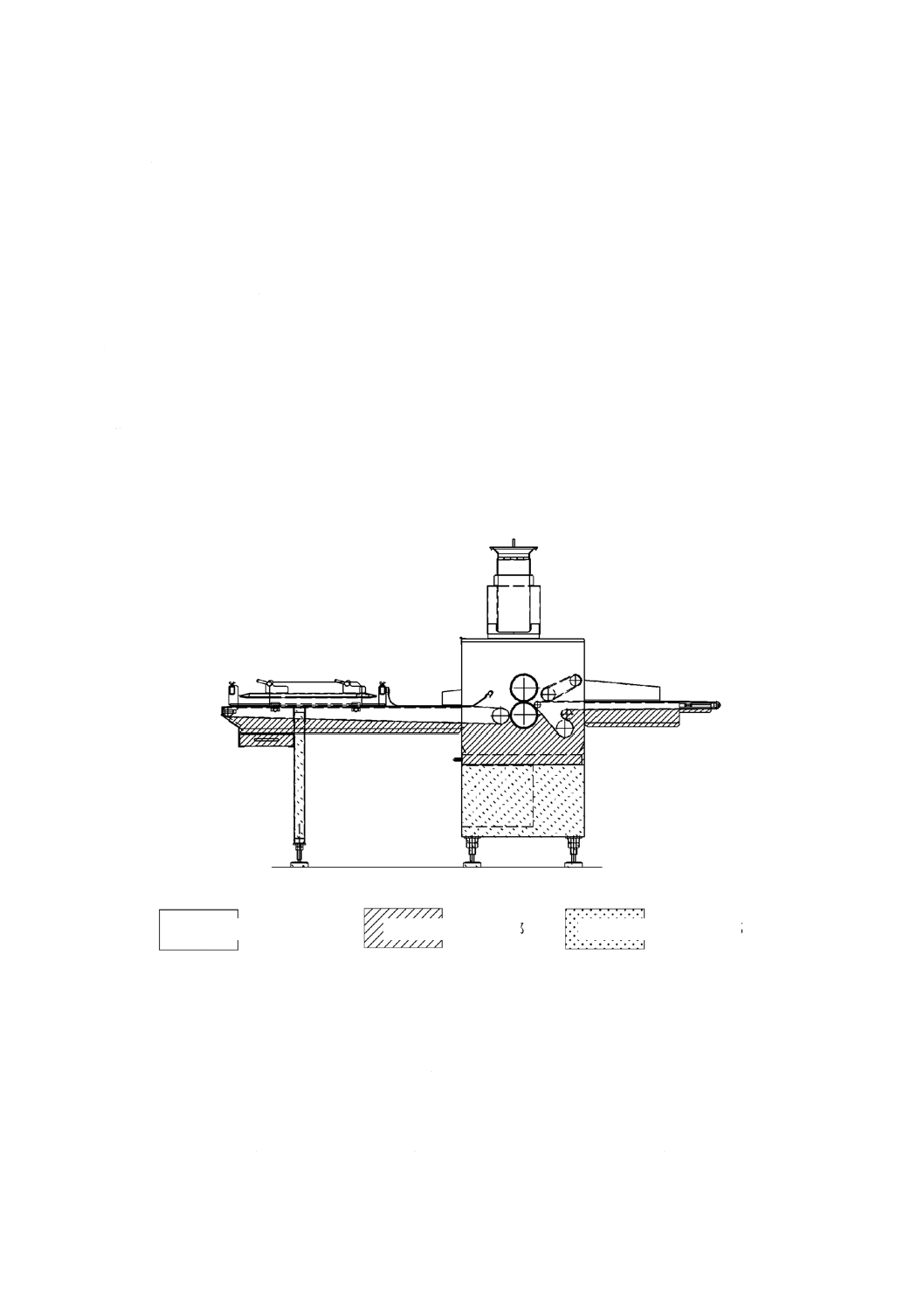

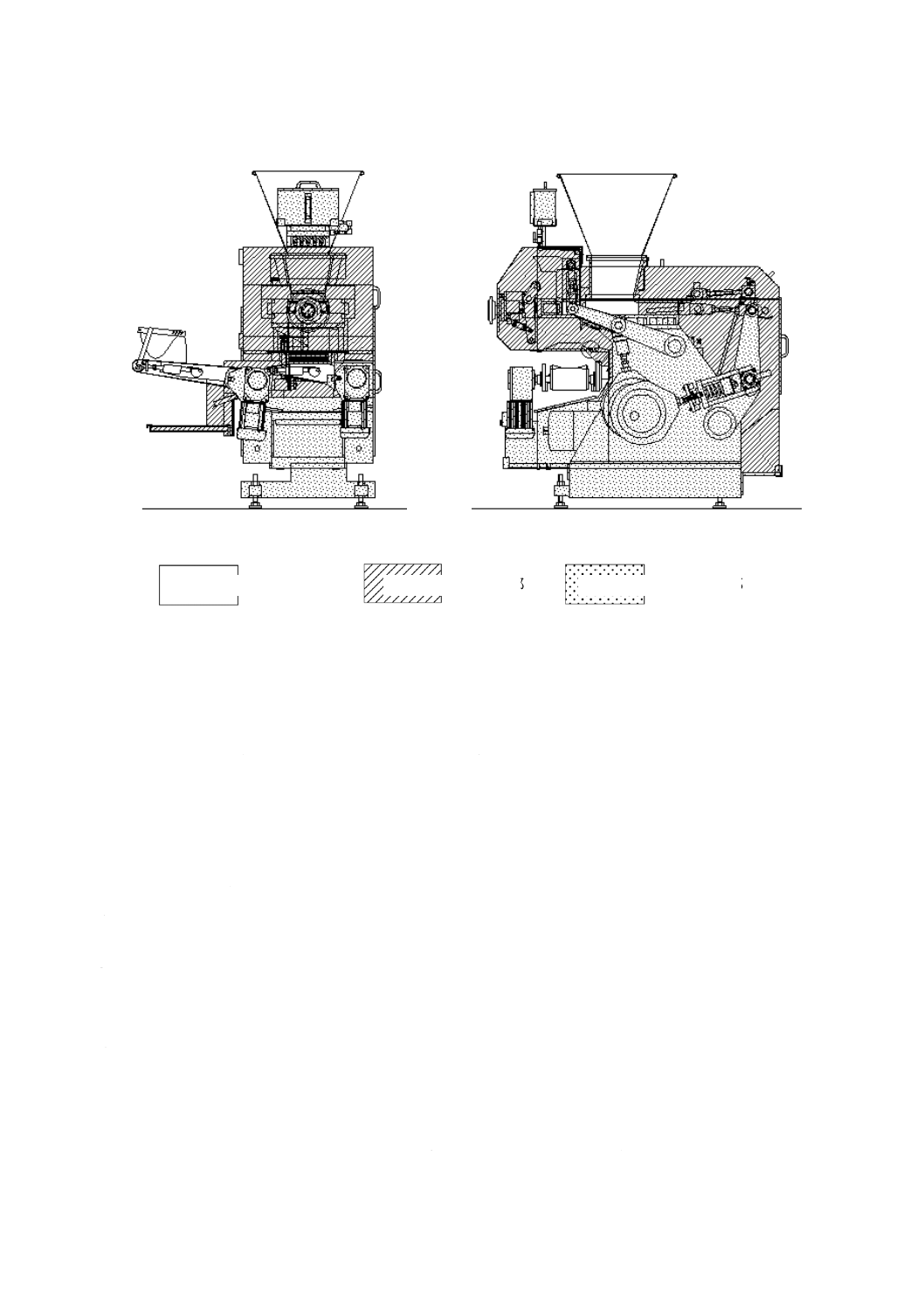

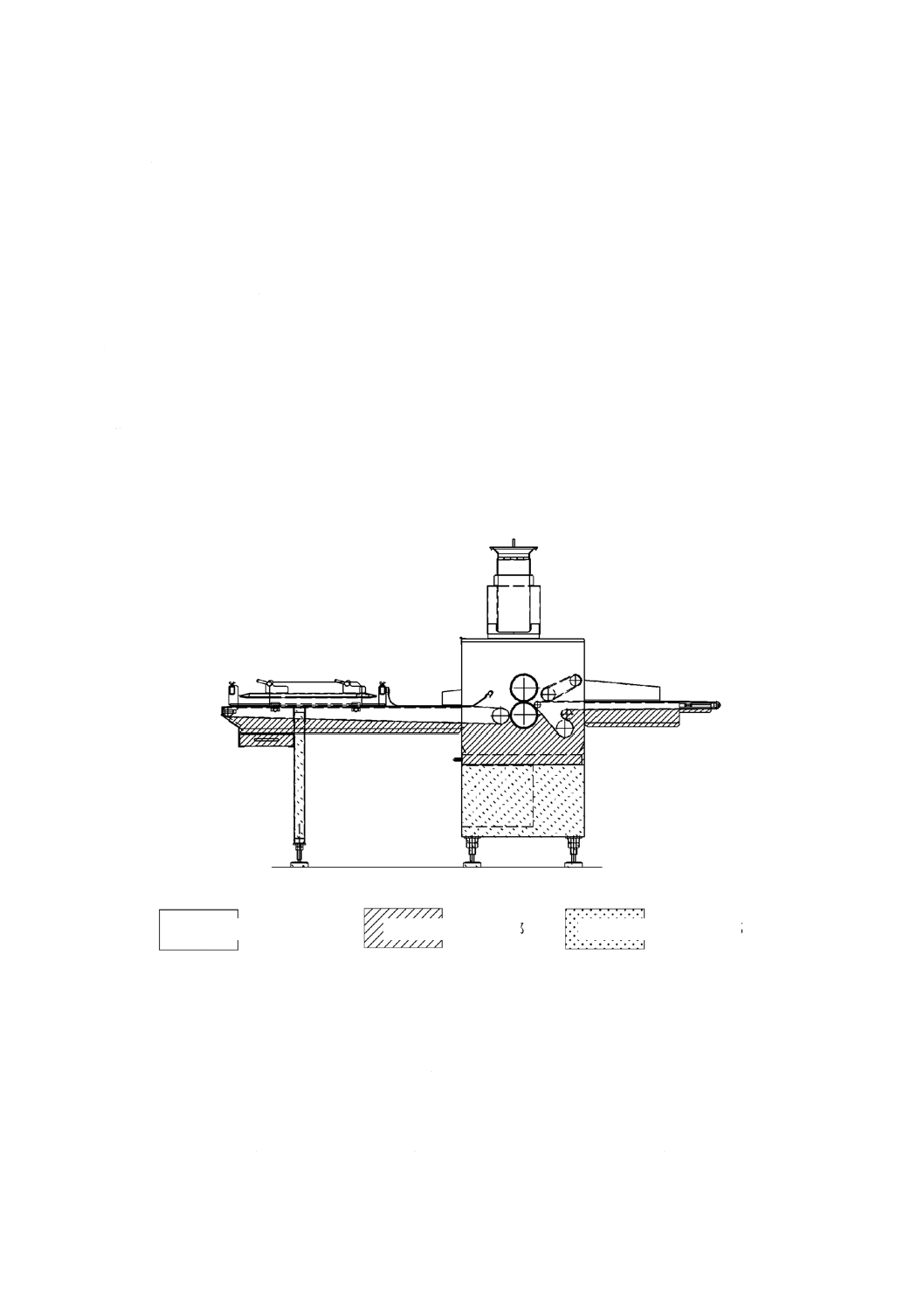

機械的危険源は,次による(図1参照)。

a) かくはん子 加工作業時において,かくはん子に作業者が手指を巻き込む危険がある。

b) ボール受け金物とボールとの隙間 ボールの機械への設置時において,ボール受け金物とボールとの

隙間に作業者が手指を挟む危険がある。

c) ボール昇降装置とフレームとの隙間 ボールの昇降作業時において,稼働する昇降部に作業者が手指

を挟む危険がある。

d) かくはん軸の附属品 加工作業時又は保守・清掃作業時において,かくはん軸に取り付けられた附属

品に作業者が腕を巻き込む危険がある。

e) 安定性の欠如 機械稼働時の振動又は地震による機械の移動又は転倒によって,作業者の身体に機械

が衝突する危険がある。

4.1.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級の場合は,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

d) 予期しない起動 保守・清掃作業時において,予期しない起動によって機械駆動部で作業者が傷害を

負う危険がある。

4.1.1.3

騒音による危険源

作業中の騒音によって,作業者が聴力障害を負う危険,又は安全に関する信号が聞き取れずに傷害を負

う危険がある。

4.1.1.4

材料及び物質による危険源

機械から放出される粉じん(塵)を吸引することによって,作業者がアナフィラキシーショックを引き

起こす危険がある。

4.1.1.5

人間工学原則の無視による危険源

人間工学原則の無視による危険源は,次による。

a) 作業姿勢及び重量物の取扱い 作業時の不自然な姿勢,及び重量物の取扱いによって,作業者が筋骨

格障害を負う危険がある。

b) 制御装置の設置位置 不適切な装置の設置によって,他の作業者が危険区域にいるときに駆動部を起

動させる危険がある。

4

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

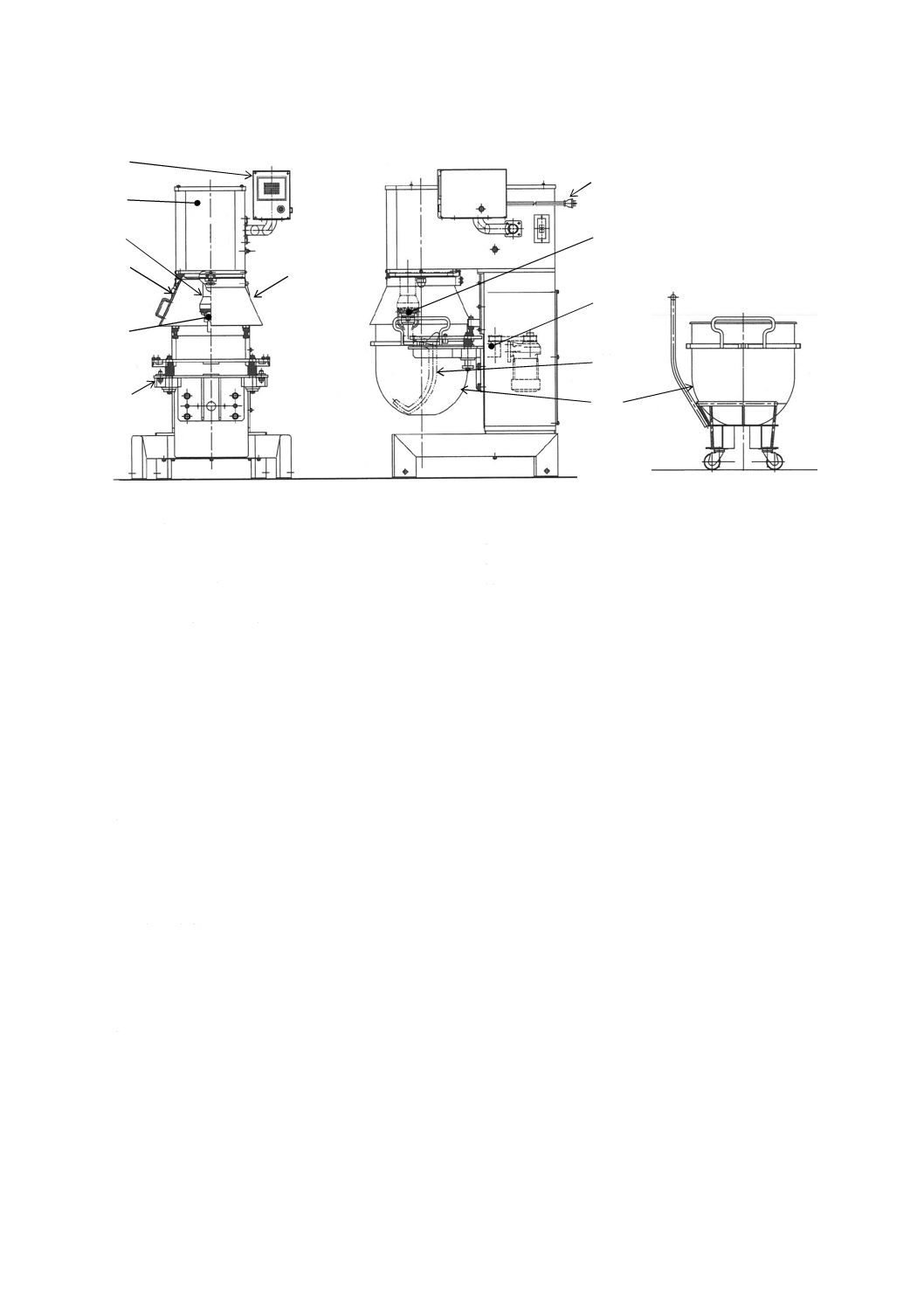

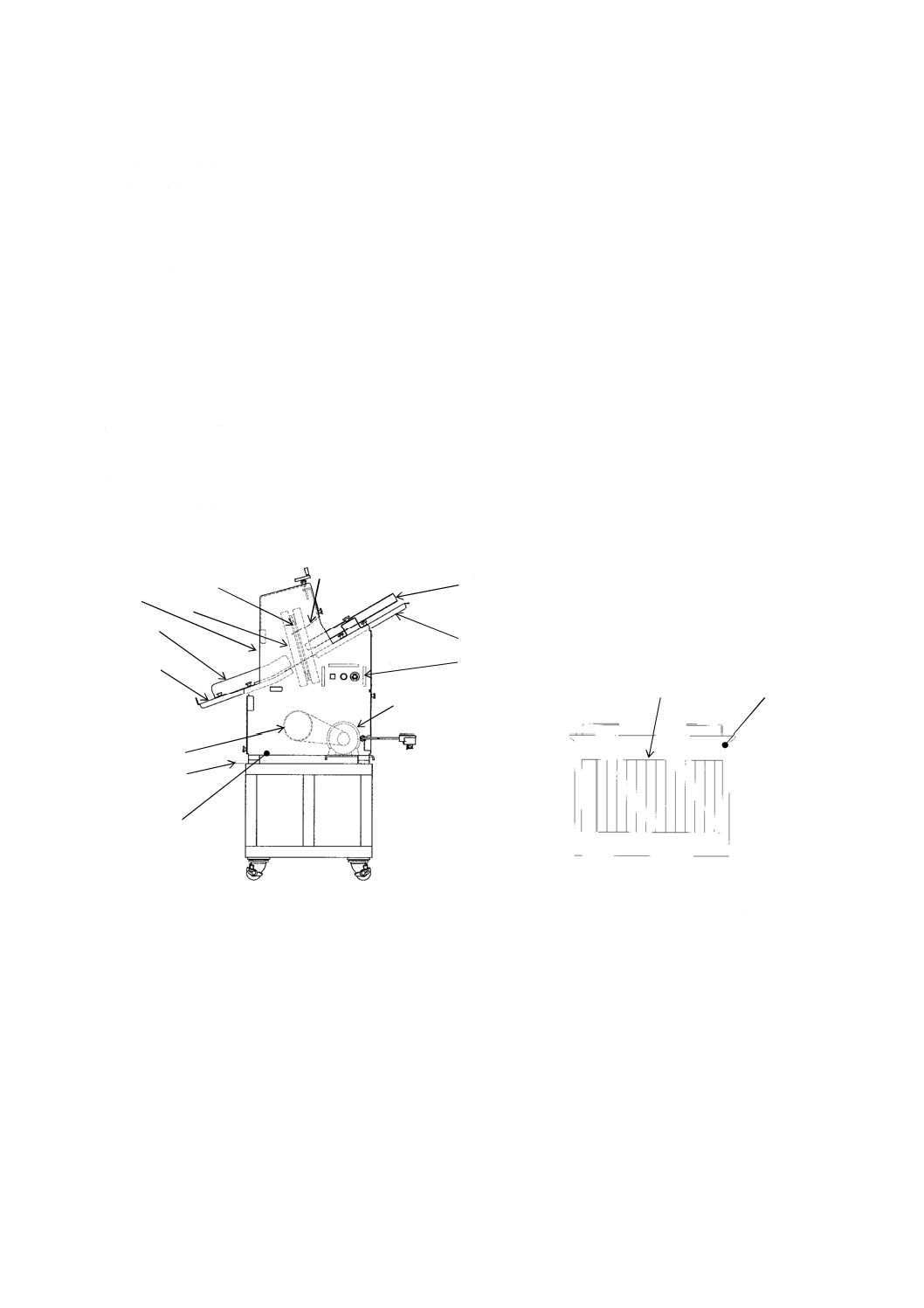

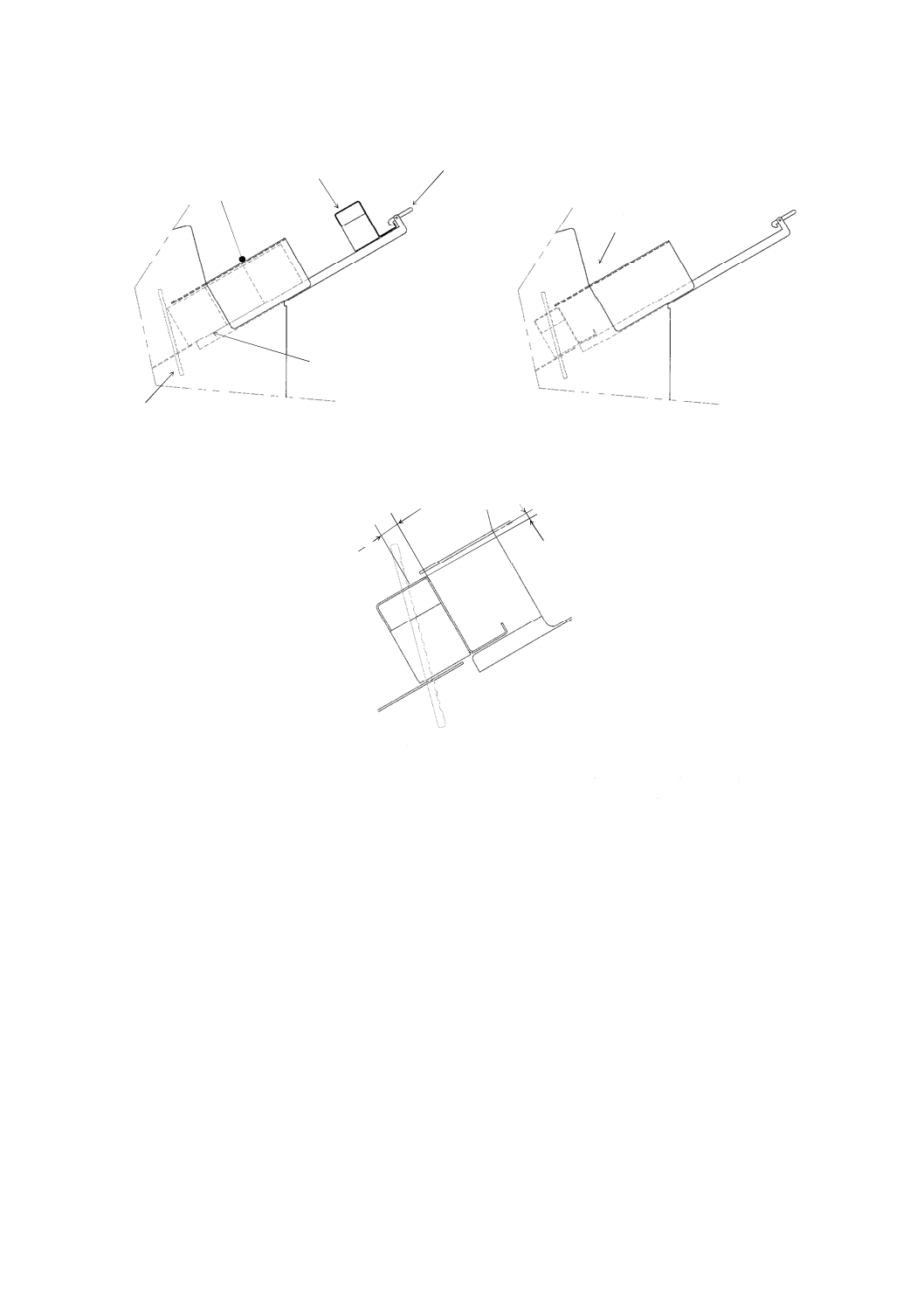

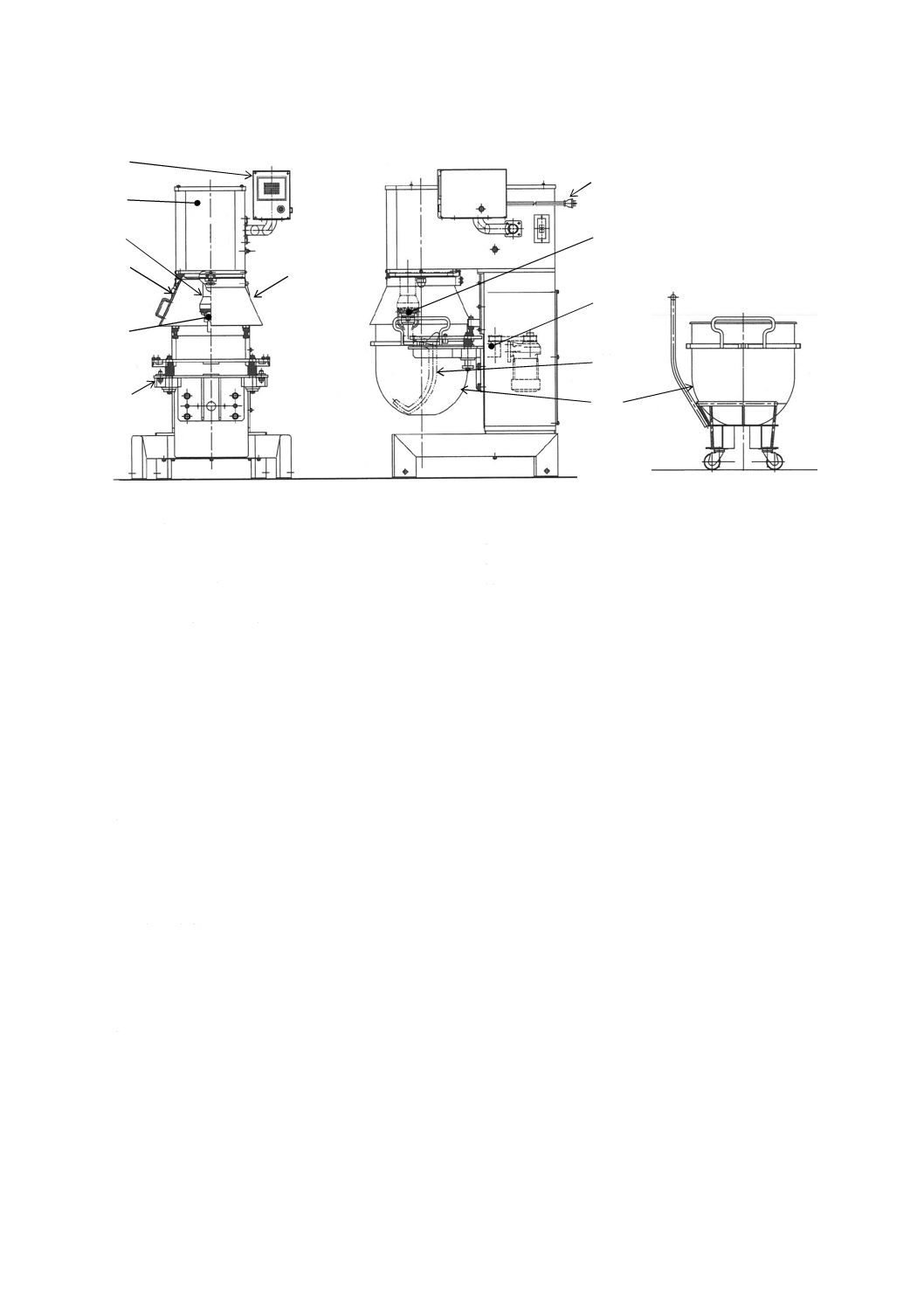

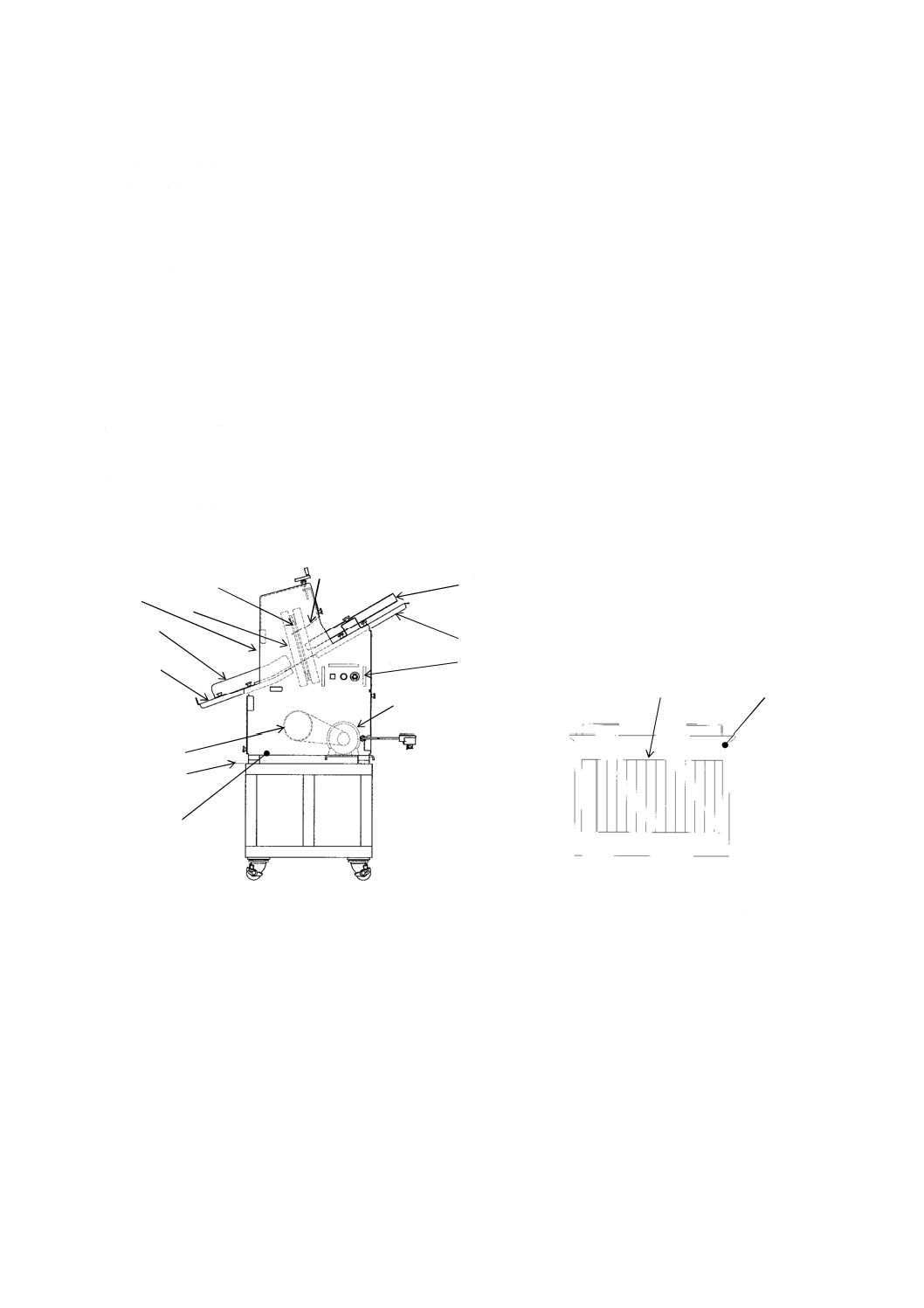

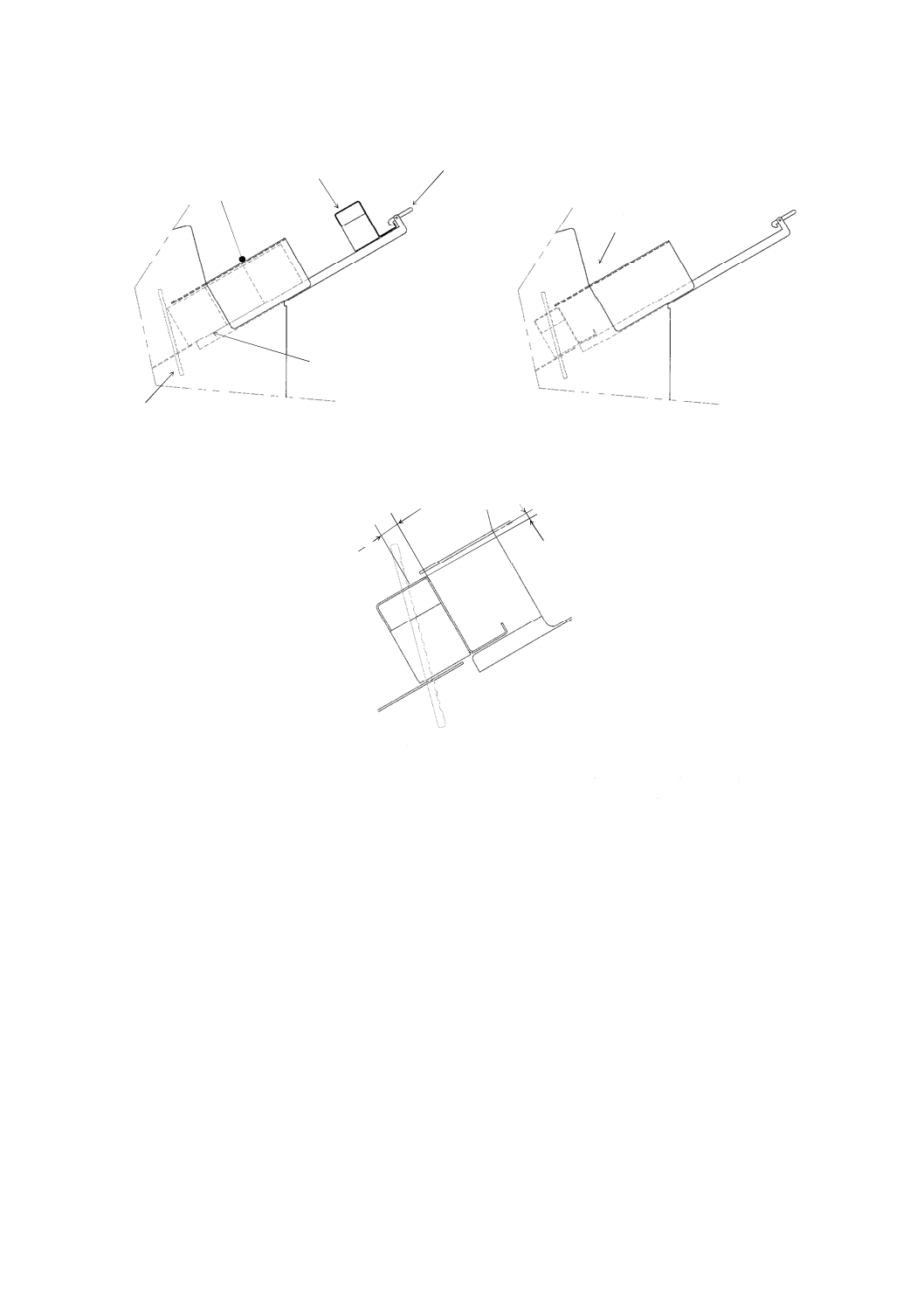

a) 立て形ミキサ

b) ボールを載せた運搬台車

1 操作盤

2 ミッションボックス

3 偏心金物

4 可動式ガード

5 ホルダ

6 ボール受け金物

7 電源差込プラグ

8 かくはん軸

9 ボール昇降装置

10 かくはん子

11 ボール

図1−立て形ミキサ及び各部の例

4.1.1.6

衛生的危険源

4.1.1.6.1

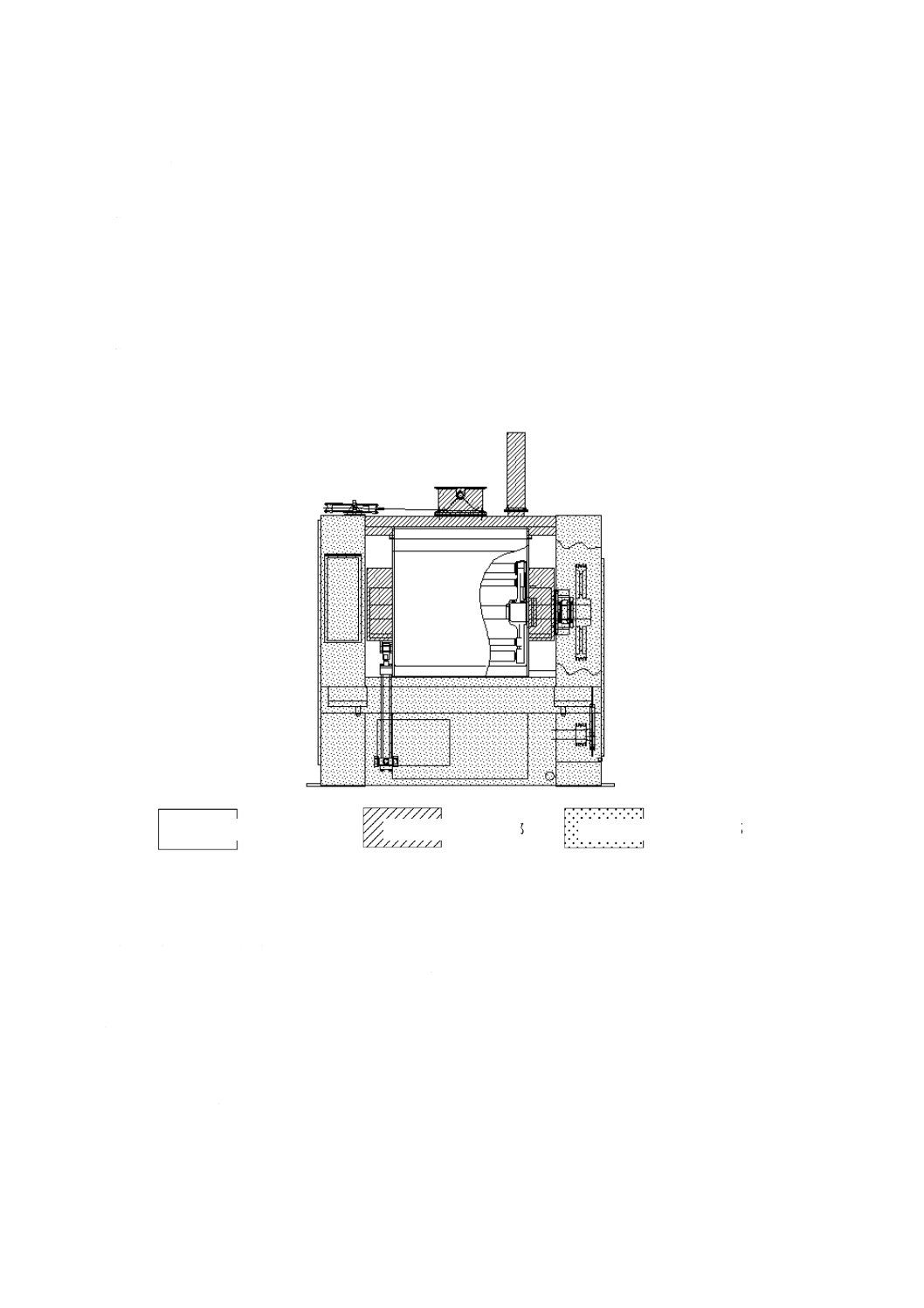

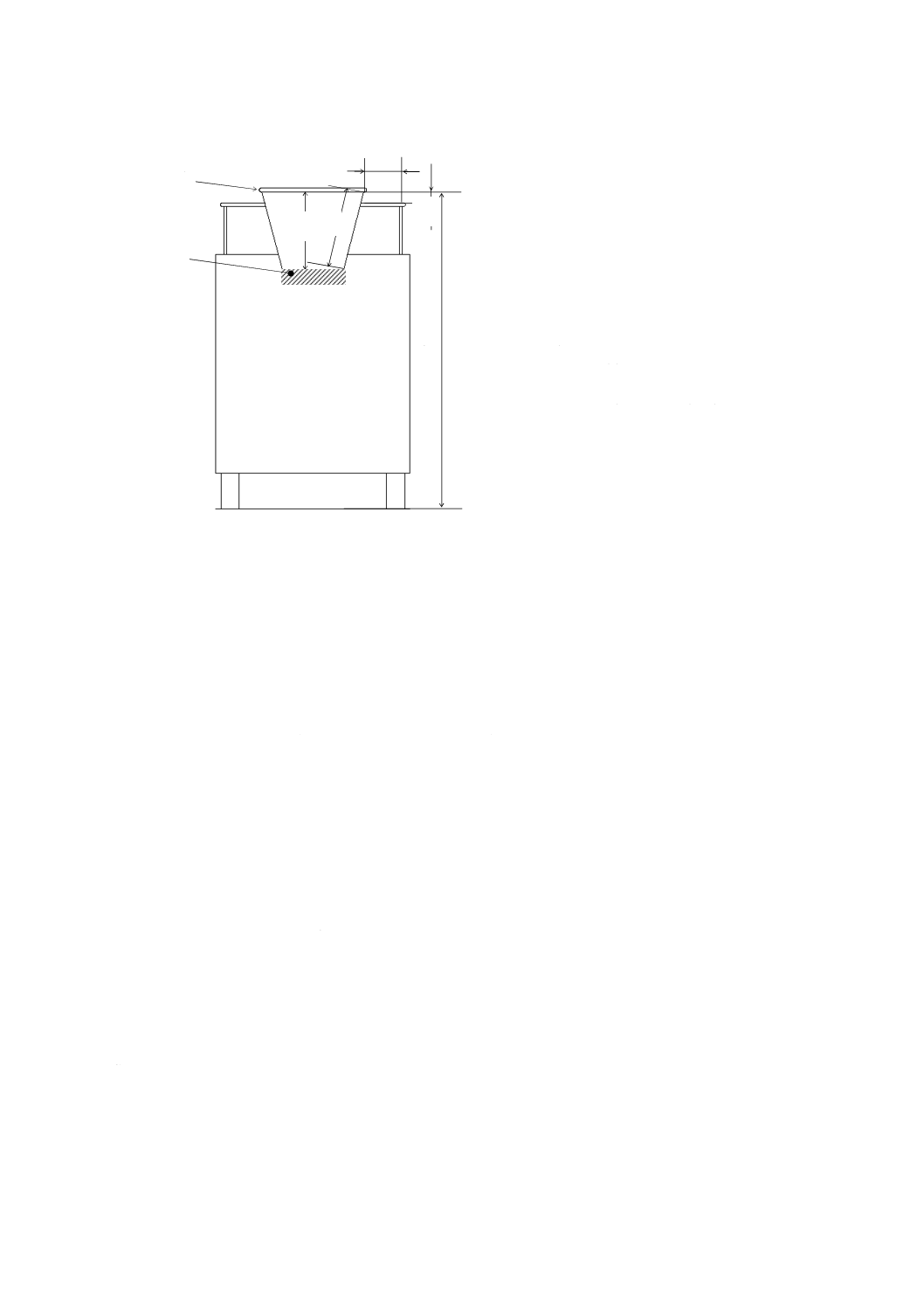

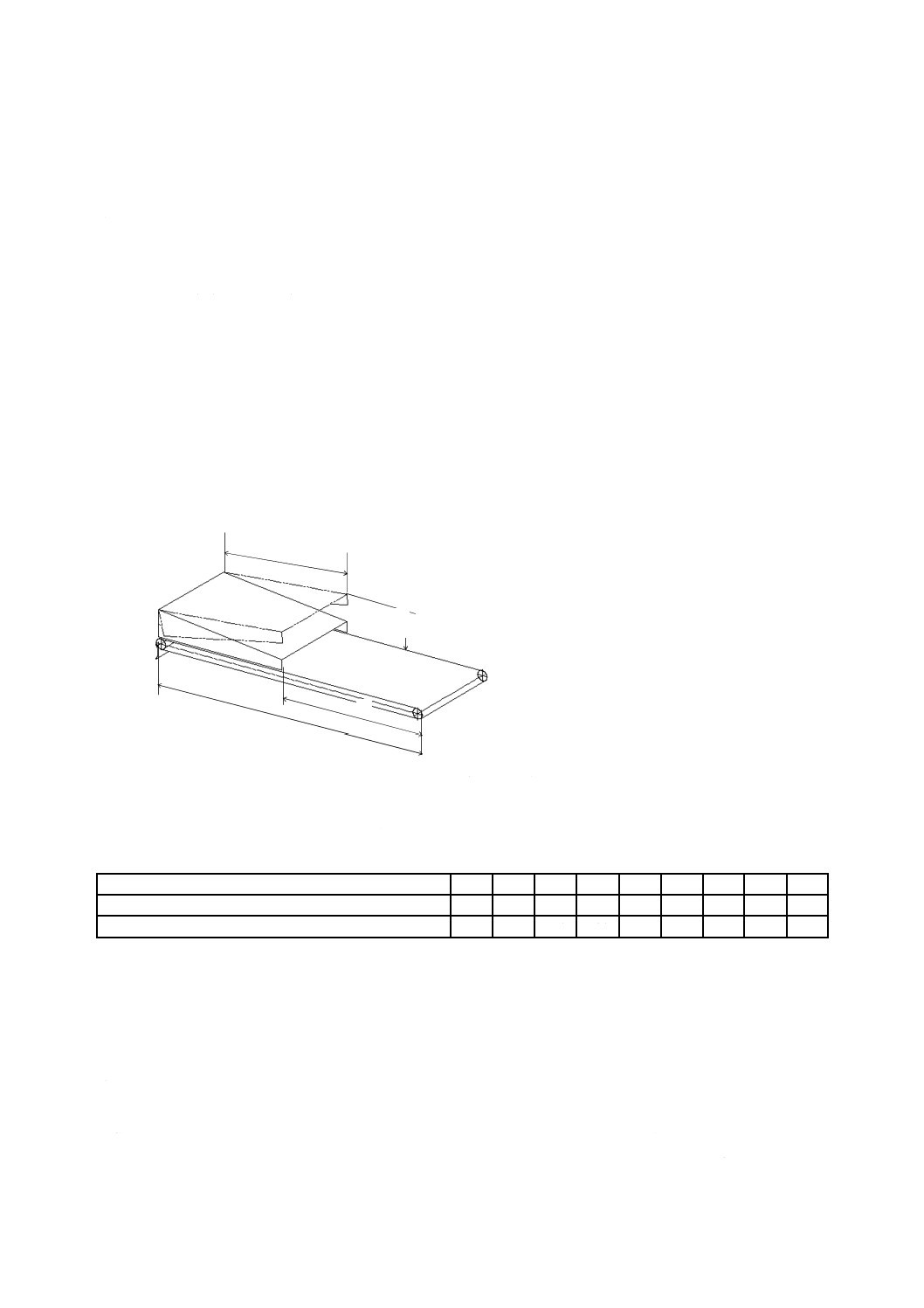

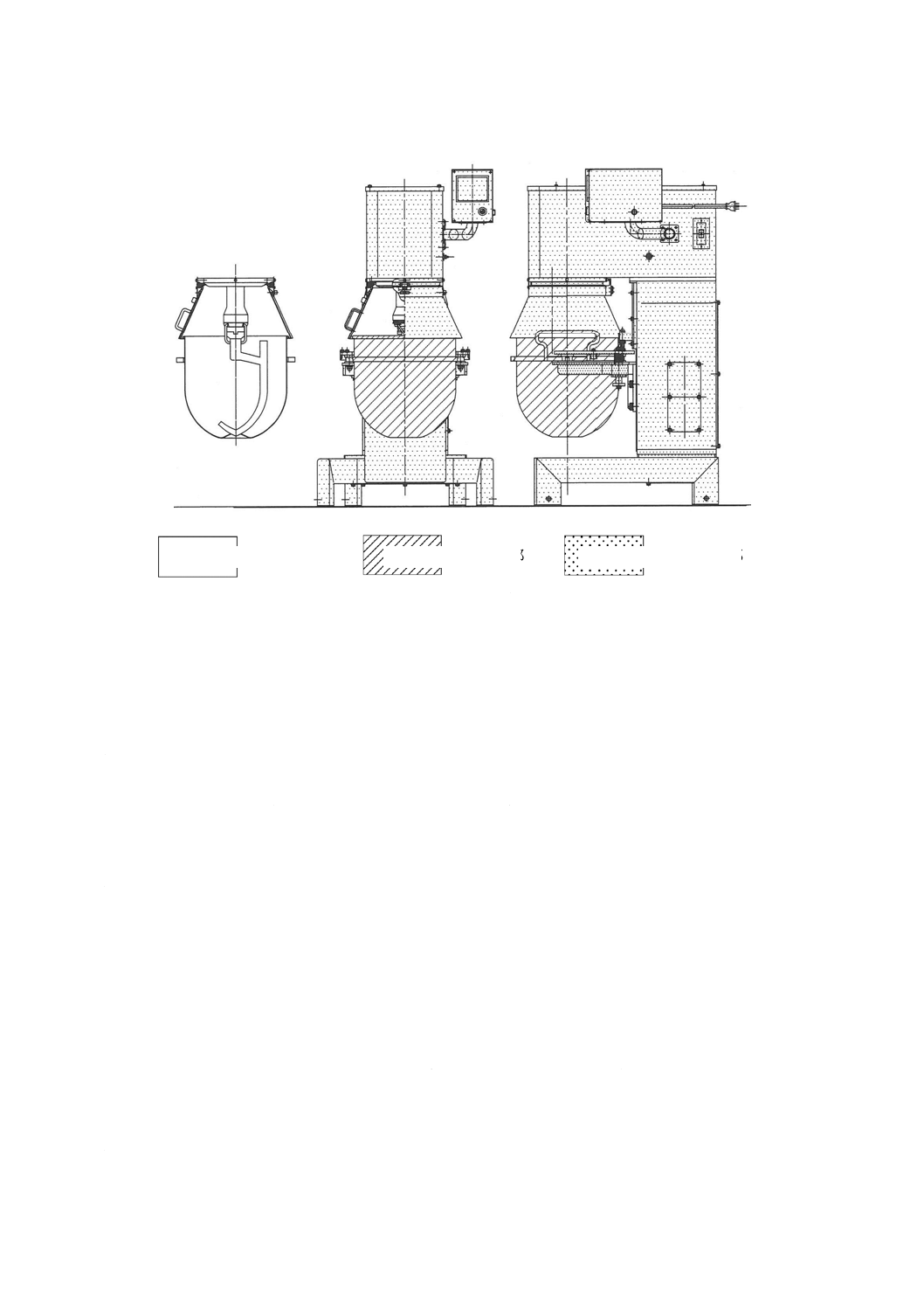

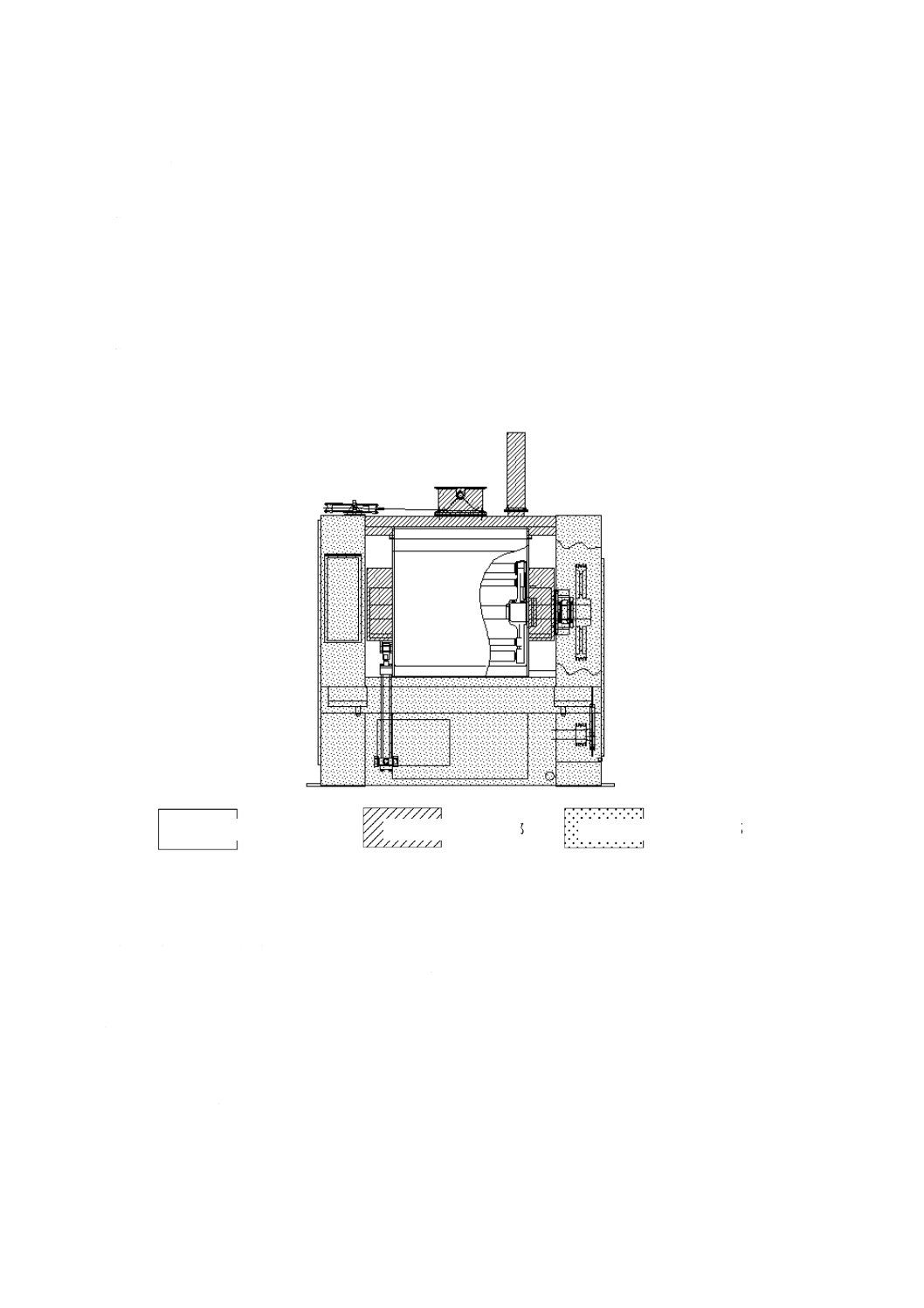

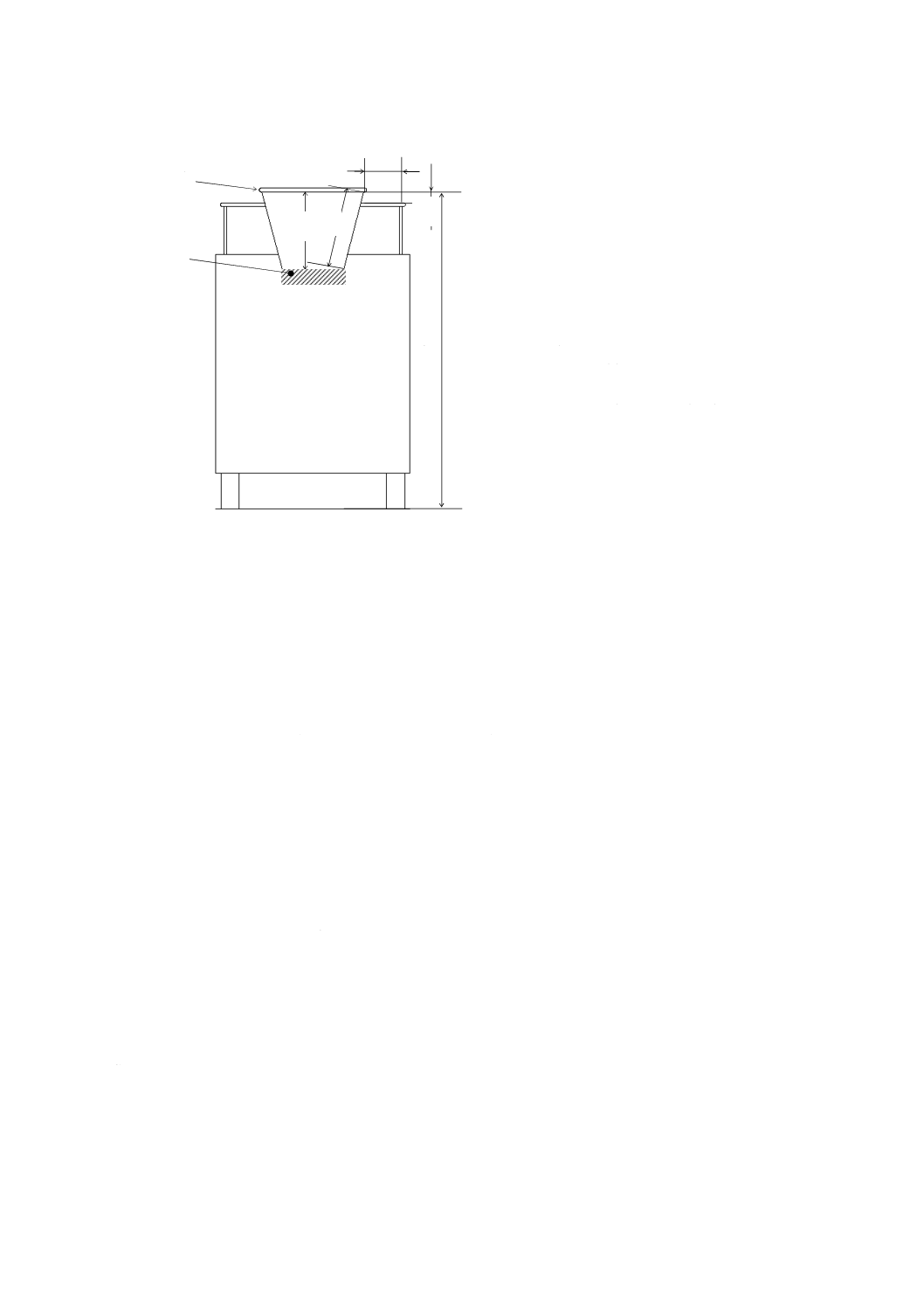

立て形ミキサの衛生区域

立て形ミキサの衛生区域の主な分類は,次による(図2参照)。

a) 食品接触部 食品接触部は,次による。

1) ボール内部表面

2) 可動式ガード内部表面

3) かくはん子

4) かくはん軸

5) 偏心金物

6) ホルダ表面

b) 食品飛散部 食品飛散部は,ボール外部表面とする。

c) 食品非接触部 食品非接触部は,次による。

1) 加工部以外の機械内部

2) 可動式ガード外部表面

3) 操作・制御盤

4) 駆動部

5) 機械設置部

10

8

4

2

1

11

6

9

7

3

5

4

5

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

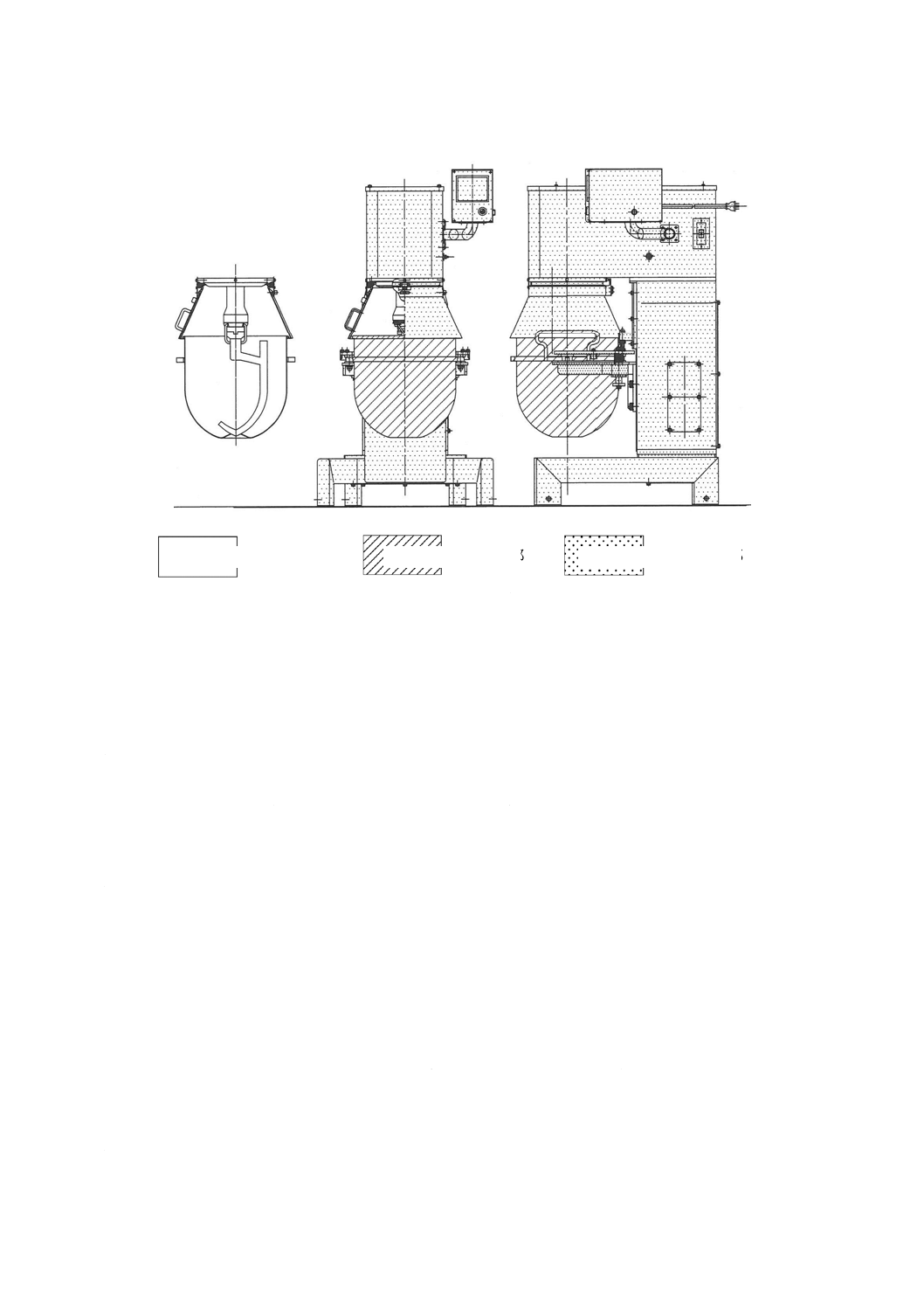

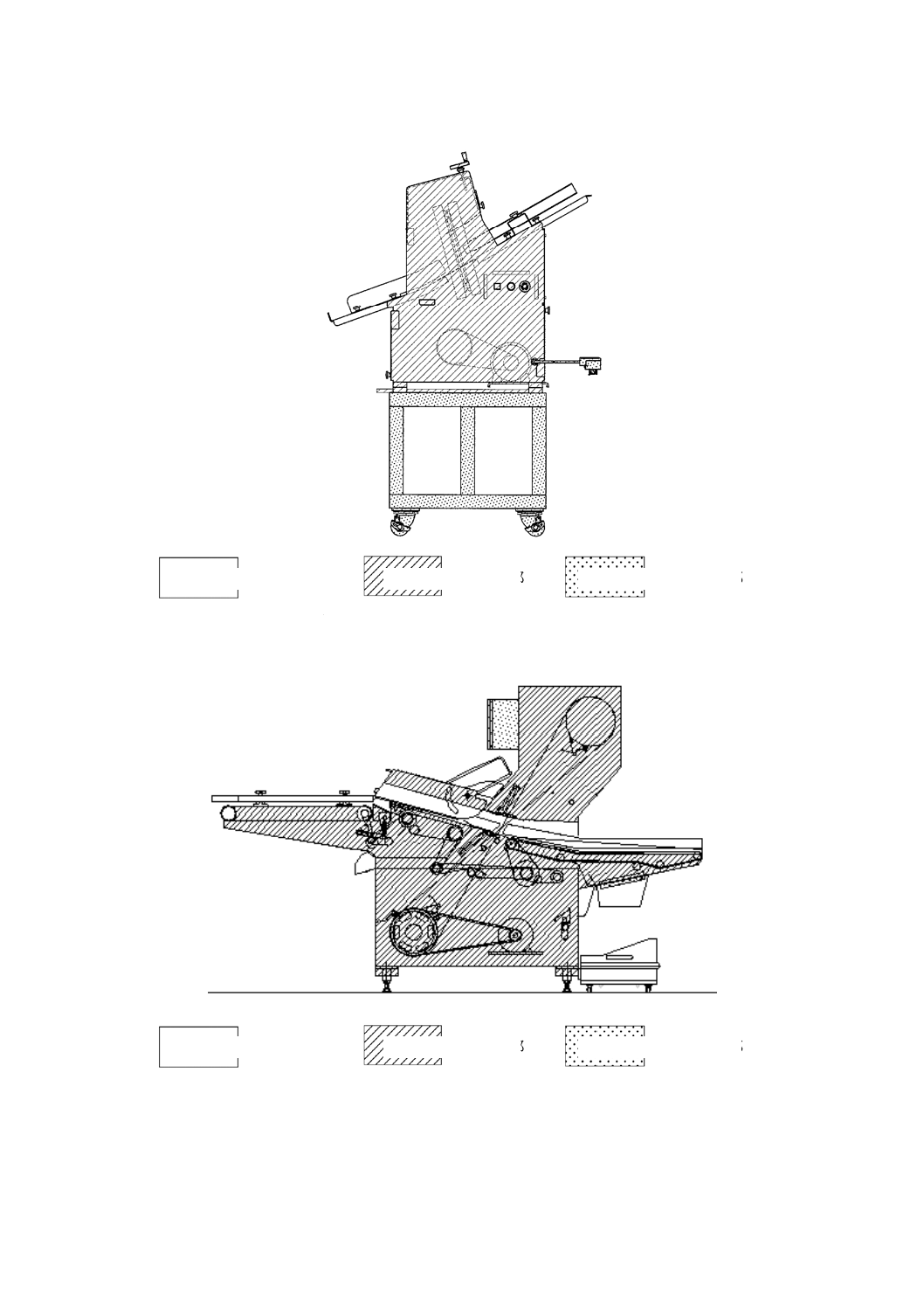

食品接触部 食品飛散部 食品非接触部

図2−立て形ミキサの衛生区域

4.1.1.6.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼみなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

害が生じる危険がある。

e) デッドスペース デッドスペースでの食品,洗浄剤などの滞留,目視できないことによる洗浄不良に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

害が生じる危険がある。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

4.1.1.6.3

食品飛散部を含む食品非接触部

食品飛散部を含む食品非接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

6

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

な危害が生じる危険がある。

4.1.1.6.4

機械の設置部の構造

洗浄・清掃しにくい設置部,及び接近しにくい設置部の構造は,食品及び水の滞留による生物的,化学

的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.1.1.6.5

制御盤及び操作盤

不適切な保護等級の場合は,食品加工材料,水の浸入などによる菌類,又は虫の増殖による生物的,及

び物理的危険源によって,作業環境汚染を生じる危険がある。

4.1.2

立て形ミキサの安全要求事項

4.1.2.1

機械的危険源

4.1.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守・調整作業時又は清掃作業時において,予期しない起動を防止するため,制御盤の

電源断路器は,エンクロージャの扉が閉じているときだけ電源が供給されるよう,エンクロージャの

扉にJIS B 9714に規定するインターロックを設ける。

b) 電源断路器は,オフ状態でロック(ロックアウト)可能な構造とする[JIS B 9960-1の5.6(禁止され

ている投入及び不注意・過誤による投入に対する保護)参照]。

c) インターロックなど,全ての制御システムの安全関連部(以下,SRP/CSという。)の要求パフォーマ

ンスレベル(以下,PLrという。)は,JIS B 9705-1に規定する“c”以上とし,カテゴリ3以上のアー

キテクチャとする。

4.1.2.1.2

かくはん子

かくはん子に対する保護方策は,次による。

a) かくはん子による加工作業中は,可動式インターロック付ガードによって,かくはん子全体が覆われ

る構造とする。

なお,ガードの構造は,JIS B 9716による。

b) 採用するインターロックは,次による。

1) インターロック装置の構造,制御回路などは,JIS B 9710による。

2) 10 mm以下のガードの開放によってインターロックの検知機能が作動するものとし,作動から4秒

以下で危険な機能が停止する(総合システム停止性能,JIS B 9715参照)構造とするが,2秒以下

で停止することが望ましい。

3) インターロックの検知機能の作動から危険な機能の停止までに4秒を超える場合は,施錠式スイッ

チを採用する。

c) かくはん子を覆うガードの下端とボール上端との隙間は,8 mm以下とする。可能な限り,ボールの

上端がガードで完全に覆われる構造とする。

d) ガード表面に材料投入,又は監視を目的とする開口部を設ける場合は,次による。

1) ガード表面に設ける開口部は,開口部を通じた作業時以外,開口部を密閉できる構造とする。この

保護方策は内部からの粉じんの排出,及び外部から内部への異物の侵入を防ぐ目的を兼ねる。

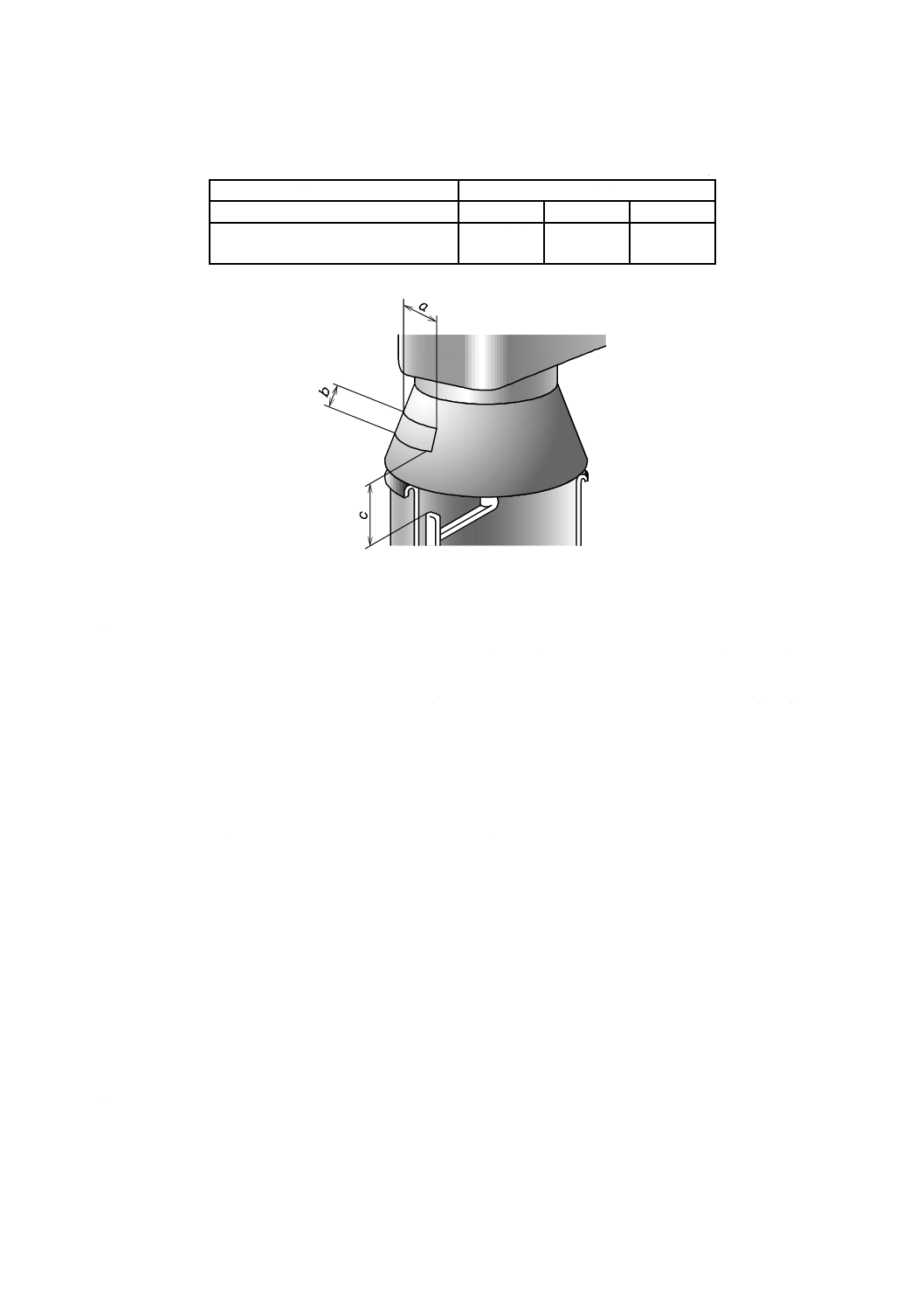

2) ガード表面に設ける開口部の寸法は,表1による(図3参照)。

3) 表1の寸法をもつ開口部の場合は,格子などで区切った複数の開口部を組み合わせて広くすること

ができる。

7

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

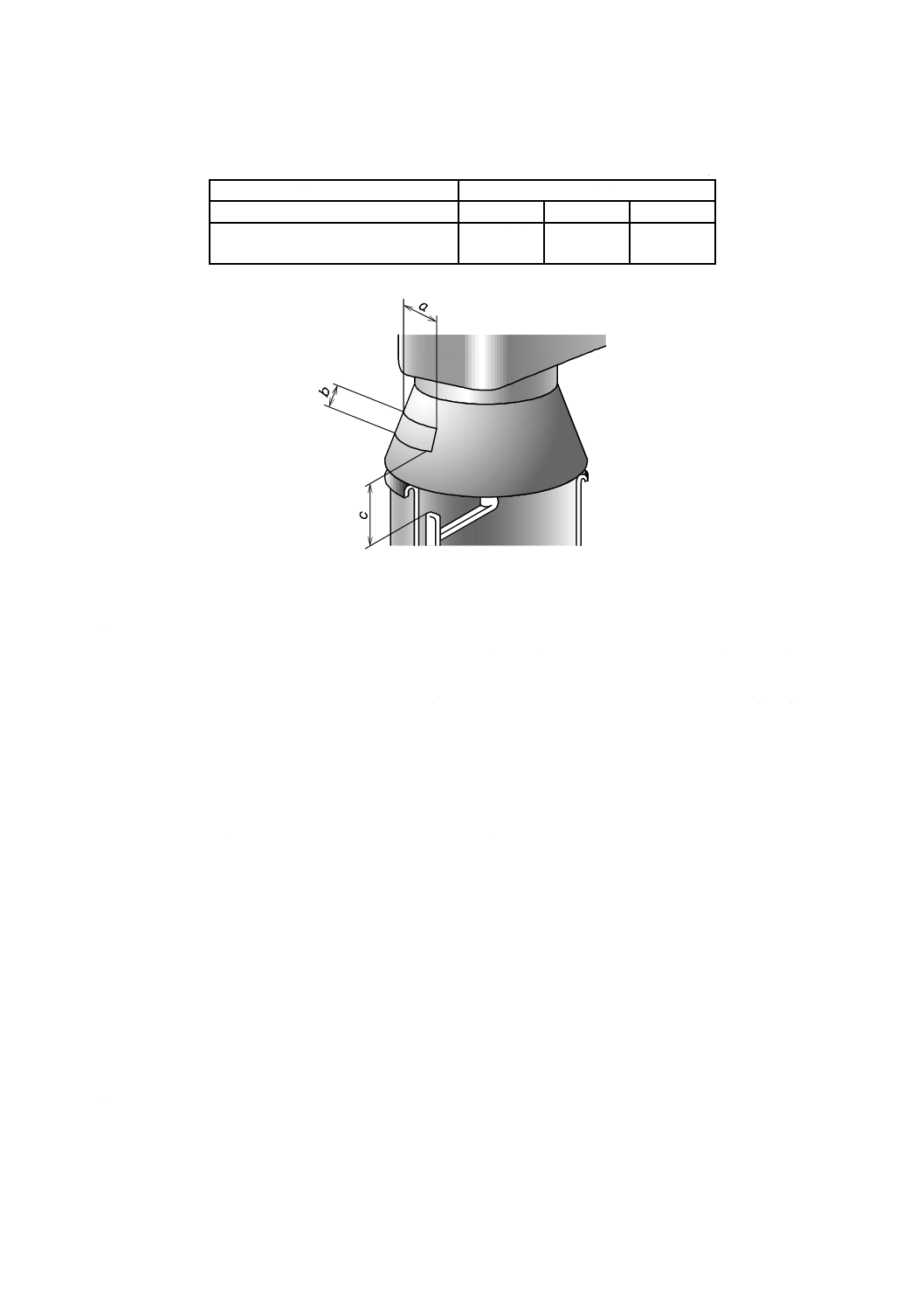

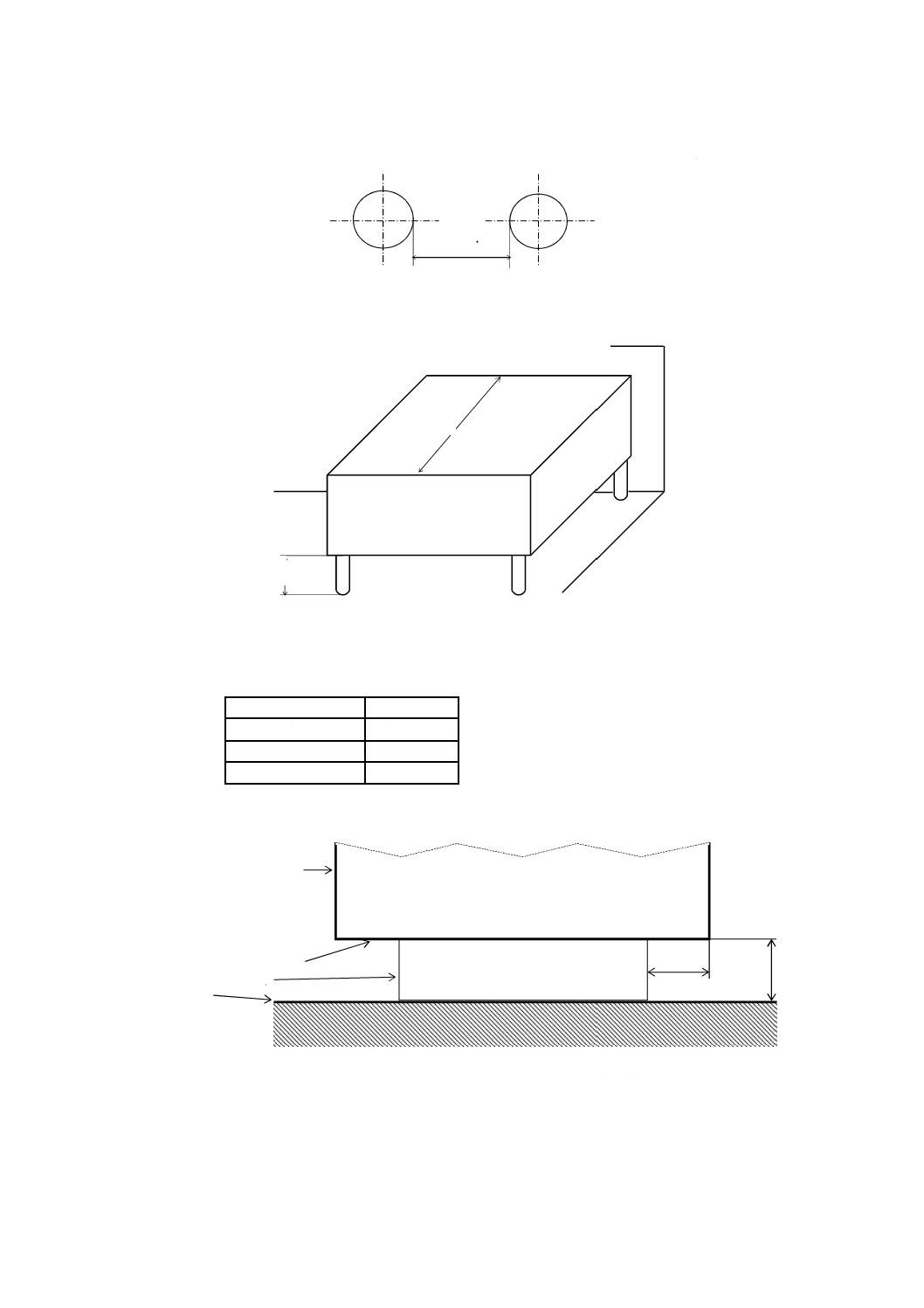

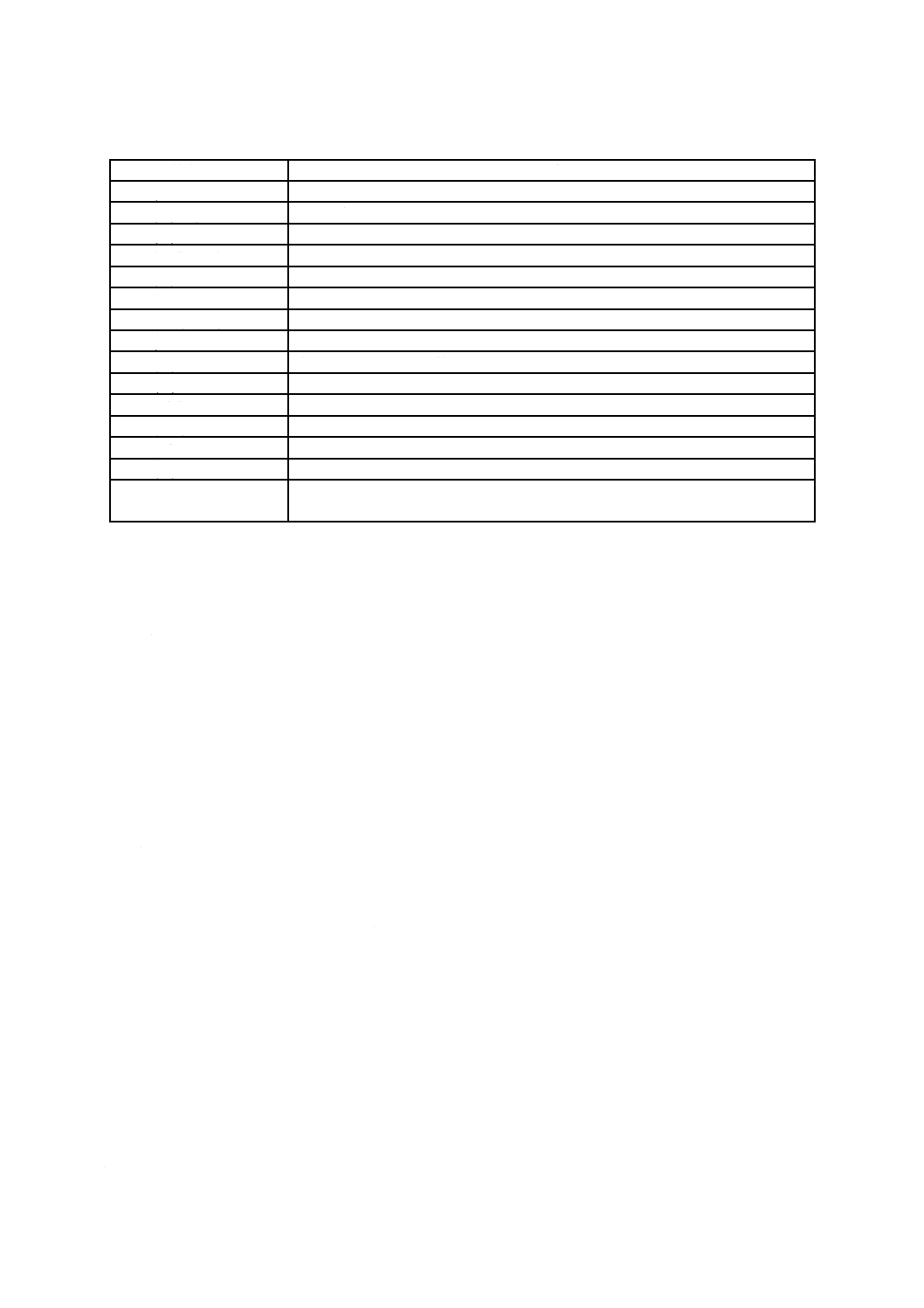

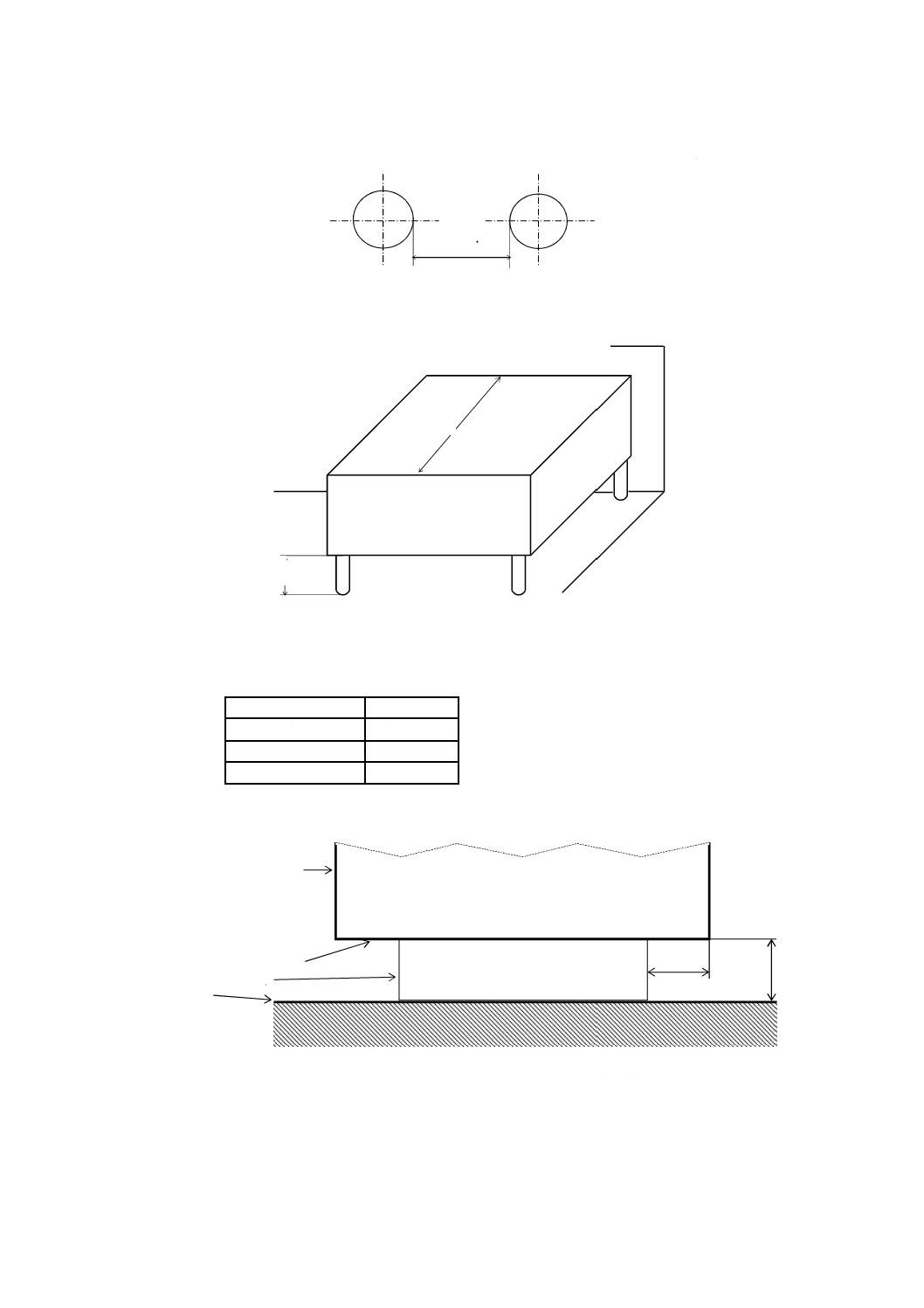

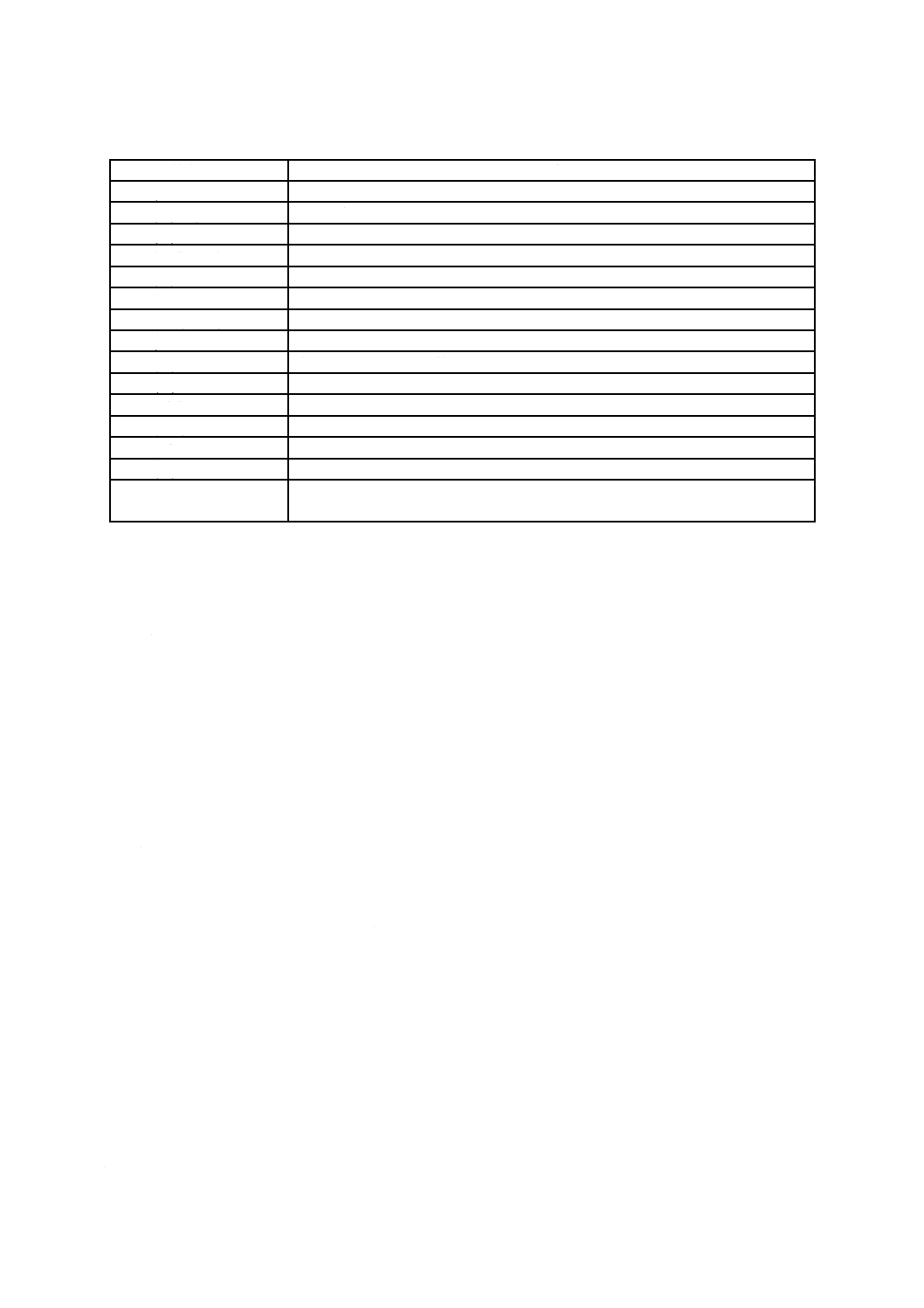

表1−開口部の寸法

単位 mm

開口部の幅(a)

120以下

開口部の高さ(b)

20以下

30以下

50以下

開口部の下端から

かくはん子の上端までの距離(c)

50以下

50〜120

120超

図3−ガード表面に設ける開口部の例

e) ガード表面に内部へのアクセスを目的とした開口部を設ける場合は,次による。

1) アクセスを目的とする開口部は,JIS B 9716に規定する隙間のないインターロック付き可動式ガー

ドとする。

2) インターロック付き可動式ガードは,閉鎖用の器具にねじを用いるなど,かくはん子の停止時間以

上の時間が開放操作に必要な構造とする。それが不可能な場合は,かくはん子が停止するまで施錠

が維持される施錠式インターロック付きガードを採用する。

f)

ボールが適切な位置になければ,起動できないよう,ボールの位置をインターロックで監視する。

4.1.2.1.3

ボール受け金物とボールとの隙間

規定の加工物を含む質量が25 kgを超えるボールの場合は,ボール受け金物とボールとの隙間に対する

保護方策は,次による。

a) 手を用いずにボール受け金物にボールをセットすることができる,ボールの運搬を兼ねた専用台車を

用意する。

b) 専用台車を用いてボール受け金物にボールをセットするための方法を4.1.5に規定する取扱説明書に

明記する。

4.1.2.1.4

ボール昇降装置とフレームとの隙間

ボール昇降装置とフレームとの隙間に対する保護方策は,次による。

a) ボール昇降用の駆動部は,JIS B 9716に規定する固定式ガードで覆う。

b) 固定式ガードに隙間がある場合は,その隙間の寸法及び駆動部までの距離は,JIS B 9718による。

c) ボールの昇降を手動で行うためのレバー又はハンドルなどのアクチュエータを備える場合は,レバー

又はハンドルとフレームとの間の隙間は,50 mm以上とする。

d) 動力を用いてボールの昇降を行う場合は,ボールの昇降によって手指を挟む危険源にトリップ装置を

8

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

設置するか,又は両手操作制御によってボールの昇降を行う。

なお,両手操作制御を採用する場合は,JIS B 9712による。

e) ボールの昇降装置は,ボールに水を満たした質量の2倍以上を支える能力を備える。

4.1.2.1.5

かくはん軸の附属品

かくはん軸の附属品に対する保護方策は,次による。

a) かくはん軸に突起部となる附属品の設置が避けられない場合は,固定式ガードによって突起部全体を

覆う。又は4.1.2.1.2に定めるかくはん子を覆うインターロック付き可動式ガードによって,附属品を

覆ってもよい。

b) かくはん子脱着用のホルダの取扱い方法を4.1.5に規定する取扱説明書に明記する。

4.1.2.1.6

安定性の欠如

安定性の欠如に対する保護方策は,次による。

a) アンカによって固定しない機械の場合は,JIS B 9700の5.3(機械類の制限の決定)に規定する機械類

の制限で定めた量の食材をボールに満たした状態で,機械を最も好ましくない方向に水平面から10°

傾けても,意図しない方向へ転倒せずに,元の水平面に戻る構造とする。

b) 機械類の制限で定めた作業時に,設置場所から機械のずれが生じない構造とする。

c) アンカによる固定を機械類の制限に定める場合は,設置に関する注意事項を4.1.5に規定する使用上の

情報として提供する。

d) 安定した作業に必要な設置場所に関する注意事項を4.1.5に規定する使用上の情報として提供する。

e) キャスタを付けた状態で作業を行うことを意図する機械は,キャスタにストッパを設け,a) 及びb) を

満たし,意図しない移動を防ぐ構造とする。

4.1.2.2

電気的危険源

4.1.2.2.1

一般

充電部,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.1.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び操作盤エンクロージャはJIS C 0920に規定する

IP55以上とする。また,モータのエンクロージャはIP23以上とする。

4.1.2.2.3

予期しない起動

インターロック付きの安全防護物は,保護機能が作動した後の停止命令の解除によって再起動してはな

らない。再起動防止は,JIS B 9714に規定する要求事項による。

4.1.2.3

騒音による危険源

可能な限り騒音低減に資する保護方策を採用する1)。

注1) 作業環境測定基準(昭和51年労働省告示第46号)の第4条,及び騒音障害防止のためのガイ

ドライン(平成4年基発第546号)参照。

4.1.2.4

材料及び物質による危険源

4.1.2.4.1

かくはん子のガードの表面

4.1.2.1.2に定めるかくはん子のガードの表面は,粉じんが外部へ排出される隙間のないカバーを設ける。

ガード表面に隙間をなくすことができない場合は,外部への排出量が表面に隙間のないガードと同等にな

るよう,他の飛散防止策を用いる(例 数十秒にわたって低速運転される制御)。

4.1.2.4.2

かくはん子のガードとボールとの隙間

ガードとボールとの隙間は最大8 mmを許容するが,可能な限り小さくする。可能な限り,ガードの下

9

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

端がボール上端を覆う構造とする。

4.1.2.5

人間工学原則の無視による危険源

4.1.2.5.1

一般

作業時の姿勢に関する構造は,JIS B 9700の6.2.8(人間工学原則の遵守)に規定する保護方策を用いる。

4.1.2.5.2

分解可能な重量物

人手で搬送することを意図する重量物は,その質量は最大25 kg以下とする。25 kgを超える場合は,専

用の補助具を設置する。

4.1.2.5.3

手動で操作するボールの昇降装置

手動で操作を行うボールの昇降装置の場合は,その作業は250 N以下の力で操作できる構造とする。

4.1.2.5.4

制御装置の設置位置

制御装置は,全ての危険源が確認できる位置に設置する。

4.1.3

立て形ミキサの衛生要求事項

立て形ミキサの衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2(食品接触部の設

計,製造及び加工)の要求事項を適用するほか,次による。

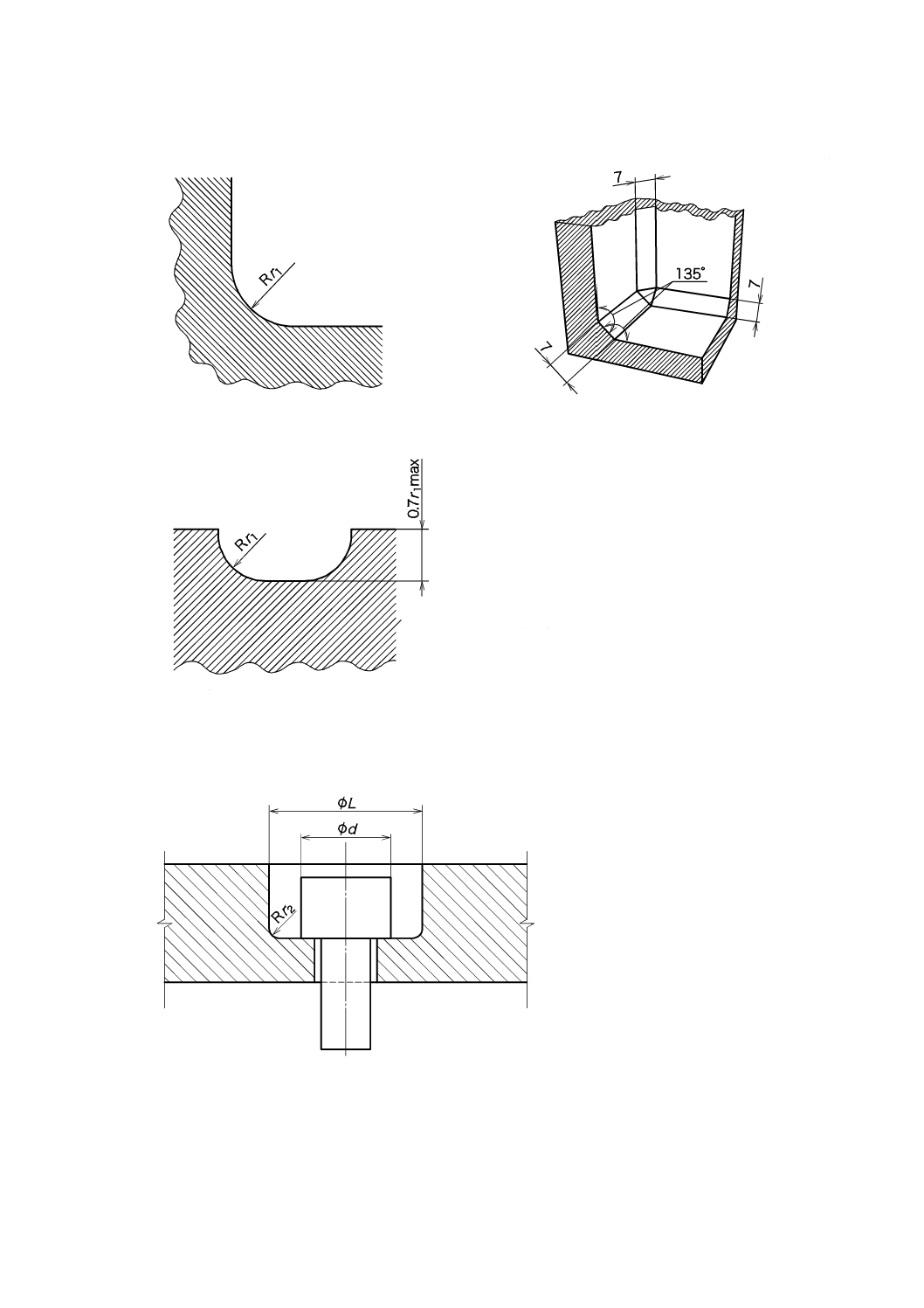

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3 mm以上とする[図4

a) 参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可

能な場合は,適切な洗浄・清掃方法に関する4.1.5に規定する使用上の情報の提供を条件として,更

に小さい隅の丸みを採用することができる。内角の角度が135°以上の場合は,隅の丸みを設けな

くてもよい。

2) 食品接触部の三つの面による内角は,内角の角度が135°以上ある場合及び二つの曲げの間の寸法

が7 mm以上ある場合は,隅の丸みを設けなくてもよい[図4 b) 参照]。また,三つの面による内

角が90°以上135°未満の場合は,二つの隅の丸みは3 mm以上とし,残る一つの隅部の丸みは7 mm

以上とする。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図4 c) 参照]。

4) 食品接触部にファスナを使用する場合は,JIS B 9650-2の6.2の要求事項を適用する。

なお,座ぐりに六角穴付きねじを埋め込む必要がどうしてもある場合は,座ぐりの直径(L)は

ボルトの直径(d)の2倍以上,座ぐりの隅の丸み(r2)は3 mm以上とする(図5参照)。

5) 食品接触部の表面粗さRaは,次による。ただし,可能な場合は,いずれも14 μm以下とする。

5.1) ドロー成形の場合は,34 μm以下

5.2) 鋳型の場合は,40 μm以下

5.3) 機械加工の場合は,34 μm以下

5.4) 射出成形の場合は,34 μm以下

5.5) コーティングの場合は,22 μm以下

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3(食品飛散部の設

計及び製造)の要求事項を適用するほか,次による。

1) 食品飛散部の二つの面による内角の角度が90°以上の場合は,隅の丸みは1 mm以上とし,内角の

角度が60°〜90°の場合は,隅の丸みは2 mm以上とする。

2) 直径が16 mm以上で,かつ,深さが16 mm以下であれば,貫通した孔を設けてもよい。ただし,

10

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

複数の孔を設ける場合は,孔と孔との間隔を16 mm以上とする(図6参照)。

3) 呼び径3 mm未満のねじは使用してはならない。

4) 食品飛散部の表面粗さRaは,次による。

4.1) ドロー成形の場合は,40 μm以下

4.2) 鋳型の場合は,54 μm以下

4.3) 機械加工の場合は,54 μm以下

4.4) 射出成形の場合は,54 μm以下

4.5) コーティングの場合は,40 μm以下

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4(食品非接触

部の設計及び製造)の要求事項を適用する。

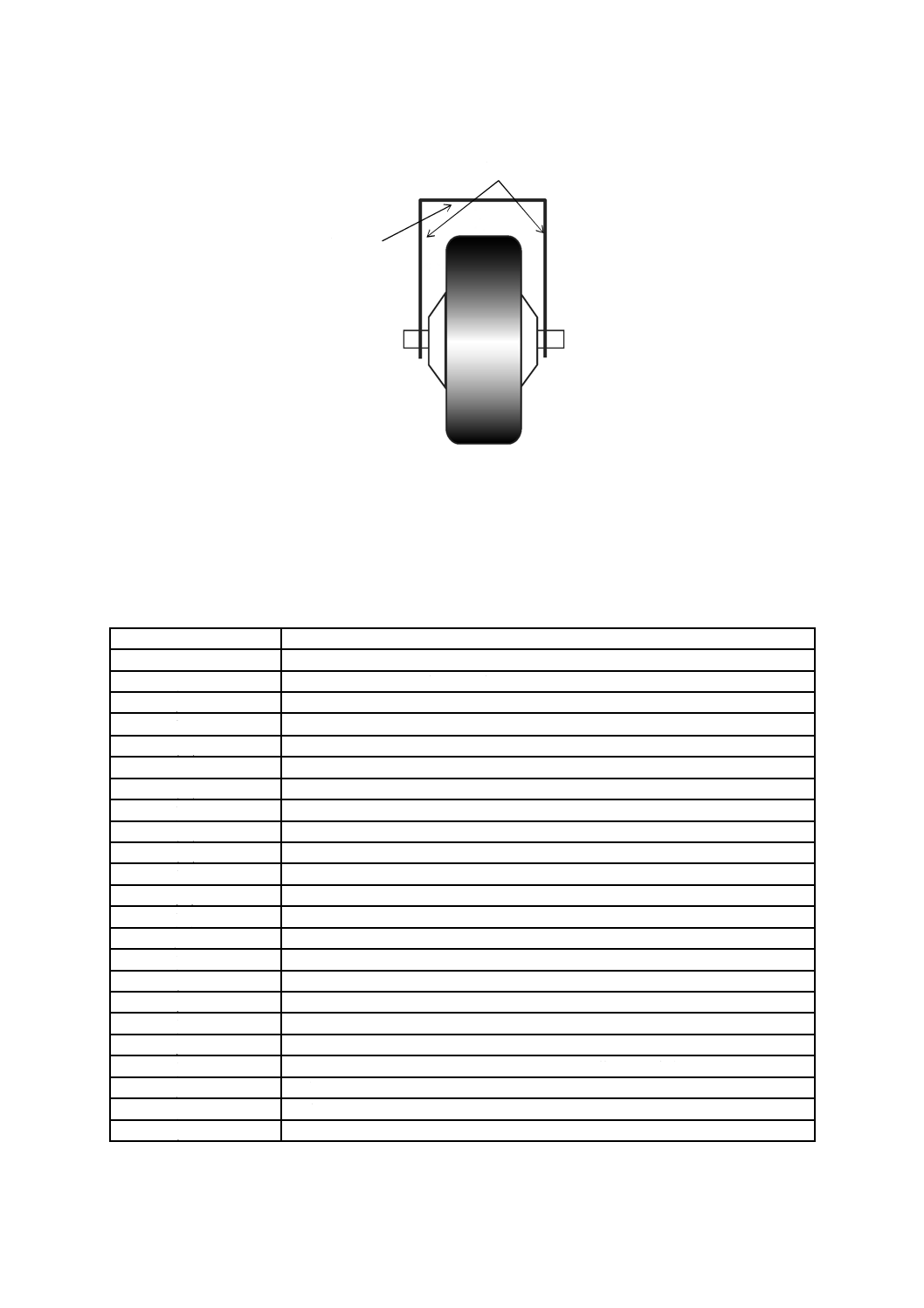

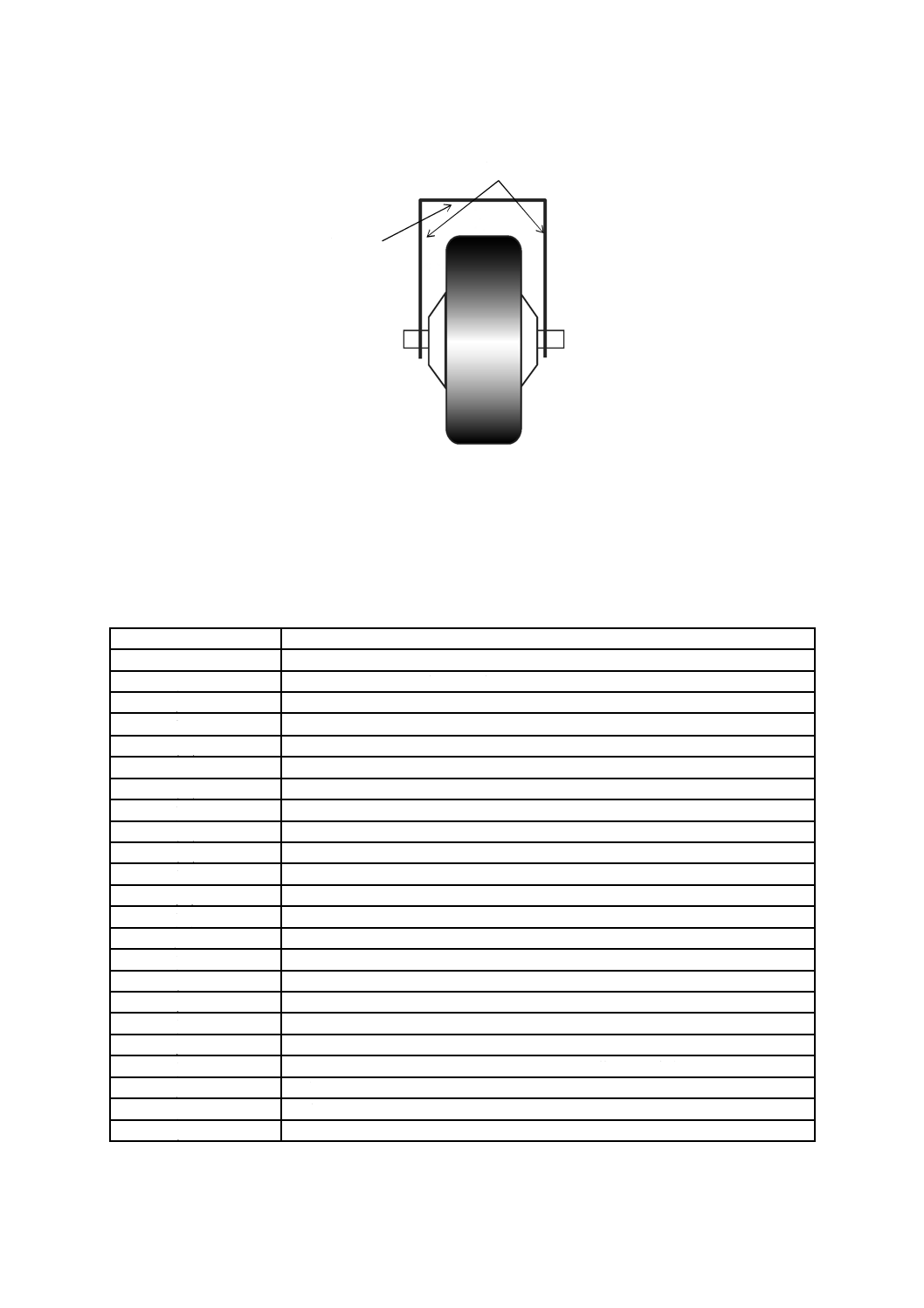

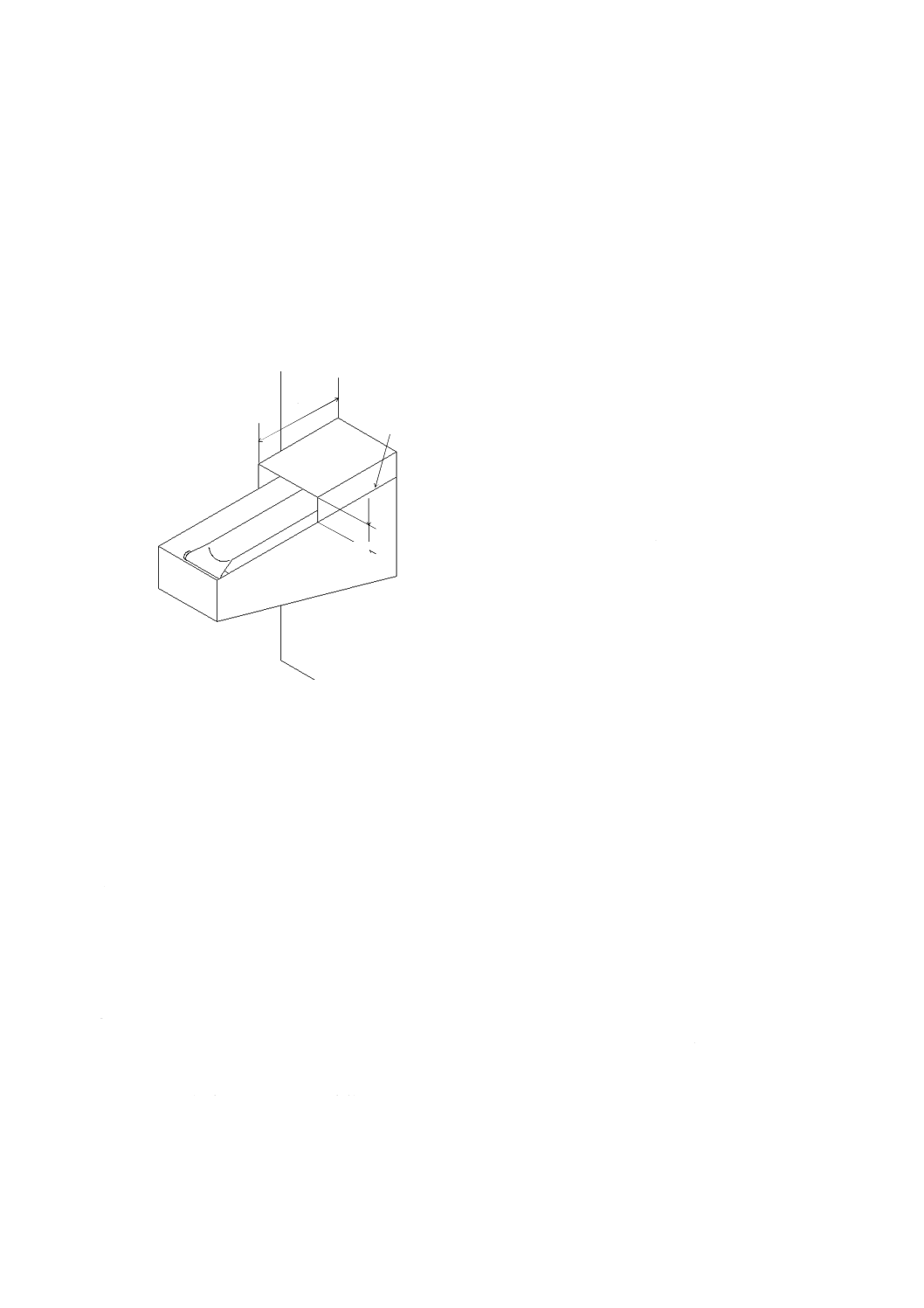

d) 機械の設置部及びキャスタの構造 機械の設置部及びキャスタの構造に対する保護方策は,次による。

1) 機械を直接床面に設置する場合は,設置部の隙間を連続したシールなどによって密閉する。

なお,シールによって密閉する方法は,4.1.5に規定する取扱説明書に明記する。

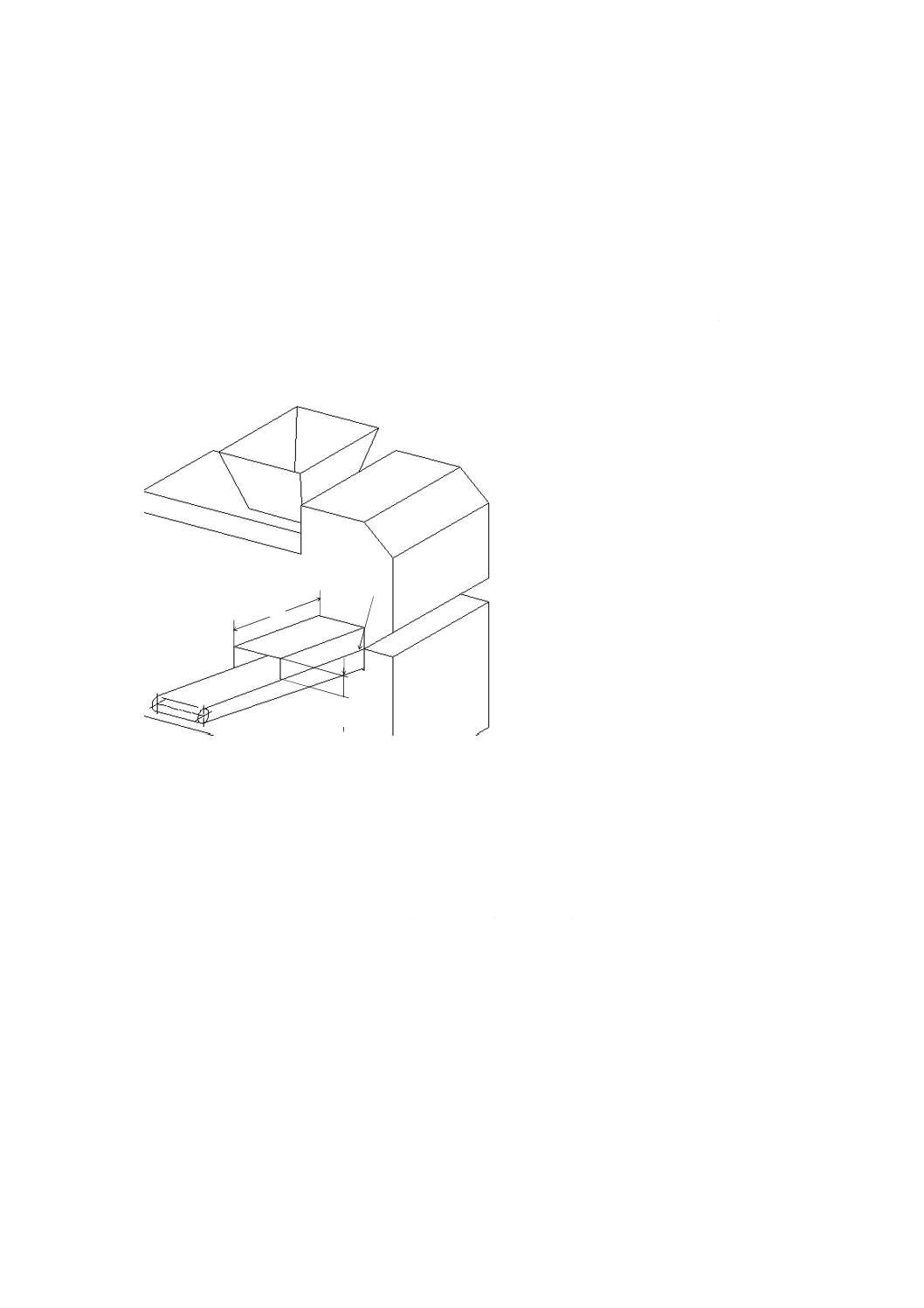

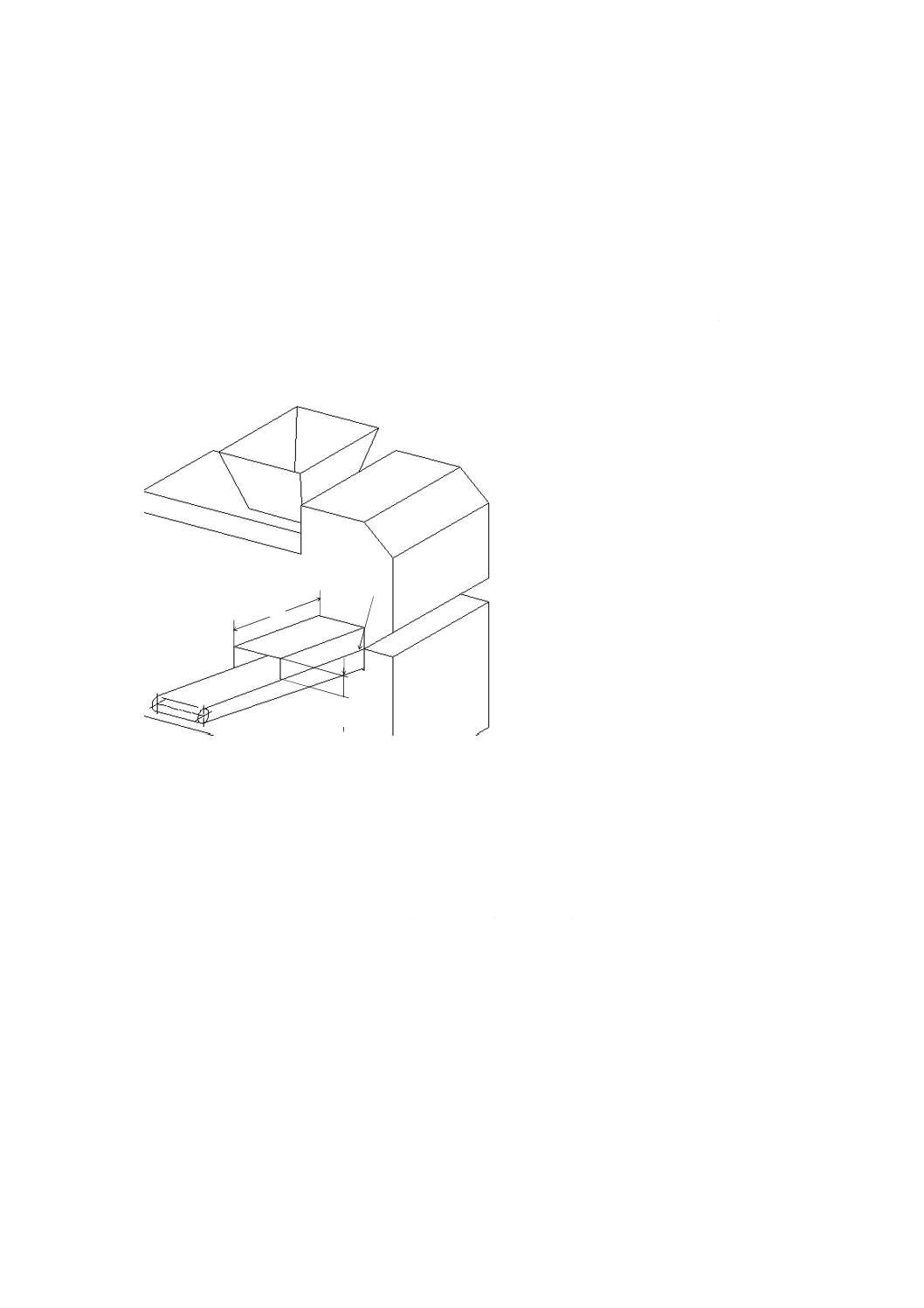

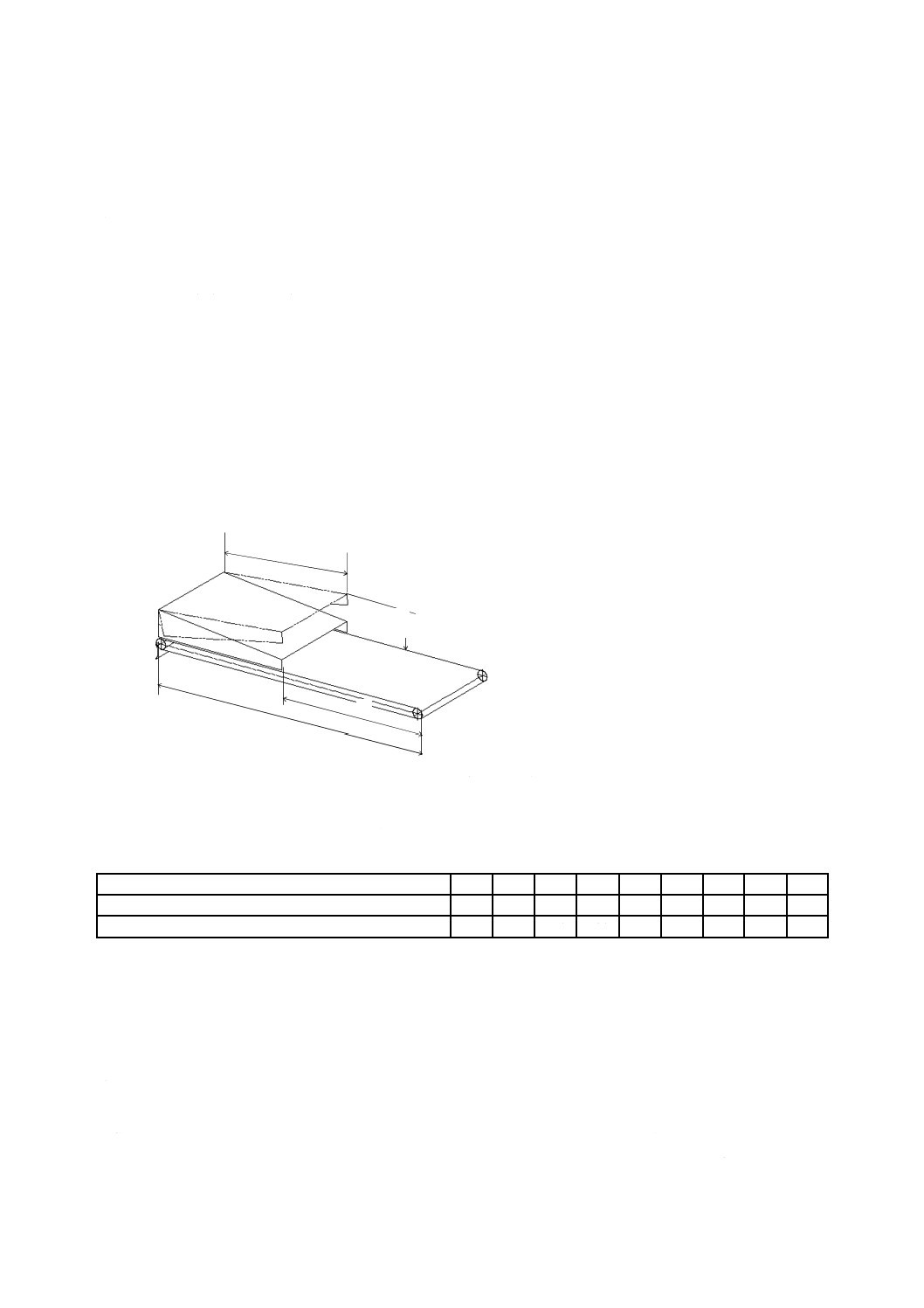

2) 機械に足を備える場合は,表2及び図7に示す寸法を考慮する。

3) 機械を台座に設置する場合は,次による。

3.1) 機械台座と床面とを連続したシールによって密閉する。

なお,シールによって密閉する方法を4.1.5に規定する取扱説明書に明記する。

3.2) 台座よりも大きな底面積をもつ機械の場合は,台座の高さ(H)は150 mm以上とする。ただし,

機械底面の端から台座までの距離(L)が150 mm以下の場合は,台座の高さ(H)を100 mmま

で低くすることができる(図8参照)。

4) 2) 及び3) に規定する寸法を採用することができない場合は,適切な清掃方法を4.1.5に規定する取

扱説明書に明記する。

5) キャスタを設置している場合は,ローラと本体上面及び側面との間には,清掃可能な隙間を設ける

(図9参照)。また,キャスタ及び車輪カバーの清掃方法を4.1.5に規定する取扱説明書に明記する。

11

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

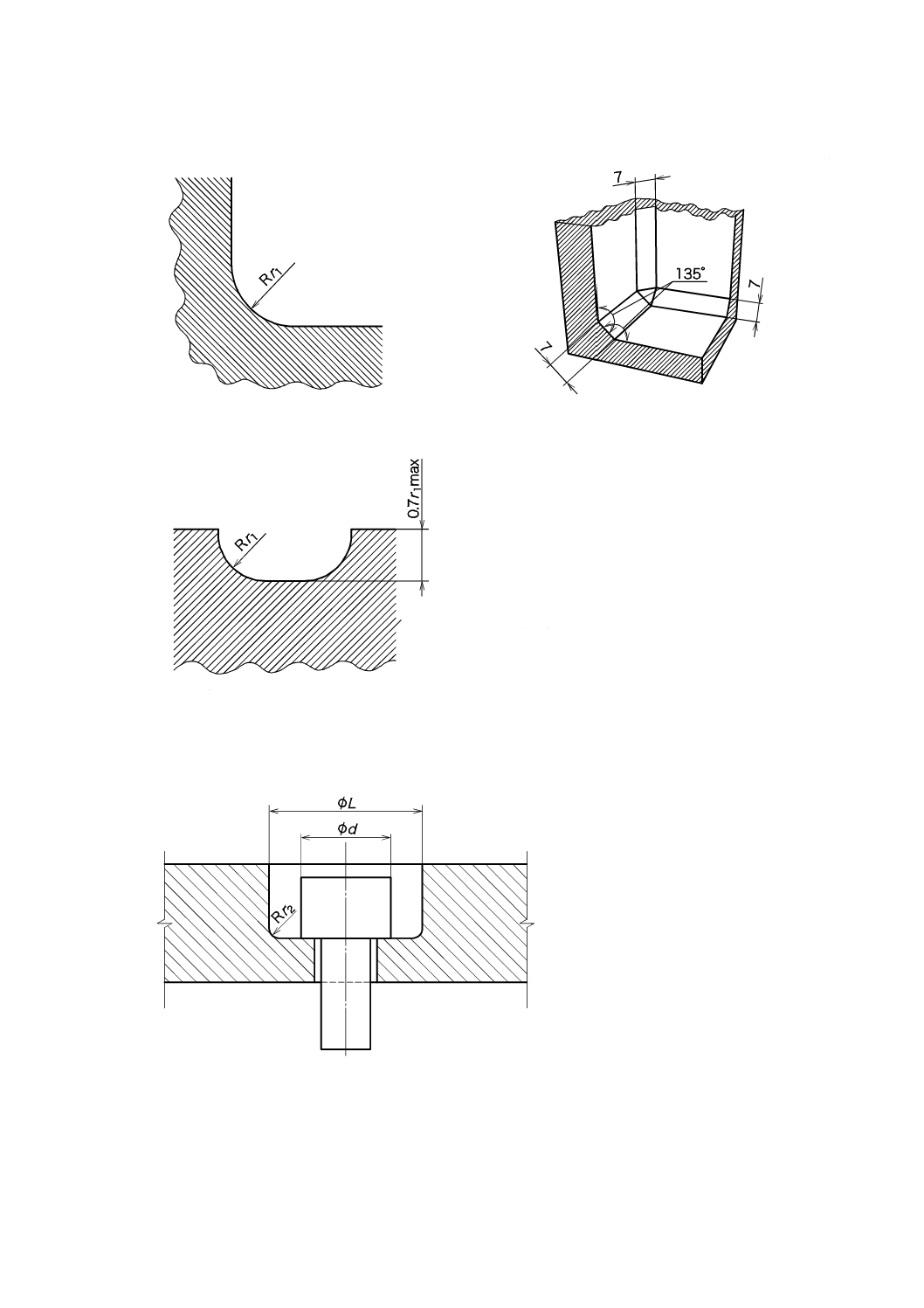

単位 mm

a) 二つの面による内角

b) 隅部に半径を設けない三つの面による内角

r1:隅の丸みで3 mm以上

c) 食品接触部に設ける溝

図4−食品接触部の表面構造

L≧2d

r2≧3 mm

図5−座ぐりに六角ボルトを埋め込む場合の構造

12

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−孔と孔との間隔

図7−足の高さ及び床面を覆う機械底面の奥行

表2−足の高さ及び床面を覆う機械底面の奥行

P≦120

H≧50

単位 mm

120<P≦500

H≧75

500<P≦650

H≧100

P:機械底面の奥行

P>650

H≧150

H:床面から機械底面までの高さ

L:機械底面の端から台座までの距離

H:台座の高さ

図8−台座の高さ及び床面を覆う機械底面の奥行

L

H

台座に設置した機械

機械底面

台座

床面

H

P

16 min

13

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9−清掃可能な隙間を設けたキャスタの例

4.1.4

立て形ミキサの安全及び衛生要求事項の検証

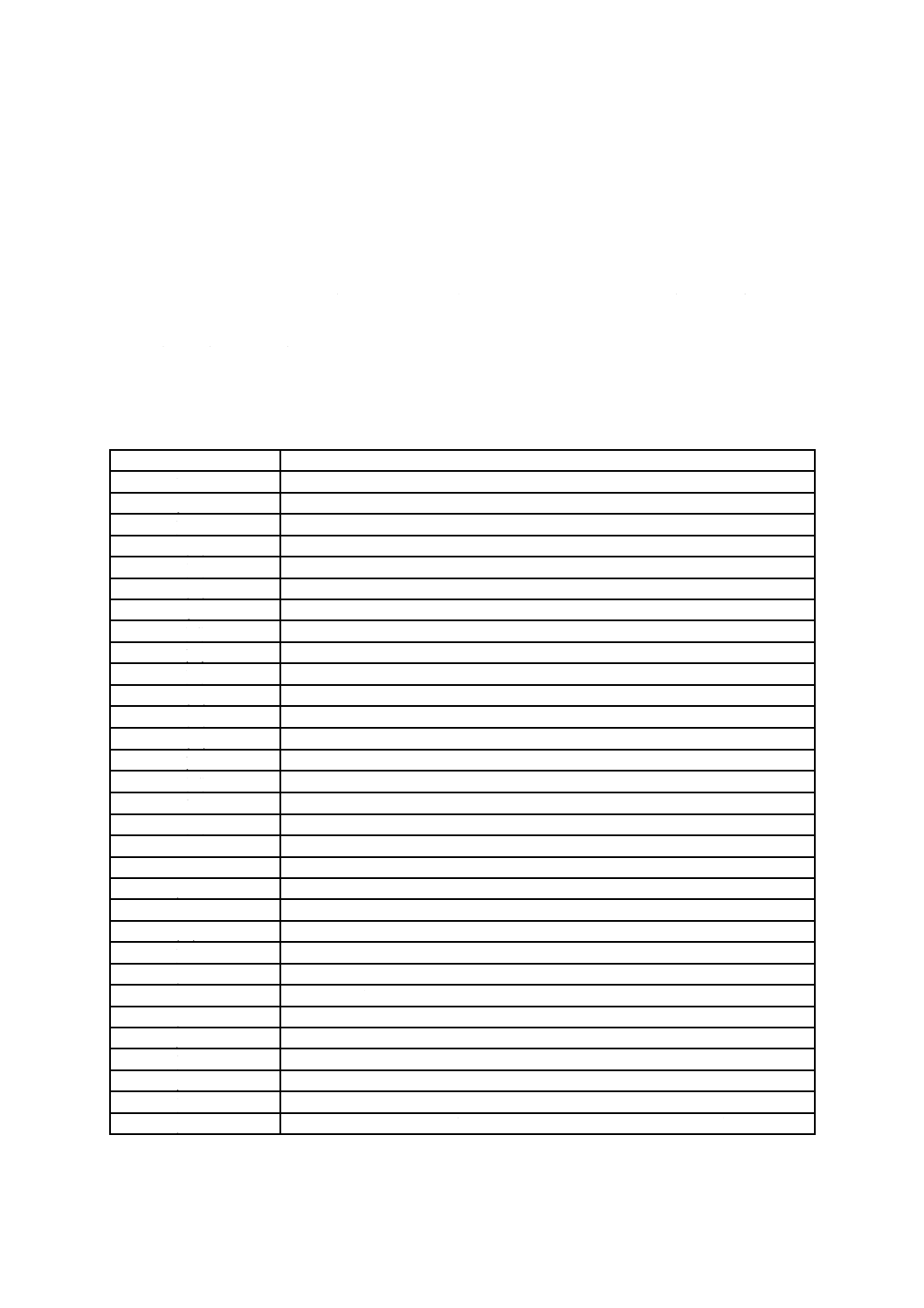

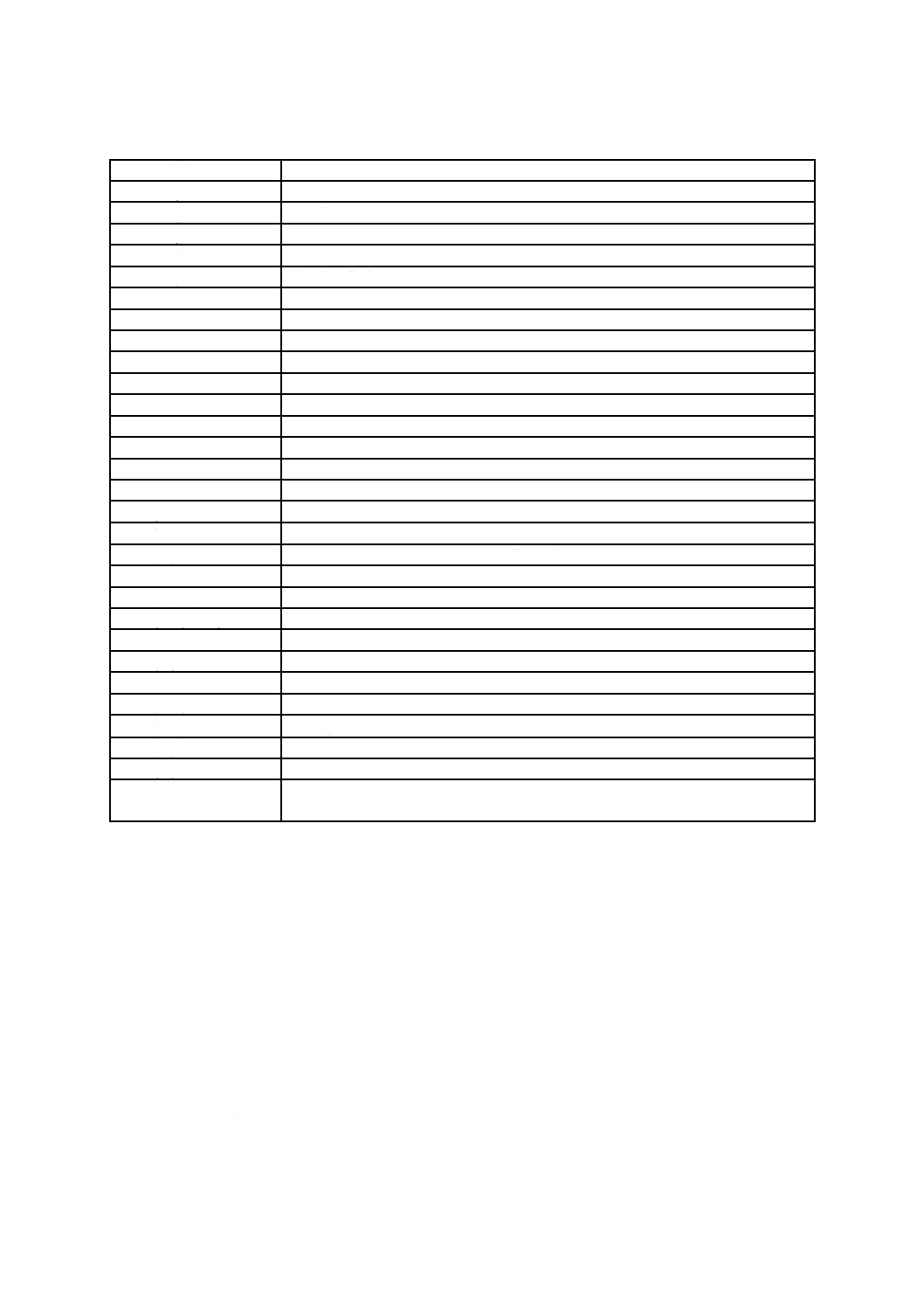

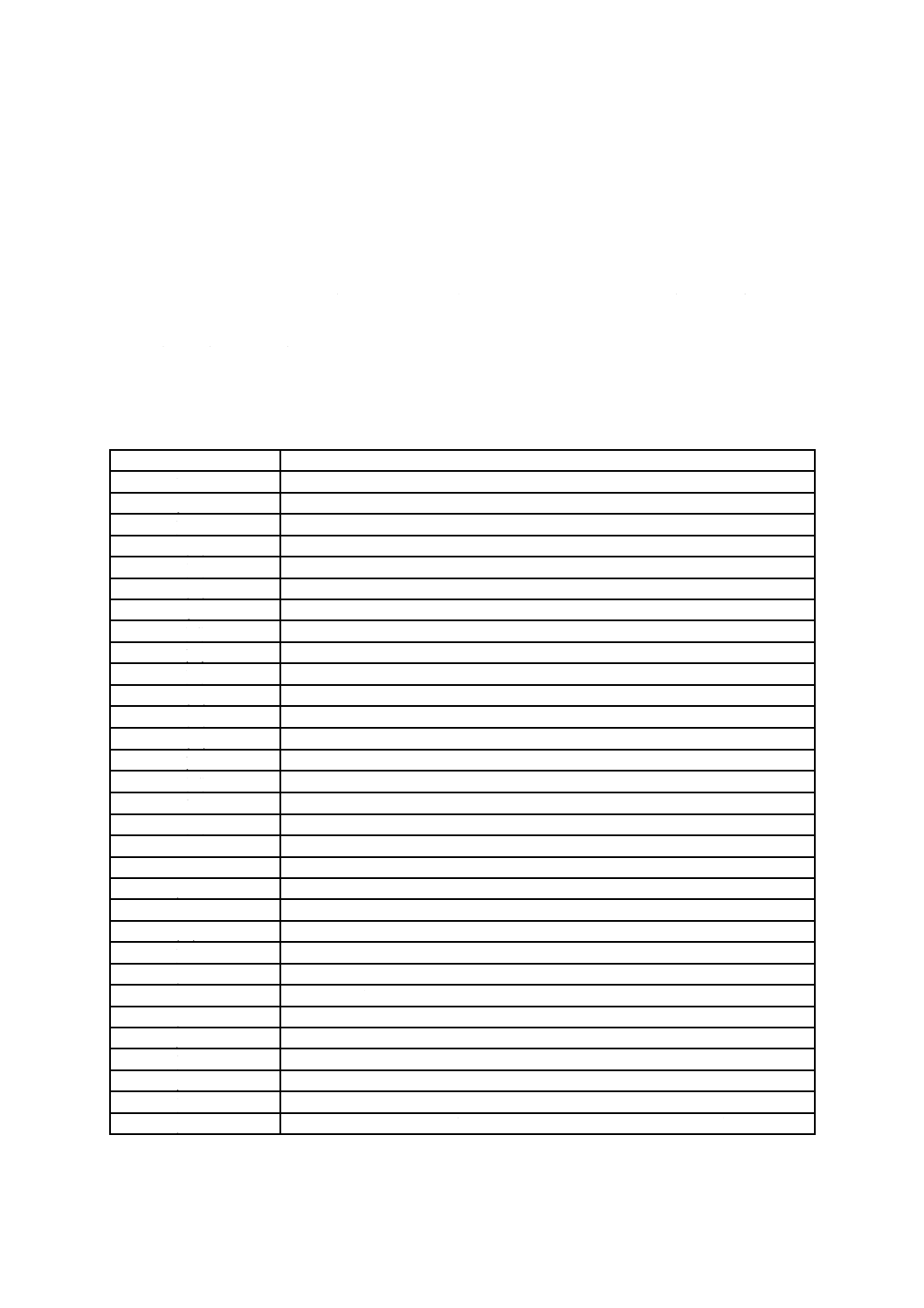

立て形ミキサが安全及び衛生要求事項に適合していることを確認するための検証方法は,表3による。

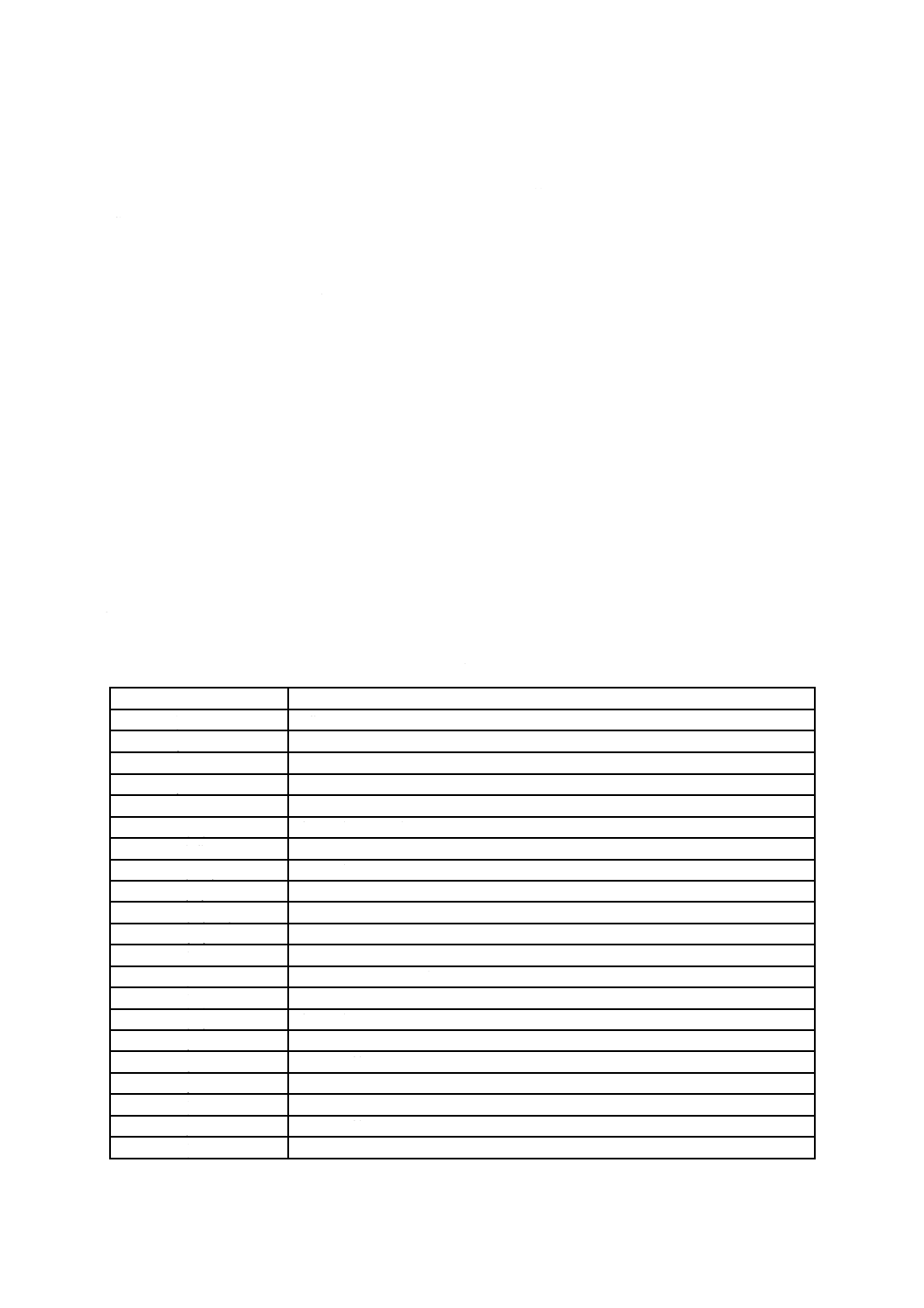

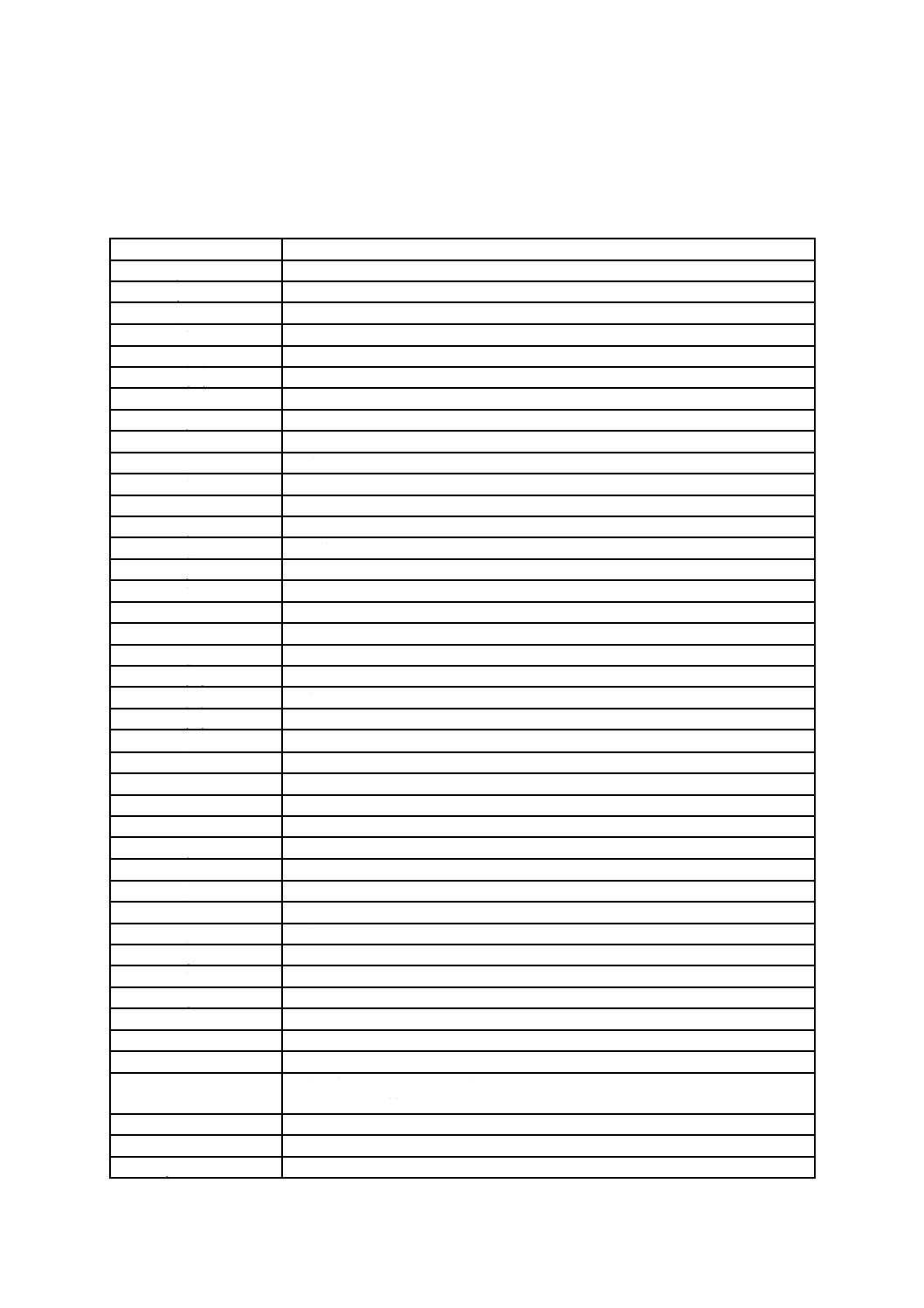

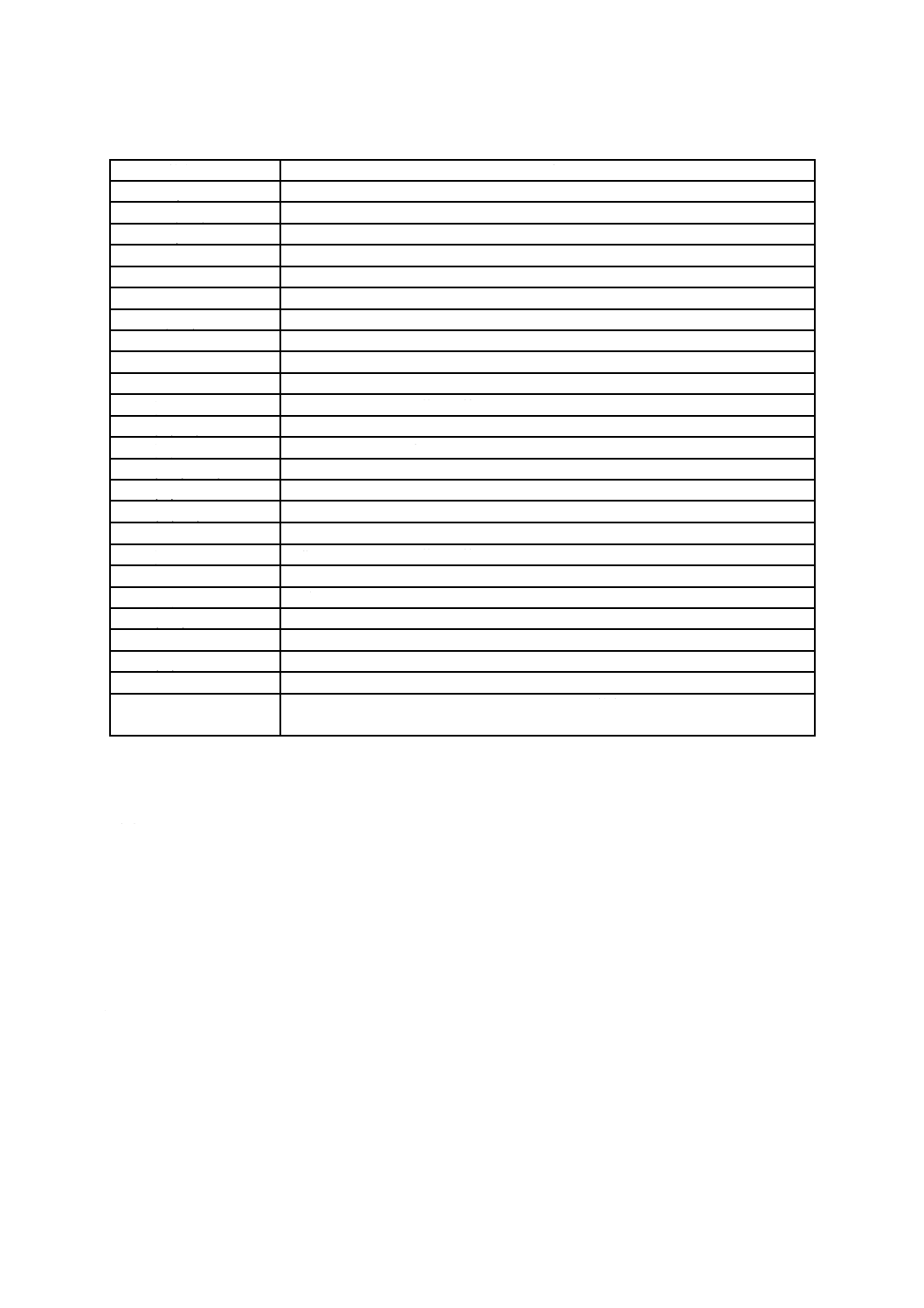

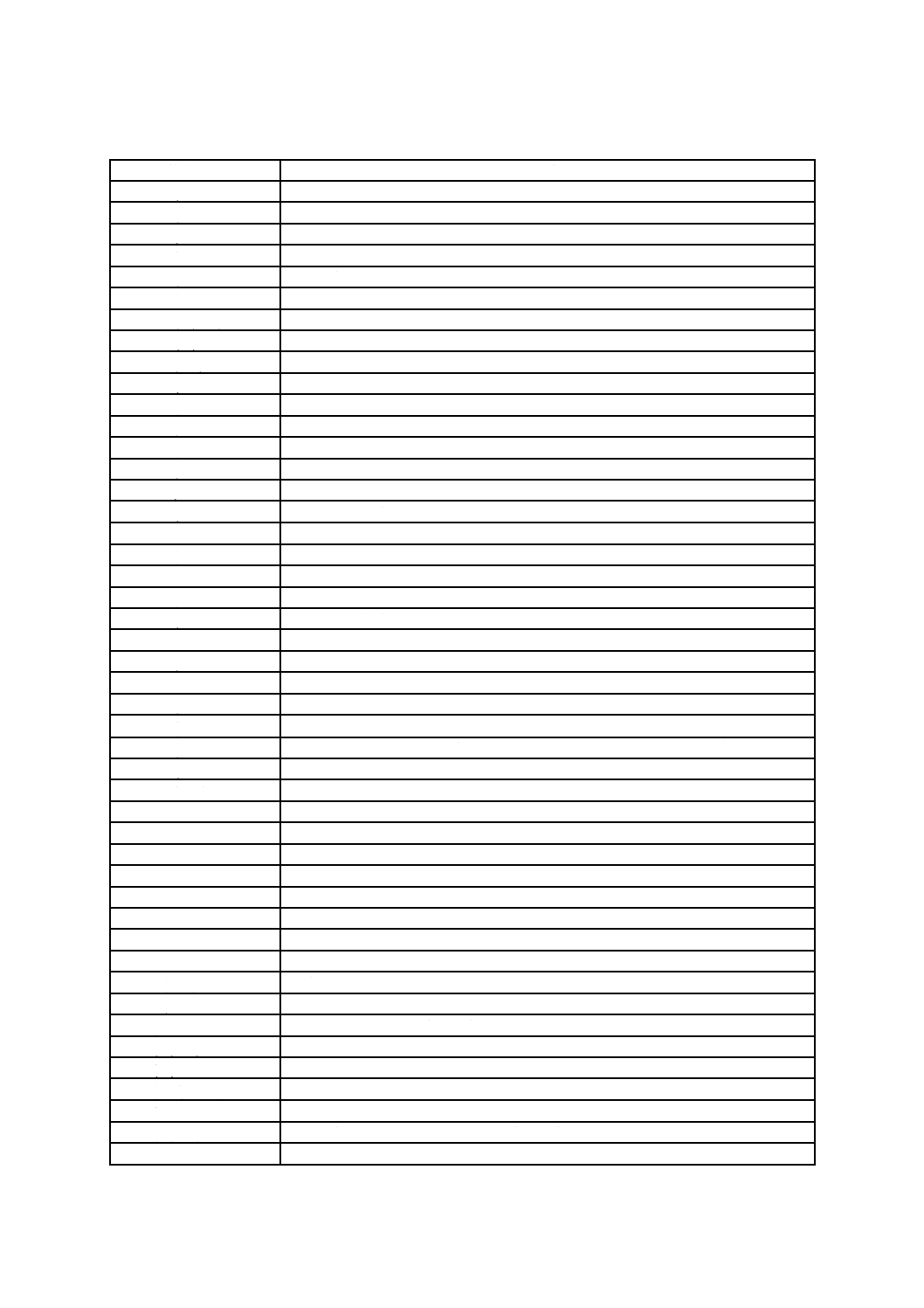

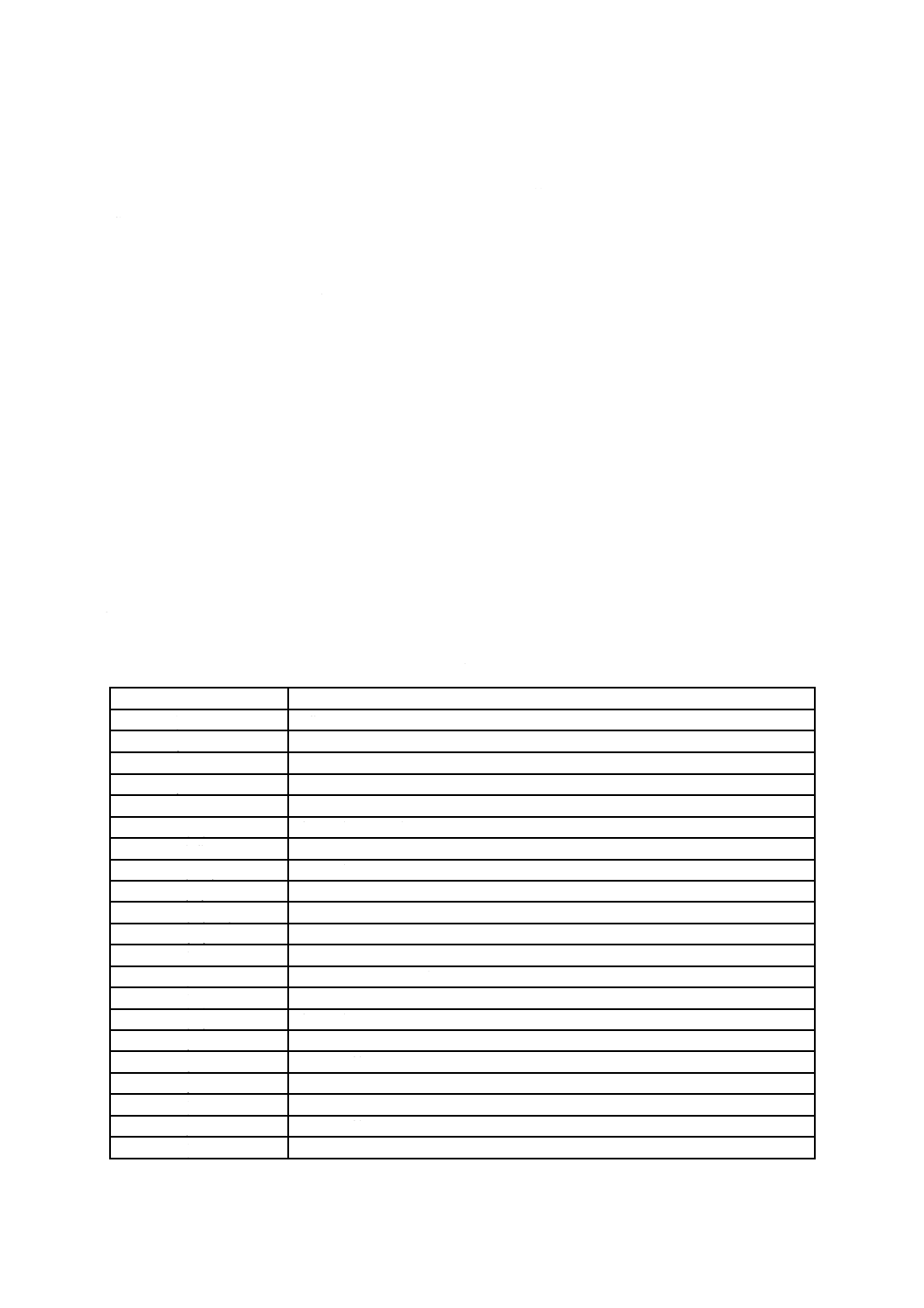

表3−検証方法

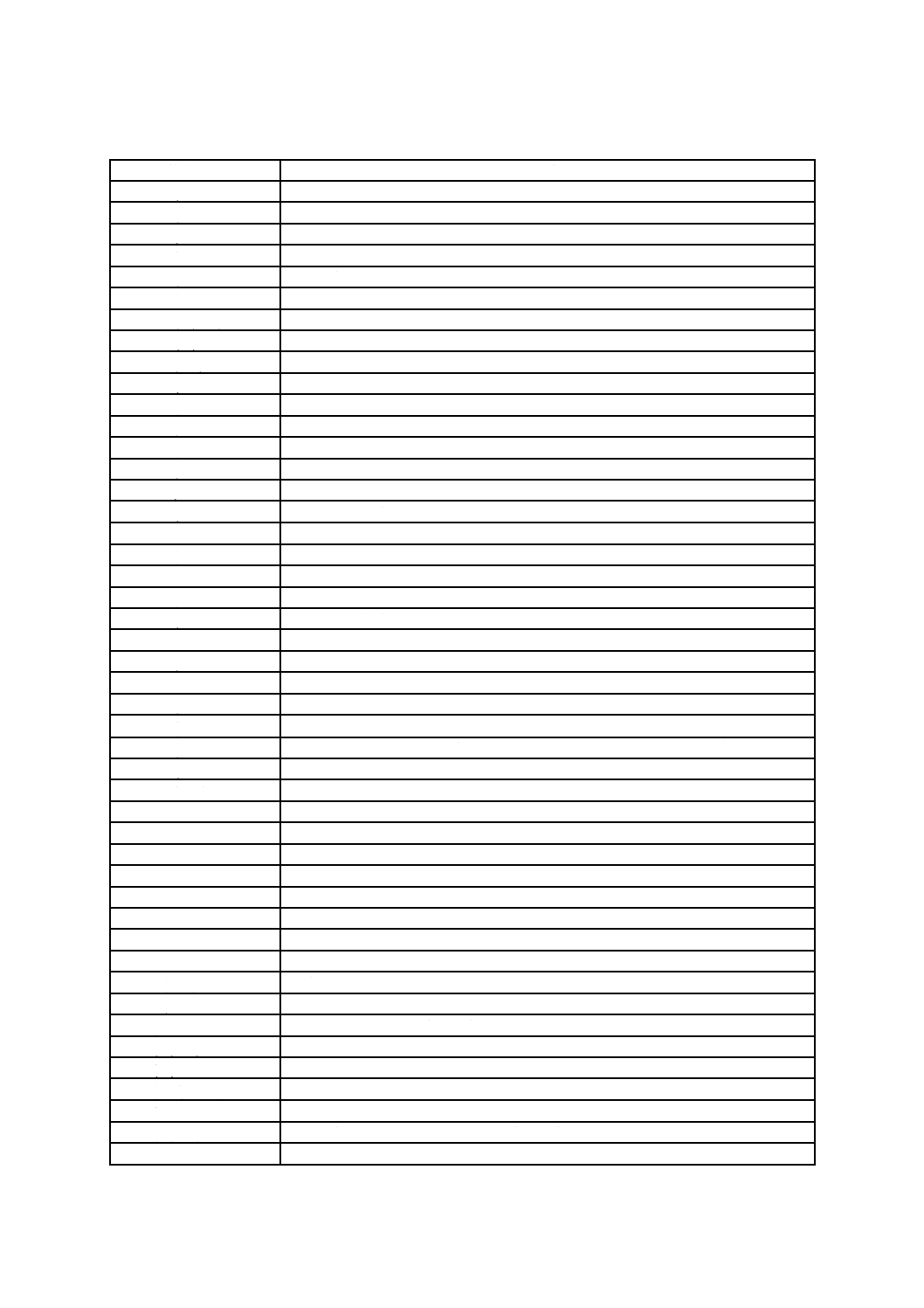

箇条番号

検証方法

4.1.2.1.1 a)

JIS B 9714に基づく構造確認

4.1.2.1.1 b)

JIS B 9960-1の5.6に基づく構造確認

4.1.2.1.1 c)

JIS B 9705-1に基づくPLの確認

4.1.2.1.2 a)

JIS B 9716に基づく構造確認

4.1.2.1.2 b) 1)

JIS B 9710に基づく構造及び回路図確認

4.1.2.1.2 b) 2)

時間測定

4.1.2.1.2 b) 3)

部品確認

4.1.2.1.2 c)

寸法測定

4.1.2.1.2 d) 1)

構造確認

4.1.2.1.2 d) 2)

寸法測定

4.1.2.1.2 d) 3)

構造確認

4.1.2.1.2 e) 1)

JIS B 9716に基づく構造確認

4.1.2.1.2 e) 2)

時間測定及び構造確認

4.1.2.1.2 f)

構造確認

4.1.2.1.3 a)

形式確認

4.1.2.1.3 b)

使用上の情報の確認

4.1.2.1.4 a)

JIS B 9716に基づく構造確認

4.1.2.1.4 b)

JIS B 9718に基づく寸法測定

4.1.2.1.4 c)

寸法測定

4.1.2.1.4 d)

構造確認。両手操作制御の場合は,JIS B 9712に基づく構造確認

4.1.2.1.4 e)

昇降能力確認試験

4.1.2.1.5 a)

構造確認

4.1.2.1.5 b)

使用上の情報の確認

本体上面

本体側面

14

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−検証方法(続き)

箇条番号

検証方法

4.1.2.1.6 a)

JIS B 9700の5.3に基づく施工確認及び機械を設置した平面を10°に傾けた試験

4.1.2.1.6 b)

実際的作業試験

4.1.2.1.6 c)

使用上の情報の確認

4.1.2.1.6 d)

使用上の情報の確認

4.1.2.1.6 e)

実際的作業試験及び構造確認

4.1.2.2.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18(検証)に基づく検証

4.1.2.2.2

JIS C 0920に基づく構造確認

4.1.2.2.3

JIS B 9714に基づく構造確認

4.1.2.3

騒音測定

4.1.2.4.1

構造確認

4.1.2.4.2

寸法測定及び構造確認

4.1.2.5.1

JIS B 9700の6.2.8に基づく構造確認

4.1.2.5.2

質量測定

4.1.2.5.3

力の測定

4.1.2.5.4

構造確認

4.1.3 a)

JIS B 9650-2の6.2に基づく検証

4.1.3 a) 1)〜3)

寸法測定

4.1.3 a) 4)

寸法測定及びJIS B 9650-2の6.2に基づく検証

4.1.3 a) 5.1)〜5.5)

表面粗さ測定

4.1.3 b) 1)〜3)

寸法測定及びJIS B 9650-2の6.3に基づく検証

4.1.3 b) 4.1)〜4.5)

表面粗さ測定

4.1.3 c)

JIS B 9650-2の6.4に基づく検証

4.1.3 d) 1)

施工確認及び使用上の情報の確認

4.1.3 d) 2)

構造確認

4.1.3 d) 3.1)

施工確認及び使用上の情報の確認

4.1.3 d) 3.2)

寸法測定

4.1.3 d) 4)

使用上の情報の確認

4.1.3 d) 5)

構造確認及び使用上の情報の確認

4.1.5

JIS B 9700の6.4,IEC 82079-1,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2

に基づく検証

4.1.5

立て形ミキサの使用上の情報

立て形ミキサの使用上の情報は,JIS B 9700の6.4(使用上の情報)による。また,使用上の情報に含ま

れる取扱説明書は,IEC 82079-1,JIS B 9650-1の箇条8(取扱説明書)及びJIS B 9650-2の6.9.2(取扱説

明書)による。

4.2

横形ミキサ

4.2.1

横形ミキサの危険源

4.2.1.1

機械的危険源

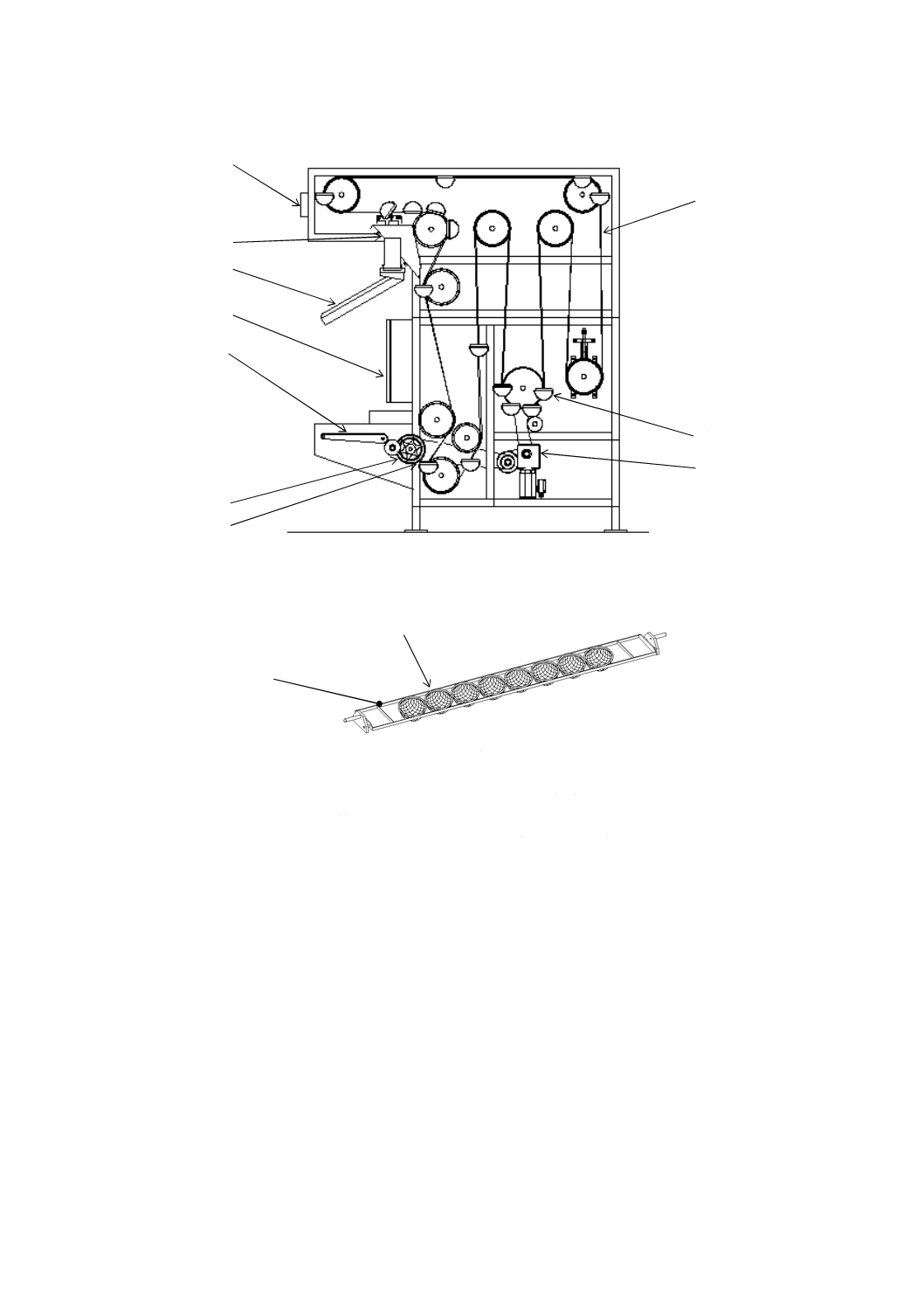

機械的危険源は,次による(図10参照)。

a) 加工作業時のアジテータ 加工作業時において,アジテータとボールとの隙間に,作業者が腕及び身

体を挟む危険がある。

b) 扉開放時及びボール転倒時のアジテータ ボールからのドゥの排出作業時,又はボールを転倒及び扉

を開放した状態での清掃時において,意図しないアジテータの起動によって,アジテータとボールと

15

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の隙間に,作業者が腕及び身体を挟む危険がある。

c) ボールと下部フレームとの隙間 ボール転倒作業時において,転倒するボールと下部フレームとの隙

間に,作業者が腕及び身体を挟む危険がある。

d) 扉と下部フレームとの間 扉式の下部扉を開けた保守・清掃作業時において,扉の不具合による落下

によって,扉と下部フレームとの間に作業者が身体を挟む危険がある。

e) ボールとルーフとの間 ボールの転倒位置からの回復作業時において,垂直に戻るボールとルーフと

の間に機械の正面及び背面から作業者が手指を挟む危険がある。

f)

加工部又はボールからのドゥの落下 扉式の加工部又は転倒したボールからのドゥ取出作業時におい

て,作業者の上にドゥが落下する危険がある。

g) 機械内部の動力伝達部 駆動部の保守・清掃作業時において,意図しない起動によって,ベルトとプ

ーリ,又はチェーンとギアなどの駆動部との間に,作業者が手指を巻き込む危険がある。

h) 安定性の欠如 機械稼働時の振動又は地震による機械の移動又は転倒によって,作業者の身体に機械

が衝突する危険がある。

i)

高所作業 ルーフに上がって行うフィルタの交換作業において,ルーフから作業者が落下する危険が

ある。

4.2.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級の場合は,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

d) 予期しない起動 保守・清掃作業時において,予期しない起動によって機械駆動部で作業者が傷害を

負う危険がある。

4.2.1.3

熱的危険源

ボールを加熱する構造の場合は,外装表面に触れて作業者が手指に火傷を負う危険がある。

4.2.1.4

騒音による危険源

作業中の騒音によって,作業者が聴力障害を負う危険,又は安全に関する信号が聞き取れずに傷害を負

う危険がある。

4.2.1.5

材料及び物質による危険源

機械から放出される粉じんを吸引することによって,作業者がアナフィラキシーショックを引き起こす

危険がある。

4.2.1.6

火災又は爆発による危険源

粉じん状の材料の充塡及び混合をする際,粉じん爆発が生じる危険がある。

4.2.1.7

人間工学原則の無視による危険源

人間工学原則の無視による危険源は,次による。

a) 作業姿勢及び重量物の取扱い 作業時の不自然な姿勢,及び重量物の取扱いによって,作業者が筋骨

格障害を負う危険がある。

b) 制御装置の設置位置 不適切な装置の設置によって,他の作業者が危険区域にいるときに駆動部を起

動させる危険がある。

16

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

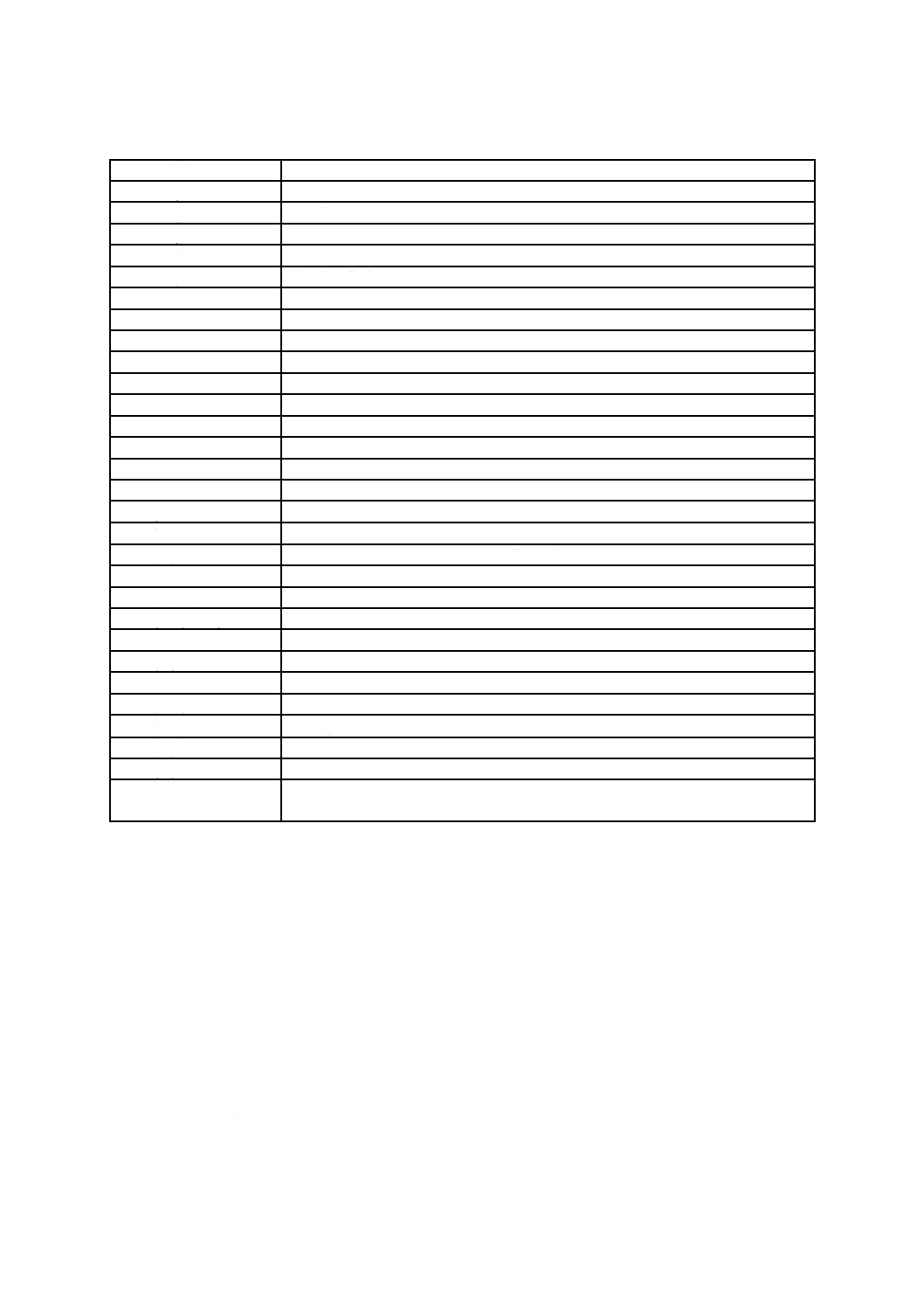

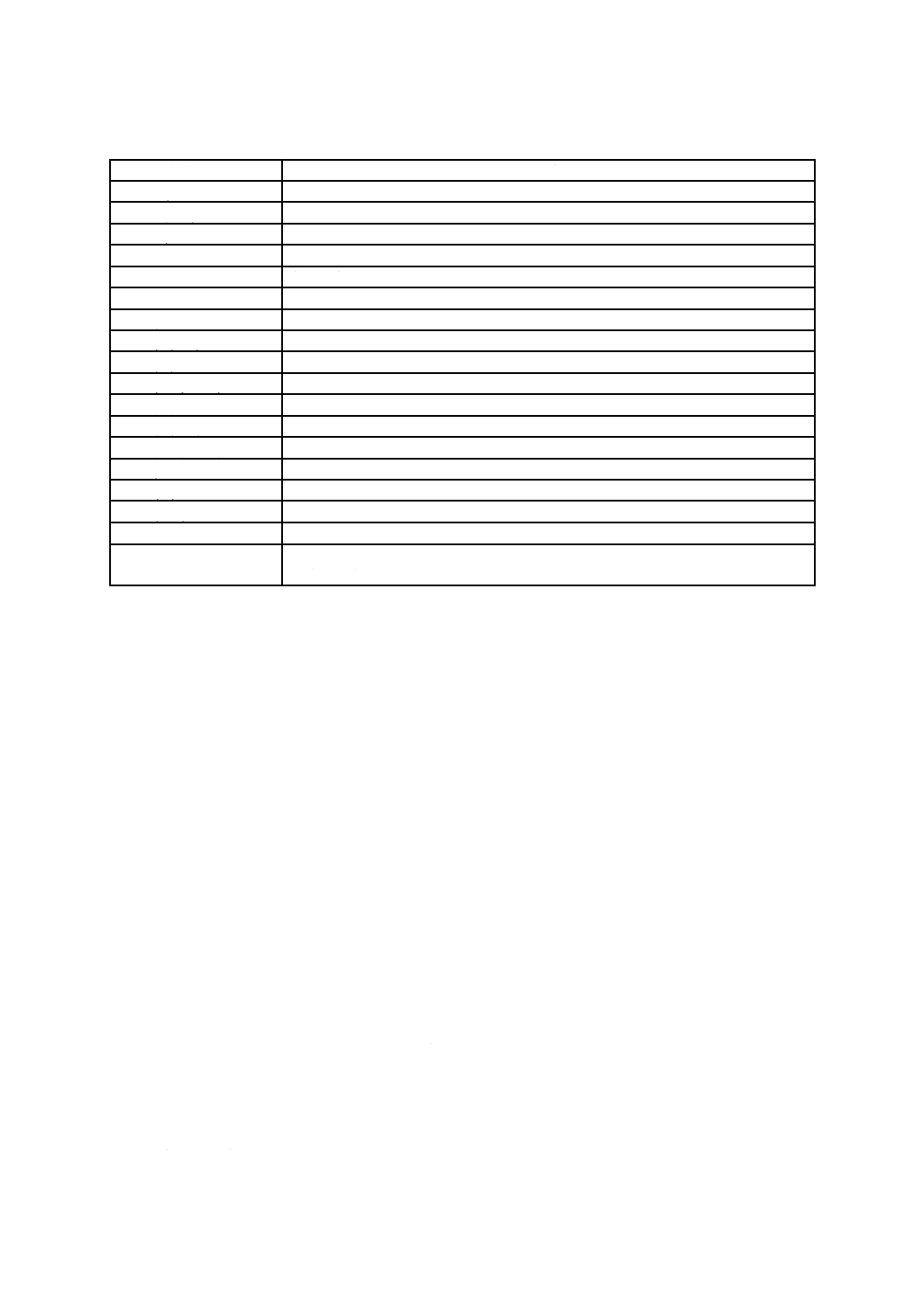

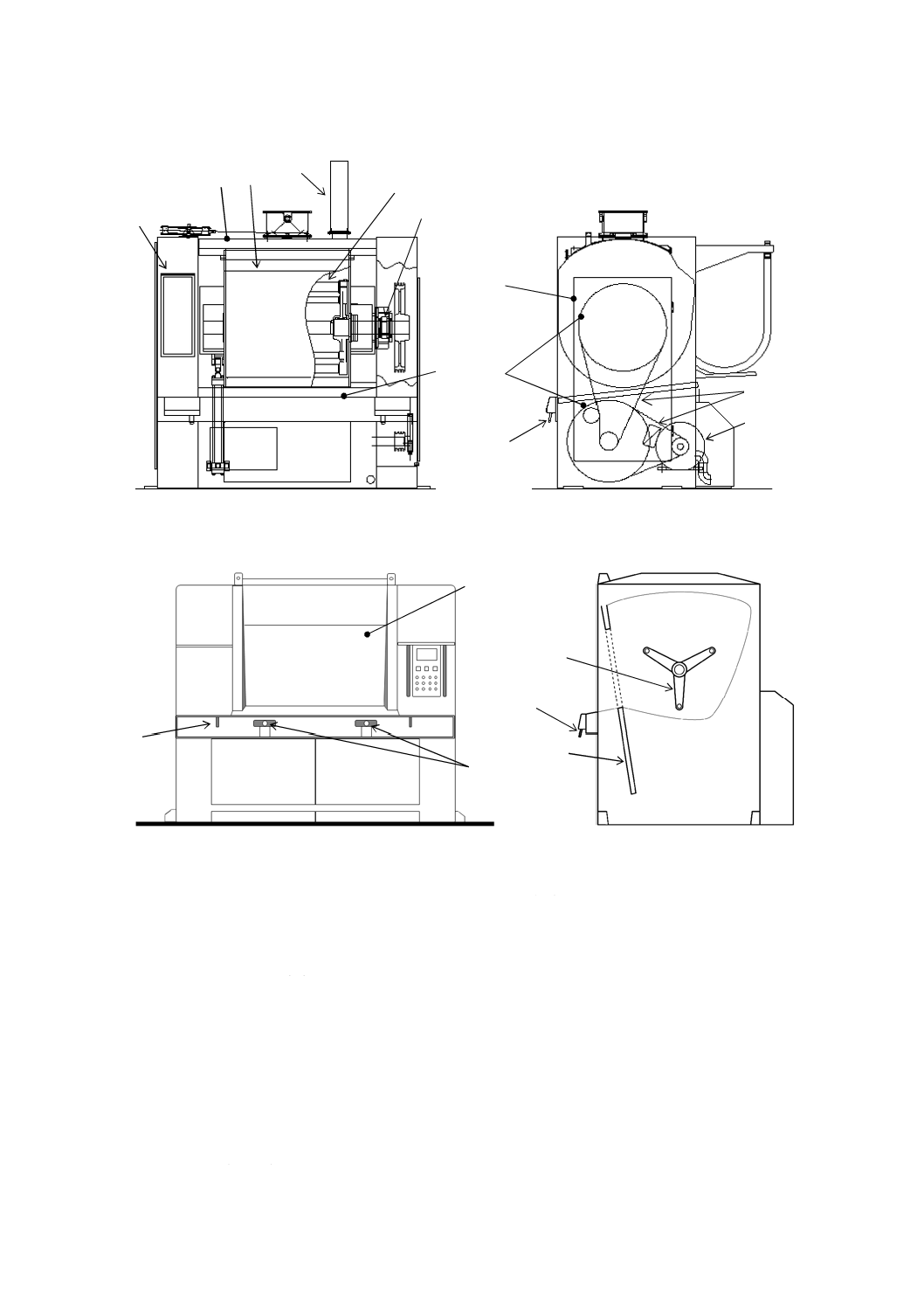

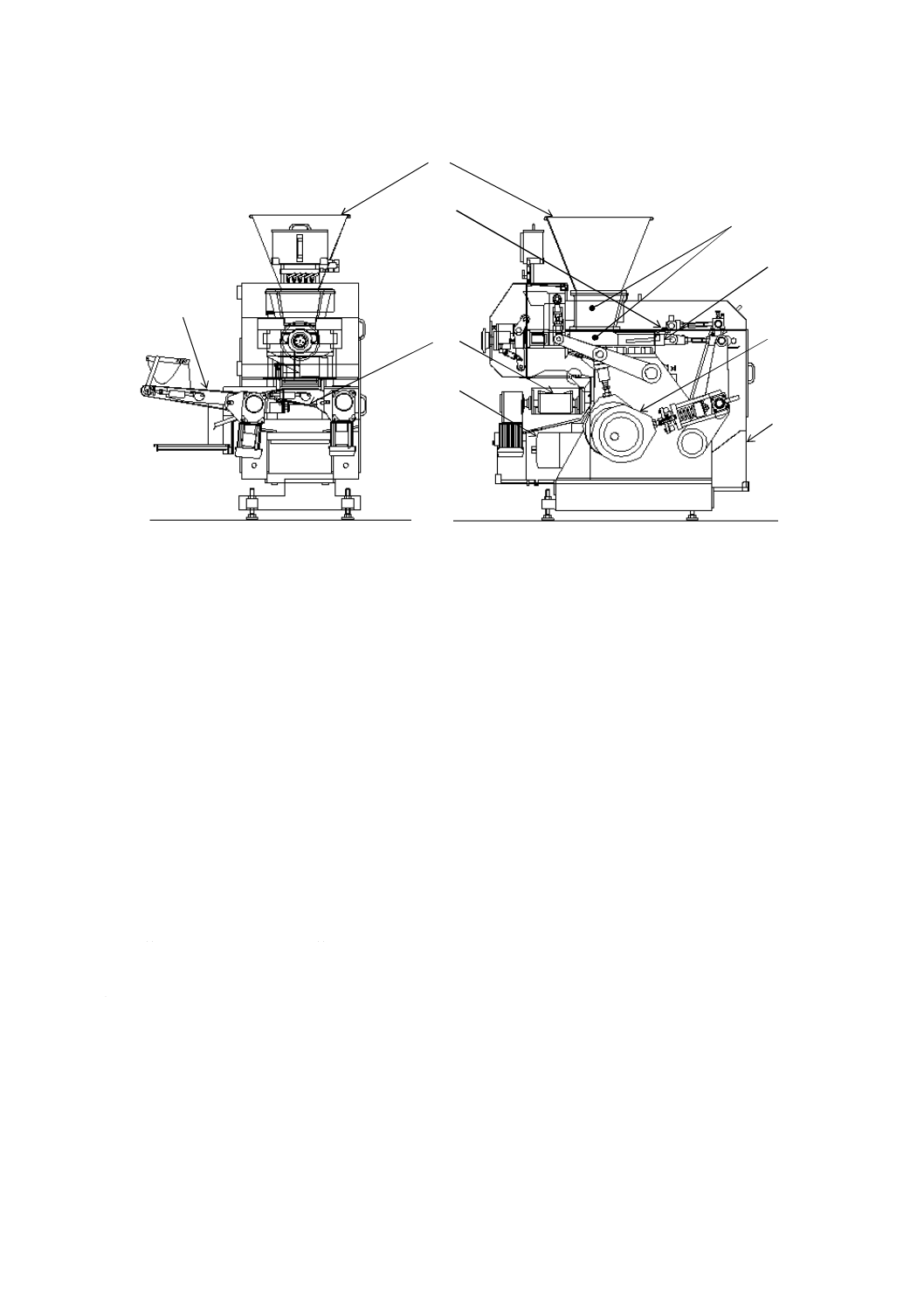

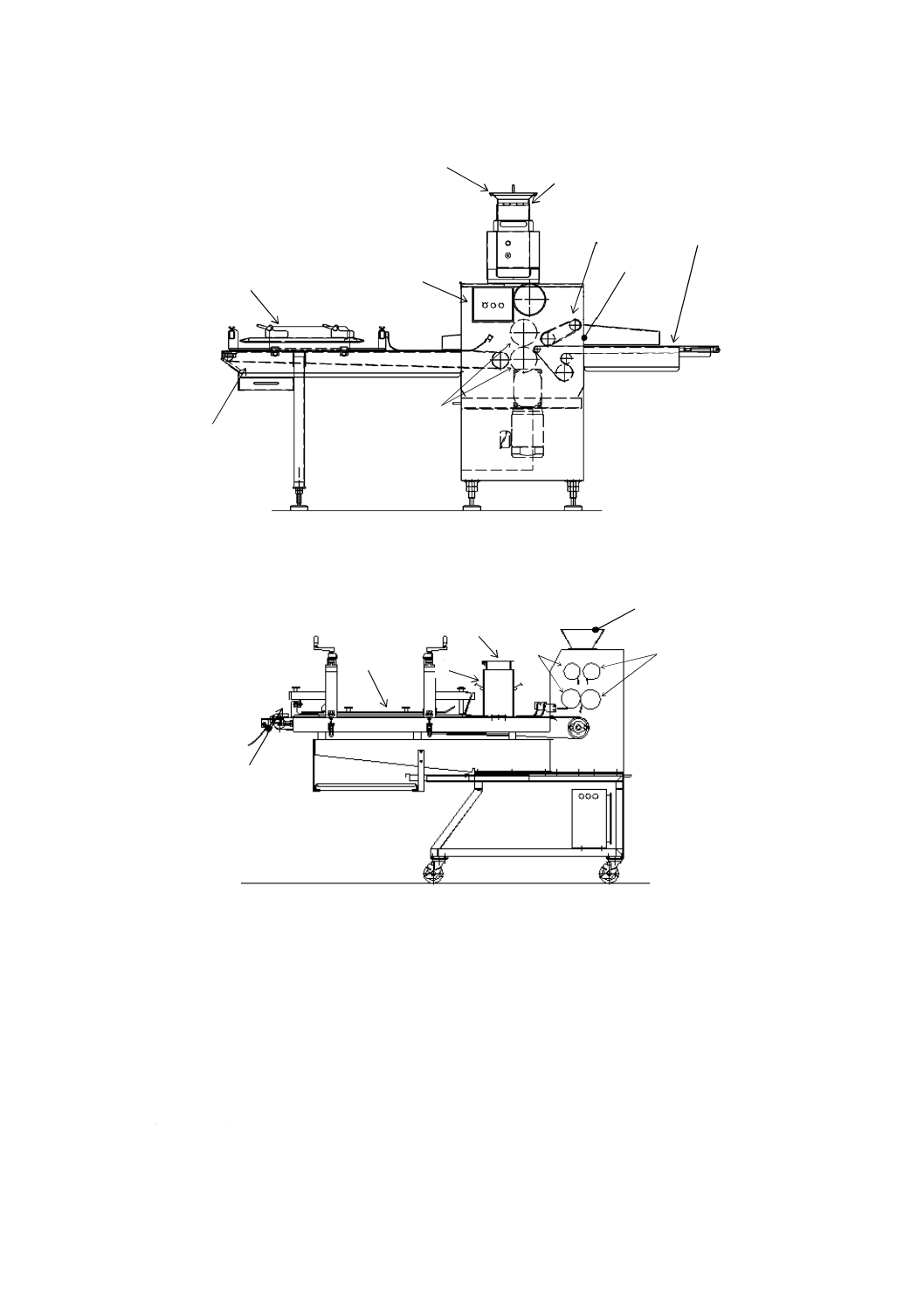

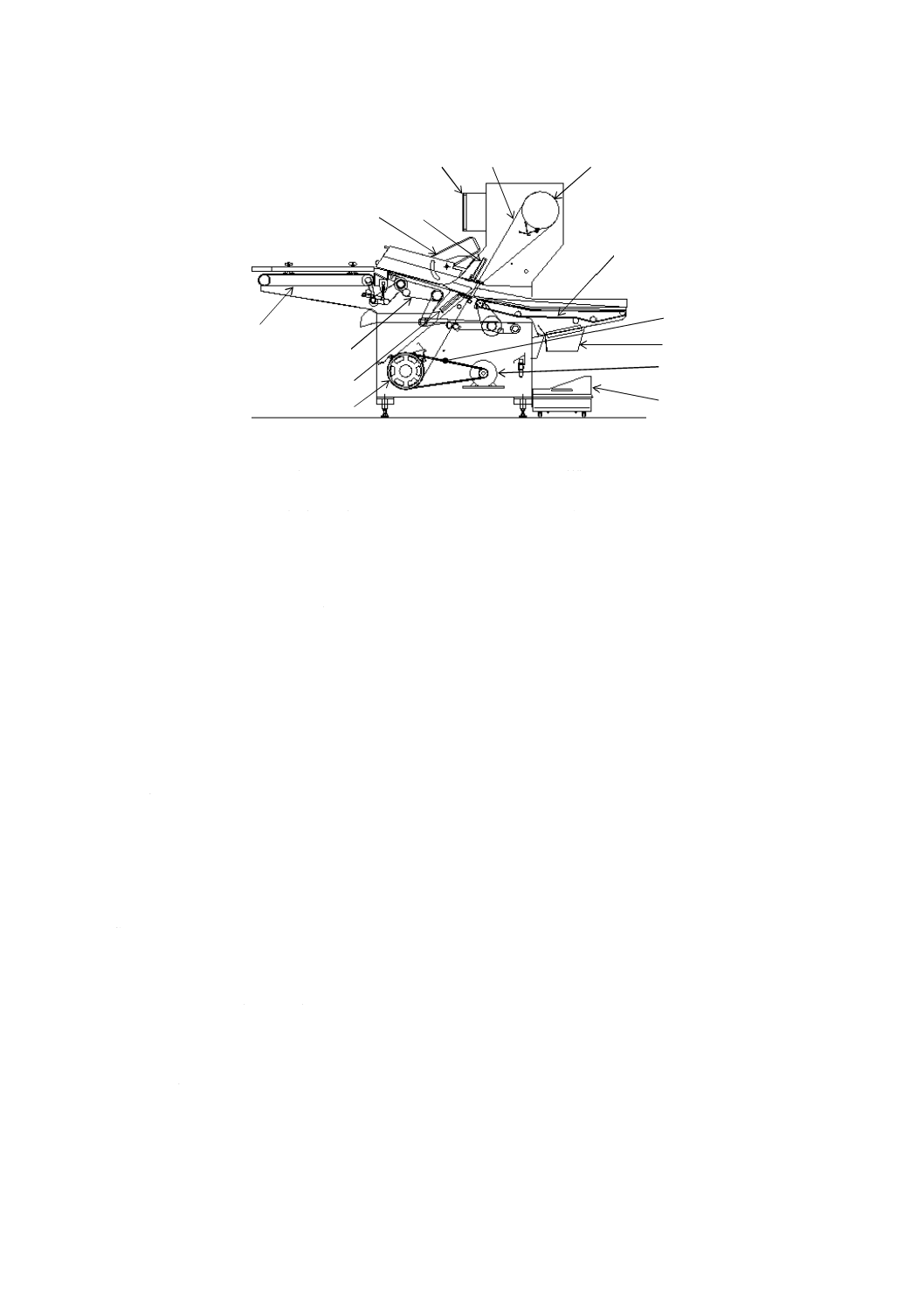

a) ボール転倒式のボール転倒側

b) ボール転倒式の駆動部側

c) 扉式のスライド扉側

d) 扉式の駆動部側

1 操作・制御盤

2 ルーフ

3 転倒式のボール

4 フィルタ

5 アジテータ

6 主軸軸受け

7 下部フレーム

8 駆動部用ドア

9 動力伝達部

10 ボックスストッパ

11 ベルト

12 主モータ

13 スライド扉

14 固定具差込口(拘束装置)

図10−横形ミキサ及び各部の例

4.2.1.8

衛生的危険源

4.2.1.8.1

横形ミキサの衛生区域

横形ミキサの衛生区域の主な分類は,次による(図11参照)。

a) 食品接触部 食品接触部は,次による。

10

13

14

5

13

10

8

11

12

9

10

5

1

2

3

4

7

6

17

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) ボール内部表面

2) アジテータ

b) 食品飛散部 食品飛散部は,次による。

1) フィルタ

2) 主軸取付部

c) 食品非接触部 食品非接触部は,次による。

1) 加工部以外の機械内部

2) 操作・制御盤

3) 駆動部

4) 機械設置部

食品接触部 食品飛散部 食品非接触部

図11−横形ミキサの衛生区域

4.2.1.8.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼみなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

害が生じる危険がある。

e) デッドスペース デッドスペースでの食品,洗浄剤などの滞留,目視できないことによる洗浄不良に

18

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

害が生じる危険がある。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

4.2.1.8.3

食品飛散部を含む食品非接触部

食品飛散部を含む食品非接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.2.1.8.4

機械の設置部の構造

洗浄・清掃しにくい設置部,及び接近しにくい設置部の構造は,食品及び水の滞留による生物的,化学

的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.2.1.8.5

制御盤及び操作盤

不適切な保護等級の場合は,食品加工材料,水の浸入などによる菌類,又は虫の増殖による生物的,及

び物理的危険源によって,作業環境汚染を生じる危険がある。

4.2.2

横形ミキサの安全要求事項

4.2.2.1

機械的危険源

4.2.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守・調整作業時又は清掃作業時において,予期しない起動を防止するため,制御盤の

電源断路器は,エンクロージャの扉が閉じているときだけ電源が供給されるよう,エンクロージャの

扉にJIS B 9714に規定するインターロックを設ける。

b) 電源断路器は,オフ状態でロック可能な構造とする(JIS B 9960-1の5.6参照)。

c) インターロックなど,全てのSRP/CSのPLrは,JIS B 9705-1に規定する“c”以上とし,カテゴリ3

以上のアーキテクチャとする。

4.2.2.1.2

扉式

4.2.2.1.2.1

加工作業時のアジテータ

加工作業時のアジテータに対する保護方策は,次による。

a) 加工作業時において,扉に作業者が手指でアジテータにアクセスできる開口部のない構造とする。

なお,ガード機能をもつ扉はインターロック付きとし,JIS B 9716及びJIS B 9710による。

b) アジテータ駆動中に生地の状態確認のため扉を開かなければならない場合は,次による。

1) 扉の開放操作は,両手操作制御とする。

なお,両手操作制御は,JIS B 9712による。

2) 両手操作制御による扉の開放操作は,扉の隙間が300 mmを超えるとアジテータは停止する構造と

する。

なお,作業者に300 mmの隙間を伝えるため,扉の開放隙間が300 mmに到達した際,開放動作

を一時停止させる,又はライトなどによるサインを表示することが望ましい。

3) 扉の開放隙間が300 mmを超えて,アジテータが停止した場合は,扉の開放状態でアジテータは通

19

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

常運転による再起動ができない構造とする。扉の開放状態でアジテータを再起動する場合は,

4.2.2.1.2.2による。

c) アジテータが停止した状態でなければ,扉を300 mm以上開くことができない構造とする。

4.2.2.1.2.2

ドゥ排出時のアジテータ

扉開放時において,アジテータを起動させる場合は,両手操作制御とする。

なお,両手操作制御は,JIS B 9712による。

4.2.2.1.2.3

扉及び下部フレーム

扉の保護方策は,次による。

a) 加工部を覆う扉は,扉の閉位置でロック可能な機械的拘束装置を備える。

b) 拘束装置にインターロックを設け,ロック状態を検知したときでなければ,下部フレームの扉は開放

できない構造とする。

4.2.2.1.2.4

加工部からのドゥの落下

500 kg以上のドゥを加工するミキサの場合は,加工部からドゥを移すためのドゥボックスを固定するボ

ックスストッパを設置する。加工するドゥが500 kg未満のミキサの場合は,必要に応じてボックスストッ

パを設置する。

4.2.2.1.2.5

安定性の欠如

安定性の欠如に対する保護方策は,次による。

a) アンカによって固定しない機械の場合は,JIS B 9700の5.3に規定する機械類の制限で定めた使用状

態で,機械を最も好ましくない方向に水平面から10°傾けても,意図しない方向へ転倒せずに,元の

水平面に戻る構造とする。

b) 機械類の制限で定めた作業時に,設置位置から機械のずれが生じない構造とする。

c) アンカによる固定を機械類の制限に定める場合は,設置に関する注意事項を4.2.5に規定する使用上の

情報として提供する。

d) 安定した作業に必要な設置場所に関する注意事項を4.2.5に規定する使用上の情報として提供する。

4.2.2.1.2.6

機械内部の動力伝達部

機械内部の動力伝達部は,JIS B 9716に規定する固定式ガードによって全面を覆う。

4.2.2.1.3

転倒式

4.2.2.1.3.1

加工作業時のアジテータ

加工作業時のアジテータに対する保護方策は,次による。

a) 加工作業時において,作業者が手指でアジテータにアクセスできる開口部のない構造とする。

b) 転倒式ボールにJIS B 9710に規定するインターロックを設ける。

c) アジテータ駆動中に生地の状態確認のためボールを転倒しなければならない場合は,次による。

1) ボールの転倒操作は,両手操作制御とする。

なお,両手操作制御は,JIS B 9712による。

2) 両手操作制御による転倒操作は,ボールの転倒角度が10°を超えるとアジテータは停止する構造と

する。

なお,作業者に10°の転倒角度を伝えるため,ボールの転倒角度が10°に到達した際,転倒動作

を一時停止させる,又はライトなどによるサインを表示することが望ましい。

3) ボールの転倒角度が10°を超えて,アジテータが停止した場合は,転倒状態でアジテータは,通常

運転による再起動ができない構造とする。転倒状態でアジテータを再起動する場合は,4.2.2.1.3.2

20

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

による。

d) アジテータが停止した状態でなければ,ボールを10°以上転倒させることができない構造とする。

4.2.2.1.3.2

ドゥ排出時のアジテータ

ボール転倒時において,アジテータを起動させる場合は,両手操作制御とする。

なお,両手操作制御は,JIS B 9712による。

4.2.2.1.3.3

ボールと下部フレームとの隙間及びルーフの隙間

ボールの転倒作業は,両手操作制御によってだけ可能な構造とする。

なお,両手操作制御は,JIS B 9712による。

4.2.2.1.3.4

ボールからのドゥの落下

500 kg以上のドゥを加工するミキサの場合は,転倒させたボールからドゥを移すためのドゥボックスを

固定するボックスストッパを設置する。加工するドゥが500 kg未満のミキサの場合は,必要に応じてボッ

クスストッパを設置する。

4.2.2.1.3.5

機械内部の動力伝達部

機械内部の動力伝達部は,JIS B 9716に規定する固定式ガードによって全面を覆う。

4.2.2.1.3.6

安定性の欠如

安定性の欠如に対する保護方策は,次による。

a) アンカによって固定しない機械の場合は,JIS B 9700の5.3に規定する機械類の制限で定めた量の食

材を用いた状態で,機械を最も好ましくない方向に水平面から10°傾けても,意図しない方向へ転倒

せずに,元の水平面に戻る構造とする。

b) 機械類の制限で定めた作業時に,設置位置から機械のずれが生じない構造とする。

c) アンカによる固定を機械類の制限に定める場合は,設置に関する注意事項を4.2.5に規定する使用上の

情報として提供する。

d) 安定した作業に必要な設置場所に関する注意事項を4.2.5に規定する使用上の情報として提供する。

4.2.2.1.3.7

高所作業

高所作業に対する保護方策は,次による。

a) 可能な限りルーフに上がらずにフィルタ交換できる構造とする。不可能な場合は,次の要求事項によ

る。

b) ルーフに上がるためのはしご,段ばしごなどの昇降設備は,JIS B 9713-3に規定する要求事項を満た

す。

c) はしご,段ばしごなどの踏み板には,表面に滑り止め加工を施した板を使用する。

d) 高所作業エリアには,安全帯の取付部を設置する。また,作業時における安全帯の利用を4.2.5に規定

する使用上の情報として提供する。

4.2.2.2

電気的危険源

4.2.2.2.1

一般

充電部,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.2.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び操作盤エンクロージャはJIS C 0920に規定する

IP55以上とする。また,モータのエンクロージャはIP23以上とする。

4.2.2.2.3

予期しない起動

インターロック付きの安全防護物は,保護機能が作動した後の停止命令の解除によって再起動してはな

21

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。再起動防止は,JIS B 9714に規定する要求事項による。

4.2.2.3

熱的危険源

作業者が触れる可能性のある部分は,51 ℃を超えてはならない。高温部に対する保護方策は,ISO

13732-1に規定する要求事項,及びJIS B 9716に規定する固定式ガードによる。

なお,48 ℃を超える場所は,作業に関する注意事項を4.2.5に規定する使用上の情報として提供する。

4.2.2.4

騒音による危険源

可能な限り騒音低減に資する保護方策を採用する2)。

注2) 作業環境測定基準(昭和51年労働省告示第46号)の第4条,及び騒音障害防止のためのガイ

ドライン(平成4年基発第546号)参照。

4.2.2.5

材料及び物質による危険源

4.2.2.1.2及び4.2.2.1.3に定める扉及び転倒式ボールの外表面は,粉じんが外部へ排出される隙間のない

構造とする。加工エリアを密閉することができない場合は,他の飛散防止策を用いる(例 十秒以上にわ

たって低速運転される制御)。

4.2.2.6

火災又は爆発による危険源

火災又は爆発による危険源に対する保護方策は,次による。

なお,アジテータ先端の最大周速度が1 m/s未満の場合は除く。

a) 小麦粉の粉じんが,爆発下限濃度以上になることを制限するため,70 %以上の高い充塡率で作業がで

きる構造とする。また,70 %以下の充塡率で使用しないことを注意事項として4.2.5に規定する使用

上の情報として提供する。

b) アジテータの起動時は,アジテータ先端の周速度を1 m/s未満とする。

c) 全ての操作条件において,アジテータとボールとが接触しない隙間を設ける。

d) 加工内部には,発火源となる高温部を設けてはならない。

e) その他の保護方策は,ISO 19353の要求事項による。

4.2.2.7

人間工学原則の無視による危険源

4.2.2.7.1

一般

作業時の姿勢に関する構造は,JIS B 9700の6.2.8に規定する保護方策を用いる。

4.2.2.7.2

分解可能な重量物

人手で搬送することを意図する重量物は,その質量は最大25 kg以下とする。25 kgを超える場合は,専

用の補助具を設置する。

4.2.2.7.3

制御装置の設置位置

制御装置は,全ての危険源が確認できる位置に設置する。

4.2.3

横形ミキサの衛生要求事項

横形ミキサの衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3 mm以上とする[図4

a) 参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可

能な場合は,適切な洗浄・清掃方法に関する4.2.5に規定する使用上の情報の提供を条件として,更

に小さい隅の丸みを採用することができる。内角の角度が135°以上の場合は,隅の丸みを設けな

くてもよい。

22

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 食品接触部の三つの面による内角は,内角の角度が135°以上ある場合及び二つの曲げの間の寸法

が7 mm以上ある場合は,隅の丸みを設けなくてもよい[図4 b) 参照]。また,三つの面による内

角が90°以上135°未満の場合は,二つの隅の丸みは3 mm以上とし,残る一つの隅部の丸みは7 mm

以上とする。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図4 c) 参照]。

4) 食品接触部にファスナを使用する場合は,JIS B 9650-2の6.2の要求事項を適用する。

なお,座ぐりに六角穴付きねじを埋め込む必要がどうしてもある場合は,図5による。

5) 食品接触部の表面粗さRaは,次による。ただし,可能な場合は,いずれも14 μm以下とする。

5.1) ドロー成形の場合は,34 μm以下

5.2) 鋳型の場合は,40 μm以下

5.3) 機械加工の場合は,34 μm以下

5.4) 射出成形の場合は,34 μm以下

5.5) コーティングの場合は,22 μm以下

6) コンベアのベルトは,JIS B 9650-2の6.2の要求事項による。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3の要求事項を適用

するほか,次による。

1) 食品飛散部の二つの面による内角の角度が90°以上の場合は,隅の丸みは1 mm以上とし,内角の

角度が60°〜90°の場合は,隅の丸みは2 mm以上とする。

2) 直径が16 mm以上で,かつ,深さが16 mm以下であれば,貫通した孔を設けてもよい。ただし,

複数の孔を設ける場合は,孔と孔との間隔を16 mm以上とする(図6参照)。

3) 呼び径3 mm未満のねじは使用してはならない。

4) 食品飛散部の表面粗さRaは,次による。

4.1) ドロー成形の場合は,40 μm以下

4.2) 鋳型の場合は,54 μm以下

4.3) 機械加工の場合は,54 μm以下

4.4) 射出成形の場合は,54 μm以下

4.5) コーティングの場合は,40 μm以下

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

d) 機械の設置部の構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を直接床面に設置する場合は,連続したシールによって密閉する。

なお,シールによって密閉する方法は,4.2.5に規定する取扱説明書に明記する。

2) 機械を台座に設置する場合は,次による。

2.1) 機械台座と床面とを連続したシールによって密閉する。

なお,シールによって密閉する方法は,4.2.5に規定する取扱説明書に明記する。

2.2) 台座よりも大きな底面積をもつ機械の場合は,台座の高さ(H)は150 mm以上とする。ただし,

機械底面の端から台座までの距離(L)が150 mm以下の場合は,台座の高さ(H)を100 mmま

で低くすることができる(図8参照)。

23

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

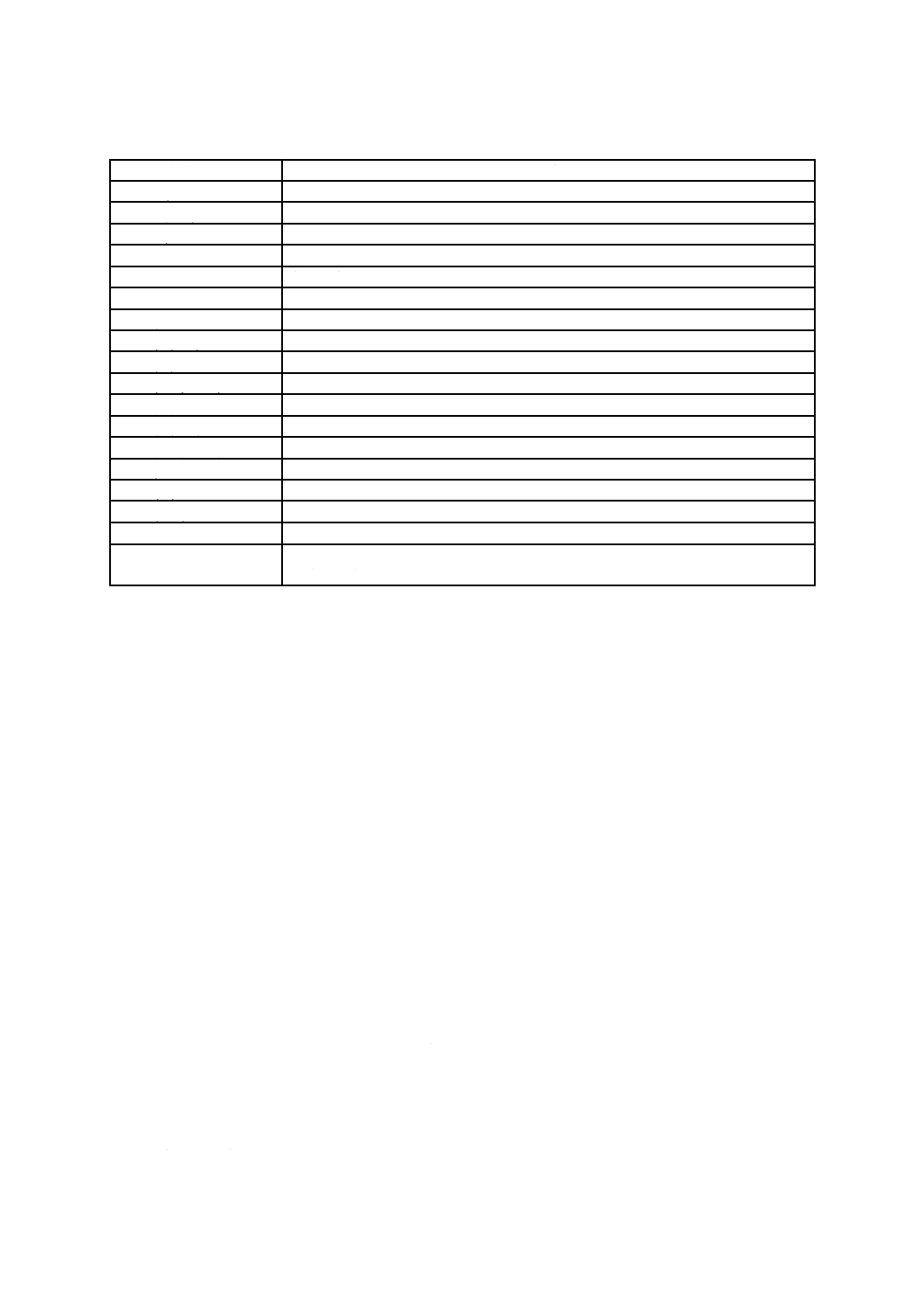

4.2.4

横形ミキサの安全及び衛生要求事項の検証

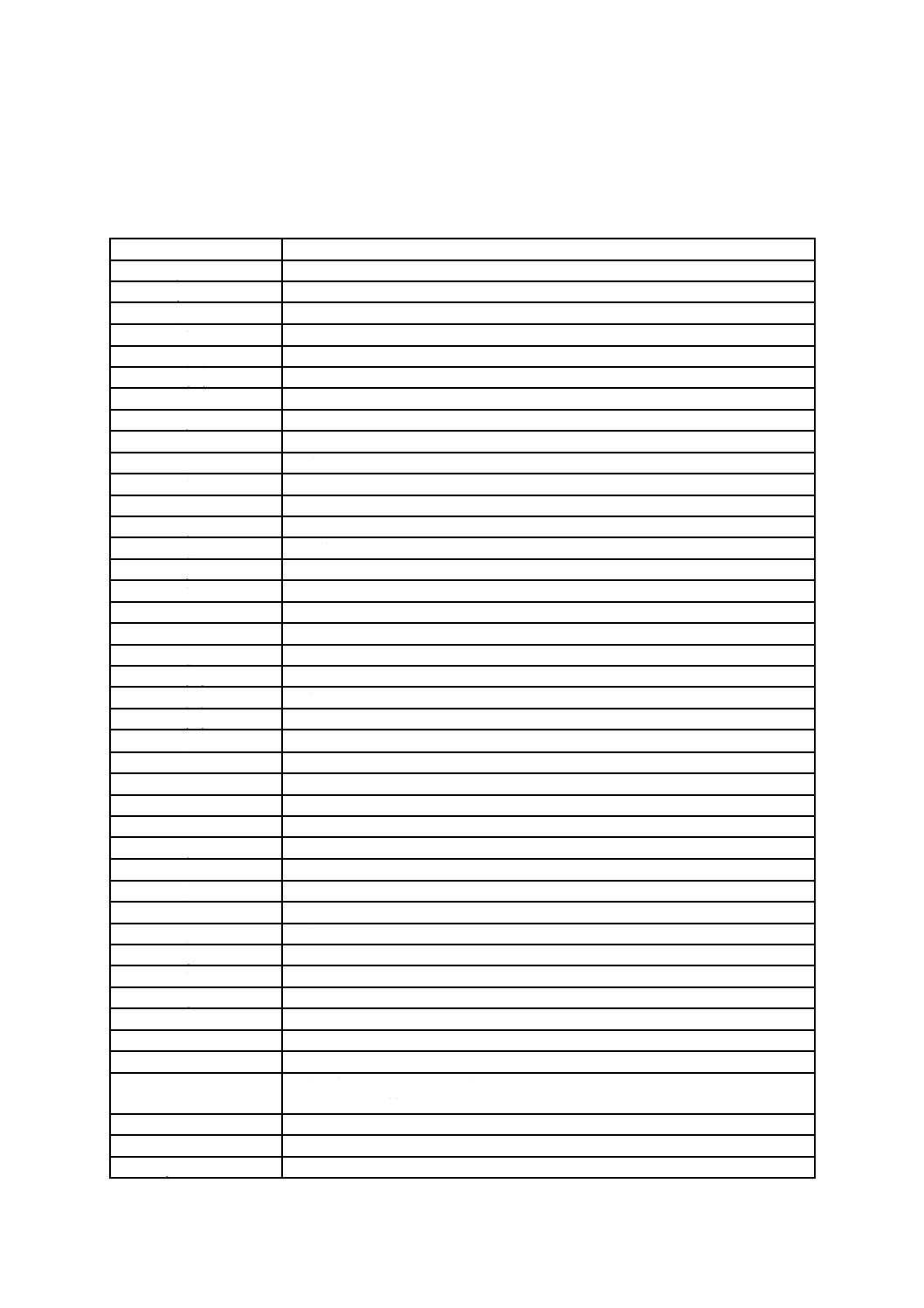

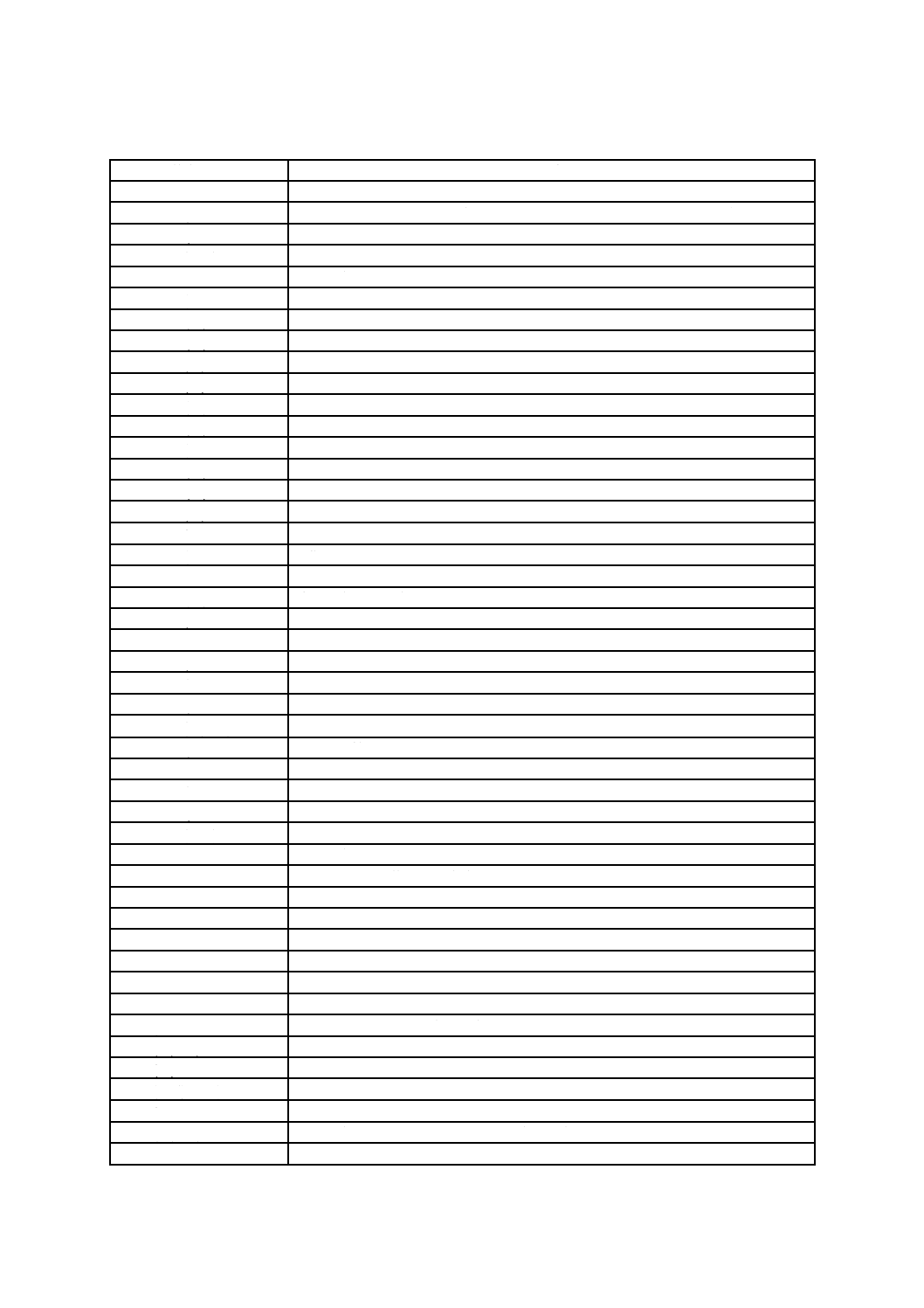

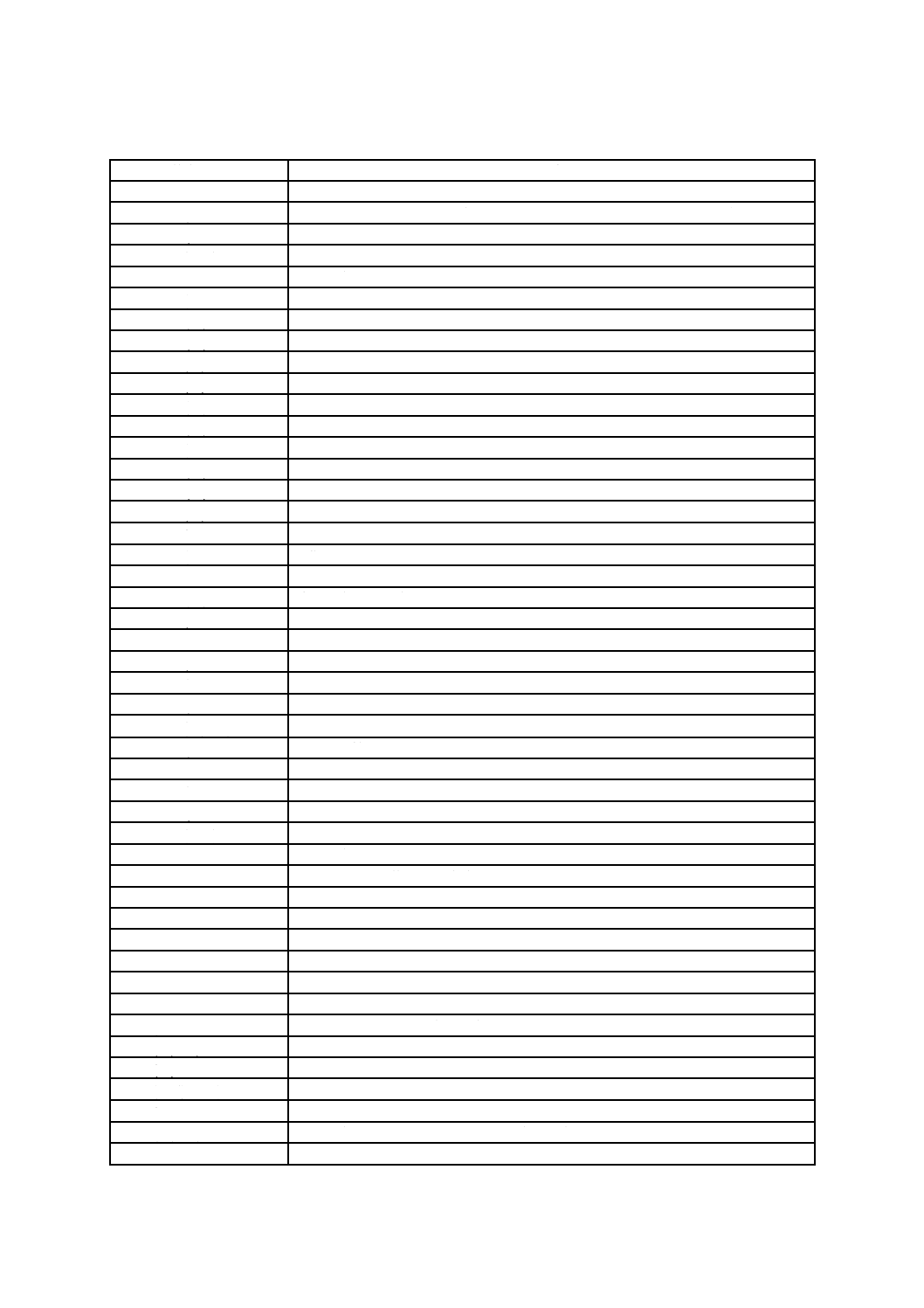

横形ミキサが安全及び衛生要求事項に適合していることを確認するための検証方法は,表4による。

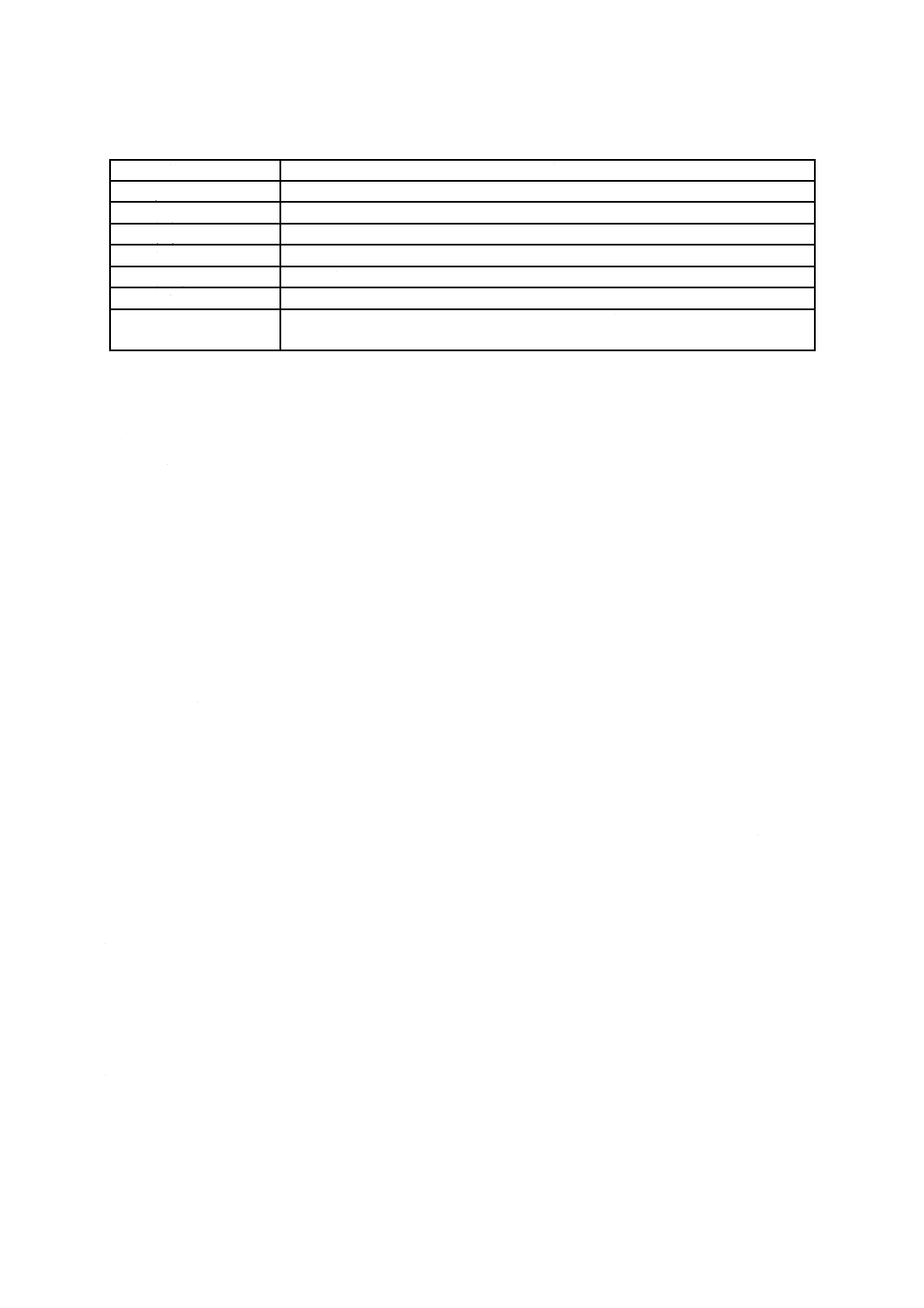

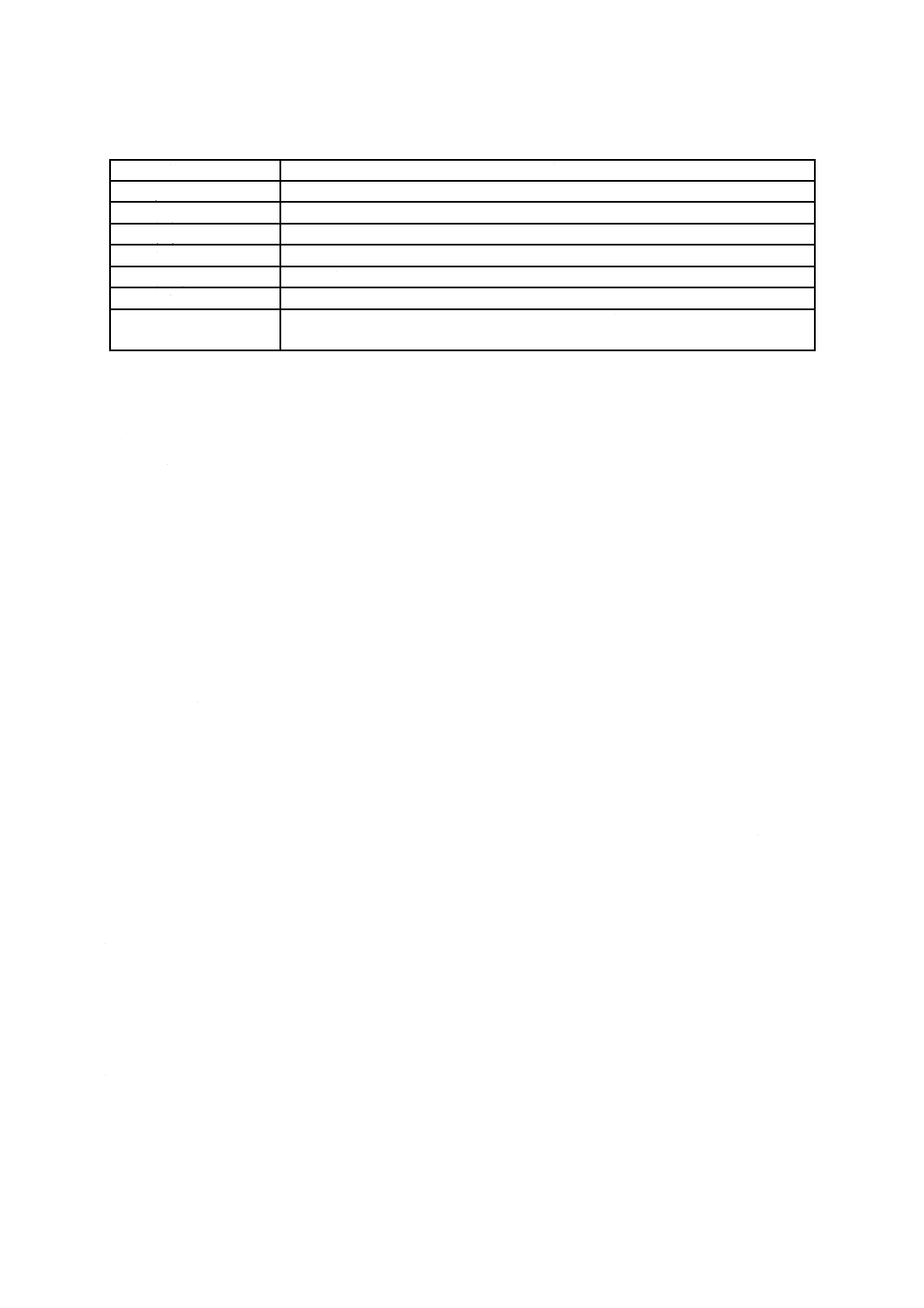

表4−検証方法

箇条番号

検証方法

4.2.2.1.1 a)

JIS B 9714に基づく構造確認

4.2.2.1.1 b)

JIS B 9960-1の5.6に基づく構造確認

4.2.2.1.1 c)

JIS B 9705-1に基づくPLの確認

4.2.2.1.2.1 a)

JIS B 9716及びJIS B 9710に基づく構造確認

4.2.2.1.2.1 b) 1)

JIS B 9712に基づく構造確認

4.2.2.1.2.1 b) 2)

寸法測定及び構造確認

4.2.2.1.2.1 b) 3)

寸法測定及び構造確認

4.2.2.1.2.1 c)

寸法測定及び構造確認

4.2.2.1.2.2

JIS B 9712に基づく構造確認

4.2.2.1.2.3 a)

構造確認

4.2.2.1.2.3 b)

構造確認

4.2.2.1.2.4

構造確認

4.2.2.1.2.5 a)

JIS B 9700の5.3に基づく施工確認及び機械を設置した平面を10°に傾けた試験

4.2.2.1.2.5 b)

実際的作業試験

4.2.2.1.2.5 c)

使用上の情報の確認

4.2.2.1.2.5 d)

使用上の情報の確認

4.2.2.1.2.6

JIS B 9716に基づく構造確認

4.2.2.1.3.1 a)

構造確認

4.2.2.1.3.1 b)

JIS B 9710に基づく構造確認

4.2.2.1.3.1 c) 1)

JIS B 9712に基づく構造確認

4.2.2.1.3.1 c) 2)

角度測定及び構造確認

4.2.2.1.3.1 c) 3)

角度測定及び構造確認

4.2.2.1.3.1 d)

角度測定及び構造確認

4.2.2.1.3.2

JIS B 9712に基づく構造確認

4.2.2.1.3.3

JIS B 9712に基づく構造確認

4.2.2.1.3.4

構造確認

4.2.2.1.3.5

JIS B 9716に基づく構造確認

4.2.2.1.3.6 a)

施工確認又は機械を設置した平面を10°に傾けた試験

4.2.2.1.3.6 b)

実際的作業試験

4.2.2.1.3.6 c)

使用上の情報の確認

4.2.2.1.3.6 d)

使用上の情報の確認

4.2.2.1.3.7 a)

構造確認

4.2.2.1.3.7 b)

JIS B 9713-3に基づく構造確認

4.2.2.1.3.7 c)

構造確認

4.2.2.1.3.7 d)

構造確認及び使用上の情報の確認

4.2.2.2.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.2.2.2.2

JIS C 0920に基づく構造確認

4.2.2.2.3

JIS B 9714に基づく構造確認

4.2.2.3

温度測定。51 ℃を超える場合は,ISO 13732-1及びJIS B 9716に基づく構造確認,

並びに使用上の情報の確認

4.2.2.4

騒音測定

4.2.2.5

構造確認

4.2.2.6 a)

構造確認及び使用上の情報の確認

24

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−検証方法(続き)

箇条番号

検証方法

4.2.2.6 b)

周速度測定

4.2.2.6 c),d)

構造確認

4.2.2.6 e)

ISO 19353に基づく構造確認

4.2.2.7.1

JIS B 9700の6.2.8に基づく構造確認

4.2.2.7.2

質量測定

4.2.2.7.3

構造確認

4.2.3 a)

JIS B 9650-2の6.2に基づく検証

4.2.3 a) 1)〜3)

寸法測定

4.2.3 a) 4)

寸法測定及びJIS B 9650-2の6.2に基づく検証

4.2.3 a) 5.1)〜5.5)

表面粗さ測定

4.2.3 a) 6)

JIS B 9650-2の6.2に基づく検証

4.2.3 b) 1)〜3)

寸法測定及びJIS B 9650-2の6.3に基づく検証

4.2.3 b) 4.1)〜4.5)

表面粗さ測定

4.2.3 c)

JIS B 9650-2の6.4に基づく検証

4.2.3 d) 1)

施工確認及び使用上の情報の確認

4.2.3 d) 2.1)

施工確認及び使用上の情報の確認

4.2.3 d) 2.2)

寸法測定

4.2.5

JIS B 9700の6.4,IEC 82079-1,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2

に基づく検証

4.2.5

横形ミキサの使用上の情報

横形ミキサの使用上の情報は,JIS B 9700の6.4による。また,取扱説明書は,IEC 82079-1,JIS B 9650-1

の箇条8及びJIS B 9650-2の6.9.2による。

4.3

デバイダ

4.3.1

デバイダの危険源

4.3.1.1

機械的危険源

機械的危険源は,次による(図12参照)。

a) ホッパ内のローラ又はスクリュー 加工作業時又は保守・清掃作業時において,ホッパ内のローラ又

はスクリューに作業者が手指を巻き込む危険がある。

b) トップナイフ 加工作業時又は保守・清掃作業時において,ホッパの下部にあるトップナイフで作業

者が手指をせん(剪)断する危険がある。

c) 第一及び第二コンベア 加工作業時又は保守・清掃作業時において,第一及び第二コンベアのベルト

とローラとの隙間に作業者が手指を巻き込む危険がある。

d) 機械内部の加工系駆動部 保守・清掃作業時において,意図しない機械の起動によって,機械内部の

加工系駆動部で作業者が手指を押しつぶし又は切断する危険がある。

e) 機械の動力伝達部 保守・清掃作業時において,意図しない起動によって,ベルト及びプーリ,又は

偏心カムなどの駆動部に,作業者が手指を巻き込む又は挟む危険がある。

f)

かす受け箱 かす受け箱を取り外した状態での保守・清掃作業時において,意図しない機械の起動に

よって,機械内部回転部で作業者が手指を巻き込む危険がある。

g) 安定性の欠如 機械稼働時の振動又は地震による機械の移動又は転倒によって,作業者の身体に機械

が衝突する危険がある。

25

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級の場合は,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

d) 予期しない起動 保守・清掃作業時において,予期しない起動によって機械駆動部で作業者が傷害を

負う危険がある。

4.3.1.3

材料及び物質による危険源

材料及び物質による危険源は,次による。

a) 粉じんの放出 小麦粉散布装置を備える場合は,散布装置から放出される粉じんを吸引することによ

って,作業者がアナフィラキシーショックを引き起こす危険がある。

b) オイルミストの放出 機械から放出されるオイルミストを吸引することによって,作業者が健康障害

を引き起こす危険がある。

4.3.1.4

人間工学原則の無視による危険源

人間工学原則の無視による危険源は,次による。

a) 作業姿勢及び重量物の取扱い 作業時の不自然な姿勢,及び重量物の取扱いによって,作業者が筋骨

格障害を負う危険がある。

b) 制御装置の設置位置 不適切な装置の設置によって,他の作業者が危険区域にいるときに駆動部を起

動させる危険がある。

26

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 排出コンベア側

b) 駆動部側

1 ホッパ

2 トップナイフ

3 第一コンベア

4 主モータ

5 第二コンベア

6 生地室

7 主ラム

8 偏心カム

9 かす受け箱

図12−デバイダ及び各部の例

4.3.1.5

衛生的危険源

4.3.1.5.1

デバイダの衛生区域

デバイダの衛生区域の主な分類は,次による(図13参照)。

a) 食品接触部 食品接触部は,次による。

1) ホッパ内部表面

2) 生地室

3) トップナイフ

4) 第一コンベアベルト及び第二コンベアベルト表面

5) 給油装置内部

b) 食品飛散部 食品飛散部は,加工エリアのカバー内部とする。

c) 食品非接触部 食品非接触部は,次による。

1) 加工部以外の機械内部

2) 機械外部表面

3) 操作・制御盤

4) 駆動部

5) 機械設置部

1

2

7

3

5

4

8

9

6

27

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 排出コンベア側

b) 駆動部側

食品接触部 食品飛散部 食品非接触部

図13−デバイダの衛生区域

4.3.1.5.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼみなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

害が生じる危険がある。

e) デッドスペース デッドスペースでの食品,洗浄剤などの滞留,目視できないことによる洗浄不良に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

害が生じる危険がある。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

h) コンベアのベルト ベルト材への食品,洗浄剤などの滞留,及びベルト材のほつれによって,生物的,

化学的及び物理的な危害が生じる危険がある。

4.3.1.5.3

食品飛散部を含む食品非接触部

食品飛散部を含む食品非接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

28

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.3.1.5.4

機械の設置部の構造

洗浄・清掃しにくい設置部,及び接近しにくい設置部の構造は,食品及び水の滞留による生物的,化学

的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.3.1.5.5

制御盤及び操作盤

不適切な保護等級の場合は,食品加工材料,水の浸入などによる菌類,又は虫の増殖による生物的,及

び物理的危険源によって,作業環境汚染を生じる危険がある。

4.3.2

デバイダの安全要求事項

4.3.2.1

機械的危険源

4.3.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守・調整作業時又は清掃作業時において,予期しない起動を防止するため,制御盤の

電源断路器は,エンクロージャの扉が閉じているときだけ電源が供給されるよう,エンクロージャの

扉にJIS B 9714に規定するインターロックを設ける。

b) 電源断路器は,オフ状態でロック可能な構造とする(JIS B 9960-1の5.6参照)。

c) インターロックなど,全てのSRP/CSのPLrは,JIS B 9705-1に規定する“d”以上とし,カテゴリ3

以上のアーキテクチャとする。

4.3.2.1.2

ホッパ内のローラ又はスクリュー

4.3.2.1.2.1

自動供給装置なし

ホッパ内のローラ又はスクリューの駆動部に対する保護方策は,次による。

a) 一般要求は,次による。

1) 使用するインターロック及びAOPD(能動的光電保護装置)の検知機能の作動から危険な機能の停

止までの時間は,0.35秒以下とする。

2) ホッパの開口部からの垂直距離(D)は,550 mm以上とする。

なお,Dが850 mm未満の場合は,図14に示す,ホッパの上端から駆動部までの距離(E)とデ

ィスタンスバーの水平距離(F)とを合わせた距離(E+F)が850 mm以上とする。

3) ホッパの上端からディスタンスバーの上端までの距離(G)は,50 mm以下とする(図14参照)。

b) 作業を行う床面からのホッパ上端の高さ(H)は,1 000 mm以上とする。

c) ホッパの開口部にインターロック付き可動式ガードを用いる場合は,次による。

1) インターロック装置の構造及び制御回路は,JIS B 9710による。

2) ガードに開口部を設ける場合は,その開口部の寸法及び駆動部までの距離はJIS B 9718による。

3) ガードの最小距離はJIS B 9715による。

d) ホッパの開口部にAOPDを用いる場合は,次による。

1) 制御回路はJIS B 9710による。

2) AOPDの検出幅は14 mm以下とする。

3) AOPDの最小距離はJIS B 9715による。

e) その他の保護方策を用いる場合は,JIS B 9718に規定する開口部と安全距離による。

29

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ガード又はAOPD

2 駆動部

D 開口部からの垂直距離

E 開口部の端から駆動部までの距離

F 最小水平距離

G ホッパの上端からディスタンスバーの

上端までの距離

H 床面からのホッパ上端の高さ

図14−ホッパの最小距離

4.3.2.1.2.2

自動供給装置付き

ホッパ内のローラ又はスクリューに対する保護方策は,次による。

a) 供給装置の端部とデバイダのホッパとの間は,隙間なく密閉する。密閉が不可能な場合は,可能な限

り隙間は30 mm未満とする。30 mm以上の隙間があく場合は,次による。

1) 固定式ガードを用いる場合は,JIS B 9718に規定する構造とし,隙間を30 mm未満とする。

2) AOPDを用いる場合は,検出幅は14 mm以下とし,JIS B 9715に規定する最小距離を設ける。

3) トリップバーを用いる場合は,トリップバーと開口部の端部までの距離が30 mm未満となる場合だ

け使用できる。

4.3.2.1.3

トップナイフ

ホッパが適切な位置にない状態でトップナイフが起動しないよう,ホッパにJIS B 9714に規定するイン

ターロックを設ける。

4.3.2.1.4

第一及び第二コンベア

コンベアのローラには,手指を挟む隙間が6 mm以下となる固定式ガードを設ける。ガードに関するそ

の他の構造は,JIS B 9716の規定による。

4.3.2.1.5

機械内部の加工系駆動部

機械内部の加工系駆動部に対する保護方策は,次による。

a) 排出部のコンベアにはJIS B 9716に規定するインターロック付きの可動式トンネルガードを設ける。

b) インターロックに施錠できないスイッチを用いる場合は,次の条件を満たす。

1) 10 mm以下のガードの開放によってインターロックの検知機能が作動するものとし,作動から0.35

秒以下で危険な機能が停止する構造とする。

2) 0.35秒以下の停止が不可能な場合は,10 mm以上ガードを開放するために要する時間が,危険な機

能の停止時間よりも長くなる構造とする。

F

E

D

G

1

2

H

30

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) インターロックの検知機能の作動から危険な機能の停止までに1秒以上要する場合は,施錠式スイ

ッチを使用する。

c) トンネルガードの排出口の高さ(a)は,120 mm以下とする。

なお,排出口の高さが120 mmのときの開口部から駆動部までの距離(b)は,850 mm以上とする

(図15参照)。距離(b)が850 mmに満たない場合は,追加の保護方策を採用する。

なお,距離(b)は,排出口の高さ(a)によって,JIS B 9718に従って安全距離を短くすることが

できる。

d) トンネルガードの側面が密閉されていない構造の場合は,その隙間(c)は6 mm以下とし,JIS B 9718

に従って隙間からの安全距離を設ける。

a 排出口の高さ

b 開口部から駆動部までの距離

c ガード脇の隙間

図15−トンネルガードの寸法

4.3.2.1.6

機械の動力伝達部

機械の動力伝達部に対する保護方策は,次による。

a) 動力伝達部はJIS B 9710及びJIS B 9716に規定する,開口部のないインターロック付き可動式ガード

を設ける。

b) インターロックの検知機能の作動から危険な機能の停止までの時間は,0.35秒以下とする。

c) 0.35秒以下の停止が不可能な場合は,10 mm以上ガードを開放するために要する時間が,危険な機能

の停止時間よりも長くなる構造とする。

d) インターロックの検知機能の作動から危険な機能の停止までに1秒を超える場合は,施錠式スイッチ

を使用する。

4.3.2.1.7

かす受け箱

かす受け箱に対する保護方策は,次による。

a) 4.3.2.1.6に定める背面のインターロック付き可動式ガードを外さなければ取り出せない構造とする。

b) 4.3.2.1.6に定める背面のインターロック付き可動式ガードから独立した構造とする場合は,JIS B 9710

に規定するインターロックを設置する。また,インターロックの検知機能の作動から危険な機能の停

a

b

c

31

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

止までの時間は0.35秒以下とする。

4.3.2.1.8

安定性の欠如

安定性の欠如に対する保護方策は,次による。

a) アンカによって固定しない機械の場合は,JIS B 9700の5.3に規定する機械類の制限で定めた使用状

態で,機械を最も好ましくない方向に水平面から10°傾けても,意図しない方向へ転倒せずに,元の

水平面に戻る構造とする。

b) 機械類の制限で定めた作業時に,設置位置から機械のずれが生じない構造とする。

c) アンカによる固定を機械類の制限に定める場合は,設置に関する注意事項を4.3.5に規定する使用上の

情報として提供する。

d) 安定した作業に必要な設置場所に関する注意事項を4.3.5に規定する使用上の情報として提供する。

e) キャスタを付けた状態で作業を行うことを意図する機械は,キャスタにストッパを設け,a) 及びb) を

満たし,意図しない移動を防ぐ構造とする。

4.3.2.2

電気的危険源

4.3.2.2.1

一般

充電部,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.3.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び操作盤エンクロージャはJIS C 0920に規定する

IP55以上とする。また,モータのエンクロージャはIP23以上とする。

4.3.2.2.3

予期しない起動

インターロック付きの安全防護物は,保護機能が作動した後の停止命令の解除によって再起動してはな

らない。再起動防止は,JIS B 9714に規定する要求事項による。

4.3.2.3

材料及び物質による危険源

材料及び物質に対する保護方策は,次による。

a) 粉じんの放出 散布エリアは,粉じんが外部へ排出される隙間のない構造とし,排出コンベアからの

粉じんの床面へのこぼれを最小限とするため,コンベア後方の下部にトレーを設置する。

b) オイルミストの放出 噴霧エリアは,オイルミストが外部へ排出される隙間のない構造とし,オイル

ミストを吸引する装置を設ける。

4.3.2.4

人間工学原則の無視による危険源

4.3.2.4.1

一般

作業時の姿勢に関する構造は,JIS B 9700の6.2.8に規定する保護方策を用いる。

4.3.2.4.2

分解可能な重量物

人手で搬送することを意図する重量物は,その質量は最大25 kg以下とする。25 kgを超える場合は,専

用の補助具を設置する。

4.3.2.4.3

制御装置の設置位置

制御装置は,全ての危険源が確認できる位置に設置する。

4.3.3

デバイダの衛生要求事項

デバイダの衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3 mm以上とする[図4 a)

32

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可能な

場合は,適切な洗浄・清掃方法に関する4.3.5に規定する使用上の情報の提供を条件として,更に小

さい隅の丸みを採用することができる。内角の角度が135°以上の場合は,隅の丸みを設けなくて

もよい。

2) 食品接触部の三つの面による内角は,内角の角度が135°以上ある場合及び二つの曲げの間の寸法

が7 mm以上ある場合は,隅の丸みを設けなくてもよい[図4 b) 参照]。また,三つの面による内

角が90°以上135°未満の場合は,二つの隅の丸みは3 mm以上とし,残る一つの隅部の丸みは7 mm

以上とする。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図4 c) 参照]。

4) 食品接触部にファスナを使用する場合は,JIS B 9650-2の6.2の要求事項を適用する。

なお,座ぐりに六角穴付きねじを埋め込む必要がどうしてもある場合は,図5による。

5) 食品接触部の表面粗さRaは,次による。ただし,可能な場合は,いずれも14 μm以下とする。

5.1) ドロー成形の場合は,34 μm以下

5.2) 鋳型の場合は,40 μm以下

5.3) 機械加工の場合は,34 μm以下

5.4) 射出成形の場合は,34 μm以下

5.5) コーティングの場合は,22 μm以下

6) コンベアのベルトは,JIS B 9650-2の6.2の要求事項による。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3の要求事項を適用

するほか,次による。

1) 食品飛散部の二つの面による内角の角度が90°以上の場合は,隅の丸みは1 mm以上とし,内角の

角度が60°〜90°の場合は,隅の丸みは3 mm以上とする。

2) 直径が16 mm以上で,かつ,深さが16 mm以下であれば,貫通した孔を設けてもよい。ただし,

複数の孔を設ける場合は,孔と孔との間隔を16 mm以上とする(図6参照)。

3) 呼び径3 mm未満のねじは使用してはならない。

4) 食品飛散部の表面粗さRaは,次による。

4.1) ドロー成形の場合は,40 μm以下

4.2) 鋳型の場合は,54 μm以下

4.3) 機械加工の場合は,54 μm以下

4.4) 射出成形の場合は,54 μm以下

4.5) コーティングの場合は,40 μm以下

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

d) 機械の設置部及びキャスタの構造 機械の設置部及びキャスタの構造に対する保護方策は,次による。

1) 機械を直接床面に設置する場合は,設置部の隙間を連続したシールなどによって密閉する。

なお,シールによって密閉する方法は,4.3.5に規定する取扱説明書に明記する。

2) 機械に足を備える場合は,表2及び図7に示す寸法を考慮する。

3) 機械を台座に設置する場合は,次による。

3.1) 機械台座と床面とを連続したシールによって密閉する。

33

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,シールによって密閉する方法を4.3.5に規定する取扱説明書に明記する。

3.2) 台座よりも大きな底面積をもつ機械の場合は,台座の高さ(H)は150 mm以上とする。ただし,

機械底面の端から台座までの距離(L)が150 mm以下の場合は,台座の高さ(H)を100 mmま

で低くすることができる(図8参照)。

4) 2) 及び3) に規定する寸法を採用することができない場合は,適切な清掃方法を4.3.5に規定する取

扱説明書に明記する。

5) キャスタを設置している場合は,ローラと本体上面及び側面との間には,清掃可能な隙間を設ける

(図9参照)。また,キャスタ及び車輪カバーの清掃方法を4.3.5に規定する取扱説明書に明記する。

4.3.4

デバイダの安全及び衛生要求事項の検証

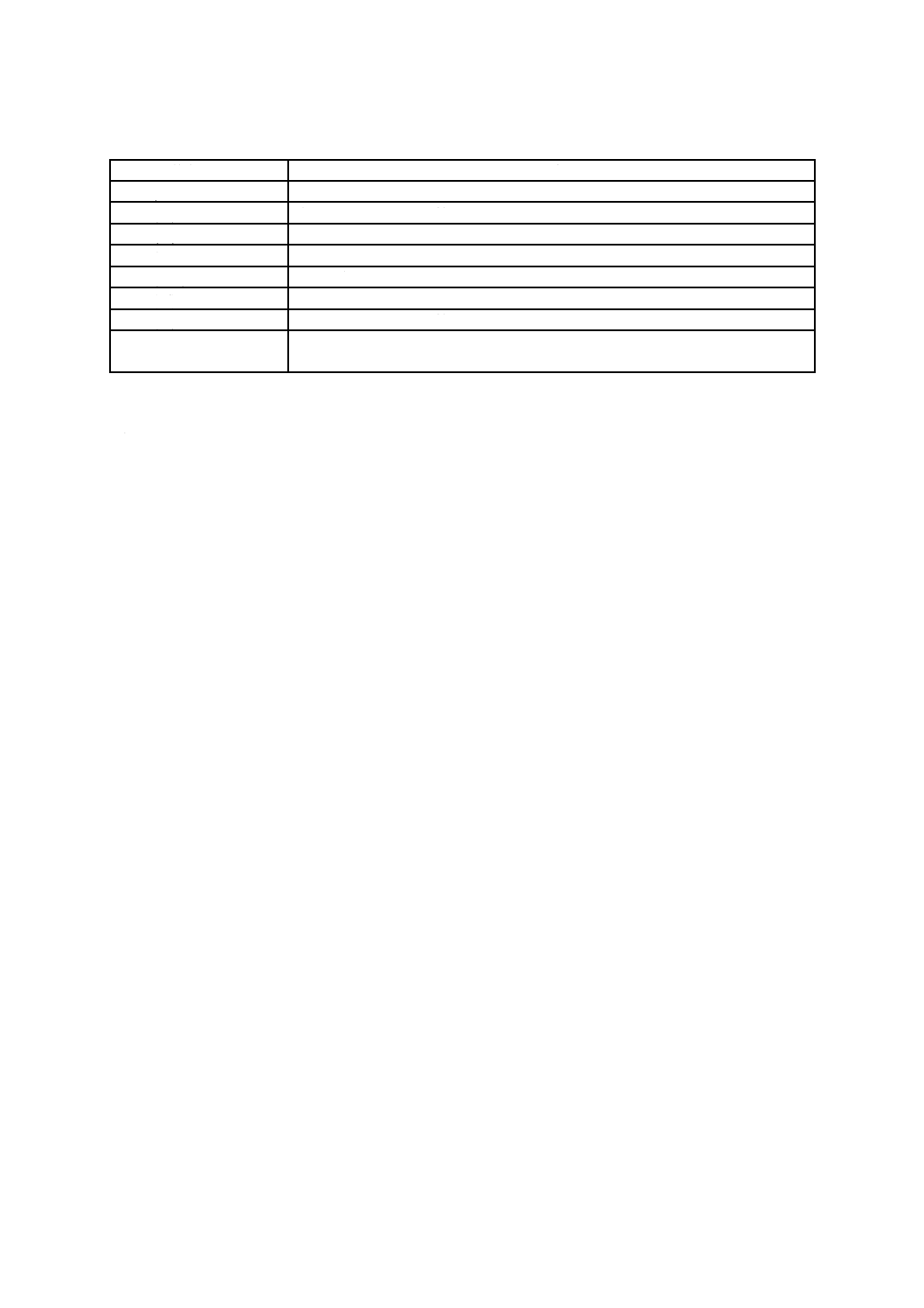

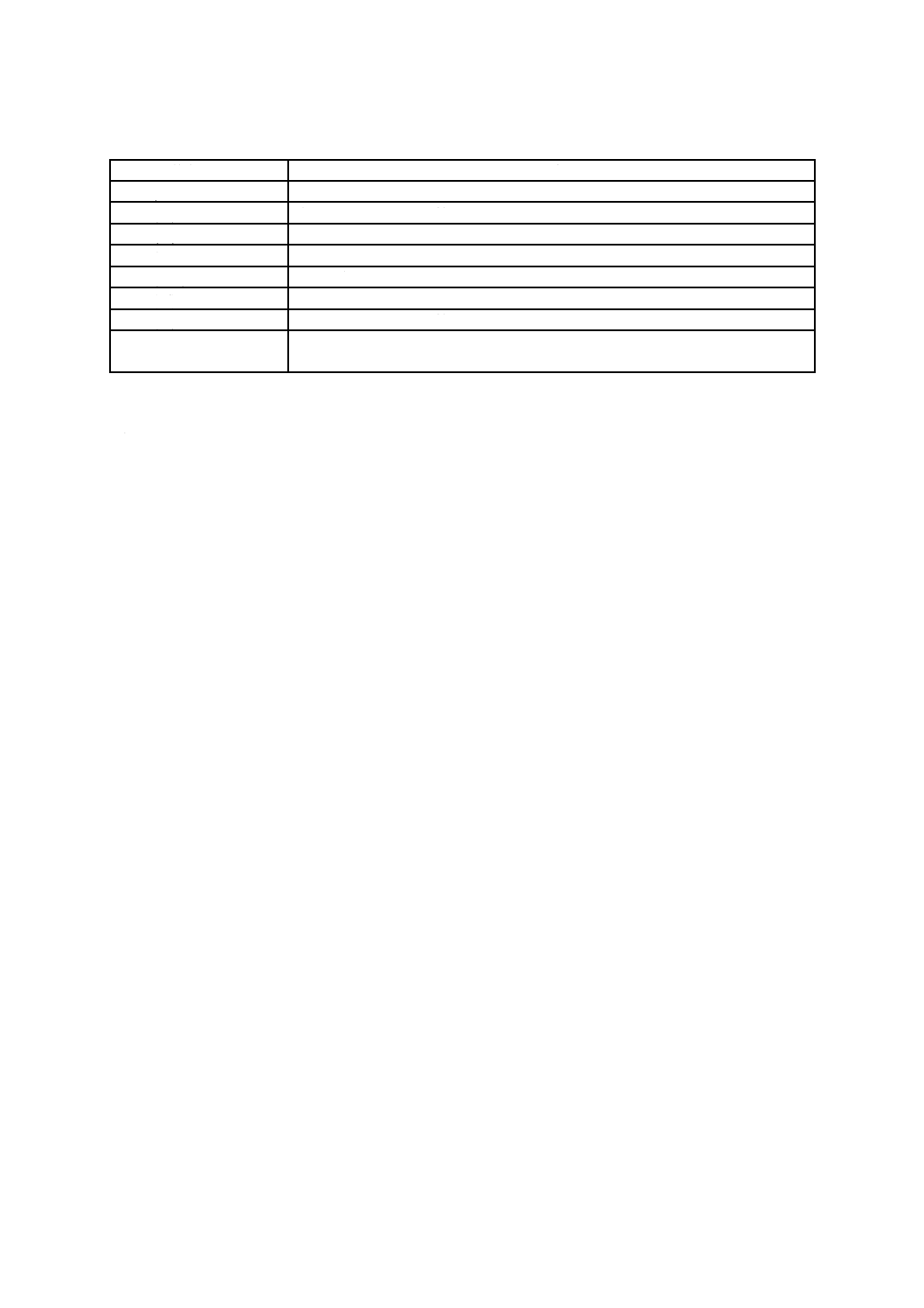

デバイダが安全及び衛生要求事項に適合していることを確認するための検証方法は,表5による。

表5−検証方法

箇条番号

検証方法

4.3.2.1.1 a)

JIS B 9714に基づく構造確認

4.3.2.1.1 b)

JIS B 9960-1の5.6に基づく構造確認

4.3.2.1.1 c)

JIS B 9705-1に基づくPLの確認

4.3.2.1.2.1 a) 1)

時間測定

4.3.2.1.2.1 a) 2)

寸法測定

4.3.2.1.2.1 a) 3)

寸法測定

4.3.2.1.2.1 b)

寸法測定

4.3.2.1.2.1 c) 1)

JIS B 9710に基づく構造確認

4.3.2.1.2.1 c) 2)

JIS B 9718に基づく構造確認

4.3.2.1.2.1 c) 3)

JIS B 9715に基づく構造確認

4.3.2.1.2.1 d) 1)

JIS B 9710に基づく構造確認

4.3.2.1.2.1 d) 2)

寸法測定

4.3.2.1.2.1 d) 3)

JIS B 9715に基づく構造確認

4.3.2.1.2.1 e)

JIS B 9718に基づく構造確認

4.3.2.1.2.2 a) 1)

寸法測定及びJIS B 9718に基づく構造確認

4.3.2.1.2.2 a) 2)

寸法測定及びJIS B 9715に基づく構造確認

4.3.2.1.2.2 a) 3)

寸法測定

4.3.2.1.3

JIS B 9714に基づく構造確認

4.3.2.1.4

寸法測定及びJIS B 9716に基づく構造確認

4.3.2.1.5 a)

JIS B 9716に基づく構造確認

4.3.2.1.5 b) 1),2)

寸法測定及び時間測定

4.3.2.1.5 b) 3)

時間測定及び構造確認

4.3.2.1.5 c)

寸法測定

4.3.2.1.5 d)

寸法測定及びJIS B 9718に基づく構造確認

4.3.2.1.6 a)

JIS B 9710及びJIS B 9716に基づく構造確認

4.3.2.1.6 b)

時間測定

4.3.2.1.6 c)

時間測定,寸法測定及び構造確認

4.3.2.1.6 d)

時間測定及び構造確認

4.3.2.1.7 a)

構造確認

4.3.2.1.7 b)

JIS B 9710に基づく構造確認及び時間測定

4.3.2.1.8 a)

JIS B 9700の5.3に基づく施工確認及び機械を設置した平面を10°に傾けた試験

34

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−検証方法(続き)

箇条番号

検証方法

4.3.2.1.8 b)

実際的作業試験

4.3.2.1.8 c),d)

使用上の情報の確認

4.3.2.1.8 e)

実際的作業試験及び構造確認

4.3.2.2.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.3.2.2.2

JIS C 0920に基づく構造確認

4.3.2.2.3

JIS B 9714に基づく構造確認

4.3.2.3 a),b)

構造確認

4.3.2.4.1

JIS B 9700の6.2.8に基づく構造確認

4.3.2.4.2

質量測定

4.3.2.4.3

構造確認

4.3.3 a)

JIS B 9650-2の6.2に基づく検証

4.3.3 a) 1)〜3)

寸法測定

4.3.3 a) 4)

寸法測定及びJIS B 9650-2の6.2に基づく検証

4.3.3 a) 5.1)〜5.5)

表面粗さ測定

4.3.3 a) 6)

JIS B 9650-2の6.2に基づく検証

4.3.3 b) 1)〜3)

寸法測定及びJIS B 9650-2の6.3に基づく検証

4.3.3 b) 4.1)〜4.5)

表面粗さ測定

4.3.3 c)

JIS B 9650-2の6.4に基づく検証

4.3.3 d) 1)

施工確認及び使用上の情報の確認

4.3.3 d) 2)

構造確認

4.3.3 d) 3.1)

施工確認及び使用上の情報の確認

4.3.3 d) 3.2)

寸法測定

4.3.3 d) 4)

使用上の情報の確認

4.3.3 d) 5)

構造確認及び使用上の情報の確認

4.3.5

JIS B 9700の6.4,IEC 82079-1,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2

に基づく検証

4.3.5

デバイダの使用上の情報

デバイダの使用上の情報は,JIS B 9700の6.4による。また,取扱説明書は,IEC 82079-1,JIS B 9650-1

の箇条8及びJIS B 9650-2の6.9.2による。

4.4

プルーファ(中間)

4.4.1

プルーファの危険源

4.4.1.1

機械的危険源

機械的危険源は,次による(図16参照)。

a) 入り口コンベア 加工作業時又は保守・清掃作業時において,コンベアのベルトとローラとの隙間に

作業者が手指を巻き込む危険がある。

b) 羽根車 加工作業時又は保守・清掃作業時において,駆動する羽根車と機械フレームとの間に作業者

が手指を挟む危険がある。

c) トレー移送(キャリア)用チェーン及びスプロケット 保守・清掃作業時において,意図しない機械

の起動によって,機械内部のトレー移送(キャリア)用チェーン及びスプロケットに作業者が手指を

巻き込む又は挟む危険がある。

d) 機械の動力伝達部 動力伝達部の保守・清掃作業時において,意図しない起動によって,ベルトとプ

ーリ,又はチェーン及びスプロケットなどの動力伝達部に,作業者が手指を巻き込む又は挟む危険が

35

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ある。

e) 小麦粉散布装置 小麦粉散布装置を機械に附属する場合は,加工作業時又は保守・清掃作業時におい

て,ホッパ内部にローラ又はスクリューのような回転部をもつ場合は,これらの駆動部に作業者が手

指を巻き込む危険がある。

f)

ファン 保守・清掃作業時において,移送部のファンに作業者が手指を巻き込む危険がある。

g) 安定性の欠如 機械稼働時の振動又は地震による機械の移動又は転倒によって,作業者の身体に機械

が衝突する危険がある。

4.4.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級の場合は,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

d) 予期しない起動 保守・清掃作業時において,予期しない起動によって機械駆動部で作業者が傷害を

負う危険がある。

4.4.1.3

熱的危険源

加熱装置を機械に附属する場合は,加工作業時又は保守・清掃作業時において,加熱部に作業者が触れ

て,手指を火傷する危険がある。

4.4.1.4

材料及び物質による危険源

機械から放出される粉じんを吸引することによって,作業者がアナフィラキシーショックを引き起こす

危険がある。

4.4.1.5

人間工学原則の無視による危険源

人間工学原則の無視による危険源は,次による。

a) 作業姿勢及び重量物の取扱い 作業時の不自然な姿勢,及び重量物の取扱いによって,作業者が筋骨

格障害を負う危険がある。

b) 制御装置の設置位置 不適切な装置の設置によって,他の作業者が危険区域にいるときに駆動部を起

動させる危険がある。

4.4.1.6

放射による危険源

紫外線源を機械に附属する場合は,加工作業時又は保守・清掃作業時において,線源を作業者が直視し,

視力障害を負う危険がある。

36

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

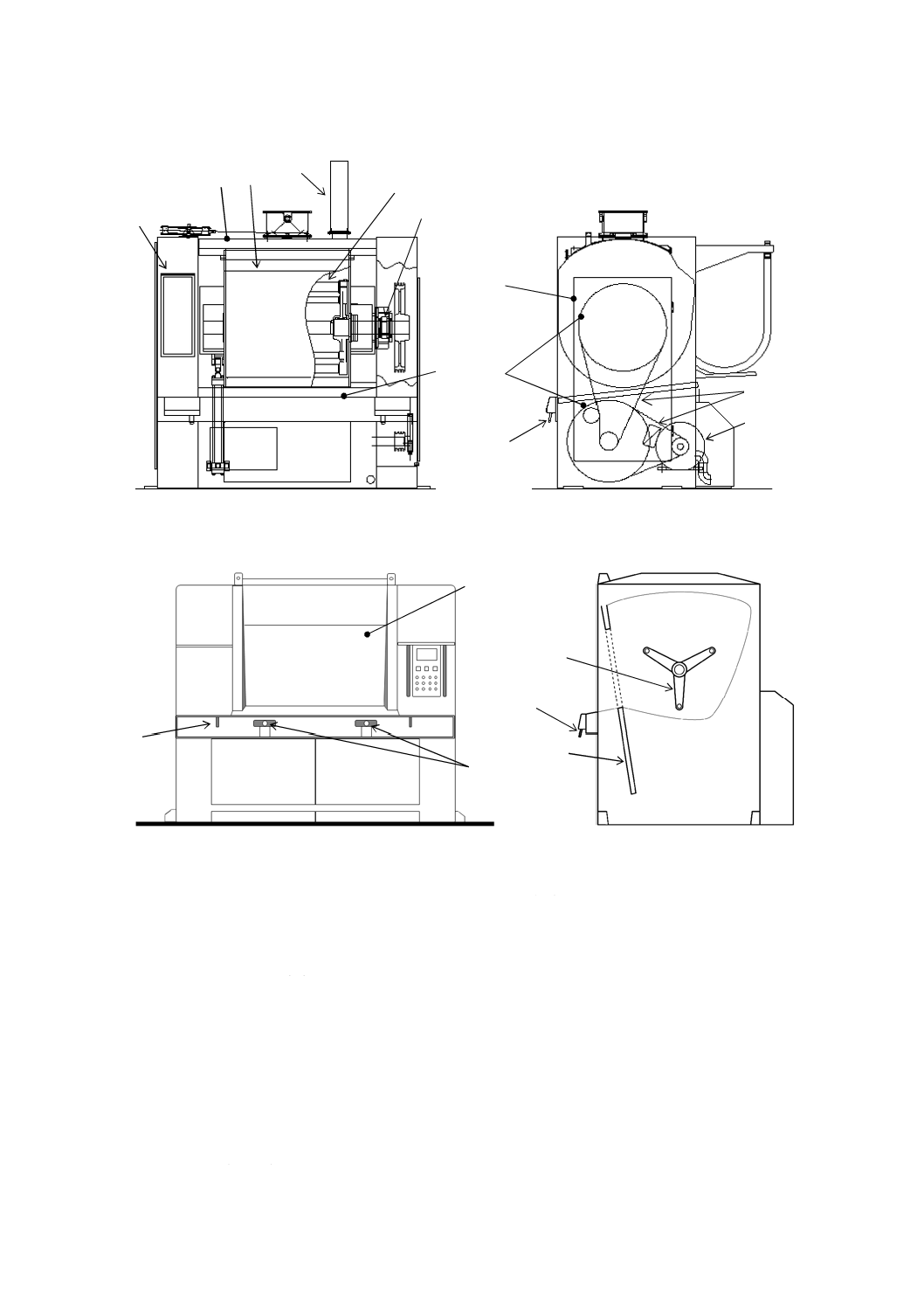

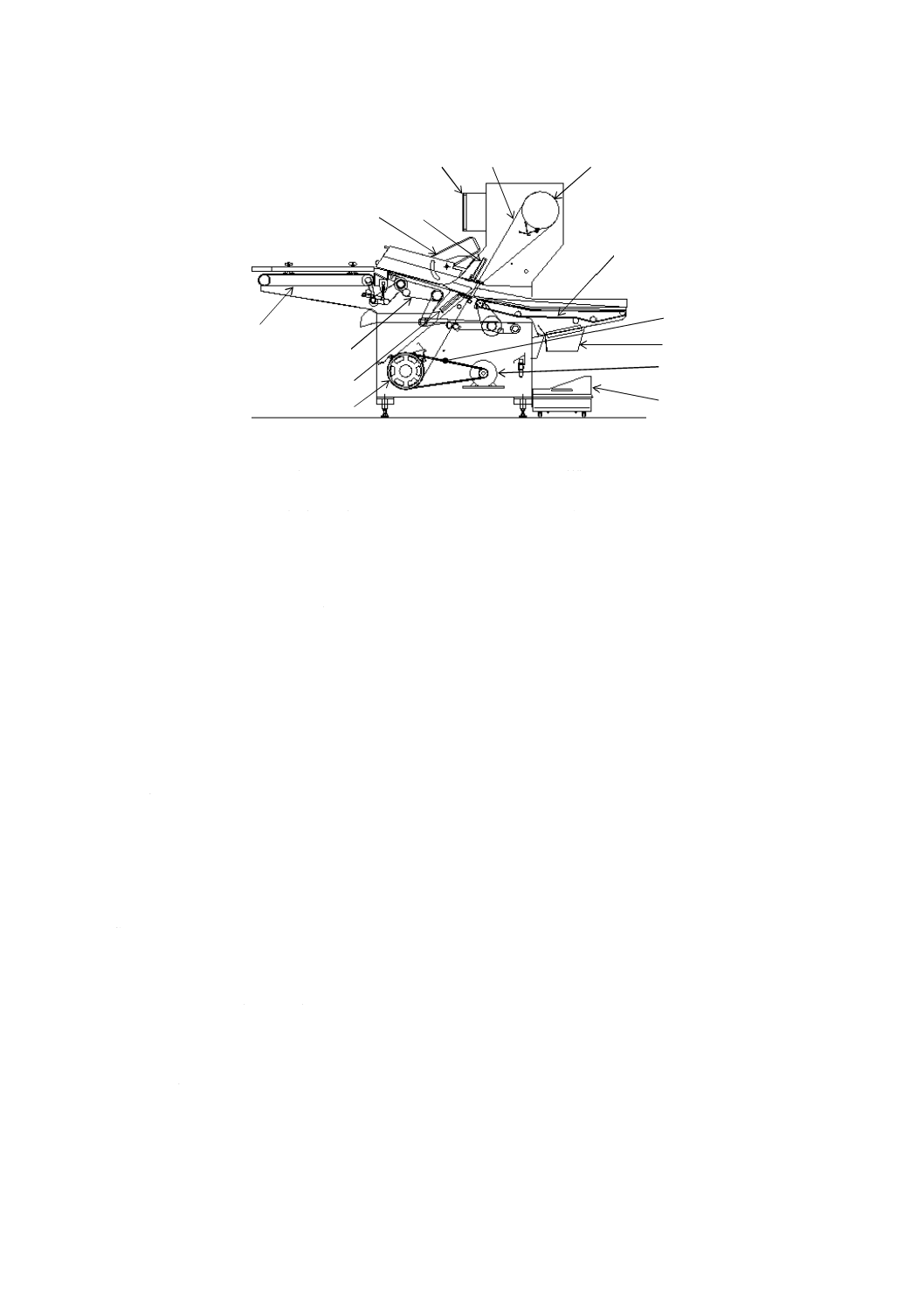

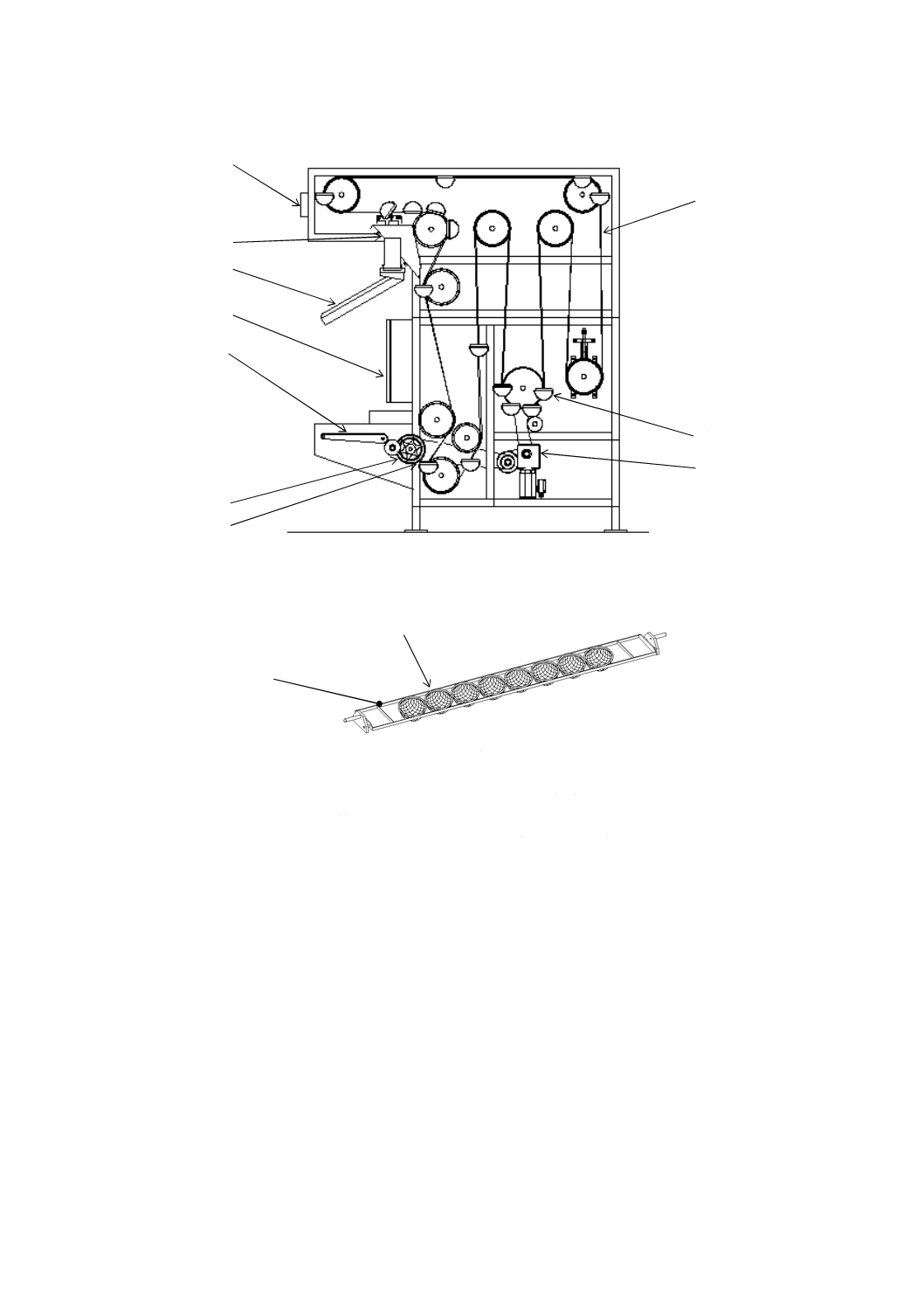

a) プルーファ

b) トレー及びバケット

1 ファン

2 移し替えシュート

3 排出コンベア

4 操作・制御盤

5 入り口コンベア

6 羽根車

7 トレー

8 トレー移送用チェーン

9 バケット

10 主モータ

図16−プルーファ及び各部の例

4.4.1.7

衛生的危険源

4.4.1.7.1

プルーファの衛生区域

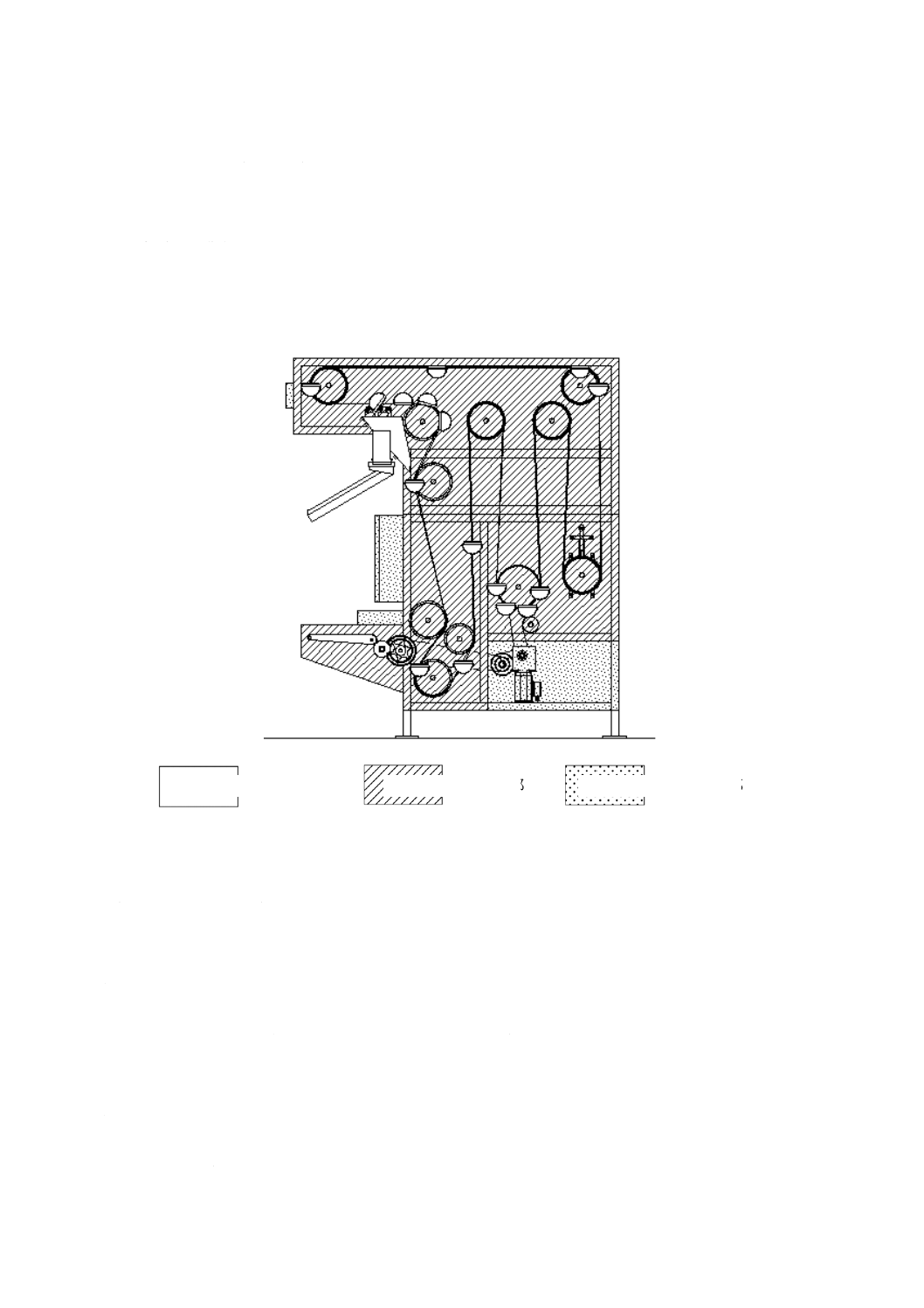

プルーファの衛生区域の主な分類は,次による(図17参照)。

a) 食品接触部 食品接触部は,次による。

1) 入り口コンベアベルト及び排出コンベアベルトの表面

2) バケット

3) 羽根車

4) 移し替えシュート

7

9

5

6

7

8

3

10

4

1

2

9

37

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 食品飛散部 食品飛散部は,トレー移送エリア全体とする。

c) 食品非接触部 食品非接触部は,次による。

1) 加工部以外のトレー移送エリアを除く機械内部

2) 機械外部表面

3) 操作・制御盤

4) 駆動部

5) 機械設置部

食品接触部 食品飛散部 食品非接触部

図17−プルーファの衛生区域

4.4.1.7.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼみなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

害が生じる危険がある。

e) デッドスペース デッドスペースでの食品,洗浄剤などの滞留,目視できないことによる洗浄不良に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

38

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

害が生じる危険がある。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

h) コンベアのベルト ベルト材への食品,洗浄剤などの滞留,及びベルト材のほつれによって,生物的,

化学的及び物理的な危害が生じる危険がある。

4.4.1.7.3

食品飛散部を含む食品非接触部

食品飛散部を含む食品非接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.4.1.7.4

機械の設置部の構造

洗浄・清掃しにくい設置部,及び接近しにくい設置部の構造は,食品及び水の滞留による生物的,化学

的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.4.1.7.5

制御盤及び操作盤

不適切な保護等級の場合は,食品加工材料,水の浸入などによる菌類,又は虫の増殖による生物的,及

び物理的危険源によって,作業環境汚染を生じる危険がある。

4.4.2

プルーファの安全要求事項

4.4.2.1

機械的危険源

4.4.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守・調整作業時又は清掃作業時において,予期しない起動を防止するため,制御盤の

電源断路器は,エンクロージャの扉が閉じているときだけ電源が供給されるよう,エンクロージャの

扉にJIS B 9714に規定するインターロックを設ける。

b) 電源断路器は,オフ状態でロック可能な構造とする(JIS B 9960-1の5.6参照)。

c) 機械の動力伝達部を除くインターロックなど,全てのSRP/CSのPLrは,JIS B 9705-1に規定する“c”

以上とし,カテゴリ3以上のアーキテクチャとする。機械の動力伝達部のSRP/CSのPLrは,JIS B 9705-1

に規定する“d”以上とし,カテゴリ3以上のアーキテクチャとする。

4.4.2.1.2

入り口コンベア及び羽根車

入り口コンベア及び羽根車に対する保護方策は,次による。

a) コンベアのローラには,手指を挟む隙間が6 mm以下となる固定式ガードを設ける。ガードに関する

その他の構造は,JIS B 9716の規定による。

b) 羽根車の駆動機構は,80 N以下の力で停止させることができる出力のモータ,又は機械的機構などを

使用する。

c) 入り口コンベアにはJIS B 9716に規定するインターロック付きの可動式トンネルガードを設ける。

d) インターロックに施錠できないスイッチを用いる場合は,次による。

1) 10 mm以下のガードの開放によってインターロックの検知機能が作動するものとし,作動から,0.5

秒以下で危険な機能が停止する構造とする。

2) 0.5秒以下の停止が不可能な場合は,25 mm以上ガードを開放するために要する時間が,危険な機

能の停止時間よりも長くなる構造とする。

39

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) インターロックの検知機能の作動から危険な機能の停止までに1秒を超える場合は,施錠式スイッ

チを使用する。

e) トンネルガードの開口部の高さ(a)は最大250 mmとし,開口部の高さが250 mmのときの駆動部ま

での距離(b)は,850 mm以上設ける(図18参照)。

なお,食材投入口及び排出口の高さによって,JIS B 9718に従って安全距離を短くすることができ

る。

f)

トンネルガードの側面が密閉されていない構造の場合は,その隙間(c)は20 mm以下とし,JIS B 9718

に従って隙間からの安全距離を設ける(図18参照)。

a 排出口の高さ

b 開口部から駆動部までの距離

c ガード脇の隙間

図18−トンネルガードの寸法

4.4.2.1.3

トレー移送(キャリア)用チェーン及びスプロケット

トレー移送用チェーン及びスプロケットに対する保護方策は,次による。

a) トレー移送用チェーン及びスプロケットの格納部にアクセスするための開口部には,JIS B 9710及び

JIS B 9716に規定する,開口部のないインターロック付き可動式ガードを設ける。

b) インターロックの検知機能の作動から危険な機能の停止までの時間は0.5秒以下とする。

c) 0.5秒以下の停止が不可能な場合は,10 mm以上ガードを開放するために要する時間が,危険な機能

の停止時間よりも長くなる構造とする。

d) インターロックの検知機能の作動から危険な機能の停止までに1秒を超える場合は,施錠式スイッチ

を使用する。

e) チェーンとスプロケットとには,JIS B 9718に規定するニップガードを設置する。

f)

インターロック付き可動式ガードを開放中に,チェーンを起動させる操作は,JIS B 9960-1の9.2.6(そ

の他の制御機能)に規定するイネーブル機器の使用を含むホールド ツゥ ラン制御とする。

4.4.2.1.4

機械の動力伝達部

機械の動力伝達部に対する保護方策は,次による。

a) 動力伝達部にアクセスするための開口部にはJIS B 9710及びJIS B 9716に規定する,開口部のないイ

ンターロック付き可動式ガードを設ける。

a

b

c

40

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) インターロックの検知機能の作動から危険な機能の停止までの時間は0.5秒以下とする。

c) 0.5秒以下の停止が不可能な場合は,10 mm以上ガードを開放するために要する時間が,危険な機能

の停止時間よりも長くなる構造とする。

d) インターロックの検知機能の作動から危険な機能の停止までに1秒を超える場合は,施錠式スイッチ

を使用する。

e) バケットを清掃するための扉を設ける場合は,開口部からチェーンなどの駆動部にアクセスできない

構造とするか,又は扉の開放中のバケットの移動は,JIS B 9960-1の9.2.6に規定するイネーブル機器

の使用を含むホールド ツゥ ラン制御とする。いずれも不可能な場合は,開口部にトリップ装置を備

える。

4.4.2.1.5

小麦粉散布装置

スクリュー,ローラなどの駆動部を内部にもつ小麦粉散布装置に対する保護方策は,次による。

なお,手指に対する危険源とならない揺動式のような機構を備えた小麦粉散布装置は,次の保護方策を

除外できる。

a) 散布装置の蓋にはJIS B 9710及びJIS B 9716に規定する,インターロック付き可動式ガードを設ける。

b) インターロックの検知機能の作動から危険な機能の停止までの時間は0.5秒以下とする。

c) 0.5秒以下の停止が不可能な場合は,10 mm以上ガードを開放するために要する時間が,危険な機能

の停止時間よりも長くなる構造とする。

d) インターロックの検知機能の作動から危険な機能の停止までに1秒を超える場合は,施錠式スイッチ

を使用する。

4.4.2.1.6

ファン

ファンに対する保護方策は,次による。

a) ファンにはJIS B 9716に規定する,固定式ガードを設ける。

b) 固定式ガードの隙間の寸法及び駆動部までの距離は,JIS B 9718による。

4.4.2.1.7

安定性の欠如

安定性の欠如に対する保護方策は,次による。

a) アンカによって固定しない機械の場合は,JIS B 9700の5.3に規定する機械類の制限で定めた使用状

態で,機械を最も好ましくない方向に水平面から10°傾けても,意図しない方向へ転倒せずに,元の

水平面に戻る構造とする。

b) 機械類の制限で定めた作業時に,設置位置から機械のずれが生じない構造とする。

c) アンカによる固定を機械類の制限に定める場合は,設置に関する注意事項を4.4.5に規定する使用上の

情報として提供する。

d) 安定した作業に必要な設置場所に関する注意事項を4.4.5に規定する使用上の情報として提供する。

4.4.2.2

電気的危険源

4.4.2.2.1

一般

充電部,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.4.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び操作盤エンクロージャはJIS C 0920に規定する

IP55以上とする。また,モータのエンクロージャはIP23以上とする。

4.4.2.2.3

予期しない起動

インターロック付きの安全防護物は,保護機能が作動した後の停止命令の解除によって再起動してはな

41

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。再起動防止は,JIS B 9714に規定する要求事項による。

4.4.2.3

熱的危険源

作業者が触れる可能性のある部分は,51 ℃を超えてはならない。高温部に対する保護方策は,ISO

13732-1に規定する要求事項,及びJIS B 9716に規定する固定式ガードによる。

なお,48 ℃を超える場所は,作業に関する注意事項を4.4.5に規定する使用上の情報として提供する。

4.4.2.4

材料及び物質による危険源

小麦粉散布エリアは,粉じんが外部へ排出される隙間のない構造とし,小麦粉散布エリアからの粉じん

の床面へのこぼれを最小限とするため,小麦粉散布エリアの下部にトレーを設置する。

4.4.2.5

人間工学原則の無視による危険源

4.4.2.5.1

一般

作業時の姿勢に関する構造は,JIS B 9700の6.2.8に規定する保護方策を用いる。

4.4.2.5.2

分解可能な重量物

人手で搬送することを意図する重量物は,その質量は最大25 kg以下とする。25 kgを超える場合は,専

用の補助具を設置する。

4.4.2.5.3

制御装置の設置位置

制御装置は,全ての危険源が確認できる位置に設置する。

4.4.2.6

放射による危険源

放射による危険源に対する保護方策は,次による。

a) 作業位置から直視しない位置に紫外線源を設置する。

b) 作業位置から直視できない位置への紫外線源の設置が不可能な場合は,シールドを設置する。

c) 紫外線源による危険区域,紫外線源に対する危害回避の方法,及び紫外線源の取扱いに関する注意事

項を4.4.5に規定する使用上の情報として提供する。

4.4.3

プルーファの衛生要求事項

プルーファの衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3 mm以上とする[図4

a) 参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可

能な場合は,適切な洗浄・清掃方法に関する4.4.5に規定する使用上の情報の提供を条件として,更

に小さい隅の丸みを採用することができる。内角の角度が135°以上の場合は,隅の丸みを設けな

くてもよい。

2) 食品接触部の三つの面による内角は,内角の角度が135°以上ある場合及び二つの曲げの間の寸法

が7 mm以上ある場合は,隅の丸みを設けなくてもよい[図4 b) 参照]。また,三つの面による内

角が90°以上135°未満の場合は,二つの隅の丸みは3 mm以上とし,残る一つの隅部の丸みは7 mm

以上とする。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図4 c) 参照]。

4) 食品接触部にファスナを使用する場合は,JIS B 9650-2の6.2の要求事項を適用する。

なお,座ぐりに六角穴付きねじを埋め込む必要がどうしてもある場合は,図5による。

5) 食品接触部の表面粗さRaは,次による。ただし,可能な場合は,いずれも14 μm以下とする。

42

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1) ドロー成形の場合は,34 μm以下

5.2) 鋳型の場合は,40 μm以下

5.3) 機械加工の場合は,34 μm以下

5.4) 射出成形の場合は,34 μm以下

5.5) コーティングの場合は,22 μm以下

6) コンベアのベルトは,JIS B 9650-2の6.2の要求事項による。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3の要求事項を適用

するほか,次による。

1) 食品飛散部の二つの面による内角の角度が90°以上の場合は,隅の丸みは1 mm以上とし,内角の

角度が60°〜90°の場合は,隅の丸みは3 mm以上とする。

2) 直径が16 mm以上で,かつ,深さが16 mm以下であれば,貫通した孔を設けてもよい。ただし,

複数の孔を設ける場合は,孔と孔との間隔を16 mm以上とする(図6参照)。

3) 呼び径3 mm未満のねじは使用してはならない。

4) 食品飛散部の表面粗さRaは,次による。

4.1) ドロー成形の場合は,40 μm以下

4.2) 鋳型の場合は,54 μm以下

4.3) 機械加工の場合は,54 μm以下

4.4) 射出成形の場合は,54 μm以下

4.5) コーティングの場合は,40 μm以下

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

d) 機械の設置部の構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を直接床面に設置する場合は,連続したシールによって密閉する。

なお,シールによって密閉する方法は,4.4.5に規定する取扱説明書に明記する。

2) 機械に足を備える場合は,表2及び図7に示す寸法を考慮する。

3) 機械の台座の上に設置する場合は,次による。

3.1) 機械台座と床面とを連続したシールによって密閉する。

なお,シールによって密閉する方法を4.4.5に規定する取扱説明書に明記する。

3.2) 台座よりも大きな底面積をもつ機械の場合は,台座の高さ(H)は150 mm以上とする。ただし,

機械底面の端から台座までの距離(L)が150 mm以下の場合は,台座の高さ(H)を100 mmま

で低くすることができる(図8参照)。

4) 2) 及び3) に規定する寸法を採用することができない場合は,適切な清掃方法を4.4.5に規定する取

扱説明書に明記する。

4.4.4

プルーファの安全及び衛生要求事項の検証

プルーファが安全及び衛生要求事項に適合していることを確認するための検証方法は,表6による。

43

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−検証方法

箇条番号

検証方法

4.4.2.1.1 a)

JIS B 9714に基づく構造確認

4.4.2.1.1 b)

JIS B 9960-1の5.6に基づく構造確認

4.4.2.1.1 c)

JIS B 9705-1に基づくPLの確認

4.4.2.1.2 a)

寸法測定及びJIS B 9716に基づく構造確認

4.4.2.1.2 b)

力の測定

4.4.2.1.2 c)

JIS B 9716に基づく構造確認

4.4.2.1.2 d) 1),2)

寸法測定及び時間測定

4.4.2.1.2 d) 3)

時間測定及び構造確認

4.4.2.1.2 e),f)

寸法測定及びJIS B 9718に基づく構造確認

4.4.2.1.3 a)

JIS B 9710及びJIS B 9716に基づく構造確認

4.4.2.1.3 b)

時間測定

4.4.2.1.3 c)

寸法測定及び時間測定

4.4.2.1.3 d)

時間測定及び構造確認

4.4.2.1.3 e)

JIS B 9718に基づく構造確認

4.4.2.1.3 f)

JIS B 9960-1の9.2.6に基づく構造確認

4.4.2.1.4 a)

JIS B 9710及びJIS B 9716に基づく構造確認

4.4.2.1.4 b)

時間測定

4.4.2.1.4 c)

寸法測定及び時間測定

4.4.2.1.4 d)

時間測定及び構造確認

4.4.2.1.4 e)

JIS B 9960-1の9.2.6に基づく構造確認

4.4.2.1.5 a)

JIS B 9710及びJIS B 9716に基づく構造確認

4.4.2.1.5 b)

時間測定

4.4.2.1.5 c)

寸法測定及び時間測定

4.4.2.1.5 d)

時間測定及び構造確認

4.4.2.1.6 a)

JIS B 9716に基づく構造確認

4.4.2.1.6 b)

寸法測定及びJIS B 9718に基づく構造確認

4.4.2.1.7 a)

JIS B 9700の5.3に基づく施工確認及び機械を設置した平面を10°に傾けた試験

4.4.2.1.7 b)

実際的作業試験

4.4.2.1.7 c),d)

使用上の情報の確認

4.4.2.2.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.4.2.2.2

JIS C 0920に基づく構造確認

4.4.2.2.3

JIS B 9714に基づく構造確認

4.4.2.3

ISO 13732-1及びJIS B 9716に基づく構造確認。使用上の情報の確認

4.4.2.4

構造確認

4.4.2.5.1

JIS B 9700の6.2.8に基づく構造確認

4.4.2.5.2

質量測定

4.4.2.5.3

構造確認

4.4.2.6 a),b)

構造確認

4.4.2.6 c)

使用上の情報の確認

4.4.3 a)

JIS B 9650-2の6.2に基づく検証

4.4.3 a) 1)〜3)

寸法測定

4.4.3 a) 4)

寸法測定及びJIS B 9650-2の6.2に基づく検証

4.4.3 a) 5.1)〜5.5)

表面粗さ測定

4.4.3 a) 6)

JIS B 9650-2の6.2に基づく検証

4.4.3 b) 1)〜3)

寸法測定及びJIS B 9650-2の6.3に基づく検証

4.4.3 b) 4.1)〜4.5)

表面粗さ測定

44

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−検証方法(続き)

箇条番号

検証方法

4.4.3 c)

JIS B 9650-2の6.4に基づく検証

4.4.3 d) 1)

施工確認及び使用上の情報の確認

4.4.3 d) 2)

構造確認

4.4.3 d) 3.1)

施工確認及び使用上の情報の確認

4.4.3 d) 3.2)

寸法測定

4.4.3 d) 4)

使用上の情報の確認

4.4.5

JIS B 9700の6.4,IEC 82079-1,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2

に基づく検証

4.4.5

プルーファの使用上の情報

プルーファの使用上の情報は,JIS B 9700の6.4による。また,取扱説明書は,IEC 82079-1,JIS B 9650-1

の箇条8及びJIS B 9650-2の6.9.2による。

4.5

リバースシータ

4.5.1

リバースシータの危険源

4.5.1.1

機械的危険源

機械的危険源は,次による(図19参照)。

a) 上ローラ及び下ローラとの隙間 加工作業時又は保守・清掃作業時において,上ローラ及び下ローラ

との隙間に作業者が手指を巻き込む危険がある。

d) 機械の動力伝達部 動力伝達部の保守・清掃作業時において,意図しない起動によって,ベルト,プ

ーリなどの動力伝達部に,作業者が手指を巻き込む危険がある。

c) コンベア 加工作業時又は保守・清掃作業時において,コンベアのベルトとローラとの隙間に作業者

が手指を巻き込む危険がある。

d) 切断機 切断機を機械に附属する場合は,加工作業時又は保守・清掃作業時において,切断機で作業

者が手指を切断する危険がある。

e) 小麦粉散布装置 小麦粉散布装置を機械に附属する場合は,加工作業時又は保守・清掃作業時におい

て,ホッパ内部のローラ,スクリューなどの回転部に作業者が手指を巻き込む危険がある。

f)

安定性の欠如 機械稼働時の振動又は地震による機械の移動又は転倒によって,作業者の身体に機械

が衝突する危険がある。

4.5.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級の場合は,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

d) 予期しない起動 保守・清掃作業時において,予期しない起動によって機械駆動部で作業者が傷害を

負う危険がある。

4.5.1.3

騒音による危険源

作業中の騒音によって,作業者が聴力障害を負う危険,又は安全に関する信号が聞き取れずに傷害を負

45

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

う危険がある。

4.5.1.4

材料及び物質による危険源

機械から放出される粉じんを吸引することによって,作業者がアナフィラキシーショックを引き起こす

危険がある。

4.5.1.5

人間工学原則の無視による危険源

人間工学原則の無視による危険源は,次による。

a) 作業姿勢及び重量物の取扱い 作業時の不自然な姿勢,及び重量物の取扱いによって,作業者が筋骨

格障害を負う危険がある。

b) 制御装置の設置位置 不適切な装置の設置によって,他の作業者が危険区域にいるときに駆動部を起

動させる危険がある。

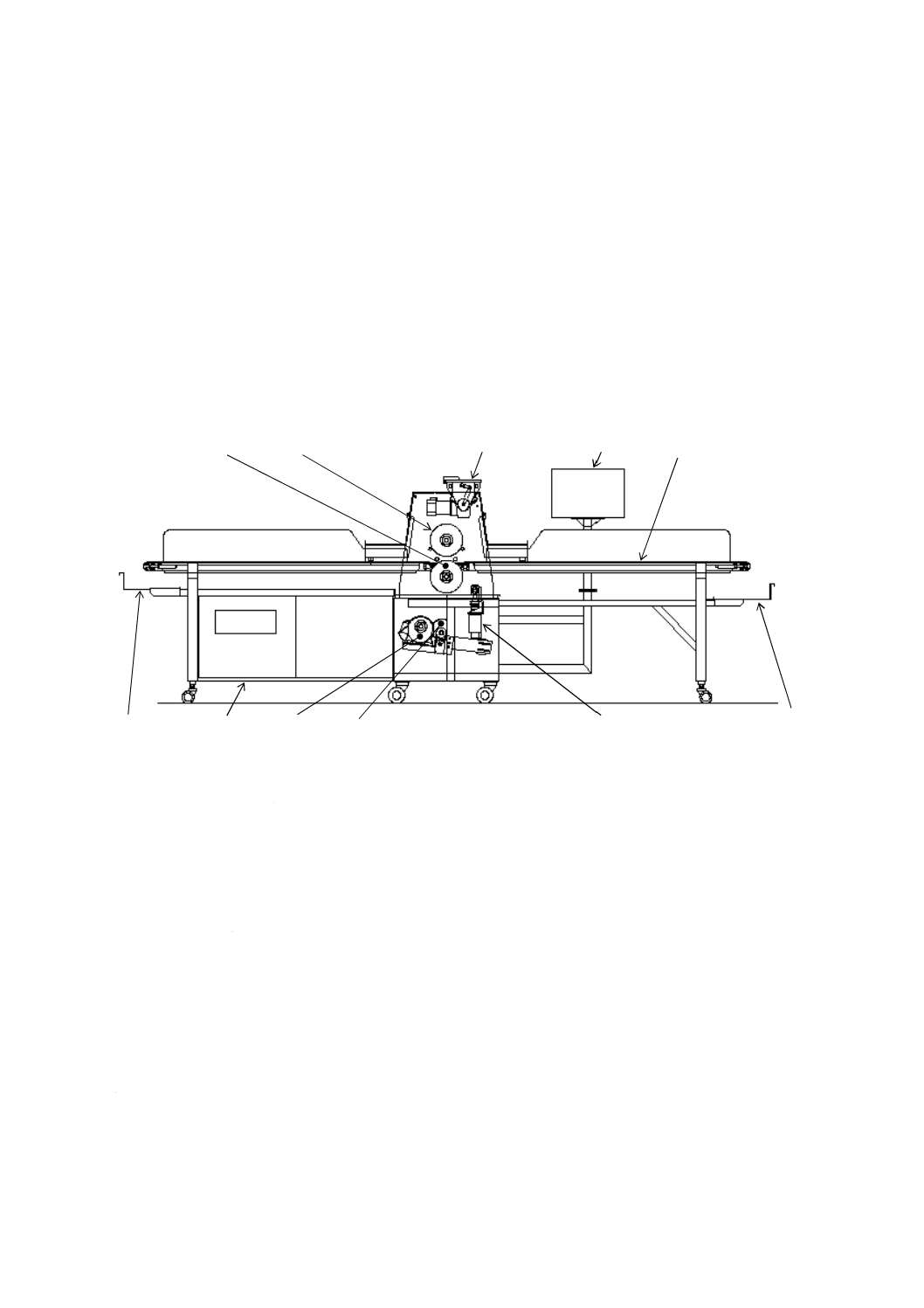

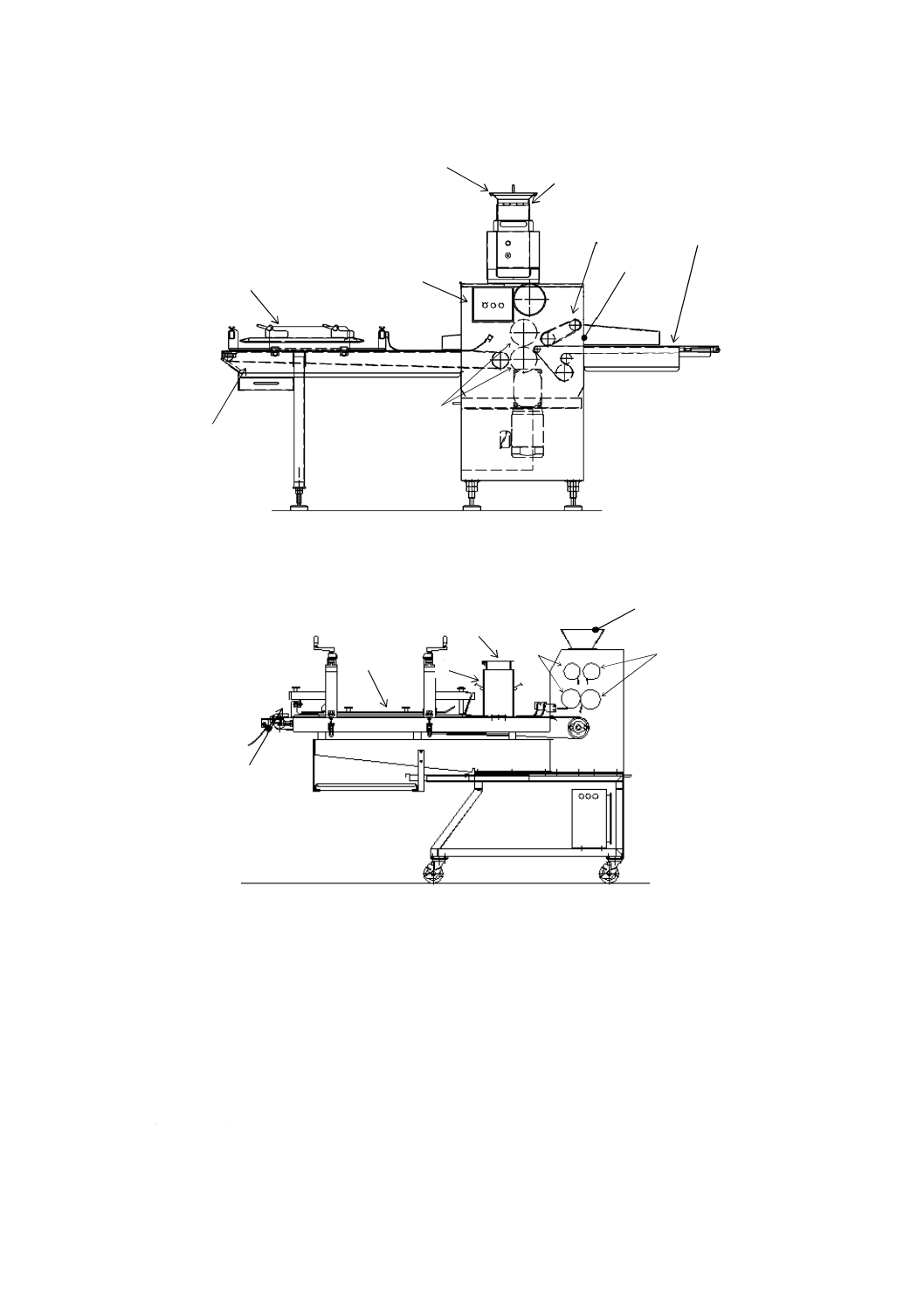

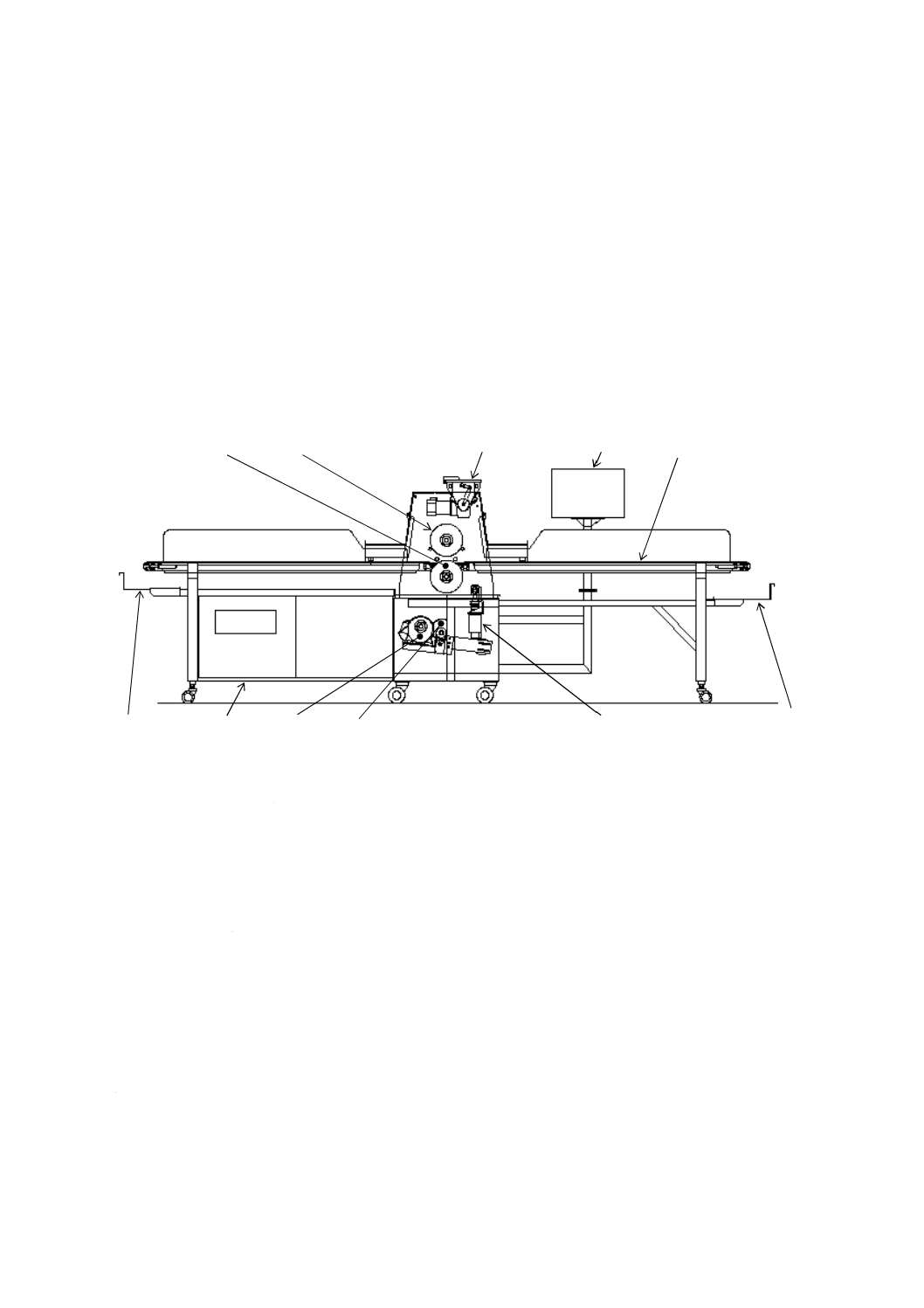

1 下ローラ

2 上ローラ

3 小麦粉散布装置

4 制御盤

5 コンベア

6 受け板

7 操作盤

8 モータ(上下ローラ)

9 モータ(コンベア)

10 モータ(上ローラ上下装置)

図19−リバースシータ及び各部の例

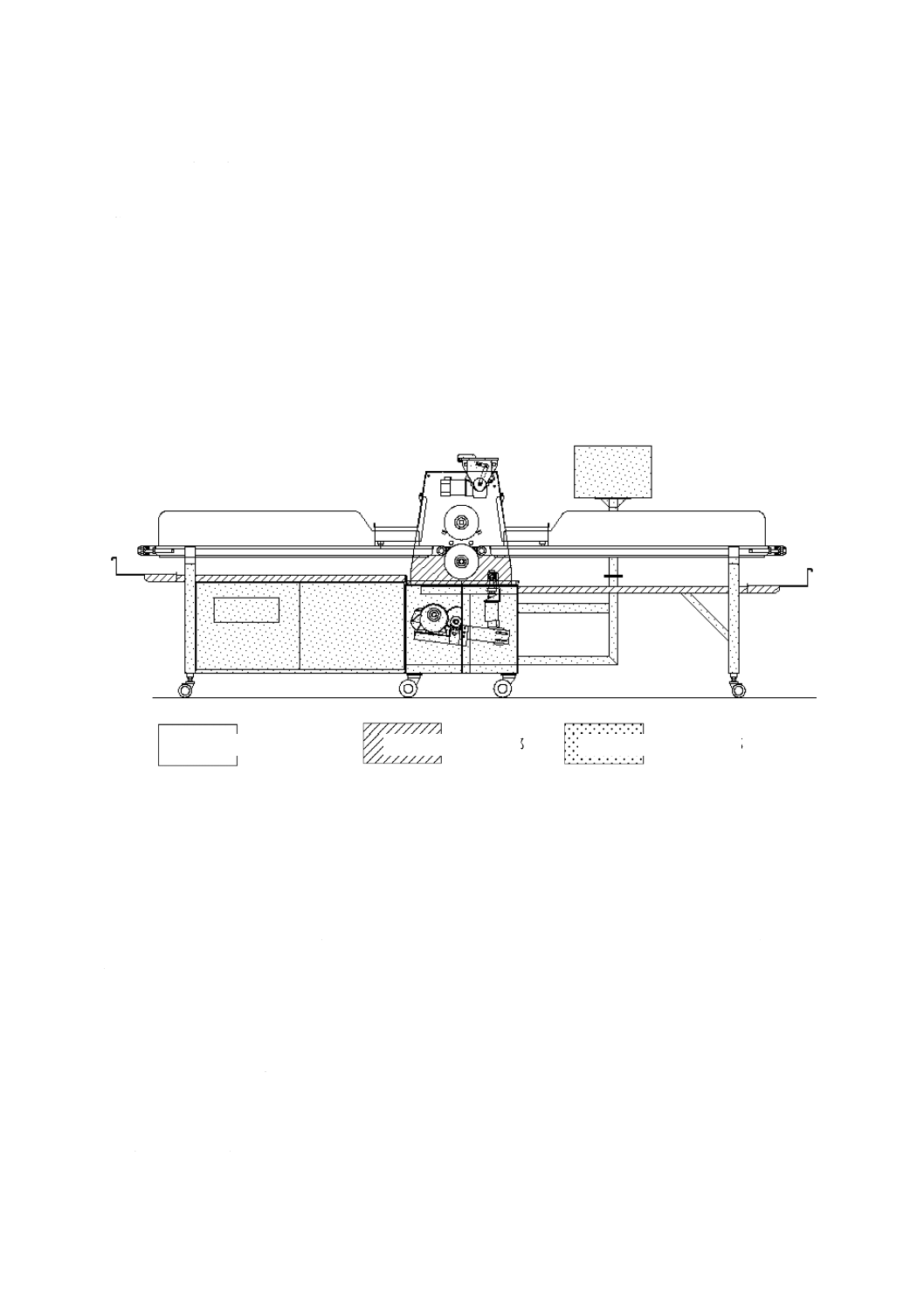

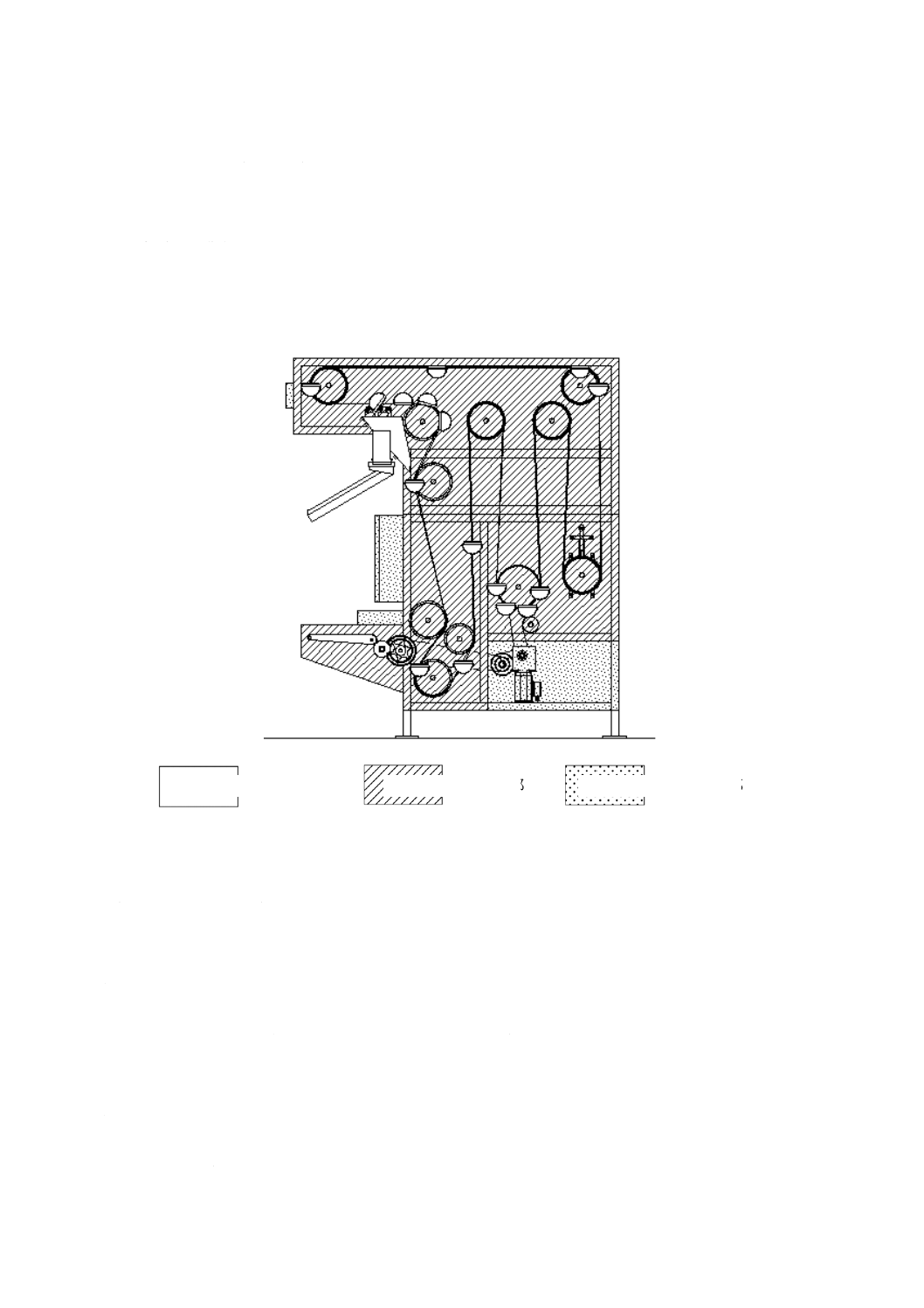

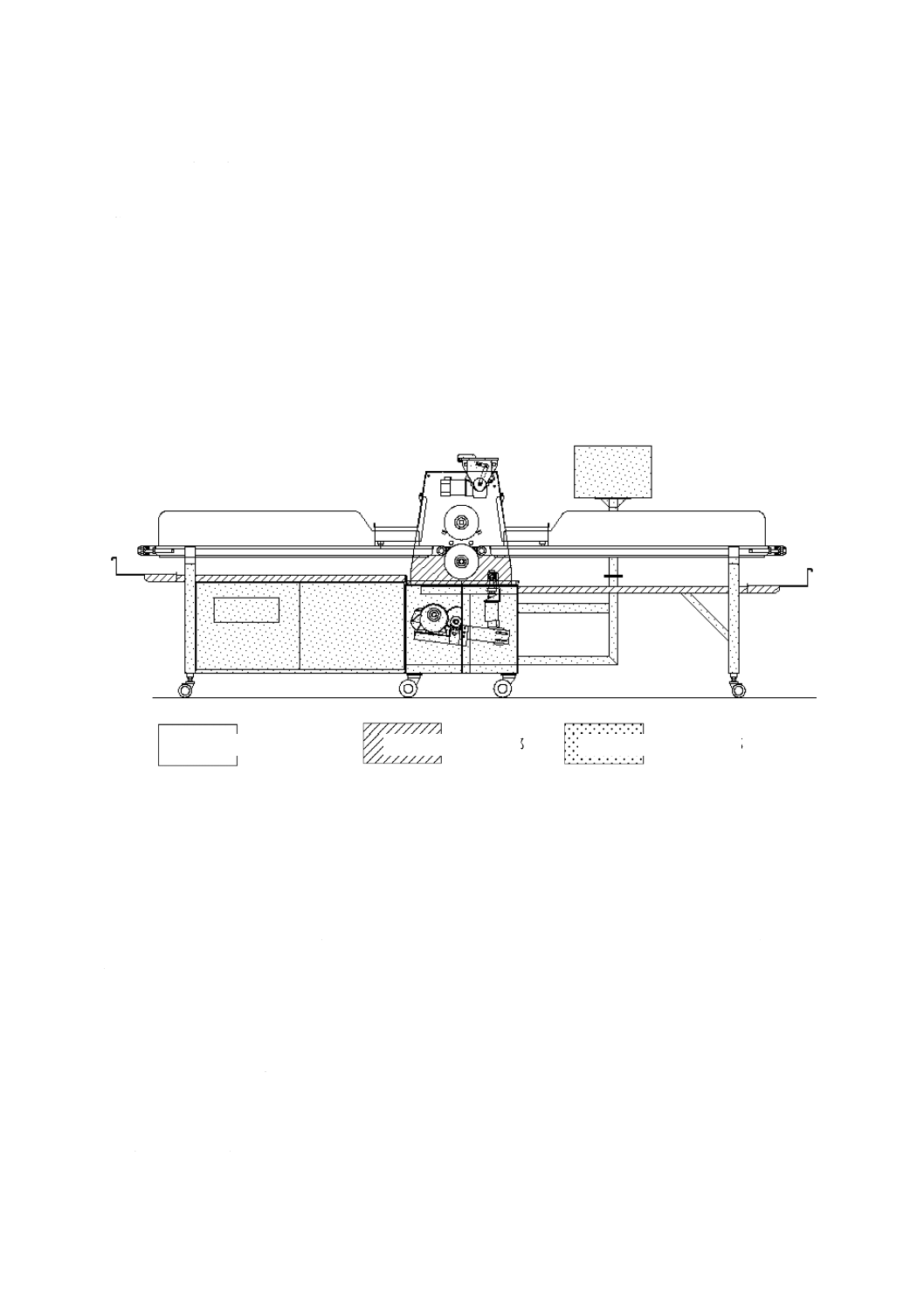

4.5.1.6

衛生的危険源

4.5.1.6.1

リバースシータの衛生区域

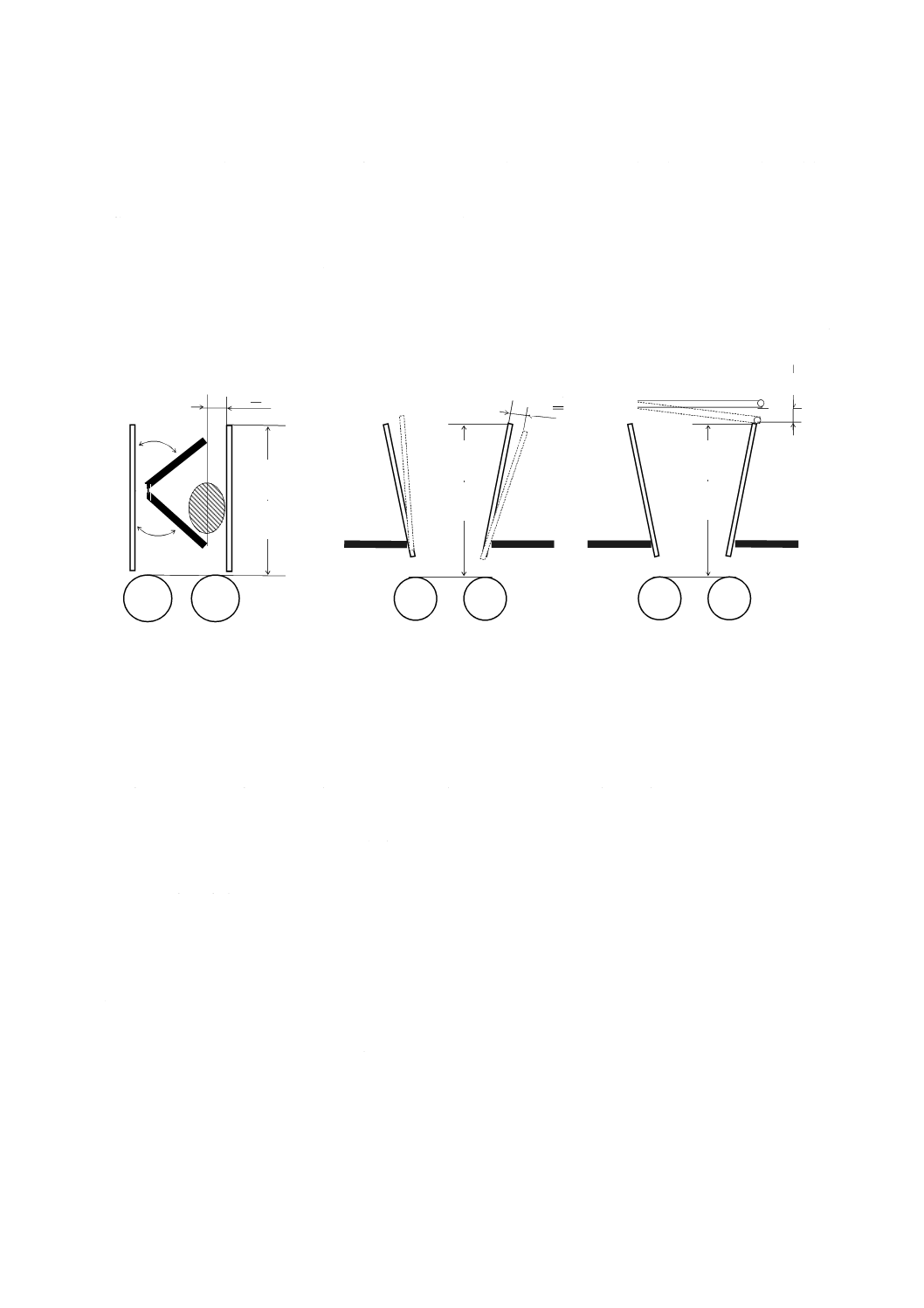

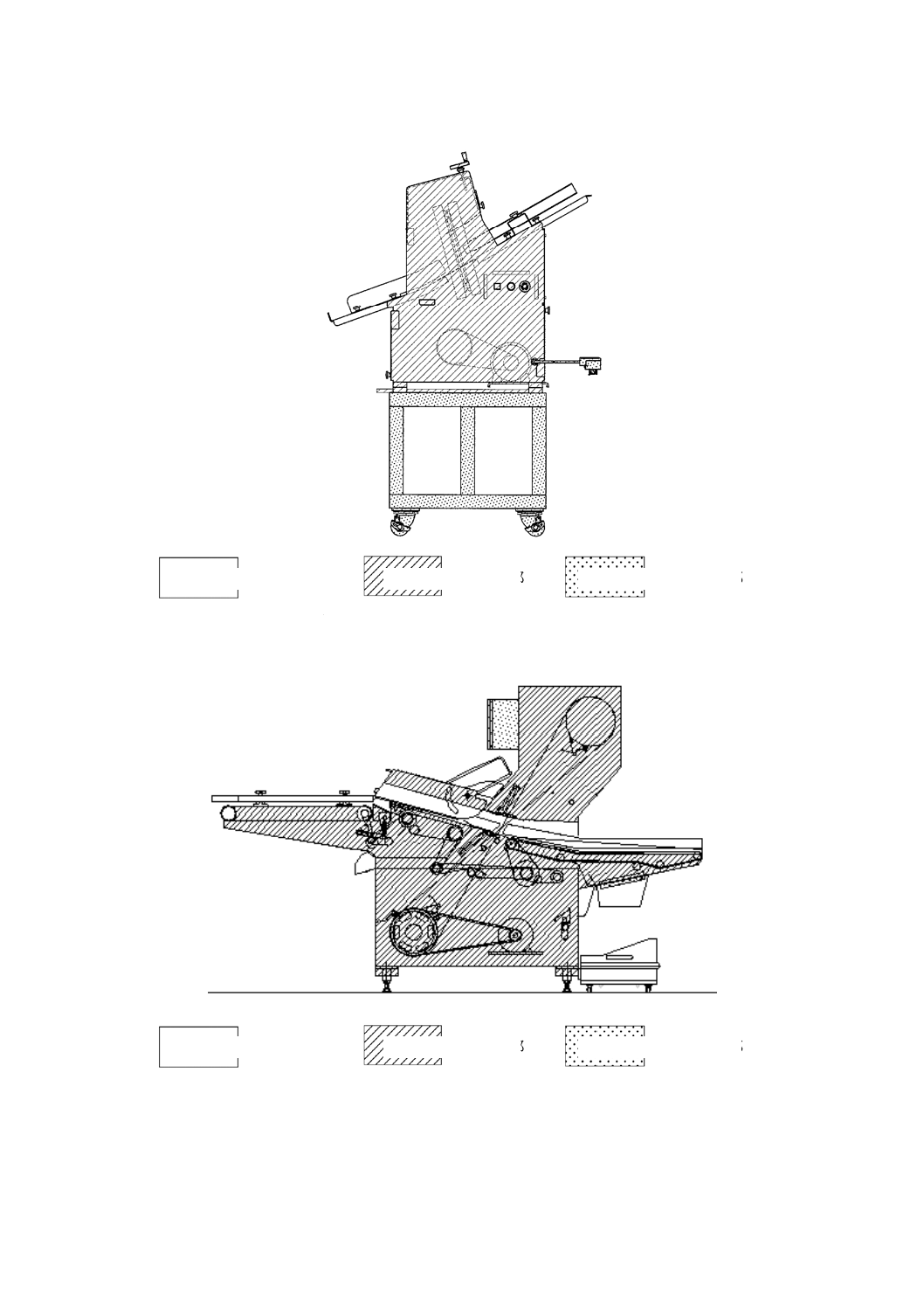

リバースシータの衛生区域の主な分類は,次による(図20参照)。

a) 食品接触部 食品接触部は,次による。

1) コンベアベルト表面

2) 上ローラ及び下ローラ

3) 小麦粉散布装置内部

4) 粉飛散防止板

5) 移し替えシュート

2

1

8

5

9

10

3

4

7

6

6

46

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 食品飛散部 食品飛散部は,次による。

1) ローラ加工内部

2) コンベアベルト内部

3) 受け板

c) 食品非接触部 食品非接触部は,次による。

1) 受け板下方部

2) 機械外部表面

3) 操作・制御盤

4) 駆動部

5) 機械設置部

食品接触部 食品飛散部 食品非接触部

図20−リバースシータの衛生区域

4.5.1.6.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼみなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

害が生じる危険がある。

e) デッドスペース デッドスペースでの食品,洗浄剤などの滞留,目視できないことによる洗浄不良に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

害が生じる危険がある。

47

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

h) コンベアのベルト ベルト材への食品,洗浄剤などの滞留,及びベルト材のほつれによって,生物的,

化学的及び物理的な危害が生じる危険がある。

4.5.1.6.3

食品飛散部を含む食品非接触部

食品飛散部を含む食品非接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.5.1.6.4

機械の設置部の構造

洗浄・清掃しにくい設置部,及び接近しにくい設置部の構造は,食品及び水の滞留による生物的,化学

的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.5.1.6.5

制御盤及び操作盤

不適切な保護等級の場合は,食品加工材料,水の浸入などによる菌類,又は虫の増殖による生物的,及

び物理的危険源によって,作業環境汚染を生じる危険がある。

4.5.2

リバースシータの安全要求事項

4.5.2.1

機械的危険源

4.5.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守・調整作業時又は清掃作業時において,予期しない起動を防止するため,制御盤の

電源断路器は,エンクロージャの扉が閉じているときだけ電源が供給されるよう,エンクロージャの

扉にJIS B 9714に規定するインターロックを設ける。

b) 電源断路器は,オフ状態でロック可能な構造とする(JIS B 9960-1の5.6参照)。

c) インターロックなど,全てのSRP/CSのPLrは,JIS B 9705-1に規定する“c”以上とし,カテゴリ3

以上のアーキテクチャとする。

4.5.2.1.2

上ローラ及び下ローラ

上ローラ及び下ローラに対する保護方策は,次による。

a) 4.5.2.5.3に規定する操作盤を備えた機械は,次による。

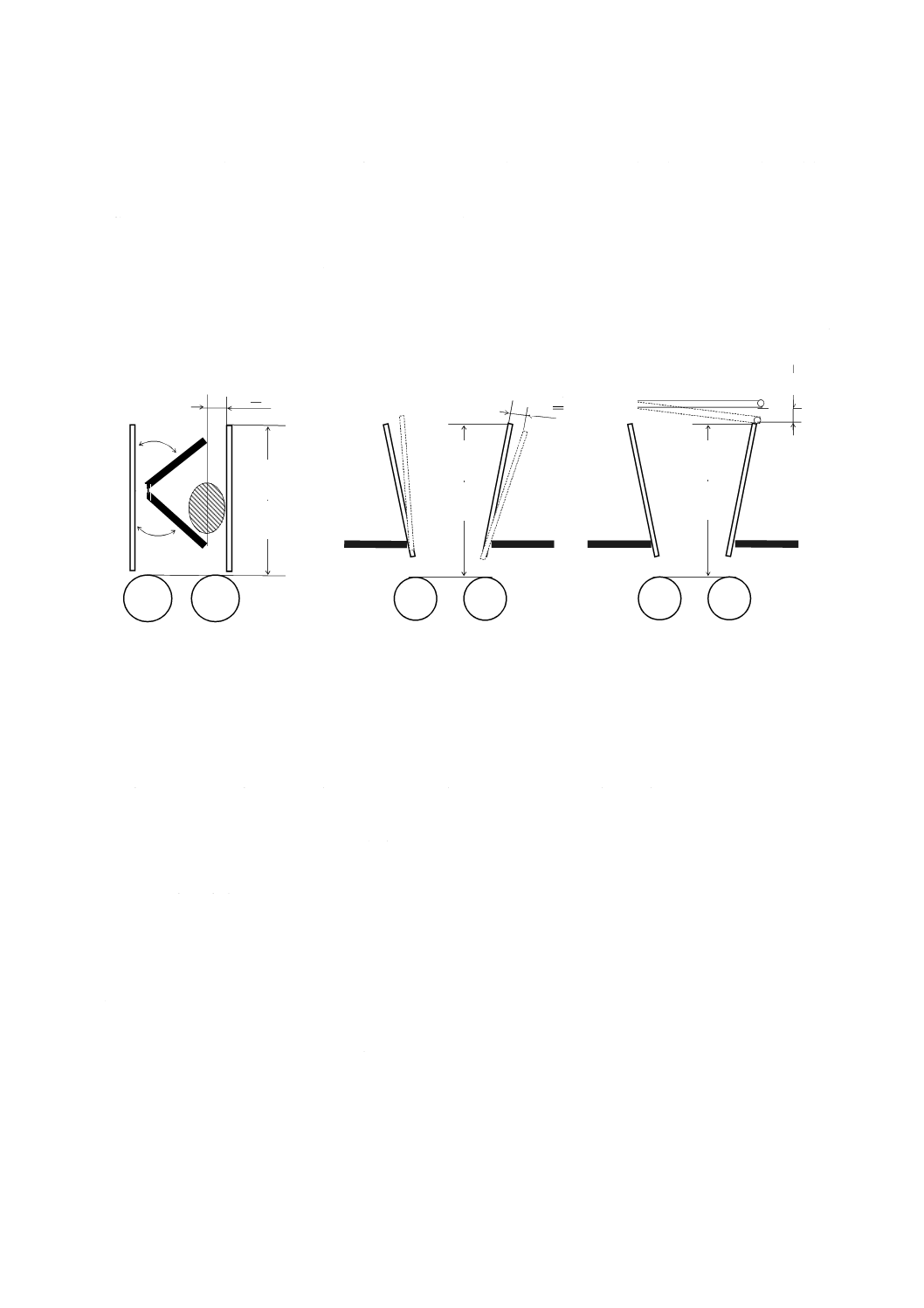

1) ローラ部には,JIS B 9716に規定するインターロック付きの可動式トンネルガードを設ける

2) トンネルガード開口部のインターロックが作動する高さ(a)は,120 mm以下とする。

3) コンベアのベルトローラの端から,加工部である駆動部までの距離(d)は850 mm以上設ける。

なお,トンネルガードで覆われたコンベアベルトの距離(b),及びトンネルガードによって覆わ

れていない露出したコンベアベルトの距離(c)の関係は図21及び表7による。

4) トンネルガードの側面が密閉されていない構造の場合は,その隙間は20 mm以下とし,隙間から駆

動部までの安全距離はJIS B 9718による。

5) トンネル部以外のガード開口部の安全距離は,JIS B 9718に従う。

6) ガードの安全状態を監視するリミットスイッチは,小麦粉などのじんあい(塵埃)の影響を受けな

いよう,機械本体内に格納するなど,JIS B 9710に規定する保護を行う。

b) トンネルガードの危険区域に操作盤が設置された機械,又は自動運転機能をもつ機械は,4.5.2.1.2 a) 3)

48

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が定めるトンネルガードで覆われたコンベアベルトの距離(b)は,850 mm以上とすることが望まし

い。この場合,露出したコンベアベルトの距離(c)に対する要求は定めない。

なお,4.5.2.1.2のa) の1),2),4),5) 及び6) は修正することなく適用する。

a インターロックが作動する高さ

b 開口部から駆動部までの距離

c 露出したコンベアベルトの長さ

d ベルトローラの端から危険源までの

距離

図21−トンネルガード及びベルトコンベア

表7−ガード及びベルトコンベアの寸法

単位 mm

インターロックが作動する最大高さ(a)

60

65

70

105

120

ガードで覆われたコンベアベルトの最小距離(b)

400

450

500

550

550

露出したコンベアベルトの最小距離(c)

450

400

350

300

300

c) インターロックによる緊急停止は,次による。

1) インターロックの検知機能の作動から危険な機能の停止までの時間は,0.35秒以下とする。

2) 0.35秒以下の停止が不可能な場合は,JIS B 9715に従い,(a)及び(b)の寸法を決定する。

d) (b)及び(c)を合わせた距離(b+c)が850 mmに満たない場合は,(b)の最小距離を550 mm以上

とするほか,追加の保護方策を採用する。

4.5.2.1.3

機械の動力伝達部

機械の動力伝達部には,JIS B 9716に規定する固定式ガードを設ける。

4.5.2.1.4

コンベア

コンベアのローラには,手指を挟む隙間が6 mm以下となる固定式ガードを設ける。ガードに関するそ

の他の構造は,JIS B 9716の規定による。

4.5.2.1.5

切断機

切断機に対する保護方策は,次による。

a) 切断機にはJIS B 9710及びJIS B 9716に規定する,インターロック付き可動式ガードを設ける。

なお,ガードの表面に開口部を設けない。

b) インターロックの検知機能の作動から危険な機能の停止までの時間は0.35秒以下とする。

c) 0.35秒以下の停止が不可能な場合は,10 mm以上ガードを開放するために要する時間が,危険な機能

の停止時間よりも長くなる構造とする。

d) インターロックの検知機能の作動から危険な機能の停止までに1秒を超える場合は,施錠式スイッチ

を使用する。

a

b

c

d

49

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.2.1.6

小麦粉散布装置

スクリュー,ローラなどの回転部を内部にもつ小麦粉散布装置に対する保護方策は,次による。

なお,手指に対する危険源とならない揺動式のような機構を備えた小麦粉散布装置は,次の保護方策を

除外できる。

a) 散布装置の蓋にはJIS B 9710及びJIS B 9716に規定する,インターロック付き可動式ガードを設ける。

b) インターロックの検知機能の作動から危険な機能の停止までの時間は0.5秒以下とする。

c) 0.5秒以下の停止が不可能な場合は,10 mm以上ガードを開放するために要する時間が,機械内部の

加工系駆動部の停止時間よりも長くなる構造とする。

d) インターロックの検知機能の作動から危険な機能の停止までに1秒を超える場合は,施錠式スイッチ

を使用する。

4.5.2.1.7

安定性の欠如

安定性の欠如に対する保護方策は,次による。

a) アンカによって固定しない機械の場合は,JIS B 9700の5.3に規定する機械類の制限で定めた使用状

態で,機械を最も好ましくない方向に水平面から10°傾けても,意図しない方向へ転倒せずに,元の

水平面に戻る構造とする。

b) 機械類の制限で定めた作業時に,設置位置から機械のずれが生じない構造とする。

c) アンカによる固定を機械類の制限に定める場合は,設置に関する注意事項を4.5.5に規定する使用上の

情報として提供する。

d) 安定した作業に必要な設置場所に関する注意事項を4.5.5に規定する使用上の情報として提供する。

e) キャスタを付けた状態で作業を行うことを意図する機械は,キャスタにストッパを設け,a) 及びb) を

満たし,意図しない移動を防ぐ構造とする。

4.5.2.2

電気的危険源

4.5.2.2.1

一般

充電部,制御盤及び電気装置に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.5.2.2.2

保護等級

水がかかるおそれのある制御盤エンクロージャ,及び操作盤エンクロージャはJIS C 0920に規定する

IP55以上とする。また,モータのエンクロージャはIP23以上とする。

4.5.2.2.3

予期しない起動

インターロック付きの安全防護物は,保護機能が作動した後の停止命令の解除によって再起動してはな

らない。再起動防止は,JIS B 9714に規定する要求事項による。

4.5.2.3

騒音による危険源

可能な限り騒音低減に資する保護方策を採用する3)。

注3) 作業環境測定基準(昭和51年労働省告示第46号)の第4条,及び騒音障害防止のためのガイ

ドライン(平成4年基発第546号)参照。

4.5.2.4

材料及び物質による危険源

材料及び物質に対する保護方策は,次による。

a) 加工作業に使用する小麦粉の作業エリアへの放出を最小限にするため,600 mmを超える幅のコンベ

アベルトをもつ機械は,小麦粉散布装置を設置する。

b) コンベアからの粉じんの床面へのこぼれを最小限とするため,コンベアの下部にトレーを設置する。

4.5.2.5

人間工学原則の無視による危険源

50

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.2.5.1

一般

作業時の姿勢に関する構造は,JIS B 9700の6.2.8に規定する保護方策を用いる。

4.5.2.5.2

分解可能な重量物

人手で搬送することを意図する重量物は,その質量は最大25 kg以下とする。25 kgを超える場合は,専

用の補助具を設置する。

4.5.2.5.3

制御装置の設置位置

制御装置は,全ての危険源が確認できる位置に設置する。操作盤は,ガード開口部の危険区域から離れ

た位置に設ける。

4.5.3

リバースシータの衛生要求事項

リバースシータの衛生面に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅の丸み(r1)は3 mm以上とする[図4

a) 参照]。ただし,加工・製造技術,経費などの合理的な理由によって,この要求への適合が不可

能な場合は,適切な洗浄・清掃方法に関する4.5.5に規定する使用上の情報の提供を条件として,更

に小さい隅の丸みを採用することができる。内角の角度が135°以上の場合は,隅の丸みを設けな

くてもよい。

2) 食品接触部の三つの面による内角は,内角の角度が135°以上ある場合及び二つの曲げの間の寸法

が7 mm以上ある場合は,隅の丸みを設けなくてもよい[図4 b) 参照]。また,三つの面による内

角が90°以上135°未満の場合は,二つの隅の丸みは3 mm以上とし,残る一つの隅部の丸みは7 mm

以上とする。

3) 食品接触部に溝を設ける場合は,溝の隅の丸み(r1)を3 mm以上とし,かつ,深さを隅の丸みの

0.7倍以下とする[図4 c) 参照]。

4) 食品接触部にファスナを使用する場合は,JIS B 9650-2の6.2の要求事項を適用する。

なお,座ぐりに六角穴付きねじを埋め込む必要がどうしてもある場合は,図5による。

5) 食品接触部の表面粗さRaは,次による。ただし,可能な場合は,いずれも14 μm以下とする。

5.1) ドロー成形の場合は,34 μm以下

5.2) 鋳型の場合は,40 μm以下

5.3) 機械加工の場合は,34 μm以下

5.4) 射出成形の場合は,34 μm以下

5.5) コーティングの場合は,22 μm以下

6) コンベアのベルトは,JIS B 9650-2の6.2の要求事項による。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3の要求事項を適用

するほか,次による。

1) 食品飛散部の二つの面による内角の角度が90°以上の場合は,隅の丸みは1 mm以上とし,内角の

角度が60°〜90°の場合は,隅の丸みは3 mm以上とする。

2) 直径が16 mm以上で,かつ,深さが16 mm以下であれば,貫通した孔を設けてもよい。ただし,

複数の孔を設ける場合は,孔と孔との間隔を16 mm以上とする(図6参照)。

3) 呼び径3 mm未満のねじは使用してはならない。

4) 食品飛散部の表面粗さRaは,次による。

51

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1) ドロー成形の場合は,40 μm以下

4.2) 鋳型の場合は,54 μm以下

4.3) 機械加工の場合は,54 μm以下

4.4) 射出成形の場合は,54 μm以下

4.5) コーティングの場合は,40 μm以下

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

d) 機械の設置部の構造 機械の設置部の構造に対する保護方策は,次による。

1) 機械を直接床面に設置する場合は,設置部の隙間を連続したシールなどによって密閉する。

なお,シールによって密閉する方法は,4.5.5に規定する取扱説明書に明記する。

2) 機械に足を備える場合は,表2及び図7に示す寸法を考慮する。

3) 機械を台座に設置する場合は,次による。

3.1) 機械台座と床面とを連続したシールによって密閉する。

なお,シールによって密閉する方法は,4.5.5に規定する取扱説明書に明記する。

3.2) 台座よりも大きな底面積をもつ機械の場合は,台座の高さ(H)は150 mm以上とする。ただし,

機械底面の端から台座までの距離(L)が150 mm以下の場合は,台座の高さ(H)を100 mmま

で低くすることができる(図8参照)。

4) 2) 及び3) に規定する寸法を採用することができない場合は,適切な清掃方法を4.5.5に規定する取

扱説明書に明記する。

5) キャスタを設置している場合は,ローラと本体上面及び側面との間には,清掃可能な隙間を設ける

(図9参照)。また,キャスタ及び車輪カバーの清掃方法を4.5.5に規定する取扱説明書に明記する。

4.5.4

リバースシータの安全及び衛生要求事項の検証

リバースシータが安全及び衛生要求事項に適合していることを確認するための検証方法は,表8による。

表8−検証方法

箇条番号

検証方法

4.5.2.1.1 a)

JIS B 9714に基づく構造確認

4.5.2.1.1 b)

JIS B 9960-1の5.6に基づく構造確認

4.5.2.1.1 c)

JIS B 9705-1に基づくPLの確認

4.5.2.1.2 a) 1)

JIS B 9716に基づく構造確認

4.5.2.1.2 a) 2)

寸法測定

4.5.2.1.2 a) 3)

図21及び表7に基づく寸法確認

4.5.2.1.2 a) 4)

寸法測定及びJIS B 9718に基づく構造確認

4.5.2.1.2 a) 5)

JIS B 9718に基づく構造確認

4.5.2.1.2 a) 6)

JIS B 9710に基づく構造確認

4.5.2.1.2 b)

寸法測定

4.5.2.1.2 c) 1)

時間測定

4.5.2.1.2 c) 2)

時間測定及びJIS B 9715に基づく構造確認

4.5.2.1.2 d)

寸法測定

4.5.2.1.3

JIS B 9716に基づく構造確認

4.5.2.1.4

寸法測定及びJIS B 9716に基づく構造確認

4.5.2.1.5 a)

JIS B 9710及びJIS B 9716に基づく構造確認

52

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−検証方法(続き)

箇条番号

検証方法

4.5.2.1.5 b),c)

寸法測定及び時間測定

4.5.2.1.5 d)

時間測定及び構造確認

4.5.2.1.6 a)

JIS B 9710及びJIS B 9716に基づく構造確認

4.5.2.1.6 b),c)

寸法測定及び時間測定

4.5.2.1.6 d)

時間測定及び構造確認

4.5.2.1.7 a)

JIS B 9700の5.3に基づく施工確認及び機械を設置した平面を10°に傾けた試験

4.5.2.1.7 b)

実際的作業試験

4.5.2.1.7 c),d)

使用上の情報の確認

4.5.2.1.7 e)

実際的作業試験及び構造確認

4.5.2.2.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.5.2.2.2

JIS C 0920に基づく構造確認

4.5.2.2.3

JIS B 9714に基づく構造確認

4.5.2.3

騒音測定

4.5.2.4 a),b)

構造確認

4.5.2.5.1

JIS B 9700の6.2.8に基づく構造確認

4.5.2.5.2

質量測定

4.5.2.5.3

構造確認

4.5.3 a)

JIS B 9650-2の6.2に基づく検証

4.5.3 a) 1)〜3)

寸法測定

4.5.3 a) 4)

寸法測定及びJIS B 9650-2の6.2に基づく検証

4.5.3 a) 5.1)〜5.5)

表面粗さ測定

4.5.3 a) 6)

JIS B 9650-2の6.2に基づく検証

4.5.3 b) 1)〜3)

寸法測定及びJIS B 9650-2の6.3に基づく検証

4.5.3 b) 4.1)〜4.5)

表面粗さ測定

4.5.3 c)

JIS B 9650-2の6.4に基づく検証

4.5.3 d) 1)

施工確認及び使用上の情報の確認

4.5.3 d) 2)

構造確認

4.5.3 d) 3.1)

施工確認及び使用上の情報の確認

4.5.3 d) 3.2)

寸法測定

4.5.3 d) 4)

使用上の情報の確認

4.5.3 d) 5)

構造確認及び使用上の情報の確認

4.5.5

JIS B 9700の6.4,IEC 82079-1,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2

に基づく検証

4.5.5

リバースシータの使用上の情報

リバースシータの使用上の情報は,JIS B 9700の6.4による。また,取扱説明書は,IEC 82079-1,JIS B

9650-1の箇条8及びJIS B 9650-2の6.9.2による。

4.6

モルダ

4.6.1

モルダの危険源

4.6.1.1

機械的危険源

機械的危険源は,次による(図22参照)。

a) 搬入部の押さえローラ 加工作業時又は保守・清掃作業時において,供給部の押さえローラに作業者

が手指を巻き込む危険がある。

b) 成形部のローラ 加工作業時又は保守・清掃作業時において,供給部のローラに作業者が手指を巻き

53

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

込む危険がある。

c) 排出部からのローラへのアクセス 成形部のローラに更に他のローラを追加で附属させた場合,加工

作業時又は保守・清掃作業時において,作業者が排出部から手指をローラに巻き込む危険がある。

d) 機械の動力伝達部 保守・清掃作業時において,意図しない機械の起動によって,ベルト,ローラな

どの動力伝達部に作業者が手指を押しつぶし又は切断する危険がある。

e) 搬入部のコンベア 加工作業時又は保守・清掃作業時において,投入装置のコンベアのベルトとロー

ラとの隙間に作業者が手指を巻き込む危険がある。

f)

排出部のコンベア 加工作業時又は保守・清掃作業時において,排出部のコンベアのベルトとローラ

との隙間に作業者が手指を巻き込む危険がある。

g) 小麦粉散布装置 小麦粉散布装置を機械に附属する場合は,加工作業時又は保守・清掃作業時におい

て,ホッパ内部にローラ又はスクリューのような回転部をもつ場合は,これらの駆動部に作業者が手

指を巻き込む危険がある。また,駆動部をモータに直結する構造の場合は,カップリング部に指を巻

き込むおそれがある。

h) 転圧板のドゥの侵入口 加工作業時又は保守・清掃作業時において,転圧板のドゥの侵入口に手が引

き込まれる危険がある。

i)

安定性の欠如 機械稼働時の振動又は地震による機械の移動又は転倒によって,作業者の身体に機械

が衝突する危険がある。

4.6.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が充電部に接触し感電する危険がある。

b) 露出導電部 不適切な感電保護によって,短絡などの故障が生じた際,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級の場合は,水の浸入などによる漏電から作業者の感電又は火災が生じる

危険がある。

d) 予期しない起動 保守・清掃作業時において,予期しない起動によって機械駆動部で作業者が傷害を

負う危険がある。

4.6.1.3

騒音による危険源

作業中の騒音によって,作業者が聴力障害を負う危険,又は安全に関する信号が聞き取れずに傷害を負

う危険がある。

4.6.1.4

材料及び物質による危険源

機械から放出される粉じんを吸引することによって,作業者がアナフィラキシーショックを引き起こす

危険がある。

4.6.1.5

人間工学原則の無視による危険源

人間工学原則の無視による危険源は,次による。

a) 作業姿勢及び重量物の取扱い 作業時の不自然な姿勢,及び重量物の取扱いによって,作業者が筋骨

格障害を負う危険がある。

b) 制御装置の設置位置 不適切な装置の設置によって,他の作業者が危険区域にいるときに駆動部を起

動させる危険がある。

54

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

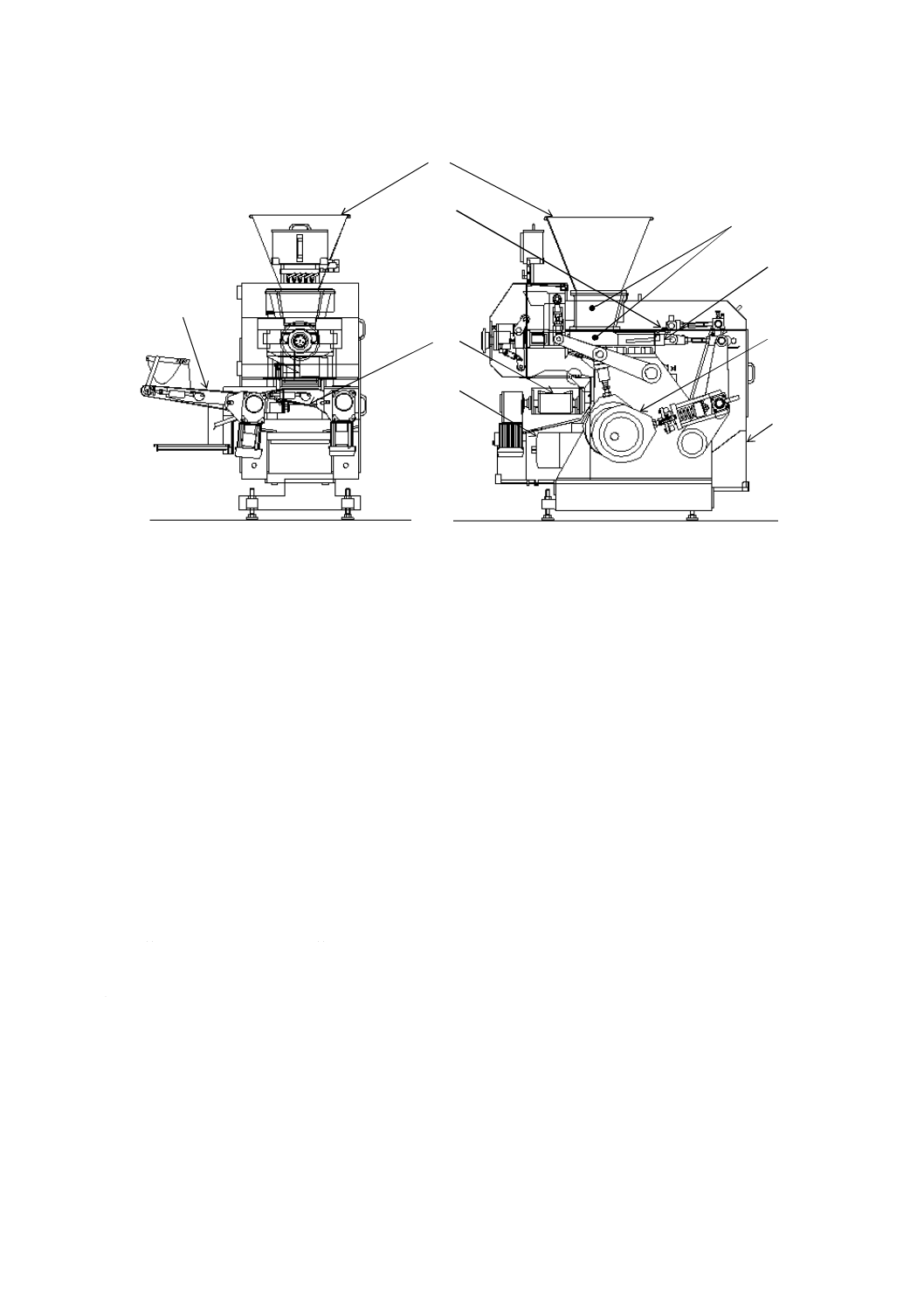

a) 直列式

b) 多段式

1 搬入部のコンベア

4 小麦粉散布装置

7 転圧板

2 搬入部

5 蓋

8 排出部のコンベア

3 押さえローラ

6 モルダ操作盤

9 成形部のローラ

図22−モルダ及び各部の例

4.6.1.6

衛生的危険源

4.6.1.6.1

モルダの衛生区域

モルダの衛生区域の主な分類は,次による(図23参照)。

a) 食品接触部 食品接触部は,次による。

9

9

4

5

7

8

2

9

3

8

6

4

5

7

1

2

55

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 搬入コンベアベルト及び排出コンベアベルトの表面

2) 成形部ローラ

3) 小麦粉散布装置内部

4) 転圧板

b) 食品飛散部 食品飛散部は,次による。

1) ローラ加工内部

2) コンベアベルト内部

3) 受け板

c) 食品非接触部 食品非接触部は,次による。

1) 加工部を除く機械内部

2) 機械外部表面

3) 操作・制御盤

4) 駆動部

5) 機械設置部

食品接触部 食品飛散部 食品非接触部

図23−モルダの衛生区域

4.6.1.6.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,有害物質の溶出,外部物質の吸収・収着などによっ

て,生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄・清掃性 分解できない構造,作業者の手指が届かない構造,又は作業者が確認しにくい構造に

56

B 9651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よって,生物的,化学的及び物理的な危害が生じる危険がある。

d) 滞留部 くぼみなどの滞留部への食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

害が生じる危険がある。

e) デッドスペース デッドスペースでの食品,洗浄剤などの滞留,目視できないことによる洗浄不良に

よって,生物的,化学的及び物理的な危害が生じる危険がある。

f)

接合部 接合部にできた凹凸での食品,洗浄剤などの滞留によって,生物的,化学的及び物理的な危

害が生じる危険がある。

g) 隅の丸み 隅部の清掃不良によって,生物的,化学的及び物理的な危害が生じる危険がある。

h) コンベアのベルト ベルト材への食品,洗浄剤などの滞留,及びベルト材のほつれによって,生物的,

化学的及び物理的な危害が生じる危険がある。

4.6.1.6.3

食品飛散部を含む食品非接触部

食品飛散部を含む食品非接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ及び腐食,外部物質の吸収・収着などによって,生物的,化学

的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間,継ぎ目などによって,生物的,化学的及び物理的な危害が生じる危険がある。

c) ファスナ ファスナへの物質の侵入,侵入した物質の腐敗などによって,生物的,化学的及び物理的

な危害が生じる危険がある。

4.6.1.6.4

機械の設置部の構造

洗浄・清掃しにくい設置部,及び接近しにくい設置部の構造は,食品及び水の滞留による生物的,化学

的及び物理的危険源によって,作業環境汚染を生じる危険がある。

4.6.1.6.5

制御盤及び操作盤

不適切な保護等級の場合は,食品加工材料,水の浸入などによる菌類,又は虫の増殖による生物的,及

び物理的危険源によって,作業環境汚染を生じる危険がある。

4.6.2

モルダの安全要求事項

4.6.2.1

機械的危険源

4.6.2.1.1

一般

機械的危険源に対する一般の保護方策は,次による。

a) 危険区域での保守・調整作業時又は清掃作業時において,予期しない起動を防止するため,制御盤の

電源断路器は,エンクロージャの扉が閉じているときだけ電源が供給されるよう,エンクロージャの

扉にJIS B 9714に規定するインターロックを設ける。

b) 電源断路器は,オフ状態でロック可能な構造とする(JIS B 9960-1の5.6参照)。