B 9650-2:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 重大な危険源のリスト ······································································································· 5

4.1 一般 ···························································································································· 5

4.2 構成材料から生じる危険源 ······························································································ 5

4.3 食品接触部の設計・製造から生じる危険源 ·········································································· 5

4.4 食品飛散部の設計・製造から生じる危険源 ·········································································· 8

4.5 食品非接触部の設計・製造から生じる危険源 ······································································· 8

4.6 設置から生じる危険源 ···································································································· 9

4.7 機械類の流体から生じる危険源························································································· 9

4.8 計測及び制御システムから生じる危険源 ············································································· 9

4.9 電気及びユーティリティ供給の中断から生じる危険源 ··························································· 9

4.10 使用上の情報の不備から生じる危険源 ·············································································· 9

5 衛生リスクの見積り及び評価 ······························································································ 9

5.1 一般 ···························································································································· 9

5.2 機械の使用上の制限に関する仕様の決定 ············································································ 11

5.3 衛生面の危険源同定 ······································································································ 11

5.4 衛生リスクの見積り及び評価 ·························································································· 11

6 衛生リスク低減のための衛生要求事項及び保護方策 ······························································· 13

6.1 構成材料 ····················································································································· 13

6.2 食品接触部の設計,製造及び加工····················································································· 14

6.3 食品飛散部の設計及び製造 ····························································································· 17

6.4 食品非接触部の設計及び製造 ·························································································· 17

6.5 設置に関する設計及び製造 ····························································································· 18

6.6 流体を使用する機械・装置の設計及び製造 ········································································· 19

6.7 制御及び計装器に関する設計及び製造··············································································· 19

6.8 電気及びユーティリティ供給の中断に対する機械・装置の設計 ·············································· 19

6.9 使用上の情報の作成 ······································································································ 19

7 衛生手段の検証 ··············································································································· 19

附属書A(参考)衛生リスクが低い構造の例 ············································································ 22

附属書B(参考)衛生的危険源リスト······················································································ 34

B 9650-2:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本食品

機械工業会(JFMA)から工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 9650-2:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 9650(食料品加工機械の安全及び衛生に関する設計基準通則)の規格群には,次に示す部編成が

ある。

JIS B 9650-1 第1部:安全設計基準

JIS B 9650-2 第2部:衛生設計基準

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9650-2:2011

食料品加工機械の安全及び衛生に関する

設計基準通則−第2部:衛生設計基準

General design rules for safety and hygiene of food processing

machinery-Part 2: General design rules for hygiene

序文

この規格では,食料品加工機械の衛生面を確保するために必要な,一般的な要求事項を規定する。この

規格が示す要求事項に加え,さらに詳細な保護方策を必要とする食料品加工機械については,別途細則に

要求事項を規定する。

食料品加工機械の設計においては,機械・装置から生じる作業者に対する機械的安全面の危害1) だけで

なく,機械によって生産した食料品の消費者に対する衛生面の危害をも考慮した構造としなければならな

い。JIS B 9650の規格群では,危害及びリスクを機械的安全面と衛生面とに分けて示す。設計者は機械的

安全面又は衛生面いずれか一方のリスクを低減させるのではなく,双方のリスクをリスク低減目標まで適

切に低減させなければならない。そのために機械・装置を設計するときに採用する各種の保護方策は,機

械的安全面及び衛生面のリスク低減に役立つ多くの実施可能な保護方策の中から,最も適切なものを選択

し,採用しなければならない。

なお,食料品加工機械の衛生面に関する設計は,食品衛生法の要求に従う。

注1) 危害はJIS B 9702の附属書Aに示される危険源から生じる。危害は作業者の身体・健康に及ぼ

す全ての傷害及び障害を指す。

1

適用範囲

この規格は,工場施設内において食料品加工機械によって食料品を調製・加工するときに,腐敗菌及び

病原菌による汚染又はそれらの増殖,及び洗浄剤,その他異物混入などの様々な衛生面に関する危険源の

除去,又は衛生面のリスクを低減させるよう食料品加工機械を設計する方法について規定する。

この規格は,食料品の加工及び製造に用いる機械・装置に適用する。この規格を適用する食料品加工機

械は,バッチ式及び連続式の開放形及び閉鎖形の機械・装置とする。また,それらの機械・装置には,加

熱又は動力若しくは制御に何らかのエネルギを使用し,商用の食料品を量産する工場などの作業場所で使

用される機械・装置が含まれる。家庭,レストランなどのちゅう(厨)房で使用する機械・装置は除外す

る。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

2

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0601:2001 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状

パラメータ

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

JIS B 9702 機械類の安全性−リスクアセスメントの原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9700-1及びJIS B 9702によるほか,次による。

3.1

衛生(hygiene)

ある食料品が,衛生面から人間又は動物の消費に適していることを確実にするために,その調製と加工

期間中に取られる方策の全て。食料品加工機械の衛生面の特性を表すときに用いる場合は,消費者及び食

料品を生産する事業者にとって,受入不可能な衛生リスクが存在しない構造。

注記 食料品加工機械の衛生面の特性を表すため“衛生構造(サニタリ構造)”という用語がしばしば

用いられる。この場合の“衛生構造”は,この規格が規定するプロセスに従い,衛生リスクを

許容可能なレベル以下に低減された構造を指すものとする。

3.2

消費者(consumer)

食料品を最終的に消費する人間及び動物。

3.3

衛生的危害(hygienic harm)

消費者が,衛生上の品質不適合品によって受ける健康上の被害・障害又は食料品加工機械を用いて食料

品を生産する事業者が,衛生上の品質不適合品によって被る経済的損失。

3.4

衛生リスク(hygiene risk)

衛生的危害の発生確率とひどさの組合せ。

注記 作業者に対する機械から生じる安全面のリスクについては,JIS B 9650-1の3.5参照。

3.5

食品接触部(food contact surface)

通常の食料品加工処理工程において,原料,素材及び半製品,食料品が直接又は二次的に接触する食料

品加工機械の表面及び部分。

なお,加工中における作業者の手,指などの身体の一部若しくは全身,又は器具などによって食品接触

部と接触する可能性のある食品非接触部又は食品飛散部も,交差汚染が生じるおそれがあるため食品接触

部とみなす(図A.1参照)。また,上記要求事項は,分解可能な部品にも適用する。

3.6

食品非接触部(non-food contact surface)

食品接触部で特定した以外の露出表面(図A.1参照)。

3.7

食品飛散部(food splash area)

3

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

食品非接触部の一部。意図する使用条件下で,食料品の一部が偶発的に飛散して付着しても再び食品接

触部へ戻ることのないエリア(図A.1参照)。

3.8

消毒(disinfection)

全ての病原体及び広い範囲の他の微生物を,機器の衛生的利用に差し支えないレベルまで不活性化する

こと。しかし,生きている微生物の数を減らすことはできるが,必ずしも微生物胞子・芽胞を減らすとは

限らない。

3.9

滅菌(sterilization)

全ての微生物及びその関連する微生物胞子・芽胞を不活性化すること。

3.10

無菌プロセス(aseptic process)

滅菌するプロセスとそれ以降の製造プロセス。

注記 ここでいう“無菌”は,“商業的無菌”をいう。“商業的無菌”は,アメリカ合衆国の食品医薬

品局(FDA:Food and Drug Administration of the United States Department of Health and Human

Service)のCode of Federal Regulations Title 21(CFR21)のPart 113において“商業的無菌性

(Commercial sterility)”として記載される。

3.11

滅菌が容易に可能(滅菌しやすさ)(sterilizability)

滅菌しやすい設計がなされていること。

3.12

殺菌(pasteurization)

ある種の微生物胞子・芽胞を除いた,有害な微生物の数を健康に危害を及ぼさないレベルまで不活性化

する方法。

3.13

殺菌が容易に可能(殺菌しやすさ)(pasteurizability)

殺菌しやすい設計がなされていること。

3.14

耐食材料(corrosion resistant materials)

機械・装置を意図する使用環境において遭遇する条件下(食料品の性状,洗浄・清掃,消毒,殺菌,滅

菌など)で,意図する期間中用いても,化学的・電気化学的作用に耐性をもち,必要な表面性質を維持す

る材料。

3.15

無毒性(材料)[non-toxic (materials)]

意図する使用条件で,健康に有害な物質を作り出すこと,又は放出することのない材料。

3.16

非吸収性(材料)[non-absorbant (materials)]

意図する使用条件では,接触する物質を吸収しない材料。

3.17

滑らか(smooth)

4

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

意図した衛生上の要件を満たす表面粗さをもつ状態。

3.18

耐久性(durable)

表面及び構造が,意図した使用期間及び使用条件に対して意図する機能が維持できる性能。

3.19

自己排出(self draining)

液体の滞留を防ぐことができる構造,設置方法,形状及び表面仕上げ。

3.20

隙間(crevice)

ひび,裂け目,構造上の空隙など。

3.21

デッドスペース(dead space)

食料品,洗浄剤,消毒剤,汚染物などの滞留,又はそれらを通常の洗浄・清掃作業によって完全に取り

除くことが困難な箇所。

3.22

ボンド(bond)

材料,部品などを接合する接着剤。

3.23

シール(seal)

外部及び内部からの物質の侵入及び通過を有効に防ぐように,開口部を封じる処置。

3.24

汚染物質(contaminant)

食料品の安全性又は適切性2) を危うくするような,意図せず加えられたあらゆる物質。

なお,ここでいう“あらゆる物質”とは,4.1に規定する生物的原因,化学的原因,物理的原因に分類さ

れる物質を指す。

注2) “適切性”の定義は,Codex Alimentarius, Basic Texts on Food Hygiene−Third Editionが規定する

“Food Suitability”を参照。

3.25

汚れ(soil)

機械類の表面に付着した食品残さなど,その場所に全く必要としない物質。

3.26

有害小動物(pest, vermin)

食料品の品質に有害な影響を与え得る小動物[哺乳類,鳥類,は(爬)虫類及び昆虫を含む。]。

3.27

洗浄・清掃(cleaning)

汚れを意図するレベルにまで除去する行為。

3.28

定置洗浄,CIP(cleaning in place)

分解することなく,特別に設けた閉鎖系を用いて機械・装置を洗浄する方法。

5

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.29

洗浄・清掃しやすい(cleanable)

推奨される洗浄・清掃方法によって,汚れが容易に除去できること。

3.30

容易に分解可能(readily removable)

手又は簡単な工具を用いて,機械・装置の分離・分解が可能なこと。

3.31

アクセス可能(accessible)

簡単な工具を用いて,目的とする箇所を容易に露出させることが可能で,作業者が作業区域から目視に

よる確認及び触れることができること。

3.32

容易にアクセス可能(readily accessible)

工具を使用しないで,目的とする箇所を容易に露出することが可能で,作業者が作業区域から目視によ

る確認及び触れることが容易にできること。

4

重大な危険源のリスト

4.1

一般

衛生面の危険源を生じさせる原因のカテゴリには,生物的原因,化学的原因及び物理的原因がある。こ

の規格では,これら三つの原因に由来する重大な危険源を次に示す(附属書B参照)。

4.2

構成材料から生じる危険源

4.2.1

材質(一般)

食料品加工機械を構成する材質が,意図した用途に対し不適切である場合,使用期間中に腐食,割れ,

破損,摩耗,表面剥離,ピンホール,隙間,毒性物質の溶出,材料由来による汚染,物質の吸収・収着3),

意図した用途に不適切な耐熱性,耐薬品性などの原因によって,食料品が汚染されるおそれがある。また,

規格範囲外の材質,及び材料由来の汚染も食料品を汚染するおそれがある。

注3) 収着(sorption)とは,気体分子及び溶質が固体表面に存在する微細なくぼ(窪)み又は細孔内

に吸着と吸収とが同時に起こる現象をいう。

4.2.2

食品接触部の構成材料(金属材料,非金属材料を含む)

構成材料の破損は,異物混入などの物理的危害だけでなく,食料品,洗浄剤などを捕捉することがある。

捕捉された食料品の腐敗又は捕捉された洗浄剤などは,生物的・化学的・物理的な危害を引き起こすおそ

れがある。また,人の健康を損なうおそれのある成分の溶出及び食料品成分の吸収・収着するような材質

は,化学的危害を引き起こすおそれがある。

4.3

食品接触部の設計・製造から生じる危険源

4.3.1

表面形状

僅かな隙間,割れ目,ピンホール,不適切な表面粗さなどは,食料品,洗浄剤,微生物などの残留,及

び残留した食料品の腐敗が生じる可能性がある。これらの事象は,生物的・化学的・物理的な危害を引き

起こすおそれがある。食料品及び洗浄剤などを周囲へ飛散,付着させる表面形状は,同様の生物的・化学

的・物理的な危害を引き起こすおそれがある。

4.3.2

洗浄・清掃性

意図するレベルにまで洗浄・清掃しにくい,又は清浄度の確認しにくい構造は,食料品,洗浄剤,微生

6

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

物などが残留,及び残留した食料品の腐敗が生じる可能性がある。これらの事象は,生物的・化学的・物

理的な危害を引き起こすおそれがある。

4.3.3

消毒性,殺菌性及び滅菌性

意図するレベルにまで消毒,殺菌及び滅菌しにくい構造は,想定以上の微生物が残留する可能性がある。

これらの事象は,微生物の増殖及び食料品への混入によって生物的な危害を引き起こすおそれがある。

4.3.4

無菌プロセスでの微生物の侵入

特に無菌食料品を製造する食料品加工機械の場合,外部環境から食品接触部への微生物侵入を確実に防

止できない構造は,微生物の侵入によって生物的な危害を引き起こすおそれがある。

4.3.5

排出性

排出を意図しているにもかかわらず十分に廃液が排出されない構造は,廃液が残留,及び残留した廃液

の腐敗が生じる可能性がある。これらの事象は,生物的・化学的・物理的な危害を引き起こすおそれがあ

る。

4.3.6

デッドスペース

デッドスペースは,洗浄及び殺菌が十分に行えず,食料品,洗浄剤,微生物などが残留,及び残留した

食料品の腐敗が生じる可能性がある。これらの事象は,生物的・化学的・物理的な危害を引き起こすおそ

れがある。

4.3.7

接合部

不適切な接合部は,洗浄・清掃及び殺菌が十分に行えず,食料品,洗浄剤,微生物などが残留,及び残

留した食料品の腐敗が生じる可能性がある。これらの事象は,生物的・化学的・物理的な危害を引き起こ

すおそれがある。

4.3.8

すみ肉・内角・溝

不適切なすみ肉・内角・溝は,洗浄・清掃及び殺菌が十分に行えず,食料品,洗浄剤,微生物などが残

留及び残留した食料品の腐敗が生じる可能性がある。これらの事象は,生物的・化学的・物理的な危害を

引き起こすおそれがある。

4.3.9

ガスケット(シール・Oリング・ジョイントリングなど)

意図した用途に対し不適切なガスケットの使用は,成分の溶出,食料品成分の吸収・収着又は食料品,

洗浄剤,微生物などが残留,及び残留した食料品の腐敗が生じる可能性がある。また,ガスケットのエラ

ストマは,過剰な圧縮による破損,不十分な圧縮による食料品の侵入などの可能性がある。これらの事象

は,生物的・化学的・物理的な危害を引き起こすおそれがある。

4.3.10 ベルト(コンベア)

意図した用途に対し不適切なベルトの使用は,食料品,洗浄剤,微生物などが残留,及び残留した食料

品の腐敗,食料品成分の吸収,ベルト材のほつれが生じる可能性がある。これらの事象は,生物的・化学

的・物理的な危害を引き起こすおそれがある。

4.3.11 ファスナ(ねじなどのボルト,リベットなどの締付け具,及び締結部)

ファスナの隙間は,洗浄・清掃しにくく,食料品,洗浄剤,微生物などが残留,及び残留した食料品の

腐敗が生じる可能性がある。また,ファスナは,緩みによって脱落する可能性がある。これらの事象は,

生物的・化学的・物理的な危害を引き起こすおそれがある。

4.3.12 連続移送時の阻害

食料品が連続移送される場所のスプリング,開口部などの可動部は,食料品の移送を阻害し,食料品,

洗浄剤,微生物などが残留,及び残留した食料品の腐敗が生じる可能性がある。これらの事象は,生物的・

7

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化学的・物理的な危害を引き起こすおそれがある。

4.3.13 シャフト及びベアリング

食料品が侵入したシャフトの継ぎ目,ベアリングを洗浄・清掃するために容易に接近できない構造は,

食料品,洗浄剤,微生物などが残留,及び残留した食料品の腐敗が生じる可能性がある。また,ベアリン

グ部の構造が使用に不適切な場合,又はシールが不適切な場合は,潤滑油が漏れる可能性がある。これら

の事象は,生物的・化学的・物理的な危害を引き起こすおそれがある。

4.3.14 センサの構造及び取付部

温度,圧力などを計測するセンサ取付部は,食料品,洗浄剤,微生物などが滞留,及び残留した食料品

の腐敗が生じる可能性がある。また,不適切なセンサの構造は,センサ内部から物質が漏れる可能性があ

る。これらの事象は,生物的・化学的・物理的な危害を引き起こすおそれがある。

4.3.15 結合部

パイプ,部品,可動部などの結合部は,食料品,洗浄剤,微生物などが残留,及び残留した食料品の腐

敗が生じる可能性がある。また,これらの結合部は,部品の脱落,シール材の破損などが生じる可能性が

ある。これらの事象は,生物的・化学的・物理的な危害を引き起こすおそれがある。

4.3.16 開口部,カバー及びドア

洗浄・清掃時に容易に接近できない構造の開口部,カバー及びドアは,食料品,洗浄剤,微生物などが

残留及び残留した食料品の腐敗が生じる可能性がある。また,これらの部位の不適切な構造は破損する可

能性がある。これらの事象は,生物的・化学的な危害を,及び構造の破損は物理的な危害を引き起こすお

それがある。

4.3.17 のぞき窓

食品接触部の洗浄・清掃しにくいのぞき窓は,食料品,洗浄剤,微生物などが残留及び残留した食料品

の腐敗が生じる可能性がある。また,不適切な構造ののぞき窓は,破損する可能性がある。これらの事象

は,生物的・化学的・物理的な危害を引き起こすおそれがある。

4.3.18 ボタン,レバーなどのアクチュエータ

食料品加工中に作業者が触れる洗浄・清掃しにくいアクチュエータ4) は,食料品及び洗浄剤の残留,及

び残留した食料品の腐敗が生じる可能性がある。また,不適切な構造のアクチュエータは破損する可能性

がある。これらの事象は,生物的・化学的・物理的な危害を引き起こすおそれがある。

注4) アクチュエータとは,ここでは押しボタン,レバーなどの手動制御器を指す(JIS B 9700-1参

照)。

4.3.19 定置洗浄(CIP)

CIPによる洗浄を行う箇所のデッドスペース,シール不良及び洗浄水が完全に排水できない不適切な構

造などは,食料品及び洗浄剤が残留及び残留した食料品の腐敗が生じる可能性がある。また,不適切なシ

ールは,シール材が破損する可能性がある。これらの事象は,生物的・化学的・物理的な危害を引き起こ

すおそれがある。

4.3.20 ヒンジ

ヒンジ部の隙間は,洗浄・清掃しにくく,食料品及び洗浄剤が残留,及び残留した食料品の腐敗が生じ

る可能性がある。また,不適切な構造のヒンジは破損する可能性がある。これらの事象は,生物的・化学

的・物理的な危害を引き起こすおそれがある。

4.3.21 交換部品(フィルタなど)

フィルタなど定期的に交換が必要な部品は,機能劣化,破損及び取付不良によって,食料品,洗浄剤の

8

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

残留及び残留した食料品の腐敗が生じる可能性がある。また,使用に不適切な材質は構成成分が溶出する

可能性がある。これらの事象は,生物的・化学的・物理的な危害を引き起こすおそれがある。

4.3.22 食料品加工時に接触する気体,液体の関連機器

食料品のかくはん及び食料品への添加に使用される気体・液体を扱う関連機器の不適切な構造は,破損

及び取付不良による不具合が発生する可能性がある。これらの事象は,生物的・化学的・物理的な危害を

引き起こすおそれがある。

4.4

食品飛散部の設計・製造から生じる危険源

材質,表面形状及び各種構造については,4.2に規定する危険源,危険事象がある。

4.5

食品非接触部の設計・製造から生じる危険源

4.5.1

一般構造

洗浄・清掃又は清浄度の確認しにくい構造は,汚れ,汚染物質,洗浄剤などの吸収・収着,残留,滞留,

堆積及び有害小動物の発生又は侵入の可能性がある。これらの事象は,生物的・化学的・物理的な危害を

引き起こすおそれがある。

4.5.2

ファスナ(ねじなど)

ファスナの隙間は,洗浄・清掃しにくく,食料品及び洗浄剤などが残留及び滞留する可能性がある。ま

た,ファスナが脱落する可能性がある。これらの事象は,生物的・化学的・物理的な危害を引き起こすお

それがある。

4.5.3

容器などの縁の折返し部[リム(rim)]

洗浄・清掃が困難な容器などの縁の折返し部は,飛散などによって侵入した食料品,洗浄剤が残留する

可能性及び有害小動物が侵入する可能性がある。これらの事象は,生物的・化学的・物理的な危害を引き

起こすおそれがある。

4.5.4

補強部[リブ(rib,reinforcing)]

洗浄・清掃が困難な機械の補強部は,食料品及び洗浄剤などが残留する可能性,及び有害小動物が侵入

する可能性などがある。これらの事象は,生物的・化学的・物理的な危害を引き起こすおそれがある。

4.5.5

照明器具,ガラス部品など

食料品加工機械に設ける照明器具,計器,その他のガラス部品などは,破損によって破片が散乱する可

能性がある。これらの事象は,物理的な危害を引き起こすおそれがある。

4.5.6

モータ,駆動部及びエンクロージャ

モータ,駆動部及びエンクロージャは,じんあい(塵埃)の堆積及び腐敗,有害小動物の侵入,塗装の

剥がれ,潤滑油漏えいなどが生じる可能性がある。これらの事象は,生物的・化学的・物理的な危害を引

き起こすおそれがある。

4.5.7

生産ライン上のステップ・ステージ

食料品加工機械には,作業者が昇降するためのステップ・ステージを設備上に備えているものがある。

このステップ・ステージ又は昇降する作業者から,じんあいなどが食品接触部へ落下する可能性がある。

これらの事象は,生物的・物理的な危害を引き起こすおそれがある。

4.5.8

キャスタ

洗浄・清掃が容易にできない構造のキャスタにはじんあいが堆積し,腐敗する可能性がある。これらの

事象は,生物的・物理的な危害を引き起こすおそれがある。

4.5.9

警告表示などの表示ラベル

用途に対して不適切な材質によって作成した警告表示などの表示ラベルは,熱,紫外線,洗浄剤などの

9

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

影響によって,剥れ又は破損する可能性がある。これらの事象は,物理的な危害を引き起こすおそれがあ

る。

4.5.10 排液部

意図した排水・排出が容易にできない排液部は,廃液が残留及び腐敗又は作業エリアに廃液が飛散する

可能性がある。これらの事象は,生物的・化学的な危害を引き起こすおそれがある。

4.6

設置から生じる危険源

衛生性を確保するための洗浄・清掃及び保守・点検に必要とする十分な空間がない構造は,じんあい,

汚れの残留及び腐敗,又はこれら非衛生的な事象を見逃す可能性がある。これらの事象は,生物的・化学

的・物理的な危害を引き起こすおそれがある。

4.7

機械類の流体から生じる危険源

潤滑油,油圧・圧力計の油,冷媒,熱媒などの流体は,漏えいする可能性がある。これらの事象は,化

学的危害を引き起こすおそれがある。

4.8

計測及び制御システムから生じる危険源

食料品加工処理工程における衛生面の品質に関わる計装,制御システムなどの故障又は誤操作は,衛生

面の品質不適合品を生じさせる可能性がある。これらの事象は,生物的・化学的な危害を引き起こすおそ

れがある。

4.9

電気及びユーティリティ供給の中断から生じる危険源

電気及びユーティリティ(圧縮空気,蒸気など)の中断は,意図する洗浄・清掃及び殺菌の不良,食材

の滞留などを生じさせる可能性がある。これらの事象は,生物的・化学的・物理的な危害を引き起こすお

それがある。

4.10 使用上の情報の不備から生じる危険源

食料品加工機械の不十分及び不適切な使用上の情報は,作業者が操作を誤る可能性がある。これらの事

象は,生物的・化学的・物理的な危害を引き起こすおそれがある。

5

衛生リスクの見積り及び評価

5.1

一般

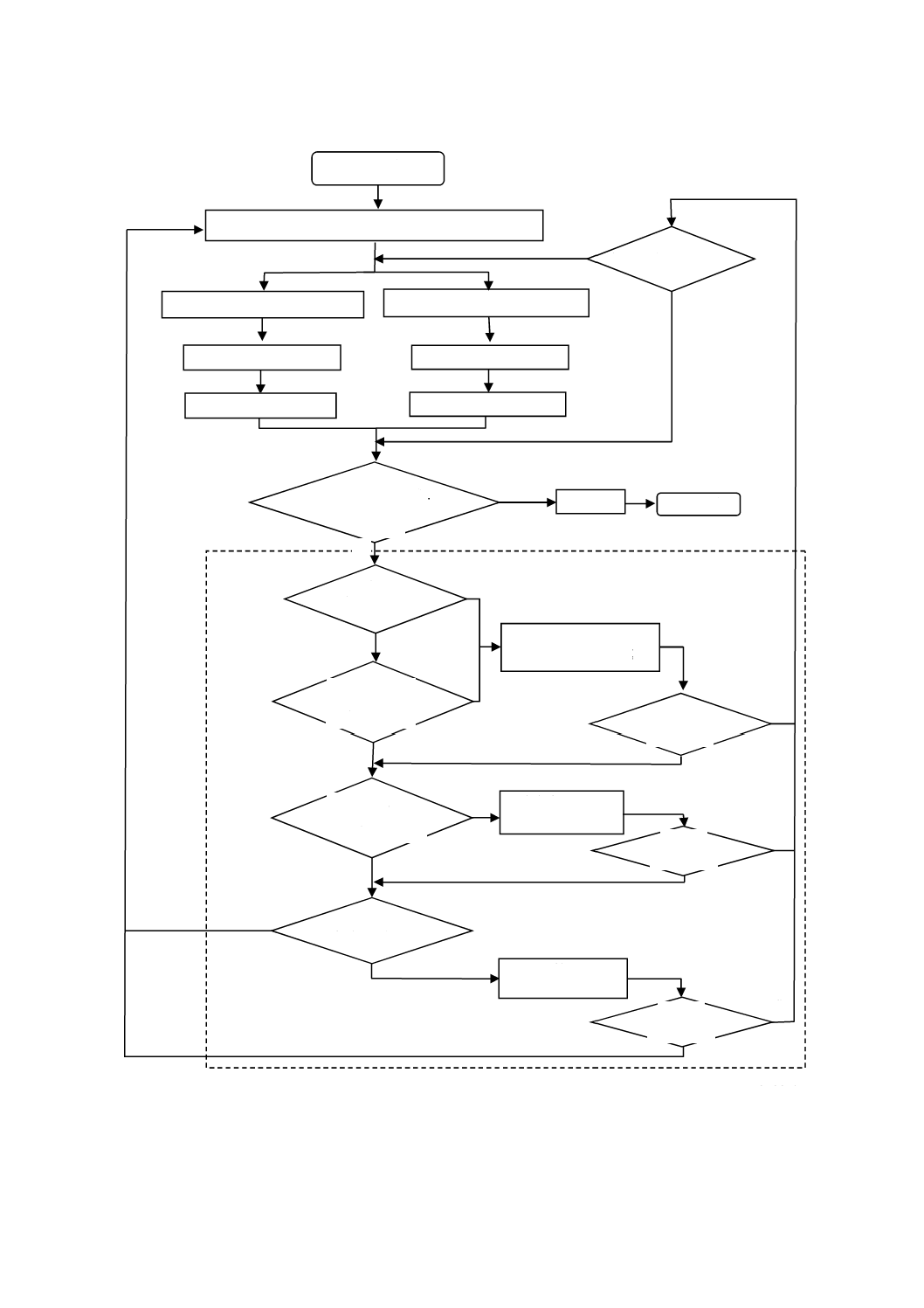

食料品加工機械のリスク低減目標達成のための手順は,JIS B 9700-1の5.5(リスク低減目標の達成)に

従う。また,リスクの見積り及び評価についてはJIS B 9702,故障が衛生リスクの増大に結びつく制御シ

ステムの設計についてはJIS B 9705-1による。食料品加工機械のリスクアセスメントにおけるリスク見積

り及び評価は,衛生的危害だけでなく機械的安全面の危害も考慮し,検討しなければならない。安全リス

クを考慮せず,衛生リスクだけを対象にリスク低減のための保護方策を決定すると,作業者に対する安全

性を著しく損なう可能性が考えられる。

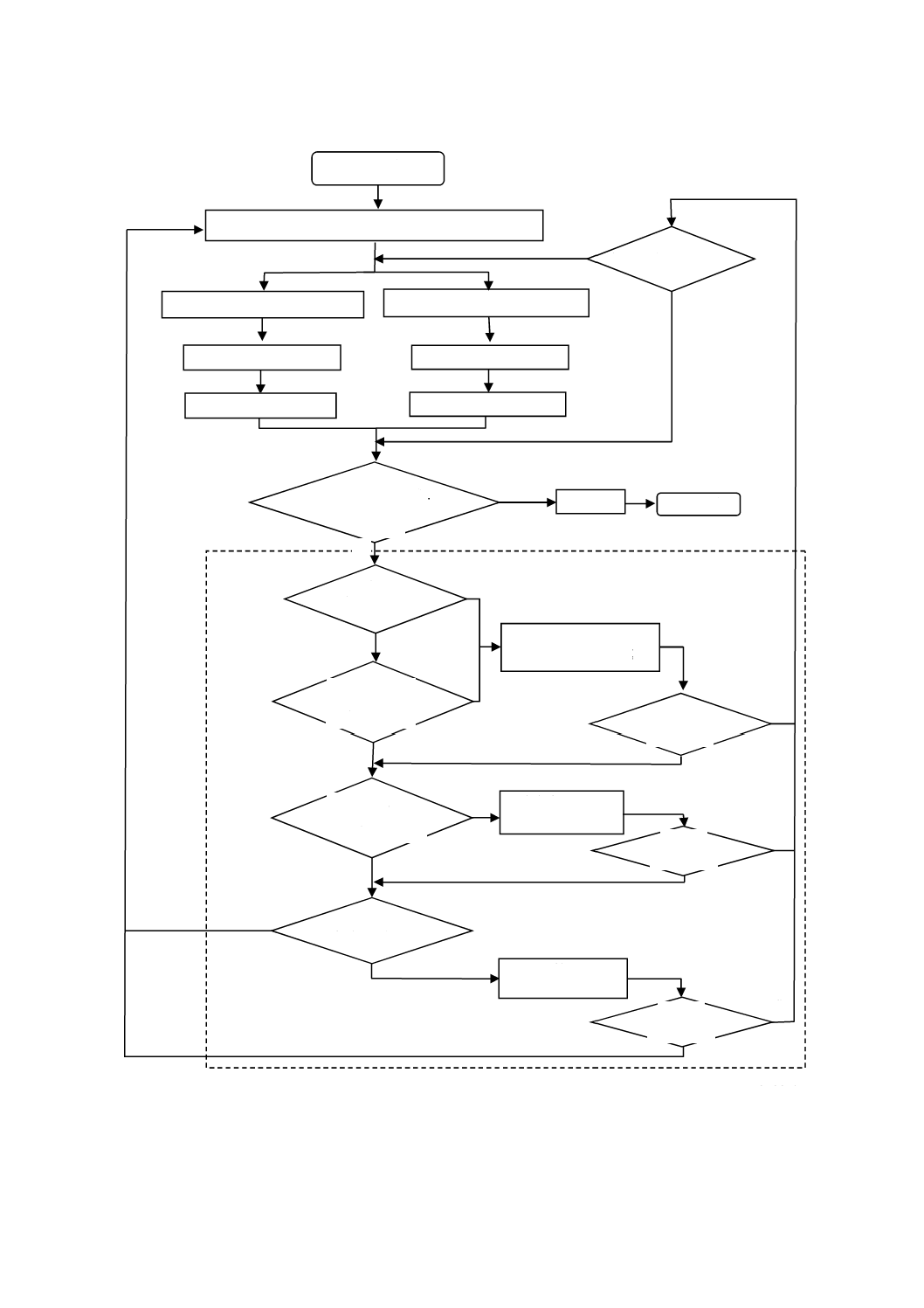

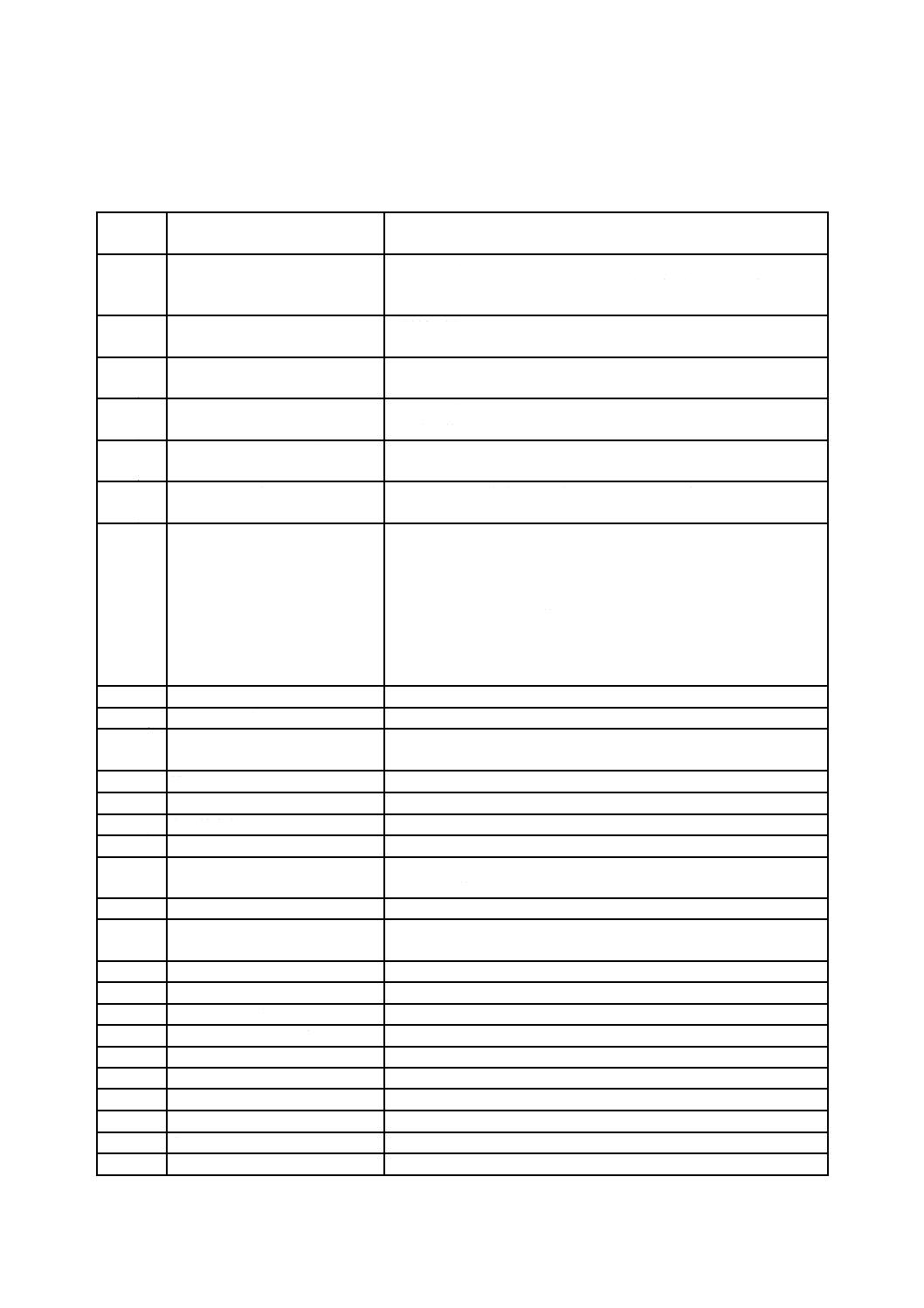

したがって,図1のリスク低減プロセスに示すように衛生リスク及び安全リスク双方を確認し,リスク

低減を図らなければならない。

10

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) 目標として設定する“許容可能なリスク”レベルの達成を示す。リスク低減目標の達成は,JIS B 9700-1

の5.5参照。

図1−食料品加工機械のリスク低減プロセス

YES

リスク低減活動(3ステップメソッド)

本質的安全設計方策

によるリスクの低減

NO

リスク見積り

リスク評価

衛生的危険源の同定

NO

機械の制限の決定

開 始

機械的危険源の同定

リスク評価

リスク見積り

終 了

YES

リスクは

適切に低減されたかa) ?

安全リスクと衛生リスクとは

相反しないか?

危険源は

除去できるか?

NO

リスクは本質的

安全設計方策で

低減できるか?

NO

リスクは

保護装置で

低減できるか?

NO

安全防護による

リスクの低減

NO

YES

意図した

リスク低減は

達成したか?

意図した

リスク低減は

達成したか?

NO

YES

新たな危険源が生じるか?

NO

YES

YES

YES

使用上の制限の

再指定は可能か?

意図した

リスク低減は

達成したか?

NO

NO

YES

YES

使用上の情報による

リスクの低減

検証

11

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

機械の使用上の制限に関する仕様の決定

機械の使用上の制限に関する仕様(制限仕様)は,JIS B 9700-1の5.2(機械の制限に関する仕様)及び

JIS B 9702の5.(機械類の制限の決定)に規定する要求に従い,設置から廃棄までの全ての局面について

定めなければならない。顧客情報に基づき規定する制限仕様には,主に次のようなものがある。

a) 使用上の制限 運転モード,使用目的,作業者の能力,使用局面などの意図する使用。合理的に予見

可能な誤使用。十分に訓練を受けた作業者と頻繁に入れ替わるパートタイム労働者とでは,予見可能

な誤使用は多くの場合,同一ではない。

b) 空間上の制限 動作範囲,機械・装置の保全に必要な空間上の要求など。

c) 時間的制限 意図する使用を考慮した,機械・装置及び構成部品の寿命上の限界。

5.3

衛生面の危険源同定

衛生面の危険源同定は,安全面の危険源同定と同様の手法を用いて実施することができる。

JIS B 9702の附属書Aに危険源同定を支援するためのリストを示す。リストを用いる手法は,最も簡便

な手法として知られる。しかし,JIS B 9702の附属書Aは,衛生的危険源をほとんど含まないため衛生的

危険源の同定には適さない。箇条4に示す危険源を参考にリスト化を行うことによって,衛生的危険源同

定に用いるリストとすることができる。リスト化のための参考例を,附属書Bに示す。

また,プロセスパラメータの非定常状態に起因する衛生的危害の危険源同定には,Hazard and Operability

Studies[HAZOP 5)]が有用と考えられる。

注5) IEC 61882:2001参照。

5.4

衛生リスクの見積り及び評価

5.4.1

一般

リスクは,“危害の発生確率”と“危害のひどさ”との組合せによって見積もることができる(JIS B 9702

参照)。“危害の発生確率”と“危害のひどさ”とを見積もるために考慮することが必要な主なパラメータ

を,次に示す(表1参照)。これらのパラメータは,“危害の発生確率”と“危害のひどさ”との双方に影

響する場合がある。

a) 機械・装置の意図する使用 その機械・装置は,リスクを確認し得る1種類の食料品の加工・製造に

だけ用いるのか,又はその機械・装置は,将来にわたり特定できない複数の食料品加工・製造及び他

の産業においても用いるのかなどを考慮する。

b) 食料品原材料及び加工した食料品の衛生レベル その食料品の原材料は,土,微生物,有害小動物,

農薬などによって汚染されているか,適切に保存処理又は防腐処理されているかを考慮する。また,

その加工品は食料品の原料として用いられるのか,部分的に加工されるのか,又は出荷後直ちに消費

されるのかを考慮する。

c) 機械・装置を使用する加工の段階 その機械・装置を用いて食料品の加工・製造工程の後に,危害を

除去することを目的とした熱処理などの工程があるか,又はその機械・装置が行う加工は最終工程か

などを考慮する。

d) 食料品の用途 その食料品は,加工後直ちに消費者の使用に供されるのか,又は微生物が繁殖する衛

生リスクが高まる保存期間の制限があるかを考慮する。

e) 食料品の消費者 その食料品が意図する消費者は,健常者か,又は衛生リスクが高まる乳幼児,老人,

病人か,などを考慮する。

f)

洗浄・清掃,殺菌及び点検の程度 その機械・装置の定期的な洗浄・清掃,殺菌及び点検は,毎回使

用後か,日ごと,週ごとか,など。

12

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 機械・装置の使用法 その機械・装置は,適切に保守されるのか,使用頻度は高いのか,連続して使

用するのか,不定期的に使用するのか,使用条件は適切か,などを考慮する。

h) 市場 その機械・装置によって加工される食料品は,限られた地域だけに出荷されるのか,より広範

囲に出荷されるのか,又は海外へ輸出されるのかを考慮する。

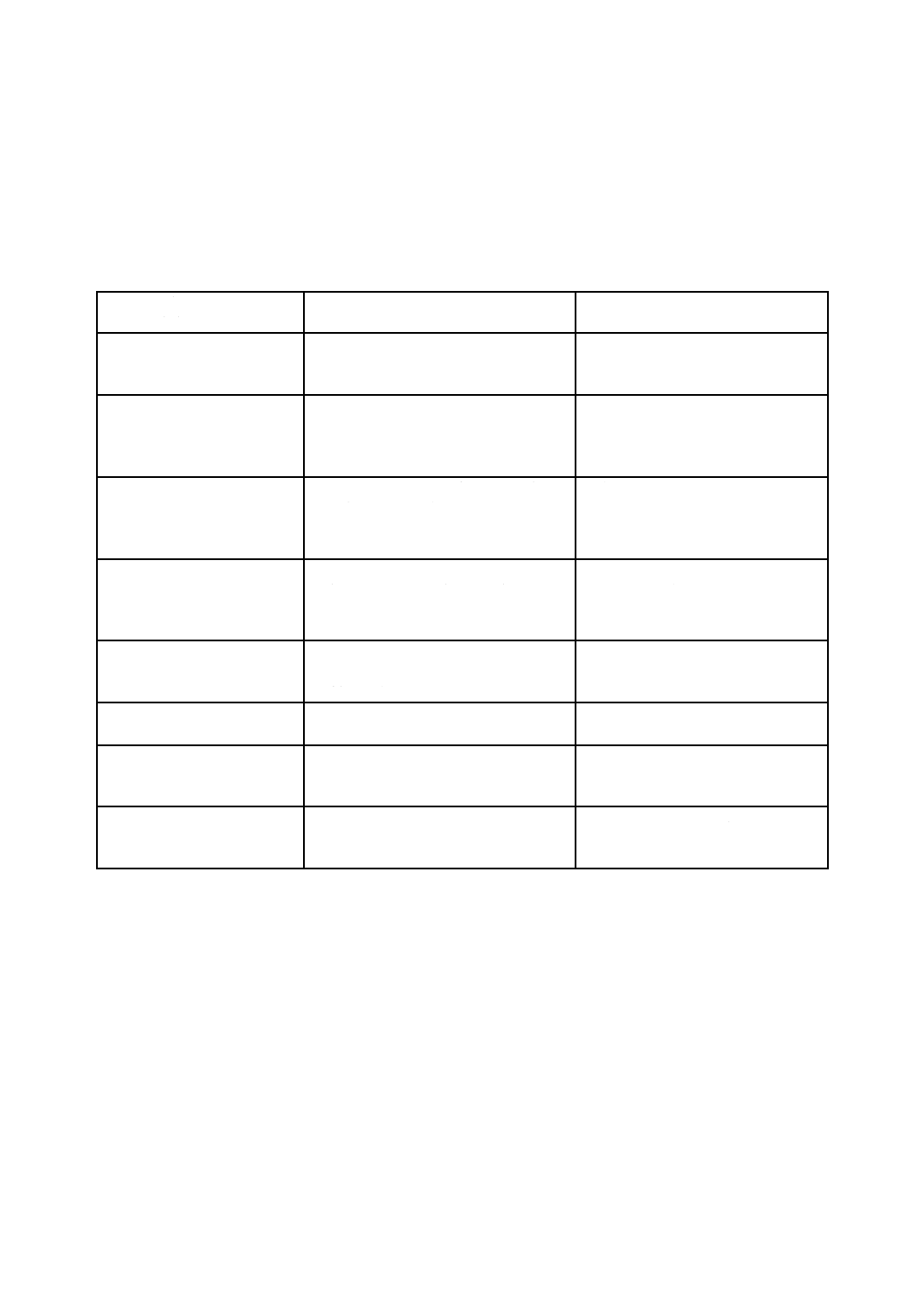

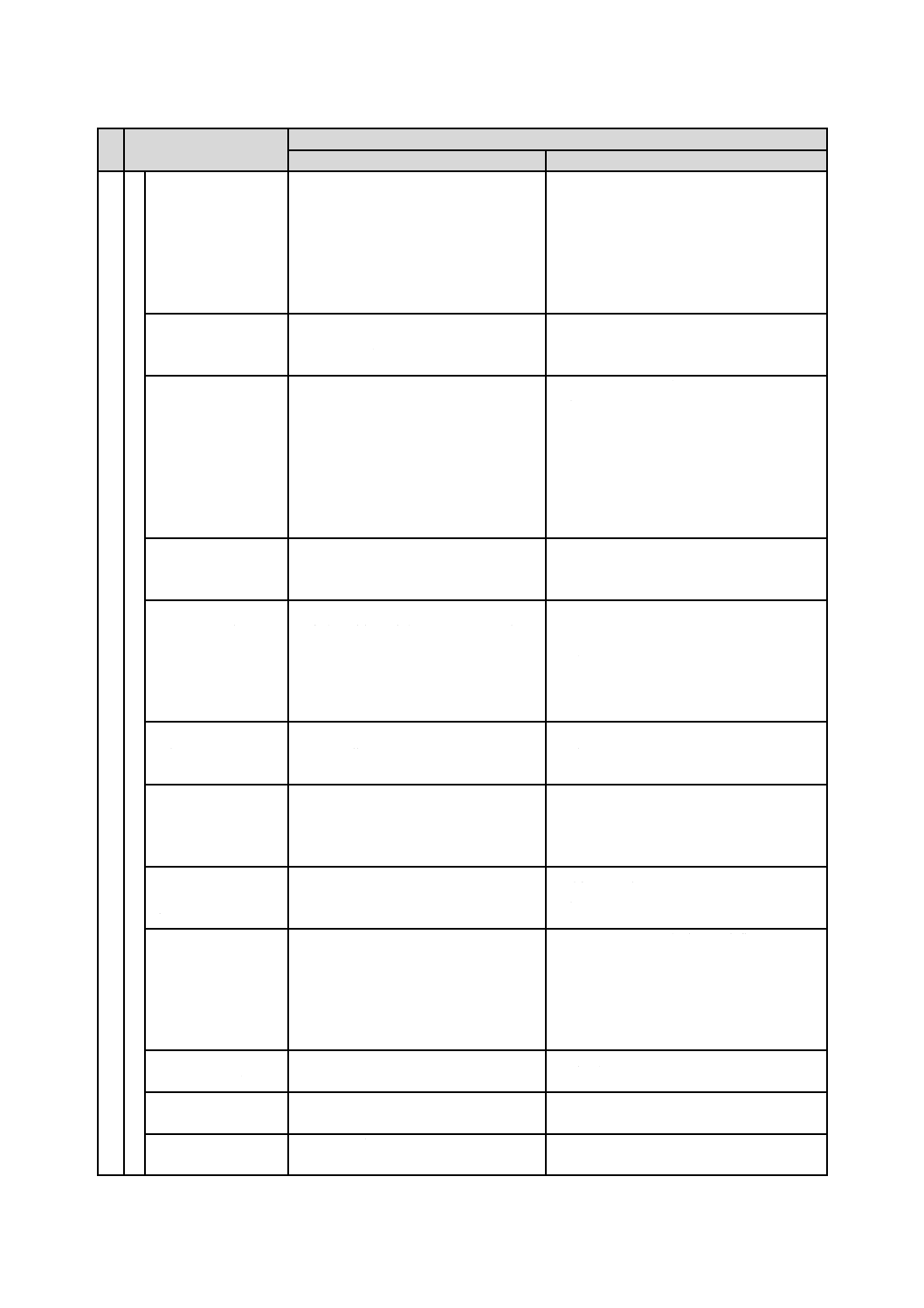

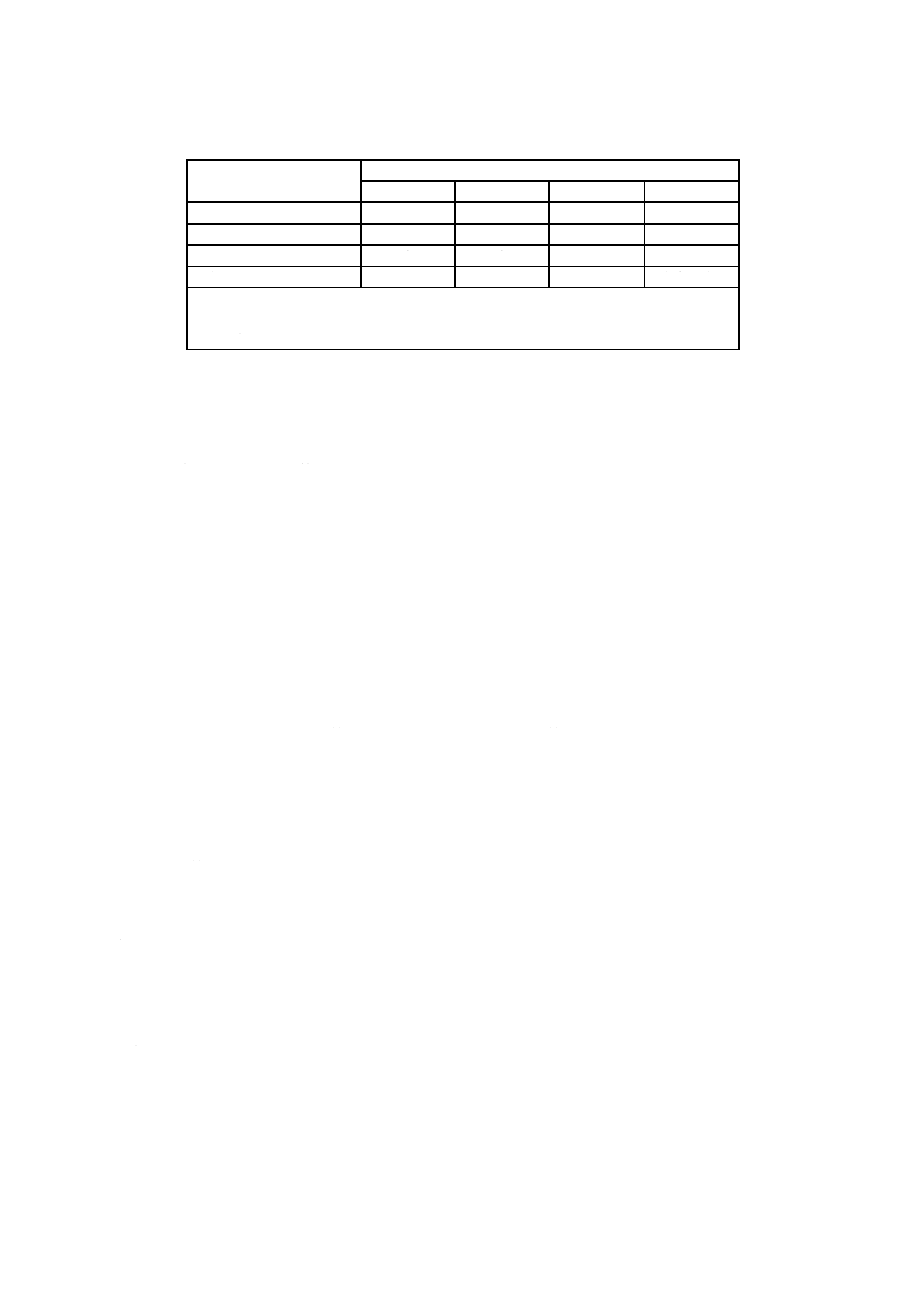

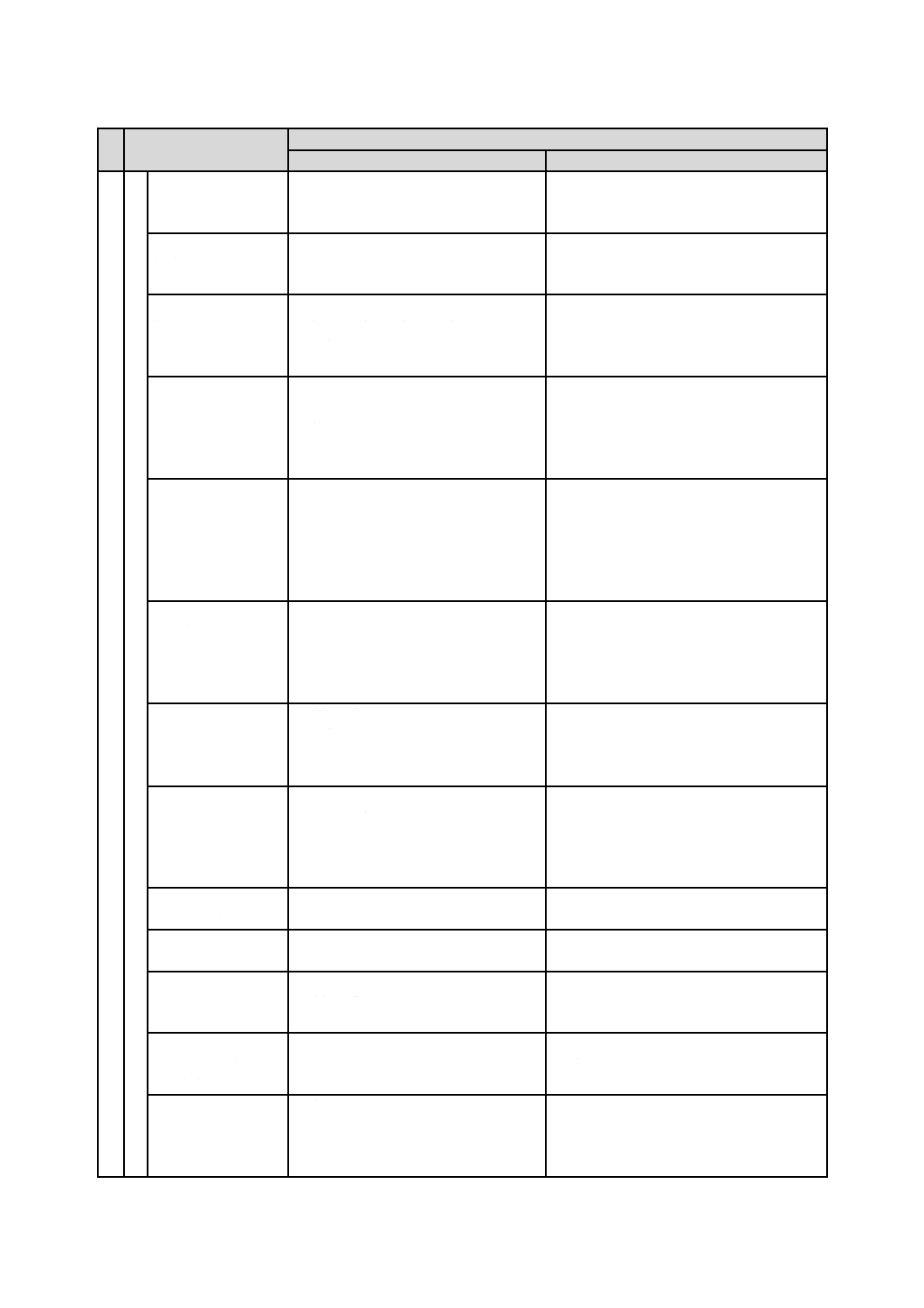

表1−衛生リスク見積りのときに考慮すべき主な情報

危険源について

考慮する因子

設計時に必要な情報

保護方策に対し考慮する事項

機械・装置の意図する使用

・単一の食料品を加工するタイプ

・複数の食料品を加工するタイプ

・加工する食料品のタイプを特定しない。

・機械・装置の意図する用途とその制

限仕様の指定

食料品原材料及び加工した食

料品の衛生レベル

・加工する原材料の衛生レベル

・原料として用いられる食料品か。

・部分的な加工に用いられる食料品か。

・直ちに消費可能な食料品か。

・食料品に関連する衛生面の危険源に

ついての考慮

機械・装置を使用する加工の段

階

・その機械・装置は同定された危険源の

低減,又は取り除くことを目的とする

か。

・機械・装置は最終工程に使用されるか。

・食料品に応じた設計

・必要に応じた制御システムの設計

・最終食料品の消費の要求に応じた設

計

食料品の用途

・食料品は直ちに消費されるか。

・食料品は明確な保存期間が定められて

いるか。

・食料品は安定か。

・生産される食料品に関する設計基準

の確立

食料品の消費者

・健常者

・健康障害を受けやすいグループ(老人,

幼児など)

・追加的対策を必要としない。

・追加対策が必要となる場合がある。

洗浄・清掃,殺菌及び点検の程

度

・機械・装置の洗浄・清掃,殺菌及び点

検の程度

・意図する洗浄・清掃,殺菌及び点検

の頻度並びに時間を考慮した設計

機械・装置の使用法

・機械・装置の使用頻度,及び時間

・機械及び交換部品の使用頻度に応じ

た設計,並びにメンテナンス情報の

提供

市場

・地域の市場

・国内における市場

・国際市場

・機械・装置について意図する生産量

及び使用に応じた設計

5.4.2

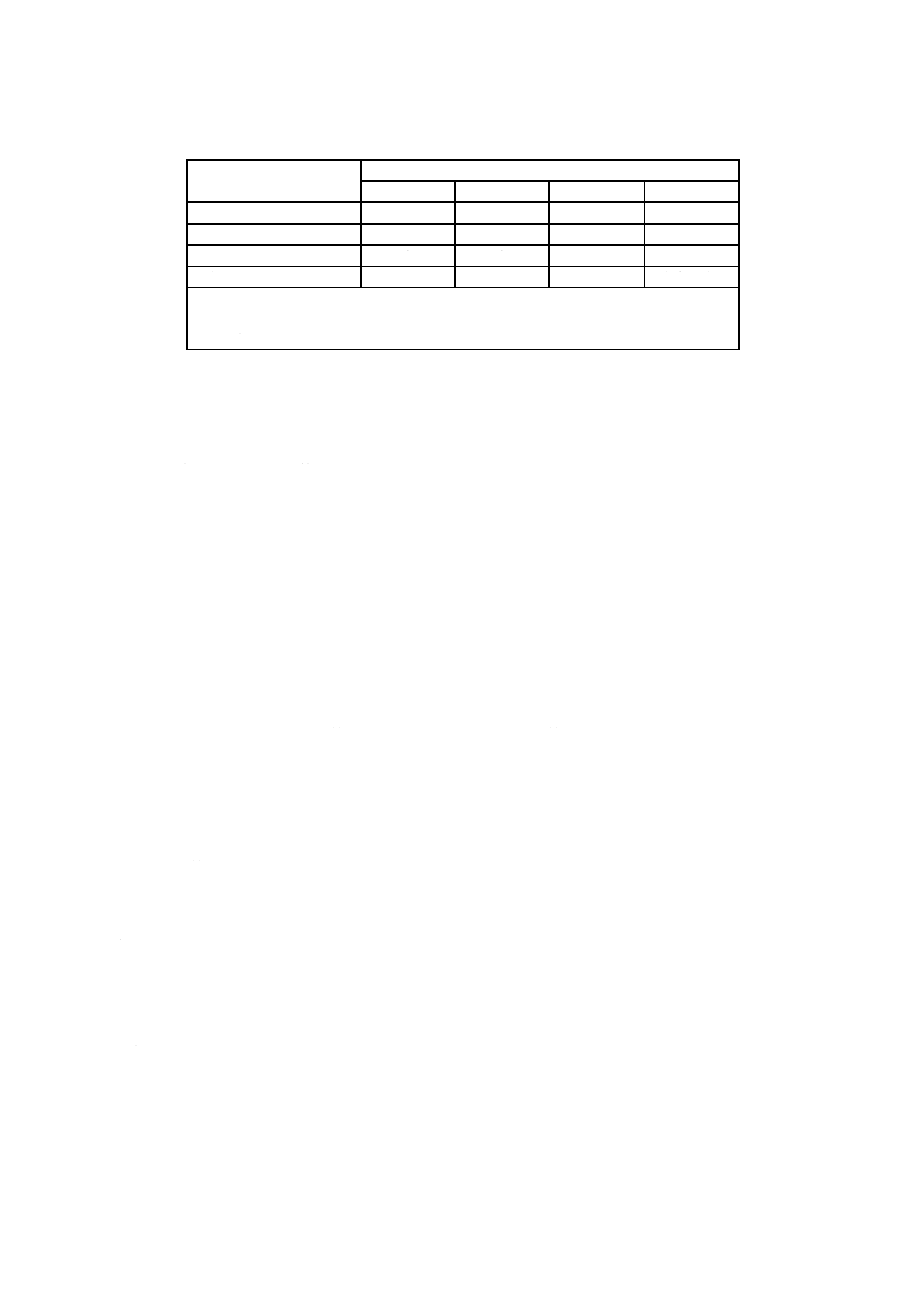

衛生リスク見積り手法

危険源について,“危害の発生確率”と“危害のひどさ”との重み付けを行った後,これらのリスク要素

を組み合わせた多次元の表を用いて衛生リスクを見積もることができる。二次元による表の例を,表2に

示す。

13

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

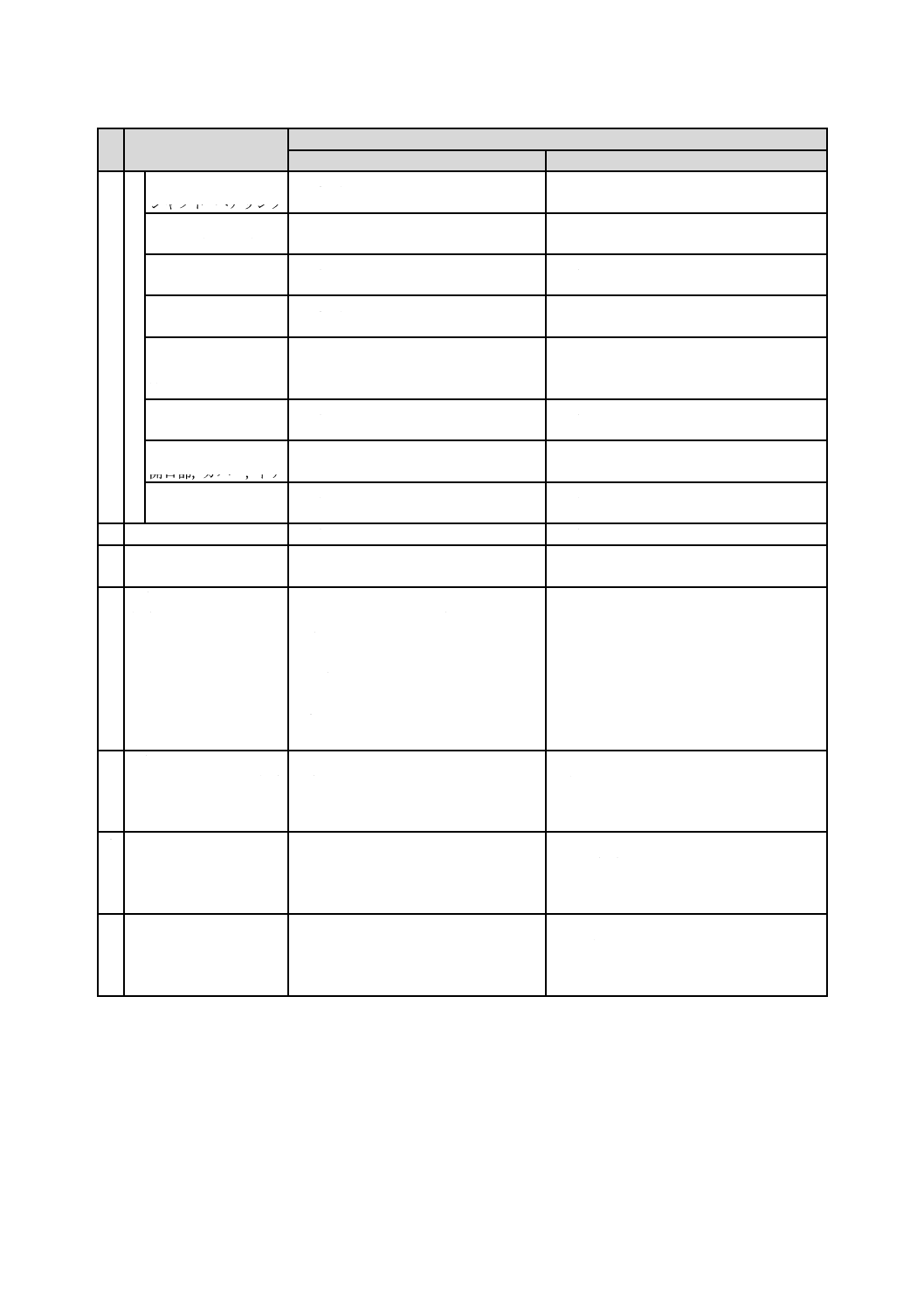

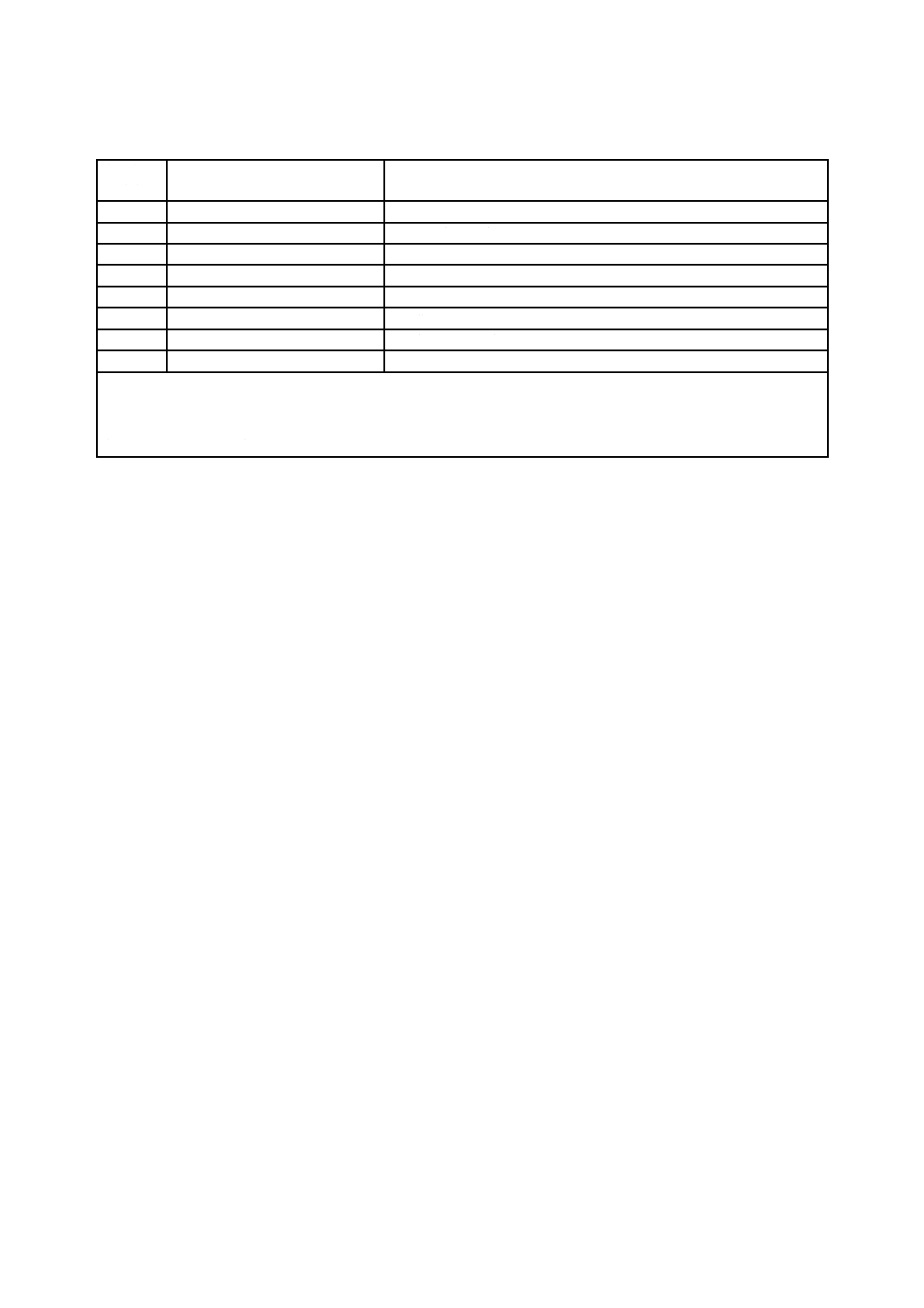

表2−ANSI B11 TR3:2000が示すマトリクス(例)

危害の発生確率

危害のひどさ

破局的

重大

中程度

軽微

可能性大

高

高

高

中

時々

高

高

中

低

僅かに

中

中

低

無視可能

可能性なし

低

低

無視可能

無視可能

注記 ANSI B11 TR3:2000は,工作機械一般に対する設計,製造,メンテナンス及び

使用に関するリスクを評価する手順及び方法を示す。ANSI B11 TR3:2000の4.

参照。

5.4.3

衛生リスクの評価

衛生リスク見積り後,あらかじめ定めたリスク低減目標を達成しているか否かを評価しなければならな

い。許容可能(tolerable)なレベル以下に設定したリスク低減目標に衛生リスクが到達していない場合,衛

生リスク低減のための保護方策を検討しなければならない。

なお,許容可能なレベルについては,JIS C 0508-5の附属書Bを参照。

採用する保護方策を決めた後に,図1に示すプロセスに従い再度,衛生リスクの評価を実施する場合,

安全リスク及び衛生リスク双方を確認しなければならない。保護方策の採用による新たな危険源が双方に

生じていないか,又はいずれか一方に突出したリスクの残留がなく,双方のリスクが同時,かつ,適切に

低減されていることを確認しなければならない。新たな危険源が生じる場合は,その危険源のリスクを見

積もらなければならない。

保護方策を講じた後の機械的安全面及び衛生面の残留リスクが,目標とするレベルにどうしても到達し

ない場合は,機械・装置の制限仕様の変更を検討し,残留リスクを許容可能なレベル以下とする。

5.4.4

衛生リスクの低減

衛生リスク低減のために保護方策を採用する場合,採用する方策の種類によっては機械的安全面の危険

源を生じさせたり,安全リスクを大きく引き上げることがあるので注意が必要である。

衛生リスク低減方策は,その方策単独でリスクを引き下げるのではなく,機械・装置を使用する事業者

の衛生管理プログラム,及び機械・装置の作業者による適切な運転,保守などの複数の要素を考慮して総

合的に判断しなければならないことがある。そのような場合,機械・装置を使用する事業者及び作業者が

リスク低減方策について適切な情報を得ることができなければ,期待するリスク低減が達成できない可能

性がある。そのため採用したリスク低減方策に関する詳細,かつ,適切な情報は,機械・装置を使用する

事業者及び作業者へ効果的に提供しなければならない。この情報には作業者に委ねる制限仕様事項の詳細

を含む。

6

衛生リスク低減のための衛生要求事項及び保護方策

6.1

構成材料

構成材料は,次による。

a) 一般要求事項 機械・装置の材料及び材質は,意図した用途に適していなければならない。材料及び

表面コーティングは,制限仕様の一つである意図する使用条件において耐久性,耐薬品性,洗浄・清

掃性及び消毒・殺菌性を備えていなければならない。さらに,意図する使用条件における,割れ,き

ず付き,剥離,腐食,摩耗などに対する耐性をもち,好ましくない物質の吸収・収着などを防ぐ非吸

14

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

収性をもつものでなければならない。構造材料は,油,金属粉,じんあい,昆虫類の卵など,食料品

及び製造環境を汚染する物質が許容可能なレベル以上に付着していてはならない。

b) 食品接触部の構成材料 食品接触部の構成材料は,食品衛生法が規定する要求,上記一般要求事項及

び意図する使用条件における次の要求を満たさなければならない。

1) 無毒性のもの

2) 臭い,色,その他汚染物質などによって食料品を汚染せず,食料品に対して悪影響を及ぼさないも

の

6.2

食品接触部の設計,製造及び加工

6.2.1

表面形状

表面形状は,次による。

a) 表面形状は,食料品,洗浄剤などの除去が困難な隙間などがなく,平滑,連続であり,必要に応じて

適切なシールが施されなければならない。

b) 表面仕上げは,意図する使用条件に適したものでなければならない。表面状態の粗さを測定する場合

は,粗さのパラメータにRa(JIS B 0601参照)を用いることが望ましい。

6.2.2

食品接触部の分解性

分解を意図した機械・装置の食品接触部は,容易に接近可能及び容易に分解可能でなければならない。

6.2.3

食品接触部の洗浄・清掃性

食品接触部は,適切な洗浄・清掃が可能な構造でなければならない。

6.2.4

消毒,殺菌及び滅菌性

食品接触部は,適切な消毒,殺菌及び滅菌が容易に可能な構造でなければならない。

6.2.5

無菌プロセスへの微生物の侵入

無菌プロセスに用いる機械・装置は,食品接触部に外部環境から微生物が直接,又は間接的に混入する

ことを防ぐ構造でなければならない。

6.2.6

排出性

食料品,洗浄水などの排出を意図した食品接触部は,自己排出する構造,又は排出可能な機能を備えて

いなければならない(図A.2,図A.3及び図A.4参照)。

6.2.7

デッドスペース

デッドスペースは,機械・装置の設計,組立て及び据付けにおいて,技術的に可能な限り,避けなけれ

ばならない(図A.5参照)。

デッドスペースが避けられない場合は,適切な排出及び適切な洗浄・清掃が可能な構造でなければなら

ない。必要に応じて,消毒,殺菌及び滅菌処理が可能な構造とする。

6.2.8

接合部

接合部は,次による。

a) 永久接合部

1) 全ての接合部の表面は平滑及び連続で,適切な表面仕上げでなければならない(図A.6及び図A.7

参照)。

2) 金属間の永久接合部の溶接部は,連続溶接でなければならない。

3) 金属と非金属間,又は非金属間の永久接合部は,連続溶接又は連続接着でなければならない。

b) 分解可能な接合部 分解可能な接合部は,平滑で衛生的にシールされなければならない(図A.8参照)。

6.2.9

コーティング

15

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

コーティング表面には,意図した使用環境及び,洗浄・清掃,消毒,殺菌,滅菌などの意図する使用条

件においても,剥離,穴,剥落,破砕,気泡,ひずみなどが生じてはならない。

6.2.10 すみ肉,内角及び溝

内部のすみ肉,内角及び溝は,適切な洗浄・清掃及び必要に応じて,消毒,殺菌,滅菌などが容易に可

能な角度及び隅R(曲率半径)でなければならない(図A.9参照)。また,可能な限り隅部の溶接は避けな

ければならない。

6.2.11 シール及びガスケット(Oリング,ジョイントリングなど)

シール,ガスケットの取付部は,シール及びガスケットと食料品との接触面が可能な限り最小となる構

造とし,機械・装置に取り付けた状態で隣接する表面と平滑及び連続でなければならない。また,着脱が

可能でなければならない。

エラストマをシールとして使用する場合,取付部の寸法はエラストマの熱膨張を考慮し,適切に設計及

び製造しなければならない(図A.10及び図A.11参照)。

6.2.12 ベルトコンベア

ベルトコンベアは,洗浄・清掃のときに容易にベルトが着脱可能な構造とする。また,ベルトは,意図

する使用条件において許容不可能な摩耗片,ほつれなどが生じないものとし,ベルトの端はシールされて

いなければならない(図A.12参照)。

6.2.13 ファスナ(ねじ,ボルト,リベットなどの締付け具,及び締結部)

ファスナの使用は避けなければならない。技術的に不可能な場合,ファスナは,分解及び洗浄・清掃可

能な構造でなければならない。また,この場合,ねじ及び凹凸部が露出してはならない(図A.13参照)。

6.2.14 連続移送時の障害物及び突起

プロセス流の中に出入りし,流れを制限するスプリング,開口部などの障害物は,機能的に必要な場合

を除き避けなければならない。技術的に不可能な場合は,定置洗浄(CIP)を可能とするか,洗浄・清掃

が可能であり,点検のために容易にアクセス可能な構造とする。

6.2.15 シャフト及びベアリング

シャフト及びベアリングについては,次による。

a) 食品接触部のシール及び可動するシャフトは,オイルレスの機構(食料品による潤滑を含む。)を採用

するか,又は適切な食品グレードの潤滑油を用いるものとし,洗浄・清掃及び点検のために容易にア

クセス可能な構造とする。

b) ベアリングは,技術的に可能な限り食品接触部の外側に配置する。不可能な場合は,オイルレスの機

構とするか,又は適切な食品グレードの潤滑油を用いるものとし,洗浄・清掃可能な構造でなければ

ならない。また,必要に応じて,消毒,殺菌,滅菌などが可能な構造でなければならない(図A.14

参照)。

6.2.16 センサとセンサとの結合部

センサとセンサとの結合部は,僅かな隙間,デッドスペース及び滞留部のない構造とする(図A.15及び

図A.16参照)。

6.2.17 パイプ及び附属物の結合部

機械・装置に連結する配管,分岐管,及びその他の附属物は,意図する使用条件に適したシール材を用

いて汚染物質の侵入を防ぐ構造でなければならない[6.2.8 b) 参照]。

6.2.18 開口部,カバー及びドア

a) 開口部,カバー及びドアは,可能な限り汚れの混入,堆積などを防ぎ,及び洗浄・清掃可能であり,

16

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

並びに意図する使用において破損しない構造とする(図A.17参照)。

b) 人間及び身体の一部がアクセスするために設けた開口部は,適切な大きさ及び形状でなければならな

い。

c) カバーには,外縁部に向けて適切な勾配を設ける。

d) ヒンジによって取り付けるガード,カバー,ドアなどの部品は,洗浄・清掃のために容易に着脱可能

な質量でなければならない。

6.2.19 のぞき窓

のぞき窓については,次による。

a) 食品接触面ののぞき窓取付部は,周辺表面と平滑及び連続とし,滑らかでなければならない。食品接

触部ののぞき窓取付部が周辺表面から突出した構造は,デッドスペースができやすいので,技術上不

可能でない限り認められない。周辺表面からくぼ(窪)んでいる構造の場合は,食料品及び洗浄液が

自然落下する勾配を設け,容易にアクセス可能,及び容易に洗浄・清掃可能な構造でなければならな

い。

b) のぞき窓は,技術上可能な限り分解可能な構造とする。

c) のぞき窓の可視部の材質は,意図する使用条件において,破損したり,飛散したりしない十分な耐圧

性,耐薬品性,耐冷熱性などを備えたものでなければならない。

6.2.20 ボタン,レバーなどの各種アクチュエータ

食料品加工時に作業者が手を触れるボタン,レバーなどの各種アクチュエータは,食品接触部として扱

わなければならない。食料品の汚染,及び交差汚染を防止するため6.1及び6.2.1に従う材質,構造でなけ

ればならない。また,水及び固形物の侵入に対し適切な保護等級のものでなければならない。

なお,水及び固形物の侵入に対する保護等級は,IPによって表される(JIS C 0920参照)。

6.2.21 定置洗浄(CIP)

定置洗浄については,次による。

a) 定置洗浄を行う機械・装置の食品接触部には,デッドスペース及び洗浄が不完全となる箇所があって

はならない。

b) 機械・装置は,洗浄水及び食料品が排出できる構造でなければならない。

c) 洗浄性を確認するための方法を定めなければならない。

d) 適切な洗浄条件を定め,それらの情報を使用者へ提供しなければならない。

6.2.22 ヒンジ

開口部,カバー,ドアなどのヒンジは,容易に分解可能な構造,又は容易に洗浄・清掃可能な構造でな

ければならない。

6.2.23 交換部品(フィルタなど)

定期的な交換が予見できる部品は,作業者が誤った取付けがしにくい構造とし,必要に応じて適切にシ

ール可能な構造でなければならない。また,交換頻度,交換方法,交換部品などについての必要な情報は,

取扱説明書によって使用者へ提供しなければならない。必要に応じて取付部に部品名及び着脱方法などを

表示する。

6.2.24 食料品加工時に接触する気体及び液体の関連機器

食料品加工時に冷却及びかくはんなどに使用する空気のファン,空気口及び食料品に添加される水の供

給装置などは,食品接触部として扱わなければならない。これらの機器は,容易に洗浄・清掃が可能な構

造でなければならない。

17

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

食品飛散部の設計及び製造

食品飛散部は,食品接触部と同じ原則に従って設計し,組み立てる。しかし,食品飛散部は,付着した

食料品が食品接触部へ戻らないエリアなので,次に示すように衛生リスクに応じて食品接触部のそれぞれ

の値よりも緩やかな構造が容認される。

a) 表面粗さのパラメータRa値は,食品接触部の値よりも大きくすることが許される。

b) 内部の隅及び角(コーナ)は,洗浄・清掃可能な適切な大きさであり,必要に応じて消毒可能とする。

角度及び隅R(曲率半径)の値は,食品接触部のそれぞれの値よりも小さい半径とすることが可能で

ある。

c) ベアリング,シール,可動シャフトなどは,用いる潤滑剤が漏れて食料品に侵入しない構造とする。

この方策が技術的に不可能な場合,これらの液体には食品グレードのものを使用し,液体の漏れを防

止するための保守・メンテナンス,点検などの運用に関する適切な情報を取扱説明書に明記しなけれ

ばならない。

6.4

食品非接触部の設計及び製造

6.4.1

一般要求事項

食品非接触部の設計及び製造の一般要求事項については,次による。

a) 食品接触部から偶発的に食品非接解部へ飛散した食料品が,再び食品接触部へ戻らない構造とする。

b) 食品非接触部は,有害小動物の侵入・発生及び湿気・水分の滞留を防ぎ,洗浄・清掃,目視による汚

れの確認,洗浄性の効果又は清浄度の検査,保守・点検が容易に実施可能な構造でなければならない。

必要に応じて消毒,殺菌,滅菌などが容易に可能な構造とする。

c) 金属間の永久接合部は,技術的に可能な限り連続溶接でなければならない。金属と非金属との間,又

は非金属間永久接合部は,連続的にボンド結合する。床に直接据え付ける機械・装置は,平らに置き,

接地面を完全にシールする。機械・装置は,水分の残留保持,有害小動物の侵入・住みつき,及び汚

染物の蓄積を防止し,検査,保守,保全,洗浄・清掃及び,必要に応じて消毒を容易にするよう設計

し,組み立てる。

6.4.2

ファスナ

食品非接触部に用いるねじ部品はドーム型の六角袋ナットが望ましいが,設置する場所の衛生リスクに

応じて,凹凸のある頭のファスナも使用することができる。

水平調整用ボルトなどの露出するねじ部の長さは,技術的に可能な限り最短としなければならない。

6.4.3

容器などの縁の折り返し部

容器などの縁の折り返し部は,有害小動物,じんあい,水分などの侵入を防ぐため,溶接などによって

密閉構造としなければならない。技術的に不可能な場合は,適切に洗浄・清掃可能な隙間を設けなければ

ならない。

6.4.4

補強部

補強部については,次による。

a) フレーム,サポートなどの補強部内は,水分又は汚染物質が,堆積・滞留することのない構造でなけ

ればならない(図A.18参照)。

b) 補強部の表面は,縁に丸みをもたせるか,又は滑らかに仕上げ水滴などが自己排出されるよう適切な

傾斜を設けなければならない。

c) 中空の補強材は,溶接などによって密閉構造としなければならない。

d) 補強部は,洗浄・清掃及び清浄度の点検のために必要な十分な空間を設けなければならない。

18

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.5

照明器具,ガラス部品など

照明器具,ガラス部品については,次による。

a) 欠けるおそれのあるガラス部品などは,技術上可能な限り用いてはならない。不可能な場合は,衛生

リスクに応じて飛散防止処理を施した部品を使用するか,又はガードによって保護しなければならな

い。

b) 飛散防止処理を施した定期的な交換が必要な部品などを用いる場合は,指定する部品が継続して使用

できるよう,取扱説明書に明記しなければならない。また,必要に応じて,取付部へ表示を行う。

6.4.6

モータ,駆動部及びエンクロージャ

モータ,駆動部及びエンクロージャについては,次による。

a) モータ及び駆動部は,じんあい,水分などが堆積・滞留しにくい箇所に設置する。また,食品接触部

上方への設置は,技術上可能な限り避けなければならない。技術的不可能な場合は,モータ及び駆動

部を受け皿の上に設置するか,又はエンクロージャ内に収納しなければならない。

b) エンクロージャは,意図する使用条件に対し適切な保護等級を備えたものでなければならない。

6.4.7

生産ライン上のステップ,ステージ

機械・装置に附属する生産ライン上のステップ,ステージは,汚染物質の落下を防止するために適切な

キックプレートを設置し,洗浄・清掃が可能な構造としなければならない。また,床材は滑りにくい材質

とし,作業場の床面へのステップ取付部はシールしなければならない。

6.4.8

キャスタ

キャスタについては,次による。

a) キャスタフレームとローラ上面,及びローラ側面部は,洗浄・清掃が可能な適切な隙間を設けなけれ

ばならない。

b) キャスタのローラは,意図する使用条件において,ちぎれたり欠けたりしない耐久性を備えていなけ

ればならない。

6.4.9

警告表示などの表示ラベル

機械に貼付する警告表示,警告ラベルは,意図する使用条件においてちぎれ,切れ及び剥がれが生じな

い耐久性を備えた材質でなければならない。意図する使用期間中の破損がどうしても避けられない場合は,

交換に関する適切な情報を取扱説明書に明記しなければならない。

6.4.10 排液部

排液部については,次による。

a) 排水のための設備は,排出される液が床面を流れず,事業者設備である排水システムに接続されるか,

又は排水溝の中に注がれるなど,適切な構造でなければならない。

b) 排水のための設備は,容易に洗浄・清掃が可能な構造でなければならない。

c) 廃液の配管は,有害小動物の侵入を防ぐ構造でなければならない。

6.5

設置に関する設計及び製造

設置に関する設計及び製造については,次による。

a) 床に直接据え付ける機械・装置は,水平に置き,接地面への水分の浸入及び残留,有害小動物の侵入

及び発生,並びに汚染物質の蓄積を防止し,検査,保守,保全,洗浄・清掃,及び必要に応じて消毒

を容易にするよう設計し,組み立てる(図A.19参照)。

b) 床,壁から隙間を設けて設置する機械・装置は,洗浄・清掃及び検査のために床,壁及び天井から十

分な空間を設け,アクセス可能な構造でなければならない。また,下部の空間には技術的に可能な限

19

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

り洗浄・清掃の障害となる物を設置してはならない(図A.20参照)。

6.6

流体を使用する機械・装置の設計及び製造

潤滑剤,油圧液体,信号伝達用液体,熱媒体などを使用する機械・装置は,漏れた液体が食料品に浸入

しない構造とする。機械・装置に故障が起こったときでも,これらの液体が,食料品に接触することのない

位置へ設置しなければならない。これらの方策が技術的に不可能な場合,これらの液体には食品グレード

のものを使用し,液体の漏れを防止するための保守・メンテナンス,点検などの運用に関する適切な情報

を取扱説明書に明記しなければならない。

6.7

制御及び計装器に関する設計及び製造

HACCP 6) システムにおける重要管理点が設定されるプロセスパラメータの制御及び計装器においては,

技術的に可能な限りJIS B 9700-2の4.11(制御システムへの本質的安全設計方策の適用)に従い設計を行

わなければならない。

注6) HACCPの定義については,Codex Alimentarius, Basic Texts on Food Hygiene−Third Editionが規

定する“HACCP(Hazard Analysis Critical Control Point)”を参照。

6.8

電気及びユーティリティ供給の中断に対する機械・装置の設計

事業者から供給される電気,圧縮空気,蒸気などの各種ユーティリティが中断したとき,機械・装置は

衛生リスクが増大することのない構造でなければならない。ユーティリティ中断時の作業者による操作に

関する情報は,取扱説明書に明記し,適切に使用者へ提供されなければならない。

6.9

使用上の情報の作成

6.9.1

一般事項

リスクアセスメントの過程で確定する使用上の制限仕様は,使用上の情報として使用者へ提供しなけれ

ばならない。使用上の情報に関する事項は,JIS B 9700-2の6.(使用上の情報)参照。

6.9.2

取扱説明書

取扱説明書は,JIS B 9700-2の6.5(附属文書)のほか,次の事項を記載しなければならない。

a) 使用上の制限仕様に関する情報。

b) 適切な操作手順に関する情報。

c) 適切な洗浄・清掃,消毒,殺菌,滅菌などに関する情報。

d) 適切な保守・メンテナンスに関する情報。

e) 適切な衛生性の確認に関する情報。

f)

適切な設置に関する情報。

g) 残留する衛生リスク及び衛生リスクの回避に関する情報。

h) 停電などの非定常時における対応に関する情報。

7

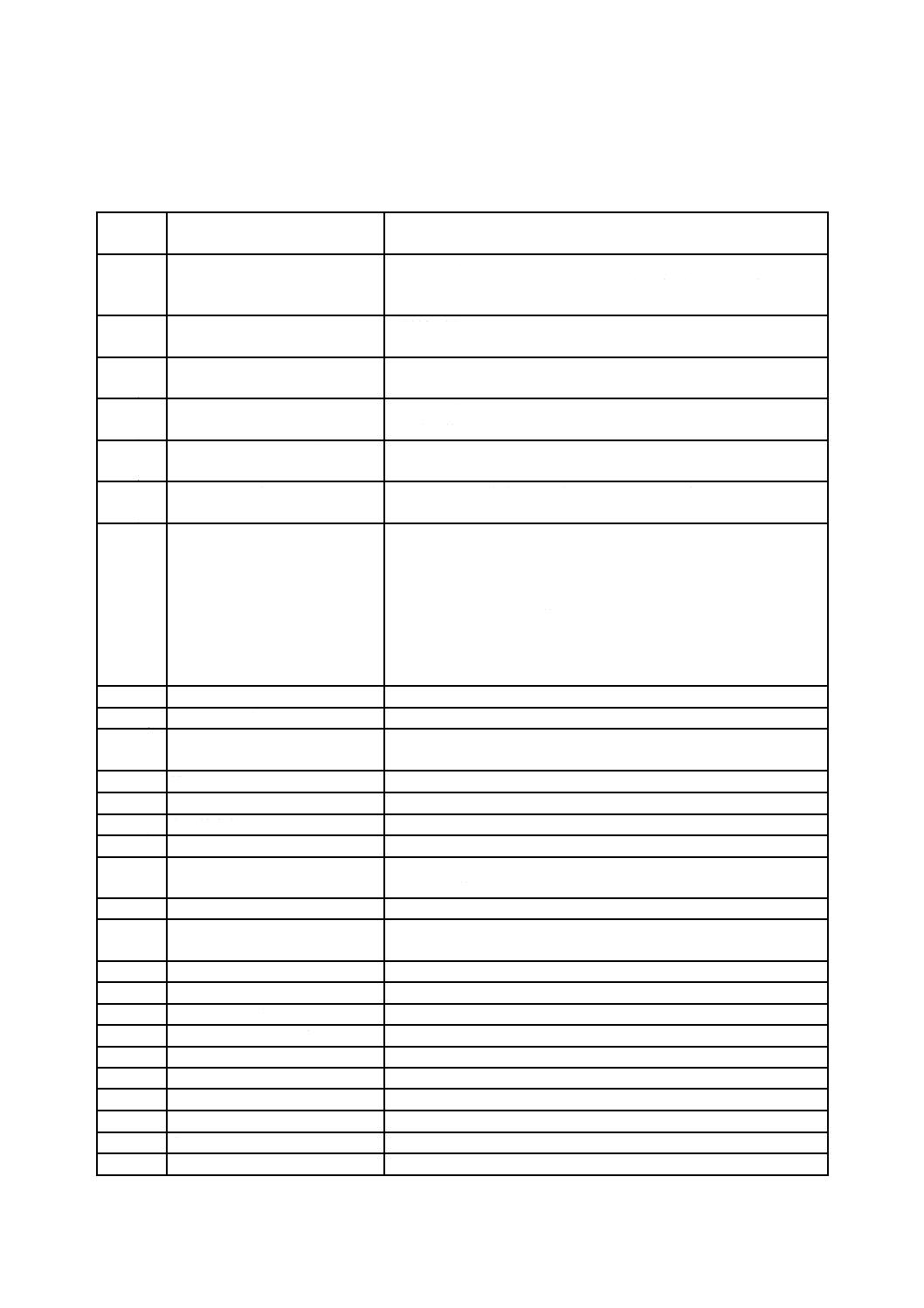

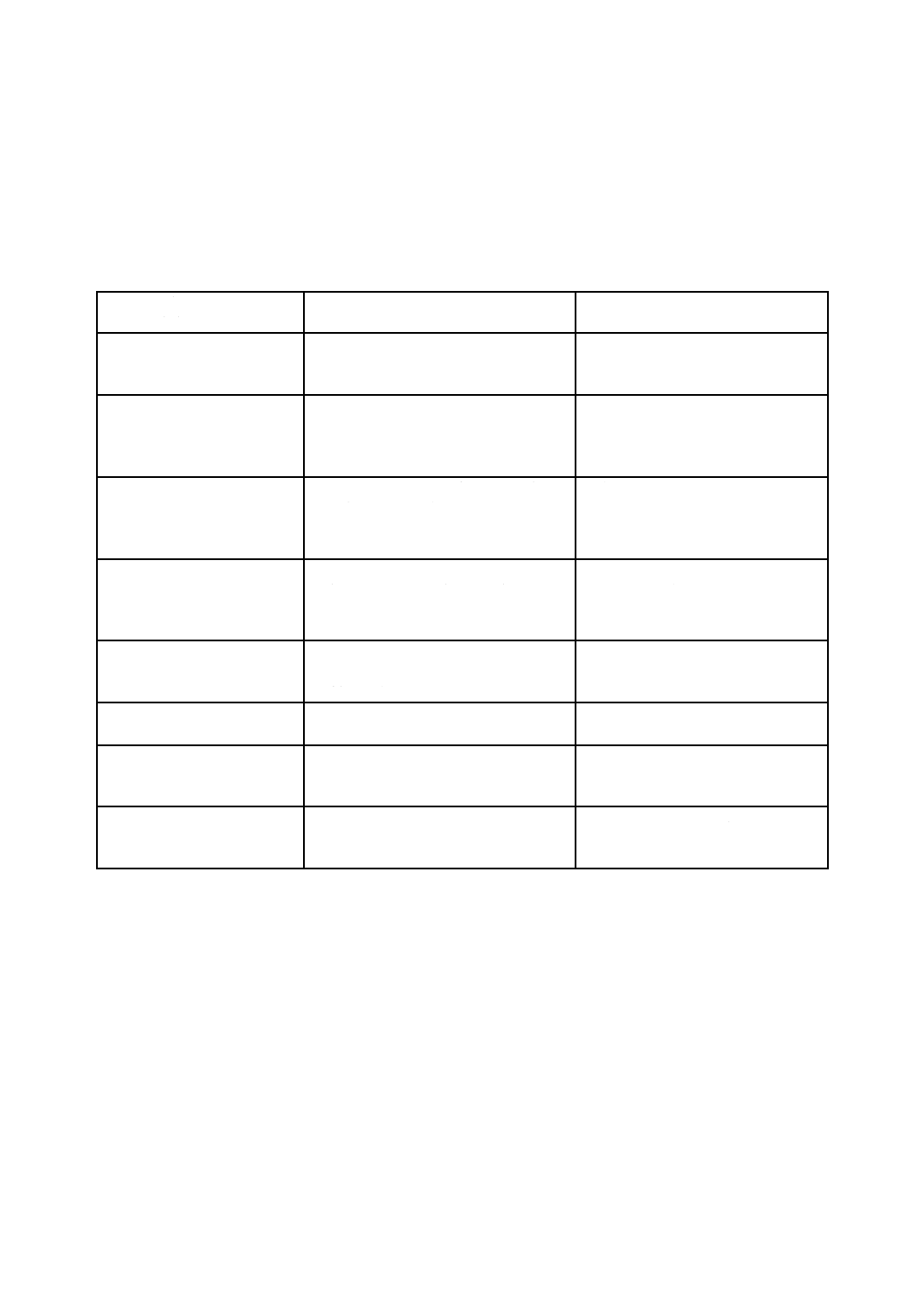

衛生手段の検証

衛生要求事項に従っていることの検証試験法は表3による。ここに示す一つ以上の方法を用いて検証を

行わなければならない。

衛生設計は,箇条5及び検証結果に基づき,適合性の評価を行う。食料品を特定しない食料品加工機械

については,設計者が自ら使用上の制限仕様を定め,その仕様に基づき適合性の評価を行わなければなら

ない。また,設定した制限仕様と異なる使われ方が予見される場合には,これらの情報と併せて使用者自

身が衛生管理プログラムなどによって衛生リスクを適切に制御しなければならないなどの情報を使用者へ

提供するとともに,使用者が実施すべき事項を理解していることを確認しなければならない。

20

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検証試験を行った結果の記録は,適切に維持,管理を行わなければならない。

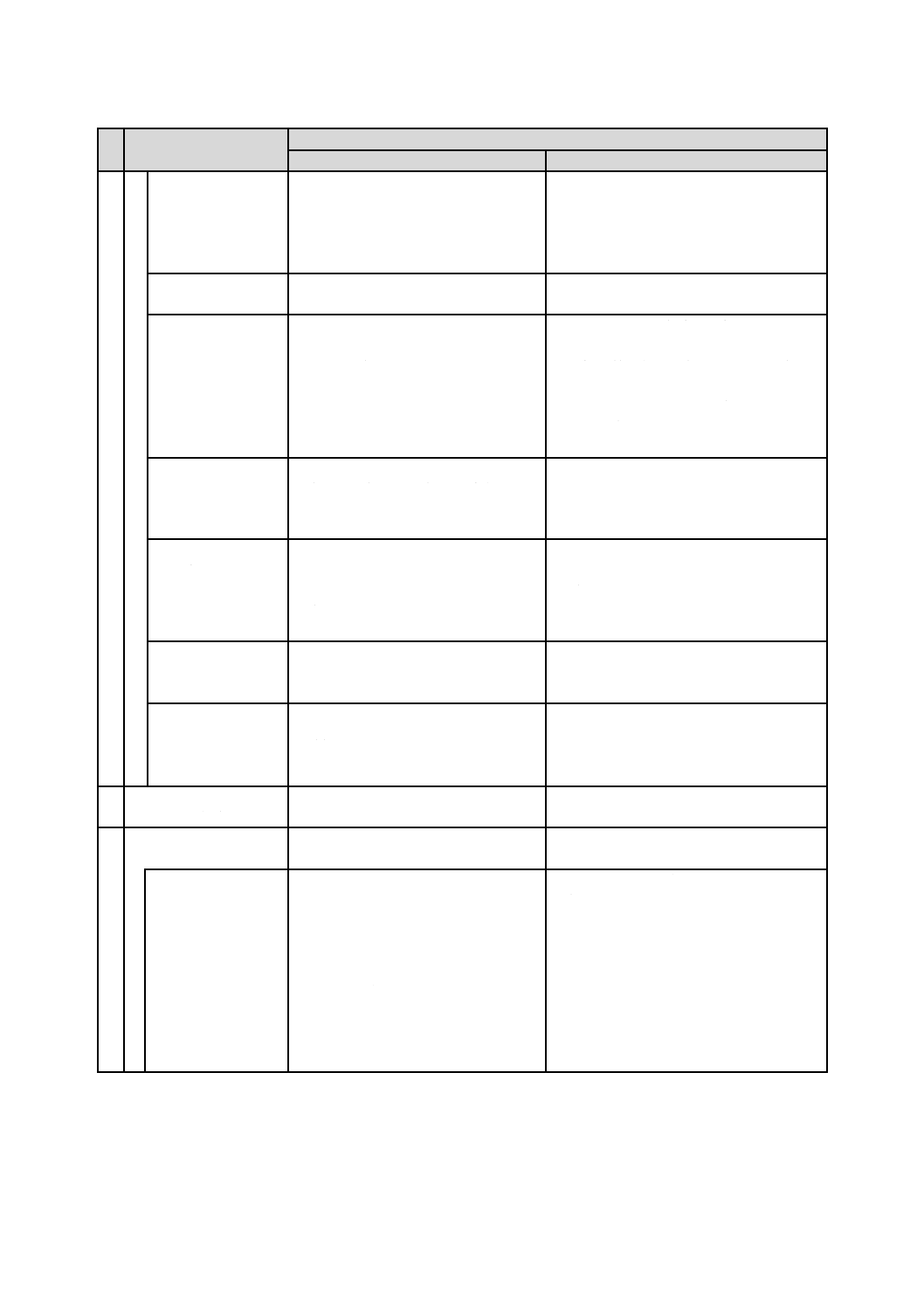

表3−衛生対策の検証試験法

参照細分

箇条

要求事項

検証事項

6.1 a)

6.1 b)

耐久性

・材料仕様a) の考慮,洗浄操作に基づく清浄度評価(以下,実際的テ

ストという。)又はCIPなどの洗浄機能評価(以下,機能的テストと

いう。)

6.1 a)

6.1 b)

無毒性

・材料仕様a) の考慮,又は食料品との接触を予定する材料若しくは物

品の実際的テスト

6.1 a)

6.1 b)

耐食性

・材料仕様a) の考慮,及び実際的又は機能的テスト

6.1 a)

6.1 b)

非吸収性

・材料仕様a) の考慮,又は食料品の接触を予定する材料若しくは物品

の実際的テスト

6.1 a)

6.1 b)

食料品への不快臭気,色又は

しみの移動

・材料仕様a) の考慮,又は食料品との接触を予定する材料若しくは物

品の実際的テスト

6.1 a)

6.1 b)

食料品への汚染,又は食料品への

有害な影響

・材料仕様a) の考慮,又は食料品との接触を予定する材料若しくは物

品の実際的テスト

6.1 a)

6.1 b)

6.2.1

6.2.2

6.2.3

6.2.4

6.2.21

6.2.24

洗浄・清掃清浄化可能性及び

消毒,殺菌及び滅菌性など

・機械装置の目視検査及び図面のチェック,又は実際的テスト,微生

物テスト若しくは機能的テスト

6.2.1 a)

表面形状

・機械装置の目視検査及び図面のチェック又は実際的テスト

6.2.1 b)

表面の仕上げ

・JIS B 0601による測定

6.2.5

無菌性

・機械装置の目視検査及び図面のチェック及び実際的テスト,微生物

テスト又は機能的テスト

6.2.6

排出性

・機械装置の目視検査及び図面のチェック及び実際的テスト

6.2.7

デッドスペース

・機械装置の目視検査及び図面のチェック

6.2.8 a)

永久接合部

・機械装置の目視検査及び図面のチェック

6.2.8 b)

分解可能な接合部

・機械装置の目視検査及び図面のチェック

6.2.9

コーティング

・材料仕様a) の考慮,又は食料品との接触を予定する材料若しくは物

品の実際的テスト

6.2.10

すみ肉,内角,溝など

・測定

6.2.11

シール・ガスケット

・機械装置の目視検査及び図面のチェック又は実際的テスト,微生物

テスト若しくは機能的テスト

6.2.12

ベルトコンベア

・機械装置の目視検査及び図面のチェック又は実際的テスト

6.2.13

ファスナ

・機械装置の目視検査及び図面のチェック

6.2.14

連続移送時の障害物

・機械装置の目視検査及び図面のチェック

6.2.15

シャフト,ベアリング

・機械装置の目視検査及び図面のチェック

6.2.16

センサ,センサ結合部

・機械装置の目視検査及び図面のチェック

6.2.17

パイプ,附属物の結合部

・機械装置の目視検査及び図面のチェック

6.2.18

開口部,カバー及びドア

・機械装置の目視検査及び図面のチェック

6.2.19

のぞき窓

・機械装置の目視検査及び図面のチェック

6.2.20

各種アクチュエータ

・機械装置の目視検査及び図面のチェック

6.2.22

ヒンジ

・機械装置の目視検査及び図面のチェック

21

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−衛生対策の検証試験法(続き)

参照細分

箇条

要求事項

検証事項

6.2.23

交換部品

・機械装置の目視検査及び図面のチェック

6.3

食品飛散部

・6.2の適切な箇所を参照

6.4

食品非接触部

・6.2の適切な箇所を参照

6.5

設置

・機械装置の目視検査及び図面のチェック

6.6

流体を使用する機械・装置

・機械装置の目視検査及び図面のチェック

6.7

制御,計装器

・JIS B 9700-2への適合確認又は取扱説明書の適切性確認

6.8

ユーティリティ供給中断

・取扱説明書の適切性確認

6.9

使用上の情報(取扱説明書)

・適切性確認

密閉形食料品加工機械は,全体のプラント又は個々の構成機器に対する実際的なテストによって科学的に検証可能

ならば,洗浄・清浄が可能とみなされる。

開放形食料品加工機械は,6.1及び6.2に定める要求事項を満たす場合には,洗浄・清掃が可能とみなされる。

注a) 材料仕様とは,食料品,プロセス及び清浄化などの仕様をいう。

22

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

衛生リスクが低い構造の例

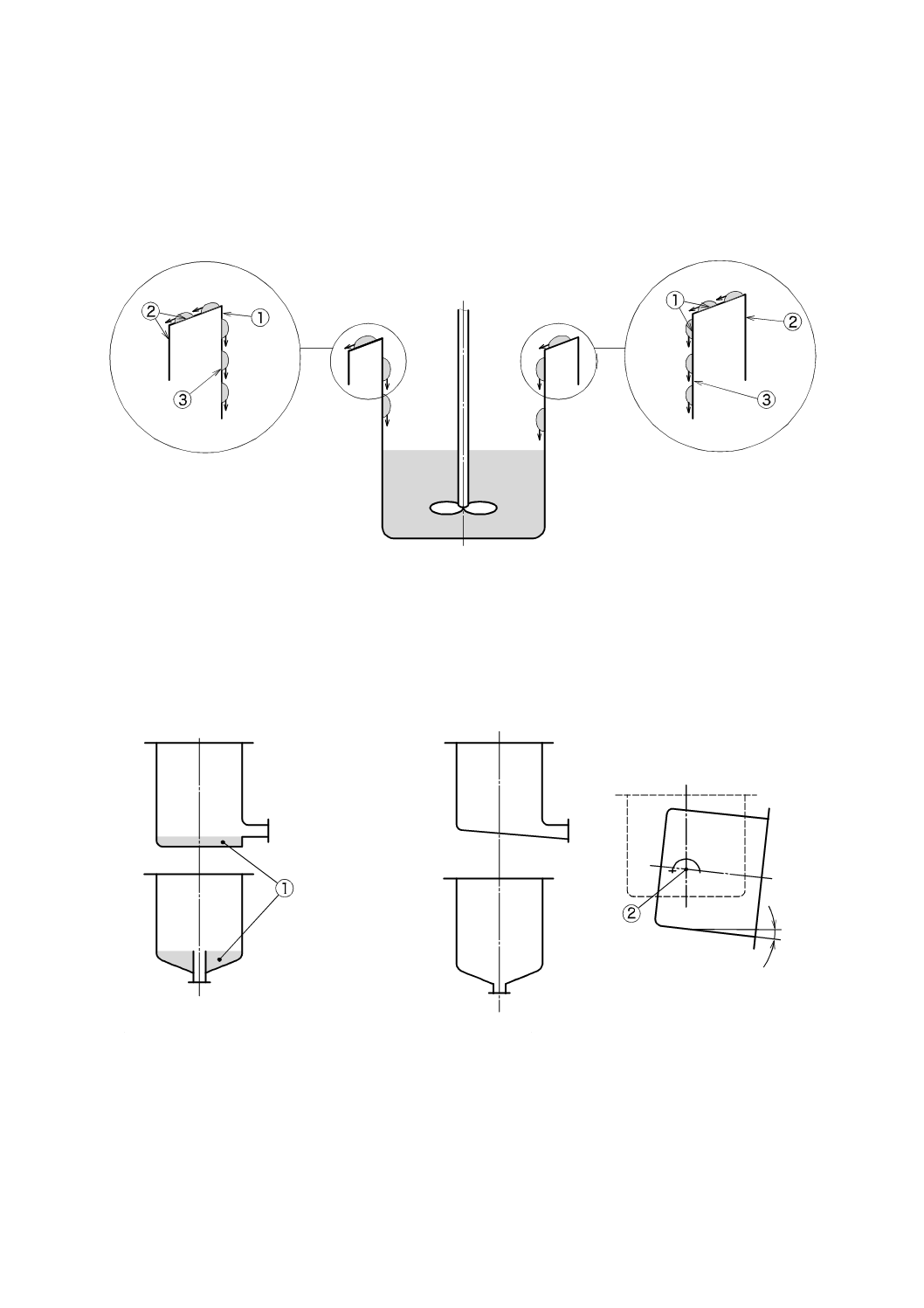

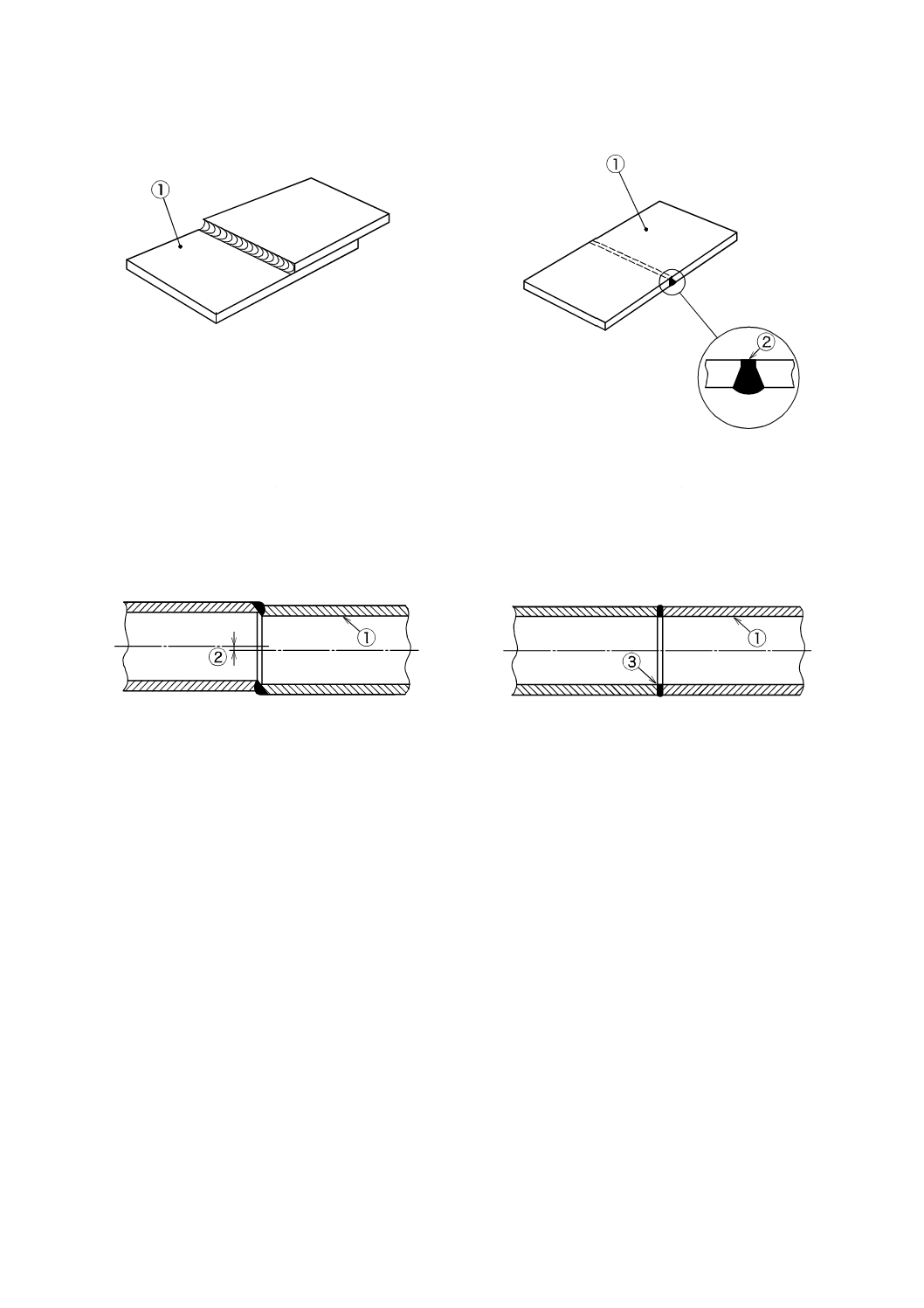

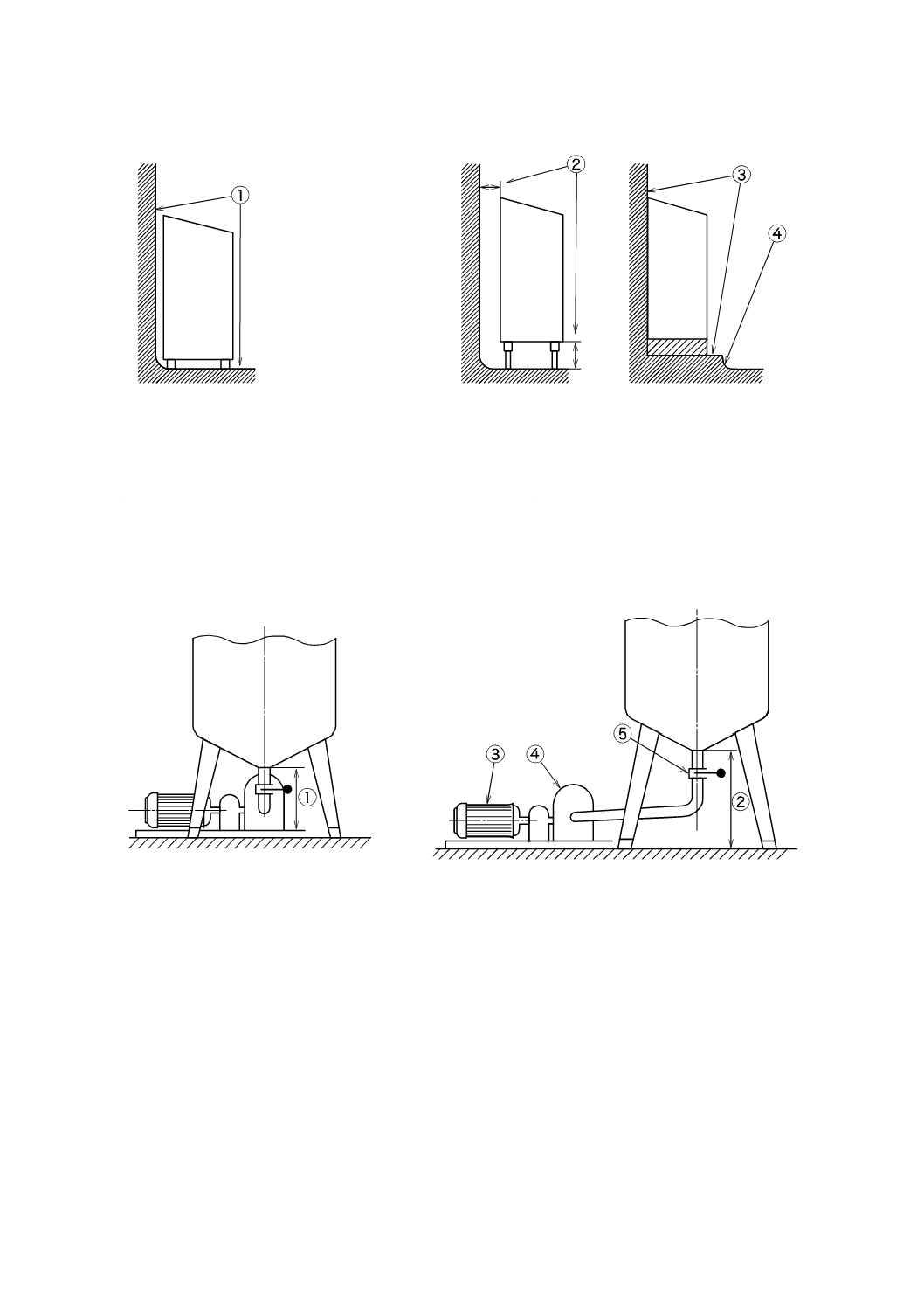

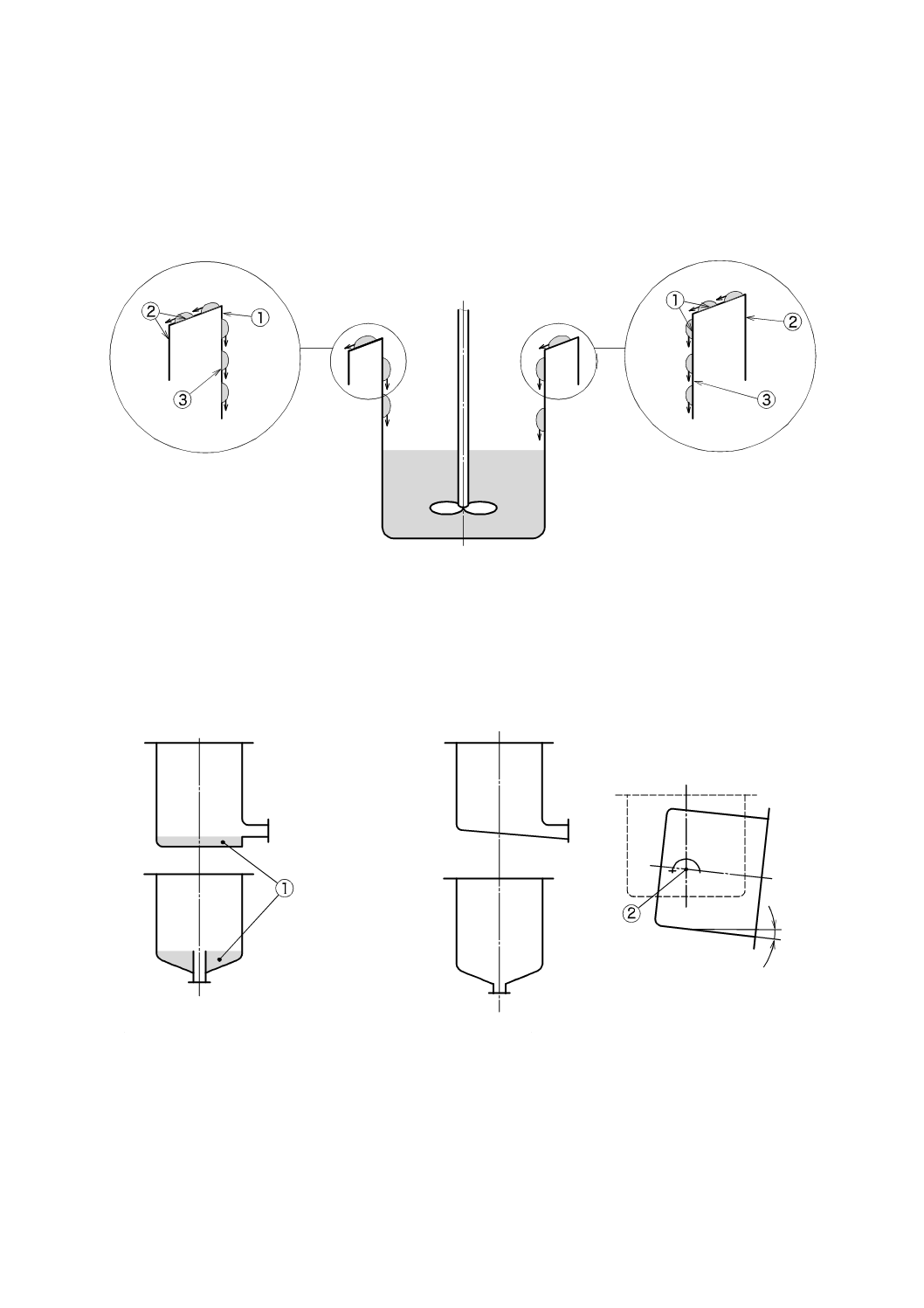

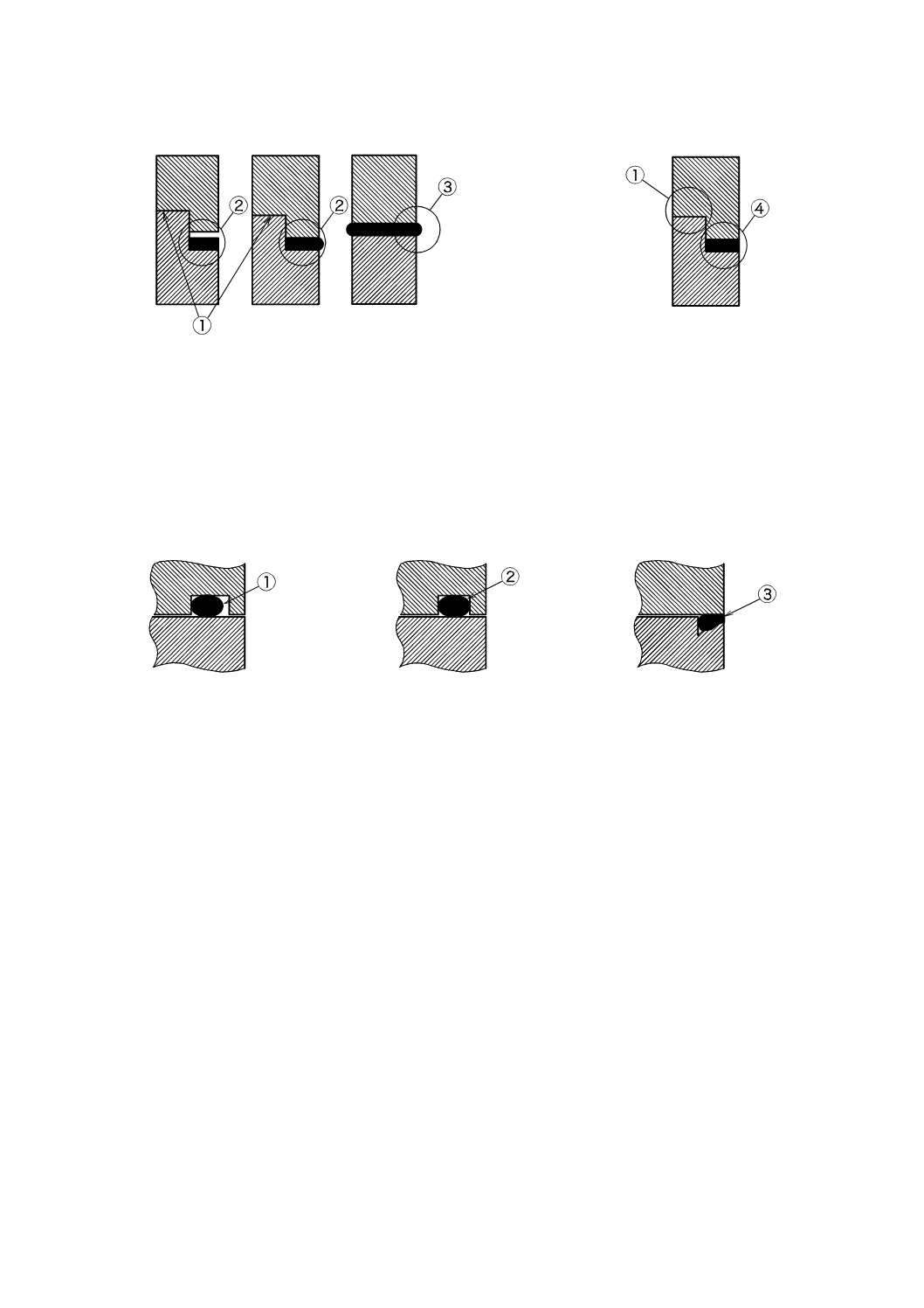

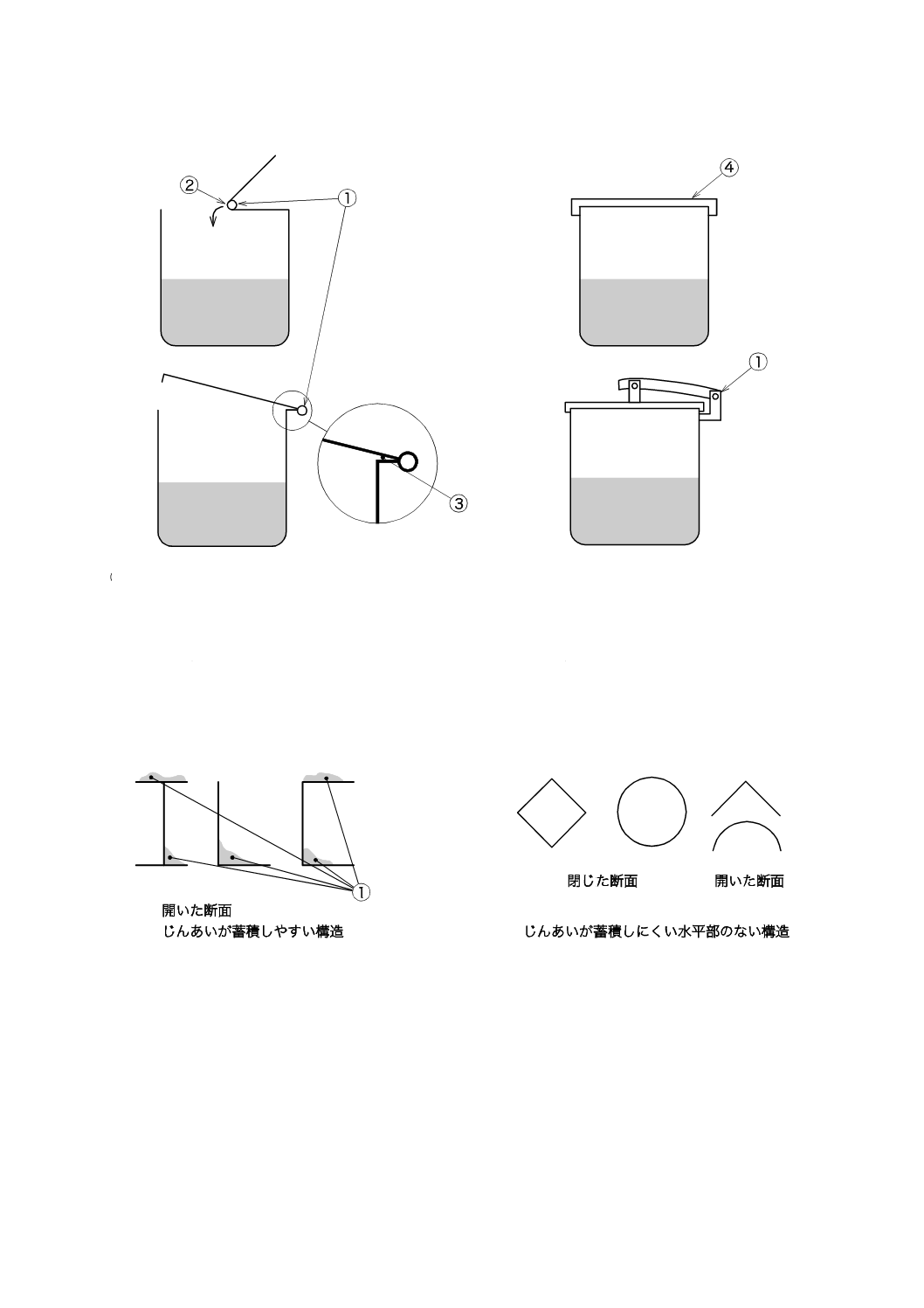

①食品接触部

②食品非接触部(飛散部)

③食品非接触部(容器外側)

図A.1−食品接触部及び食品非接触部

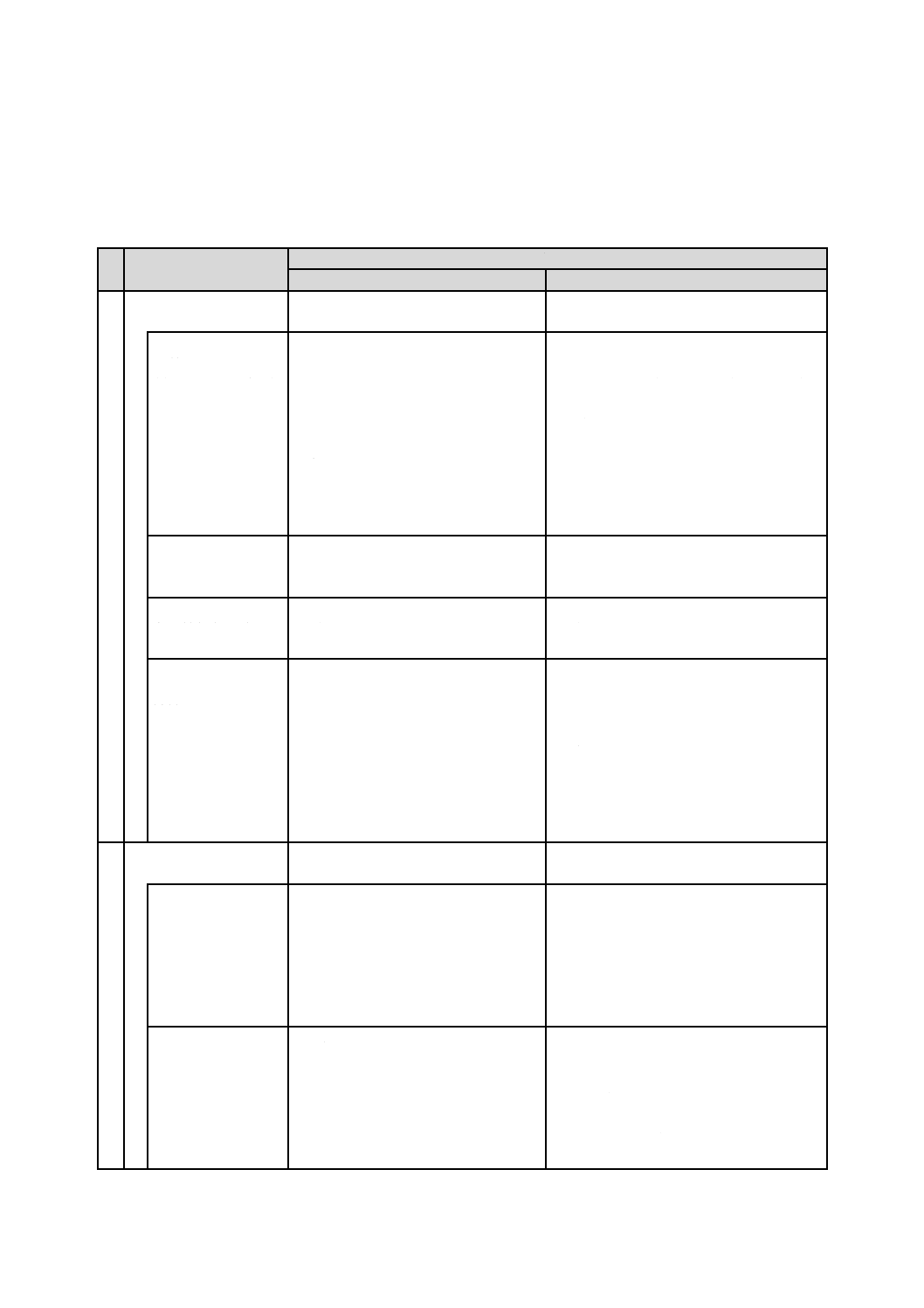

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

①食品の残留

②ヒンジ

図A.2−容器の排出部

23

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

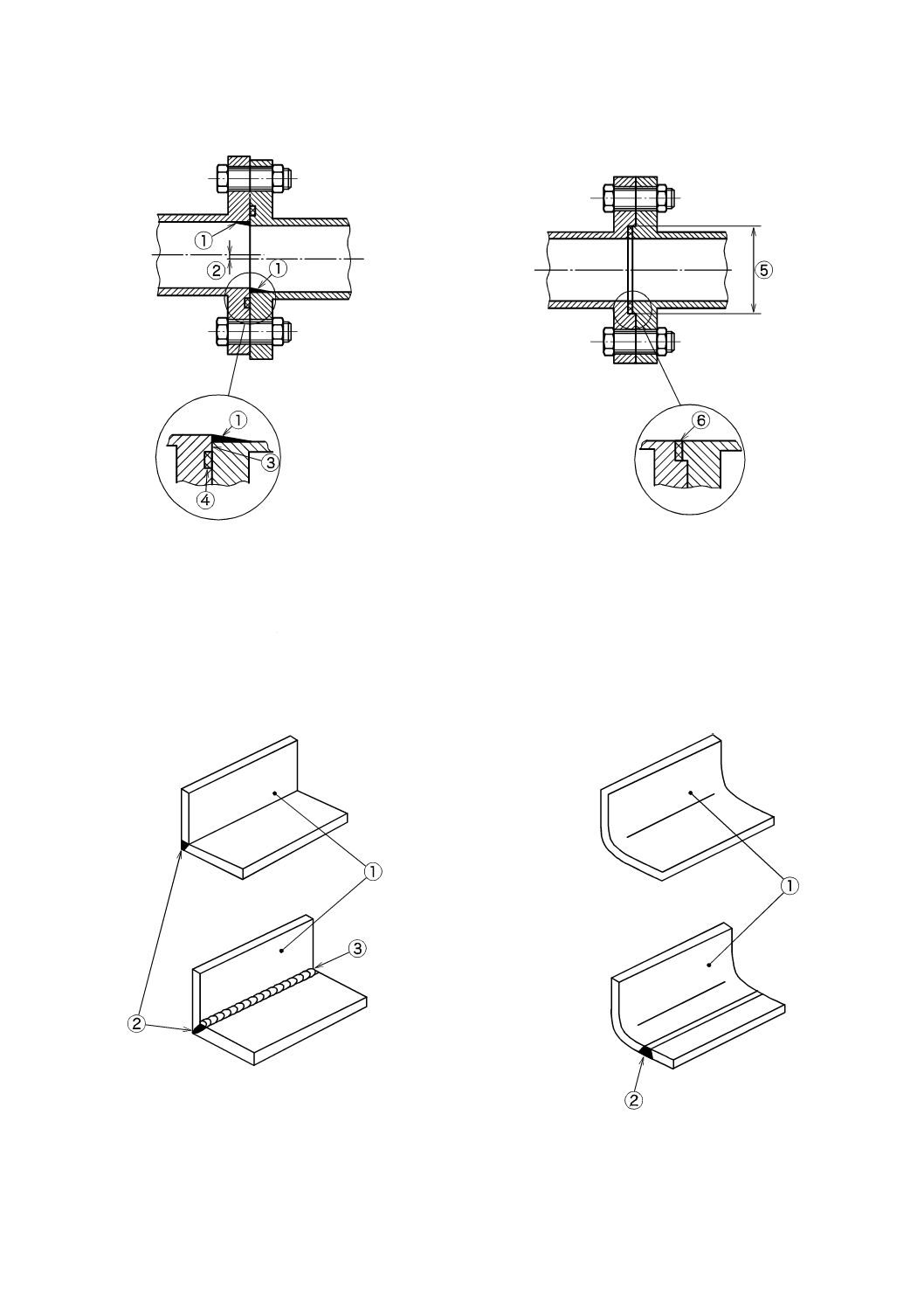

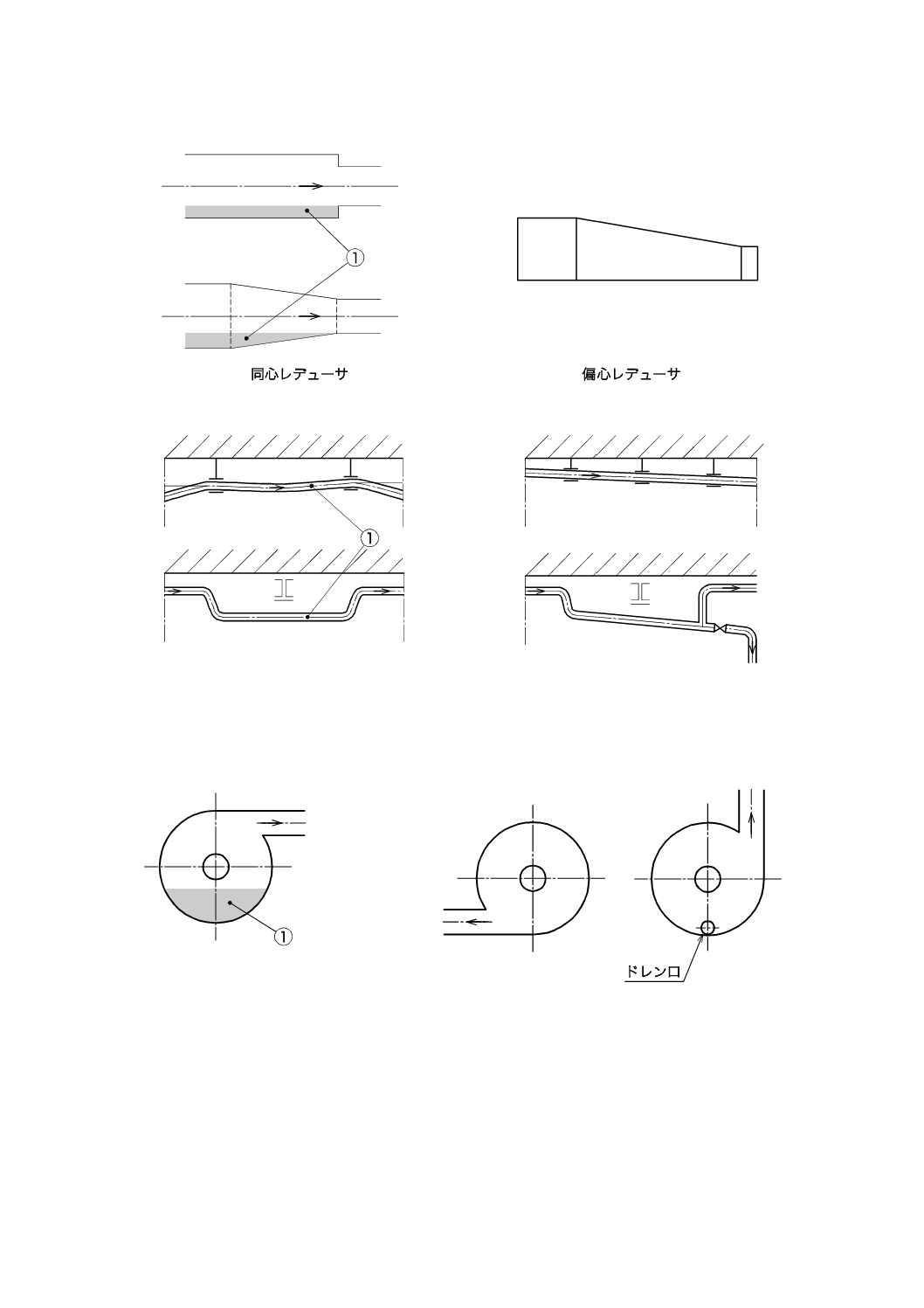

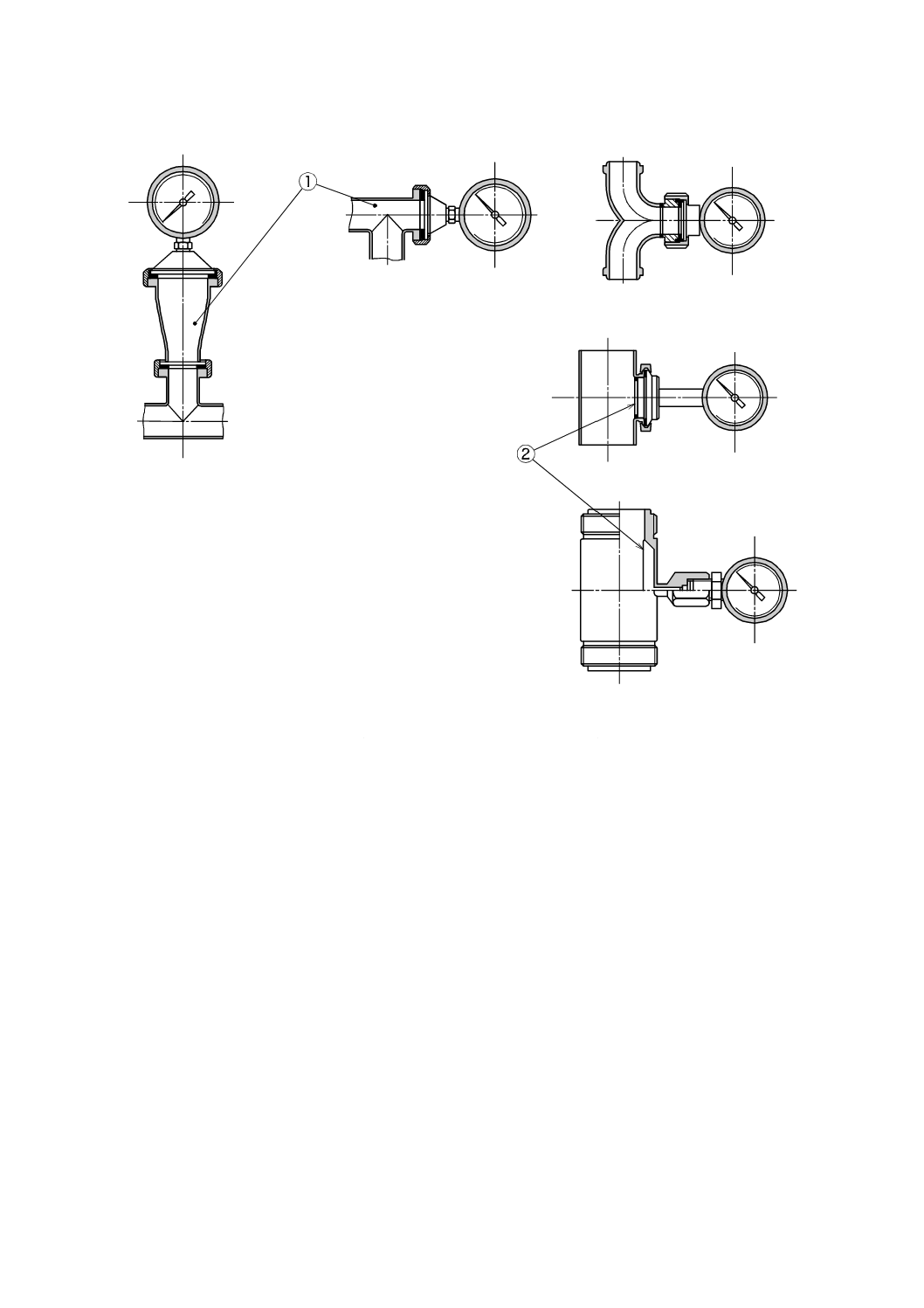

①食品の滞留

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.3−パイプラインの排水構造

①デッドスペース

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.4−ポンプの排水構造

24

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

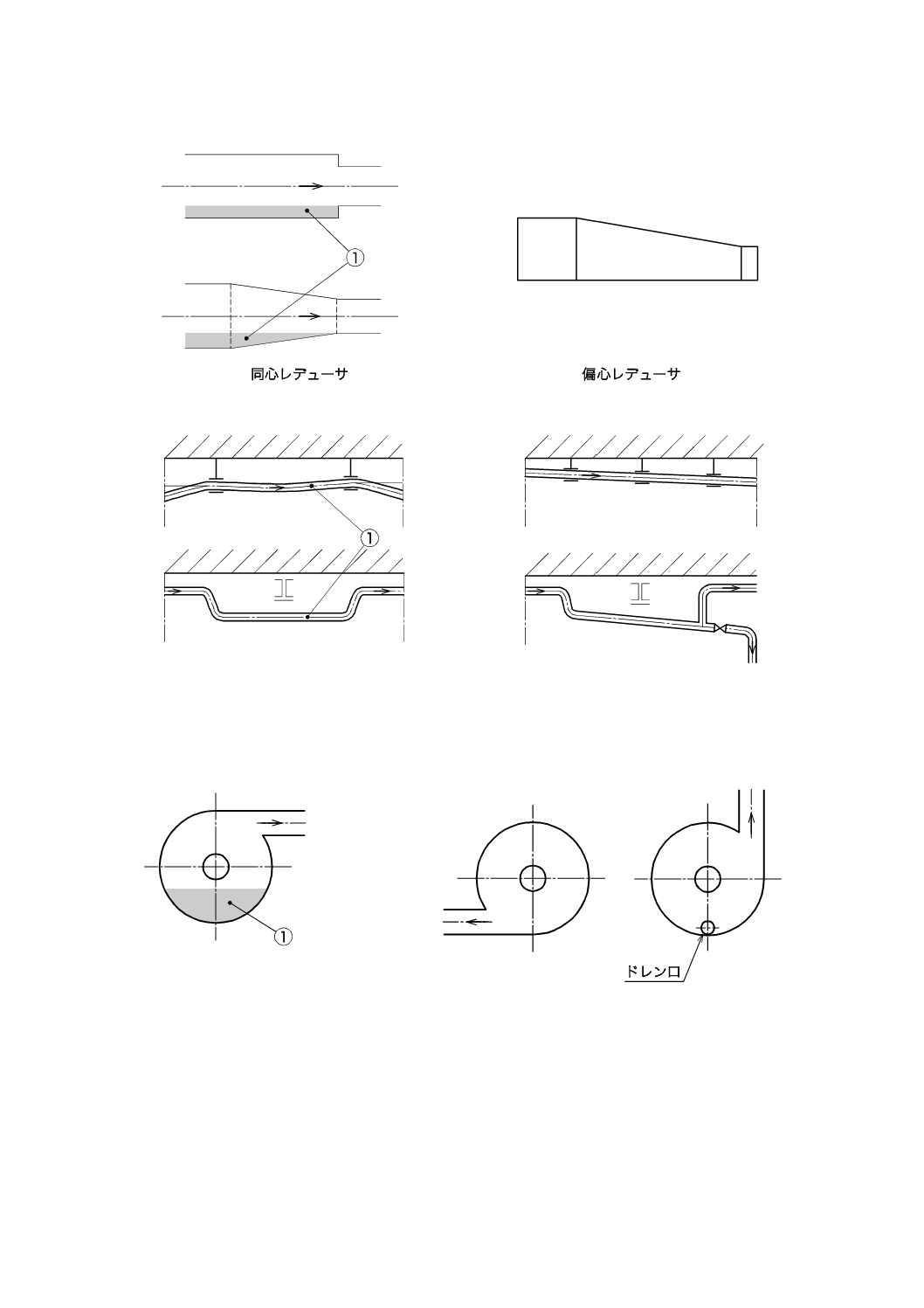

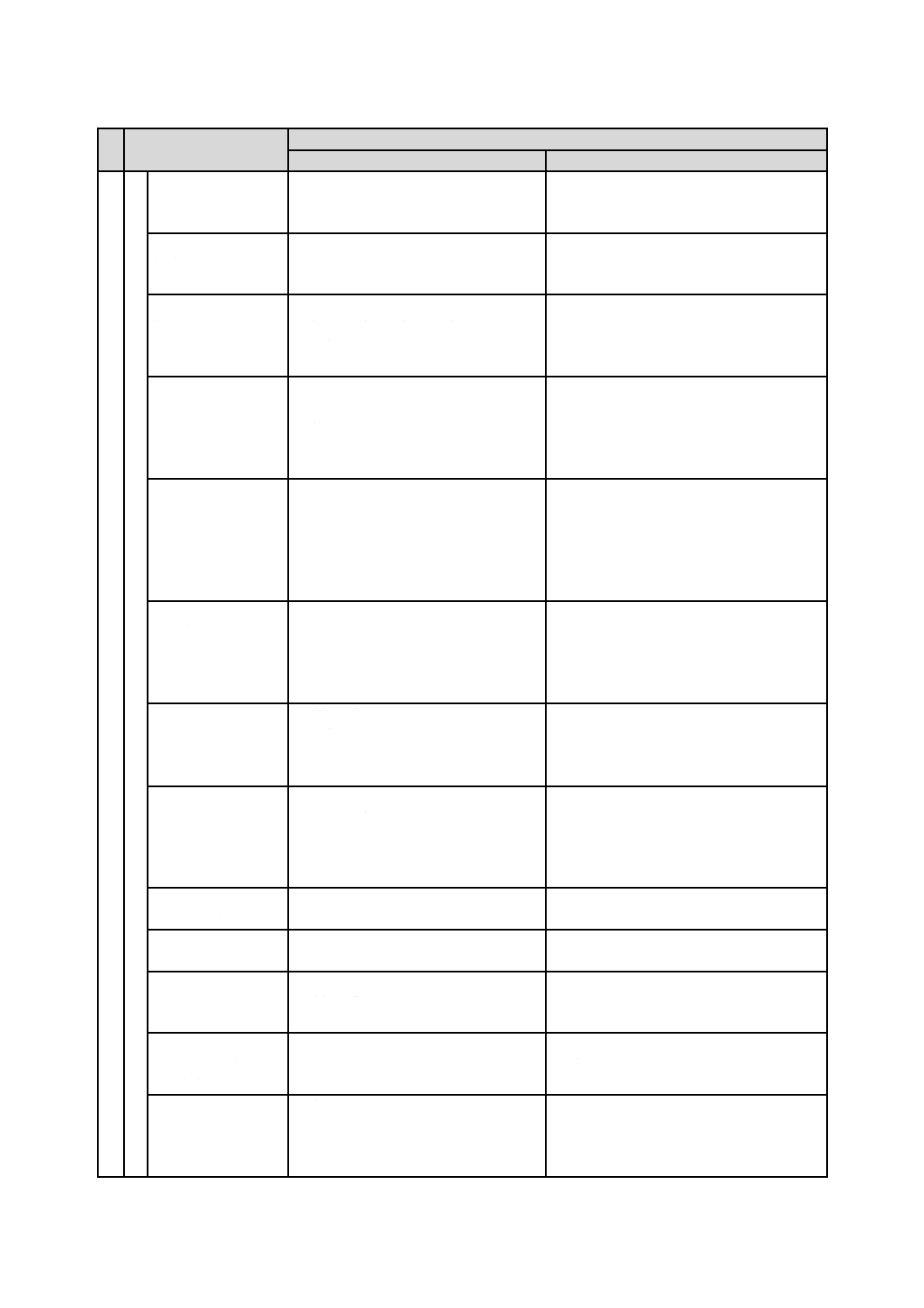

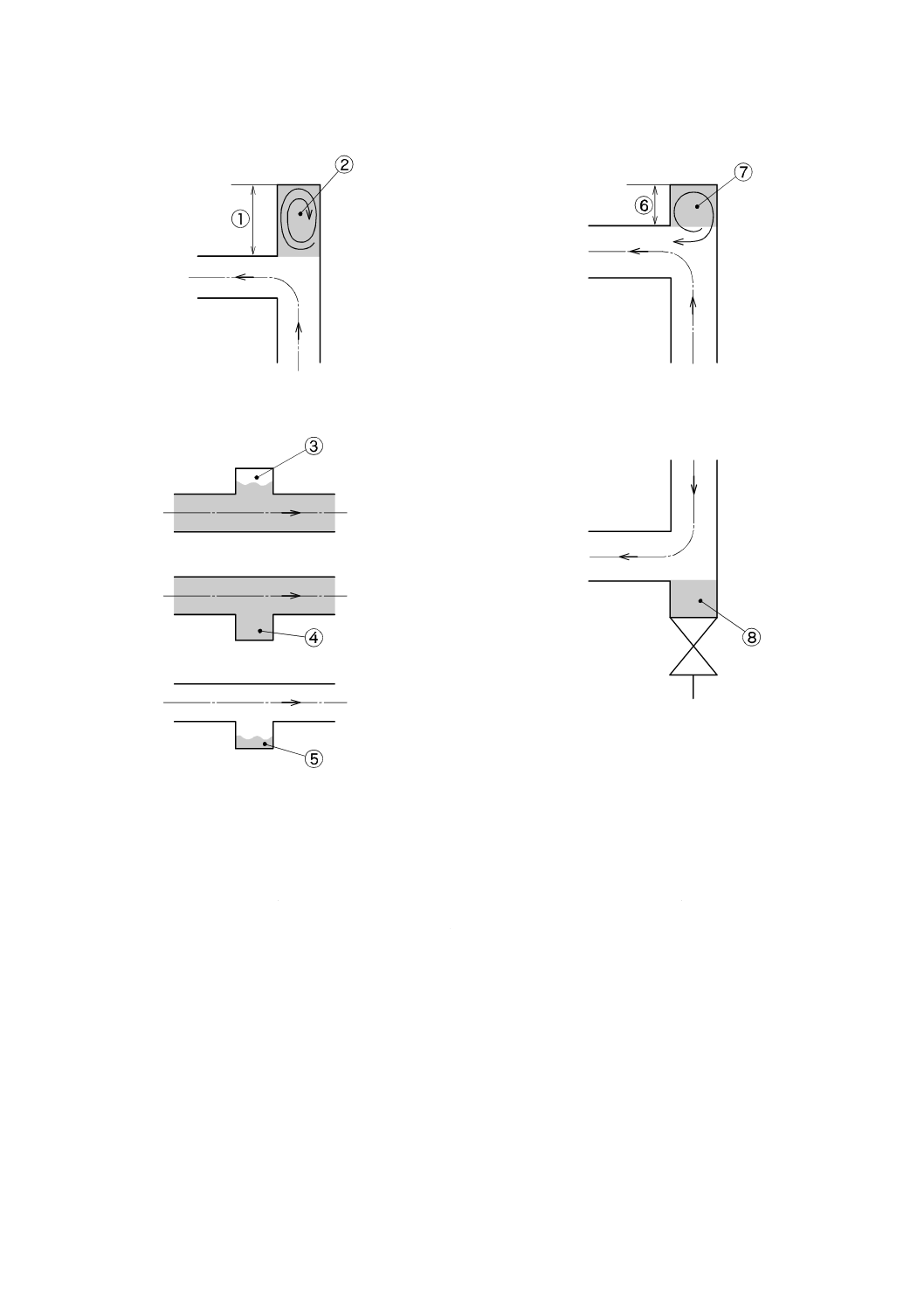

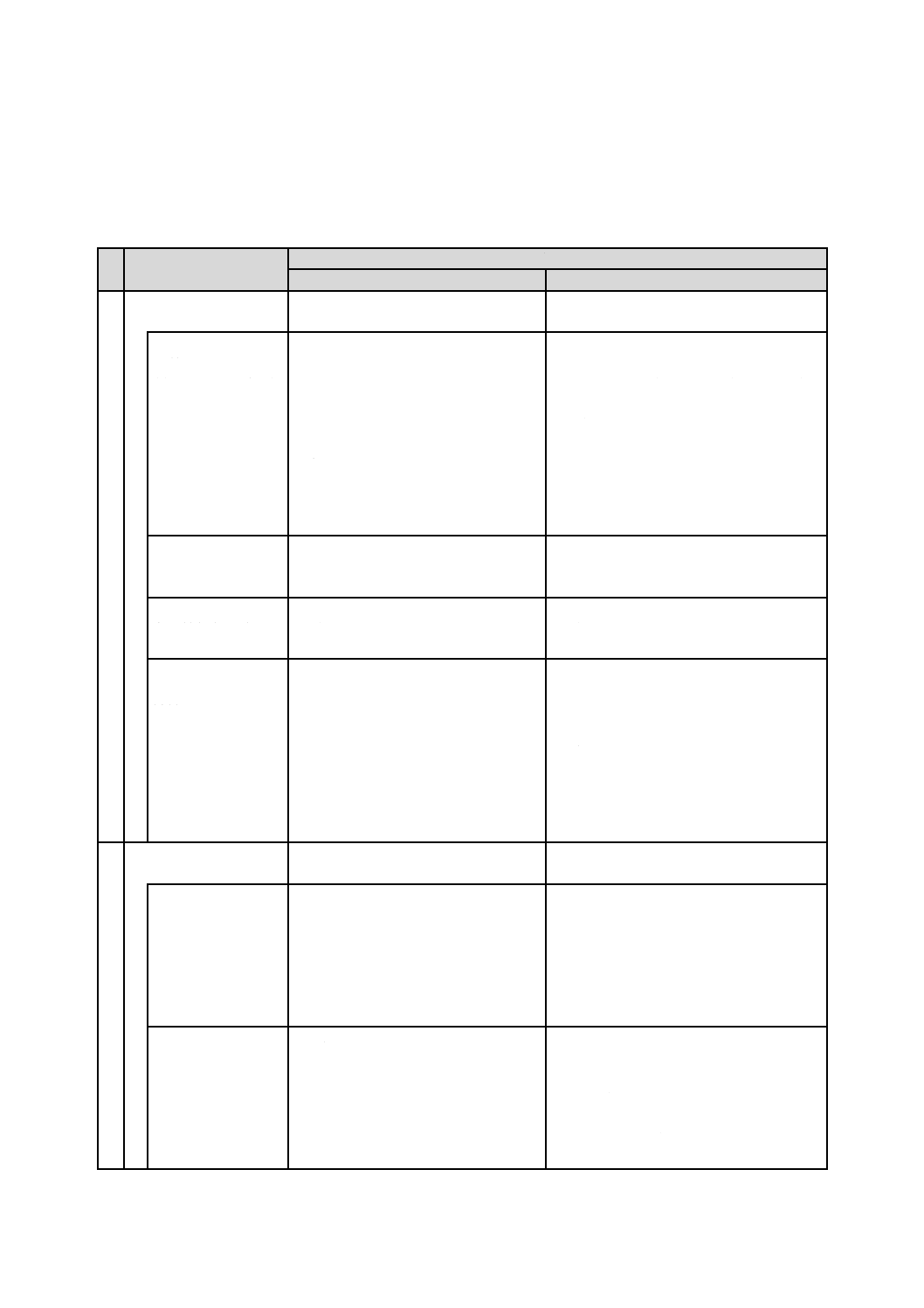

①長すぎる脚部

⑥短い脚部

②脚部の食品の滞留

⑦脚部に滞留する食品は少ない。

③上向きの脚部に生じる洗浄不良

⑧排出可能な脚部の滞留

④下向き脚部の一部は規定温度に到達しない可能性がある。

⑤下向き脚部に滞留する蒸気の凝結液

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.5−デッドスペース

25

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

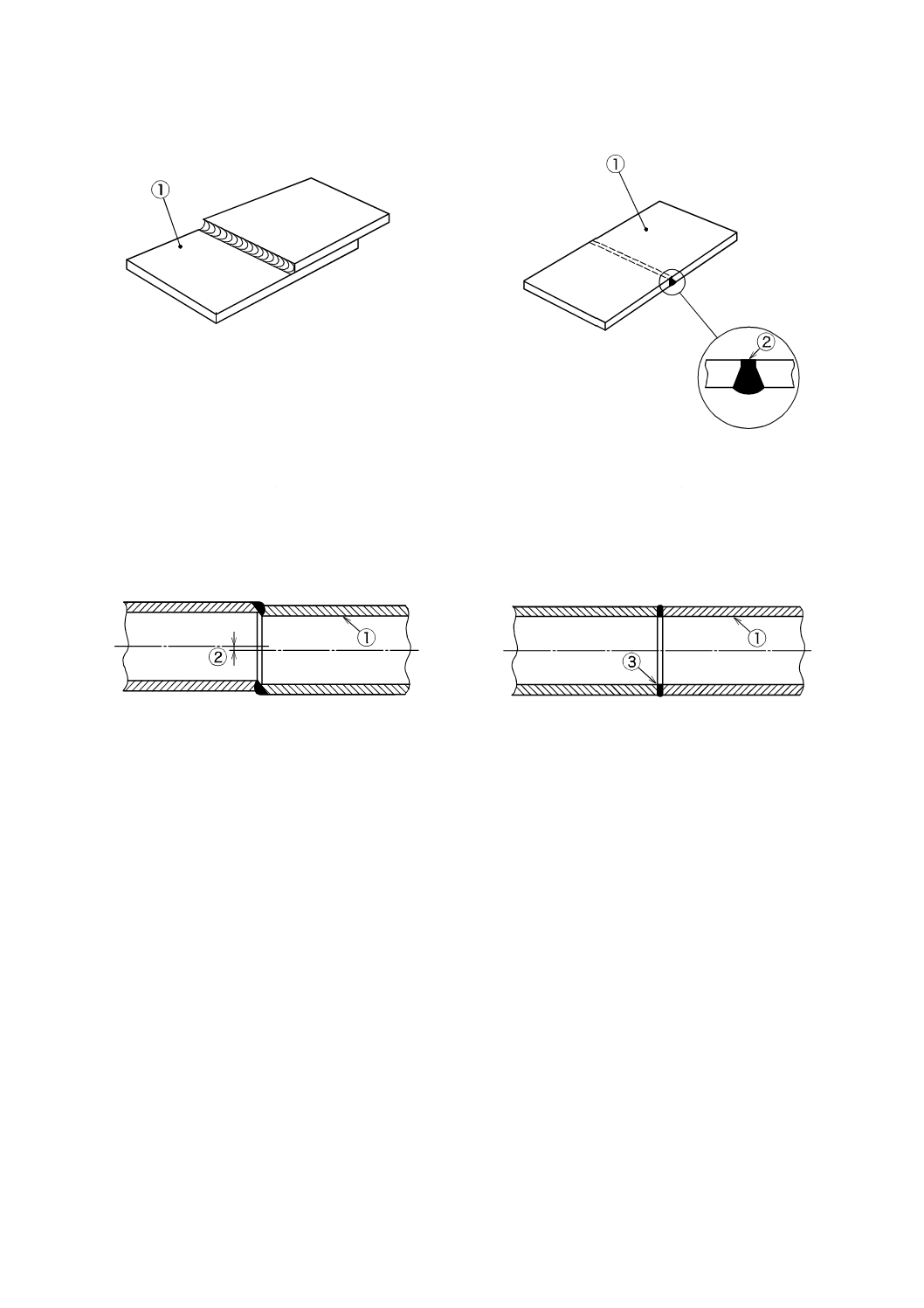

①食品接触部

②滑らかな表面

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.6−板材の溶接による接合部

①食品接触部

②不整合

③面一で滑らかな表面

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.7−配管の溶接による接合部

26

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

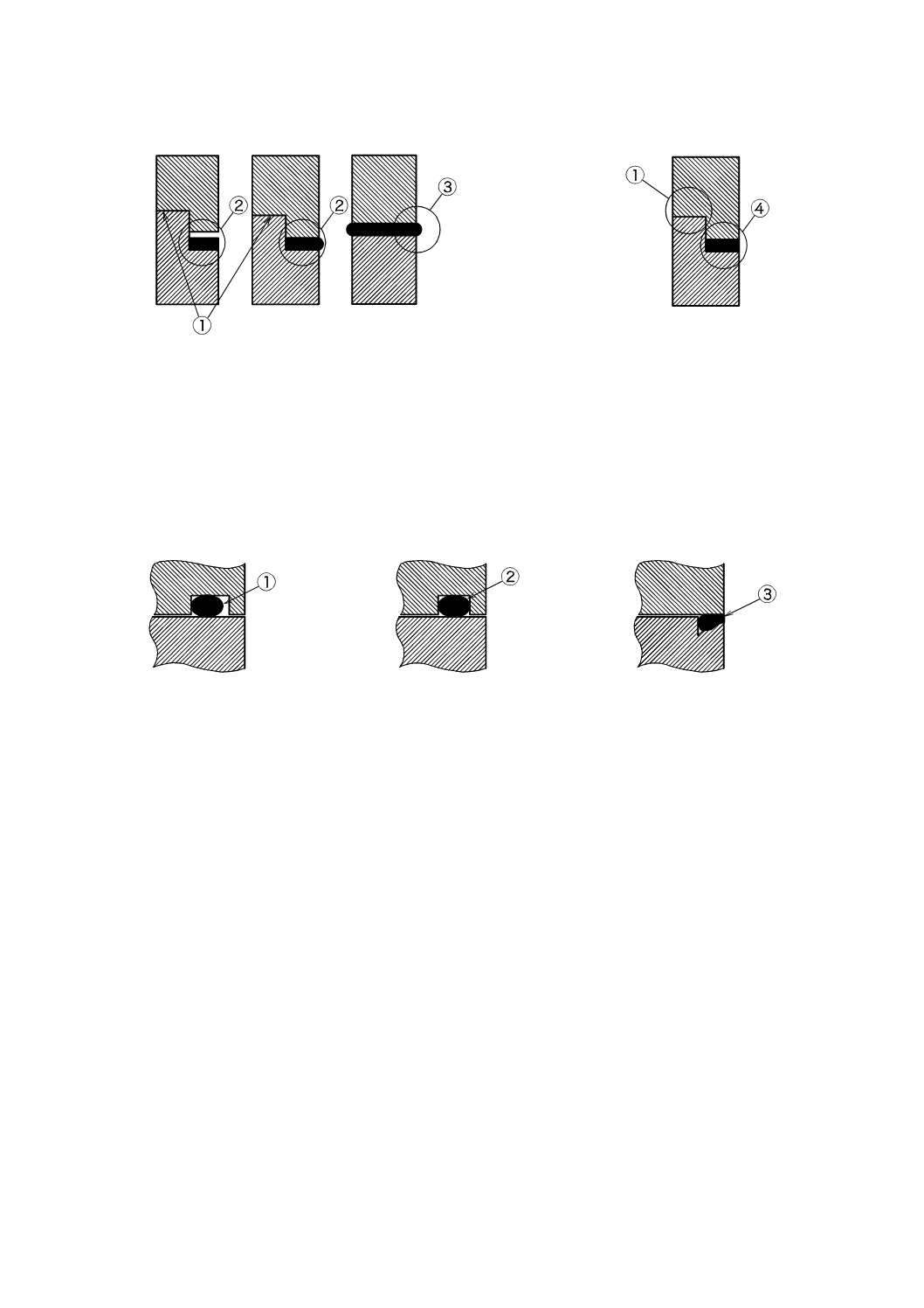

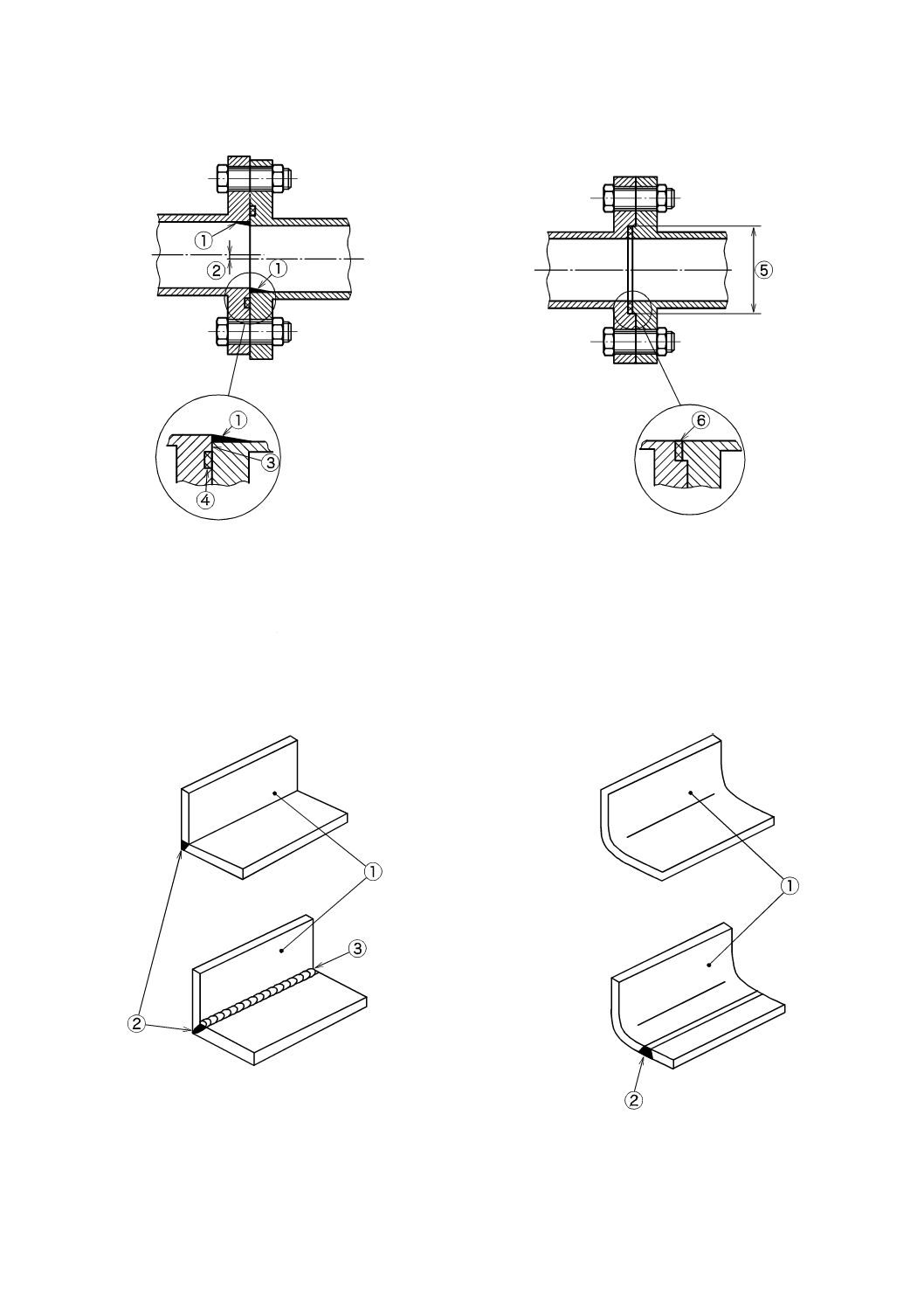

①段差

⑤ガスケットの設置位置

②不整合

⑥ガスケット

③金属の接触面(食品が侵入する可能性がある。)

④食品接触部から離れたガスケット

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.8−配管の分解可能な接合部

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.9−内角及びコーナ

①食品接触部

②溶接部

③溶接によって設けた内角R

27

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

①メタルタッチ

②エラストマの圧縮率を誤った場合

③誤ったトルクによる締め付けはエラストマに損傷を与える。

④適切なエラストマの圧縮

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.10−エラストマによる継ぎ目のシール

①不適切な寸法のOリング溝。加熱時の膨張,冷却時の収縮によって食料品を内部に保持する可能性がある。

②適切な寸法のOリング溝

③食品接触部が周辺部と面一となるOリング。加熱膨張時の逃がしがある。

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

c) 衛生リスクが最も低い構造

図A.11−Oリングシール

28

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

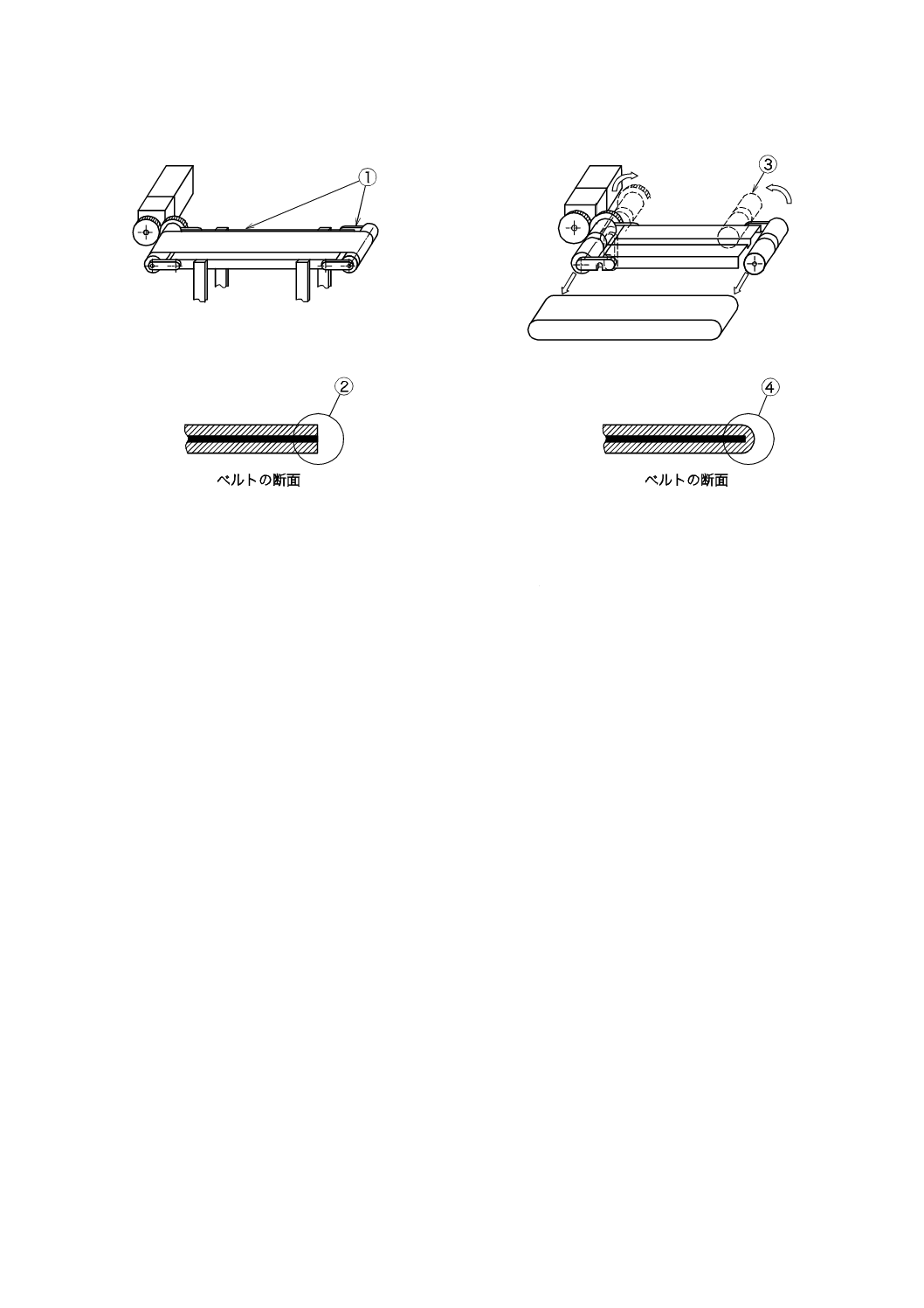

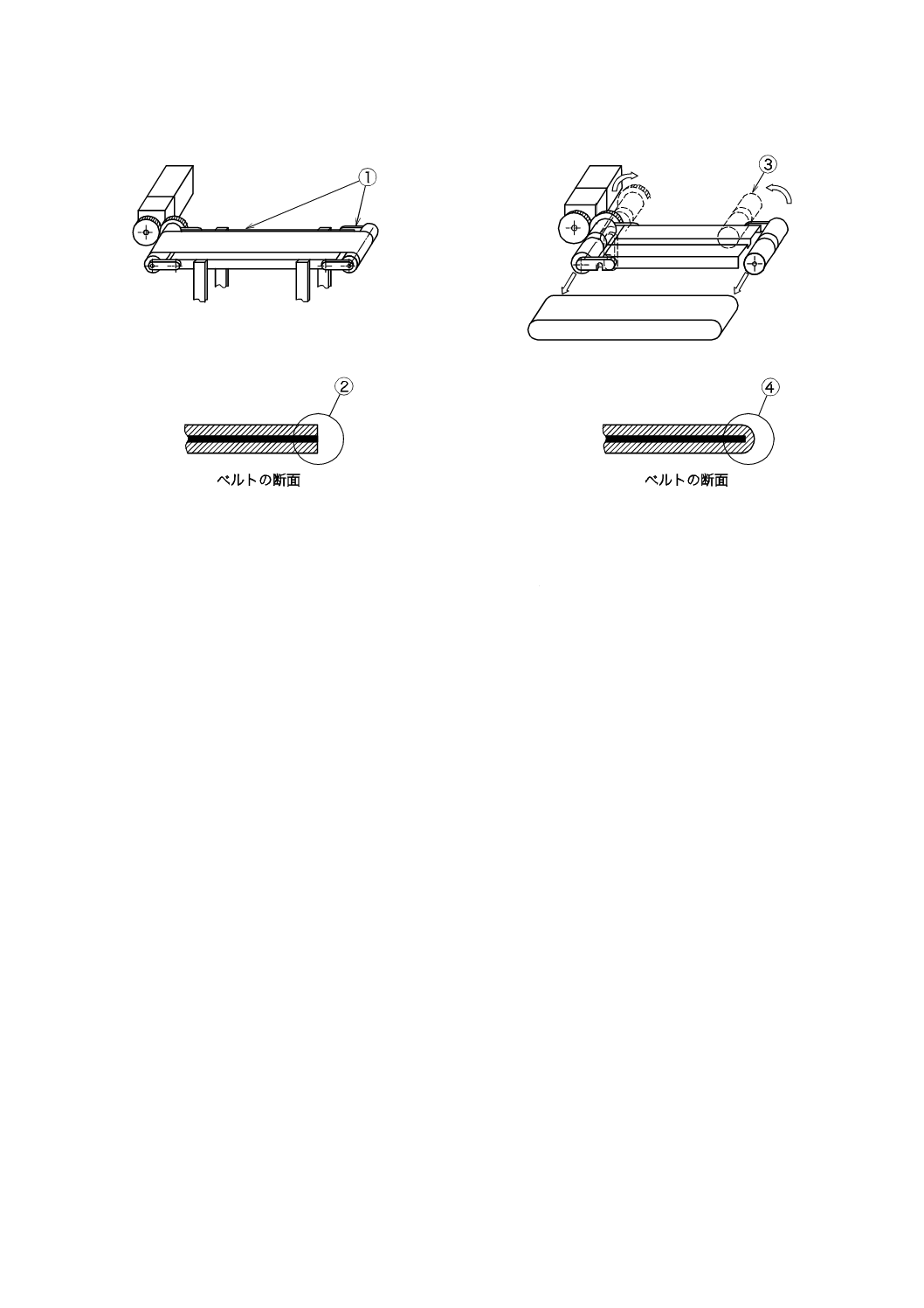

①分解しにくいベルト及びローラ

③分解しやすい跳ね上げ式のローラ

②端がほつれやすいベルト

④端までシールされたベルト

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.12−ベルトコンベア及びベルト

29

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

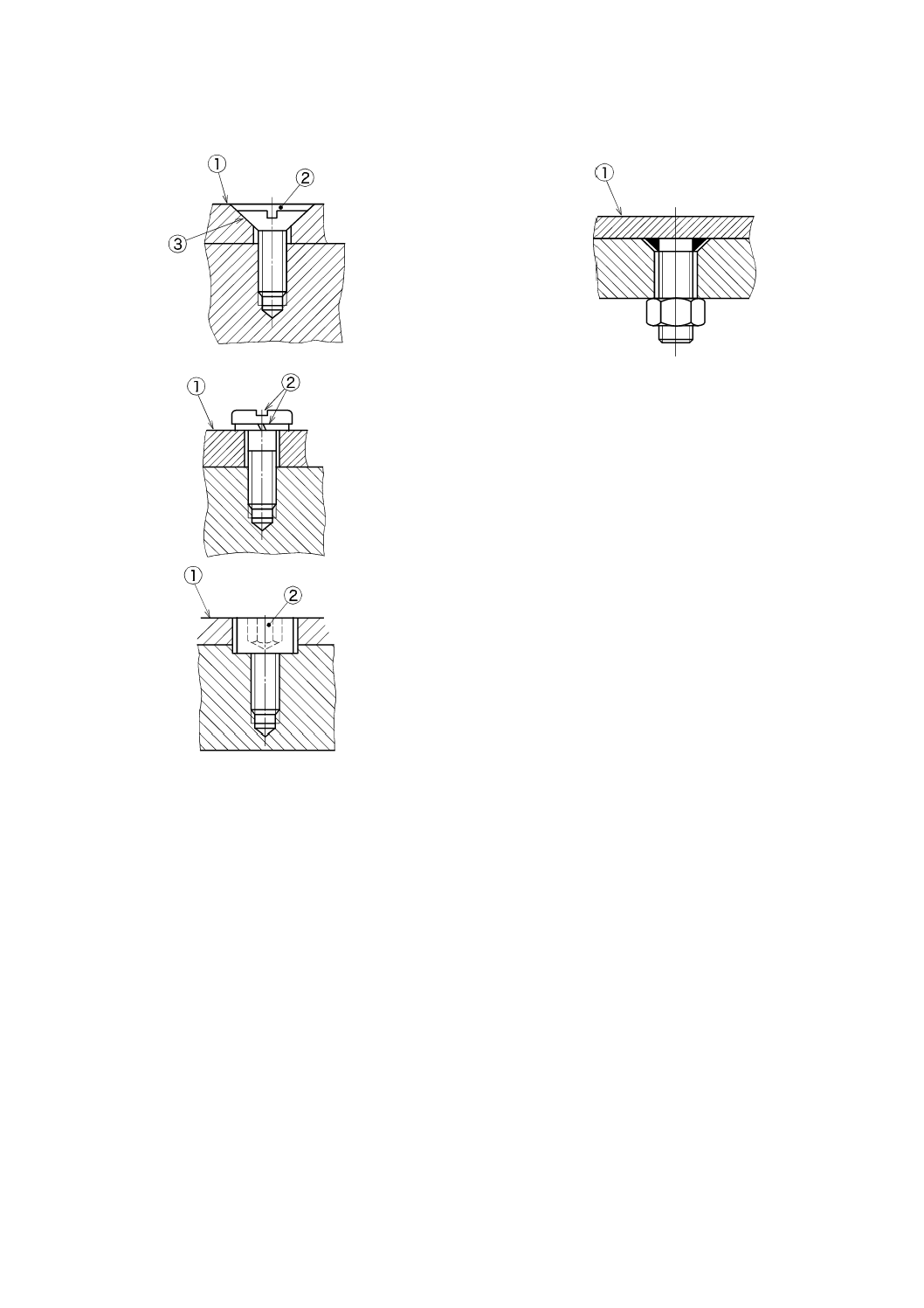

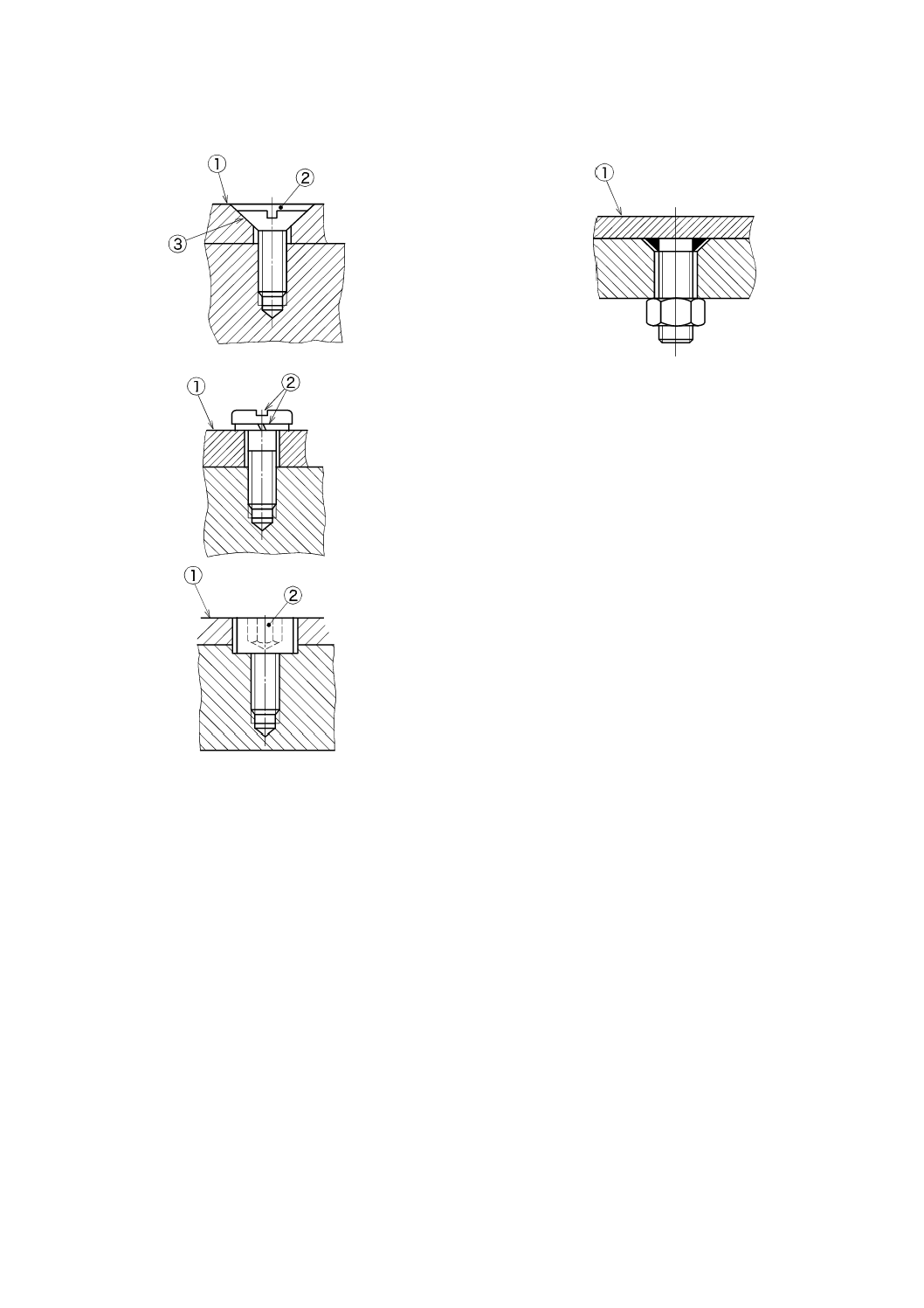

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.13−ファスナ

①食品接触部

②デッドスペース

③メタルタッチ

30

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

①食品接触部

③シール(漏れ防止用)

②シール

④スリンガ(軸受け部への異物混入を振り切る。)

⑤大気側逃がし

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.14−軸の挿入部

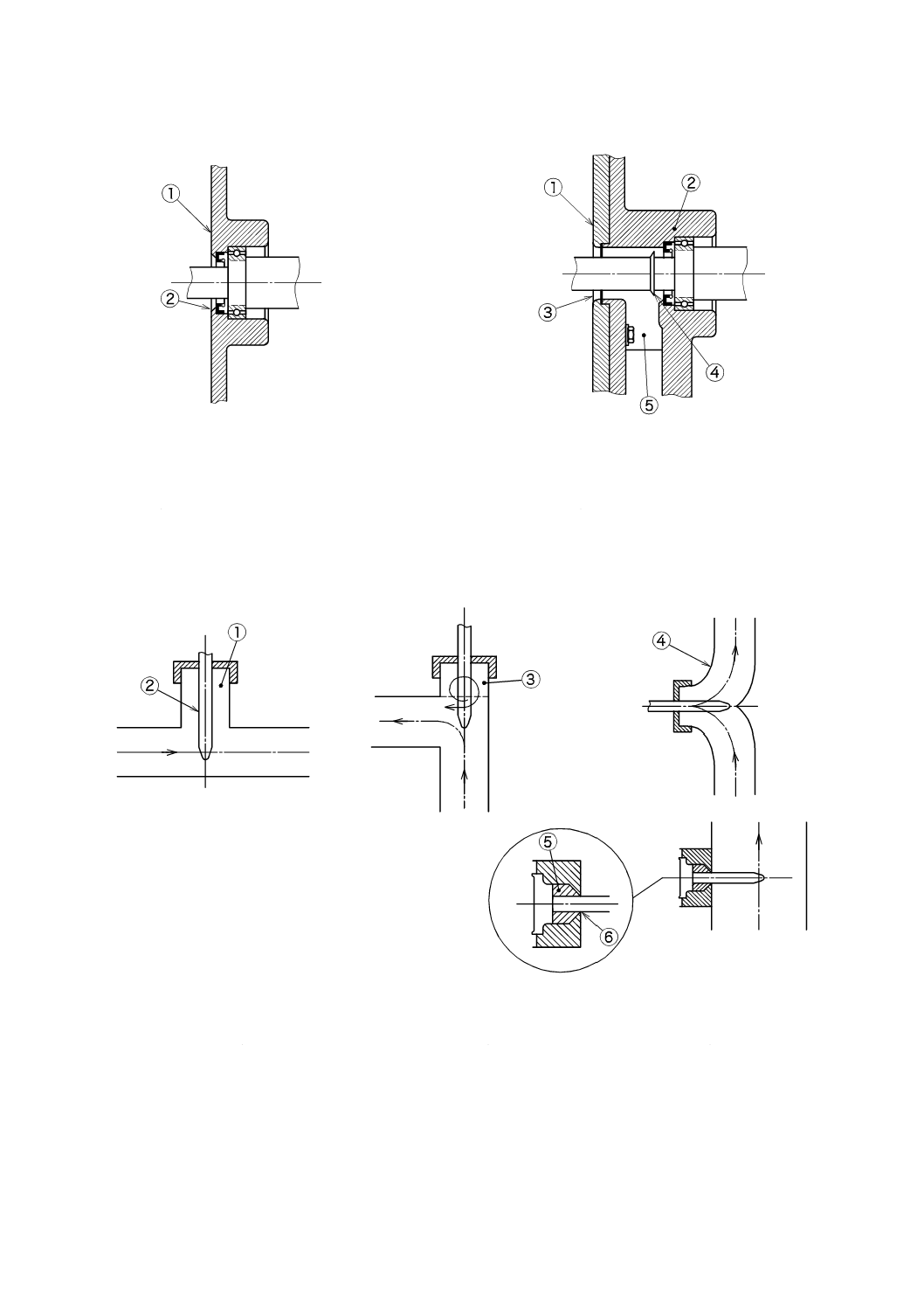

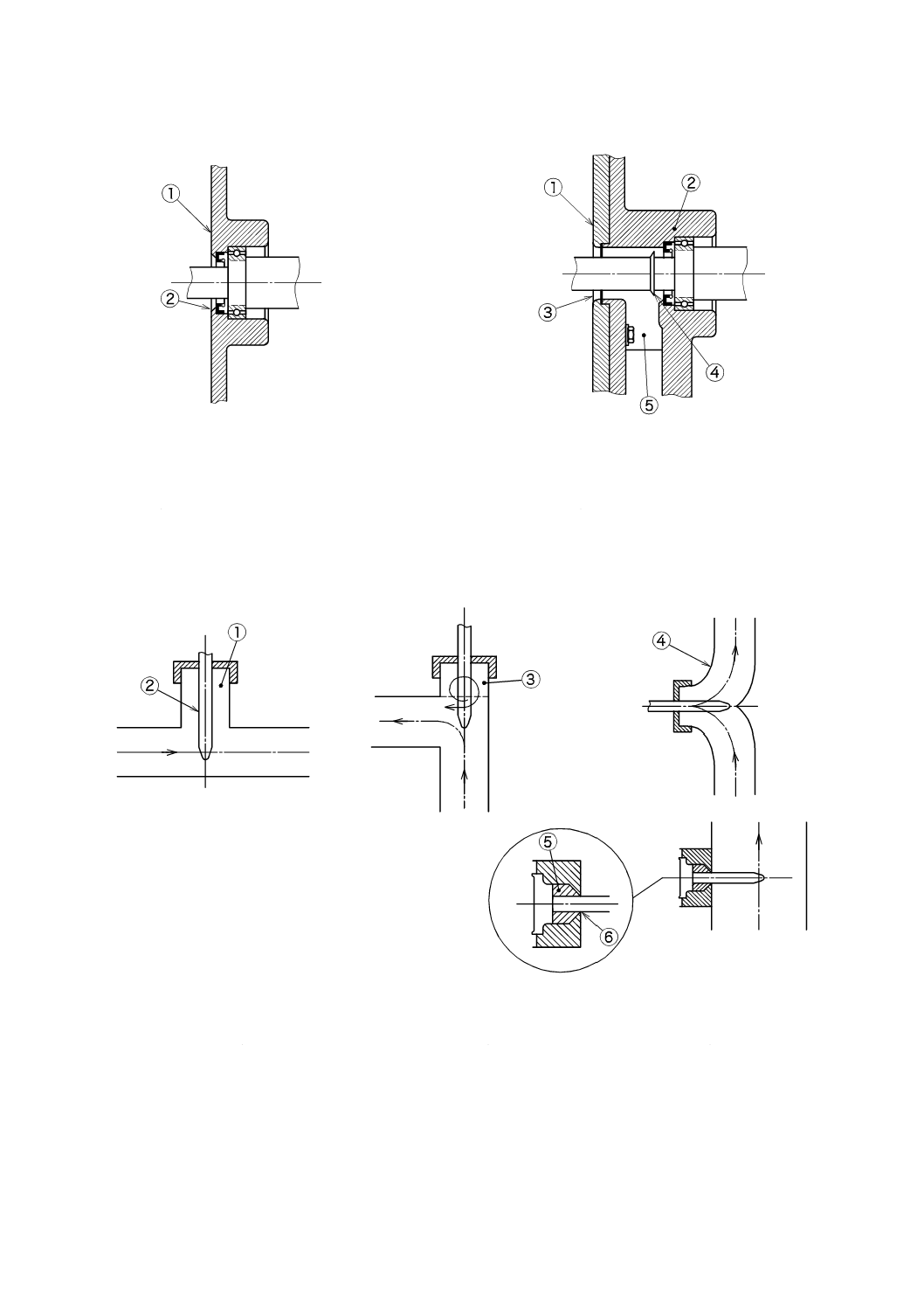

注記 製品の滞留を防ぐためT字管は可能な限り

配管に対して垂直に配置する。

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

c) 衛生リスクが最も低い構造

図A.15−センサ取付部

①長いデッドスペース

②プローブ

③短いデッドスペース

④湾曲したT字管

⑤シール

⑥食品接触部が周辺部と面一となる構造

31

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

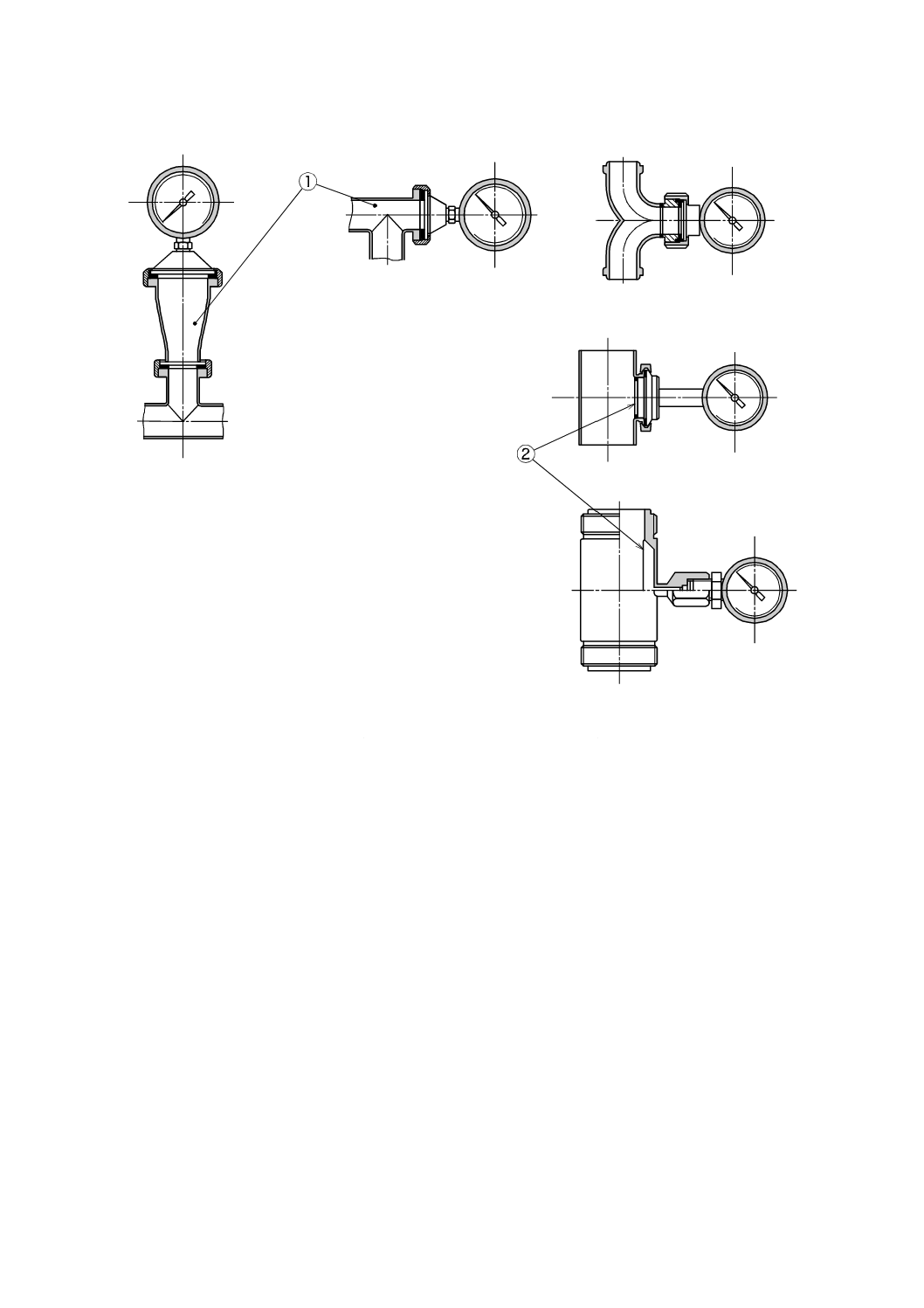

注記 製品の排出を妨げないよう圧力計は可能な限り配管に対して垂直に配置する。

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

c) 衛生リスクが最も低い構造

図A.16−圧力計取付部

①デッドスペース

②食品接触部が周辺部と面一となる構造

32

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

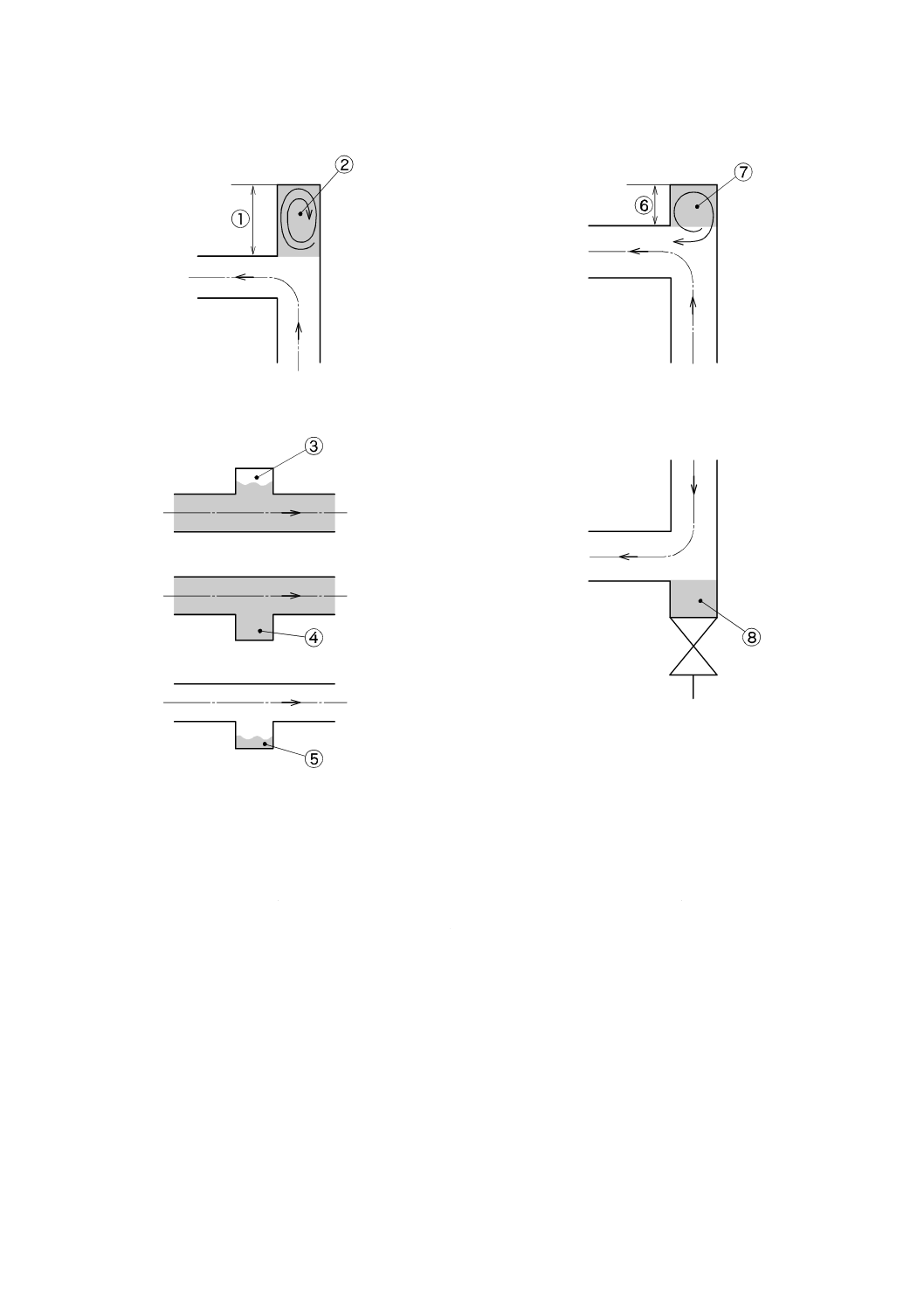

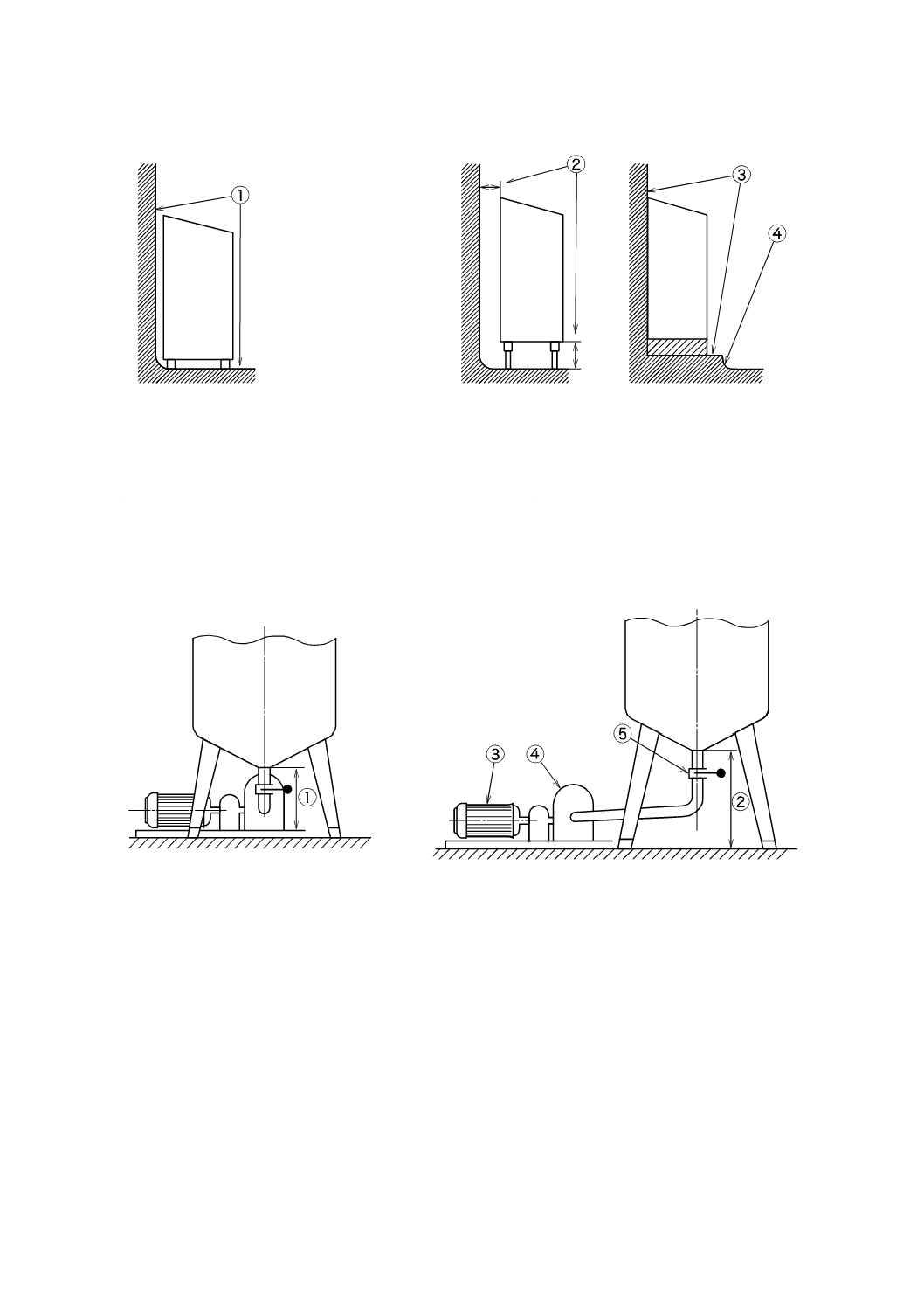

①ヒンジ

②蓋の上面に堆積したじんあいが,蓋の開放時にヒンジ部にできる隙間から落下するおそれのある構造

③食品,洗浄剤などの滞留部

④取外しカバー

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.17−開口部のカバー

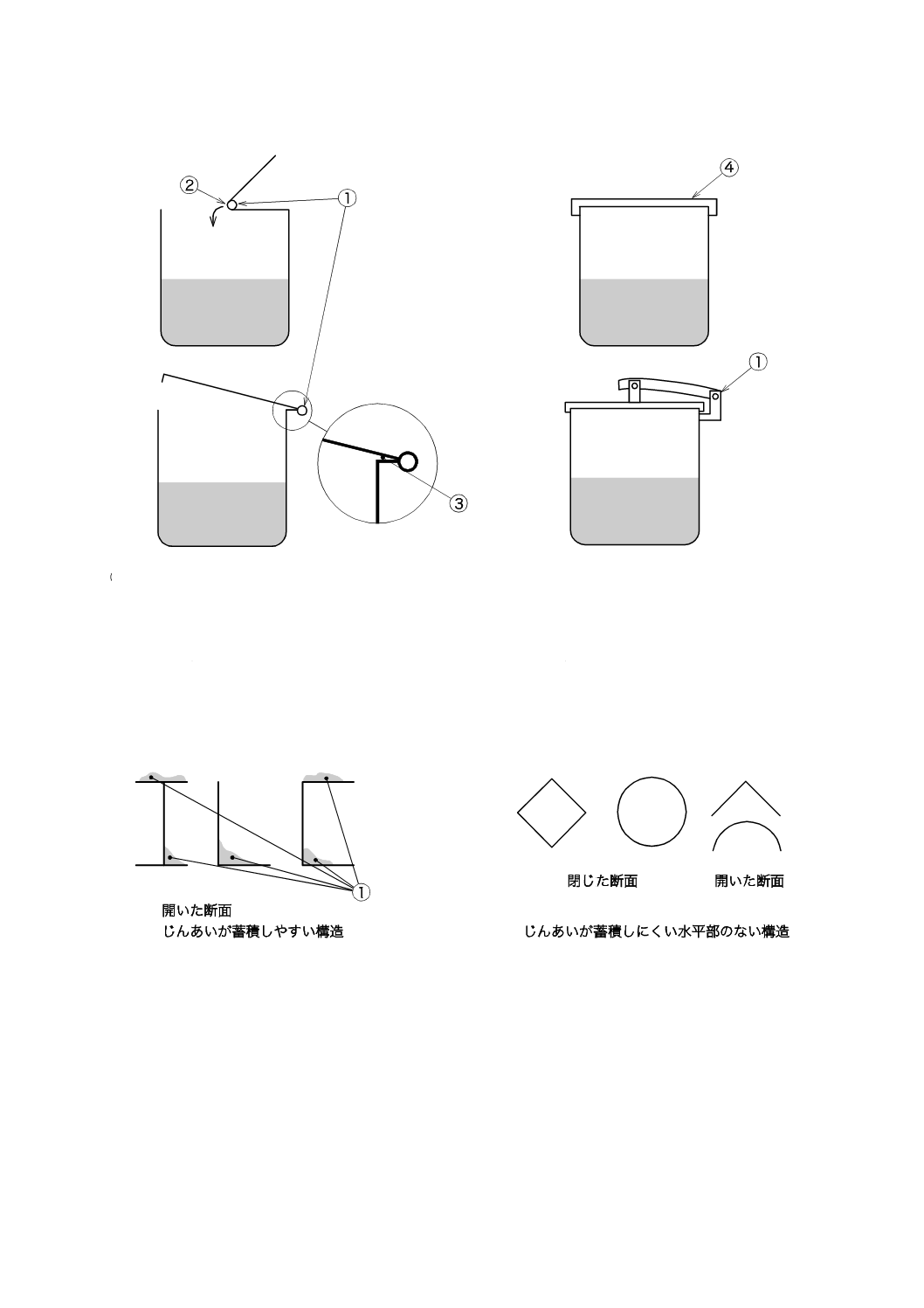

①蓄積したじんあい

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.18−サポート

33

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

①清掃しにくい狭い空間

②清掃しやすい広い空間

③水及びじんあいが侵入しない設置面

④Rがついた設置床

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.19−床又は壁への機械の設置

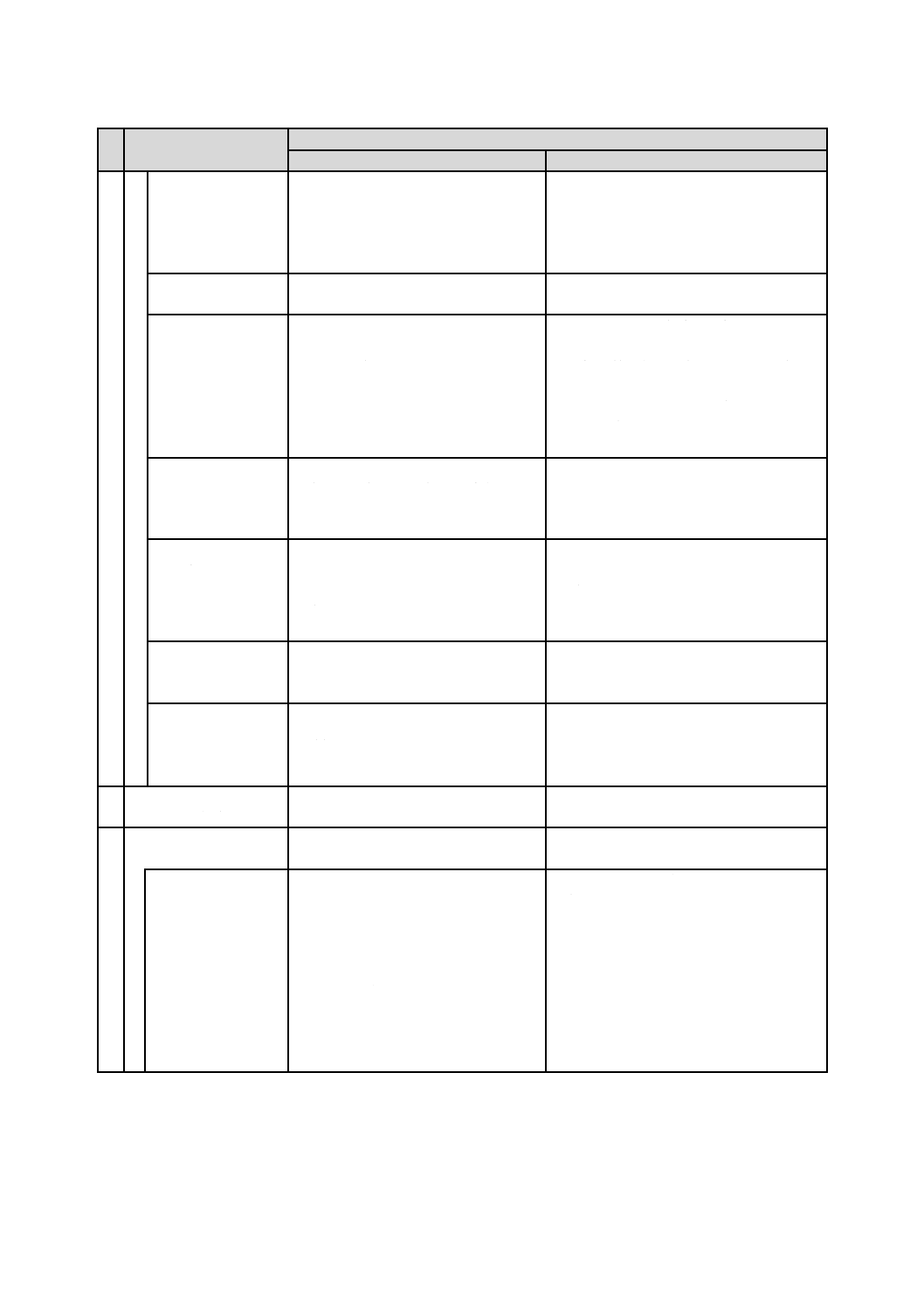

①清掃しにくい狭い空間

④ポンプ

②清掃しやすい広い空間

⑤バルブ

③モータ

a) 衛生リスクが高い構造

b) 衛生リスクが低い構造

図A.20−装置へのアクセスしやすさ

34

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

衛生的危険源リスト

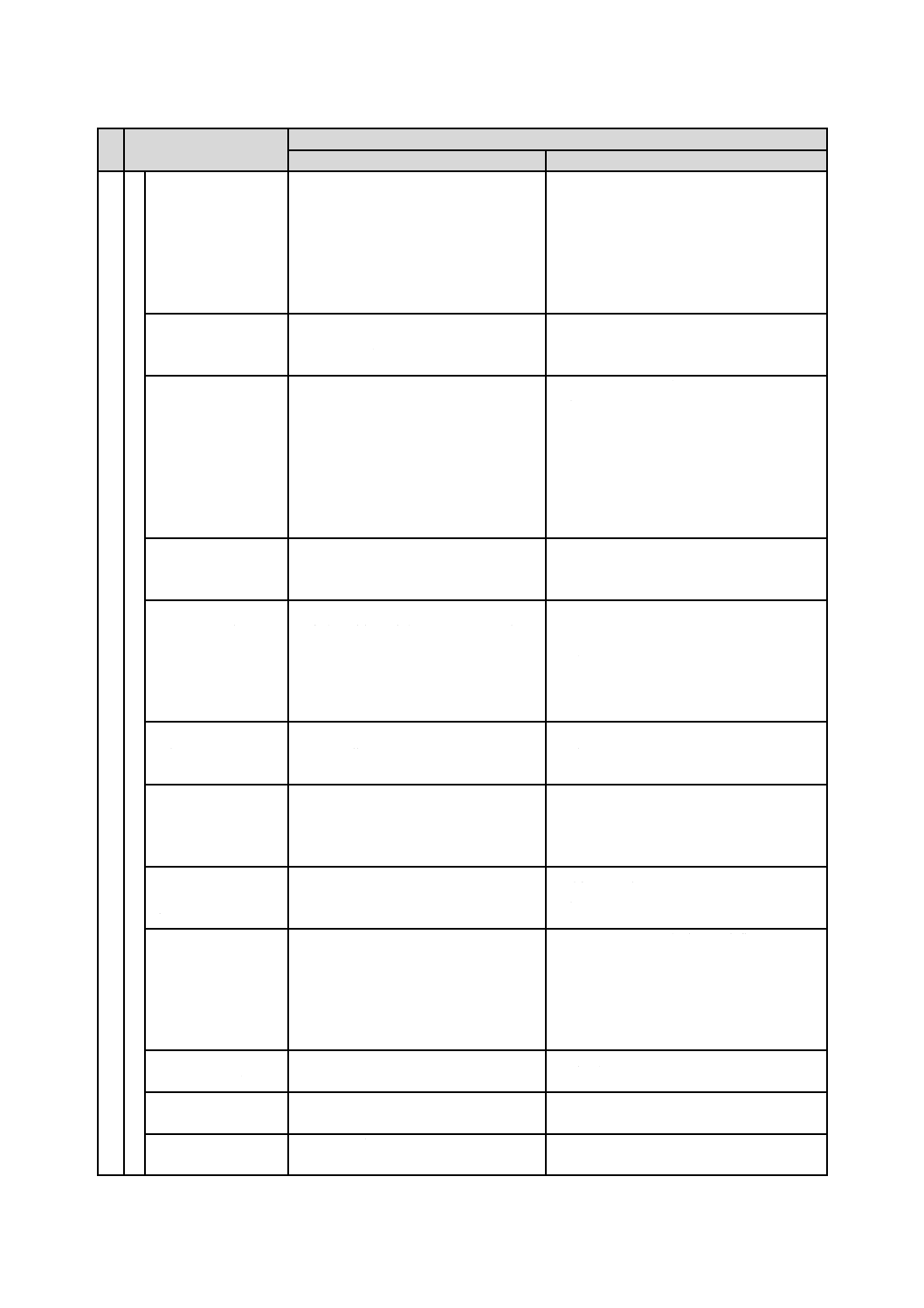

No

グループ又はタイプ

危険源の例

原因

起こり得る結果

1 構成材料から生じる

危険源

1-1

材質一般

(食品非接触部含む)

−腐食

−割れ,欠け,破損

−摩耗

−表面の凹凸,表面粗度

−表面剥離

−隙間,ピンホール

−毒性物質の溶出

−もとからの汚染

−物質の吸収・執着

−用途に不適切な耐熱性・耐薬品性

−微生物胞子・芽胞を含む微生物(以下,

微生物という。)の残留・増殖,及び食料

品への混入

−化学物質・食料品成分の残留,及び食料

品への混入

−アレルゲンの残留,及び食料品への混入

−異物(破片,さび)の食料品への混入な

ど

1-2

食品接触部の構成材

料

1-1参照

1-1参照

1-3

食品接触部の金属材

料

1-1参照

1-1参照

1-4

食品接触部の非金属

材料

−割れ,欠け,破損

−摩耗

−隙間

−表面の凹凸,表面粗度

−毒性物質の溶出

−もとからの汚染

−物質の吸収・執着

−用途に不適切な耐熱性・耐薬品性

−不適切な圧縮率

1-1参照

2 食品接触部の設計・製造

から生じる危険源

2-1

表面形状

−飛散した食料品が接触部へ戻りにく

い構造

−へこみ,ひび,隙間,継ぎ目

−表面粗さ

−洗浄・清掃が容易にできない構造

−消毒,殺菌及び滅菌が容易にできない

構造

1-1参照

2-2

洗浄・清掃性能

−分解できない構造

−洗浄・清掃が容易にできない構造

−目視による確認が容易にできない構

造

−手指又は道具が容易に届かない構造

−取付不良

−微生物の残留・増殖,及び食料品への混

入

−化学物質・食料品成分の残留,及び食料

品への混入

−アレルゲンの残留,及び食料品への混入

−小動物の住み着き,及び食料品への混入

など

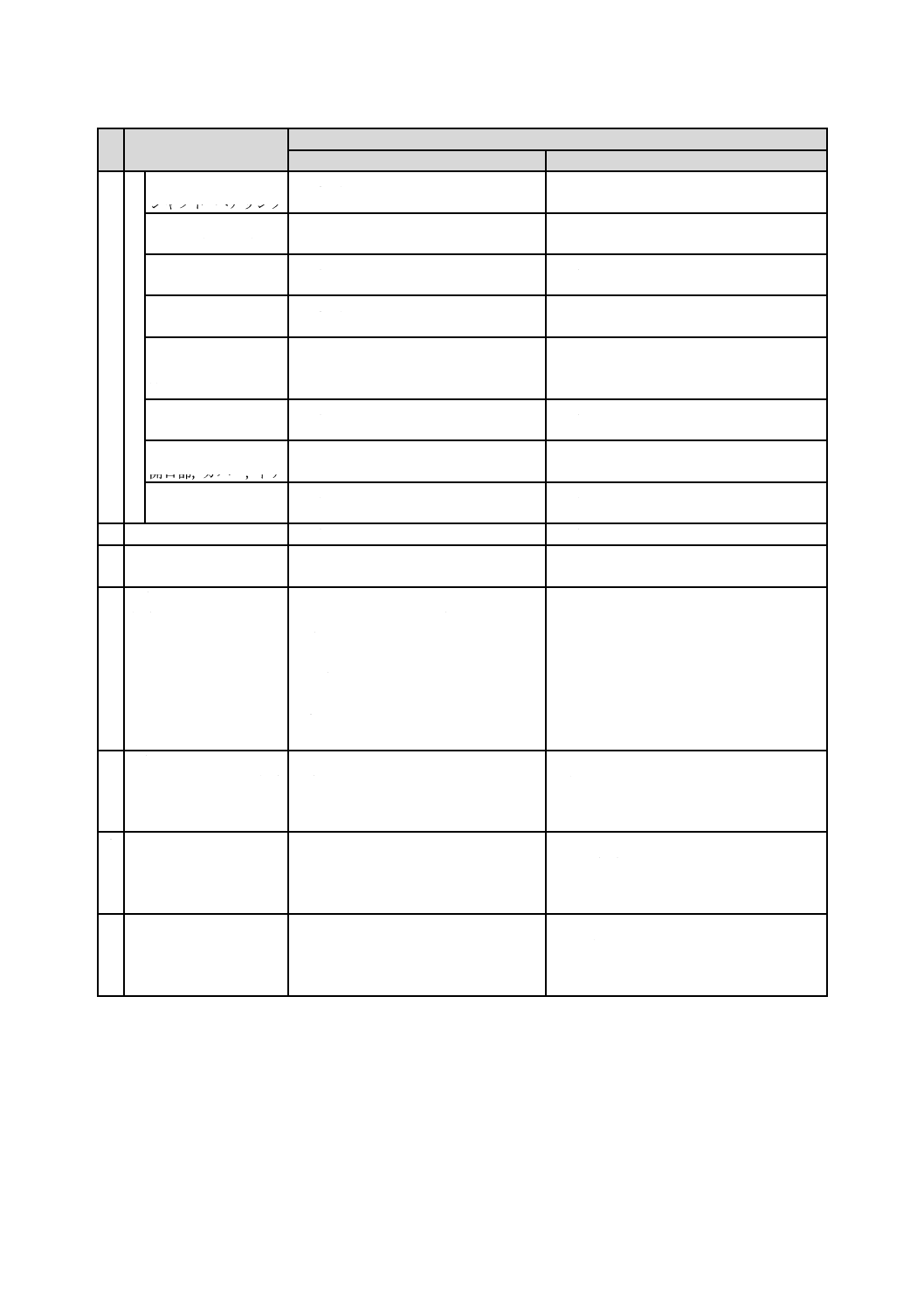

35

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

No

グループ又はタイプ

危険源の例

原因

起こり得る結果

2

2-3

消毒,殺菌及び滅菌

性能

−消毒,殺菌及び滅菌が容易にできない

構造

−意図する昇温ができない構造

−微生物の残留,及び増殖,食料品への混

入など

2-4

無菌プロセスでの微

生物の侵入

−外部から食品接触部への微生物の侵

入

−微生物の残留,及び増殖,食料品への混

入など

2-5

排出性能

−意図する排水,排出が容易にできない

構造

−微生物の残留,及び増殖,食料品への混

入

−化学物質・食料品成分の残留,及び食料

品への混入など

2-6

デッドスペース

−分解できない構造

−目視による確認が容易にできない構

造

−手指又は道具が容易に届かない構造

−食料品,洗浄剤などが滞留する構造

−微生物の残留,及び増殖,食料品への混

入

−化学物質・食料品成分の残留,及び食料

品への混入

−アレルゲンの残留,食料品への混入など

2-7

接合部

−永久接合部にある隙間,凹凸部,ピン

ホール

−接合部の非連続的な構造

−断続的な溶接

−平滑,面一でない溶接

−腐食

1-1参照

2-8

すみ肉,内角,溝

−へこみ,ひび,隙間,継ぎ目

−表面粗さ

−洗浄・清掃が容易にできない構造

−消毒,殺菌及び滅菌が容易にできない

構造

1-1参照

2-9

ガスケット

−破損・劣化によるシール機能消失

−交換できない構造によるシール機能

消失

−取付ミス,選択ミス

1-1参照

2-10

ベルト(コンベア)

−食料品,洗浄剤などの滞留

−洗浄・清掃が容易にできない構造

−消毒,殺菌及び滅菌が容易にできない

構造

−ベルト材のほつれ

1-1参照

2-11

ファスナ(ねじなど)

−ねじの隙間,溝

−部品の脱落

1-1参照

2-12

プロセス流の阻害

−食料品の連続移送の阻害

−食料品,洗浄剤などの滞留

1-1参照

2-13

シャフト・ベアリン

グ

−容易に接近できない構造

−破損・劣化によるシール機能消失

−潤滑油などの漏れ

1-1参照

2-14

センサの構造・セン

サ取付部

−取付部の隙間,構造

−センサ内部からの物質の漏れ

1-1参照

2-15

結合部(パイプ,附

属物)

−破損・劣化によるシール機能消失

−シール材を破損しやすい構造

−部品の脱落

−取付不良

1-1参照

36

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

No

グループ又はタイプ

危険源の例

原因

起こり得る結果

2

2-16

開口部,カバー,ド

ア

−洗浄・清掃が容易にできない構造

−目視による確認が容易にできない構

造

−手指又は道具が容易に届かない構造

−破損

1-1参照

2-17

のぞき窓

−洗浄・清掃が容易にできない構造

1-1参照

2-18

ボタン,レバーなど

のアクチュエータ

−洗浄・清掃が容易にできない構造

−目視による確認が容易にできない構

造

−微生物の残留・増殖及び食料品への混入,

又は食料品の交差汚染

−化学物質・食料品成分の残留及び食料品

への混入,又は食料品の交差汚染

−アレルゲンの残留,及び食料品への混入

−異物(破片,さび)の食料品への混入又

は食料品の交差汚染など

2-19

定置洗浄(CIP)

−デッドスペース

−意図する排水及び排出が容易にでき

ない構造

−破損・劣化によるシール機能消失

1-1参照

2-20

ヒンジ

−デッドスペース

−洗浄・清掃が容易にできない構造

−目視による確認が容易にできない構

造

−手指又は道具が容易に届かない構造

1-1参照

2-21

交換部品(フィルタ

など)

−機能劣化

−破損

−取付不良

1-1参照

2-22

食料品加工時に接触

する気体,液体の関

連機器

−機能劣化

−破損

−取付不良

1-1参照

3 食品飛散部の設計・製造

から生じる危険源

2参照

2参照

4 食品非接触部の設計・

製造から生じる危険源

4-1

一般構造

−へこみ,ひび,隙間及び継ぎ目

−洗浄・清掃が容易にできない構造

−目視による確認が容易にできない構

造

−手指又は道具が容易に届かない構造

−非連続的な溶接部

−閉鎖された空間

−微生物の残留・増殖及び作業エリアの汚

染

−化学物質・食料品成分の残留及び作業エ

リアの汚染

−アレルゲンの残留及び作業エリアの汚染

−異物(破片,さび)による作業エリアの

汚染

−小動物の住み着き及び作業エリアの汚染

−湿気の滞留・凝結,カビの発生及び作業

エリアの汚染など

37

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

No

グループ又はタイプ

危険源の例

原因

起こり得る結果

4

4-2

ファスナ

−ねじの隙間,溝

−部品の脱落

−微生物の残留・増殖及び作業エリアの汚

染

−化学物質・食料品成分の残留,及び作業

エリアの汚染

−アレルゲンの残留及び作業エリアの汚染

−異物(破片,さび)による作業エリアの

汚染

4-3

容器などの縁の折り

返し部

−洗浄・清掃が容易にできない構造

−手指又は道具が容易に届かない構造

4-2参照

4-4

補強部

−洗浄・清掃が容易にできない構造

−目視による確認が容易にできない構

造

−手指又は道具が容易に届かない構造

−閉鎖された空間

−微生物の残留・増殖及び作業エリアの汚

染

−化学物質・食料品成分の残留,及び作業

エリアの汚染

−アレルゲンの残留及び作業エリアの汚染

−異物(破片,さび)による作業エリアの

汚染

−小動物の住み着き及び作業エリアの汚染

4-5

照明器具,ガラス部品

など

−破損

−照度不足

−不適切な形状

−破損した破片による作業エリアの汚染

4-6

モータ,駆動部,エン

クロージャ

−へこみ,ひび,隙間及び継ぎ目

−洗浄・清掃が容易にできない構造

−目視による確認が容易にできない構

造

−手指又は道具が容易に届かない構造

−潤滑油の漏れ

4-2参照

4-7

生産ライン上のステ

ップ・ステージ

−異物の落下

4-2参照

4-8

キャスタ

−洗浄・清掃が容易にできない構造

−目視による確認が容易にできない構

造

−手指又は道具が容易に届かない構造

4-7参照

4-9

警告表示など,附属ラ

ベル

−破損・劣化,剥がれ

−破損した破片などによる作業エリアの汚

染など

4-10

排液部

−意図する排水,排出が容易にできない

構造

−微生物の残留・増殖及び作業エリアの汚

染

−化学物質・食料品成分の残留及び作業エ

リアの汚染

−アレルゲンの残留及び作業エリアの汚染

など

4-11

保温材などの絶縁

−ひび,隙間及び継ぎ目

−割れ,欠け及び破損

4-4参照

4-12

すみ肉,内角,溝

4-3参照

4-2参照

4-13

ベルト(コンベア)

−洗浄・清掃が容易にできない構造

−ベルト材のほつれ

4-2参照

38

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

No

グループ又はタイプ

危険源の例

原因

起こり得る結果

4

4-14

シャフト・ベアリング 4-8参照

4-2参照

4-15

ルーバ(Louvers)

4-8参照

4-2参照

4-16

ハンドル,取っ手

4-8参照

4-2参照

4-17

掛け金

4-8参照

4-2参照

4-18

周囲が密閉された空

間

4-4参照

4-4参照

4-19

その他結合部

4-8参照

4-2参照

4-20

開口部,カバー,ドア 4-4参照

4-4参照

4-21

ヒンジ

4-8参照

4-2参照

5 設置から生じる危険源

4-4参照

4-4参照

6 機械類の流体から生じる

危険源

−潤滑油及び冷媒などの漏えい

−流体による作業エリアの汚染など

7 制御,計装器から生じる

危険源

−検知機の故障

−コントローラ及び制御システムの故

障

−検知器,スイッチ,リレーなどの断線,

短絡

−ソフトウェアのバグ及びプログラム

ミス

−視覚及び表示装置の故障

−微生物の残留及び増殖,食料品への混入

−化学物質・食料品成分の残留,及び食料

品への混入など

8 電気,ユーティリティ供

給の中断から生じる危険

源

−食料品の滞留

−洗浄の中断

−滞留した食料品の腐敗及び食料品への混

入

−滞留した微生物の増殖及び食料品への混

入など

9 空圧,油圧システムから

生じる危険源

−バルブの誤作動

−殺菌不良・洗浄不良による微生物の増殖,

及び食料品への混入

−汚染された空気・油,洗浄液などの混入

など

10 使用上の情報の不備から

生じる危険源

−作業不良

−作業不良による微生物の増殖及び食料品

への混入

−作業不良による化学物質の残留・混入

−作業不良による異物の残留・混入など

39

B 9650-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS B 9650-1 食料品加工機械の安全及び衛生に関する設計基準通則−第1部:安全設計基準

JIS C 0508-5:1999 電気・電子・プログラマブル電子安全関連系の機能安全−第5部:安全度

水準決定方法の事例

JIS C 0920:2003 電気機械器具の外郭による保護等級(IPコード)

IEC 61882:2001,Hazard and operability studies (HAZOP studies)−Application guide

EN 1672-2:2005,Food processing machinery−Basic concepts−Part 2: Hygiene requirements

ANSI B11.TR3:2000,Risk assessment and risk reduction−A guide to estimate, evaluate and reduce

risks associated with machine tools

Code of federal regulations title 21 (CFR 21) part 113

Codex Alimetarius,Basic texts on Food hygiene-third Edition