B 9650-1:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 重大な危険源のリスト ······································································································· 3

4.1 一般 ···························································································································· 3

4.2 機械的危険源 ················································································································ 3

4.3 電気的危険源 ················································································································ 3

4.4 熱的危険源 ··················································································································· 3

4.5 放射による危険源 ·········································································································· 3

4.6 材料及び物質による危険源 ······························································································ 3

4.7 人間工学的な危険源 ······································································································· 4

4.8 危険源の組合せ ············································································································· 4

5 リスクの見積り及び評価 ···································································································· 4

5.1 一般 ···························································································································· 4

5.2 機械類の使用上の制限に関する仕様の決定 ·········································································· 7

5.3 機械的危険源の同定 ······································································································· 7

6 安全のための要求事項及び保護方策 ····················································································· 7

6.1 機械的危険源 ················································································································ 7

6.2 電気的危険源 ················································································································ 9

6.3 熱的危険源 ·················································································································· 10

6.4 放射による危険源 ········································································································· 10

6.5 材料及び物質による危険源 ····························································································· 10

6.6 人間工学的な危険源 ······································································································ 12

6.7 危険源の組合せ ············································································································ 12

7 適合性の検証(保護方策の検証方法) ················································································· 12

8 取扱説明書 ····················································································································· 12

B 9650-1:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本食品

機械工業会(JFMA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 9650-1:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 9650(食料品加工機械の安全及び衛生に関する設計基準通則)の規格群には,次に示す部編成が

ある。

JIS B 9650-1 第1部:安全設計基準

JIS B 9650-2 第2部:衛生設計基準

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9650-1:2011

食料品加工機械の安全及び衛生に関する

設計基準通則−第1部:安全設計基準

General design rules for safety and hygiene of food processing

machinery-Part 1: General design rules for safety

序文

この規格では,食料品加工機械の安全面を確保するために必要な,一般的な要求事項を規定する。この

規格が示す要求事項に加え,更に詳細な保護方策を必要とする食料品加工機械については,別途細則に要

求事項を規定する。

食料品加工機械の設計においては,機械・装置から生じる作業者に対する機械的安全面の危害1) だけで

なく,機械によって生産した食料品の消費者に対する衛生面の危害をも考慮した構造としなければならな

い。JIS B 9650の規格群では,危害及びリスクを機械的安全面と衛生面とに分けて示す。設計者は機械的

安全面又は衛生面いずれか一方のリスクを低減させるのではなく,双方のリスクをリスク低減目標まで適

切に低減させなければならない。そのために機械・装置を設計するときに採用する各種の保護方策は,機

械的安全面及び衛生面のリスク低減に役立つ多くの実施可能な保護方策の中から,最も適切なものを選択

し,採用しなければならない。

注1) 危害は,JIS B 9702の附属書Aに示される危険源から生じる。危害は,作業者の身体・健康に

及ぼす全ての傷害及び障害を指す。

1

適用範囲

この規格は,工場施設内において食料品加工機械を使用する作業者の安全を確保するために,危険源の

除去又はリスクを低減させるよう食料品加工機械を設計する方法について規定する。

この規格は,食料品の加工及び製造に用いる機械・装置に適用する。この規格を適用する食料品加工機

械は,バッチ式及び連続式の開放形及び閉鎖形の機械・装置とする。また,それらの機械・装置には,加

熱又は動力若しくは制御に何らかのエネルギを使用し,商用の食料品を量産する工場などの作業場所で使

用する機械・装置が含まれる。家庭,レストランなどのちゅう(厨)房で使用する機械・装置は,除外す

る。

食料品加工機械の主なグループの例を,次に示す。

a) 製パン機械

b) 製菓機械

c) 肉類加工機械

d) 水産加工機械

e) 製粉機械

f)

製めん機械

2

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 飲料加工機械

h) 精米機械

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補含む。)を適用する。

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

JIS B 9702 機械類の安全性−リスクアセスメントの原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9709-1 機械類の安全性−機械類から放出される危険物質による健康へのリスクの低減−第1

部:機械類製造者のための原則及び仕様

JIS B 9709-2 機械類の安全性−機械類から放出される危険物質による健康へのリスクの低減−第2

部:検証手順に関する方法論

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9700-1及びJIS B 9702によるほか,次による。

3.1

食料品加工機械,食品機械(food processing machinery)

農産物,畜産物,水産物及び添加物を原料素材として加工,処理,精製又は調理して各種の食料品の製

造及び,飲料,調味料などの調製・調整をするために使用する機械,装置,器具及び附属品[日本標準商

品分類(総務省,平成2年6月)の第431類に掲げるもの]。

3.2

食料品(食品)(food)

固体系,粉体系,粘体系及び液体系であって,人間又は動物が,経口的に消費するもの。ただし,薬事

法に規定する医薬品及び医薬部外品は除く。

3.3

製造者(manufacturer)

食料品加工機械又はこれに付随する安全,及び衛生に関わるものの設計,製造,設置及び修理又は改造

を行う者。

3.4

作業者(worker,operator)

機械・装置の据付け,運転,調整,保全,洗浄・清掃,修理又は運搬を業務とする者。

3.5

安全リスク(safety risk)

作業者に対する機械から生じる安全面(機械的安全面)の危害の発生確率とひどさとの組合わせ。

3

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

重大な危険源のリスト

4.1

一般

JIS B 9702の附属書Aの中に分類されている危険源に追加し,考慮が必要な重大な危険源を次に示す。

4.2

機械的危険源

4.2.1

物理的要因

一般に食品産業では作業中に製造ラインの,清掃,調整及び食品の切替作業を行うため,他の産業に比

べ作業者が危険区域2) に接近することが多い。したがって,巻込み,切傷,こすれなどの機械的作用によ

る物理的要因で作業者が傷害を被る危険がある。

注2) “危険区域”は,JIS B 9700-1の3.10参照。

4.2.2

蓄積(potential)エネルギ

多くの食料品加工機械では,操作,清掃又は保守のために食料品加工機械に接近する場合,位置,熱,

圧力,運動などの蓄積エネルギによって負傷する危険がある。

4.2.3

滑り,つまずき及び転倒

食料品加工においては,油脂などの滑りやすい性状をもつ食材が多く用いられる。一部の処理工程から

作業区域にはねたり,こぼれたりした食材で,滑ったりして転倒する危険がある。洗浄・清掃時の流水及

び洗剤も床を滑りやすくする原因となる。また,機械の設計上の原因でつまずき,転倒する危険がある。

4.3

電気的危険源

4.3.1

充電部

食料品加工機械では,JIS B 9960-1で取り扱う電気障害に加えて,水などが電源に侵入することによっ

て生じる危険がある。清掃時に多くの作業場所において,ホース,圧力洗浄機,蒸気クリーナーなどが用

いられることがあり,また,加工時の作業環境には,水分,湿気,じんあい(塵埃)などが存在すること

から,JIS B 9960-1による要求事項が適用できない場合がある。

4.3.2

帯電部

摩擦によって生じる静電気からの粉じん爆発,ノイズによる制御システムの誤作動,感電などがある。

4.4

熱的危険源

4.4.1

高温・低温表面

高温表面に加えて,冷却・冷凍工程中の固体及びガス並びに低温表面への接触による負傷の危険がある。

4.4.2

高温・低温の作業環境

作業をオーブンの内外又は低温貯蔵庫内などの高温,低温の環境下で行うことによって健康障害を被る

危険がある。また,制御盤内に結露を生じさせる可能性もある。

4.5

放射による危険源

4.5.1

放射線源

食料品加工において非密封の放射線源を使用するとき,作業者及び食料品の両方に対する汚染の危険が

ある。密封放射線源の容器が腐食したり,機械的損傷を受けた場合も汚染の危険がある。

4.5.2

レーザ

レーザなどの光学的放射をセンサなどに用いた装置では,保守作業中などに目への照射を受けることに

よって視力障害を被る危険がある。

4.6

材料及び物質による危険源

4.6.1

食材

食材による危険源については,次による。

4

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) アレルギ反応 食材として用いられる小麦粉,そば粉などのじんあい,又は蒸発物によってぜん(喘)

息などの敏感・アレルギ反応が生じる危険がある。このような反応は,機械・装置から放出されるア

レルゲンの濃度が非常に低くても起こり得る可能性がある。

b) 発酵による中毒・酸欠 食料品の多くは有機物であることから,これらが発酵して放出する毒性物質

による中毒の危険,又は二酸化炭素によって作業環境が酸欠状態となる危険がある。

c) 臭気 一部の食材から生じる悪臭によって健康障害を被る危険がある。

d) 吸込み及び窒息 貯蔵中及び加工中の食材を吸込み窒息する危険がある。容器内で作業者が身体又は

身体の一部を入れて作業しなければならない場合,呼吸困難及び食材の吸込みによる窒息の危険があ

る。

4.6.2

洗浄剤及び清掃剤及びその他の薬剤

作業者は,清掃作業に用いる洗剤などの洗浄・清掃用物質,及びその他の薬剤,又はそれらの揮発ガス

を吸飲したり接触することによって健康障害を被る危険がある。

4.6.3

爆発及び火災

食料品の食材又は製品の中で,じんあいを生じる粉体状のものは,じんあいの濃度が一定の濃度に達す

ると爆発及び火災の危険がある。また,可燃性液体及びガスを使用する場合,又は酸化作用をもつ物質を

食料品の加工及び清掃に使用する場合にも,引火の危険がある。

4.6.4

生物学的及び微生物学的な要因

食料品の生産に微生物を用いる場合,又は微生物が意図せず作業環境に存在する場合,作業者に対して,

生物学及び微生物学上の健康障害をもたらす危険がある。

4.7

人間工学的な危険源

作業者の頻繁な繰返し動作,機械・装置を用いて,食料品の加工・処理を行うための動作,及び機械・

装置を停止させずにコンベア上の製品の配置調整を行う,又は残留物を除去するなどの動作によって,身

体に傷害を被る危険がある。

4.8

危険源の組合せ

食料品の連続処理において,運転を突然停止すると食料品の滞留によって危害が生じる可能性がある。

例えば,稼働中のトンネルオーブンのコンベア停止は,たとえオーブンの火が消えている状態であって

も加工中の食料品が発火する危険がある。加工中の食料品が加工装置内に滞留することによって発火,又

は毒性・爆発性のガス,蒸気,じんあいの発生などによる危険がある。

5

リスクの見積り及び評価

5.1

一般

食料品加工機械のリスク低減目標達成のための手順は,JIS B 9700-1の5.5(リスク低減目標の達成)に

従う。また,リスクの見積り及び評価についてはJIS B 9702,制御システムの安全関連部の設計について

はJIS B 9705-1にそれぞれ従う。食料品加工機械のリスクアセスメントにおけるリスク見積りと評価は,

機械的安全面の危害だけでなく衛生面の危害も考慮し,検討しなければならない。衛生リスク3) を考慮せ

ず,安全リスクだけを対象にリスク低減のための保護方策を決定すると,洗浄しやすさ及びその確認しや

すさなどの衛生面の安全性に関わる要素を著しく損なう可能性が考えられる。

安全リスク低減のために保護方策を採用する場合,機械的安全面及び衛生面相互の相対的なリスク評価

によって最適な保護方策を選定しなければならない。安全及び衛生のリスクは,表面構造,駆動部のエネ

ルギ,ガードの形状,制御システムの安全関連部など,様々な要素に起因するリスクの組合せを考慮し見

5

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

積もる。

保護方策を講じた後の機械的安全面及び衛生面の残留リスクが,目標とするレベルにどうしても到達し

ない場合は,機械の制限に関する仕様4) の変更を検討し,残留リスクを許容可能(Tolerable)なレベル5) 以

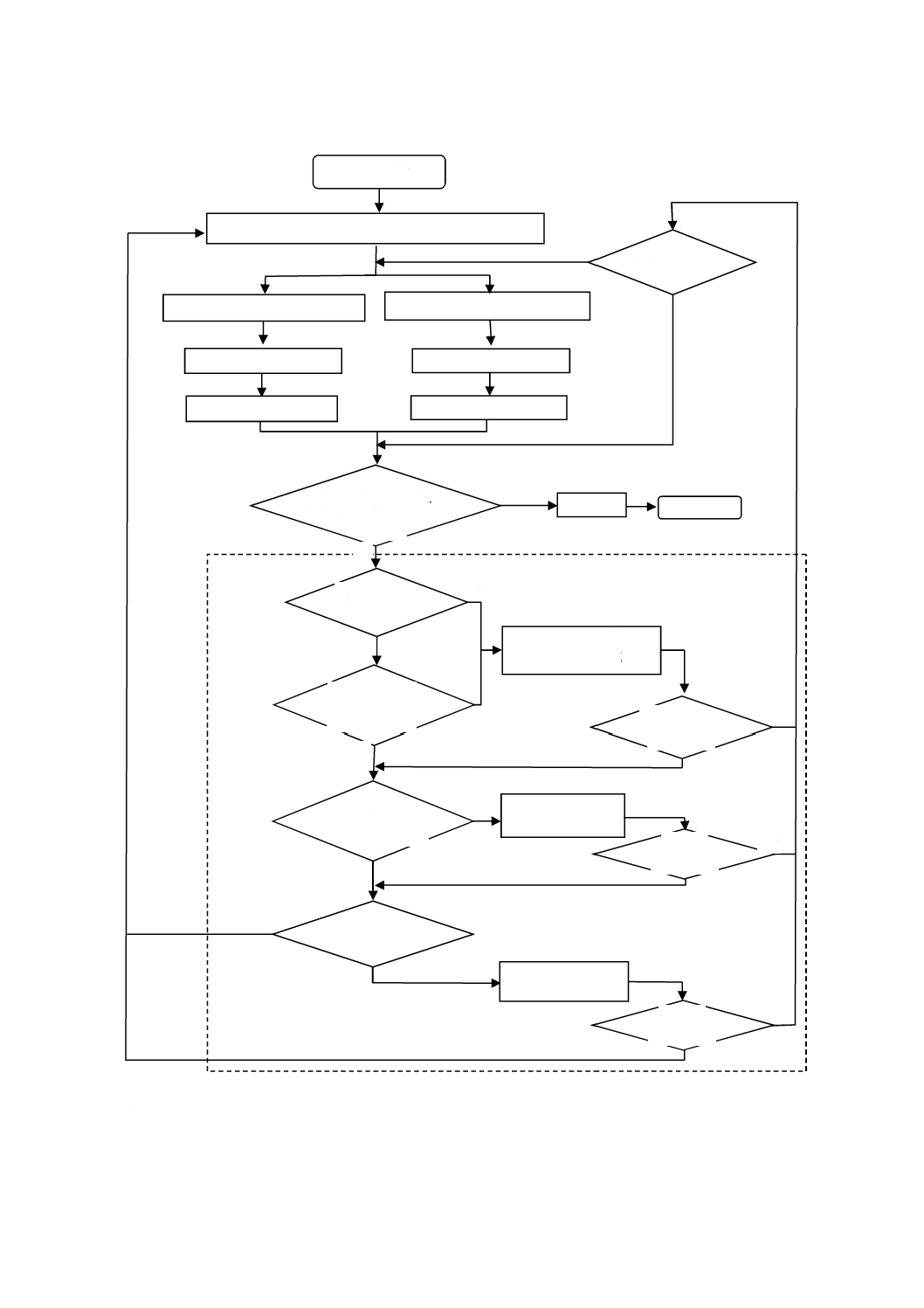

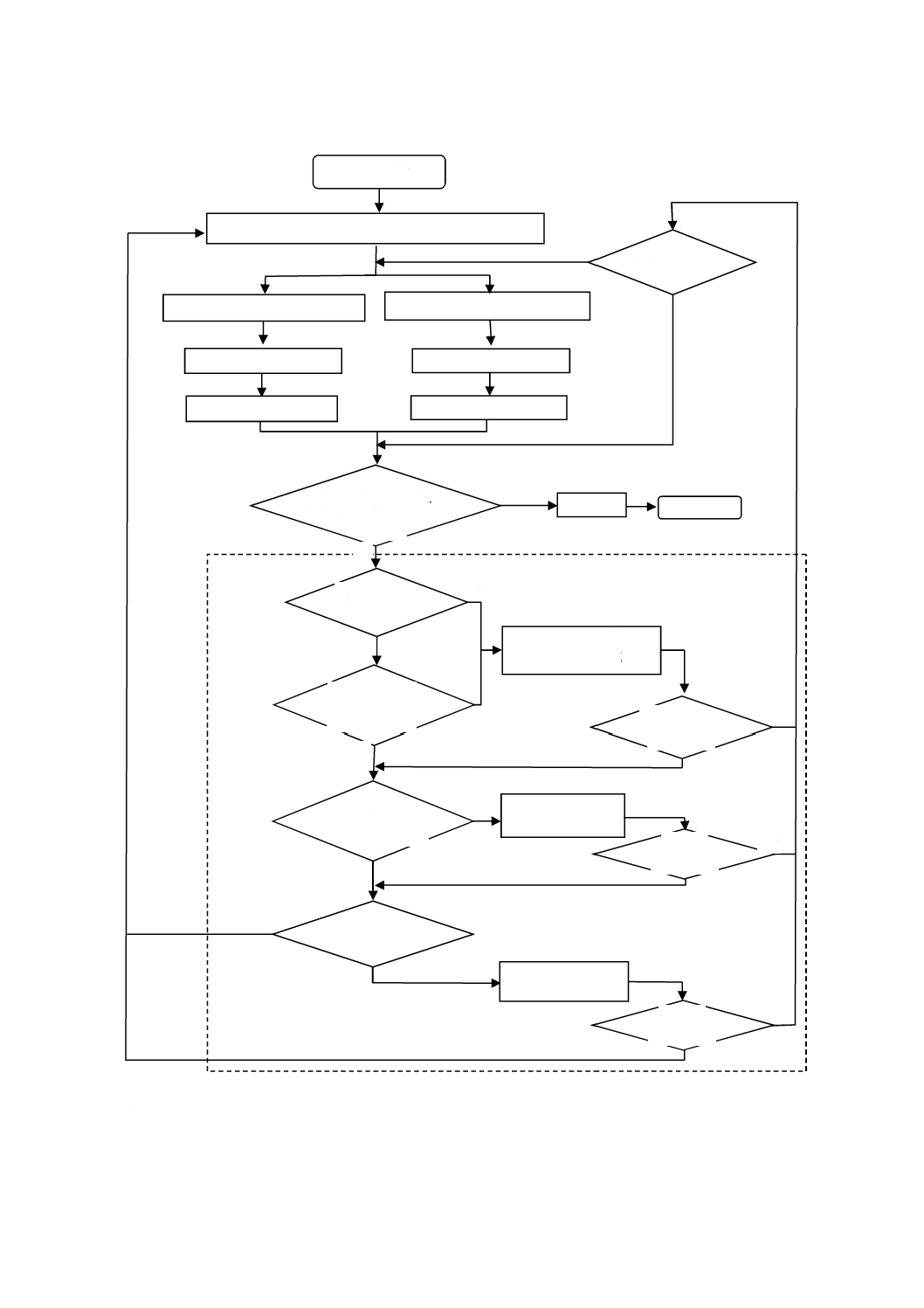

下とする(図1参照)。

注3) 衛生リスクについては,JIS B 9650-2:2011の3.4参照。

4) 機械の制限に関する仕様については,JIS B 9700-1の5.2参照。

5) 許容可能なレベルについては,JIS C 0508-5の附属書B参照。

6

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) 目標として設定する“許容可能なリスク”レベルの達成を示す。リスク低減目標の達成は,JIS B 9700-1

の5.5参照。

図1−食料品加工機械のリスク低減プロセス

リスク低減活動(3ステップメソッド)

本質的安全設計方策

によるリスクの低減

NO

リスク見積り

リスク評価

衛生的危険源の同定

NO

機械類の制限の決定(使用者入力)

開 始

機械的危険源の同定

リスク評価

リスク見積り

終 了

YES

リスクは

適切に低減されたかa) ?

安全リスクと衛生リスクとは

相反しないか?

危険源は

除去できるか?

NO

リスクは本質的

安全設計方策で

低減できるか?

NO

リスクは

保護装置で

低減できるか?

NO

安全防護による

リスクの低減

NO

YES

YES

意図した

リスク低減は

達成したか?

意図した

リスク低減は

達成したか?

NO

YES

他の危険源は生じるか?

NO

YES

YES

YES

使用上の制限の

再指定は可能か?

意図した

リスク低減は

達成したか?

NO

NO

YES

YES

使用上の情報による

リスクの低減

検証

7

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

機械類の使用上の制限に関する仕様の決定

機械の使用上の制限に関する仕様(制限仕様)は,JIS B 9700-1の5.2(機械の制限に関する仕様)及び

JIS B 9702の5.(機械類の制限の決定)に規定する要求に従い,設置から廃棄までの全ての局面について

定めなければならない。顧客情報に基づき規定する制限仕様には,主に次のようなものがある。

a) 使用上の制限 運転モード,使用目的,作業者の能力,全ての使用局面における意図する使用,及び

合理的に予見可能な誤使用。十分に訓練を受けた作業者と頻繁に入れ替わるパートタイム労働者とで

は,予見可能な誤使用は多くの場合同一にならない。

b) 空間上の制限 動作範囲,機械の保全に必要な空間上の要求など。

c) 時間的制限 意図する使用を考慮した,機械及び構成品の寿命上の限界。

5.3

機械的危険源の同定

危険源の同定については,JIS B 9702の6. 参照。

代表的な手法は,JIS B 9702の附属書B参照。最も簡便な手法としてチェックリスト法が知られており,

代表的なチェックリストは,JIS B 9702の附属書A参照。

6

安全のための要求事項及び保護方策

6.1

機械的危険源

6.1.1

物理的要因

機械的危険源は,機械を設計するときに除去する。技術的に除去できないときは,十分な保護ガード及

び保護装置をJIS B 9700-2の5. に従って設けなければならない。JIS B 9700-2の5.2を食料品加工機械に

適用する場合,正常運転とは,次の作業も含むものとする。すなわち,製造中の洗浄・清掃作業,食料品

をスムースに流れるようにする作業又は詰まった食料品を除去する作業である。これらの作業は,食料品

加工機械を使用中に,通常,予見できるものである。

製造中の洗浄・清掃は,箇条4で規定した危険源を想定し,次のa) で定められる保護方策で保護する。

作業終了時などに実施する洗浄・清掃は,機械の分解が必要なことがあり,製造中の洗浄と区別する。JIS

B 9700-2の5.2.4で規定した保護方策は,清掃のため危険区域に接近する必要がある場合に適用されるが,

食料品加工機械の場合は,作業終了時などに実施する洗浄・清掃に限って適用する。これは次のb) で拡

張されている。

a) 正常運転中の清掃 清掃・調整などのため,正常運転中に作業者が頻繁に食料品加工機械の危険区域

へ接近する必要がある場合,保護方策はJIS B 9700-2の5.2.3から適切な方策を選ばなければならない。

一般に固定式ガードは適さない。

b) ガードの構造 頻繁に取り外すガードは付け忘れをしやすいため,一般にインターロック付きガード

の方が適している。

c) スイッチの構造 作業場,特に飛まつ(沫)の生じる作業場で安全に関連するスイッチを用いる場合,

密閉構造のものとする。食料品加工機械に使用するインターロック装置のスイッチは,危険側へ故障

する6) ものは避けなければならない(JIS B 9710参照)。

注6) JIS B 9700-2の4.12.2参照。

d) 作業終了時などに実施する洗浄・清掃のための危険区域への接近 保護手段をJIS B 9700-2の4.11.9

から選ぶとき,機械設計者は,作業終了時などに実施する洗浄・清掃をどのようにして行うかリスク

分析を行う。

次に示すように機械・装置の動力源を遮断し,これらの作業を行う場合は,エネルギを消散させた

8

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

り,可能な場合は,適切な保護装置を使用する。また,安全を確保するための手段について取扱説明

書に記載する。

1) 安全防護物7) を取り外すことなく製造ラインの調整・保守,詰まった食料品の除去並びに,アクセ

スポイントから奥に位置する箇所及び隅の洗浄・清掃などが困難な場合,リスク分析を行い,機械・

装置に次の装置を一つ以上装備する。

注7) JIS B 9700-1の3.24参照。

1.1) 動力を遮断して機械を手動で操作できる手段。

1.2) JIS B 9700-2の4.11.9及び4.11.10に定められた事項で,“洗浄・清掃,保守制御”に当てはまるも

の,及びJIS B 9700-1の3.25.4〜3.26に規定されている保護方策。

1.3) 上記の“洗浄・清掃,保守制御”を行う操作部は,全ての危険区域へのアクセスポイントが見え

る作業場所に設置する。この制御は,該当場所に限って安全防護物を外して可動部を動かすこと

ができる。

“洗浄・清掃,保守制御”を行う者は,権限をもつ関係者に限定される構造とする。また,“洗

浄・清掃,保守制御”を行う操作部は,局所的な制御装置に固定するか,又は連結し,次によっ

て構成する。

1.3.1) 限定作動制御装置。この装置を働かせると,機械・装置は,あらかじめ限定した作動をした後に

停止する。限定作動を繰り返すためには,制御装置のボタンを押し直す必要がある。

1.3.2) 速度限定装置。この装置は,動作速度を限定するもので,機械・装置は,非常に低速でしか作動

しない。

2) 小形軽量(例えば,卓上形)の機械・装置については,清掃・洗浄が必要な可動部を手又は手回し

ハンドルなどで操作できるよう考慮する。

e) 刃の取扱い 大多数の食料品加工機械では,刃を定期的に取り外す必要がある。刃は鋭利であるから,

取扱いに危険がある場合,設計者は,刃に道具を取り付けて手が触れないようにするとともに,箱又

は保護容器を備えて輸送中に鋭利な刃を保護するなどの特別の手段をとらなければならない。

f)

補助装置の設計と供給 補助装置とは,押出し装置を備えて食料品の送り出しを助けるような補助的

装置を指す。このような補助装置は,食料品を安全に送り出すことができるよう設計し,機械に付け

て供給しなければならない。

6.1.2

蓄積エネルギ

蓄積エネルギについては,次による。

a) 圧力 機械類の空圧及び液圧設備の危険源防止の一般原則については,JIS B 9700-2の4.10を適用す

る。

b) 位置 高所へ食料品又は機械の一部を持ち上げる機能をもつ機械は,停電又は構造の物理的破壊など

によってそれらが,意図しない落下又は降下しない構造とする。例えば,上方への階層構造をもつチ

ェーンコンベアのチェーン破断,リフタのヒンジ部の破損,スクリュージャッキの破壊,油圧シリン

ダの漏れなどがある。

c) 圧力と熱との複合 加圧・加熱されたレトルト殺菌装置などの圧力容器の扉を開放する場合,インタ

ーロック装置を設けて圧力及び温度が適切なレベルになるまで扉を開放できない構造とする。

6.1.3

滑り,つまずき及び転倒

滑り,つまずき及び転倒については,次による。

a) 設計者は,食料品が機械・装置からこぼれることを予見し,こぼれを防止するために,次のような対

9

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

策を講じる。

1) 必要に応じて密閉したポンプ式の移送システムを備えて,こぼれないようにする。ホッパなどは,

十分に大きくし,作業性を考慮した構造とする。

2) 食料品のこぼれを防止することが不可能な場合は,ドリップトレーなどのこぼれた物を受ける容器

を備える。

b) 作業プラットフォーム,ステップなどで,機械の一部となるものは,JIS B 9700-2の5.5.6に従わなけ

ればならない。

6.2

電気的危険源

6.2.1

充電部

電気機器は,JIS B 9960-1に従わなければならない。JIS B 9960-1の11.3は,次の要求事項で拡張され

る。すなわち,設計者はリスク分析を行い,機械を清掃するために,ホースで注水するか,又は水中に浸

すことがあるか検討する。設計者は,取扱説明書にそのような使用制限事項を明記する。

a) 高圧洗浄が予測される場合,電気機器の外装からの水の浸入によって,制御システムの安全関連部が

故障しないようにする必要がある。固体の侵入及び水の浸入に対する保護等級は,JIS C 0920に規定

されているが,使用環境に対する保護等級では,高圧洗浄の影響に対して十分保護できない。したが

って,設計者は,次の中から一つ以上の手段を選んで保護方策を講じなければならない。

1) 非移動式プラントの場合,次の追加手段を検討する。

1.1) JIS C 0920に規定されたIPコードの最高の水準に合わせて機器の外装を選ぶ。

1.2) 高圧洗浄をしなくて済むように,洗浄が必要な部品を取り外して洗浄できる構造とする。機械の

一部又は全体に高圧洗浄をかけないように取扱説明書に記載する。

1.3) 電気機器を機械・装置の機械的外装の中に収納できるような追加の障壁を設ける。

1.4) 制御スイッチなどは注意深く配置し,高圧洗浄を避ける。これらの装置を機械・装置に取り付け

る場合,必要ならば跳ね返し障壁又は遮蔽を設ける。

1.5) 制御外装は,機械・装置から離れた場所か,高圧洗浄がかからない別の場所に設ける。

2) 移動式機械・装置の場合,作業終了後,機械を移動させることがある。移動中における作業者の感

電を防止するため次の追加手段を検討する。

2.1) 残留圧保護を設ける。

2.2) 保護導体回路が,建物の固定設備保護回路と導通しているか監視する。

2.3) 電源ケーブルを遮蔽,装甲するなどして保護する。

b) 水中モータなど,水に浸すことが予測される場合,浸水による電撃に対する防護は,二重絶縁又は強

化絶縁に頼らず,次の技術的防護手段を採用するよう検討する。これは前記の移動式プラントに対す

る防護手段に追加して必要である。

1) 可能な限り,全面浸せき(漬)に対するIPコード(JIS C 0920参照)に合わせて機器を防護する。

2) 機械へ引き込む電源ケーブルの端に接続するように絶縁トランスを内蔵させる。可能な限りコネク

タと一体化させる。

3) 残留漏電遮断器(RCD:residual current device)を設置する。可能な限りRCDは,電源側に接続す

る。

4) 機械・装置の上又は近くに手で操作する操作部を設ける場合,低電圧制御回路を使用する。使用す

る制御電圧は,制御システムの正確な操作を保証する電圧とする。

5) 取扱説明書には,危険及び浸せき後の手順について記載する。

10

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

帯電部

帯電によるリスクがある機械・装置及びプラントのセクションは,適切に接地する。

6.3

熱的危険源

6.3.1

高温・低温の表面

負傷の原因になりそうな機械・装置の表面は,断熱するか又は防護物によって接触を避けるようにし,

断熱部は,清掃できる構造とする(JIS B 9650-2:2011の6.4.1参照)。

6.3.2

高温・低温の作業環境

設計者は,機械・装置の近傍で作業者が,健康を害するおそれのある温度環境で作業する必要がある場

合,温度環境が作業者へ与えるリスクの高さに応じて必要な注意書き及び指示書を作成する。

6.4

放射による危険源

6.4.1

放射線源

食料品加工に放射線8) 源を用いる場合は,“食品衛生法”の第7条,11条及び“食品,添加物などの規

格基準”に従うものとする。

設計者は,密封放射線源を利用する場合,適切な防護水準(JIS Z 4821-1参照)を選ぶ。機械は,使用

環境を考慮し,機械的損傷,火災又は腐食を避ける構造とする。

注8) ここでいう放射線は,X線,α線,β線,γ線及び中性子線を指す。

6.4.2

レーザ

食料品加工において,食料品の存在検知などにレーザを用いる場合,予見できる作業状態を考慮し,作

業者の目に傷害を与えることのない位置へレーザ発信器を設置する。また,レーザ発信器の適切な取扱い

について必要な注意書き及び指示書を作成する。

6.5

材料及び物質による危険源

6.5.1

一般

食料品加工機械の操作・取扱い中に生じる食材,生物・化学的物質などとの接触及びそれらの吸入によ

るリスクを低減するため,次の保護方策について検討を行う。

6.5.2

食材

食材については,次による。

a) アレルギ反応 食材の飛散及び飛散防止方策に関する全ての制御は,ALARP 9) 原則及びJIS B 9709-1

に従い設計を行うほか,次による。

注9)

ALARPとは,“As Low As Reasonably Practicable:合理的に実施可能な限りリスクを低減する”

ことを指す(JIS C 0508-5の附属書B参照)。

1) じんあい又は蒸発物が機械・装置から作業室に放散する場合,機械・装置は,じんあい及び蒸発物

の放散を防止又は制御する設計とする。

2) じんあい又は蒸発物が飛散する箇所は,密閉するか,又は適切な排気・換気設備の設置について指

示書を作成する。

3) 設計者は,じんあい,蒸発物,ガスなどの放散をJIS B 9709-2が規定する試験方法に従い測定する。

b) 発酵による中毒・酸欠 容器内に発酵によるガス又は毒性物質が発生・充満して中毒になるリスクや,

発酵に用する酸素供給によって酸欠になるリスクを低減するための保護方策は,次による。

1) 作業者がアクセスする容器の箇所などに警告表示する。

2) ガスが作業室へ侵入し,危険な濃度になることを密閉及び換気設備を設けて防止する。

3) ガスが,他の相互接続された容器に入るのを閉止弁を設けて防止する。

11

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 充満した高濃度のガスによるリスク,又は酸欠によるリスクが危険なレベルに至るおそれのあるプ

ラントに,作業者が立ち入ることが予見できる場合,可能な限り遠隔サンプリング弁,定置洗浄

(CIP)システムなどの装置を備え,作業者が立ち入る必要のない構造とする。それでも作業者の

立ち入りをなくすことができない場合は,人間工学的に適切な大きさのマンホールを設ける。その

場合,安全な作業手順を設計者が考案して,取扱説明書に記載する。

c) 臭気 悪臭,不快臭及び蒸気が発生する場合,発生場所への適切な換気設備の設置について指示書を

作成する。

注記 臭いに関する規制については,“悪臭防止法”を参照。

d) 吸込み及び窒息 作業者が中に入って作業を行うサイロ,貯蔵タンク,容器などを備える一部のプラ

ントでは,内部の作業者が食材を吸込むことによるリスクが予見できる。このような場合は,次によ

る。

1) 吸込み及び窒息のリスクを低減するため,可能な限り作業者が立ち入りをしなくて済む構造とする。

2) プラントの設計は,食料品が詰まることのないように,かくはん器及び振動パッドなど,適切な装

置を設置し,食料品が自由に流れる構造とする。また,そのような装置を設けることが実用的でな

く,しかも食料品が詰まるおそれがある場合は,遠隔操作によって食料品の詰まりを防ぎ,かつ清

掃が可能な装置を設ける。

3) 食料品の吸込みによるリスクが残留した状態で,どうしても作業者の立ち入りが必要であると予見

できる場合,人間工学的に適切な大きさのマンホールを設け,安全な作業手順を取扱説明書に記載

する。

6.5.3

洗浄剤及び清掃剤

洗浄・清掃が要求される工程,及びそれに用いる洗剤などからのリスクは,予見できる。リスクを生じ

る危険源は,密閉式のCIPシステムなどを用いて,作業者とプラント洗浄剤との接触を避けるなどの制御

を採用し可能な限り取り除く。CIPシステムの採用が不可能な場合,作業者が洗剤による危害を被らない

よう,適切な洗浄手順,保護具及びMSDS 10) を含む取扱い上必要な情報を提供する。

注10) MSDS:化学物質等安全データシート。MSDSの提供については“労働安全衛生法”の第五十

七条の二を参照。

6.5.4

爆発及び火災

爆発及び火災のリスクが予見される場合,プラント又は機械・装置は,そのような危険源を除去するか,

又は爆発圧力に耐える構造とする。また,潜在的な発火源を除去するなどあらゆる手段を講じても,爆発

の危険源を除去できない場合,適切な装置を設けて,爆発の影響がプラントの一部から他の機械・装置へ

伝わるのを防止する。また,換気装置を設けて粉じんを爆発のおそれのない場所へ排出する構造とするか,

又は爆発が生じる状態を検知器などを用いて検知して抑制する保護方策を講じる。

6.5.5

生物学的及び微生物学的要因

微生物が存在し,それが食料品加工機械の作業者の健康に危害を及ぼす可能性がある場合,そのリスク

を十分低減する方策を講じる。リスクを低減する保護方策を検討する場合,微生物を工程の一部において

使用するのか,又は使用を意図しないが工程又は環境の性質上存在するのか,を考慮する。

設計者は,作業者の健康へ与えるリスク及びリスクを十分に低減するために必要な保護方策を評価する。

その評価に基づいて,密閉及び換気設備を実施可能な限り設けるか,又はリスク回避に関する情報を取扱

説明書に記載する。

12

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

人間工学的な危険源

人間工学的な危険源については,次による。

a) JIS B 9700-2の4.8に規定する事項のほかに次の保護方策を検討する。手で取り扱うと作業者が危害を

被るリスクがある場合,機械的な取扱い機器を設けて食料品を自動で機械・装置に導入したり,取り

出せる構造とする。

b) ある温度又は湿度環境において,作業者が封詰めなどの繰返し作業によって過労障害を被るリスクが

ある場合は,リスクを許容可能なレベルまで低減する方策を講じる。

6.7

危険源の組合せ

設計者は,機械稼働中及び非常停止などによる食料品の滞留が,発火などの危害が生じないかリスク分

析を実施する。そのようなリスクが考えられる場合は,危害の発生を回避し,制御するように機械・装置

を設計し,取扱説明書に記載する。

7

適合性の検証(保護方策の検証方法)

箇条6に規定した危険源に対する要求事項及び保護方策の検証は,次による。

a) 物理的要因 検査による検証(6.1.1参照)。

b) 蓄積エネルギ 検査及び測定による検証(6.1.2参照)。

c) 滑り,つまずき及び転倒 検査による検証(6.1.3参照)。

d) 充電部及び帯電部 JIS B 9960-1に規定する検査及び試験による検証。取扱説明書に適合するかを検

査する(6.2.1,6.2.2参照)。

e) 高温・低温の表面及び高温・低温の作業環境 測定及び検査による検証(6.3.1,6.3.2参照)。

f)

放射線源及びレーザ 測定による検証(6.4.1,6.4.2及びJIS Z 4821-2参照)。

g) 食材 検査による検証(6.5.2参照)。

じんあい,蒸発物及びガスは,検査又は測定による検証[6.5.2 a)〜d) 参照]。

h) 洗浄剤及び清掃剤 検査による検証(6.5.3参照)。

i)

爆発及び火災 検査,計算及び爆発性のサンプル試験による検証(6.5.4参照)。

j)

生物学的及び微生物学的要因 検査及びサンプル分析による検証(6.5.5参照)。

k) 人間工学的な危険源 検査による検証(6.6参照)。

l)

危険源の組合せ 検査及び試験による検証(6.7参照)。

8

取扱説明書

使用者に与える情報は,JIS B 9700-2の6. によるほか,次による。

a) 適用 例えば,当該機械・装置が加工対象とする食料品の種類,使用時間,耐用年数,作業環境など

を明記する。

b) 保護方策に対する一般的事項 機械・装置の設計者は,安全かつ容易な方法で洗浄・清掃,保守,詰

まった食料品の除去,事後の再組立などの作業を作業者が行うために必要な情報を提供する。

JIS B 9700-2に規定する要求事項に追加して定める箇条6の保護方策は,採用すべき総合的な安全

作業システムの一部にすぎない。設計者は,取扱説明書にどのようにして機械に残留するリスクに対

処しようとしているか,残留リスク及びその低減方策(適正な操作手順,機械を維持するために必要

なステップ,適正な工具・保護具,シール材,潤滑油などの物質の選択,機械の作業者に必要な訓練

及び指示など)を記載する。取扱説明書に記載するときに特に注意が必要な事項は,1)〜5) による。

13

B 9650-1:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 刃の取付け,取外し及び運搬 刃の取付け,取外し及び運搬のための明確な安全及び衛生の手順に

ついて記載する。

2) 充電部,帯電部 機械又は電気系のエンクロージャが,ホースで洗浄できるか,及び水中に浸せき

されてもよい設計であるかなどのIP特性及び水に対する注意事項を記載する。

危険,防護手段の限界,電撃を避けるための手順を記載する。

3) 熱的危険源 危険な温度環境への立入りが必要になる作業をどのようにして避けるか,又はどのよ

うな作業システムに従うべきかを記載する。

4) 発酵による中毒・酸欠,臭気,吸い込み及び窒息,並びに洗浄剤及び清掃剤 容器が詰まりやすい

食材,又は呼吸できない雰囲気を含む食材を含んでいる場合,遠隔操作による清掃及び詰まった食

材を除去する装置などによって容器内に立ち入らずに,詰まった食材をどのようにして除去し,洗

浄・清掃するかを記載する。

機械への立入り又は接近が必要な場合,指示書には,どの動力源及び動きを隔離し,どのように

して停止状態を維持・確保するか記載する。また,動力源及び動きを隔離するまで作業者が機械に

立ち入ることをできなくする手順,及び危険区域に作業者がいないことを確認するまで動力源の投

入及び機械・装置の再起動ができないよう保証するにはどうするかを記載する。

作業者が危険物質又は中毒・酸欠のリスクがある場所へ立ち入らなければならない機械は,パー

ジ,換気,呼吸装置及び適切な救助手段などの手順を記載する。

5) 生物学的及び微生物学的要因 使用者に対する取扱説明書には,作業者を保護する衛生手段を記載

する。消費者を保護する衛生手段がある場合には,追加して記載する。

参考文献 JIS B 9650-2:2011 食料品加工機械の安全及び衛生に関する設計基準通則−第2部:衛生設計

基準

JIS B 9710 機械類の安全性−ガードと共同するインタロック装置−設計及び選択のための原

則

JIS C 0508-5 電気・電子・プログラマブル電子安全関連系の機能安全−第5部:安全度水準決

定方法の事例

JIS Z 4821-1 密封放射線源−第1部:一般要求事項及び等級

JIS Z 4821-2 密封放射線源−第2部:漏出試験方法