B 9631-2:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 規格の効力発生期日 ·········································································································· 5

5 重大な危険源の防護 ·········································································································· 5

5.1 一般 ···························································································································· 5

5.2 ガードの開口部 ············································································································· 5

5.3 引込みニップの防護 ······································································································· 5

5.4 インタロック ················································································································ 6

5.5 ホールド・トゥ・ラン制御器···························································································· 7

5.6 材料サイズ自動設定操作 ································································································· 7

5.7 機械装置及び構成部品に対する追加の安全防護方策 ······························································ 8

6 その他の危険源に対する防護のための規定 ··········································································· 19

6.1 一般 ··························································································································· 19

6.2 連続フロー装置における火災及び爆発に対する防護 ····························································· 19

6.3 爆発保護の例外 ············································································································ 21

6.4 洗浄装置からのこぼれ及びあふれ····················································································· 21

6.5 作業プラットフォーム,アクセス階段,通路及び高床作業 ···················································· 22

6.6 静電トナー粉じん ········································································································· 22

6.7 印刷版,ローラ及びドクターブレード用の機外洗浄機器 ······················································· 22

6.8 アルコール添加装置 ······································································································ 23

6.9 インキ及び湿し水ユニットの冷却装置 ··············································································· 23

6.10 パウダスプレー装置 ····································································································· 23

6.11 枚葉印刷機の危険な放出物 ···························································································· 23

7 手動制御装置の機能,操作,色及び機械的仕様に関する追加規定 ············································· 23

7.1 一般 ··························································································································· 23

7.2 非常停止及びインキローラ,湿し水ローラ,メータリングローラ,コーティングローラ

又は元ローラの停止 ······································································································· 23

7.3 用意完了制御器 ············································································································ 24

7.4 速度制限制御器 ············································································································ 24

7.5 刷版位置制御器 ············································································································ 24

7.6 手動制御装置の色 ········································································································· 24

8 スクリーン印刷機の制御システム ······················································································· 24

9 複数の折機をもつウェブ印刷機の制御区域 ··········································································· 25

B 9631-2:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10 信号及び警告装置 ·········································································································· 25

10.1 一般 ·························································································································· 25

10.2 許容期間 ···················································································································· 25

11 取扱説明書の内容 ·········································································································· 26

11.1 一般 ·························································································································· 26

11.2 枚葉印刷機システム ····································································································· 26

11.3 ウェブ印刷機システム ·································································································· 27

11.4 スクリーン印刷機 ········································································································ 27

11.5 自動シリンダ及びローラ洗浄装置 ··················································································· 28

11.6 連続乾燥装置 ·············································································································· 28

11.7 酸化装置,焼却装置及び加熱浄化施設 ············································································· 28

11.8 アルコール添加装置 ····································································································· 29

11.9 刷版用洗浄機 ·············································································································· 29

附属書A(参考)印刷機システムに付随する危険源の例······························································ 30

附属書B(参考)爆発ゾーン ································································································· 33

附属書C(参考)欧州で実施した試験結果に基づく枚葉印刷機の放出レベル ··································· 36

参考文献 ···························································································································· 41

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 42

B 9631-2:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本印刷産業機械工業会(JPMA)及

び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,JIS B

9631:2005は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS B 9631(印刷関連機器及びシステムに対する安全要求事項)の規格群には,次に示す部編成がある。

JIS B 9631-1 第1部:一般要求事項

JIS B 9631-2 第2部:印刷機械及びシステム

B 9631-2:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 9631-2:2010

印刷関連機器及びシステムに対する安全要求事項−

第2部:印刷機械及びシステム

Graphic technology-Safety requirements for graphic technology equipment

and systems-Part 2: Press equipment and systems

序文

この規格は,2007年に第1版として発行されたISO 12643-2を基とし,安全にかかわる疑問を生じた箇

所に関して技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線及び点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。したがって,対応国際規格に準拠して製造する輸

出対応機械に関しては,附属書JAの変更事項に十分留意する必要がある。

1

適用範囲

この規格は,印刷関連機器及びシステムに対する安全要求事項のうち,印刷機械及びシステムについて

規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 12643-2:2007,Graphic technology−Safety requirements for graphic technology equipment and

systems−Part 2: Press equipment and systems (MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9631-1:2010 印刷関連機器及びシステムに対する安全要求事項−第1部:一般要求事項

注記 対応国際規格:ISO 12643-1:2007,Graphic technology−Safety requirements for graphic technology

equipment and systems−Part 1: General requirements (MOD)

JIS B 9705-1:2000 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

注記1

対応国際規格:ISO 13849-1:1999,Safety of machinery−Safety-related parts of control systems

−Part 1: General principles for design (IDT)

注記2

ISO 13849-1:1999が改正され,ISO 13849-1:2006となった。

JIS B 9707 機械類の安全性−危険区域に上肢が到達することを防止するための安全距離

注記1

対応国際規格:ISO 13852,Safety of machinery−Safety distances to prevent danger zones being

2

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

reached by the upper limbs (IDT)

注記2

ISO 13852:1996が廃止され,ISO 13857:2008,Safety of machinery−Safety distances to prevent

hazard zones being reached by upper and lower limbsに切り替えられた。

JIS B 9711 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

注記 対応国際規格:ISO 13854,Safety of machinery−Minimum gaps to avoid crushing of parts of the

human body (IDT)

JIS B 9715 機械類の安全性−人体部位の接近速度に基づく保護設備の位置決め

注記 対応国際規格:ISO 13855,Safety of machinery−Positioning of protective equipment with respect

to the approach speeds of parts of the human body (IDT)

ISO 13732-1,Ergonomics of the thermal environment−Methods for the assessment of human responses to

contact with surfaces−Part 1: Hot surfaces

EN 378-1,Refrigerating systems and heat pumps−Safety and environmental requirements−Part 1: Basic

requirements, definitions, classification and selection criteria

EN 1539,Dryers and ovens, in which flammable substances are released−Safety requirements

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9631-1及びJIS B 9705-1:2000によるほか,次による。

3.1

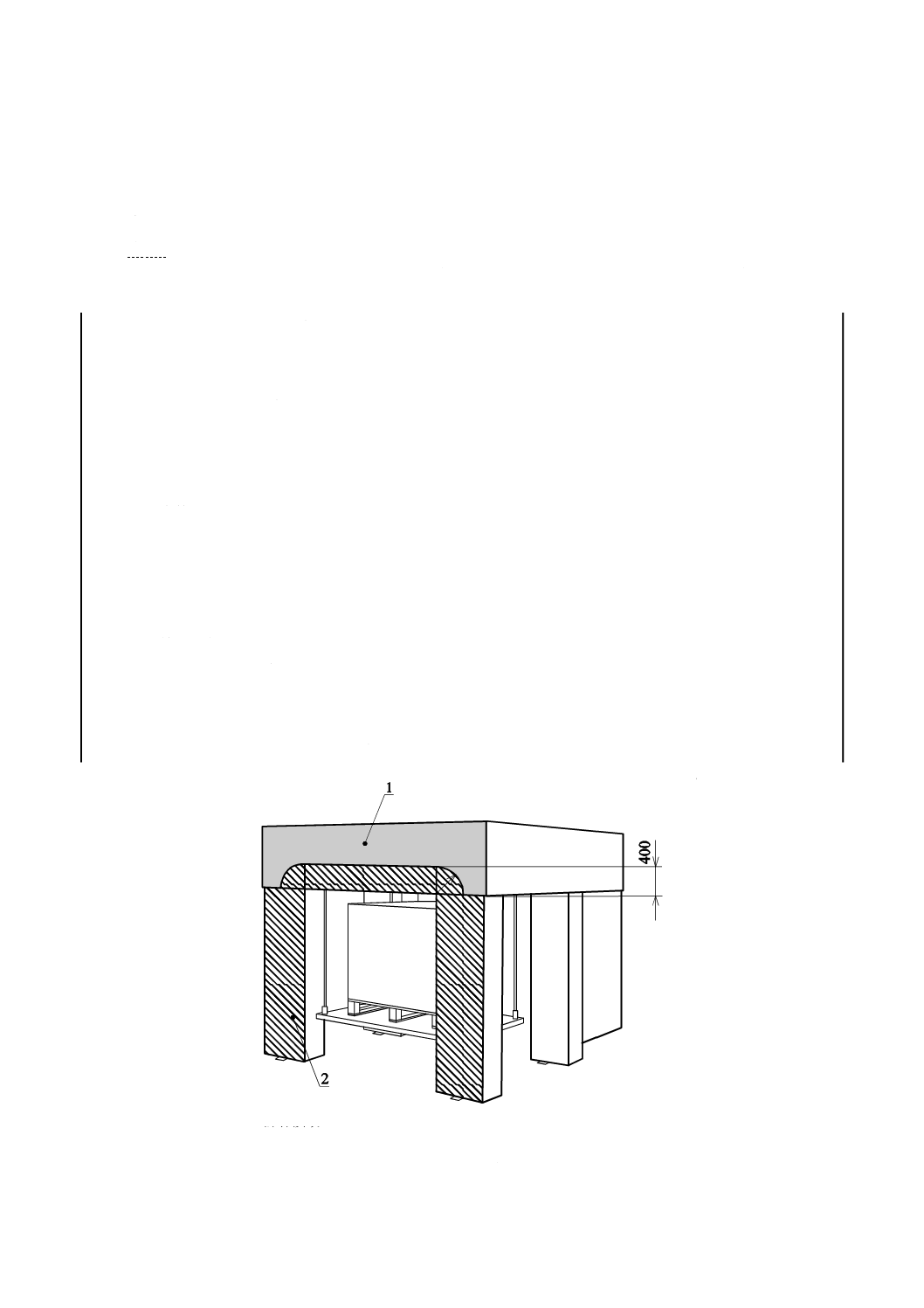

枚葉印刷機排紙部内のアクセス高さ (access height in the sheet-fed press delivery zone)

アクセス面(床,固定プラットフォーム又はステップ)と固定の機械部品の下端(例えば,固定ガード,

固定カバー,用紙当てのような固定部品)との間で測定した,シートグリッパの下に入るための最大開口

部の寸法(図1参照)。

3.2

アルコール添加装置 (alcohol dosing equipment)

オフセット印刷機の湿し水中のアルコール量を調整するために使用する装置。

3.3

自動刷版保持装置 (automatic plate clamping device)

刷版を自動又は半自動で交換する間,刷版を保持するために使用する機構。

3.4

バイパス (bypass)

制御系の安全関連部を使用して行う,一つ以上の安全機能に対する一時的な時間限定の抑制。

3.5

コータ (coating unit, coater)

紙又は同様の材料から成る基材上に,設定した厚さで液状物質(例えば,接着剤,ワニス,インキなど)

を塗布する機械。

3.6

連続乾燥及び硬化装置 (continuous flow drying and curing device)

印刷基材上のインキ及びコーティング剤を乾燥及び硬化するために印刷機に組み込む機構(例えば,熱

風,赤外線又は紫外線放射による。)。

3

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

緩動速度 (crawl speed)

瞬時接触形制御器で始動する,一定低速度の連続作動。

3.8

シリンダスクリーン印刷機 (cylinder screen printing press)

印刷する基材(用紙)を,圧胴がスクリーンに押し付ける枚葉印刷機。

3.9

デジタル印刷機 (digital printing press)

中間的な材料を使用しないで,デジタル形式で保存したデータから直接画像を印刷する機械。

3.10

イネーブル装置 (enabling device)

別のアクチュエータ又は装置が機械をホールド・トゥ・ラン制御で起動するときに,特定の状態又は条

件下にあることを必要とする機構。ホールド・トゥ・ラン制御器の一つを解放するか,又はこの機構の状

態が変わることによって,機械の作動は直ちに停止する。

3.11

フォーム印刷機,レポレロ印刷機 (forms printing press, leporello printing press)

1色以上で印刷した巻取紙を,経本折りし,又はリールに巻き取る連続帳票生産用機械。

注記 機械は,印刷部に加えて,せん(穿)孔,スプロケットパンチング(レマライナ),横ミシン,

縦ミシン及びレポレロ折り(ジグザグ折り及び経本折り)装置によって構成する。

3.12

グラビア印刷機 (gravure press)

印刷胴,インキングシステム及びゴム材料で覆った圧胴から構成する機械。インキングシステムは,イ

ンキをインキローラ又はスプレーで印刷胴に供給し,余分なインキをドクターブレード(グラビアシリン

ダから余分なインキをかき落とす装置)で取り除く。圧胴は,基材を印刷胴のセル内のインキに押し付け

る。

3.13

パイルターナ (pile turner)

印刷した紙パイルを,二度通しによる裏面印刷のような後加工のために反転する,枚葉印刷機の付設装

置。

3.14

パウダスプレー装置 (powder spraying device)

枚葉印刷機の排紙部の印刷物に,パウダを散布するために使用する機器。

3.15

印刷機システム (press system)

印刷機内に基材を供給し,機内を通し,その基材を裁断装置,折り装置又は搬送装置に送る印刷機及び

一連の機械システム。その搬送装置は,印刷機制御システムに統合した最終工程の装置に製品を搬送する。

3.16

印刷版,刷版 (printing forme, printing plate)

印刷する画像(絵及び/又は文字)を保持し,基材上にインキを転写し,画像を印刷する基礎資材。

4

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.17

印刷テーブル (printing table)

(ある種のスクリーン印刷機のように)印刷中に,印刷する基材を支持する面。

3.18

校正機 (proofing press)

少部数を印刷するために手動によって給紙及び排紙を行う機械で,一般的には,印刷版を生産用印刷機

に装着する前に,印刷品質の評価に使用する。

3.19

巻取装置 (reel rewinding device)

加工した巻取状材料を巻き取る機械構成部。

3.20

リールターナ (reel turner)

取扱いをより容易にするために,基材(巻取紙)のリールを旋回する装置。例えば,印刷機に巻取紙を

送り込むとき,リールの正しい位置決めのために使用する。

3.21

繰出し装置 (reel unwinding device)

加工のために,巻取状材料の繰出しに使用する機械構成部。

3.22

スクリーン版枠 (screen frame)

印刷スクリーンを張る枠。

3.23

スクリーン印刷機 (screen printing press)

部分的にインキが透過する織物材料(ふるいのようなスクリーン)の印刷版を使用する機械。

3.24

枚葉印刷機 (sheet-fed press)

校正機(3.18参照)を含む,枚葉の基材を印刷する機械。枚葉の基材は,供給装置(自動又は手動)で

供給するか,又は繰出し装置(3.21参照)に接続した枚葉裁断装置(シータ)から供給してもよい。

3.25

速度制限 (speed limit)

活性化した場合に,作動の加速を妨げる制御。

3.26

ローラ及び胴用洗浄装置 (washing device for roller/cylinder)

インキローラ,ゴム胴,圧胴,版胴などの胴及びローラを洗浄するために印刷機に組み込む装置。

3.27

印刷版用洗浄機 (washing equipment for printing forms)

印刷機の機外で,印刷版を洗浄する機械。

注記 これは,例えば,スクリーン洗浄機である。

3.28

ウェブ印刷機 (web-fed press)

リールから繰り出した印刷基材を,一対の印刷カップル(版胴,及びゴム胴又は圧胴の対)又は印刷カ

5

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ップル群の間を連続して通過させて印刷する機械。

3.29

巻取状材料 (web-type material)

取り扱う又は加工する巻取状の紙,厚紙,はく(箔),又は同様の資材。

4

規格の効力発生期日

(対応国際規格の規定を不採用とした。)

注記 対応国際規格では,規格の効力発生期日を規定しているが,この規格では不要であり,不採用

とした。

5

重大な危険源の防護

5.1

一般

オペレータを重大な危険源にさら(曝)すことが分かっている領域においては,機械操作に適合した防

護を備えなければならない。この箇条は,JIS B 9631-1のガードに関する規定による。

5.2

ガードの開口部

ガードの開口部は,JIS B 9631-1の規定によらなければならない。

これに加えて枚葉フレキソ印刷機においては,横針と機械側面との間の給紙開口部を,調整可能又は自

己調整可能なガードで防護しなければならない。

厚紙,金属板又はその他の柔軟でない資材への印刷にも使用する枚葉印刷機においては,生産上の理由

から,給紙領域は(JIS B 9631-1の5.4.1の規定どおりに)JIS B 9707の規定によることができない可能性

がある。この場合は,資材供給口の上下幅を可能な限り小さくし,20 mm以下としなければならない。さ

らに残留リスクの存在を,取扱説明書に明確に記載しなければならない。

5.3

引込みニップの防護

5.3.1

枚葉印刷機の引込みニップの防護

技術的に実行可能な場合は,機械の運転中に頻繁にアクセスする領域及びインタロック付きガードを開

いた後に直接アクセスできるシリンダに,JIS B 9631-1の規定によるトリップニップバーを備えなければ

ならない。

上に挙げた場所でトリップニップバーを使用することが不可能な場合は,JIS B 9631-1のホールド・ト

ゥ・ラン制御に規定する速度制限による。

注記 例えば,小形オフセット印刷機の場合には,刷版交換のような作業において,トリップニップ

バーがシリンダへのアクセスを妨げるので,トリップニップバーを使用することができない可

能性がある。

滑らかなシリンダの定義(JIS B 9631-1の3.56参照)を超えるギャップをもつシリンダには,JIS B 9631-1

に規定するトリップニップバーを使用することが望ましい。このようなシリンダに,ニップガードを使用

してはならない。このようなトリップガードは,JIS B 9705-1:2000のカテゴリ3の規定によらなければな

らない。また,インタロックシステムは,JIS B 9631-1の9.7の停止移動距離に関する規定によって設計し

なければならない。トリップニップバー及びシリンダギャップは,トリップニップバーの裏側からシリン

ダのニップにアクセスすることによって危険源をもたらすことがないように設計しなければならない。

インタロックシステムは,JIS B 9631-1の規定によって,通常,インタロック付きガードを開いた後,

トリップガードの機能特性によって決まる回転速度を超えないように設計しなければならない。

6

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2

ウェブ印刷機の引込みニップの防護

ホールド・トゥ・ラン制御器又はイネーブル装置を操作しているオペレータから見ることができない引

込みニップは,追加方策によって安全防護しなければならない。

例 そのような方策の例を,次に示す。

− ガードの設置

− ウェブオフセット印刷機の二つのゴム胴間の送り出し側に設けて,逆回転作動の前に正しい

位置にあることが確認できる,電気的インタロックを設けた移動式ニップバー

巻取紙の経路が変わる機械において,逆回転作動のときにゴム胴間に生じる引込みニップを,上に示す

方策によって安全防護できない場合は,次の条件をすべて満足することを条件として,制約付き寸動のホ

ールド・トゥ・ラン制御を使用してもよい。

− 速度は,3 m/min以下である。

− 回転角は,胴で1.2回転以下である。

− 機械的なラッチ(latch)を備えた(停止・安全押しボタンのような)停止制御要素又は非常停止装置

が,引込みニップのすぐ近くにある。

− 正寸動に使用する聴覚警告信号とは異なる独特の聴覚警告信号を使用している。

− 警告期間及び許容期間中に点滅する赤色点滅灯を備え,更に,見通しがきかない防護していない引込

みニップの近辺には,ホールド・トゥ・ラン制御を操作している間点灯する赤色警告灯(常に点灯及

び非点滅)を備えている。

5.3.3

新聞印刷機の胴引込みニップの防護

JIS B 9631-1の規定の例外として,胴の周方向ギャップ幅が19 mm以下の新聞用ウェブ印刷機において

は,ニップガードを使用してもよい(JIS B 9631-1参照)。ただし,新たに製造する機械は,胴の周方向の

ギャップ幅を12 mm以下に制限することが望ましい。

新聞印刷機のような印刷機のブランケット装着装置は,ブランケットを外した状態で,ギャップ幅が19

mm以下でなければならない。ブランケットを入れると,そのギャップは大幅に減少する。

5.3.4

シリンダスクリーン印刷機の引込みニップの防護

シリンダスクリーン印刷機においては,印刷胴上の引込みニップを,安全防護しなければならない。

注記 これは,例えば,インタロック付きガード又はスクリーン印刷版による防護によって満足する

ことができる。

防護の手段として印刷版を使用する場合は,印刷版を持ち上げている間及び取り外している間に追加の

保護方策が必要である。

例 この追加方策は,例えば,印刷版を持ち上げている間,JIS B 9631-1の規定によるホールド・ト

ゥ・ラン制御によってだけ,胴の回転を可能とするような電気的インタロックを設けることであ

る。

5.4

インタロック

5.4.1

一般

インタロックは,JIS B 9631-1の規定によって機能しなければならない。

5.4.2

インタロック付きガードの開放状態における緩動速度での連続作動

JIS B 9631-1の規定の例外として,インタロック付きガードによって防護する危険源が引込みニップだ

けであり,すべての引込みニップを,JIS B 9631-1の規定によるニップガード又はトリップニップガード

のいずれかによって防護している場合にだけ,ガードが開いた状態における緩動速度での機械の連続作動

7

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が可能でなければならない。最大緩動速度は,危険源を安全に防護するのに最も時間を要するトリップニ

ップガードの作動性能によって決めなければならない。

5.4.3

インタロック付きガードの閉鎖

JIS B 9631-1の規定の例外として,危険源に確実にアクセスできない場合は,湿し水装置,コーティン

グ装置又はインキング装置のインタロック付きガードを閉じることによって,湿し水装置又はコーティン

グ装置の,移しローラ又はメータリングローラの回転を始動してもよい。

注記 コーティング剤又は湿し水の乾きによる機能不良を防ぐために,すべての単独駆動の湿し水ロ

ーラ,コーティングローラ,メータリングローラ又はインキ元ローラは,再起動する必要があ

り得る。

5.5

ホールド・トゥ・ラン制御器

5.5.1

一般

この箇条は,JIS B 9631-1の規定に加えて,5.5.2及び5.5.3の特定の規定による。

5.5.2

枚葉印刷機に関する特定の規定

枚葉印刷機システムにおいて,インタロック付きガードが開いているときに露出する危険箇所の一つで

も安全防護していない場合は,この枚葉印刷機システムはJIS B 9631-1の規定によって,ホールド・トゥ・

ラン制御だけによって起動しなければならない。

インタロック付きガードが開いているときに,すべての危険源を安全防護している場合は,5.4.2の規定

によって緩動速度での作動が可能である。

インタロック付きガードが開いているときに,安全防護していない版胴,ゴム胴及び圧胴上の引込みニ

ップ,又は安全防護していない用紙搬送システム上の危険箇所に直接的なアクセスができない場合は,機

械はJIS B 9631-1の規定によって,ホールド・トゥ・ラン制御で起動してもよい。この場合に,インタロ

ック付きガードを開いたままで,連続回転が可能であってはならない。

注記1 “用紙搬送システム”とは,例えば,くわ(咥)えつめ(爪)システム及び搬送ドラムであ

る。

注記2 “直接的なアクセス”は,例えば,引込みニップに容易に届き得る場合,又は段取作業若し

くは清掃作業をする必要のある場所のごく近くにニップがある場合に起こり得る。

5.5.3

フォーム印刷機に関する特定の規定

JIS B 9631-1の規定の例外として,フォーム印刷機において,生産上の理由から必要性があり,かつ,

次のすべての条件を満足している場合は,両手制御によって,ガードを開いた状態で,10 m/minを超える

速度での機械の起動を可能としてもよい。

− 見えない領域にある,その他のすべてのインタロック付きガードが閉まっている。

− この操作に対して,選択スイッチを設けている。

− 生産条件の下で,ホールド・トゥ・ラン速度を可能な限り遅くしている。

− 取扱説明書の中に警告を記載している(オペレータの責任及び安全作業方法の記述を含む。)。

5.6

材料サイズ自動設定操作

材料サイズ自動設定操作の速度が0.5 m/min以下の場合は,危険源が存在しても,安全方策を追加せず

に材料サイズ自動設定操作を実行してもよい。しかし,頭部又は身体の胴体部分に対して押しつぶしの危

険源がある場合は,材料サイズ設定を,ホールド・トゥ・ラン制御だけによって行わなければならない。

オペレータが,ホールド・トゥ・ラン制御器の取付位置から危険箇所を明確に見ることができなければな

らない。

8

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 材料サイズ自動設定装置は,例えば,横針,サクションヘッド,ターンバー,コンペンセータ,

スリッタなどである。

材料サイズ設定操作の領域において追加の安全方策が必要な場合は,次の手段のいずれかによって,要

員を装置の作動から安全防護しなければならない。

a) トリップ装置

b) 印刷機の非常停止回路とは別の独立した停止装置

c) 非常停止回路を使用した区域制御

5.7

機械装置及び構成部品に対する追加の安全防護方策

5.7.1

一般

防護に対する一般要求事項は,JIS B 9631-1の規定による。

5.7.2

供給装置及び排出装置(パイル昇降装置)

5.7.2.1

意図しない手の接触に対するシートグリッパ[つめざお(竿)]の防護

枚葉の排出装置領域においては,シートグリッパシステムの稼働部品に対する上方及び側面からのすべ

ての意図しない接触を,固定式ガード又はインタロック付きガードによって防がなければならない。排出

装置の側面及びサンプル抜取領域においては,これらのガードは,少なくともシートグリッパシステムの

最下端まで達していなければならない。

防護装置の下に手を入れること[例えば,サンプル紙の抜取り又はパイルにくさび(楔)を差し込むた

め]に起因するすべての残留リスクを,取扱説明書に記載しなければならない(JIS B 9631-1参照)。

5.7.2.2

全身のアクセスに対する回転中のシートグリッパシステムの防護

次のいずれかの場合は,排出装置の回転しているシートグリッパシステムの領域において,人の全身の

アクセスを安全防護する方策を,すべてのアクセス側に設けなければならない。

− アクセス高さ (h) が800 mm以上(図1参照)

− 週に2回以上,全身でのアクセスが必要

注記 週に2回以上の全身でのアクセスは,一般的に,全身で領域にアクセスした場合にだけ,準備

作業及び清掃作業が可能な機械において発生する。

5.7.2.3

全身のアクセスに対する電気的検知保護装置(ESPD)による安全防護

5.7.2.3.1

単一のアクセス面をもつ機械に対するESPDの光ビームの配置

単一のアクセス面をもつ機械に備えるESPDの光ビームは,表1及び図1の規定によって配置しなけれ

ばならない。複数のアクセス面をもつ機械に対するESPDの光ビームの配置については,5.7.2.3.3の規定

を参照する。光ビームと回転しているシートグリッパシステムとの間の水平距離は,必ずしもJIS B 9715

の規定によらなくてもよい。

注記 防護機能の主要な目的は,印刷機の予期しない起動を防止することにある。したがって,この

方策に加えて,印刷機,排出パイルキャリア及びパイル自体の基本形状を,危険区域への自由

なアクセスを妨げて危険源へのアクセスの機会を与えないような形状にすることが望ましい。

ESPDを使用する場合に残留する危険源に関する取扱説明書中の記載情報については,5.7.2.3.4及びJIS

B 9631-1の15.6の規定を参照する。

9

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

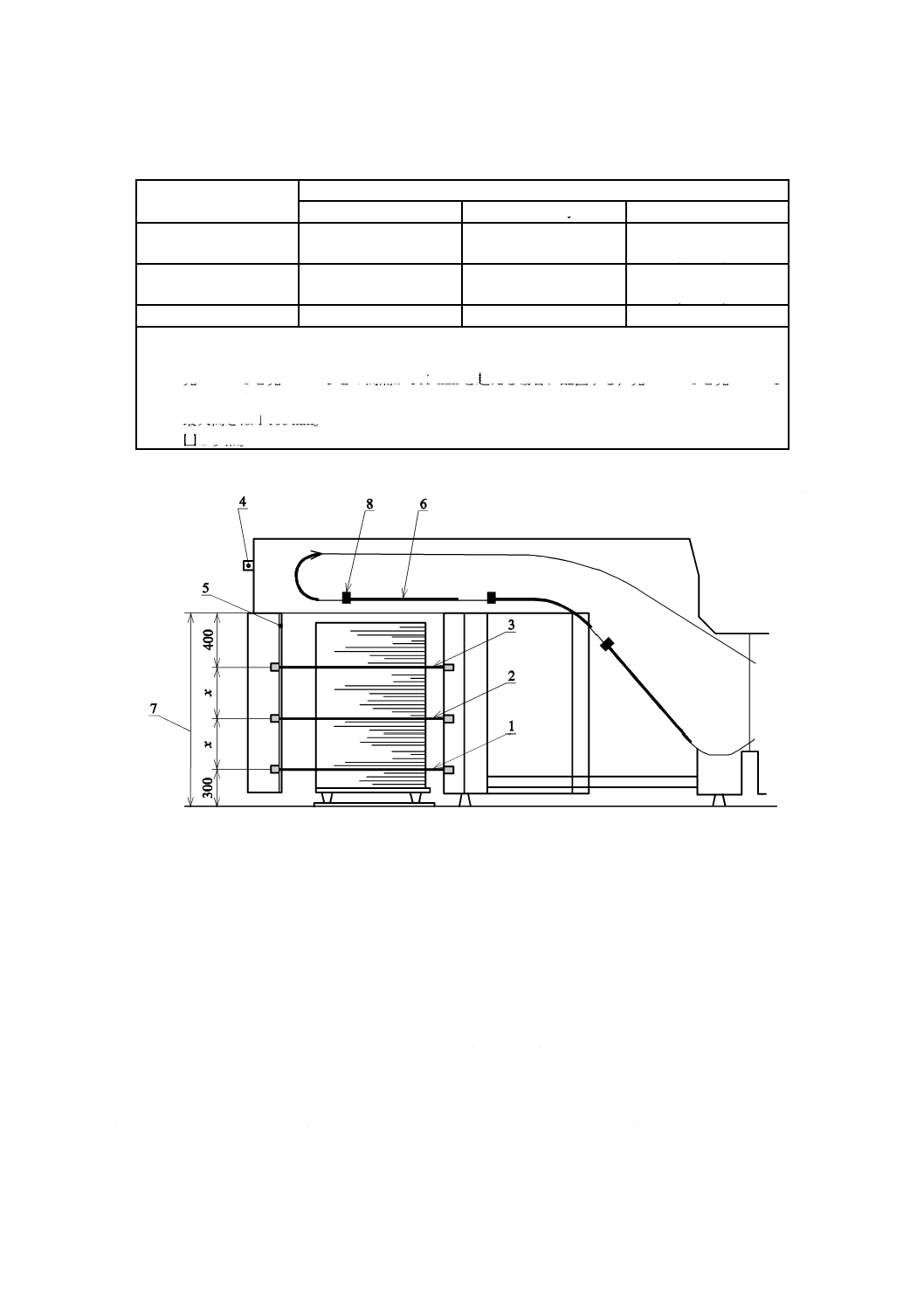

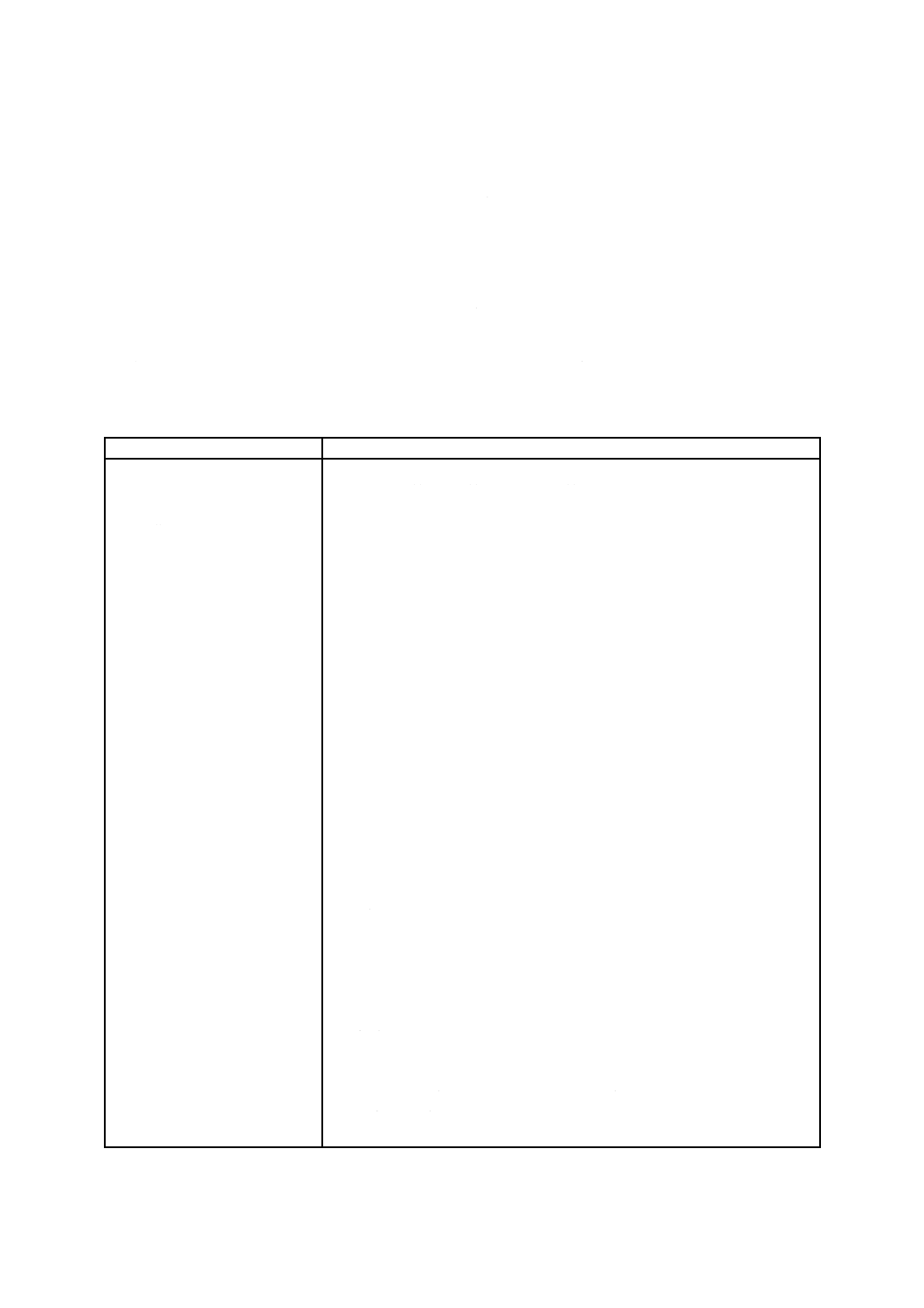

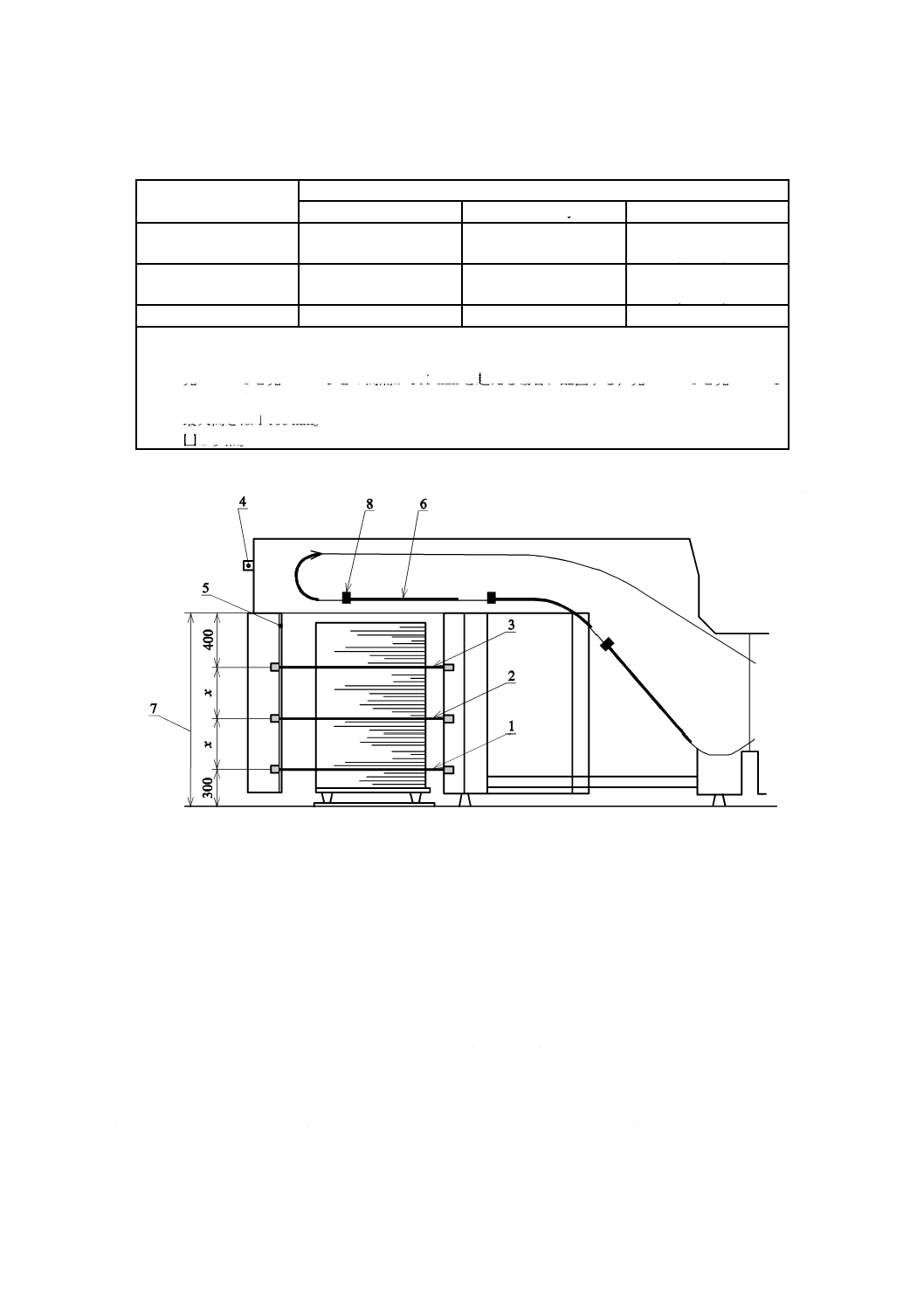

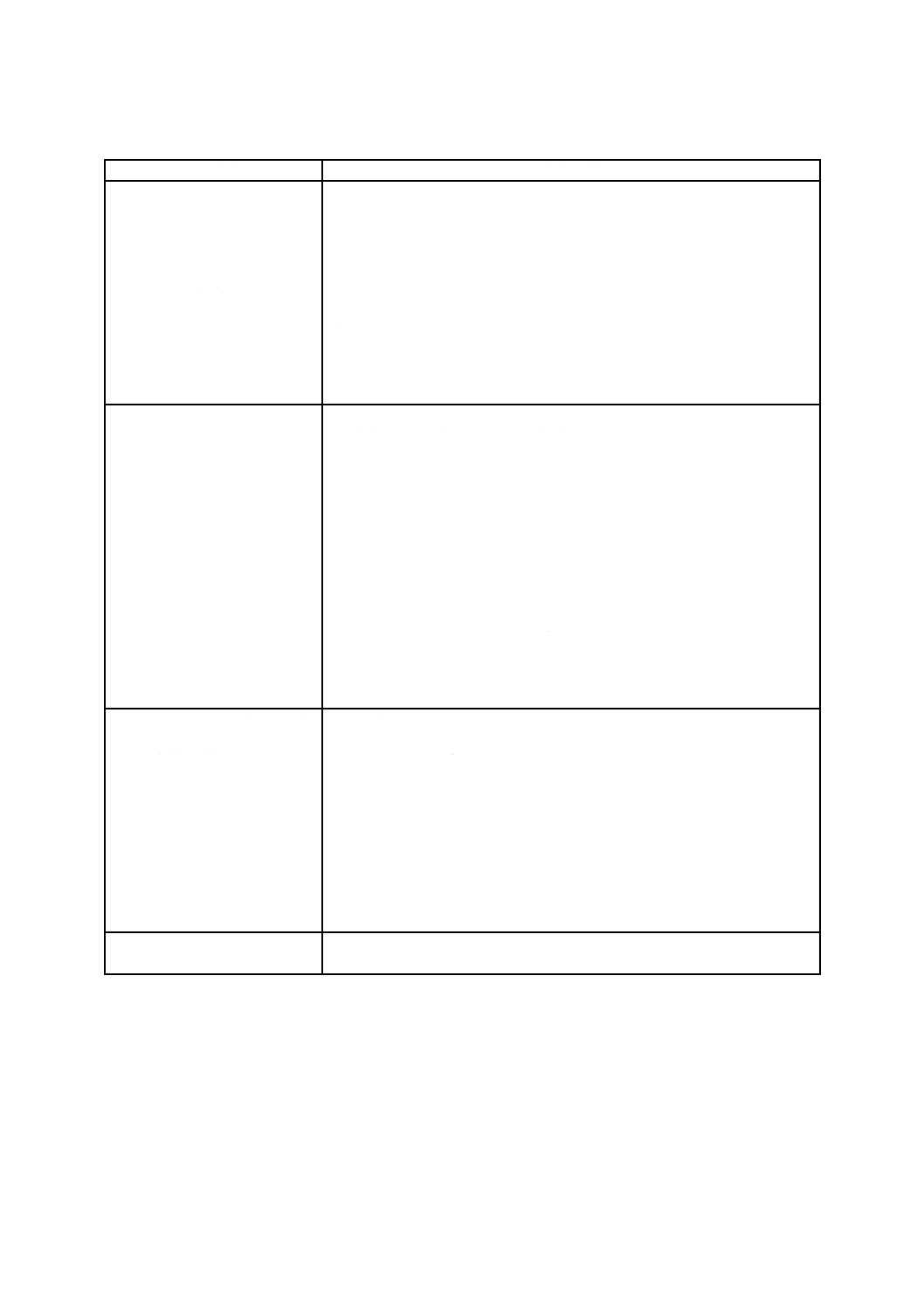

表1−アクセス高さに対するESPDの配置

単位 mm

アクセス高さ

h

アクセス面に対するESPDの配置高さ

光ビーム1 a)

光ビーム2 b)

光ビーム3 c)

1 200以下

300

不要

hの下方400

(h−400) d)

1 200を超え1 500以下

300

光ビーム1と光ビーム3

との中央(300+x)

hの下方400

(h−400) d)

1 500超

300

700

1 100

注a) アクセス面又は固定式若しくは丁番付きプラットフォームから計測した配置高さ。据付場所の構

造によって,配置の許容差は±35 mmとする。

b) 光ビーム1と光ビーム3との間隔が500 mmを超える場合に配置する,光ビーム1と光ビーム3

との間の光ビーム。

c) 最大高さは1 100 mm。

d) 図1参照。

単位 mm

1:光ビーム1

2:光ビーム2

3:光ビーム3

4:排出装置リセット押しボタン

5:サンプル分離装置

6:枚葉の材料

7:アクセス高さh

8:シートグリッパシステム

x=[h−(300+400)]×1/2

図1−排出領域のアクセス高さ

5.7.2.3.2

光ビームのバイパス

5.7.2.3.2.1

一般

サンプル抜取り,パイルへのくさびの差込み,パイル状態の修整,パイルの取出し,パイル全体の搬出

(空パレットの挿入及びハンドリフトのような機器の押込みを含む。)のような操作を行うために,個別の

又は複数の光ビームを制限時間内だけバイパスさせる場合は,各機能が作動するための条件は,5.7.2.3.2.2

〜5.7.2.3.2.6の規定を満足しなければならない。

個々のバイパス機能の持続時間は,20秒を超えてはならない。また,持続時間終了後,バイパスした光

ビームは自動的に再び活性化しなければならない。

10

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

バイパス機能は,手動制御又は自動手順のいずれによって活性化してもよい。

5.7.2.3.2.2

サンプル抜取りのためのバイパス機能

サンプル分離装置によってサンプルを抜き取る領域において,最上段の光ビーム(図1参照)だけをバ

イパスさせる場合は,次のすべての条件を満足しなければならない。

− 機械が,枚葉の材料を搬送する(枚葉の材料を排出する)モードにある。

− 排出装置の他のすべてのアクセス面において,光ビームが機能している。

JIS B 9631-1の規定に対する例外として,枚葉の材料を搬送するモードの検出,サンプル分離装置及び

その個々の信号処理は,少なくともJIS B 9705-1:2000のカテゴリBの規定によらなければならない。

5.7.2.3.2.3

くさびの差込み及びパイル状態修整のためのバイパス機能

どれか一つの面の最上段の光ビーム(図1参照)をバイパスさせる場合は,次のすべての条件を満足し

なければならない。

− アクセスする面に設置した押しボタンで,バイパスを制御する。

− アクセスする面を安全防護するために,3本の光ビームを備える。

− 他のすべてのアクセス面のすべての光ビームが機能している。

二つ以上の面で,最上段の光ビームを同時にバイパスすることが可能であってはならない。

バイパス機能が作用していて,かつ,主駆動が静止している場合は,機械は起動してはならない。

5.7.2.3.2.4

空パレットの挿入及び機器の押込みのためのバイパス機能

アクセスする面の最下段の光ビーム(図1参照)をバイパスさせる場合は,次のすべての条件を満足し

なければならない。

− アクセスする面に設置した押しボタンで,バイパスを制御する。

− アクセスする面を安全防護するために,3本の光ビームを備える。

− 補助のパイル支持板[例えば,すのこ(簀子),木製パイル板及び巻上げ式ブラインド]又は同等の装

置が,危険区域へのアクセスを防止している。

− すべてのアクセスする面のすべての最上段及び中間の光ビーム並びにアクセスする面以外のすべての

面の最下段の光ビームが機能している。

− パイル支持板が120 mm以上持ち上がっていない。

補助のパイル支持板が正しい位置にある場合に活性化する要員安全スイッチを使用して,危険区域への

アクセスを防止する補助のパイル支持板の正しい位置決めの検出を行ってもよい。この場合,要員安全ス

イッチは別の活性化要素を必要としない。スイッチ制御システムは,JIS B 9705-1:2000のカテゴリ3の規

定によらなければならない。

補助のパイル支持板には,印刷機から取り外す必要があって,かつ,何台かの印刷機で使用する可能性

がある金属ロッド及び木製板を使用するので,そのスイッチ固有の活性化要素を必要とするようなコード

番号が付いた要員安全スイッチを使用してはならない。

5.7.2.3.2.5

パイル搬出のための自動バイパス機能

パイルを搬出する面の光ビームをバイパスさせる場合は,安全防護された領域からその領域外へのパイ

ルの動きを検出する手段を備えなければならない。

パイルの搬出は,排出区域内のESPDの背後に検知器(例えば,超音波,光ビームなど)を配置するこ

とによって検出してもよい。この検知器の容易な改ざんを防止しなければならない。

注記 検知器の改ざんは,例えば,検知器の配置,信号の妥当性チェックなどによって防止できる。

JIS B 9631-1の規定に対する例外として,検知器及び関連する制御システムは,少なくともJIS B

11

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9705-1:2000のカテゴリBの規定によらなければならない。

5.7.2.3.2.6

空パレット挿入を含むパイル搬出のための手動バイパス機能

パイルを搬出する面のパイル搬出制御器を押すことによってパイル搬出面の光ビームをバイパスさせる

場合は,次のすべての条件を満足しなければならない。

a) 機械が印刷運転モードにある。

b) パイル支持板が床上高さ120 mm以下にある。

c) 最後のパイル搬出並びに最後のトリッピング及び/又は機能不良以降,枚葉の材料搬送が継続してい

て,かつ,これを検出している。

d) アクセス面を安全防護するために,3本の光ビームを備えている。

e) 操作全体を通じて,アクセス面以外のすべての面のすべての上段,中間及び下段の光ビームが機能し

ている。

手動バイパスの機能は,次のすべての手順によらなければならない。

− 搬出制御器を押すことによって,搬出面の下段の光ビーム1(図1参照)だけを,20秒間以内バイパ

スする。

− この間に,検知器が機能してパイルの搬出を検出すると,搬出面の光ビームが20秒間以内スイッチオ

フする。

− 光ビーム2及び光ビーム3(図1参照)は,この期間(20秒間以内)が経過した後に,自動的に再び

活性化しなければならない。

− 光ビーム1(図1参照)は,空パレット挿入のために,更に20秒間以内スイッチオフ状態を保つ。

− この期間(20秒間以内)にパイル搬出制御器を再び押して活性化することによって,下段の光ビーム

(図1参照)を更にもう1回だけ20秒間バイパスすることができる。

− 光ビーム1(図1参照)は,そのバイパス時間が経過した後に,自動的に再び活性化する。

5.7.2.3.2.7

バイパス機能のための状態表示灯

バイパス機能が働いていることを示すために,黄色の状態表示灯を使用しなければならない(20秒間経

過後自動的に,又はボタンを押すことによって解放する。)。バイパス期間の終了は,黄色の状態表示灯を

点滅させて表示してもよい。

すべての光ビームが機能していて遮断していないことを示すためには,緑色の状態表示灯を使用しなけ

ればならない。光ビームが遮断した場合は,赤色の状態表示灯で表示しなければならない。状態表示灯は,

光ビームで防護しているすべてのアクセス面に設けなければならない。状態表示灯を制御システムに統合

する場合は,シングルチャネルでもよく,例えば,電子制御システムを使用してもよい。JIS B 9631-1の

13.2.4に規定する要員警告灯を使用する場合は,確実に要員警告灯と混同することがないように,状態表

示灯を配置しなければならない。

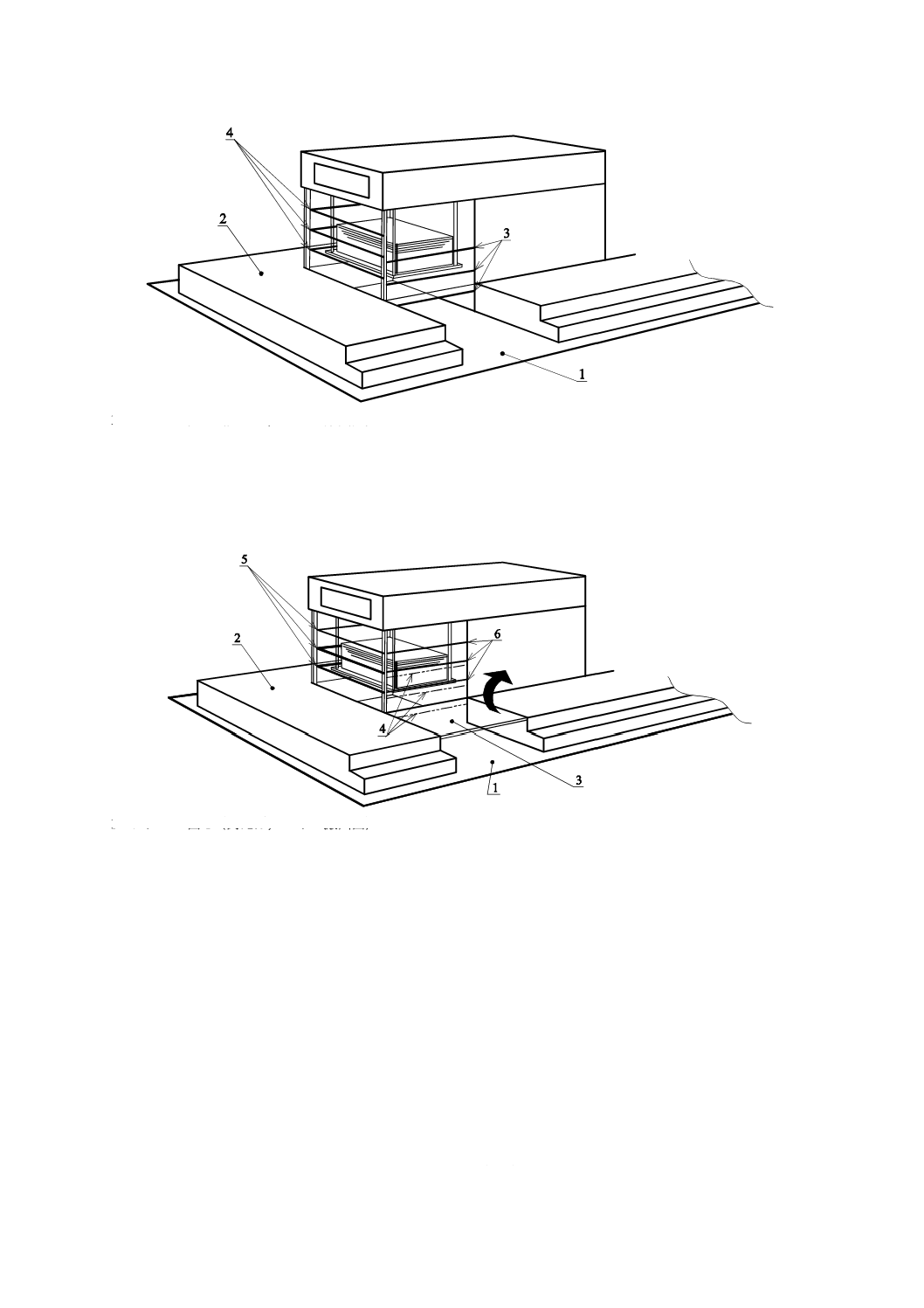

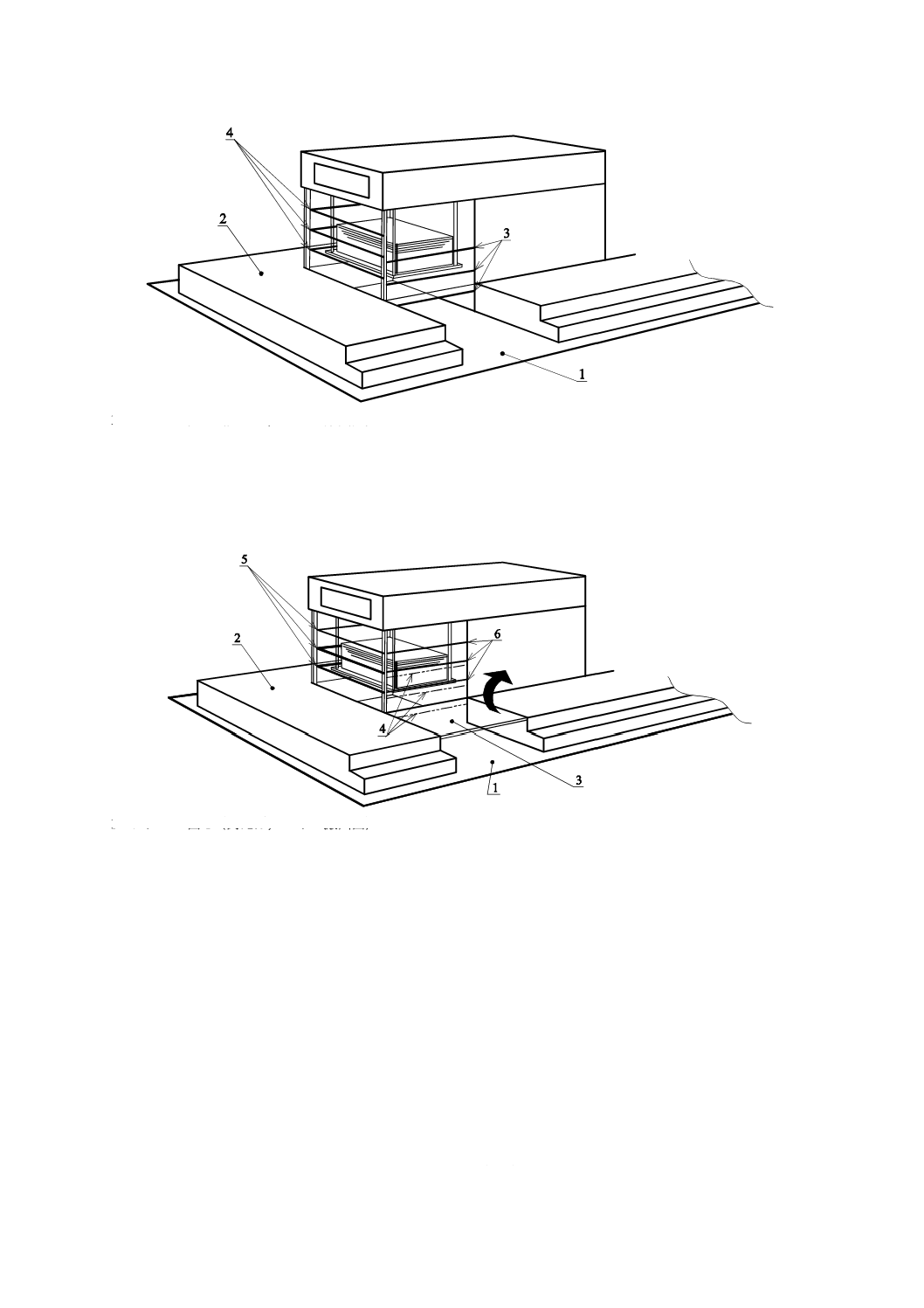

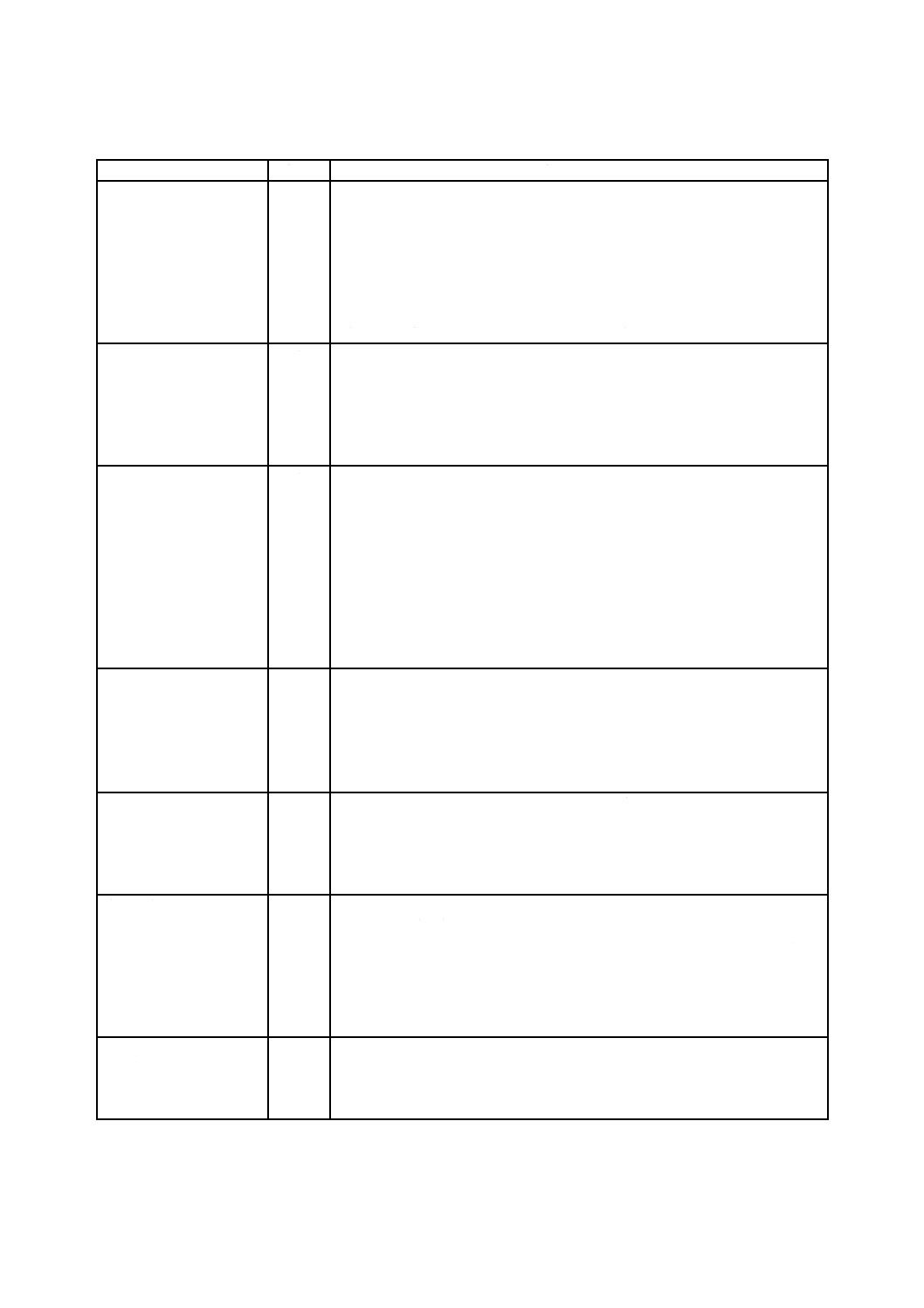

5.7.2.3.3

複数のアクセス面をもつ機械

複数のアクセス面(例えば,可動式プラットフォーム)をもつ機械においては,5.7.2.3.1〜5.7.2.3.2.7に

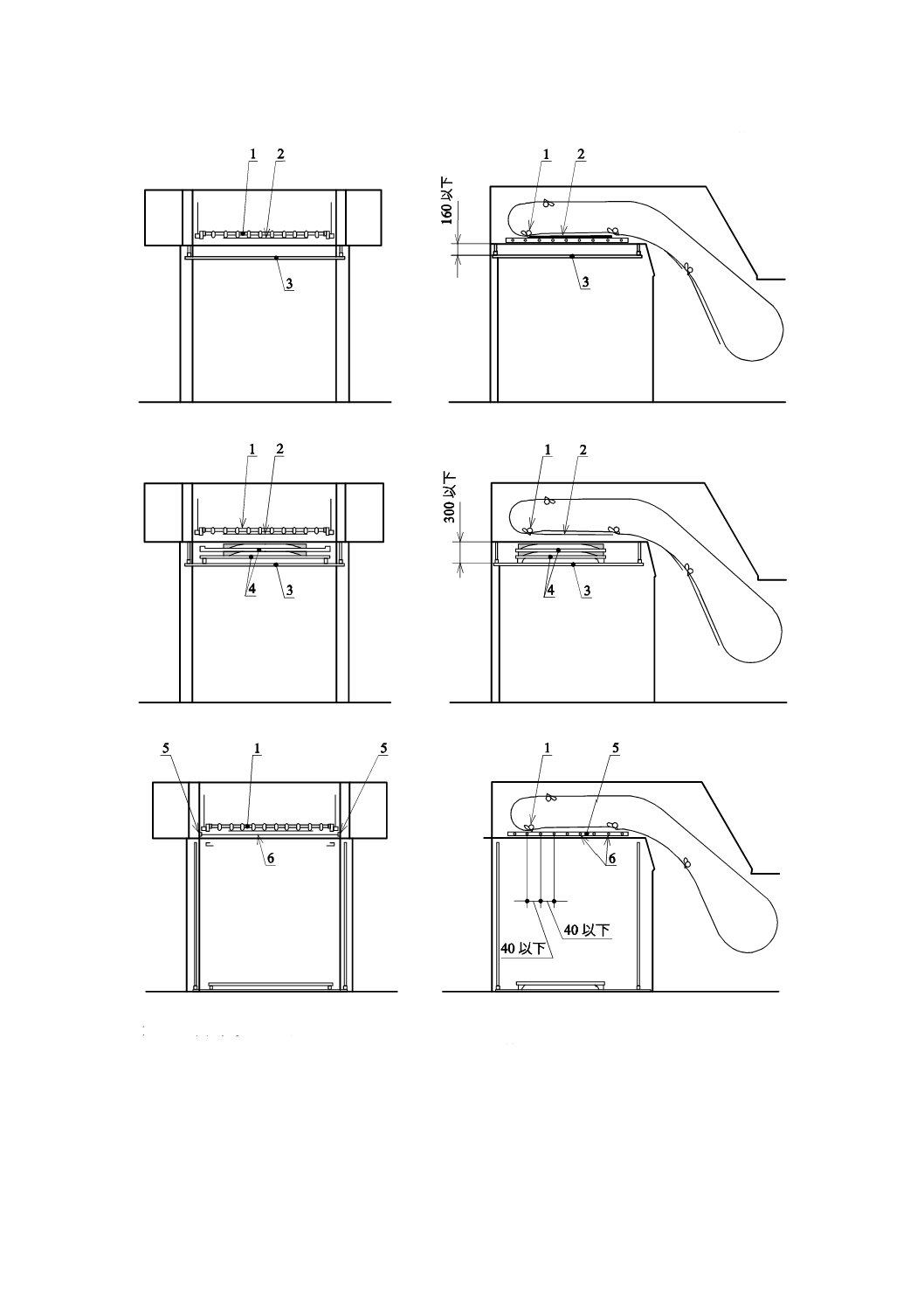

規定する防護方策を,すべてのアクセス面に備えなければならない(図2及び図3参照)。

図2は,床面及びプラットフォームからなる2段の基準面を示す。この場合は,各基準面に対して適切

な高さに設置した光ビームが,各々の面に必要である。図3は,可動式プラットフォームがそのアクセス

面に新たな基準面を形成し,そのすべての基準面を考慮した追加の光ビームが必要となる状況を示す。

12

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

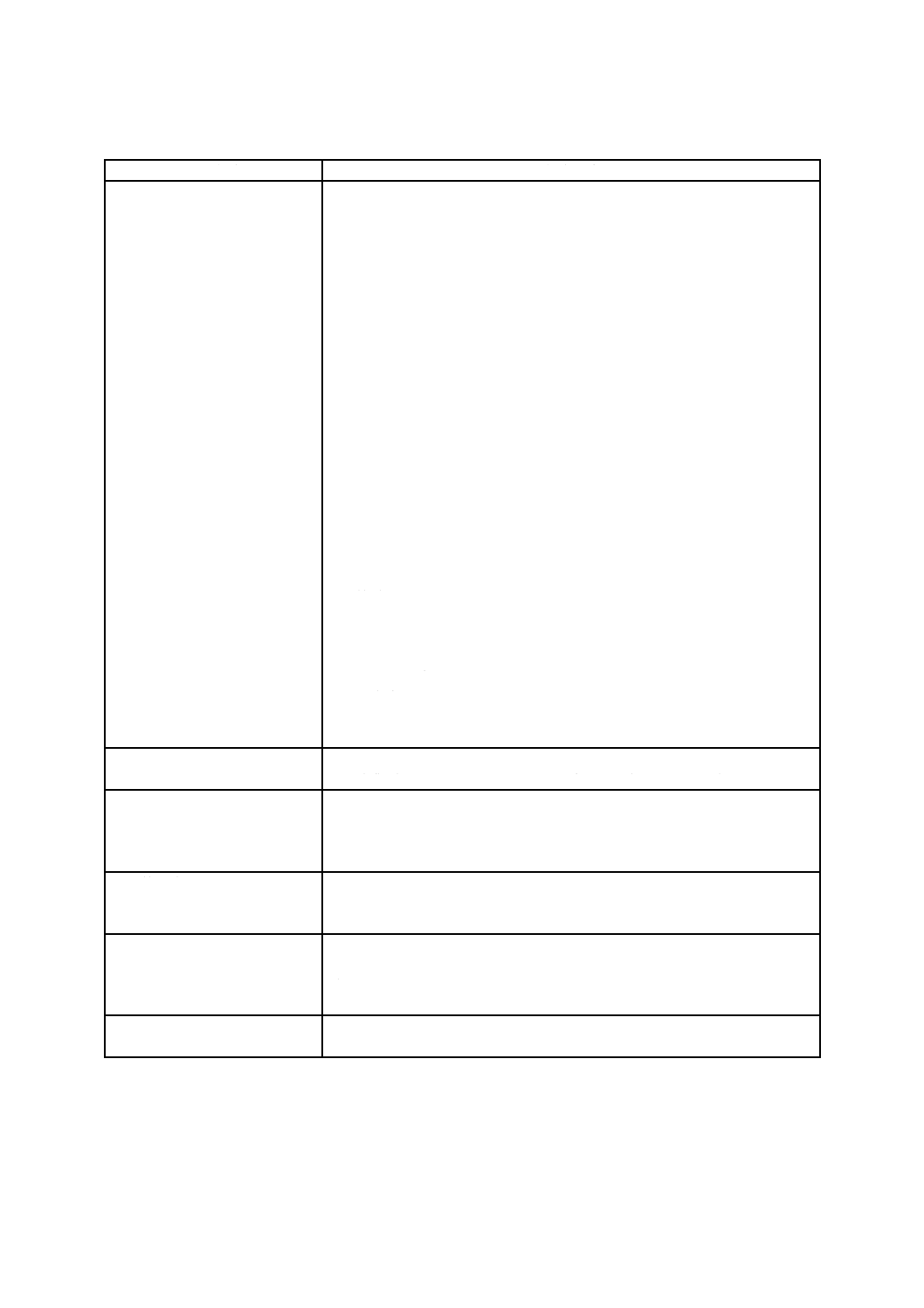

1:アクセス面1(例えば,パイル搬出面)

2:アクセス面2(例えば,プラットフォーム又はステップ)

3:面1の光ビーム

4:面2の光ビーム

図2−可動式プラットフォームのない複数のアクセス面

1:アクセス面1(例えば,パイル搬出面)

2:アクセス面2(例えば,プラットフォーム又はステップ)

3:アクセス面3(例えば,可動式プラットフォーム)

4:面1の光ビーム

5:面2の追加の光ビーム

6:面3の追加の光ビーム

図3−可動式プラットフォームのある複数のアクセス面

5.7.2.3.4

取扱説明書中のESPDに関する情報

排出装置を安全防護するためにESPDを使用する場合は,ESPD使用後も存在するすべての残留リスク

を,JIS B 9631-1の規定によって取扱説明書に記載しなければならない。

5.7.2.4

全身のアクセスを安全防護するその他の方法

5.7.2.3の規定による安全防護の代案として,それと同等の水準の安全性を備えることができる場合は,

次の一つ以上の方法を使用して全身のアクセスを安全防護してもよい。

− 固定式及びインタロック付きガード(JIS B 9631-1参照)

13

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 圧力検知マット(JIS B 9631-1参照)

− レーザスキャナ

− トリップバー(5.7.2.2参照)

− 光カーテン

注記 対応国際規格の図4及び図5は,トリップバーと可動式ガードとの組合せ及び光カーテンの使

用例を示しているが,規格としての具体性が不足しているため,この規格では削除した。

5.7.2.5

排出装置部のリセット押しボタン

排出装置の危険区域への全身のアクセスを安全防護する保護装置(例えば,光ビームなど)が作動した

場合に,このトリップ状態を復帰させるリセット押しボタンを,排出装置部に設けなければならない。排

出装置の保護装置が作動した場合に,排紙装置部のリセット押しボタン以外のリセットボタン(JIS B

9631-1の9.2.3.6参照)を押すことによって,機械が用意完了状態になってはならない。

次の条件のすべてを満足する場合に,排出装置部のリセット押しボタンを押すことによって,排出装置

のトリップ回路がリセットし,機械は用意完了状態になる。

− 印刷機の主電源スイッチが入っている,

− 機械全体において,JIS B 9631-1の9.2.3.6に規定するリセットのための条件が整っている,

− 排出装置の保護装置の検出器(例えば,光ビームなど)が活性化している,

− 排出装置の保護装置がトリップしている。

排出装置部のリセット押しボタンは,JIS B 9631-1の9.2.3.6の規定による。排出装置以外の箇所の安全

保護装置が作動した場合は,排出装置部のリセット押しボタンは,その他の箇所に備えたリセット押しボ

タンと同等に機能する。

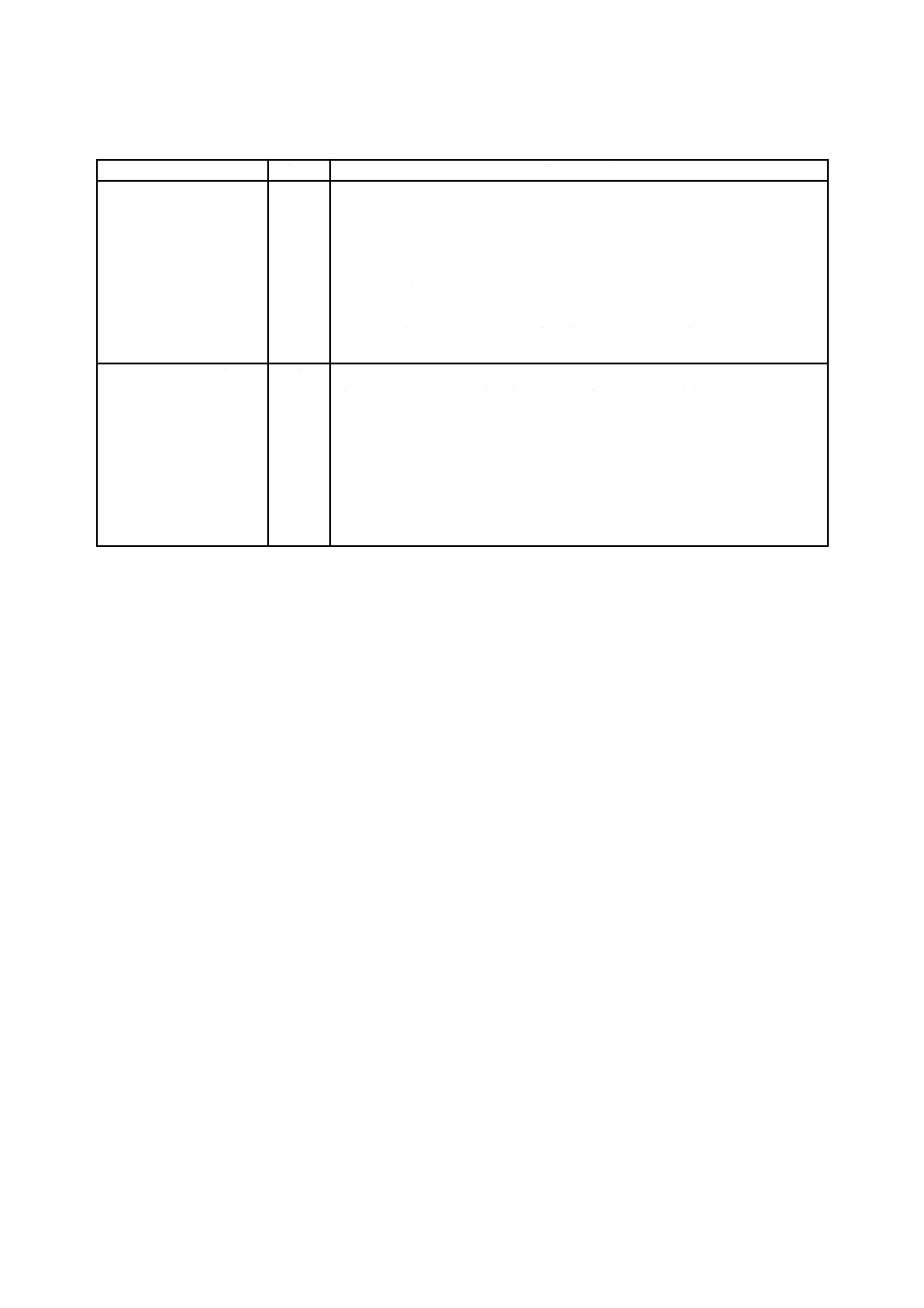

排出装置部のリセット押しボタンは,排出装置の危険区域が完全に見えるところに設置しなければなら

ない。また,危険区域内から排出装置部のリセット押しボタンに手が届いてはならない。排出装置部のリ

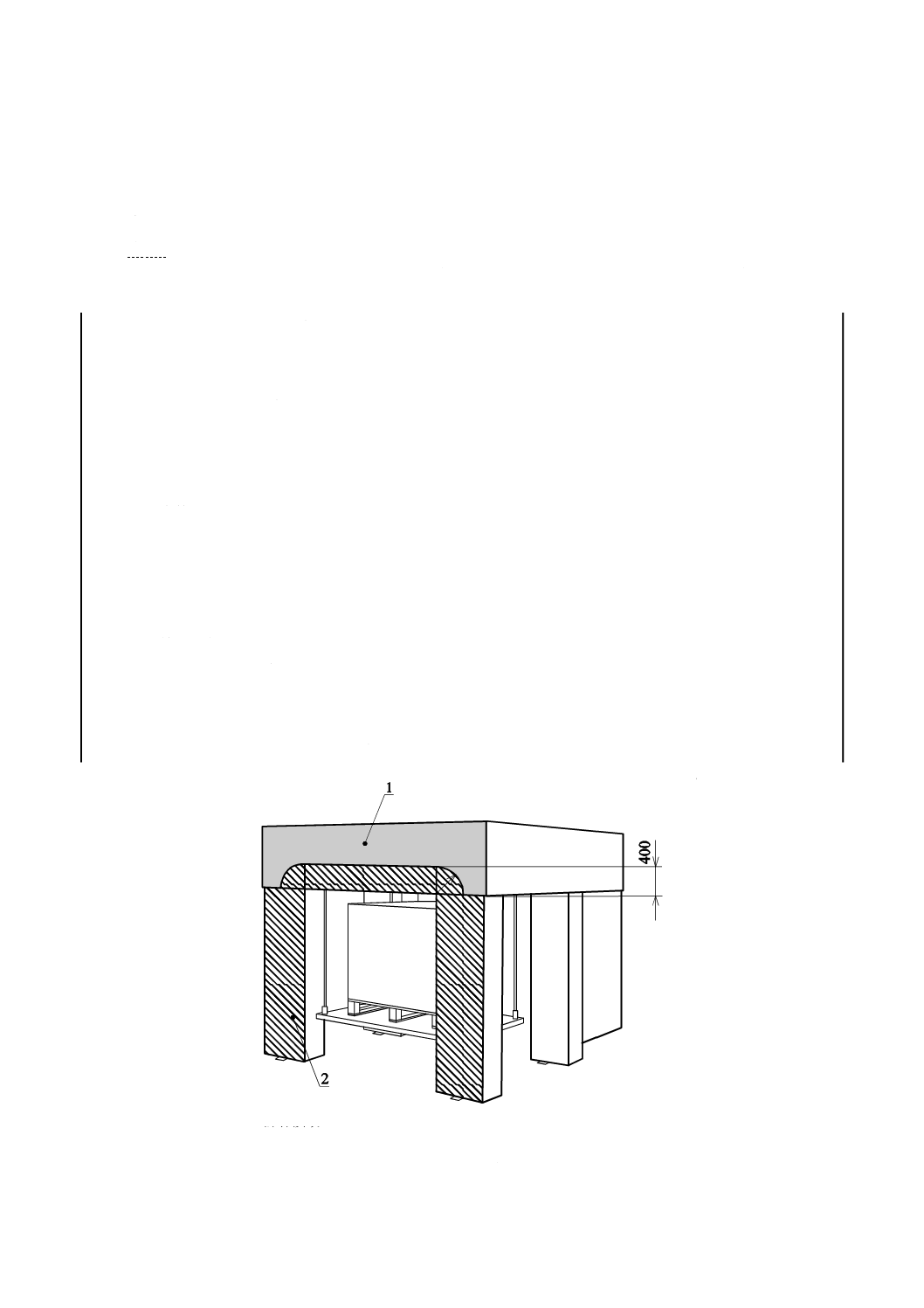

セット押しボタンが,排出装置排出部開口の上辺から400 mm以上離れており,排出装置排出部開口の上

辺よりも低くない許容領域内にある場合は,この規定を満足しているとみなす(図6参照)。

単位 mm

1:許容領域

2:非許容領域

図6−排出装置リセット押しボタン配置の許容領域

14

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

排出装置が幾つかのアクセス領域をもっていて,1か所からすべての危険区域を完全に見ることができ

ない場合は,個々の危険区域ごとに複数の排出装置部のリセット押しボタンを備えなければならない。こ

の場合には,保護装置が作動した危険区域に対応する排出装置部のリセット押しボタンを押すことによっ

て,機械は用意完了状態になる。

注記1 この規定の目的は,それぞれの排出装置部のリセット押しボタンが影響を及ぼす危険区域を,

その押しボタンの操作位置から確実に見えるようにすることである。

注記2 1か所からすべての危険区域を完全に見ることができない,複数のアクセス領域をもつ排出

装置は,例えば,かさ上げした排出装置又は1台の印刷機に接続した複数の排出装置である。

ただし,危険区域内にいる人を,確実に安全に検出する構造の保護装置(例えば,形状解析機能を備え

たレーザスキャナ)を備えている場合は,排出装置部のリセット押しボタンを設ける必要はない。

排出装置部のリセット押しボタンを押すことによって,危険な作動が自動的に起動してはならない。機

械の作動を始動するためには,通常の起動手順を踏まなければならない。ただし,主パイル及び補助パイ

ルシステムは,排出装置部のリセット押しボタンを押すことによって,作動可能になってもよい。

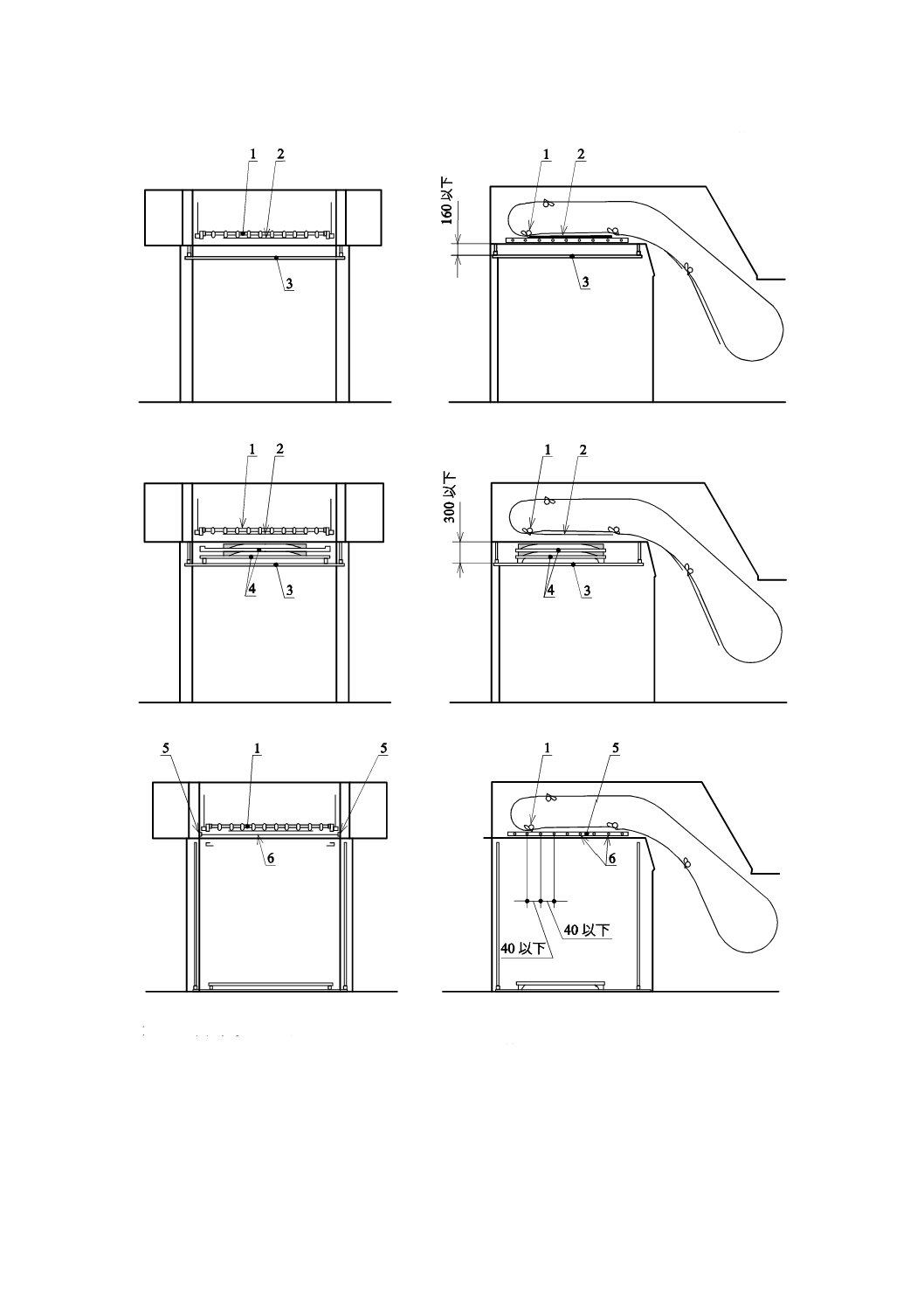

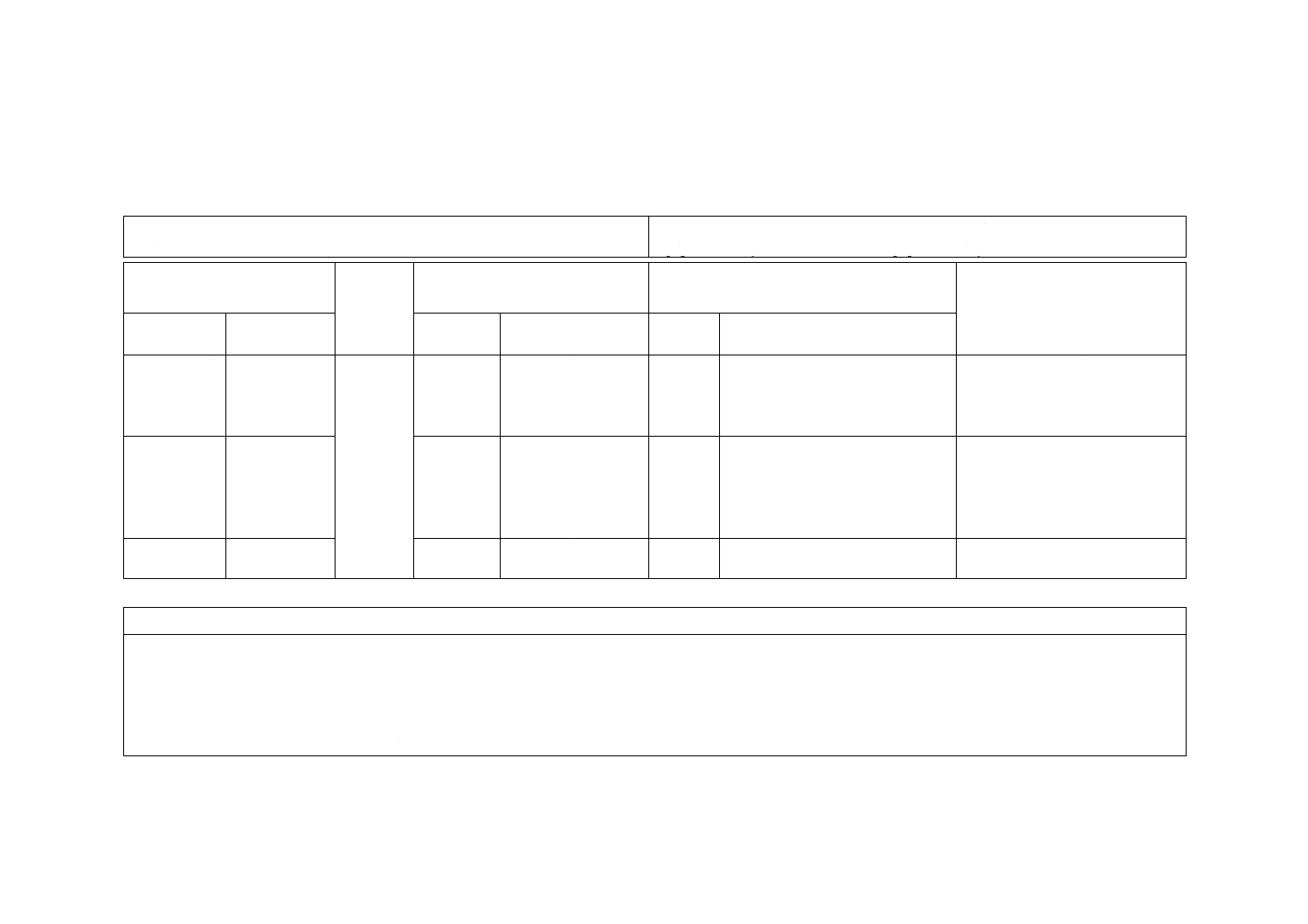

5.7.2.6

シートグリッパシステムの安全防護

次の条件のいずれかに適合している場合,排出装置はシートグリッパシステムの危険区域への全身のア

クセスに対して十分に安全防護しているとみなす。

− カップリングを使用して排出装置を駆動源から切り離していて,カップリングの作動による再起動が,

いかなる危険な動作も引き起こさない。

− 排出装置排出部開口の上辺と,パイルキャリア若しくは差し込んだ補助パイル支持板(例えば,すの

こ,木製パイル板,巻上げ式ブラインド)又は同等の装置の最上部との距離が,160 mm以下である

[図7 a) 参照]。

− 上昇したパイル支持板若しくは補助パイル支持板(例えば,すのこ,木製パイル板,巻上げ式ブライ

ンド)又は同等の装置に印刷物を排出する排出装置において,使用しているパイル支持板の存在を,

挿入するときに検出するか,又は,アクセスする危険源から160 mm以内の位置に下がるまでに検出

しており,かつ,排出部開口の上辺とパイルキャリア上部との距離が300 mm以下で,かつ,パイル

支持板の存在を検出した後に主駆動の状態が何らの変化もしていない[図7 b) 参照]。

− 機械が停止している間は,シートグリッパシステムの下に水平方向に配置した光ビームを,JIS B 9715

の規定によって機能させて,機械の起動を防止している[図7 c) 参照]。既存の光カーテンがJIS B 9715

の規定によっていない場合は,他の保護装置を5.7.2.2の規定によって備えなければならない。シート

グリッパシステムの下の個々の光ビーム間の距離は,40 mm以下でなければならない。

上に規定した状態に適合しない場合は,排出装置は危険領域への進入を防ぐための追加の安全防護なし

に作動してはならない。

例えば,パイル支持板をアクセスする危険源から160 mm以内の位置に下がるまでに検出しなかった場

合は,機械を停止するか,又は危険領域を光ビーム,ガードなどの追加の安全防護策によって保護しなけ

ればならない。

15

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

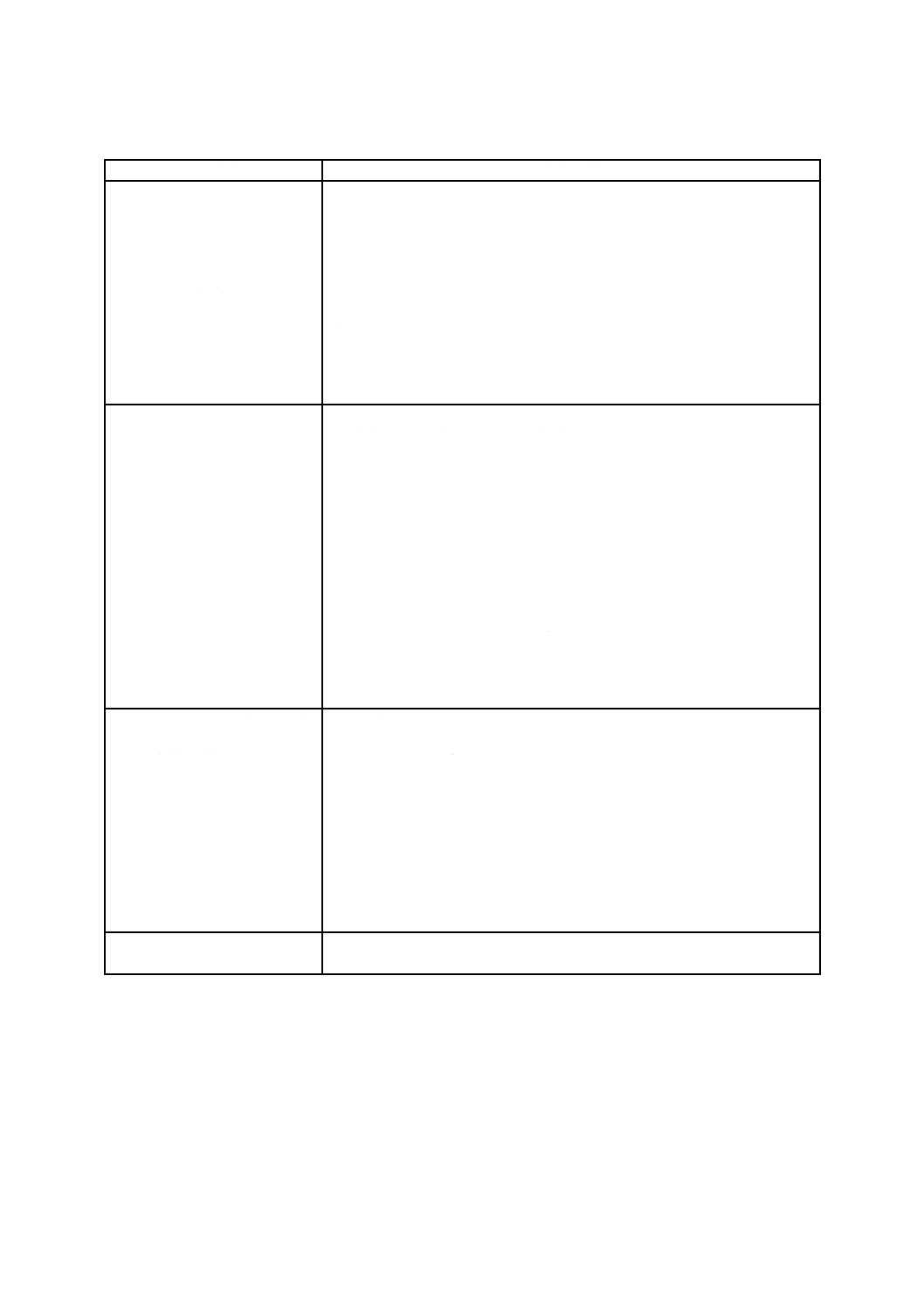

単位 mm

a) 最上端にあるパイルキャリアの前面及び側面視(160 mm以下)

b) パイル及びパイル支持板が入った状態の前面及び側面視(300 mm以下)

c) 光ビームを備えた場合の前面及び側面視(40 mm以下)

1:シートグリッパシステム

2:枚葉の材料

3:パイルキャリア

4:パイル支持板

5:検出器

6:光ビーム

図7−シートグリッパシステムの防護

16

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.2.7

800 mm以上のアクセス高さをもつ印刷機のパイルキャリアの下部領域の防護

排出装置へのアクセス高さが800 mm以上ある印刷機(5.7.2.2参照)においては,JIS B 9631-1の規定に

よってパイルキャリアプレートの縁を安全防護することに加えて,パイルキャリア及び下降し得る補助パ

イル装置の下部領域へのアクセスを安全防護しなければならない。この安全防護は,ESPDを備えた領域

保護装置,又は5.7.2.3及び5.7.2.4に規定するその他の保護装置を使用することによって満足することが

できる。パイル支持システムの下部領域の安全防護に,5.7.2.3.2に規定するバイパス機能を使用してもよ

い。またその代わりに,JIS B 9631-1に規定する光ビーム配置を使用してもよい。

危険領域が制御器の位置から見える場合は,パイルキャリアは,5.7.2.3又は5.7.2.3.2に規定する追加の

防護を使用しなくても,ホールド・トゥ・ラン制御することによって独立で作動することができる。

5.7.3

シリンダ運搬車

自動シリンダ運搬車を使用して胴を自動的に扱う場合は,固定部と可動部との間の危険箇所を,次の方

策のいずれかによって安全防護しなければならない。

− トリップ装置及び/又は光カーテン

− ホールド・トゥ・ラン操作位置からオペレータが危険箇所を見ることができる場合は,JIS B 9631-1

に規定するホールド・トゥ・ラン制御

− 5.2及びJIS B 9631-1に規定する危険区域の安全防護

胴を搬送する運搬車は,傾斜に耐える構造でなければならない。また,意図しない移動に対して防護し

なければならない(JIS B 9631-1参照)。運搬車を手動で動かす場合は,ハンドルを備えなければならない。

運搬車上の胴は,安全用サポート具又は固定具を使用して,落下に対して安全防護しなければならない。

印刷胴を取り外す場合は,シリンダ運搬車上での危険な送り過ぎを機械的なストッパによって安全防護

しなければならない。

5.7.4

自動刷版保持装置の防護

自動刷版保持装置の作動は,安全防護しなければならない。安全防護手段の例を,次に示す。ただし,

これらに限定はしない。

− 5.2及びJIS B 9631-1の規定による固定式ガード又はインタロック付きガード

− JIS B 9631-1の規定によるトリップニップバー(JIS B 9705-1:2000のカテゴリ3の規定による。)

− JIS B 9631-1の規定によるESPD

− 危険でないレベルへの作動力の制限

− 可動部分と固定部分との間のすき間の4 mm以下への制限

5.7.5

ウェブ印刷機の連続乾燥装置

連続乾燥装置において熱的危険源の防護にガードが使用できない場合は,11.6.5の規定によって警告を

備えなければならない。JIS B 9631-1の規定も参照する。

5.7.6

ウェブ印刷機用折機

5.7.6.1

折機の段取の例外

段取のために折機へのアクセスが必要な場合は,折機は,JIS B 9631-1の規定によってガードを開けた

状態で8 m/min以下の速度で作動してもよい。

注記 これは,例えば,損紙を除去する場合である。

5.7.6.2

折機排出部の防護の例外

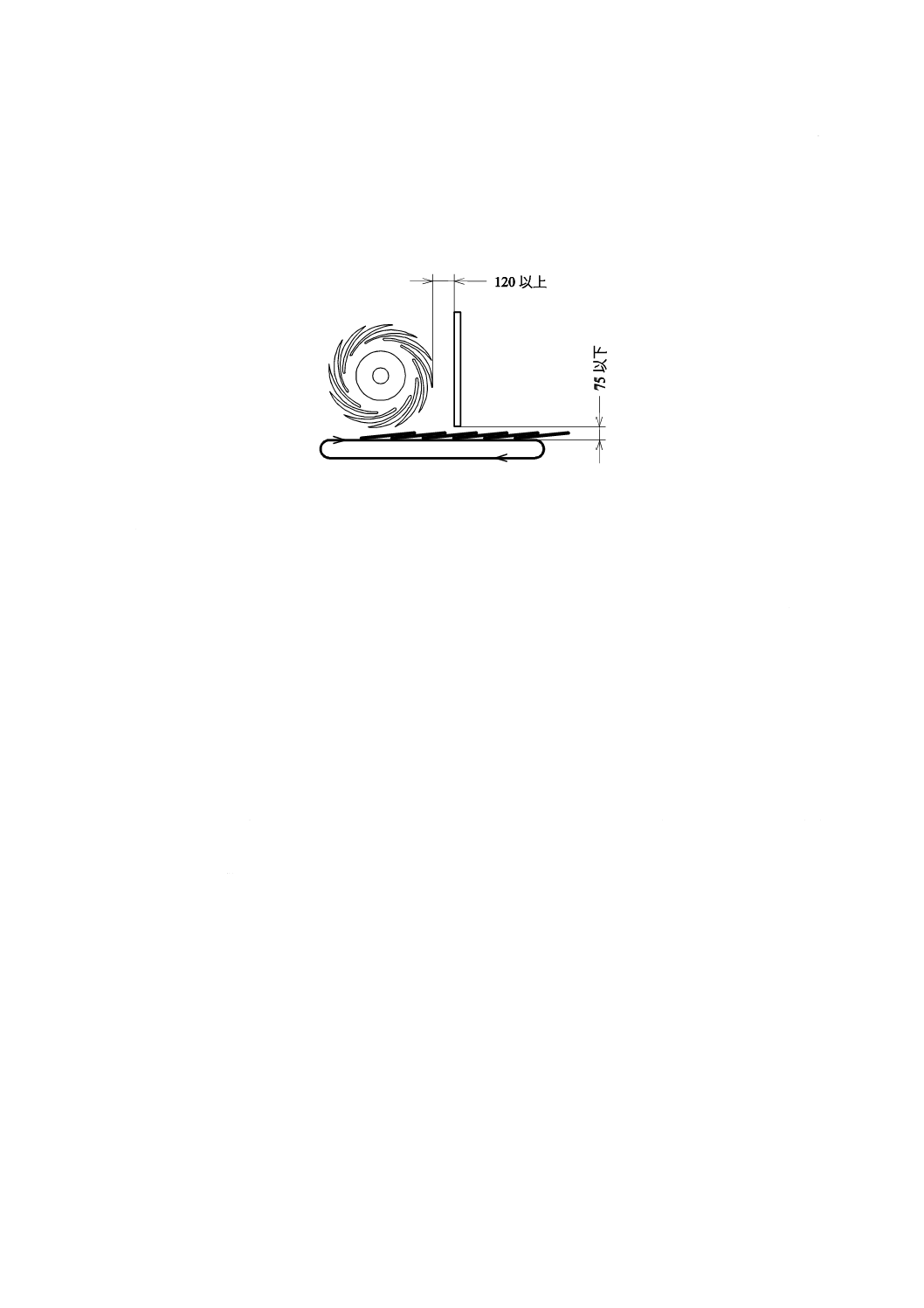

JIS B 9631-1の5.2.3の規定にもかかわらず,ガードと排出部表面との間の距離は,JIS B 9707の防護し

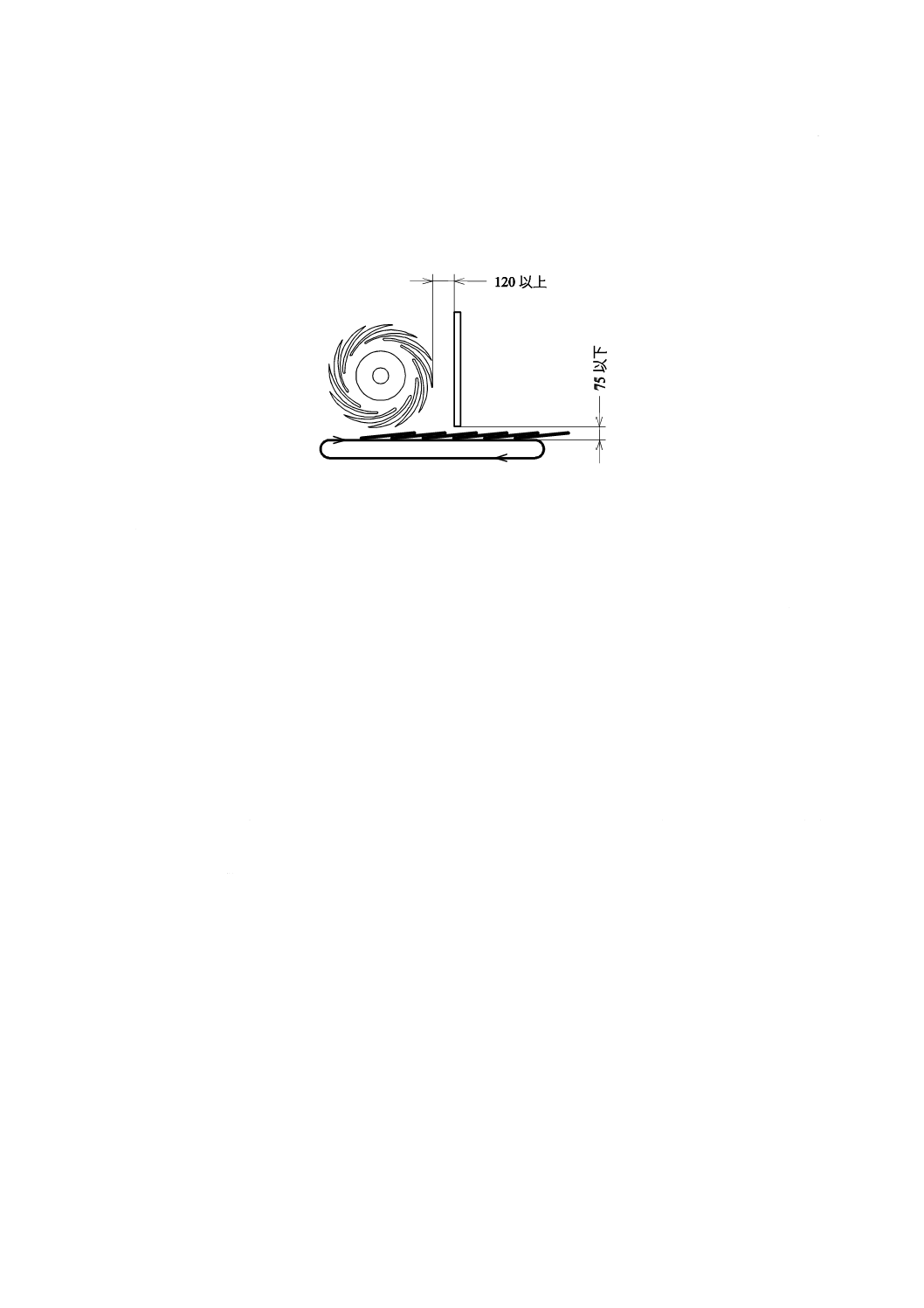

ていないアクセス領域と危険源との距離規定によらずに,75 mm以下でなければならない(図8参照)。

17

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引込みニップを形成する排出部フライ(ファン)とエンクロージャとの間の距離は,120 mm以上でな

ければならない(図8参照)。

折機は,作動している構成部品又は生産物の流れの監視ができ,かつ,ガードを閉じた状態で折機の作

動調整ができるように設計しなければならない。

単位 mm

図8−折機ガードの開口部

注記1 この方策は,例えば,作動している構成部品又は生産物の流れを監視できるように,透明な

ガード又はリモート監視システムを備えることである。

しかしながら,折機排出部内には,ガードを閉じた状態では監視できない領域があり得るし,更に,イ

ンタロック付きガードを開いた状態で,生産速度で作動している構成部品又は生産物の流れを,有資格者

が監視する必要があり得る。このような状況の下では,例外として代替の安全方策を採らなければならな

い。この場合,すべての調整は,危険領域の外側から行わなければならない。

代替の例外安全策の例を,次に示す。ただし,この例外は,現行の欧州規格又は機械指令に適合してい

ない。

− アクセス領域の近傍に,機械的なキーロックを備える。このロックに対して,キーは1個とする。こ

のロックのキーは,有資格者だけが使用することができる。

− そのキーロックは,最大4分の設定が可能なタイマを備える(注記2参照)。

− ロックにキーを挿入することによって,ガードのインタロックは4分間以内無効となり,その間有資

格者がその領域にアクセスすることができる。

− バイパスの手段は,JIS B 9705-1:2000のカテゴリ3の規定による。

− 調整が必要な場合は,危険領域の外側から行う。

− ロックからキーを取り外した場合に,タイマは自動的に停止し,ガードのインタロックが,自動的に

再び有効になる。

− ガードが,設定した時間より長く開いた状態になっている場合は,ガードのインタロックは,自動的

に再び有効になり,更に印刷機の安全システムが,機械の作動を停止する。

注記2 設定時間がほぼ経過したことをオペレータに警告するために,警報機構を備えてもよい。

ロックのそばに,ガードが開いているときに存在し得る危険源に関して警告する危険ラベルを,は(貼)

らなければならない。その危険ラベルは,キーがロックに入っている場合に,隣接するガードの安全イン

タロックが無効になっていることを明確に表示しなければならない。

機械が例外としてこの代替の安全方策を備える場合は,その安全な使用に関する情報を,取扱説明書に

記載しなければならない。

18

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

生産速度で機械が作動している間は,折機の裁断領域のガードを開けることができないように設計しな

ければならない。

5.7.7

ウェブ印刷機の巻取状材料送り−安全距離

ウェブ印刷機において,巻取状材料を材料供給口を通して送る領域が,(JIS B 9631-1の5.4.1の規定ど

おりに)JIS B 9707に規定する安全距離によることができない場合は,幅が20 mmを超え30 mm未満の巻

取状材料供給口のすき間に対して,安全距離200 mmを適用してもよい。

巻取状材料が通路の上を走行する場合は,通過の高さは2 m以上でなければならない。これが建物の構

造上の理由から不可能で,顔及び首に傷害のリスクがある場合は,巻取状材料の縁を,安全防護しなけれ

ばならない。

例 この安全防護策は,例えば,黒色及び黄色のしま模様のあるガードの使用である。

JIS B 9631-1の規定に対する例外として,新聞輪転機の紙通しは最大10 m/minの作動速度で実施しても

よい。この例外において,速度10 m/minで機械の作動を始動するためには,制御システムに特別な紙通し

モードを追加しなければならない。

注記 この例外はEN 1010-1の規定又は機械指令に適合していない。

5.7.8

スクリーン印刷機

5.7.8.1

スクリーン印刷枠と印刷テーブルとの間の押しつぶし箇所

スクリーン印刷枠(スクリーン版枠を保持する上部ユニット)と印刷テーブルとの間の押しつぶし箇所

を,安全防護しなければならない。これは,次の手段のいずれかによって満足することができる。

a) トリップ装置の使用。スクリーン印刷枠と印刷テーブルとの間のすき間にアクセスする都度,トリッ

プ作動が確実にポジティブに働くように,トリップ装置を配置する。この場合に,要員の身体の一部

がトリップ装置を越えて危険源へ到達することを防止しなければならない。トリップ装置を作動する

力は,(動的に)300 N以下でなければならない。材料を手動で,直接スクリーン印刷枠と印刷テーブ

ルとの間に供給し,かつ,要員安全スイッチによってトリップ装置の停止機能を働かせているスクリ

ーン印刷機においては,いずれかのスイッチが故障した場合にも確実に停止機能が働くように,冗長

性のある要員安全スイッチを備えたトリップ装置を使用しなければならない。

b) 電気的検知保護装置 (ESPD) の使用。ESPDの配置は,JIS B 9715に規定する手の接近速度による。

この装置は,2本の隣接する光束の間から機械にアクセスすることができないように,又は光束を無

効にすることができないように配置しなければならない。

c) スクリーン印刷枠を閉じる力の制限。この力を,危険のない低いレベルに制限する。鋭い縁による押

しつぶしの危険源がない場合は,危険のない力のレベルは,300 N以下である。

d) JIS B 9707の規定による固定式ガードの使用。このガードは,印刷材供給及びインキ補給のためにア

クセスする必要がない機械において,その側面に装備してもよい。

5.7.8.2

ドクターブレードとスクリーン版枠との間の押しつぶしの危険箇所

ドクターブレードとスクリーン版枠との間の押しつぶしの危険箇所を,安全防護しなければならない。

これは,例えば,ドクターブレードとスクリーン版枠との間に最小距離25 mmを確保するように,停止

ゲージを調整することによって満足することができる。

種々のサイズのスクリーン版枠を使用する場合は,停止ゲージの適切な調節方法について,取扱説明書

に記載しなければならない。

5.7.8.3

ドクターブレードの作動がもたらす押しつぶしの危険源

ドクターブレードの作動がもたらす押しつぶしの危険源を,安全防護しなければならない。

19

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これは,例えば,ドクターブレードと印刷機の固定部品との安全距離を,JIS B 9707の規定によること

によって満足することができる。

下降するドクターブレードが,ドクターブレードと印刷テーブル又は印刷胴との間に押しつぶし箇所を

発生させ,かつ,操作上の理由からそのような押しつぶし箇所を安全防護できない場合は,残留リスクの

存在に関する警告を,取扱説明書に記載しなければならない。ドクターブレードの上昇経路は,できる限

り短くしなければならない。

注記 ドクターブレードと印刷テーブル又は印刷胴との間の押しつぶし箇所を安全防護することがで

きないスクリーン印刷機は,例えば,一般に,インキ補給を手作業で行う必要があるスクリー

ン印刷機である。

5.7.8.3.1

スクリーン印刷枠と印刷テーブルとの間にアクセスしている間の防護

スクリーン印刷枠と印刷テーブルとの間に(例えば,スクリーンの清掃のために)アクセスが必要な場

合は,5.7.8.1に規定する方策に加えて,意図しない機械の起動を防止する制御要素を備えなければならな

い。

5.7.8.3.2

可動スクリーン枠と固定機械部分との間の防護

シリンダスクリーン印刷機においては,可動スクリーン枠と固定機械部分との間の押しつぶし箇所を,

安全防護しなければならない。

これは,例えば,JIS B 9711の規定による安全距離,又はインタロック付きガードの使用によって満足

することができる。

6

その他の危険源に対する防護のための規定

6.1

一般

JIS B 9631-1に規定するその他の危険源に対して防護を備えなければならない。加えて,次の細分箇条

の規定によらなければならない。

印刷機システムに付随する危険源については,附属書Aを参照する。

6.2

連続フロー装置における火災及び爆発に対する防護

6.2.1

爆発ゾーン

爆発ゾーンに関しては,附属書Bを参照する。

6.2.2

連続乾燥装置

6.2.2.1

一般

インキ又はコーティング剤の乾燥,及び/又は硬化処理中に可燃性の物質を放出する,印刷部及びコー

タ部に組み込んだ連続乾燥装置は,優先する国家規定が存在しない場合は,EN 1539の規定によらなけれ

ばならない。

注記1 米国では,NFPA 86の規定がEN 1539の規定に優先する。

安全データシートに規定する爆発限界が,乾燥装置の作動温度に対して“非該当”に属するインキ及び

/又はコーティング剤を使用する場合は,一般的に可燃性物質の蒸発を無視してもよい。生産上の理由か

ら,乾燥装置の作動温度よりも爆発限界が高いインキ及び/又はコーティング剤を使用する必要がある場

合は,これを取扱説明書に記載しなければならない。

注記2 乾燥工程中における可燃性物質の蒸発は,例えば,グラビア,スクリーン印刷機及びウェブ

印刷機で起こり得る。しかし,印刷基材に浸透する商業オフセット印刷インキ(例えば,ヒ

ートセットインキではなくコールドセットインキ)を使用するオフセットウェブ印刷機は,

20

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これに該当しないことがあり得る。

6.2.2.2

シリンダ及びローラの自動洗浄装置と連続乾燥装置とのインタフェース

6.2.2.2.1

印刷基材が搬送する溶剤

連続乾燥装置において,印刷基材がシリンダ及びローラの自動洗浄装置の外へ運び出す溶剤から発生す

る可燃性物質に起因する危険源は,いかなる場合もなくさなければならない。

この規定は,次によって満足することができる。

a) 枚葉印刷機において,次のいずれかを実施する。

1) EN 1539の規定によって,印刷基材が運び出す溶剤を考慮して,連続乾燥ユニットを設計する(6.2.2.1

の注記1参照)。

2) 洗浄している間は用紙の搬送を停止し,シリンダが十分に乾燥した後にだけ,用紙の搬送を再起動

できるように,シリンダ及び/又はローラ洗浄装置を紙搬送システムと電気的にインタロックする。

b) ウェブ印刷機において,EN 1539の規定によって,溶剤を考慮して連続乾燥ユニットを設計し(6.2.2.1

の注記1参照),かつ,次のいずれの項目も実行する。

1) 設計段階での,溶剤の最大流量計算。

2) ブランケット洗浄システムの立上げ段階での設計計算値の検証及び洗浄システムの安全性を決定す

るための,通常は洗浄システム製造業者の有資格要員又は有資格代理者が行う試験(試験手順の一

つは,溶剤の流れが悪い状態での乾燥機及び排出ダクトの内側の溶剤濃度測定で,水素炎イオン化

検出器を備えた総炭化水素分析器を使用して行う。)。

6.2.2.2.2

蒸気及び霧

連続乾燥装置をシリンダ及びローラ自動洗浄装置とともに一つの印刷機に組み込む場合は,洗浄工程中

に放出する溶剤の蒸気及び霧が,乾燥ユニットの加熱によって発火するいかなるリスクも防止しなければ

ならない。

この規定は,次のいずれか一つ以上によって満足することができる。

a) EN 1539の規定に優先する国家規定が存在しない場合に,EN 1539の規定によって,溶剤の蒸気及び

霧を考慮して連続乾燥ユニットを設計する(6.2.2.1の注記1参照)。

b) 発火のリスクを減少させるために,洗浄及び乾燥ユニット間に排出ユニットを備える。

c) JIS B 9705-1:2000のカテゴリ3の規定による制御システムによって,乾燥温度が危険状態にないとき

にだけ洗浄作動が起動し,かつ,可燃性溶剤蒸気の発火のリスクがなくなるまで乾燥装置が起動しな

いように,洗浄装置と乾燥装置とをインタロックする。

注記 これを満足するための手段は,例えば,可燃性蒸気検出器を使用することによって溶剤蒸気

のレベルを監視して,乾燥装置の区域又は領域内に可燃性溶剤蒸気がなくなるまで乾燥装置

が起動しないようにすることである。

6.2.2.2.3

溶剤の漏れ及びこぼれ

洗浄装置からの溶剤の漏れ及びこぼれによる発火のリスクを防止しなければならない。

そのようなリスクは,例えば,ウェブ印刷機においては,乾燥装置に入っていく印刷基材上に溶剤が漏

れる場合に発生し,枚葉印刷機においては,乾燥装置上に溶剤が漏れる場合,又は充てん中にこぼれる場

合に発生する。

この規定は,次のいずれか一つ以上によって満足することができる。

− 溶剤タンク及び洗浄装置に,最高の耐漏れ性品質,恒久接合タイプ,最適な寸法,及び使用する溶剤

に適した材質のホース及び継手を固定し,かつ,密閉する。

21

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 漏れた場合に,溶剤及びその蒸気のいずれもが連続乾燥装置に達することがないように,洗浄装置及

びホースを位置決めする。

− こぼれた及び/又は漏れた場合に乾燥装置を停止するために,連続乾燥装置の周辺領域を監視する。

6.2.2.3

印刷基材の発火

連続乾燥装置による印刷基材の発火を防止しなければならない。

これは,例えば,印刷工程が停止したとき,乾燥温度を下げる,又は印刷基材をエアナイフ(エアカー

テン)若しくはデフレクタによって放射源から分離することによって満足することができる。

6.2.2.4

乾燥装置の排気システム

火災及び爆発の危険源を防護するための安全換気システムとして排気システムを備える場合は,その機

能を監視しなければならない。排気システムが故障した場合は,印刷基材供給システムは自動的に停止し

なければならない。すなわち,枚葉印刷機においては,乾燥排気システムが故障した場合に,印刷機材供

給装置及び乾燥システムの両方を自動的に停止する。ウェブ印刷機においては,乾燥排気システムが故障

した場合に,溶剤が拡散する領域内の作動(例えば,ユニットのインキ着ローラ又は自動ブランケット洗

浄装置)を自動的に停止する。

排気システム機能監視のための制御システムは,JIS B 9705-1:2000のカテゴリ3の規定によらなければ

ならない。

6.3

爆発保護の例外

6.3.1

一般

爆発保護は,次の6.3.2及び6.3.3に規定する例外に加えて,JIS B 9631-1の規定による。

6.3.2

スクリーン印刷機における例外

作業領域を確実に適切に換気している場合は,40 ℃以上55 ℃未満の引火点のスクリーン印刷用インキ

を使用する場合であっても,スクリーン印刷機に爆発保護方策を備える必要はない。適切な換気の必要性

を,取扱説明書に記載しなければならない。

機械の意図した使用によって40 ℃未満の引火点をもつスクリーン印刷用インキを使用する場合は,JIS

B 9631-1を参照する。

6.3.3

自動洗浄装置における例外

印刷機に自動のシリンダ(例えば,圧胴又はゴム胴)洗浄装置及び/又はローラ洗浄装置を付設してい

る場合は,使用する洗浄剤によって別途爆発保護方策が必要になるが,次のすべての条件を満足する場合

は,爆発保護方策は必要ない。

− 洗浄溶剤の引火点が55 ℃以上,又は洗浄溶剤の引火点が40 ℃以上で,かつ,使用する洗浄溶剤の量

が印刷ユニット及び洗浄サイクル当たり0.08 L以下である。

− 溶剤を,(例えば,加熱機器,又は電動モータの放熱によって)引火点を超える温度まで加熱すること

がない。

− 溶剤を供給するときに,爆発を起こすような濃度を形成することがない。

6.4

洗浄装置からのこぼれ及びあふれ

洗浄液の補給は,確実に安全でなければならない。

この規定は,例えば,次の方法によって満足することができる。

− 洗浄液のこぼれ又はあふれの危険源をもたらすことなしに,洗浄液補給用の機器を一人で取り扱える

ように,洗浄液タンクを設計する。

− 洗浄液を補給するとき,充てんレベルを点検する装置(タンク満杯指示器,検査窓,充てんのための

22

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適切な開口部など)を使用して,タンクからのあふれを防止する。

使用者が洗浄装置を取り外す場合は,洗浄液が配管から漏れるのを防止する方策を備えなければならな

い。

注記 漏れを防ぐ方策の例は,例えば,セルフロック式のホースカプラの使用である。

6.5

作業プラットフォーム,アクセス階段,通路及び高床作業

6.5.1

一般

作業プラットフォーム,アクセス階段,通路及び高床作業は,JIS B 9631-1の規定によらなければなら

ない。

6.5.2

枚葉印刷機における例外

JIS B 9631-1の規定の例外として,印刷機材の幅が750 mm以下の枚葉オフセット印刷機において,次の

すべての条件を満足する場合は,プラットフォームへアクセスするためにユニット(印刷ユニット,コー

タ及び排出ユニット)の間に固定の一段ステップを備えてもよい。

− 床面又は通路とプラットフォームとの間の高さの差が750 mm以下である。

− ステップの奥行きが250 mm以上で,幅が300 mm以上である。

− ステップを床面又は通路とプラットフォームとの中間位置に固定している。

− 適切な取っ手を備えている。

6.6

静電トナー粉じん

印刷物質として(デジタル印刷機のように)静電トナーを使用する場合は,確実に人をトナー粉じんに

よる危険にさら(曝)さないようにしなければならない。

これは,例えば,次によって満足することができる。

− 処理に必要な性能を備えた,危険が最小限のトナーの使用

− 完全な密閉システムの装備

− 適切な粉じん分離機器及びフィルタの装備

6.7

印刷版,ローラ及びドクターブレード用の機外洗浄機器

6.7.1

洗浄液の放出物による危険源

印刷版,ローラ及びドクターブレード用の機外洗浄機器に使用する洗浄液の放出物による危険源から,

要員を保護しなければならない。

これは,次の方策の一つ以上によって満足することができる。

− 可能な場合,危険のない溶剤の使用(該当する警告を,取扱説明書に記載しなければならない。)

− 乾燥工程が終了後にだけ扉を開くことができるような,施錠式インタロックを設けた入口のガード扉,

及び溶剤蒸気の排出手段を装備した密閉形洗浄機器の使用

− 溶剤蒸気の排出

6.7.2

洗浄機器の接地

印刷版,ローラ及びドクターブレード用の機外洗浄機器において,引火点55 ℃未満の溶剤を使用し,

かつ,洗浄液を噴霧することによる爆発の危険源が存在する場合は,洗浄装置内のすべての部品は,導電

性とし,かつ,静電気的に接地しなければならない(抵抗値106 Ω未満)。

6.7.3

意図しない溶剤の漏れ

印刷版,ローラ及びドクターブレード用の機外洗浄機器において,引火点55 ℃未満の溶剤を使用する

場合は,例えば,ポンプによって注入するときの意図しない溶剤の流出又は漏れによる危険源を防がなけ

ればならない。

23

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 非防爆領域への流出は,例えば,適切な大きさの受け皿を使用することによって防ぐことが

できる。

注記2 火災及び爆発に対する防護に関する詳細な規定は,6.2を参照する。

6.8

アルコール添加装置

6.8.1

濃縮

湿し水ユニットの補助装置として使用するアルコール添加装置は,湿し水内のアルコール濃度を印刷工

程に必要な割合に制限する手段を備えなければならない。

アルコール添加装置が,通常操作において湿し水内の最大アルコール濃度を15 %以下に制限する機能

を備えている場合は,添加装置内及び印刷機領域に追加の爆発防護方策は必要ない。

さらに,湿し水のアルコール濃度制御のために電気的制御システム及び電子的制御システムを使用する

場合は,制御システムが故障しても,湿し水内のアルコール濃度が20 %を超えることが確実にないよう

にするために,このシステムは,JIS B 9631-1の規定によらなければならない。

6.8.2

漏れ及びあふれの防止

非防爆領域への濃縮アルコールの漏れ及びあふれを防ぐために,アルコール添加装置に適切な方策を備

えなければならない。

注記1 適切な方策は,例えば,集液タンクの使用又は湿し水循環装置へ排出する手段の使用である。

アルコール添加装置は,タンクが脱落せず,かつ,タンク及びタンクを添加装置に接続するホースを,

損傷から安全防護するように設計しなければならない。タンクを適切に設置するための指示事項を,取扱

説明書に記載しなければならない。

注記2 落下に対する安全防護は,例えば,アルコールタンクを密閉したきょう体内に設置すること

である。

6.9

インキ及び湿し水ユニットの冷却装置

インキ及び湿し水ユニットの補助装置である冷却装置は,EN 378-1の規定によらなければならない。

6.10 パウダスプレー装置

印刷に使用する裏移り防止パウダを補充する場合は,確実に安全でなければならない。

6.11 枚葉印刷機の危険な放出物

枚葉印刷機の危険な放出物の測定に関する設計者のためのガイドラインについては,附属書Cを参照す

る。

7

手動制御装置の機能,操作,色及び機械的仕様に関する追加規定

7.1

一般

手動制御装置は,JIS B 9631-1の規定に加えて,7.2〜7.5の規定による。

7.2

非常停止及びインキローラ,湿し水ローラ,メータリングローラ,コーティングローラ又は元ロー

ラの停止

操作上の理由から必要であって,かつ,次のいずれかの規定によってすべての危険源を安全防護してい

る場合は,非常停止機能又は停止・安全ボタンの作動によって,インキローラ,湿し水ローラ又はコーテ

ィングローラの補助動作が停止する必要はない。

− インキつぼ(壺)が開放位置にあっても,インキ元ローラと移しローラとの間の引込みニップに接近

できない。

− 湿し水ユニット及びコーティングユニットの,元ローラ及びメータリングローラ上のすべての引込み

24

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ニップを,固定式ガードによって安全防護している。

インタロック付きガードを使用する場合は,ガードで保護している作動は,ガードが開いたときに停止

しなければならない。

7.3

用意完了制御器

用意完了制御器は,停止・安全押しボタンと組み合わせて機械的に連動する接点保持形制御器としなけ

ればならない。これを押し下げた場合は,連結した停止・安全押しボタンを解放しなければならない。ま

たこれによって,機械は用意完了状態になり得る。すなわち,すべてのガードが閉じていて,すべての停

止制御器を解放している場合に,機械は用意完了状態になる。

7.4

速度制限制御器

印刷機が静止状態にある場合は,いずれかの速度制限制御器を活性化することによって,すべての速度

制限制御器が非活性化するまで,機械のいかなる部分も作動してはならない。

印刷機が連続運転状態にある場合は,いずれかの速度制限制御器を活性化することによって,すべての

速度制限制御器が非活性化するまで,機械は加速してはならない(速度制限機能)。印刷機の速度は,減速

制御を使用して下降させることができる。

停止・安全押しボタンの押下げは,速度制限機能に優先しなければならない。

7.5

刷版位置制御器

すべての危険源を防護している場合に,刷版位置制御器を活性化することによって,印刷機の作動が始

動し,胴は刷版の装着を容易にするために回転して,あらかじめ設定した位置(新しい刷版装着位置)に

停止しなければならない。許容期間内に引き続いて制御器を押し下げることによって,次の刷版装着位置

への割出しが始動してもよい。刷版位置制御器は,瞬時接触形制御器でもよい。

インタロック付きガードが開いていて危険箇所を保護していない場合は,刷版位置制御器の活性化によ

る機械の作動の始動は,JIS B 9631-1の5.6に規定するホールド・トゥ・ラン制御だけによらなければなら

ない。

注記 この装置は,見当合せには使用しない。

7.6

手動制御装置の色

手動制御装置の色は,JIS B 9631-1の規定に加えて,表2の規定によらなければならない。

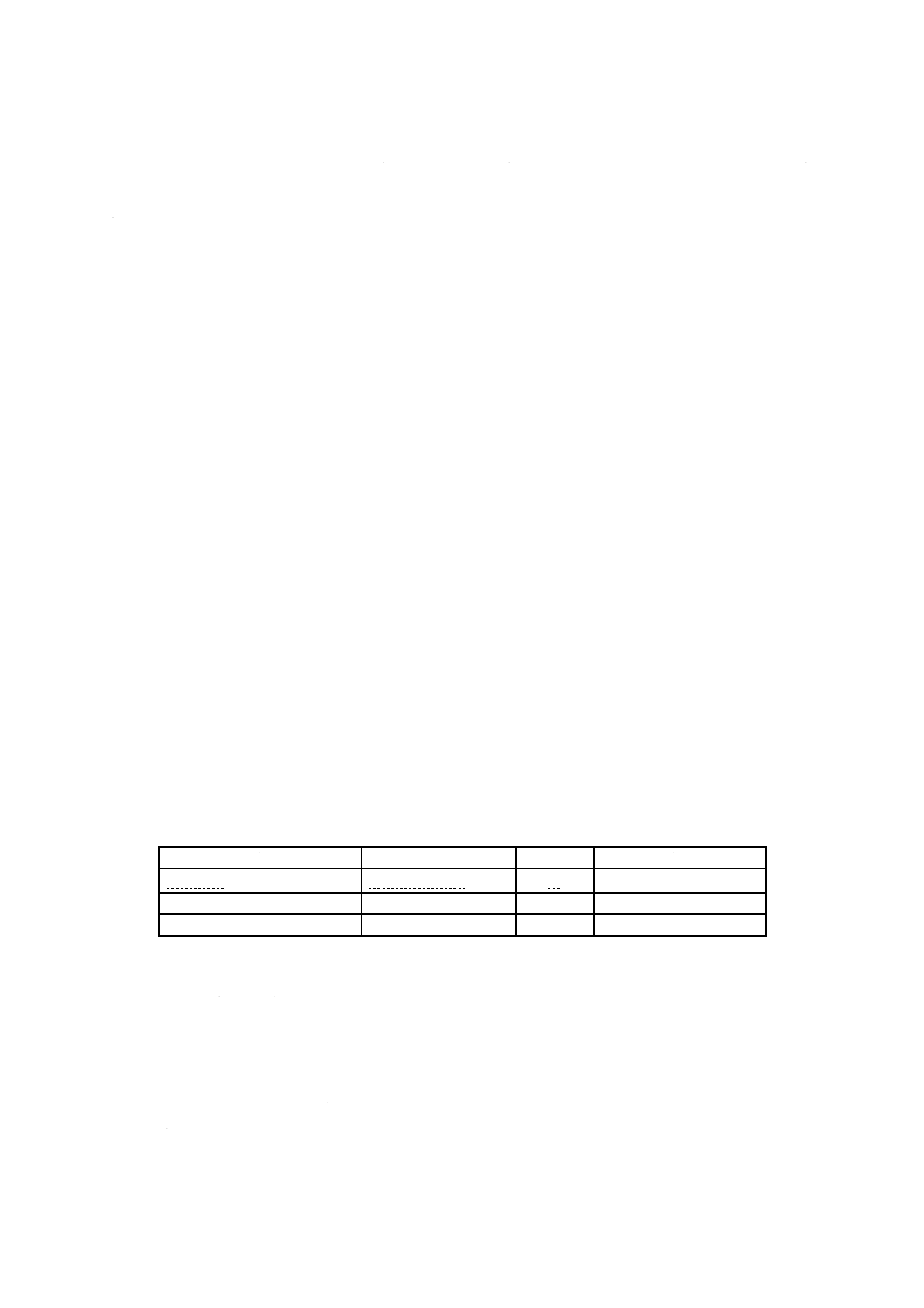

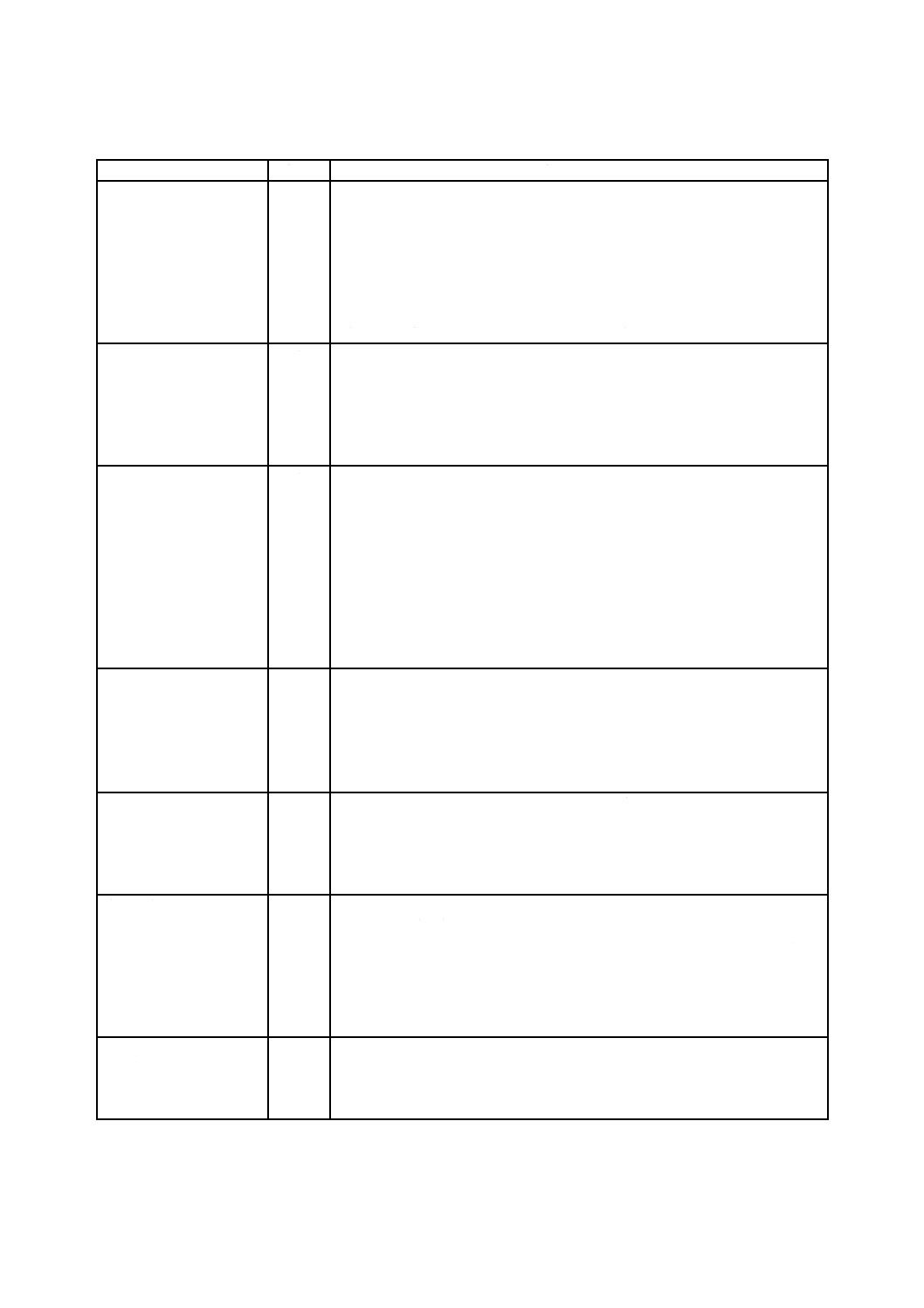

表2−手動制御装置の色

制御器

指定色

推奨色

注記

用意完了

黒,白又は灰色

黒

−

速度制限

緑,黒,白又は灰色

緑

主に新聞印刷機に使用

刷版位置(又は相応の制御)

黒,白又は灰色

灰色

8

スクリーン印刷機の制御システム

スクリーン印刷機の制御システムは,JIS B 9631-1の規定によらなければならない。トリップ装置は,

JIS B 9631-1の規定によらなければならない。

さらに,基材を印刷版と印刷テーブルとの間に手動で送るスクリーン印刷機においては,次の規定によ

らなければならない。

− スクリーン枠及び印刷テーブルの間の閉鎖動作に関する制御システムの安全関連部は,JIS B 9631-1

の規定による。

− トリップ装置は,JIS B 9631-1の規定に加えて,JIS B 9705-1:2000のカテゴリ4の規定による。

25

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ESPDは,JIS B 9631-1の規定による。

注記 ある種の半自動スクリーン印刷機では,印刷版と印刷テーブルとの間に手動で基材を供給する。

9

複数の折機をもつウェブ印刷機の制御区域

JIS B 9631-1の規定の例外として,複数の折機をもつウェブ印刷機システムの制御区域においては,制

御区域内の印刷ユニット及び非常停止制御が活性化した印刷ユニットの両側の関連する作動機器は,非常

停止制御によって停止しなければならない。

10 信号及び警告装置

10.1 一般

オペレータから見えにくい要員がいるか,又は操作要員間の情報伝達が難しいシステムにおいては,JIS

B 9631-1に規定する警告システムを必要とする。

注記 自動プラテン機械においては,この状態は,例えば,制御パネルから廃材排出を見ることがで

きない位置に制御パネルを設置している場合に起こり得る。

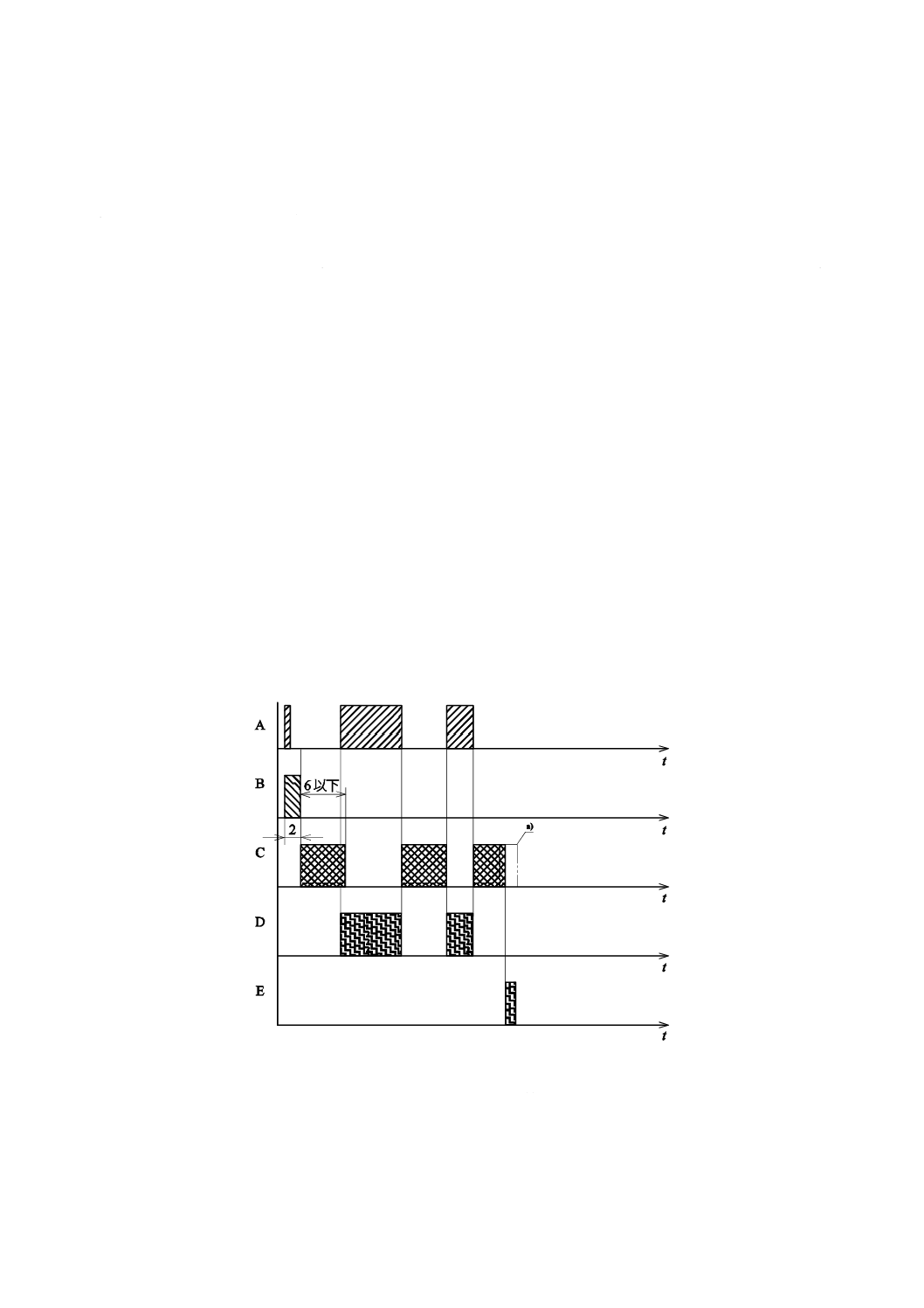

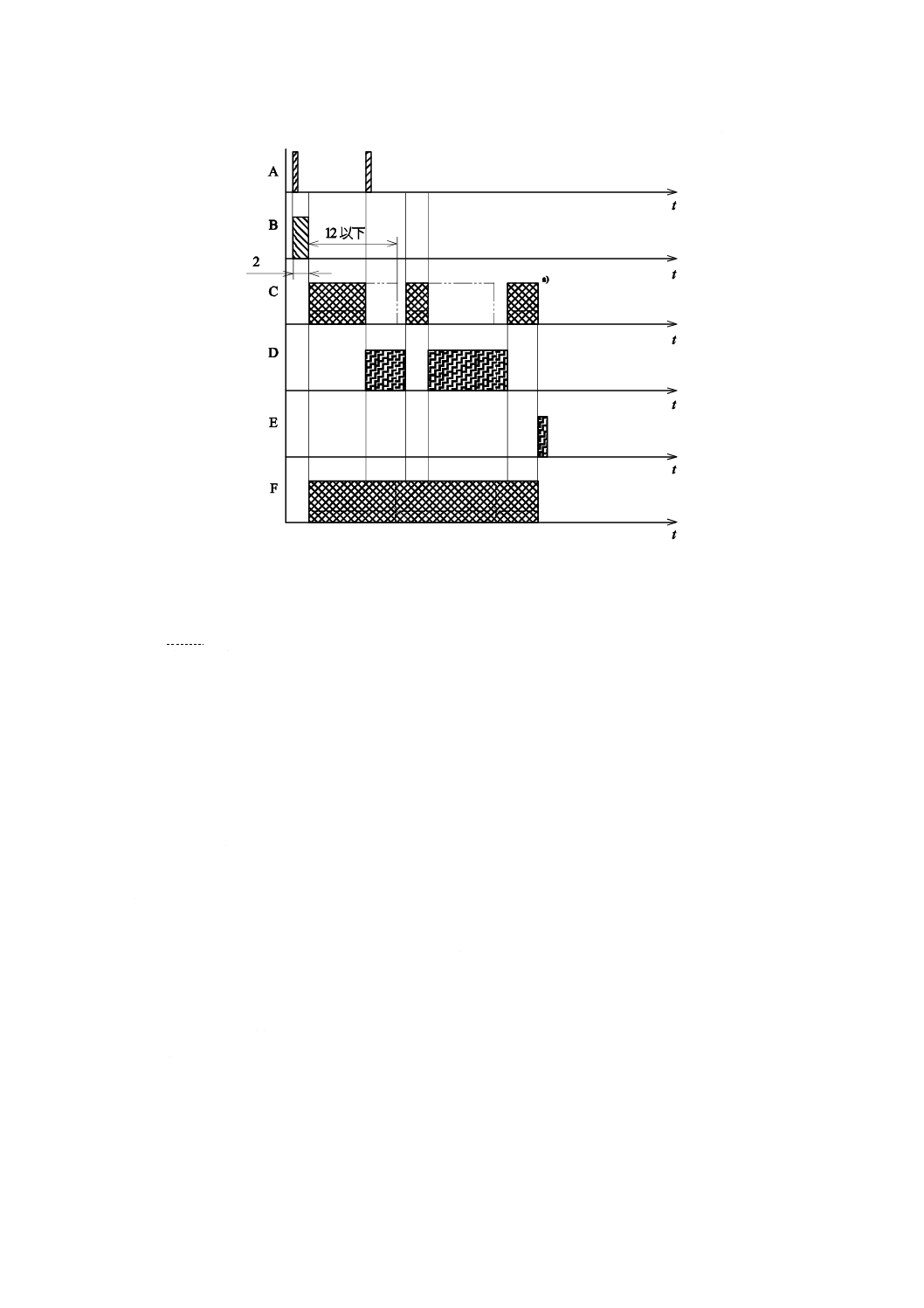

10.2 許容期間

許容期間は,JIS B 9631-1の規定によらなければならない。

この規定の例外として,操作上の理由から,6秒間を超えて許容期間が必要な場合は,危険領域(例え

ば,排出領域)に,点滅灯又は聴覚信号(又はその両方)を追加することによって,許容期間を12秒以内

に延長してもよい。信号による警告は,全許容期間にわたって,繰り返さなければならない。

同一許容期間内においては,新しい警告期間を使用せずに,寸動速度で機械作動方向を変更してもよい

(図9及び図10参照)。

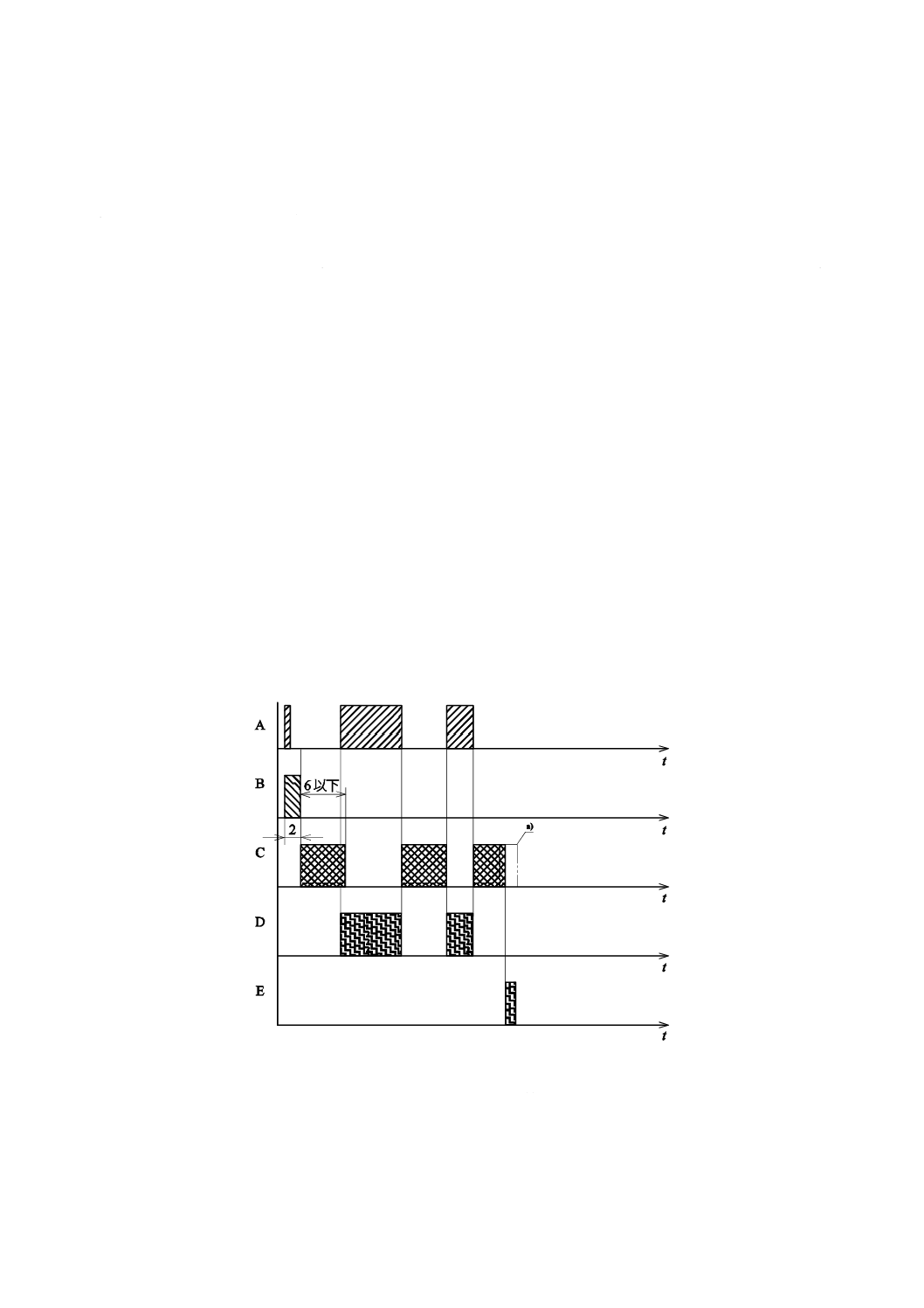

単位 s

A:正寸動操作又は逆寸動操作

B:警告期間及び聴覚警報

C:許容期間

D:機械作動

E:停止・安全押しボタン又は安全回路の遮断

t:時間 (s)

注a) 許容期間の取消し

図9−2度押しシーケンスによる聴覚警告システム

26

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

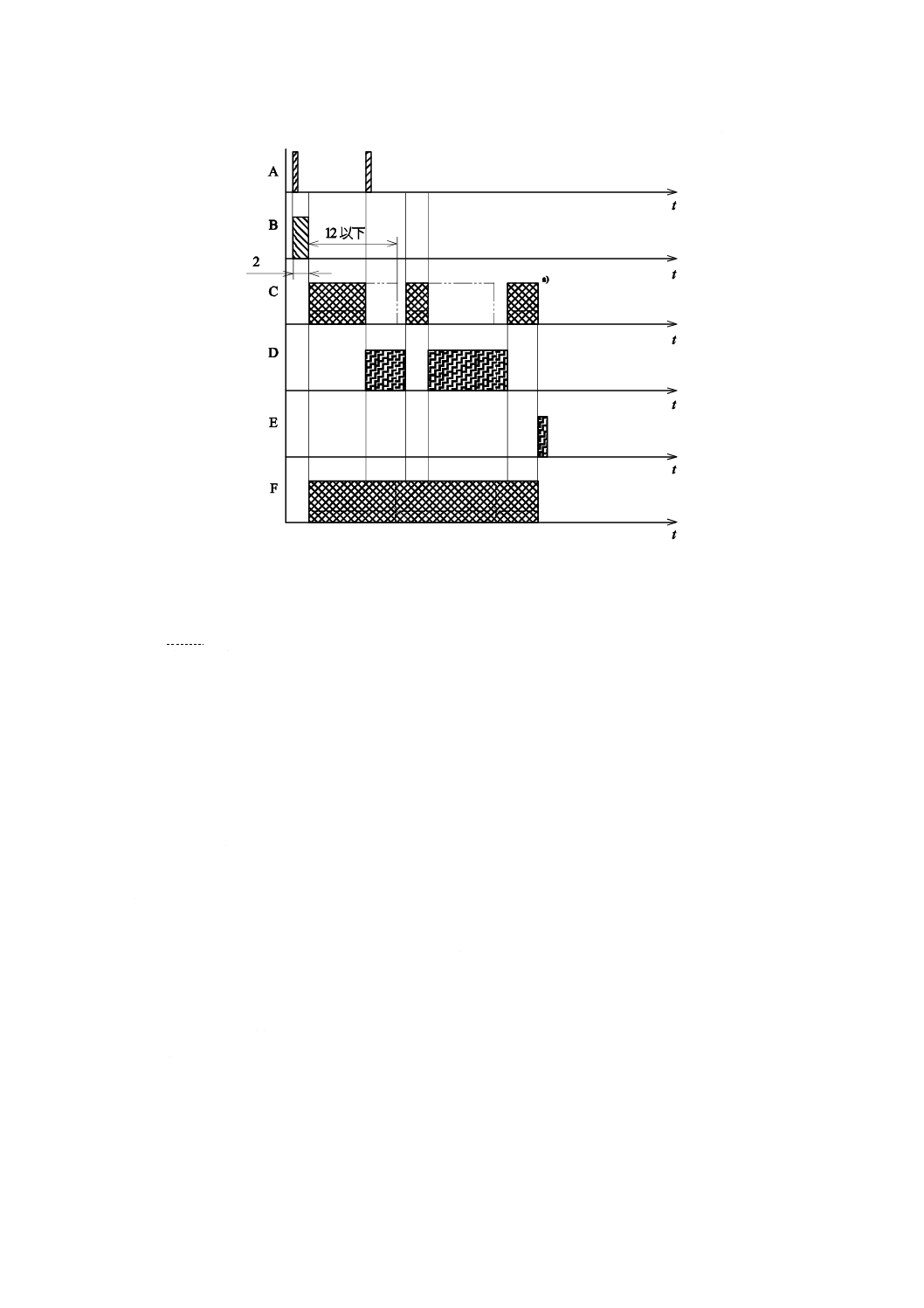

単位 s

A:自動起動押しボタン

B:警告期間及び聴覚警報

C:許容期間

D:機械作動

E:停止・安全押しボタン又は安全回路の遮断

F:危険領域内の表示灯点滅又は聴覚信号

t:時間 (s)

注記 起動後はプログラムシーケンスによって自動的に作動する。

注a) 許容期間の取消し

図10−2度押しシーケンスによる自動機械モードのための聴覚警報システム

11 取扱説明書の内容

11.1 一般

取扱説明書の内容は,JIS B 9631-1の規定に加えて,11.2〜11.9の規定による。

11.2 枚葉印刷機システム

11.2.1 インキつぼ(壺)の残留リスク

インキつぼを開く場合に存在する残留リスクについて,取扱説明書に警告を記載しなければならない。

注記 例えば,インキつぼと移しローラとの間に,引込みニップが生じ得る。

11.2.2 枚葉の材料排出領域の残留リスク

排出装置のガードの下からアクセスする場合に存在する残留リスクについて,取扱説明書に警告を記載

しなければならない。

注記 ガードの下からアクセスは,例えば,サンプルの抜出し又はパイルくさびの差込みのために,

必要になり得る。

11.2.3 厚紙印刷又は金属板印刷に使用する枚葉印刷機

厚紙印刷又は金属板印刷に使用する枚葉印刷機において,生産上の理由から供給装置領域にJIS B 9707

の規定を適用できない場合は,残留リスクの存在について,取扱説明書に警告を記載しなければならない。

11.2.4 ローラ

非常停止ボタンを活性化しても,インキローラ,湿し水ローラ,メータリングローラ,コーティングロ

27

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ーラ又は元ローラが停止しない場合は,これらのローラを停止させる方法について,取扱説明書に記載し

なければならない。

注記 停止させるための適切な方策は,例えば,主電源スイッチの操作である。

11.2.5 パウダ(裏移り防止パウダ)

処理に必要な性能を備えた,危険が最小限のパウダを使用することを,取扱説明書に記載しなければな

らない。

11.3 ウェブ印刷機システム

11.3.1 ローラ

非常停止ボタンを活性化しても,インキローラ,湿し水ローラ,メータリングローラ,コーティングロ

ーラ又は元ローラが停止しない場合は,これらのローラを停止させる方法について,取扱説明書に記載し

なければならない。

注記 停止させるための適切な方策は,例えば,主電源スイッチの操作である。

11.3.2 引込みニップ

ホールド・トゥ・ラン制御の下で引込みニップが生じる可能性があって,かつ,その危険箇所がホール

ド・トゥ・ラン制御の操作位置から見えない場合に存在する危険源について,取扱説明書に記載しなけれ

ばならない。また,取扱説明書には,例えば,危険領域で作業を始める前に実施する機械的なラッチ付き

停止制御器又は非常停止装置の操作のような安全手順についても記載しなければならない。

11.3.3 ガードが開いた状態での両手制御による操作

生産上の理由から,ガードが開いた状態で,速度10 m/minを超えて両手制御によって印刷機を起動する

必要がある場合は,両手制御を操作している人は,ホールド・トゥ・ラン操作を起動する前に,他の人が

危険領域にいないことを確認しなければならないという警告を,取扱説明書に記載しなければならない。

11.4 スクリーン印刷機

11.4.1 使用可能な液体及び換気

使用可能なインキ,コーティング剤,洗浄液及び(使用可能な引火点の)溶剤並びに設置場所における

作業領域の適切な換気に関する指示を,取扱説明書に記載しなければならない。

11.4.2 スクリーン印刷枠と印刷テーブルとの間へのアクセス

スクリーン印刷枠と印刷テーブルとの間に(例えば,スクリーンの清掃のために)アクセスする前に,

例えば,選択スイッチを作動することによって,意図しない機械の起動を防がなければならないという指

示を取扱説明書に記載しなければならない。

11.4.3 異なるサイズのスクリーンの使用

異なるサイズのスクリーンを使用する場合は,ドクターブレードとスクリーン版枠との間の距離が25

mm以上となるように停止ゲージを調整するという指示を,取扱説明書に記載しなければならない。

11.4.4 ドクターブレードとスクリーン版枠又は印刷テーブルとの間の押しつぶし箇所

操作上の理由から,ドクターブレードとスクリーン版枠又は印刷テーブルとの間の押しつぶし箇所を安

全防護できない場合は,例えば,インクを補給するときに残留リスクが存在するという警告を,取扱説明

書に記載しなければならない。

11.4.5 ドクターブレードに関する残留リスク

スクリーン版枠がない場合又は小さい寸法のスクリーン版枠を取り付けた場合に,ドクターブレードを

使用することによって生じる残留リスクに関する警告を,取扱説明書に記載しなければならない。

28

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.5 自動シリンダ及びローラ洗浄装置

使用する洗浄剤に応じて,溶剤蒸気が発生しないような洗浄パラメータを設定するための指示を,取扱

説明書に記載しなければならない。

注記1 このパラメータは,例えば,洗浄液の圧力,洗浄ローラ及びブラシの回転速度,洗浄工程の

長さなどである。

注記2 溶剤蒸気は,例えば,爆発のリスク又は健康障害のリスクをもたらすことがある。

11.6 連続乾燥装置

11.6.1 インキ及びコーティング剤

爆発のリスクを回避するために,6.2.2及びJIS B 9631-1の規定によって使用するインキ及びコーティン

グ剤の種類を限定する場合は,関連する情報を取扱説明書に記載しなければならない。使用するインキ,

コーティング剤及び洗浄剤の蒸気の爆発下限界規定値に対応した乾燥機への最大流入量も,取扱説明書に

記載することが望ましい。

11.6.2 溶剤

爆発の危険源を回避するために,(例えば,シリンダ又はローラを手で洗っているとき)溶剤を連続乾燥

装置の周辺に置いてはならないという警告を,取扱説明書に記載しなければならない。

11.6.3 UVインキ及びUVコーティング剤のミスト

ある種のUVインキ又はUVコーティング剤を使用する場合は,ミストの濃度上昇による吸引の危険源

が生じることがあり得るという警告を,UV連続乾燥装置の取扱説明書に記載しなければならない。その

ような濃度上昇を防止するために,ミスト除去のための排出装置が必要になる場合があり得る。

11.6.4 手動洗浄のための溶剤

シリンダ及びローラを,自動洗浄装置を使用せずに手で(手動で)洗浄する場合は,乾燥装置内の溶剤

の発火を次の一つ以上の手段で回避することが望ましいという指示を,取扱説明書に記載しなければなら

ない。

− 洗浄を始める前に,(乾燥装置内を通っている)巻取状材料を洗浄位置から取り外す。

− 安全データシートの爆発限界の項に,乾燥装置の想定作業温度に対して“非該当”と規定している洗

浄材料(溶剤)を使用する。

− 国家の要求事項がEN 1539に優先する場合を除いて(6.2.2.1の注記1を参照),乾燥装置に流入する

溶剤量をEN 1539に規定する溶剤の許容濃度限界値内に制限できるように,“標準操作手順書”を使

用する。

11.6.5 連続乾燥装置の高接触温度

アクセス可能な連続乾燥装置部品の表面温度は,ISO 13732-1に規定する制限値を超えてはならない。

インタロック装置を開放した後にアクセス可能となり,かつ,温度が制限値を超える連続乾燥装置部品に

は,危険源の警告を備えなければならない。

11.7 酸化装置,焼却装置及び加熱浄化施設

次の残留リスクを軽減する手段に関する情報を,取扱説明書に記載しなければならない。

− 設定した最大設計濃度基準値を超える,入口での可燃物質の濃度

− ダクト内面の可燃性の凝縮物及びたい積物

− 換気能力不足

− 可燃物質が酸化することに対する,酸素,処理空間の温度,混合,滞留時間及び(使用する場合には)

触媒機能の不足

29

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 電気的スパーク及び機械的スパーク,静電気,並びにフラッシュバックなどの制御していない発火源

− 温度制御器及び加熱器の故障並びに断熱不良がもたらす過熱

11.8 アルコール添加装置

こぼれたアルコールは直ちに取り除かなければならないという指示を,取扱説明書に記載しなければな

らない。

11.9 刷版用洗浄機

引火点55 ℃以上の洗浄剤だけを使用するような印刷版,ローラ及びドクターブレード用洗浄機におい

ては,このことを取扱説明書に記載しなければならない。

30

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

印刷機システムに付随する危険源の例

表A.1は,印刷機システムにおいて発生し得る多くの重大な危険源について列記したものである。表A.1

は,製造業者がリスクアセスメントを実施する場合に,装置の各部のリスクを特定するのに役立つ。製造

業者は,この表に記載していないその他の危険源が存在することを知っておくことが望ましい。それらは

リスクアセスメントの過程で特定しなければならない。

注記 危険源分析に関する追加の情報については,JIS B 9702を参照する。

表A.1−重大な危険源及び危険区域

重大な危険源

危険区域

機械的危険源:

− 押しつぶし

− せん断

− 切傷又は切断

− 巻込み

− 引込み

− 捕そく(捉)

− 衝撃

生産領域:

− ローラの間,胴の間及びドラムの間

− 短い直線的作動

− 床面移動用車輪

− 回転している丸ハンドル

− ガード

− 準備,清掃,保守作業及び故障修理(ホールド・トゥ・ラン)

− 通路及びアクセス途上での衝撃の危険源

− 安定性の欠如

− 固定刃物

− 回転工具

− 危険な工具の搬送

− 供給及び排出ユニット(パイル昇降装置)

− 巻取状材料の繰出し及び巻取りユニット

枚葉印刷機及びコータ

− シートグリップ装置,ローラ,シリンダ,ミシン目工具及び供給開口部

− インタロック付きガードの背後の引込みニップ

− 湿し水ユニット及びコータ

− 排出部

− 自動材料サイズ設定

− パイル交換装置

− オフセット校正機

ウェブ印刷機及びコータ

− ローラ及び胴の引込みニップ及び供給開口部

− インタロック付きガードの背後の引込みニップ

− 湿し水ユニット及びコータ

− 自動材料サイズ設定

− 搬送車の自動走行

− 折機

− 巻取状材料

− 繰出しユニットの自動装着

− フォーム印刷のホールド・トゥ・ラン制御

− 同方向に回転するローラ

− デジタル印刷機

31

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−重大な危険源及び危険区域(続き)

重大な危険源

危険区域

機械的危険源(続き)

スクリーン印刷機

− 押しつぶし箇所−スクリーン印刷枠と印刷テーブルとの間

− 押しつぶし箇所−ドクターブレードとスクリーン版枠との間

− ドクターブレード動作による押しつぶし箇所

− 意図しない起動

− 危険箇所−シリンダスクリーン印刷機

胴及びローラ洗浄装置

− 機械への組込み

連続乾燥装置

− 機械への組込み

パウダスプレー装置

− 機械への組込み

− パウダ補給

インキング及び湿し水ユニットの補助装置

− 機械への組込み

− 冷却装置

刷版保持装置

− 機械への組込み

− 危険な動作

刷版,ローラ及びドクターブレードの洗浄装置

− 機械への設置

パイルターナ及びリールターナ

− 押しつぶしの危険源−床面と持上げ部品との間

− 漏れ又はホース破損のときの制御できない自重落下

− 荷重持上げ装置

− 非常停止装置

測定及び制御装置

− 機械内の押しつぶし及びせん断箇所

滑り,つまずき及び落下

生産領域

− 作業プラットフォーム,アクセス階段,通路及びステップ

熱的危険源

− 接触によるやけど(火傷)

すべての機械類

− 機械の高温部品

連続乾燥装置

− 表面温度

電気的危険源

− 直接又は間接接触

− 熱放射(やけど)

すべての機械類

− 電気機器

− 電気的不具合で通電している機器

放射によって生成する危険源

− レーザ

− UV放射

枚葉印刷機,ウェブ印刷機及びコータ

− レーザ露光装置

連続乾燥装置

− UV光の放出

結果として難聴に至る

騒音による危険源

すべての印刷機械及びその補助装置

32

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−重大な危険源及び危険区域(続き)

重大な危険源

危険区域

処理工程,機械操作に使用する,

又は工程中に放出する物質及び

材料からの危険源

− 有害な液体,ガス,蒸気及び

粉じんとの接触又は吸引か

ら生じる危険源

枚葉印刷機,ウェブ印刷機及びコータ

− オゾンの濃度上昇

− トナー粉じん

− 換気扇及び吸気装置

胴及びローラ洗浄装置

− 洗浄剤の補給

− 洗浄装置の取外し

連続乾燥装置

− オゾンの濃度上昇

インキング及び湿し水ユニットの補助装置

− 洗浄剤の漏れ

火災及び爆発による危険源

ウェブ印刷機及びコータ

− 排気ファンに起因する爆発の危険源

スクリーン印刷機

− 爆発の危険源

胴及びローラ洗浄装置

− 洗浄剤の使用

連続乾燥装置

− 加熱

− 漏れ

− 可燃性物質の放出

− 可燃性物質の発火

インキング及び湿し水ユニットの補助装置

− アルコール添加装置

刷版,ローラ及びドクターブレードの洗浄装置

− 爆発性雰囲気及び火災の危険源

機械設計での人間工学原則の無

視による危険源

− 不自然な姿勢

生産領域

− 操作の姿勢

− 重量物の持上げ

− アクチュエータ及び表示装置並びにハンドルの設計

枚葉印刷機及びコータ

− ホールド・トゥ・ラン制御器

− 通路

− 重量機械部品の取付け及び取外し

ウェブ印刷機及びコータ

− ホールド・トゥ・ラン制御器

− 重量機械部品の取付け及び取外し

制御システムの故障,機能不良

− 安全回路の不具合又は故障

枚葉印刷機,ウェブ印刷機及びコータ並びにすべての補助装置

33

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

爆発ゾーン

B.1

危険箇所の一般的等級付け

発火を誘発しやすい発火源を回避するために必要な方策の範囲を決めるために,危険な爆発性雰囲気の

発生頻度及び持続時間に基づいて,危険箇所をゾーンに等級付けする。

注記1 次の記載において,“気体”又は“気体又は蒸気”という用語を使用する場合は,これらには

霧状雰囲気を含んでいる。

特に警戒を要するほどの爆発性雰囲気を生成しないと判断できる場所は,この附属書では,非危険区域

とみなす。

粉じんのたい積及び粉じん層の散乱による爆発性雰囲気生成の可能性に基づいて,粉じんについては,

気体又は蒸気とは別のゾーンを分けて規定する。この場合に,可燃性粉じんの発火を誘発しやすい発火源

の生成を防ぐために必要な方策は,可燃性の気体又は蒸気に対して必要な方策とは異なる。

注記2 気体又は蒸気に関する危険な場所を,換気の使用によって制御及び等級付けすることに関す

る情報は,JIS C 60079-10の規定を参照する。

B.2

気体又は蒸気に関するゾーン

ゾーンの定義は,次による。

a) ゾーン0 気体,蒸気,又は霧の状態の可燃性物質と空気との混合体から成る爆発性雰囲気が,継続

的に,若しくは長時間にわたって,又は頻繁に発生する場所。

一般にこれらの状態が起こり得る場所は,搬送容器,配管,容器などの内部である。

b) ゾーン1 気体,蒸気,又は霧の状態の可燃性物質と空気との混合体から成る爆発性雰囲気が,通常

の操作中に時折発生しやすい場所。

このゾーンは,とりわけ,次の場所で発生し得る。

− ゾーン0の隣接周辺

− 供給開口部の隣接周辺

− 充てん用開口部及び放出用開口部の隣接周辺

− 壊れやすい装置,壊れやすい防護システム並びにガラス及びセラミックなどの壊れやすい構成部

品の隣接周辺

− 例えば,密閉が不完全な,スタッフィング・ボックス(シール箱)を使用したポンプ及びバルブ

などのパッキン押さえの隣接周辺

c) ゾーン2 気体,蒸気,又は霧の状態の可燃性物質と空気との混合体から成る爆発性雰囲気が,通常

の操作中には発生しそうになく,発生する場合も短時間しか持続しない場所。

このゾーンは,とりわけ,ゾーン0又はゾーン1の周囲で発生し得る。

爆発性雰囲気が存在し得る爆発ゾーンの例を,表B.1に示す。表B.1に特定する機器については,ゾー

ン2の領域は存在しない。

34

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−爆発ゾーンの例

機器の種類

ゾーン

ゾーンの詳細

ウェブグラビア印刷機

1

印刷ユニットの側面フレーム間の領域。

側面フレーム間の領域を含む,高さ2 m以下の印刷ユニット間の作業通路。

インキパンの領域,印刷ユニットに接続した印刷ユニット用インキ容器の

領域及び貯蔵タンクの領域,並びにそれらすべての全周にわたり距離500 mm

以下の領域。

巻取状材料及びその周辺の半径250 mm以内の空間領域で,幅方向は最大印

刷可能幅を基準とし,走行方向は印刷部から乾燥機の入口まで。ただし,印

刷直後から巻取状材料長さで,2 m以下の領域。

枚葉グラビア印刷機

1

側面フレーム間の領域。ここには,例えば,インキパン,版胴,中間ロー

ラ及び印刷直後の材料を含む印刷部がある。

インキ元ローラの軸に対し,長手方向に両側500 mm以下で,直角方向に軸

しんから全周にわたり距離1 m以下の範囲を含むインキパンの領域。

機械に接続したインキ容器の領域及び貯蔵タンクの領域,並びにそれらの

全周にわたり距離500 mm以下の領域。

ウェブフレキソ印刷機,

壁紙印刷機

1

インキつぼ(壺)周辺の空間領域で,全周にわたりローラ長さに等しい半

径距離。ただし,最大500 mm以下。

印刷部から床面までの空間で,印刷ユニットの危険領域の垂直投影面内に

入る領域。

機械に接続した印刷ユニット用インキ容器の領域及び貯蔵タンクの領域,

並びにそれらの全周にわたり距離500 mm以下の領域。

巻取状材料及びその周辺の半径250 mm以内の空間領域で,幅方向は最大印

刷可能幅を基準とし,走行方向は最初の印刷ユニットの入口から,排出及び

換気ダクトを含む乾燥機の入口まで,又は巻取状材料が最後の印刷ユニット

を離れる位置から,後方に500 mm以下の領域。

枚葉の材料,巻取状材料,

又は三次元物体印刷用ス

クリーン印刷機

1

スクリーン印刷枠又はシリンダの全周にわたり半径500 mm以内の空間領

域,及びこの領域の垂直投影面の床面までの空間領域。

全周にわたり距離500 mm以下の貯蔵タンクの領域。

巻取状材料及びその周辺の半径250 mm以内の空間領域で,幅方向は最大印

刷可能幅を基準とし,走行方向は印刷部から乾燥機の入口まで。ただし,印

刷直後から巻取状材料長さで,2 m以下の領域。

ロータリ及び平台フィル

ム印刷機

1

全周にわたり半径500 mm以内の印刷テーブルの空間領域,及びこの領域の

垂直投影面の床面までの空間領域。

全周にわたり半径500 mm以内の貯蔵容器の空間領域。

巻取状材料及びその周辺の半径250 mm以内の空間領域で,幅方向は最大印

刷可能幅を基準とし,走行方向は印刷直後から乾燥機の入口まで。

合成皮革及びフィルム用

印刷機

1

印刷ユニット側面フレーム間の領域。

インキつぼ(壺)の領域,機械に接続した印刷ユニット用インキ容器の領

域,及び貯蔵タンクの領域,並びにそれらすべての全周にわたり半径500 mm

以内の空間領域。

巻取状材料及びその周辺の半径250 mm以内の空間領域で,幅方向は最大印

刷可能幅を基準とし,走行方向は印刷部から乾燥機の入口まで。ただし,印

刷直後から巻取状材料長さで,2 m以下の領域。

引火点55 ℃未満の可燃

性液体を用いる洗出し機

及び洗浄機

0

1

機械内部。

全周にわたり半径5 m以内の機械の空間領域,及びその領域の垂直投影面

の床面までと,機械の上方1.5 m以下の空間領域。

35

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−爆発ゾーンの例(続き)

機器の種類

ゾーン

ゾーンの詳細

床面まで達する側面フレ

ームで閉じたローラコー

タ

1

ローラコータの側面フレーム間の領域。

ローラコータ間の作業通路で,側面フレーム間にわたり幅2 m以下及び高

さ2 m以下。

コーティング剤,硬化剤及び接着剤の材料用つぼ(壺)の領域,ローラコ

ータと接続した容器の領域,貯蔵タンクの領域,並びにそれらすべての全周

にわたり半径500 mm以内の空間領域。

巻取状材料及びその周辺の半径250 mm以内の空間領域で,幅方向は最大コ

ーティング可能幅を基準とし,走行方向はコーティング直後から乾燥機の入

口まで。ただし,コーティング直後から巻取状材料長さで,2 m以下の領域。

切欠きのある又は床面ま

で達しない側面フレーム

をもつローラコータ

1

コーティング剤,硬化剤及び接着剤の材料用つぼ(壺)の周辺空間領域で,

全周にわたりローラ長さに等しい半径距離。ただし,最大500 mm以下。

ローラコータを床面まで垂直投影した空間領域。

機械に接続した容器の領域及び貯蔵タンクの領域,並びに全周にわたり半

径500 mm以内の空間領域。

巻取状材料及びその周辺の半径250 mm以内の空間領域で,幅方向は最大コ

ーティング可能幅を基準とし,走行方向は最初のローラコータの入口から乾

燥機の入口まで。ただし,巻取状材料が最後のローラコータを離れてから,

後方に500 mm以下の領域。

36

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

欧州で実施した試験結果に基づく枚葉印刷機の放出レベル

C.1 一般的考察

この附属書は,欧州でISO 14123-1及びISO 14123-2(日本においては,JIS B 9709-1及びJIS B 9709-2

がこれらの規格と同等である。)によって実施した試験結果を示す。

この附属書の目的は,短期間又は長期間のばく(曝)露によって,潜在的な危険源となり得る放出につ

いて列挙することにある。この情報は,そのような潜在的な危険源を最小化するために枚葉印刷機設計者

が使用することを意図している。

この附属書のデータは参考値である。この附属書は,機械の放出レベルに関連する要求事項を規定する

ものではなく,また測定した放出値が安全なレベルであることを意味するものでもない。

印刷機の作動によって,様々な放出が起こることが分かっている。そのような放出は,印刷工程で使用

する材料間の相互作用に加えて,オペレータがどのようにその材料を使用するかによって結果が変化し得

る。したがって,測定には使用する特定の材料,及び一般的に使用する状態を考慮する必要がある。また,

これらの情報を試験報告書に記載することが望ましい。

機器の使用者は,機器を使用する国又は地域における放出ばく露に対する要求事項を遵守することが重

要である。

測定は,1時間に2回の割合で空気を入れ替えながら実施した。試験した材料は,欧州で一般的に使用

しているものである。一般的に他の国では異なる材料を使用している可能性があるので,それらの材料を

使用した試験結果は異なることがあり得る。

1台の機械で行った放出試験の結果は,同一シリーズのすべての機械に適用する。例えば,特定の形式

の2色刷り印刷機で実施した試験の結果は,同一形式の他のすべての機器構成にも有効である。したがっ

て,このシリーズのそれぞれの製品で,更なる試験を行う必要はない。

C.2 オゾン

C.2.1 状況

UV硬化ランプは,かなりの熱を放出するとともに,空気中に存在する酸素の一部をオゾンに変換する。

機械的な排気によってランプは冷却するが,同時にランプ周りに新たな空気を供給するので,その中の酸

素が変換して,連続的なオゾンの発生につな(繫)がる。

C.2.2 測定

C.2.2.1 測定箇所

主要な作業領域である排出部の正面(距離1 m及び高さ1.65 m)で行う。

C.2.2.2 測定条件

製造業者が規定する印刷機の最大速度の80 %の速度とし,乾燥機は最大出力に設定する。

C.2.3 結果

測定結果は,オゾン濃度が最大0.05 mg/m3であった。

37

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3 パウダ

C.3.1 状況

裏移り防止パウダの取扱中に放出する粉じんは,広範なサイズの粒子を含む。特定の粒子の吸引から起

こり得る健康へのリスクは,粒子の性質(裏移り防止パウダ,でんぷん,砂糖など)及びサイズに依存す

る。サイズによって粉じんを大まかに分類する場合は,総インハラブル粉じん及びレスピラブル粉じんに

分かれる。インハラブル粉じんは,呼吸の間に鼻及び口へ入る空気中の浮遊物のサイズにほぼ一致し,し

たがって,気道内でたい積し得る。レスピラブル粉じんは,肺のガス交換域へ侵入する空気中の浮遊物の

サイズとほぼ一致する。

裏移り防止パウダの粉じんは,空気中に相当量の濃度で存在する場合に,健康に有害であるとみなすこ

とができる。

すべての種類の粉じんは,気道を刺激し,かつ,鼻詰まりを起こし得る。他の物理的な危険源も考慮す

ることが望ましい。例えば,空気中の浮遊物になった材料が,爆発のリスクを引き起こし得る。特に有機

粉じんは,爆発の下限界を超える濃度になると,空気との爆発性混合物を形成し得る。

UV硬化技術では,印刷されたインキがUV光によって実質上瞬時に硬化し,裏移り防止パウダが不要

になるので,粉じんの危険源は一般的により低くなる。

C.3.2 測定

C.3.2.1 測定箇所

主要な作業領域である排出部の正面(距離1 m及び高さ1.65 m)で行う。

C.3.2.2 測定条件

粒子サイズ20 μm又は30 μmのパウダを使用し,スプレー装置を20 %〜25 %に設定し,印刷機速度を

最大速度の80 %に設定する。

C.3.3 結果

測定結果は,総インハラブル粉じん濃度が最大2.5 mg/m3であった。

C.4 インキミスト及びワニスミスト

C.4.1 状況

すべての種類のインキ及びワニスは,高速回転するローラによって空気中に浮遊し,作業場所にエアロ

ゾル状のインキミスト及び/又はワニスミストを生成する。これは印刷機速度が上昇すると,より顕著と

なる。生成したミストを適切に制御しない場合,気道を刺激し得る。

UV印刷で発生するミストは,刺激物質及び潜在的な過敏症物質に属する硬化していないポリマ成分を

含む。UVインキミスト及びワニスミストへのばく露は,皮膚の過敏症状を引き起こすことがあり,更に

この症状は,人によってはアレルギ反応としていつでも起こり得る。過敏症になった人にとっては,該当

する材料との更なる接触が,極めて少量であっても,重篤な反応を引き起こすことがある。インキ,ワニ

ス及びラッカーは,その色彩的品質を改善するために加えた化学成分によって,その他の危険源をもたら

し得る。

C.4.2 測定

C.4.2.1 インキミスト

C.4.2.1.1 測定箇所1(必要とみなす場合だけ実施)

主要な作業領域である供給部の主操作パネル及び排出部の正面(距離1 m及び高さ1.65 m)で行う。

38

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4.2.1.2 測定条件

印刷機速度を最大速度の80 %に設定し,プロセスカラー(基本4色)を使用し,枚葉の材料サイズ及

びベタ面積を最大とし,印刷基材(紙,厚紙など)に印刷する。

C.4.2.1.3 測定箇所2

2基の印刷ユニットの中央で,アクセス可能ならば高さ1.65 m,又は最も近いプラットフォームから1.65

mの高さで行う。

C.4.2.1.4 測定条件

印刷機速度を最大速度の80 %に設定し,プロセスカラー(基本4色)を使用し,枚葉の材料サイズ及

びベタ面積を最大とし,印刷基材(紙,厚紙など)に印刷する。

C.4.2.2 ワニスミスト

C.4.2.2.1 測定箇所1(必要とみなす場合だけ実施)

主要な作業領域である排出部の正面(距離1 m及び高さ1.65 m)で行う。

C.4.2.2.2 測定条件

印刷機速度を最大速度の80 %に設定し,高光沢ワニスを使用し,枚葉の材料サイズ及びベタ面積を最

大とし,印刷基材(紙,厚紙など)に,60線及び13 g/m2のセル容量をもつアニロックスローラを使用し

て印刷する。

C.4.2.2.3 測定箇所2

機械構造によってコータの前方又は後方とし,機械の幅方向の中心で,アクセス可能ならば高さ1.65 m,

又は最も近いプラットフォームから1.65 mの高さで行う。

C.4.2.2.4 測定条件

印刷機速度を最大速度の80 %に設定し,高光沢ワニスを使用し,枚葉の材料サイズ及びベタ面積を最

大とし,印刷基材(紙,厚紙など)に,60線及び13 g/m2のセル容量をもつアニロックスローラを使用し

て印刷する。

C.4.3 結果

測定結果は,ミスト濃度が最大2.5 mg/m3であった。

C.5 アンモニア

C.5.1 状況

オフセット印刷のコータにおいて分散ワニスを使用する場合は,アンモニア蒸気が放出し得る。アンモ

ニア蒸気は,気道刺激物質として作用する。

C.5.2 測定

C.5.2.1 測定箇所1(必要とみなす場合だけ実施)

主要な作業領域である排出部の正面(距離1 m及び高さ1.65 m)で行う。

C.5.2.2 測定条件

印刷機速度を最大速度の80 %に設定し,高光沢ワニスを使用し,枚葉の材料サイズ及びベタ面積を最

大とし,印刷基材(紙,厚紙など)に,60線及び13 g/m2のセル容量をもつアニロックスローラを使用し

て印刷する。

C.5.2.3 測定箇所2

機械構造によってコータの前方又は後方とし,機械の幅方向の中心で,アクセス可能ならば高さ1.65 m,

又は最も近いプラットフォームから1.65 mの高さで行う。

39

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.5.2.4 測定条件

印刷機速度を最大速度の80 %に設定し,高光沢ワニスを使用し,枚葉の材料サイズ及びベタ面積を最

大とし,印刷基材(紙,厚紙など)に,60線及び13 g/m2のセル容量をもつアニロックスローラを使用し

て印刷する。

C.5.3 結果

測定結果は,アンモニア濃度が最大4 mg/m3であった。

C.6 揮発性有機化合物−イソプロピルアルコール(VOC−IPA)及びVOC炭化水素化合物(洗浄剤及び

/又は溶剤)

C.6.1 状況

印刷産業では,洗浄のような工程,並びにインキ及び湿し水添加剤のような消耗材に,広範な種類の溶

剤を使用する。これらの溶剤のあるものは,吸引又は皮膚を通じて吸収すると,業界で働く人々に危害を

引き起こし得る。皮膚炎,皮膚への刺激,めまい,眠気及び吐き気が一般的な症状である。中枢神経系へ

の障害,ぜんそく及び肝臓又は腎臓への障害を含む,より深刻な影響も起こり得る。これらの影響は,洗

浄及び清掃工程で一般的に使用する低沸点の有機溶剤(すなわち,引火点21 ℃未満の溶剤)でより顕著

である。これら低沸点溶剤の多くは,大きな火災の危険源にもなり得る。

オフセット印刷機の湿し水添加剤として使用するイソプロパノール(イソプロピルアルコール又はIPA)

は,印刷室内の空気中の全溶剤含有量に大きな割合を占める。IPAは,吸引又は皮膚を通じて吸収すると,

皮膚炎,めまい,眠気及びその他の中枢神経系への影響を引き起こし得る。

洗浄溶剤は,一般的に白灯油及び同様の石油蒸留液の混合物を含んでいる。現在は,植物油誘導体及び

高沸点溶剤が,ローラ及びブランケット洗浄剤として入手可能である。これらの製品は,通常,吸引によ

るリスクを軽減する。皮膚接触は危険源として残り得るので,皮膚保護の管理体制が必要になり得る。

洗浄溶剤へのばく露の影響は,使用する溶剤の種類に依存する。溶剤の誤用が,乾燥肌,皮膚炎,頭痛,

吐き気又はかなりの期間を経過した後に現れる後遺症を引き起こし得る。溶剤の中には火災の危険源にな

り得るものもある。

C.6.2 測定

C.6.2.1 VOC−IPA

C.6.2.1.1 測定箇所1

主要な作業領域である排出部の正面(距離1 m及び高さ1.65 m)で行う。

C.6.2.1.2 測定条件

印刷機速度を最大速度の80 %に設定し,プロセスカラー(基本4色)を使用し,枚葉の材料サイズ及

びベタ面積を最大とし,印刷基材(紙,厚紙等)に,湿し水中のアルコール濃度9 %で印刷する。

C.6.2.1.3 測定箇所2

2基の印刷ユニットの中央で,アクセス可能ならば高さ1.65 m,又は最も近いプラットフォームから1.65

mの高さで行う。

C.6.2.1.4 測定条件

印刷機速度を最大速度の80 %に設定し,プロセスカラー(基本4色)を使用し,印刷材料サイズ及び

ベタ面積を最大とし,印刷基材(紙,厚紙など)に,湿し水中のアルコール濃度9 %で印刷する。

40

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.6.2.2 VOC炭化水素化合物(洗浄剤及び/又は溶剤)

C.6.2.2.1 測定箇所1(必要とみなす場合だけ実施)

主要な作業領域である排出部の正面(距離1 m及び高さ1.65 m)で行う。

C.6.2.2.2 測定条件

最大洗浄プログラム(インキングユニット,ブランケット,圧胴などを個別に又は組み合わせて洗浄)

を使用し,洗浄剤は,引火点55 ℃,トルエン及びキシレン含有量1 %未満,芳香族化合物含有量(>C9)

1 %未満であって,塩素化炭化水素,フルオロ塩素化炭化水素,テルペン,n-ヘキサン,第二級アミン及

びアミド類を含まないものとする。

C.6.2.2.3 測定箇所2

2基の印刷ユニットの中央で,アクセス可能ならば高さ1.65 m,又は最も近いプラットフォームから1.65

mの高さで行う。

C.6.2.2.4 測定条件

最大洗浄プログラム(インキングユニット,ブランケット,圧胴などを個別に又は組み合わせて洗浄)

を使用し,洗浄剤は,引火点55 ℃,トルエン及びキシレン含有量1 %未満,芳香族化合物含有量(>C9)

1 %未満であって,塩素化炭化水素,フルオロ塩素化炭化水素,テルペン,n-ヘキサン,第二級アミン及

びアミド類を含まないものとする。

C.6.3 測定結果

C.6.3.1 IPA

測定結果は,測定箇所1では,IPA濃度が最大200 mg/m3であった。

測定箇所2では,IPA瞬間濃度が最大500 mg/m3であった。

C.6.3.2 VOC炭化水素化合物(洗浄剤及び/又は溶剤)

測定結果は,測定箇所1では,グループ1の炭化水素化合物濃度が最大250 mg/m3であった。

測定箇所2では,グループ1の炭化水素化合物瞬間濃度が最大300 mg/m3であった。

41

B 9631-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS B 9702 機械類の安全性−リスクアセスメントの原則

注記1

対応国際規格:ISO 14121,Safety of machinery−Principles of risk assessment(IDT)

注記2

ISO 14121:1999が廃止され,ISO 14121-1:2007,Safety of machinery−Risk assessment−Part 1:

Principlesに切り替えられた。

JIS B 9709-1 機械類の安全性−機械類から放出される危険物質による健康へのリスクの低減−第1

部:機械類製造者のための原則及び仕様

注記 対応国際規格:ISO 14123-1,Safety of machinery−Reduction of risks to health from hazardous

substances emitted by machinery−Part 1: Principles and specifications for machinery manufacturers

(IDT)

JIS B 9709-2 機械類の安全性−機械類から放出される危険物質による健康へのリスクの低減−第2

部:検証手順に関する方法論

注記 対応国際規格:ISO 14123-2,Safety of machinery−Reduction of risks to health from hazardous

substances emitted by machinery−Part 2: Methodology leading to verification procedures(IDT)

JIS C 60079-10 爆発性雰囲気で使用する電気機械器具−第10部:危険区域の分類

注記 対応国際規格:IEC 60079-10,Electrical apparatus for explosive gas atmospheres−Part 10:

Classification of hazardous areas(IDT)

NFPA 86,Standard for Ovens and furnaces

注記 米国防火協会 National Fire Protection Association, 1 Batterymarch Park, Quincy, Massachusetts,

USA 02169-7471; www.nfpa.orgより入手可能。

Directive 98/37/EC,Mechanical equipment−Machinery, of the European Parliament and of the Council of 22

June 1998 on the approximation of the laws of the Member States relating to machinery

ANSI B65.1,Graphic technology−Safety standard−Printing press systems

EN 1010-1,Safety of machinery−Safety requirements for the design and construction of printing and paper

converting machines−Part 1: Common requirements

EN 1010-2,Safety of machinery−Safety requirements for the design and construction of printing and paper

converting machines−Part 2: Printing and varnishing machines including pre-press machinery

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 9631-2:2010 印刷関連機器及びシステムに対する安全要求事項−第2部:

印刷機械及びシステム

ISO 12643-2:2007,Graphic technology−Safety requirements for graphic technology

equipment and systems−Part 2 : Press equipment and systems

(Ⅰ)JISの規定

(Ⅱ)国際

規格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.7.2.4 全身

のアクセスを

安全防護する

その他の方法

5.7.2.4

JISにほぼ同じ。

削除

図4及び図5の削除

技術的差異はない。

規定のない寸法を含み,かつ,こ

の図だけでは具体的設計は困難な

ため,削除した。今後ISOへ提案

していく。

5.7.2.5 排出

装置部のリセ

ット押しボタ

ン

5.7.2.5

リセット

押しボタ

ン

JISにほぼ同じ。

変更

JIS B 9631-1(ISO 12643-1)の

9.2.3.6に規定する本機に取り付け

るリセット押しボタンとの関係及

び用法を明確にした。

技術的差異はない。

排出装置部のリセット押しボタン

の仕様を明確に規定するため。今

後ISOへ提案していく。

7.6 手動制御

装置の色

7.6

JISにほぼ同じ。

追加

表2に用意完了制御器を追加した。

技術的差異はない。

ISO 12643をパート制に移行する

ときの間違いであり,修正した。

JISと国際規格との対応の程度の全体評価:ISO 12643-2:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

4

2

B

9

6

3

1

-2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。