B 9620-2 : 2000 (ISO 12647-2 : 1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本規格協会から工業標準原案を具

して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審査を経て,通商産業大臣が制定

した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 12647-2 : 1996, Graphic technology

−Process control for the manufacture of half-tone colour separations, proof and production prints−Part 2 : Offset

lithographic processesを基礎として用いた。

JIS B 9620-2には,次に示す附属書がある。

附属書A(参考) べた色(表2)の作り方

附属書B(参考) 規定外の条件で測色した場合のべた色(表2)の測色値

附属書C(参考) 印刷物のスクリーン線数とトーンバリューインクリースの関係について

附属書D(参考) 参考文献

JIS B 9620の規格群には,次に示す部編成がある。

JIS B 9620-1 第1部:パラメータ及びその測定方法

JIS B 9620-2 第2部:オフセット印刷

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9620-2 : 2000

(ISO 12647-2 : 1996)

印刷技術−

カラー印刷における工程管理−

第2部:オフセット印刷

Graphic technology−Process control for the manufacture of

half-tone colour separations, proof and production prints−

Part 2 : Offset lithographic processes

序文 この規格は,1996年に第1版として発行されたISO 12647-2, Graphic technology−Process control for

the manufacture of half-tone colour separations, proof and production prints−Part 2 : Offset lithographic processes

を翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,オフセット印刷用の色分解フィルムを作成したり,又はオフセット印刷でカ

ラー印刷物を作成する場合に必要なパラメータと,それに対する具体的な数値について規定する。

オフセット印刷には,ヒートセットオフ輪印刷,枚葉オフセット印刷,カラーフォーム印刷及びそれら

の色校正とグラビア印刷用のオフセット色校正を含む。パラメータとそれに対する数値は,色分解フィル

ム,刷版製版,色校正,本機刷,表面加工などの印刷全体の工程を視野に入れて選んでいる。したがって,

この規格は,

− 色分解フィルムの作成から色校正及び印刷の工程に適用する。

− フィルムレス方式で作った版を使用する色校正及び印刷の工程,並びに色分解フィルムをベースにし

たグラビア印刷の工程に適用する。

− 4色刷を基本にしたうえでの4色以上のプロセスカラーを使用する校正刷に適用できる。

− 線スクリーンによる印刷,非周期性スクリーンによる印刷にもほぼ適用できる。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

ISO 5-3 : 1995 Photography−Density measurements−Part 3 : Spectral conditions

ISO 8254-1 : __(1) Paper and boad−Measurement of specular gloss−Part 1 : 75°

JIS B 9620-1 印刷技術−カラー印刷における工程管理−第1部:パラメータとその測定方法

備考 ISO 12647-1 : 1996, Graphic technology−Process control for the manufacture of half-tone colour

2

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

separations, proof and production prints−Part 1 : Parameters and measurement methodsが,こ

の規格と同等である。

注(1) 出版予定

3. 定義 この規格で用いる主な用語の定義は,JIS B 9620-1によるほか,次による。

3.1

オフセットプレート (offset printing plate) あらかじめ感光層が塗布されているオフセット印刷用

の版材。

3.2

ポジプレート [positive-acting (offset printing) plate] ポジの色分解フィルムを使用して刷版を作る

ためのオフセットプレート。

3.3

ネガプレート [negative-acting (offset printing) plate] ネガの色分解フィルムを使用して刷版を作

るためのオフセットプレート。

3.4

多色フォーム印刷 (four-colour continuous forms printing) ダイレクトメール用の,特に幅を狭く

した小形のカラーフォーム印刷。

3.5

商業印刷 (commercial/specialty printing) 一般の枚葉印刷や刊行物を目的としないヒートセット

オフ輪印刷の総称。

3.6

非周期性スクリーン [non-periodic (half-tone) screen] スクリーン線数及びスクリーン角度が一定

でないスクリーンの総称。

4. 規定 項目の順序は,この規格の第1部の順序と同じにしてある。また,各項目の意味や評価方法も

同じである。

4.1

色分解フィルムに関する規定

4.1.1

フィルム品質 特に断りがない場合は,コア濃度はベース濃度(クリアベース+かぶり)に対して

2.5以上とする。ネガフィルムの場合,網点の中心部の透過濃度が,余白部分の透過濃度に対して0.1以上

高くならないこと。また,ベース濃度は,0.15以上あってはならない。透過濃度の測定はいずれの場合も,

ISOタイプ1の分光条件 (ISO 5-3) で行う。

フリンジ幅は,スクリーン幅の1/40以上にならないこと。網点には欠けや白抜けがあってはならない。

これらの測定は,この規格の第1部,附属書Bに従って行う。

備考1. 次の知見が,クリアベースの濃度規定(0.15以下)の根拠になっている。

− 刷版製版の際に,版面全体に均一な焼付け露光ができるためには,フィルムのベース濃

度のばらつき範囲が0.1以下であることが望ましい。

− 通常,クリアベースのISOタイプ1による最低濃度は,0.05とされている。トラブルを

避けるために,色分解サイドと製版サイドで,事前によく話し合っておくことを薦める。

また,フィルム返しやデュープによって濃度をそろえるのもよい。

2. 目安としては,比較的画像画積の大きいべた部分の濃度がベース濃度より3.5以上あれば,

たいていの場合,コア濃度は2.5以上になっていると考えられる。

3. 特殊なフィルムタイプや処理条件のため,ブルーフィルターで透過濃度を測定する場合には,

ISOタイプ1による濃度との関係を明確にしておくことが必要である。コア濃度はISOタイ

プ2を使用しても測定できる。

4.1.2

スクリーン線数 カラー印刷に使用するスクリーン線数は,45〜80cm−1の範囲とする。おおむね,

次の使用区分とすることが望ましい。

3

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

45〜60cm−1 オフ輪印刷物

52〜60cm−1 多色フォーム印刷物

60〜80cm−1 商業印刷物

備考1. 45〜80cm−1の範囲外の場合でも,この規格の第1部で規定された基本原則は変わらないが,

個々の値などは異なる。

2. コンピュータで網点を生成する場合は,モアレをできるだけ抑えるために,色分解フィルム

ごとにわずかながらスクリーン線数やスクリーン角度が変化することがある。

3. ブラック版を他の色版より細かいスクリーン線数で作る場合もある。

例 ブラック版;80cm−1とし,シアン,マゼンタ,イエロー版;60cm−1とするなど。

4.1.3

スクリーン角度 主軸のないスクリーンの場合,原則として,シアン,マゼンタ,ブラック版はそ

れぞれ30°ずらし,イエロー版は15°ずらす。また,画像に対する影響力の強い色版はできるだけ45゚

にする。

主軸をもつスクリーンの場合,原則として,シアン,マゼンタ,ブラック版はそれぞれ60゚ずらし,イ

エロー版は15°ずらす。また,画像に対する影響力の強い色版はできるだけ45°又は135°にする。

グラビア印刷用の色分解フィルムの場合は,イエロー版以外は75゚から105°の間はできるだけ避ける

ことが望ましい。

備考 4.1.2の備考2.を参照。

4.1.4

網点形状とトーンバリューとの関係 円形,正方形,だ円形のいずれかを使用する。主軸をもつ場

合は,最初の網点の連結が生じるトーンバリューを40%以上,2回目の網点の連結が生じるトーンバリュ

ーを60%以下とする。

4.1.5

画像サイズの許容差 通常の室内環境の下で保管された1組の色分解フィルムについて,画像の対

角線の長さの差が0.02%以下とする。

備考 この許容差には,イメージセッターの繰返し精度とフィルムの寸法安定性も含めて適用する。

4.1.6

トーンバリューサム 特に指定がない場合は,枚葉印刷で350%以下,オフ輪印刷で300%以下と

することが望ましい。

備考 トーンバリューサムが大きいと,インキの転移不良,バックトラッピングや裏移りなどの現象

が起こりやすくなる。

4.1.7

グレーバランス 特に指定がない場合は,次のとおりに設定することが望ましい。

シアン

マゼンタ

イエロー

25%部

25%

19%

19%

50%部

50%

40%

40%

75%部

75%

64%

64%

4.2

印刷物に関する規定

4.2.1

印刷物の視覚特性

a) 被印刷物の色 色校正に使用する被印刷物は,本機刷と同じものが望ましいが,それが不可能ならば

色や光沢,表面のタイプ(コート紙,非コート紙,スーパーカレンダー紙など)及び厚さなどができ

るだけ近いものを使用することが望ましい。機械校正には,表1に示す5種類の用紙タイプの中で本

機刷の被印刷物の特性に最も近いものを使用することが望ましい。オフプレスプルーフの被印刷物に

は,本機刷の用紙を代表する表1にあげた特性にできるだけ近いものを選んで使用することが望まし

い。使用した用紙タイプを明記する。

4

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 代表的な用紙のCIELAB L*,a*,b*値,光沢,白色度とその許容差

タイプ

L*(1)

a*(1)

b*(1)

光沢(2) 白色度(3) 坪量(4)

1

1

1

%

%

g/m2

1:アート紙

93

0

−3

65

85

115

2:マットコート紙

92

0

−3

38

83

115

3:コート紙

87

−1

3

55

70

70

4:上質紙

92

0

−3

6

85

115

5:中質紙

88

0

6

6

85

115

許容差

±3

±2

±2

±5

−

−

基準用紙(5)

95

0

5

70-80

80

150

注(1) JIS B 9620-1 : 2000,5.6の規定(ブラックバッキング,D50,2°視野,0/45又は45/0)

による。

(2) ISO 8254-1に規定された測定方法による。

(3) 分光波長460nmにおける反射率(参考)。

(4) 参考

(5) ISO 2846-1で基準用紙として使用されたもの(参考)。

備考1. 表1に掲げた用紙のタイプの色や光沢は,次の点を除けば,オフセット印刷で使用される非印

刷物の代表的なものである。

− タイプ1とタイプ2は,表紙は別として,雑誌類の印刷にはあまり使用されることはな

い。

− タイプ3とタイプ5は,多色フォーム印刷にはあまり使用されない。

2. 表面加工が施されれば,当然被印刷物の表面の色は影響をうける。[4.2.1.b)の備考2.参照]

3. D65やホワイトバッキングによるL*,a*,b*値であっても表1の許容差の範囲内に入る。

4. 表1に示したISO 2846-1の基準用紙は,関連規格と整合させるために参考までに記載したも

のであるが,ブラックバッキングによる数値のため,ISO 2846-1の数値とは若干異なる。

5. タイプ3の坪量 (70g/m2) は一般に,本機刷には60g/m2〜65g/m2の用紙が使われるのに対し

て,校正刷には90g/m2が使用されることに配慮した数値になっている。ブラックバッキング

で測色した場合の70g/m2と90g/m2の用紙の差は∆L*=0.7程度である。

6. タイプ3のオフ輪用紙では,あまり例は多くないが,b*値が0〜−3のものが使用されること

もある。

b) 被印刷物の光沢 色校正に使用する被印刷物の光沢は,本機刷用紙にできるだけ近いものが望ましい

が,不可能ならば4.2.1a)であげた用紙のタイプの中で本機刷の被印刷物の光沢に最も近いものを使用

する。

備考1. 4.2.1.a)であげた用紙のタイプの光沢値は,表1に示した。

2. 表面加工が施されれば,当然表面の光沢は影響を受ける。表面加工が予定されており,かつ,

色分解の結果を厳密に評価する必要がある場合は,表面加工が施された状態と同じ光沢にし

て見たほうがよい。この場合,印刷で色合せがやりやすいように,表面加工をする前と後の

2種類の色校正を用意するとよい。

c) べた刷の色 4.2.1a)に示した5種類の用紙に対する校正刷のべた色は,表2に示されたそれぞれの

CIELAB値を基準として,表3に規定された許容偏差内に入れる。2次色についても,表2に示され

た値に近似することが望ましい。

校正刷とOKシートの間の許容偏差も表3によって規定されるので,本機刷べた色の偏りもおのず

と決まってくる。本機刷シートのべた色のばらつきは,次の条件に従って規制する。

5

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 本機刷シートの68%以上が,表3の許容変動の範囲内にあること。

− さらにいえば,本機刷シートの68%以上が,表3の許容変動の1/2の範囲内にあることが望まし

い。

備考1. 本機刷のべた色の色差 (∆E*ab) のばらつきは,正規分布にはならない。したがって,68%は

色差の上限値までを意味しているが,正規分布での標準偏差Σ±1と同じ解釈である。

2. 標準照明D65に対するべた色のCIELAB基準値は,参考値として表B.1に示す。ホワイトバ

ッキングの場合は,a*,b*は変わらないが,L*値は,用紙の厚さにもよるが,2〜3高くなる。

3. 表2のべた色(1次色)に対応する反射濃度値を,表B.2に示した。

4. 表面加工が施されれば,当然,上記の測色値は影響を受ける。[(4.2.1 a)の備考2.及び4.2.1 b)

の備考2.参照]

表2 べた色の基準値(刷順:ブラック→シアン→マゼンタ→イエロー)

単位 1

用紙のタイプ(1)

1

2

3

4

5

L*/a*/b*(2)(3)

L*/a*/b*(2)(3)

L*/a*/b*(2)(3)

L*/a*/b*(2)(3)

L*/a*/b*(2)(3)

ブラック

18/

0/ −1

18/

1/

1

20/

0/

0

35/

2/

1

35/

1/

2

シアン

54/−37/−50

54/−33/−49

54/−37/−42

62/−23/−39

58/−25/−35

マゼンタ

47/ 75/ −6

47/ 72/ −3

45/ 71/ −2

53/ 56/ −2

53/ 55/

1

イエロー

88/ −6/ 95

88/ −5/ 90

82/ −6 /86

86/ −4/ 68

84/ −2/ 70

レッド

48/ 65/ 45

47/ 63/ 42

46/ 61/ 42

51/ 53/ 22

50/ 50/ 26

グリーン

49/−65/ 30

47/−60/ 26

50/−62/ 29

52/−38/ 17

52/−38/ 17

ブルー

26/ 22/−45

26/ 24/−43

26/ 20/−41

38/ 12/−28

38/ 14/−28

注(1) 4.2.1a)で規定した用紙のタイプ。

(2) ISO 2846-1附属書Aに記載された方法で求めたもの。

(3) JIS B 9620-1 : 2000,5.6で規定した測定方法による(ブラックバッキング,2°視野,D50,

0/45又は45/0)。

備考 2次色のレッド,グリーン,ブルーは,印刷条件及びインキの調子や透明性,被印刷物の表

面の特性によっても変わるので,1次色を基準値に合わせれば2次色も合うということには

ならない。

表3 べた色の許容差 (CIELAB ∆E*ab)

単位 1

ブラック シアン マゼンタ イエロー

許容偏差

4

5

8

6

許容変動

2

2.5

4

3

備考 スポットカラーや包装用の印刷物の色では,

表3の数値より厳しくした方がよい。特にL*

値の差が色差に与える影響が大きい色の場合

にそうしたことがいえる。

d) べた刷の光沢 必要と判断された場合に,次の方法による光沢値を求める。

被印刷物及び1次色べた部分について,75°(被印刷物面からは15°)鏡面光沢を測定する。また,

測定はISO 8254-1に適合した測定器及び表示方法による。

4.2.2

トーンバリューの再現範囲 印刷物面に明確で均一な網点として再現する色分解フィルムのトー

ンバリューの最小値と最大値は,次のとおりとする。

− スクリーン線数が40〜70cm−1のもの:3〜97%

− スクリーン線数が80cm−1とグラビア校正用:5〜95%

ただし,色分解フィルムには上記の範囲外に画像の重要部分があってはならない。

6

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.3 見当ずれに関する許容差 どの2色間のずれも使用している最小のスクリーン幅の1/2以下とする。

4.2.4

トーンバリューインクリース

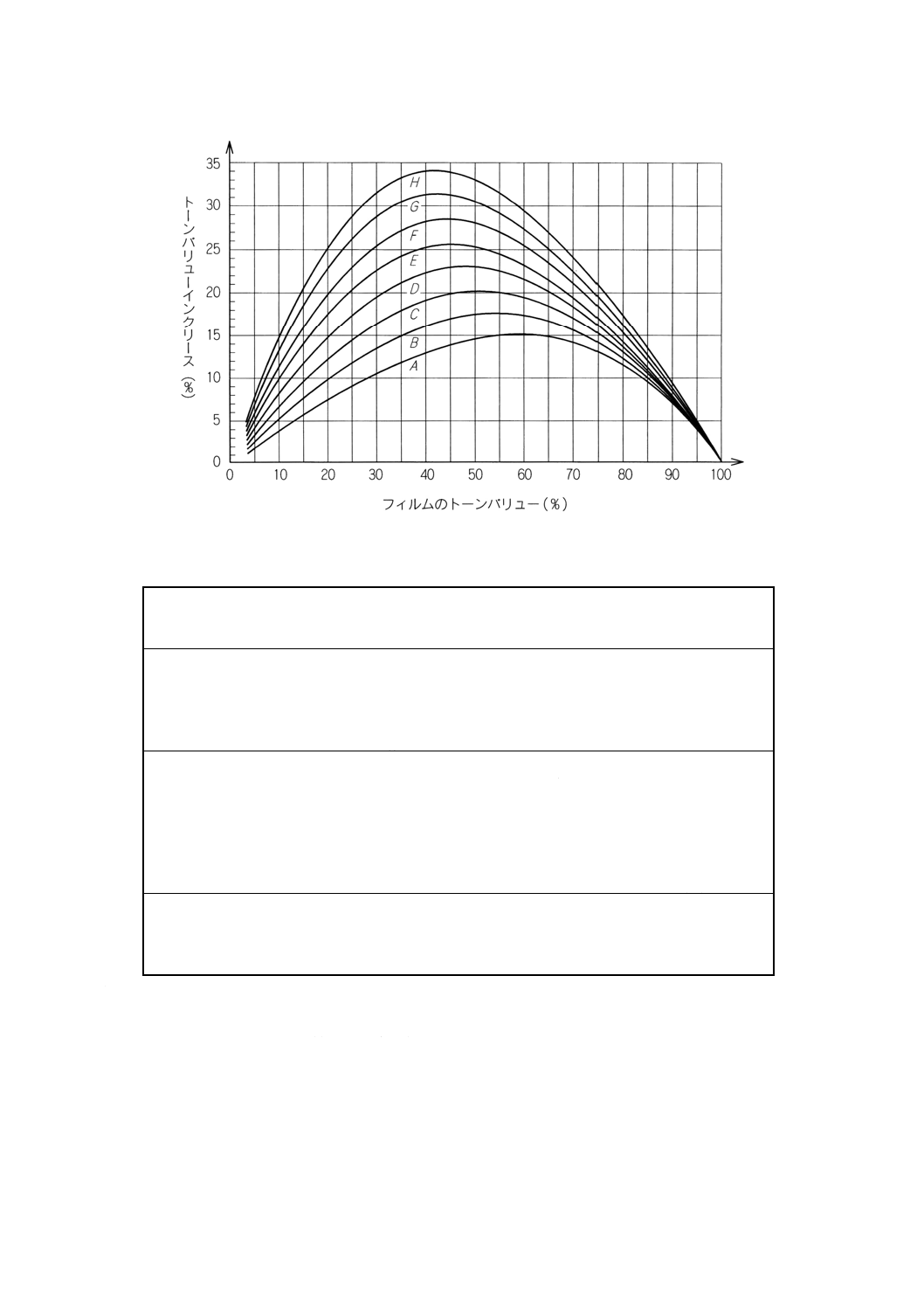

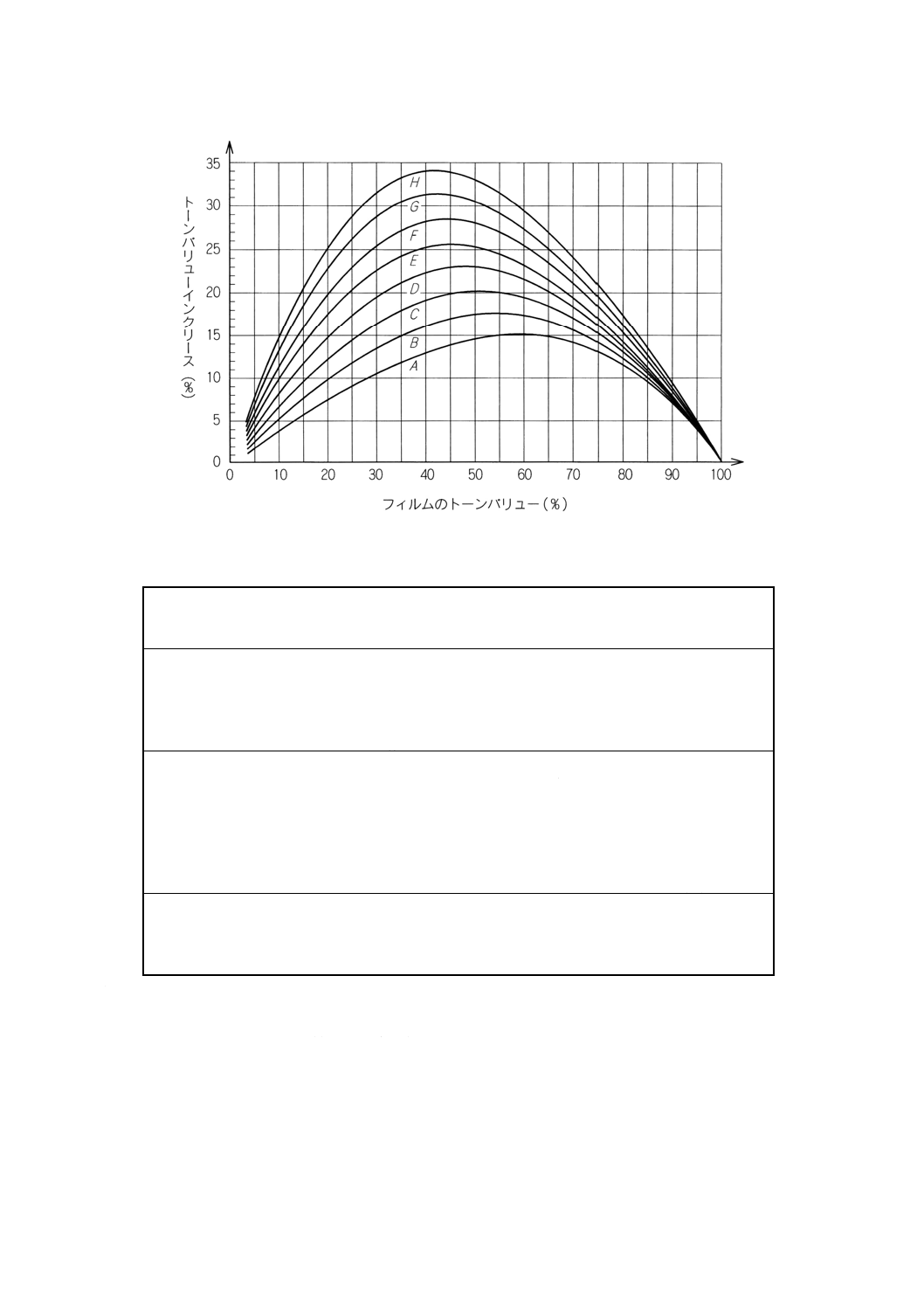

a) 目標値 本機刷及び校正刷のトーンバリューインクリースは,各プロセスカラーごとに表4(図1に

グラフで表示)に示された区分記号A〜Hのいずれかを用いるか,数値自体を示す。さもなければ,

図1のように曲線表示で規定してもよい。特に決められた数値がない場合は,コントロールパッチの

50%部分について,表5の印刷物の種類別に示した数値とする。

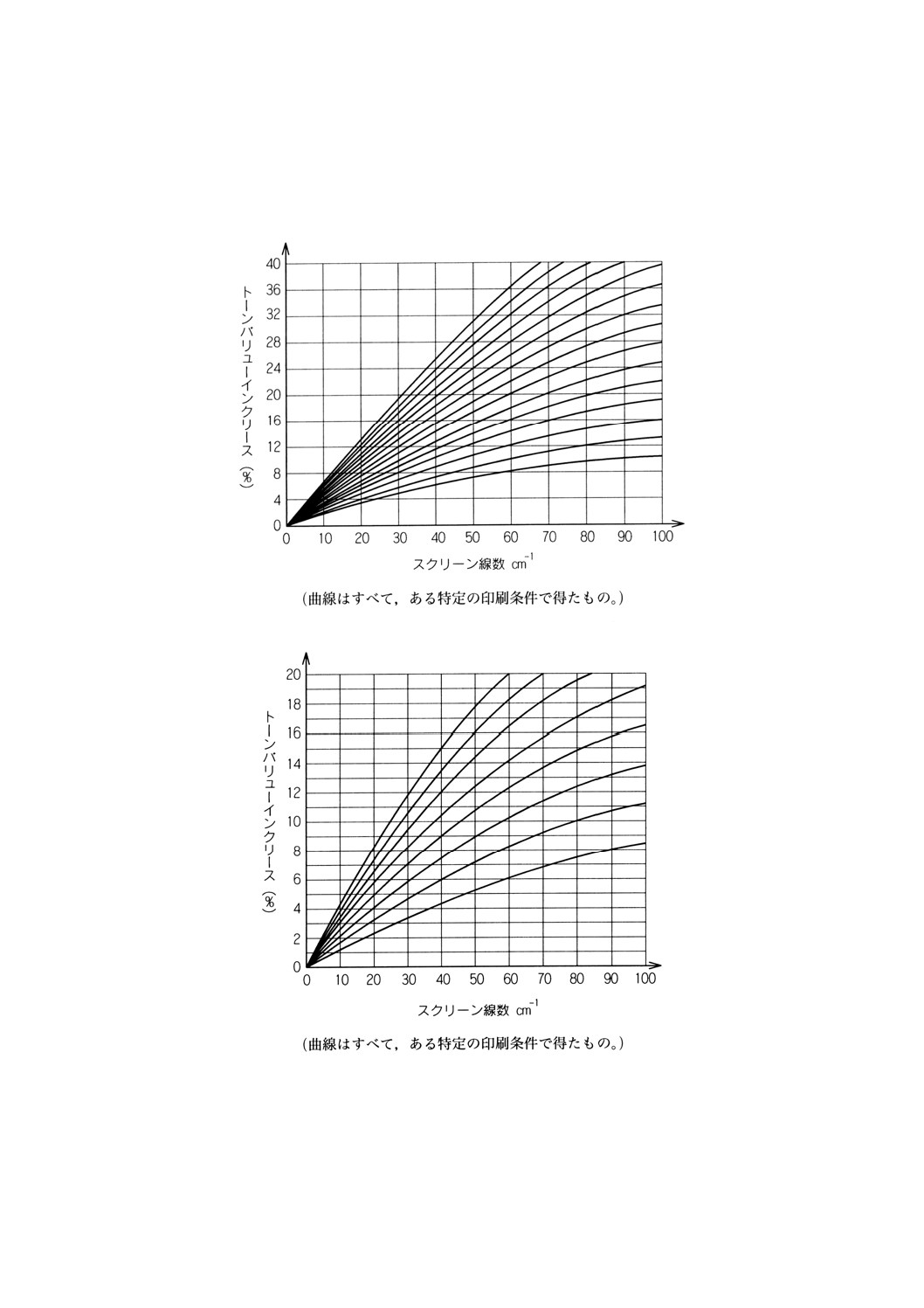

備考1. ブラックのトーンバリューインクリースは,第1胴で印刷され,インキ膜厚も大きくなる傾向

があるので,他の色物に比べて2〜3%高くなるのが普通である。

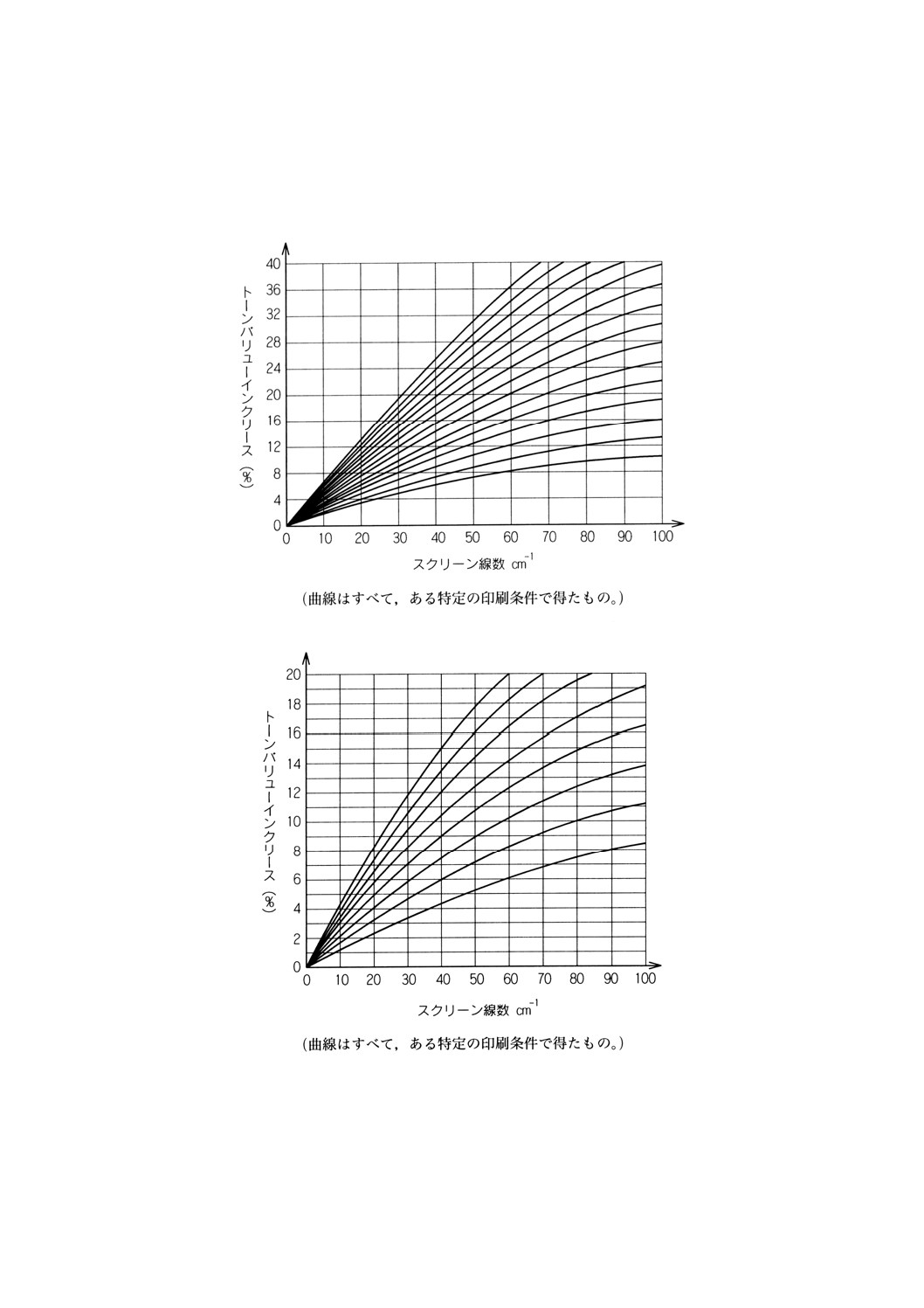

2. あるスクリーン線数におけるトーンバリューインクリースの数値を別のスクリーン線数にお

けるトーンバリューインクリースの数値に変換したい場合には,附属書Cを参照。図C.1と

図C.2には,コントロールパッチのそれぞれ40%と80%におけるトーンバリューインクリー

スとスクリーン線数との関係が示されているので,これを利用すれば変換ができる。ただし,

オフプレスプルーフには別の関連図が必要である。

3. 表5の数値は,60cm−1のスクリーン線数について,DIN Eフィルター(DIN 16536-2 : 1995

が規定する二つのうち広帯域の方)の偏光フィルター付き濃度計を使用して5.で規定された

方法で求めたものである。偏光フィルターなしのISO status Tからのトーンバリューインク

リースの数値と比べると,シアン,マゼンタ,ブラックについてはあまり変わらないが,イ

エローで2%程度低く出る。

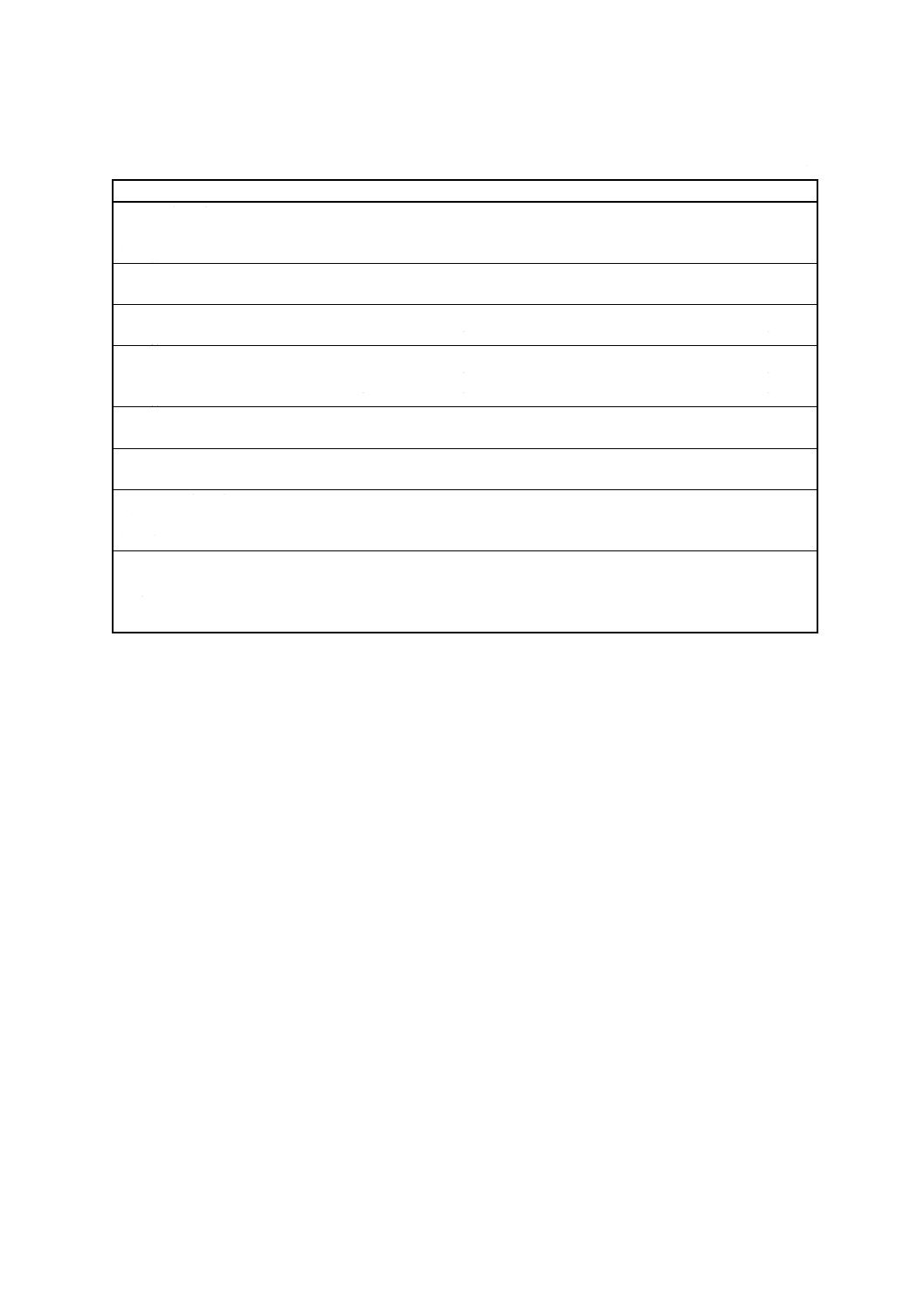

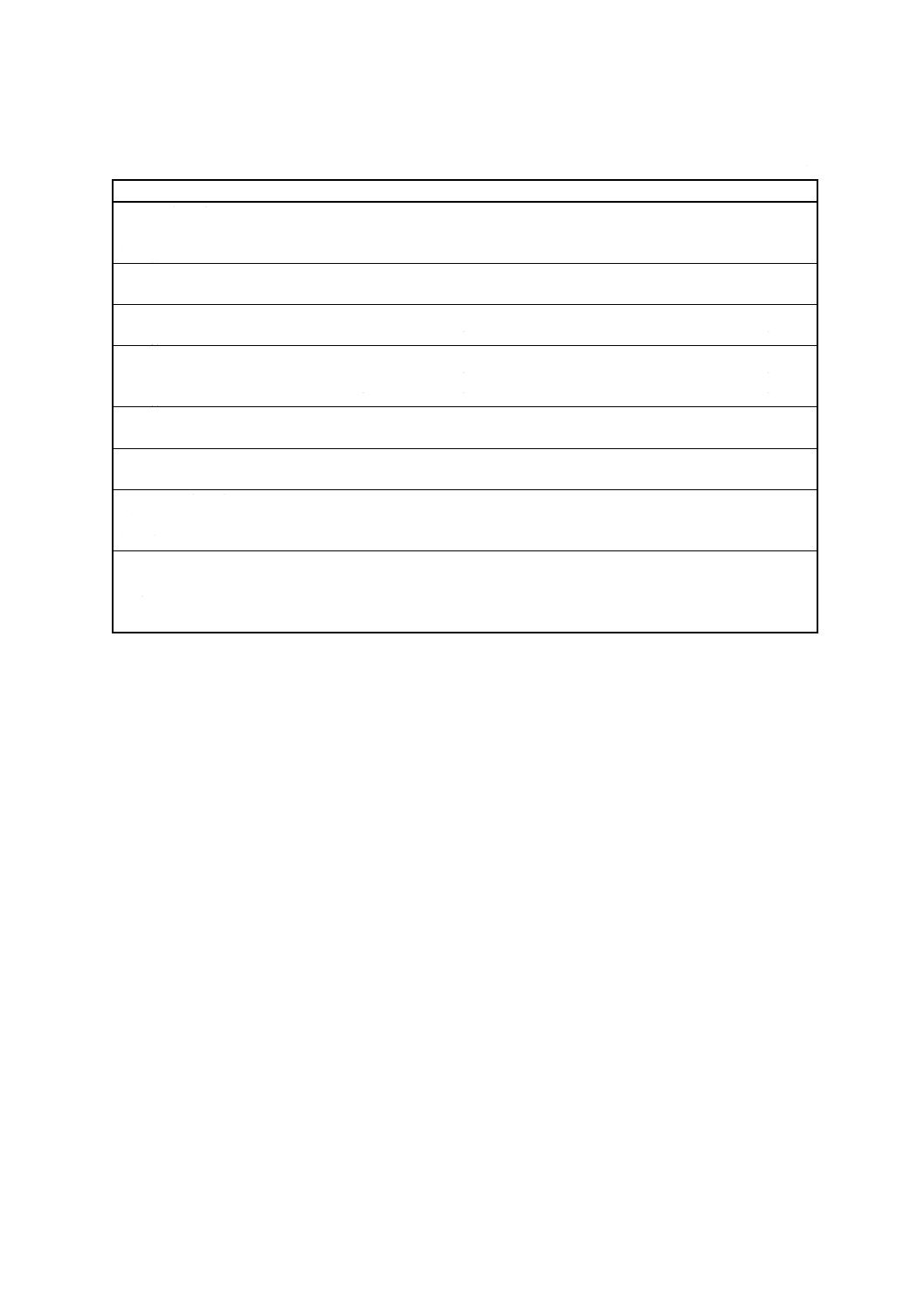

表4 コントロールストリップ及びトーンバリューインクリース (%)

印刷物のトーンバリューインクリース

フィルム

A

B

C

D

E

F

G

H

25

9

12

15

18

20

23

26

29

40

13

16

19

22

25

28

31

34

50

15

17

20

23

25

28

31

33

70

14

16

17

18

20

21

23

24

75

13

14

15

16

17

18

19

20

80

12

12

13

14

14

15

16

17

7

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 表4のトーンバリューインクリース類別曲線

表5 50%コントロールパッチのトーンバリューインクリース (%) (スクリーン線数:60cm−1)

ヒートセットオフ輪印刷,カラー雑誌用(1)

ポジプレート,用紙タイプ3(2)

19

ネガプレート,用紙タイプ3(2)

27

多色フォーム印刷

ポジプレート,用紙タイプ1及び2(2)

26

ポジプレート,用紙タイプ4及び5(2)

29

ネガプレート,用紙タイプ1及び2(2)

29

ネガプレート,用紙タイプ4及び5(2)

33

商業印刷(1)

ポジプレート,用紙タイプ1及び2(2)

17

ポジプレート,用紙タイプ3(2)

19

ポジプレート,用紙タイプ4及び5(2)

23

ネガプレート,用紙タイプ1及び2(2)

25

(18)(3)

ネガプレート,用紙タイプ3(2)

27

(22)(3)

ネガプレート,用紙タイプ4及び5(2)

31

(28)(3)

注(1) ブラックは,2〜3%高くなるのが普通である。

(2) 4.2.1a)で規定されたもの。

(3) ネガプレート用として,特にトーンバリューインクリースを最小限に抑えるように印刷条件

を調整した場合の数値。

b) トーンバリューインクリースの許容差とミドトーンスプレッド 色校正又はOKシートの中間調にお

けるトーンバリューインクリースの目標値からの許容差を表6に示す。

備考 上記の許容差では,最悪の場合,色校正とOKシートの間で,中間調で7%の差が生じる可能性

があることに注意。

本機刷の場合は,中間調における本機刷全体の平均値が目標値に対して4%以内とする。言い換え

ると,標準偏差が表6に示す許容変動以内とする。できれば,その1/2以下であることが望ましい。

色校正又はOKシートのミドトーンスプレッド(各色間のドットゲイン変動)は,表6に示す値を

8

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

超えてはならない。

表6 トーンバリューインクリースとミドトーンスプレッドの許容差 (%)

フィルムトーンバリュー

校正刷

許容偏差

OKシート

許容偏差

本機刷

許容変動

40又は50

3

4

4

75又は80

2

3

3

最大ミドトーンスプレッド

4

5

5

備考1. 表6の数値は,濃度計又は測色計のデータから算出したもの

で,50〜70cm−1のスクリーン線数を前提にしたものである。

2. 表6の数値は,実測値から基準値を差し引いたものである。

5. トーンバリューとトーンバリューインクリースの試験方法 JIS B 9620-1の5.3(印刷物のトーンバリ

ュー)を参照するとともに,次の規定による。

コントロールストリップは,画像部と一緒に印刷する。

スクリーン線数は,50cm−1〜70cm−1のものを使用する。

フィルムの,コア濃度はクリアベース濃度より3.0以上,フリンジ幅は2μm以下とする。

備考1. だ円形網点の40%付近で網点の連結がある場合は,円形網点の場合に比べて,1.5%程度トー

ンバリューインクリースが大きくなる。

2. その他の事項については,4.2.4a)の備考2.を参照

9

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) べた色(表2)の作り方

実際の印刷では,一般に被印刷物によって印刷されるインキの膜厚が異なる。低級紙への印刷は,高級

紙の場合に比べると色が弱く感じるが,現実に印刷されたインキの量そのものは高級紙の場合より多くな

っている。これは一つには,低級紙は粗面のためにインキの均一な転移性が損なわれ,ボリューム感が失

われるのを多少とも補おうとする印刷作業者の意図が働いた結果とみることができる。

一方,膨大なテストを行った結果,ISO 2846-1で規定されている基準用紙に“規定”の測色値になるよ

うに“規定”のインキを印刷したときの,ブランケット上のインキ膜厚で各種の用紙に印刷すると,実際

の印刷現場でそれぞれの用紙に印刷されているものと非常に近似したものになることが分かっている。

このような条件では,すなわち,ブランケット上のインキ膜厚を一定にして印刷すると,平滑面のため

均一で質の高いインキ塗膜が得られる高級紙に対して,低級紙は粗面でインキ吸収力があり,低級紙の方

が高級紙より多くのインキを取っている。

次に,ブランケット上のインキ膜厚を一定にした状態で,各種の用紙に印刷する二つの方法について示

す。

A.1 印刷適性試験機を使用する方法 ISO 2846-1で規定されている基準用紙(以下,単に基準用紙という。)

のテスト片を半分の幅にカットし,展色サンプルを作ろうとしている試験用紙をそれと同じ大きさにする。

試験用紙は,基準用紙の厚さにできるだけ合わせる。この二つのテスト片を平行に並べて,印刷適性試験

機のサンプルホルダーに取り付ける。ゴムシリンダーにISO 2846-1に適合したインキをつけて,ISO 2846-1

の規定に従って展色を行う。インキ量を調整しながら,基準用紙の上の色をISO 2846-1の規定色に適合す

るように展色サンプルを作成する。基準用紙上の色が規定色に等しいと判断したときに同時に刷られてい

る試験用紙上の色が,求めるべた色となる。

A.2 枚葉印刷機を使用する方法 印刷に供する基準用紙を数千枚用意し,紙の山の後半部の中に試験用紙

をタイプ別に約100枚間隔ごとに1枚ずつ挿入する。試験用紙は,基準用紙の厚さにできるだけ合わせる。

ISO 2846-1に適合したインキで印刷を行い,インキ盛りを調整して基準用紙の上のC,M,Y,Kのべた

の色をドライの状態(インキ表面が乾燥した状態)でISO 2846-1の規定色に合わせる。規定色に近似した

ら,そのインキ盛りを維持しながら試験用紙の印刷が終わるまで続ける。こうして得た試験用紙上の印刷

色が求めるべた色となる。

備考1. 試験用紙を印刷した直後は,その用紙の種類によってインキの受容性が異なるために一時的

にブランケット上のインキ膜厚が変動するが,その後50枚程度印刷が行われる間に元の状態

に戻る。したがって,基本的には,基準用紙も試験用紙もブランケット上のインキ膜厚が同

じ状態で印刷されたことになる。

2. 上記A.1とA.2の方法で得られたインキ色の整合性は,極めて良好である。

10

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 規定外の条件で測色した場合の

べた色(表2)の測色値

表B.1 べた色の測色値(刷順:ブラック→シアン→マゼンタ→イエロー)

単位 1

用紙のタイプ(1)

1

2

3

4

5

L*/a*/b*(2)(3)

L*/a*/b*(2)(3)

L*/a*/b*(2)(3)

L*/a*/b*(2)(3)

L*/a*/b*(2)(3)

ブラック

18/

0/ −1

18/

1/

1

20/

0/

0

35/

2/

1

35/

1/

2

シアン

54/−27/−47

55/−25/−45

55/−30/−39

62/−20/−36

59/−20/−33

マゼンタ

45/ 75/−10

45/ 71/ −7

43/ 71/ −6

51/ 54/ −4

51/ 53/ −1

イエロー

88/−12/ 96

88/−11/ 92

82/−12/ 87

85/ −9/ 68

83/ −7/ 70

レッド

46/ 62/ 42

45/ 59/ 38

44/ 58/ 39

55/ 49/ 20

54/ 46/ 24

グリーン

50/−67/ 33

47/−62/ 29

51/−65/ 32

59/−34/ 21

59/−33/ 21

ブルー

27/ 29/−44

27/ 30/−42

26/ 25/−40

40/ −8/−25

40/ 18/−25

注(1) 4.2.1a)で規定した用紙のタイプ。

(2) ISO 2846-1附属書Aに記載された方法で求めたもの。

(3) この規格第1部,5.6で規定した測定方法による(ブラックバッキング,2°視野,D65,0/45

又は45/0)。

表B.2の色見本は,附属書Aの方法で作成されたものである。2種類の組になっている濃度のうち,最

初の値は偏光フィルターなしで,2番目の値は偏光フィルターありで濃度測定した値である。べたも紙も

測定はブッラクバッキングで行っている。

11

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2 5種類の代表的用紙におけるべた色の濃度値

単位 1

用紙のタイプ(1)

1

2

3

4

5

DINE反射濃度(3)

シアン

1.52/1.66

1.38/1.54

1.35/1.57

1.00/1.10

1.03/1.15

用紙(2)

0.07/0.11

0.08/0.09

0.12/0.14

0.10/0.10

0.13/0.15

マゼンタ

1.47/1.61

1.33/1.49

1.37/1.47

0.90/1.05

0.96/1.14

用紙(2)

0.07/0.11

0.08/0.09

0.12/0.14

0.10/0.10

0.16/0.19

イエロー

1.41/1.55

1.16/1.34

1.30/1.44

0.88/1.06

0.98/1.16

用紙(2)

0.06/0.10

0.06/0.09

0.15/0.18

0.08/0.11

0.23/0.26

ISO status T反射濃度(4)

シアン

1.52/1.66

1.38/1.54

1.35/1.57

1.00/1.10

1.03/1.15

用紙(2)

0.07/0.11

0.08/0.09

0.12/0.14

0.10/0.10

0.13/0.15

マゼンタ

1.06/1.16

0.96/1.09

1.00/1.08

0.73/0.91

0.73/0.92

用紙(2)

0.06/0.11

0.06/0.09

0.14/0.17

0.08/0.11

0.18/0.22

イエロー

1.47/1.61

1.33/1.49

1.37/1.47

0.90/1.05

0.96/1.14

用紙(2)

0.07/0.11

0.08/0.09

0.12/0.14

0.10/0.10

0.16/0.19

ISO視感反射濃度(4)

ブラック

1.62/1.95

1.48/1.84

1.57/1.89

1.10/1.35

1.10/1.37

用紙(2)

0.07/0.10

0.08/0.09

0.12/0.14

0.10/0.10

0.15/0.17

注(1) 4.2.1a)で規定した用紙のタイプ。

(2) すべて同じ条件で測定したもの。

(3) DIN Eは,DIN 16536-2 : 1995に規定されている二つの中のワイドな方。

(4) ISO 5-3 : 1995に規定された分光条件による。

備考 完全を期すために,偏光フィルターなしの場合とありの場合の濃度データを載せた。偏光フィルター法

については,別の規格に規定がある。

12

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 印刷物のスクリーン線数とトーンバリュー

インクリースの関係について

図C.1 40%(フィルムの)における印刷物のスクリーン線数とトーンバリューインクリースの関連図

図C.2 80%(フィルムの)における印刷物のスクリーン線数とトーンバリューインクリースの関連図

13

B 9620-2 : 2000 (ISO 12647-2 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考) 参考文献

[1] ISO 2846-1 : __(1) Graphic technology−Specification for colour and transparency of printing ink sets−

Part 1 : Sheetfed and heat-set web offset lithographic printing.

[2] DIN 16536-2 : 1995 Testing of prints and printing inks in graphic technology−Colour density measurements

on on-press or off-press prints−Part 2 : Instrument specifications for reflection densitometers and their calibration.

注(1) 出版予定(ISO 2846 : 1975及びISO 2845 : 1975の改訂版)

JIS原案作成委員会 構成表

氏名

所属

(委員長)

高 橋 恭 介

東海大学工学部

(幹事)

山 崎 雅 彦

ISO/TC130国内委員会

(委員)

蔵 本 敬

凸版印刷株式会社

倉 田 道 夫

大日本印刷株式会社

滝 沢 正 純

共同印刷株式会社

深 田 一 弘

読売新聞社

橋 本 進

財団法人日本規格協会

坂 本 卓

大日本スクリーン製造株式会社

加 瀬 元 禮

富士写真フイルム株式会社

竹 田 克 之

コニカ株式会社

吉 森 洋 治

リョービ株式会社

角 田 勝 彦

住友スリーエム株式会社

中 嶋 誠

通商産業省機械情報産業局産業機械課

本 間 清

工業技術院標準部材料機械規格課

(事務局)

白 井 宏

社団法人日本印刷産業機械工業会

竹 内 時 男

社団法人日本印刷産業機械工業会