B 9441:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

3.1 一般 ···························································································································· 1

3.2 プロセスカテゴリ ·········································································································· 2

3.3 プロセス:一般 ············································································································· 3

3.4 プロセス:データ ·········································································································· 5

3.5 プロセス:位置決め,座標及び方向··················································································· 6

3.6 プロセス:材料 ············································································································· 8

3.7 プロセス:材料押出 ······································································································ 10

3.8 プロセス:粉末床溶融結合 ····························································································· 10

3.9 造形物:一般 ··············································································································· 11

3.10 造形物:アプリケーション ···························································································· 12

3.11 造形物:特性 ·············································································································· 12

3.12 造形物:評価 ·············································································································· 13

附属書A(規定)付加製造のプロセスカテゴリ及び特徴に基づいた詳細なプロセスの表記 ················· 15

附属書B(参考)基本原理 ···································································································· 18

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 23

B 9441:2020

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,技術研究組合次世代3D積層造形技術総合開

発機構(TRAFAM)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を

制定すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本産業規格で

ある。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 9441:2020

付加製造(AM)−用語及び基本的概念

Additive manufacturing-General principles-

Vocabulary and fundamental concepts

序文

この規格は,2019年に第2版として発行されたISO/ASTM FDIS 52900を基とし,国内で広く用いられ

ている用語の実態に合わせるため,技術的内容を変更して作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,付加製造(AM)に関わる用語及び定義について規定する。付加製造は,材料の確実な結

合及び付加によって3D(3次元)形状を実体として造り出す原理を応用している。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO/ASTM FDIS 52900:2019,Additive manufacturing−General principles−Part 1: Vocabulary and

fundamental concepts(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

この規格には,引用規格はない。

3

用語及び定義

付加製造に関する主な用語及び定義は,次による。

なお,ここで規定する用語は,応用分野によって分類している。

3.1

一般

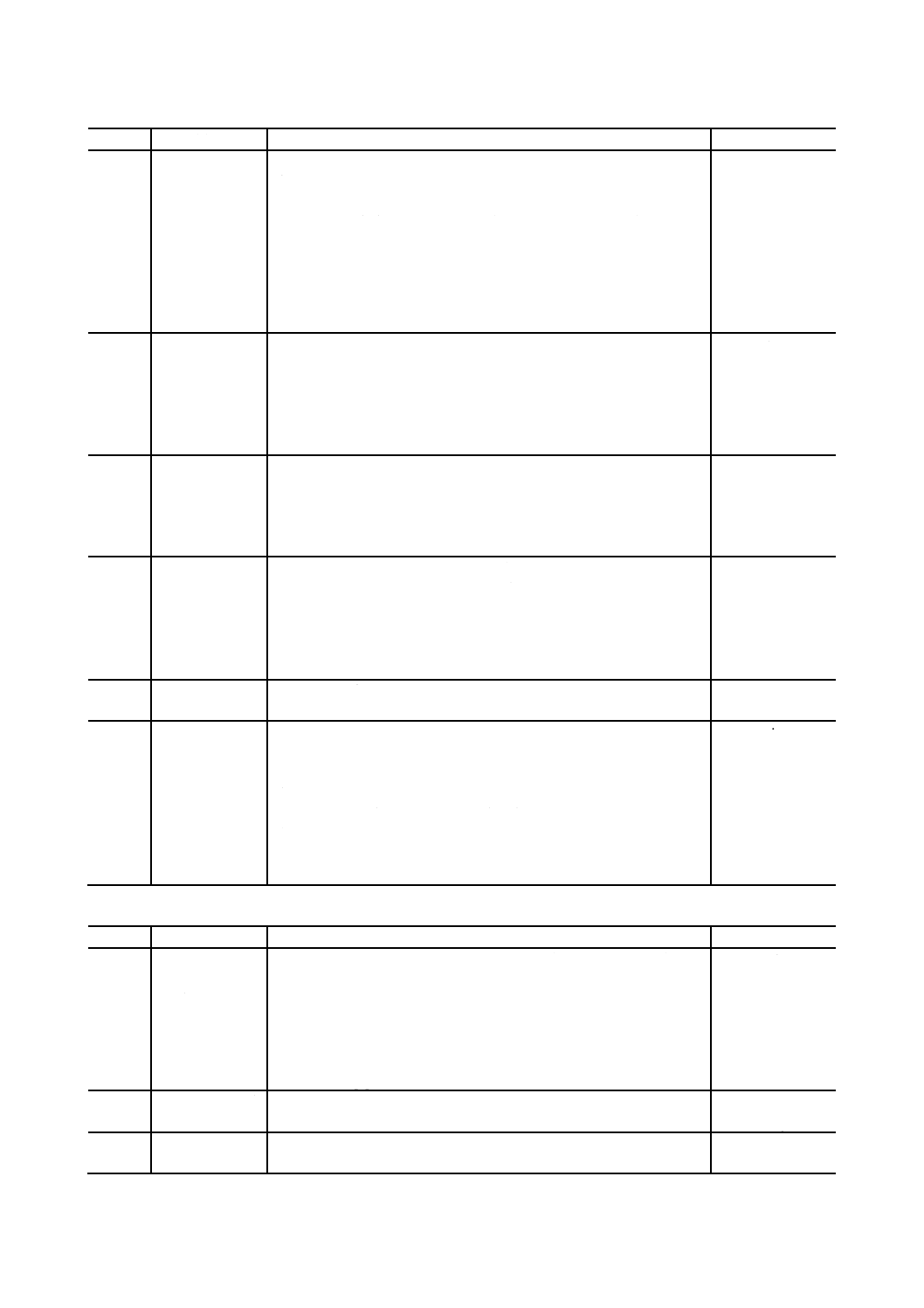

番号

用語

定義

対応英語(参考)

3.1.1

3Dプリンタ

3Dプリンティング(3.3.1)のために使用する装置。

3D printer

3.1.2

付加製造,

AM

3Dモデルデータを基に,材料を結合して造形物(3.9.1)を実体化す

る加工法。多くの場合,造形層(3.3.7)を積み重ねる形態をとる。除

去加工及び成形加工と対照的な方法。

注記1 歴史的には,次の用語がある。

アディティブファブリケーション,アディティブプロセス,アディテ

ィブ技術,アディティブ積層造形,積層造形,ソリッドフリーフォー

ムファブリケーション,フリーフォームファブリケーションなど。

注記2 “付加加工”,“除去加工”及び“成形加工”の意味について

は,附属書Bに記載する。

additive

manufacturing,

AM

2

B 9441:2020

番号

用語

定義

対応英語(参考)

3.1.2A

積層造形

付加製造のうち造形層を積み重ねることによって3Dの造形物を実体

化する加工法。

注記 “additive manufacturing”の語が定義されるまでに用いられて

いた多数の用語のうちの一つ“layer manufacturing”に相当する

が,国内では付加製造の意味で広く一般に用いられている。

layer

manufacturing

3.1.3

付加製造システ

ム

付加製造(3.1.2)で使用するAM装置(3.1.4)及び補助装置。

additive

manufacturing

system

3.1.4

AM装置

付加製造システム(3.1.3)の一部で,造形物を作製する造形サイクル

(3.3.8)を完結するために必要な装置。ハードウェア,制御ソフトウ

ェア,条件設定ソフトウェア及び周辺アクセサリを含む。

AM machine

3.1.5

AM装置ユーザ

AM装置(3.1.4)のオペレータ又は利用者。

AM machine user

3.1.6

AMシステムユ

ーザ

付加製造システム(3.1.3)全体又は構成要素のいずれかを操作するオ

ペレータ又は利用者。

AM system user

3.1.7

(装置)前面

装置製造業者による指定がない場合,ユーザインタフェース,主要な

観察窓,又はその両方にアクセスするためにオペレータが向き合う側

の面。

front

3.1.8

材料供給業者

付加製造システム(3.1.3)で使用する材料,すなわち,フィードスト

ック(3.6.6)を供給する業者。

material supplier

3.1.9

マルチステップ

プロセス

二つ以上の工程で造形物(3.9.1)を作製する付加製造(3.1.2)プロセ

ス。通常,最初の工程で基本的な幾何学形状を造形し,それに続くポ

ストプロセッシングで目的とする材料の基本特性を造形物(3.9.1)に

付与する。

注記1 目的とする材料の基本特性とは,金属,セラミックス,樹脂

(プラスチック),複合材料などの材料で造形する製品の,

それぞれの材料としての特性である。

注記2 サポートの除去及び洗浄が必要になる場合もあるが,この場

面では後工程とはみなさない。

注記3 シングルステッププロセス(3.1.10)及びマルチステッププ

ロセスの原理については,附属書Bに記載する。

multi-step process

3.1.10

シングルステッ

ププロセス

一つの工程で造形物(3.9.1)を作製する付加製造(3.1.2)プロセス。

目的とする製品の基本的な幾何学形状及び材料特性を一つの工程で

同時に実現する。

注記1 サポートの除去及び洗浄が必要になることがあるが,この場

面では後工程とはみなさない。

注記2 シングルステッププロセス及びマルチステッププロセス

(3.1.9)の原理については,附属書Bに記載する。

single-step process

3.2

プロセスカテゴリ

付加製造プロセスのカテゴリ及びその特徴に基づく表記法については,附属書Aに規定する。

番号

用語

定義

対応英語(参考)

3.2.1

結合剤噴射

(法),

バインダジェッ

ト,

BJT

液状の結合剤を選択的に供給して,粉体材料を結合する付加製造

(3.1.2)プロセス。

binder jetting,

BJT

3

B 9441:2020

番号

用語

定義

対応英語(参考)

3.2.2

指向性エネルギ

ー堆積(法),

DED

集束させた熱エネルギーを利用して材料を溶融し,結合し,堆積させ

る付加製造(3.1.2)プロセス。

注記 “集束させた熱エネルギー”とは,堆積される材料を溶融する

ために集束させた熱源(例えば,レーザ,電子ビーム,プラズ

マアーク)を指す。

directed energy

deposition,

DED

3.2.3

材料押出(法),

MEX

ノズル又はオリフィスから材料を押し出し,選択的に供給する付加製

造(3.1.2)プロセス。

material extrusion,

MEX

3.2.4

材料噴射(法),

マテリアルジェ

ット,

MJT

造形材料の液滴を選択的に堆積する付加製造(3.1.2)プロセス。

注記 例えば,感光性樹脂,ワックスなどの材料を使用する。

material jetting,

MJT

3.2.5

粉末床溶融結合

(法),

パウダーベッド

フュージョン,

PBF

熱エネルギーを使用して粉末床(3.8.5)を選択的に溶融凝固する付加

製造(3.1.2)プロセス。

powder bed fusion,

PBF

3.2.6

シート積層

(法),

SHL

シート状の材料を積層し,層間を結合して造形物(3.9.1)を形成する

付加製造(3.1.2)プロセス。

sheet lamination,

SHL

3.2.7

液槽光重合

(法),

VPP

容器内の液体光硬化性樹脂を光重合によって選択的に固化する付加

製造(3.1.2)プロセス。

vat

photopolymeriz

ation,

VPP

3.3

プロセス:一般

番号

用語

定義

対応英語(参考)

3.3.1

3Dプリンティ

ング

プリントヘッド,ノズルなどの2次元の印刷技術を使用して材料を堆

積して物体を作製する方法。

注記 この用語は,非技術的な場面において広く一般に付加製造

(3.1.2)と同義的に用いられている。この場合,個人的な利用

を含む非工業的な目的で装置が使用されることが多い。

3D printing

3.3.2

造形チャンバ

造形物(3.9.1)を作製するための,付加製造システム(3.1.3)内の閉

空間。

build chamber

3.3.3

造形スペース

造形物(3.9.1)を作製する空間。通常,造形チャンバ(3.3.2)の内部

又は造形プラットフォーム(3.3.5)の上を指す。

build space

3.3.4

造形容積

AM装置(3.1.4)で造形物(3.9.1)の作製に使用可能な総体積。

build volume

3.3.5

造形プラットフ

ォーム

造形工程において,開始から終了まで造形物(3.9.1)を支持する面と

なる基盤。

注記 システムによっては,造形物(3.9.1)を直接又はサポート(3.3.9)

を介して造形プラットフォームに接地した状態で造形物

(3.9.1)を作製する。粉末床(3.8.5)を使用するシステムなど

では,必ずしも造形物とプラットフォームとを直接機械的に固

定する必要はない。

build platform

4

B 9441:2020

番号

用語

定義

対応英語(参考)

3.3.6

造形面

材料が付加される領域。通常は直前に堆積した造形層(3.3.7)の上面

で,次の層を形成する基礎となる。

注記1 初回の積層での造形面は,通常,造形プラットフォーム

(3.3.5)を指す。

注記2 指向性エネルギー堆積(3.2.2)では,既存部品の表面を造形

面とした材料の付加が可能である。

注記3 材料の堆積及び/又は固定化の方向が可変の場合,相対的に

造形面を定義することがある。

build surface

3.3.7

造形層

表面を形成するために層状に展開又は塗布した材料。

layer

3.3.8

造形サイクル

付加製造システム(3.1.3)の造形スペース(3.3.3)の中で,連続的に

材料を結合し,単数又は複数の造形物を作製する1回の工程。

build cycle

3.3.9

サポート

造形プロセス中に造形物を造形プラットフォームに固定するために,

造形物(3.9.1)形状とは別に追加した支持構造体。

注記1 通常,サポートは使用前に造形物から取り除く。

注記2 材料押出(3.2.3),材料噴射(3.2.4)などの特定のプロセス

では,サポートの材料に造形物(3.9.1)と異なるものを使用

し,別個のノズル又はプリントヘッドから堆積することも可

能である。

注記3 金属の粉末床溶融結合(3.2.5)などの特定のプロセスでは,

放熱を目的として補助的なサポートを追加することも可能

である。

support

3.3.10

プロセスパラメ

ータ

1回の造形サイクル(3.3.8)で使用する一連の操作パラメータ及びシ

ステムの設定値。

process parameters

3.3.11

システム設定

1回の造形サイクル(3.3.8)を実行するための,付加製造システム

(3.1.3)の環境設定。

system set-up

3.3.12

製造ロット

1回の発注において,共通のフィードストック(3.6.6),製造連

(3.3.14),付加製造システム(3.1.3),及び(必要な場合)ポストプ

ロセッシング(3.6.11)で製造した一連の造形物(3.9.1)。

注記 付加製造(3.1.2)では,受渡当事者間に合意がある場合は,付

加製造システム(3.1.3)を単数又は複数のAM装置(3.1.4)及

び/又はポストプロセッシング装置で構成することが可能で

ある。

manufacturing lot

3.3.13

製造計画書

特定の製品の製造に関して,各段階での合格基準を含む,製造手順,

技術リソース及び一連の作業を記載した文書。

注記1 付加製造(3.1.2)では,一般に製造計画書に,プロセスパラ

メータ(3.3.10),準備及びポストプロセッシング(3.6.11),

関連の検証方法,その他を記載する。

注記2 製造計画書は,通常,JIS Q 9001 [2],ASQ C1 [9]などの品質

管理システムで必要とされる。

manufacturing

plan

3.3.14

製造連

同一フィードストック(3.6.6)のバッチ(3.6.1)及びプロセス条件で,

複数回の連続した(又は1回の)造形サイクル(3.3.8)。

production run

3.3.15

プロセスチェー

ン

造形物(3.9.1)が目的の機能及び特性を得るために必要な一連の工程。 process chain

5

B 9441:2020

3.4

プロセス:データ

番号

用語

定義

対応英語(参考)

3.4.1

AMF

付加製造(3.1.2)において,3Dモデルデータを伝達するためのファ

イルフォーマット。3D表面形状の記述に加え,色,材料,格子構造,

テクスチャ,配置情報及びメタデータを標準でサポートする。

注記 AMFは,配置情報(コンステレーション)に複数のオブジェ

クトのうち一つを代表として定義可能である。STL(3.4.6)と

同様に,表面形状は三角メッシュで構成するが,AMFでは曲

面をもつ三角形を定義可能である。さらに,AMFは,表面で

閉じた体積ごとに材料及び色を,メッシュの三角形一つごとに

色の指定が可能である。ISO/ASTM 52915 [7]がAMFの標準規

格文書である。

Additive

Manufacturing

File Format,

AMF

3.4.2

AMFコンシュ

ーマ

造形物の作製,可視化又は分析のために,AMF(3.4.1)のファイル

を読み込むソフトウェア。

注記 AMFの分析及び検証ソフトウェアと同様にAMFは付加製造

システムで読み込まれる。

AMF consumer

3.4.3

AMFエディタ

AMF(3.4.1)のファイルを読み込み,編集し,書き出すためのソフ

トウェア。

注記 AMFエディタのアプリケーションは,AMFのモデル記述形式

を変換するために使用する。例えば,曲面をもつ三角形を全て

平面の三角形に変換したり,又は多孔質体を格子体表面形状と

して明示的に定義を変換したりする。

AMF editor

3.4.4

AMFプロデュ

ーサ

元の幾何学的データからAMF(3.4.1)ファイルを生成し,書き出す

ソフトウェア。

注記 AMFファイルは,CADソフトウェア,スキャナソフトウェア,

又は直接的に幾何学データ計算によって生成される。

AMF producer

3.4.5

STEP

製品モデルデータ交換のための規格(Standard for the Exchange of

Product model data)の略称。

注記1 STEPは製品モデルデータの交換を実現するために,その仕

組み及び定義とともに,製品情報の表現方法を提供するISO

規格である。ISO 10303 [4]は,構成部品及びアセンブリを含

む製品情報の表現,並びに記録,伝送,利用及び保存方法を

含む製品データ交換に適用される。

注記2 ISO 10303-238(STEP-NC)[4]には,付加製造プロセスにお

けるスライス操作及びその他のコマンドが示されている。

STEP

3.4.6

STL

造形物(3.9.1)の作製のために,3Dモデルの幾何学形状をAM装置

に読み込ませるためのファイルフォーマット。3Dモデルの表面を細

かな三角形のモザイクで表現する。

注記 STLの起源は,“STereo Lithography”の略で,元はステレオリ

ソグラフィ(液槽光重合)のためのCADパッケージの一部と

して開発された。“Standard Triangulation Language”又は

“Standard Tessellation Language”の略とされることがあるが,

他のどの規格においても公式には認められていない。

STL

3.4.7

PDES

STEPを使用した製品データ交換仕様。“Product Data Exchange

Specification”の略。

注記 PDESはSTEPの基礎として,元々1980年代にIGES/PDES機

構によって発案され,米国製品データ協会(USPRO: US Product

Association)の支援の下で標準化活動が進められた。この規格

は後にISO 10303 [4]のSTEPに継承された。

PDES,

Product Data

Exchange

Specification

6

B 9441:2020

番号

用語

定義

対応英語(参考)

3.4.8

属性

データの性質を表現するための一つ又は複数の特徴,記述子又は要

素。

注記1 オブジェクト指向のシステムでは,属性はオブジェクトの特

性を意味する。XML [10](拡張マークアップ言語)では,属

性は要素(3.4.10)の特徴を意味する。

注記2 AMF(3.4.1)ファイルでは属性を,例えばCADデータへの

逆方向のトレサビリティを担保するための情報,又はファイ

ル中でデータを追跡するためのマーカとして利用すること

が可能である。

attribute

3.4.9

コメント

プログラムの動作に影響を与えないソースコード中の記述。

注記1 コメントは,人がコードの内容を理解しやすくし,ファイル

のデバッグ(誤りの解消)のために加える。

注記2 AMF(3.4.1)ファイルではコメントを,例えば材料特性の伝

達,又はCADデータへの逆方向のトレサビリティを担保す

るための情報として利用することが可能である。

comment

3.4.10

要素

XML [10]文書の記述単位。開始タグ,終了タグ,それらのタグ間の

内容,及び任意の属性(3.4.8)で構成する。

注記 AMFファイルはXML [10]に基づいて記述している。AMFで

は,要素にコンステレーションなど構成の属性も含むことが可

能である。

element

3.4.11

ファセット

三角形又は四角形の面で構成される多面体(ポリゴン)において,3

次元ポリゴンメッシュの表面又はモデルの要素。

注記 付加製造(3.1.2)に使用するファイルフォーマットであるAMF

(3.4.1)及びSTL(3.4.6)では,三角形ファセットが適用され

ている。ただし,AMFは曲面をもつ三角形を定義することが

可能である。

facet

3.4.12

サーフェスモデ

ル

数学的又はデジタル(数値)的に,平面及び曲面の集合体として立体

を表現したものをいい,閉空間でなくてもよい。

surface model

3.4.13

3Dスキャニン

グ

物体表面のx座標,y座標及びz座標を記録することで得られた点群

をデジタルデータに変換し,物体の形状及び寸法を3D表現として取

得する手法。

注記1 標準的な手法では,タッチプローブ,光学センサなどの装置

と組み合わせて,ある程度の自動化が行われている。

注記2 付加製造のプロセスチェーンでは,3Dスキャニングをサー

フェスモデルの生成,加工状況のモニタリング,非破壊検査,

造形物の寸法評価などに使用している。

3D scanning,

3D digitizing

3.5

プロセス:位置決め,座標及び方向

番号

用語

定義

対応英語(参考)

3.5.1

境界ボックス,

バウンディング

ボックス

直交座標で定義した3D造形物(3.9.1)を内包する最小の直方体。造

形物の表面上の点と接する大きさまで広がる。

注記 造形物(3.9.1)が試験用に付加的な構造(ラベル,タブ,浮出

し文字など)を含むとき,その旨の記載がある場合は,付加的

な構造を除く造形物(3.9.1)の形状に基づき境界ボックスを指

定することが可能である。種々の境界ボックスがISO/ASTM

52921 [8]に示されている。

bounding box

3.5.2

任意配向境界ボ

ックス

ボックスの向きに制約がない条件で計算した境界ボックス(3.5.1)。 arbitrarily oriented

bounding box

3.5.3

機械境界ボック

ス

機械座標系(3.5.11)と平行な境界ボックス(3.5.1)。

machine bounding

box

7

B 9441:2020

番号

用語

定義

対応英語(参考)

3.5.4

マスタ境界ボッ

クス

1回の造形で作製する全ての造形物(3.9.1)群を内包する境界ボック

ス(3.5.1)

master bounding

box

3.5.5

幾何中心

境界ボックス(3.5.1)における算術中心の位置。

注記 境界ボックスの幾何中心は,境界ボックスに囲まれた造形物

(3.9.1)の外部にも配置可能である。

geometric centre,

centroid

3.5.6

直交表記

境界ボックスの全長が小さくなる方向,すなわち,機械座標系と平行

に境界ボックスの方向を表記したもの。

注記1 方向の表記は,機械座標系のx軸,y軸及びz軸に対応した

x軸,y軸及びz軸の数値で構成される。

注記2 直交表記では,機械座標系に沿って境界ボックスを配置する

ことが必要である。機械座標系及び種々の境界ボックスは,

ISO/ASTM 52921 [8]に例示されている。

orthogonal

orientation

notation

3.5.7

初期造形物配置

造形スペース(3.3.3)内に造形物(3.9.1)を最初に配置したときの向

き。

注記 初期造形物配置はISO/ASTM 52921 [8]に例示されている。

initial build

orientation

3.5.8

造形物再配置

境界ボックス(3.5.1)の幾何中心(3.5.5)で造形物(3.9.1)を初期造

形物配置(3.5.7)から回転させた配置。

注記 造形物再配置はISO/ASTM 52921 [8]に例示されている。

part reorientation

3.5.9

造形エンベロー

プ

造形スペース(3.3.3)内における,造形物(3.9.1)を作製することが

可能なx軸,y軸及びz軸方向の最大寸法。

注記 造形スペースの寸法は,造形エンベロープより大きくなる。

build envelope

3.5.10

ネスティング

複数の造形物(3.9.1)を一つの造形サイクル(3.3.8)で作製する際に,

境界ボックス(3.5.1)又は任意配向境界ボックス(3.5.2)を整列,又

はそれらがオーバーラップするように密に造形物を配置した状態。

nesting

3.5.11

機械座標系

造形プラットフォーム(3.3.5)上に定義した,x軸,y軸及びz軸の

三つの主軸,及び各軸に対応した回転軸のA軸,B軸及びC軸で構

成する座標系。x軸,y軸及びz軸間の角度は,デカルト(直交)座

標系,又は装置製造業者によって定義された角度を使用できる。

注記 機械座標系は,平行移動又は回転可能な造形面(3.3.6)に属す

る座標系とは対照的に,機械に固定される。機械座標系は

ISO/ASTM 52921 [8]に例示されている。

machine

coordinate

system

3.5.12

原点,

ゼロ点

座標系における三つの主軸が交わる,指定された普遍的な基準点。x

軸,y軸及びz軸座標を使用する場合(0, 0, 0)と表記する。

注記 座標系は,デカルト(直交)座標系又は装置製造業者によって

定義された座標系を使用できる。原点の考え方はISO/ASTM

52921 [8]に例示されている。

origin,

zero point

3.5.13

造形原点

一般的には,造形プラットフォーム(3.3.5)の中央に位置する造形の

原点。造形物(3.9.1)の造形面をそこに固定する。

注記 造形原点の位置は,造形のセッティングに応じて定義可能であ

る。

build origin

3.5.14

機械原点,

ホームポジショ

ン,

機械ゼロ点

装置製造業者によって定義された原点(3.5.12)。

machine origin,

machine home,

machine zero point

3.5.15

造形物位置

造形スペース(3.3.3)における造形物(3.9.1)の位置。

注記 通常,造形物位置は,造形原点を基準とした境界ボックスの幾

何中心のx軸,y軸及びz軸座標で指示する。造形物位置は

ISO/ASTM 52921 [8]に例示されている。

part location

8

B 9441:2020

番号

用語

定義

対応英語(参考)

3.5.16

x軸

装置の前面(3.1.7)と平行で,y軸(3.5.17)及びz軸(3.5.18)と垂

直な,機械座標系(3.5.11)における軸。

注記1 装置製造業者による指定がない場合,x軸の正方向は装置の

前面から造形スペース(3.3.3)の原点(3.5.12)を見たとき

に,左から右に向かう方向。

注記2 通常,x軸は水平で,造形プラットフォーム(3.3.5)の端部

の一つと平行である。

x-axis

3.5.17

y軸

x軸(3.5.16)及びz軸(3.5.18)に対して垂直な,機械座標系(3.5.11)

における軸。

注記1 装置製造業者による指定がない場合,正方向は,右手座標系

を構成する向きとしてJIS B 6310 [1]で定義されている。最

も一般的な上向きをz軸の正方向とする場合,y方向の正方

向は,装置の前面から見たときに,装置の前面から背面に向

かう向きとなる。

注記2 下向きをz軸の正方向として造形する場合,y方向の正方向

は,装置の前面から見たときに,装置の背面から前面に向か

う向きとなる。

注記3 通常,y軸は水平で,造形プラットフォーム(3.3.5)の端部

の一つと平行である。

y-axis

3.5.18

z軸

x軸(3.5.16)及びy軸(3.5.17)に対して垂直な,機械座標系(3.5.11)

における軸。

注記1 装置製造業者による指定がない場合,正方向は,右手座標系

を構成する向きとしてJIS B 6310[1]で定義されている。平面

的な層状に材料を添加するプロセスの場合,z軸の正方向は,

造形層(3.3.7)が法線方向に積み上がる向きとなる。

注記2 平面的な層状に材料を添加するプロセスの場合,z軸の正方

向は,最初の造形層から次の造形層に向かう向きとなる。

注記3 複数の方向から材料を添加できる場合[指向性エネルギー堆

積(3.2.2)システムなど],z軸は,JIS B 6310[1]の4.3.3(主

軸が旋回する機械)に対処するための原則に従う。

z-axis

3.6

プロセス:材料

番号

用語

定義

対応英語(参考)

3.6.1

バッチ

均一な特性及び組成のフィードストック(3.6.6)の規定量。

注記1 いずれのフィードストックにおいても,一つのバッチを,1

回又は複数回の製造連に,異なるプロセスパラメータを適用

して使用することが可能である。

注記2 粉体,樹脂などのフィードストックの種類によっては,バー

ジン(3.6.4)材料,既使用材料,又はバージン材料及び既使

用材料のブレンドで,一つのバッチとすることが可能であ

る。

batch

9

B 9441:2020

番号

用語

定義

対応英語(参考)

3.6.2

ロット

追跡可能な管理条件下で1回の製造サイクルから得られたフィード

ストック(3.6.6)の量。

注記1 フィードストックのロットサイズは,造形用材料供給業者

(3.6.8)によって決定される。供給業者は,一般的にロット

を小分けにし,異なるAMシステムユーザ(3.1.6)に配布す

る。

注記2 幾つかの付加製造(3.1.2)製品の用途では,ロットの原料に

ついて文書開示が必要である。これらの文書は,“基準適合

証”又は“検収書”と呼ばれ,“適合証明書”,“工場証明書”

又は“分析証明書”と呼ばれることもある。

lot

3.6.3

ヒート

追跡可能な管理条件下で1回の製造サイクルから得られたフィード

ストック(3.6.6)の量。

注記 ヒートは粉体のフィードストックを使用する付加製造(3.1.2)

プロセスのロット(3.6.2)と同義である。また,特定用途向け

に試験及び検証手順が確立された付加製造用の材料に関連し

て使用する。

heat

3.6.4

バージン,

未使用(材料)

単一の製造ロット(3.6.2)からのフィードストック(3.6.6)を,付加

製造(3.1.2)プロセスに適用する前(未使用)の状態。

注記1 フィードストックがバージンの状態であることは,一般的に

供給業者が判定する。

注記2 バージンのフィードストックへの要求は,プロセス,材料及

び最終製品の用途によって異なる可能性がある。特定のアプ

リケーション向けの一部の材料に対しては,更に別の識別が

必要とされる場合がある。

注記3 使用後においても状態がほとんど変化していないフィード

ストックは,バージンとみなせる可能性がある。

注記4 付加製造プロセスに適用しなくても,フィードストックは経

時的に劣化することがある。いかなる条件下においても,著

しく変化したフィードストックは,バージンとみなさない。

注記5 元の状態からの変化が許容可能か否かは,通常,最終製品の

適用要件に応じて判断される。

virgin

3.6.5

スプレッダビリ

ティ

付加製造(3.1.2)プロセスの要求を満足するために,フィードストッ

ク(3.6.6)が造形層(3.3.7)を形成する際に,平らに広がる展開しや

すさ。

注記1 AM装置(3.1.4)における造形層の展開状態の仕様には,マ

シンセットアップ及びプロセスパラメータが含まれるが,こ

れら以外にも通常は,造形物(3.9.1)の最終応用を考慮した

要求仕様で決定される。

注記2 特定のフィードストックの展開挙動は,指定のプロセス条件

下でのその物質の物理的性質に依存する。

spreadability

3.6.6

フィードストッ

ク,

造形用材料

付加製造(3.1.2)の造形プロセスに供給する原材料。

注記 AMの造形プロセスにおいて原材料の典型的な供給形態には,

液体状,粉末状,懸濁液,フィラメント,シート状など,様々

なものがある。

feedstock

3.6.7

フィードストッ

ク製造業者,

造形用材料製造

業者

フィードストック(3.6.6)を製造する業者。

注記 造形用材料の製造業者は,供給業者(3.6.8)と異なることが多

い。

feedstock

manufacturer

10

B 9441:2020

番号

用語

定義

対応英語(参考)

3.6.8

フィードストッ

ク供給業者,

造形用材料供給

業者

フィードストック(3.6.6)を供給する業者。

注記 造形用材料の供給業者は,製造業者(3.6.7)と異なることが多

い。

feedstock supplier,

feedstock vendor

3.6.9

溶融結合

2個以上の材料を1個の材料に一体化すること。

fusion

3.6.10

硬化

化学反応によって材料の物性を変化させること。

注記 付加製造(3.1.2)において重要な硬化プロセスに,分子鎖の光

活性化架橋によって,ポリマ樹脂を液体から固体に変化させる

反応がある。

cure

3.6.11

ポストプロセッ

シング

付加製造(3.1.2)プロセスの造形サイクル(3.3.8)の完了後に,最終

製品で目的とする特性を実現するために行う,一つ又は一連の複数の

処理工程。

post-processing

3.7

プロセス:材料押出

番号

用語

定義

対応英語(参考)

3.7.1

造形シート

材料押出の造形サイクル(3.3.8)中に,造形物(3.9.1)を固定するた

めの取外し可能なシート。

注記1 一般的に造形シートは,造形物(3.9.1)と造形プラットフォ

ーム(3.3.5)との間に使い捨ての固定層として使用する。

注記2 造形シートは,真空チャックなどの手段で造形プラットフォ

ームに固定される。

build sheet

3.7.2

押出ヘッド

フィードストック(3.6.6)の供給機構及び押出ノズルを含む組立部品。

注記 一般的に押出ヘッドは,フィラメントを供給するための電動ピ

ンチホイール送り機構を含む。また,多くの場合,ヘッドには

ヒータが内蔵される。

estruder head,

extrusion head

3.7.3

押出ノズル

フィードストック(3.6.6)を押し出す吐出口(オリフィス)をもつ部

品。

extrusion nozzle

3.7.4

フィラメント

細長いひも状で均一な断面をもつフィードストック(3.6.6)。

注記1 樹脂のフィラメントは通常押出加工で,金属のフィラメント

は引抜加工で製造される。

注記2 金属のフィラメントは,一般にワイヤと呼ばれる。

filament

3.7.5

ペレット

あらかじめ形状を付与した少量のフィードストック。任意のバッチ内

で,比較的均一な寸法となる。

注記 小さなサイズのペレットは,マイクロペレットと呼ばれる。

pellets

3.8

プロセス:粉末床溶融結合

番号

用語

定義

対応英語(参考)

3.8.1

バッチ供給

造形サイクルの要求に応じてバッチ(3.6.1)単位でフィードストック

を供給する方式。

注記1 一般的に,粉体材料のバッチ供給には,求める材料組成を得

るための粉の混合若しくはかくはん(撹拌),又は付加製造

プロセスに適した特性を得るための粉末の乾燥若しくは加

湿といった操作も含んでいる。

注記2 バッチ供給では,1回又は複数回の造形サイクルの完了に十

分な量のフィードストックを供給する点で,連続供給と区別

する。

batch feed

processing

11

B 9441:2020

番号

用語

定義

対応英語(参考)

3.8.2

連続供給

造形サイクルの要求によって中断することなくフィードストックを

供給する方式。

注記1 一般的に,粉体材料の連続供給には,求める材料組成を得る

ための粉の混合又はかくはん(撹拌)も含んでいる。

注記2 連続供給は,材料供給量が一定量に制限しない点で,バッチ

供給と区別している。

continuous feed

processing

3.8.3

供給エリア

粉末床溶融結合(3.2.5)において,フィードストック(3.6.6)を貯え

る装置内の場所。造形サイクル(3.3.8)において,この場所からフィ

ードストックの一部が繰り返し粉末床(3.8.5)に搬送される。

feed region

3.8.4

オーバーフロー

エリア

粉末床溶融結合(3.2.5)において,造形サイクル(3.3.8)中,造形層

を展開した後にあふれた粉末を貯めるための,装置内の場所。

注記 装置によっては,オーバーフローエリアとして1個以上の専用

容器,又は粉末リサイクルシステムを含む場合がある。

overflow region

3.8.5

粉末床,

パウダーベッド

付加製造システム(3.1.3)において,フィードストック(3.6.6)を積

層し,造形を行う場所。熱源又は結合剤を使用して選択的に材料を溶

融結合又は結合することで,造形物(3.9.1)を作製する。

powder bed

3.8.6

調製粉,

ブレンドパウダ

ー

公称組成が同じ一つ又は複数のロット(3.6.2)に由来する粉末を完全

に混ぜ合わせた粉末。

注記1 一般的な調製粉としては,バージン(3.6.4)粉末と既使用粉

(3.8.9)との組合せがある。一般に,調製粉に対する要求仕

様は,受渡当事者間で交わす文書又は合意によって決定して

いる。

注記2 調製粉と混合粉とは区別している。調製粉は同一の公称組成

の粉末の組合せであり,混合粉は異なる公称組成の粉末の組

合せである。

powder blend

3.8.7

混合粉,

ミックスパウダ

ー

公称組成が異なる粉末を完全に混合することによって作られた粉末。

注記 調製粉と混合粉とは区別している。調製粉は同一の公称組成の

粉末の組合せであり,混合粉は異なる公称組成の粉末の組合せ

である。

powder mix,

powder mixture

3.8.8

パートケーキ,

ケーキ

造形物(3.9.1)を包囲し,軽く結合された粉末の塊。加熱式の造形チ

ャンバ(3.3.2)を使用する粉末床溶融結合(3.2.5)において,造形サ

イクル(3.3.8)の終了後に取り出すもの。

part cake

3.8.9

既使用粉

1回以上の造形サイクル(3.3.8)で使用した粉末。

used powder

3.8.10

レーザ焼結,

LS

密閉されたチャンバ内において,一つ以上のレーザを使用して,造形

層(3.3.7)表面の粒子を選択的に溶融又は融解することを繰り返し,

粉体材料からオブジェクトを作製する粉末床溶融結合(3.2.5)プロセ

ス。

注記 ほとんどのレーザ焼結は,材料を半溶融又は完全溶融するプロ

セスであるため,歴史的な用語の“焼結”は,現在では誤用で

ある。レーザ焼結は半溶融又は完全溶融を行うものであり,型

を使って熱及び/又は圧力をかけて行う従来の粉末冶金とは

対照的である。

laser sintering,

LS

3.9

造形物:一般

番号

用語

定義

対応英語(参考)

3.9.1

造形物

機能要素を形成する材料の結合体。目的の製品の全部又は一部を構成

する。

注記 造形物の機能に関する要件は,通常,目的とするアプリケーシ

ョンによって決定される。

part

12

B 9441:2020

番号

用語

定義

対応英語(参考)

3.9.2

ラティス,

ラティス構造

頂点(点)間を連結するリンクを幾何学的に3D配置した機能構造。 lattice,

lattice structure

3.10 造形物:アプリケーション

番号

用語

定義

対応英語(参考)

3.10.1

プロトタイプ

製品の全体又は一部構成要素を実体表現したもの。幾つかの制約はあ

るが,分析,設計及び評価に使用可能である。

注記 一般に,プロトタイプとして使用する造形物(3.9.1)の分析及

び評価それぞれのニーズに対する要求仕様は,受渡当事者間の

合意によって決定する。

prototype

3.10.2

プロトタイプツ

ーリング

試作目的で使用する金型及び工具。

注記1 この種の工具は,量産向け工具を作製する前に,工具だけで

なく,最終製品の設計評価及び試作に適用することが可能で

ある。

注記2 試作と量産との中間規模の生産で使用するブリッジツーリ

ング又は耐久性の低いソフトツーリングを指す場合もある。

prototype tooling

3.10.3

ラピッドプロト

タイピング

プロトタイプ(3.10.1)の作製に要する時間を短縮する意図で付加製

造(3.1.2)を応用すること。

注記 歴史的には,ラピッドプロトタイピング(RP)が,れい(黎)

明期の付加製造の主要な利用目的だったため,付加製造の一般

的呼称として用いられていた。

rapid prototyping

3.10.4

ラピッドツーリ

ング

金型,工具又はその部品の作製に要するリードタイムを,一般的な作

製手段と比較して短縮する意図で付加製造を応用すること。

注記1 ラピッドツーリングには,付加製造で直接工具を作製する場

合と,付加製造で模型を作製し,それを基に二次的に工具を

作製する場合とがある。

注記2 他方で,ラピッドツーリングという用語は,付加製造に限ら

ず,CNC切削加工などの除去加工で短期間に工具を作製す

る手法にも使われる。

rapid tooling

3.11 造形物:特性

番号

用語

定義

対応英語(参考)

3.11.1

正確さ

測定値と許容基準値との一致度。

注記1 付加製造(3.1.2)における許容基準は,一般的にデジタルモ

デルである。

注記2 付加製造における正確さは,x軸方向,y軸方向及びz軸方

向で異なる場合がある。つまり正確さは,造形物(3.9.1)の

機械座標系に対する向きに依存する可能性がある。

accuracy

3.11.2

精度

指定の条件下で作製した複数の部品間の一致度。

注記1 付加製造(3.1.2)における精度は,造形スペース(3.3.3)内

の位置に依存する場合があり,さらに,x軸方向,y軸方向

及びz軸方向で異なる場合もある。

注記2 精度は,造形プロセスに特有の変化に依存し,許容基準値と

は無関係である。

precision

13

B 9441:2020

番号

用語

定義

対応英語(参考)

3.11.3

分解能

造形物(3.9.1)の形状を制御可能な最小寸法。

注記1 付加製造(3.1.2)における分解能は,一般にx軸方向,y軸

方向及びz軸方向で表示される。

注記2 積層プロセスでは,z方向の分解能は,一般に造形層の厚さ

と同等になる。

注記3 造形物(3.9.1)の分解能は,造形サイクル(3.3.8)中の造形

物の配置(向き)によって,方向ごとに変わる可能性がある。

resolution

3.11.4

造形まま

造形されたままで,研磨などのポストプロセッシング(3.6.11)をす

る前の造形物(3.9.1)の状態。必要に応じて,造形プラットフォーム

(3.3.5)からの取外し,サポート(3.3.9)及び/又は未処理フィード

ストック(3.6.6)の除去がなされていても構わない。

注記 造形ままは,サポートの有無,造形プラットフォームからの脱

着に拘らず適用可能である。

as-built

3.11.5

設計まま

付加製造(3.1.2)で作製する造形物(3.9.1)をデジタル形式で表現し

た状態。一般的には,3Dモデルデータである。

注記 デジタルモデルは,専用のCADファイル,AMF(3.4.1)ファ

イル,STL(3.4.6)ファイル,STEP(3.4.5)ファイル,又は他

の同様の形式の3Dモデルデータで表現する。

as-designed

3.11.6

完全緻密

造形物(3.9.1)の内部に確認できる空孔がない状態。

注記1 現実的に,いかなる製造プロセスによっても,空孔を完全に

含まない材料は,製造することが困難であり,一般的にはあ

る程度の微細空孔が存在する。

注記2 空孔の許容存在量は,一般に最終製品を適用する際の要求に

基づいて決定される。

fully dense

3.11.7

ニアネットシェ

イプ

最終形状に近く,その寸法を公差範囲内に収めるのに,ポストプロセ

ッシングがほとんど不要な状態。

near net shape

3.11.8

多孔性

造形物(3.9.1)の内部に小さな空孔及び空隙が存在する状態。これが

あると完全緻密(3.11.6)ではない。

porosity

3.11.8A 空孔率

多孔性の程度を表す指標。造形物(3.9.1)の総体積に対する空孔及び

空隙の体積の百分率で定量化できる。

porosity

3.11.9

再現性

同一の測定装置及び測定環境において,ある特性を複数回測定した際

の,測定値の一致度。

注記 付加製造(3.1.2)における再現性は,一般に,同じプロセスパ

ラメータ(3.3.10)及びシステム設定(3.3.11)を使用し,かつ,

異なる造形サイクル(3.3.8)で作製した同等の造形物(3.9.1)

間で測定可能な特性の一致度を意味している。

repeatability

3.12 造形物:評価

番号

用語

定義

対応英語(参考)

3.12.1

検査プラン

検証プロセスを指定する一連の指示。製造計画書(3.3.13)で参照さ

れる適切な装置及び検査手順を含む。

inspection plan

3.12.2

初品,

初期造形物

発注又はその他の方法で,生産の初期段階又は初期段階で規定してい

る特定の要件への適合性のテスト及び評価のために提供する造形物

(3.9.1)。

first article,

first production

part

3.12.3

参考造形物

求める最終製品に類似する特性をもつ試験用の造形物(3.9.1)。特性

評価を容易にするために,寸法・形状が異なってもよい。

注記 参考造形物は,一般に,単純な形状をもつ犠牲試験片であり,

造形特性の検証及び測定労力の削減を目的として使用する。

reference part

14

B 9441:2020

番号

用語

定義

対応英語(参考)

3.12.4

最終検査,

出荷前検査

造形物(3.9.1)が,発注書などで規定している要求仕様を満足してい

ることを確認するため,出荷前に行うの検証工程。

final inspection,

pre-shipment

inspection

3.12.5

適合証明

製造業者等が特定の要件を満足しているかを証明するための手順。

注記 付加製造(3.1.2)における適合証明は,一般に,造形物(3.9.1),

材料,装置,オペレータ及びプロセスを含む。(出典 ISO/IEC

12207:2008 [5])

qualification

15

B 9441:2020

附属書A

(規定)

付加製造のプロセスカテゴリ及び特徴に基づいた詳細なプロセスの表記

A.1 一般

付加製造のプロセスカテゴリは,一般的な各種プロセスの違いを示すもので,装置構成及び典型的な特

徴に基づいて分類している。しかし,場合によって,各プロセスカテゴリ内での詳細な仕様の差異を示す

必要がある。例えば,粉末床溶融結合におけるフィードストックの樹脂と金属との区別,粉末床溶融結合

における溶融熱源のレーザビームと電子ビームとの区別などである。この附属書では,一般的な用語及び

略語を使用したプロセスカテゴリよりも詳細な特徴の表記を示す。

A.2 表記構成,頭字語及び識別のための略語

プロセスカテゴリ内の詳細なプロセス仕様の違いは,一般から個別への原則に基づき,まずプロセスカ

テゴリを示し,続けてプロセス及び使用する材料の特徴を示す。その場合,プロセスの特徴はダッシュ“-”

で,材料はスラッシュ“/”を前に置く。

例 ①プロセスカテゴリ-②プロセス特徴/③材料

この仕様について,識別する特徴及び詳しい材料を加えることで,更に詳細な表記が可能であ

る。

① プロセスカテゴリの頭字語は,3.2での指定を適用する。

② プロセスの特徴について推奨する略語は,次による。

− 結合剤噴射の場合

・ 一つの工程で目的の造形物の材料を直接接合する場合(シングルステッププロセス)

-SSt

・ 造形物を目的の強度で形成するために結合を強化する後工程を必要とする場合

(マルチステッププロセス)

-MSt

− 指向性エネルギー堆積及び粉末床溶融結合の場合

・ 溶融熱源がレーザビームの場合

-LB

・ 電子ビームの場合

-EB

・ アーク放電の場合

-Arc

− 材料押出の場合

・ 材料が化学反応によって結合する場合

-CRB

・ 熱反応によって結合する場合

-TRB

− 材料噴射の場合

・ 噴射された材料が紫外線露光によって硬化する必要がある場合

-UV

・ 噴射された材料が化学反応で結合する場合

-CRB

・ 噴射された材料が熱反応で結合する場合

-TRB

− シート積層の場合

・ 接着接合の場合

-AJ

・ 超音波接合の場合

-UC

− 液槽光重合の場合

16

B 9441:2020

・ 紫外線レーザビーム露光で硬化する場合

-UVL

・ フォトマスクを介して選択的に紫外線を照射露光して硬化する場合

-LED

③ 基本的な種類の材料について,推奨する略語は,次による。

− 金属材料:M

− 樹脂材料:P

− セラミックス材料:C

− 基本的な各種の複合材料:Cp(例えば,金属又はセラミックスのフィラーを含有する樹脂の複合材

料)

複合材料の組成は,主成分から含有量の多い順に並べ,コンマ“,”などで区切って表記する。

例 アルミナフィラーの光硬化性樹脂:/PP,Al2O3

コバルトマトリクスのタングステンカーバイド:/WC,Co

プロセスの指定に使用する頭字語及び略語の意味は,既存規格で定義された略語を使用しない限り,同

じ文書内の用語リストで指定することを推奨する。その場合,この規格を参考文書とすることが望ましい。

A.3 表記例

− 電子ビームを使用したTi6Al4Vの粉末床溶融結合:PBF-EB/M/Ti6Al4V

プロセスカテゴリは粉末床溶融結合(PBF)であり,電子ビームを溶融熱源(-EB)に使用し,金属

材料(/ M),より具体的にはTi6Al4V(Ti6Al4V)である。しかし,電子ビームは導電性材料だけに適

用が可能で,合金Ti6Al4Vは金属材料以外のものと誤認されることはほとんどないため,“/M”を省

略することが可能で,“PBF-EB/Ti6Al4V”と表記してもよい。

− レーザをベースとしたシステムを使用したコバルトクロムの粉末床溶融結合:PBF-LB/M/CoCr

プロセスカテゴリは粉末床溶融結合(PBF)であり,レーザビーム(-LB)を使用し,金属材料(/M)

のコバルトクロム合金(/CoCr)を使用している。上記の例と同様に,“PBF-LB/CoCr”と短縮しても

よい。

− ガラスフィラーポリアミド12(PA12)の粉末床溶融結合:PBF-LB/P/PA12GF

プロセスカテゴリは粉末床溶融結合(PBF)であり,レーザビーム(-LB)は樹脂及び金属の両方の

固化に適用可能であるが,この場合は樹脂(/P)を対象としている。材料は具体的にガラスフィラー

を含有したポリアミド(/PA12GF)である。

− ステンレス鋼粉体に対して後工程の焼結及びブロンズ浸透を伴う結合剤噴射:BJT-MSt/M/StS,BI

プロセスカテゴリは結合剤噴射(BJT)のマルチステッププロセス(-MSt)であり,金属材料(/M),

この場合はステンレス鋼(/StS)と青銅溶浸(BI)とからなる複合材である。

− 加熱ノズルを使用したABS樹脂の材料押出:MEX-TRB/P/ABS

プロセスカテゴリは材料押出(MEX)であり,材料は熱反応結合(-TRB)によって結合され,樹脂

材料(/P),この場合はABS樹脂(/ABS)である。

− シリコーンの材料押出:MEX-CRB/P/Silicone

プロセスカテゴリは材料押出(MEX)であり,材料は化学反応結合(-CRB)によって結合され,

樹脂材料(/P),この場合はシリコーン(/Silicone)である。

− コンクリートの材料押出:MEX-CRB/C/Concrete

プロセスカテゴリは材料押出(MEX)であり,材料は化学反応結合(-CRB)によって結合され,

17

B 9441:2020

セラミックス材料(/C),この場合はコンクリート(/Concrete)である。

18

B 9441:2020

附属書B

(参考)

基本原理

B.1

材料の付加による形状付与

製造された部材の機能は,部材の形状と材料特性との組合せで実現される。目的とする性能を達成する

ために,材料の加工性を考慮した工程及び段取りの組合せが一連の製造プロセスとなり,部材の形状を付

与する。この製造プロセスにおいて材料に部材の形状を付与する工程は,次の三つの基本原理のいずれか

又はこれらの組合せで構成される。

− 成形加工:原材料の塊に圧力をかけて目的の形状を付与する。

例 鍛造,曲げ加工,鋳造,射出成型,セラミックス又は金属のグリーン体(焼結前の粉末成形体)

を媒介するセラミックス焼結,粉末冶金など。

− 除去加工:材料を選択的に除去して目的の形状を取得する。

例 フライス加工,エンドミル加工,旋削加工,ドリル加工,放電加工(EDM)など。

− 付加加工:材料を連続的に付加して目的の形状を取得する。

溶接,はんだづけ,接着剤,ねじなどの物理的,化学的又は機械的結合で複数の部材を組み立てること

で,加工した部材から,より複雑な形状の製品を実現できる。付加製造(AM)では,付加加工の原理を

適用して材料を連続的に付加し,物理的な3D形状を付与する。“材料の付加”とは,単位量のフィードス

トックを複数集め,溶融結合,接着などで結合することを意味し,多くの場合,造形層を積み重ねる手法,

すなわち,積層造形の形態をとる。各プロセスを決定づける要素は,材料を付加する技術である。例えば,

溶融結合及び結合の原理が材料の種類によって異なるため,適用可能な材料がプロセスを特徴付ける。基

本的に付加製造プロセスでは,製品の基本特性は次の要素で決定される。

a) 材料の種類(樹脂,金属,セラミックス,又は複合材料)

b) 溶融結合又は接着に適用される原理(溶融,硬化,焼結など)

c) 使用されるフィードストック(液体,粉末,懸濁液,フィラメント,シートなど)

d) 材料の搬送及び集結形態,すなわち,装置の構成

材料を連続的に付加して造形物を作製するプロセスでは,造形物内の材料特性は,装置の構成及び操作

時のプロセスパラメータに大きく依存する。そのため,特定の装置の種類及びプロセスパラメータを関連

付けない限り,材料の特性を正確に予測することは不可能である。

積層造形で作製した造形物の材料特性には,方向依存性が発生する。そのため,付加製造で作製した造

形物の材料特性は,造形スペース内での造形物の配置方向と位置とに依存する可能性がある。

B.2

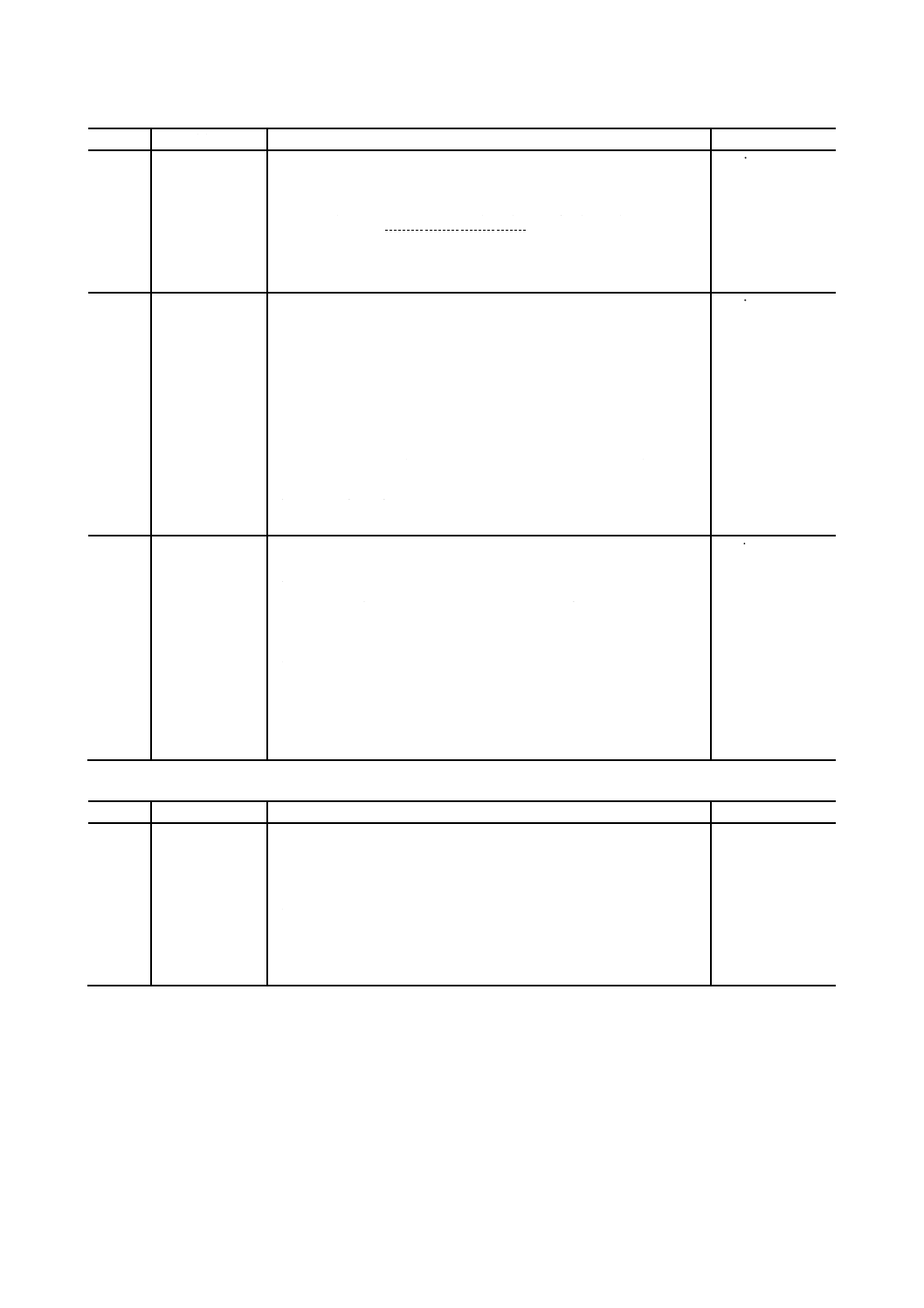

シングルステップ及びマルチステップの付加製造プロセス

単一の工程(加工原理)だけで最終製品を完全に製造可能なケースは少ない。通常は,目的の幾何学形

状と特性との組合せを実現するには,複数の工程及び段取りの組合せによる一連の加工プロセスが必要と

なる。ただし,付加製造では,付加製造に不可欠な操作と,製品及びアプリケーションからの要求に応じ

るための事前の準備及びポストプロセッシングとを区別する。付加製造を工業的な生産システムに応用す

19

B 9441:2020

る際,これらを区別して実際の付加製造プロセス及び付加製造システムの構成要素を明らかにし,規格を

適切に適用する必要がある。

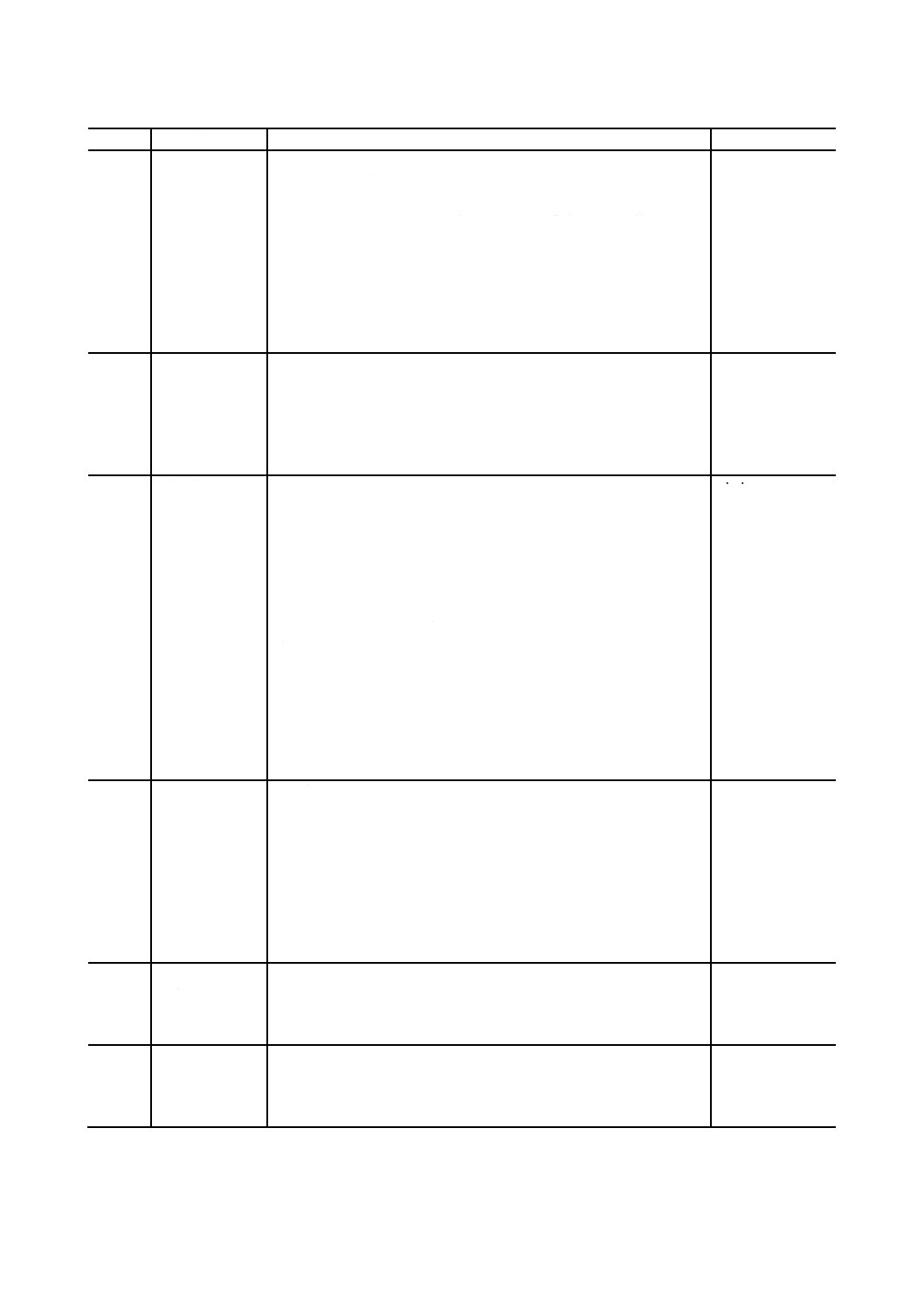

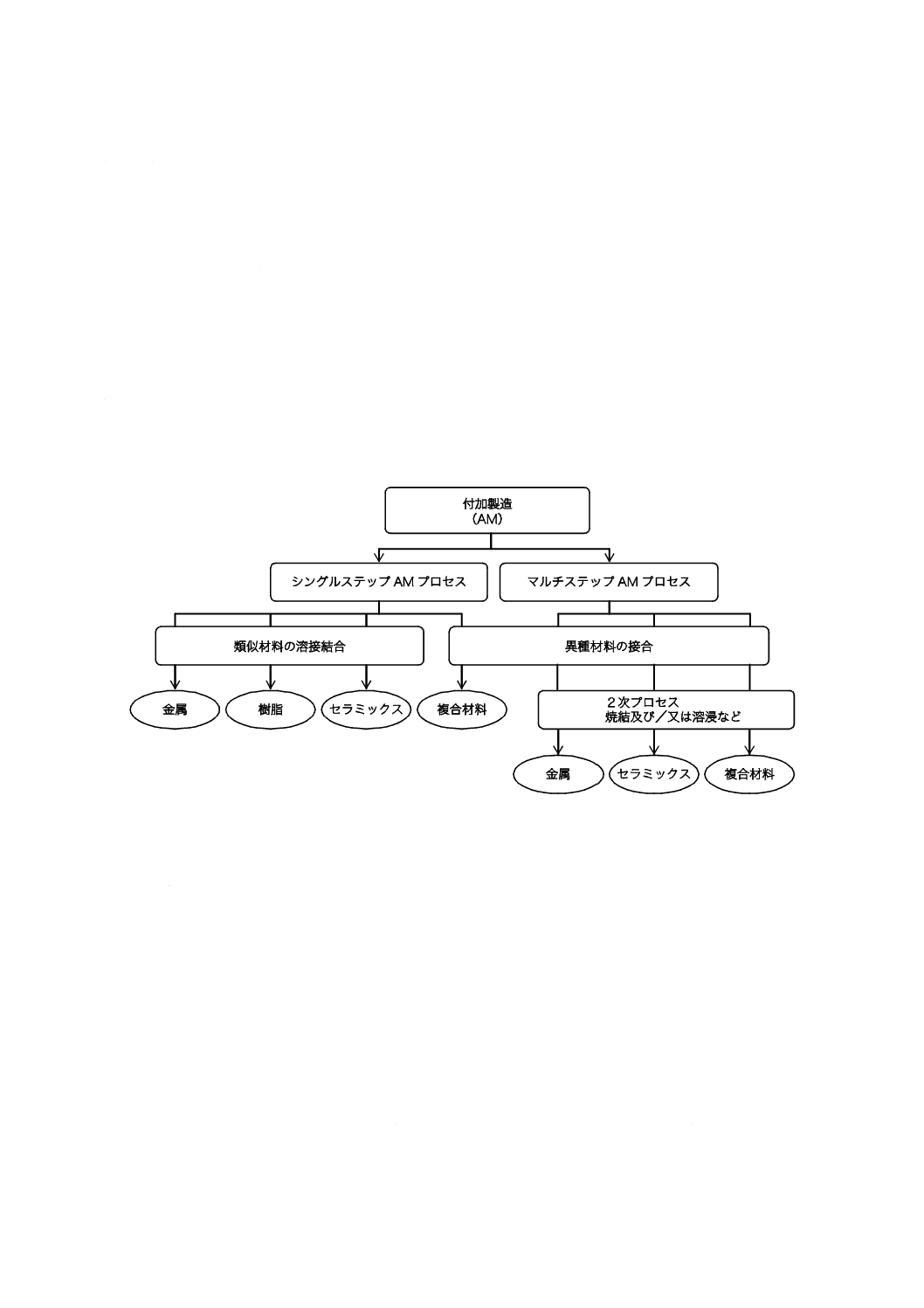

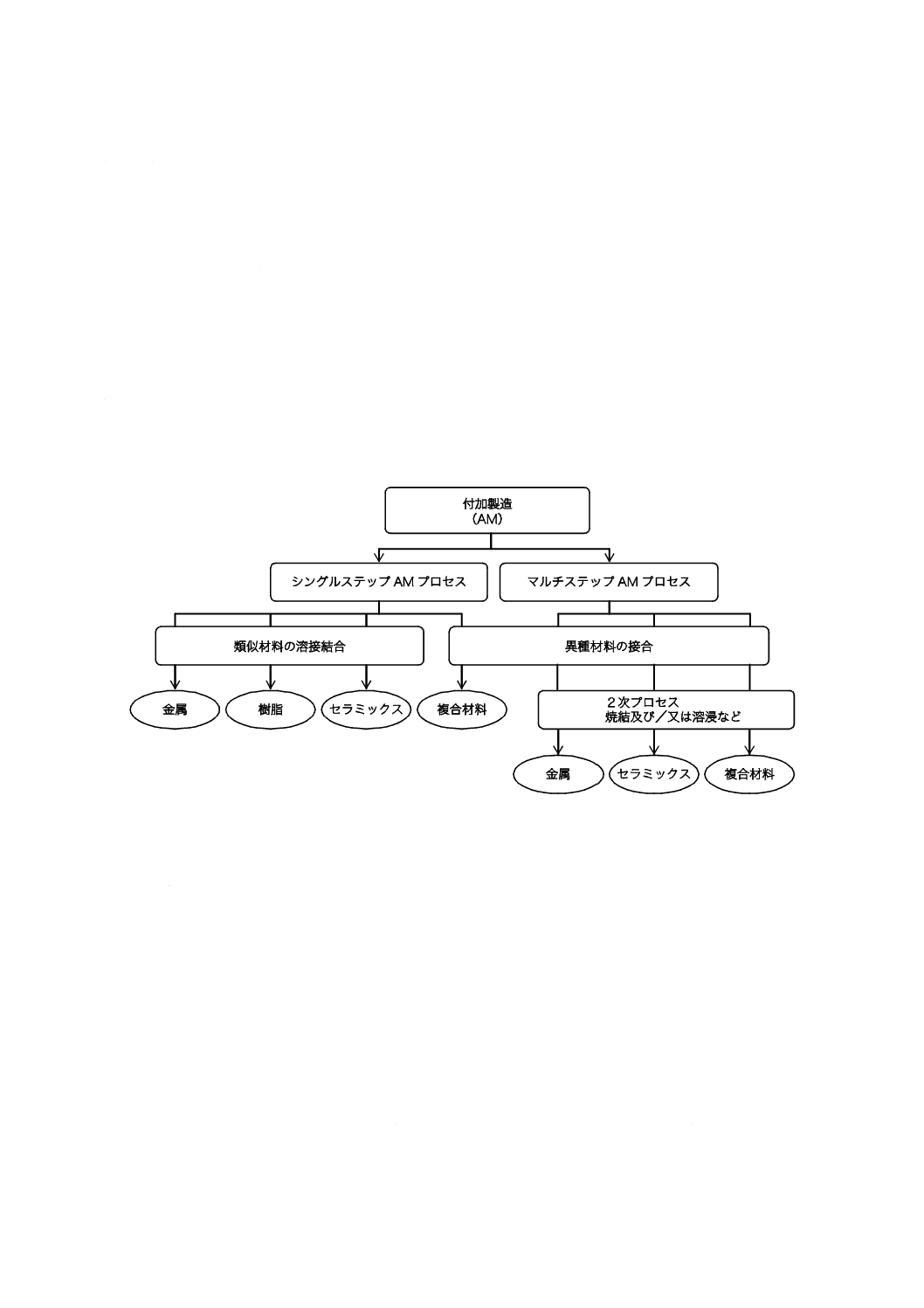

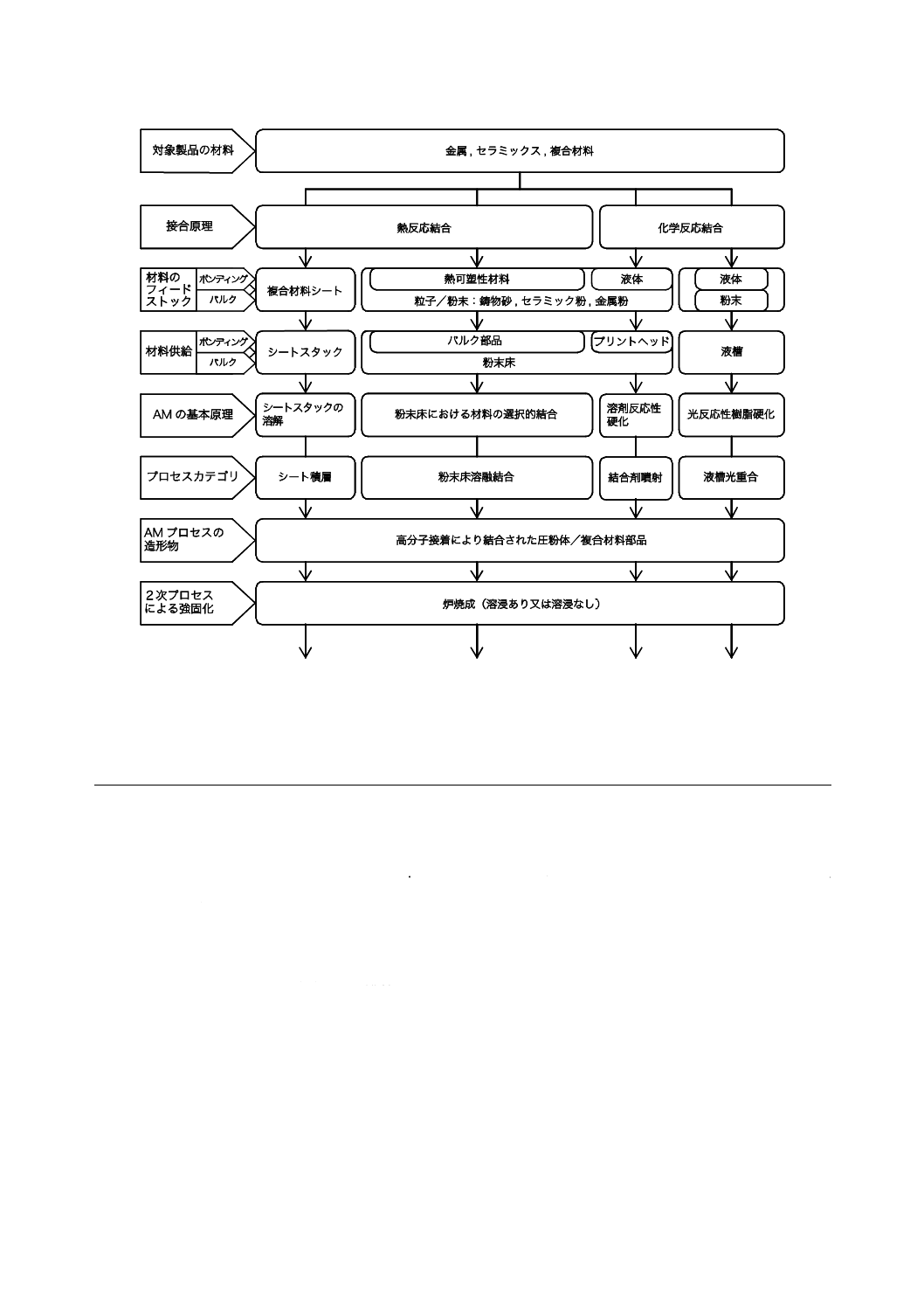

付加製造プロセスの基本原理は,材料を連続的に付加して3D部材を作製することである。プロセスに

よっては,単一の付加製造工程で目的とする基本的な形状及び材料の特性を得ることが可能なケース(シ

ングルステッププロセス)と,最初の付加製造工程で形状を付与して,次の工程で目的とする材料の特性

(金属では金属材料固有の特性,又はセラミックスではセラミックス材料固有の特性)を得るケース(マ

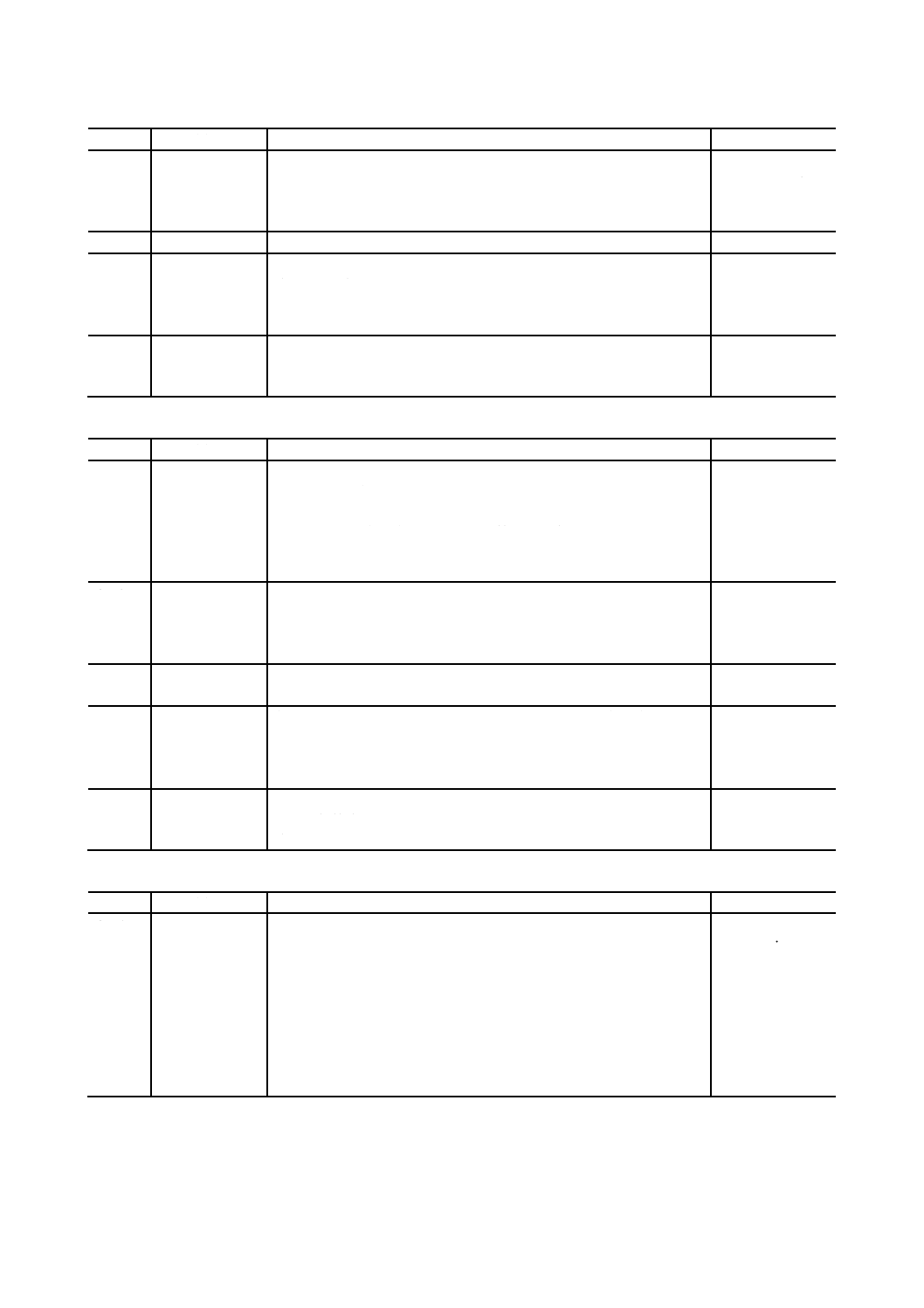

ルチステッププロセス)とがある(図B.1を参照)。例えば,最初の工程で結合剤噴射によって粉体材料を

結合して基本形状を取得し,それに続く工程で材料を焼結又は結合剤溶浸によって材料を強固にする。最

終的なアプリケーションによっては,最終製品で要求される全ての特性を得るために,シングルステップ

及びマルチステップに共通して,さらに,一つ以上のポストプロセッシング[熱間静水圧成形(HIP)を

含む熱処理,仕上加工など,詳細はISO 17296-2 [6]を参照]が必要となる。

付加製造を使用して,目的の部材を製造するための鋳型,金型又は工具を作製できるが,これらは最終

製品ではない。したがって,これは付加製造の間接的な応用とみなすのがよい。

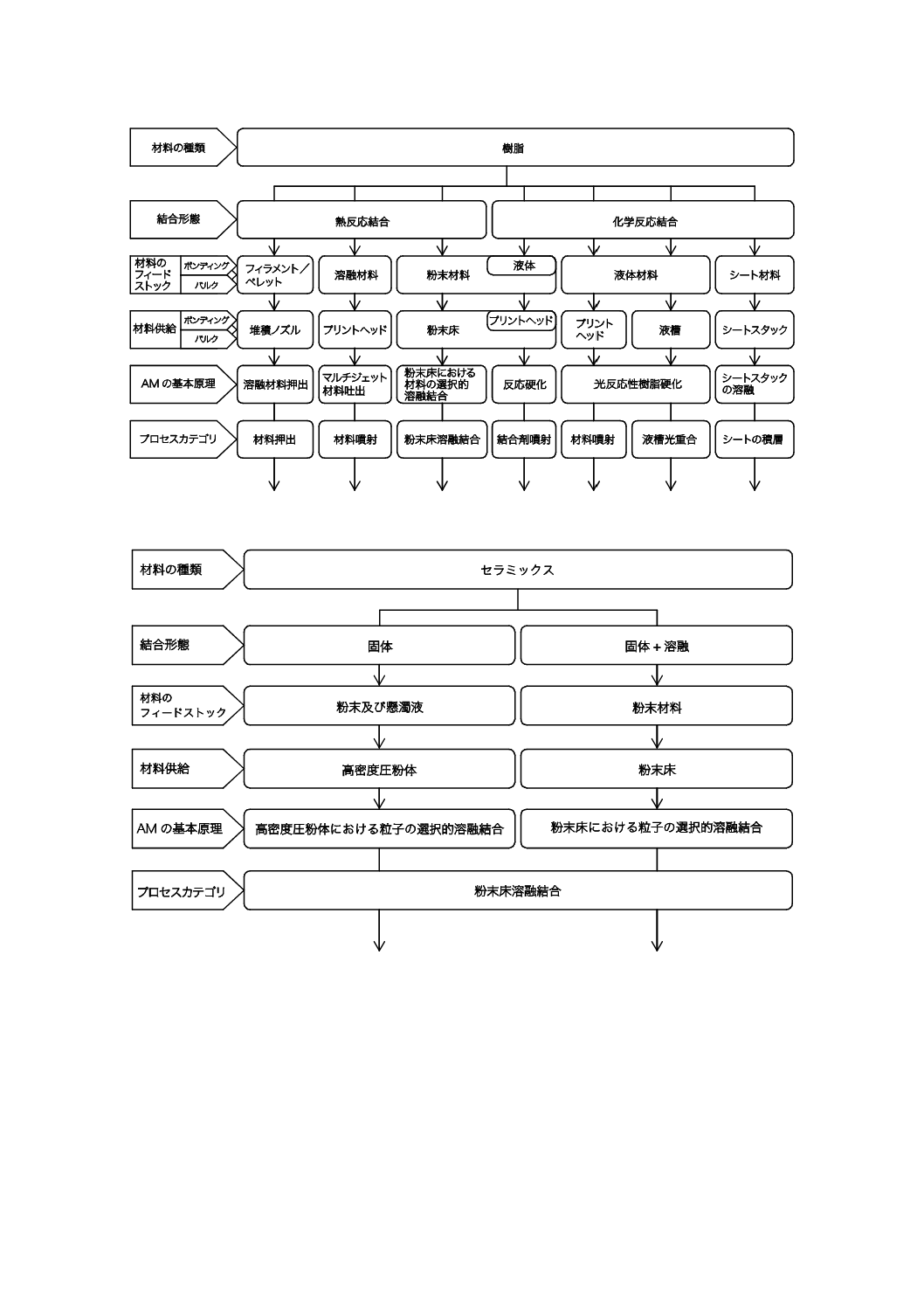

図B.1−シングルステップ及びマルチステップの付加製造プロセスの原理

B.3

付加製造プロセスの原理

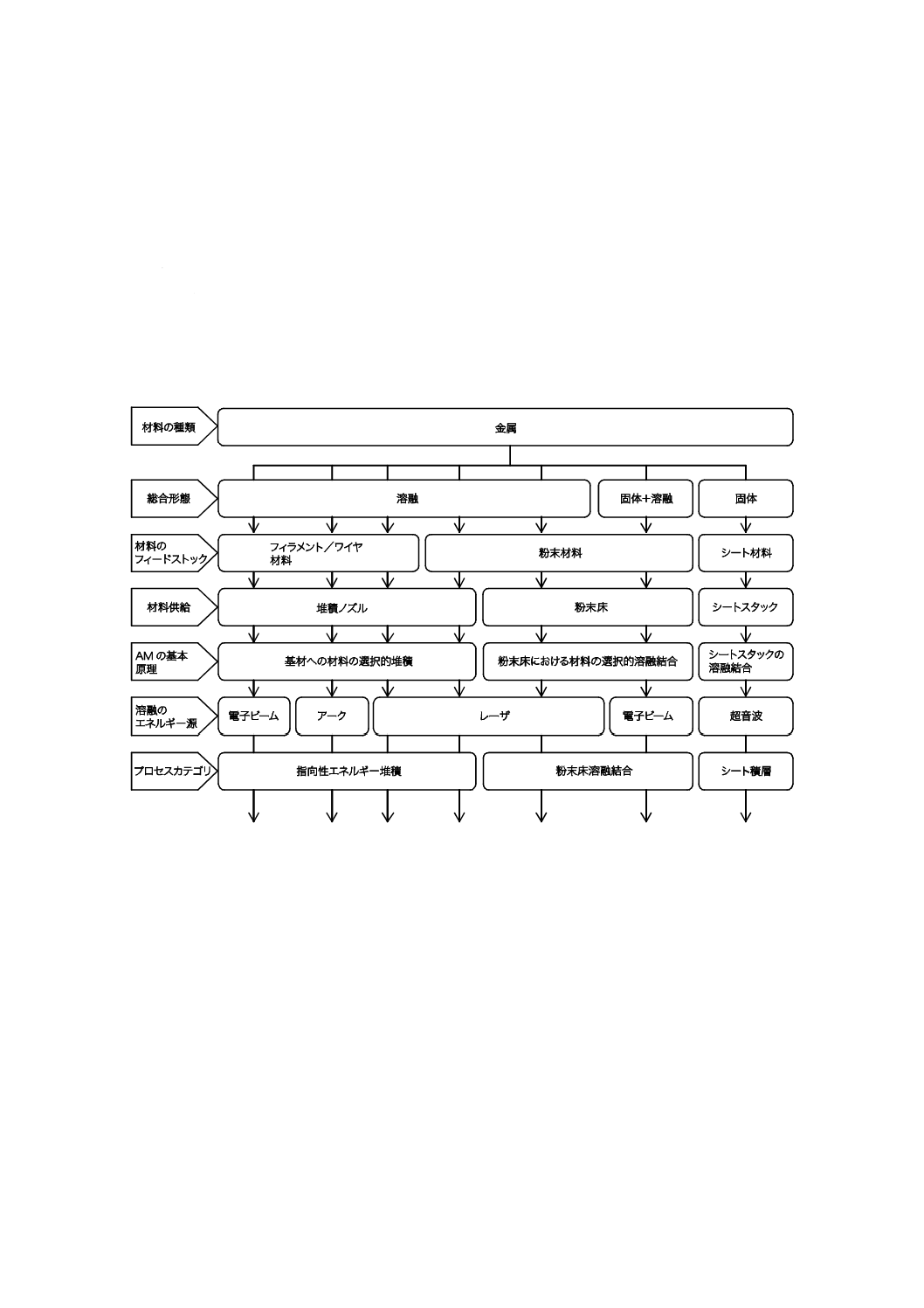

B.3.1 一般原理

単位量の材料を複数結合して部材を作製する方法には,様々なものがある。また,種々の材料を結合す

る原子レベルの結合形態は,幾つかに分類される。金属材料は,通常,金属結合によって結合する。樹脂

の分子は,通常,共有結合によって結合する。セラミックス材料は,通常,イオン結合又は共有結合によ

って結合する。また,複合材料は,これらの組合せで結合する。これらの結合形態は,付加製造において,

どの種類の材料が,どのように結合することが可能かを示唆する最も基本的な条件である。さらに,材料

の種類だけでなく,材料を付加製造システム内にどのように搬送し,どのように造形物上の結合界面(造

形層)に供給するかによって,結合のための操作が決定される。付加製造の場合,フィードストック,す

なわち,供給する原材料は,粉体(乾燥粉,ペースト状,又は懸濁液),フィラメント,シート,半溶融の

熱可塑性樹脂,液状の未硬化樹脂などの形態をとることが可能である。材料の供給形態は,フィードスト

ックの形状に応じて,粉末床の造形層として積み重ねて供給したり,ノズルから供給して堆積したり,シ

20

B 9441:2020

ートを厚さ方向に重ねたり,プリントヘッドからインクのように供給したり,液槽に貯めた液体(ペース

ト又は混濁液を含む。)で供給したりするなど,多様な手法が発案される可能性がある。しかし,この分野

では世界的に相当数の研究開発活動が行われているにもかかわらず,可能性があるとされた手法のうち,

ごく一部しか実用的なプロセスとして実現されておらず,市場に投入されたものは更に少ない。図B.2〜

図B.5に,現在市場において利用可能で,産業利用の観点での実行可能性が示されている付加製造プロセ

ス原理の概要を示す。

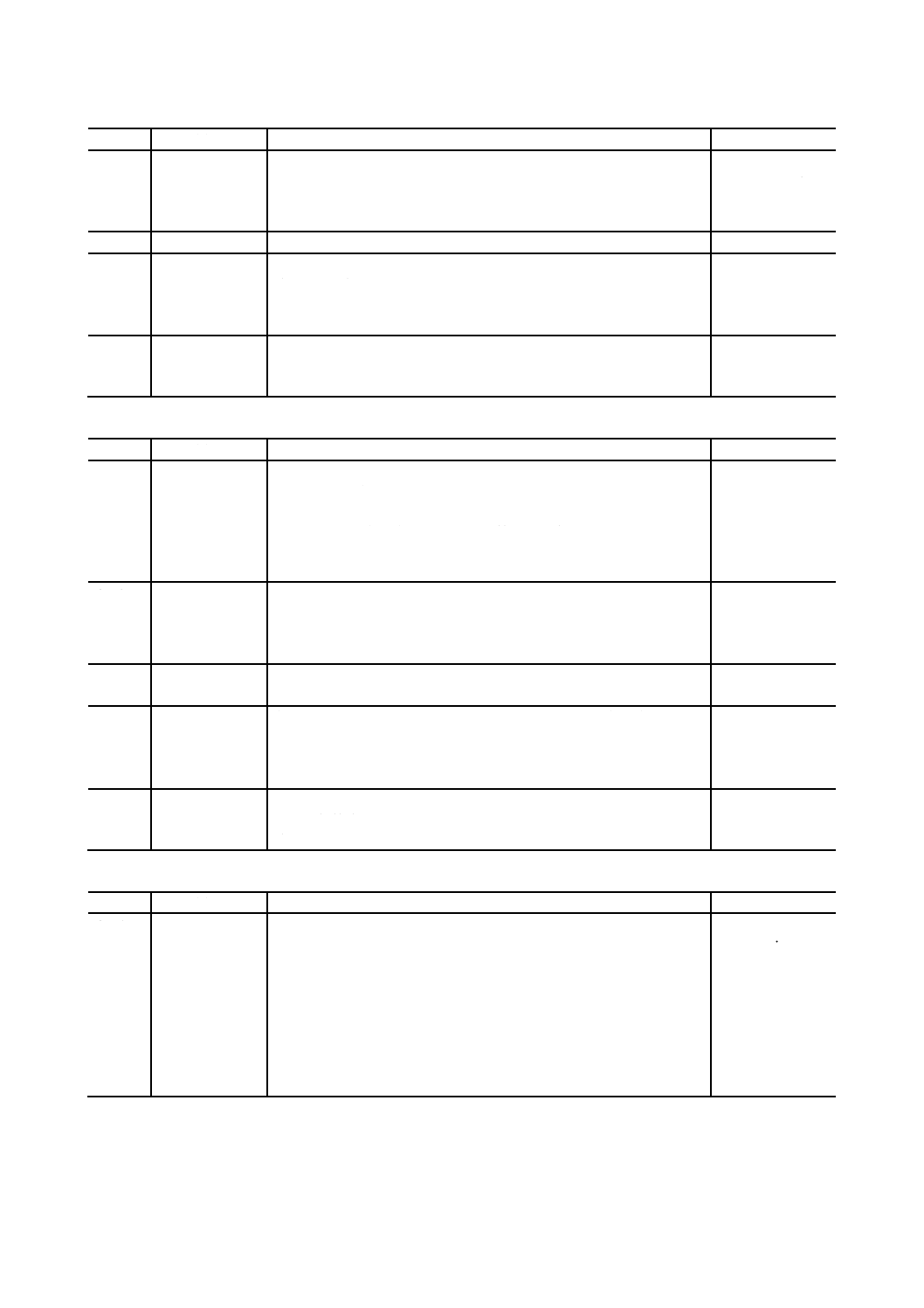

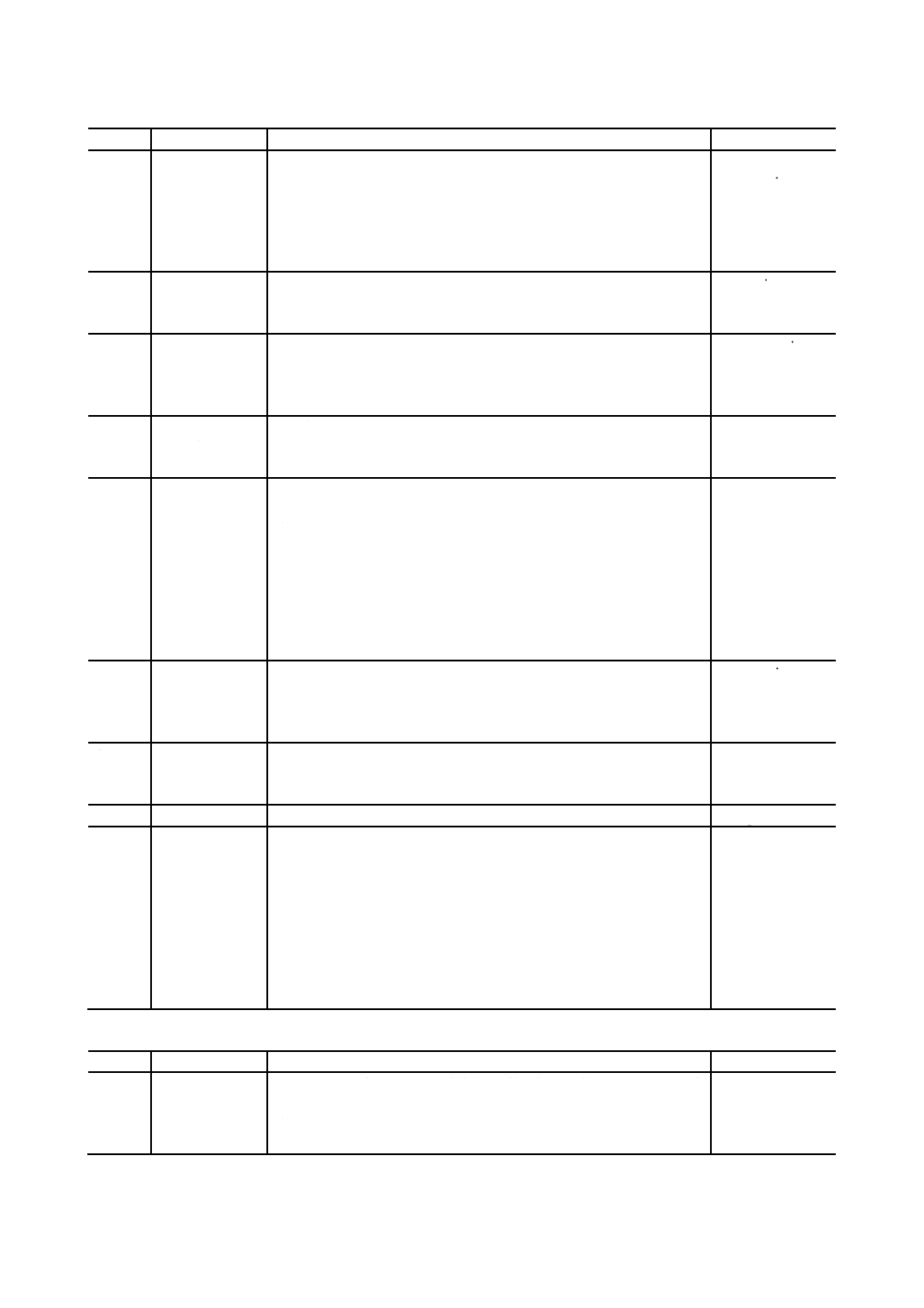

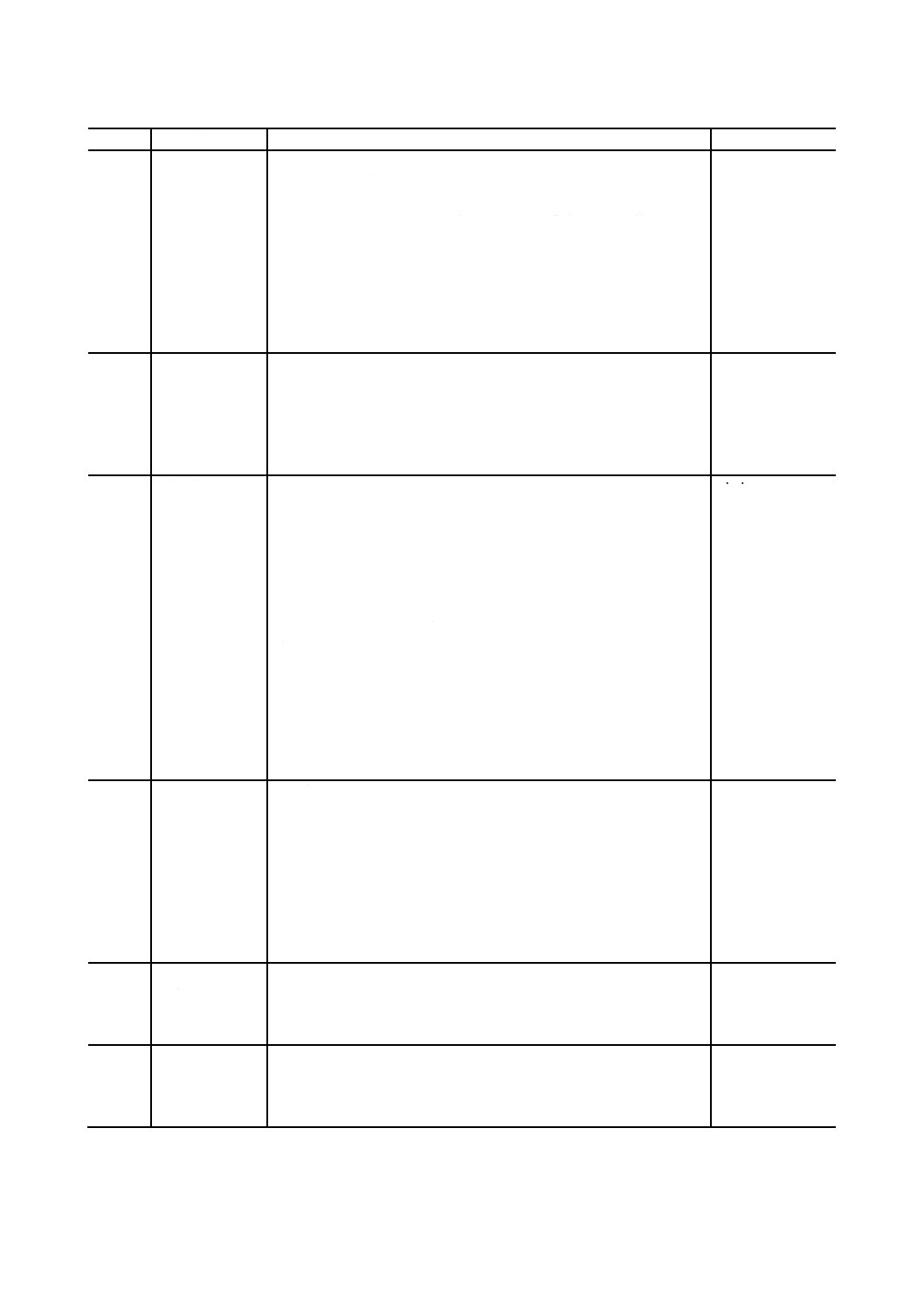

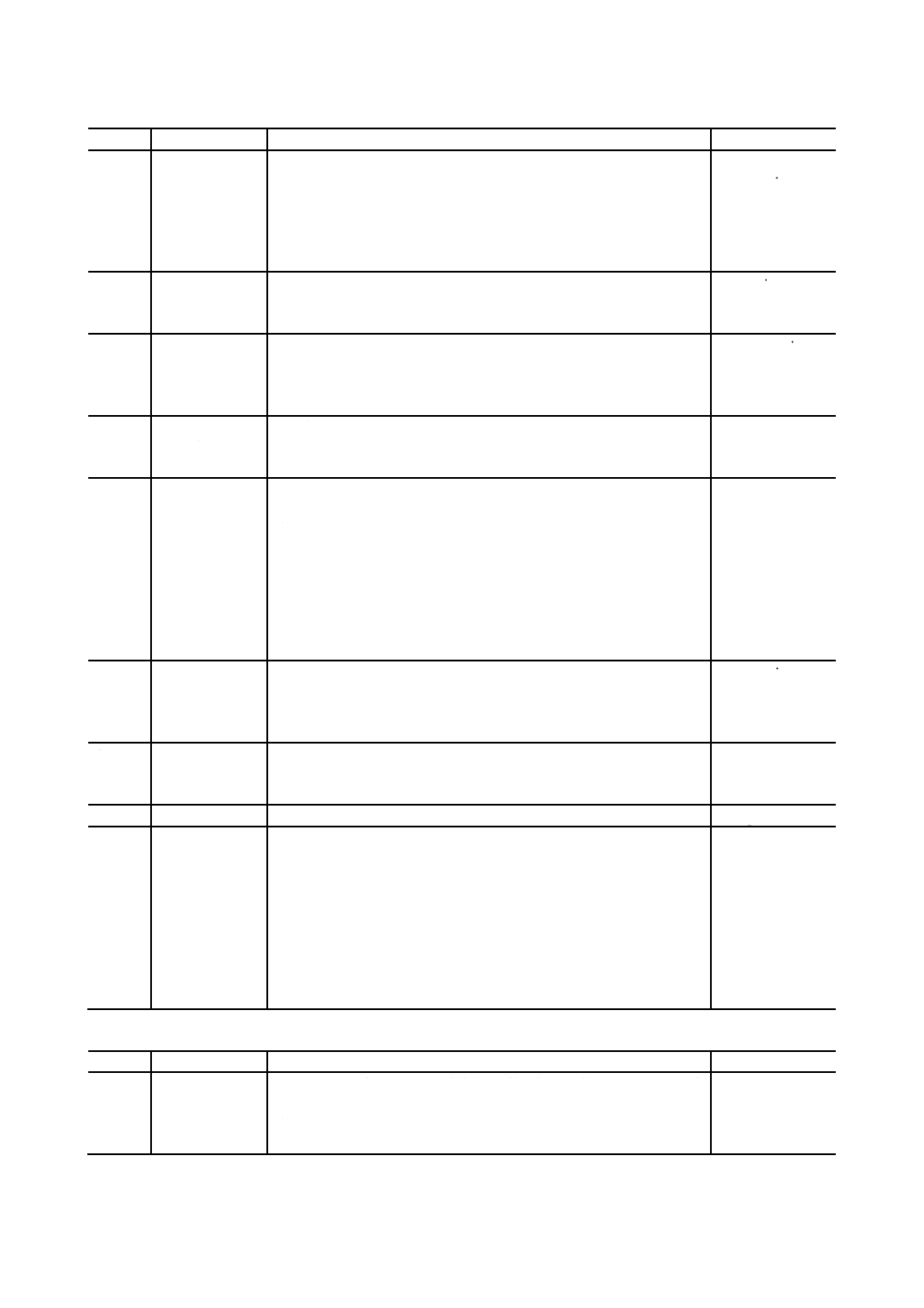

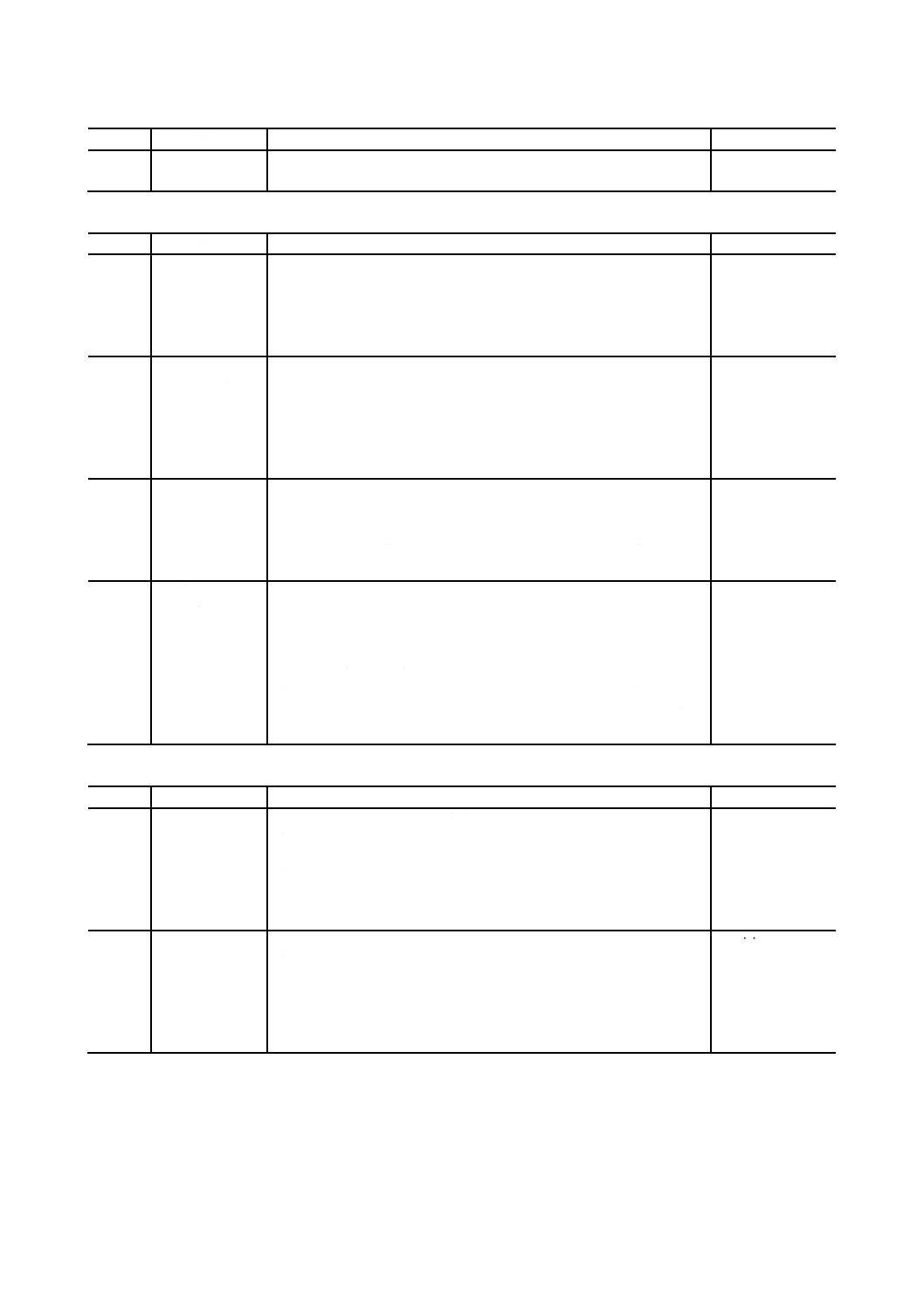

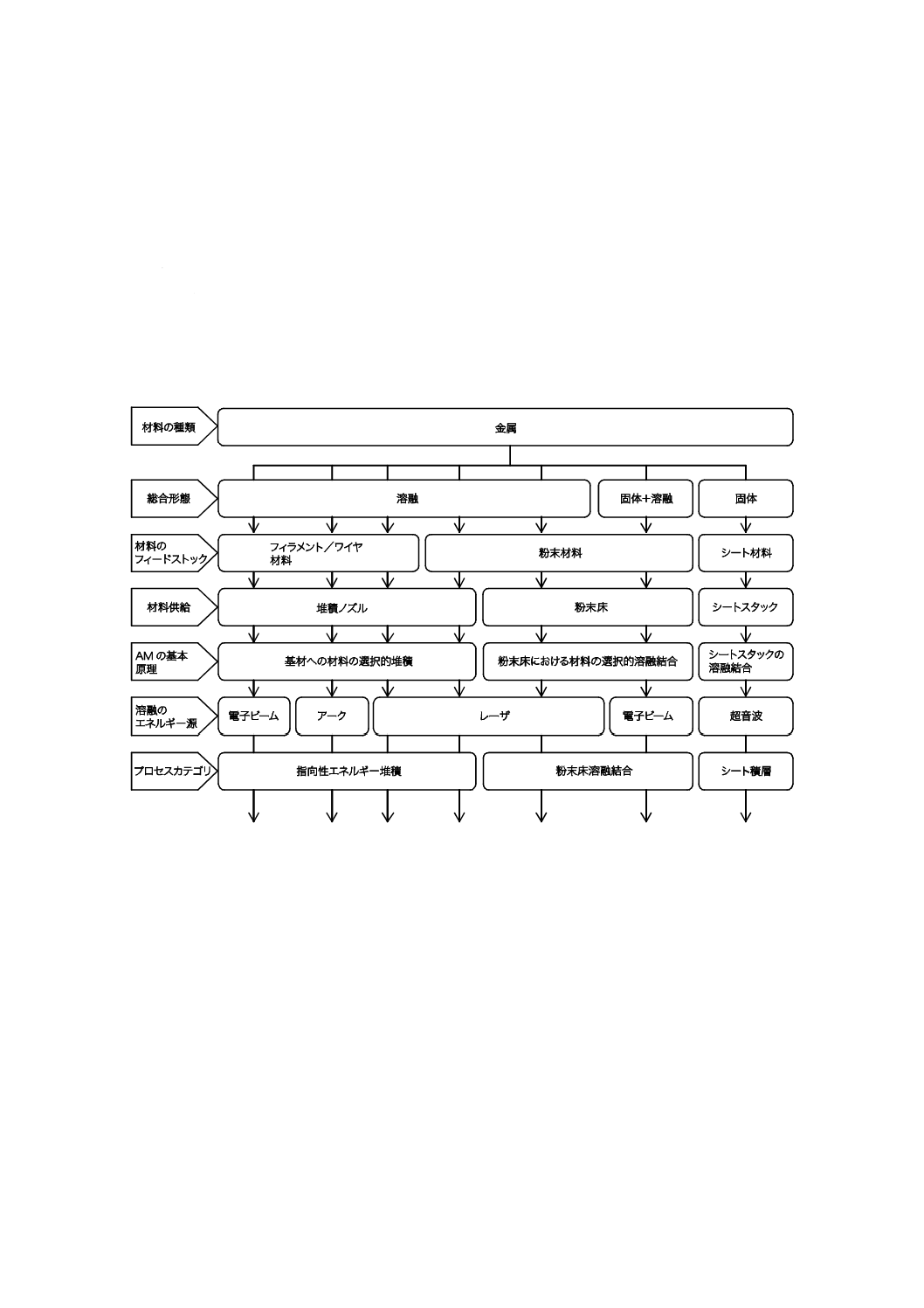

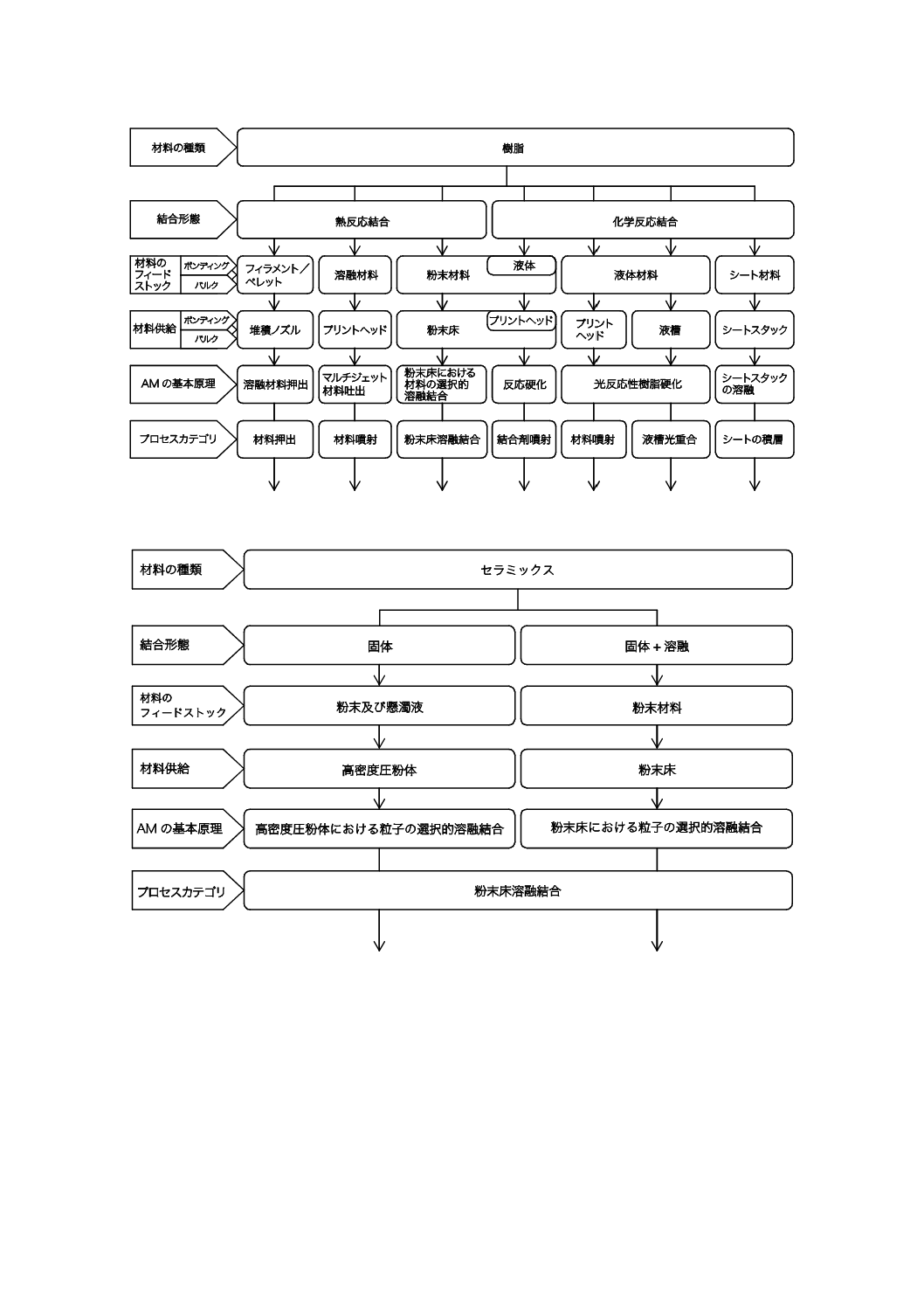

B.3.2 シングルステップ付加製造プロセス原理の概要

造形物は単一の付加製造工程で製造され,造形物の基本的な幾何学形状及び材料特性が1回の操作で同

時に実現される。サポートの除去及び洗浄が必要である。図B.2〜図B.4に,金属材料,樹脂材料,及び

セラミックス材料に対するシングルステップ付加製造プロセス原理の概要を示す。

図B.2−金属材料に対するシングルステップ付加製造プロセス原理の概要

21

B 9441:2020

図B.3−樹脂材料に対するシングルステップ付加製造プロセス原理の概要

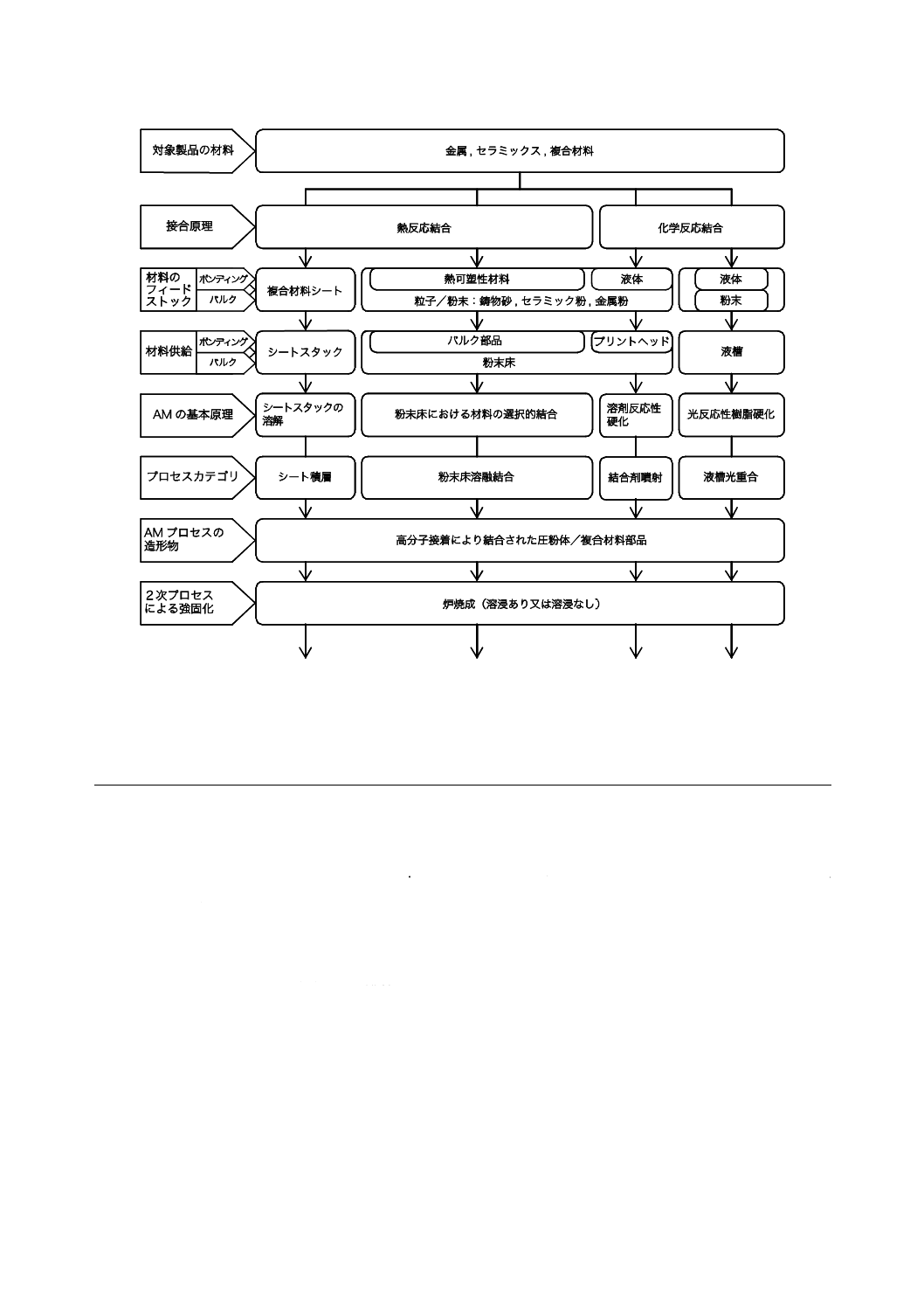

図B.4−セラミックス材料に対するシングルステップ付加製造プロセス原理の概要

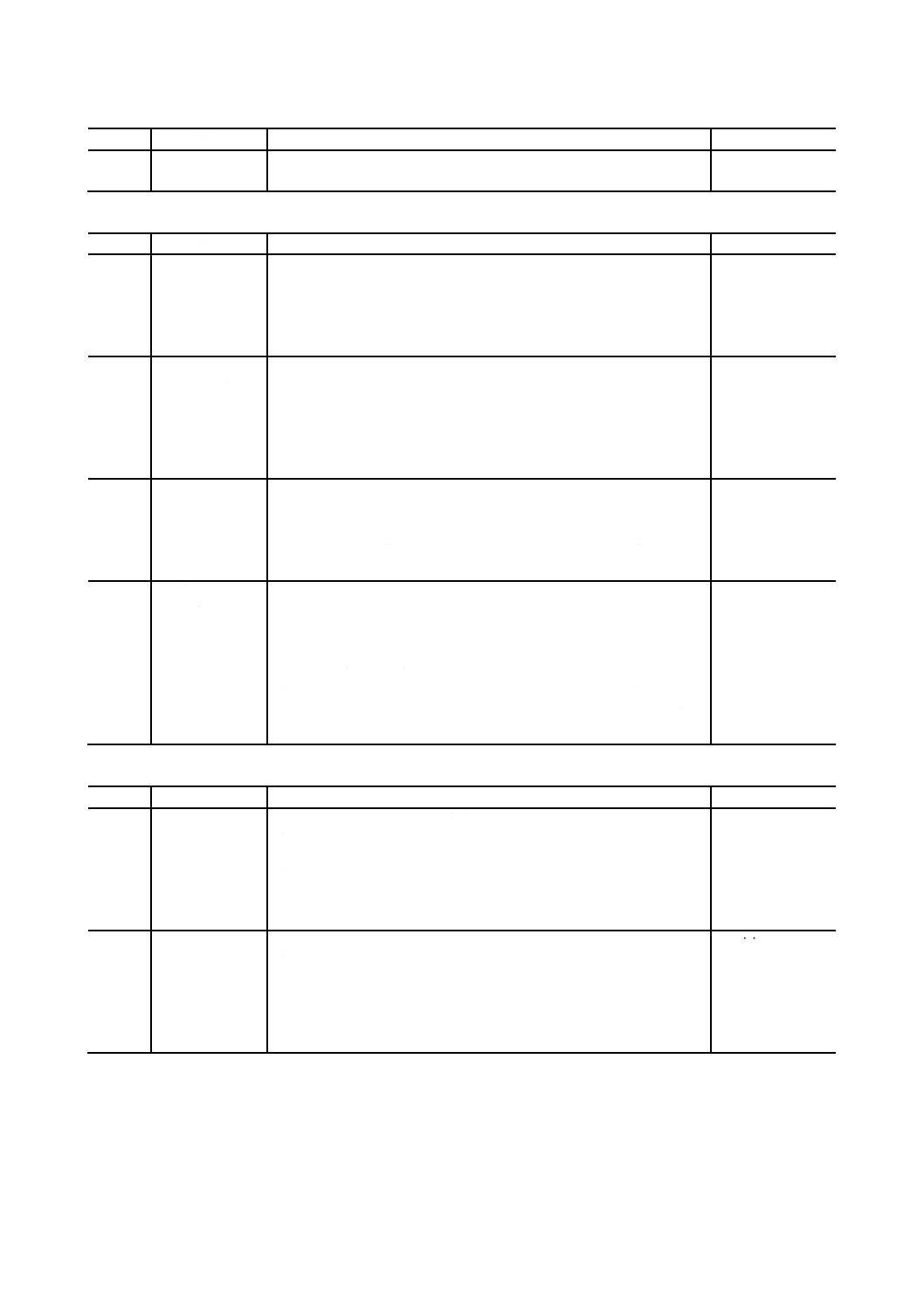

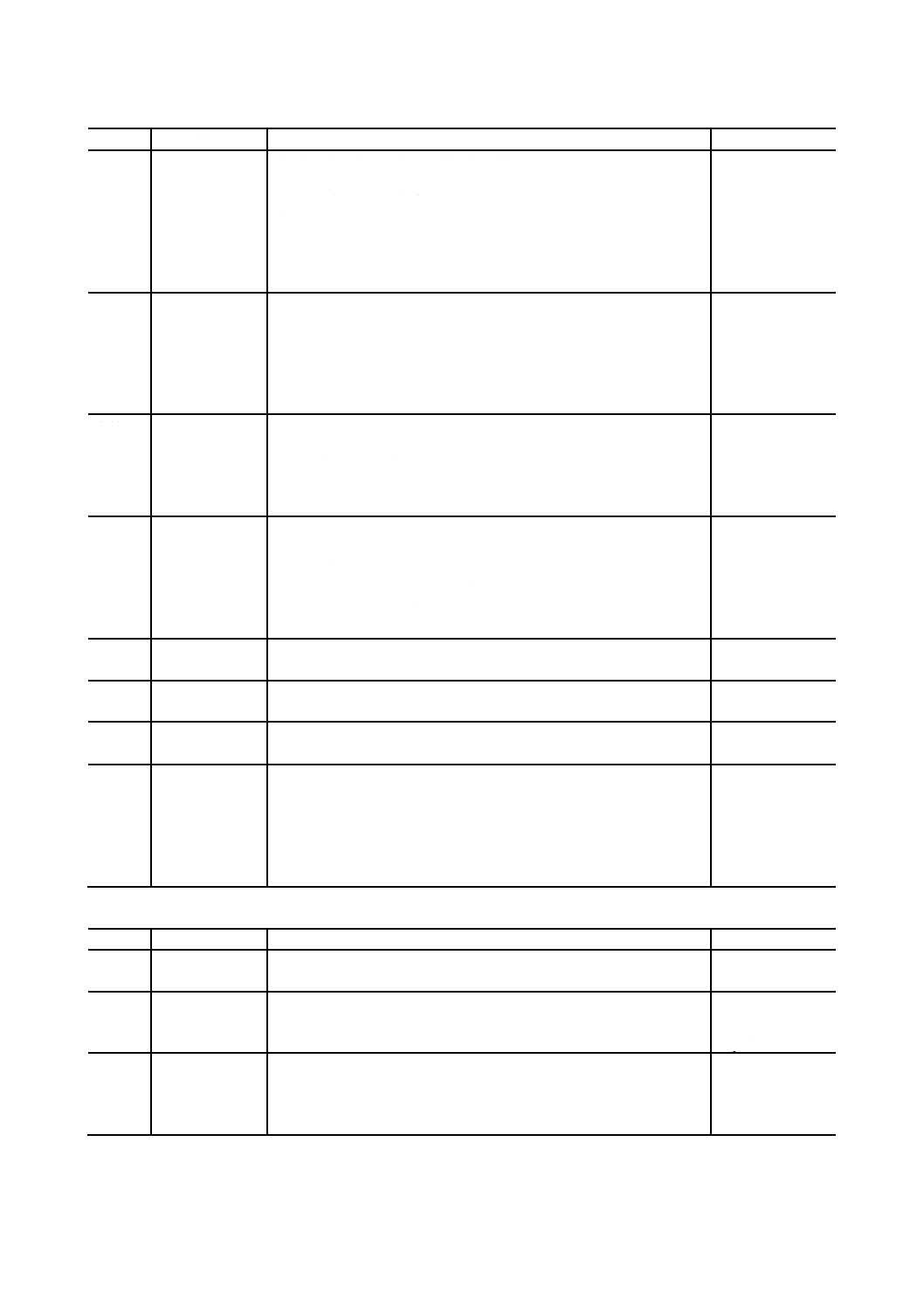

B.3.3 マルチステップ付加製造プロセス原理の概要

造形物は二つ以上の工程で作製される。通常,最初の工程で基本的な幾何学形状が与えられ,それに続

く工程で造形物の結合を強固にし,目的の材料特性を得る。場合によっては,造形物を複合材料で作製し

て最初の工程を終了し,材料の接着によってそれらを結合することも可能である。図B.5に,金属材料,

セラミックス材料及び複合材料に対するマルチステップ付加製造プロセス原理の概要を示す。

22

B 9441:2020

図B.5−金属材料,セラミックス材料及び複合材料に対するマルチステップ付加製造プロセス原理の概要

参考文献

[1] JIS B 6310 産業オートメーションシステム−機械及び装置の制御−座標系及び運動の記号

[2] JIS Q 9001 品質マネジメントシステム−要求事項

[3] ISO 10241-1,Terminological entries in standards−Part 1: General requirements and examples of

presentation

[4] ISO 10303 (all parts),Industrial automation systems and integration−Product data representation and

exchange

[5] ISO/IEC 12207:2008,(en) Systems and software engineering−Software life cycle processes

[6] ISO 17296-2,Additive manufacturing−General principles−Part 2: Overview of process categories and

feedstock

[7] ISO/ASTM 52915,Specification for additive manufacturing file format (AMF) Version 1.2

[8] ISO/ASTM 52921,Standard terminology for additive manufacturing−Coordinate systems and test

methodologies

[9] ASQ ANSI C1,Specification of General Requirements for a Quality Program

[10] W3C Extensible Markup Language (XML) 1.0 (Fifth Edition). W3C, 2008, https://www.w3.org/TR/xml/

23

B 9441:2020

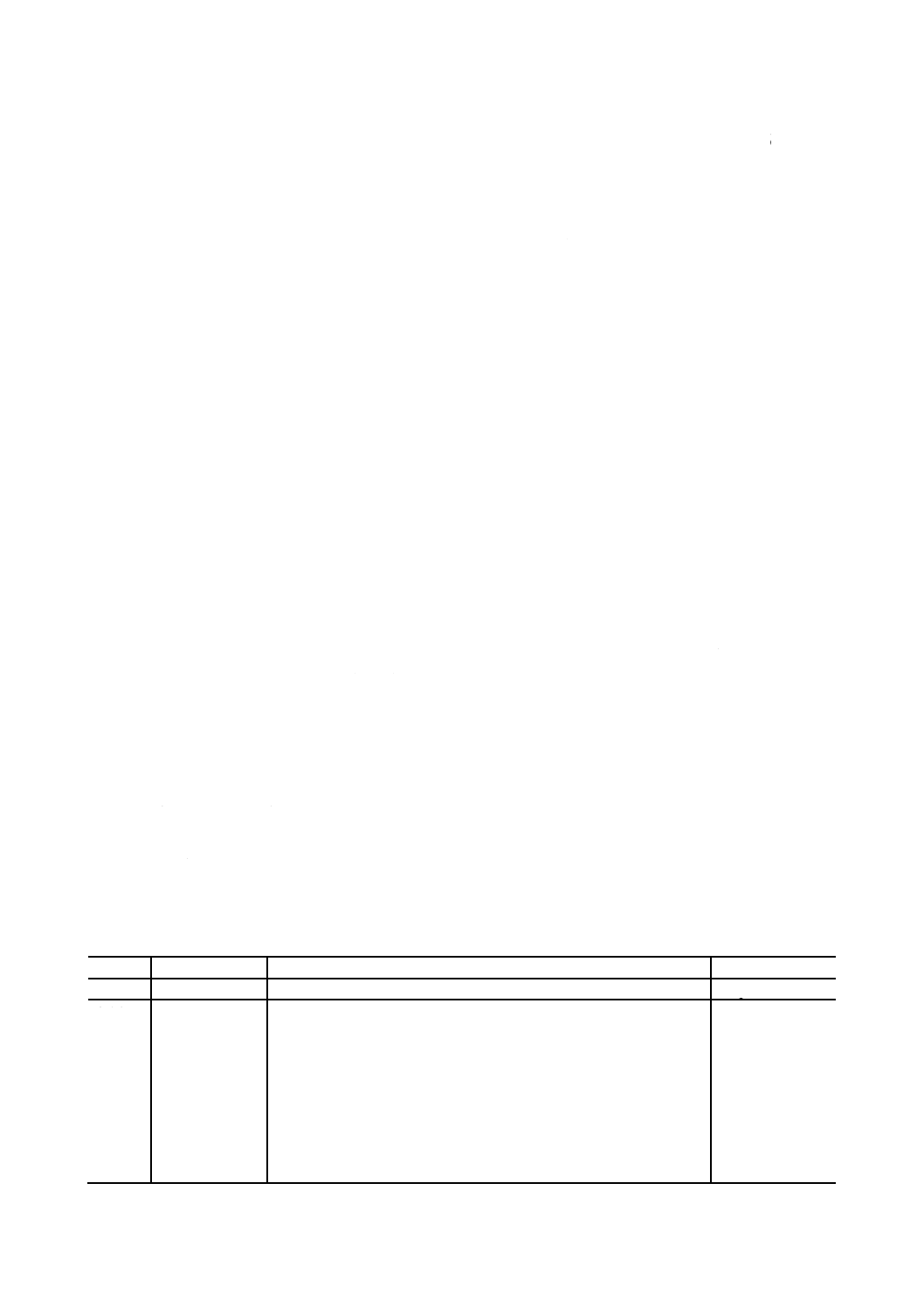

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 9640:2020 付加製造(AM)−用語及び基本的概念

ISO/ASTM FDIS 52900:2019,Addtive manufacturing−General Principles−Part 1:

Vocabulary and fundamental concepts

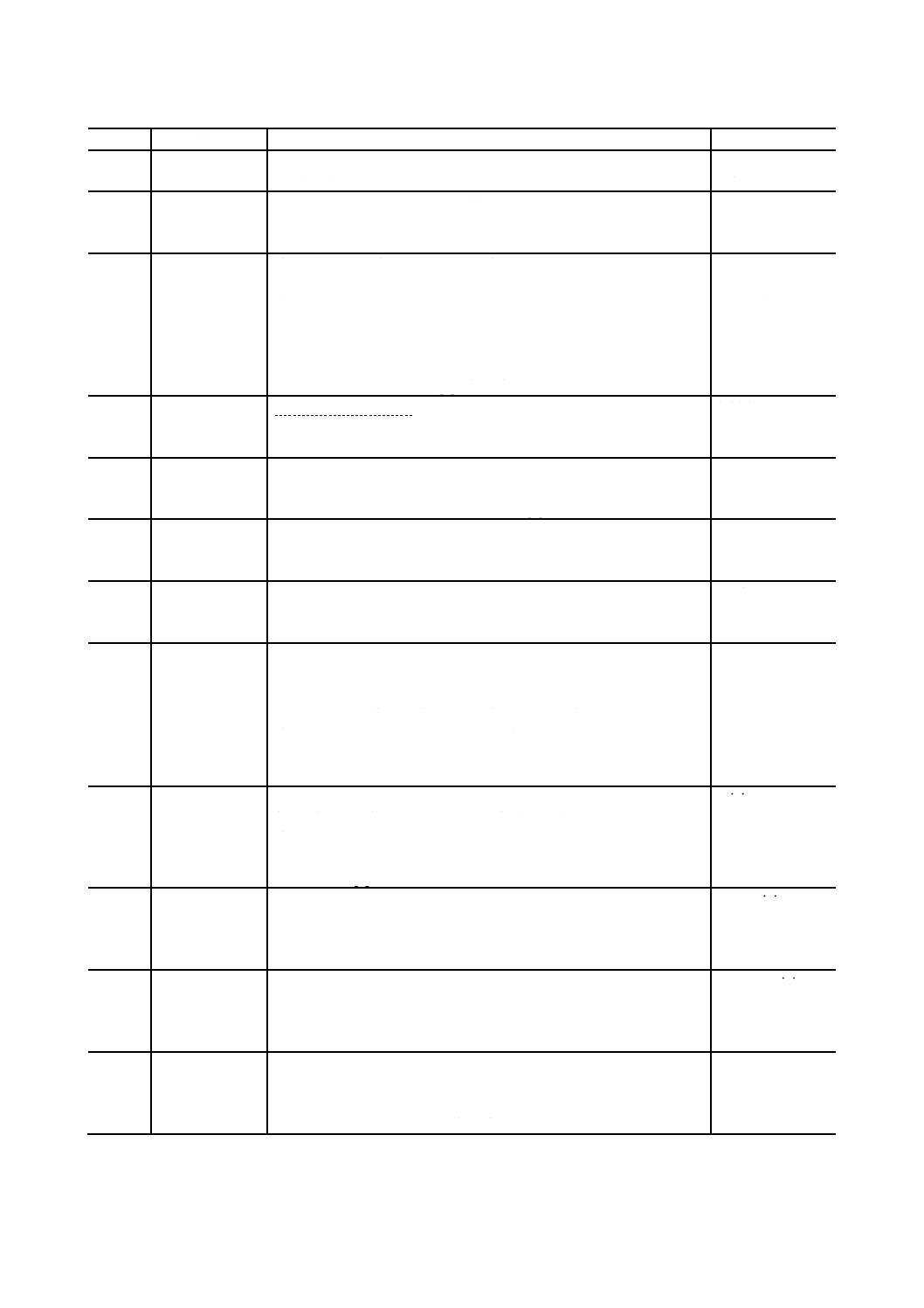

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.1.2A 積層造形

3

規定はない。

追加

3.1.2Aとして“積層造形”の用語を追加した。

“additive manufacturing”の語が定義される

までに用いられていた多数の用語のうちの

一つの“layer manufacturing”に相当し,

“additive manufacturing”の一部の形態を指

す。

国内ではadditive manufacturingの

訳として,積層造形が付加製造よ

りも一般的に用いられる場合があ

るが,本来は付加製造の一部であ

り,国際規格の見直しのときに,

ISOに提案する。

3.2 プロセスカ

テゴリ

3.2

附属書Aの引用が,各

用語に注記として記載

されている。

追加

規定である附属書Aを,注記から引用して

いるため,本文から引用するよう,注記に記

載の内容を,3.2の最初に移した。

これに伴い,各用語の附属書Aを引用して

いる注記を削除した。

国際規格の見直しのときに,ISO

に提案する。

3.11.8A 空孔率

3.11.8

“多孔性”として規定

されている。

追加

英語では一つの語句“porosity”で多孔性の

他,空孔率も表現しているが,日本語の多孔

性では,注釈に記されている空孔率の意味に

はならない。

国際規格の注釈に記されている用

法は,日本語で異なる語句となる

ため,追加する。国際規格の見直

しのときに,ISOに提案する。

JISと国際規格との対応の程度の全体評価:ISO/ASTM FDIS 52900:2019,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

B

9

4

4

1

:

2

0

2

0