B 8951:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 パレタイザ及びデパレタイザの種類 ····················································································· 4

4.1 機械パレタイザ ············································································································· 4

4.2 機械デパレタイザ ·········································································································· 4

4.3 ロボットパレタイザ ······································································································· 4

4.4 ロボットデパレタイザ ···································································································· 5

5 構成······························································································································· 5

5.1 機械パレタイザの構成 ···································································································· 5

5.2 機械デパレタイザの構成 ································································································· 6

5.3 ロボットパレタイザの構成 ······························································································ 7

5.4 ロボットデパレタイザの構成 ··························································································· 9

5.5 空パレット段ばらし機の構成 ·························································································· 10

5.6 空パレット段積み機の構成 ····························································································· 11

6 パレタイズ及びデパレタイズの受渡し方式 ··········································································· 12

6.1 パレタイズの受渡し方式による分類·················································································· 12

6.2 デパレタイズの受渡し方式による分類··············································································· 18

7 処理能力························································································································ 18

7.1 パレタイザの積付け能力及びデパレタイザの取卸し能力の表し方 ··········································· 18

7.2 処理能力に関わる要素 ··································································································· 19

7.3 処理能力評価 ··············································································································· 19

8 リスクアセスメントの実施 ································································································ 19

9 安全要求事項及び保護方策 ································································································ 19

9.1 一般 ··························································································································· 19

9.2 保護方策 ····················································································································· 19

9.3 人の内部区域への立入り時の安全確保··············································································· 20

9.4 人の内部区域侵入への対策 ····························································································· 20

9.5 通常運用での手動介在時の安全確保·················································································· 20

9.6 荷物の安定性確保 ········································································································· 20

9.7 保守作業時における安全確保 ·························································································· 21

9.8 非常停止機器の設置場所 ································································································ 21

9.9 操作位置及び日常保守位置への接近手段············································································ 21

9.10 制御システムの安全関連部 ···························································································· 21

B 8951:2014 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10 安全要求事項の検証 ······································································································· 21

10.1 一般 ·························································································································· 21

10.2 測定による検証 ··········································································································· 21

10.3 設計審査による検証 ····································································································· 21

10.4 試験による検証 ··········································································································· 21

11 使用上の情報 ················································································································ 22

11.1 表示 ·························································································································· 22

11.2 取扱説明書 ················································································································· 22

附属書A(参考)危険源,危険状態及び対策に関連する事項························································ 24

附属書B(参考)人の侵入を防護する方法例············································································· 32

附属書C(参考)箇条9と箇条10との対応 ·············································································· 34

B 8951:2014

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業機械工業会(JSIM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。これによって,JIS B 8951:1990は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8951:2014

パレタイザ及びデパレタイザ

Palletizers and depalletizers

序文

この規格は,1990年に制定され今日に至っている。その後の設計時における機械類の安全性確保のため

の基本概念に関するJIS B 9700の制定に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,パレタイザ及びデパレタイザ並びにこれらを構成する空パレット段ばらし機及び空パレッ

ト段積み機の設計要求事項について規定する。ただし,単体の空パレット段ばらし機及び空パレット段積

み機については適用しない。

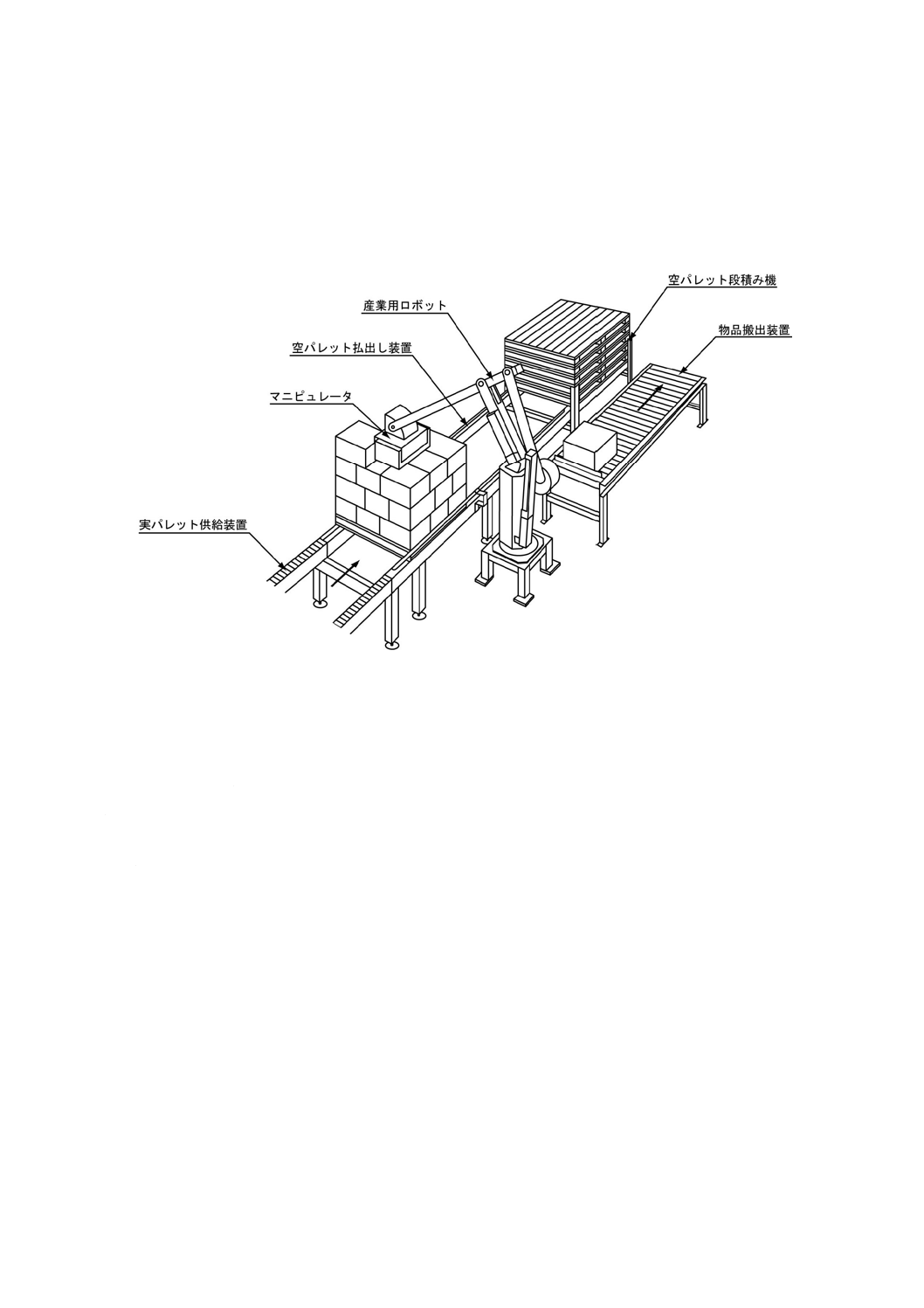

この規格のパレタイザの範囲は,物品供給装置から実パレット払出し装置までとし,また,デパレタイ

ザの範囲は,実パレット供給装置から物品搬出装置までとする。

なお,パレタイザ及びデパレタイザで使用される産業用ロボットについては,この規格,JIS B 8433及

びJIS B 8433-1を適用する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0134 産業用マニピュレーティングロボット−用語

JIS B 8361 油圧−システム及びその機器の一般規則及び安全要求事項

JIS B 8370 空気圧−システム及びその機器の一般規則及び安全要求事項

JIS B 8433 産業用マニピュレーティングロボット−安全性

JIS B 8433-1 産業用ロボット−安全要求事項−第1部:ロボット

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9704-1 機械類の安全性−電気的検知保護設備−第1部:一般要求事項及び試験

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9710 機械類の安全性−ガードと共同するインタロック装置−設計及び選択のための原則

JIS B 9715 機械類の安全性−人体部位の接近速度に基づく安全防護物の位置決め

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

2

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS Z 0106 パレット用語

JIS Z 0111 物流用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0134,JIS B 9700,JIS Z 0106及びJIS Z 0111によるほか,

次による。

3.1

通常運用

始業前点検,物品の供給・搬出,空パレットの供給・搬出,実パレットの搬出・供給,段取り替え(物

品の積付けパターン変更によるガイド調整など),消耗品(接着剤,ラベル紙など)の補給などの運用。た

だし,保守点検作業は含まない。

3.2

物品(articles)

パレットへの積付け・取卸し作業において分割可能な最小単位[箱,びん(壜),缶,袋など]。

3.3

ユニットロード(unit load)

複数の物品又は包装貨物を,機械及び器具による取扱いに適するように,パレット,コンテナなどを使

って一つの単位にまとめた貨物。この目的に合致する1個の大形の物品に対しても適用する。

貨物をユニットロードにすることによって,荷役を機械化し,輸送,保管などを一貫して効率化する仕

組みをユニットロードシステムという(JIS Z 0111参照)。

3.4

パレット(pallet)

ユニットロードシステムを推進するために用いられ,物品を荷役,輸送,及び/又は保管するために単

位数量に取りまとめて載せる面をもつ台。上部構造物をもつものを含む。

3.5

空パレット(empty pallet)

パレット上に物品が積付けされていないパレット。

3.6

実パレット(loaded pallet)

パレット上に物品を積み付けたパレット。

3.7

レイヤ(layer)

ユニットロードを構成する1段分の物品の集まり。

3.8

機械パレタイザ(mechanical palletizer)

パレット上に物品を積み付ける作業を機械化した装置。

3.9

機械デパレタイザ(mechanical depalletizer)

パレット上に積み付けられた物品を取り卸す作業を機械化した装置。

3

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.10

ロボットパレタイザ(robot palletizer)

産業用ロボットを用いて,パレット上に物品の積付けを行うロボットシステム。

3.11

ロボットデパレタイザ(robot depalletizer)

産業用ロボットを用いて,パレット上に積み付けられた物品を取り卸すロボットシステム。

3.12

空パレット段ばらし機(unstacker of empty pallets)

段積みされた空パレットからパレットを1枚ずつ取り出す機械。

3.13

空パレット段積み機(stacker of empty pallets)

空パレットを1枚ずつ積み上げる機械。

注記 空パレット段ばらし機と空パレット段積み機とを1台に統合した機械もある。

3.14

危険区域(hazard zone, danger zone)

人が危険源に暴露されるような機械類の内部及び/又は周辺の区域。

3.15

内部区域(interior zone)

機械構造物の区域又は安全防護物によって囲われた区域(図1及び図2参照)。概念については,9.2(保

護方策)を参照。

3.16

作業区域(working zone)

通常運用時に作業者が機械を操作する区域(図1参照)。

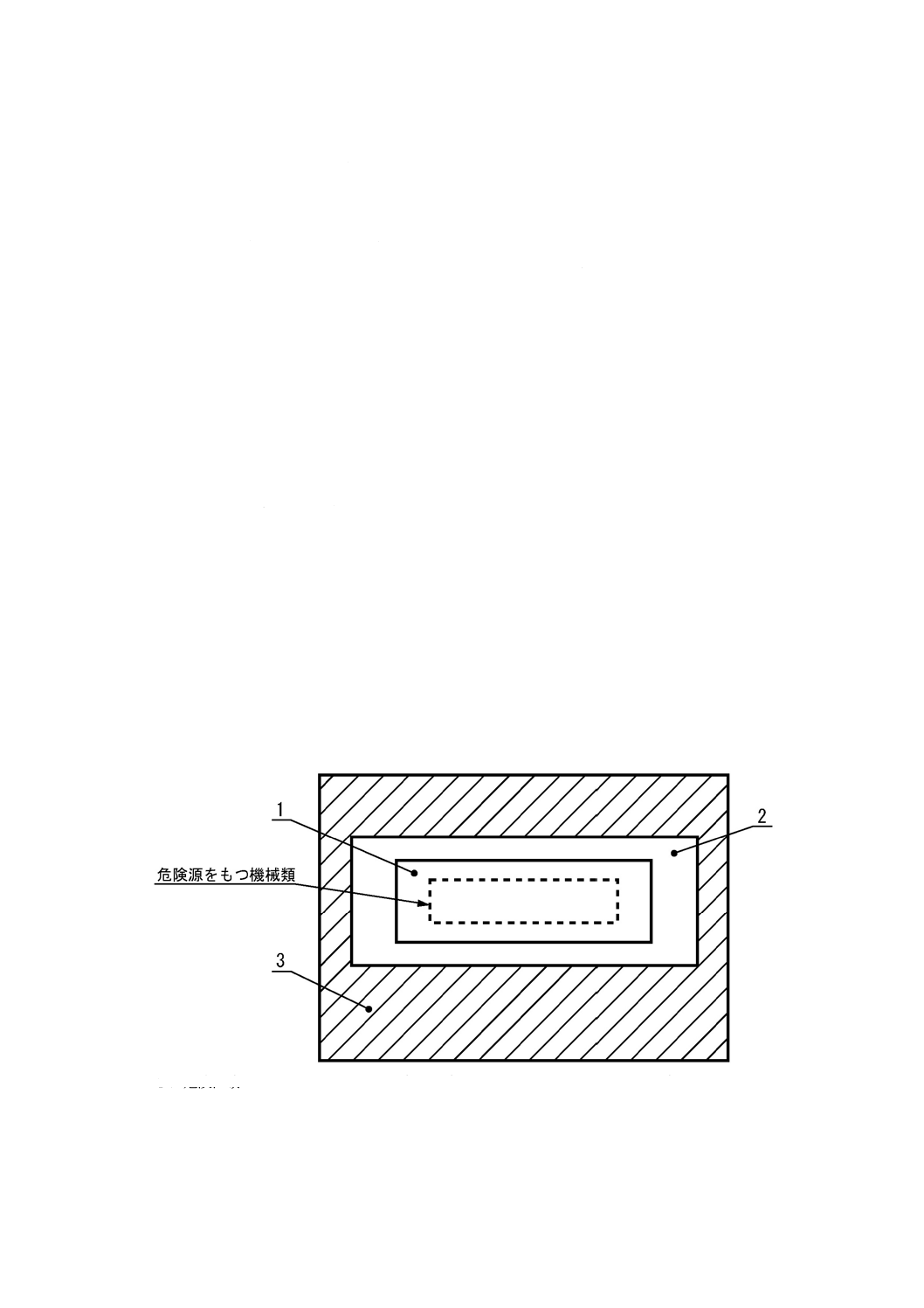

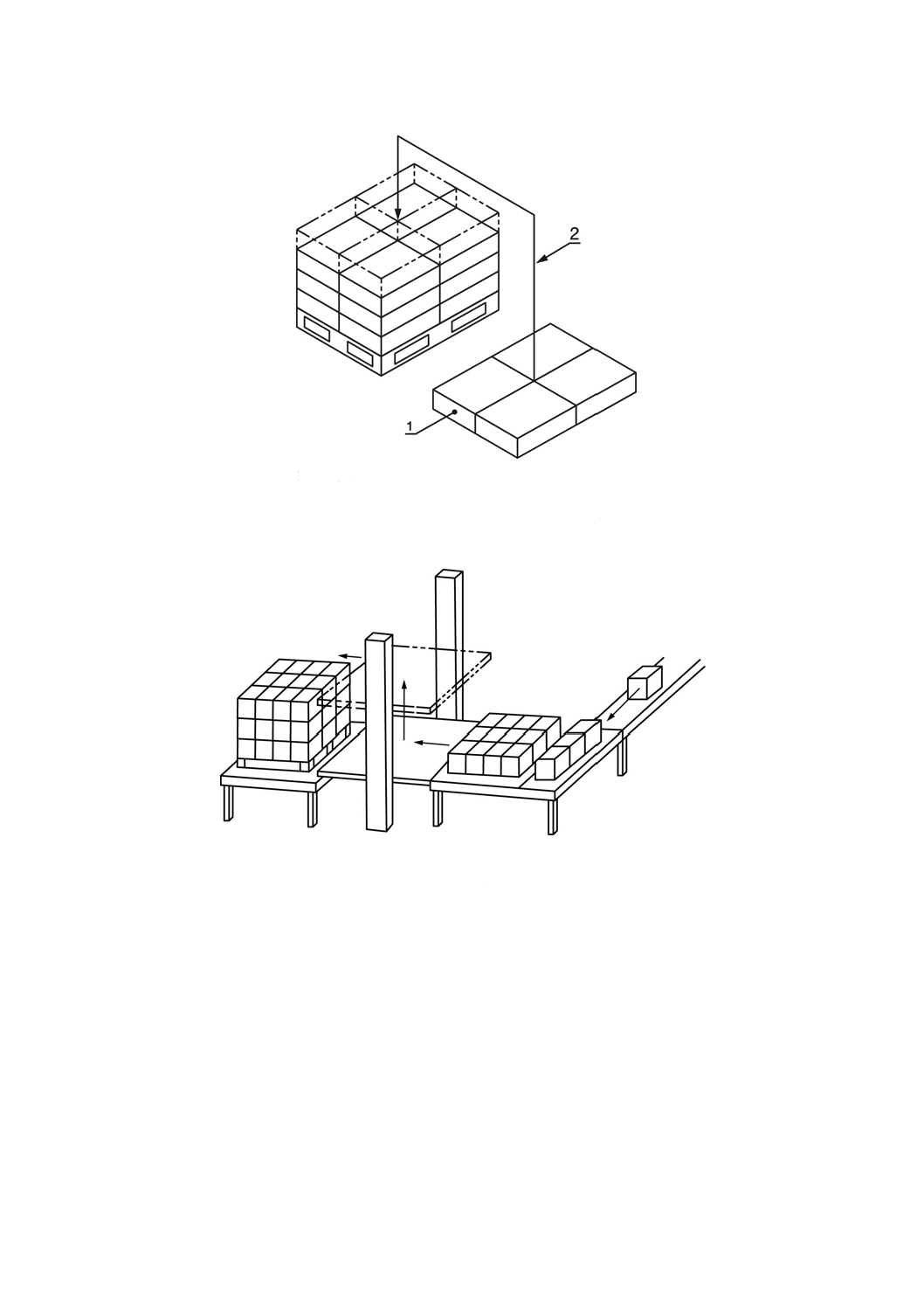

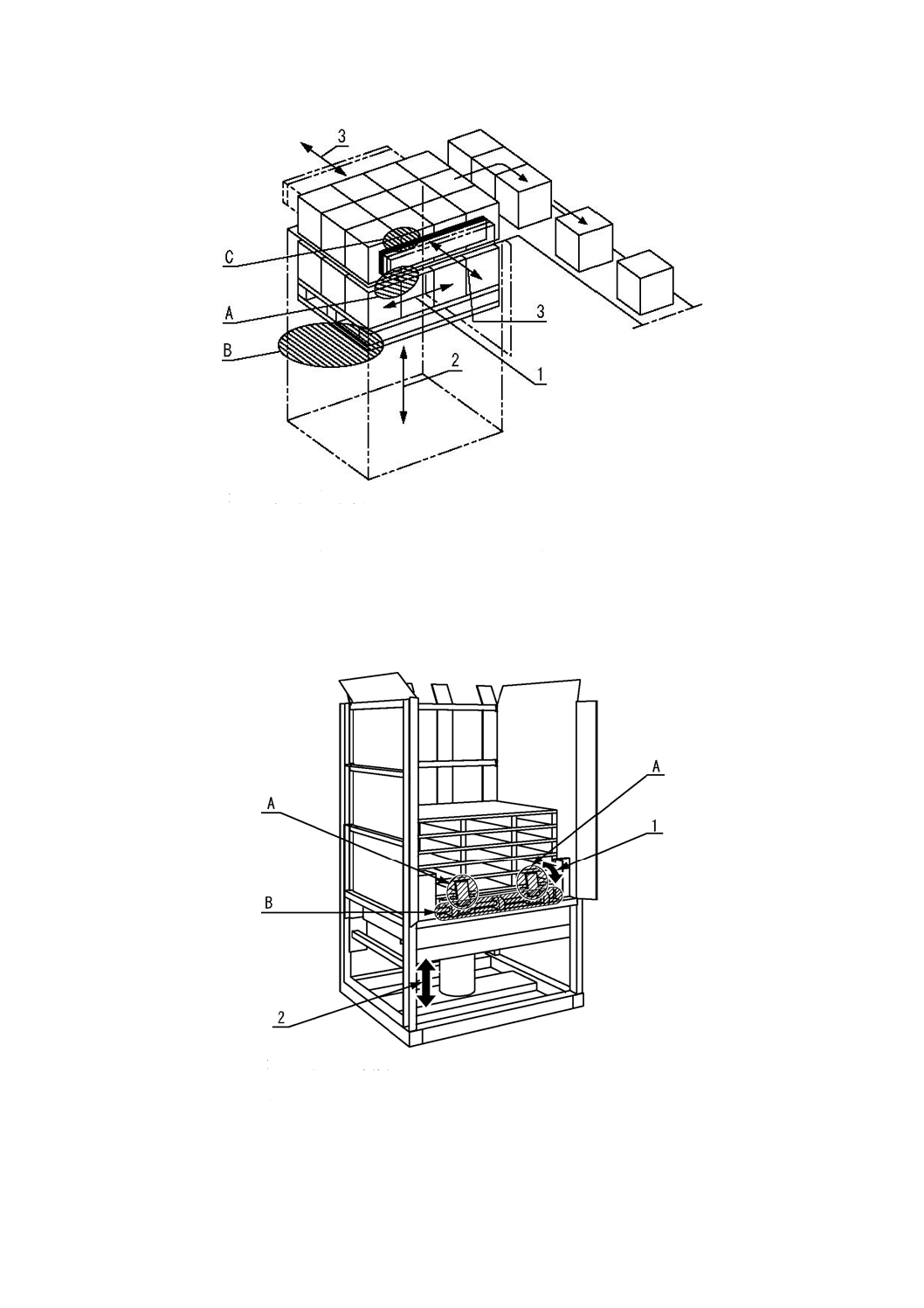

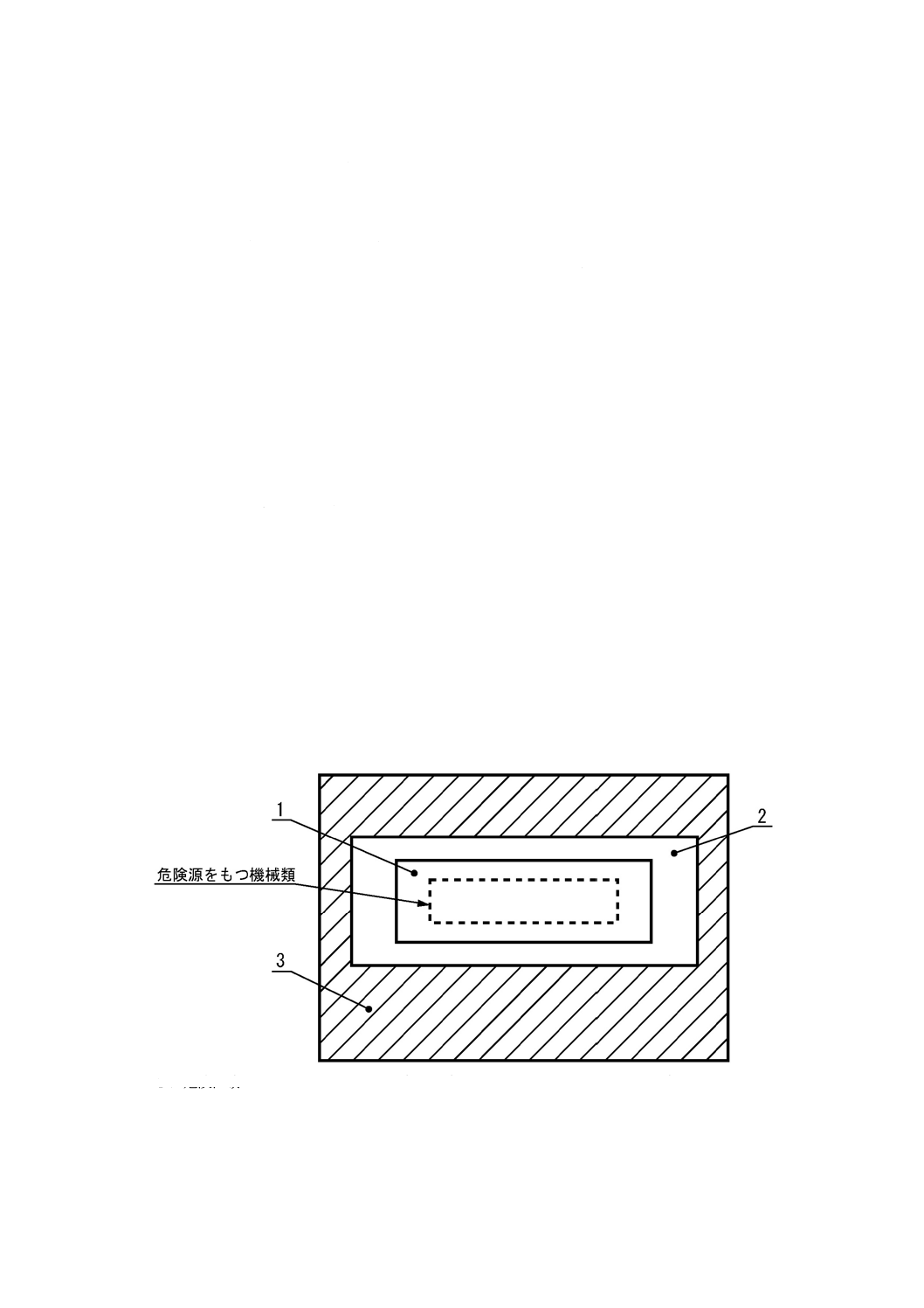

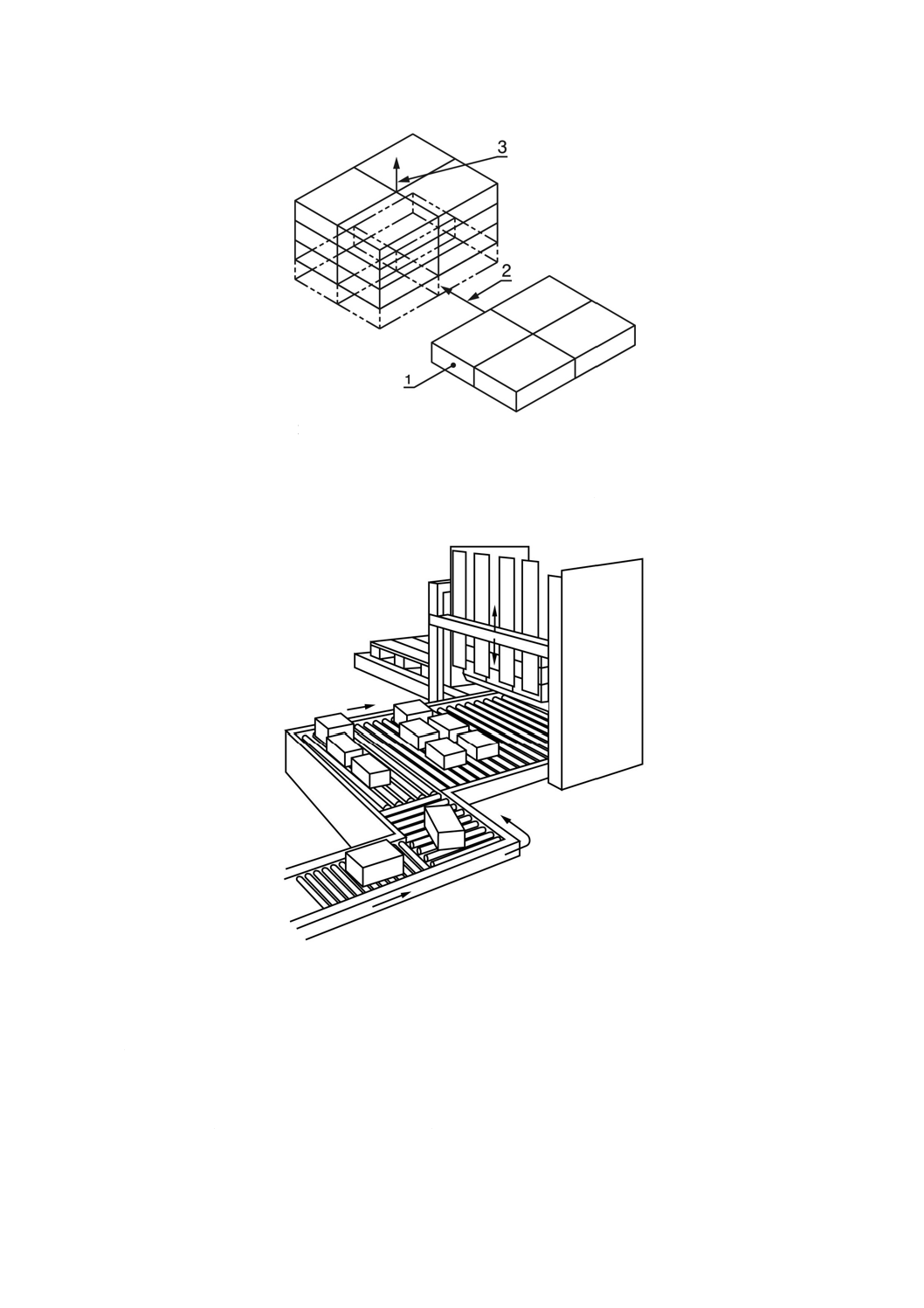

1: 危険区域

2: 内部区域

3: 作業区域

図1−内部区域及び作業区域

4

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

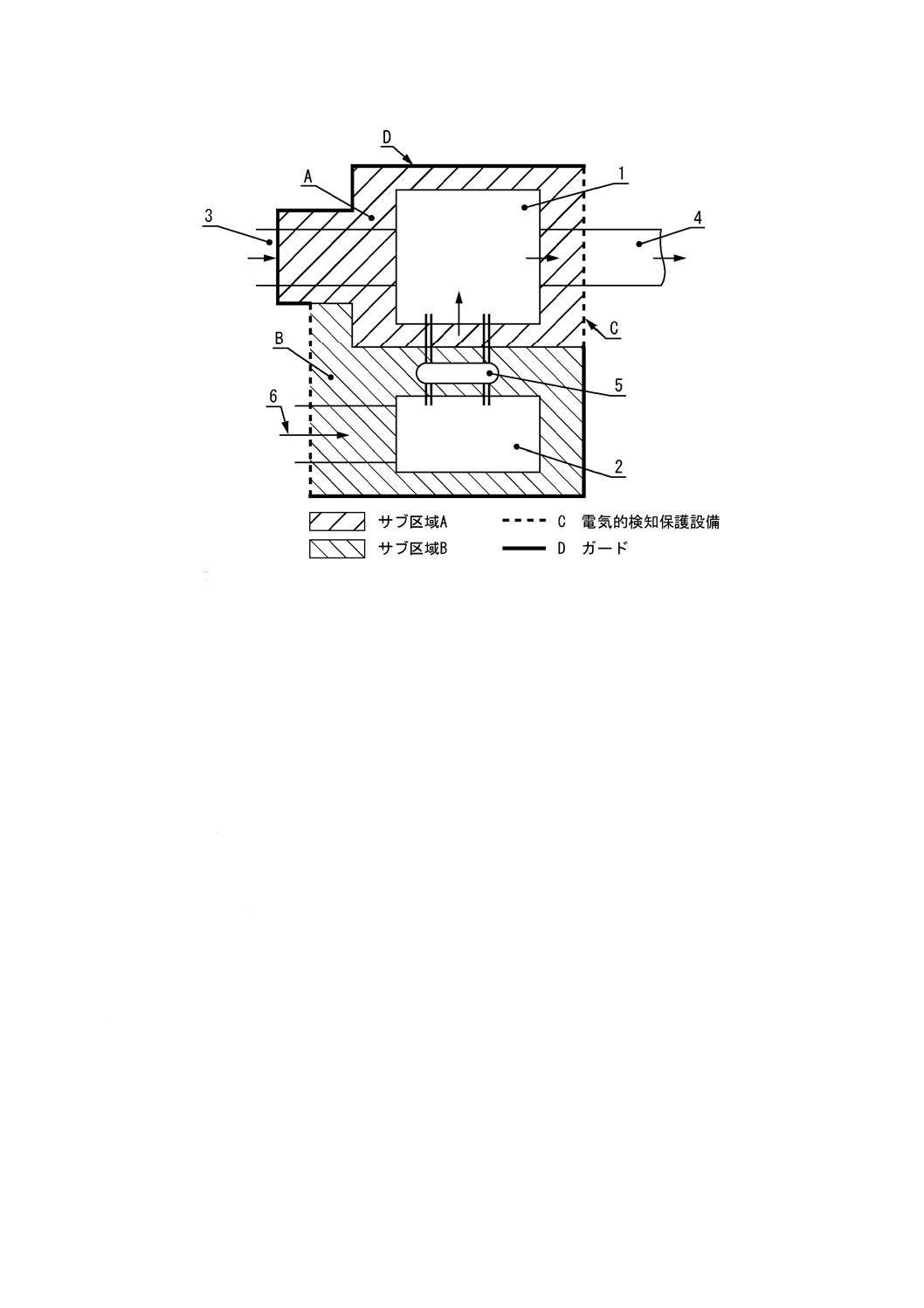

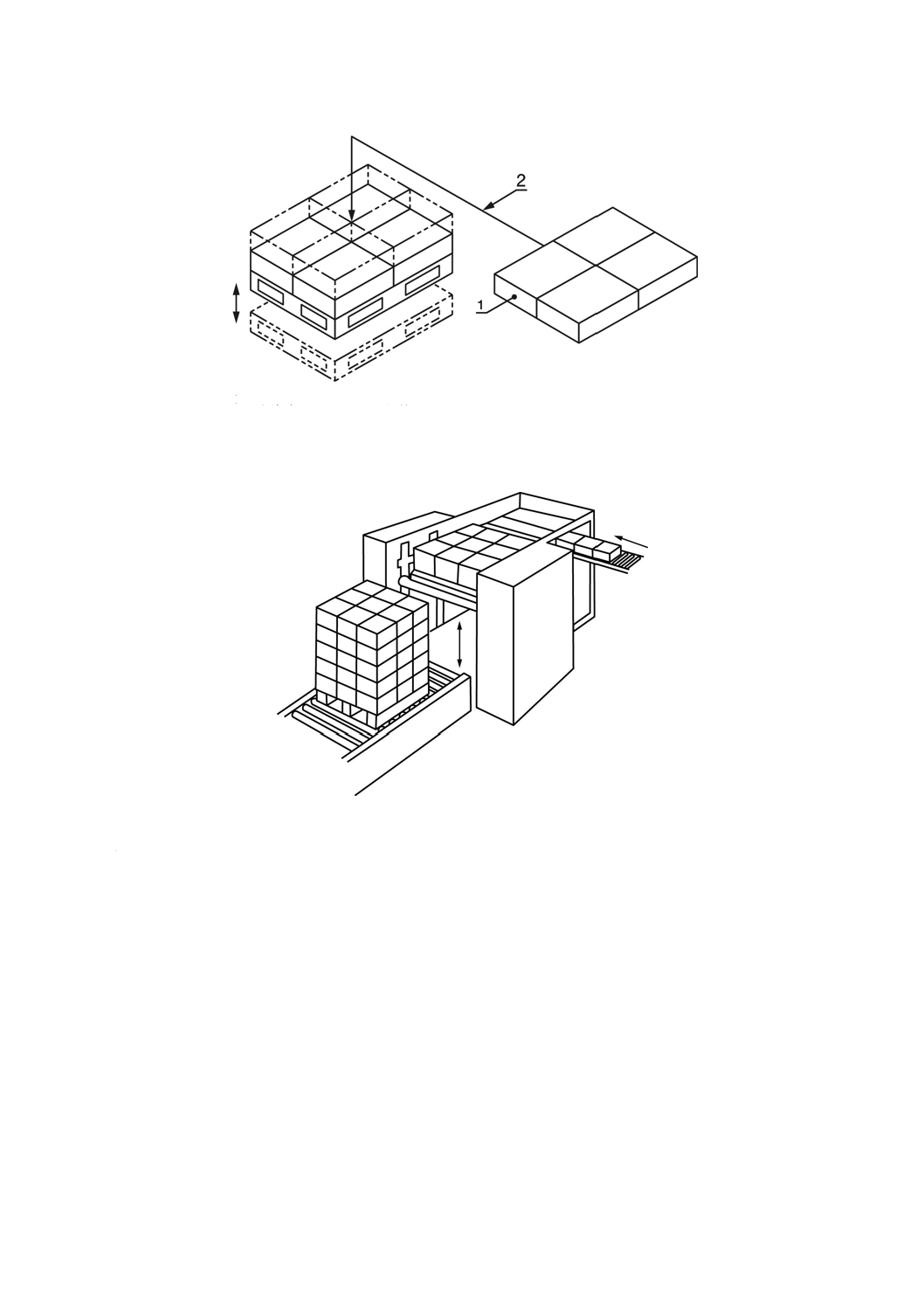

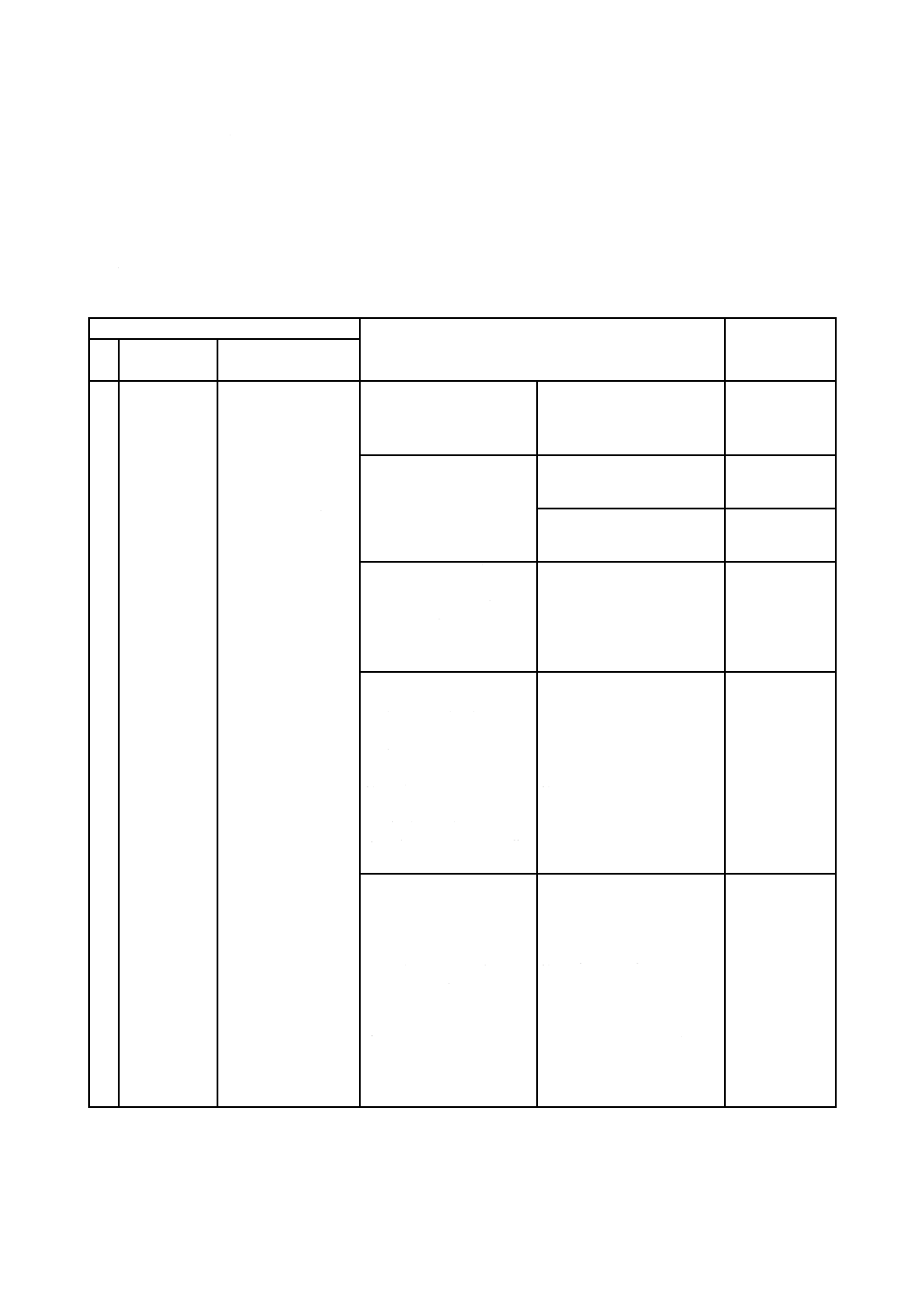

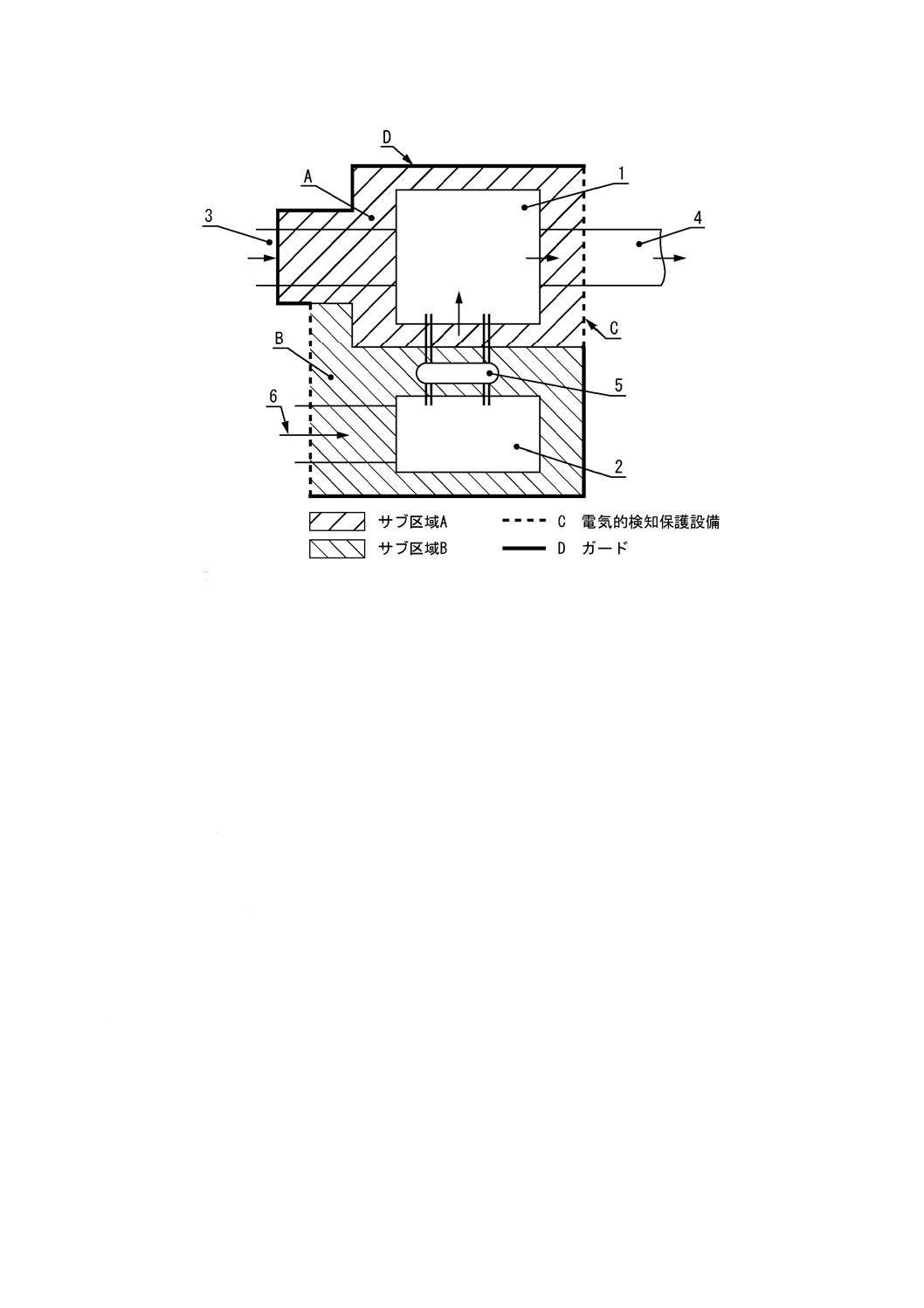

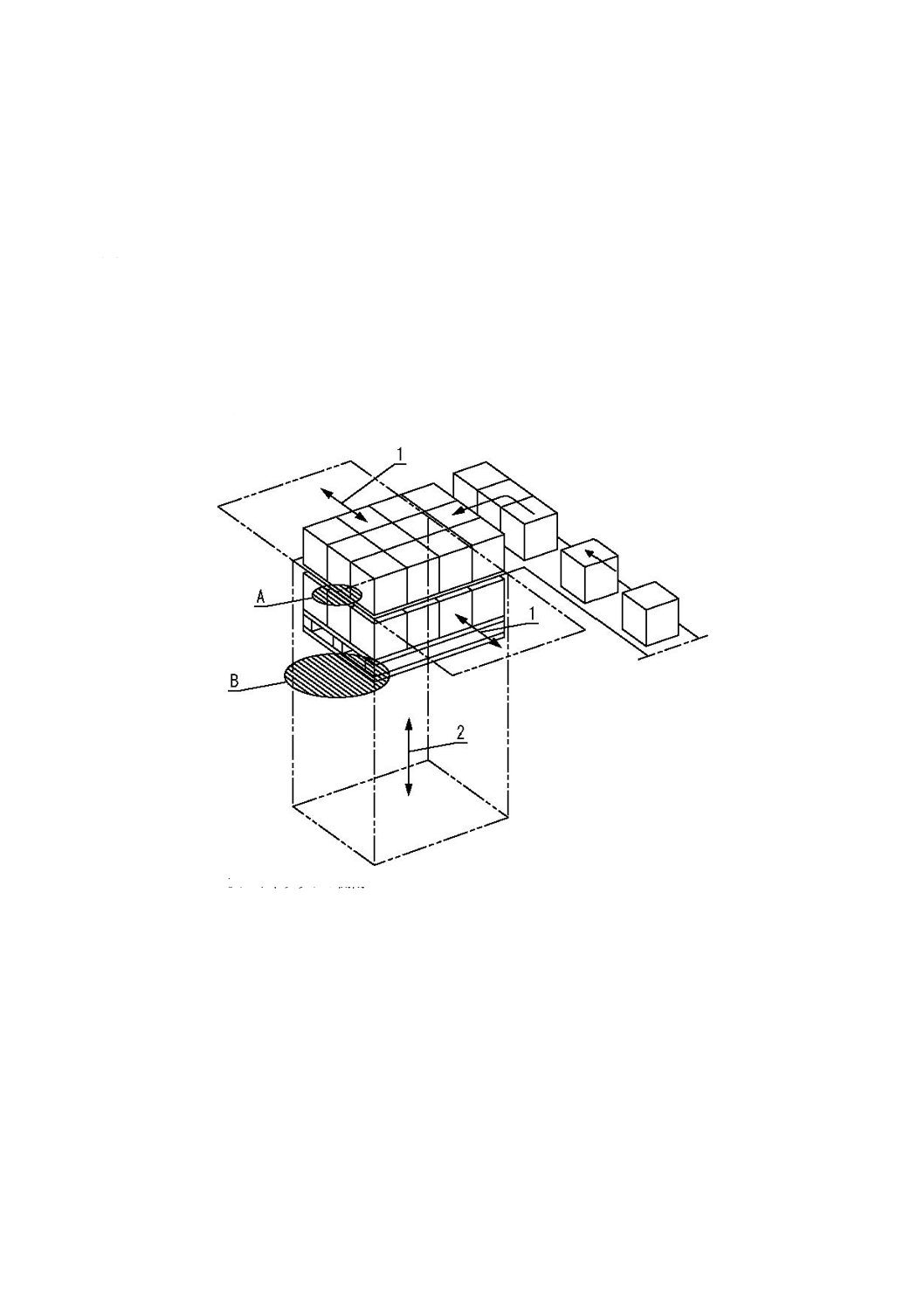

1: パレタイザ

2: 空パレット段ばらし機

3: 物品供給装置

4: 実パレット払出し装置

5: 空パレット供給装置

6: 段積みパレット供給装置

A: サブ区域A

B: サブ区域B

C: 電気的検知保護設備

D: ガード

注記 内部区域は,サブ区域Aとサブ区域Bとで構成される。

図2−内部区域が複数のサブ区域から構成される場合

4

パレタイザ及びデパレタイザの種類

4.1

機械パレタイザ

機械パレタイザの種類は,次のとおり区分する。

a) 高床式パレタイザ 高床式パレタイザは,高床に積付け装置を備え,一定の積付け位置までパレット

を下降させ,パレット上に物品の積付けを行う。

b) 低床式パレタイザ 低床式パレタイザは,パレットを低床に置き,積付け装置を上下させてパレット

上に物品の積付けを行う。

4.2

機械デパレタイザ

機械デパレタイザの種類は,次のとおり区分する。

a) 高床式デパレタイザ 高床式デパレタイザは,高床に取卸し装置を備え,所定位置へパレットを上昇

させ,パレット上に積み付けられた物品を取り卸す。

b) 低床式デパレタイザ 低床式デパレタイザは,パレットを低床に置き,取卸し装置を上下させてパレ

ット上に積み付けられた物品を取り卸す。

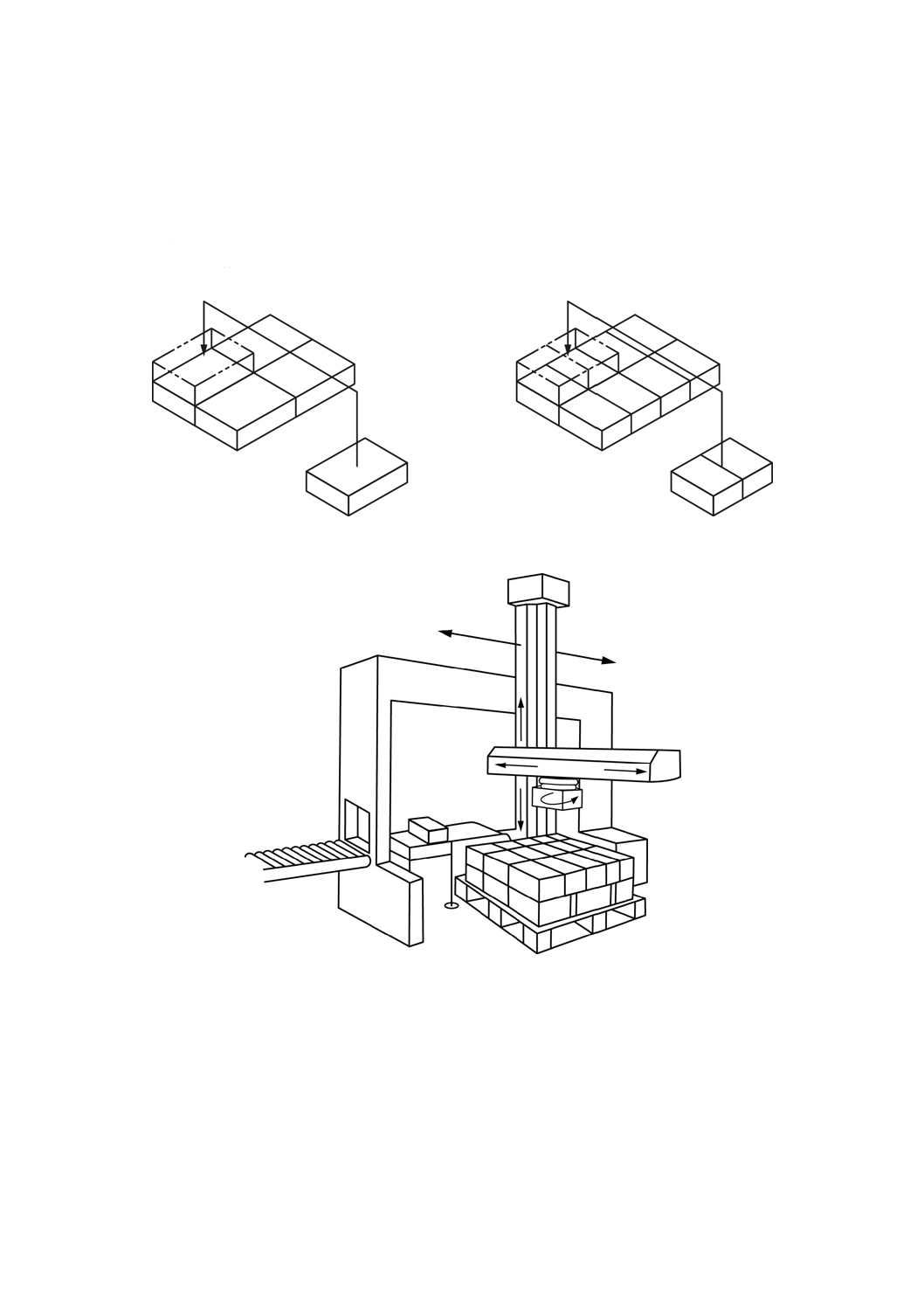

4.3

ロボットパレタイザ

ロボットパレタイザの種類は,次のとおり区分する。

5

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 円筒座標ロボットパレタイザ 円筒座標ロボットパレタイザは,マニピュレータの動きが円筒座標形

式のロボットを用いて,パレット上に物品の積付けを行う。

b) 直角座標ロボットパレタイザ 直角座標ロボットパレタイザは,マニピュレータの動きが直角座標形

式のロボットを用いて,パレット上に物品の積付けを行う。

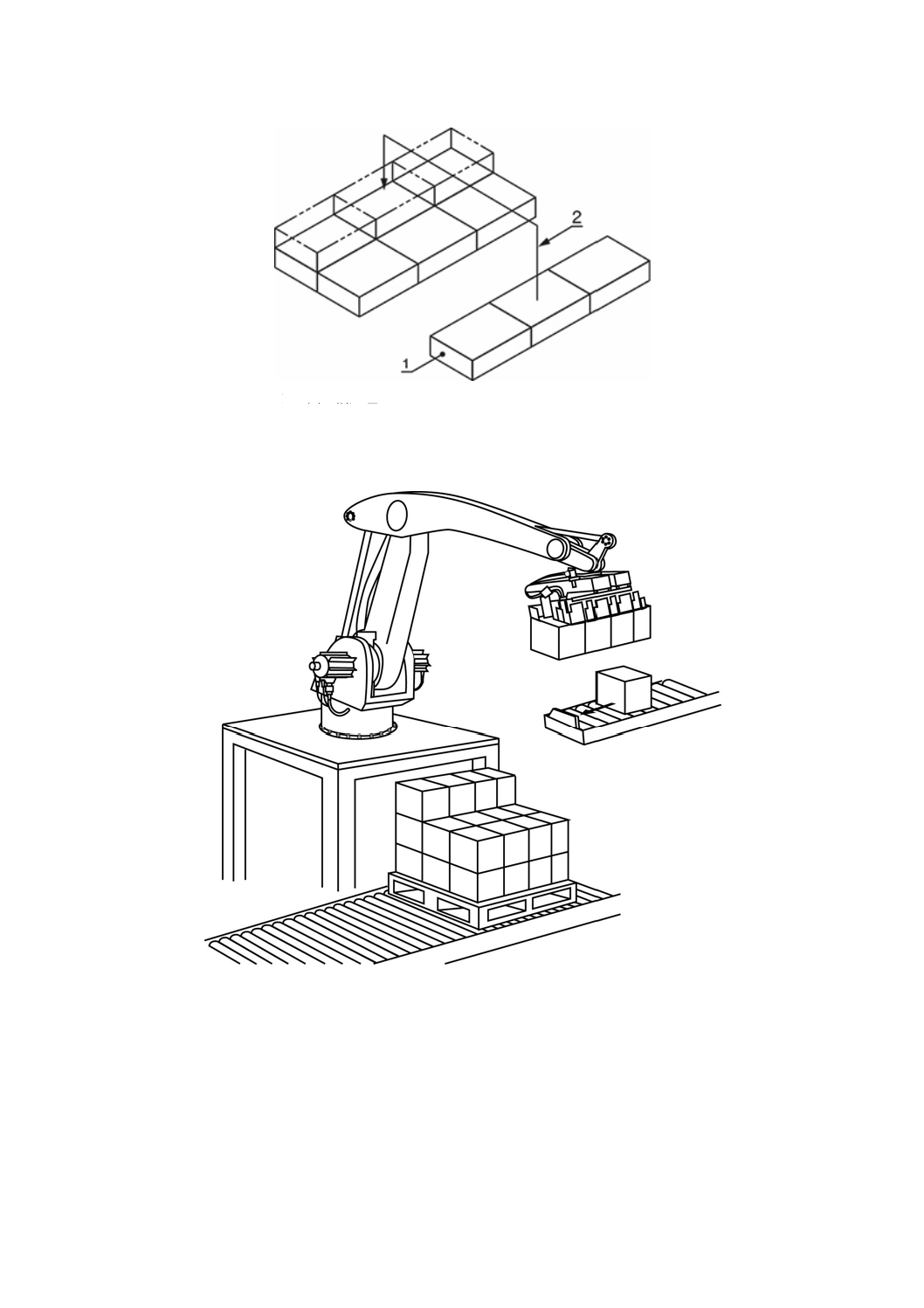

c) 関節ロボットパレタイザ 関節ロボットパレタイザは,関節ロボットを用いてパレット上に物品の積

付けを行う。

4.4

ロボットデパレタイザ

ロボットデパレタイザの種類は,次のとおり区分する。

a) 円筒座標ロボットデパレタイザ 円筒座標ロボットデパレタイザは,マニピュレータの動きが円筒座

標形式のロボットを用いて,パレタイザ上に積み付けられた物品の取卸しを行う。

b) 直角座標ロボットデパレタイザ 直角座標ロボットデパレタイザは,マニピュレータの動きが直角座

標形式のロボットを用いて,パレタイザ上に積み付けられた物品の取卸しを行う。

c) 関節ロボットデパレタイザ 関節ロボットデパレタイザは,関節ロボットを用いてパレタイザ上に積

み付けられた物品の取卸しを行う。

5

構成

5.1

機械パレタイザの構成

機械パレタイザは,物品供給装置,積付け装置,空パレット供給装置,実パレット払出し装置などによ

って構成し,各構成要素については,次による。

a) 物品供給装置 物品供給装置は,積付け能力に合わせて,物品を積付け装置側に供給する。

b) 方向転換装置 方向転換装置は,積付けパターン(ブロック積み,交互列積み,れんが積み,ピンホ

イール積み,スプリット積みなど JIS Z 0111参照)を形成するために,必要に応じて物品の方向を

転換する。

c) 整列装置 整列装置は,物品を所定の列数に整列する。

なお,積付けパターンによって,物品間に間隔を設ける必要のある場合は,その機能を備える。

d) 移載装置 移載装置は,整列装置で形成された物品の列を積付け装置に移載する。

e) 整形装置 整形装置は,移載された1レイヤ分の物品の並びを所定形状に整える。

f)

キャリッジ キャリッジは,積付け装置の一部で,板状,くし状の板,ローラなどによって,パレッ

ト上に積み付ける物品を一旦その上にまとめて載せ,これを引き抜くことによって,パレット上へ物

品を積み付ける。

g) 積付け装置 積付け装置は,移載する物品をまとめて,積付けパターンをパレット上に形成する。

h) 昇降装置 昇降装置は,次による。

− 高床式パレタイザにおいては,パレットを所定の積付け位置に昇降する。

− 低床式パレタイザにおいては,積付け装置を所定の積付け位置に昇降する。

i)

空パレット供給装置 空パレット供給装置は,空パレット段ばらし機から,パレットを所定の位置へ

供給する。

j)

実パレット払出し装置 実パレット払出し装置は,積付けを完了した実パレットを排出する。

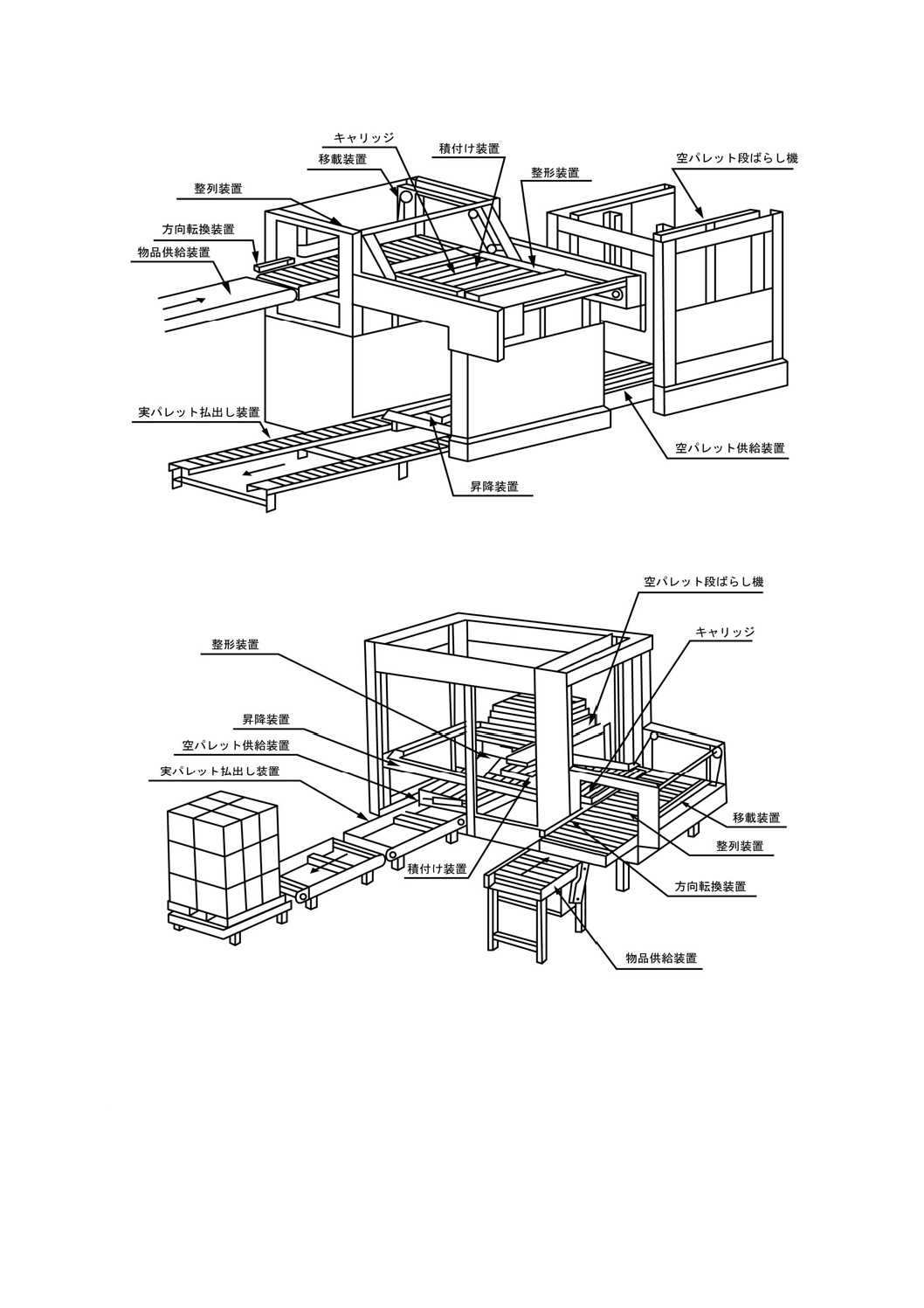

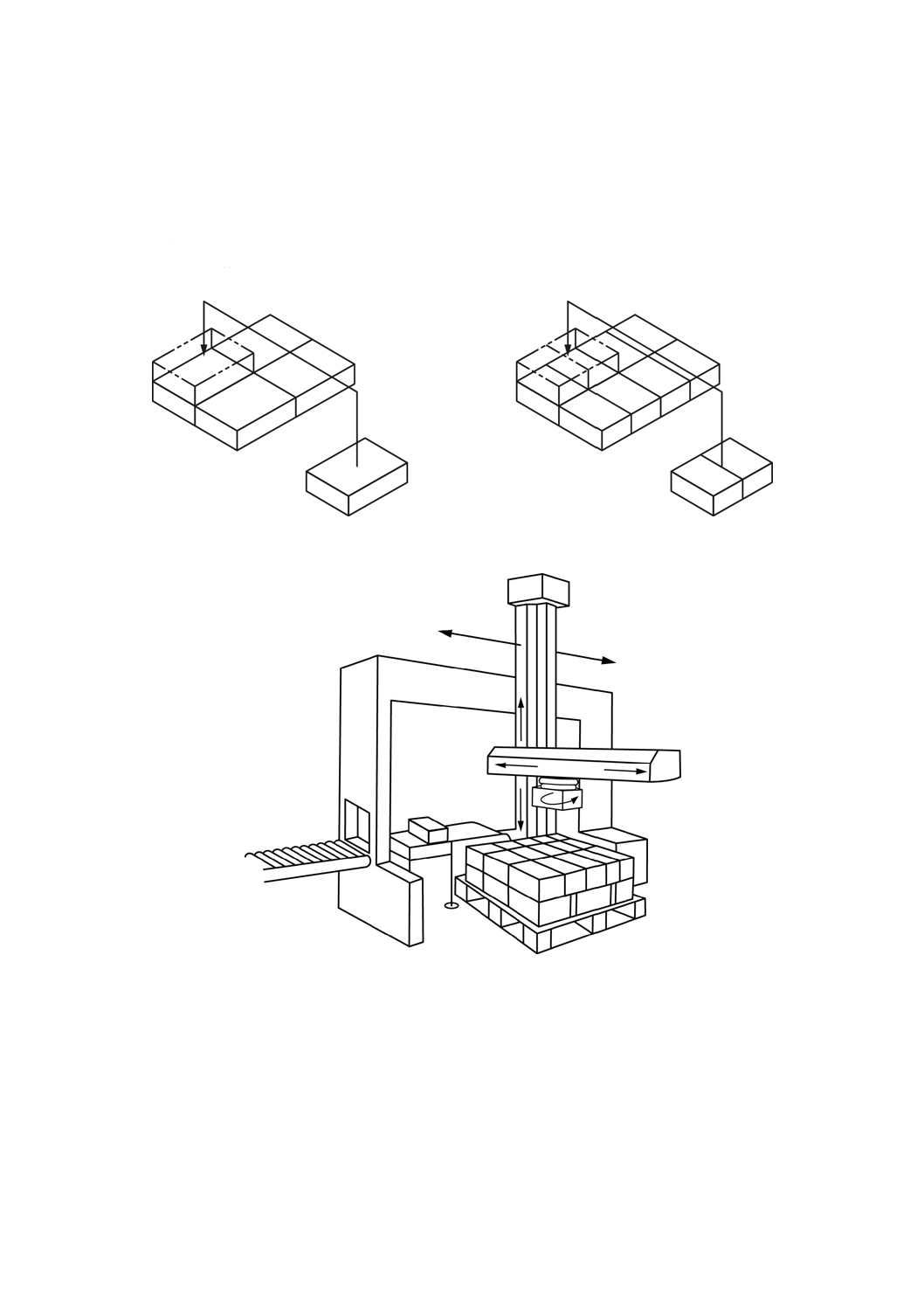

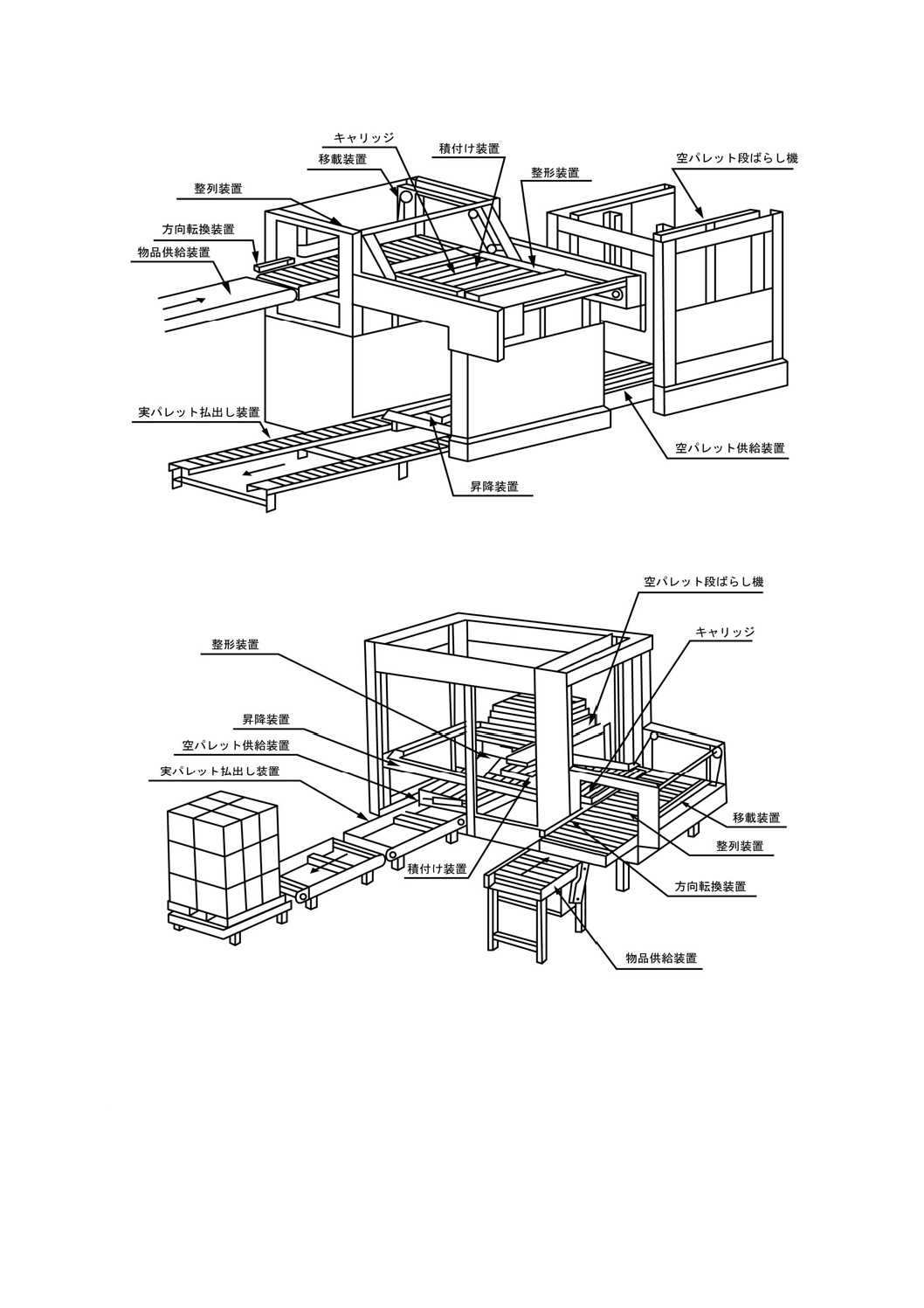

高床式パレタイザの構成例を,図3に,低床式パレタイザの構成例を,図4に示す。

6

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−高床式パレタイザの構成例

図4−低床式パレタイザの構成例

5.2

機械デパレタイザの構成

機械デパレタイザは,実パレット供給装置,取卸し装置,物品搬出装置,空パレット払出し装置などに

よって構成し,各構成要素については,次による。

a) 実パレット供給装置 実パレット供給装置は,ユニットロードを取卸し位置へ供給する。

b) 昇降装置 昇降装置は,パレットを所定の物品取卸し位置に昇降する。

7

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 取卸し装置 取卸し装置は,ユニットロードから物品を取り卸す。

d) クランプ装置 クランプ装置は,取卸し装置の一部で,取卸し時に最上段の1レイヤ分の物品を挟み

込み保持する。

e) キャリッジ キャリッジは,取卸し装置の一部で,板状,くし状の板,ローラなどによって,クラン

プ装置によって挟み込み保持された物品を一旦その上にまとめて載せ,移載装置へ搬送する。

f)

移載装置 移載装置は,キャリッジから搬送されてきた物品を整列装置に移載する。

g) 整列装置 整列装置は,移載装置から移載された物品を所定の位置に整列する。

なお,方向転換するために物品間に間隔を設ける必要のある場合は,その機能を備える。

h) 方向転換装置 方向転換装置は,必要に応じて物品を方向転換する。

i)

物品搬出装置 物品搬出装置は,取り卸した物品を排出する。

j)

空パレット払出し装置 空パレット払出し装置は,取卸しが完了した空パレットを排出する。

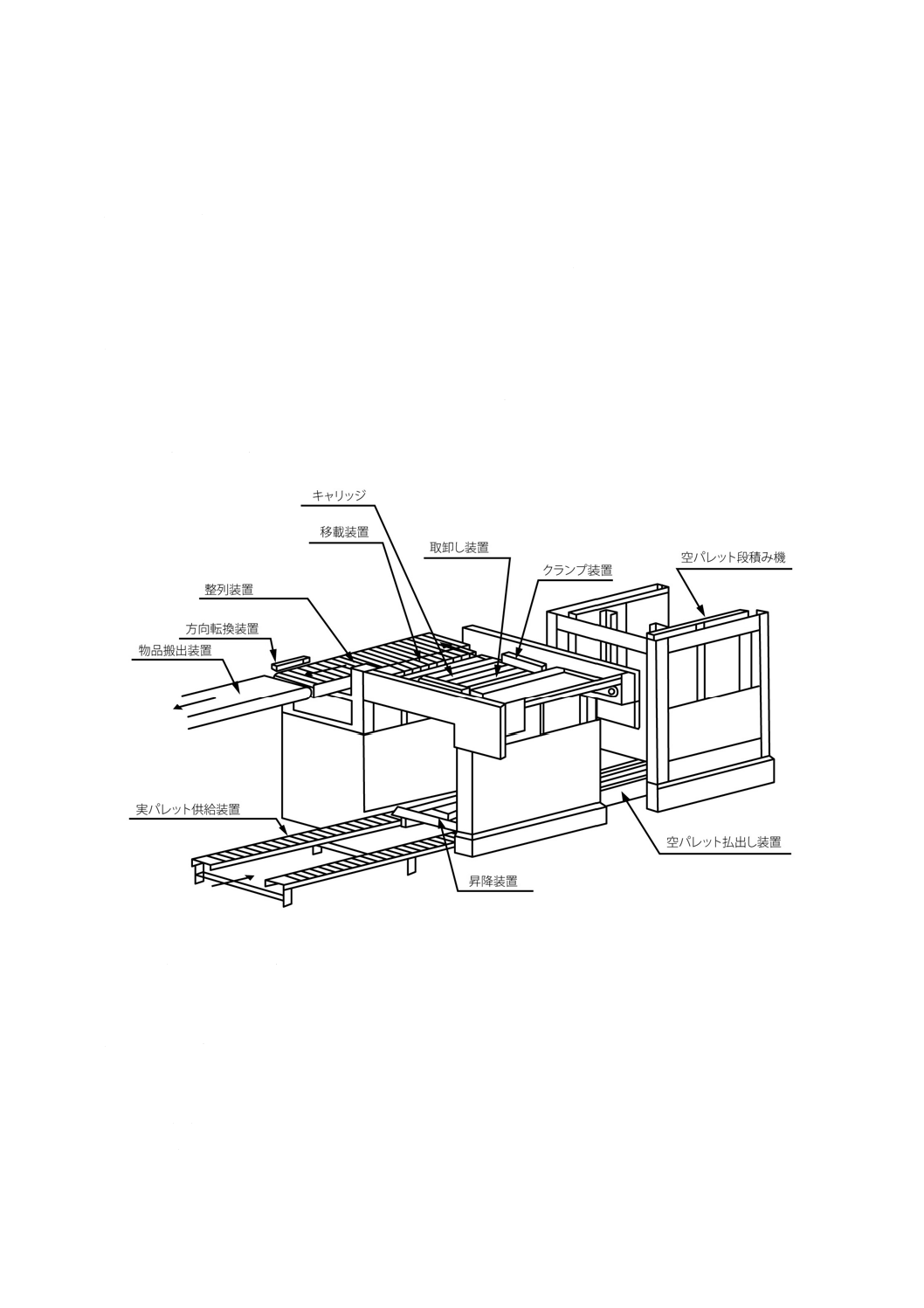

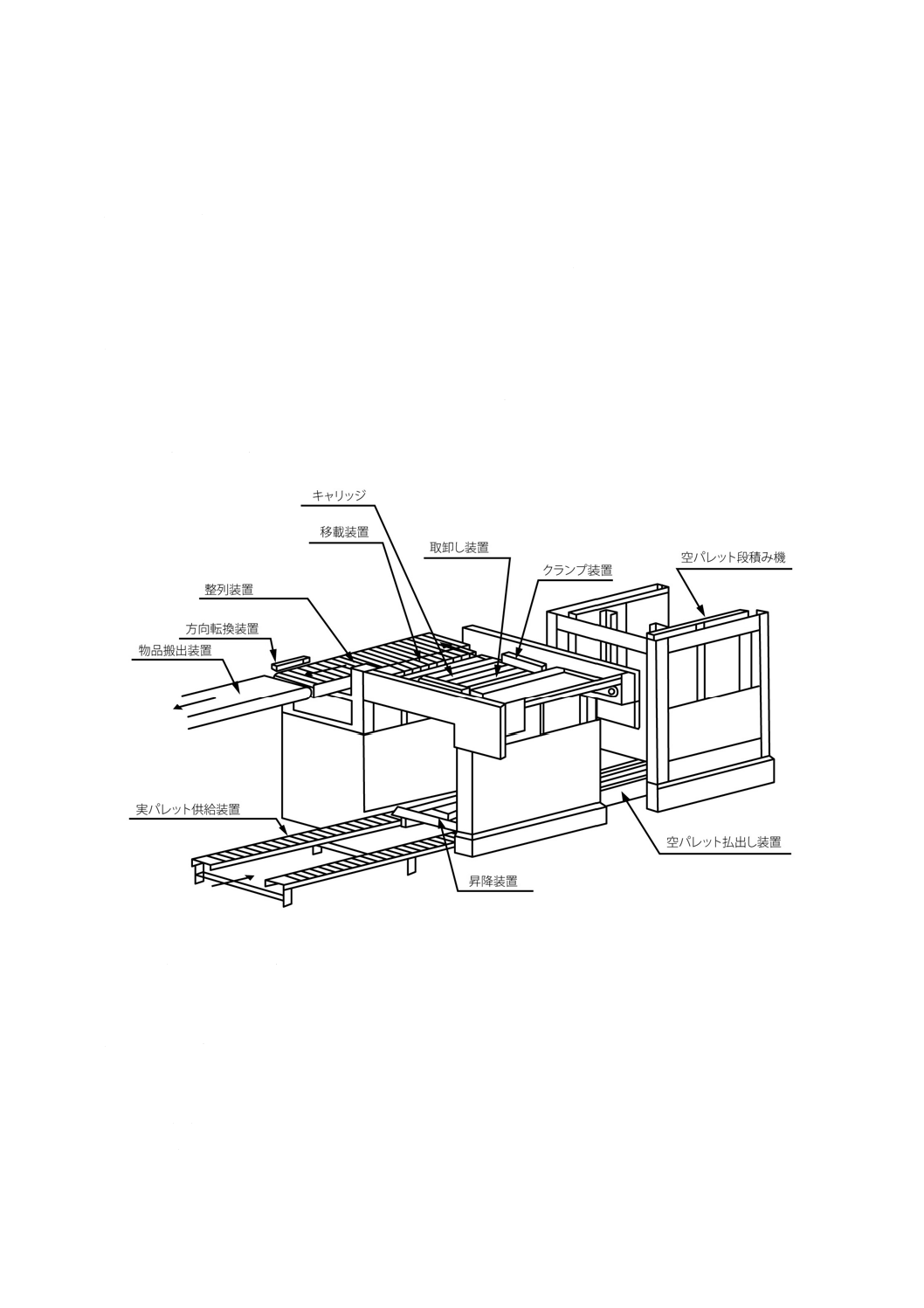

高床式デパレタイザ(クランプ方式)の構成例を,図5に示す。

図5−高床式デパレタイザ(クランプ方式)の構成例

5.3

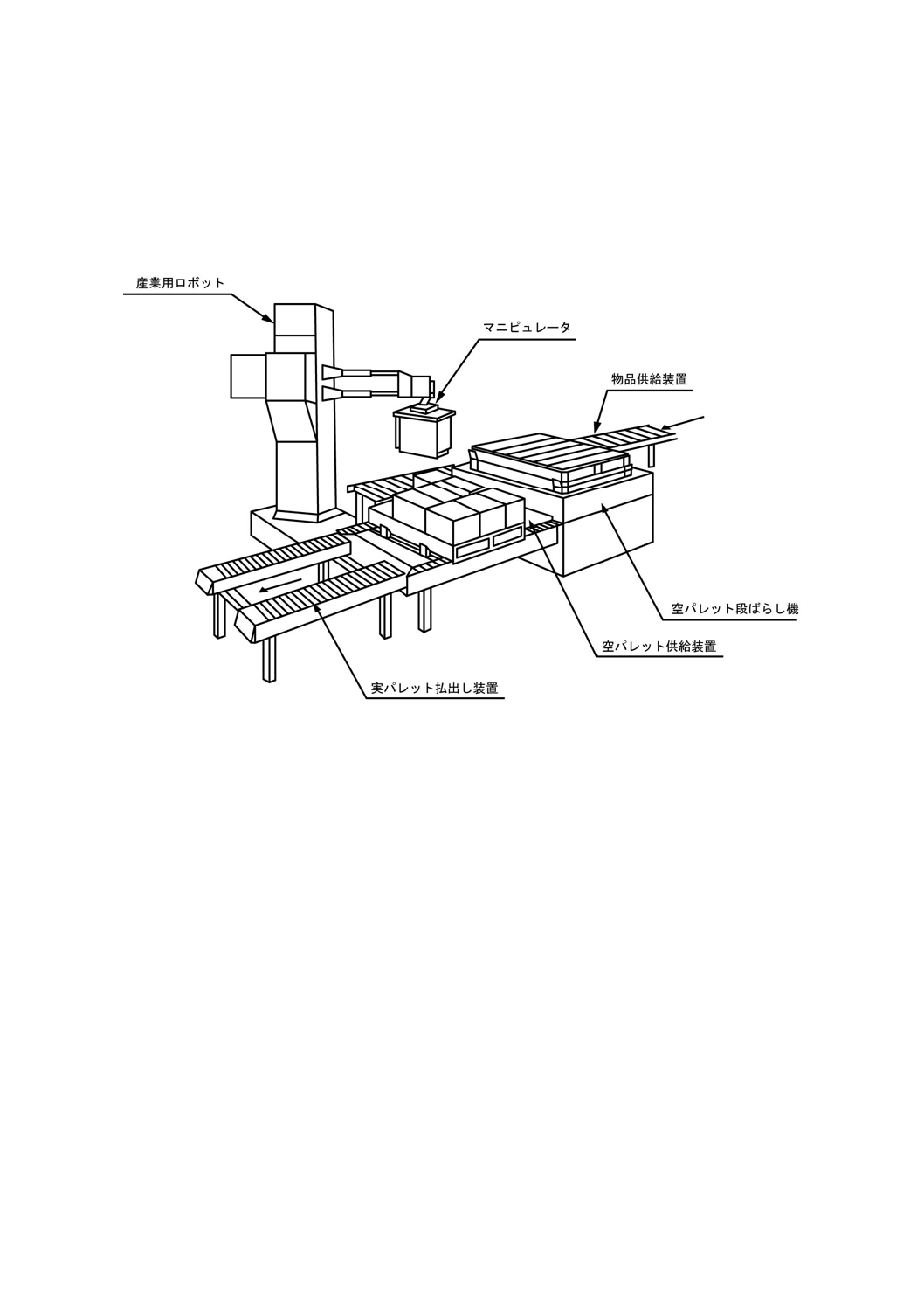

ロボットパレタイザの構成

ロボットパレタイザは,産業用ロボット,マニピュレータ,物品供給装置,空パレット供給装置,実パ

レット払出し装置などによって構成し,各構成要素については,次による。

a) 産業用ロボット 産業用ロボットは,自動制御によるマニピュレーション機能又は移動機能をもち,

各種の作業をプログラムによって実行する。

b) マニピュレータ マニピュレータは,互いに連結された分節で構成し,対象物(部品,工具など)を

つか(掴)んだり,又は,動かしたりする。

c) 物品供給装置 物品供給装置は,積付け能力に合わせて,物品をロボットに供給する。

8

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 空パレット供給装置 空パレット供給装置は,5.1 i)による。

e) 実パレット払出し装置 実パレット払出し装置は,5.1 j)による。

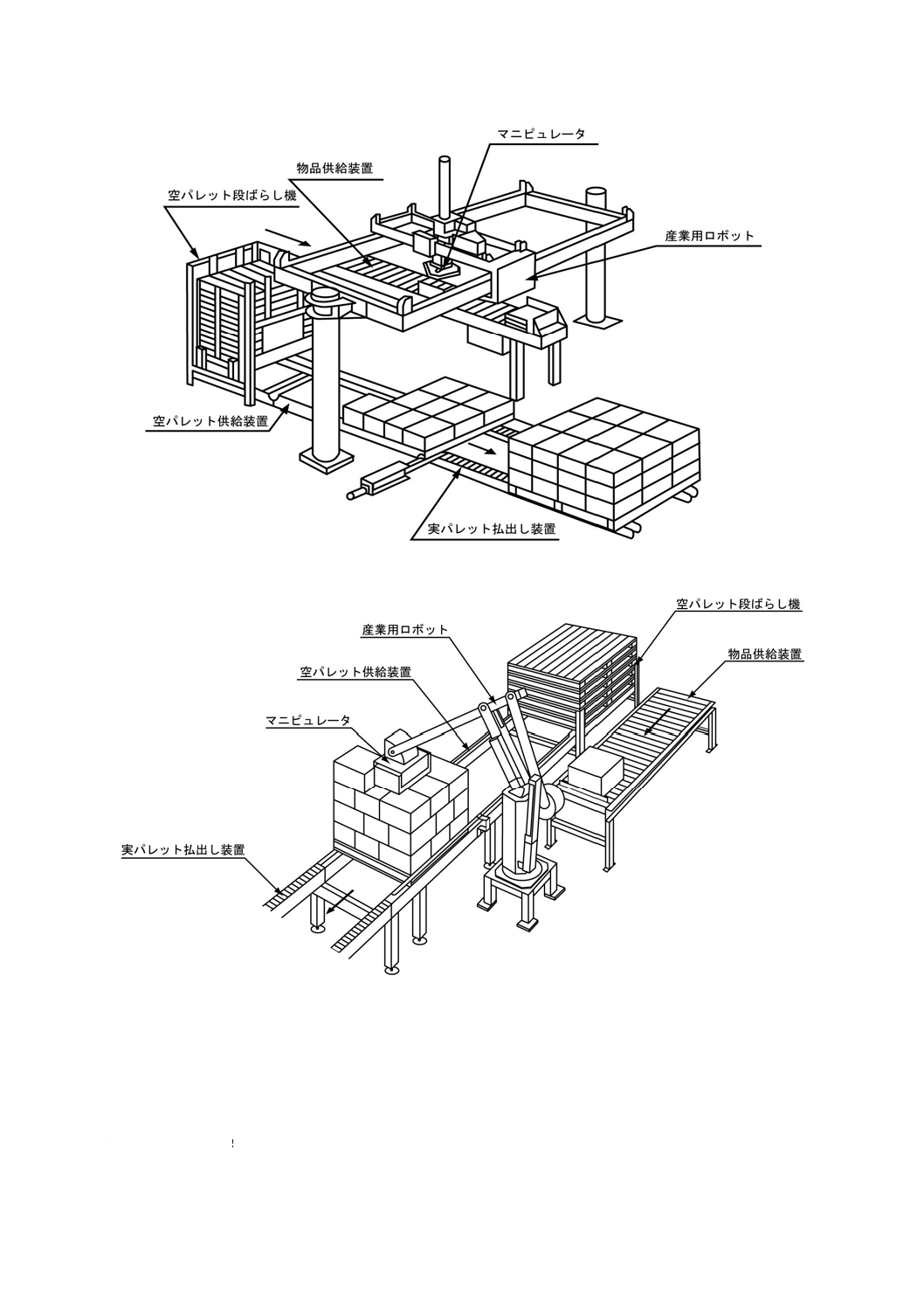

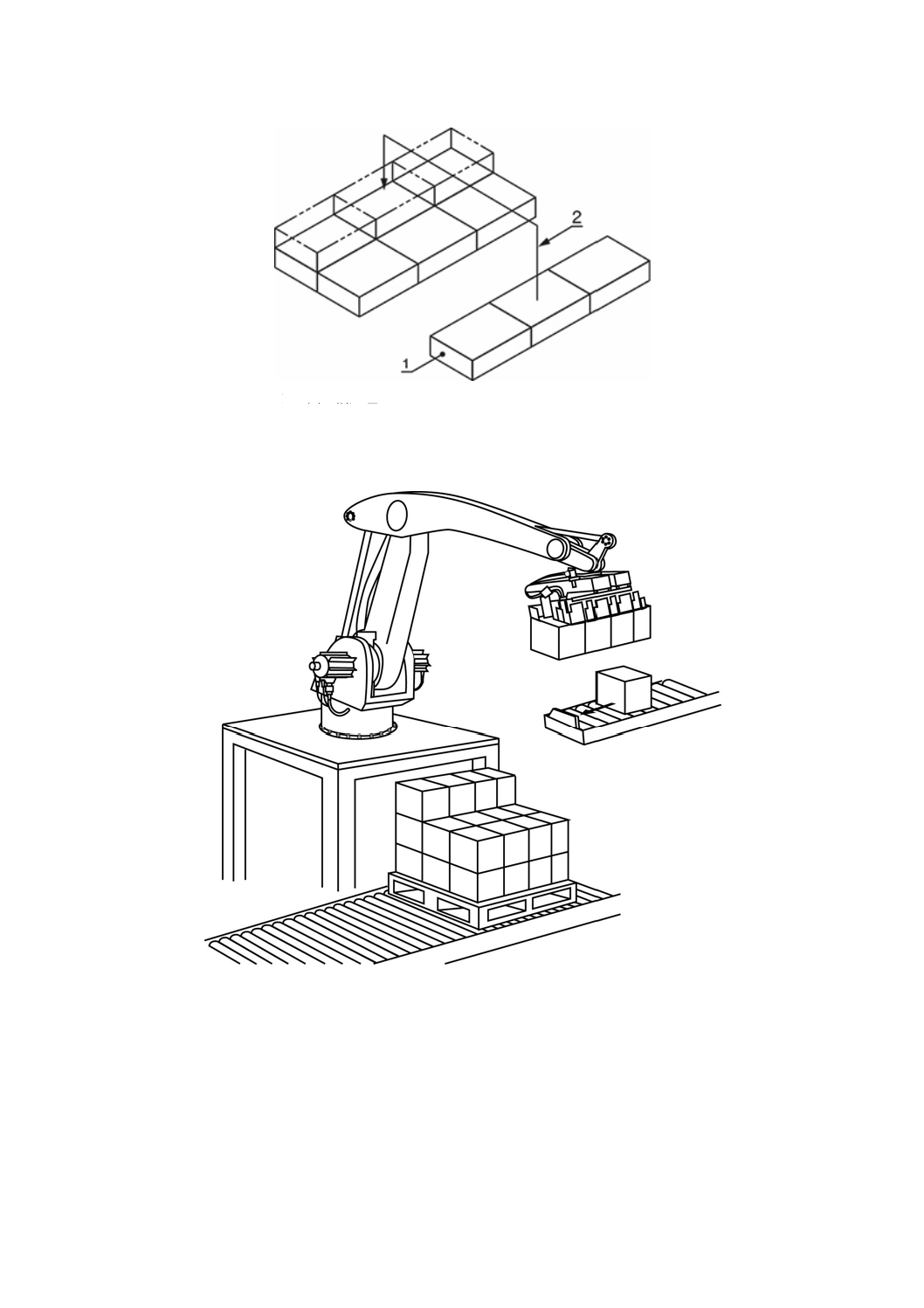

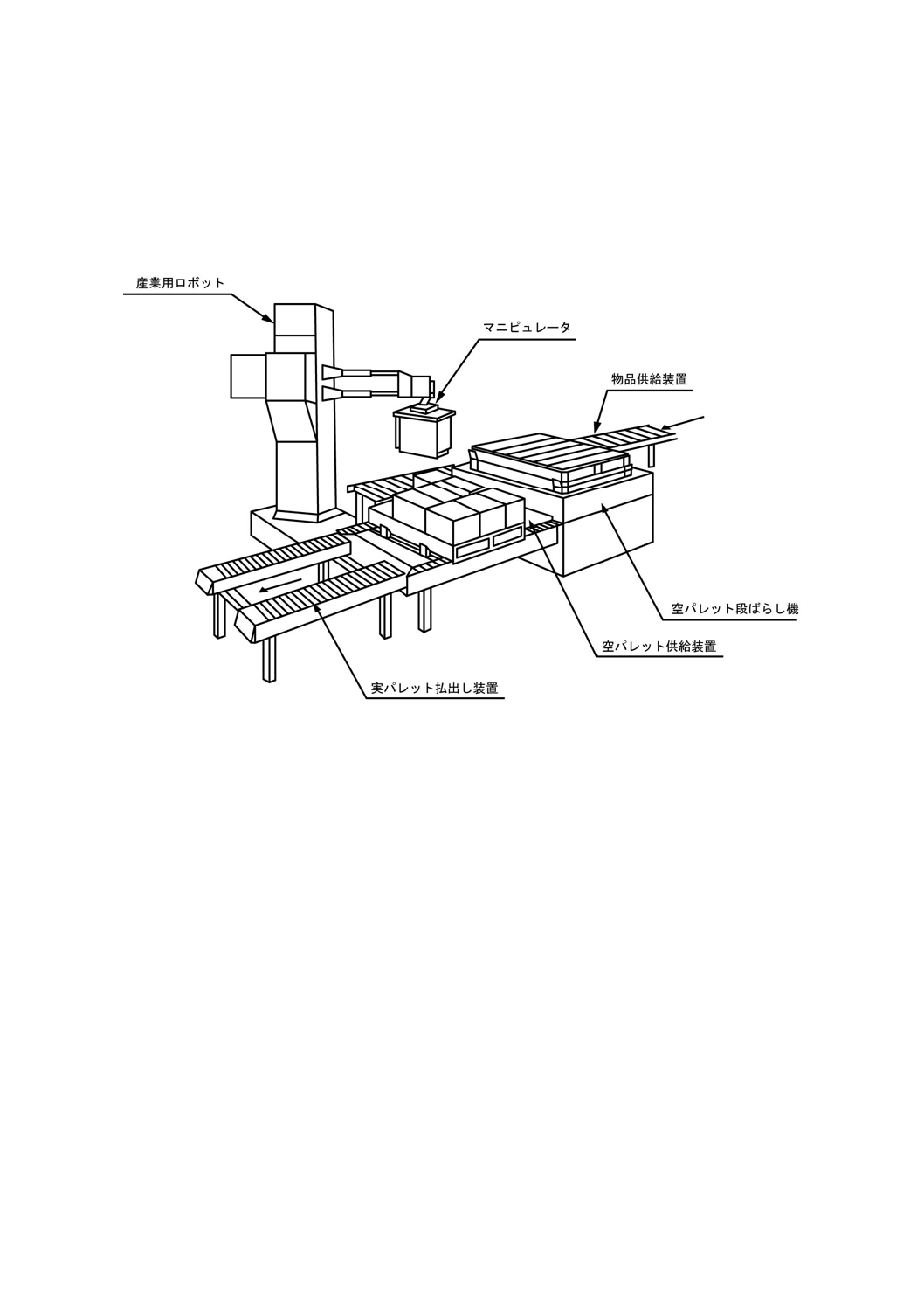

各装置の構成について,円筒座標ロボットパレタイザの例を,図6に,直角座標ロボットパレタイザの

例を,図7に,関節ロボットパレタイザの例を,図8に示す。

図6−円筒座標ロボットパレタイザの構成例

9

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−直角座標ロボットパレタイザの構成例

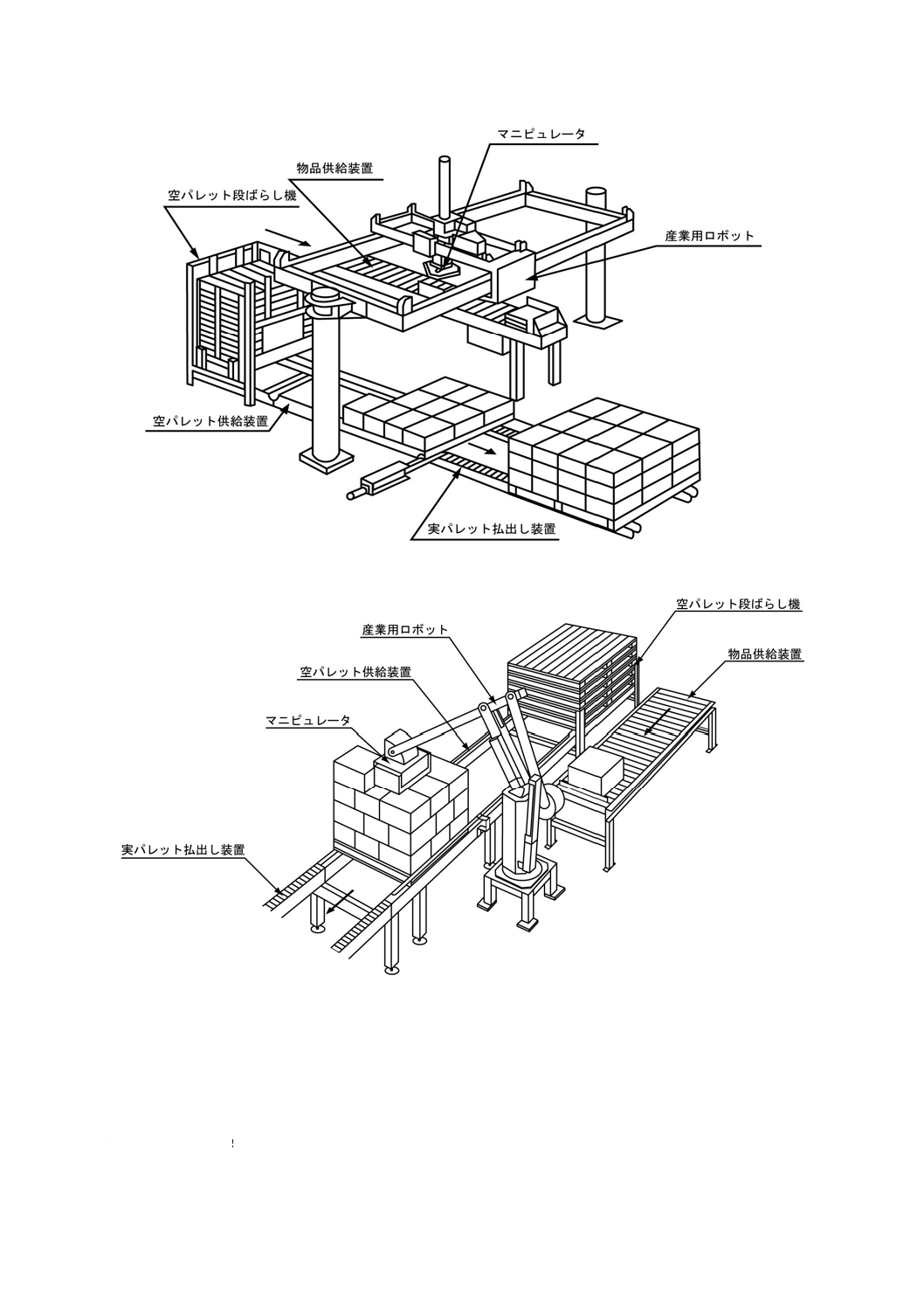

図8−関節ロボットパレタイザの構成例

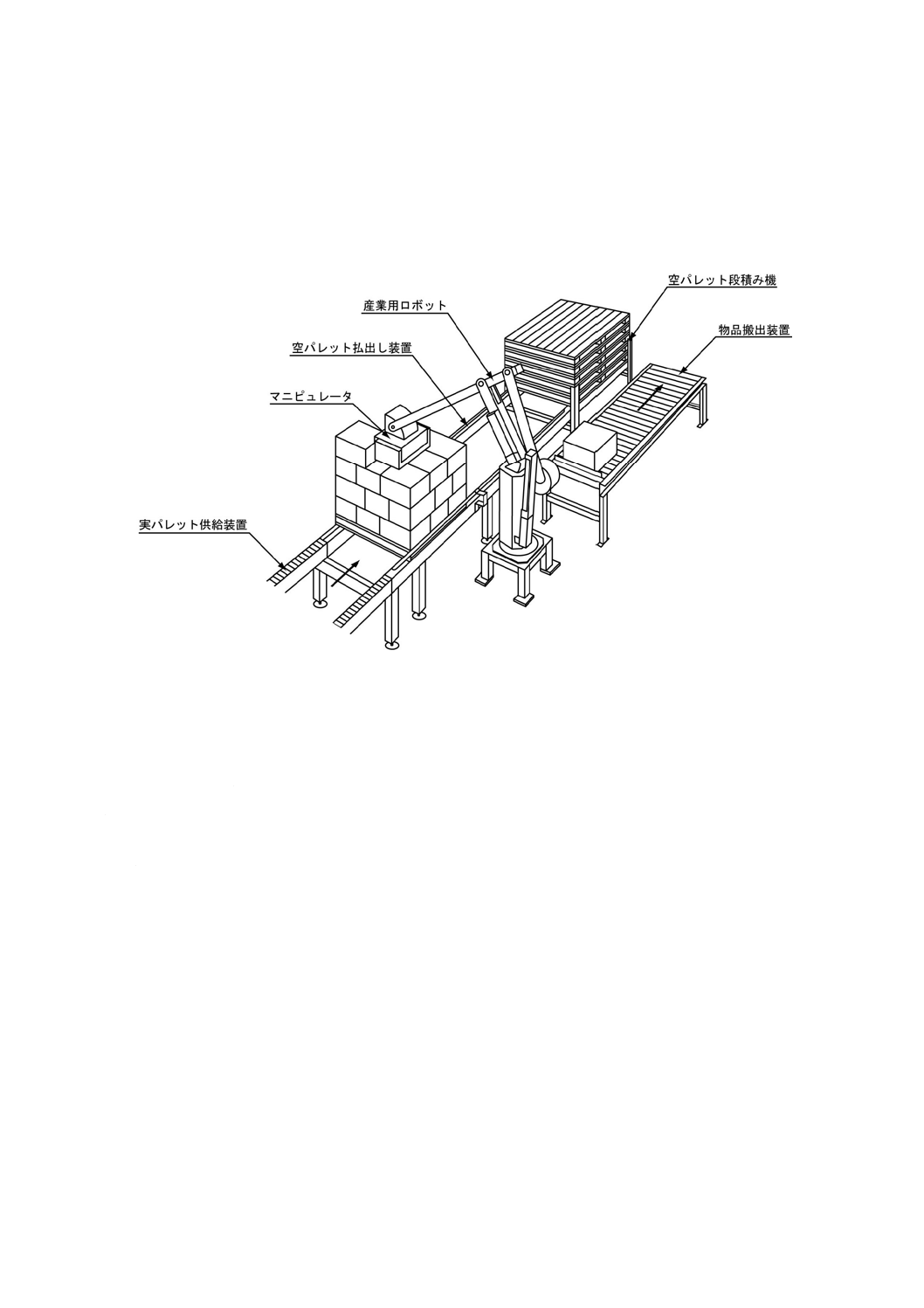

5.4

ロボットデパレタイザの構成

ロボットデパレタイザは,産業用ロボット,マニピュレータ,実パレット供給装置,物品搬出装置,空

パレット払出し装置などによって構成し,各構成要素については,次による。

a) 産業用ロボット 産業用ロボットは,5.3 a)による。

b) マニピュレータ マニピュレータは,5.3 b)による。

10

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 実パレット供給装置 実パレット供給装置は,5.2 a)による。

d) 物品搬出装置 物品搬出装置は,5.2 i)による。

e) 空パレット払出し装置 空パレット払出し装置は,5.2 j)による。

関節ロボットデパレタイザの構成例を,図9に示す。

図9−関節ロボットデパレタイザの構成例

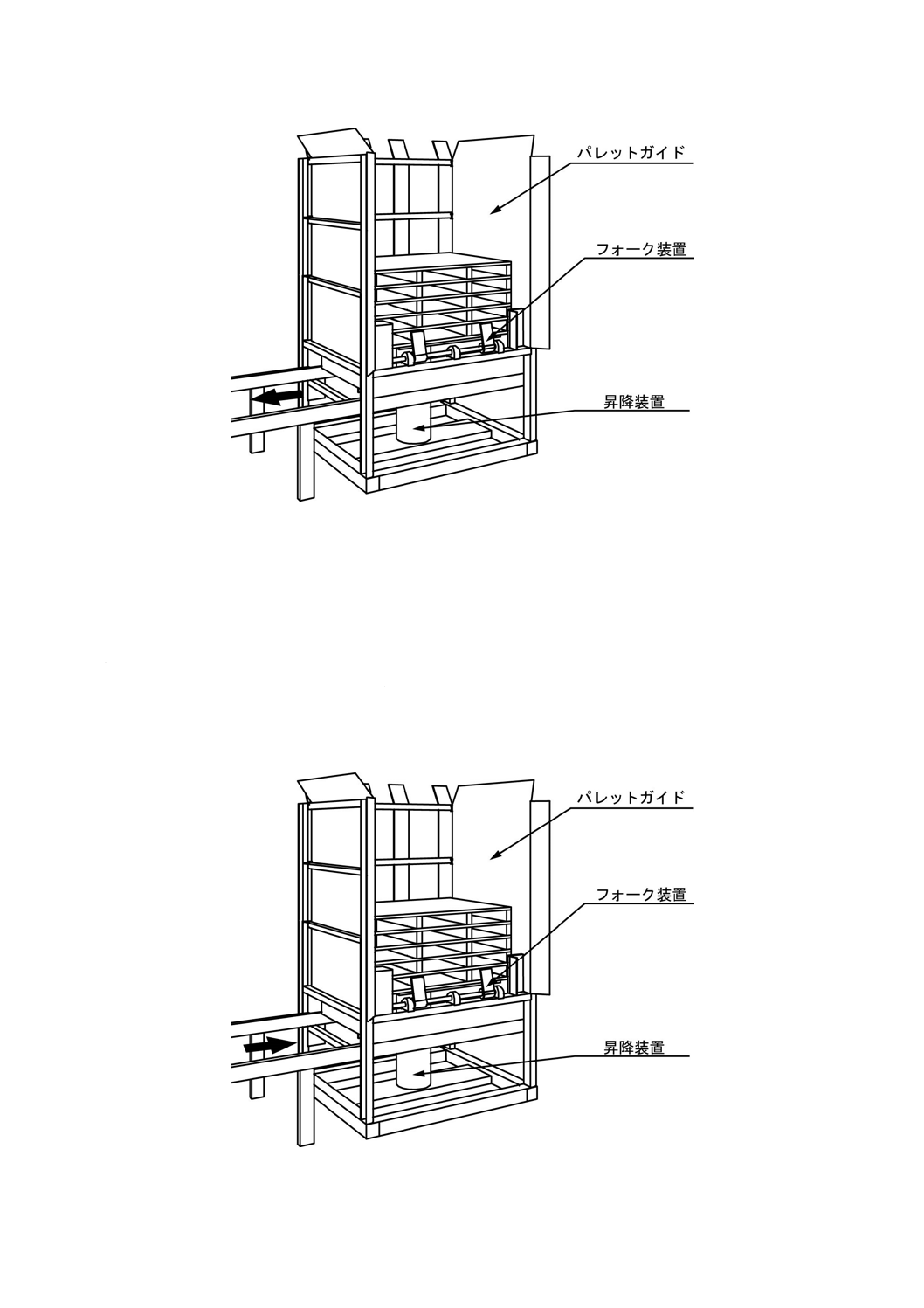

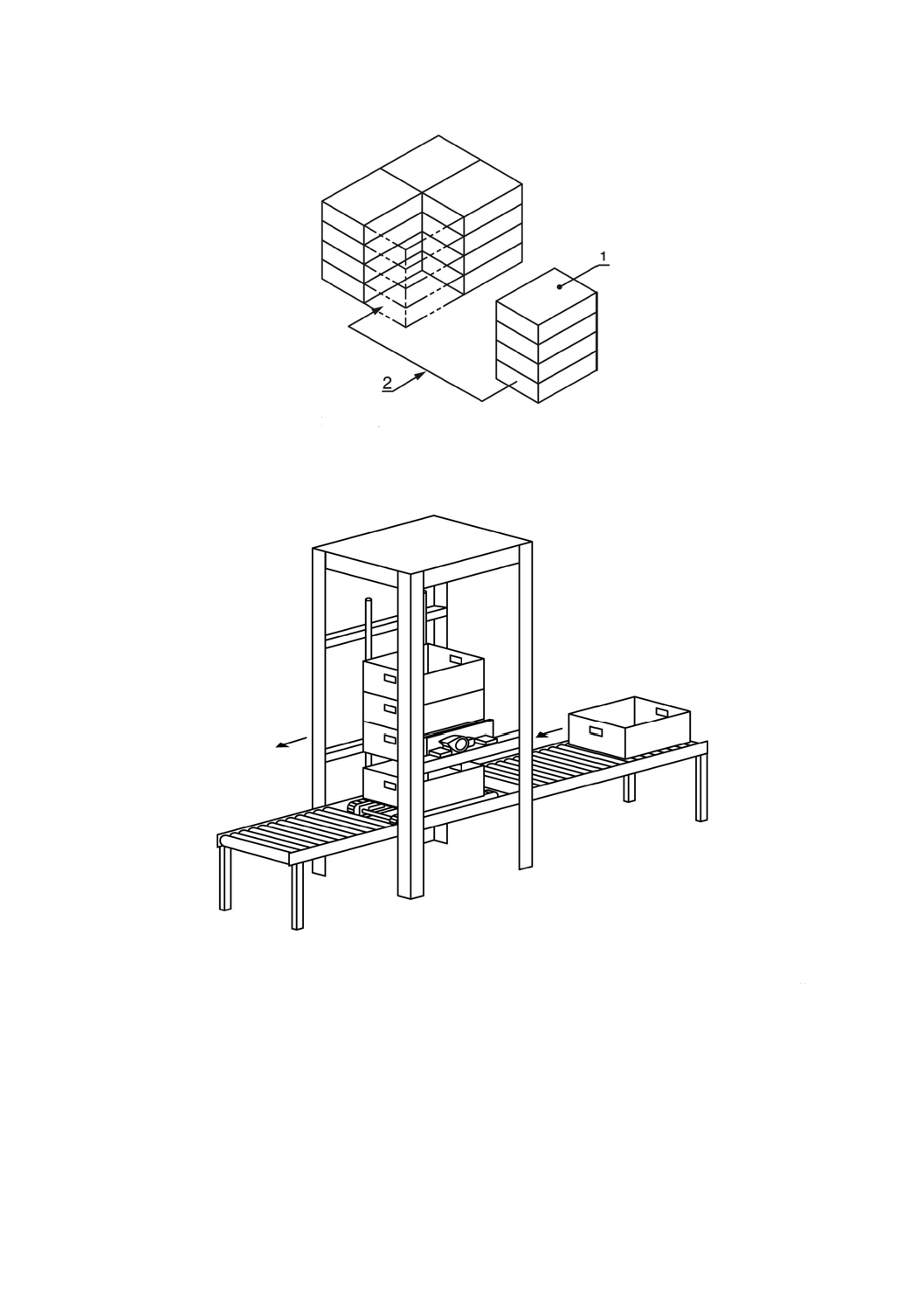

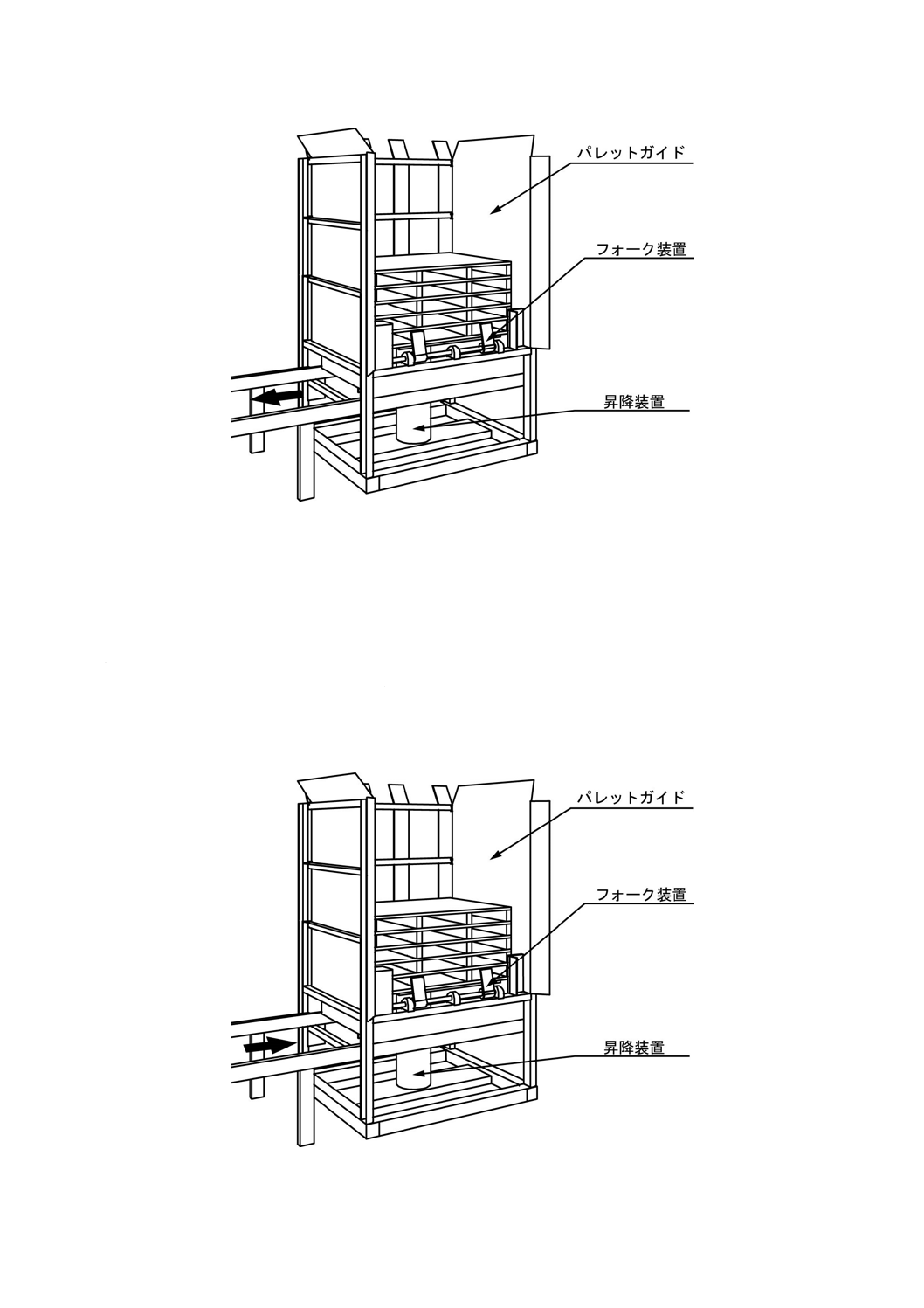

5.5

空パレット段ばらし機の構成

空パレット段ばらし機は,パレットガイド,昇降装置,フォーク装置などによって構成し,各構成要素

については,次による。

a) パレットガイド パレットガイドは,段積みパレットの積込み時に案内の役割をする。

b) 昇降装置 昇降装置は,段積みパレットを所定の位置に昇降する。

c) フォーク装置 フォーク装置は,昇降装置によって持ち上げられた段積みパレットの下から2枚目以

降を保持する。

空パレット段ばらし機の構成例を,図10に示す。

11

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10−空パレット段ばらし機の構成例

5.6

空パレット段積み機の構成

空パレット段積み機は,パレットガイド,昇降装置,フォーク装置などによって構成し,各構成要素に

ついては,次による。

a) パレットガイド パレットガイドは,パレットの段積み時に転倒防止の役割をする。

b) 昇降装置 昇降装置は,パレットを所定の位置に昇降する。

c) フォーク装置 フォーク装置は,昇降装置によって持ち上げられたパレットを保持する。

空パレット段積み機の構成例を,図11に示す。

図11−空パレット段積み機の構成例

12

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

パレタイズ及びデパレタイズの受渡し方式

6.1

パレタイズの受渡し方式による分類

パレタイズの受渡し方式による分類は,次による。

a) 単一(又は複数)物品受渡し 単一(又は複数)物品受渡しとは,機械が一度に単一(又は複数)物

品を受渡しすることをいう。

単一(又は複数)物品受渡しの方式を,図12に,単一物品受渡しの例を,図13に示す。

図12−単一(又は複数)物品受渡しの方式

図13−単一物品受渡しの例

b) 列受渡し 列受渡しとは,列の前処理が行われた複数の物品を機械が水平方向の一列単位で受渡しす

ることをいう。

列の前処理とは,受渡し前に機械が複数の物品を水平方向の一列単位に並べることをいう。

列受渡しの方式を,図14に,列受渡しの例を,図15に示す。

a) 単一物品受渡し

b) 複数物品受渡し

13

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1: 列の前処理

2: 列の受渡し

図14−列受渡しの方式

図15−列受渡しの例

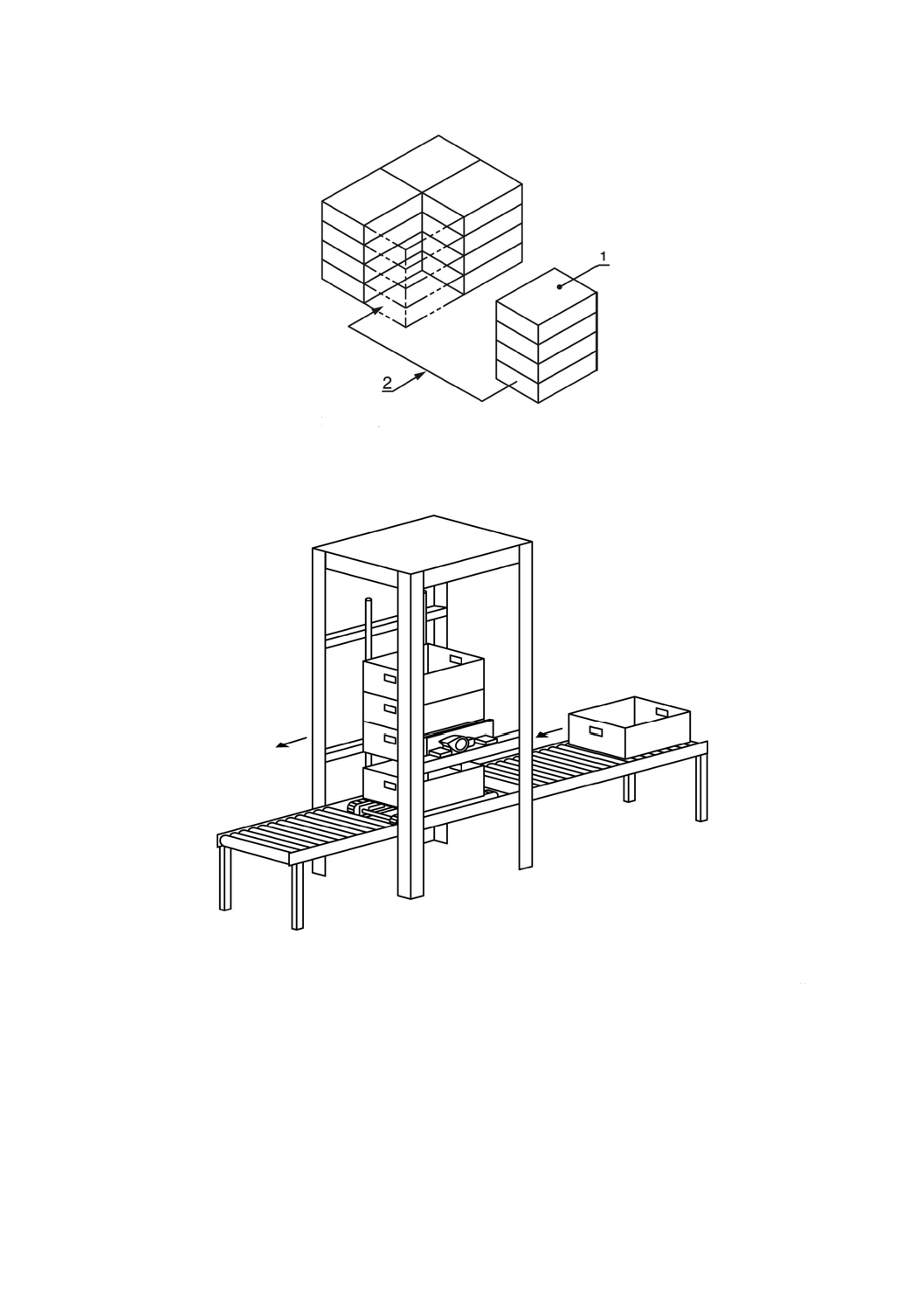

c) スタック受渡し スタック受渡しとは,スタック処理が行われた複数の物品を機械が受渡しすること

をいう。

スタック処理とは,受渡し前に機械が複数の物品を垂直方向に積み上げることをいう。

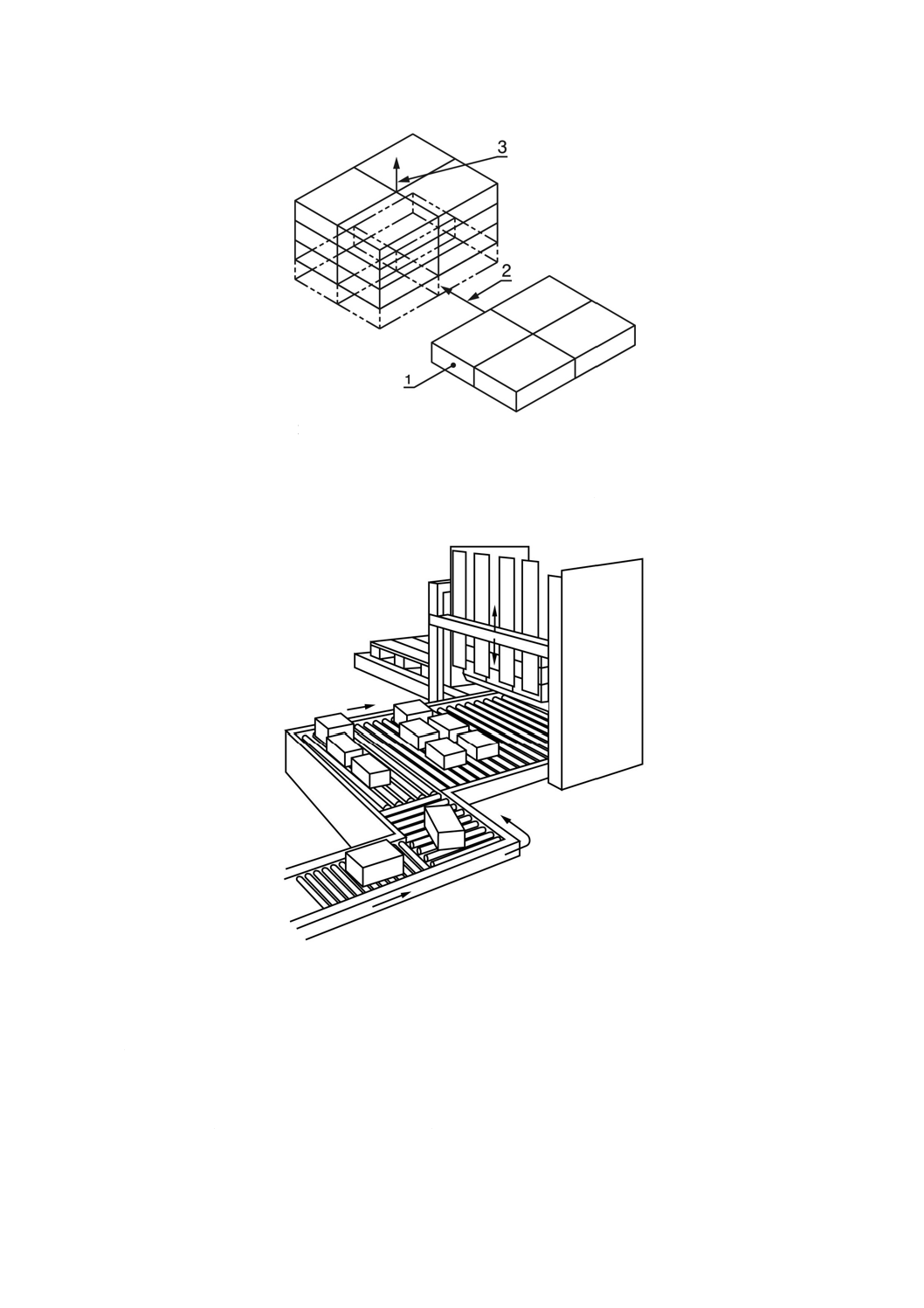

スタック受渡しの方式を,図16に,スタック処理の例を,図17に示す。

14

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1: スタック処理

2: スタックの受渡し

図16−スタック受渡しの方式

図17−スタック処理の例

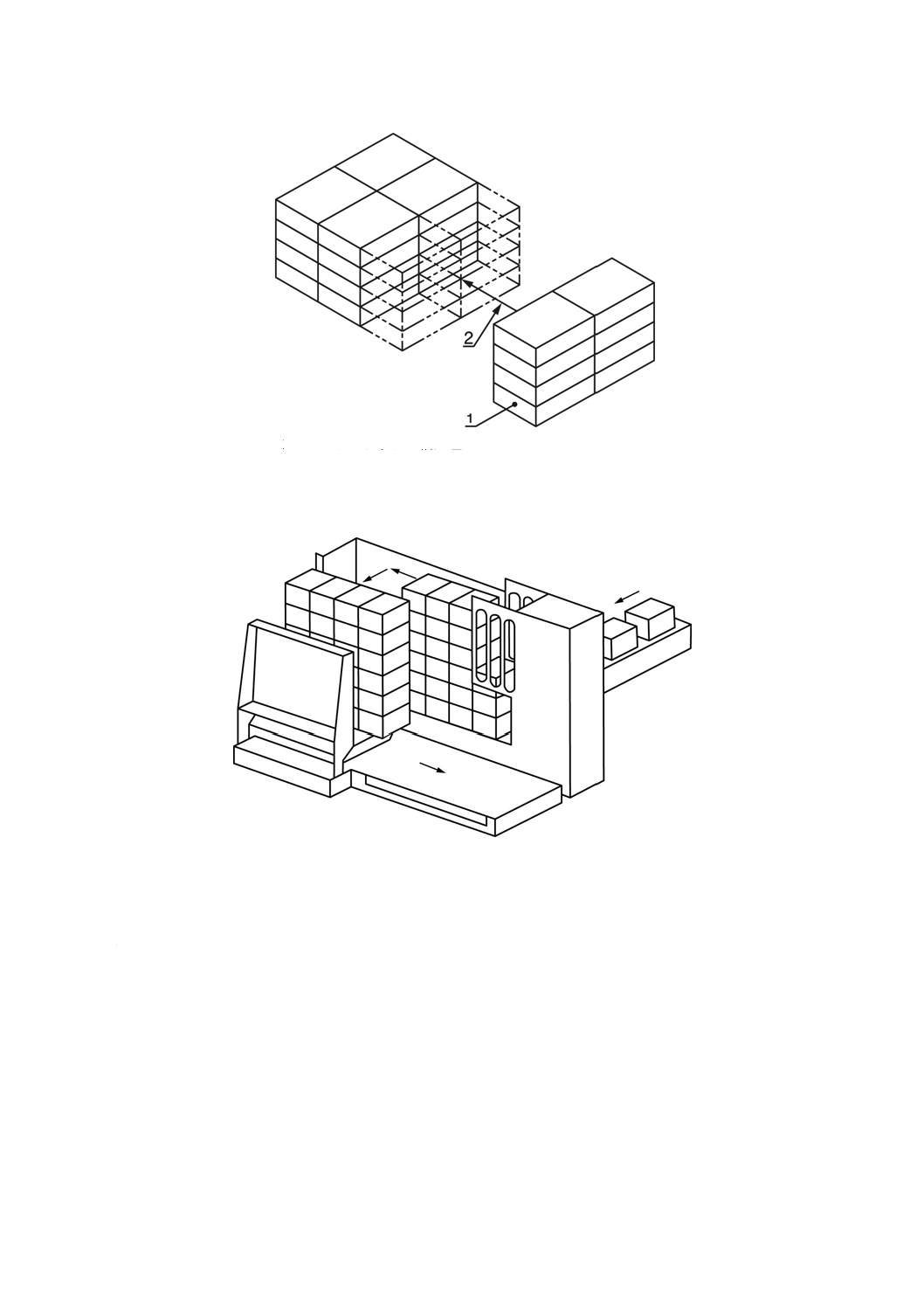

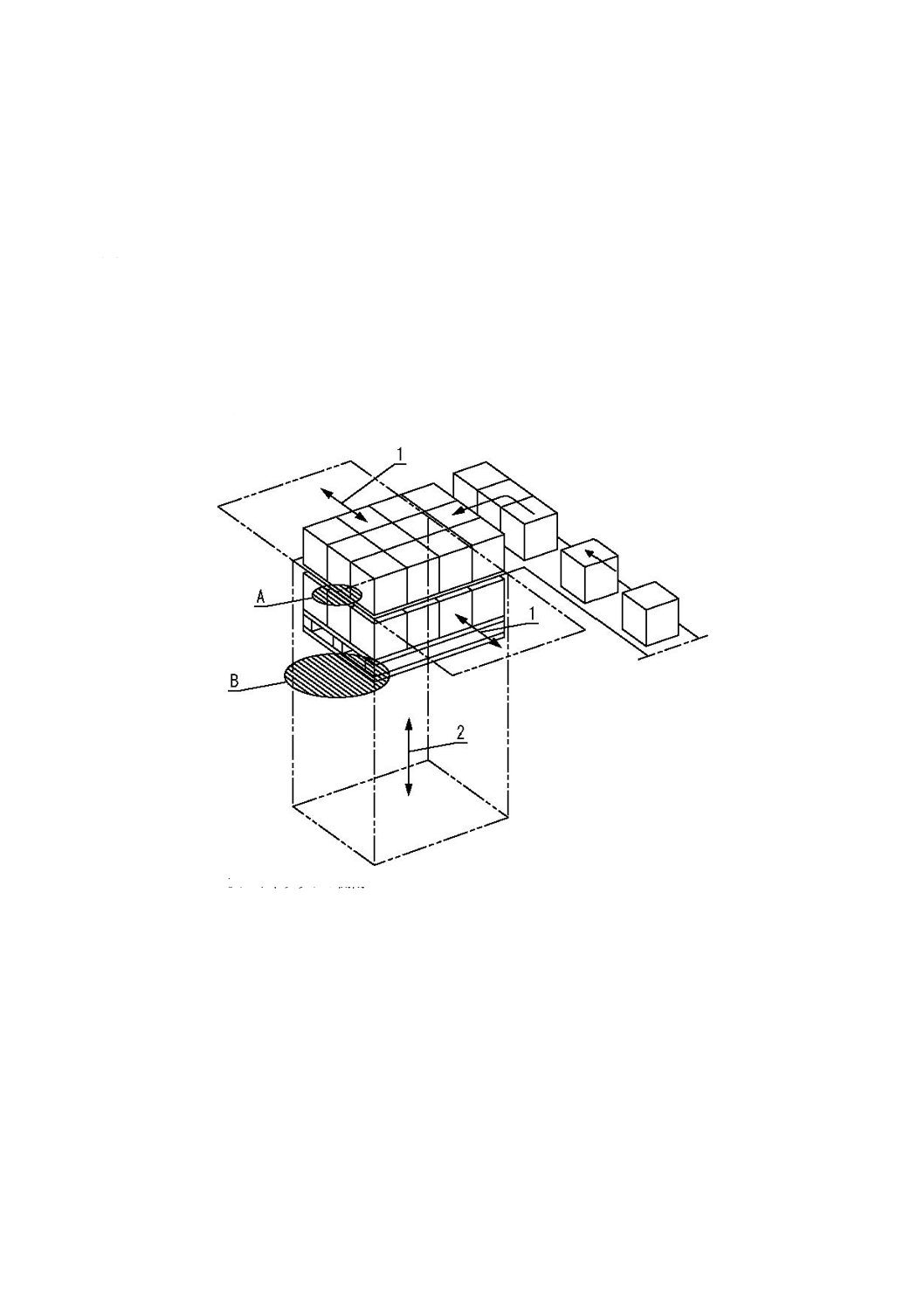

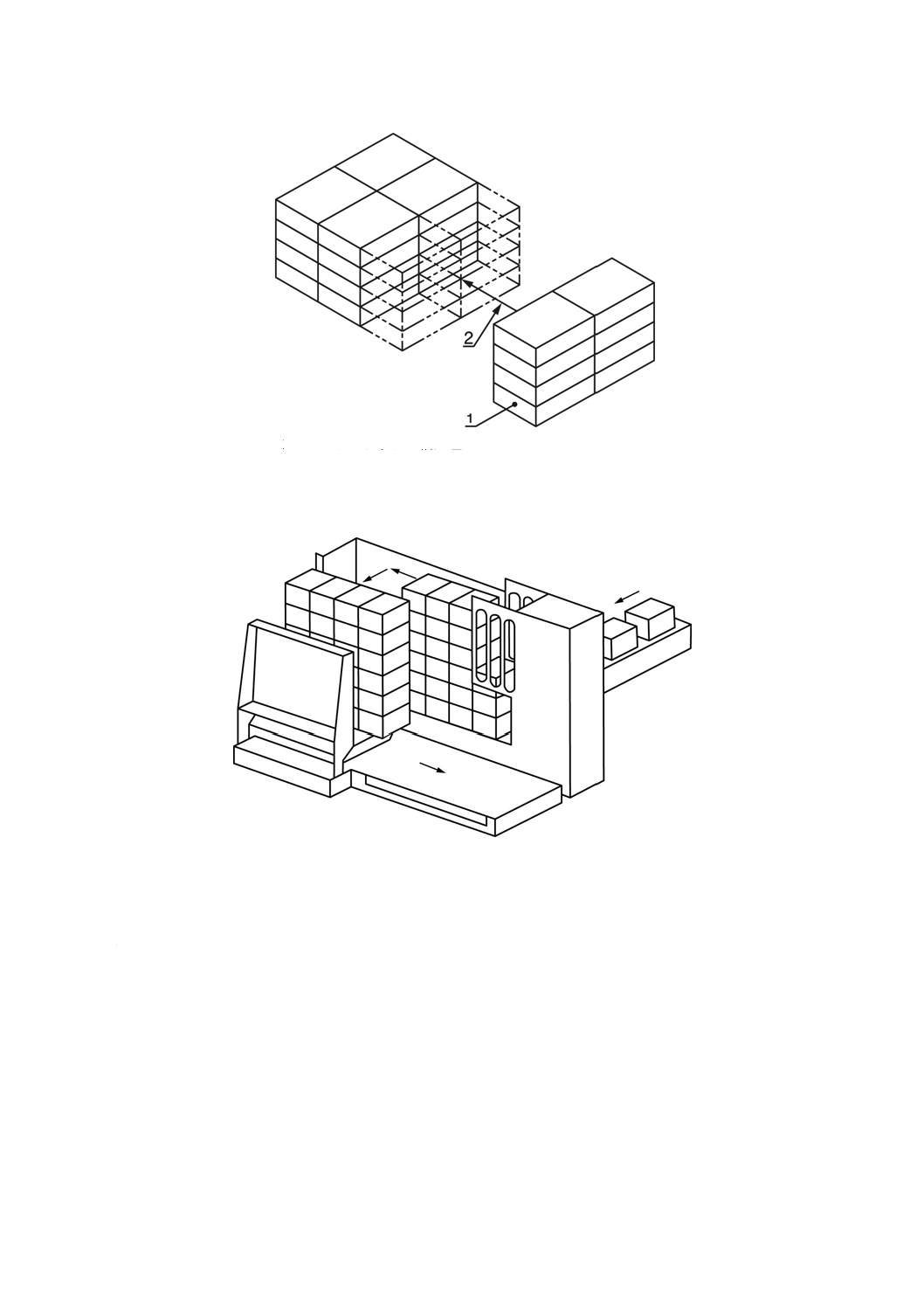

d) マルチスタック受渡し マルチスタック受渡しとは,マルチスタックの前処理が行われた物品の複数

のスタックを,機械で受渡しすることをいう。

マルチスタックの前処理とは,受渡し前に機械が垂直方向に積み上げた物品の複数のスタックを一

列単位に並べることをいう。

マルチスタック受渡しの方式を,図18に,マルチスタック受渡しの例を,図19に示す。

15

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1: マルチスタックの前処理

2: マルチスタックの受渡し

図18−マルチスタック受渡しの方式

図19−マルチスタック受渡しの例

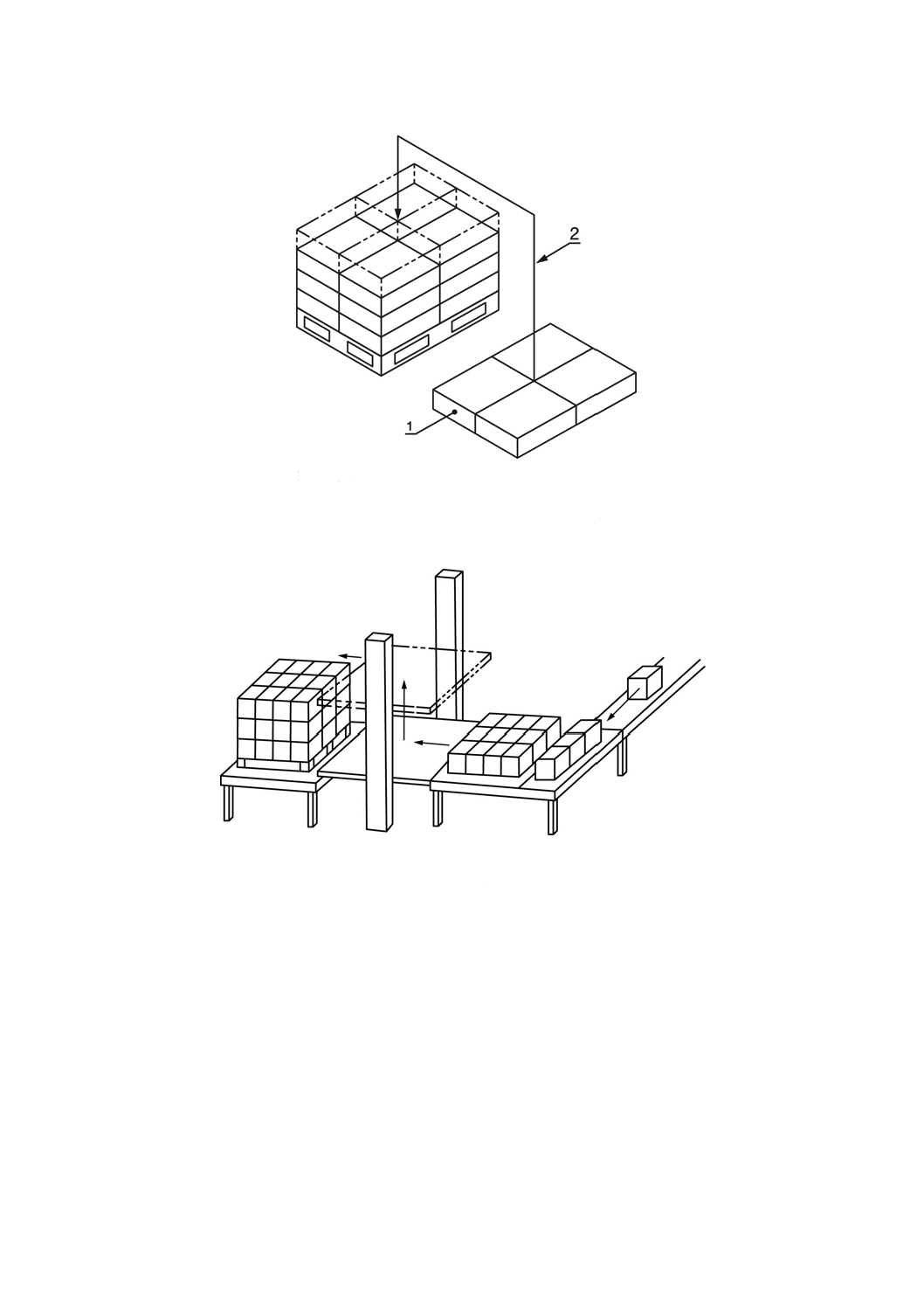

e) レイヤ受渡し レイヤ受渡しとは,機械が1レイヤ分の物品を一度に受渡しすることをいう。レイヤ

受渡しの方式を,次に示す。

1) 上方からのレイヤ受渡しを行う低床式パレタイザでの受渡し 上方からのレイヤ受渡しを行う低床

式パレタイザでの受渡しとは,パレットを低床に置き,低位置で形成した1レイヤ分の物品を,積

付け装置を用いて上方から受渡しする方式をいう。

低位置でのレイヤの形成とは,低位置で機械が1レイヤ分の物品を形成することをいう。

この受渡し方式を,図20に,上方からのレイヤ受渡しを行う低床式パレタイザの例を,図21に

示す。

16

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1: 低位置でのレイヤの形成

2: 上方からのレイヤの受渡し

図20−上方からのレイヤ受渡しを行う低床式パレタイザでの受渡しの方式

図21−上方からのレイヤ受渡しを行う低床式パレタイザの例

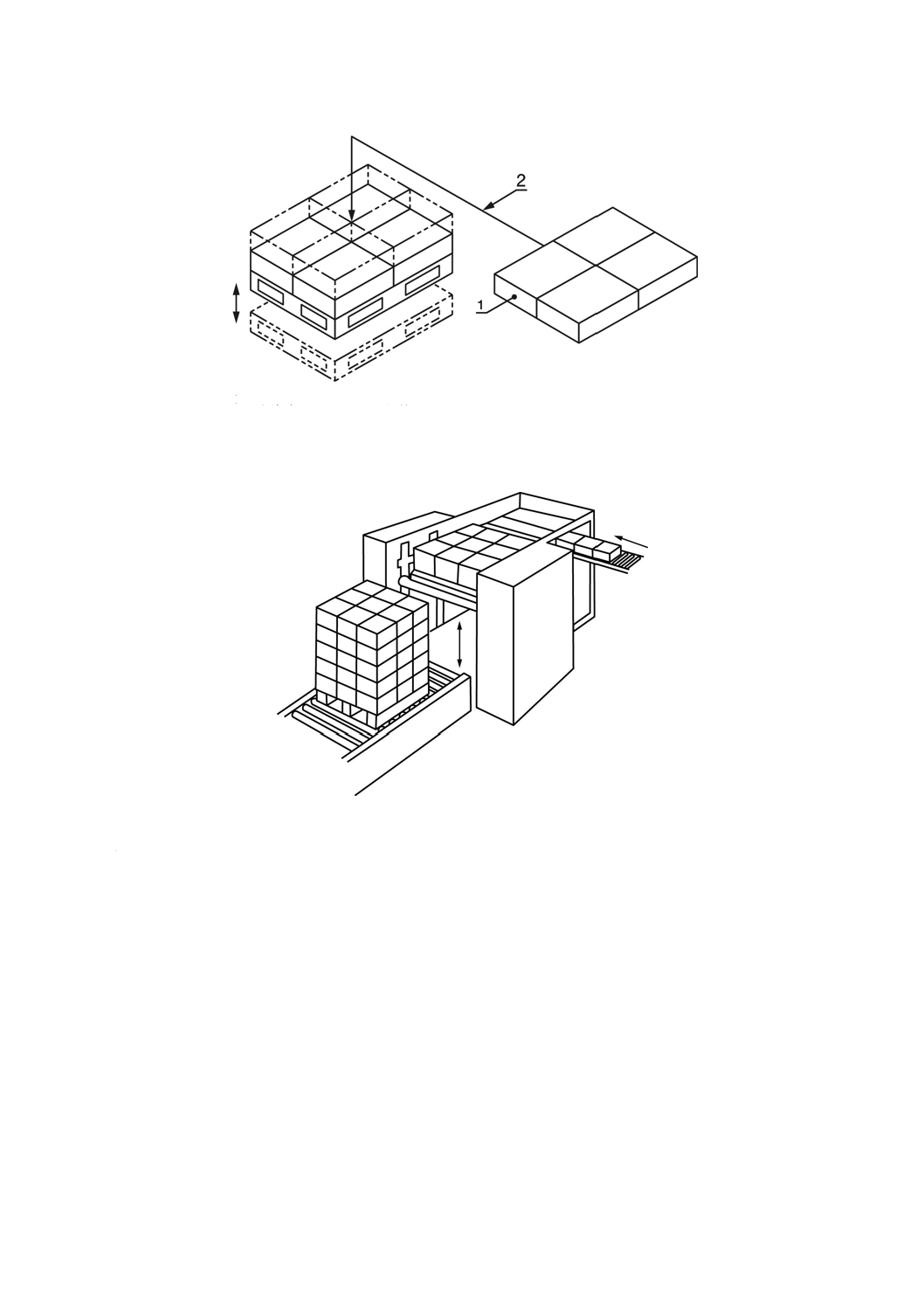

2) 上方からのレイヤ受渡しを行う高床式パレタイザでの受渡し 上方からのレイヤ受渡しを行う高床

式パレタイザでの受渡しとは,高位置で形成した1レイヤ分の物品を,積付け装置を用いて上方か

ら受渡しする方式をいう。

高位置でのレイヤの形成とは,高位置で機械が1レイヤ分の物品を形成することをいう。

この受渡し方式を,図22に,上方からのレイヤ受渡しを行う高床式パレタイザの例を,図23に

示す。

17

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1: 高位置でのレイヤの形成

2: 上方からのレイヤの受渡し

図22−上方からのレイヤ受渡しを行う高床式パレタイザでの受渡しの方式

図23−上方からのレイヤ受渡しを行う高床式パレタイザの例

3) 下方からのレイヤ受渡しを行う低床式パレタイザでの受渡し 下方からのレイヤ受渡しを行う低床

式パレタイザでの受渡しとは,低位置でレイヤ形成された1レイヤ分の物品を下方から受渡しする

方式をいう。

レイヤ形成とは,機械が1レイヤ分の物品を形成することをいう。

積み付けたレイヤの持上げとは,段積みされたレイヤを持ち上げることをいう。

この受渡し方式を,図24に,下方からのレイヤ受渡しを行う低床式パレタイザの例を,図25に

示す。

18

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1: レイヤの形成

2: 下方からのレイヤの受渡し

3: 積み付けたレイヤの持上げ

図24−下方からのレイヤ受渡しを行う低床式パレタイザでの受渡しの方式

図25−下方からのレイヤ受渡しを行う低床式パレタイザの例

6.2

デパレタイズの受渡し方式による分類

デパレタイズの受渡し方式による分類は,パレタイズと同一であるが,機能についてはユニットロード

を単一物品に戻す働きになる。

7

処理能力

7.1

パレタイザの積付け能力及びデパレタイザの取卸し能力の表し方

パレタイザの積付け能力及びデパレタイザの取卸し能力は,単位時間当たりの物品の積付け及び取卸し

19

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

個数とそのときの物品の寸法及びユニットロードの寸法とによって表す。

注記 パレタイザの積付け能力及びデパレタイザの取卸し能力は,それらの最大処理能力をいう。

7.2

処理能力に関わる要素

処理能力に関わる代表的要素は,次による。

a) 取扱い可能な物品の大きさ 取扱い可能な物品の大きさは,突起部を含む外形寸法で表す。

b) 取扱い可能な物品の質量 取扱い可能な物品の質量は,包材を含めた質量で表す。

c) パレットの大きさ パレットの大きさは,突起部を含む外形寸法で表す。

d) ユニットロードの最大寸法 ユニットロードの最大寸法は,突起部及びパレットを含む外形寸法で表

す。

e) ユニットロードの最大質量 ユニットロードの最大質量は,パレットの質量を含む取扱い可能な物品

の質量で表す。

7.3

処理能力評価

所定の物品を用いて製造業者と使用者との間で合意された条件によって単位時間当たりの物品の積付け

及び取卸し個数の計測を行い,計画値を満たしていることを確認する。

例 パレタイザの処理能力は,ユニットロードの排出から次のユニットロード排出までの時間を計測

し,時間当たりの物品の処理個数を算出することで評価する。

8

リスクアセスメントの実施

設計者は,作業する人の安全確保のために,JIS B 9700に従ってリスクアセスメントを実施しなければ

ならない。

パレタイザ及びデパレタイザ全体にわたって存在する“危険源,危険状態及び対策に関連する事項”を

附属書Aに示す。

9

安全要求事項及び保護方策

9.1

一般

設計者は,リスクアセスメントの実施によって同定された危険源に対し,リスク低減をしなければなら

ない。

9.2

保護方策

9.2.1

電気的危険源への対策

電気装置の設計については,JIS B 9960-1に従う。

9.2.2

油圧システム及び空気圧システムの危険源への対策

油圧システム及び空気圧システムの設計については,JIS B 8361の5.2(油圧システムの設計及び仕様に関

する基本的要求事項)及びJIS B 8370の5.2(空気圧システムの設計及び仕様に関する基本的要求事項)に

従う。

9.2.3

危険区域の安全防護物

危険区域は,内部区域として囲い込むことによって防護しなければならない。内部区域(危険区域を含

む。)は,次による安全防護物の一つ以上を組み合わせて用いることで囲い込まなければならない。区域に

ついては,3.14(危険区域),3.15(内部区域)及び3.16(作業区域)を参照する(附属書B参照)。

さらに,内部区域が幾つかのサブ区域に分かれている場合の保護方策として,作業者がその一つのサブ

区域に入る際に,他のサブ区域で動作が継続していても安全を確保しなければならない。

20

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例 あるサブ区域へ安全に入るために,安全防護物を施して他のサブ区域への立入りを防止する。

a) 固定式ガードの取付け 固定式ガードは,JIS B 9716及びJIS B 9718に従って設置しなければならな

い(図B.1の例を参照)。

b) インタロック付き可動式ガードの取付け インタロック付き可動式ガードは,JIS B 9705-1の6.2.4(カ

テゴリ1),JIS B 9710及びJIS B 9716に従って設置しなければならない(図B.1の例を参照)。

c) 電気的検知保護設備の取付け 電気的検知保護設備は,JIS B 9704-1の4.1.3(ESPEのタイプ別)及

びJIS B 9715に従って設計したものを使用しなければならない(図B.2及び図B.3の例を参照)。

9.3

人の内部区域への立入り時の安全確保

人が調整・清掃・保守・洗浄の目的,又は手動操作を行うために作業用出入口から内部区域に入る場合,

次に示す方法の一つ又は組合せによって安全が確保されなければならない。

a) インタロック付き可動式ガード

b) 電気的検知保護設備

9.4

人の内部区域侵入への対策

9.4.1

人の内部区域侵入の防止

作業者が認識できずに他の人が機械の内部区域に入る可能性がある場合,トラップド・キーインタロッ

ク装置(JIS B 9710の附属書Eを参照)又は存在検知装置を装備しなければならない。作業者が,パレタ

イザ及びデパレタイザの主操作盤位置から,内部区域に誰もいないことを確認できるものとする。

9.4.2

供給口及び排出口からの内部区域への侵入

荷物の供給口及び排出口からの人の立入りへの防護として,次に示す方法の一つ又は組合せによって安

全が確保されなければならない。

a) 固定式ガードを設置する。

b) 電気的検知保護設備によって,人の立入りを検知して機械の動きを停止する。

なお,電気的検知保護設備の場合は,荷物を通過させる場合,JIS B 9700の6.3.3.3(保護装置の技

術的特性)に従い,次の項目を含む。

− 機械のリスクレベルが評価されている。

− 振動によって性能が影響されないような方法で設置されている。

− 荷物の通過中はミュート状態になる。

9.4.3

人の内部区域侵入による停止後の再起動

人の内部区域侵入による停止後の再起動は,次による。

− 人が内部区域へ入ったことで停止した機械は,内部区域の外側にある制御スイッチ(JIS B 9714を参

照)を意図的に操作することによってだけ,安全機能をリセットし,再起動させることができる。

− 制御スイッチの設置場所は,内部区域から確認できる範囲にあり,かつ,内部区域から手の届かない

位置としなければならない。

9.5

通常運用での手動介在時の安全確保

通常運用で行う必要のある全ての手動介在(部品の組付け又は部品のばらし,マーキング,レイヤシー

トの供給又は除去,空パレットの供給又は除去など)は,JIS B 9700の6.3.2.3(正常な運転中に危険区域

に接近する必要がある場合)のa)〜d)を参照し,作業者の安全を確保する方法で行わなければならない。

この場合,内部区域内にサブ区域を設け,インタロック付きガード又は電気的検知保護設備によって作業

者の安全を確保しなければならない。

9.6

荷物の安定性確保

21

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

リスクアセスメントの結果,機械内部にある物品,パレット,又はユニットロードの落下によって人に

対してリスクが生じる場合,落下による二次災害の予防措置として,次に示す一つ又は組み合わせた手段

をとらなければならない。

a) ユニットロードの加速及び減速の制御

b) 物品搬送落下防止用のガイド取付け

c) ガードによる囲い

d) 層間接着剤などの使用

9.7

保守作業時における安全確保

9.7.1

位置エネルギーへの対策

昇降装置の下で保守作業を行う場合,昇降装置落下防止用のロック機構(例 ロックピン)を備える。

9.7.2

給油及び給脂

給油及び給脂は,ガードを取り外すことなく行えるものとする。不可能な場合は,機械の動力を遮断し,

また,9.7.1で記載した昇降装置では,落下防止用のロック機構で位置エネルギーを保持してから行えるも

のとする。

9.8

非常停止機器の設置場所

非常停止機器の設置場所は,JIS B 9703に従う。

9.9

操作位置及び日常保守位置への接近手段

操作位置及び日常保守を行う場所には,常設接近手段(JIS B 9713-1,JIS B 9713-2,JIS B 9713-3及び

JIS B 9713-4参照)を確保しなければならない。

9.10 制御システムの安全関連部

制御システムの安全関連部は,JIS B 9705-1に従って設計しなければならない。

10 安全要求事項の検証

10.1 一般

附属書Cに,箇条9の要求事項を実施するための検証方法について,対応する箇条10の内容を示す。

安全要求事項及び保護方策については,目視検査による検証のほか,次に示す方法による。

10.2 測定による検証

10.2.1 ガードの高さ

9.2,9.3及び9.4で言及したガードの高さは,JIS B 9718に準拠しているか測定する。

10.2.2 電気的検知保護設備から危険区域までの距離

電気的検知保護設備から危険区域までの距離は,JIS B 9715に準拠しているか測定する。

10.3 設計審査による検証

インタロック機能及び電気的検知保護設備に関する要求事項について,設計審査を行い,使用目的及び

関連規格に従っていることを図面から検証する。

10.4 試験による検証

10.4.1 保護装置及びインタロック付きのガード

保護装置及びインタロック付きのガードが機能することを検証する。

10.4.2 電気的検知保護設備

電気的検知保護設備について設置位置及び動作の確認を行い,人の立入りを検知して機械の動きが停止

することを検証する。

22

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4.3 非常停止機器

非常停止機器の動作確認を行い,設置位置について検証する。

10.4.4 リセット及び起動スイッチ

リセット及び起動スイッチの動作確認を行い,設置位置について検証する。

10.4.5 荷物の安定性を保つための加速及び減速の制御

荷物の安定性を保つための加速及び減速の制御は,扱う物品を用いて検証する。

11 使用上の情報

11.1 表示

11.1.1 銘板表示

パレタイザ及びデパレタイザには,次の事項を表示しなければならない。

a) パレタイザ及びデパレタイザの種類,及びシリーズ名又は形式名

b) ユニットロードの最大寸法

c) ユニットロードの最大質量

d) 単位時間当たりの処理能力

e) 製造業者名又はその略号

f)

製造年月又はその略号

g) 製造番号(必要な場合)

11.1.2 警告表示

パレタイザ及びデパレタイザには,見やすい位置に操作する人の注意を促すため,文字及び/又は絵の

形式で警告表示する。警告表示は,次による。

a) 侵入禁止 侵入防止柵及び進入扉付近に第三者の侵入を防止する表示をする。

b) 操作に関する注意事項 制御盤・操作盤付近に表示する。

c) その他必要な事項

11.2 取扱説明書

設計者は,安全に操作及び保守点検ができるように取扱説明書を作成する。記載する情報は,次による。

a) パレタイザ及びデパレタイザに表示している情報(11.1参照)

b) 機械の設計段階で予想される,物品又は機械の形式に応じた,次の最大質量

− 取り扱う物品の最大物品質量

− 持上げ部及び移動部の最大質量

− 最大ユニットロード質量

c) 安全な設置(床面の状態,電力の供給,防振マウントなど)については,JIS B 9700の6.4.5.1(内容)

に従う。

d) パレタイザ及びデパレタイザ並びに電気的検知保護設備の納入時と運用開始前とに行われる試運転及

び検査の方法についての指示事項

e) 電気,油圧,及び空気圧システムの回路図を含む制御系統

注記 プログラマブル電子制御システム及び空気圧システムが装備されている場合には,配線接続

部,プログラマブル電子制御システム及び空気圧システムの間のインタフェイスの明確な関

係を回路図に示す。

f)

危険源からの危険を回避する安全な使用,設定,保守,清掃,及び教示(必要に応じて)

23

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 残存リスクを取り扱う必要のある使用者のための追加的な保護(聴覚,視覚,脚部など)の情報

h) 油圧システム,潤滑,ブレーキ,及び動力伝導装置で使用される流体の仕様

i)

機械の通常運用方法

j)

パレタイザ,デパレタイザ,ガード,及び保護装置の日常保守・試験・検査に関する要求事項及び頻

度(日常保守による不具合の発見,及び保全を含む。)

24

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

危険源,危険状態及び対策に関連する事項

A.1 危険源

パレタイザ及びデパレタイザ全体にわたって存在する危険源について,次に示す。

− ケーブル及び電動機器に関連する電気的危険源

− 油圧システム又は空気圧システムに起因する危険源

− 操作位置へのアクセス及び日常保守における高所での滑り,つまずき及び落下

− パレタイザ,デパレタイザ及び空パレット段ばらし機に存在する機械的危険源の位置については,図

A.1〜図A.3を参照。

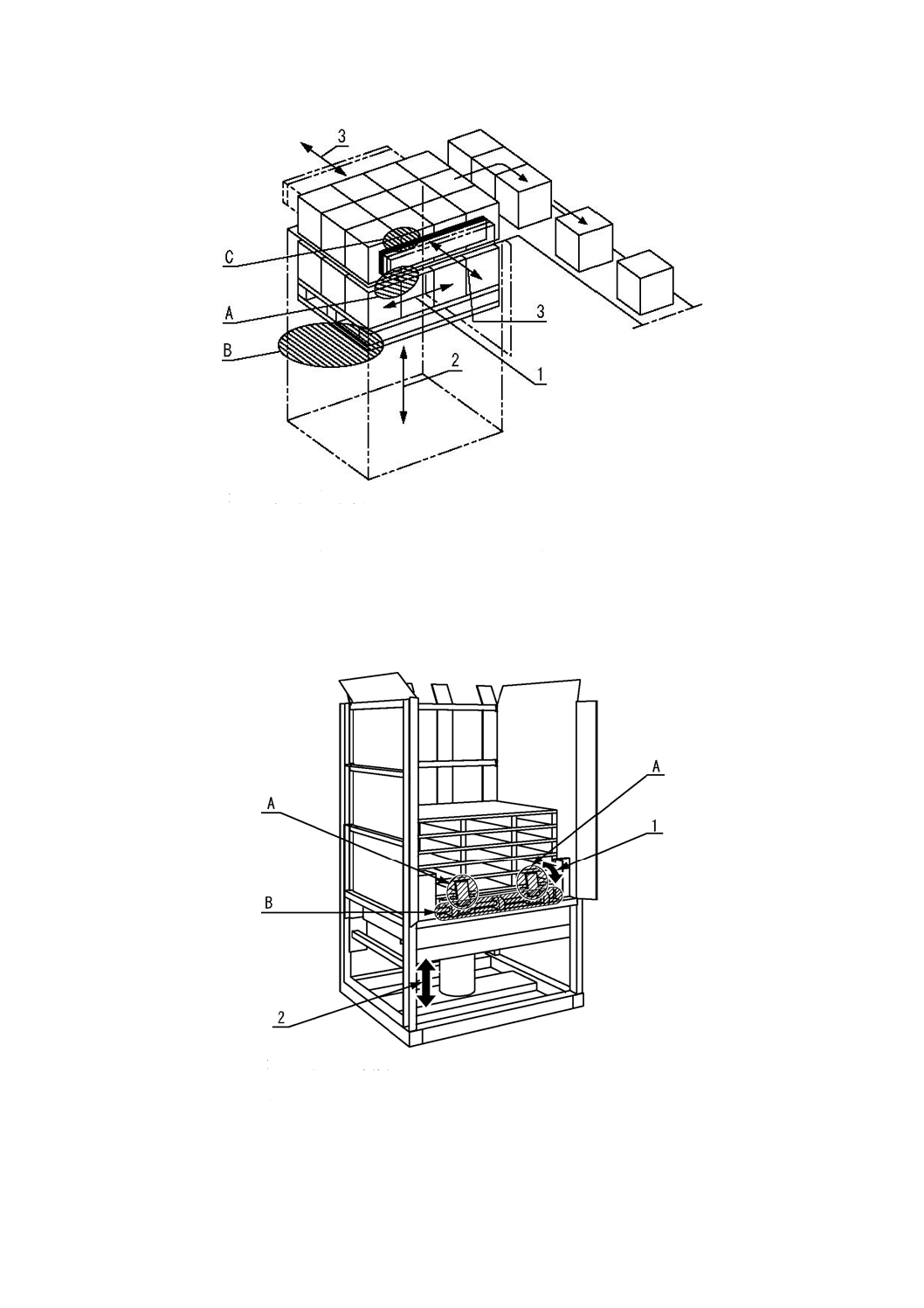

1: キャリッジの開閉

2: 昇降装置の上下移動

A: キャリッジの開閉によるせん断又は切断の危険

B: 昇降装置の上下移動による押しつぶしの危険

図A.1−高床式パレタイザに存在する代表的な機械的危険源

25

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1: キャリッジの開閉

2: 昇降装置の上下移動

3: クランプ装置の開閉

A: キャリッジの開閉によるせん断又は切断の危険

B: 昇降装置の上下移動による押しつぶしの危険

C: クランプ装置の開閉による押しつぶしの危険

図A.2−高床式デパレタイザに存在する代表的な機械的危険源

1: フォークの開閉

2: パレットの上下移動(昇降装置)

A: フォークの開閉による押しつぶしの危険

B: パレットの上下移動による押しつぶしの危険

図A.3−空パレット段ばらし機に存在する代表的な機械的危険源

26

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2 危険状態及び対策に関連する事項

運転,保守点検,又は不具合の発見・処置の作業区分において,代表的な危険状態及び対策に関連する

事項を,表A.1〜表A.3に示す。危険源の分類は,JIS B 9700の附属書Bの表B.1による。実際には,設

備の規模・組合せによって危険源が異なるため,リスクアセスメントを実施して危険源を同定し,対策す

ることが必要である。ただし,この規格は,積荷の内容物(有毒,可燃性材料など)に起因する危険源は

対象としていない。

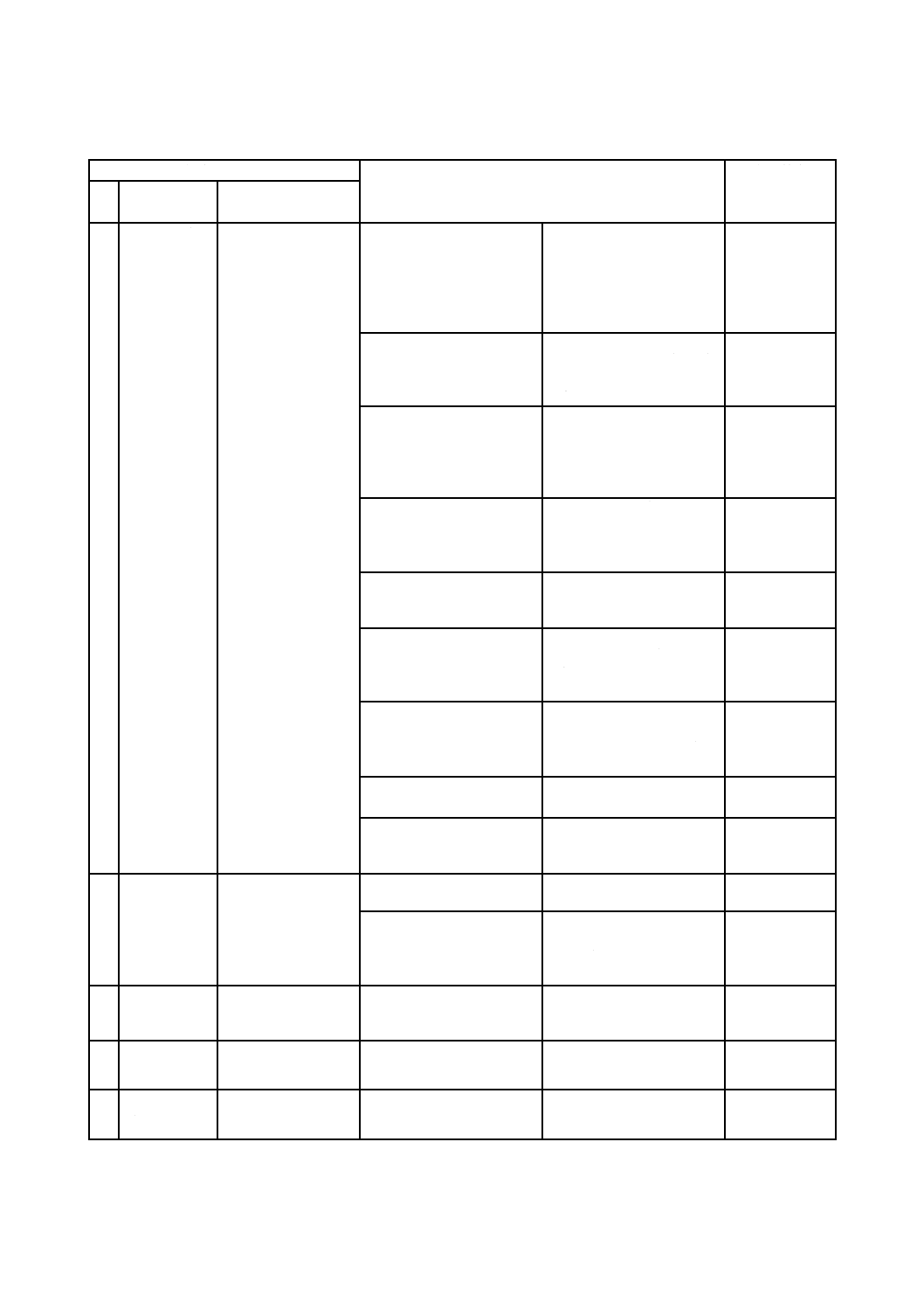

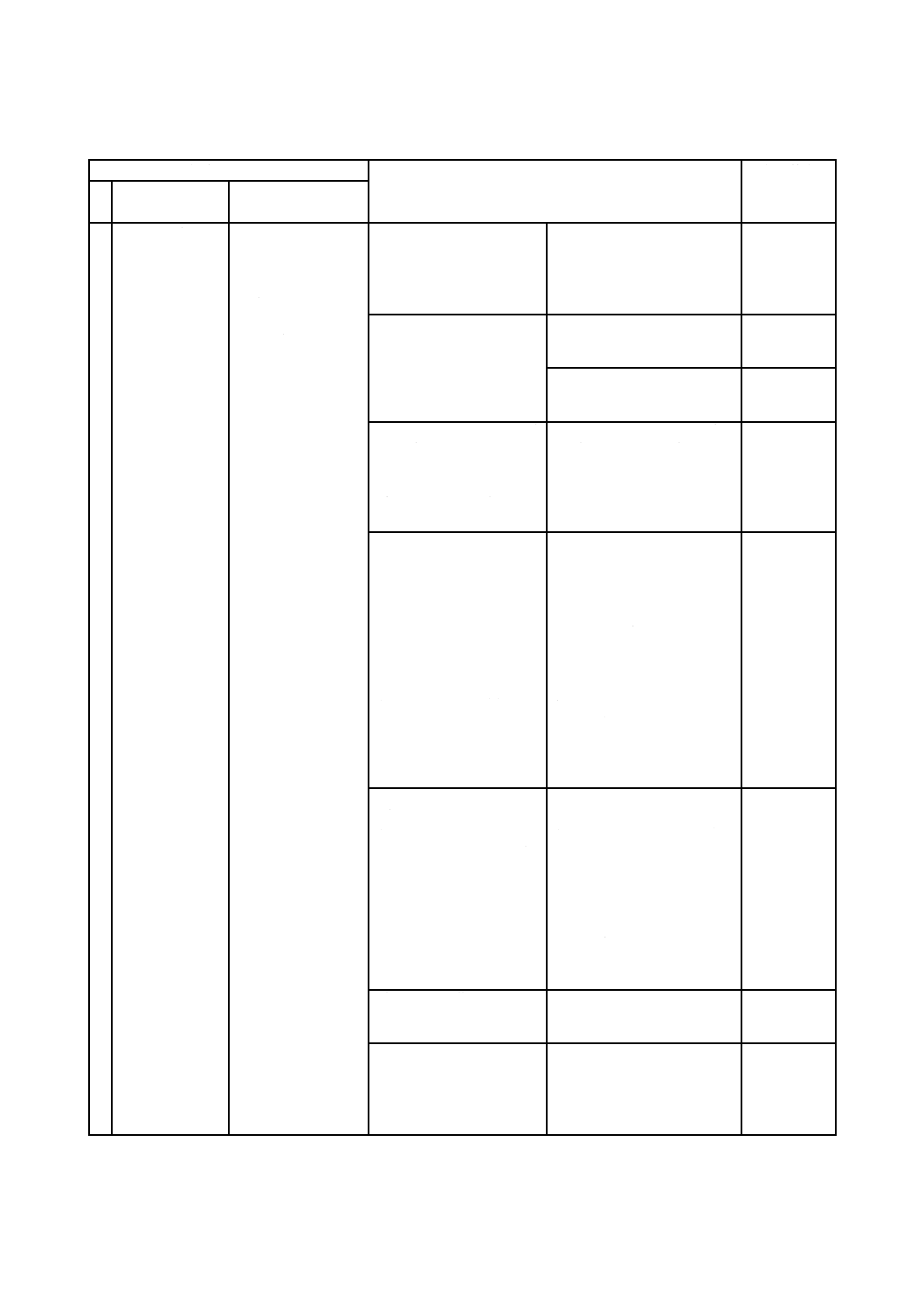

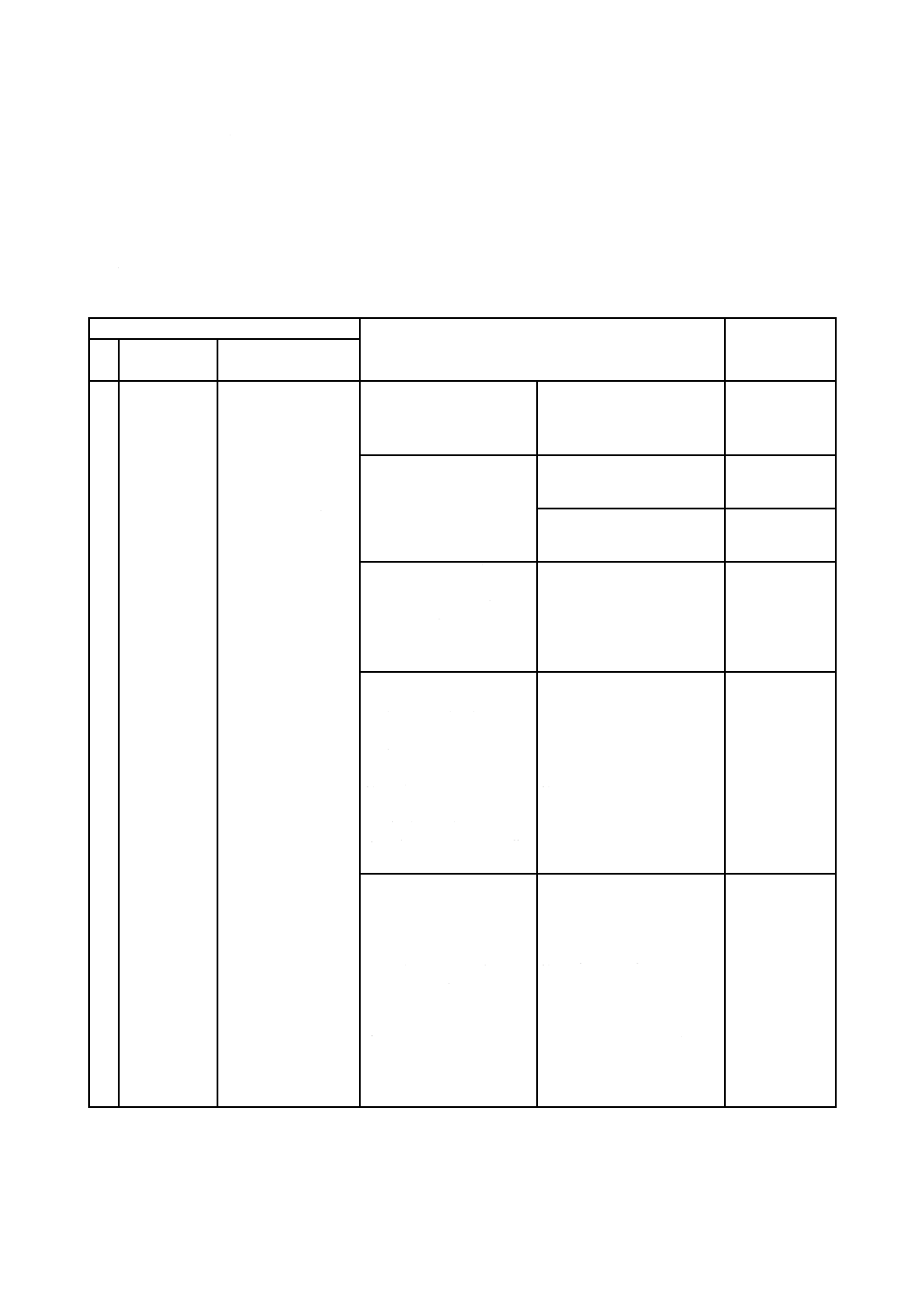

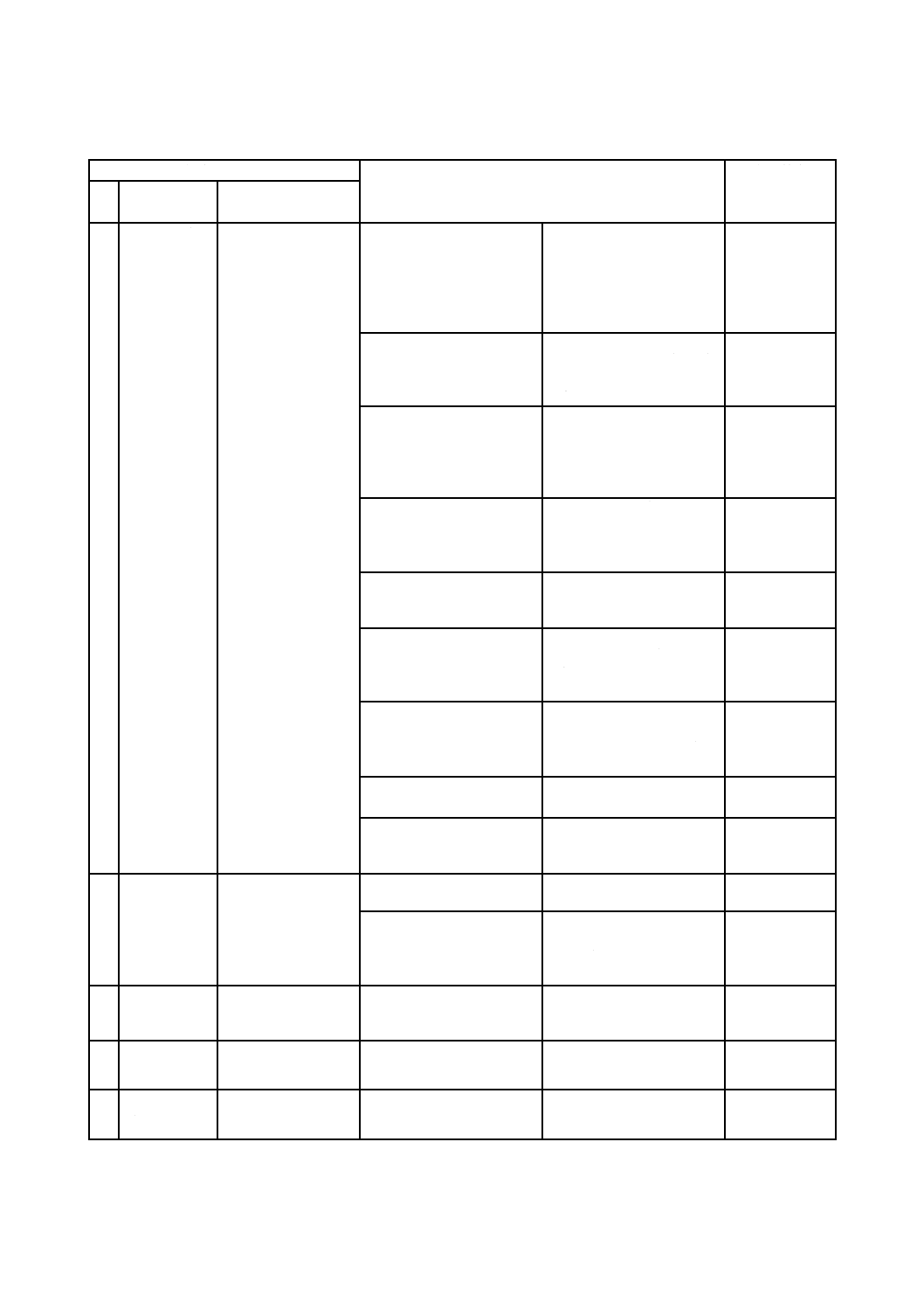

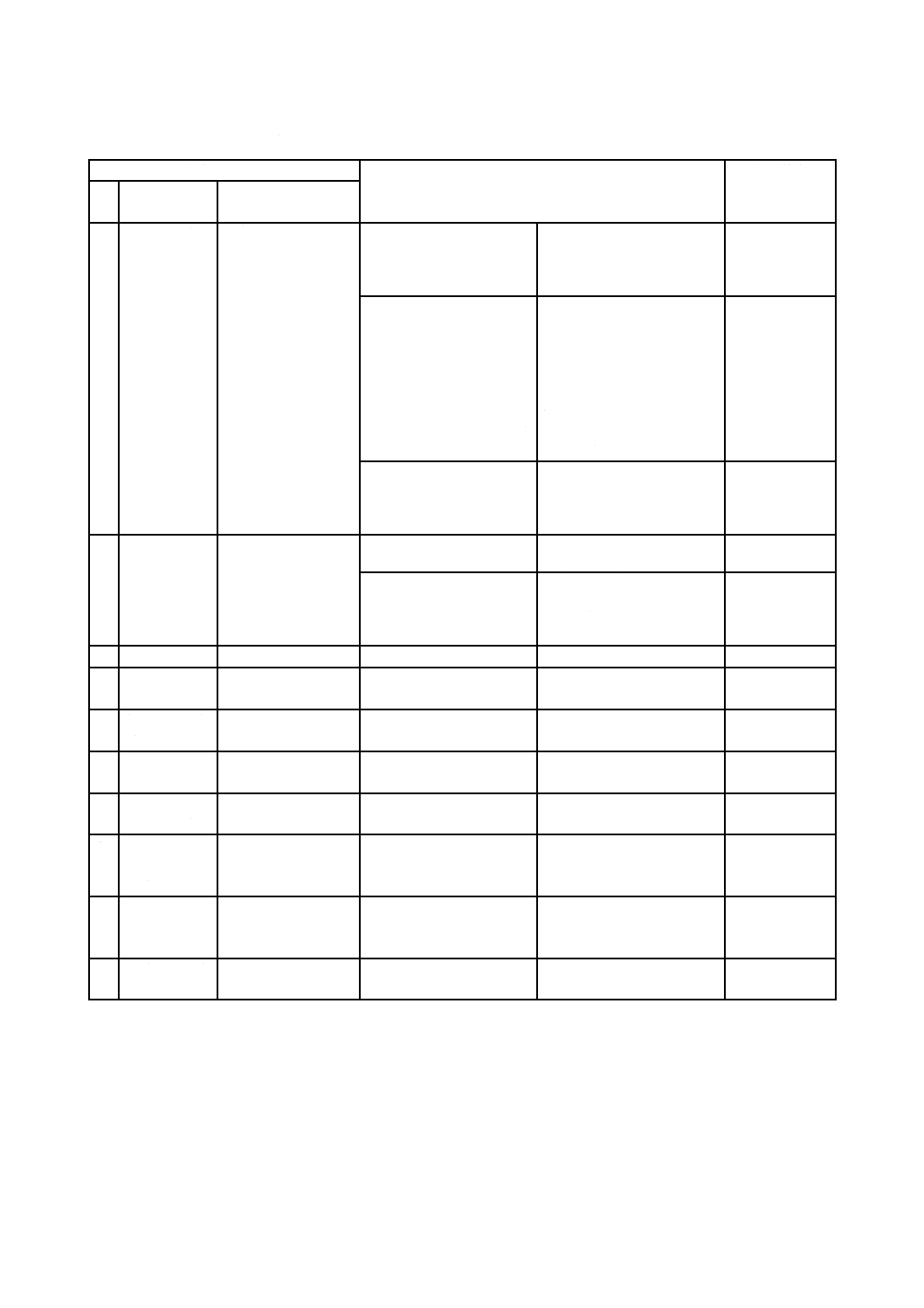

表A.1−パレタイザの危険源,危険状態及び対策に関連する事項

危険源の分類

危険状態

参照箇条

No

種類又は

グループ

危険源の例

(結果)

1

機械的危険源 −押しつぶし

−切傷又は切断

−巻き込み

−衝撃

−噴出による人体へ

の注入

−せん断

−滑り,つまずき及

び墜落

−物品及びユニットロード

に起因する特定の危険

(固定物のせん断・押し

つぶし・衝撃の危険)

−物品供給装置に巻き込ま

れて押しつぶされる。

−実パレット払出し装置で

せん断される。

9.2.3,9.3,9.4

9.7.2

−物品及び関連機構におけ

る衝撃・せん断・押しつ

ぶしの危険

−物品の方向転換装置に押

しつぶされる。

9.2.2,9.2.3

9.3,9.4,9.5

9.7.2

−整列装置・移載装置に巻き

込まれて押しつぶされる。

9.2.2,9.2.3

9.3,9.4,9.5

9.7.2

−スタック,マルチスタッ

ク,及び関連機構におけ

る衝撃・せん断・押しつ

ぶしの危険

−スタック処理装置(図17)

によって衝撃・せん断・押

しつぶされる。

−マルチスタック受渡し装

置(図19)によって衝撃・

せん断・押しつぶされる。

9.2.2,9.2.3

9.3,9.4,9.5

9.7

−高床式パレタイザ(図3)

に存在する特定の危険

(図A.1を参照)

a) キャリッジの開閉(1)

中のせん断又は切断の

危険(A位置)

b) 昇降装置(2)上下移動

による押しつぶしの危

険(B位置)

c) 衝撃及びそれによる荷

物の落下の危険

a) キャリッジ開閉中の積付

け装置(図23)によって

せん断又は切断される。

b) 昇降装置によって押しつ

ぶされる。

c) 荷物の落下によって衝撃

を受ける。

9.2.2,9.2.3

9.3,9.4,9.5

9.6,9.7

−低床式パレタイザ(図4)

に存在する特定の危険

a) キャリッジの開閉中の

せん断又は切断の危険

b) 昇降装置による押しつ

ぶしの危険

c) 衝撃及びそれによる荷

物の落下の危険

a) キャリッジ開閉中の積付

け装置によってせん断又

は切断される。

b) 上方又は下方からのレイ

ヤの積付け(図21及び図

25)時に昇降装置によっ

て押しつぶされる。

c) スタック又はマルチスタ

ックの形成(図17及び図

19 )時に荷物の落下によ

って衝撃を受ける。

9.2.2,9.2.3

9.3,9.4,9.5

9.6,9.7

27

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−パレタイザの危険源,危険状態及び対策に関連する事項(続き)

危険源の分類

危険状態

参照箇条

No

種類又は

グループ

危険源の例

(結果)

1

機械的危険源

(続き)

−ロボットパレタイザ(図6

〜図8 )に存在する特定の

危険

−受け渡される物品による

衝撃の危険

−物品の受渡し(図6〜図8

及び図13 )時に物品に当

たって衝撃を受ける。

9.2.2,9.2.3

9.3,9.4,9.5,

9.8,9.9

−フォークリフトトラック

を使用した荷物の取扱い

に関連する特定の危険

−荷物の取扱い時に実パレ

ットに当たって衝撃を受

ける。又は押しつぶされ

る。

9.8,9.9

−制御システムの故障・混乱 −誤動作によって,危険な状

態になる。

−停止後の予期しない再起

動によって,危険な状態に

なる。

9.10

9.4.1

9.4.3

−オペレータによるエラー

−予期しない動作によって,

軸,チェーン,スプロケッ

トなどの駆動部に巻き込

まれる。

9.4.1

−落下した荷物による衝撃

の危険

−物品の受渡し(図13 )時

に物品に当たって衝撃を

受ける。

9.2.3,9.3

9.4,9.5

9.6,9.7

−手動操作を含む場合の危

険(物品の落下,高所から

の落下など)

−ユニットロード排出時に

荷崩れによって押しつぶ

される。

9.2.3,9.3

9.4,9.5

9.6,9.7.2

9.8,9.9

−機械の安定性喪失,部品交

換中の部品消失による落

下又は転倒の危険

−保守点検時に昇降装置,機

械部品の落下又は転倒に

よって衝撃・せん断・押し

つぶしされる。

9.7

−床面からの高さ

−高所作業での滑り,つまず

き及び墜落する。

9.9

−高圧

−油圧又は空圧システムに

よる高圧流体の噴出によ

って危険な状態になる。

9.2.2

2

電気的危険源 −感電

−充電部

−盤内充電部に触れて感電

する。

9.2.1

−不具合(障害)条件下で充

電状態になる部分

−絶縁材損傷によって通電

部に触れて感電する。

−電源遮断機能不良によっ

て感電する。

9.2.1

3

熱的危険源

−やけど

−極端な高温の物体又は材

料

−過熱した駆動モータ又は

回生抵抗器に触れ,やけど

する。

9.2.1

11.1.2

11.2

4

騒音による危

険源

−

−

−

−

5

振動による危

険源

−

−

−

−

28

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−パレタイザの危険源,危険状態及び対策に関連する事項(続き)

危険源の分類

危険状態

参照箇条

No

種類又は

グループ

危険源の例

(結果)

6

放射による危

険源

−

−

−

−

7

材料及び物質

による危険源

−

−

−

−

8

人間工学原則

の無視による

危険源

−ヒューマンエラー

の結果としての他

のもの(例えば,機

械的,電気的)

−接近

−侵入防止柵外から手を入

れて,機器に挟まれる。

−供給口及び排出口から立

ち入って機器に挟まれる。

9.2.3

9.4.2

9

機械が使用さ

れる環境に関

連する危険源

−

−

−

−

10 危険源の組合

せ

−

−

−

−

29

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

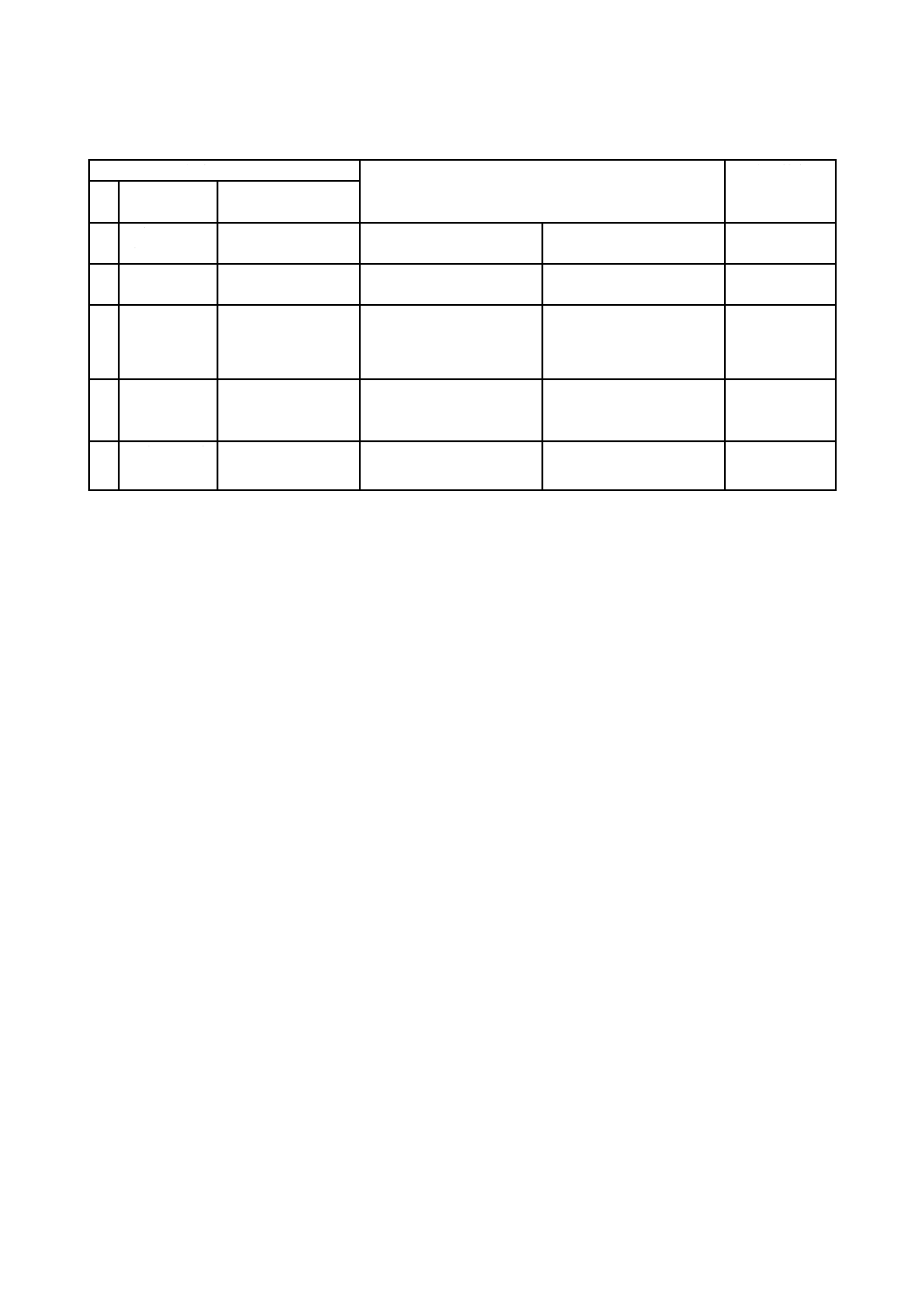

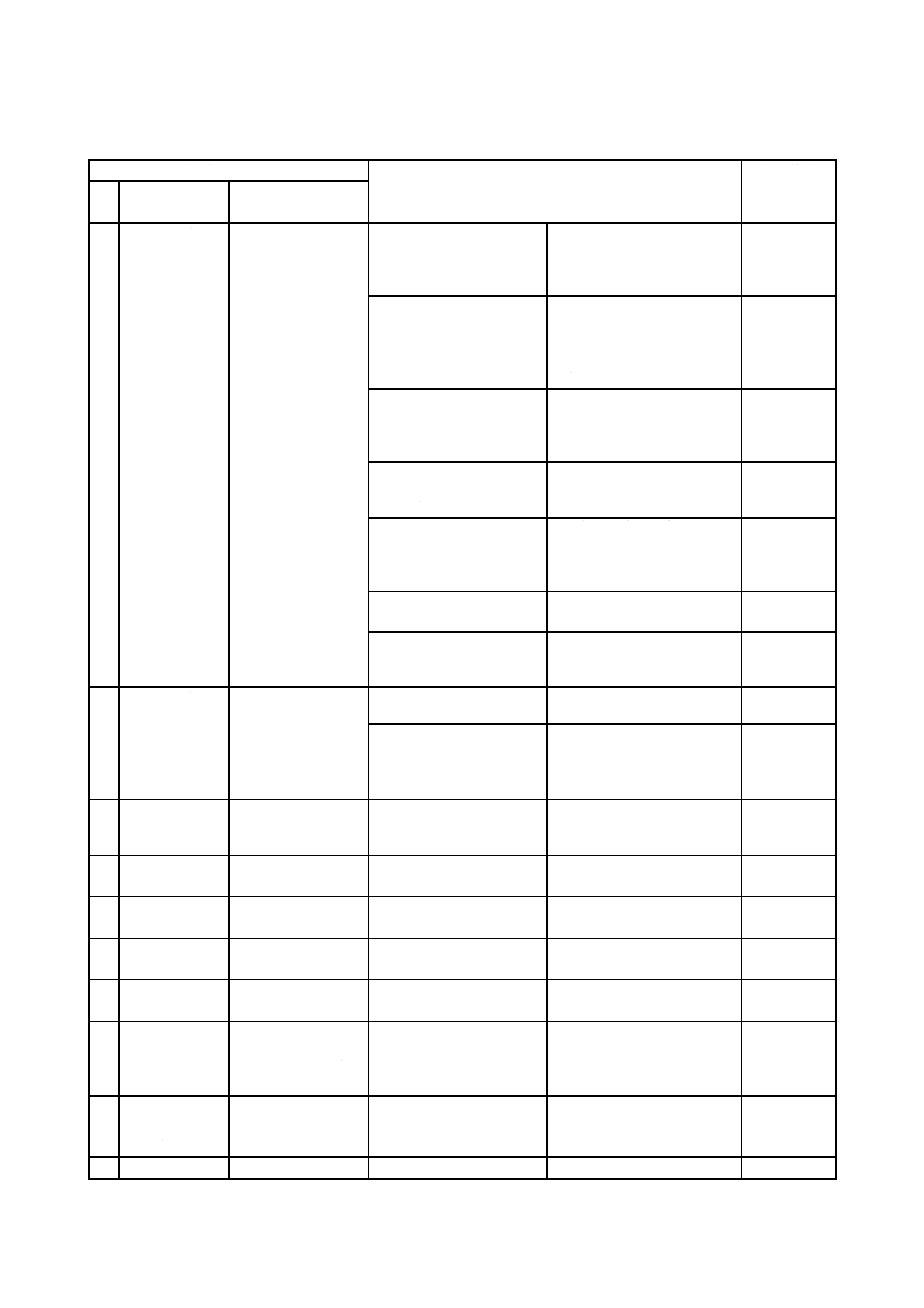

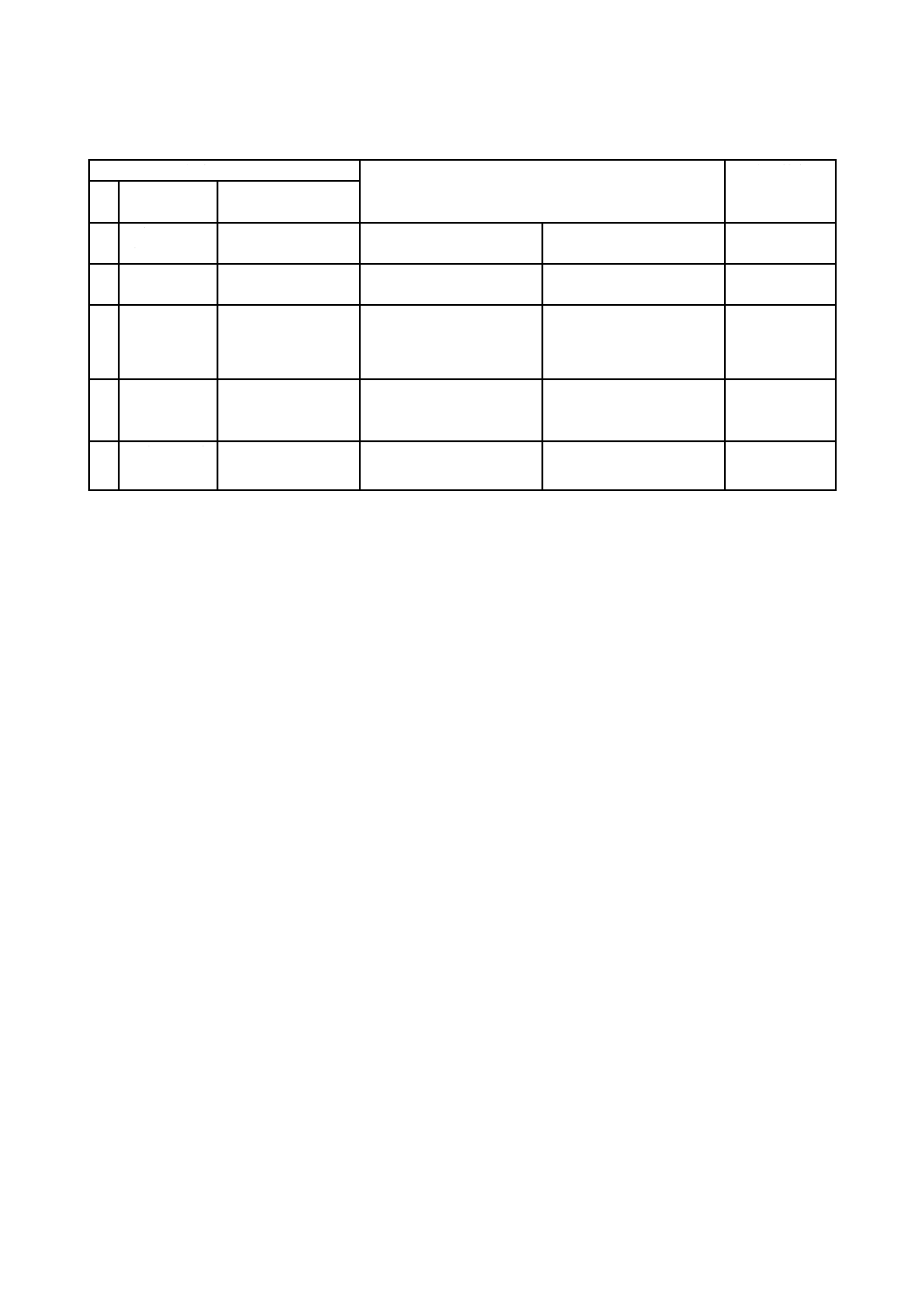

表A.2−デパレタイザの危険源,危険状態及び対策に関連する事項

危険源の分類

危険状態

参照箇条

No

種類又は

グループ

危険源の例

(結果)

1 機械的危険源

−押しつぶし

−切傷又は切断

−巻き込み

−衝撃

−噴出による人体

への注入

−せん断

−滑り,つまずき及

び墜落

−物品及びユニットロード

に起因する特定の危険。こ

れは固定物のせん断・押し

つぶし・衝撃の危険

−パレット積みされた荷物の

実パレット供給装置でせん

断される。

−物品搬出装置に巻き込まれ

て押しつぶされる。

9.2.3,9.3

9.4,9.7.2

−物品及び関連機構におけ

る衝撃・せん断・押しつぶ

しの危険

−物品の方向転換装置に押し

つぶされる。

9.2.2,9.2.3

9.3,9.4,9.5

9.7.2

−整列装置・移載装置に巻き

込まれて押しつぶされる。

9.2.2,9.2.3

9.3,9.4,9.5

9.7.2

−スタックから物品へのば

らし装置,マルチスタック

のばらし装置,及び関連機

構における衝撃・せん断・

押しつぶしの危険

−スタックから物品へのばら

し装置によって衝撃・せん

断・押しつぶされる。

−マルチスタックのばらし装

置によって衝撃・せん断・

押しつぶされる。

9.2.2,9.2.3

9.3,9.4,9.5

9.7

−高床式デパレタイザに存

在する特定の危険(図A.2

を参照)

a) キャリッジ(1)の開閉

中のせん断又は切断(A

位置)の危険

b) 昇降装置(2)による押

しつぶし(B位置)の危

険

c) クランプ装置(3)によ

る押しつぶし(C位置)

の危険

d) 衝撃及びそれによる荷

物の落下の危険

a) キャリッジ開閉中の取り

卸し装置によってせん断

又は切断される。

b) 昇降装置によって押しつ

ぶされる。

c) クランプの開閉中に押し

つぶされる。

d) 荷物の落下によって衝撃

を受ける。

9.2.2,9.2.3

9.3,9.4,9.5

9.6,9.7

−低床式デパレタイザに存

在する特定の危険

a) キャリッジの開閉中の

せん断又は切断の危険

b) 昇降装置による押しつ

ぶしの危険

c) クランプ装置による押

しつぶしの危険

d) 衝撃及びそれによる荷

物の落下の危険

a) キャリッジ開閉中の取卸

し装置によってせん断又

は切断される。

b) 昇降装置によって押しつ

ぶされる。

c) クランプの開閉中に押し

つぶされる。

d) 荷物の落下によって衝撃

を受ける。

9.2.2,9.2.3

9.3,9.4,9.5

9.6,9.7

−排出された荷物による衝

撃の危険

−取り卸された物品に当たっ

て衝撃を受ける。

9.2.2,9.2.3

9.3,9.4,9.5

9.7

−ロボットデパレタイザに

存在する特定の危険

−受渡される物品による衝

撃の危険

−物品の受渡し(図9)時に物

品に当たって衝撃を受け

る。

9.2.2,9.2.3

9.3,9.4,9.5

30

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−デパレタイザの危険源,危険状態及び対策に関連する事項(続き)

危険源の分類

危険状態

参照箇条

No

種類又は

グループ

危険源の例

(結果)

1

機械的危険源

(続き)

−フォークリフトトラック

を使用した荷物の取扱い

に関連する特定の危険

−ユニットロード投入時に実

パレットに当たって衝撃を

受ける。又は押しつぶされ

る。

9.8,9.9

−制御システムの故障・混

乱

−誤動作によって,危険な状

態になる。

−停止後の予期しない再起動

によって,危険な状態にな

る。

9.4.3

9.10

−オペレータによるエラー

−予期しない動作によって,

軸,チェーン,スプロケッ

トなどの駆動部に巻き込ま

れる。

9.4.1

−手動操作を含む場合の危

険(荷物の落下,高所か

らの落下など)

−ユニットロード投入時に荷

崩れによって押しつぶされ

る。

9.2.3,9.3

9.4,9.5

9.6,9.7

−機械の安定性喪失,部品

交換中の部品消失による

落下又は転倒の危険

−保守点検時に昇降装置,機

械部品の落下又は転倒によ

って衝撃・せん断・押しつ

ぶしされる。

9.7

−床面からの高さ

−高所作業での滑り,つまず

き及び墜落する。

9.9

−高圧

−油圧又は空圧システムによ

る高圧流体の噴出によって

危険な状態になる。

9.2.2

2

電気的危険源

−感電

−充電部

−盤内充電部に触れて感電す

る。

9.2.1

−不具合(障害)条件下で

充電状態になる部分

−絶縁材損傷によって通電部

に触れて感電する。

−電源遮断機能不良によって

感電する。

9.2.1

3

熱的危険源

−やけど

−極端な高温の物体又は材

料

−過熱した駆動モータ又は回

生抵抗器に触れ,やけどす

る。

9.2.1

11.1.2

11.2

4

騒音による危険

源

−

−

−

−

5

振動による危険

源

−

−

−

−

6

放射による危険

源

−

−

−

−

7

材料及び物質に

よる危険源

−

−

−

−

8

人間工学原則の

無視による危険

源

−ヒューマンエラー

の結果としての他

のもの(例えば,

機械的,電気的)

−接近

−侵入防止柵外から手を入れ

て,機器に挟まれる。

−供給口及び排出口から立ち

入って,機器に挟まれる。

9.2.3

9.4.2

9

機械が使用され

る環境に関連す

る危険源

−

−

−

−

10 危険源の組合せ −

−

−

−

31

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

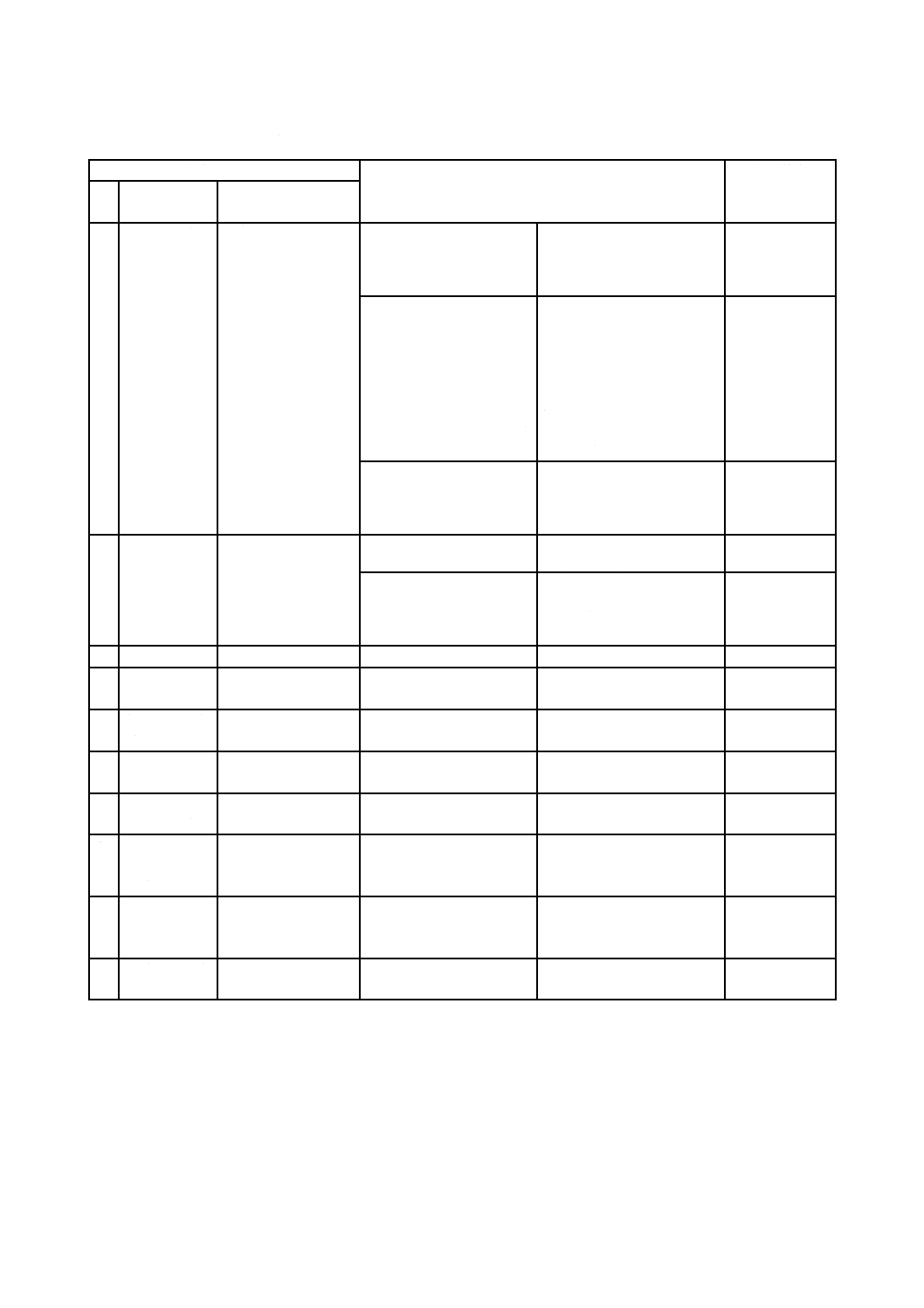

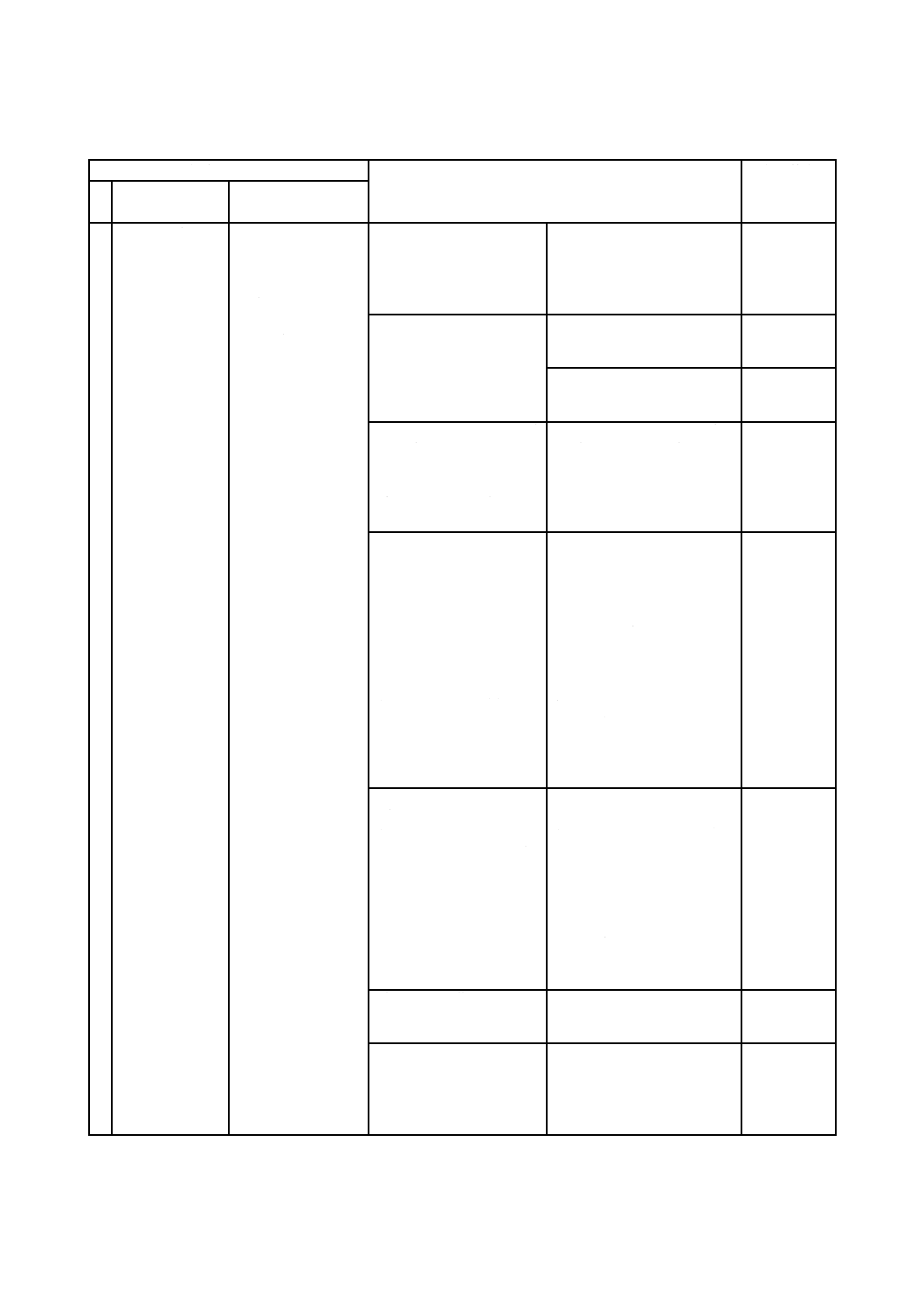

表A.3−空パレット段ばらし機及び空パレット段積み機の危険源,危険状態及び対策に関連する事項

危険源の分類

危険状態

参照箇条

No

種類又は

グループ

危険源の例

(結果)

1

機械的危険源

−押しつぶし

−衝撃

−噴出による人体へ

の注入

−せん断

−滑り,つまずき及

び墜落

−空パレット搬送に起因す

る特定の危険。これは固

定物のせん断・押しつぶ

し・衝撃の危険

−空パレット供給装置・空パ

レット払出し装置でせん断

される。

9.2.3,9.3,9.4

9.7.2

−関連機構における衝撃・

せん断・押しつぶしの危

険(図A.3を参照)

a) フォーク(1)の開閉に

よる押しつぶし(A位置)

の危険

b) 昇降装置(2)による押

しつぶし(B位置)の危

険

a) フォークの開閉(1)によ

って押しつぶされる(A位

置)。

b) パレットの上下移動(昇

降装置)(2)によって押し

つぶされる(B位置)。

9.2.2,9.2.3

9.3,9.4,9.5

9.7.2

−各機構に起因する衝撃・

せん断・押しつぶしの危

険

−高位置からの積付け又は積

み卸しで押しつぶされる。

−低位置からの積付け又は積

み卸しで押しつぶされる。

9.2.2,9.2.3

9.3,9.4

9.7,9.8

9.9

2

電気的危険源 −感電

−充電部

−盤内充電部に触れて感電す

る。

9.2.1

−不具合(障害)条件下で

充電状態になる部分

−絶縁材損傷によって通電部

に触れて感電する。

−電源遮断機能不良によって

感電する。

9.2.1

3

熱的危険源

−

−

−

−

4

騒音による危

険源

−

−

−

−

5

振動による危

険源

−

−

−

−

6

放射による危

険源

−

−

−

−

7

材料及び物質

による危険源

−

−

−

−

8

人間工学原則

の無視による

危険源

−

−

−

−

9

機械が使用さ

れる環境に関

連する危険源

−

−

−

−

10 危険源の組合

せ

−

−

−

−

32

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

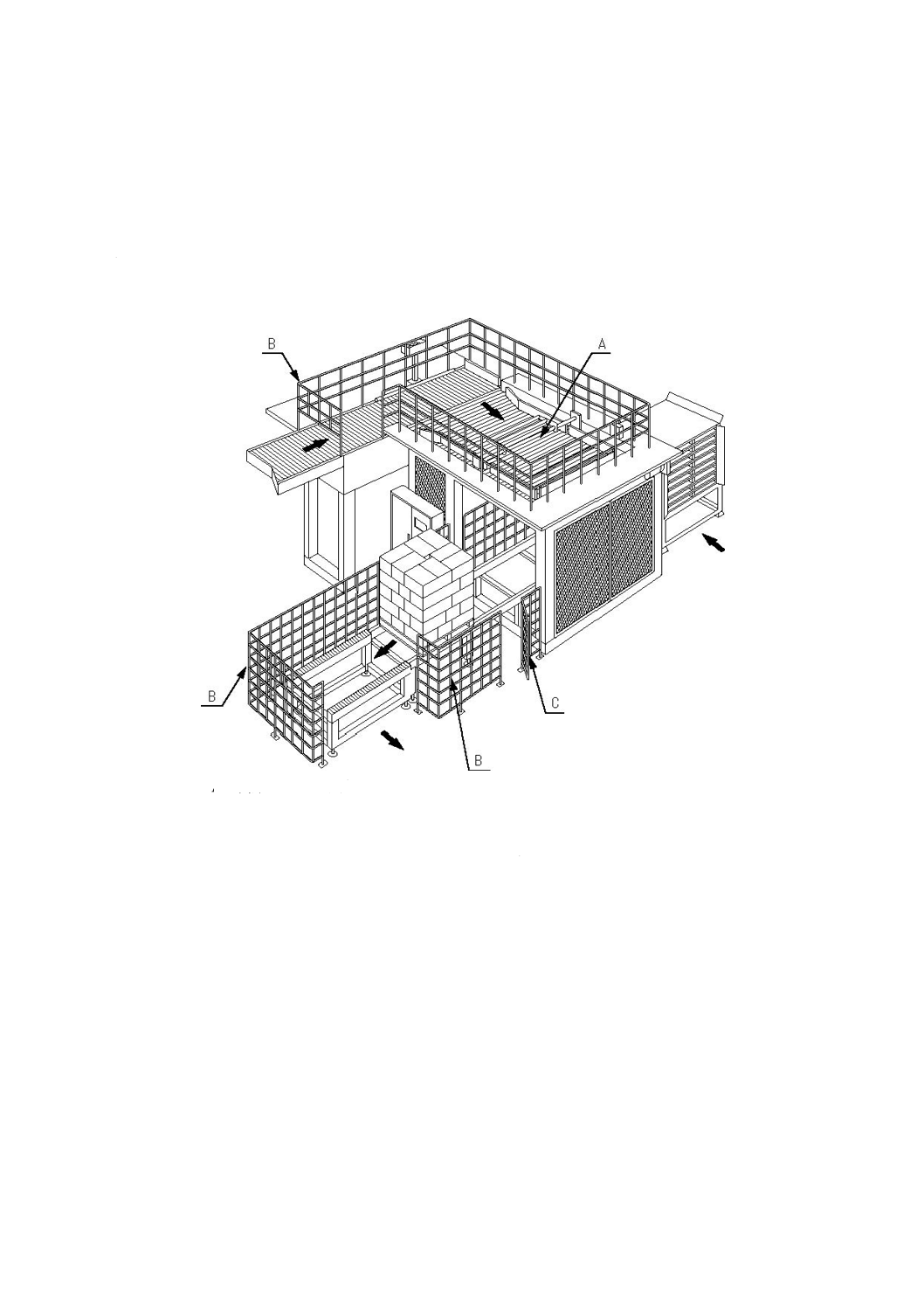

附属書B

(参考)

人の侵入を防護する方法例

B.1

ガードの使用

人の侵入をガードの使用によって防護する方法例を,図B.1に示す。

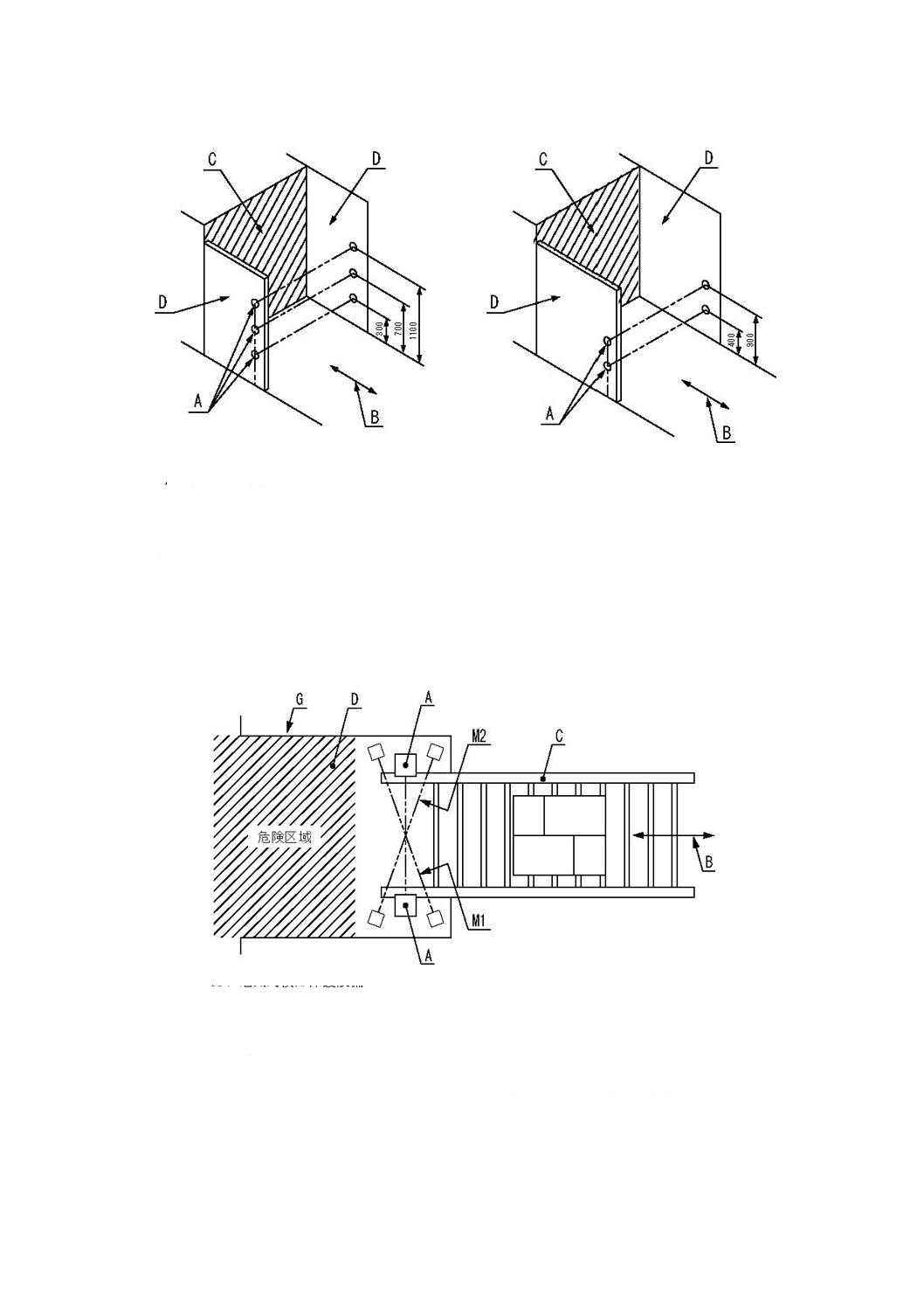

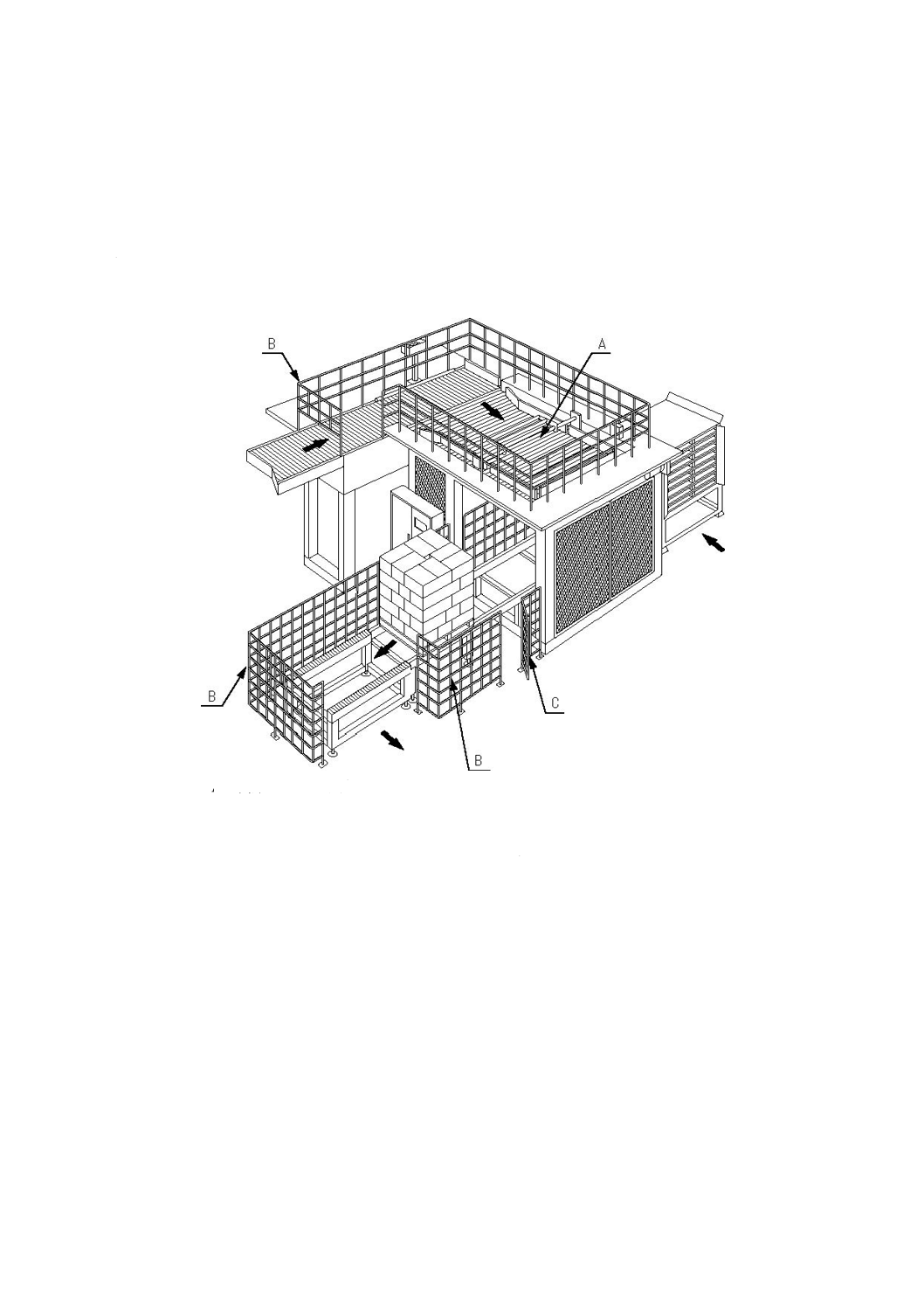

A: 高床式パレタイザ

B: 固定式ガード(侵入防止柵)

C: インタロック付き可動式ガード(扉)

図B.1−侵入防止用のガード例

B.2

電気的検知保護設備の使用

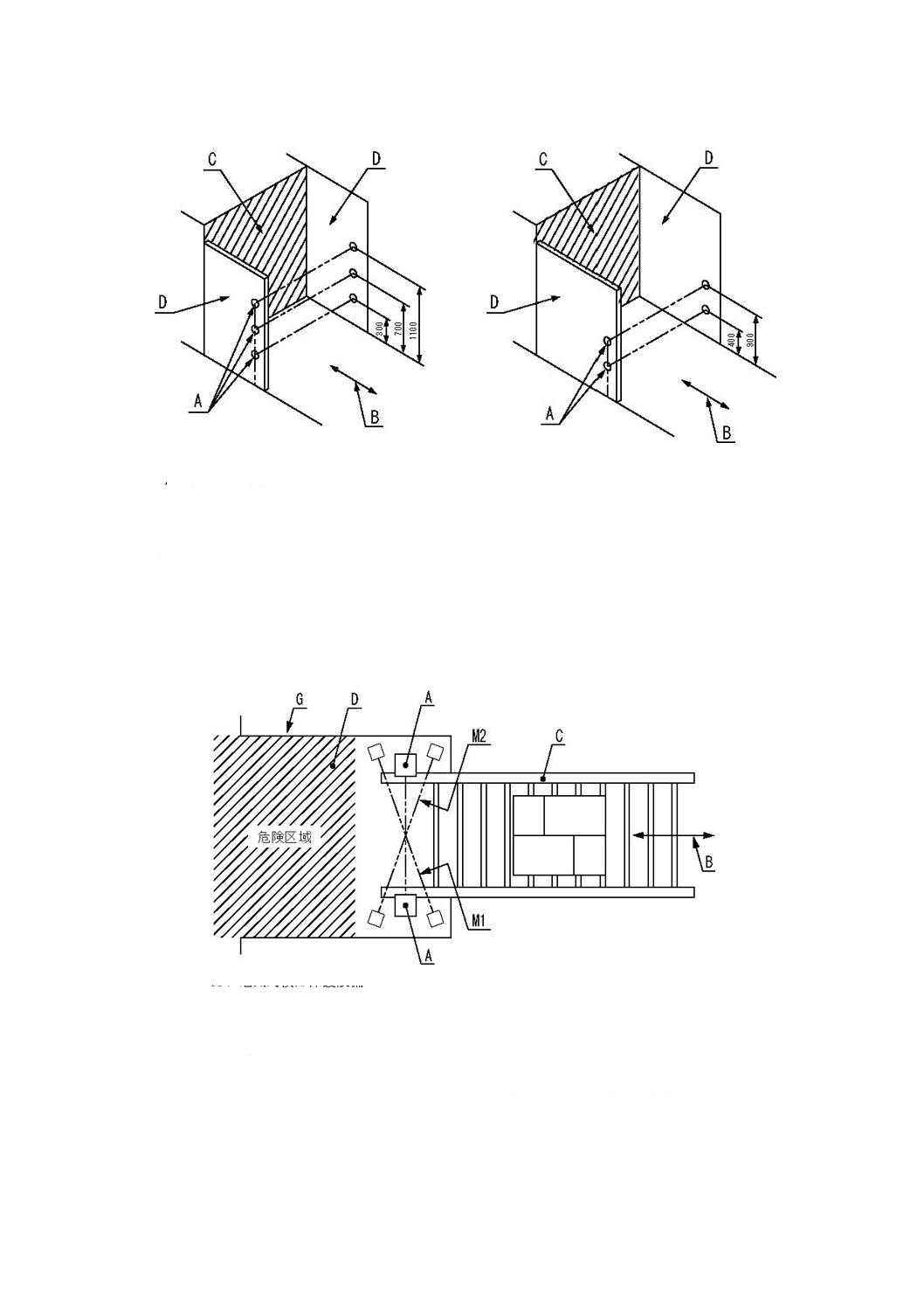

B.2.1 光ビーム装置のビーム高さ例

光ビーム装置のビーム高さ例を,図B.2に示す(JIS B 9715の附属書E参照)。

33

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 3個の光ビームがある装置

b) 2個の光ビームがある装置

A: 光ビーム装置

B: 物品又はパレット移動方向

C: 危険区域

D: ガード

注記 ビーム数が多いほど,検出されずに侵入,潜入,又はう(迂)回する可能性が減少する。

図B.2−光ビーム装置のビーム高さ例

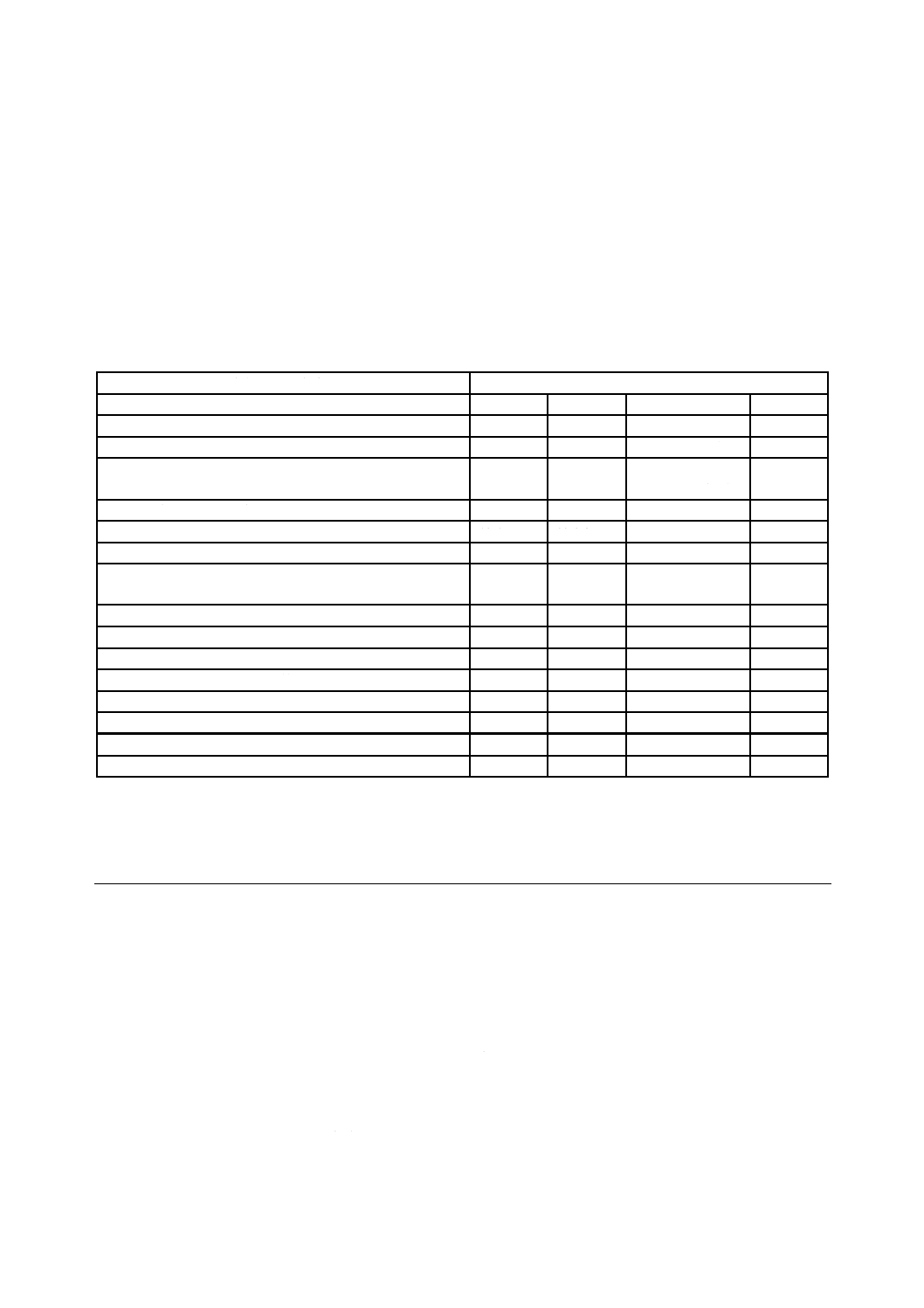

B.2.2 ミュートセンサの配置例

ミュートセンサの配置例を,図B.3に示す(TS B 62046の5.5.3参照)。

A: 電気的検知保護設備

B: パレット移動方向

C: 空パレット供給装置又は実パレット払出し装置

D: 危険区域

G: ガード

M1及びM2:ミュートセンサ

注記 ユニットロードの通過時以外は,ビームの遮光によって非常停止命令が働く。

ただし,ユニットロードの通過時は,保護システムはミュートされている。

図B.3−パレタイザ及びデパレタイザでのミュートセンサの配置例

34

B 8951:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

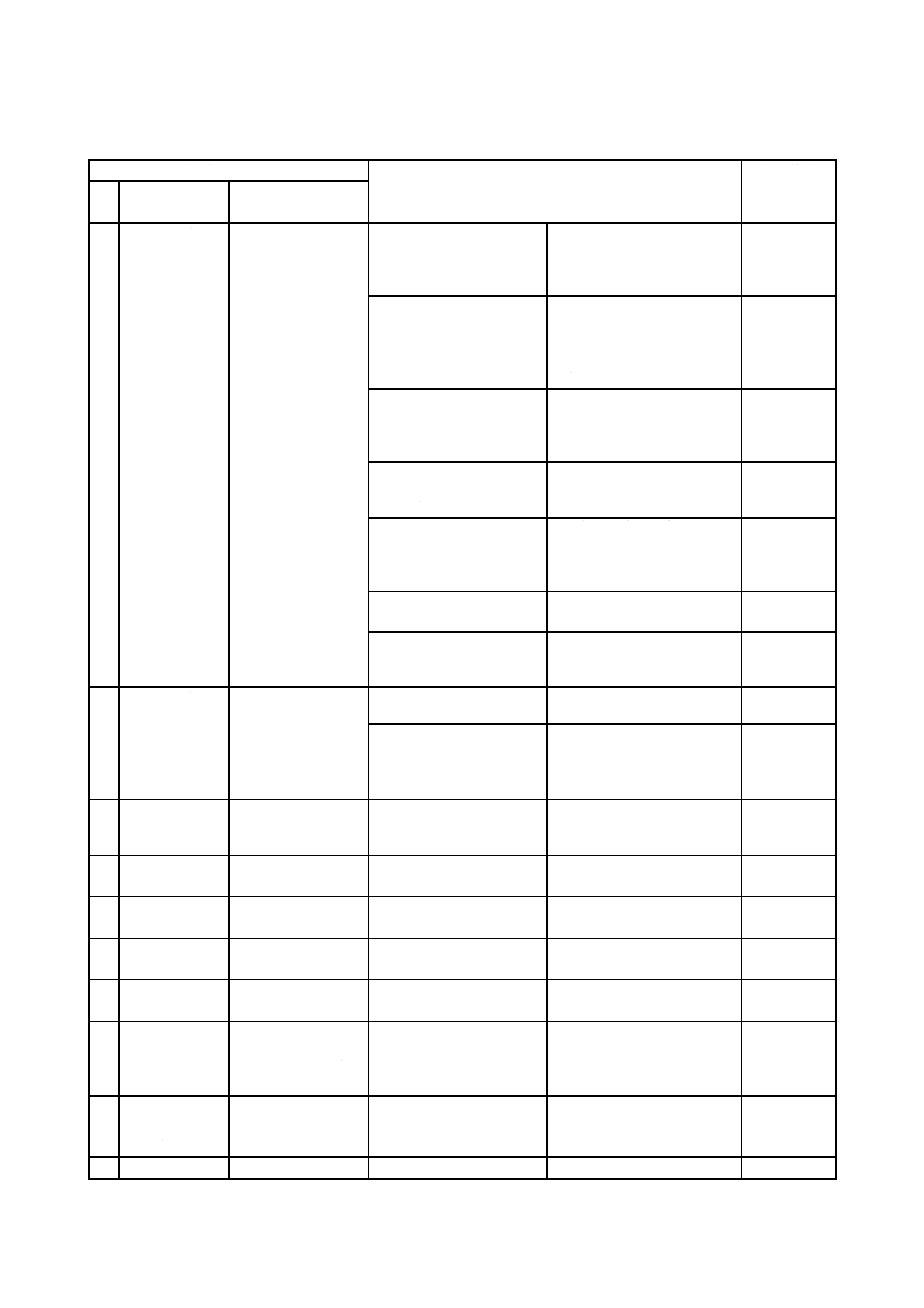

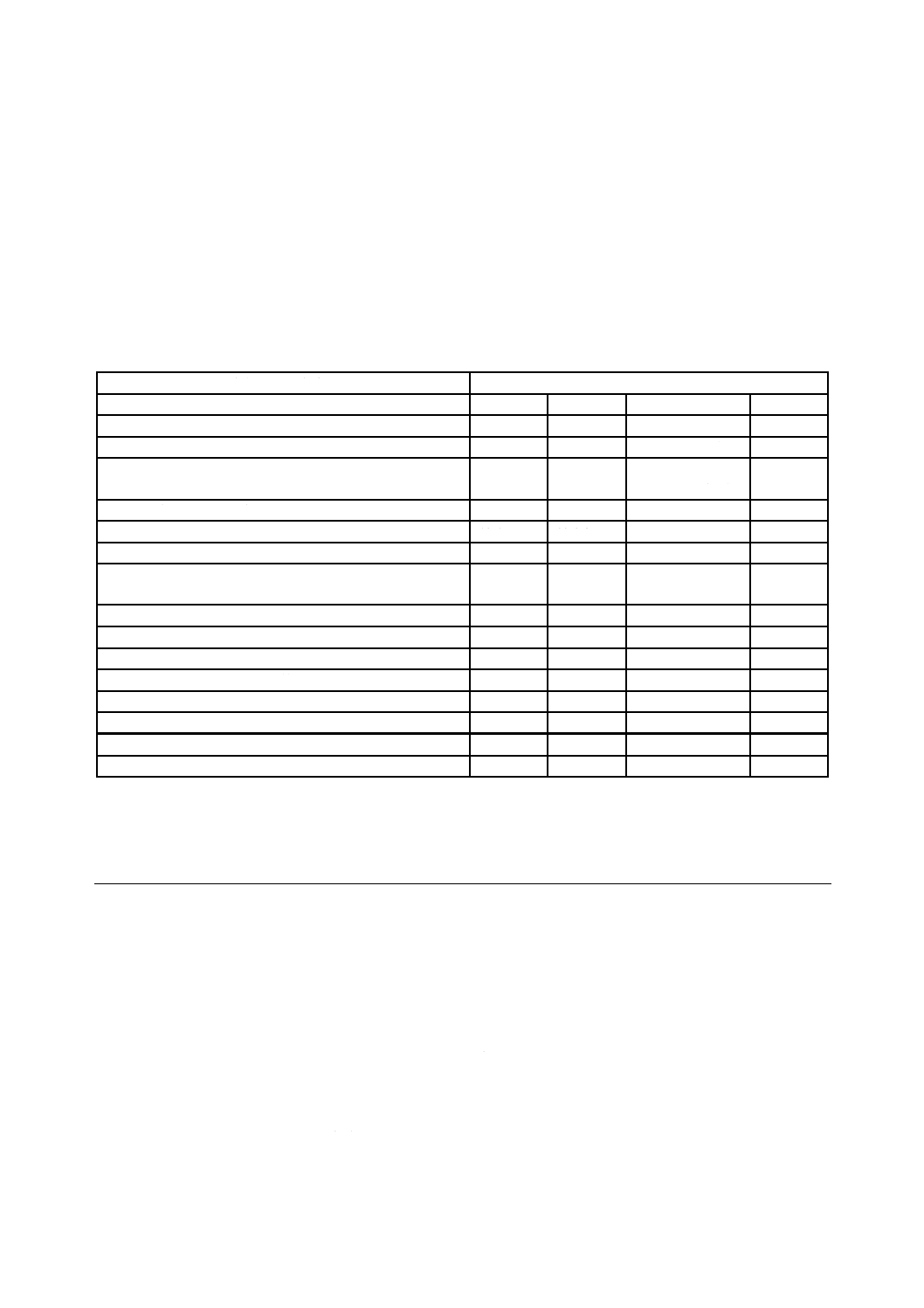

附属書C

(参考)

箇条9と箇条10との対応

C.1 要求事項の検証方法

箇条9の要求事項を実施するための検証方法について,対応する箇条10の内容(目視検査,測定,設計

審査及び試験)を,表C.1に示す。

表C.1−箇条9と箇条10との対応

箇条9の要求事項

箇条10の検証方法

細分箇条

目視検査

測定

設計審査

試験

9.2 保護方策

10.1

−

10.3

−

9.2.1 電気的危険源への対策

−

−

JIS B 9960-1参照

−

9.2.2 油圧システム及び空気圧システムの危険源への対策

−

−

JIS B 8361参照

JIS B 8370参照

−

9.2.3 危険区域の安全防護物

10.1

10.2.1

10.3

10.4.1

9.3 人の内部区域への立入り時の安全確保

10.1

10.2.2

10.3

−

9.4.1 人の内部区域侵入の防止

10.1

−

10.3

−

9.4.2 供給口及び排出口からの内部区域への侵入

10.1

10.2.1

10.2.2

10.3

10.4.2

9.4.3 人の内部区域侵入による停止後の再起動

10.1

−

10.3

10.4.4

9.5 通常運用での手動介在時の安全確保

10.1

10.2.2

10.3

10.4.2

9.6 荷物の安定性確保

10.1

10.2.1

10.3

10.4.5

9.7.1 位置エネルギーへの対策

10.1

−

−

−

9.7.2 給油及び給脂

10.1

−

−

−

9.8 非常停止機器の設置場所

10.1

−

−

10.4.3

9.9 操作位置及び日常保守位置への接近手段

10.1

−

−

−

9.10 制御システムの安全関連部

−

−

10.3

−

参考文献 JIS B 9713-1 機械類の安全性−機械類への常設接近手段−第1部:高低差のある2か所間の固

定された昇降設備の選択

JIS B 9713-2 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及

び通路

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さ

く(柵)

JIS B 9713-4 機械類の安全性−機械類への常設接近手段−第4部:固定はしご

JIS B 9714 機械類の安全性−予期しない起動の防止

JIS Z 8051 安全側面−規格への導入指針

TS B 62046 機械類の安全性−人を検出する保護設備の使用基準

EN 415-4:1998,Safety of packaging machines−Part 4. Palletizers and depalletizers