B 8950:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び形式 ··················································································································· 4

4.1 垂直コンベヤの種類 ······································································································· 4

4.2 各部の名称 ··················································································································· 4

4.3 形式 ···························································································································· 6

5 設計基本条件 ··················································································································· 6

5.1 搬送物条件 ··················································································································· 6

5.2 荷重条件 ······················································································································ 6

5.3 使用環境条件 ················································································································ 6

5.4 用途及び要求能力 ·········································································································· 7

5.5 設置面条件 ··················································································································· 7

5.6 施工・保守必要スペース ································································································· 7

6 搬送能力 ························································································································· 7

6.1 垂直コンベヤの搬送能力 ································································································· 7

6.2 垂直コンベヤの搬送能力評価··························································································· 12

7 構造及び強度 ·················································································································· 12

7.1 一般構造 ····················································································································· 12

7.2 本体フレーム ··············································································································· 12

7.3 荷受部 ························································································································ 12

7.4 昇降装置 ····················································································································· 12

7.5 つりチェーン又はワイヤロープ························································································ 12

7.6 自動搬入出装置 ············································································································ 12

8 安全要求事項及び保護方策 ································································································ 13

8.1 機械安全リスクアセスメントの実施 ·················································································· 13

8.2 安全防護 ····················································································································· 13

8.3 電源 ··························································································································· 13

8.4 制御 ··························································································································· 13

8.5 機器保護機能 ··············································································································· 14

8.6 動作に関するインタロック機能························································································ 15

8.7 操作盤の操作 ··············································································································· 15

8.8 保守点検作業 ··············································································································· 15

9 施工及び試運転検査 ········································································································· 15

B 8950:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.1 施工計画 ····················································································································· 15

9.2 施工要領書の作成 ········································································································· 16

9.3 試運転検査要領書の作成 ································································································ 16

10 使用上の情報 ················································································································ 16

10.1 表示事項 ···················································································································· 16

10.2 取扱説明書の作成 ········································································································ 16

附属書A(参考)危険源,危険状態及び対策に関連する事項 ························································ 18

B 8950:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業機械工業会(JSIM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改

正した日本工業規格である。これによって,JIS B 8950:1988は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8950:2016

垂直コンベヤ

Vertical Conveyors

序文

この規格は,1988年に制定され,その後1回の改正を経て今日に至っている。今回,その後の設計時に

おける機械類の安全確保のための基本概念,リスクアセスメントの原則に関するJIS B 9700の制定に対応

するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,搬送物を垂直に搬送するコンベヤ(以下,垂直コンベヤという。)について規定する。

この規格で規定する垂直コンベヤの範囲は,自動搬入出装置の搬入側から本体フレームで覆われた昇降

部を経由し,自動搬入出装置の搬出側までとする。

人が昇降部への搬送物の搬入,搬出に直接介入する“エレベータ”,“小荷物専用昇降機”,及び“簡易リ

フト”は,この規格に含まない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0140 コンベヤ用語−種類

JIS B 0141 コンベヤ用語−部品・附属機器ほか

JIS B 1801 伝動用ローラチェーン及びブシュチェーン

JIS B 8941 立体自動倉庫システム−用語

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9713-1 機械類の安全性−機械類への常設接近手段−第1部:高低差のある2か所間の固定され

た昇降設備の選択

JIS B 9713-2 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及び通路

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく(柵)

JIS B 9713-4 機械類の安全性−機械類への常設接近手段−第4部:固定はしご

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

2

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS B 9961 機械類の安全性−安全関連の電気・電子・プログラマブル電子制御システムの機能安全

JIS C 0508-1 電気・電子・プログラマブル電子安全関連系の機能安全−第1部:一般要求事項

JIS C 0508-2 電気・電子・プログラマブル電子安全関連系の機能安全−第2部:電気・電子・プログ

ラマブル電子安全関連系に対する要求事項

JIS C 0508-3 電気・電子・プログラマブル電子安全関連系の機能安全−第3部:ソフトウェア要求事

項

JIS C 0508-4 電気・電子・プログラマブル電子安全関連系の機能安全−第4部:用語の定義及び略語

JIS C 0508-5 電気・電子・プログラマブル電子安全関連系の機能安全−第5部:安全度水準決定方法

の事例

JIS C 0508-6 電気・電子・プログラマブル電子安全関連系の機能安全−第6部:第2部及び第3部の

適用指針

JIS C 0508-7 電気・電子・プログラマブル電子安全関連系の機能安全−第7部:技術及び手法の概観

JIS C 60364-4-41 低圧電気設備−第4-41部:安全保護−感電保護

JIS G 3525 ワイヤロープ

JIS Z 0108 包装−用語

JIS Z 0111 物流用語

JIS Z 8737-2 音響−作業位置及び他の指定位置における機械騒音の放射音圧レベルの測定方法−第

2部:現場における簡易測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0140,JIS B 0141,JIS B 8941,JIS Z 0108及びJIS Z 0111

によるほか,次による。

3.1

垂直コンベヤ

各ステーションに設けた自動搬入出装置と連動し,搬送物を水平に保ったまま,自動的に垂直方向所定

位置へ搬送する,全体として一体の設備。

3.2

搬送物

物品,容器,段ボール箱,コンテナ,ユニットロードなど垂直コンベヤで搬送するもの。

3.3

昇降部

つりチェーン又はワイヤロープにて,昇降動作を行う部分。

3.4

荷受部

昇降部内の搬送物を荷受けする部分。垂直コンベヤの種類によって,荷受けスラット,荷受け装置,荷

受けトレー又は荷受けアームという。

3.5

ステーション

搬送物を搬入出するための自動搬入出装置を設けた場所。

3

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

自動搬入出装置

人が昇降部への搬送物の搬入,搬出に直接介入することなく搬送物を搬入出するための装置。

自動搬入出装置にはローラコンベヤ,チェーンコンベヤ,ベルトコンベヤなどのほか,その都度設計さ

れる装置も含まれる。

3.7

昇降装置

昇降部を動かす装置。

3.8

つりチェーン(ワイヤロープ)

昇降部を支持・搬送するチェーン(ワイヤロープ)。

3.9

本体フレーム

昇降部及びつりチェーン(ワイヤロープ)を覆う,骨組みとなる枠状の構造物。

3.10

荷受けスラット

垂直スラットコンベヤの搬送物を荷受けする,薄い板状の部材。

3.11

荷受け装置

垂直往復コンベヤの搬送物を荷受けする水平搬送装置。

3.12

荷受けトレー

垂直トレーコンベヤの搬送物を荷受けする垂直移動側の部材。

3.13

荷受けアーム

垂直トレーコンベヤの自動搬入出装置と連動し搬送物を搬送する,固定側の部材。

3.14

カウンタウエイト

垂直往復コンベヤの荷受け装置質量と釣合いをとるためのおもり(図2参照)。

3.15

侵入防止扉

本体フレームの搬入出口へ侵入することを防止するために設ける扉。

4

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

種類及び形式

4.1

垂直コンベヤの種類

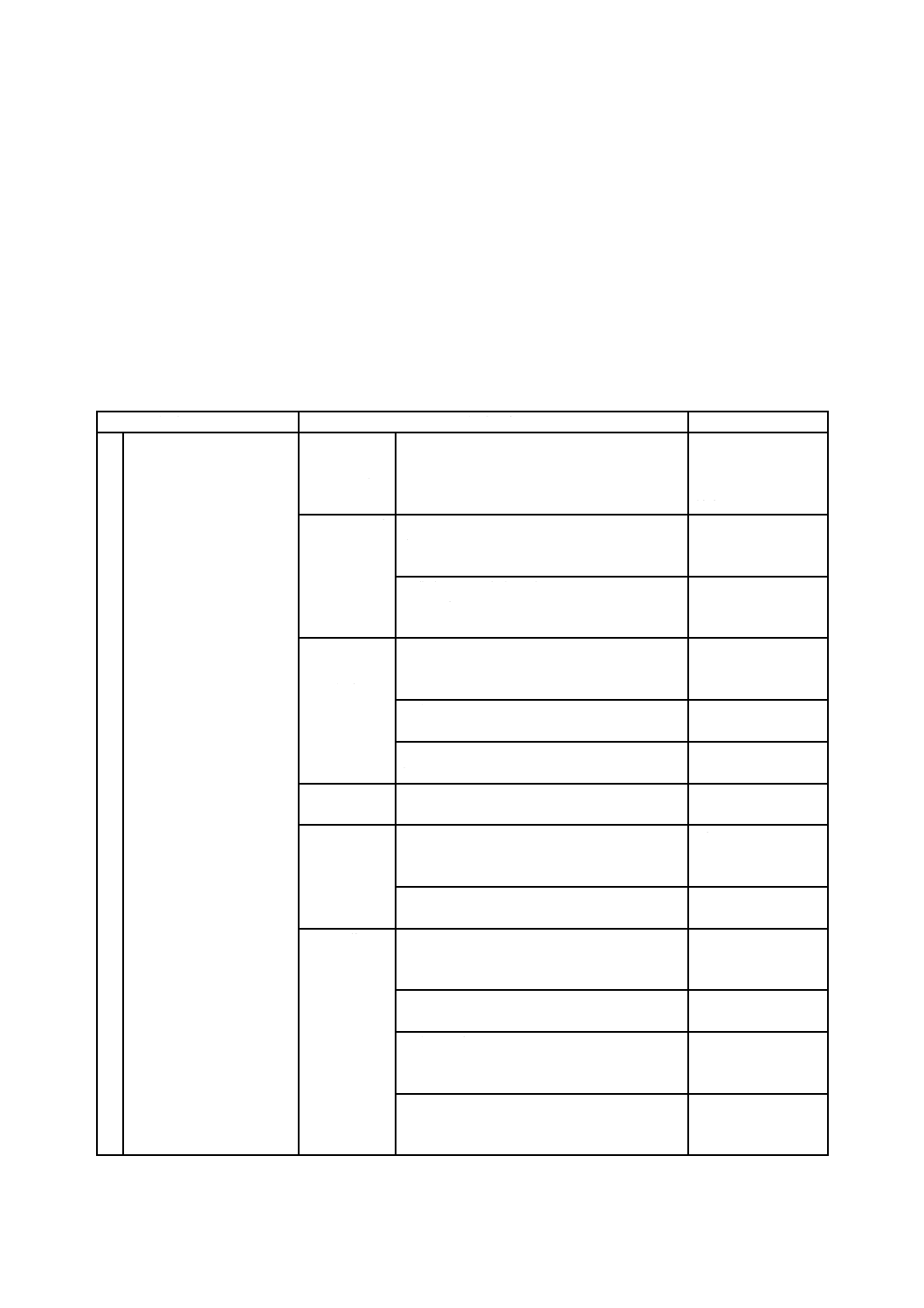

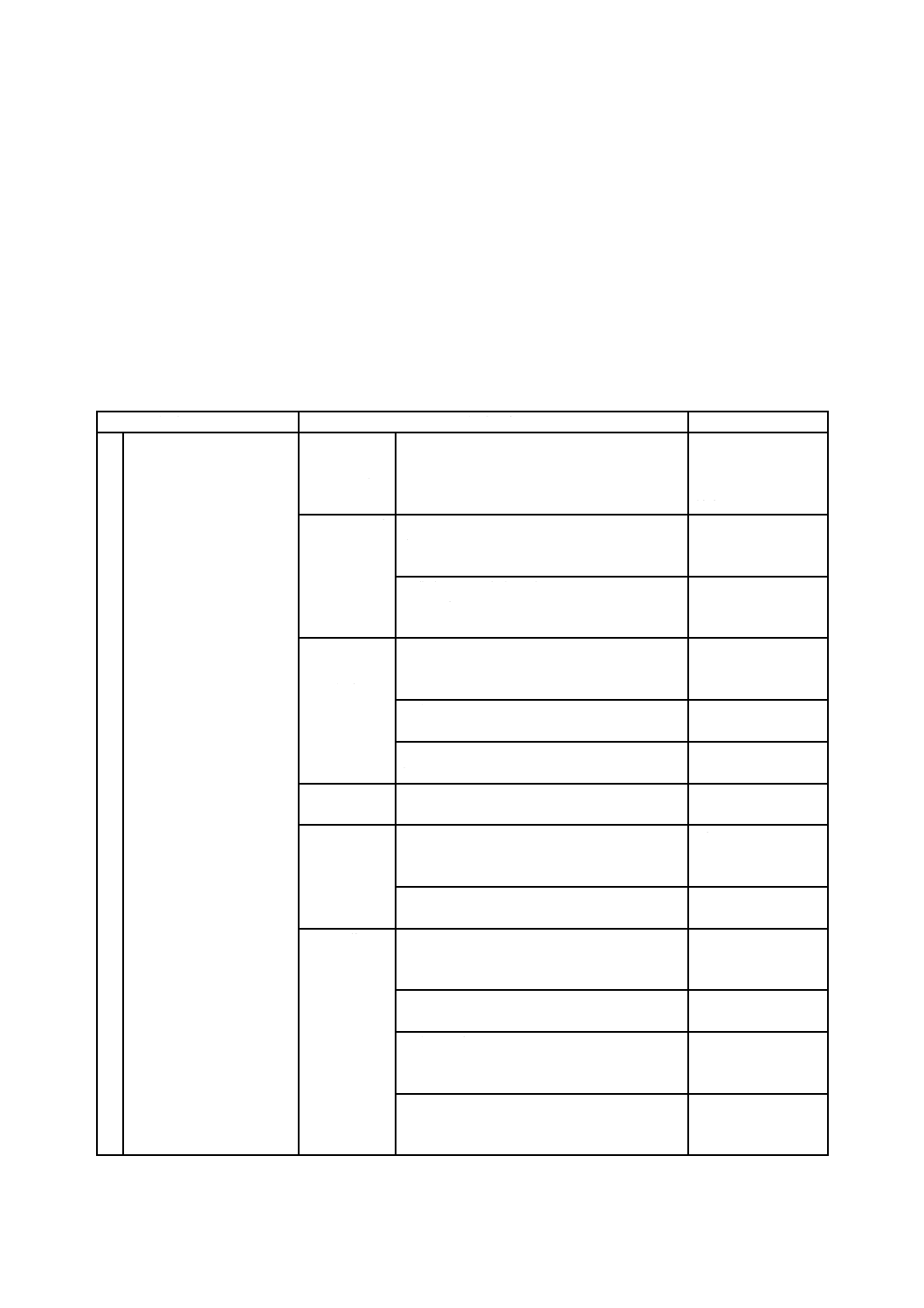

垂直コンベヤの種類は,表1のとおりとする。

表1−垂直コンベヤの種類

種類

説明

垂直スラットコンベヤ

数条のつりチェーンに取り付けた荷受けスラットを運搬時には水平に,帰り時

には垂直にして循環させ,各ステーションに設けた自動搬入出装置と連動して,

自動的に搬送物を二つのステーション間で連続搬送する垂直コンベヤ(図1参

照)

垂直往復コンベヤ

数条のつりチェーン又はワイヤロープに取り付けた荷受け装置を上下させて,

各ステーションに設けた自動搬入出装置と連動して,自動的に搬送物を二つ以

上のステーション間で往復搬送する垂直コンベヤ(図2参照)

垂直トレーコンベヤ

数条のつりチェーンに取り付けた荷受けトレーを水平に保ちながら垂直循環さ

せ,荷受けアームを作動させて,各ステーションに設けた自動搬入出装置と連

動して,自動的に搬送物を二つ以上のステーション間で連続搬送する垂直コン

ベヤ(図3参照)

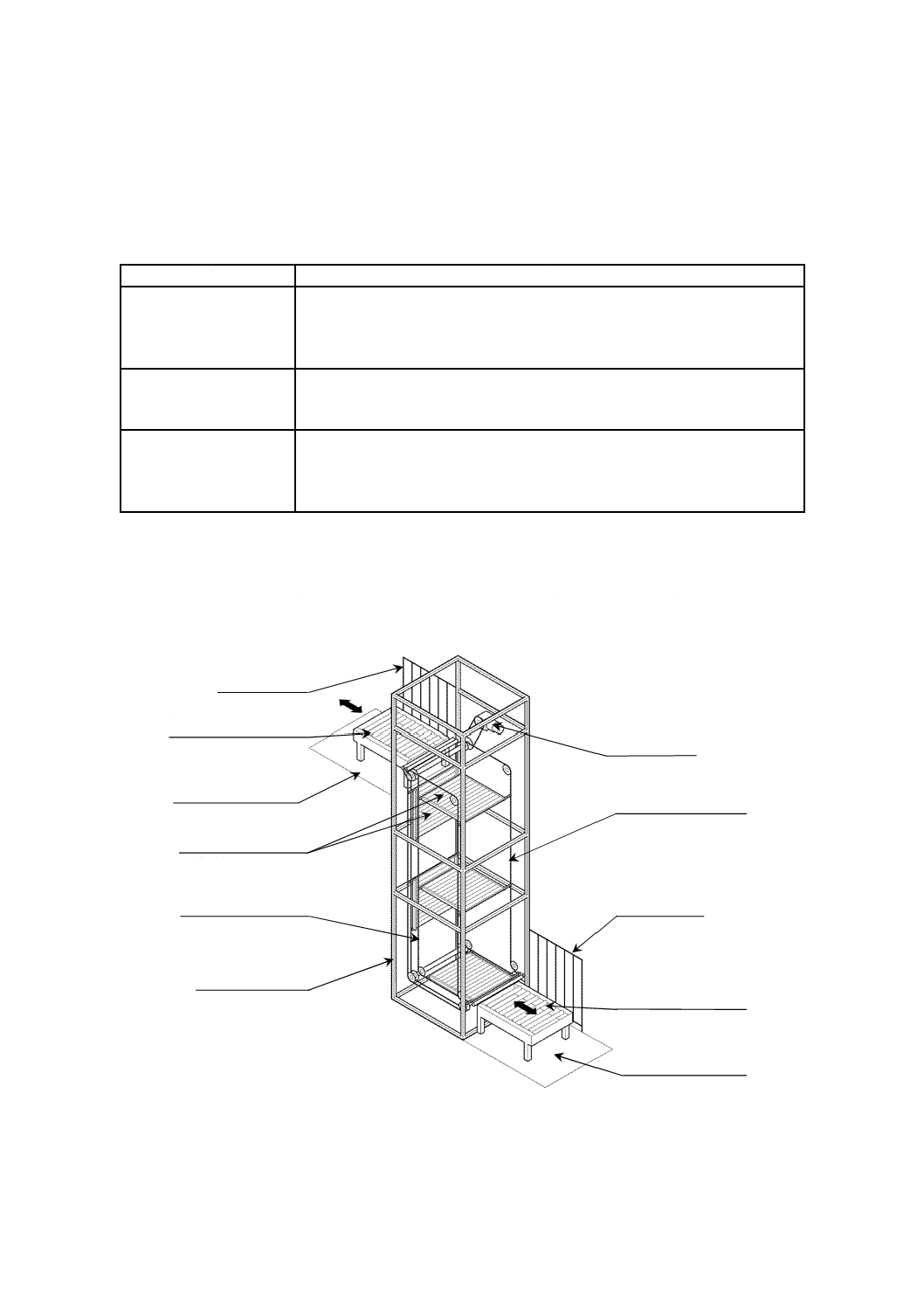

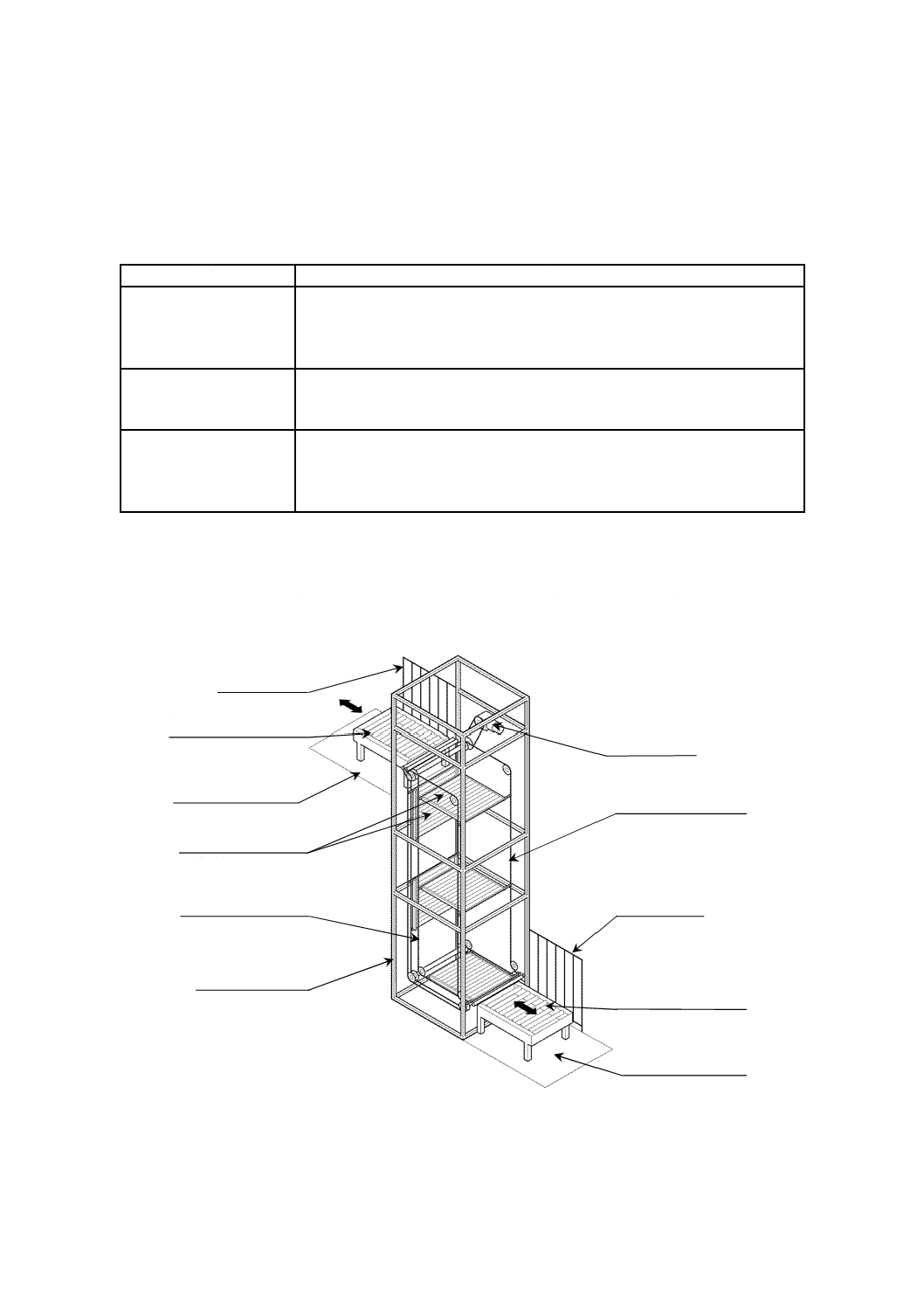

4.2

各部の名称

垂直コンベヤの各部の名称は,図1〜図3のとおりとする。

なお,図1〜図3の図は,各部の名称を示すものであって,構造,形式などを規定するものではない。

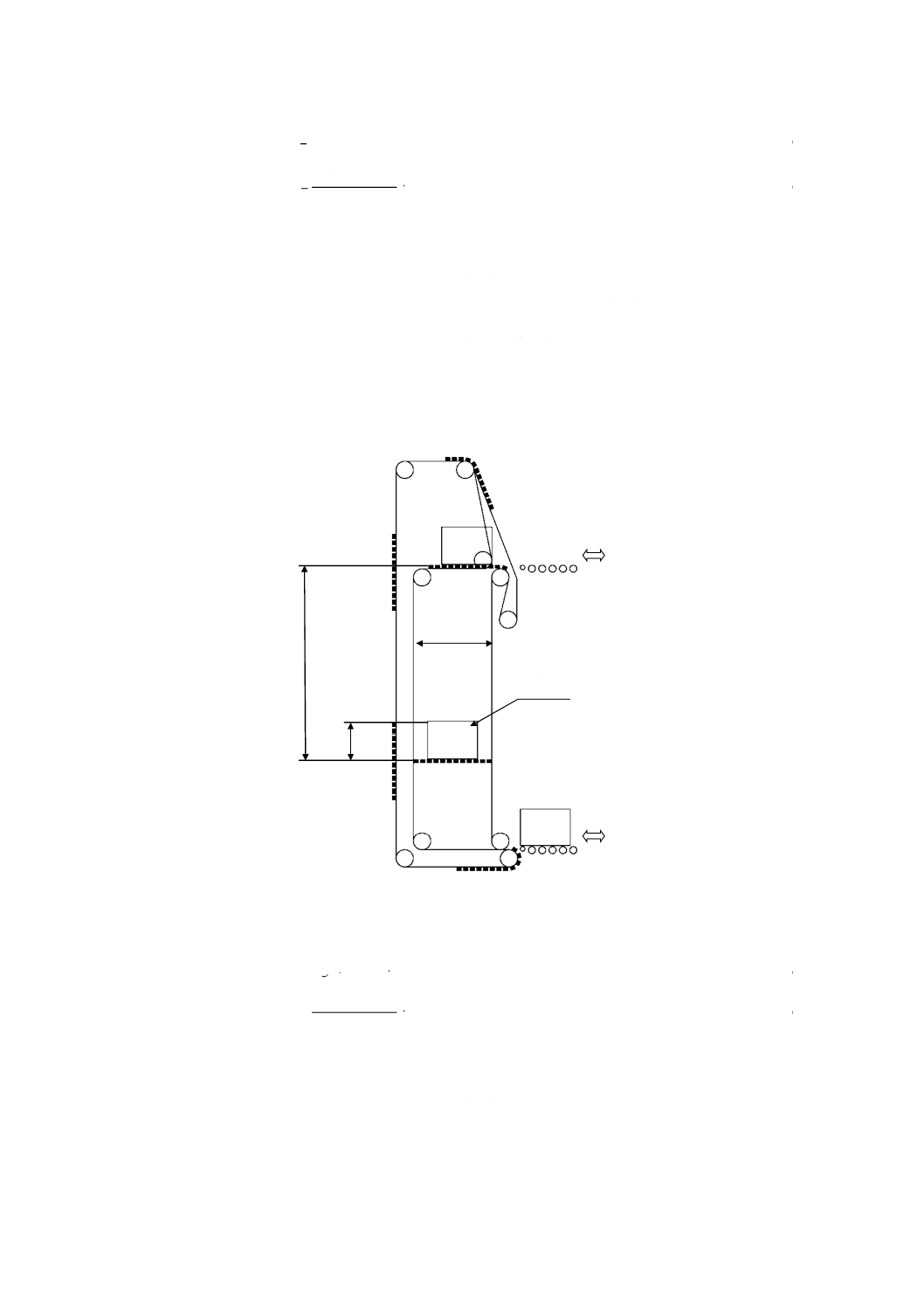

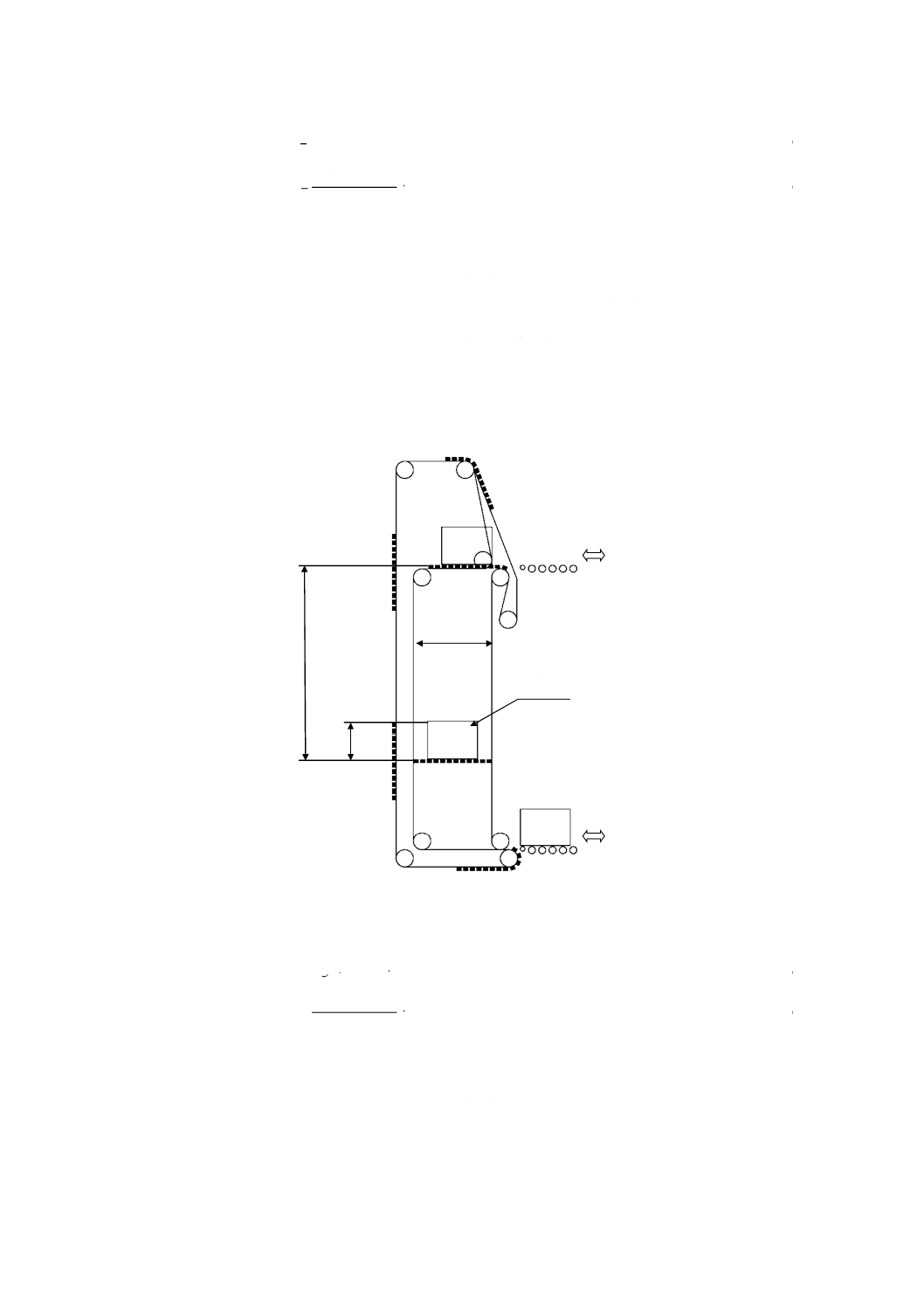

図1−垂直スラットコンベヤ

つりチェーン

(内側チェーン)

自動搬入出装置

自動搬入出装置

荷受けスラット

(荷受部)

昇降装置

距離ガード

つりチェーン

(外側チェーン)

本体フレーム

距離ガード

ステーション

ステーション

5

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

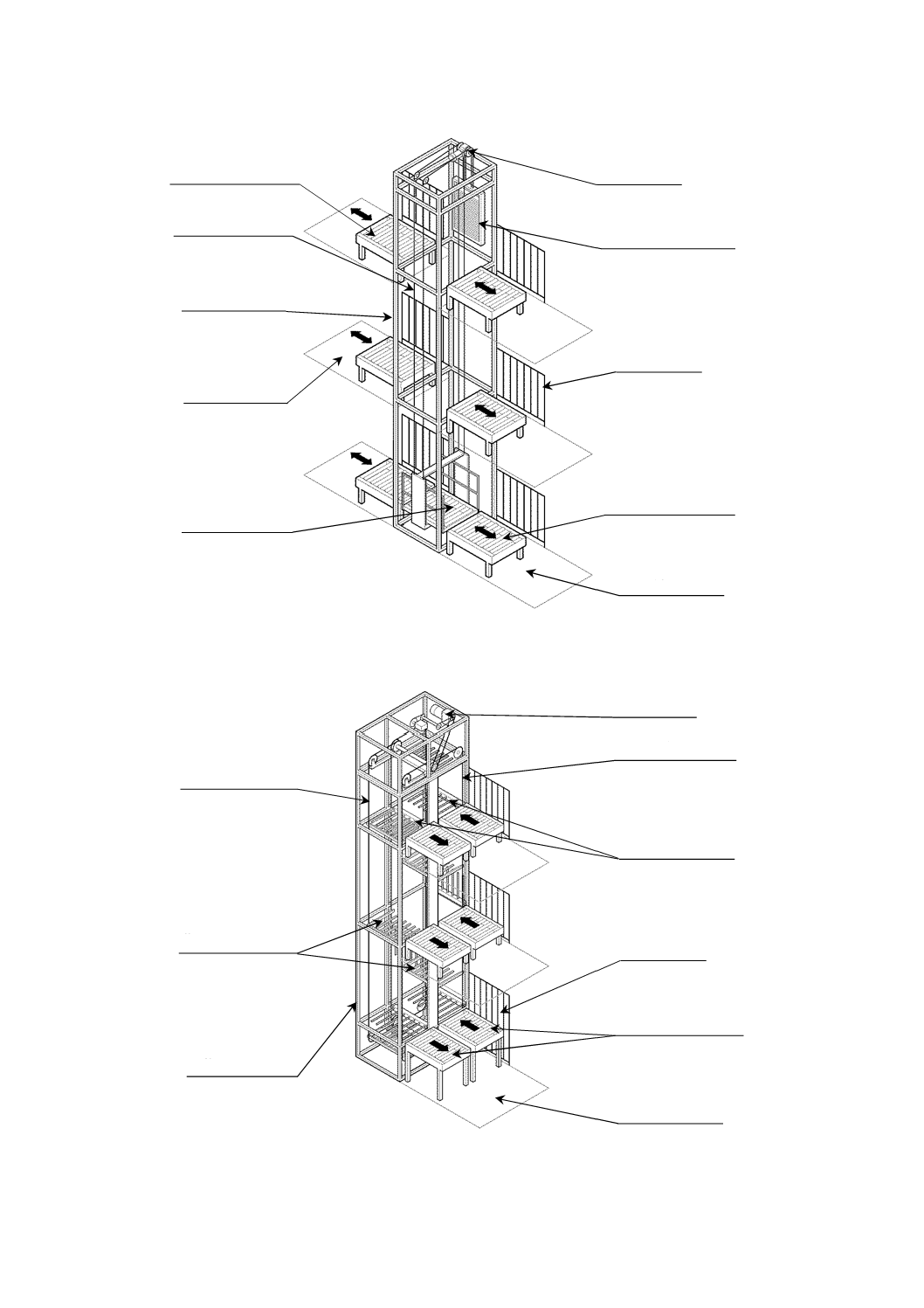

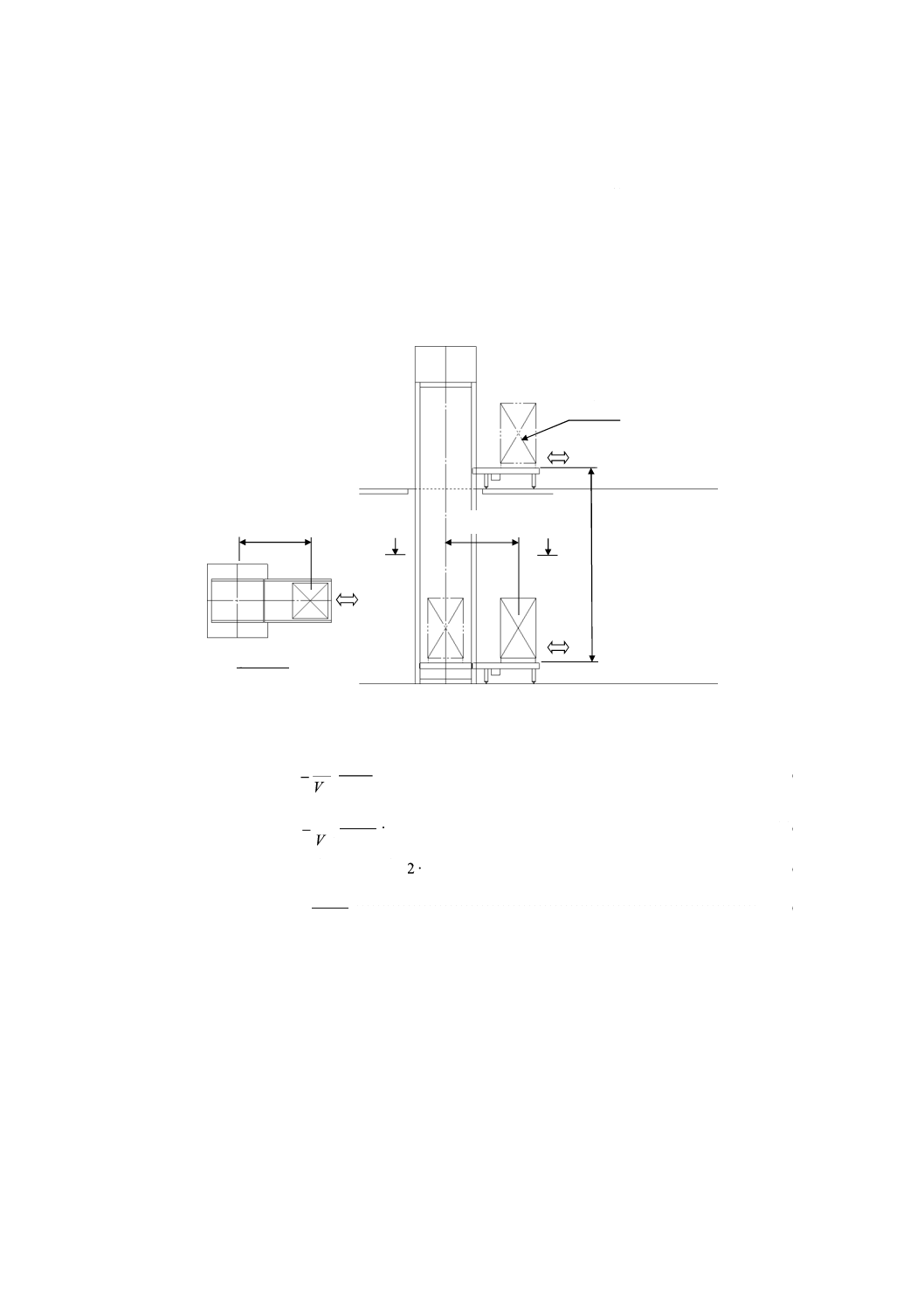

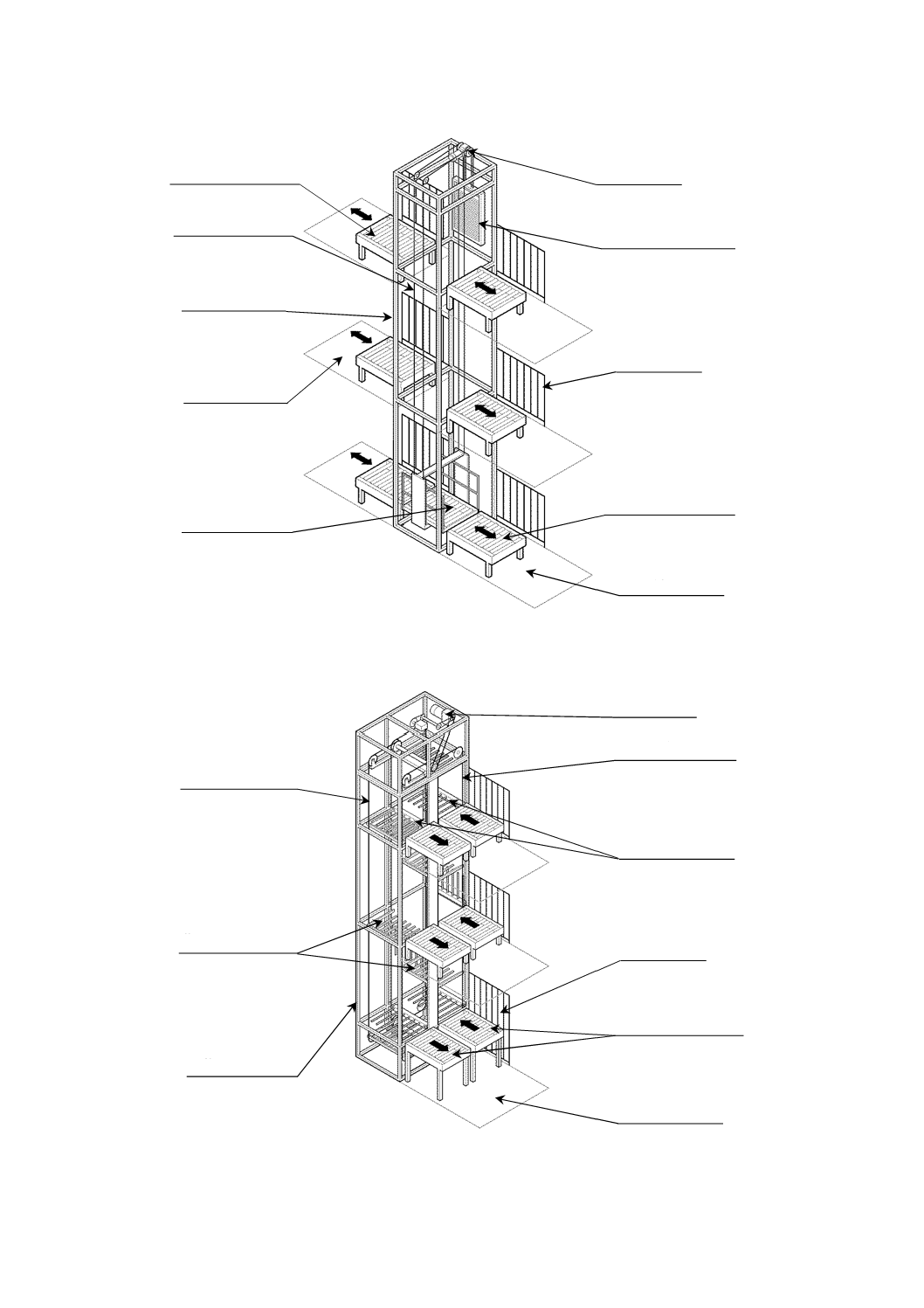

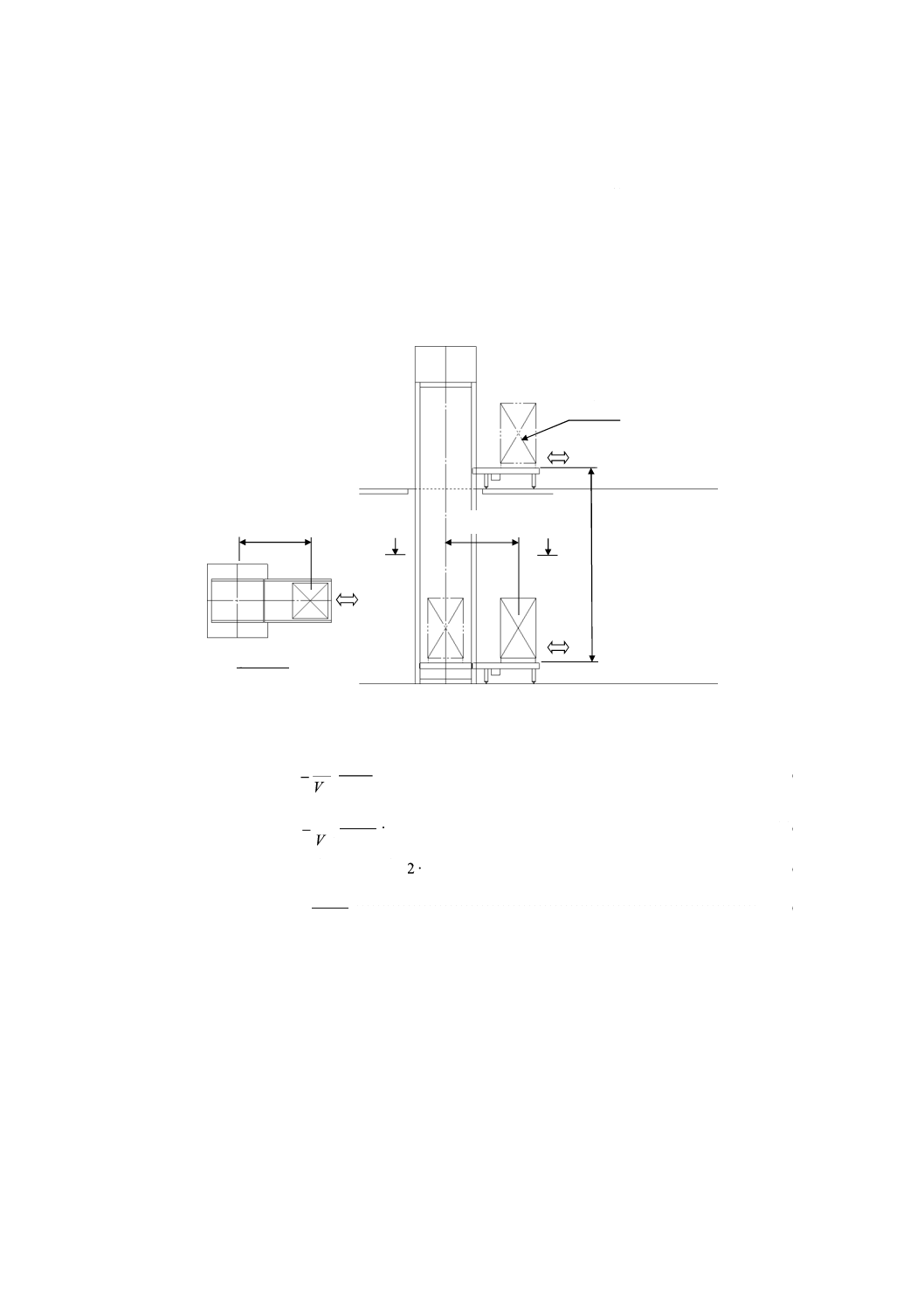

図2−垂直往復コンベヤ

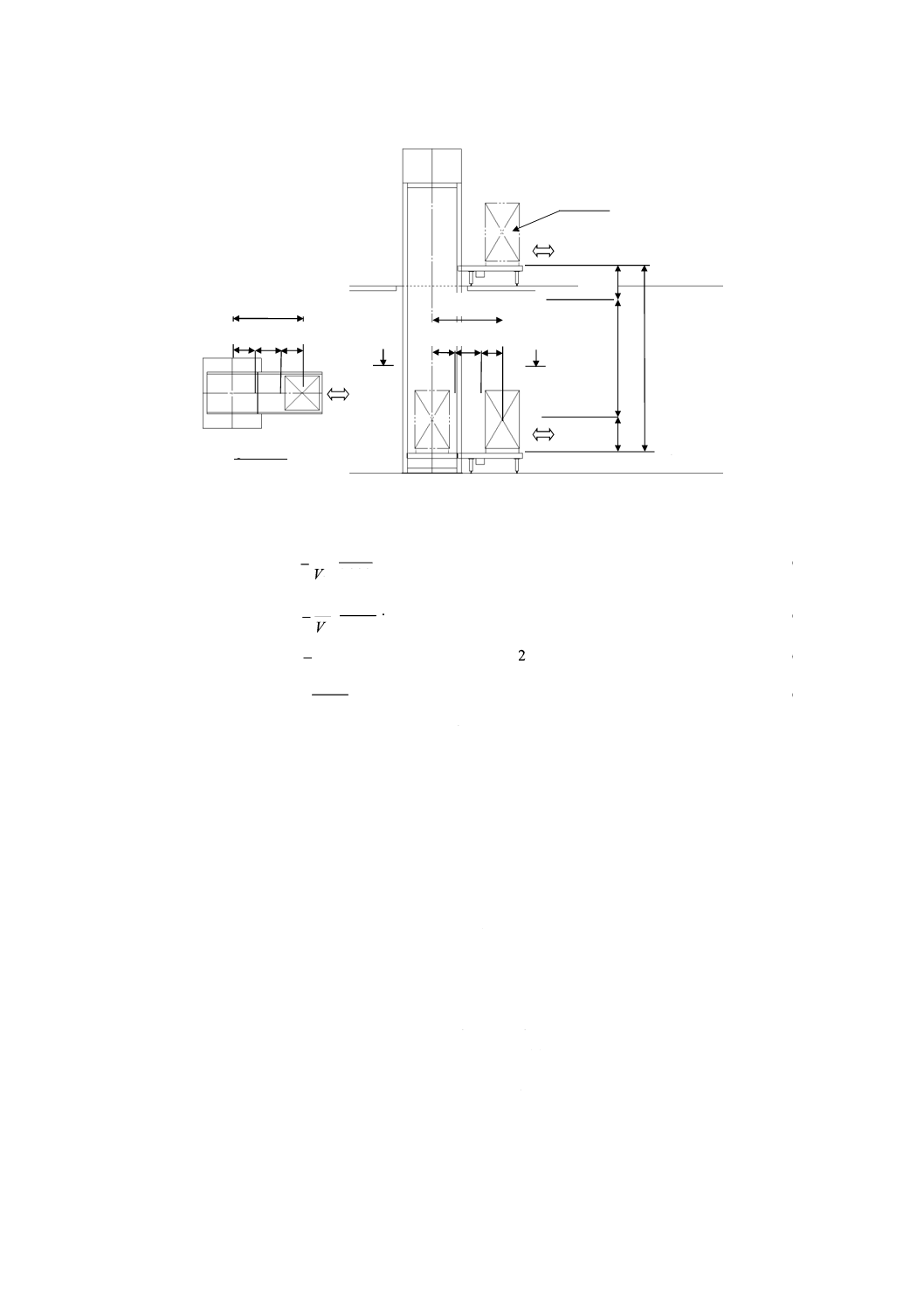

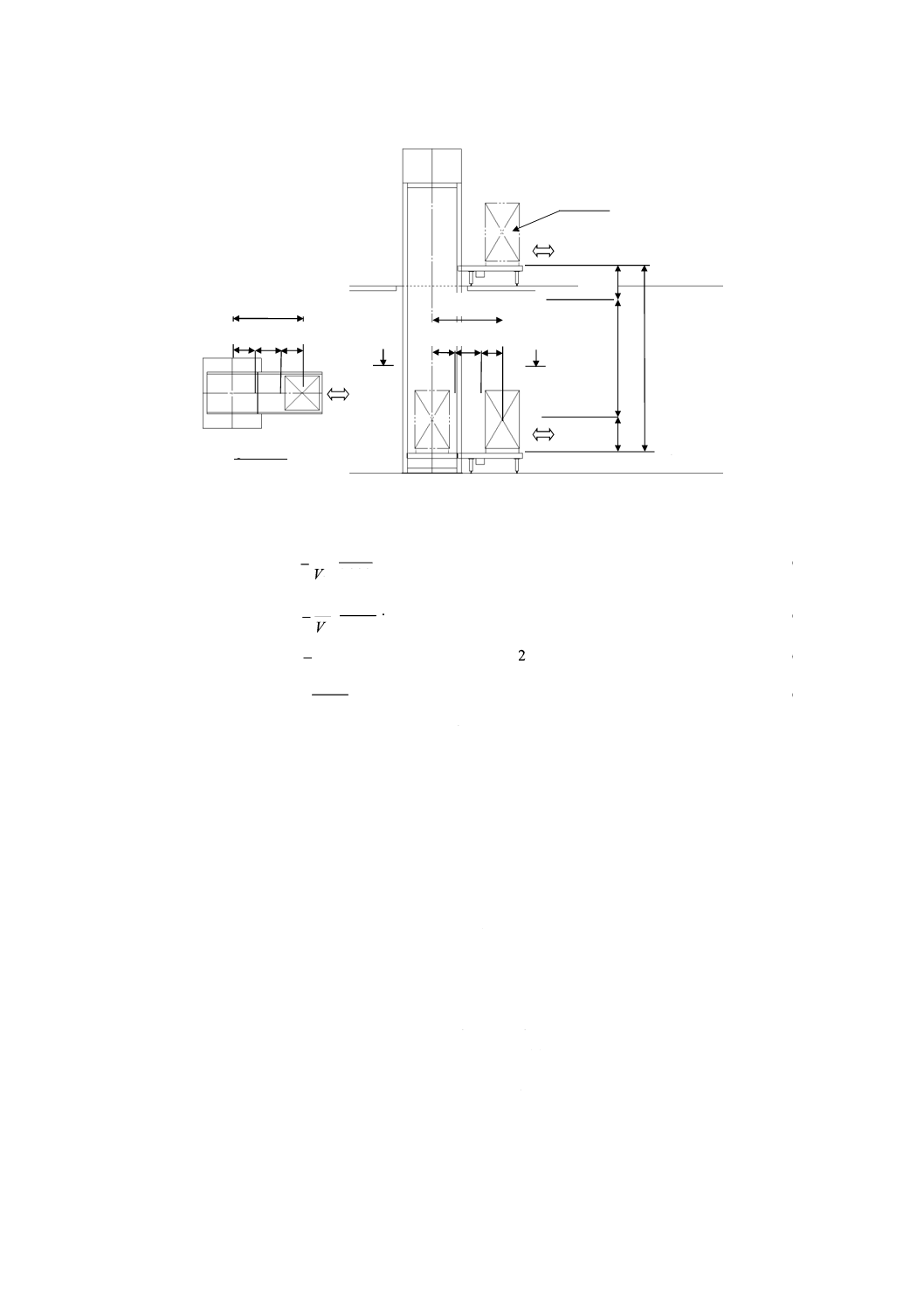

図3−垂直トレーコンベヤ

荷受け装置

(荷受部)

昇降装置

つりチェーン

(ワイヤロープ)

距離ガード

本体フレーム

カウンタウエイト

ステーション

ステーション

自動搬入出装置

自動搬入出装置

昇降装置

距離ガード

つりチェーン

(内側チェーン)

荷受けトレー

(荷受部移動側)

つりチェーン

(外側チェーン)

本体フレーム

荷受けアーム

(荷受部固定側)

ステーション

自動搬入出装置

6

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

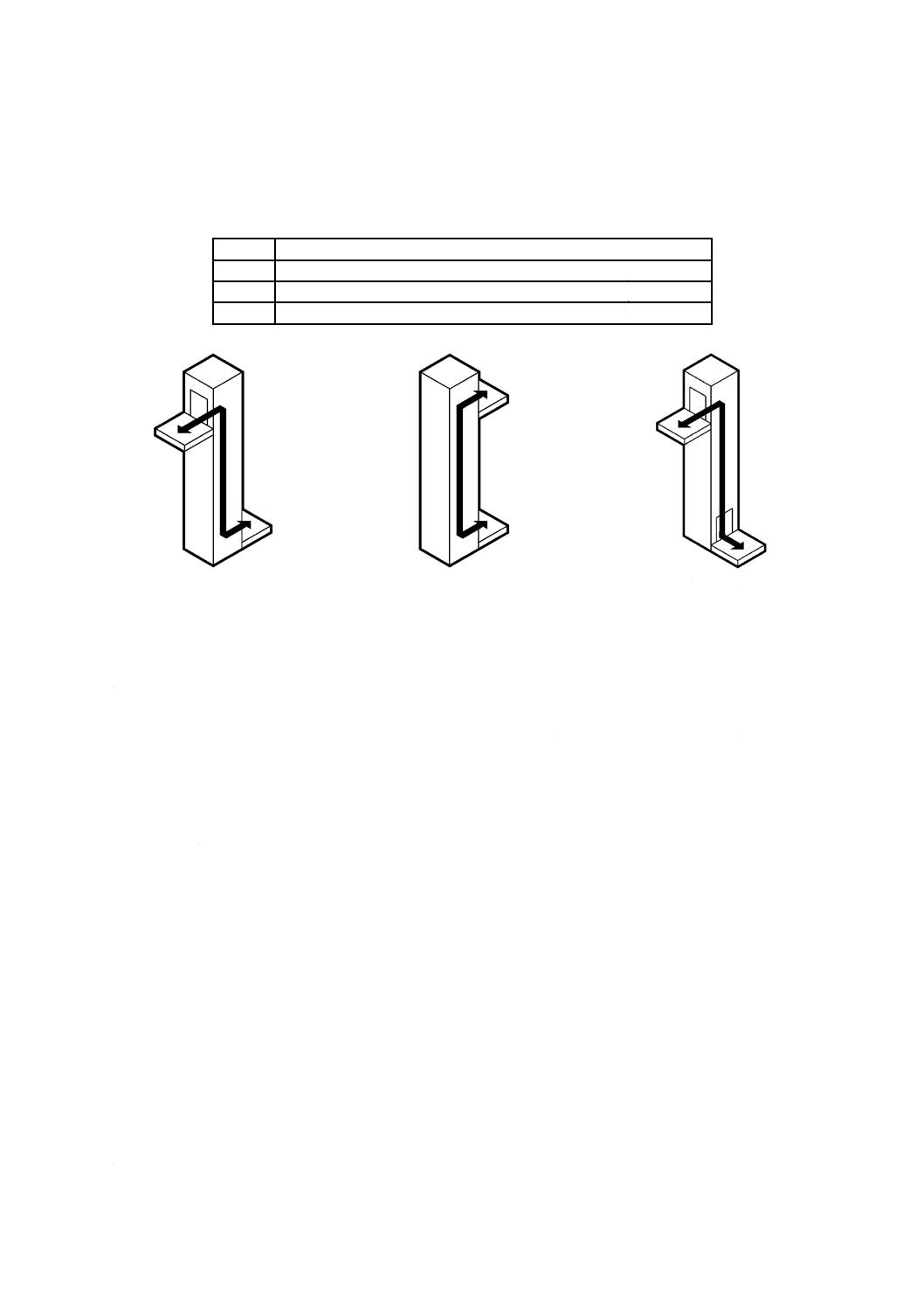

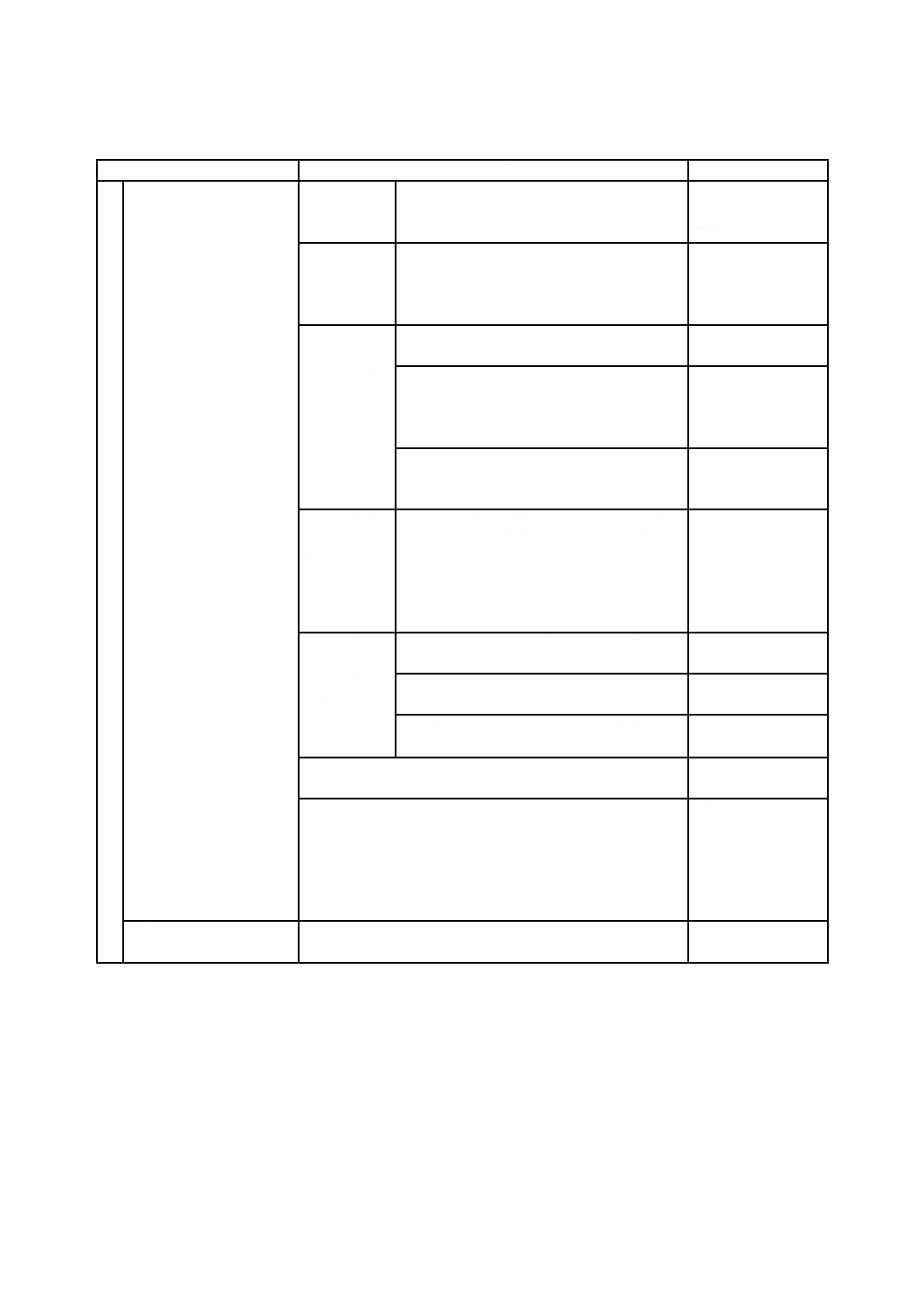

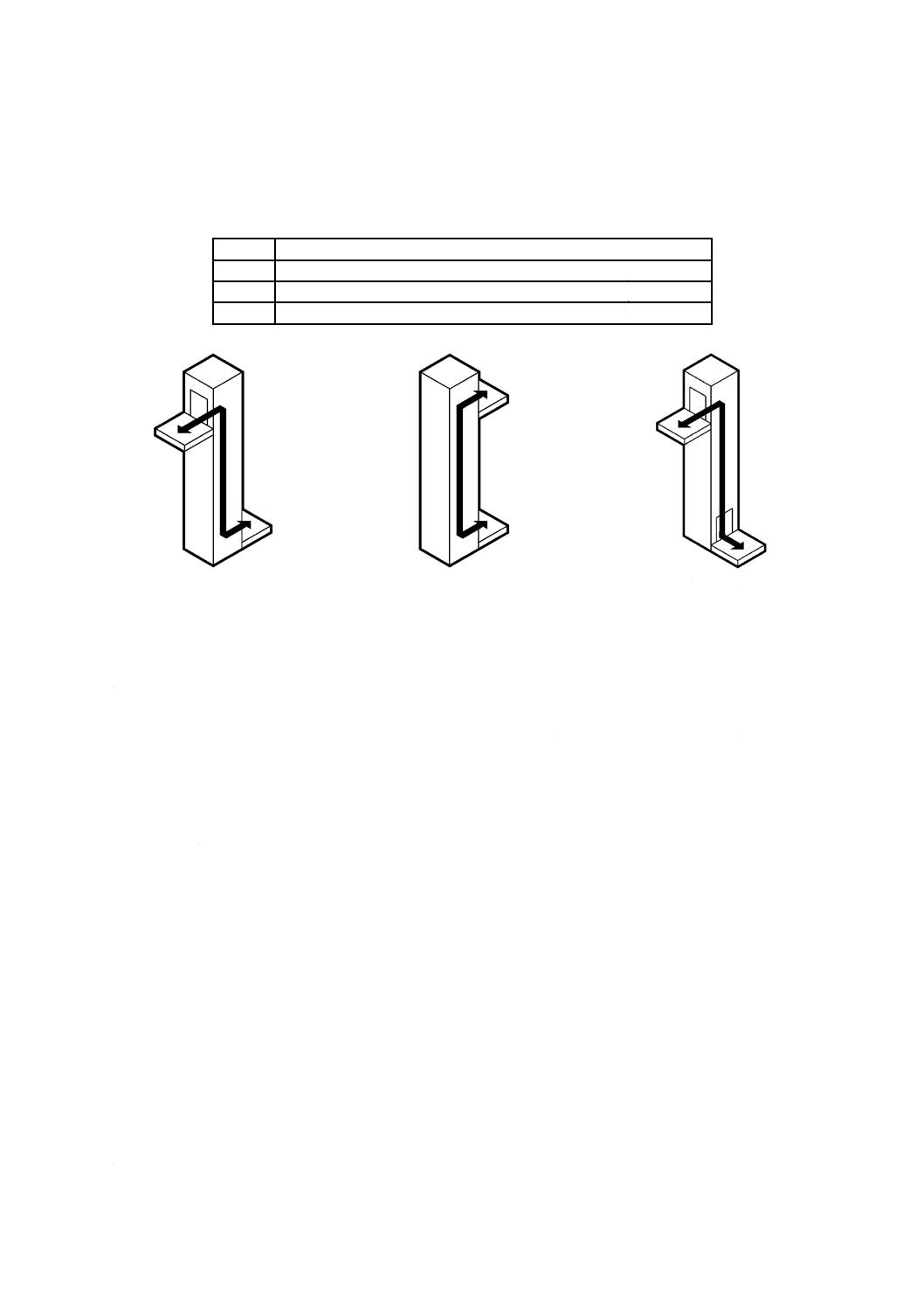

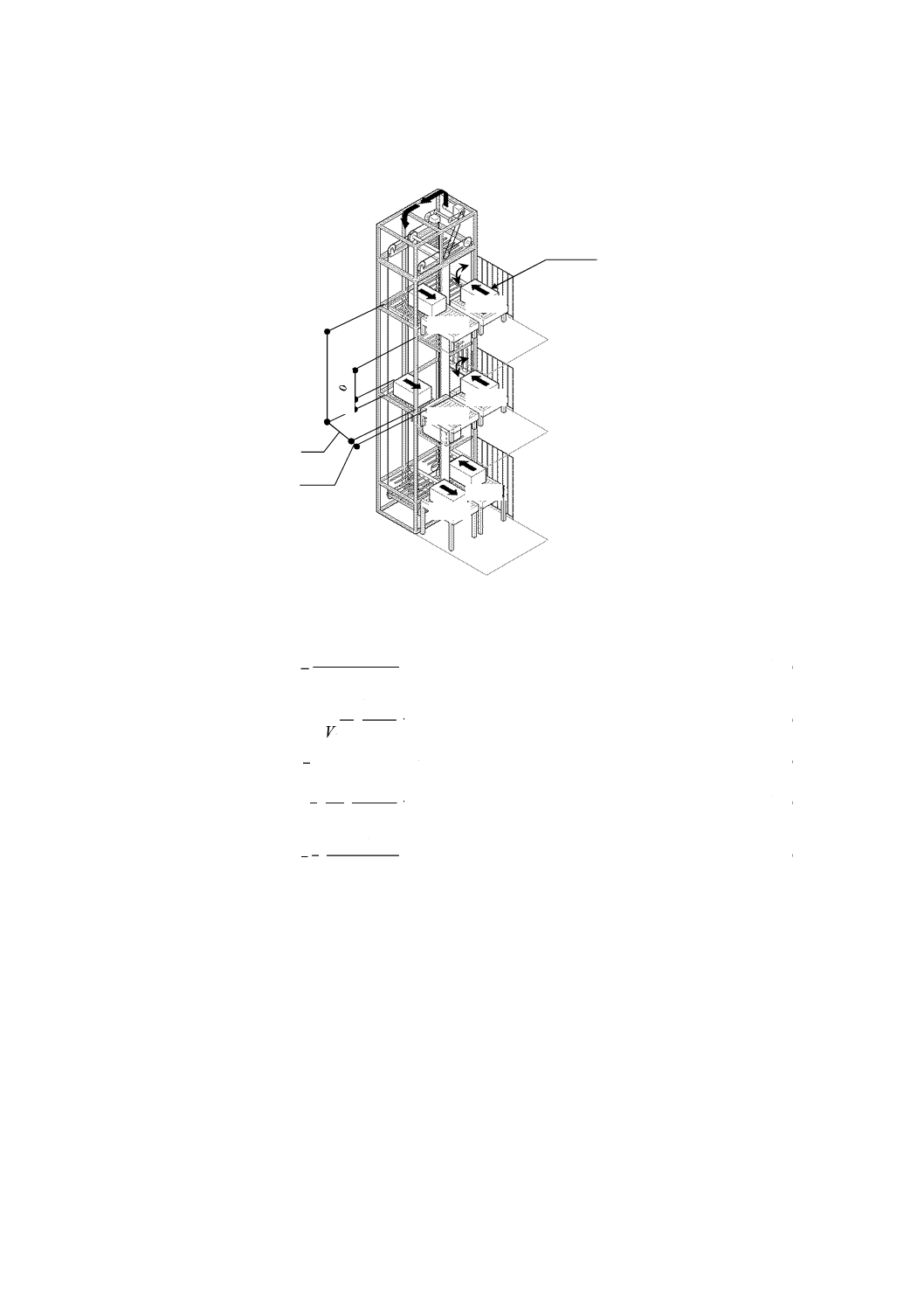

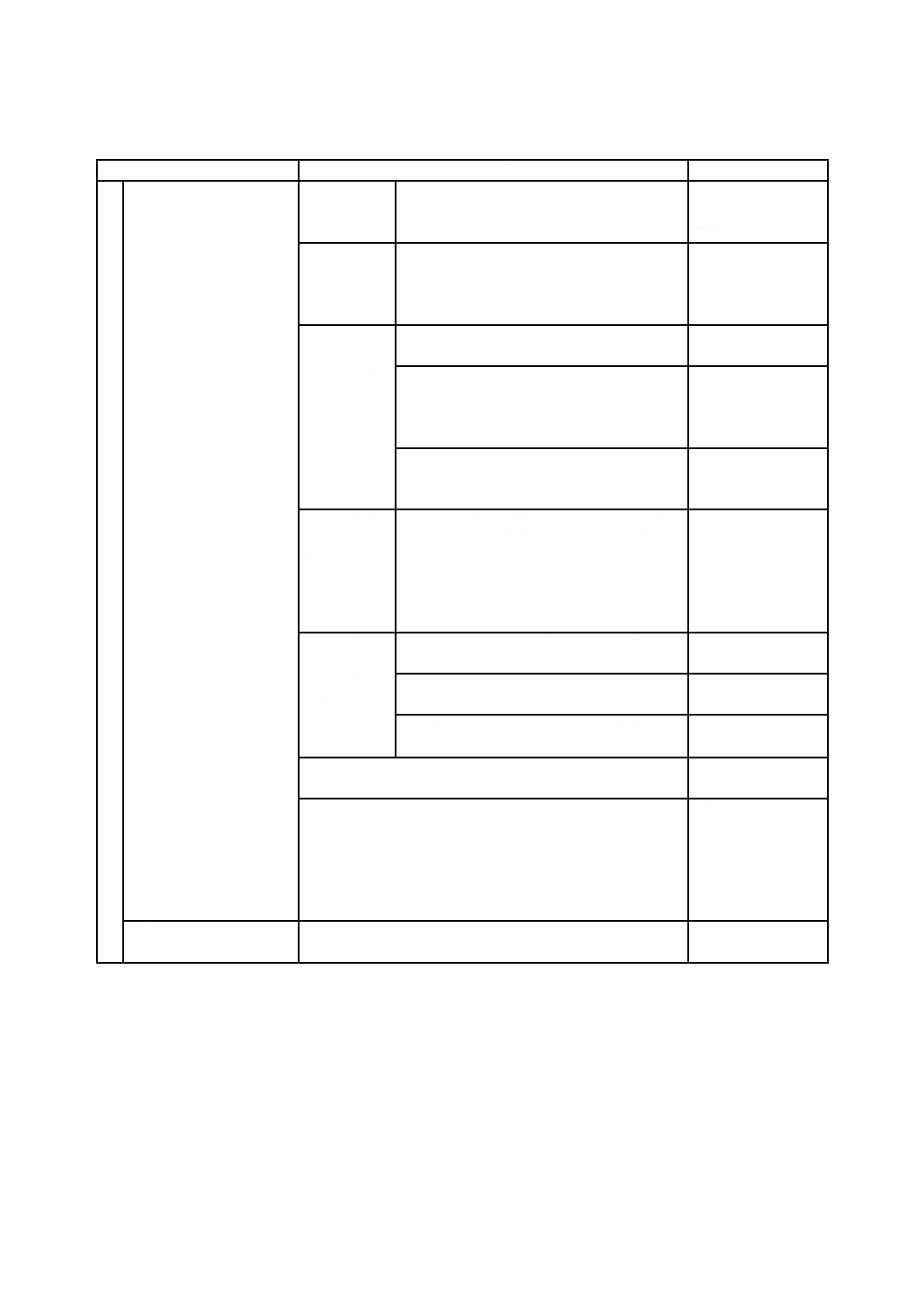

4.3

形式

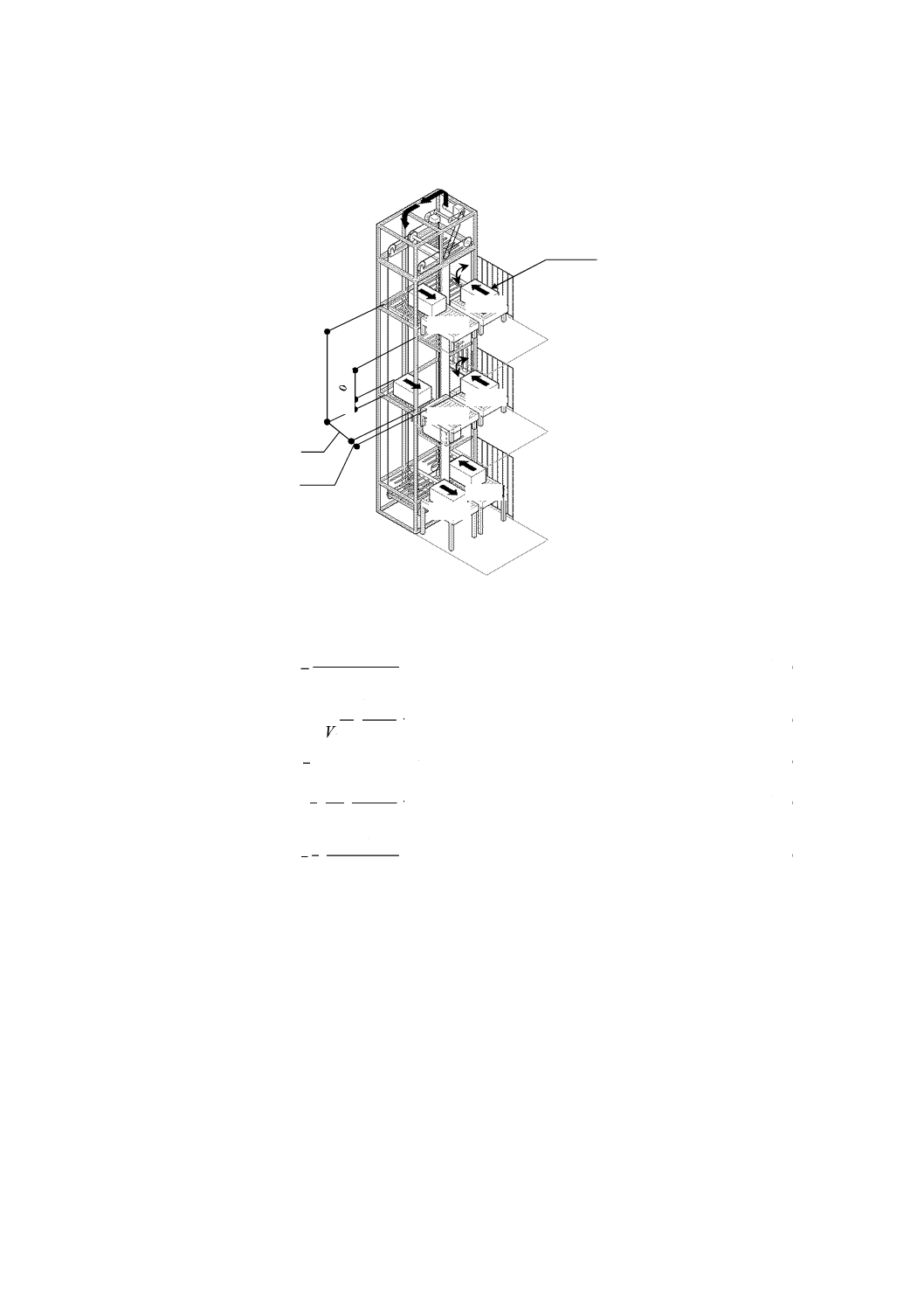

垂直コンベヤの形式は,表2のとおりとする。

表2−垂直コンベヤ形式

形式

定義

Z形

上下の搬入出口が,反対方向になっているもの[図4 a) 参照]

C形

上下の搬入出口が,同じ方向になっているもの[図4 b) 参照]

L形

上下の搬入出口が,直角方向になっているもの[図4 c) 参照]

a) Z形

b) C形

c) L形

図4−垂直コンベヤの形式

5

設計基本条件

5.1

搬送物条件

5.1.1

最大搬送物寸法の決定

垂直コンベヤで取り扱う搬送物の最大寸法は,搬送時の余裕を含めて決定する。決定時に考慮する基本

事項は,次による。

a) 搬送物(ユニットロード,段ボール箱,通い容器など)寸法及び許容差

b) 搬送物の中身の状態による変形

c) 搬送物の膨らみ

d) 長時間保管における搬送物の変形

e) 二次材(こん包テープ,伝票など)によるはみ出し

5.1.2

表面状態

搬送物の表面状態による影響(色・透明度・光沢によるセンサの誤動作など)を明確にして,設計する。

5.1.3

温度条件

搬送物の表面温度による使用機器への影響を明確にして,設計する。

5.2

荷重条件

設計時に荷重条件を決定する。考慮する代表的な荷重又は質量は,次による。

a) 搬送物最大質量

b) 搬送物の重心位置ずれによる偏荷重

c) 垂直コンベヤ総質量(本体質量+最大搬送物質量)

5.3

使用環境条件

7

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

垂直コンベヤの使用環境条件(温度,湿度,爆発性雰囲気,腐食性雰囲気など)を明確にして,設計す

る。

5.4

用途及び要求能力

垂直コンベヤの用途によって,要求能力の条件が異なる場合がある。用途及び要求能力を明確にして,

設計する。

5.5

設置面条件

垂直コンベヤの設置面条件(水平度,平面度,床耐荷重など)を明確にして,設計する。

5.6

施工・保守必要スペース

垂直コンベヤの施工必要スペース,保守必要スペースを明確にして,設計する。

6

搬送能力

6.1

垂直コンベヤの搬送能力

6.1.1

一般

垂直コンベヤの搬送能力は,単位時間における搬送個数で表す。計画値を算出する場合は,実際の動作

条件で計算する。

6.1.2

垂直スラットコンベヤ

6.1.2.1

共通事項

垂直スラットコンベヤの搬送能力は,Z形とC形とでは上部構造に違いがあるため,個別の式で表す。

また,垂直スラットコンベヤには,L形はない。

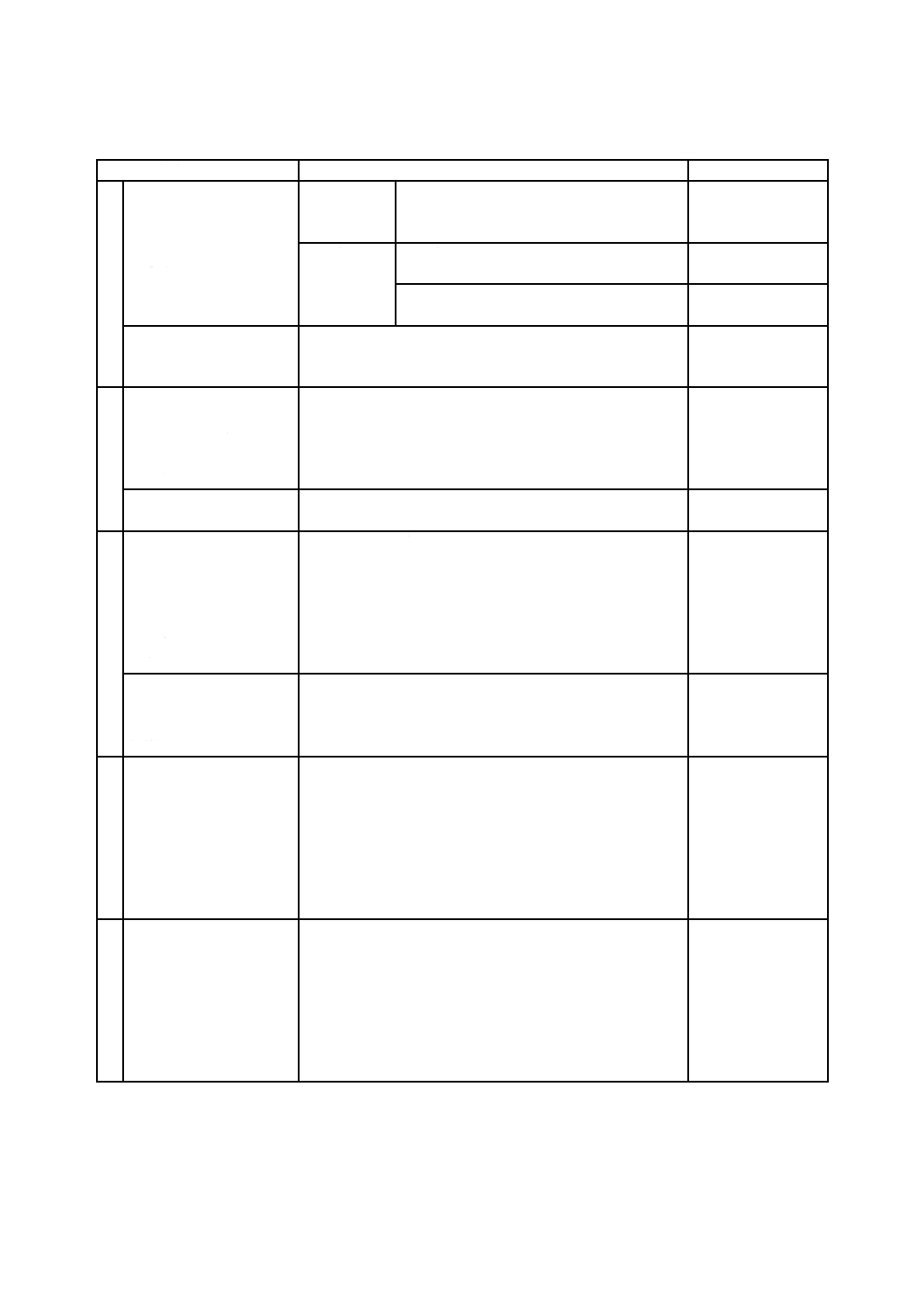

6.1.2.2

垂直スラットコンベヤ(Z形)

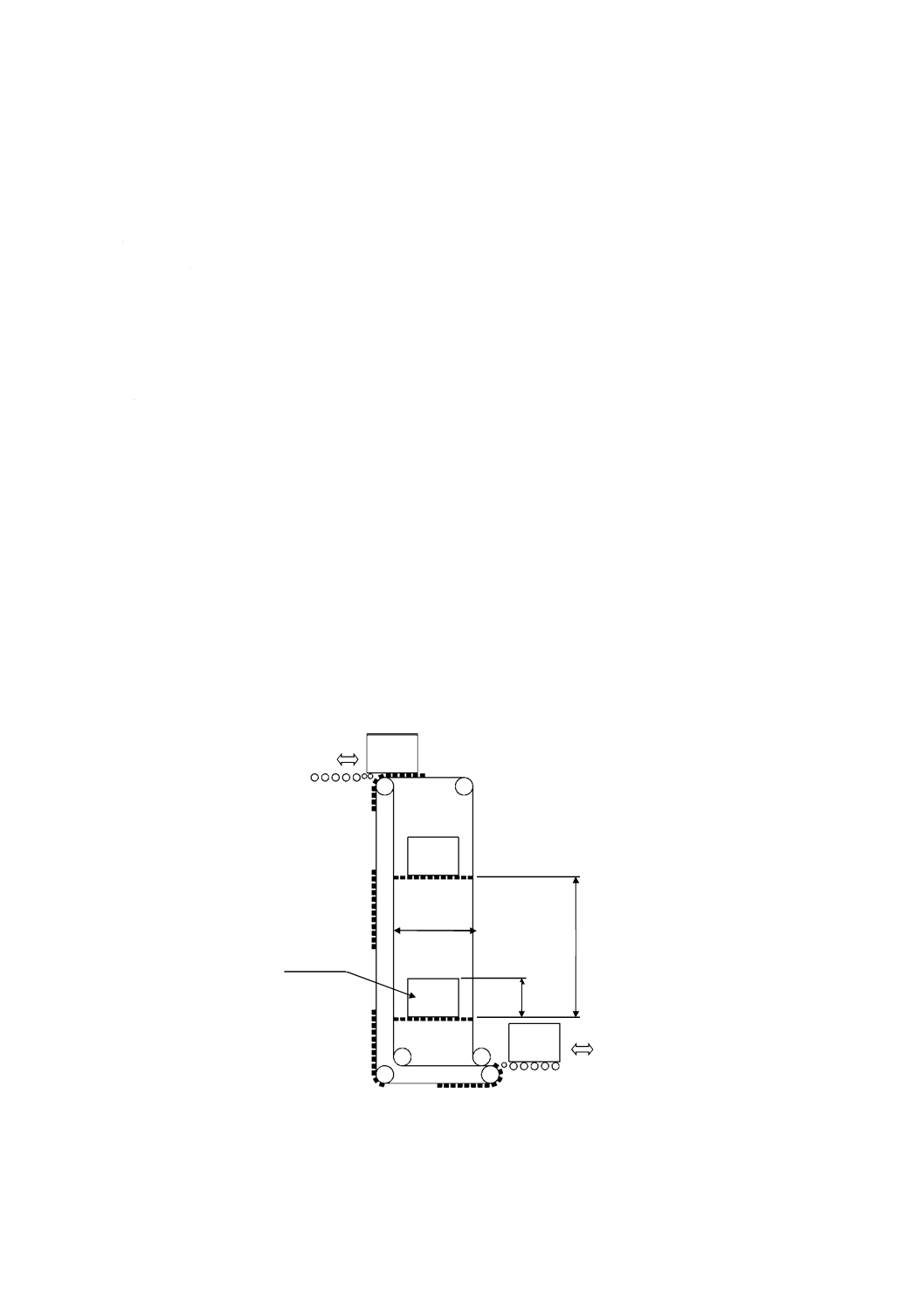

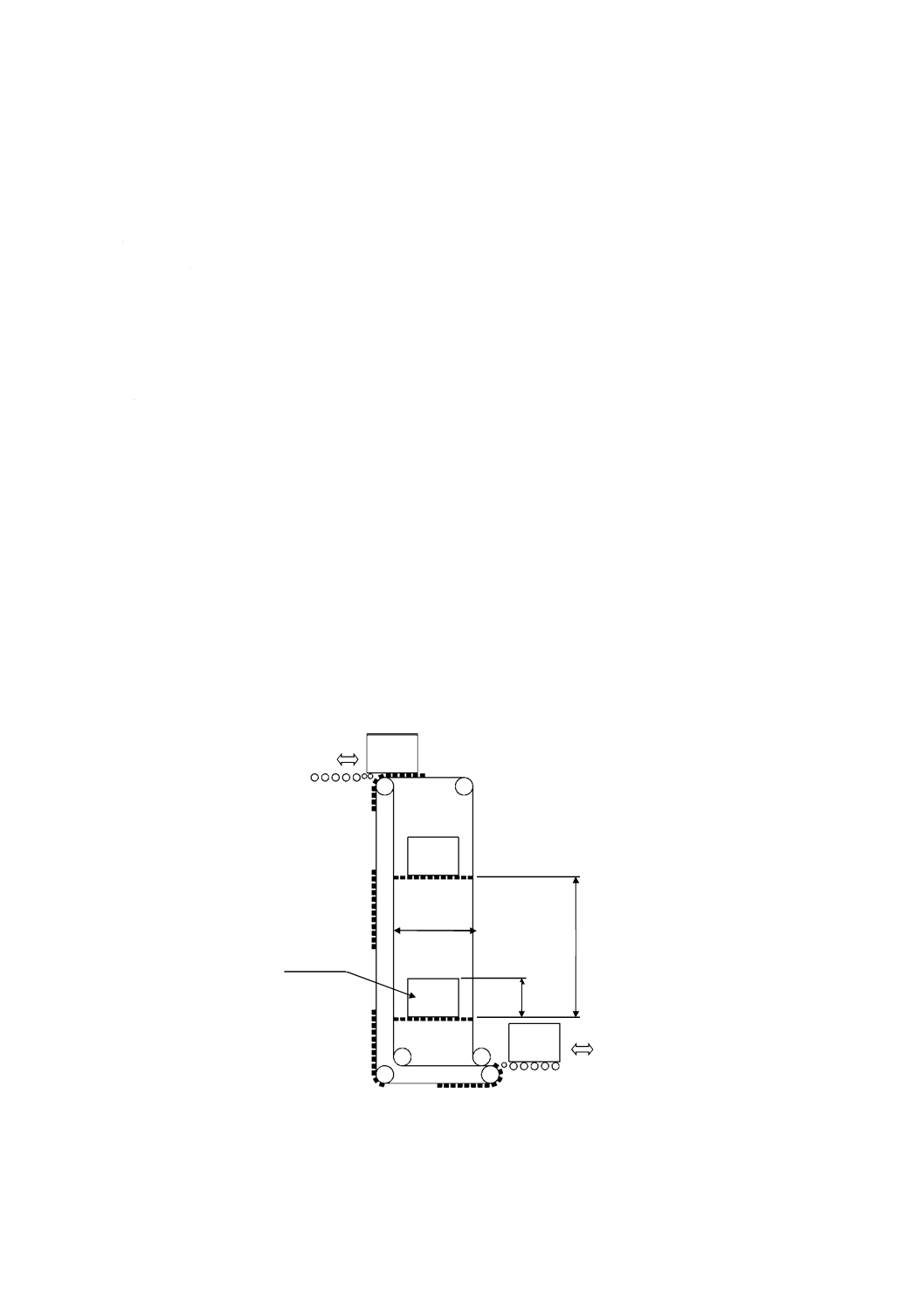

計画された垂直スラットコンベヤ(Z形)の搬送能力は,式(1)及び式(2)で表す(図5参照)。

図5−垂直スラットコンベヤ(Z形)搬送モデル及び計算略号

P

2F

1F

H

C

搬送物

8

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

α

+

+

=

H

C

P

··········································································· (1)

P

V

Q

000

1

60×

×

=

······································································· (2)

ここに,

V: 昇降速度(m/min)

H: 最大搬送物高さ(mm)

C: 荷受けスラットをつりチェーンに取り付ける奥行き寸

法(mm)

P: 荷受けスラットピッチ(mm)

α: 設計機種で設定した加算寸法(mm)

Q: 搬送能力(個/h)

6.1.2.3

垂直スラットコンベヤ(C形)

計画された垂直スラットコンベヤ(C形)の搬送能力は,式(3)及び式(4)で表す(図6参照)。

図6−垂直スラットコンベヤ(C形)搬送モデル及び計算略号

α

+

+

=

H

C

P 2

·········································································· (3)

P

V

Q

000

1

60×

×

=

······································································· (4)

ここに,

V: 昇降速度(m/min)

H: 最大搬送物高さ(mm)

C: 荷受けスラットをつりチェーンに取り付ける奥行き寸

法(mm)

P: 荷受けスラットピッチ(mm)

α: 設計機種で設定した加算寸法(mm)

Q: 搬送能力(個/h)

2F

1F

C

H

P

搬送物

9

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

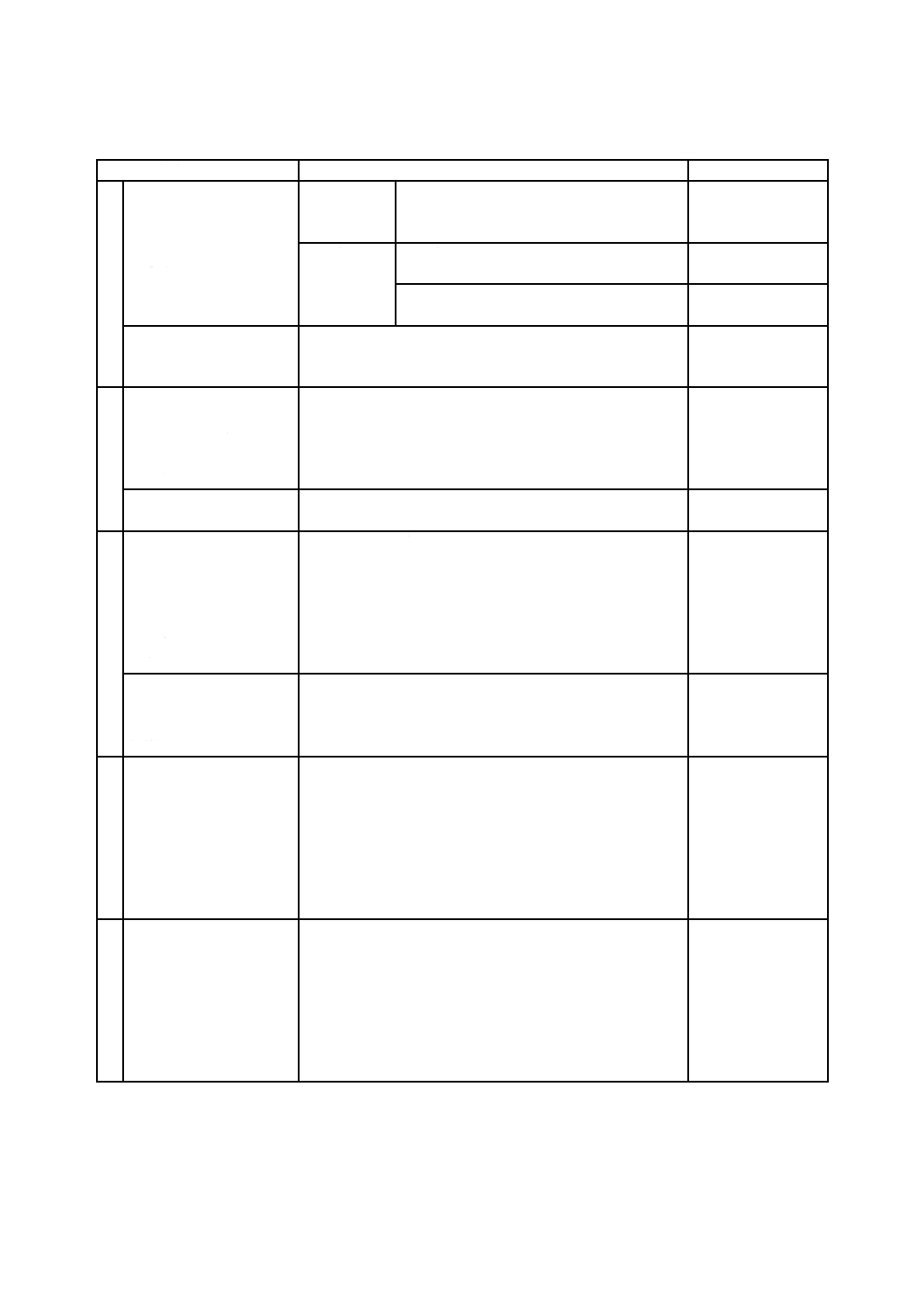

6.1.3

垂直往復コンベヤ

6.1.3.1

共通事項

垂直往復コンベヤの搬送能力は,一定速タイプと可変速タイプとでは計算方法が異なるため,個別の式

で表す。垂直往復コンベヤZ形と垂直往復コンベヤC形の搬送能力計算方法は同じである。また,L形は

各タイプ基本式の搬送時間合計TTに,個別設計された構造での搬送時間を,別途加算する。

6.1.3.2

垂直往復コンベヤ(一定速タイプ)

計画された垂直往復コンベヤ(一定速タイプ)の搬送能力は,式(5)〜式(8)で表す(図7参照)。

図7−垂直往復コンベヤ(一定速タイプ)搬送モデル及び計算略号

000

1

60

1

1

1

×

×

=VH

T

··········································································· (5)

000

1

60

2

1

2

×

×

=VL

T

··········································································· (6)

(

)2

L

2

1

T

×

+

+

=

T

T

T

T

···································································· (7)

T

600

3

T

Q=

················································································ (8)

ここに,

H1: 実揚程(mm)

L1: 横行距離(mm)

V1: 昇降速度(m/min)

V2: 横行速度(m/min)

T1: 昇降時間(s)

T2: 横行時間(s)

TL: ロスタイム(s)

TT: 搬送時間合計(s)

Q: 搬送能力(個/h)

6.1.3.3

垂直往復コンベヤ(可変速タイプ)

計画された垂直往復コンベヤ(可変速タイプ)の搬送能力は,式(9)〜式(12)で表す(図8参照)。

A

H

1

1F

2F

L1

L1

搬送物

視A−A

A

10

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−垂直往復コンベヤ(高速タイプ)搬送モデル及び計算略号

000

1

60

1

3

1

×

×

=VH

T

··········································································· (9)

000

1

60

2

3

2

×

×

=VL

T

········································································· (10)

(

)2

L

6

5

4

3

2

1

T

×

+

+

+

+

+

+

=

T

T

T

T

T

T

T

T

·············································(11)

T

600

3

T

Q=

·············································································· (12)

ここに,

H1: 実揚程(mm)

H2: 昇降加速距離(mm)

H3: 昇降速度距離(mm)

H4: 昇降減速距離(mm)

L1: 横行距離(mm)

L2: 横行加速距離(mm)

L3: 横行速度距離(mm)

L4: 横行減速距離(mm)

V1: 昇降速度(m/min)

V2: 横行速度(m/min)

T1: H3昇降速度時間(s)

T2: L3横行速度時間(s)

T3: 設定機種設定値のH2, H4昇降加速時間(s)

T4: 設定機種設定値のH2, H4昇降減速時間(s)

T5: 設定機種設定値のL2, L4横行加速時間(s)

T6: 設定機種設定値のL2, L4横行減速時間(s)

TL: ロスタイム(s)

TT: 搬送時間合計(s)

Q: 搬送能力(個/h)

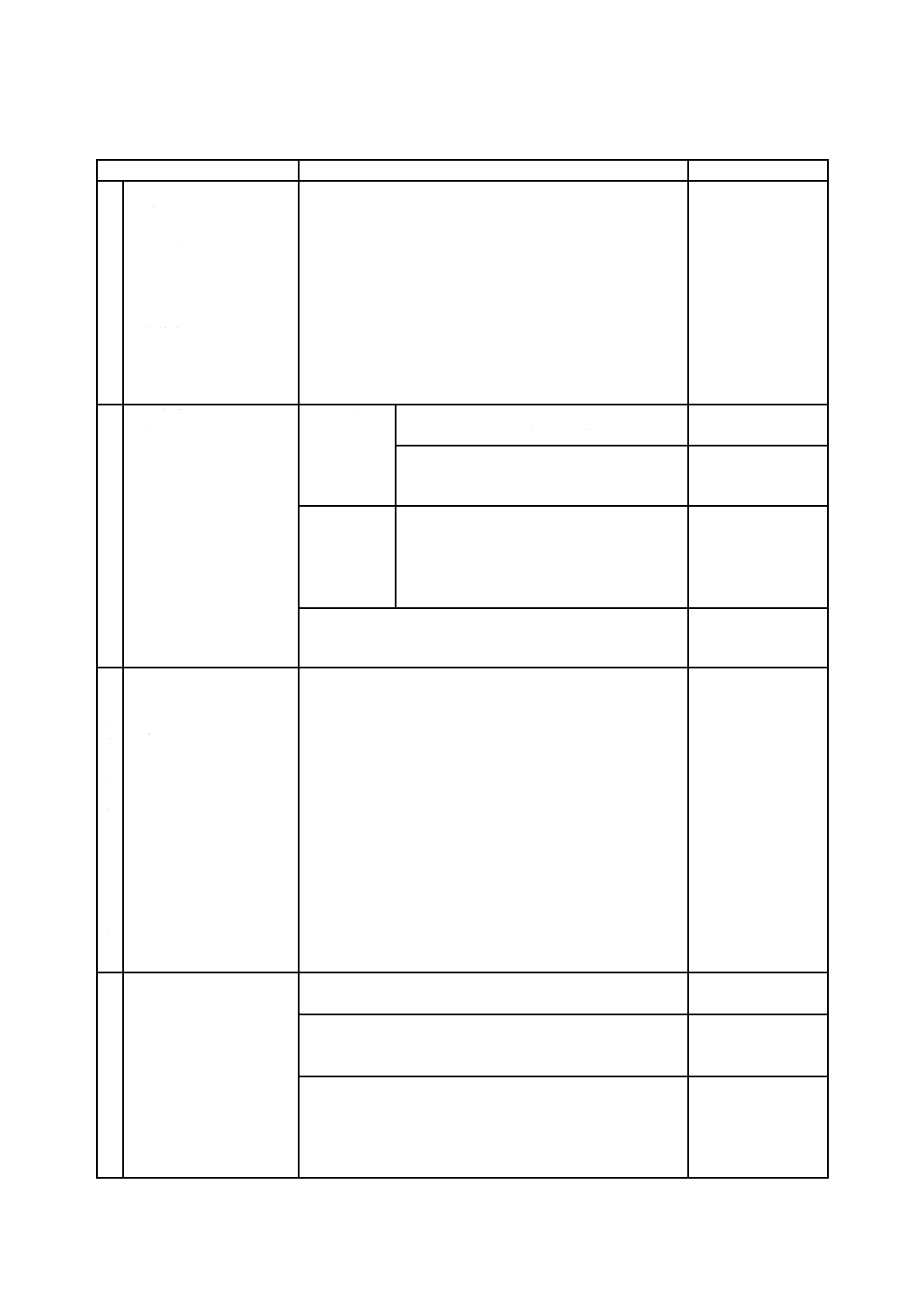

6.1.4

垂直トレーコンベヤ

垂直トレーコンベヤの搬送能力計算方法は,Z形,C形及びL形の全ての形式で同じである。

H

2

H

4

H

1

H

3

1F

2F

L1

L1

L2

L3

L4

L2

L3

L4

搬送物

視A−A

A

A

11

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計画された垂直トレーコンベヤの搬送能力は,式(13)〜式(17)で表す(図9参照)。

図9−垂直トレーコンベヤ搬送モデル及び計算略号

(

)

000

1

60

1

H

1

×

×

+

=

V

H

T

α

···································································· (13)

(

)

000

1

60

2

L

3

×

×

+

=V

C

T

α

····································································· (14)

S

3

2

1

P

α

+

+

+

=

T

T

T

T

·································································· (15)

60

000

1

1

P

×

×

=

V

T

P

····································································· (16)

P

V

Q

000

1

60

1

×

×

=

···································································· (17)

ここに,

V1: 昇降速度(m/min)

V2: 横行速度(m/min)

H: 最大搬送物高さ(mm)

C: 荷受けスラットをつりチェーンに取り付ける奥行き寸

法(mm)

αH: 設計機種で設定した加算高さ(mm)

αL: 設計機種で設定した加算長さ(mm)

T1: 前の荷受けトレー通過時間(s)

T2: 設計機種で設定した荷受けアーム回転時間(s)

T3: 搬送物横行時間(s)

αS: 設計機種で設定した余裕時間(s)

TP: 荷受けトレーピッチ設定基準時間(s)

P: 荷受けトレーピッチ(mm)

Q: 搬送能力(個/h)

αL

C

搬送物

P

搬出側

搬入側

搬入側

搬出側

H

α

H

搬入側

搬出側

12

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

垂直コンベヤの搬送能力評価

計画された垂直コンベヤの搬送能力は,単一サイクルタイム搬送時間の計測値で評価する。評価方法は,

次による。

a) 6.1に基づく計測値を,評価対象とする。

b) 計測は,3回以上の平均値とする。

c) 製造業者と事業者との間で合意された評価時の運転パターン,運転モード,運転条件及び使用する搬

送物の条件に従って評価する。

d) 搬送時間計測値の許容値は,計画値以内とする。

7

構造及び強度

7.1

一般構造

垂直コンベヤの一般構造は,箇条5に適合した構造及び強度をもたなければならない。

7.2

本体フレーム

7.2.1

本体フレーム安全率

本体フレームの安全率は,全ての部材において3以上の値にしなければならない。安全率は,フレーム

部材ごとの破壊荷重を当該部材に作用する最大荷重(動的)で除して得た値をいう。

7.2.2

本体フレーム耐震設計

垂直コンベヤ本体フレームに作用する水平地震力の設計用水平震度は,0.45以上とする。

7.3

荷受部

荷受部は,最大搬送物質量に耐える強度をもつものとし,搬送物を安定して搬送する構造でなければな

らない。

7.4

昇降装置

昇降装置は,ブレーキをもたなければならない。ブレーキは,次による。

a) 停電,電源遮断,運転停止などによって昇降動作を停止するとき,ブレーキは,自動的に作動する。

b) ブレーキは,定格荷重積載の状態及び定格速度から昇降動作を停止し,停止位置を維持する機能をも

つ。

c) ブレーキの制動トルクは,つり上げ荷重を昇降するのに必要なトルクの1.5倍以上とする。

7.5

つりチェーン又はワイヤロープ

7.5.1

つりチェーン又はワイヤロープ選定

つりチェーン又はワイヤロープは,昇降部を支持・搬送する機能をもたなければならない。その選定は

JIS B 1801又はJIS G 3525による。

7.5.2

つりチェーン又はワイヤロープ安全率

昇降部をつる,つりチェーン又はワイヤロープの安全率は,6以上の値にしなければならない。安全率

は,切断荷重を最大荷重(つりチェーン又はワイヤロープが複数の場合は,負荷の大きい方)で除して得

た値をいう。

7.5.3

つりチェーン又はワイヤロープ交換

垂直コンベヤは,つりチェーン又はワイヤロープの交換を考慮した構造としなければならない。

7.6

自動搬入出装置

7.6.1

共通事項

自動搬入出装置は,最大搬送物質量に耐える強度をもつものとし,搬送物を安定して自動搬送できる機

13

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

構でなければならない。

7.6.2

自動搬入出装置ブレーキ

荷受部へ搬入する側の自動搬入出装置は,ブレーキをもたなければならない。ブレーキは,次による。

a) 停電,電源遮断,運転停止などによって搬送動作を停止するとき,ブレーキは,自動的に作動する。

b) ブレーキは,定格荷重積載の状態及び定格速度から搬送動作を停止し,停止位置を維持する機能をも

つ。

8

安全要求事項及び保護方策

8.1

機械安全リスクアセスメントの実施

設計時は,作業者の安全確保のために,JIS B 9700に従って機械安全リスクアセスメントを実施する。

危険源,危険状態及びその対策に関連する事項を附属書Aに示す。

8.2

安全防護

8.2.1

固定式ガードの取付け

作業者が触れる可能性のある危険な部分(回転部,駆動部及び可動部)には,JIS B 9716及びJIS B 9718

に従って巻き込まれを防止する固定式ガードを取り付けなければならない。固定式ガードは,次による。

a) 全ての面から危険区域への接近を防止する場合は,囲いガードを取り付ける。

b) 危険区域からその寸法及び距離により接近の危険を防止又は低減する場合は,距離ガード(例えば,

侵入防止柵,トンネルガード)を取り付ける。

8.2.2

侵入防止扉の設置

自動搬入出装置の搬送物を搬送する面の高さが,350 mm未満の場合は,作業者が本体フレームの搬入

出口へ侵入することを防止するために,搬送条件に関するインタロック機能を備えた,侵入防止扉を本体

フレームの搬入出口に設置しなければならない。ただし,合理的な代替手段がある場合は,必要としない。

8.2.3

自動搬入出装置機械式ストッパ

自動搬入出装置は,搬送終端限に搬送物の落下を防止する,機械式ストッパを設けなければならない。

ただし,合理的な代替手段がある場合は,必要としない。機械式ストッパは,次による。

a) 搬送終端限に設け,定格荷重積載の状態及び定格速度で衝突しても,自動搬入出装置から搬送物が落

下することを防止できる強度をもつものとする。

b) 搬送終端限の機械式ストッパは,自動搬入出装置の設計上適切な位置に取り付けるものとする。

8.3

電源

8.3.1

入力電源

電源は,JIS B 9960-1の4.3(電源)に従わなければならない。

8.3.2

入力電源断路器

入力電源断路器は,JIS B 9960-1の5.3(入力電源断路器)に従わなければならない。

8.3.3

予期しない起動操作の防止

垂直コンベヤの起動装置は,施錠できる構造としなければならない。

8.3.4

可とうケーブル

可とうケーブルを使用する場合は,JIS B 9960-1の12.6(可とうケーブル)を用いなければならない。

8.4

制御

8.4.1

一般要求事項

電気・制御機器関係は,JIS B 9960-1及びJIS C 0508-1〜JIS C 0508-7に従わなければならない。制御機

14

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

器の安全関係機能は,JIS B 9705-1及びJIS B 9961に従って設計する。

8.4.2

停止動作

垂直コンベヤの停止機能は,JIS B 9960-1の9.2(制御機能)に従って,必要な機能(停止カテゴリ0,1

又は2)を備え,起動機能に優先して作動させなければならない。停止機能に関する要求事項は,JIS B 9700

に従って機械安全リスクアセスメントを実施し,その結果による。

8.4.3

非常停止

非常停止機能は,JIS B 9703及びJIS B 9960-1に従わなければならない。非常停止の停止カテゴリは,

停止カテゴリ0又は停止カテゴリ1とする。停止カテゴリの選択は,JIS B 9700に従って機械安全リスク

アセスメントを実施し,その結果によって決定する[JIS B 9960-1の9.2.5.4.2(非常停止)参照]。

非常停止機能は,全ての運転モードにおいて他の機能及び操作に優先する。非常停止後の再起動は,非

常停止条件の排除後に再起動操作されるまで,いかなる起動信号も有効となってはならない。

垂直コンベヤを停止させるための非常停止機器は,制御盤又は操作盤に設置する。

8.4.4

警報装置

ステーションを設けた建物の階には警報装置を設け,始動時及び異常時に作業者に対する注意を喚起し

なければならない。

注意を喚起する警報装置は,制御盤,操作盤又は表示灯に設置する。

8.4.5

感電保護

電気・制御機器の感電保護は,JIS B 9960-1及びJIS C 60364-4-41に従わなければならない。

8.4.6

電磁両立性

制御回路及び電源回路は,電磁ノイズによって,作業者に危険が及ぶような機械の誤動作が生じないよ

うにしなければならない(JIS C 61000-6-1及びJIS C 61000-6-2参照)。

8.5

機器保護機能

8.5.1

荷姿異常検知機能

外形上の凹凸又ははみ出しの可能性がある搬送物の場合は,最大荷姿寸法を超える搬送物を扱わないよ

うにするために,荷姿異常検知機能をもたなければならない。ただし,合理的な代替手段がある場合は,

必要としない。

8.5.2

昇降終端限強制停止機能

垂直往復コンベヤの場合,昇降終端限強制停止機能を設けなければならない。昇降終端限強制停止機能

は,次による。

a) 昇降部の昇降終端限を検出する検出器を備え,検出時に動力を遮断して,速やかに停止する。

b) 検出器は,直接開路動作機能付き制御スイッチ(JIS C 8201-5-1参照)で平行カムなどによって動作

する直動式とするか又はこれと同等以上の安全と機能が確保できる機構とする。

c) JIS B 9705-1に従って制御機器の危険側故障時を考慮して設計する。

8.5.3

昇降部入口における搬送待機機能

自動搬入出装置は,昇降部入口において,搬送物を安定して搬送するため,搬送待機機能を設けなけれ

ばならない。搬送待機機能は,次による。

a) 待機位置を検出する検出器を備え,待機が必要な場合,停止する。

b) JIS B 9705-1に従って制御機器の危険側故障時を考慮して設計する。

8.5.4

過負荷検知機能

昇降装置及び自動搬入出装置に使用するモータを保護するために,過負荷検知機能を備えなければなら

15

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない。過負荷を検知した場合は自動的に停止する。

8.6

動作に関するインタロック機能

8.6.1

一般

インタロック機能を含む保護機能は,容易に無効化できない構造とする。インタロック機能による異常

停止後の再起動は,停止条件の排除後に再起動操作されるまで,いかなる起動信号も有効となってはなら

ない[JIS B 9960-1の9.3(保護インタロック)参照]。

8.6.2

各動作間のインタロック機能

垂直コンベヤは,各動作間のインタロック機能を設けなければならない。各動作間のインタロック機能

は,次による。

a) 垂直コンベヤ荷受部が搬送可能位置にない場合は,自動搬入出装置は搬送動作を停止する。

b) 垂直コンベヤ搬送動作中は,荷受部及び自動搬入出装置の搬送完了を検知し,異常の場合には搬送動

作を停止する。

c) 垂直コンベヤ昇降動作中は,荷受部適正位置に搬送物がない場合を検知し,昇降動作を停止する。

8.6.3

搬送物の状態に関するインタロック機能

外形の凹凸,はみ出しの可能性がある搬送物の場合は,搬送物の状態に関するインタロック機能を設け

なければならない。搬送物の状態に関するインタロック機能は,荷姿異常検知機能で,最大荷姿寸法を超

える搬送物を検知し,異常の場合は搬送物の搬送動作を停止する。

8.7

操作盤の操作

8.7.1

操作スイッチの配置

操作盤上のスイッチは,そのスイッチの機能を分かりやすく表示しなければならない。操作盤上のスイ

ッチの操作方向と装置の動作方向とは,一致するように配置する(JIS C 0447参照)。

8.7.2

操作面高さ

操作盤の操作面高さは,操作者の位置から容易に操作できる高さとしなければならない。

8.7.3

操作位置

操作盤は,操作者の身体の一部が本体フレームの搬入出口に直接届かない位置に設置しなければならな

い。手動操作する場所は,操作者から直接機械の動作が見えるように考慮する。

8.8

保守点検作業

垂直コンベヤは,定期的な保守点検作業を考慮しなければならない。保守点検作業に関して,考慮する

基本事項は,次による。

a) 通路 作業者が垂直コンベヤ保守点検場所へ行くための通路及びプラットフォームを確保する。通路

及びプラットフォームは,JIS B 9713-1〜JIS B 9713-4に従うことが望ましい。

b) 保守点検場所 垂直コンベヤ保守点検の作業場所を確保する。作業場所が常設不可能な場合は,仮設

の作業場所設置スペースを確保する。

c) 保守点検要領 垂直コンベヤ保守点検作業は,10.2 c) によって実施する。

9

施工及び試運転検査

9.1

施工計画

施工計画は,設置条件に従って作成する。考慮する基本事項は,次による。

a) 現地組立のための搬入経路

b) 仮置きスペース

16

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 作業スペース

9.2

施工要領書の作成

施工要領書には,安全な作業のための正しい施工手順及び据付精度の判定基準を記載する。

9.3

試運転検査要領書の作成

試運転検査要領書には,垂直コンベヤが設備仕様書に適合していることを確認するための手順及び判定

基準を記載する。試運転検査要領書の記述は,次による。

a) 保護機能の動作 保護機能(非常停止機能,インタロック機能など)の動作を確認する。

b) 搬送能力 搬送能力の確認条件は,6.2による。

c) 騒音測定 設備仕様書に騒音の条件が記載されている場合は,JIS Z 8737-2による。測定時に使用す

る条件は,次による。

1) 垂直コンベヤの昇降速度

2) 測定に使用した搬送物の種類及び質量

3) 測定点の位置

10

使用上の情報

10.1

表示事項

10.1.1

銘板表示

垂直コンベヤの見やすい位置に,次の事項を表示する。

a) 荷姿形状(必要に応じて記載)

b) 最大搬送物寸法

c) 最大搬送物質量

d) 製造年月

e) 製造業者名又はその略号

10.1.2

運転状態の表示

垂直コンベヤの運転状態(自動,手動,異常など)が分かる表示装置を,作業者の見やすい位置に設置

する。

10.1.3

警告表示

垂直コンベヤには,見やすい位置に作業者の注意を促すため,文字及び/又は絵の形式で警告表示する。

警告表示は,次による。

a) 取扱い注意事項 作業者の見やすい位置に,搬送物仕様など取扱い注意事項を表示する。

b) 操作に関する注意事項 制御盤・操作盤付近に,表示する。

c) 侵入禁止 侵入防止柵及び進入扉付近に,第三者の侵入を禁止する表示をする。

d) 危険箇所に関する注意事項 危険箇所の見やすい位置に,注意事項を表示する。

10.2

取扱説明書の作成

安全に操作及び保守点検ができるように取扱説明書を作成する。記載する情報は,次による。

a) 取扱時の注意事項 取扱時における安全に使用するための注意事項を記載する。

b) 操作手順 操作手順の記載は,次による。

1) 自動運転操作手順

2) 手動運転操作手順

3) 異常復旧時に,保護装置(非常停止機能,インタロック機能など)が作動した原因が排除され,正

17

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

常な状態に復旧されていることを確認する手順。

4) 非常停止機器の配置及び停止範囲

c) 保守点検要領 保守点検要領の記載は,次による。

1) 定期点検作業(作業開始前点検又は定期自主検査)を実施する間隔,点検内容及び点検方法

2) 保守点検作業時の注意事項

3) 交換部品の点検周期,交換の目安及び/又は使用限度

4) 給脂箇所,推奨油脂及び給脂周期

5) 潤滑油交換箇所,推奨潤滑油及び交換周期

d) 残留リスクの表示 残留リスクの記載は,次による。

1) 残留リスクマップ

2) 残留リスク一覧

3) 非定常作業に関する作業手順書

18

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

危険源,危険状態及び対策に関連する事項

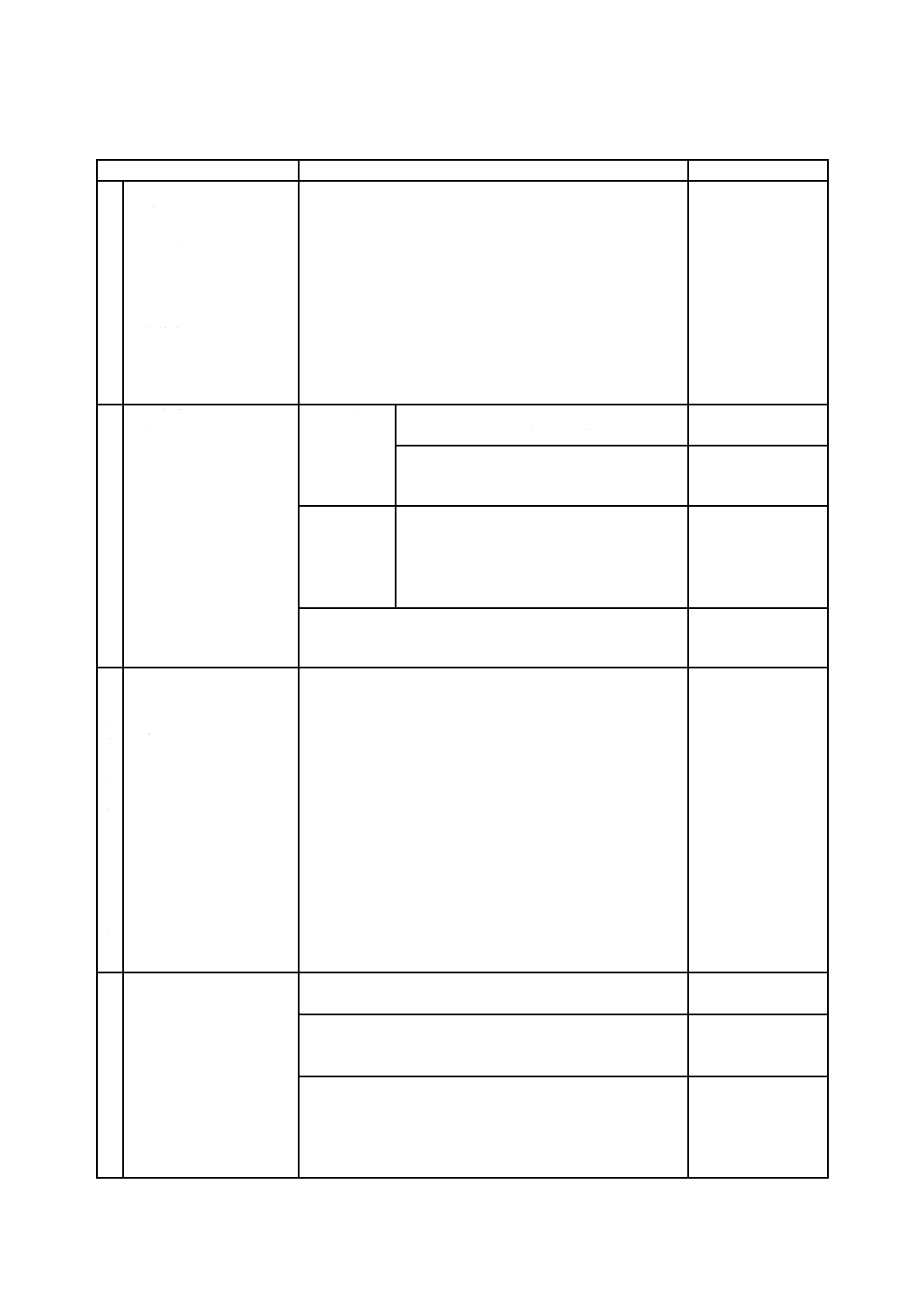

運転,保守点検及び不具合の発見・処置の作業区分において,代表的な危険状態及び対策に関連する事

項を,表A.1に整理して示す。危険源の分類は,JIS B 9700の附属書B(危険源,危険状態及び危険事象

の例)による。実際には,設備の規模・組合せによって危険源が異なるため,機械安全リスクアセスメン

トを実施して危険源を特定し,対策することが必要である。

表A.1−垂直コンベヤの危険源,危険状態及び対策に関する事項

危険源の種類

危険状態

対策に関連する事項

1

機

械

的

危

険

源

・ひ(轢)かれる

・投げ出される

・押しつぶし

・切傷又は切断

・引込み又は捕捉

・巻き込み

・こすれ又はすりむき

・衝撃

・せん断

・滑り,つまずき及び墜落

・突き刺し又は突き通し

人と動作中の

機械との接触

によって生じ

る危険

保守点検時に,作業者が機械に挟まれる。

8.2

8.8

10.1

10.2

人が機械に巻

き込まれる危

険

人が,通常運転中に誤って可動部に手を触れ,

巻き込まれる。

8.2

8.4

10.1

作業者が,保守点検時に誤って可動部に手を

入れ,巻き込まれる。

8.2

10.1

10.2

停止機能の欠

陥によって生

じる危険

指定位置に停止できず,人が危険な状態にな

る。

7.3

7.4

7.6

昇降停止位置を保持できず,人が危険な状態

になる。

7.4

停止速度の制御不良によって,人が危険な状

態になる。

8.4

搬送物が人に

当たる危険

通常運転中に設備が停止しないことによっ

て,搬送物が人に衝突する。

8.2

8.4

落下物が人に

当たる危険

荷受部の搬送物が安定性欠如によって落下

し,保守点検作業者に当たる。

7.3

8.5

10.2

固定ガードが取付け時や取付不良によって落

下し,保守点検作業者に当たる。

10.2

機械の落下に

よって生じる

危険

昇降装置ブレーキの機能不全によって,昇降

部が落下して,保守点検作業者が押しつぶさ

れる。

7.4

つりチェーン又はワイヤロープの選択不良に

よって,保守点検作業者が危険な状態になる。

7.5

昇降部を支えるつりチェーン又はワイヤロー

プの破断によって,昇降部が落下して,保守

点検作業者が押しつぶされる。

7.5

10.2

昇降部を支えるつりチェーン又はワイヤロー

プの緩みによって,安定性欠如から昇降部が

落下して,保守点検作業者が押しつぶされる。

7.3

7.5

10.2

19

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−垂直コンベヤの危険源,危険状態及び対策に関する事項(続き)

危険源の種類

危険状態

対策に関連する事項

1

機

械

的

危

険

源

・ひ(轢)かれる

・投げ出される

・押しつぶし

・切傷又は切断

・引込み又は捕捉

・巻き込み

・こすれ又はすりむき

・衝撃

・せん断

・滑り,つまずき及び墜落

・突き刺し又は突き通し

転倒・落下の

危険

人が自動搬入出装置の上に乗り転倒,落下す

る。

8.2

10.1

10.2

エネルギー供

給の中断後の

回復によって

生じる危険

停止後の予期しない再起動によって,人が危

険な状態になる。

8.3

8.4

ヒューマンエ

ラーによって

生じる危険

自動搬入出装置から搬送物が崩れて,人に当

たる。

10.2

保守点検中の予期しない動作によって,ロー

ラ,軸,チェーン,スプロケットなど駆動部

に,作業者が巻き込まれる。

8.2

8.3

8.4

10.2

保守点検中の予期しない動作によって,作業

者が搬送物と衝突する。

8.2

8.3

8.4

機械の安定性

喪失,部品交

換中の部品損

失による落下

又は転倒の危

険

現地組立工事,保守点検中に荷受部,昇降部

部品の落下又は転倒によって,作業者が衝

撃・せん断・押しつぶされる。

9.2

10.2

高所作業での

滑り,つまず

き及び墜落の

危険

安全帯を使用せずに作業し,高所作業員が墜

落する。

9.2

10.2

作業者が,現地組立工事,保守点検作業時に

下階に墜落する。

9.2

10.2

作業者が,床設置物につまずいて,転倒する。 9.2

10.2

落下物によって,機械が破損し,人が危険な状態になる。

8.2

8.5

強度不足によって,破損し人が危険な状態になる。

7.1

7.2

7.3

7.4

7.5

7.6

・噴出による人体への注入

・窒息

−

−

20

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−垂直コンベヤの危険源,危険状態及び対策に関する事項(続き)

危険源の種類

危険状態

対策に関連する事項

2

電

気

的

危

険

源

・やけど

・体内の医療機器への影響

・感電死

・墜落,投げ出される

・感電

充電部に接触

する危険(直

接接触)

充電部に人が触れて,感電する。

8.4

不具合状態下

で充電部に接

触する危険

(間接接触)

電源遮断機能不良によって,人が触れて,感

電する。

8.3

8.4

絶縁故障によって,人が充電状態となった露

出導電性部分に触れて,感電する。

8.4

・化学的影響

・火災

・融溶物の放出

−

−

3

熱

的

危

険

源

・やけど

・不快感

・熱源からの放射による障

害

・熱傷

人が,過熱した駆動モータ又は回生抵抗器に触れ,やけどす

る。

10.2

・脱水

・凍傷

−

−

4

騒

音

に

よ

る

危

険

源

・不快感

・認識力の喪失

・バランスの喪失

・恒久的な聴覚喪失

・ストレス

・耳鳴り

・疲労

騒音による聴力喪失によって,運転状態が確認できず,人が

危険な状態になる。

9.3

・口頭伝達又は聴覚信号の

妨害の結果としての他の

もの(例えば,機械的,電

気的)

−

−

5

振

動

に

よ

る

危

険

源

・不快感

・腰部の障害

・神経疾患

・骨関節障害

・脊柱,脊椎骨の外傷

・血管障害

−

−

6

放

射

に

よ

る

危

険

源

・やけど

・目及び皮膚への障害

・再生機能への影響

・遺伝上の突然変異

・頭痛,不眠症など

−

−

21

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−垂直コンベヤの危険源,危険状態及び対策に関する事項(続き)

危険源の種類

危険状態

対策に関連する事項

7

材

料

及

び

物

質

に

よ

る

危

険

源

・呼吸困難,窒息

・がん

・腐食

・再生機能への影響

・爆発

・火災

・感染

・突然変異

・中毒

・過敏症

−

−

8

人

間

工

学

原

則

の

無

視

に

よ

る

危

険

源

・不快感

・疲労

・筋骨格障害

・ストレス

・ヒューマンエラーの結果

としての他のもの(例え

ば,機械的,電気的)

手動制御器の

不適切な設計

又は配置によ

って生じる危

険

手動操作機器及びその操作モードの不適切な

設計によって,人が危険な状態になる。

8.7

不十分な視界によって,人が危険な状態にな

る。

8.7

視覚表示装置

の不適切な設

計又は配置に

よって生じる

危険

不適切な表示装置の配置によって,人が危険

な状態になる。

10.1

不適切な侵入防止柵の配置によって,人が侵入防止柵外から

手を入れて,装置に挟まれる。

8.2

9.2

9

機

械

が

使

用

さ

れ

る

環

境

に

関

連

す

る

危

険

源

・やけど

・軽微な疾病

・滑り,墜落

・窒息

・機械又は機械部分上の危

険源の結果としての他の

もの

−

−

10

危

険

源

の

組

合

せ

−

現地組立・試運転時の不適切な手段又は情報によって,人に

危険な状態が発生する。

9.2

9.3

機能不良状態での運用によって,人が危険な状態になる。

8.2

8.4

10.2

システムを熟知していない第三者によって,人が危険な状態

(第三者が電源を入れるなど)になる。

8.2

8.3

8.4

10.1

10.2

22

B 8950:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS C 0447 マンマシンインタフェース(MMI)−操作の基準

JIS C 8201-5-1 低圧開閉装置及び制御装置−第5部:制御回路機器及び開閉素子−第1節:電

気機械式制御回路機器

JIS C 61000-6-1 電磁両立性−第6-1部:共通規格−住宅,商業及び軽工業環境におけるイミ

ュニティ

JIS C 61000-6-2 電磁両立性−第6-2部:共通規格−工業環境におけるイミュニティ

BS EN 619:2002+A1:2010,Continuous handling equipment and systems. Safety and EMC requirements

for equipment for mechanical handling of unit loads