B 8942:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 基本条件························································································································· 2

4.1 荷姿条件 ······················································································································ 2

4.2 荷重条件 ······················································································································ 4

4.3 使用環境条件 ················································································································ 4

4.4 用途及び要求能力 ·········································································································· 4

4.5 設置面条件 ··················································································································· 4

5 システムの寸法 ················································································································ 5

5.1 ラックの取合寸法 ·········································································································· 5

5.2 ビル式ラックの寸法 ······································································································· 6

5.3 ユニット式ラックの寸法 ································································································· 8

6 処理能力························································································································· 9

6.1 スタッカクレーンのサイクルタイム··················································································· 9

6.2 スタッカクレーンの能力評価 ·························································································· 11

6.3 スタッカクレーンの基準入出庫能力·················································································· 11

6.4 立体自動倉庫システム処理能力 ······················································································· 12

7 安全対策························································································································ 12

7.1 機械安全リスクアセスメントの実施·················································································· 12

7.2 レイアウト ·················································································································· 12

7.3 操作 ··························································································································· 14

7.4 電気・制御 ·················································································································· 15

7.5 保護機能 ····················································································································· 16

7.6 保守点検作業 ··············································································································· 17

8 施工及び試運転検査 ········································································································· 17

8.1 施工計画 ····················································································································· 17

8.2 施工要領書の作成 ········································································································· 18

8.3 試運転検査要領書の作成 ································································································ 18

9 取扱説明書及び表示事項 ··································································································· 18

9.1 取扱説明書の作成 ········································································································· 18

9.2 表示事項 ····················································································································· 19

附属書A(参考)サイクルタイム計測時の動作例 ······································································ 20

附属書B(参考)危険源,危険状態及び対策に関連する事項 ························································ 21

B 8942:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本産業

機械工業会(JSIM)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した日

本工業規格である。これによって,JIS B 8942:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8942:2012

立体自動倉庫システム−システム設計通則

Automated storage and retrieval system-

General rules on the design of system

序文

この規格は,1994年に制定され,その後2回の改正を経て今日に至っている。前回の改正は2004年に

行われたが,今回,その後の設計時における機械類の安全性確保のための基本概念に関するJIS B 9700-1

及びJIS B 9700-2の制定に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,スタッカクレーン,入出庫ステーション及びラックで構成する立体自動倉庫システムの設

計通則について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8941 立体自動倉庫システム−用語

JIS B 8943 立体自動倉庫システム−スタッカクレーン設計通則

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

JIS B 9702 機械類の安全性−リスクアセスメントの原則

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9707 機械類の安全性−危険区域に上肢が到達することを防止するための安全距離

JIS B 9708 機械類の安全性−危険区域に下肢が到達することを防止するための安全距離

JIS B 9710 機械類の安全性−ガードと共同するインタロック装置−設計及び選択のための原則

JIS B 9711 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

JIS B 9713-1 機械類の安全性−機械類への常設接近手段−第1部:高低差のある2か所間の固定され

た昇降設備の選択

JIS B 9713-2 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及び通路

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく(柵)

JIS B 9713-4 機械類の安全性−機械類への常設接近手段−第4部:固定はしご

JIS B 9714 機械類の安全性−予期しない起動の防止

2

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9715 機械類の安全性−人体部位の接近速度に基づく保護設備の位置決め

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS B 9960-32 機械類の安全性−機械の電気装置−第32部:巻上機械に対する要求事項

JIS B 9961 機械類の安全性−安全関連の電気・電子・プログラマブル電子制御システムの機能安全

JIS C 8201-5-1 低圧開閉装置及び制御装置−第5部:制御回路機器及び開閉素子−第1節:電気機械

式制御回路機器

JIS Z 8737-2 音響−作業位置及び他の指定位置における機械騒音の放射音圧レベルの測定方法−第

2部:現場における簡易測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 8941による。

4

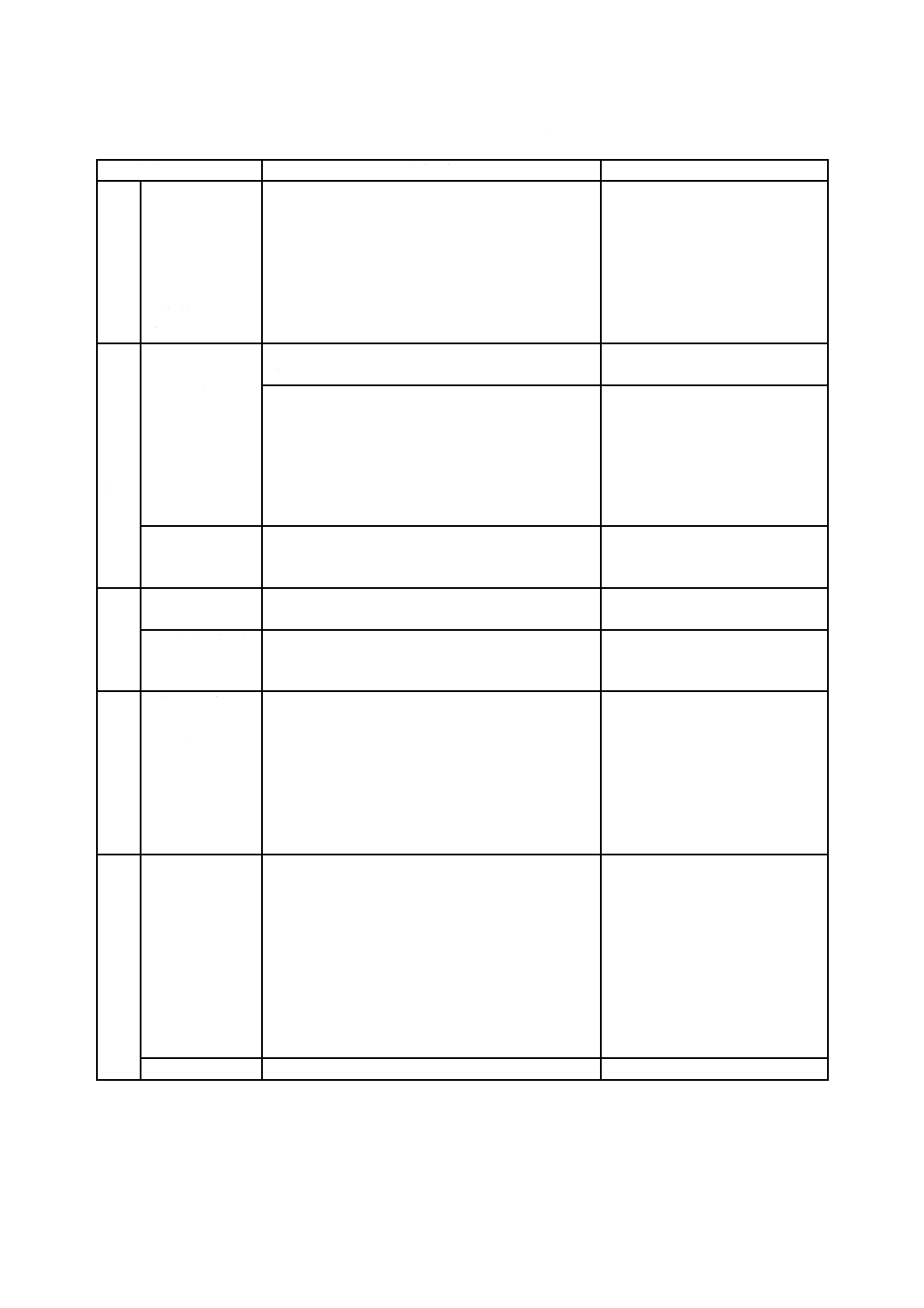

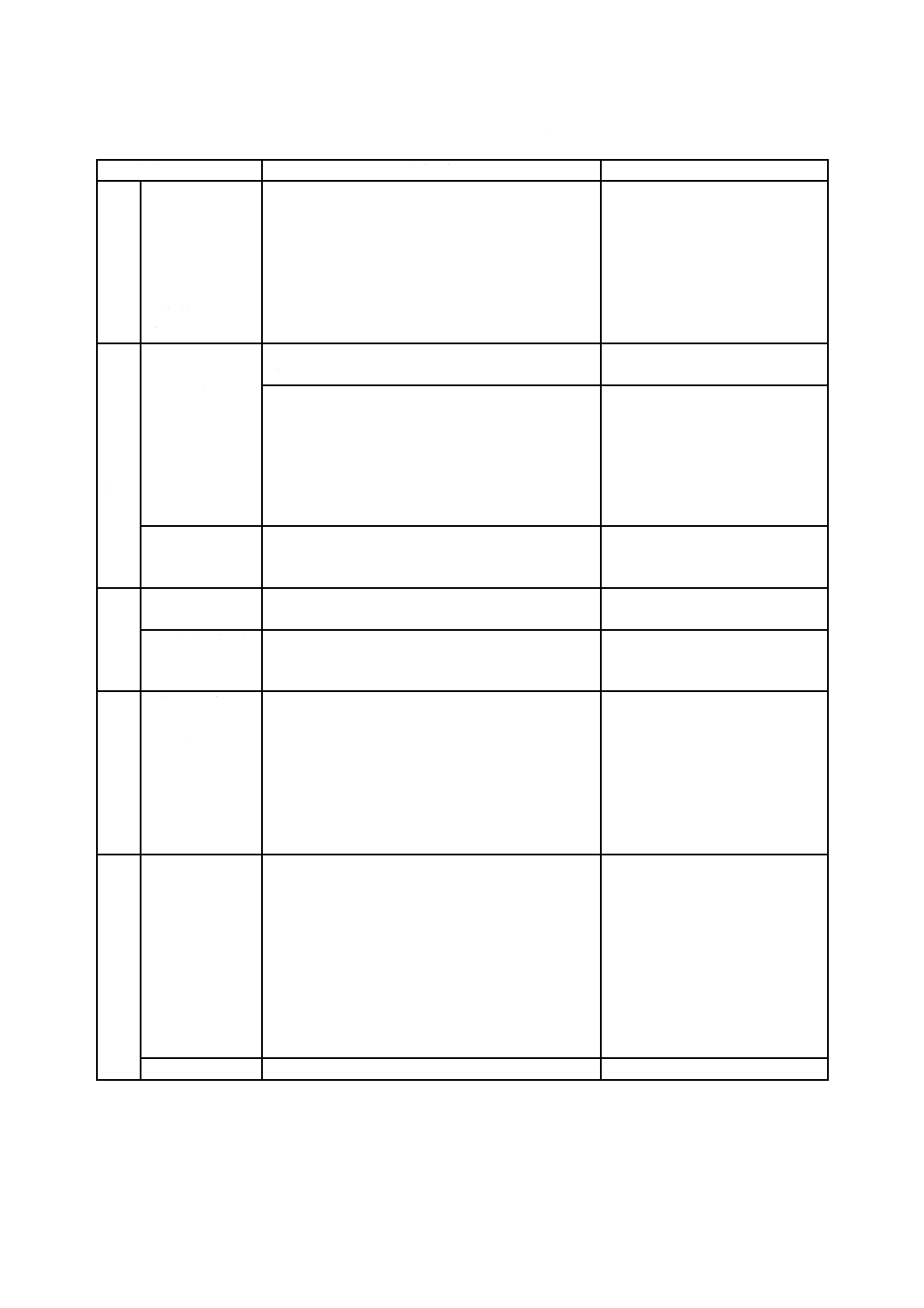

基本条件

4.1

荷姿条件

4.1.1

最大荷姿寸法の決定

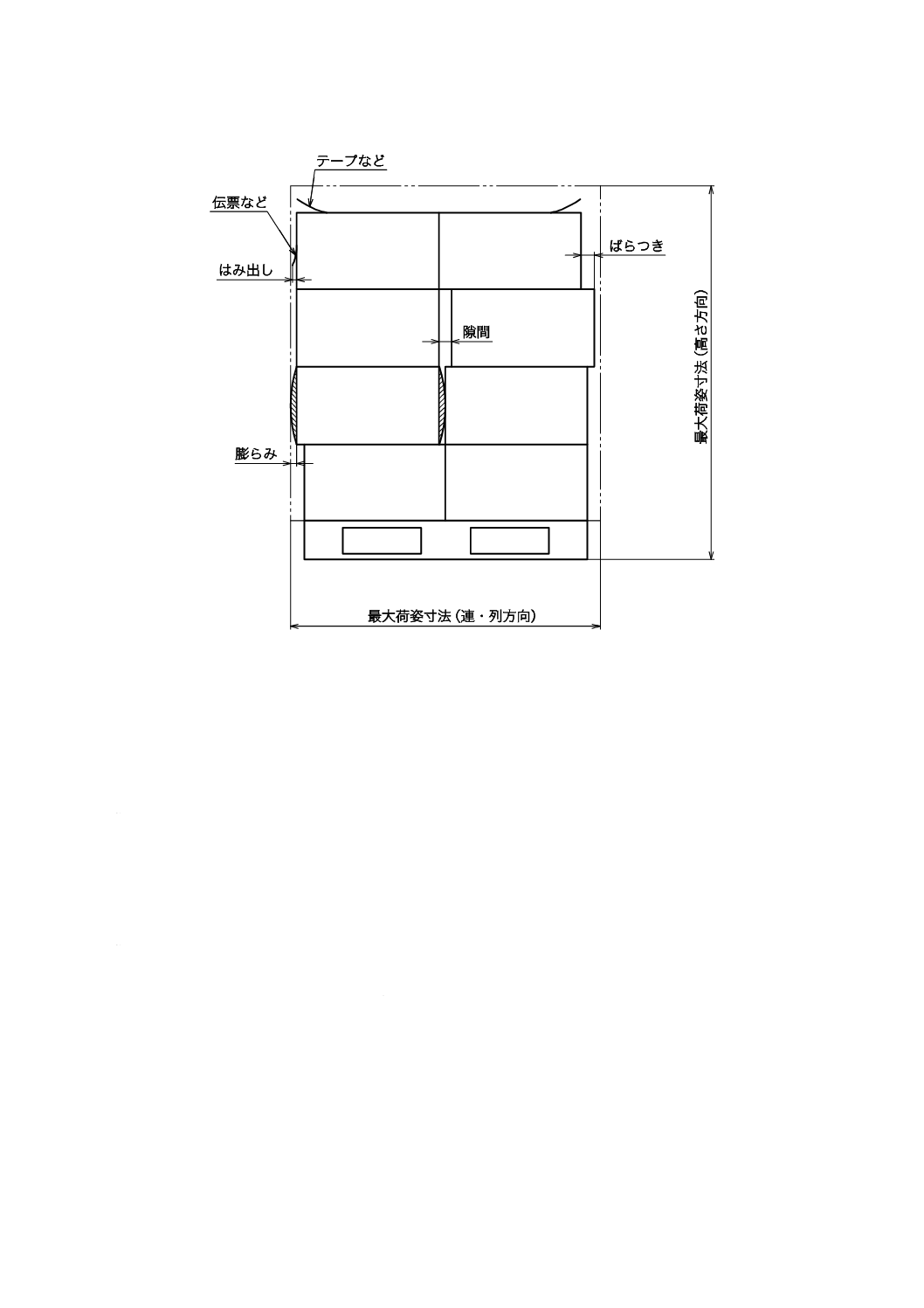

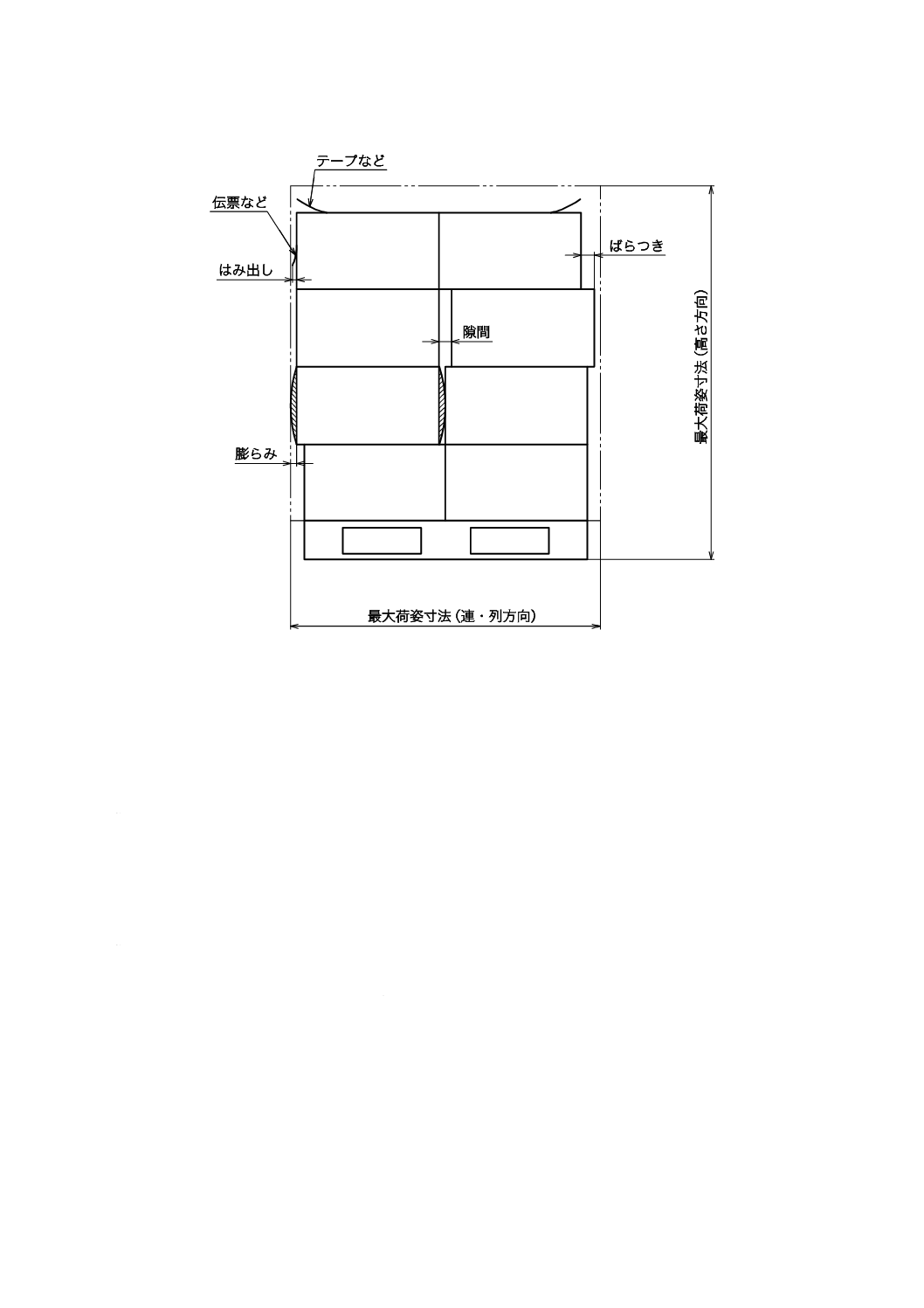

立体自動倉庫システムで取り扱う荷の最大荷姿寸法は,ラックへの格納時の余裕を含めて決定する。例

として,パレット上に積載した場合の荷の最大荷姿寸法(図1参照)決定時に考慮する基本事項は,次に

よる。

a) パレット上の積載物(ケース,バッグなど)寸法及び許容差

b) 積載物の積付けパターン,段数及び積付け高さ

c) 積載物の積付け方によるばらつき・積載物間の隙間

d) 積載物の中身の状態による変形

e) 積載物の膨らみ

f)

長時間保管における積載物の変形

g) 二次材(こん包テープ,伝票など)によるはみ出し

h) 立体自動倉庫システムまでの搬送中に生じた積載物の滑りによるずれ

3

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−最大荷姿寸法

4.1.2

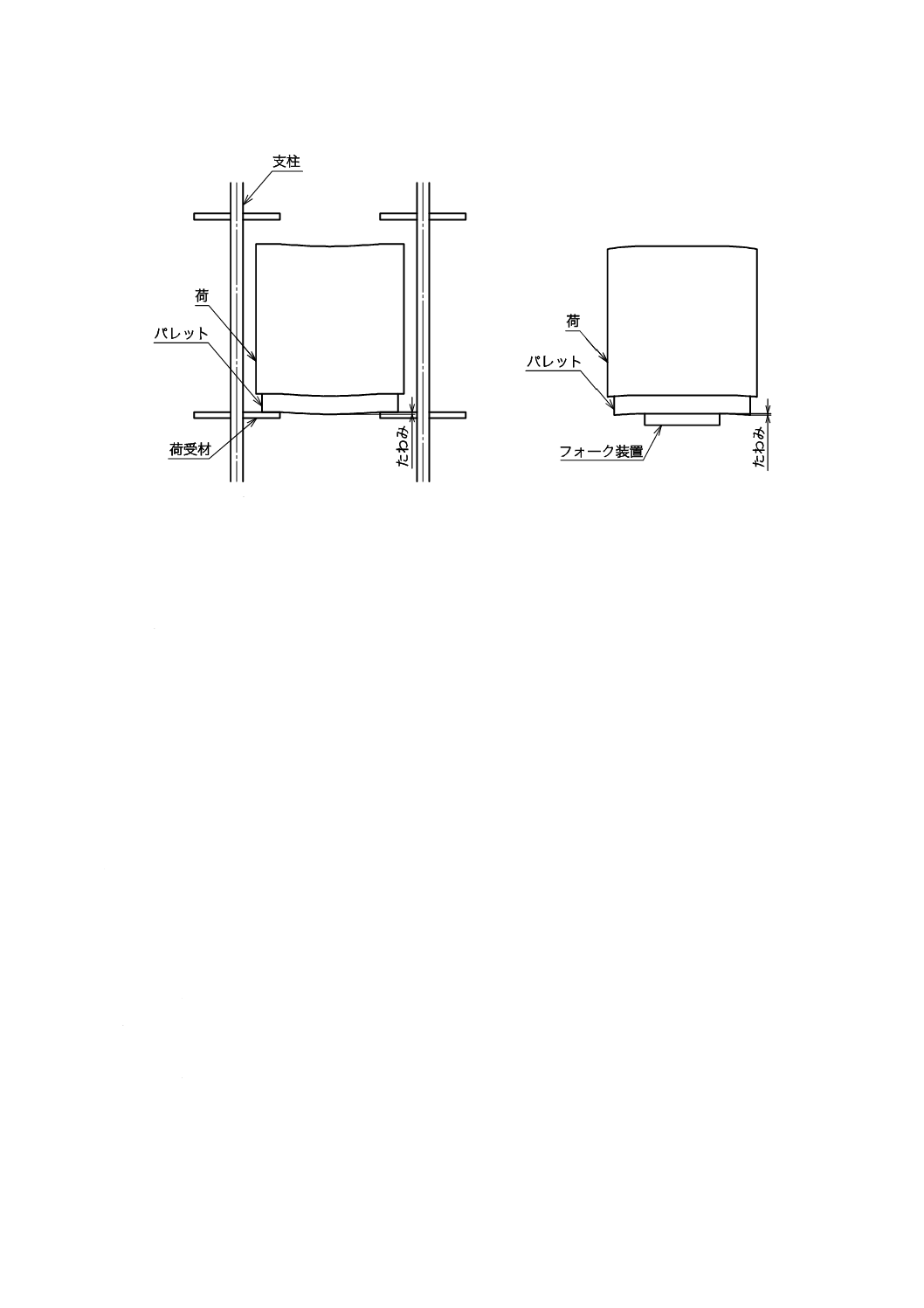

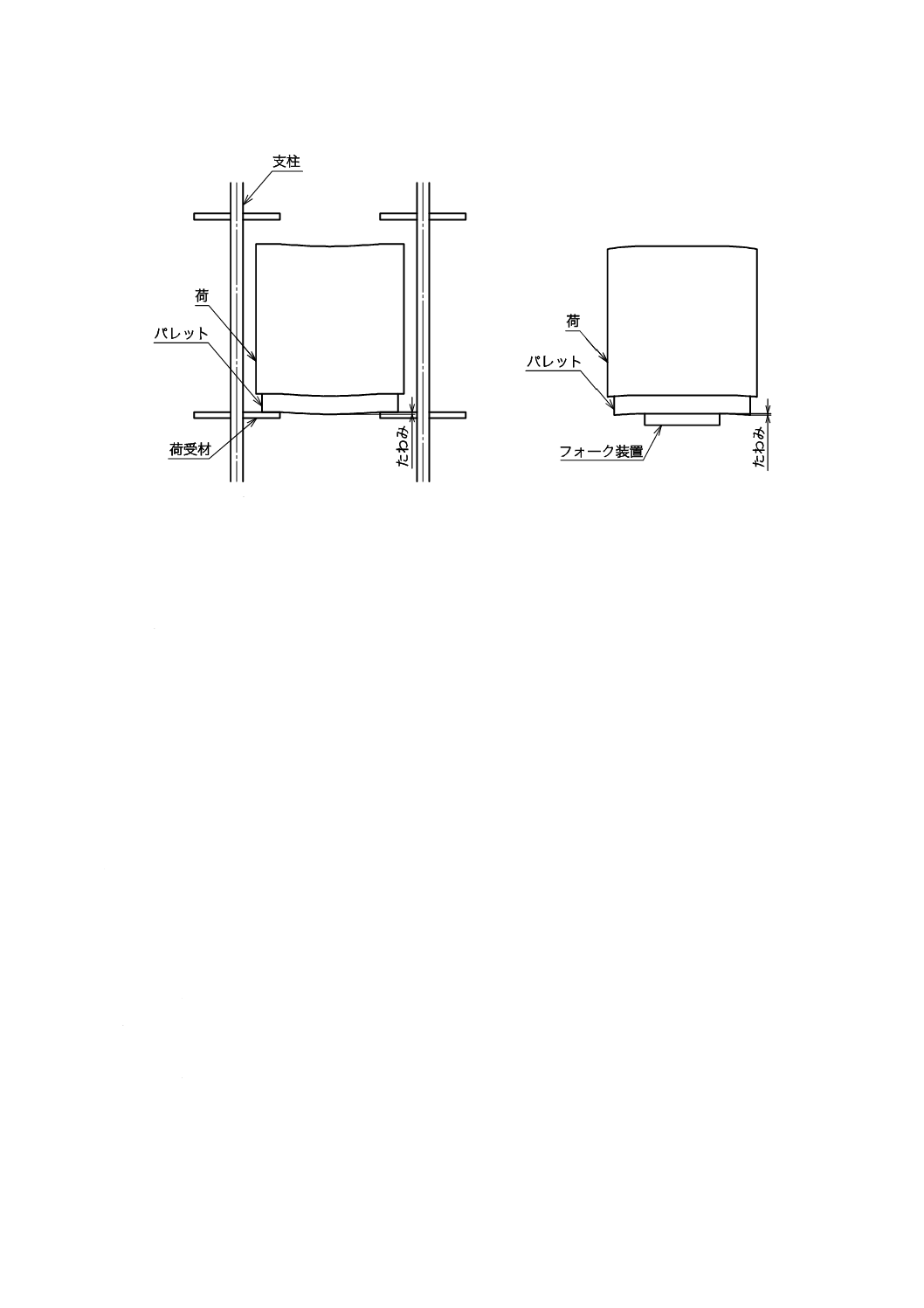

支持面の形状及び寸法・支持状態でのたわみ条件

荷の支持面は,ラックへの格納及び立体自動倉庫システム内での搬送に対し,必要な強度をもたなけれ

ばならない。パレット上に積載物を積載した荷の場合の考慮する基本条件は,次による。

a) 形状及び寸法 形状及び寸法は,次による。

1) パレットの形状,寸法及び許容差

2) 温度によるパレット寸法変化

3) ラック荷受材に接する部分のパレット形状

4) パレット支持幅の寸法取合い

b) 支持状態でのたわみ 支持状態でのたわみは,次による。

1) 入出庫ステーションでのパレットのたわみ

2) ラック格納時のパレットのたわみ(図2参照)

3) 移載装置上(フォーク移載式の場合はフォーク装置)でのパレットのたわみ(図2参照)

4

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 荷受材上での荷のたわみ

b) フォーク装置上での荷のたわみ

図2−パレットのたわみ

4.1.3

支持面の滑り許容範囲

荷の支持面の滑り(フォーク装置上,荷受材上での滑りによる荷の位置ずれなど)の許容範囲を明確に

して設計する。

4.1.4

表面状態

表面状態による影響(色・光沢によるセンサの誤動作など)を明確にして設計する。

4.1.5

温度条件

荷の表面温度による使用機器への影響を明確にして設計する。

4.2

荷重条件

設計時に荷重条件を決定する。考慮する代表的な荷重は,次による。

a) 最大荷重

b) 平均荷重

c) 荷の重心位置ずれによる偏荷重

d) 地震荷重

e) 風荷重

f)

熱荷重

4.3

使用環境条件

立体自動倉庫システムの使用環境条件(温度,湿度,爆発性雰囲気,腐食性雰囲気など)を明確にして,

設計する。

4.4

用途及び要求能力

立体自動倉庫システムの用途によって,要求能力の条件(平均能力,ピーク能力など)が異なる場合が

ある。用途及び要求能力を,明確にして設計する。

4.5

設置面条件

立体自動倉庫システムの設置面条件(水平度,平面度,耐力など)を明確にして,設計する。

5

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

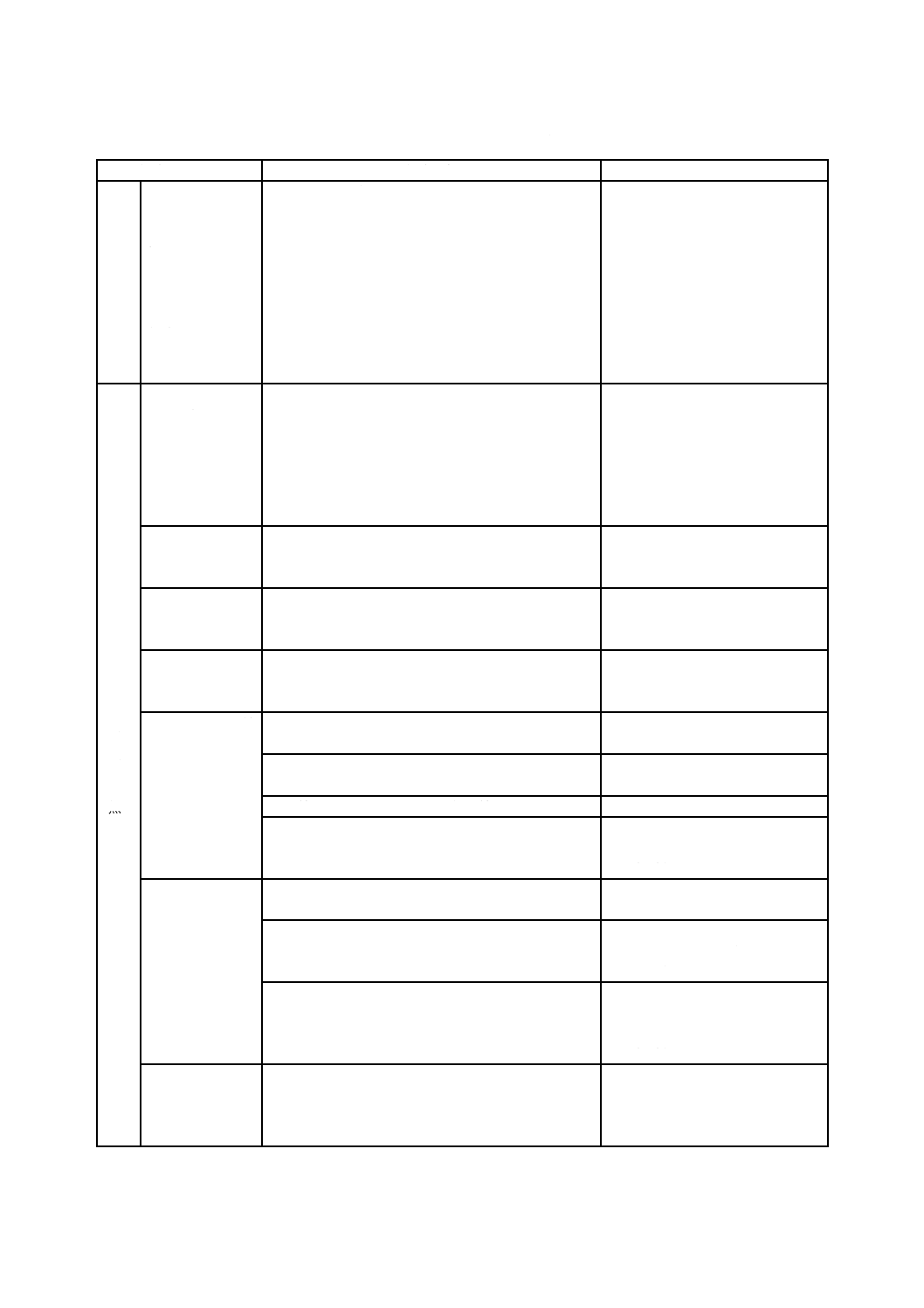

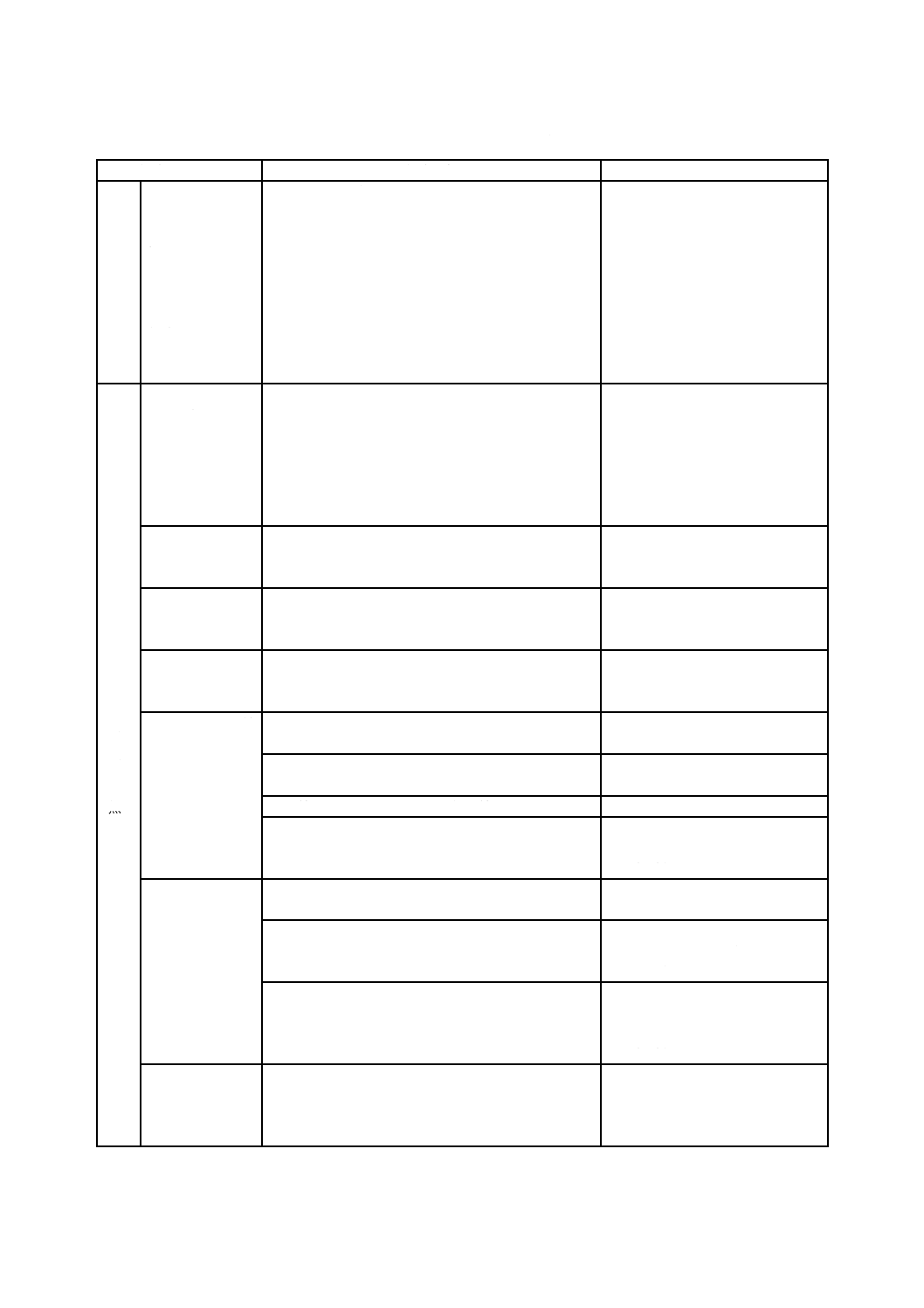

5

システムの寸法

5.1

ラックの取合寸法

5.1.1

一般

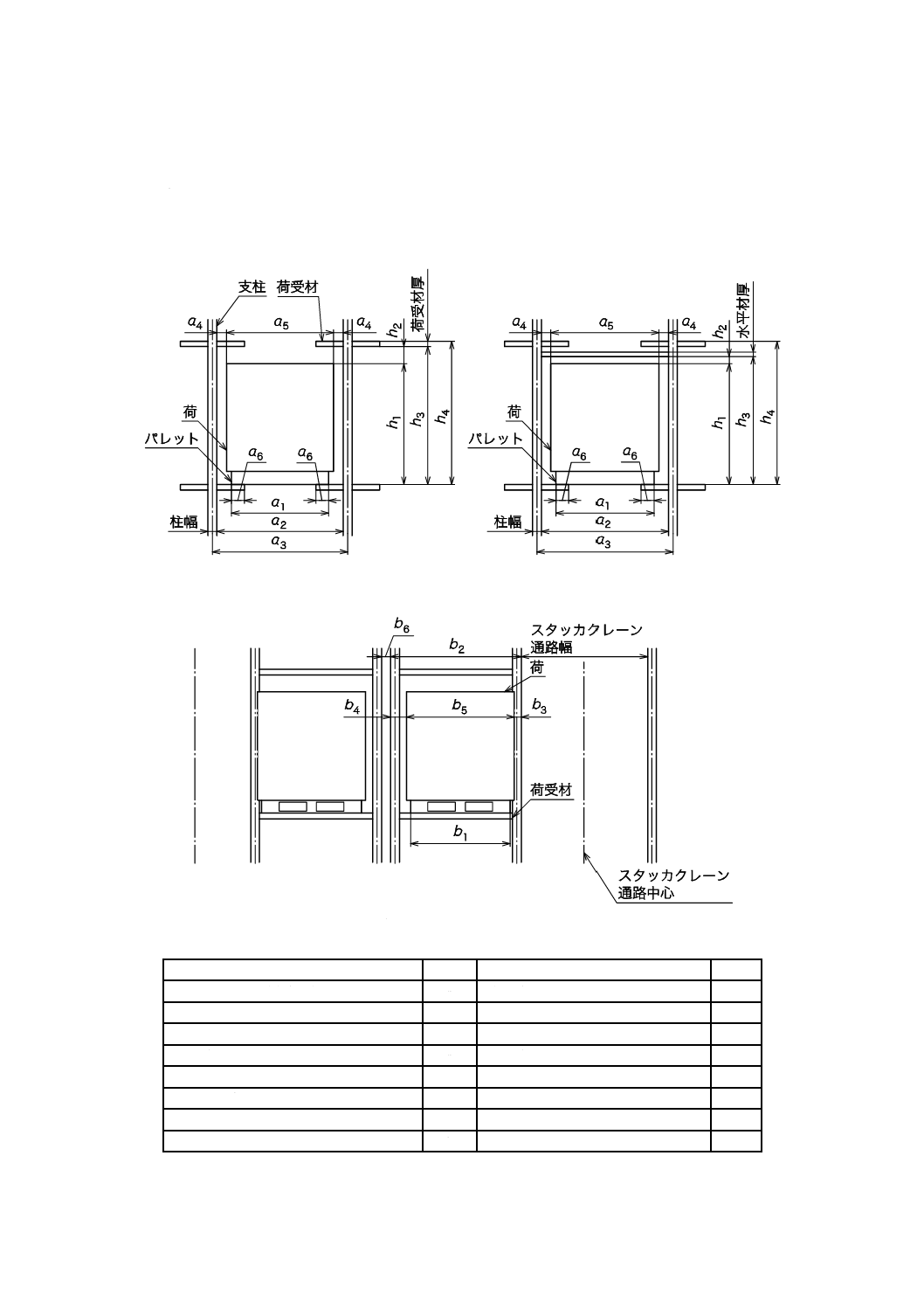

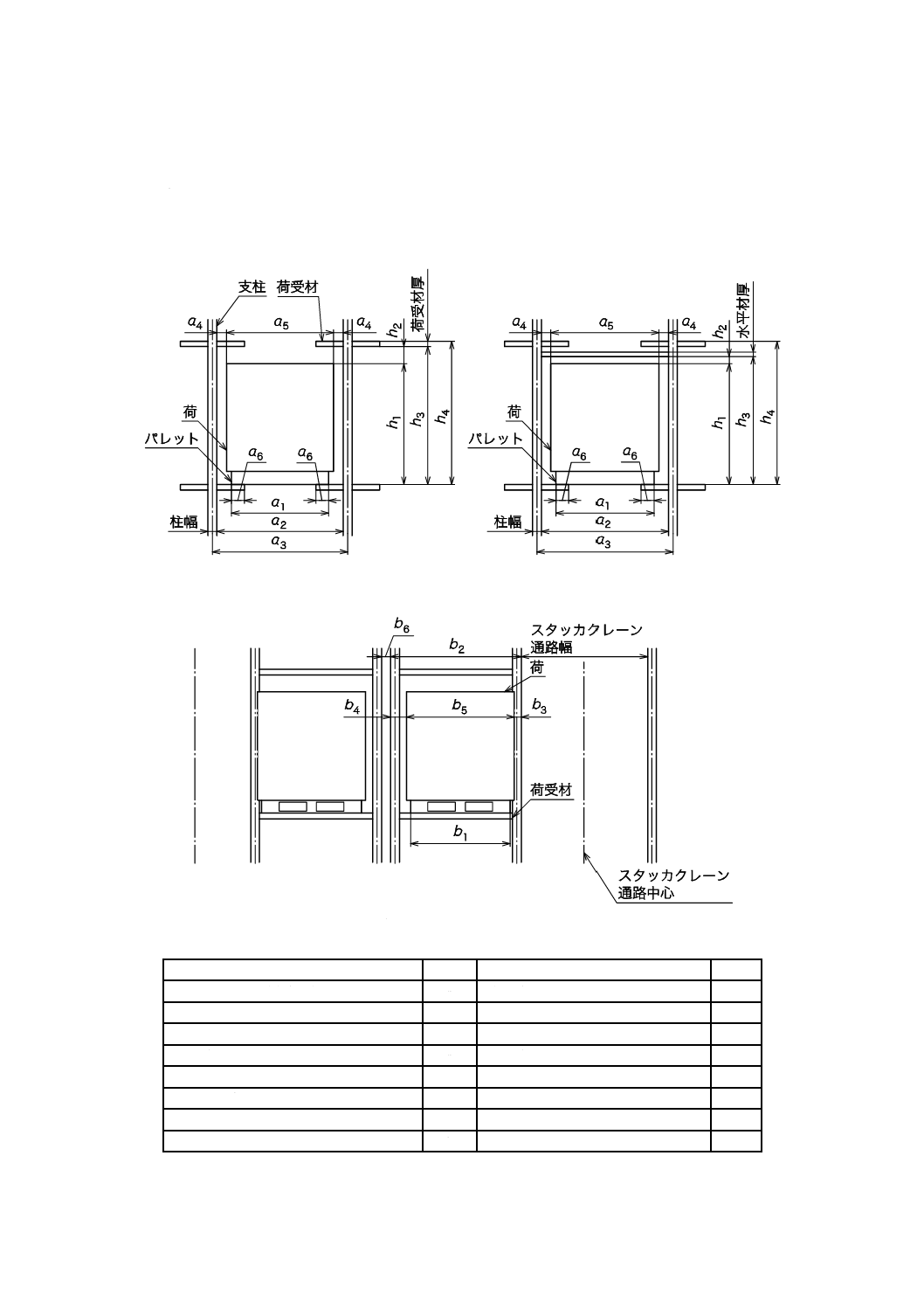

パレットに積み付けられた荷を例に,ラックと荷との取合寸法を,図3に示す。

a) ラック寸法(連方向,水平材がない場合)

b) ラック寸法(連方向,水平材がある場合)

c) ラック寸法(列方向)

事項

記号

事項

記号

パレット寸法(連方向)

a1

前面隙間

b3

有効連寸法

a2

後面隙間

b4

連寸法

a3

最大荷姿寸法(列方向)

b5

側面隙間

a4

柱間隙間

b6

最大荷姿寸法(連方向)

a5

最大荷姿寸法(段方向)

h1

パレット支持幅

a6

上部隙間

h2

パレット寸法(列方向)

b1

有効段寸法

h3

列寸法

b2

段寸法

h4

図3−ラックと荷の取合寸法

6

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.2

有効連寸法

有効連寸法は,次の事項を考慮して決定する。

a) 最大荷姿寸法(連方向)

b) ラックの製作誤差,施工誤差及び荷受材に起因する荷の連方向の傾き代

c) スタッカクレーンの製作誤差及び施工誤差

d) スタッカクレーンの走行停止精度及びフォーク装置の奥行き方向の直進誤差

5.1.3

列寸法

列寸法は,次の事項を考慮して決定する。

a) 最大荷姿寸法(列方向)

b) ラックの製作誤差,施工誤差及び荷受材に起因する荷の列方向の傾き代

c) スタッカクレーンの製作誤差及び施工誤差

d) フォーク装置の停止精度(列方向)

e) 垂直ブレースの列方向寸法

5.1.4

有効段寸法

有効段寸法は,次の事項を考慮して決定する。

a) 最大荷姿寸法(段方向)

b) ラックの製作誤差及び施工誤差

c) スタッカクレーンの製作誤差及び施工誤差

d) スタッカクレーンの荷台の停止精度

e) フォーク装置のフォークストローク出限でのたわみ代(段方向)

5.1.5

消火設備設置スペース

ここで規定している有効連寸法,列寸法及び有効段寸法は,スタッカクレーンが荷を格納するために必

要な寸法であり,消火設備(スプリンクラーなど)を設置する空間は含んでいない。消火設備を設置する

場合は,有効連寸法,列寸法及び有効段寸法に消火設備を設置するための寸法を加えることが必要である。

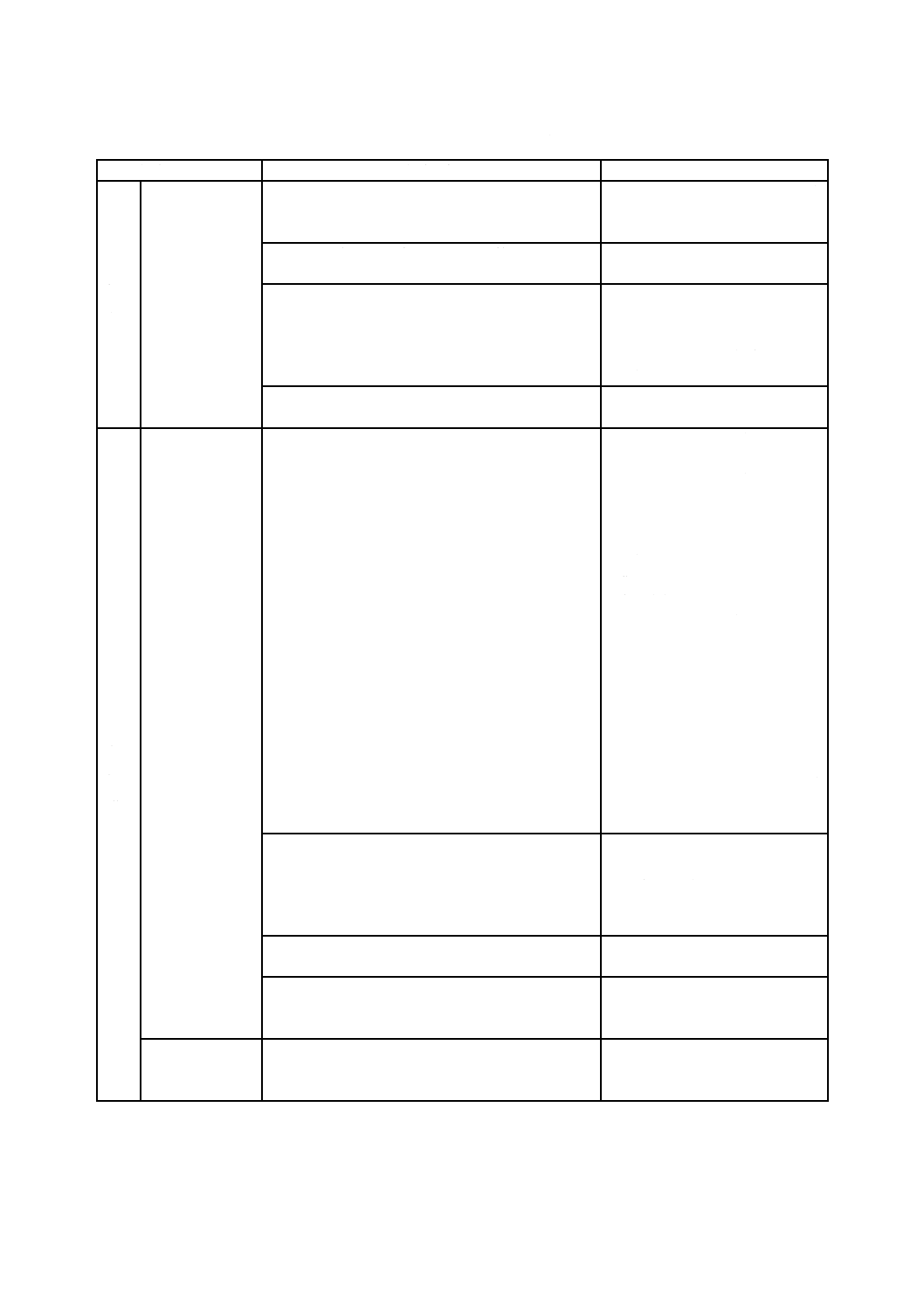

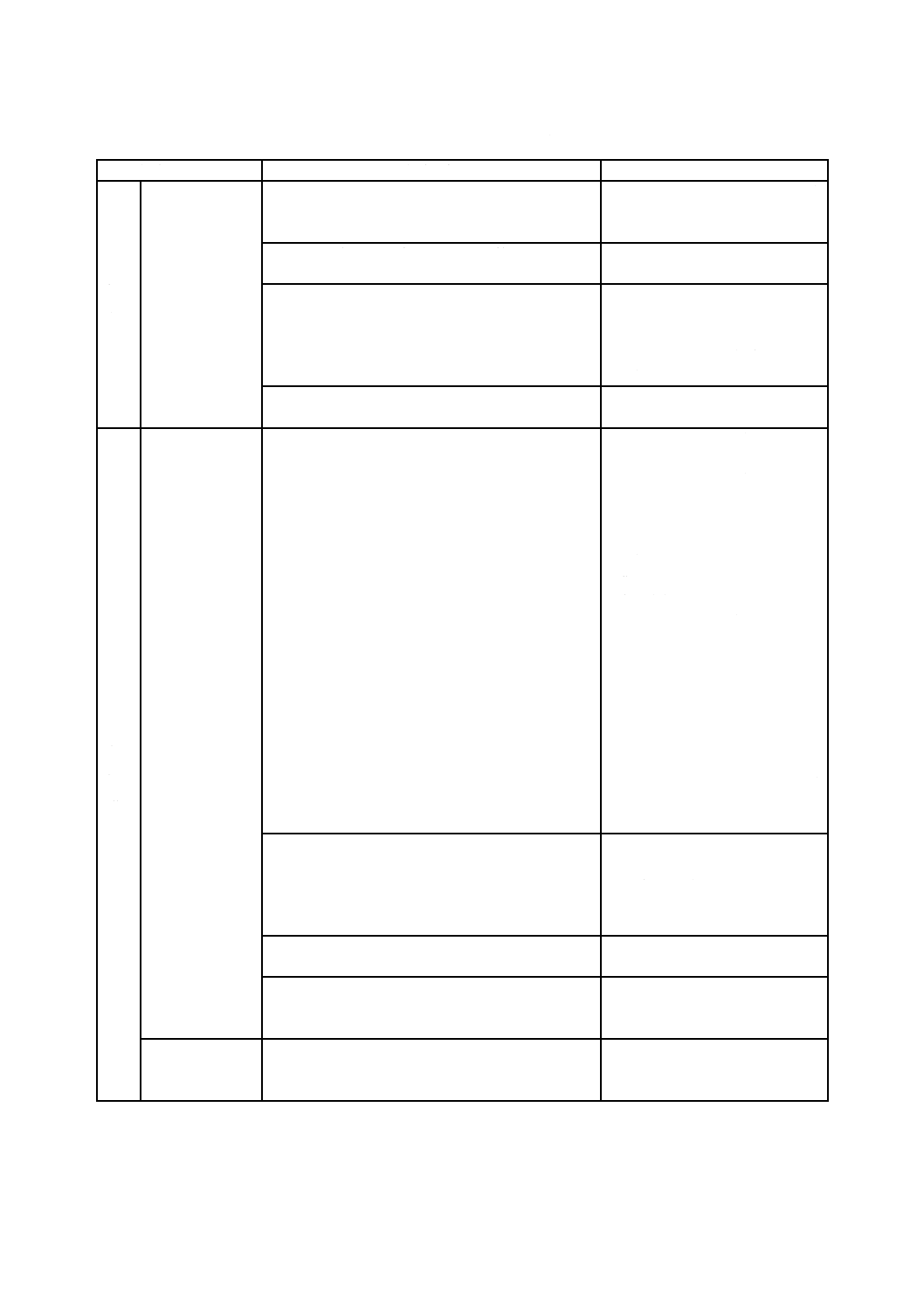

5.2

ビル式ラックの寸法

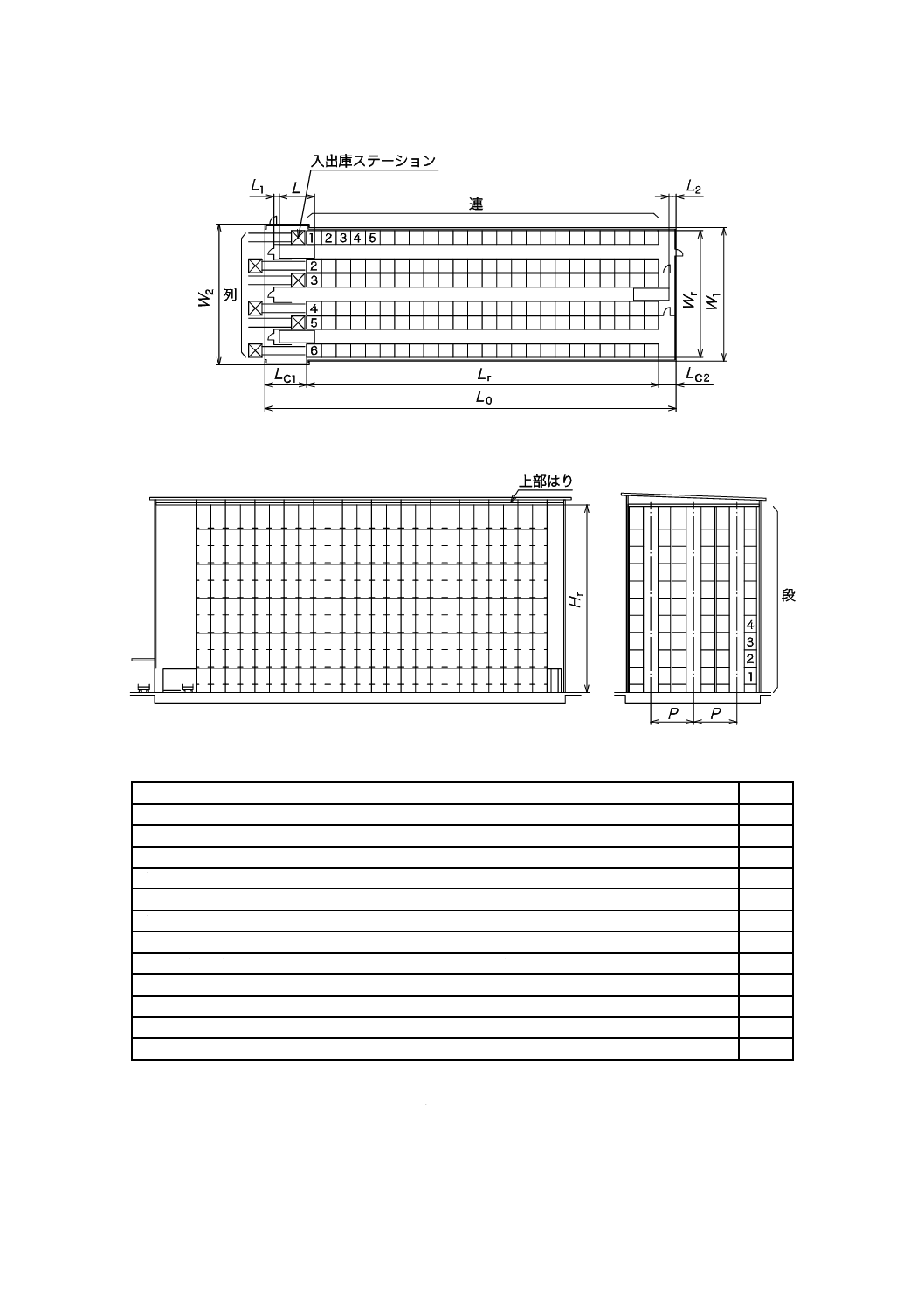

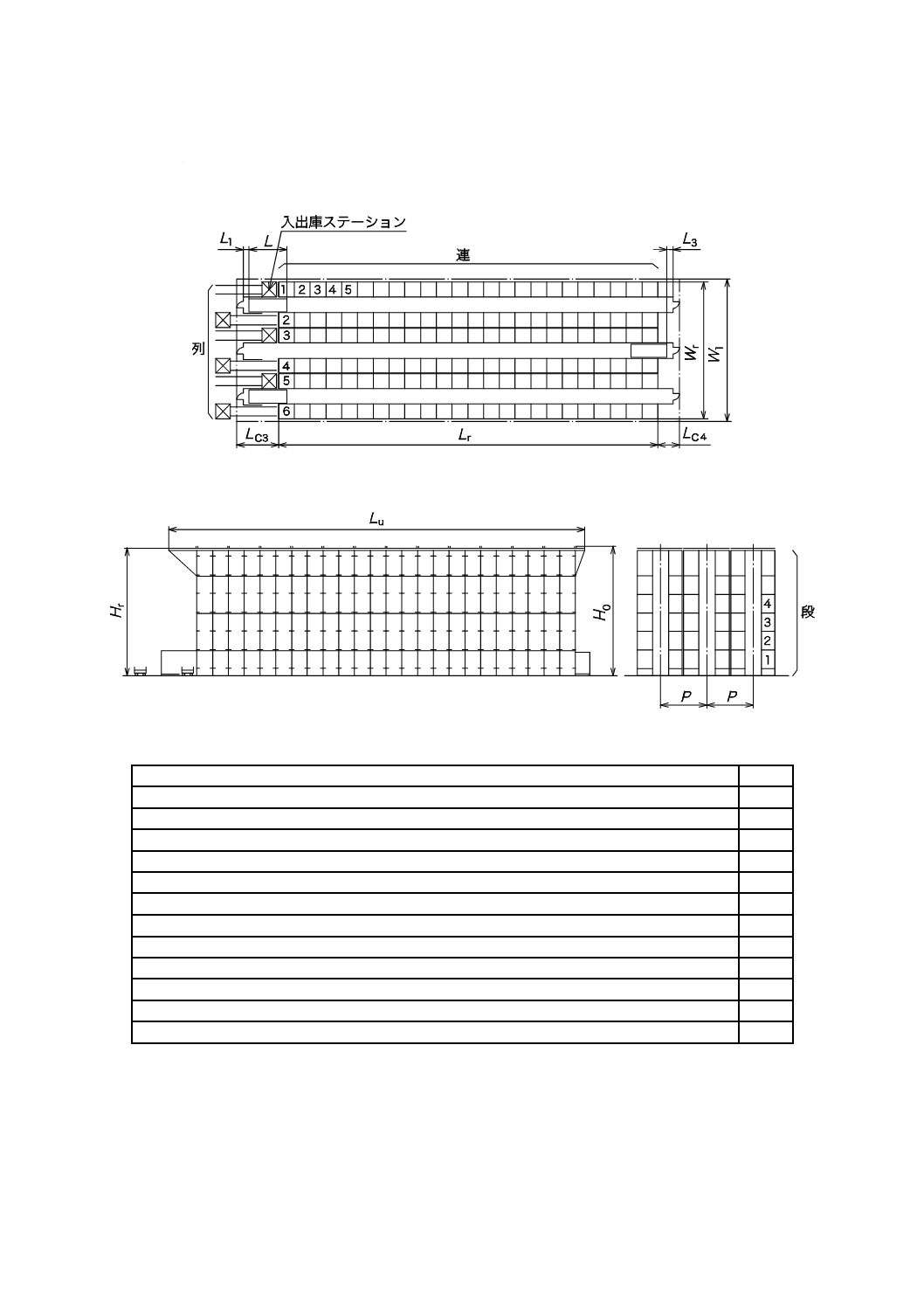

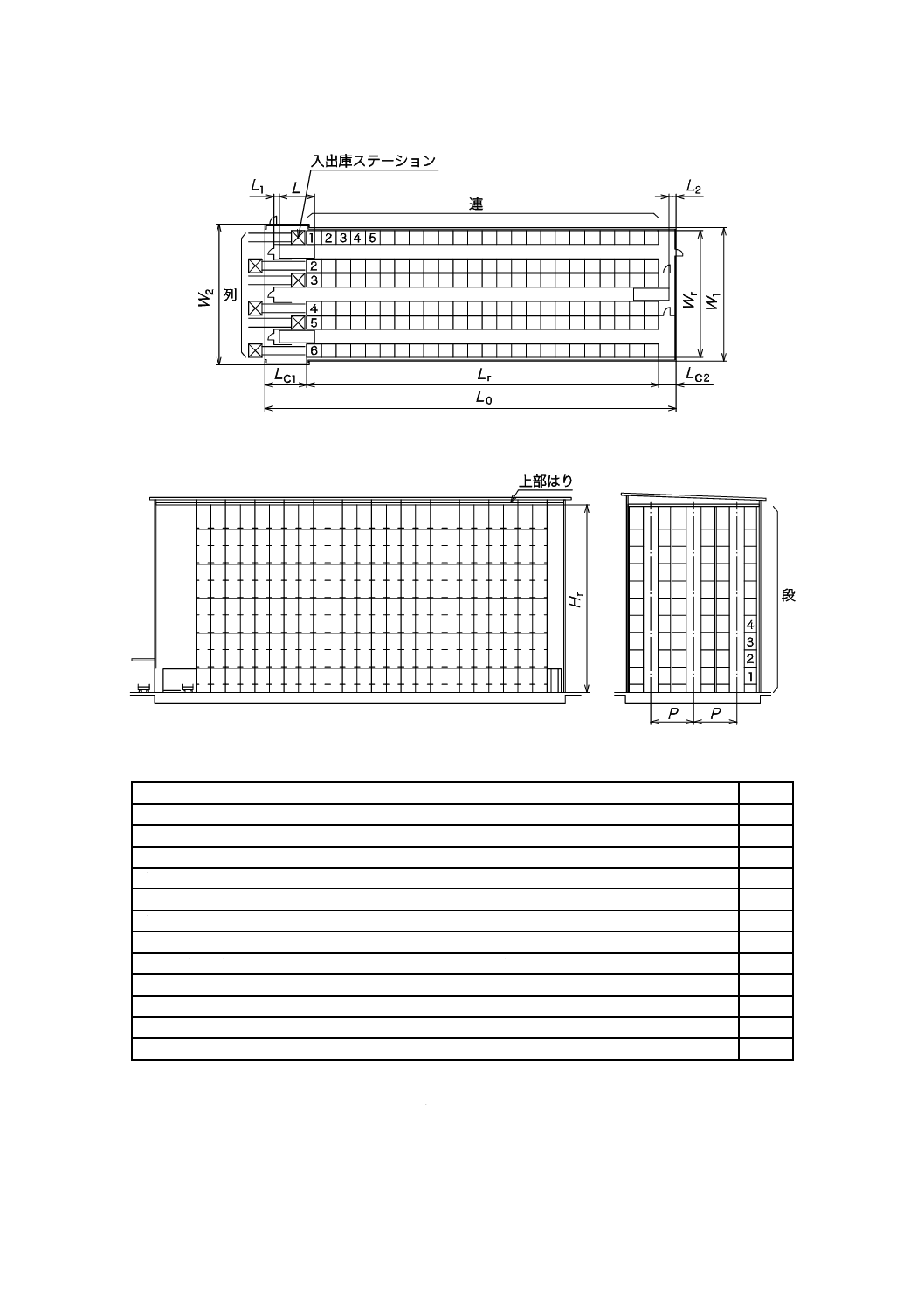

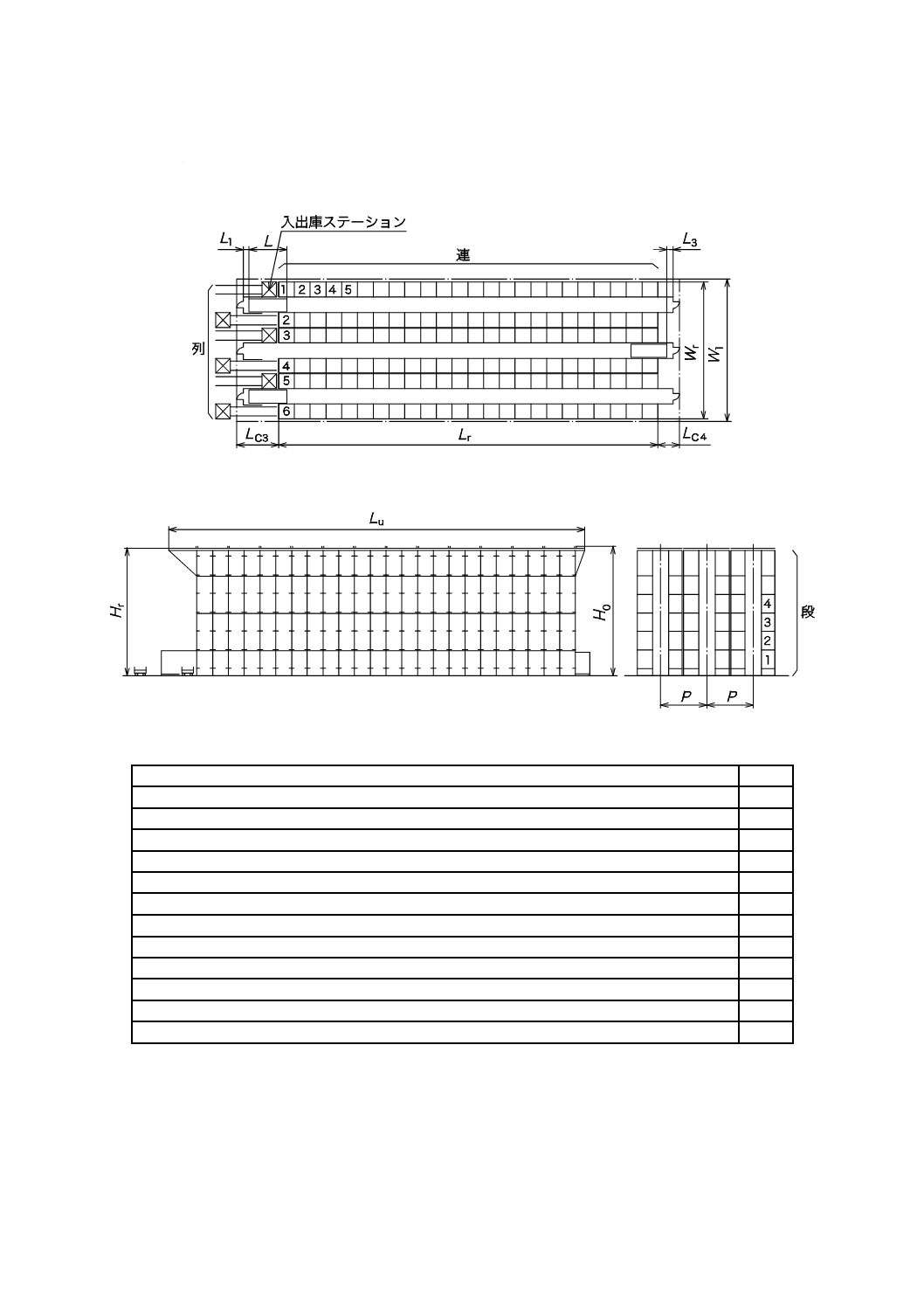

ビル式ラックの寸法を,図4に示す。

7

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 平面図

b) 連方向断面図

c) 列方向断面図

事項

記号

倉庫の連方向の壁の中心間寸法

L0

ラック全長

Lr

倉庫の入出庫側の壁中心からラック端の柱中心までの寸法

Lc1

倉庫の入出庫側とは反対側の壁中心からラック端の柱中心までの寸法

Lc2

ラックの列方向の外側柱中心間の最大寸法

Wr

倉庫の入出庫側とは反対側の列方向の壁の中心間の寸法

W1

倉庫の入出庫側列方向の壁の中心間の寸法

W2

ラック全高(ラック設置面から上部はりの下面までの寸法)

Hr

スタッカクレーンの走行レールの中心間寸法

P

スタッカクレーン全長

L

スタッカクレーンと侵入防止柵との隙間(7.2参照)

L1

スタッカクレーンと建屋との隙間(7.2参照)

L2

注記 図中の数字(1,2,3…)は,参考のために列・連・段の番号を記載したものである。

図4−ビル式ラックの寸法

8

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

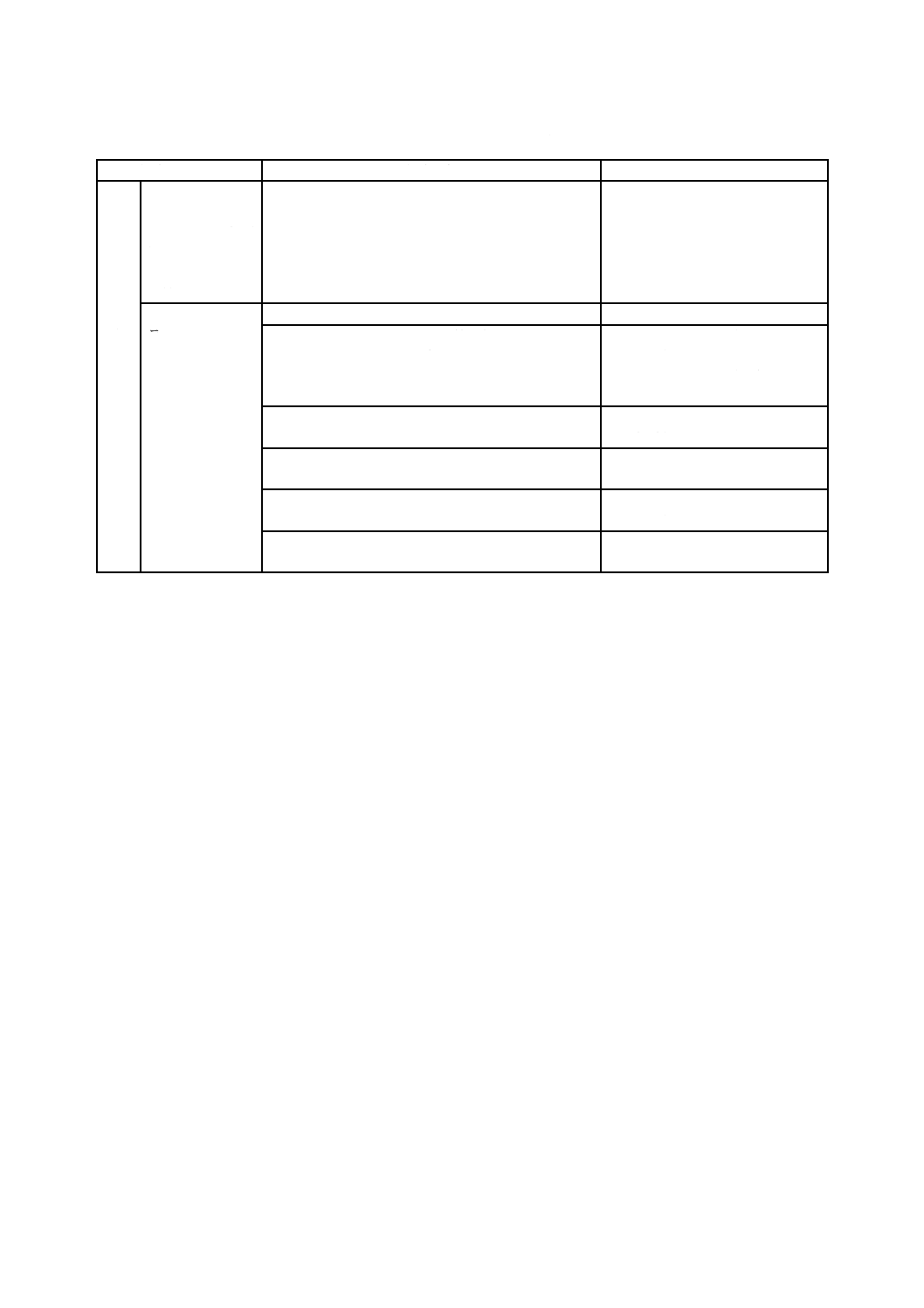

5.3

ユニット式ラックの寸法

ユニット式ラックの寸法を,図5に示す。

a) 平面図

b) 連方向断面図

c) 列方向断面図

事項

記号

ラック全長

Lr

ラックの列方向の外側柱中心間の最大寸法

Wr

ラックを設置するための必要有効寸法

W1

ラック全高(ラック設置面から上部はりの上面までの寸法)

H0

ラック設置面から上部はりの下面までの寸法

Hr

スタッカクレーンの走行レールの中心間距離

P

ユニット式ラックの連方向全長

Lu

倉庫の入出庫側の設備(建屋の柱など)からラック端の柱中心までの寸法

Lc3

倉庫の入出庫側とは反対側の設備(建屋の柱など)からラック端の柱中心までの寸法

Lc4

スタッカクレーン全長

L

スタッカクレーンと侵入防止柵との隙間(7.2参照)

L1

スタッカクレーンと侵入防止柵との隙間(7.2参照)

L3

注記 図中の数字(1,2,3…)は,参考のために列・連・段の番号を記載したものである。

図5−ユニット式ラックの寸法

9

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

処理能力

6.1

スタッカクレーンのサイクルタイム

6.1.1

一般

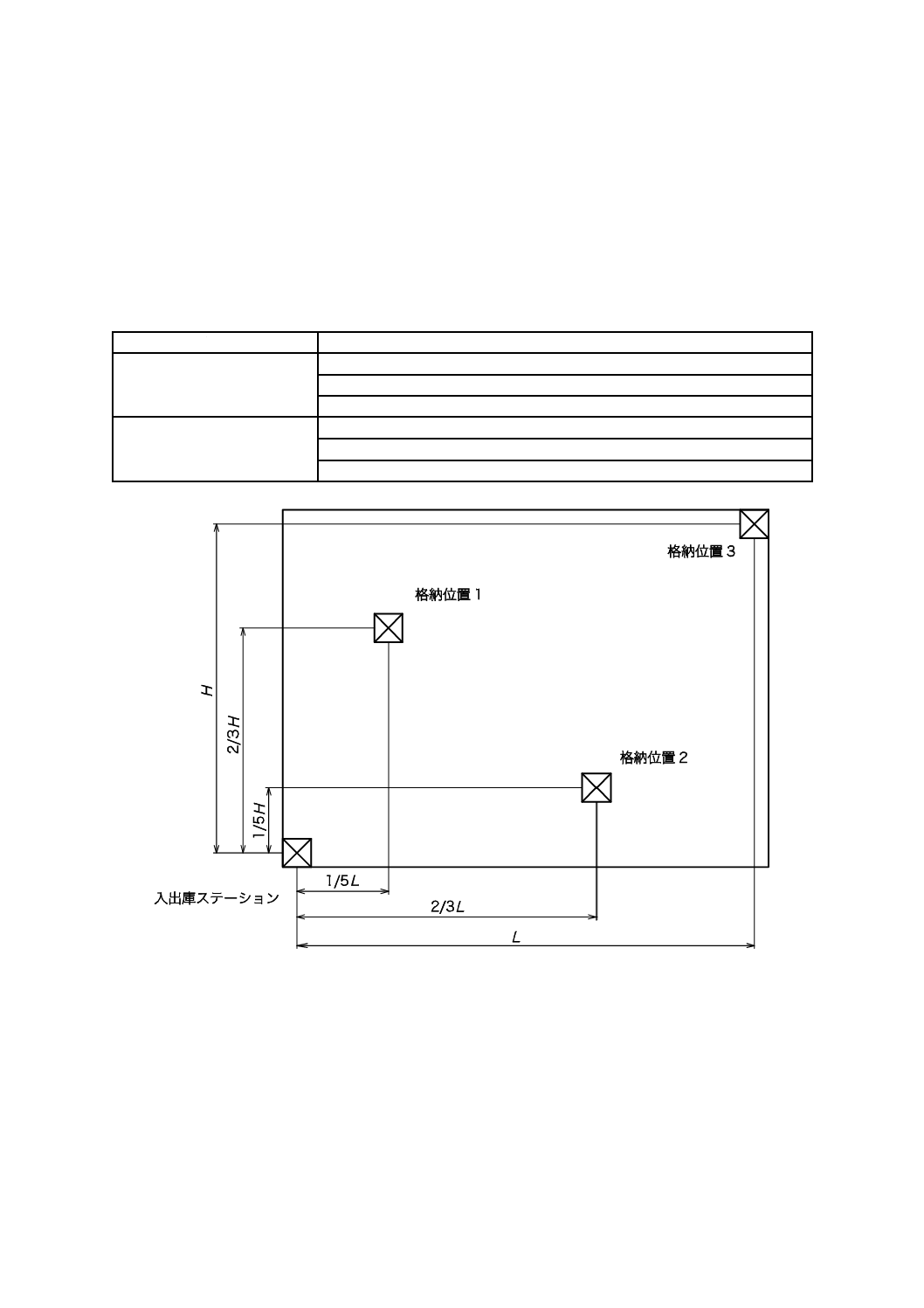

スタッカクレーンの単体能力は,平均単一サイクルタイム又は平均複合サイクルタイムで表す。計画値

を算出する場合は,実際の動作条件で計算する。

6.1.2

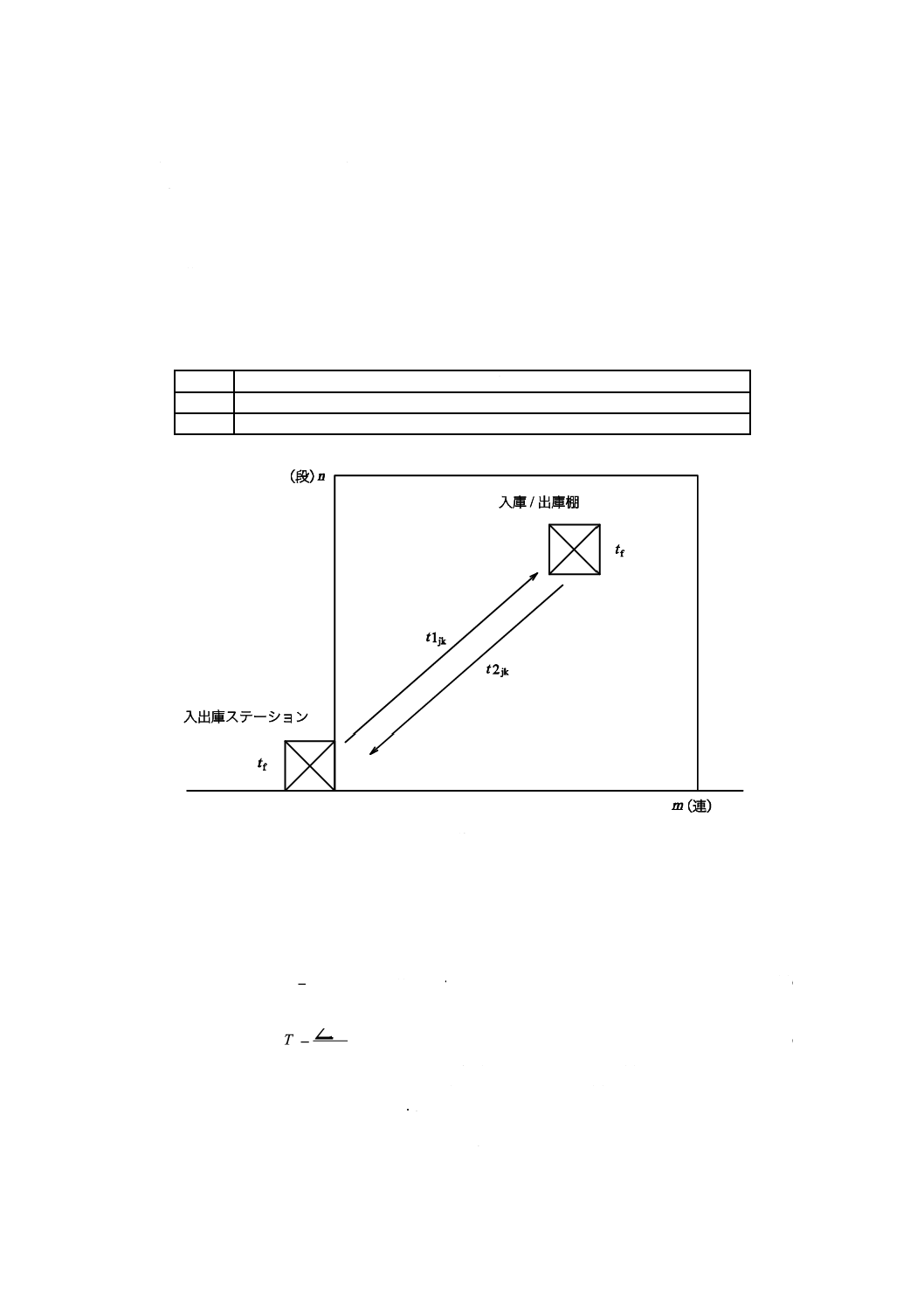

平均単一サイクルタイム

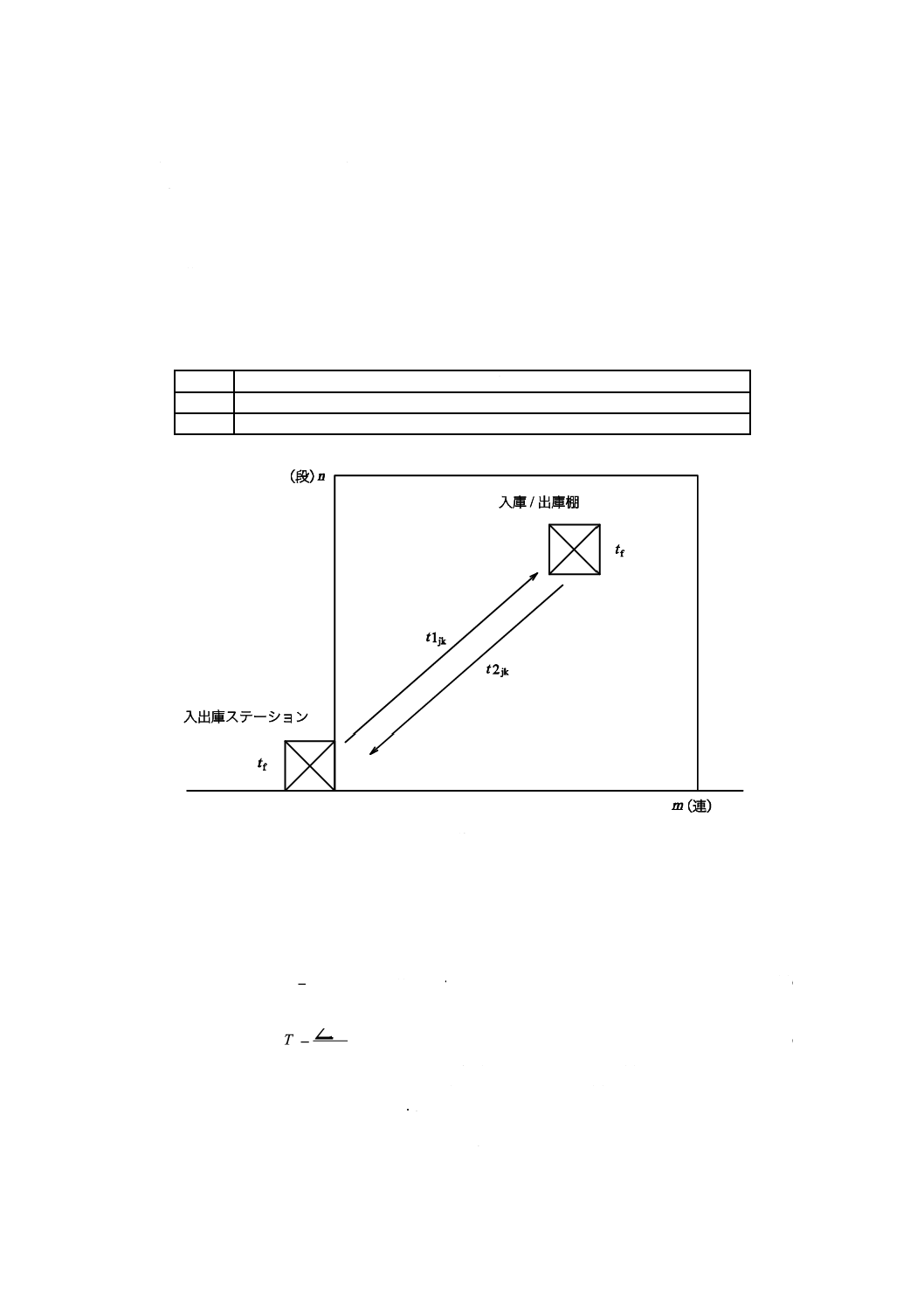

単一サイクルタイムは,スタッカクレーンが表1の動作を行うのに必要な時間を示す(図6参照)。

表1−単一サイクルタイム

条件

動作

入庫

入庫ステーションから入庫棚へ荷を入庫し,元の入庫ステーションへ戻る。

出庫

出庫ステーションから出庫棚へ移動し,荷を出庫ステーションへ出庫する。

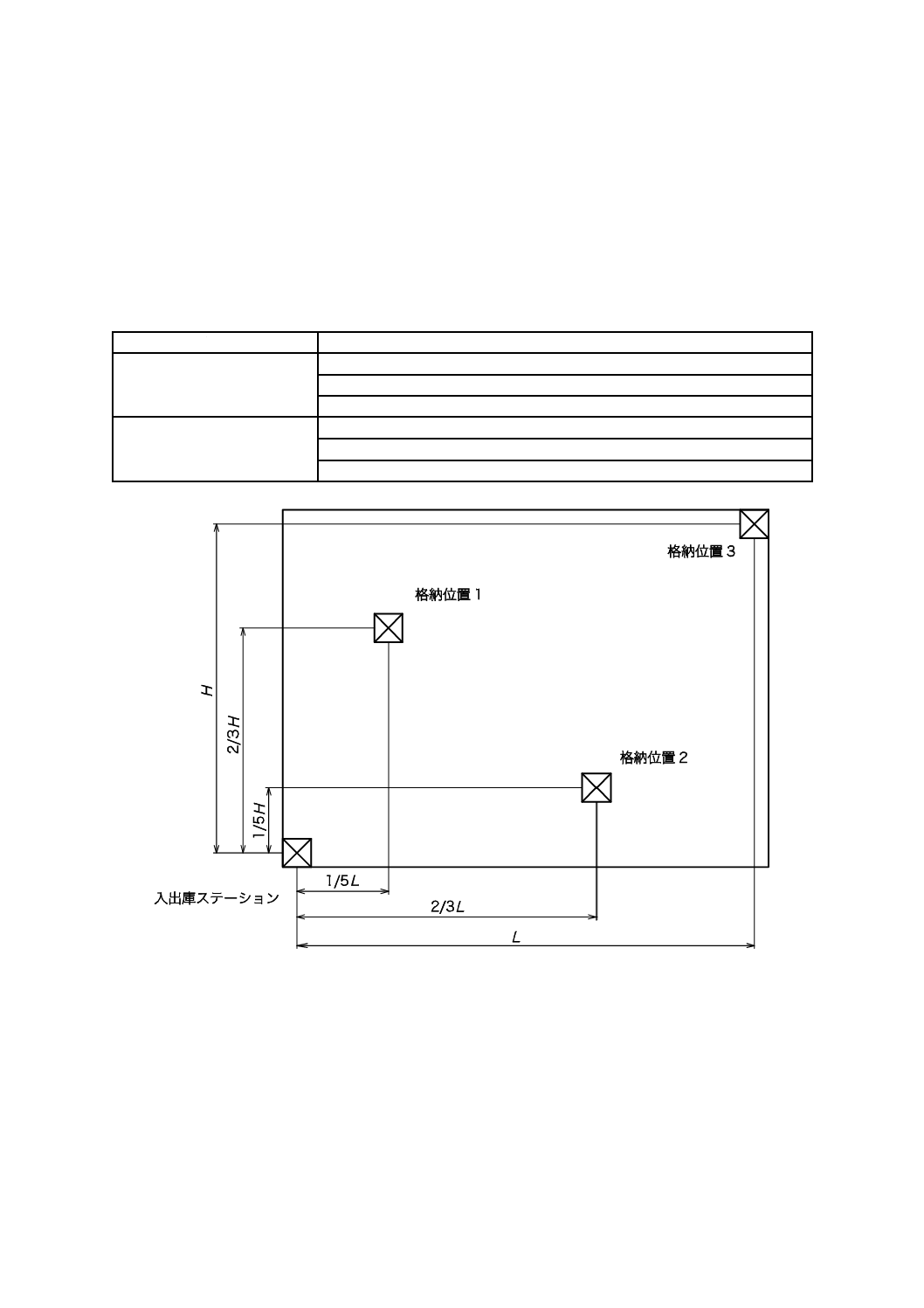

図6−平均単一サイクル

平均単一サイクルタイムは,入庫ステーションから全ての棚に入庫,又は全ての棚から出庫ステーショ

ンに出庫を行った場合におけるスタッカクレーンの総所要時間を総パターン数で除した時間とする。シン

グルフォーク・シングルリーチ方式スタッカクレーンの単一サイクルタイムは,式(1)及び式(2)で表す。

i

f

jk

jk

s

2

2

1

t

t

t

t

t

+

×

+

+

=

······························································· (1)

r

t

T∑

=

s

s

················································································ (2)

ここに,

Ts: 平均単一サイクルタイム(s)

ts: 単一サイクルタイム(s)

j: ラック連数(走行番地)

k: ラック段数

t1jk: 入出庫ステーションから格納位置(j連,k段)までの

移動時間(s)

10

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t2jk: 格納位置(j連,k段)から入出庫ステーションまでの

移動時間(s)

tf: フォーキングタイム(s)

入出庫ステーション又は格納位置での荷の移載時間

ti: アイドルタイム(s)制御遅れ時間など

r: 単一サイクルの総パターン数

6.1.3

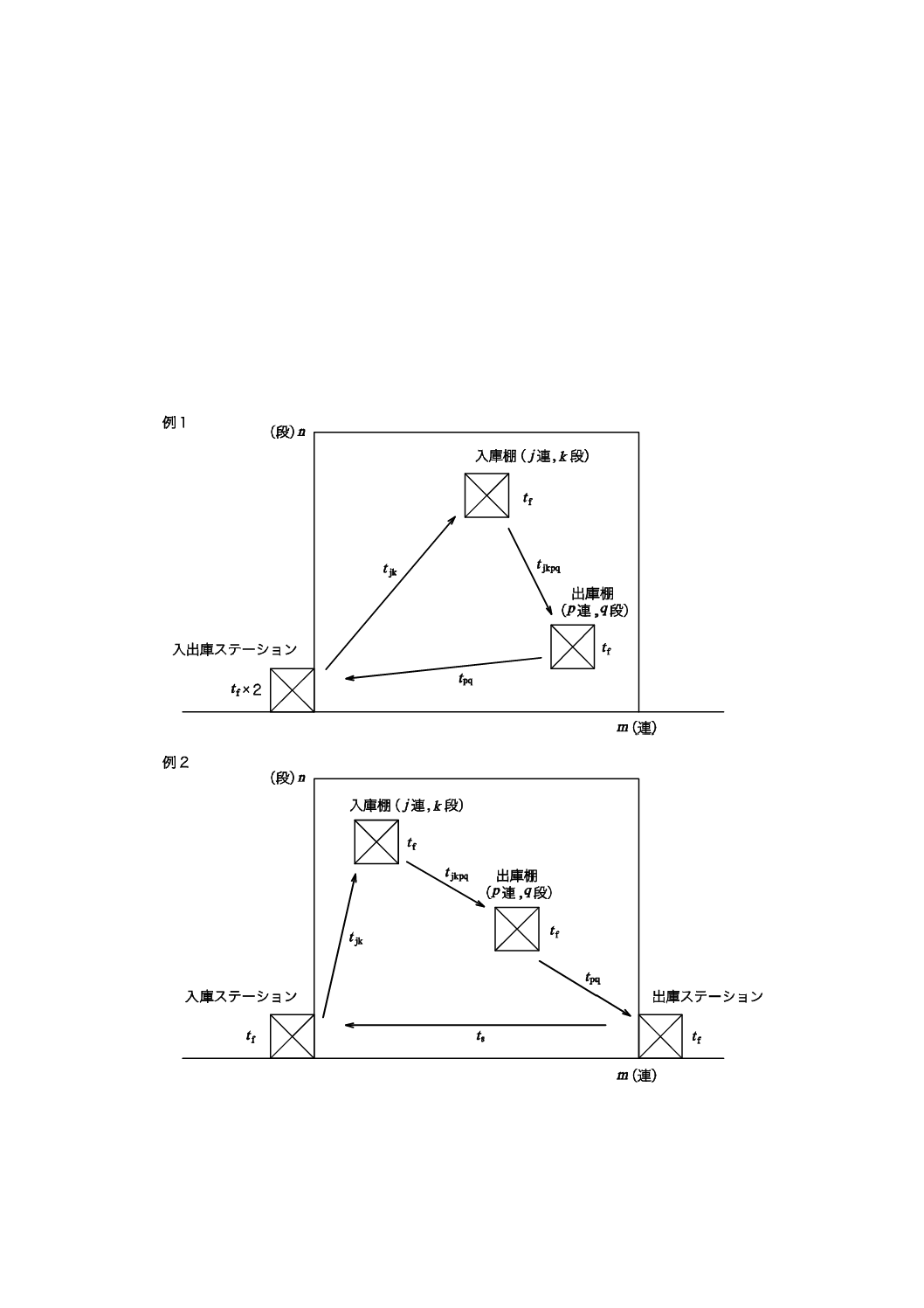

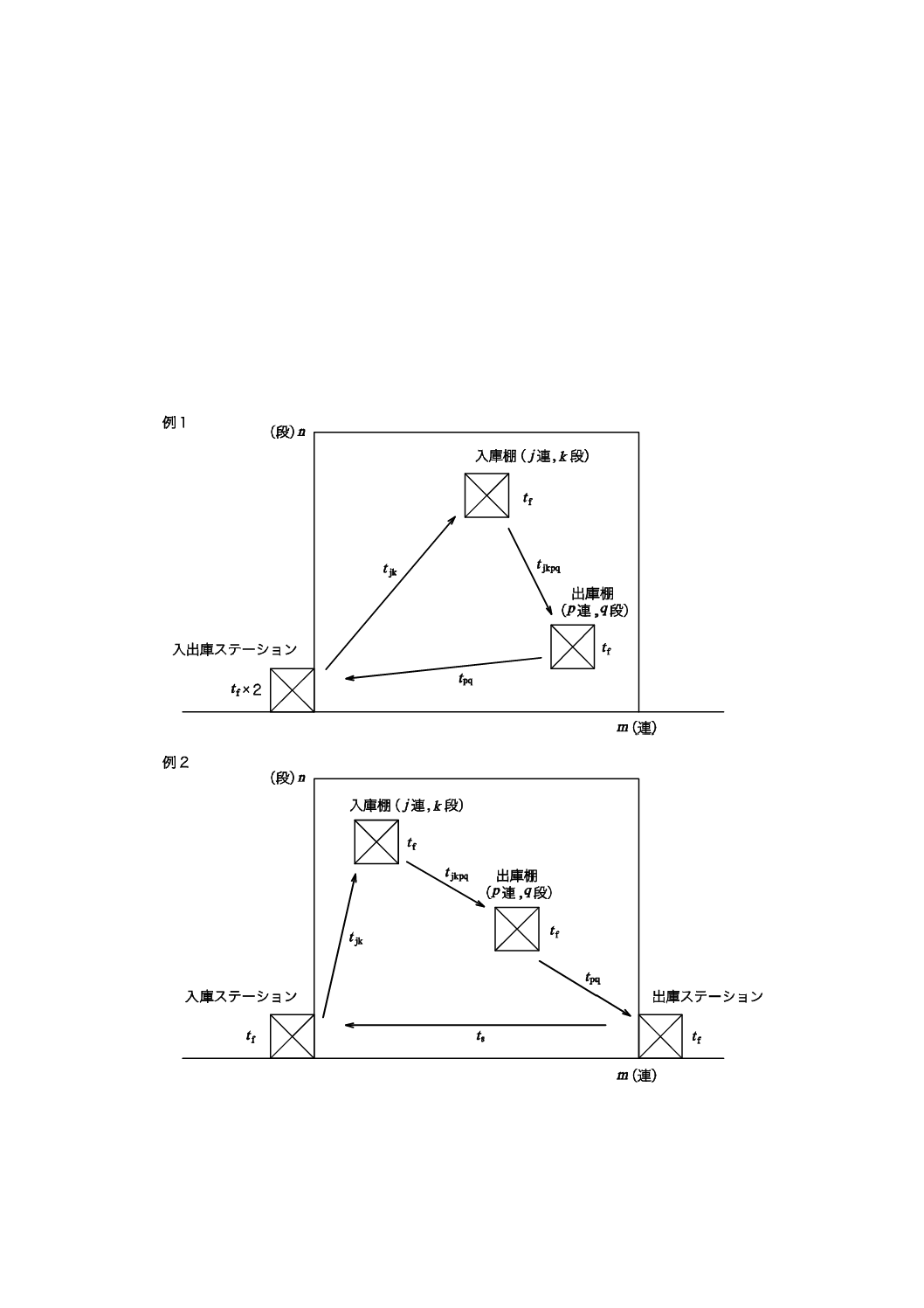

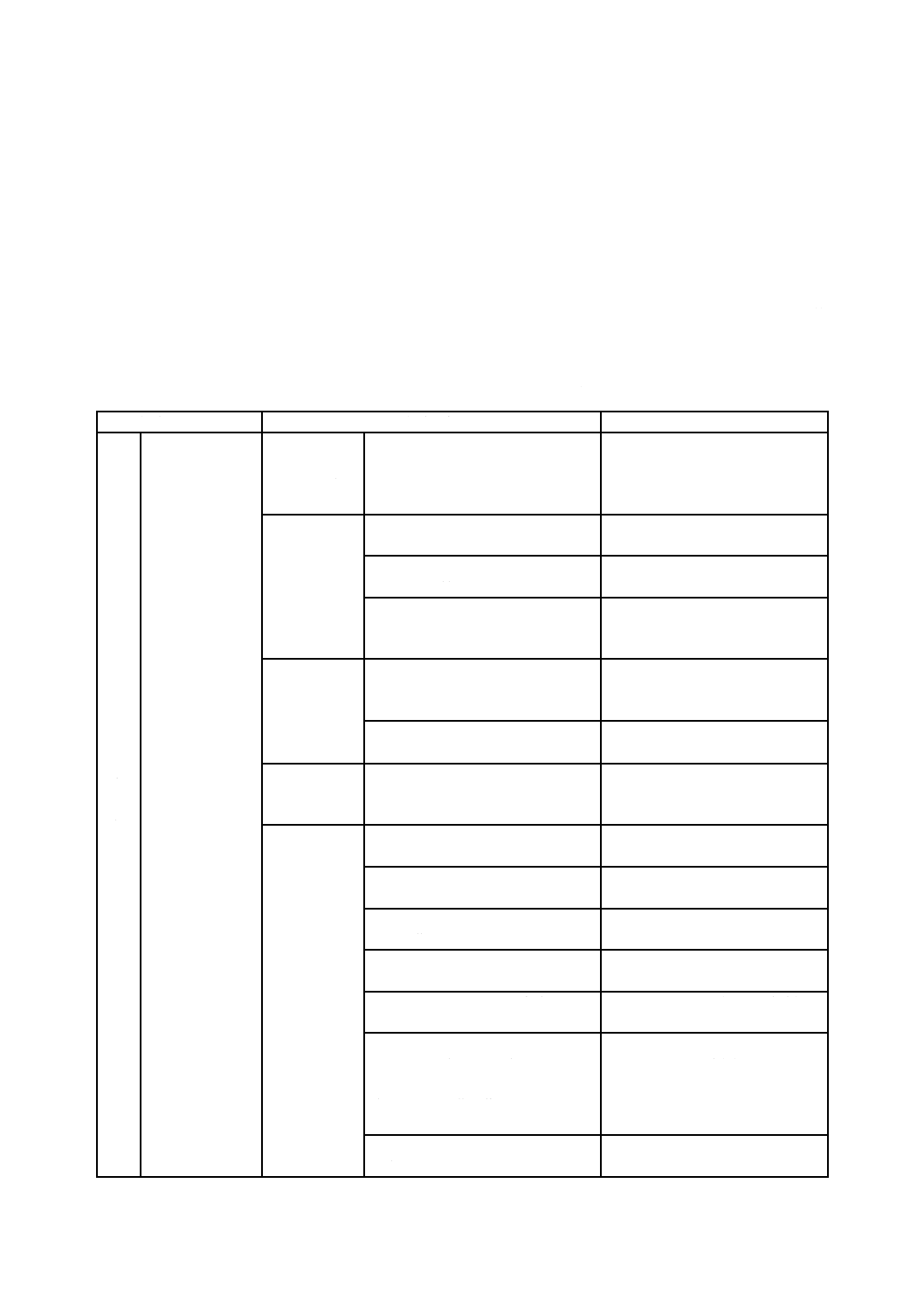

平均複合サイクルタイム

複合サイクルタイムは,スタッカクレーンが入庫ステーションから荷を入庫棚へ入庫し,その後,出庫

棚へ移動,出庫ステーションへ出庫する動作に必要な時間を示す。

なお,入庫ステーションと出庫ステーションとの位置が違う場合は,その間の移動時間を加算する(図

7参照)。

図7−平均複合サイクルタイム

平均複合サイクルタイムは,全ての棚の組合せに対して複合サイクルを行った場合におけるスタッカク

11

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

レーンの総所要時間を総パターン数で除した時間とする。シングルフォーク・シングルリーチ方式スタッ

カクレーンの複合サイクルタイムは,式(3)及び式(4)で表す。

i

f

s

pq

jkpq

jk

d

4t

t

t

t

t

t

t

+

×

+

+

+

+

=

······················································ (3)

r

t

T∑

=

d

d

················································································ (4)

ここに,

Td: 平均複合サイクルタイム(s)

td: 複合サイクルタイム(s)

j,p: ラック連数(走行番地)

k,q: ラック段数

tjk: 入庫ステーションから格納位置(j連,k段)までの

移動時間(s)

tpq: 格納位置(p連,q段)から出庫ステーションまでの

移動時間(s)

tjkpq: 格納位置(j連,k段)から格納位置(p連,q段)ま

での棚間移動時間(s)

ts: 入出庫ステーション間移動時間(s)

入庫ステーションの位置と出庫ステーションの位置

とが違う場合のステーション間の移動時間

tf: フォーキングタイム(s)

入出庫ステーション又は格納位置での荷の移載時間

ti: アイドルタイム(s)

制御遅れ時間など

r: 複合サイクルの総パターン数

6.2

スタッカクレーンの能力評価

計画されたスタッカクレーンの平均単一サイクルタイム及び平均複合サイクルタイムは,単一サイクル

タイム及び複合サイクルタイムの計測値で評価する。評価方法は,次による。

a) 入出庫ステーションから代表的な棚までのサイクルタイム(附属書A参照)を評価対象とする。

b) 計測は,3回以上の平均値とする。

c) 製造業者と事業者との間で合意された評価時の運転パターン,運転モード,運転条件及び使用する荷

の条件に従って評価する。

d) サイクルタイム計測値の許容値を,表2に示す。

表2−サイクルタイム計測値の許容値

計測値

計測値の許容範囲

50秒未満

計画値の±3秒以内

50秒以上

計画値の±6 %以内

6.3

スタッカクレーンの基準入出庫能力

6.3.1

一般

スタッカクレーンの基準入出庫能力は,1時間当たりに入庫又は出庫できる荷の総数で表す。

6.3.2

平均単一サイクルの基準入出庫能力

平均単一サイクルの基準入出庫能力は,式(5)で表す。

12

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

s

s

600

3

T

N=

··············································································· (5)

ここに,

Ns: 1時間当たりの入庫又は出庫できる荷の総数

(荷の総数/h)

Ts: 平均単一サイクルタイム(s)

6.3.3

平均複合サイクルの基準入出庫能力

平均複合サイクルの基準入出庫能力は,式(6)で表す。

2

600

3

d

d

×

=T

N

········································································ (6)

ここに,

Nd: 1時間当たりの入出庫できる荷の総数(荷の総数/h)

Td: 平均複合サイクルタイム(s)

6.4

立体自動倉庫システム処理能力

立体自動倉庫システム処理能力は,単位時間における入出庫量で表す。システム処理能力に考慮する代

表的な事項を,次に示す。

a) 機械単体能力

b) 機器組合せ能力

c) システム規模

d) 荷の格納率

e) 入出庫指示方法

f)

複数台のスタッカクレーンの負荷バランス

g) 人,フォークリフトトラックなどの入出庫作業時間

7

安全対策

7.1

機械安全リスクアセスメントの実施

設計時は,作業する人の安全確保のために,JIS B 9700-1,JIS B 9700-2及びJIS B 9702に従って機械安

全リスクアセスメントを実施する(附属書B参照)。

7.2

レイアウト

7.2.1

スタッカクレーン稼動範囲の隔離

7.2.1.1

侵入防止柵の設置

侵入防止柵は,作業する人及び第三者のスタッカクレーン稼動範囲へ侵入することを防止するために,

2 000 mm以上の高さとし,スタッカクレーンと人との接触を避けるための安全距離を確保した位置に設置

しなければならない。接触を避けるための安全距離及び開口寸法の関係は,JIS B 9707及びJIS B 9708に

よる。

7.2.1.2

隣接するスタッカクレーン通路への侵入防止

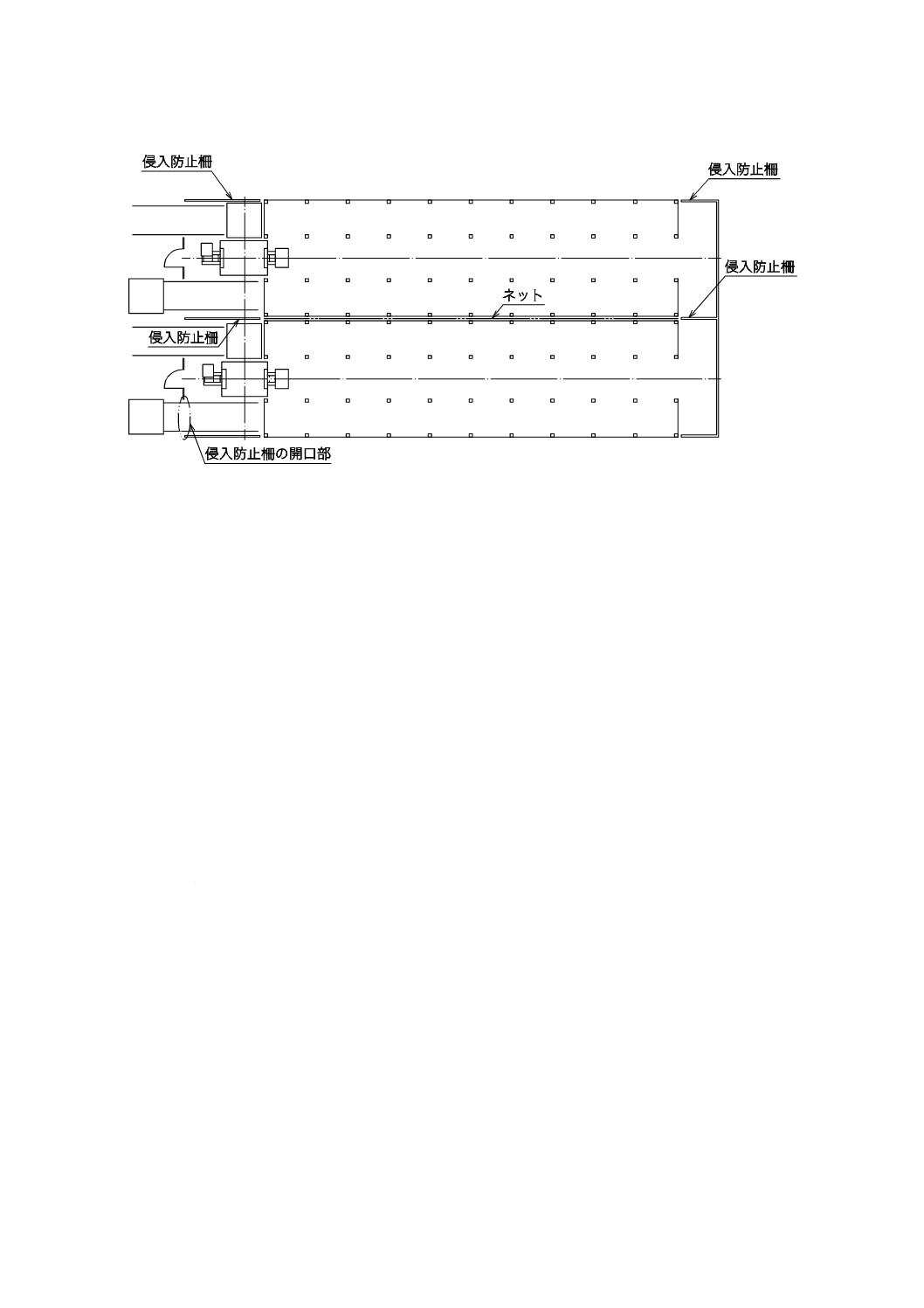

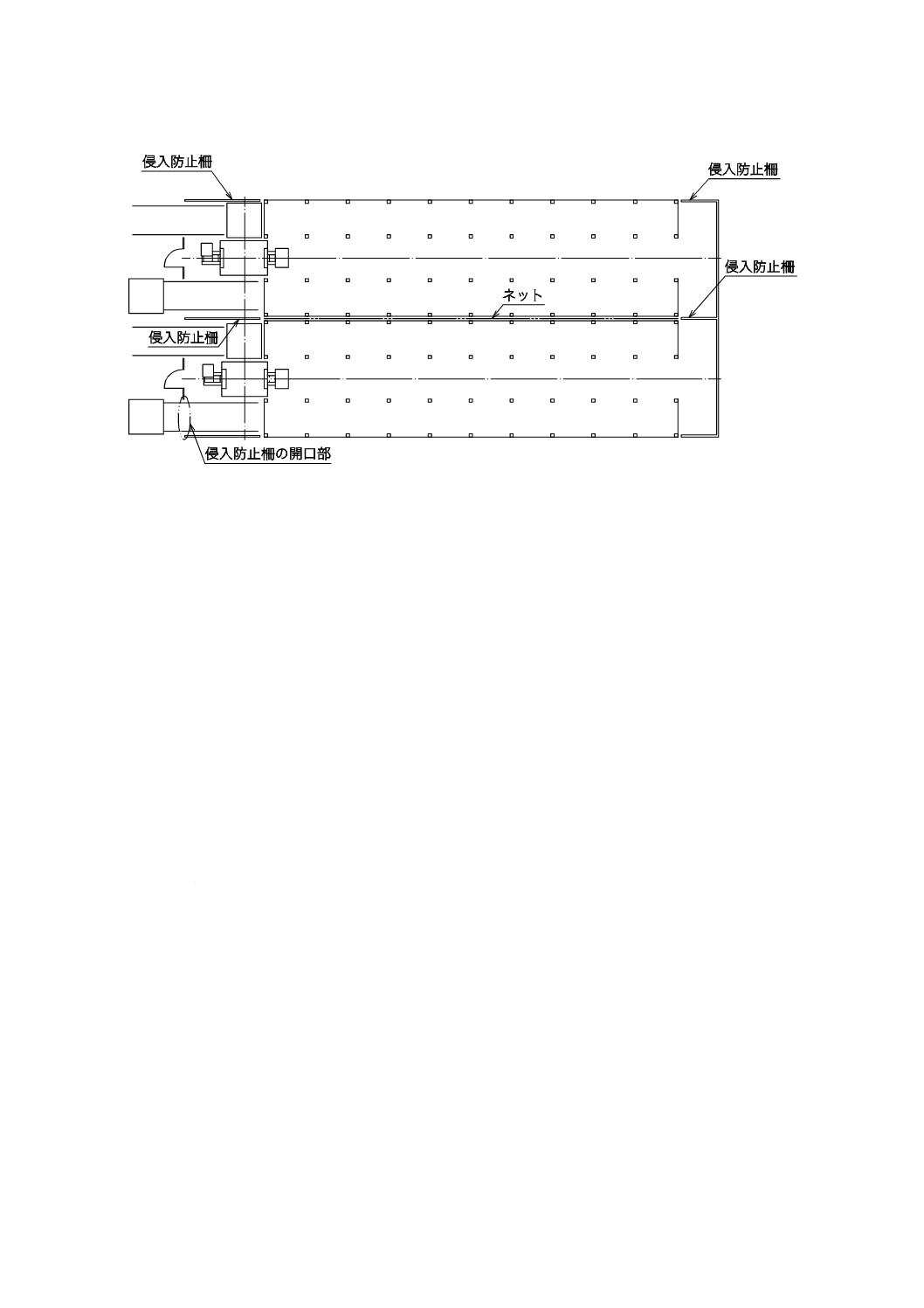

個別に自動運転可能なスタッカクレーン通路に挟まれたラック部(図8参照)には,人が通過して他方

のスタッカクレーン通路へ侵入することを防止するために,物理的な障害物(ネットなど)を設置しなけ

ればならない。

13

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−隣接するスタッカクレーン通路への侵入防止対策例

7.2.1.3

入出庫ステーション部にある侵入防止柵の開口部

入出庫ステーション部にある侵入防止柵の開口部(図8参照)は,次による。

a) 人がスタッカクレーン稼動範囲に容易に侵入できない構造とする。

b) 人がスタッカクレーン稼動範囲に侵入した場合は,JIS B 9715に従って人がスタッカクレーン稼動範

囲に侵入したことを検知し,スタッカクレーンの動作を禁止する機能を設けるものとする。

7.2.2

通常運転時における入出庫ステーションの安全

人又はフォークリフトトラックが荷役作業する箇所は,次による。

a) フォーク装置の可動範囲と干渉しない場所とする。

b) 荷役作業をする箇所とフォーク装置の可動範囲が干渉する場合は,JIS B 9715に従ってフォーク装置

の可動範囲への人又はフォークリフトトラックの接近を検知してフォーク装置の動作を禁止する。

7.2.3

構造体とスタッカクレーンとの隙間寸法

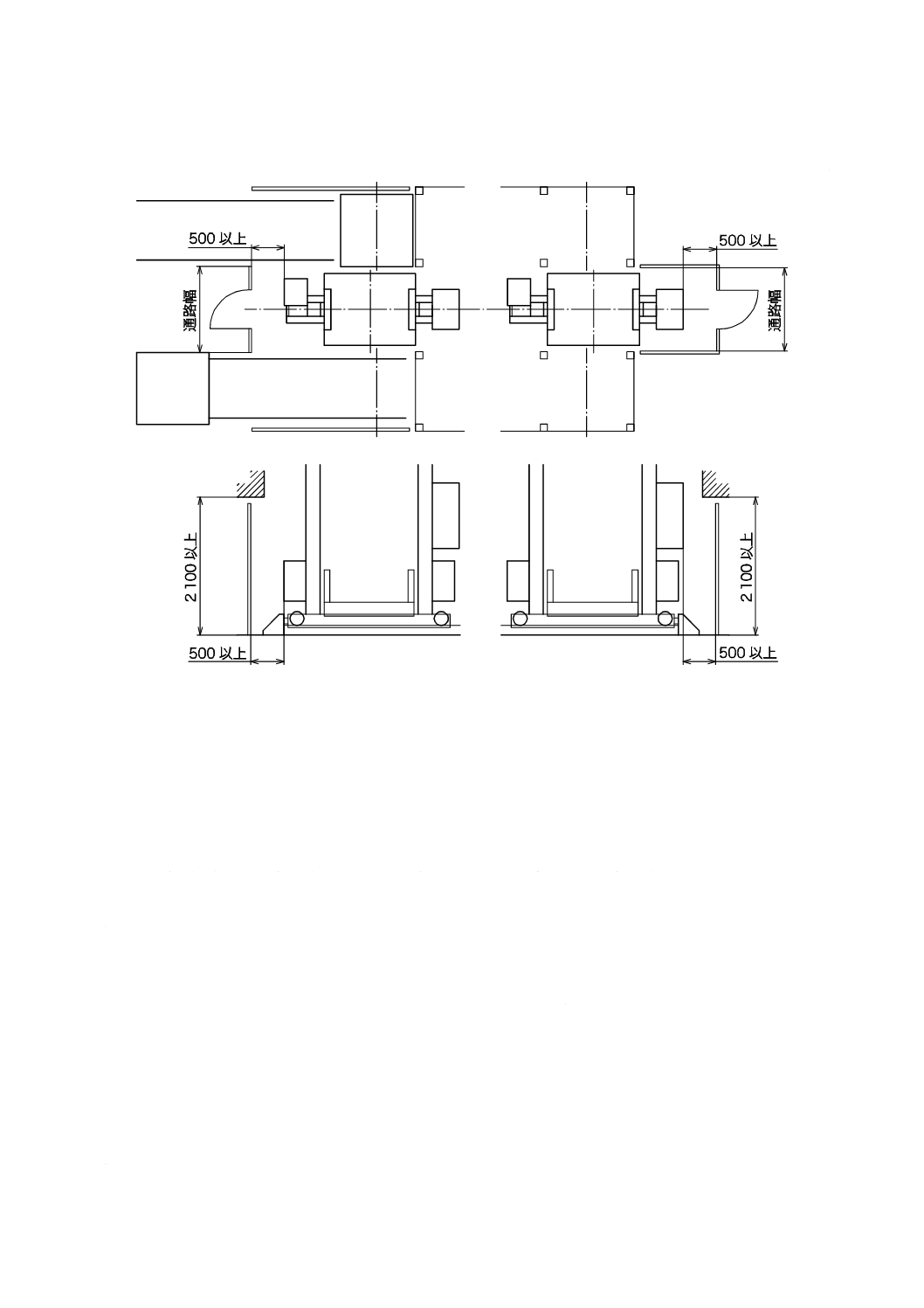

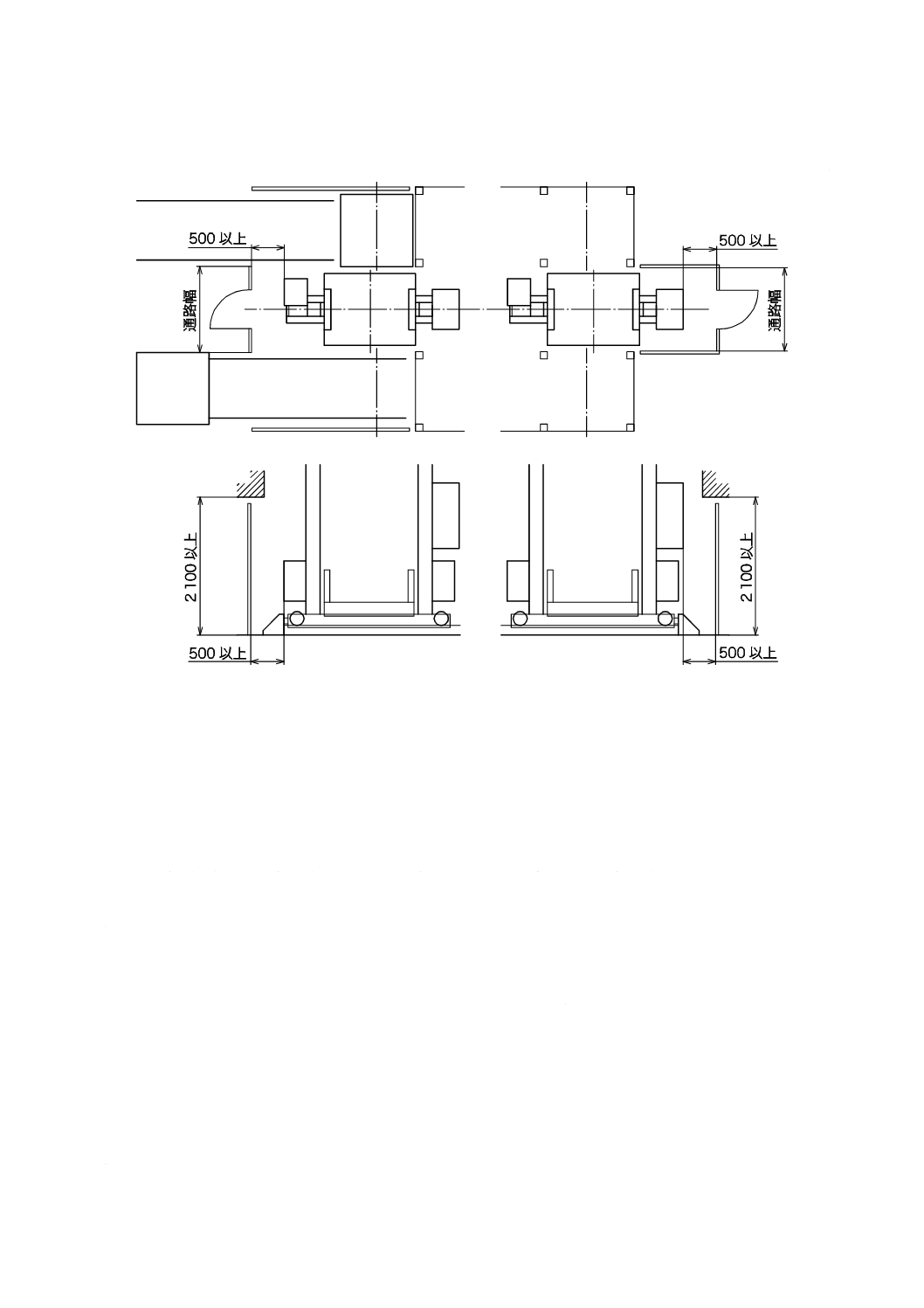

スタッカクレーン外側端と建築物又は構造体の隙間は,床上で手動操作している人の挟まれ防止対策と

して,JIS B 9711に従って,スタッカクレーンが緩衝装置に接触した位置において,スタッカクレーン通

路幅全域で,倉庫床面から高さ2 100 mm以上,及びスタッカクレーン走行方向の500 mm以上の空間を確

保しなければならない(図9参照)。

14

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図9−構造体とスタッカクレーンとの隙間

7.2.4

棚格納物からの保護

落下防止材(落下防止ネット,ストッパなど)は,ラック外周部の人が接近する範囲に棚格納物が落下

しないように設けなければならない。

7.3

操作

7.3.1

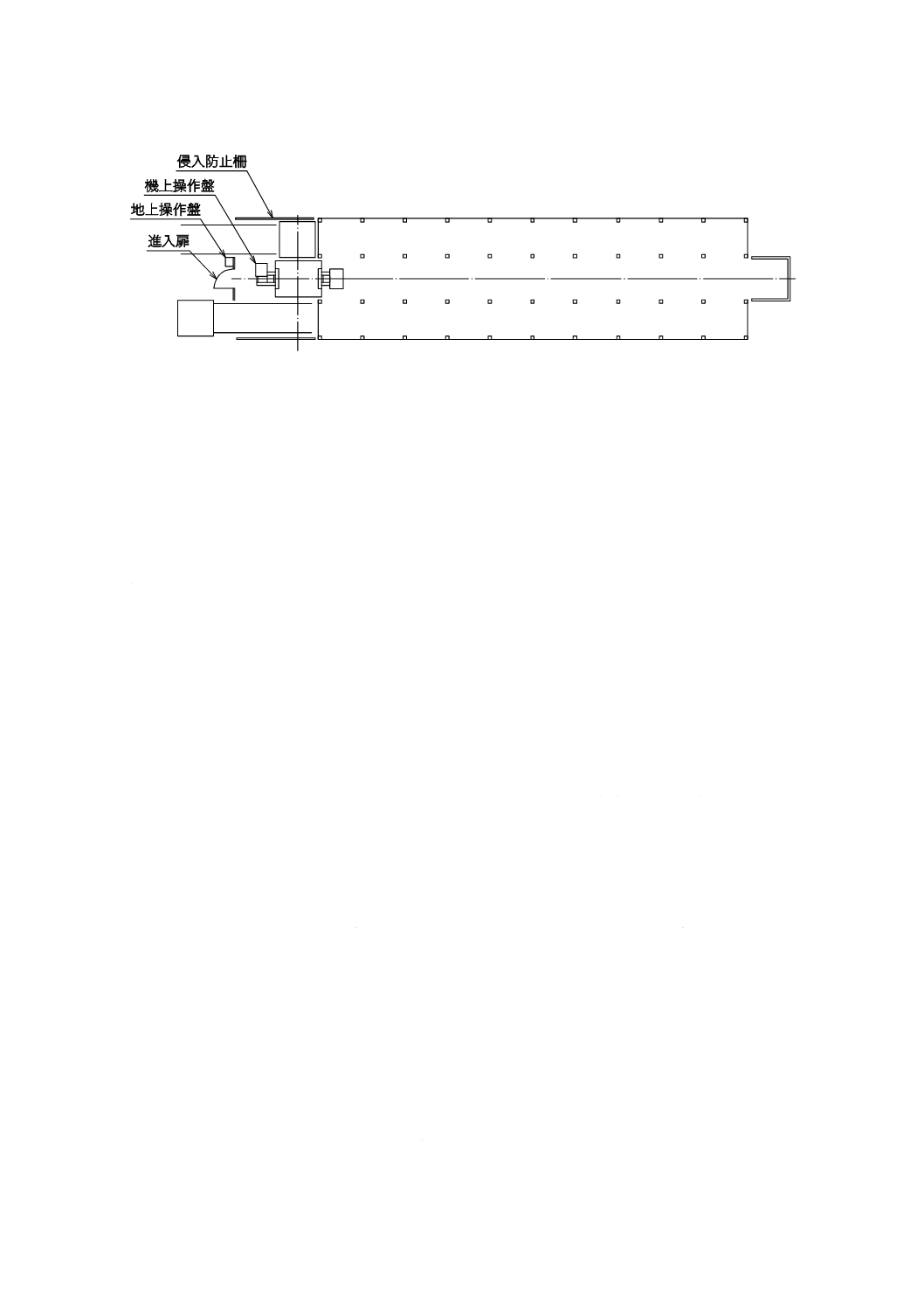

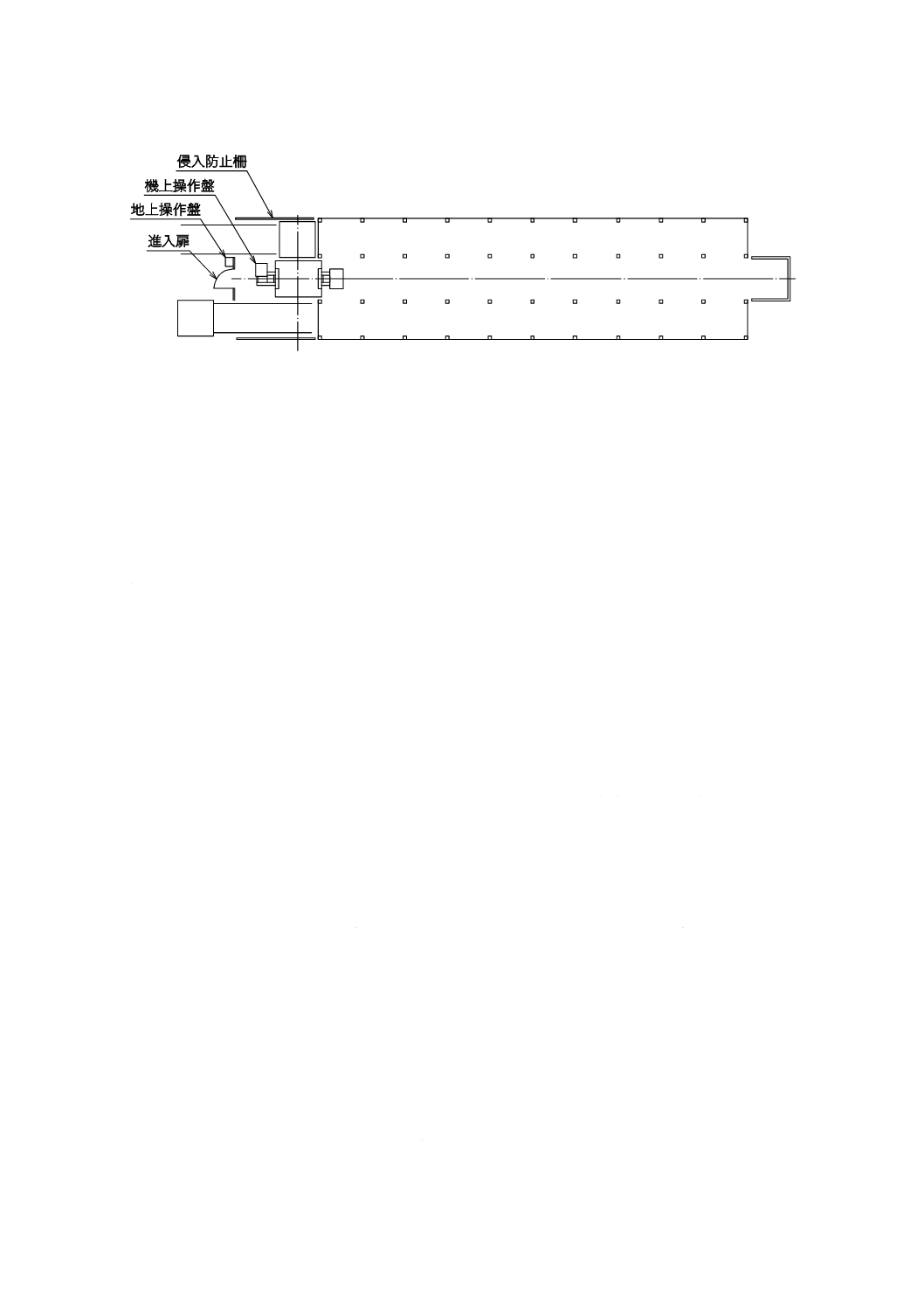

設備稼動範囲立入時の運転停止機能

正規の進入経路として進入扉を設けなければならない。侵入防止柵及び進入扉の配置の例を,図10に示

す。進入扉は,次の対策を行うものとする。

a) 進入扉部は,第三者が侵入扉を容易に開けないように,“立入禁止”の表示をする。

b) 進入扉は,複数の手順を行わないと開錠できない構造とする。さらに,人荷昇降式クレーンの場合は,

第三者が進入扉から侵入できないように内側から施錠できる構造とする。

c) 進入扉のインタロック機能は,進入扉が開いたことを検知し,自動的に設備(スタッカクレーンなど)

を停止する。停止カテゴリは,JIS B 9960-1の9.2(制御機能)及びJIS B 9960-32の9.2(制御機能)

による停止カテゴリ0又は停止カテゴリ1とする。スタッカクレーンが複数台の場合で,侵入防止柵

と進入扉がスタッカクレーンの通路ごとに設けられた場合は,停止させるスタッカクレーンの範囲は

当該スタッカクレーンだけでもよいが,進入扉から複数台のスタッカクレーン可動範囲に侵入できる

場合は,区画内全てのスタッカクレーンを対象とする。

d) 設備の再起動は,進入扉を閉めた後の再起動操作を必要とする。

15

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10−侵入防止柵及び進入扉の配置

7.3.2

スタッカクレーン可動範囲内に人が立ち入る場合の安全

7.3.2.1

運転モード切替キースイッチの設置

地上操作盤と機上操作盤との運転モード切替キースイッチは,スタッカクレーン可動範囲内での操作中

に,他の人が地上操作盤でスタッカクレーンの動作に関する全ての操作ができないように設けなければな

らない。運転モード切替キースイッチは,キーを差し,運転モードを切り替えた地上操作盤又は機上操作

盤に限り操作を許可する。ただし,非常停止機器の操作は除く。

運転モード切替キースイッチのキーは,次による。

a) 地上操作盤と機上操作盤とで,同一のキーを用いる。

b) キーは,スタッカクレーンごとに独立したものを用いる。

c) キーの抜差しは,該当する盤からの操作が無効となる状態に限り可能とする。

7.3.2.2

標識の取付場所の確保

地上操作盤及び進入扉部は,稼動範囲内に人が入っていることを示すために,標識[“作業中(点検中)”

など]の取付場所を確保する。

7.3.3

手動操作場所

手動操作する場所は,操作する人から直接機械の動作が見えるように考慮しなければならない。直接見

えない場合は,操作盤に代替手段(補助者による地上での監視など)が必要である表示をする。

7.3.4

手動運転からの切替

手動運転から,遠隔自動運転又は自動運転への切替は,次による。

a) 手動運転から,遠隔自動運転又は自動運転への切替時に使用する運転モード切替キースイッチ及び起

動装置を備える地上操作盤は,該当するスタッカクレーンの稼動範囲外(侵入防止柵外など)に設置

する。

b) キーを地上操作盤の運転モード切替キースイッチに差し込み後に起動操作を行わない限り,いかなる

運転モードの切替及び起動信号も有効となってはならない。

c) 手動運転からの切替時には,周囲の人への注意を喚起する警報手段(ブザー,チャイムなど)を自動

的に鳴らすものとする。

7.4

電気・制御

7.4.1

一般

電気・制御機器関係は,JIS B 9960-1,JIS B 9960-32及びJIS C 8201-5-1に適合しなければならない。制

御機器の安全関係機能は,JIS B 9714,JIS B 9705-1及びJIS B 9961に従って設計する。

16

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機械の稼動範囲への人の侵入を検知する制御機器は,JIS B 9710及びJIS B 9715に従って設計する。

7.4.2

電源

電源は,JIS B 9960-1の4.3(電源)又はJIS B 9960-32の4.3(電源)に従わなければならない。

7.4.3

非常停止機器

非常停止機器の設計原則は,JIS B 9703,JIS B 9960-1及びJIS B 9960-32による。

非常停止の停止カテゴリは,停止カテゴリ0又は停止カテゴリ1とする。停止カテゴリの選択は,JIS B

9700-1,JIS B 9700-2及びJIS B 9702に従って機械安全リスクアセスメントを実施し,その結果によって

決定する[JIS B 9960-1の9.2(制御機能),JIS B 9960-32の9.2(制御機能)参照]。

非常停止機能は全ての運転モードにおいて他の機能及び操作に優先する。非常停止後の再起動は,非常

停止条件の排除後に再起動操作されるまで,いかなる起動信号も有効となってはならない。

a) スタッカクレーン用非常停止機器(地上設置) スタッカクレーン及びスタッカクレーンと連動する

設備を停止させるための非常停止機器を,次の位置に設置する。

1) スタッカクレーンの可動範囲への進入扉部

2) スタッカクレーンの入出庫ステーション部の作業場所

3) スタッカクレーン地上制御盤及び/又は地上操作盤

b) スタッカクレーン用非常停止機器(機上設置) スタッカクレーン本体に設置する非常停止機器は,

JIS B 8943の12.1.3(非常停止)による。

7.5

保護機能

7.5.1

荷姿異常検知機能及び過荷重検知機能

立体自動倉庫システムは,スタッカクレーンが仕様外の荷を扱わないようにするために次の機能をもつ

ものとする。ただし,合理的な代替手段がある場合は,必要としない。

a) 荷姿異常検知機能 最大荷姿寸法を超えた荷を検知する。

b) 過荷重検知機能 最大荷重を超えた荷を検知する。

7.5.2

インタロック機能

7.5.2.1

一般原則

安全を確保するためのインタロック機能は,スタッカクレーンと周辺設備の相互動作を確認して動作し

なければならない。インタロック機能を含む安全関係機能は,容易に無効化できない構造とする。インタ

ロック機能による異常停止後の再起動は,インタロック機能による停止条件の排除後に再起動操作される

まで,いかなる起動信号も有効となってはならない。

7.5.2.2

インタロック機能解除時の考慮

インタロック機能を解除して手動操作する場合において,安全に操作するために考慮する基本事項は,

次による。

a) 動作速度

b) 操作場所

c) 操作方法(解除方法を含む。)

7.5.2.3

相互干渉防止インタロック機能

一つの通路に複数台のスタッカクレーンが設置され,可動範囲が互いに重複するものについては,相互

に干渉しないように各スタッカクレーンを運用管理するとともに,動作のインタロック機能を設けなけれ

ばならない。スタッカクレーン単体での対策についてはJIS B 8943の12.2(動作に関するインタロック機

能)による。

17

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

保守点検作業

保守点検作業に関して,考慮する基本事項は,次による。

a) 通路 作業者が地上制御盤,地上操作盤又はスタッカクレーン通路へ行くための通路並びにプラット

フォームを確保する。通路及びプラットフォームは,JIS B 9713-1〜JIS B 9713-4に従うことが望まし

い。

b) 保守点検場所 スタッカクレーン保守点検の作業場所を確保する。作業場所が常設不可能な場合は,

仮設の作業場所設置スペースを確保する。

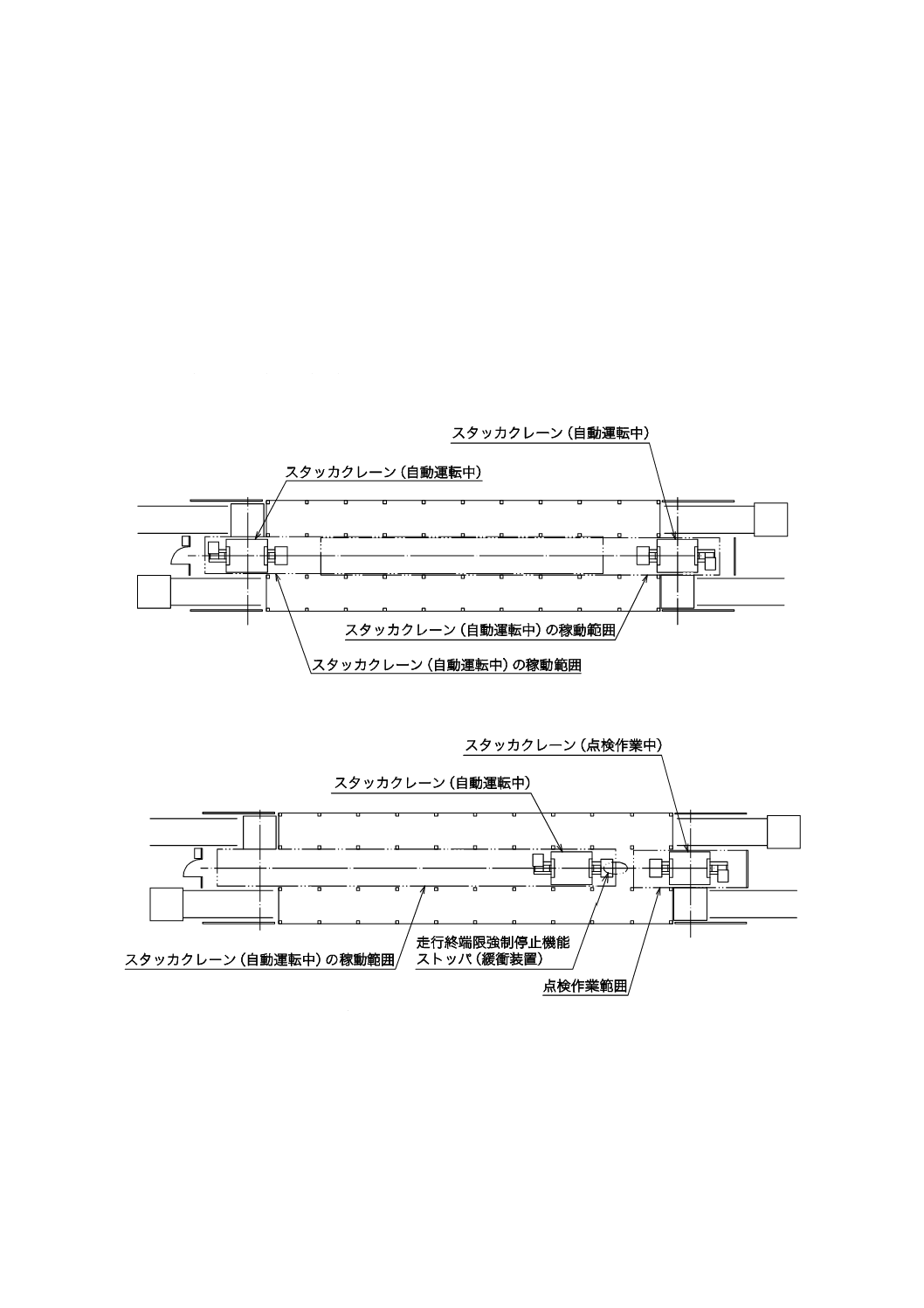

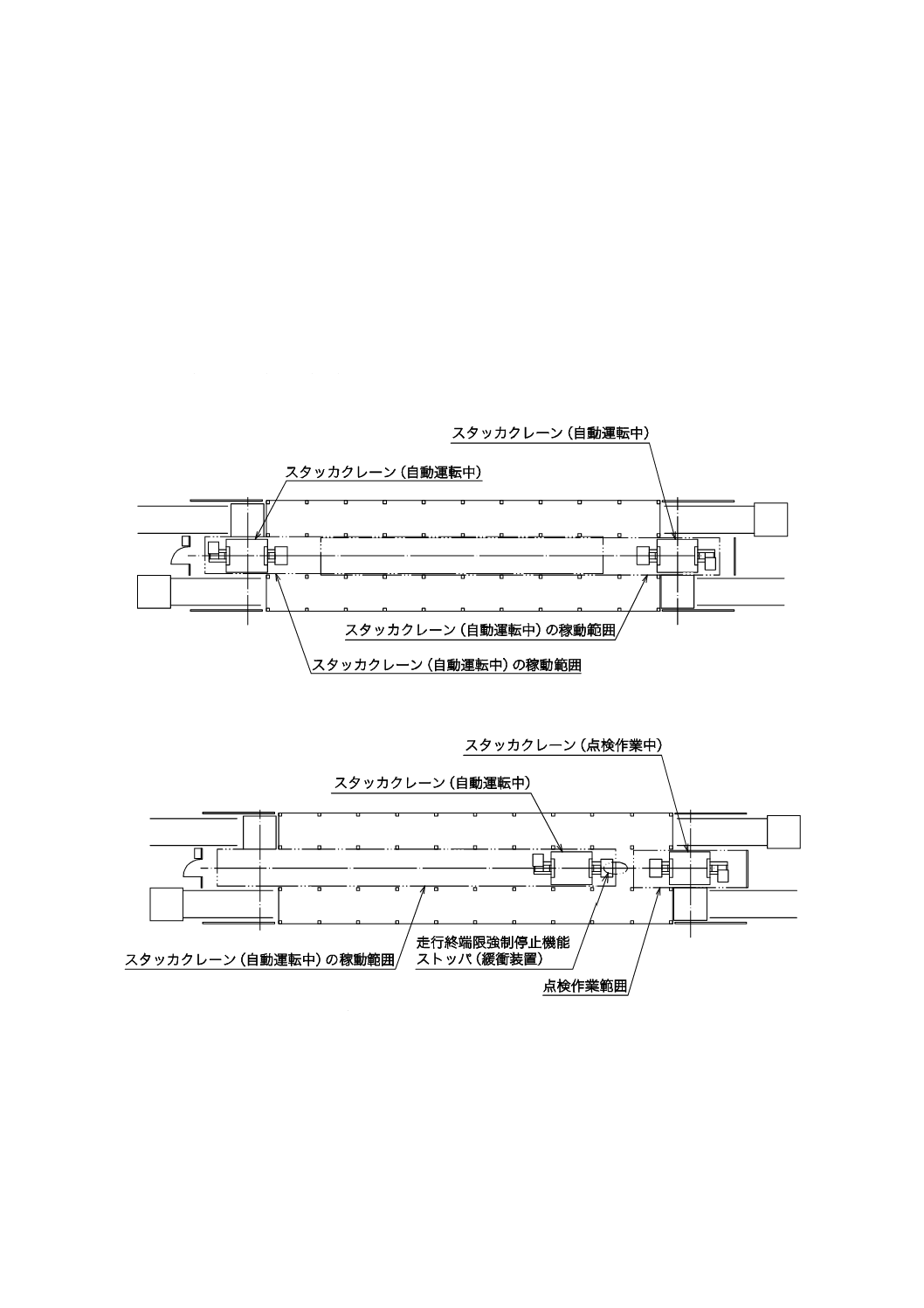

c) 動作中の機械からの保護 点検範囲と隣接するスタッカクレーンの稼動範囲とが重複する場合は,作

業する人に危害が及ばないように,可動範囲を制限する機械式ストッパ及び走行終端限強制停止機能

を設置可能とする(図11参照)。

a) 2台自動運転中の状態

b) 1台自動運転中,1台点検中の状態

図11−稼動中の機械からの保護

8

施工及び試運転検査

8.1

施工計画

施工計画は,レイアウト設計時に実施する。考慮する基本事項は,次による。

18

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 現地組立のための搬入経路

b) 仮置きスペース

c) 作業スペース

8.2

施工要領書の作成

施工要領書は,安全な作業のための正しい施工手順,組立品の質量及び据付精度の判定基準を記載する。

8.3

試運転検査要領書の作成

試運転検査要領書は,立体自動倉庫システムが設備仕様書に適合していることを確認するための手順及

び判定基準を記載する。試運転検査要領書の記述は,次による。

a) 保護機能の動作 保護機能(非常停止機能,インタロック機能など)の動作を確認する。

b) 設備取合寸法及びその精度 設備取合寸法を確認する。

c) 設備能力 設備能力の確認事項は,次による。

1) 機械単体の能力確認は,立体自動倉庫システムを構成する機械単体(スタッカクレーン,コンベヤ

など)ごとに行う手順及び判定基準を記載する。スタッカクレーンの能力確認条件は,6.2による。

2) 能力確認時の総合試運転条件,手段及び判定基準を記載する。システム処理能力確認条件は,6.4

による。

d) 騒音測定 設備仕様書に騒音の条件が記載されている場合は,JIS Z 8737-2による。測定時に使用す

る条件は,次による。

1) 立体自動倉庫の格納率

2) 測定に使用した荷の種類及び質量

3) スタッカクレーンの動作パターン

4) 測定点の位置

9

取扱説明書及び表示事項

9.1

取扱説明書の作成

安全に操作及び保守点検ができるように取扱説明書を作成する。記載する情報は,次による。

a) 取扱時の注意事項 取扱時における安全に使用するための注意事項を記載する。

b) 操作手順 操作手順の記載は,次による。

1) 非常停止機器の配置及び停止範囲

2) 自動運転操作手順

3) 手動運転操作手順

4) 異常復旧時に,保護装置(非常停止機能,インタロック機能など)が作動した原因が排除され,正

常な状態に復旧されていることを確認する手順

5) 非常時の脱出手段を必要とする場所がある場合は,場所,対象とする事態及び脱出手順

c) 保守点検要領 保守点検要領の記載は,次による。

1) 定期点検作業(作業開始前点検又は定期自主検査)を実施する間隔,点検内容及び点検方法

2) 保守点検作業時の注意事項

3) 交換部品の点検周期,交換の目安及び/又は使用限度

4) 給脂箇所,推奨油脂及び給脂周期

5) 潤滑油交換箇所,推奨潤滑油及び交換周期

19

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

表示事項

9.2.1

仕様銘板

立体自動倉庫システムの見やすい位置に,次の事項を表示する。

a) 格納数

b) スタッカクレーン台数

c) 荷姿形状(必要に応じて記載)

d) 最大荷姿寸法(列方向,連方向,段方向)

e) 最大荷重

f)

平均荷重(必要に応じて記載)

g) 製造年月

h) 製造業者名又はその略号

i)

格納物の名称(必要に応じて記載)

9.2.2

運転状態の表示

立体自動倉庫システムの運転状態(自動,手動,異常など)が分かる表示装置を,侵入防止柵外に設置

する。

9.2.3

復旧手順

運転異常状態からの復旧手順は,制御盤及び/又は操作盤の付近に表示する。

9.2.4

警告表示

立体自動倉庫設備には,見やすい位置に操作する人の注意を促すため,文字及び/又は絵の形式で警告

表示する。警告表示は,次による。

a) 侵入禁止 侵入防止柵及び進入扉付近に第三者の侵入を防止する表示をする。

b) 操作に関する注意事項 制御盤・操作盤付近に,表示する。

c) 荷役作業に関する注意事項 荷役作業をする箇所に,表示する。

d) 保守点検作業に関する注意事項 保守点検する箇所に,表示する。

e) 保護具使用指示 保護帽着用範囲入口及び安全帯を使用する箇所に,表示する。

f)

非常時の脱出手順 脱出場所に表示する。

20

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

サイクルタイム計測時の動作例

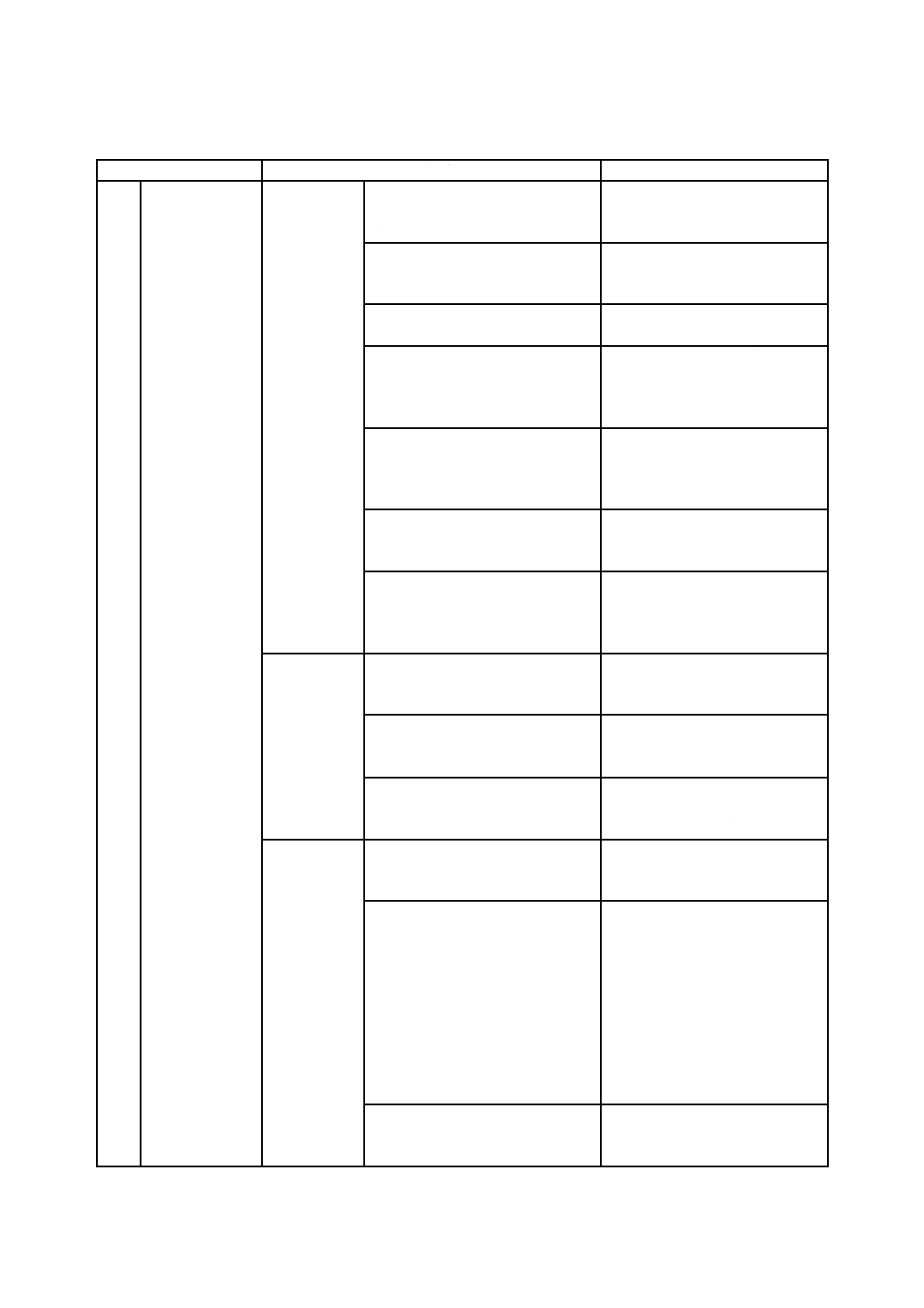

代表的なサイクルタイム計測時の動作例を,表A.1に示す。

表A.1−サイクルタイム計測時の動作例

条件

サイクルタイム動作時の動作例

単体サイクルタイム(入庫)

入出庫ステーション(荷取)→格納位置1(荷置)→入出庫ステーション

入出庫ステーション(荷取)→格納位置2(荷置)→入出庫ステーション

入出庫ステーション(荷取)→格納位置3(荷置)→入出庫ステーション

単体サイクルタイム(出庫)

入出庫ステーション→格納位置1(荷取)→入出庫ステーション(荷置)

入出庫ステーション→格納位置2(荷取)→入出庫ステーション(荷置)

入出庫ステーション→格納位置3(荷取)→入出庫ステーション(荷置)

21

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

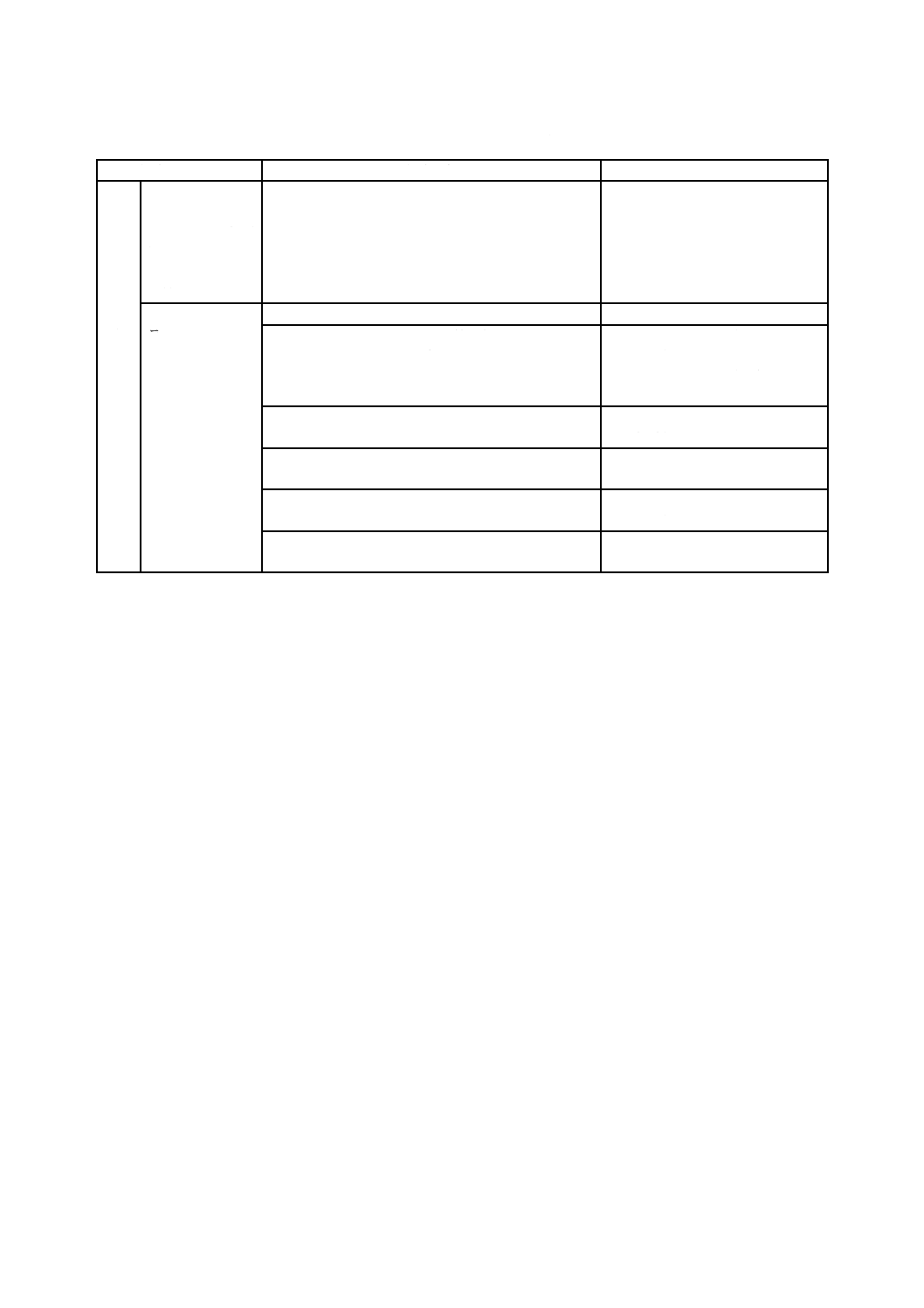

附属書B

(参考)

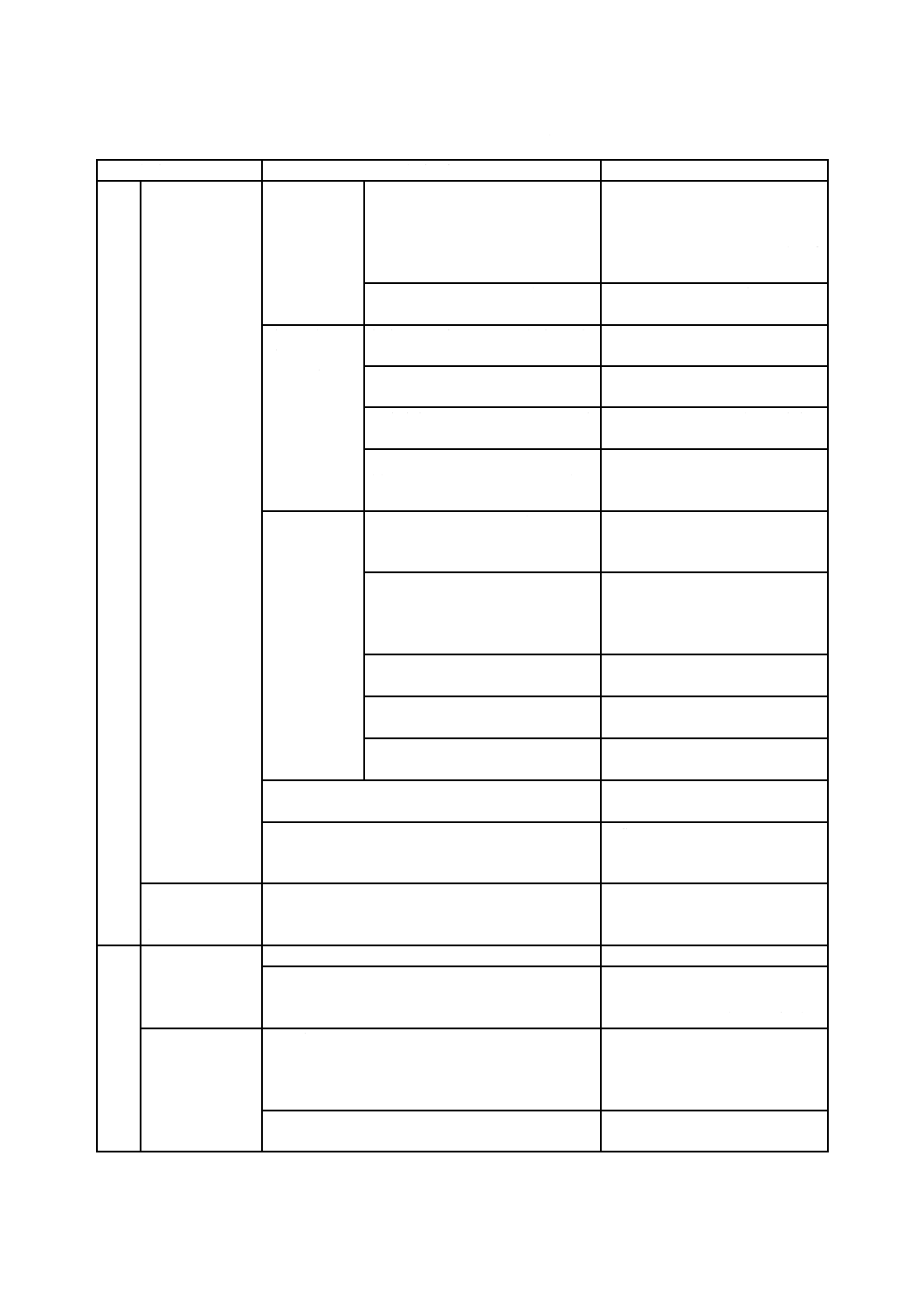

危険源,危険状態及び対策に関連する事項

運転,保守点検及び不具合の発見・処置の作業区分において,代表的な危険状態及び対策に関連する事

項を,表B.1に整理して示す。危険源の分類は,JIS B 9702:2000の附属書Aによる。実際には,設備の規

模・組合せによって危険源が異なるため,機械安全リスクアセスメントを実施して危険源を同定し,対策

することが必要である。

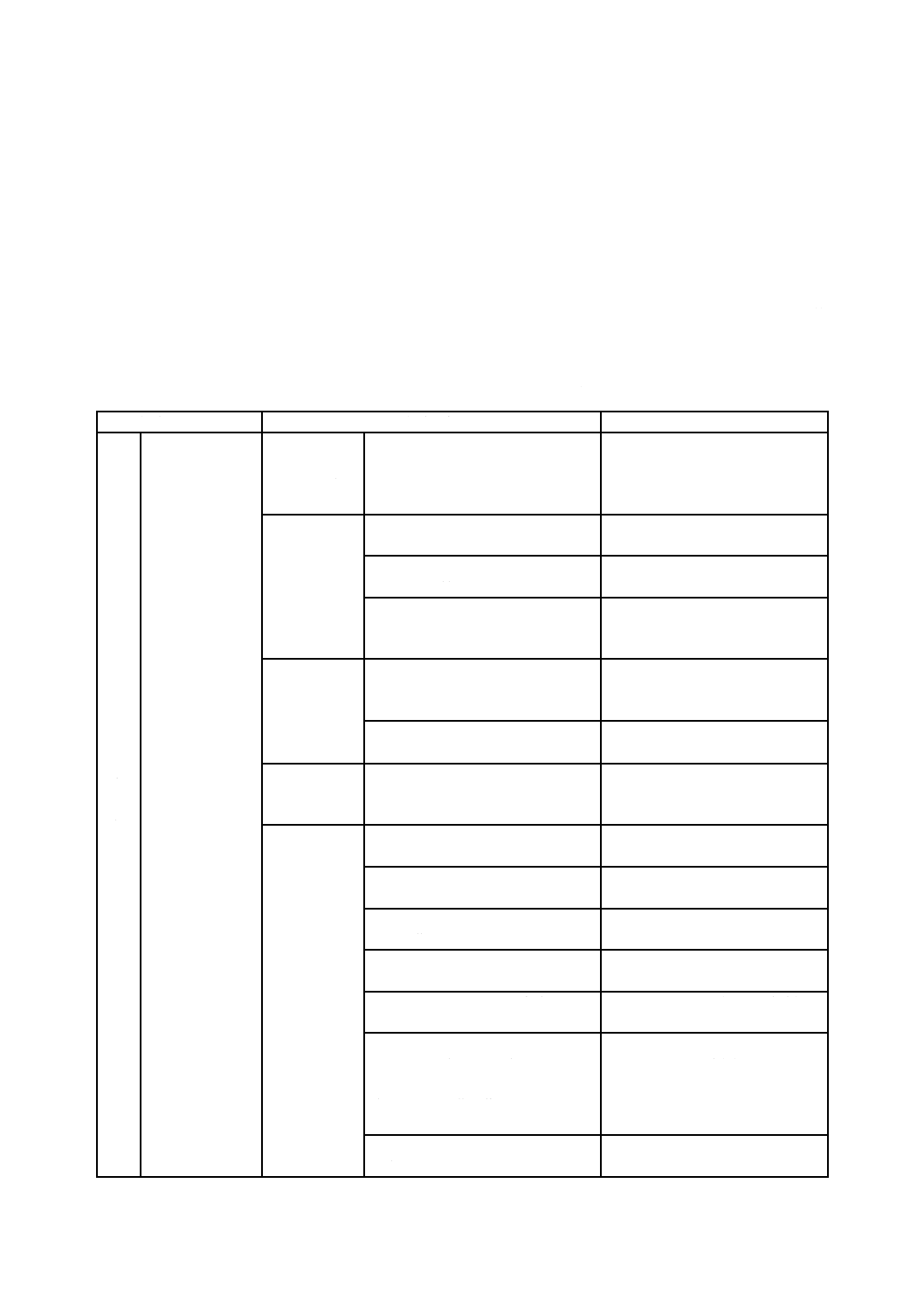

表B.1−立体自動倉庫システムの危険源,危険状態及び対策に関連する事項

危険源の分類

危険状態

対策に関連する事項

機

械

的

危

険

源

・押しつぶしの危

険源

・せん断の危険源

・切傷又はせん断

の危険源

・巻き込みの危険

源

・引込み又は捕捉

の危険源

・衝撃の危険源

・突き刺し又は突

き通りの危険源

・こすれ又は擦り

むきの危険源

人と動作中の

機械との接触

によって生じ

る危険

入出庫台でピッキング中の人が,フ

ォーク装置に挟まれる。

7.2

人が動作中の

機械と棚との

間に巻き込ま

れる危険

保守点検時に,人が機械に挟まれ

る。

7.6

運転室又は昇降式点検室内の人が,

棚との間に挟まれる。

JIS B 8943の9.1(構造及び強度)

人が稼動範囲への進入時に,スタッ

カクレーンなどが動作して衝突す

る。

7.3

JIS B 8943の12.3(運転モード切

替)

人が機械に巻

き込まれる危

険

正規手順での進入時に設備(スタッ

カクレーンなど)が停止しないこと

によって,機械が人に衝突する。

7.3

JIS B 8943の12.2(動作に関する

インタロック機能)

点検作業中に誤って可動部に手を

入れ,巻き込まれる。

JIS B 8943の13.4(固定式ガード

の取付け)

割れたガラス

によって生じ

る危険

割れたガラスによって,切創する。 JIS B 8943の9.1(構造及び強度)

落下物が人に

当たる危険

破損した照明の破片によって,切創

する。

JIS B 8943の9.1(構造及び強度)

運転室及び昇降式点検室内の人に,

落下物が当たる。

JIS B 8943の9.1(構造及び強度)

作業ステーション又は通路にいる

人に,落下物が当たる。

7.2

作業ステーションで,作業中の人に

落下物が当たる。

9.1

フォーク装置上の荷が安定性欠如

によって落下し,人に当たる。

JIS B 8943の8.1(積荷の安定)

荷台上の荷の位置不良,荷姿異常又

はフォーク装置が中央に戻ってい

ない条件でのスタッカクレーン動

作によって,荷が落下し,人に当た

る。

JIS B 8943の12.2(動作に関する

インタロック機能)

二重格納によって,荷が落下し,人

に当たる。

JIS B 8943の12.2(動作に関する

インタロック機能)

22

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

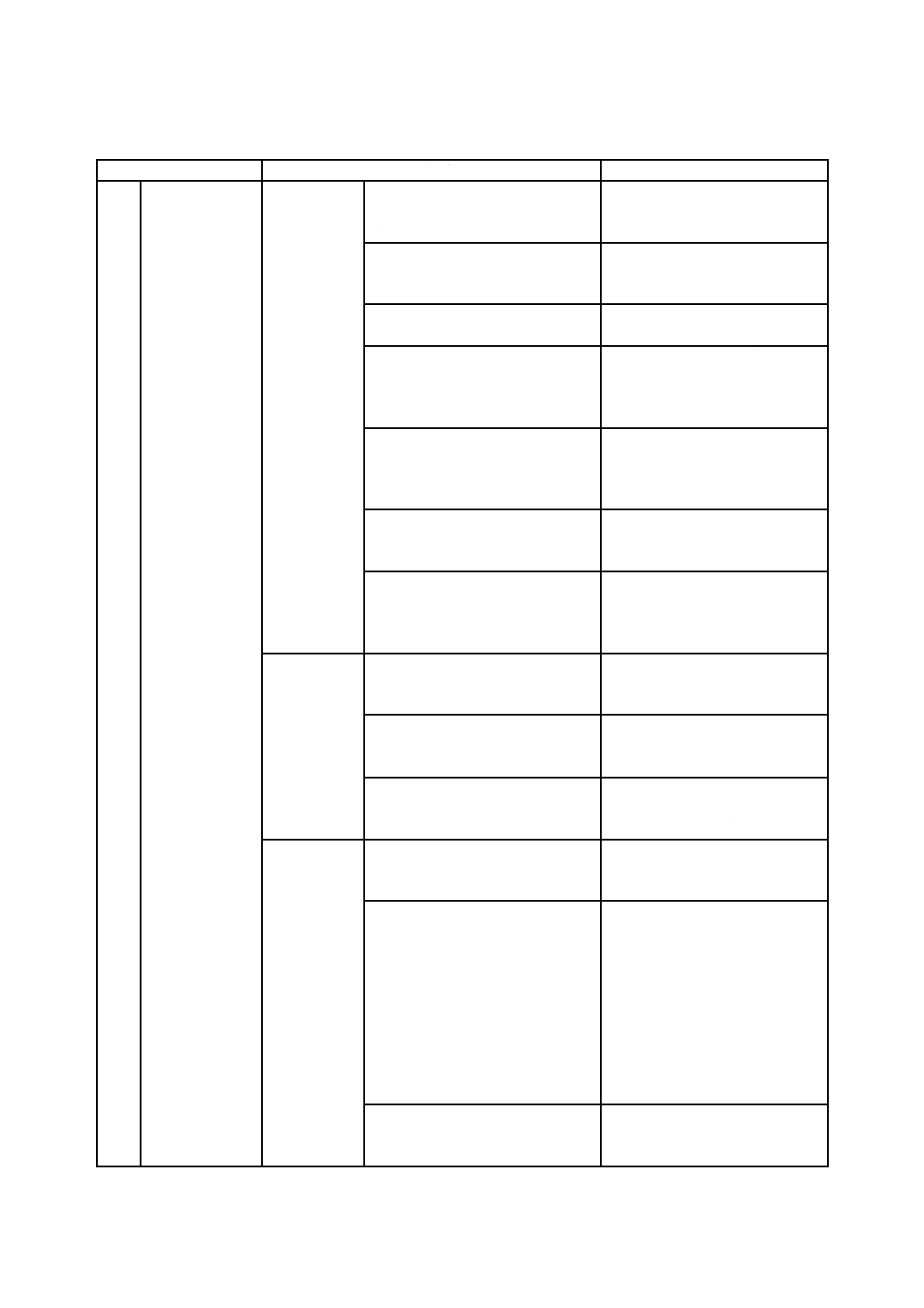

表B.1−立体自動倉庫システムの危険源,危険状態及び対策に関連する事項(続き)

危険源の分類

危険状態

対策に関連する事項

機

械

的

危

険

源

・押しつぶしの危

険源

・せん断の危険源

・切傷又はせん断

の危険源

・巻き込みの危険

源

・引込み又は捕捉

の危険源

・衝撃の危険源

・突き刺し又は突

き通りの危険源

・こすれ又は擦り

むきの危険源

墜落の危険

運転室及び昇降式点検室の床で滑

り又はつまずきによって,転倒す

る。

JIS B 8943の9.1(構造及び強度)

人が,ピッキング中に荷台から墜落

する。

JIS B 8826-1

JIS B 8943の9.3(ピッキング時の

墜落防止)

人が,作業プラットフォームから墜

落する。

JIS B 9713-2

人が,作業プラットフォームへ移動

時に墜落する。

JIS B 8943の13.2(昇降設備)

JIS B 9713-2

JIS B 9713-3

JIS B 9713-4

人が,保守点検作業時に墜落する。 7.6

JIS B 8826-1

JIS B 8943の13.3(安全帯取付け

金具)

人が,運転室又は昇降式点検室に移

動時に墜落する。

7.6

JIS B 8943の13.2(昇降設備)

JIS B 8826-1

人が,床設置物につまずいて,転倒

する。

9.1

9.2

JIS B 8943の14.3(安全に関する

表示)

機械同士の接

触によって生

じる危険

フォーク装置がフォークストロー

ク出限で停止できず,ラックに衝突

する。

JIS B 8943の8.3(オーバストロー

ク防止機能)

隙間寸法不足によって,フォーク装

置とラック,又は荷とラックとが接

触する。

5.1

フォーク装置とラック,又は荷とラ

ックとが接触する。

JIS B 8943の8.4(駆動力の制限)

JIS B 8943の12.2(動作に関する

インタロック機能)

機械の転倒に

よって生じる

危険

スタッカクレーン又はスタッカク

レーン用トラバーサが,安定を失っ

て転倒する。

JIS B 8943の7.6(安定度)

JIS B 8943の10.1(安定度)

スタッカクレーン又はスタッカク

レーン用トラバーサが,走行終端限

にて停止できずにオーバランする。

JIS B 8943の7.2(走行終端限にお

ける通路外へのオーバラン防

止)

JIS B 8943の10.3(スタッカクレ

ーン用トラバーサのオーバラン

防止機能)

JIS B 8943の10.4(スタッカクレ

ーン用トラバーサに設置するス

タッカクレーンのオーバラン防

止機能)

スタッカクレーン又はスタッカク

レーン用トラバーサが,定格荷重を

超える荷を搬送して転倒する。

7.5

JIS B 8943の6.3(過負荷検知機能)

23

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

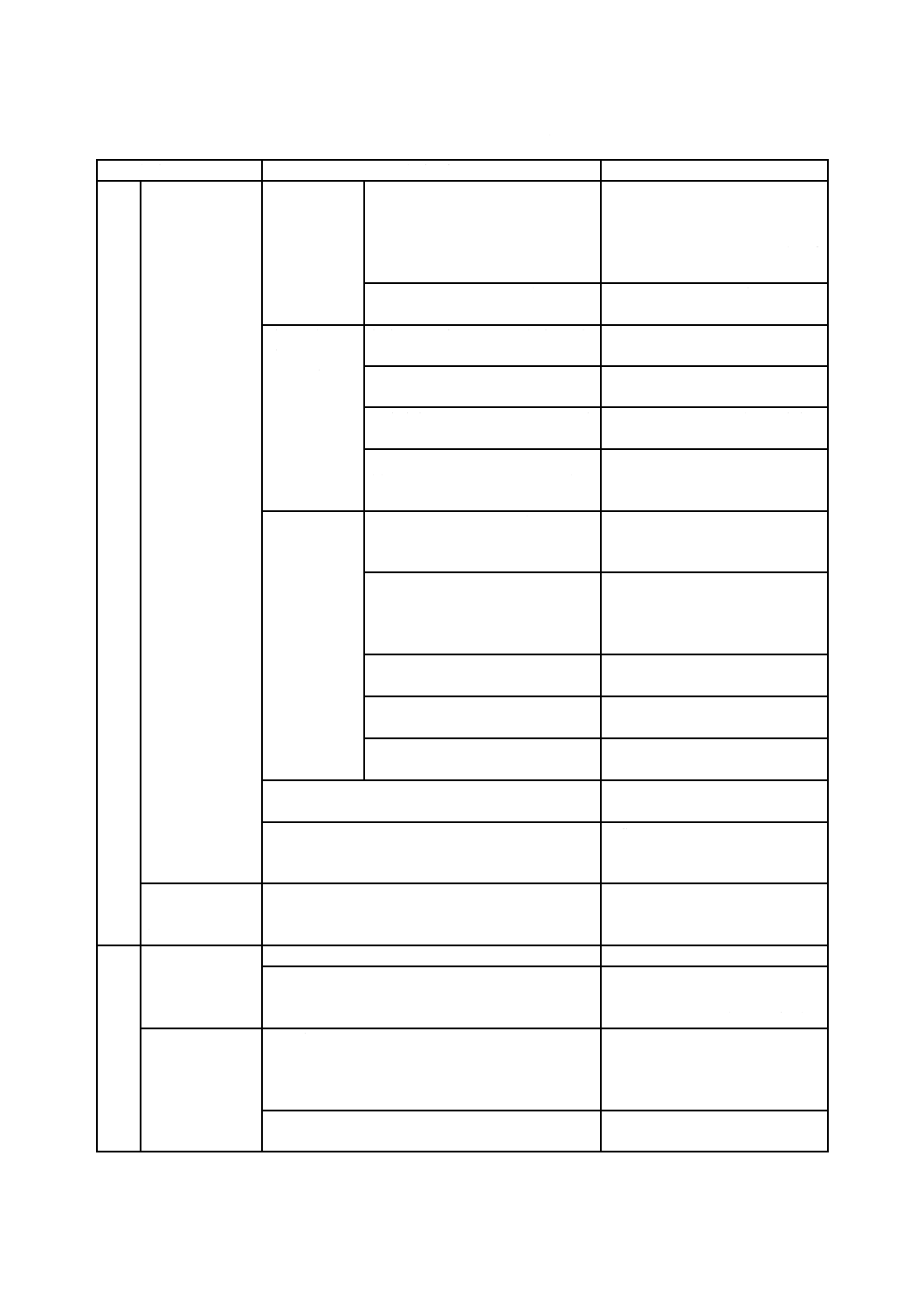

表B.1−立体自動倉庫システムの危険源,危険状態及び対策に関連する事項(続き)

危険源の分類

危険状態

対策に関連する事項

機

械

的

危

険

源

・押しつぶしの危

険源

・せん断の危険源

・切傷又はせん断

の危険源

・巻き込みの危険

源

・引込み又は捕捉

の危険源

・衝撃の危険源

・突き刺し又は突

き通りの危険源

・こすれ又は擦り

むきの危険源

機械の転倒に

よって生じる

危険

スタッカクレーン用トラバーサの

停止位置不良によって,スタッカク

レーンが脱輪して転倒する。

JIS B 8943の10.2(停止位置の保

持)

JIS B 8943の10.5(スタッカクレ

ーン用トラバーサへの乗移り前

のオーバラン防止機能)

スタッカクレーンが,脱輪し転倒す

る。

JIS B 8943の7.5(脱輪防止機構)

停止機能の欠

陥によって生

じる危険源

指定位置に停止できず,危険な状態

になる。

JIS B 8943の7.1(ブレーキ)

昇降停止位置を保持できず,危険な

状態になる。

JIS B 8943の6.1(ブレーキ)

下降速度の制御不良によって,危険

な状態になる。

JIS B 8943の6.6(昇降超過速度検

知機能)

フォーク装置がフォーク装置定位

置又はフォークストローク出限を

維持できず,危険な状態になる。

JIS B 8943の8.2(ブレーキ)

機械の落下に

よって生じる

危険

荷台上の運転室又は昇降式点検室

を支えるワイヤロープ又はつりチ

ェーンが,破断して落下する。

JIS B 8943の6.5(落下防止機能)

荷台上の運転室又は昇降式点検室

を支えるワイヤロープ又はつりチ

ェーンの緩みによって,安定性欠如

から落下する。

JIS B 8943の6.4(ワイヤロープ又

はつりチェーン緩み検知機能)

昇降ブレーキの機能不全によって,

荷台又は昇降式点検室が落下する。

JIS B 8943の6.1(ブレーキ)

プーリ又はドラムの設計不具合に

よって,危険な状態になる。

JIS B 8943の6.8(ドラム,シーブ

及びワイヤロープ)

ワイヤロープ又はチェーンの選択

不良によって,危険な状態になる。

JIS B 8943の6.7(ワイヤロープ又

はつりチェーン)

落下物によって,機械が破損し,危険な状態になる。 JIS B 8943の6.7(ワイヤロープ又

はつりチェーン)

強度不足によって,破損し危険な状態になる。

JIS B 8821

JIS B 8831

JIS B 8833-1

高圧流体の注入

又は噴出の危険

源

−

−

電

気

的

危

険

源

充電部に人が接

触(直接接触)

給電装置の充電部に触れて感電する。

JIS B 8943の11.1(給電装置)

盤内充電部に触れて感電する。

JIS B 9960-1

JIS B 9960-32

JIS B 8943の11.4(電源断路器)

不具合状態下で

充電部に人が接

触(間接接触)

電源遮断機能不良によって,感電する。

7.4

JIS B 9960-1

JIS B 9960-32

JIS B 8943の12.1(制御機器一般)

給電装置が壊れて漏電し,感電する。

JIS B 9960-1

JIS B 9960-32

24

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−立体自動倉庫システムの危険源,危険状態及び対策に関連する事項(続き)

危険源の分類

危険状態

対策に関連する事項

電

気

的

危

険

源

・高電圧下の充電

部に接近

・静電気現象

・熱放射

・短絡若しくは過

負荷に起因する

化学的影響又は

溶融物の放出

−

−

熱

的

危

険

源

極度の高温若し

くは低温の物体

又は材料に人が

接触することに

よって火炎又は

爆発,及び熱源か

らの放射による

火傷,熱傷及びそ

の他の障害

過熱した駆動モータ又は回生抵抗器に触れ,火傷す

る。

9.1

−

−

熱間又は冷間作

業環境を原因と

する健康障害

−

−

騒

音

聴力喪失,その他

の生理的不調

騒音による聴力喪失によって,危険な状態になる。 8.3

口頭伝達,音響信

号,その他の障害

騒音による連絡手段の欠如によって,人の挟まれが

発生する。

7.6

JIS B 8943の12.4(手動操作機器

の操作)

振

動

・各種の神経及び

血管障害を起こ

す手持ち機械の

使用

・特に劣悪な姿勢

と組み合わされ

たときの全身振

動

−

−

放

射

・低周波,無線周

波放射及びマイ

クロ波

・赤外線,可視光

線及び紫外線放

射

・X線及びγ線

・α線,β線,電

子,イオンビー

ム,中性子など

−

−

レーザ光

人がレーザ光を直接見て,目を傷める。

JIS B 8943の12.1(制御機器一般)

25

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−立体自動倉庫システムの危険源,危険状態及び対策に関連する事項(続き)

危険源の分類

危険状態

対策に関連する事項

材

料

及

び

物

質

・有害な流体,気

体,ミスト,煙霧

及び粉じんと接

触,又はそれらの

吸入による危険

源

・火災又は爆発の

危険源

・生物又は微生物

危険源

運転室又は昇降式点検室に可燃性材料の使用によっ

て,火災が延焼する。

JIS B 8943の9.1(構造及び強度)

人

間

工

学

原

則

の

無

視

・不自然な姿勢又

は過剰努力

・手−腕又は足−

脚についての不

適切な解剖学的

考察

−

−

保護具使用の無

視

保護具の使用箇所が分からず,危険な状態となる。 9.2

JIS B 8943の14.3(安全に関する

表示)

不適切な局部照

明

照度不足によって,障害物に気付かずにつまずく。 JIS B 8943の9.1(構造及び強度)

JIS B 8943の12.4(手動操作機器

の操作)

精神的負荷及び

過小負荷,ストレ

ス

−

−

ヒューマンエラ

ー,人間挙動

侵入防止柵外から手を入れて,フォーク装置に挟ま

れる。

7.2

スタッカクレーン通路内に侵入し,スタッカクレー

ンと衝突する。

7.2

7.3

搭乗禁止の場所に乗って,機体に挟まれる。

9.1

通路確認を怠り,動作中の機械が通路内の人に接触

する。

7.6

JIS B 8943の12.4(手動操作機器

の操作)

手動制御器の不

適切な設計,配置

又は同定

手動操作器及びその操作モードの不適切な設計によ

って,危険な状態になる。

JIS B 8943の12.4(手動操作機器

の操作)

不適切な動作速度によって,危険な状態になる。

7.5

JIS B 8943の12.4(手動操作機器

の操作)

不十分な視界によって,危険な状態になる。

7.6

JIS B 8943の9.1(構造及び強度)

JIS B 8943の12.4(手動操作機器

の操作)

視覚表示装置の

不適切な設計又

は配置

不適切な表示装置の配置によって,危険な状態にな

る。

JIS B 8943の12.4(手動操作機器

の操作)

JIS B 8943の14.2(運転状態の表

示)

26

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−立体自動倉庫システムの危険源,危険状態及び対策に関連する事項(続き)

危険源の分類

危険状態

対策に関連する事項

危

険

源

の

組

合

せ

−

停電時の避難手段の欠如によって,設備内に取り残

される。

JIS B 8943の9.2(運転室及び昇降

式点検室の非常脱出装置)

JIS B 8943の13.2(昇降設備)

据付・試運転時の不適切な手段又は情報によって,

危険な状態が発生する。

8.2

8.3

システムを熟知していない第三者によって,危険な

状態(第三者が電源を入れるなど)になる。

7.3

8.3

9.1

JIS B 8943の12.3(運転モード切

替)

機能不良状態での運用によって,危険な状態になる。 7.5

9.1

予

期

し

な

い

始

動

制御システムの

故障・混乱

終端限を超えたスタッカクレーンが衝突することに

よって,危険な状態になる。

JIS B 8943の6.2(昇降終端限にお

けるオーバラン防止機能)

JIS B 8943の6.6(昇降超過速度検

知機能)

JIS B 8943の7.2(走行終端限にお

ける通路外へのオーバラン防

止)

JIS B 8943の7.4(走行超過速度検

知機能)

JIS B 8943の10.3(スタッカクレ

ーン用トラバーサのオーバラン

防止機能)

JIS B 8943の10.4(スタッカクレ

ーン用トラバーサに設置するス

タッカクレーンのオーバラン防

止機能)

JIS B 8943の10.5(スタッカクレ

ーン用トラバーサへの乗移り前

のオーバラン防止機能)

JIS B 9705-1

フォーク装置の動作不良によって,ラックから落下

した荷が人に当たる。

7.2

JIS B 8943の8.3(オーバストロー

ク防止機能)

JIS B 8943の12.2(動作に関する

インタロック機能)

運転位置に人がいない状態での機械の動作によっ

て,危険な状態になる。

JIS B 8943の12.4(手動操作機器

の操作)

同一軌条にあるスタッカクレーン同士が衝突して,

危険な状態になる。

7.5

JIS B 8943の7.3(スタッカクレー

ン相互の衝突防止)

エネルギー供給

の中断後の回復

停止後の予期しない再起動によって,危険な状態に

なる。

7.4

JIS B 9714

JIS B 8943の12.1(制御機器一般)

27

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−立体自動倉庫システムの危険源,危険状態及び対策に関連する事項(続き)

危険源の分類

危険状態

対策に関連する事項

予

期

し

な

い

始

動

・電気設備に対す

る外部影響

・その他の外部影

響

・ソフトウェアの

エラー

−

−

オペレータのエ

ラー

入出庫台から荷が崩れて,作業者に当たる。

9.1

予期しない動作によって,車輪,軸,チェーン,ス

プロケットなど駆動部に巻き込まれる。

JIS B 8943の12.4(手動操作機器

の操作)

JIS B 8943の13.4(固定式ガード

の取付け)

予測しない動作によって,スタッカクレーンと衝突

する。

JIS B 8943の12.4(手動操作機器

の操作)

予測しない方向に荷台が動いて,荷台に挟まれる。 JIS B 8943の12.4(手動操作機器

の操作)

予測しない方向にフォーク装置が動いて,ラックと

の間に挟まれる。

JIS B 8943の12.4(手動操作機器

の操作)

地上制御盤操作中に,フォークリフトトラックと接

触する。

9.1

28

B 8942:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS B 8821 クレーン鋼構造部分の計算基準

JIS B 8826-1 クレーン−通路及び保護装置−第1部:一般

JIS B 8831 クレーン−荷重及び荷重の組合せに関する設計原則

JIS B 8833-1 クレーン−荷重及び荷重の組合せに関する設計原則−第1部:一般

ISO 13849-2,Safety of machinery−Safety-related parts of control systems−Part 2: Validation

EN 528,Rail dependent storage and retrieval equipment−Safety requirements

ASME B30.13,Storage / Retrieval (S/R) Machines and Associated Equipment

FEM9.851,Performance Data of S/R Machines Cycle Times