B 8837-1:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 メンテナンス ··················································································································· 2

4.1 メンテナンスプログラム ································································································· 2

4.2 計画メンテナンス ·········································································································· 3

4.3 検査に基づいたメンテナンス ··························································································· 3

4.4 メンテナンス中の安全注意事項 ························································································ 3

4.5 調整及び修理 ················································································································ 4

4.6 給油・給脂 ··················································································································· 4

4.7 ワイヤロープの交換及びメンテナンス················································································ 4

4.8 荷重試験 ······················································································································ 5

4.9 メンテナンス記録 ·········································································································· 5

5 クレーンの長期的維持管理 ································································································· 5

附属書JA(参考)クレーンの特別査定時期検討の例 ··································································· 6

附属書JB(参考)経年クレーンの特別査定管理指標の例 ····························································· 8

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 12

B 8837-1:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本クレーン協会(JCA)及び財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本

工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確

認について,責任はもたない。

JIS B 8837の規格群には,次に示す部編成がある。

JIS B 8837-1 第1部:一般

JIS B 8837-2 第2部:移動式クレーン(予定)

JIS B 8837-3 第3部:タワークレーン(予定)

JIS B 8837-4 第4部:ジブクレーン(予定)

JIS B 8837-5 第5部:天井走行クレーン及び橋形クレーン(予定)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8837-1:2010

クレーン−メンテナンス−第1部:一般

Cranes-Maintenance-Part 1: General

序文

この規格は,2007年に第1版として発行されたISO 23815-1を基に,対応する部分については対応国際

規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規定さ

れていないクレーンの長期的維持管理に関する規定項目を日本工業規格として追加している。

なお,この規格で側線又は点線の下線を施してある箇所並びに附属書JA及び附属書JBは,対応国際規

格にはない事項である。変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,JIS B 0146-1に規定するクレーンをその所有者又は使用者が,そのクレーンの設計上の総

作業サイクル又はそれを上回る稼働を達成するための維持・整備業務の一般的な要求事項について規定す

る。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 23815-1:2007,Cranes−Maintenance−Part 1: General(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0146-1 クレーン用語−第1部:一般

注記 対応国際規格:ISO 4306-1,Cranes−Vocabulary−Part 1: General(MOD)

JIS B 8836 クレーン−ワイヤロープ−取扱い,保守,取付け,検査及び廃棄

注記 対応国際規格:ISO 4309,Cranes−Wire ropes−Care, maintenance, installation and discard

(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0146-1によるほか,次による。

3.1

メンテナンス(maintenance)

クレーンの必要な機能を行うことができる状態に保つ行為,又は復旧することを意図する一連の整備及

び/又は修理活動。

2

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 メンテナンスは,監視,試験,測定,調整,修理などの活動,場合によっては所轄官庁への届

出などの活動を含む。

3.2

計画メンテナンス(planned maintenance)

クレーンの機能の停止又は低下の発生の可能性を少なくするため,クレーンの製造者によって定められ

た基準に従って,決められたスケジュールによって実行されるメンテナンス。

注記 スケジュールは,経過時間,操作時間又は使用回数によって設定する。

3.3

計画外メンテナンス(unplanned maintenance)

損傷又は欠陥が発見された場合,クレーンの必要な機能が元どおり行える状態に復旧するためのメンテ

ナンス。

3.4

メンテナンスプログラム(maintenance programme)

クレーンを安全な操作状態に維持するために立案された維持管理プログラム。

3.5

メンテナンス責任者(responsible person)

メンテナンス係として選定された者の中から,クレーンの使用者又は所有者によって指名された整備業

務管理責任者。

3.6

製造者

クレーンなど(移動式クレーンを含む。)をその各構造規格に基づいて設計し,製造する者。

4

メンテナンス

4.1 メンテナンスプログラム

4.1.1

一般

クレーンのメンテナンスの全プログラムは,製造者の取扱説明書に従って設定する。製造者の取扱説明

書がない場合,全プログラムは,メンテナンス責任者によって設定される。点検,検査,整備などの実施

年月日,担当者氏名入りのメンテナンス記録は,ファイルに保管する。

注記1 この規格の対応国際規格ISO 23815-1には,“ISO 12478-1参照”とある。

注記2 自主検査及び点検記録の法定の保存期限は3年であるが,クレーンの稼働時間及び負荷状況

などの記録,主要部品の交換履歴及び主けたの溶接継手部損傷加修履歴などのクレーンの疲

労寿命を管理するために使われる記録は,クレーンが廃止されるまで保存する。

4.1.2

メンテナンス責任者

4.1.2.1

メンテナンス責任者の任務

メンテナンス責任者は,クレーンの整備及びその安全性,並びに満足な操作ができるように責任を負う

ものとする。また,製造者の整備マニュアルに従い,作業の安全管理体制の下に,必要なメンテナンスを

すべて実行する。

4.1.2.2

基本要件

メンテナンス担当者は,次の事項に適合しなければならない。

a) 整備の適任者である(経験,保有資格など)。

3

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 整備が必要とされる機械及びその危険性について十分精通している。

c) 整備に関する適切な教育・研修などを受けている。

特に検査用の特殊装置が使用される場合は,適切な訓練コースへの出席も含む。

d) 調整,試運転などでクレーンの運転が必要な場合は,整備中であっても必要とされる運転免許証,技

能講習修了証又は特別教育修了証を所持している。

e) 安全に関する作業手順・注意事項などを熟知している。

4.2

計画メンテナンス

計画的なメンテナンスは,次による。

a) 安全で良好なクレーンの操作を保証するためには,適切な計画メンテナンスシステムを確立し,運用

しなければならない。

b) 整備基準など,特定の調整・整備業務は,一定の周期で行うよう製造者の取扱説明書で指示されてお

り,通常その期間を超えてはならない。

c) 給油・給脂箇所の特定,潤滑油・作動油・グリスの交換・給脂の頻度,使用される潤滑油のグレード・

品質などは取扱説明書の指定に従う。

d) フィルタ交換,タイヤの推奨圧力,固定ボルトの緩みチェック頻度,推奨トルク設定値及び他の調節

(例えば,クラッチ,ブレーキ)のような必すのメンテナンスについては,製造者の取扱説明書によ

る。

e) 効果的な計画メンテナンスシステムではメンテナンス作業が終了するまで,クレーンの使用を禁止す

る必要性も認識させなければならない。

4.3

検査に基づいたメンテナンス

日常点検,周期検査(週間,月例),定期検査(四半期ごと,年次),全般的な検査,及びその他の検査

(状態監視,故障,事故発生,修理,地震時)の検査結果に基づいて,調節,修理及び部品交換が決めら

れた項目がメンテナンスプログラムに含まれていなければならない。

4.4

メンテナンス中の安全注意事項

4.4.1

一般

通電中の電気設備のメンテナンス作業は,電気の特別教育を修了したメンテナンス担当者が行わなけれ

ばならない。

4.4.2

作業前確認事項

クレーンのメンテナンスを行う前には,次の注意事項を順守しなければならない。

a) 作業場所では,他のクレーン及び作業との干渉が最も少なくなる位置へ移動しなければならない。

b) 荷がつられている場合は,荷を地面へ降ろさなければならない。

c) すべての運転に関するスイッチ,コントローラは,オフの状態とする。

d) 施錠及び修理中標識掛けの手続きを実施する。修理中の標識を掲げるか,又は制御装置若しくは操作

スイッチをオフ位置にロックされるものとする。標識掛け又は施錠,及び取外し又は解除は,各メン

テナンス担当者だけが扱わなければならない。

e) 頭上のメンテナンス作業が危険となる場所では,警告標識及び立入り禁止さくをクレーン下の床に設

置しなければならない。

f)

メンテナンスを行うクレーンの電源は,オフとするものとし,スイッチに作業中の表示を付ける。

g) 油圧装置を分解する場合は,事前に油圧を開放しなければならない。

4

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.3

作業後確認事項

メンテナンス作業が完了し,通常作業を再開する場合は,次の事項を実施する。

a) 保護カバーなどは,必ず復旧する。

b) 安全装置を再稼働させ,必要であれば校正する。

c) 交換した部品及び残材を片付ける。

d) メンテナンス用の工具,道具などを片付ける。

4.5

調整及び修理

4.3の検査で明らかになった不具合のうち危険なものは,クレーン作業を再開する前に修理しなければな

らない。また,クレーンのすべての機能が正しく働くように,すべての構成部品を調整しなければならな

い。

可動する操作機構,安全装置,制御システム,発電装置,ブレーキ装置などメンテナンスプログラムに

記載された必要な通常点検項目は,次のとおり行わなければならない。

a) き裂,破損,腐食,曲がり又は極端に摩耗した可動する操作機構の構成部品。

b) き裂,破損,腐食,曲がり又は極端に摩耗したクレーン構造部分部品の修理又は交換。

c) 損傷又は摩耗したフック。ただし,鍛造したフックの溶接又は再加工による修理をしてはならない。

d) 電磁接触器のくぼみ又は焼損のある接点は,一式交換しなければならない。

e) 操縦コントローラの部品の潤滑は,クレーンに附属のマニュアルを参照する。

f)

ペンダントスイッチ箱にはられた機能,指示,注意又は警告のラベルは,判読可能な状態に保たれな

ければならない。

g) 互換部品を使用する場合は,少なくとも製造者の部品仕様と同等以上とする。

h) 荷重を支える構造部材を溶接修理する場合は,材質の確認及び適切な溶接手順に従うものとする。

4.6

給油・給脂

クレーンのすべての可動部分の給油及び給脂は,次による。

a) 給油・給脂が指定されたクレーンのすべての可動部分は,定期的に給油・給脂しなければならない。

b) 適切な給油・給脂が行われるように,給油・給脂装置のチェックをしなければならない。

c) 製造者の取扱説明書に従い給油・給脂箇所,給脂及び油交換の頻度,及び使用される潤滑油のグレー

ド及び品質などについて対応する。

d) 自動給油・給脂又は遠隔給油・給脂でない限り,給油・給脂作業が行われている間は,装置は停止し

なければならない(4.7.2.2参照)。

4.7

ワイヤロープの交換及びメンテナンス

4.7.1

ワイヤロープの交換

ワイヤロープがJIS B 8836に規定する廃棄基準のいずれかに該当したときは,ワイヤロープの管理責任

者の判断に従う場合だけ,作業の交代時まで使用してもよい。作業交代後,その日の終わりに,又は遅く

とも次の作業に使用される前に,ロープを交換しなければならない。

4.7.2

ワイヤロープのメンテナンス

4.7.2.1

一般

ワイヤロープの取扱いは,次による。

a) ロープは損傷又は劣化を防止するように保管する。

b) ロープのねじれ又はキンクの発生を避ける方法によってロープを巻戻し,又はコイルからほどかなけ

ればならない。

5

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ロープの切断前に,ストランドのほぐれを防止するための対策を施さなければならない。

d) ロープの取付け中は,ロープを土の上で引きずったり,物の周りでこすってきずをつけたり,切り込

みが入ったり,つぶれたり,鋭い曲がりなどが発生しないように注意しなければならない。

4.7.2.2

ワイヤロープの油脂補給

ワイヤロープは,十分油脂が補給された状態で整備しなければならない。メンテナンスプログラムの一

部として塗布する油脂は,ロープの製造時のものと同等とする。塗布する油脂は,目視による外観検査を

妨げない種類のものとする。

シープ部分を通過する部位,又は検査時及びメンテナンス時に見えない部位については,ロープに油脂

補給するときに特別な注意を要する。

4.8

荷重試験

整備後使用を再開する場合,荷重を支持する構造部材,原動機,ブレーキ及びつり上げ機構などを変更

したクレーンは,荷重試験を行う。いかなるクレーンも当初の定格荷重を改定する場合には,製造者の承

認を得る。

4.9

メンテナンス記録

メンテナンス記録は,次の項目を含まなければならない。

a) メンテナンスの点検,調整及び給油・給脂の適用範囲

b) 異常状態の有無の確認

c) 交換部品のリスト

記録は,日付の記入及び担当者の署名がなされた,容易に利用が可能な状態で保存するものとする。

5

クレーンの長期的維持管理

日常のクレーンの維持管理は,メンテナンスプログラムに基づいた,点検・整備計画によって運用され

る。しかしながら長期的な維持管理,特に設計上の使用寿命に近づいた経年クレーンに対しては,その安

全な操業を維持し,メンテナンスプログラムを継続するために特別な診断プログラム(クレーンの特別査

定)を実施する必要がある。これは過去に使われてきた作業による累積負荷を稼働サイクルの記録,実際

のクレーン構造部分の応力頻度を測定するなどによって,クレーンの診断検査を行う専門技術者による疲

労損傷度の解析などによって,クレーンの余寿命を推定するものである。

参考として,特別査定の実施時期の予測の方法の例を附属書JAに,特別査定の管理指標の例を附属書

JBに示す。

6

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

クレーンの特別査定時期検討の例

JA.1 考え方

クレーンの特別査定は,疲労寿命に達すると推定される時点で実施される。

対象となるクレーンの設計上の制約条件が明確で,かつ,使われ方がほぼ定型的である場合,稼働状況

を推定して疲労寿命に達するまでの年数を算出する例を示す。

なお,実際は,様々な理由によって,設計上の疲労寿命に達することと,き裂が発生することとは必ず

しも一致しないことがある。よって,特別査定時期の決定は,算出した年数に頼るだけでなく,当該クレ

ーン及び類似クレーンの日常点検でのき裂の有無の確認結果及び設計条件と稼働条件の違いなどを基に総

合的に判断されるべきものである。

検査診断項目としては,次のような項目がある。

a) 外観検査 目視による総合的な外観検査で,主に異常な変形などを検査する。疑わしい箇所は,更に

計器などを用いた詳細な検査を行う。

b) き裂検査 クレーン本体構造部分のき裂の有無及び範囲を確認する検査。必要に応じて,浸透探傷試

験などを併用する。

c) 応力計測 クレーン本体構造部分に発生する変動応力と応力頻度をクレーン運転中に一定期間測定す

ることによって,変動応力レベル(範囲)と頻度を計測する。

注記 将来的にはいろいろな方法が開発される可能性があるが,現時点では,応力計測のほかに,

疲労損傷度モニタリングセンサ(疲労センサ)による疲労損傷度評価方法がある。

d) 余寿命推定 応力計測によって得られた変動応力レベル及び頻度とこれまでの運転実績から,クレー

ン本体構造部分の疲労損傷度を解析し,クレーンの余寿命を推定する。

これまでの運転実績が不明である場合でも,計測時の運転状況が従前のとおり継続されてきたとい

う前提で,余寿命を推定する。

JA.2 検討例

JA.2.1 昭和51年(1976年)改正のクレーン構造規格に基づいて設計・製造されたクレーンの場合

検討モデルの例として,次の橋形クレーン式アンローダのモデルを想定する。

a) クレーンの設計条件(衝撃係数:1.60,作業係数:1.20)

b) 常態としてつる荷重:定格荷重の2/3以上

c) 荷重を受ける回数:6×105回以上 2×106回未満

d) クレーンの使われ方は,次による。

1) 通算取扱量:33 680 000 t

2) 荷の平均つかみ量:20 t/回

3) 現在までの稼働年数:30年

e) 疲労寿命に達するまでの年数Nの算出は,次による。

N=2×106/(33 680 000/20/30)=36年

検討モデルのクレーンは,稼働開始後30年を経過しているので,現時点から6年を経過する前に特別査

7

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定を検討する時期であると判断される。

JA.2.2 平成7年(1995年)改正のクレーン構造規格に基づいて設計・製造されたクレーンの場合

検討モデルの例として,次の建築用クライミングクレーンのモデルを想定する。

a) クレーンの設計条件(作業係数:1.05)

b) 常態としてつる荷重:定格荷重の50 %未満

c) 荷重を受ける回数:1.2×105回以上 2.5×105回未満

d) クレーンの使われ方

1) 生涯平均年稼働率:70 %

2) 1日当たりの平均つり上げ回数:80回

3) 1週間当たりの稼働日数:6日

e) 疲労寿命に達するまでの年数Nの算出は,次による。

N=2.5×105/(365×0.7×6/7×80)=14年

検討モデルのクレーンは,稼働開始後,14年の実稼働年数を経過する前に特別査定を検討する時期であ

ると判断される。

8

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

経年クレーンの特別査定管理指標の例

JB.1 考え方及び検査項目

経年クレーンの特別査定は,疲労寿命に達すると推定される時点で実施される。

対象となる多くのクレーンが旧クレーン構造規格に基づいて設計されていることから,疲労劣化度が一

定以上のものを選択する指標として,表JB.1に示す“群”基準を基にした累積負荷率=1を管理基準とし

た稼働履歴などが把握できるクレーンの例を示す。

なお,実際は,様々な理由によって,設計上の疲労寿命に達することとき裂が発生することは必ずしも

一致しないことがある。したがって,特別査定時期の決定は,累積負荷率の数値に頼るだけでなく,当該

クレーン及び類似クレーンの日常点検でのき裂の有無の確認結果及び設計条件と稼働条件の違いなどを基

に総合的に判断されるべきものである。検査項目としては次のようなものがある。

JB.2 累積負荷指標

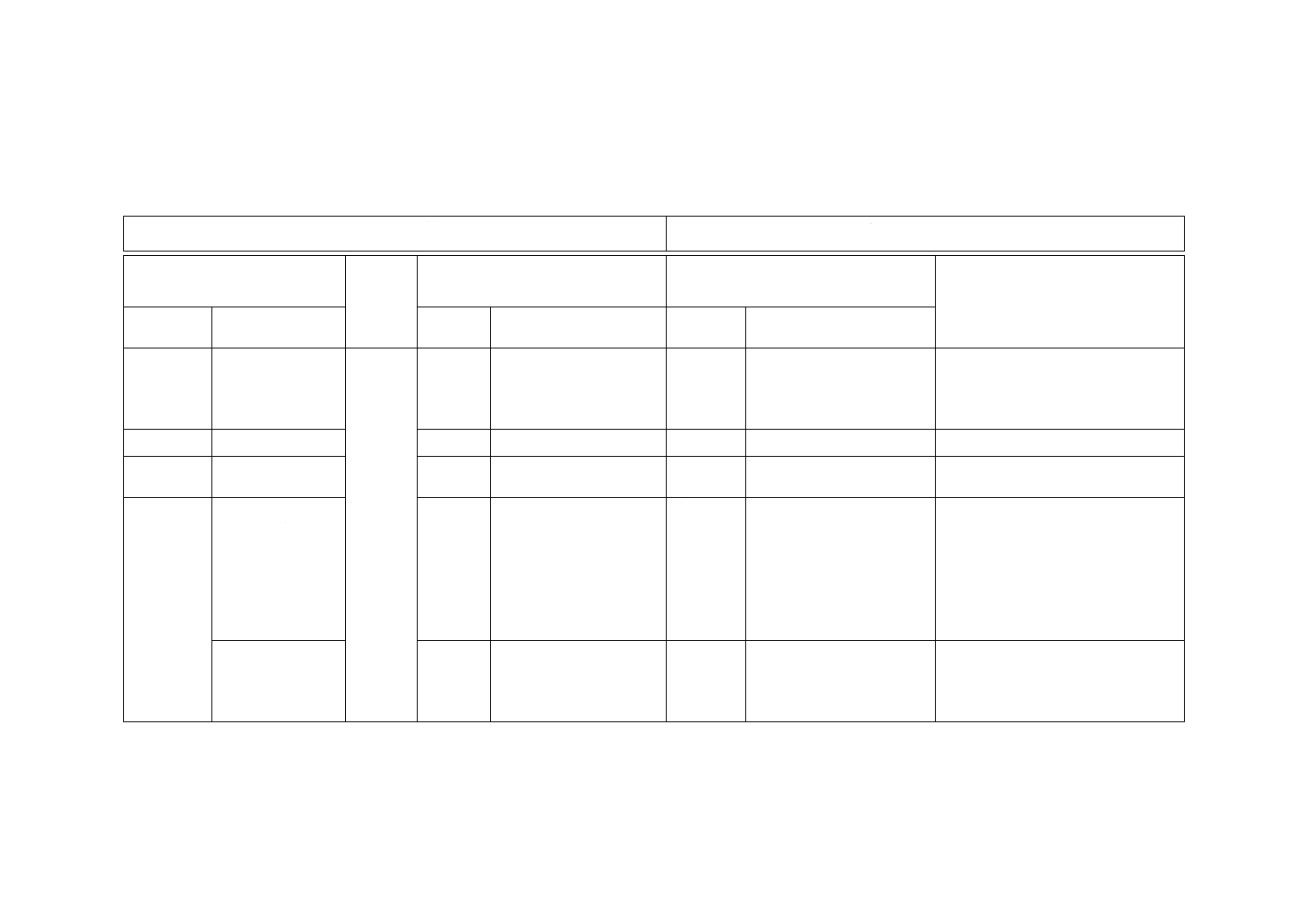

JB.2.1 昭和51年(1976年)改正版クレーン構造規格における“群”基準

表JB.1は,旧クレーン構造規格の別表2を衝撃係数及び作業係数の同じ値ごとにI群〜IV群に分類し

たもので,また,旧クレーン構造規格の別表2では区分4の繰返し数が2×106を超える回数に対して繰返

し数の上限が定められていないが,区分1〜区分3の上限回数から外挿して1×107を上限としたものであ

る。

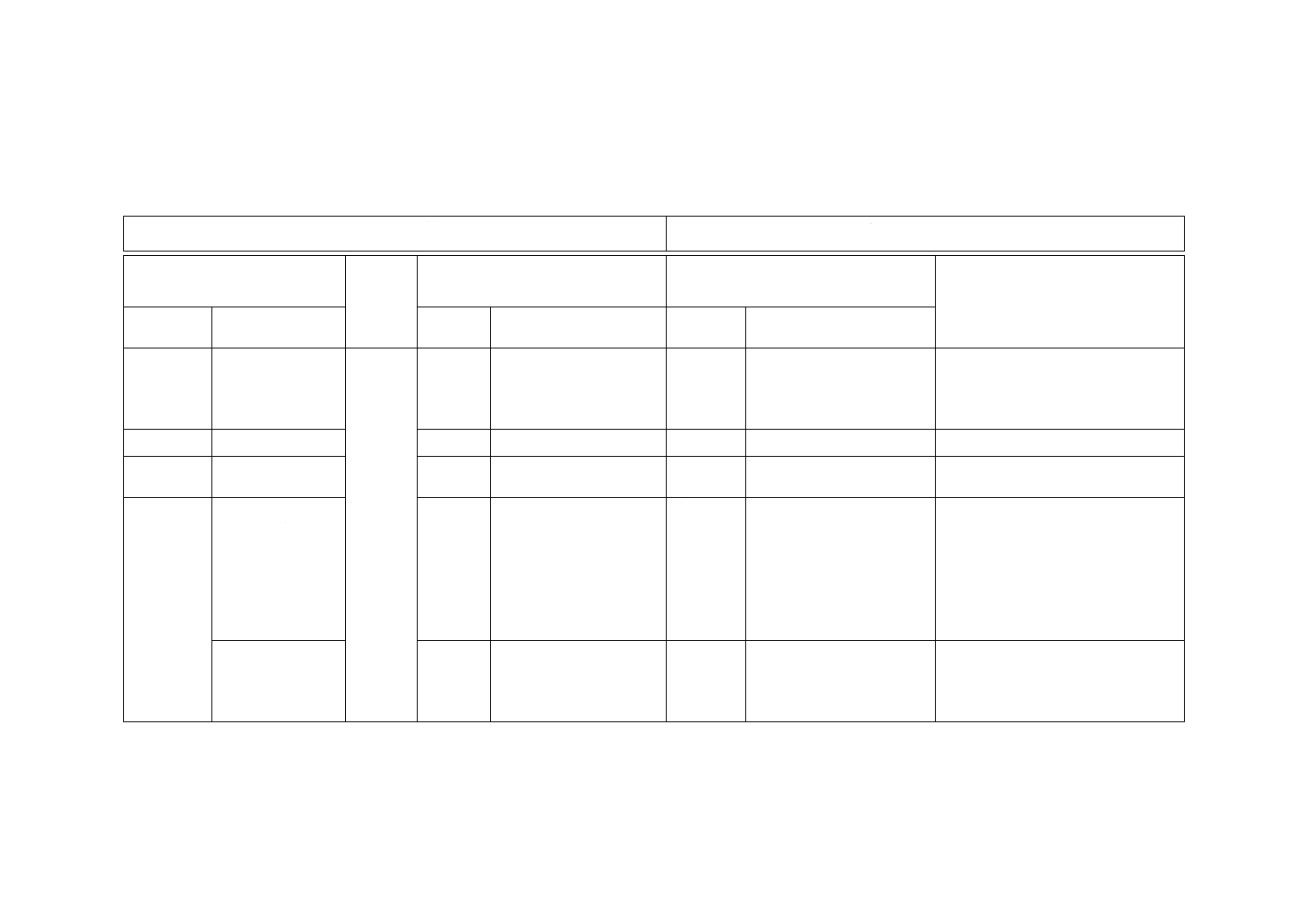

表JB.1−旧クレーン構造規格における“群”基準を基にした表

荷重負荷率

繰返し数

区分1

区分2

区分3

区分4

1×105

以下

1×105超え

6×105以下

6×105超え

2×106以下

2×106超え

1×107以下

分類

①

常態として定格

の1/3以下

I群

I群

II群

III群

分類

②

常態として定格

の1/3超え2/3以

下

I群

II群

III群

IV群

分類

③

常態として定格

の2/3超え

II群

III群

IV群

IV群

JB.2.2 累積負荷率

疲労劣化基準の制定に当たって,表JB.1の繰返し数及び荷重負荷率は,安全サイドを考慮して各区分及

び各分類の最大とする。

a) 繰返し数

区分1 … 1×105

区分2 … 6×105

区分3 … 2×106

区分4 … 1×107

9

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 荷重負荷率:

分類①常態として定格の1/3 … 0.33

分類②常態として定格の2/3 … 0.67

分類③常態として定格 … 1.0

c) 疲労劣化基準は,次の手順によって定める(図JB.1を参照)。

1) 荷重負荷率0.33,0.67,1.0の各々に対して,各区分の最大繰返し数を群ごとに両対数グラフにプロ

ットする。

2) 各群の最大点を通り,JIS B 8821:2004の疲労照査法に準拠した傾きm=3の線を引く。

3) 傾きm=3の線と荷重負荷率1の交点から,各群の寿命繰返し数を求める。

図JB.1−各群の荷重負荷率による疲労劣化基準

図JB.1から各群の荷重負荷率=1のときの寿命繰返し数Nfは,表JB.2の値となる。

表JB.2−寿命繰返し数Nf

群

I

II

III

IV

Nf(回)

3.0×104

1.8×105

6.0×105

1.0×107

以上を整理すると,累積負荷率Dは,次の式で表すことができる。

D=∑(ni/Ni)

ここに,

ni: 荷重iでの実繰返し数

Ni: 荷重iでの寿命繰返し数

平均荷重負荷率Kが一定の場合は,次のように簡易化できる。

D=(n/Nf)×K3

ここに,

n: 荷重の実繰返し数

K: つり荷重(変動荷重)の定格荷重に対する割合

Nf: 群ごとの荷重負荷率1の場合の寿命繰返し数

10

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.3 累積負荷指標に基づく検討例

JB.3.1 検討対象クレーン

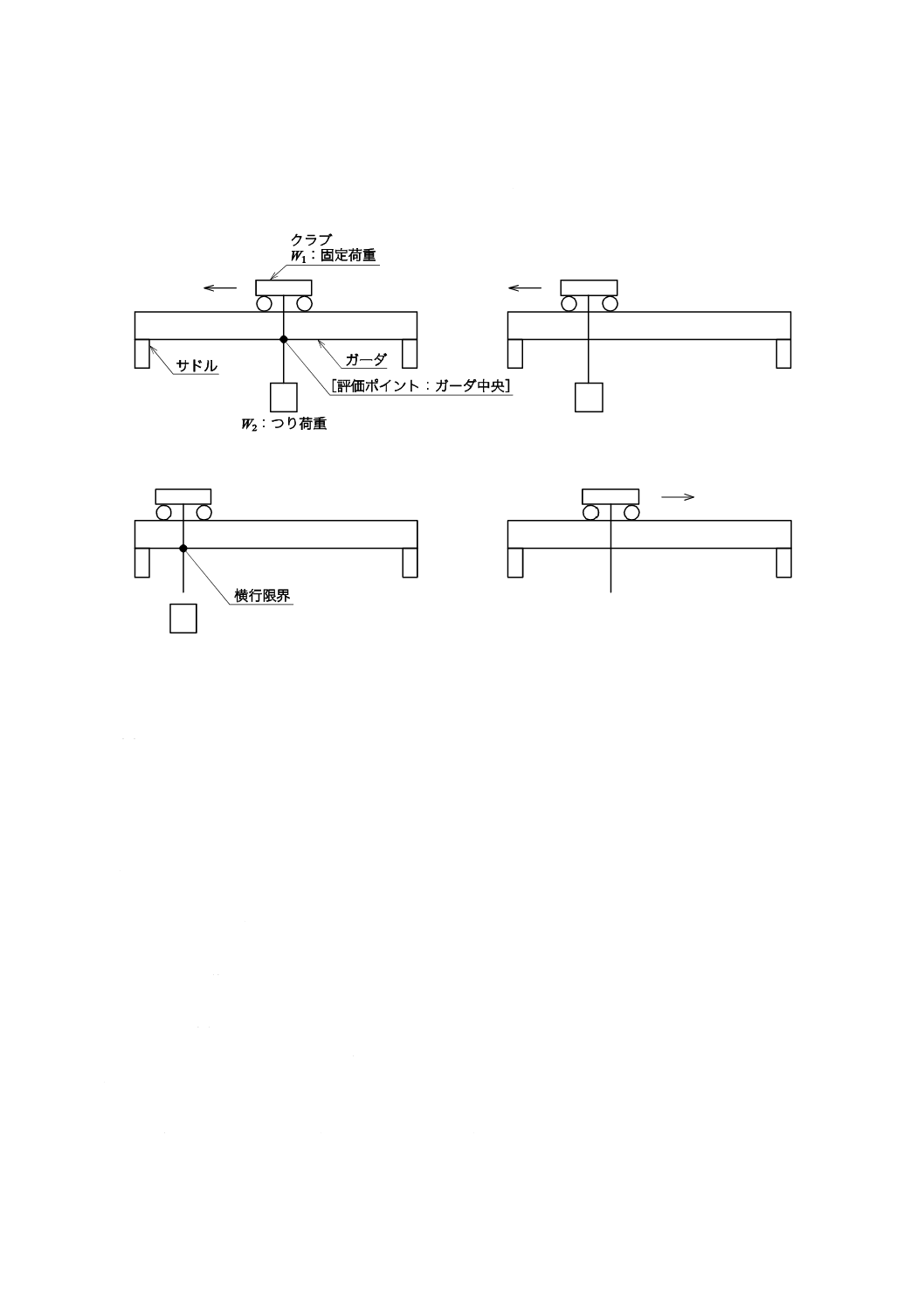

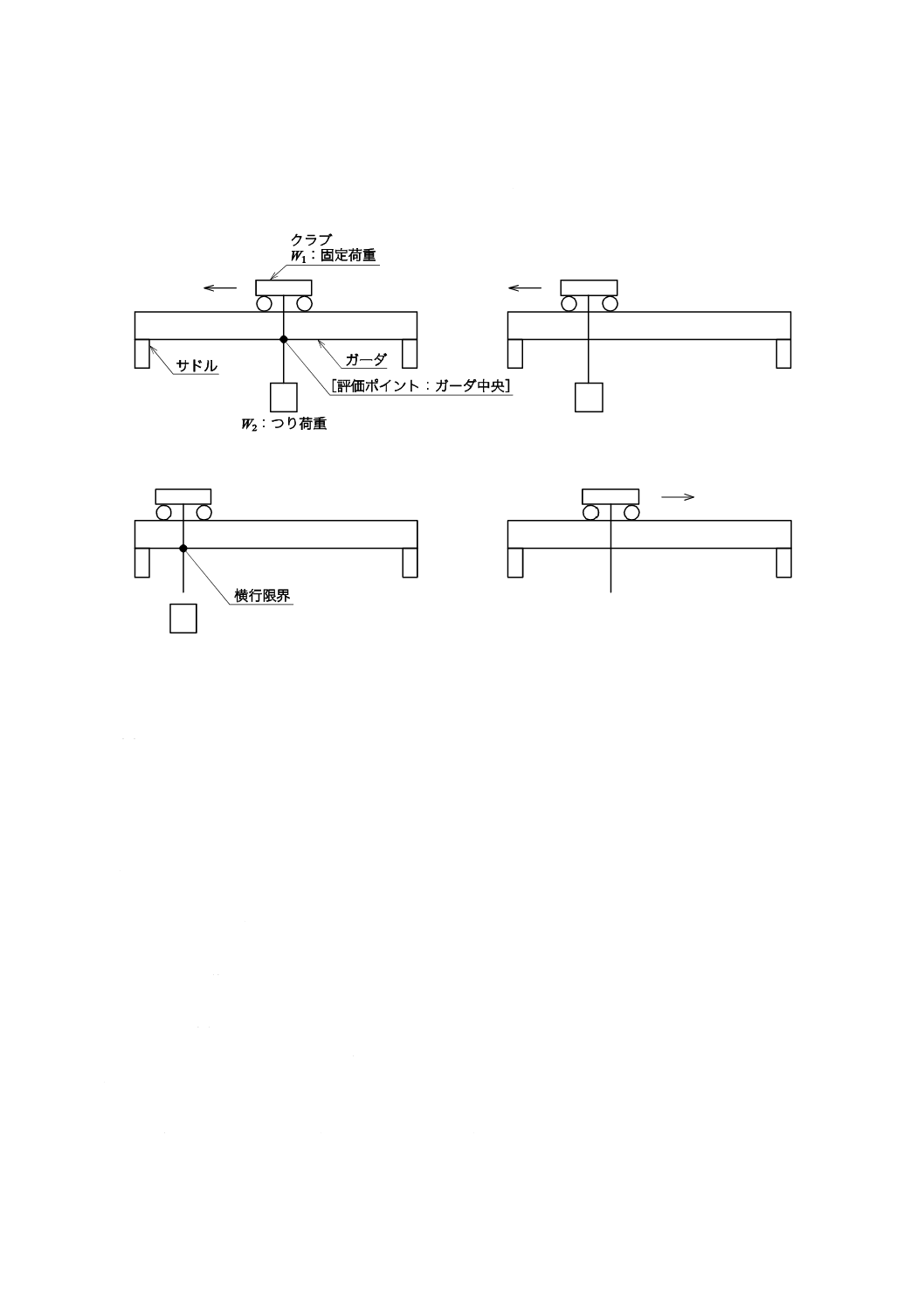

検討の例として,図JB.2の操業パターンのクレーンを対象とする。

a) ガーダ中央で荷つり(最大負荷時)

b) 荷降ろし点(横行限界)まで横行

c) 横行限界で荷降ろし(最小負荷時)

d) ガーダ中央まで無負荷で戻る

図JB.2−クレーンの操業パターン

JB.3.2 検討事項

図JB.2に示す天井クレーンのクラブ横行による繰返し負荷を受けたときのガーダ中央部を,検討対象部

とする。

検討事項は,次による。

a) クレーンの操業パターンを検討対象とする(図JB.2参照)。

1) ガーダ中央で荷つり

2) 荷降ろし点(横行限界)まで横行

3) 横行限界で荷降ろし

4) ガーダ中央まで無負荷で戻る

b) クレーンの群

設計条件:III群(表JB.2から,寿命繰返し数:6.0×105回)

c) クレーン定格荷重:40 t

d) トロリなどの固定荷重(W1):20 t

e) 負荷パターン及び繰返し数

JB.3.3 平均荷重負荷率の算出

検討対象クレーンの平均荷重負荷率は,固定荷重が無視できないため,つり荷重(変動荷重)のほかに

固定荷重を考慮して,次の式で算出する。

11

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

RAVG=(W2+W1)/(Wr+W1)

ここに,

RAVG: 平均荷重負荷率

W1: 固定荷重(t)

W2: 変動荷重(t)

Wr: 定格荷重(t)

a) W2=10 tのとき

RAVG=(10+20)/(40+20)=0.5

実繰返し数n1=2.0×105(稼働計から)

b) W2=25 tのとき

RAVG=(25+20)/(40+20)=0.75

実繰返し数n2=2.0×105(稼働計から)

c) W2=40 tのとき

RAVG=(40+20)/(40+20)=1

実繰返し数n3=2.0×105(稼働計から)

JB.3.4 累積負荷率の算出

累積負荷率の算出は,次による。

a) 寿命繰返し数N それぞれの変動荷重での寿命繰返し数Nは,JB.3.3で計算された平均荷重負荷率を

基に図JB.1の“各群の荷重負荷率による疲労劣化基準”グラフからそれぞれのNを求めると,次の

ようになる。

1) W2=10 tのとき,N1=5.0×106

2) W2=25 tのとき,N2=1.5×106

3) W2=40 tのとき,N3=6.0×105

b) 累積負荷率D

D=∑(ni/Ni)

=2.0×105/(5.0×106)+2.0×105/(1.5×106)+2.0×105/(6.0×105)

=0.5<1

JB.3.5 特別査定の要否

検討対象のクレーンは,まだ疲労寿命に達していないと推定されるため,特別査定を実施する時期では

ないと判断できる。

参考文献 JIS B 8821 クレーン鋼構造部分の計算基準

ISO 9927-1,Cranes−Inspections−Part 1: General

ISO 12478-1,Cranes−Maintenance manual−Part 1: General

ISO 12480-1,Cranes−Safe use−Part 1: General

12

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

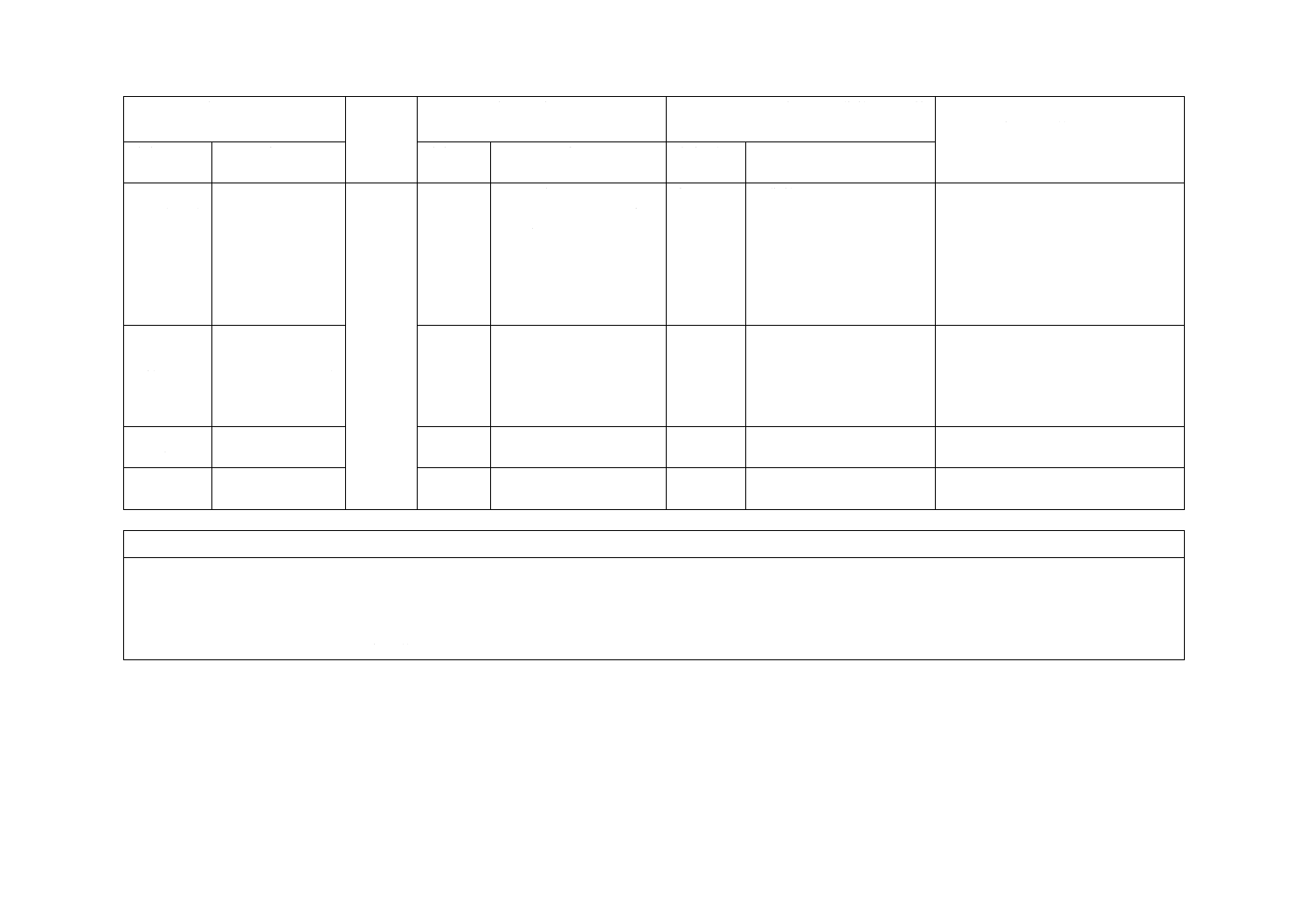

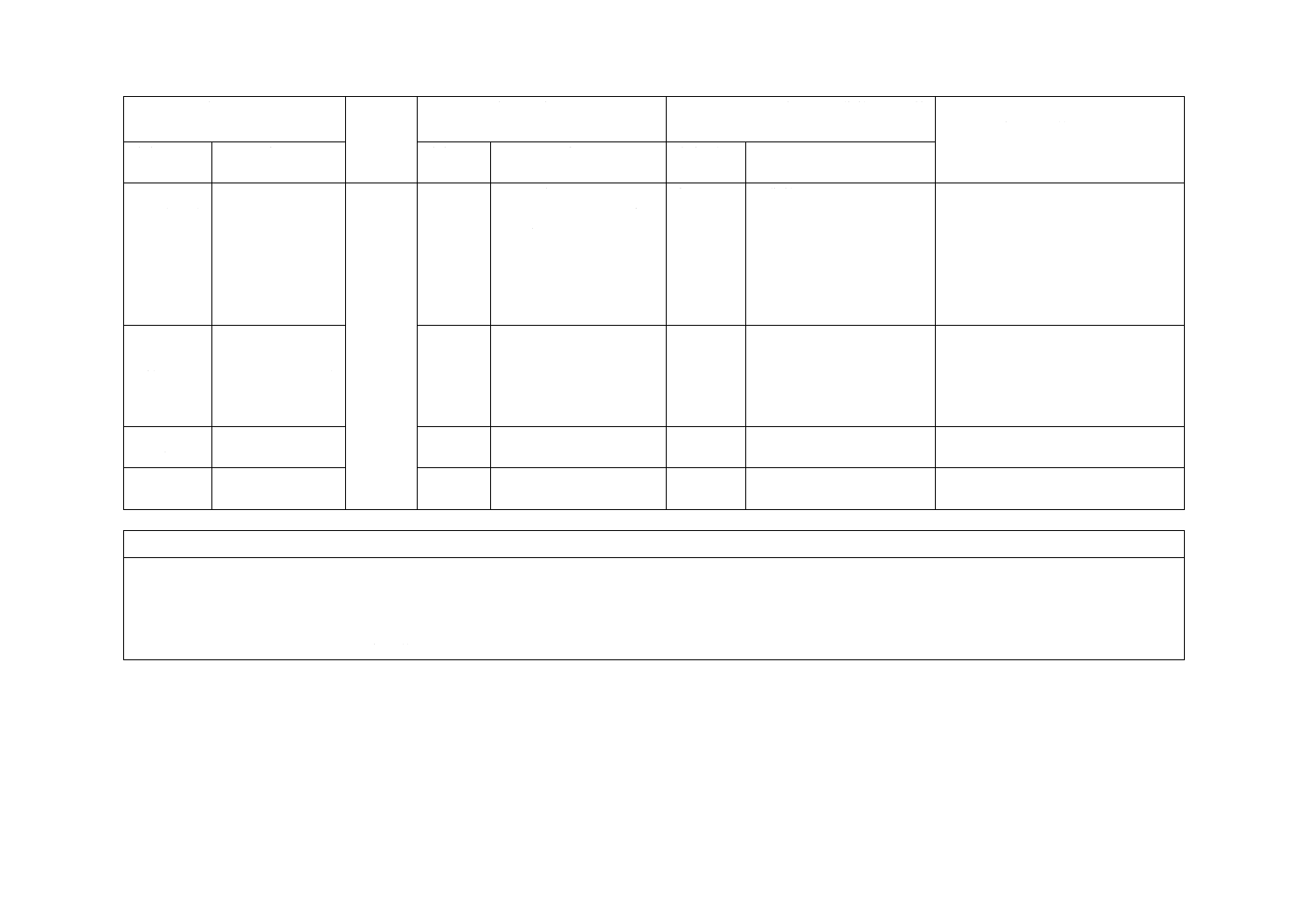

附属書JC

(参考)

JISと対応国際規格との対比表

JIS B 8837-1:2010 クレーン−メンテナンス−第1部:一般

ISO 23815-1:2007,Cranes−Maintenance−Part 1: General

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

JIS B 0146-1で規

定されるクレーン

1

−

変更

技術的差異はない。

ISO規定では規格として規定してい

ないが,クレーン全般が適用範囲で

あるので,JISではJIS B 0146-1で規

定されるクレーンとした。

2 引用規格

3 用語及び

定義

3.6 製造者

3

−

追加

技術的差異はない。

用語を追加した。

4 メンテナ

ンス

4.1.1 一般

注記2 自主検査

及び点検記録の法

定の保存期限は,3

年であるが…クレ

ーンが廃止される

まで保存する。

4

−

追加

−

日本の法令による。ISO規格には検

査・点検書類の保存期限に関する規

定はない。

点検・検査記録の法定保存期限及び

維持管理のための点検検査項目の一

部保存期限延長を加えた。

4.1.2.2 d)

調整,試運転時の

必要有資格証の所

持

−

−

追加

−

メンテナンス作業に関する安全管理

の要件として付け加えた。

2

B

8

8

3

7

-1

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

B 8837-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 メンテナ

ンス(続き)

4.4.1 一般

通電中の電気設備

のメンテナンス作

業は,電気の特別

教育を修了したメ

ンテナンス担当者

が…

4.4.1

ISO規格では通電中のメ

ンテナンス作業は認定さ

れた者…

変更

技術的差異はない。

JISでは特別教育修了者を要件に加

えた。

5 クレーン

の長期的維

持管理

経年クレーンに関

しては安全な操業

の維持に特別な診

断プログラムが必

要

−

−

追加

−

クレーンの維持管理の長期的な運用

を追加した。

附属書JA

(参考)

附属書JB

(参考)

JISと国際規格との対応の程度の全体評価:ISO 23815-1:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

B

8

8

3

7

-1

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。