B 8835-1:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本クレーン協会(JCA)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4308-1:2003,Cranes and lifting

appliances−Selection of wire ropes−Part 1:Generalを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本

工業標準調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願

公開後の実用新案登録出願にかかわる確認について,責任はもたない。

JIS B 8835-1には,次に示す附属書がある。

附属書A(規定)適用クレーン

附属書B(参考)ワイヤロープの選定例

附属書C(参考)その他の選定要点

附属書D(規定)エコライザシーブの径

附属書1(参考)JISと対応する国際規格との対比表

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. ロープの種類 ·················································································································· 2

5. 稼働条件 ························································································································ 2

6. 選定手順 ························································································································ 2

6.1 C値の計算 ···················································································································· 2

6.2 ロープの安全率Zp値 ······································································································ 3

6.3 最小ロープ径の計算 ······································································································· 3

6.4 最小破断荷重の計算 ······································································································· 4

7. ドラム及びシーブ径 ········································································································· 4

7.1 クレーンのドラム及びシーブ径 ························································································ 4

7.2 デリックのドラム及びシーブ径 ························································································ 6

8. 支持ロープ ····················································································································· 6

8.1 クレーンの支持ロープ ···································································································· 6

8.2 デリックの支持ロープ ···································································································· 7

9. 危険条件 ························································································································ 7

10. 取扱い,保守,点検及び廃棄 ··························································································· 7

附属書A(規定)適用クレーン ······························································································· 8

附属書B(参考)ワイヤロープの選定例···················································································· 9

附属書C(参考)その他の選定要点 ························································································ 10

附属書D(規定)エコライザシーブの径 ·················································································· 20

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 23

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8835-1:2006

クレーン−ワイヤロープの選定−第1部:一般

Cranes and lifting appliances-Selection of wire ropes-Part 1:General

序文 この規格は,2003年に第3版として発行されたISO 4308-1,Cranes and lifting appliances−Selection of

wire ropes−Part 1:Generalを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,JIS B 0146-1で規定するクレーンに使用するワイヤロープの選定について,

ロープ選定係数Cに基づく方法及び安全率Zpに基づく方法について規定する。

この規格は,装置の設計,適用及び保守に関して,ワイヤロープの許容強度及び性能についての一般的

要求事項を規定する。この規格は,選定したワイヤロープに関連するドラム及びシーブの直径に対する一

般的要求事項を規定する。クレーンの各形式に特有な要求事項は,一般機械部門 (B) の日本工業規格によ

る。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4308-1:2003,Cranes and lifting appliances−Selection of wire ropes−Part 1:General (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0146-1 クレーン−用語−第1部:一般

備考 ISO 4306-1:1990,Cranes−Vocabulary−Part 1:Generalからの引用事項は,この規格の該当事

項と同等である。

JIS B 8822-1 クレーン及び巻上装置−分類及び等級−第1部:一般

備考 ISO 4301-1:1986,Cranes and lifting appliances−Classification−Part 1:Generalからの引用事項は,

この規格の該当事項と同等である。

JIS B 8822-2 クレーン及び巻上装置−分類及び等級−第2部:移動式クレーン

備考 ISO 4301-2:1985,lifting appliances−Classification−Part 2:Mobile Cranesからの引用事項は,こ

の規格の該当事項と同等である。

JIS B 8822-3 クレーン及び巻上装置−分類及び等級−第3部:タワークレーン

備考 ISO 4301-3:1983,Cranes −Classification−Part 3:Tower Cranes からの引用事項は,この規格

の該当事項と同等である。

JIS B 8822-4 クレーン及び巻上装置−分類及び等級−第4部:ジブクレーン

2

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 4301-4:1989,Cranes and related equipment−Classification−Part 4:Jib Cranesからの引用事

項は,この規格の該当事項と同等である。

JIS B 8822-5 クレーン及び巻上装置−分類及び等級−第5部:天井走行クレーン及び橋形クレーン

備考 ISO 4301-5:1991,Cranes−Classification−Part 5:Overhead travelling and portal bridge cranesから

の引用事項は,この規格の該当事項と同等である。

JIS G 3525 ワイヤロープ

JIS G 3546 異形線ロープ

JIS G 7301 一般用ワイヤロープ−ISO仕様及び特性

備考 ISO 2408:2004,Steel wire ropes for general purposes−Characteristicsからの引用事項は,この規

格の該当事項と同等である。

3. 定義 この規格で用いる主な用語の定義は,JIS G 3525,JIS G 3546及びJIS G 7301によるほか,次

による。また,特に規定しない限り,この規格では,ワイヤロープをロープと呼ぶ。

3.1

ストランドロープ (Stranded rope) 心又は中心の周りに,一つ又は二つ以上の層でら(螺)旋状によ

り合わされたストランドからなるロープ。一つの層の場合は単層ストランドロープ,二つ以上の層の場合

を多層ストランドロープと呼ぶ。

備考 三つ,又は四つのストランドからなる単層ストランドロープは,心があってもなくてもよい。

3.2

単層ストランドロープ (Single-layer rope) 心の周りに,ら(螺)旋状により合わされた単層のスト

ランドからなるロープ。

3.3

非自転性ロープ (rotation-resistant rope, multi-strand rope, non-rotating rope) 負荷時のトルク及び

回転を減らすように設計されたロープ。

備考1. 非自転性ロープは,通常,心の周りに二層以上のストランドをら(螺)旋状によりあわせた,

外層ロープのより方向が内層ロープと逆方向の多層ストランドロープ。

2. 三つ,又は四つのストランドからなる単層ストランドロープも,非自転性を示す。

3.4

平行多層よりロープ (parallel-closed rope) ストランド心,又は繊維心の周りに少なくとも二層のス

トランドを一工程でら(螺)旋状により合わせた多層ストランドロープ。

4. ロープの種類 選定するロープは,可能であればJIS G 3525, JIS G 3546又はJIS G 7301に準拠し

なければならない。JIS G 3525, JIS G 3546又はJIS G 7301に規定されていないロープを選定する場合に

は,ロープの供給者は,装置の機構,用途及び保守の設計に関して,その製品が許容し得る強度及び性能

を示す,ロープ製造業者からの技術データを示さなければならない。

5. 稼働条件 クレーンの機械装置の等級は,JIS B 8822-1,JIS B 8822-2, JIS B 8822-3, JIS B 8822-4,

JIS B 8822-5に規定する稼働条件に従って,分類しなければならない。

6. 選定手順

6.1

C値の計算 C値は,安全率Zpの関数で,式(1)で求める。

C=

)

'

/(

0

p

R

K

Z

×

·················································································· (1)

ここに,

C: ロープ選定係数

3

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

K´: 与えられたロープ構成の最小破断荷重係数(JIS G 3525,JIS

G 3546又はJIS G 7301によるか,又はロープ供給者によって

提出される。)

R0: ロープに用いる素線の公称引張強さ(N/mm2)

Zp: 安全率

6.2

ロープの安全率Zp値 この規格,クレーン構造規格及びデリック構造規格の最低要求事項を満たす

ために,各機械装置の等級分類に対して用いる安全率Zp値を,表1に示す。また,JIS G 7301 IWRC 6

×WS(36) , R0=1 770 N/mm2及び 最小破断荷重係数Kʼ=0.356のロープの場合について計算したC値を示

す。

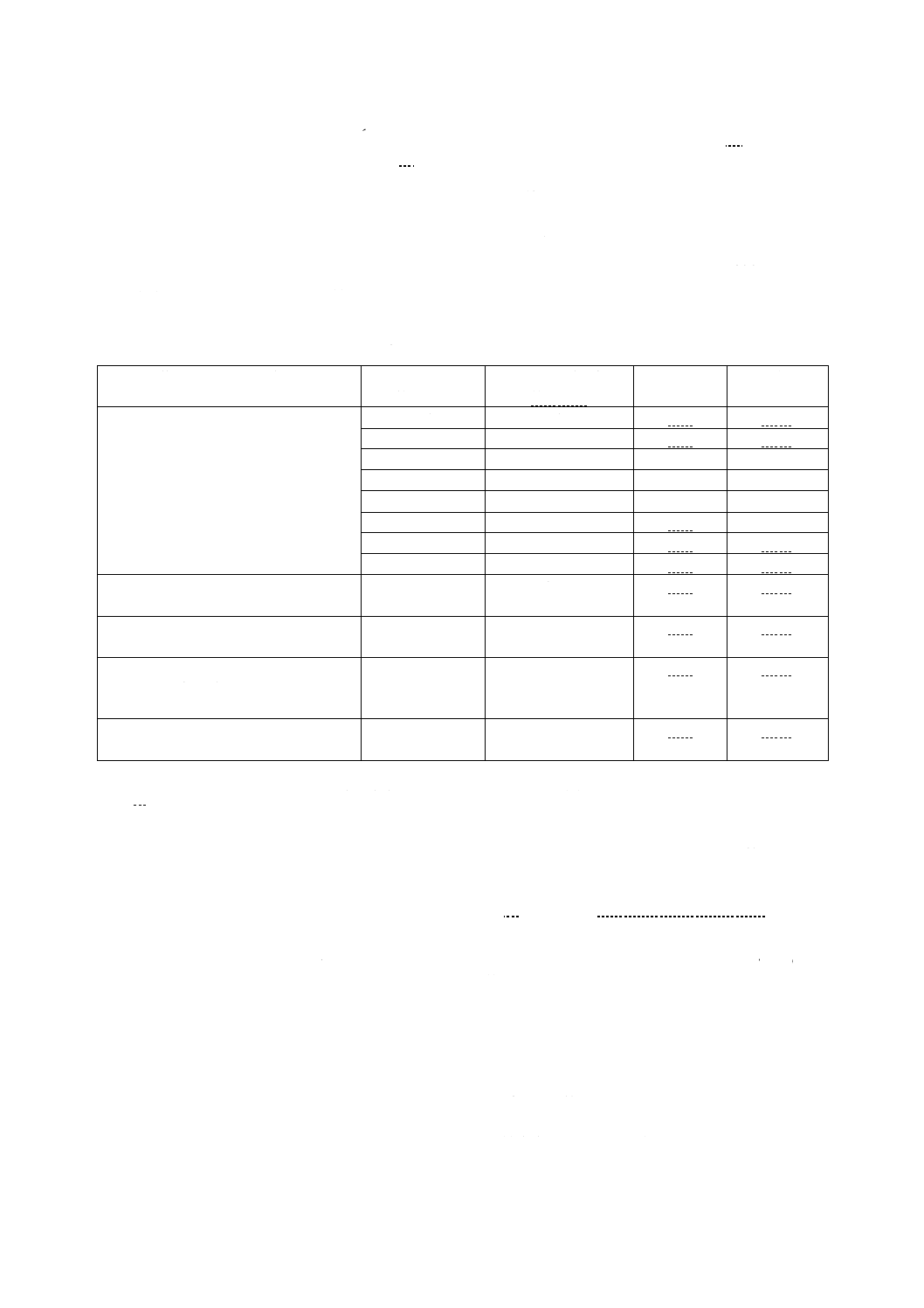

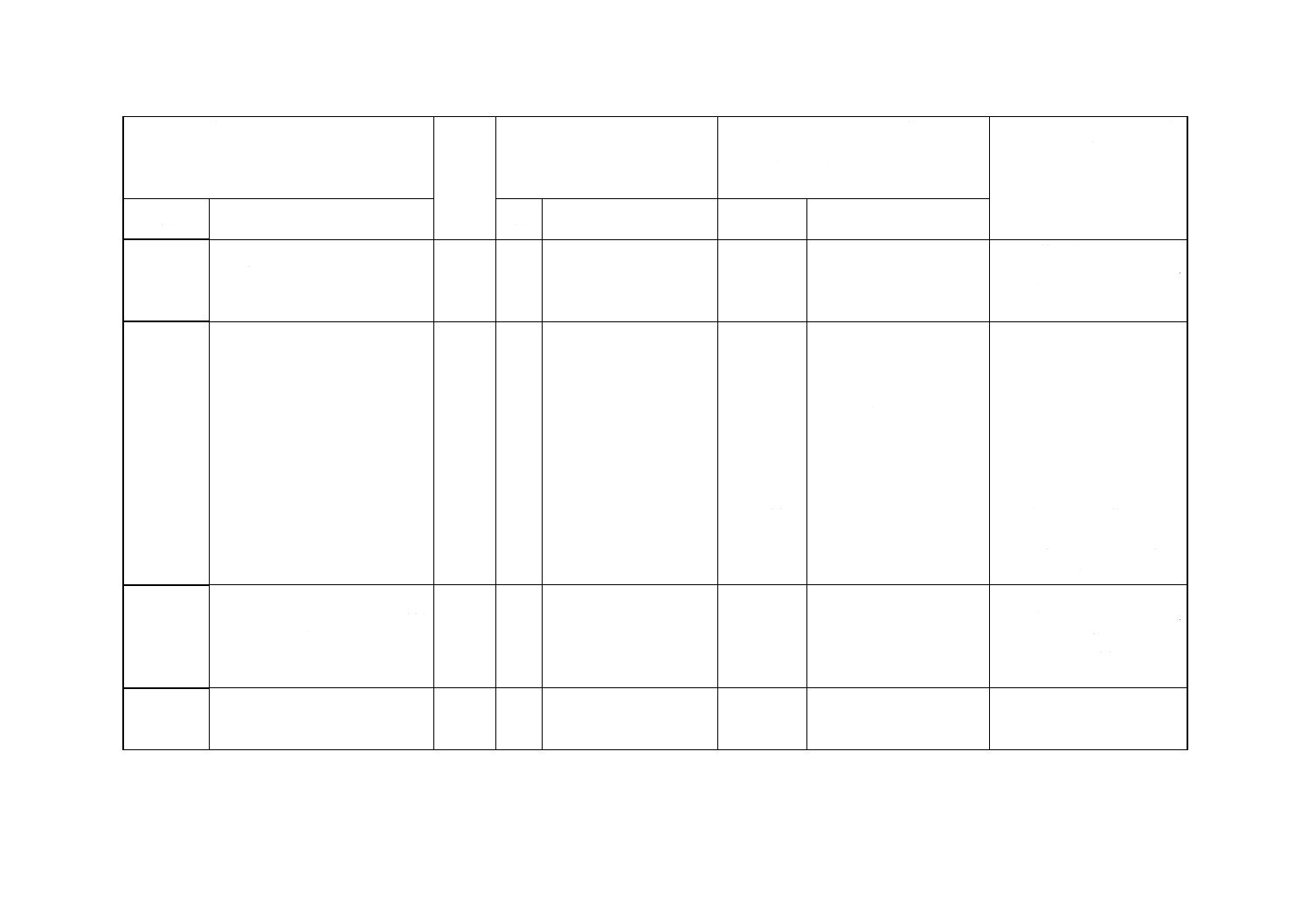

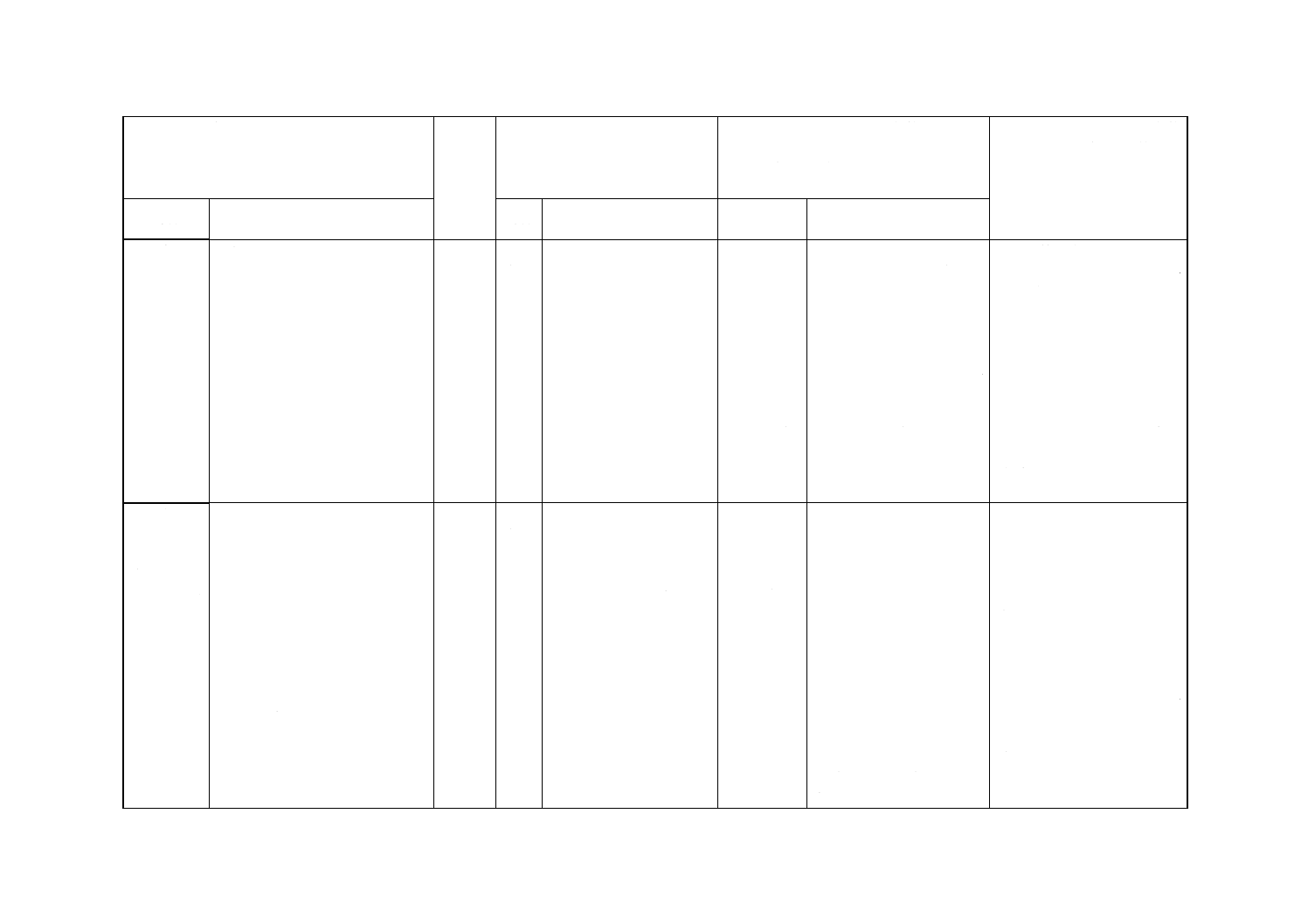

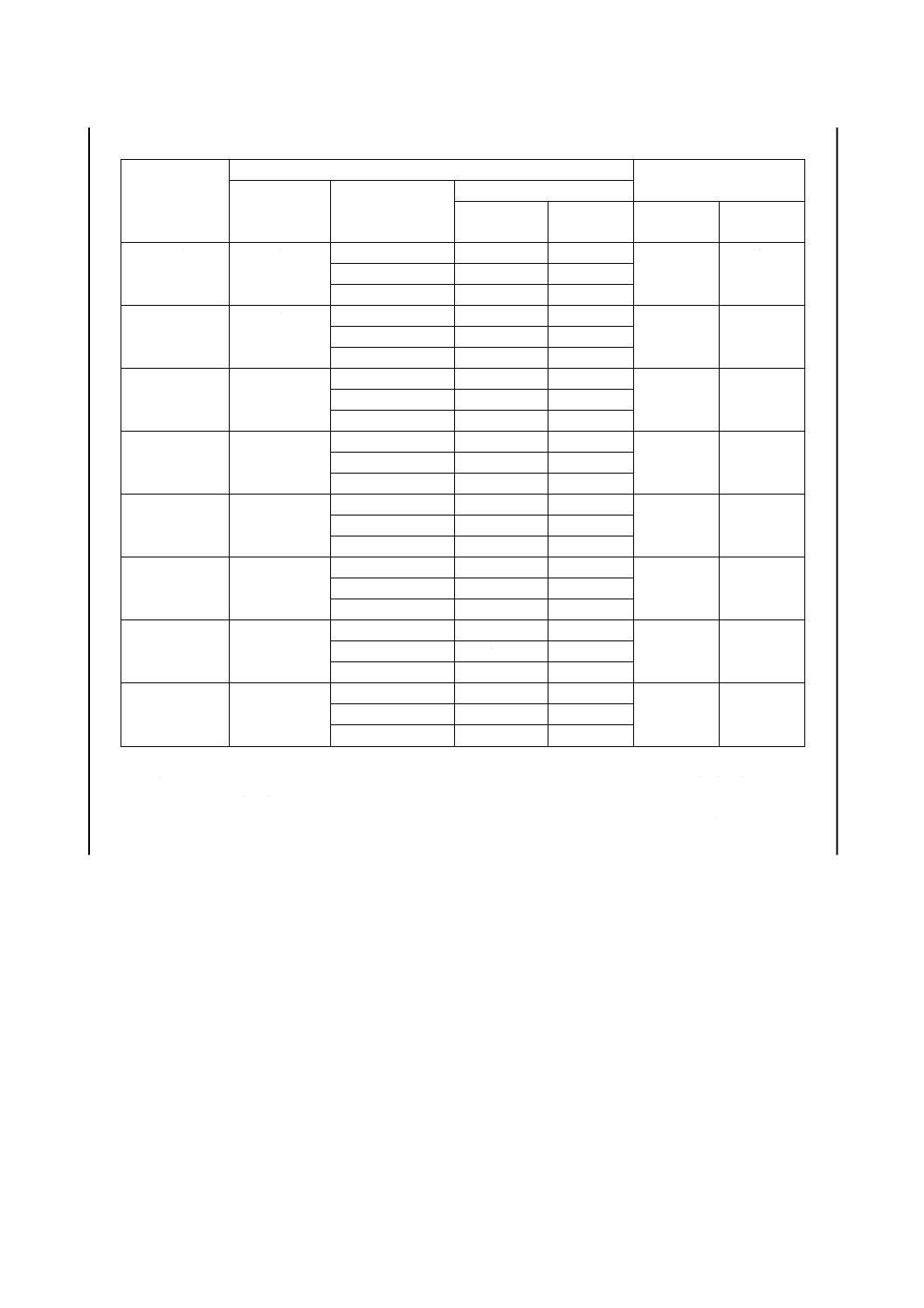

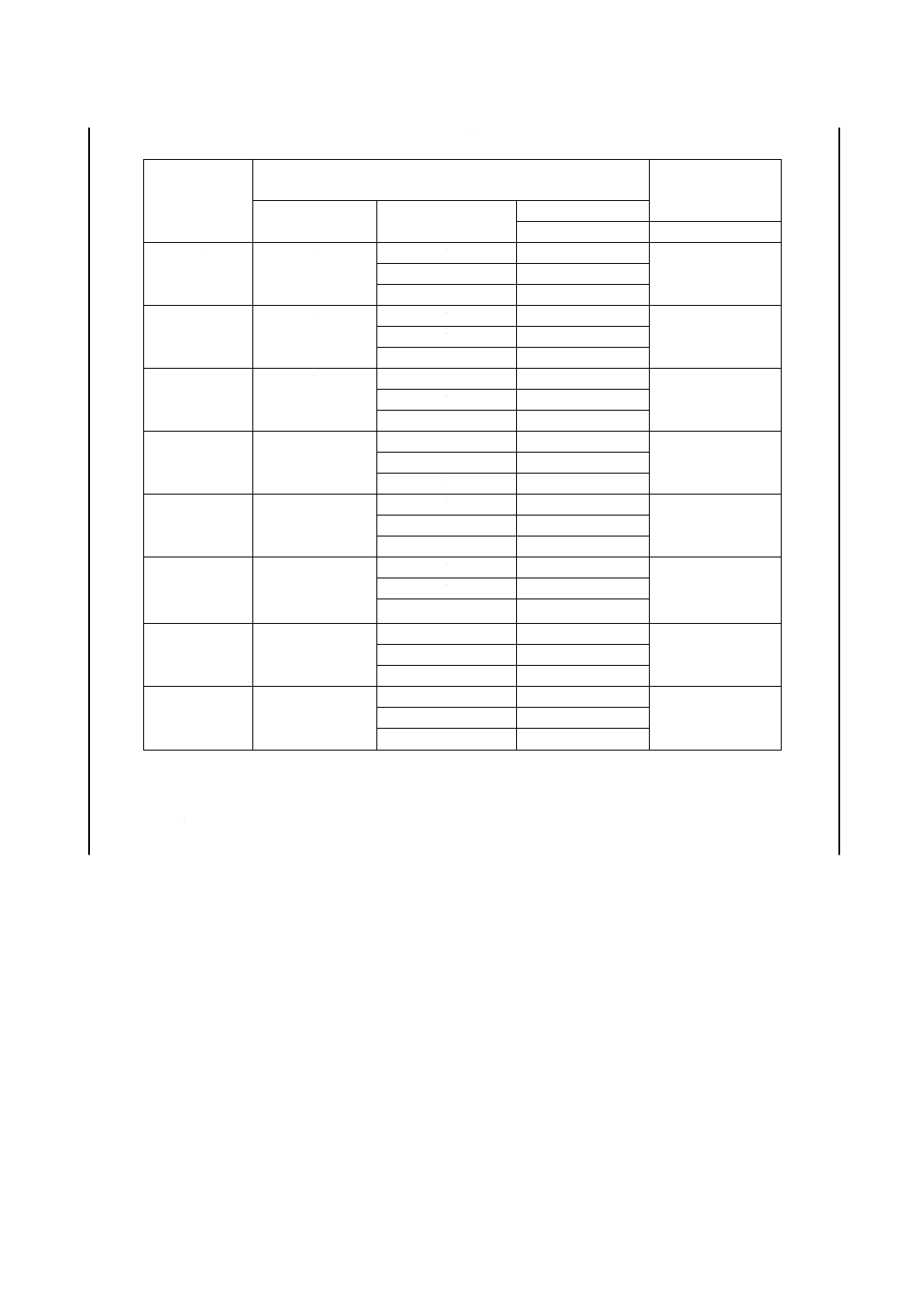

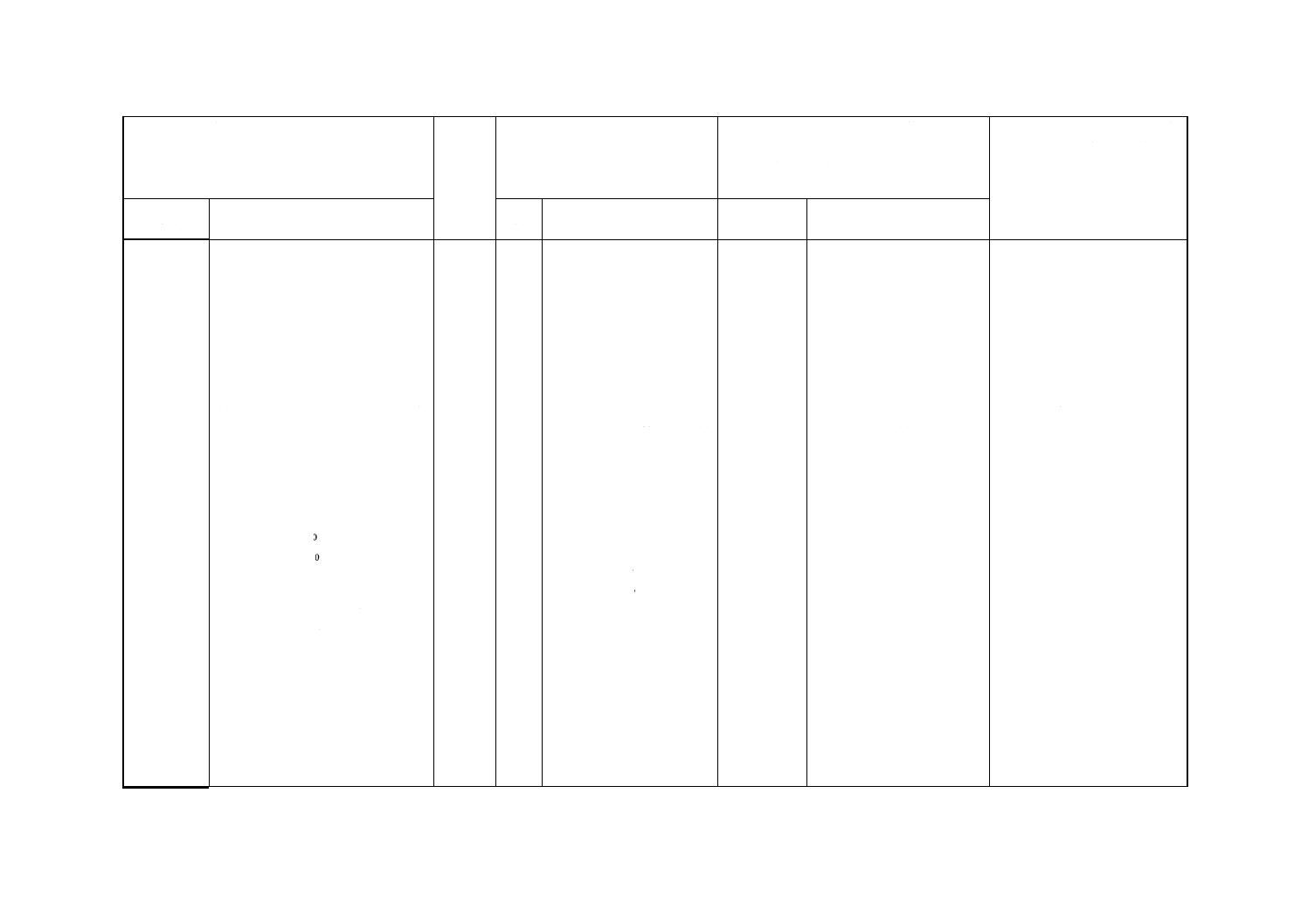

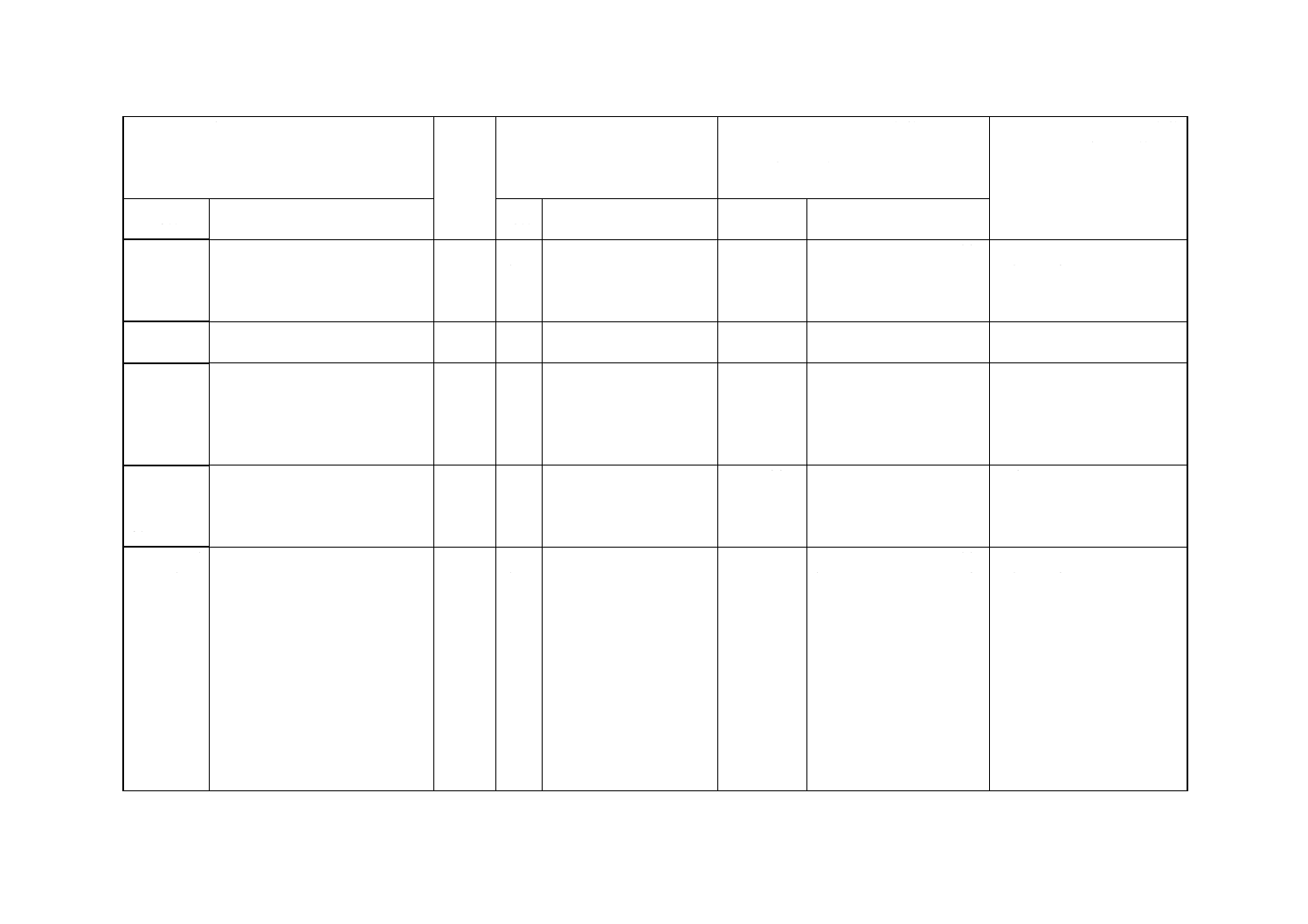

表 1 安全率 Zp値及びC値

使用する機種及び部位

JIS B 8822-1

等級分類

クレーン構造規格の

等級分類

安全率Zp

C値

・クレーンの巻上げ用ロープ(運転室及

び運転台の巻上げ用を除く。)

・クレーンのジブの起伏用ロープ及び横

行用ロープ

・ケーブルクレーンの走行用ロープ

M1

A

3.55

0.075

M2

A

3.55

0.075

M3

A

3.55

0.075

M4

B

4.00

0.080

M5

C

4.50

0.085

M6

D

5.00

0.089

M7

E

5.00

0.089

M8

F

5.00

0.089

・ケーブルクレーンのメインロープ及び

レールロープ

M1〜M8

A〜F

2.70

0.065

・クレーンの運転室及び運転台の巻上げ

用ロープ

M1〜M8

A〜F

9.00

0.120

・デリックの巻上げ用ロープ(運転室及

び運転台の巻上げ用を除く) 及び起伏

用ロープ

−

−

6.00

0.098

・デリックの旋回用ロープ,ブームの支

持用ロープ及びガイロープ

−

−

4.00

0.080

備考1. C値は, 安全率Zp値との関係式(1)によって算出し,小数点第三けたで丸めている。

2. 移動式クレーンに使用する場合の安全率Zp値は,一般機械部門(B)の日本工業規格による。

引張強さR0及び最小破断荷重係数K´が上記と異なるロープに対しては,式(1) を用いて計算したC値

を,6.3に示す式(2)に代入してよい。

6.3

最小ロープ径の計算 最小ロープ径dmin(mm)は,JIS G 3525,JIS G 3546又は JIS G 7301によるほ

か,式(2)によって求める。

dmin=CS ··························································································· (2)

ここに,

dmin: ロープの計算最小径(ドラム及びシーブの選定に用いる数値

である。)

C: ロープ選定係数

S: 次の要因を考慮に入れたロープの最大張力(N)

− 装置の定格荷重

− プーリブロック又はその他の附属品又はその両方

− ローピングの機械的特性

− シーブ効率

− フックの最高点でのロープの傾きによって生じるロー

プ張力増加(ドラム軸に対するロープの傾きが22.5度を超

4

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

えた場合)

選定するロープ公称径d0は,d minからd min×1.25の範囲内とする。

6.4

最小破断荷重の計算 使用するロープの最小破断荷重Fminは,JIS G 3525,JIS G 3546又は JIS G

7301によるほか,式(3)によって求める。

Fmin=S×Zp ·························································································· (3)

ここに,

S: 6.3で規定されたロープの最大張力(N)

Zp: 安全率

ロープ選定例を附属書Bに示す。

7. ドラム及びシーブ径

7.1

クレーンのドラム及びシーブ径 クレーンのドラム及びシーブの最小ピッチ円直径は,6.3で選定さ

れたロープ公称径d0及び表2に示す機械装置の等級分類別に決められたD/dを用いて,式(4)及び式(5)で

得られた値以上でなければならない。

D1≧(D/d)×d0 ······················································································· (4)

D2≧(D/d)×d0 ······················································································ (5)

ここに, D1:ドラムの最小ピッチ円直径

D2:シーブの最小ピッチ円直径

d0 :選定するロープ公称径

また,6.3で計算された最小ロープ径dmin,表2に示す機械装置の等級分類別に決められたh1,h2及び表

3に示すロープタイプ係数tを用いて,次の式で得られた値としてもよいが,式(4)及び式(5)で得られた値

を下回ってはならない。

D1≧ h1×t×dmin ··················································································· (6)

D2≧ h2×t×dmin ·················································································· (7)

ここに, dminは,6.3で算出された最小ロープ径

h1: ドラムの選定係数(ロープの計算径に対するドラムのピッチ円

直径との比)

h2: シーブの選定係数(ロープの計算径に対するシーブのピッチ円

直径との比)

t: 表3によるロープタイプ係数

5

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

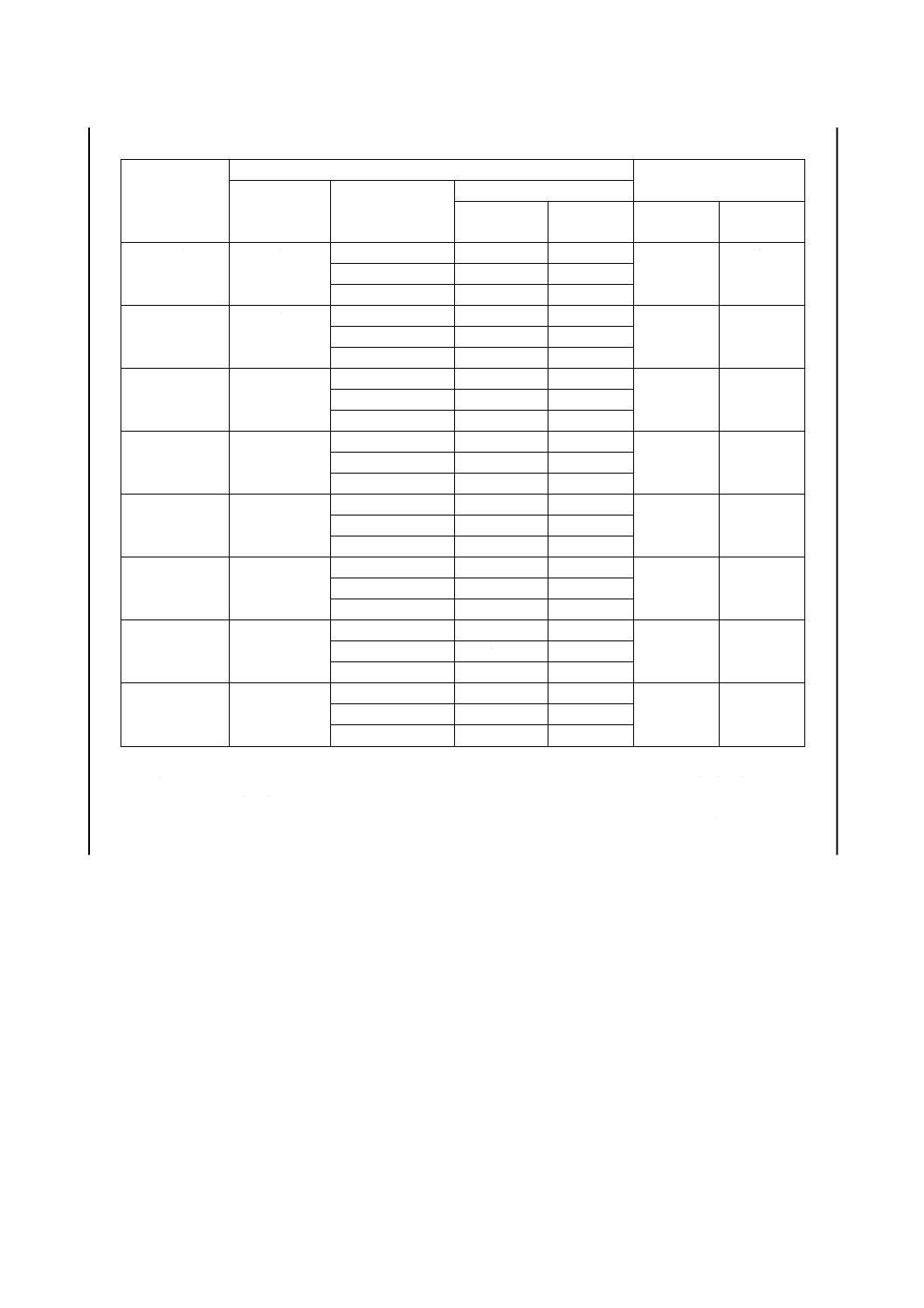

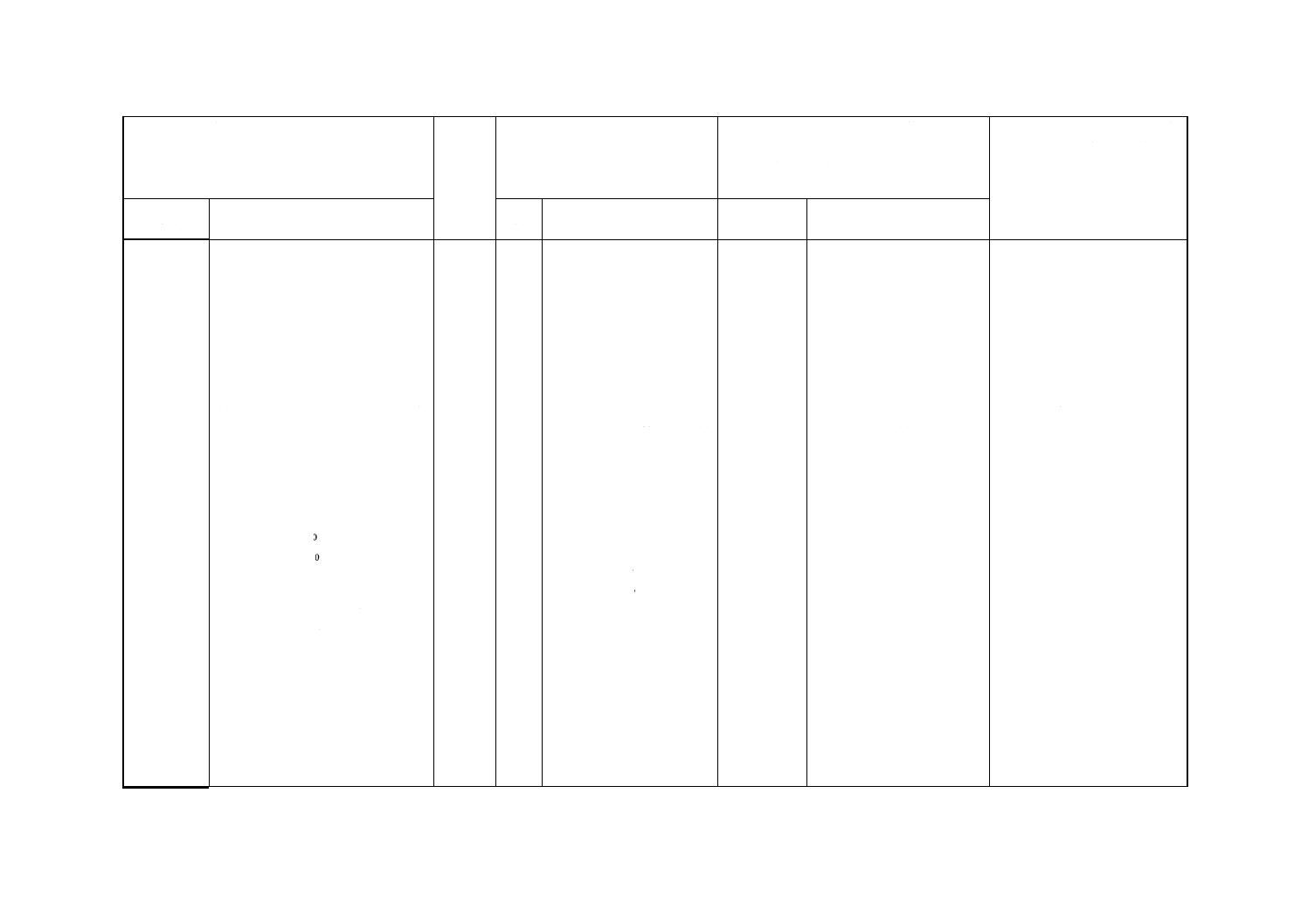

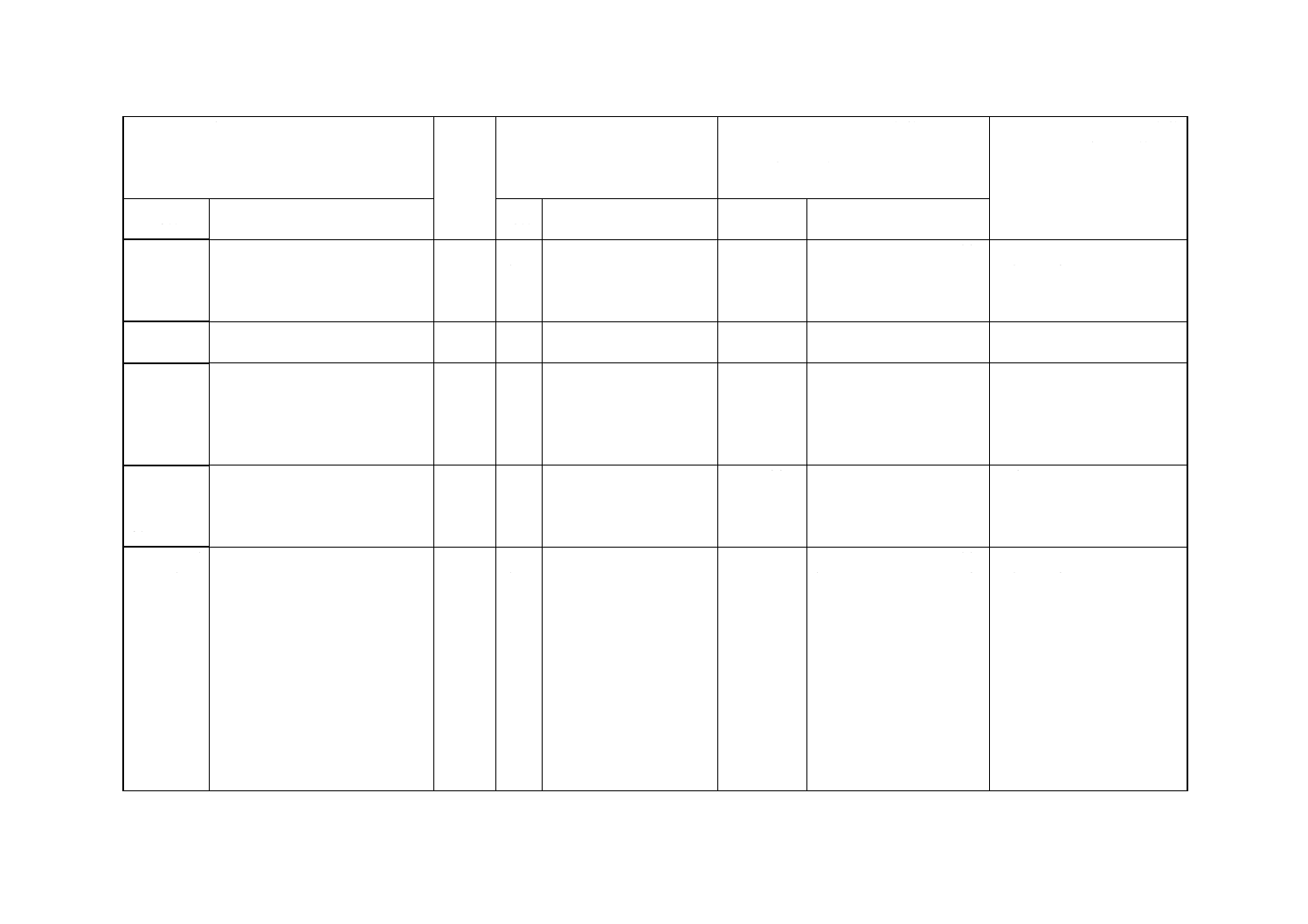

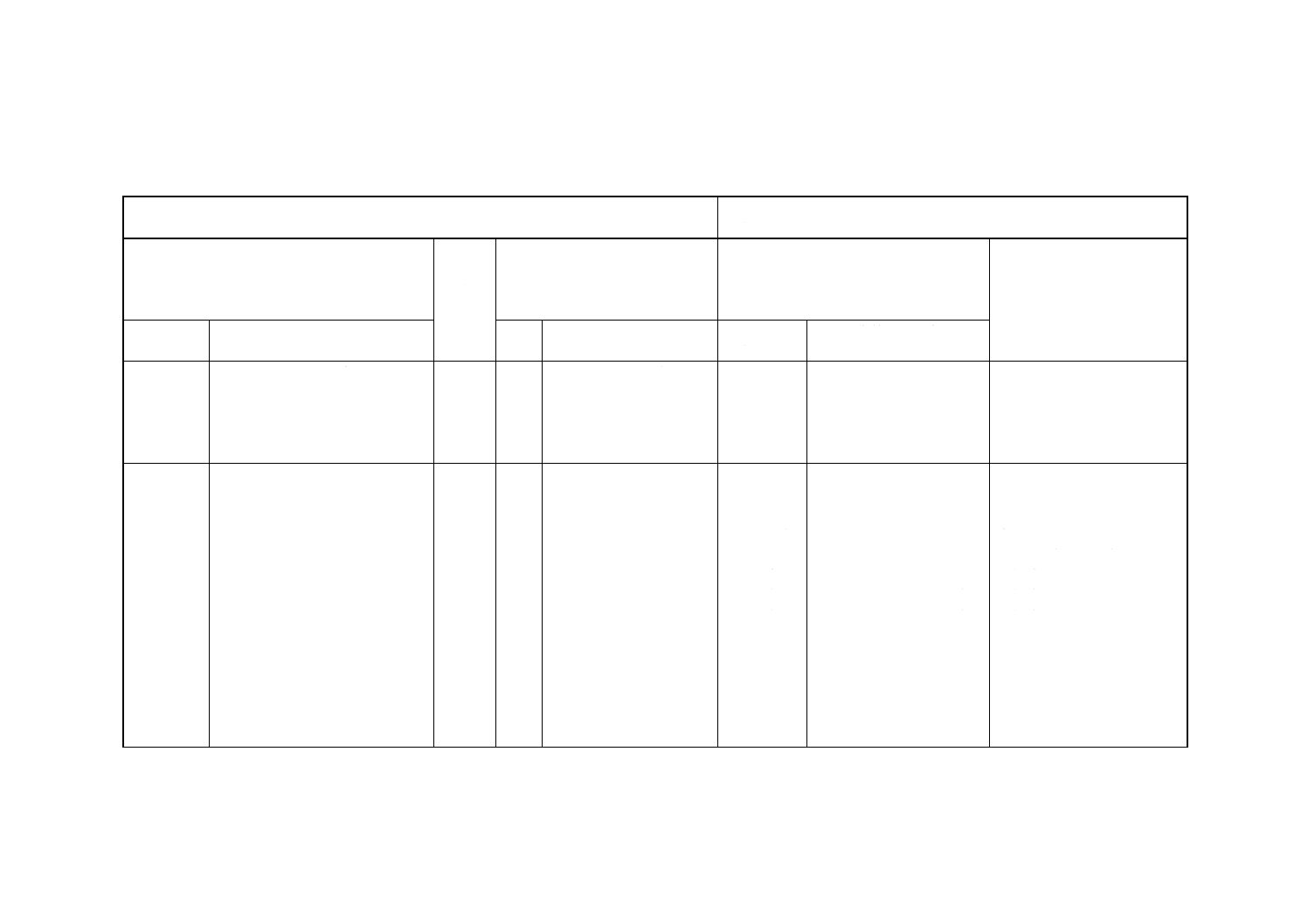

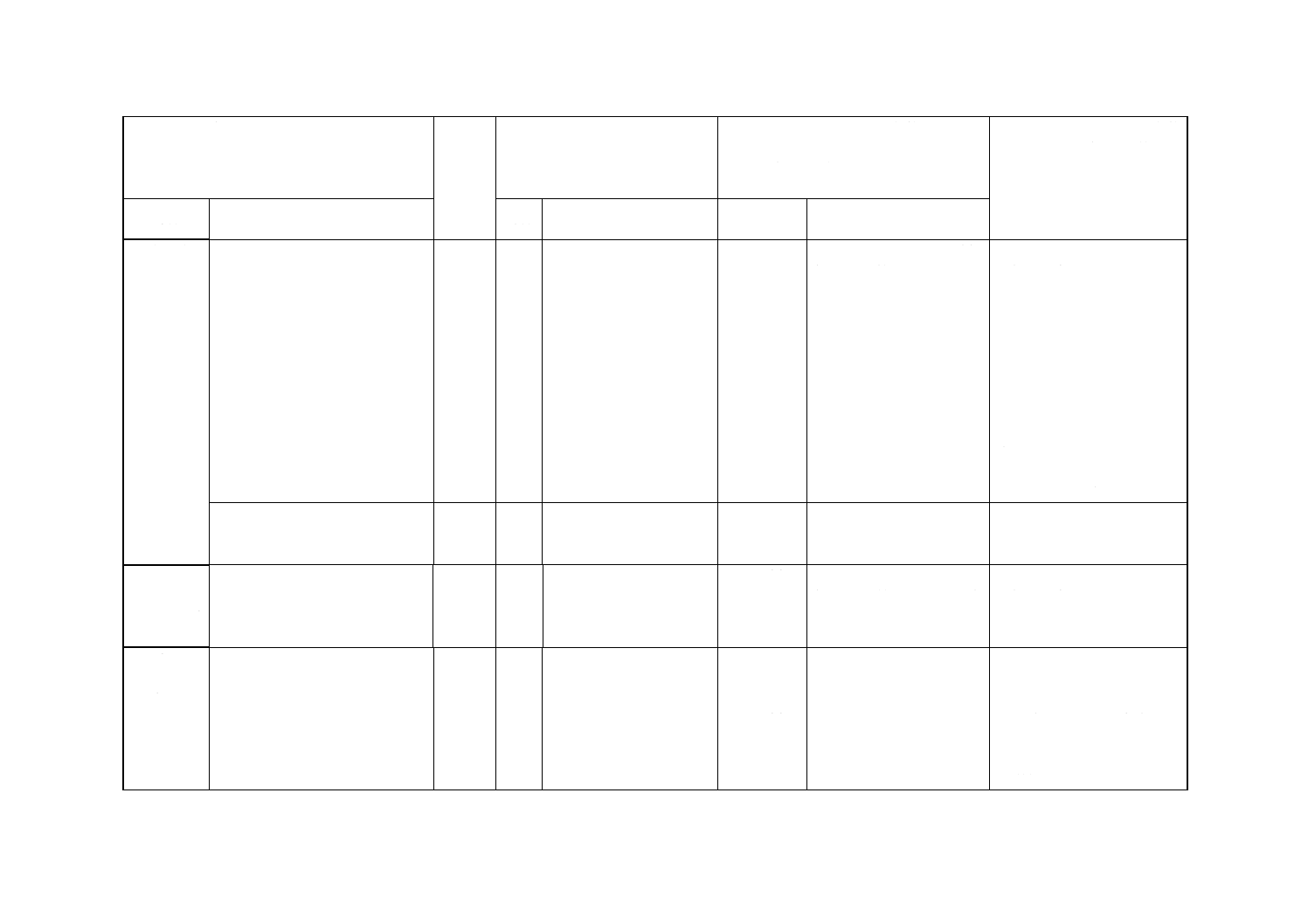

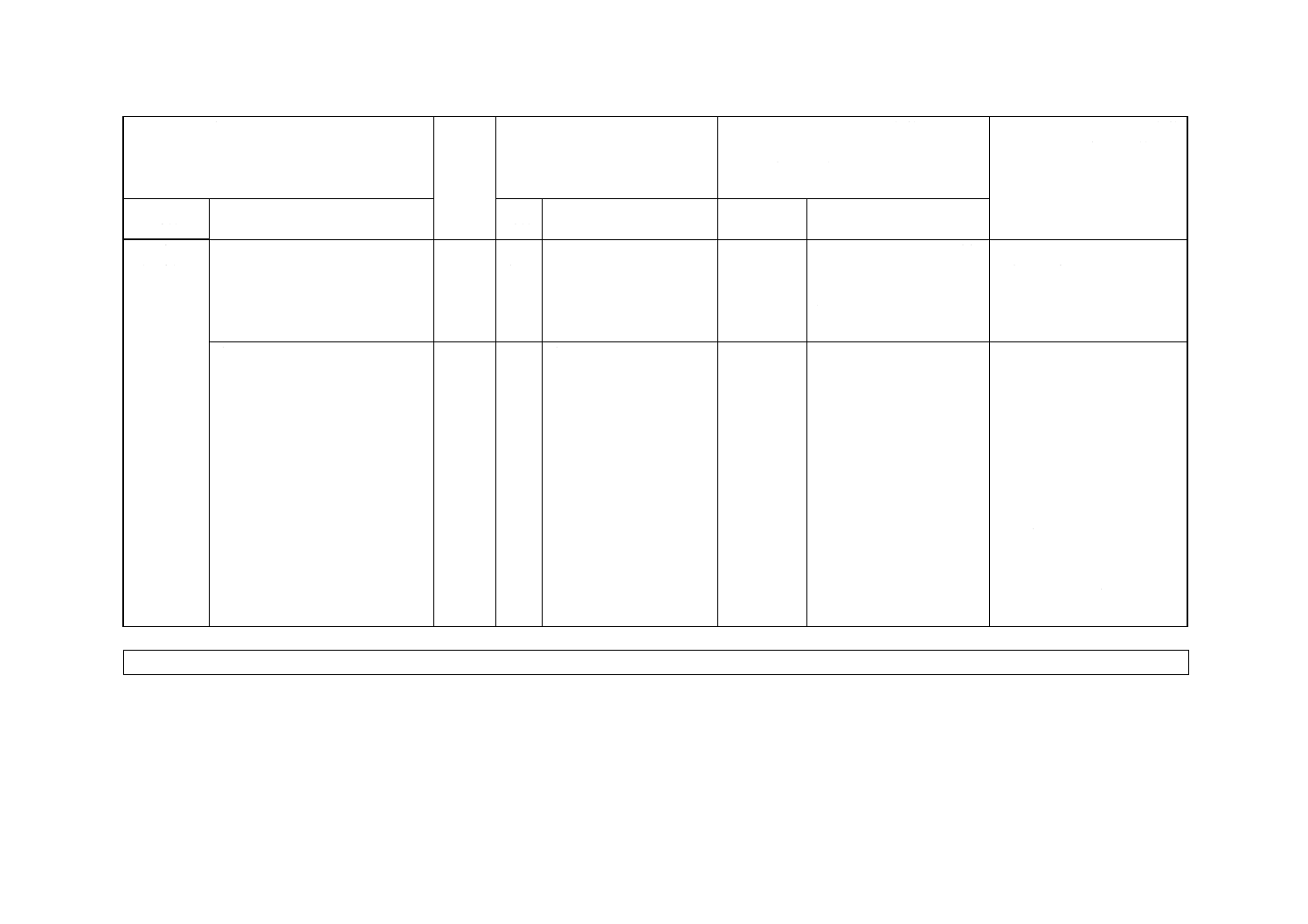

表 2 ドラム,シーブの選定係数D/d 及びh1,h2

JIS B 8822-1

等級分類

クレーン構造規格の規定

選定係数

等級分類

ロープの

グループ

選定係数

ドラム

D/d

シーブ

D/d

ドラム

h1

シーブ

h2

M1

A

1

14

16

11.2

12.5

2

18

20

3

22.4

25

M2

A

1

14

16

12.5

14.0

2

18

20

3

22.4

25

M3

A

1

14

16

14.0

16.0

2

18

20

3

22.4

25

M4

B

1

16

18

16.0

18.0

2

20

22.4

3

25

28

M5

C

1

18

20

18.0

20.0

2

22.4

25

3

28

31.5

M6

D

1

22.4

25

20.0

22.4

2

28

31.5

3

35.5

40

M7

E

1

28

31.5

22.4

25.0

2

35.5

40

3

45

50

M8

F

1

35.5

40

25.0

28.0

2

45

50

3

56

63

備考1. ロープのグループは,表3Aの区分による。

2. 移動式クレーンに使用する場合のドラム,シーブの選定係数D/d 及びh1,h2は,一般機械部門(B)

の日本工業規格による。

3. ロープの安全率Zp値を表1の値より大きくした場合は,上表の値より小さいD/d を採用すること

ができる。

6

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

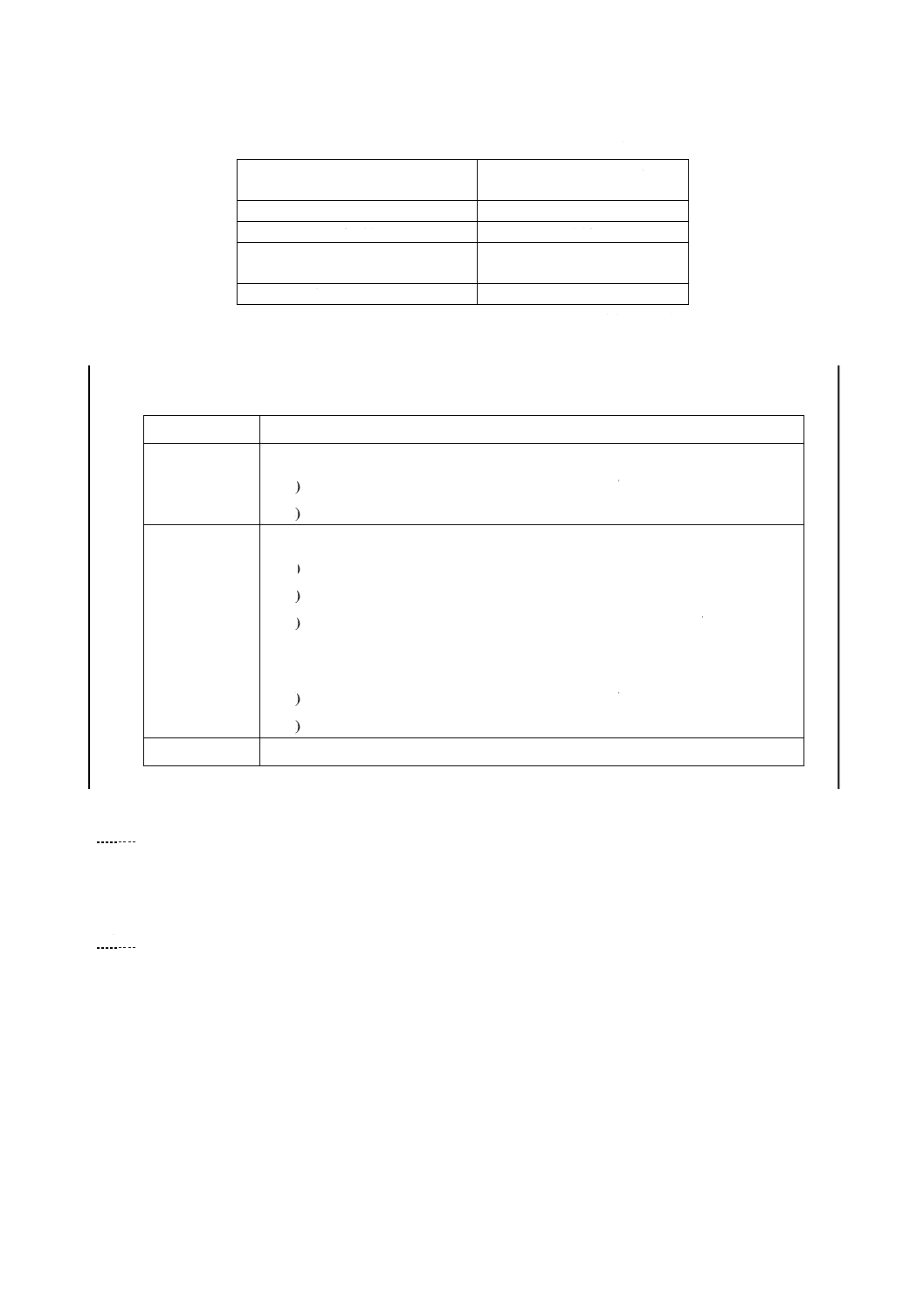

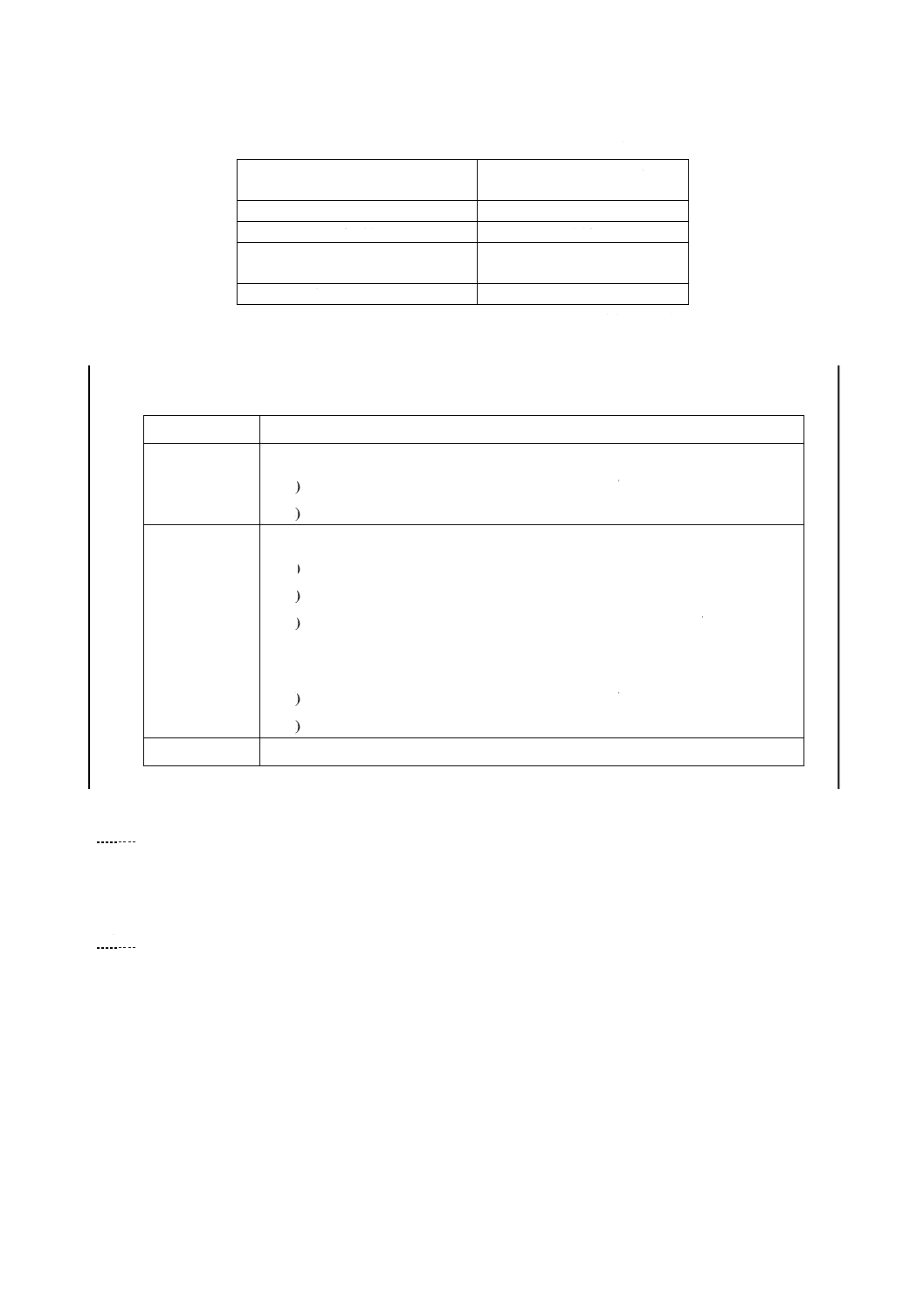

表 3 各種ロープに対するロープタイプ係数t

ロープの外層ストランド数

ロープタイプ係数t

3〜5

1.25

6〜10

1.00

8〜10 プラスチック

充てんロープ

0.95

10以上 非自転性ロープ

1.00

備考 ロープタイプ係数は,異なる種類のロープの耐曲げ疲労性を考

慮した係数である。

なお,表2のクレーン用ロープの選定係数D/dを選定する場合の,ロープの区分は,次の表3Aに従う。

表 3A ロープの区分

グループ区分

定義

1グループ

ステンレス製以外のロープで,次のもの

1) 6ストランド又は8ストランドの平行よりロープ

2) 6×37

2グループ

ステンレス製以外のロープで,次のもの

1) 3ストランドロープ及び4ストランドロープ

2) 多層ストランドロープ

3) 6×37を除く6ストランド又は8ストランドの交差よりロープ

ステンレス製のロープで,次のもの

1) 6ストランド又は8ストランドの平行よりロープ

2) 6×37

3グループ

1グループ及び2グループ以外のロープ

エコライザシーブの最小ピッチ円直径は,附属書Dに従って計算する。

7.2

デリックのドラム及びシーブ径 デリックのドラム及びシーブの最小ピッチ円直径の算出方法は,

7.1の式(4)及び式(5)によらなければならない。その場合のドラム及びシーブの選定係数D/dは20とする。

8. 支持ロープ

8.1

クレーンの支持ロープ クレーンのジブの支持用ロープ及び緊張用ロープ並びにガイロープなどの

支持ロープは,ロープ端末で固定され,ドラム及びシーブ上で巻き取ってはならない。これらの選定は,

6.4に従って,表4の安全率Zpによって行い,最大ロープ張力Sは,静的荷重を考慮してクレーン製造業

者によって決定しなければならない。

7

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

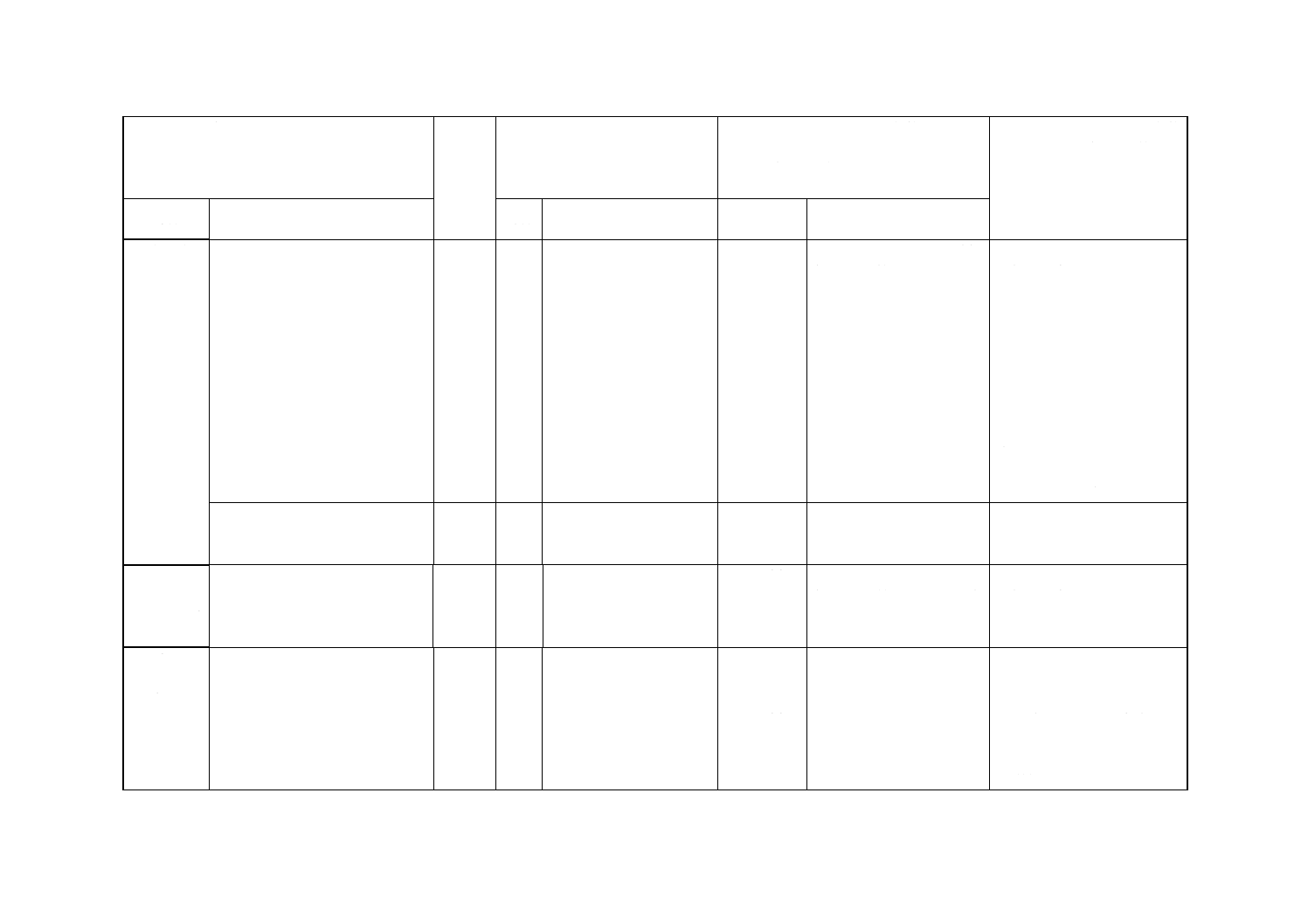

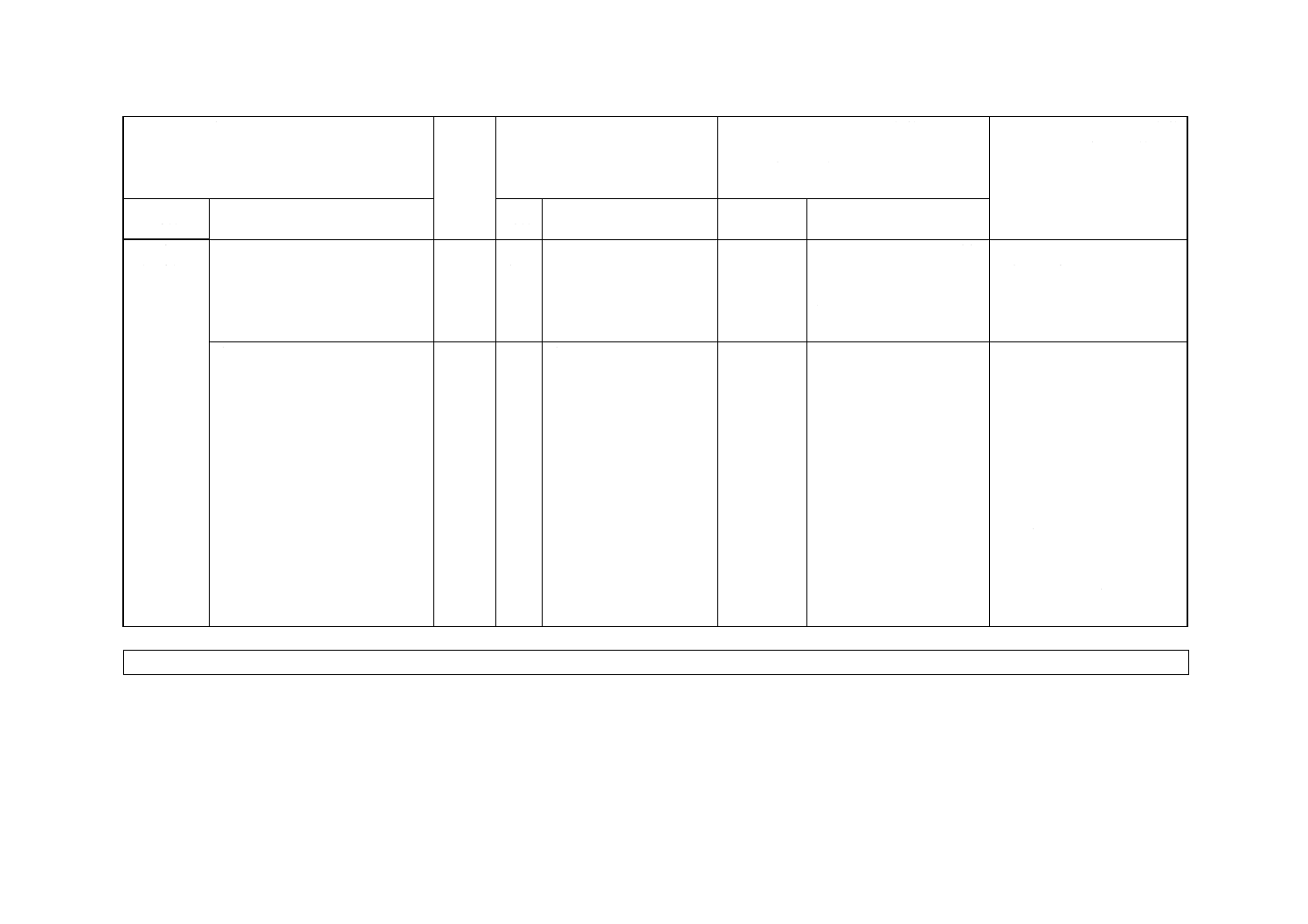

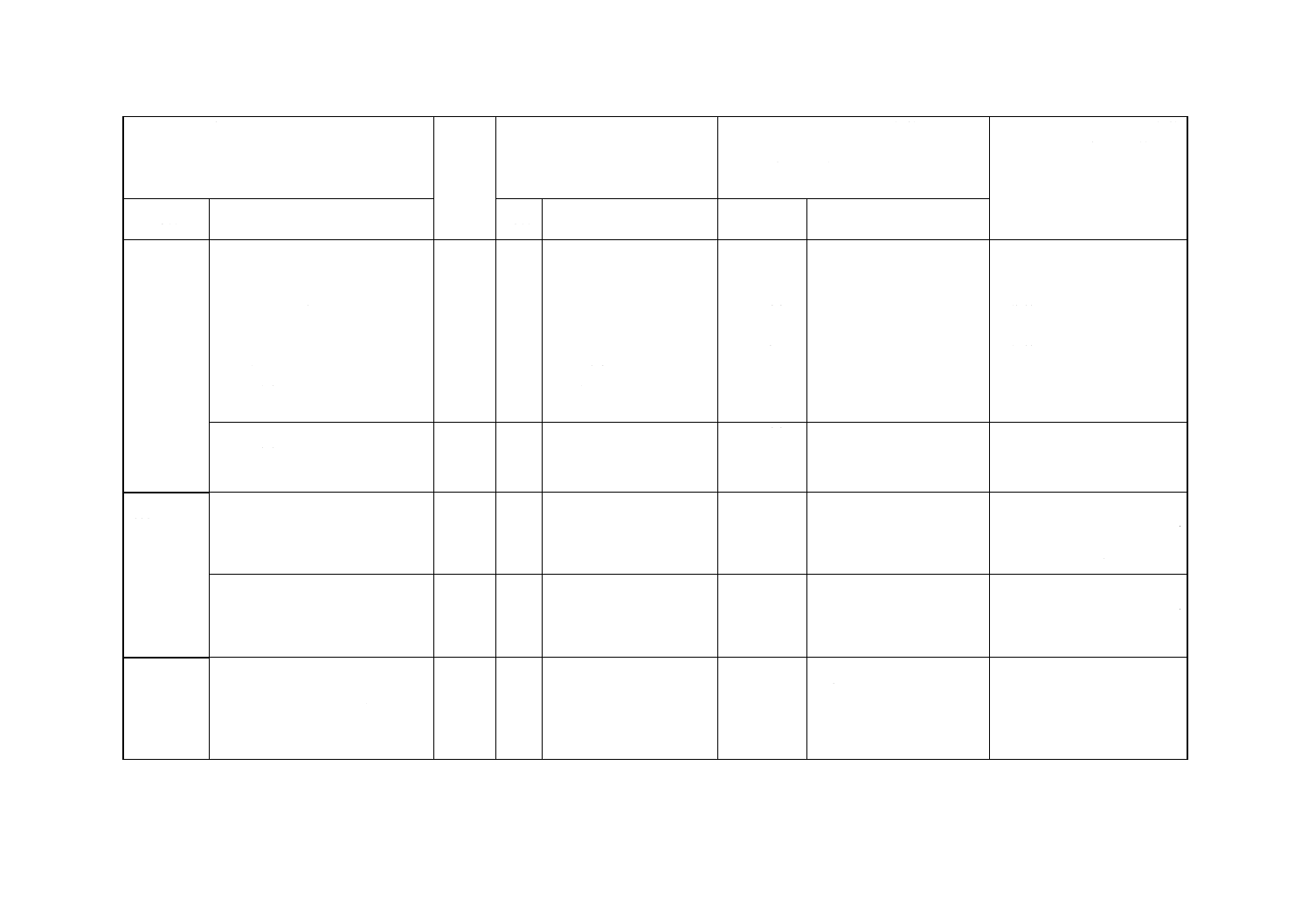

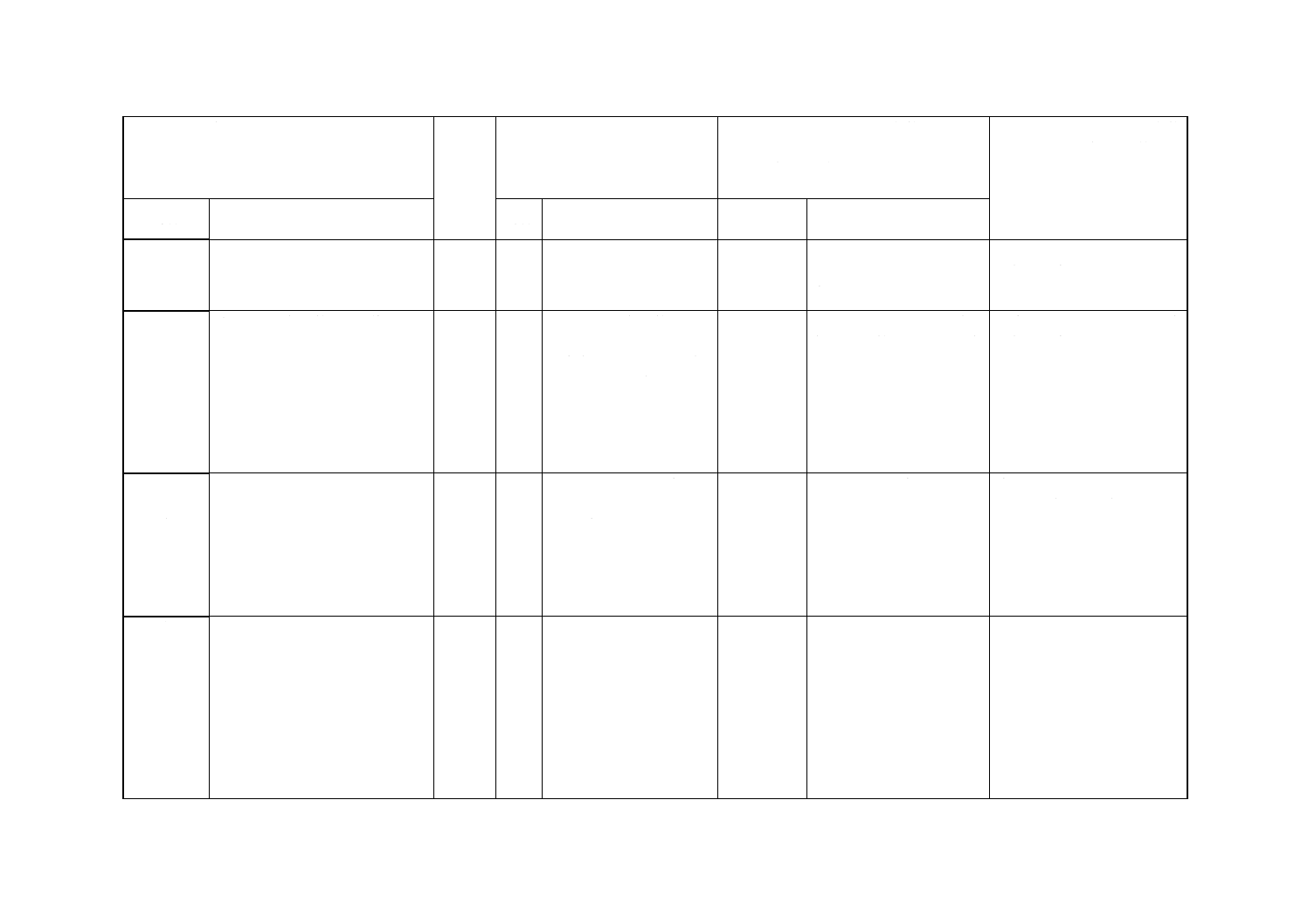

表 4 支持ロープに対する安全率Zp値

JIS B 8822-1

等級分類

クレーン構造規格

等級分類

安全率Zp値

M1

A

3.00

M2

A

3.00

M3

A

3.00

M4

B

3.50

M5

C

4.00

M6

D

4.00

M7

E

4.00

M8

F

4.00

備考 移動式クレーンに使用する場合の安全率Zp値は,一般機械部

門 (B) 日本工業規格による。

8.2 デリックの支持ロープ デリックのブームの支持用ロープ及びガイロープの安全率Zpは4.00とする。

9. 危険条件 溶融金属の搬送に使用されるレードルクレーンの危険条件に対しては,次のとおりとする。

a) Eよりも低い等級分類は使用してはならない。

10. 取扱い,保守,点検及び廃棄 ロープの取扱い,保守(取付けを含む。),点検及び廃棄基準は,一般

機械部門(B)の日本工業規格による。そのほか,附属書CのC.8によることが望ましい。

8

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)適用クレーン

この規格は,JIS B 0146-1から引用した次のクレーンに適用する。

a) 天井走行クレーン(Overhead travelling cranes)

b) ワイヤロープホイスト(Hoist-wire rope)

c) 門形又は半門形クレーン(Portal or semi-portal cranes)

d) 橋形又は片脚橋形クレーン(Portal or semi-portal bridge cranes)

e) ケーブル及び橋形ケーブルクレーン(Cable and portal cable cranes)(ホイスト及びトロリ機構だけ)

f)

移動式クレーン(Mobile cranes)

g) タワークレーン(Tower cranes)

h) 鉄道クレーン(Railway cranes)

i)

フローティングクレーン(Floating cranes)

j)

デッキクレーン(Deck cranes)

k) デリック及びガイデリッククレーン(Derrick and guy derrick cranes)

l)

スチフレッグデリック(Derrick cranes with rigid bracing)

m) カンチレバークレーン(Cantilever cranes)

(柱形,ジブクレーン,壁クレーン又はウオーキングクレーン)

クレーンがフック,グラブ,マグネット,レードル,バケット,又はスタッキング用に用いられ,

また,手動,電気的又は油圧で駆動されているもの。

備考 移動式クレーンに特有な要求事項は,一般機械部門 (B) の日本工業規格による。

9

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)ワイヤロープの選定例

この附属書(参考)は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではな

い。

クレーンは,機構装置の分類等級M4(クレーン構造規格等級B)に定義する負荷条件で稼働するもの

とする。最大ロープ張力は,79 kNとする。

B.1 JIS G 3525に基づく選定例 選定するロープの構成及び種別は,IWRC 6×WS(36),B種とする。

表1からM4等級では安全率Zp=4.00であり,最大ロープ張力79 kNから,ロープの最小破断荷重は,

6.4の式(3)を用いる。

最小破断荷重 Fmin=S×Zp=79×4=316 kN

JIS G 3525の付表8から,破断荷重が316 kN以上である公称径22.4 mm(破断荷重340 kN: 最小破断

荷重の1.08倍)のロープを選定する。

B.2 JIS G 3546に基づく選定例 選定するロープの構成及び種別は, IWRC 6×P・WS(36),B種とする。

B.1と同様にロープの最小破断荷重は,316 kNとなる。

JIS G 3546の付表5から,破断荷重が316 kN以上である,公称径22.4 mm(破断荷重362 kN: 最小破断

荷重の1.15倍)のロープを選定する。

B.3 JIS G 7301に基づく選定例 選定するロープの種類及びグレードは,グループ3の6×37クラスのロ

ープ心入りロープ R0=1 770 N/mm2とする。最小破断荷重係数は,JIS G 7301の表3から,K´=0.356で

ある。

表1からM4等級ではロープ選定係数C=0.080であり,最大ロープ張力79 kNから,ロープの計算最小

径は,本体の6.3の式(2)を用いる。

dmin=0.080×

000

79

=22.486 mm

実用上,ロープの最小径は,22.5 mm未満ではなく,28.1 mmより大きくないものとする。

表1からM4等級では安全率Zp=4.00であるので,ワイヤロープの最小破断荷重は,本体の6.4の式(3)

を用い,

最小破断荷重 Fmin=S×Zp=79×4=316 kN

実用上,最小破断荷重は,316 kN未満であってはならない。

JIS G 7301の表5から,ロープ公称径22.5 mm以上,破断荷重が316 kN以上である,公称径24 mm(破

断荷重362.9 kN: 最小破断荷重の1.15倍)のロープを選定する。

10

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)その他の選定要点

この附属書(参考)は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではな

い。

C.1 一般 本体の6.の選定手順と本体の7.のドラム及びシーブ径の算出に加えて,ロープを選択するとき

は他の要因を考慮する必要がある。ロープ選定は,最終的に機構設計に影響を与える場合もある。

C.2 ドラムの種類とロープ選定との関係

C.2.1 ドラムの種類

C.2.1.1 一般 ドラムは,溝なし,又は溝付きのいずれでもよい。ロープ寿命を最大とするには,ドラムへ

は,一層でロープを巻くことが望ましい。スペースの制約からこれが困難な場合は,二層以上ですべての

ロープを巻き込ませる必要がある。

多層巻きの場合には,溝付きドラムの方が溝なしドラムより良好な巻き特性となり,より少ない摩耗を

もたらす。多層巻きが必要な場合は,最初の層をドラムに巻込んだ後に,ロープは第二層でドラムを巻き

進めるのに下層ロープと交差しなければならない。下層ロープを横切って上層ロープが方向転換する点は

クロスオーバー点として知られ,この部分のロープは,摩耗及びつぶれを生じやすい。

ドラムのフランジ径は,ロープの最終巻きから,少なくともロープ径の1.5倍は張り出していなければ

ならない。移動式クレーンに使用するドラムのフランジ径は,一般機械部門(B)の日本工業規格による。

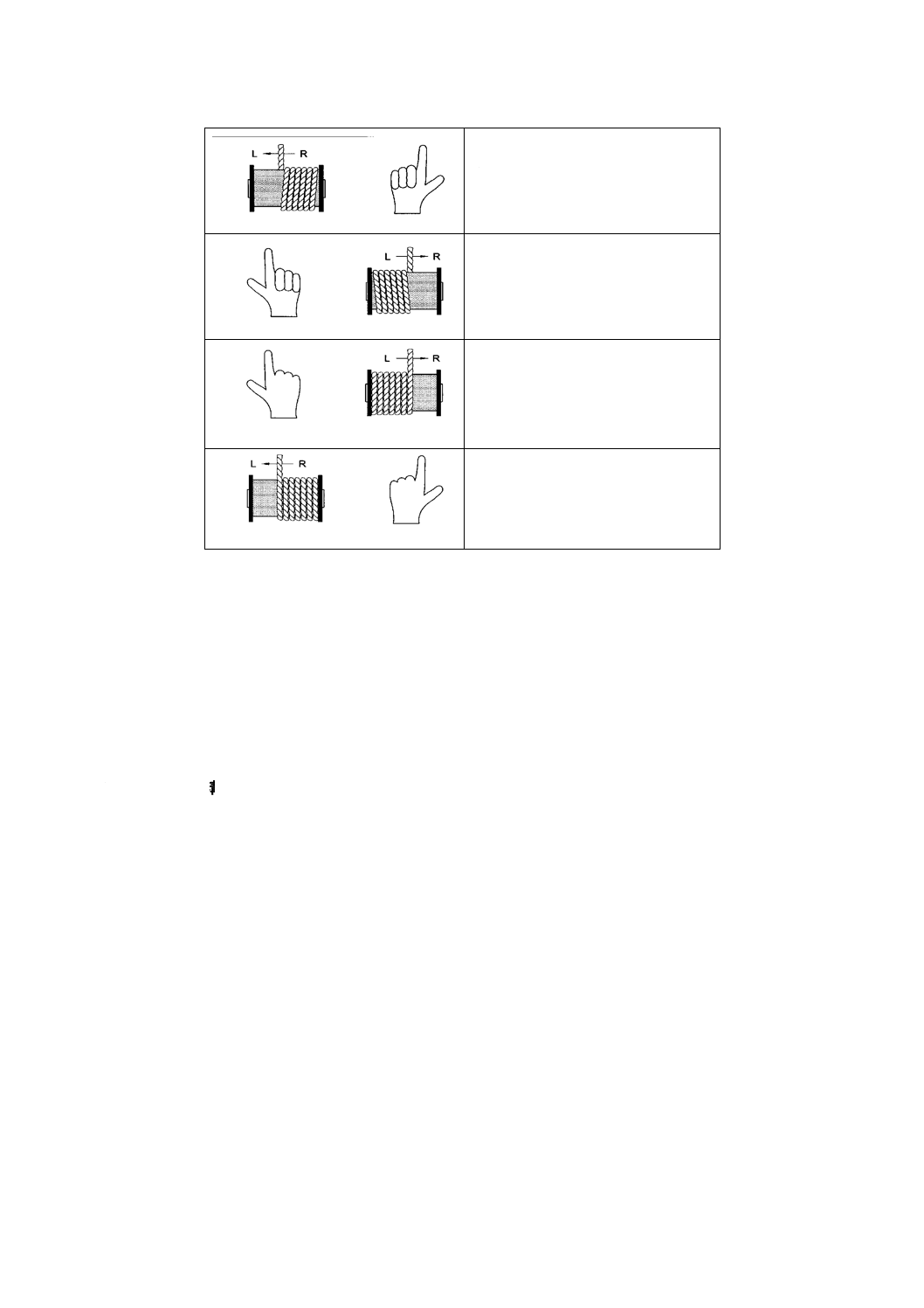

ドラム上のロープの巻き方向は重要で,ロープのより方向と深い関係があり,溝なしと溝付きの両方に

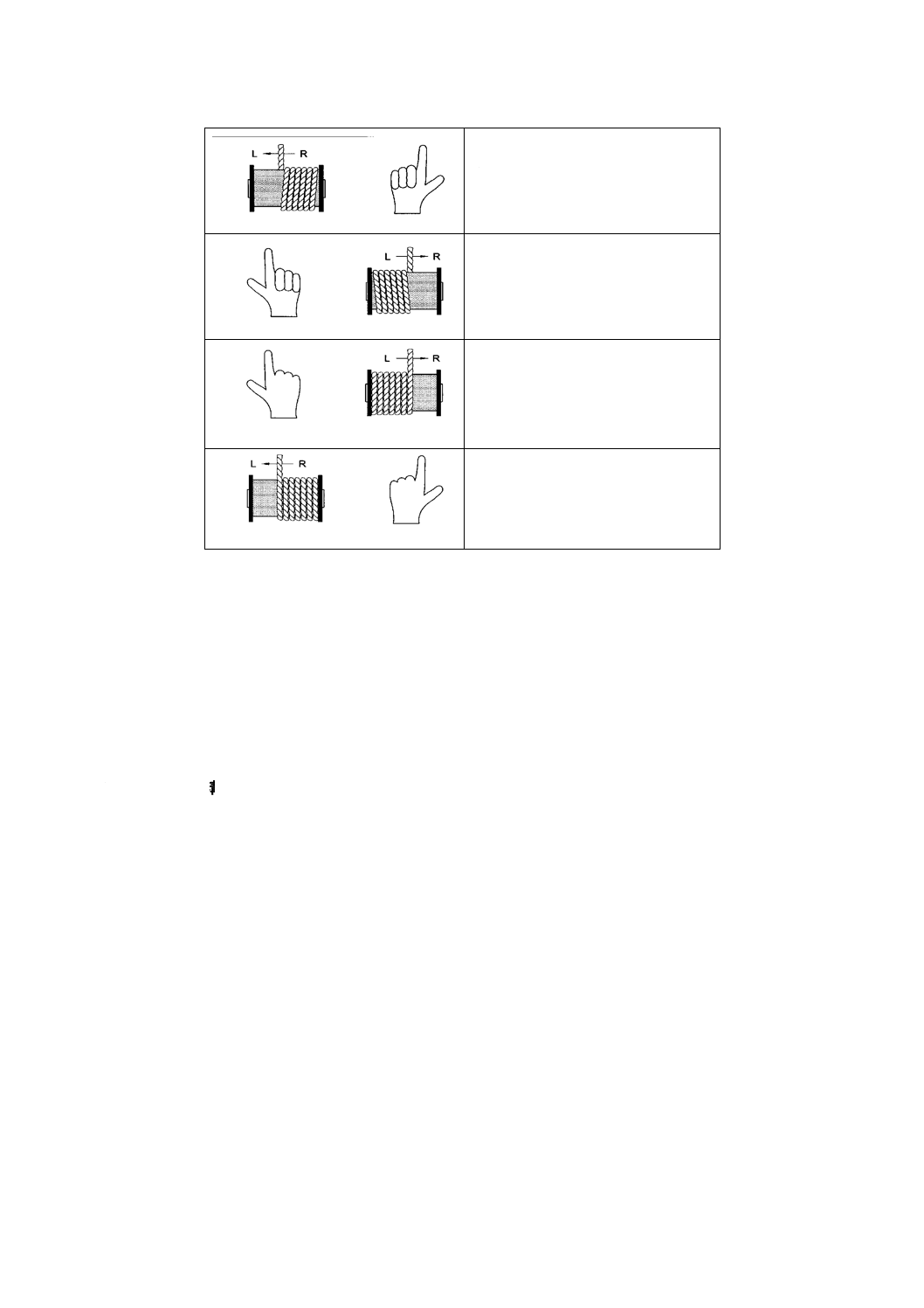

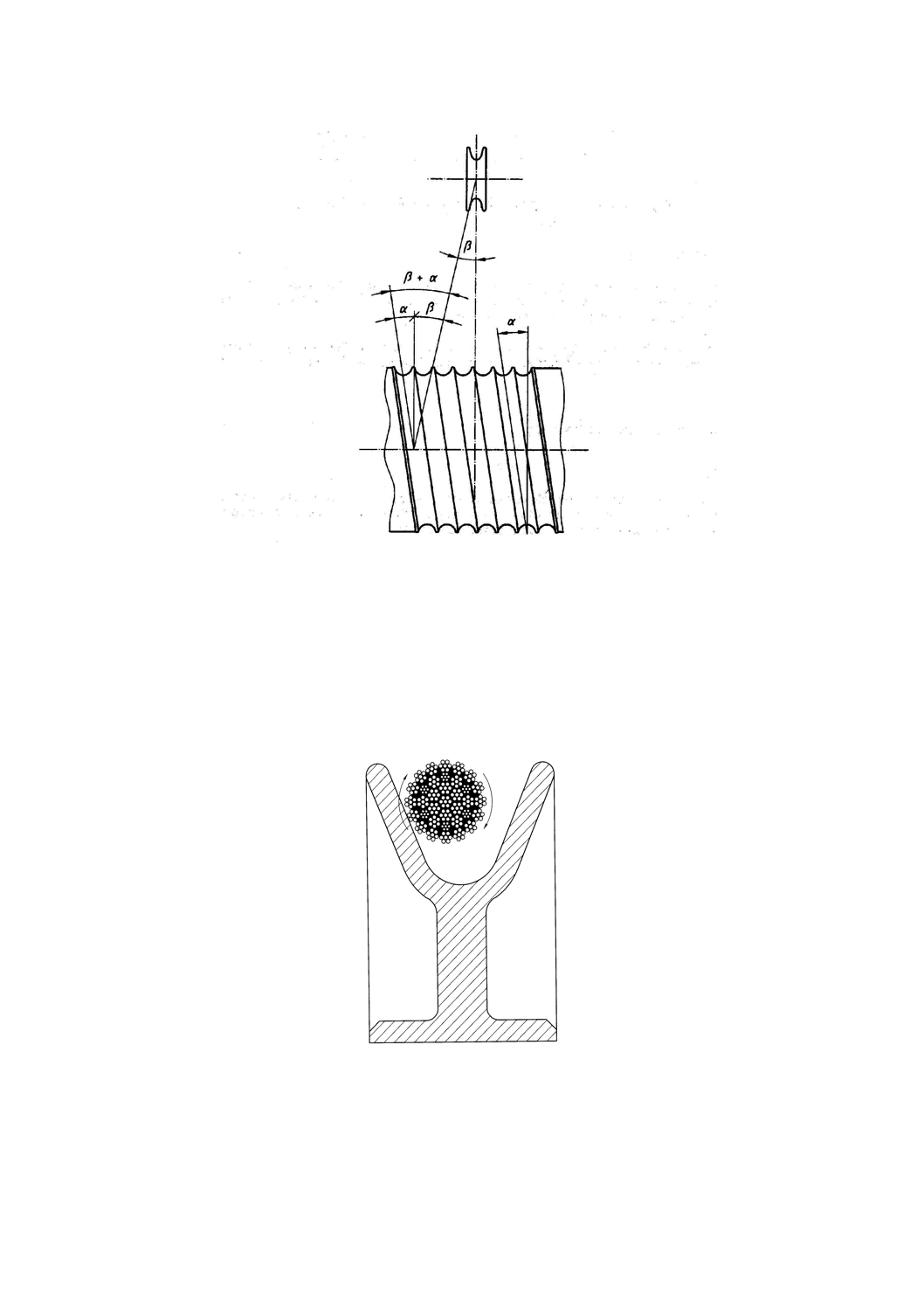

関係する(図C.1参照)。

11

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) Zより,下側巻き

右側:固定側

b) Sより,下側巻き

左側:固定側

c) Zより,上側巻き

左側:固定側

d) Sより,上側巻き

右側:固定側

備考 親指の方向はロープの固定側を示す。

図 C.1 ドラム上のロープ固定側を定める方法

C.2.1.2 溝なしドラム 溝なしドラムヘのロープの巻きは,十分な注意が必要である。緩い巻き及び不均

一な巻きは,ロープの過度の摩耗,つぶれ又は変形を生むことになる。

C.2.1.3 溝付きドラム 溝付きドラムでは,ロープの第一層が正しく巻かれ,溝がロープを支持すること

によって,接触圧力が軽減される。

溝付きドラムには2種類の溝があり,

a) スパイラル溝 胴の回りを連続的にスパイラル状に切削された溝で,ロープの第一層目の巻きを確保

する。

b) 平行溝 ドラムフランジに対して平行に切削されたもの。ドラム胴の外周断面はロープを平行溝から

次の溝へと移行させるように,平面又はスパイラル溝となっている。この溝は,ロープの交差部での

ロープの損傷を低減する多層巻きに用いられる。

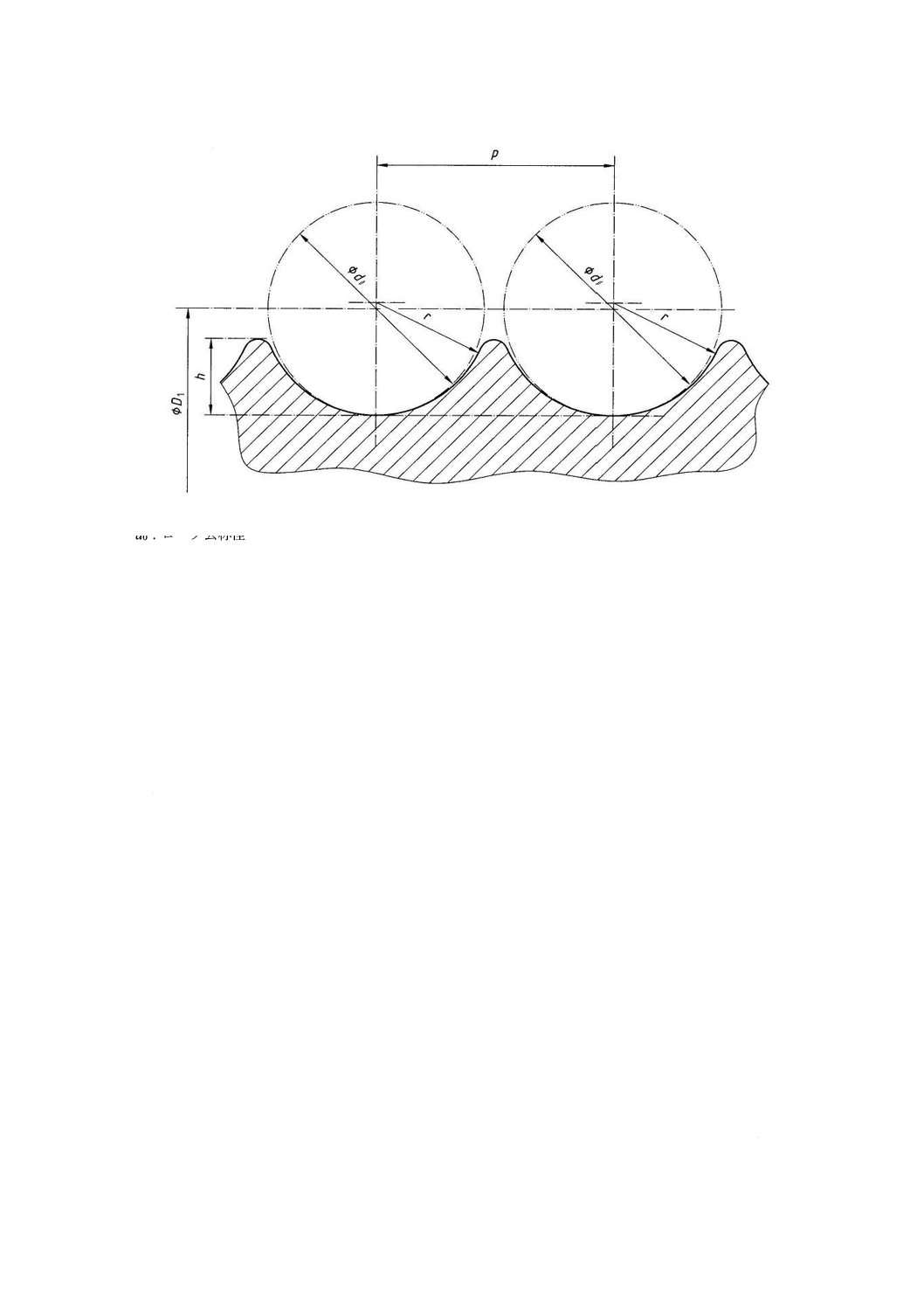

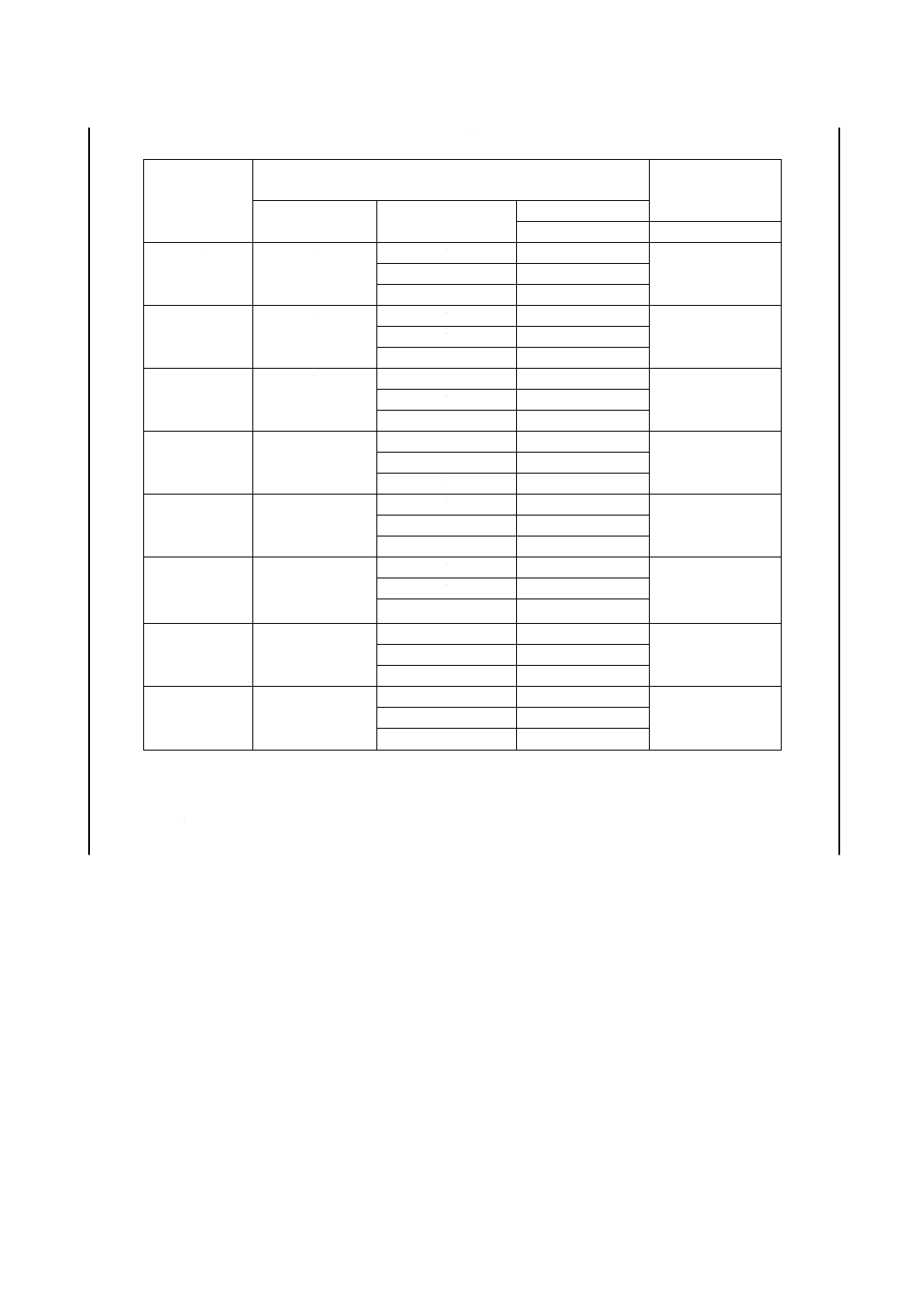

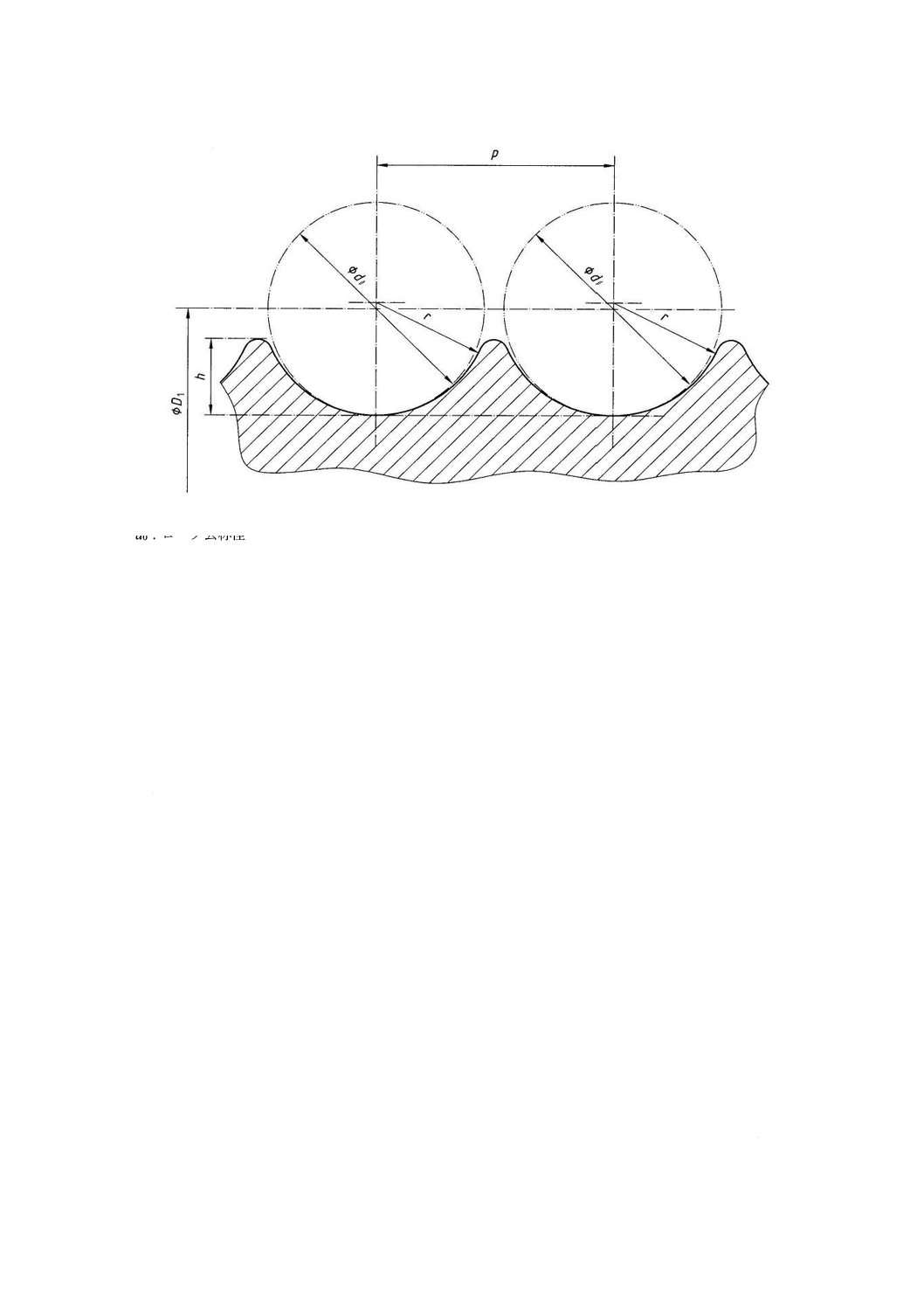

ロープ径とドラム径,ドラム溝のピッチと溝の種類との関係は重要である。溝底の輪郭は,円形である

ものとする。また,溝半径rは0.535 d0〜0.560 d0の範囲とし,ロープ径の公差を考慮することが望ましい

(図C.2参照)。

12

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d0:ロープ公称径

h:溝深さ

P:溝ピッチ

r:溝半径

D1:ドラムのピッチ円直径

図 C.2 ドラム溝の設計

C.2.2 巻きの補助具 溝なしドラム,又は平行溝及び平らな断面をもつドラムを用いるときは,第二層目

の開始点で巻きを正しい位置にロープを整列させるのに,くさび(楔),又は帯板によるロープガイドを用

いてもよい。

同様に,第二層及びそれに続く層の巻きを整列させるのに側板を用いることができる。もし,何らかの

巻きの補助具を考慮するとすれば,ロープ及び/又はドラム製造業者に相談するとよい。

C.2.3 ワイヤロープの選定 繊維心入りのロープは,通常,単層巻きのドラム使用に制限すべきである。

多層巻きが必要な場合は,ストランド心又はロープ心入りロープが推奨され,繊維心入りロープより変形

しにくい。

異形線ストランドで作られたロープは,つぶれ又は変形によって大きな抵抗性をもっている。プラスチ

ック充てんロープは,変形を防止し,環境条件からくる湿気の侵入を低減するのに用いることができる。

選定したロープ径は,ドラム溝の寸法,特に,溝ピッチに正しく適合していなけれなばならない。

C.3 シーブ,ローラとロープ選定との関係

C.3.1 一般 シーブは,機械,又はシステム内でロープの方向を変えることが必要なときに用いられる。

シーブは,自由に動き,過度の曲げ応力,面圧及び慣性力を避けてロープを最適に支持できるように設計

されるものとする。S曲げが用いられる場合は,反対方向の曲げを受ける前にロープが曲げから回復する

時間(最低0.25秒)をとることを推奨する。

もし,ロープの材質などが設計と逸脱したものを採用すると,シーブ及びローラの溝が早く摩耗する。

シーブは鉄系材料で製造されるが,プラスチックシーブ及びプラスチックをはめ込んだシーブが増加し

13

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ている。多くの用途では,これらのシーブは,ロープ寿命を増加させるが,谷切れが多くなるなど,ロー

プ劣化形態を変える場合もある。

もし,ロープの劣化形態の変化を認識する手段がない場合は,ローピング配列の中に少なくとも1個の

鉄製シーブを含めることが望ましい。

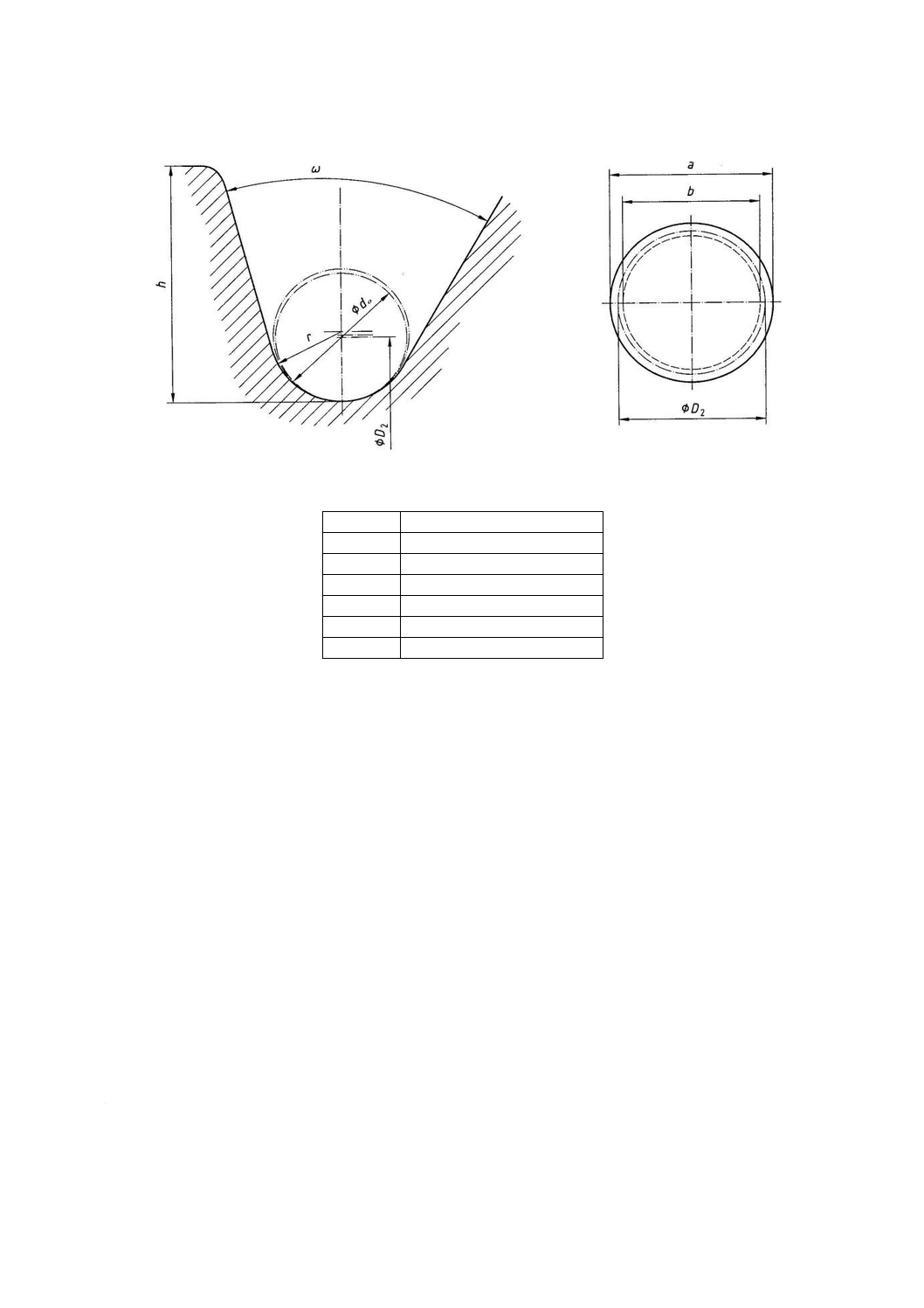

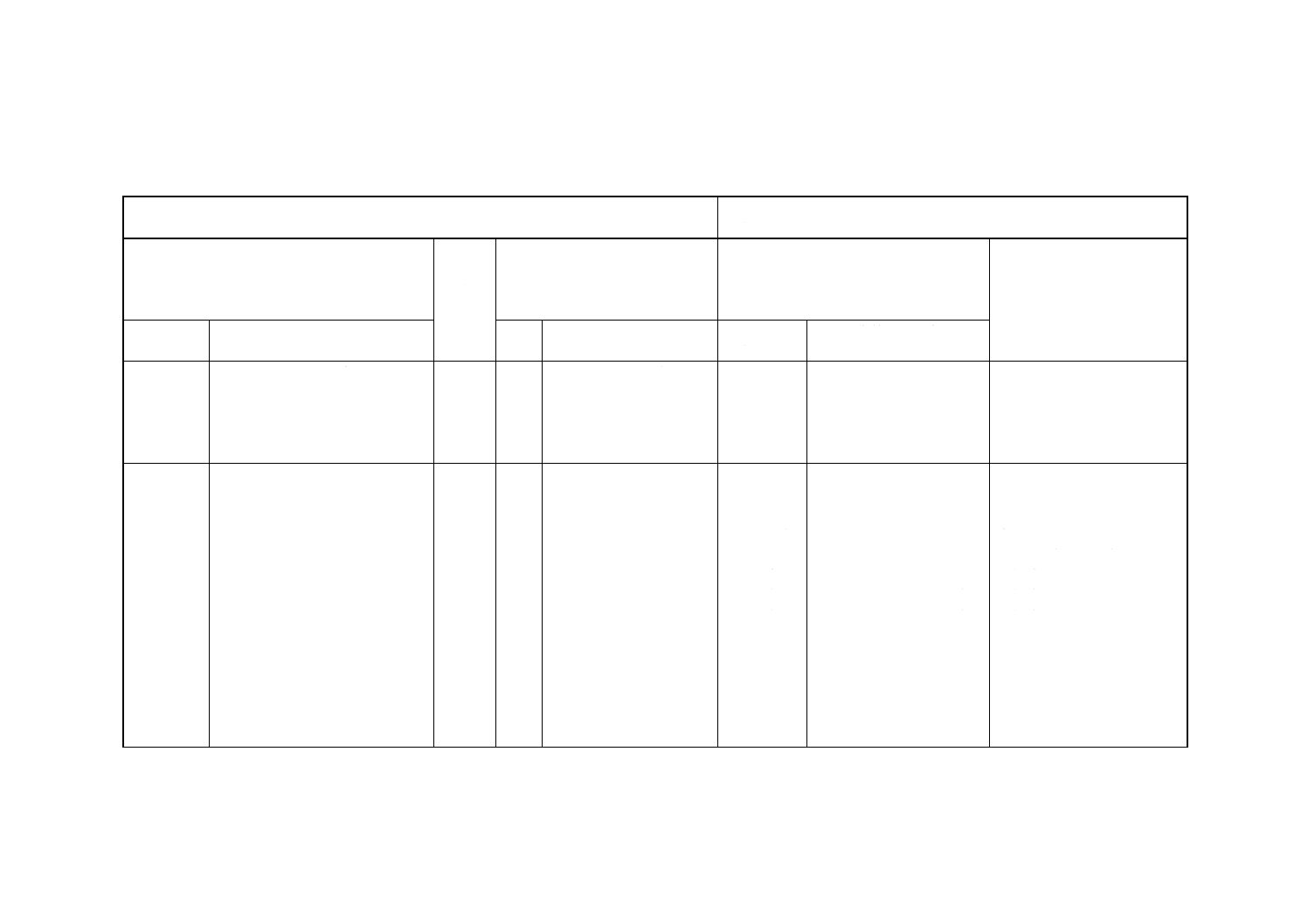

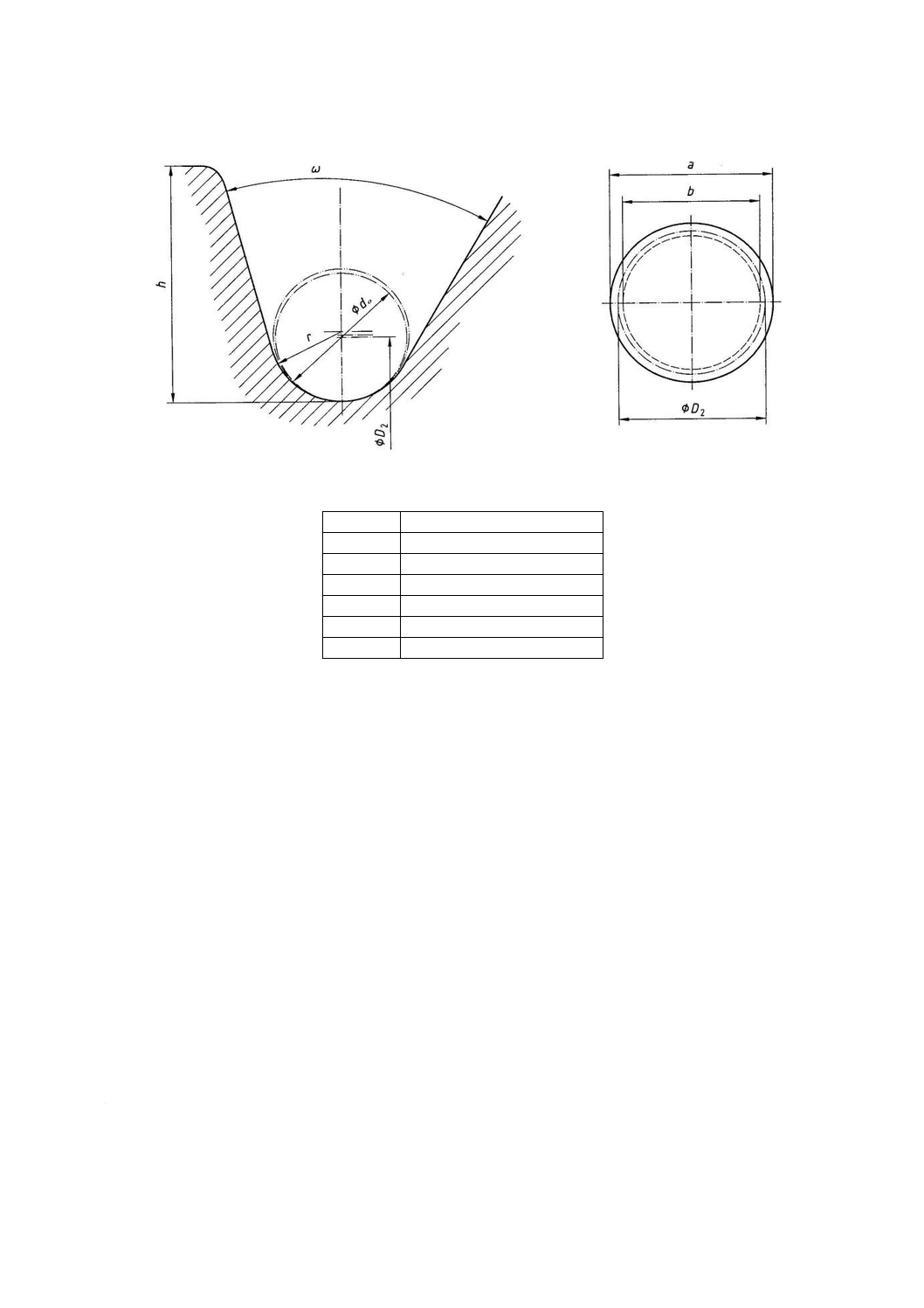

C.3.2 シーブ溝の形状 ロープ寿命を最適とするため,シーブ溝の輪郭は,ロープ径と正しく適合してい

なければならない。もし溝が小さすぎると,ロープは,荷重の影響下で溝に押し付けられて挟まれ,ロー

プとシーブの両方を損傷する。また,もし溝が大きすぎると,ロープに対する支持が不十分となり,荷重

下で偏平及び変形を生じ,ロープ劣化を加速させることになる。

溝半径rは, 0.535 d0〜0.560 d0の範囲とし,ロープ径の公差を考慮することが望ましい(d0はロープ公称

径)。 シーブは,滑らかな仕上げの溝をもち,突起がなく,ロープ公称径の1.5倍以上の深さをもつもの

とする。溝底の輪郭は,円形であるものとする。シーブの溝角度ω(図C.3参照)は,30度〜60度の間に

あるものとする。

C.3.3 ロープローラ 長いカテナリーで,機械構造と接触しないように,ロープを支えることが必要な所

では,適切な間隔でロープローラを配置する。ローラは,通常,ロープの角度変更及びロープの方向を変

えることを目的としてはならない。なぜならば,それらは相対的に小さい径であり,ロープが保持できな

い高い圧縮・曲げ応力を発生させたり,ロープの回転を招くためである。

ロープの表面ぜい(脆)性は,高速度又は大きな速度変化でロープが曲げられる鋼製シーブ及びローラ

に発生するもので,特にロープの曲げ角度が小さい場合に顕著であるため,非金属材料の適用を考慮すべ

きである。8本又はそれ以上の外層ストランドをもつロープは,6本の外層ストランドロープに比べて良好

である。

C.3.4 ロープ選定 機械装置の等級分類がM4未満の場合,外層ストランドの外層素線径は,ロープ公称

径の0.05倍以下でないものとする。

公称径8 mm以下のロープのストランド構成は,素線径が負荷に適合するよう,特に注意を払わなけれ

ばならない。機械装置の等級分類がM4以上の場合,ロープの種類は,最適な曲げ疲労特性をもつものと

する。適切な曲げ疲労挙動をもつロープ構成が選定できない場合,本体の表2の規定値以上にシーブ選定

係数h2を増加させなければならない。

C.4のフリートアングル及びロープ選定も参照するものとする。

14

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

シーブの外径

b

シーブの溝底径

h

シーブの溝深さ

ω

シーブの溝角度

d0

ロープ公称径

r

シーブの溝半径

D2

シーブのピッチ円直径

備考 上図は,シーブの中心線からフランジ溝面までの角度が異なって支持している,悪い例である。

図 C.3 シーブ溝

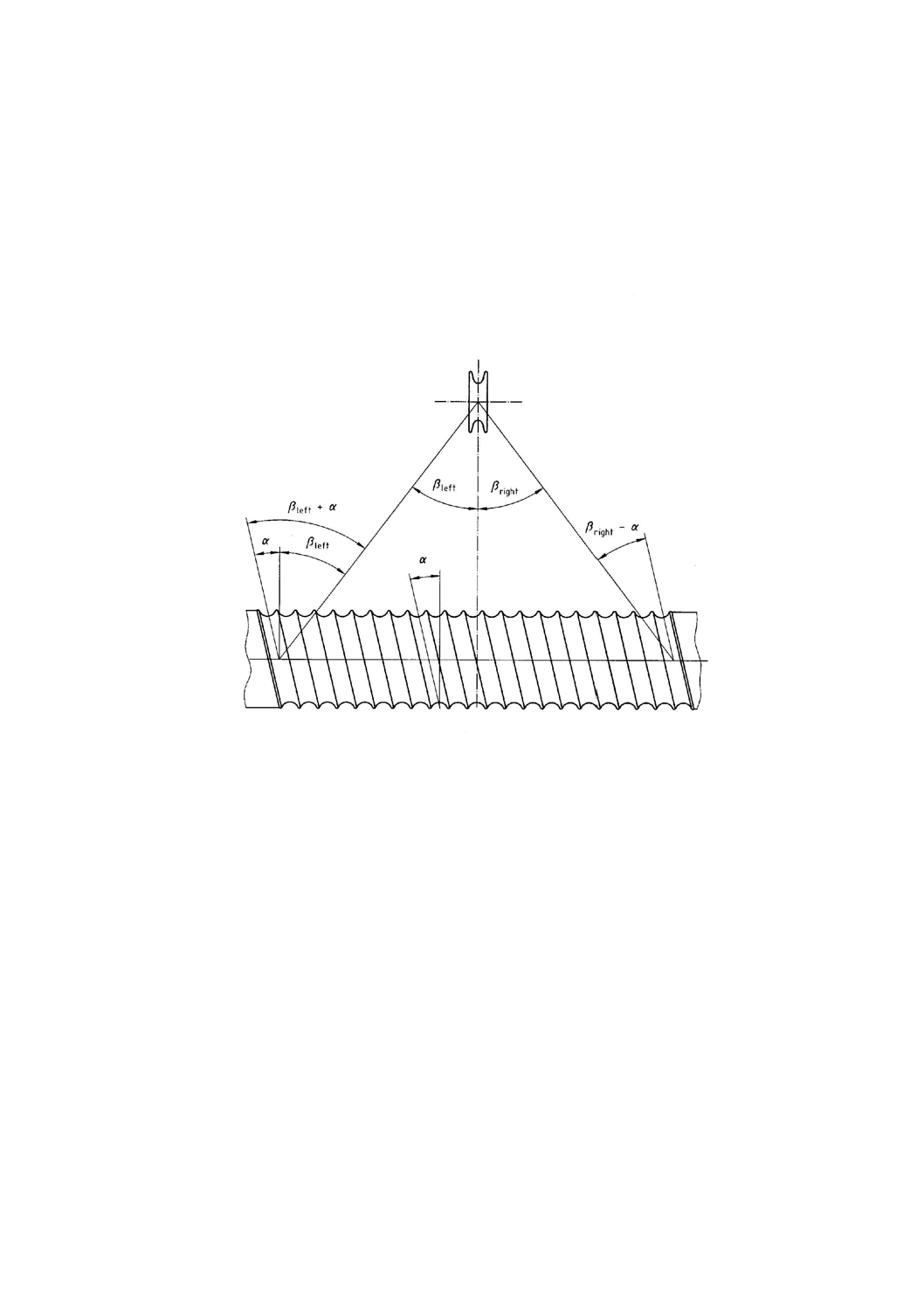

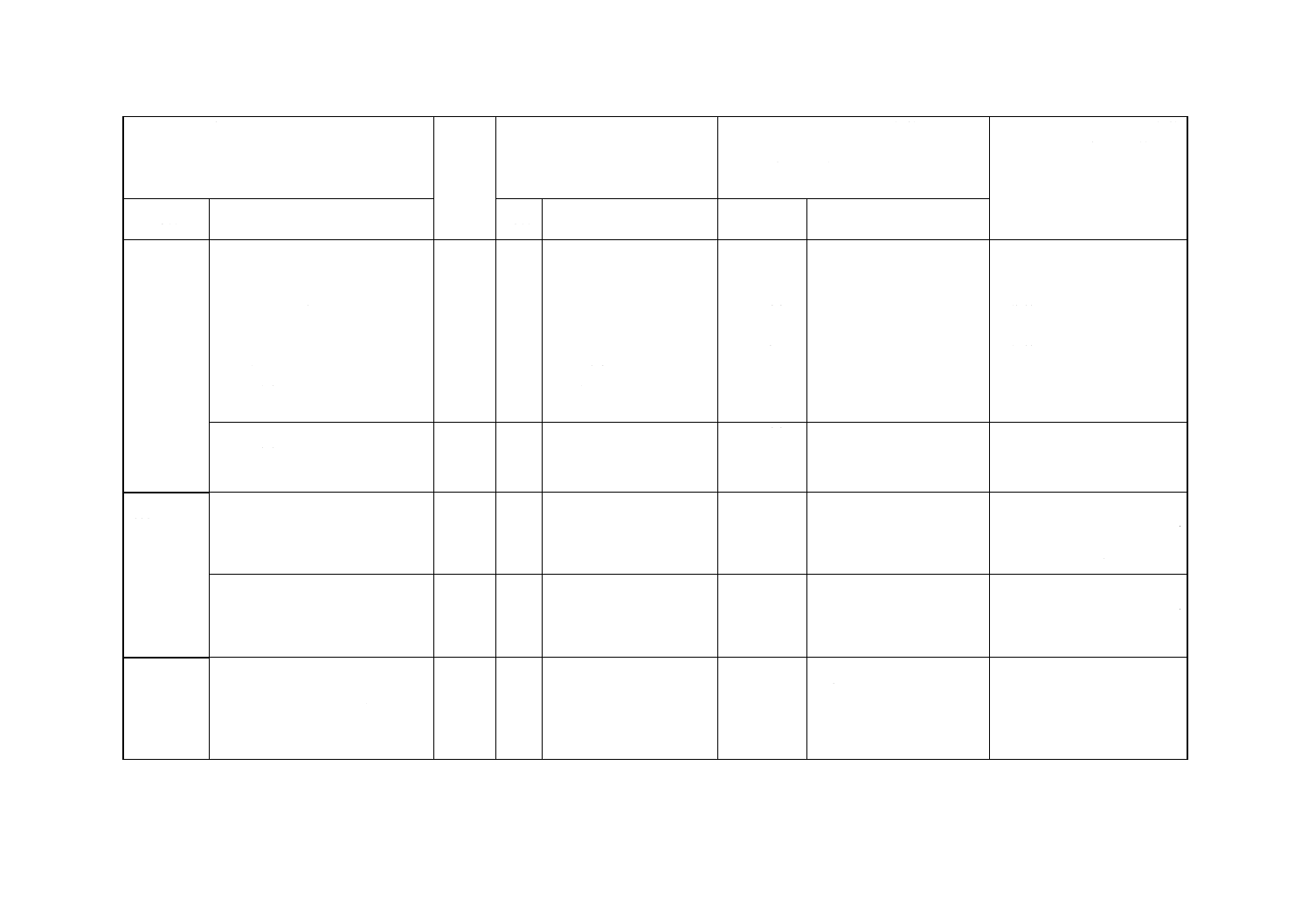

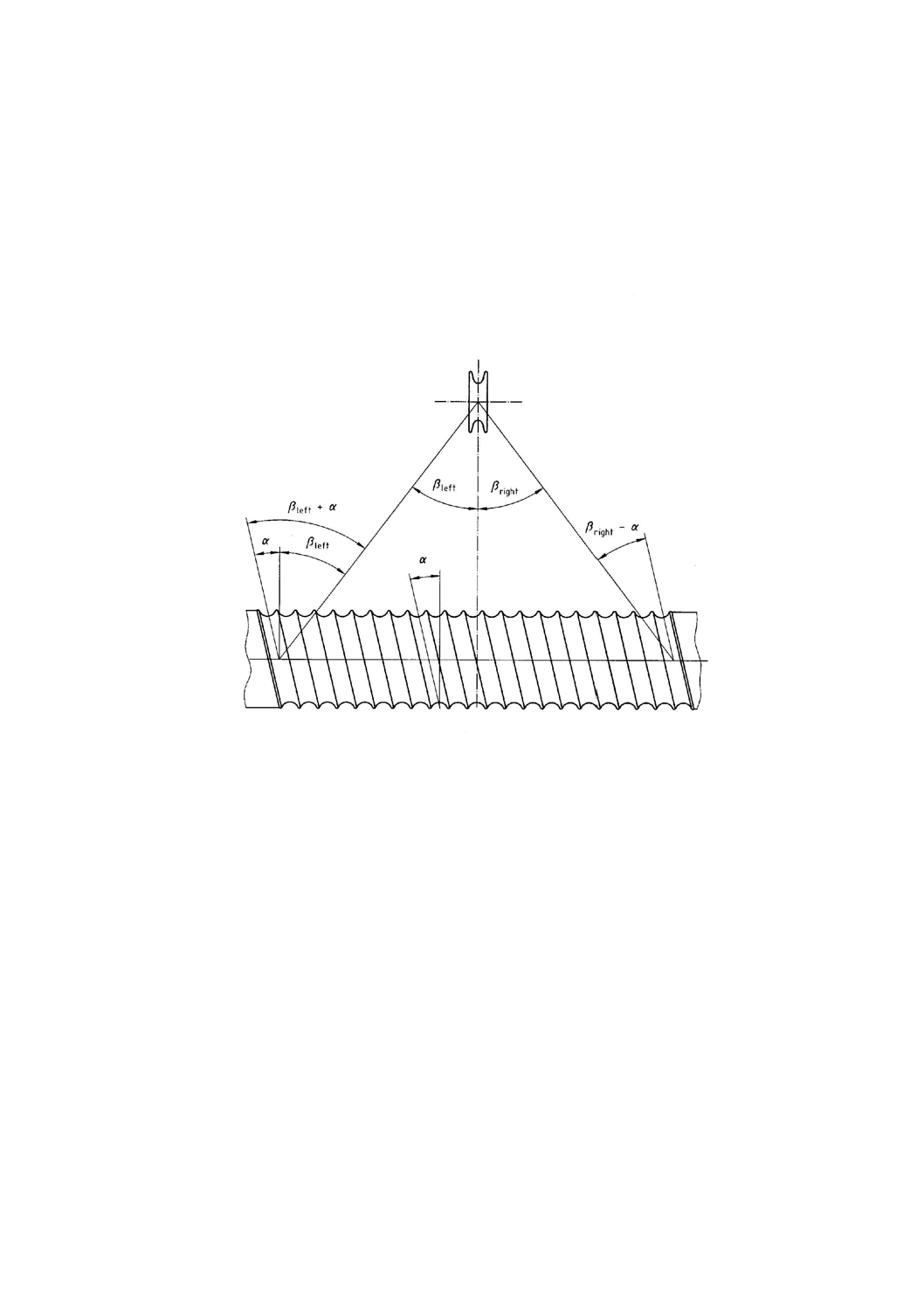

C.4 フリートアングルとロープ選定との関係 図C.4は,溝のピッチ角αをもつ幅広ドラムとシーブとを

示す。ロープがドラムのフランジに向かって巻かれる場合,シーブではフリートアングルβleft又はβright

によって傾くことになる。ドラム上では,角度(βleft+α),又は角度(βright-α)によって傾くことになる。

フリートアングル下でドラムで巻きほどきされる,又はシーブを通過するロープは,フランジに沿って

ドラム又はシーブ溝の底部に転がり,ねじられることになる(図C.5参照)。この動作は,ロープのよりの

長さを変化させ,ロープの耐疲労性の低下,又は巻きの不具合となり,最悪の場合は,かご状に損傷をき

たすこととなる。したがって,ローピングシステムにおけるフリートアングルは,最低に保持することが

必要である。

ローピングシステムにおける,溝付きドラムの角度(βleft+α)及び角度(βright-α)は,4 度以内でなけれ

ばならない。また,溝なしドラムのフリートアングルβleft及びβrightは,2 度以下でなければならない。

非自転性ロープに対しては2度以下とする。

フリートアングルは,次の方法によって減少できる。

a) ドラム幅を減少する。又はドラム径を増加する(図C.4参照)。又は両方を行う。

b) シーブとドラム間の距離を増加する。

ロープがドラム上で多層巻きされる場合は,フランジ部でのフリートアングルは,ロープの乗り上げを

15

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

防止するため,0.5度を超えた角度とする。

C.5 ロープ速度 ロープ速度が4 m/sを超える場合は,ドラム及び/又はシーブ径の増径を考慮に入れる

ものとする。この増径が,鋼製シーブの慣性力の増加を生じるときは,非鉄製シーブの使用を考慮しなけ

ればならない。

ロープ速度が4 m/sを超える場合,ロープの種類を特別に考慮するものとする。8本,又はそれ以上の外

層ストランドをもつロープは,外層ストランド数の少ないロープに比べて,良好である。

a) フリートアングル及び溝ピッチ角

図 C.4 フリートアングル

16

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

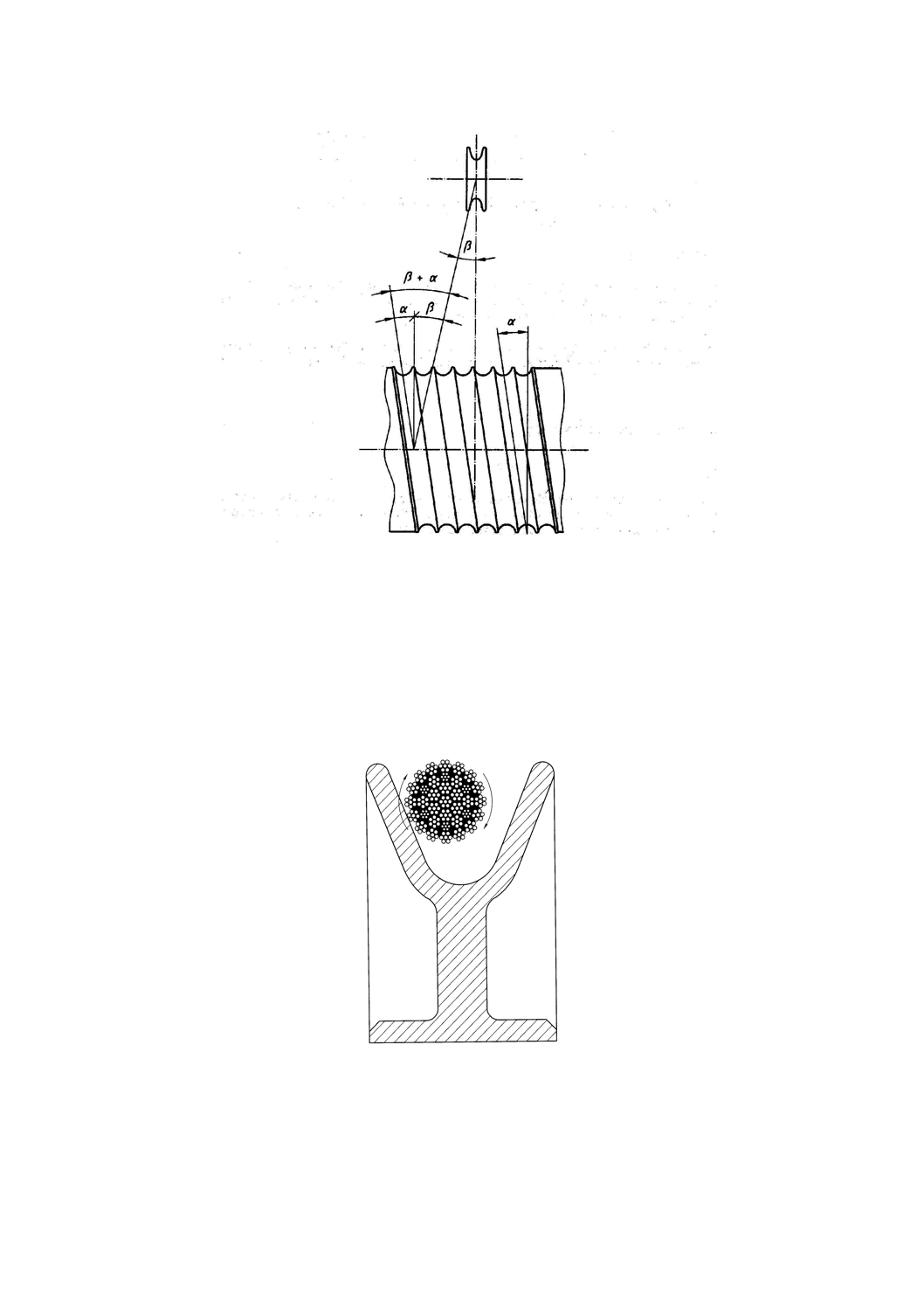

b) ドラム径増加及びドラム幅減少によるフリートアングルの減少

図 C.4 フリートアングル(続き)

図 C.5 フリートアングルによるロープのねじれ

17

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.6 回転とスイベルの使用について

C.6.1 一般 回転は,ロープに影響する重要な要因であり,ロープの早期損傷を生じさせることがある。

すべてのロープは,使用時に幾らか回転する。したがって,ガイドされていない荷を一本づりのロープ

でつる場合には,非自転性ロープの使用を考慮するものとする。

C.6.2 スイベル つり上げ時に,荷が回転することによる危険の発生を制限するため及びつり上げ領域で

の作業員の安全を確保するため,荷重がかかった場合に回転が少ない非自転性ロープを使用することが望

ましい。非自転性ロープでは,シーブ又はドラムでのロープの巻き込み角度によって発生するロープの回

転を逃がす目的のためにスイベルを使用することが望ましい。ただし,つり上げ時においては,有資格者

によって評価されるべきであるとともに,最大のつり上げ条件でのスイベルの使用許可と指定された期間

でのロープ点検についてはクレーンマニュアルに言及するべきである。

C.7 揚程と多本数掛けとの関係 ロープの選定には,ロープ種類の自転特性を認識すべきである。ロープ

の片端が自由に回転する場合(一本づり),使用できないロープ種類もあれば,特定の揚程で使用できるロ

ープ種類もある。

ロープの両端が固定されている場合(固定ロープ及び多本数掛けに使用するロープ),トルク力を考慮す

るものとする。トルク力は,多本数掛け配列でのプーリブロックの傾きを生じさせることになる。また,

過度の角度変動を防止するため,揚程に適したロープ間隔をとる必要がある。

ローピングシステムの安定性は,次のとおりである。

a) ロープ間隔を減少することで,悪化する。

b) 奇数本掛けとすることで,悪化する。

c) 揚程を高くすることで,悪化する。

d) ロープ種類のトルク値を大きくすることで,悪化する。

必要な場合には,ロープ製造業者にアドバイスを受けることも重要である。

C.8 ロープの劣化要因及び使用限界,使用規定

C.8.1 一般 使用中のロープ劣化の主な要因は,疲労,腐食,摩耗及び機械的損傷である。

これらの要因の一つ,又は複数が負荷条件次第で存在し,支配的であるといえる。各々の特定負荷に対

して最も適したロープを選定することが大切である。また,ロープ製造業者,又は供給者からアドバイス

を受けることも重要である。

クレーン等構造規格で規定されているロープの使用限界は,次のとおりである。

a) 1よりの間において,素線(フィラ線を除く。)の10 %以上の素線が切断されていないものとする。

b) 直径の減少が,公称径の7 %以下であるものとする。

c) キンクしていないものとする。

d) 著しい形崩れ又は腐食がないものとする。

C.8.2 疲労 ロープの疲労は,通常,ロープがシーブ及びドラムの上で駆動されている場合,引張荷重下

での繰返し曲げによって生じる。

疲労に影響する主な要因は,ロープへの負荷,ロープ径に対するシーブ及びドラム径の比率,曲げにお

けるロープの挙動,及び稼働サイクル数である。

一般に,機構の諸元が変わらないと仮定すれば,ロープの寿命は,引張荷重が減少するのに反比例して

増加する。通常,ロープの寿命は,選定係数D/d ,h1及びh2との増加で著しく向上する。

18

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

丸ストランドのラングよりロープの疲労寿命は,同一ストランド構成の普通よりロープに比べ優れてい

る傾向にある。ただし,単層ロープ及び平行多層よりロープのラングよりの選択は,ロープが回転しない

ように両端が固定されている場合に限られる。

C.8.3 腐食 腐食は,しばしば疲労との組合せで,ロープ劣化の主な要因となる。

腐食を防止するために,ロープには,使用中に適切な手入れをしばしば行うべきである。激しい腐食が

考えられる場合,亜鉛めっき素線のロープを使用することが望ましい。

ある面では,耐腐食性及び耐疲労性の要求事項は相反するものである。前者については,太径の素線で

本数の少ない方が有利である一方,後者については,細径で本数が多い方が望ましい。したがって,構成

の選定では,これらの性能を考慮し決定する。

C.8.4 摩耗 摩耗は,最初に外層素線に生じる。6×S(19)のような,素線本数が少なく外層素線が太いロー

プは,6×WS(36)のような,素線本数が多く外層素線の細いロープより,摩耗条件下で長寿命となる。

C.8.5 耐疲労性と耐摩耗性との関係 耐疲労性の要求事項は,耐摩耗性に対するものとほとんど反対であ

る。一般に,外層素線数の増加につれて,耐疲労性は向上する一方で,耐摩耗性は低下する。

C.8.6 つぶれ つぶれが主な劣化要因である場合は,ストランド心入り平行多層よりロープ及び異形線ロ

ープが推奨される。

C.9 伸びとロープ選定との関係 ロープの伸びは,多くの理由で生じる。例えば,次の要因がある。

a) 構造によるもの(これは,通常構造伸びと称され,比較的ロープの使用初期に起こる。)

b) ロープへの張力による弾性伸び

c) 温度変化

d) ロープの回転

繊維心入りロープは,ロープ心入りロープに比べはるかに大きな伸びをもつ。伸び値がロープの選定上

必要な場合は,これらは,用途に基づいて,ロープ製造業者から提供されるべきものである。

C.10 温度とロープ選定との関係

ロープ製造業者の製品安全指針及び警告は,特に温度制限に関して,考慮されるべきものである。クレ

ーンなど構造規格で規定されている温度に関するロープの使用規定は,次のとおりである。

著しく高熱となる場所においては,使用されるクレーンのロープ(つり具に遮へい板を取り付けるなど

の方法によって,温度が150度以下に保持されるロープを除く。)にあっては,ロープ心入りでなければな

らない。

C.11 ロープの端末加工法の選定 他の部材とロープとを接続するロープ端末加工には二つの形式がある。

これらは,

a) ロープ端末にアイ(シンブルによる保護)を形成することによる。

b) ロープに取り付ける金具の使用による。

アイは,ロープのスプライス(編み込み加工),又は,フレミッシュアイを形成し,ロック加工で固定す

るか,又は,ロープ端末を折り返してロック加工で固定するかのいずれかによる。

ロープの端末に直接取り付ける金具は,ソケット,くさび(楔)ソケット(コッタ止め),圧縮又はスウ

ェージ加工端末がある。

ロープとドラム,ジブ,トロリフレーム,フックブロックなどとの連結は,合金詰めソケット加工,ク

ランプ止め,くさび(楔)ソケット(コッタ止め)などの方法によって緊結することによって行わなけれ

19

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ばならない。

支持ロープにくさび(楔)ソケット(コッタ止め)を使用する場合は,加工効率のロスを考慮してロー

プ径を太くし,所定の期間ごとにソケット部の点検,可能であれば再組立を実施するように,クレーンマ

ニュアルに記載しなければならない。

C.12 ロープ製造業者による塗油 ロープ製造業者は,一般に,ストランドの製造中,及び心の製造時に

塗油する。

最終のクロージング工程での塗油は,用途によって,稼働・環境条件が厳しい場合に必要とされ,極端

な温度条件では,特殊なグリースの塗布を必要とされるもので,引合い段階で,ロープ製造業者と協議す

ることが推奨される。

使用中にロープに塗油するグリースの種類は,一般に,製造時に塗油したものとは異なる。しかし,前

者は後者と親和するものでなければならないので,ロープ製造業者のアドバイスを受けるべきである。

ロープに塗油しないことが必要な場合は,引合い段階で,ロープ製造業者と協議することを推奨する。

ただし,ロープに塗油しない場合は,ロープ点検頻度に留意する必要がある。

20

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(規定)エコライザシーブの径

エコライザシーブの最小ピッチ円直径は,本体の6.3で選定されたロープ公称径d0,又は計算された最

小ロープ径dmin,表D.1に示すD/d又はh3値,及び該当する機械装置の等級分類に関する本体の表3に示

されたロープタイプ係数tを用いて,式(D.1又はD.2)によらなければならない。

D3≧(D/d)×d0 ················································································· (D.1)

(又は,D3≧ h3×t×dmin ················································································· (D.2)

で計算した値で,D.1の値を下回ってはならない。)

ここに, D3は,エコライザシーブの最小ピッチ円直径

d0: 本体の6.3で選定されたロープ公称径

dmin: 本体の6.3で算出された最小ロープ径

h3: エコライザシーブの選定係数(ロープの計算径に対するエ

コライザシーブピッチ円直径との比)

t: 表3によるロープタイプ係数

21

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

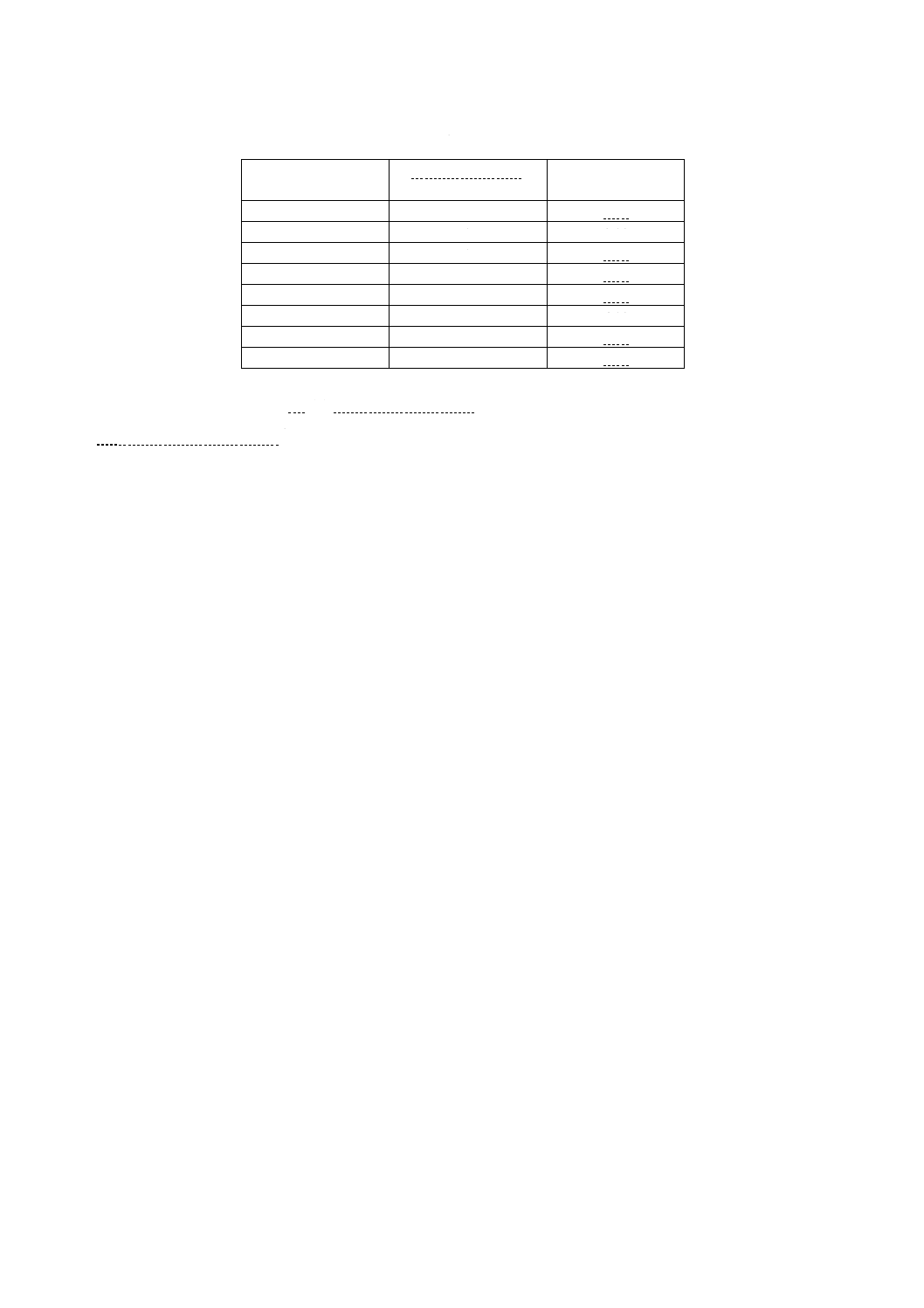

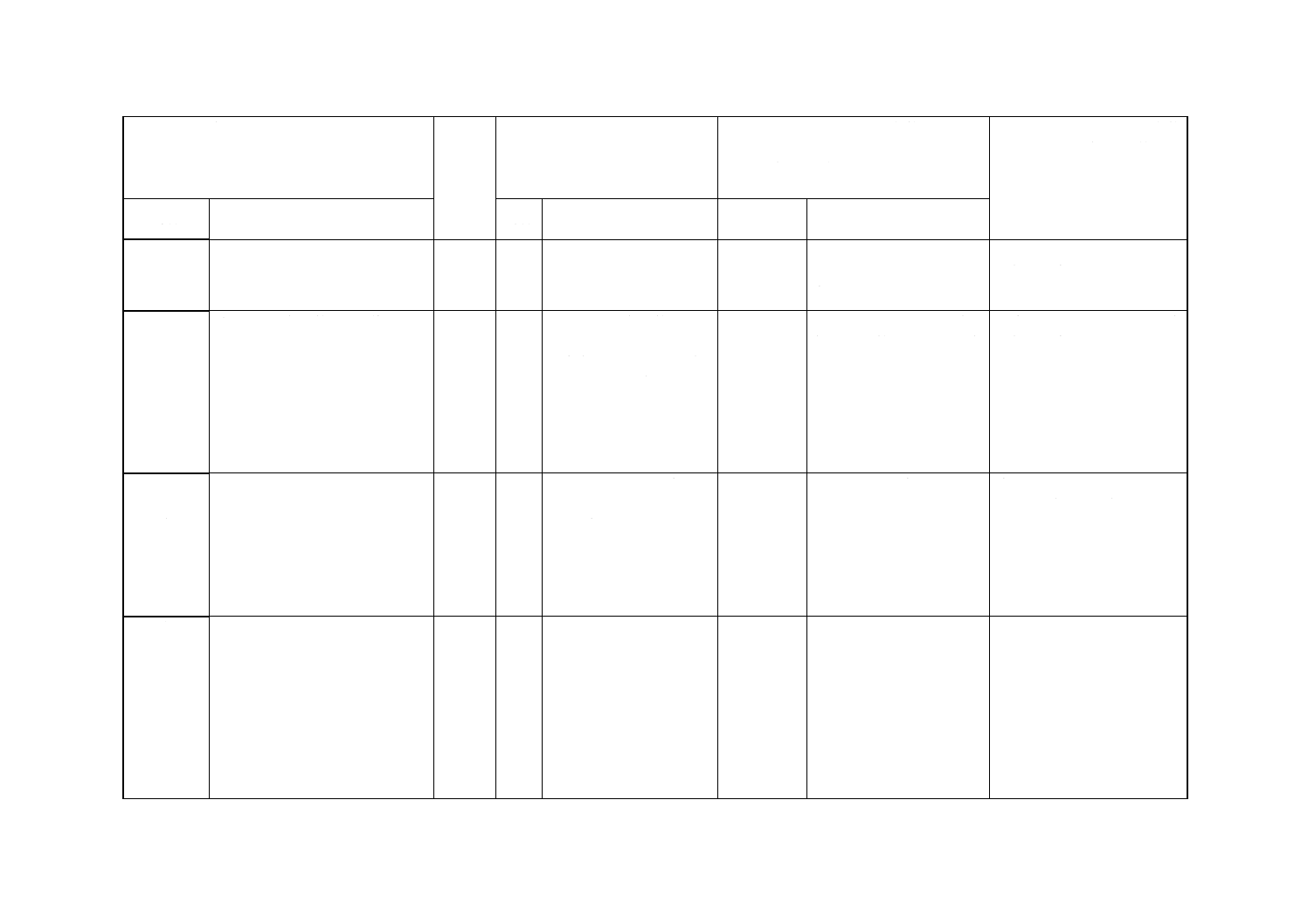

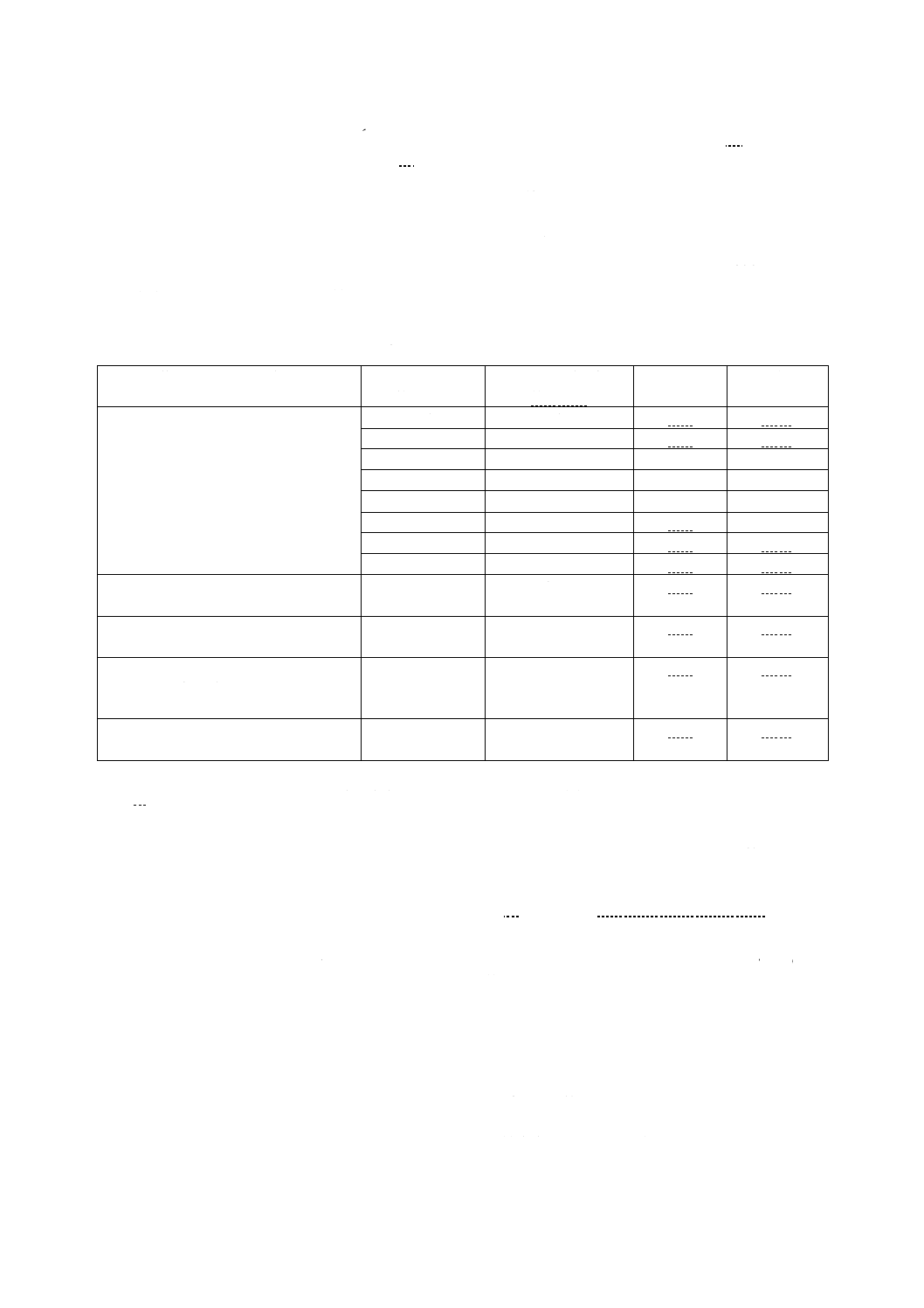

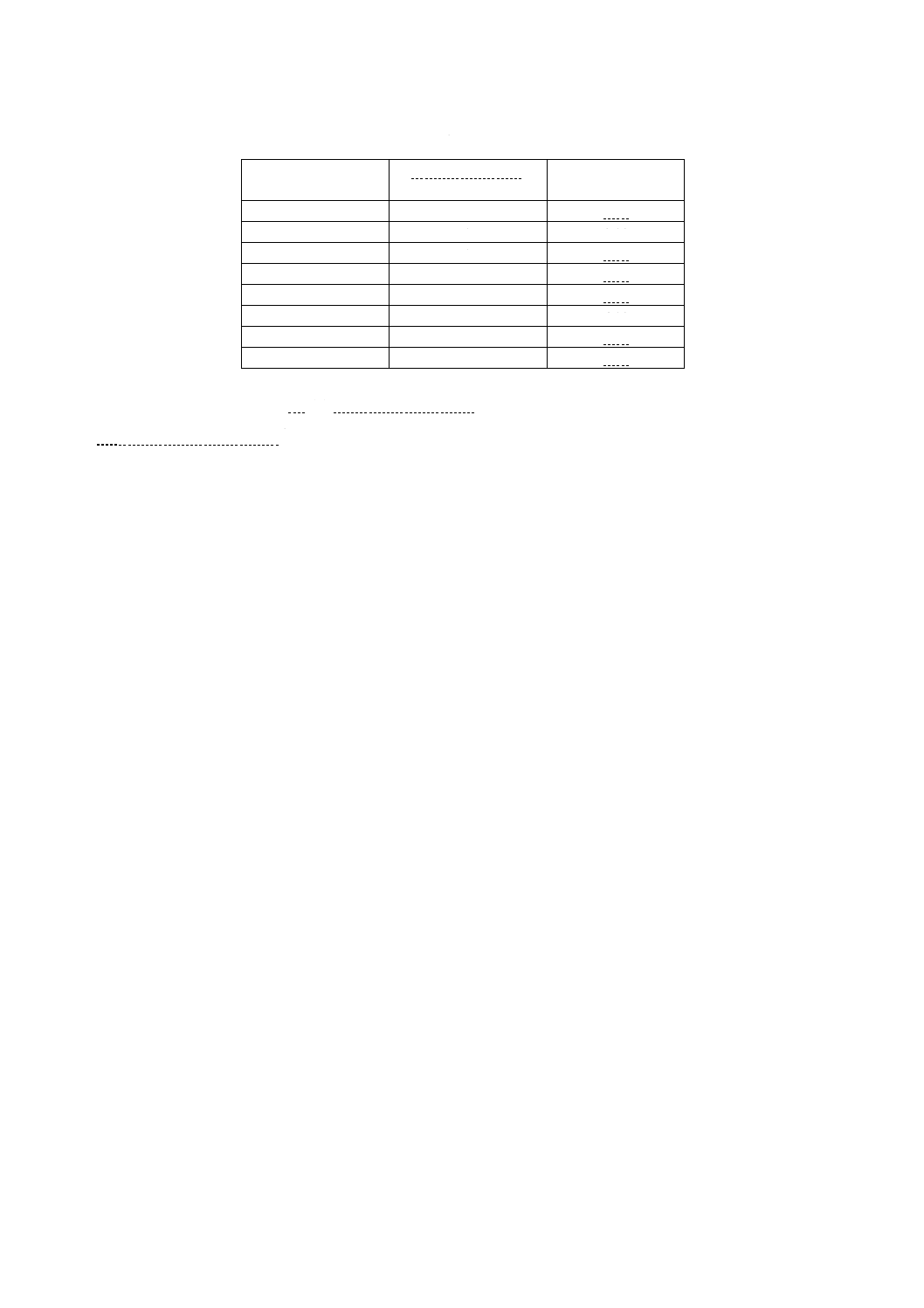

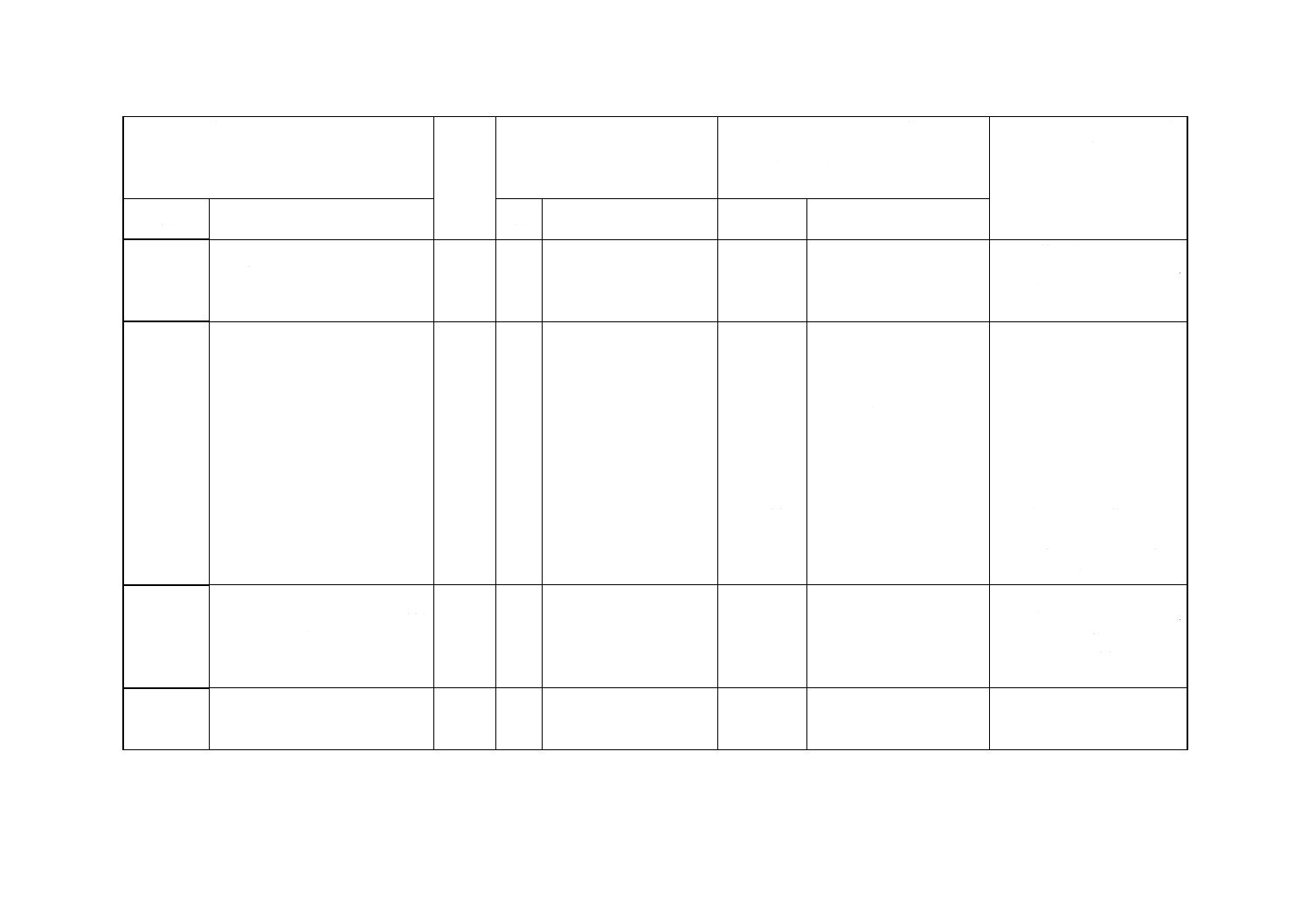

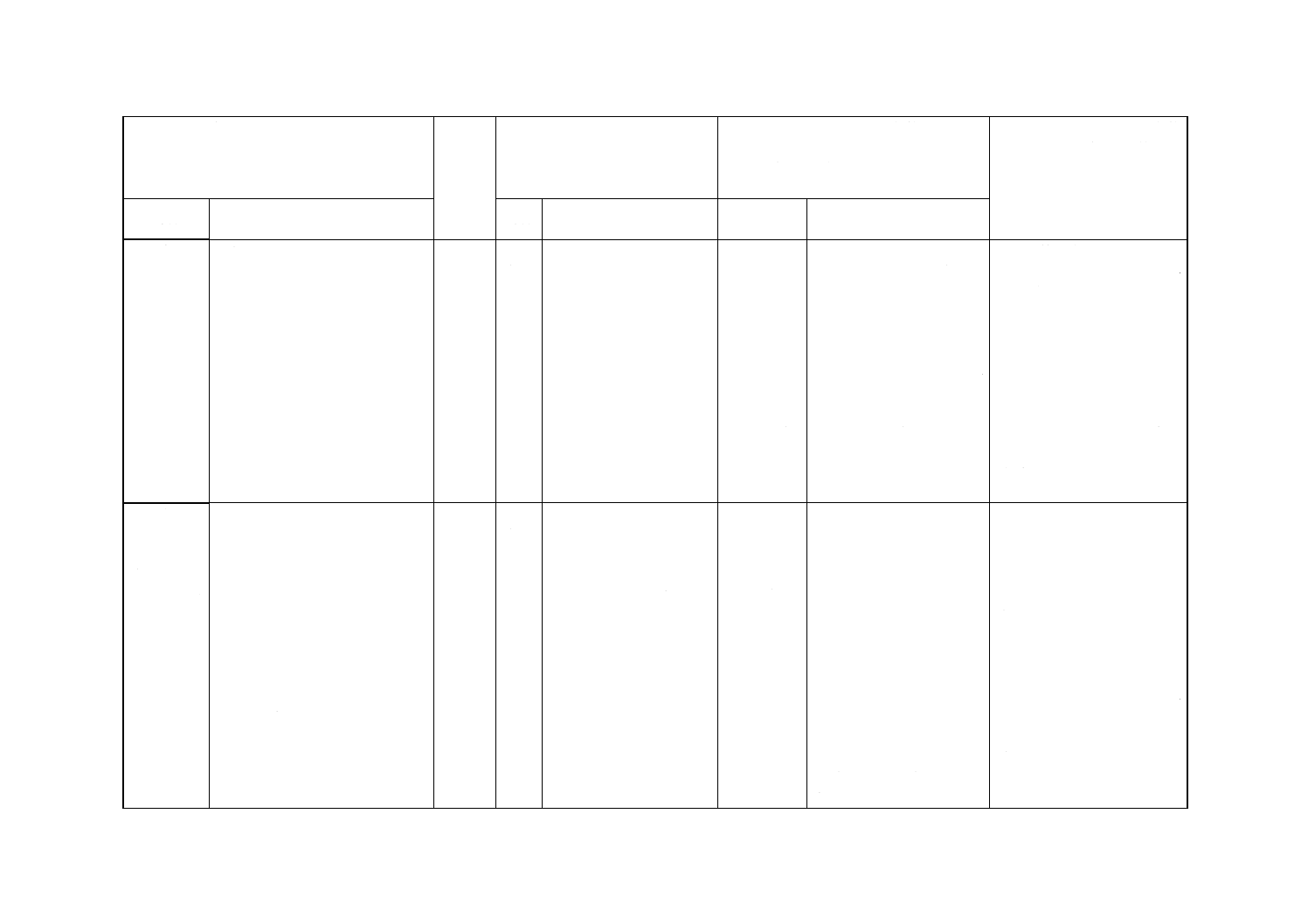

表 D.1 エコライザシーブの選定係数D/d 及びh3

JIS B 8822-1

等級分類

クレーン構造規格の規定

選定係数

等級分類

ロープのグループ

選定係数

D/d

h3

M1

A

1

10

11.2

2

10

3

10

M2

A

1

10

12.5

2

10

3

10

M3

A

1

10

12.5

2

10

3

10

M4

B

1

10

14.0

2

10

3

10

M5

C

1

10

14.0

2

10

3

10

M6

D

1

10

16.0

2

10

3

10

M7

E

1

12.5

16.0

2

12.5

3

12.5

M8

F

1

14

18.0

2

14

3

14

備考1. ロープのグループは,本体の表3Aの区分による。

2. 移動式クレーンに使用する場合のエコライザシーブの選定係数D/d及びh3は,一般機械部

門(B)の日本工業規格による。

3. ロープの安全率Zp値を本体の表1の値より大きくした場合は,上表の値より小さいD/dを

採用することができる。

22

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO 3189-1,Sockets for wire ropes for general purposes−Part 1: General characteristics and conditions of

acceptance

[2] ISO 3189-2,Sockets for wire ropes for general purposes−Part 2: Special requirements for sockets

produced by forging or machined from the solid

[3] ISO 3189-3,Sockets for wire ropes for general purposes−Part 3: Special requirements for sockets

produced by casting

[4] ISO 7595,Socketing procedures for wire ropes−Molten metal socketing

[5] ISO/TR 7596,Socketing procedures for wire ropes−Resin socketing

[6] ISO 8793,Steel wire ropes−Ferrule-secured eye terminations

[7] ISO 8794,Steel wire ropes−Spliced eye terminations for slings

23

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考)JISと対応する国際規格との対比表

JIS B 8835-1:2006 クレーン−ワイヤロープの選定−第1部:一般

ISO 4308-1:2003,クレーン及び巻上げ機−ワイヤロープの選択−第1部:

一般

(Ⅰ) JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範囲 JIS B 0416-1で規定するクレー

ン。

クレーンの各形式に特有な要求

事項は,一般機械部門(B)の日

本工業規格による。

ISO

4308-1

1

ISO 4306-1で規定するク

レーン。

IDT

MOD/追加

JISはクレーンの各形式特

有事項について,別規格に

従うとした。

今後,ISO 4308-2に対応する

JISを制定する予定。

2.引用規格

JIS B 0416-1

JIS B 8822-1

JIS G 7301

同上

2

ISO 4306-1

ISO 4301-1

ISO 2408

ISO 4309

IDT

IDT

IDT

MOD/削除

ISO 4309に対応するJISな

し。

今後,ISO 4309に対応する

JISを制定する予定。

JIS B 8822-2

JIS B 8822-3

JIS B 8822-4

JIS B 8822-5

JIS G 3525

JIS G 3546

同上

2

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

ISO規格にないJISを追記

ISO規格にないJIS を追記

ISO規格にないJISを追記

ISO規格にないJIS を追記

ISO規格にないJISを追記

ISO規格にないJISを追記

本体追加に伴う引用規格

本体追加に伴う引用規格

本体追加に伴う引用規格

本体追加に伴う引用規格

本体追加に伴う引用規格

本体追加に伴う引用規格

2

B

8

8

3

5

-1

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

24

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

3.定義

この規格で用いる主な用語の定

義はJIS G 3525,JIS G 3546及び

JIS G 7301によるほか,次による。

また,特に規定しない限り,ワイ

ヤロープはロープと呼ぶ。

3.1 ストランドロープ

3.2 単層ストランドロープ

3.3 非自転性ロープ

3.4 平行多層よりロープ

同上

3

この規格で用いる主な用

語の定義は,次による。

3.1平行多層よりロープ

3.2非自転性ロープ

3.3単層ストランドロープ

3.4 ストランドロープ

MOD/追加

MOD/追加

MOD/変更

JIS では,2.で追加した規

格を含めた。

JIS では,ワイヤロープ

はロープと呼ぶとした。

JIS では,定義の順序を変

更した。

技術的差異はない。

技術的差異はない。

技術的差異はない。

3.1 ストランドロープ

3.3 非自転性ロープ

3.4 平行多層よりロープ

同上

3

MOD/追加

JIS では,定義を追加し

た。

技術的差異はない。

4.ロープの

種類

JIS G 3525,JIS G 3546又はJIS G

7301に準拠しなければならない。

同上

4

ISO 2408に準拠しなけれ

ばならない。

MOD/追加

ISO規格にないJISを追加

した。

日本で使用されているワイヤ

ロープのほとんどが,JIS G

3525及びJIS G 3546に準拠

しているため,追加した。

JIS G 3525,JIS G 3546又はJIS G

7301に規定されていないワイヤ

ロープを選定する場合。

同上

4

ISO 2408に規定されてい

ないワイヤロープを選定

する場合。

MOD/追加

ISO規格にないJISを追加

した。

日本で使用されているワイヤ

ロープのほとんどが,JIS G

3525及びJIS G 3546に準拠

しているため,追加した。

5.稼働条件

クレーンの機械装置の等級は,

JIS B 8822-1,JIS B 8822-2,JIS B

8822-3,JIS B 8822-4及びJIS B

8822-5に規定された稼働条件に

従う。

同上

5

クレーンの機械装置の等

級は,ISO 4301-1に規定

された稼働条件に従う。

MOD/追加

ISO規格にないJISを追加

した。

機械装置の等級は,クレーン

の各形式によってJIS B

8822-2,JIS B 8822-3,JIS B

8822-4及びJIS B 8822-5に規

定されているので,追加した。

2

B

8

8

3

5

-1

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

6.選定手順

6.1C値の

計算

最小破断荷重係数(JIS G 3525,

JIS G 3546又はJIS G 7301によ

る。)

同上

6

最小破断荷重係数(ISO

2408の表3による。)

MOD/追加

ISO規格にないJISを追加

した。

日本で使用されているワイヤ

ロープのほとんどが,JIS G

3525及びJIS G 3546に準拠

しているため,追加した。

6.2ワイヤ

ロープの安

全率Zp値

この規格,クレーン構造規格及び

デリック構造規格の最低要求事

項

表1

備考2

同上

6

この規格の最低要求事項

表1

MOD/追加

MOD/変更

MOD/追加

JISでは,クレーン構造規

格及びデリック構造規格

を追加した。

JISでは,クレーン構造規

格及びデリック構造規格

による等級分類及び安全

率に変更した。また,JIS G

3525によるC値に変更し

た。

JISでは,備考を追加した。

国内法規であるクレーン構造

規格及びデリック構造規格を

追加した。

国内法規及びJIS G 3525の規

定に準拠した。

移動式クレーンに使用する場

合の安全率はISO 4308-2及

び移動式クレーン構造規格に

よるため,備考2.に明記した。

6.3最小ロ

ープ径の計

算

最小ロープ径dmin(mm)は,JIS G

3525,JIS G 3546又は JIS G 7301

によるほか,式(2)による。

同上

6

式(2)による。

MOD/追加

ISO規格にないJIS及び

JIS G 7301を追加した。

日本で使用されているワイヤ

ロープのほとんどが,JIS G

3525及びJIS G 3546に準拠

しているため,追加し,また,

JIS G 7301も追加した。

6.4最小破

断荷重の計

算

JIS G 3525,JIS G 3546又は JIS

G 7301によるほか,式(3)による。

同上

6

式(3)による。

MOD/追加

同上

同上

2

B

8

8

3

5

-1

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

26

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

7.ドラム及

びシーブ径

7.1クレー

ンのドラム

及びシーブ

径

7.1

クレーンのドラム及びシーブの

最小ピッチ円直径は,6.3で選定

されたロープ公称径d0,表2に示

す機械装置の等級分類別に決め

られたD/dを用いて,次の式で得

られた値以上でなければならな

い。

D1≧(D/d)×d0 ------------- (4)

D2≧(D/d)×d0 ------------- (5)

また,最小ロープ径 d min,表2

に示す機械装置の等級分類別に

決められたh1,h2及び表3に示す

ロープタイプ係数tを用いて,次

の式で得られた値としてもよい

が,式(4)及び式(5)で得られた値を

下回ってはならない。

D1≧h1×t×dmin ---------- (6)

D2≧h2×t×dmin ---------- (7)

同上

7

クレーンのドラム及びシ

ーーブの最小ピッチ円直

径は,6.3で計算された最

小ロープ径dmin,表2に示

す機械装置の等級分類別

に決められたh1,h2及び

表3に示すロープタイプ

係数tを用いて,次の式で

得られた値とする。

D1≧h1×t×d min ---- (4)

D2≧h2×t×d min ---- (5)

MOD/追加

MOD/追加

JISでは,7.1と7.2

に分割規定した。

JISでは,クレーン構造規

格による等級分類による

D/dを用いた最小ピッチ円

直径算出方法を追加した。

クレーン構造規格及びデリッ

ク構造規格に準拠し,分割し

た。

国内法規であるクレーン構造

規格の規定に準拠した。

2

B

8

8

3

5

-1

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

27

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

7.(続き)

表2

備考

同上

7

表2

MOD/追加

MOD/追加

JISでは,クレーン構造規

格による等級分類及び選

定係数を追加した。

JISでは,備考を追加した。

国内法規であるクレーン構造

規格の規定に準拠した。

クレーン構造規格に準拠し,

ロープの安全率Zp値を表1の

値より大きくした場合は,表

2の値より小さいD/d を採用

することができると備考に明

記した。

移動式クレーンに使用する場

合の選定係数はISO 4308-2

及び移動式クレーン構造規格

によるため,備考に明記した。

表3-1

同上

7

MOD/追加

JISでは,クレーン構造規

格によるワイヤロープの

区分を追加した。

国内法規であるクレーン構造

規格の規定に準拠した。

7.2デリッ

クのドラム

及びシーブ

径

デリックのドラム及びシーブ径

同上

7

MOD/追加

JISでは,デリック構造規

格による最小ピッチ円直

径の算出方法を追加した。

国内法規であるデリック構造

規格の規定に準拠した。

8.1クレー

ンの支持ロ

ープ

表4

備考

同上

8

表4

MOD/追加

MOD/追加

JISでは,8.1と8.2

に分割規定した。

JISでは,備考を追加した。

クレーン構造規格及びデリッ

ク構造規格に準拠し,分割し

た。

移動式クレーンの安全率は

ISO 4308-2及び移動式クレー

ン構造規格によるため,備考

に明記した。

2

B

8

8

3

5

-1

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

28

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

8.2デリッ

クの支持ロ

ープ

同上

8

MOD/追加

JISでは,デリック構造規

格による安全率を追加し

た。

国内法規であるデリック構造

規格の規定に準拠した。

9.危険条件

a) Eよりも低い等分類は使用して

はならない。

同上

9

a)M5よりも低い等分類は

使用してはならない。

b)安全率Zp値を25 %増

加させなければならな

い。又は,ロープ選定時

にC値をより高い等級分

類のものを採用しなけれ

ばならない。

MOD/変更

JISでは,クレーン構造規

格による等級分類を規定

した。

国内法規であるクレーン構造

規格の規定に準拠した。

10.取扱い,

保守,点検

及び廃棄

ワイヤロープの取扱い,保守(取

付けを含む),点検及び廃棄基準

は,一般機械部門(B)の日本工業規

格による。

そのほか,附属書CのC.8に準拠

することが望ましい。

同上

10

ワイヤロープの注意,保

守(取付けを含む),点検

及び廃棄基準は,ISO

4309による。

MOD/変更

MOD/追加

ISO 4309に対応するJISな

し。

JISでは,クレーン構造規

格にかかわる規定を追加

した。

今後,ISO 4309に対応する

JISを制定する予定。

国内法規であるクレーン構造

規格の規定に準拠した。

附属書A

(規定)

適用クレー

ン

JIS B 0146-1から引用した。

備考

同上

附属

書A

ISO 4306-1から引用した。 IDT

MOD/追加

JISでは,備考を追加した。

移動式クレーンに特有な事項

はISO 4308-2及び移動式ク

レーン構造規格によるため,

備考に明記した。

2

B

8

8

3

5

-1

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

29

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

附属書B

(参考)

ワイヤーロ

ープの選定

例

B.1 JIS G 3525に基づく選定例

B.2 JIS G 3546に基づく選定例

B.3 JIS G 7301に基づく選定例

同上

附属

書B

B.1 ISO 2408に基づく選

定例

B.2 ISO 2408によらない

選定例

MOD/追加

MOD/変更

MOD/削除

JISでは,JIS G 3525及び

JIS G 3546による選定例を

追加した。

ISO 2408に対応する

JIS(MOD)であるJIS G

7301に基づく選定例とし

た。

JISでは,削除した。

日本で使用されているワイヤ

ロープのほとんどが,JIS G

3525及びJIS G 3546に準拠

しているため,追加した。

技術的差異はない。

ISO 2408によらない選定例

としてJISでは,JIS G 3525

及びJIS G 3546による選定例

とした。

附属書C

(参考)

その他の選

定要点

C.2.1.1

一

般

C.2.1.3 溝

付きドラム

C.3.1 一般

C.3.2シー

ブ溝の形状

移動式クレーンに使用するドラ

ムのフランジ径は,一般機械部門

(B)の日本工業規格による。

溝半径rは0.535 d0〜0.560 d0の範

囲とし,ロープ径の公差を考慮す

ることが望ましい。

同上

附属

書C

溝半径rは0.525 d〜0.550

dの範囲にすることが望

ましく,0.537 5 dが最適

である。

MOD/追加

MOD/変更

MOD/追加

JISでは,移動式クレーン

に使用するドラムのフラ

ンジ径は別に規定すると

した。

JISでは,JISのロープ径の

公差に基づいて規定した。

JISでは,シーブの種類と

断線について補足説明し

た。

移動式クレーンに使用する場

合はISO 4308-2及び移動式

クレーン構造規格によるた

め,明記した。

日本で使用されているワイヤ

ロープのほとんどが,JIS G

3525及びJIS G 3546に準拠

しているため,変更した。

補足説明

2

B

8

8

3

5

-1

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

C.4フリー

トアングル

とロープ選

定との関係

同上

附属

書C

MOD/変更

JISでは,クレーン構造規

格による角度を規定した。

国内法規であるクレーン構造

規格の規定に準拠した。

C.6.2スイ

ベル

同上

附属

書C

MOD/削除

JISでは,スイベルに関す

る詳細説明は省略した。

スイベルに関する国内法規の

規定がないため省略した。

C.8ロープ

の劣化要因

及び使用限

界,使用規

定

C.8ロープの劣化要因及び使用限

界,使用規定

同上

附属

書C

C.8ロープの劣化要因

MOD/追加

JISでは,クレーン構造規

格による使用限界,使用規

定を追加した。

国内法規であるクレーン構造

規格の規定に準拠した。

C.10温度

及とロープ

選定との関

係

同上

附属

書C

MOD/追加

JISでは,クレーン構造規

格による温度に関する使

用規定を追加した。

国内法規であるクレーン構造

規格の規定に準拠した。

C.11ロープ

の端末加工

法の選定

同上

附属

書C

MOD/追加

JISでは,クレーン構造規

格によるロープの端末加

工法に関する使用規定を

追加した。

国内法規であるクレーン構造

規格の規定に準拠した。

2

B

8

8

3

5

-1

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

31

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

附属書D

(規定)

エコライザ

−シーブの

径

同上

附属

書D

MOD/追加

JISでは,クレーン構造規

格によるエコライザシー

ブの最小ピッチ円直径の

算出式に関する使用規定

を追加した。

国内法規であるクレーン構造

規格の規定に準拠した。

表D.1

備考3

ロープの安全率Zp値を表1の値よ

り大きくした場合は,上表の値よ

り小さいD/dを採用することがで

きる。

同上

附属

書D

表D.1

MOD/追加

MOD/追加

JISでは,クレーン構造規

格による等級分類及び選

定係数を追加した。

JISでは,備考を追加した。

国内法規であるクレーン構造

規格の規定に準拠した。

クレーン構造規格に準拠し,

ロープの安全率Zp値を表1の

値より大きくした場合は,表

D.1の値より小さいD/d を採

用することができると備考に

明記した。

移動式クレーンに使用する場

合の選定係数はISO 4308-2

及び移動式クレーン構造規格

によるため,備考3に明記し

た。

JISと国際規格との対応の程度の全体評価:MOD

2

B

8

8

3

5

-1

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

B 8835-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

B

8

8

3

5

-1

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。