B 8833-1:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 2

4 記号及び略号 ··················································································································· 2

5 一般······························································································································· 3

5.1 性能照査の計算目的及び内容···························································································· 3

5.2 性能照査の計算方法 ······································································································· 3

5.3 計算モデル及び計算前提 ································································································· 3

6 荷重及び適用係数 ············································································································· 4

6.1 定常荷重 ······················································································································ 4

6.2 非定常荷重 ··················································································································· 8

6.3 特殊荷重 ······················································································································ 8

6.4 その他の荷重 ··············································································································· 11

7 荷重の組合せ選択 ············································································································ 11

7.1 基本的考え方 ··············································································································· 11

7.2 組立,分解及び輸送時の荷重の組合せ ··············································································· 12

7.3 表3の適用方法 ············································································································ 12

附属書A(規定)限界状態設計法の適用 ·················································································· 14

附属書B(規定)抵抗係数γm及び部分荷重係数γpの値 ································································· 15

附属書C(参考)動的影響係数φの適用に関する一般的な説明 ····················································· 16

附属書D(参考)軌条上を走行するクレーンの動的影響係数φ4の値を計算するためのモデルの例 ······ 17

附属書E(参考)加速によって生じる荷重の決定例 ···································································· 21

附属書F(参考)スキュー(蛇行)による荷重の解析方法の例 ····················································· 28

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 32

B 8833-1:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本クレーン協会 (JCA) 及び財団

法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,厚生労働大臣,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任はもたない。

JIS B 8833の規格群には,次に示す部編成がある。

JIS B 8833-1 第1部:一般

JIS B 8833-2 第2部:移動式クレーン

JIS B 8833-3 第3部:タワークレーン

JIS B 8833-4 第4部:ジブクレーン

JIS B 8833-5 第5部:天井走行クレーン及び橋形クレーン

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8833-1:2008

クレーン−荷重及び荷重の組合せに関する

設計原則−第1部:一般

Cranes-Design principles for loads and load combinations-

Part 1 : General

序文

この規格は,1989年に第1版として発行されたISO 8686-1を基に作成した日本工業規格であるが,設

計法を国内の実態に合わせるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

対応国際規格の規格群は,限界状態設計法及び許容応力設計法が規定されているが,この規格群の第1

部〜第5部は限界状態設計法を規定し,JIS B 8831は許容応力設計法を規定している。

1

適用範囲

この規格は,JIS B 0146-1で規定するクレーンの構造及び機械部分にかかわる性能照査のため,限界状

態設計法に基づく荷重の一般的な計算方法,及び荷重の組合せの選定の原則について規定する。

この規格は,剛体力学解析及び弾性力学解析に基づいているが,解析水準が同等以上であることを示す

ことができれば,荷重及び荷重の組合せ,並びに動荷重係数を評価するための,より先進的な手法(計算

又は試験)も積極的に用いてもよい。

この規格の目的は,次による。

a) クレーンの個別形式に対する,より詳細な規格の制定のため,一般的な形式,内容及び変数の値の範

囲を示す。

b) 特定の規格がないときの,設計者又は製造業者及び装置購入者(以下,受渡当事者間という。)の協定

事項の概要を示す。

注記1 日本国内での使用には,強制法規であるクレーン構造規格,デリック構造規格及び移動式ク

レーン構造規格に従う必要がある。

なお,JIS B 8831は強制法規の規定に沿って作成されている。

注記2 この規格を,同等の稼動条件及び環境条件において,JIS B 0146-1に規定するクレーン以外

に適用する場合は,損傷に対する同等な強度について調べるものである。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8686-1 : 1989,Cranes−Design principles for loads and load combinations−Part 1 : General

(MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していること

を示す。

2

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0146-1 クレーン用語−第1部:一般

注記 対応国際規格:ISO 4306-1,Cranes−Vocabulary−Part 1 : General (MOD)

JIS B 8830 クレーン−風荷重の評価

注記 対応国際規格:ISO 4302,Cranes−Wind load assessment (MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0146-1によるほか,次による。

3.1

荷重 (loads)

つり上げ装置の構造又は機械部分に応力を生じさせる力,若しくは変位又は温度などによる内的作用,

又は外的作用。

3.2

剛体力学解析 (kinetic analysis of rigid bodies)

非弾性と見なされる要素にモデル化したシステムの作動及び内力に関する検討方法。

3.3

弾性力学解析 (kinetic analysis of elastic bodies)

弾性と見なされる要素にモデル化したシステムの相対的弾性変位,作動及び内力に関する検討方法。

4

記号及び略号

この規格で用いる主な記号及び略号は,表1による。

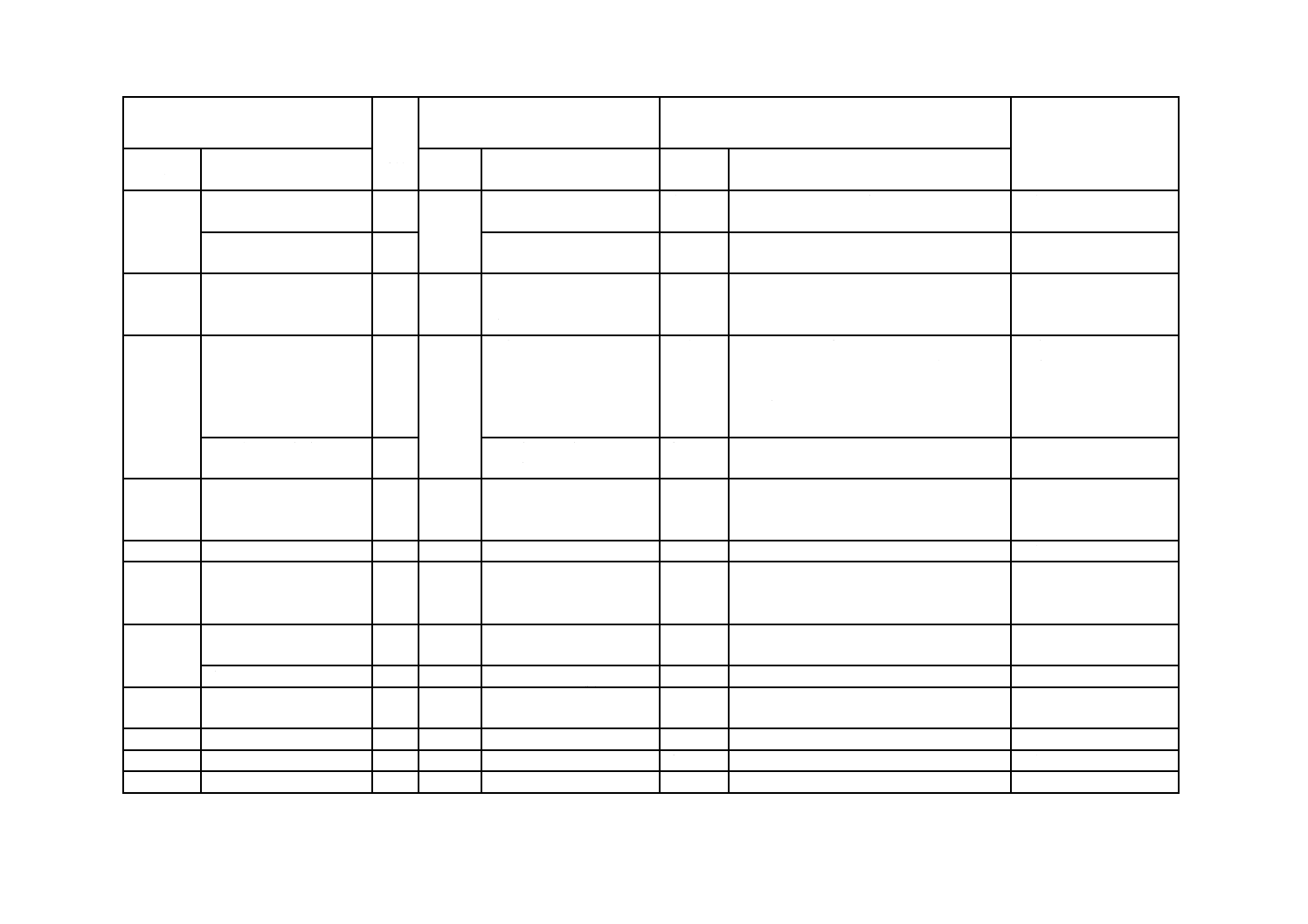

表1−主な記号及び略号

記号

意味

参照

φ

φ1

α

φ2

φ3

φ4

φ5

φ6

φ7

HC1〜HC4

β2

β3

vh

Fx,Fx2,Fx4

γp

γm

γn

m

ηm=m−Δm

動的影響係数

つり上げ装置の質量に作用する巻上げ及び重力にかかわる動的影響係数

φ1の値の決定に使用する係数

地上(床上)の荷の巻上げにかかわる動的影響係数

荷の一部の急な解放にかかわる動的影響係数

平たんでない場所を走行することにかかわる動的影響係数

駆動加速による動荷重にかかわる動的影響係数

動荷重試験にかかわる動的影響係数

緩衝器への衝突によって生じる弾性影響にかかわる動的影響係数

つり上げ装置に割り当てられる巻上等級

巻上等級に対する係数

φ3の値の決定に使用する係数

定常巻上速度 (m/s)

緩衝器への衝突荷重 (N)

部分荷重係数

抵抗係数

危険度の高い用途でのリスク係数

荷重にかかわる質量

クレーンにつり下げられた状態で残されている総荷重の一部の質量

各箇所

6.1.1

6.1.1

6.1.2.1

6.1.2.3

6.1.3.2

6.1.4

6.3.2

6.3.3

6.1.2.1

6.1.2.1

6.1.2.3

6.1.2.2

6.3.3

7.3.2

附属書A

7.3.5

6.1.2.3,6.3.1

6.3.1

注記 附属書において使用する記号は,当該附属書に定義されている。

3

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

一般

5.1

性能照査の計算目的及び内容

性能照査の計算は,次による。

a) この規格に基づいて実施する性能照査の計算の目的は,つり上げ装置が製造業者の指示書どおりに実

際に操作したときに,性能を発揮することができる能力をもつことを,数学的に確認しなければなら

ない。

b) 降伏,弾性不安定又は疲労などによる損傷に対する照査の基本は,荷重に起因する計算応力と対応す

るつり上げ装置の構造,及び機械部分の計算強度との比較を行わなければならない。

c) 損傷に対する照査は,転倒安定性についても必要となる。この規格では,荷重に起因する転倒モーメ

ントの値と,つり上げ装置による転倒に対する安定モーメントの値との比較を行う。さらに,安定性

を確保するため,装置の一部,又は装置自身の意図しない変位を排除するために必要な荷重制限をす

ることもあり得る。例えば,ジブの支持ロープが無負荷となる,又は装置が滑るなどである。

d) 機械系及び構造系の実際の形状と図面形状との違い,例えば,寸法公差及び組立公差の影響を考慮し

なければならない。しかし,これらは,規定の限界値を超える応力を生じる可能性のある場合にだけ

照査の計算に含めるものとする。

5.2

性能照査の計算方法

構造設計又は性能照査の計算については,限界状態設計法による。

限界状態設計法は,荷重が組み合わされる前に,当該荷重を割増しするための部分荷重係数が用いられ,

降伏,座屈などの弾性不安定によって決まる限界状態値と比較する方法である。各々の荷重に関する部分

荷重係数は,荷重の確定に対する精度及び確率に基づいて定められる。限界状態値は,構成部分の強度及

び幾何学的形状パラメータに対する統計的ばらつきを考慮して決める特性的強度である。

限界状態設計法は一般に,より効率的な設計をすることができると考えられている。その理由は,装置

の質量の算定において,誤差が少なくなる方法の採用で,より確実性を高めることを考慮し,負荷される

荷重値の算定は,より確実性の少ない場合のことも考慮して決定しているからである。

附属書Aに限界状態設計法の適用について規定する。

5.3

計算モデル及び計算前提

負荷される荷重から応力を計算するには,装置の適切なモデルを用いなければならない。この規格にお

いて,時間的変動の影響を受ける荷重は,経験,実験又は計算によって同等な静的荷重として評価する。

剛体力学解析においては,弾性系の応答の模擬化に要する力を見積もるために動的影響係数を用いる。代

替法として弾性力学解析又は実計測法を用いることができる。ただし,実際の操作を反映するためには,

操作者の動作の現実的なモデルが必要となることがある。

限界状態設計法並びに安定性と変位の検証に関しての荷重,荷重の組合せ,荷重係数及び限界状態値は,

経験,他の国際規格,又は可能ならば実験,若しくは統計的データに基づき決められる。

特定の負荷状態が起きない屋内使用の場合の風荷重などは,性能照査の計算で,その負荷状態を無視す

ることができる。同様に,負荷状態を修正することができる要件は,次による。

a) 装置の取扱説明書によって禁止している事項

b) 設計において存在しない状態

c) 装置の設計によって,防止又は抑制している事項

性能照査の計算に確率的照査法を用いる場合には,関連する要件,特に受入れ可能な損傷要件を明確に

しなければならない。

4

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

荷重及び適用係数

この規格群は,荷重の影響を決定する場合の性能照査の計算に用いる荷重,及び適用係数の値の範囲を

示す。クレーンの特定の形式に対する個別の値は,この規格群における第2部〜第5部の規定による。つ

り上げ装置に作用する荷重は,定常,非定常,特殊及びその他の種類に分類され,次による。

a) 通常操作中に発生する定常荷重は,降伏,座屈などの弾性不安定及び必要に応じて疲労に対する性能

照査の計算を行わなければならない。これらの荷重は重力及びつり上げ装置,並びにつり荷の質量に

作用する駆動又は制動による加減速,装置の変位に起因する。

b) 非定常荷重及びその影響は,その頻度が小さいことから,通常は疲労評価を無視することができる。

これらの荷重には,稼動中の風,雪及び氷,温度並びにスキュー(蛇行)による荷重が含まれる。

c) 特殊荷重及びその影響は,その頻度が同様に小さいことから疲労の検討から除外される。これらの荷

重には,緊急停止,駆動部品の損傷及びクレーンの基礎からの外部振動とともに,試験,停止中の風,

緩衝器との衝突荷重及びティルティング(傾動)による荷重が含まれる。

d) その他の荷重には,通路及び作業床上の荷重とともに,組立及び分解に伴うものが含まれる。

荷重の分類は,その荷重の重要性又は決定性を示唆するものではない。例えば,組立分解による荷重は,

d) に分類されるが,事故のかなりの割合がこの作業中に発生することから,特別な注意を払わなければな

らない。

6.1

定常荷重

6.1.1

つり上げ装置(クレーン)の質量に作用する巻上げ及び重力の影響

装置の質量には,操作中に常設当該装置の構成部分が含まれるが,取扱い荷重にかかわる質量は除外さ

れる(6.1.2参照)。ある種の装置,又は適用にあたっては装置にたい積物,例えば,石炭などの粉じん(塵)

を質量として加えることが必要な場合もある。

装置の質量に重力が作用したときの荷重には,φ1を乗じる(φ1=1±α,0≦α≦0.1)。この過程では,

総荷重を地切りするときの,つり上げ装置の構造にかかる振動的影響を考慮する。φ1には,振動パルスの

上限及び下限に対応する二つの値がある。φ1は,装置の構造及び支持部分の設計に使用しなければならな

いが,ある場合には,構造部分における応力的に最も大きく,又は不利な負荷条件を決めるために,上限

及び下限の両方の値を用いなければならない。

φに関する一般的な説明を,附属書Cに示す。

6.1.2

総荷重によって垂直に作用する慣性及び重力の影響

総荷重には,取扱い荷重にかかわる質量並びにつり具及び巻上ロープの質量を含む。

6.1.2.1

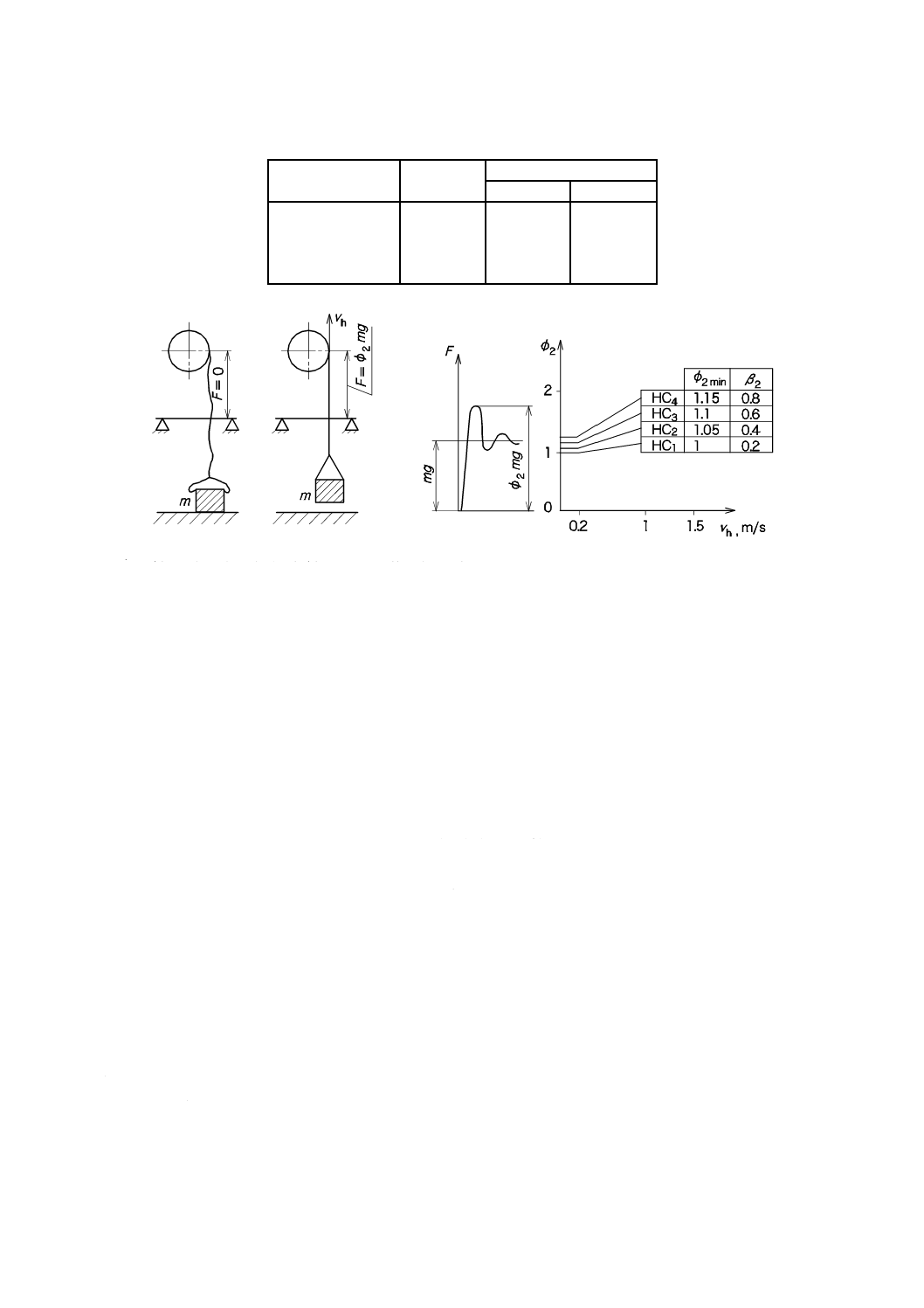

巻上等級

つり上げ装置の負荷率及び使用頻度に基づき,当該装置に割り当てるHC1〜HC4までの巻上等級を示す。

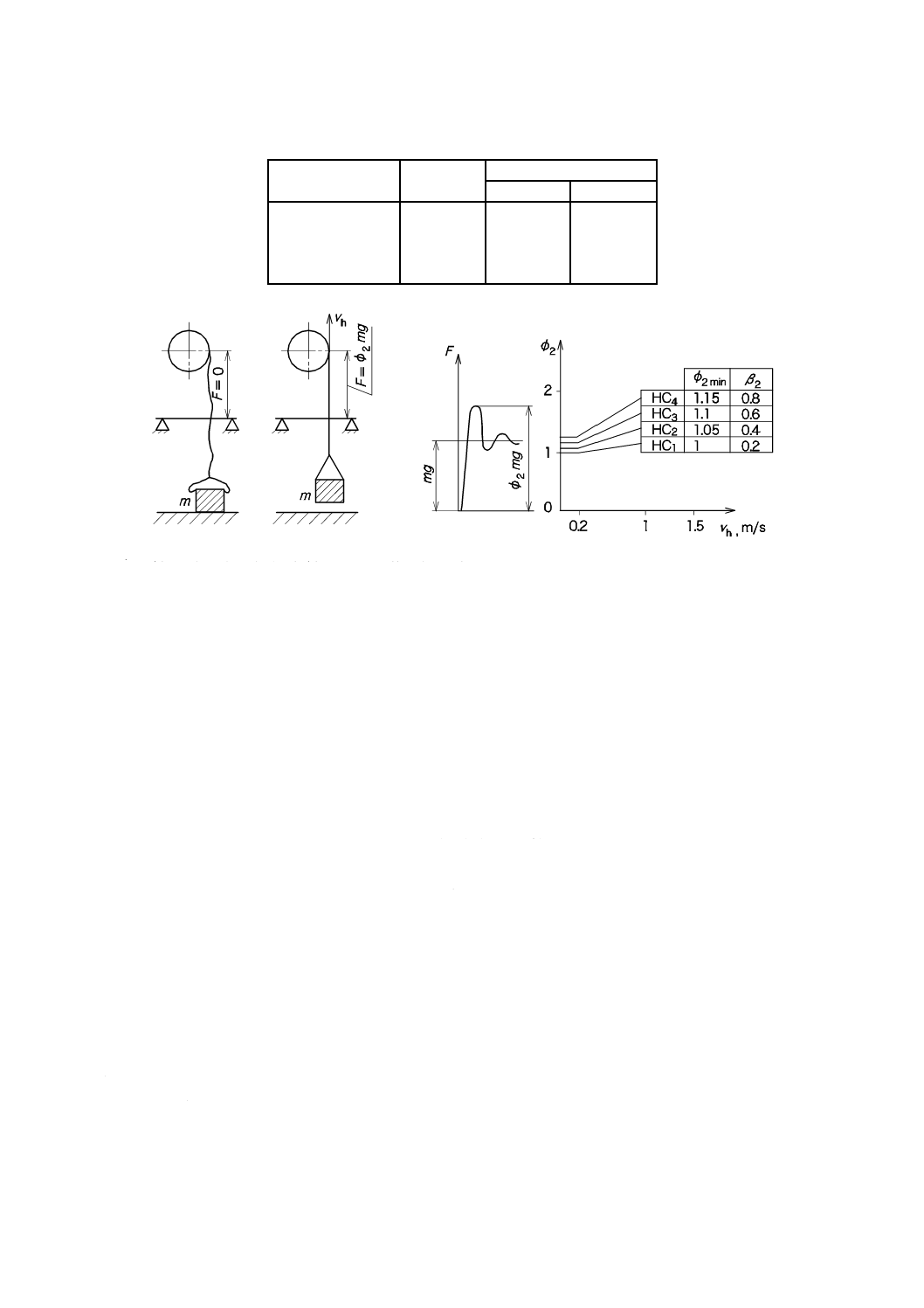

装置の巻上等級については,表2から経験に基づき選択する。β2及びφ2のそれぞれの値は,表2及び図1

に示す。

注記 巻上等級は,つり上げ装置の種類によって選定されることから,具体的にはこの規格群の他の

部において取り扱われる。同様に,φ2の値は,巻上等級とは関係なく,実験又は解析によって

決めることができる。

5

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−

2

β及びφ2の値

装置の巻上等級

β2

φ2

φ2 min

φ2 max

HC1

HC2

HC3

HC4

0.2

0.4

0.6

0.8

1

1.05

1.1

1.15

1.3

1.6

1.9

2.2

F :荷を地切りする場合の総荷重によって作用する垂直力

m :総荷重にかかわる質量

g :重力加速度

図1−係数φ2

6.1.2.2

地面に拘束されていない荷の地切り

地面に拘束されていない荷を地切りする場合,総荷重に係数φ2を乗じることによって,荷重が地面から

装置に移ることによる動的影響を考慮しなければならない(図1参照)。

注記 動的影響は,つり具が荷を拘束する前に駆動機構が所定の速度に達したときに発生する。それ

は運動エネルギーと駆動トルクとに起因する結果である。

係数φ2は,定常巻上速度vhに依存し,次の式によって求める。

φ2=φ2 min+β2 (vh−0.2) (vh>0.2 m/s)

ここに,

vh: 定常巻上速度 (m/s)

β2,φ2 min: 巻上等級に応じて割り当てられる係数(表2参照)

注記 vhは,固定つり具だけの場合のモータ又はエンジンの無負荷における一様な回転速度である。

定常低速巻上げが可能な制御方式がある場合には,この速度をφ2の値を決定する対象とする。

定常低速巻上げが可能な制御方式がない場合には,次の二つの条件を考慮しなければならない。すなわ

ち,通常運転にかかわるφ2の値 (6.1.2.2.1) 及び例外的な場合のφ2 max (6.1.2.2.2) である。

6.1.2.2.1

通常運転の場合

通常運転の場合のφ2の値は,次による。

a) クレーン運転者が定常低速を選定することができる場合には,この速度をφ2の値を決定するのに用い

なければならない。

b) 無段階可変速機能をもち,運転者が無段階可変速運転を行うことができる場合には,図1から適切な

巻上等級に対するφ2 minを選択しなければならない。

6

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.2.2.2

例外的な場合

6.1.2.2.1 a) の制御方式がある場合には,無負荷のモータ又はエンジンの最大公称速度から導かれるvh

の値に基づいてφ2 maxを求めなければならない。

6.1.2.2.1 b) の制御方式がある場合には,無負荷のモータ又はエンジンの最大公称速度の0.5倍以上の速

度から導かれるvhの値に基づいてφ2 maxを求めなければならない。

附属書Cに,係数φの適用に関する一般的な説明を示す。

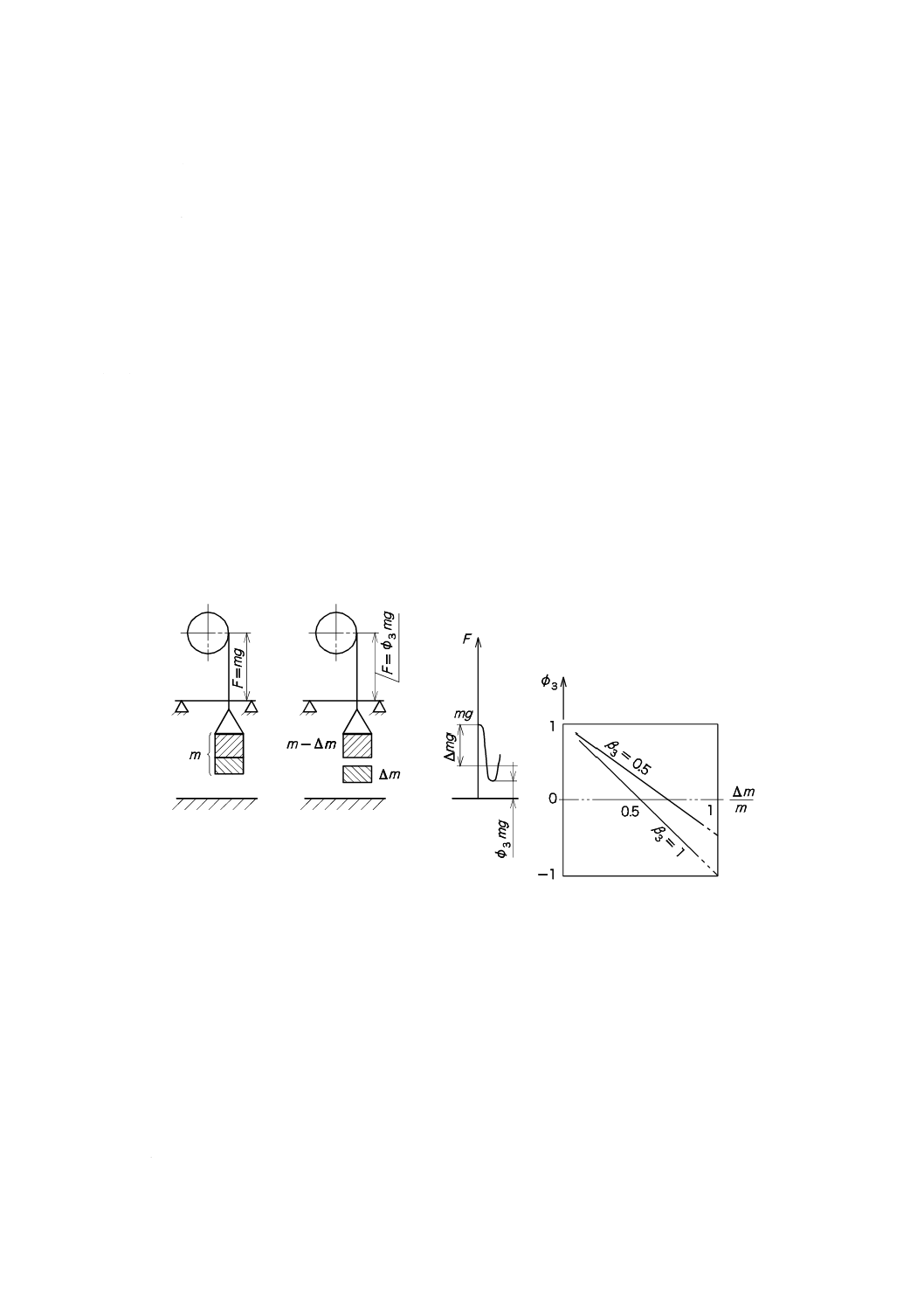

6.1.2.3

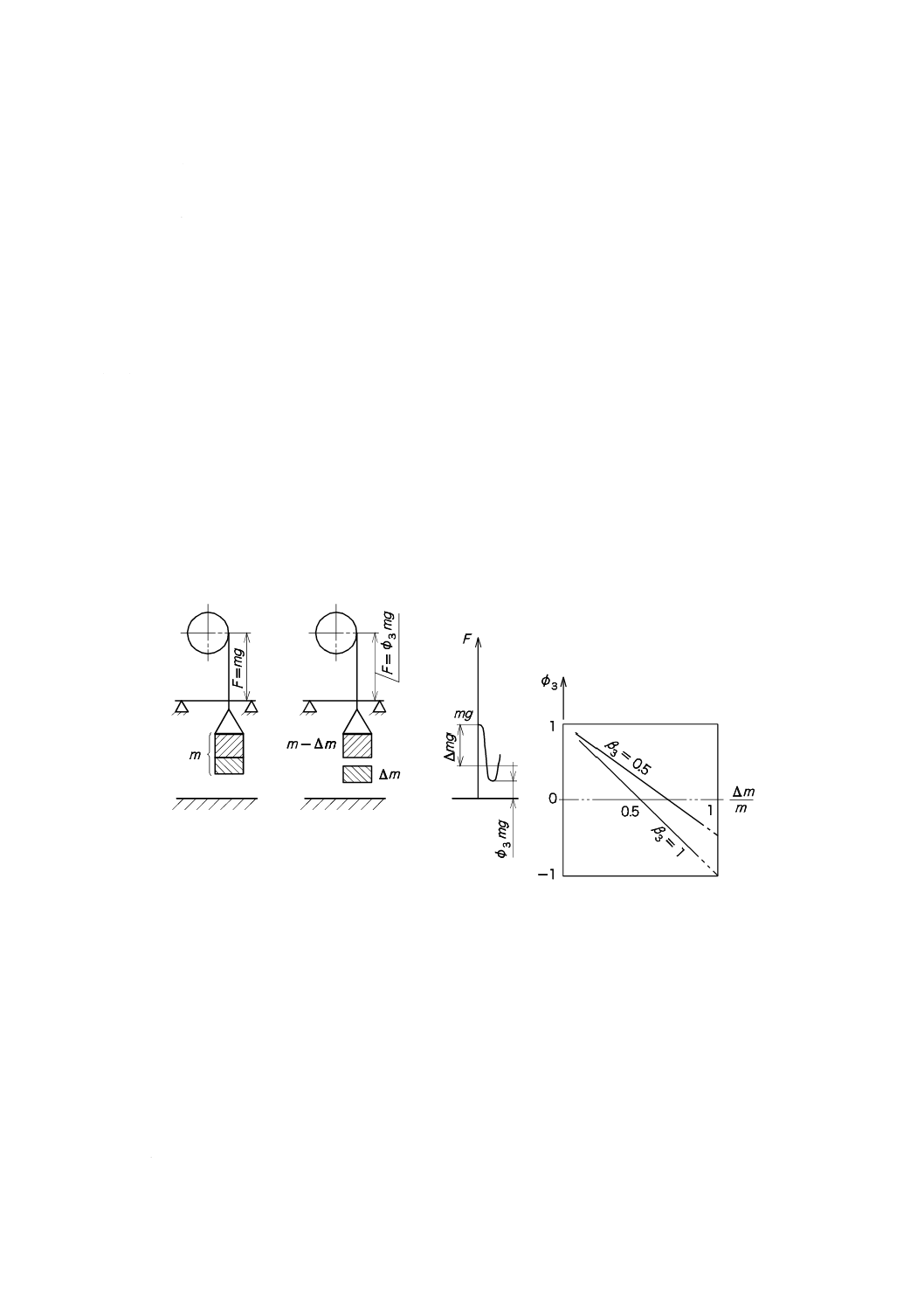

取扱い荷重の急激な解放の影響

グラブバケット又はリフティングマグネット作業のように取扱い荷重を解放し,若しくは落下させる場

合においては,動的影響の最大値は,取扱い荷重にφ3を乗じることによって算出することができる(図2

参照)。

係数φ3は,次の式によって求める。

φ3=1−(1+β3)Δm/m

ここに, Δm: 取扱い荷重にかかわる質量のうち,解放又は落下部分

m: 取扱い荷重にかかわる質量

β3: グラブバケット又は類似の緩解放装置の場合=0.5

リフティングマグネット又は類似の急激解放装置の場合=1

附属書Cに,係数φの適用に関する一般的な説明を示す。

図2−係数φ3

6.1.3

平たんでない場所の走行による荷重

6.1.3.1

道路上などの走行

つり荷をつった状態又は無負荷での走行による影響は,装置の姿勢(質量分布),装置の弾性又はサスペ

ンション,走行速度及び走行面の性状と状態とに依存する。動的影響は,経験,実験又は適切なモデルの

計算によって求める。

6.1.3.2

軌条などの走行

つり荷をつった状態又は無負荷での軌条上の走行による影響は,装置の姿勢(質量分布),装置の弾性又

はサスペンション,走行速度及び車輪径に依存する。動的影響は,経験,実験又は適切なモデルの計算に

よって求める。

7

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

発生する加速度の影響は,装置の質量による荷重及び荷重にφ4を乗じることによって求めることができ

る。

附属書Cに,係数φの適用に関する一般的な説明を示す。

附属書Dに,軌条の継手部での鉛直方向の車輪に対する加速度を考慮して,係数φ4を見積もるための

モデルの例を示す。

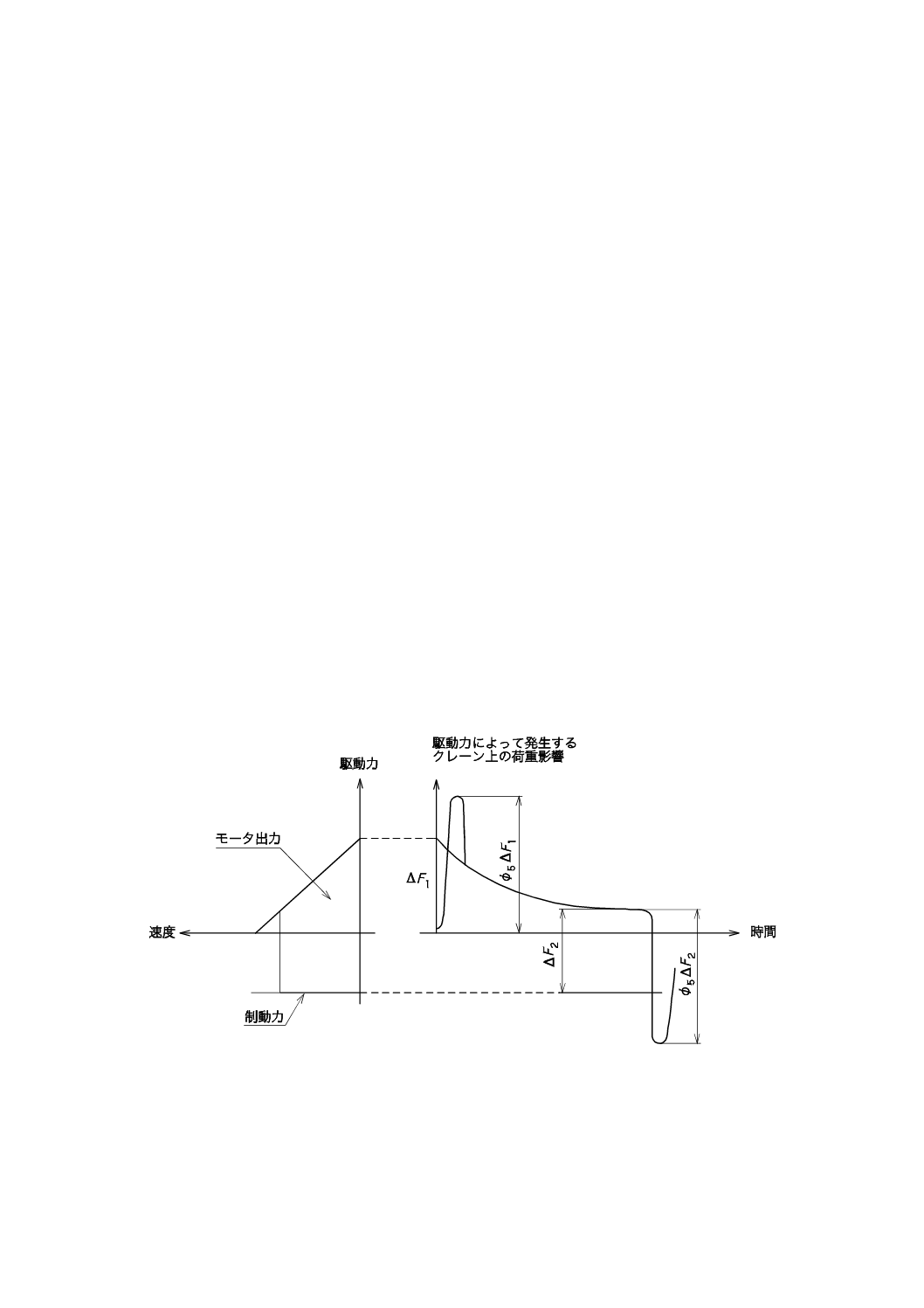

6.1.4

クレーンの各駆動(巻上駆動を含む)の加速による荷重

クレーンの駆動装置による加速力又は減速力によって生じる荷重は,クレーンの駆動装置の幾何学的配

置,質量分布及び該当する場合には,内部効率による損失を反映した剛体の力学モデルを用いて計算する

ことができる。この場合,つり荷はジブの先端又はクラブトロリのすぐ下に固定されていると見なす。

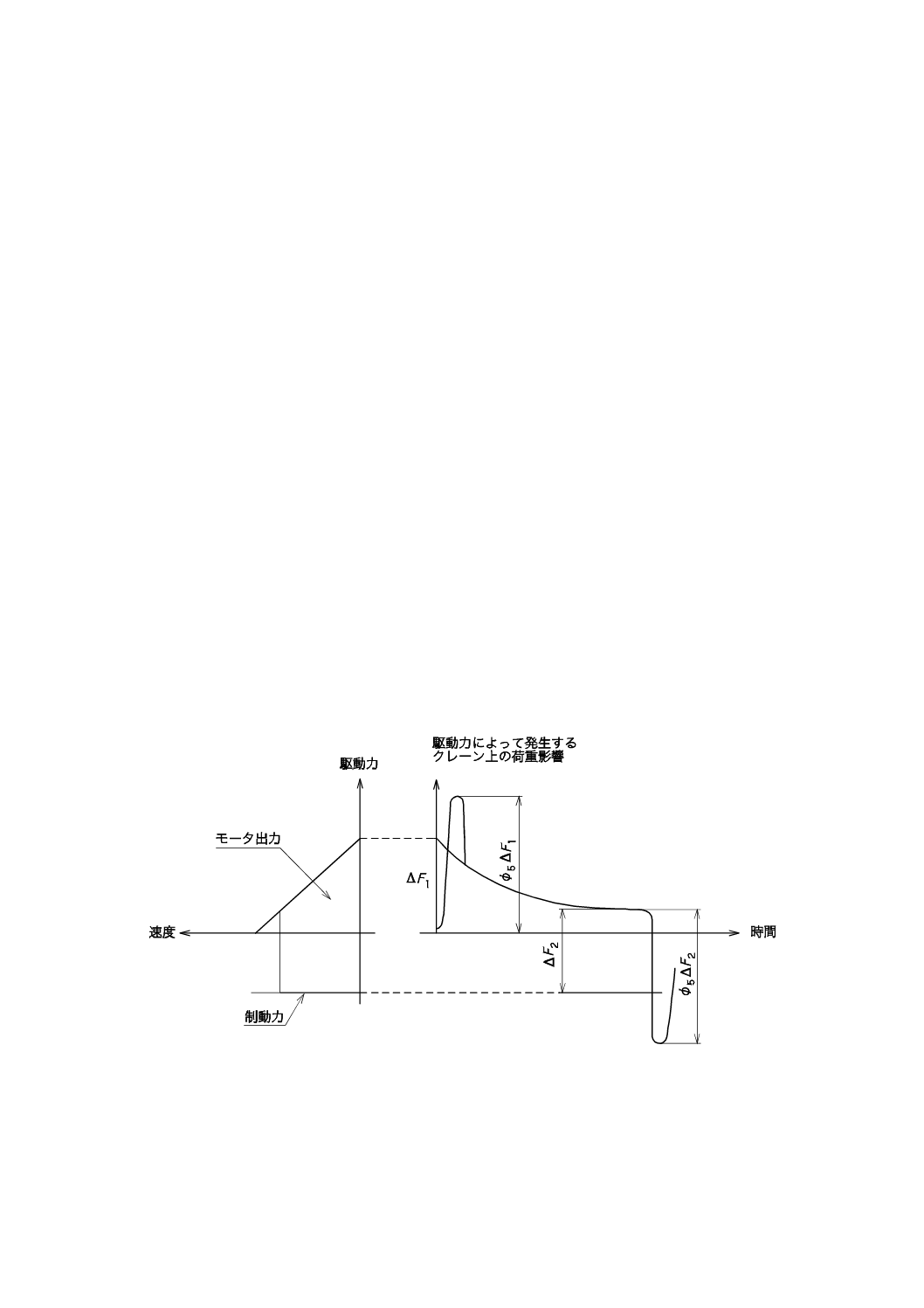

剛体力学解析では,弾性体の影響を直接反映していない。このため,加速及び減速の駆動力の変化(ΔF)

に係数φ5を乗じ,それを加速又は減速が行われる前の荷重に加算する。

係数を乗じた駆動力は,駆動力が影響する部材に作用する。また,必要によっては,装置及び総荷重に

作用する。(図3を参照)。

係数φ5の値は1≦φ5≦2である。使用される値は,駆動力又は制動力の変動及びクレーンの質量分布と

弾性的特性によって異なる。一般的に,低い値は力の変化が緩やかなクレーンに該当し,高い値は急激な

変化の発生するクレーンに該当する。

遠心力については,係数φ5の値を1とすることができる。

伝達力が,摩擦機構又は駆動装置にリミッターなどによって限界がある場合,限界値及びその機構に適

した係数φ5を用いる。

附属書Cに,係数φの適用に関する一般的な説明を示す。

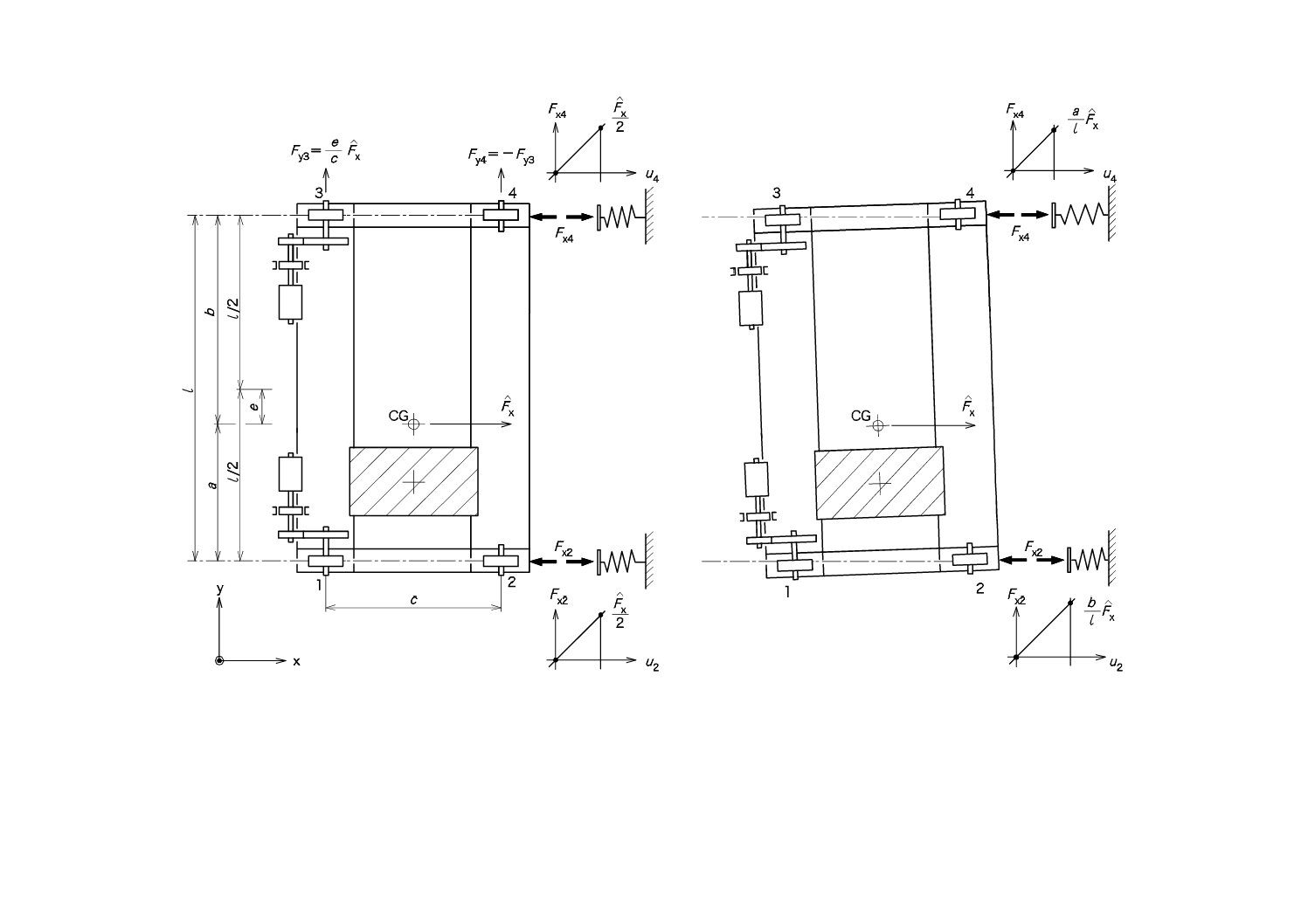

附属書Eに,非同期の走行装置を備え,非対称に荷重がかかる天井走行クレーン及び橋形クレーンの荷

重の計算例を示す。

図3−係数φ5

6.1.5

変位によって生じる荷重

プレストレスを負荷した場合は,スキュー(蛇行)を必要な限度内に抑えるための荷重,その他の変位

を補正する制御システムなどの変位によって発生する荷重を考慮しなければならない。

8

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

軌条のスパンの変動及び基礎の不等沈下などに関しては,許容限度内の変位に対する荷重を考慮しなけ

ればならない。

6.2

非定常荷重

6.2.1

気象条件

6.2.1.1

稼動中の風

稼動中の風による荷重の計算は,JIS B 8830による。

6.2.1.2

雪及び氷による荷重

該当する場合には,雪及び氷による荷重を考慮する。また,雪及び氷による風の受圧面積の増加も考慮

しなければならない。

6.2.1.3

温度変化による荷重

局部的な温度変化による部材の膨張,又は収縮による荷重を考慮しなければならない。

6.2.2

スキュー(蛇行)による荷重

この細分箇条では,案内装置(例えば,ガイドローラ又は車輪のフランジを備えたクレーン)が定常状

態の動作で,走行又は横行するときに生じるスキューによる荷重を取り扱う。これらの荷重は,車輪が自

由に回転せず,自然な方向に走行しないことによって生じる案内装置の反力によって生じる。同様に非対

称的な質量分布に加速力が働く場合,スキューの原因になるが,この荷重については,6.1.4で考慮する。

前記に定義したスキューによる荷重は,通常,非定常荷重と見なすが,その発生頻度はクレーンの形式,

形状及び使用方法によって変わる。個々の場合については,発生頻度に基づいて非定常荷重とするか定常

荷重とするかを決める必要がある。スキューによる荷重の大きさを決めるための指針及びそれらの分類は,

この規格群の他の部において規定する。

附属書Fには,一定速度で走行するクレーンを剛体構造としてスキューによる力を解析する方法の一例

を示す。作用するスキューによる力に対して剛体でない構造をもつクレーンの場合,又は特別な走行ガイ

ド制御装置を備えたクレーンの場合には,システム特性を考慮した適切なモデルを使用しなければならな

い。

6.3

特殊荷重

6.3.1

休止中の風

休止時の風の条件を検討する場合には,クレーンにつり下げられているつり具などの質量ηmに重力が

作用したときの荷重も考慮に入れなければならない。

ηm=m−Δm

ここに, m−Δm: クレーンにつり下げられているつり具などの質量(クレー

ンにつり下げられた状態で残されている総荷重にかかわ

る質量の一部)

m: 総荷重にかかわる質量(クレーンから直接つり下げられた

質量で,取扱い荷重,着脱式つり具,固定式つり具及びつ

り上げ機構にかかわる質量の合計)

風荷重の計算は,JIS B 8830による。

6.3.2

試験荷重

荷重試験の荷重は,定格荷重の1.25倍とする。

前記の値より大きな静的又は動的な試験荷重が要求される場合には,これらの試験条件に対する能力計

算が必要となる。このような場合は,動的試験荷重に係数φ6を乗じなければならない。

9

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

係数φ6は,次の式で求める。

φ6=0.5 (1+φ2)

この式のφ2は,6.1.2によって計算する。

附属書Cに,係数φの適用に関する一般的な説明を示す。

6.3.3

緩衝器への衝突荷重

複数の緩衝器が用いられる場合,クレーンが緩衝器に衝突するときにクレーン構造物に生じる力は,す

べての関連部材が定格速度の0.7〜1.0倍の速度で動くときの運動エネルギーによって計算する。ただし,

作動の減速について,特別に配慮された信頼性のある自動制御システムがある場合,又は緩衝器があって

も影響を制限する方策がとられている場合には,定格速度の0.7倍より小さな値を採用することができる。

この計算は,剛体モデルによって行うことができる。クレーンと緩衝器との実際の挙動を考慮しなけれ

ばならない。

クレーン又はその一部の回転が拘束されている場合,例えば,軌条によってガイドされる場合は複数の

緩衝器の変形は等しいと仮定してよい。この場合は,緩衝器の特性が同じであれば,緩衝器への衝突荷重

も等しくなる。この例を,図4 a) に示す。

クレーン又はその一部の回転が拘束されていない場合は,関連する質量の分布と緩衝器の特性とを考慮

に入れて,緩衝器への衝突荷重を計算しなければならない。この例を,図4 b) に示す。

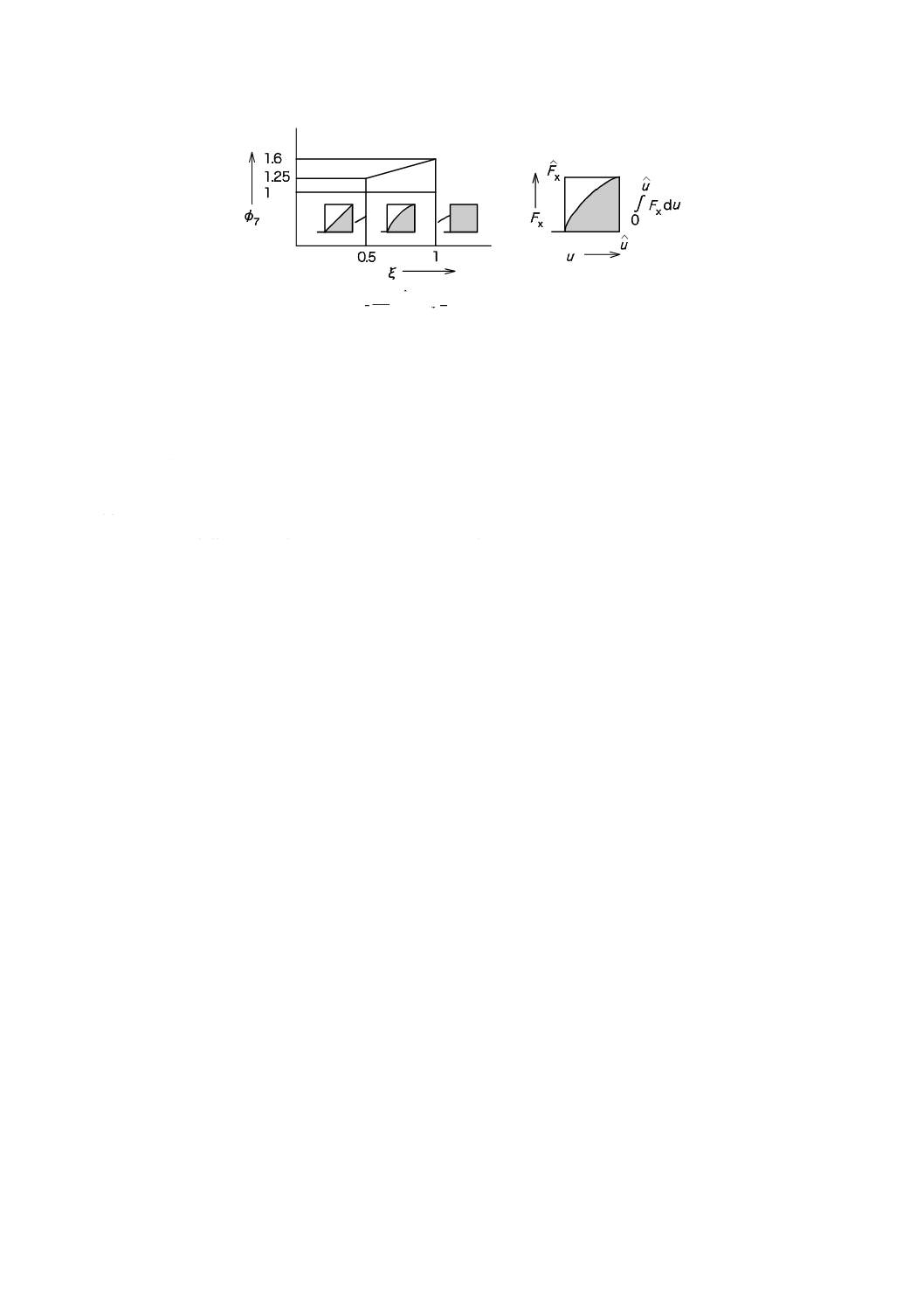

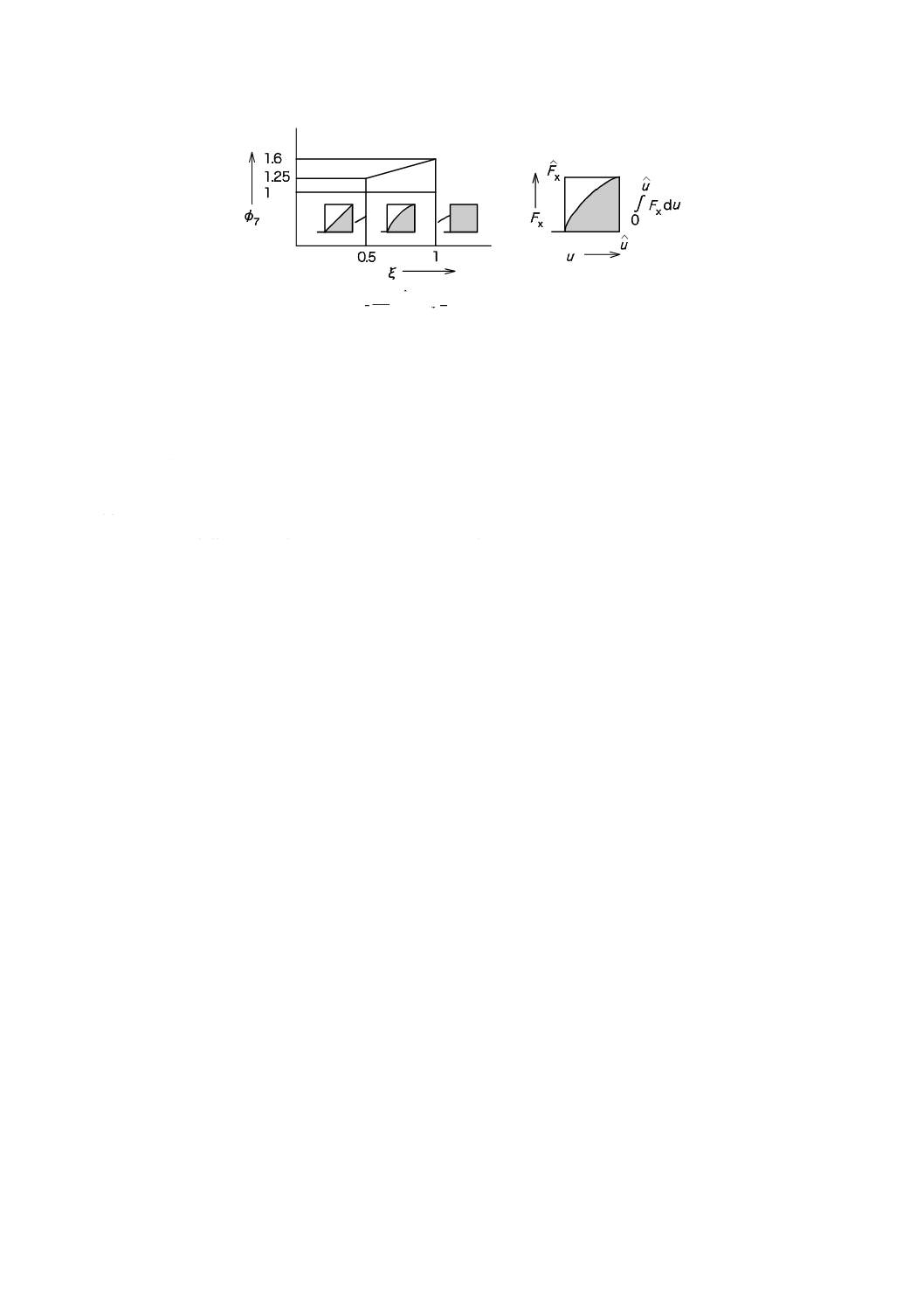

剛体の解析では計算できない弾性体の影響を反映するために,緩衝器への衝突荷重には水平方向の慣性

力を含めて,係数φ7を乗じる。線形特性をもつ緩衝器,例えば,ばねの場合には係数φ7を1.25とし,長

方形の特性をもつ緩衝器,例えば,油圧式一定力の緩衝器の場合には,係数φ7を1.6とする。これ以外の

特性をもつ緩衝器の場合は,計算するか又は試験によって立証されたその他の値を用いる(注記2及び図

5を参照)。

注記1 緩衝器への衝突荷重を計算する場合,水平方向に拘束されていない自由に振れるつり下げ荷

重は計算に含めなくてよい。

注記2 係数φ7の中間値は,次のように計算することができる。

φ7=1.25 0≦ξ≦0.5の場合

φ7=1.25+0.7 (ξ−0.5) 0.5<ξ≦1の場合

ここに,

ξ: 相対緩衝エネルギー(図5参照)

6.3.4

ティルティング(傾動)による荷重

水平方向に拘束された荷をつるクレーンが,クレーン本体,つり荷又はつり具が障害物に衝突し傾動す

る可能性があるときは,その結果として生じる静的な荷重を計算しなければならない。

傾動したクレーンが,制御されなくても正常位置に戻ることができる場合,その結果生じる支持構造物

への衝撃を考慮に入れなければならない。

6.3.5

非常停止による荷重

非常停止による荷重は,非常停止したときの最も条件の悪い運転状態,すなわち,加速と負荷とが最も

不利となる組合せを6.1.4に従って決定する。

係数φ5の値は,1.5≦φ5≦2とする。

6.3.6

装置又は部材の故障による荷重

常用ブレーキの他に非常ブレーキが備わっている場合,故障と非常ブレーキとの動作が最も不利な条件

のもとで発生すると仮定しなければならない。

10

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 軌条によって水平方向にガイドされている装置

b) 回転に対し拘束されていない装置

図4−緩衝器との衝突荷重及び緩衝器の変形例(4輪の天井走行クレーン又は橋形クレーン)

3

B

8

8

3

3

-1

:

2

0

0

8

3

B

8

8

3

3

-1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

=

=

∫u

xu

F

u

F

ˆ

0

d

ˆˆ

1

ξ

相対緩衝エネルギー

線形特性をもつ緩衝器:ξ=0.5

く(矩)形特性をもつ緩衝器:ξ=1

図5−係数φ7

安全のために二重系の構造をとる場合は,いずれか一方の系のいずれかの部分に故障が発生すると仮定

しなければならない。

どちらの場合も,力の伝達の変化による衝撃を6.1.4に基づき,発生する荷重を評価しなければならない。

6.3.7

クレーンの基礎からの外部振動

クレーンの基礎からの外部振動の例には,地震及び波浪によって生じる振動がある。

このような振動による荷重は,その振動が重大なリスクを伴う場合に限り考慮する。

注記 法令,又は仕様書の特記条件が適用されることがある。

6.4

その他の荷重

6.4.1

組立,分解及び輸送時の荷重

組立工程及び分解工程の各段階で作用する荷重は,8.3 m/s以上の風速による荷重を含め考慮しなければ

ならない。この規格群の他の部において,これより高い値を定めることもある。これらの荷重の組合せは

7.2による。また,輸送時に生じる荷重を考慮に入れる必要がある場合もある。

6.4.2

作業床,通路などの上の荷重

設備そのもの及び直接の支持構造に作用する荷重は,局部荷重と見なす。この場合,次に示す荷重を考

慮しなければならない。

3 000 N:材料などを置く床として使用する場合。

1 500 N:通路などだけに使用する場合。

手すりの場合は,場所及び使用条件に応じて300 N以上とする。

7

荷重の組合せ選択

7.1

基本的考え方

通常運転中のクレーンに作用する応力を決定するために,静弾性計算で算出できるように,荷重の組合

せをしなければならない。このためには,次の荷重の組合せとする。

a) クレーンへの荷重が工学的評価において,応力的に最も大きく又は不利となる大きさ,位置及び方向

に作用すると考え,最も不利な姿勢又は形態にあるものと想定する。

b) この規格に規定する値を乗じて荷重を組み合わせ,また,可能な場合には実際の荷重条件をより正確

に反映した係数を乗じて荷重を組み合わせる。

個々のクレーンの形式に適切な荷重の組合せは,7.1.1,7.2及び表3によらなければならない。

12

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.1

基本的な荷重の組合せ

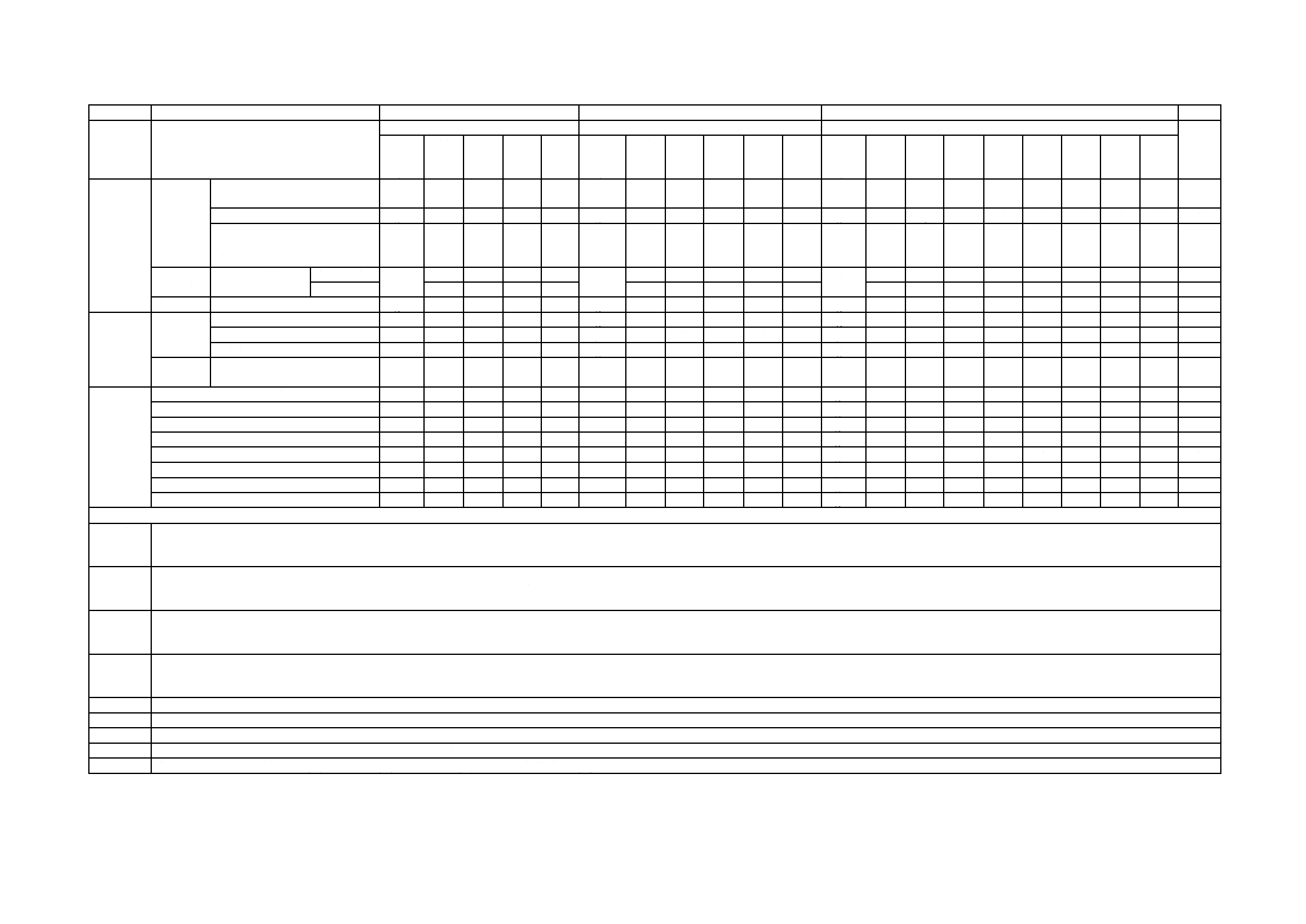

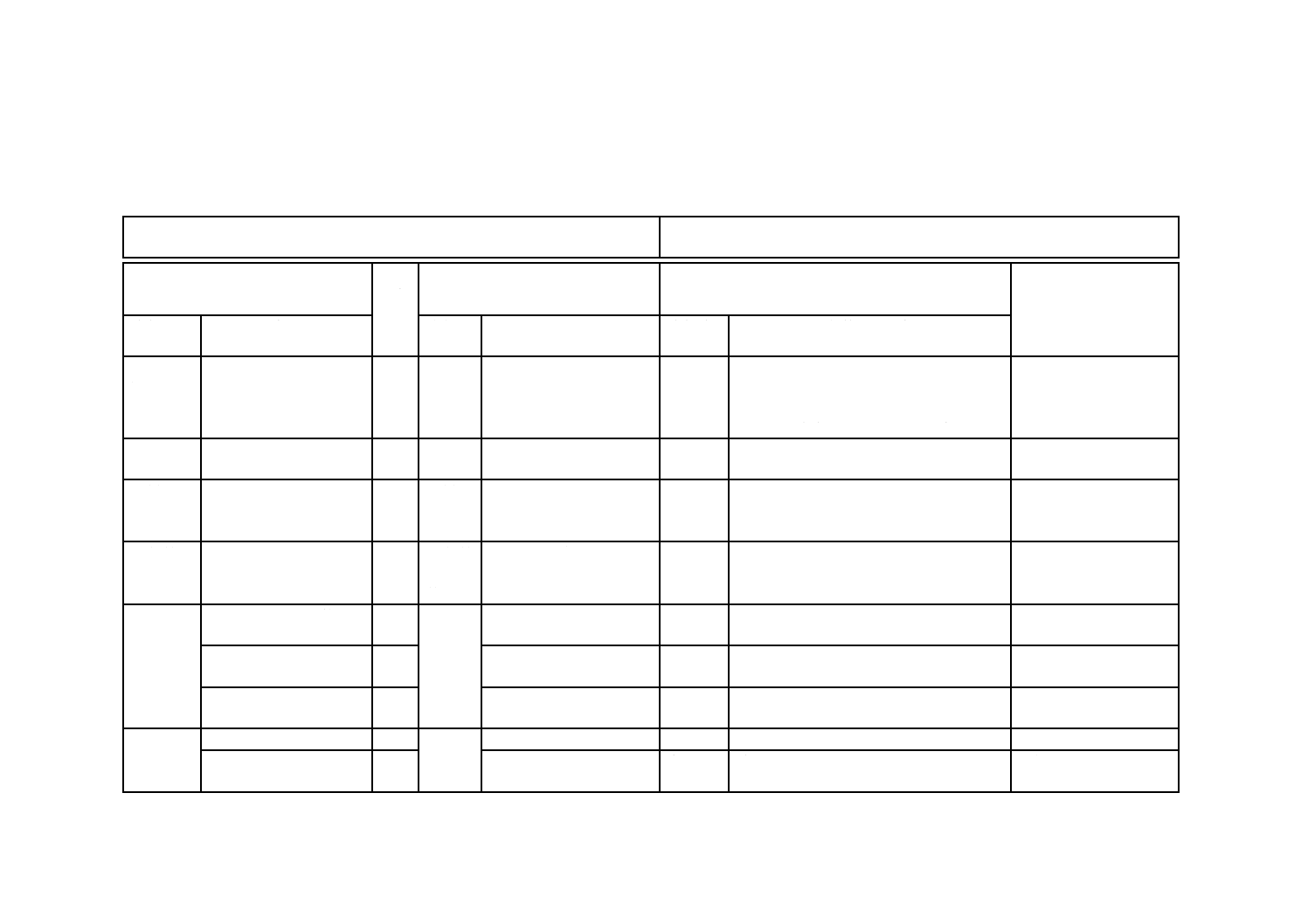

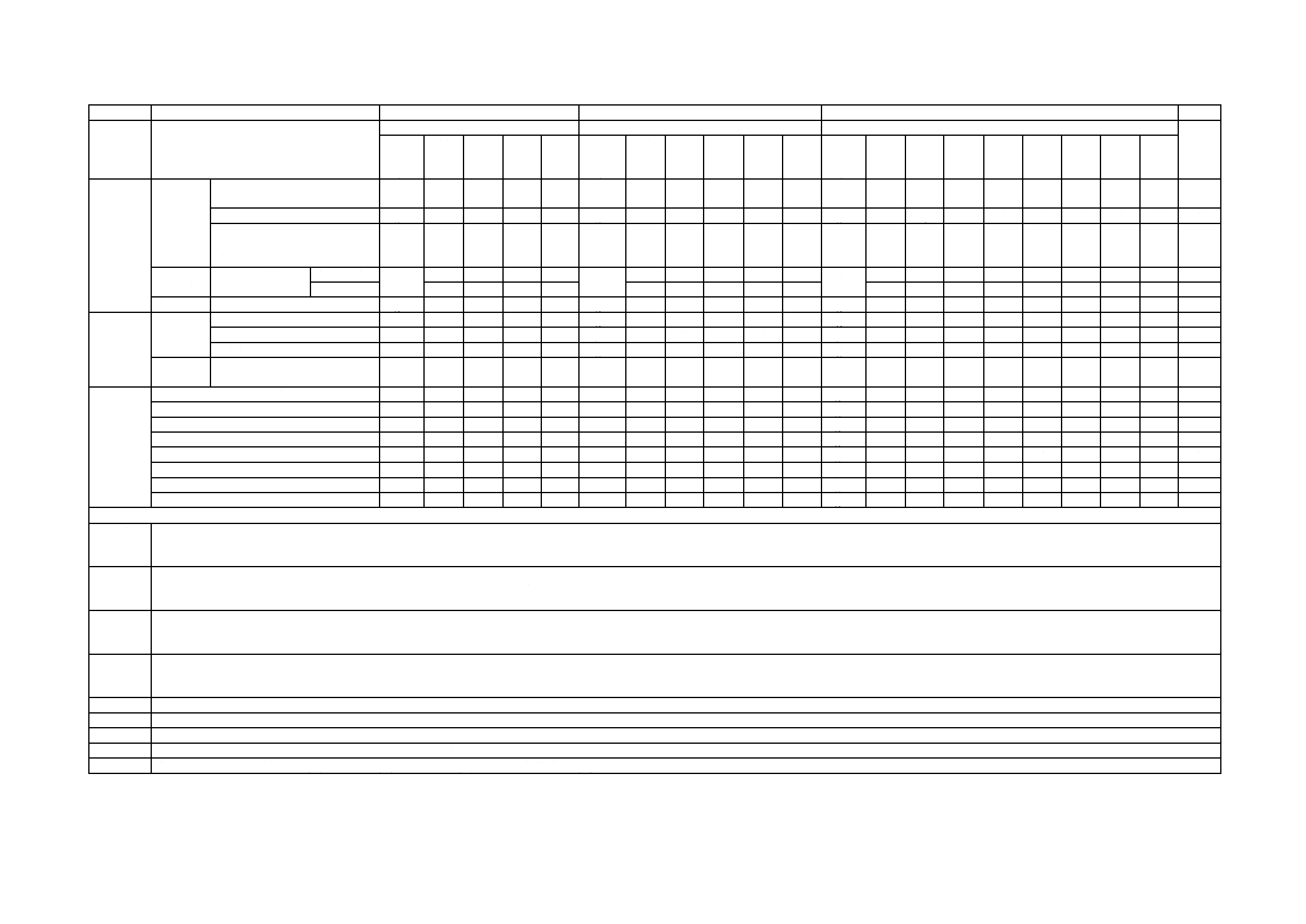

基本的な荷重の組合せを,表3に示す。一般的に,荷重の組合せAは定常荷重を,荷重の組合せBは定

常荷重及び非定常荷重の組合せを,荷重の組合せCは定常荷重,非定常荷重及び特殊荷重の組合せを対象

としている。

7.2

組立,分解及び輸送時の荷重の組合せ

組立工程,分解工程の各段階における荷重,及びその組合せを考慮しなければならない。それらの荷重

及びその組合せは,この規格群の第2部以降においてクレーンの形式ごとに定める。性能照査の計算につ

いては,部材又は部品に大きな荷重がかかる段階ごとに行わなければならない。

輸送時に生じる荷重についても,場合によって考慮に入れる必要がある。

7.3

表3の適用方法

7.3.1

一般

表3において,第2欄の行番号1〜行番号3の質量には重力加速度gを乗じ,第2欄の行番号4及び行

番号5の質量には駆動による適切な加速度を乗じなければならない。この表に示された荷重,又は求めら

れた荷重には,該当する係数又は1を乗じる。

各荷重は,7.1に基づき組み合わせなければならない。

7.3.2

限界状態設計法

各荷重に対しては,計算をモデルに適用する前に,荷重並びにその組合せA,B及びCに応じ部分荷重

係数γpを乗じなければならない。

部分荷重係数γpは,第3欄,第4欄及び第5欄から選択する。

部分荷重係数γpの値の範囲を,表B.1に規定する。

7.3.3

弾性変位

弾性変位によって,クレーンの所定の作業に不利益をもたらし,安定度に影響を及ぼし,又は機械系の

動作が機能しなくなることもある。このような場合は,変位を性能照査の計算の一部にとり入れ,また,

必要に応じ所定の弾性限界値と比較しなければならない。

7.3.4

疲労強度の照査

疲労の影響を考慮しなければならない。疲労強度の照査が必要だと判明した場合には,7.1の規定に基づ

き,その確認を行う。一般的には,A1,A2,A3及びA4の定常荷重の組合せを検討する。

運転中の風,スキューなどの非定常荷重及び試験荷重又はクレーンの基礎への振動,例えば,波の影響

などの特殊荷重も場合によっては考慮する必要がある。

7.3.5

危険度の高い用途でのリスク係数の適用

損傷による人的又は経済的影響が極めて大きくなる特別な事例,例えば,レードルクレーン,原子力関

連のクレーンでは,それぞれの用途に対する必要度に応じたリスク係数γn (>1) を用いることによって,

信頼性を高めるものとし,荷重には,リスク係数γnを乗じなければならない(附属書A参照)。

13

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

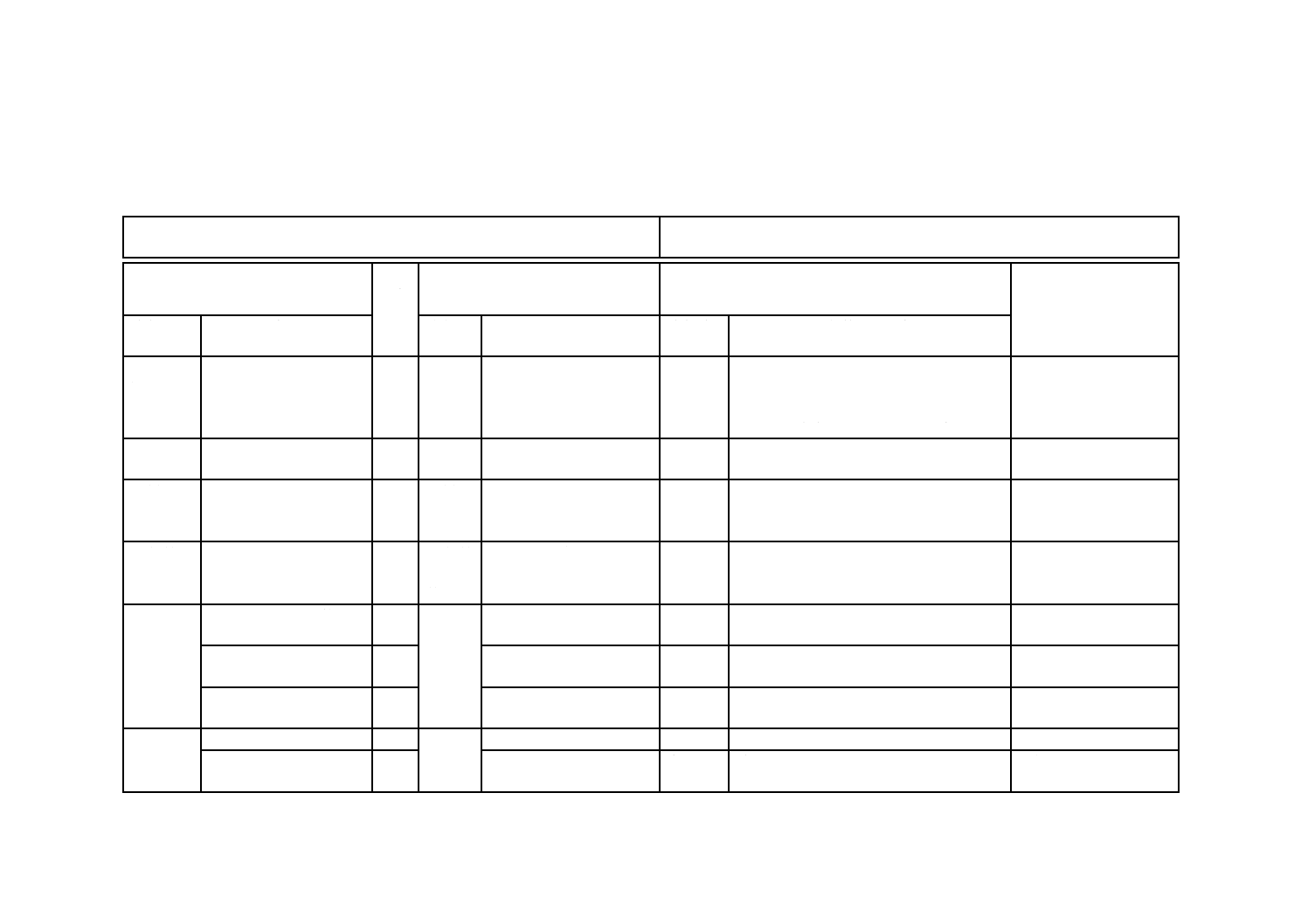

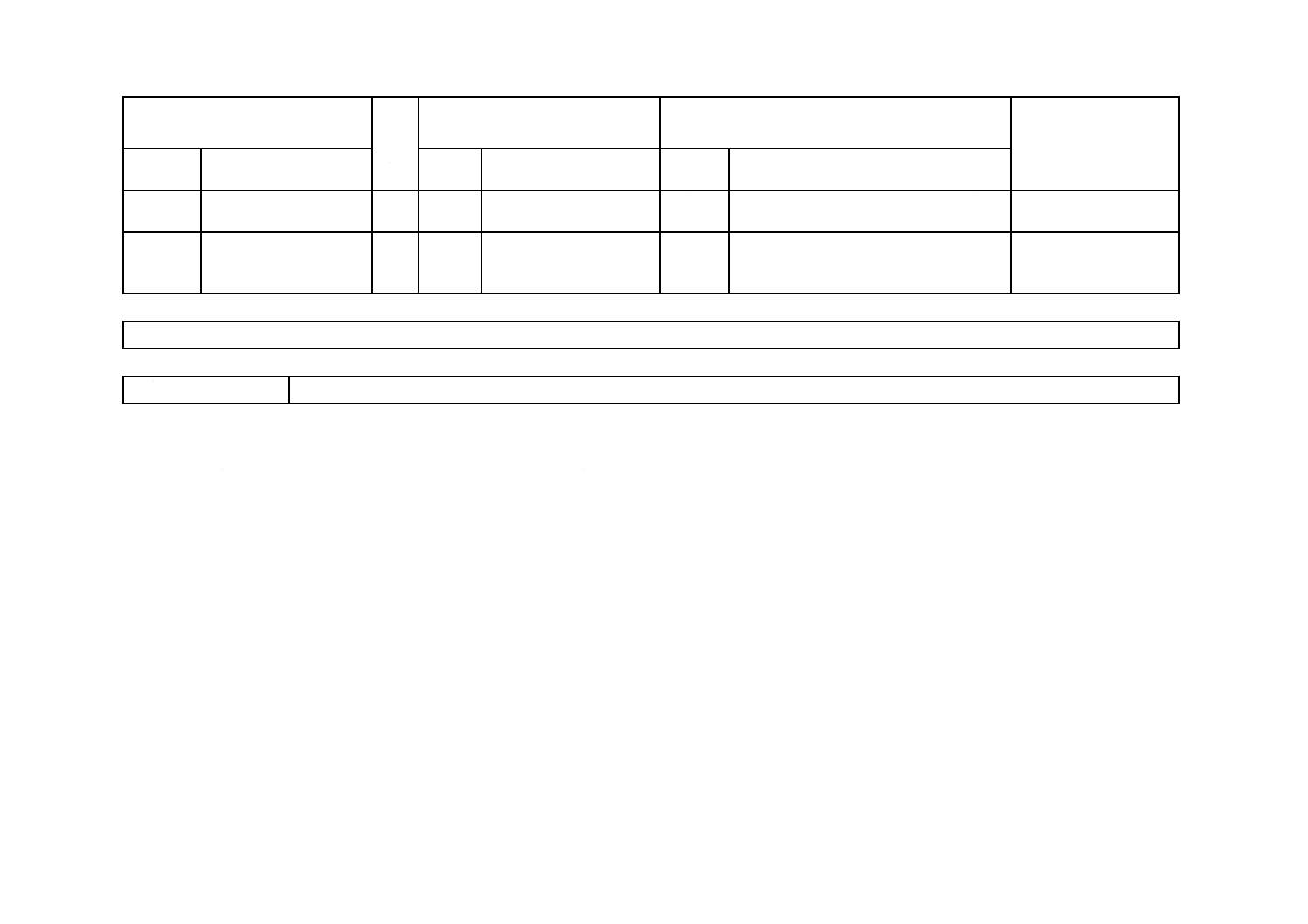

表3−荷重及び荷重の組合せ

1

2

3

4

5

6

荷重の種類

荷重

荷重の組合せ A

荷重の組合せ B

荷重の組合せ C

行番号

部分荷

重係数

γp

A1

A2

A3

A4

部分荷

重係数

γp

B1

B2

B3

B4

B5

部分荷

重係数

γp

C1

C2

C3

C4

C5

C6

C7

C8

定常荷重

(6.1参照)

重力,加速

力及び衝撃

力

つり上げ装置(クレーン)の質量に

よる荷重

γpA1

φ1

φ1

1

−

γpB1

φ1

φ1

1

−

−

γpC1

φ1

1

φ1

1

1

1

1

1

1

総荷重

γpA2

φ2

φ3

−

−

γpB2

φ2

φ3

−

−

−

γpC2

φ2

η

−

1

1

1

1

1

2

平たんでない場所を走行する場合の

クレーンの質量による荷重及び総荷

重

γpA3

−

−

−

φ4

γpB3

−

−

−

φ4

φ4

γpC3

−

−

−

−

−

−

−

−

3

駆動装置に

よる加速

クレーンの質量によ

る荷重及び総荷重

巻上動作除く

γpA4

φ5

φ5

−

−

γpB4

φ5

φ5

−

−

−

γpC4

−

−

φ5

−

−

−

−

−

4

巻上動作含む

−

−

φ5

φ5

−

−

φ5

φ5

−

−

−

−

−

−

−

−

−

5

変位

6.1.5参照

γpA5

1

1

1

1

γpB5

1

1

1

1

1

γpC5

1

1

1

1

1

1

1

1

6

非定常荷重

(6.2参照)

気象の影響 作業中の風荷重

γpB6

1

1

1

1

1

γpC6

−

−

−

−

−

−

−

−

7

雪及び氷による荷重

γpB7

1

1

1

1

1

γpC7

−

1

−

−

−

−

−

−

8

温度変化による荷重

γpB8

1

1

1

1

1

γpC8

−

1

−

−

−

−

−

−

9

スキュー

(蛇行)

6.2.2参照

γpB9

−

−

−

−

1

γpC9

−

−

−

−

−

−

−

−

10

特殊荷重

(6.3参照)

地上に置かれた荷のつり上げによる荷重

γpC10

φ2

−

−

−

−

−

−

−

11

休止時の風荷重

γpC11

−

1

−

−

−

−

−

−

12

試験荷重

γpC12

−

−

φ6

−

−

−

−

−

13

緩衝器への衝突荷重

γpC13

−

−

−

φ7

−

−

−

−

14

ティルティングによる荷重

γpC14

−

−

−

−

1

−

−

−

15

非常停止による荷重

γpC15

−

−

−

−

−

φ5

−

−

16

機械の故障による荷重

γpC16

−

−

−

−

−

−

φ5

−

17

クレーンの基礎の振動による荷重

γpC17

−

−

−

−

−

−

−

1

18

荷重の組合せに対する補足説明

A1及びB1

A1:通常の運転状態で,荷重巻上げ及び巻下げ(着地)を行う場合で,作業時風荷重及び他の気象条件による荷重を含まない。

B1:通常の運転状態で,荷重巻上げ及び巻下げ(着地)を行う場合で,作業時風荷重及び他の気象条件による荷重を含む。

通常,巻上げ,走行,旋回,起伏の各動作は,同時に行うことができる。これらの動作による各種の荷重は,運転条件によって組み合わせる。

A2及びB2

A2:通常の運転状態で,突然荷重の一部が落下した場合で,作業時風荷重及び他の気象条件による荷重を含まない。

B2:通常の運転状態で,突然荷重の一部が落下した場合で,作業時風荷重及び他の気象条件による荷重を含む。

駆動力は,A1及びB1の場合と同じように組み合わせる。

A3及びB3

A3:通常の運転状態で,巻上中の荷重を加速する場合で,作業時風荷重及び他の気象条件による荷重を含まない。

B3:通常の運転状態で,巻上中の荷重を加速する場合で,作業時風荷重及び他の気象条件による荷重を含む。

その他の駆動力は,A1及びB1の場合と同じように組み合わせる。

A4及びB4

A4:通常の運転状態で,平たんでない面又は軌条上を走行する場合で,作業時風荷重及び他の気象条件による荷重を含まない。

B4:通常の運転状態で,平たんでない面又は軌条上を走行する場合で,作業時風荷重及び他の気象条件による荷重を含む。

駆動力は,A1及びB1の場合と同じように組み合わせる。

B5

通常の運転状態で,平たんでない面上を一定速度で走行する場合で,作業時風荷重及び他の気象条件による荷重を含む。

C1

クレーンが運転中に,6.1.2.2.2のφ2に該当する異常状態で地上の荷をつり上げる場合。

C2

休止状態にあるクレーンの場合。この場合,休止時風荷重及びその他の気象条件による荷重を含む。

C3

クレーンの試験時。駆動力は,A1及びB1の場合と同じように組み合わせる。

C4〜C8

荷をつったクレーンに,緩衝の力 (C4),非常停止 (C5),機械の故障 (C7),クレーン基礎の振動 (C8) などの荷重が作用した場合。

14

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

限界状態設計法の適用

序文

この附属書は,規格における限界状態設計法の適用について規定する。

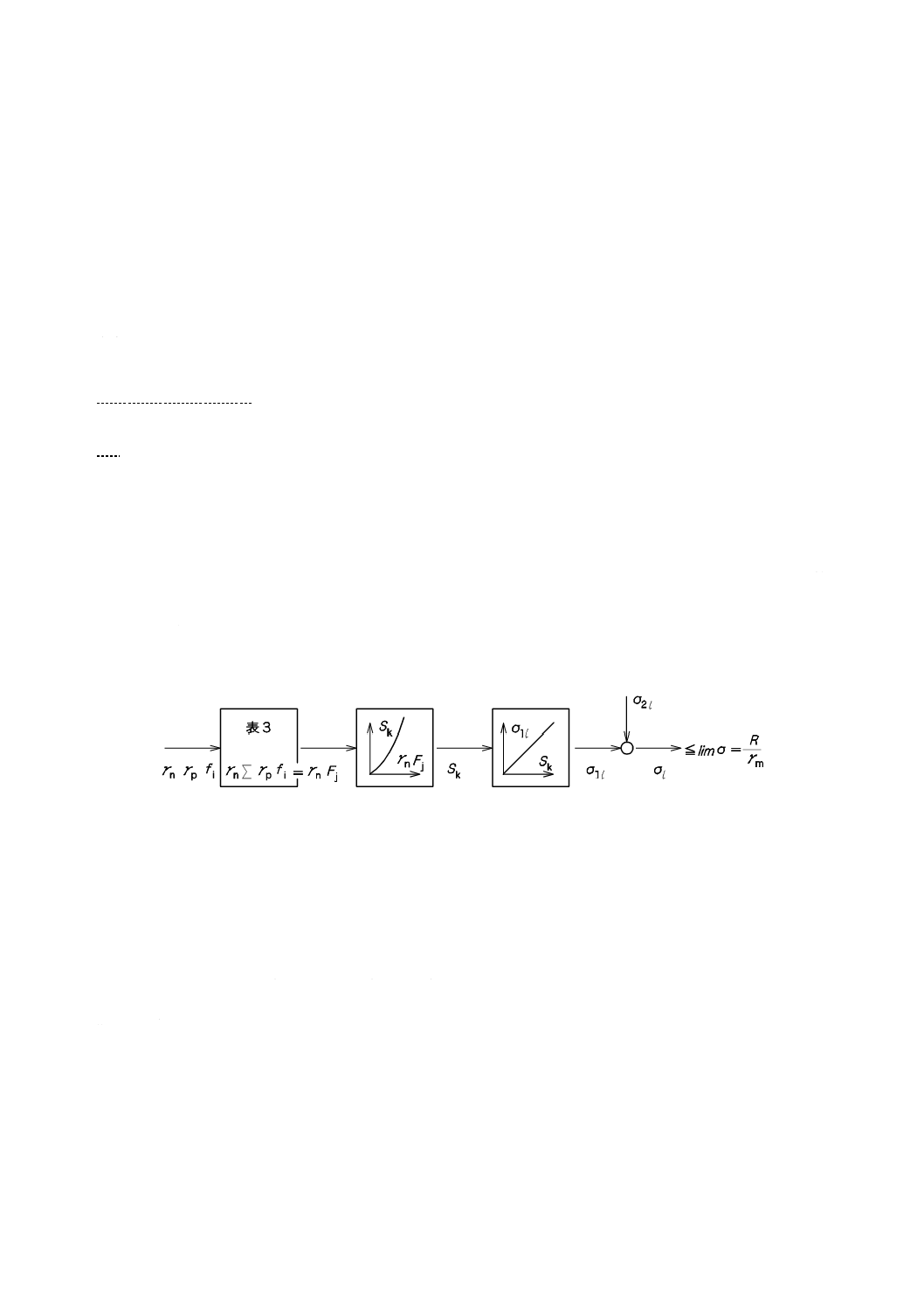

A.1 一般

性能照査の計算において考慮すべき荷重及び荷重の組合せの決定に関して,この規格は限界状態設計法

に基づくものであり,この附属書では,その一般的な適用方法について規定する。

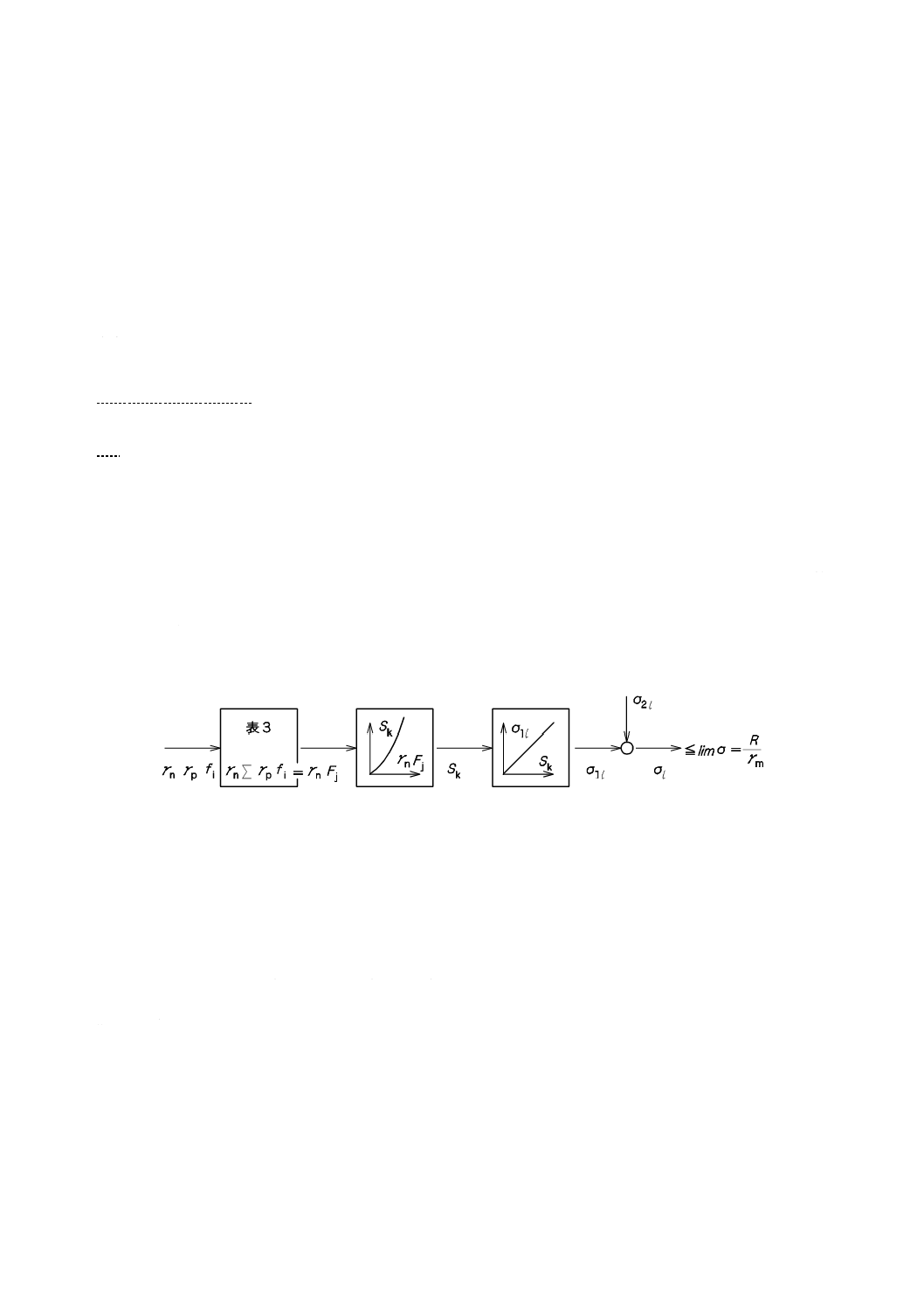

A.2 限界状態設計法

個別に明示された又は特有の荷重fiを計算し,必要に応じて,該当する係数φ及び部分荷重係数γpを乗

じる。次に,検討対象となる組合せ荷重に応じて,荷重の組合せを行い,組合せ荷重Fjを求める。個々の

荷重に関する係数φ及び部分荷重係数γpは,表B.1に規定する。

必要な場合は,組合せ荷重Fjにリスク係数γn(7.3.5参照)を適用して設計荷重γnFjを求める。荷重影響

Skは設計荷重から決定される。荷重がそれぞれの部材又は部品にかかることによって生じる応力σ1lを計算

し,適切な荷重係数を用いて計算した局部的な応力σ2lと組み合わせた結果求められた設計応力σlを,該

当する限界値lim σと比較する。

図A.1は,限界状態設計法の流れを示すフローチャートである。

fi

:部材又は部品にかかる荷重

Fj

:部分荷重係数及び該当する場合は,リスク係数を乗じた荷重fiを組み合わせた合成荷重

Sk

:荷重の組合せFjによる部材又は支持部分任意の断面kに働く荷重影響(例えば,内力及びモーメント)

σ1l :荷重影響Skによって,ある部材に生じる応力

σ2l :ある部材lに生じる局部的な応力

σl

:ある部材lに適用する設計応力

R

:降伏点,座屈限界又は疲労強度(限界値)の応力のような,材料,特定の部品又は継手の規定の強度若しく

は耐力

lim σ :限界状態設計応力

γp

:それぞれの荷重の組合せによって,各荷重に適用される部分荷重係数

γn

:リスク係数(該当する場合)

γm

:抵抗係数

注記1 上記に示したように,応力と比較を行う代わりに,力,モーメント,たわみなどの比較を行うこともできる。

注記2 限界状態に関する一般的な説明及び設計法は,ISO 2394を参照。

図A.1−限界状態設計法の代表的なフローチャート

15

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

抵抗係数m

γ及び部分荷重係数pγの値

序文

この附属書は,抵抗係数γm及び部分荷重係数γp(以下,γm及びγpという。)の値について規定する。

B.1

抵抗係数

m

γ及び部分荷重係数

pγの値

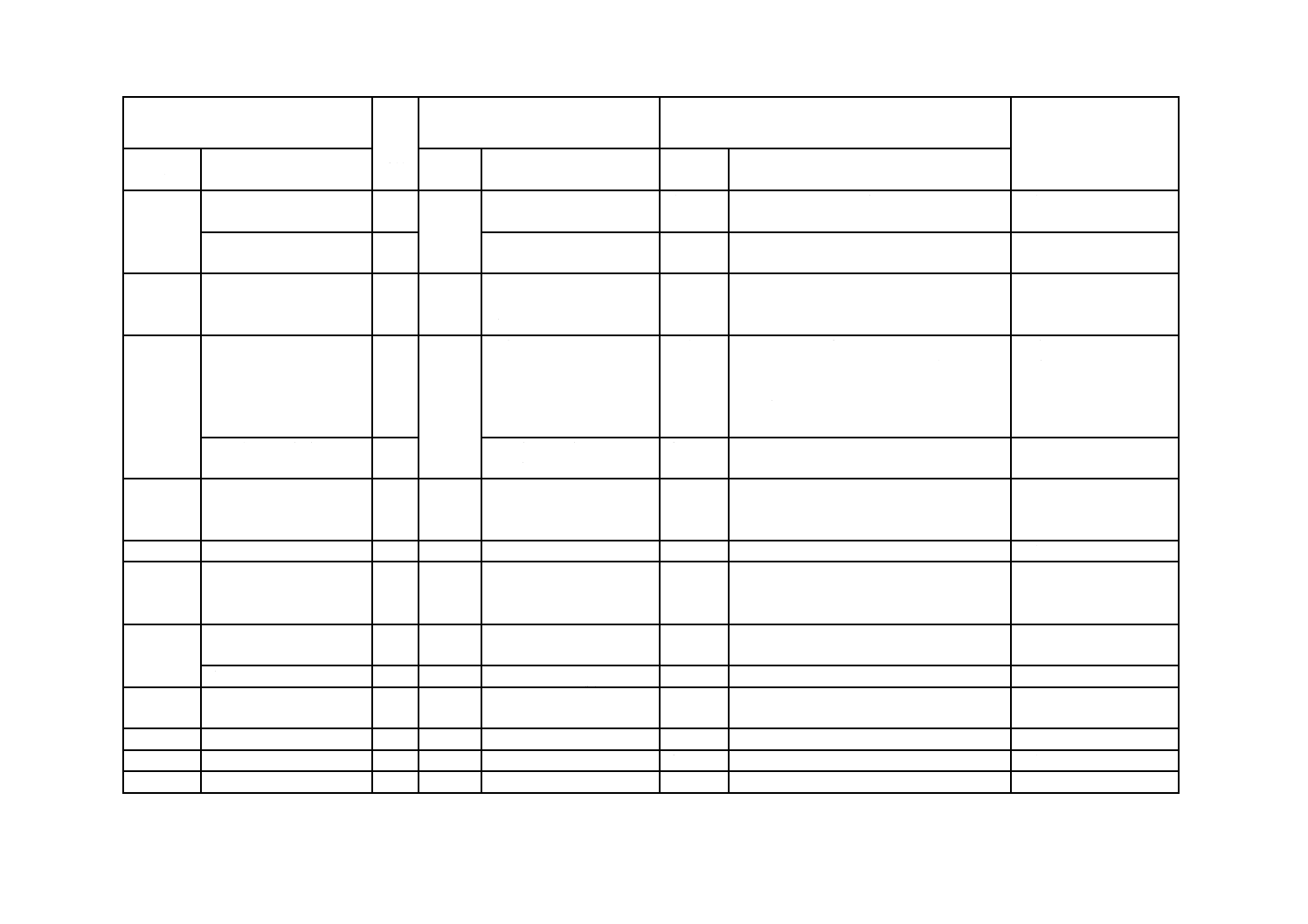

荷重の組合せA,B及びCの性能照査の計算に用いるγm及びγpの値は,表B.1による。

表B.1−

m

γ及び

pγの値

荷重の

組合せ

限界状態設計法

抵抗係数1)

γm

部分荷重係数2)

γp

A

1.1

1.16

1.22

1.28

1.34 2)

1.41

1.48

1.55

1.63

1.71

1.8

B

1.05

1.1

1.16

1.22

1.28 2)

1.34

1.41

1.48

1.55

1.63

1.71

C

1.0

1.05

1.1

1.16

1.22 2)

1.28

1.34

1.14

1.48

1.55

1.63

注1) γ=1.05νの式から計算する。(0≦ν≦12)

2) 取扱い荷重に適用する。

それぞれの形式のクレーンに対して,各荷重に対するγpは表B.1から選択され,この規格群の他の部で,

それぞれのクレーンの形式に対するγpが記されている。二つ以上の荷重の組合せで同一の荷重が発生する

場合は,その荷重に該当するγpは同じ欄を採用する。

γpの値は,関連荷重を決定する精度によって決まる。部分荷重が少なくγp≦1となることもある。この

ような場合には,この規格群の各形式のクレーンに対する該当箇所で取り上げられる。

16

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

動的影響係数φの適用に関する一般的な説明

序文

この附属書は,動的影響係数φの適用に関する一般的な説明について記載するものであって,規定の一

部ではない。

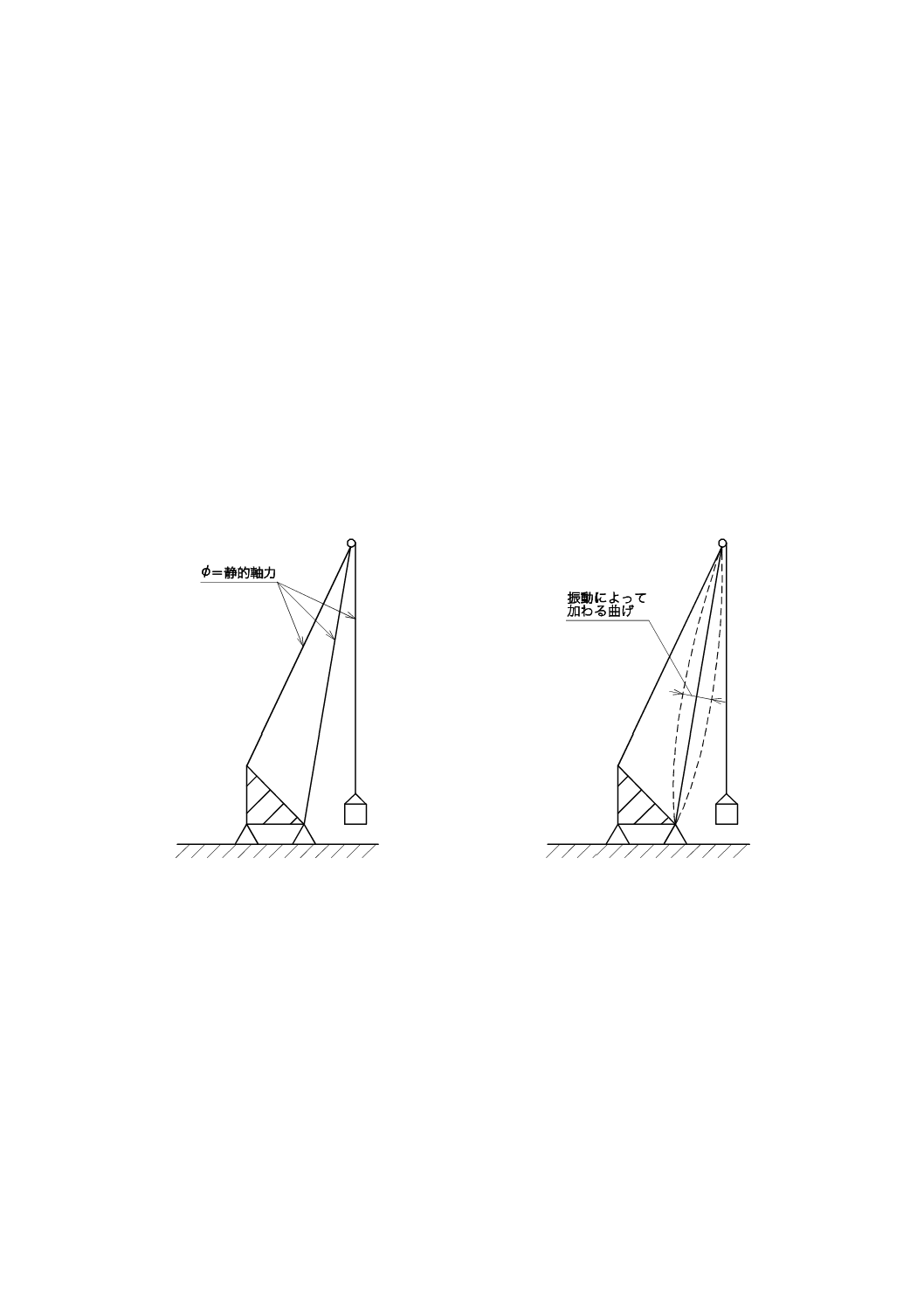

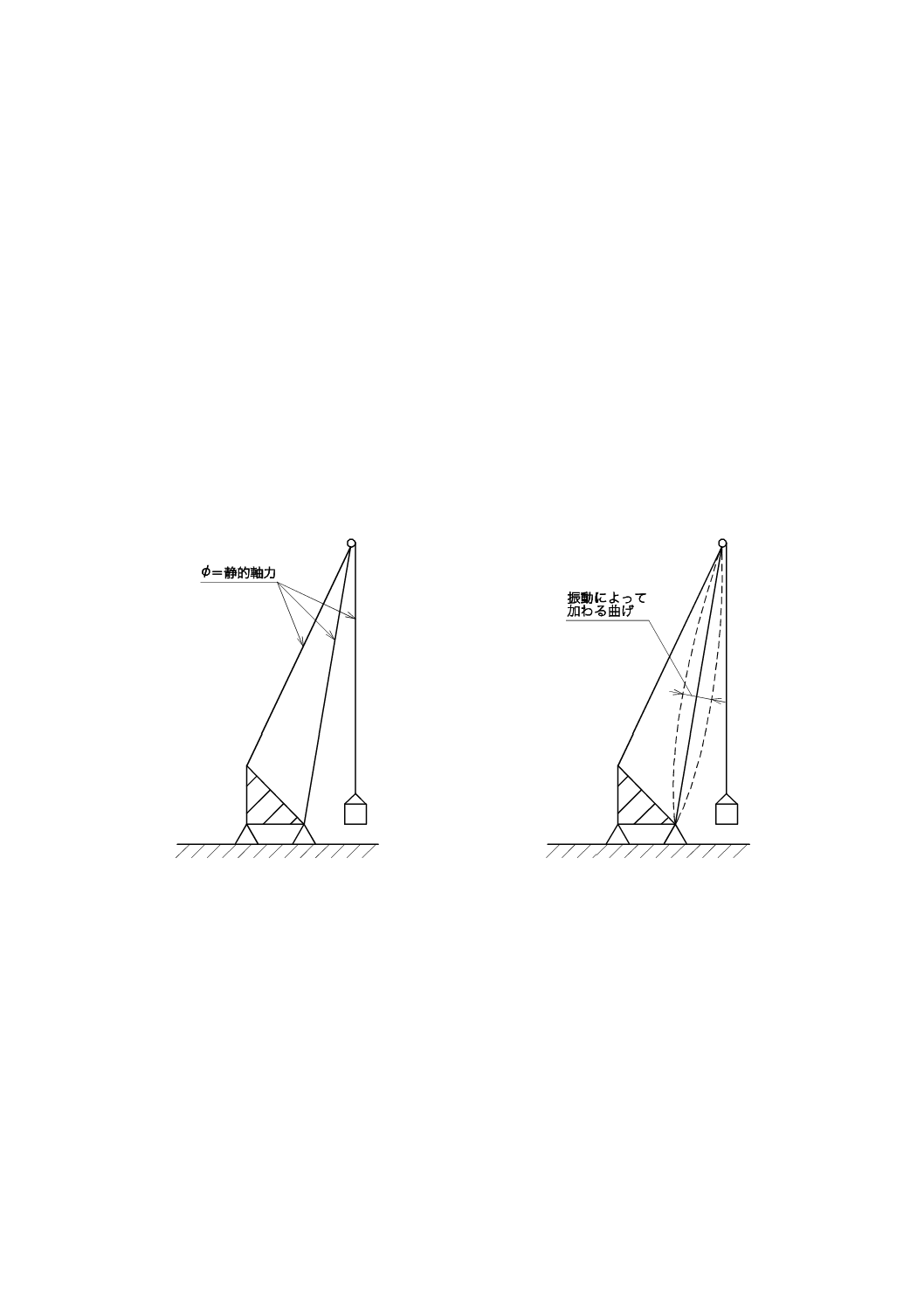

C.1 動的影響

一般に,各種の荷重(箇条6を参照)によって引き起こされる動的変動は,質量に作用する重力と剛体

の運動による慣性力とに,動的影響係数φを乗じることによって求められる(図C.1参照)。

荷重の変化及び動的な応答を係数φでは決められない場合は,弾性力学解析,又は実験を行わなければ

ならない。ただし,これらの影響が無視できるほど小さいことが経験上判明している場合は,この限りで

はない。

a) 動的影響係数φに含まれる荷重の影響の例

b) 動的影響係数φには含まれない荷重の影響の例

図C.1−動的影響係数φの適用

17

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

軌条上を走行するクレーンの動的影響係数φ4の値を

計算するためのモデルの例

序文

この附属書は,軌条上を走行するクレーンの動的影響係数φ4の値を計算するためのモデルの例について

記載するものであって,規定の一部ではない。

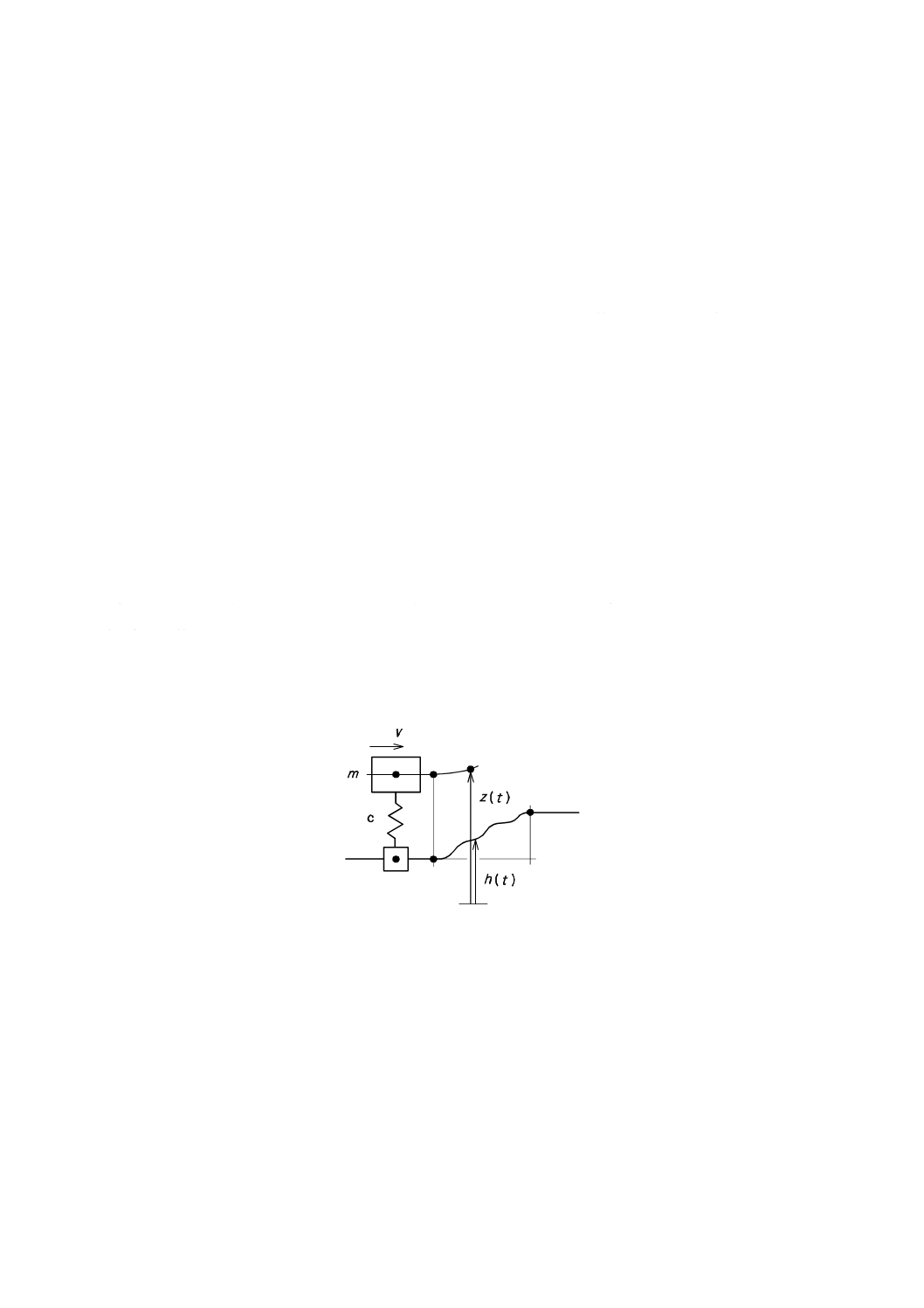

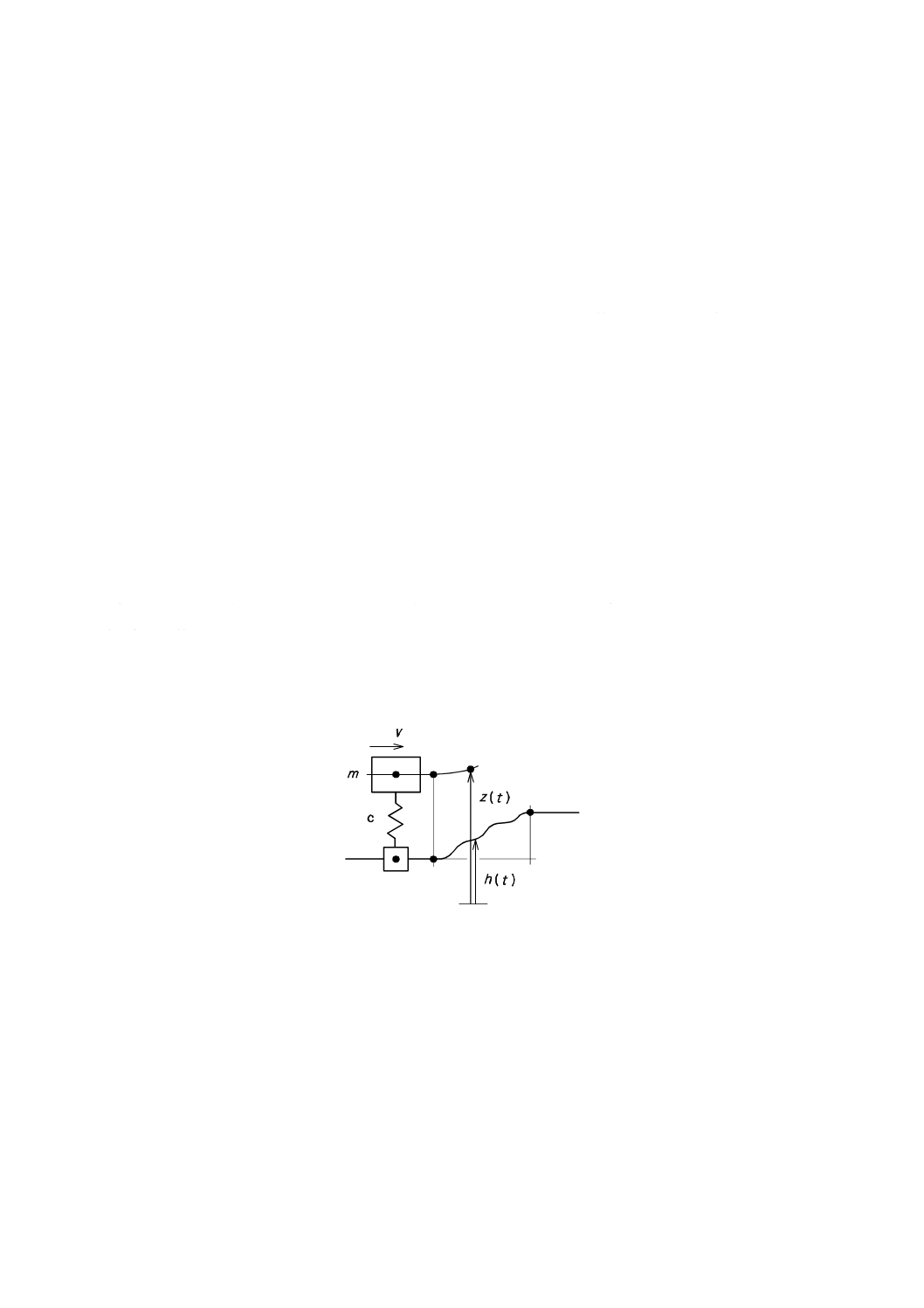

D.1 一般

段差又はすき間のある軌条上を走行,又は横行することによって生じる動荷重は,適切な弾性力学のモ

デルを用いて計算することができる。軌条上の段差又はすき間を表現するには,変動関数を用いてもよい。

D.2 弾性力学モデル

この例では,単純なモデルを用いて,系に作用する外力によってクレーンに生じる動荷重を評価する。

一定速度v (m/s) で,水平に移動する単一質量m (kg) が,ばね定数c (N/m) の線形弾性ばねによって支

えられ,軌条上を走行する(図D.1参照)。

変動関数h (t)(単位:m)及び座標z (t)(単位:m)を用いて,ばねに支えられた質量の位置を示すと,

ばね内の動的な力をF (t)=c [h (t)−z (t) ] (N) という式で表現することができる。

最大力Fmaxは,応答時間内で式F(t)の最大値で与えられる。最大力が発生するのは系に作用する励振時

間内又はその後である。

図D.1−動的影響係数φ4を決定するためのモデル

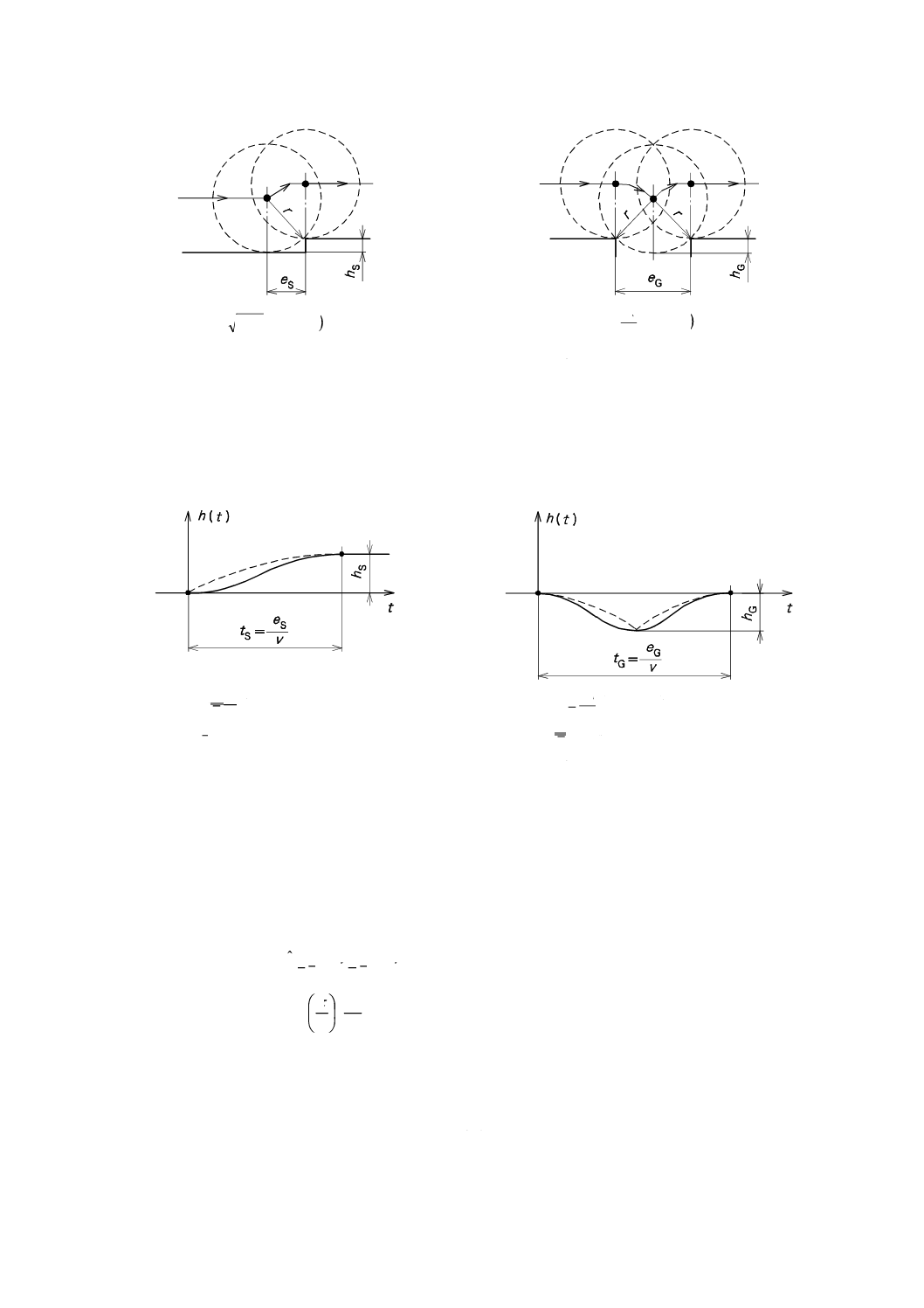

D.2.1 段差又はすき間の上を通過するときの車輪中心の動き

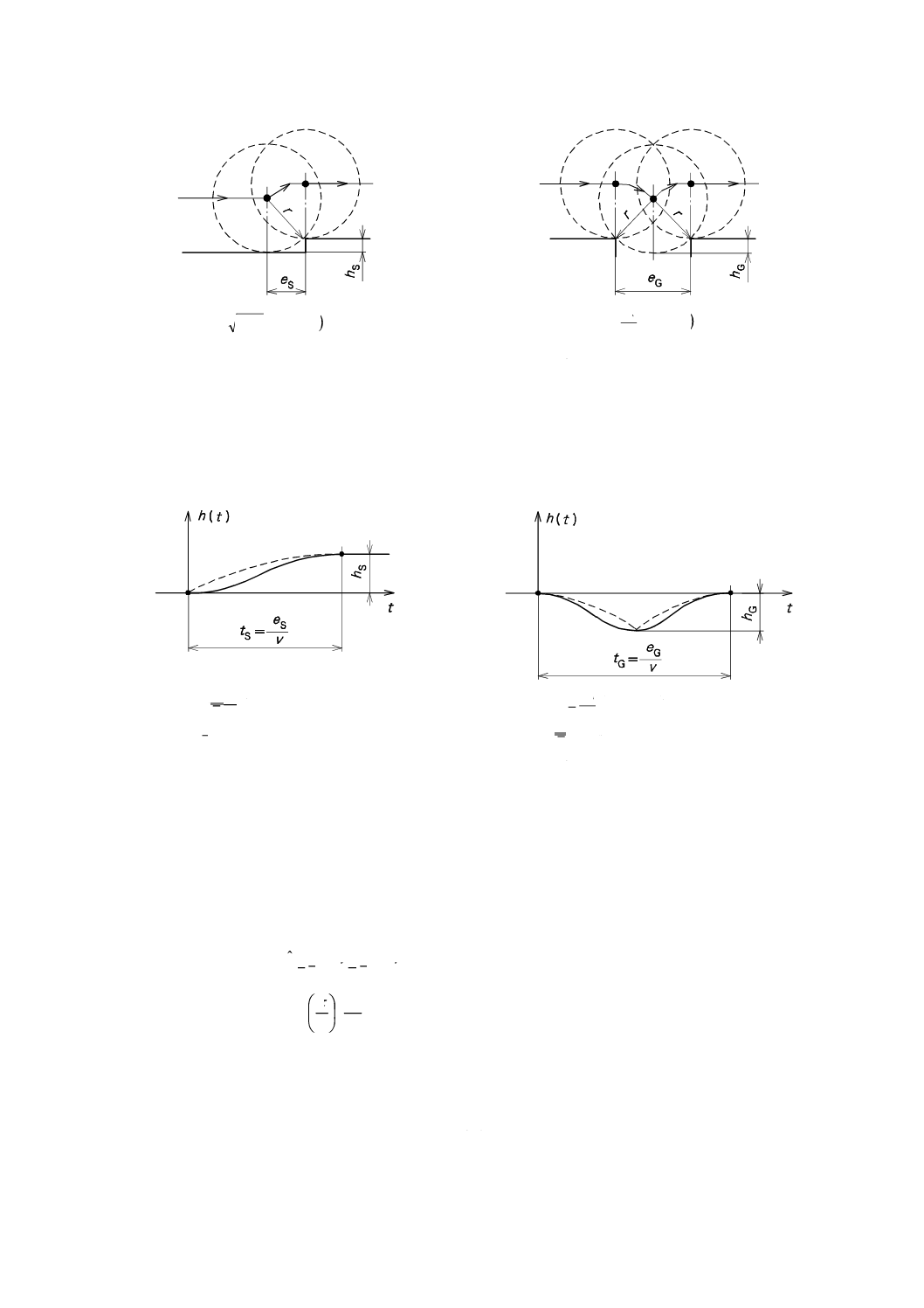

段差又はすき間の上を通過するときの車輪中心の動き,及びそれに対応する式を図D.2に示す。

18

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)r

h

rh

e

≪

S

S

S

2

≈

(

)r

e

e

h

r

≈

≈

G

2

G

G

8

a) 段差上を通過する場合

b) すき間上を通過する場合

図D.2−車輪中心の動き

D.2.2 弾性力学モデルの励振に関する近似変動関数

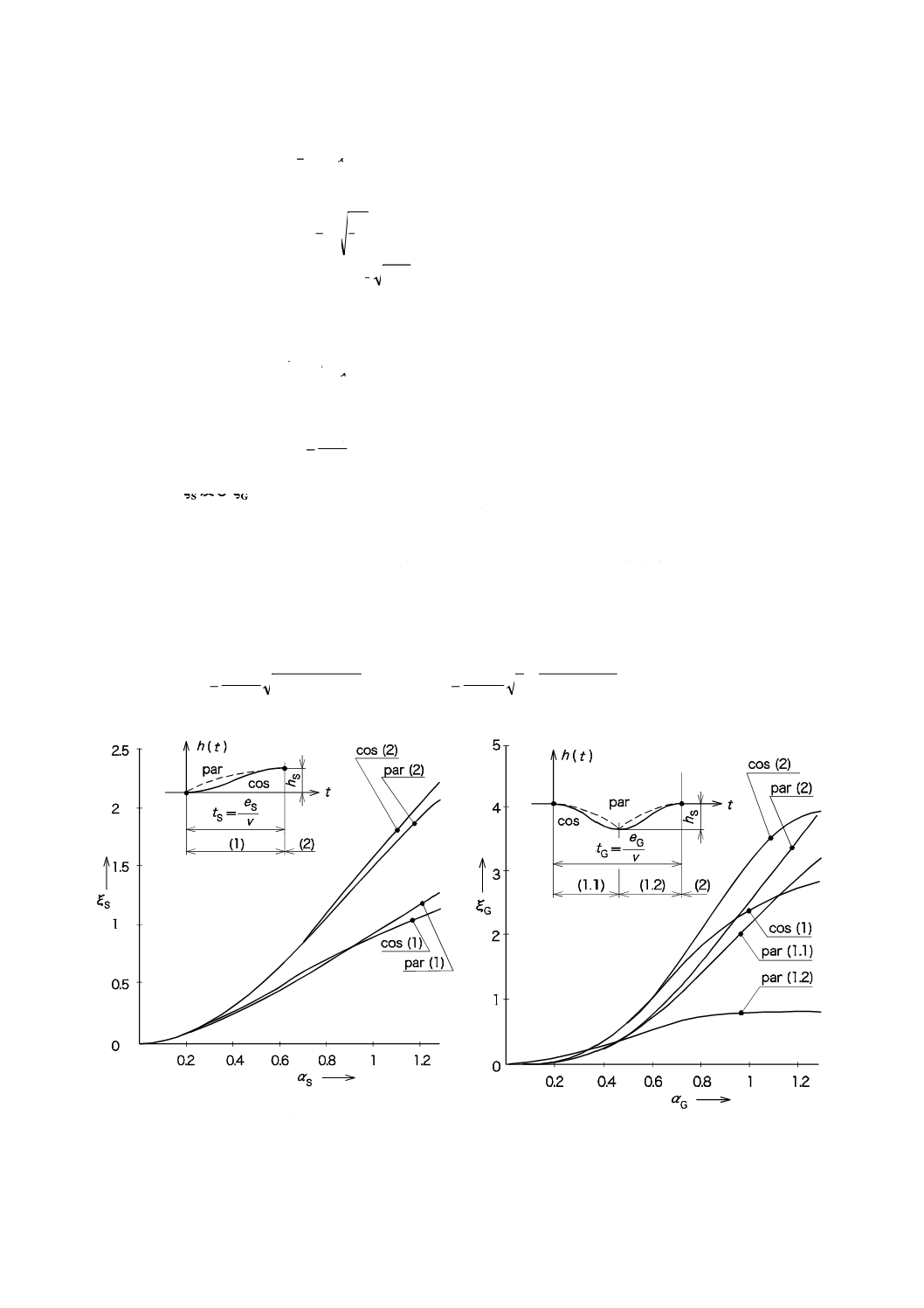

弾性力学モデルの励振に関する近似変動関数h (t) を図D.3に示し,対応する計算式を,D.2.3に記載する。

(

)

S

S

Ω

Ω

cos

1

2

)

(

t

t

h

t

h

π

=

−

=

(

)

G

G

2

Ω

Ω

cos

1

2

)

(

t

π

t

h

t

h

=

−

=

a) 段差上を通過する場合

b) すき間上を通過する場合

図D.3−変動関数

D.2.3 垂直方向の最大加速

D.2.3.1 ばねの下端

一定速度で段差又はすき間の上を通過するときのばねの下端における垂直方向の加速度は,次の式によ

って求められる。

r

h

h

h

2

2

2

G

2

S

2

Ω

2

Ω

2

ˆ

ν

π

=

=

=

&&

この式の記号hS,hG,Ω,v及びrは,図D.2及び図D.3による。

D.2.3.2 段差を通過する質量

質量mが段差を通過するときの垂直方向の最大加速度は,次の式によって求められる。

19

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)

(

ˆ

ˆ

S

Sα

ξ

h

z &&

&&=

この式のαSは,次のとおりである。

S

S

2

h

r

h

πν

ω

α=

ここに,

m

c

=

ω

(弾性力学モデルにおける自由角振動数)

D.2.3.3 すき間を通過する質量

質量mがすき間を通過するときの垂直方向の最大加速度は,次の式によって求める。

)

(

ˆ

ˆ

G

Gα

ξ

h

z &&

&&=

この式のαGは,次のとおりである。

πν

ω

α

2

G

G

e

=

D.2.4 係数

Sξ及び Gξ

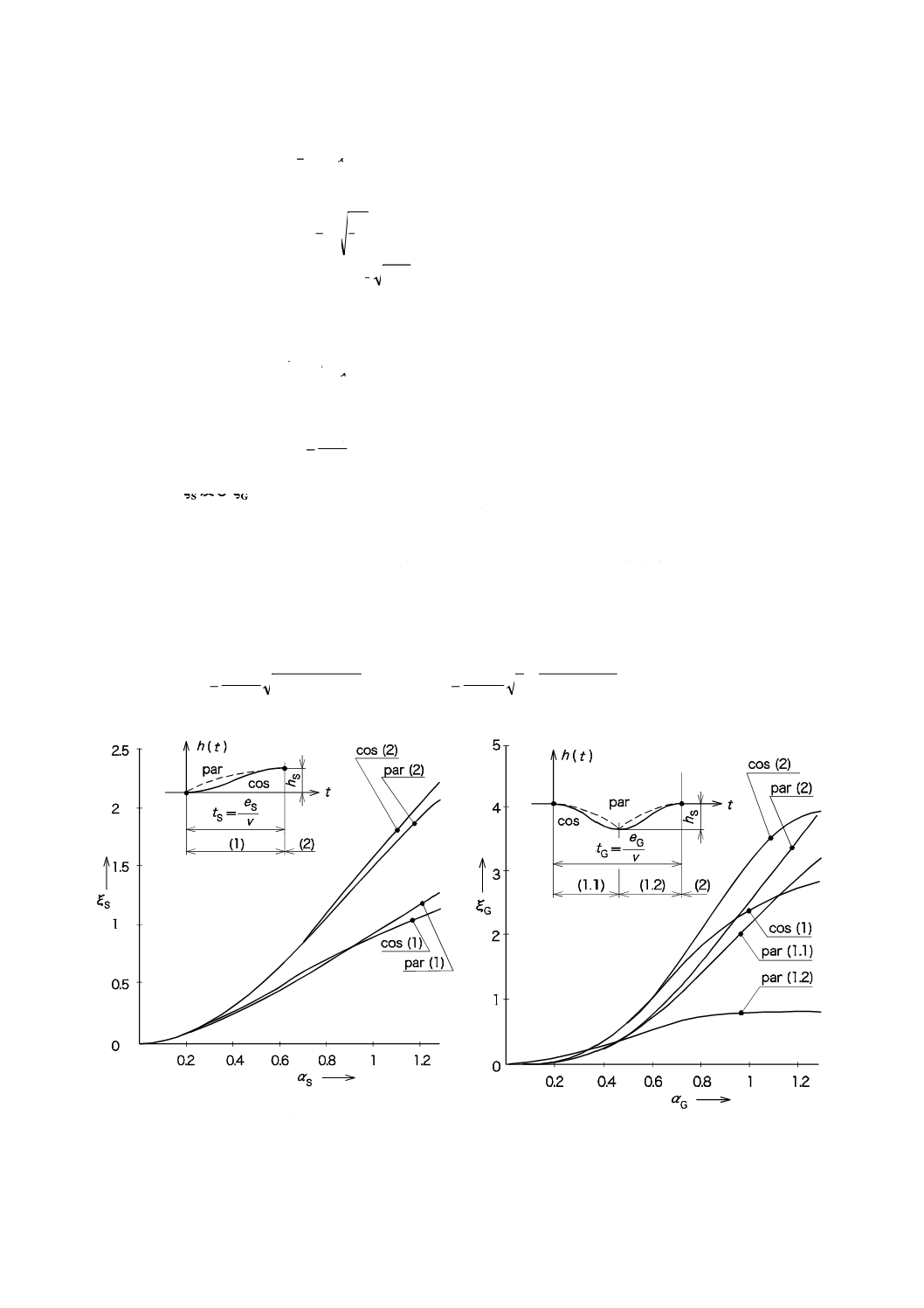

図D.4では,係数に関するξS (αS) 及びξG (αG) の曲線の,放物線形の変動関数 (par) 並びに従来導入さ

れていた余弦波の変動関数 (cos) の曲線を比較している。括弧内の数字[(1) 又は (2)]は,係数ξの有効

な区間を示している。区間 (1) はtSとtGの時間帯で,区間 (2) はその後の応答時間である。

段差又はすき間の両方の振動について,α≦1.3に対するξS又はξGの最大値は,車輪が非平たん部分を

通過した後の区間 (2) で余弦波の変動関数[cos (2)]で発生することが判明した。

この場合,次の式を用いて,係数の値を計算で決定することができる。

)

cos(

2

2

1

S

2

S

2

S

S

πα

α

α

ξ

+

−

=

又は

)

2

cos(

2

2

1

G

2

G

2

G

G

πα

α

α

ξ

−

−

=

a) 段差上

b) すき間上

図D.4−変動関数の曲線

20

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.2.5 動的影響係数φ4

動的影響係数φ4は,次のように定義する。

ξ

φ

g

h

mg

z

m

mg

ˆ

1

ˆ

4

&&

&&

+

=

+

=

動的影響係数φ4は,両方のケースにある仮定を入れて,ξS,αS,ξG,αGの式を用い,α≦1.3を含め次の

ように計算することができる。

段差の場合

)

(

2

1

S

S

2

2

4

α

ξ

ν

π

φ

gr

+

=

すき間の場合

)

(

2

1

G

G

2

2

4

α

ξ

ν

π

φ

gr

+

=

D.2.6 補足

この単純な弾性力学モデルを採用するのは,実際の動的挙動がこのモデルに対応していて,かつ,軌条

の段差又はすき間の上を通過するときに,前記と同じような励振を伴うクレーンに限定しなければならな

い。

二つ以上の要因が同時に大きな応答及び/又は回転を発生させる場合には,設計者はその状況に応じた

適切なモデルを用いて,動荷重を推定しなければならない。

21

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

加速によって生じる荷重の決定例

序文

この附属書は,加速によって生じる荷重の決定例について記載するものであって,規定の一部ではない。

E.1

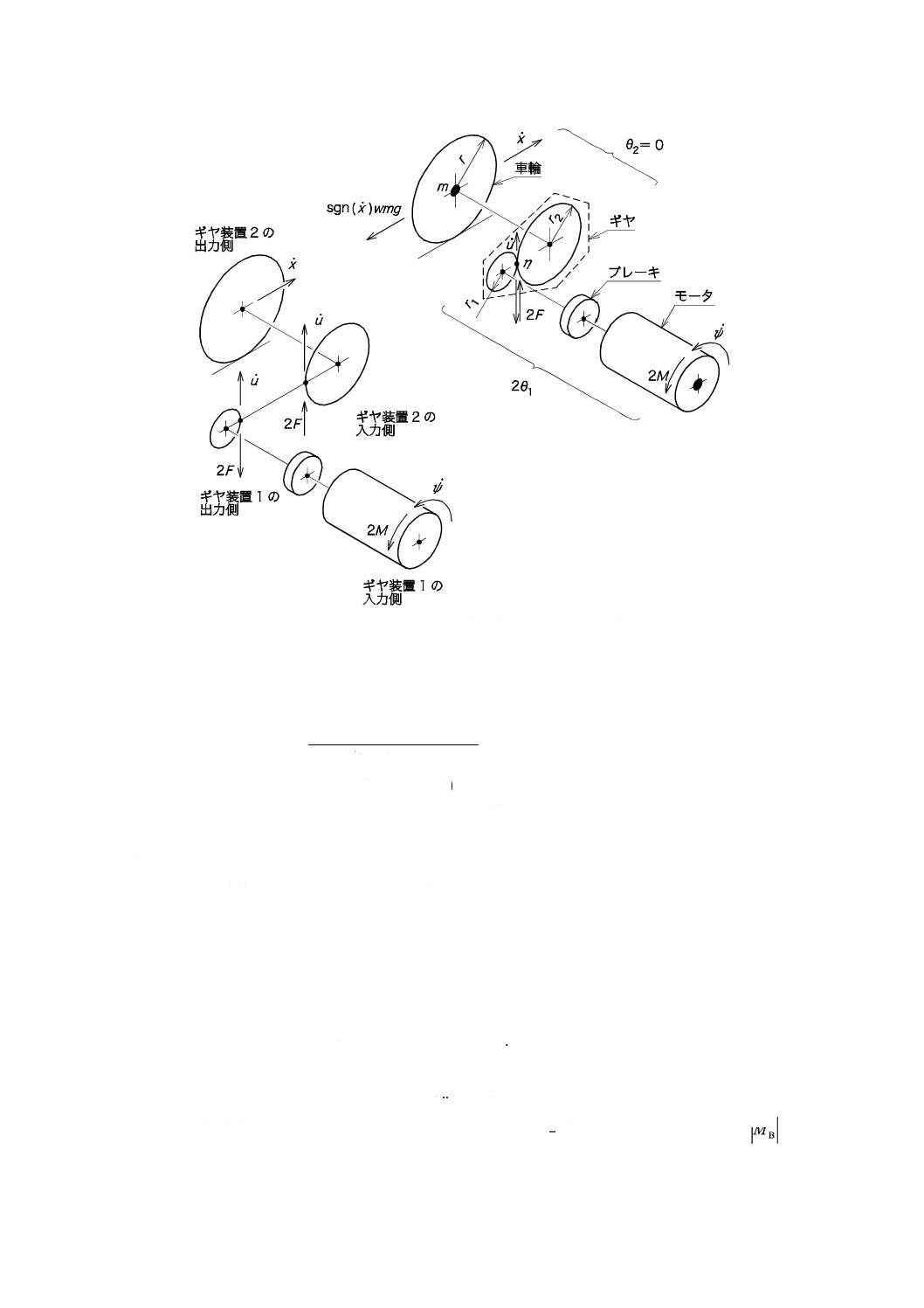

剛体力学モデル

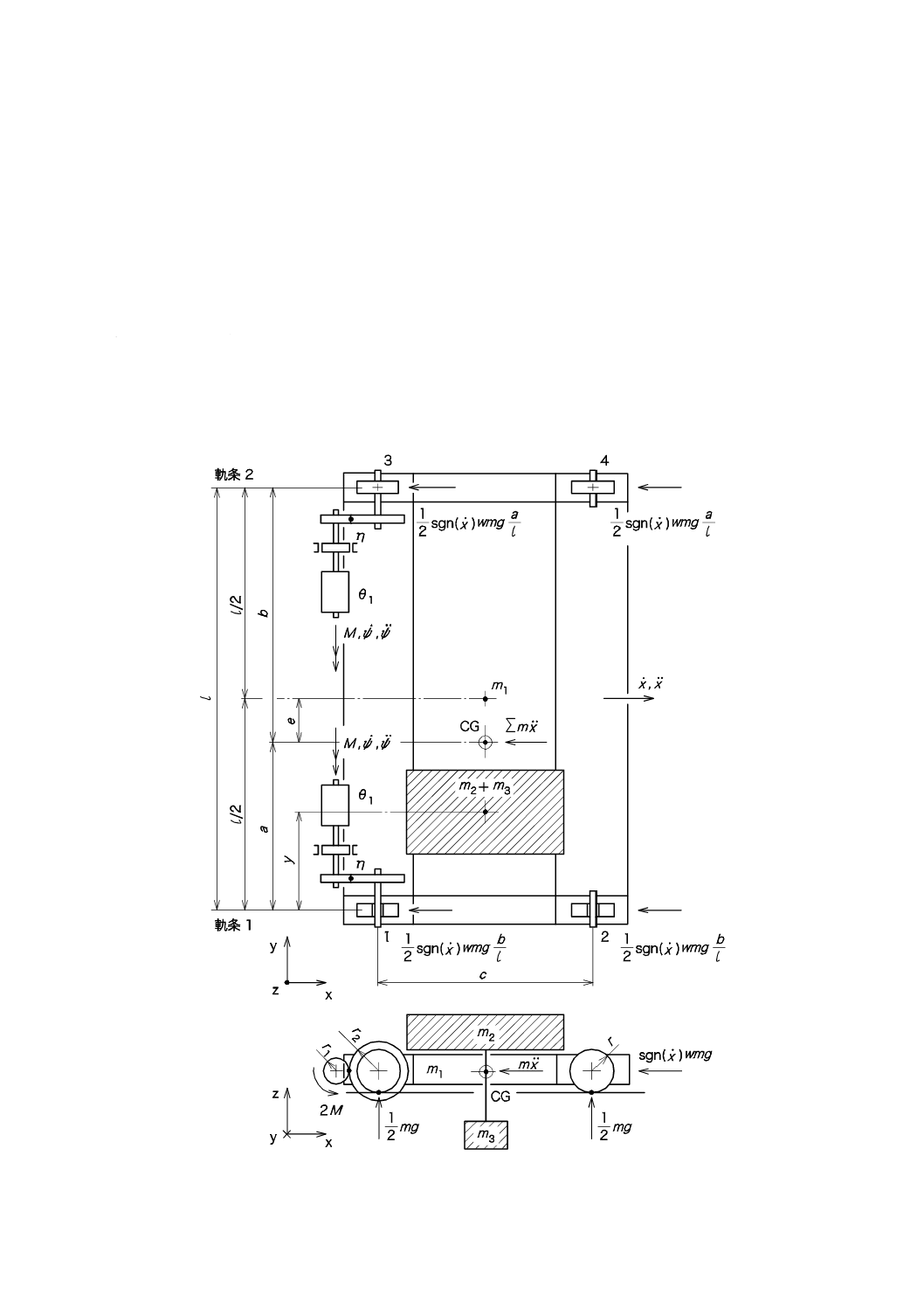

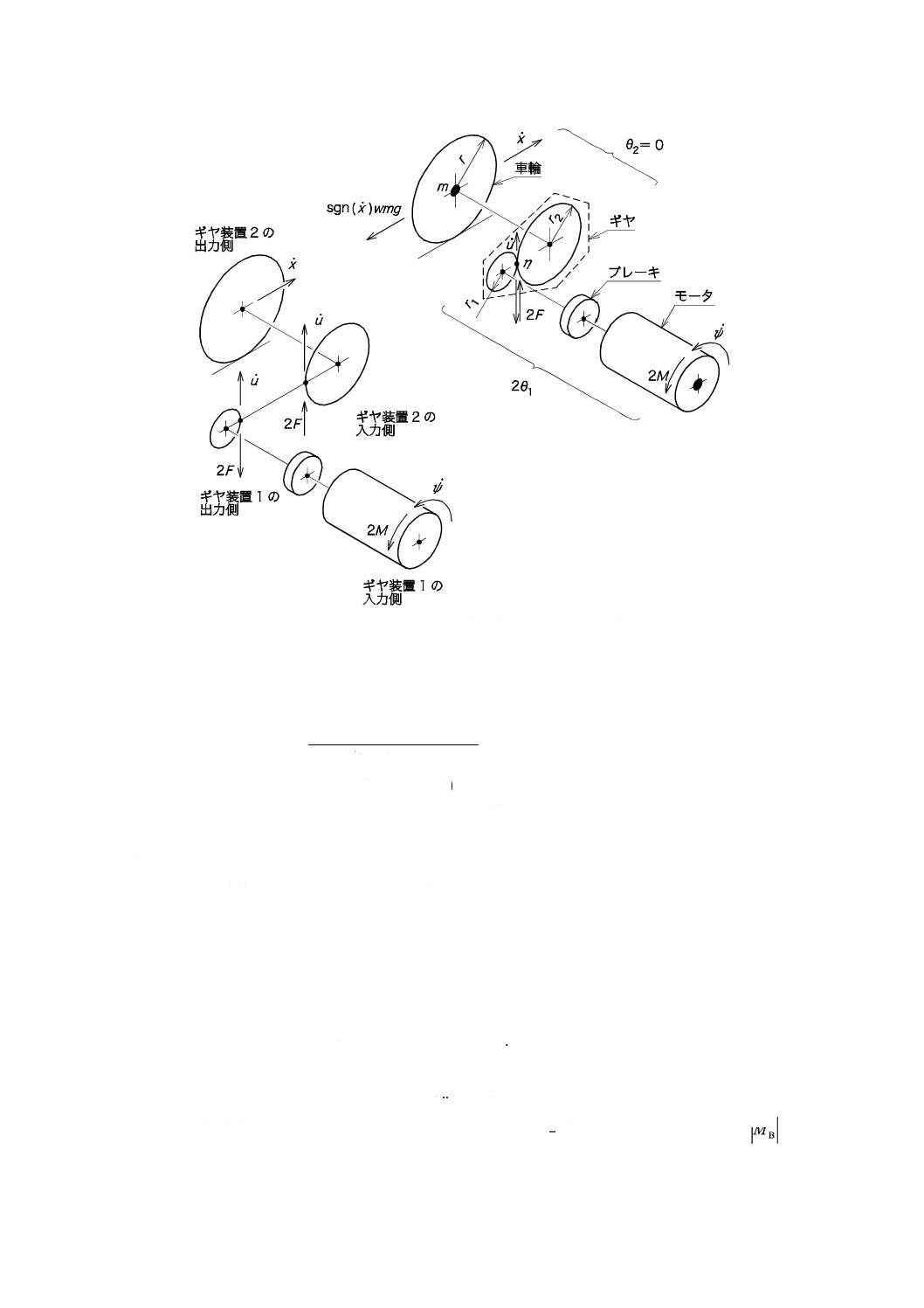

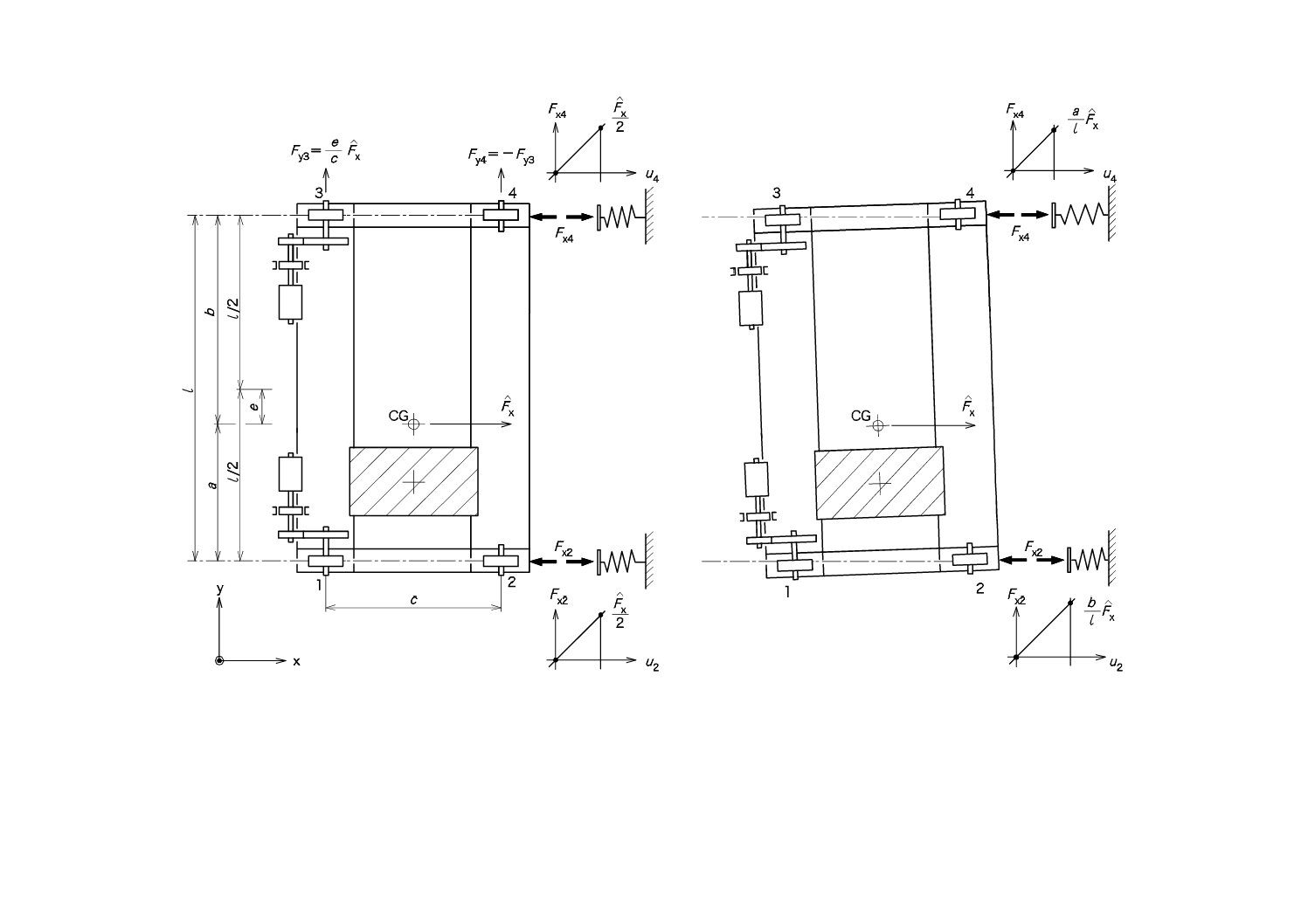

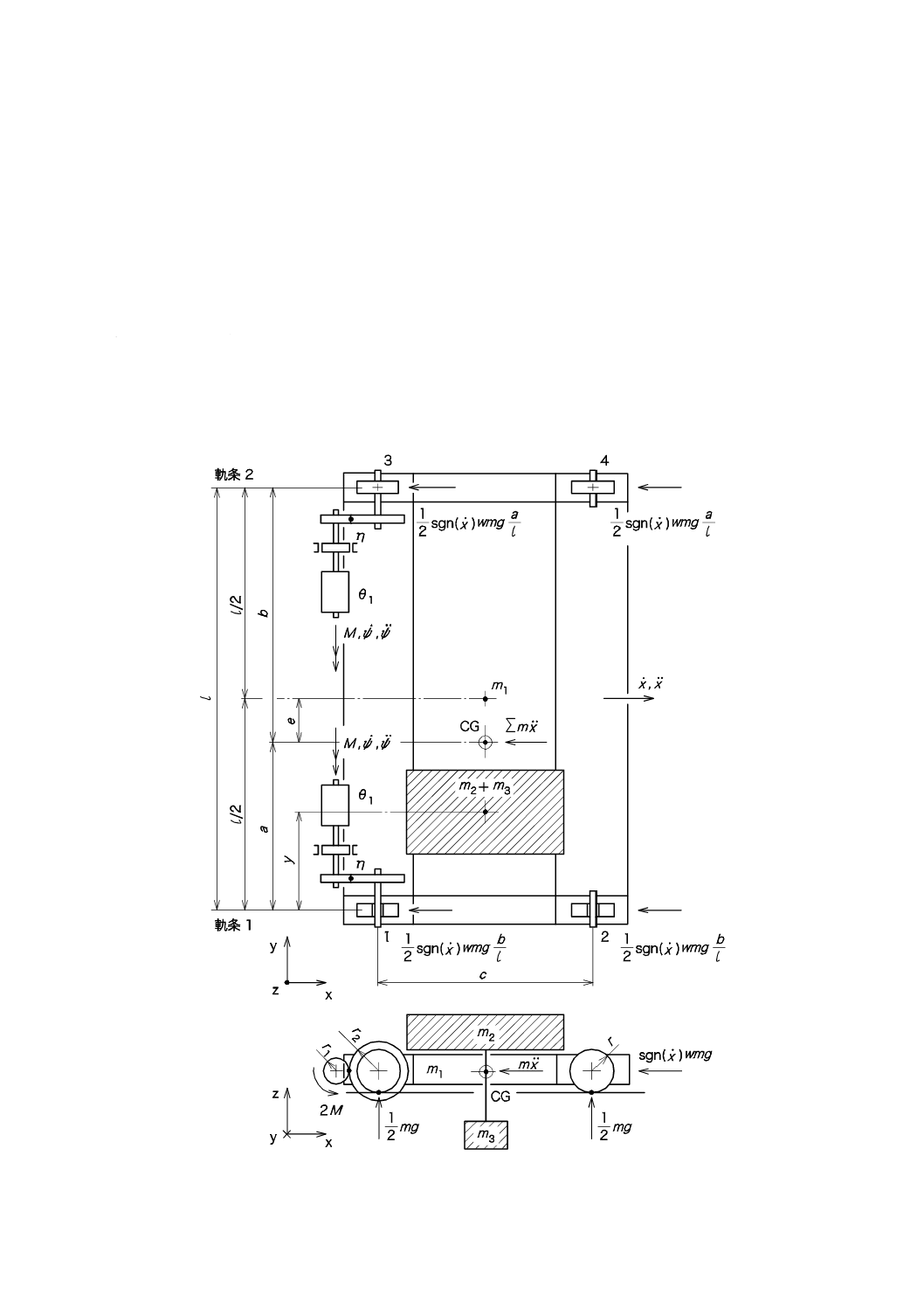

ここで検討するモデルは剛体のクレーン(天井走行クレーン)で,四つの走行車輪によって支えられた

二つのけた(桁)をもち,一定速度で走行する。両端の一つの車輪は,独立した単純な駆動装置によって

駆動される。荷をつった横行トロリは,クレーンのけた(桁)によって支えられる(図E.1を参照)。

図E.1−天井走行クレーンに作用する荷重

22

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

モータによる駆動力及びブレーキによる制動力は,1段の減速機を介して,クレーンの走行車輪に伝え

られる。走行車輪はサドルで支えられ,片側のサドルは横方向に移動できず,反対側のサドルは横方向に

移動可能である。

E.2

記号

この附属書で用いる記号は,表E.1による。

表E.1−記号

記号

意味

幾何学的パラメータ(単位 m)

l

クレーンのスパン

y

軌条1から荷をつったトロリの重心までの距離

a

軌条1から重心 (CG) までの距離

b

軌条2から重心 (CG) までの距離

c

ホイールベース

r1

ホイールピニオン1の半径

r2

ホイールギヤ2の半径

r

クレーン走行車輪の半径

質量(単位 kg)

m1

走行用駆動装置を備えたクレーンけた(桁)の質量

m2

クラブの質量

m3

つり荷

m

荷を含むクレーンの質量(m=m1+m2+m3)

質量の慣性モーメント(単位 kgm2)

θ1

モータ,カップリング,ブレーキドラム及び歯車1の質量慣性モーメント

θ2

歯車2とクレーン走行車輪の質量慣性モーメント(この例では無視されている)

内部摩擦損失

η

ギヤ出力とギヤ入力との比率

速度(単位 rad/s又はm/s)及び加速度(単位 rad/s2又はm/s2)

ψ

ψ

&&

&,

モータ,カップリング,ブレーキドラム,歯車1の回転速度及び加速度

x

x &&

&,

クレーンの走行速度及び加速度

トルク(単位 N・m)

M

クレーン走行ギヤの第1シャフトに作用する駆動トルク

MM

停止中のモータのトルク

MB

機械式ブレーキのトルク

E.3

力

E.3.1 駆動力及び外力

クレーンの動き [x (t)] 及び荷重の影響は駆動力に左右され,駆動力は,内部摩擦力,慣性力及び外力と

つり合う。外力には,車輪部分の機械的抵抗による摩擦力(損失)及び風荷重,並びに傾斜軌道の場合に

は重力による力も含まれる。

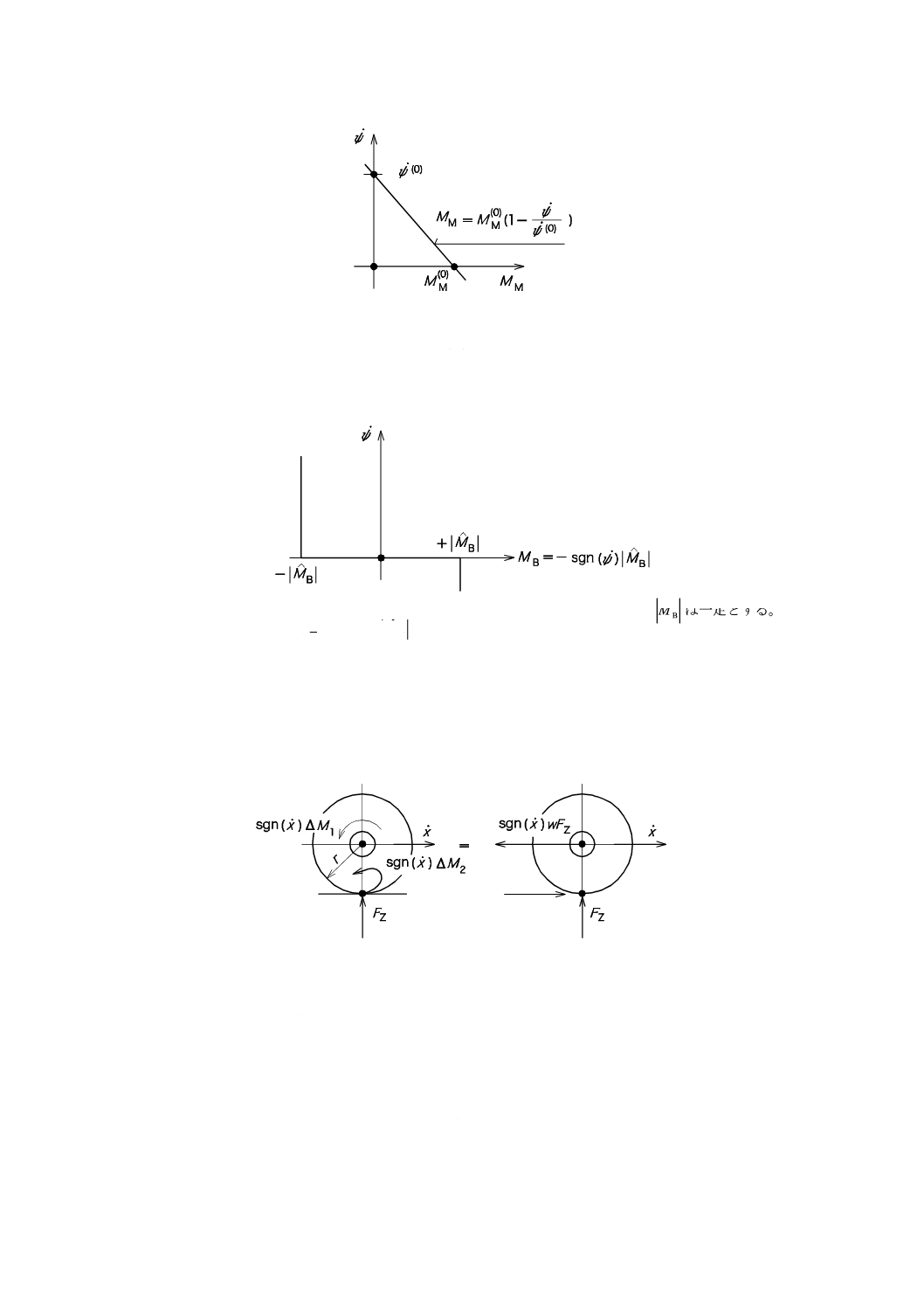

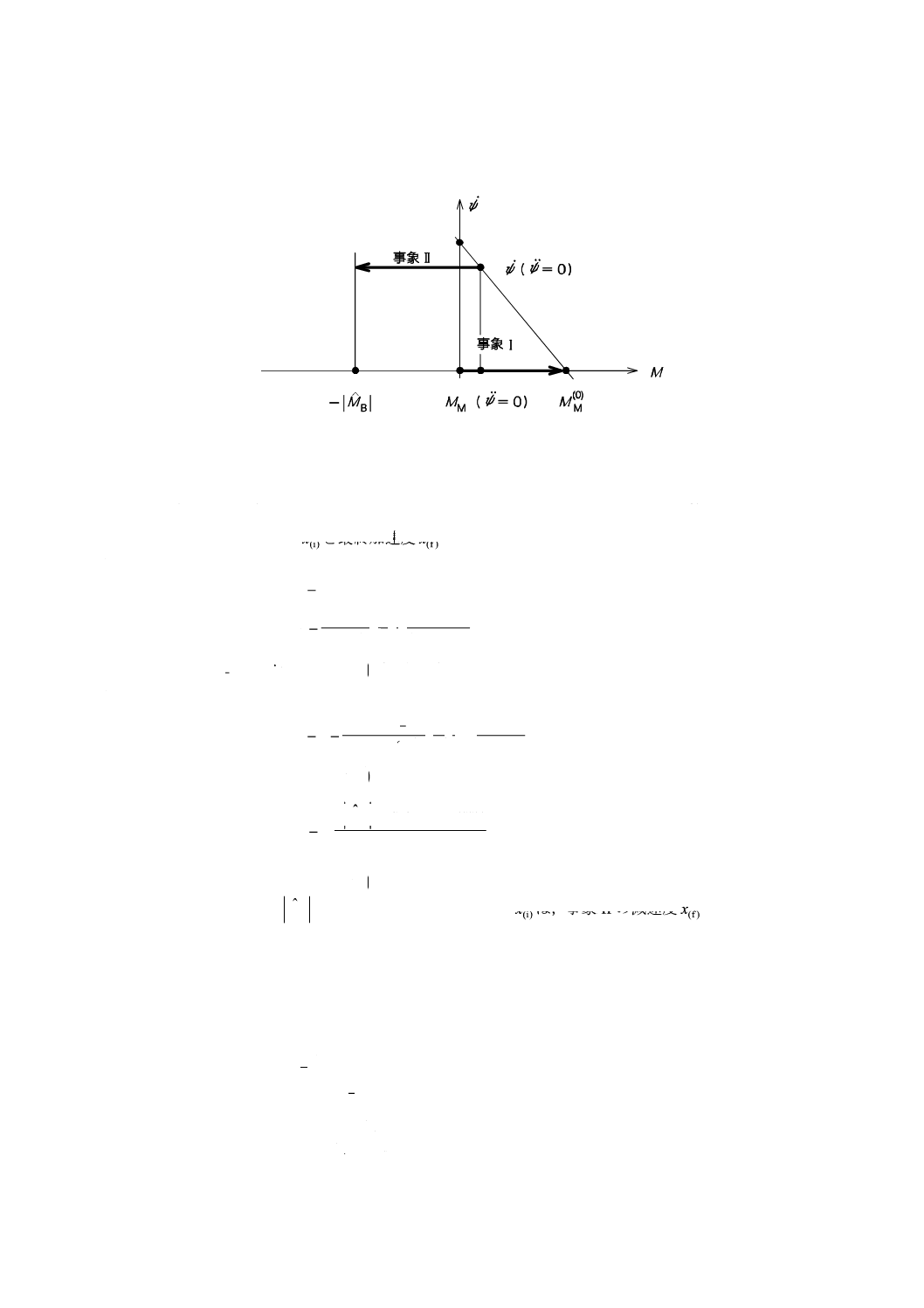

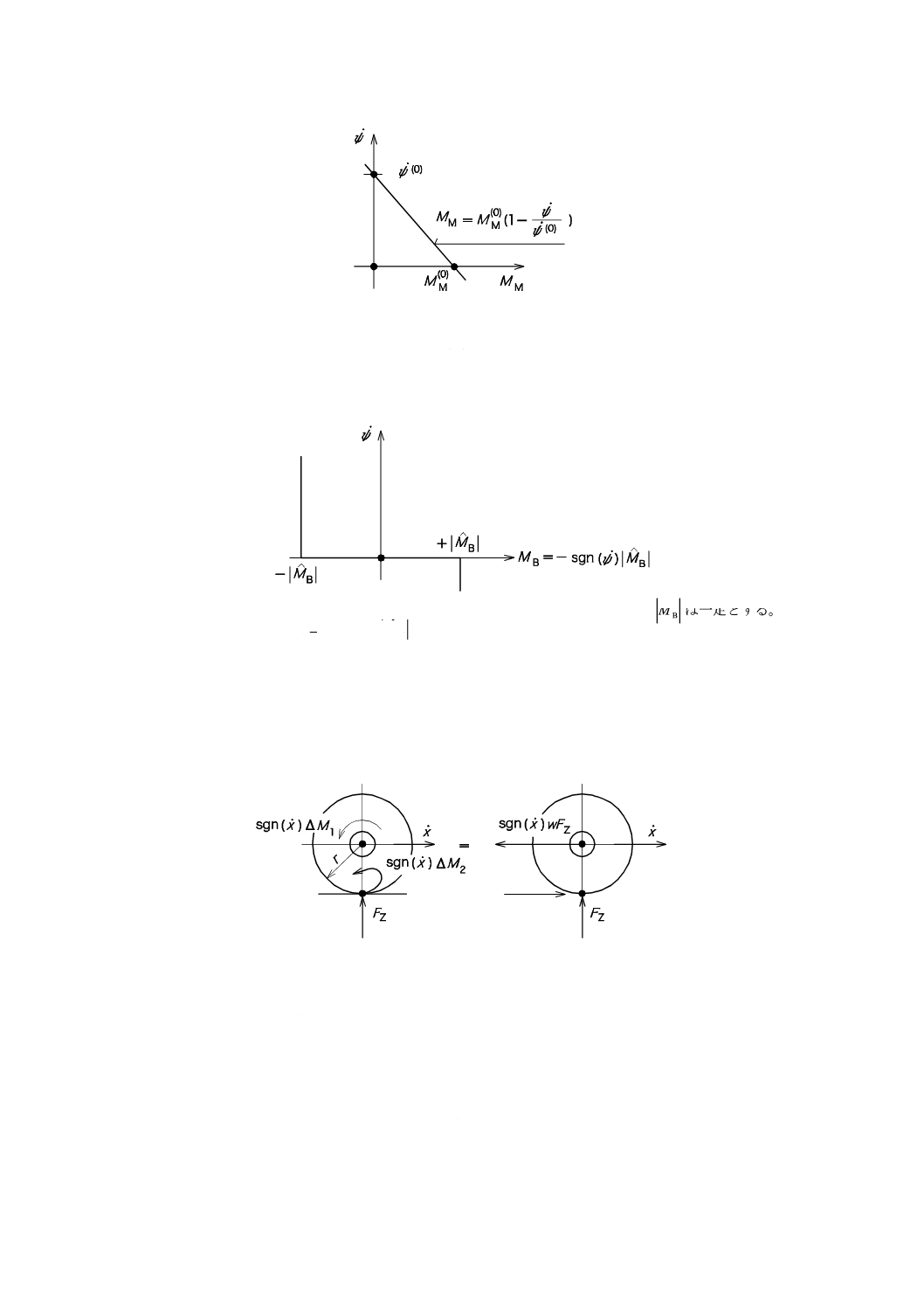

トルクM=MM,M=MBは,モータ又はブレーキの特性によって決まるもので,図E.2及び図E.3にその

例を示す。

23

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

MM: モータは,回転速度ψ&におけるモータの安定した状態での出力トルク。

MM(0): モータの起動トルク (ψ&=0)

ψ&(0): モータの同期回転速度 (MM=0)

図E.2−抵抗制御の巻線モータの特性を単純化した表現

注記1 MBはψ&と反対方向の制動トルクである。単純化するためトルクの大きさ

BˆMは一定とする。

注記2 数学的には,

B

B

ˆ

)

(

sgn

M

M

ψ&

−

=

で表せる。

図E.3−機械式ブレーキ−制動トルクの図解

E.3.2 車輪部分の摩擦損失

図E.4に,車輪部分の摩擦損失を示す。

ΔM1: 車輪軸受けに生じる,摩擦によるトルクの損失

ΔM2: 回転する車輪の接触面に生じる,回転摩擦による損失によるトルク

FZ: 車輪荷重

w: 等価摩擦係数 (ΔM1+ΔM2=wFZr)

図E.4−車輸部分の摩擦損失

E.4

駆動加速度

図E.5に示した駆動系は,駆動による加速度の計算に用いる。力のつり合いに作用する,この図の二つ

の駆動装置を組み合わせると,主な作用がすべて示されている。

24

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図E.5−クレーン駆動系(方向は取決めによる)

質量の慣性モーメントθ2を無視した場合の剛体の力学解析によって,風の影響を受けないクレーンの加

速度は,次の式による。

m

r

r

r

wmg

x

r

r

r

M

x

+

−

=

−

−

−

−

λ

λ

η

θ

η

2

1

2

1

1

1

1

2

1

1

)

(

2

)

(

sgn

2

&

&&

ここに,

λ:

()

F

u&

sgn

u&:歯車の接線周速

F:歯車によって伝えられる接線力

注記 速度と内力の方向の取決めとして,ギヤ部品の内力は,入力側が速度の方向に作用し,出力側

が正の速度と反対方向に作用する場合は,プラスであるとする。機械部分の運動の相対的な作

用を考慮するとき,ギヤ部品の速度はクレーン動作を正とした方向に動く場合を正とする。

E.5

荷重及び荷重の影響

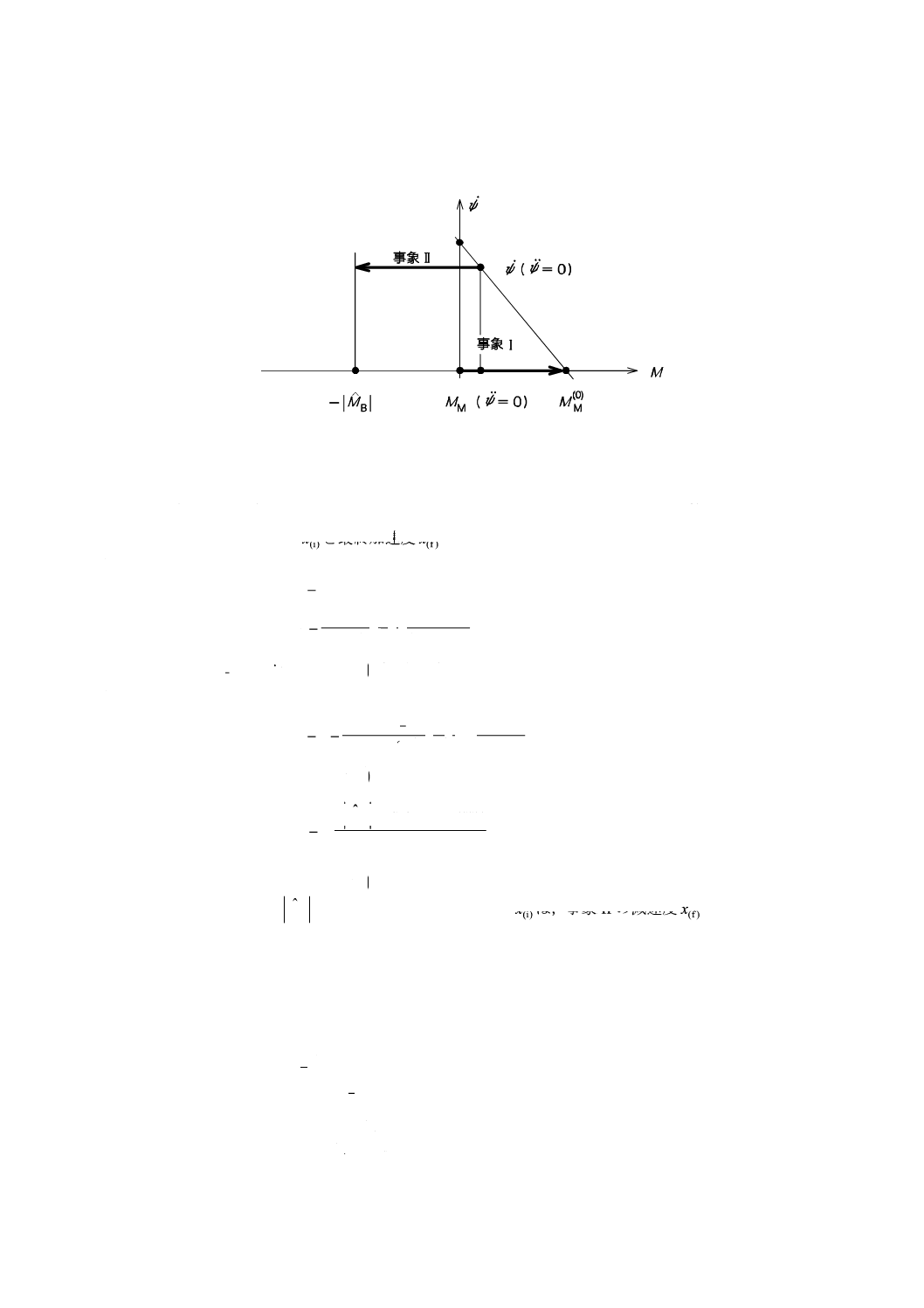

通常作業中のクレーンに生じる荷重及び荷重の影響は,次のような事象を考慮して計算する。

a) 事象I

各走行装置に起動トルクMM(0)がかかり,停止状態 (

0

=

ψ&

) のクレーンを加速する。

b) 事象II

機械式ブレーキによって,定常運動状態 (

0

=

=x&&

&&ψ

) にあるクレーンを減速する。

ここに,各走行装置のトルクが,モータ駆動トルクMM (

0

=

ψ&&

) からブレーキトルク,

BˆM

−

に変わ

る。

25

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この附属書に示された例では,事象I及び事象IIのトルクは瞬間的に変化すると見なしている。これら

の事象を,図E.6に示す。

図E.6−事象I及び事象IIの図

E.6

加速

E.5の事象Ⅰ及び事象Ⅱのようなトルクの変化によって生じる設計荷重の作用を計算する前に,これら

の事象に関係する初期加速度

)i(x&&と最終加速度 )f(x&&

とを算定しなければならない。この計算は,次による。

a) 事象I

m

r

r

r

wmg

r

r

r

M

x

x

+

−

=

=

−

−

−

−

η

θ

η

2

1

2

1

1

1

1

2

1

1

)

0

(

M

)

f(

)i(

)

(

2

2

0

&&

&&

これは,

(

)0

and

0

as

1

>

>

+

=

F

u&

λ

だからである。

b) 事象II

m

r

r

r

wmg

r

r

r

M

x

+

−

=

=

=

−

−

−

−

η

θ

η

ψ

2

1

2

1

1

1

1

2

1

1

M

)i(

)

(

2

)0

(

2

0

&&

&&

これは,

(

)0

and

0

as

1

>

>

+

=

F

u&

λ

だからである。

m

r

r

r

wmg

r

r

r

M

x

+

+

−

=

−

−

−

−

−

−

1

2

1

2

1

1

1

1

1

2

1

1

B

)

f(

)

(

2

ˆ

2

η

θ

η

&&

これは,

(

)0

and

0

as

1

<

>

−

=

F

u&

λ

だからである。

これらの結果から

B

(0)

M

ˆM

M

=

の場合には,事象Iの加速度

)i(x&&は,事象IIの減速度 )f(x&&

より小さいことが

わかる。

E.7

機械部品の設計荷重の作用

一例として,歯車によって伝えられる接線力及び設計で考慮すべき力は,次の計算による。(E.4及び図

E.5を参照)

(

)

1

1

1

−

−

=

r

M

F

ψ

θ&&

ここに,

x

r

r

r

&&

&&

1

2

1

1

−

−

=

ψ

F

F

F

Δ

ˆ

5

)i(

φ

+

=

ここに,

(i)

)f(

Δ

F

F

F

−

=

26

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 事象I

1

1

)f(

1

2

1

1

1

)0(

M

)f(

)i(

]

[

0

−

−

−

−

=

=

r

x

r

r

r

M

F

F

&&

θ

b) 事象II

1

1

)

f(

1

2

1

1

1

B

)

f(

1

1

M

)i(

]

[

ˆ

)0

(

|

−

−

−

−

−

−

=

=

=

r

x

r

r

r

M

F

r

M

F

&&

&&

θ

ψ

|

E.8

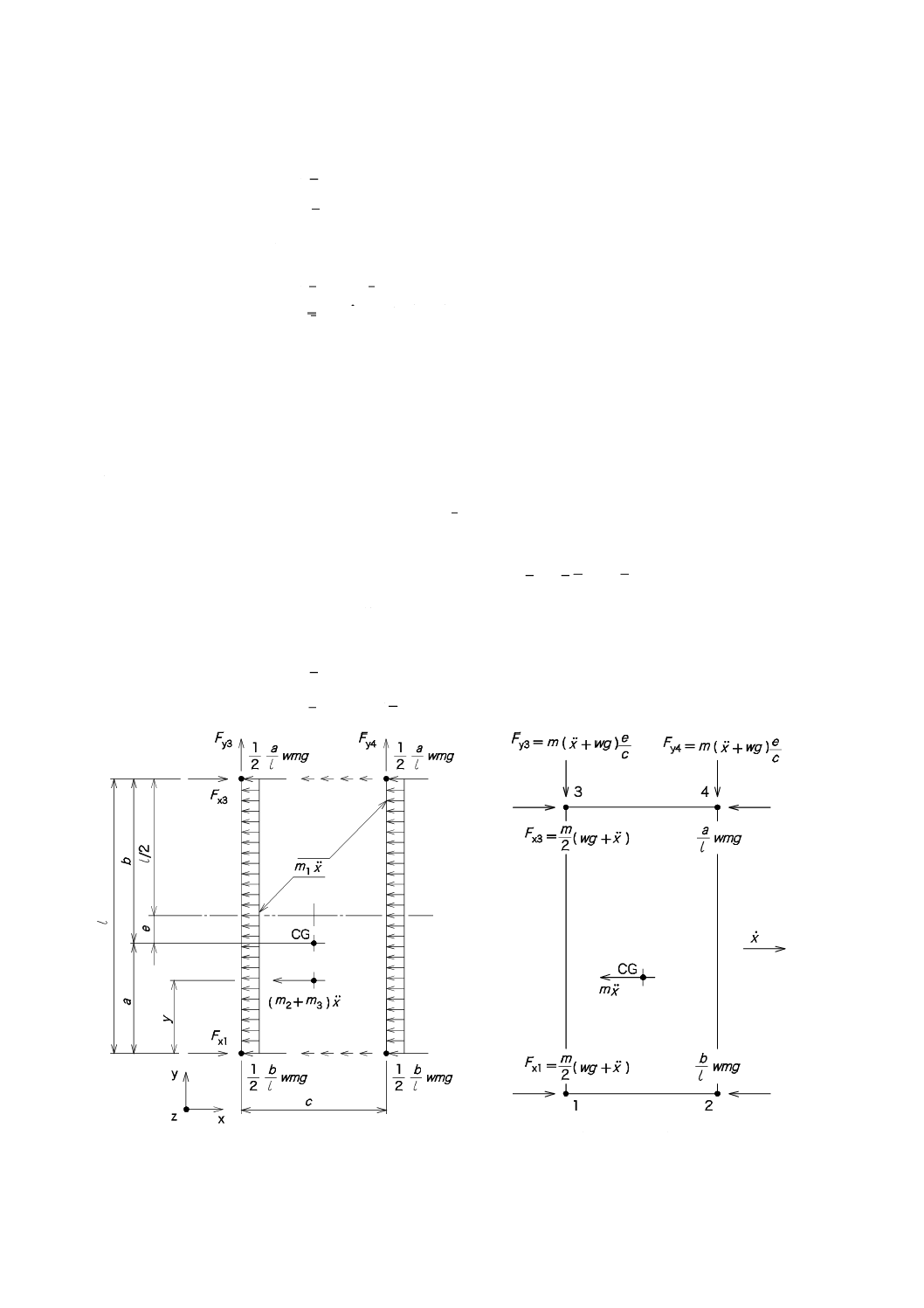

構造部分の設計荷重の作用

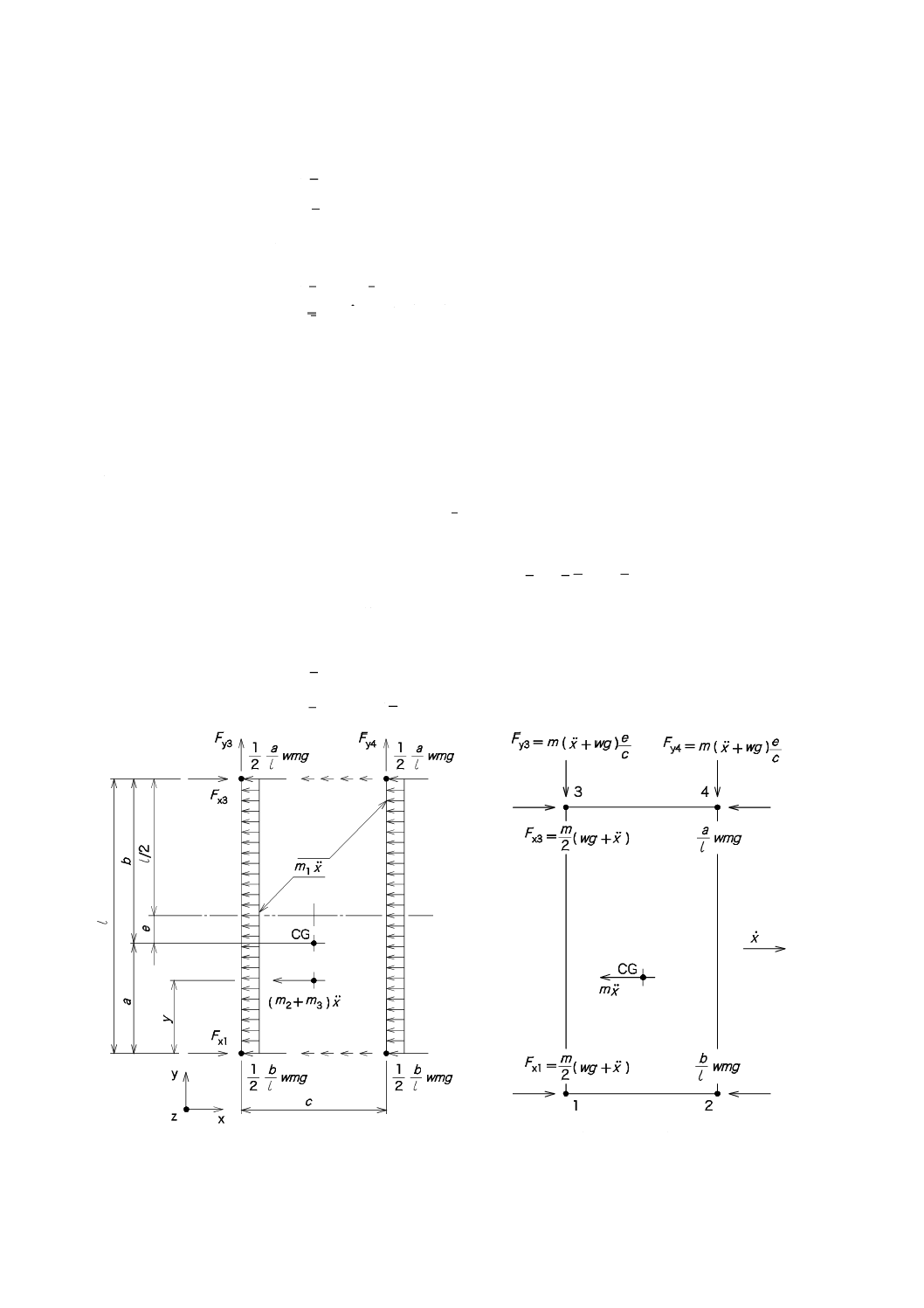

一例として,クレーンのけた(桁)によって伝えられる水平荷重及び反力(設計で考慮に入れるべき要

素)は,次のように推定することができる(図E.7参照)。

水平方向の荷重及び反力は,クレーンを加速する駆動力によって生じ,スキュー(蛇行)による荷重は

含まない。

加速中の二つの駆動装置の駆動力は,慣性力 (

x

m

x

m

x

m

x

m

&&

&&

&&

&&

3

2

1

+

+

=

) 及び車輪における摩擦力とつり合う。

ここで,二つの駆動装置の駆動特性は,制御特性と同様に同一と仮定している。

したがって,駆動力は両方の駆動装置に均等にかかる (

wmg

x

m

F

F

2

1

2

1

1

x

3

x

+

=

=

&&

)。

この結果,駆動力は,スパンの中央線に作用する。ランウェイの横方向の力Fy4=−Fy3は通常,作用と

反作用との間の距離e=l / 2−aによって力が発生し,次の式で示される。

c

e

wg

x

m

F

F

)

(

3

y

4

y

+

=

=

&&

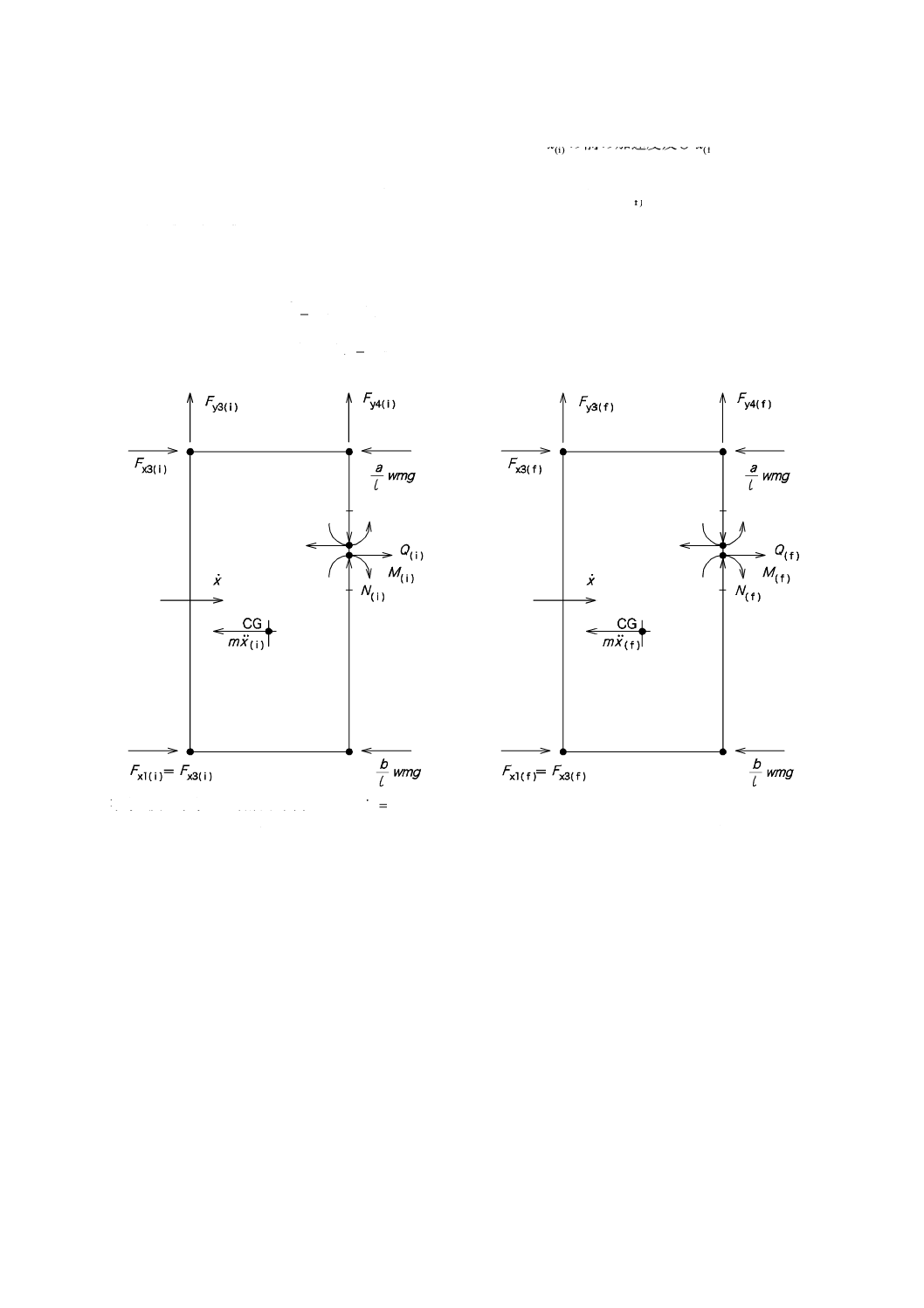

a) クレーンの加速中の水平方向の荷重分布

b) 駆動力が作用し反力が生じるときの合成力

図E.7−水平方向の荷重及び反力

27

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

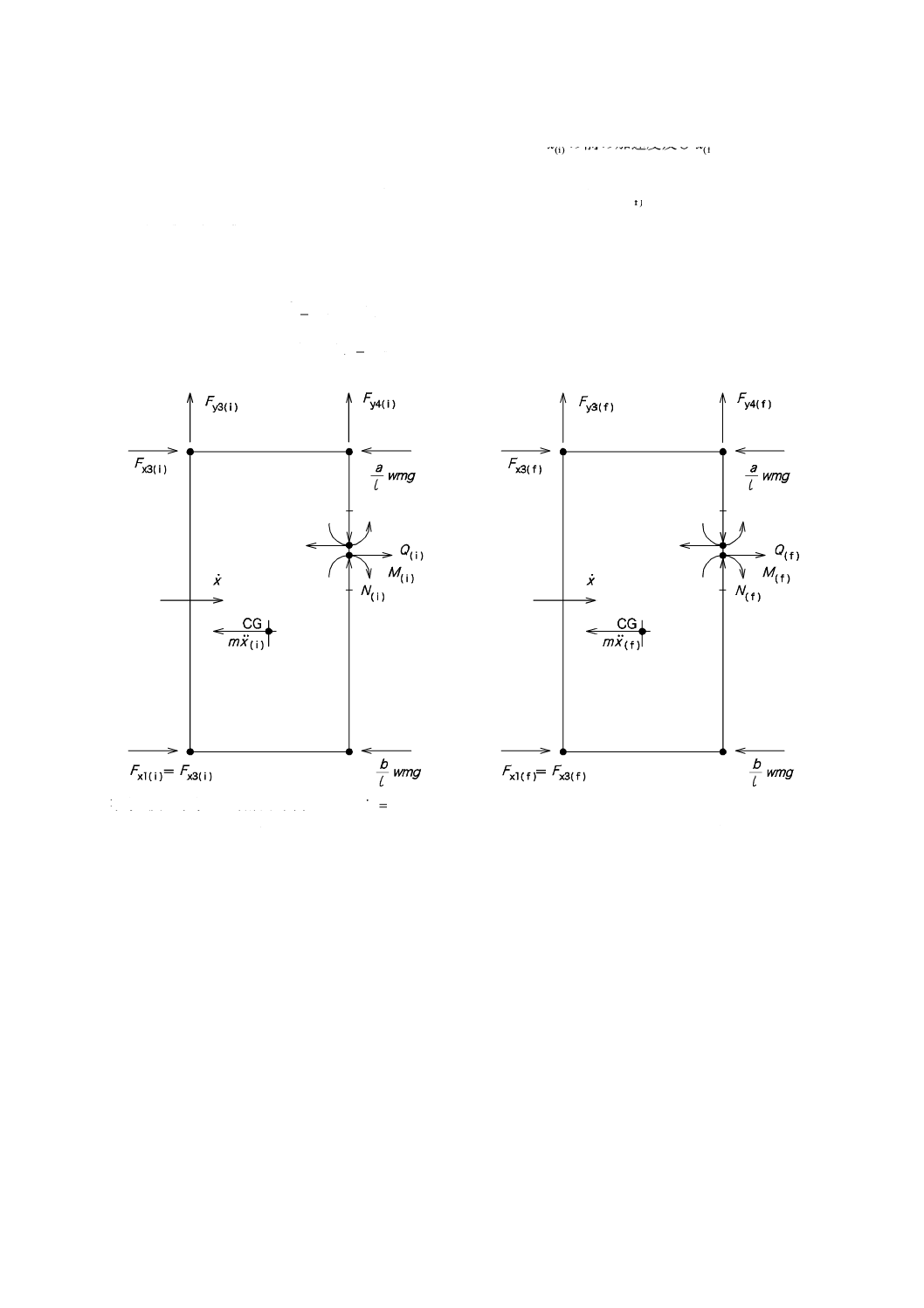

すべての事象に対する設計荷重の作用Fˆ,トルクを変化させる

)i(x&&の前の加速度及び

)

f(x&&

の後に生じる加

速度を評価しなければならない。

荷重が作用することによって発生する摩擦力と同様に,慣性力

)i(x

m&&及び

)f(x

m&& ,関連するあらゆる荷重の

作用

]

,

,

[

)i(

)i(

)i(

)i(

M

Q

N

F

及び

]

,

,

[

)f(

)f(

)f(

)f(

M

Q

N

F

を,それぞれクレーンのけた(桁)を平面又は立体的に見て,

静的弾性計算によって計算する(図E.8を参照)。

E.4及びE.7を参照して,次の式から設計荷重への影響を計算することができる。

F

F

F

Δ

ˆ

5

)i(

φ

+

=

ここに,

(i)

)f(

Δ

F

F

F

−

=

事象I及び事象IIの特別な事例として:

0

1=

x&&

a) トルク (i) の変化前

b) トルク (f) の変化後

図E.8−負荷状態

28

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

スキュー(蛇行)による荷重の解析方法の例

序文

この附属書は,スキュー(蛇行)による力の解析方法の例について記載するものであって,規定の一部

ではない。

F.1

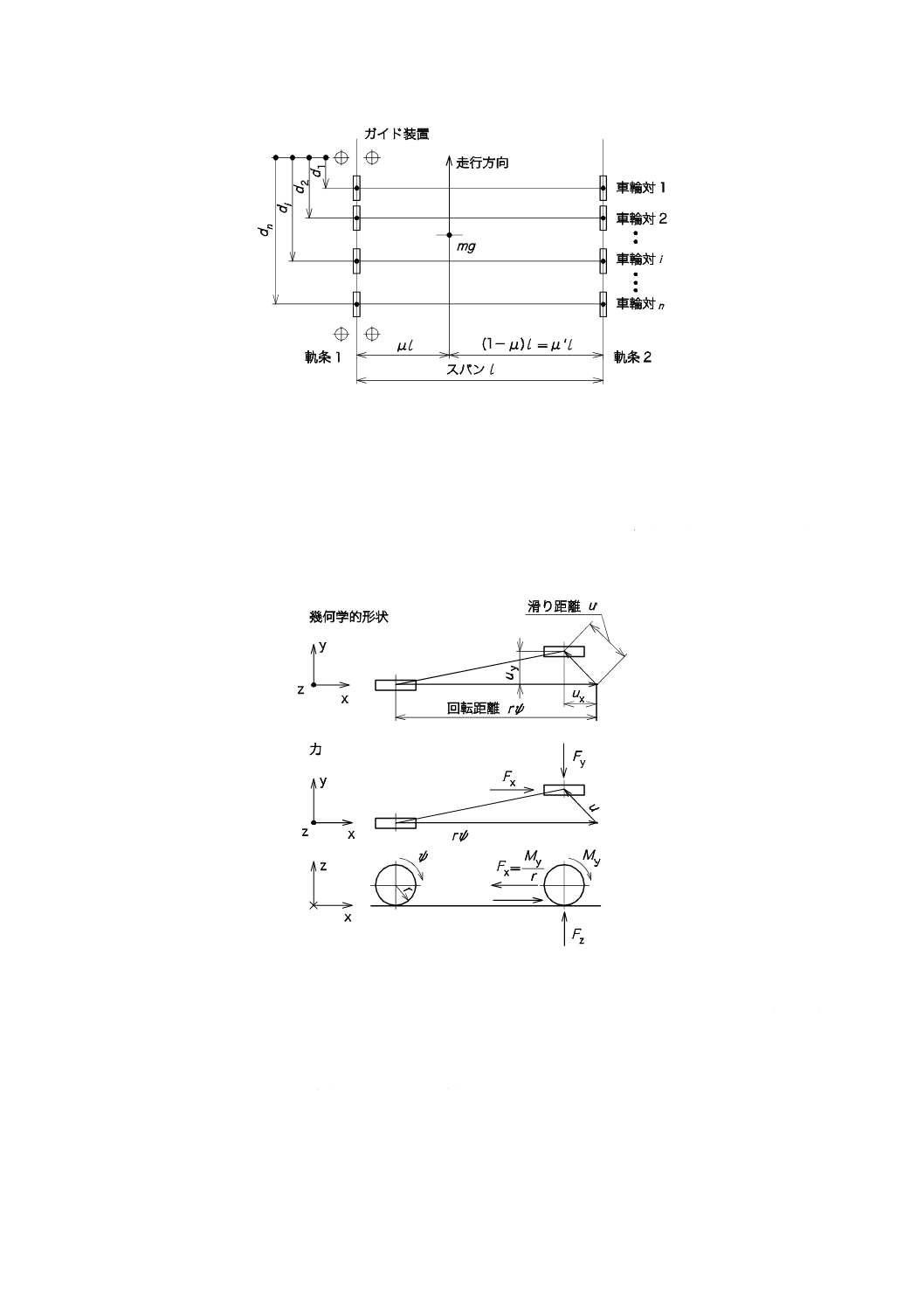

クレーンのモデル

クレーンのスキュー(蛇行)によって生じる車輪と軌条との間の力と同様に,そのガイド装置に生じる

接線方向の力を計算するためには,単純な走行系のモデルが必要である。クレーンは,スキュー(蛇行)

防止の制御はなく,一定速度で走行する場合を考える。

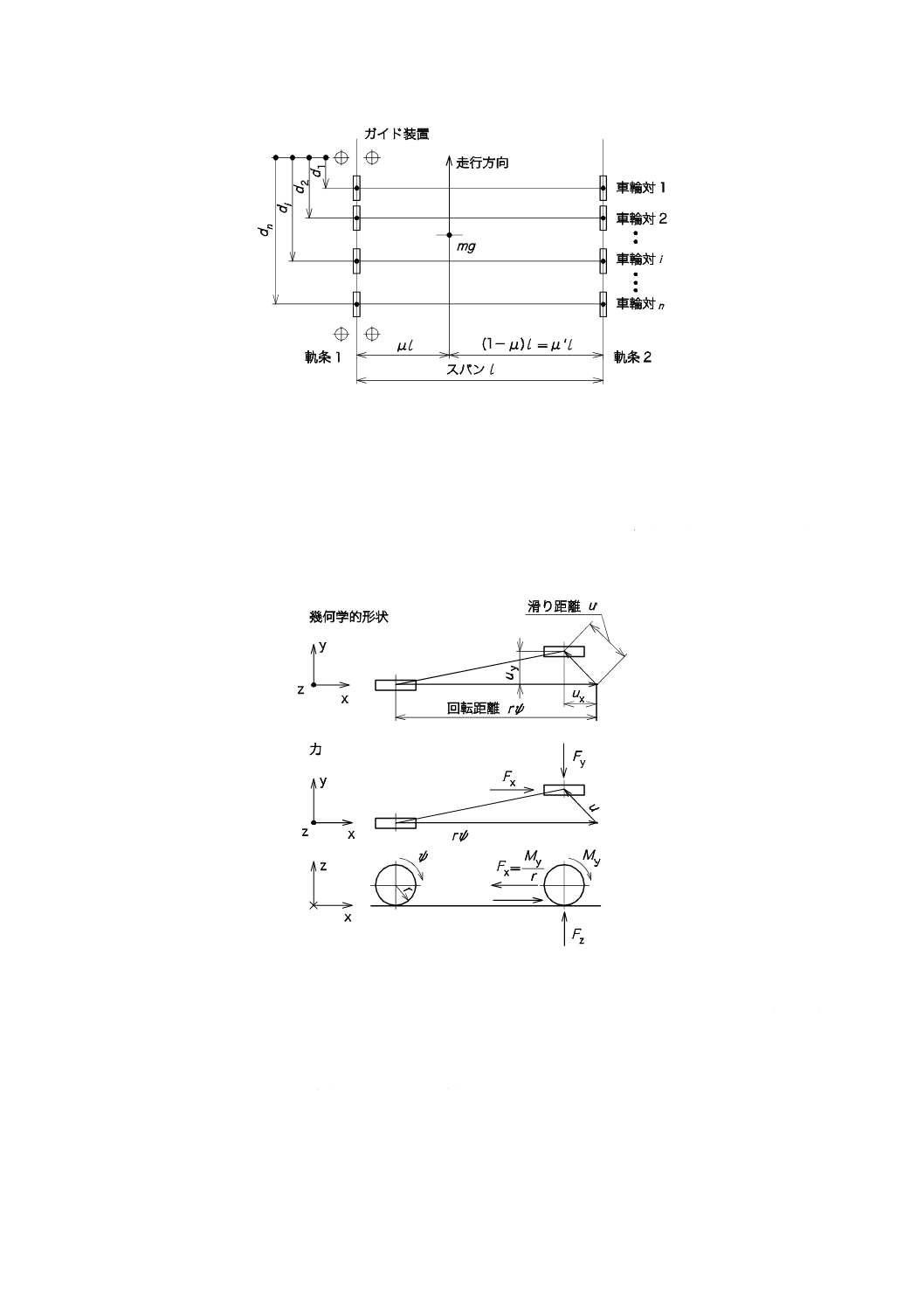

このモデルは一直線上に並んだn対の車輪からなり,そのうちp対の車輪は連結されている。車輪は独

立したi対のものがあり,機械的又は電気的に結合している場合 (C) と,お互いが別々に独立して取り付

けられている場合 (I) とがある。独立単一駆動の場合は,後者に当てはまる。

各車輪は剛性のある軌道上を走行する剛性のあるクレーン構造に,幾何学的に理想的な位置に配置され

る。このモデルでは車輪径の誤差は無視される。これらの車輪の横方向の動きは,固定されている場合 (F)

と移動可能な場合 (M) とがある。横方向の自由性は例えば,揺脚などで与えることもできる。

横方向に一直線上にある一対をなす車輪の各種組合せを,図F.1に示す。図F.2には走行クレーン前面

のガイド装置の位置から各車輪までの位置を,距離diで示している。

注記 外部のガイド装置の代わりにフランジ付き車輪を用いる場合は,di=0となる。

荷をつったクレーンの質量による重力 (mg) は,軌条1からμlの距離で作用し,クレーンのランウェイ

の両側の車輪nに等しく分配されると仮定した。

結合車輪 (C)

独立車輪 ( I )

固定/固定

(F/F)

固定/可動

(F/M)

図F.1−各種車輪の組合せ

29

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図F.2−一対の車輪の位置

F.2

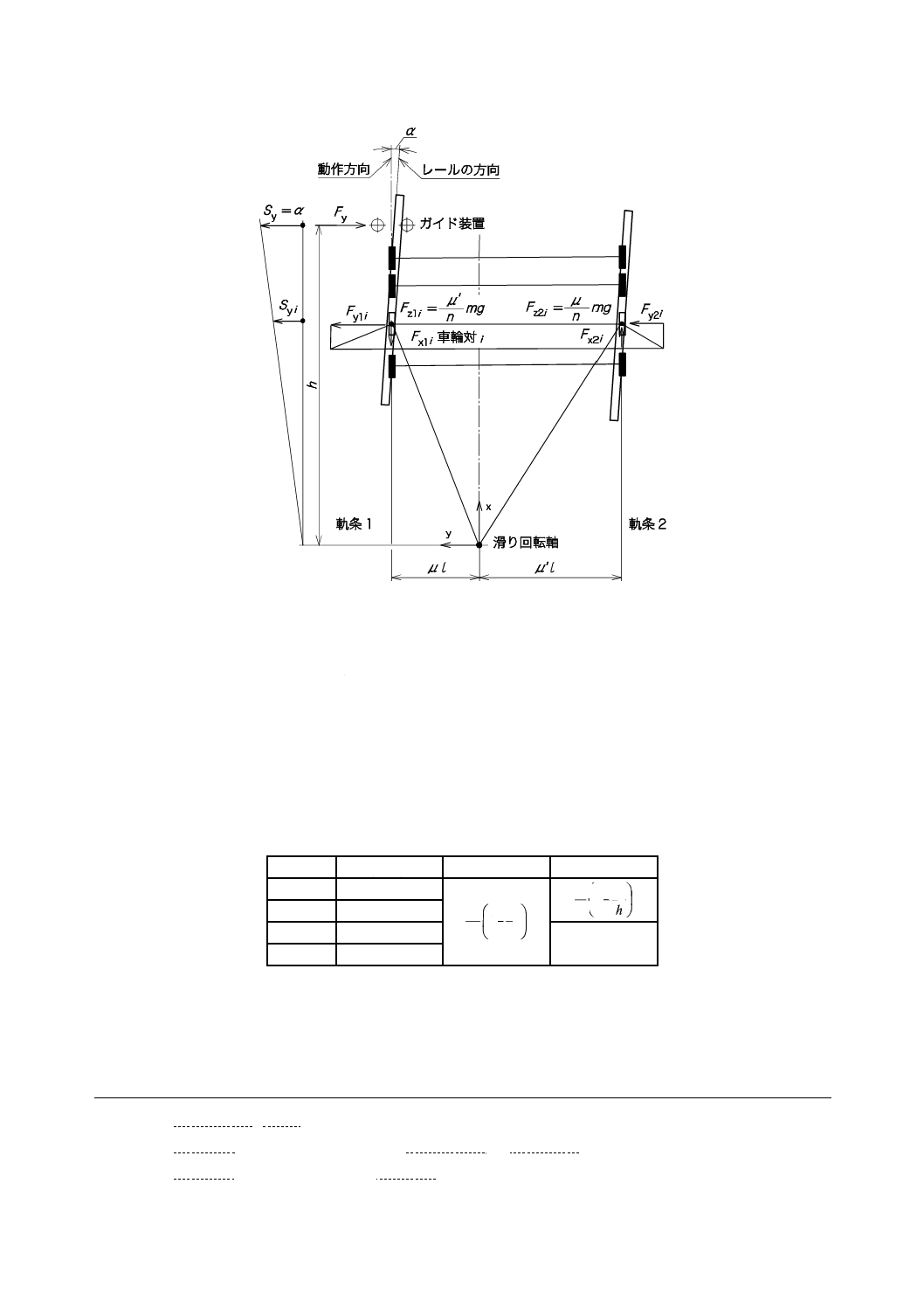

接線力と変位との関係

まず最初に,接線力及び車輪と軌条との間に発生する変位との関係を想定しなければならない。車輪は

駆動モーメント (My) を軌条に伝達しなければならない。かつ,車輪の縦方向及び横方向の滑り[u (ux, uy)]

はクレーンとランウェイによって拘束されているので,これに対応する接線力 (Fx, Fy) がクレーンに作用

する(図F.3参照)。

図F.3−接線力及び変位

一般には滑りの距離 (ux, uy),自由走行距離rψ,車輪荷重FZ及び接線力 (Fx, Fy) との間には,次のよう

な関係が存在する。

Fx=fx (Sx, Sy, Pc, 表面状態)・Fz

Fy=fx (Sx, Sy, Pc, 表面状態)・Fz

回転車輪 (fx, fy) の摩擦係数は,スリップすなわち片寄りと自由走行距離の関係(Sx=ux/rψ,Sy=uy/rψ),

車輪の軌条への接触圧 (Pc),及び軌条の表面状態に左右される。この計算を単純化するために,次の経験

30

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に基づく関係式を使用することができる。

fx=0.3 [1−exp (−250 Sx)], for Sx < 0.015

fy=0.3 [1−exp (−250 Sy)], for Sy < 0.015

F.3

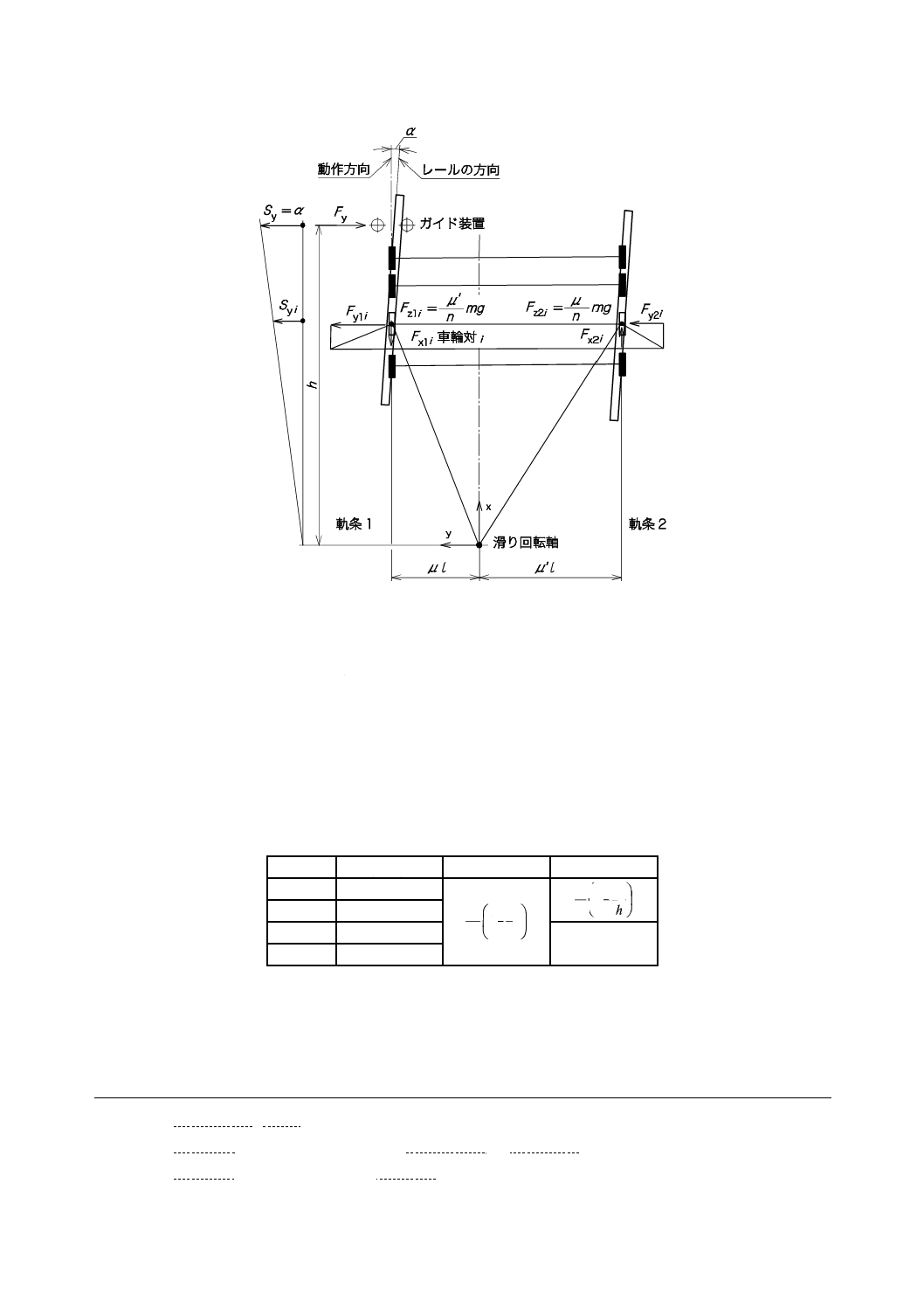

スキュー(蛇行)による荷重

図F.4に示すとおり,このクレーンモデルは一定の速度で走行し,αの角度までスキュー(蛇行)した

と仮定する。このクレーンは,外部の装置又は車輪フランジによって水平方向にガイドされる。

ガイド力Fyは,一時的なクレーンの滑りの回転軸のまわりの回転によって生じる車輪の接線力Fx1i,Fy1i,

Fx2i及びFy2iとつり合う。ガイド装置における最大の滑りの力をSy=αとし,ガイド装置と一時的な滑りの

回転軸との間の滑りの力Syiが線形分布をしているとすると,このスキュー(蛇行)による荷重は,次のよ

うに計算することができる。

a) 一時的な滑りの回転軸とガイド装置との距離をhとすると,

(F/Fの方式の場合) h=(pμμ'l2+Σdi2)/Σdi

(F/Mの方式の場合) h=(pμl2+Σdi2)/Σdi

ここに,

p: 連結した車輪の対の数

μ: 軌条1から一時的な滑りの回転軸までの距離

μ': 軌条2から一時的な滑りの回転軸までの距離

l: クレーンのスパン

di: ガイド装置から一対の車輪iまでの距離

b) ガイド力Fy

Fy=vfmg

ここに,

v: (F/Fの方式の場合) 1−Σdi/nh

(F/Mの方式の場合) μ' (1−Σdi/nh)

f: 0.3[1−exp (−250α)]

α: ≦0.015 rad

mg: 荷をつったクレーンの質量に重力が作用したときの荷重

注記 スキューの角度α(0.015以下でなければならない)は,ある程度の寸法的な変動を考慮に入れ

たガイド装置と軌条との間隔,クレーンの車輸と軌条との摩耗などを考慮に入れたうえで,決

定しなければならない。

31

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図F.4−スキュー(蛇行)状態のクレーンに作用する荷重

F.4

接線力Fx及び接線力Fy

Fx1i=ξ1i fmg

Fx2i=ξ2i fmg

Fy1i=v1i fmg

Fy2i=v2i fmg

ここに,f及びmgはF.3 b) による。ξ1i,ξ2i,v1i及びv2iは表F.1による。

表F.1−ξ1i,ξ2i,v1i及びv2iの値

組合せ

ξ1i=ξ2i

v1i

v 2i

CFF

nh

l/

μ

μ′

−

′

h

d

n

i

1

μ

−h

d

n

i

1

μ

IFF

0

CFM

nh

l/

μ

μ′

0

IFM

0

参考文献 JIS B 8831 : 2004 クレーン−荷重及び荷重の組合せに関する設計原則

ISO 2394 : 1998,General principles on reliability for structures

ISO 4310 : 1981,Cranes−Test code and procedures

32

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS B 8833-1 : 2008 クレーン−荷重及び荷重の組合せに関する設計原則−第1

部:一般

ISO 8686-1 : 1989,Cranes−Design principles for loads and load combinations−Part

1 : General

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(Ⅴ) JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1適用範

囲

1 適用

範囲

変更

ISO規格は許容応力設計法又は限界状態

設計法を設計原則としているが,この部で

は限界状態設計法によるものとし,JIS B

8831に許容応力設計法による規定をした。

技術的差異はない。

2引用規

格

2

ISO 4310 : 1981

削除

JISでは,直接引用しておらず削除した。 技術的差異はない。

3 用語及

び定義

JIS B 0146-1

3 用語

及び定

義

ISO 4306

変更

ISO規格ではISO 4306を引用するが,JIS

では関連するJIS B 0146-1を引用規格とし

た。

技術的差異はない。

4 記号及

び略号

4 記号

及び略

号

許容応力計算にかかわる

係数γfA,γfB,γfC

削除

適用範囲から削除したため。

技術的差異はない。

5 一般

5.1

5.1性能照査の計算目的

及び内容

5 一般

5.1

追加

JISではタイトルを追加した。

技術的差異はない。

転倒に対する安定モー

メントの値

転倒に対する計算された

抵抗値

変更

JISでは抵抗値を安定モーメントとした。 技術的差異はない。

寸法公差及び組立公差

など

寸法公差及びおさまりな

ど

変更

JISではおさまりを組立公差とした。

技術的差異はない。

5.2

5.2性能照査の計算方法

5.2

追加

JISではタイトルを追加した。

技術的差異はない。

限界状態設計法による。

許容応力設計法又は限界

状態設計法による。

変更

適用範囲の項と同一。

技術的差異はない。

3

B

8

8

3

3

-1

:

2

0

0

8

3

B

8

8

3

3

-1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

33

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(Ⅴ) JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.3

5.3計算モデル及び計算

前提

5.3

追加

JISではタイトルを追加した。

技術的差異はない。

限界状態設計法

許容応力設計法又は限界

状態設計法

変更

適用範囲の項と同一。

技術的差異はない。

6.1

6.1.1

装置の質量に重力が作

用したときの荷重

6.1

6.1.1

装置の質量(死荷重)に

重力が作用したときの荷

重

変更

JISでは装置の質量の定義が明白であり,

死荷重の表現を削除した。

技術的差異はない。

6.1.3.2

−

6.1.3.2

軌条に関するISO規格に

おいて,その許容値及び

要件を定めており,これ

らに従う場合にはφ4を1

とすることができる。

削除

ISO規格では該当のISO規格を引用規格

として規定していないので削除した。な

お,関連すると思われるISO 12488-1の規

定を考慮し附属書Dによるとした。

軌条の継手部の許容食

い違いの規定とISO規

格の規定との整合化を

機種ごとに図ることを

提案する予定。

附属書Dに軌条の継手

部での

附属書Dに溶接継手でな

い軌条の継手部での

変更

同上

同上

6.3.2

荷重試験の荷重は,定格

荷重の1.25倍とする。

6.3.2

試験荷重については,ISO

4310による。

変更

JISでは,クレーン等安全規則に規定され

ている荷重試験の値(定格荷重の1.25倍)

を記載した。

技術的差異はない。

7.3.2

許容応力設計法

削除

適用範囲の項と同一。

技術的差異はない。

7.3.2

7.3.3

7.3.4

7.3.3

7.3.4

7.3.5

変更

上記の削除によって項番変更。

技術的差異はない。

7.3.5

危険度の高い用途での

リスク係数の適用

7.3.6

ハイリスク適用

変更

JISでは分かりやすい表現とした。

技術的差異はない。

表3

表3行番号19 (γf)

削除

許容応力設計法にかかわる係数の削除。

技術的差異はない。

附属書A

A.1

限界状態設計法に基づ

くもの

許容応力設計法又は限界

状態設計法に基づくもの

変更

適用範囲の項と同一。

技術的差異はない。

A.2

削除

同上

技術的差異はない。

A.2

A.3

変更

同上

技術的差異はない。

図A.1

図A.2

変更

同上

技術的差異はない。

3

B

8

8

3

3

-1

:

2

0

0

8

3

B

8

8

3

3

-1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

34

B 8833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(Ⅴ) JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書B

表B.1

附属書

B

表B.1γf

削除

許容応力設計法にかかわる係数の削除。

参考文献 JIS B 8831 : 2004

ISO 2394 : 1998

ISO 4310 : 1981

追加

JISでは,参考文献を追加した。

技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 8686-1 : 1989:MOD

関連する法規

クレーン等安全規則,クレーン構造規格,デリック構造規格及び移動式クレーン構造規格

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ··············· 国際規格の規定項目又は規定内容を削除している。

− 追加 ··············· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ··············· 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD··············· 国際規格を修正している。

3

B

8

8

3

3

-1

:

2

0

0

8

3

B

8

8

3

3

-1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。