B 8818:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び記号 ··················································································································· 3

4.1 種類 ···························································································································· 3

4.2 種類の記号 ··················································································································· 5

5 性能······························································································································· 6

5.1 プルーフロード ············································································································· 6

5.2 破断荷重 ······················································································································ 6

5.3 伸び率 ························································································································· 6

5.4 損傷強さ ······················································································································ 6

6 構造及び寸法 ··················································································································· 6

6.1 構造 ···························································································································· 6

6.2 寸法 ···························································································································· 7

7 外観······························································································································· 7

8 材料······························································································································· 7

9 製造方法························································································································· 8

9.1 アイ ···························································································································· 8

9.2 縫製部 ························································································································· 8

9.3 本体 ···························································································································· 8

10 試験方法 ······················································································································· 9

10.1 試験場所の標準状態 ······································································································ 9

10.2 最大使用荷重が大きい及び/又は長さが長いベルトスリングの引張試験 ································· 9

10.3 プルーフロード試験 ······································································································ 9

10.4 引張試験 ···················································································································· 10

10.5 伸び率試験 ················································································································· 10

10.6 損傷強さ試験 ·············································································································· 11

11 検査 ···························································································································· 11

11.1 検査の種類 ················································································································· 11

11.2 形式検査 ···················································································································· 11

11.3 受渡検査 ···················································································································· 12

12 製品の呼び方 ················································································································ 12

13 表示 ···························································································································· 12

14 取扱説明書 ··················································································································· 13

附属書A(規定)表3に規定する以外のベルトスリング ····························································· 14

B 8818:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書B(規定)ベルトスリングの使用荷重············································································· 16

附属書C(規定)ベルトスリングの使用基準 ············································································ 18

附属書D(規定)ベルトスリングの点検基準 ············································································ 19

B 8818:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業機械工業会(JSIM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改

正した日本工業規格である。

これによって,JIS B 8818:2007は改正され,この規格に置き換えられた。

なお,平成28年2月24日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS B 8818:2007によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8818:2015

ベルトスリング

Webbing slings for lifting purposes

1

適用範囲

この規格は,クレーン及び巻上機の玉掛け作業などに使用するベルトスリングについて規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0148 巻上機−用語

JIS B 2803 フック

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0204-2 繊維用語(原料部門)−第2部:化学繊維

JIS L 0205 繊維用語(糸部門)

JIS L 0208 繊維用語−試験部門

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

JIS Z 2343-5 非破壊試験−浸透探傷試験−第5部:50 ℃を超える温度での浸透探傷試験

JIS Z 2343-6 非破壊試験−浸透探傷試験−第6部:10 ℃より低い温度での浸透探傷試験

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0148,JIS L 0105,JIS L 0204-2,JIS L 0205及びJIS L 0208

によるほか,次による。

3.1

最大使用荷重

1本のベルトスリングに負荷することができる最大の荷の質量。WLLともいう。

3.2

使用荷重

つり角度,使用雰囲気などを考慮したうえで使用できる最大の荷の質量。WLともいう。

3.3

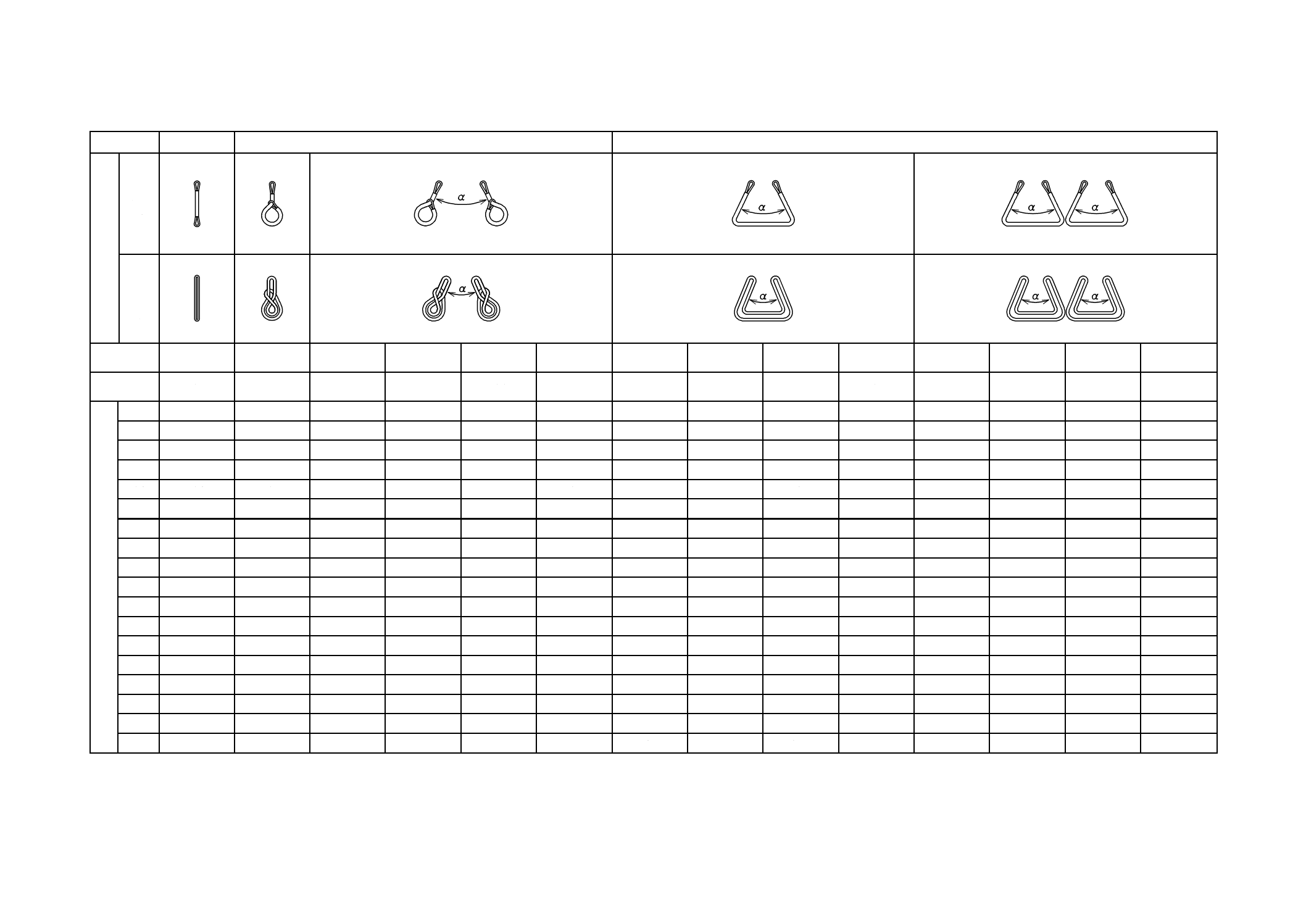

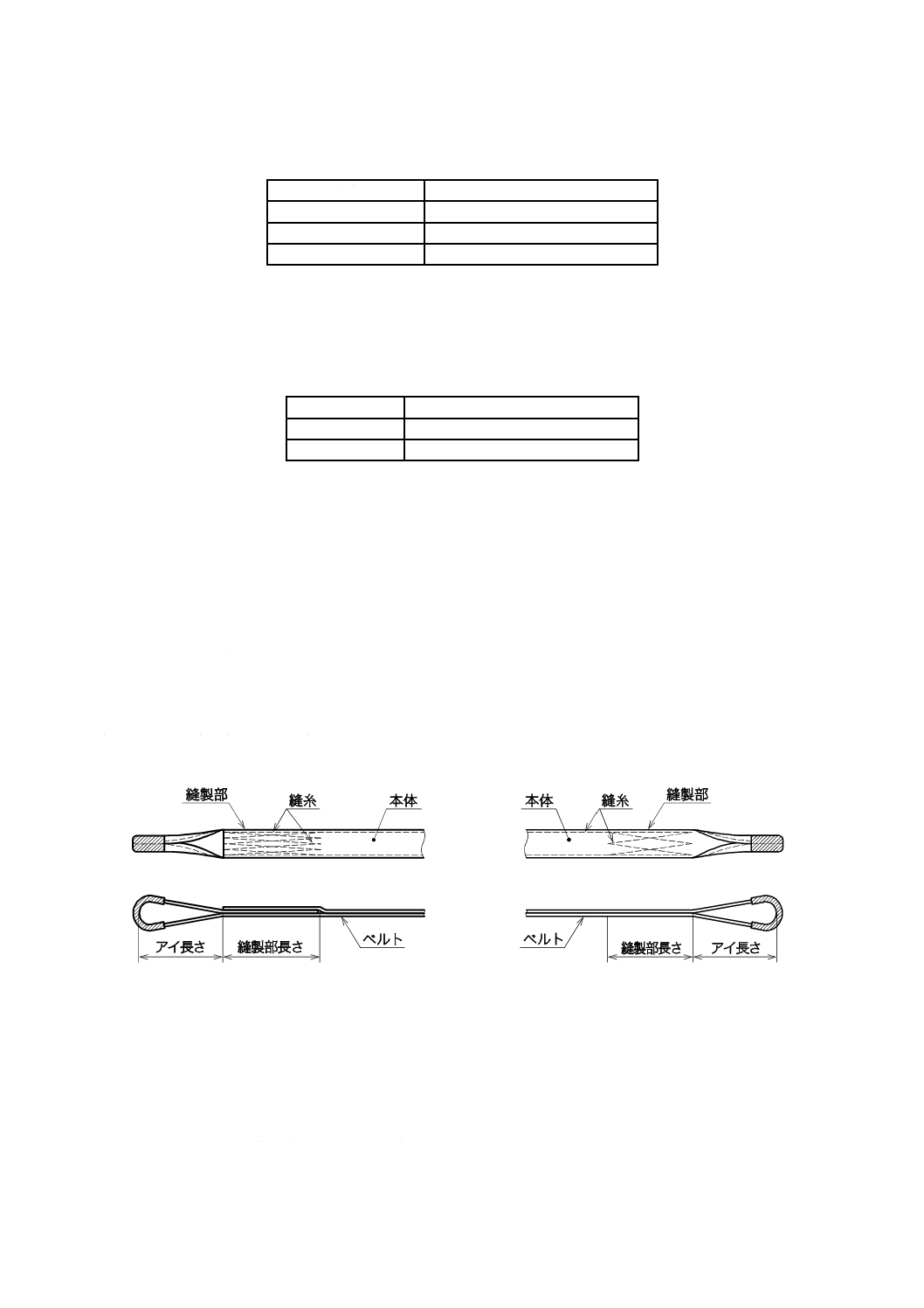

アイ

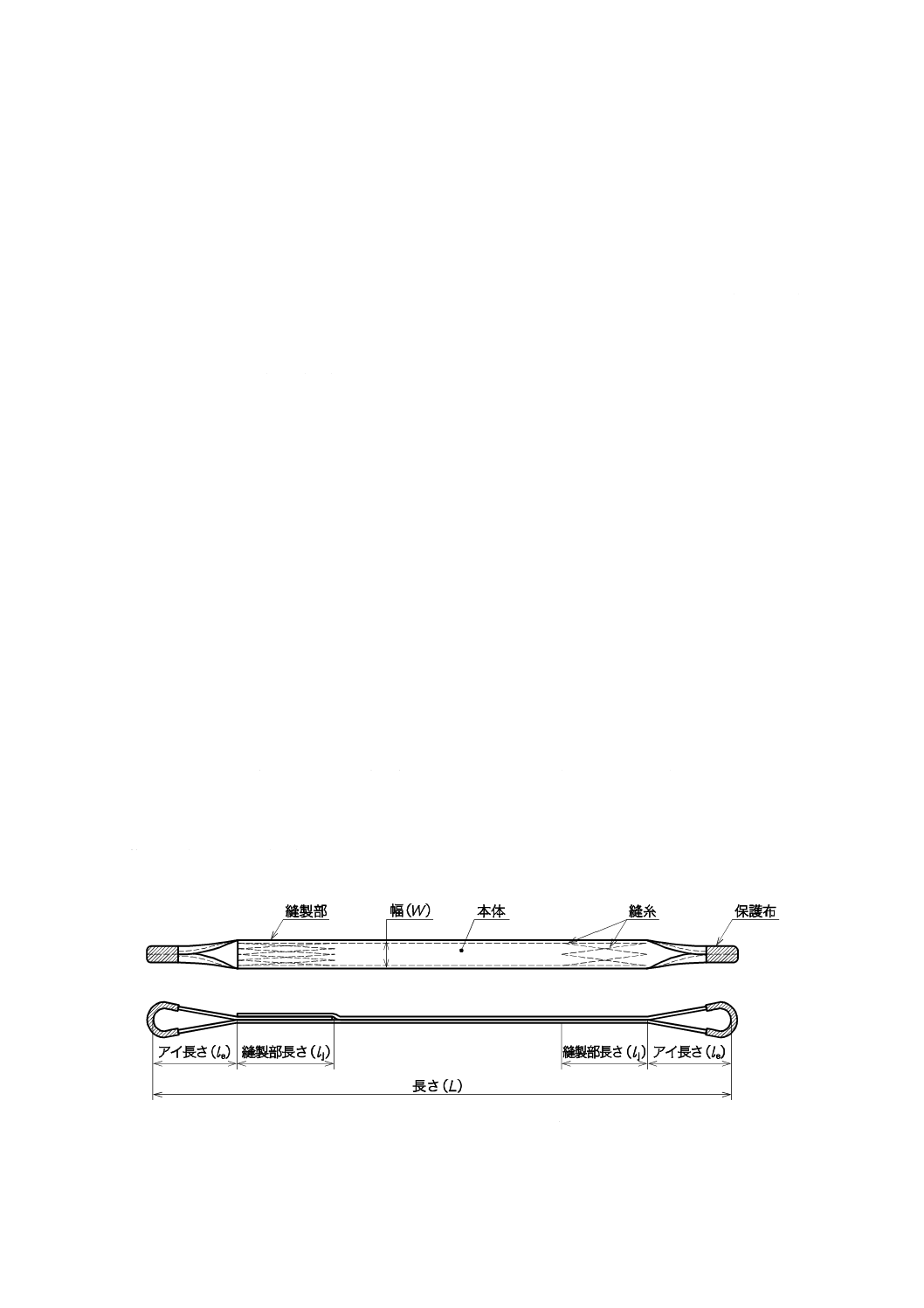

両端アイ形ベルトスリング及び金具付きベルトスリングでは,ベルトを折り返して形成されたループ状

の部分。また,エンドレス形ベルトスリングでは,フックなどに掛けやすい形状に縫製した部分(図1〜

2

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3参照)。

3.4

両端アイ形

両端にアイがあるもの(図1参照)。

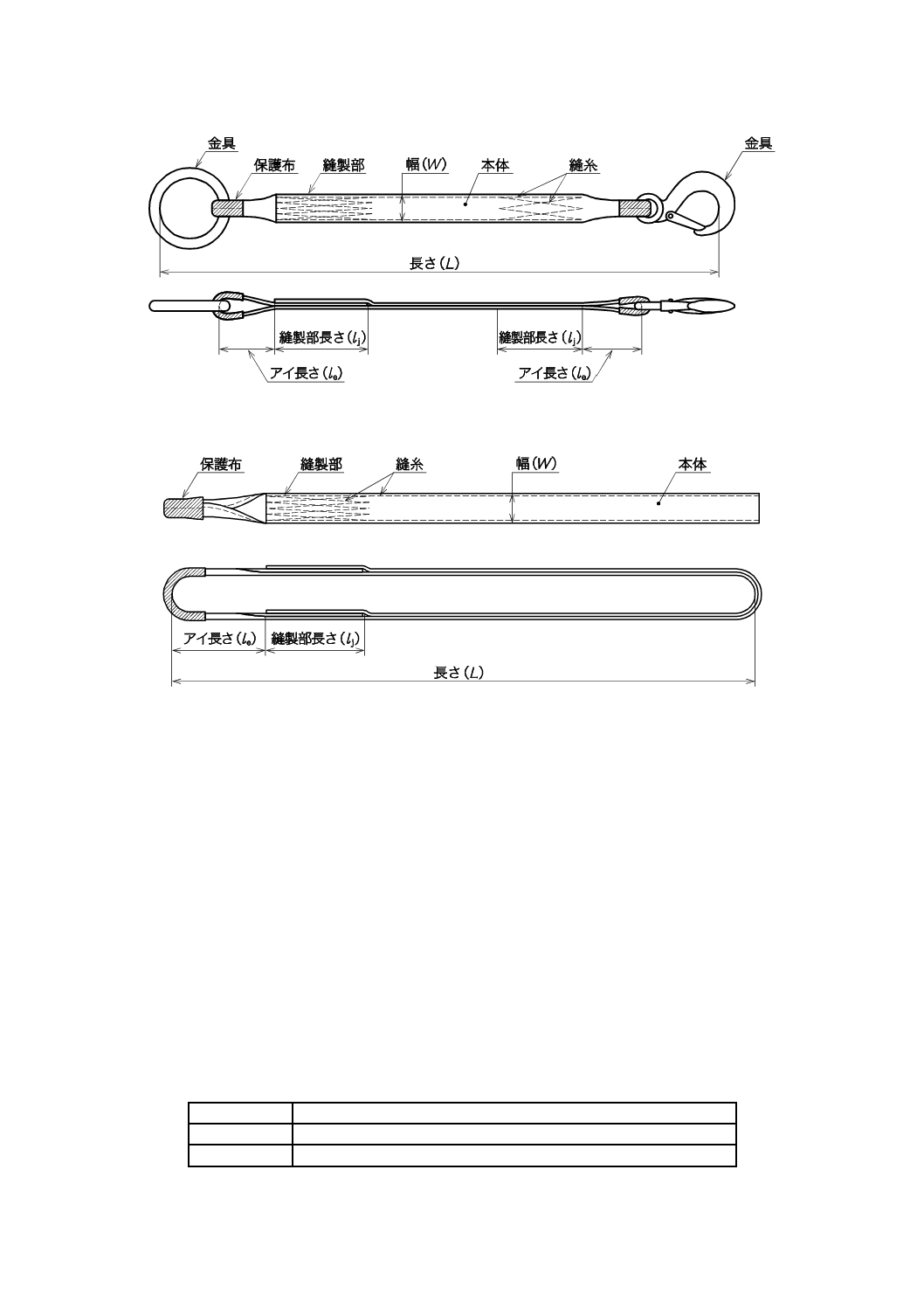

3.5

金具付き

両端又は片端のアイに,リング,マスターリンク,フックなどの金具を取り付けたもの(図2参照)。

3.6

エンドレス形

エンドレス状のもの(図3参照)。

3.7

縫製部

ベルトスリングの強さを保持するための縫製部分(図1〜図3参照)。

3.8

本体

縫製部,アイ,保護布及び金具以外の部分(図1〜図3参照)。

3.9

長さ

ベルトスリングの有効長さ(図1〜図3参照)。

3.10

アイ長さ

アイ先端の内側と,縫製部のアイ側の端末との間の長さ(図1〜図3参照)。

3.11

縫製部長さ

ベルトスリングの,全幅にわたって縫い合わされた部分の長さ(図1〜図3参照)。

3.12

幅

本体の幅(図1〜図3参照)。

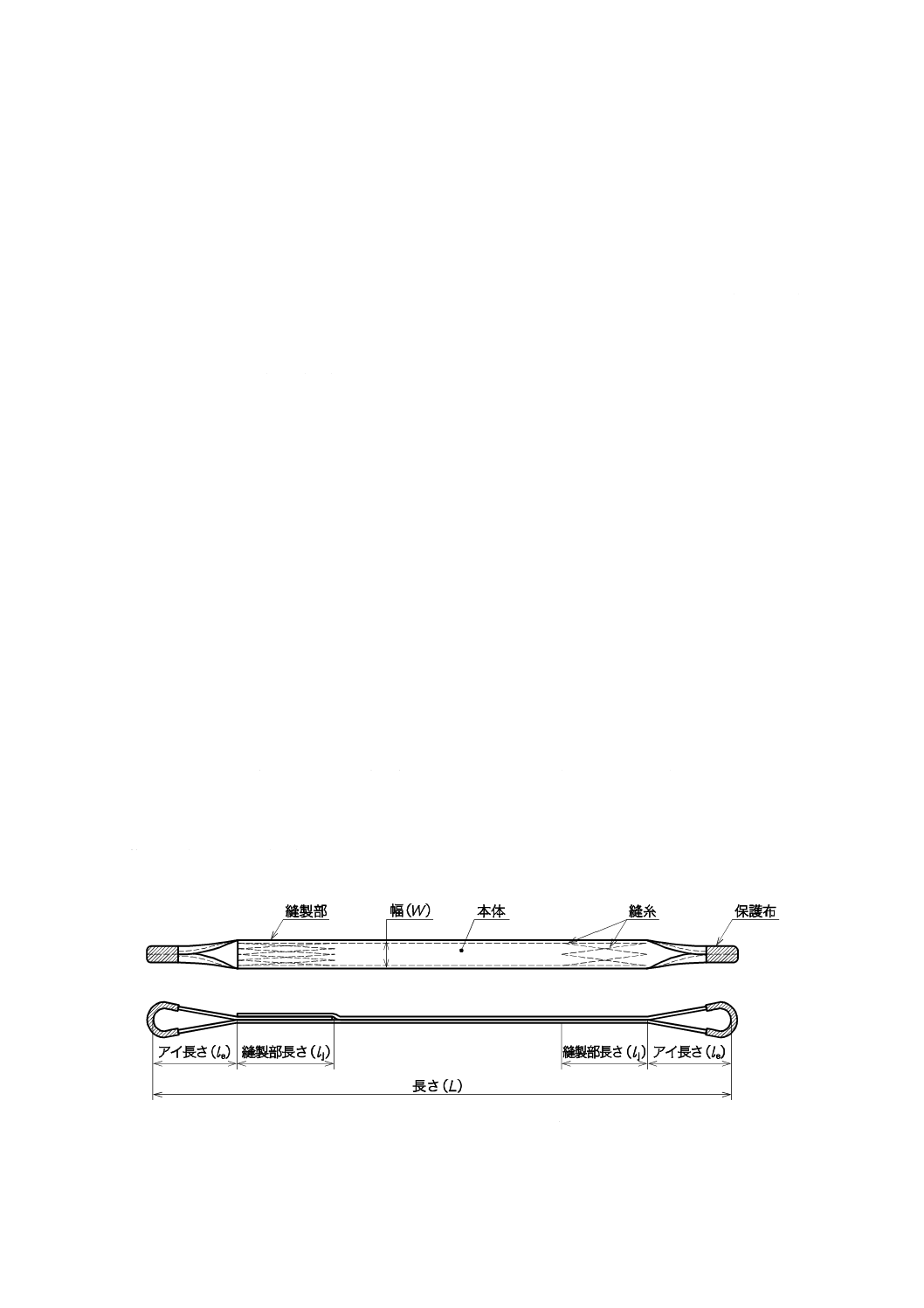

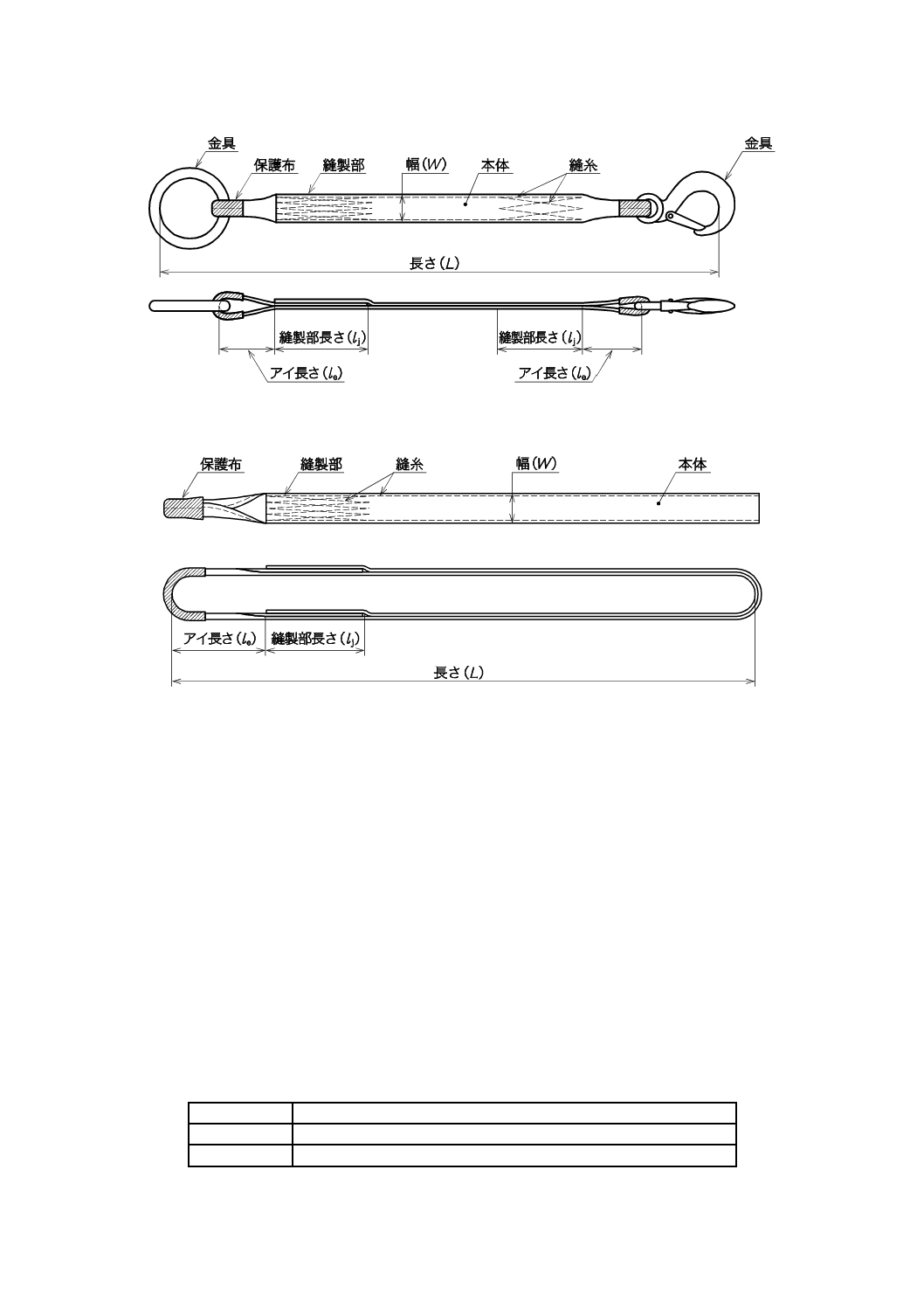

図1−両端アイ形ベルトスリングの例

3

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−金具付きベルトスリングの例

図3−エンドレス形ベルトスリングの例

3.13

使用限界標示

ベルト部分の外面からの損傷に対する使用限界を示すためのもので,ベルトを構成する一部の糸の色相

を他と変わったものとするなどして設けた標示。

4

種類及び記号

4.1

種類

ベルトスリングの種類は,用途,形式,等級・最大使用荷重,プルーフロード・破断荷重及び幅によっ

て次のとおり区分する。ただし,附属書Aに規定するものを使用してもよい。

a) 用途による区分

ベルトスリングの用途による区分は,表1による。

表1−用途による区分

分類

用途

一般用

通常の状態で使用するもの

化学薬品用

酸,アルカリなど化学薬品が付着する用途に使用するもの

4

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 形式による区分

ベルトスリングの形式による区分は,表2による。

表2−形式による区分

区分

形式の記号

両端アイ形

E

金具付き

K

エンドレス形

N

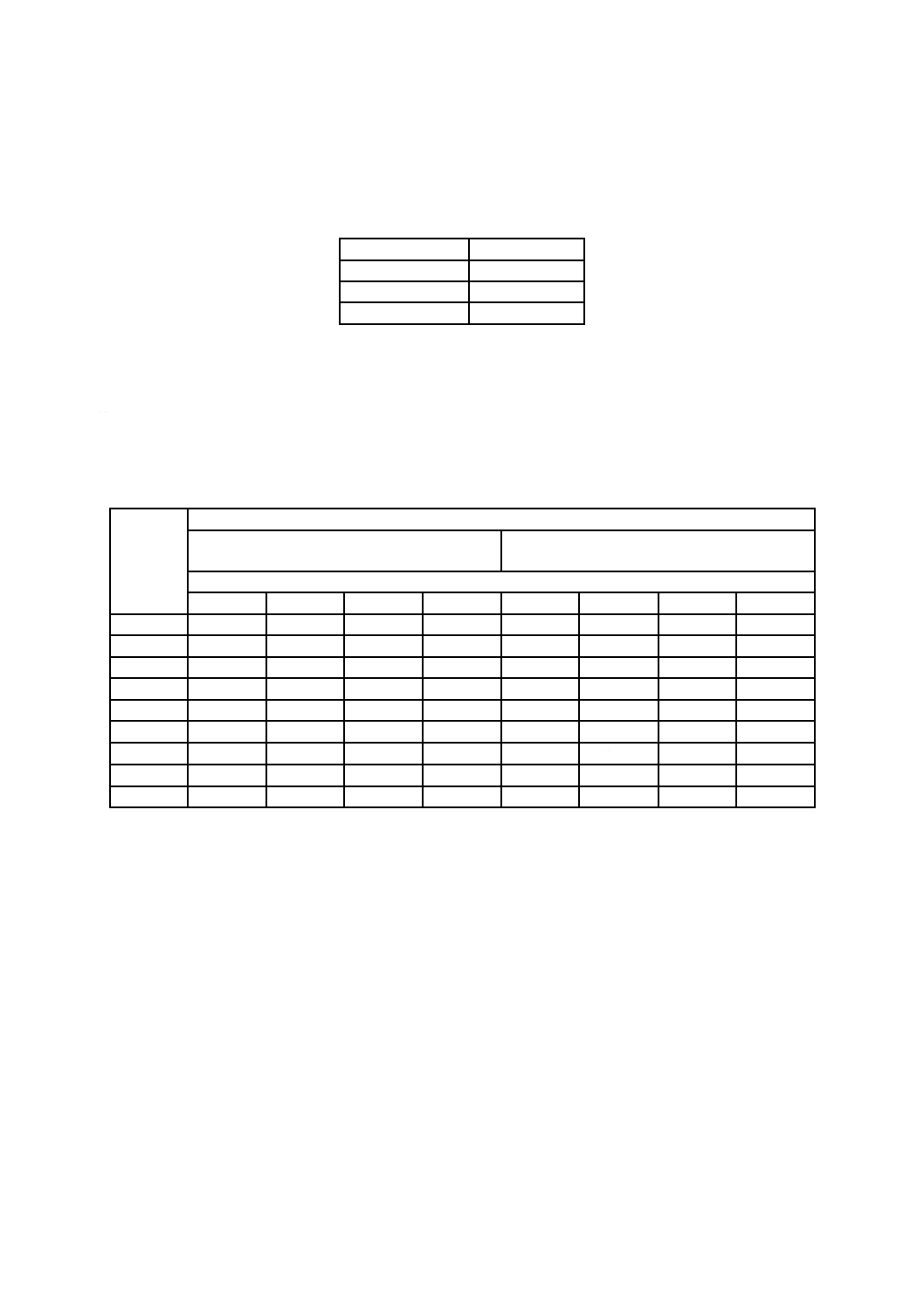

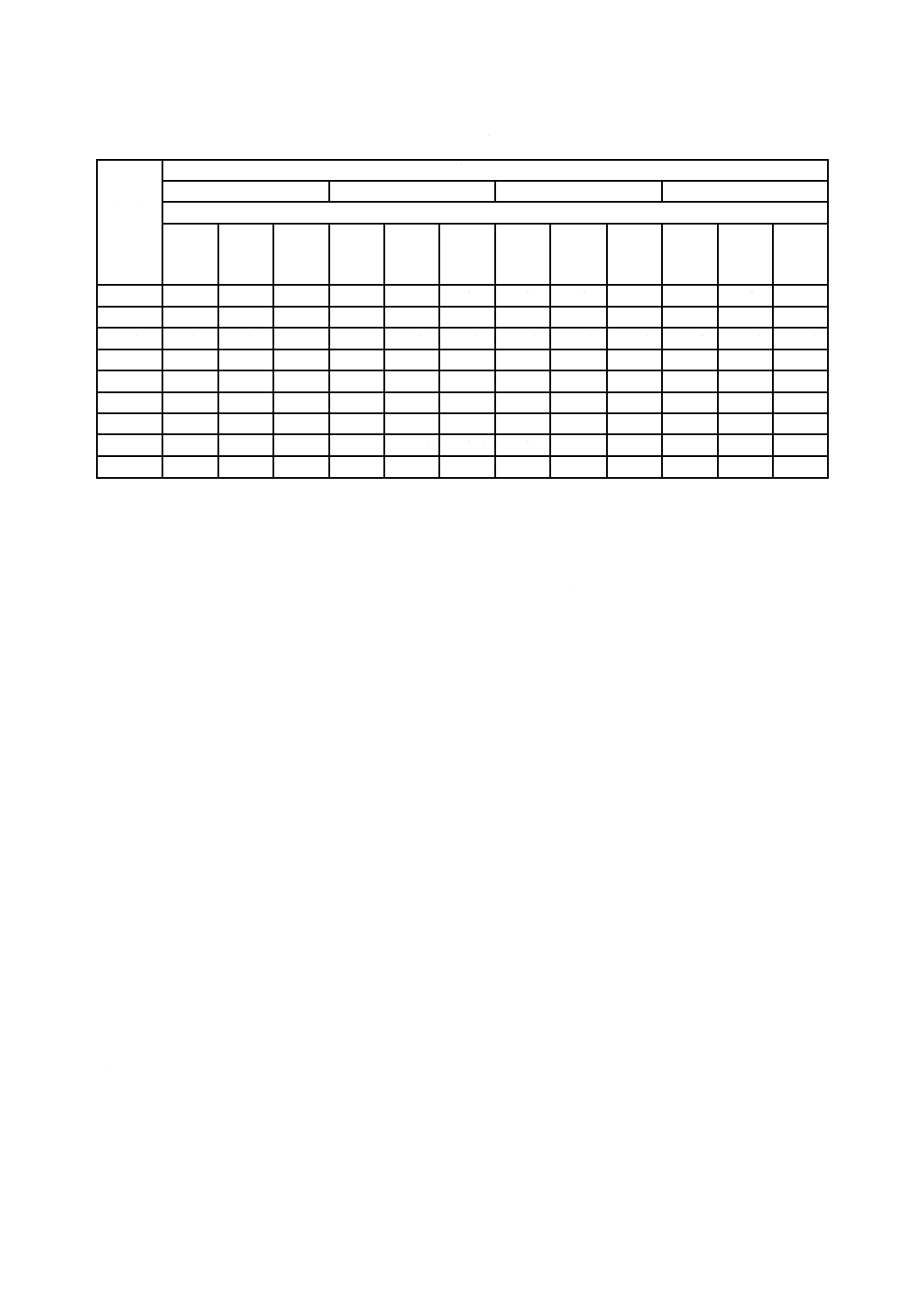

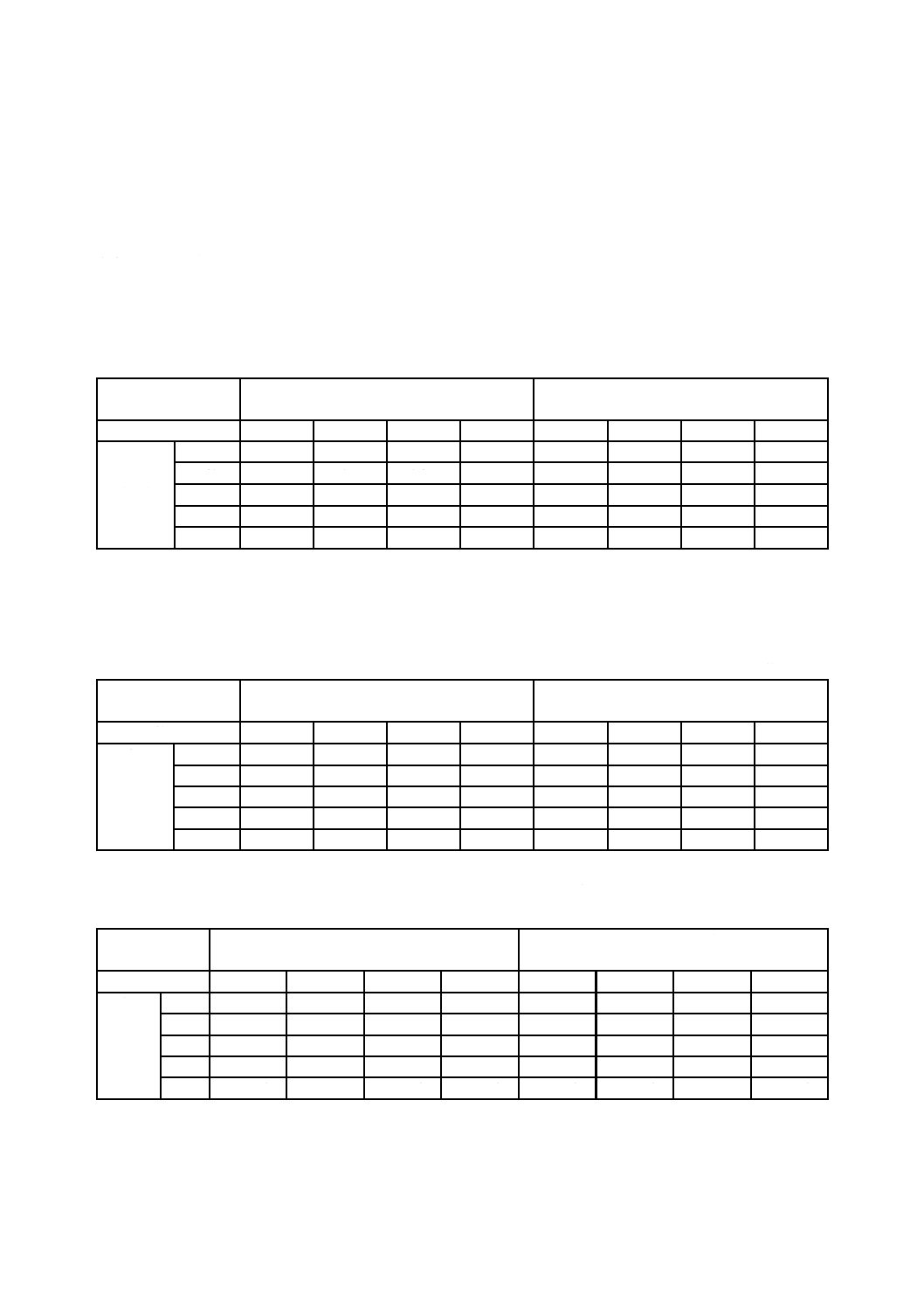

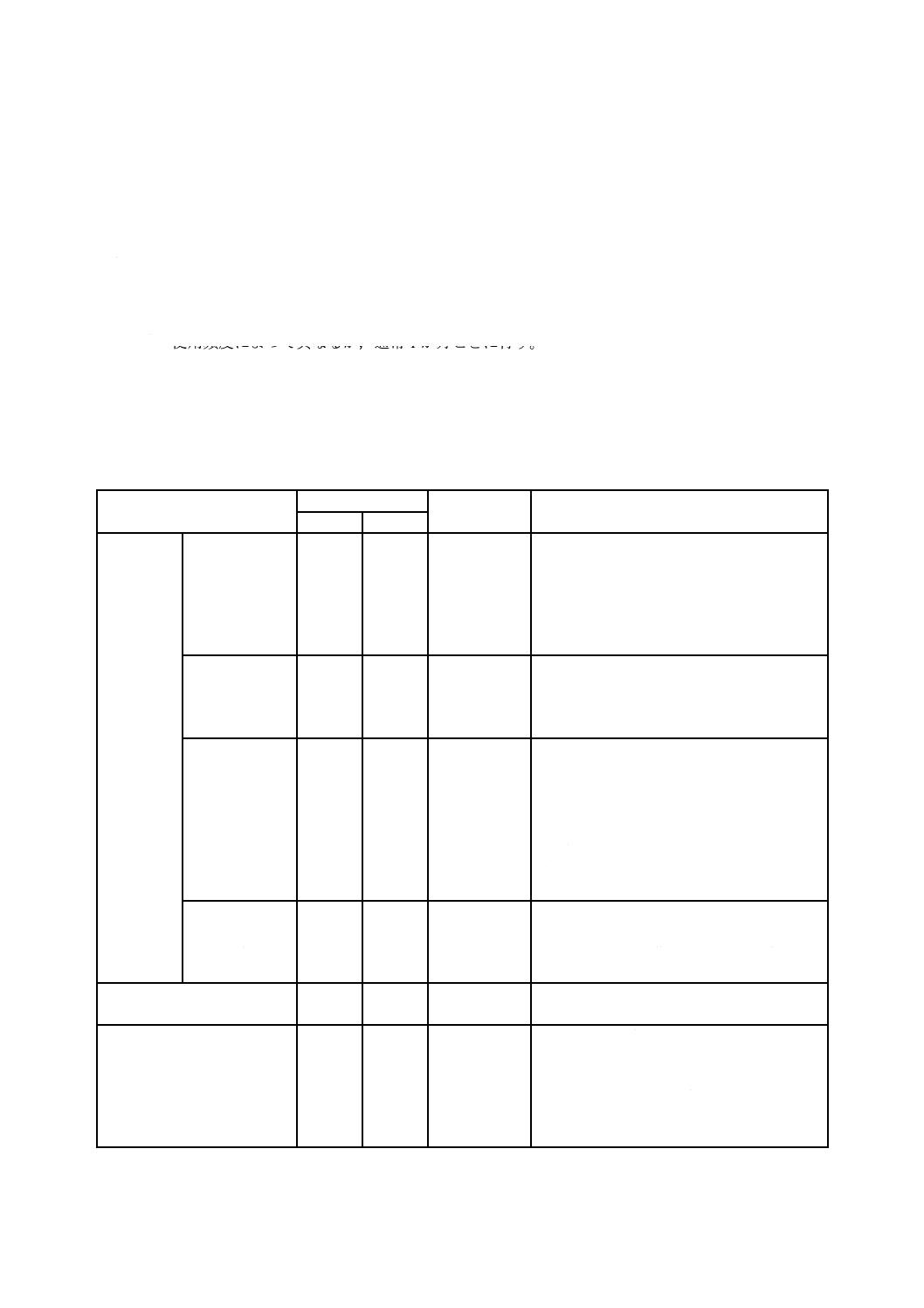

c) 等級・最大使用荷重による区分

ベルトスリングの等級による最大使用荷重の区分は,表3による。ただし,附属書Aに規定するものを

使用してもよい。

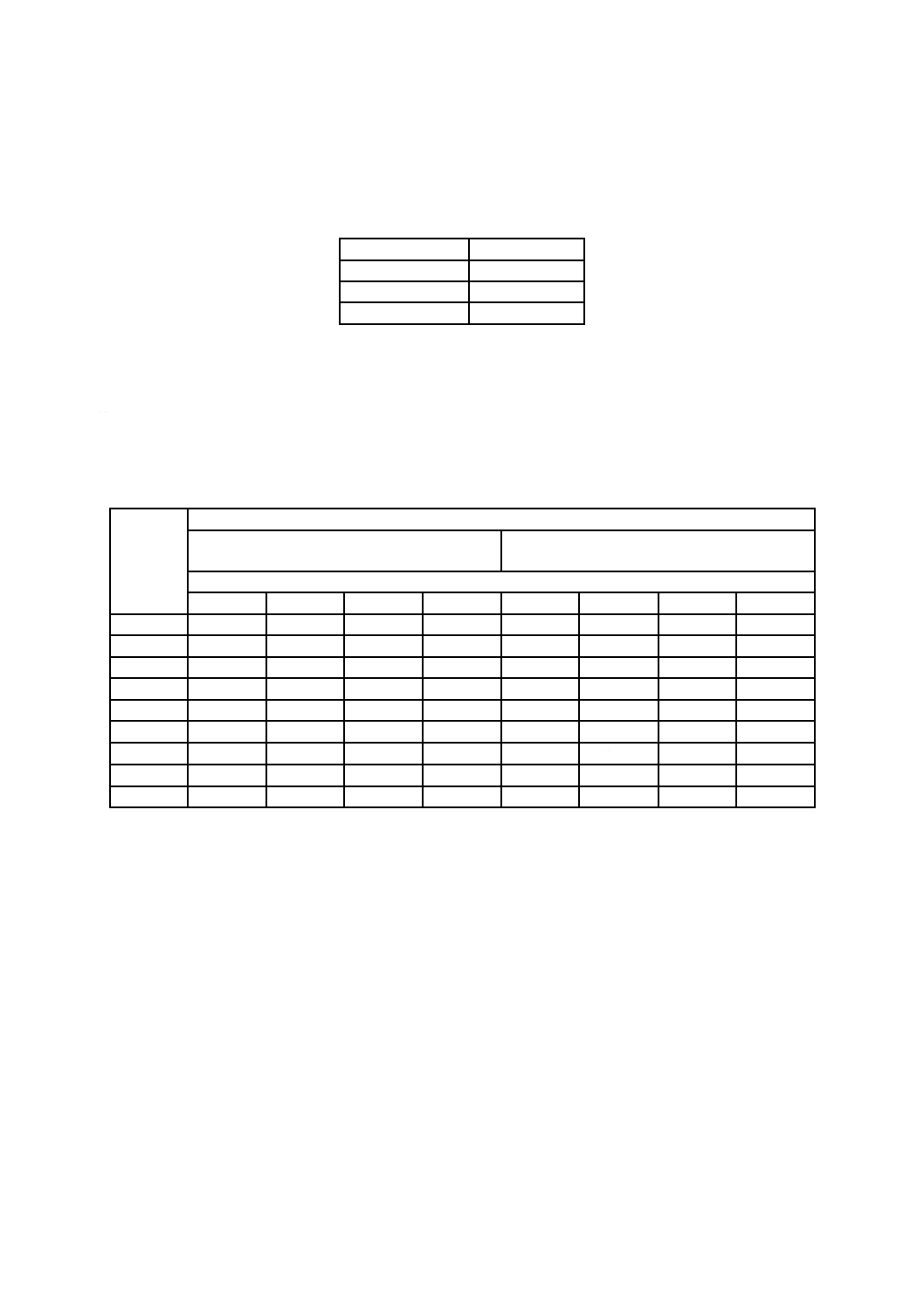

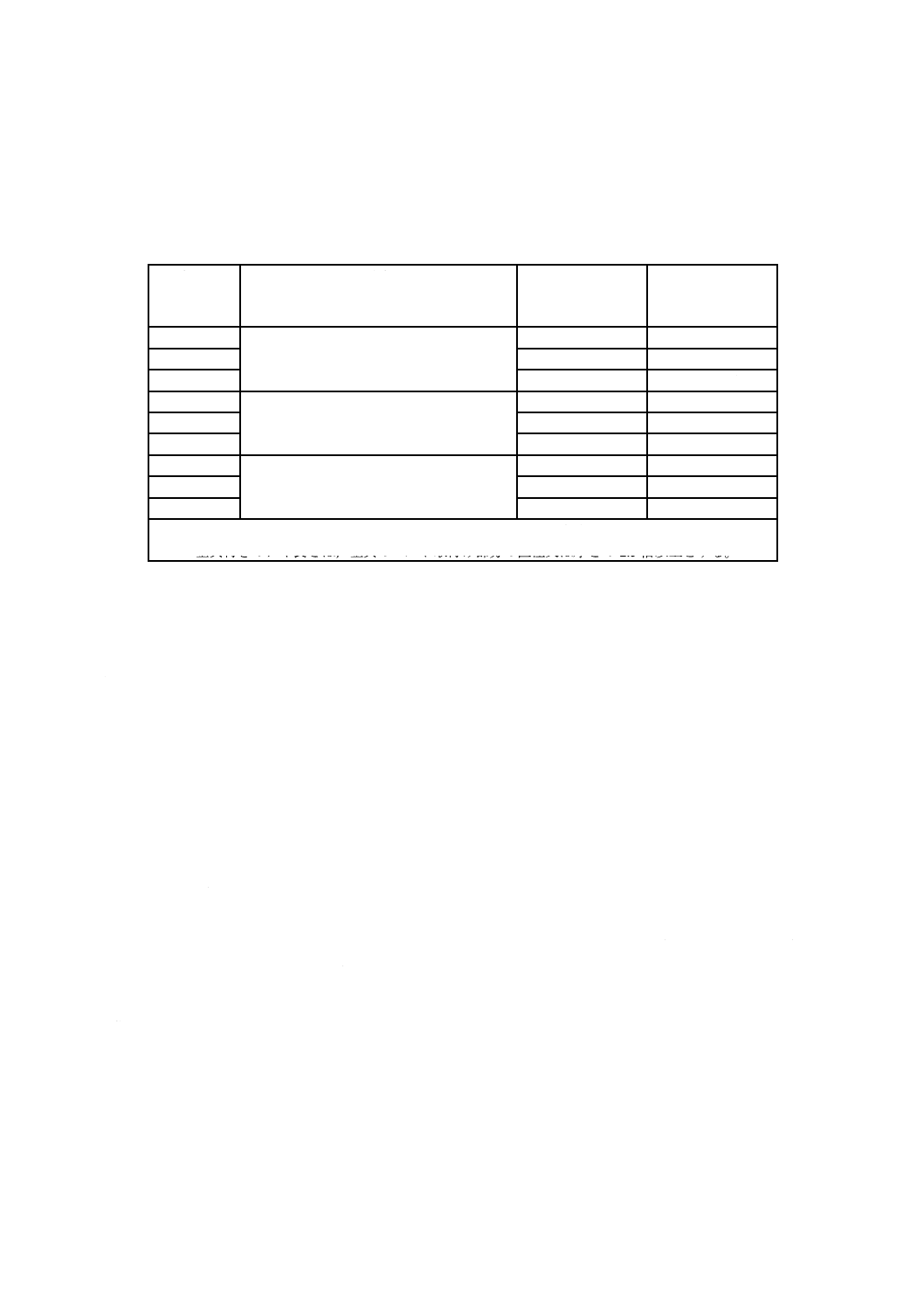

表3−等級及び最大使用荷重による区分

単位 t

幅

W

(mm)

形式及び記号

両端アイ形,金具付き

E,K

エンドレス形

N

等級及び記号

I

II

III

IV

I

II

III

IV

25

0.5

0.63

0.8

1

1

1.25

1.6

2

35

0.8

1

1.25

1.6

1.6

2

2.5

3.2

50

1

1.25

1.6

2

2

2.5

3.2

4

75

1.6

2

2.5

3.2

3.2

4

5

6.3

100

2

2.5

3.2

4

4

5

6.3

8

150

3.2

4

5

6.3

6.3

8

10

12.5

200

4

5

6.3

8

8

10

12.5

16

250

5

6.3

8

10

10

12.5

16

20

300

6.3

8

10

12.5

12.5

16

20

25

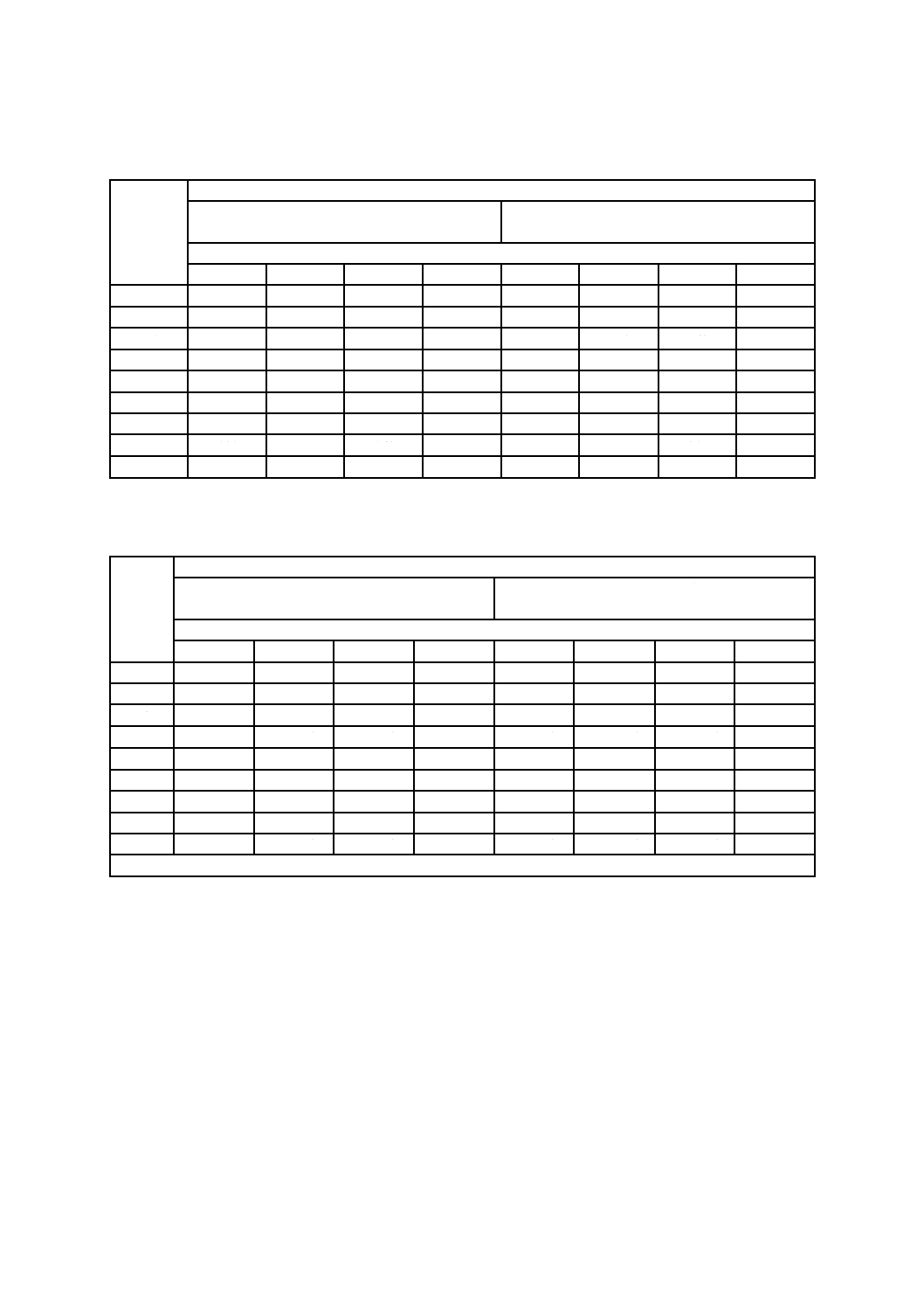

d) プルーフロード・破断荷重による区分

ベルトスリングのプルーフロード及び破断荷重による区分は,表4及び表5による。ただし,附属書A

に規定するものを使用してもよい。

5

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

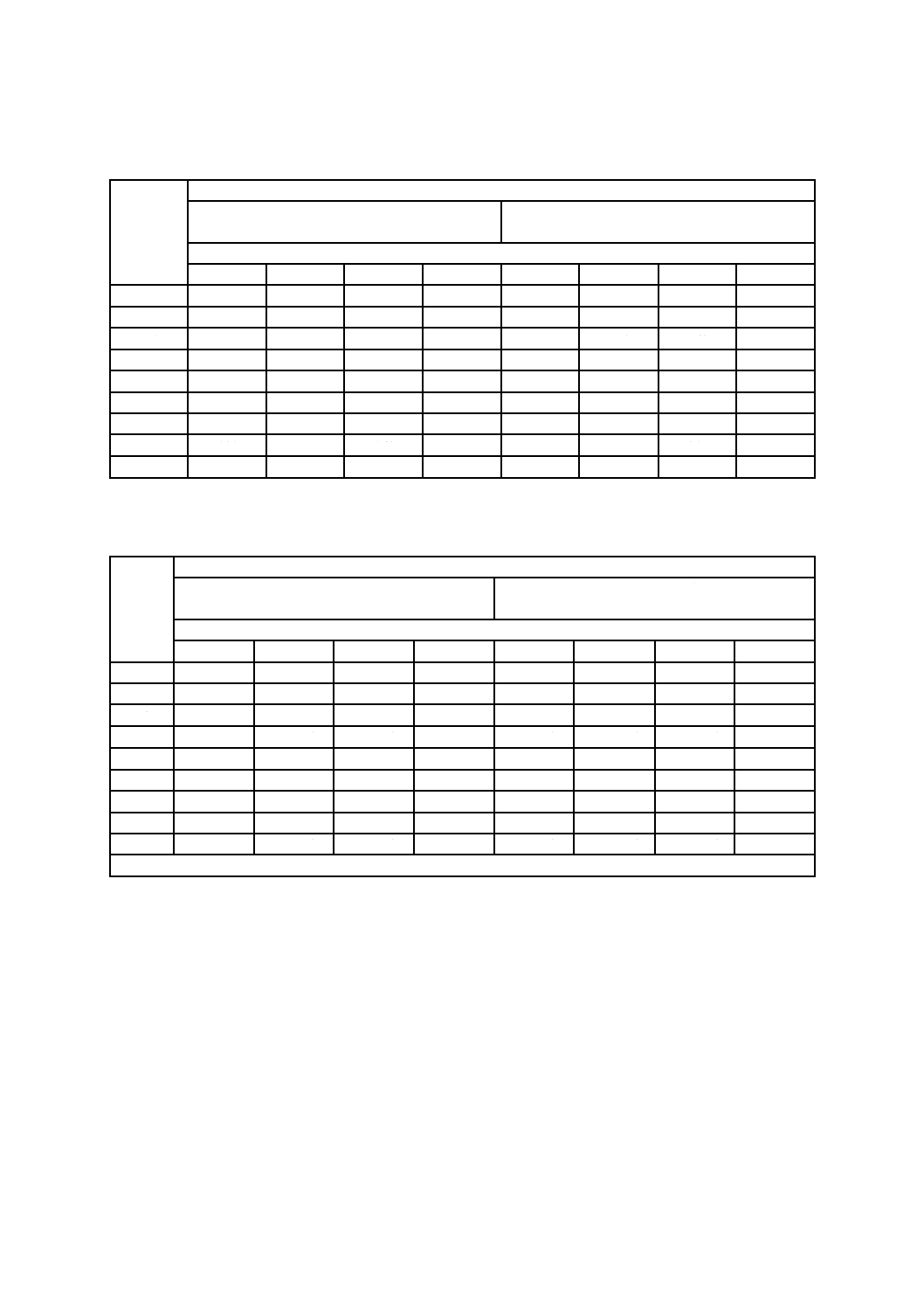

表4−プルーフロード

単位 kN

幅

W

(mm)

形式及び記号

両端アイ形,金具付き

E,K

エンドレス形

N

等級及び記号

I

II

III

IV

I

II

III

IV

25

10

12.5

16

20

20

25

32

40

35

16

20

25

32

32

40

50

63

50

20

25

32

40

40

50

63

80

75

32

40

50

63

63

80

100

125

100

40

50

63

80

80

100

125

160

150

63

80

100

125

125

160

200

250

200

80

100

125

160

160

200

250

315

250

100

125

160

200

200

250

315

400

300

125

160

200

250

250

315

400

500

表5−破断荷重

単位 kN

幅

W

(mm)

形式及び記号

両端アイ形,金具付きa)

E,K

エンドレス形

N

等級及び記号

I

II

III

IV

I

II

III

IV

25

30以上

40以上

50以上

60以上

60以上

75以上

100以上

125以上

35

50以上

60以上

75以上

100以上

100以上

125以上

150以上

190以上

50

60以上

75以上

100以上

125以上

125以上

150以上

190以上

250以上

75

100以上

125以上

150以上

190以上

190以上

250以上

300以上

400以上

100

125以上

150以上

190以上

250以上

250以上

300以上

400以上

500以上

150

190以上

250以上

300以上

400以上

400以上

500以上

600以上

750以上

200

250以上

300以上

400以上

500以上

500以上

600以上

750以上

1 000以上

250

300以上

400以上

500以上

600以上

600以上

750以上

1 000以上

1 250以上

300

400以上

500以上

600以上

750以上

750以上

1 000以上

1 250以上

1 500以上

注a) 金具の破断荷重は加味しない。

4.2

種類の記号

ベルトスリングの種類の記号は,等級・形式と幅とによって区分し,表6による。ただし,附属書Aに

規定するものを使用してもよい。

6

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

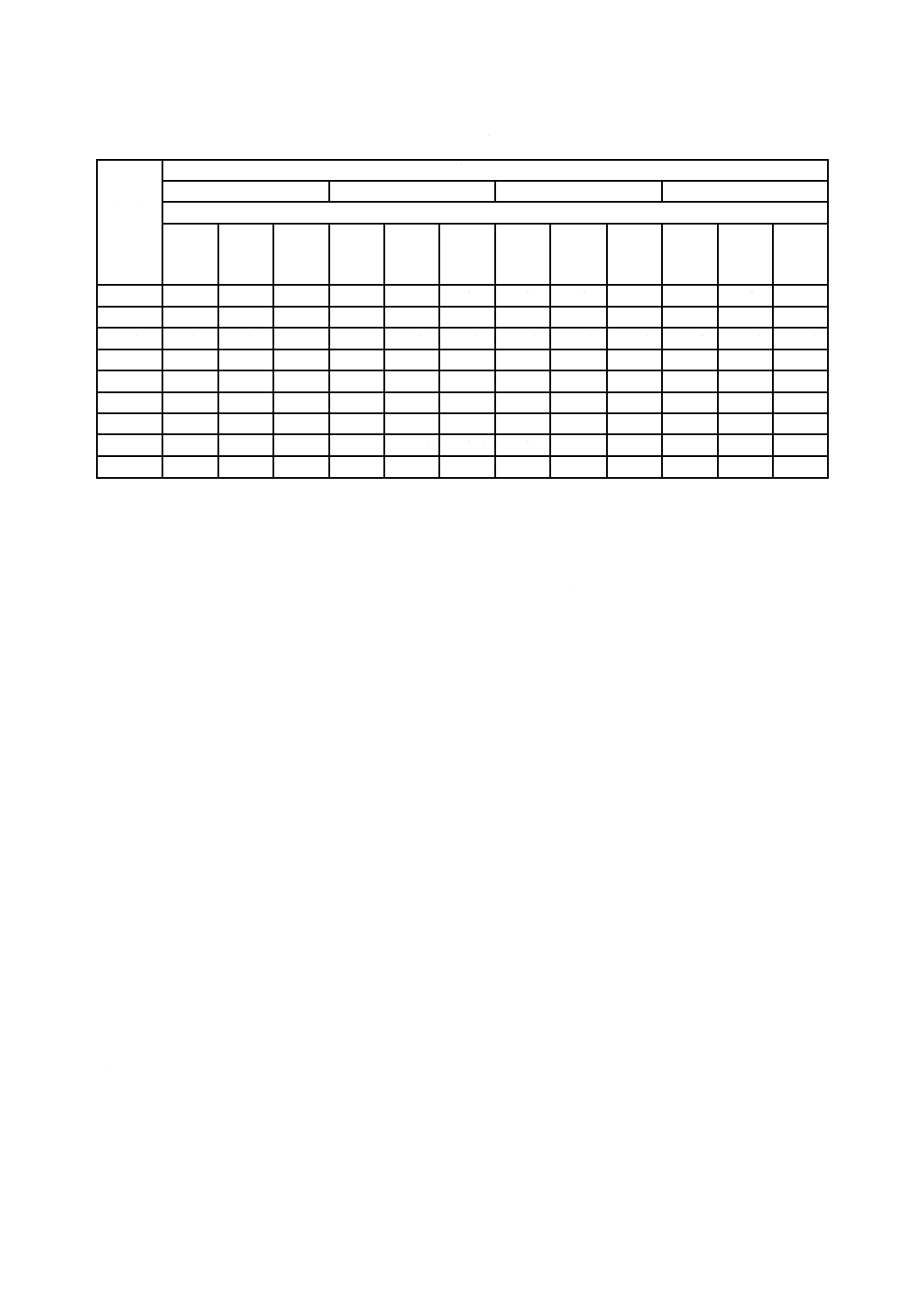

表6−ベルトスリングの種類の記号

幅

W

(mm)

等級及び記号

I

II

III

IV

形式及び記号

両端

アイ形

E

金具

付き

K

エンド

レス形

N

両端

アイ形

E

金具

付き

K

エンド

レス形

N

両端

アイ形

E

金具

付き

K

エンド

レス形

N

両端

アイ形

E

金具

付き

K

エンド

レス形

N

25

IE-25

IK-25

IN-25

IIE-25

IIK-25 IIN-25 IIIE-25 IIIK-25 IIIN-25 IVE-25 IVK-25 IVN-25

35

IE-35

IK-35

IN-35

IIE-35

IIK-35 IIN-35 IIIE-35 IIIK-35 IIIN-35 IVE-35 IVK-35 IVN-35

50

IE-50

IK-50

IN-50

IIE-50

IIK-50 IIN-50 IIIE-50 IIIK-50 IIIN-50 IVE-50 IVK-50 IVN-50

75

IE-75

IK-75

IN-75

IIE-75

IIK-75 IIN-75 IIIE-75 IIIK-75 IIIN-75 IVE-75 IVK-75 IVN-75

100

IE-100 IK-100 IN-100 IIE-100 IIK-100 IIN-100 IIIE-100 IIIK-100 IIIN-100 IVE-100 IVK-100 IVN-100

150

IE-150 IK-150 IN-150 IIE-150 IIK-150 IIN-150 IIIE-150 IIIK-150 IIIN-150 IVE-150 IVK-150 IVN-150

200

IE-200 IK-200 IN-200 IIE-200 IIK-200 IIN-200 IIIE-200 IIIK-200 IIIN-200 IVE-200 IVK-200 IVN-200

250

IE-250 IK-250 IN-250 IIE-250 IIK-250 IIN-250 IIIE-250 IIIK-250 IIIN-250 IVE-250 IVK-250 IVN-250

300

IE-300 IK-300 IN-300 IIE-300 IIK-300 IIN-300 IIIE-300 IIIK-300 IIIN-300 IVE-300 IVK-300 IVN-300

5

性能

5.1

プルーフロード

10.3によって試験を行ったとき,本体,縫製部及びアイに損傷,縫糸切れなどの異常があってはならな

い。また,金具付きの場合は,金具の永久変形量が0.25 %以下で,亀裂など使用上有害な損傷があっては

ならない。

5.2

破断荷重

10.4によって試験を行ったとき,破断荷重は表5に適合しなければならない。また,金具は,10.4によ

って試験を行ったとき,破断してはならない。

5.3

伸び率

10.5によって試験を行ったとき,伸び率は13 %以下でなければならない。

5.4

損傷強さ

10.6によって試験を行ったとき,損傷強さは最大引張力が最大使用荷重の6倍に相当する引張力の80 %

以上でなければならない。

6

構造及び寸法

6.1

構造

ベルトスリングの構造は,次による。

a) ベルトスリングは,アイ,縫製部,本体及び/又は金具によって構成する。

b) 両端アイ形及び金具付きは,本体は同一の仕様1) 及び性能のベルトを2枚重ねて縫製し,縫製部は,

同一の仕様1) 及び性能のベルトを2枚以上重ねて縫製する。

注1) ベルトの色相は異なってもよい。

c) エンドレス形は,アイ及び本体は同一の仕様1) 及び性能のベルトを2枚重ねて縫製し,縫製部は,同

一の仕様1) 及び性能のベルトを3枚重ねて縫製しなければならない。

d) 金具は,リング,マスターリンク及びフックとする。

7

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

寸法

ベルトスリングの幅W,長さL,アイ長さle及び縫製部長さljは,表7による。ただし,長さは受渡当

事者間の協定によってもよい。また,附属書Aに規定するものを使用してもよい。

表7−寸法

幅a)

W

(mm)

長さ

L

(m)

アイ長さb)

le

(mm)

縫製部長さ

lj

(mm)

25

1,2,3,4,5,6

100以上

250以下

35

100以上

250以下

50

150以上

250以下

75

2,3,4,5,6,7,8

200以上

400以下

100

300以上

400以下

150

350以上

450以下

200

3,4,5,6,7,8,10,15

500以上

450以下

250

600以上

450以下

300

700以上

500以下

注a) 幅の許容範囲は,100 mm以下のものは±10 %,100 mmを超えるものは±8 %とする。

b) 金具付きのアイ長さは,金具のベルト取付け部分の直径又は厚さの2.5倍以上とする。

7

外観

ベルトスリングの外観は,次による。

a) 加工むら,有害なきず,汚れ,その他の欠陥がなく,各部の仕上げは良好でなければならない。

b) 金具は,亀裂,著しいさびなど,使用上有害な損傷があってはならない。

8

材料

ベルトスリングの材料は,次による。

a) ベルト及び縫糸に使用する材料は,ナイロン,ポリエステル又はポリプロピレンのマルチフィラメン

ト糸とする。

b) 一般用は,ナイロン又はポリエステルのマルチフィラメント糸を単独又は組み合わせて2) 使用する。

注2) ベルトに異なる材料を組み合わせる場合と,ベルトと縫糸とを異なる材料で製造する場合と

がある。

c) 化学薬品用は,ポリプロピレンのマルチフィラメント糸を使用する。ただし,限定された条件での耐

酸用には,ポリエステルのマルチフィラメント糸を使用してもよい。その場合も,ベルト及び縫糸に

は同一の材料を使用しなければならない。

d) 金具の材料は,次による。

1) リング及びマスターリンクは,表8に規定する化学成分のキルド鋼とする。

8

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−リング及びマスターリンクの材料の硫黄及びりんの最大含有率

単位 %

化学成分

溶鋼分析による最大含有率

硫黄

0.030

りん

0.030

硫黄とりんとの合計

0.055

2) フックは,表9に規定する化学成分のキルド鋼とする。

表9−フックの材料の硫黄及びりんの最大含有率

単位 %

化学成分

溶鋼分析による最大含有率

硫黄

0.030

りん

0.035

9

製造方法

9.1

アイ

アイの製造方法は,次による。

a) アイは,本体と連続したベルトで形成するものとする。また,アイは,布,皮など適切な材料で保護

してもよい。

b) つり具などに掛けやすくするために適切な形状に折り畳んだ場合は,使用中その形状が保たれるよう

に,有効な縫製が施されなければならない。

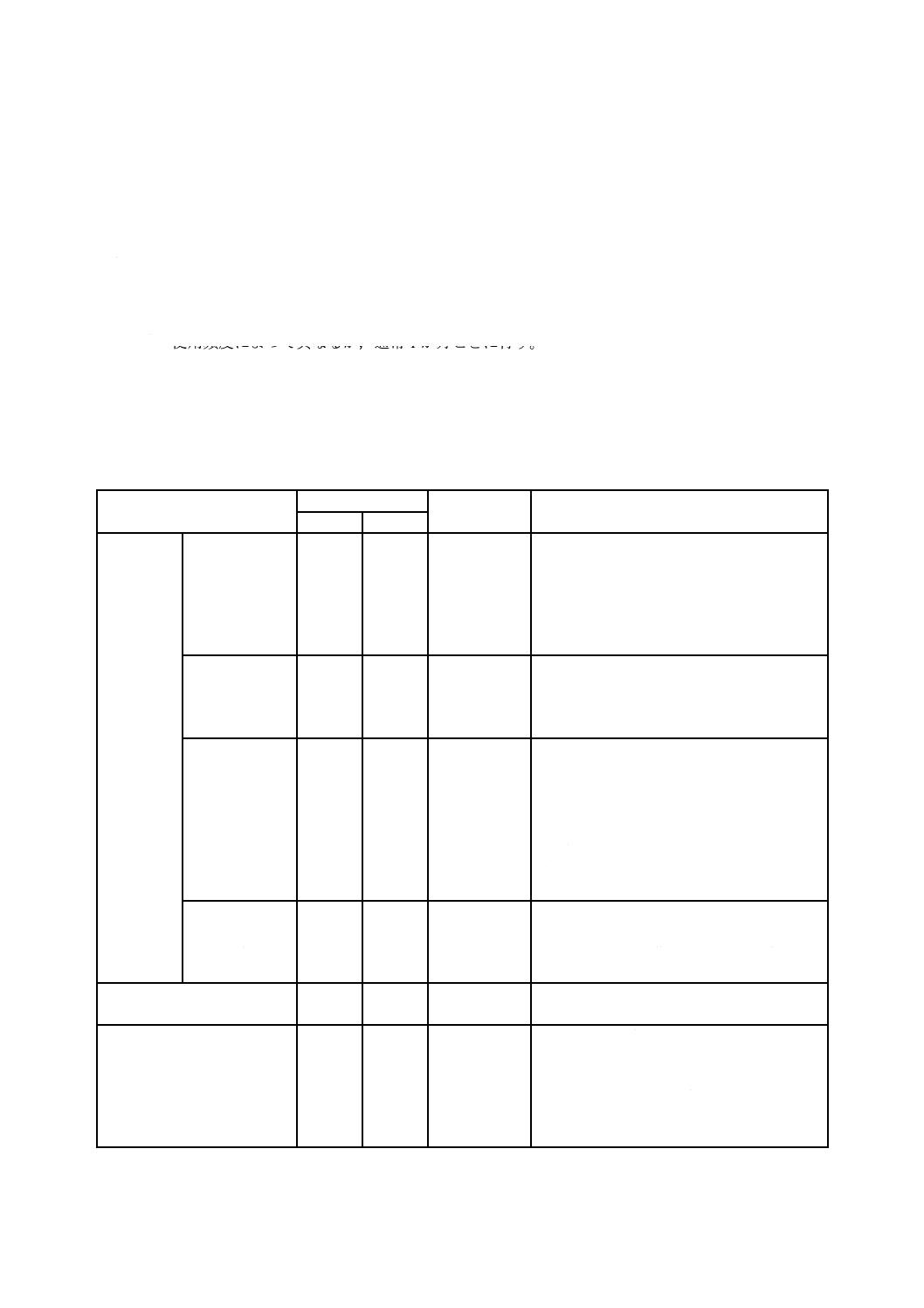

9.2

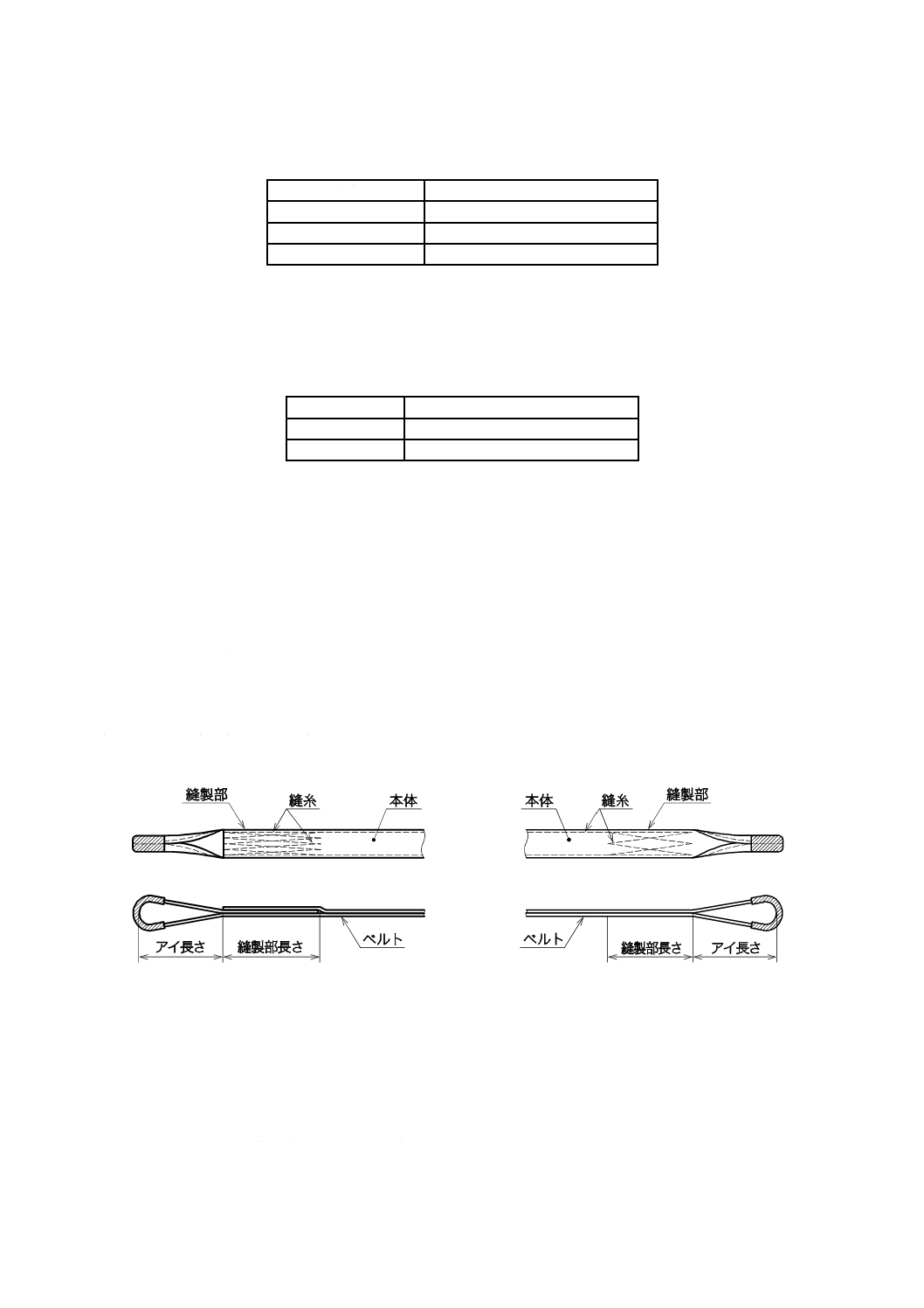

縫製部

縫製部は,図4及び図5に示すように,ベルトの端末部分又は中間部分を重ね,必要な長さをベルトの

全幅にわたり縫い合わせて形成するものとする。

図4−ベルトの端末部分を重ねて形成する

縫製部の例

図5−ベルトの中間部分を重ねて形成する

縫製部の例

9.3

本体

本体は,同一の仕様1) 及び性能のベルトを2枚重ね,ベルトの両縁の内側に沿って縫い合わせて形成す

るものとする。

なお,本体は,部分的に適切な材料で保護してもよい。

9

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

試験方法

10.1

試験場所の標準状態

試験場所の温度及び湿度は,JIS L 0105に規定する温度20±2 ℃,相対湿度(65±4)%とする。ただし,

試験場所がこの状態に保てない場合は,できるだけ標準状態に近い状態で試験を行い,試験時の温度及び

相対湿度を試験成績表に記載する。

10.2

最大使用荷重が大きい及び/又は長さが長いベルトスリングの引張試験

最大使用荷重が大きい及び/又は長さが長いベルトスリングについて,製品による試験ができない場合

は,構造,材料及び製造方法が同一で,幅及び長さが短い試料による試験でもよい。ただし,製品による

試験結果と前述の代替試料による試験結果との間に相関が確認されている場合に限る。また,試料の長さ

は表7に示す長さの最小のものより短くしてはならない。

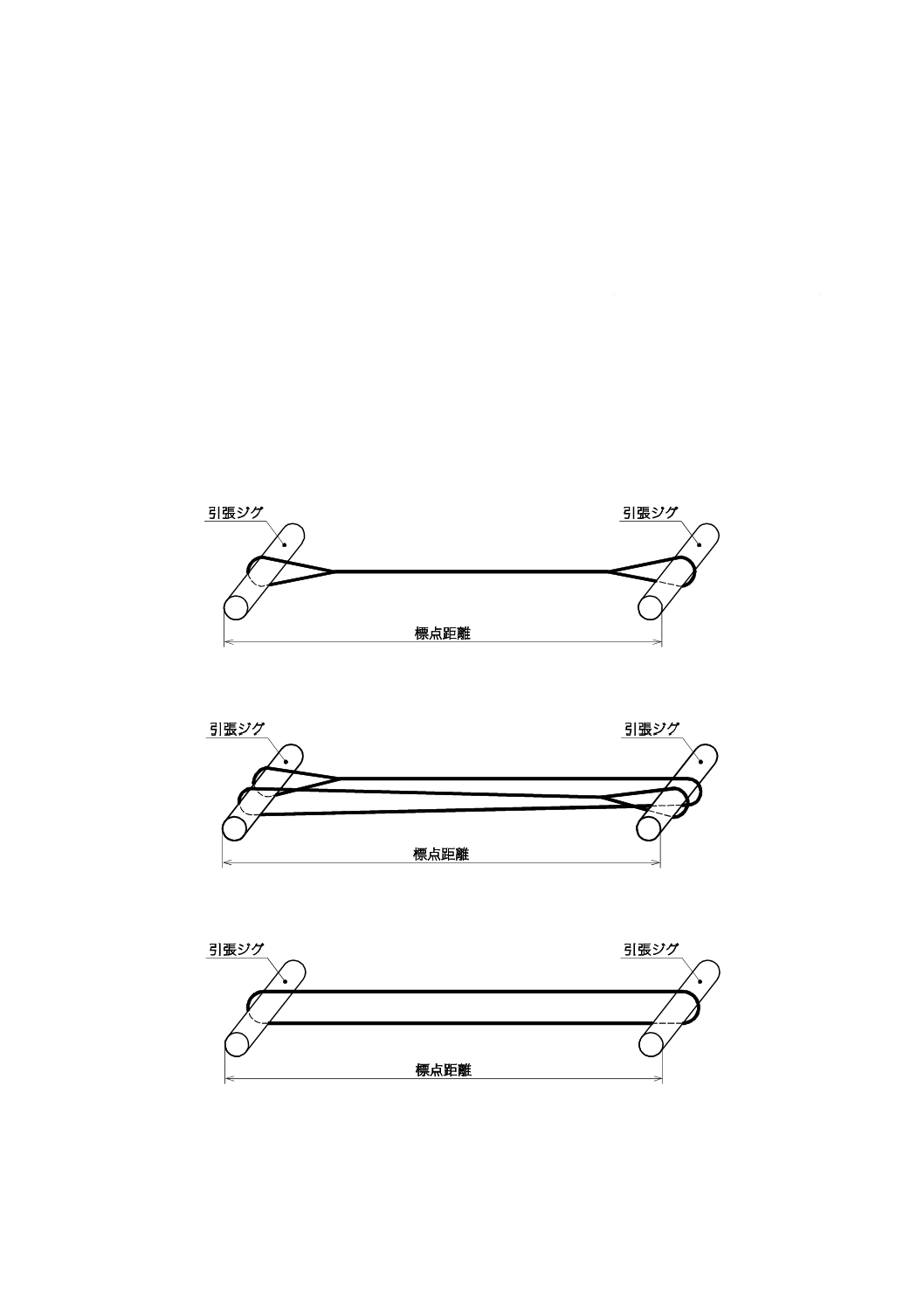

10.3

プルーフロード試験

プルーフロード試験は,次による。

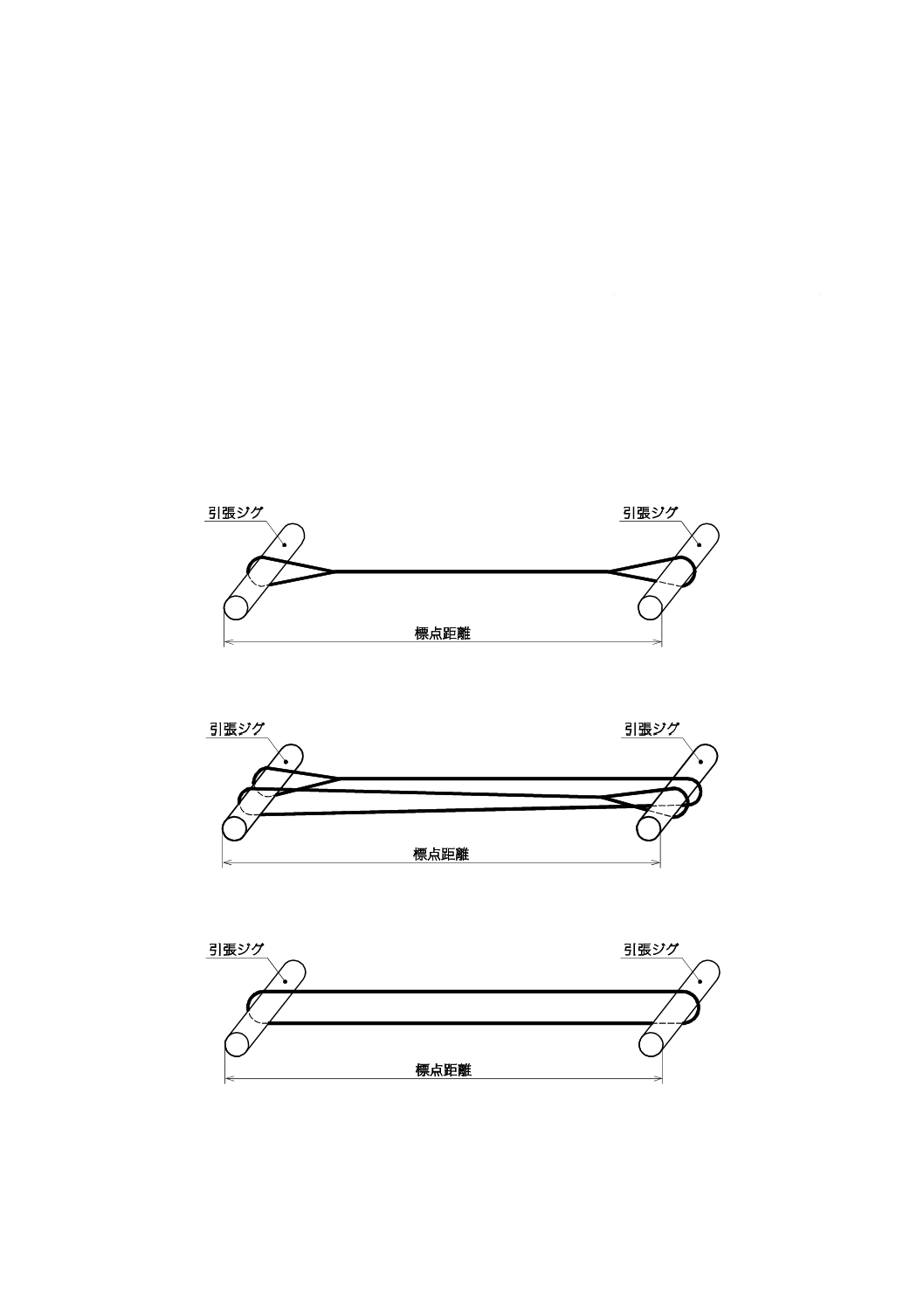

a) ベルトスリングを図6〜図8に示す方法で引張試験機に真っすぐに取り付ける。

図6−両端アイ形の引張試験機への取付け例(1条掛け)

図7−両端アイ形の引張試験機への取付け例(3条掛け)

図8−エンドレス形の引張試験機への取付け例(1条掛け)

10

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 表4に規定するプルーフロードを加え,引張力をゼロに戻した後,本体,縫製部及びアイの破断,縫

糸切れなどの異常の有無を目視によって調べる。

c) 2条掛け以上で試験する場合の引張力は,(規定の荷重)×(掛け条数)とする。

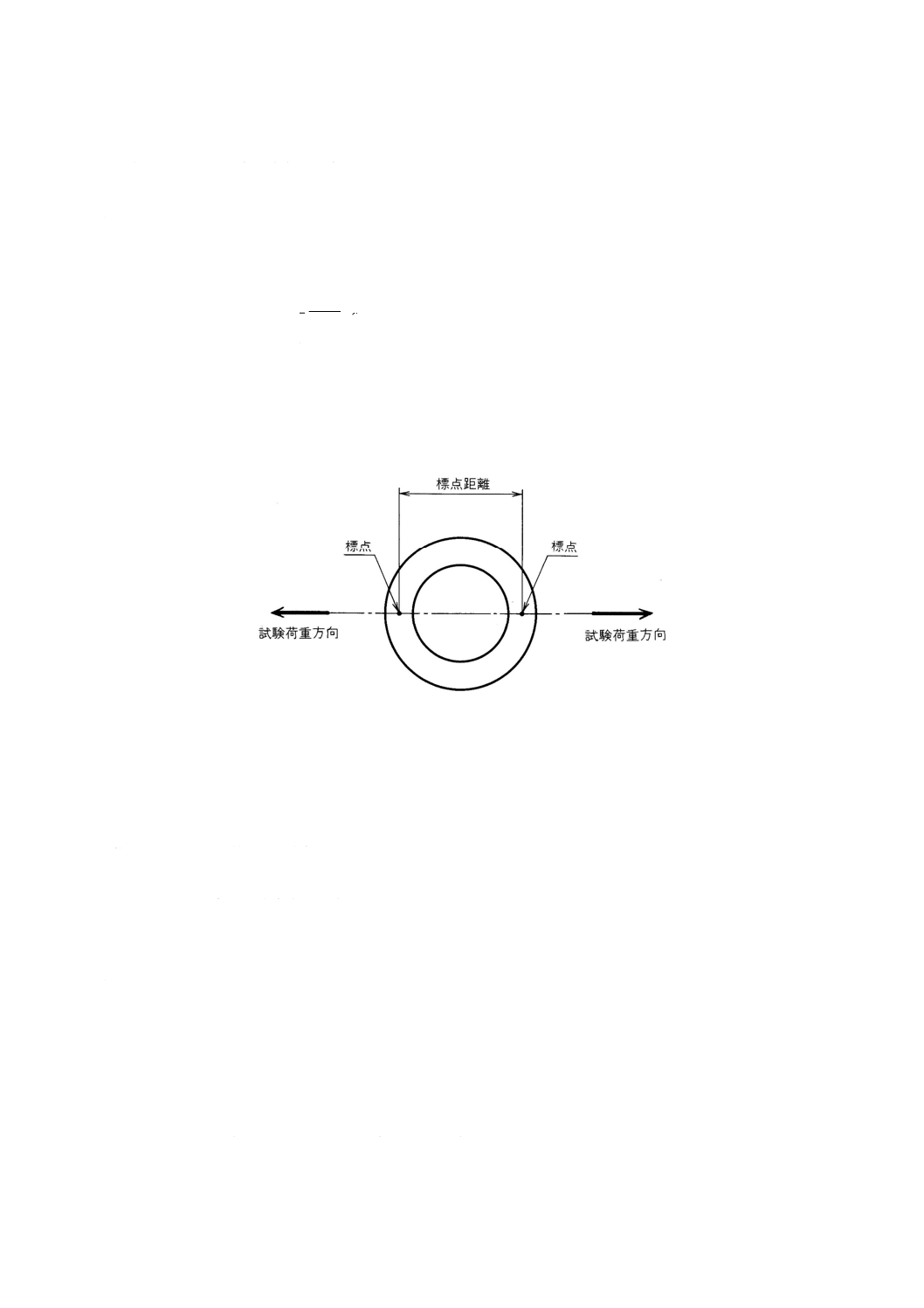

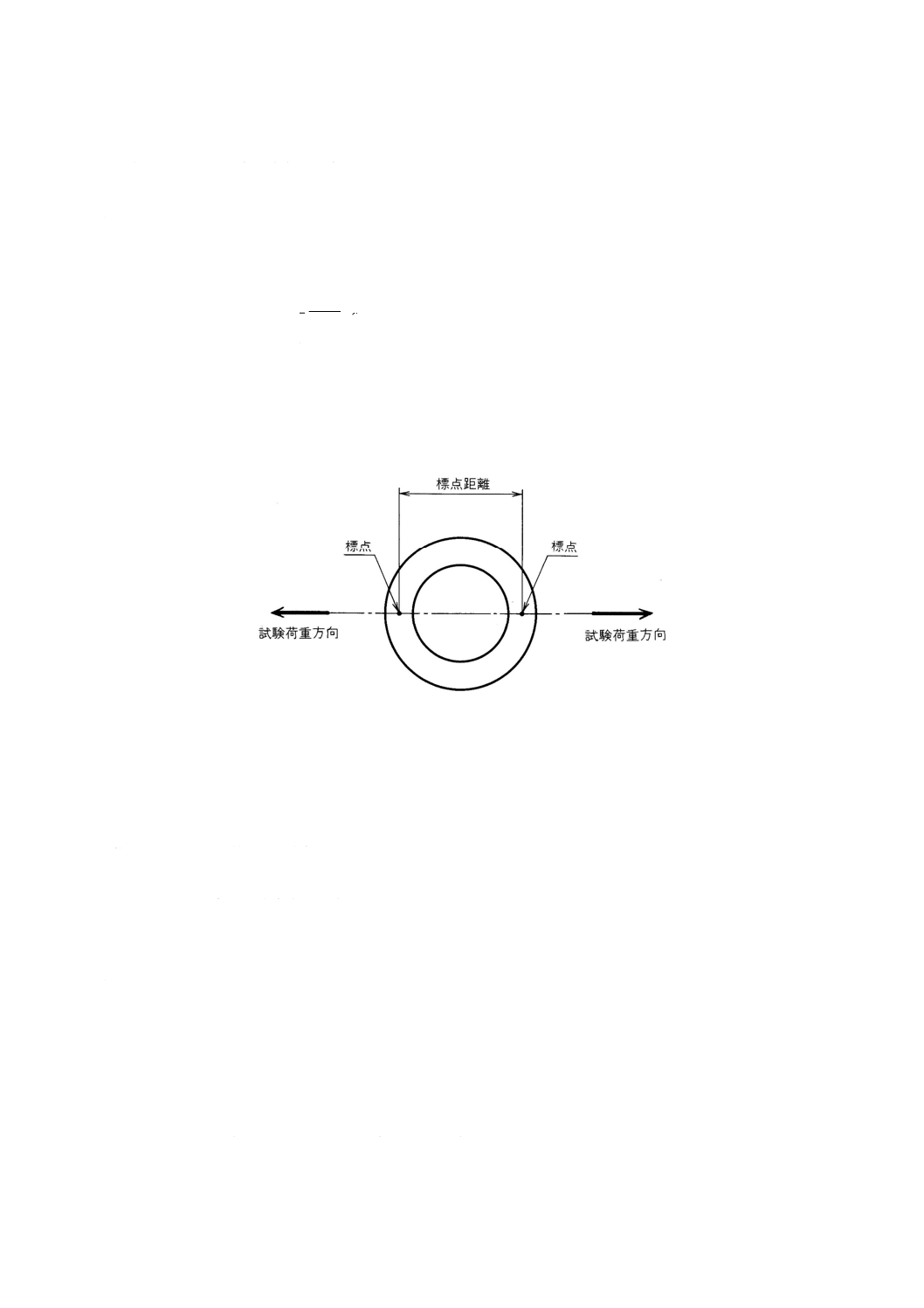

d) 金具付きベルトスリングは,図9又はJIS B 2803の図4に示す金具の標点距離をあらかじめ測定して

初標点距離とし,次にプルーフロード試験後の標点距離を測定し,次の式によって金具の永久変形率

を算出する。

100

0

0×

−

=

d

d

d

ε

ここに,

ε: 金具の永久変形率(%)

d0: 金具の初標点距離(mm)

d: プルーフロードを加え,更に荷重をゼロに戻したときの

金具の標点距離(mm)

なお,金具を単独で試験してもよい。

図9−リングの標点距離及び試験荷重方向

e) 引張ジグの直径は,次による。

1) 両端アイ形用は,アイの長さの1/4以下及び20 mm以上とする。

2) 金具付き用は,金具に無理なく取り付けられ,その強度に耐えるものを使用する。

3) エンドレス形用は,長さの1/10以下及び50 mm以上とする。

10.4

引張試験

ベルトスリングの引張試験は,次による。

a) プルーフロード試験後のベルトスリングについて,図6〜図8に示す方法で引張試験機に真っすぐ取

り付ける。

b) 静的に引張力を加え,ベルトスリングが破断するまでの最大引張力を測定する。

c) 2条掛け以上で試験した場合の破断荷重は,(破断するまでの最大荷重)÷(掛け条数)で算出する。

d) 金具は単独で試験を行い,図9又はJIS B 2803の図4のように引張試験機に取り付け,最大使用荷重

の5倍に相当する静的引張力を加える。

10.5

伸び率試験

ベルトスリングの伸び率試験は,次による。

a) ベルトスリングを図6〜図8に示す方法で引張試験機に取り付ける。

b) 最大使用荷重の3 %に相当する引張力を加え,そのときの標点距離を測定し,これを初標点距離とす

11

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

c) 次に,最大使用荷重に相当する引張力を加え,そのときの標点距離を測定し,次の式によって伸び率

を求める。

100

0

0×

−

=ll

l

δ

ここに,

δ: 伸び率(%)

l0: 初標点距離(mm)

l: 最大使用荷重に相当する引張力を加えたときの標点距

離(mm)

d) 2条掛け以上で試験する場合の引張力は,(規定の荷重)×(掛け条数)とする。

10.6

損傷強さ試験

ベルトスリングの損傷強さ試験は,次による。

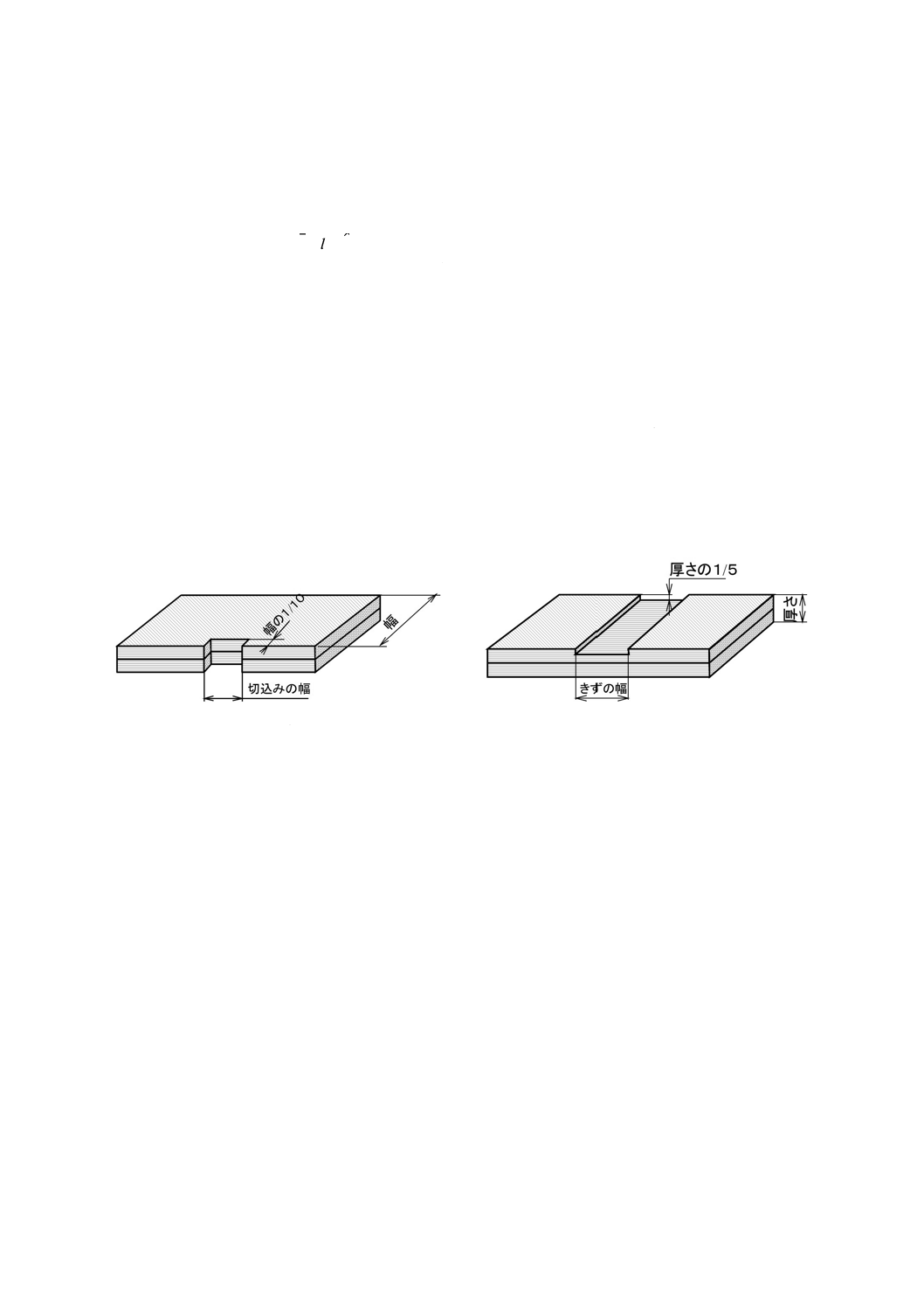

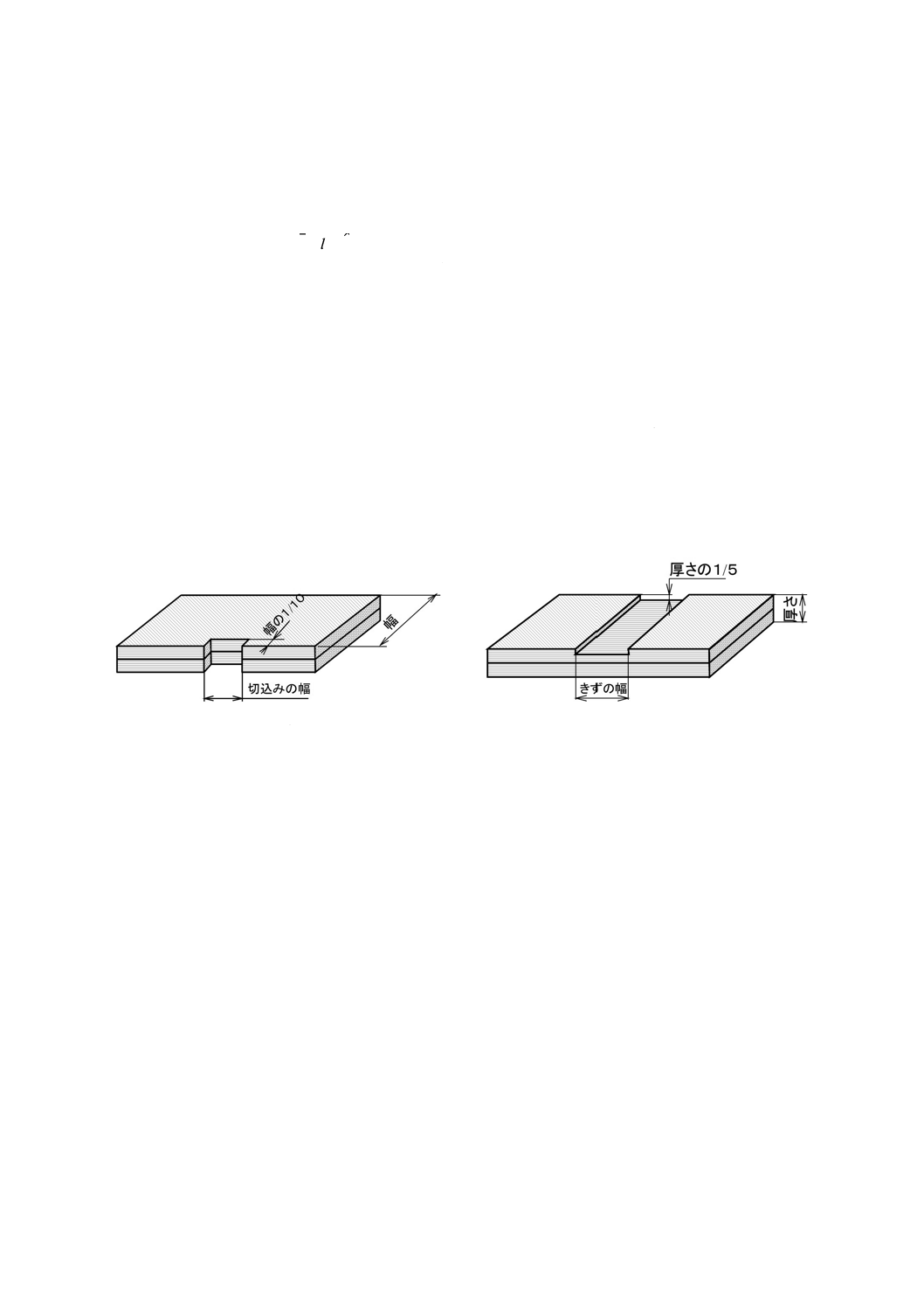

a) 使用限界標示のないものについて,図10のように本体の幅方向の1/10程度の切込みを入れて,10.4

によって最大引張力を測定する。また,図11のように本体の幅全体にわたって厚さ方向に厚さの1/5

程度のきずを付けて,10.4によって最大引張力を測定する。

なお,切込みの幅及びきずの幅は10 mm程度とする。

図10−幅方向の切込み

図11−厚さ方向のきず

b) 使用限界標示のあるものについて,a) と同様に標示で示される使用限界部分まで本体の幅方向の片側

から切込みを入れて,10.4によって最大引張力を測定する。また,a) と同様に標示で示される使用限

界部分まで本体の幅全体にわたって厚さ方向の片面からきずを付けて,10.4によって最大引張力を測

定する。

なお,a) と同様に切込みの幅及びきずの幅は10 mm程度とする。

11

検査

11.1

検査の種類

検査の種類は,形式検査及び受渡検査の2種類とする。

11.2

形式検査

形式検査は,次の項目について箇条10の試験を行ったとき,箇条5〜箇条9及び箇条13の規定に適合

したものを合格とする。

なお,形式検査は,新規設計,又は構造,材料及び製造方法の変更によって新規設計とみなされるもの

について行う。

a) 構造及び寸法(箇条6)

12

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 外観(箇条7)

c) 材料(箇条8)

d) 製造方法(箇条9)

e) プルーフロード(5.1及び10.3参照)

f)

破断荷重(5.2及び10.4参照)

g) 伸び率(5.3及び10.5参照)

h) 損傷強さ(5.4及び10.6参照)

i)

表示(箇条13)

11.3

受渡検査

受渡検査は,次の項目について検査を行い,各規定に適合しなければならない。

なお,受渡検査は既に形式検査で性能が確認されたものについて,製品の受渡しをする場合に行う。

a) 外観(箇条7)

b) 表示(箇条13)

12

製品の呼び方

ベルトスリングの呼び方は,規格名称又は規格番号,用途3),種類,最大使用荷重及び/又は使用荷重

4) 並びに寸法5) による。

注3) 化学薬品用に限る。また,耐酸用,アルカリ用などの表示でもよい。

4) ストレートづりの場合は,最大使用荷重で呼ぶ。目通しづり(チョークづり)及びバスケット

づりの場合は,つり本数及びつり角度によるそれぞれの使用荷重で呼ぶ(附属書B参照)。

5) 幅は,省略してもよい。

例1 化学薬品用で,等級がI,形式が両端アイ形,つり方がストレート1本づり,最大使用荷重が1

t,幅が50 mm,長さが3 mの場合。

ベルトスリング,化学薬品用,IE-50,1 t,50 mm×3 m

例2 一般用で,等級がI,形式が両端アイ形,つり方が目通しづり,2本づり,つり角度0,最大使

用荷重が0.8 t,使用荷重が45°以下で0.7 t,45°を超え90°以下で0.55 t,90°を超え120°

以下で0.4 t,幅が25 mm,長さが3 mの場合。

JIS B 8818,IE-25,目通しづり,2本づり,つり角度0°0.8 t,45°以下0.7 t,45°を超え90°

以下0.55 t,90°を超え120°以下0.4 t,25 mm×3 m

13

表示

表示は,次による。

a) 全ての要求事項に適合したベルトスリングには,適切な箇所に,次の事項を表示する。

1) 用途3)

2) 規格番号及び種類の記号

3) ベルトの材質

4) 最大使用荷重(t)

5) 幅(mm)

6) 長さ(m)

7) 製造業者名又はその略号6)

13

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8) 製造年月又はその略号 略号は,一般に分かりやすい方法とする。

例 1403(2014年3月)

9) その他必要な事項(受渡当事者間の協定による。)

注6) 製造業者名の略号は,できるだけ登録商標とするのがよい。

b) 表示例は,次による。

表示例

1) 用途

化学薬品用

2) 規格番号及び種類の記号

JIS B 8818 IE-50

3) ベルトの材質

ポリプロピレン

4) 最大使用荷重

1 t

5) 幅

50 mm

6) 長さ

5 m

7) 製造業者名又はその略号

株式会社○○○

8) 製造年月又はその略号

1403

14

取扱説明書

ベルトスリングには,次の事項を記載した取扱説明書を添付する。

a) ベルトスリングの使用荷重は,附属書Bによる。

b) ベルトスリングの使用基準は,附属書Cによる。

c) ベルトスリングの点検基準は,附属書Dによる。

14

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

表3に規定する以外のベルトスリング

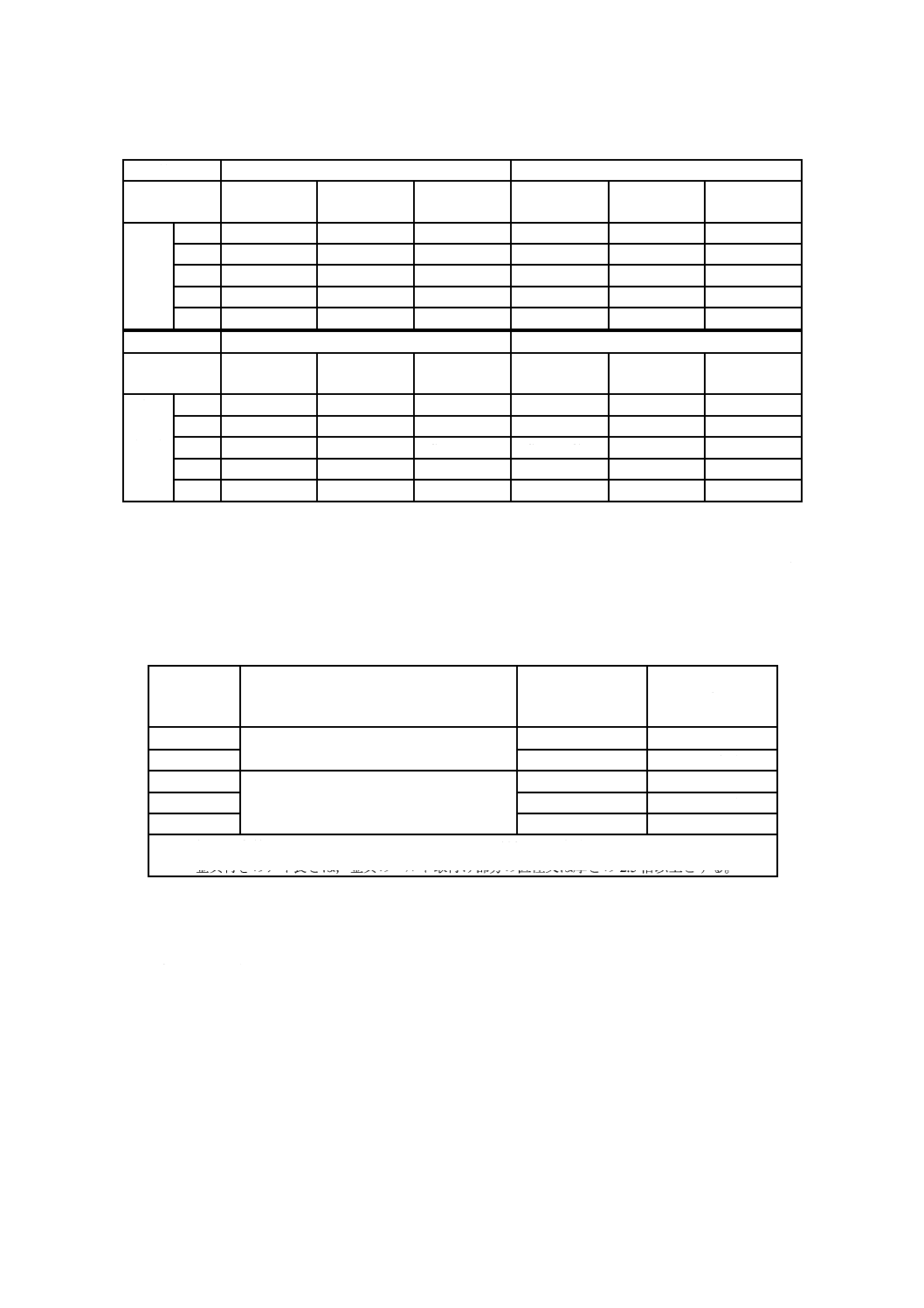

A.1 等級及び最大使用荷重

表3に規定する以外のベルトスリングの等級及び最大使用荷重を,形式及び幅によって表A.1に示す。

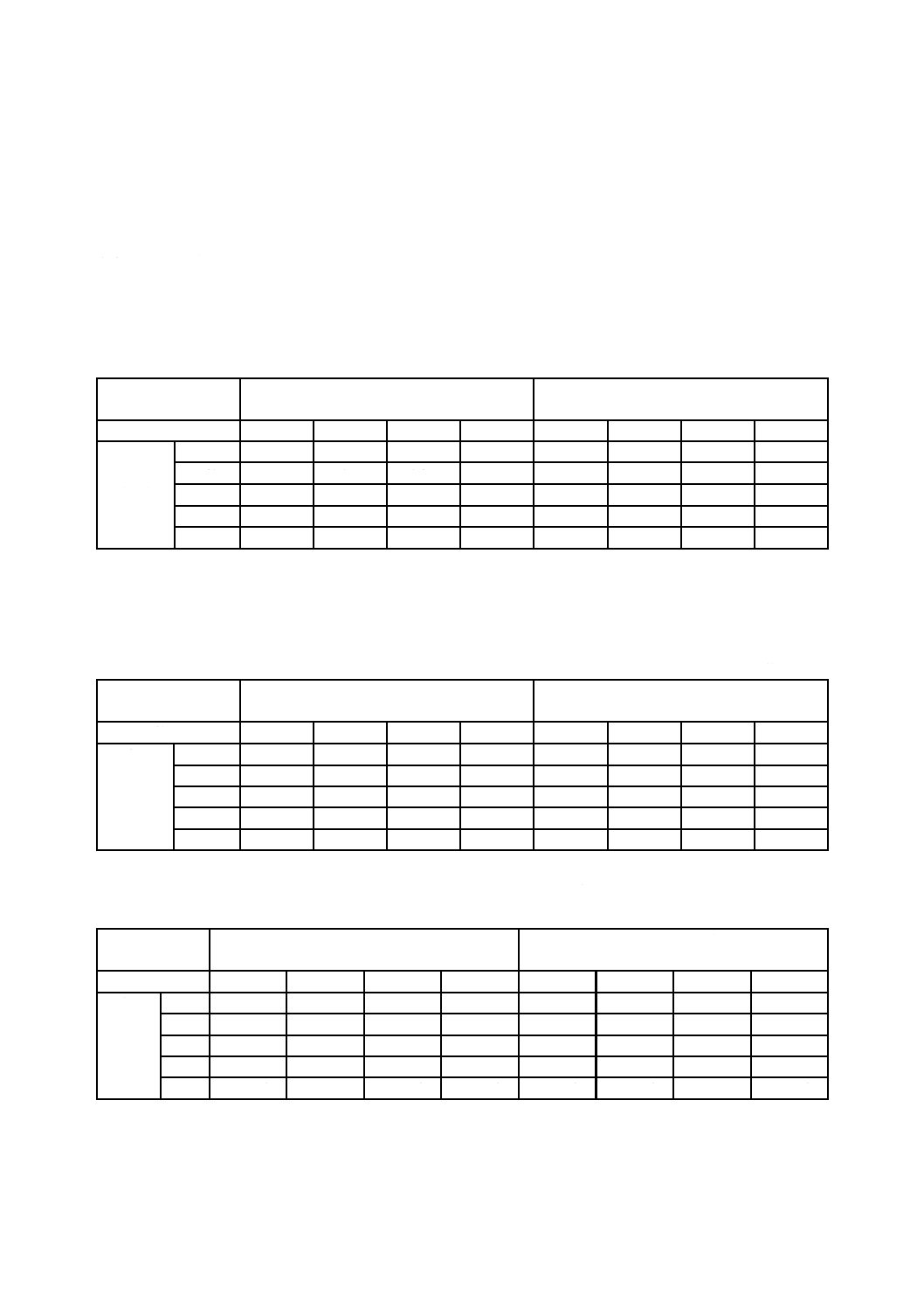

表A.1−表3に規定する以外のベルトスリングの等級及び最大使用荷重

単位 t

形式

両端アイ形及び金具付き

E,K

エンドレス形

N

等級

I

II

III

IV

I

II

III

IV

幅

W

(mm)

20

0.4

0.5

0.63

0.8

0.8

1

1.25

1.6

40

0.8

1

1.25

1.6

1.6

2

2.5

3.2

60

1.2

1.5

1.9

2.4

2.4

3

3.8

4.8

80

1.6

2

2.5

3.2

3.2

4

5

6.3

120

2.4

3

3.8

4.8

4.8

6

7.5

9.5

また,プルーフロード及び破断荷重を,表A.2及び表A.3に示す。

表A.2−表3に規定する以外のベルトスリングのプルーフロード

単位 kN

形式

両端アイ形及び金具付き

E,K

エンドレス形

N

等級

I

II

III

IV

I

II

III

IV

幅

W

(mm)

20

8

10

12.5

16

16

20

25

32

40

16

20

25

32

32

40

50

63

60

24

30

38

48

48

60

75

95

80

32

40

50

63

63

80

100

125

120

48

60

75

100

100

125

150

190

表A.3−表3に規定する以外のベルトスリングの破断荷重

単位 kN

形式

両端アイ形及び金具付き

E,K

エンドレス形

N

等級

I

II

III

IV

I

II

III

IV

幅

W

(mm)

20

25以上

30以上

40以上

50以上

50以上

60以上

75以上

100以上

40

50以上

60以上

75以上

100以上

100以上

125以上

150以上

190以上

60

75以上

90以上

125以上

150以上

150以上

180以上

250以上

300以上

80

100以上

125以上

150以上

190以上

190以上

250以上

300以上

400以上

120

150以上

180以上

250以上

300以上

300以上

360以上

450以上

600以上

A.2 種類

表3に規定する以外のベルトスリングの種類及び記号は,等級,形式及び幅によって表A.4に示す。

15

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.4−表3に規定する以外のベルトスリングの種類及び記号

等級

I

II

形式

両端アイ形

E

金具付き

K

エンドレス形

N

両端アイ形

E

金具付き

K

エンドレス形

N

幅

W

(mm)

20

S I E-20

S I K-20

S I N-20

S II E-20

S II K-20

S II N-20

40

S I E-40

S I K-40

S I N-40

S II E-40

S II K-40

S II N-40

60

S I E-60

S I K-60

S I N-60

S II E-60

S II K-60

S II N-60

80

S I E-80

S I K-80

S I N-80

S II E-80

S II K-80

S II N-80

120

S I E-120

S I K-120

S I N-120

S II E-120

S II K-120

S II N-120

等級

III

IV

形式

両端アイ形

E

金具付き

K

エンドレス形

N

両端アイ形

E

金具付き

K

エンドレス形

N

幅

W

(mm)

20

S III E-20

S III K-20

S III N-20

S IV E-20

S IV K-20

S IV N-20

40

S III E-40

S III K-40

S III N-40

S IV E-40

S IV K-40

S IV N-40

60

S III E-60

S III K-60

S III N-60

S IV E-60

S IV K-60

S IV N-60

80

S III E-80

S III K-80

S III N-80

S IV E-80

S IV K-80

S IV N-80

120

S III E-120

S III K-120

S III N-120

S IV E-120

S IV K-120

S IV N-120

A.3 寸法

表3に規定する以外のベルトスリングの寸法を,表A.5に示す。ただし,長さは受渡当事者間の協定に

よってもよい。

表A.5−表3に規定する以外のベルトスリングの寸法

幅a)

W

(mm)

長さ

L

(m)

アイ長さb)

le

(mm)

縫製部長さ

lj

(mm)

20

1,2,3,4,5,6

100以上

250以下

40

150以上

250以下

60

2,3,4,5,6,7,8

200以上

400以下

80

300以上

400以下

120

350以上

450以下

注a) 幅の許容範囲は,100 mm以下のものは±10 %,100 mmを超えるものは±8 %とする。

b) 金具付きのアイ長さは,金具のベルト取付け部分の直径又は厚さの2.5倍以上とする。

A.4 使用荷重

表3に規定する以外のベルトスリングの使用荷重は,表A.1の最大使用荷重に式(B.1)によって算出した

モード係数を乗じた値とする。

16

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

ベルトスリングの使用荷重

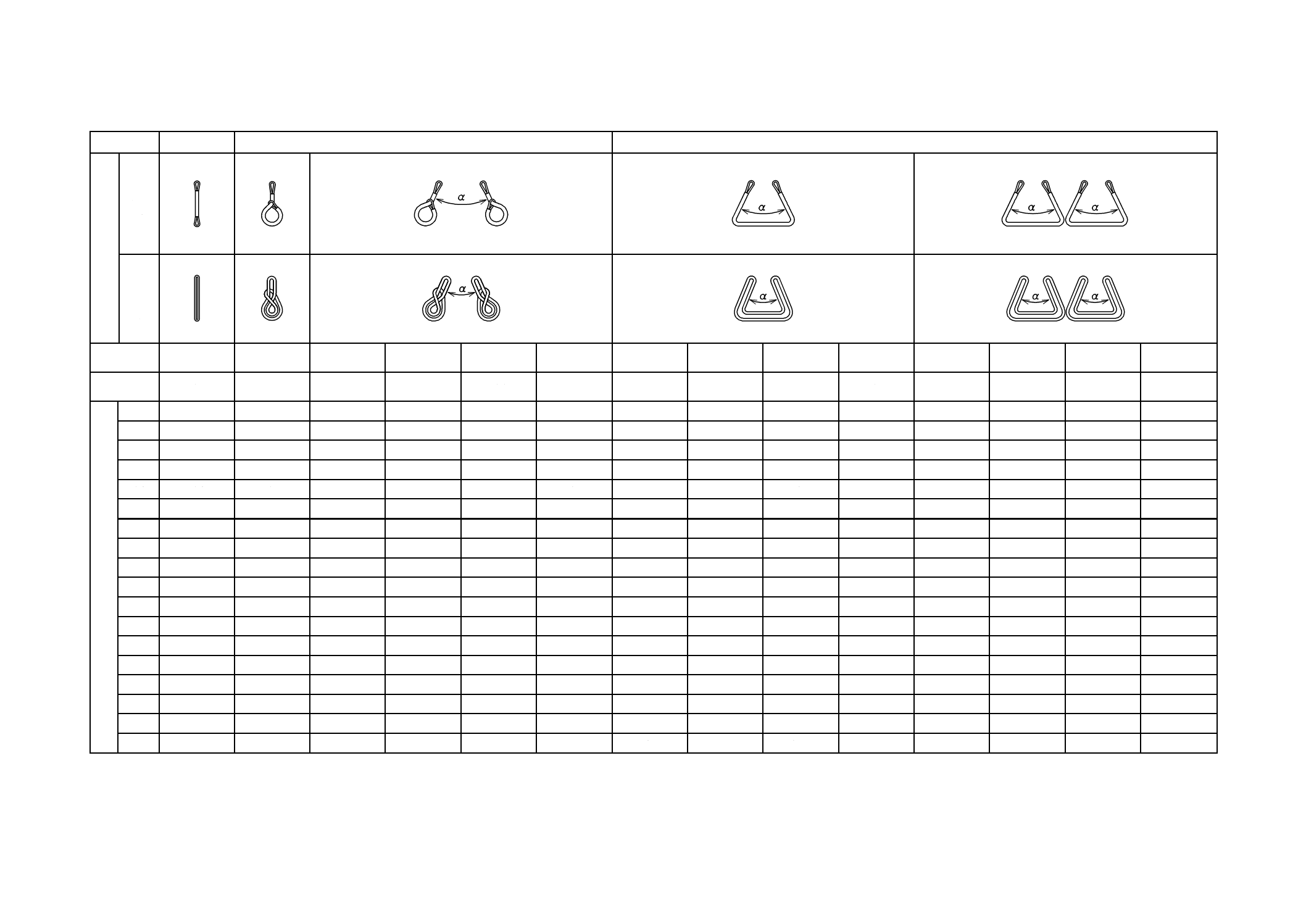

ベルトスリングは,つり方,つり本数及びつり角度を確認し,最大使用荷重にモード係数を乗じて求め

られる使用荷重以下で使用する。使用荷重を表B.1に示す。

なお,モード係数Mは,式(B.1)によって求める。

2

cosα

×

×

=

F

N

M

··································································· (B.1)

ここに,

M: モード係数

N: つり本数

F: つり方係数

ストレートづりの場合

1

目通しづり(チョークづり)の場合 0.8

バスケットづりの場合

2

α: つり角度(°)

17

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

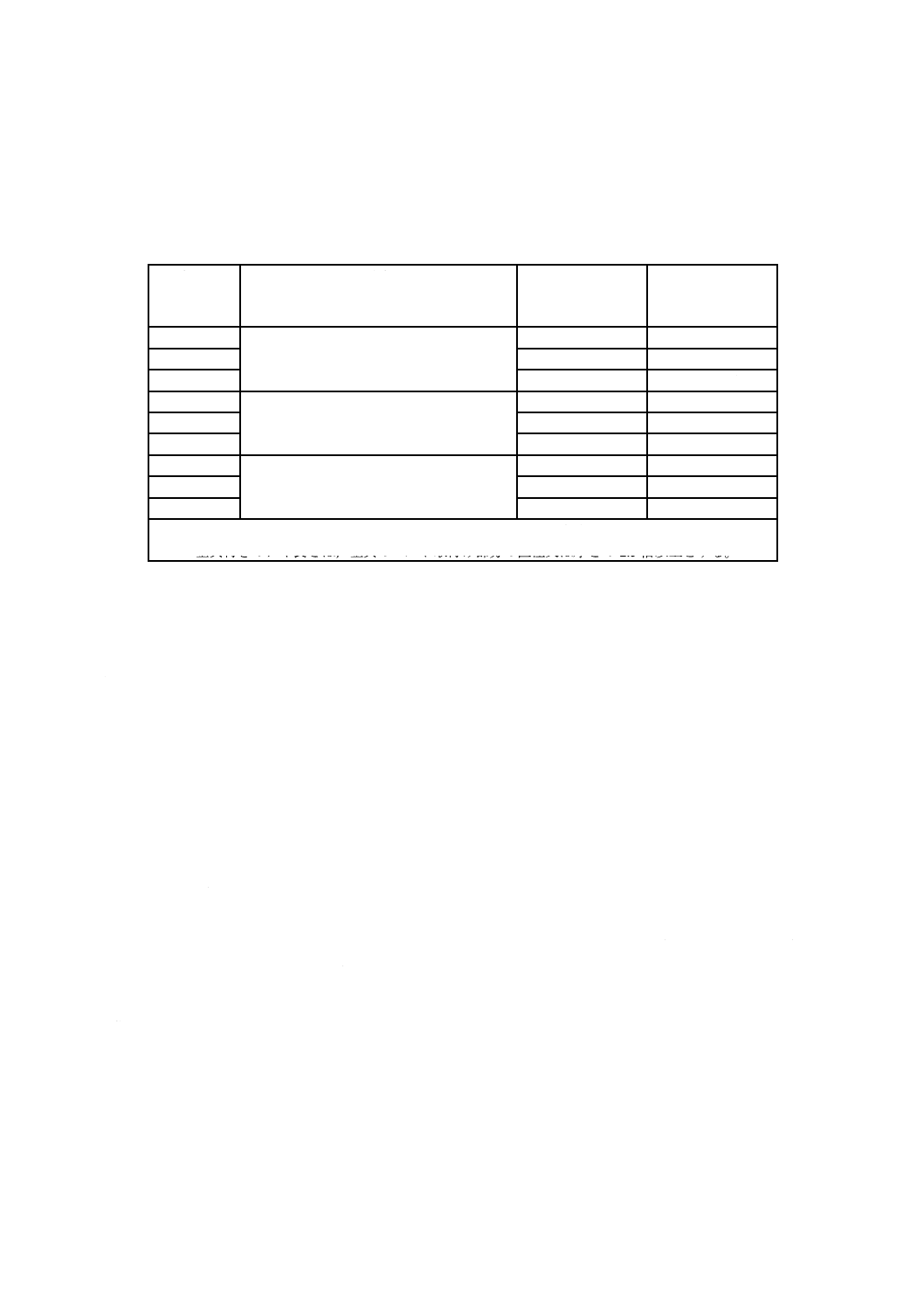

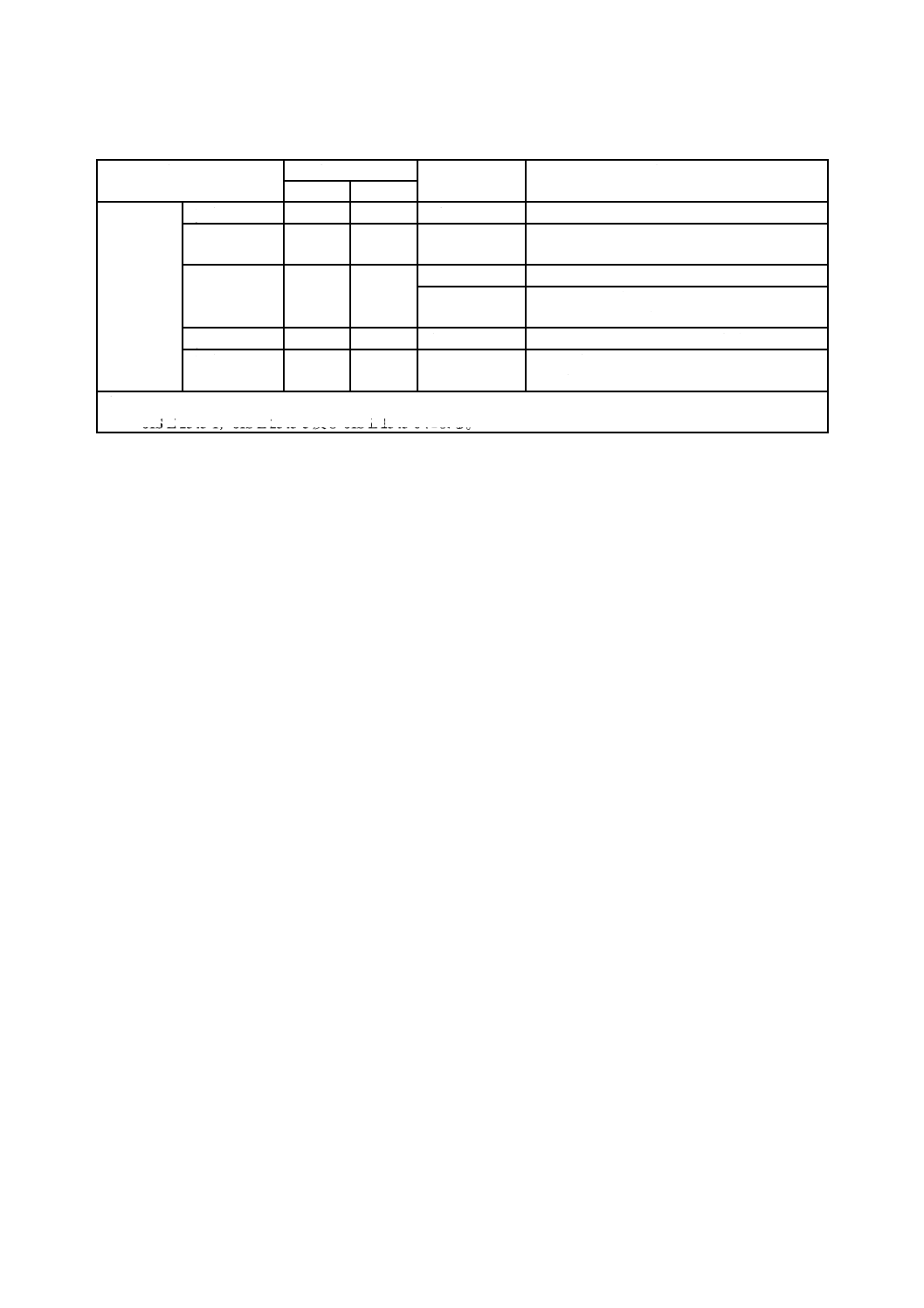

表B.1−ベルトスリングの使用荷重

つり方

ストレートづり

目通しづり(チョークづり)

バスケットづり

形

式

金

具

付

き

両

端

ア

イ

形

エ

ン

ド

レ

ス

形

つり角度

α

−

−

α=0°

α≦45°

45°<α≦90° 90°<α≦120°

α=0°

α≦45°

45°<α≦90° 90°<α≦120°

α=0°

α≦45°

45°<α≦90° 90°<α≦120°

モード係数

M

1

0.8

1.6

1.4

1.1

0.8

2

1.8

1.4

1

4

3.6

2.8

2

最

大

使

用

荷

重

t

0.5

0.5

0.4

0.8

0.7

0.55

0.4

1

0.9

0.7

0.5

2

1.8

1.4

1

0.63

0.63

0.5

1

0.88

0.69

0.5

1.26

1.13

0.88

0.63

2.5

2.27

1.76

1.26

0.8

0.8

0.64

1.28

1.12

0.88

0.64

1.6

1.44

1.12

0.8

3.2

2.88

2.24

1.6

1

1

0.8

1.6

1.4

1.1

0.8

2

1.8

1.4

1

4

3.6

2.8

2

1.25

1.25

1

2

1.75

1.38

1

2.5

2.25

1.75

1.25

5

4.5

3.5

2.5

1.6

1.6

1.28

2.56

2.24

1.76

1.28

3.2

2.88

2.24

1.6

6.4

5.76

4.48

3.2

2

2

1.6

3.2

2.8

2.2

1.6

4

3.6

2.8

2

8

7.2

5.6

4

2.5

2.5

2

4

3.5

2.75

2

5

4.5

3.5

2.5

10

9

7

5

3.2

3.2

2.56

5.12

4.48

3.52

2.56

6.4

5.76

4.48

3.2

12.8

11.5

8.96

6.4

4

4

3.2

6.4

5.6

4.4

3.2

8

7.2

5.6

4

16

14.4

11.2

8

5

5

4

8

7

5.5

4

10

9

7

5

20

18

14

10

6.3

6.3

5

10

8.82

6.93

5

12.6

11.3

8.82

6.3

25.2

22.7

17.6

12.6

8

8

6.4

12.8

11.2

8.8

6.4

16

14.4

11.2

8

32

28.8

22.4

16

10

10

8

16

14

11

8

20

18

14

10

40

36

28

20

12.5

12.5

10

20

17.5

13.8

10

25

22.5

17.5

12.5

50

45

35

25

16

16

12.8

25.6

22.4

17.6

12.8

32

28.8

22.4

16

64

57.6

44.8

32

20

20

16

32

28

22

16

40

36

28

20

80

72

56

40

25

25

20

40

35

27.5

20

50

45

35

25

100

90

70

50

18

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

ベルトスリングの使用基準

C.1 指示又は要求事項

ベルトスリングの指示又は要求事項は,次による。

a) ベルトスリングは,使用状態に合った適切なものを選定し,使用しなければならない。

b) 化学薬品には,化学薬品用であることを表示したものを使用しなければならない。

c) 角張った荷には必ず当て物を使用し,横滑りさせないように注意しなければならない。

d) 使用温度は,100 ℃以下とし,−30 ℃〜50 ℃の温度範囲を超えて使用する場合は,使用荷重につい

て製造業者の指示によらなければならない。

e) 水,油などにぬれると,滑りやすくなるので注意しなければならない。

f)

荷は,バランスよくつらなければならない。

g) 目通しづり(チョークづり)する場合は,深絞りしてつらなければならない。

h) 他のつり具又は補助具類と組み合わせて使用するときは,連結部分でベルトスリングが損傷すること

のないように注意しなければならない。

i)

荷の下から引き抜くとき,ベルトスリングを損傷しないように注意しなければならない。

j)

ベルトスリングは,熱,日光,薬品などの影響を受けない場所に保管しなければならない。

k) 化学薬品用ベルトスリングは,化学薬品に使用後は,十分に水洗いしてから保管しなければならない。

l)

ベルトスリングを対で使用するときには,同一の材質のものを選定しなければならない。

m) その他特殊な状態で使用するときは,製造業者の指示によらなければならない。

C.2 禁止事項

ベルトスリングの禁止事項は,次による。

a) ポリプロピレンのものは,紫外線に比較的弱いので,屋外で常時使用してはならない。

b) クレーン及び巻上機の玉掛け作業において,荷をつったままで,長時間放置してはならない。

c) 極端なねじれ,結び又は互いに引っ掛けた状態で使用してはならない。

d) ねじれた状態で長時間加圧したり,エッジ状のもので加圧した状態で放置してはならない。

e) 地面又は床の上を引きずったり,金具付きのものを高所から落下させたりしてはならない。

f)

点検の結果,廃棄することになったベルトスリングは,補修したり使用荷重を減らすなどして再使用

してはならない。

19

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

ベルトスリングの点検基準

D.1 日常点検及び定期点検

ベルトスリングは,日常点検1) 及び定期点検2) を行って使用しなければならない。

注1) 使用前に行う点検をいう。

2) 使用頻度によって異なるが,通常1か月ごとに行う。

D.2 点検基準

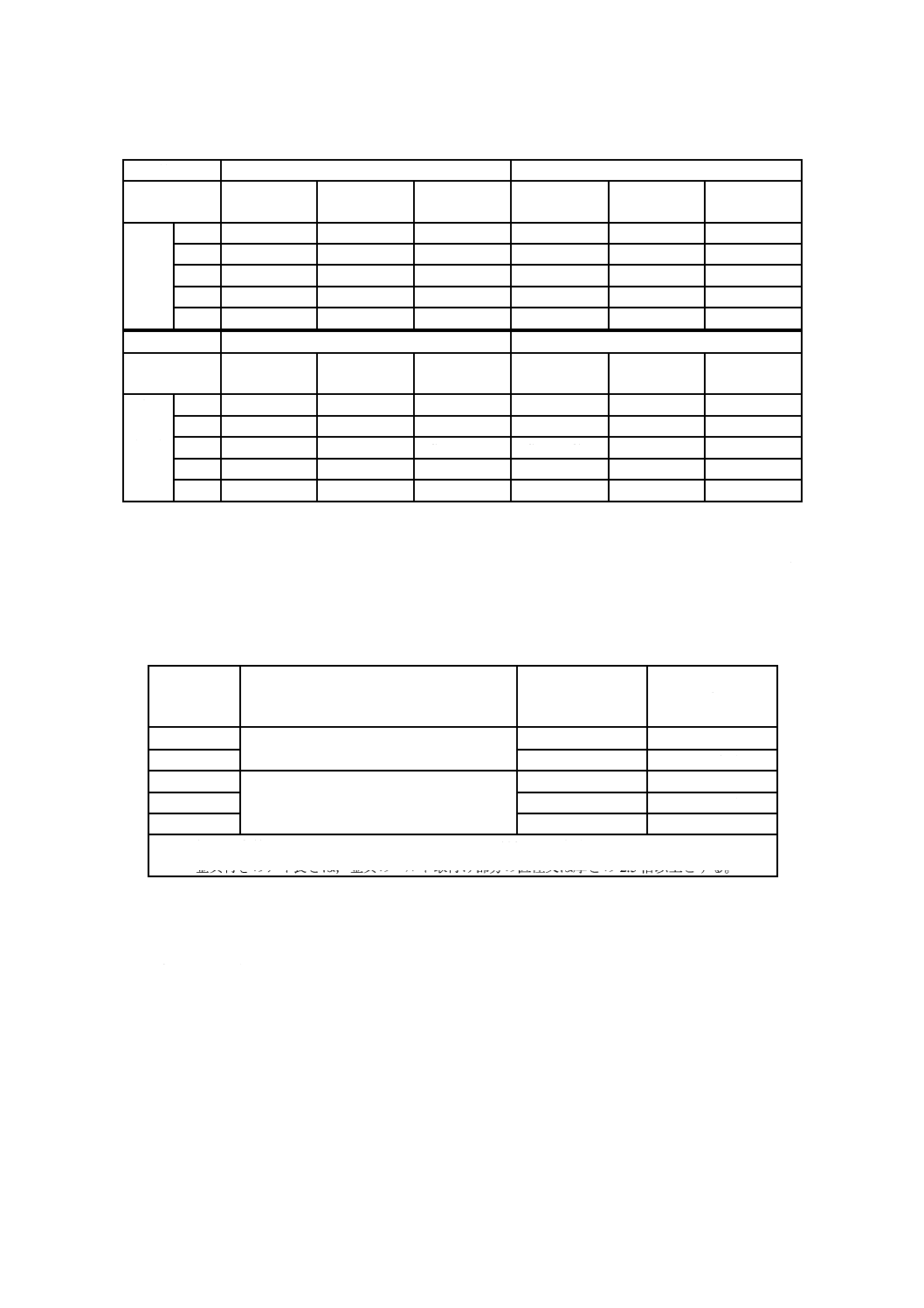

点検項目,点検方法及び廃棄基準は,表D.1による。

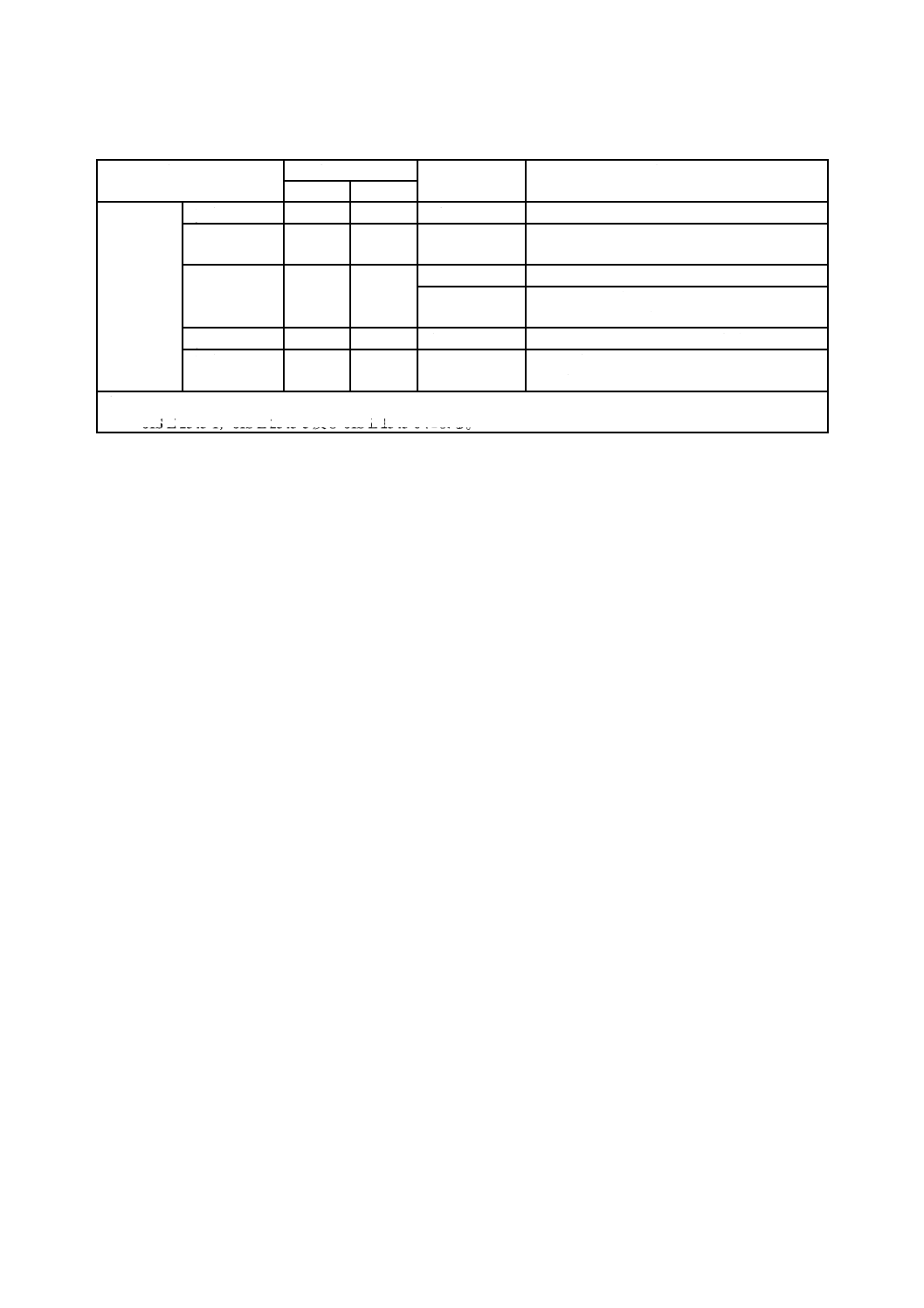

表D.1−点検基準

点検項目

点検の種類

点検方法

廃棄基準

日常点検 定期点検

損傷の状態

(摩耗,きず

及び縫糸の

切断)

a) アイ

○

○

目視

1) 織目が分からないほどに毛羽立ちし,たて

糸の損傷が認められるもの。

2) 目立った切りきず,擦りきず,引っ掛けき

ずなどが認められるもの。

3) 縫糸が切断して,アイの形状が保たれない

もの。

b) 縫製部

○

○

目視

1) 目立った切りきず,擦りきず,引っ掛けき

ずなどが認められるもの。

2) 縫糸が切断して,ベルトの剝離が少しでも

認められるもの。

c) 本体

○

○

目視

1) 全幅にわたって織目が分からないほどに

毛羽立ちし,たて糸の損傷が認められるも

の。

2) 幅方向に幅の1/10,又は厚さ方向に厚さの

1/5に相当する切りきず,擦りきず,引っ

掛けきずなどが認められるもの。

3) 縫糸が切断して,幅以上の長さにわたって

剝離しているもの。

d) 使用限界標

示の露出又

は消失

○

○

目視

使用限界標示のあるものは,摩耗,きずによ

ってアイ,縫製部又は本体のいずれかの部分

において,標示が著しく露出又は消失したも

の。

その他の外観異常

○

○

目視

熱,薬品などによる著しい変色,着色,溶融,

溶解などが認められるもの。

使用期間

−

○

管理台帳,表

示などの確認

ベルトスリングの使用状況によって,外観に

損傷及び異常がなくても,次の使用期間を超

えるもの。

− 屋内で使用する場合,使用開始後7年。

− 常時屋外で使用する場合,使用開始後

3年。

20

B 8818:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−点検基準(続き)

点検項目

点検の種類

点検方法

廃棄基準

日常点検 定期点検

金具

a) 変形

○

○

目視

曲がり,ねじれ,ゆがみなどが認められるもの。

b) きず

○

○

目視

著しい当たりきず,切欠ききずなどが認められ

るもの。

c) 亀裂

○

○

目視

亀裂が認められるもの。

磁粉探傷a)又は

浸透探傷b)

目視によって亀裂の疑いがあり,点検方法に定

められた方法で,亀裂が認められるもの。

d) 摩耗

−

○

計測

摩耗量が,元の寸法の10 %を超えるもの。

e) 腐食

○

○

目視

全体に腐食が認められるもの,又は局部的に著

しい腐食のあるもの。

注a) JIS Z 2320-1による。

b) JIS Z 2343-1,JIS Z 2343-5及びJIS Z 2343-6による。