3

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

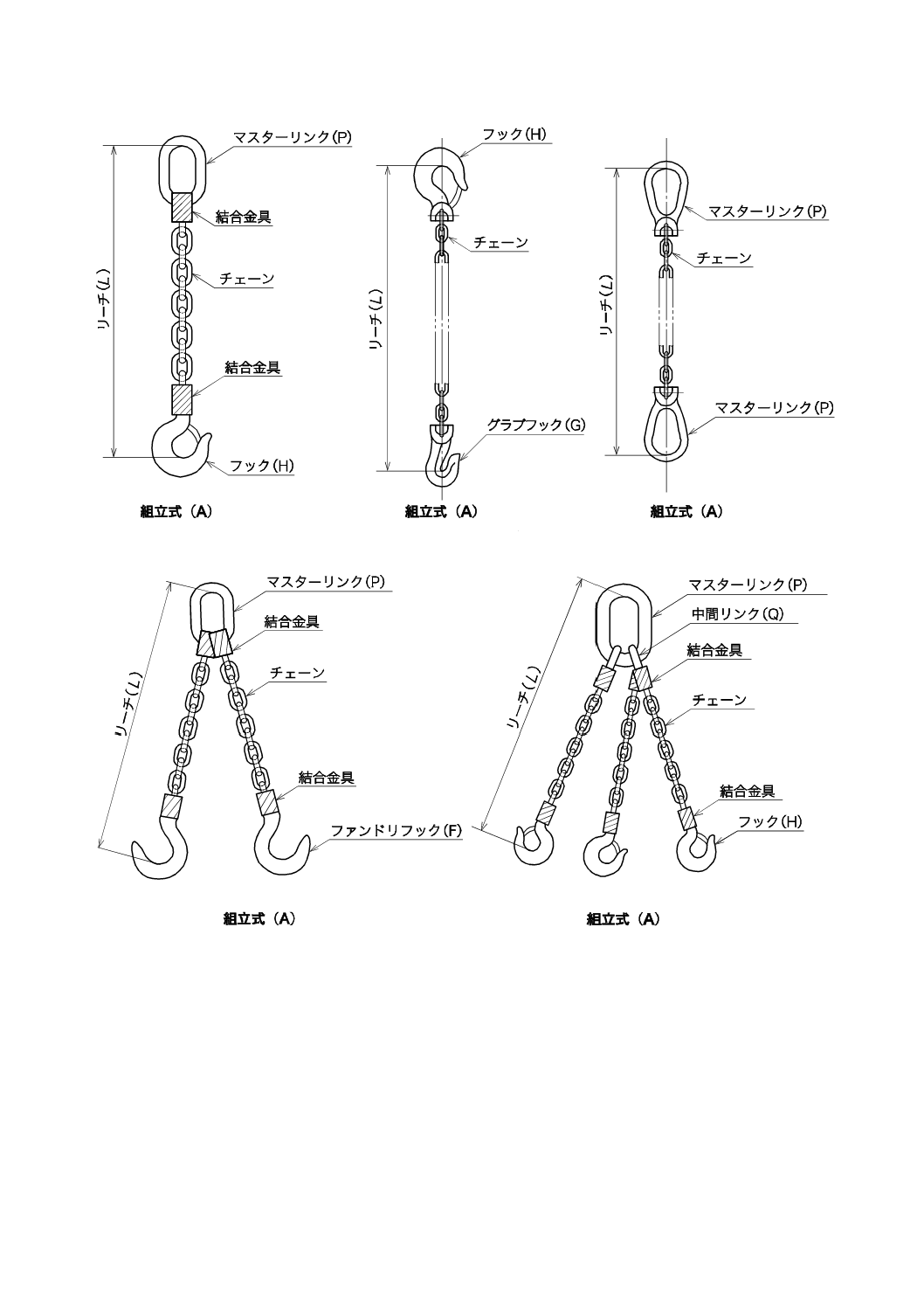

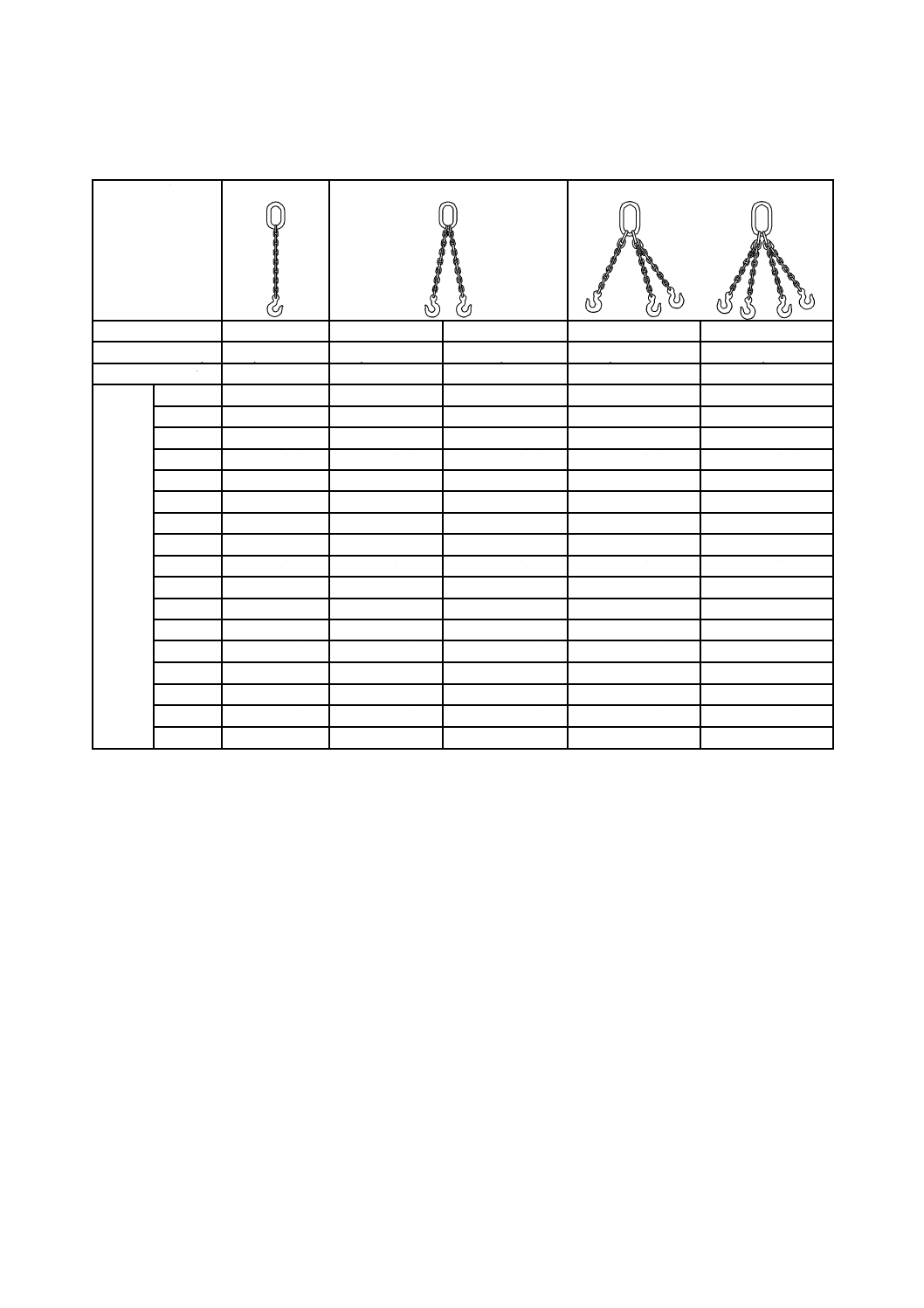

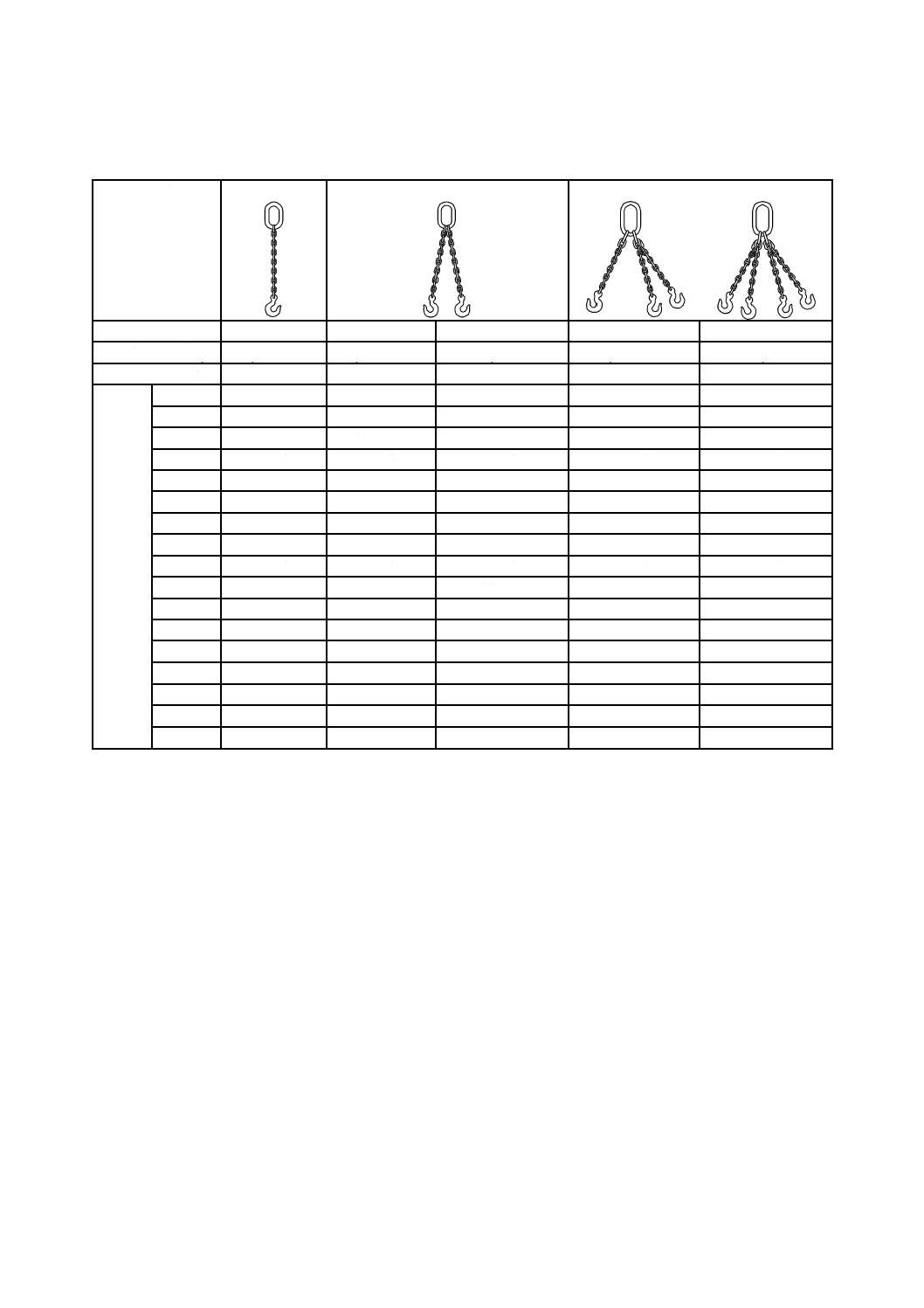

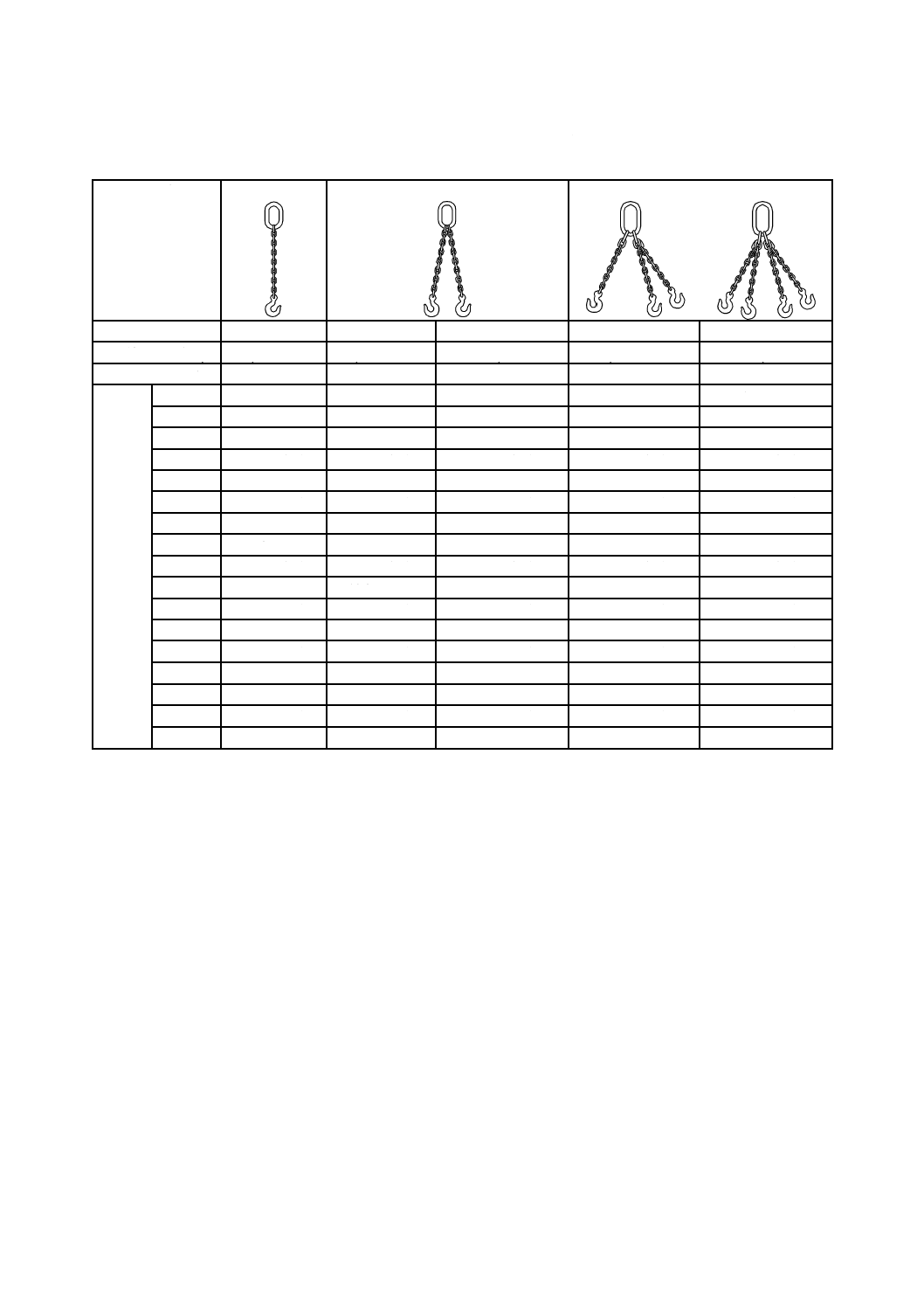

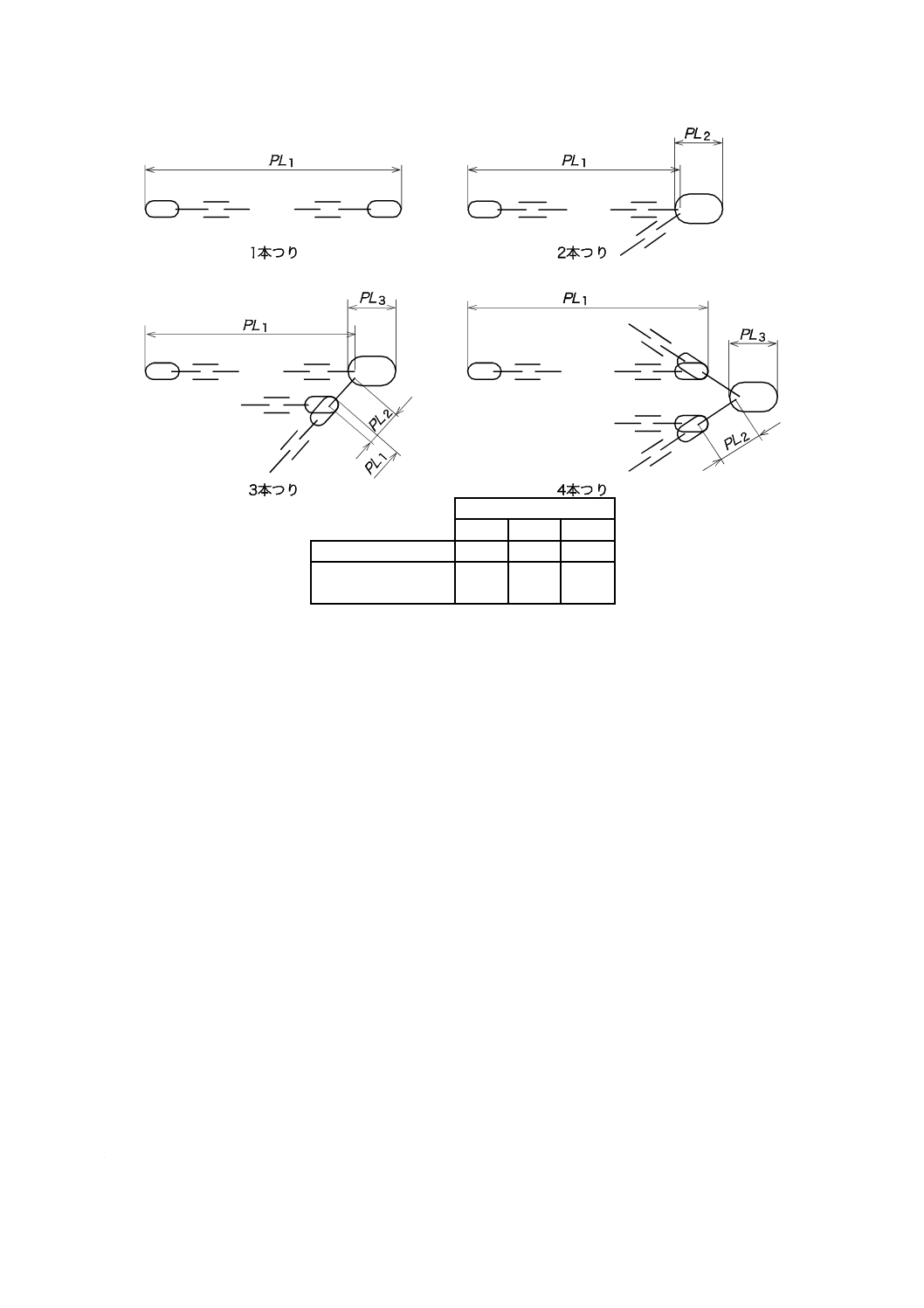

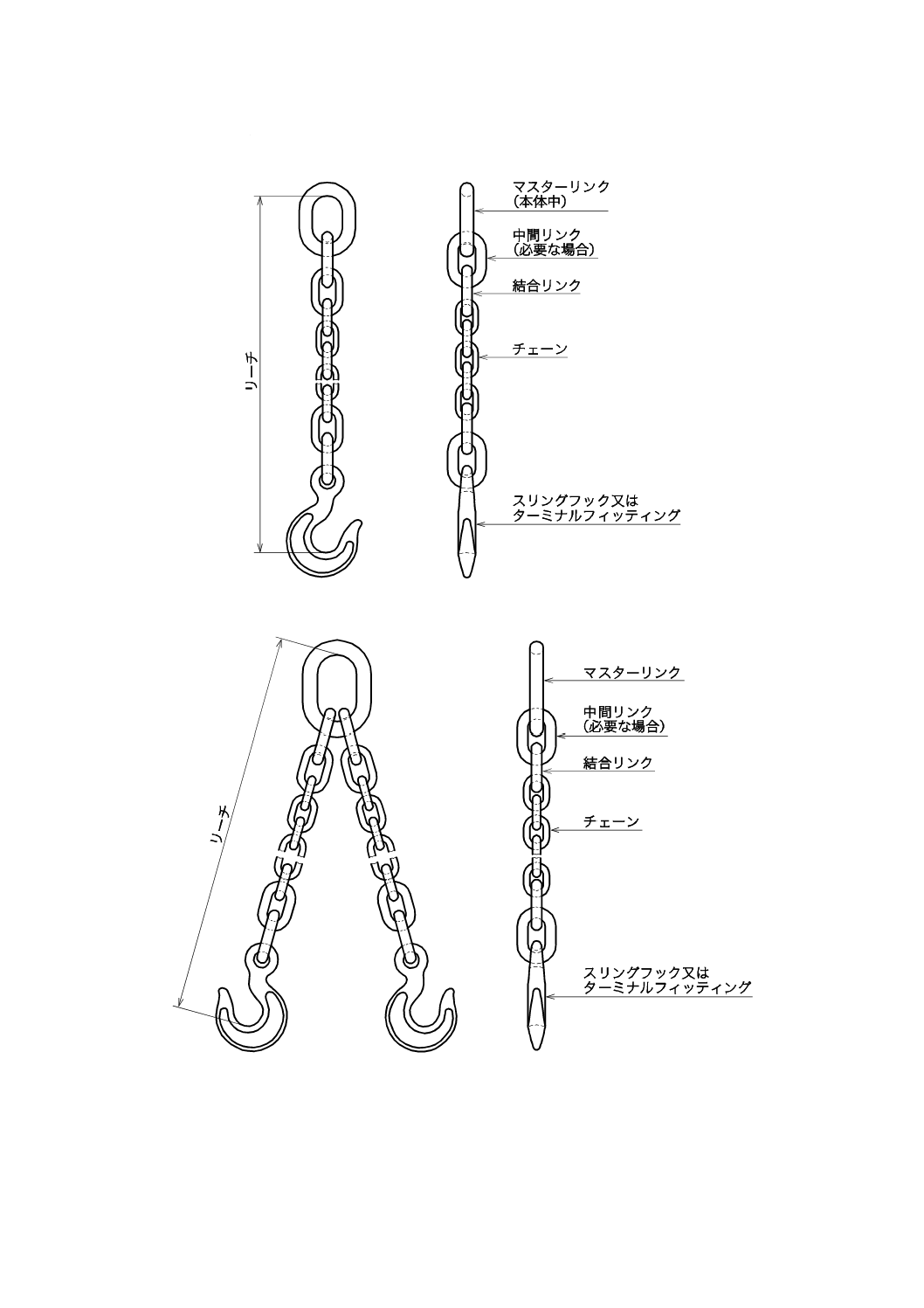

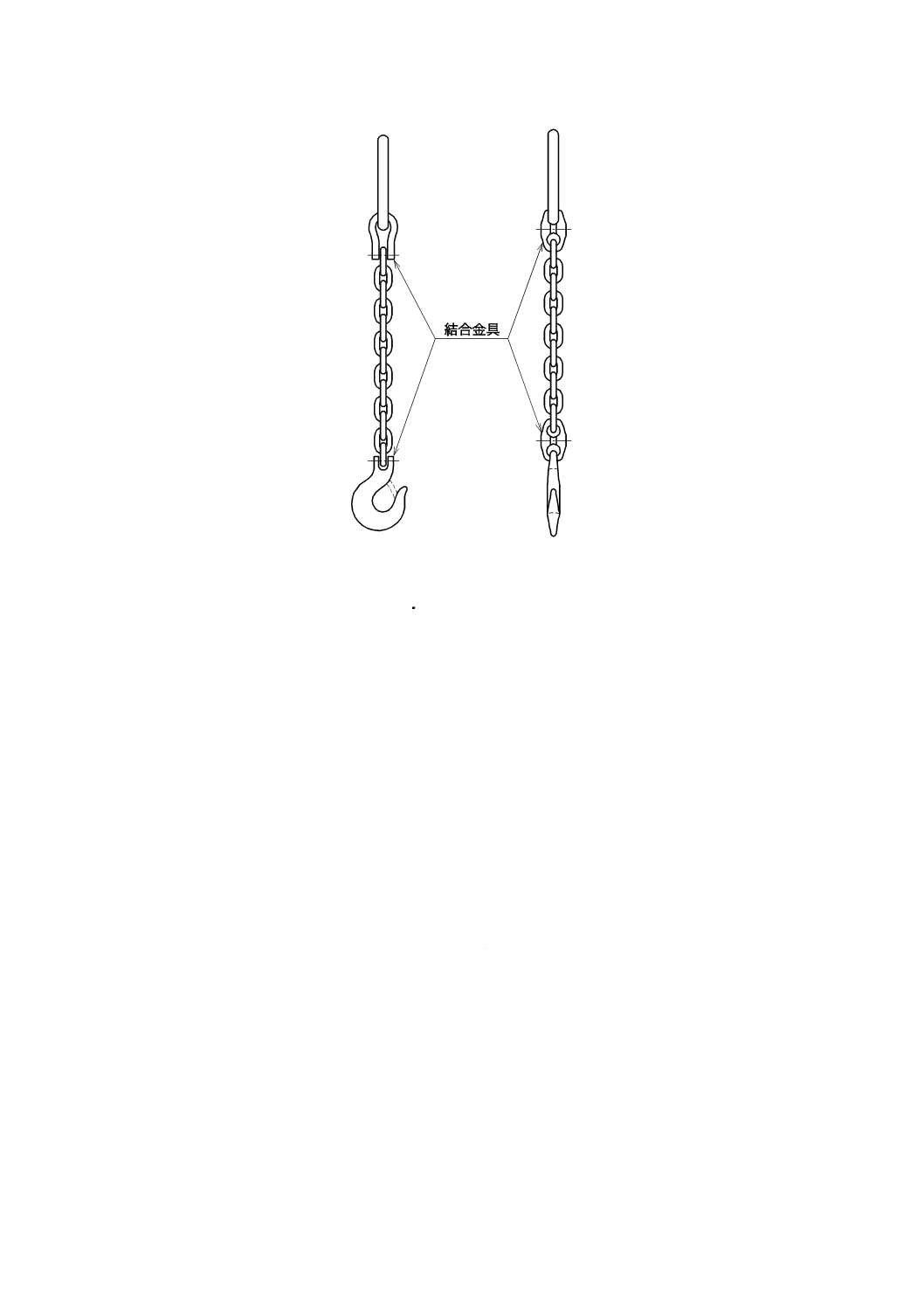

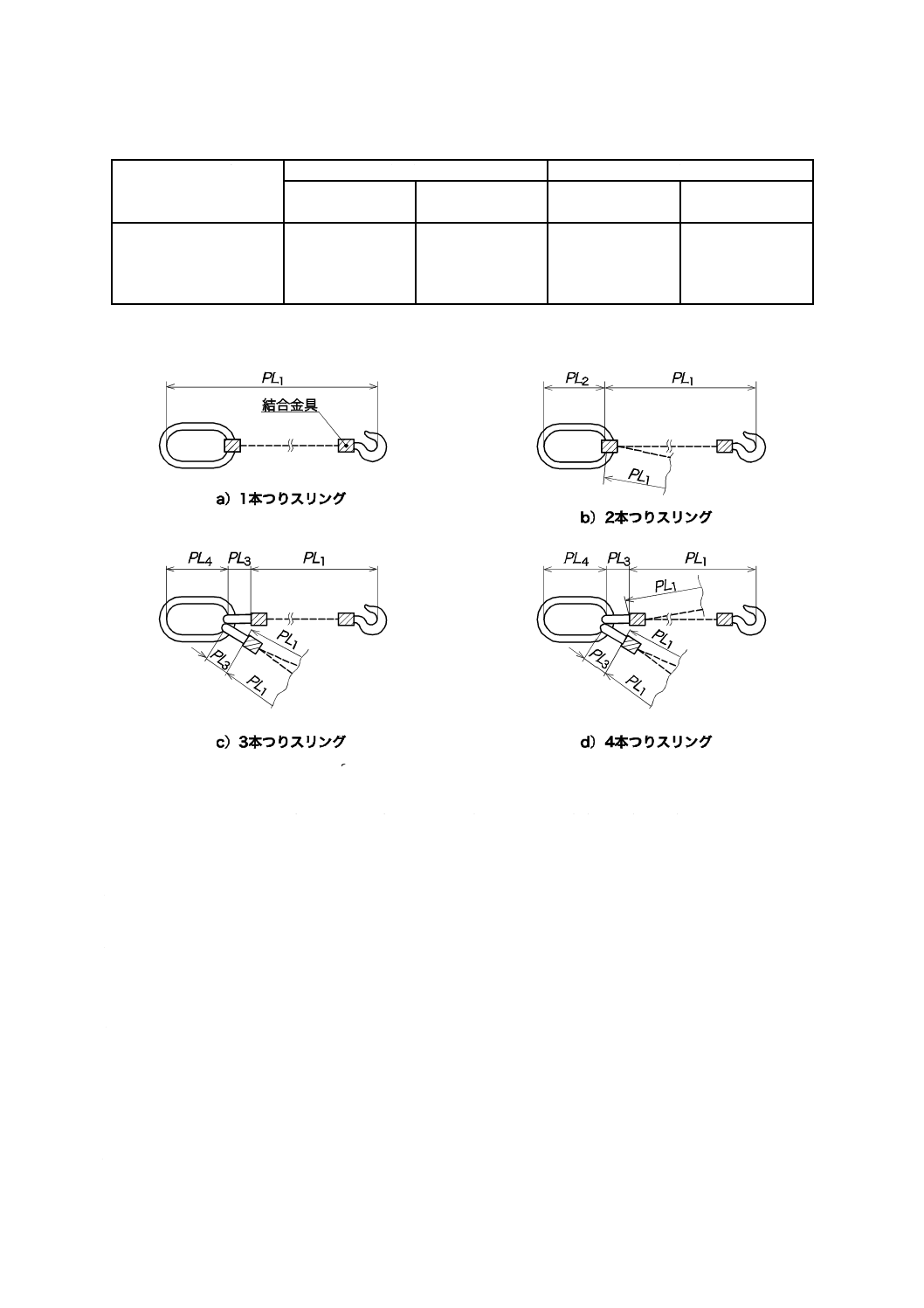

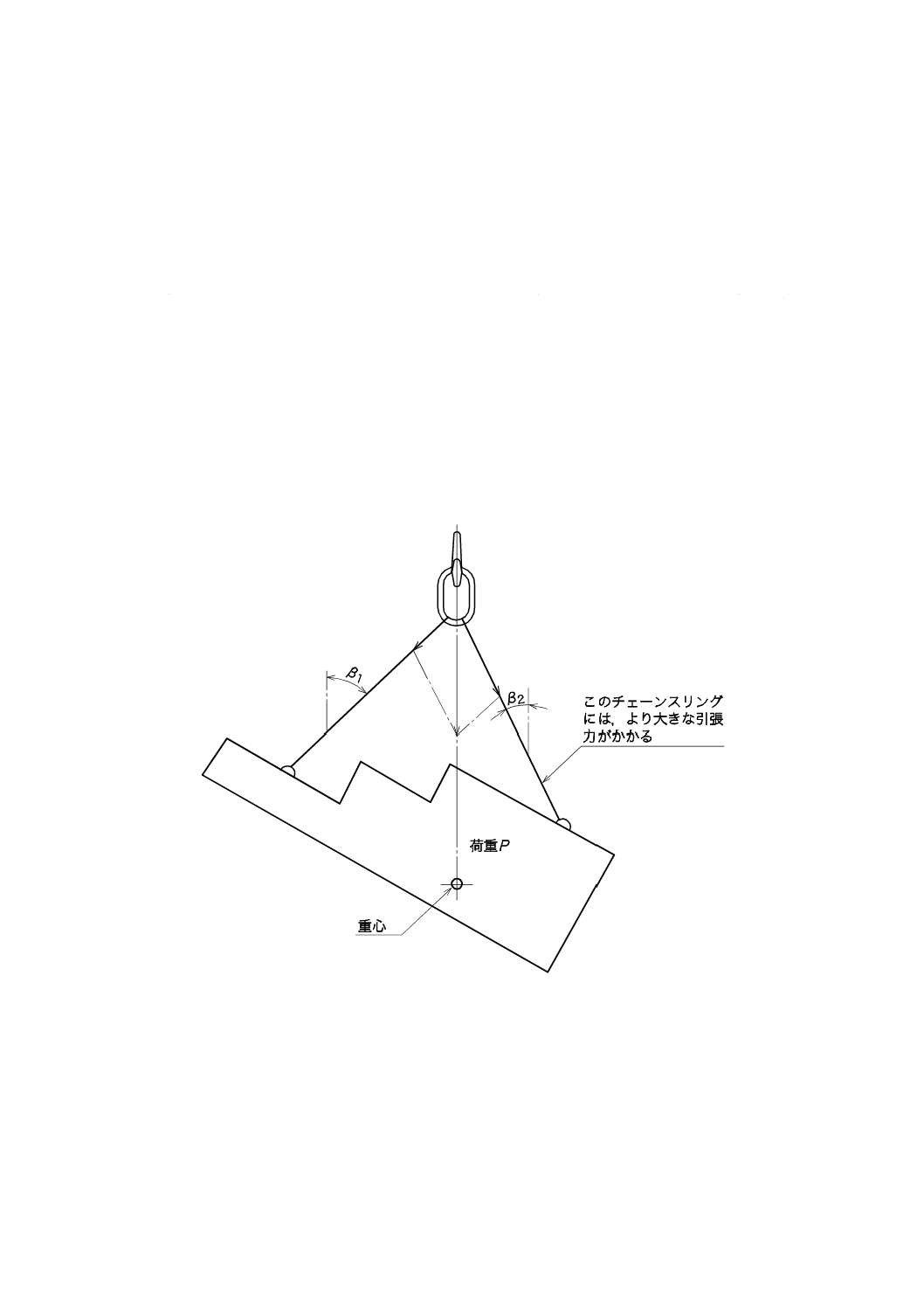

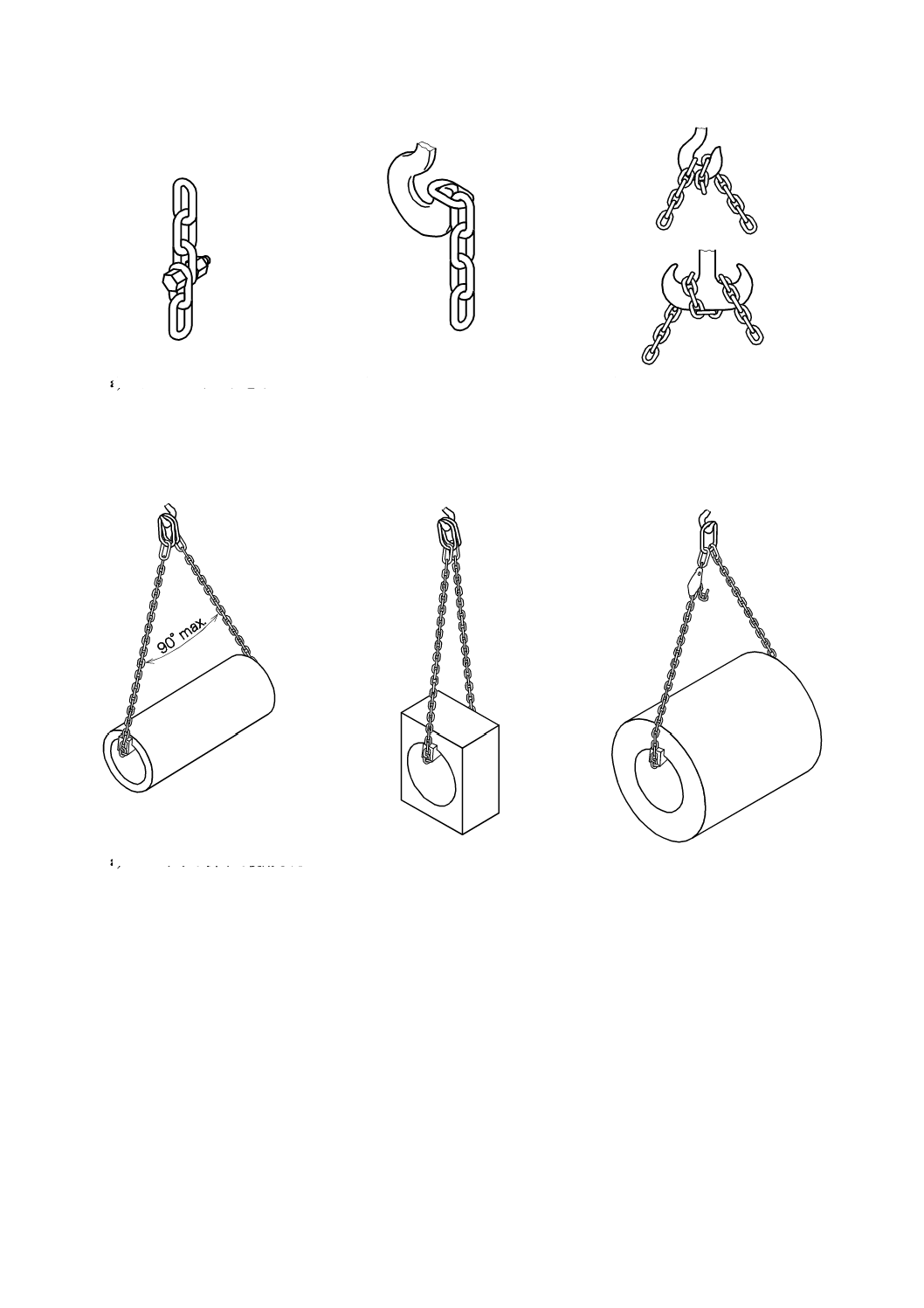

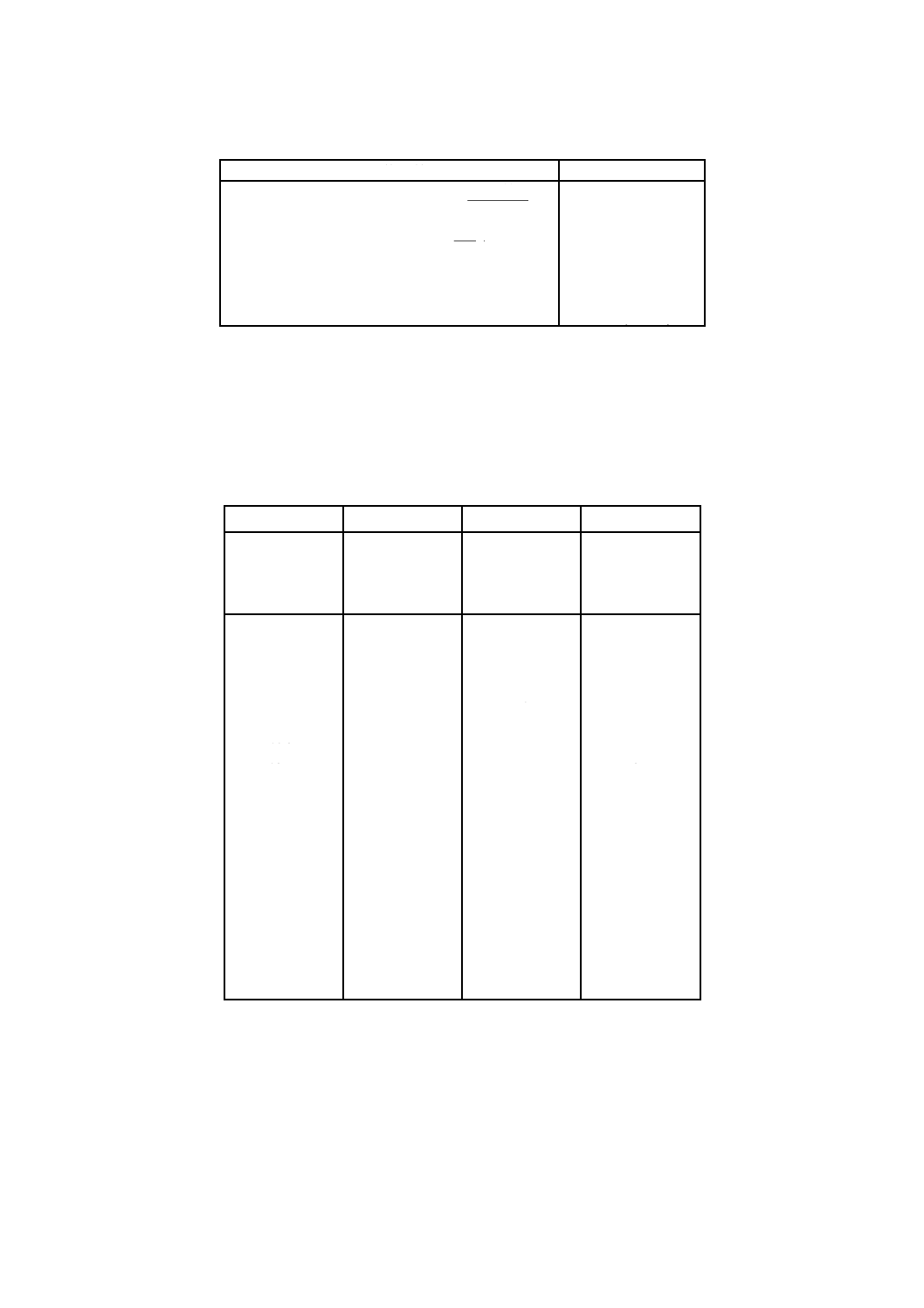

図 1 1本つりの例

図 2 2本つりの例

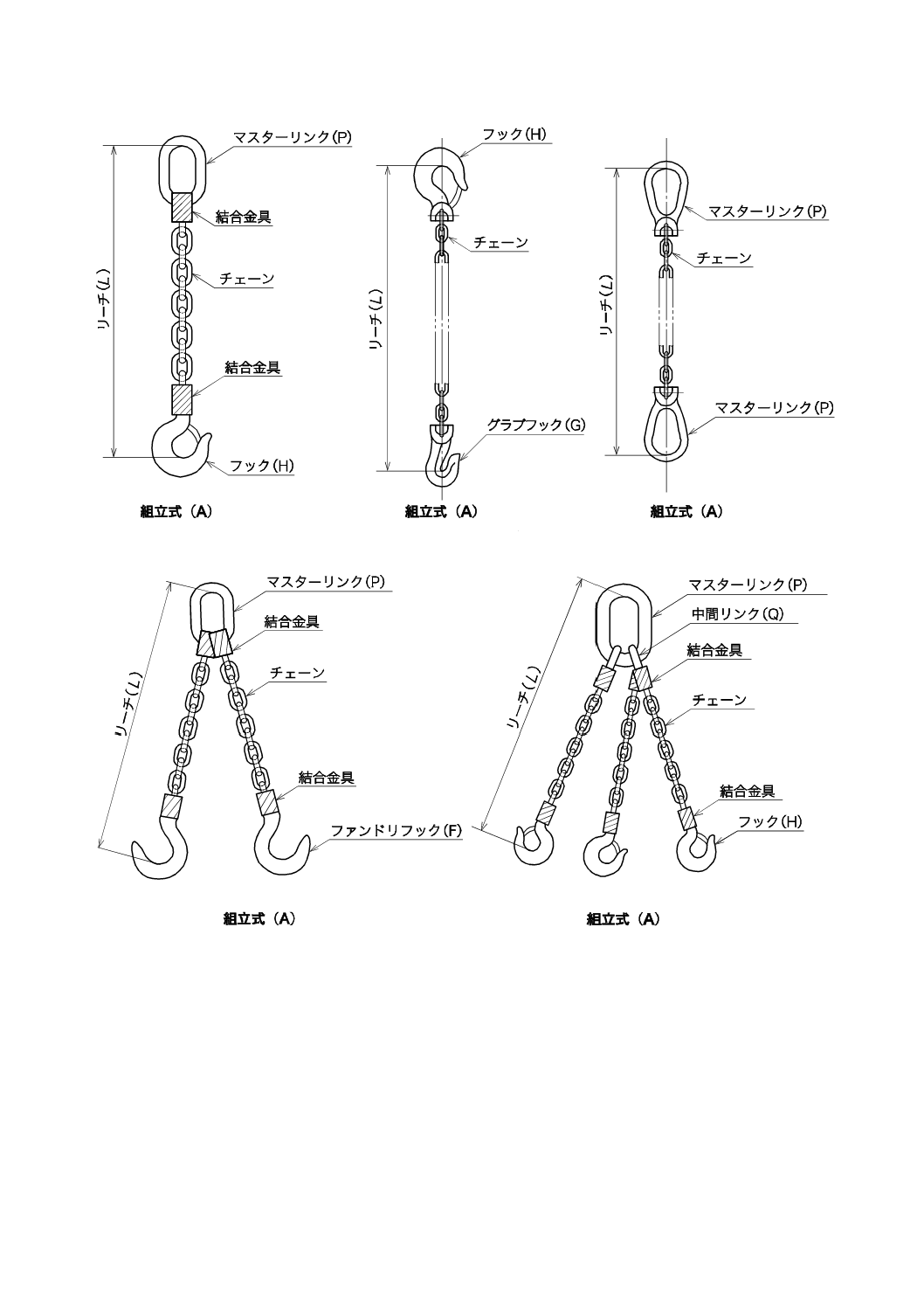

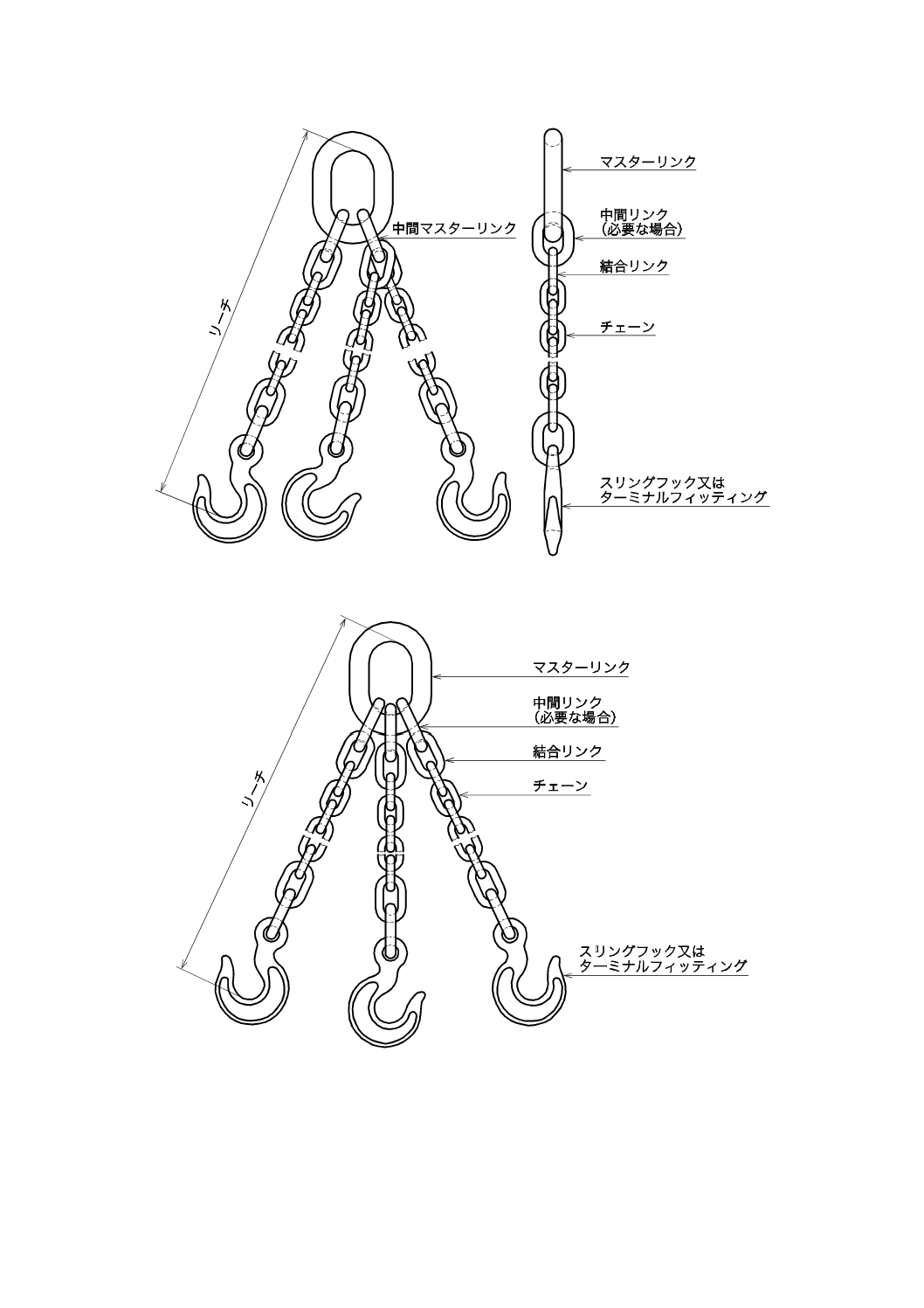

図 3 3本つりの例

B 8816:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本産業

機械工業会 (JSIM)/財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 8816 : 1998は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 8816には,次に示す附属書がある。

附属書1(規定) マスターリンク

附属書2(規定) チェーンスリングの使用荷重

附属書3(規定) チェーンスリングの使用基準

附属書4(規定) チェーンスリングの点検基準

附属書5(参考) ISO 4778溶接式チェーンスリング−等級M (4),等級S (6)及び等級T (8)

附属書6(参考) ISO 7593溶接以外で組み立てられたチェーンスリング−等級T (8)

附属書7(参考) ISO 8539等級T (8)チェーンとともに用いる鍛造巻上装置の構成部品

附属書8(参考) ISO 3056非調整の巻上用リンクチェーン及びチェーンスリング−使用及び保守

附属書9(参考) ISO 1835巻上用リンクチェーン−チェーンスリング用等級M (4)非調整チェーン

附属書10(参考) ISO 3075巻上用リンクチェーン−チェーンスリング用等級S (6)非調整チェーン

附属書11(参考) ISO 3076巻上用リンクチェーン−チェーンスリング用等級T (8)非調整チェーン

附属書12(参考) JISと対応する国際規格との対比表

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 種類 ······························································································································ 2

4.1 チェーンスリングの種類 ································································································· 2

4.2 チェーンの種類及び等級 ································································································· 4

4.3 マスターリンクの種類及び等級························································································· 4

4.4 中間リンクの等級 ·········································································································· 4

4.5 フックの種類及び等級 ···································································································· 4

4.6 ファンドリフック及びグラブフックの等級 ·········································································· 4

4.7 結合リンク及び結合金具の等級························································································· 4

5. 性能 ······························································································································ 5

5.1 最大使用荷重 ················································································································ 5

5.2 プルーフロード ············································································································· 5

5.3 チェーンスリングの破断荷重···························································································· 5

5.4 チェーンの静的強さ ······································································································· 5

5.5 チェーンリンクの衝撃値 ································································································· 6

5.6 チェーンの曲げ強さ ······································································································· 6

5.7 マスターリンク,中間リンク,フック,ファンドリフック,グラブフック,結合リンク及び

結合金具の破断荷重 ······································································································· 6

6. 形状・寸法 ····················································································································· 7

6.1 チェーンスリングの形状・寸法························································································· 7

6.2 チェーンの形状・寸法 ···································································································· 7

6.3 マスターリンクの形状・寸法···························································································· 7

6.4 フックの形状・寸法 ······································································································· 7

6.5 中間リンク,ファンドリフック,グラブフック,結合リンク及び結合金具の形状・寸法 ·············· 7

7. 外観 ······························································································································ 8

8. 材料 ······························································································································ 8

8.1 チェーン ······················································································································ 8

8.2 フック ························································································································· 9

8.3 マスターリンク,中間リンク,ファンドリフック,グラブフック,結合リンク及び結合金具 ········ 9

9. 製造方法 ························································································································ 9

9.1 チェーン ······················································································································ 9

9.2 マスターリンク及び中間リンク························································································· 9

B 8816:2004 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.3 フック ························································································································· 9

9.4 ファンドリフック及びグラブフック ··················································································· 9

9.5 結合リンク ··················································································································· 9

9.6 結合金具 ····················································································································· 10

9.7 結合方法 ····················································································································· 10

10. 試験方法 ····················································································································· 10

10.1 プルーフロード試験 ····································································································· 10

10.2 静的強さ試験 ·············································································································· 10

10.3 オーステナイト結晶粒度測定 ························································································· 10

10.4 衝撃試験 ···················································································································· 10

10.5 曲げ試験 ···················································································································· 11

11. 製品の呼び方················································································································ 12

12. 表示 ··························································································································· 12

附属書1(規定)マスターリンク ···························································································· 14

附属書2(規定)チェーンスリングの使用荷重 ·········································································· 15

附属書3(規定)チェーンスリングの使用基準 ·········································································· 19

附属書4(規定)チェーンスリングの点検基準 ·········································································· 20

附属書5(参考)ISO 4778 溶接式チェーンスリング− 等級M (4),S (6)及びT (8) ··························· 21

附属書6(参考)ISO 7593 溶接以外で組み立てられたチェーンスリング−等級T (8) ························ 35

附属書7(参考)ISO 8539 等級T (8)チェーンとともに用いる 鍛造巻上装置の構成部品 ···················· 48

附属書8(参考)ISO 3056 非調整の巻上用リンクチェーン及び チェーンスリング−使用及び保守 ······ 55

附属書9(参考)ISO 1835 巻上用リンクチェーン− チェーンスリング用等級M (4)非調整チェーン ···· 66

附属書10(参考)ISO 3075 巻上用リンクチェーン− チェーンスリング用等級S (6)非調整チェーン ··· 74

附属書11(参考)ISO 3076 巻上用リンクチェーン− チェーンスリング用等級T (8)非調整チェーン ··· 82

附属書12(参考)JISと対応する国際規格との対比表 ································································· 90

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8816:2004

巻上用チェーンスリング

Chain slings for lifting purposes

序文 この規格は,1980年に第1版として発行されたISO 1835,Short link chain for lifting purposes−Grade

M (4), non-calibrated, for chain slings etc.,1986年に第1版として発行されたISO 3056,Non-calibrated round

steel link lifting chain and chain slings−Use and maintenance,1980年に第1版として発行されたISO 3075,

Short link chain for lifting purposes−Grade S (6), non-calibrated,for chain slings etc.,1984年に第1版として発

行されたISO 3076,Short link chain for lifting purposes−Grade T (8), non-calibrated, for chain slings etc.,1981

年に第1版として発行されたISO 4778,Chain slings of welded construction−Grades M (4), S (6) and T (8),

1986年に第1版として発行されたISO 7593,Chain slings assembled by methods other than welding−Grade T

(8) 及び1986年に第1版として発行されたISO 8539,Forged steel lifting components for use with grade T (8)

chainが対応国際規格であるが,規格の技術的相違によって,対応国際規格を基礎としてJIS化を図ること

に合理性がないため,これら対応国際規格を翻訳し,附属書5(参考)〜附属書11(参考)として記載し

た。また,変更の一覧表をその説明を付けて附属書12(参考)に示す。

1. 適用範囲 この規格は,巻上機などに使用する,溶接などの方法によって組み立てられたチェーンス

リング(以下,チェーンスリングという。)について規定する。

備考1. マスターリンクは,附属書1に規定する。

2. チェーンスリングの使用荷重は,附属書2に規定する。

3. チェーンスリングの使用基準は,附属書3に規定する。

4. チェーンスリングの点検基準は,附属書4に規定する。

5. この規格は,チェーンブロックなどに使用するロードチェーンには,適用しない。

6. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 1835 : 1980,Short link chain for lifting purposes−Grade M (4), non-calibrated, for chain slings etc.

(NEQ)

ISO 3056 : 1986,Non-calibrated round steel link lifting chain and chain slings−Use and maintenance

(NEQ)

ISO 3075 : 1980, Short link chain for lifting purposes−Grade S (6), non-calibrated, for chain slings

etc. (NEQ)

ISO 3076 : 1984,Short link chain for lifting purposes−Grade T (8), non-calibrated, for chain slings etc.

(NEQ)

ISO 4778 : 1981,Chain slings of welded construction−Grades M (4), S (6) and T (8) (NEQ)

2

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 7593 : 1986,Chain slings of assembled by methods other than welding−Grade T (8) (NEQ)

ISO 8539 : 1986,Forged steel lifting components for use with grade T(8) chain (NEQ)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0148 巻上機−用語

JIS B 2803 フック

JIS B 8812 チェーンブロック用リンクチェーン

JIS B 8841 リンクチェーンの靭性試験−チェーンリンク衝撃試験方法

JIS G 0551 鋼のオーステナイト結晶粒度試験方法

JIS G 0565 鉄鋼材料の磁粉探傷試験方法及び磁粉模様の分類

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

JIS Z 2343-2 非破壊試験−浸透探傷試験−第2部:浸透探傷剤の試験

JIS Z 2343-3 非破壊試験−浸透探傷試験−第3部:対比試験片

JIS Z 2343-4 非破壊試験−浸透探傷試験−第4部:装置

JIS Z 8601 標準数

3. 定義 この規格で用いる主な用語の定義は,JIS B 0148及びJIS B 8841によるほか,次による。

a) グラブフック リンクチェーン(以下,チェーンという。)に直接掛けられるような構造のフック。

b) ファンドリフック 口の開きが大きいフック。

c) 最大使用荷重 1本のチェーンスリングに使用上負荷することができる最大質量。

d) 使用荷重 各種のつり方において,チェーンスリングに使用上負荷することができる最大質量。

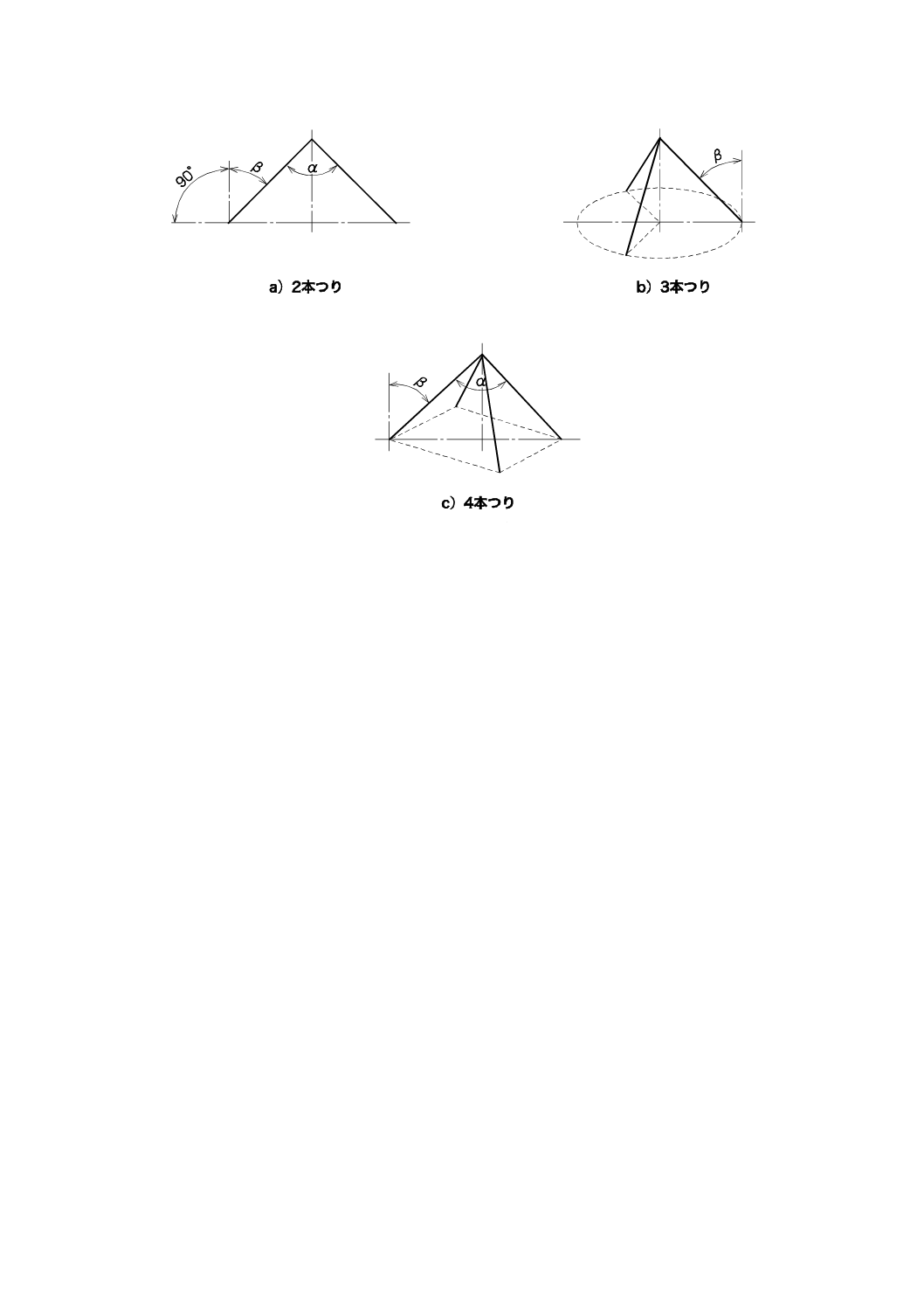

e) モード係数 つり本数及びつり角度によるチェーンスリングの使用荷重と最大使用荷重との比。

f)

破断荷重 1本のチェーンスリングが引張試験において耐えた最大荷重。

g) 溶接式 チェーンとマスターリンクなどとの結合に,溶接した結合リンクを使用したチェーンスリン

グ。

h) 組立式 チェーンとマスターリングなどとの結合に,特殊な結合金具を使用したチェーンスリング。

i)

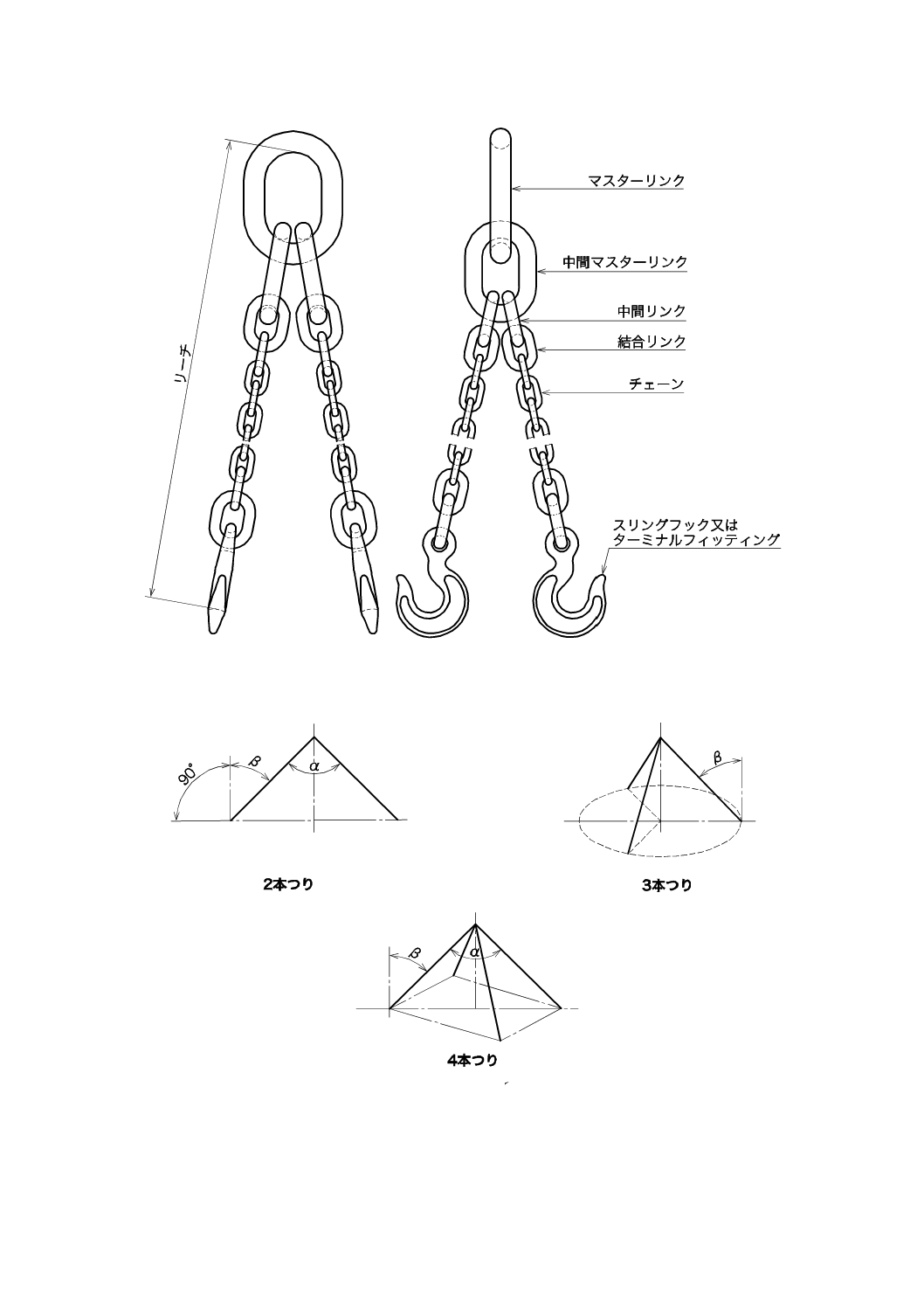

リーチ チェーンスリングの有効長さ(図1〜4参照)。

4. 種類

4.1

チェーンスリングの種類 チェーンスリングの種類は,チェーン,マスターリンク,フック,ファ

ンドリフック及びグラブフックの組合せと等級によるものとし,次による。

a) チェーンスリングは,チェーン両端にマスターリンク,フック,ファンドリフック又はグラブフック

を結合したもので,チェーンの本数によって,1本,2本,3本及び4本つりとする(図1〜4参照)。

なお,マスターリンク,中間リンク,フック,ファンドリフック及びグラブフックの記号は,表1

による。

3

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 1本つりの例

図 2 2本つりの例

図 3 3本つりの例

4

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

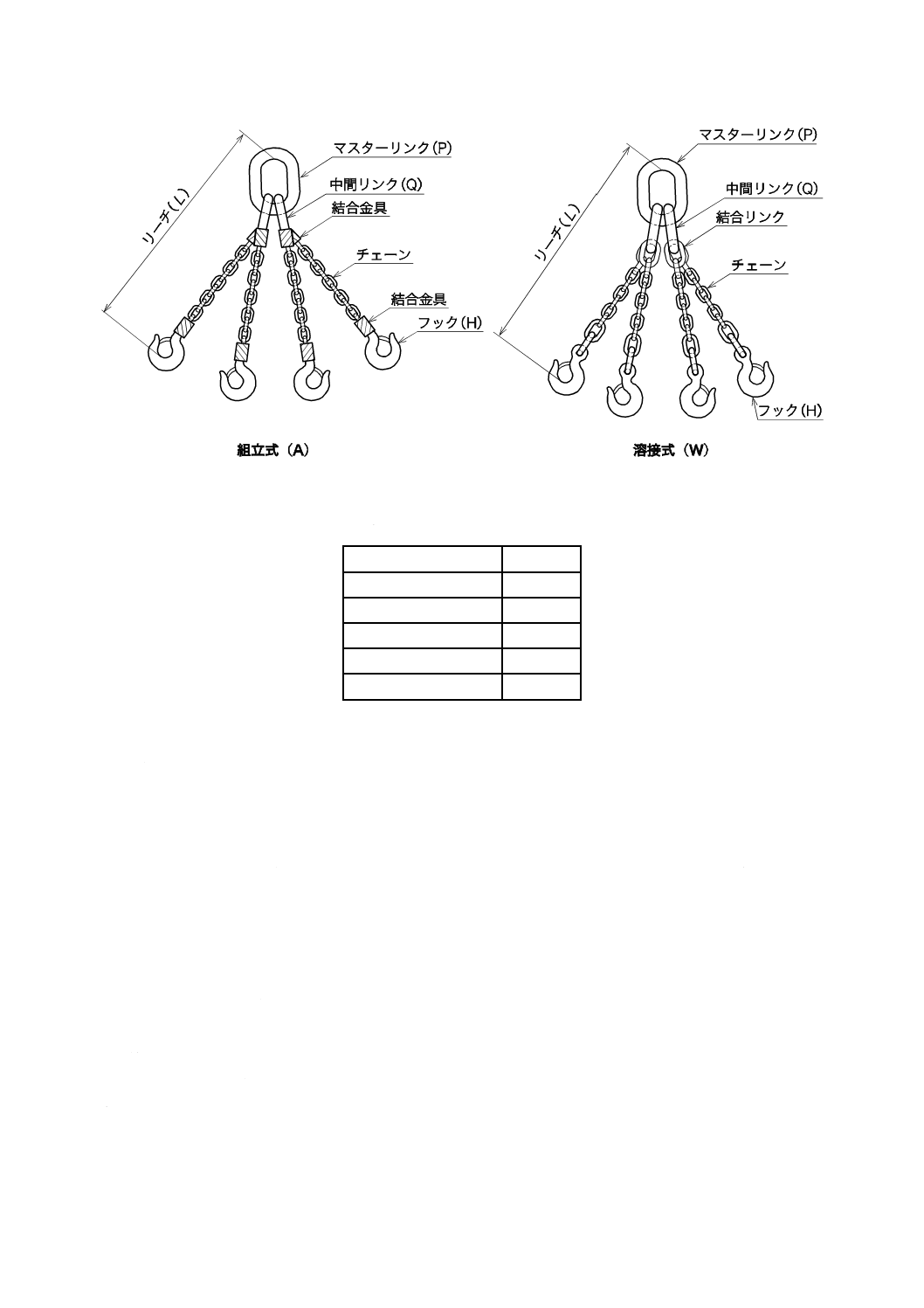

図 4 4本つりの例

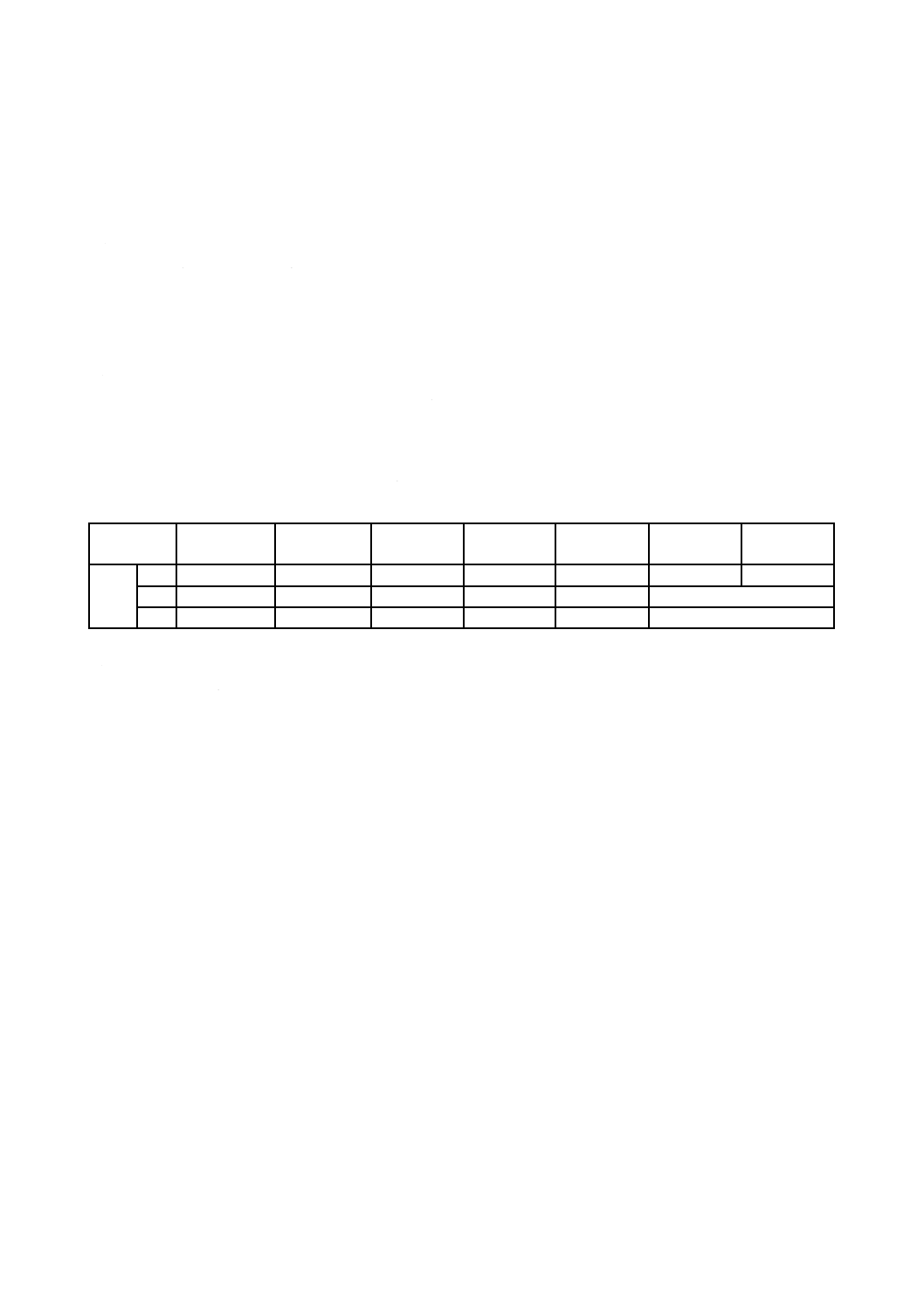

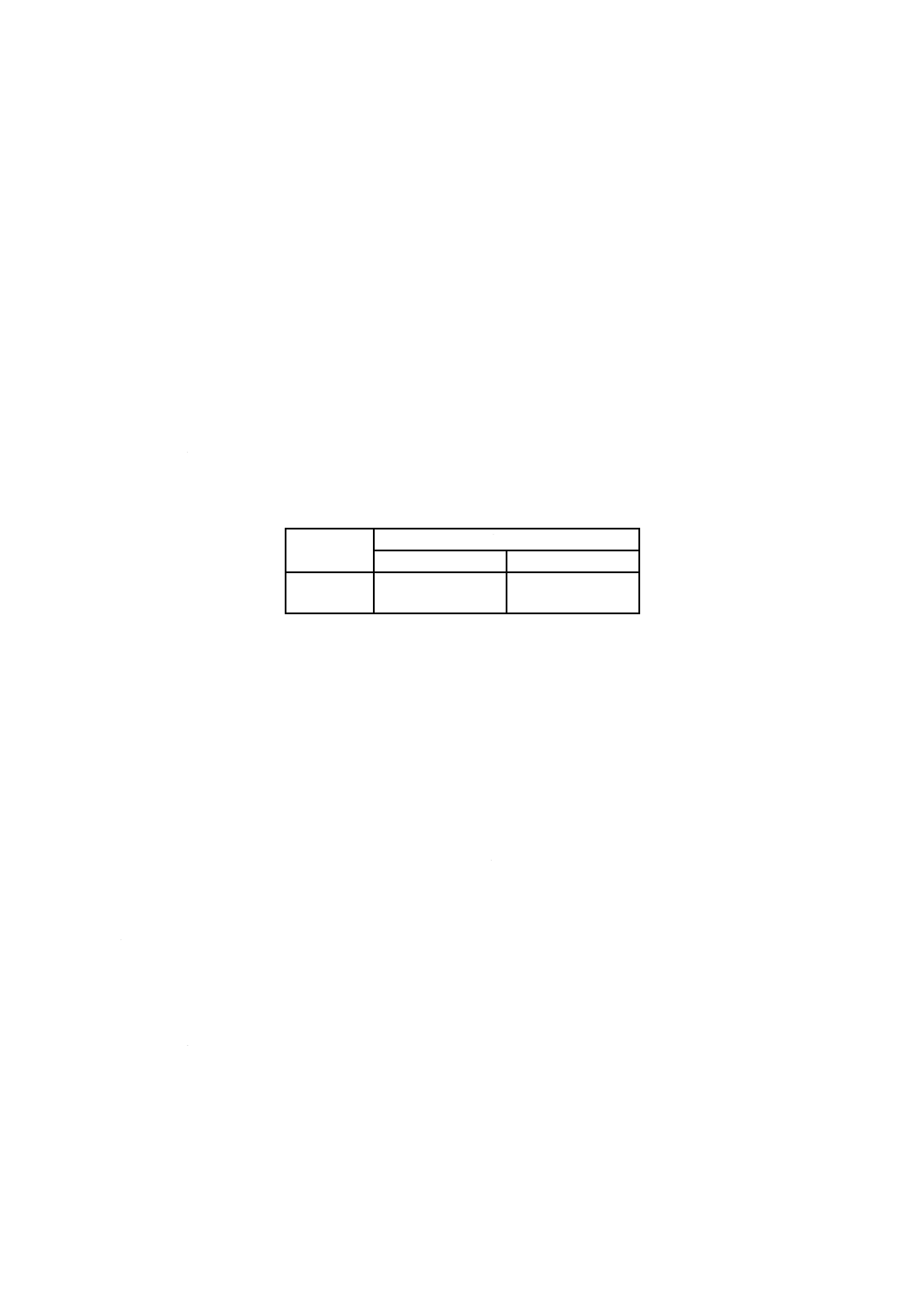

表 1 マスターリンクなどの記号

名称

記号

マスターリンク

P

中間リンク

Q

フック

H

ファンドリフック

F

グラブフック

G

b) チェーンとマスターリンク,中間リンク,フック,ファンドリフック又はグラブフックとの結合方法

は,溶接式 (W) 及び組立式 (A) とする。

c) 溶接式は等級4とし,組立式は等級8及び等級10とする。

d) チェーン,マスターリンク,中間リンク,フック,ファンドリフック,グラブフック,結合リン

ク及び結合金具は,それぞれ異なる等級のものを組み合わせることができる。この場合のチェー

ンスリングの等級は,チェーンの等級とする。

4.2

チェーンの種類及び等級 チェーンスリングに使用するチェーンの種類及び等級は,線径及び等級

によって区分し,表2に示すとおりとする。

4.3

マスターリンクの種類及び等級 チェーンスリングに使用するマスターリンクの種類及び等級は,

附属書1による。

4.4

中間リンクの等級 チェーンスリングに使用する中間リンクは,等級4,等級8及び等級10とする。

4.5

フックの種類及び等級 チェーンスリングに使用するフックの種類及び等級は,JIS B 2803による。

4.6

ファンドリフック及びグラブフックの等級 ファンドリフック及びグラブフックは,等級4,等級8

及び等級10とする。

4.7

結合リンク及び結合金具の等級 結合リンクは,等級4とし,結合金具は,等級8及び等級10とす

る。

5

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

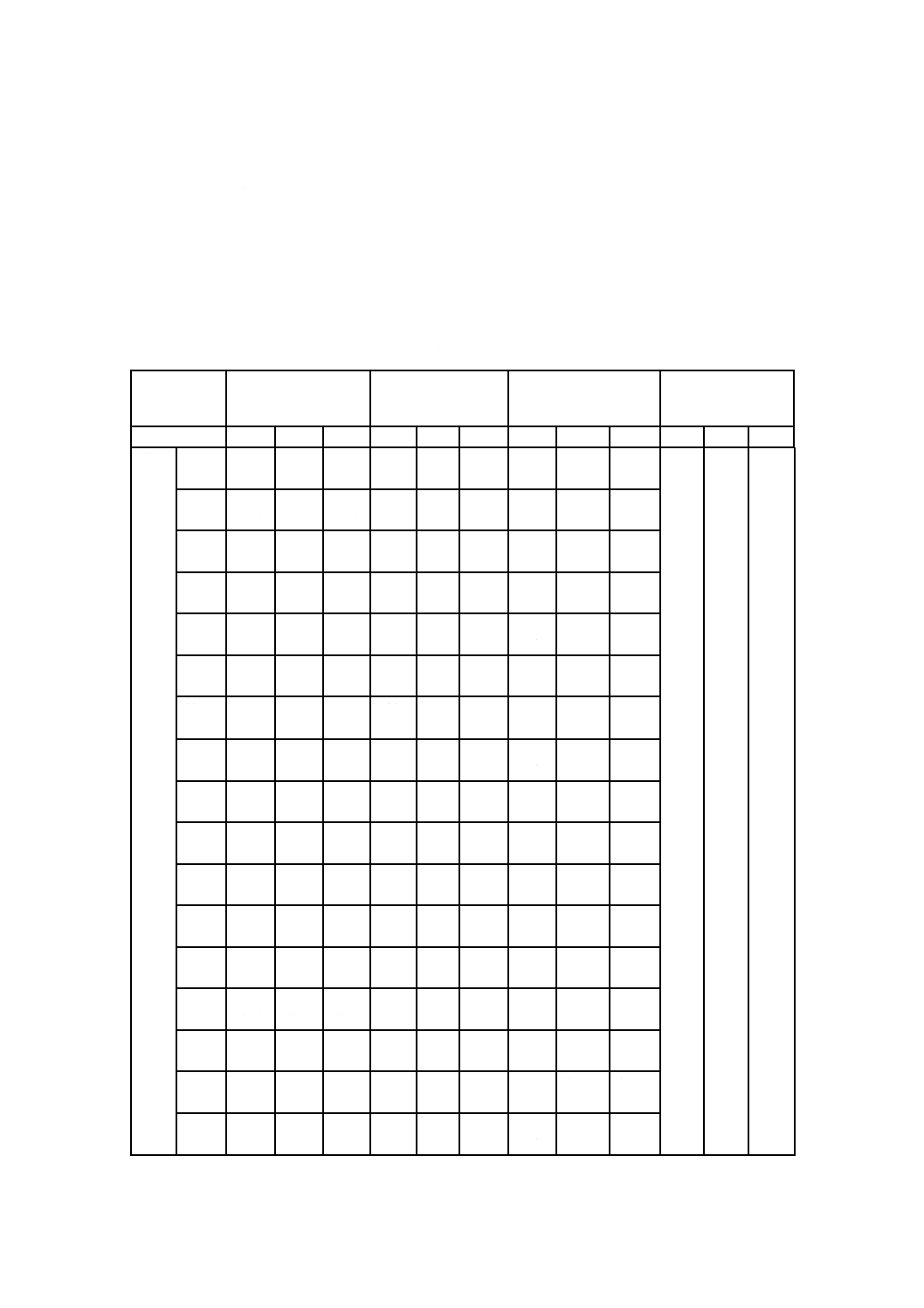

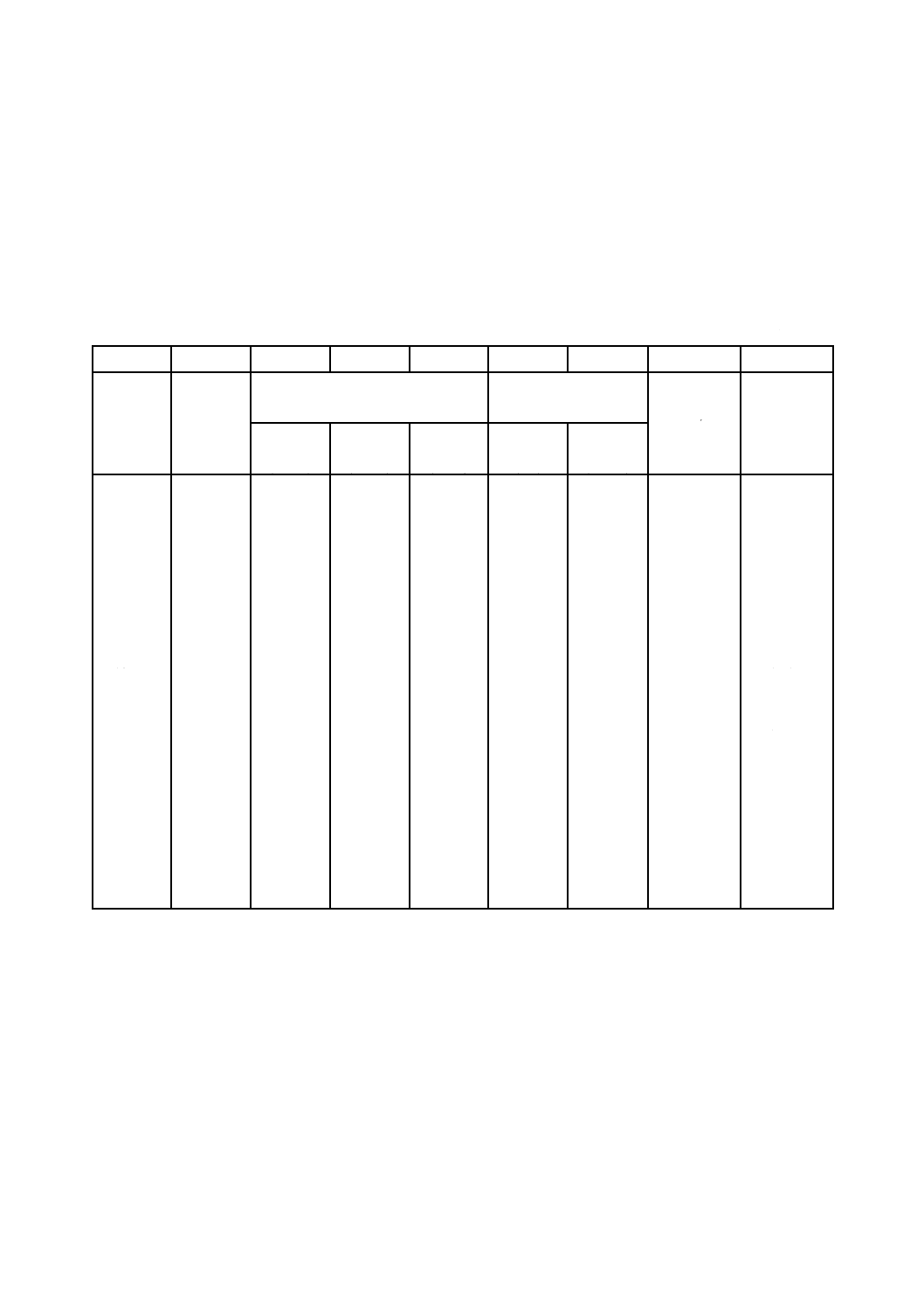

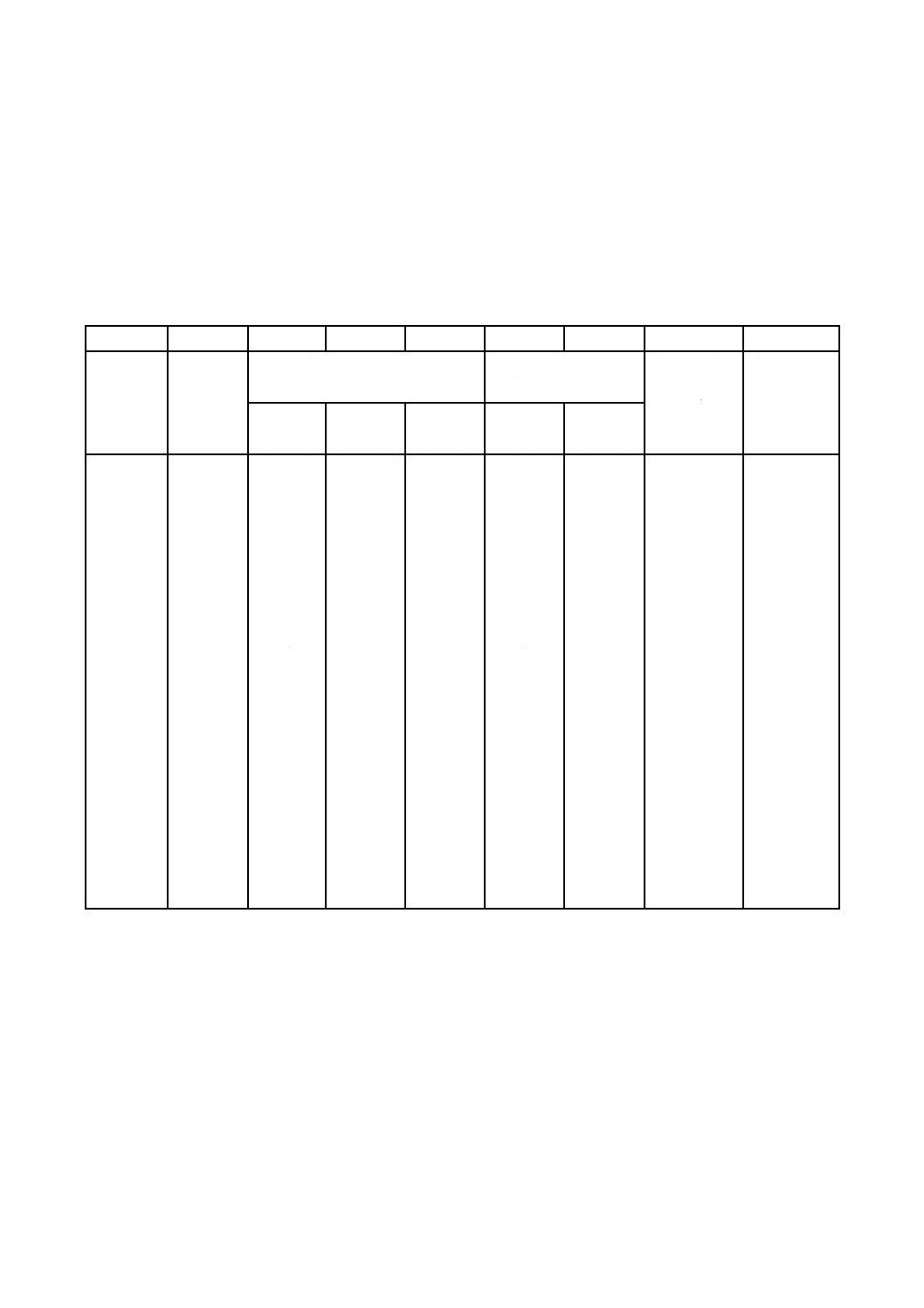

表 2 チェーンの種類

分類

非調質チェーン

調質チェーン

等級

4

8

10

タイプ

C4

C8

C10

線径(1)

mm

5

C4-5

C8-5

C10-5

5.6

C4-5.6

C8-5.6

C10-5.6

6.3

C4-6.3

C8-6.3

C10-6.3

7.1

C4-7.1

C8-7.1

C10-7.1

8

C4-8

C8-8

C10-8

9

C4-9

C8-9

C10-9

10

C4-10

C8-10

C10-10

11.2

C4-11.2

C8-11.2

C10-11.2

12.5

C4-12.5

C8-12.5

C10-12.5

14

C4-14

C8-14

C10-14

16

C4-16

C8-16

C10-16

18

C4-18

C8-18

C10-18

20

C4-20

C8-20

C10-20

22.4

C4-22.4

C8-22.4

C10-22.4

25

C4-25

C8-25

C10-25

28

C4-28

C8-28

C10-28

32

C4-32

C8-32

C10-32

注(1) JIS Z 8601による。

5. 性能

5.1

最大使用荷重 チェーンスリングの最大使用荷重は,表3による。

5.2

プルーフロード チェーンスリングは,10.1の規定によってプルーフロード試験を行い,各部に次

の値を超える永久伸び又は永久変形量があってはならない。

a) チェーンの永久伸び 0.5 %

b) マスターリンク,中間リンク,フック,ファンドリフック,グラブフック,結合リンク及び結合金具

の永久変形量 0.25 %

5.3

チェーンスリングの破断荷重 チェーンスリングの破断荷重は,10.2によって試験を行い,表3の

規定に適合しなければならない。

5.4

チェーンの静的強さ チェーンの破断荷重及び破断全伸びは,10.2によって試験を行い,表3の規

定に適合しなければならない。

6

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

チェーンリンクの衝撃値 チェーンリンクの衝撃値は,10.4に規定する方法によって試験を行い,

表4の規定に適合しなければならない。ただし,等級4については適用しない。

5.6

チェーンの曲げ強さ チェーンの曲げ強さは,10.5に規定する方法によって試験を行い,表4に規

定する値以上の変形に耐え,目視で確認できる欠陥が生じてはならない。

5.7

マスターリンク,中間リンク,フック,ファンドリフック,グラブフック,結合リンク及び結合金

具の破断荷重 マスターリンク,中間リンク,フック,ファンドリフック,グラブフック,結合リンク及

び結合金具の破断荷重は,10.2によって試験を行い,表3の規定に適合しなければならない。

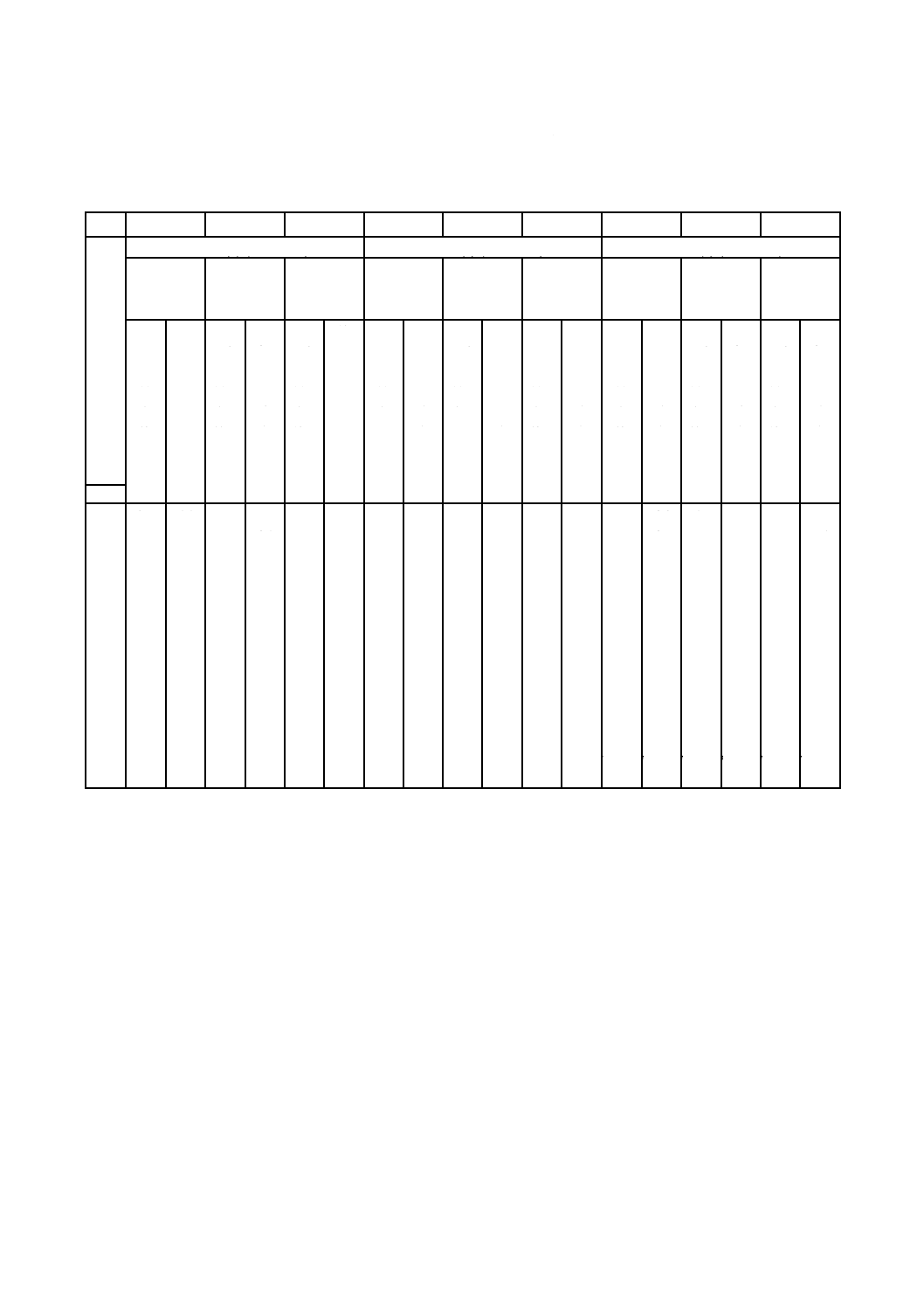

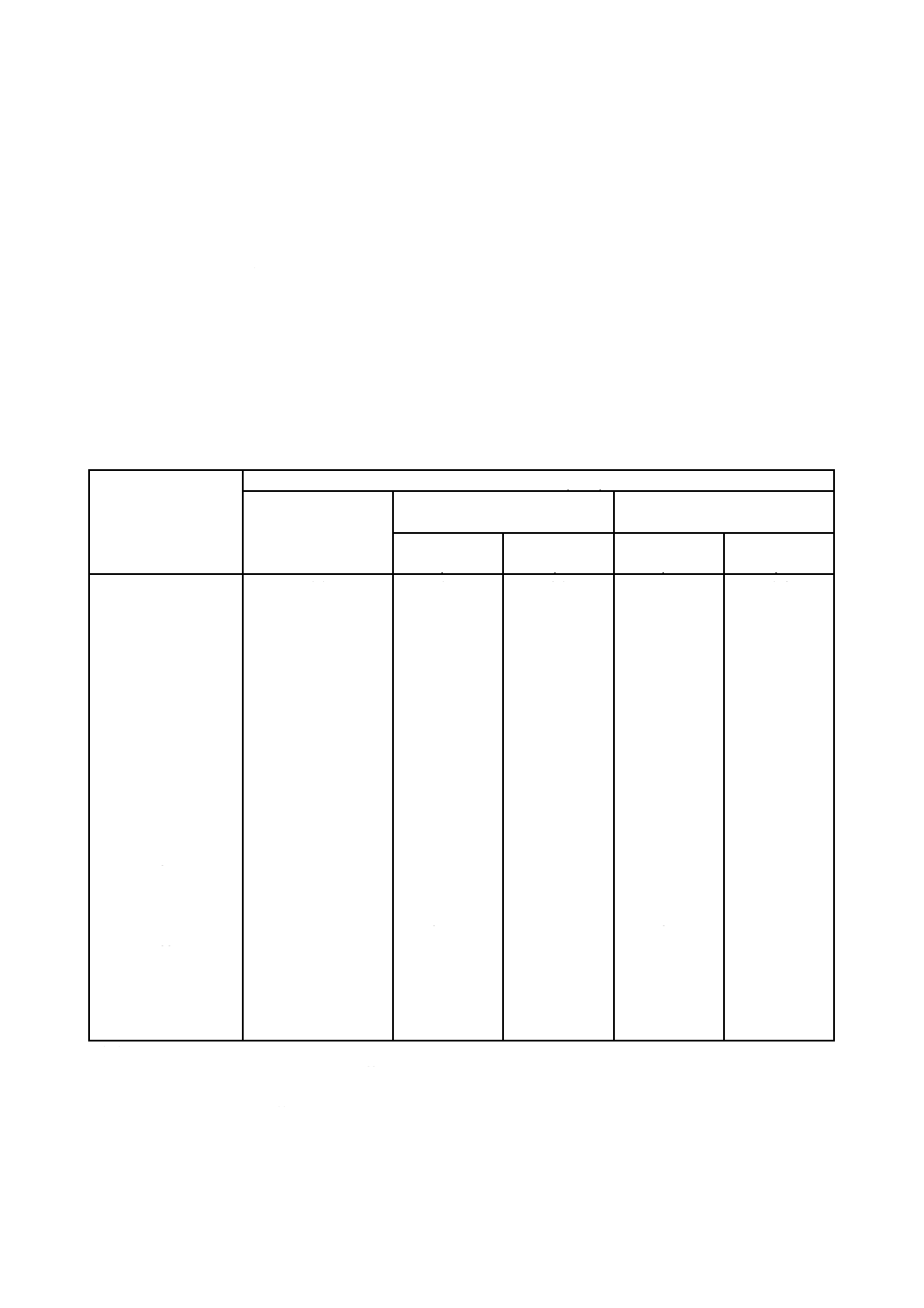

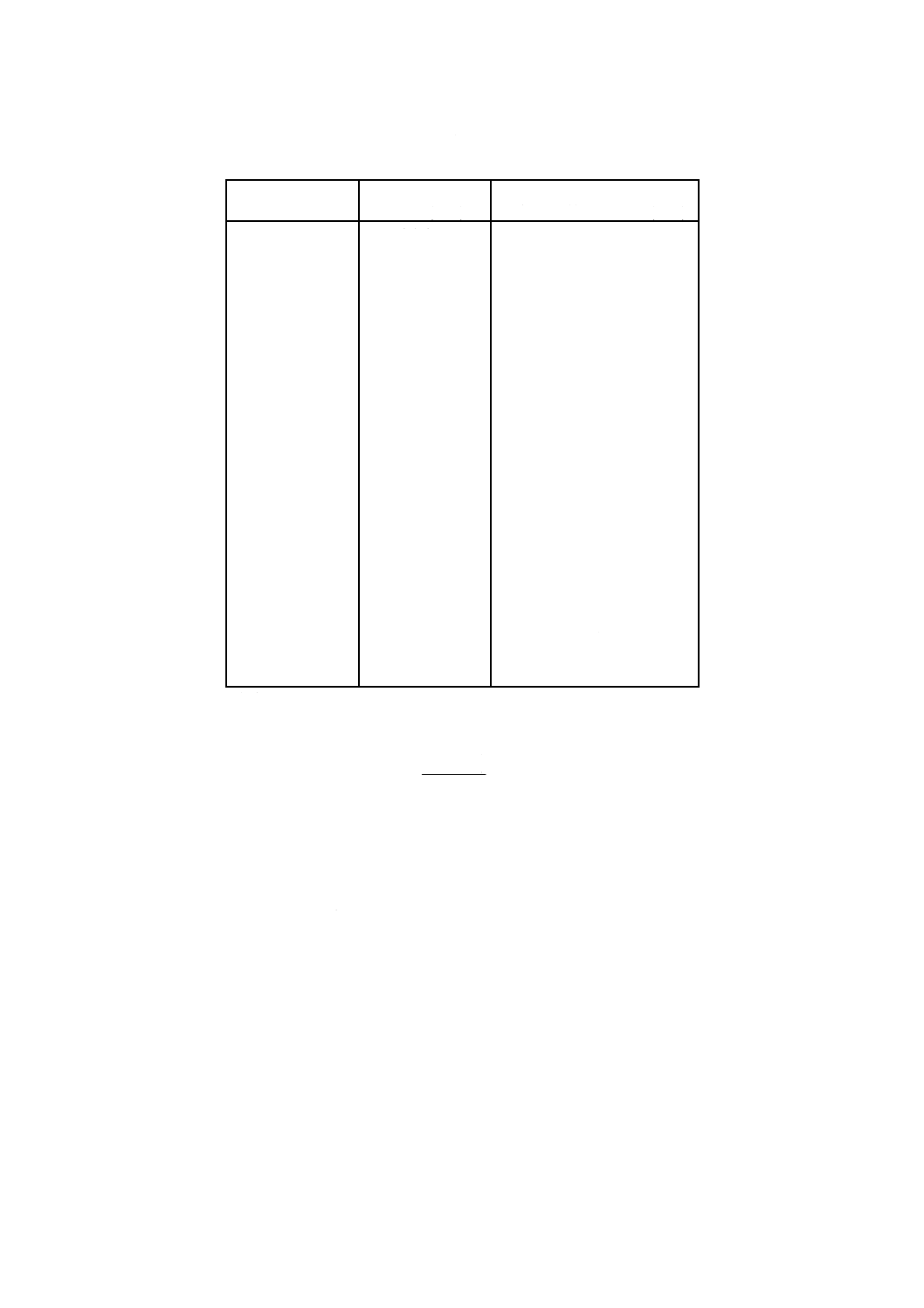

表 3 チェーンスリング及びチェーンの機械的性質 (1)

機械的性質

最大使用荷重

t

プルーフロード

kN

破断荷重

kN

チェーンの破断

全伸び %

等級

4

8

10

4

8

10

4

8

10

4

8

10

線径

mm

5

0.4

以下

0.8

以下

1.0

以下

8

16

20

16

以上

31.5

以上

40

以上

20

以上

17

以上

20

以上

5.6

0.5

以下

1.0

以下

1.25

以下

10

20

25

20

以上

40

以上

50

以上

6.3

0.63

以下

1.25

以下

1.6

以下

12.5 25

31.5 25

以上

50

以上

63

以上

7.1

0.8

以下

1.6

以下

2.0

以下

16

31.5 40

31.5

以上

63

以上

80

以上

8

1.0

以下

2.0

以下

2.5

以下

20

40

50

40

以上

80

以上

100

以上

9

1.25

以下

2.5

以下

3.2

以下

25

50

63

50

以上

100

以上

128

以上

10

1.6

以下

3.2

以下

4.0

以下

31.5 63

80

63

以上

128

以上

160

以上

11.2

2.0

以下

4.0

以下

5.0

以下

40

80

100

80

以上

160

以上

200

以上

12.5

2.5

以下

5.0

以下

6.3

以下

50

100

125

100

以上

200

以上

250

以上

14

3.2

以下

6.3

以下

8.0

以下

63

125

160

128

以上

250

以上

315

以上

16

4.0

以下

8.0

以下

10

以下

80

160

200

160

以上

315

以上

400

以上

18

5.0

以下

10

以下

12.5

以下

100

200

250

200

以上

400

以上

500

以上

20

6.3

以下

12.5

以下

16

以下

125

250

315

250

以上

500

以上

630

以上

22.4

8.0

以下

16

以下

20

以下

160

315

400

315

以上

630

以上

800

以上

25

10

以下

20

以下

25

以下

200

400

500

400

以上

800

以上

1 000

以上

28

12.5

以下

25

以下

31.5

以下

250

500

630

500

以上

1 000

以上

1 250

以上

32

16

以下

31.5

以下

40

以下

315

630

800

630

以上

1 250

以上

1 600

以上

7

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

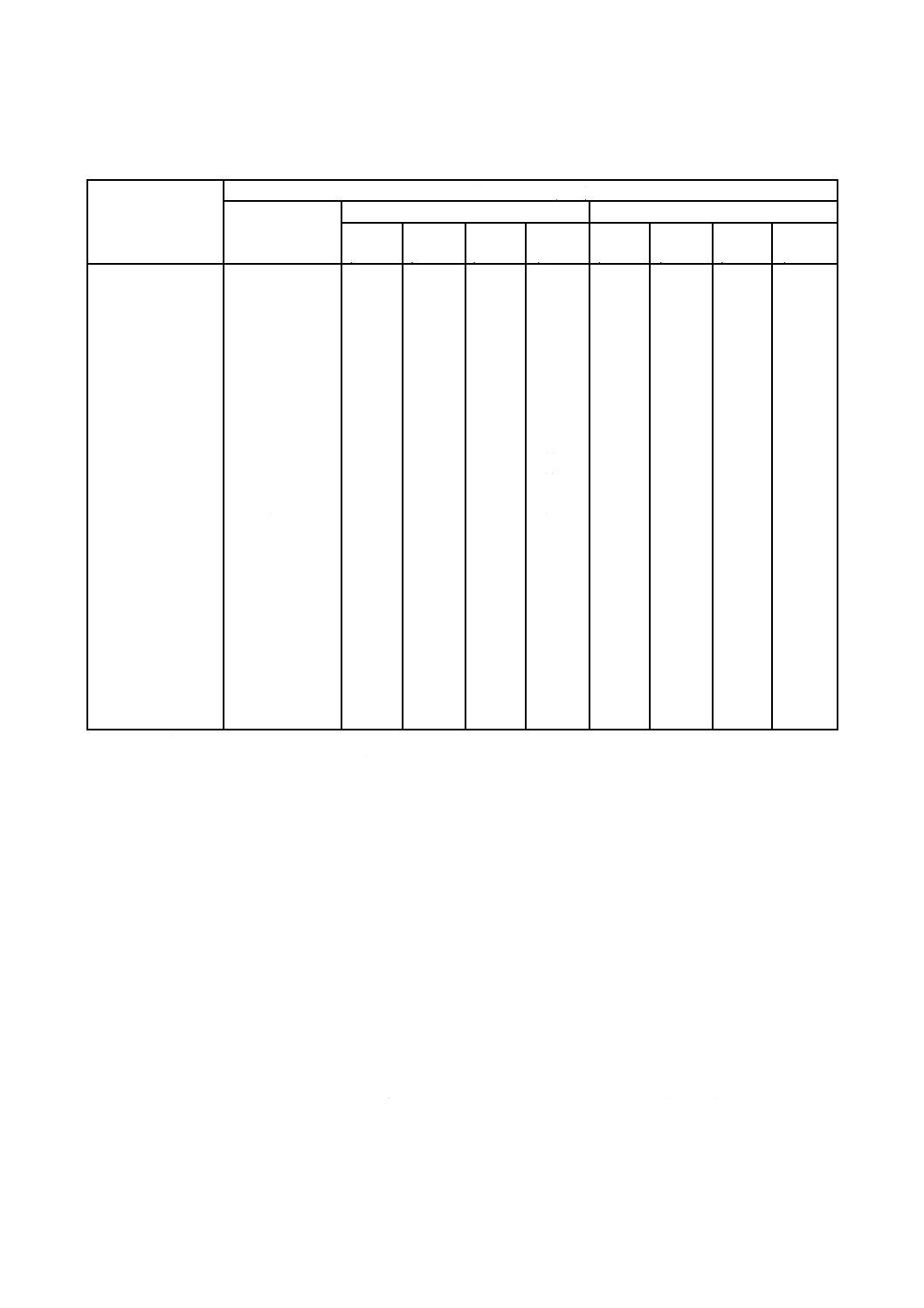

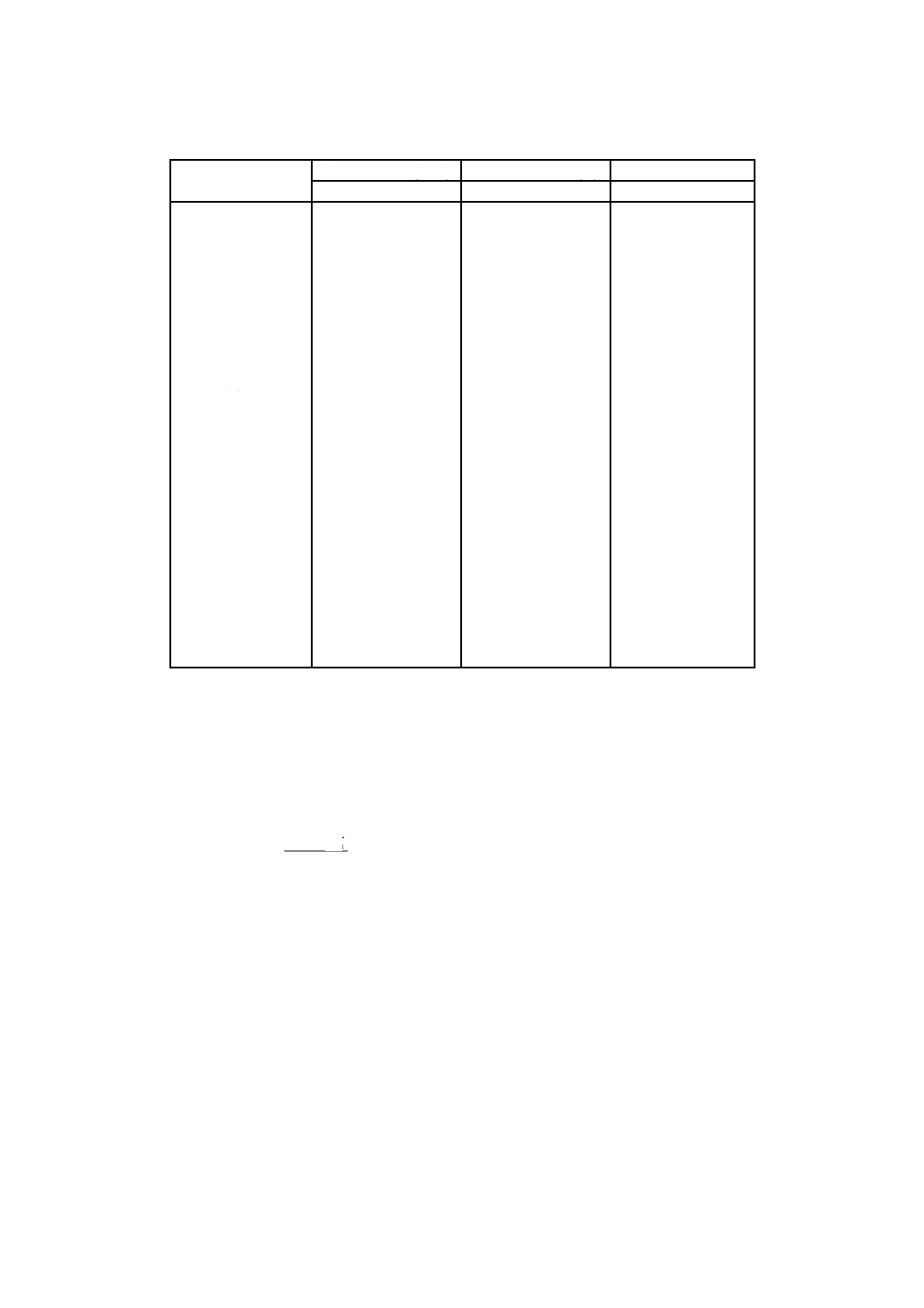

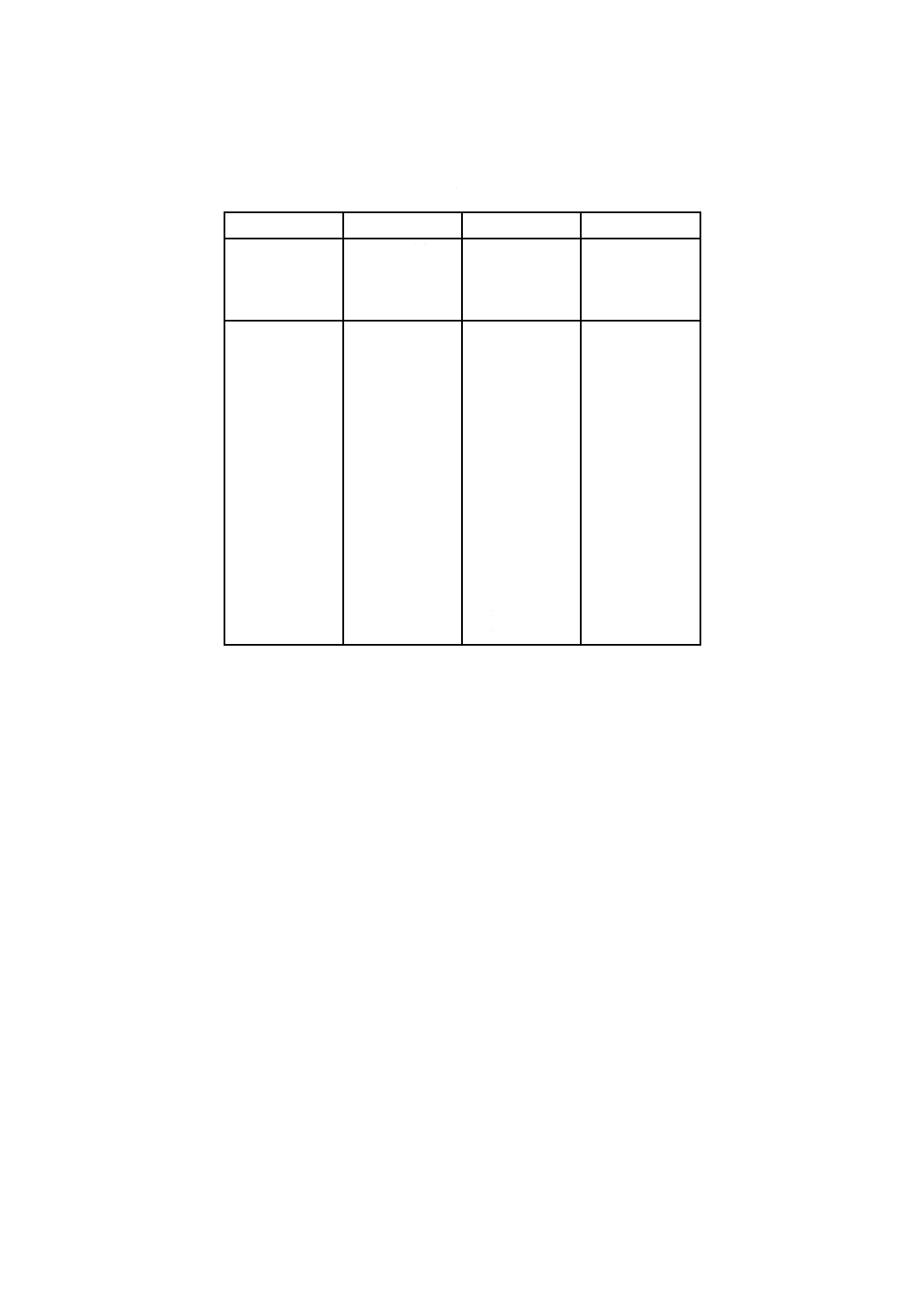

表 4 チェーンの機械的性質 (2)

機械的性質

チェーンリンク

衝撃値 Tc J/mm3

曲げ強さ

変形量 f mm

最小破断応力

N/mm2

等級

8

10

4

8

10

4

8

10

タイプ

C8

C10

C4

C8

C10

C4

C8

C10

0.08以上

0.8 d

400

800

1 000

6. 形状・寸法

6.1

チェーンスリングの形状・寸法 チェーンスリングの形状・寸法は,次による。

a) 形状は,図1〜4に例示する。

b) リーチ (L) は,1.5 m,2 m及び3 mを基準とする。ただし,リーチは,受渡当事者間の協定によって

もよい。

c) リーチの許容差は,リンク数

20

+個とする。

d) 複数つりチェーンスリングの各リーチについて最長と最短との差は,2 m以下のリーチに対しては10

mmを超えないものとする。また,2 mを超えるリーチに対しては,1 m増すごとに5 mm増加させる。

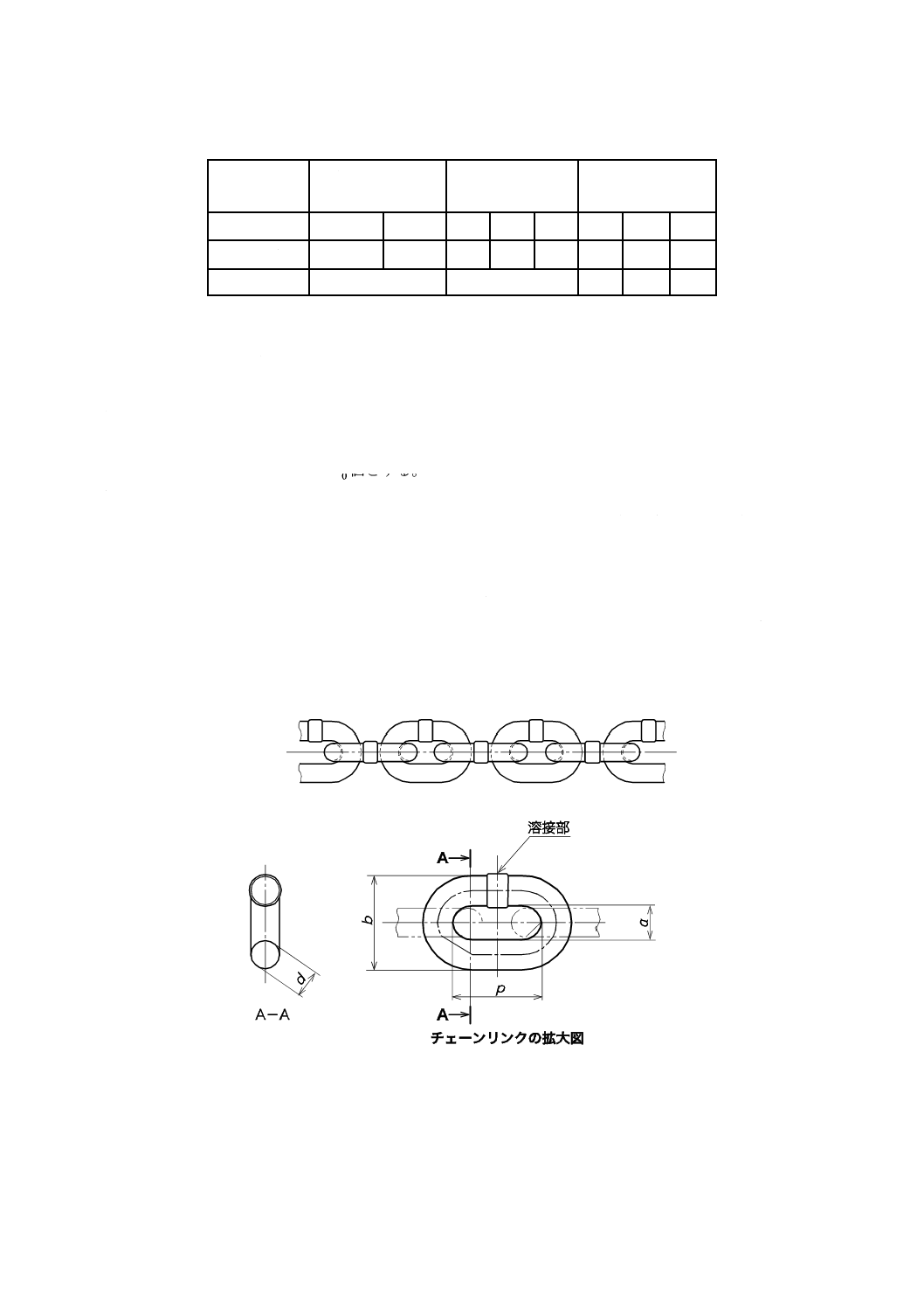

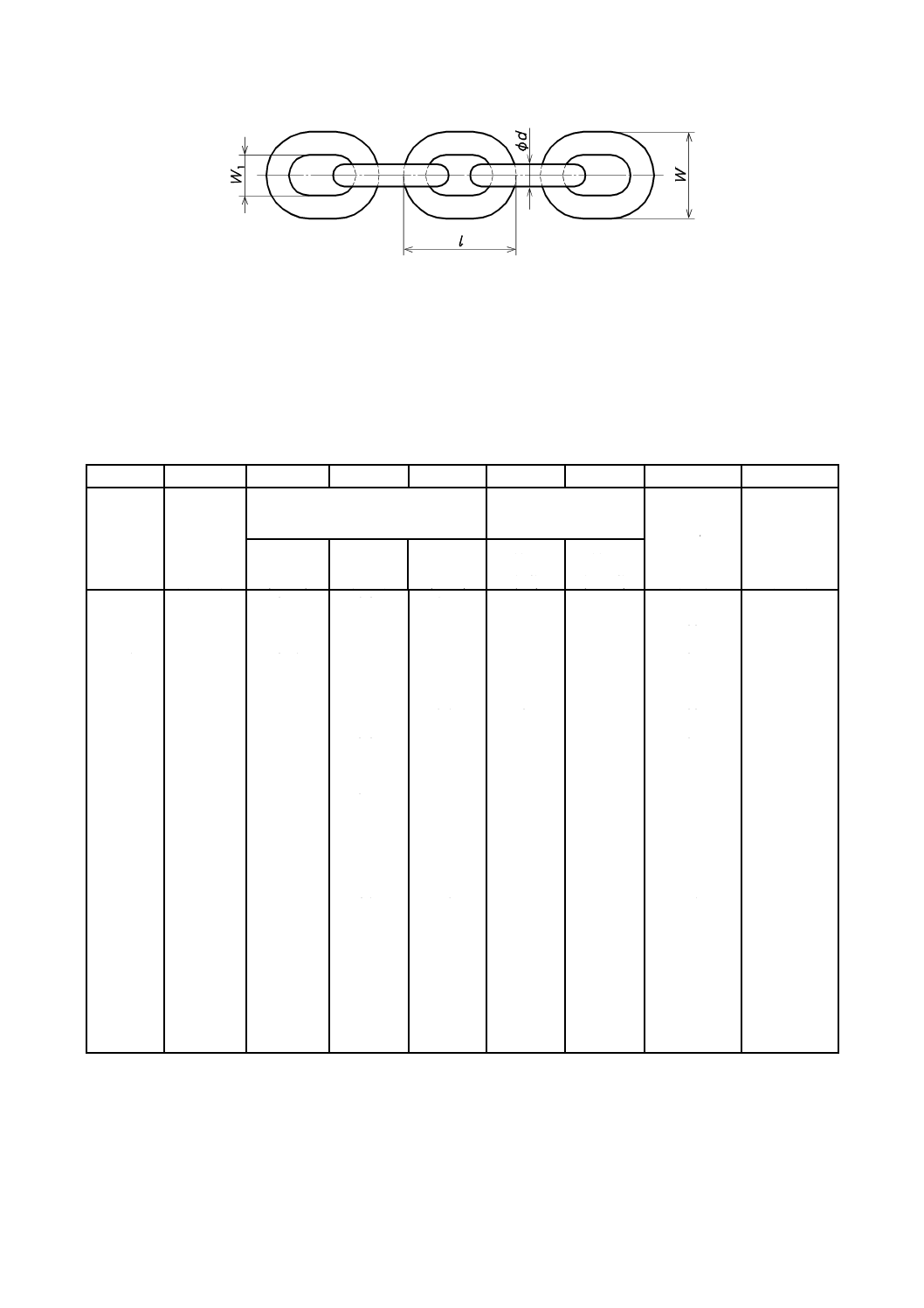

6.2

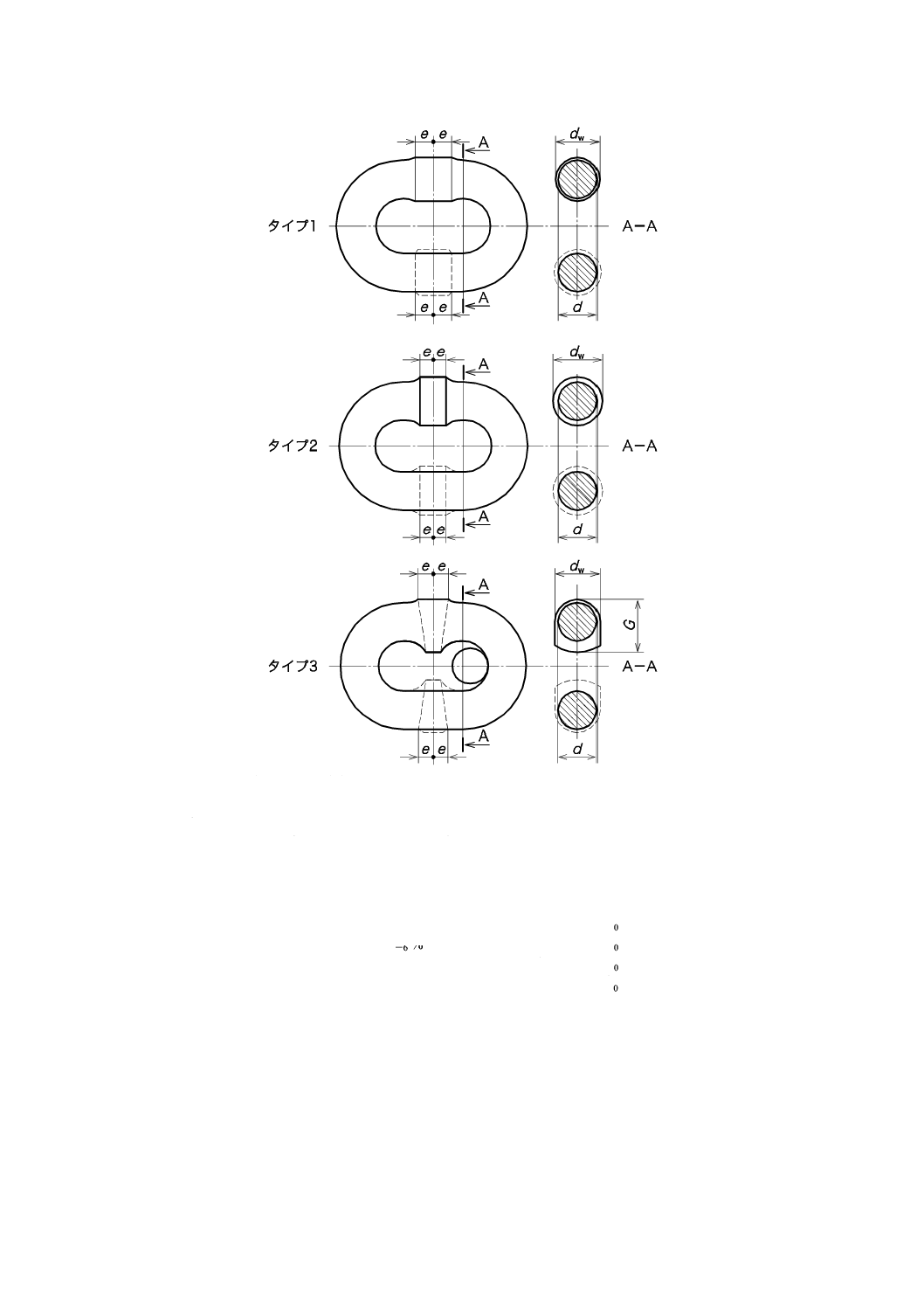

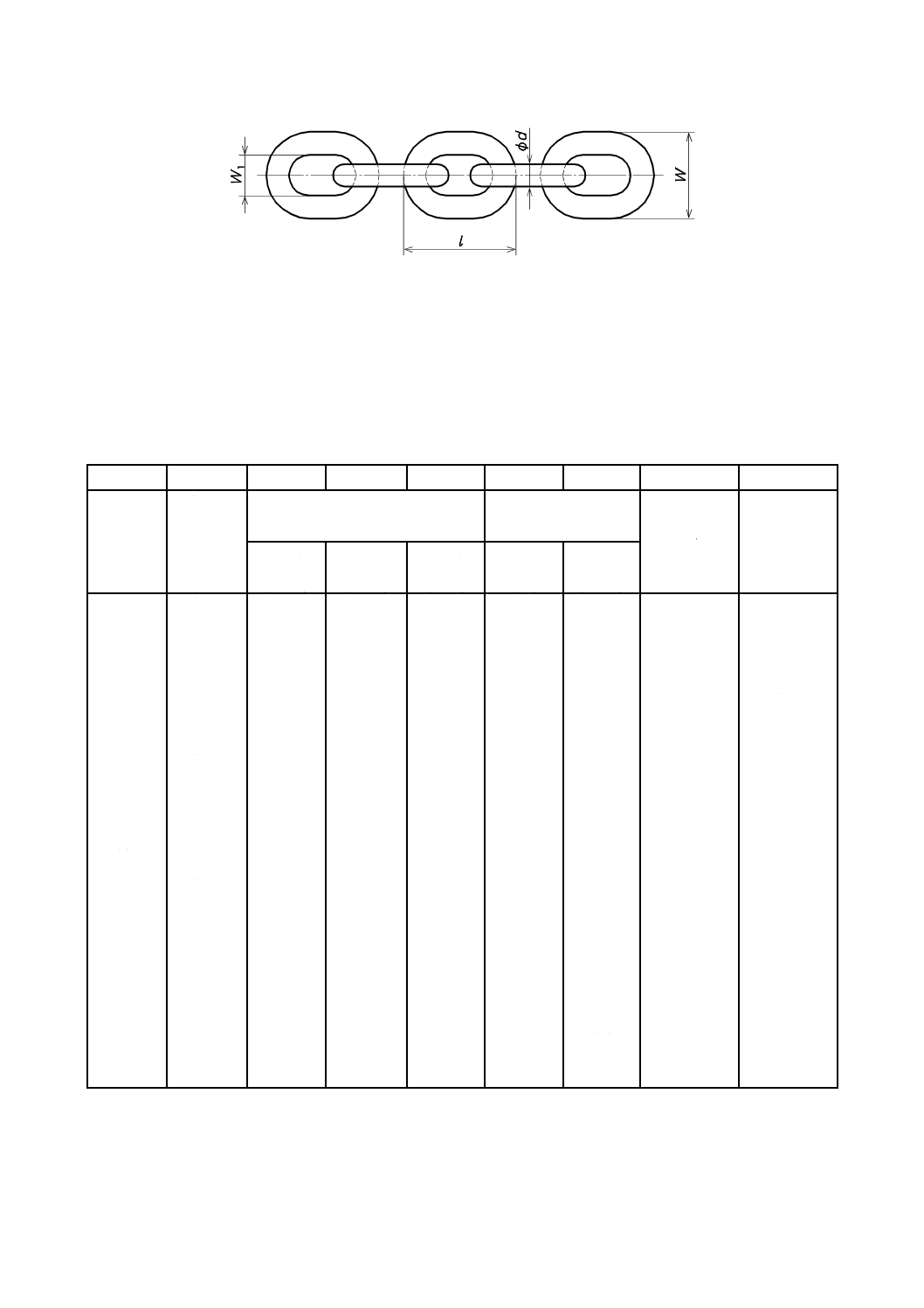

チェーンの形状・寸法 チェーンの形状・寸法は,図5及び表5による。

6.3

マスターリンクの形状・寸法 マスターリンクの形状・寸法は,附属書1による。

6.4

フックの形状・寸法 フックの形状・寸法は,JIS B 2803による。

6.5

中間リンク,ファンドリフック,グラブフック,結合リンク及び結合金具の形状・寸法 中間リン

ク,ファンドリフック,グラブフック,結合リンク及び結合金具の形状・寸法は,5.の性能を満足する

ために必要な形状・寸法のものとし,受渡当事者間の協定による。

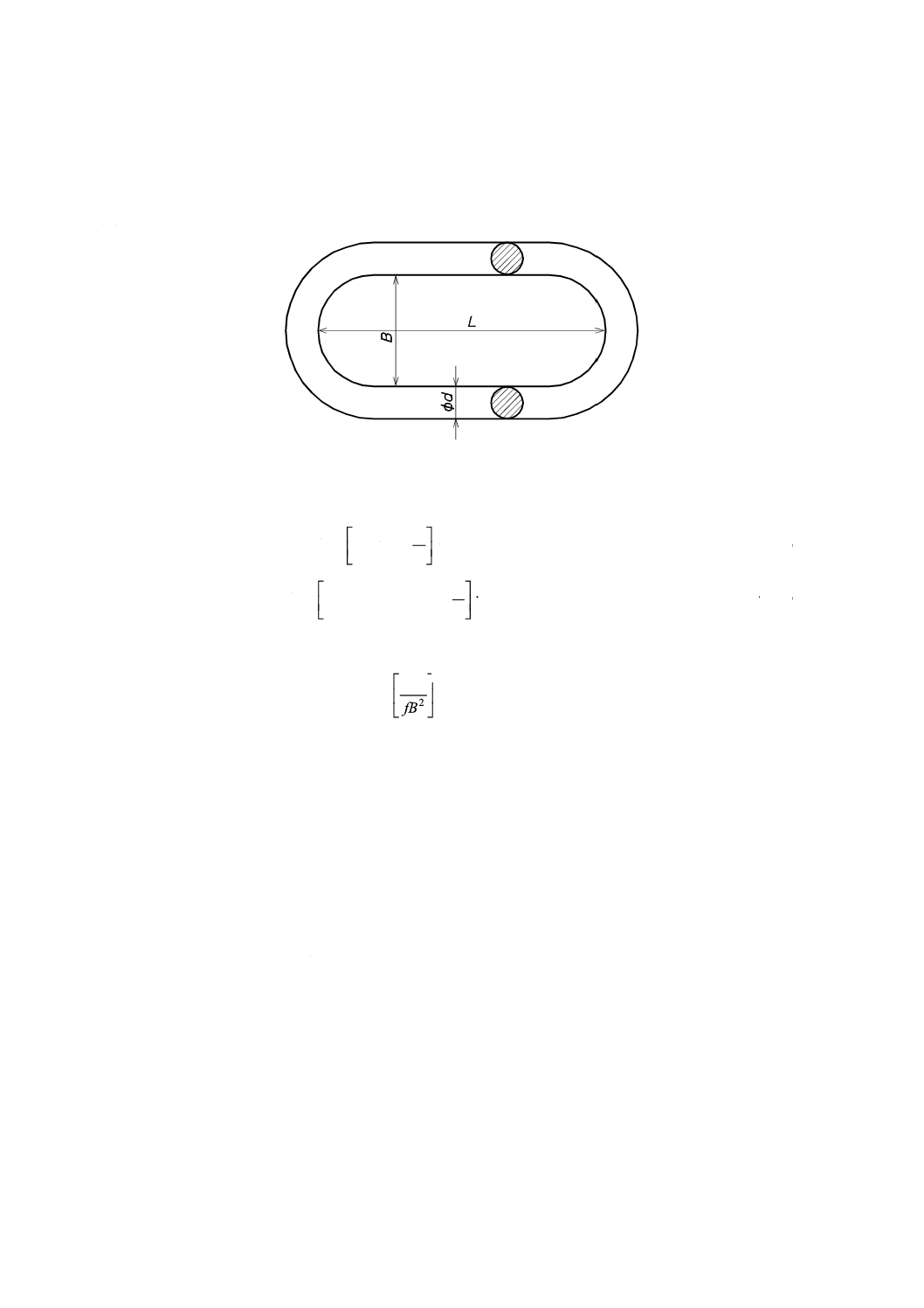

図 5 チェーンの形状の例

8

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

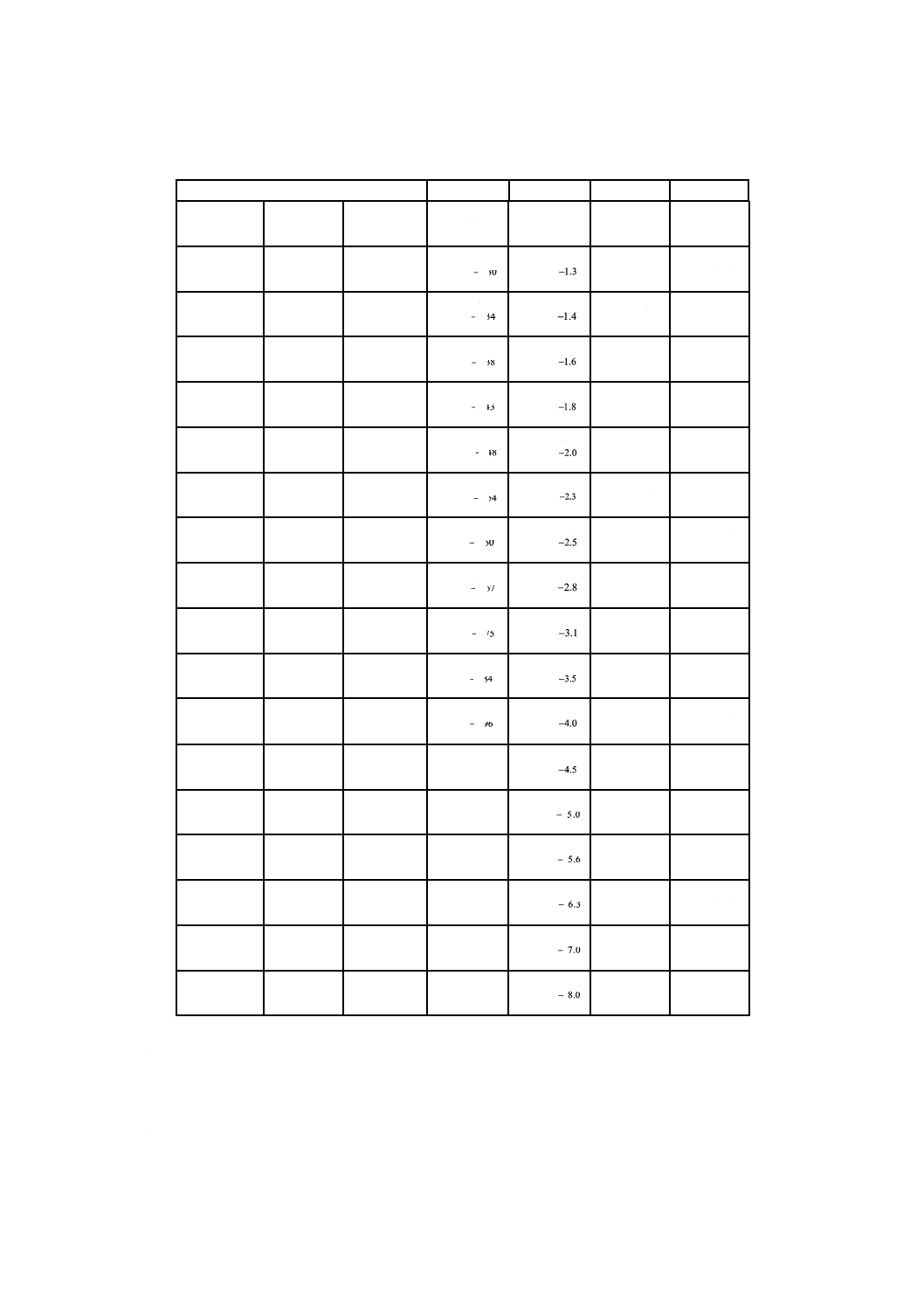

表 5 チェーンの寸法

単位 mm

等級

線径

ピッチ

内面幅

外面幅

4

8

10

d

P

A

b

C4-5

C8-5

C10-5

5

10

.030

.0

+−

15.0

5.23.1

+−

6.3以上

17.5以下

C4-5.6

C8-5.6

C10-5.6

5.6

11

.034

.0

+−

16.8

8.24.1

+−

7.0以上

19.6以下

C4-6.3

C8-6.3

C10-6.3

6.3

13

.038

.0

+−

18.9

2.36.1

+−

7.9以上

22.1以下

C4-7.1

C8-7.1

C10-7.1

7.1

14

.043

.0

+−

21.3

6.38.1

+−

8.9以上

24.9以下

C4-8

C8-8

C10-8

8

16

.048

.0

+−

24.0

0.40.2

+−

10.0以上

28.0以下

C4-9

C8-9

C10-9

9

18

.054

.0

+−

27.0

5.43.2

+−

11.3以上

31.5以下

C4-10

C8-10

C10-10

10

20

.060

.0

+−

30.0

0.55.2

+−

12.5以上

35.0以下

C4-11.2

C8-11.2

C10-11.2

11.2

22

.067

.0

+−

33.6

6.58.2

+−

14.0以上

39.2以下

C4-12.5

C8-12.5

C10-12.5

12.5

25

.075

.0

+−

37.5

3.61.3

+−

15.6以上

43.8以下

C4-14

C8-14

C10-14

14

28

.084

.1

+−

42.0

0.75.3

+−

17.5以上

49.0以下

C4-16

C8-16

C10-16

16

32

.096

.0

+−

48.0

0.80.4

+−

20.0以上

56.0以下

C4-18

C8-18

C10-18

18±0.90

54.0

0.95.4

+−

22.5以上

63.0以下

C4-20

C8-20

C10-20

20±1.00

60.0

0.

100.5

+−

25.0以上

70.0以下

C4-22.4

C8-22.4

C10-22.4

22.4±1.10

67.2

2.

116.5

+−

28.0以上

78.4以下

C4-25

C8-25

C10-25

25±1.25

75.0

5.

123.6

+−

31.2以上

87.5以下

C4-28

C8-28

C10-28

28±1.40

84.0

0.

140.7

+−

35.0以上

98.0以下

C4-32

C8-32

C10-32

32±1.60

96.0

0.

160.8

+−

40.0以上

112.0以下

7. 外観 チェーンスリングには,き裂,著しいさびなど使用上有害な欠点があってはならない。

8. 材料

8.1

チェーン チェーンの材料は,次による。

a) チェーンの材料は,表6に規定する化学成分のキルド鋼とし,溶接性に優れたものとする。

9

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) チェーンの材料のオーステナイト結晶粒度は,等級4及び等級8では結晶粒度番号が5以上,等級10

では結晶粒度番号が6以上のものでなければならない。

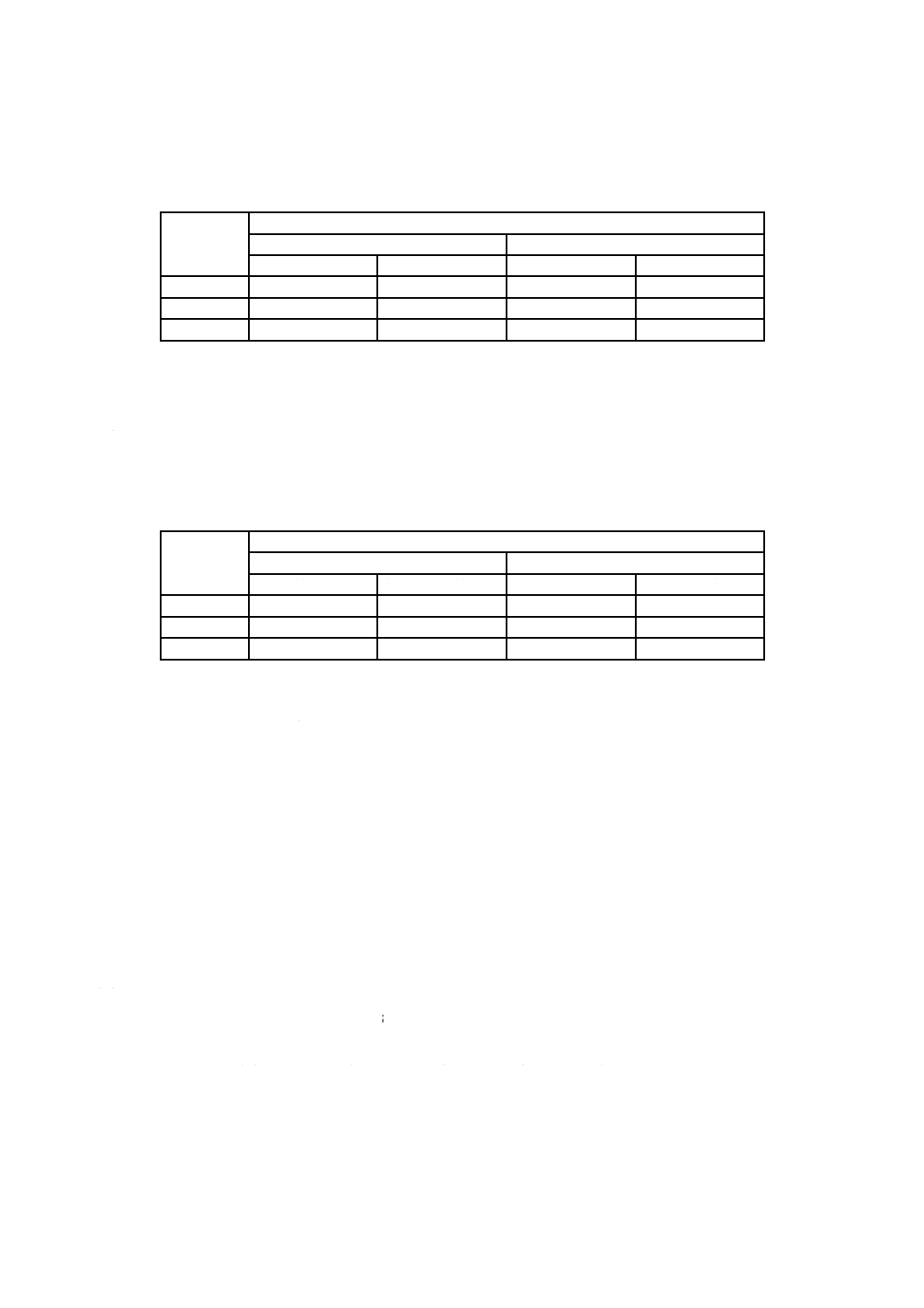

表 6 チェーンの硫黄及びりんの含有量

化学成分

最大含有量 %

溶解分析

製品分析

等級4

等級8及び等級10

等級4

等級8及び等級10

S

0.030

0.020

0.035

0.025

P

0.030

0.020

0.035

0.025

S+P

0.055

0.035

0.065

0.045

8.2

フック フックの材料は,JIS B 2803による。

備考 フックの材料は,製品分析によってもよい。

8.3

マスターリンク,中間リンク,ファンドリフック,グラブフック,結合リンク及び結合金具 マス

ターリンク,中間リンク,ファンドリフック,グラブフック,結合リンク及び結合金具の材料は,表7に

規定する化学成分のキルド鋼で5.の性能を満足するものでなければならない。

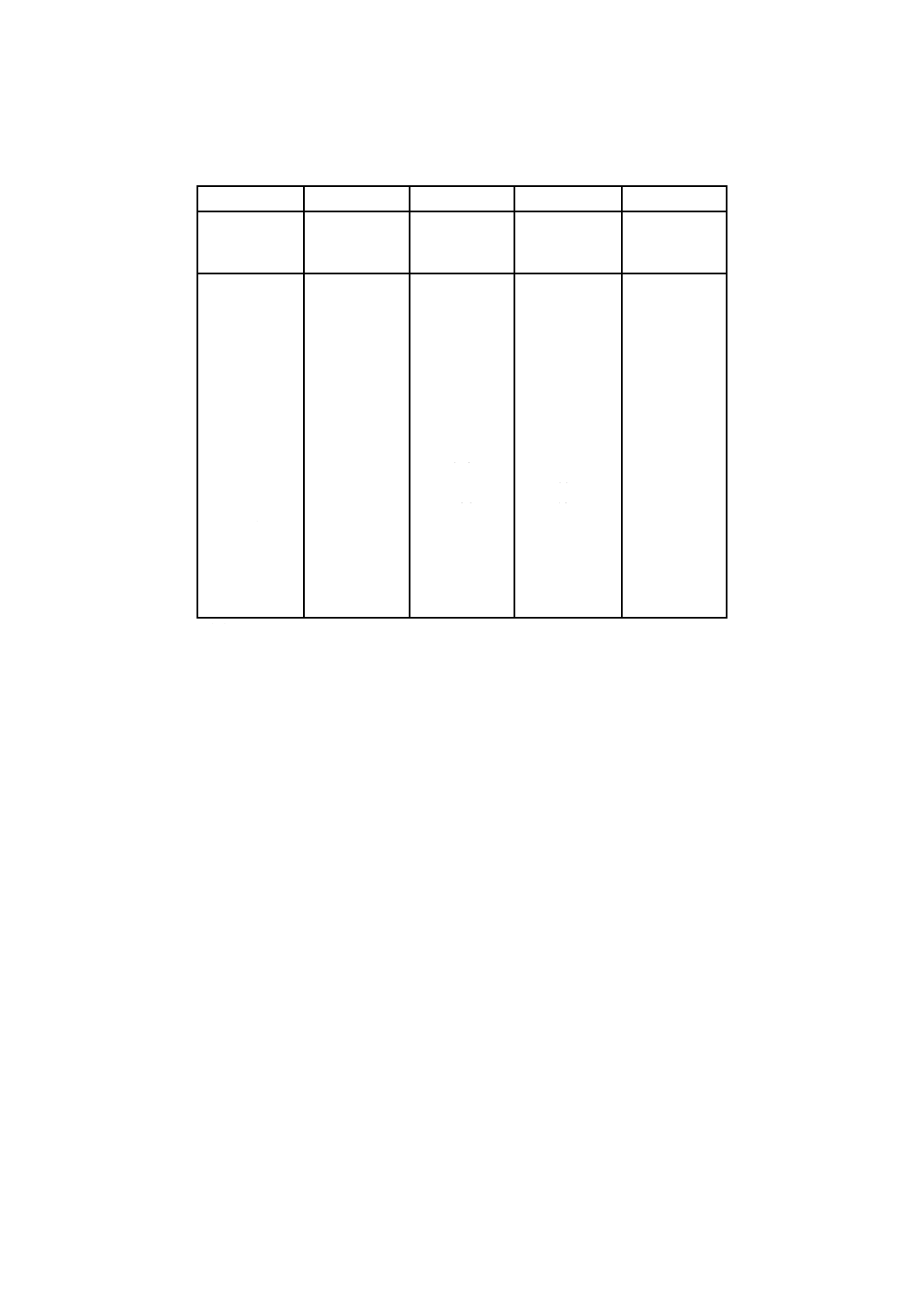

表 7 材料の硫黄及びりんの含有量

化学成分

最大含有量 %

溶解分析

製品分析

等級4

等級8及び等級10

等級4

等級8及び等級10

S

0.035

0.030

0.040

0.035

P

0.030

0.030

0.035

0.035

S+P

0.060

0.055

0.070

0.065

9. 製造方法

9.1

チェーン チェーンの製造方法は,次による。

a) チェーンは,図5のようにリンク平行部中央で溶接する。

b) チェーンは,溶接後,適切な熱処理を施さなければならない。ただし,等級4については熱処理を省

略してもよい。

c) チェーンは,熱処理後,表3に定める破断荷重の63 %以上の製造者試験荷重を加えて,プリセット処

理を行わなければならない(2)。

注(2) 熱処理を施さないチェーンでは,溶接後プリセット処理を行う。

9.2

マスターリンク及び中間リンク マスターリンク及び中間リンクは,鍛造又は溶接によって成形す

る。成形後は,適切な熱処理及び必要に応じて機械加工を施さなければならない。溶接の場合は,直線部

中央で溶接しなければならない。

9.3

フック フックの製造方法は,JIS B 2803による。

9.4

ファンドリフック及びグラブフック ファンドリフック及びグラブフックは,鍛造によって成形す

る。鍛造後は,適切な熱処理及び必要に応じて機械加工を施さなければならない。

9.5

結合リンク 結合リンクは,溶接によって成形する。溶接後は,適切な熱処理及び必要に応じて機

械加工を施さなければならない。ただし,チェーンの等級4に使用するものは,熱処理を施さなくてもよ

い。

10

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.6

結合金具 結合金具は,鍛造又は機械加工によって成形する。成形後は,適切な熱処理及び必要に

応じて機械加工を施さなければならない。

9.7

結合方法 チェーンとマスターリンク,中間リンク,フック,ファンドリフック又はグラブフック

との結合方法は,結合リンクを使用する溶接式又は結合金具を使用する組立式とする。

10. 試験方法

10.1 プルーフロード試験 プルーフロード試験は,チェーンスリングを引張試験機の取付具に両端を固

定し,表3のプルーフロードの5 %の初荷重を加え,チェーン,マスターリンク,中間リンク,フック,

ファンドリフック,グラブフック,結合リンク及び結合金具の標点間距離を測定し,これを初標点間距離

とする。

次に,表3のプルーフロードを加え更に初荷重に戻したときのそれぞれの標点間距離を測定し,永久伸

び又は永久変形量を求める。ただし,チェーン(3),マスターリンク,中間リンク,フック,ファンドリフ

ック,グラブフック,結合リンク及び結合金具をそれぞれ単独でプルーフロード試験を行う場合は,チェ

ーンスリングとしてのプルーフロード試験は省略してもよい(4)。

なお,試料は,一連のリンク数を線径5.6 mm以下は9リンク,線径6.3 mm以上16 mm以下は7リンク,

線径18 mm以上は5リンクとする。

注(3) チェーンの試験方法は,JIS B 8812による。

(4) それぞれ単独で行う試験方法は,JIS B 2803に準じる。この場合,中間リンク,ファンドリフ

ック,グラブフック,結合リンク及び結合金具に対する引張方向は,使用荷重方向に荷重を加

える。ただし,マスターリンクは,附属書1図1の中心線方向とする。

10.2 静的強さ試験 チェーンスリングの引張試験は,プルーフロード試験後の試料について,引張試験

機で静的引張荷重を加え破断するまでの最大荷重(破断荷重)及びチェーンの破断全伸びを測定する。

チェーン(3),マスターリンク,中間リンク,フック,ファンドリフック,グラブフック,結合リンク及

び結合金具をそれぞれ単独で引張試験を行う場合は,チェーンスリングとして引張試験は省略してもよい

(4)。

10.3 オーステナイト結晶粒度測定 チェーンの材料のオーステナイト結晶粒度は,JIS G 0551に規定す

る方法で測定する。

10.4 衝撃試験 チェーンリンクの衝撃試験は,JIS B 8841の規定によって行うものとし,試料は一本の

チェーンから,3個のチェーンリンクをサンプリングする。試験温度は,表8による。

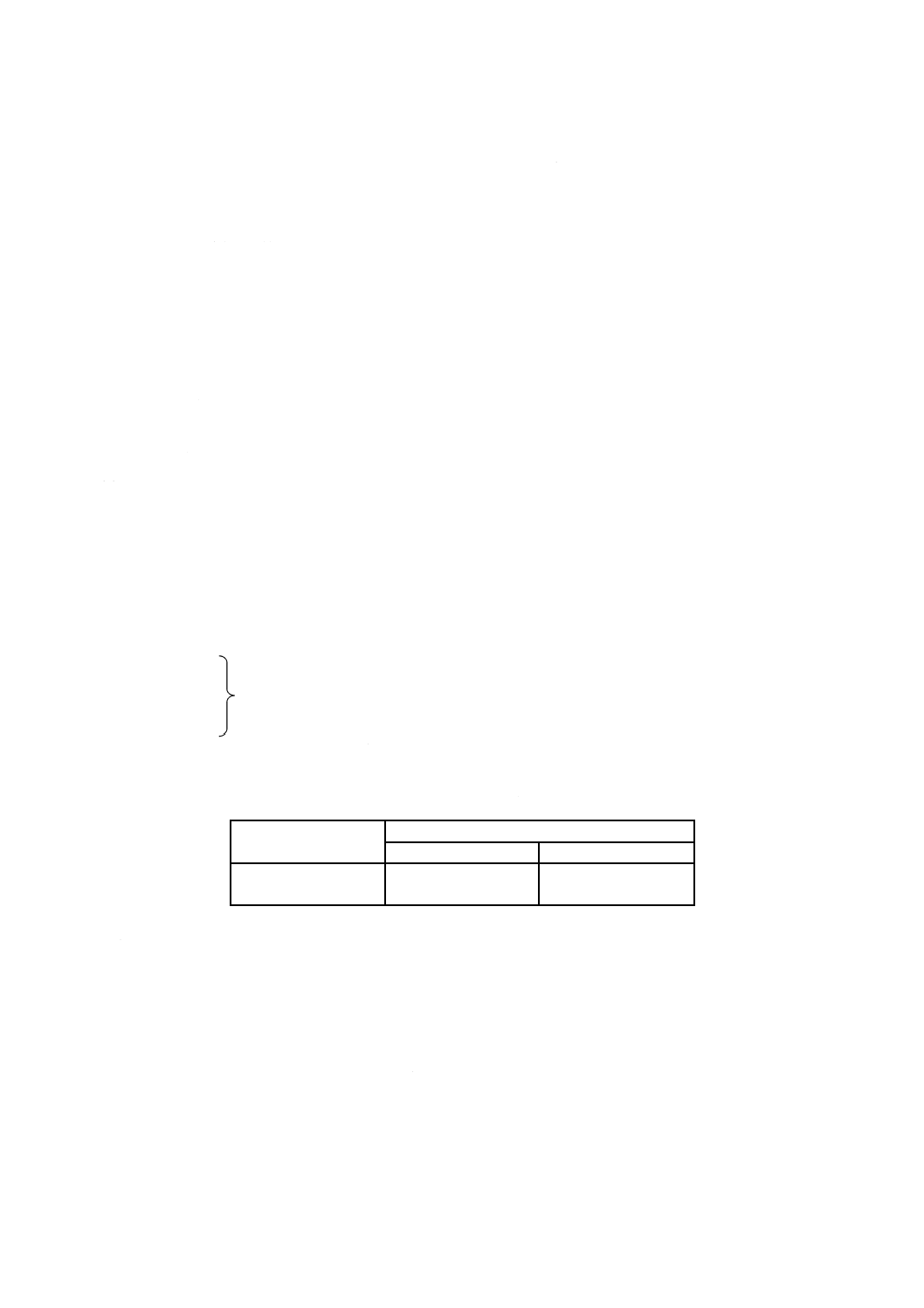

表 8 衝撃試験の試験温度

単位 ℃

分類

調質チェーン

等級

8

10

タイプ

C8

C10

試験温度

−40

備考 チェーンの線径が大きいために,衝撃試験が困難な場合には,次の試験片を使用して,試験を

してもよい。

a) 製品のチェーンより,サンプリングしたチェーンリンクから,図6に示す試験片(以下,I形試験片

という。)を,切削加工などによって作成する。

11

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d′< d

ここに,

d: チェーンリンクの線径 (mm)

d′: I形試験片の直径 (mm)

b) I形試験片の寸法は,JIS B 8841の表1の規定による。

ただし,dはd′とする。

c) 衝撃試験方法は,JIS B 8841による。

ただし,dはd′とする。

d) 試験結果には,I形試験片によることを明示しなければならない。

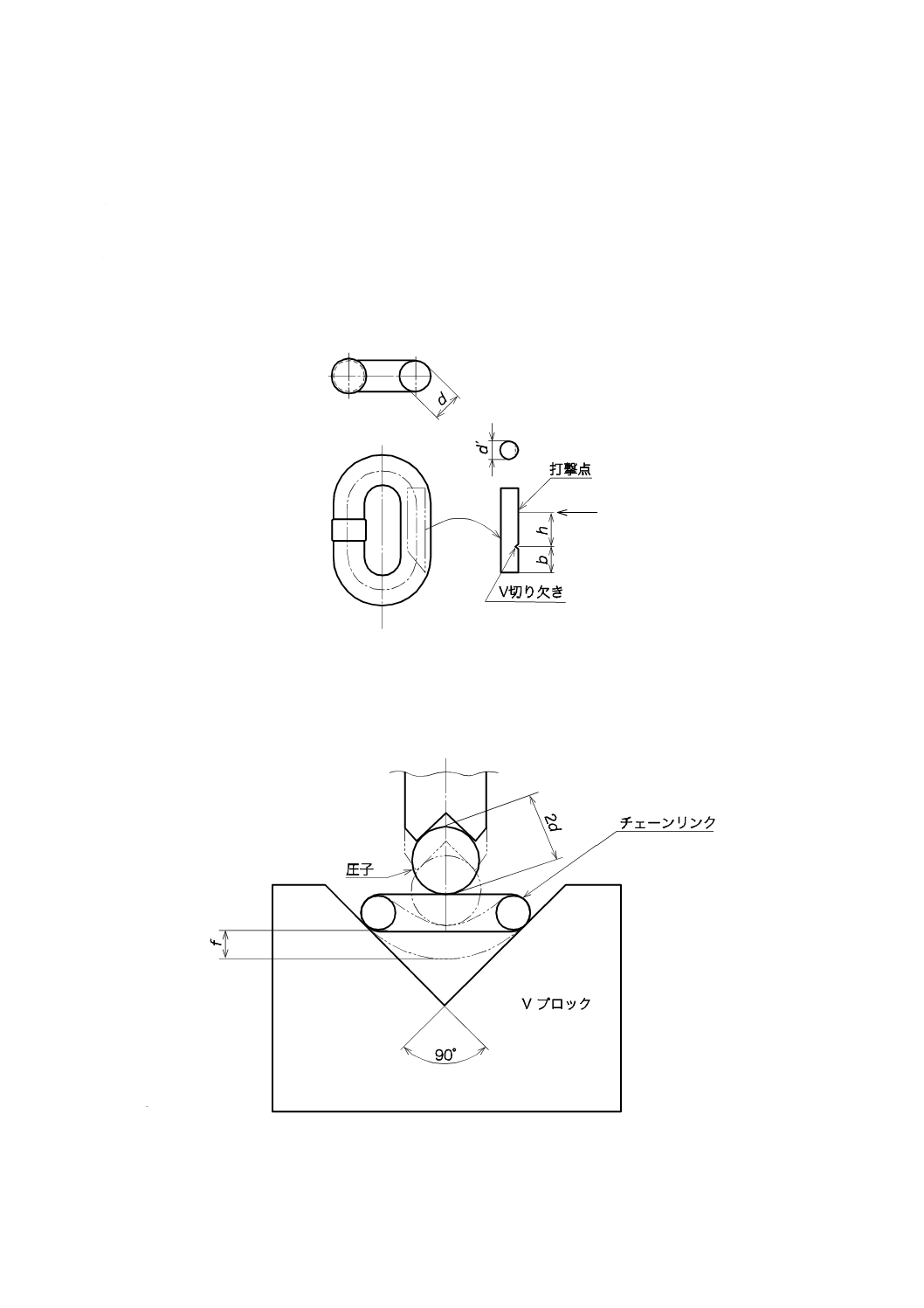

図 6 I形試験片

10.5 曲げ試験 チェーンの曲げ試験は,図7のように90°Vブロックにチェーンリンクを水平に置き,

リンク平行部の中心に圧子で衝撃力を伴わずに曲げ荷重を加える。

図 7 チェーンの曲げ試験方法

f:変形量

12

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 製品の呼び方 チェーンスリングの呼び方は,規格の名称 (5) 又は規格番号,種類 (6),等級 (7),最

大使用荷重 (8) 及びリーチによる。

例1. 1本つり,構成部品がチェーン,マスターリンク及びフックでチェーンとの結合方法が組立式,

構成部品の等級がすべて同一等級,最大使用荷重が2.0 t,リーチが1.5 mの場合

巻上用チェーンスリング又はJIS B 8816,1本つり,マスターリンク,フック,等級8,2.0 t,

1.5 m

2. 2本つり,構成部品がチェーン,マスターリンク,結合金具及びフックでチェーンとの結合方

法が組立式,構成部品の等級が異なる等級,つり角度が90°以下,使用荷重が1.4 t,つり角度

が90°を超え120°以下,使用荷重1.0 t,リーチが1.5 mの場合

巻上用チェーンスリング又はJIS B 8816,2本つり,チェーン等級8,マスターリンク,結合

金具及びフック等級10,つり角度90°以下,1.4 t,つり角度90°を超え120°以下,1.0 t,1.5

m

注(5) 巻上用チェーンスリングは,チェーンスリングと呼んでもよい。

(6) 種類は,チェーンの本数,チェーンスリングを構成する部品名とする。

(7) 等級は,チェーン,マスターリンク,中間リンク,フック,ファンドリフック,グラブフック,

結合リンク及び結合金具の,それぞれの等級で呼ぶこととする。

なお,チェーンの等級は,線径を含めたもので呼んでもよい(表2参照)。

(8) 2本つり以上の場合は,つり角度によるそれぞれの使用荷重で呼ぶ(附属書2表1〜3参照)。

12. 表示 表示は,次によって行う。

a) マスターリンク又はフックに機械的強さを減じるおそれがないような方法で,マスターリンク又はフ

ックに次の事項を表示する (9)。

1) 等級 (10)

2) 最大使用荷重

3) 製造業者名又はその略号

4) その他必要な事項(受渡当事者間の協定による。)

例 等級10,最大使用荷重2.0 tの場合

10 - 2.0 t 製造業者名

b) チェーンには,強さを減じるおそれがなく,また容易に消えない方法で約50 cmおきに次の事項を表

示する。

1) タイプ

2) 製造業者名又はその略号

3) 製造ロット番号又はその略号

c) 2本つり以上の場合は,つり角度などによる使用荷重(附属書2参照)をメタルタグ又はラベルに表

示する。

注(9) メタルタグ又はラベルに表示してもよい。

(10) チェーン,マスターリンク,中間リンク,フック,ファンドリフック,グラブフック,結合リ

ンク及び結合金具の等級がそれぞれ異なる場合のチェーンスリングの等級は,チェーンの等級

を表示する。

13

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 ISO 1835 : 1980 Short link chain for lifting purposes−Grade M (4), non-calibrated, for chain slings

etc.

ISO 3056 : 1986 Non-calibrated round steel link lifting chain and chain slings−Use and maintenance

ISO 3075 : 1980 Short link chain for lifting purposes−Grade S (6), non-calibrated, for chain slings

etc.

ISO 3076 : 1984 Short link chain for lifting purposes−Grade T (8), non-calibrated, for chain slings

etc.

ISO 4778 : 1981 Chain slings of welded construction−Grades M (4), S (6) and T (8)

ISO 7593 : 1986 Chain slings assembled by methods other than welding−Grade T (8)

ISO 8539 : 1986 Forged steel lifting components for use with grade T (8) chain

14

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

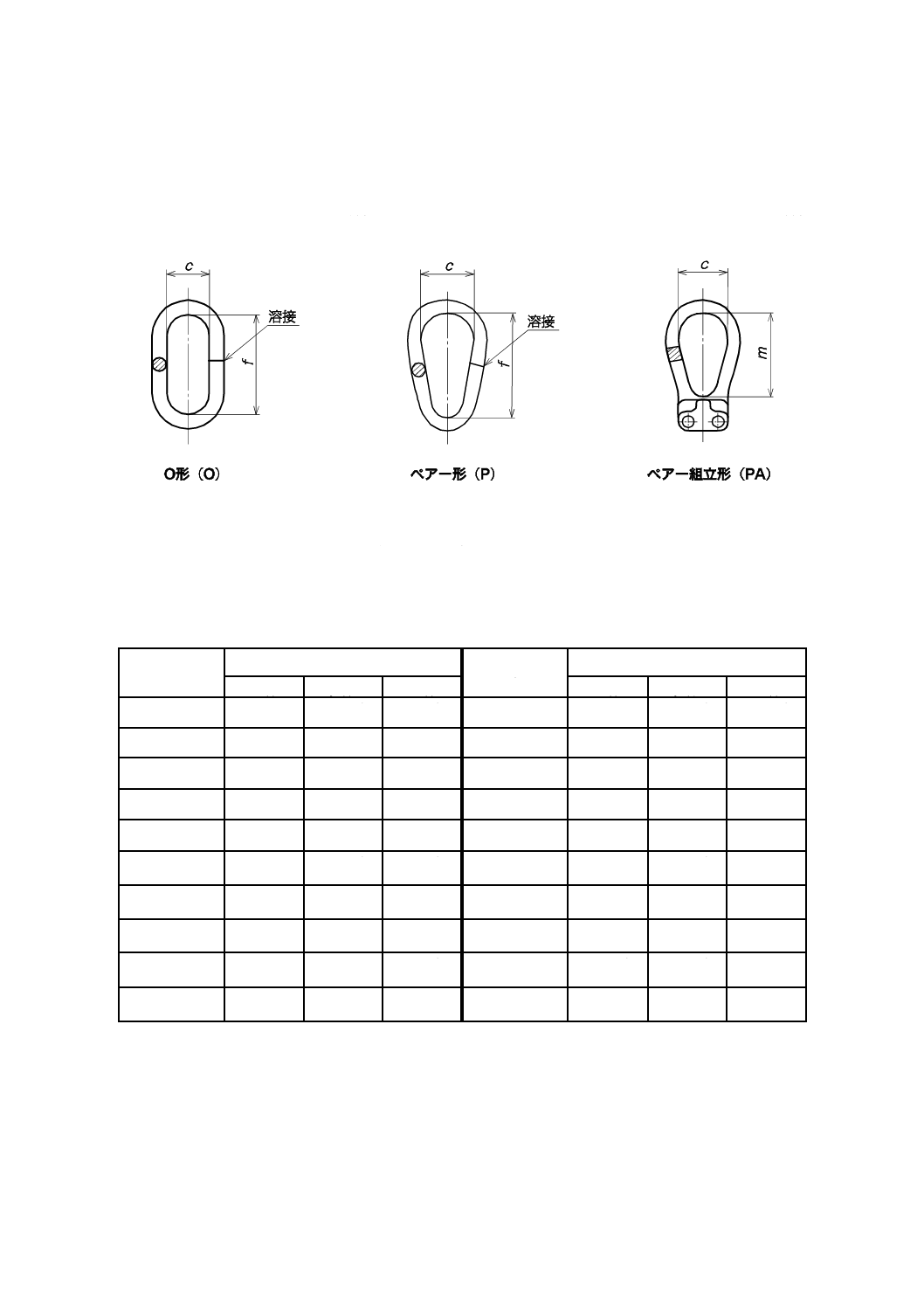

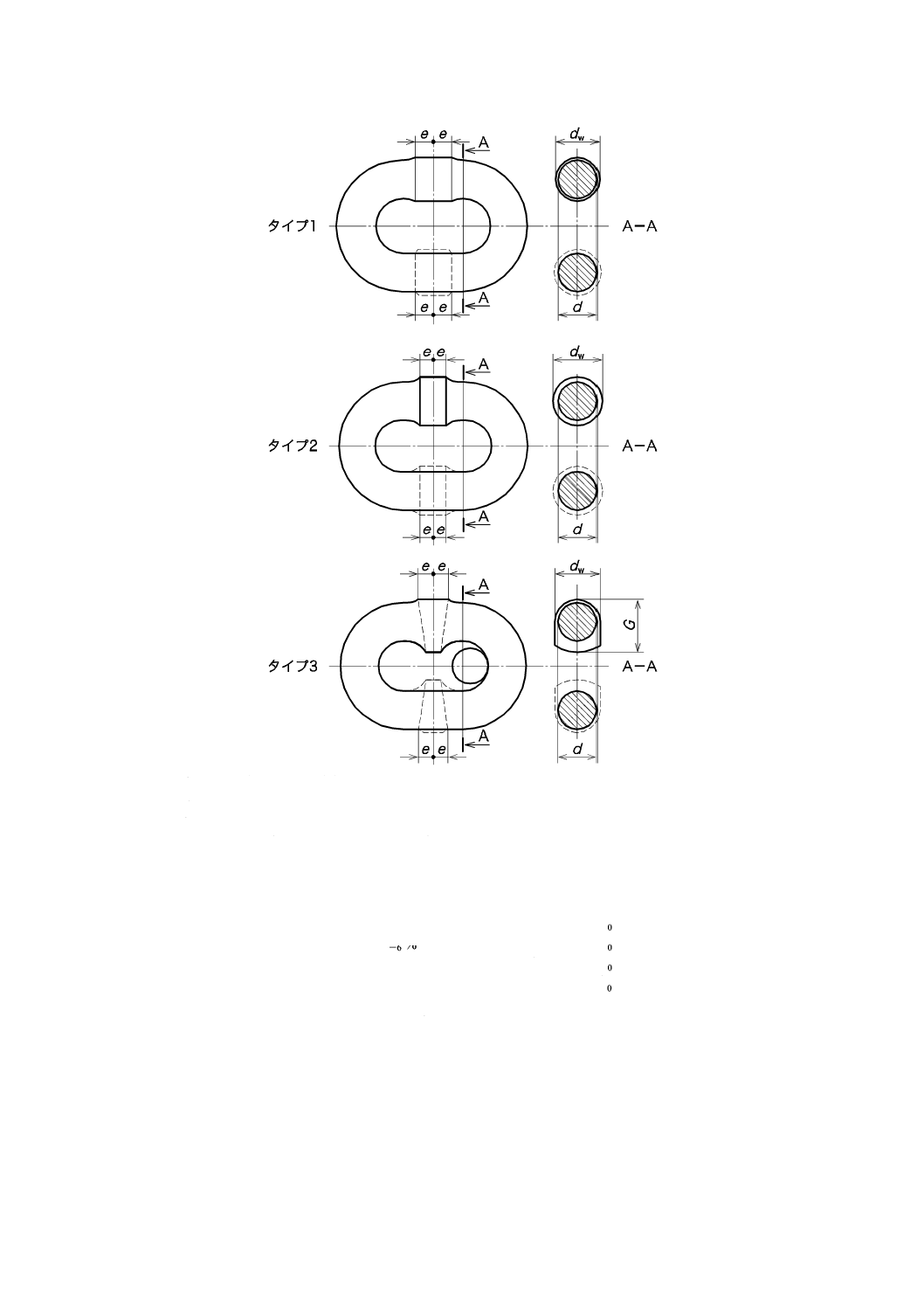

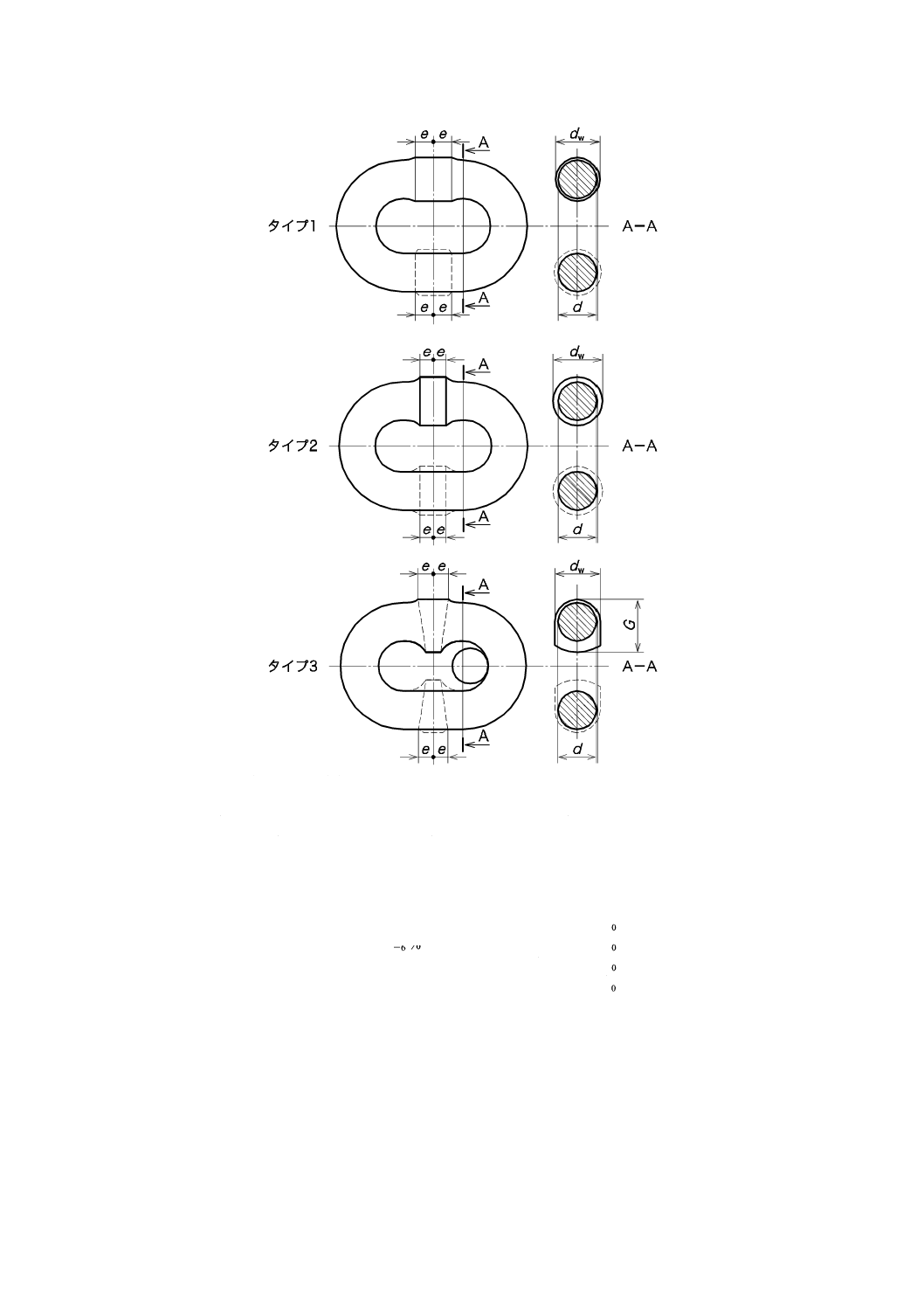

附属書1(規定)マスターリンク

1. 種類・形状 マスターリンクの種類は,O形 (O),ペアー形 (P) 及びペアー組立形 (PA) の3種類と

し,その形状は,附属書1図1による。

附属書1図 1 マスターリンクの形状(例)

2. 等級 マスターリンクの等級は,本体表2に規定する等級4,等級8及び等級10とする。

3. 寸法 マスターリンクの最大使用荷重に対する寸法は,附属書1表1による。

附属書1表 1 寸法

最大使用荷重

t

寸法mm

最大使用荷重

t

寸法mm

C (1)

f (1)

m (1)

c (1)

f (1)

m (1)

0.4

33.5以上

67以上

54以上

4.0

60以上

120以上

96以上

0.5

35.5以上

71以上

57以上

5.0

63以上

126以上

101以上

0.63

37.5以上

75以上

60以上

6.3

67以上

134以上

108以上

0.8

40 以上

80以上

64以上

8.0

75以上

150以上

120以上

1.0

42.5以上

85以上

68以上

10.0

80以上

160以上

128以上

1.25

45 以上

90以上

72以上

12.5

90以上

180以上

144以上

1.6

47.5以上

95以上

76以上

16.0

100以上

200以上

160以上

2.0

50 以上

100以上

80以上

20.0

112以上

224以上

180以上

2.5

53 以上

106以上

85以上

31.5

140以上

280以上

224以上

3.2

56 以上

112以上

90以上

40.0

160以上

320以上

256以上

注(1) c,f,mは,附属書1図1による。

備考 c,f,m以外の寸法は,チェーンスリングの性能を満足するものでなければならない。

15

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

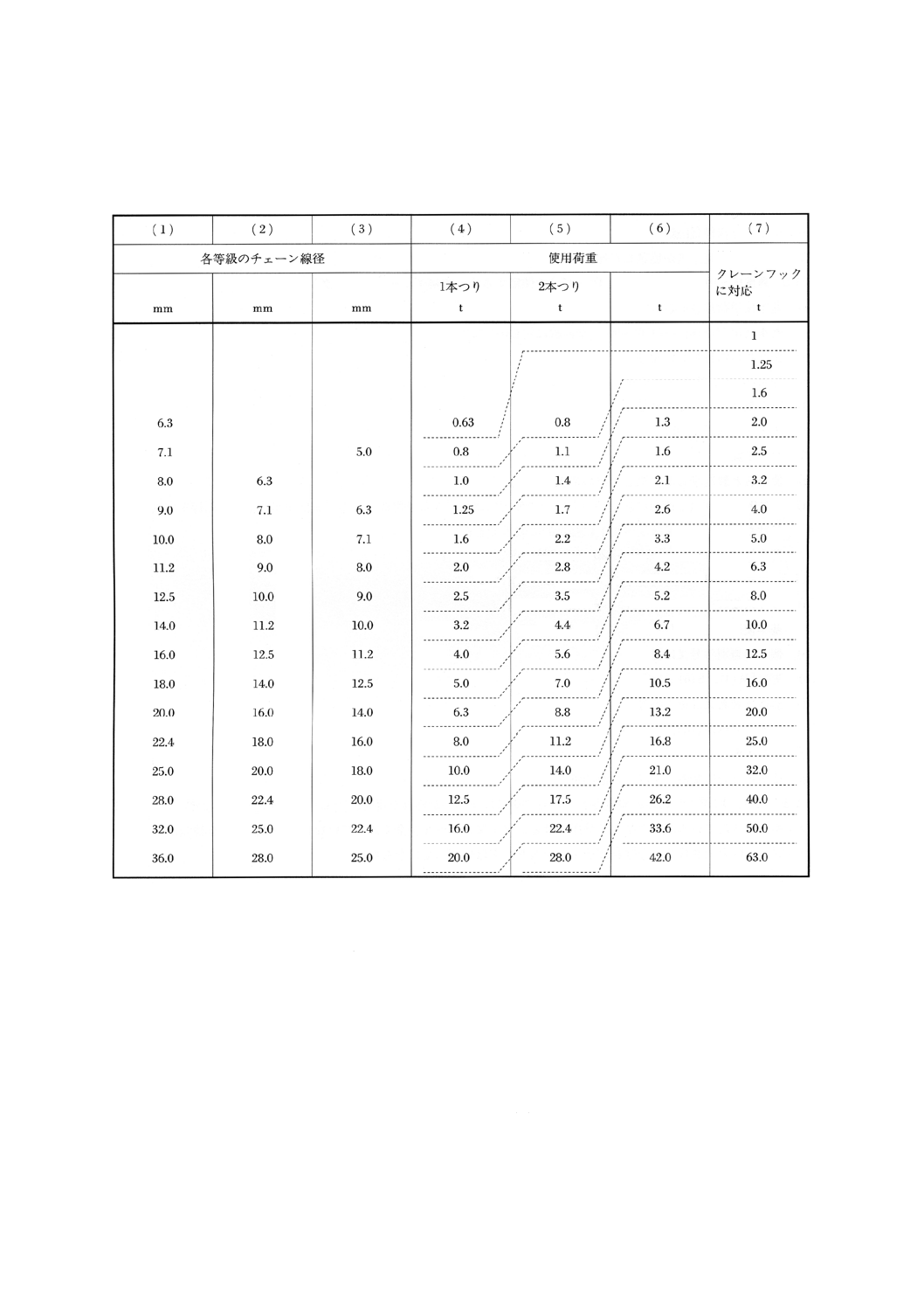

附属書2(規定)チェーンスリングの使用荷重

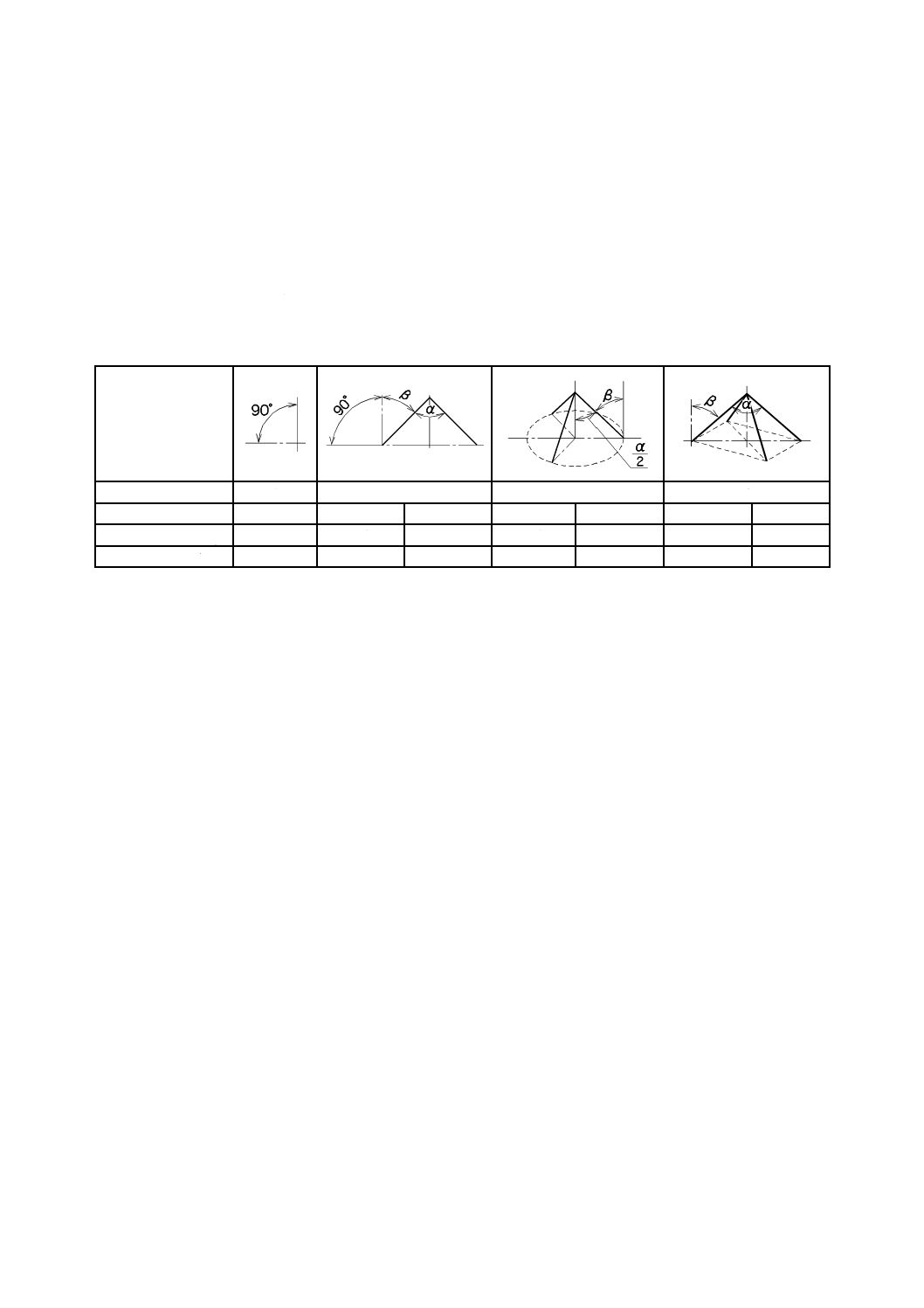

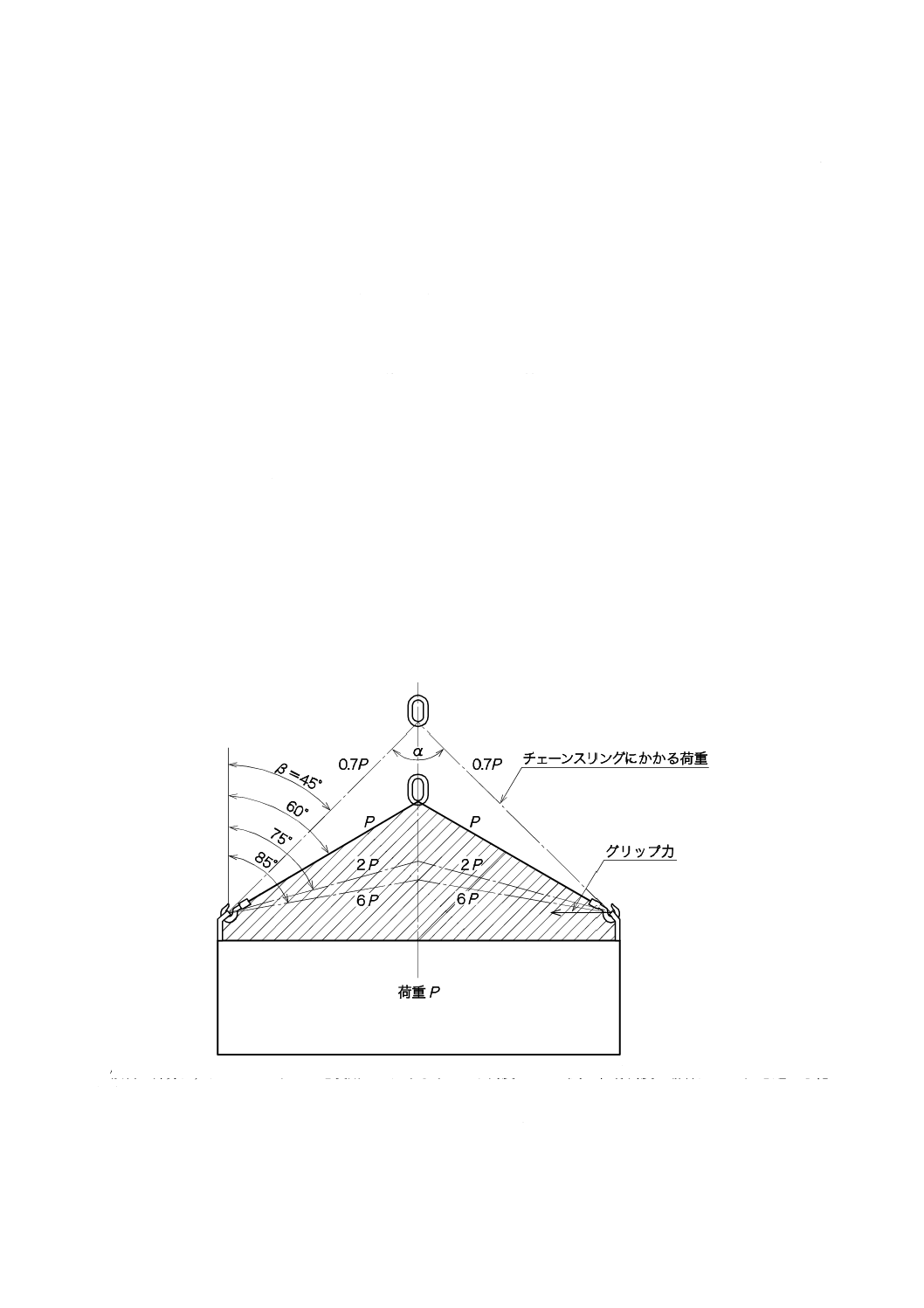

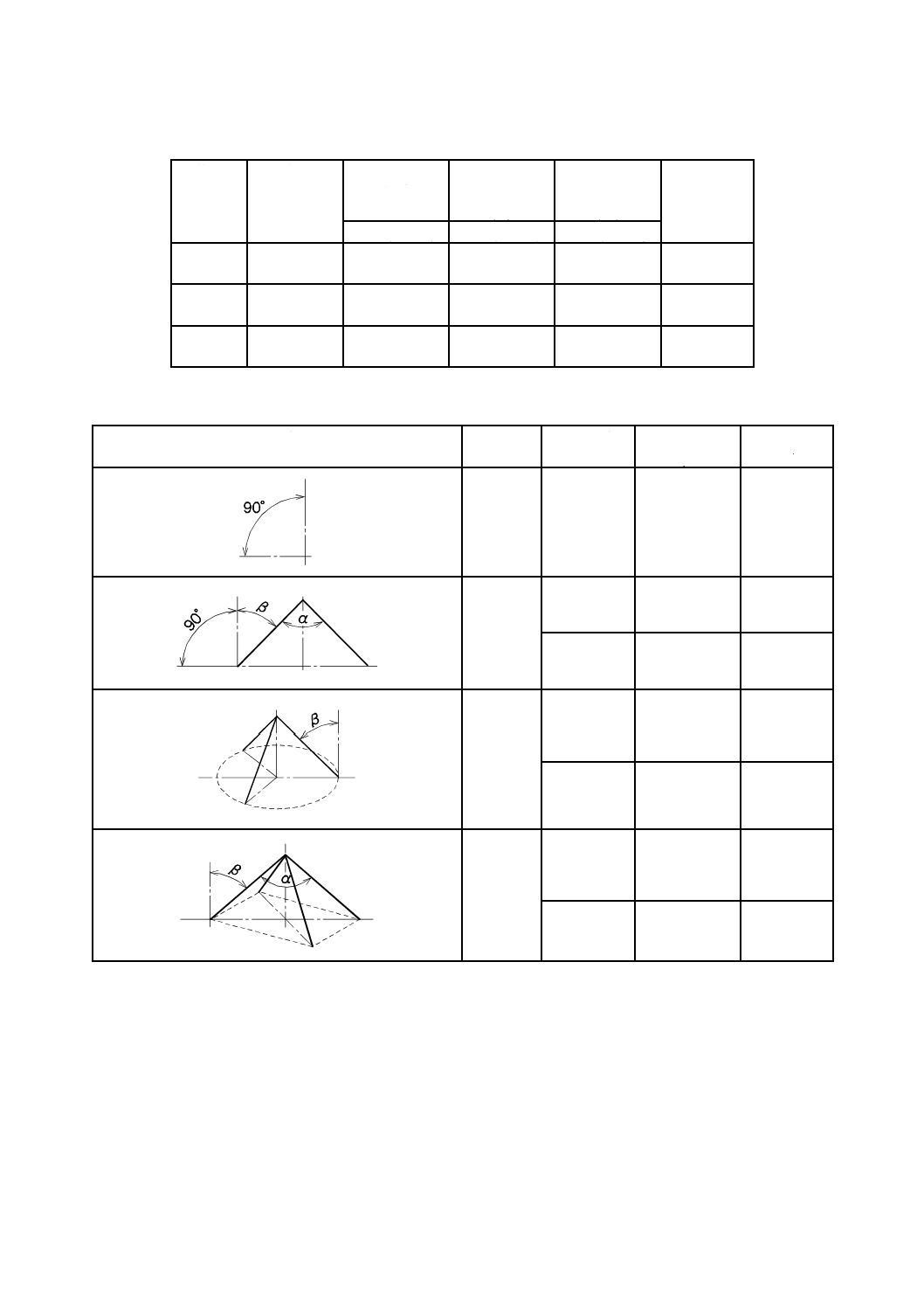

チェーンスリングの使用荷重は,つり方,本数及びつり角度を確認し,1本つりの使用荷重にモード係

数(1)を乗じた範囲内で使用することとし,各等級の線径別使用荷重を附属書2表1〜3に示す。

注(1) モード係数 (M) は,次による。

2本つりの場合 M=2×cosβ

3本つり及び4本つりの場合 M=3×cosβ

モード係数

つり方

チェーンの本数

1

2

3

4

つり角度 α

−

90°

120°

−

−

90°

120°

垂直線との角度 β

−

45°

60°

45°

60°

45°

60°

モード係数 M

1

1.4

1

2.1

1.5

2.1

1.5

16

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2表 1 等級4のチェーンスリングの使用荷重

単位 t

つり方

1本つり

2本つり

3本つり及び4本つり

つり角度 α

α=0°

α≦90°

90°<α≦120°

α≦90°

90°<α≦120°

垂直線との角度 β

β=0°

β≦45°

45°<β≦60°

β≦45°

45°<β≦60°

モード係数 M

1

1.4

1

2.1

1.5

線径

(mm)

5

0.4 以下

0.56 以下

0.4 以下

0.84 以下

0.6 以下

5.6

0.5 以下

0.7 以下

0.5 以下

1.05 以下

0.75 以下

6.3

0.63 以下

0.88 以下

0.63 以下

1.32 以下

0.94 以下

7.1

0.8 以下

1.12 以下

0.8 以下

1.68 以下

1.2 以下

8

1.0 以下

1.4 以下

1.0 以下

2.1 以下

1.5 以下

9

1.25 以下

1.75 以下

1.25 以下

2.62 以下

1.87 以下

10

1.6 以下

2.24 以下

1.6 以下

3.36 以下

2.4 以下

11.2

2.0 以下

2.8 以下

2.0 以下

4.2 以下

3.0 以下

12.5

2.5 以下

3.5 以下

2.5 以下

5.25 以下

3.75 以下

14

3.2 以下

4.48 以下

3.2 以下

6.72 以下

4.8 以下

16

4.0 以下

5.6 以下

4.0 以下

8.4 以下

6.0 以下

18

5.0 以下

7.0 以下

5.0 以下

10.5 以下

7.5 以下

20

6.3 以下

8.82 以下

6.3 以下

13.23 以下

9.45 以下

22.4

8.0 以下

11.2 以下

8.0 以下

16.8 以下

12.0 以下

25

10.0 以下

14.0 以下

10.0 以下

21.0 以下

15.0 以下

28

12.5 以下

17.5 以下

12.5 以下

26.25 以下

18.75 以下

32

16.0 以下

22.4 以下

16.0 以下

33.6 以下

24.0 以下

17

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2表 2 等級8のチェーンスリングの使用荷重

単位 t

つり方

1本つり

2本つり

3本つり及び4本つり

つり角度 α

α=0°

α≦90°

90°<α≦120°

α≦90°

90°<α≦120°

垂直線との角度 β

β=0°

β≦45°

45°β≦60°

β≦45°

45°<β≦60°

モード係数 M

1

1.4

1

2.1

1.5

線径

(mm)

5

0.8 以下

1.12 以下

0.8 以下

1.68 以下

1.2 以下

5.6

1.0 以下

1.4 以下

1.0 以下

2.1 以下

1.5 以下

6.3

1.25 以下

1.75 以下

1.25 以下

2.62 以下

1.87 以下

7.1

1.6 以下

2.24 以下

1.6 以下

3.36 以下

2.4 以下

8

2.0 以下

2.8 以下

2.0 以下

4.2 以下

3.0 以下

9

2.5 以下

3.5 以下

2.5 以下

5.25 以下

3.75 以下

10

3.2 以下

4.48 以下

3.2 以下

6.72 以下

4.8 以下

11.2

4.0 以下

5.6 以下

4.0 以下

8.4 以下

6.0 以下

12.5

5.0 以下

7.0 以下

5.0 以下

10.5 以下

7.5 以下

14

6.3 以下

8.82 以下

6.3 以下

13.23 以下

9.45 以下

16

8.0 以下

11.2 以下

8.0 以下

16.8 以下

12.0 以下

18

10.0 以下

14.0 以下

10.0 以下

21.0 以下

15.0 以下

20

12.5 以下

17.5 以下

12.5 以下

26.25 以下

18.75 以下

22.4

16.0 以下

22.4 以下

16.0 以下

33.6 以下

24.0 以下

25

20.0 以下

28.0 以下

20.0 以下

42.0 以下

30.0 以下

28

25.0 以下

35.0 以下

25.0 以下

52.5 以下

37.5 以下

32

31.5 以下

44.1 以下

31.5 以下

66.15 以下

47.25 以下

18

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2表 3 等級10のチェーンスリングの使用荷重

単位 t

つり方

1本つり

2本つり

3本つり及び4本つり

つり角度 α

α=0°

α≦90°

90°<α≦120°

α≦90°

90°<α≦120°

垂直線との角度 β

β=0°

β≦45°

45°<β≦60°

β≦45°

45°<β≦60°

モード係数 M

1

1.4

1

2.1

1.5

線径

(mm)

5

1.0 以下

1.4 以下

1.0 以下

2.1 以下

1.5 以下

5.6

1.25 以下

1.75 以下

1.25 以下

2.62 以下

1.87 以下

6.3

1.6 以下

2.24 以下

1.6 以下

3.36 以下

2.4 以下

7.1

2.0 以下

2.8 以下

2.0 以下

4.2 以下

3.0 以下

8

2.5 以下

3.5 以下

2.5 以下

5.25 以下

3.75 以下

9

3.2 以下

4.48 以下

3.2 以下

6.72 以下

4.8 以下

10

4.0 以下

5.6 以下

4.0 以下

8.4 以下

6.0 以下

11.2

5.0 以下

7.0 以下

5.0 以下

10.5 以下

7.5 以下

12.5

6.3 以下

8.82 以下

6.3 以下

13.23 以下

9.45 以下

14

8.0 以下

11.2 以下

8.0 以下

16.8 以下

12.0 以下

16

10.0 以下

14.0 以下

10.0 以下

21.0 以下

15.0 以下

18

12.5 以下

17.5 以下

12.5 以下

26.25 以下

18.75 以下

20

16.0 以下

22.4 以下

16.0 以下

33.6 以下

24.0 以下

22.4

20.0 以下

28.0 以下

20.0 以下

42.0 以下

30.0 以下

25

25.0 以下

35.0 以下

25.0 以下

52.5 以下

37.5 以下

28

31.5 以下

44.1 以下

31.5 以下

66.15 以下

47.25 以下

32

40.0 以下

56.0 以下

40.0 以下

84.0 以下

60.0 以下

19

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定)チェーンスリングの使用基準

チェーンスリングの使用に際しては,次の事項に注意しなければならない。

a) メタルタグ又はラベルに表示してある使用荷重は,その範囲内で使用する。

b) つり角度を確かめ,角度に応じた使用荷重のチェーンスリングを使用する。

c) チェーンがねじれたり,もつれたりしたまま使用しない。

d) 荷の角にチェーンが当たるときは,パッドを当て,品物を保護すると同時に,チェーンも保護する。

e) 荷は必ずフックの中央でつるし,フック先端でつらない。

f)

チェーンの摩耗及び伸びによる使用限界を守り,変形及びき裂が生じているものは使用しない。

g) 高温の雰囲気の下で使用する場合,又は一度高温状態で使った後再び常温で使用する場合は,その温

度に応じて使用荷重を減少させて使用する。

使用荷重は,附属書3表1による。

附属書3表 1 各使用温度における使用荷重

単位 %

使用温度

−40 ℃を超え

100 ℃以下

100 ℃を超え

200 ℃以下

200 ℃を超え

300 ℃以下

300 ℃を超え

350 ℃以下

350 ℃を超え

400 ℃以下

400 ℃を超え

475 ℃以下

475 ℃を超え

等級

4

100

100

100

85

75

50

使用不可

8

100

100

90

75

75

使用不可

10

100

90

75

65

60

使用不可

h) 荷をつり上げるときはゆっくり,下ろすときには静かに行う。

i)

常時,振動を受ける用途に使用する場合は,使用荷重を軽減させて使用する。

j)

荷をつり下げたままで,長時間放置しない。

k) 荷はバランスよくつる。

l)

欠陥の生じたチェーンを溶接,肉盛又は熱処理を施すなどして再使用しない。

m) チェーンスリングを使用しないときは,環境のよい適切な場所に,つり下げ装置を設けた格納場所を

定め,つり下げてさびないように保管する。

20

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定)チェーンスリングの点検基準

チェーンスリングの点検は,日常点検 (1) 及び定期点検 (2) とし,附属書4表1による。

注(1) 使用前の点検をいう。

(2) 定期的に行う点検で,使用頻度によって異なるが,通常1か月ごとに行う。

附属書4表 1 点検基準

点検項目

点検の種類

点検方法

点検基準

日常 定期

チェーンスリング全体

使用荷重

○

○

目視

タグ又はラベルによって使用荷重を確認する。

組付状態

○

○

目視

すべての部品が正しく組み込まれており,締結部の緩みがない。

チェーン

チェーンの

5リンクの伸び

○

測定

元の値の5 %以上伸びているものは使用しない(使用前に寸法

表を作成しておくこと。)。

リンクの摩耗

○

目視

線径の摩耗が10 %以上のものは使用しない。

○

測定

リンクの曲がり

○

目視

線径の10 %以上のものは使用しない。

○

測定

リンクのねじれ

○

○

目視

ねじれがない。

きず,その他

有害な欠陥

○

○

目視,磁粉探傷(4)

又は,浸透探傷(5)

きず,き裂その他有害な欠陥がない。

腐食

○

○

目視

著しいさびが発生していない。

マスターリンク,中間リンク

変形

○

目視

水平,垂直方向変形が5 %以上のものは使用しない(使用前に

寸法表を作成しておくこと。)。

○

測定

摩耗

○

目視

元の値の10 %以上摩耗しているものは使用しない。

○

測定

きず,その他

有害な欠陥

○

○

目視,磁粉探傷(4)

又は,浸透探傷(5)

きず,き裂その他有害な欠陥がない。

腐食

○

○

目視

著しいさびが発生していない。

フック,ファンドリフック,グラブフック

フックの開き

○

目視

元の寸法と比較し変形がない(使用前に寸法表を作成しておく

こと。)。

○

測定

変形

○

○

目視

曲がり及びねじれがない。

外れ止め(3)

○

○

目視

著しい摩耗,変形がなく正しく作動する。

摩耗,腐食

○

○

目視

著しい摩耗及び腐食がない。

きず,その他

有害な欠陥

○

○

目視,磁粉探傷(4)

又は,浸透探傷(5)

きず,き裂その他有害な欠陥がない。

結合金具

変形

○

○

目視

変形がない。

摩耗,腐食

○

○

目視

著しい摩耗及び腐食がない。

きず,その他

有害な欠陥

○

○

目視,磁粉探傷(4)

又は,浸透探傷(5)

きず,き裂その他有害な欠陥がない。

ピンの緩み

○

○

目視

緩みがない。

注(3) フックに外れ止めのないものについては,この項目を削除する。

(4) JIS G 0565による。

(5) JIS Z 2343-1〜-4による。

21

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(参考)ISO 4778 溶接式チェーンスリング−

等級M (4),S (6)及びT (8)

序文 この附属書(参考)は,1981年に第1版として発行されたISO 4778,Chain slings of welded construction

−Grades M (4), S (6) and T (8)を翻訳し,技術的内容及び規格票の様式を変更することなく作成したもので

ある。

なお,この附属書(参考)は,本体及び附属書の規定に関連する事柄を補足するもので,規定の一部で

はない。

1. 適用範囲 この附属書は,適切な構成部品範囲とともに,附属書9,附属書10,附属書11及びISO 1834

に基づくチェーンを用いる等級M (4), S (6) 及びT (8) の1本つり,2本つり,3本つり及び4本つり溶接

式のチェーンスリングの規定条件,使用荷重の決め方 (methods of rating) 及び試験方法について規定する。

この附属書は,公称リーチが均一でない複数のつりチェーンをもつ溶接式チェーンスリング又は機械的

接続チェーンスリングには適用しない。

2. 引用規格

ISO 1834 : 1980 Short link chain for lifting purposes−General conditions of acceptance

ISO 1835 : 1980 Short link chain for lifting purposes−Grade M (4), non-calibrated, for chain slings etc.

ISO 2766 : 1973 Single lifting hooks with shank-capacity up to 25 tonnes−Grades M, P, S (T, V)−Hammer

and drop forged hooks

ISO 3075 : 1980 Short link chain for lifting purposes−Grade S (6), non-calibrated, for chain slings etc.

ISO 3076 : 1984 Short link chain for lifting purposes−Grade T (8), non-calibrated, for chain slings etc.

3. 定義

3.1

チェーンスリング 荷をクレーン又は他の巻上機のフックに掛けるため,この附属書に準じ適切な

上部及び下部ターミナルに結合したチェーン又はチェーン群からなる組立品(附属書5図2〜5参照)。

3.2

マスターリンク クレーン又は他の巻上機のフックに取り付けるのに用いるチェーンスリングの上

部ターミナルフィッティング (terminal fitting) を形成するパラレルサイドリンク (parallel-sided link)(附属

書5図2〜5参照)。

3.3

中間マスターリンク マスターリンクに2個又はそれ以上のつりチェーンを結合するのに使うリン

ク(附属書5図2〜5参照)。

3.4

結合リンク 上部又は下部ターミナルフィッティングに直接又は中間リンクを通して結合するため

のチェーン端末の取付けリンク(附属書5図2〜5参照)。

3.5

中間リンク ターミナルフィッティングとチェーン取付けリンク間の結合を形成するのに使うリン

ク(附属書5図2〜5参照)。

3.6

下部ターミナル マスターリンク又は上部ターミナルから離れているつりチェーン端末に取り付け

られるリンク,フック又は他の部品。

22

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

プルーフロード チェーンスリング全体の試験としてかけられる力又はスリングの一部品の試験と

してかけられる力(10.参照)。

3.8

最大使用荷重 一般の用途でチェーンスリングが保持できるように定められている最大質量。

3.9

使用荷重 特定の用途で保持するのにチェーンスリングが使用されている最大質量。

4. 識別 この附属書に対しチェーンスリングを特定するのに使用される識別は,次による。

4.1

公称寸法 チェーンスリングの公称寸法は,その製造で使われたリンクチェーンの公称寸法とする。

各個々のマスターリンク,結合リンク又は中間リンクの公称寸法は,断面が丸い場合は,その鋼材の公

称直径とする。

4.2

チェーンスリングの公称リーチ チェーンスリングの公称リーチは,下部ターミナルフィッティン

グの内側から上部ターミナルフィッティングの内側までの有効長である(附属書5図2〜5参照)。

4.3

チェーンスリングの等級 この附属書による表示を目的としたチェーンスリングの公称の等級は,

使用するチェーンの等級と同じである,すなわち等級M(4),S(6)及びT(8)(1.参照)。

4.4

定格 チェーンスリングの定格は,9.に規定する。

5. 構造 この附属書によるチェーンスリングの例を附属書5図2〜5に示す。

結合リンクと中間リンクは,次による。

a) パラレルサイドリンク

b) 卵形リンク(各端で半径の異なるリンクすなわちペアー形)

卵形リンク又はペアー形リンクは,リンクを反転し,くさび止め作用が生じたり,又はそれによっ

てリンクに変形が生じたりする場合には,下部ターミナルとして,又はマスターリンクとして使用し

てはならない。

6. 寸法及び許容差 附属書5に適合するチェーンスリングに用いられるチェーン,マスターリンク,結

合リンク及び中間リンクの寸法と許容差は,次のとおりとする。

6.1

チェーン チェーンの寸法と許容差は,1.に示す各チェーンの規定に適合すること。

6.2

マスターリンク及び中間マスターリンク

6.2.1

マスターリンクの内幅と断面は,次による。

a) マスターリンクは,スリングの定格より2段階大きい等級Mフックに適合しなければならない(附属

書5表1及び表2参照)。

b) マスターリンクの内幅がa) に定めたフック断面の最大幅 (Lh) の1.2倍以上でなければならない。

c) 無負荷状態でフックを固定する他の手段がない場合,下部ターミナルとしてのフック付スリングにつ

いては,内幅寸法と断面は,a) に定めたフックの場合,マスターリンクに下部ターミナルをはめ込め

るようになっている。

6.2.2

マスターリンクと中間マスターリンクは円形断面か又は他の適切な断面としてよい。ただし,断面

は,次のように選定する。

a) プルーフロード試験後(10.参照)マスターリンクと中間マスターリンクは,いかなる永久変形もあっ

てはならない(8.1参照)。

b) 最小破断伸びは,少なくともチェーンの対応する等級のものと同等でなければならない。

6.3

下部ターミナルリンク,結合リンク及び中間リンク

23

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.1

下部ターミナルリンク,結合リンク及び中間リンクの数と内幅寸法は,リンクの自由結合ができる

ものであること。

6.3.2

断面は,次による。

a) プルーフロード試験後(10.参照)下部ターミナルリンク,結合リンク及び中間リンクは,著しい永久

変形があってはならない(8.1参照)。

b) 最小破断伸びは,少なくともチェーンの対応する等級のものと同等でなければならない。

備考 マスターリンクと中間リンクの断面計算方法は,附属書5附属書Aに示す。

6.4

アイフック アイフックは,チェーンとの適応性がなければならない(6.1参照)。

6.5

許容差 チェーンスリングを製造する場合,購入者が指示する公称リーチにおいて,許容差内のリ

ンク数の変動が許される。プルーフロード試験後,マルチ形つりチェーンスリングの最大長リーチと最小

長リーチの差は(最大使用荷重の51の引張力で試験)最大長リーチに対し6 mm以上であってはならない。

2 m以上のチェーンスリングでは,最大長リーチと最小長リーチとの差は,3 mm/m増加できる。

7. 材料 構成部品の製造に用いる材料は,チェーンの所定の等級に対し,この附属書に定められている

条件に適合しなければならない。

8. 製造方法

8.1

マスターリンク及び中間マスターリンク マスターリンクの溶接方法(適用する場合),製造方法,

材料,形状及び熱処理は,破断荷重と適切なプルーフロードとの比が最大使用荷重25 t以下で2 : 1以下に

なってはならない(附属書5図1参照)。

8.2

下部ターミナルリンク,結合リンク及び中間リンク リンクの溶接方法(適用する場合),製造方法,

材料,形状及び熱処理は,破断荷重がチェーンの最小破断荷重以下になってはならない。

8.3

熱処理 すべてのマスターリンク,中間マスターリンク,結合リンク,中間リンク,下部ターミナ

ル及びチェーンは,プルーフロードを加える前に,規定の機械的性能と金属学的特性とをもつように熱処

理しなければならない。

備考 チェーン製造業者又は所定当局から許可された機関だけが,この附属書に定められているチェ

ーンスリングを,溶接又は熱処理することができる。また,チェーンスリングの組立品を変更

又は修理する場合は,製造業者又は所定当局から許可された製造業者だけによって実施されな

ければならない。

8.4

試験データ 構造設計を実証するため要求があれば,チェーンスリング製造業者は,納入リンクと

同等の寸法,形状,材料及び熱処理をもつマスターリンク,中間マスターリンク又は結合リンク若しくは

下部ターミナルリンク又は中間リンクを代表する試験データを提出しなければならない。

9. 定格

9.1

1本つりチェーンスリング 1本つりチェーンスリングは,チェーンと同等の最大使用荷重とする。

9.2

マルチ形つりチェーンスリング マルチ形つりチェーンスリングの定格の決め方は二種類ある,す

なわち

a) 均一負荷方法 0〜90°(垂直線に対して0〜45°)の任意のつり角度で均一使用荷重について,チェ

ーンスリングの定格を定める。又は,90〜120°(垂直線に対し45〜60°)任意のつりチェーン間角

度で補足的に均一使用荷重について,チェーンスリングの定格を定める。

24

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 三角法 チェーンスリングを使用するときの特定のつり角度に従い使用荷重でチェーンスリング定格

を決める。

この目的のために通常三角関数表を参照する。

9.2.1

均一負荷法

a) 2本つりチェーンスリング 0〜90°(垂直に対し,0〜45°)のすべてのつり角度について,

最大使用荷重=1.4×(同じようなチェーンで形成する1本つりの最大使用荷重)

90〜120°(垂直線に対し45〜60°)のつり角度に対し補足的に表示する場合,

最大使用荷重=1×(同じようなチェーンで形成する1本つりの最大使用荷重)

b) 3本つり及び4本つりチェーンスリング 0〜90°(垂直線に対し0〜45°)のすべてのつり角度につ

いて,

最大使用荷重=2.1×(同じようなチェーンで形成する1本つりの最大使用荷重)

90〜120°(垂直線に対し45〜60°)のつり角度に対し補足的に表示する場合,

最大使用荷重=1.5×(同じようなチェーンで形成する1本つりの最大使用荷重)

備考 3本つりチェーンスリングの場合は,つり角度は,垂直線に対する角度の2倍とする。すなわ

ち2×β(附属書5図6参照)。

4本つりチェーンスリングの場合は,つり角度は,対角線方向で対抗するチェーンのつり角度

と同じであること(附属書5図6参照)。

9.2.2

三角法

a) 2本つりチェーンスリング

最大使用荷重=2×1本つり最大使用荷重×cosβ

b) 3本つり及び4本つりチェーンスリング

最大使用荷重=3×1本つり最大使用荷重×cosβ

9.3

公称定格 均一負荷法又は,三角法のいずれによって定格を定めるかには関係なく,任意のマルチ

形つりチェーンスリングの公称定格は,つり角度90°(垂直線に対し45°)で使用するときのチェーンス

リングの使用荷重とする。

10. プルーフロード 最終熱処理後,附属品付きチェーンスリングは,組立品試験をしなければならない。

マルチ形つりチェーンスリングは,各つりチェーンごとに,試験しなければならない。

チェーンスリングの各つりチェーンには,次の平面図のように使用荷重が組立品に作用するとき,チェ

ーンの規定の使用荷重に相当する2倍の力をかけなければならない。

10.1 均一負荷定格法を用いるプルーフロード試験法(附属書5図1参照)

10.2 三角定格法を用いるプルーフロード試験法

25

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

係数

PL1

PL2

PL3

最大使用荷重

1.0

1.4

2.1

プルーフロード

(2×最大使用荷重)

2.0

2.8

4.2

備考 最大使用荷重が25 t以上の場合は,ILO

の推奨に従って減少させられたPL2及び

PL3に対し2プルーフロードが適用でき

る。

附属書5図 1 プルーフロードの係数

10.2.1 2本つりチェーンスリング 2本つりチェーンスリングの各つりチェーンのプルーフロードは,チ

ェーンの最大使用荷重の2倍とする。マスターリンクのプルーフロードは,チェーンの最大使用荷重の4

倍とする。

10.2.2 3本つり及び4本つりチェーンスリング 3本つり又は4本つりチェーンスリングの各つりチェー

ンのプルーフロードは,チェーンの最大使用荷重の2倍とする。マスターリンクのプルーフロードは,チ

ェーンの最大使用荷重の6倍とする。また,中間マスターリンクのプルーフロードは,チェーンの最大使

用荷重の4倍とする。

10.3 プルーフロード試験後の無負荷のチェーンスリングは,有資格者が注意深く点検し,不良部品は取

り替えること。

11. 表示 マスターリンク又はそれに隣接するリンクに永久的に取り付けたラベル又はメタルタグに,次

の事項を表示する。これとは別にすべての項目又は一部の項目を,マスターリンクに表示できる。ただし,

リンクの機械的性能を著しく損なってはならない。

11.1 1本つりチェーンスリング

a) 最大使用荷重(kg又はt)

b) 個々の識別番号又は記号

c) 等級M(4),S(6)又はT(8)

26

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 製造業者名又はその略号

e) チェーン線径(任意)

f)

使用者と製造業者とが協議した他の情報

11.2 角度0〜90°(垂直線に対し0〜45°)で使用する均一定格チェーンスリング

a) 最大使用荷重(kg又はt)

最大使用荷重(kg又はt)0〜90°(垂直線に対し0〜45°)

b) 個々の識別番号又は記号

c) 等級M(4),S(6)又は及びT(8)

d) 製造業者名又はその略号

e) チェーン線径(任意)

f)

つり本数

g) 使用者と製造業者とが合意した他の情報

h) 更に90〜120°(垂直線に対し45〜60°)での使用に適用できる使用荷重をタグ又はラベル上又は同

様な方法で取り付けた別個のタグ又はラベル上に補足的に表示できる。

最大使用荷重(kg又はt)90〜120°(垂直線に対し45〜60°)

11.3 三角関数表で使用荷重を定めるチェーンスリング

a) つり角度90°(垂直線に対し45°)の最大使用荷重

最大使用荷重(kg又はt)90°(垂直線に対し45°)

b) 個々の識別番号又は記号

c) 等級M (4),S (6)又はT (8)

d) 製造業者名又はその略号

e) チェーン線径(任意)

f)

つり本数

g) 使用者と製造業者とが協議した他の情報

11.4 11.1,11.2又は11.3に規定されているタグ又はラベルが外れた場合,チェーンスリングは残ってい

るタグ又はラベルに示されている項目に準じて使用できる。タグ又はラベルが全く残っていない場合は,

必要な情報がマスターリンク自体に表示されていなければチェーンスリングは使用してはならない。

12. 証明 各チェーンスリングには,次の事項を示す日付を明記した試験証明書を添付しなければならな

い。

a) 製造業者名又は納入者名

b) チェーンスリングのプルーフロード試験の施設

c) 識別マーク又は記号(11.参照)

d) チェーンスリングの種類(5.参照)

e) チェーンの寸法と等級

f)

公称リーチ

g) 規定のプルーフロード又は負荷したプルーフロードなど

h) 最大使用荷重

i)

所定用途に対する使用荷重

j)

チェーンスリングがプルーフロード試験され,その後有資格者によって審査されたことの証明

27

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13. 最大使用荷重

附属書5表 1 つり角度0〜90°の定格をもつチェーンスリングに対する最大使用荷重:

マスターリンクに適合するフック

備考1. ここに示した数値は,均一負荷法による定格設定による(9.2.1参照)。

2. 欄(1),欄(2)及び欄(3)は,欄(4),欄(5)及び欄(6)に示した定格0〜90°(垂直線に対し0〜45°)の1本つ

り,2本つり,3本つり及び4本つりチェーンスリングを製造するのに必要な各等級のチェーン線径を示

す。1本つりチェーンスリングはR10シリーズである。2本つり,3本つり及び4本つりチェーンスリン

グの定格は,それぞれ1.4及び2.1を乗じることによって1本つりの形式から求められる。これらの数値

は,R10シリーズにはない。

2本つり,3本つり及び4本つりは,標準数では近似値である。

点線は,同一の等級M(4)フックに適合するために必要となるマスターリンクに対するチェーンスリン

グの定格を関連づけたものである(6.2.1参照)。

例えば,5.6 t 2本つりチェーンスリング[欄(5)]を左に見ていくと線径11.2 mmの等級T(8)のチェー

ン,線径12.5 mm等級S(6)のチェーン,線径16 mmの等級M(4)チェーンがあり,点線を右にたどってい

くとマスターリンクは,8 t等級M(4)クレーンフックに適合しなければならないことになる。

等級M(4)

等級S(6)

等級T(8)

最大

3本つり及び4本つり

等級M(4)の

28

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5表 2 暫定的補足線径のチェーンでチェーンスリングを構成する場合のマスターリンクが

適合しなければならないフックとつり角度90°のときの(垂直線に対し45°)

最大使用荷重 (ISO 1835, ISO 3075,ISO 3076)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

等級M(4) (ISO 1835)

等級S(6) (ISO 3075)

等級T(8) (ISO 3076)

1本つり

2本つり

3本つり

及び

4本つり

1本つり

2本つり

3本つり

及び

4本つり

1本つり

2本つり

3本つり

及び

4本つり

チ

ェ

ー

ン

線

径

最

大

使

用

荷

重

等

級

4

の

適

合

フ

ッ

ク

90°

の

最

大

使

用

荷

重

等

級

4

の

適

合

フ

ッ

ク

90°

の

最

大

使

用

荷

重

等

級

4

の

適

合

フ

ッ

ク

最

大

使

用

荷

重

等

級

4

の

適

合

フ

ッ

ク

90°

の

最

大

使

用

荷

重

等

級

4

の

適

合

フ

ッ

ク

90°

の

最

大

使

用

荷

重

等

級

4

の

適

合

フ

ッ

ク

最

大

使

用

荷

重

等

級

4

の

適

合

フ

ッ

ク

90°

の

最

大

使

用

荷

重

等

級

4

の

適

合

フ

ッ

ク

90°

の

最

大

使

用

荷

重

等

級

4

の

適

合

フ

ッ

ク

mm

6.0

0.57

1.0

0.8

1.25

1.2

2.0

0.9

1.6

1.2

2.0

1.9

3.2

1.1

2.0

1.5

2.5

2.3

4.0

7.0

0.78 1.25

1.1

2.0

1.6

2.5

1.2

2.0

1.6

2.5

2.5

4.0

1.5

2.5

2.1

4.0

3.1

5.0

8.7

1.2

2.0

1.6

2.5

2.5

4.0

1.9

3.2

2.6

5.0

4.0

6.3

2.4

4.0

3.3

6.3

5.0

8.0

9.5

1.4

2.5

1.9

3.2

2.9

5.0

2.2

4.0

3.1

5.0

4.6

8.0

2.8

5.0

3.9

6.3

5.9

10.0

10.3

1.7

3.2

2.4

4.0

3.6

6.3

2.6

5.0

3.6

6.3

5.5

10.0

3.3

6.3

4.6

8.0

7.0

12.5

11.0

1.9

3.2

2.6

5.0

4.0

6.3

3.0

5.0

4.2

8.0

6.3

10.0

3.8

6.3

5.3

10.0

8.0

12.5

12.0

2.3

4.0

3.2

5.0

4.8

8.0

3.6

6.3

5.0

8.0

7.6

12.5

4.6

8.0

6.5

12.5

9.7

16.0

13.0

2.7

5.0

3.8

6.3

5.7

10.0

4.2

8.0

5.9

10.0

8.9

16.0

5.4

10.0

7.6

12.5

11.4

20.0

13.5

2.9

5.0

4.1

8.0

6.1

10.0

4.5

8.0

6.3

10.0

9.5

16.0

5.8

10.0

8.2

16.0

12.3 20.0

16.7

4.4

8.0

6.2

10.0

9.3

16.0

7.0

12.5

9.8

16.0 14.8 25.0

8.9

16.0 12.5 20.0

18.8 32.0

19.0

5.7

10.0

8.0

12.5

12.0 20.0

9.1

16.0

12.8 25.0 19.3 32.0 11.5

20.0 16.2 32.0

24.3 40.0

20.6

6.8

12.5

9.6

16.0

14.4 25.0 10.7 20.0

15.1 25.0 22.6 40.0 13.5

25.0 19.0 32.0

28.6 50.0

25.4 10.3 20.0 14.5 25.0

21.8 40.0 16.2 32.0

22.9 40.0 34.3 63.0 *15.5 *25.0 *21.9 *40.0 *32.8 *63.0

30.0 14.4 25.0 20.2 40.0

30.5 50.0

*

等級T(8)のチェーンの線径22.0 mmのチェーン

備考 これらの値は,定格の三角法による(9.2.2参照)。

29

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

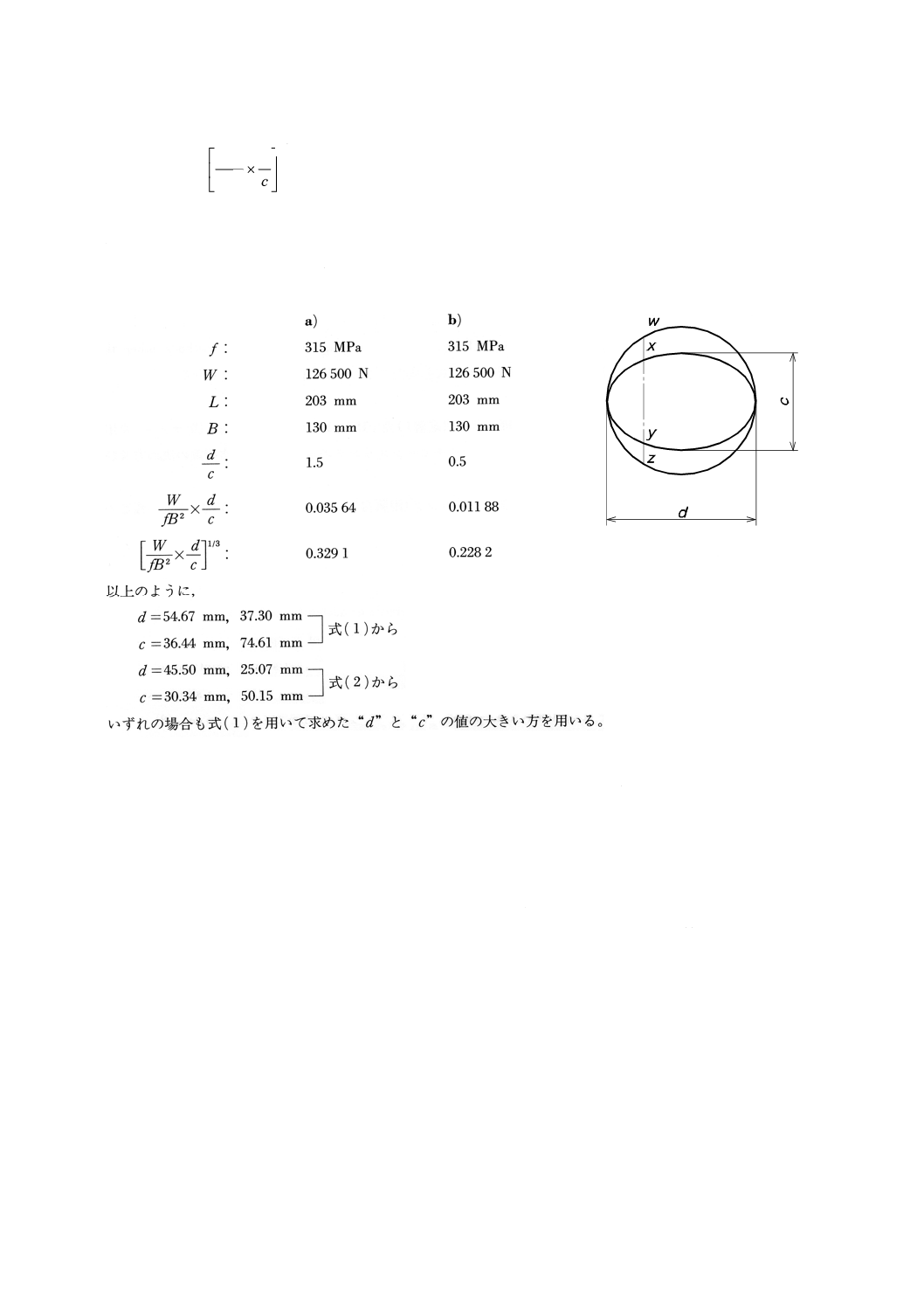

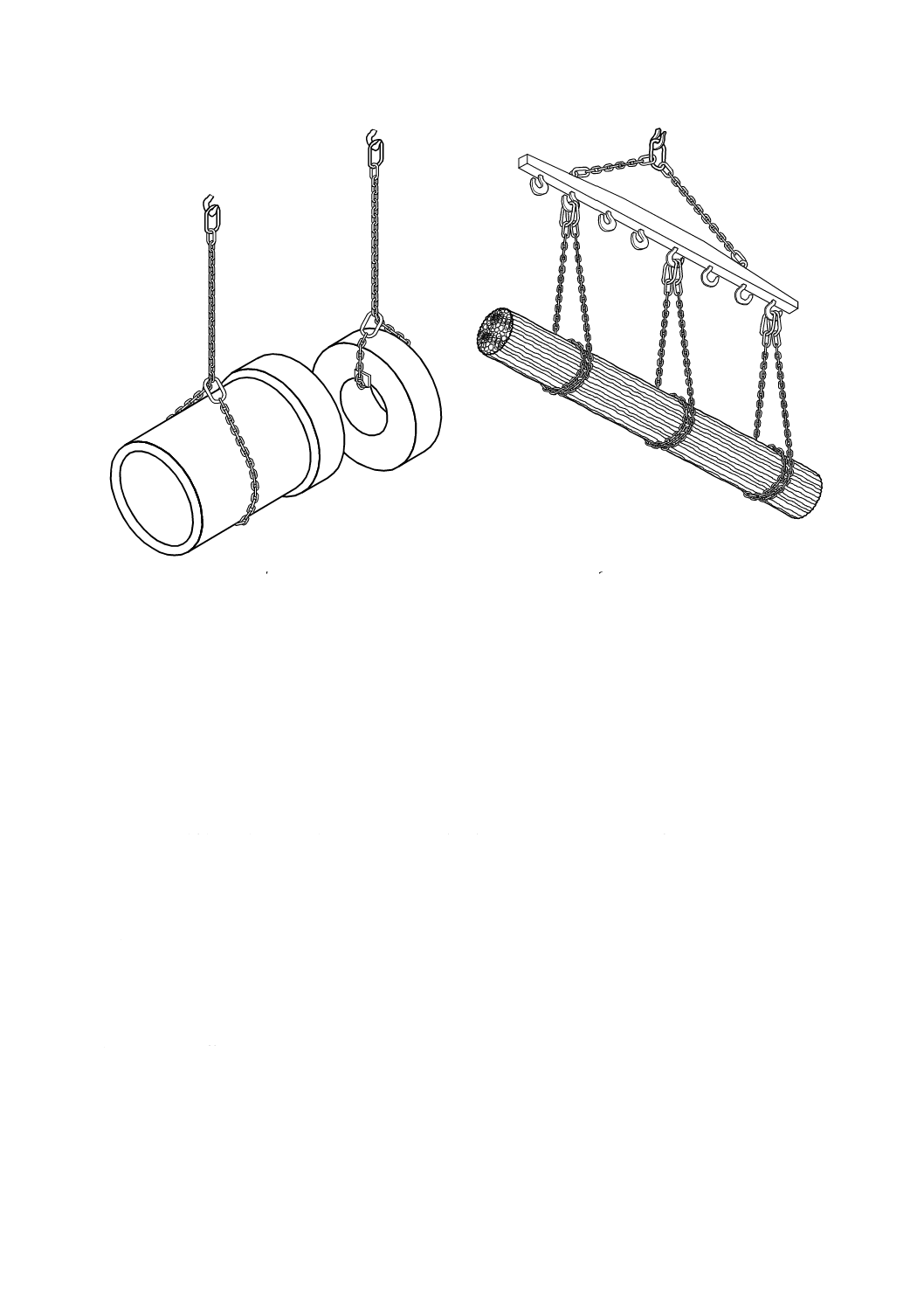

14. チェーンスリングの例 附属書5図2〜5は,代表的なチェーンスリングの形状の例と用語を示す。こ

れは,チェーンスリングの構造を限定するものではない。

附属書5図 2 1本つりチェーンスリング

附属書5図 3 2本つりチェーンスリング

30

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5図 4a 3本つりチェーンスリング

附属書5図 4b 3本つりチェーンスリング

31

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5図 5 4本つりチェーンスリング

15. つりチェーンのつり角度

附属書5図 6

32

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5附属書A マスターリンクの構造

A.1 円形断面リンク

円形断面のマスターリンクを設計する際に簡単な次の式が使える。リンク材の直径 “d” は,次の式で得

られる二つの値より大きい方の値とする。

−

+

L

B

A

AB

d

7.6

2.0

=

································································ (1)

−

+

+

B

L

A

A

B

d

12

.0

)

1(

1.0

=

························································· (2)

ここに,

L: リンクの長内径

B: リンクの短内径

A:

3

/1

2

fB

W

W: リンクの使用荷重

f: 使用荷重におけるリンク内の最大引張応力

d,L,B,W,及びfの単位は両立すること。

各種のマスターリンクの等級に対するSI単位のfの推奨値は,次による。

等級M(4) :315 N/mm2

等級5

:400 N/mm2

等級S(6) :500 N/mm2

等級T(8) :630 N/mm2

等級10

:800 N/mm2

L,B及びdは,mm単位とし,Wは,fの上記単位に対しニュートンとする。

上記の方法は,あらゆる実際に生じ得るケースについて2.5 %以内で正確にマスターリンクを分析でき,

差が1.5 %以上になることはほとんどない。また,次の表は,Aの立方根を求めるのに役立つ。

33

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

x

x1/3

0.000 343

0.07

0.001 000

0.10

0.008 000

0.20

0.027 000

0.30

0.064 000

0.40

0.125 000

0.50

0.216 000

0.60

0.343 000

0.70

0.512 000

0.80

0.729 000

0.90

1.000 000

1.00

上式の使用例を次に示す。ここでは次の数値を用いる。

f: 315 N/mm2

W: 126 500 N

L: 203 mm

B: 130 mm

2

fB

W: 0.02 376

3

/

1

2

fB

W

: 0.287 5

以上のように,

d:47.44 mm,式(1)から

d:36.76 mm,式(2)から

dに対して用いる最小値は,上記のうちの大きい方すなわち47.44 mmである。多くの場合,式(1)は,d

に対し式(2)によって大きい値を与える。しかし,いかなる場合においても正しい数式を予知する簡単な法

則はない。そのため,その都度,両式を検討することが推奨される。

A.2 だ(楕)円断面のマスターリンク A.1に示した数式は,だ円断面のマスターリンクの設計にも使用

できる。

だ円の軸は,図に示したように, “c” と “d” で示す。(“c” は “d” より大又は小となる)。W,f,L及

びBは,A.1と同じ。

設計手順は,次による。

a) 比d/cの値を選ぶ。

34

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) だ円につき

3

/1

2

×cd

fB

W

に等しいAを求める。

c) b)で求められたAの数値を用い円形断面に対し“d”を計算する。

d) d/cの設定値から“c”を求める。

e) “c”及び“d”の数値が不適当であれば,別のd/c比の数値を選ぶ。

例

備考1. “d”に対する数式は,マスターリンクの応力分析によって得たデータに数式を適応して導いた。

2. マスターリンク内の最大引張応力は,二つの場所のうちの一つで生じる(直線部分と円形部分が交わるintrados

又は幅高部のextrados)。式(1)の“d”は,前者に対するデータを示し,式(2)の“d”は,後者に対するデータ

を示す。正しい最大応力を考慮してマスターリンクを設計するためには,式(1)と式(2)から得た“d”の値の

うちの大きい方を選ばなければならない。

3. だ円断面に対する数式の利用は,円形断面内の任意の点における応力は,だ円断面内の応力点における応力

のc/d倍に等しいという事実に基づいている。軸“c”と“d”は,A.2に定められている。“d”は,比較が成

り立つためにはだ円断面と円形断面とで同一数値でなければならない。

円形断面の応力wzは,だ円断面の応力xyのc/d倍である。ただし,両応力は,曲げ軸からの距離は同一と

する。

(N/mm2)

(N/mm2)

35

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6(参考)ISO 7593 溶接以外で組み立てられたチェーンスリング−

等級T(8)

序文 この附属書(参考)は,1986年に第1版として発行されたISO 7593,Chain slings assembled by methods

other than welding−Grade T (8) を翻訳し,技術的内容及び規格票の様式を変更することなく作成したもの

である。

なお,この附属書(参考)は,本体及び附属書の規定に関連する事柄を補足するもので,規定の一部で

はない。

1. 適用範囲 この附属書は,適切な構成部品範囲とともに附属書11及びISO 1834に基づく等級T(8)チ

ェーンを用い溶接以外の方法で組み立てられた1本つり,2本つり,3本つり及び4本つりチェーンスリン

グの規定条件,定格荷重の決め方及び試験方法について規定する。

この附属書は,溶接によって組み立てられたチェーンスリング(附属書5参照),公称リーチが均一でな

い複数のつりチェーンスリング,エンドレススリング又は特別用のチェーンスリングには適用しない。

2. 引用規格

ISO 643 : 1983 Steels−Micrographic determination of the ferritic or austenitic grain size

ISO 1834 : 1980 Short link chain for lifting purposes−General conditions of acceptance

ISO 3056 : 1986 Non-calibrated round steel link lifting chain and chain slings−Use and maintenance

ISO 3076 : 1984 Short link chain for lifting purposes−Grade T (8), non-calibrated, for chain slings etc.

ISO 7597 : 1987 Forged steel lifting hooks with point and eye for use with steel chains of grade T (8)

ISO 8539 : 1986 Forged steel lifting components for use with grade T (8) chain

3. 定義

3.1

チェーンスリング 荷をクレーン又は他の巻上機のフックに掛けるため,この附属書に準拠して,

適切な上部及び下部ターミナルに結合したチェーン又はチェーン群からなる組立品(附属書6図1〜4参

照)。

3.2

マスターリンク クレーン又は他の巻上機のフックに掛けるのに用いるチェーンスリングの上部タ

ーミナルフィッティング (Terminal fitting) を形成するパラレルサイドリンク (Parallel-sided link)(附属書6

図1〜4参照)。

3.3

中間マスターリンク マスターリンクに二つ以上のスリングをつなぐために用いるリンク(附属書6

図3,附属書6図4参照)。

3.4

組立式結合方法 チェーンと他のターミナルフィッティングとの間で溶接式によらない結合方法。

その方法はターミナルフィッティングと一体化を形成するものや,又は単独の結合金具のこともある。

3.5

下部ターミナルフィッティング マスターリンク若しくは上部ターミナルから離れているつりチェ

ーン端末に取り付けられるリンク,フック又は他の部品。

36

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

プルーフロード (Fe) チェーンスリング全体の試験としてかけられる力,又はスリングの一部品の

試験としてかけられる力。

3.7

最大使用荷重 (WLL) 一般の用途でチェーンスリングが保持できるように設計されている荷の最

大質量。

3.8

使用荷重 (WL) 特定の用途で保持するのにチェーンスリングが使用される荷の最大質量。

3.9

有資格者 知識や実務経験をもち,そして必要な指示で要求された試験が実行できる専任された者

(9.参照)。

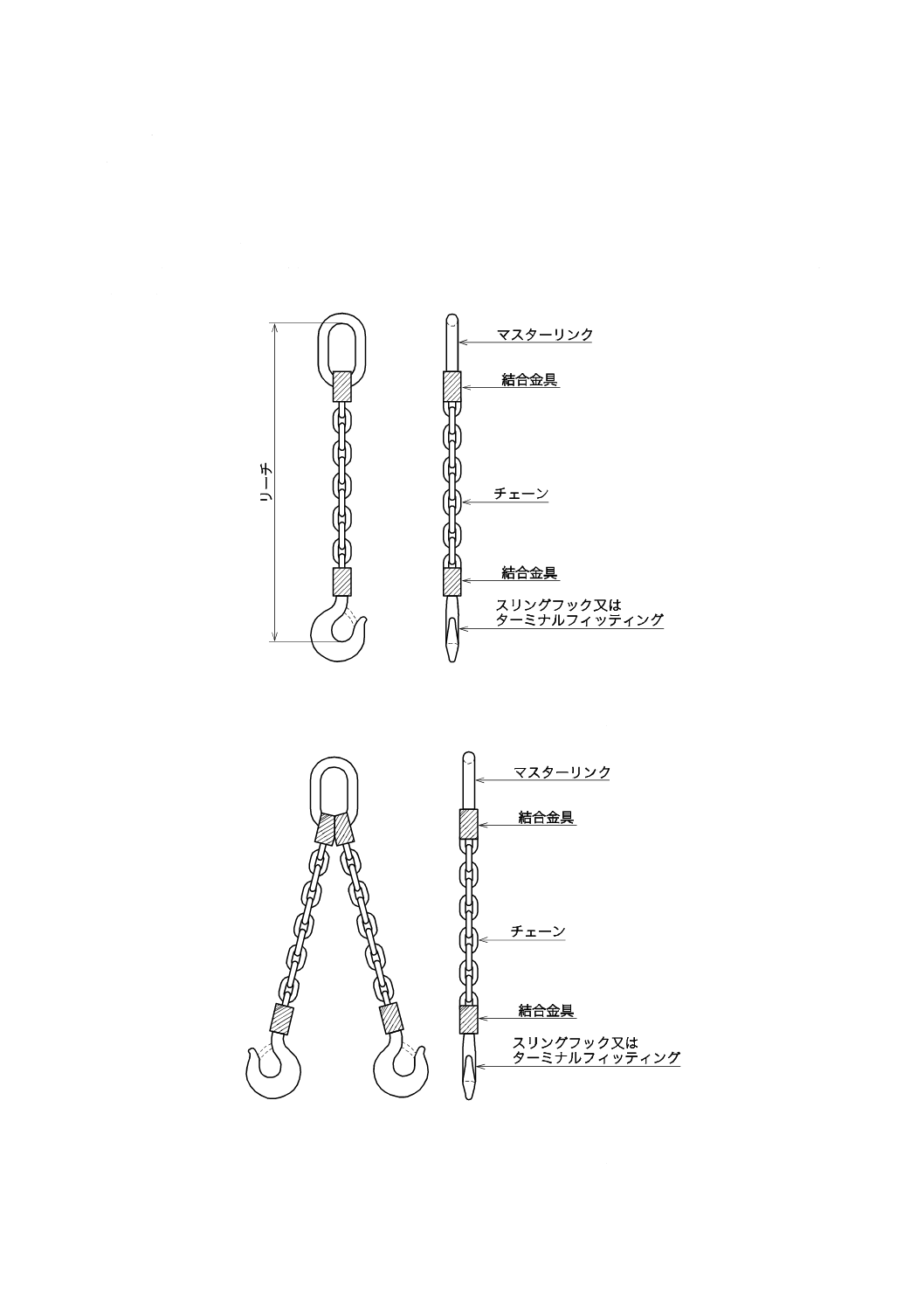

備考 附属書6図1は,代表的なチェーンスリングの形状の例と用語を示す。

これは,チェーンスリングの構造を限定するものではない。

附属書6図 1 1本つりチェーンスリング

備考 附属書6図2は代表的なチェーンスリングの形状の例と用語を示す。

これは,チェーンスリングの構造を限定するものではない。

附属書6図 2 2本つりチェーンスリング

37

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

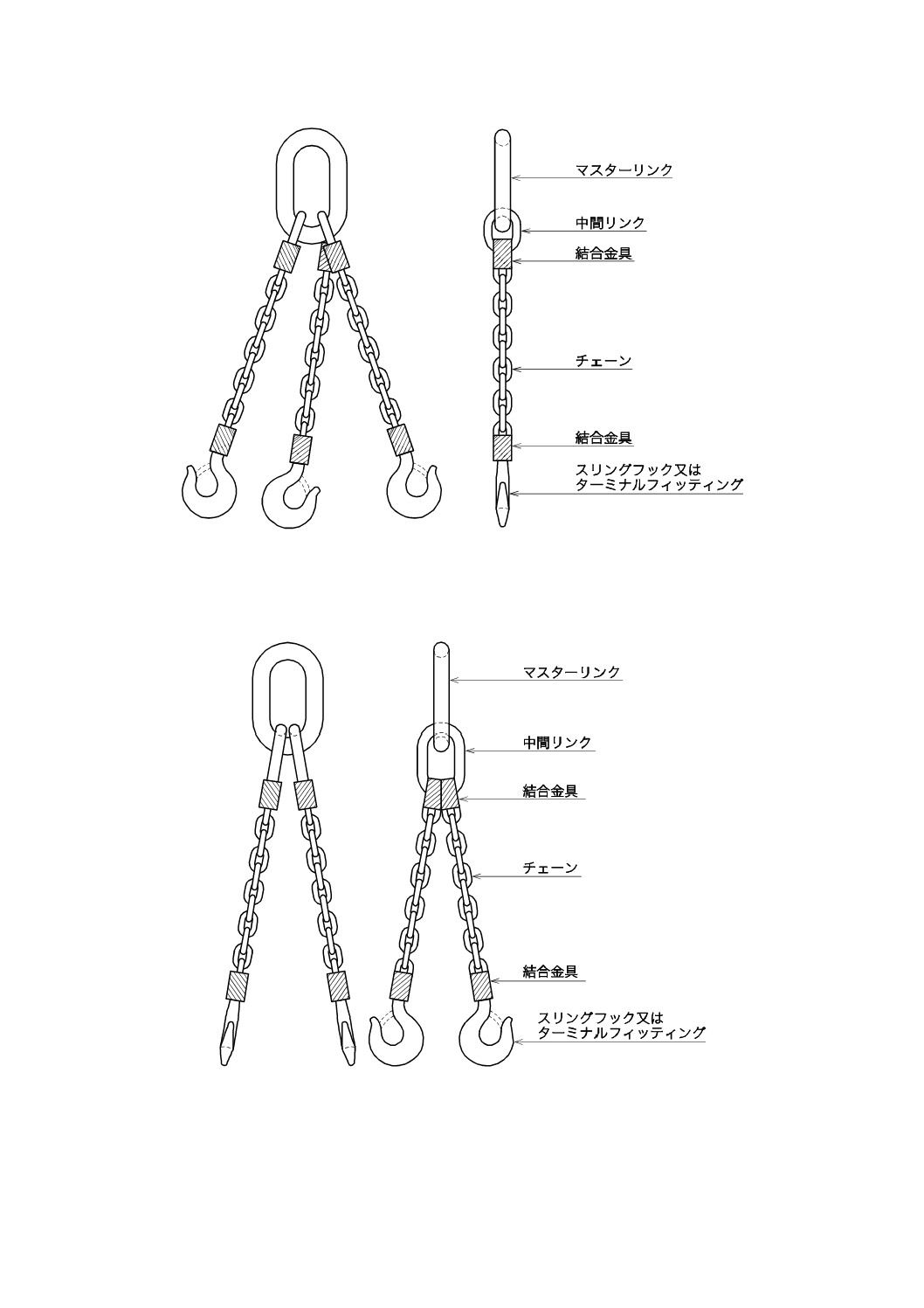

備考 附属書6図3は代表的なチェーンスリングの形状の例と用語を示す。

これは,チェーンスリングの構造を限定するものではない。

附属書6図 3 3本つりチェーンスリング

備考 附属書6図4は代表的なチェーンスリングの形状の例と用語を示す。

これは,チェーンスリングの構造を限定するものではない。

附属書6図 4 4本つりチェーンスリング

38

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 附属書6図5は,代表的な組立式チェーンスリングの形状の例を示す。

これは,組立式チェーンスリングの構造を限定するものではない。

附属書6図 5 組立式チェーンスリング

4. 識別

4.1

概要 この附属書のチェーンスリングは,4.2〜4.5による。

4.2

公称寸法 チェーンスリングの公称寸法は,その製造で使われたリンクチェーンの公称寸法とする。

4.3

チェーンスリングの公称リーチ チェーンスリングの公称リーチは,下部ターミナルフィッティン

グの内側から上部ターミナルフィッティングの内側までの有効長さとする(附属書6図1参照)。

4.4

チェーンスリングの等級 この附属書による識別を目的とし,チェーンスリングの公称等級は,使

用するチェーンの等級T(8)と同じでなければならない(附属書6図1参照)。

4.5

定格 チェーンスリングの定格は,10.と附属書6表2又は附属書6表3に規定する。

5. 形状と構造

5.1

この附属書によるチェーンスリングの例を附属書6図1〜4に示す。

5.2

卵形リンク,又はペアー形リンクは,リンクを反転し,くさび止め作用が生じたり,又はそれによ

ってリンクに変形が生じたりする場合には,下部ターミナルとして,又はマスターリンクとして使用して

はならない。

下部用溶接マスターリンクは,くさび止め作用を防ぐため,安全ガードが導入されない限り,両サイド

は平行でなければならない。

5.3

このチェーンスリングが製造者の指示によって組み立てられるとき,構成部品に異常が発生しない

ようにスリングが設計され,製造されなければならない。

6. 寸法,許容差及び機械的性質

39

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1

チェーン チェーンの寸法と許容差は,附属書11に適合しなければならない。

6.2

マスターリンク及び中間マスターリンク

6.2.1

材料の内幅と断面は,次による。

a) マスターリンクは,スリングの定格より1.25倍の使用荷重をもったクレーンのフックに掛けられなけ

ればならない。

b) マスターリンクの内幅がa)に定めたクレーンのフックの最大幅の1.2倍以下になってはならない。

c) 無負荷状態でフックを固定するほかの手段がない場合,下部ターミナルとしてのフック付きスリング

については,内幅寸法と断面は,a)に定めたフックの場合,マスターリンクに下部ターミナルをはめ

込めるようになっている。

6.2.2

マスターリンクと中間マスターリンクは,円形断面又はほかの適切な断面でよい。ただし,材料断

面は,次のように選定する。

a) プルーフロード試験後(11.参照),マスターリンクと中間マスターリンクは,いかなる永久変形も生

じてはならない。

b) 最小破断伸びは,少なくとも17 %でなければならない。

c) 最小破断荷重は,プルーフロード(11.参照)の2倍でなければならない。

6.3

下部ターミナルリンク

6.3.1

下部ターミナルリンクの内幅寸法は,リンクの自由な結合ができるものでなければならない。

6.3.2

材料断面は,次による。

a) プルーフロード試験後(11.参照),下部ターミナルはいかなる永久変形も生じてはならない。

b) 最小破断伸びは,少なくとも17 %でなければならない1)。

c) 最小破断荷重は,チェーンに規定されているもの以下であってはならない。

備考 両サイド平行なマスターリンク及び中間マスターリンクの断面の計算方法は,附属書5に示さ

れている。

6.4

結合方法 結合方法は,組み立てられたチェーンスリングに結合されているチェーンの最大使用荷

重より低いものであってはならない。

6.5

許容差

6.5.1

チェーンスリングを製造する場合,マルチつりチェーンスリングの実際長さは,購入者の指示する

公称リーチにおいて,許容差は20

+チェーンスリングピッチでなければならない。

6.5.2

マルチつりチェーンスリングの最大長リーチと最小長リーチとの差は,引張力で試験後,2 m以下

の長さに対して,10 mm以上であってはならない。

7. 材料と熱処理

7.1

概要 構成部品の生産で用いられる材料と熱処理は,次の要求を満たさなければならない。

a) チェーンは,附属書11で規定されている要求を満足しなければならない。

b) 関連ISO規格,例えばISO 7597に含まれる構成部品は,これらのISO規格に規定されている要求を

満足しなければならない。

c) ISO規格に含まれない等級T(8)チェーンと一緒に用いられた構成部品は,7.2に規定された材料要求を

1) この値は完全な結合方法をもった鍛造リンクに適用するものではない。しかしながら,このような場合

においてもリンクのじん(靭)性を示すように,十分な伸びを確立しなければならない。

40

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

満足しなければならない。

7.2

ISO規格に含まれない構成部品の材料要求

7.2.1

材料

7.2.1.1

概要 使用する鋼は,平炉製鋼法,電気炉製鋼法又は酸素上吹き転炉製鋼法によって,製造した

ものとする。

そして,信頼できる鍛造品質をもたなければならない。鋼は構成部品製造者に供給された仕上状態で鋼

塊,丸棒又は完成構成部品の製品分析による判定に従って7.2.1.2の要件を満足しなければならない。

7.2.1.2

仕様 鋼は,すべてキルド鋼でなければならない。そして,十分な量の合金元素を含有して,適

切な熱処理後,構成部品の機械的性質を保証するものとする。使用する合金鋼は,次の合金元素を最低二

つ含まなければならない。

− ニッケル

− クロム

− モリブデン

硫黄及びりんの含有量は,附属書6表1の規定を満足しなければならない。

附属書6表 1 硫黄及びりんの含有量

化学成分

最大含有量 %

溶鋼分析

製品分析

S

P

0.035

0.035

0.04

0.04

鋼は,細粒法に従って製造され,ISO 643に従って試験した場合のオーステナイト結晶粒度が5以上の

粒度となるようにする。

この目的は例えば,鋼が十分なアルミニウム又は同等の元素を含有して,構成部品の製造が使用時にお

けるひずみ時効ぜい化に対して安定するようにすることで達成できる。したがって,金属アルミニウムの

最小値0.02 %を指針として示す。

上記の限度内で,鋼の選択を行い,適切に熱処理した完成品の構成部品が,このISO規格で規定する機

械的性質に適合するようにすることは,構成部品製造者の責任である。

7.2.2

熱処理 プルーフロード試験前に構成部品は,要求された機械的及び金属学的特性に近づくような

方法で熱処理を行わなければならない。

常温に戻ったとき,構成部品は金属学上の変化又は損傷を受けることなく,最大400 ℃まで使用できる

ことが望ましい(附属書8参照)。

これを確かめる必要があるときは,サンプルの構成部品を400 ℃に再加熱して,1時間保持して常温ま

で冷却した後,試験しなければならない。

8. 製造方法

8.1

マスターリンク,中間リンク及び下部ターミナル これらの構成部品は鍛造形成され,そして溶接

されなければならない。

溶接式(実施の場合)製造及び形成は,6.の機械的性質を満足しなければならない。

8.2

製造者試験荷重 製造過程で,チェーン以外の熱処理された部品は,最小でも11.で規定されたプル

ーフロードと同じ荷重で試験を行わなければならない。

附属書11によるチェーンは,最小でも最低破断荷重の60 %の荷重で試験を行わなければならない。

41

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

組立 チェーンスリングの組立は,チェーン及び構成部品製造業者の指示に従って行う作業者によ

ってだけ実施されなければならない。

8.4

試験データ 構造設計を実証するため,要求があればチェーン又は構成部品製造業者は,納入時と

同等の構成部品を代表する試験データを提出しなければならない。

9. 完成検査 スリング組立の完成に続いて

a) 購入者と納入者との合意による要求があった場合,又は国家規則による要求があった場合には,スリ

ングは11.に従ったプルーフロード試験と,続いて資格者(11.2参照)などによる試験を行わなければ

ならない。

b) このほかの場合には,構成部品が少なくとも製造者試験荷重(8.2参照)と同等な荷重で保証されてい

ることから欠陥のないことを保証するために,資格者によって目視検査されなければならない。

10. 定格

10.1 1本つりチェーンスリング 1本つりチェーンスリングは,チェーンと同等の最大使用荷重である。

10.2 マルチつりチェーンスリング

備考 この項は,均一負荷に適用される。

10.2.1 概要 マルチつりチェーンスリングの定格の決め方は二種類ある。

− 均一負荷法(10.2.2及び附属書6表2参照) 0〜90°(垂直線に対して0〜45°)の任意のつり角度

で均一使用荷重についてチェーンスリングの定格を定める。又は90〜120°(垂直線に対し45〜60°)

の任意のつり角度で補足的に均一使用荷重についてチェーンスリングの定格を定める。

− 三角法(10.2.3及び附属書6表3参照) チェーンスリングを使用するときの特定のつり角度に従い,

最大使用荷重でチェーンスリングの定格を定める。この目的のために通常三角関数表を参照する。

10.2.2 均一負荷法

10.2.2.1 2本つりチェーンスリング 0〜90°(垂直に対し0〜45°)のすべてのつり角度について,

最大使用荷重=1.4×(同じようなチェーンで形成する1本つりの最大使用荷重)

90〜120°(垂直に対し45〜60°)のつり角度に対し補足的に表示する場合

最大使用荷重=1×(同じようなチェーンで形成する1本つりの最大使用荷重)

10.2.2.2 3本つり及び4本つりチェーンスリング 0〜90°(垂直に対し0〜45°)のすべてのつり角度に

ついて,

最大使用荷重=2.1×(同じようなチェーンで形成する1本つりの最大使用荷重)

90〜120°(垂直線に対し45〜60°)のつり角度に対し補足的に表示する場合

最大使用荷重=1.5×(同じようなチェーンで形成する1本つりの最大使用荷重)

備考 3本つりチェーンスリングの場合は,つり角度は垂直線に対する角度の2倍とする。すなわち,

2×β。

4本つりチェーンスリングの場合は,つり角度は対角線方向で対抗するチェーンのつり角度と

同じであること。

10.2.3 三角法

10.2.3.1 2本つりチェーンスリング

最大使用荷重=2×1本つりの最大使用荷重×cosβ

10.2.3.2 3本つり及び4本つりチェーンスリング

42

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最大使用荷重=3×1本つりの最大使用荷重×cosβ

備考 4本つりの場合,特別の方法でチェーンスリング間が均一な荷重となるならば,すべての四つ

のチェーンスリングが荷重を受けると考えられる。

このような状態では,4本つりチェーンスリングの定格は次の式で与えられる。

最大使用荷重=4×1本つりの最大使用荷重×cosβ

10.3 公称定格 均一負荷法又は三角法のいずれによって定格を定めるかには関係なく,任意のマルチつ

りチェーンスリングの公称定格は,つり角度90°(垂直線に対し45°)で使用するときのチェーンスリン

グの最大使用荷重とする。

備考 均一負荷法によるスリングに用いられるマスターリンクは,三角法によって換算されたスリン

グに用いられるには,適切ではない。

附属書6表 2 均一負荷法による定格設定に基づく最大使用荷重(附属書6図7参照)

使用荷重 t

チェーン公称線径1)

最大使用荷重 (WLL)

1本つりスリング

2本つりスリング

3本つりスリング及び

4本つりスリング

0°<α≦90°

0°<β≦45°

90°<α≦120°

45°<β≦60°

0°<α≦90°

0°<β≦45°

90°<α≦120°

45°<β≦60°

6

1.1

1.5

1.1

2.3

1.6

7

1.5

2.1

1.5

3.1

2.2

8

2

2.8

2

4.2

3

10

3.2

4.4

3.2

6.7

4.8

13

5.4

7.5

5.4

11.3

8.1

16

8

11.2

8

16.8

12

18

10

14

10

21

15

19

11.5

16.1

11.5

24.1

17.2

20

12.5

17.5

12.5

26.2

18.7

22

15.5

21.7

15.5

32.5

23.2

23

16.9

23.6

16.9

35.4

25.3

25

20

28

20

42

30

26

21.6

30.2

21.6

45.3

32.4

28

25

35

25

52.5

37.5

32

32

44.8

32

67.2

48

36

40

56

40

84

60

40

50

70

50

105

75

45

63

88.2

63

132.3

94.5

注1) 公称線径dnはmmで表示

備考1. 1本つりスリングのWLLの値は計算値(附属書6表5参照)に基づいている。

2. マルチつりスリングのWLL値は1本つりの値に10.2.2に規定されている特別の係数を掛け小数点2位以下切

り捨てたものから計算されたものである。

43

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6表 3 三角法による定格設定に基づく最大使用荷重(附属書6図7参照)

使用荷重 t

チェーン公称線径1)

最大使用荷重 (WLL)

1本つりスリング

2本つりスリング

3本つりスリング又は4本つりスリング

α=30°

β=15°

α=60°

β=30°

α=90°

β=45°

α=120°

β=60°

α=30°

β=15°

α=60°

β=30°

α=90°

β=45°

α=120°

β=60°

6

1.1

2.1

1.9

1.5

1.1

3.1

2.8

2.3

1.6

7

1.5

2.8

2.5

2.1

1.5

4.3

3.8

3.1

2.2

8

2

3.8

3.4

2.8

2

5.7

5.1

4.2

3

10

3.2

6.1

5.5

4.5

3.2

9.2

8.3

6.7

4.8

13

5.4

10.4

9.3

7.6

5.4

15.6

14

11.4

8.1

16

8

15.4

13.8

11.3

8

23.1

20.7

16.9

12

18

10

19.3

17.3

14.1

10

28.9

25.9

21.2

15

19

11.5

22.2

19.9

16.2

11.5

33.3

29.8

24.3

17.2

20

12.5

24.1

21.6

17.6

12.5

36.2

32.4

26.5

18.7

22

15.5

29.9

26.8

21.9

15.5

44.9

40.2

32.8

23.2

23

16.9

32.6

29.2

23.9

16.9

48.9

43.9

35.8

25.3

25

20

38.6

34.6

28.2

20

57.9

51.9

42.4

30

26

21.6

41.7

37.4

30.5

21.6

62.5

56.1

45.8

32.4

28

25

48.2

43.3

35.3

25

72.4

64.9

53

37.5

32

32

61.8

55.4

45.2

32

92.7

83.1

67.8

48

36

40

77.2

69.2

56.5

40

115.9

103.9

84.8

60

40

50

96.5

86.6

70.7

50

144.8

129.9

106

75

45

63

121.7

109.1

89.6

63

182.5

163.6

133.6

94.5

注1) 公称線径dnはmmで表示

備考1. 1本つりスリングのWLLの値は計算値(附属書6表5参照)に基づいている。

2. マルチつりスリングのWLLの値は1本つりの値に10.2.3に規定されている特別の係数を掛け小数点2位以下

切り捨てたものから計算されたものである。

3. ある状態での4本つりスリングの高い定格設定には10.2.3.2の備考に注意を払うことである。これらの値は附

属書6表3には含まれていない。

11. プルーフロード

11.1 概要 購入者と納入者との合意又は国家規則によって要求されたとき[9.a)参照],附属品付組立ス

リングはプルーフロード試験を行わなければならない。

マルチつりスリングは,構成部品ごとに試験されなければならない。

各独立の構成部品は,11.2に従ってその使用荷重の2倍に相当する荷重で行わなければならない。

11.2 プルーフロード要素 スリング組立の構成部品は,附属書6表4で与えられた要素によって関連チ

ェーン寸法の最大使用荷重に掛け算された相当荷重キロニュートンでプルーフロード試験がされなければ

ならない。

11.3 プルーフロード試験検査 9.a)の要求がありプルーフロードをかけ,そして負荷を除去した後,スリ

ングは資格者によって注意深く点検されなければならない。欠陥のあるチェーン及び構成部品は取り替え

られ,再試験されなければならない。

44

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6表 4 プルーフロード要素

プルーフロードが適用され

るべきスリングの部分

(附属書6図6参照)

均一負荷法

三角法

最大使用荷重

(WLL)

プルーフロード要素

(2×WLL)

最大使用荷重

(WLL)

プルーフロード要素

(2×WLL)

PL1

1

2

1

2

PL2

1.4

2.8

2

4

PL3

2

4

2

4

PL4

2.1

4.2

3*

6**

*

4本つりスリングが,10.2.3.2の備考によって定格設定される場合は,PL4のファクターは4である。

** 4本つりスリングが,10.2.3.2の備考によって定格設定される場合は,PL4のファクターは8である。

附属書6図 6 プルーフロードが適用されるスリングの部分

12. 証明 チェーンスリングには,次の事項を示す日付を明記した試験証明書を添付する。

a) 製造業者名,又は納入者名

b) 認識番号又は記号(13.参照)

c) チェーンスリングの種類(5.参照)

d) チェーンの寸法と等級マークT(8)

e) 公称リーチ

f)

最大使用荷重

g) 所定の用途に対する使用荷重

h) チェーンスリング部品について,製造者試験荷重を行った報告書(8.2参照)。

i)

チェーンスリングがプルーフロード試験された場合[9.a)参照],証明は次の情報を含まなければなら

ない。

1) プルーフロード試験及び最終検査を行った者又は機関の名前

2) 適用したプルーフロードの値

j)

組立後,プルーフロード試験を行っていないチェーンスリングの場合には[9.b)参照],証明は目視検

45

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

査を行った人又は機関の名前を含まなければならない。

13. 表示

13.1 概要 13.2から13.4による規定事項は,マスターリンク又はそれに隣接するリンクに永久的に取り

付けたラベル又はメタルタグに次の事項を表示しなければならない。これとは別に,すべての項目又は一

部の項目をマスターリンクに表示することもできる。ただし,リンクの機械的性質が著しく損なわれては

ならない。

13.2 1本つりスリング 表示は,次によって行う。

a) 最大使用荷重(kg又はt)

b) 個々の認識番号又は記号

c) 等級T(8)

d) 製造業者名又はその略号

e) チェーン線径(任意)

13.3 角度0〜90°(垂直線に対し0〜45°)で使用する均一定格チェーンスリング

a) 最大使用荷重(kg又はt)

最大使用荷重(kg又はt)0〜90°(垂直線に対し0〜45°)

b) 個々の識別番号又は記号

c) 等級T(8)

d) 製造業者名又はその略号

e) チェーン線径(任意)

f)

つり本数

g) 更に90〜120°(垂直線に対し45〜60°)での使用に適用できる最大使用荷重を,タグ若しくはラベ

ル上又は同様な方法で取り付けた別個のタグ又はラベル上に補足的に表示できる。

最大使用荷重(kg又はt)90〜120°(垂直線に対し45〜60°)

13.4 三角関数表で使用荷重を定める

a) つり角度90°(垂直線に対し45°)の最大使用荷重

最大使用荷重(kg又はt)90°(垂直線に対し45°)

b) 個々の識別番号又は記号

c) 等級[M(4),S(6)又はT(8)]

d) 製造業者名又はその略号

e) チェーン線径(任意)

f)

つり本数

13.5 タグ又はラベルの紛失又ははがれ 13.2から13.4に記された情報を含むタグ又はラベルがはがれた

場合,チェーンスリングは残されたタグ又はラベルに示された定格によってだけ使用され得る。タグ又は

ラベルが残っていないときに,チェーンスリングは必要な情報がマスターリンクに表示されていない限り

使用してはならない。

46

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6図 7 スリングのつり角度

47

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6表 5 1本つりスリングの最大使用荷重(WLL)の計算値

使用荷重 t

チェーン公称線径1)

計算値による最大使

用荷重 (WLL)

附属書6表2と附属書6表3に

設定された最大使用荷重 (WLL)

6

1.153 27

1.1

7

1.569 73

1.5

8

2.050 26

2

10

3.203 53

3.2

13

5.413 97

5.4

16

8.201 04

8*

18

10.379 45

10*

19

11.564 75

11.5

20

12.814 13

12.5*

22

15.505 1

15.5

23

16.946 69

16.9

25

20.022 08

20

26

21.655 88

21.6

28

25.115 7

25*

32

32.804 18

32*

36

41.517 79

40*

40

51.256 53

50*

45

64.871 54

63*

注1) 公称線径dnはmmで表示

備考1. WLLの完全計算値は,次の計算式を用いて決定される

(1行目はニュートン値そして2行目はトン値である)。

2

200

2n

d

π

×

0.032 035 33

2n

d

2. 附属書6表2,附属書6表3及び附属書6表5に規定されたWLL

の値は*でマークされたものを除いて完全計算値から小数点2位

以下を除いたものである。

*はチェーンの公称寸法もまた特定された数であるため,最も

近い特定数に低く丸めてある。

48

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書7(参考)ISO 8539 等級T(8)チェーンとともに用いる

鍛造巻上装置の構成部品

序文 この附属書(参考)は,1986年に第1版として発行されたISO 8539,Forged steel lifting components

for use with grade T (8) chainを翻訳し,技術的内容及び規格票の様式を変更することなく作成したものであ

る。

なお,この附属書(参考)は,本体及び附属書の規定に関連する事柄を補足するもので,規定の一部で

はない。

1. 適用範囲 この附属書は,附属書11に定める等級T(8)チェーンの公称寸法で,つり上げできる範囲の

チェーンスリングの組立に用いる鍛造つり構成部品の要件について規定する。

つり上げ能力は,構成部品強度と,必要な物理的寸法を含む。

この附属書に含まれる構成部品は,通常のスリング組立の部品として供給されるが,他の適用に対して

も供給されるときには,附属書6に規定された要件が適用される。

この附属書は附属書5に規定する溶接式チェーンスリングの部分から,溶接式マスターリンク,溶接式

中間リンク及び溶接式結合リンクには適用されない。またFS,ほかの溶接式構成部品にも適用されない。

備考 等級T(8)チェーンとともに用いられる,つり具用鍛造アイフック及び鍛造シャックルは,ISO

7597及びISO 2415で規定する。

2. 引用規格

ISO 643 : 1983 Steels−Micrographic determination of the ferritic or austenitic grain size

ISO 1834 : 1980 Short link chain for lifting purposes−General conditions of acceptance

ISO 2415 : 1987 Forged shackles for general lifting purposes−Dee shackles and bow shackles

ISO 3076 : 1984 Short link chain for lifting purposes−Grade T (8), non-calibrated, for chain slings etc.

ISO 4778 : 1981 Chain slings of welded construction−Grades M (4), S (6) and T (8)

ISO 7593 : 1986 Chain slings assembled by methods other than welding−Grade T (8)

ISO 7597 : 1987 Forged steel lifting hooks with point and eye for use with steel chains of grade T (8)

3. 定義

3.1

最大使用荷重 (WLL) 一般の用途でチェーンスリングが保持できるように設計されている荷の最

大質量。

3.2

使用荷重 (WL) 特定の用途で保持するのにチェーンスリングが使用される荷の最大質量。

3.3

プルーフロード (Fe) 9.に定義されている試験としてかけられる力。

3.4

破断荷重 両端荷重による引張試験において耐えた最大荷重。

3.5

チェーンスリング 負荷をクレーン又は,他の巻上機のフックに掛けるため,この附属書に準拠し

て,適切な上部及び下部ターミナルに結合したチェーン又はチェーン群からなる組立品。

49

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

マスターリンク クレーン又は他の巻上機のフックに掛けるのに用いるチェーンスリングの上部タ

ーミナルフィッティング (Terminal fitting) を形成するパラレルサイドリンク (Parallel-sided link)。

3.7

中間マスターリンク マスターリンクに2個又はそれ以上のつりチェーンを結合するのに使うリン

ク。

3.8

結合金具 上部又は下部ターミナルフィッティングに直接又は中間リンクを通して結合するための

チェーン端末結合金具。

3.9 中間リンク ターミナルフィッティングとチェーン取付リンク間の結合を形成するのに使うリンク。

3.10 下部ターミナル マスターリンク又は上部ターミナルから離れているつりチェーンの端末に取り付

けられるリンク,フック又は他の部品。

4. 寸法

4.1

マスターリンク及び中間マスターリンクの内幅及び断面は次のとおりとする。

a) マスターリンクは,その1.25倍の使用荷重のクレーンフックに掛ける。

b) マスターリンクの内幅は,a)に定めたクレーンフック断面の最大幅の1.2倍以下になってはならない。

c) 無負荷状態でフックを固定するほかの手段がない場合,下部ターミナルとしてのフック付きスリング

については,内幅寸法と断面は,a)に定めたフックの場合マスターリンクに下部ターミナルをはめ込

めるようになっている。

4.2

下部ターミナルリンク 下部ターミナルリンクの内幅寸法は,リンクの自由結合ができるものであ

ること。

4.3

他の構成部品 他の構成部品の寸法は荷重の軸移動に際しても十分な関節結合に耐えるようなもの

でなければならない。

5. 機械的性質

5.1

概要 つり上げ構成部品の機械的性質は,その性能がチェーンの公称線径に関連するように附属書7

表1に規定されている。

5.2

プルーフロード ロードベアリングピンを含む各構成部品は,8.2によって試験されたとき,明らか

な永久変形なしに附属書7表1に規定されたプルーフロードに耐えなければならない。

5.3

破断荷重 負荷されるピンを含む各構成部品は8.3によって試験されたときは,最低附属書7表1

に規定されたと同じ最大破断力をもたなければならない。

5.4

疲れ試験 10 t以下の使用荷重のロードベアリングピンを含む各構成部品は,8.4によって疲れ試験

を行い,最低10 000サイクルの後,その試験荷重を保たなければならない。

50

B 8816:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書7表 1 構成部品の機械的性質

チェーン公称線径1)

最大使用荷重 (WLL)

プルーフロード (Fe)

最小破断荷重

t

kN

kN

6

1.1

22.7

45.4

7

1.5

30.8

61.6

8

2

40.3

80.6

10

3.2