3

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

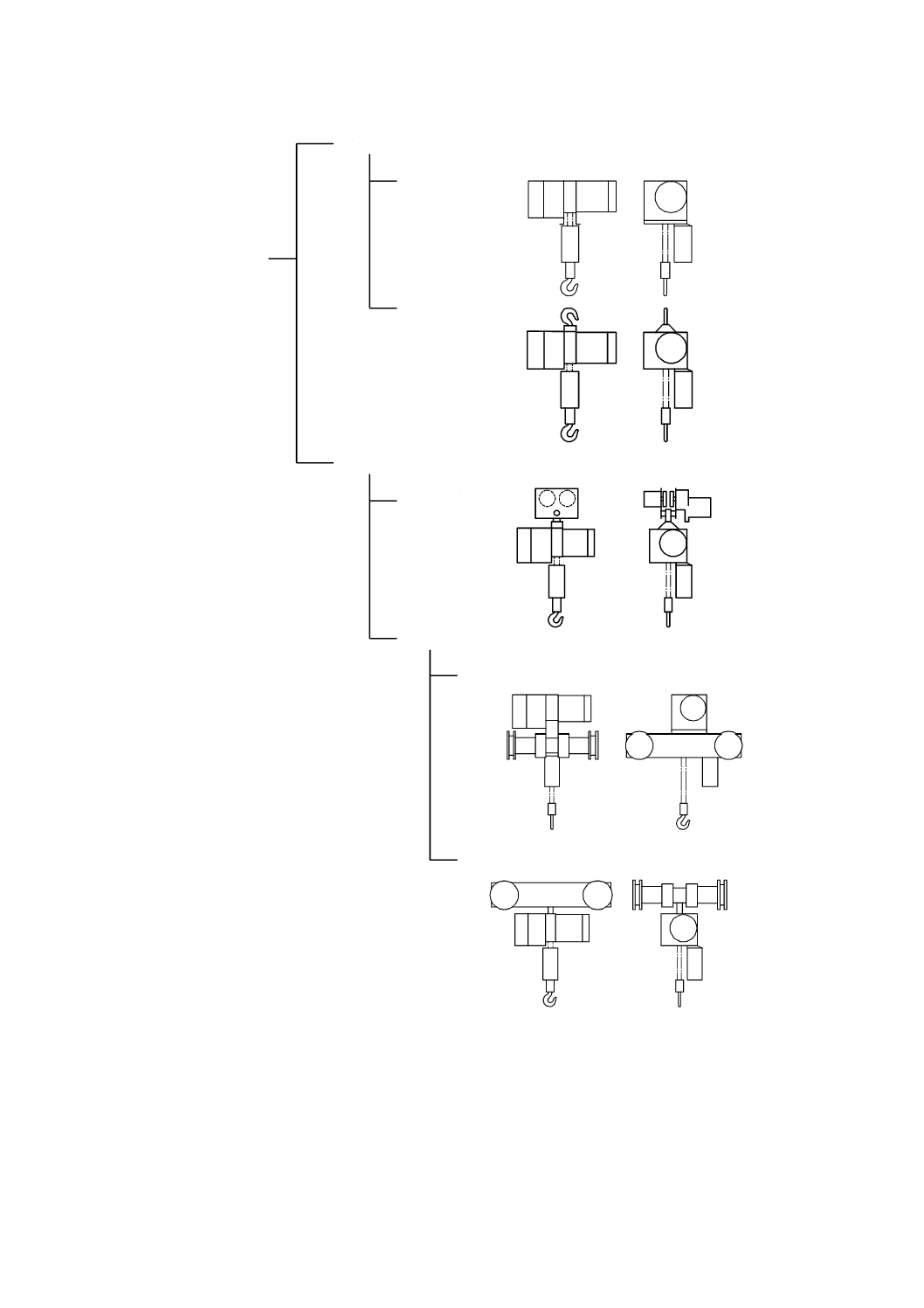

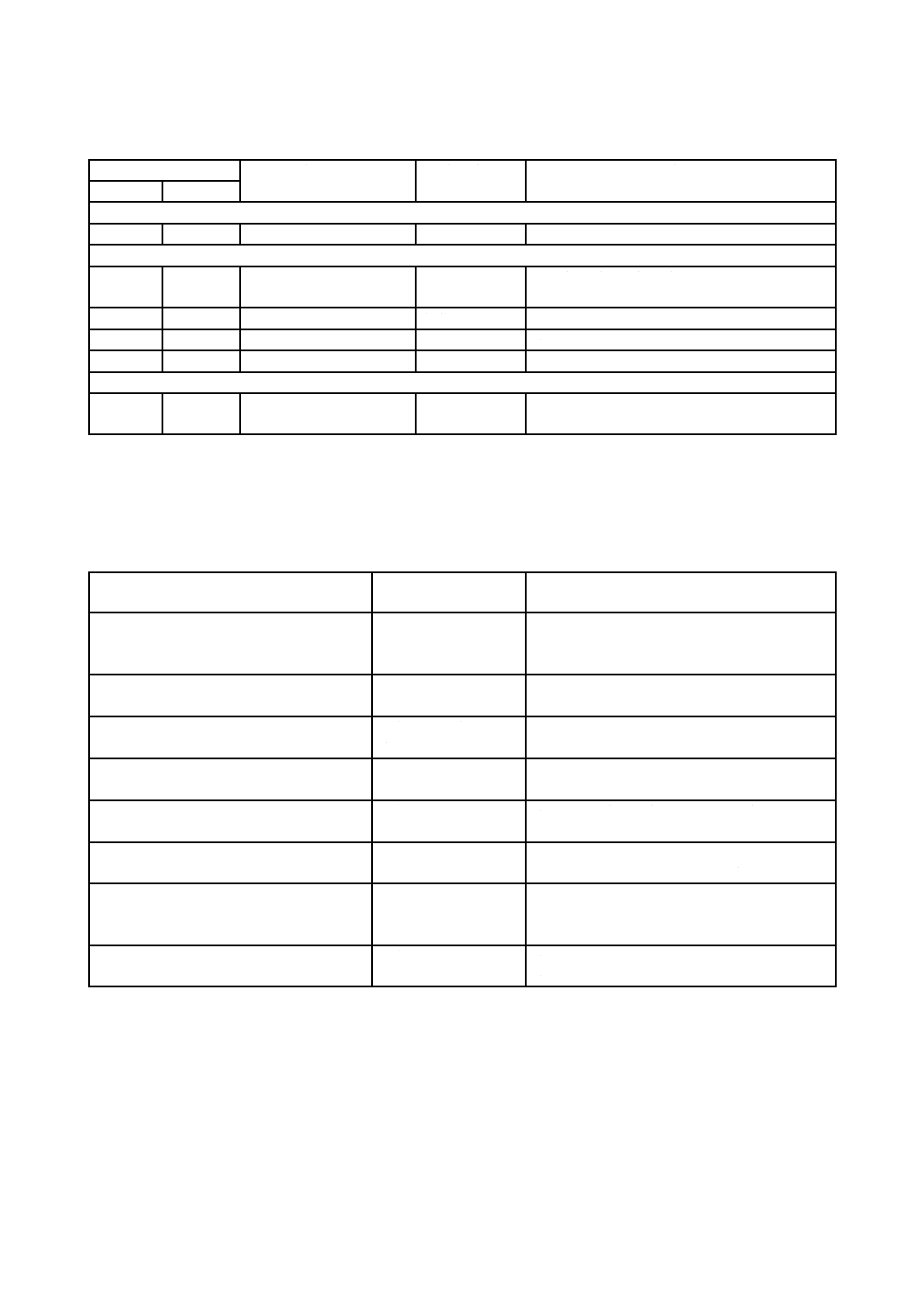

図1−電気チェーンブロックの形式

a) 巻上装置単独

1) 据置形

2) 懸垂形

b) 横行装置(トロリ)付

電気チェーンブロック

1) 懸垂形

2) ダブルレール形

据置形と横行装置との組合せ

懸垂形と横行装置との組合せ

B 8815:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類・等級及び定格 ·········································································································· 2

4.1 形式の種類 ··················································································································· 2

4.2 等級 ···························································································································· 4

4.3 定格荷重 ······················································································································ 5

4.4 定格電圧及び定格周波数 ································································································· 5

4.5 電動機の定格 ················································································································ 5

5 性能······························································································································· 6

5.1 フック間最小距離 ·········································································································· 6

5.2 揚程 ···························································································································· 8

5.3 温度上昇 ······················································································································ 8

5.4 始動電圧 ······················································································································ 9

5.5 巻上速度及び巻下速度 ···································································································· 9

5.6 横行速度 ······················································································································ 9

5.7 巻上げ及び巻下げのブレーキ ··························································································· 9

5.8 横行のブレーキ ············································································································· 9

5.9 巻上電流 ······················································································································ 9

5.10 横行電流 ···················································································································· 10

5.11 過巻防止 ···················································································································· 10

5.12 過負荷特性 ················································································································· 10

5.13 横行性能 ···················································································································· 10

5.14 絶縁抵抗 ···················································································································· 10

6 構造······························································································································ 10

6.1 一般構造 ····················································································································· 10

6.2 ロードチェーン ············································································································ 10

6.3 ロードシーブ及びアイドルシーブ····················································································· 10

6.4 フック ························································································································ 10

6.5 電動機 ························································································································ 10

6.6 巻上げ及び巻下げのブレーキ ·························································································· 11

6.7 押ボタンスイッチ ········································································································· 11

6.8 横行レール幅 ··············································································································· 11

6.9 過巻防止装置 ··············································································································· 11

B 8815:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

6.10 操作回路 ···················································································································· 11

6.11 押ボタンコード ··········································································································· 12

6.12 チェーンバケット ········································································································ 12

6.13 その他の安全装置 ········································································································ 12

7 試験······························································································································ 12

7.1 フック間最小距離の測定 ································································································ 12

7.2 揚程の測定 ·················································································································· 12

7.3 温度試験 ····················································································································· 12

7.4 始動電圧試験 ··············································································································· 14

7.5 巻上速度及び巻下速度試験 ····························································································· 14

7.6 横行速度試験 ··············································································································· 14

7.7 巻上げ及び巻下げのブレーキ試験····················································································· 14

7.8 横行のブレーキ試験 ······································································································ 15

7.9 巻上電流試験 ··············································································································· 15

7.10 横行電流試験 ·············································································································· 15

7.11 過巻防止試験 ·············································································································· 15

7.12 過負荷特性試験 ··········································································································· 15

7.13 横行試験 ···················································································································· 15

8 検査······························································································································ 15

8.1 検査の種類 ·················································································································· 15

8.2 形式検査 ····················································································································· 15

8.3 受渡検査 ····················································································································· 16

9 表示······························································································································ 16

10 製品の呼び方 ················································································································ 17

11 使用者への提供情報 ······································································································· 17

12 リスクアセスメント ······································································································· 17

附属書A(参考)巻上機の総運転時間及び残存耐用時間 ····························································· 18

附属書B(参考)電気チェーンブロックの使用に関する注意事項 ·················································· 22

附属書C(参考)電気チェーンブロックの点検項目 ··································································· 25

附属書D(参考)巻上機の特別アセスメント指針 ······································································ 28

B 8815:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業機械工業会(JSIM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS B 8815:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8815:2013

電気チェーンブロック

Electric chain hoists

序文

この規格は,1987年に制定され,その後3回の改正を経て今日に至っている。前回の改正は1999年に

行われたが,その後の技術的進歩に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,電動機を用い,リンクチェーンによって作られたロードチェーンがかみ合っているロード

シーブを減速回転させて,荷の巻上げ及び巻下げをする電気チェーンブロックについて規定する。

なお,この規格は,横行ができる電気チェーンブロックについても適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0148 巻上機−用語

JIS B 2803 フック

JIS B 8812 チェーンブロック用リンクチェーン

JIS B 9960-32 機械類の安全性−機械の電気装置−第32部:巻上機械に対する要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

JIS C 3301 ゴムコード

JIS C 3306 ビニルコード

JIS C 3312 600 Vビニル絶縁ビニルキャブタイヤケーブル

JIS C 3327 600 Vゴムキャブタイヤケーブル

JIS C 4034-1 回転電気機械−第1部:定格及び特性

JIS C 4034-5 回転電気機械−第5部:外被構造による保護方式の分類

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0148によるほか,次による。

3.1

総運転時間

等級と荷重率とによって設定される電気チェーンブロック及びクレーンサドルの理論上使用できる時間。

寿命時間ともいう。

2

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

等価運転時間

電気チェーンブロックの運転時間に負荷と記録精度とを加味して,設定した荷重率に置き換えて計算し

た運転時間。

3.3

残存耐用時間

総運転時間から等価運転時間を引いて求めた,電気チェーンブロックを使用できる残り時間。

3.4

定格速度

定格荷重における巻上げ又は横行の最高速度。

3.5

巻上電流

電気チェーンブロックに定格荷重をつり,定格電圧及び定格周波数で荷振れをさせずに巻き上げたとき

の電源側の電流。

注記 ブレーキ及び制御機器の動作電流及び機械損分も含まれ,電動機単体電流とは異なる。

3.6

横行電流

電気チェーンブロックに定格荷重をつり,定格電圧及び定格周波数で荷振れをさせずに横行したときの

電源側の電流。

注記 ブレーキ及び制御機器の動作電流及び機械損分も含まれ,電動機単体電流とは異なる。

3.7

定格荷重リミッタ

定格荷重を超える荷重の巻上動作を自動的に制限する装置。

4

種類・等級及び定格

4.1

形式の種類

形式の種類は,図1の形式に分類し,次による。

a) 巻上装置単独

1) 据置形(図2)

2) 懸垂形(図3)

b) 横行装置(トロリ)付1)

1) 懸垂形(図4〜図6)

2) ダブルレール形2)(図7及び図8)

注1) 横行装置の駆動方式には,電動横行式(図4),鎖動横行式(図5)及び手押横行式(図6)

がある。

2)

ダブルレール形には,据置形を横行装置に組み込んだもの(図7),及び懸垂形を横行装置に

組み込んだもの(図8)がある。

3

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−電気チェーンブロックの形式

a) 巻上装置単独

1) 据置形

2) 懸垂形

b) 横行装置(トロリ)付

電気チェーンブロック

1) 懸垂形

2) ダブルレール形

据置形と横行装置との組合せ

懸垂形と横行装置との組合せ

4

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

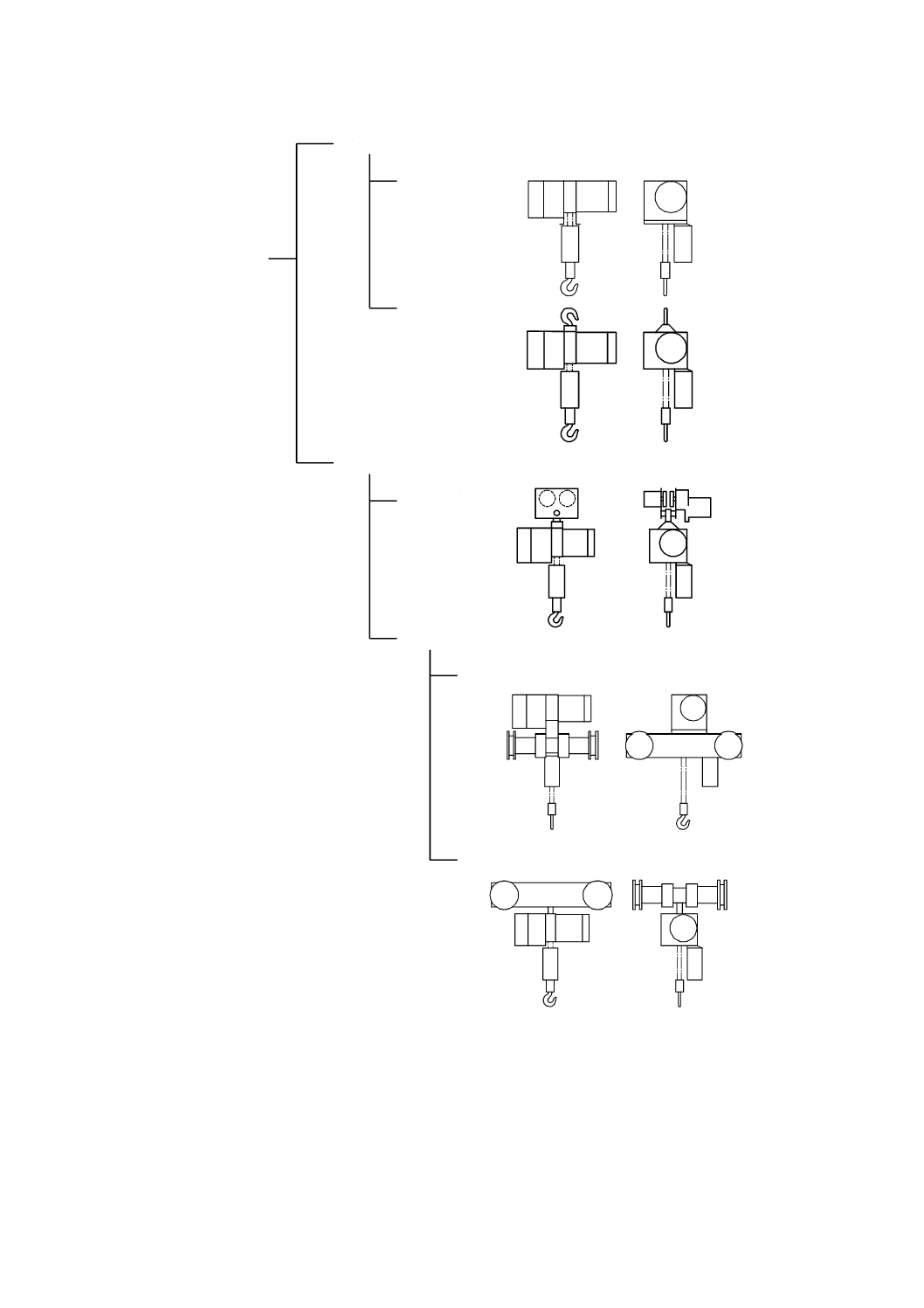

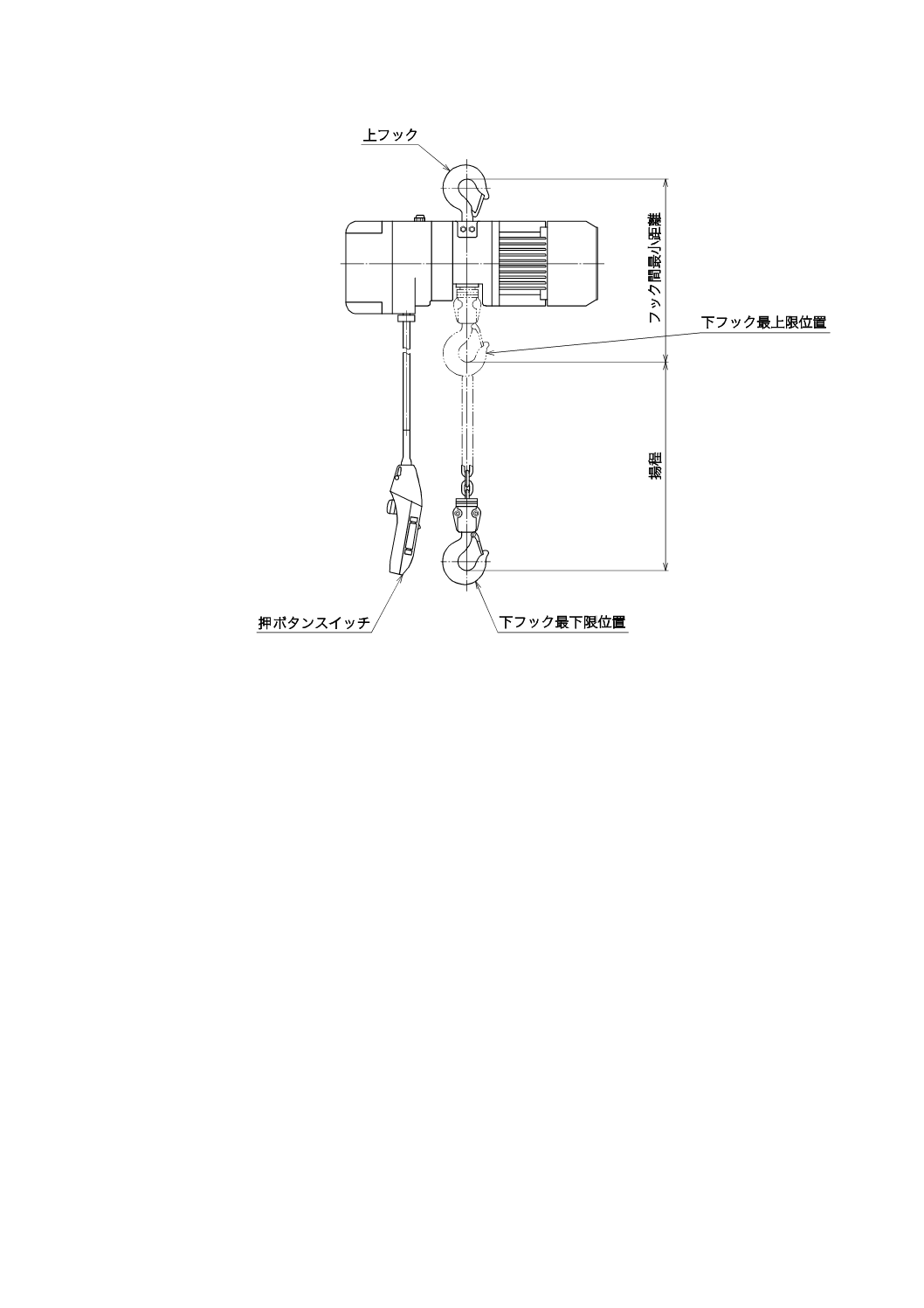

図2−据置形

図3−懸垂形

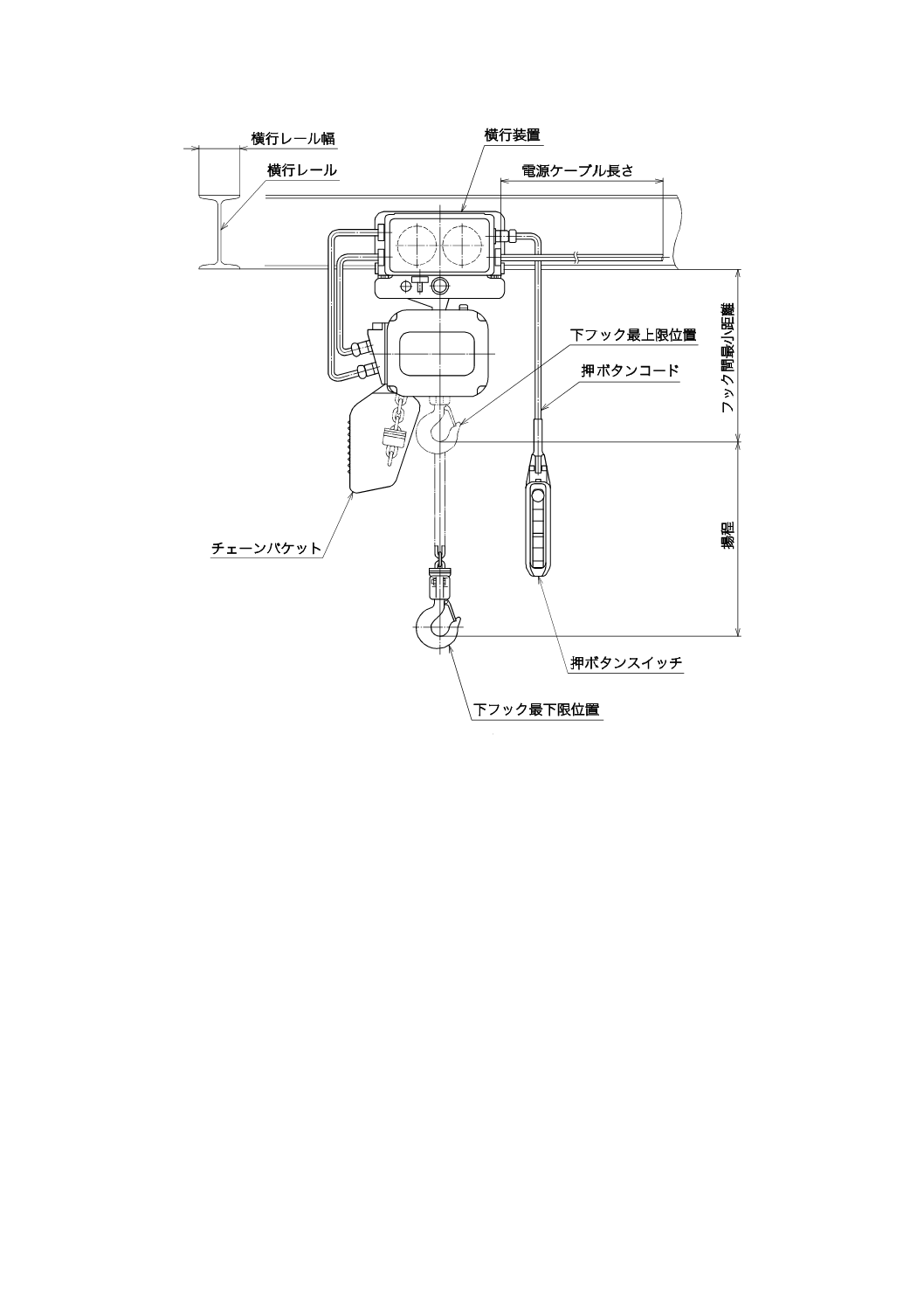

図4−懸垂形(電動横行式)

図5−懸垂形(鎖動横行式)

図6−懸垂形(手押横行式)

図7−ダブルレール形(据置形組込)

図8−ダブルレール形(懸垂形組込)

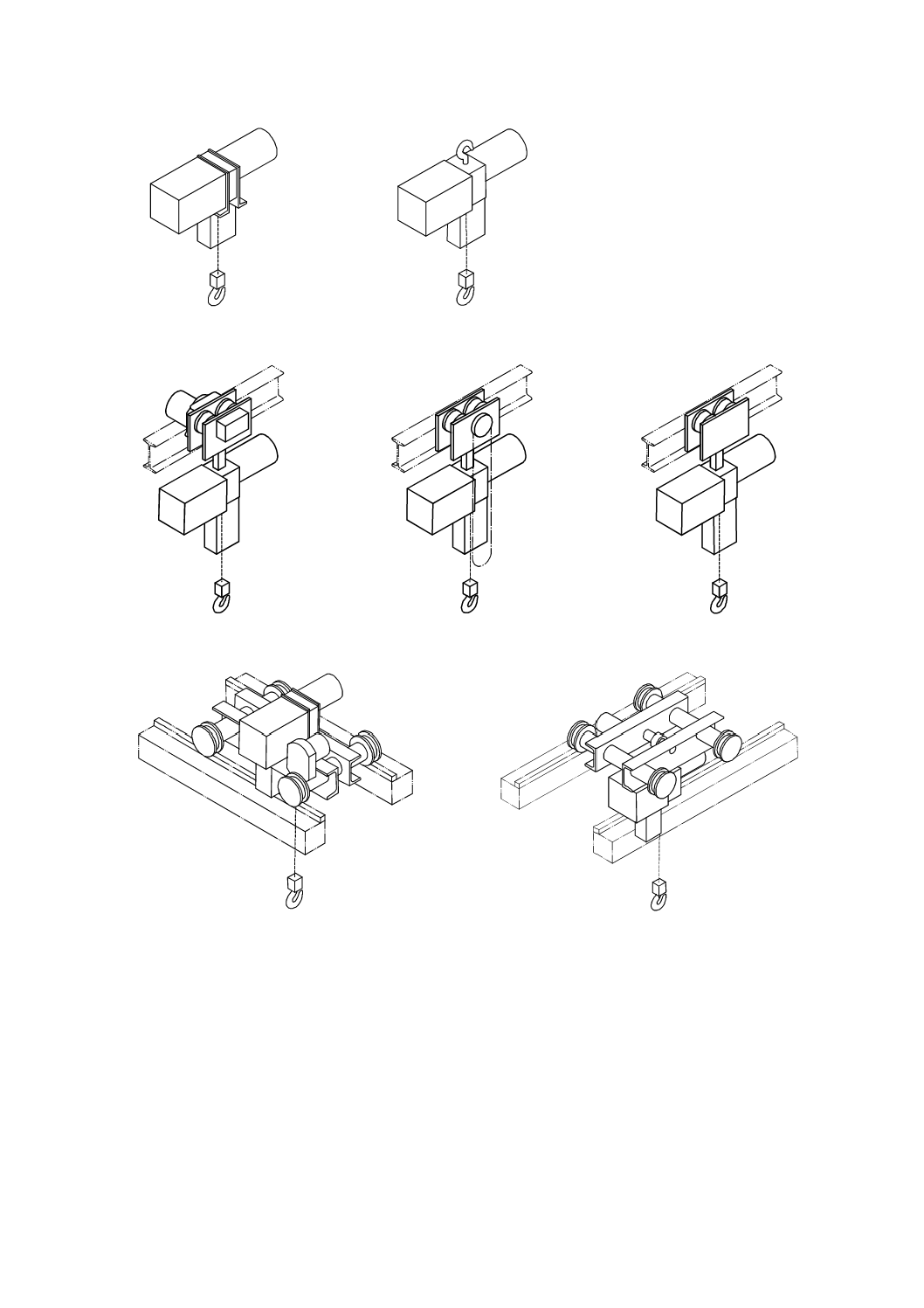

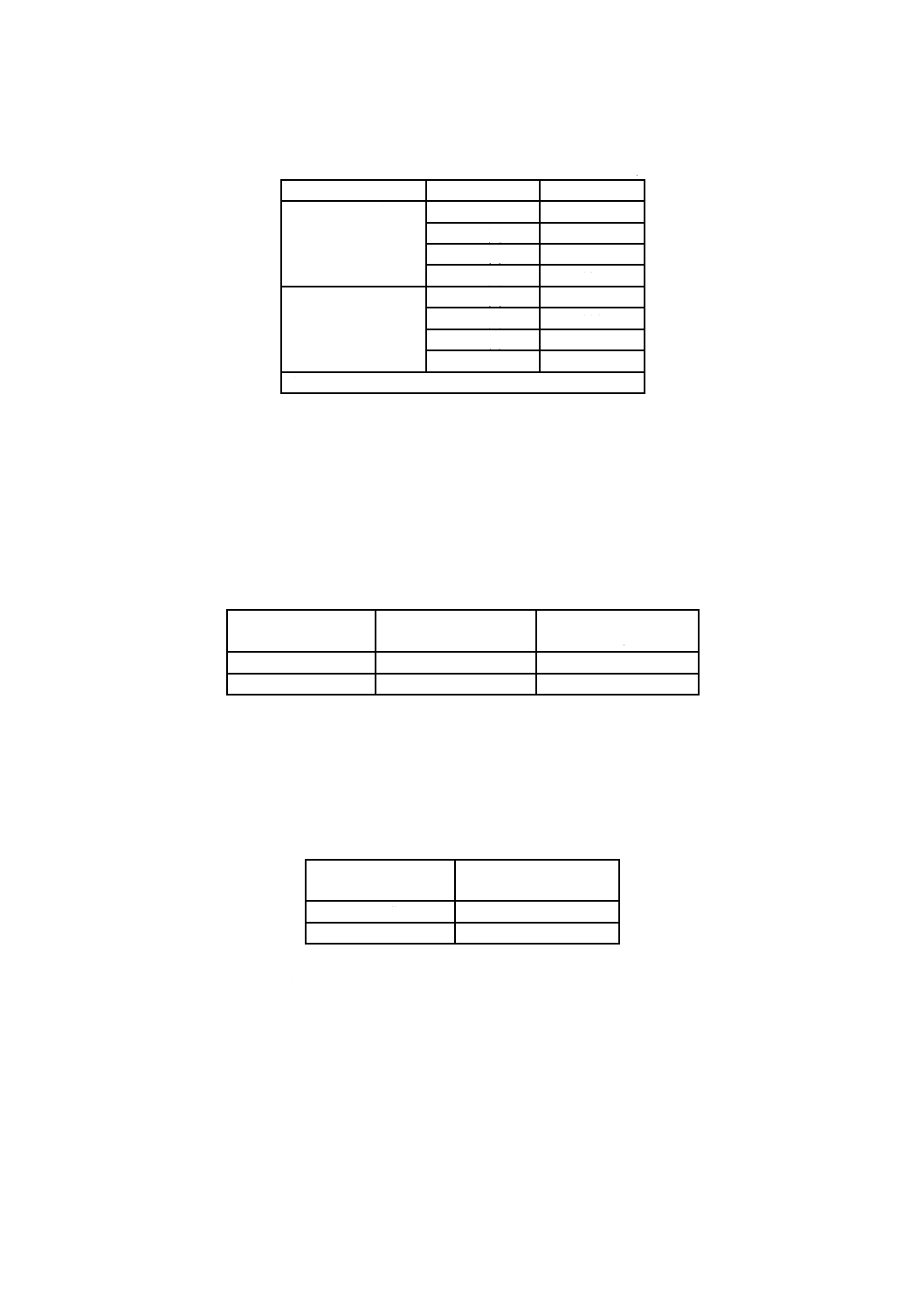

4.2

等級

電気チェーンブロックの等級は,歯車,軸受などの機械部分を対象に,表1による。

なお,等級,総運転時間及び残存耐用時間の関係を,附属書Aに示す。

5

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

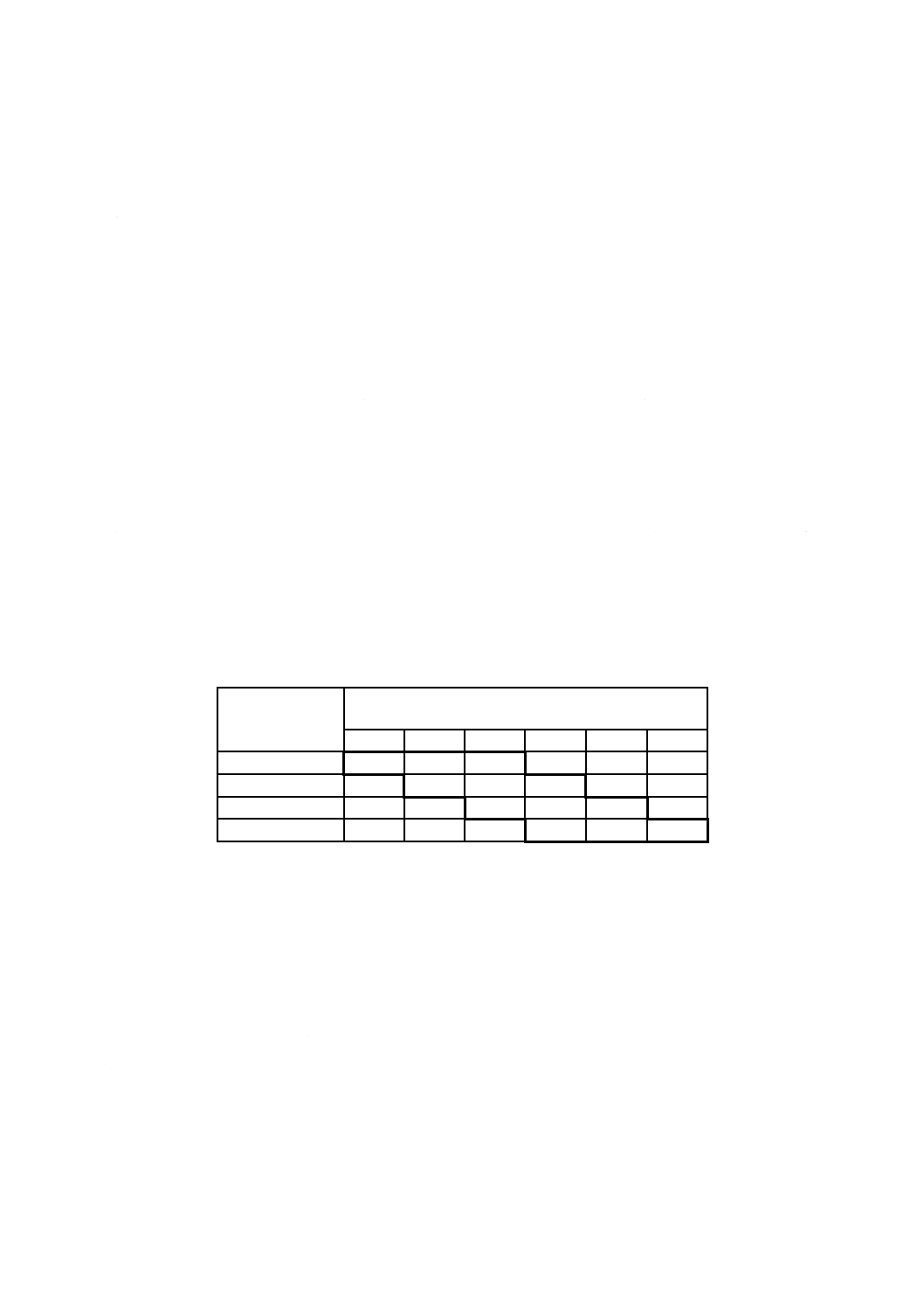

表1−等級

荷重の状態

荷重スペク

トル係数

Km b)

総運転時間a)

h

200

400

800

1 600

3 200

6 300 12 500 25 000 50 000 100 000

軽

(非常にまれに定格

荷重を受けるが,通

常は軽荷重を受ける

機械装置)

0.125

M1

M2

M3

M4

M5

M6

M7

M8

中

(ある程度の頻度で

定格荷重を受ける

が,通常は中荷重を

受ける機械装置)

0.25

M1

M2

M3

M4

M5

M6

M7

M8

重

(頻繁に定格荷重を

受けるが,通常は中

荷重以上を受ける機

械装置)

0.5

M1

M2

M3

M4

M5

M6

M7

M8

超重

(定常的に定格荷重

を受ける機械装置)

1.0

M2

M3

M4

M5

M6

M7

M8

等級の考え方を,等級M4を例に,次に示す。

− 等級M4の電気チェーンブロックは,荷重の状態が超重のとき,総運転時間が800時間を超えるように設計す

る。

− 荷重の状態が超重で総運転時間が1 200時間の電気チェーンブロックは,等級M4と表示する。

注記 この表は,JIS B 8822-1:2001を基に作成している。

注a) 総運転時間は,予想される最大使用時間で表す。

b) 荷重スペクトル係数Kmについては,附属書Aを参照。

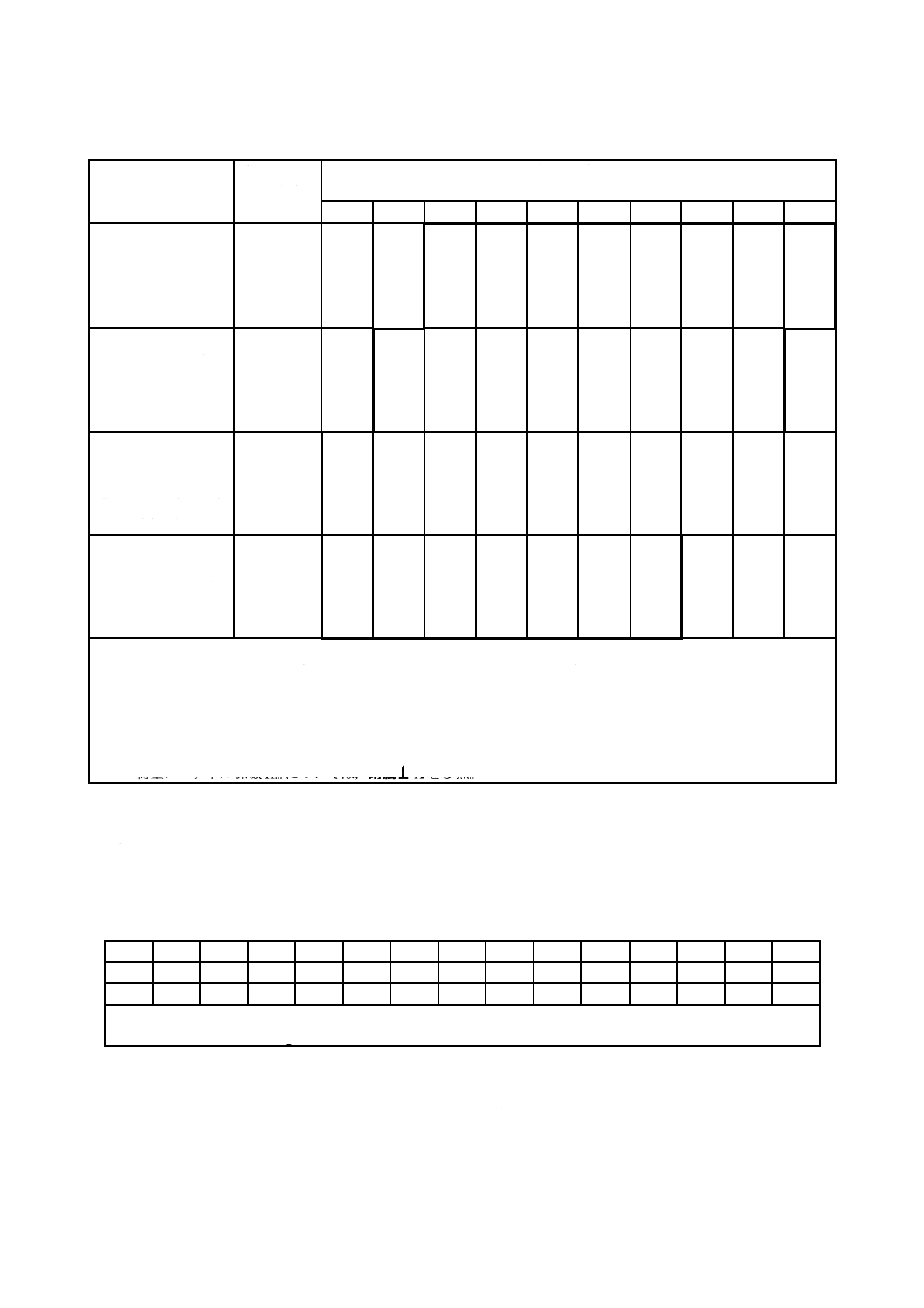

4.3

定格荷重

定格荷重は,20 t以下とする。代表的な定格荷重を表2に示す。

表2−定格荷重

単位 t a)

0.1

0.125

0.15

0.16

0.2

0.25

−

−

0.32

0.4

−

0.5

0.63

0.75

0.8

1

1.25

1.5

1.6

2

2.5

2.8

3.0

3.2

4

4.8

5

6.3

7.5

8

10

12.5

15

16

20

−

−

−

−

−

−

−

−

−

−

注記 この表は,JIS B 8832を基に作成している。

注a) 単位はキログラム(kg)で表示してもよい。

4.4

定格電圧及び定格周波数

定格電圧は600 V以下とし,定格周波数は 50 Hz及び/又は 60 Hzとする。

4.5

電動機の定格

巻上電動機及び横行電動機の定格は,次の短時間定格及び反復定格とする。

6

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 短時間定格 短時間定格は,表3による。

表3−短時間定格

単位 min

5

7.5

10

15

20

30

40

50

60

b) 反復定格 負荷時間と休止時間との合計に対する負荷時間の割合を負荷時間率(%ED)で表し,各負

荷時間率と最大始動頻度との組合せを反復定格と定義して,表4又は表5による。

なお,2速形の反復定格については,負荷時間率では低速と高速との割合を1:2とし,最大始動頻度

では低速と高速との割合を2:1とする。

表4−反復定格(1速形の場合)

項目

1速形

負荷時間率 %ED

15

20

25

30

40

50

60

最大始動頻度 回/h

90

120

150

180

240

300

360

表5−反復定格(2速形の場合)

項目

2速形(低速/高速)

負荷時間率 %ED

5/10

7/13

8/17

10/20

13/27

17/33

20/40

最大始動頻度 回/h

60/30

80/40

100/50

120/60

160/80

200/100

240/120

5

性能

5.1

フック間最小距離

フック間最小距離は,図9及び図10に示すとおりとし,7.1によって測定を行ったとき,表示値3)以下

でなければならない。

注3) 表示値とは,カタログ,仕様書,銘板などに表示された値をいう。

7

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9−フック間最小距離及び揚程(懸垂形)

8

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10−フック間最小距離及び揚程(横行装置付)

5.2

揚程

揚程は,定格荷重を巻上げ及び巻下げできる最大距離をいい(図9及び図10参照),7.2によって測定を

行ったとき,表示値3)以上でなければならない。

5.3

温度上昇

温度上昇は,7.3.1及び7.3.2によって試験を行ったとき,電動機巻線及び電磁ブレーキ巻線の温度上昇

が表6の値以下でなければならない。

なお,周囲温度は,40 ℃以下とする。

9

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−温度上昇限度

単位 K

区分

耐熱クラスa)

温度上昇限度

電動機巻線

120 (E)

75

130 (B)

80

155 (F)

105

180 (H)

125

電磁ブレーキ巻線

120 (E)

100

130 (B)

110

155 (F)

135

180 (H)

160

注a) 耐熱クラスの定義はJIS C 4003による。

5.4

始動電圧

始動電圧は,7.4によって試験を行ったとき,巻上げ及び横行ができなければならない。

5.5

巻上速度及び巻下速度

巻上速度及び巻下速度の許容範囲は,7.5によって試験を行ったとき,定格速度の表示値3)に対して表7

による。

表7−巻上速度及び巻下速度の許容範囲

定格速度

m/min

巻上速度の許容範囲

%

巻下速度の許容範囲

%

2未満

±20

−20〜+25

2以上

±10

−10〜+25

5.6

横行速度

電動横行式の横行速度の許容範囲は,7.6によって試験を行ったとき,定格速度の表示値3)に対して表8

による。

表8−横行速度の許容範囲

定格速度

m/min

許容範囲

%

4未満

±20

4以上

±10

5.7

巻上げ及び巻下げのブレーキ

巻上げ及び巻下げのブレーキは,7.7によって試験を行ったとき,確実に停止しなければならない。また,

荷が停止するまでの距離は,1分間の巻上距離の1 %以下とする。

5.8

横行のブレーキ

電動横行式の横行のブレーキは,7.8によって試験を行ったとき,確実に停止しなければならない。また,

横行装置が停止するまでの距離は,1分間の横行距離の10 %以下とする。

5.9

巻上電流

巻上電流は,7.9によって試験を行ったとき,巻上げの定格電流の表示値3)以下でなければならない。

10

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.10 横行電流

横行電流は,7.10によって試験を行ったとき,横行の定格電流の表示値3)以下でなければならない。

5.11 過巻防止

過巻防止は,7.11によって試験を行ったとき,過巻上げ及び過巻下げを防止できなければならない。

5.12 過負荷特性

過負荷特性は,7.12によって試験を行ったとき,各部に異常があってはならない。

5.13 横行性能

横行性能は,7.13によって試験を行ったとき,支障なく横行しなければならない。

5.14 絶縁抵抗

絶縁抵抗は,JIS B 9960-32の18.3(絶縁抵抗試験)によって行い,規定を満たさなければならない。

6

構造

6.1

一般構造

一般構造は,次による。

a) 電気チェーンブロックの本体は,中央に全体を支える主枠と,下フックを付けたロードチェーンを巻

き取るロードシーブ及びチェーンガイドによって構成され,それに電動機,歯車,ブレーキ,過巻防

止装置,電装品,その附属品などが上フックと一体となって組み立てられた構造とする。

b) 電気チェーンブロックの横行部は,手押横行式では横行車輪など,鎖動横行式では手鎖,横行車輪な

ど,電動横行式では電動機,歯車,横行車輪などからなる構造とする。

c) 電動横行式の横行装置は,ブレーキを備えなければならない。

d) 電気チェーンブロックの電気装置(電動機及び制御部)の保護方式は,JIS C 4034-5又はJIS C 0920

の規定による保護方式の分類に従い,その規定による性能を満足しなければならない。

なお,電動機及び制御部は一体又は連結される場合が多いが,電動機と制御部とが分離している場

合,又はそれぞれの保護方式が異なる場合は,電動機と制御部との間で保護等級が低い方,又はそれ

ぞれの保護方式を表示してもよい。

e) 外観は,使用上有害なきず,割れ,さび,まくれ,その他の欠陥がなく,各部の仕上げは良好でなけ

ればならない。

6.2

ロードチェーン

ロードチェーンは,JIS B 8812に規定するチェーンを使用する。

6.3

ロードシーブ及びアイドルシーブ

ロードシーブ及びアイドルシーブは,ロードチェーンと円滑にかみ合い,外れを防止できる構造でなけ

ればならない。

6.4

フック

フックは,JIS B 2803に規定するフックを使用する。ただし,JIS B 2803の13.(表示)による表示はし

なくてよい。

下フックは,スラスト軸受その他の構造で自由に回転しなければならない。フックは玉掛け用ワイヤロ

ープなどが当該フックから外れることを防止するための装置を備えなければならない。

6.5

電動機

電動機は,単相誘導電動機,三相誘導電動機又は直流電動機を使用する。

11

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

巻上げ及び巻下げのブレーキ

巻上げ及び巻下げのブレーキは,次による。

a) ブレーキは,次の場合に荷が下がらないように自動的に作動しなければならない。

1) 手動操作スイッチを放した場合。

2) 非常停止が作動した場合。

3) ブレーキへの電源供給が妨げられた場合。

4) 電気チェーンブロックへの電源供給が妨げられた場合。

5) 巻上電動機が三相誘導電動機であって,電気チェーンブロックへの電源供給の2相が欠相した場合。

b) 巻上電動機が三相誘導電動機であって,電気チェーンブロックへの電源供給の1相が欠相した場合で

あっても,制御できない状態4)で荷が下がってはならない。

注4) 制御できない状態とは,押ボタンを放したり,非常停止ボタンを押したりしたときに停止し

ない状態である。

c) 制動トルクの値(電磁ブレーキとメカニカルブレーキとがあるものはその和)は,定格荷重をつった

ときのトルクの150 %以上とする。

6.7

押ボタンスイッチ

押ボタンスイッチは,操作部分から手を放したときに確実に巻上げ及び巻下げ,又は横行の回路を遮断

しなければならない。

6.8

横行レール幅

一般的な横行レール幅は,表9による。

表9−横行レール幅(代表値)

定格荷重

t

横行レール幅

mm

75

100

125

150

175

190

0.1

〜 1

○

○

○

1.25

〜 3.2

○

○

○

4

〜 5

○

○

○

6.3

〜20

○

○

○

6.9

過巻防止装置

過巻防止装置は,機械式又は電気式とし,ロードチェーンが過巻上げ及び過巻下げになったとき,確実

に作動する構造とする。電気式の場合は,電動機及び電磁ブレーキの電流を遮断する構造とする。

6.10 操作回路

操作回路は,次による。

a) 電磁接触器の操作回路は,コイルの一端を接地側電線に接続し,他端を押ボタンスイッチ側に接続す

る構造とする。ただし,絶縁トランスを用いた操作回路の場合は除く。

b) 巻上げと巻下げとの同時作動及び左横行と右横行との同時作動を防ぐためのインターロックを設け

る。

なお,直切り(じかぎり)操作形の場合にも適用する。

12

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.11 押ボタンコード

押ボタンコードは,JIS C 3301,JIS C 3306,JIS C 3312及びJ1S C 3327又はこれらと同等のコード若

しくはキャブタイヤケーブルを使用し,押ボタンスイッチを引っ張っても押ボタンコード及び接続部に直

接力が加わらない構造とする。

6.12 チェーンバケット

ロードチェーンの無負荷側チェーンを収納するチェーンバケットを設けなければならない。

6.13 その他の安全装置

電気チェーンブロックは,次の安全装置を備えることが望ましい。

a) 定格荷重リミッタ 定格荷重リミッタは,力の流れを制限するか,又は巻上装置への電力供給を止め,

巻上動作を停止する構造とする。定格荷重リミッタは,滑りクラッチの場合は定格荷重の170 %以下,

それ以外の場合は125 %以下の荷重で作動するようにする。

b) 非常停止スイッチ 非常停止スイッチは,JIS B 9960-32の10.7.2(非常停止用機器の種類)及び10.7.3

(アクチュエータの色)の要求を満たす構造とする。非常停止スイッチは,押ボタンスイッチ近傍の

即座に操作できる箇所に設置する。非常停止は,JIS B 9960-32の9.2.2(停止機能)で示す停止カテゴ

リ0又は停止カテゴリ1として機能するようにする。

7

試験

7.1

フック間最小距離の測定

定格荷重をつって巻き上げ,図9又は図10のように下フックが過巻防止装置の作動によって停止した状

態で,上下フック間の内側距離5)を測定する。

注5) 据置形は据置面,横行装置付きの懸垂形はレール下面,ダブルレール形はレール上面とそれぞ

れ下フック内側との距離をいう。

7.2

揚程の測定

揚程は,定格荷重を巻上げ及び巻下げができる最大距離で,次の式によって求める。

H=L−C

ここに,

H: 揚程(m)

L: 上下フック間の内側距離の最大値(m)

C: フック間最小距離(m)

なお,実測が困難なときは,リンクチェーンのリンク数から計算によって求めてもよい。

7.3

温度試験

7.3.1

短時間負荷試験

短時間負荷試験は,次による。

a) 巻上げ 定格電圧,定格周波数,定格荷重及び定格速度で,表10に示す基準負荷サイクルで,表3

から選択した時間連続運転を行い,その直後,電動機巻線及び電磁ブレーキ巻線の温度をJIS C 4034-1

の7.に規定する抵抗法で測定する。

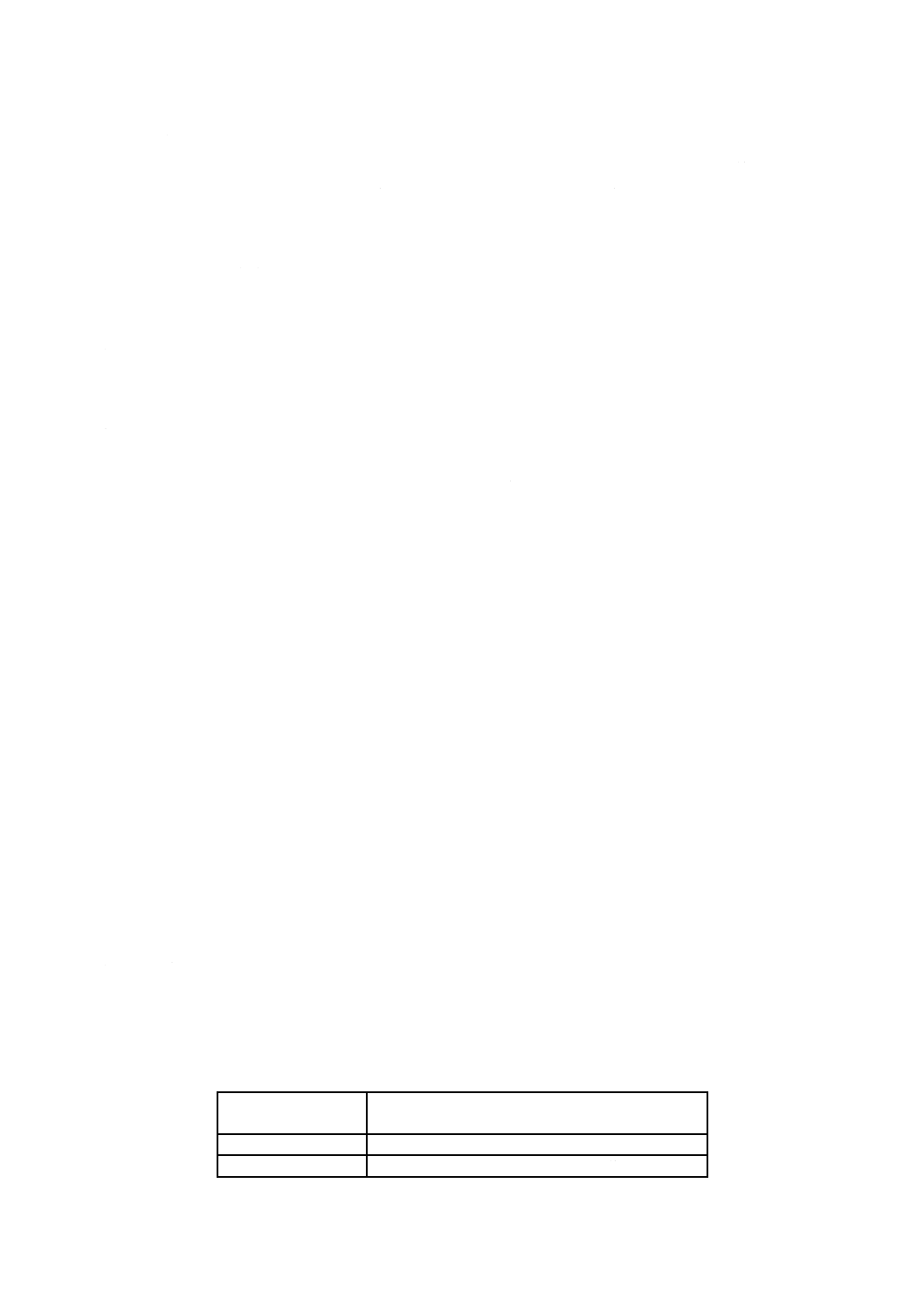

表10−巻上げの基準負荷サイクル

定格速度

m/min

巻上げの基準負荷サイクル

2未満

巻上げ0.2 m−休止3秒−巻下げ0.2 m−休止3秒

2以上

巻上げ1 m−休止3秒―巻下げ1 m−休止3秒

13

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 横行 定格電圧,定格周波数,定格荷重及び定格速度で,表11に示す基準負荷サイクルで,表3から

選択した時間連続運転を行い,その直後,電動機巻線及び電磁ブレーキ巻線の温度をJIS C 4034-1の

7.に規定する抵抗法で測定する。

表11−横行の基準負荷サイクル

定格速度

m/min

横行の基準負荷サイクル

4未満

横行0.4 m−休止3秒−横行0.4 m−休止3秒

4以上

横行2 m−休止3秒−横行2 m−休止3秒

7.3.2

反復負荷試験

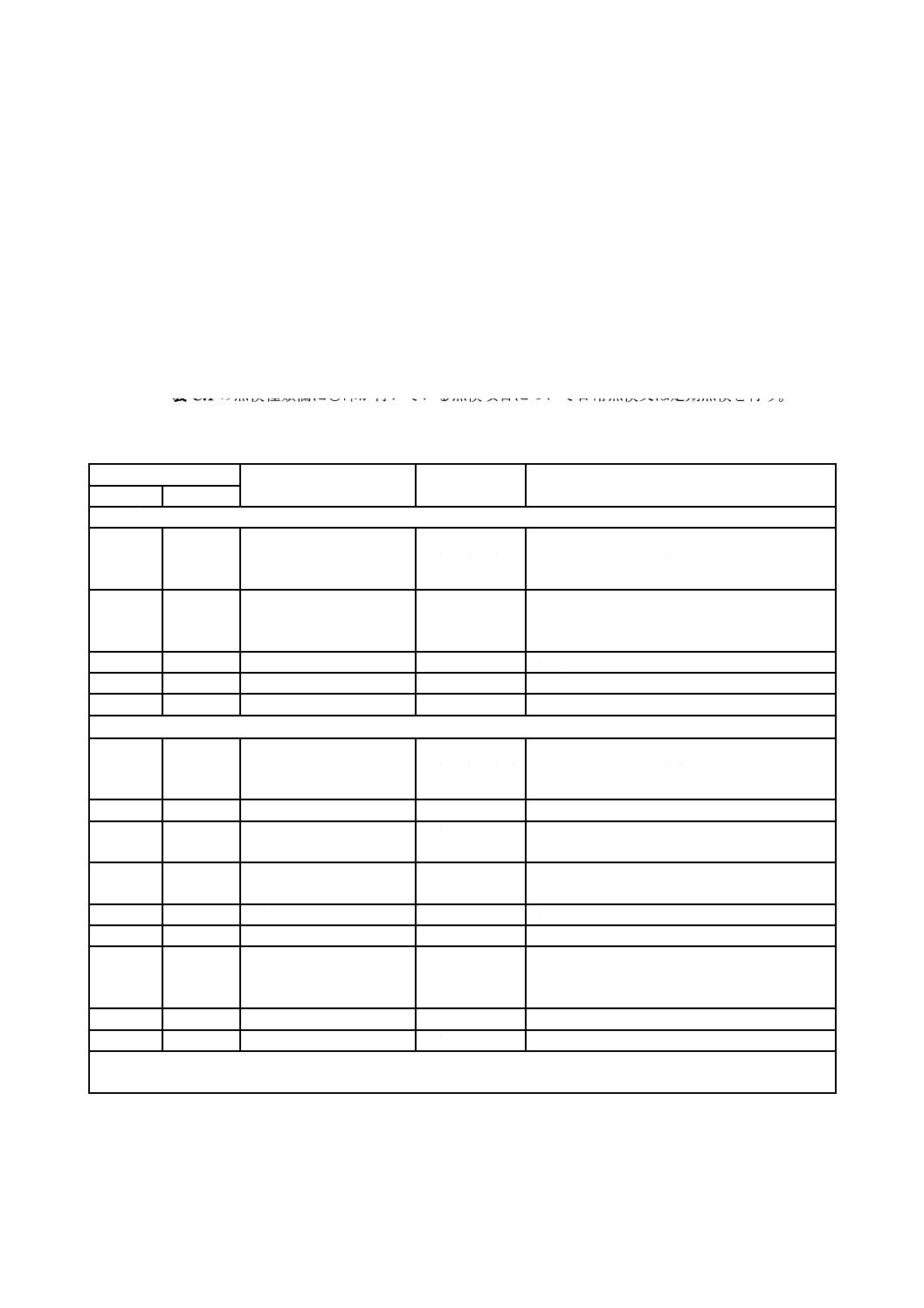

反復負荷試験は,次による。

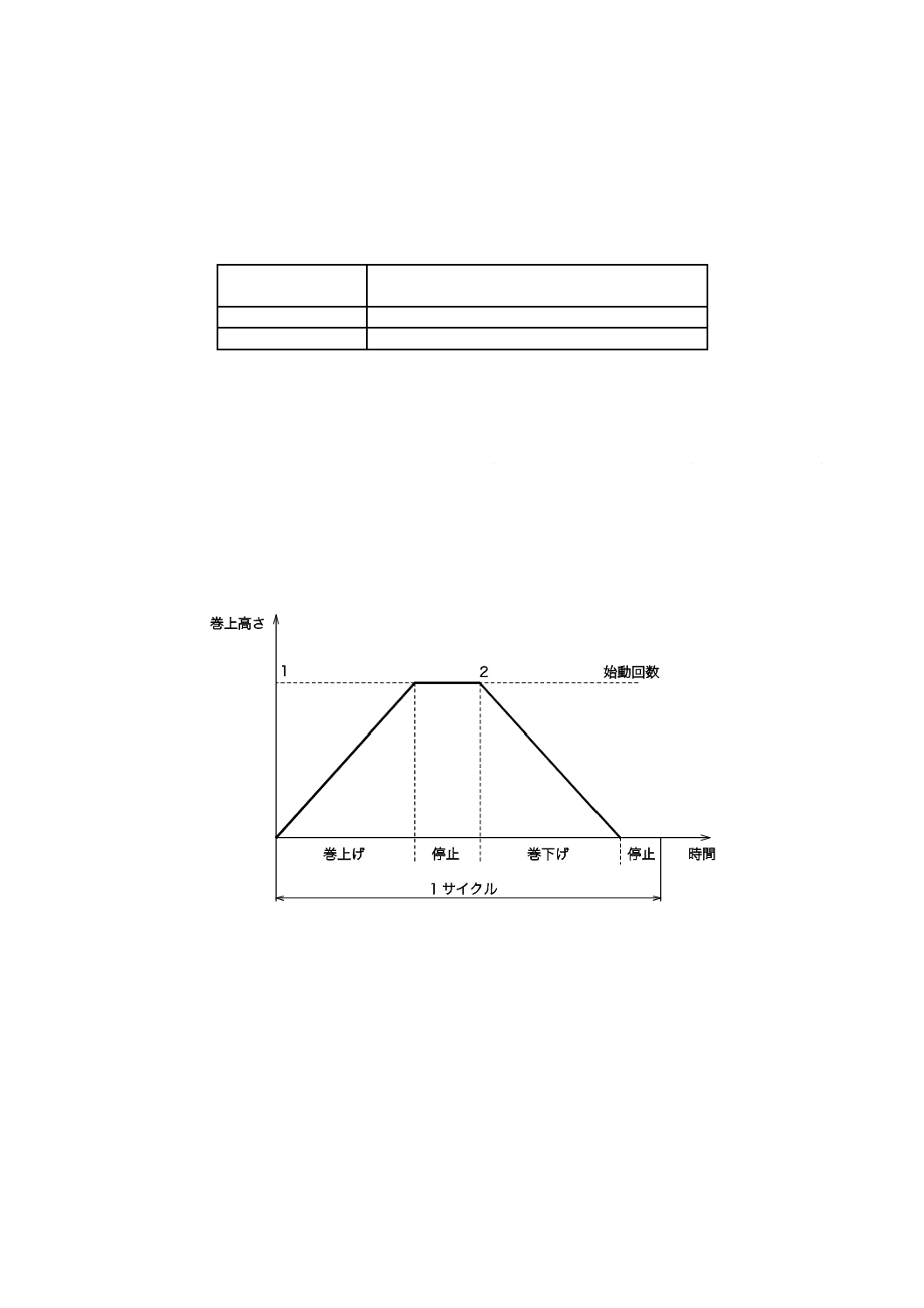

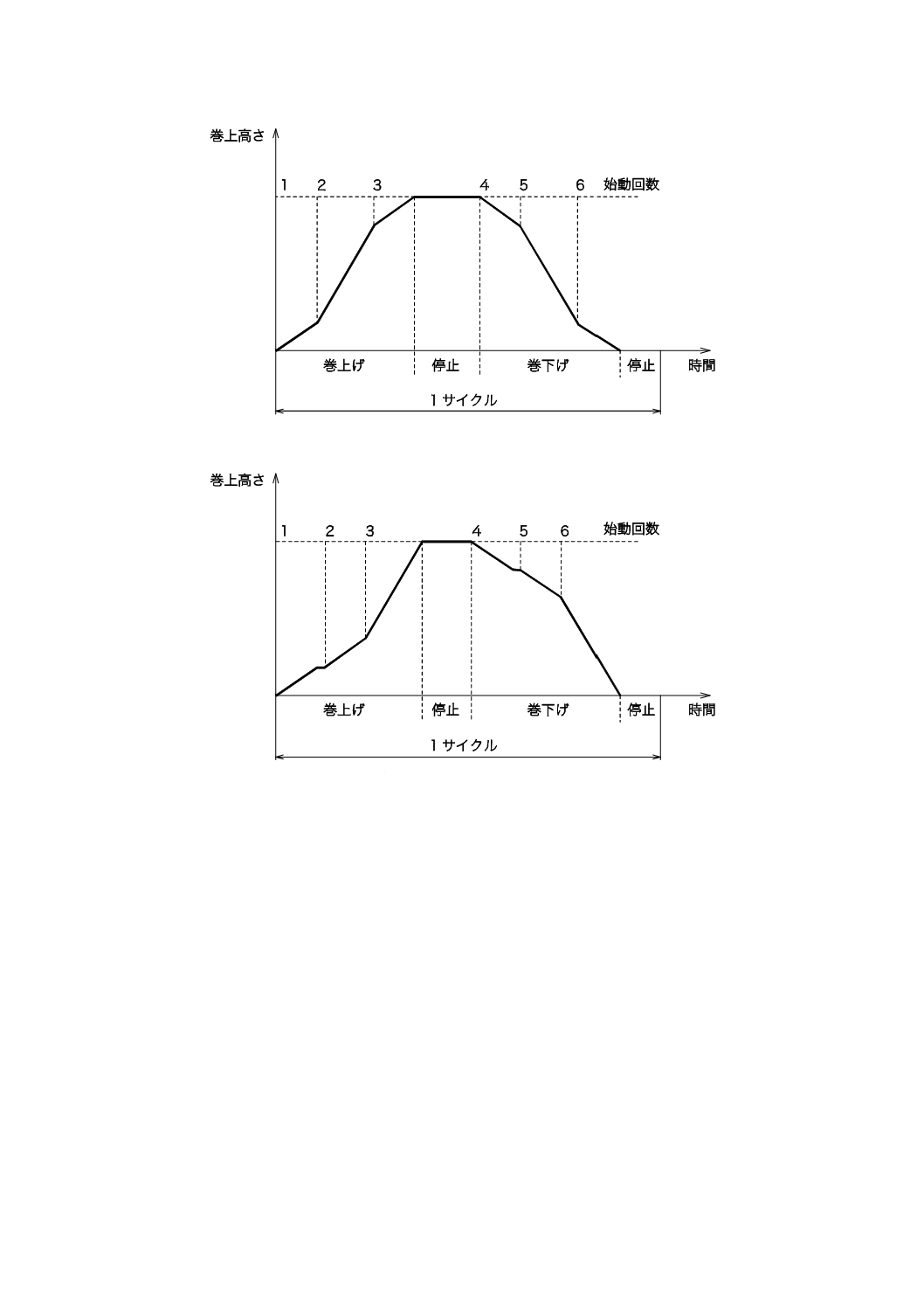

a) 巻上げ 定格電圧,定格周波数及び定格荷重の63 %の試験荷重で,表4又は表5から選択した反復定

格において,このときの負荷時間率及び最大始動頻度を満足する反復負荷試験運転サイクルで,温度

が一定になるまで繰返し運転を行い,その直後,電動機巻線及び電磁ブレーキ巻線の温度をJIS C

4034-1の7.に規定する抵抗法で測定する。1速形電気チェーンブロックの反復負荷試験運転サイクル

の例を図11に,2速形電気チェーンブロックの反復負荷試験運転サイクルの例を図12及び図13に示

す。

図11−1速形電気チェーンブロックの巻上げの反復負荷試験運転サイクルの例

14

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−2速形電気チェーンブロックの巻上げの反復負荷試験運転サイクルの例1

図13−2速形電気チェーンブロックの巻上げの反復負荷試験運転サイクルの例2

b) 横行 定格電圧,定格周波数及び定格荷重の63 %の試験荷重で,表4又は表5から選択した反復定格

において,このときの負荷時間率及び最大始動頻度を満足する反復負荷試験運転サイクルで,温度が

一定になるまで繰返し運転を行い,その直後,電動機巻線及び電磁ブレーキ巻線の温度をJIS C 4034-1

の7.に規定する抵抗法で測定する。

7.4

始動電圧試験

始動電圧試験は,7.3.1又は7.3.2の温度試験に続けて実施し,定格周波数において定格荷重を宙づりの

状態から,定格電圧の90 %の電圧で始動する。

7.5

巻上速度及び巻下速度試験

巻上速度及び巻下速度試験は,定格電圧,定格周波数及び定格荷重における巻上げ及び巻下げの最高速

度を測定する。

7.6

横行速度試験

横行速度試験は,定格電圧,定格周波数及び定格荷重における横行の最高速度を測定する。

7.7

巻上げ及び巻下げのブレーキ試験

15

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

巻上げ及び巻下げのブレーキ試験は,定格電圧,定格周波数及び定格荷重で,巻上げの定格速度が2 m/min

未満のものは0.1 m以上,2 m/min以上のものは0.5 m以上を巻き下げてから,巻上電動機の電源を遮断し,

荷が完全に停止するまでの距離を測定する。

7.8

横行のブレーキ試験

横行のブレーキ試験は,定格電圧,定格周波数,定格荷重及び定格速度で,荷振れがない状態で横行さ

せ,横行電動機の電源を遮断し,横行装置が完全に停止するまでの距離を測定する。

7.9

巻上電流試験

巻上電流試験は,定格電圧,定格周波数及び定格荷重で,荷振れをさせずに巻き上げたときの巻上電流

を測定する。

7.10 横行電流試験

横行電流試験は,定格電圧,定格周波数及び定格荷重で,荷振れをさせずに横行したときの横行電流を

測定する。

7.11 過巻防止試験

過巻防止試験は,定格電圧,定格周波数及び無負荷で巻上げ及び巻下げを行い,過巻防止装置が作動す

るかどうか調べる。

7.12 過負荷特性試験

巻上げの過負荷特性試験は,定格電圧,定格周波数及び定格荷重の125 %の試験荷重で,巻上げの定格

速度が2 m/min未満のものは0.1 m以上,2 m/min以上のものは0.5 m以上の巻上げ及び巻下げを3回繰り

返して,各部の異常の有無を調べる。

横行の過負荷特性試験は,定格電圧,定格周波数及び定格荷重の125 %の試験荷重で,水平な横行レー

ル上を,横行の定格速度が4 m/min未満のものは0.1 m以上,4 m/min以上のものは0.5 m以上の横行を3

往復繰り返して,各部の異常の有無を調べる。

7.13 横行試験

横行試験は,電気チェーンブロックに定格荷重をつった状態で,次の試験を行う。

a) 電動横行式のものは,定格電圧及び定格周波数で横行する。

b) 鎖動横行式のものは,鎖を引いて横行する。

c) 手押横行式のものは,荷を押すことによって,又は横行用の引きひもを引くことによって横行する。

8

検査

8.1

検査の種類

検査の種類は,形式検査及び受渡検査の2種類とする。

8.2

形式検査

形式検査は,次の項目について箇条7の試験を行い,箇条5及び箇条6の規定に適合しなければならな

い。

なお,形式検査は,新規の設計によるもの,又は改造などによって新規設計とみなされるものについて

行う。

a) フック間最小距離(5.1及び7.1参照)

b) 揚程(5.2及び7.2参照)

c) 温度上昇(5.3及び7.3参照)

d) 始動電圧(5.4及び7.4参照)

16

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 巻上速度及び巻下速度(5.5及び7.5参照)

f)

横行速度(5.6及び7.6参照)

g) 巻上げ及び巻下げのブレーキ(5.7及び7.7参照)

h) 横行のブレーキ(5.8及び7.8参照)

i)

巻上電流(5.9及び7.9参照)

j)

横行電流(5.10及び7.10参照)

k) 過巻防止(5.11及び7.11参照)

l)

過負荷特性(5.12及び7.12参照)

m) 横行性能(5.13及び7.13参照)

n) 絶縁抵抗(5.14参照)

8.3

受渡検査

受渡検査は,既に形式検査で性能が確認された電気チェーンブロックについて,出荷又は納入時に次の

項目について箇条7の試験を行い,箇条5の規定に適合しなければならない。

a) 始動電圧(5.4及び7.4参照)

b) 巻上げ及び巻下げのブレーキ(5.7及び7.7参照)

c) 過巻防止(5.11及び7.11参照)

d) 絶縁抵抗(5.14参照)

ただし,次のように試験を変更してもよい。

− 始動電圧は,試験を実施する前に7.3.1又は7.3.2の温度試験を実施しなくてもよい。

− 巻上げ及び巻下げのブレーキは,荷が停止するまでの距離の測定は実施しなくてもよい。

9

表示

電気チェーンブロックには,見やすい箇所に容易に消えない方法で,次の事項を表示する。

a) 定格荷重(t又はkg)

b) 短時間定格又は反復定格

c) 等級

d) 保護方式

e) 定格電圧(V)

f)

定格周波数(Hz)

g) 相数6)

h) 巻上げの定格速度(m/min)

i)

巻上電動機出力(kW)

j)

巻上げの定格電流(A)

k) 横行の定格速度7)(m/min)

l)

横行電動機出力7)(kW)

m) 横行の定格電流7)(A)

n) ロードチェーンの種類又は線径

o) 製造業者名又はその略号8)

p) 製造番号

q) 製造年月日,製造年月,製造年又はこれらのうちいずれかの略号

17

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上記の略号は,一般に分かりやすい方法とする。

例 2010.3(2010年3月)

注6) 誘導電動機に限る。

7) 電動横行式に限る。

8) 製造業者名の略号は,できるだけ登録商標とするのがよい。

10 製品の呼び方

製品の呼び方は,形式の種類,名称,定格荷重,揚程などによる。

例 電動横行式電気チェーンブロック 2.8 t 6 m 1速形

11 使用者への提供情報

電気チェーンブロックを安全に使用するために,製造業者が使用者へ取扱説明書,カタログなどで提供

する情報には次のものを含める。

a) 使用に関する注意事項(附属書B参照)

b) 点検項目(附属書C参照)

12 リスクアセスメント

電気チェーンブロックを長期間安全に使用するために,リスクアセスメントの一環として行う特別アセ

スメントの指針を附属書Dに示す。

18

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

巻上機の総運転時間及び残存耐用時間

A.1 巻上機の総運転時間

A.1.1 荷重率K

巻上機の総運転時間は,劣化要因が同じ場合は負荷と運転時間を基に算出する。巻上機は,運転中の負

荷が計画時に想定した状態から変わることで,実際に使用できる時間が少なくなることもあれば,延長さ

れることもある。最大使用荷重,荷重率及び運転サイクルを想定することで,期待する寿命を備えた巻上

機を選定することができる。

一般に,機械部品の寿命Lhと負荷の大きさPとの間にはLh∝(1/P)3の関係がある。巻上機の場合は,負

荷の大きさPが一定ではないため,巻上機の寿命時間を考えるときの負荷の大きさは,変化する負荷の大

きさ及び巻上機の運転時間割合から算出する荷重率Kで表す。ここで,荷重率Kは式(A.1)及び式(A.2)で

求める。

3

m

K

K=

·············································································· (A.1)

ここに,

K: 荷重率

Km: 荷重スペクトル係数(表1又はJIS B 8822-1参照)

∑

3

max

i

T

i

m

P

P

t

t

K=

································································ (A.2)

ここに,

ti: 荷重値ごとの通電時間

(t1,t2,t3,…,tn),nは任意の整数

tT: 荷重値ごとの通電時間の合計

(tT=t1+t2+t3+…+tn)

Pi: 作業ごとの荷重値

(P1,P2,P3,…,Pn),nは任意の整数

Pmax: 巻上機の定格荷重

A.1.2 荷重率と運転時間率との関係

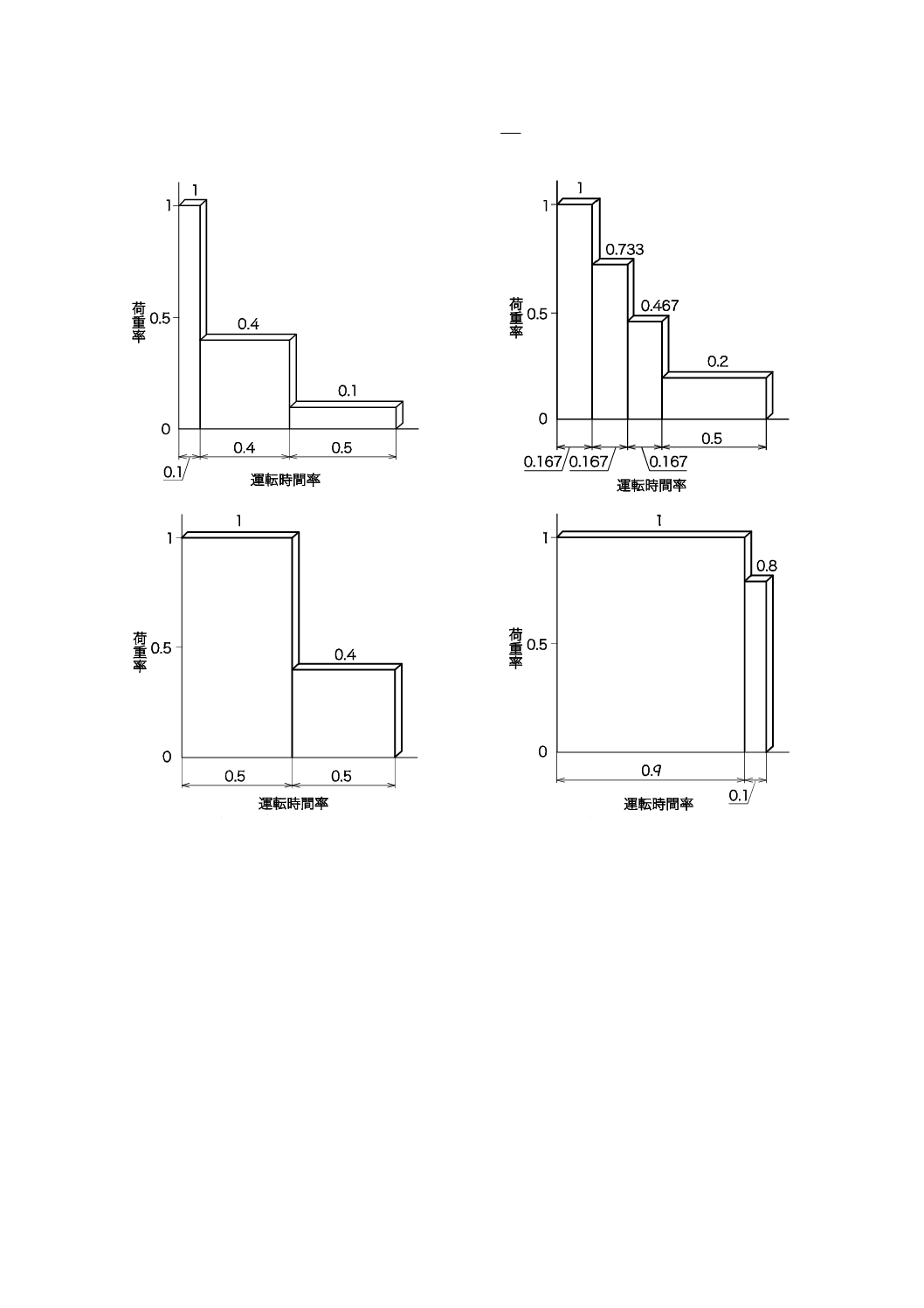

荷重率と運転時間率との関係例を,図A.1に示す。図A.1の各モデルの状態は,次による。

a) モデル1は軽作業であり,定格荷重をつるのは10 %以下で,全体の荷重率は0.5以下。主に倉庫又は

使用頻度の低い工場に該当する。

モデル1(軽) Km=0.1×13+0.4×0.43+0.5×0.13=0.125,K=3

125

.0

=0.5

b) モデル2は中作業であり,定格荷重はもちろん,幅広い重さの荷を運搬するのに用いており,荷重率

は0.63。比較的使用頻度の高い工場に該当する。

モデル2(中) Km=0.167×13+0.167×0.7333+0.167×0.4673+0.5×0.23=0.25,K=3

25

.0

=0.63

c) モデル3は重作業であり,荷(60 %)とつり具(40 %)との合計がほぼ定格荷重(100 %)で,荷重

率は0.8。自動車工場といった,使用頻度がかなり高い工場に該当する。

モデル3(重) Km=0.5×13+0.5×0.43=0.5,K=3 5.0 =0.8

d) モデル4は超重作業であり,定格荷重に近いジグを常につった状態で使用され,荷重率は1.0。スポッ

ト溶接機などをつり下げ,常に上下運転しているケースに該当する。

19

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

モデル4(超重) Km=0.9×13+0.1×0.83=1.0,K=3 0.1 =1.0

a) モデル1(軽)

b) モデル2(中)

c) モデル3(重)

d) モデル4(超重)

図A.1−荷重率と運転時間率との関係の例

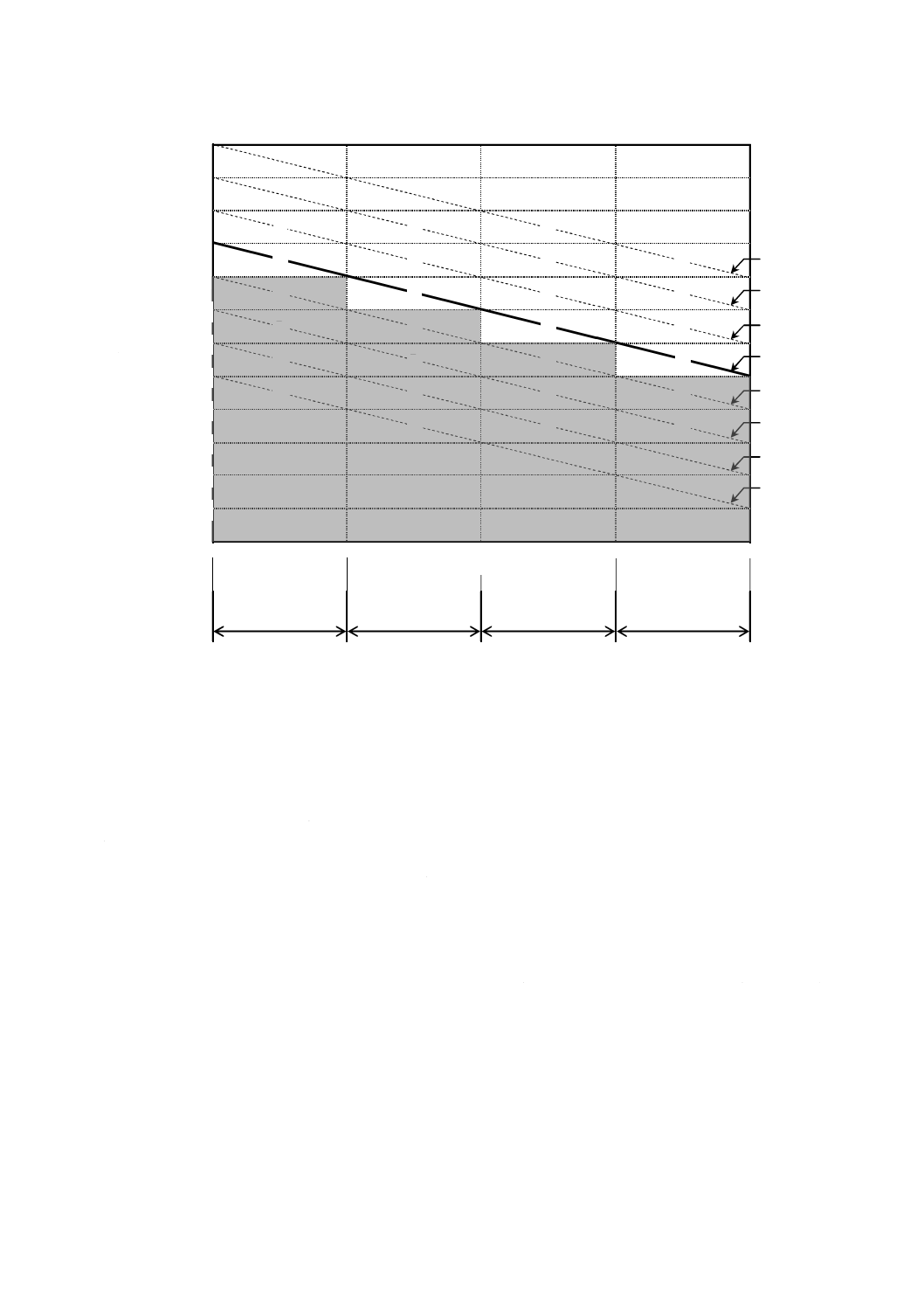

A.1.3 等級と荷重率とによる総運転時間

クレーン構造規格及びこの規格では,荷重の状態及び等級に応じた総運転時間を規定している。等級,

荷重率(K)及び総運転時間(Lh)の関係を図A.2に示す。

20

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

総

運

転

時

間

(

つ

り

上

げ

装

置

な

ど

の

使

用

時

間

)

常態として定格荷重の50%未満

の荷重の荷をつるa)

常態として定格荷重の50%以上

63%未満の荷重の荷をつるa)

常態として定格荷重の63%以上

80%未満の荷重の荷をつるa)

25 000

E

3 200

1 600

D

巻

上

機

等

級

常態として定格荷重の80%以上

の荷重の荷をつるa)

荷重率 K

0

12 500

C

E

E

6 300

100 000

50 000

D

A

F

400

200

0.5

0.63

B

B

B

A

A

0.8

C

B

1

A

F

C

F

D

E

C

F

D

Lh (h)

F

F

100

800

A

A

M7

M8

M5

M6

M3

M4

M1

M2

①

注記1 図中のM1〜M8は,表1の巻上機等級を示す。

注記2 図中のA〜Fは,クレーン構造規格のつり上げ装置などの等級(クレーン等級)を示す。

注記3 図中の実線は等級M5として設計された巻上機がもつ理論上の総運転時間,網掛け部分は表1に示す等級の考

え方に基づいた等級M5の巻上機が使用できる範囲を示している。使用者がクレーン等級D(つり上げ装置な

どの使用時間:1 600時間以上3 200時間未満,区分:常態として定格荷重の80 %以上の荷重の荷をつる。)

の巻上機を選択する場合,巻上機等級としてはM6が必要である。ここで,荷重率及びつり上げ装置などの使

用時間の計画値が図中の①の箇所であったとき,使用者が製造業者に詳細な使用条件を提示して確認するこ

とによって,等級M5の巻上機を選択することができる。

注a) クレーン構造規格の区分による。

図A.2−荷重率及び総運転時間による等級の区分

A.2 残存耐用時間

A.2.1 一般

総運転時間は定められた運転パターンに基づく理論上の寿命であるが,実際に使用された巻上機の残存

耐用時間は使用状況の調査結果に基づき算出する。

A.2.2 残存耐用時間と負荷との関係

残存耐用時間は,当初想定したよりも負荷を下げた状態で使用することによって延ばすことができる。

しかし,種々の対策によって劣化の進行を遅らせることはできても劣化そのものを停止させることは不可

能であることから,残存耐用時間は負荷を下げた分だけ無条件に延びるわけではない。また,負荷を上げ

た場合は,残存耐用時間が想定よりも短くなることに留意する必要がある。等級と総運転時間とは,A.1.2

21

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に示す4種類の荷重率で年間稼働日数を250日として10年間使用することを想定して決められている。し

かし,使用条件が途中で変わることで残存耐用時間が10年よりも延びる場合もあれば,逆に10年以内に

残存耐用時間がなくなる場合もあるため,定期的に確認する必要がある。

A.2.3 残存耐用時間に関する注意事項

残存耐用時間に関する注意事項を,次に示す。

a) 例えば,等級M5のホイストが,荷重の状態“中”(荷重率K=0.63)で使用することを想定した後,

荷重の状態“軽”(荷重率K=0.5)に下げて運転すれば,残存耐用時間は2倍に延長できる。逆に荷

重の状態“重”(荷重率K=0.8)にすれば,残存耐用時間は1/2に短縮される。このため,実際の使用

状況を調査してなるべく正確な荷重の状態及び運転時間を記録すれば,それに基づいて残存耐用時間

を算出することによって,巻上機が使用できる時間を正確に把握することが可能となる。

b) 例えば,レンタル機械の場合には,使用者の用途によって様々な使われ方をする。この場合は,使用

する用途によって荷重の状態と運転時間とを推定するか,過去の運転履歴又は現場での実態調査を参

考に求める。

c) 例えば,機械のメンテナンス用に設置した巻上機のように,使用される日数が少なく,使用する時間

も僅かな場合(目安として年間運転時間が総運転時間の3 %を下回る場合)は,残存耐用時間を毎年

算出せず2〜3年ごとぐらいの長い間隔で評価を行ってもよい。ただし,毎年実施する年次自主検査に

おいては運転条件が変わっていないことを確認する。また,取扱説明書に記載されている使用方法,

点検,修理などの指示事項は遵守する。

d) 使用履歴の分からない巻上機を使用するときは,使用前(又は使用後の早い時期)に特別アセスメン

トを実施する。特に,製造後10年を経過している場合には,使用前に特別アセスメントを実施する。

22

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

電気チェーンブロックの使用に関する注意事項

B.1

一般

この附属書は,電気チェーンブロックを安全に使用するために,製造業者が使用者へ取扱説明書,カタ

ログなどで提供する電気チェーンブロックの使用に関する注意事項について記載する。

この附属書では,使用に関する注意事項のランクを,次の(危険),(警告)及び(注意)として区分す

る。

− (危険)は,回避しないと,死亡又は重傷を招く差し迫った危険な状況を示す。

− (警告)は,回避しないと,死亡又は重傷を招くおそれがある危険な状況を示す。

− (注意)は,回避しないと,軽傷又は中程度の傷害を招くおそれがある危険な状況,又は物的損害だ

けが発生するおそれのある場合を示す。

B.2

取扱い全般

a) (警告)電気チェーンブロックは,総運転時間を超えて使用しない。

b) (警告)取扱説明書及び注意銘板の内容を熟知しない人は運転しない。

c) (警告)法定資格のない人は,クレーン操作及び玉掛け作業を行わない。また,行わせない。

d) (警告)作業開始前の点検及び定期自主検査を必ず実施する。

e) (注意)取扱説明書は製品の廃棄まで保存し,常時閲覧できる場所に保管する。

B.3

据付け及び取付け

a) (危険)横行及び走行レール端には,必ずストッパを取り付ける。

b) (危険)電気チェーンブロックを設置する場所は,十分な強度をもたせる。

c) (警告)据付けは,専門業者又は専門知識のある人以外は行わない。

d) (警告)アース工事を必ず行い,漏電遮断器を電路に取り付ける。

e) (注意)電気チェーンブロックに雨又は水がかかるなど,製品の仕様を超えた環境に据え付けない。

B.4

運転及び操作

a) (危険)使用前にブレーキの動作を確認し,ブレーキが正常に作動しないときは絶対に運転しない。

b) (警告)損傷している,又は異音若しくは異常振動を発生している電気チェーンブロックは運転しな

い。

c) (警告)ロードチェーンに次の異常がある場合は運転しない。

− ねじれ,もつれ,亀裂又はかみ合い異常がある場合。

− 規定より伸び又は摩耗が大きい場合。

d) (警告)定格荷重を超える荷は,絶対につらない。

e) (警告)つり荷に人が乗らない。また,人の乗る用途に使用しない。

f)

(警告)つり荷の下に絶対入らない。

g) (警告)人の頭上を越えて荷を運搬しない。

23

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) (警告)つり荷,つり具又は下フックを揺らすような運転をしない。

i)

(警告)過巻防止装置を常時使って止める使い方をしない。

j)

(警告)地球づりを絶対しない。

注記 地球づりとは,下フックなどを建屋構造物に引っ掛けて巻き上げる操作のことである。

k) (警告)フックの外れ止め金具が損傷したままで使用しない。

l)

(警告)ロードチェーンを直接荷に巻きつけない。

m) (警告)シャープエッジ(鋭利な角)にロードチェーンを接触させない。

n) (警告)プラッギング(急逆転)及び過度のインチング(寸動運転)をしない。

o) (注意)つり荷の動く範囲に人がいるときは,運転しない。

p) (注意)荷をつったまま運転位置を離れない。

q) (注意)常時,荷をつった状態で放置しない。

r) (注意)運転中は荷から気をそらさない。

s)

(注意)斜め引きをしない。

t)

(注意)荷の反転作業は,反転専用の機器を使用する。

u) (注意)使用前に押ボタンスイッチの動作を確認し,押ボタンスイッチが円滑に動作しないときは運

転しない。

v) (注意)押ボタンスイッチの指示と違う方向に荷が動くときは運転をやめる。

w) (注意)宙づりした荷を電気溶接しない。

x) (注意)ロードチェーンに溶接機のアースを接続しない。

y) (注意)ロードチェーンに溶接用電極を接触させない。

z) (注意)巻上装置及び横行装置をストッパ及び構造物に衝突させない。

aa) (注意)定格電圧以外で使用しない。

ab) (注意)つり荷をほかの構造物,配線などに引っ掛けない。

ac) (注意)押ボタンコードを他のものに引っ掛けたり,強く引っ張ったりしない。

ad) (注意)負荷時間率又は最大始動頻度を超える使用をしない。

ae) (注意)本体に取り付けられた警告及び注意表示を外したり,不鮮明なままにしない。

af) (注意)荷の地切り時,ロードチェーンが張ったところで一旦停止させる。

ag) (注意)押ボタンスイッチの周りにじんあい,砂などを堆積させない。

ah) (注意)押ボタンスイッチを離すときは,人又は物にぶつけない。

ai) (注意)つり荷,玉掛け用具などでチェーンバケットを突き上げない。

B.5

保守点検

a) (危険)部品は使用限界を超えて使用しない。

b) (警告)製品及び附属品の改造は絶対にしない。

c) (警告)純正部品以外は絶対に使用しない。

d) (警告)保守点検又は修理をする前に必ず電源を遮断する。

e) (警告)保守点検又は修理は,専門知識のある人が行う。

f)

(警告)保守点検又は修理をするときは,つり荷がない状態で行う。

g) (警告)保守点検で異常箇所があったときは,そのまま使用しない。

h) (警告)ロードチェーンの切断及び継ぎ足しは絶対に行わない。

24

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

(注意)保守点検又は修理をするときは,作業中の警告表示を行う。

j)

(注意)モータ,ブレーキ部及び制御部分は高温となっている場合があるので,保守点検又は修理を

するときは,十分に冷却されていることを確認する。

25

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

電気チェーンブロックの点検項目

C.1 電気チェーンブロックの点検項目

電気チェーンブロックは,日常点検及び定期点検1)を行ってから使用する。日常点検及び定期点検にお

ける点検項目,点検方法及び判定基準を表C.1に示す2)。ただし,使用頻度の多い場合又は特殊な場合に

は,この点検項目以外についても点検する。

注1) 使用頻度によって異なるが,1か月,3か月,6か月又は1年以内ごとに行う。

2) 表C.1の点検種類欄に○印が付いている点検項目について日常点検又は定期点検を行う。

表C.1−点検項目

点検種類

点検項目

点検方法

判定基準

日常点検

定期点検

ロードチェーン

○

○

ピッチ伸び

日常点検では

目視,定期点検

では測定

・ ピッチが3 %以上伸びていない(使用前に

基準寸法表を作成しておく。)。

○

○

摩耗

日常点検では

目視,定期点検

では測定

・ 線径の摩耗が5 %以上でない。

○

○

変形

目視

・ 変形がない。

○

○

きず,その他有害な欠陥

目視

・ 亀裂及びその他有害な欠陥がない。

○

○

腐食

目視

・ 著しい腐食が発生していない。

フック

○

○

フックの口の開き

日常点検では

目視,定期点検

では測定

・ 基準寸法と比較して,変形がない(使用前

に主要寸法表を作成しておく。)。

○

○

フックの変形

目視

・ 曲がり及びねじれがない。

○

○

外れ止め装置

目視

・ 著しい摩耗及び変形がない。

・ 正しく動作する。

○

○

シャンク部の変形

目視

・ フック金具とシャンク部との間に著しい隙

間がない。

○

○

スイベル

目視

・ 円滑に水平に360°回転する。

○

スラスト軸受

目視

・ 給油状態が良好である。

○

○

摩耗

日常点検では

目視,定期点検

では測定

・ つり具と接触する部分に著しい摩耗がな

い。

・ 摩耗量が規定値以内である。

○

○

きず,その他有害な欠陥

目視a)

・ 亀裂及びその他有害な欠陥がない。

○

○

腐食

目視

・ 著しい腐食が発生していない。

注a) 定期点検では,必要に応じてJIS Z 2320-1に規定する磁粉探傷試験又はJIS Z 2343-1に規定する浸透探傷試験

を行う。

26

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.1−点検項目(続き)

点検種類

点検項目

点検方法

判定基準

日常点検

定期点検

巻上装置

○

フレーム

目視

・ 亀裂,有害な変形及び著しい腐食がない。

○

ギヤケース

目視

・ 亀裂,有害な変形及び著しい腐食がない。

・ 油漏れがない。

・ 規定の油量である。

・ 油の汚れがない。

○

チェーンバケット

目視

・ 巻上装置に確実に装着されている。

・ 著しい摩耗,変形及び破損がない。

○

各部のボルト,ナット,

リベット,割りピン,

スナップリング

目視

・ 脱落及び緩みがない。

○

給油,グリースアップ

目視

・ 所定の箇所への補給,塗油及び給油がされ

ている。

ブレーキ

○

ブレーキライニング,

ブレーキディスク

目視及び測定

・ きず及び破損がない。

・ 著しく摩耗したり,局部的に摩耗していな

い(製造業者の指示による。)。

○

電磁ブレーキのボルト

及びナット

目視

・ 脱落及び緩みがない。

押ボタンスイッチ

○

○

外観

目視

・ 著しい摩耗,変形及び破損がない。

・ ねじの緩みがない。

・ 表示が鮮明である。

○

○

スイッチ操作

操作

・ スイッチが正しく作動する。

・ インターロックが正しく作動する。

横行装置

○

横行装置

目視

・ 亀裂,有害な変形及び著しい腐食がない。

・ 巻上装置と確実に結合している。

・ ブレーキ,車輪,軸受,手鎖などに異常が

ない。

○

各部のボルト,ナット,

リベット,割りピン,

スナップリング

目視

・ 脱落及び緩みがない。

○

給油,グリースアップ

目視

・ 所定の箇所への補給,塗油及び給油がされ

ている。

電動機及び電装品

○

電動機

目視及び測定

・ 過熱していない。

・ 絶縁が良好である。

○

電装品

(電磁接触器,電磁開閉

器,変圧器,配線など)

目視又は操作

・ 過熱していない。

・ 絶縁が良好である。

・ 配線が確実にされている。

・ 電装品の接点に異常がない。

27

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.1−点検項目(続き)

点検種類

点検項目

点検方法

判定基準

日常点検

定期点検

電源接続

○

接地

目視

・ 完全に接地している。

機能

○

○

巻上げ巻下げ機能

操作

・ 巻上げ及び巻下げでロードチェーンが円滑

に巻き取られる。

○

○

横行機能

操作

・ 横行が円滑である。

○

○

ブレーキ機能

操作

・ ブレーキが確実に作動する。

○

過巻防止機能

操作

・ 過巻防止装置が確実に作動する。

表示

○

○

銘板,警告ラベル

目視

・ 正しく表示されている。

・ 表示が鮮明である。

作動時に異常音,振動,発熱,ブレーキ制動力不足などの異常が確認された場合,本体を分解して点検

する。点検項目,点検方法及び判定基準を表C.2に示す。

表C.2−異常が確認された場合の点検項目

点検項目

点検方法

判定基準

巻上装置の歯車

分解して目視又は測

定

・ 破損がない。

・ 著しい摩耗がない。

・ 歯当たり及びかみ合い状態が良好である。

巻上装置の軸受

分解して目視又は測

定

・ 摩耗,きず,破損など有害な欠陥がない。

・ 給油状態が良好である。

メカニカルブレーキ装置のブレーキねじ

分解して目視又は測

定

・ 著しい摩耗,変形,きず及び破損がない。

メカニカルブレーキ装置のつめ及びつめ車 分解して目視又は測

定

・ 著しい摩耗,変形,きず及び破損がない。

ブレーキばね

分解して目視又は測

定

・ 著しい摩耗,変形,きず及び破損がない。

オイルシール,防水シール

目視

・ 摩耗,きず,破損など有害な欠陥がない。

・ オイル漏れ及び水の浸入形跡がない。

横行装置の歯車

分解して目視又は測

定

・ 破損がない。

・ 著しい摩耗がない。

・ 歯当たり及びかみ合い状態が良好である。

横行装置の軸受

分解して目視又は測

定

・ 摩耗,きず,破損など有害な欠陥がない。

・ 給油状態が良好である。

28

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

巻上機の特別アセスメント指針

D.1 一般

標準化した電気ホイスト,電気チェーンブロック,電動ウインチ(以下,巻上機という。)及びクレーン

サドルは分解して検査しても疲労蓄積の程度を推定することは困難であり,使用者が疲労寿命に関するリ

スク低減を図るためには,負荷の状態及び運転時間の履歴管理が大切である。この指針は標準形巻上機を

長期間安全に使用するため,リスクアセスメントの一環として行う巻上機の特別アセスメントについて記

載する。

この指針は,次の規格に準拠して量産される巻上機の特別アセスメントを実施する場合に適用する。

a) JIS B 8813 電動ウインチ

b) JIS B 8815 電気チェーンブロック

c) JIS C 9620 電気ホイスト

なお,b)又はc)の巻上機に付随するクレーンサドルについては,その運転時間を巻上機の運転時間と同

等とみなして特別アセスメントを実施する。

D.2 用語及び定義

この附属書で用いる主な用語及び定義は,箇条3によるほか,次による。

D.2.1

特別アセスメント

巻上機の残存耐用時間がなくなる前に,巻上機の専門家による調査及び評価を行う行為。

D.2.2

オーバホール

巻上機を分解し,部品の損耗など異常の有無を確認し,修理して再組立及び調整を行う行為。

D.2.3

特別オーバホール

残存耐用時間が残り少なくなった巻上機を分解し,異常の有無にかかわらず,製造業者が指定する部品

(例えば,軸受,歯車,駆動軸など)を交換して再組立及び調整を行い,巻上機を再生させる行為。

D.2.4

専門家

使用された巻上機の調査及び評価を実施し,使用者へ報告書を提出し適切な助言ができる知見及び能力

をもつ技術者で,事業者(製造業者及び使用者)が認定した人。

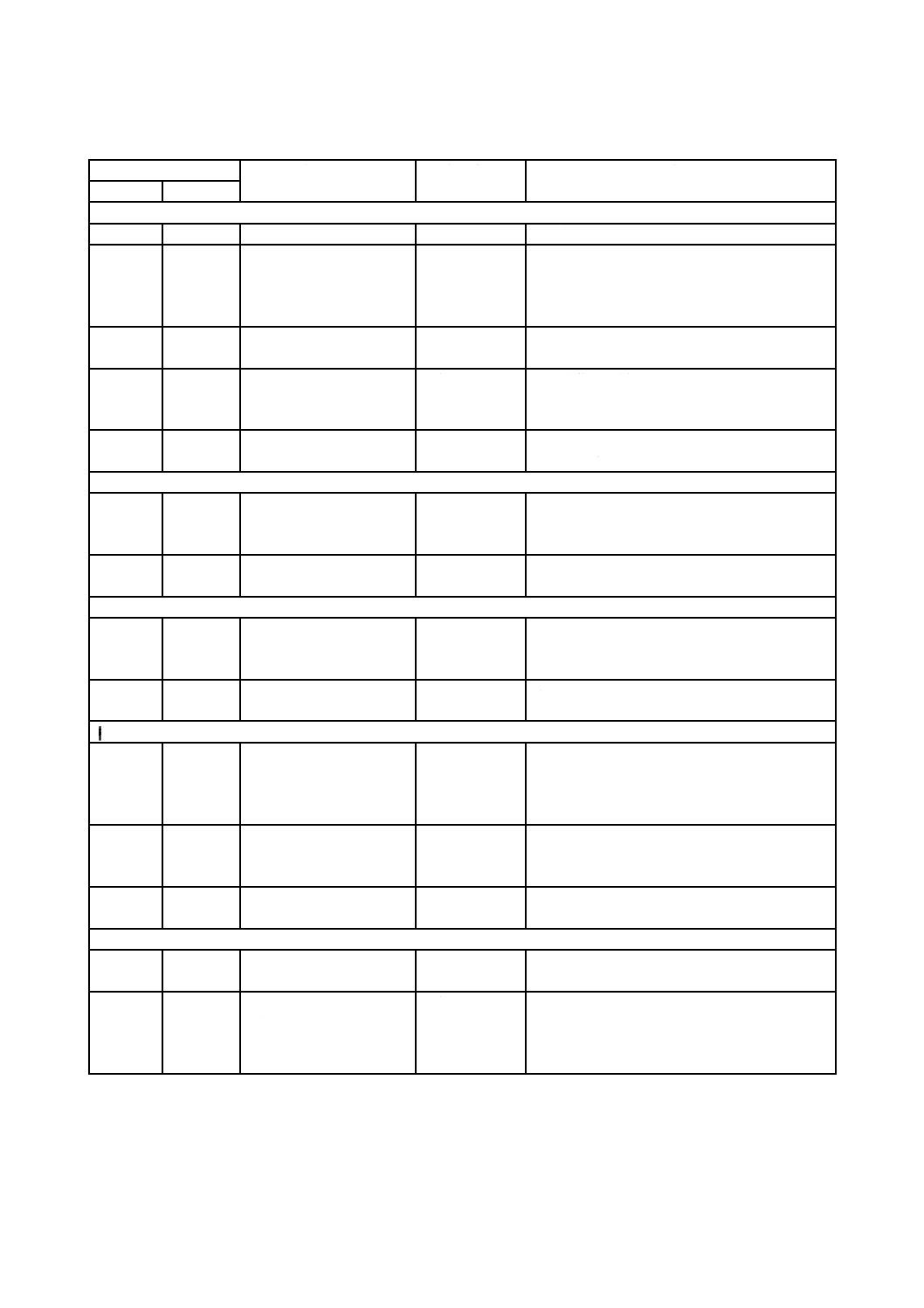

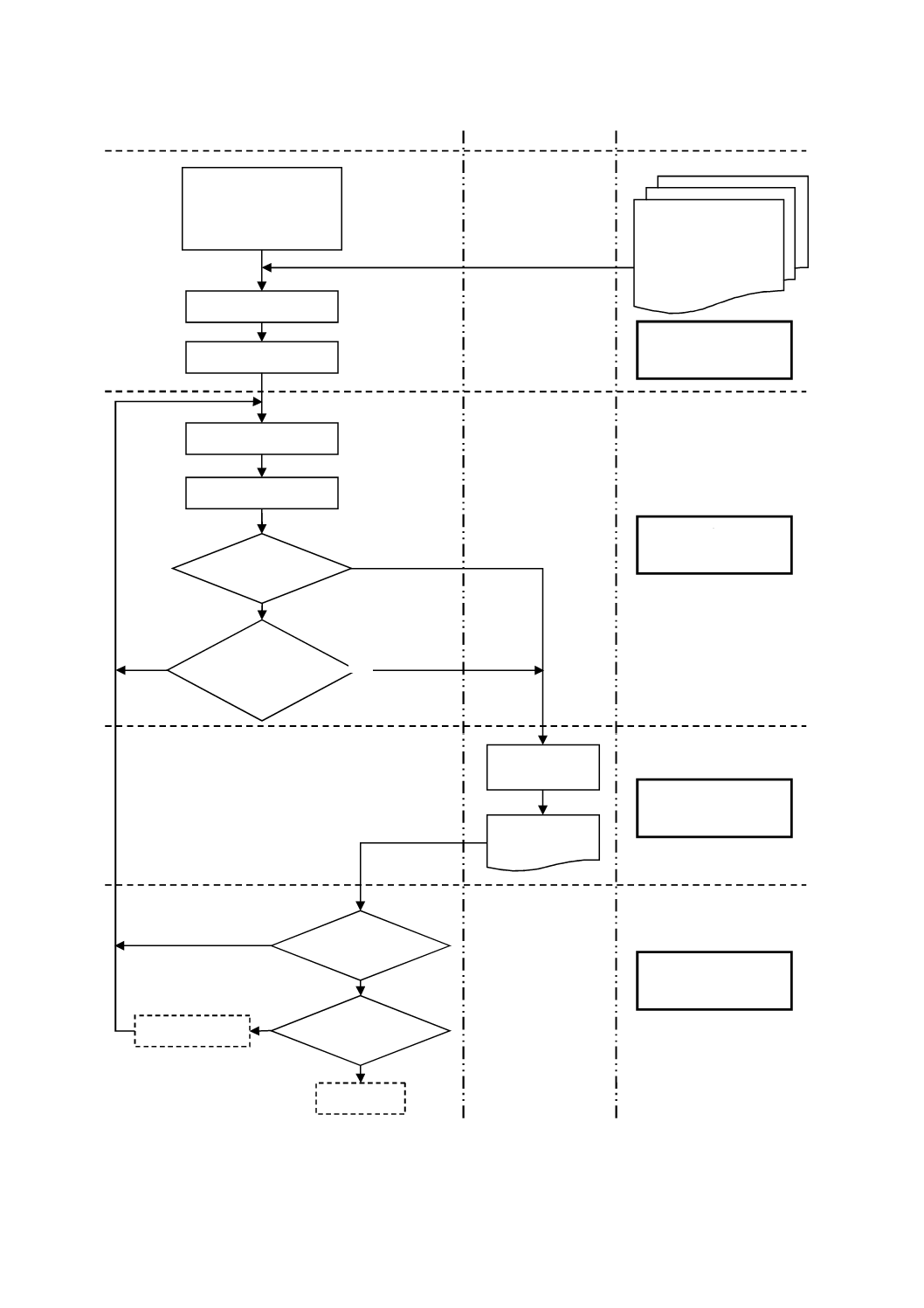

D.3 巻上機の管理フロー及び特別アセスメント

巻上機の選定から廃棄までの管理フロー,及び専門家による特別アセスメントの関連フローチャートを

図D.1に示す。また,図中の“ステージ”について次に示す。

29

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図D.1−管理フロー及び特別アセスメントの関連フローチャート

使用条件の設定

・つり上げ荷重の種類

・巻上/走行速度及び頻度

・巻上機等級の決定

・定格荷重,使用頻度

・総運転時間の資料

・巻上機の選定資料

(カタログなどに記載)

残存耐用時間

が1年未満

特別アセスメント

結果報告書

No

使用(又は特別

オーバホール)後

10年目

No

Yes

製造業者による情報提供

使用者の役割

専門家の役割

ステージ 3

特別アセスメント

機種選定

巻上機設置及び稼働

運転状態の記録

残存耐用時間の記録

ステージ 2

設備管理

専門家による

調査及び評価

残存耐用時間

が1年未満

継続使用するか

廃棄

安全対策の実施

ステージ 4

使用者の経営判断

ステージ 1

設備計画

No

Yes

Yes

No

Yes

30

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ステージ1 設備計画(特別アセスメントの前段階準備) 使用者は,巻上機を購入するときに用途,

荷重,速度,総運転時間,使用頻度,使用環境,等級などについてよく確認し,自らの責任で選定す

る。

b) ステージ2 設備管理(残存耐用時間の確認) 使用者は,個々の巻上機に定められている等級別の

総運転時間を活用し,運転状態の記録を基に残存耐用時間を求め,その残存耐用時間が1年未満にな

ったか,又は使用開始後10年を経過しているかを確認する。確認の結果,残存耐用時間が1年未満又

は使用開始後10年を経過する前に,使用者は専門家に特別アセスメントを依頼する。

c) ステージ3 特別アセスメント(専門家による調査及び評価) 専門家は,依頼された巻上機の特別

アセスメント(調査及び評価)を実施し,その調査した内容,評価の内容,及び必要な安全対策(特

別オーバホールなど)を“特別アセスメント結果報告書”にまとめ,使用者に報告する。

d) ステージ4 使用者の経営判断 使用者は,“特別アセスメント結果報告書”に基づいて,必要な処置

を行う。特別アセスメントの結果,残存耐用時間が1年以上であることが分かった場合は,次回の特

別アセスメントに向けてステージ2に戻る。

D.4 特別アセスメント結果に基づく適切な処置

特別アセスメントの結果,残存耐用時間が1年未満と判定されたとき,使用者は巻上機を継続して使用

するか否かを次のように決定する。

a) 継続使用する場合は,オーバホールではなく,特別オーバホールを実施する。特別オーバホールの実

施後は,使用条件の確認をし,その結果を基に新たな総運転時間を決定する。

b) 継続使用しない場合は,当該巻上機に識別をして使用を中止し,廃棄する。

D.5 専門家の要件

特別アセスメントを行う事業者(製造業者及び使用者)は,次の条件のいずれかを満たした人を専門家

として認め,その育成と管理を行う。

a) 巻上機の製造業者で巻上機の法規,機能,疲労に関する知見をもち,機械の稼働状態の良否に対して

公正・中立な判断ができ,使用者に適切な助言ができる能力がある人。

b) 巻上機製造業者の指定サービス会社で巻上機の法規,機能,疲労に関する知見をもち,機械の稼働状

態の良否に対して公正・中立な判断ができ,使用者に適切な助言ができる能力がある人で,製造業者

が専門家と認定した人。

c) 使用者の設備整備担当者などで,a)と同等の知見及び能力をもつ人。

なお,個人ではa)〜c)の全ての条件を満たさないが,チームとして複数名で条件を満たす場合も専門家

(専門チーム)と認められる。ただし,この場合はチームの責任者を明確にする。

D.6 特別アセスメントにおける専門家の実施事項

専門家は,次の項目を実施する。

a) 巻上機の使用履歴に関する調査

1) 年次点検及び交換部品の確認

2) 使用状況記録表の確認

3) 故障記録及び修理履歴の確認

31

B 8815:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 巻上機の使用環境の変化及び影響に関する調査

1) 特殊な使用環境の有無の確認

例 めっき浴槽周辺,高温,低温,高湿度など

2) 稼働操業状況の確認

例 1交代から,2交代,更に3交代又は逆に変化しているかなど

3) 積荷及び作業内容の変化の有無の確認

例 組立工場が倉庫になったなど

c) 巻上機の外観・異音調査

1) 外観調査による異常の確認

例 部品の摩耗,へたり,変形状態,がたつき,腐食など

2) 異音調査による異常の確認

d) 残存耐用時間の確認

1) 残存耐用時間の査定

巻上機の使用状況調査に基づき,使用者が行った残存耐用時間計算の査定をする。

2) 巻上機使用状況のモニタリング(必要に応じて)

カウンタ,アワーメータ,電流計などによって一定期間モニタリングする。

e) 特別アセスメント結果の報告

1) 結果の報告

巻上機の調査結果,及び残存耐用時間計算の査定結果を,使用者(設置責任者)に報告する。残

存耐用時間が1年未満になっているときは,特別オーバホール又は廃棄の時期にきていることを報

告する。

2) 使用者への提言(必要に応じて)

腐食の進行が著しく,強度的に無視できない異常が確認された場合などについて,別途修理の必

要性を提言する。

D.7 使用状況の記録

巻上機を設備したときからの使用状況の記録は,後日,特別アセスメントの時点で大切な資料となるの

で,使用者は記録をとり保管する。また,特別アセスメント結果報告書及び調査記録は巻上機を廃棄する

まで保管しておく。

参考文献 JIS B 8813 電動ウインチ

JIS B 8822-1:2001 クレーン及び巻上装置−分類及び等級 第1部:一般

JIS B 8832 巻上機−定格荷重

JIS C 4003 電気絶縁−熱的耐久性評価及び呼び方

JIS C 9620 電気ホイスト

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示

模様の分類