B 8813:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 等級及び定格 ··················································································································· 2

4.1 等級 ···························································································································· 2

4.2 定格荷重 ······················································································································ 3

4.3 定格電圧及び定格周波数 ································································································· 3

4.4 電動機の定格 ················································································································ 3

5 性能······························································································································· 4

5.1 温度上昇 ······················································································································ 4

5.2 始動電圧 ······················································································································ 4

5.3 巻上ロープ速度及び巻下ロープ速度 ··················································································· 4

5.4 ブレーキ ······················································································································ 5

5.5 巻上電流 ······················································································································ 5

5.6 過巻防止 ······················································································································ 5

5.7 過負荷特性 ··················································································································· 5

5.8 絶縁抵抗 ······················································································································ 5

6 構造······························································································································· 5

6.1 一般構造 ······················································································································ 5

6.2 ワイヤロープ ················································································································ 7

6.3 ドラム ························································································································· 7

6.4 シーブ及びエコライザシーブ···························································································· 8

6.5 フック及びフックブロック······························································································· 8

6.6 電動機 ························································································································· 8

6.7 ブレーキ ······················································································································ 9

6.8 手動操作スイッチ ·········································································································· 9

6.9 過巻防止装置 ················································································································ 9

6.10 操作回路 ····················································································································· 9

6.11 手動操作スイッチ用ケーブル ·························································································· 9

6.12 その他の安全装置 ········································································································· 9

7 試験······························································································································ 10

7.1 試験方法 ····················································································································· 10

7.2 温度試験 ····················································································································· 10

7.3 始動電圧試験 ··············································································································· 12

B 8813:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.4 巻上ロープ速度及び巻下ロープ速度試験 ············································································ 12

7.5 ブレーキ試験 ··············································································································· 12

7.6 巻上電流試験 ··············································································································· 12

7.7 過巻防止試験 ··············································································································· 12

7.8 過負荷特性試験 ············································································································ 12

8 検査······························································································································ 12

8.1 検査の種類 ·················································································································· 12

8.2 形式検査 ····················································································································· 12

8.3 受渡検査 ····················································································································· 12

9 表示······························································································································ 13

10 使用者への提供情報 ······································································································· 13

11 リスクアセスメント ······································································································· 14

附属書A(参考)電動ウインチの設計に関するガイドライン ························································ 15

附属書B(参考)巻上機の総運転時間及び残存耐用時間 ······························································ 18

附属書C(参考)電動機以外の動力源を用いるウインチの一般構造 ··············································· 22

附属書D(規定)フリートアングルとロープ選定との関係 ··························································· 25

附属書E(規定)ドラムに巻き付けたロープ巻数とロープ固定端の締結力との関係 ·························· 27

附属書F(規定)フックの強度計算 ························································································· 29

附属書G(参考)電動ウインチの使用に関する注意事項 ····························································· 31

附属書H(参考)電動ウインチの点検項目 ··············································································· 34

附属書I(参考)巻上機の特別アセスメント指針 ······································································· 37

B 8813:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業機械工業会(JSIM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS B 8813:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8813:2013

電動ウインチ

Electric winches

序文

この規格は,1981年に制定され,その後3回の改正を経て今日に至っている。前回の改正は1999年に

行われたが,その後の技術的進歩に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,電動機を用い,ベース又は台車(クラブ)の上に減速機,ドラム,ブレーキなどを配置し,

ワイヤロープが巻き付けてあるドラムを減速回転させることによって,荷の巻上げ,巻下げ,横引きなど

を行う電動ウインチについて規定する。

注記 この規格では,ワイヤロープをロープとも呼ぶ。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0148 巻上機−用語

JIS B 8835-1 クレーン−ワイヤロープの選定−第1部:一般

JIS B 9960-32 機械類の安全性−機械の電気装置−第32部:巻上機械に対する要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

JIS C 3301 ゴムコード

JIS C 3306 ビニルコード

JIS C 3312 600 Vビニル絶縁ビニルキャブタイヤケーブル

JIS C 3327 600 Vゴムキャブタイヤケーブル

JIS C 4034-1 回転電気機械−第1部:定格及び特性

JIS C 4034-5 回転電気機械−第5部:外被構造による保護方式の分類

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0148によるほか,次による。

3.1

最外層

設計上のロープ巻取長さを電動ウインチのドラムに巻いた場合の最も外側の層。

注記 運搬するときにロープを一時的に巻き取る行為(格納)によってできる層は含まない。

2

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

定格荷重

最外層において電動ウインチが巻き上げられる最大の荷重。

注記 定格荷重の定め方及び計算例は,附属書A参照。

3.3

総運転時間

等級と荷重率とによって設定される電動ウインチの理論上使用できる時間。寿命時間ともいう。

3.4

等価運転時間

電動ウインチの運転時間に負荷と記録精度とを加味して,設定した荷重率に置き換えて計算した運転時

間。

3.5

残存耐用時間

総運転時間から等価運転時間を引いて求めた,電動ウインチを使用できる残り時間。

3.6

定格ロープ速度

最外層において定格荷重を巻き上げたときのロープ速度。

3.7

巻上電流

電動ウインチに定格荷重をつり,定格電圧及び定格周波数で荷振れをさせずに巻き上げたときの電源側

の電流。

注記 ブレーキ及び制御機器の動作電流及び機械損分も含まれ,電動機単体電流とは異なる。

3.8

定格荷重リミッタ

定格荷重を超える荷重の巻上動作を自動的に制限する装置。

4

等級及び定格

4.1

等級

電動ウインチの等級は,歯車,軸受などの機械部分を対象に,表1による。

なお,等級,総運転時間及び残存耐用時間の関係を,附属書Bに示す。

3

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

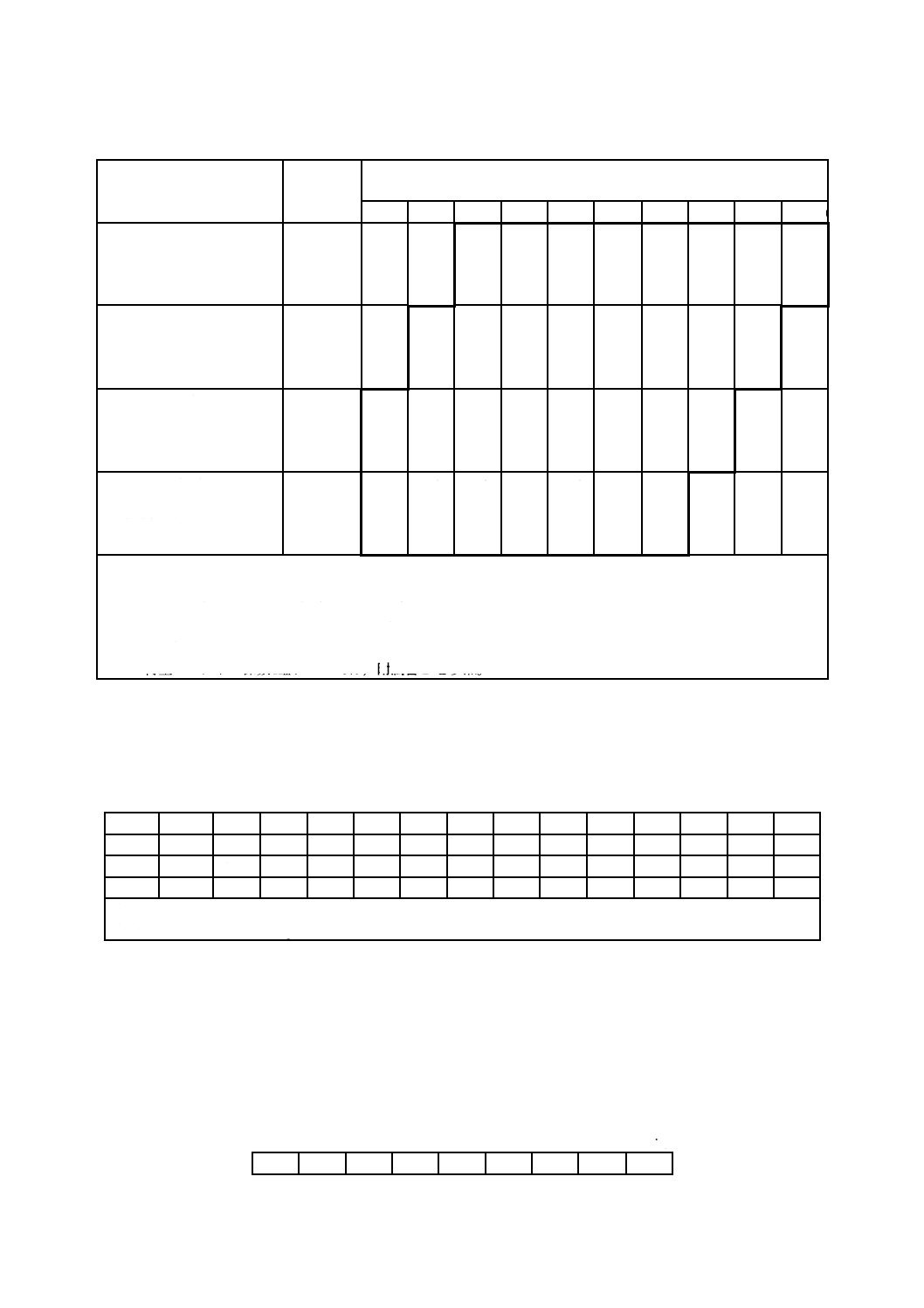

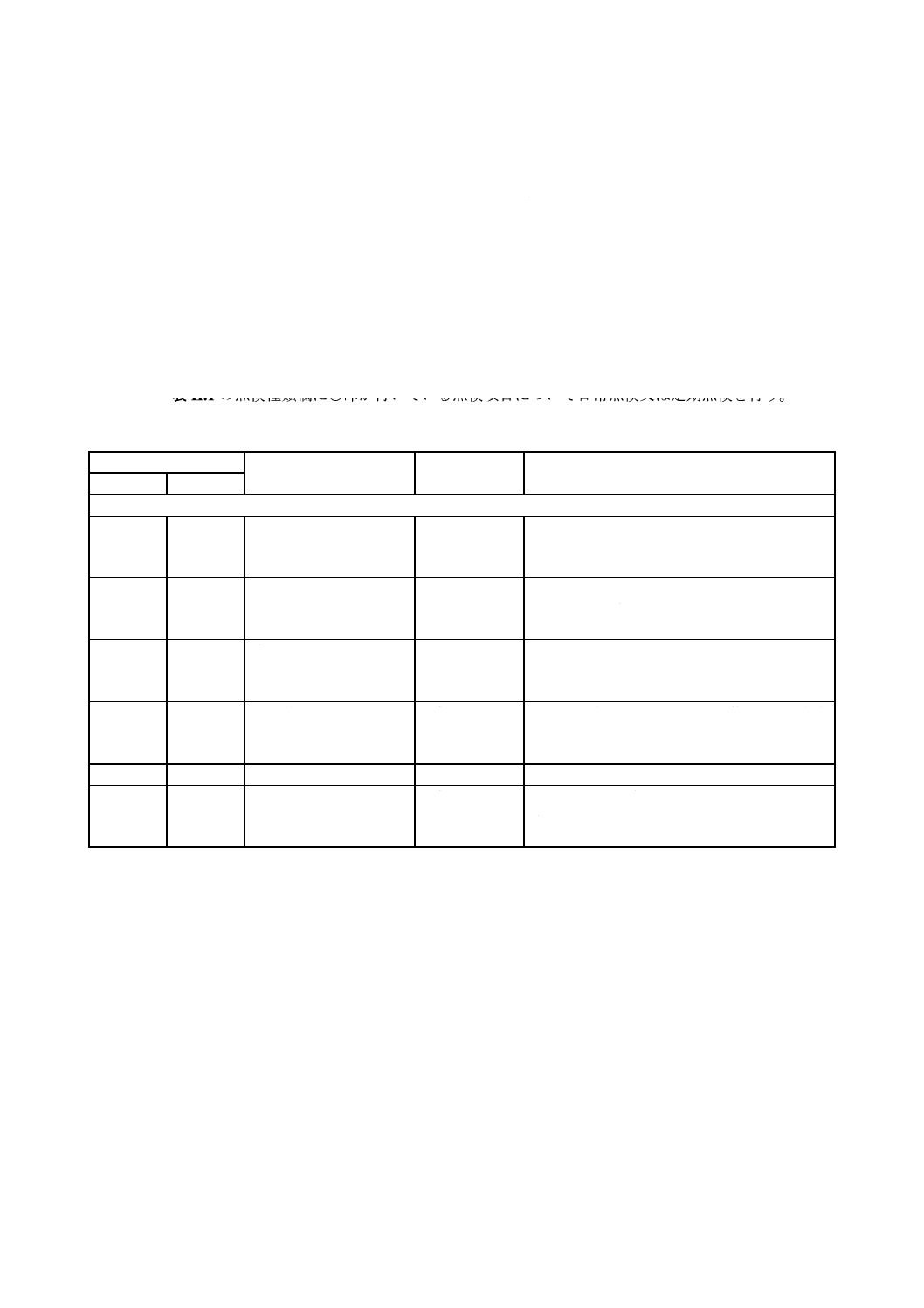

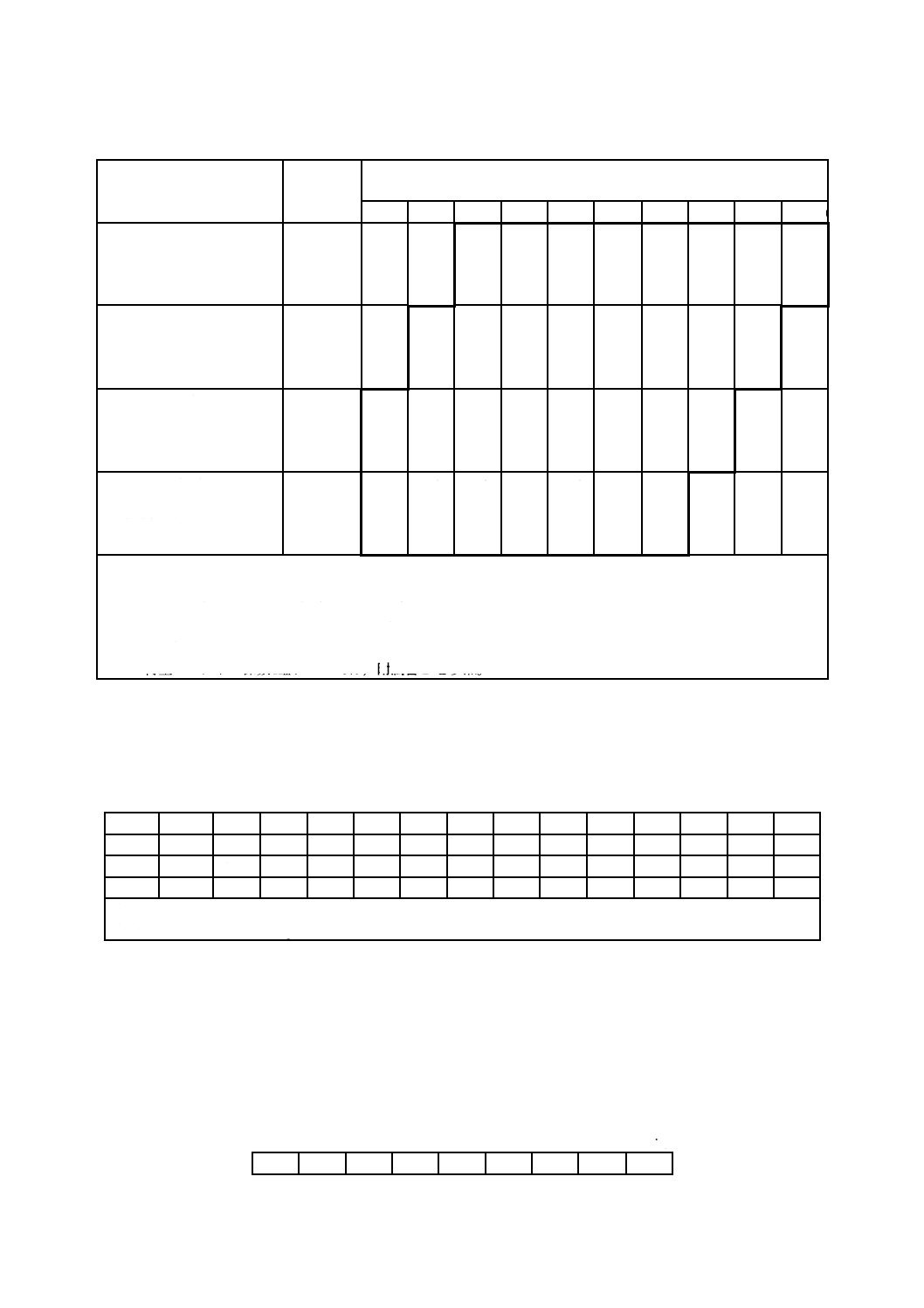

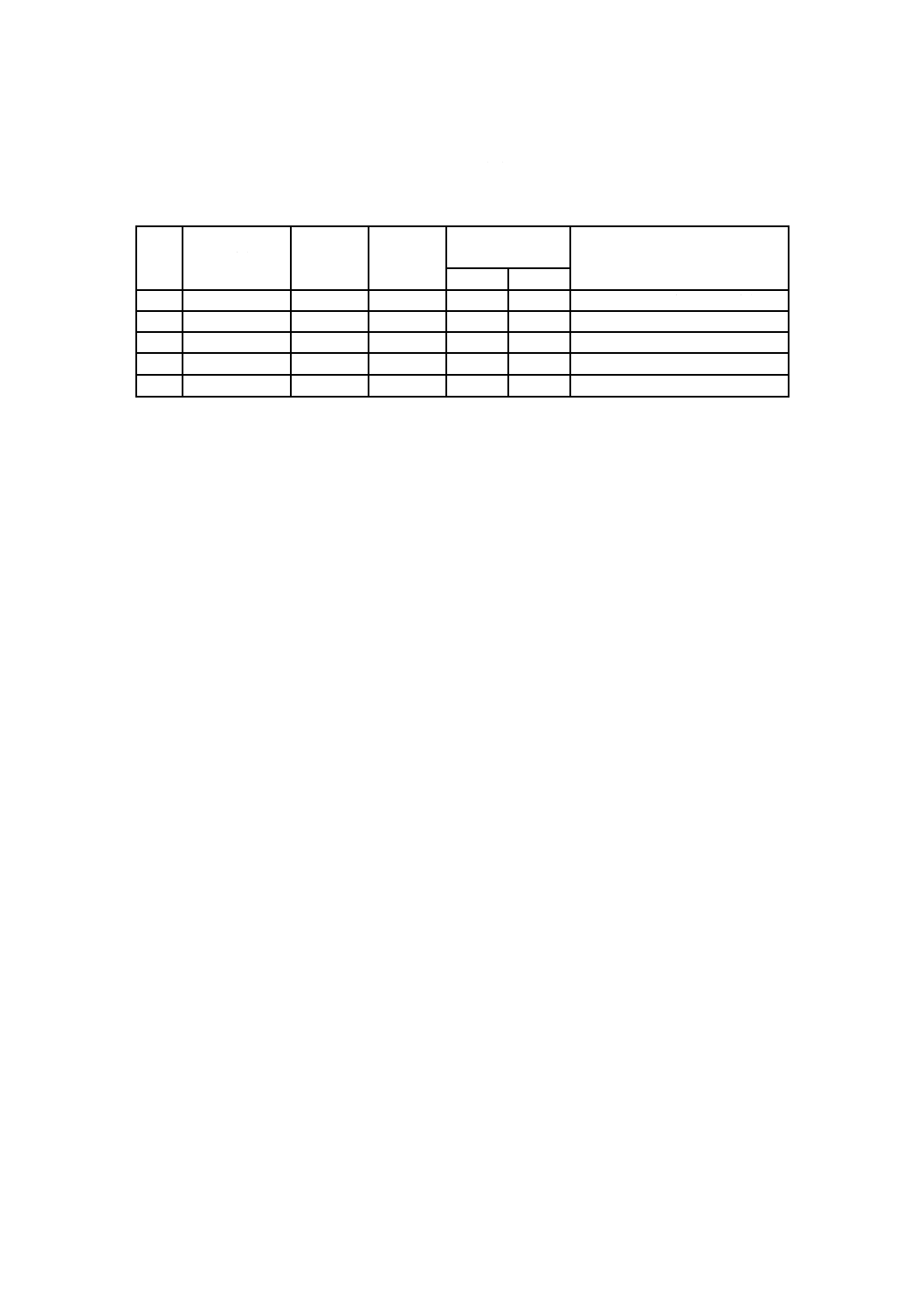

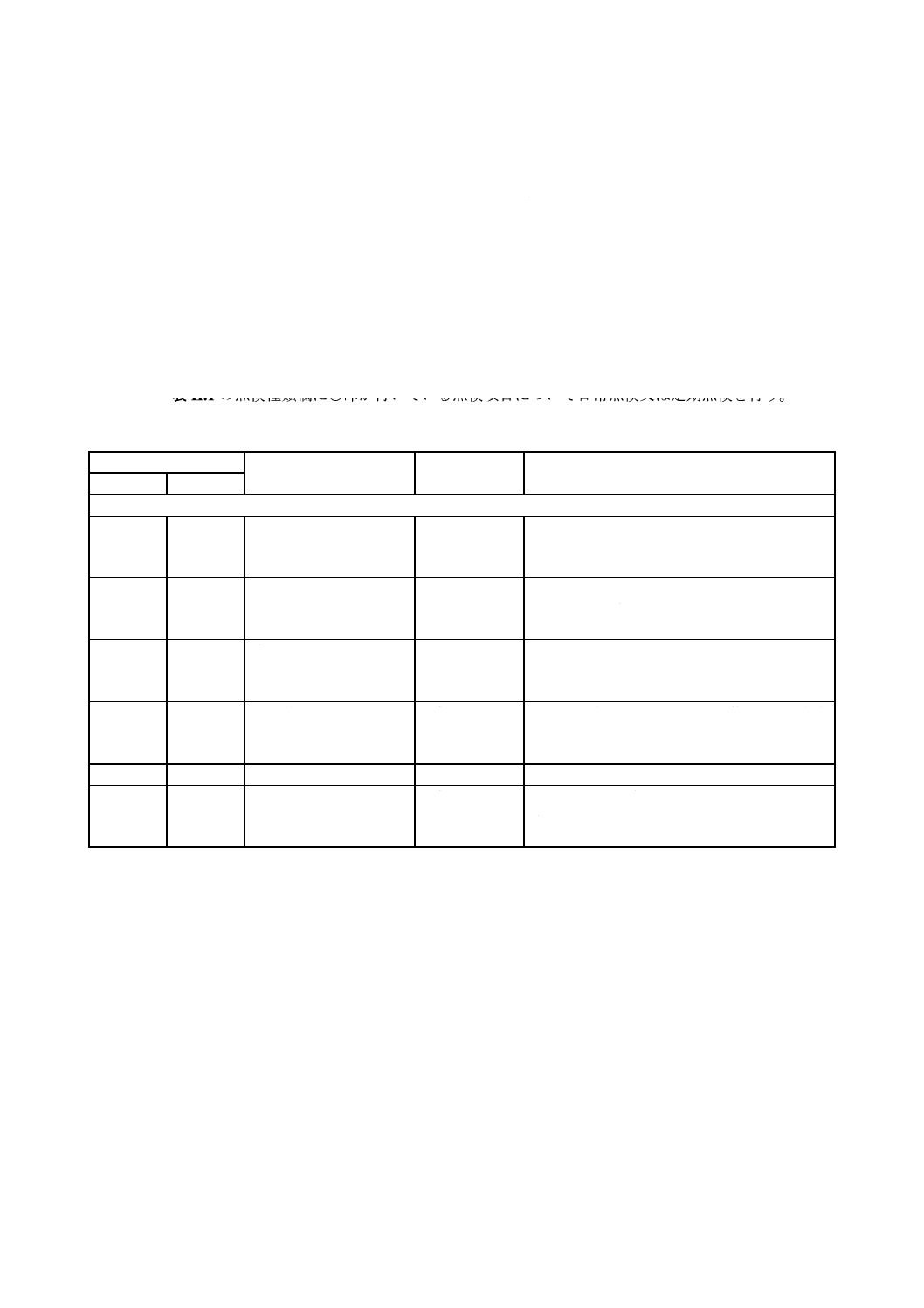

表1−等級

荷重の状態

荷重スペク

トル係数

Km b)

総運転時間a)

h

200

400

800

1 600 3 200 6 300 12 500 25 000 50 000 100 000

軽

(非常にまれに定格荷重を

受けるが,通常は軽荷重を

受ける機械装置)

0.125

M1

M2

M3

M4

M5

M6

M7

M8

中

(ある程度の頻度で定格荷

重を受けるが,通常は中荷

重を受ける機械装置)

0.25

M1

M2

M3

M4

M5

M6

M7

M8

重

(頻繁に定格荷重を受ける

が,通常は中荷重以上を受

ける機械装置)

0.5

M1

M2

M3

M4

M5

M6

M7

M8

超重

(定常的に定格荷重を受け

る機械装置)

1.0

M2

M3

M4

M5

M6

M7

M8

等級の考え方を,等級M4を例に,次に示す。

− 等級M4の電動ウインチは,荷重の状態が超重のとき,総運転時間が800時間を超えるように設計する。

− 荷重の状態が超重で総運転時間が1 200時間の電動ウインチは,等級M4と表示する。

注記 この表は,JIS B 8822-1:2001を基に作成している。

注a) 総運転時間は,予想される最大使用時間で表す。

b) 荷重スペクトル係数Kmについては,附属書Bを参照。

4.2

定格荷重

代表的な定格荷重を表2に示す。

表2−定格荷重

単位 t a)

0.1

0.125

0.15

0.16

0.2

0.25

−

−

0.32

0.4

−

0.5

0.63

0.75

0.8

1

1.25

1.5

1.6

2

2.5

2.8

3.0

3.2

4

4.8

5

6.3

7.5

8

10

12.5

15

16

20

25

−

30

32

40

−

50

63

−

80

100

−

−

−

−

−

−

−

−

−

−

−

−

−

−

注記 この表は,JIS B 8832を基に作成している。

注a) 単位はキログラム(kg)で表示してもよい。

4.3

定格電圧及び定格周波数

定格電圧は600 V以下とし,定格周波数は50 Hz及び/又は60 Hzとする。

4.4

電動機の定格

電動機の定格は,次の短時間定格又は反復定格とする。

a) 短時間定格 短時間定格は,表3による。

表3−短時間定格

単位 min

5

7.5

10

15

20

30

40

50

60

4

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

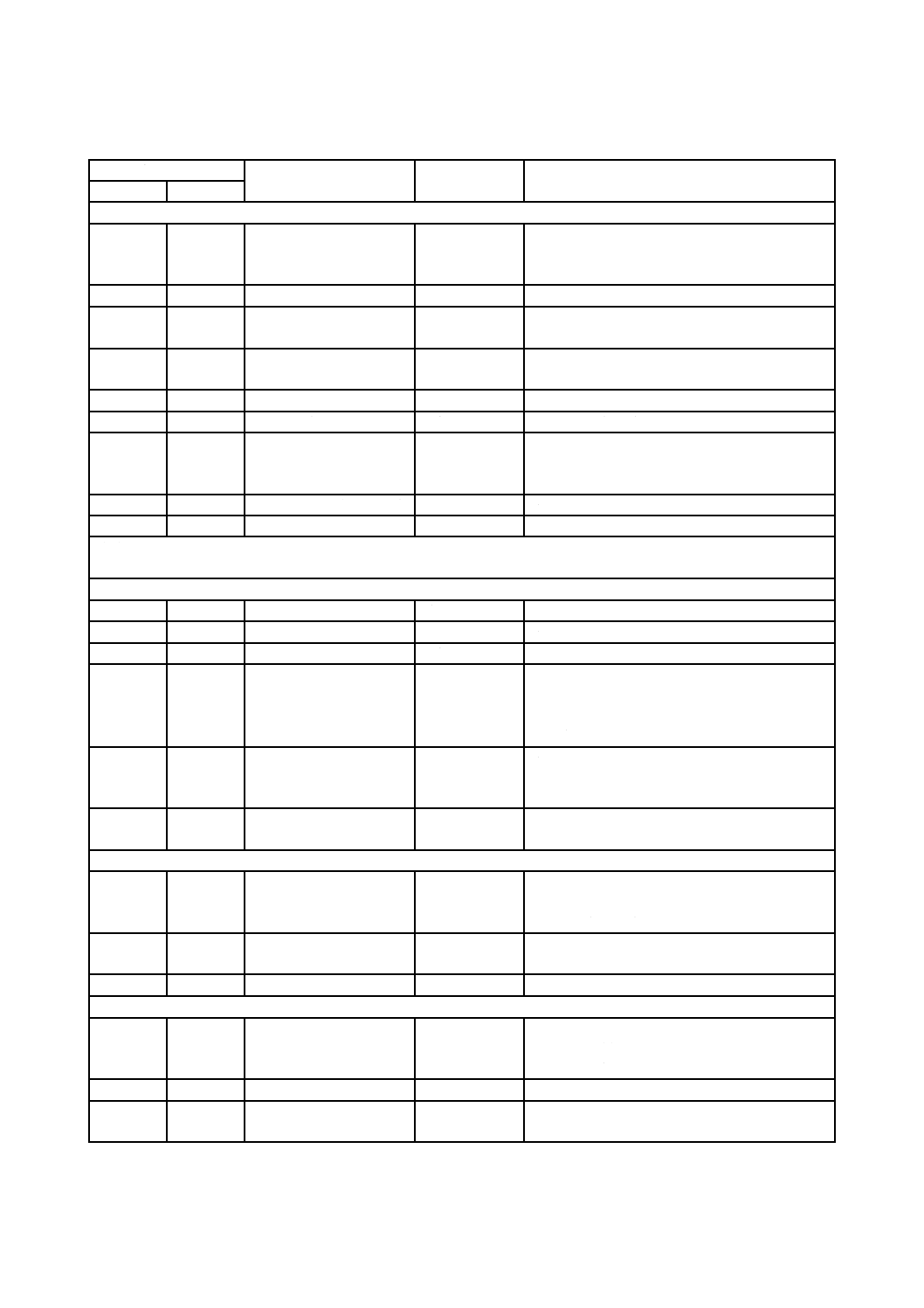

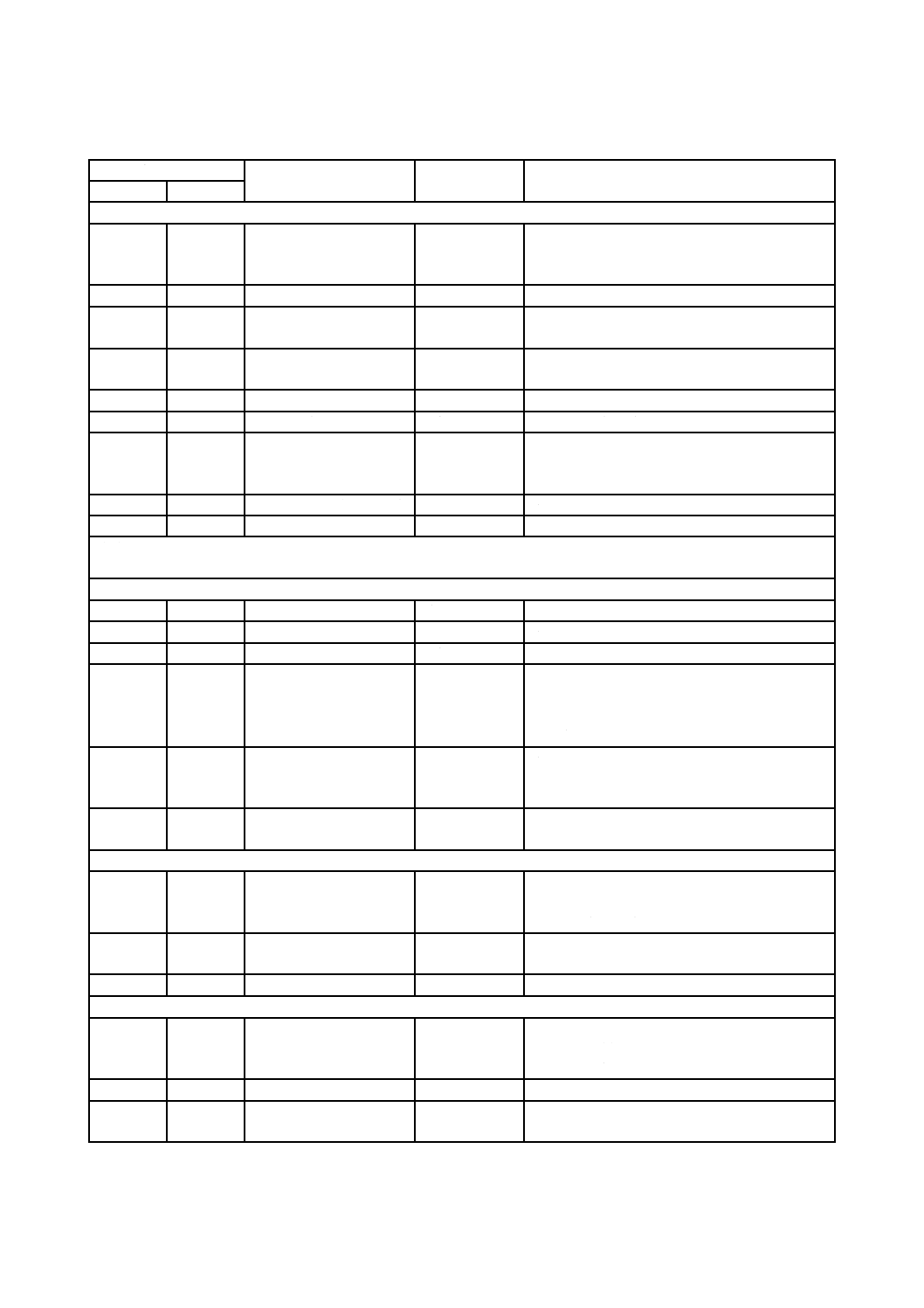

b) 反復定格 負荷時間と休止時間との合計に対する負荷時間の割合を負荷時間率(%ED)で表し,各負

荷時間率と最大始動頻度との組合せを反復定格と定義して,表4又は表5による。

なお,2速形の反復定格については,負荷時間率では低速と高速との割合を1:2とし,最大始動頻度

では低速と高速との割合を2:1とする。

表4−反復定格(1速形の場合)

項目

1速形

負荷時間率

%ED

15

20

25

30

40

50

60

最大始動頻度

回/h

90

120

150

180

240

300

360

表5−反復定格(2速形の場合)

項目

2速形(低速/高速)

負荷時間率

%ED

5/10

7/13

8/17

10/20

13/27

17/33

20/40

最大始動頻度

回/h

60/30

80/40

100/50

120/60

160/80

200/100 240/120

5

性能

5.1

温度上昇

温度上昇は,7.2.1又は7.2.2によって試験を行ったとき,電動機巻線及び電磁ブレーキ巻線の温度上昇

が表6の値以下でなければならない。

なお,周囲温度は,40 ℃以下とする。

表6−温度上昇限度

単位 K

区分

耐熱クラスa)

温度上昇限度

電動機巻線

120 (E)

75

130 (B)

80

155 (F)

105

180 (H)

125

電磁ブレーキ巻線

120 (E)

100

130 (B)

110

155 (F)

135

180 (H)

160

注a) 耐熱クラスの定義はJIS C 4003による。

5.2

始動電圧

始動電圧は,7.3によって試験を行ったとき,巻上げができなければならない。

5.3

巻上ロープ速度及び巻下ロープ速度

巻上ロープ速度及び巻下ロープ速度の許容範囲は,7.4によって試験を行ったとき,定格ロープ速度の表

示値1) に対して表7による。

なお,横引きの電動ウインチにおいては,ロープを巻き込む速度を巻上ロープ速度とし,ロープを巻き

出す速度を巻下ロープ速度とする。

注1) 表示値とは,カタログ,仕様書,銘板などに表示された値をいう。

5

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−巻上ロープ速度及び巻下ロープ速度の許容範囲

定格ロープ速度

m/min

巻上ロープ速度の許容範囲

%

巻下ロープ速度の許容範囲

%

2未満

±20

−20〜+25

2以上

±10

−10〜+25

5.4

ブレーキ

ブレーキは,7.5によって試験を行ったとき,確実に停止しなければならない。また,荷が停止するまで

の距離は,1分間の巻上距離の1.5 %以下とする。

5.5

巻上電流

巻上電流は,7.6によって試験を行ったとき,表示値1) 以下でなければならない。

5.6

過巻防止

過巻防止は,7.7によって試験を行ったとき,過巻きを防止できなければならない。

5.7

過負荷特性

過負荷特性は,7.8によって試験を行ったとき,各部に異常があってはならない。

5.8

絶縁抵抗

絶縁抵抗は,JIS B 9960-32の18.3(絶縁抵抗試験)によって行い,規定を満たさなければならない。

6

構造

6.1

一般構造

一般構造は,次による。

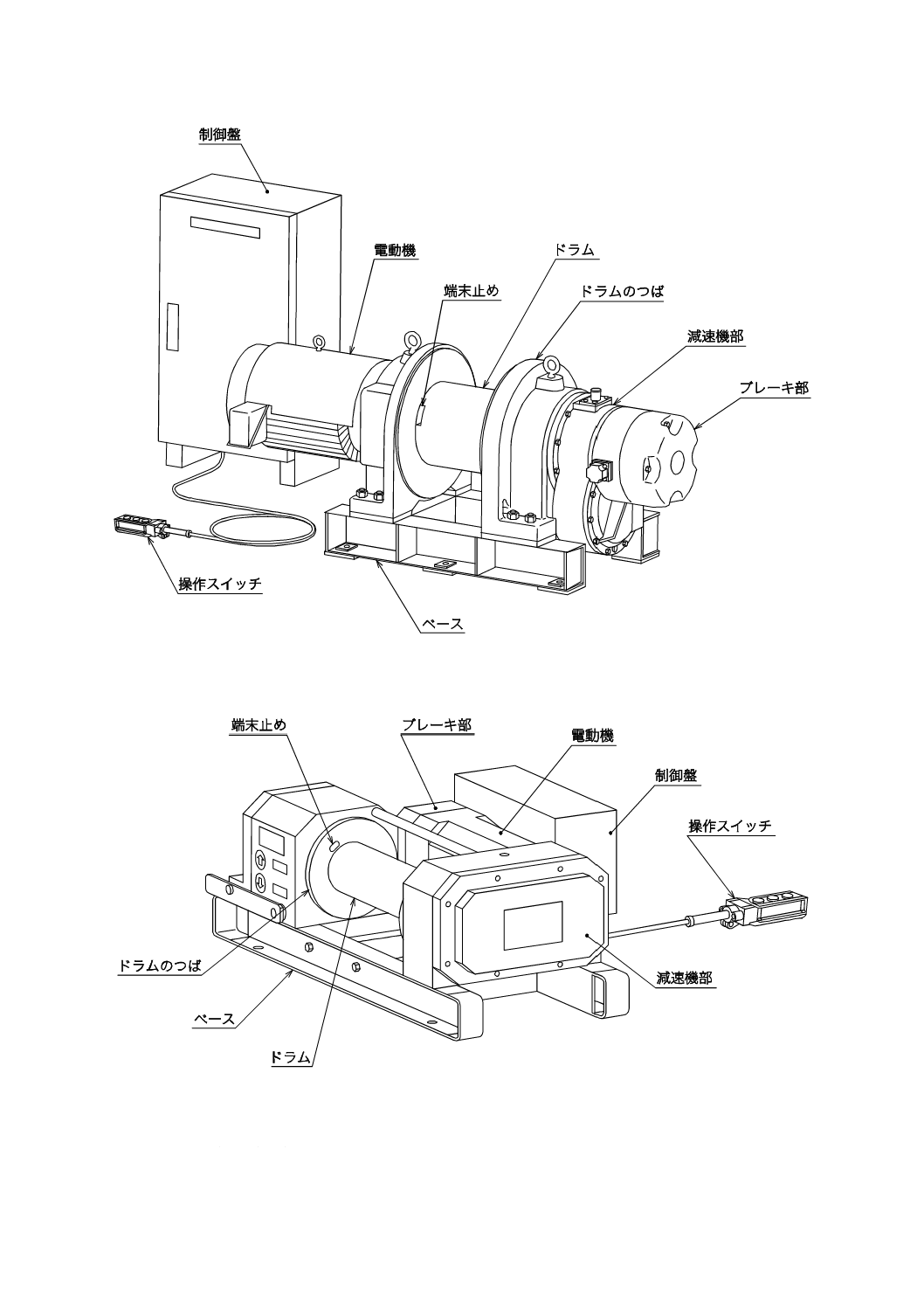

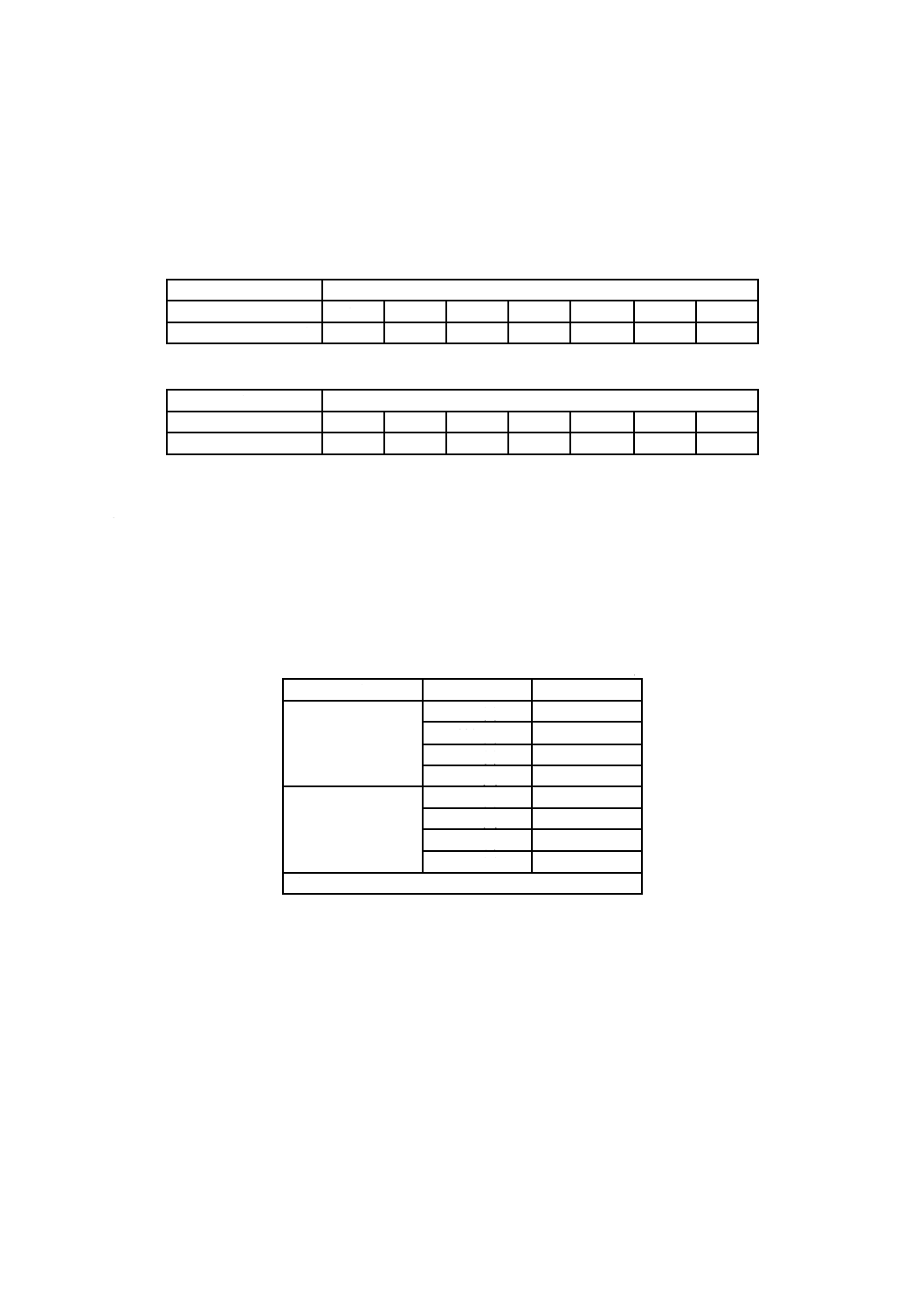

a) 電動ウインチは,電動機を用い,ベース又は台車(クラブ)の上に減速機,ドラム,ブレーキなどを

配置し,電装品及びその附属品を加えて構成され,ワイヤロープが巻き付けてあるドラムを減速回転

させることによって,荷の巻上げ,巻下げ,平面及び斜面の横引き(けん引)などを行う構造とする

(図1及び図2参照)。

注記 電動機を用いる代わりに油圧で駆動するウインチ,又は空気圧を利用して駆動するウインチ

は適用範囲に含まれないが,構造が類似している。電動機を用いないウインチの一般構造を

附属書Cに示す。

6

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

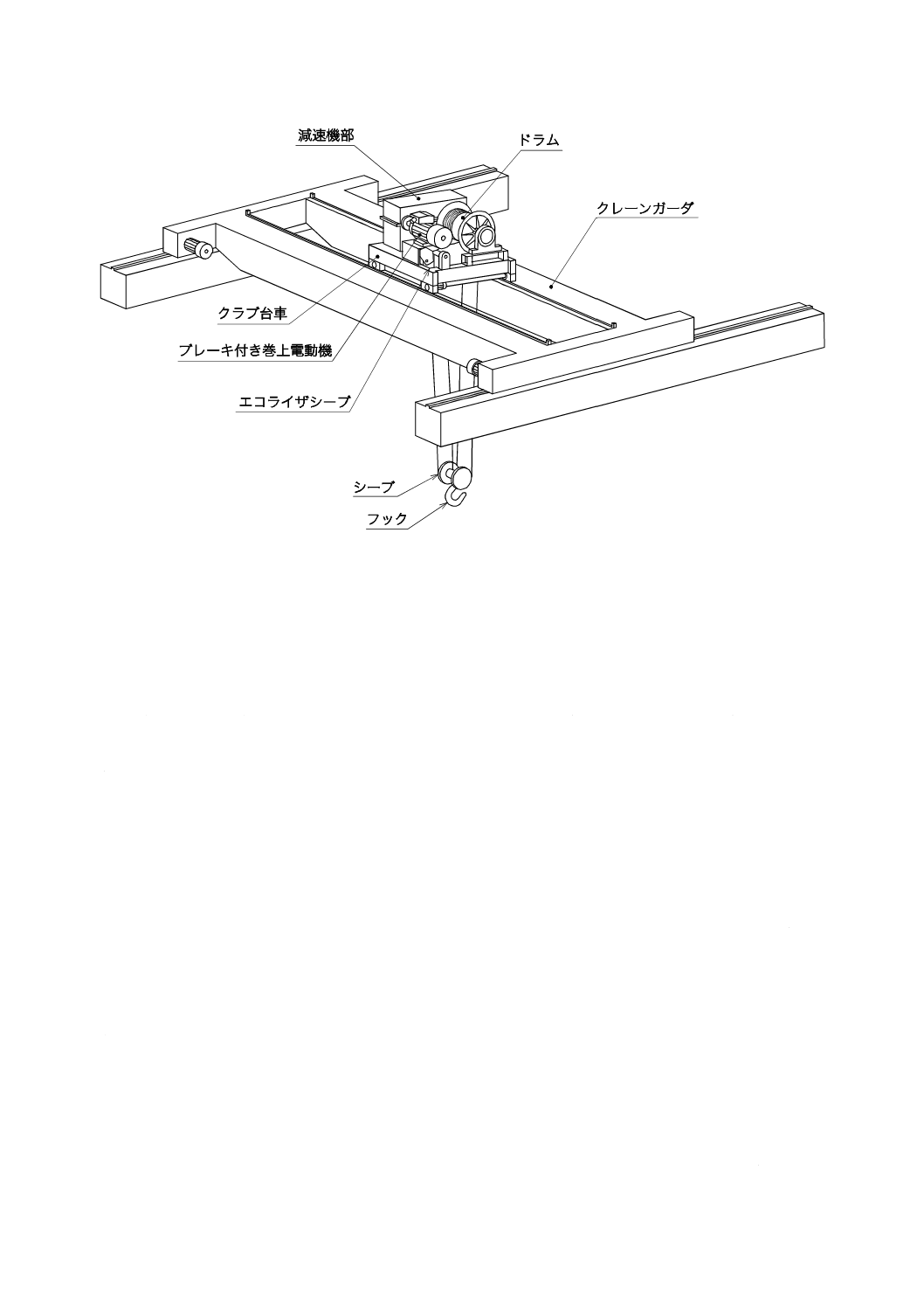

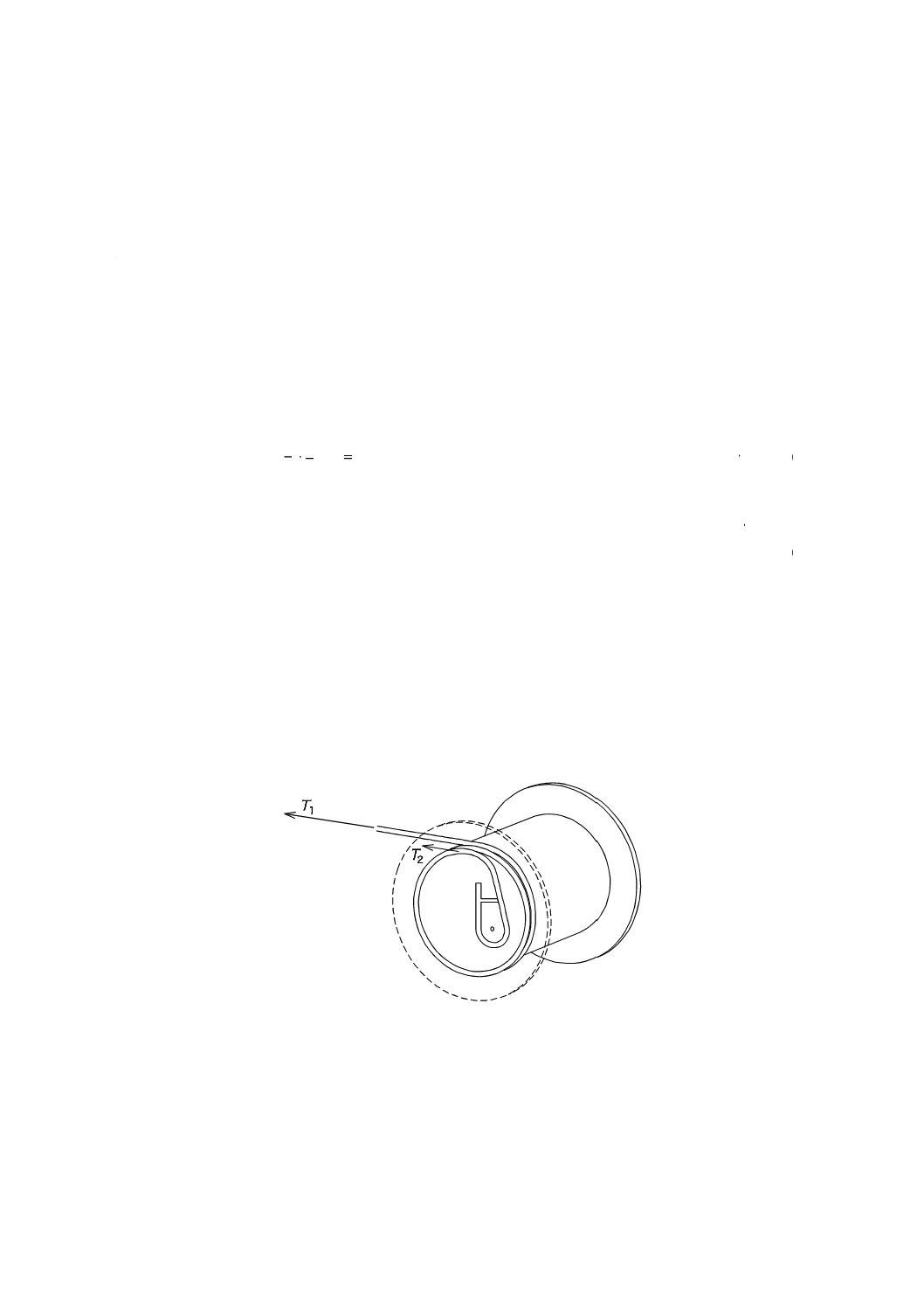

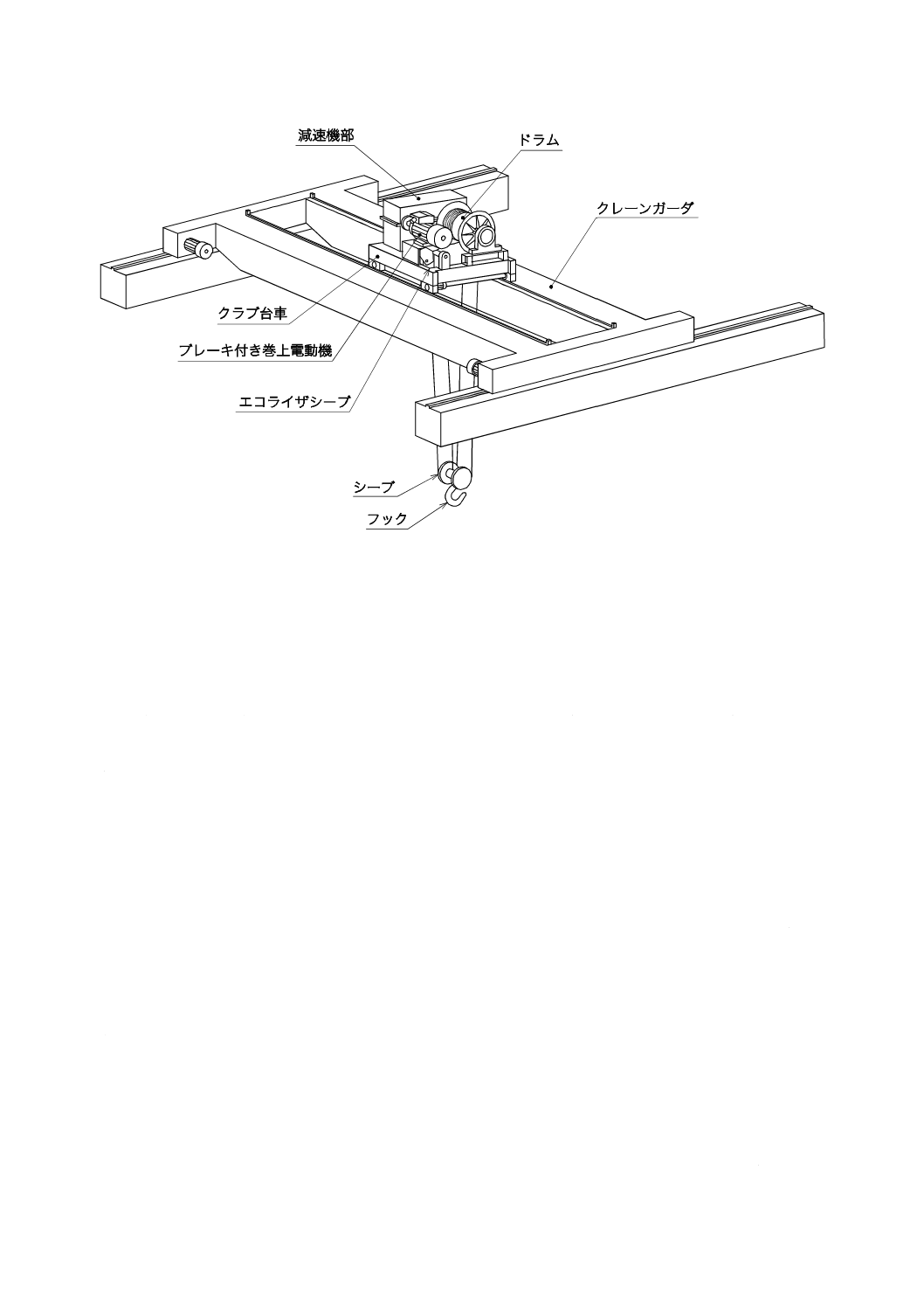

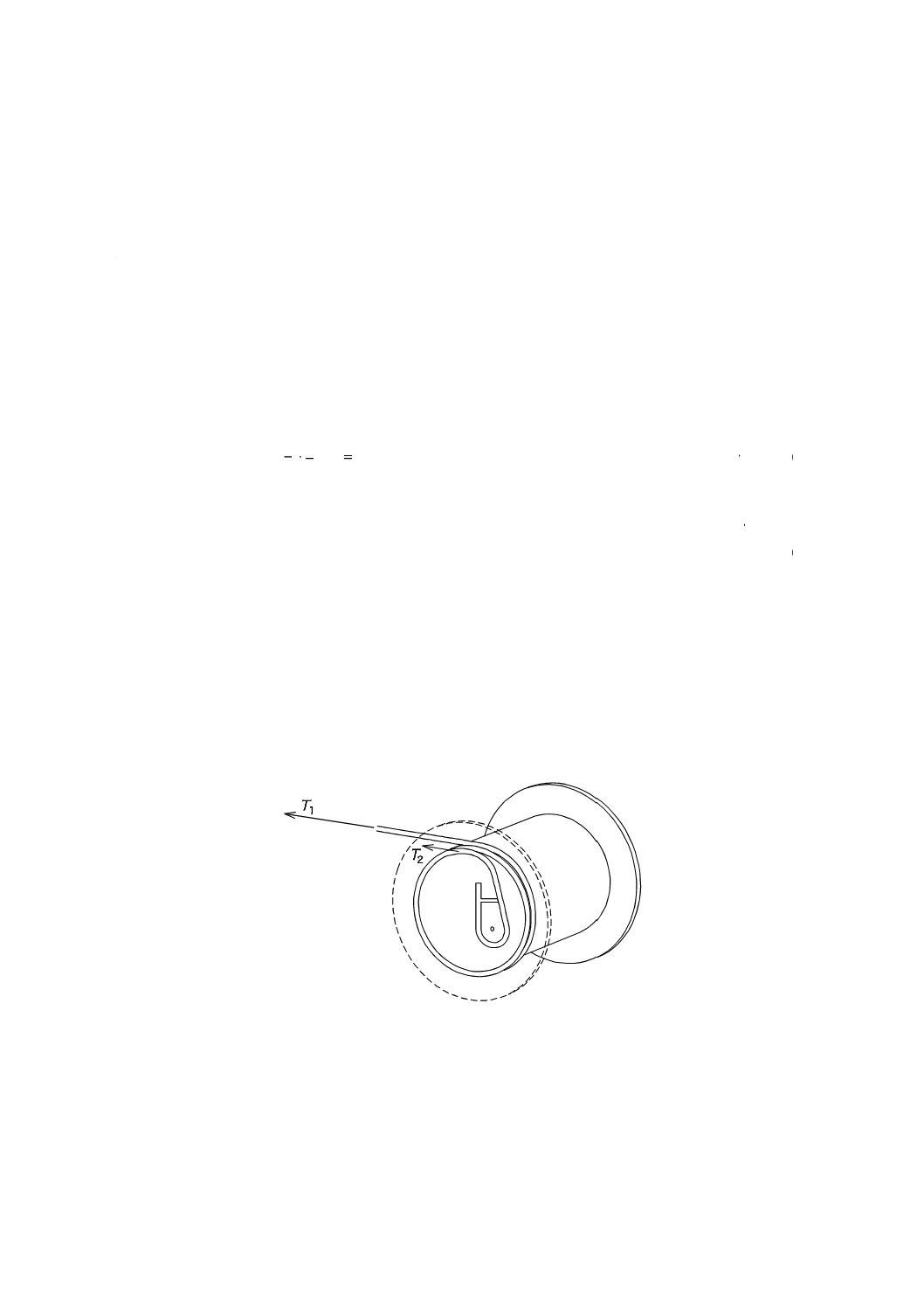

図1−電動ウインチ(巻上げ用)

図2−電動ウインチ(横引き用)

b) 電動ウインチをクラブ式クレーンなどで使用する場合は,シーブ,エコライザシーブ,フックなどが

接続される(図3参照)。

7

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−電動ウインチ(クラブ台車付)

c) 電動ウインチの電気装置(電動機及び制御部)の保護方式は,JIS C 4034-5又はJIS C 0920の規定に

よる保護方式の分類に従い,その規定による性能を満足しなければならない。

なお,電動機及び制御部は一体又は連結される場合が多いが,電動機と制御部とが分離している場

合,又はそれぞれの保護方式が異なる場合は,電動機と制御部との間で保護等級が低い方,又はそれ

ぞれの保護方式を表示してもよい。

d) 外観は,使用上有害なきず,割れ,さび,まくれ,その他の欠陥がなく,各部の仕上げは良好でなけ

ればならない。

e) 溝付きドラムの溝にワイヤロープが巻き込まれる方向と当該溝に巻き込まれるときの当該ワイヤロー

プの方向との角度は,4°以内とする(附属書D参照)。

f)

溝付きドラム以外のドラムに係るフリートアングルは,2°以内でなければならない(附属書D参照)。

g) ロープがドラム上で多層巻きされる場合,フランジ部でのフリートアングルは,ロープの乗り上げを

防止するため,0.5°を超えた角度とする。

6.2

ワイヤロープ

ワイヤロープの選定は,JIS B 8835-1による。ガイドされていない荷を一本づりのロープでつる場合は,

非自転性ロープの使用が望ましい。

6.3

ドラム

ドラムは,次による。

a) ドラムは,溝なし又は溝付きのいずれでもよい。

b) 溝付きドラムは,溝が滑らかで,表面にロープの損傷の原因となる欠陥があってはならない。また,

エッジ部分には丸みをもたせる。

c) ドラムは,ロープの締付け力及びロープによる側圧力に耐える構造とする。

d) ロープの巻出し下限位置で,ドラムに少なくとも2巻き以上残っていなければならない。

e) ロープ固定端におけるドラムのロープ端末止めは,ドラムに巻いたロープの余巻きによる摩擦の影響

8

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を加味し,電動ウインチの定格荷重及びつり具の荷重によって生じる静的な力の2.5倍の力に耐えな

ければならない(附属書E参照)。ここで,ロープと接触面(鋼材)との間の摩擦係数µは0.1とする。

f)

ロープは,ロープドラムの両端より外れないようにドラムのつば,フレーム,ロープガイドなどによ

ってガイドされていなければならない。多層巻きウインチにおいて,ドラムのつば径は,巻かれたロ

ープの最外層からロープ公称径の1.5倍以上張り出していなければならない。

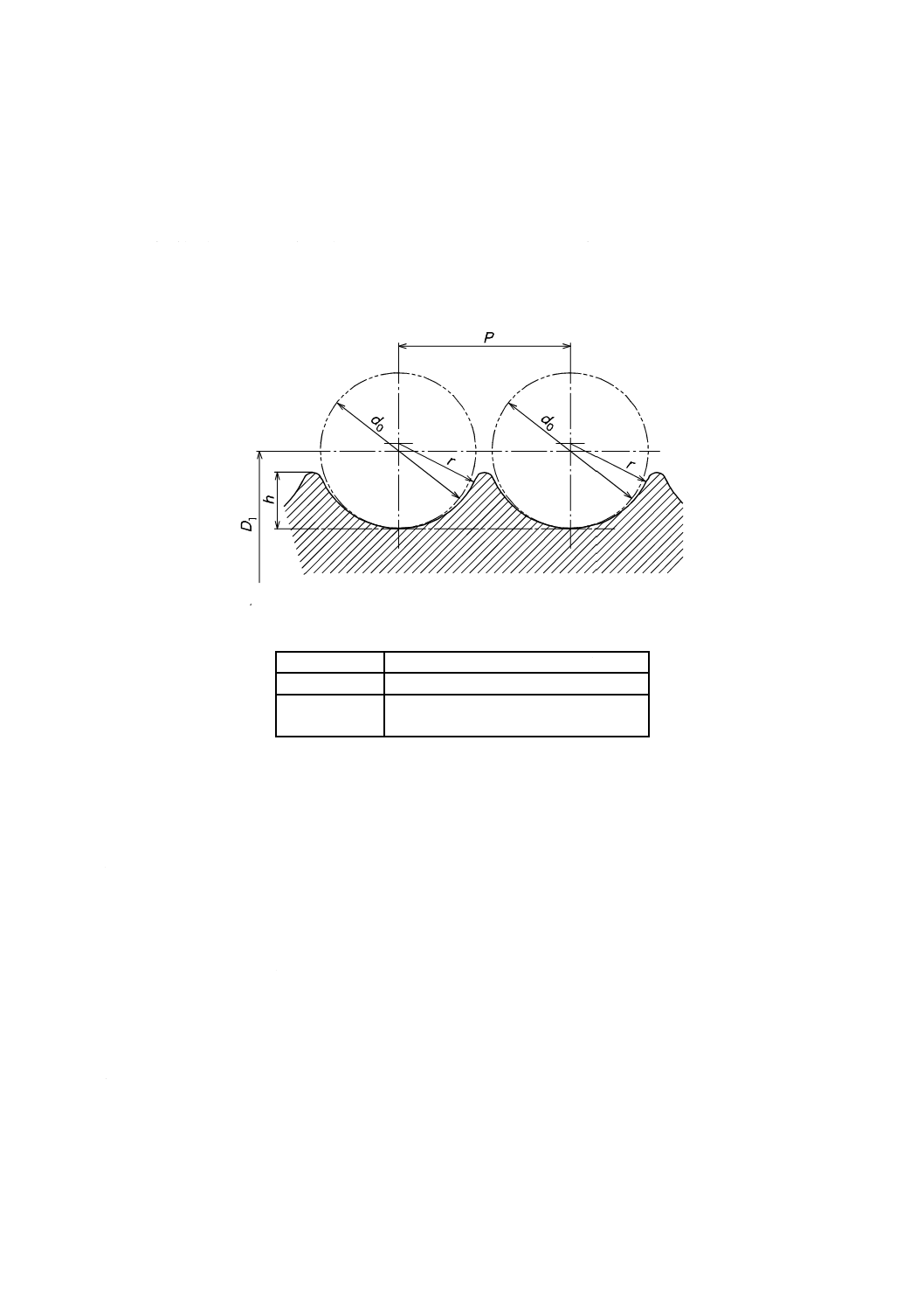

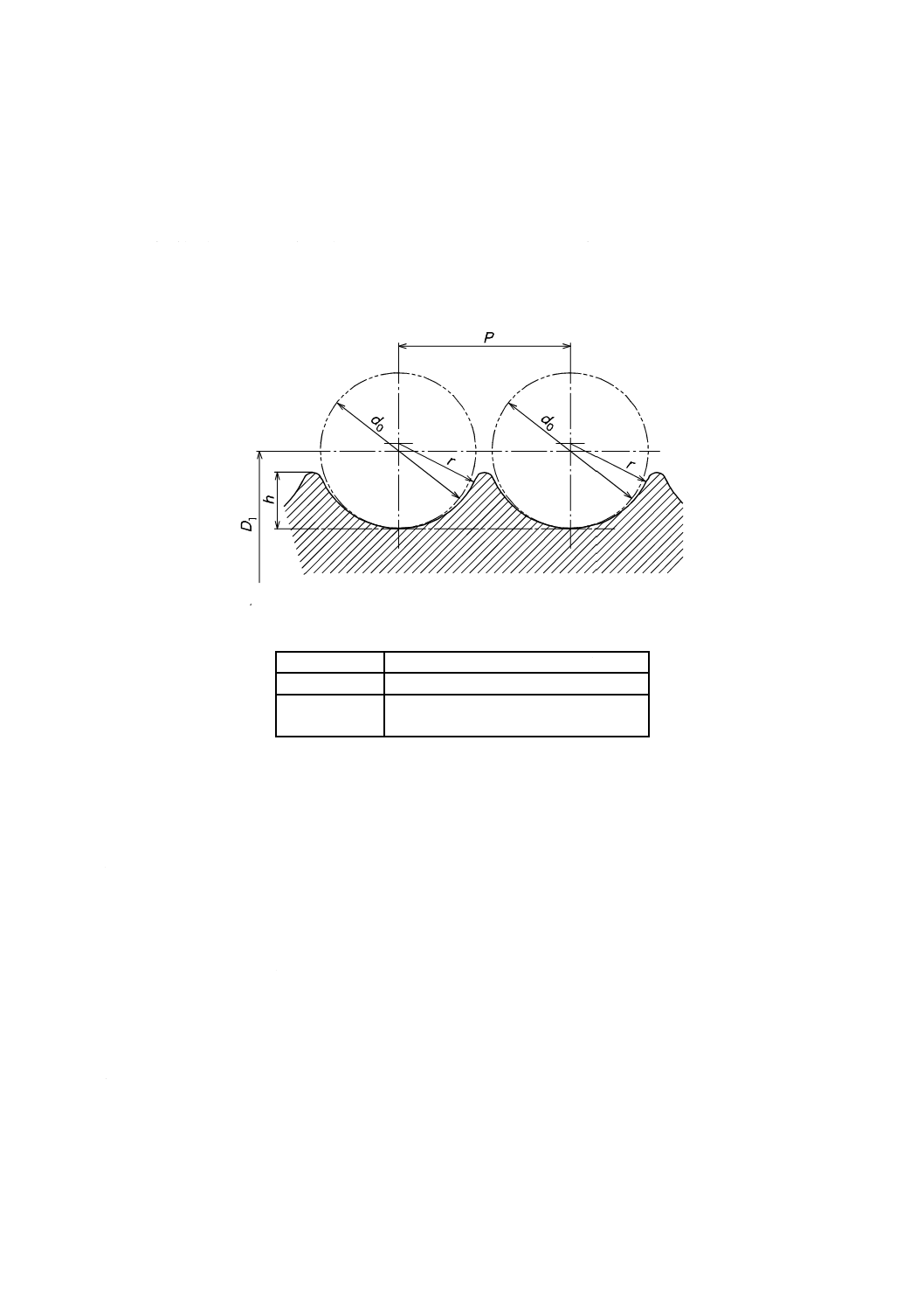

g) ドラム溝の形状は,表8によることが望ましい。

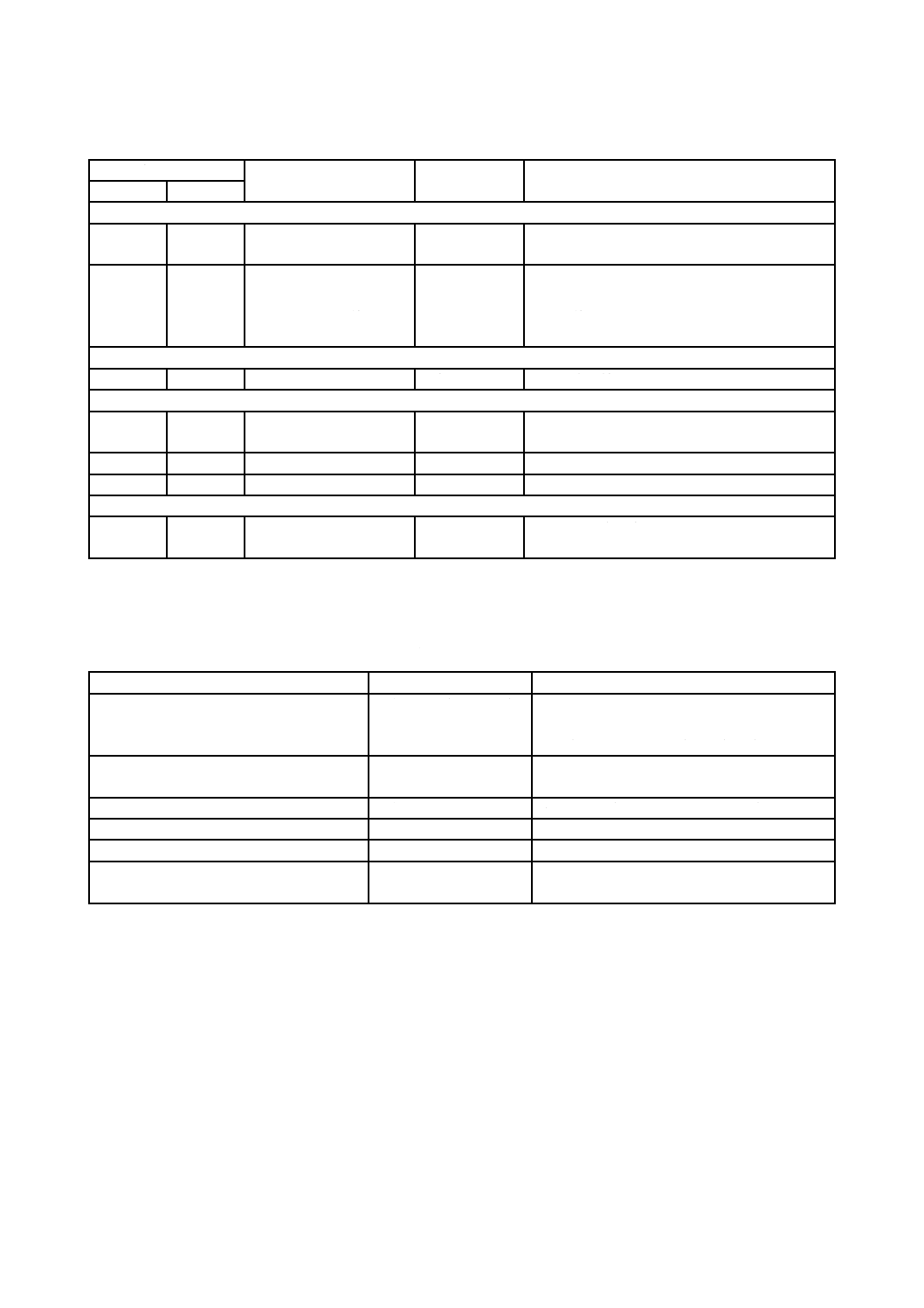

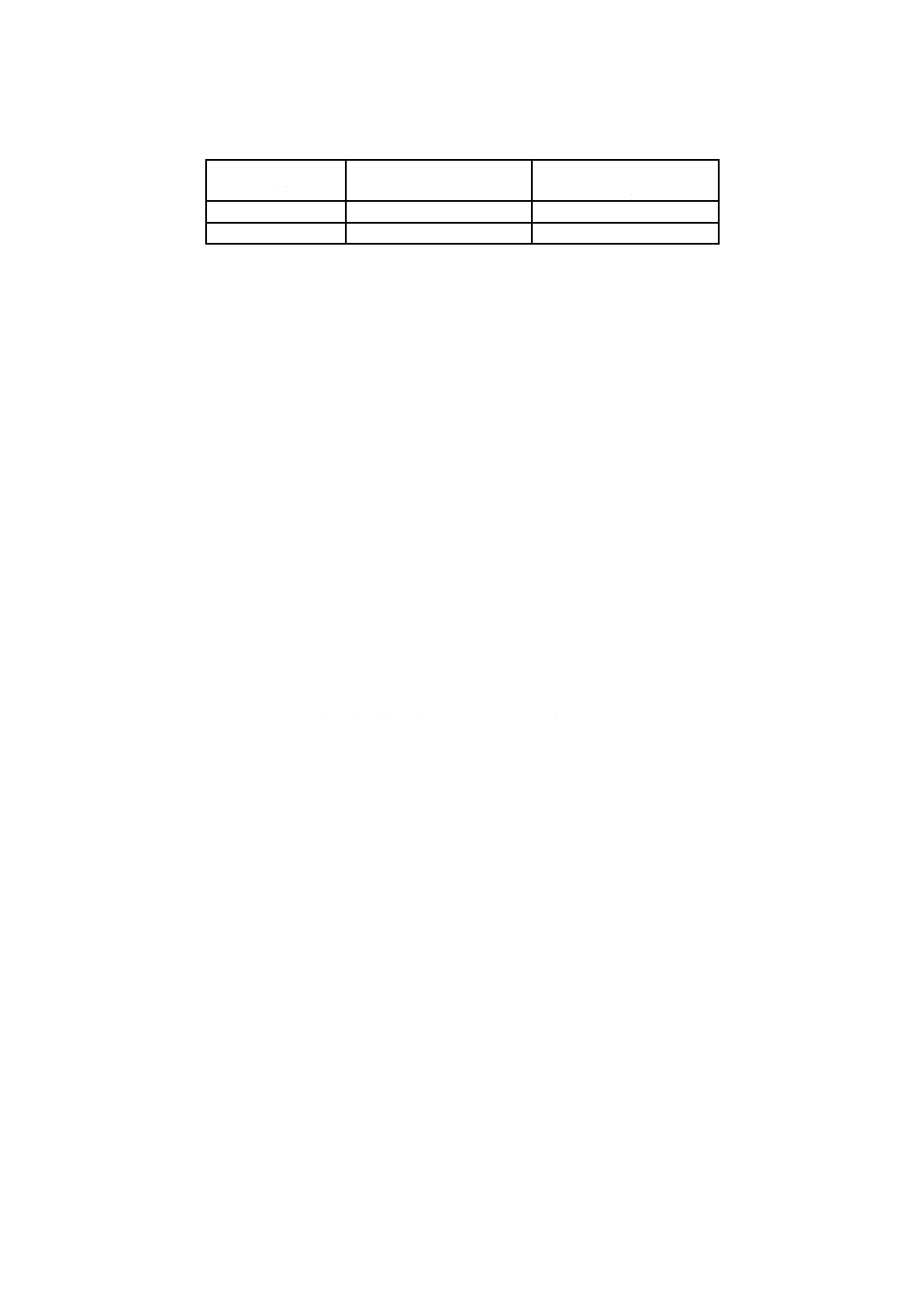

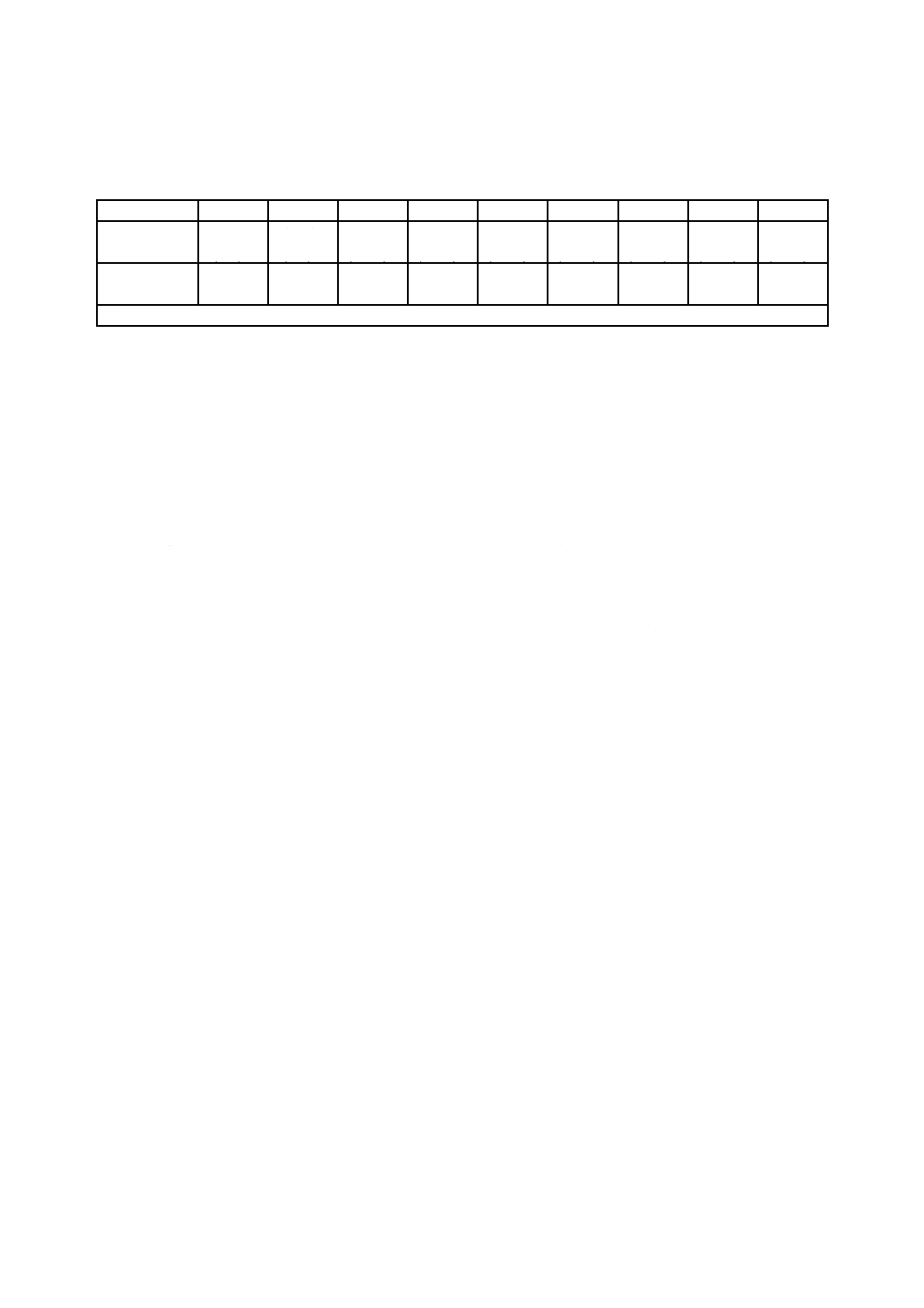

表8−ドラムの溝形状

D1:ドラムのピッチ円直径

d0:ロープ公称径

溝半径

r

0.535 d0以上 0.56 d0以下

溝深さ

h

0.28 d0以上

0.45 d0以下

溝ピッチ

P

ロープの公差を考慮し,ドラム上で隣接

するロープ間に十分な隙間を確保する。

h) ドラム径とワイヤロープ径とのD/dの値は,JIS B 8835-1の7.1(クレーンのドラム及びシーブ径)の

規定を満足しなければならない。

6.4

シーブ及びエコライザシーブ

シーブ及びエコライザシーブは,次による。

a) ロープにたるみが生じたときにロープが溝から外れるのを防ぐための適切な手段を備えなければなら

ない。

b) 外周と保護部材との間の距離は,ロープ公称径の1/2未満とする。

c) シーブ径とワイヤロープ径とのD/dの値は,JIS B 8835-1の7.1の規定を満足しなければならない。

6.5

フック及びフックブロック

フック及びフックブロックは,次による。

a) 附属書Fを用いてフックの引張応力を算出したとき,フックの引張応力は材料の引張強さの1/3以下

とする。

b) スラスト軸受その他の構造によって,自由に回転できなければならない。

c) 玉掛け用ワイヤロープなどが外れることを防止するための外れ止め装置を,備えなければならない。

6.6

電動機

電動機は,単相誘導電動機,三相誘導電動機又は直流電動機を使用する。

9

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7

ブレーキ

ブレーキは,次による。

a) ブレーキは,次の場合に荷が下がらないように自動的に作動しなければならない。

1) 手動操作スイッチを放した場合。

2) 非常停止が作動した場合。

3) ブレーキへの電源供給が妨げられた場合。

4) 電動ウインチへの電源供給が妨げられた場合。

5) 電動機が三相誘導電動機であって,電動ウインチへの電源供給の2相が欠相した場合。

b) 電動機が三相誘導電動機であって,電動ウインチへの電源供給の1相が欠相した場合であっても,制

御できない状態2) で荷が下がってはならない。

注2) 制御できない状態とは,押ボタンを放したり,非常停止ボタンを押したりしたときに停止し

ない状態である。

c) 制動トルクの値(電磁ブレーキとメカニカルブレーキとがあるものはその和)は,定格荷重をつった

ときのトルクの150 %以上とする。

6.8

手動操作スイッチ

手動操作スイッチは,操作部分から手を放したときに確実に巻上げ及び巻下げの回路を遮断しなければ

ならない。

6.9

過巻防止装置

過巻防止装置は,電動ウインチに取り付けた状態において,フック又はフックブロックによって作動す

る直動式のもの,又はロープガイドなどによって作動する間接式のもので,ワイヤロープを巻き過ぎたと

きに確実に作動する構造とする。電気式の場合は,電動機及びブレーキの電流を遮断できる構造とする。

ただし,電動ウインチに取り付けることが困難な場合には,電動ウインチを含むシステムにおいて正しく

機能するよう適切に設置する。

6.10 操作回路

操作回路は,次による。

a) 電磁接触器の操作回路は,コイルの一端を接地側電線に接続し,他端を手動操作スイッチ側に接続す

る構造とする。ただし,絶縁トランスを用いた操作回路の場合は除く。

b) 正転側の電磁接触器と逆転側の電磁接触器とが同時に作動することを防ぐインターロックを設ける。

電磁接触器を用いない場合(例えば,直切り操作形)でも,正転と逆転とが同時に作動しないための

機械式インターロックを設けなければならない。

6.11 手動操作スイッチ用ケーブル

手動操作スイッチ用ケーブルは,JIS C 3301,JIS C 3306,JIS C 3312及びJIS C 3327又はこれらと同等

のコード若しくはキャブタイヤケーブルを使用する。また,手動操作スイッチをつり下げて使用する場合

は,手動操作スイッチを支持することができる強度のケーブルを使用するか,別の支持材を使用してケー

ブルに直接力が加わらない構造とする。

6.12 その他の安全装置

電動ウインチは,次の安全装置を備えることが望ましい。

a) 定格荷重リミッタ 定格荷重リミッタは,力の流れを制限するか,又は巻上装置への電力供給を止め,

巻上動作を停止する構造とする。定格荷重リミッタは,滑りクラッチの場合は定格荷重の170 %以下,

それ以外の場合は125 %以下の荷重で作動するようにする。ただし,多層巻きウインチにおいては,

10

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最外層以外で定格荷重リミッタが作動する上限値は,定格荷重から導き出される各層の最大荷重を基

準にする。

b) 非常停止スイッチ 非常停止スイッチは,JIS B 9960-32の10.7.2(非常停止用機器の種類)及び10.7.3

(アクチュエータの色)の要求を満たす構造とする。非常停止スイッチは,手動操作スイッチ近傍の

即座に操作できる箇所に設置する。非常停止は,JIS B 9960-32の9.2.2(停止機能)で示す停止カテゴ

リ0又は停止カテゴリ1として機能するようにする。

c) 逆巻防止装置 逆巻防止装置は,巻下動作においてワイヤロープを出し過ぎたときに確実に作動する

構造とする。

7

試験

7.1

試験方法

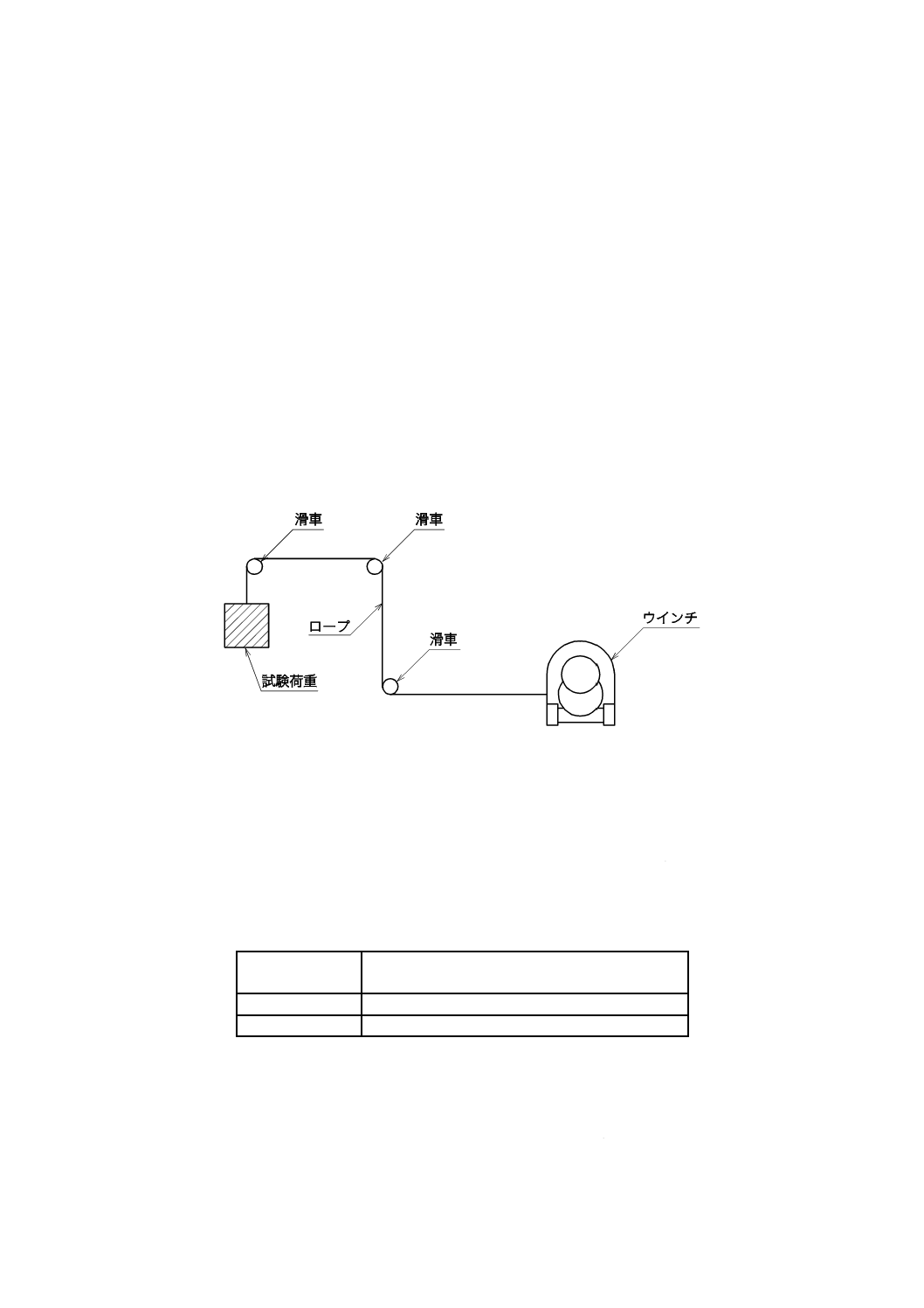

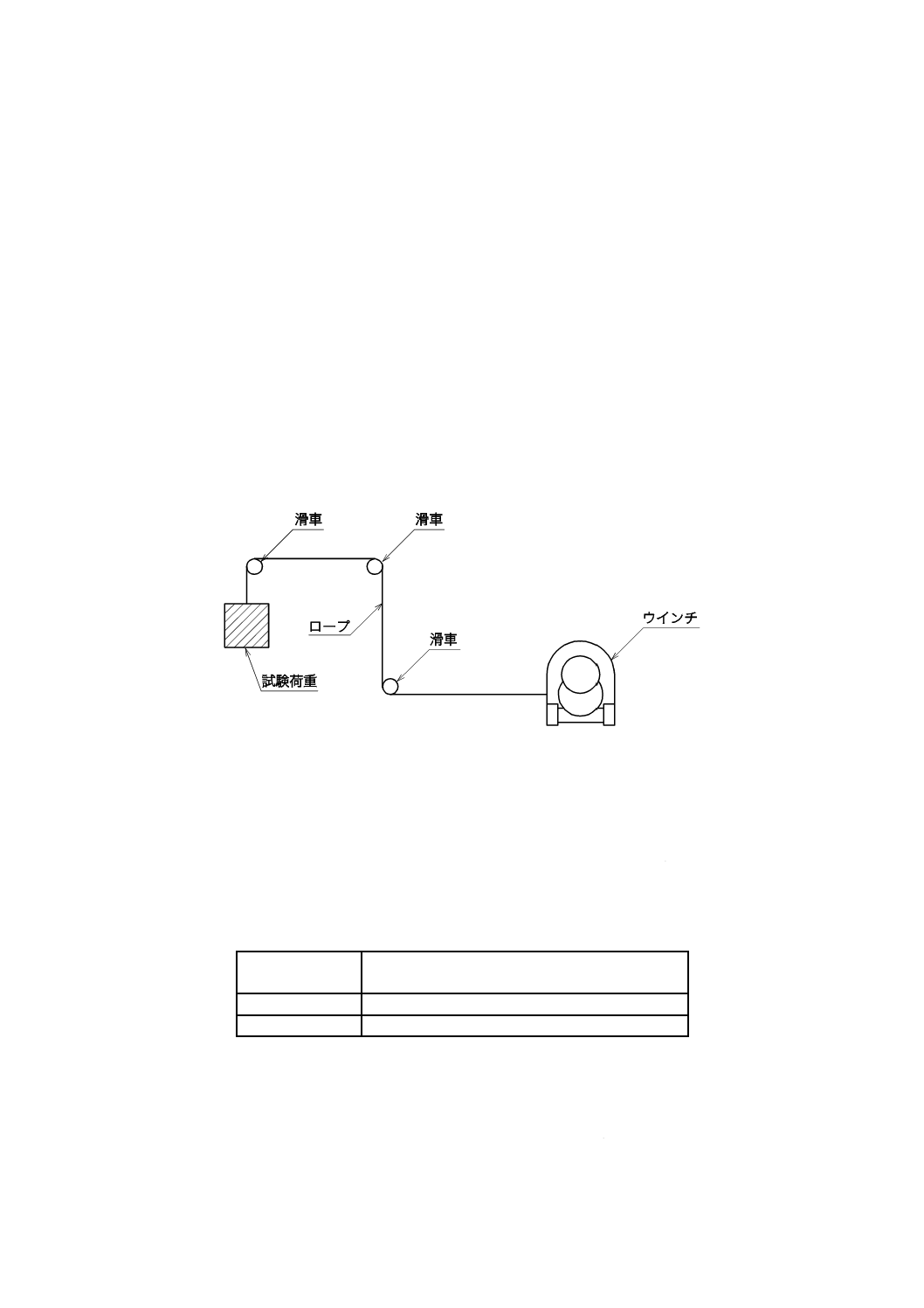

試験方法は,図4に示す試験装置によって,最外層において,定格荷重,定格電圧及び定格周波数で行

う。ただし,最外層以外の層で試験を行う場合は,ドラム軸トルクが定格荷重を最外層に加えた場合のト

ルクと等しくなるような試験荷重及び装置とする。

図4−試験装置の例

7.2

温度試験

7.2.1

短時間負荷試験

短時間負荷試験は,7.1によって,表9に示す基準負荷サイクルで,表3から選択した時間連続運転を行

い,その直後,電動機巻線及び電磁ブレーキ巻線の温度をJIS C 4034-1の7.(温度上昇及び試験)に規定

する抵抗法で測定する。

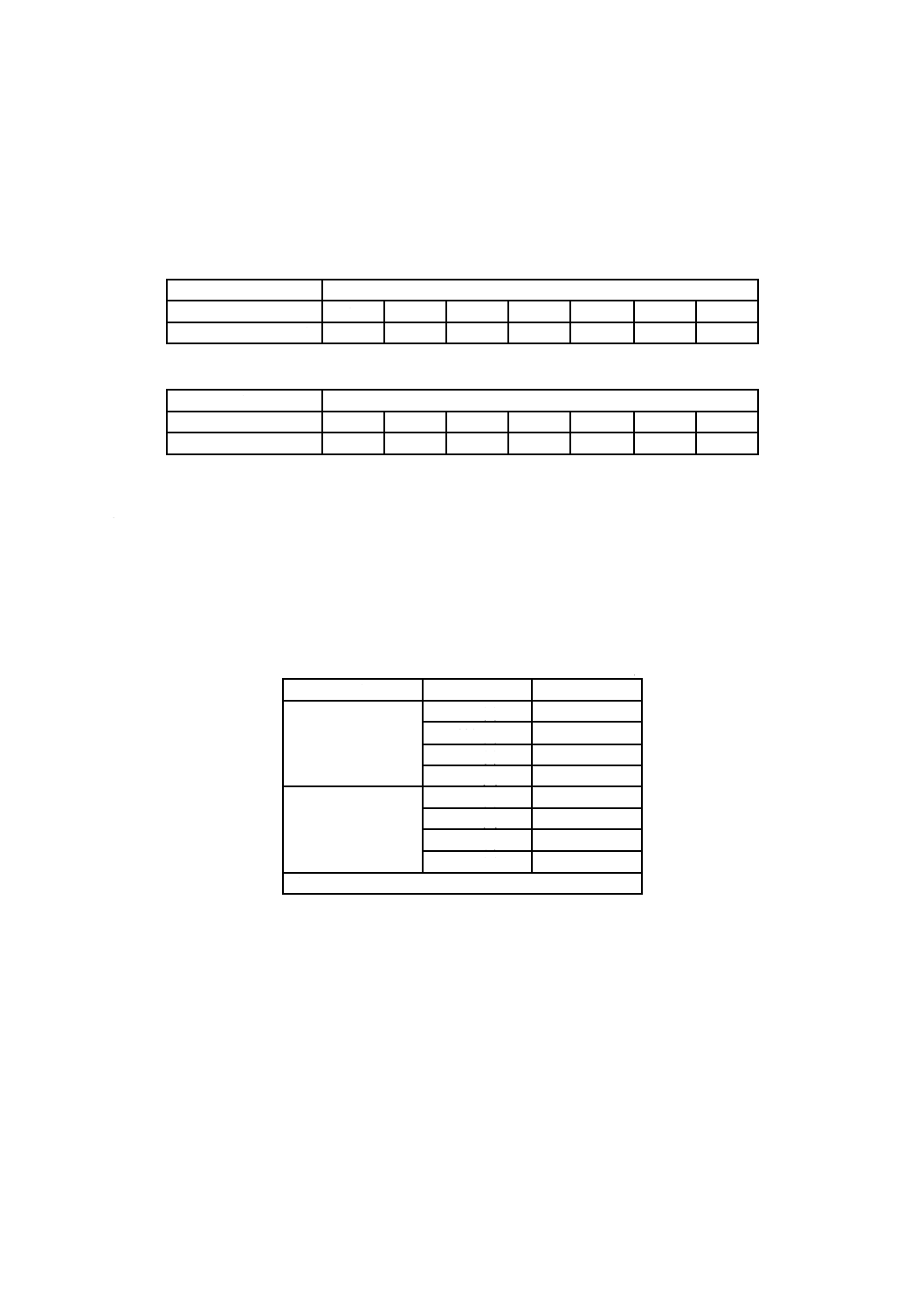

表9−基準負荷サイクル

定格ロープ速度

m/min

基準負荷サイクル

2未満

巻上げ0.2 m−休止3秒−巻下げ0.2 m−休止3秒

2以上

巻上げ1 m−休止3秒−巻下げ1 m−休止3秒

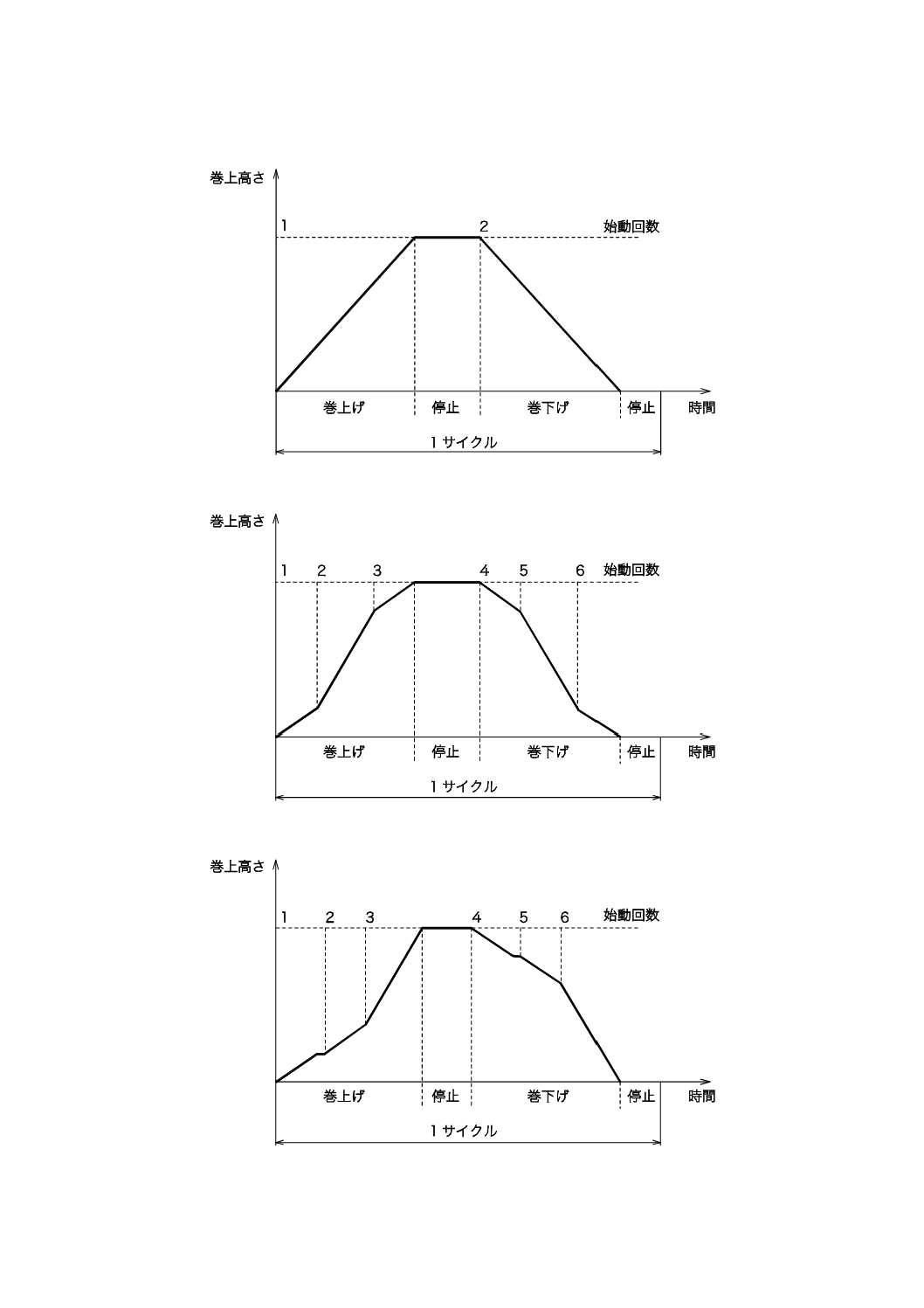

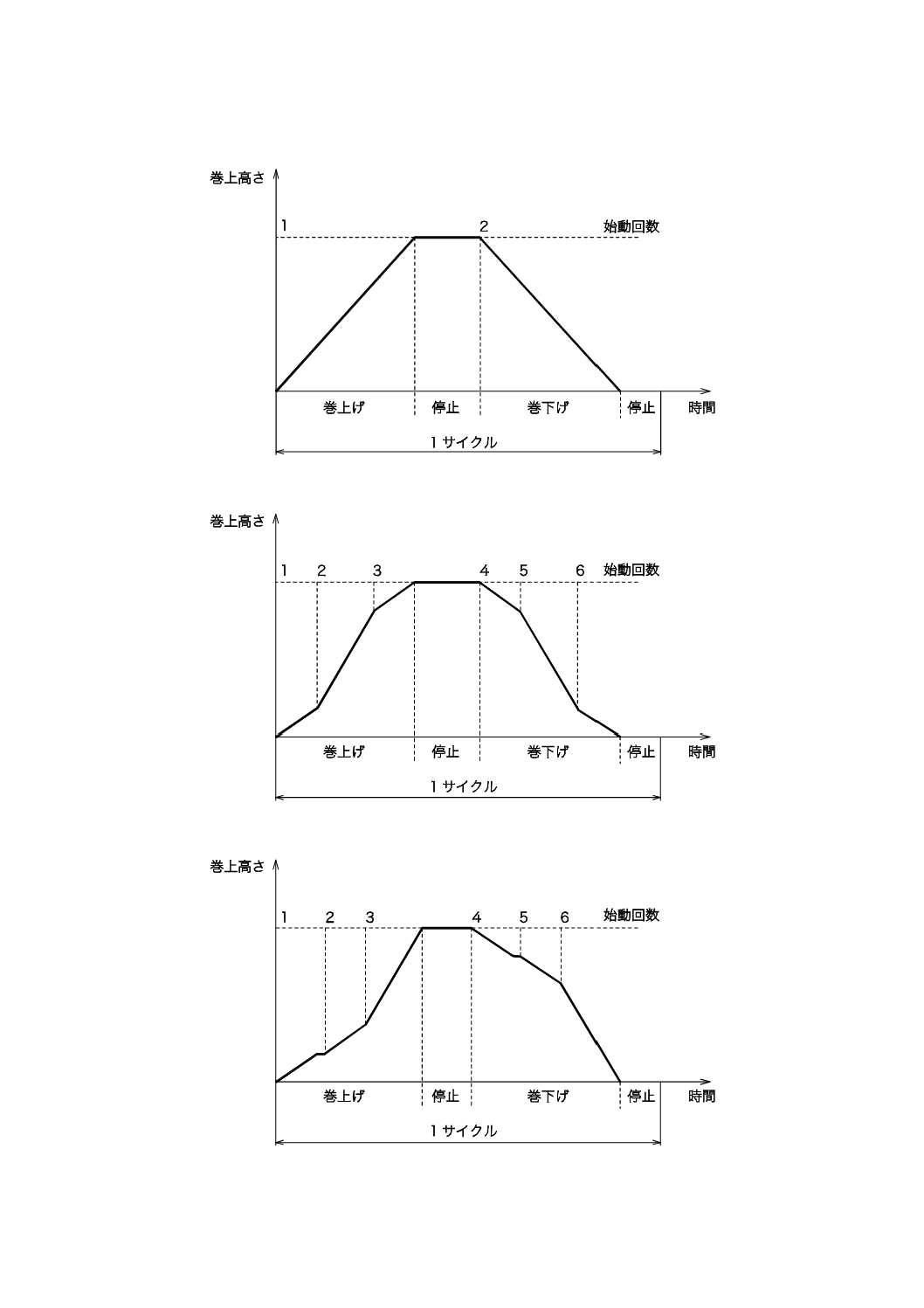

7.2.2

反復負荷試験

反復負荷試験は,7.1によって,表4又は表5から選択した反復定格において,このときの負荷時間率及

び最大始動頻度を満足する反復負荷試験運転サイクルで,温度が一定になるまで繰返し運転を行い,その

直後,電動機巻線及び電磁ブレーキ巻線の温度をJIS C 4034-1の7.(温度上昇及び試験)に規定する抵抗

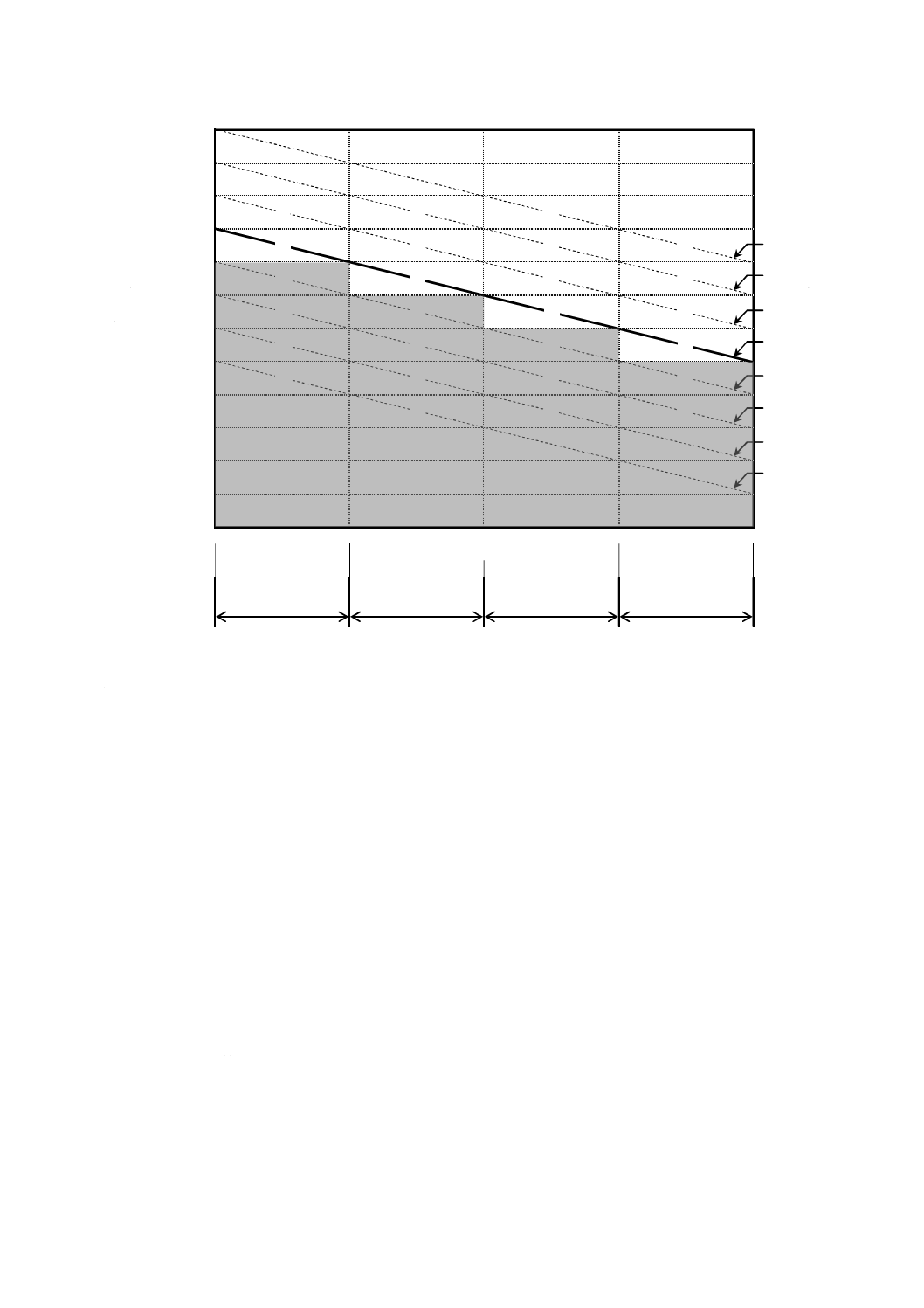

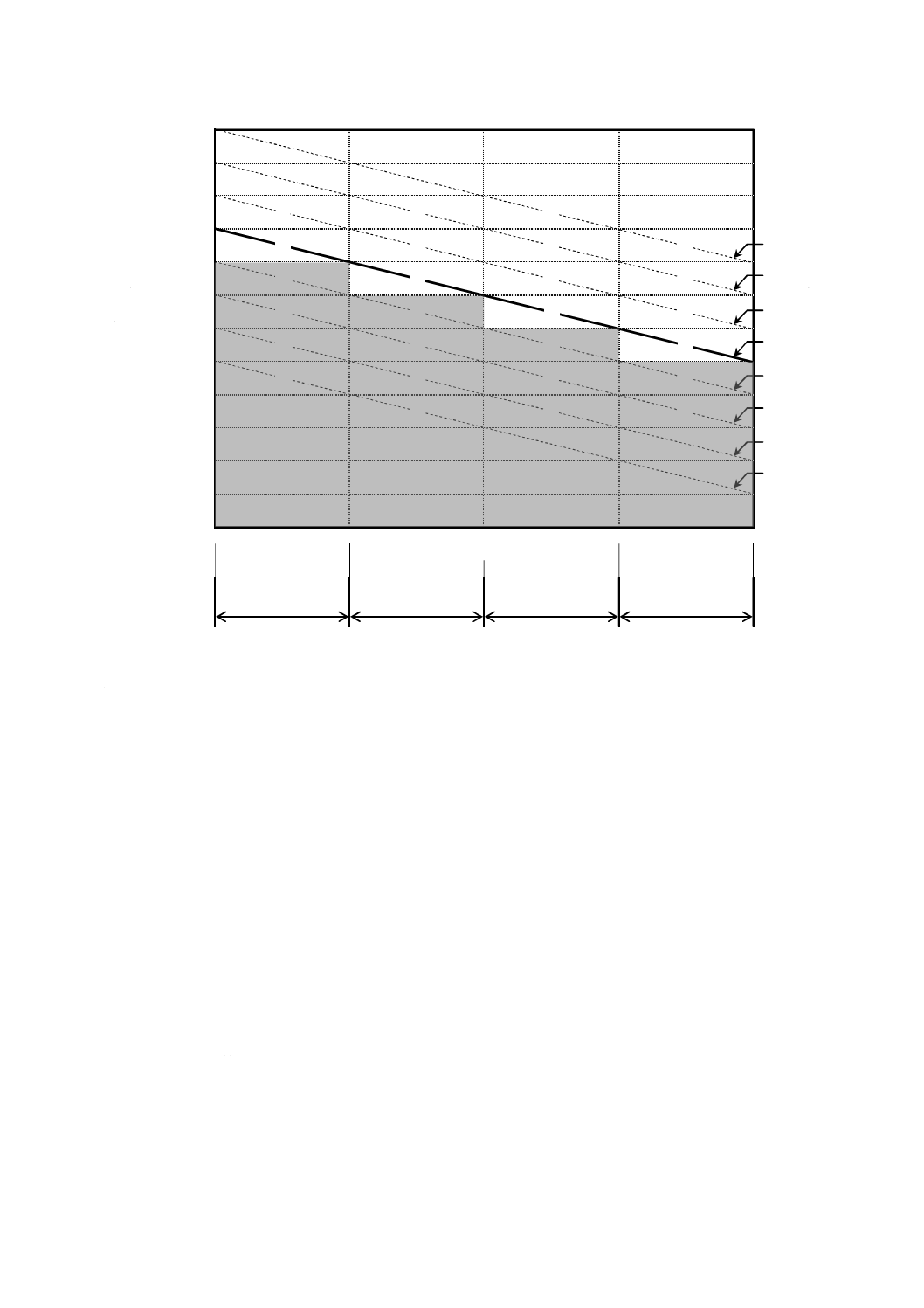

法で測定する。1速形電動ウインチの反復負荷試験運転サイクルの例を図5に,2速形電動ウインチの反復

11

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

負荷試験運転サイクルの例を図6及び図7に示す。

図5−1速形電動ウインチの反復負荷試験運転サイクルの例

図6−2速形電動ウインチの反復負荷試験運転サイクルの例1

図7−2速形電動ウインチの反復負荷試験運転サイクルの例2

12

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

始動電圧試験

始動電圧試験は,7.2.1又は7.2.2の温度試験に続けて実施し,7.1によって,試験荷重を宙づりの状態か

ら,定格電圧の90 % 3) の電圧で始動させる。

注3) 始動時の電圧降下を含む。

7.4

巻上ロープ速度及び巻下ロープ速度試験

巻上ロープ速度及び巻下ロープ速度試験は,7.1によって,巻上げ及び巻下げの速度を測定する。最外層

以外の層で試験を行った場合には,測定値を最外層での値に換算して巻上ロープ速度及び巻下ロープ速度

を求める。

7.5

ブレーキ試験

ブレーキ試験は,7.1によって,定格ロープ速度が2 m/min未満のものは0.1 m以上,2 m/min以上のも

のは0.5 m以上を巻下げてから,電動機の電源を遮断し,荷が完全に停止するまでの距離を測定する。

7.6

巻上電流試験

巻上電流試験は,7.1によって,荷振れをさせずに巻き上げたときの巻上電流を測定する。

7.7

過巻防止試験

過巻防止試験は,7.1によって,無負荷及び試験荷重で巻上げを行い,過巻防止装置が作動するかどうか

調べる。

7.8

過負荷特性試験

過負荷特性試験は,7.1によって,試験荷重を定格荷重の125 %にして,定格ロープ速度が2 m/min未満

のものは0.1 m以上,2 m/min以上のものは0.5 m以上の巻上げ及び巻下げを3回繰り返して,各部の異常

の有無を調べる。

8

検査

8.1

検査の種類

検査の種類は,形式検査及び受渡検査の2種類とする。

8.2

形式検査

形式検査は,次の項目について箇条7の試験を行い,箇条5及び箇条6の規定に適合しなければならな

い。

なお,形式検査は,新規の設計によるもの,又は改造などによって新規設計とみなされるものについて

行う。

a) 温度上昇(5.1及び7.2参照)

b) 始動電圧(5.2及び7.3参照)

c) 巻上ロープ速度及び巻下ロープ速度(5.3及び7.4参照)

d) ブレーキ(5.4及び7.5参照)

e) 巻上電流(5.5及び7.6参照)

f)

過巻防止(5.6及び7.7参照)

g) 過負荷特性(5.7及び7.8参照)

h) 絶縁抵抗(5.8参照)

8.3

受渡検査

受渡検査は,既に形式検査で性能が確認された電動ウインチについて,出荷又は納入時に次の項目につ

いて箇条7の試験を行い,箇条5の規定に適合しなければならない。

13

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 始動電圧(5.2及び7.3参照)

b) ブレーキ(5.4及び7.5参照)

c) 過巻防止(5.6及び7.7参照)

d) 絶縁抵抗(5.8参照)

ただし,次のように試験を変更してもよい。

− 始動電圧は,試験を実施する前に7.2.1又は7.2.2の温度試験を実施しなくてもよい。

− ブレーキは,荷が停止するまでの距離の測定は実施しなくてもよい。

9

表示

電動ウインチには,見やすい箇所に容易に消えない方法で,次の事項を表示する。

a) 定格荷重及び第1層の最大荷重(t又はkg)

b) 短時間定格又は反復定格

c) 等級

d) 保護方式

e) 定格電圧(V)

f)

定格周波数(Hz)

g) 相数4)

h) 定格ロープ速度及び第1層の巻上ロープ速度(m/min)

i)

電動機出力(kW)

j)

巻上電流5)(A)

k) ワイヤロープ径(mm)

l)

ロープ巻取長さ6)(m)

m) 製品の質量7)(kg)

n) 製造業者名又はその略号8)

o) 製造番号

p) 製造年月日,製造年月,製造年又はこれらのうちいずれかの略号

上記の略号は,一般に分かりやすい方法とする。

例 2010.3(2010年3月)

注4) 誘導電動機に限る。

5) 最大値を示す。

6) ロープ巻取長さの計算方法を附属書Aに示す。

7) ロープの質量を除いたものとする。

8) 製造業者名の略号は,できるだけ登録商標とするのがよい。

10 使用者への提供情報

電動ウインチを安全に使用するために,製造業者が使用者へ取扱説明書,カタログなどで提供する情報

には次のものを含める。

a) 使用に関する注意事項(附属書G参照)

b) 点検項目(附属書H参照)

14

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 リスクアセスメント

電動ウインチを長期間安全に使用するために,リスクアセスメントの一環として行う特別アセスメント

の指針を附属書Iに示す。

15

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

電動ウインチの設計に関するガイドライン

A.1 定格荷重

最外層におけるロープピッチ円直径をDnとし,最外層における荷重をWnとすれば,ドラムにおけるト

ルクTDはTD=1/2・Dn・Wn・g(gは自由落下の加速度)となる。このときのドラム軸トルクを基準としてウ

インチは設計される。この場合,ロープピッチ円直径の減少の割合に応じてロープ荷重は増加するが,ウ

インチの機構に対する安全性及びロープの安全性を考慮して,ロープ荷重が最も小さい最外層での荷重を

定格荷重と定める。

A.2 ロープ巻取長さ

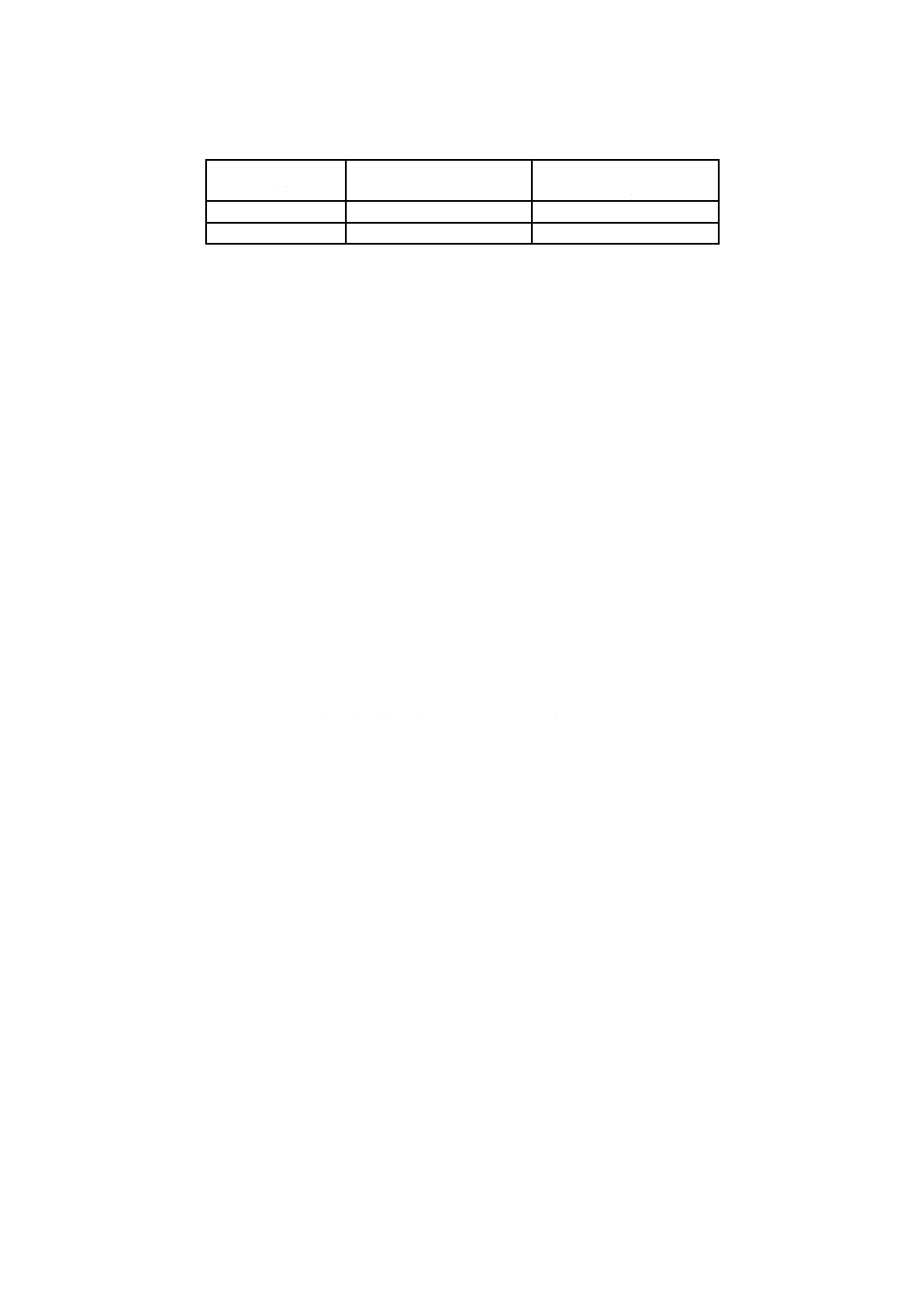

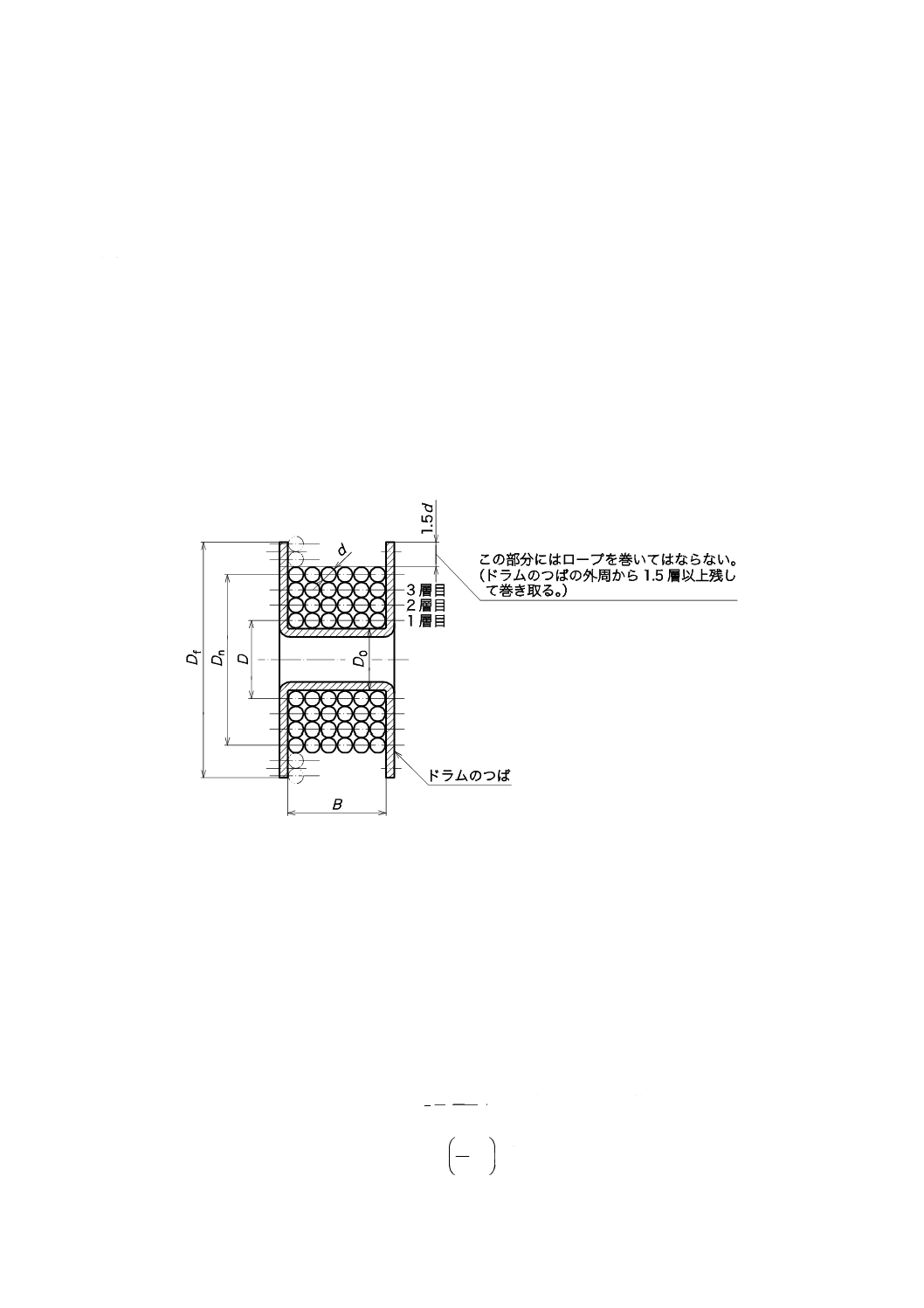

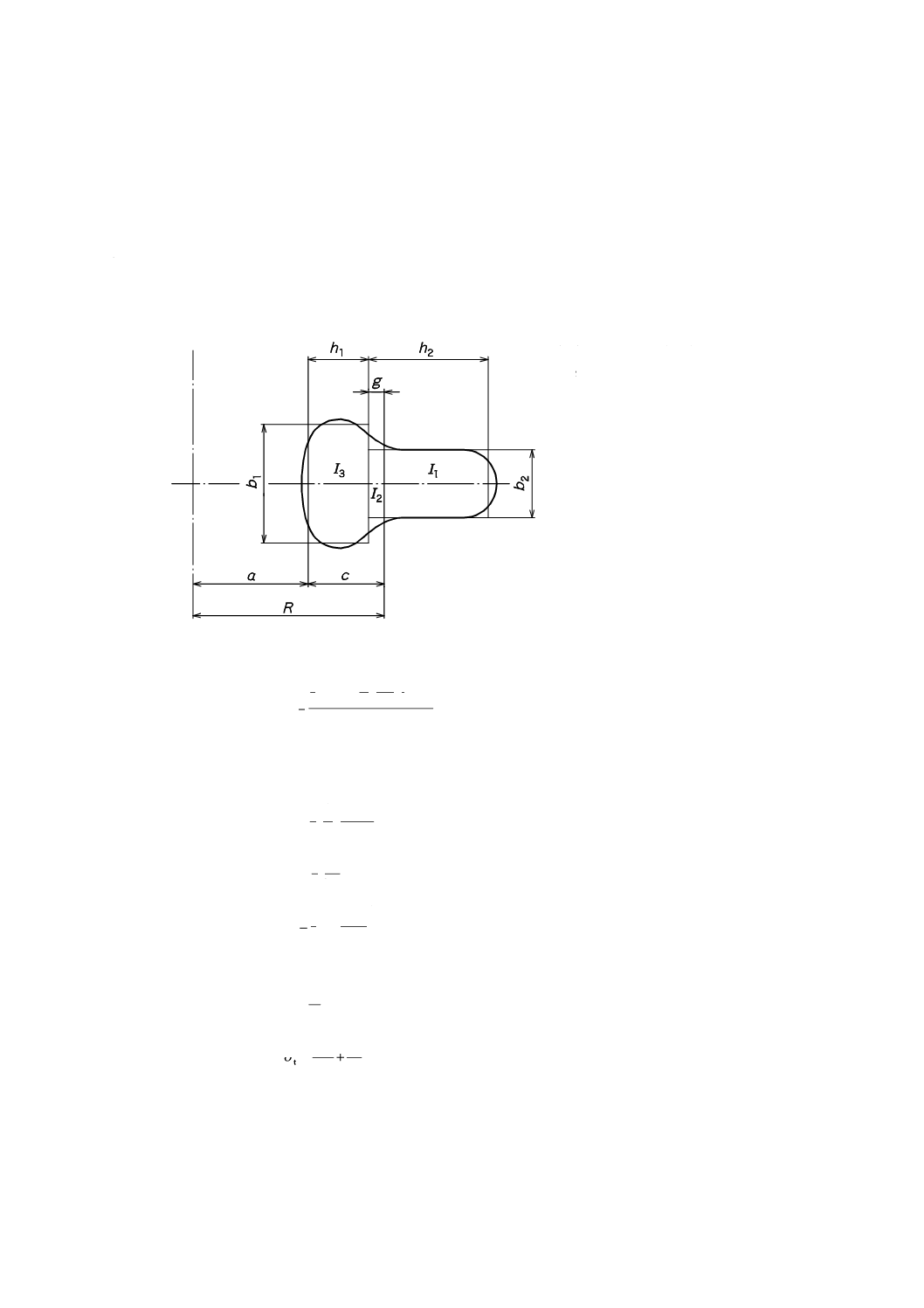

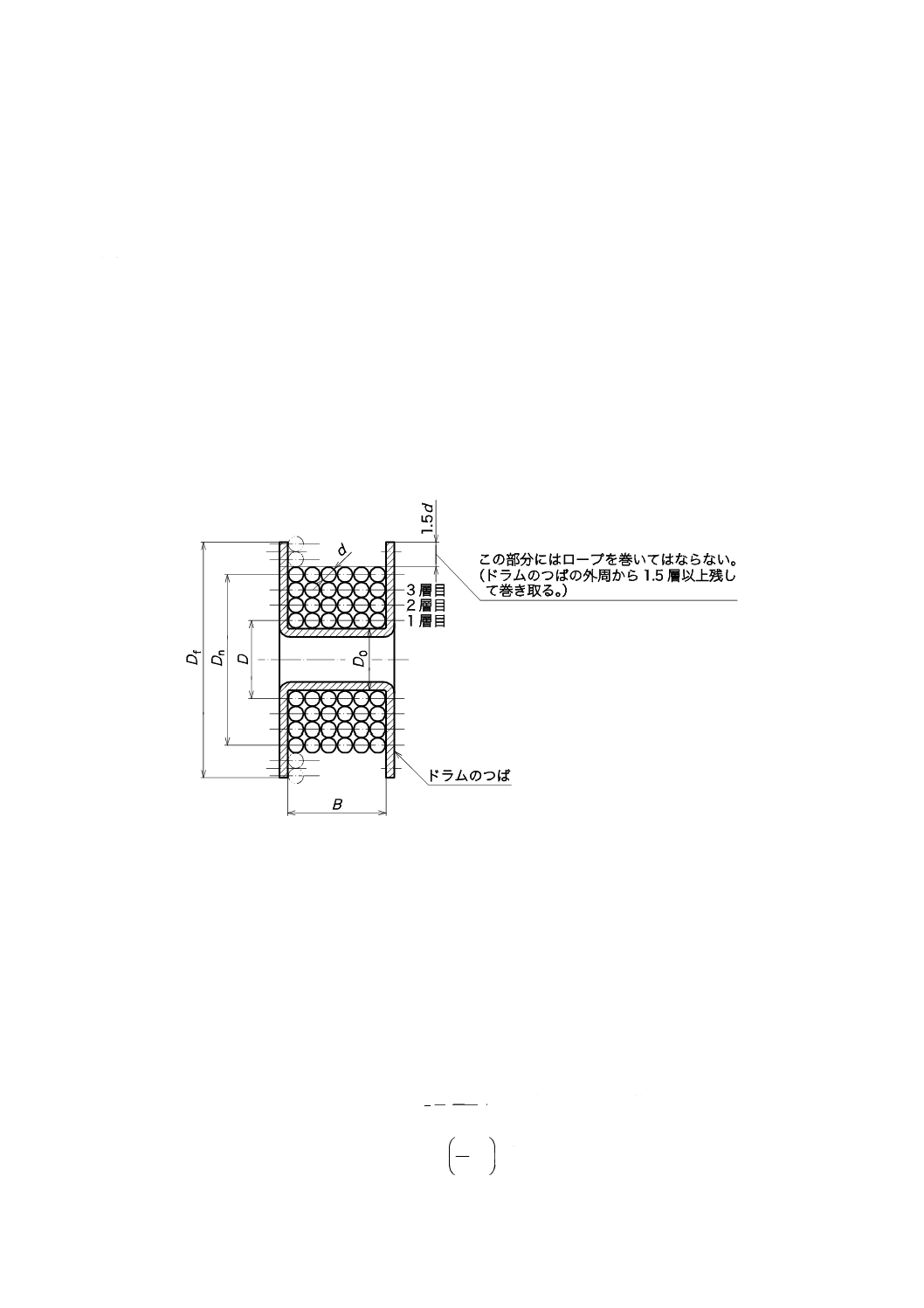

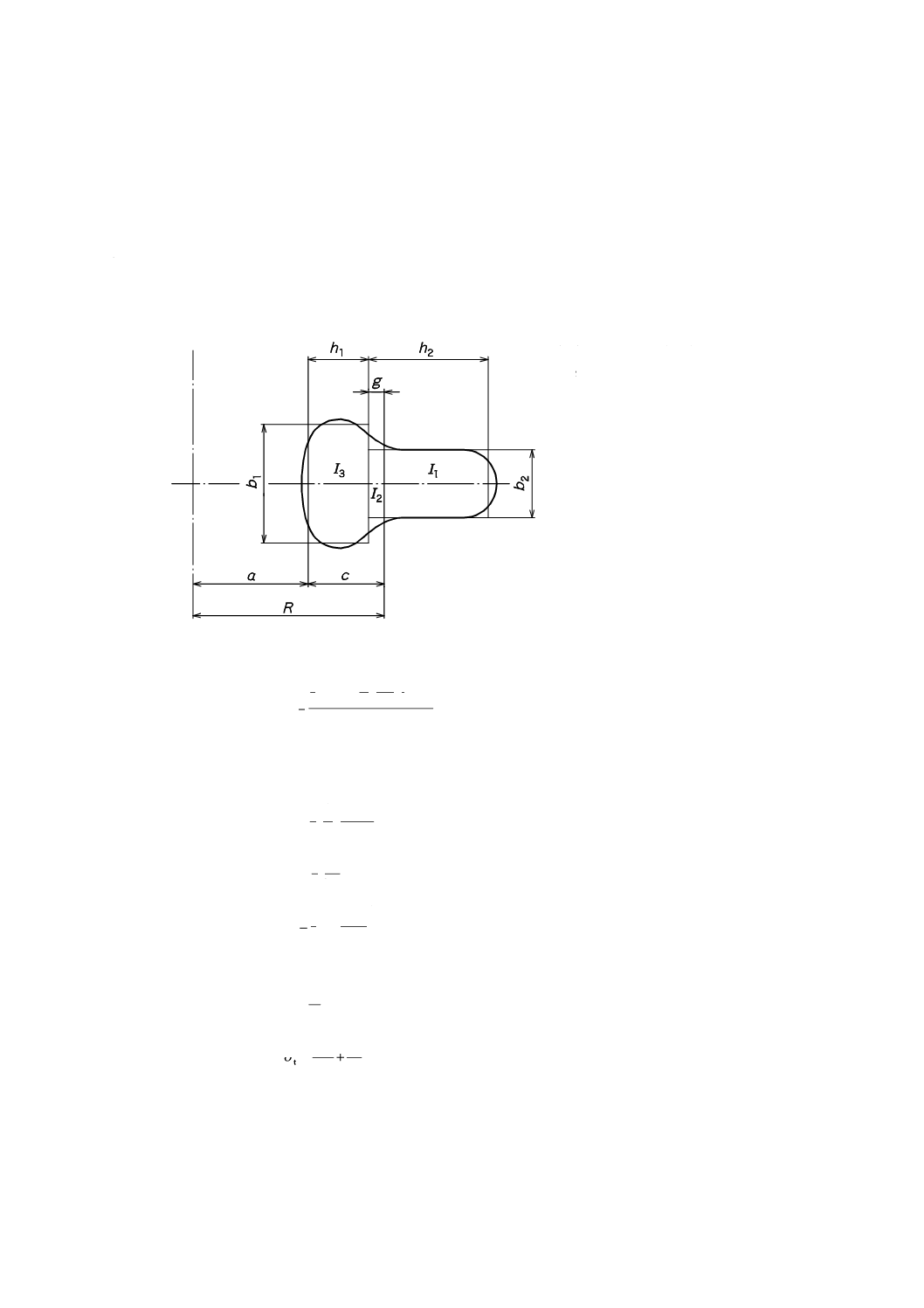

ロープ巻取長さは,図A.1に示す密着整列巻きの巻き方で計算を行う。

B: ドラム幅

D0: ドラム径

D: ドラムのロープピッチ円直径

Dn: 最外層のロープピッチ円直径

Df: ドラムのつば径

d: ロープ公称径

図A.1−密着整列巻きドラム断面図

ロープ巻取長さ

L

ドラムのロープピッチ円直径

D=D0+d

最外層(第n層)のロープピッチ円直径 Dn=D0+(2n−1)d

ここで,

5.1

2

0

f

−

−

=

d

D

D

n

(小数点以下切捨て)

第1層に巻ける長さ

(

)

d

D

d

B

L

+

×

−

=

0

1

1

π

16

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最外層(第n層)に巻ける長さ

(

)

[

]

d

n

D

d

B

L

1

2

1

π

0

n

−

+

×

−

=

ロープ巻取長さ

L=L1+L2+…+Ln

(

)

[

]

d

i

D

d

B

n

i

1

2

1

π

0

1

−

+

×

−

=∑

=

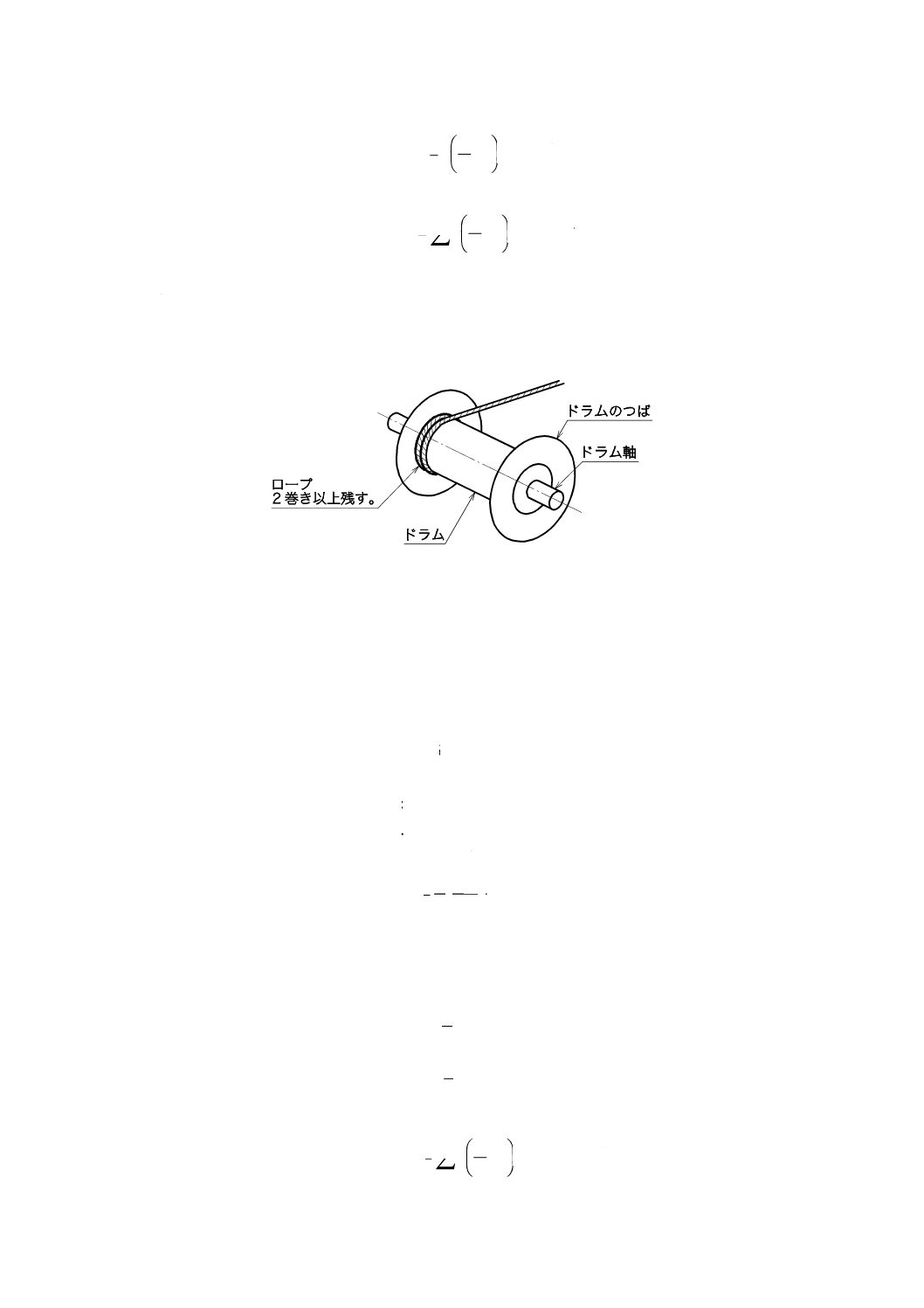

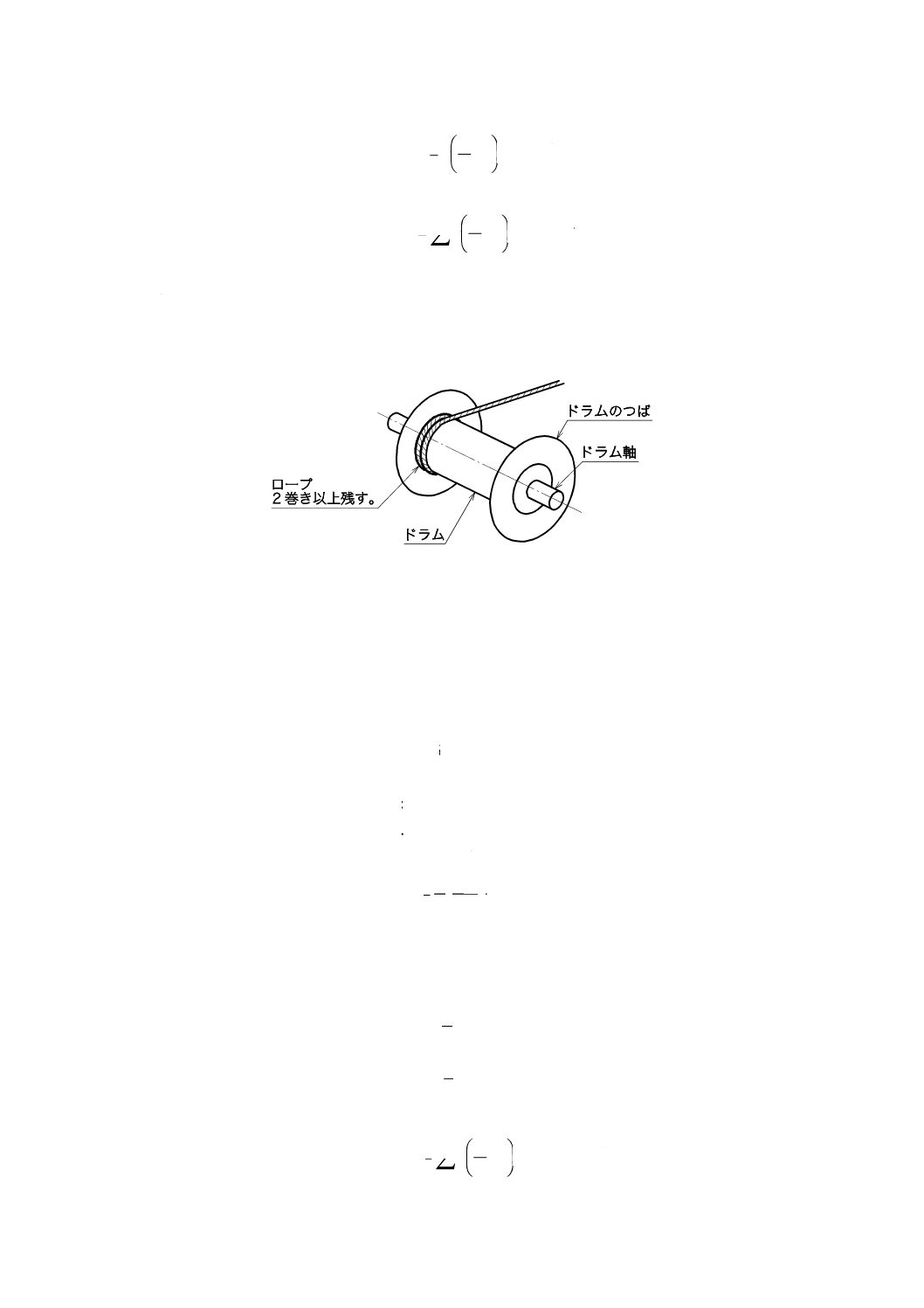

A.3 余巻き

ロープの端末止めを確実にするために,図A.2に示すように,ドラム上に2巻き以上の必要な余巻きを

残す。

図A.2−余巻き概念図

A.4 巻層ごとの計算上の最大荷重及びロープ巻取長さの計算例

巻層の変化に対応するロープピッチ円直径の変化に対して,負荷できる最大荷重及びロープ巻取長さの

計算結果を表A.1に示す。

諸元

ロープ公称径

d

: 16 mm

ドラム径

D0 : 350 mm

ドラムのつば径

Df : 560 mm

ドラム幅

B

: 500 mm

定格荷重

Wr : 2 000 kg

自由落下の加速度

g

: 9.807 m/s2

円周率

π

: 3.141 6

最外層の巻層数 n

5.1

2

0

f

−

−

=

d

D

D

n

=5(小数点以下切捨て)

最外層のロープピッチ円直径

Dn=D0+(2n−1)d

=494(mm)

ドラム軸トルク

g

×

×

×

=

n

n

D

2

1

W

D

T

g

×

×

×

=

r

n

2

1

W

D

=4.84(kN・m)

ロープ巻取長さ

(

)

[

]

d

i

D

d

B

L

n

i

1

2

1

π

0

1

−

+

×

−

=∑

=

17

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

=3.141 6×30.25×(0.366+0.398+0.43+0.462+0.494)

=204.3(m)

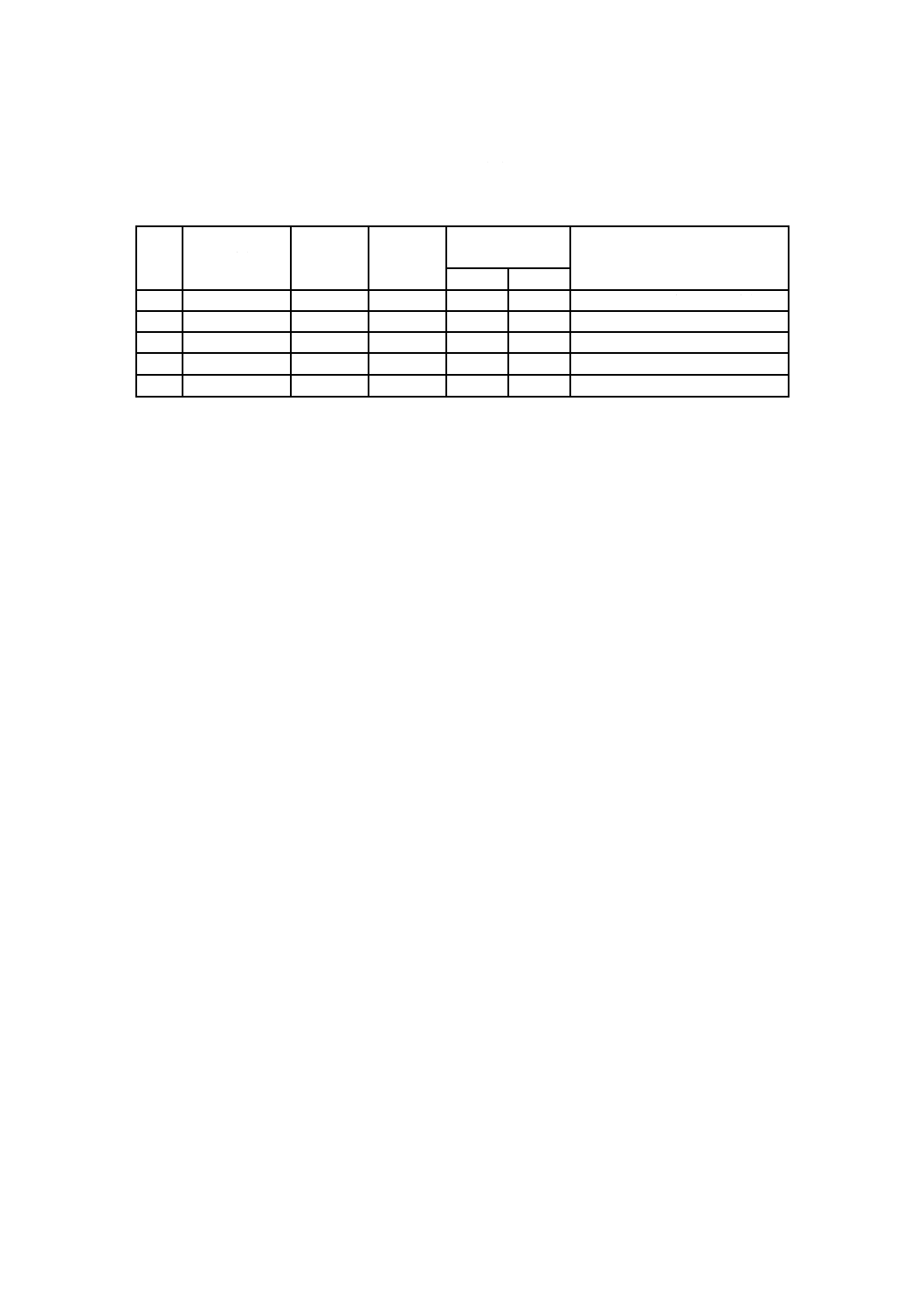

表A.1−巻層ごとの計算上の最大荷重及びロープ巻取長さ

巻層

ロープピッチ

円直径

mm

定格荷重

kg

計算上の

最大荷重

kg

ロープ巻取長さ

m

注記

層別

累計

1

366

2 000

2 699

34.8

34.8

ドラムのロープピッチ円直径D

2

398

2 000

2 482

37.8

72.6

−

3

430

2 000

2 297

40.9

113.5

−

4

462

2 000

2 138

43.9

157.4

−

5

494

2 000

2 000

46.9

204.3

最外層

18

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

巻上機の総運転時間及び残存耐用時間

B.1

巻上機の総運転時間

B.1.1 荷重率K

巻上機の総運転時間は,劣化要因が同じ場合は負荷と運転時間を基に算出する。巻上機は,運転中の負

荷が計画時に想定した状態から変わることで,実際に使用できる時間が少なくなることもあれば,延長さ

れることもある。最大使用荷重,荷重率及び運転サイクルを想定することで,期待する寿命を備えた巻上

機を選定することができる。

一般に,機械部品の寿命Lhと負荷の大きさPとの間にはLh∝(1/P)3の関係がある。巻上機の場合は,負

荷の大きさPが一定ではないため,巻上機の寿命時間を考えるときの負荷の大きさは,変化する負荷の大

きさ及び巻上機の運転時間割合から算出する荷重率Kで表す。ここで,荷重率Kは式(B.1)及び式(B.2)で求

める。

3

m

K

K=

············································································· (B.1)

ここに,

K: 荷重率

Km: 荷重スペクトル係数(表1又はJIS B 8822-1参照)

∑

=

3

max

i

T

i

m

P

P

t

t

K

······························································· (B.2)

ここに,

ti: 荷重値ごとの通電時間

(t1,t2,t3,…,tn),nは任意の整数

tT: 荷重値ごとの通電時間の合計

(tT=t1+t2+t3+…+tn)

Pi: 作業ごとの荷重値

(P1,P2,P3,…,Pn),nは任意の整数

Pmax: 巻上機の定格荷重

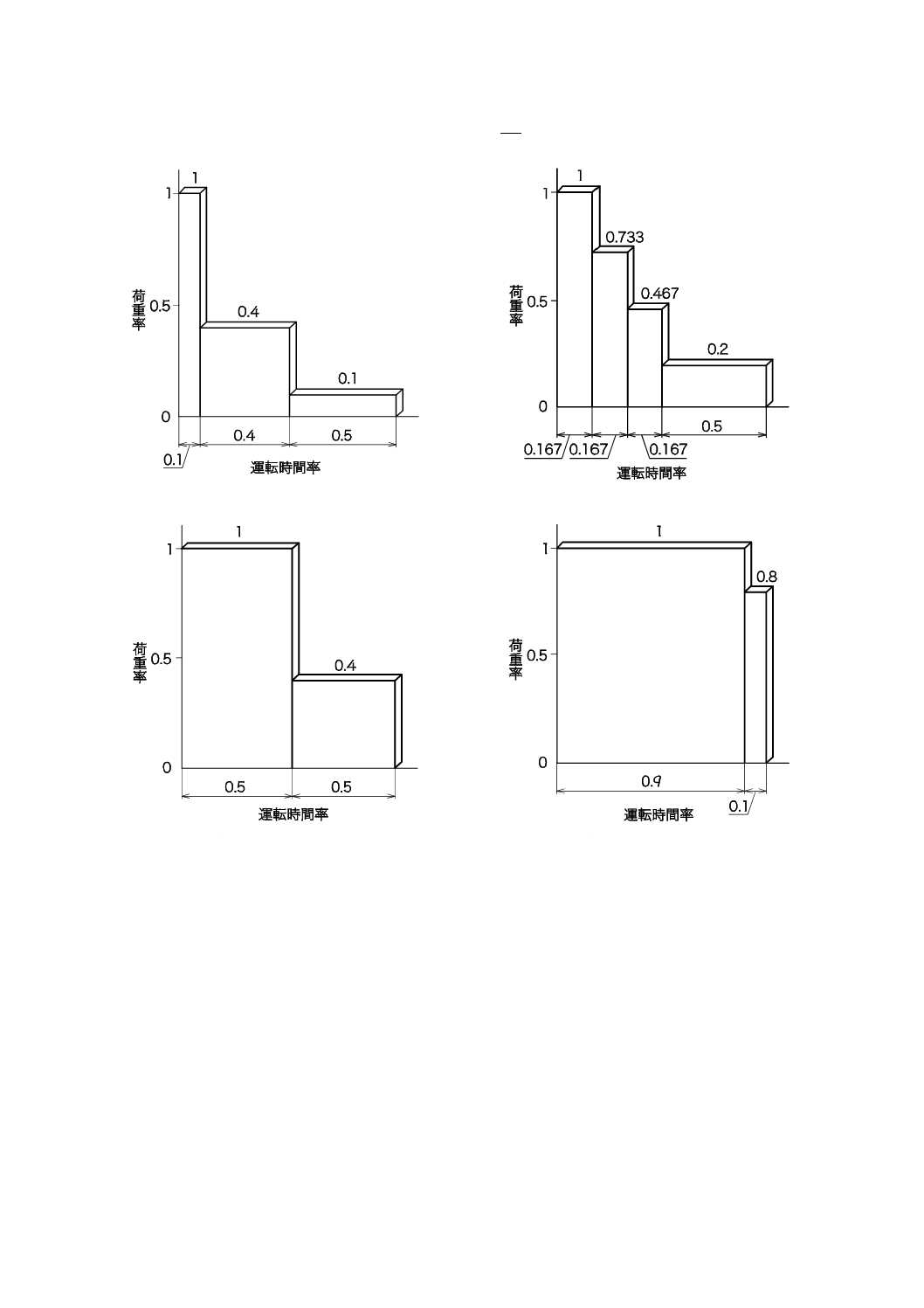

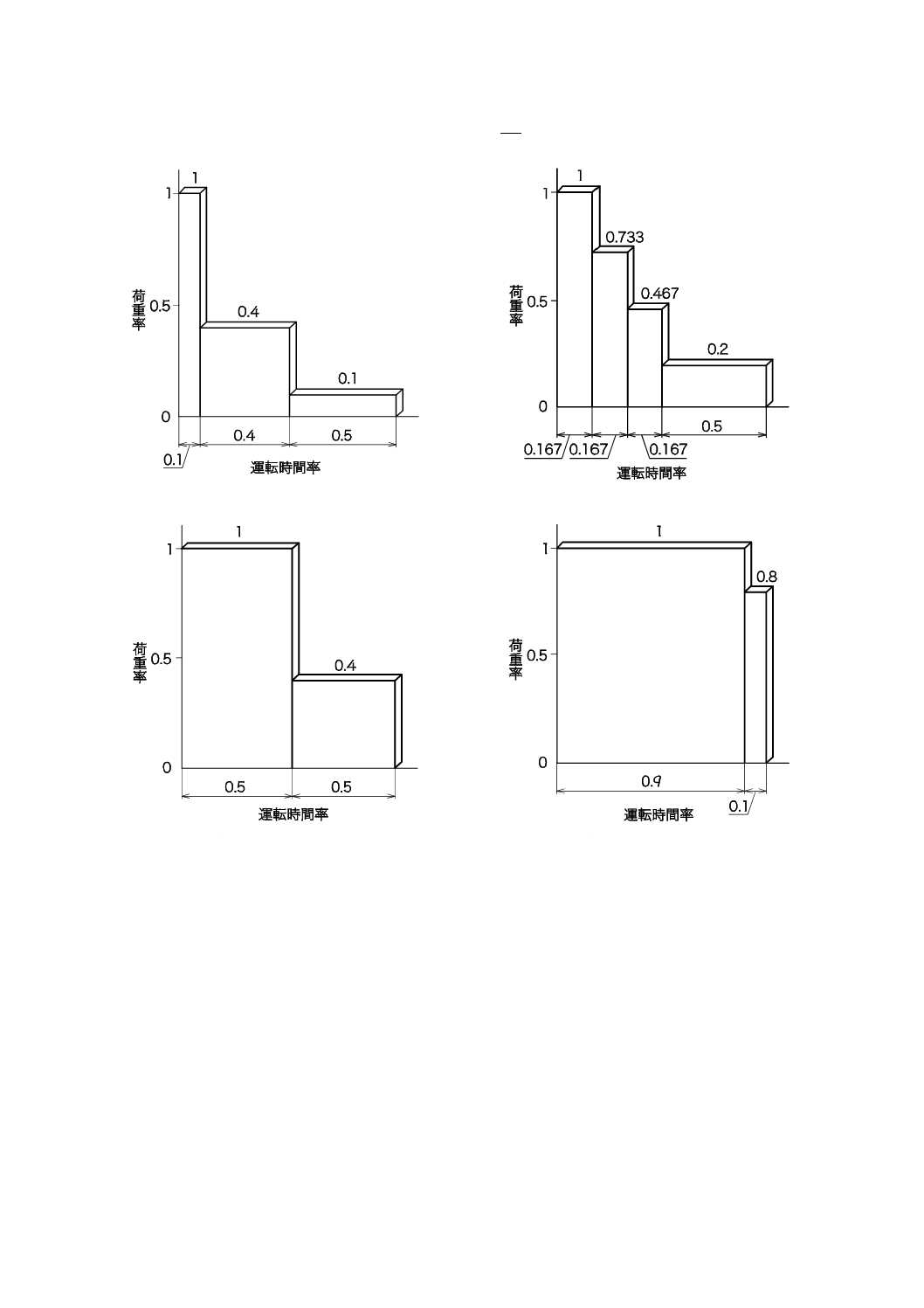

B.1.2 荷重率と運転時間率との関係

荷重率と運転時間率との関係例を,図B.1に示す。図B.1の各モデルの状態は,次による。

a) モデル1は軽作業であり,定格荷重をつるのは10 %以下で,全体の荷重率は0.5以下。主に倉庫又は

使用頻度の低い工場に該当する。

モデル1(軽) Km=0.1×13+0.4×0.43+0.5×0.13=0.125,K=3

125

.0

=0.5

b) モデル2は中作業であり,定格荷重はもちろん,幅広い重さの荷を運搬するのに用いており,荷重率

は0.63。比較的使用頻度の高い工場に該当する。

モデル2(中) Km=0.167×13+0.167×0.7333+0.167×0.4673+0.5×0.23=0.25,K=3

25

.0

=0.63

c) モデル3は重作業であり,荷(60 %)とつり具(40 %)との合計がほぼ定格荷重(100 %)で,荷重

率は0.8。自動車工場といった,使用頻度がかなり高い工場に該当する。

モデル3(重) Km=0.5×13+0.5×0.43=0.5,K=3 5.0 =0.8

d) モデル4は超重作業であり,定格荷重に近いジグを常につった状態で使用され,荷重率は1.0。スポッ

ト溶接機などをつり下げ,常に上下運転しているケースに該当する。

19

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

モデル4(超重) Km=0.9×13+0.1×0.83=1.0,K=3 0.1 =1.0

a) モデル1(軽)

b) モデル2(中)

c) モデル3(重)

d) モデル4(超重)

図B.1−荷重率と運転時間率との関係の例

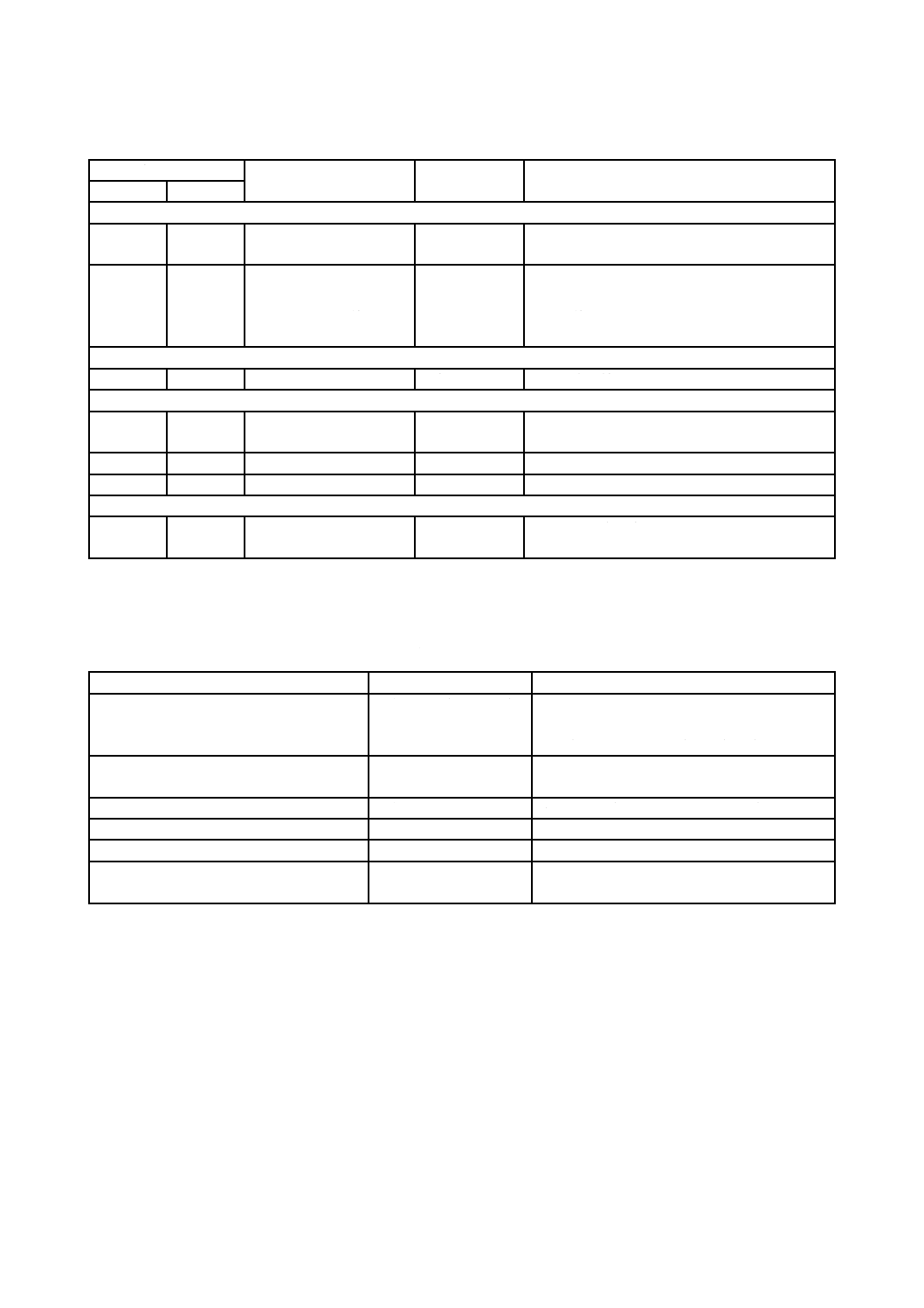

B.1.3 等級と荷重率とによる総運転時間

クレーン構造規格及びこの規格では,荷重の状態及び等級に応じた総運転時間を規定している。等級,

荷重率(K)及び総運転時間(Lh)の関係を図B.2に示す。

20

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

Lh (h)

F

F

100

800

A

A

A

F

F

C

B

D

E

C

F

D

A

B

B

B

A

C

0.5

0.63

0.8

100 000

50 000

D

A

F

400

200

巻

上

機

等

級

常態として定格荷重の80%以上

の荷重の荷をつるa)

荷重率 K

0

12 500

C

E

E

6 300

総

運

転

時

間

(

つ

り

上

げ

装

置

な

ど

の

使

用

時

間

)

常態として定格荷重の50%未満

の荷重の荷をつるa)

常態として定格荷重の50%以上

63%未満の荷重の荷をつるa)

常態として定格荷重の63%以上

80%未満の荷重の荷をつるa)

25 000

E

3 200

1 600

D

M7

M8

M5

M6

M3

M4

M1

M2

①

注記1 図中のM1〜M8は,表1の巻上機等級を示す。

注記2 図中のA〜Fは,クレーン構造規格のつり上げ装置などの等級(クレーン等級)を示す。

注記3 図中の実線は等級M5として設計された巻上機がもつ理論上の総運転時間,網掛け部分は表1に示す等級の考

え方に基づいた等級M5の巻上機が使用できる範囲を示している。使用者がクレーン等級D(つり上げ装置な

どの使用時間:1 600時間以上3 200時間未満,区分:常態として定格荷重の80 %以上の荷重の荷をつる。)

の巻上機を選択する場合,巻上機等級としてはM6が必要である。ここで,荷重率及びつり上げ装置などの使

用時間の計画値が図中の①の箇所であったとき,使用者が製造業者に詳細な使用条件を提示して確認するこ

とによって,等級M5の巻上機を選択することができる。

注a) クレーン構造規格の区分による。

図B.2−荷重率及び総運転時間による等級の区分

B.2

残存耐用時間

B.2.1 一般

総運転時間は定められた運転パターンに基づく理論上の寿命であるが,実際に使用された巻上機の残存

耐用時間は使用状況の調査結果に基づき算出する。

B.2.2 残存耐用時間と負荷との関係

残存耐用時間は,当初想定したよりも負荷を下げた状態で使用することによって延ばすことができる。

しかし,種々の対策によって劣化の進行を遅らせることはできても劣化そのものを停止させることは不可

能であることから,残存耐用時間は負荷を下げた分だけ無条件に延びるわけではない。また,負荷を上げ

た場合は,残存耐用時間が想定よりも短くなることに留意する必要がある。等級と総運転時間とは,B.1.2

に示す4種類の荷重率で年間稼働日数を250日として10年間使用することを想定して決められている。し

かし,使用条件が途中で変わることで残存耐用時間が10年よりも延びる場合もあれば,逆に10年以内に

21

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

残存耐用時間がなくなる場合もあるため,定期的に確認する必要がある。

B.2.3 残存耐用時間に関する注意事項

残存耐用時間に関する注意事項を,次に示す。

a) 例えば,等級M5のホイストが,荷重の状態“中”(荷重率K=0.63)で使用することを想定した後,

荷重の状態“軽”(荷重率K=0.5)に下げて運転すれば,残存耐用時間は2倍に延長できる。逆に荷

重の状態“重”(荷重率K=0.8)にすれば,残存耐用時間は1/2に短縮される。このため,実際の使用

状況を調査してなるべく正確な荷重の状態及び運転時間を記録すれば,それに基づいて残存耐用時間

を算出することによって,巻上機が使用できる時間を正確に把握することが可能となる。

b) 例えば,レンタル機械の場合には,使用者の用途によって様々な使われ方をする。この場合は,使用

する用途によって荷重の状態と運転時間とを推定するか,過去の運転履歴又は現場での実態調査を参

考に求める。

c) 例えば,機械のメンテナンス用に設置した巻上機のように,使用される日数が少なく,使用する時間

も僅かな場合(目安として年間運転時間が総運転時間の3 %を下回る場合)は,残存耐用時間を毎年

算出せず2〜3年ごとぐらいの長い間隔で評価を行ってもよい。ただし,毎年実施する年次自主検査に

おいては運転条件が変わっていないことを確認する。また,取扱説明書に記載されている使用方法,

点検,修理などの指示事項は遵守する。

d) 使用履歴の分からない巻上機を使用するときは,使用前(又は使用後の早い時期)に特別アセスメン

トを実施する。特に,製造後10年を経過している場合には,使用前に特別アセスメントを実施する。

22

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

電動機以外の動力源を用いるウインチの一般構造

C.1 電動機以外の動力源

電動機以外を使用するウインチの動力源は,次による。

a) エアモータ

b) 油圧モータ

C.2 エアモータ駆動ウインチ

C.2.1 エアモータ駆動ウインチの特性

エアモータの特性は,次による。

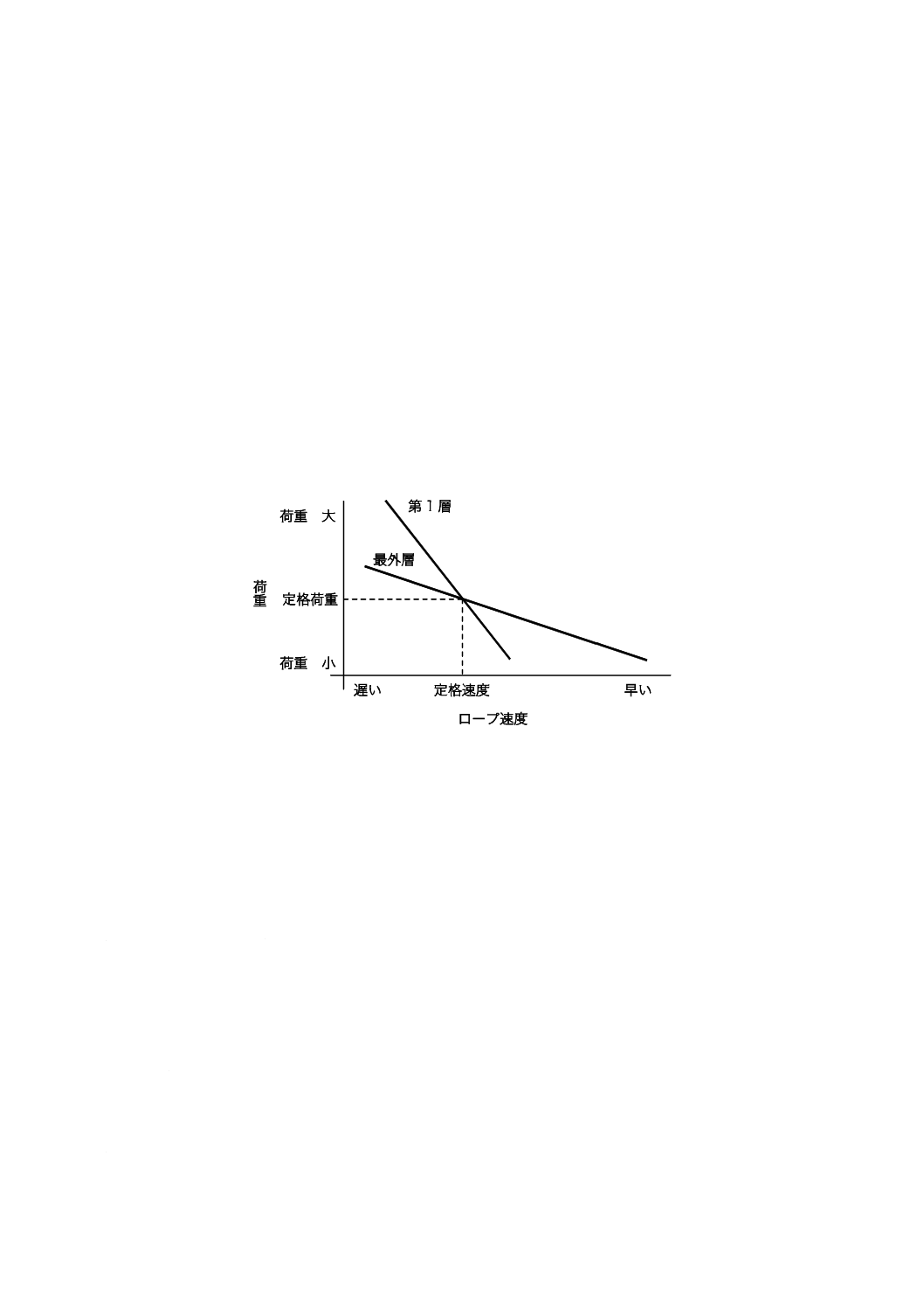

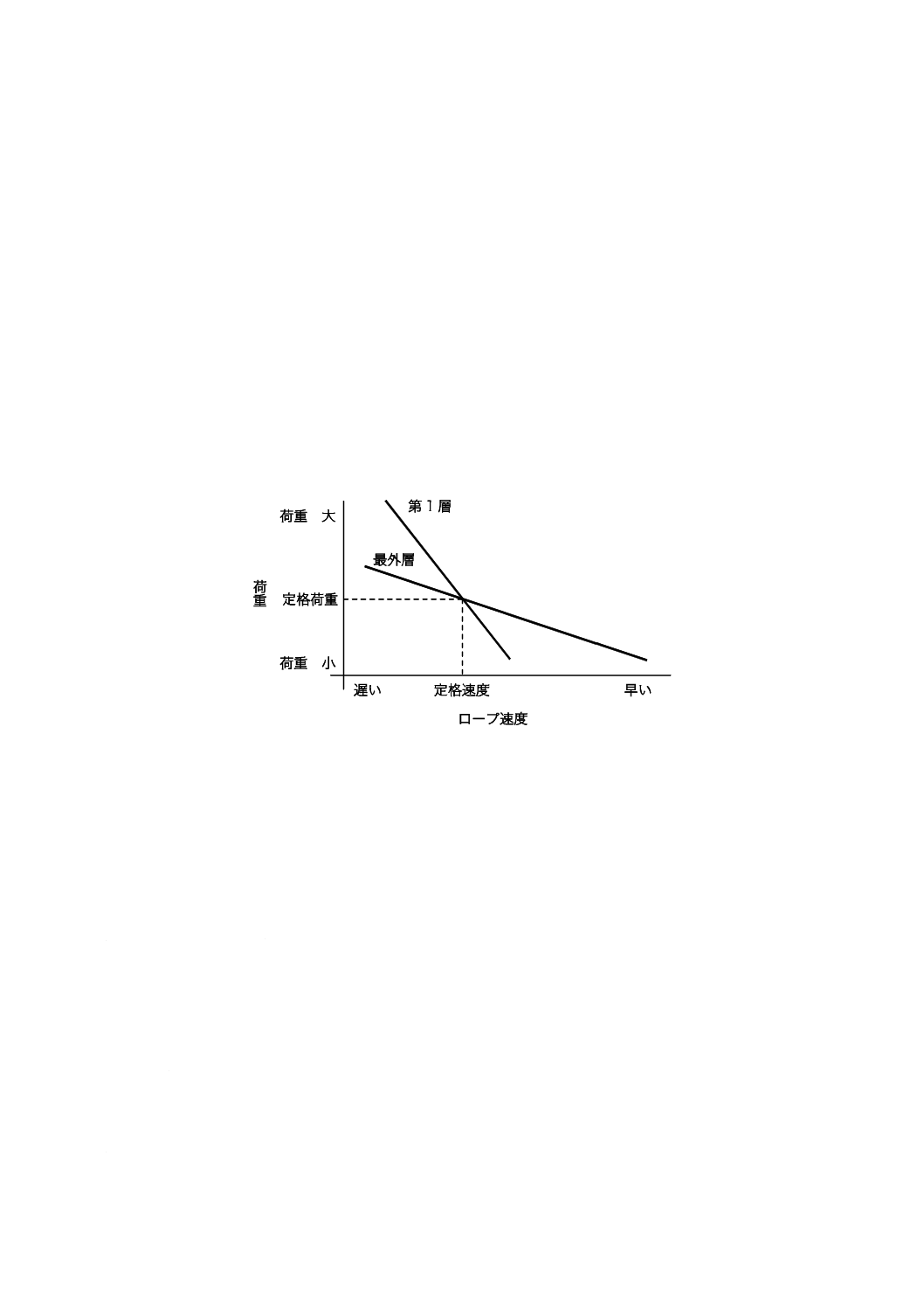

a) エアモータ駆動のウインチのロープ速度と荷重との関係を,図C.1に示す。

図C.1−エアモータ駆動ウインチのロープ速度と荷重との関係

b) エアモータは,負荷トルク変動によって回転速度が任意に変化する特性があるので,負荷変動によっ

て巻上ロープ速度が変動する。

c) 多層巻きウインチにおいては,巻層の変化による速度の変化が少ない特性をもつ。

C.2.2 エアモータ

エアモータの種類は,次による。

a) ラジアルピストン形

b) ロータリーベーン形

c) ギヤ形

C.2.3 ブレーキ

ブレーキは,空気圧とばねとによって制御する構造とし,ブレーキに作用する空気圧が解放されたとき

にブレーキが作動する。

C.2.4 制御

エアモータの制御は,次による。

a) 速度調整は,エアモータへの供給流量を調整することで行う。

b) 6.8に規定する手動操作スイッチの代わりに,エアモータへの給気配管を直接切り替える手動操作弁の

23

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

操作によって運転を制御することができる。この場合,手動操作弁のハンドルを放したときに確実に

巻上げ又は巻下げが停止するようにする。

C.2.5 操作回路

エアモータの操作回路は,次による。

a) ウインチを始動するための空気作動式制御機器は,空気圧を解放したときに自動的に中立位置に戻る。

b) 空気圧のタイムラグを考慮し,操作回路は極力短くする。

c) ブレーキを操作する空気圧回路には,ブレーキ作動時に急速に排気できる弁を備えるものとし,この

排気弁は,ブレーキ操作空気を排気するのに支障が出ない十分な口径とする。

C.2.6 非常停止スイッチ

非常停止スイッチを設置する場合は,非常停止スイッチが確実に作動するために必要な空気を非常停止

回路に供給する。

注記 必要な空気を得るために,フィルタ,圧力調整器,給油装置などを設置する。

C.3 油圧モータ駆動ウインチ

C.3.1 駆動機器

C.3.1.1 油圧モータ

油圧モータにおいて,内部リークは避けることができない。また,ほとんどの油圧機器には漏れがある

ので,それらの漏れによって荷が動かないような構造とする。機械的スプリングのブレーキ又はセルフロ

ック付き減速機で対応してもよい。

C.3.1.2 油圧シリンダ

油圧シリンダの要求事項は,次による。

a) シリンダは,シリンダのストロークが機械的限界の状態で,作動による全ての力に耐えるものとする。

b) 油圧シリンダのシール組成は,使われる作動油の化学成分に適合し,また,油漏れ及び流出がなく,

与えられた温度,定格圧力及び定格速度に連続的に耐えるものとする。

C.3.2 ブレーキ

ブレーキは,油圧シリンダ及びばねによって制御する構造とし,ブレーキの油圧シリンダに作用する油

圧力が解放されたとき,ばねによってブレーキが作動する。

C.3.3 附属品

C.3.3.1 配管

配管は,容認できない付加的な外力(圧力,曲げ力,温度による伸縮力)が運転中には発生しないよう

に,安全を確保する。

C.3.3.2 油圧ホース

油圧ホースの要求事項は,次による。

a) 油圧ホースは,ねじれた状態で接続しない。また,障害物又は隣接した部品に接触しないようにする。

b) ホースの曲げ半径は,ホース製造業者の指定する曲げ半径以下にする。

C.3.3.3 油タンク

油タンクの要求事項は,次による。

a) 油タンクには油面計を備える。

b) 油タンクのサイズは,全ての操作状態でも油があふれない大きさとする。

c) 油圧回路の温度が許容上限温度範囲を超える場合は,クーラを備える。周囲温度が許容下限温度範囲

24

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を超える場合は,必要温度まで上げる装置を備える。

注記 作動油の加熱は,ヒータなどを付けず,装置のウォーミングアップ運転で行ってもよい。

C.3.3.4 アキュムレータ

アキュムレータを設ける場合は,回路に圧力供給を止めるバルブを設ける。

C.3.3.5 フィルタ

フィルタは,ミストなどによる汚れが発生する回路中に設ける。

C.3.4 制御

つり上げ動作に使用される油圧モータ及び油圧シリンダには,停止時及び停電時に荷が下がらないよう

なバルブを設ける。油圧モータ又は油圧シリンダと荷重を支えるバルブとの間の接続は,金属配管とし,

ホースを使用しない。

C.3.5 保護対策

C.3.5.1 非常停止機能

非常停止機能は,主油圧回路を直接切断するものとする。

C.3.5.2 油圧装置の保護

油圧装置の保護は,次による。

a) 油圧装置は,過剰圧力及び荷の速度超過を制御する部品を備える。

b) 電源が停電した場合は,全ての動きを止める。

25

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

フリートアングルとロープ選定との関係

D.1 フリートアングルとロープとの関係

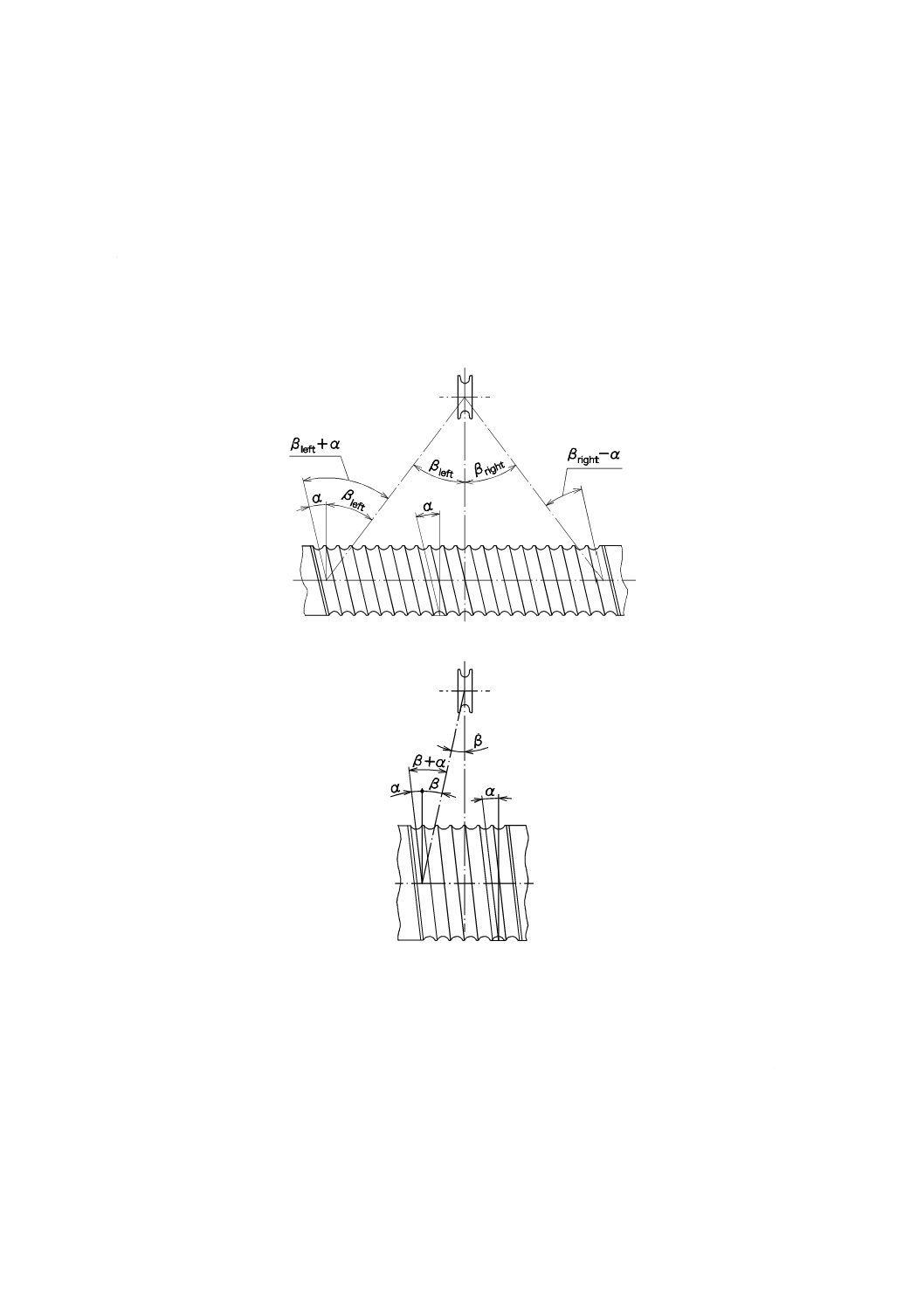

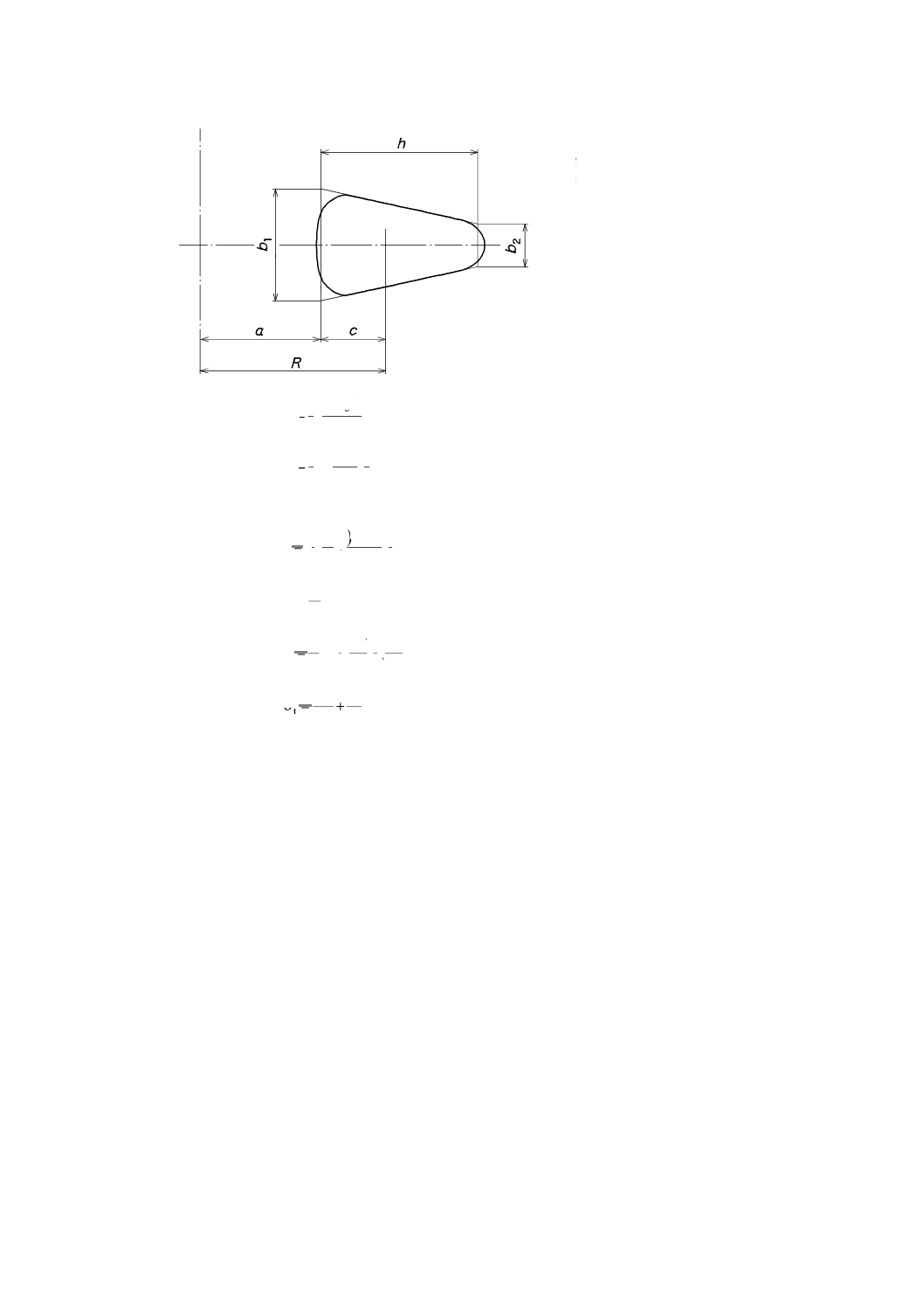

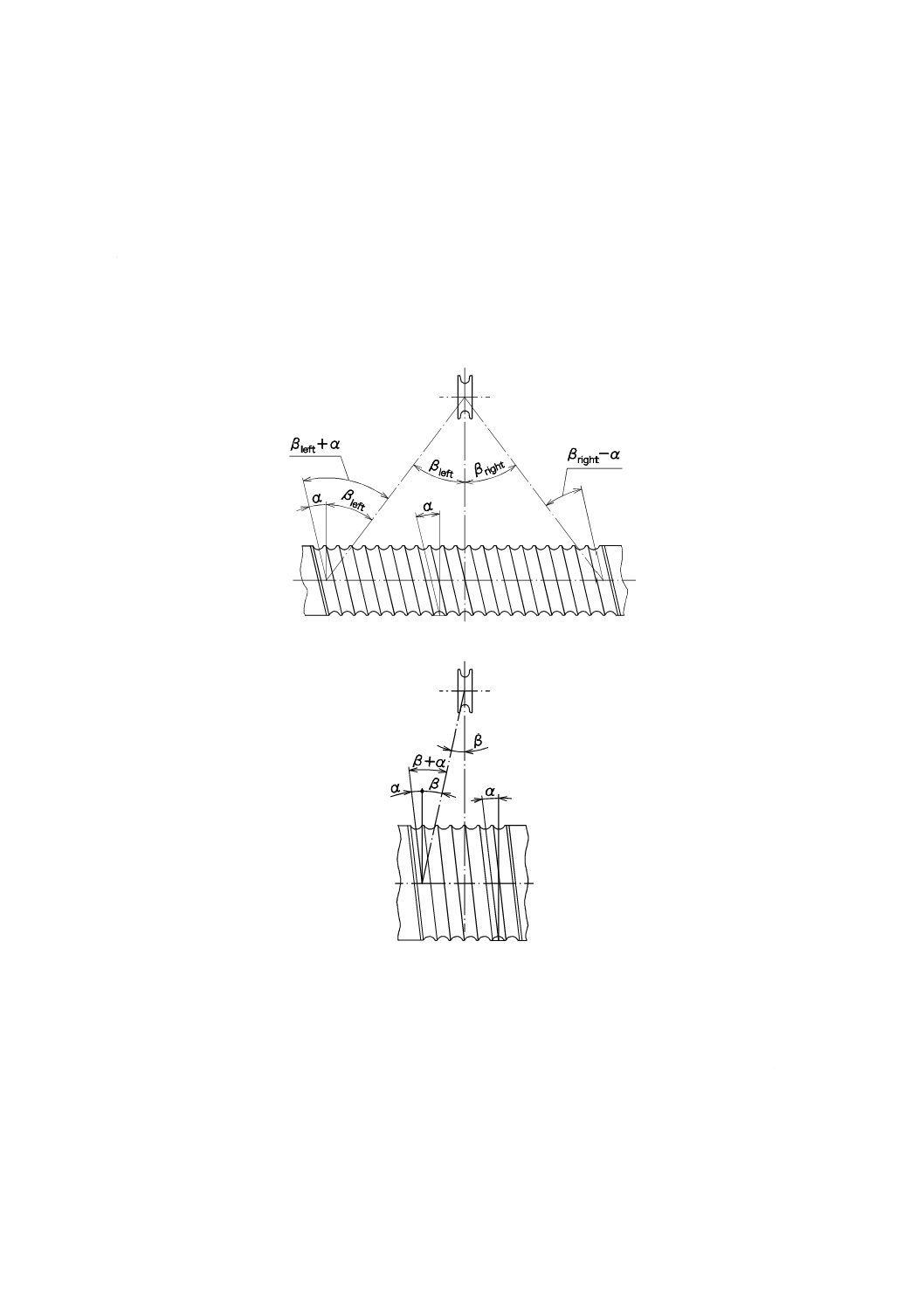

図D.1は,溝のピッチ角αをもつ幅広ドラムとシーブとを示す。ロープがドラムのフランジに向かって

巻かれる場合,シーブではフリートアングルβleft又はβrightによって傾くことになる。ドラム上では,角度

(βleft+α),又は角度(βright−α)によって傾くことになる。

a) フリートアングル及び溝ピッチ角

b) ドラム径増加及びドラム径減少によるフリートアングルの減少

図D.1−フリートアングル

フリートアングル下でドラムが巻きほどきされる,又はシーブを通過するロープは,フランジに沿って

ドラム又はシーブ溝の底部に転がり,ねじられることになる(図D.2参照)。この動作は,ロープのより長

さを変化させ,ロープの耐疲労性の低下,又は巻きの不具合となり,最悪の場合は,かご状に損傷をきた

すことになる。したがって,ローピングシステムにおけるフリートアングルは,最低に保持することが必

要である。

26

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図D.2−フリートアングルによるロープのねじれ

ローピングシステムにおける,溝付きドラムの角度(βleft+α)及び角度(βright−α)は,4°以内でなけ

ればならない。また,溝なしドラムのフリートアングルβleft及びβrightは,2°以内でなければならない。

フリートアングルは,次の方法によって減少できる。

a) ドラム幅を減少する。又はドラム径を増加する(図D.1参照)。又は両方を行う。

b) シーブとドラム間の距離を増加する。

27

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

ドラムに巻き付けたロープ巻数とロープ固定端の締結力との関係

E.1

張力減衰比

ドラムの構造として,ロープの巻出し下限位置で,少なくとも2巻き以上のロープがドラムに残ってい

なければならない。また,ロープ固定端におけるドラムのロープ端末止めは,ドラムに巻いたロープへの

摩擦の影響を加味し,定格荷重及びつり具の荷重によってウインチに生じる静的な力(ロープ固定端での

ロープ張力T2)の2.5倍の力(必要締結力TB)に耐えられなければならない。

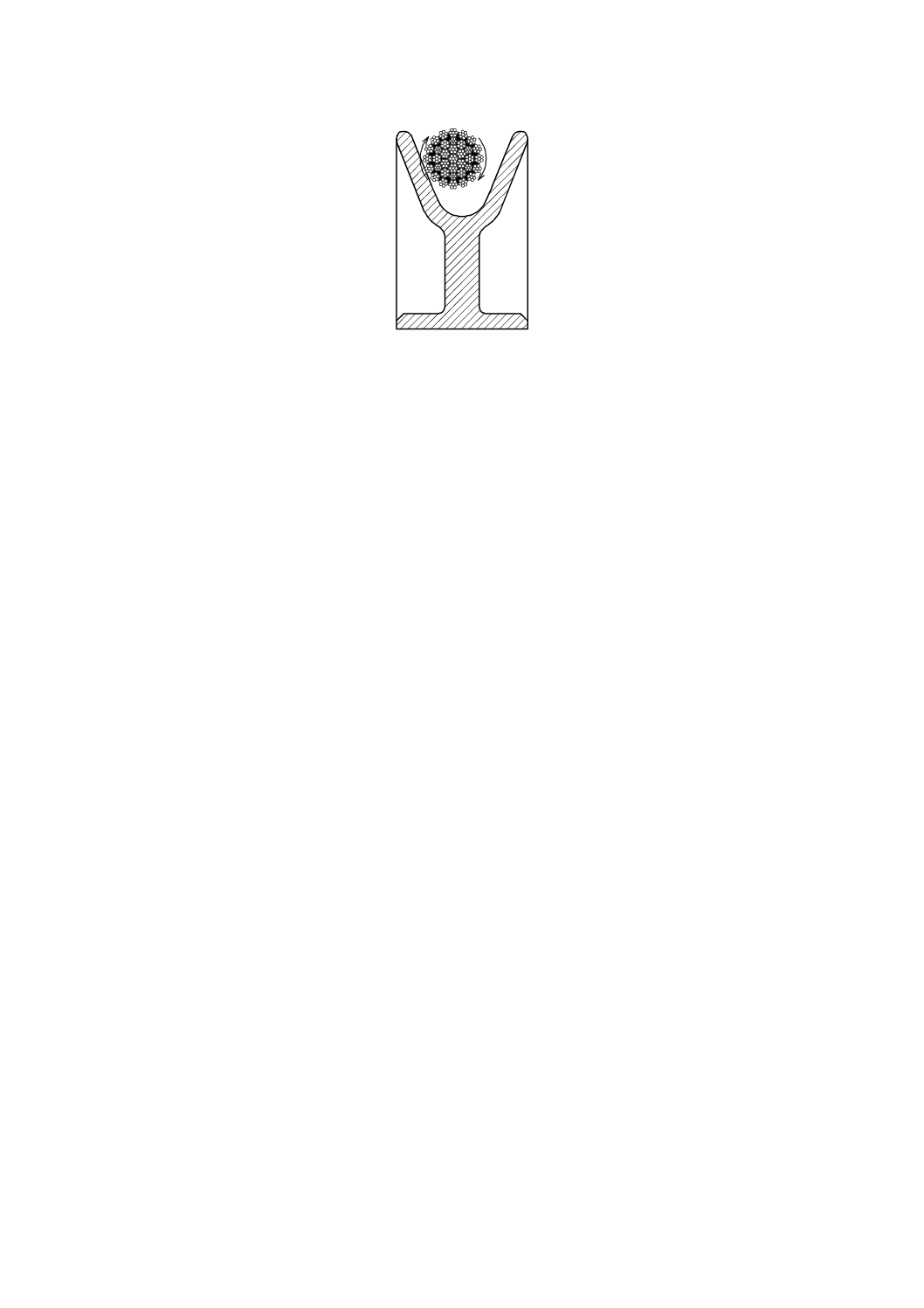

ドラムに巻き付けたロープに,図E.1に示すロープ張力T1及びT2が生じるとき,ドラムに巻き付けたロ

ープ巻数とロープ固定端のロープ張力との関係は次の式(E.1)のようになる。

(

)

n

e

e

T

T

π

2

2

1

μ

μα=

=

····································································· (E.1)

必要締結力TBは,次の式(E.2)及び式(E.3)を満足しなければならない。

TB=2.5T2 ·············································································· (E.2)

T≧TB ··················································································· (E.3)

ここに, e μα: 張力減衰比

TB: ロープ固定端(ドラムへのロープ端末止め)での必要締結力

(N)

T1: 定格荷重及びつり具の荷重によって生じるロープ張力(N)

T2: T1のロープ張力が作用しているロープをドラムにn回巻き付

けた後のロープ固定端に生じるロープ張力(N)

T: ロープ固定端での締結力(N)

µ: ロープと接触面(鋼材)との間の摩擦係数

α: ドラムへのロープ巻付け角度(rad)

e: 自然対数の底

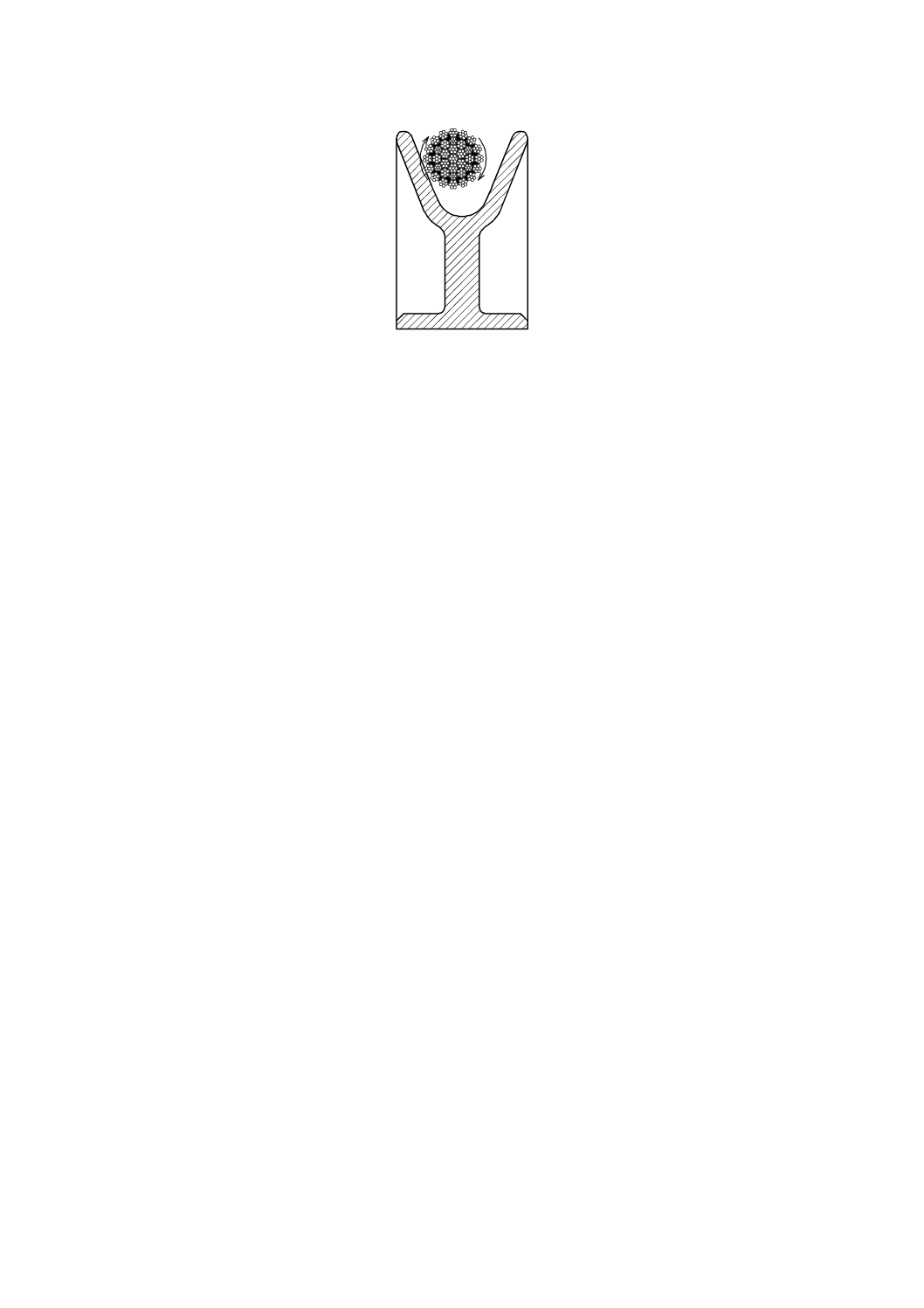

図E.1−ドラムにかかるロープ張力

28

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

巻数2〜6回,µ=0.1の場合の張力減衰比を,表E.1に示す。

表E.1−張力減衰比

巻数 n

2

2.5

3

3.5

4

4.5

5

5.5

6

巻付け角度

12.566

15.707

18.849

21.991

25.132

28.274

31.415

34.557

37.699

α(rad)

(720) a)

(900) a)

(1 080) a) (1 260) a)

(1 440) a) (1 620) a)

(1 800) a) (1 980) a)

(2 160) a)

張力減衰比

eμα

3.51

4.81

6.58

9.01

12.34

16.90

23.14

31.68

43.37

注a) 括弧内は,単位を°(度)で表した場合のαの値である。

E.2

ロープ固定端での必要締結力の計算例

定格荷重2 t,つり上げ荷重2.1 tのウインチで,そのドラムに2巻きを余巻きしたときのロープ固定端

での必要締結力(最小限度値)を求める。

自由落下の加速度

g=9.807(m/s2)

ロープ張力

T1=2.1×1 000×g=20 595(N)

摩擦係数

µ=0.1(鋼材と鋼製ロープとの間の場合)

巻付け角度

α=12.566(rad)(表E.1参照)

張力減衰比

eμα=3.51(表E.1参照)

ロープ固定端でのロープ張力

T2=T1/ eμα=20 595/3.51=5 868(N)

ロープ固定端での必要締結力TBはT2の2.5倍であることから,

必要締結力

TB=2.5 T2=2.5×5 868=14 670(N)

したがって,ロープ固定端での実際の締結力Tは,14 670 N以上でなければならない。

29

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(規定)

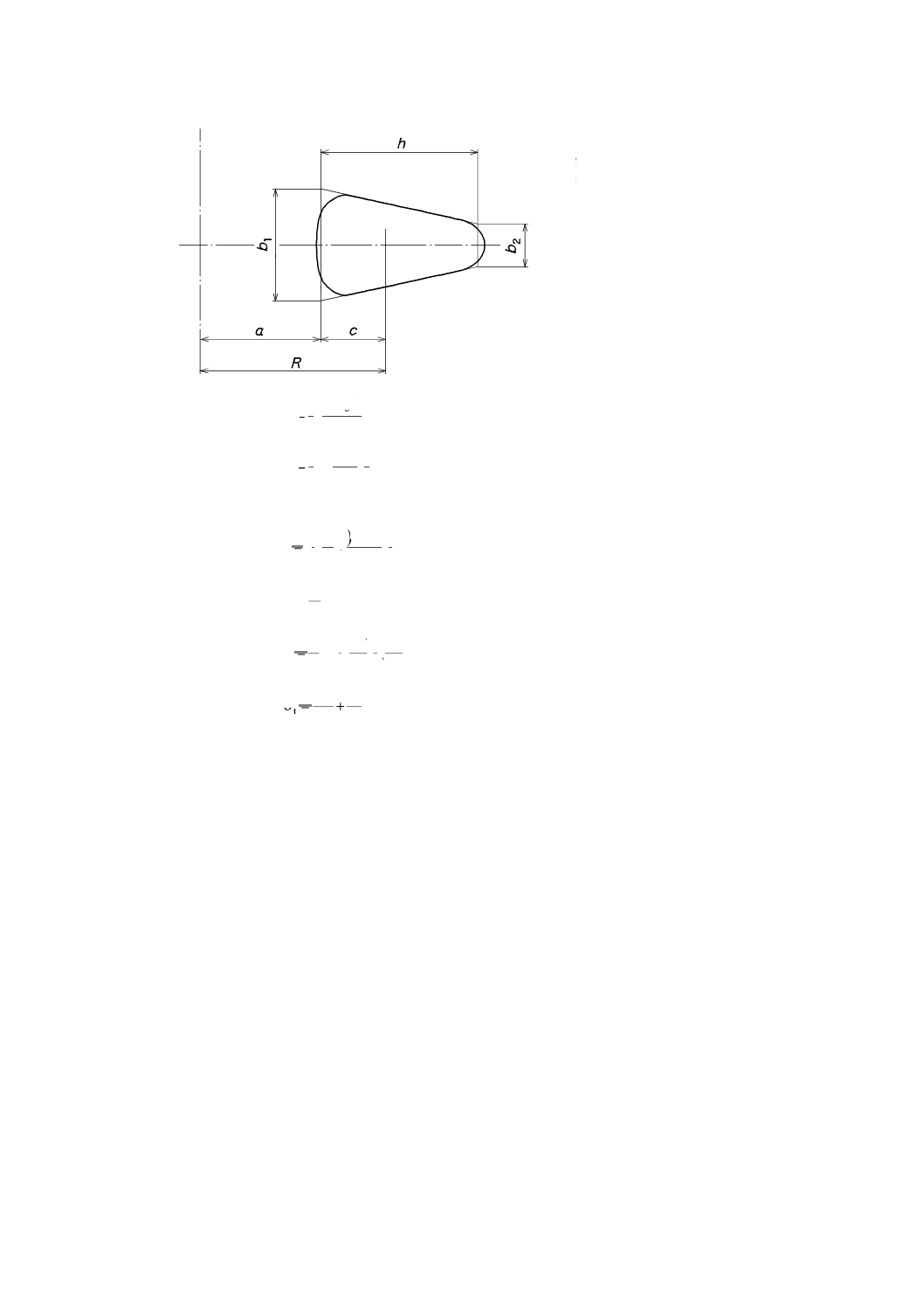

フックの強度計算

F.1

フックの強度計算

フックの強度計算法を,危険断面の形状の異なる二つの例について,図F.1及び図F.2に示す。

なお,フックの強度は,単純はり計算とする。

危険断面の寸法(mm)

a

h1

h2

b1

b2

使用荷重に相当する力:W(kN)

A=b1h1+b2h2

(

)

A

h

b

h

h

h

b

h

C

2

2

2

1

1

1

1

2

2

+

+

=

R=a+c

g=c−h1

(

)

3

3

2

2

1

g

h

b

I

−

=

3

3

2

2

g

b

I=

(

)

3

3

3

1

3

g

C

b

I

−

=

I=I1+I2+I3

C

I

Z=

A

W

Z

WR+

=

tσ

ここに,

σt: フックの引張応力(MPa)

図F.1−計算法(その1)

30

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

危険断面の寸法(mm)

a

h

b1

b2

使用荷重に相当する力:W(kN)

(

)

2

2

1b

b

h

A

+

=

(

)

(

)

2

1

2

1

3

2

b

b

b

b

h

C

+

+

=

R=a+c

(

)(

)

3

2

1

2

1

2

2

1

36

2

h

b

b

b

b

b

b

I

+

+

+

=

C

I

Z=

(

)

(

)

2

1

2

2

2

1

2

1

2

2

12

4

b

b

b

b

b

b

h

Z

+

+

+

=

A

W

Z

WR+

=

tσ

図F.2−計算法(その2)

31

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

電動ウインチの使用に関する注意事項

G.1

一般

この附属書は,電動ウインチを安全に使用するために,製造業者が使用者へ取扱説明書,カタログなど

で提供する電動ウインチの使用に関する注意事項について記載する。

この附属書では,使用に関する注意事項のランクを,次の(危険),(警告)及び(注意)として区分す

る。

− (危険)は,回避しないと,死亡又は重傷を招く差し迫った危険な状況を示す。

− (警告)は,回避しないと,死亡又は重傷を招くおそれがある危険な状況を示す。

− (注意)は,回避しないと,軽傷又は中程度の傷害を招くおそれがある危険な状況,又は物的損害だ

けが発生するおそれのある場合を示す。

G.2

取扱い全般

a) (警告)電動ウインチは,総運転時間を超えて使用しない。

b) (警告)取扱説明書及び注意銘板の内容を熟知しない人は運転しない。

c) (警告)法定資格のない人は,クレーン操作及び玉掛け作業を行わない。また,行わせない。

d) (警告)作業開始前の点検及び定期自主検査を必ず実施する。

e) (注意)取扱説明書は製品の廃棄まで保存し,常時閲覧できる場所に保管する。

G.3

据付け及び取付け

a) (危険)横行及び走行レール端には,必ずストッパを取り付ける。

b) (危険)電動ウインチを設置する場所は,十分な強度をもたせる。

c) (警告)据付けは,専門業者又は専門知識のある人以外は行わない。

d) (警告)アース工事を必ず行い,漏電遮断器を電路に取り付ける。

e) (注意)電動ウインチに雨又は水がかかるなど,製品の仕様を超えた環境に据え付けない。

G.4

運転及び操作

a) (危険)使用前にブレーキの動作を確認し,ブレーキが正常に作動しないときは絶対に運転しない。

b) (警告)損傷している,又は異音若しくは異常振動を発生している電動ウインチは運転しない。

c) (警告)ワイヤロープに次の異常がある場合は運転しない。

− キンク,形くずれ又は腐食がある場合。

− 規定より素線の断線又は摩耗が大きい場合。

d) (警告)定格荷重を超える荷は,絶対につらない。

e) (警告)つり荷に人が乗らない。また,人の乗る用途に使用しない。

f)

(警告)つり荷の下に絶対入らない。

g) (警告)人の頭上を越えて荷を運搬しない。

h) (警告)つり荷,つり具又はフックを揺らすような運転をしない。

32

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

(警告)過巻防止装置を常時使って止める使い方をしない。

j)

(警告)地球づりを絶対しない。

注記 地球づりとは,フックなどを建屋構造物に引っ掛けて巻き上げる操作のことである。

k) (警告)巻上げ用ワイヤロープの余巻きを指定された巻数以上にして運転する。

l)

(警告)巻上げ用ワイヤロープをドラムに逆巻きして運転しない。

m) (警告)フックの外れ止め金具が損傷したままで使用しない。

n) (警告)ワイヤロープを直接荷に巻き付けない。

o) (警告)ワイヤロープが,ドラムに正常に巻き取られていない状態では使用しない。

p) (警告)シャープエッジ(鋭利な角)にワイヤロープを接触させない。

q) (警告)プラッギング(急逆転)及び過度のインチング(寸動運転)をしない。

r) (注意)つり荷の動く範囲に人がいるときは,運転しない。

s)

(注意)荷をつったまま運転位置を離れない。

t)

(注意)常時,荷をつった状態で放置しない。

u) (注意)運転中は荷から気をそらさない。

v) (注意)定められたフリートアングルを超えての斜め引きをしない。

w) (注意)荷の反転作業は,反転専用の機器を使用する。

x) (注意)使用前に手動操作スイッチの動作を確認し,手動操作スイッチが円滑に動作しないときは運

転しない。

y) (注意)手動操作スイッチの指示と違う方向に荷が動くときは運転をやめる。

z) (注意)宙づりした荷を電気溶接しない。

aa) (注意)ワイヤロープに溶接機のアースを接続しない。

ab) (注意)ワイヤロープに溶接用電極を接触させない。

ac) (注意)電動ウインチをストッパ及び構造物に衝突させない。

ad) (注意)定格電圧以外で使用しない。

ae) (注意)つり荷をほかの構造物,配線などに引っ掛けない。

af) (注意)手動操作スイッチ用ケーブルを他のものに引っ掛けたり,強く引っ張ったりしない。

ag) (注意)負荷時間率又は最大始動頻度を超える使用をしない。

ah) (注意)本体に取り付けられた警告及び注意表示を外したり,不鮮明なままにしない。

ai) (注意)荷の地切り時,ワイヤロープが張ったところで一旦停止させる。

aj) (注意)手動操作スイッチの周りにじんあい,砂などを堆積させない。

ak) (注意)手動操作スイッチを離すときは,人又は物にぶつけない。

G.5

保守点検

a) (危険)部品は使用限界を超えて使用しない。

b) (警告)製品及び附属品の改造は絶対にしない。

c) (警告)純正部品以外は絶対に使用しない。

d) (警告)保守点検又は修理をする前に必ず電源を遮断する。

e) (警告)保守点検又は修理は,専門知識のある人が行う。

f)

(警告)保守点検又は修理をするときは,つり荷がない状態で行う。

g) (警告)保守点検で異常箇所があったときは,そのまま使用しない。

33

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) (注意)保守点検又は修理をするときは,作業中の警告表示を行う。

i)

(注意)モータ,ブレーキ部及び制御部分は高温となっている場合があるので,保守点検又は修理を

するときは,十分に冷却されていることを確認する。

34

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(参考)

電動ウインチの点検項目

H.1 電動ウインチの点検項目

電動ウインチは,日常点検及び定期点検1) を行ってから使用する。日常点検及び定期点検における点検

項目,点検方法及び判定基準を表H.1に示す2)。ただし,使用頻度の多い場合又は特殊な場合には,この

点検項目以外についても点検する。

注1) 使用頻度によって異なるが,1か月,3か月,6か月又は1年以内ごとに行う。

2) 表H.1の点検種類欄に○印が付いている点検項目について日常点検又は定期点検を行う。

表H.1−点検項目

点検種類

点検項目

点検方法

判定基準

日常点検

定期点検

ワイヤロープ

○

○

断線

目視

・ ワイヤロープひとよりの間において素線数

(フィラー線を除く)の10 %以上断線して

いない。

○

○

摩耗

日常点検では

目視,定期点検

では測定

・ 摩耗によって,直径が公称径の7 %以上減

少していない。

○

○

腐食

目視

・ 腐食によって,素線表面にピッチングが発

生して,あばた状になっていない。

・ 内部腐食によって,素線が緩んでいない。

○

○

形くずれ

目視

・ 形くずれによって,キンク,著しいへん(扁)

平,曲がり,かご状などの欠陥が生じてい

ない。

○

○

塗油の状態

目視

・ 給油状態が良好である。

○

端末止め部

目視

・ 取付金具に変形,著しいきずなどがない。

・ 取付金具との境目で,ロープのずれ(すべ

り出し),断線及び腐食がない。

35

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表H.1−点検項目(続き)

点検種類

点検項目

点検方法

判定基準

日常点検

定期点検

フック

○

○

フックの口の開き

日常点検では

目視,定期点検

では測定

・ 基準寸法と比較して,変形がない(使用前

に主要寸法表を作成しておく。)。

○

○

フックの変形

目視

・ 曲がり及びねじれがない。

○

○

外れ止め装置

目視

・ 著しい摩耗及び変形がない。

・ 正しく動作する。

○

○

シャンク部の変形

目視

・ フック金具とシャンク部との間に著しい隙

間がない。

○

○

スイベル

目視

・ 円滑に水平に360°回転する。

○

スラスト軸受

目視

・ 給油状態が良好である。

○

○

摩耗

日常点検では

目視,定期点検

では測定

・ つり具と接触する部分に著しい摩耗がな

い。

・ 摩耗量が規定値以内である。

○

○

きず,その他有害な欠陥 目視a)

・ 亀裂及びその他有害な欠陥がない。

○

○

腐食

目視

・ 著しい腐食が発生していない。

注a) 定期点検では,必要に応じてJIS Z 2320-1に規定する磁粉探傷試験又はJIS Z 2343-1に規定する浸透探傷試験

を行う。

本体

○

○

回転時の音

聴き取り

・ 異常音がない。

○

○

回転時の振動

触診

・ 異常振動がない。

○

フレーム

目視

・ 亀裂,有害な変形及び著しい腐食がない。

○

ギヤケース

目視

・ 亀裂,有害な変形及び著しい腐食がない。

・ 油漏れがない。

・ 規定の油量である。

・ 油の汚れがない。

○

各部のボルト,ナット,

リベット,割りピン,ス

ナップリング

目視

・ 脱落及び緩みがない。

○

給油,グリースアップ

目視

・ 所定の箇所への補給,塗油及び給油がされ

ている。

ブレーキ

○

ブレーキライニング,ブ

レーキディスク

目視及び測定

・ きず及び破損がない。

・ 著しく摩耗したり,局部的に摩耗していな

い(製造業者の指示による。)。

○

電磁ブレーキのボルト及

びナット

目視

・ 脱落及び緩みがない。

○

ブレーキギャップ

測定

・ ギャップが規定値以内である。

手動操作スイッチ

○

○

外観

目視

・ 著しい摩耗,変形及び破損がない。

・ ねじの緩みがない。

・ 表示が鮮明である。

○

○

ケーブルの外傷

目視

・ 有害なきず及び破損がない。

○

○

スイッチ操作

操作

・ スイッチが正しく作動する。

・ インターロックが正しく作動する。

36

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表H.1−点検項目(続き)

点検種類

点検項目

点検方法

判定基準

日常点検

定期点検

電動機及び電装品

○

電動機

目視及び測定

・ 過熱していない。

・ 絶縁が良好である。

○

電装品

(電磁接触器,電磁開閉

器,変圧器,配線など)

目視又は操作

・ 過熱していない。

・ 絶縁が良好である。

・ 配線が確実にされている。

・ 電装品の接点に異常がない。

電源接続

○

接地

目視

・ 完全に接地している。

機能

○

○

巻上げ巻下げ機能

操作

・ 巻上げ及び巻下げでワイヤロープが円滑に

巻き取られる。

○

○

ブレーキ機能

操作

・ ブレーキが確実に作動する。

○

過巻防止機能

操作

・ 過巻防止装置が確実に作動する。

表示

○

○

銘板,警告ラベル

目視

・ 正しく表示されている。

・ 表示が鮮明である。

作動時に異常音,振動,発熱,ブレーキ制動力不足などの異常が確認された場合,本体を分解して点検

する。点検項目,点検方法及び判定基準を表H.2に示す。

表H.2−異常が確認された場合の点検項目

点検項目

点検方法

判定基準

本体の歯車

分解して目視又は測定

・ 破損がない。

・ 著しい摩耗がない。

・ 歯当たり及びかみ合い状態が良好である。

本体の軸受

分解して目視又は測定

・ 摩耗,きず,破損など有害な欠陥がない。

・ 給油状態が良好である。

メカニカルブレーキ装置のブレーキねじ

分解して目視又は測定

・ 著しい摩耗,変形,きず及び破損がない。

メカニカルブレーキ装置のつめ及びつめ車 分解して目視又は測定

・ 著しい摩耗,変形,きず及び破損がない。

ブレーキばね

分解して目視又は測定

・ 著しい摩耗,変形,きず及び破損がない。

オイルシール,防水シール

目視

・ 摩耗,きず,破損など有害な欠陥がない。

・ オイル漏れ及び水の浸入形跡がない。

37

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書I

(参考)

巻上機の特別アセスメント指針

I.1

一般

標準化した電気ホイスト,電気チェーンブロック,電動ウインチ(以下,巻上機という。)及びクレーン

サドルは分解して検査しても疲労蓄積の程度を推定することは困難であり,使用者が疲労寿命に関するリ

スク低減を図るためには,負荷の状態及び運転時間の履歴管理が大切である。この指針は標準形巻上機を

長期間安全に使用するため,リスクアセスメントの一環として行う巻上機の特別アセスメントについて記

載する。

この指針は,次の規格に準拠して量産される巻上機の特別アセスメントを実施する場合に適用する。

a) JIS B 8813 電動ウインチ

b) JIS B 8815 電気チェーンブロック

c) JIS C 9620 電気ホイスト

なお,b)又はc)の巻上機に付随するクレーンサドルについては,その運転時間を巻上機の運転時間と同

等とみなして特別アセスメントを実施する。

I.2

用語及び定義

この附属書で用いる主な用語及び定義は,箇条3によるほか,次による。

I.2.1

特別アセスメント

巻上機の残存耐用時間がなくなる前に,巻上機の専門家による調査及び評価を行う行為。

I.2.2

オーバホール

巻上機を分解し,部品の損耗など異常の有無を確認し,修理して再組立及び調整を行う行為。

I.2.3

特別オーバホール

残存耐用時間が残り少なくなった巻上機を分解し,異常の有無にかかわらず,製造業者が指定する部品

(例えば,軸受,歯車,駆動軸など)を交換して再組立及び調整を行い,巻上機を再生させる行為。

I.2.4

専門家

使用された巻上機の調査及び評価を実施し,使用者へ報告書を提出し適切な助言ができる知見及び能力

をもつ技術者で,事業者(製造業者及び使用者)が認定した人。

I.3

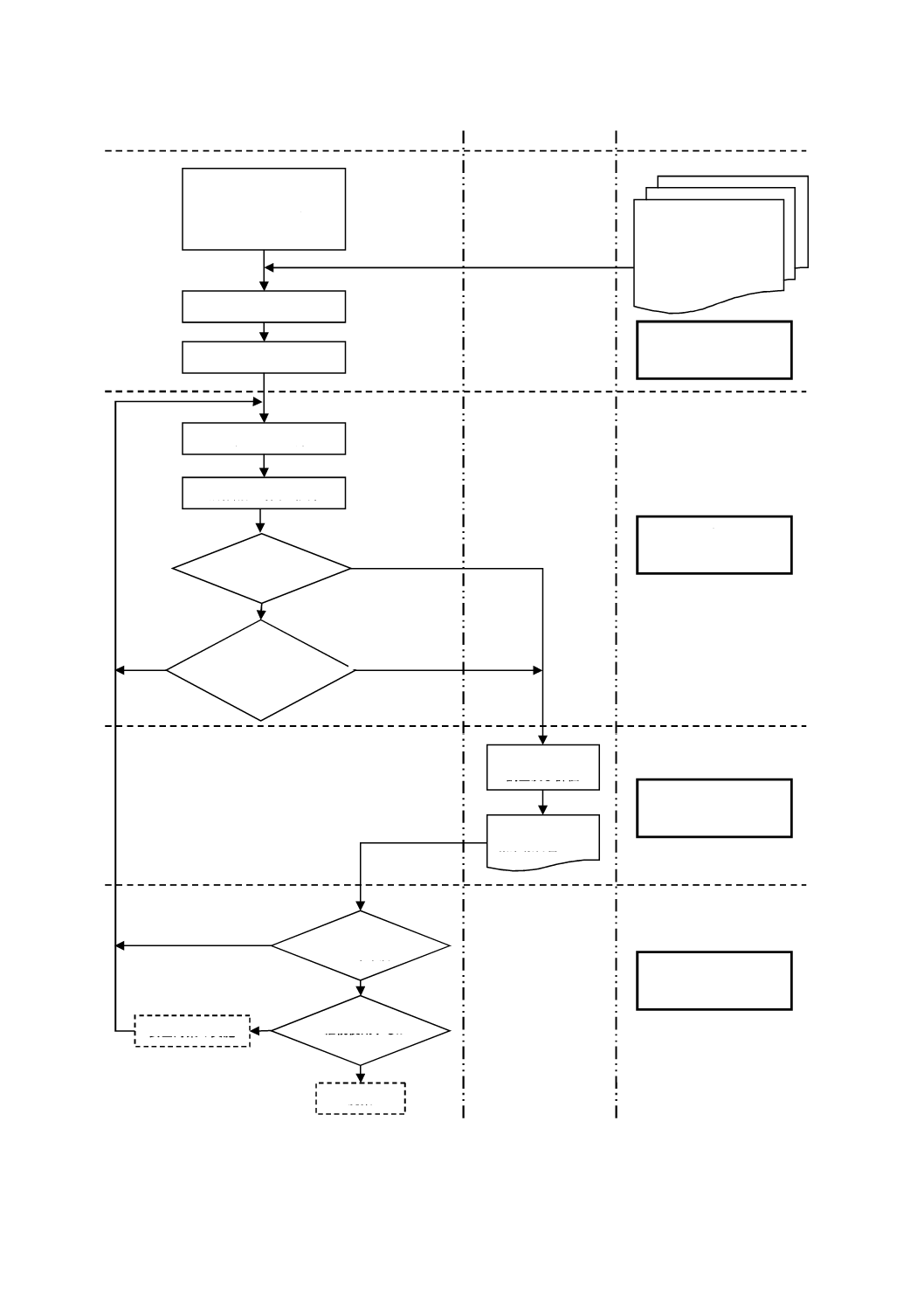

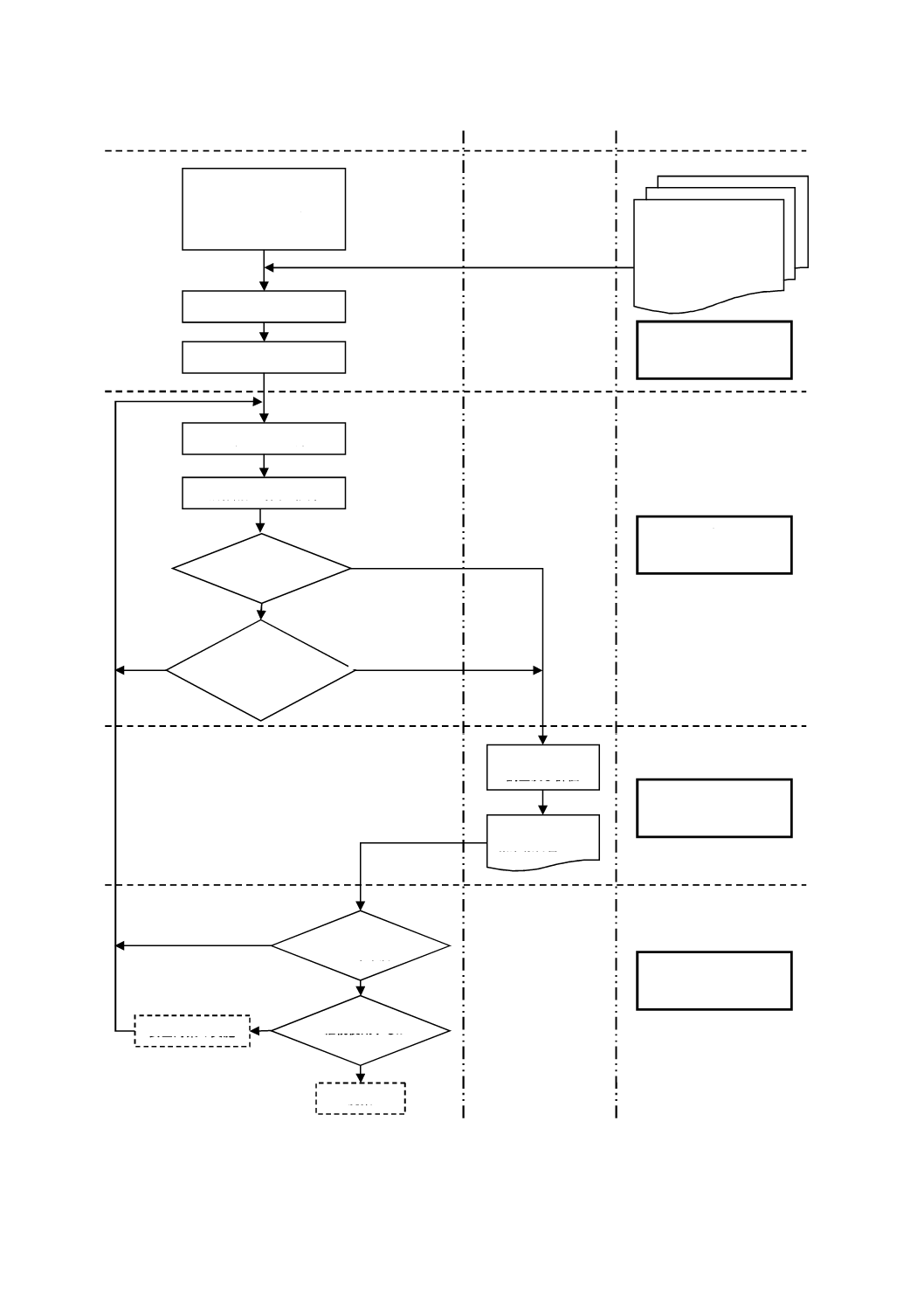

巻上機の管理フロー及び特別アセスメント

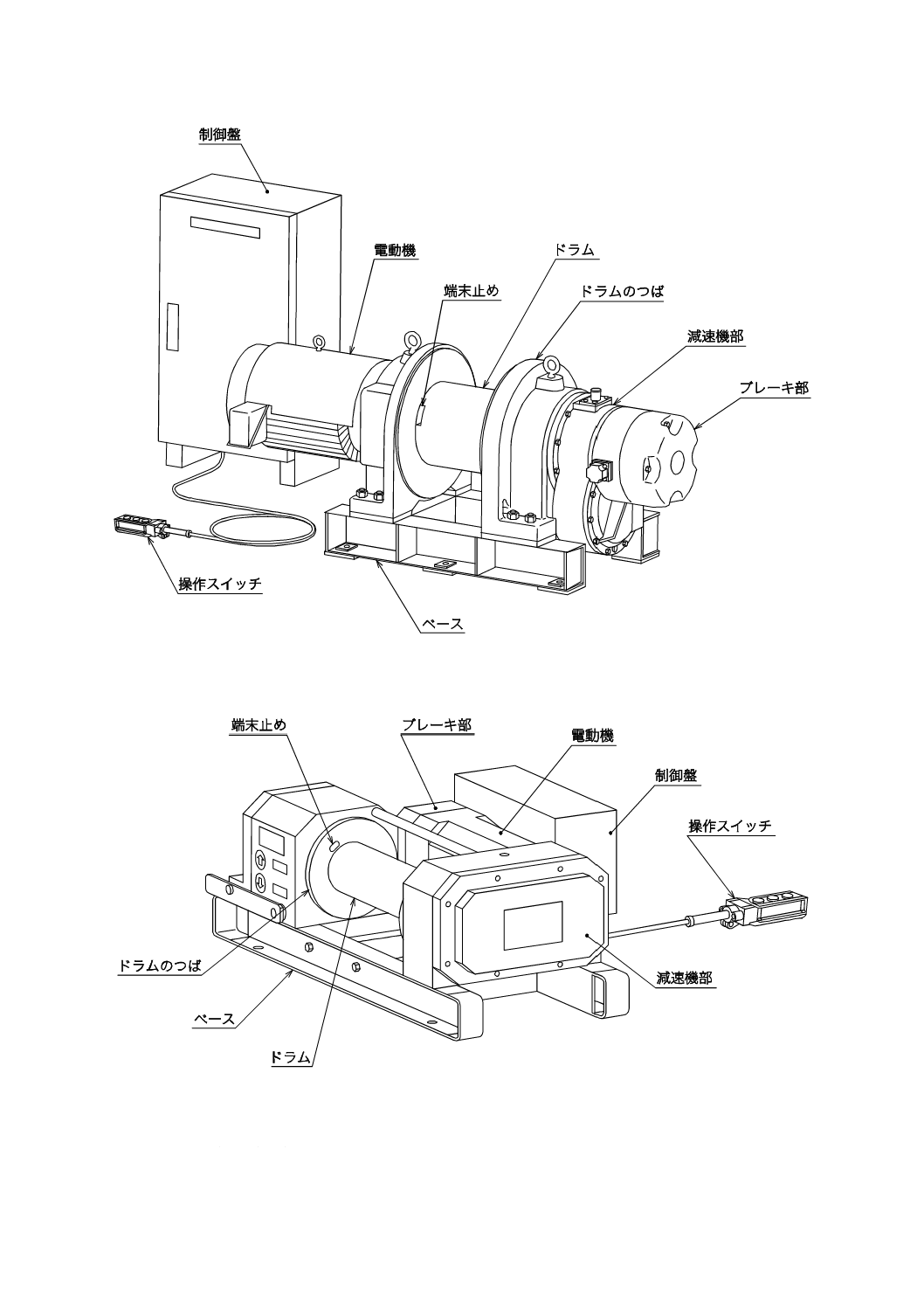

巻上機の選定から廃棄までの管理フロー,及び専門家による特別アセスメントの関連フローチャートを

図I.1に示す。また,図中の“ステージ”について次に示す。

38

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図I.1−管理フロー及び特別アセスメントの関連フローチャート

使用条件の設定

・つり上げ荷重の種類

・巻上/走行速度及び頻度

・巻上機等級の決定

残存耐用時間

が1年未満

特別アセスメント

結果報告書

No

使用(又は特別

オーバホール)後

10年目

No

Yes

製造業者による情報提供

使用者の役割

専門家の役割

ステージ 3

特別アセスメント

機種選定

巻上機設置及び稼働

運転状態の記録

残存耐用時間の記録

ステージ 2

設備管理

専門家による

調査及び評価

残存耐用時間

が1年未満

継続使用するか

廃棄

安全対策の実施

ステージ 4

使用者の経営判断

ステージ 1

設備計画

No

Yes

Yes

No

Yes

・定格荷重,使用頻度

・総運転時間の資料

・巻上機の選定資料

(カタログなどに記載)

39

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ステージ1 設備計画(特別アセスメントの前段階準備) 使用者は,巻上機を購入するときに用途,

荷重,速度,総運転時間,使用頻度,使用環境,等級などについてよく確認し,自らの責任で選定す

る。

b) ステージ2 設備管理(残存耐用時間の確認) 使用者は,個々の巻上機に定められている等級別の総

運転時間を活用し,運転状態の記録を基に残存耐用時間を求め,その残存耐用時間が1年未満になっ

たか,又は使用開始後10年を経過しているかを確認する。確認の結果,残存耐用時間が1年未満又は

使用開始後10年を経過する前に,使用者は専門家に特別アセスメントを依頼する。

c) ステージ3 特別アセスメント(専門家による調査及び評価) 専門家は,依頼された巻上機の特別ア

セスメント(調査及び評価)を実施し,その調査した内容,評価の内容,及び必要な安全対策(特別

オーバホールなど)を“特別アセスメント結果報告書”にまとめ,使用者に報告する。

d) ステージ4 使用者の経営判断 使用者は,“特別アセスメント結果報告書”に基づいて,必要な処置

を行う。特別アセスメントの結果,残存耐用時間が1年以上であることが分かった場合は,次回の特

別アセスメントに向けてステージ2に戻る。

I.4

特別アセスメント結果に基づく適切な処置

特別アセスメントの結果,残存耐用時間が1年未満と判定されたとき,使用者は巻上機を継続して使用

するか否かを次のように決定する。

a) 継続使用する場合は,オーバホールではなく,特別オーバホールを実施する。特別オーバホールの実

施後は,使用条件の確認をし,その結果を基に新たな総運転時間を決定する。

b) 継続使用しない場合は,当該巻上機に識別をして使用を中止し,廃棄する。

I.5

専門家の要件

特別アセスメントを行う事業者(製造業者及び使用者)は,次の条件のいずれかを満たした人を専門家

として認め,その育成と管理を行う。

a) 巻上機の製造業者で巻上機の法規,機能,疲労に関する知見をもち,機械の稼働状態の良否に対して

公正・中立な判断ができ,使用者に適切な助言ができる能力がある人。

b) 巻上機製造業者の指定サービス会社で巻上機の法規,機能,疲労に関する知見をもち,機械の稼働状

態の良否に対して公正・中立な判断ができ,使用者に適切な助言ができる能力がある人で,製造業者

が専門家と認定した人。

c) 使用者の設備整備担当者などで,a)と同等の知見及び能力をもつ人。

なお,個人ではa)〜c)の全ての条件を満たさないが,チームとして複数名で条件を満たす場合も専門家

(専門チーム)と認められる。ただし,この場合はチームの責任者を明確にする。

I.6

特別アセスメントにおける専門家の実施事項

専門家は,次の項目を実施する。

a) 巻上機の使用履歴に関する調査

1) 年次点検及び交換部品の確認

2) 使用状況記録表の確認

3) 故障記録及び修理履歴の確認

40

B 8813:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 巻上機の使用環境の変化及び影響に関する調査

1) 特殊な使用環境の有無の確認

例 めっき浴槽周辺,高温,低温,高湿度など

2) 稼働操業状況の確認

例 1交代から,2交代,更に3交代又は逆に変化しているかなど

3) 積荷及び作業内容の変化の有無の確認

例 組立工場が倉庫になったなど

c) 巻上機の外観・異音調査

1) 外観調査による異常の確認

例 部品の摩耗,へたり,変形状態,がたつき,腐食など

2) 異音調査による異常の確認

d) 残存耐用時間の確認

1) 残存耐用時間の査定

巻上機の使用状況調査に基づき,使用者が行った残存耐用時間計算の査定をする。

2) 巻上機使用状況のモニタリング(必要に応じて)

カウンタ,アワーメータ,電流計などによって一定期間モニタリングする。

e) 特別アセスメント結果の報告

1) 結果の報告

巻上機の調査結果,及び残存耐用時間計算の査定結果を,使用者(設置責任者)に報告する。残存

耐用時間が1年未満になっているときは,特別オーバホール又は廃棄の時期にきていることを報告

する。

2) 使用者への提言(必要に応じて)

腐食の進行が著しく,強度的に無視できない異常が確認された場合などについて,別途修理の必要

性を提言する。

I.7

使用状況の記録

巻上機を設備したときからの使用状況の記録は,後日,特別アセスメントの時点で大切な資料となるの

で,使用者は記録をとり保管する。また,特別アセスメント結果報告書及び調査記録は巻上機を廃棄する

まで保管しておく。

参考文献 JIS B 8815 電気チェーンブロック

JIS B 8822-1:2001 クレーン及び巻上装置−分類及び等級 第1部:一般

JIS B 8832 巻上機−定格荷重

JIS C 4003 電気絶縁−熱的耐久性評価及び呼び方

JIS C 9620 電気ホイスト

JIS G 3525 ワイヤロープ

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示

模様の分類