B 8811:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 1

4 種類及び記号··················································································································· 3

5 性能······························································································································· 4

5.1 プルーフロード ············································································································· 4

5.2 破断荷重 ······················································································································ 4

5.3 伸び率 ························································································································· 4

5.4 芯体の永久伸び率 ·········································································································· 4

5.5 表面布の摩耗強さ ·········································································································· 4

5.6 芯体の強さ ··················································································································· 4

6 構造及び寸法··················································································································· 4

6.1 構造 ···························································································································· 4

6.2 寸法 ···························································································································· 4

7 外観······························································································································· 5

8 材料······························································································································· 5

8.1 芯体 ···························································································································· 5

8.2 表面布及び縫糸 ············································································································· 5

9 製造方法························································································································· 5

9.1 芯体 ···························································································································· 5

9.2 アイ ···························································································································· 6

9.3 縫製部 ························································································································· 6

9.4 表面布 ························································································································· 6

10 試験方法 ······················································································································· 7

10.1 試験場所の標準状態 ······································································································ 7

10.2 長さが長いラウンドスリングの引張試験 ··········································································· 7

10.3 プルーフロード試験 ······································································································ 7

10.4 引張試験 ····················································································································· 7

10.5 伸び率試験 ·················································································································· 8

10.6 芯体の永久伸び率試験 ··································································································· 8

10.7 最大使用荷重の大きいラウンドスリングの試験 ·································································· 9

10.8 摩耗試験 ····················································································································· 9

10.9 芯体の強さ試験 ············································································································ 9

11 検査 ···························································································································· 10

11.1 検査の種類 ················································································································· 10

B 8811:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.2 形式検査 ···················································································································· 10

11.3 受渡検査 ···················································································································· 10

12 製品の呼び方 ················································································································ 11

13 表示 ···························································································································· 11

14 取扱説明書 ··················································································································· 11

附属書A(規定)ラウンドスリングの使用荷重 ········································································· 12

附属書B(規定)ラウンドスリングの使用基準 ········································································· 14

附属書C(規定)ラウンドスリングの点検基準 ········································································· 15

B 8811:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業機械工業会(JSIM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改

正した日本工業規格である。

これによって,JIS B 8811:2010は改正され,この規格に置き換えられた。

なお,平成28年2月24日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS B 8811:2010によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8811:2015

ラウンドスリング

Round slings for lifting purposes

1

適用範囲

この規格は,クレーン及び巻上機の玉掛け作業などに使用するラウンドスリングについて規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0148 巻上機−用語

JIS G 3123 みがき棒鋼

JIS L 0104 テックス方式による糸の表示

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0204-2 繊維用語(原料部門)−第2部:化学繊維

JIS L 0205 繊維用語(糸部門)

JIS L 0208 繊維用語−試験部門

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0148,JIS L 0104,JIS L 0204-2,JIS L 0205及びJIS L 0208

によるほか,次による。

3.1

最大使用荷重

1本のラウンドスリングに負荷することができる最大の荷の質量。WLLともいう。

3.2

使用荷重

つり角度,使用雰囲気などを考慮したうえで使用できる最大の荷の質量。WLともいう。

3.3

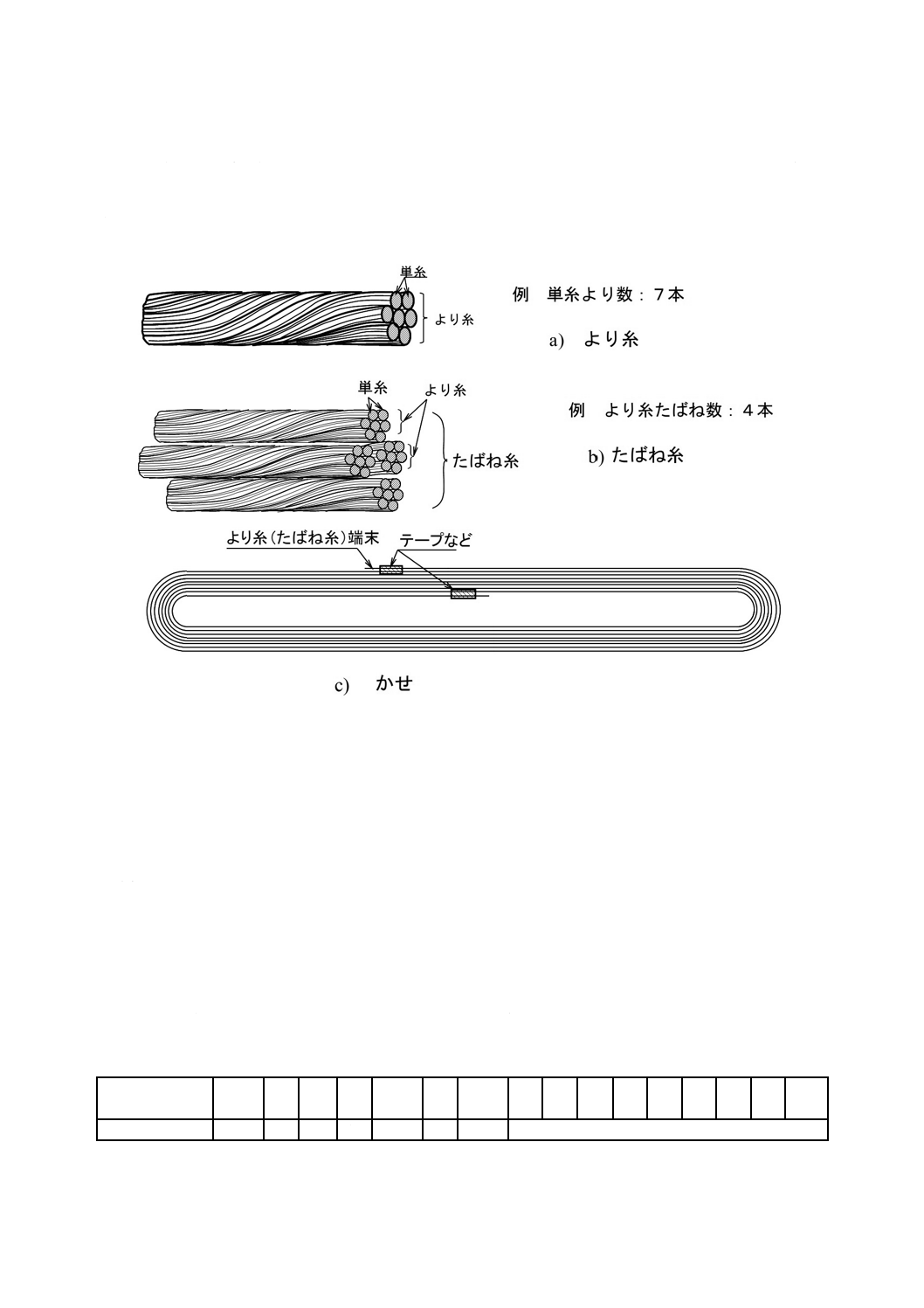

たばね糸

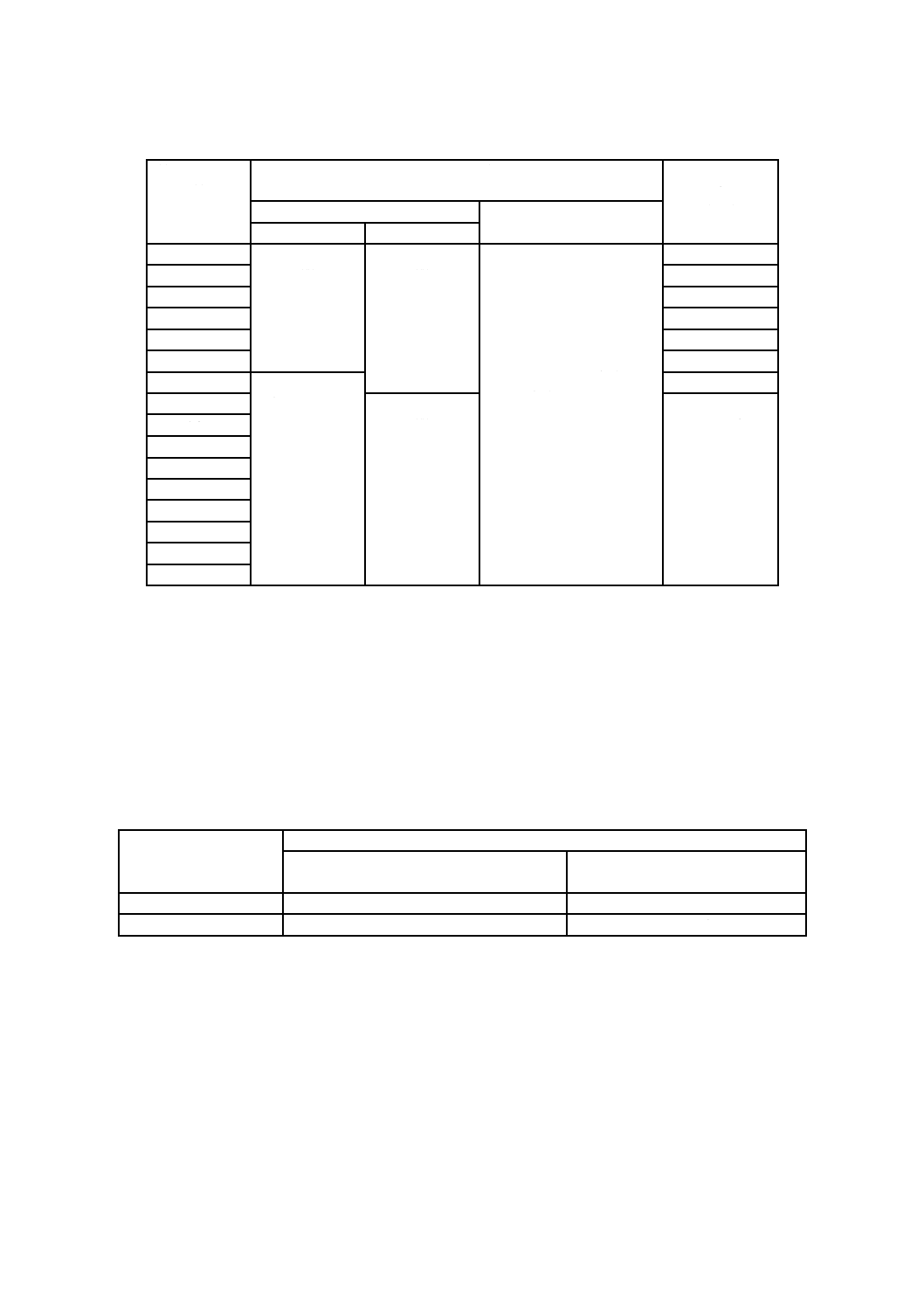

より糸を数本束ねた糸[図3 b) 参照]。

3.4

かせ

より糸又はたばね糸を,かせ枠で芯体の形状に巻きそろえたもの[図3 c) 参照]。

3.5

芯体

2

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ラウンドスリングに掛かる引張力を支持する部分で,より糸及びたばね糸をエンドレスに回旋したもの

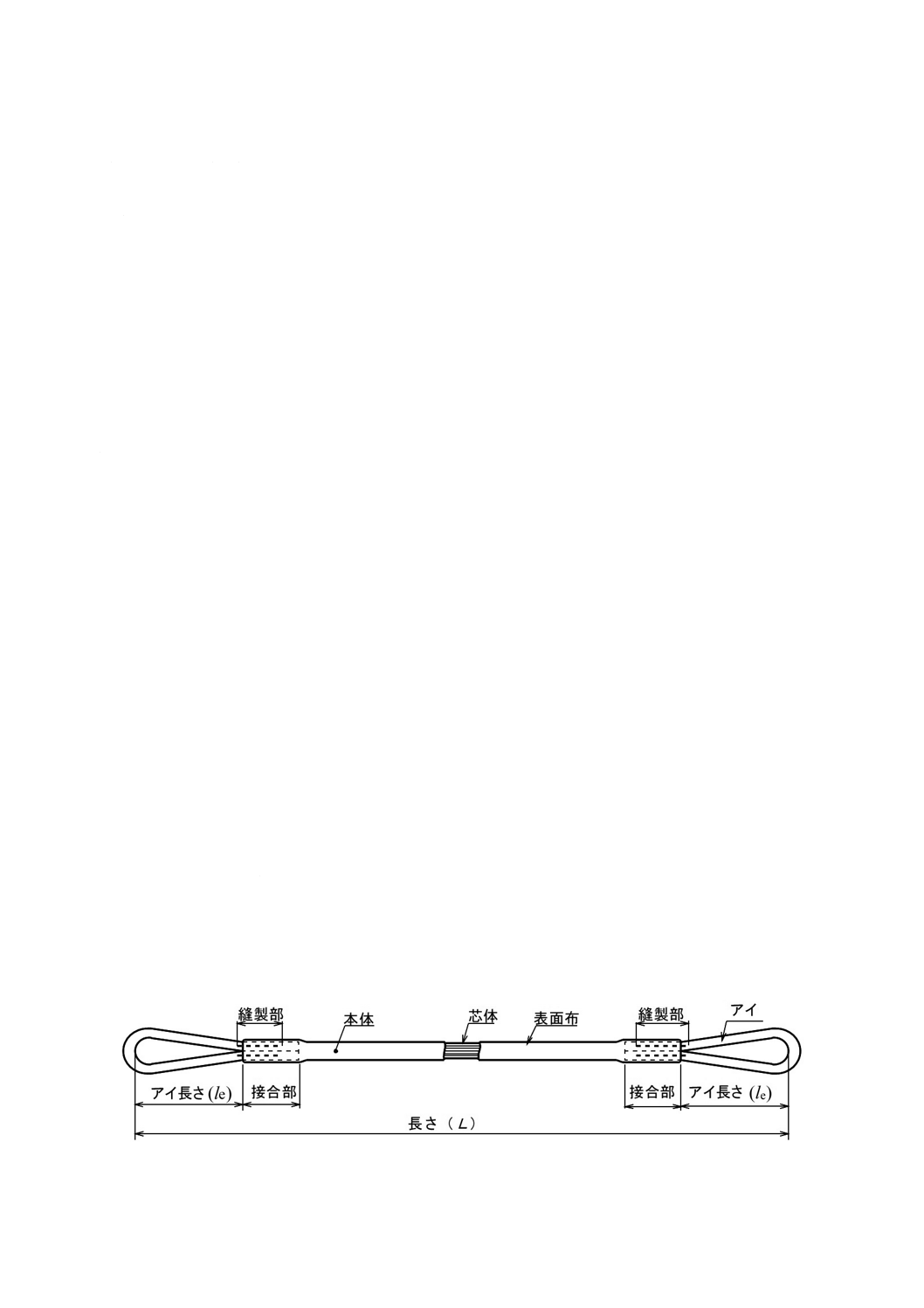

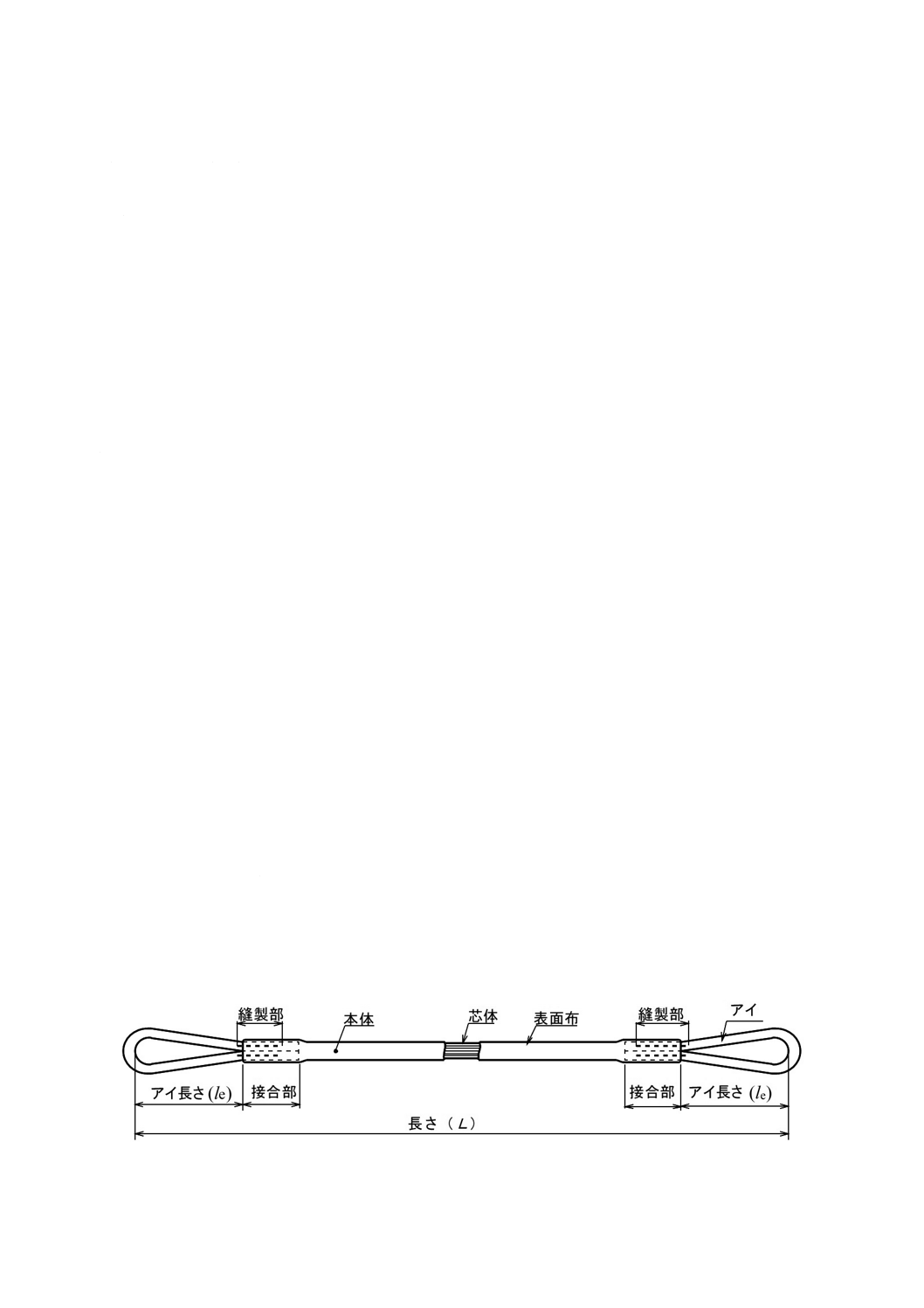

(図1及び図2参照)。

3.6

アイ

芯体で形成されたループ状の部分(図1参照)。

3.7

両端アイ形

ラウンドスリングの両端にアイがあるもの(図1参照)。

3.8

エンドレス形

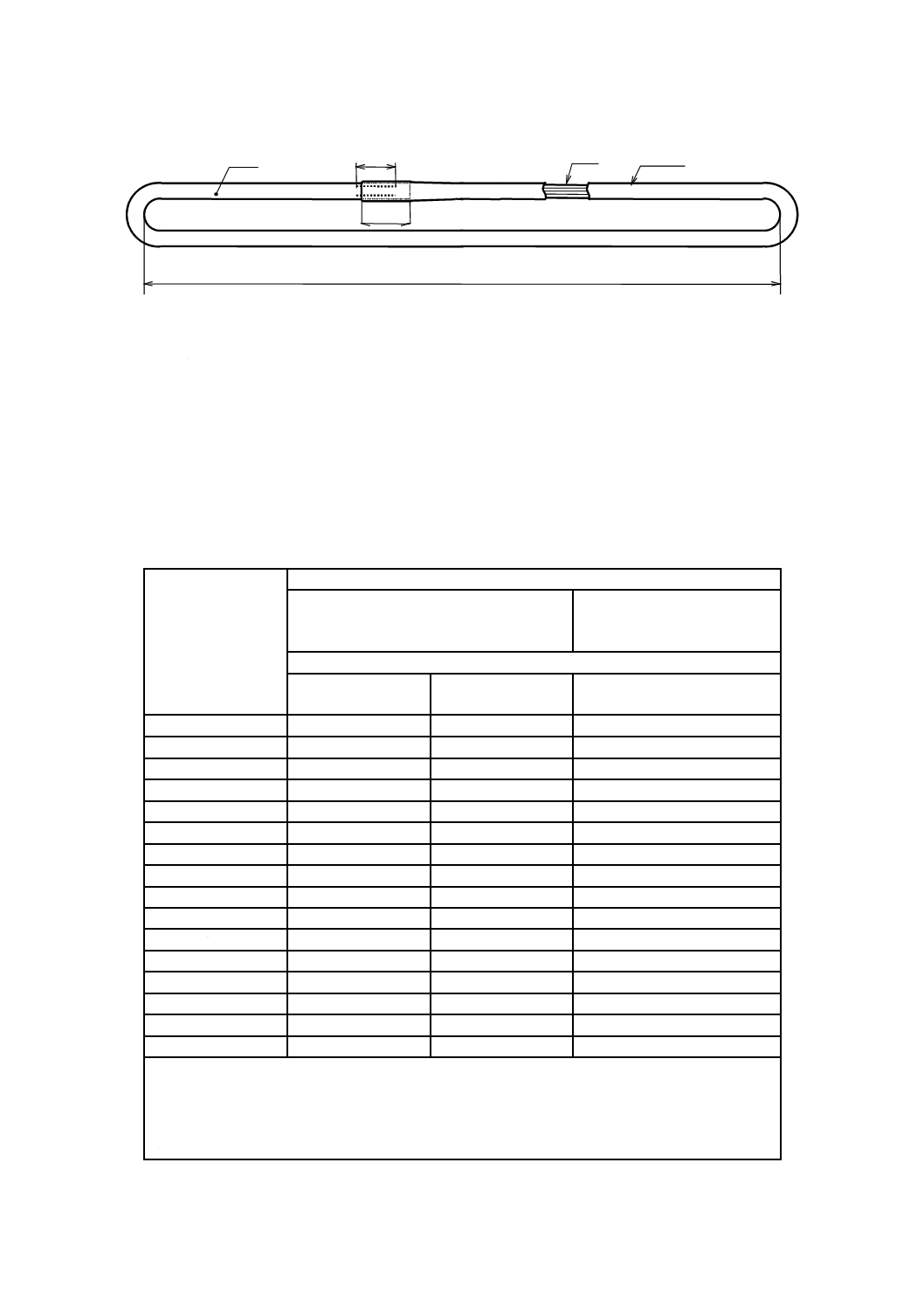

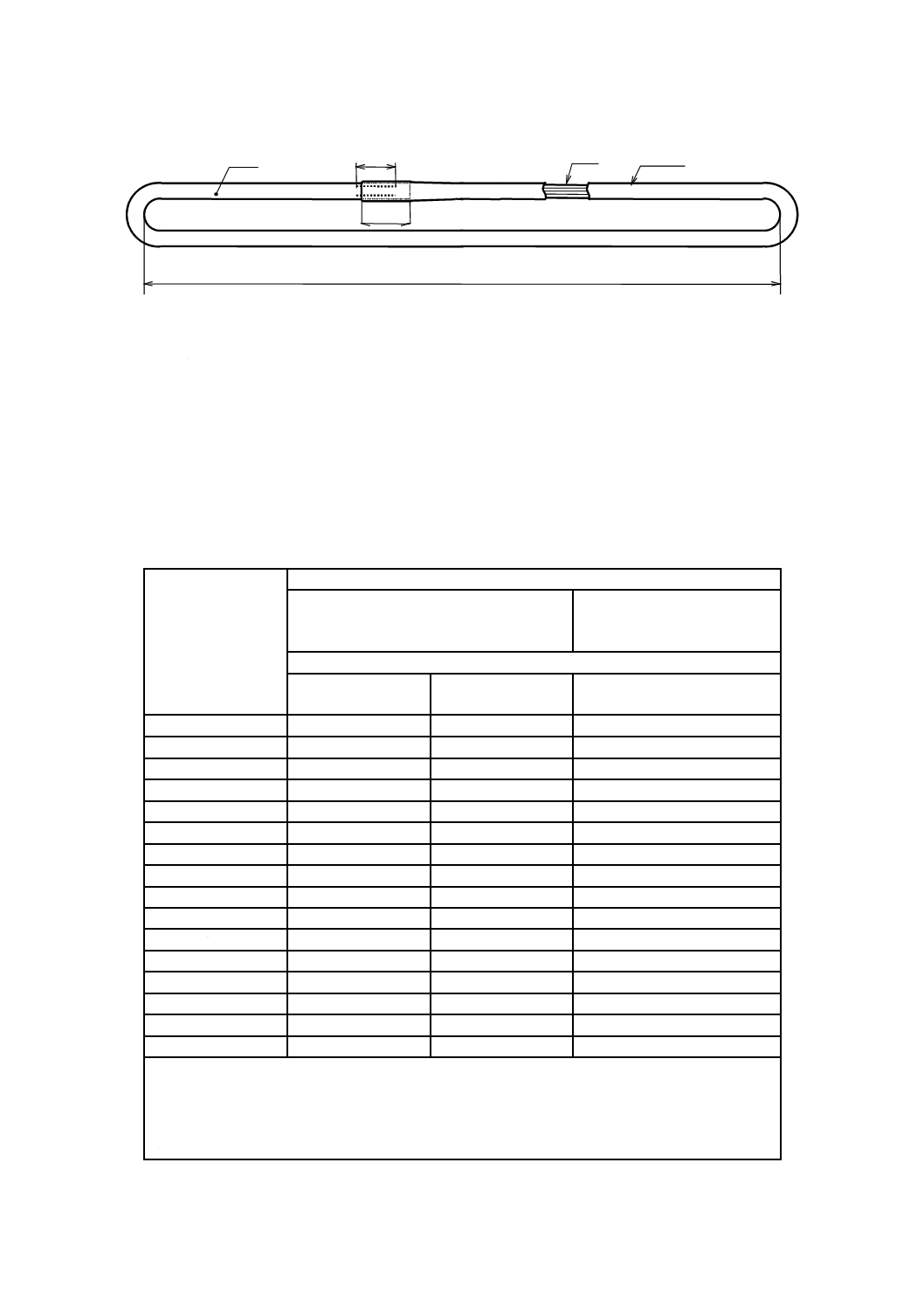

ラウンドスリングが輪状になっているもの(図2参照)。

3.9

縫製部

表面布などが縫い合わされた部分(図1及び図2参照)。

3.10

接合部

両端アイ形で,本体部とアイ部との表面布を重ね合わせて縫製している部分(図1参照)。

3.11

連結部

エンドレス形で,表面布の両端を重ね合わせて縫製している部分(図2参照)。

3.12

表面布

芯体を被覆した織物(図1及び図2参照)。

3.13

本体

アイ及び縫製部以外の部分(図1及び図2参照)。

3.14

長さ

ラウンドスリングの有効長さ(図1及び図2参照)。

3.15

アイ長さ

アイ先端の内側と,縫製部のアイ側の端末との間の長さ(図1参照)。

図1−両端アイ形ラウンドスリングの例

3

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−エンドレス形ラウンドスリングの例

4

種類及び記号

種類は,ラウンドスリングの芯体に主として使用する単糸,形式及び最大使用荷重によって表1のとお

り区分する。

なお,ラウンドスリングの芯体は,表1のとおりナイロン,ポリエステル,ポリプロピレンと芳香族ナ

イロン,ポリアリレート系とに区分し,ラウンドスリングの形式は両端アイ形とエンドレス形とに区分す

る。

表1−種類及び記号

最大使用荷重

(t)

芯体に主として使用する単糸の種類の記号

ナイロン,ポリエステル,

ポリプロピレン

H

芳香族ナイロン,

ポリアリレート系

S

ラウンドスリングの形式及び記号

両端アイ形

E

エンドレス形

N

エンドレス形

N

0.5

HE-W005

HN-W005

−

1

HE-W010

HN-W010

−

1.6

HE-W016

HN-W016

−

2

HE-W020

HN-W020

SN-W020

3.2

HE-W032

HN-W032

SN-W032

5

HE-W050

HN-W050

SN-W050

8

HE-W080

HN-W080

SN-W080

10

HE-W100

HN-W100

SN-W100

16

HE-W160

HN-W160

SN-W160

20

HE-W200

HN-W200

SN-W200

25

HE-W250

HN-W250

SN-W250

32

HE-W320

HN-W320

SN-W320

40

HE-W400

HN-W400

SN-W400

50

HE-W500

HN-W500

SN-W500

75

−

−

SN-W750

100

−

−

SN-W1000

・ 最大使用荷重は,英字“W”に表1による最大使用荷重の数値を10倍した数字を付加して示す。

ただし,最大使用荷重が1 t未満の場合は“W”に代わって“W00”(0はアラビア数字)を,最

大使用荷重が1 t以上10 t未満の場合は“W0”を用いる。

・ 最大使用荷重が5 t以上については,受渡当事者間の協定によって任意の荷重値を定めてもよい。

・ 芳香族ナイロン,ポリアリレート系の芯体をもつラウンドスリングに両端アイ形はない。

縫製部

連結部

芯体

表面布

本体

長さ(L)

4

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

性能

5.1

プルーフロード

10.3によって試験を行ったとき,芯体,表面布,縫製部及びアイに損傷,縫糸切れなどの異常があって

はならない。ただし,最大使用荷重が5 tを超えるものは,10.7による試験に代えてもよい。

5.2

破断荷重

10.4によって試験を行ったとき,破断荷重は最大使用荷重に相当する力の6倍以上でなければならない。

ただし,最大使用荷重が16 t以上のものを試験するときは,破断せずに最大使用荷重に相当する力の6倍

が掛かることを確認すればよい。

なお,最大使用荷重が5 tを超えるものは,10.7による試験に代えてもよい。

5.3

伸び率

10.5によって試験を行ったとき,伸び率は3 %以下でなければならない。ただし,最大使用荷重が5 t

を超えるものは,10.7による試験に代えてもよい。

5.4

芯体の永久伸び率

芯体のより糸又はたばね糸の巻数が20回以下のラウンドスリングについて,10.6によって試験を行った

とき,芯体の永久伸び率は2 %以下でなければならない。ただし,最大使用荷重が5 tを超えるものは,10.7

による試験に代えてもよい。

5.5

表面布の摩耗強さ

10.8によって試験を行ったとき,表面布に破れがあってはならない。

5.6

芯体の強さ

10.9によって試験を行ったとき,より糸の切断及び芯体の著しい損傷が生じてはならない。

6

構造及び寸法

6.1

構造

ラウンドスリングの構造は,次による。

a) 両端アイ形は,芯体と表面布とによって縫製し,アイ,縫製部及び本体によって構成する。

b) 両端アイ形は,アイと本体とが同一の芯体で構成しなければならない。

c) エンドレス形は,芯体と表面布とによって縫製し,縫製部及び本体によって構成する。

d) エンドレス形は,同一の芯体で構成しなければならない。

6.2

寸法

ラウンドスリングの長さL及び長さの許容範囲,並びにアイ長さleは,表2による。ただし,長さは受

渡当事者間の協定によってもよい。

5

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

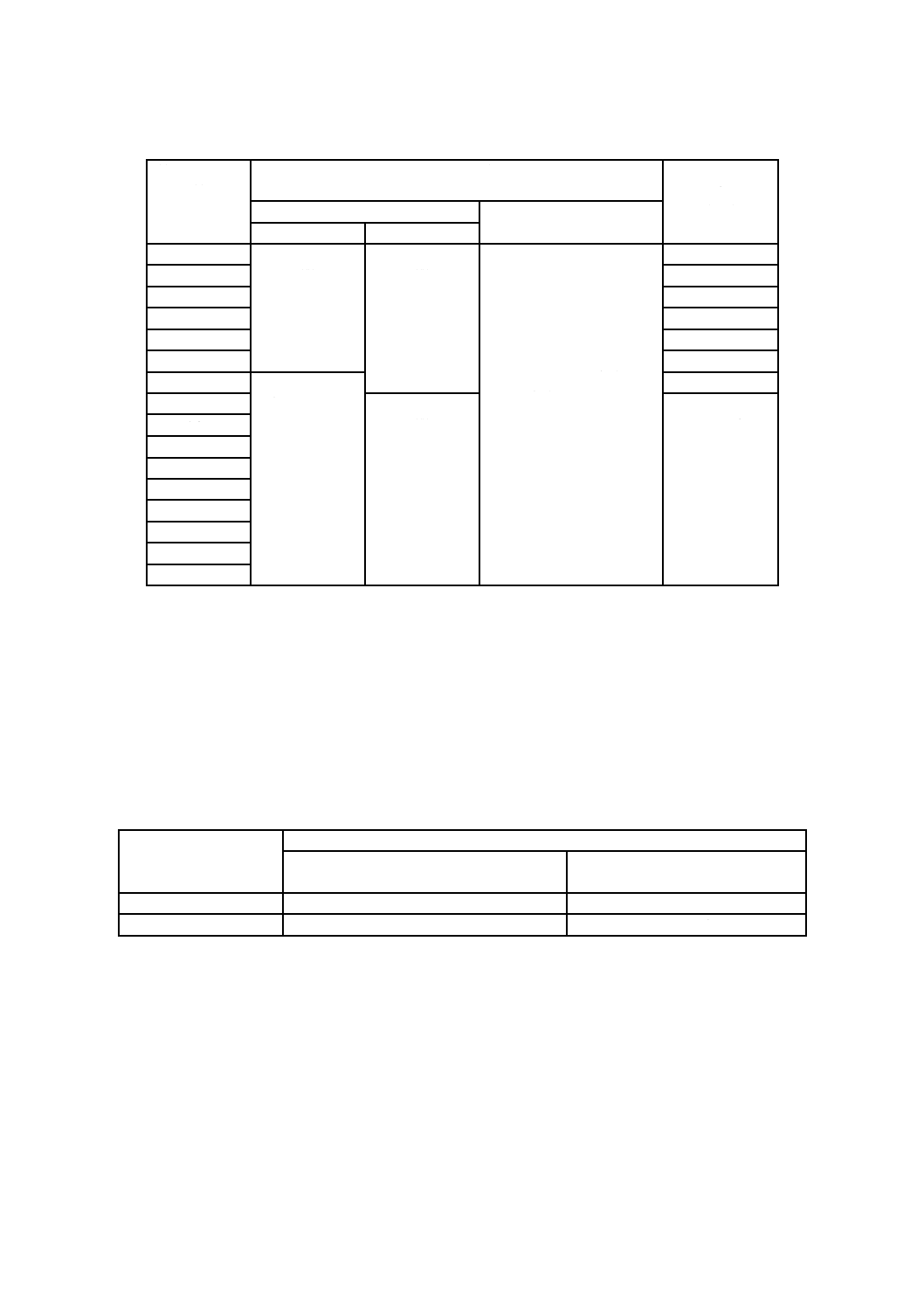

表2−寸法

最大使用荷重

(t)

ラウンドスリングの長さ

L

アイ長さ

le

(mm)

形式

長さの許容範囲

両端アイ形

エンドレス形

0.5

0.5 m〜10 m

の間で

0.5 m刻み

0.5 m〜10 m

の間で

0.5 m刻み

0.5 m以上3 m以下は

±2 %以下。

3 mを超え5 m以下は

±1.5 %以下。

5 mを超え15 m以下は

±1 %以下。

150以上

1

200以上

1.6

200以上

2

300以上

3.2

300以上

5

350以上

8

受渡当事者間の

協定による。

400以上

10

1 m〜15 m

の間で

0.5 m刻み

10 t以上は

500以上

16

20

25

32

40

50

75

100

7

外観

外観は,加工むら,有害なきず,汚れ,その他の欠陥がなく,各部の仕上げは良好でなければならない。

8

材料

8.1

芯体

芯体に主として使用する材料は,表3による。

表3−芯体に使用する単糸

性能

芯体に主として使用する単糸の種類及び材料(マルチフィラメント糸)

ナイロン,ポリエステル,ポリプロピレン

H

芳香族ナイロン,ポリアリレート系

S

破断荷重

(cN/dtex)

7以上

22 以上

破断伸び率

(%)

10以上

2.5 以上

8.2

表面布及び縫糸

表面布及び縫糸に使用する材料は,ナイロン,ポリエステル又はポリプロピレンのマルチフィラメント

糸とする。

9

製造方法

9.1

芯体

芯体は,次による。

a) 芯体は,つなぎ目のないより糸又はたばね糸を,回旋したものとする。

6

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 芯体は,つなぎ目のないより糸又はたばね糸を回旋したものを一束とし,数束束ねて構成してもよい。

c) より糸又はたばね糸の端末は,よりが戻らないように,その両端末をテープなどで止めなければなら

ない[図3 c) 参照]。

d) より糸を構成する単糸にはつなぎ目があってもよい。

図3−芯体の構造

9.2

アイ

アイは,かせに成形した芯体の両端部で形成する。また,アイを布,皮などの適切な材料で保護しても

よい。

9.3

縫製部

縫製部は,表面布がずれないように,両端アイ形においてはアイ及び本体の表面布を,エンドレス形に

おいては本体の表面布の両端を重ね合わせて縫製しなければならない。

9.4

表面布

表面布は,次による。

a) 表面布は,芯体を全て被覆する。

b) 表面布の色は,表4による。ただし,受渡当事者間の協定によって変更することができる。

表4−表面布の色

最大使用荷重

t

0.5

1

1.6

2

3.2

5

8

10

16

20

25

32

40

50

75

100

表面布の色

灰色

紫

青

緑

黄色

赤

紺色

受渡当事者間の協定による。

7

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 表面布の端部は,表面布が解けないような処理をする。

10

試験方法

10.1

試験場所の標準状態

試験場所の温度及び湿度は,JIS L 0105に規定する温度20±2 ℃,相対湿度(65±4)%とする。ただし,

試験場所がこの状態に保てない場合は,できるだけ標準状態に近い状態で試験を行い,試験時の温度及び

相対湿度を試験成績表に記載する。

10.2

長さが長いラウンドスリングの引張試験

長さが長いラウンドスリングについて,製品による引張試験ができない場合は,構造,材料及び製造方

法が同一の試料による試験でもよい。ただし,試料の長さは表2に示す長さの最小のものより短くしては

ならない。

10.3

プルーフロード試験

プルーフロード試験は,次による。

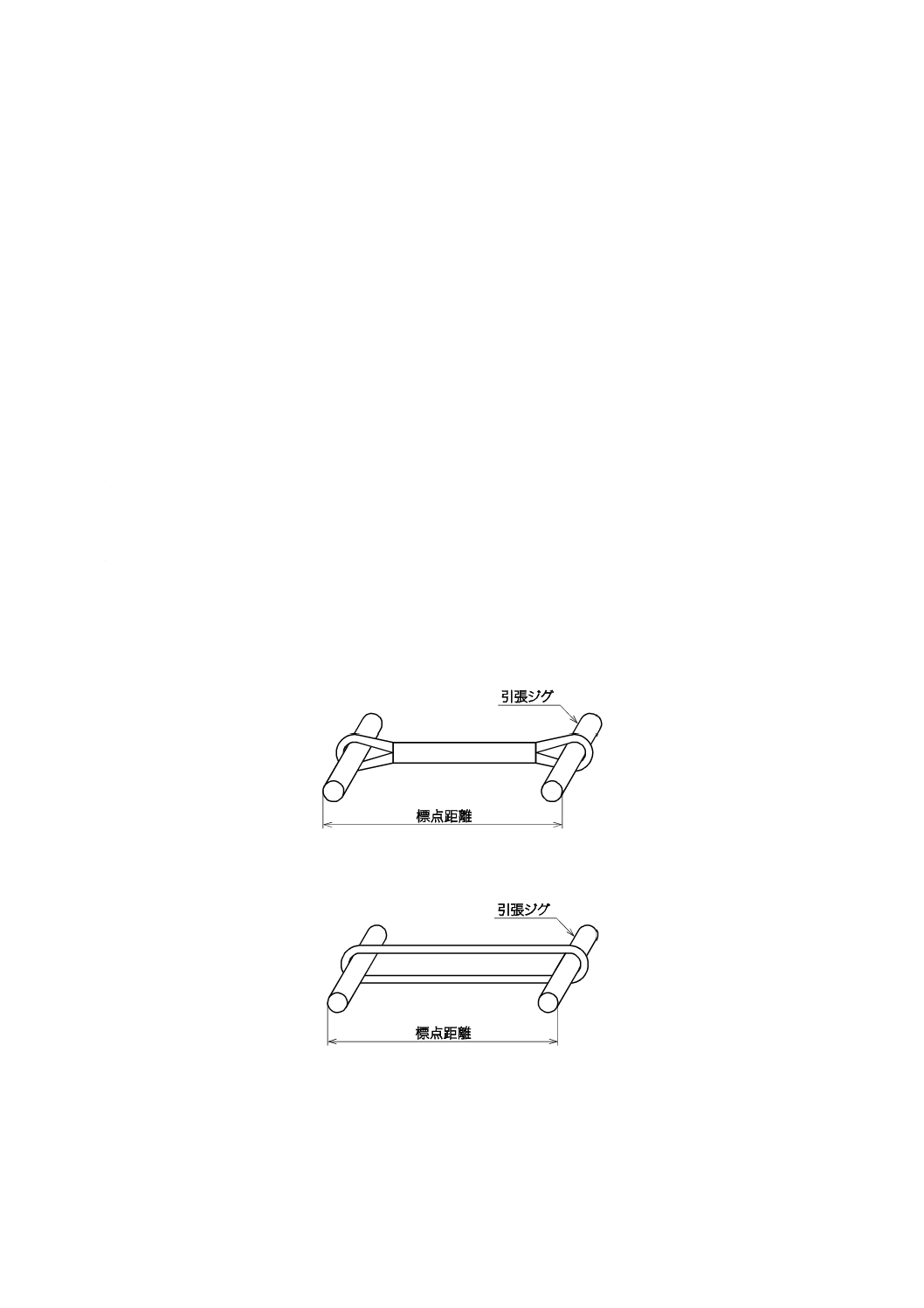

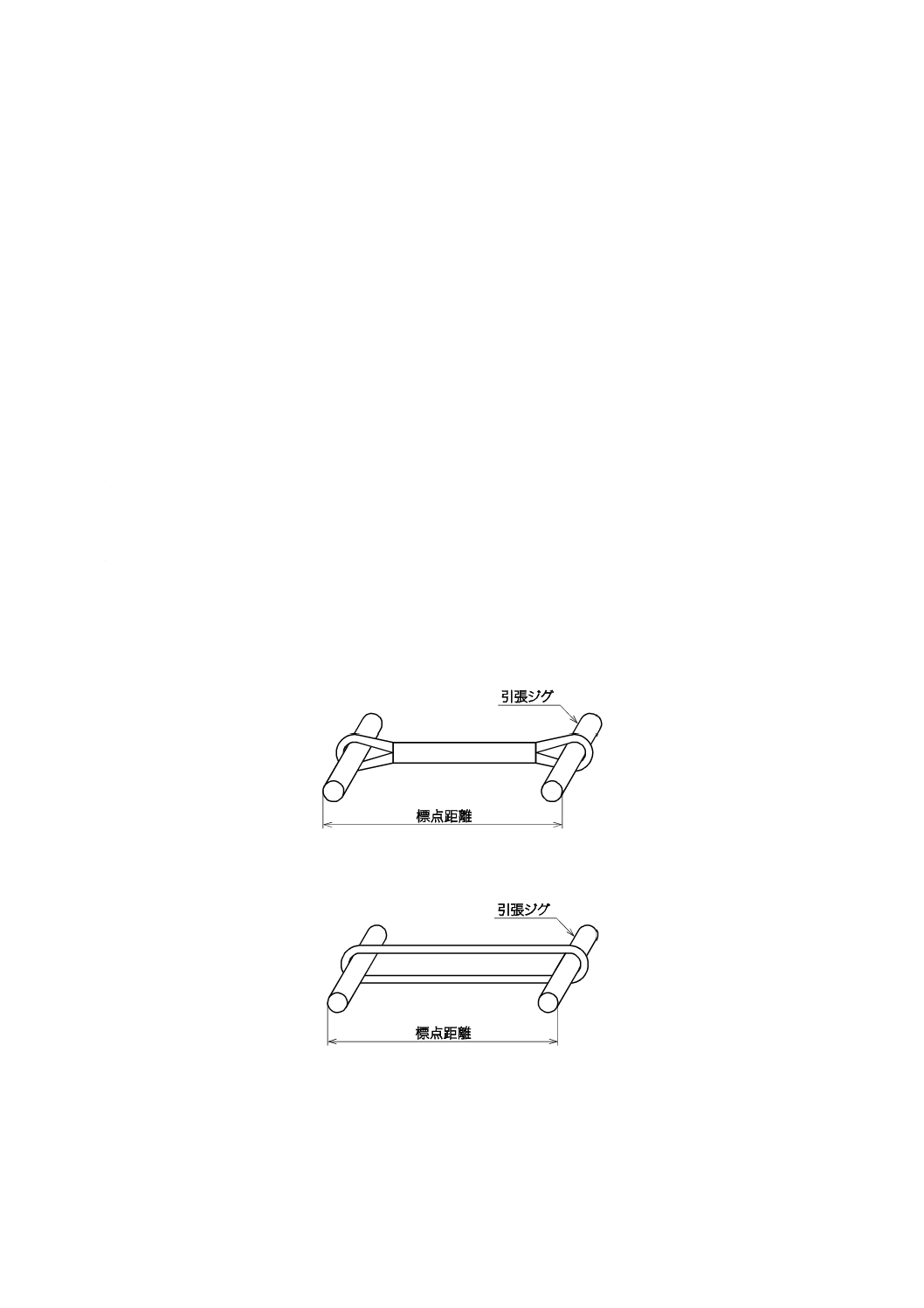

a) ラウンドスリングを図4又は図5に示す方法で引張試験機に真っすぐに取り付け,エンドレス形の本

体又は両端アイ形のアイを引張ジグに取り付ける。このとき,アイ及び本体の厚みが引張ジグに均等

に配分され,接触部にはできるだけ表面布のしわがないようにする。

b) 最大使用荷重の2倍に相当する引張力を加え,引張力をゼロに戻した後,本体,縫製部及びアイの破

断,縫糸切れなどの異常の有無を目視によって調べる。

c) 引張ジグの直径は,両端アイ形のアイ又はエンドレス形の本体の厚みを引張ジグに均等に配分したと

きの厚さの6〜8倍とする。

図4−両端アイ形の引張試験の例

図5−エンドレス形の引張試験の例

10.4

引張試験

引張試験は,次による。

8

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) プルーフロード試験後のラウンドスリングについて,図4又は図5に示す方法で引張試験機の引張ジ

グにエンドレス形の本体又は両端アイ形のアイを真っすぐに取り付ける。このとき,アイ及び本体の

厚みが引張ジグに均等に配分され,できるだけ接触部には表面布のしわがないようにする。

b) 静的に引張力を加え,ラウンドスリングが破断するまでの最大引張力を測定する。ただし,最大使用

荷重が16 t以上のラウンドスリングの引張試験については,最大引張力を測定する代わりに引張試験

機の保全のために最大使用荷重の6倍に相当する引張力を加えることでもよい。

c) 引張ジグの直径は,両端アイ形のアイ又はエンドレス形の本体の厚みを引張ジグに均等に配分したと

きの厚さの6〜8倍とする。

10.5

伸び率試験

ラウンドスリングの伸び率試験は,次による。

a) ラウンドスリングを図4又は図5に示す方法で引張試験機に真っすぐに取り付け,エンドレス形の本

体又は両端アイ形のアイを引張ジグに取り付ける。このとき,アイ及び本体の厚みが引張ジグに均等

に配分され,接触部にはできるだけ表面布にしわがないようにする。

b) 最大使用荷重の3 %に相当する引張力を加え,そのときの標点距離を測定し,これを初標点距離とす

る。

c) 次に,最大使用荷重に相当する引張力を加え,そのときの標点距離を測定し,次の式によって伸び率

を求める。

100

0

0

1

×

−

=

l

l

l

δ

ここに,

δ: 伸び率(%)

l0: 初標点距離(mm)

l1: 最大使用荷重に相当する引張力を加えたときの標点距

離(mm)

10.6

芯体の永久伸び率試験

芯体の永久伸び率試験は,次による。

a) 試料として,ラウンドスリングの引張試験機の引張ジグに接触しない部分の本体の表面布を左右に切

り離すか又は取り除いたものを製作する。

注記 芯体の永久伸び率に表面布が影響しないようにするため。

b) ラウンドスリングを図4又は図5に示す方法で引張試験機に真っすぐに取り付け,エンドレス形の本

体又は両端アイ形のアイを引張ジグに取り付ける。また,アイ及び本体の厚みが引張ジグに均等に配

分され,接触部にはできるだけ表面布のしわがないようにする。

c) 最大使用荷重の3 %に相当する引張力を加え,初標点距離を測定する。

d) 次に,最大使用荷重の4倍に相当する引張力を加えた後に最大使用荷重の3 %に相当する引張力まで

戻し,そのときの標点距離を測定し,次の式によって芯体の永久伸び率を求める。

100

0

0

2

×

−

=

l

l

l

β

ここに,

β: 芯体の永久伸び率(%)

l0: 初標点距離(mm)

l2: 最大使用荷重の4倍に相当する引張力を加えた後に最大

使用荷重の3 %に相当する引張力まで戻したときの標点

距離(mm)

9

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.7

最大使用荷重の大きいラウンドスリングの試験

最大使用荷重が5 tを超えるラウンドスリングにおける10.3〜10.6の試験は,より糸又はたばね糸の巻

数及び質量と各性能との相関が確認されている範囲に限って,その試験における試料と同じ材料及び同じ

製造方法のラウンドスリングについては,より糸又はたばね糸の巻数及び質量を測定し,破断荷重を算出

することで,これらの試験に代えてもよい。

なお,ラウンドスリングの最大使用荷重が表1の中間値1) の場合は,表1におけるすぐ上の最大使用荷

重のラウンドスリング及びすぐ下の最大使用荷重のラウンドスリングにおいて,より糸又はたばね糸の巻

数及び質量と各性能との相関が確認されている場合に限って,必要な巻数及び質量を内挿法によって算出

してもよい。

注1) 0.5 t以上100 t以下の値のうち,表1に記載されていない値。

10.8

摩耗試験

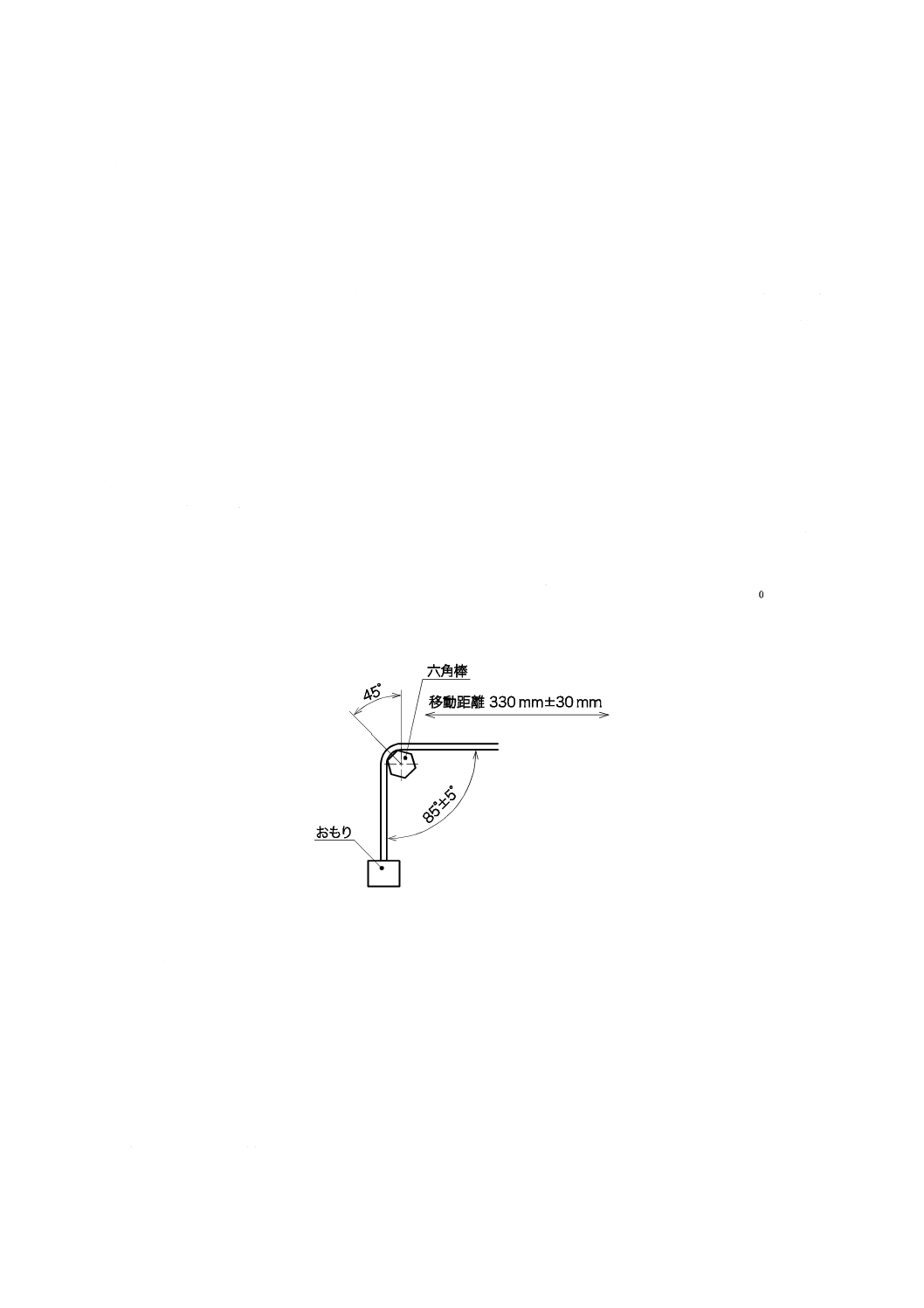

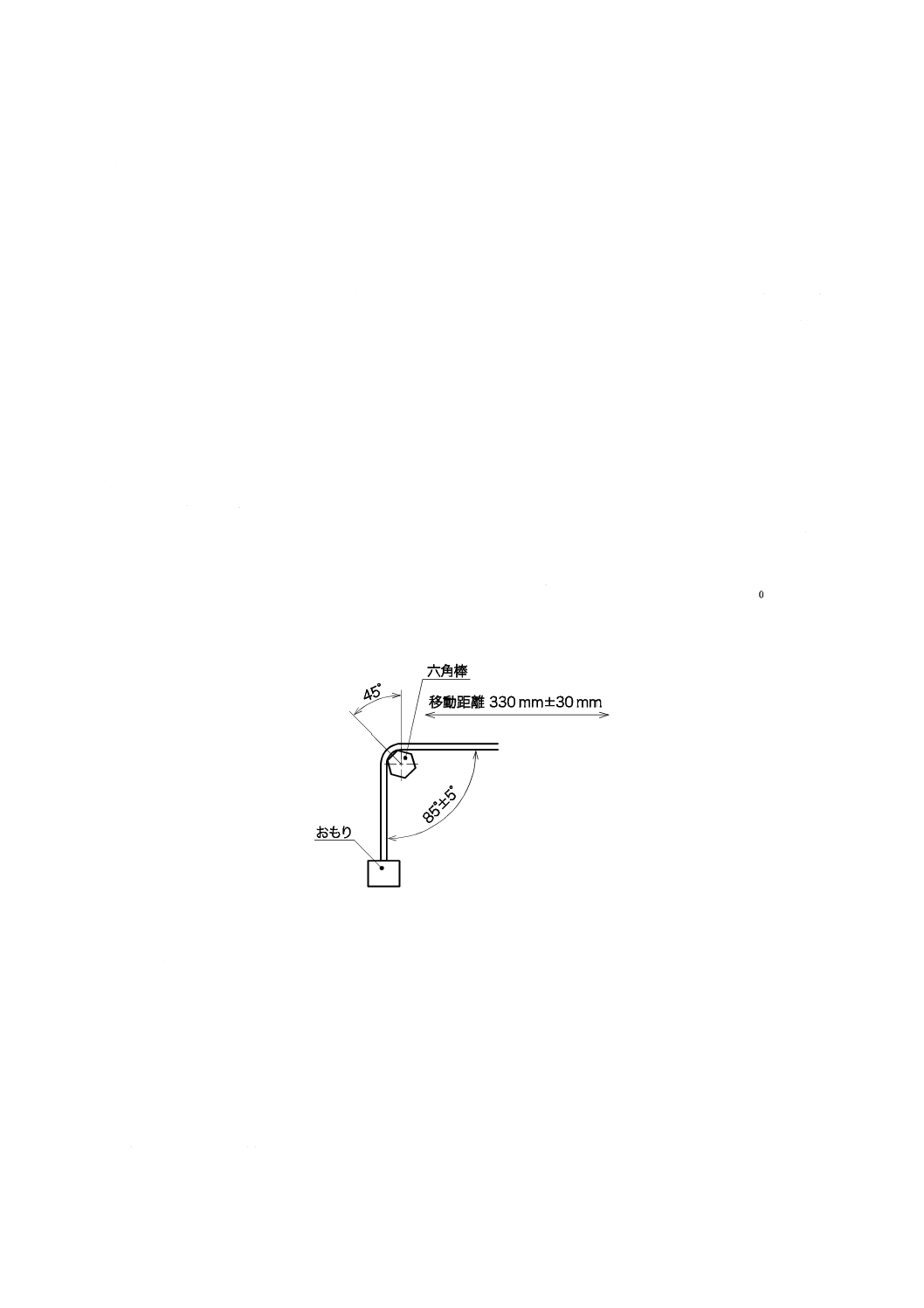

表面布の摩耗試験は,次による。

a) 試験で使用する表面布は,芯体を被覆する前の,縫製加工を行っていない平状又は筒状のものとする。

b) 表面布を図6に示す方法で試験機に取り付ける。表面布の一端に,最大使用荷重1 t以下のラウンド

スリングには8 kg,1 tを超えるものには16 kgのおもりをつるし,表面布の他端は六角棒の上に渡す。

c) 表面布を,毎分30回±1回,移動距離330 mm±30 mmで,六角棒の2か所の角に10 000回往復摩擦

させた後,表面布の破れの有無について目視で確認する。

d) 試験機に使用する六角棒は,JIS G 3123による。その対辺距離は24 mmで公差等級IT12(

21

.00

−

mm),

角の半径は0.5 mm±0.1 mmとする。また,六角棒の1回使用した角は,再び使用してはならない。

図6−ラウンドスリング表面布の摩耗試験の例

10.9

芯体の強さ試験

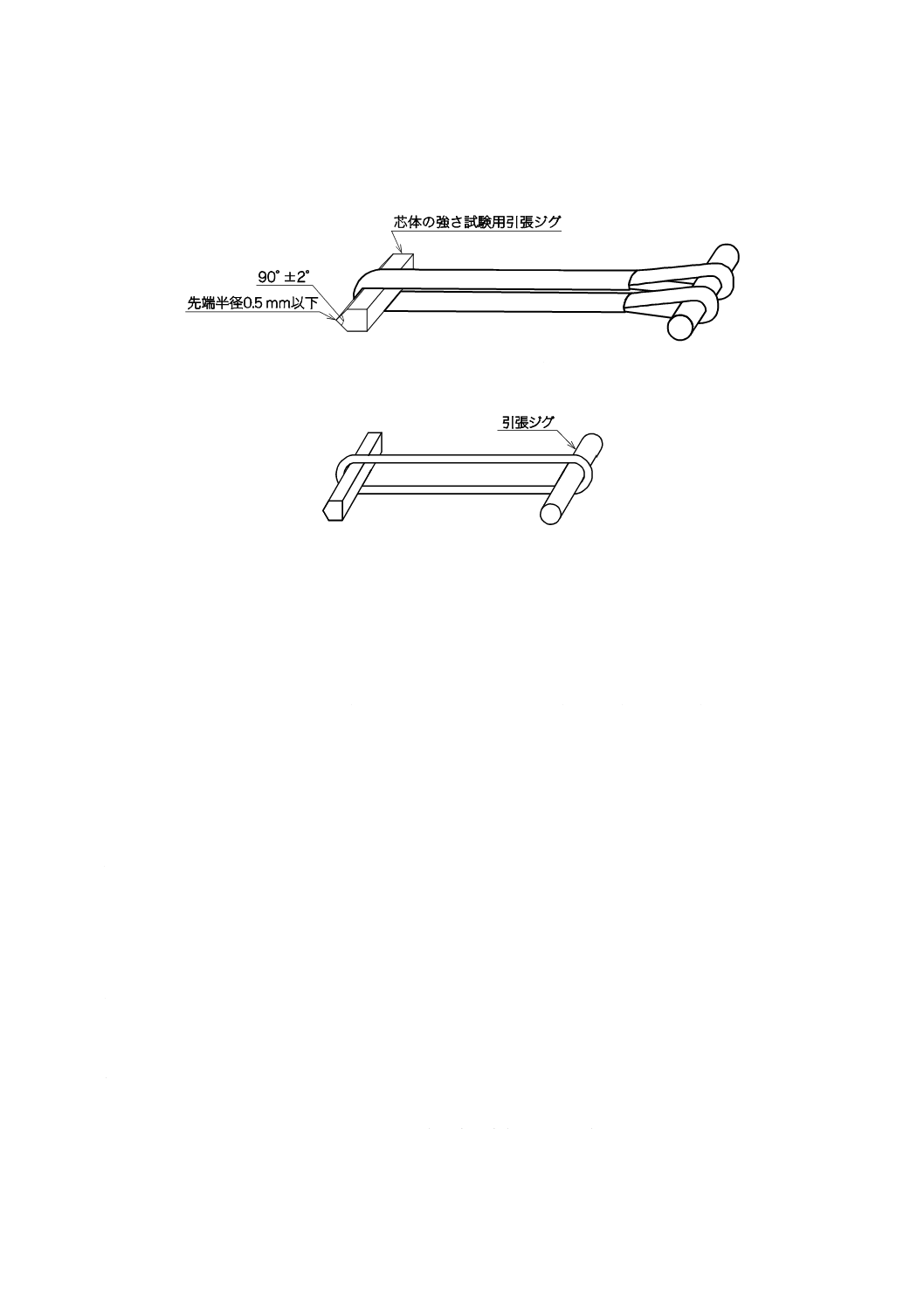

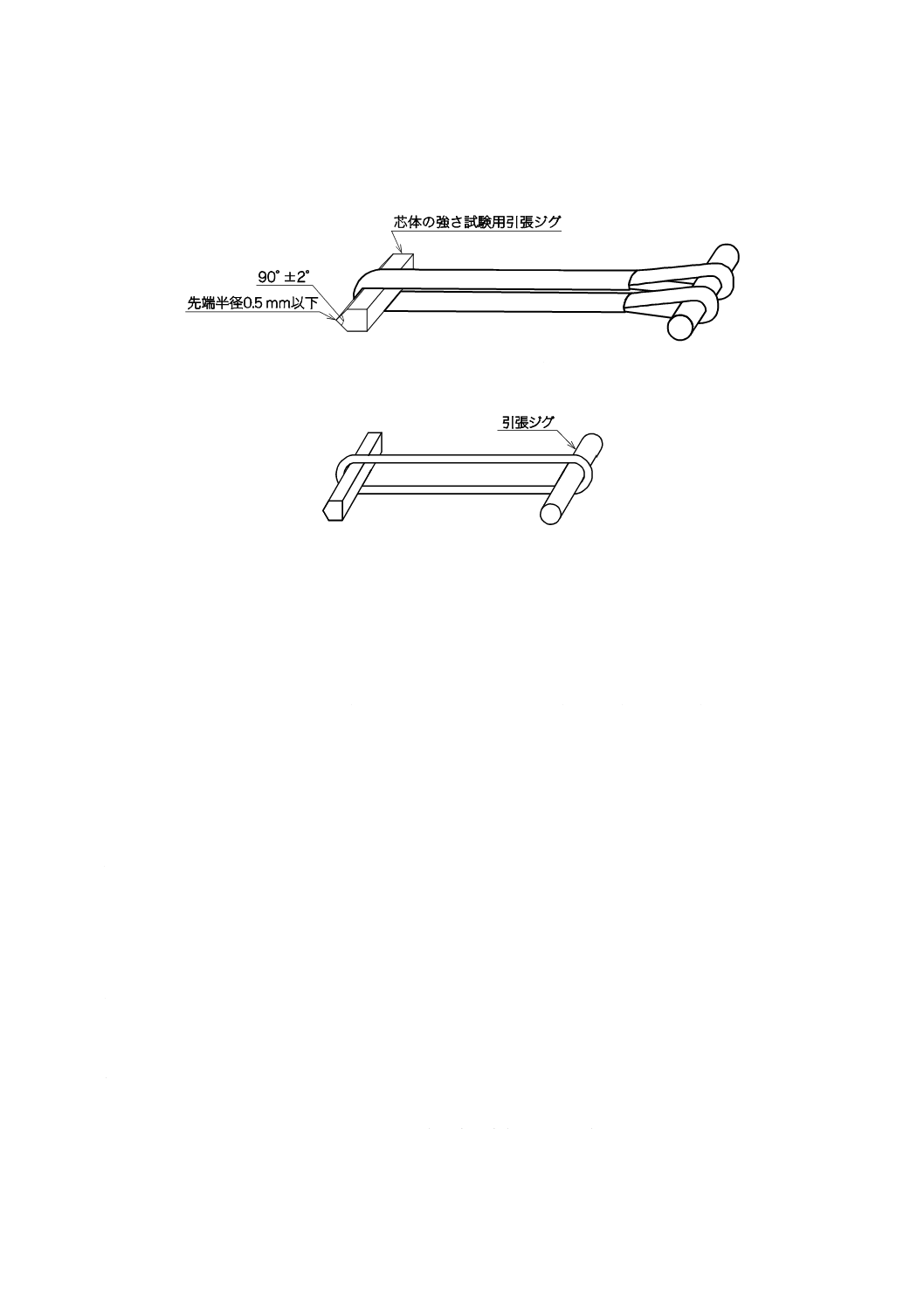

芯体の強さ試験は,次による。

a) ラウンドスリングを図7又は図8に示す方法で引張試験機に取り付ける。このとき,芯体の強さ試験

用引張ジグはラウンドスリングの本体に取り付け,本体の厚みが芯体の強さ試験用引張ジグに均等に

配分されるようにするとともに,接触部にできるだけ表面布のしわがないようにする。

b) 表面布に芯体の強さ試験用引張ジグの痕跡が表れるまで又は表面布が破損して芯体が視認できるまで

徐々に引張力を加える。その後,引張力を除去して試験機から外し,表面布及び芯体の損傷状態を目

視又は手による感触によって確認する。

10

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 表面布及び芯体の損傷状態を確認する部分に用いる芯体の強さ試験用引張ジグは,二辺の内角が90°

±2°,先端の半径が0.5 mm以下のものとする。

図7−両端アイ形ラウンドスリングの試験の例

図8−エンドレス形ラウンドスリングの試験の例

11

検査

11.1

検査の種類

検査の種類は,形式検査及び受渡検査の2種類とする。

11.2

形式検査

形式検査は,次の項目について箇条10の試験を行ったとき,箇条5〜箇条9及び箇条13の規定に適合

したものを合格とする。

なお,形式検査は,新規設計,又は構造,材料及び製造方法の変更によって新規設計とみなされるもの

について行う。

a) 構造及び寸法(箇条6)

b) 外観(箇条7)

c) 材料(箇条8)

d) 製造方法(箇条9)

e) プルーフロード(5.1及び10.3参照)

f)

破断荷重(5.2及び10.4参照)

g) 伸び率(5.3及び10.5参照)

h) 芯体の永久伸び率(5.4及び10.6参照)

i)

表面布の摩耗強さ(5.5及び10.8参照)

j)

芯体の強さ(5.6及び10.9参照)

k) 表示(箇条13)

11.3

受渡検査

受渡検査は,次の項目について検査を行い,各規定に適合しなければならない。

なお,受渡検査は既に形式検査で性能が確認されたものについて,製品の受渡しをする場合に行う。

11

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 外観(箇条7)

b) 表示(箇条13)

12

製品の呼び方

ラウンドスリングの呼び方は,規格名称又は規格番号,種類,最大使用荷重及び寸法による。

例 両端アイ形,芯体に使用する単糸の種類がH,最大使用荷重が0.5 t,長さが5 mの場合

ラウンドスリング,HE-W005,0.5 t,5 m

13

表示

表示は,次による。

a) 全ての要求事項に適合したラウンドスリングには,適切な箇所に,次の事項を表示する。

1) 規格番号及び種類の記号

2) 最大使用荷重(t)

3) 長さ(m)

4) 芯体の材料

5) 表面布の材料

6) 製造業者名又はその略号2)

7) 製造年月又はその略号 略号は,一般に分かりやすい方法とする。

例 1403(2014年3月)

8) その他必要な事項(受渡当事者間の協定による。)

注2) 製造業者名の略号は,できるだけ登録商標とするのがよい。

b) 表示例は,次による。

表示例1

表示例2

1) 規格番号及び種類の記号

JIS B 8811 HE-W005

JIS B 8811 SN-W100

2) 最大使用荷重

0.5 t

10 t

3) 長さ

5 m

5 m

4) 芯体の材料

ポリエステル

ポリアリレート

5) 表面布の材料

ナイロン

ポリエステル

6) 製造業者名又はその略号

株式会社○○

××会社

7) 製造年月又はその略号

1403

1403

14

取扱説明書

ラウンドスリングには,次の事項を記載した取扱説明書を添付する。

a) ラウンドスリングの使用荷重は,附属書Aによる。

b) ラウンドスリングの使用基準は,附属書Bによる。

c) ラウンドスリングの点検基準は,附属書Cによる。

12

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

ラウンドスリングの使用荷重

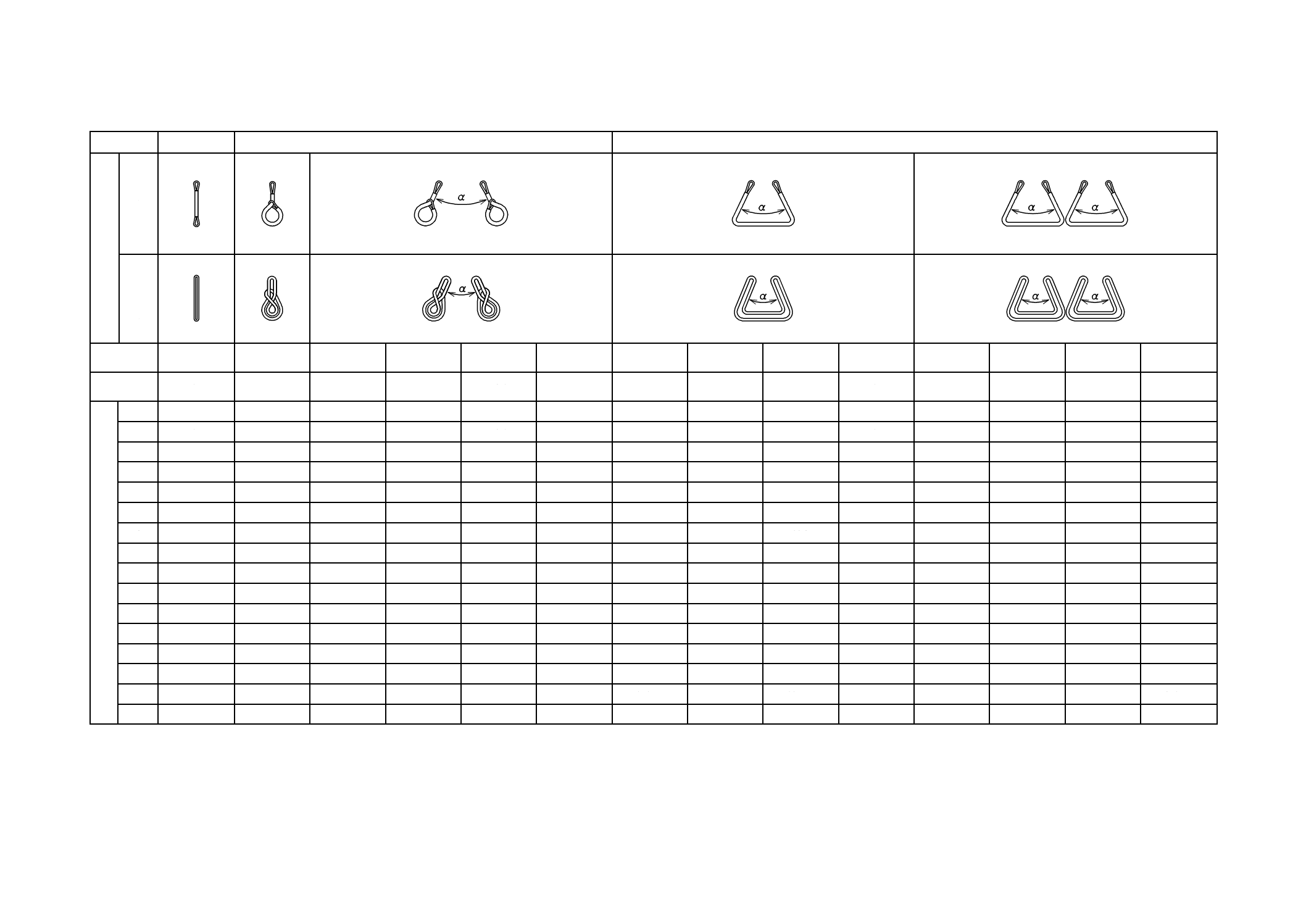

ラウンドスリングは,つり方,つり本数及びつり角度を確認し,最大使用荷重にモード係数を乗じて求

められる使用荷重以下で使用する。使用荷重を表A.1に示す。

なお,モード係数Mは,次の式によって求める。

2

cosα

×

×

=

F

N

M

ここに,

M: モード係数

N: つり本数

F: つり方係数

ストレートづりの場合

1

目通しづり(チョークづり)の場合 0.8

バスケットづりの場合

2

α: つり角度(°)

13

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

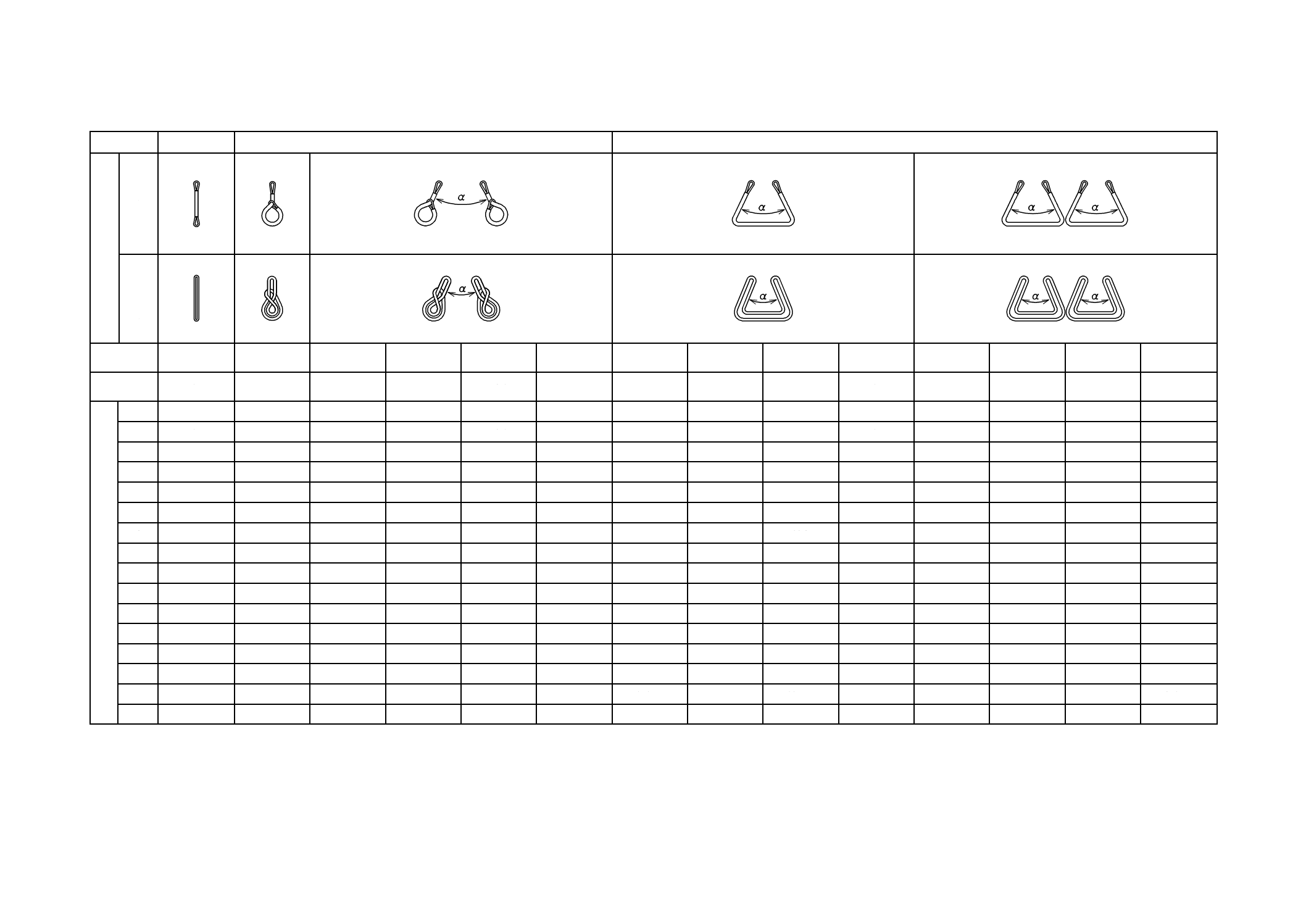

表A.1−ラウンドスリングの使用荷重

つり方

ストレートづり

目通しづり(チョークづり)

バスケットづり

形

式

両

端

ア

イ

形

エ

ン

ド

レ

ス

形

つり角度

α

−

−

α=0°

α≦45°

45°<α≦90° 90°<α≦120°

α=0°

α≦45°

45°<α≦90° 90°<α≦120°

α=0°

α≦45°

45°<α≦90° 90°<α≦120°

モード係数

M

1

0.8

1.6

1.4

1.1

0.8

2

1.8

1.4

1

4

3.6

2.8

2

最

大

使

用

荷

重

t

0.5

0.5

0.4

0.8

0.7

0.55

0.4

1

0.9

0.7

0.5

2

1.8

1.4

1

1

1

0.8

1.6

1.4

1.1

0.8

2

1.8

1.4

1

4

3.6

2.8

2

1.6

1.6

1.28

2.56

2.24

1.76

1.28

3.2

2.88

2.24

1.6

6.4

5.76

4.48

3.2

2

2

1.6

3.2

2.8

2.2

1.6

4

3.6

2.8

2

8

7.2

5.6

4

3.2

3.2

2.56

5.12

4.48

3.52

2.56

6.4

5.76

4.48

3.2

12.8

11.52

8.96

6.4

5

5

4

8

7

5.5

4

10

9

7

5

20

18

14

10

8

8

6.4

12.8

11.2

8.8

6.4

16

14.4

11.2

8

32

28.8

22.4

16

10

10

8

16

14

11

8

20

18

14

10

40

36

28

20

16

16

12.8

25.6

22.4

17.6

12.8

32

28.8

22.4

16

64

57.6

44.8

32

20

20

16

32

28

22

16

40

36

28

20

80

72

56

40

25

25

20

40

35

27.5

20

50

45

35

25

100

90

70

50

32

32

25.6

51.2

44.8

35.2

25.6

64

57.6

44.8

32

128

115.2

89.6

64

40

40

32

64

56

44

32

80

72

56

40

160

144

112

80

50

50

40

80

70

55

40

100

90

70

50

200

180

140

100

75

75

60

120

105

82.5

60

150

135

105

75

300

270

210

150

100

100

80

160

140

110

80

200

180

140

100

400

360

280

200

14

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

ラウンドスリングの使用基準

B.1

指示又は要求事項

ラウンドスリングの指示又は要求事項は,次による。

a) ラウンドスリングは,使用状態に合った適切なものを選定し,使用しなければならない。

b) 角張った荷には必ず当て物を使用し,横滑りさせないように注意しなければならない。

c) 使用温度は100 ℃以下とし,−30 ℃〜50 ℃の温度範囲を超えて使用する場合は,使用荷重について

製造業者の指示によらなければならない。

d) 水,油などにぬれると,滑りやすくなるので注意しなければならない。

e) 荷はバランスよくつらなければならない。

f)

目通しづり(チョークづり)する場合は,深絞りしてつらなければならない。

g) 他のつり具又は補助具類と組み合わせて使用するときは,連結部分でラウンドスリングが損傷するこ

とのないように注意しなければならない。

h) ラウンドスリングは,熱,日光,薬品などの影響を受けない場所に保管しなければならない。

i)

荷の下から引き抜くとき,ラウンドスリングを損傷しないように注意しなければならない。

j)

その他特殊な状態で使用するときは,製造業者の指示によらなければならない。

B.2

禁止事項

ラウンドスリングの禁止事項は,次による。

a) 酸・アルカリなどの化学薬品類が付着するおそれのある用途には使用してはならない。

b) 芯体がポリプロピレンのものは,紫外線に比較的弱いので,屋外で常時使用してはならない。

c) クレーン及び巻上機の玉掛け作業において,荷をつったままで,長時間放置してはならない。

d) 極端なねじれ,結び又は互いに引っ掛けた状態で使用してはならない。

e) ねじれた状態で長時間加圧したり,エッジ状のもので加圧した状態で放置してはならない。

f)

地面又は床の上を引きずったりしてはならない。

g) 点検の結果,廃棄することになったラウンドスリングは,補修したり使用荷重を減らすなどして再使

用してはならない。

15

B 8811:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

ラウンドスリングの点検基準

C.1 点検の種類

ラウンドスリングの点検は,日常点検1),定期点検2) 及び特別点検とする。

注1) 使用前に行う点検をいう。

2) 使用頻度によって異なるが,通常1か月ごとに行う。

C.2 日常点検及び定期点検の基準

日常点検及び定期点検の点検項目,点検方法及び廃棄基準は,表C.1による。

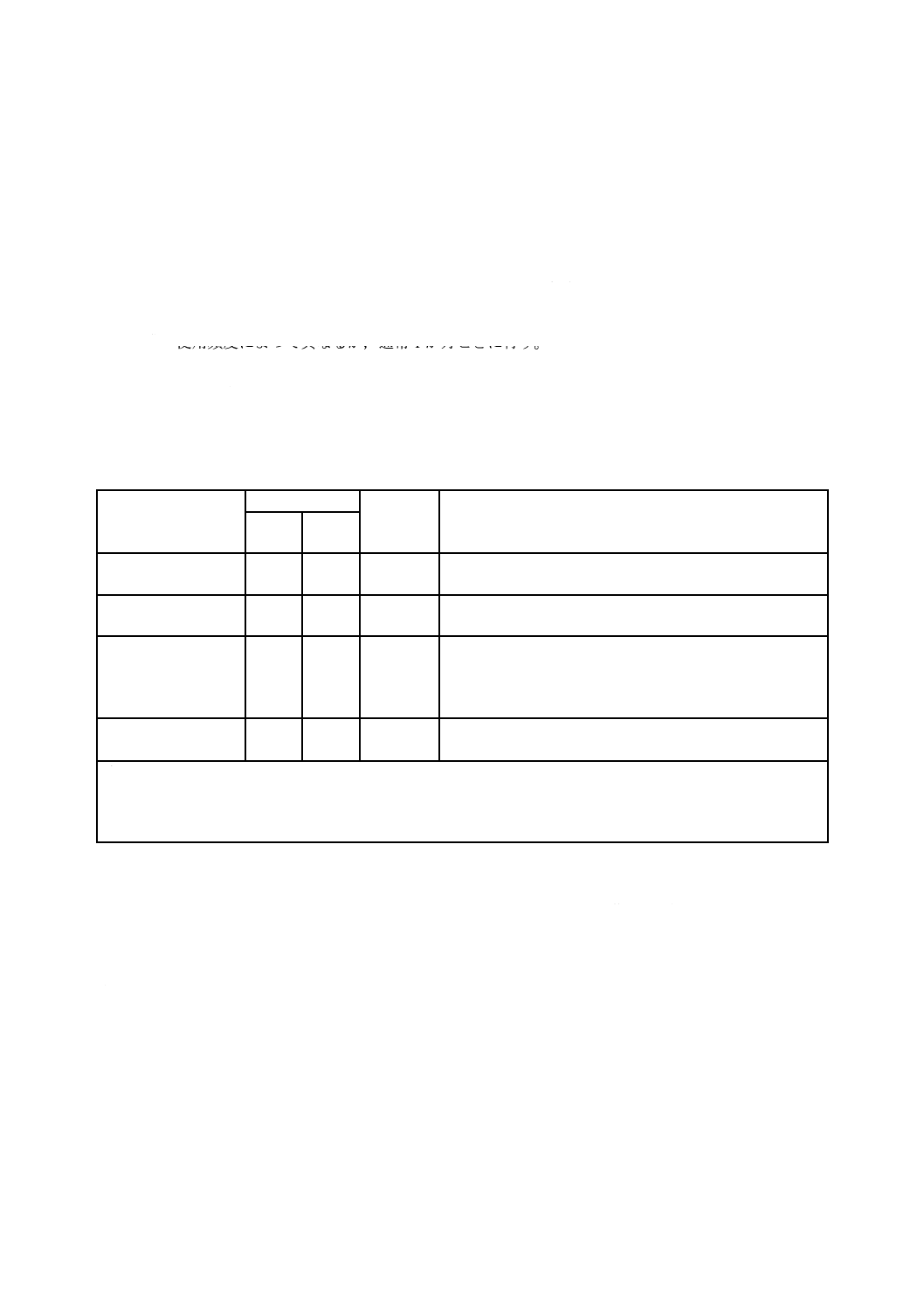

表C.1−点検基準

点検項目

点検の種類

点検方法

廃棄基準

日常

点検

定期

点検

表面布の損傷a)

○

○

目視

・ アイ,本体などの表面布が破損して,芯体が確認できる

もの。

接合部及び連結部の

縫糸の損傷a)

○

○

目視

・ 表面布の接合部及び連結部の縫糸がほつれて,芯体が視

認できるもの。

その他の外観異常a)

○

○

目視

・ アイ,本体などの表面布に,摩擦,熱,薬品などによる

著しい毛羽立ち,変色,着色,溶融,溶解,腐食などの

異常が認められるもの。

・ 汚れが著しいために,使用可否の判定ができないもの。

芯体の異常

○

○

感触

・ 芯体が部分的に硬くなって,太さの不均一さが目立つも

の。

注a) 表面布及び/又は縫糸に損傷又は外観異常が見られる場合,点検の結果明らかに損傷が表面布及び/又は縫

糸に限られているときは,廃棄する代わりに製造業者による表面布及び/又は縫糸の補修を行うことでラウ

ンドスリングの使用を継続してもよい。

なお,いかなる場合でも芯体の補修を行ってはならない。

C.3 特別点検

使用状況に応じた次の使用期間を超えるラウンドスリングは,外観に損傷及び/又は異常がなくても,

製造業者に点検を依頼する。

a) 屋内使用の場合は,使用開始後7年。

b) 常時屋外使用の場合は,使用開始後3年。