B 8674:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

3A 種類及び記号 ················································································································ 2

4 寸法······························································································································· 2

5 性能要求事項 ··················································································································· 2

5.1 定格圧力範囲 ················································································································ 2

5.2 定格温度範囲 ················································································································ 2

5.3 性能検証 ······················································································································ 2

5.4 シール材 ······················································································································ 2

6 試験方法························································································································· 2

6.1 一般事項 ······················································································································ 2

6.2 破壊圧力試験 ················································································································ 3

6.3 漏れ試験 ······················································································································ 4

6.4 耐衝撃圧力試験 ············································································································· 4

6.5 過剰締付トルク試験 ······································································································· 5

6.6 長期クリープ試験 ·········································································································· 5

7 呼び方···························································································································· 6

8 規格適合表示 ··················································································································· 6

附属書A(参考)シール例 ···································································································· 11

附属書B(参考)参考文献 ···································································································· 12

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 13

B 8674:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本フルードパワー工業会

(JFPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8674:2017

空気圧用継手−ポート及び継手端部

Pneumatic fluid power-Connections-Ports and stud ends

序文

この規格は,2001年に第1版として発行されたISO 16030及びAmendment 1:2005を基とし,日本の実

情に合わせて技術的内容を変更して作成した日本工業規格である。ただし,追補(amendment)について

は,編集し,一体とした。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,空気圧用の平行ねじをもつポート及び継手端部の要求性能,試験方法及び寸法について規

定する。

注記1 この規格に適合するポート及び継手端部は,ISO 7-1に適合するねじ又はISO 1179に適合す

るポート及び継手端部をもつ接続部に対するものではない。空気圧利用における新しい設計

で規定されたねじポート及び継手端部に対してだけ,この規格が適用される。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16030:2001,Pneumatic fluid power−Connections−Ports and stud ends及びAmendment

1:2005(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧・空気圧システム及び機器−用語

注記 対応国際規格:ISO 5598:2008,Fluid power systems and components−Vocabulary(MOD)

JIS B 0202 管用平行ねじ

注記 対応国際規格:ISO 228-1:1994,Pipe threads where pressure-tight joints are not made on the threads

−Part 1: Dimensions, tolerances and designation(MOD)

JIS B 0205-2 一般用メートルねじ−第2部:全体系

注記 対応国際規格:ISO 261:1998,ISO general purpose metric screw threads−General plan(IDT)

JIS B 8393 空気圧−標準参考空気

注記 対応国際規格:ISO 8778:1990,Pneumatic fluid power−Standard reference atmosphere(IDT)

2

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 2001 工業用潤滑油−ISO粘度分類

注記 対応国際規格:ISO 3448:1992,Industrial liquid lubricants−ISO viscosity classification(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142による。

3A 種類及び記号

ポート及び継手端部の種類及び記号は,定格圧力範囲及び定格温度範囲などによって,I形(記号I)及

びJ形(記号J)の2種類に区分し,J形はシール例によって,J1形(記号J1)及びJ2形(記号J2)の2

種類に区分する。

注記 ISOに適合したポート及び継手端部をI形とし,従来から国内で使用されてきたポート及び継

手端部をJ形として規定する。

4

寸法

ポートの寸法は,図1及び表1による。継手端部の寸法は,図2及び表2による。継手は継手端部及び

シール材で構成される。シール方法の例については附属書Aに示す。

5

性能要求事項

5.1

定格圧力範囲

ポート,継手端部及びシール材は,I形の場合は,−0.09 MPa〜1.6 MPaの圧力範囲で使用できるように

設計しなければならない。J形の場合は,−0.09 MPa〜1 MPaの圧力範囲で使用できるように設計しなけれ

ばならない。

ただし,製造業者による特別な規定がある場合は,この限りではない。

注記 この場合は,圧力を保持するのに十分なポート周辺材料であることを保証することが重要であ

る。

5.2

定格温度範囲

ポート,継手端部及びシール材は,I形の場合は,−20 ℃〜80 ℃の使用温度範囲で使用できるように

設計しなければならない。J形の場合は,−5 ℃〜50 ℃の使用温度範囲で使用できるように設計しなけれ

ばならない。

ただし,製造業者による特別な規定がある場合は,この限りではない。

5.3

性能検証

ポート,継手端部及びシール材は,箇条6に規定した全ての要求事項を満足しなければならない。

5.4

シール材

シール材は,長期性能(確実な保持,再使用など)を保証しなければならない。

6

試験方法

6.1

一般事項

6.1.1

基本原則

この箇条に規定する試験は,ポート及び継手端部の設計並びに材料を限定するための形式試験である。

形式試験は通常一度だけ実施するが,ポート又は継手端部の材質が変更となった場合は再試験が必要と

3

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なる。試験で使用した部品は,以後の試験及び製品に使用してはならない。

6.1.2

試験流体

試験流体は,破壊圧力試験では液体を使用し,耐衝撃圧力試験では空気又は液体を使用しなければなら

ない。漏れ試験及び長期クリープ試験では空気を使用しなければならない。

6.1.3

温度

特別な規定がない限り,試験は室温(23 ℃±5 ℃)で実施しなければならない。

6.1.4

材料

6.1.4.1

ポート試験

試験を実施するポートは,実際の製品と同じでなければならない。試験ポートに使用する継手端部は低

炭素鋼製又はステンレス鋼製で,長さL4(図2参照)は最小値でなければならない。

6.1.4.2

継手端部及びシール材試験

試験を実施する継手端部及びシール材は,実際の製品と同じでなければならない。試験ポートの付いた

試験ブロックは低炭素鋼製又はステンレス鋼製でなければならない。

6.1.5

ねじの潤滑

I形については,試験に限り,最大締付トルクを正確に測定するために,試験前にJIS K 2001に規定す

る粘度VG 32の作動油をねじ及び接触面に塗布しなければならない。

J形については,潤滑剤の塗布は,製造業者による特別な規定がない限り,実施しなくてもよい。

6.2

破壊圧力試験

6.2.1

規定

I形は,供試品3個を試験して,ポート,継手端部及びシール材が破壊することなく最高定格圧力の最

低5倍の圧力に耐えることを確認する。

J形は,供試品3個を試験して,ポート,継手端部及びシール材が破壊することなく最高定格圧力の最

低3倍の圧力に耐えることを確認する。

6.2.2

材料及び要求トルク

6.2.2.1

継手端部試験

I形及びJ1形は,表3に示したトルクで試験ブロックポート(6.1.4.2参照)に取り付けた製品と同じ継

手端部によって確認する。

J2形は,表3Aに示したトルクで試験ブロックポート(6.1.4.2参照)に取り付けた製品と同じ継手端部

によって確認する。

6.2.2.2

ポート試験

I形及びJ1形は,表3に示したトルクの2倍で試験用継手端部(6.1.4.1参照)を取り付けた製品と同じ

ポートによって確認する。

J2形,表3Aに示したトルクの1.5倍で試験用継手端部(6.1.4.1参照)を取り付けた製品と同じポート

によって確認する。

6.2.3

手順及び圧力上昇率

規定トルクで締め付ける。

I形は,3秒〜15秒の間に規定試験圧力に達するまで一定の割合で圧力を上昇させる。規定試験圧力に

達した時点で,少なくとも2分間,この圧力を保持する。

J形は,0.1〜0.2 MPa/sの一定割合で圧力を増加させる。

4

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.4

合否判定基準

I形は,亀裂,破砕及びポートからの継手端部の分離があってはならない。

J形は,規定試験圧力以下で亀裂,破砕及びポートからの継手端部の分離があってはならない。

6.3

漏れ試験

6.3.1

規定

I形は,供試品3個を試験して,最高定格圧力の1.5倍を2分間加えている間,漏れのないことを確認す

る。

J形は,供試品3個を試験して,最高定格圧力の1.5倍を30秒間加えている間,漏れのないことを確認

する。

6.3.2

材料及び要求トルク

材料及び要求トルクは,継手メーカによって規定されている最小締付トルクで試験ブロックポート

(6.1.4.2参照)に締め付けた製品と同じ継手端部によって確認する。

6.3.3

手順

I形は,最高定格圧力の1.5倍の圧力を2分間加える。

J形は,最高定格圧力の1.5倍の圧力を30秒間加える。

6.3.4

合否判定基準

圧力を加えている間に漏れが発生してはならない。

6.4

耐衝撃圧力試験

6.4.1

規定

I形は,供試品10個に,+20 %〜0の許容誤差内の規定定格圧力を1 000 000サイクル与えた後,許容漏

れ量を超えないことを確認する。

J形は,供試品10個に,0.5 MPaの圧力を1 000 000サイクル与えた後,許容漏れ量を超えないことを確

認する。

6.4.2

材料及び要求トルク

供試品数は,6.1.4に規定する試験継手端部(6.1.4.1参照)に合わせたポートと,試験ブロックポート

(6.1.4.2参照)に合わせた継手端部とをそれぞれ10個とする。

I形及びJ1形は,継手端部は表3に示したトルク値,ポートにはその2倍のトルク値によって確認しな

ければならない。

J2形は,継手端部は表3Aに示したトルク値,ポートにはその1.5倍のトルク値によって確認しなけれ

ばならない。

6.4.3

手順及び衝撃圧力サイクル

I形は,最初に1 000 000サイクルの間,図3に示す波形の衝撃圧力サイクルを与え,その後,漏れ試験

(6.3参照)を実施する。ただし,供試品の数は6.4.1に,合否判定基準は6.4.4による。

J形は,最初に1 000 000サイクルの間,図3Aに示す波形の衝撃圧力サイクルを与え,その後,漏れ試

験(6.3参照)を実施する。ただし,供試品の数は6.4.1に,合否判定基準は6.4.4による。

6.4.4

合否判定基準

試験後,各供試品は,漏れ試験(6.3参照)に合格しなければならない。ただし,漏れ量は,空気を使用

した場合,最高定格圧力において,1 cm3/min (ANR)(JIS B 8393参照)以下でなければならない。

5

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

過剰締付トルク試験

6.5.1

規定

I形及びJ1形は,ポート及び継手端部の供試品3個に,表3に示すトルク値の2倍のトルクを与え,極

端な変形がないことを確認する。

J2形は,ポート及び継手端部の供試品3個に,表3Aに示すトルク値の1.5倍のトルクを与えた後に,

漏れ試験(6.3.1〜6.3.3参照)を行って許容漏れ量(6.5.4参照)を超えないことを確認する。

6.5.2

材料及び要求トルク

6.5.2.1

継手端部

I形及びJ1形は,表3に示すトルク値で試験ブロックポート(6.1.4.2参照)に締め付けた製品と同じ継

手端部によって確認する。

J2形は,表3Aに示すトルク値で試験ブロックポート(6.1.4.2参照)に締め付けた製品と同じ継手端部

によって確認する。

6.5.2.2

ポート

I形及びJ1形は,表3に示すトルク値の2倍で試験用継手端部(6.1.4.1参照)を締め付けた製品と同じ

ポートによって確認する。

J2形は,表3Aに示すトルク値の1.5倍で試験用継手端部(6.1.4.1参照)を締め付けた製品と同じポー

トによって確認する。

6.5.3

手順

I形は,表3に示すトルク値の2倍のトルクを与える。ポート試験ブロックを固定し,レンチは,継手

端部又は継手の六角部に合わせなければならない。

J1形は,表3に示すトルク値の2倍のトルクを与える。その後,漏れ試験(6.3参照)を実施する。ポ

ート試験ブロックを固定し,レンチは,継手端部又は継手の六角部に合わせなければならない。

J2形は,表3Aに示すトルク値の2倍のトルクを与える。その後,漏れ試験(6.3参照)を実施する。ポ

ート試験ブロックを固定し,レンチは,継手端部又は継手の六角部に合わせなければならない。

6.5.4

合否判定基準

I形は,ポート及び継手端部が使用できない状態になるような,目視によって分かるクラック又は極端

な変形があってはならない。

J形は,漏れ試験(6.3参照)に合格しなければならない。ただし,漏れ量は,空気を使用した場合,最

高定格圧力において,1 cm3/min (ANR)(JIS B 8393参照)以下でなければならない。

6.6

長期クリープ試験

6.6.1

規定

試験ブロックポートに締め付けた製品と同じ継手端部の供試品6個に,トルクを与え,継手端部に最高

定格圧力と最高定格温度とを一定時間かけた後,漏れ試験(6.3.1〜6.3.3参照。ただし,供試品は6個)を

行って許容漏れ量(6.6.4参照)を超えないことを確認する。

6.6.2

材料及び要求トルク

6.6.2.1

継手端部

I形及びJ1形は,表3に示すトルク値で試験ブロックポート(6.1.4.2参照)に締め付けた製品と同じ継

手端部によって確認する。

J2形は,表3Aに示すトルク値で試験ブロックポート(6.1.4.2参照)に締め付けた製品と同じ継手端部

によって確認する。

6

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.2.2

ポート

I形及びJ1形は,表3に示すトルク値の2倍で試験用継手端部(6.1.4.1参照)を締め付けた製品と同じ

ポートによって確認する。

J2形は,表3Aに示すトルク値の1.5倍で試験用継手端部(6.1.4.1参照)を締め付けた製品と同じポー

トによって確認する。

6.6.3

手順

I形は,表3に示すトルク値の2倍のトルクを与え,1 000時間,製品最高定格圧力及び最高定格温度で

放置(エージング)する。その後,漏れ試験(6.3参照)を実施する。ただし,供試品の数は6.6.1に,合

否判定基準は6.6.4による。

J1形は,表3に示すトルク値の2倍のトルクを与え,1 000時間,製品最高定格圧力及び最高定格温度

で放置(エージング)する。その後,漏れ試験(6.3参照)を実施する。ただし,供試品の数は6.6.1に,

合否判定基準は6.6.4による。

J2形は,表3Aに示すトルク値の1.5倍でトルクを与え,1 000時間,製品最高定格圧力及び最高定格温

度で放置(エージング)する。その後,漏れ試験(6.3参照)を実施する。ただし,供試品の数は6.6.1に,

合否判定基準は6.6.4による。

6.6.4

合否判定基準

試験終了後,室温(23 ℃±5 ℃)において,継手端部に定格圧力の1.5倍の圧力をかけたとき,漏れ量

が1 cm3/min (ANR)(JIS B 8393参照)を超えてはならない。

7

呼び方

この規格に適合するポート及び継手端部は,次のように呼ぶ。

a) “ポート”及び“継手端部”

b) “JIS B 8674”に適合

c) ねじの呼び(表1又は表2)

d) 5.2に規定する温度範囲への適応

例 ポート JIS B 8674-M7

継手端部 JIS B 8674 G1/8

継手端部 JIS B 8674 G1(−40 ℃/50 ℃)

8

規格適合表示

この規格に適合していることを試験報告書,カタログ及び販売資料に表示する場合には,次の一文を記

載する。

“ポート及び継手端部は,JIS B 8674,空気圧用継手−ポート及び継手端部に適合する。”

7

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

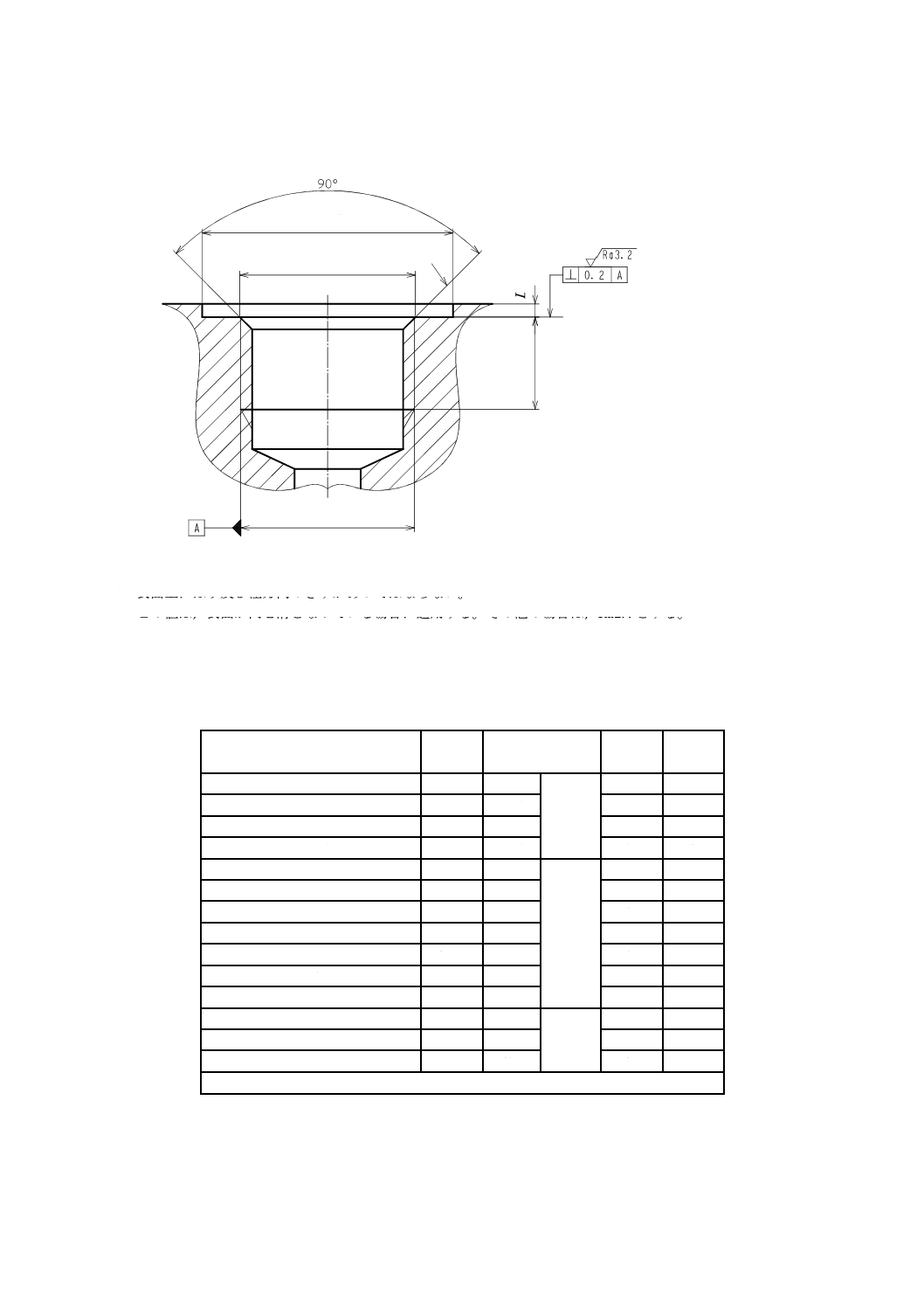

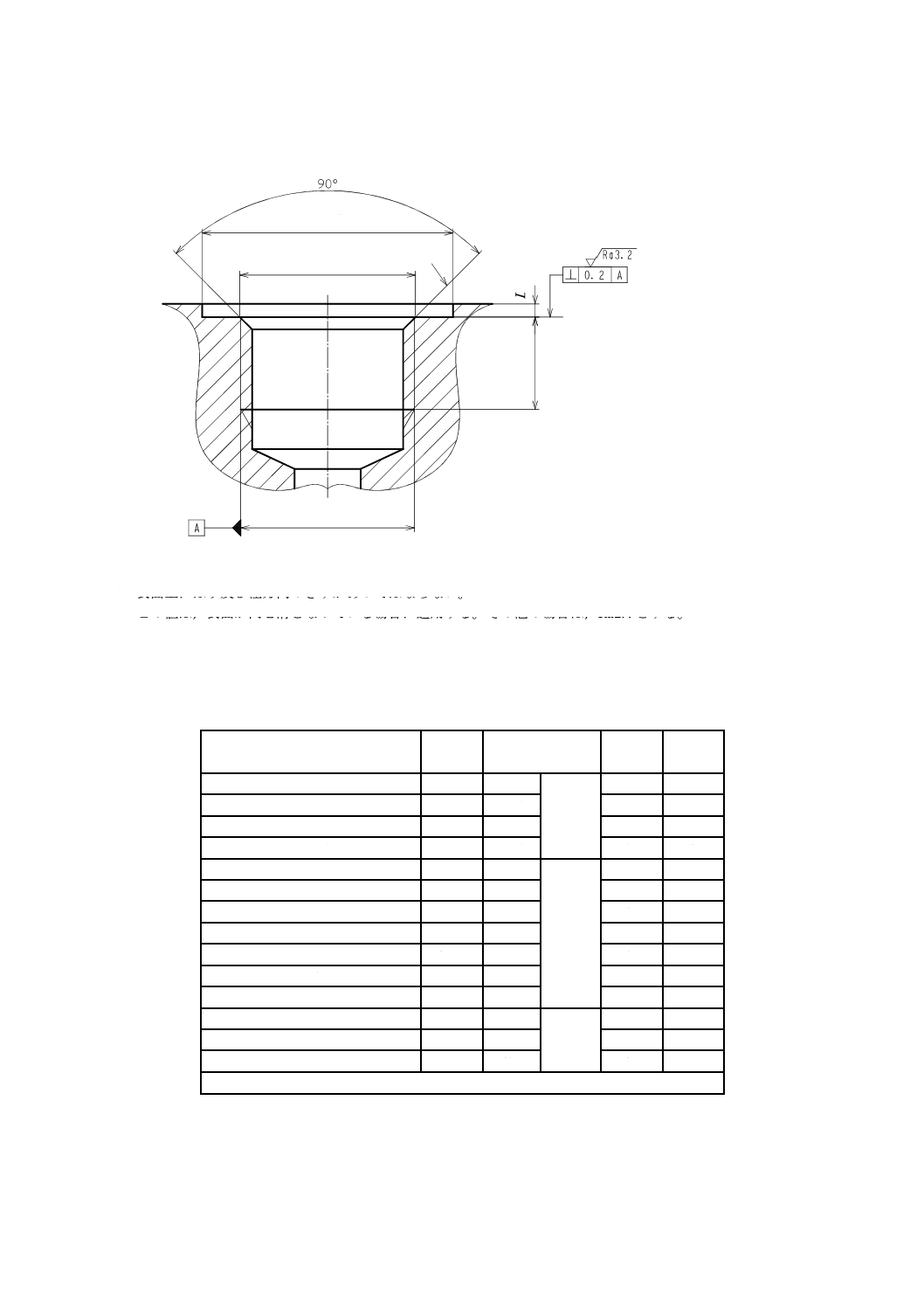

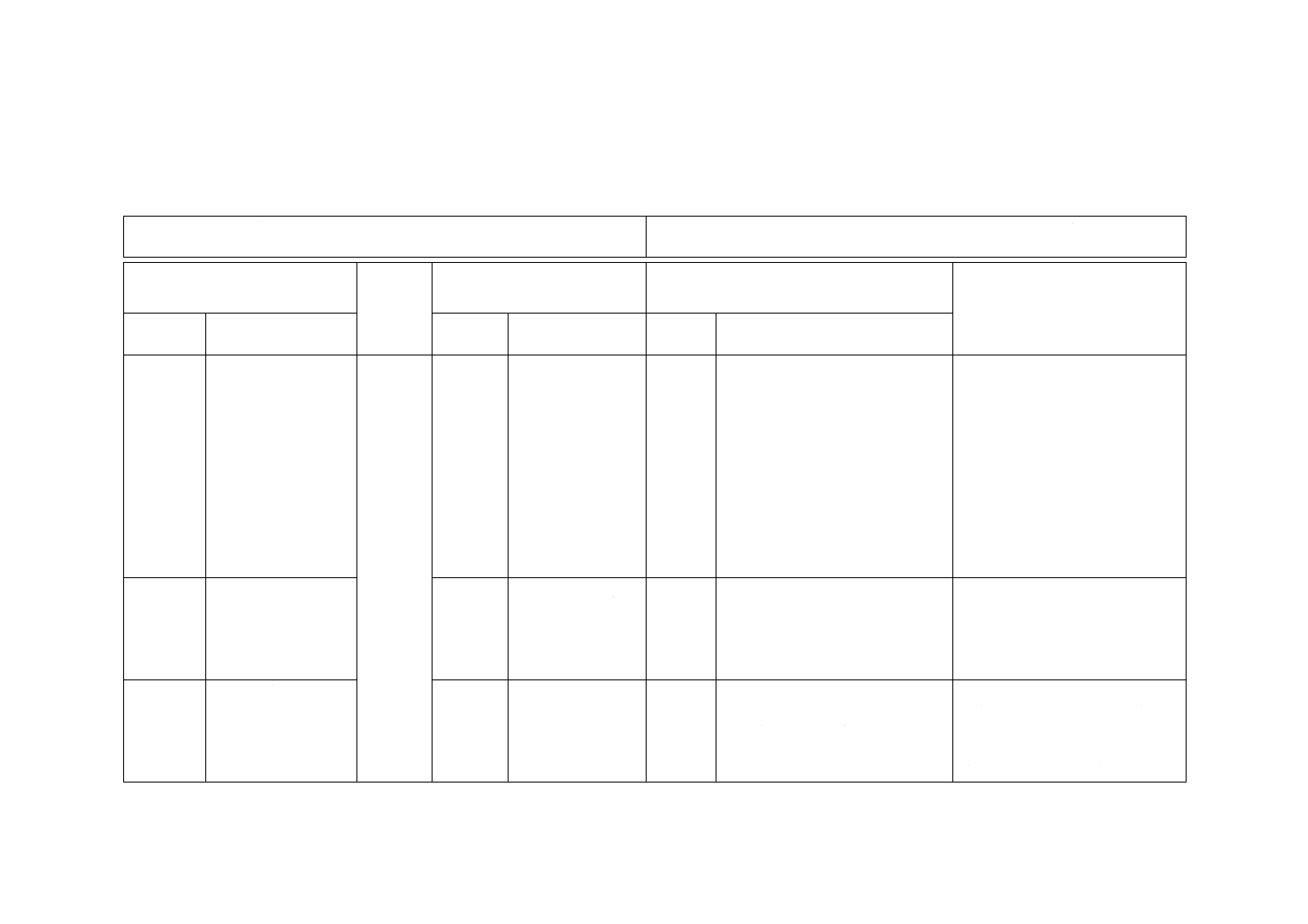

単位 寸法:mm

表面性状:μm

注a) ねじの呼び径

b) 表面上にばり及び径方向のきずがあってはならない。

c) この値は,表面が同心溝となっている場合に適用する。その他の場合は,Ra2.4とする。

図1−ポート

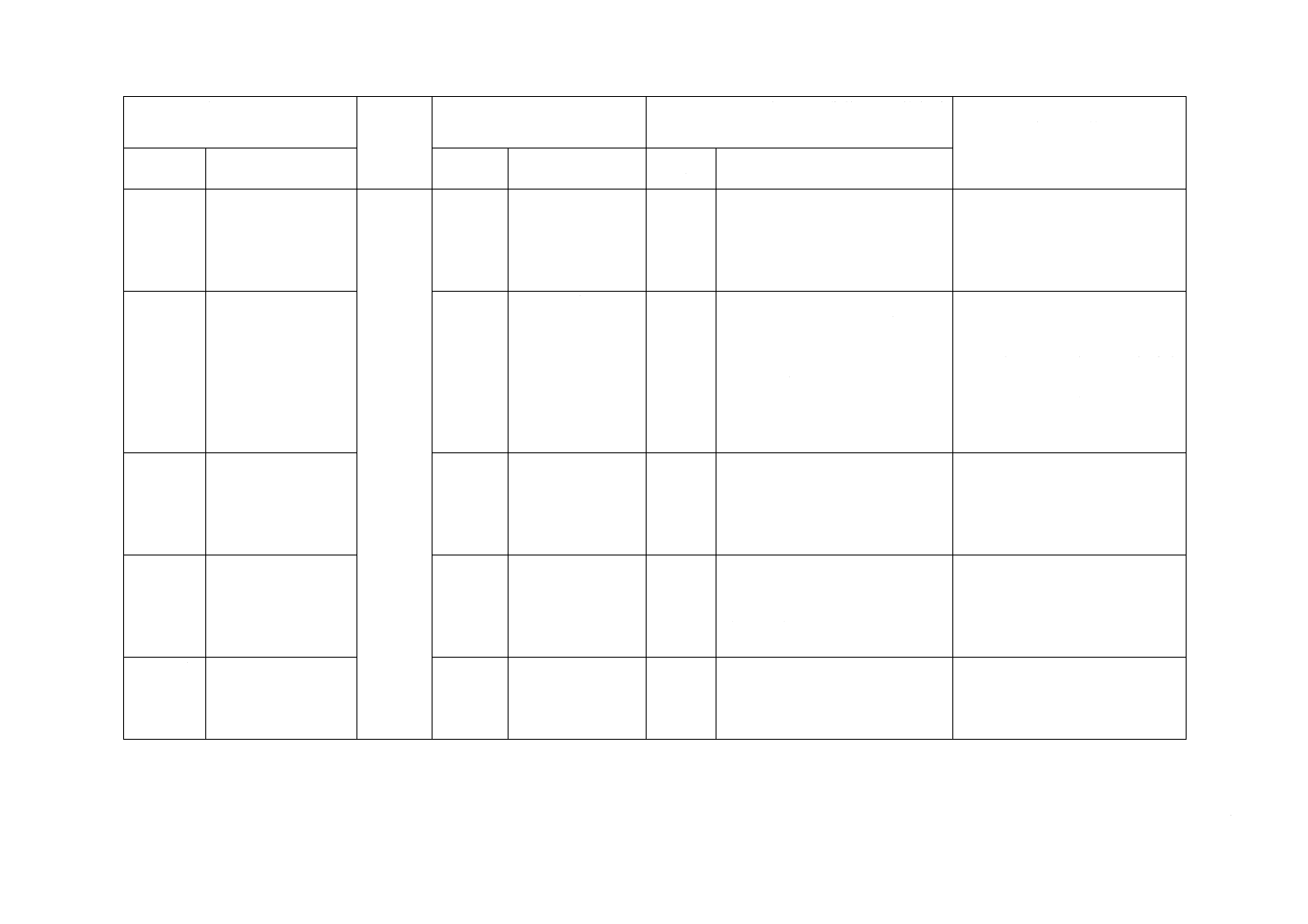

表1−ポート寸法

単位 mm

ねじの呼びa)

(d1×P)

d2

最小

d3

L1

最大

L2

最小

M3×0.5

7.0

3.1

+0.3

0

0.5

3.5

M5×0.8

9

5.1

0.5

4.5

M6×1

10.5

6

0.5

6

M7×1

12

7.1

0.5

6

G1/16

13

7.8

+0.4

0

0.5

6

G1/8

15

9.8

0.5

6

G1/4

19

13.3

1

7

G3/8

23

16.8

1

8

G1/2

27

21

1

9.5

G3/4

33

26.5

1

11

G1

40

33.4

1

12

G1 1/4

50

42.1

+0.5

0

2

17

G1 1/2

56

48

2

18

G2

69

60

2

20

注a) メートルねじはJIS B 0205-2,管用平行ねじはJIS B 0202による。

d1a)

φd3

φd2

b)

c)

L

1

L

2

8

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

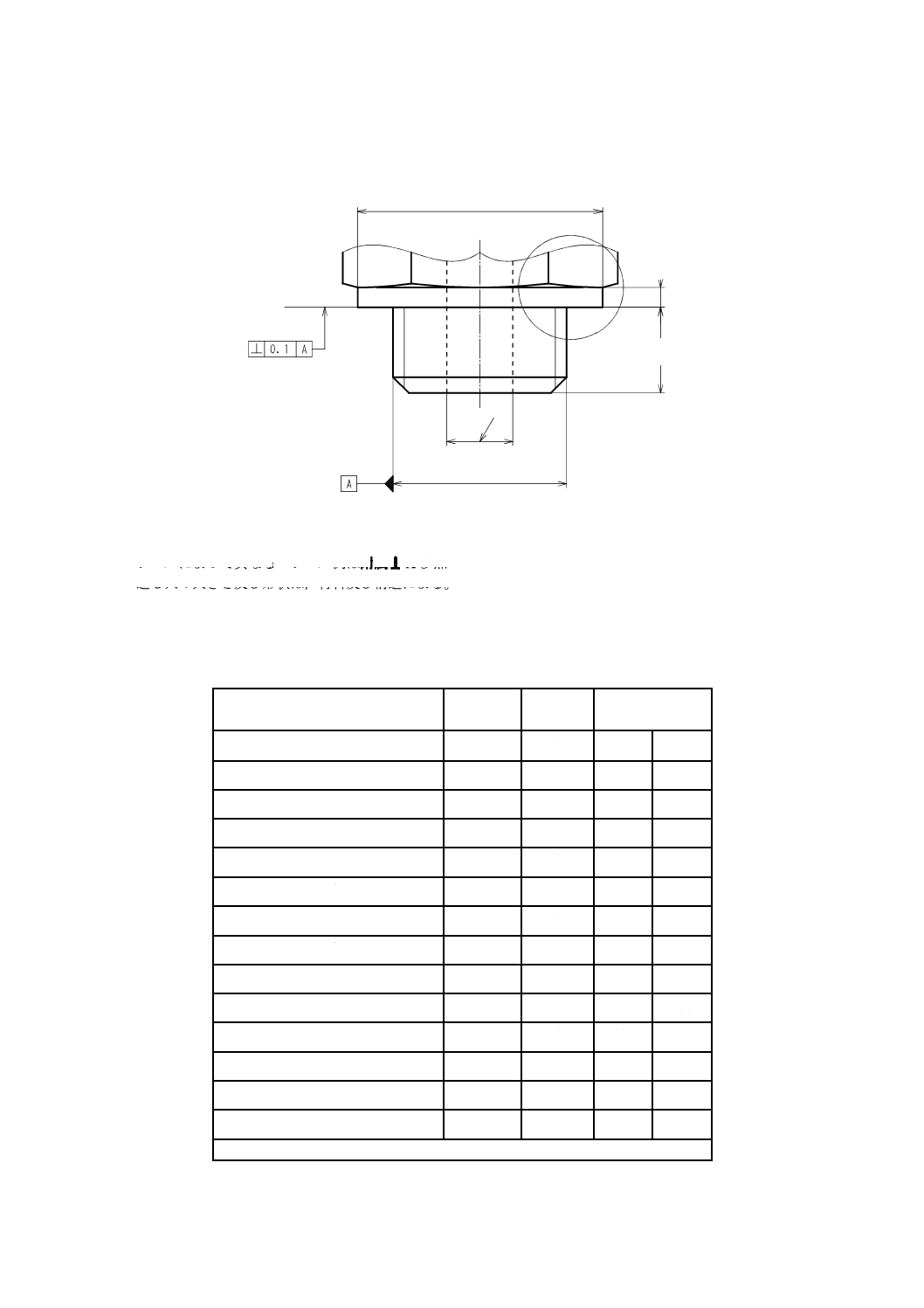

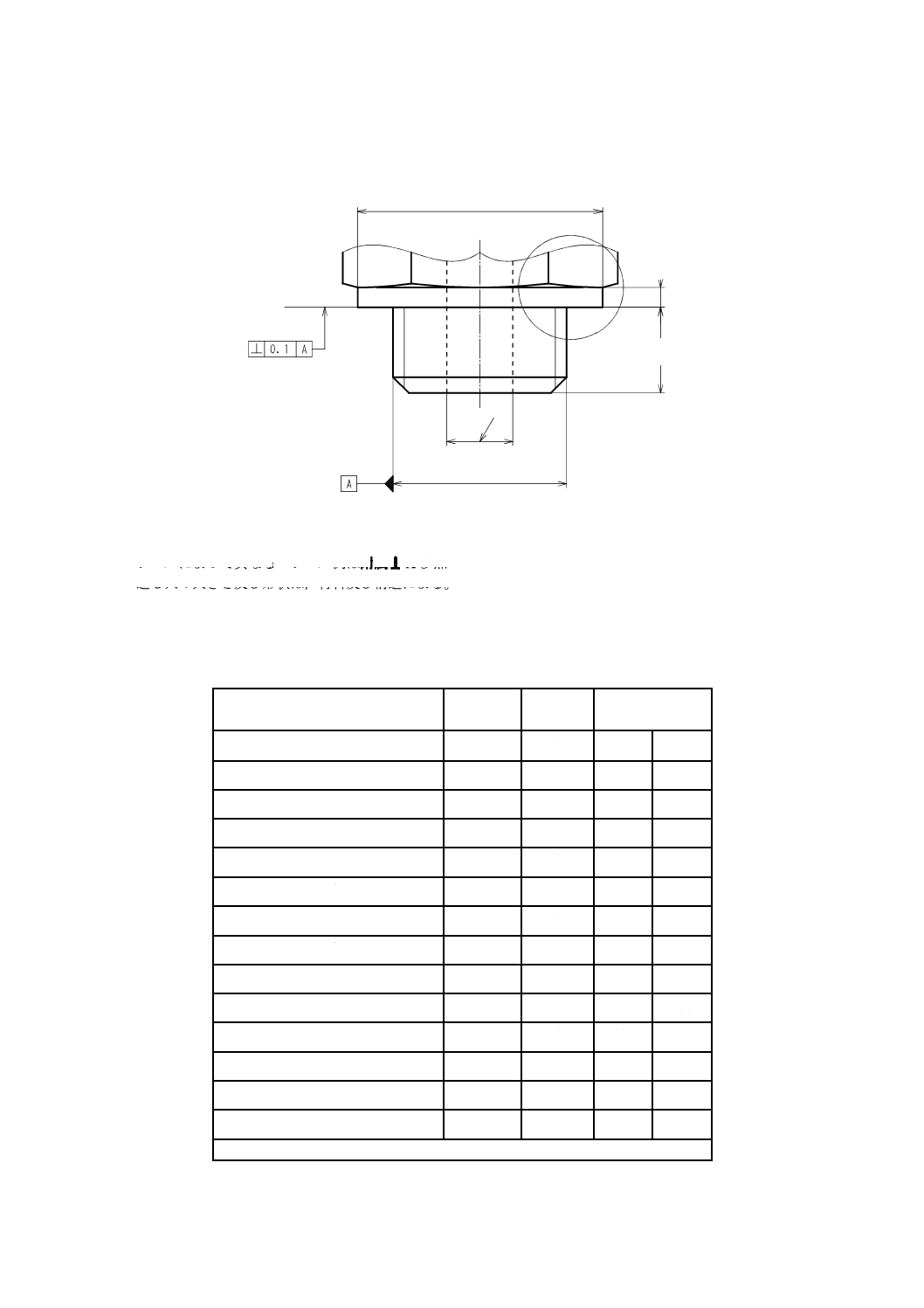

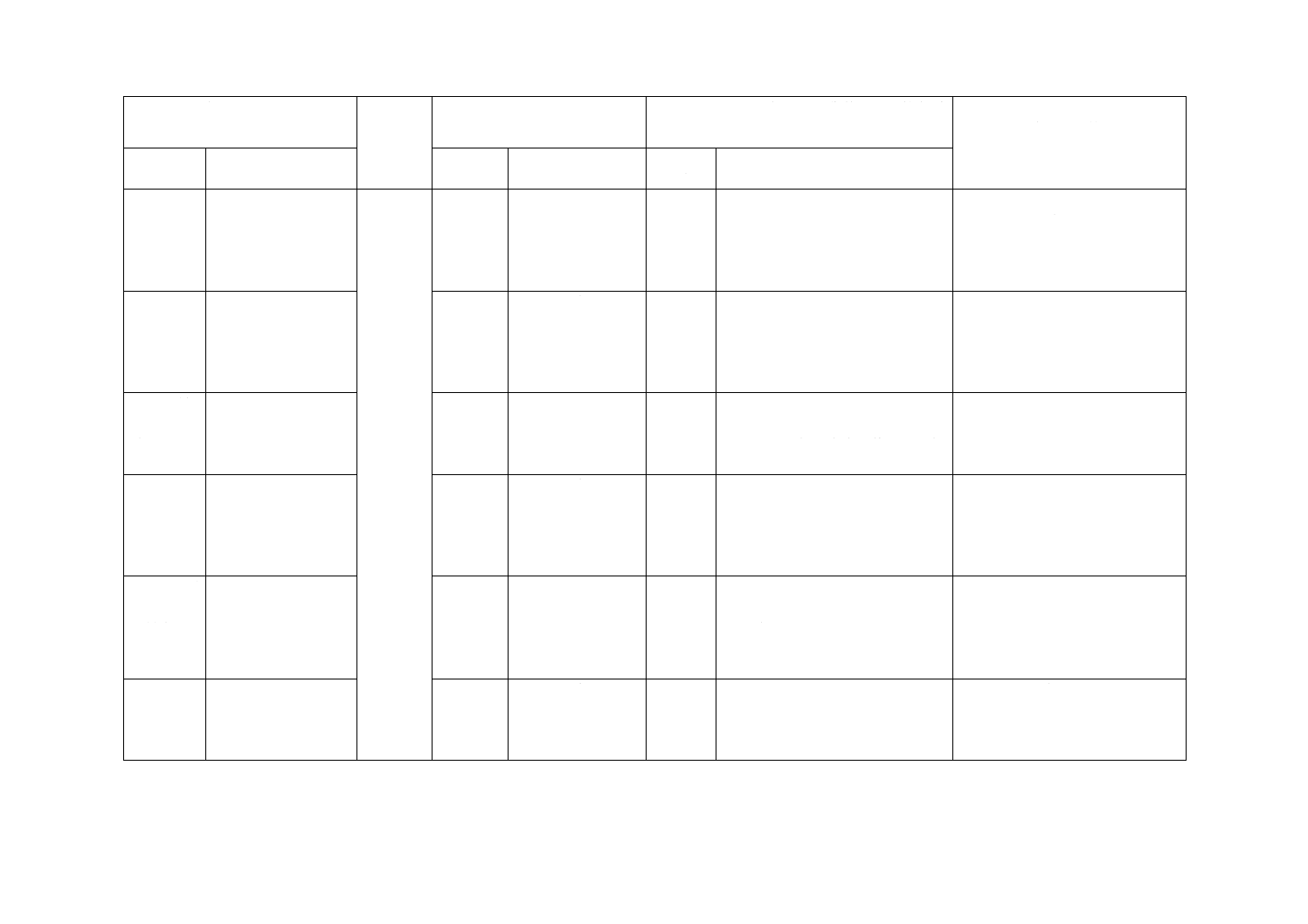

注a) ねじの呼び径

b) シールによって異なる シール例は附属書A参照

c) 通し穴の大きさ及び形状は,材料及び構造による。

図2−継手端部

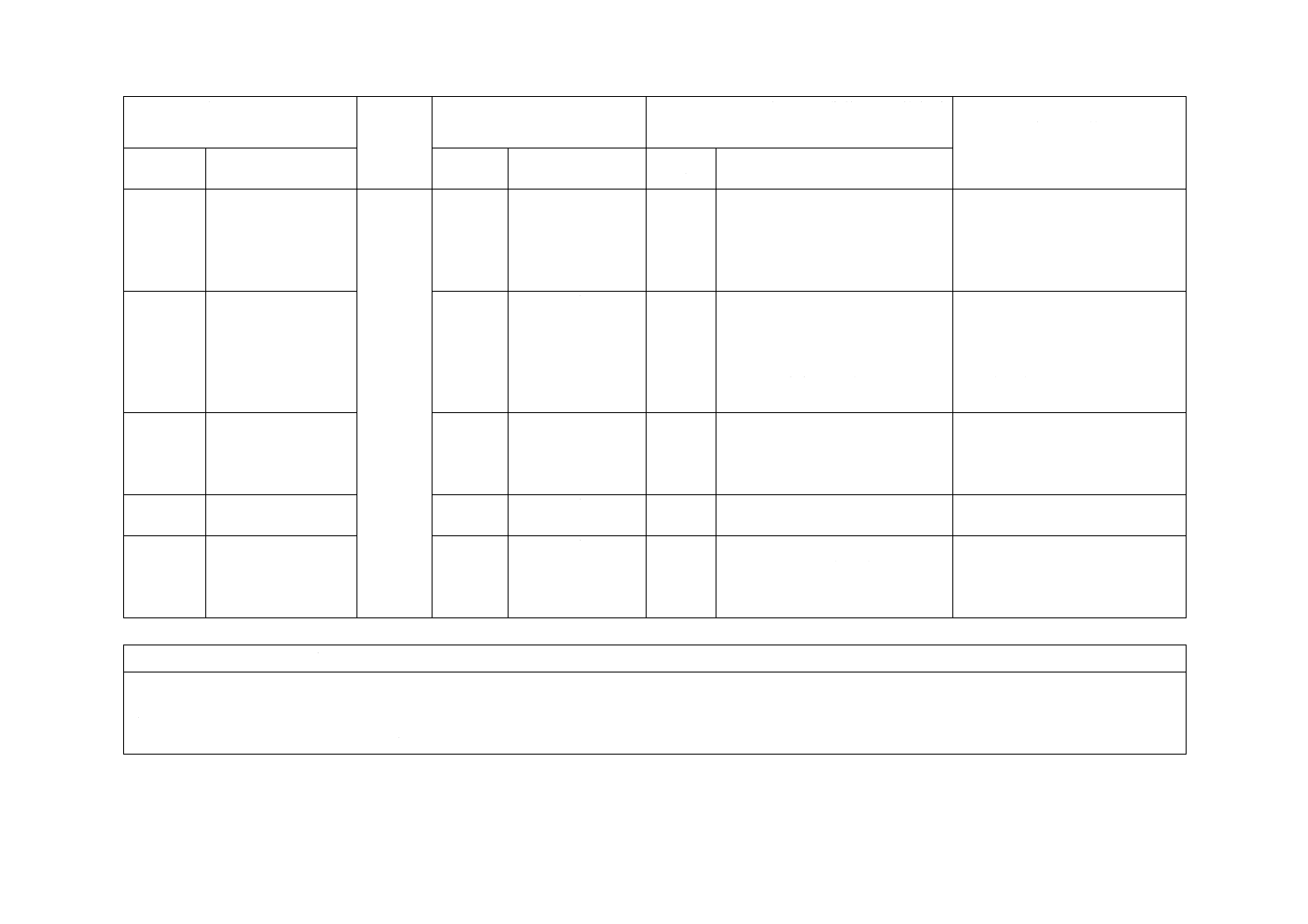

表2−継手端部寸法

単位 mm

ねじの呼びa)

(d1×P)

d4

最大

L3

最小

L4

M3×0.5

6.5

1

3

0

−0.5

M5×0.8

8.5

1

4

0

−0.8

M6×1

10

1

5.5

0

−0.5

M7×1

11.5

1

5.5

0

−1

G1/16

13

1

5.5

0

−0.9

G1/8

14.5

1

5.5

0

−0.9

G1/4

18.5

1.5

6.5

0

−1.3

G3/8

22.5

1.5

7.5

0

−1.3

G1/2

26.5

1.5

9

0

−1.8

G3/4

32.5

1.5

10.5

0

−1.8

G1

39

1.5

11.5

0

−2.3

G1 1/4

49

2.5

16.5

0

−2.3

G1 1/2

55

2.5

17.5

0

−2.3

G2

68

2.5

19.5

0

−2.3

注a) メートルねじはJIS B 0205-2,管用平行ねじはJIS B 0202による。

L

4

L

3

φd4

c)

d1a)

Xb)

9

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

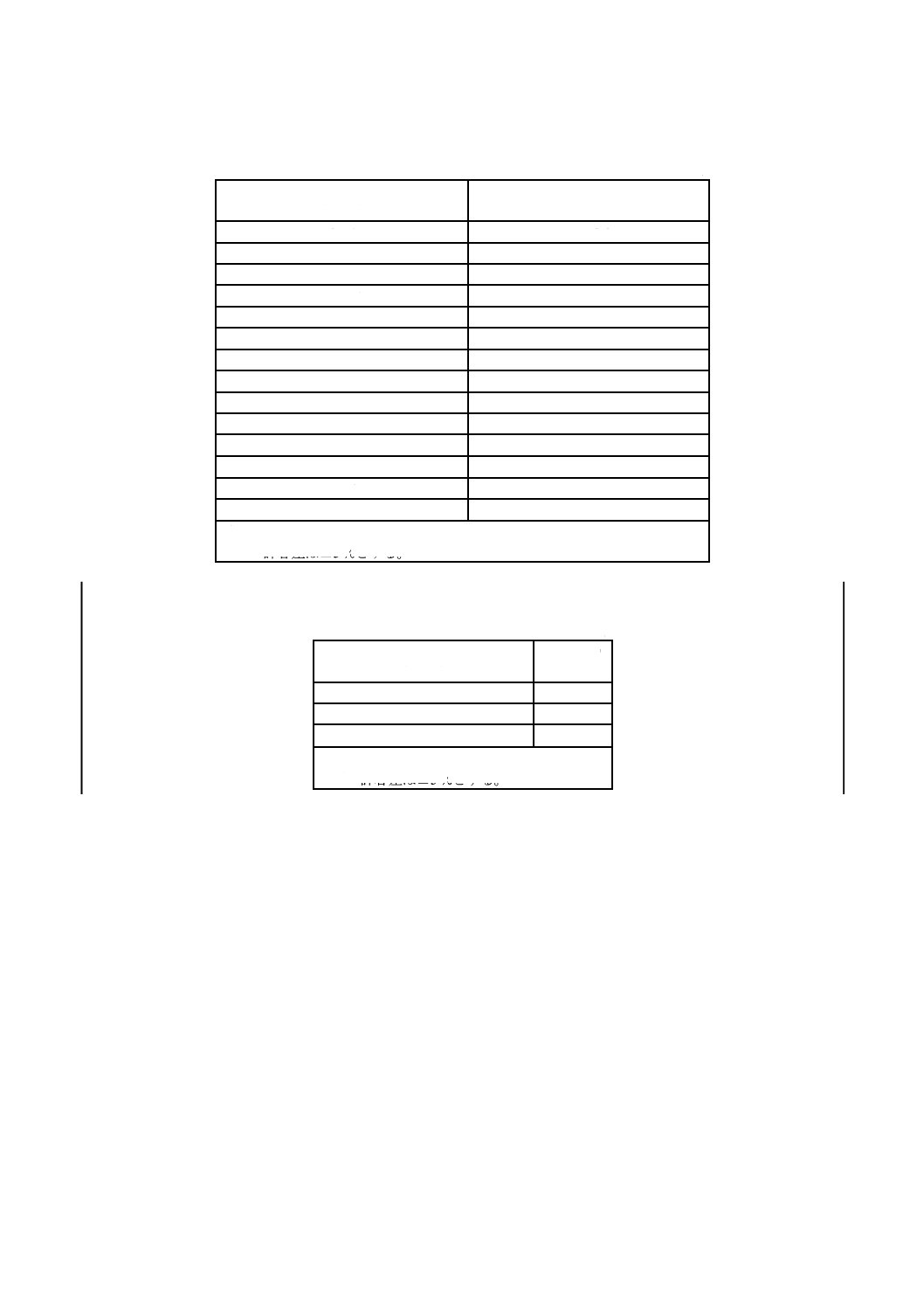

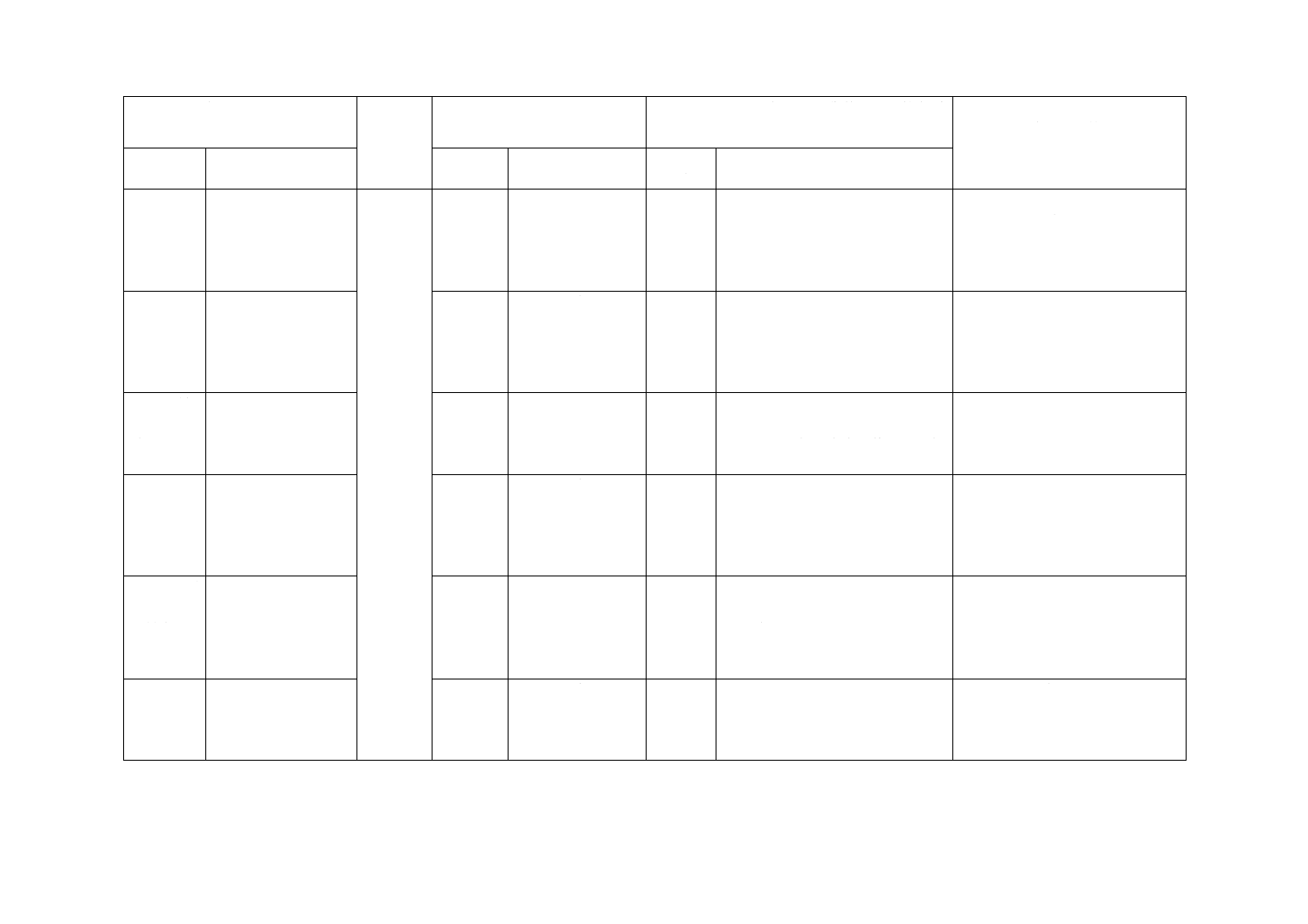

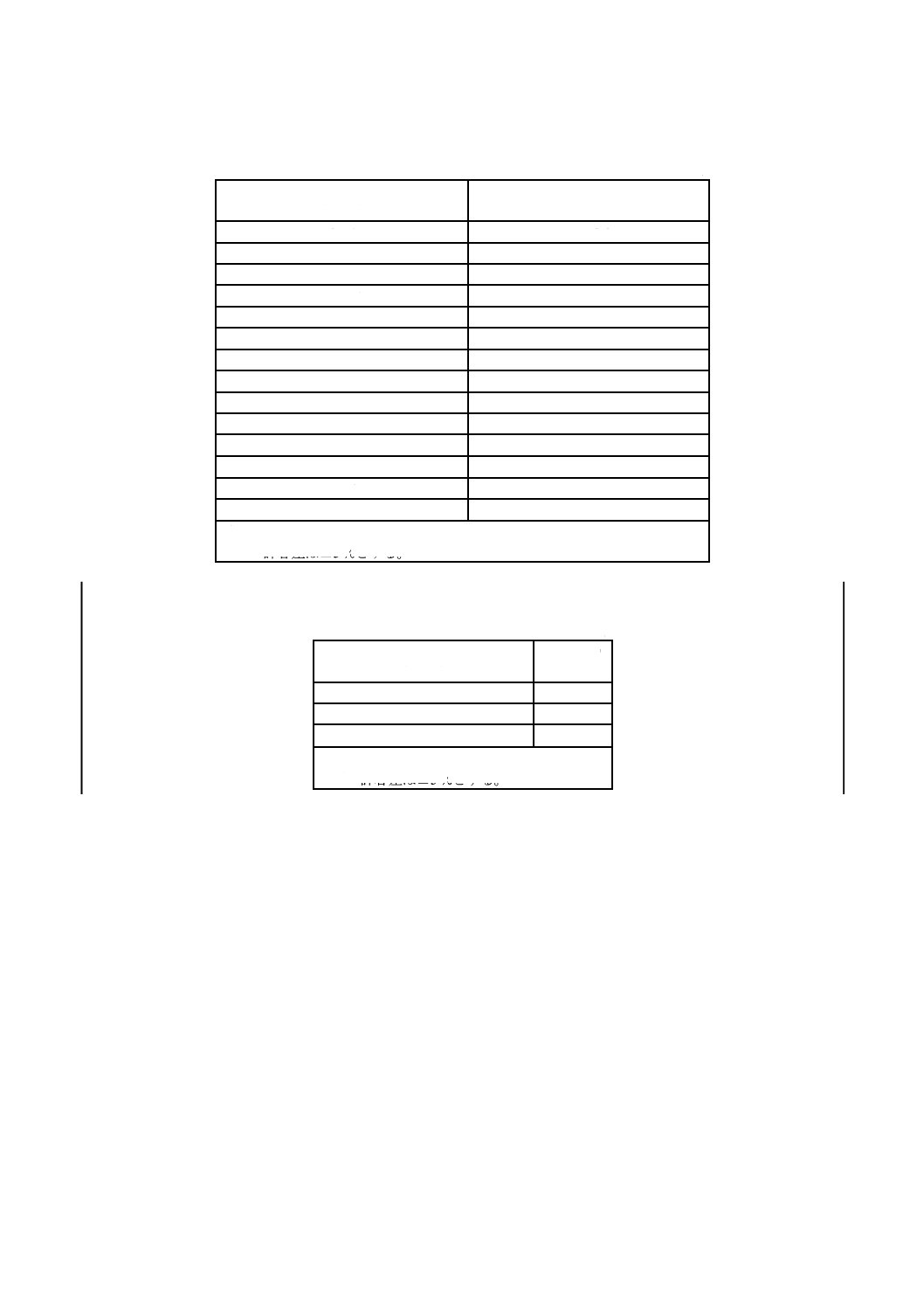

表3−継手端部評価試験トルク

単位 N・m

ねじの呼びa)

(d1×P)

トルクb)

M3×0.5

0.3

M5×0.8

0.8

M6×1

1.2

M7×1

2

G1/16

3

G1/8

3

G1/4

6

G3/8

10

G1/2

15

G3/4

22

G1

35

G1 1/4

85

G1 1/2

110

G2

180

注a) メートルねじはJIS B 0205-2,管用平行ねじはJIS B 0202による。

b) 許容差は±5 %とする。

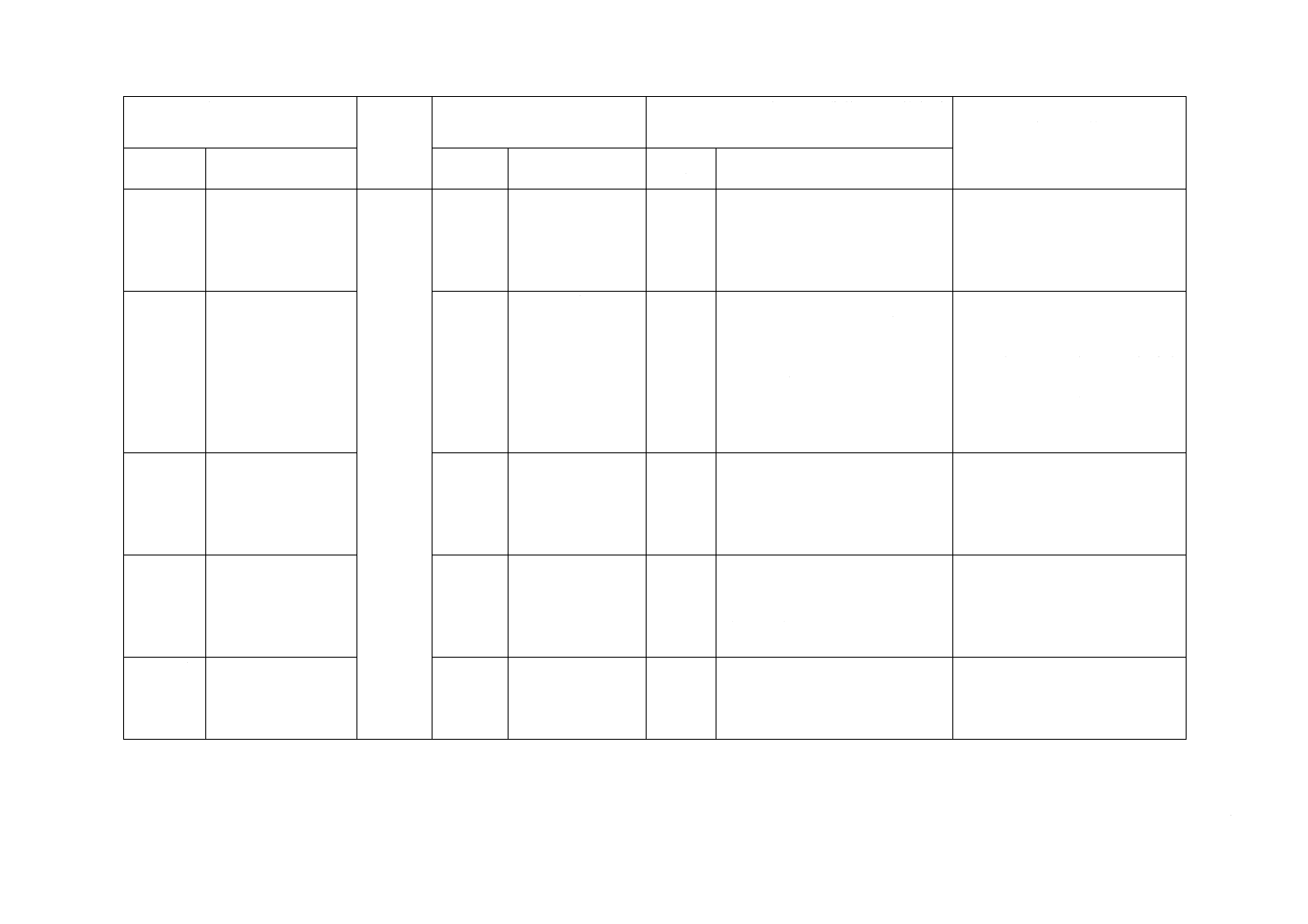

表3A−継手端部評価試験トルク

単位 N・m

ねじa)

(d1×P)

トルクb)

M3×0.5

0.5

M5×0.8

1

M6×1

2

注a) ねじはJIS B 0205-2による。

b) 許容差は±5 %とする。

10

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

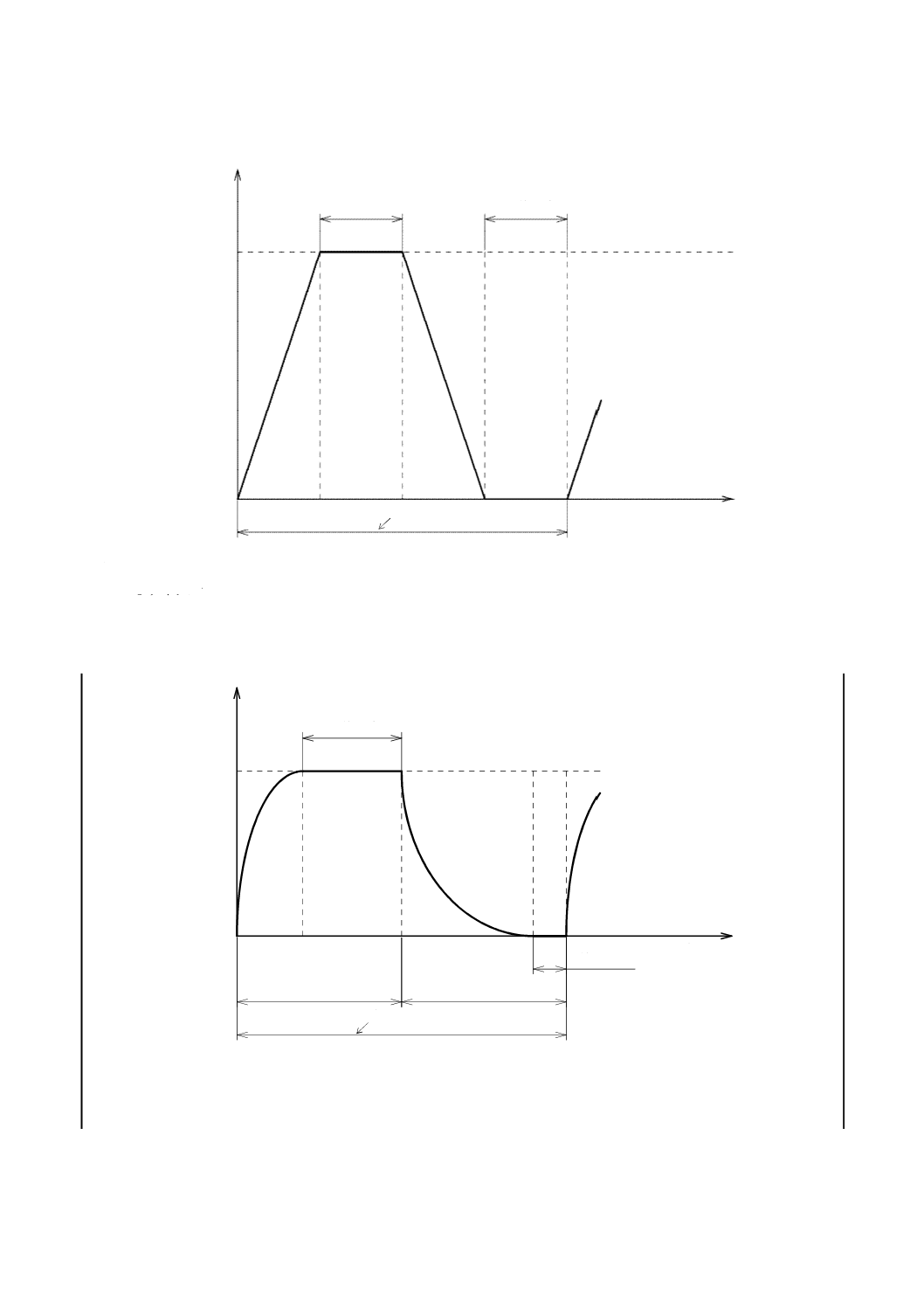

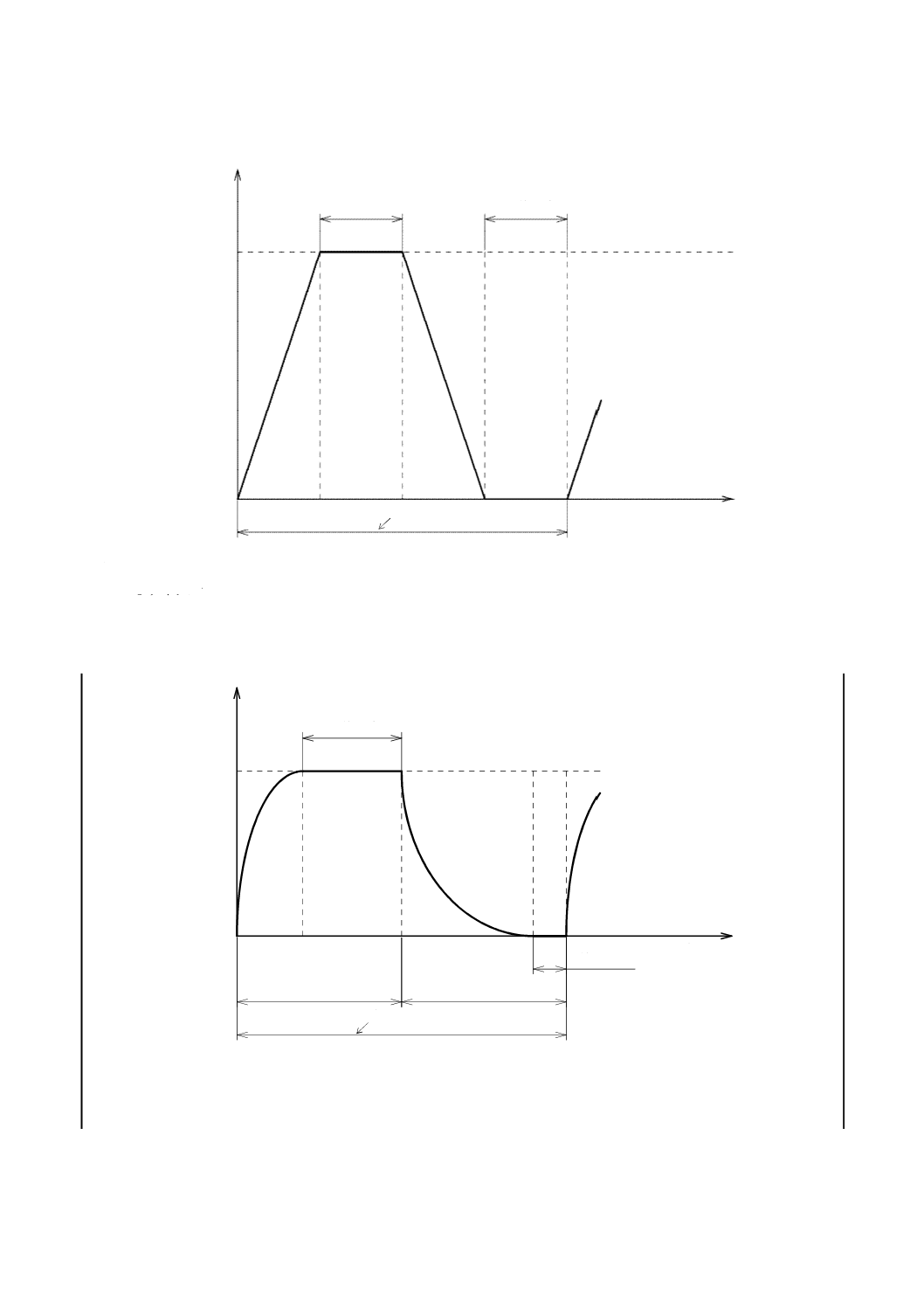

注a) 最高定格圧力に対する公差は,0〜+20 %とする。

b) 1サイクル

図3−耐衝撃圧力試験の衝撃圧力サイクル波形

注a) 1サイクル

図3A−耐衝撃圧力試験の衝撃圧力サイクル波形

0.3秒以上

0.5秒

0.5秒

約0.1秒

a)

時間

圧力

0.5 MPa

0

最高定格圧力a)

時間

圧力

0.1秒以上

0.1秒以上

b)

0

11

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

シール例

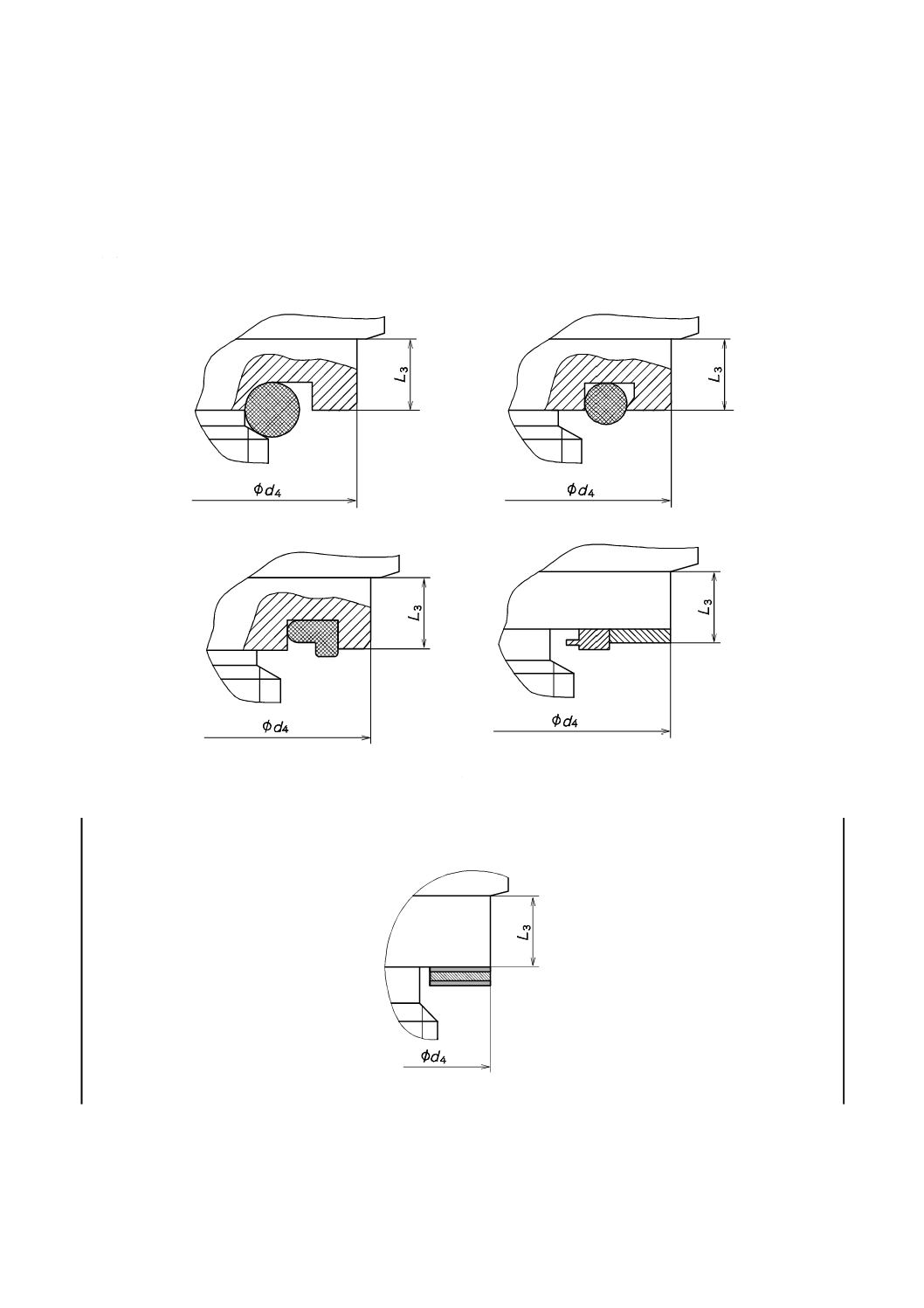

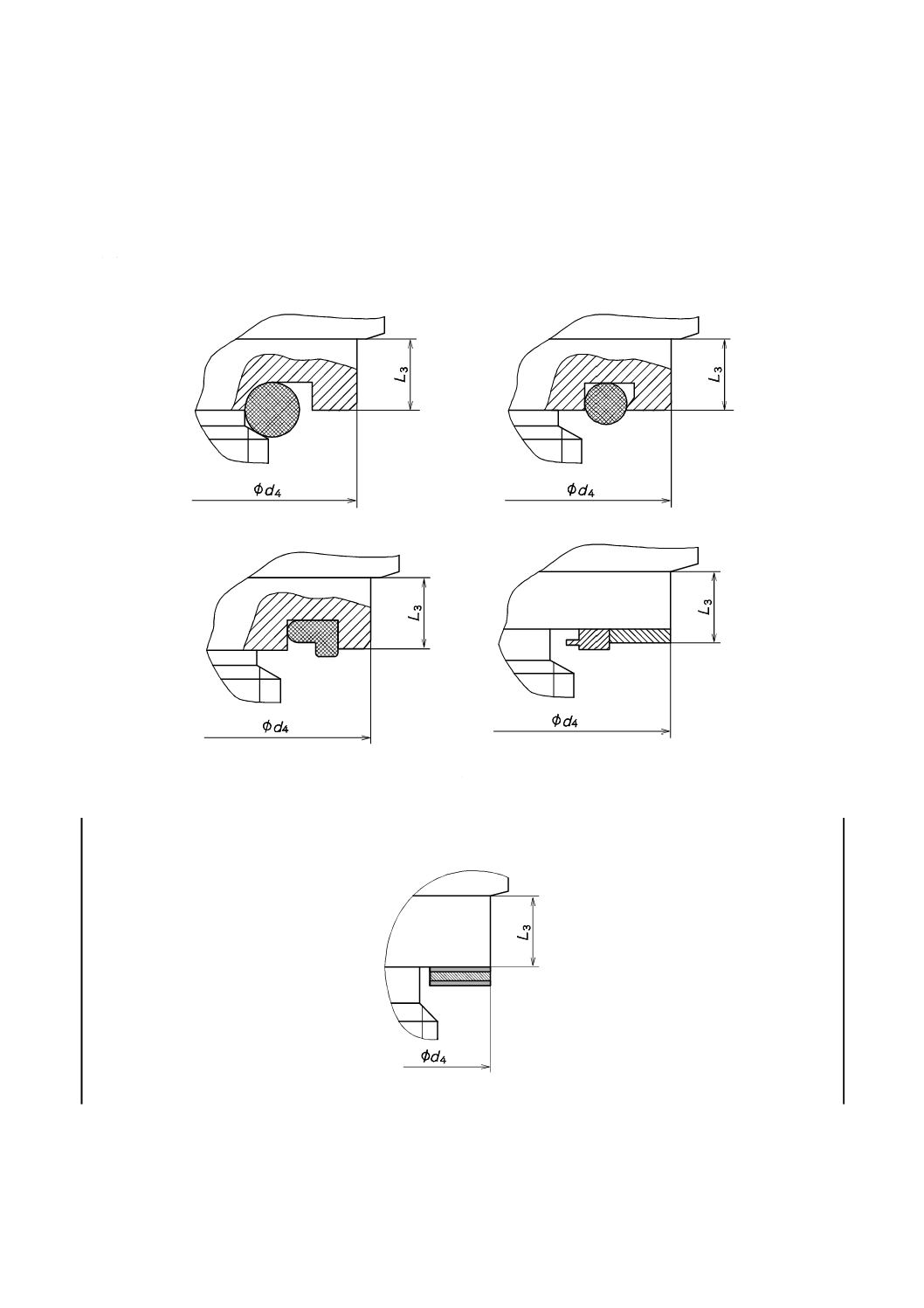

A.1 I形,J1形のシール例

図A.1による。

a) Oリングシール(1)

b) Oリングシール(2)

c) 側面シール

d) 複合シール

図A.1−シール方法例(図2のX参照)

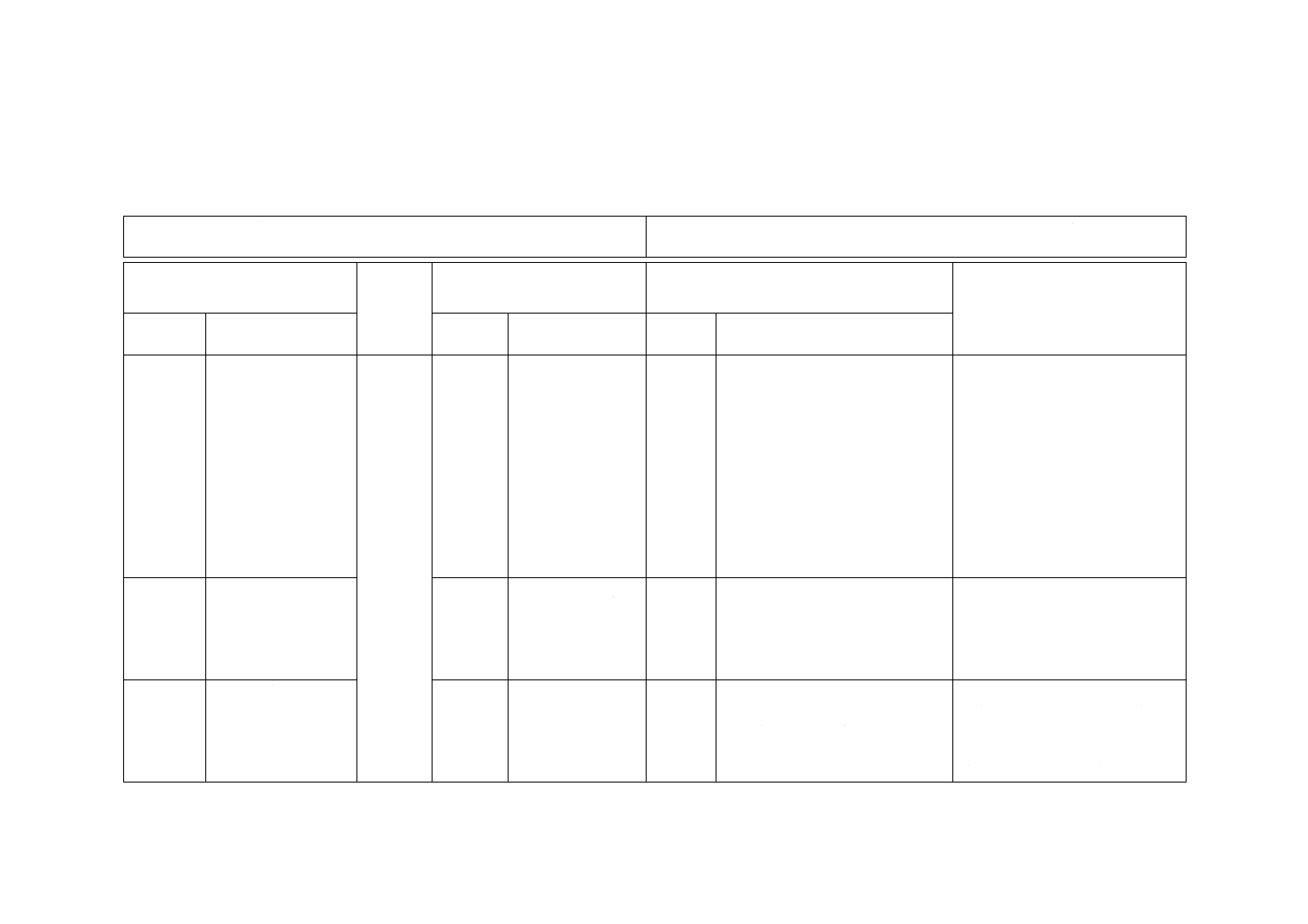

A.2 J2形のシール例

図A.1Aによる。

図A.1A−シール方法例

12

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

参考文献

[1] ISO 7-1:1994,Pipe threads where pressure-tight joints are made on the threads−Part 1: Dimensions,

tolerances and designation

[2] ISO 7-2:2000,Pipe threads where pressure-tight joints are made on the threads−Part 2: Verification by

means of limit gauges

[3] ISO 272:1982,Fasteners−Hexagon products−Widths across flats

[4] ISO 1179:1981,Pipe connections, threaded to ISO 228/1, for plain end steel and other metal tubes in

industrial applications

[5] ISO 4414:1998,Pneumatic fluid power−General rules relating to systems

[6] ISO 4759-1,Tolerances for fasteners−Part 1: Bolts, screws, studs and nuts−Product grades A, B and C

[7] ISO 14743:2004,Pneumatic fluid power−Push-in connectors for thermoplastic tubes

[8] EN 983:1996,Safety of machinery−Safety requirements for fluid power systems and their components−

Pneumatics

13

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 8674:2017 空気圧用継手−ポート及び継手端部

ISO 16030:2001,Pneumatic fluid power−Connections−Ports and stud ends及び

Amendment 1:2005

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3A 種類及

び記号

ポート及び継手端部

の種類及び記号は,定

格圧力範囲及び定格

温度範囲などによっ

て,I形(記号I)及

びJ形(記号J)の2

種類に区分し,J形は

シール例によって,J1

形(記号J1)及びJ2

形(記号J2)の2種

類に区分する。

−

−

追加

従来から国内で使用されてきたポ

ート及び継手端部を区分する種類

及び記号を設け,さらに,シール例

がISOに記載されている方式と国

内で使用されている方式とを区分

する種類及び記号を設けた。

5.1,5.2,及び附属書A参照。

5.1 定格

圧力範囲

J形を規定

5.1

JISにほぼ同じ。

追加

I形はISO規格と一致。追加したJ

形は定格圧力範囲は実際に使用す

る条件に基づき規定している。この

規格でほとんどの実用範囲に適用

できている。

ISO規格の定格圧力範囲は,通常

の実用範囲を超えており,実用面

からすると不便である。

追加したJ形の有効性を実証して,

時期を見てISOへ提案する。

5.2 定格

温度範囲

J形を規定

5.2

JISにほぼ同じ。

追加

I形はISO規格と一致。追加したJ

形は定格温度範囲は実際に使用す

る条件に基づき規定している。この

規格でほとんどの実用範囲に適用

できている。

ISO規格の定格温度範囲は,通常

の実用範囲を超えており,実用面

からすると不便である。

追加したJ形の有効性を実証して,

時期を見てISOへ提案する。

5

B

8

6

7

4

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.1.5 ねじ

の潤滑

J形を規定

6.1.5

JISにほぼ同じ。

追加

I形はISO規格と一致。追加したJ

形は使用する条件に基づき規定し

ている。

ISO規格は,通常の使用する条件

とは異なり,実用面からすると不

便である。

追加したJ形の有効性を実証して,

時期を見てISOへ提案する。

6.2.1 規定

J形を規定

6.2.1

JISにほぼ同じ。

追加

I形はISO規格と一致。追加したJ

形は最高定格圧力に対する最小破

壊圧力の比率を3倍としている。

ISO規格の比率は,通常の設計範

囲を超えており,実用面からする

と不便である。

追加したJ形の有効性を実証して,

時期を見てISOへ提案する。

6.2.2.1 継

手端部試

験

J1形,J2形を規定

6.2.2.1

JISにほぼ同じ。

追加

I形,J1形はISO規格と一致。追加

したJ2形はシール方式が異なるた

めにトルク値を実際に使用する値

で規定している。

附属書A参照。

6.2.2.2 ポ

ート試験

J1形,J2形を規定

6.2.2.2

JISにほぼ同じ。

追加

I形,J1形はISO規格と一致。追加

したJ2形はシール方式が異なるた

めに評価試験トルク値に対する試

験トルク値の比率を1.5倍としてい

る。

附属書A参照。

6.2.3 手順

及び圧力

上昇率

J形を規定

6.2.3

JISにほぼ同じ。

追加

I形はISO規格と一致。追加したJ

形は圧力上昇率を0.1〜0.2 MPa/s

と明確にしている。

ISO規格は圧力上昇率に幅があ

り,また,破壊圧力試験ではなく,

耐圧試験の内容となっている。

追加したJ形の有効性を実証して,

時期を見てISOへ提案する。

6.2.4 合否

判定基準

J形を規定

6.2.4

JISにほぼ同じ。

追加

I形はISO規格と一致。追加したJ

形は破壊圧力試験の判定基準とし

て,規定試験圧力以下としている。

ISO規格は破壊圧力試験ではな

く,耐圧試験の内容となっている。

追加したJ形の有効性を実証して,

時期を見てISOへ提案する。

5

B

8

6

7

4

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.3.1 規定

6.3.3 手順

J形を規定

6.3.1

JISにほぼ同じ。

追加

I形はISO規格と一致。追加したJ

形は加圧時間が異なる。

ISO規格の加圧時間は,試験時間

が長すぎて,実用面からすると不

便である。

追加したJ形の有効性を実証して,

時期を見てISOへ提案する。

6.4.1 規定

6.4.3 手順

及び衝撃

圧力サイ

クル

J形を規定

6.4.1

6.4.3

JISにほぼ同じ。

追加

I形はISO規格と一致。追加したJ

形は試験圧力を0.5 MPaとしてい

る。

I形はISO規格と一致。追加したJ

形は圧力波形をJIS B 8381-1を引

用している。

追加したJ形は空気圧用継手とし

て広く使われている熱可塑性樹脂

チューブ用プッシュイン継手の

JISの振動及び衝撃圧力耐久試験

Bから引用している。

JIS B 8381-1:2008参照。

追加したJ形の有効性を実証して,

時期を見てISOへ提案する。

6.4.2 材料

及び要求

トルク

J1形,J2形を規定

6.4.2

JISにほぼ同じ。

追加

I形,J1形はISO規格と一致。追加

したJ2形はシール方式が異なるた

めに評価試験トルク値に対する試

験トルク値の比率を1.5倍としてい

る。

附属書A参照。

6.5.1 規定

J1形,J2形を規定

6.5.1

JISにほぼ同じ。

追加

I形,J1形はISO規格と一致。追加

したJ2形はシール方式が異なるた

めに評価試験トルク値に対する試

験トルク値の比率を1.5倍としてい

る。

附属書A参照。

6.5.2.1 継

手端部

J1形,J2形を規定

6.5.2.1

JISにほぼ同じ。

追加

I形,J1形はISO規格と一致。追加

したJ2形はシール方式が異なるた

めにトルク値を実際に使用する値

で規定している。

附属書A参照。

5

B

8

6

7

4

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16

B 8674:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.5.2.2 ポ

ート

J1形,J2形を規定

6.5.2.2

JISにほぼ同じ。

追加

I形,J1形はISO規格と一致。追加

したJ2形はシール方式が異なるた

めに評価試験トルク値に対する試

験トルク値の比率を1.5倍としてい

る。

附属書A参照。

6.5.3 手順

J1形,J2形を規定

6.5.3

JISにほぼ同じ。

追加

I形はISO規格と一致。追加したJ1

形は漏れ試験を追加している。J2

形は漏れ試験を追加し,シール方式

が異なるために評価試験トルク値

に対する試験トルク値の比率を1.5

倍としている。

ISO規格は目視で異常を判断して

おり,不明瞭である。

追加したJ形の有効性を実証して,

時期を見てISOへ提案する。

附属書A参照。

6.5.4 合否

判定基準

J形を規定

6.5.4

JISにほぼ同じ。

追加

I形はISO規格と一致。追加したJ

形は漏れ試験を判定基準としてい

る。

ISO規格は目視で異常を判断して

おり,不明瞭である。

追加したJ形の有効性を実証して,

時期を見てISOへ提案する。

表3

表3A

表3Aを規定

表3

JISにほぼ同じ。

追加

表3はISO規格と一致。追加した

表3AはJ2形に引用している。

附属書A参照。

附属書A

(参考)

図A.1Aを規定

附属書A

JISにほぼ同じ。

追加

図A.1はISO規格と一致。追加し

た図A.1AはJ2形に引用している。

図A.1Aは国内で広く使用されて

いる方式。

追加した図A.1Aの有効性を実証

して,時期を見てISOへ提案する。

JISと国際規格との対応の程度の全体評価:(ISO 16030:2001,Amd.1:2005,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

5

B

8

6

7

4

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。