B 8673-3:2011 (ISO 21018-3:2008)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 安全衛生························································································································· 2

5 フィルタ目詰まり法の原理 ································································································· 3

6 装置······························································································································· 3

7 操作手順························································································································· 5

8 校正手順及び検定手順 ······································································································· 8

9 校正報告書及び検定報告書 ································································································ 11

10 試験報告書 ··················································································································· 12

11 規格準拠表示 ················································································································ 12

附属書A(参考)フィルタ目詰まり法の適用例 ········································································· 13

B 8673-3:2011 (ISO 21018-3:2008)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本フルードパワー工業会(JFPA)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8673(油圧−作動油の清浄度モニタ方法)の規格群には,次に示す部編成がある。

JIS B 8673-1 第1部:一般原則

JIS B 8673-3 第3部:フィルタ目詰まり法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 8673-3:2011

(ISO 21018-3:2008)

油圧−作動油の清浄度モニタ方法−

第3部:フィルタ目詰まり法

Hydraulic fluid power-

Monitoring the level of particulate contamination of the fluid-

Part 3: Use of the filter blockage technique

序文

この規格は,2008年に第1版として発行されたISO 21018-3を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,オンライン又はオフラインのいずれかにおいて粒子汚染レベルを半定量的に決定するフィ

ルタ目詰まり法(メッシュ法ともいう。)について規定する。また,実験室及び現場におけるモニタ機器の

校正手順及びモニタ機器が正しく動作しているかの検定手順について規定する。

この規格において示されている技術は,次のモニタに適している。

a) 油圧システムにおける一般的な清浄度

b) フラッシング作業における進捗状況

c) 補助装置及び試験装置

この方法は,単相又は多相の液体に使用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 21018-3:2008,Hydraulic fluid power−Monitoring the level of particulate contamination of the

fluid−Part 3: Use of the filter blockage technique(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は,適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧・空気圧システム及び機器−用語

注記 対応国際規格:ISO 5598,Fluid power systems and components−Vocabulary(MOD)

JIS B 8673-1 油圧−作動油の清浄度モニタ方法−第1部:一般原則

2

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 21018-1,Hydraulic fluid power−Monitoring the level of particulate

contamination of the fluid−Part 1: General principles(IDT)

JIS B 9932 油圧−液体用自動粒子計数器の校正方法

注記 対応国際規格:ISO 11171,Hydraulic fluid power−Calibration of automatic particle counters for

liquids(IDT)

JIS B 9935 油圧−液体用オンライン式自動粒子計数システム−校正方法及び妥当性確認方法

注記 対応国際規格:ISO 11943,Hydraulic fluid power−On-line automatic particle-counting systems for

liquids−Methods of calibration and validation(IDT)

JIS B 9936 油圧−微粒子分析−運転中のシステム管路からの作動油試料採取方法

注記 対応国際規格:ISO 4021,Hydraulic fluid power−Particulate contamination analysis−Extraction of

fluid samples from lines of an operating system(IDT)

JIS B 9937 油圧−作動油試料容器−清浄度の品質及び管理方法

注記 対応国際規格:ISO 3722,Hydraulic fluid power−Fluid sample containers−Qualifying and

controlling cleaning methods(IDT)

ISO 12103-1:1997,Road vehicles−Test dust for filter evaluation−Part 1: Arizona test dust

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142及びJIS B 8673-1によるほか,次による。

3.1

目詰まり(blockage)

粒子を捕捉することによって生じるフィルタ(メッシュ)を通る流れの絞り。

3.2

外部汚染(extraneous contamination)

分析対象のサンプルに含まれているのではなく,他の汚染源からの汚染。

4

安全衛生

4.1

一般

モニタ機器の操作は,常に機器製造業者の指示に従って行い,地方自治体の定めた条例に従う。必要な

ときには保護具を使用する。

4.2 電源

電源にモニタ機器を接続するときは,注意して行い,機器製造業者の指示に従う。電気機器に適合した

保護ヒューズが付いていることを確認する。

4.3

油圧システムへの接続

モニタ機器を油圧システムに接続するときは,機器製造業者の指示に従って,安全,かつ,漏れのない

方法によって行う。使用する全ての継手は,サンプル採取箇所での圧力に適したものでなければならない。

全ての継手及びプラグは,取り外す前に確実に内部の圧力を取り除く。

注記 7.2の圧力配管からのサンプル採取方法に関する記述を参照する。

4.4

液体の取扱い

4.4.1

可燃性作動液

可燃性作動液は,次のように使用しなければならない。

3

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 関連する製品安全データシート(MSDS)に従って使用する。

注記 MSDSは,Material Safety Data Sheetの略称。

b) 引火点以下の温度で使用する。

c) 引火源になり得るものから遠ざけて使用する。

4.4.2

溶剤

溶剤は,よく換気した部屋で使用する。また,エアロゾルの発生は,避けなければならない。

4.4.3

接地(アース)

溶剤又は揮発性可燃性液体をろ過又は分配するために使用する装置は,噴出口近傍での静電気放電の危

険を避けるために電気的に接地する。

4.4.4

環境対応

全ての液体及び化学物質は,地方自治体の定めた条例に従って処分する。こぼれたときは,関連する

MSDSで詳しく示されているように清掃する。

4.4.5

化学的適合性

様々な工程で使用する全ての化学物質が,設備の一部を溶解又は腐食させてはならない。さらに,化学

物質及び流体が相互に混ざり合うときに,反応して異物を発生させてはならない。

5

フィルタ目詰まり法の原理

フィルタ目詰まり法は,次に示す原理のいずれかに基づかなければならない。

a) フィルタ前後の圧力降下一定 フィルタが粒子を捕捉するに伴って変化するフィルタ通過流量を測定

する。既知量の液体がフィルタを通過するときの流量変化は,フィルタが捕捉する粒子の量と相関関

係がある(A.1.5.2参照)。

b) フィルタを通る流量一定 フィルタが粒子を捕捉するに伴って変化するフィルタの圧力降下を測定す

る。既知量の液体がフィルタを通過するときの圧力降下の変化は,フィルタが捕捉する粒子の量と相

関関係がある(A.1.5.1参照)。

フィルタ表面に残っている粒子は,分析を行う前に洗浄液を逆方向に流して取り除く。

注記1 個々の粒子は,検出しない。また,報告される数値データは,検出工程における粒子数の推

定量にすぎない。

注記2 分析する液体が,粒子以外の汚染物質(例えば,ゲル又は不可溶性添加物)を含んでいる場

合には,これらの物質は,モニタ機器のフィルタに捕捉され,測定結果に影響を及ぼす。

6

装置

6.1

一般

サンプル瓶又は容器(7.5参照)を用いて分析する場合は,6.2.1のボトルサンプラを用いる。サンプル

瓶に注入ホースを差し込むときには,装置に汚染物質が混入しないようにする。

正しい分析のための校正及び検定を行うために,6.2に規定する装置を使用する。

6.2

オンライン校正,オフライン校正及び検定のための装置

6.2.1

ボトルサンプラ

ボトルサンプラは,校正用サンプル及び検定用サンプルをモニタ機器へ移すために用いる。

サンプルが一定の圧力でモニタ機器を通過できるように圧力容器を使用する場合,適切にろ過され,調

整された空気を供給する供給源を使用しなければならない。

4

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

校正用ダスト及び検定用ダスト

校正及び検定に使用する表示記号ISO 12103-A3のテストダストは,ISO 12103-1:1997の要求事項を満た

し,JIS B 9932又はJIS B 9935に従って校正された自動粒子計数器を用いて計測した粒径分布に従ってい

なければならない。

6.2.3

フラッシング液

検定の前にモニタ機器内に残留するフラッシング液を取り除く。

このフラッシング液の要求清浄度は,1 mL中に6 µm (c)以上の粒子が10個以下でなければならない。

注記 µm (c)は,自動粒子計数器の校正方法のJIS B 9932又はJIS B 9935で定義される粒径の単位で

ある。

6.2.4

乾燥器

乾燥器は,非循環式で,テストダスト乾燥のために100 ℃〜150 ℃の間に温度を調整できるもの。

6.2.5

参照基準機器

参照基準機器は,例えば,JIS B 9932又はJIS B 9935に従って検定済みのフィルタ目詰まり法を用いた

モニタ機器又は自動粒子計数器とする。

6.2.6

サンプルかくはん装置

サンプルかくはん装置は,サンプル瓶内のサンプルにテストダストを分散させるのに適している,

3 000 W/m2〜10 000 W/m2の基底面をもつ超音波洗浄器,又は3軸かくはん器とする。

かくはん装置は,テストダストの元の粒径分布を変えてはならない(破砕など)。

6.2.7

サンプル瓶

サンプル瓶は,JIS B 9937に従って洗浄及び認定されたもので,次の要求清浄度のものを使用する。

a) テストダスト混合用のサンプル瓶については,サンプル瓶の容量1 mLにつき6 µm (c)以上の微粒子の

数が100個以下。

b) 油圧システムの清浄度を検定するサンプル瓶及びモニタ機器の校正を検定するサンプル瓶について

は,共にサンプル瓶の容量1 mLにつき6 µm (c)以上の微粒子の数が5個以下。

6.2.8

溶剤

溶剤は,使用するモニタ機器及び装置と適合性があり,試験液と混和するもの。

使用するいかなる溶剤も,0.8 µm以下のメンブレンフィルタでろ過するか,1 mLにつき6 µm (c)以上の

微粒子の数が2個以下の要求清浄度にしなければならない。

6.2.9

溶剤ディスペンサ

溶剤ディスペンサは,加圧によって溶剤を供給する容器で,出口に0.8 µmのインラインメンブレンフィ

ルタを取り付けたもの。

6.2.10 試験装置

試験装置は,JIS B 9935に従って認証されたもの。

6.2.11 試験液

試験液は,オンライン校正に使用するための要求項目に従っているもの(JIS B 9935参照)。

試験液は,モニタ機器の洗浄及び妥当性の確認の両方に使用する。また,適切なサンプル瓶に入れて保

管しなければならない。

6.2.12 真空ポンプ

真空ポンプは,かくはん後の試験液サンプルから気体を除去するもの。通常,ボトルサンプラに組み込

む。超音波洗浄器を代替方法として使用できる。

5

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 圧力降下一定のモニタ機器を使用する場合は,気体の除去は,必要ない。

6.2.13 検定用サンプル

検定用サンプルは,モニタ機器に化学的に適合性のある液体で,モニタ機器製造業者が特定した濃度と

一致するISO 12103-A3の懸濁液のサンプル。

粒径分布は,JIS B 9932又はJIS B 9935に従って校正された自動粒子計数器を用いて測定しなければな

らない。

6.2.14 計量はかり

計量はかりは,分解能が0.1 mgか,それよりよいもの。

7

操作手順

7.1

一般

操作方法を次の中から選択する。

a) 加圧ラインからの抽出(7.2参照)

b) 油圧システムの油タンクからの吸引(7.3参照)

c) 貯蔵タンクなどの大きな容器からの吸引(7.4参照)

d) サンプル瓶からの抽出(7.5参照)

注記 加圧ラインからのオンライン操作は,周囲からの汚染物の混入が少ないので望ましい。

JIS B 9936に従ってサンプル採取位置及びサンプル採取バルブを選択する。

機械又は工程を,定期的にモニタする場合又は連続的にモニタする場合には,同じ運転条件の下におい

て,同じ場所,同じ方法で繰り返しサンプルを採取する。

7.2

加圧ラインからの抽出

7.2.1

一般

警告 使用する全ての装置及び手順が,安全で油圧システムの最大圧力に適合していることを確認す

る。

JIS B 9936に準拠するサンプル採取バルブを使用する。

十分な流れが存在し,かつ,エルボの後のような乱流となっている配管にサンプル採取バルブを取り付

ける。

圧力の取出し口は,JIS B 9936の要求を満足できない場合には,サンプル採取バルブ設置位置としては,

適していない。このような位置にサンプル採取バルブを取り付けた場合には,サンプル採取の前に十分な

フラッシングが必要である。

7.2.2

手順

7.2.2.1

通常の運転条件において油圧システムを安定させる。油圧システムの最低圧力が,モニタ機器を

正しく操作するのに十分であることを確認する。

7.2.2.2

モニタ機器に,前回の分析の残存液があるか,及びその液が今回の試験液と相溶性があるかを確

認する。相溶性がないか又は相溶性があることが疑わしい場合には,A.3に示す手順によって前回の液を

装置から洗い流す。相溶性がある場合には,7.2.2.3に進む。

7.2.2.3

サンプル採取バルブの外側を洗浄し,モニタ機器に取り付ける。

6

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.2.4

製造業者の取扱説明書に従ってモニタ機器を操作する。モニタ機器に自動自己フラッシング機能

がない場合には,サンプル採取ライン及びモニタ機器が適切にフラッシングされているか確かめるために

モニタ機器を運転する(フラッシングの必要な箇所について,製造業者からアドバイスを受ける。)。前回,

モニタ機器を今回と異なるが相溶性のある液の分析に使用している場合には,モニタ機器及び接続管の容

積の10倍以上の油圧システム液でフラッシングし,モニタ機器からの排出液は,廃棄する。

7.2.2.5

製造業者の取扱説明書に従ってサンプルを分析する。2回以上の分析を行い,結果を比較する。

連続する分析結果において清浄度コードのスケール番号に1より大きな違いがある場合には,フラッシン

グが適切に行われなかったか,又は油圧システムが安定していないということになる。適切な結果が得ら

れるまで分析を繰り返す。

7.2.2.6

分析後,サンプル採取バルブを閉じ,サンプル採取ラインから残存圧力を取り除いた後,モニタ

機器を取り外す。

7.2.2.7

測定結果を記録する。

7.3

油圧システムの油タンクからの吸引

7.3.1

通常の運転条件において油圧システムを安定させ,サンプルを採取する領域に粒子が適切に分散す

るように油タンク内で液体が十分に流動していることを確認する。

注記 流動が不十分な場合,分析するサンプルは,全体を代表することにはならない。

7.3.2 モニタ機器に,前回の分析の残存液があるか,及びその液が今回の試験液と相溶性があるかを確認

する。相溶性がないか又は疑わしい場合には,A.3に示す手順によって前回の液を装置から洗い流す。相

溶性がある場合には,7.3.3に進む。

7.3.3

サンプル採取ラインを挿入した油タンクの入口付近を洗浄し,ねじ及び継手類をしっかり締める。

サンプル採取ラインの外側を洗浄する。

7.3.4

代表的なサンプルを採取するために,油タンクに吸込み用ホースを挿入する(通常,油タンクの中

層)。

7.3.5 モニタ機器に自動自己フラッシング機能がない場合には,サンプル採取ライン及びモニタ機器が適

切にフラッシングされているか確かめるためにモニタ機器を運転する(フラッシングの必要な箇所につい

て,製造業者からアドバイスを受ける。)。前回,モニタ機器を今回と異なるが相溶性のある液の分析に使

用している場合には,モニタ機器及び接続管の容積の10倍以上の油圧システム液でフラッシングし,廃棄

する。

7.3.6

サンプルが,再びモニタの吸込みラインに混入しないように油タンクへの戻りホースの位置を固定

するか,又はサンプルを別の容器に移すか若しくは廃棄する。

7.3.7 製造業者の取扱説明書に従ってサンプルを分析する。2回以上の分析を行い,結果を比較する。連

続する分析結果において清浄度コードのスケール番号に1より大きな違いがある場合には,フラッシング

が適切に行われなかったか,又は油圧システムが安定していないということになる。適切な結果が得られ

るまで分析を繰り返す。

7.3.8

測定結果を記録する。

7.4

大きな容器からの吸引

7.4.1

一般

この手順は,モニタ機器に内蔵されているか又は別に用意したポンプを用いて大きな容器から吸い上げ

たサンプルを使用する。この手順は,計測において誤差及び変動を生じやすく,余分な工程が必要となる。

誤差の発生源には,次のものがある。

7

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 流動していない液体 粒子を分散させるために容器をかくはんすることができず,採取したサンプル

が全体を代表していないおそれがある。循環用補助ポンプが必要となる。

b) 高粘度 液体は,周囲温度によっては高粘度になっている。ポンプで液体を吸い上げるときに真空状

態になり,空気が分離したりモニタ機器の吸込み不足を起こしたりすることになる。その場合,流量

が減少し,モニタ機器の作動不良を発生する。

7.4.2

手順

7.4.2.1

粒子を分散させるために容器内の液体をかくはんする。かくはんできない場合には,粒子を分散

させるために補助ポンプを使用して液体を循環する。共にできなかった場合には,報告書にサンプルのか

くはん不能と記載する。

7.4.2.2

モニタ機器に,前回の分析の残存液があるか,及びその液が今回の試験液と相溶性があるかを確

認する。相溶性がないか又は疑わしい場合には,A.3に示す手順によって前回の液を装置から洗い流す。

相溶性がある場合には,7.4.2.3に進む。

7.4.2.3

サンプル採取ラインの挿入口付近及びサンプル採取ラインの外側を洗浄する。

7.4.2.4

空気を吸い込まないように大きな容器の液体中に吸込みホースを入れる。補助ポンプを使用する

場合,吸込みホースは,循環ポンプの吸込み口及び戻り口から離れた位置で循環領域内に設置する。

7.4.2.5 モニタ機器に自動自己フラッシング機能がない場合には,サンプル採取ライン及びモニタ機器が

適切にフラッシングされているか確かめるためにモニタ機器を運転する(フラッシングの必要な箇所につ

いて,製造業者からアドバイスを受ける。)。前回,モニタ機器を今回と異なるが相溶性のある液の分析に

使用している場合には,モニタ機器及び接続管の容積の10倍以上の油圧システム液でフラッシングし,廃

棄する。液体に相溶性がない場合には,A.3に示す手順を使用しなければならない。

7.4.2.6

サンプルが,再びモニタの吸込みラインに混入しないように油タンクへの戻りホースの位置を固

定するか,又はサンプルを別の容器に移すか若しくは廃棄する。

7.4.2.7

製造業者の取扱説明書に従ってサンプルを分析する。2回以上の分析を行い,結果を比較する。

連続する分析結果において清浄度コードのスケール番号に1より大きな違いがある場合には,フラッシン

グが適切に行われなかったか,又は油圧システムが安定していないということになる。適切な結果が得ら

れるまで分析を繰り返す。

7.4.2.8

測定結果を記録する。

7.5

サンプル瓶からの抽出

7.5.1

一般

この方法は,外部からのサンプルへの汚染物が混入しやすいが,ボトルサンプラが利用できない場合に

用いる。

ボトルサンプラが利用できない場合には,瓶又は容器からサンプルを抽出しやすくするために入口ホー

スにサンプル抽出管を取り付けるとよい。そうすれば,サンプル瓶に入口ホースを付けなくてすむ。さら

に,そのようなサンプル抽出管は,容易に洗浄できる。

モニタ機器を通ったサンプルは,サンプル瓶及び容器に戻してはならない。

7.5.2

手順

7.5.2.1 前回の分析の残留液は,モニタ機器及び全ての接続ホースから洗い流さなくてはならない。サン

プルが前回の試験液と適合性がない場合には,適切な溶剤を使用しなければならない(A.3参照)。

7.5.2.2 必要ならば,製造業者の取扱説明書に従って機器の清浄度を確認する。測定前のモニタ機器の清

浄度が,サンプルの予想分析値の10 %以下になるようにモニタ機器を洗浄する。

8

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.2.3 サンプル瓶を30秒間手振りをするか又は6.2.6のサンプルかくはん装置を用いて,サンプル瓶内

の汚染粒子を分散させる。適切な装置を用いて,空気を取り除く。かくはん後,2分以内に分析を始めな

くてはならない。

7.5.2.4 サンプル抽出管の外面をろ過した溶剤で洗浄し,抽出管をサンプル瓶の底から約5 mmの深さま

で挿入する。管の先が瓶の底に触れてはならない。

7.5.2.5 モニタ機器を(使用した場合には,ボトルサンプラも)製造業者の取扱説明書に従って操作する。

まず,モニタ機器をサンプル液でフラッシングするか,又は最初の分析を行って,その結果は破棄する。

さらに2回以上分析を行い,結果を比較する。

7.5.2.6 連続する分析結果において清浄度コードのスケール番号に1より大きな違いがある場合には,容

器内の溶液が十分均一になっていないということになる。その場合,7.5.2.2〜7.5.2.5の操作を繰り返す。

7.5.2.7 測定結果を記録する。

8

校正手順及び検定手順

8.1

一般

フィルタ目詰まり法を用いるモニタ機器の校正及び検定には,ISO 12103-A3テストダスト(ISO

12103-1:1997の箇条3参照)を加えた液を試験液として使用し,校正及び検定用に設計された装置を用い

なければならない。試験用モニタ機器に適合する6.2.5の参照基準機器を選ばなければならない。

フィルタ目詰まり法を用いたモニタ機器の校正のための調整は,専用のソフトウェアを変更して行う。

これには,専門家の知識を必要とするので,モニタ機器製造業者が行うのがよい。モニタ機器の検定は,

粒径分布をJIS B 9932又はJIS B 9935に従って校正した自動粒子計数器を用いて測定したISO 12103-A3

テストダストを含む試験液を用いて,オンライン又はオフラインのいずれによっても行うことができる。

この手順において,この工程に使用するモニタ機器は,試験結果の分析精度を上げるために粒子個数濃

度(計算値又は測定値)を記録するように設定する。

上述した試験装置又は粒径分布の検定は,JIS B 9932又はJIS B 9935に従って校正した自動粒子計数器

を用いて測定したISO 12103-A3テストダストを含む試験液を用いて行う。

8.2

必要な装置

6.2に規定した装置の全部又は一部が必要となる。

8.3

予備手順

8.3.1 試験の前にJIS B 9937及び6.2.7に従って全てのガラス器具及び実験器具を洗浄し,清浄であるこ

とを検証する。

8.3.2 校正及び検定手順の有効性を阻害する要因が,モニタ機器にないことを点検する。

8.3.3 残存液体を取り除くため,溶剤を用いてモニタ機器を入念に洗浄する。残存液体が今回の試験液と

相溶性のない場合には,溶剤による洗浄を続ける必要がある(A.3参照)。モニタ機器の製造業者に相談す

ることが望ましい。

8.3.4 オンライン法に使用する機器のフラッシングは,次による。

a) 1 mL中に6 µm(c)以上の粒子が10個以下,又は校正及び検定で使用する濃度の1 %以下の要求清浄度

が得られるまで,試験装置を前もってフラッシングする。

b) モニタ機器を試験装置に接続し,製造業者の取扱説明書に従って,モニタ機器から残存液体を排出す

る。モニタ機器からの排出液は,直接廃棄する。モニタ機器及び配管の内容積の20倍以上の量が排出

されるまで運転する。

9

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験液を3回以上分析することによって装置の清浄度を確認し,箇条9に従ってデータを記録する。

8.3.5

ボトルサンプラ法に使用する機器のフラッシングは,次による。

a) モニタ機器及びボトルサンプラの配管の容量の20倍以上の量の適切な溶剤又は6.2.3のフラッシング

液を用いてボトルサンプラの残存液を排出する。

b) フラッシング液(試験液と異なる場合)を排出するために,清浄な試験液を用いて分析手順に従って

ボトルサンプラをフラッシングする。次に,モニタ機器をボトルサンプラに接続後,200 mL以上の試

験液を分析することによって,モニタ機器をフラッシングする。

c) この校正及び検定装置の清浄度を確認し,箇条9に従ってデータを記録する。

8.3.6

容器から直接サンプルを採取する方法に使用する機器のフラッシングは,次による。

a) この方法で使用するサンプル抽出管又はホースなどの器具を溶剤ディスペンサから清浄な溶剤を用い

て洗浄する。

b) ろ過した試験液又は溶剤を,モニタ機器及び器具の容量の20倍以上の量が通過するまで,製造業者の

取扱説明書に従って操作する。

c) フラッシング終了直前の試験液を分析することによって装置の清浄度を確認し,箇条9に従ってデー

タを記録する。

8.4

テストダストサンプルの準備

テストダストサンプルの準備は,次による。

a) 非循環式の乾燥器を用いて,校正及び検定に使用する量よりも十分多い量のテストダストサンプルを

100 ℃〜150 ℃で,1時間以上乾燥させる。テストダストサンプルを容器に入れ,少なくとも2軸方

向に回転させてかくはんする。

この中から,少量のダスト(例えば,20 g)を取り分け,校正及び検定に使用する。粒径分布は,

JIS B 9932又はJIS B 9935に従って校正した自動粒子計数器を用いて確認する。

b) 試験装置又は検定サンプル瓶内の試験液が,あらかじめ定めた濃度(例えば,10 mg/L)となる分量の

ダストを取り分け,洗浄したサンプル瓶に入れる。

c) ろ過した試験液をサンプル瓶の半分程度まで入れる。約15秒間勢いよく手振りを行うか,又は適切な

装置(6.2.6)で約15分間かくはんする。さらに,約15分間超音波洗浄器でかくはん後,直ちにその

サンプルを使用する。

8.5

オンライン校正手順及び検定手順

8.5.1 要求清浄度が得られるまで,浄化フィルタに通して循環させ,装置内の試験液を浄化する。

浄化後の清浄度は,校正及び検定で設定する清浄度に重大な影響を及ぼしてはならないので,校正及び

検定時の試験液濃度の1 %以下であることが望ましい。

8.5.2 試験液の温度が安定していることを確認後,装置から浄化フィルタを取り外し,モニタ機器及び参

照基準機器を用いて試験液の清浄度を測定する。箇条9に従ってデータを記録する。

8.5.3 必要に応じて,モニタ機器及び参照基準機器の接続部分をバイパスし,8.4で準備したサンプルを

油タンクに徐々に加える。瓶に残っている試験液に試験装置の油タンク又はサンプル採取弁からの試験液

を加え,よくかくはんし,油タンクに戻すことによって,瓶内の全てのダストを試験装置に移す。

8.5.4 清浄度を連続的にモニタし,15分間又は安定したデータが記録されるまで装置内の試験液を循環

する。

10

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5.5 流れをバイパスしている場合,試験装置のモニタ領域に流れを切り替え,モニタ領域及びバイパス

領域のテストダスト濃度が等しくなるようにする。参照基準機器及びモニタ機器を用いて,連続3回,試

験液を分析する。

8.5.6 粒子径ごとに,両方の機器からのデータの平均値を計算し,各々のデータを個々に検討する。それ

ぞれの平均値が中央値の10 %以内にあるか確認する。最初の値がこの限界内にない場合には,かくはんが

完全に行われなかったことになるので,その値を除外し,追加分析を行い,平均値を再計算する。

8.5.7 懸濁液が十分安定している場合には,1 mg/L当たりの粒子数を求めるため,参照基準機器の濃度

から求めた粒子の平均数をあらかじめ定めた濃度で除する。許容変動値Valは,式(1)によって求める。

()85

.0

al

0.74

s

N

V

±

=

······································································ (1)

ここに,

Ns: 粒子径sの保証濃度

注記 この変動値は,類似の試験方法に対してJIS B 9935の9.15において規定した自動粒子計数器の

許容値の2倍である。

8.5.8 参照基準機器から得られたデータが限界値から外れる場合には,8.5.1〜8.5.7の手順をやり直す。

8.5.9 1 mg/L当たりの粒子濃度を求めるため,モニタ機器によって求めた平均ダスト濃度をあらかじめ

定めた濃度で除し,参照基準機器から求めた値と比較する。機器製造業者が規定した限界内にある場合には,

校正及び検定を受容する。

8.5.10 平均値が,式(1)によって求めた値から外れる場合には,モニタ機器専用のソフトウェアを使用し

て調整する。

8.5.11 機器のソフトウェアを変更した場合には,モニタ機器を用いて3回以上連続して分析を行い,校正

状態を検定し,箇条9に従ってデータを記録する。結果は,8.5.7で計算して求めた限界値内になければな

らない。

8.6

オフラインの検定手順

8.6.1

一般

モニタ機器が正しく機能していること及び先の校正が有効であることを確認するために,通常,この手

順を設備運転中に実施する。検定は,JIS B 9932又はJIS B 9935に従って校正した自動粒子計数器を用い

て粒度分布を確認したISO 12103-3-A3テストダストを懸濁したサンプルを準備して行う。

注記 このサンプルは,通常,機器製造業者が用意する。

検定の頻度は,使用状況によるが,詳細について使用者は,機器製造業者の取扱説明書に従わなければ

ならない。

取扱説明書がない場合には,検定は,毎年1回以上行わなければならない。検定は,8.6.2の手順又は8.5

の試験装置によって行う。

8.6.2

手順

8.6.2.1 適切な手順どおりに,8.3に従って使用機器を清浄化する。箇条9に従ってモニタ機器の清浄度

を記録する。

8.6.2.2 サンプル瓶又は容器を30秒間手振りをするか又は6.2.6のサンプルかくはん装置を用いて,サン

プル瓶内の汚染粒子を分散させる。真空ポンプ若しくは超音波洗浄器を用いるか,又は自然浮上によって

サンプル内の気泡を取り除く。汚染粒子の分散後,2分以内に分析を開始しなければならない。

注記 検定するフィルタ目詰まり法用測定モニタ機器が圧力降下一定タイプであるならば,脱気装置

を必要としない。

11

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6.2.3 製造業者の取扱説明書に従ってサンプルを2回以上分析し,箇条9に従って結果の平均値を記録

する。

8.6.2.4 モニタしている粒径についてデータの平均値を計算し,操作ごとのデータの平均値を比較する。

平均値を検定サンプル保証書に記載された粒子個数濃度と比較する。この分析値が保証書にある限界値内

にあれば,校正状態は,合格である。

8.6.2.5 分析値が限界値を外れている場合,対応策について製造業者に相談する。

9

校正報告書及び検定報告書

表1〜表3に示すような情報を適切な様式に記載して報告する。

報告書の種類: □校正,□検定

分析方法:

□オンライン法,□ボトルサンプラ法

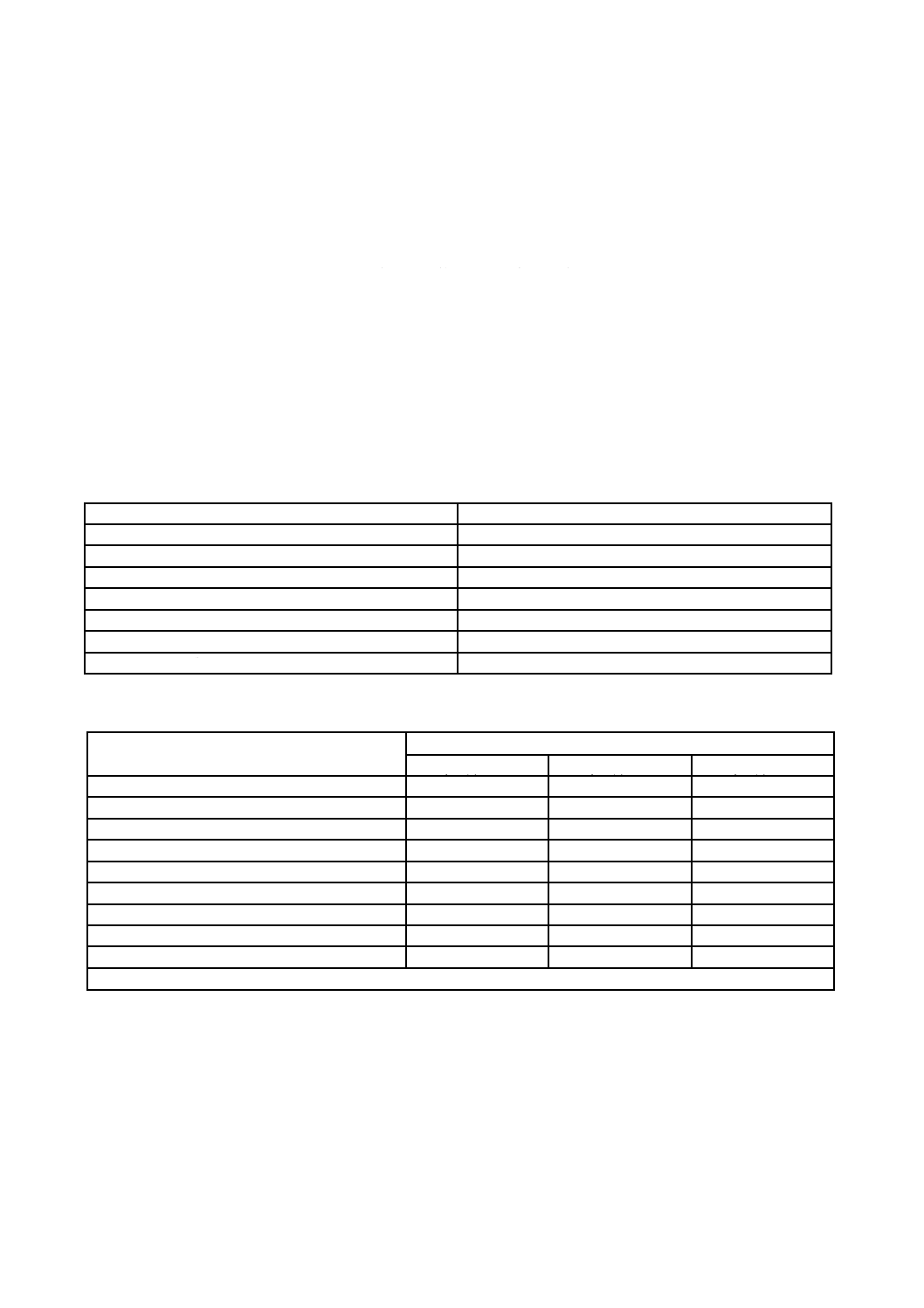

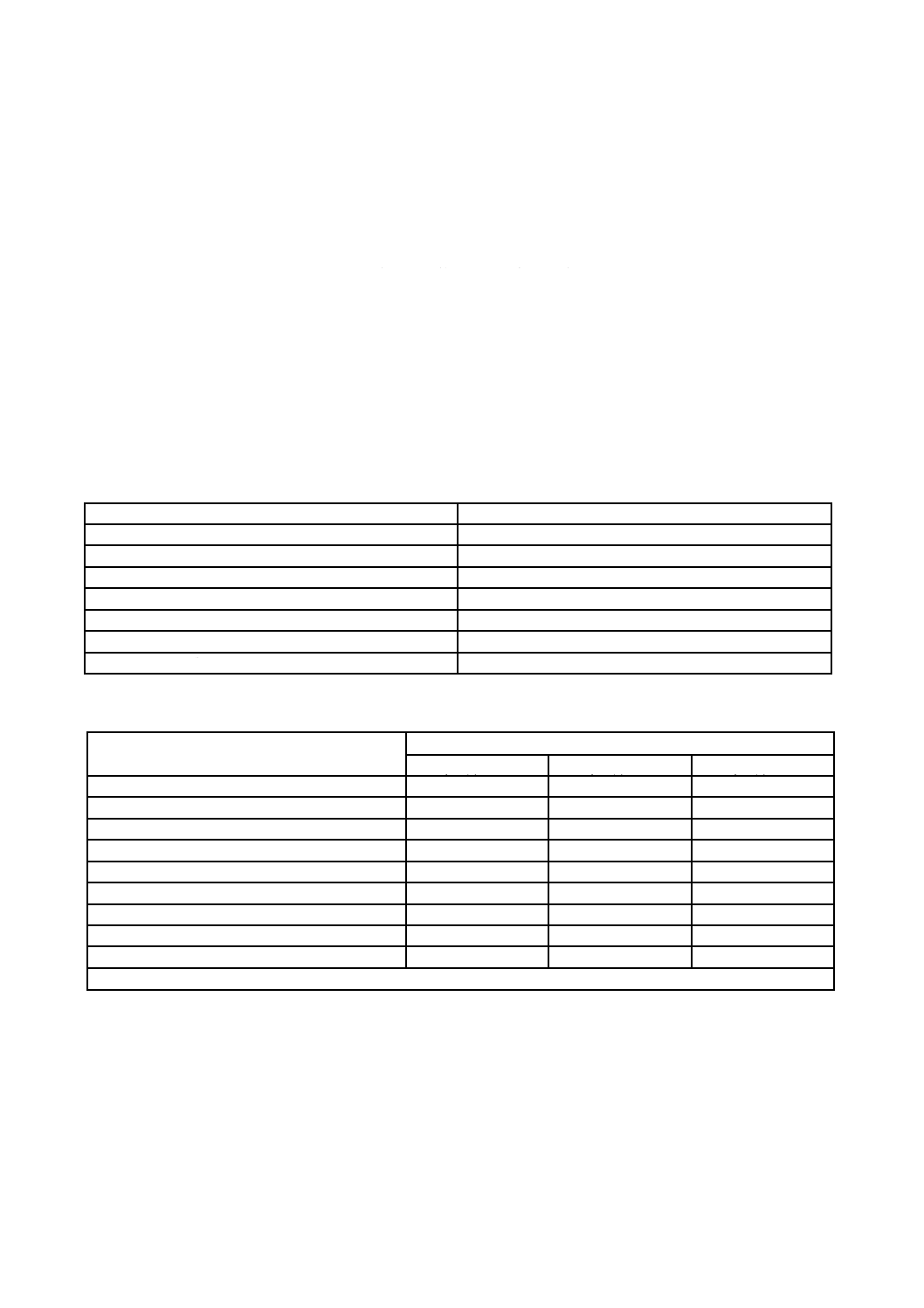

表1−試験情報

項目

情報

校正及び検定のサンプル識別

校正及び検定の実施日

モニタ機器の名称

参照基準機器

分析方法

ISO 12103-A3を用いた濃度

ISO 12103-A3の製造番号

表2−試験結果

項目

粒子個数濃度又は清浄度コードa)

6 µm(c)を超え

10 µm(c)を超え

14 µm(c)を超え

モニタ機器の清浄度

参照基準機器の清浄度

モニタ機器の結果の平均値

参照基準機器の結果の平均値

試験モニタの許容限界:最大値

試験モニタの許容限界:最小値

モニタ機器

参照基準機器

−

分析量

−

分析時間

−

注a) 適用しない粒径については,記載しない。

調整の必要性:□あり □なし

12

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

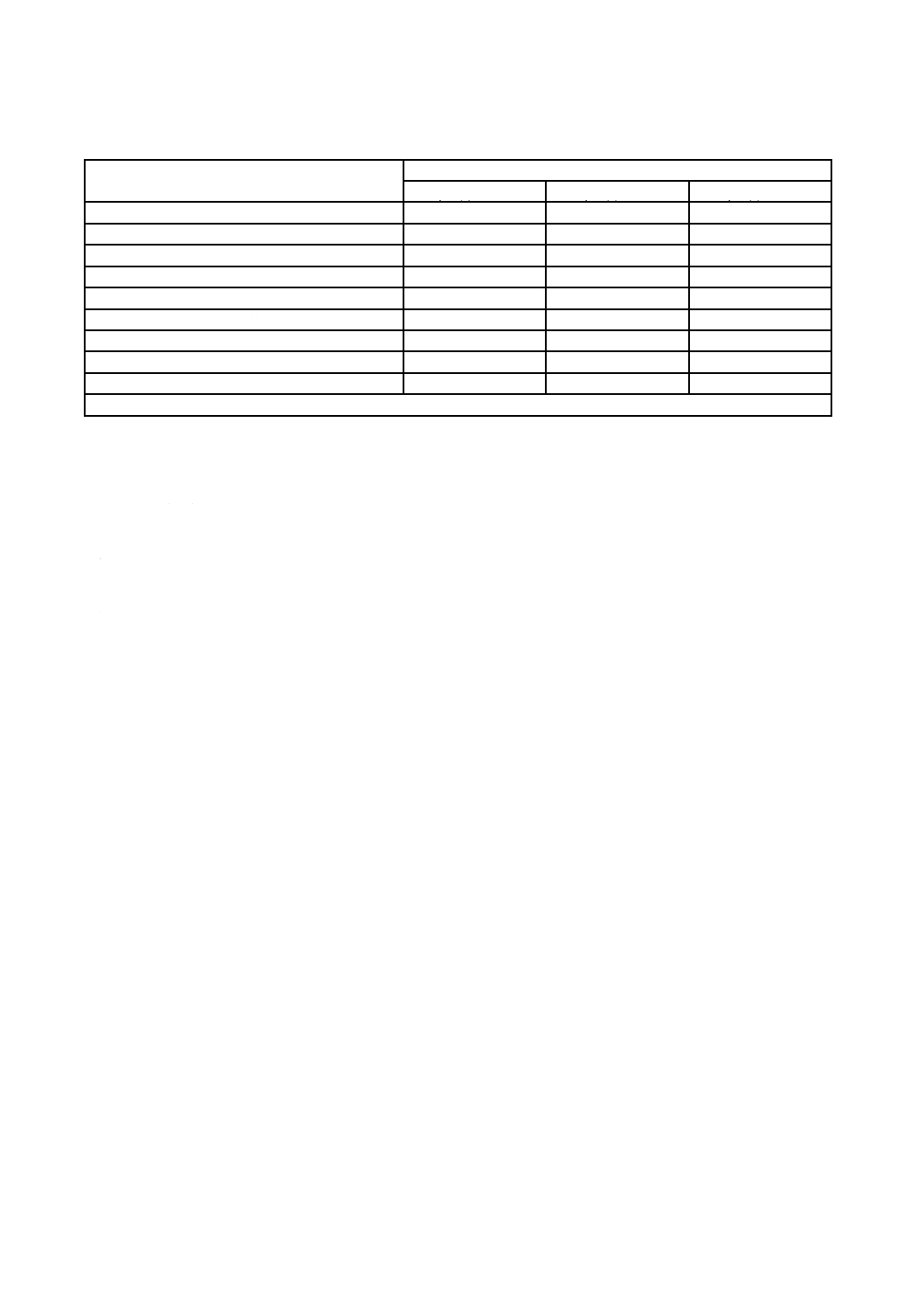

表3−検定

項目

粒子個数濃度又は清浄度コードa)

6 µm(c) を超え

10 µm(c) を超え

14 µm(c) を超え

モニタ機器の清浄度

参照基準機器の清浄度

モニタ機器の結果の平均値

参照基準機器の結果の平均値

試験モニタの許容限界:最大値

試験モニタの許容限界:最小値

モニタ機器

参照基準機器

−

分析量

−

分析期間

−

注a) 適用できない場合は,削除する。

10 試験報告書

サンプルの分析結果の報告は,少なくとも次の情報を含まなければならない。

a) サンプル名称

b) 試験日

c) モニタ機器名称

d) 分析方法

e) 関連する粒子径における清浄度コードで表した分析結果

f)

サンプル又は試験結果についての特記事項

11 規格準拠表示

この規格に準拠して試験を行った製造業者に対し,試験報告,カタログ,及び販売資料作成時に,次の

文を記載することを強く推奨する。

“フィルタ目詰まり法による固体汚染粒子の決定は,JIS B 8673-3(油圧−作動油の清浄度モニタ方法−

第3部:フィルタ目詰まり法)に準拠して実施した。”

13

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

フィルタ目詰まり法の適用例

A.1 フィルタ目詰まり法の測定原理

A.1.1 一般

フィルタ目詰まり法を用いたモニタ機器には,次の二つの基本的な要求条件がある。

a) 目詰まりを起こした孔の比率を決定する機能

b) フィルタを通過した液体の容積を決定する機能

フィルタ目詰まり法に使用するフィルタは,孔径が既知で比較的均一な多くの孔から構成しているろ材

と考えられる。清浄度検出用フィルタ表面には,数多くの孔があいており,その均一性は,フィルタ構造

による。フィルタの孔の大きさと数は,モニタ機器の製造業者によって定められている。フィルタに捕捉

された粒子の濃度は,清浄度コードに変換される。モニタ機器の中には,粒子個数濃度を計算し,表示す

るものもある。

A.1.2 流量又は圧力降下の測定

テスト中に目詰まりした孔の数は,フィルタの通過流量又は圧力降下を測定し,これら測定値の変化か

ら予測できる。これらの測定値の変化を評価する過程を次に示す。

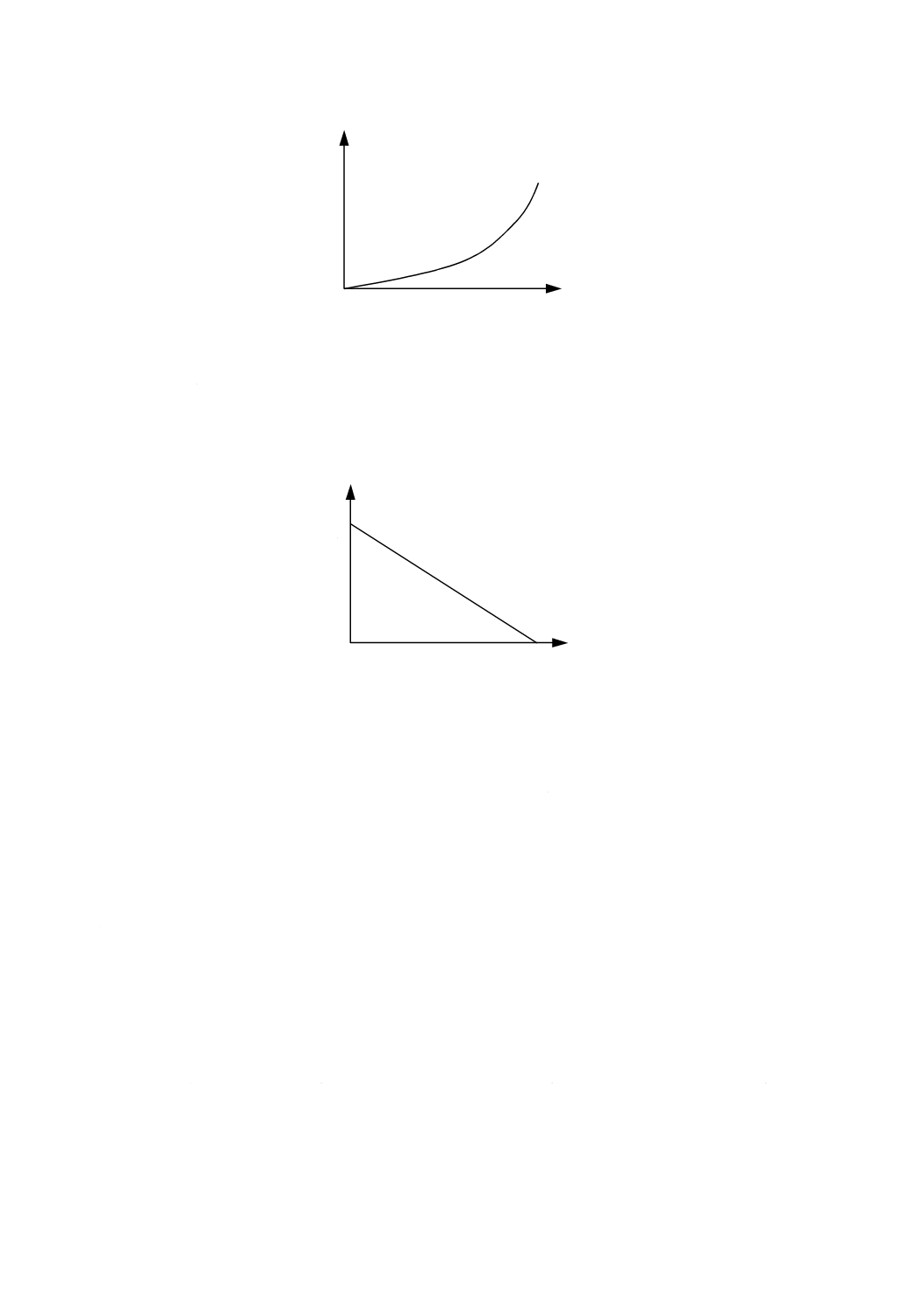

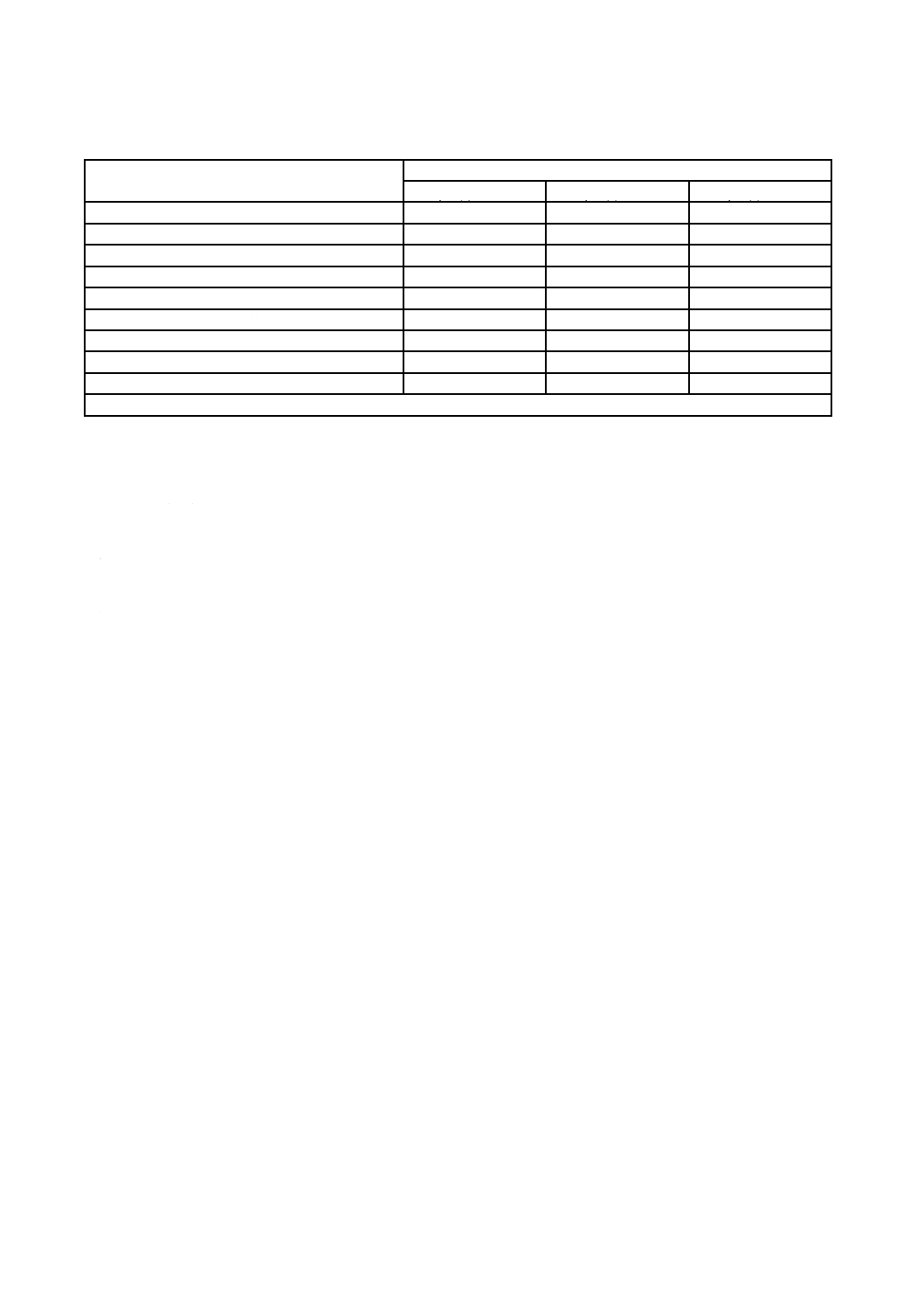

a) フィルタ通過流量を一定に保ち圧力降下の変化を測定する(図A.1参照)。

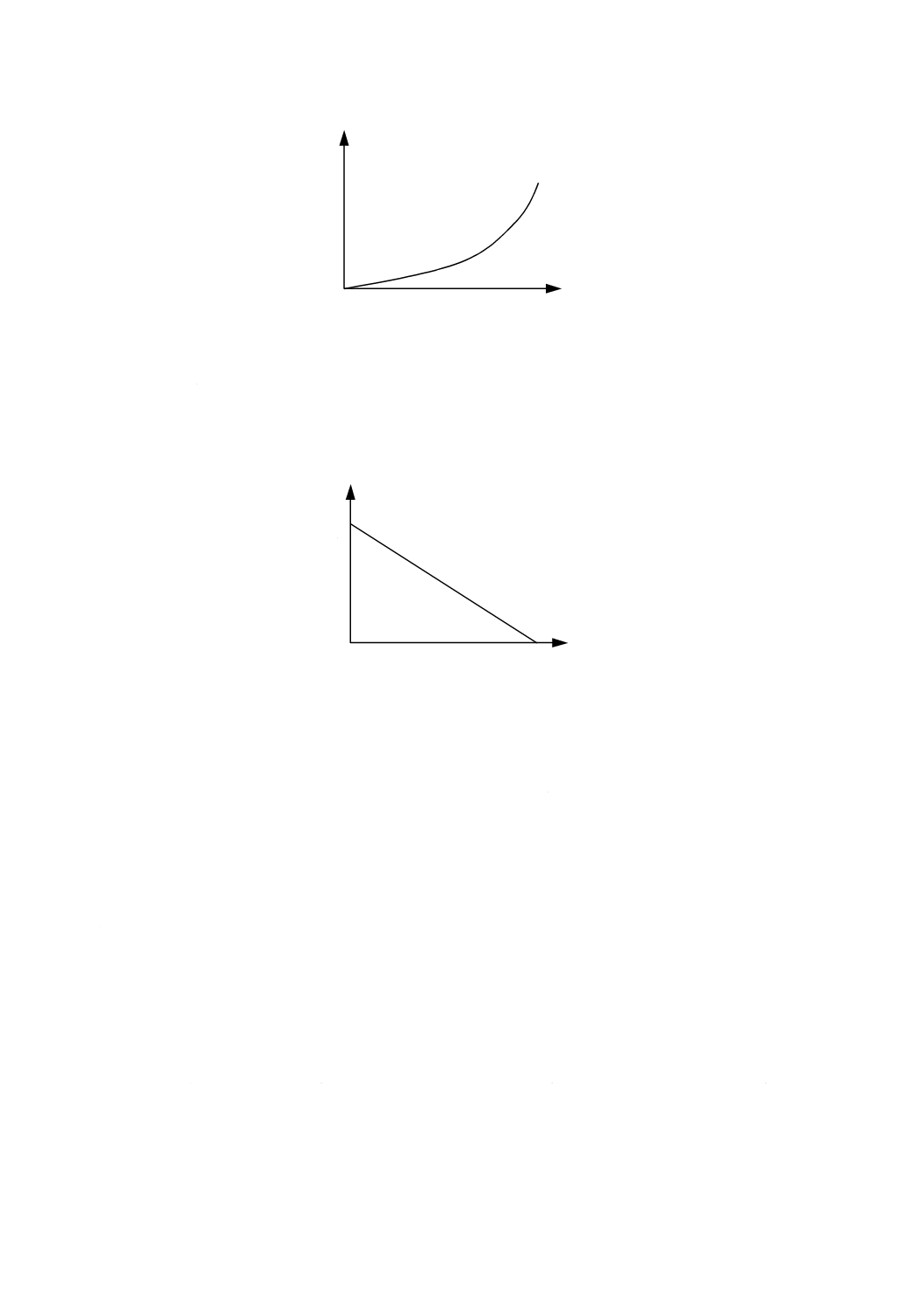

b) フィルタ上流側の圧力を一定に保ち,流量の変化を測定する(図A.2参照)。

上記2種類の方法が現在活用されている。流量又は圧力降下の変化を正確に検出できる十分な測定時間

が必要である。

なお,フィルタに生じる圧力降下の最大値は,製造業者の示す値を超えてはならない。

モニタ機器に,ある量の液体を通過させたときの始めと終わりの流量又は圧力降下を測定することによ

ってフィルタの目詰まりの程度が求められ,サンプル中の粒子個数濃度を推測できる。この関係は,校正

によって求められる(8.5参照)。

A.1.3 分析に用いた液体の容積測定

分析する液体の容積は,計算によって求めるか,又は流量計(時間計測を含む。),容積測定,積算計な

どを用いた測定によって求める。

A.1.4 連続測定

1回の分析ごとにフィルタを通る流れ方向を逆にすることによって,捕捉した粒子を取り除き,モニタ

機器を連続的に使用できる。

逆流は,次の測定(フィルタの逆洗を同時に実施)を開始するときに実施する。又は,逆流は,同じ液

体又は異なる洗浄液を用いてフィルタの逆洗をするときにも実施する。

A.1.5 流量及び圧力降下の挙動

A.1.5.1 流量一定

流量を一定とした場合,フィルタの目詰まりが進むに従い,圧力降下は,指数関数的に増加する(図A.1

参照)。

14

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1−流量一定

A.1.5.2 圧力降下一定

フィルタ上流側の圧力を一定とした場合,フィルタの目詰まりが進むに従い,フィルタ通過流量は,比

例的に減少する。

図A.2−圧力降下一定

A.2 フィルタ目詰まり法の用途

A.2.1 一般

フィルタ目詰まり法は,用途によって他のモニタ機器にはない優れた特徴をもっている。用途にもっと

も適したモニタ機器を選択できるように,フィルタ目詰まり法の利点及び欠点をよく把握することが重要

である。

A.2.2 フィルタ目詰まり法の結果に影響を与えない要因

フィルタ目詰まり法は,次に示す要因による影響を受けない。

a) 試験液の光学特性の変化 不透明,色の濃さ,多相,屈折率の影響を受けずに使用できる。試験中の

これらの特性の変化にも影響を受けない。

b) 試験液の密度変化 均質的な変化であれば,試験結果は,試験液の密度変化の影響を受けない。液体

の密度は,フィルタの圧力降下に影響を与えるが,一般的に,粘度の変化を伴わない場合,大きな影

響を与えない。モニタ機器の製造業者は,密度変化に対する使用条件を定義できる。

c) エアレーション 測定中,気泡の含有量に大きな変化がなければ,測定範囲の粒径以下の気泡を含ん

だ混入空気は,フィルタ目詰まり法に基づくモニタ機器の測定に影響を与えない。サンプル採取用ホ

ースを満たすような大きく不連続な気泡は,モニタ機器の配管設計及び運転ソフトウェアによっては,

測定結果に影響を与えることがある。試験液中に含まれる空気によって生じる流量の増加分に等しい

変化(一般に小さい)が測定結果に影響を与える可能性がある。

時間

流

量

時間

圧

力

降

下

15

B 8673-3:2011 (ISO 21018-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.3 フィルタ目詰まり法の結果に影響を与える要因

フィルタ目詰まり法は,次に示す要因による影響を受ける。

a) 試験液の粘度変化 試験液の粘度変化は,フィルタに作用する圧力降下に影響を与え,測定結果に影

響を与えるおそれがある。しかし,流量一定のモニタ機器の場合,粘度を測定し,測定中の粘度変化

から圧力降下の値を補正することができる。

圧力降下一定のモニタ機器の場合,フィルタに試験液を通過させるのに十分な圧力が供給できれば,

粘度の影響を受けない。

b) 試験液中のゲル,石けん及びスラッジの存在 モニタ機器内のフィルタが,これらの物質を捕捉した

場合,測定誤差の原因となる。しかし,これらの物質は,変形するため,捕捉されずにフィルタをす

り抜けてしまうことがある。フィルタ目詰まり法のモニタ機器は,フィルタを逆洗できるように設計

されている。汚染物質(軟らかく,粘着質又は形状が変形する汚染物質)には,恒久的にフィルタに

付着するものもあり,逆洗が不能となる。このような汚染物質は,油圧及び潤滑システム自体に問題

を起こす要因でもある。

c) 化学的適合性 使用する試験液及び溶剤は,互いの化学的適合性とともに,モニタ機器に接触する部

分とも化学的に適合しなければならない。モニタ機器の使用条件を把握して使用する。

A.3 異種の混合しない液体の測定

試験液に含まれ,試験液と混合しない液体がモニタ機器のフィルタに接触するとき,その液体と試験液

とによって発生した生成物が,フィルタの目詰まりを起こす可能性がある。このような生成物によるフィ

ルタの目詰まりは,モニタ機器の機能を阻害する。フィルタに付着した生成物を逆洗によって取り除くこ

とができない場合,フィルタを取り外して洗浄するか,交換する必要がある。

このモニタ機器で幅広い種類の液体を測定することは不可能なため,測定する液体を変更する場合の指

針を次に示す。不明な点は,モニタ機器製造業者に問合せを行う。

試験液を変更する場合,液体の置換方法は,次によることが望ましい。

a) 変更前後の両方の試験液に溶解する第三の液体を選択する。不明な場合,液体の製造業者に問合せを

行う。

b) モニタ機器に残留する変更前の液体を全て排出する。

c) 可能であれば,最初にモニタ機器のフィルタをバイパスさせて第三の液体を流し,排出された液体は,

廃棄する。排出液が透明になるまで,モニタ機器を運転する。次に,排出液が透明であれば,通常の

測定方法でモニタ機器を運転する。

d) モニタ機器に変更後の液体を流し,排出された液体は,廃棄する。排出液が透明になるまで,モニタ

機器を運転する。次に排出液が透明であれば,通常の測定方法でモニタ機器を運転する。

e) 実際の測定を開始する前に,排出液を廃棄しながら測定を3回以上繰り返す。

注記 廃液の処理は,地方自治体の定めた条例の手順に従う。異種の液体を油圧システム又はその

他の液体容器に混入させない。