B 8671:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本フルードパワー工業会(JFPA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 6072:2002,Hydraulic fluid power−

Compatibility between fluids and standard elastmeric materialsを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 8671には,次に示す附属書がある。

附属書A(参考)参考資料

附属書B(参考)試験報告書の例−作動油のエラストマーに対する適合性指標(ECI)

附属書C(参考)エラストマー適合性の指針

附属書1(参考)JISと対応する国際規格との対比表

B 8671:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 試験用エラストマー ········································································································· 3

4.1 一般 ···························································································································· 3

4.2 標準アクリロニトリルブタジエンゴム(NBR1) ······································································ 3

4.3 標準アクリロニトリルブタジエンゴム(NBR2) ······································································ 4

4.4 標準ふっ素ゴム(FKM2) (ふっ化ビニリデン 六ふっ化プロピレン コポリマー) ·················· 5

4.5 標準エチレンプロピレンジエンゴム(EPDM1) ······································································ 6

4.6 標準水素化アクリロニトリルブタジエンゴム(HNBR1) ·························································· 7

5. ゴムの適合性指標(ECI)の測定 ···························································································· 8

5.1 目的 ···························································································································· 8

5.2 試験条件 ······················································································································ 9

5.3 体積変化率の測定 ·········································································································· 9

5.4 硬さ変化の測定 ············································································································ 11

5.5 引張強さ変化率及び破断時伸び変化率の測定 ······································································ 11

5.6 記録 ··························································································································· 12

6. 規格適合表示 ················································································································· 12

附属書A(参考)参考資料 ···································································································· 13

附属書B(参考)試験報告書の例−作動油のエラストマーに対する適合性指標(ECI)························· 15

附属書C(参考)エラストマー適合性の指針 ············································································ 16

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 17

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8671:2006

油圧-作動油の標準エラストマーに対する適合性

Hydraulic fluid power-Compatibility between fluids and standard elastmeric

materials

序文 この規格は,2002年に第2版として発行されたISO 6072,Hydraulic fluid power−Compatibility between

fluids and standard elastmeric materialsを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,エラストマーに対する作動油の適合性を評価するための試験方法及びこれら

の試験に供される所定の配合並びに工程によって製造された標準エラストマー材料について規定する。こ

の規格によって,標準エラストマーに対する作動油間の比較ができる。

この規格は,次に示す5種類のエラストマーの配合について,配合処方,練り及び加硫の手順を規定す

る。

a) アクリロニトリルブタジエンゴム(NBR1及びNBR2)

b) ふっ素ゴム(FKM2)

c) エチレンプロピレンジエンゴム(EPDM1)

d) 水素化アクリロニトリルブタジエンゴム(HNBR1)

ここに示す手順は,管理された条件下で,エラストマー材料の標準試験片を作動流体で浸せきし,浸せ

き前後の物理的性質の測定によって,鉱油,難燃性作動油及び生分解性作動油の影響を評価するものであ

る。

この規格は,実際の用途に対するエラストマー材料の配合を規定するものではない。しかし,実用エラ

ストマー材料についても,もし要求があれば,これらの適合試験の手順によって試験してもよい。

備考1. ここに示す配合のエラストマー材料は,作動油の違いに対し敏感であり比較的高い膨潤特性

をもっている。適度な保管寿命を得るためには,安定した加硫が実施されなければならない。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 6072:2002,Hydraulic fluid power−Compatibility between fluids and standard elastomeric

materials (MOD)

2

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。これらの引用規格のうちで,発行年を

付記してあるものは,記載の年の版だけがこの規格の規定を構成するものであって,その後の改正版・追

補には適用しない。発効年を付記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧及び空気圧用語

備考 ISO 5598:1985,Fluid power systems and components−Vocabularyからの引用事項は,この規格

の該当事項と同等である。

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

備考 ISO 37:1994,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain properties

からの引用事項は,この規格の該当事項と同等である。

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

備考 ISO 48:1994,Rubber, vulcanized or thermoplastic−Determination of hardness (hardness between

10 IRHD and 100 IRHD)からの引用事項は,この規格の該当事項と同等である。

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

備考 ISO 1817:1999,Rubber, vulcanized−Determination of the effect of liquidsからの引用事項は,

この規格の該当事項と同等である。

JIS K 6262 加硫ゴム及び熱可塑性ゴムの永久ひずみ試験方法

備考 ISO 815:1991,Rubber, vulcanized or thermoplastic−Determination of compression set at ambient,

elevated or low temperaturesからの引用事項は,この規格の該当事項と同等である。

JIS K 6268 加硫ゴム−密度測定

備考 ISO 2781:1988,Rubber, vulcanized−Determination of densityが,この規格と一致している。

JIS K 6299 ゴム−試験用試料の作製方法

備考 ISO 2393:1994,Rubber test mixes−Preparation, mixing and vulcanization−Equipment and

proceduresからの引用事項は,この規格の該当事項と同等である。

JIS K 6300-1 未加硫ゴム−物理特性−第1部:ムーニー粘度計による粘度及びスコーチタイムの求

め方

備考 ISO 289-1:1994,Rubber, unvulcanized−Determinations using a shearing-disc viscometer−Part 1:

Determination of Mooney viscosityからの引用事項は,この規格の該当事項と同等である。

JIS K 6397 原料ゴム及びラテックスの略号

備考 ISO 1629:1995,Rubber and latices−Nomenclatureからの引用事項は,この規格の該当事項と

同等である。

ISO 6743-4:1999,Lubricants, industrial oils and related products (class L)−Classification−Part 4: Family H

(Hydraulic systems)

3. 定義 この規格で用いる主な用語の定義は,JIS B 0142によるほか,次による。

3.1

エラストマー (elastomer) 弱い変形を与え,その後応力を除去したとき,初期寸法及び形状にすぐ

に戻る高分子ゴム状物質。

3.2

試験用エラストマー (test elastomer) エラストマーに対する作動油の影響を評価するために用いる

既定の配合処方による加硫ゴム。

備考 誤差を少なくするため,試験用エラストマーは加硫に対して基本的な配合剤だけを含む。

3

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

実用ゴム (commercial rubber) 製造工程及び要求事項を満たすために,標準ゴムに比べ様々な配合

剤を含む実際の用途に用いるエラストマー材料。一般に,製造業者は,配合を表示しない。

備考 実用ゴムは試験用エラストマーより,品質の許容差の範囲が広いため,作動油の評価に実用ゴ

ムを用いるのは適切ではない。

4. 試験用エラストマー

4.1

一般 試験用エラストマーの混練方法及び加硫方法は,JIS K 6299による。試験用エラストマーの

配合剤は,単一の供給先のものを用い製造した各々のバッチの品質を検査する。

4.2

標準アクリロニトリルブタジエンゴム (NBR1)

4.2.1

配合 配合は,表1による。

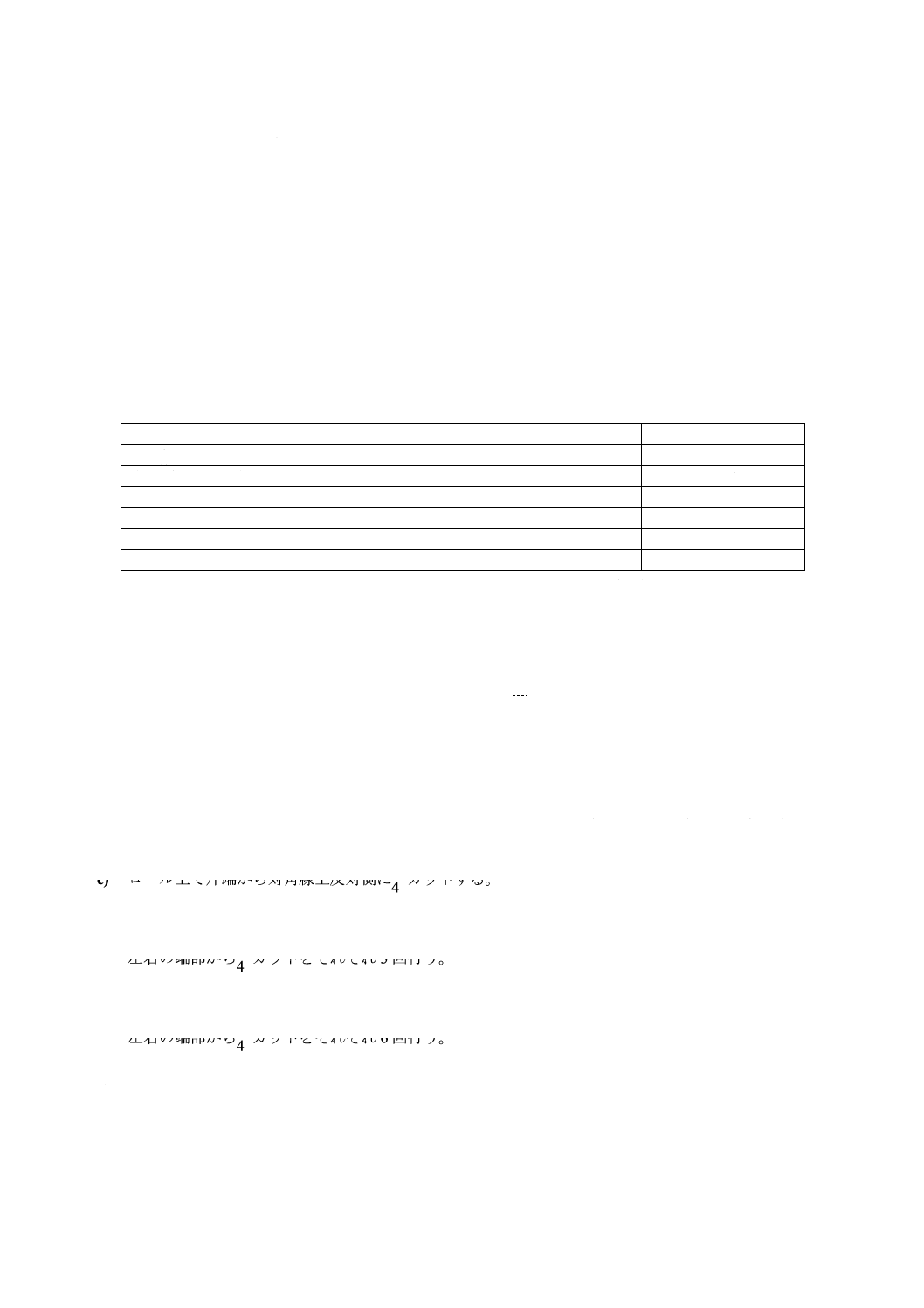

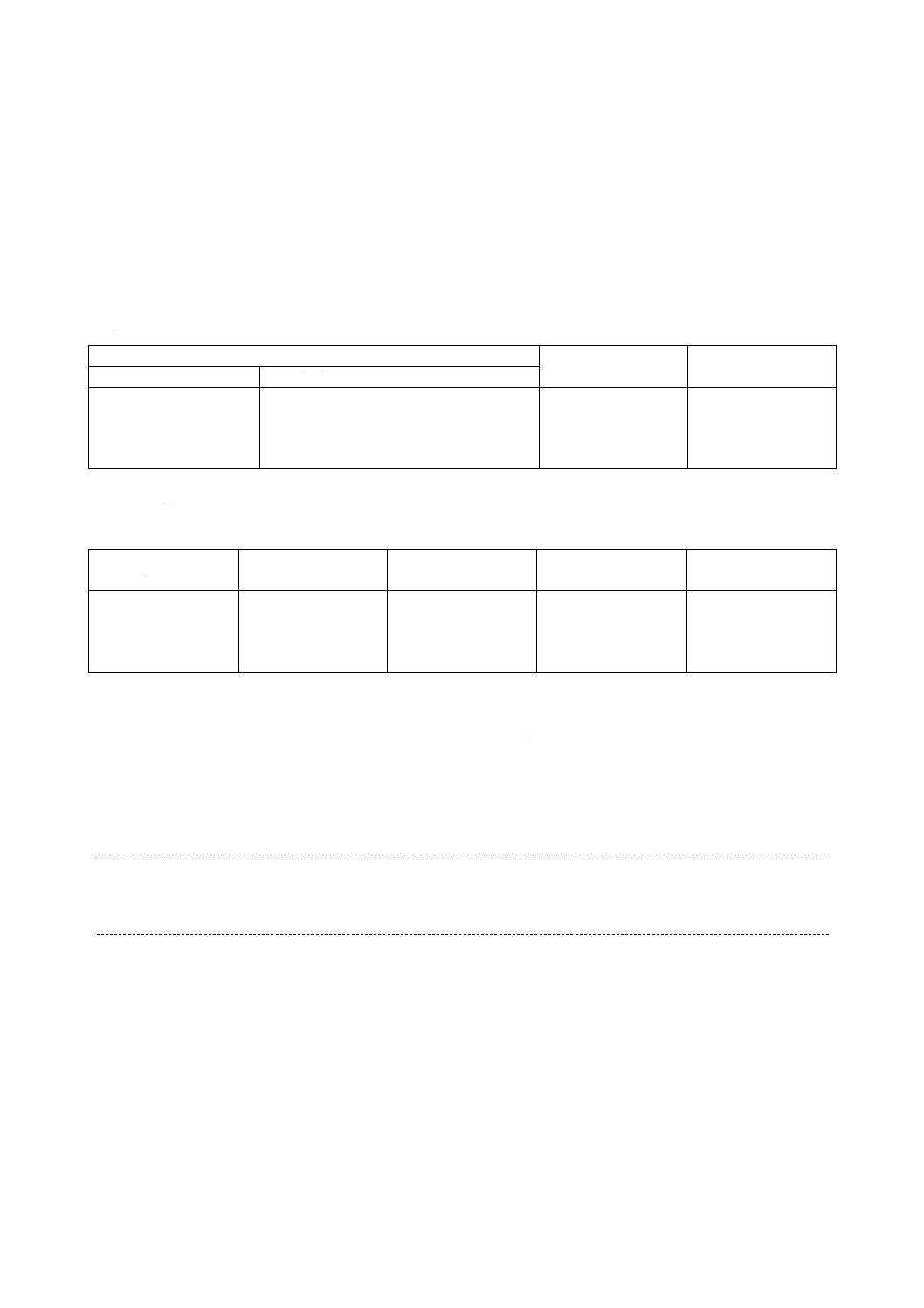

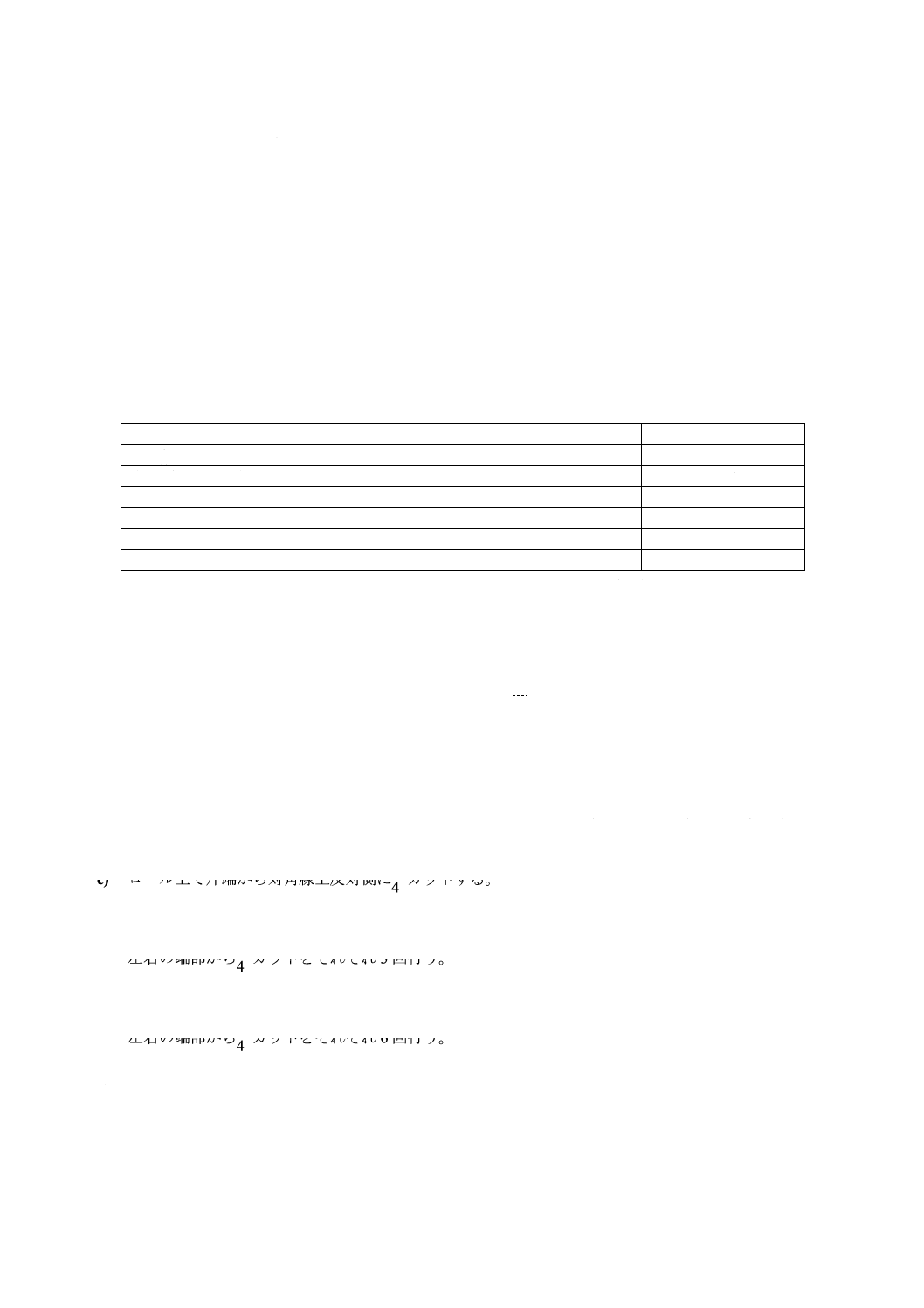

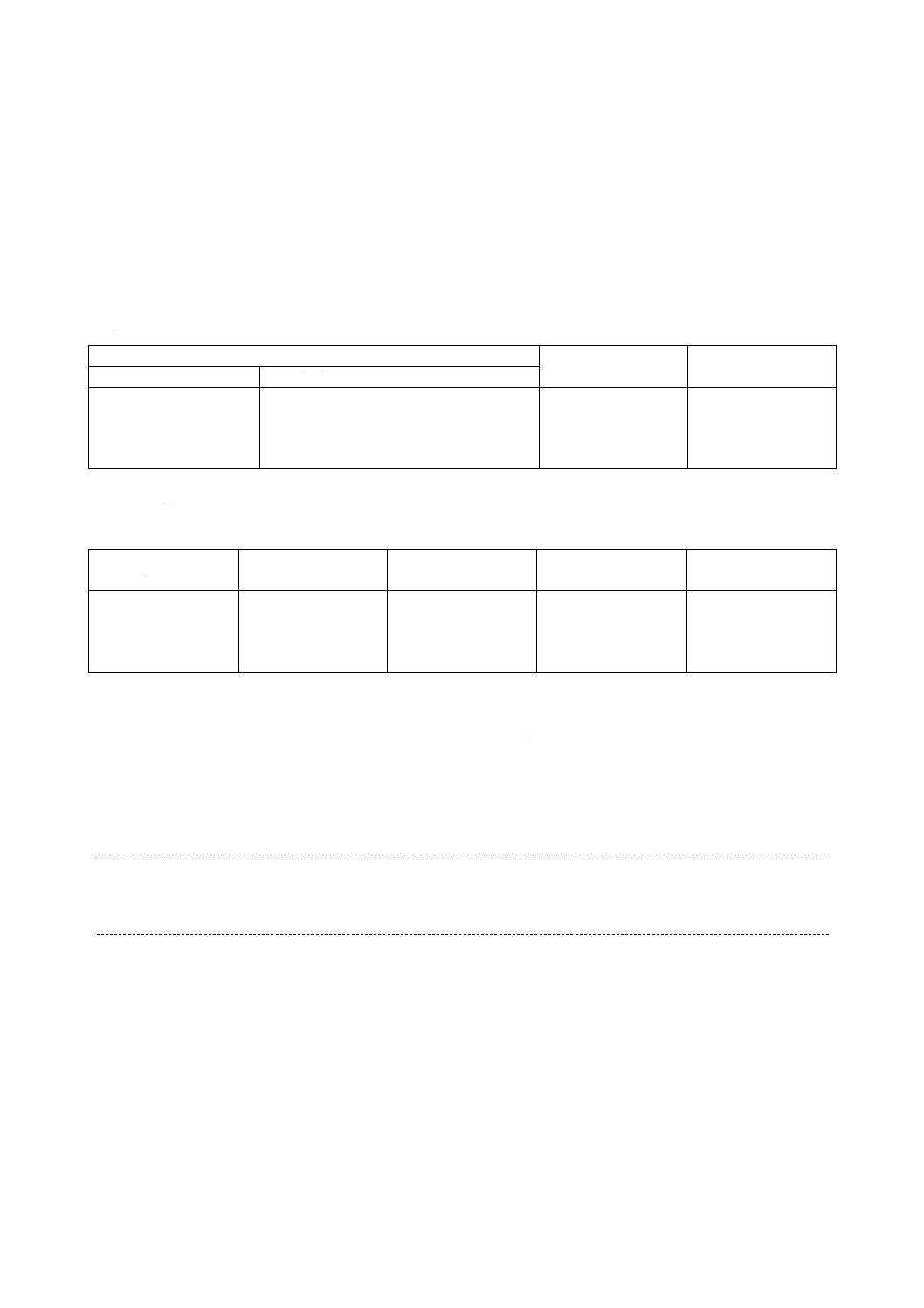

表 1 標準アクリロニトリルブタジエンゴム(NBR1)の配合表

配合剤

質量比

NBR(1)

100.0

酸化亜鉛(ゴム用)

5.0

2,2,4-トリメチル-1,2-ジヒドロキノリン重合物(溶融点75〜100 ℃)

0.5

FEFカーボンブラック(ASTM等級:N550)

70.0

ジクミルパーオキサイド(不活性充てん剤希釈の40 %過酸化物)

3.0

合計

178.5

注(1) アクリロニトリル量:(28±1) %,低温重合,ムーニー粘度(JIS K 6300-1参照):45±5 ML(1+4)100 ℃:

登録商標及び商品番号:ペルブナンNT2845(バイエル社製)(2)又は同等品。

(2) 登録商標及び商品番号:ペルブナンNT2845(バイエル社製)は,商業的に入手できる適切な製品の

一例である。この情報は,この規格の使用者に利便を与えるもので,日本工業規格(以下,JISとい

う。)でこの製品の保証をするものではない。

参考 FEFカーボンブラック(ASTM等級:N550)は,ASTM D 1765に規定されている。

4.2.2

混練方法 作業手順は,ロールの表面温度を50±5 ℃とし,次のa)〜m) による。

a) ロール間隔を1.4 mmにし,原料ゴムをロールに巻き付け,ゴムを可塑化する。

b) 酸化亜鉛を添加し,2,2,4-トリメチル-1,2-ジヒドロキノリン重合物をロール全体に一定の速さで,

均等に加える。

c) ロール上で片端から対角線上反対側に34 カットする。

d) 約半分のカーボンブラックをロール全体に一定の速さで,均等に加える。

e) 一定のバンクが得られる程度にロールのすき間を開く。

f)

左右の端部から34 カットをそれぞれ3回行う。

g) 残りのカーボンブラック及び受け皿に落ちた原料を加える。

h) ジクミルパーオキサイドをロール全体に均等に加える。

i)

左右の端部から34 カットをそれぞれ6回行う。

j)

ロールからバッチを切り離し,ロールのすき間を0.2 mmにする。

k) 丸め通しを6回行う。

l)

サンプルのシートを2.2 mmで分出しし,平らな金属表面で自然に冷却する。

m) 加硫サンプルの準備をする。

4.2.3

標準加硫シートの準備 厚さ2±0.2 mmの標準加硫シートを,170 ℃で20 分間加硫する。

4

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.4

確認試験 4.2.3で準備したシートについて,表2に規定する試験を行う。

表 2 NBR1の確認試験

確認試験

要求値

単位

規格

硬さ

80±3

IRHD(M法) JIS K 6253

引張強さ,ダンベル状6号

最小 20

MPa

JIS K 6251

切断時伸び,ダンベル状6号

最小 150

%

JIS K 6251

圧縮永久ひずみ,100 ℃で22時間後,三つの円盤を重ねた小形試験片によ

る。

最大 20

%

JIS K 6262

密度

1.23±0.02

Mg/m3

JIS K 6268

質量変化,JIS燃料油B(容積比70 %の純粋な2,2,4-トリメチルペンタ

ン及び容積比30 %の純粋なトルエン)による23±2 ℃で22時間浸せき試

験後

27(3)

%

JIS K 6258

注(3) 代表値及び推奨許容値 27±5。

4.3

標準アクリロニトリルブタジエンゴム(NBR2)

4.3.1

配合 配合は,表3による。

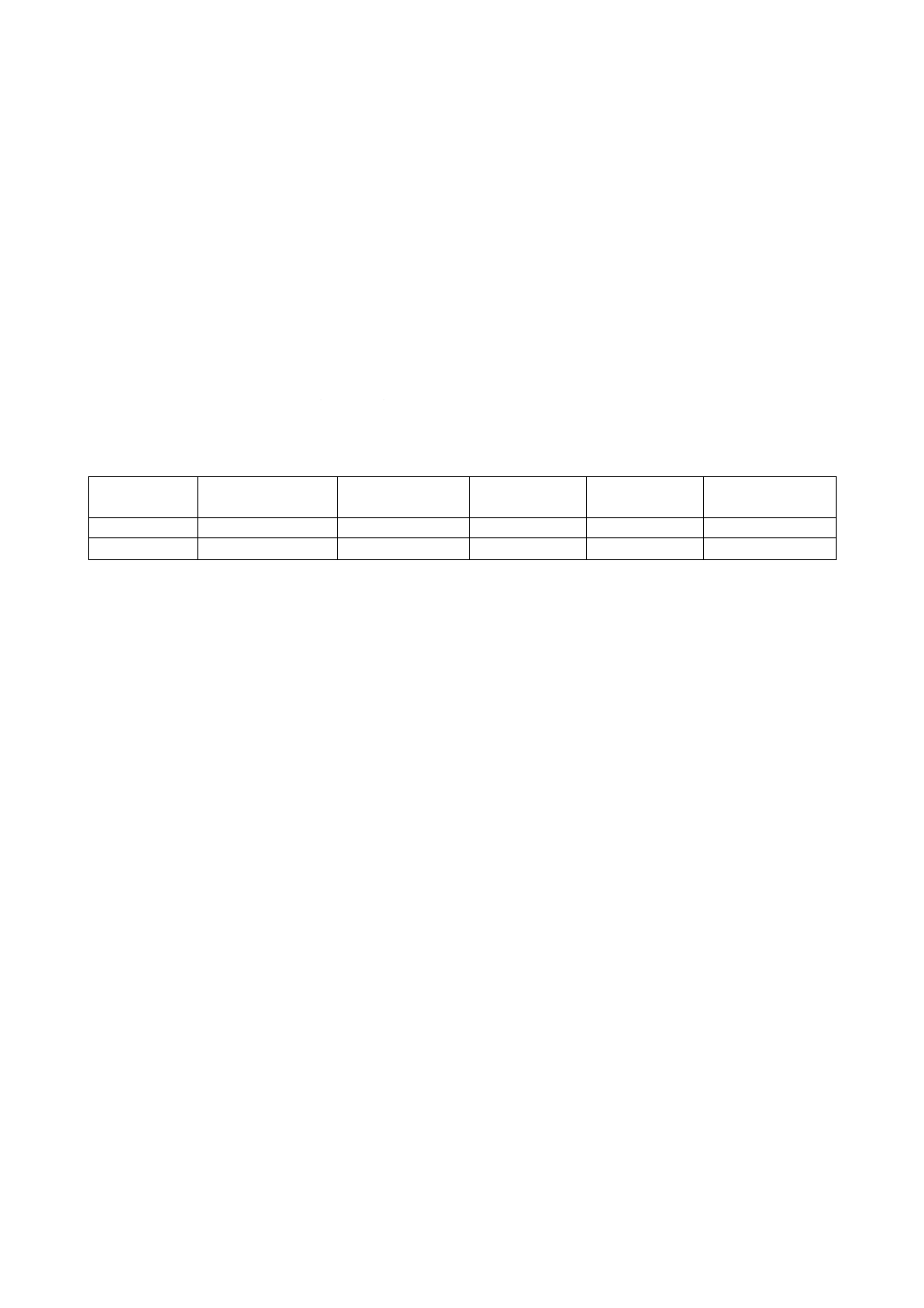

表 3 標準アクリロニトリルブタジエンゴム(NBR2)の配合表

配合剤

質量比

NBR(4)

100.0

酸化亜鉛(ゴム用)

5.0

ステアリン酸

1.0

2,2,4-トリメチル-1,2-ジヒドロキノリン重合物(溶融点75〜100 ℃)

0.5

FEFカーボンブラック(ASTM等級:N550)

50.0

テトラベンジルチウラムジスルフィド

3.0

N-シクロヘキシル-2-ベンゾチアジルスルフェンアミド

2.0

硫黄(ゴム用)

0.5

合計

162.0

注(4) アクリルニトリル量:(34±1) %,ムーニー粘度:56±5 ML(1+4)100 ℃:登録商標及び商品番号:

JSR N 237 (5)又は同等品。

(5) 登録商標及び商品番号:JSR N237は,商業的に入手できる適切な製品の一例である。この情報は,

この規格の使用者に利便を与えるもので,JISでこの製品の保証をするものではない。

参考 原国際規格は,テトラメチルチウラムジスルフィドであるが,JISでは安全性の観点からテトラベン

ジルチウラムジスルフィドに変更した。

また,FEFカーボンブラック(ASTM等級:N550)は,ASTM D 1765に規定されている。

4.3.2

混練方法 作業手順は,ロールの表面温度を50±5 ℃とし,次のa) 〜m) による。

a) ロール間隔を1.4 mmにし,原料ゴムをロールに巻きつけ,ゴムを可塑化する。

b) 酸化亜鉛及びステアリン酸を加え,2,2,4-トリメチル-1,2-ジヒドロキノリン重合物をロール全体に

一定の速さで,均等に加える。

c) ロール上で片端から対角線上反対側に34 カットする。

d) 約半分のカーボンブラックをロール全体に一定の速さで,均等に加える。

e) 一定のバンクが得られる程度にロールのすき間を開く。

f)

左右の端部から34 カットをそれぞれ3回行う。

g) 残りのカーボンブラック及び受け皿に落ちた原料を加える。

h) テトラメチルチウラムジスルフィド,N-シクロヘキシル-2-ベンゾチアジルスルフェンアミド及び硫黄

5

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

をロール全体に均等に加える。

i)

左右の端部から34 カットをそれぞれ6回行う。

j)

ロールからバッチを切り離し,ロールのすき間を0.2 mmにする。

k) 丸め通しを6回行う。

l)

サンプルのシートを2.2 mmで分出しし,平らな金属表面で自然に冷却する。

m) 加硫サンプルの準備をする。

4.3.3

標準加硫シートの準備 厚さ2±0.2 mmの標準加硫シートを,170 ℃で20分間加硫する。

4.3.4

確認試験 4.3.3で準備したシートについて,表4に規定する試験を行う。

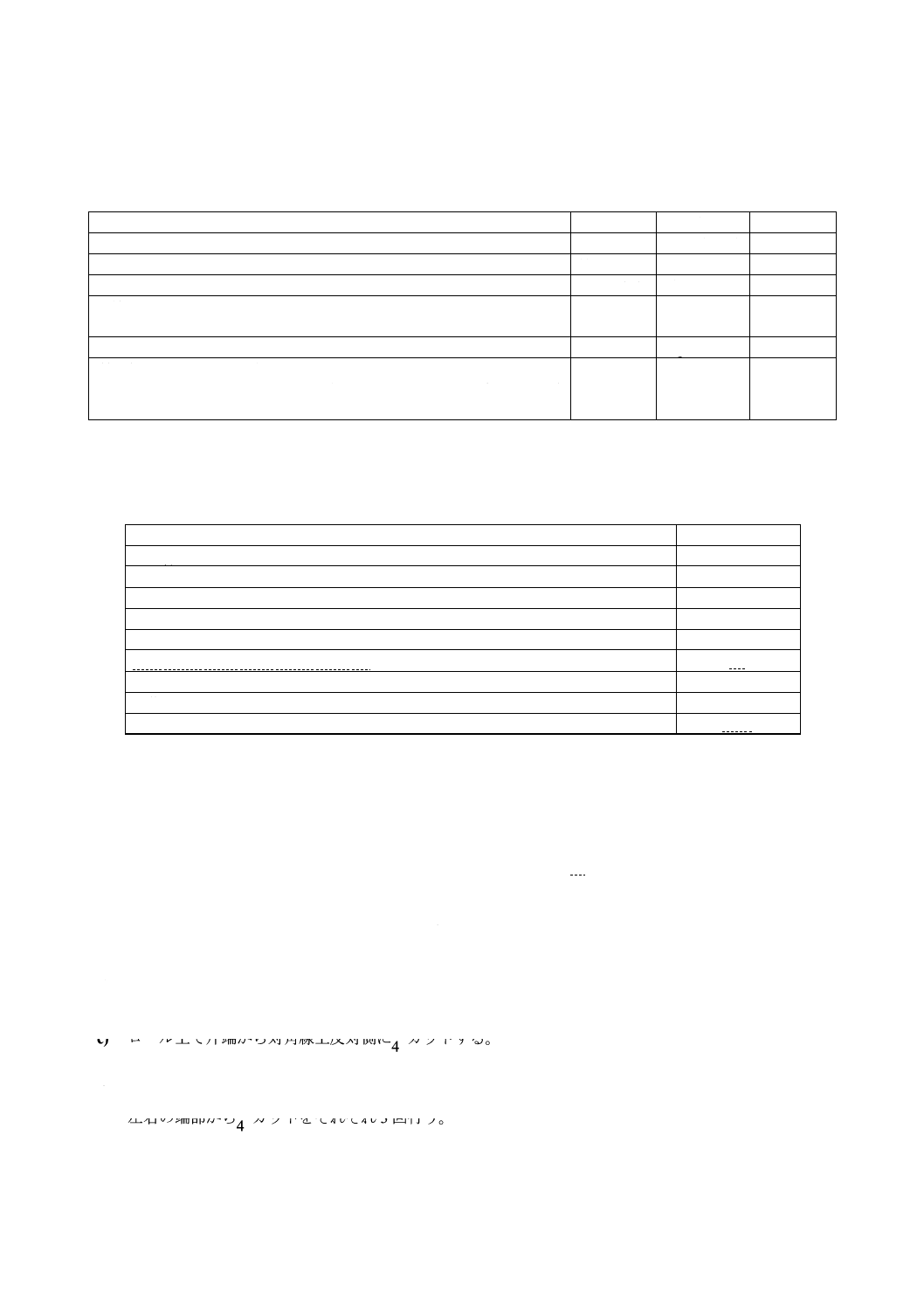

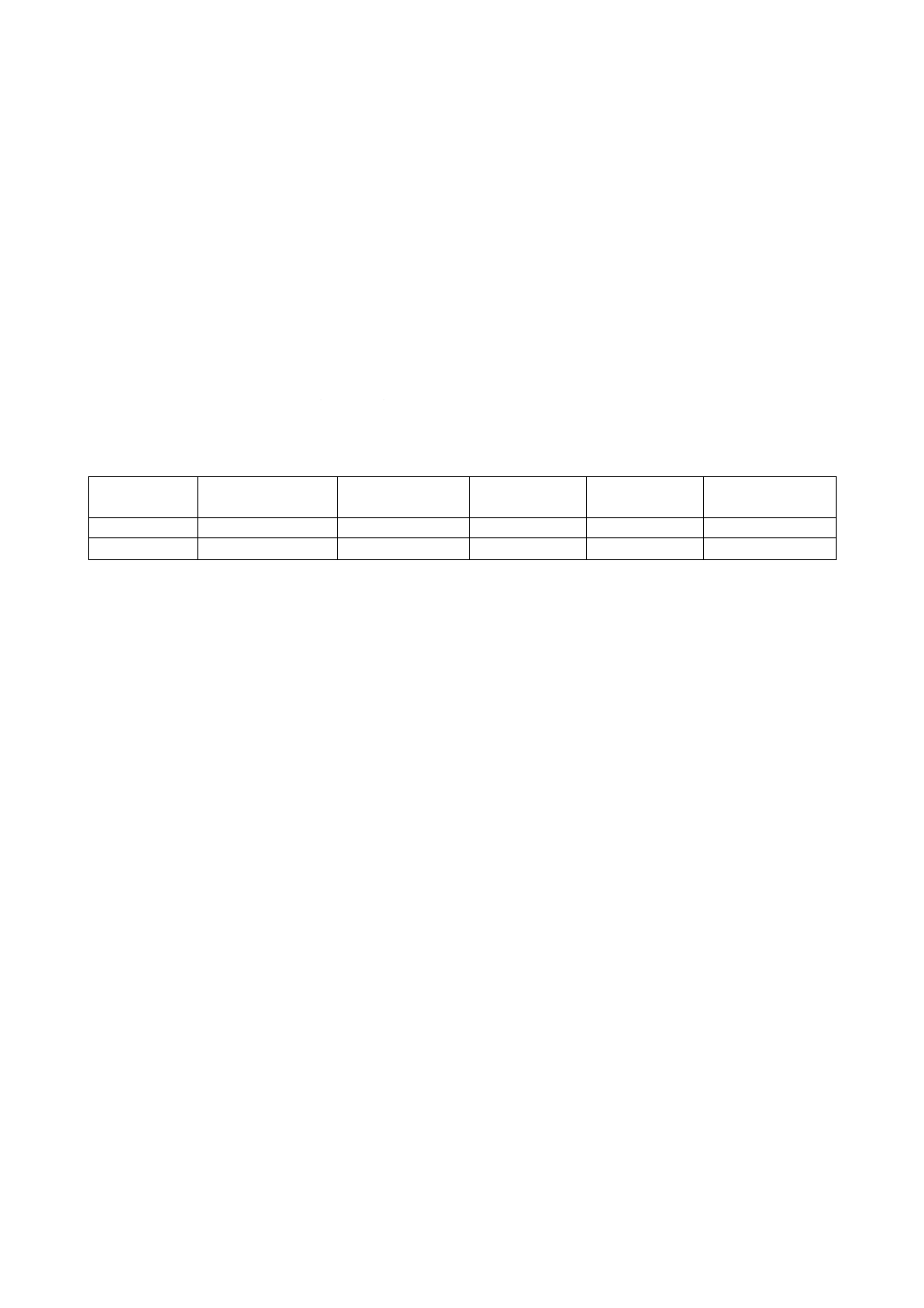

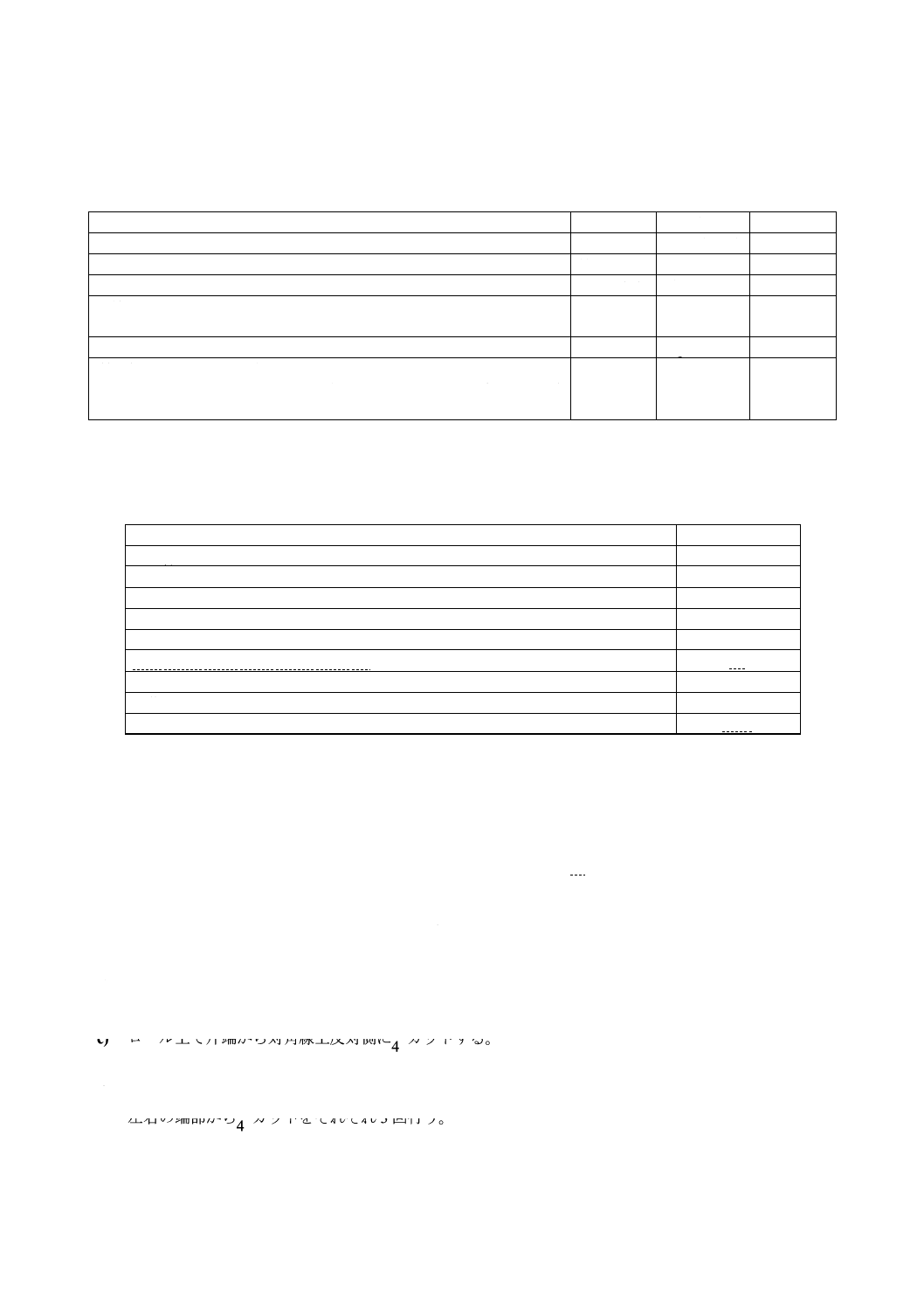

表 4 NBR2の確認試験

確認試験

要求値

単位

規格

硬さ

70±3

IRHD(M法) JIS K 6253

引張強さ,ダンベル状6号

最小 15

MPa

JIS K 6251

切断時伸び,ダンベル状6号

最小 300

%

JIS K 6251

圧縮永久ひずみ,100 ℃で22 時間後,三つの円盤を重ねた小形試験片によ

る。

最大 20

%

JIS K 6262

密度

1.18±0.02

Mg/m3

JIS K 6268

質量変化,JIS燃料油B(容積比70 %の純粋な2,2,4-トリメチルペンタ

ン及び容積比30 %の純粋なトルエン)による23±2 ℃で22時間浸せき試

験後

23(6)

%

JIS K 6258

注(6) 代表値及び推奨許容値 23±5。

4.4

標準ふっ素ゴム(FKM2) (ふっ化ビニリデン 六ふっ化プロピレン コポリマー)

4.4.1

配合 配合は,表5による。

表 5 標準ふっ素ゴム(FKM2)の配合表

配合剤

質量比

ふっ化ビニリデン 六ふっ化プロピレン コポリマー(7)

100.0

酸化マグネシュウム(8)

3.0

水酸化カルシウム

2.0

MTカーボンブラック(ASTM等級:N990)

25.0

加硫促進剤:有機りん酸塩(9)

0.44

架橋剤:ビスフェノールAF(10)

1.35

合計

131.79

注(7) ふっ素量:(66±1) %。登録商標及び商品番号:バイトンA500 (11),デュポンダウエラストマー又はテク

ノフロンN935 (11),アウジモント又はフローレルFC2230 (11)(ダイニオン社製)

(8) 高活性

(9) 促進剤はバイトンキュラティブNo.20(11),デュポンダウエラストマー又はこれと同等のもの。このバッチ

のりん酸塩量は33 %のため,1.33 phr使用し,ゴム量を0.9 phr減じる。

(10) 架橋剤は,バイトンキュラティブNo.30(11),デュポンダウエラストマー又はこれと同等のもの。このバッ

チのビスフェノール量は50 %のため,2.7 phr使用し,ゴム量を1.4 phr減じる。

(11) 登録商標及び商品番号:バイトンA500,バイトンキュラティブ,テクノフロン N935,フローレル FC2230

は,商業的に入手できる適切な製品の一例である。この情報は,この規格の使用者に利便を与えるもので,

JISでこの製品の保証をするものではない。

備考 試験用エラストマーFKM2は,ISO 13226のSRE-FKM/2Xと同等の組成で,両者とも同様の製造工程であ

る。SRE-FKM/2Xは,表6の確認試験において,測定値が要求事項に満足するものであれば,試験用エラ

ストマーとして使用してもよい。

参考 MTカーボンブラック(ASTM等級:N990)は,ASTM D 1765に規定されている。

6

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.2

混練方法 作業手順は,ロールの表面温度を50±5 ℃とし,次のa) 〜k) による。

a) ロール間隔を1.4 mmにし,原料ゴムをロールに巻き付ける。

b) すべての原料を混ぜ,ロール全体に一定の速度で均等に加える。

c) 一定のバンクが得られる程度にロールのすき間を開く。

d) 受け皿に落下したものも含め,すべての原料を加え,各々の端から34 カットを1回行う。

e) 左右の端部から34 カットをそれぞれ3回行う。

f)

ロールからバッチを切り離し,ロールのすき間を0.2 mmにする。

g) 丸め通しを6回行う。

h) サンプルのシートを2.2 mmで分出しし,平らな金属表面で24時間自然に冷却する。

i)

24時間熟成した後の混練品を,表面温度が50±5 ℃のきつく閉めたロール(すき間0.8 mm)に6回

通し精製する。

j)

シートを2.2 mmで分出しし,平らな金属表面で自然に冷却する。

k) 加硫サンプルの準備をする。

4.4.3

標準加硫シートの準備 厚さ2±0.2 mmの標準加硫シートを,180 ℃で20分間一次加硫し,エア

循環式のオーブンで230 ℃で24時間二次加硫する。

4.4.4

確認試験 4.4.3で準備したシートについて,表6に規定する試験を行う。

表 6 FKM2の確認試験

確認試験

要求値

単位

規格

硬さ

70±3

IRHD(M法) JIS K 6253

引張強さ,ダンベル状6号

最小 12

MPa

JIS K 6251

切断時伸び,ダンベル状6号

最小 250

%

JIS K 6251

圧縮永久ひずみ,150 ℃で22時間後,三つの円盤を重ねた小形試

験片による。

最大 15

%

JIS K 6262

密度

1.85±0.03

Mg/m3

JIS K 6268

質量変化,JIS燃料油E(容積比100 %の純粋なトルエン)による

23±2 ℃で22時間浸せき試験後

3(12)

%

JIS K 6258

注(12) 代表値及び推奨許容値 3±2。

4.5

標準エチレンプロピレンジエンゴム(EPDM1)

4.5.1

配合 配合は,表7による。

表 7 標準エチレンプロピレンジエンゴム(EPDM1)の配合表

配合剤

質量比

エチレンプロピレンジエン三元共重合体(13)

100.0

FEFカーボンブラック(ASTM等級:N550)

50.0

酸化亜鉛(ゴム用)

5.0

2,2,4-トリメチル-1,2-ジヒドロキノリン重合物(溶融点75〜100 ℃)

0.5

ジクミルパーオキサイド(不活性充てん剤希釈の40 %過酸化物)

5.0

合計

160.5

注(13) ムーニー粘度:42±5 ML(1+4) 100℃,エチレン量:(54±5) WT%,ジエン量(ENB):(5±2) WT%,登録商標

及び商品番号:EPT3045(三井化学製),BUNA G EP3440(バイエル社製)又は同等品(14)。

(14) 登録商標及び商品番号:EPT3045(三井化学製)及びBUNA G EP3440(バイエル社製)は,商業的に入手で

きる適切な製品の一例である。この情報は,この規格の使用者に利便を与えるもので,JISでこの製品の保

証をするものではない。

参考 FEFカーボンブラック(ASTM等級:N550)は,ASTM D 1765に規定されている。

7

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.2

混練方法 作業手順は,ロールの表面温度を50±5 ℃とし,次のa) 〜j) による。

a) ロール間隔を1.4 mmにし,原料ゴムをロールに巻きつけ,ゴムを可塑化する。

b) カーボンブラック,酸化亜鉛,2,2,4-トリメチル-1,2-ジヒドロキノリン重合物を一緒に混ぜ,ロー

ル全体に一定の速さで均等に加える。

c) 一定のバンクが得られる程度にロールのすき間を開く。

d) 受け皿に落ちたものも含め,すべての原料を加え,各々の端から34 カットを1回行う。

e) ジクミルパーオキサイドをロール全体に均等に加える。

f)

ジクミルパーオキサイドが混ざったら,各々の端部から34 カットを3回行う。

g) ロールからバッチを切り離し,ロールのすき間を0.8 mmにする。

h) 丸め通しを6回行う。

i)

サンプルのシートを2.2 mmで分出しし,平らな金属表面で自然に冷却する。

j)

加硫サンプルの準備をする。

4.5.3

標準加硫シートの準備 厚さ2±0.2 mmの標準加硫シートを,170 ℃で20分間加硫する。

4.5.4

確認試験 4.5.3で準備したシートに対し,表8に規定する試験を行う。

表 8 EPDM1の確認試験

確認試験

要求値

単位

規格

硬さ

68±3

IRHD(M法) JIS K 6253

引張強さ,ダンベル状6号

最小 15

MPa

JIS K 6251

切断時伸び,ダンベル状6号

最小 200

%

JIS K 6251

圧縮永久ひずみ,150 ℃で22時間後,三つの円盤を重ねた小形試験

片による。

最大 25

%

JIS K 6262

密度

1.09±0.02

Mg/m3

JIS K 6268

質量変化,JIS燃料油E(容積比100 %の純粋なトルエン)による

23±2 ℃で22時間浸せき試験後

8(15)

%

JIS K 6258

注(15) 代表値及び推奨許容値 8±3。

4.6

標準水素化アクリロニトリルブタジエンゴム(HNBR1)

4.6.1

配合 配合は,表9による。

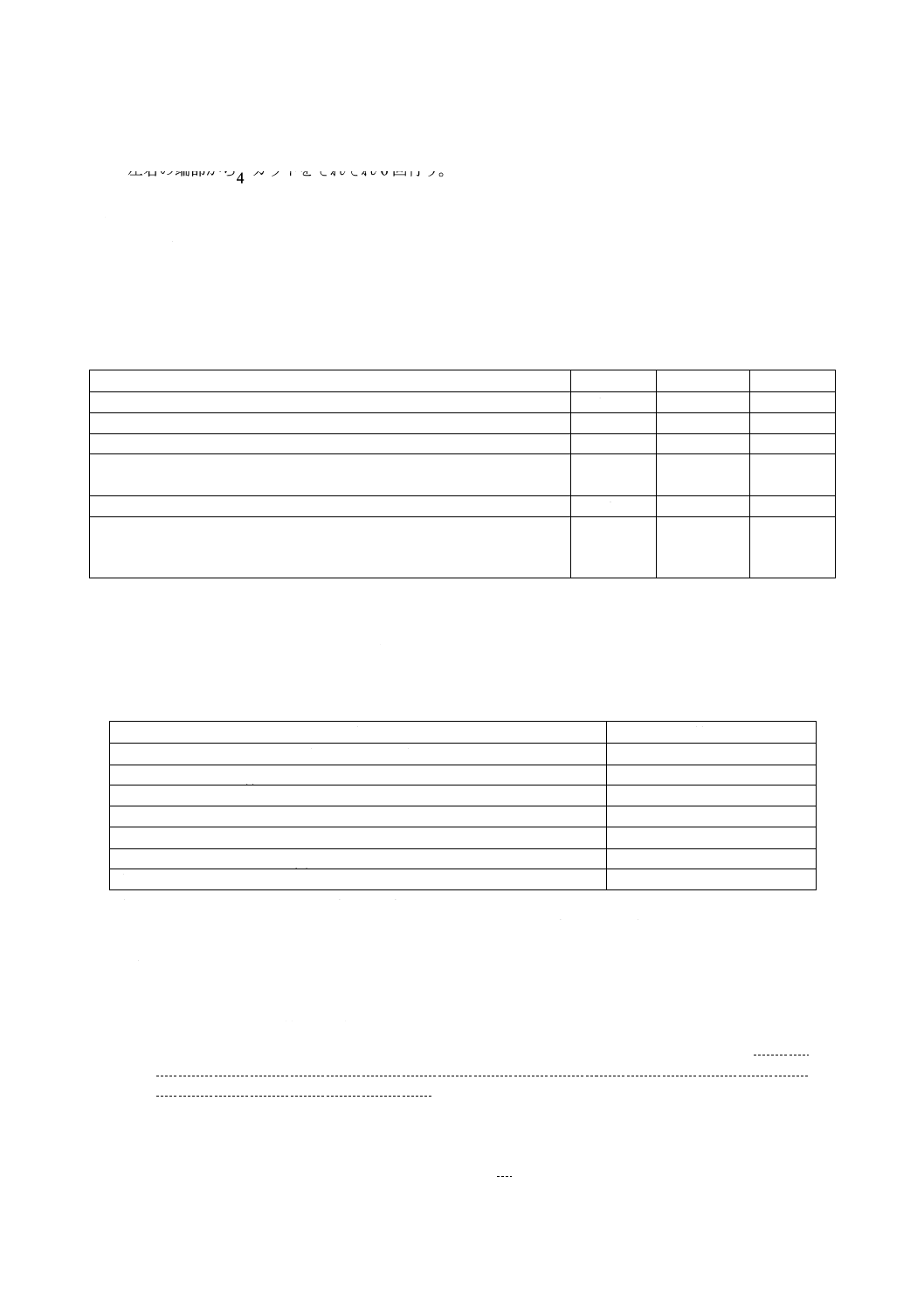

表 9 標準水素化アクリロニトリルブタジエンゴム(HNBR1)の配合表

配合剤

質量比

HNBR(16)

100.0

4,4'-(α,α-ジメチルベンジル)ジフェニールアミン

1.0

2-メルカプトベンゾイミダゾールの亜鉛塩

1.0

FEFカーボンブラック(ASTM等級:N550)

50.0

1,3-Bis-(t-ブチルペロキシ イソプロピル)ベンゼン(不活性充てん剤希釈の40 %過酸化

物)

8.0

合計

160

注(16) アクリルニトリル量:(35±2) %,ムーニー粘度:75±15 ML(1+4)100 ℃;二重結合残:<2 %。登録商

標及び商品番号:ゼットポール2000(日本ゼオン社製)又はテルバン A3407(バイエル社製)(17)。

(17) 登録商標及び商品番号:ゼットポール2000(日本ゼオン社製)及びテルバンA3407(バイエル社製)は,商

業的に入手できる製品の一例である。この情報は,この規格の使用者に利便を与えるもので,JISでこの製

品の保証をするものではない。

参考 FEFカーボンブラック(ASTM等級:N550)は,ASTM D 1765に規定されている。

8

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6.2

混練方法 作業手順は,ロールの表面温度を50±5 ℃とし,次のa) 〜m) による。

a) ロール間隔を1.4 mmにし,原料ゴムをロールに巻き付け,ゴムを可塑化する。

b) 4,4'-(α,α-ジメチルベンジル)ジフェニールアミン及び2-メルカプトベンゾイミダゾールの亜鉛

塩をロール全体に一定の速さで,均等に加える。

c) ロール上で片端から対角線上反対側に34 カットする。

d) 約半分のカーボンブラックをロール全体に一定の速さで,均等に加える。

e) 一定のバンクが得られる程度にロールのすき間を開く。

f)

左右の端部から34 カットをそれぞれ3回行う。

g) 残りのカーボンブラック及び受け皿に落ちた原料を加える。

h) 1,3-Bis-(t-ブチルペロキシ イソプロピル)ベンゼンをロール全体に均等に加える。

i)

左右の端部から34 カットをそれぞれ6回行う。

j)

ロールからバッチを切り離し,ロールのすき間を0.2 mmにする。

k) 丸め通しを6回行う。

l)

サンプルのシートを2.2 mmで分出しし,平らな金属表面で自然に冷却する。

m) 加硫サンプルの準備をする。

4.6.3

標準加硫シートの準備 厚さ2±0.2 mmの標準加硫シートを,170 ℃で20分間加硫する。

4.6.4

確認試験 4.6.3で準備したシートについて,表10に規定する試験を行う。

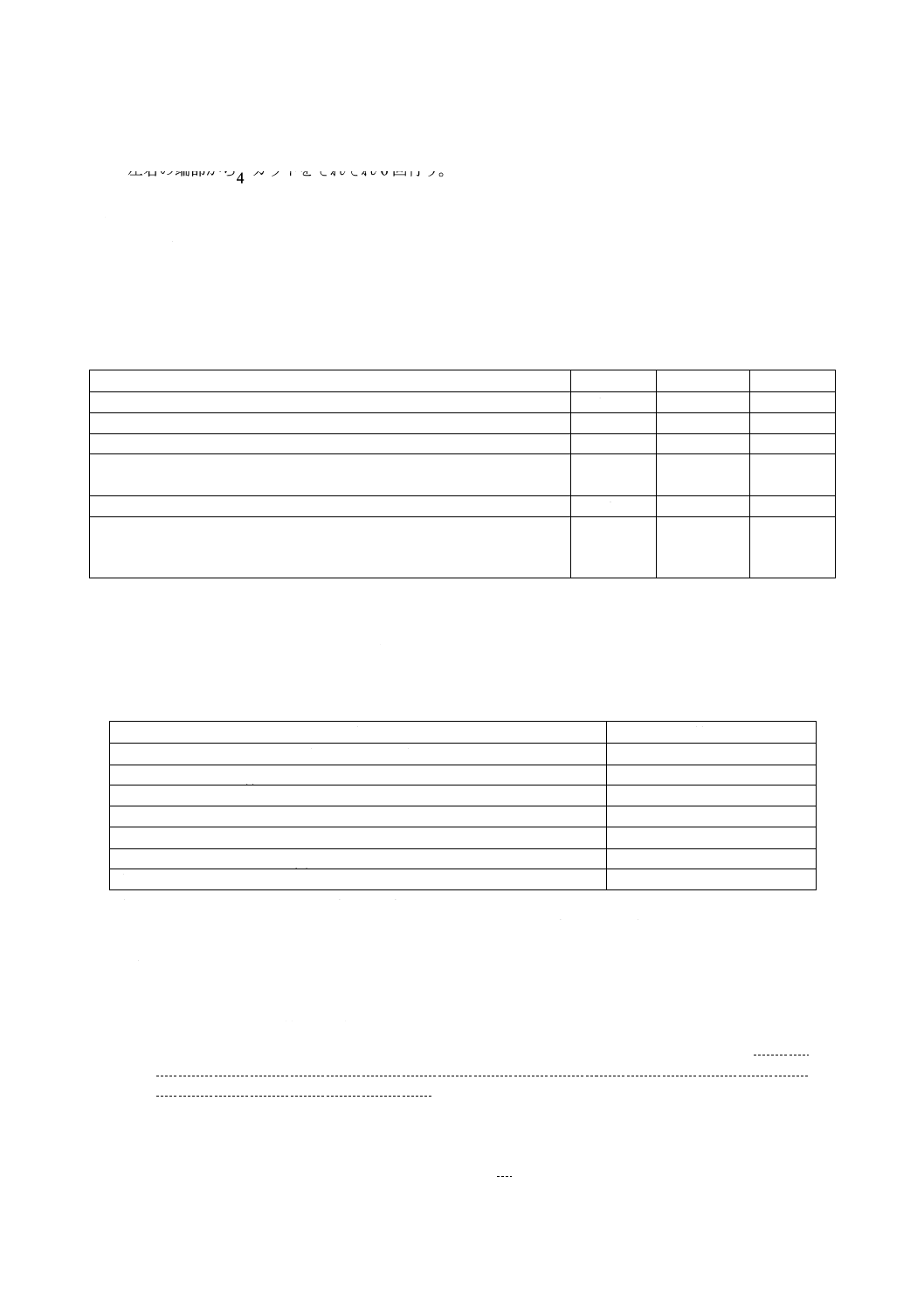

表 10 HNBR1の確認試験

確認試験

要求値

単位

規格

硬さ

68±3

IRHD(M法) JIS K 6253

引張強さ,ダンベル状6号

最小 20

MPa

JIS K 6251

切断時伸び,ダンベル状6号

最小 250

%

JIS K 6251

圧縮永久ひずみ,100 ℃で22時間後,三つの円盤を重ねた小形試験

片による。

最大 40

%

JIS K 6262

密度

1.23±0.02

Mg/m3

JIS K 6268

質量変化,JIS燃料油B(容積比70 %の純粋な2,2,4-トリメチル

ペンタン及び容積比30 %の純粋なトルエン)による23±2 ℃で22

時間浸せき試験後

26(18)

%

JIS K 6258

注(18) 代表値及び推奨許容値 26±5。

5. ゴムの適合性指標(ECI)の測定

5.1

目的 エラストマー適合性指標(ECI)は,次の項目を一行で記述する。

a) 試験用エラストマー。

b) 体積変化率,5.3参照。

c) 硬さ変化,IRHD(M法)で表示。5.4参照。

d) 引張強さ変化率,5.5参照。

e) 破断時伸び変化率,5.5参照。

附属書B参照。

9

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

試験条件 他に特に規定のない限り,試験温度及び時間は,表11による。

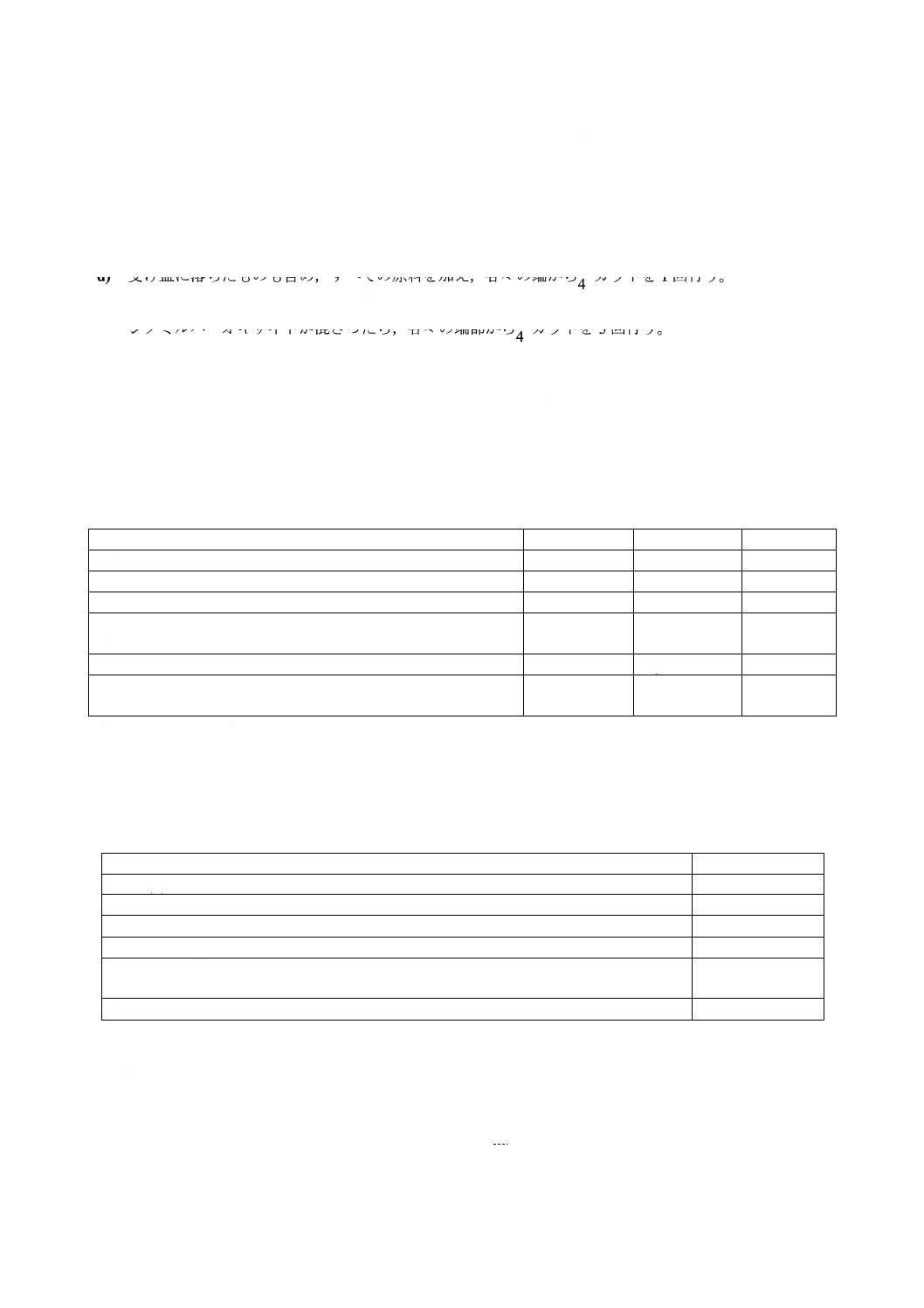

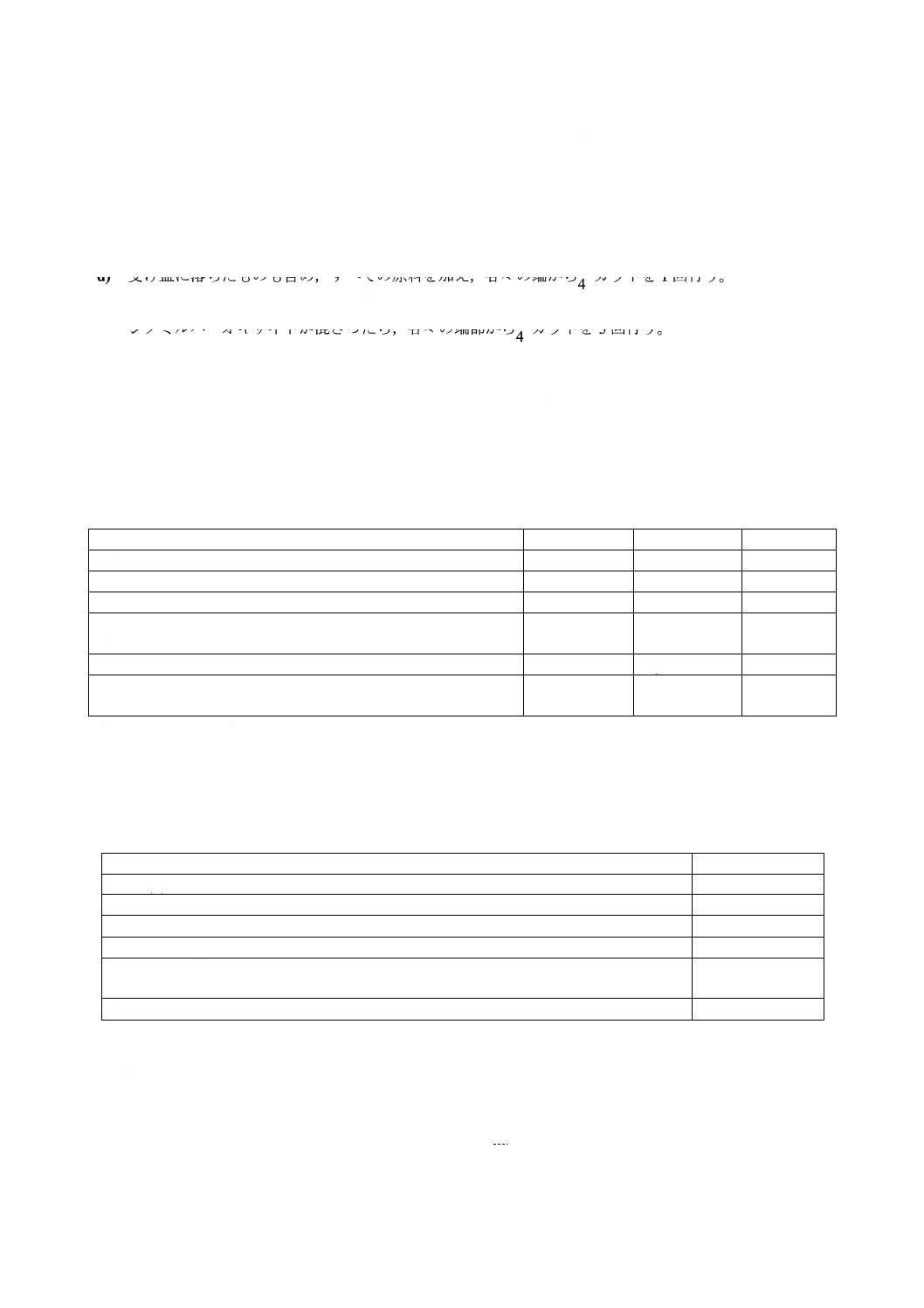

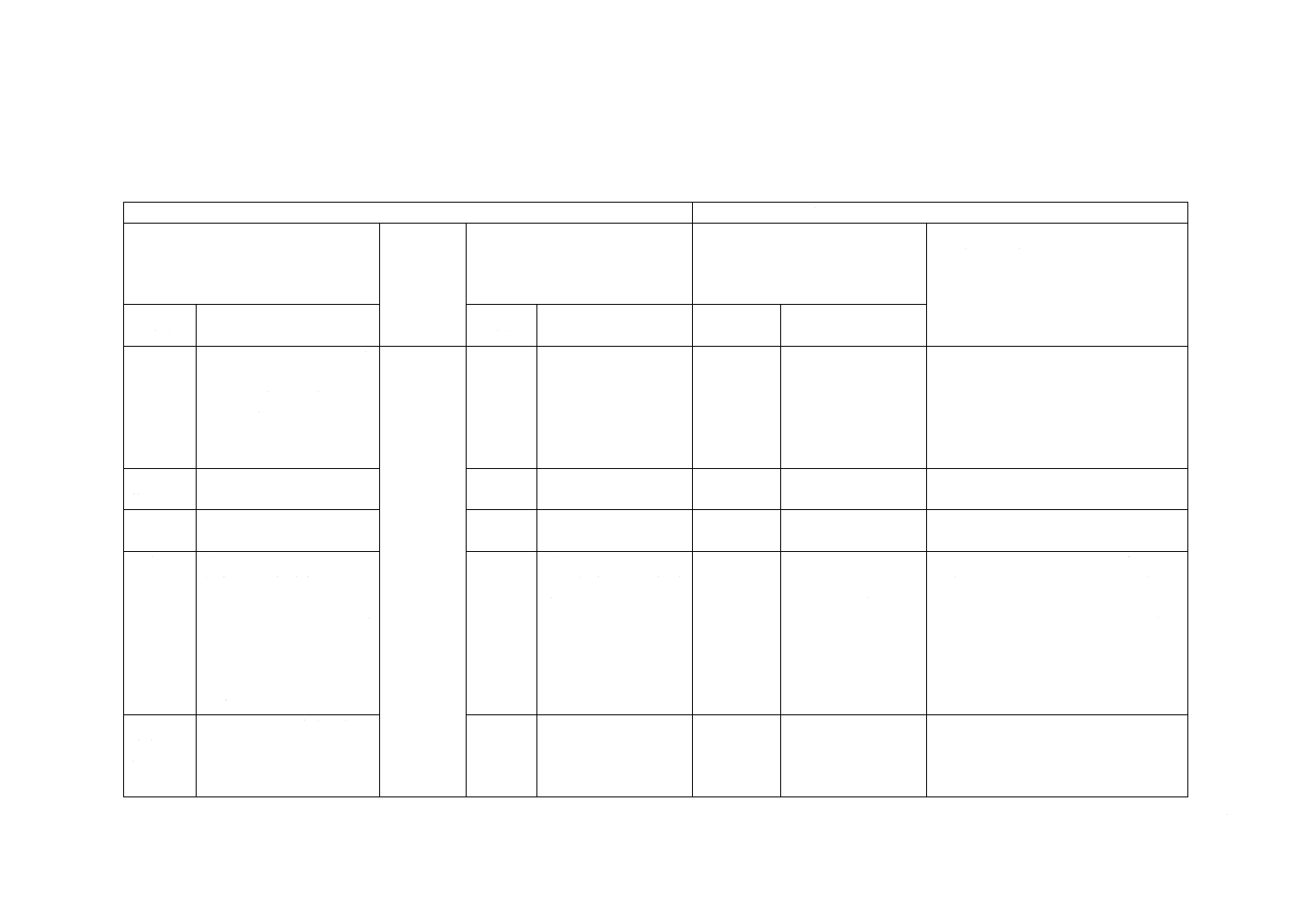

表 11 エラストマー適合性指標(ECI)の測定条件

作動油

記号

適用ゴム

温度

℃

±1

試験時間(19)

h

±2

鉱物油

HH, HL, HM,

HR,HV

NBR1,2

100

168

1 000

HNBR1

130

FKM2

150

水グリコール系

HFC

NBR1,2

HNBR1

EPDM1

60

168

1 000

O/Wエマルジョン系

HFAE,HFAS

NBR1,2

HNBR1

FKM2

60

168

1 000

W/Oエマルジョン系

HFB

NBR1,2

HNBR1

FKM2

60

168

1 000

脂肪族りん酸エステル系

HFDR

EPDM1

100

168

1 000

芳香族りん酸エステル系

HFDR

FKM2

150

EPDM1

130

ポリオールエステル

HFDU

NBR1,2

60

168

1 000

HNBR1

100

FKM2

生分解性合成エステル油

HEES

NBR1,2

60

168

1 000

HNBR1

100

FKM2

植物油

HETG

NBR1,2

HNBR1

FKM2

60

168

1 000

ポリグリコール

HEPG

HNBR1/FKM2

100

168

1 000

合成炭化水素

HEPR

NBR1,2

100

168

1 000

HNBR1

130

FKM2

150

注(19) 1 000時間の試験は,長期間のエラストマーの変化に対する作動油及びエラストマーの適合性評価に対して実施

する。

備考 ISO 6743-4参照

5.3

体積変化率の測定

5.3.1

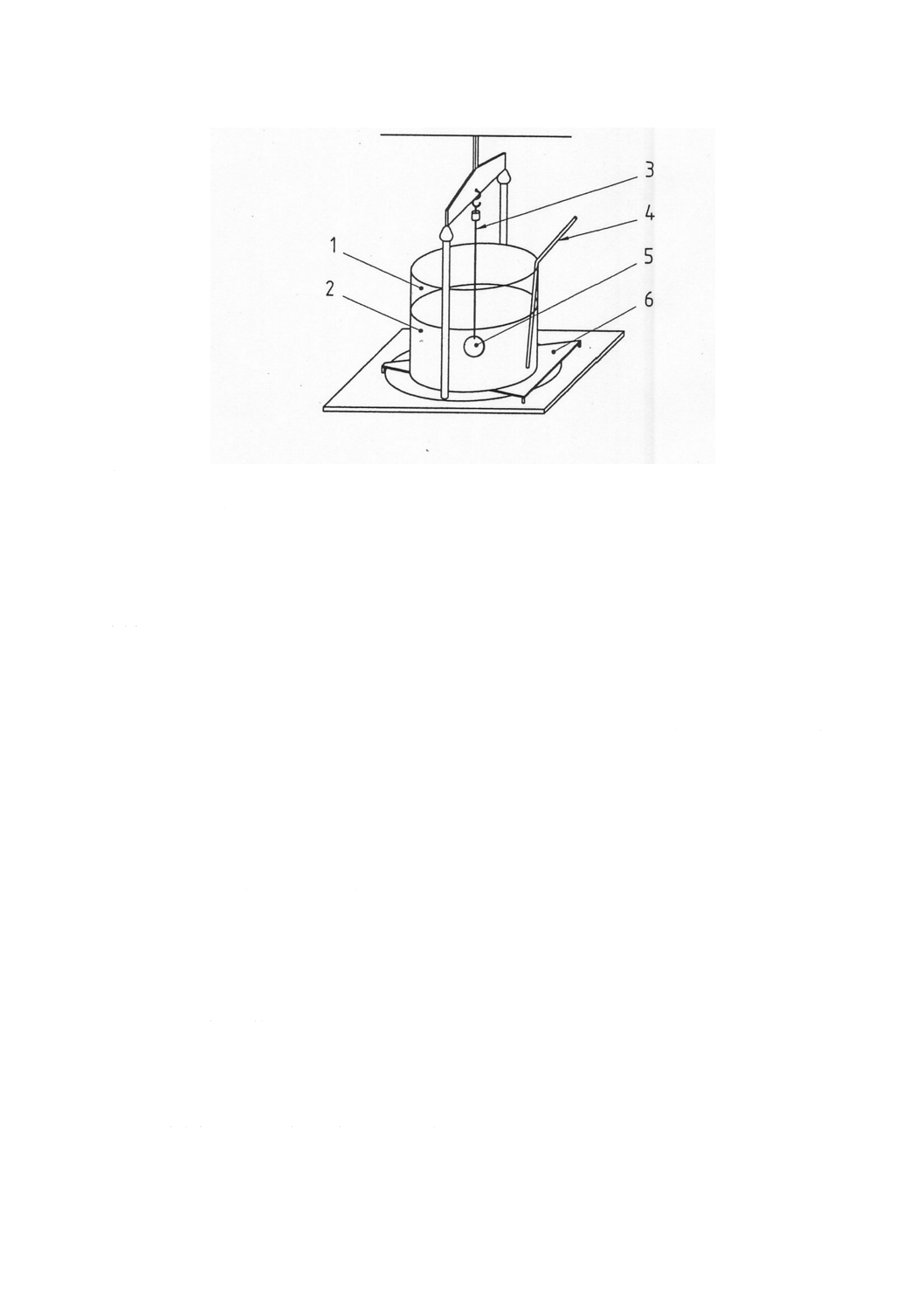

試験装置

5.3.1.1

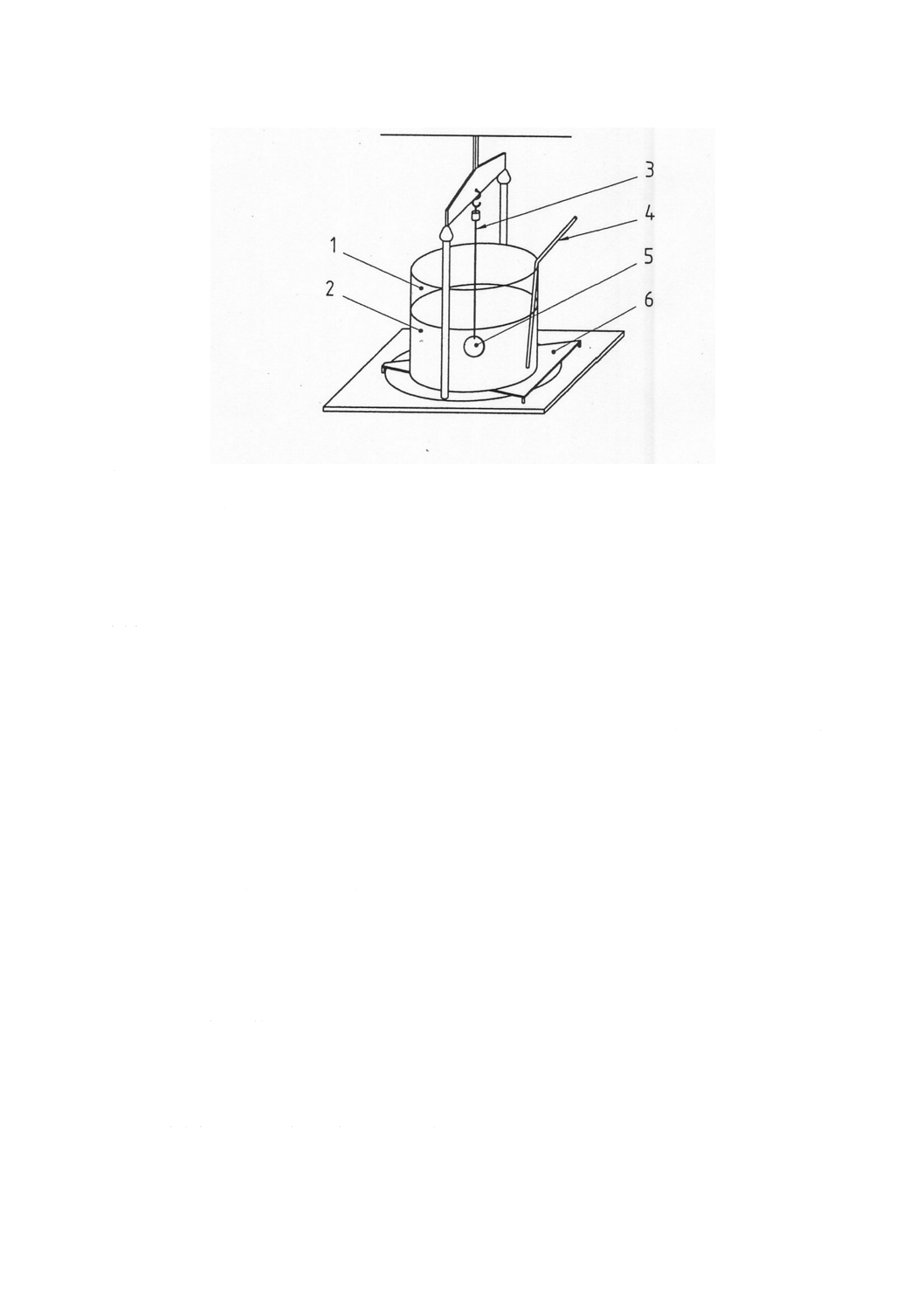

化学天びん 0.1 mgの精度をもち,図1に示すように橋渡し構造にして,ナイロン糸及び蒸留水

を入れたビーカによって構成する。

10

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

ビーカ

2

蒸留水

3

ナイロン糸

4

温度計

5

試験片

6

台

図 1 空気中及び水中質量測定用化学天びん

5.3.1.2

栓付ガラス製試験管 試験片を試験用作動油に完全に浸せきし,かつ,制限及び変形を与えない

で膨張できるような寸法のガラス製試験管。その口の直径は,試験片の入口及び出口として自由に通れる

寸法がよい。

5.3.1.3

送風装置付空気循環式恒温槽 ±2 ℃の温度を維持する能力をもつ。

5.3.2

試験片 それぞれ(50±1) mm×(25±1) mmの長方形又はφ36±1 mmの円形であって,2 mmの均

一な厚さの試験片をシートから切り取る。

備考 両形状ともおおよそ同じ結果が得られる。

5.3.3

手順

5.3.3.1

識別のための印をつけた三枚の試験片を使用する。試験室の標準温度で試験片の空気中の質量を

1 mgの精度まで測定する(質量m1)。次に,蒸留水中の質量を測定する(質量m2)。

5.3.3.2

すべての気泡を確実に取り除く。

備考 気泡の付着は,例えばエタノールのような液体に数秒間漬けることによって取り除くことがで

きる。メタノールは推奨できない。

5.3.3.3

試験片に糸くずを付けないで,ろ紙又は織布でふき取る。

5.3.3.4

試験片を少なくとも試験片の体積の15倍で,かつ,試験片を完全に浸せきできる試験用作動油

が入ったガラス製試験管(5.3.1.2)に試験片がお互いに接触しないように浸せきする。

5.3.3.5

栓を取り付けて,試験管及びその中身を恒温槽の中に置く。

備考 作動油とゴムの種類に基づく試験時間及び温度は,表11による。

5.3.3.6

試験終了後,試験管及びその中身を試験室の標準温度に戻す。

5.3.3.7

試験片の表面から余分の作動油を取り除く。

備考 非水溶性作動油を取り除くときは,石油エーテルのような適切な揮発性の液体に試験片を数秒

11

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間漬ける,直ちにろ紙又は柔らかい織布でふき取る。

5.3.3.8

直ちに,風袋を測定した栓付ひょう(秤)量瓶に試験片を置き,試験片の空気中の質量を1 mg

の精度まで測定する(質量 m3)。

5.3.3.9

試験片をひょう(秤)量瓶から取り出し,直ちに,試験室の標準温度で蒸留水中の試験片の質量

を測定する(質量m4)。

5.3.4

計算 体積変化率ΔV100は,次の式によって算出する。

100

)

(

)

(

)

(

2

1

2

1

4

3

100

×

−

−

−

−

=

∆

m

m

m

m

m

m

V

ここに, m1: 浸せき前の試験片の空気中の質量

m2: 浸せき前の試験片の水中の質量

m3: 浸せき後の試験片の空気中の質量

m4: 浸せき後の試験片の水中の質量

三つの試験片から得られた測定値の中央値を取る。

備考 結果の精度に関しては,再現性の検証が必要である。

5.4

硬さ変化の測定

5.4.1

試験装置

5.4.1.1

硬さ測定機 JIS K 6253(M法)による。

5.4.1.2

栓付ガラス製試験管 5.3.1.2による。

5.4.1.3

試験恒温槽 5.3.1.3による。

5.4.2

試験片 体積変化率の測定に使用した三つの試験片と同じものを使用する(5.3.2参照)。

5.4.3

手順

5.4.3.1

試験室の標準温度(JIS K 6253)で三つの試験片の硬さを測定する。

5.4.3.2

作動油に試験片を浸せきする(5.3.3.4,5.3.3.5参照)。

5.4.3.3

浸せき終了後,試験管及びその内容物を試験室の標準温度に戻す。

5.4.3.4

試験片の表面から余分の作動油をふき取る(5.3.3.7参照)。

5.4.3.5

JIS K 6253によって,再度硬さを測定する。

5.4.4

計算 浸せき前後に試験片の測定点を変えて,三つの試験片の硬さを読み取り,中央値を記録する。

JIS K 6253に規定したIRHD硬さを記録する。マイクロテスト用の装置が利用できない場合は,試験片

3枚を重ねたものについてデュロメータ硬さタイプAで硬さを測定してもよいが,これによって得られた

結果は,1枚の試験片によるM法の結果とは必ずしも一致しない。このような場合,試験報告書にはデュ

ロメータ硬さタイプAの硬さの変化であると表示しなければならない。

備考 結果の精度に関しては,再現性の検証が必要である。

5.5

引張強さ変化率及び破断時伸び変化率の測定

5.5.1

試験装置

5.5.1.1

引張試験装置 JIS K 6251による。

5.5.1.2

栓付ガラス製試験管 5.3.1.2による。

5.5.1.3

試験恒温槽 5.3.1.3による。

5.5.2

試験片

5.5.2.1

JIS K 6251によるダンベル状6号片を用いる。

12

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.2.2

比較のために,五つの浸せきした試験片及び五つの未浸せきの試験片で試験を行う。

5.5.3

手順

5.5.3.1

JIS K 6251によって,各々の試験片に印を付けて断面寸法を測定する。

5.5.3.2

五つの試験片を作動油に浸せきする(5.3.3.4及び5.3.3.5参照)。

5.5.3.3

浸せき終了後,試験管及びその内容物を試験室標準温度に戻す。

5.5.3.4

試験片の表面から余分の液体をふき取る(5.3.3.7参照)。

5.5.3.5

JIS K 6251によって,浸せきした試験片及び未浸せきの試験片のMPa表記の引張強さ並びに破断

時伸び率を測定する。

5.5.4

計算

5.5.4.1

浸せき前に試験片の初期断面の単位面積当たりの引張強さを計算する。

5.5.4.2

未浸せき試料に対する百分率で表記した変化を記録する。

引張強さ変化率ΔT100は,次の式によって算出する。

100

)

(

1

1

2

100

×

−

=

∆

T

T

T

T

ここに, T1: 未浸せき試料の引張強さ五つの測定値の中央値(MPa)

T2: 浸せき試料の引張強さの五つの測定値の中央値(MPa)

破断時伸び変化率ΔL100は,次の式によって算出する。

100

)

(

1

1

2

100

×

−

=

∆

L

L

L

L

ここに, L1: 未浸せき試料の破断時伸びの五つの測定値の中央値(mm)

L2: 浸せき試料の破断時伸びの五つの測定値の中央値(mm)

備考 結果の精度に関しては,再現性の検証が必要である。

5.6

記録 作動油に関するエラストマー適合性指標(ECI)は,ECIに加えて,次の事項を記録しなければ

ならない。

a) 作動油の種類(例えば,HM,HFC)

b) 試験温度及び試験時間

c) 浸せき液の変色及び沈殿物の形成

d) 試験片の外観(例えば,き裂,粘りつき)

6. 規格適合表示 この規格に従っている場合には,試験報告書,カタログ及び販売資料に,次の表現を

使用する。

“作動油及びゴム材料の適合性は,JIS B 8671 (油圧−作動油及び標準エラストマーに対する適合性)

を満足している。”

13

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)参考資料

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 作動油の種類 作動油は,鉱物油,難燃性作動油,生分解性作動油及び合成油による。

難燃性作動油は二つのグループに分かれる。

a) 水成系作動油

− O/Wエマルジョン系

− W/Oエマルジョン系

− 水グリコール系

b) 非水成系作動油

− りん酸エステル系

− ポリオールエステル

A.2 エラストマーの種類

A.2.1 一般 色々なエラストマーが油圧装置に使用される。エラストマーの種類を,次に示す。

− アクリロニトリルブタジエンゴム(NBR)

− ふっ素ゴム(FKM)

− エチレンプロピレンジエンゴム(EPDM)

− 水素化アクリロニトリルブタジエンゴム(HNBR)

− ブチルゴム(IIR)

− アクリルゴム(ACM)

− シリコーンゴム(VMQ)

− クロロプレンゴム(CR)

− ウレタンゴム(AU及びEU)

エラストマーの名称及び略号は,JIS K 6397による。エラストマー材料の名称は,一般的なものである。

配合はエラストマーの名称で呼ばれる。エラストマーによって固有の性質があるが,配合によっては物性

が異なる。

備考 ウレタンゴムの加工方法は,他のエラストマー材料と異なっている。

A.2.2 アクリロニトリルブタジエンゴム アクリロニトリルブタジエンゴムは,油圧装置の中で最も重要

なエラストマーである。アクリロニトリルブタジエンゴムは,石油系作動油,難燃性作動油(O/Wエマル

ジョン,W/Oエマルジョン)及び生分解性作動油に対して耐性がある。しかし,りん酸エステル系作動油

には,使用できない。

化学的には,アクリロニトリルブタジエンゴムはブタジエン及びアクリロニトリルとの共重合体である。

アクリロニトリルの含有量は約18 〜48 %である。一般的には低,中,及び高ニトリルに分類される。石

油系作動油に対する耐性は,ニトリルの含有量の増加によって向上する。しかし,ニトリル含有量の増加

に伴って,低温での弾性が悪くなる。アクリロニトリルブタジエンゴムで低温性をよくするには,高温で

14

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の作動油に対する耐性を犠牲にする必要がある。

A.2.3 ふっ素ゴム ふっ素ゴムはふっ化ビニリデン及び六ふっ化プロピレンの共重合体である。耐薬品性

に優れ,最大連続使用温度200 ℃で使用できる。低温性は,高ニトリルと同程度である。

ふっ素ゴムは鉱物油及び芳香族りん酸エステルに耐性があるが,脂肪族りん酸エステルには,耐性がな

い。

A.2.4 エチレンプロピレンジエンゴム エチレンプロピレンジエンゴムは鉱物油に耐性がない。エチレン

プロピレンジエンゴムは,主に難燃性のりん酸エステル作動油を使用する油圧システムに用いる。また,

蒸気及び熱水にも良好な耐性を示す。

A.2.5 水素化アクリロニトリルブタジエンゴム 水素化アクリロニトリルブタジエンゴムは,NBRの二

重結合部分を水素化し,飽和させて作る。特性及び使用範囲はNBRとほぼ同じであるが,HNBRの方が

高温特性及び耐薬品性に優れる。

A.3 エラストマーに対する作動油の作用 作動油に接触するエラストマーは,次の二つの作用を同時に

受ける。

− ゴムによる作動油の吸収

− ゴムからの可溶性の充てん剤(特に,可塑剤)の抽出

これらの作用の結果は,体積変化となって現れる。すなわち,吸収が抽出よりも大きければ膨潤し,抽

出が吸収よりも大きければ収縮する。

膨潤は,時間と共に増加し,作動油が吸収されなくなるまで続く。そして,体積変化は不変に残る。膨

潤は,温度に依存する。一般的には,高温になる程,膨潤は大きくなる。膨潤が平衡に達する時間は,試

験片の厚さの二乗に比例する。

体積変化は,エラストマーの物理的性質,例えば,硬さ,引張強さ及び伸びを変化させる。さらに,作

動油に含まれるある種の添加剤は,エラストマーと化学的に反応する。特に,高温でエラストマー材料は

化学的及び物理的な変化を起こし,ぜい弱になる。このような変化は,油圧システムに用いるエラストマ

ーの性能に大きく影響する。

15

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

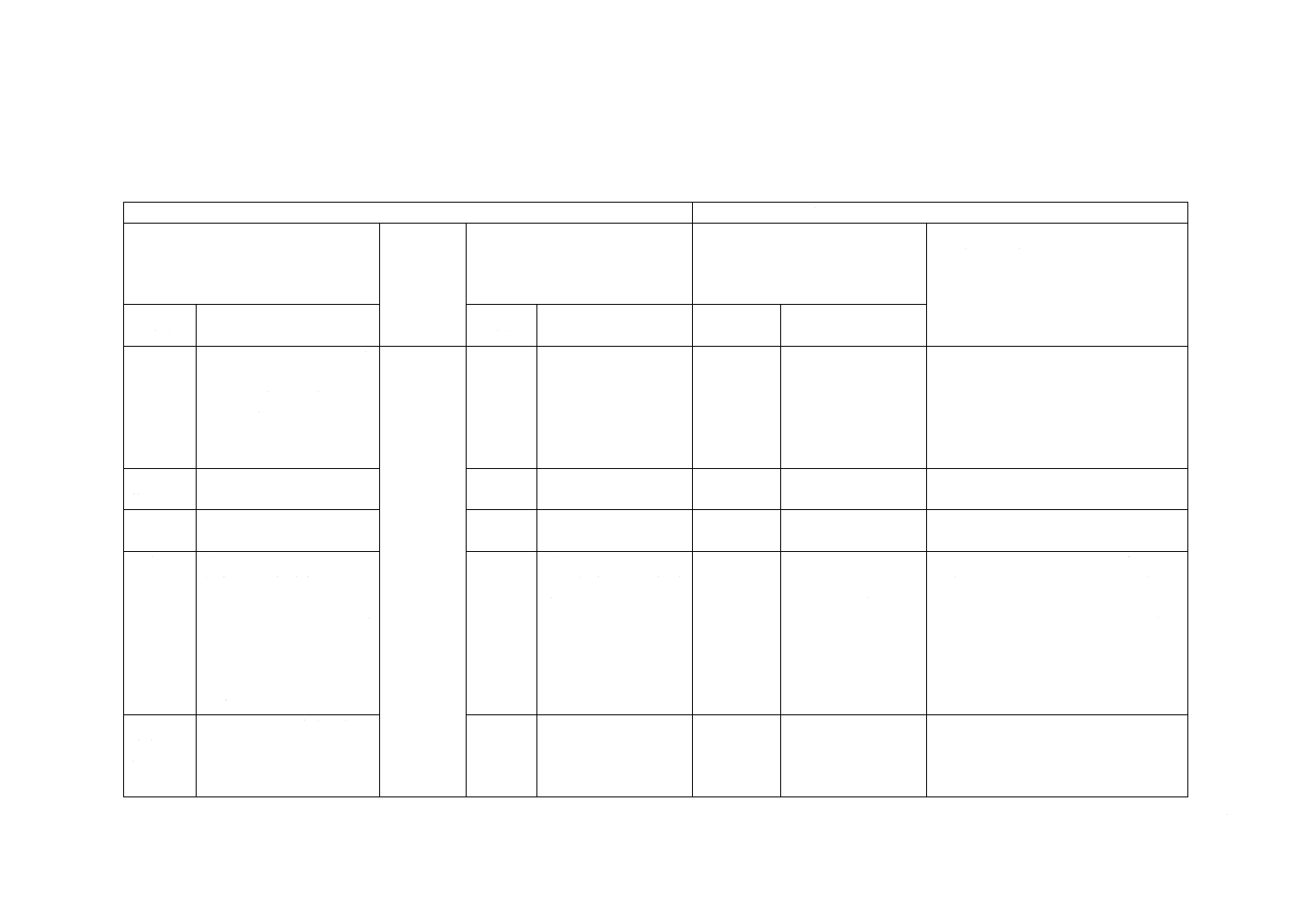

附属書B(参考)試験報告書の例−作動油のエラストマーに対する適合性指

標(ECI)

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

B.1

試験条件

浸せき液

温度

℃

時間

h

商品名

作動油の分類 本体表11による

B.2

試験結果

B.2.1 ECI

試験エラストマー

JIS B ****

体積変化率

%

硬さ変化

IRHD

引張強さ変化率

%

破断時伸び変化率

%

例1. NBR1 +20 % −4ポイントIRHD −8 % 10 %

NBR1 +20 −04 −08 +10

例2. FKM2 +6 % −4ポイントIRHD −6 % −10 %

FKM2 +06 −04 −06 −10

B.2.2 試験用エラストマーのポリマー商品名

B.2.3 試験片の外観及び作動油の状態

B.3

試験方法のJIS B 8671 との一致性

□一致 □不一致(違いを明記)

16

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)エラストマー適合性の指針

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

この指針は,特定の浸せき時間に対して,エラストマーの特性変化又はエラストマーの適合性指標(ECI)

の変化の許容値を示す。

警告−個々に示す値は参考値である。エラストマーの適合性を決定するための規格値ではない。この値

もまた,使用の目的及び実際の条件に依存するからである。

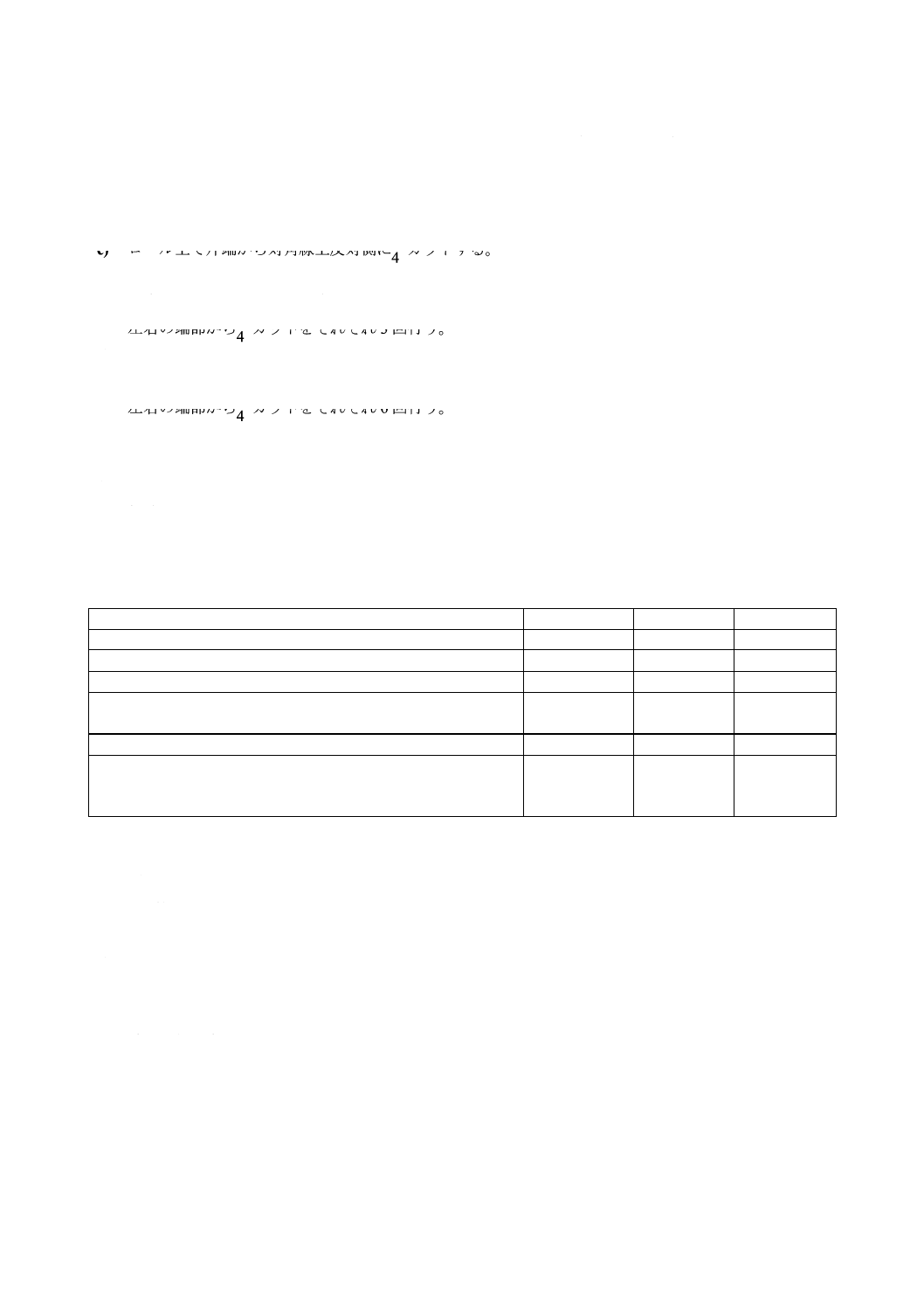

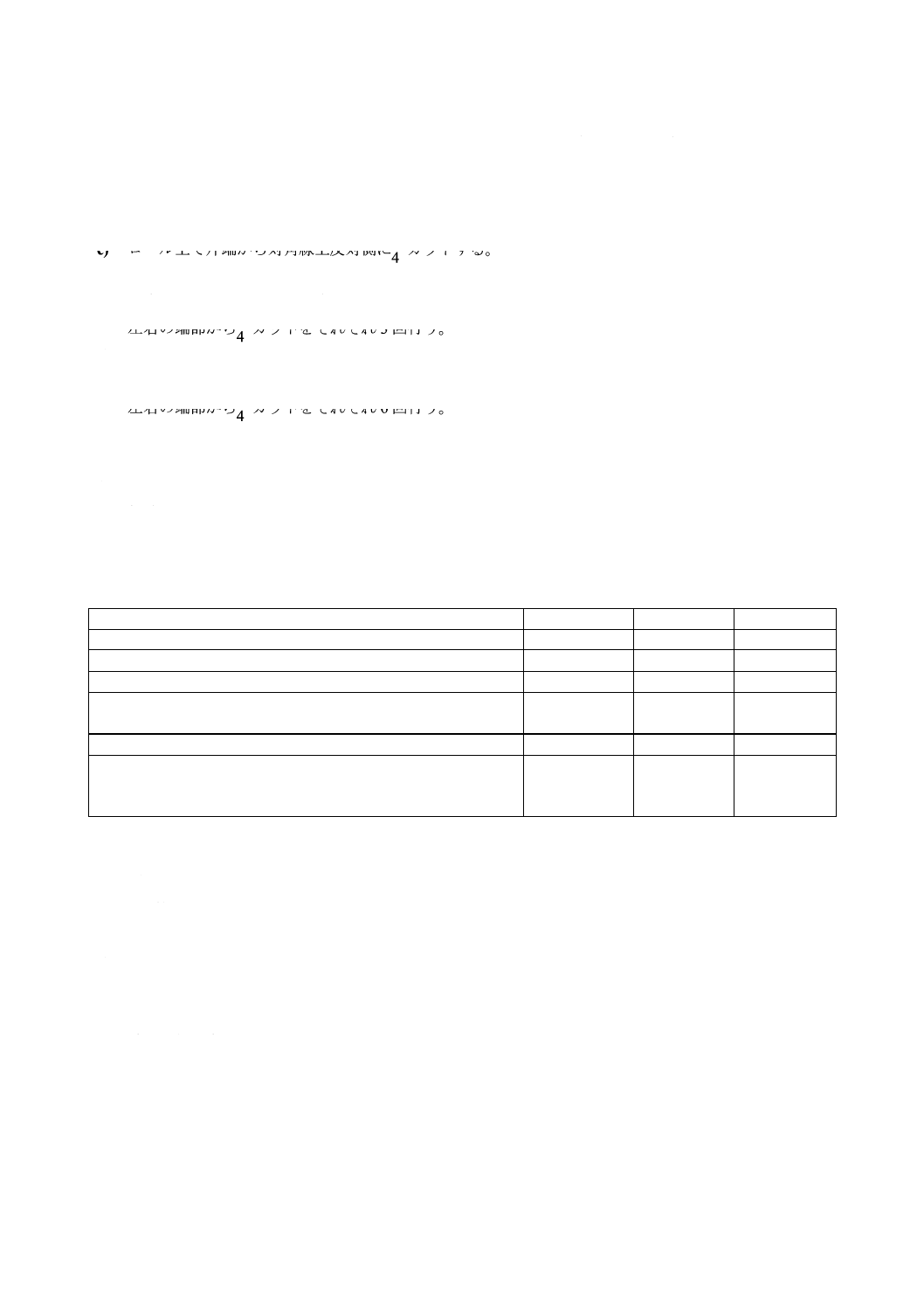

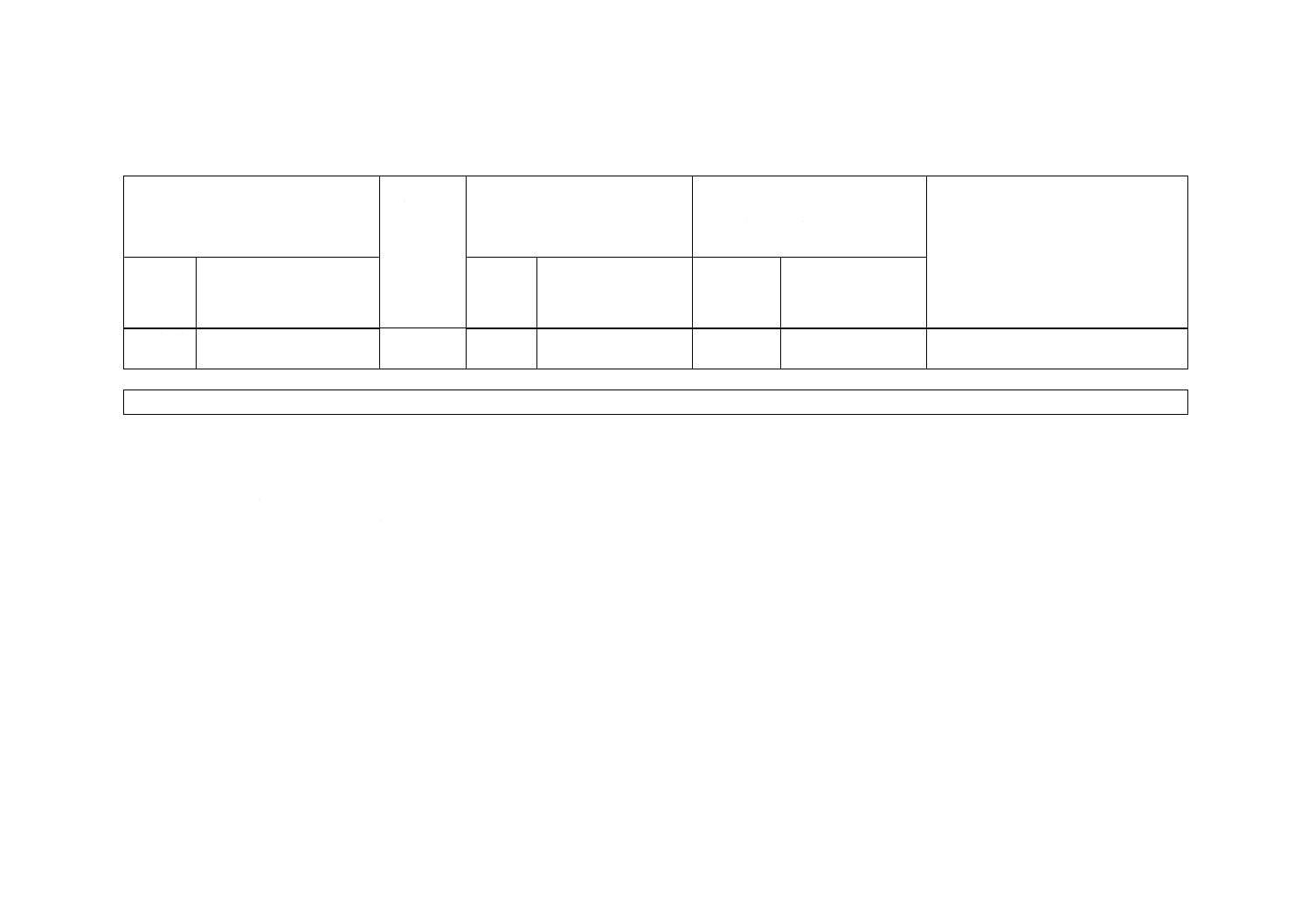

附属書C表 1 ECIの変化に対する許容値の指針

浸せき時間

h

体積変化率膨潤

最大 %

体積変化率収縮

最大 %

硬さ変化

IRHD

引張強さ変化率

最大 %

破断時伸び変化率

最大 %

168

15

−4

±8

−20

−20

1 000

20

−5

±10

−50

−50

17

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

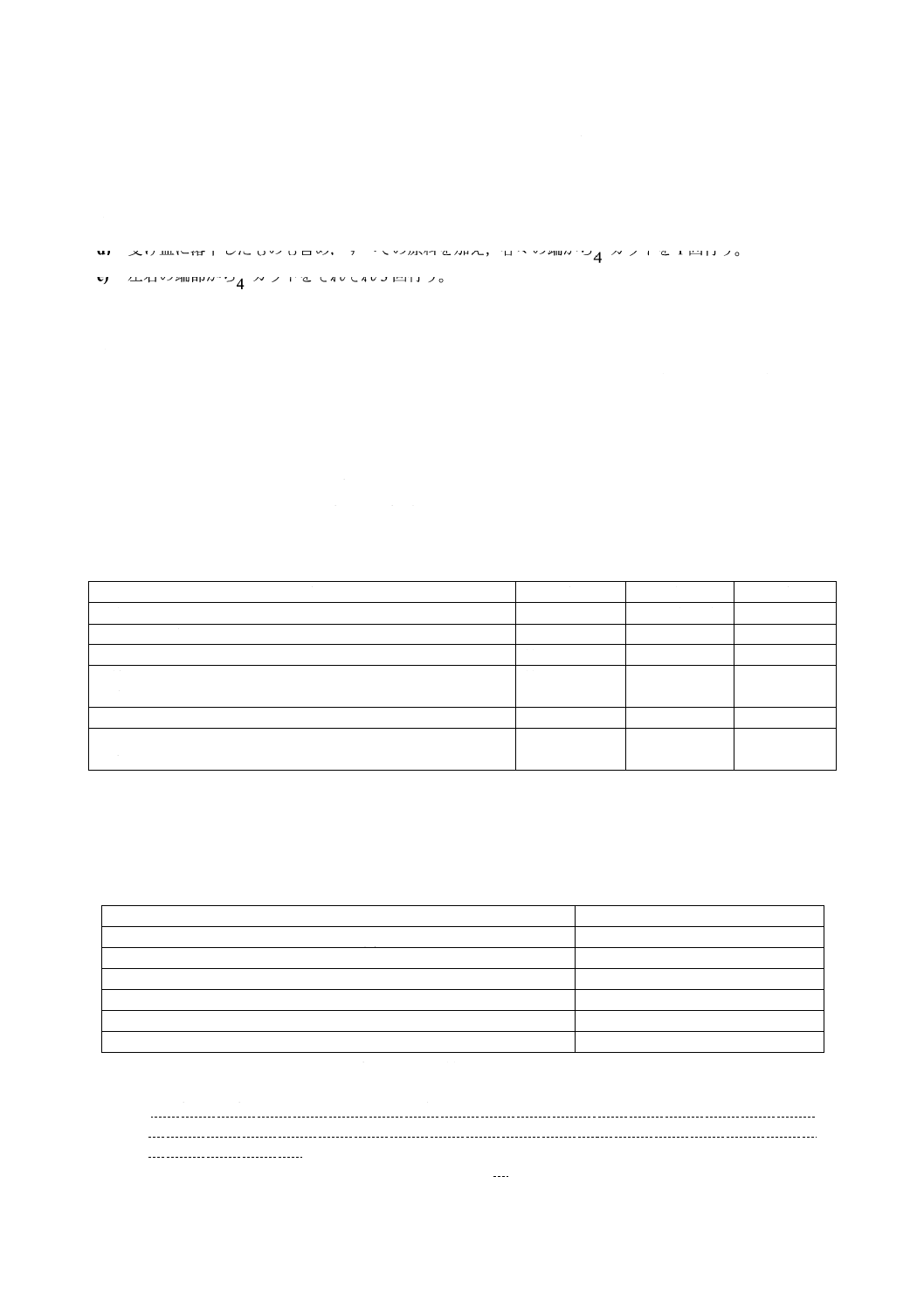

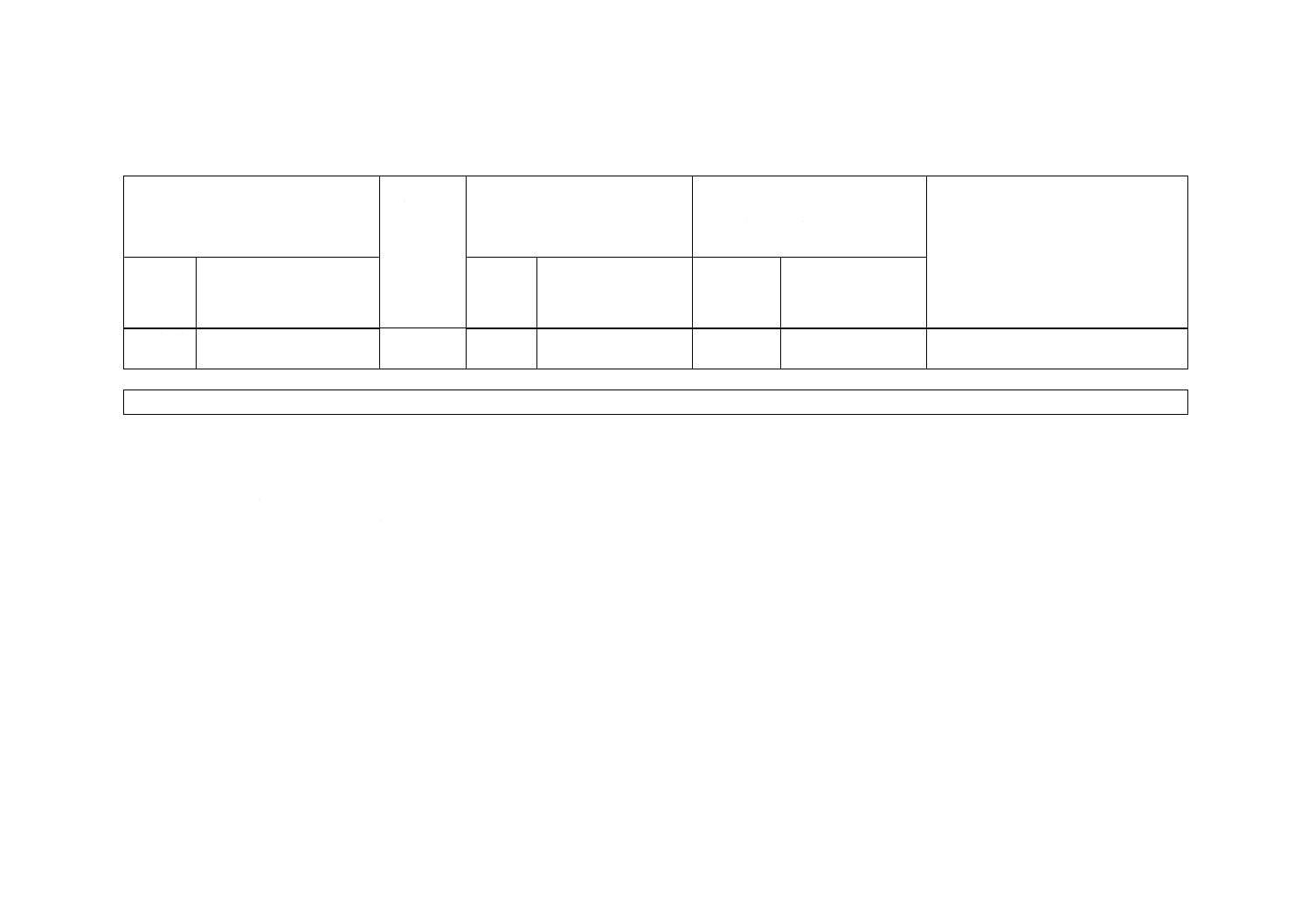

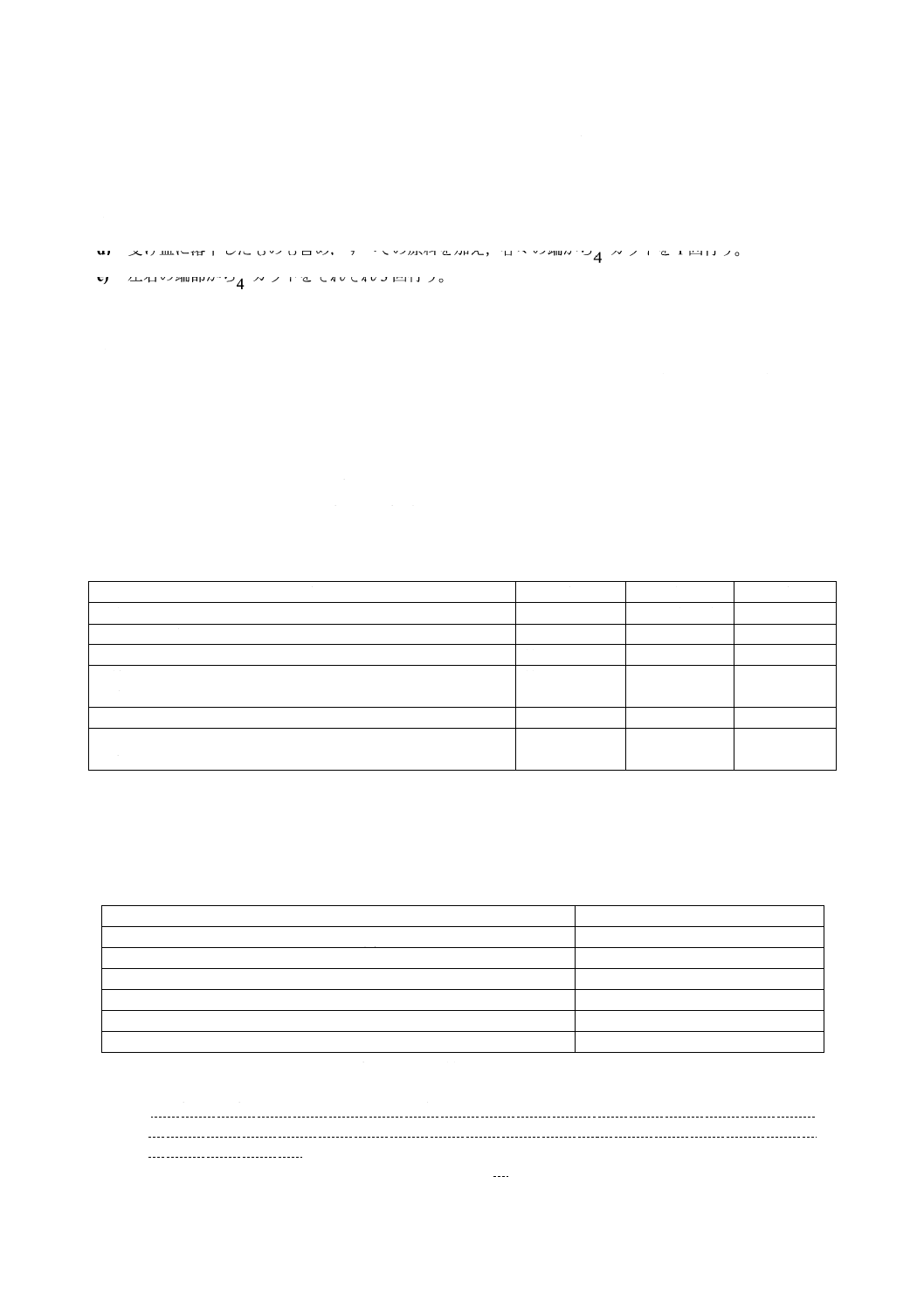

附属書1(参考)JISと対応する国際規格との対比表

JIS B 8671:2006 油圧−作動油の標準エラストマーに対する適合性

ISO 6072:2002 油圧 − 作動油と標準エラストマーの適合性

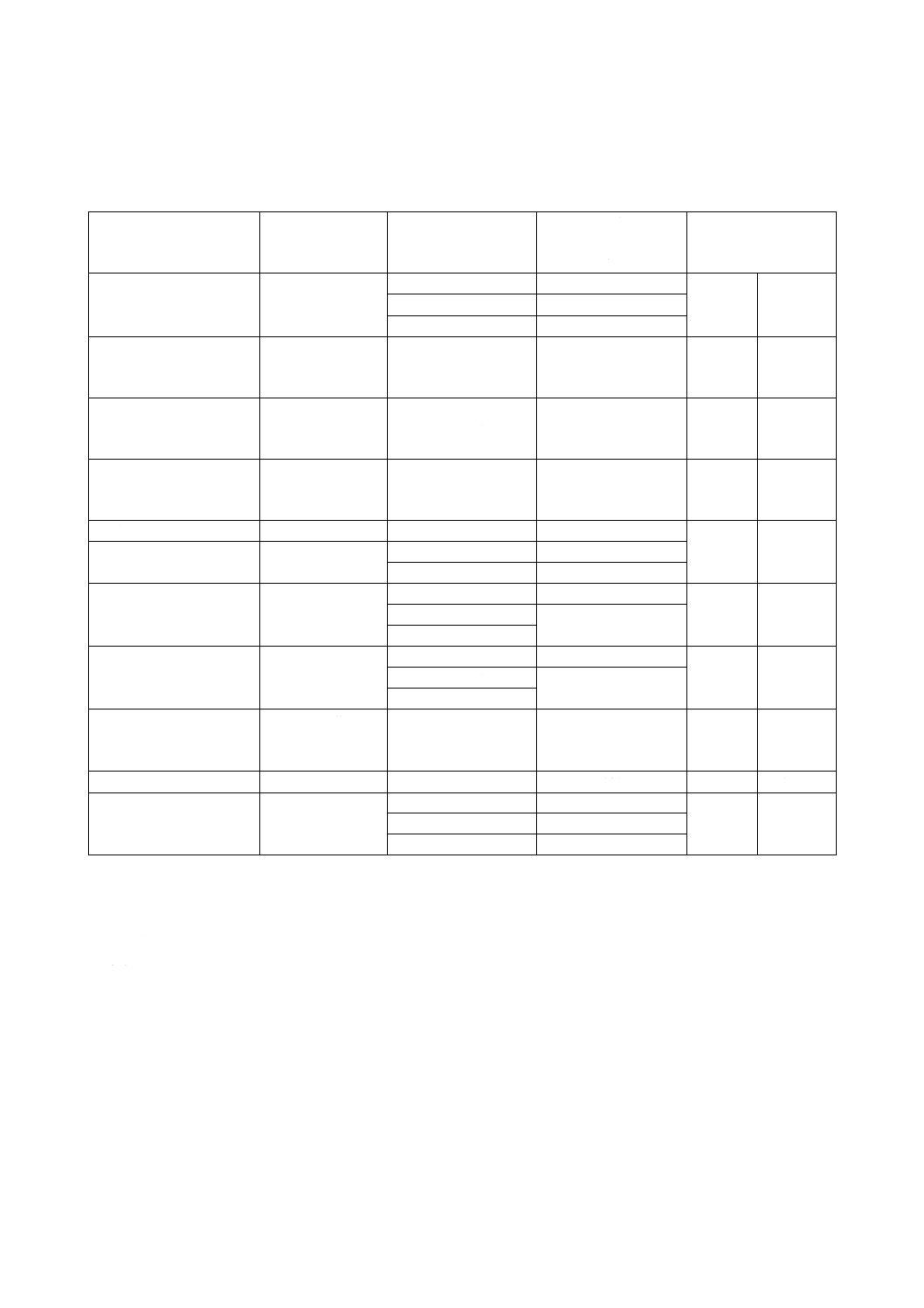

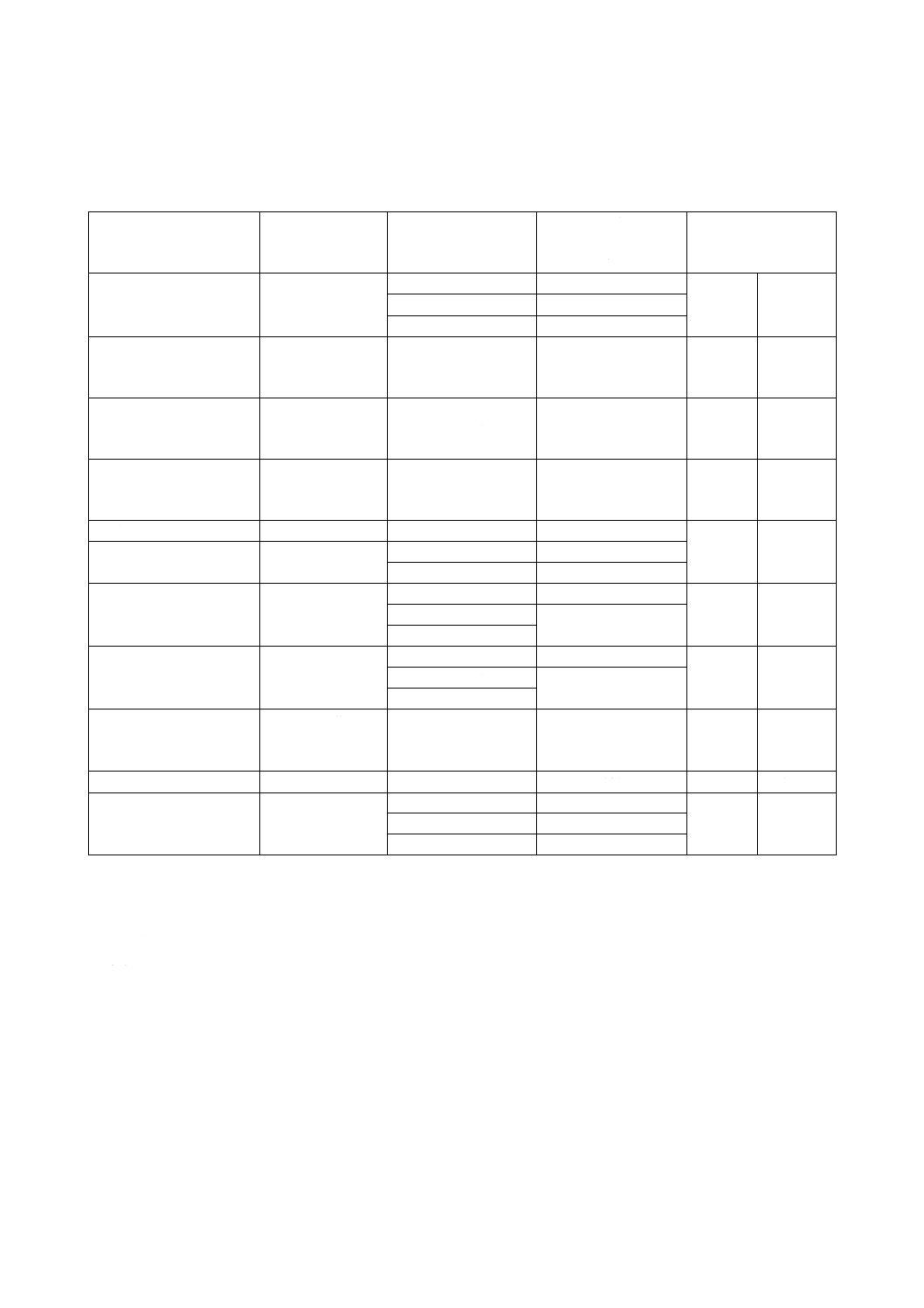

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範

囲

エラストマーに対する作

動油の適合性を評価する

ための評価試験方法及び

これら試験に供される標

準エラストマーについて

規定している

ISO 6072

1

JISに同じ

IDT

−

−

2.引用規

格

-

2

-

IDT

−

−

3.定義

主な用語の定義は,JIS B

0142による。

3

主な用語の定義は,

ISO 5598による。

IDT

−

4.試験用

エラスト

マー

試験用エラストマーの混

練方法及び加硫方法は,JIS

K 6299による。

標準アクリロニトリルブ

タジエンゴム(NBR2)の配

合は,代替薬品による安全

性の高い配合へ変更して

いる。

4

試験用エラストマー

の混練方法及び加硫

方法は,ISO 2393によ

る。

MOD/変更

標準アクリロニトリ

ルブタジエンゴム

(NBR2)の配合は,発

がん性の副産物を生

じる。

発がん性の副産物を生じる懸念のある

配合剤“テトラメチルチウラムジスル

フィド”を発がん性のない“テトラベ

ンジルチウラムジスルフィド“に変更

している。次回のISO定期見直し時に

修正提案をする。

5.ゴムの

適合性指

標(ECI)

の測定

エラストマー適合性指標

(ECI)の記述項目及び試験

試験条件,測定方法を規定

している。

5

JIS に同じ

IDT

−

−

2

B

8

6

7

1

:

2

0

0

6

18

B 8671:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

6.規格適

合表示

規格適合表示方法を規定

している。

ISO 6072

6.

JIS に同じ

IDT

−

−

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

B

8

6

7

1

:

2

0

0

6