B 8661:2002

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本フル

ードパワー工業会(JFPA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 8661 : 1989は改正され,この規格に置き換えられる。

JIS B 8661:2002には,次に示す附属書がある。

附属書A(規定) 測定精度の等級

B 8661:2002

(2)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

3.1 電気及び電子制御式油圧ポンプ························································································· 1

3.2 最低調整可能流量 ·········································································································· 1

3.3 最低制御圧力 ················································································································ 1

3.4 不感帯 ························································································································· 1

3.5 負荷容積 ······················································································································ 1

3.6 カットオフ ··················································································································· 1

3.7 デッドヘッド ················································································································ 1

4. 記号 ······························································································································ 2

5. 試験装置 ························································································································ 2

5.1 概要 ···························································································································· 2

5.2 試験装置 ······················································································································ 2

6. 試験条件 ························································································································ 2

6.1 作動油 ························································································································· 2

6.2 試験環境 ······················································································································ 2

6.3 定常条件 ······················································································································ 2

7. 静特性試験 ····················································································································· 2

7.1 流量/圧力特性 ············································································································· 2

7.2 入力信号に対する圧力特性試験:試験手順と結果の表現 ······················································ 3

7.3 入力信号に対する流量,傾転角又はストローク特性試験:試験手順と結果の表現 ······················· 3

7.4 繰返し性試験 ················································································································ 4

7.5 油温変化による圧力/流量の変化特性試験 ·········································································· 4

8. 動特性試験 ····················································································································· 5

8.1 圧力補償時の応答特性:試験手順と結果の表現 ···································································· 5

8.2 圧力のステップ応答特性:試験手順と結果の表現 ································································· 5

8.3 流量のステップ応答特性:試験手順と結果の表現 ································································· 5

8.4 周波数応答特性 ············································································································· 6

附属書A(規定) 測定精度の等級 ·························································································· 15

解 説 ······························································································································· 16

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8661:2002

電気及び電子制御式油圧ポンプ試験方法

Hydraulic fluid power−Test method for electrically controlled oil hydraulic

pumps

1. 適用範囲 この規格は,電気及び電子制御式油圧ポンプ(以下,ポンプという。)について,その静特

性・動特性を確かめるための試験方法について規定する。測定精度は,A,B,Cの3等級に分けられ,附

属書Aに示す。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版,追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 0142 油圧及び空気圧用語

JIS B 8384 油圧−容積式ポンプ・モータ及び一体形トランスミッション−定常状態における性能測

定

JIS B 8385 油圧−ポンプ・モータ及び一体形トランスミッション−パラメータの定義及び文字記号

JIS B 9933 油圧−作動油−固体微粒子に関する汚染度のコード表示

JIS K 2001 工業用潤滑油−ISO粘度分類

ISO 10767-1 : 1996 Hydraulic fluid power − Determination of pressure ripple levels generated in systems

and components − Part1:Precision method for pumps

ISO 10767-2 : 1996 Hydraulic fluid power − Determination of pressure ripple levels generated in systems

and components − Part2:Simplified method for pumps

3. 定義 この規格で用いられる主な用語の定義は,JIS B 0142によるほか,次による。

3.1

電気及び電子制御式油圧ポンプ 電気入力信号に対応した圧力及び流量の制御ができる可変容量形

のポンプ。

3.2

最低調整可能流量 一定の命令信号でポンプの最高使用圧力が保持できる最少流量。

3.3

最低制御圧力 ポンプが制御可能な最低圧力[7.1.1d参照]。

3.4

不感帯 入力信号の絶対値がゼロから増大するとき又はゼロへ減少するときに,その信号によって

制御されるポンプの圧力又は流量が変化しない範囲の幅。

3.5

負荷容積 ポンプ出口から負荷バルブまでの油圧管路に入っている作動油の総容積。

3.6

カットオフ ポンプ圧力が設定圧力に近づくとポンプ流量が可変容量機構によって減少する状態。

3.7

デッドヘッド ポンプがカットオフを完了し回路圧が維持されている状態。

2

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 記号

4.1

この規格で用いる物理量記号及び添字(表1参照)は,JIS B 8385に述べられている。

表 1 記号及び単位

物理量

記号

次元

SI単位

動力

圧力,圧力差

流量

回転数

P

p, Δp

q

N

ML2T−3

ML−1T−2

L3T−1

T−1

W

Pa

m3/s

min−1

5. 試験装置

5.1

概要

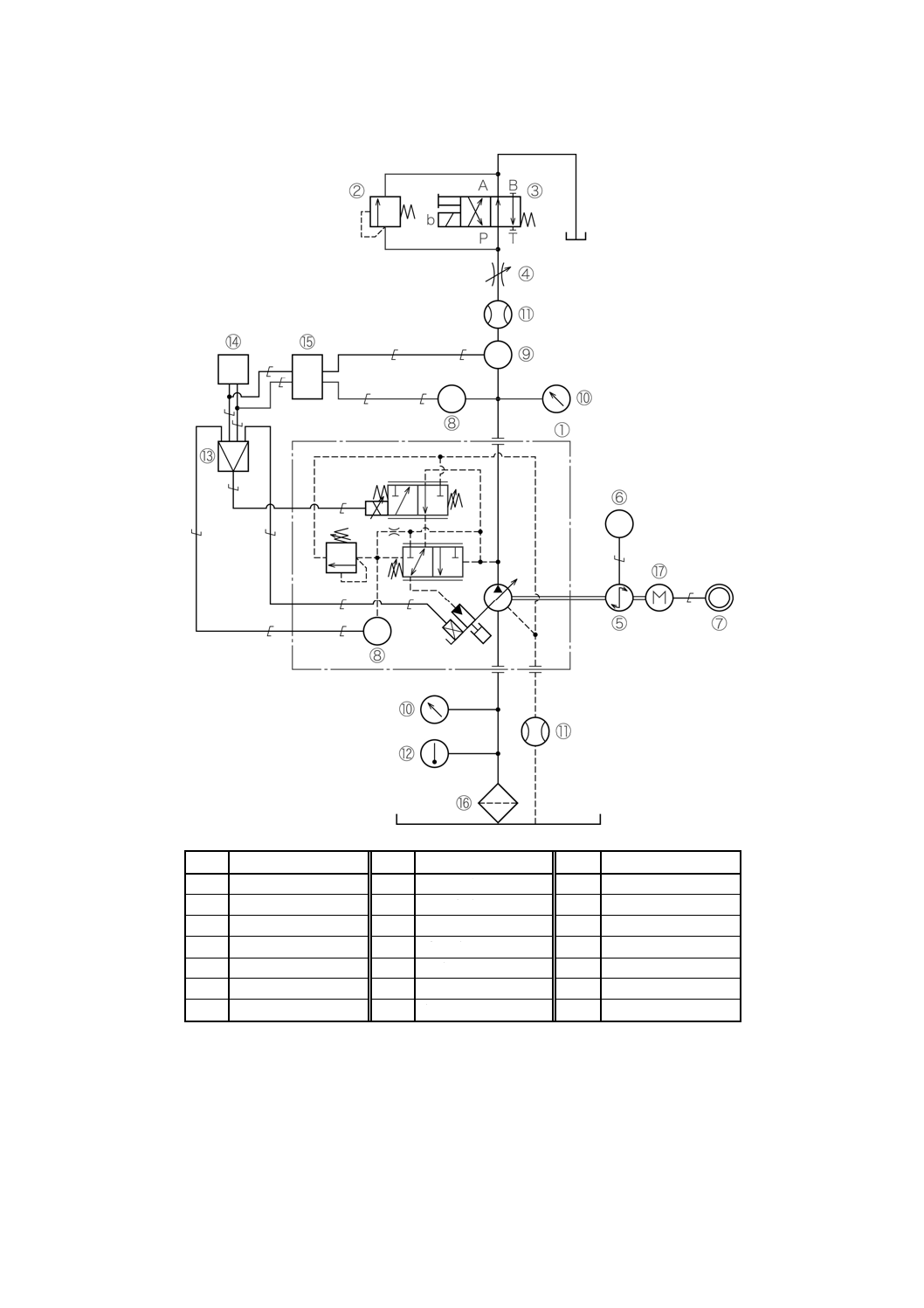

5.1.1

特に指定のある場合以外は,入力軸水平でドレンポートが上向きになるように取り付ける。

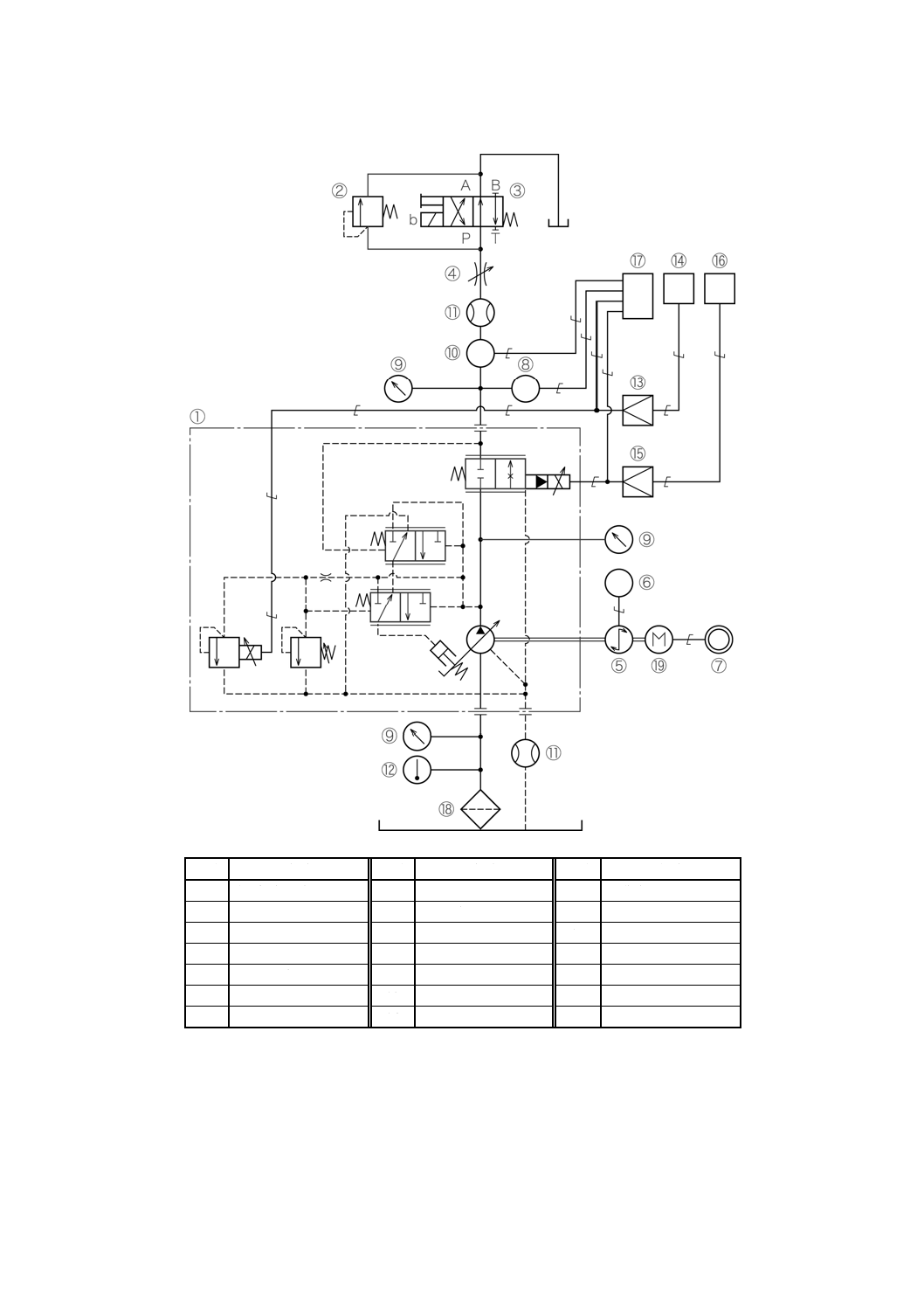

5.1.2

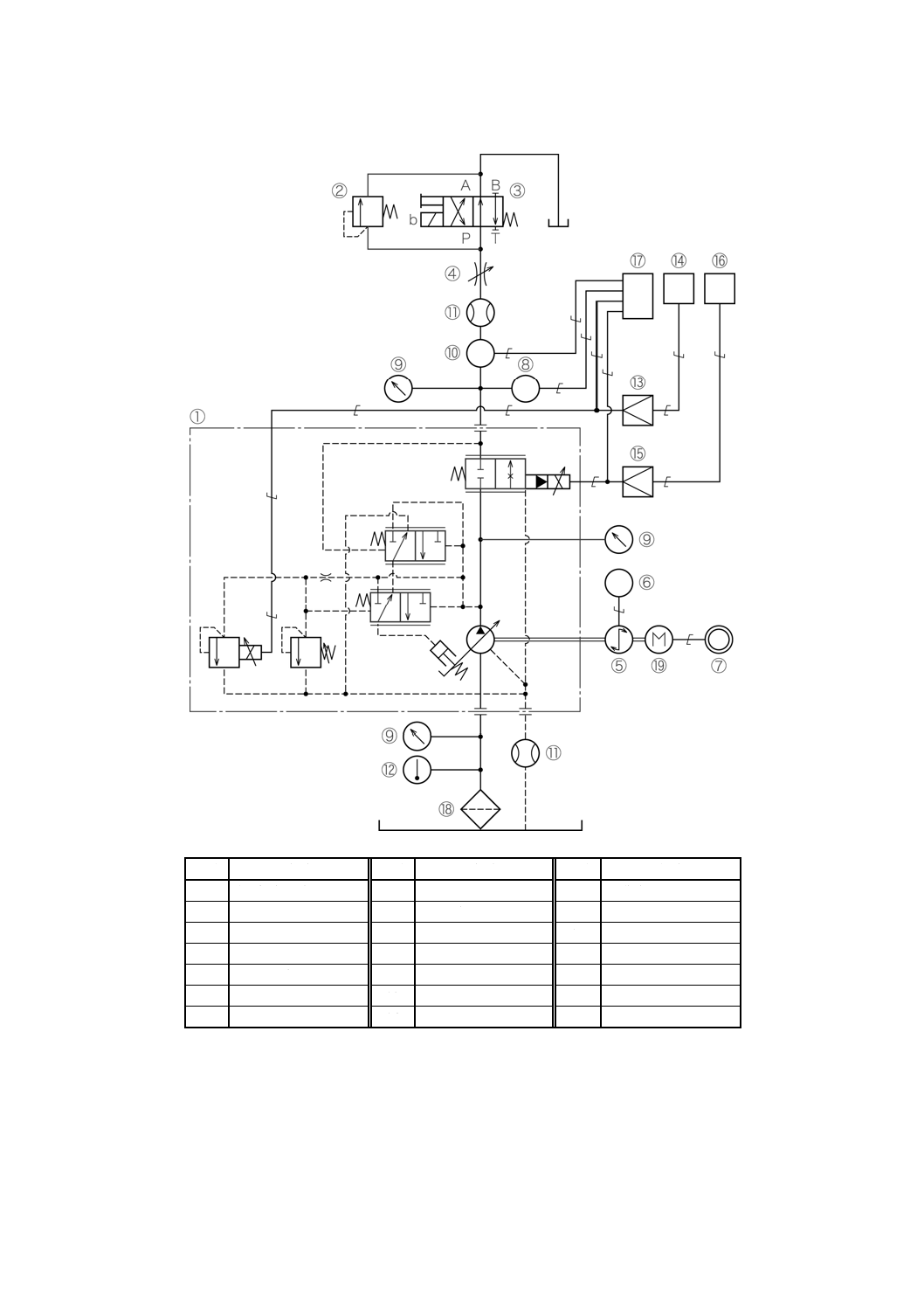

付図1にカットオフ圧力を制御する圧力制御弁及びポンプ流量を制御する流量制御弁をもつポン

プの油圧試験回路図を示す。

5.1.3

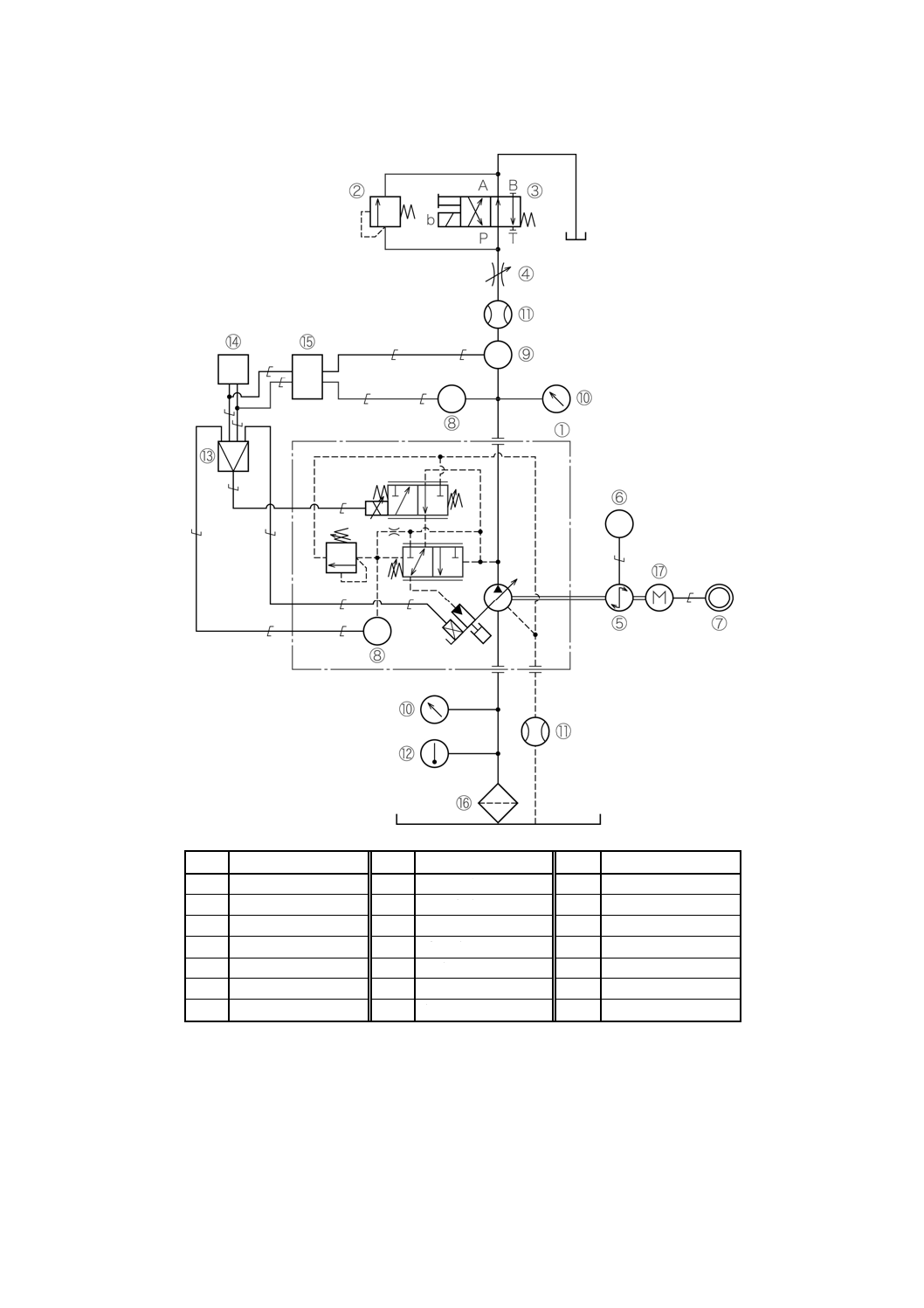

付図2にカットオフ圧力及びポンプ流量に比例した位置又は角度を電気入力信号で制御するポン

プの油圧試験回路図を示す。

5.2

試験装置

5.2.1

5.1.1から5.1.3及び付図1,付図2に示すように試験装置を据え付ける。

5.2.2

試験手順で述べている試験条件以外では,試験回路に負荷がかかったり絞られたりしないように,

負荷バルブや可変絞りを調整する。負荷バルブを操作するときは,可変絞りを完全に開き,Pポートがブ

ロックになるように方向制御弁を切り換える。可変絞りを操作するときは,PポートがAポートに通じる

ように方向制御弁を切り換える。

5.2.3

ポンプに搭載されている手動の安全弁を試験圧力の125 %に設定する。

6. 試験条件

6.1

作動油

6.1.1

作動油の種類と粘度は,JIS K 2001に従ってISO VG32又はISO VG46に適合しなければならない。

6.1.2

ポンプ入口での作動油温度は,45〜55 ℃に維持する。

6.1.3

JIS B 9933に従って,作動油の汚染度等級を20/18/16以下に維持する。

備考 これ以外の条件については,受渡当事者間で決めることが望ましい。

6.2

試験環境 周囲温度等の周囲変化は記録しなければならない。

6.3

定常条件 測定時,制御パラメータの値は附属書A付表1に示される範囲になければならない。

7. 静特性試験

7.1

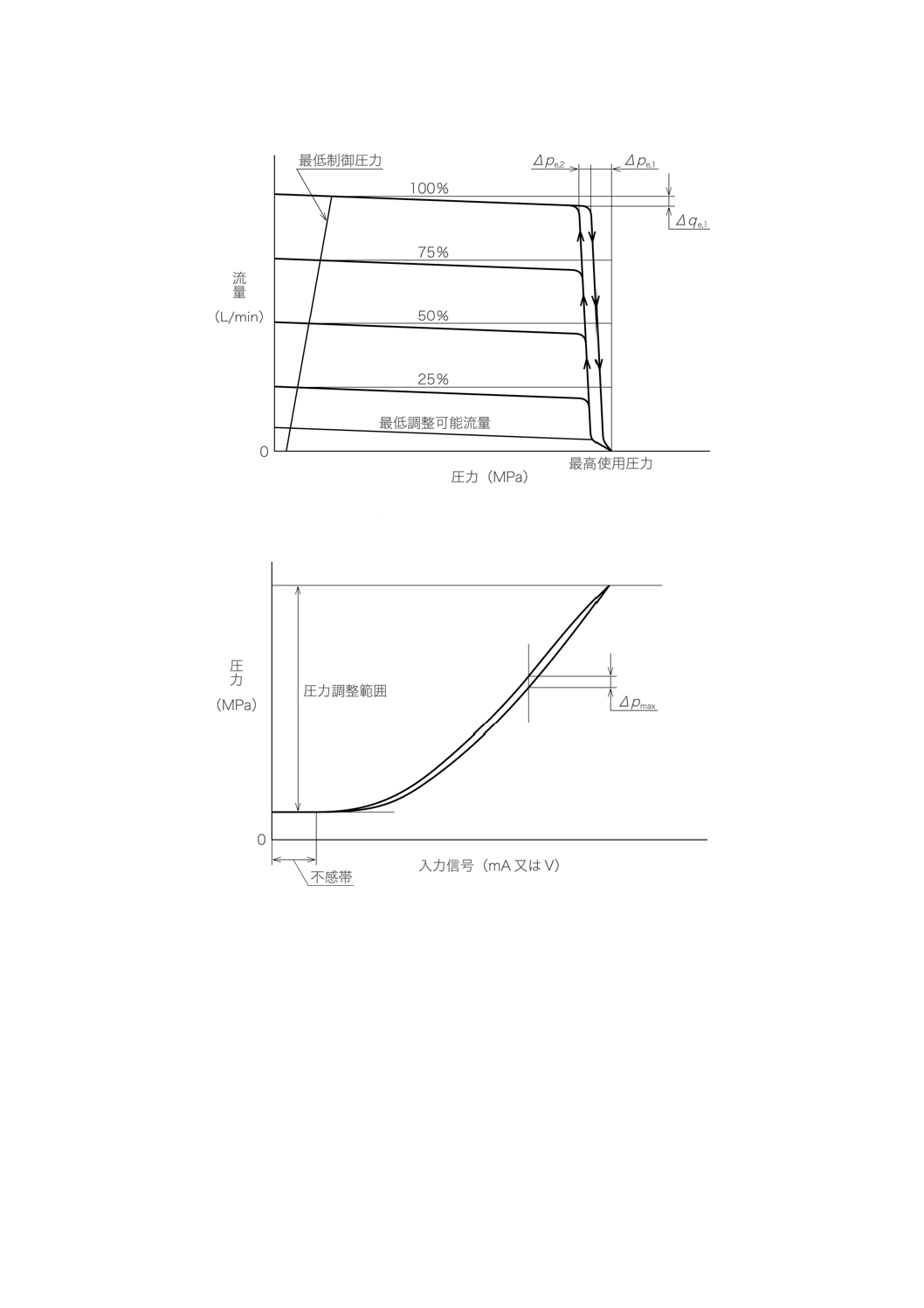

流量/圧力特性

7.1.1

試験手順

a) 試験回路と測定回路は,付図1又は付図2による。

備考 付図2に示す内部パイロット方式に加えて,外部パイロット方式に適用してもよい。

b) 指定の回転速度に電動機を調整する。

c) 圧力制御機能及び流量制御機能をもつポンプの場合,圧力は最高使用圧力の100 %,75 %,50 %に,

3

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

流量は最大流量の100 %,75 %,50 %,25 %及び最低調整可能流量に設定しなければならない。

d) 可変絞りを調整することによって,徐々にポンプ圧力を最低制御圧力から最高使用圧力まで上げて,

また最低制御圧力に戻す。最高使用圧力の75 %,50 %でも同様。

e) その他の静特性は,JIS B 8384による。

7.1.2

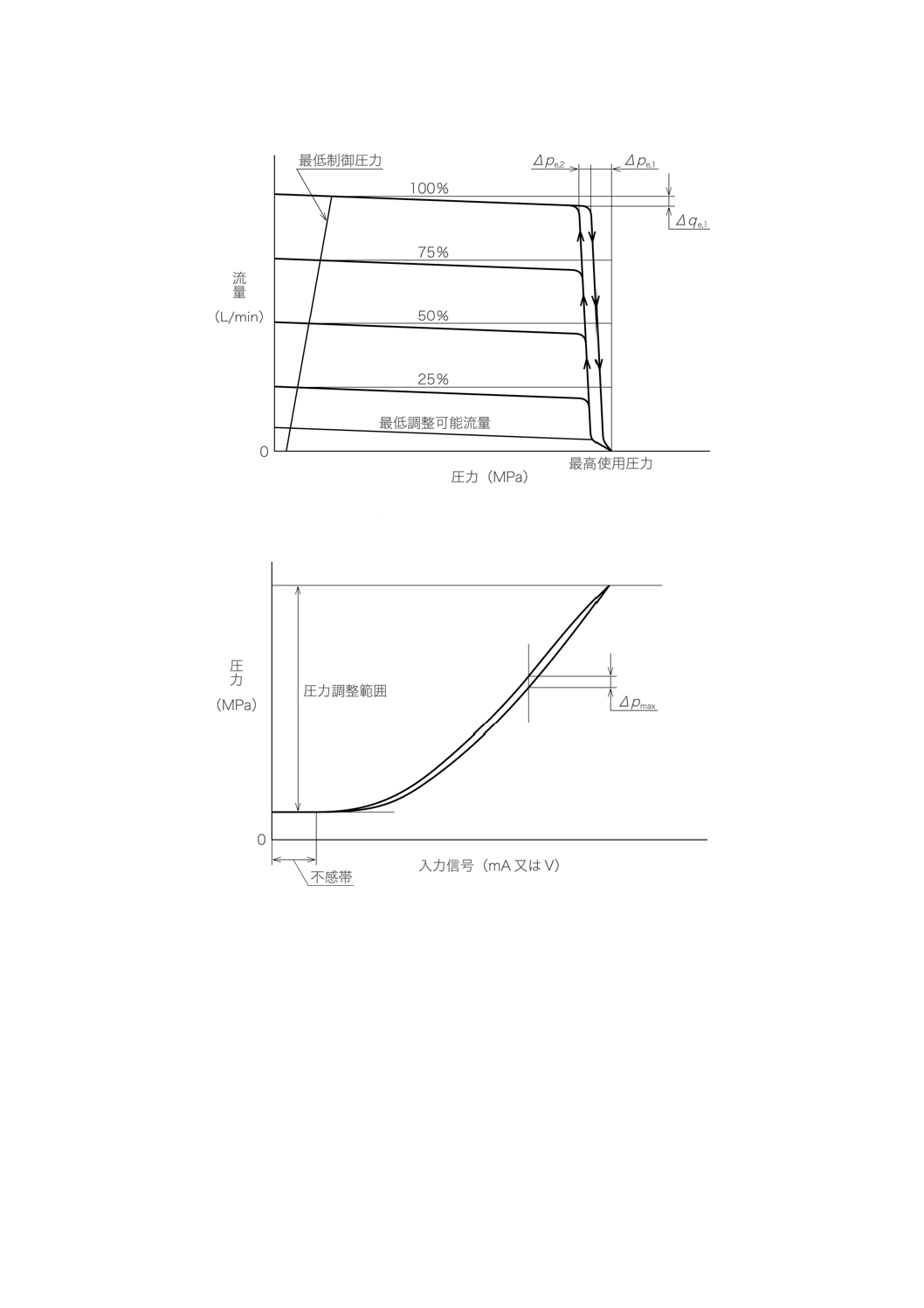

結果の表現

a) 縦軸を流量,横軸を圧力にして測定結果をグラフにする(付図3参照)。

b) 記録されたグラフから最低調整可能流量を読み取る。

c) 圧力に対する調整流量の変化率q

δを計算し記録する。

0

e,1×100

q

q

q

∆

δ=

ここで,

q

δ: 調整流量の変化率を%で表したもの

∆qe,1: 流量変化の最大幅(付図3参照)

q0: 最低制御圧力での流量

最大流量の100 %,75 %,50 %,25 %及び最低調整可能流量での値をそれぞれ計算し記録する。

カットオフ機能をもつポンプの場合,∆qe,1はカットオフ直前までの流量変化幅の最大値とする。

d) カットオフ機能をもつポンプの場合,各設定流量での次の特性値を読み取る。

− カットオフ開始圧力からデッドヘッド圧力までの圧力幅 ΔPe,1

− カットオフ圧力のヒステリシス ∆Pe,2

7.2

入力信号に対する圧力特性試験:試験手順と結果の表現

7.2.1

圧力制御機能及び流量制御機能をもつポンプの場合,設定を最高使用圧力と最大流量にし,完全に

負荷バルブを閉じる。ポンプ又は測定機器が重大な動的影響を受けない速度で,圧力入力信号を1サイク

ルで最低制御圧力から最高使用圧力まで増減させる。横軸を入力信号,縦軸を圧力にして得られた結果を

グラフにプロットする(付図4参照)。

7.2.2

記録されたデータから次の特性値を計算し記録する。

max

hy

max

=

×100

p

p

p

∆

δ

ここに,

δ phy: 圧力のヒステリシスを%で表したもの

∆ pmax: 同じ入力信号における圧力ヒステリシスの最大幅

pmax: 最高使用圧力

7.2.3

記録されたデータから圧力の調整範囲を読み取る。

7.2.4

記録されたデータから最高使用圧力での入力信号値を読み取る。

7.2.5

記録されたデータから不感帯を読み取り記録する。

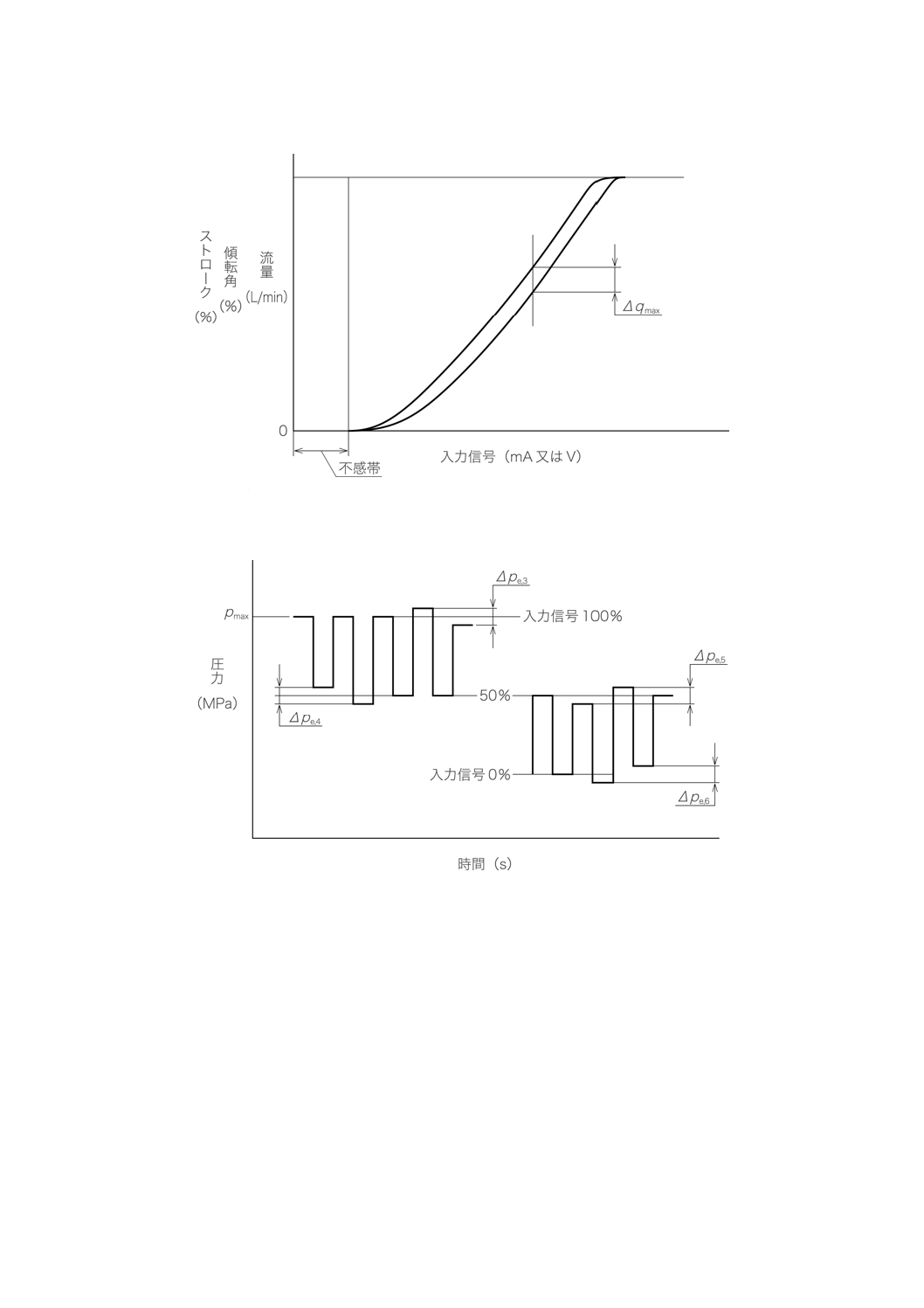

7.3

入力信号に対する流量,傾転角又はストローク特性試験:試験手順と結果の表現

7.3.1

圧力制御機能をもつポンプの場合,最高使用圧力に設定する。

7.3.2

負荷バルブによって,負荷圧力をポンプの最高使用圧力の75 %に設定する。

7.3.3

ポンプ又は測定機器が重大な動的影響を受けない速度で,流量入力信号を1サイクルでゼロ(0)

流量から最大流量まで増減させる。横軸を入力信号,縦軸を流量にして得られた結果をグラフにプロット

する(付図5参照)。付図2のポンプでは,最大値に対する傾転角又はストロークの%を縦軸にしてもよい。

7.3.4

記録されたデータから次の特性値を計算し記録する。

max

hy

max

×100

q

q

q

∆

δ

=

4

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

δ qhy: 流量のヒステリシスを%で表したもの

∆qmax: 同一入力信号における流量ヒステリシスの最大幅

qmax: 最大流量

7.3.5

記録されたデータから流量の調整範囲を得る。

7.3.6

記録されたデータから最大流量での入力信号値を得る。

7.3.7

記録されたデータから不感帯を読取り記録する。

7.4

繰返し性試験

7.4.1

圧力の繰返し性:試験手順と結果の表現

a) 7.2の状態で入力信号を最高使用圧力及びその50 %となる値にステップ状に20回繰返し変化させる。

b) 7.2の状態で入力信号を最高使用圧力の50 %及び最低制御圧力となる値にステップ状に20回繰返し

変化させる。

c) a)及びb)の試験結果を,横軸を時間,縦軸を圧力としてグラフに記録する(付図6参照)。

d) 各設定圧力に対するばらつきの割合を次の式で計算し記録する(付図6参照)。

emax

re

max

×100

p

p

p

∆

δ

,

=

ここで,

δpre: 圧力の繰返し性を%で表したもの

Δpe,max: Δpe,3〜pe,6の中の最大値

pmax: 最高使用圧力(付図6参照)

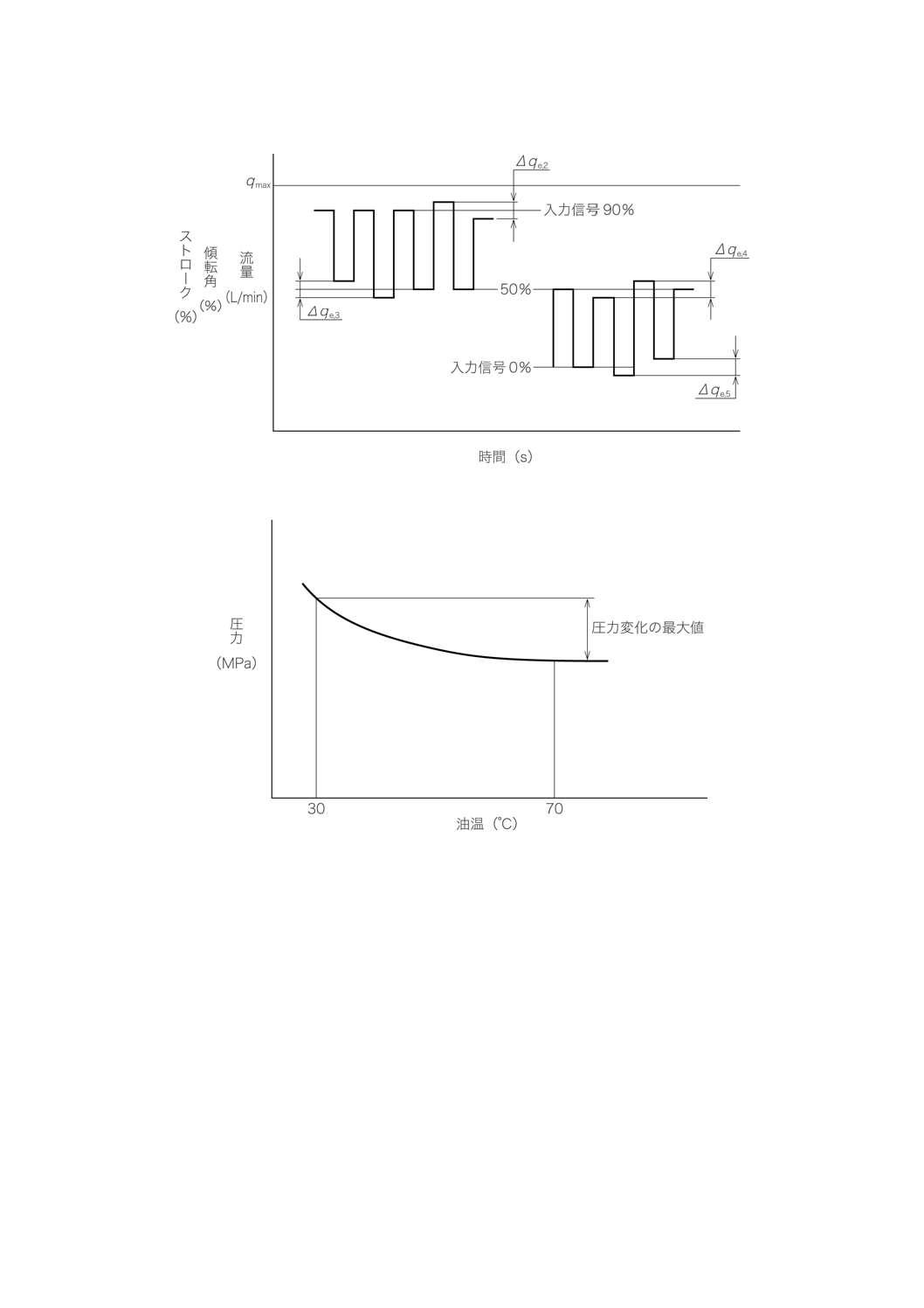

7.4.2

流量,傾転角又はストロークの繰返し性:試験手順と結果の表現

a) 7.3.1の状態で,最大流量の90 %のときに圧力が最高使用圧力の75 %になるように,負荷バルブを

調整する。

b) 入力信号を,ポンプ又は測定機器が動的な影響を受けない速度で,最大流量の90 %及び50 %となる

値にステップ状に20回繰返し変化させる。

c) 最大流量の50 %のときに圧力が最高使用圧力の75 %になるように負荷バルブを調整する。b)の状態

で,入力信号をポンプ又は測定機器が動的な影響を受けない速度で,最大流量の50 %及び最低制御

流量となる値にステップ状に20回繰返し変化させる。

d) 試験結果を,横軸を時間,縦軸を流量としてグラフに記録する(付図7参照)。

e) 各設定流量に対するばらつきの割合を,次の式で計算し記録する(付図7参照)。

e,max

re

max

×100

q

q

q

∆

δ=

ここで,

δ qre: 流量の繰返し性を%で表したもの

∆ qe,max: ∆qe,2〜qe,5の中の最大値

qmax: 最大流量(付図7参照)

7.5

油温変化による圧力/流量の変化特性試験

7.5.1

圧力の変化特性:試験手順と結果の表現

a) 負荷バルブを全閉とし,圧力入力信号を最高使用圧力となる値に保持する。

b) 試験装置の温度が安定するのに十分な速さで,油温を30 ℃から70 ℃まで変化させる。

備考 これ以外の温度範囲については,受渡当事者間で決めることが望ましい。

c) 横軸を油温,縦軸を圧力としてグラフに記録する(付図8参照)。また,外気温度も記録する。

なお,連続記録ができない場合は,決められた温度範囲内で10 ℃間隔で,少なくとも数点プロッ

トしてもよい。

7.5.2

流量の変化特性:試験手順と結果の表現

5

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 最大流量の75 %に設定し,負荷バルブによって圧力を5 MPaとする。

b) 試験装置の温度が安定するのに十分な速さで,油温を30 ℃から70 ℃まで変化させる。

備考 これ以外の温度範囲については,受渡当事者間で決めることが望ましい。

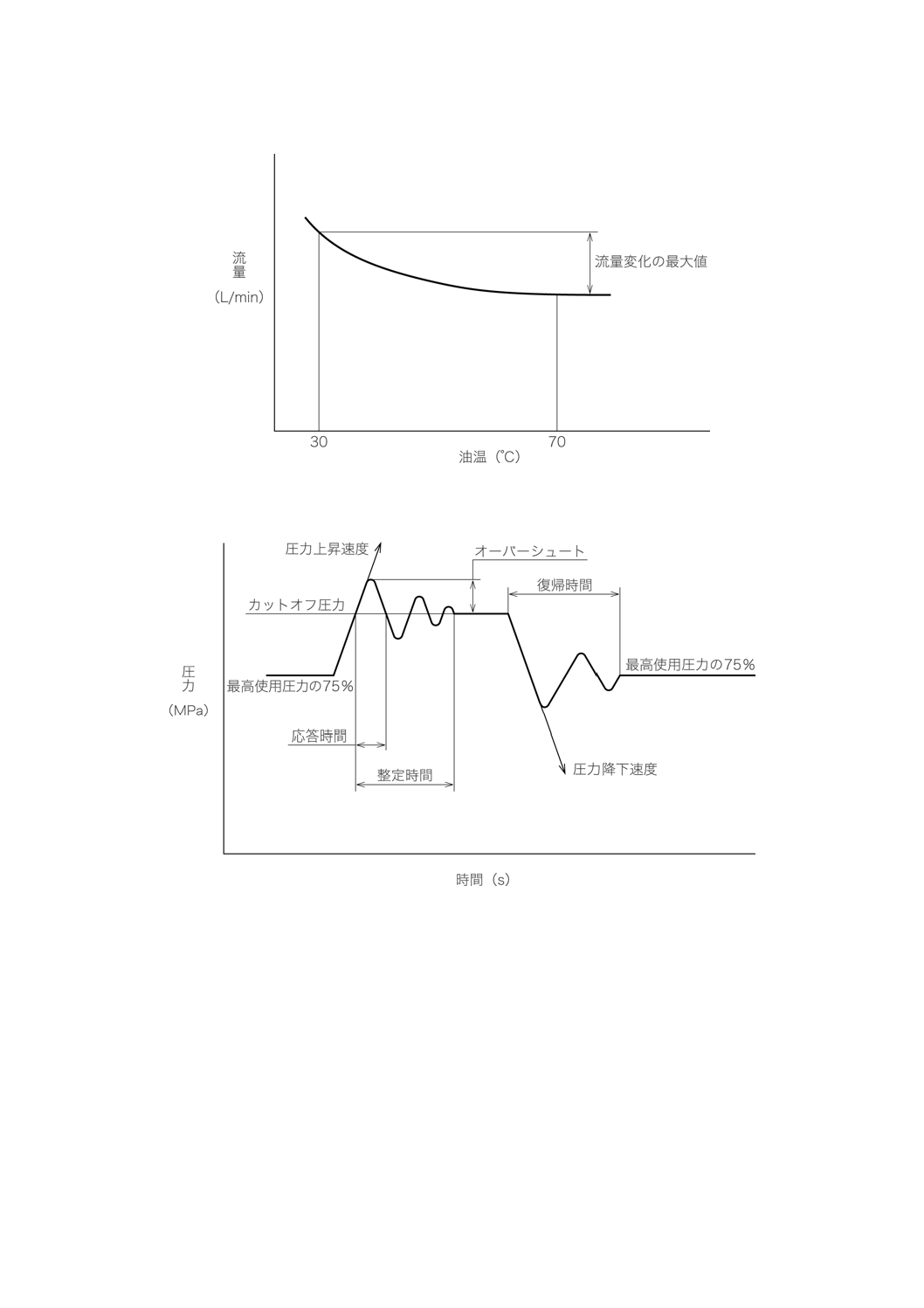

c) 横軸を油温,縦軸を流量としてグラフに記録する(付図9参照)。また,外気温度も記録する。

なお,連続記録ができない場合は,決められた温度範囲内で10 ℃間隔で,少なくとも数点プロッ

トしてもよい。

備考 圧力脈動測定はISO 10767-1及びISO 10767-2に従うことが望ましい。

8. 動特性試験

8.1

圧力補償時の応答特性:試験手順と結果の表現

8.1.1

試験回路と測定回路は付図1又は付図2による。急激に回路を遮断するために方向制御弁を用い,

時間に対して瞬間的な圧力をオシロスコープ(又はオシログラフ)によって測定できるように,ポンプの

吐出ラインに圧力変換器を用いる。

8.1.2

指定の回転速度に電動機を調整する。

8.1.3

バルブが閉じたとき,圧力の上昇率が690〜2 060 MPa/sになるように回路を調整する。目標は

1 380 MPa/sとする。

8.1.4

圧力制御機能及び流量制御機能をもつポンプの場合,圧力は最高使用圧力に,流量は最大流量に設

定することが望ましい。

8.1.5

バルブを開き,最高使用圧力の75 %となるように可変絞りを調整する。

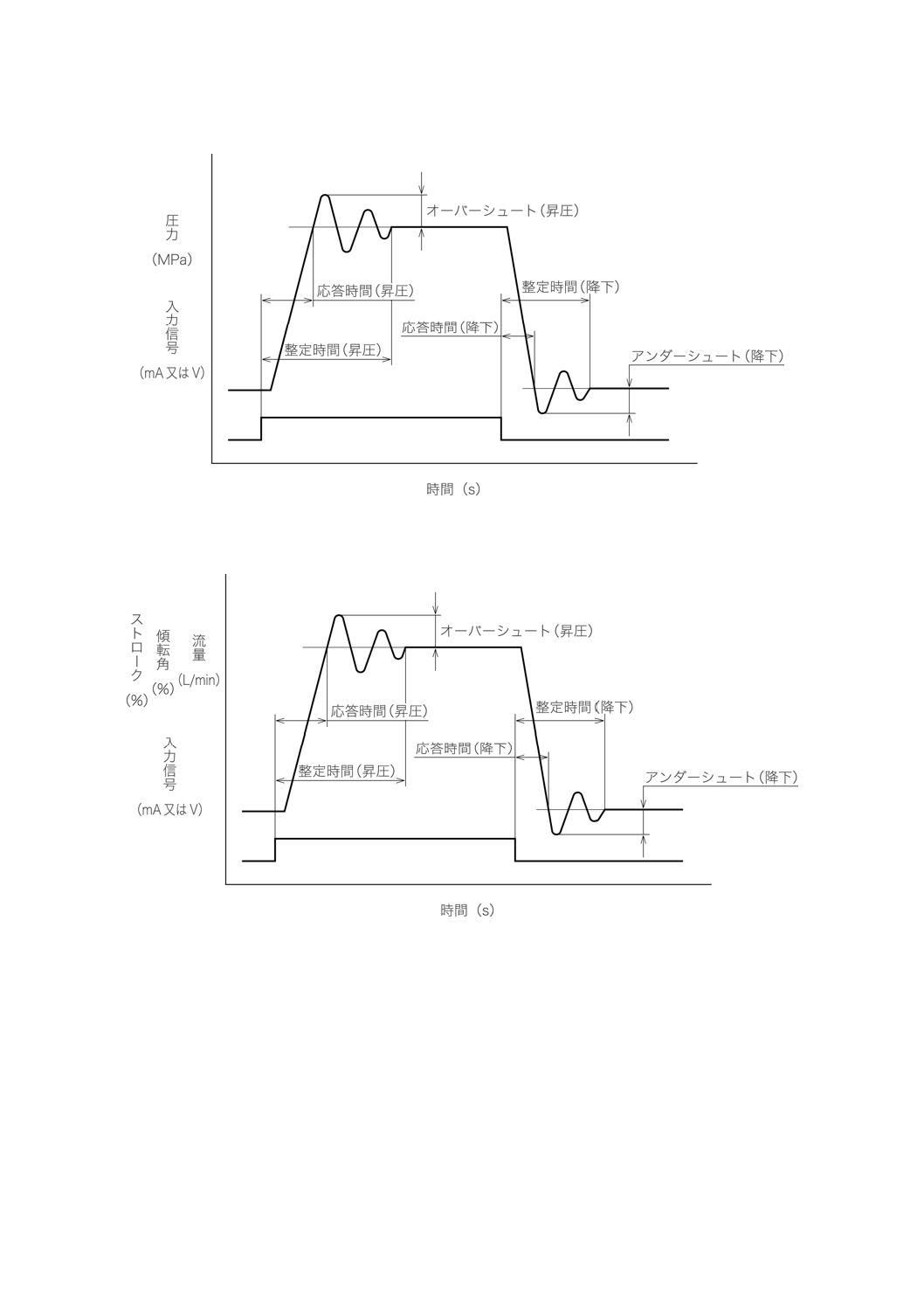

8.1.6

バルブを閉じ,時間に対する瞬間圧力を測定する。この結果から,圧力上昇速度,応答時間,整定

時間を読み取る(付図10参照)。

8.1.7

バルブを開き,時間に対する瞬間圧力を測定する。この結果から,圧力降下速度,復帰時間を読み

取る(付図10参照)。

8.1.8

最大流量の50 %及び25 %において,8.1.5から8.1.7まで繰り返す。

8.2

圧力のステップ応答特性:試験手順と結果の表現

8.2.1

試験回路及び測定回路は付図1又は付図2による。

8.2.2

指定の回転速度に電動機を調整する。

8.2.3

負荷バルブを全閉とし,ポンプを最低制御圧力のデッドヘッド状態とする。また,ポンプの流量入

力信号を最大とする。

8.2.4

関数発生器によって,最高使用圧力の100 %,75 %,50 %となるように圧力入力信号をステップ

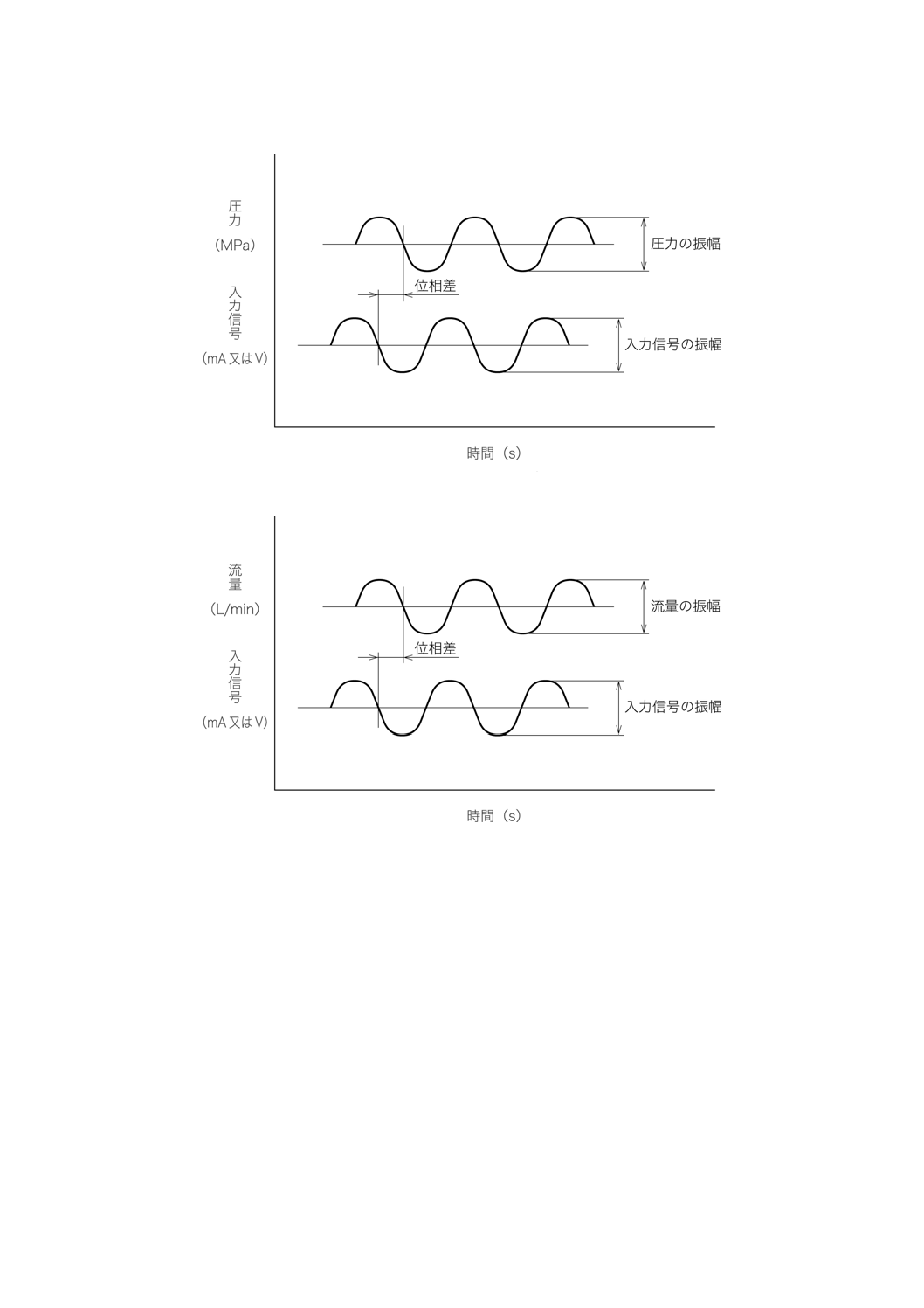

状に与える。

8.2.5

応答波形を,ポンプの動特性に比べて十分に高い応答性をもつ記録計によって,横軸を時間,縦軸

を入力信号値及び圧力として同時に記録する(付図11参照)。この結果から昇圧時の応答時間,オーバー

シュート,整定時間及び降下時の応答時間,アンダーシュート,整定時間を読み取る。

8.2.6

整定圧力において,圧力変動が圧力脈動の幅以内に収束したとき,圧力は整定したとみなす。

8.2.7

負荷容積,当該部管路の配管長さ,内径及び種類を記録する。

8.3

流量のステップ応答特性:試験手順と結果の表現

8.3.1

8.2.2の状態でポンプが圧力制御機能をもつ場合は,圧力入力信号を最高使用圧力となる値とする。

8.3.2

ポンプの流量入力信号を,ゼロから最大流量の100 %,75 %,50 %,25 %にそれぞれステップ状

に変化させる。

6

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.3

各上限の流量において,圧力p2が次の値になるように可変絞りを調整する。

max,m

0,m

2

+

2

p

p

p=

ここに, pmax,m: 最高使用圧力の70 %

p0,m: 最低制御圧力又は最高使用圧力の30 %

備考 負荷バルブの動特性がポンプの動特性に比べて十分に速いならば,負荷バルブを可変絞りの代

わりに使用してもよい。

8.3.4

応答波形を,ポンプの動特性に比べて十分に高い応答性をもつ記録計によって,横軸を時間,縦軸

を入力信号値及び流量として同時に記録する(付図12参照)。この結果から昇圧時の応答時間,オーバー

シュート,整定時間及び降下時の応答時間,アンダーシュート,整定時間を読み取る。

8.3.5

整定流量の±5 %幅以内に収束したとき,流量は整定したとみなす。

8.3.6

負荷容積,当該部管路の配管長さ,内径及び種類を記録する。

8.4

周波数応答特性

8.4.1

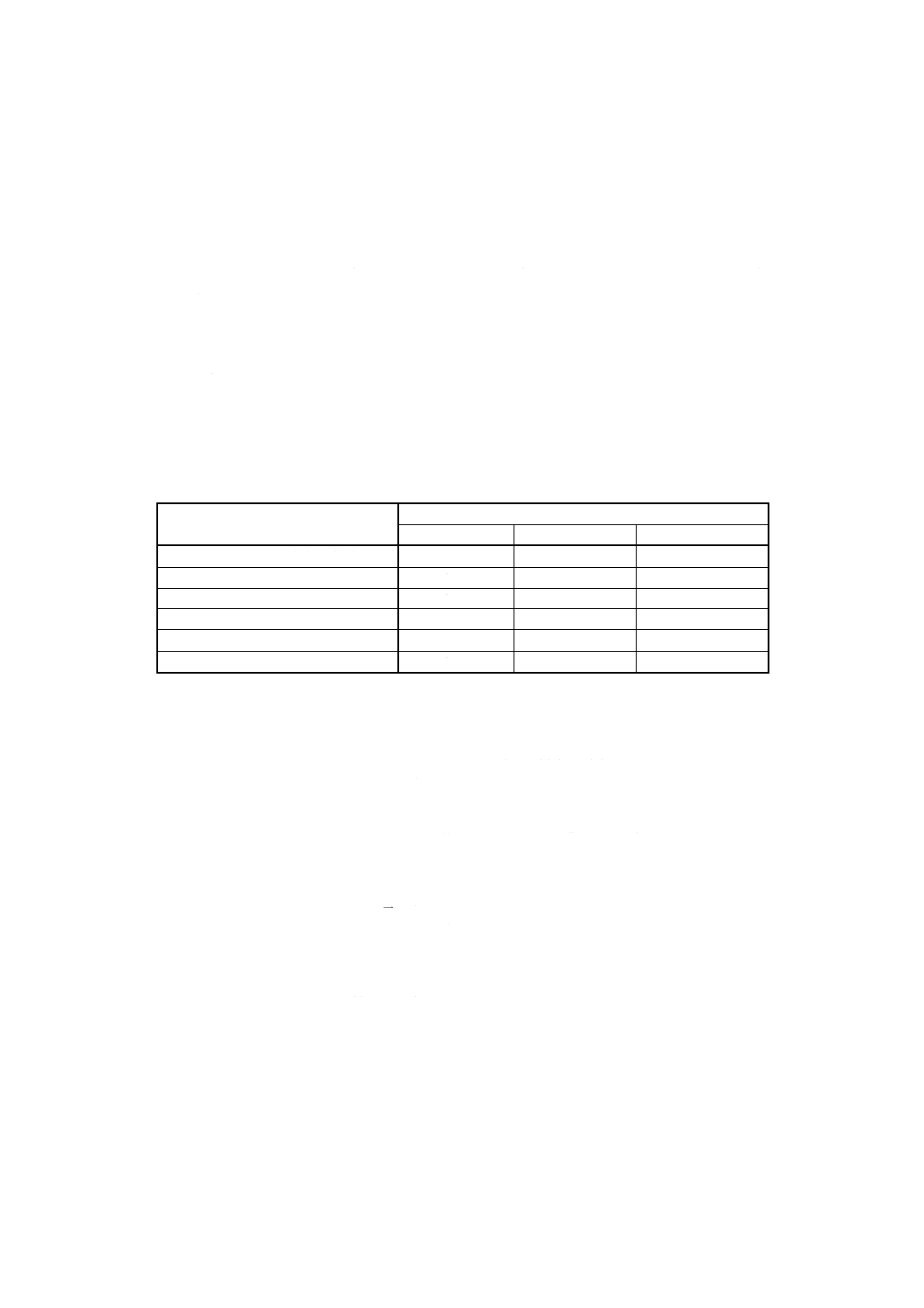

圧力の周波数応答特性試験:試験手順と結果の表現

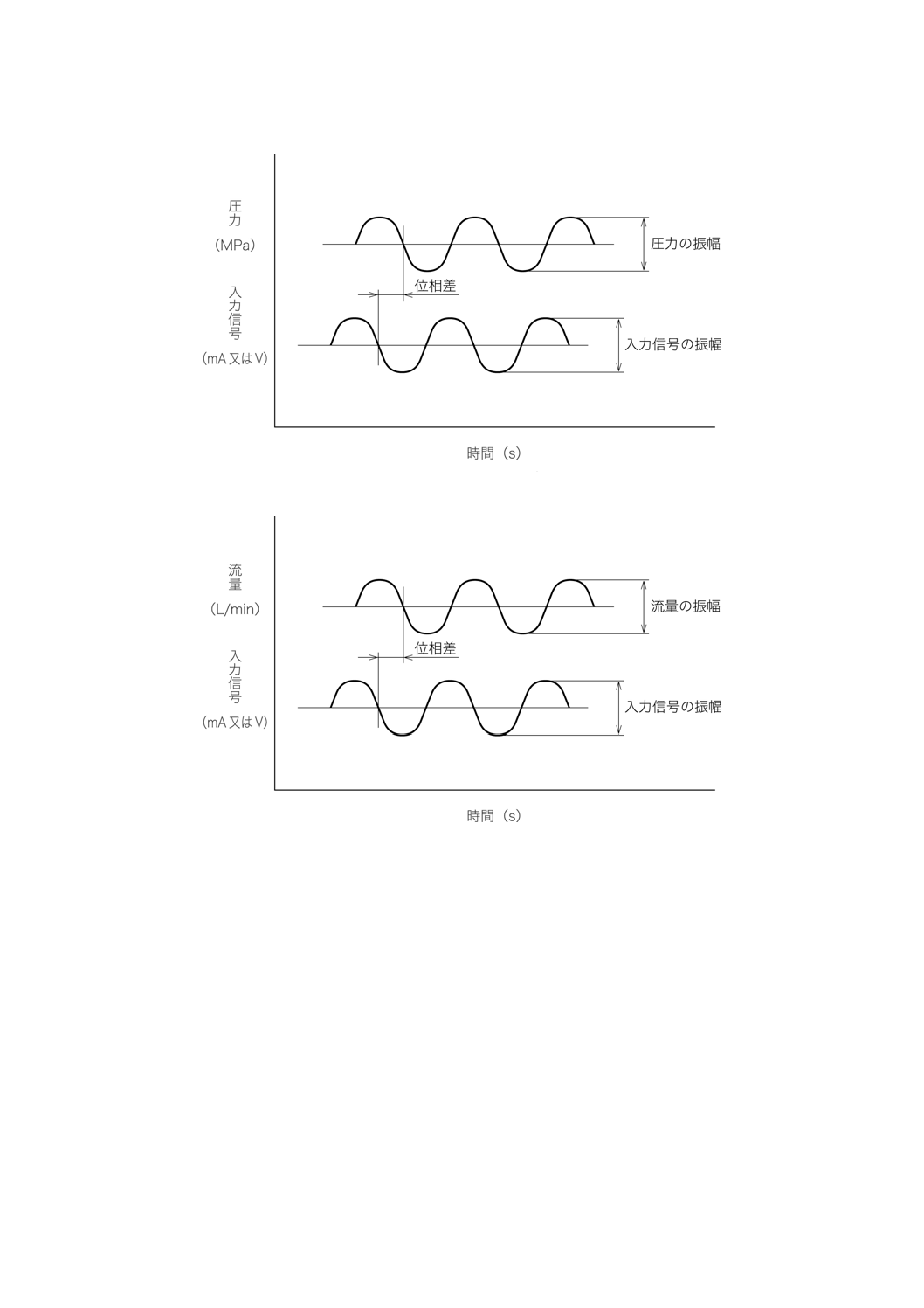

a) 8.2.3の状態で圧力入力信号を最高使用圧力の50 %の圧力となる値を中心として十分に低い周波数に

おいて,振幅が最高使用圧力の10 %及び25 %であるような正弦波入力信号をポンプに加える。

b) 正弦波入力信号の周波数を,ポンプの折点周波数の約120から10倍まで,測定波形が乱れない範囲で

スイープする。スイープ速度は測定可能な適当な速さとする。

c) 応答波形を,ポンプの動特性に比べて十分に高い応答性をもつ記録計によって,横軸を時間,縦軸を

入力信号値及び流量として同時に記録する(付図13参照)。又は特定の周波数解析装置を用いてもよ

い。

d) 記録から,周波数による振幅比及び位相遅れを読み取り,ボード線図で表す。周波数特性は,ボード

線図で表示することを原則とするが,90°位相遅れの周波数及び振幅比の最大ピーク時のピーク値及

び周波数(ピークを示さない場合は,−3 dBの周波数)を表示してもよい。

e) 負荷容積,当該部管路の配管長さ,内径及び種類を記録する。

8.4.2

流量の周波数応答特性試験:試験手順と結果の表現

a) 8.3.1の状態からポンプの流量入力信号を最大流量の50 %の流量となる値を中心として十分に低い周

波数において,振幅が最高使用圧力の10 %及び25 %であるような正弦波入力信号をポンプに加える。

b) 正弦波入力信号は,8.4.1b)と同じとする。

c) 応答波形を,ポンプの動特性に比べて十分に高い応答性をもつ記録計によって,横軸を時間,縦軸を

入力信号値及び流量として同時に記録する(付図14参照)。又は特定の周波数解析装置を用いてもよ

い。

d) 記録から,8.4.1d)の場合と同様にボード線図で表す。また,周波数特性の他の表示方法も同項に準じ

る。

e) 負荷容積,当該部管路の配管長さ,内径及び種類を記録する。

関連規格 JIS B 0125-1 油圧・空気圧システム及び機器−図記号及び回路図−第1部:図記号

JIS B 0125-2 油圧・空気圧システム及び機器−図記号及び回路図−第2部:回路図

7

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

名称

番号

名称

番号

名称

1

供試ポンプ

8

圧力変換器

15

制御装置

2

負荷バルブ

9

圧力計

16

信号発生器

3

電磁切換弁

10

流量変換器

17

記録装置

4

可変絞り

11

流量計

18

フィルタ

5

トルク計

12

温度計

19

電動機

6

トルク表示器

13

制御装置

7

回転速度計

14

信号発生器

付図 1 カットオフ圧力を制御する圧力制御弁とポンプ流量を制御する

流量制御弁をもつポンプの試験回路図

8

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

名称

番号

名称

番号

名称

1

供試ポンプ

8

圧力変換器

15

記録装置

2

負荷バルブ

9

流量変換器

16

フィルタ

3

電磁切換弁

10

圧力計

17

電動機

4

可変絞り

11

流量計

5

トルク計

12

温度計

6

トルク表示器

13

制御装置

7

回転速度計

14

信号発生器

付図 2 カットオフ圧力及びポンプ流量を変化させるための位置又は

角度を電気入力信号で制御するポンプの試験回路図

9

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 3 流量/圧力特性

付図 4 入力信号に対する圧力特性

10

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

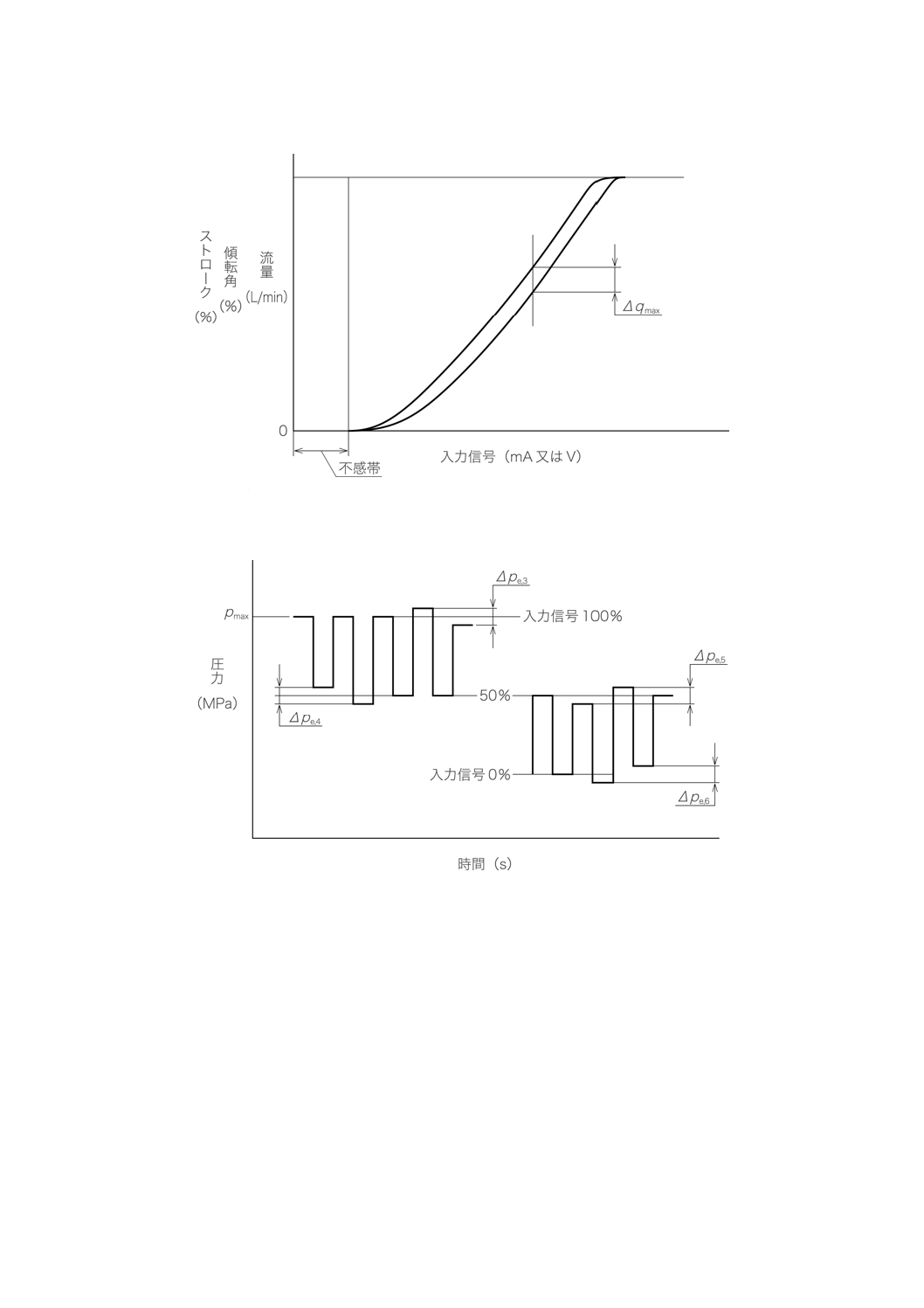

付図 5 入力信号に対する流量又は傾転角又はストローク特性

付図 6 圧力の繰返し性

11

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

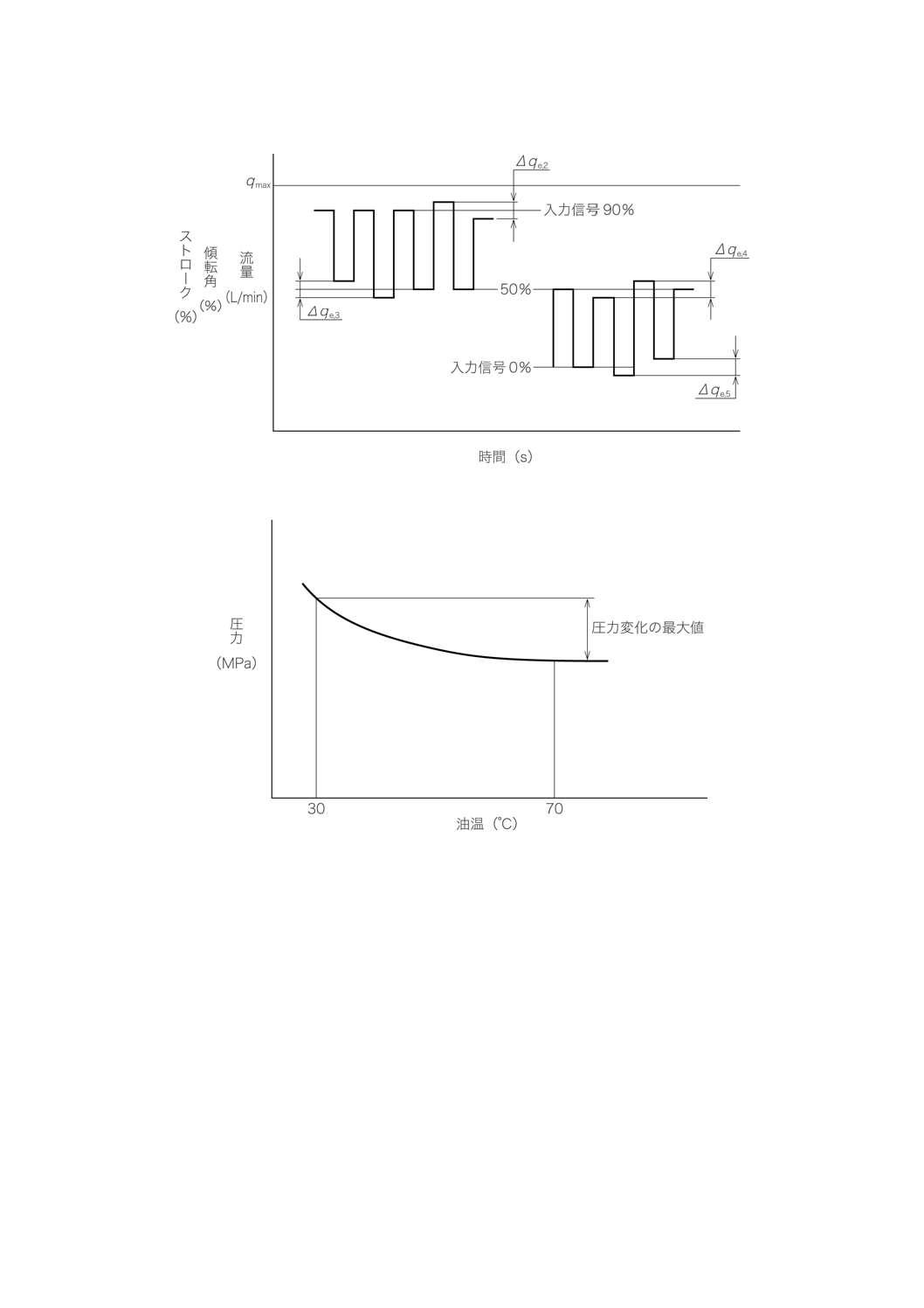

付図 7 流量又は傾転角又はストロークの繰返し性

付図 8 油温変化による圧力の変化特性

12

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

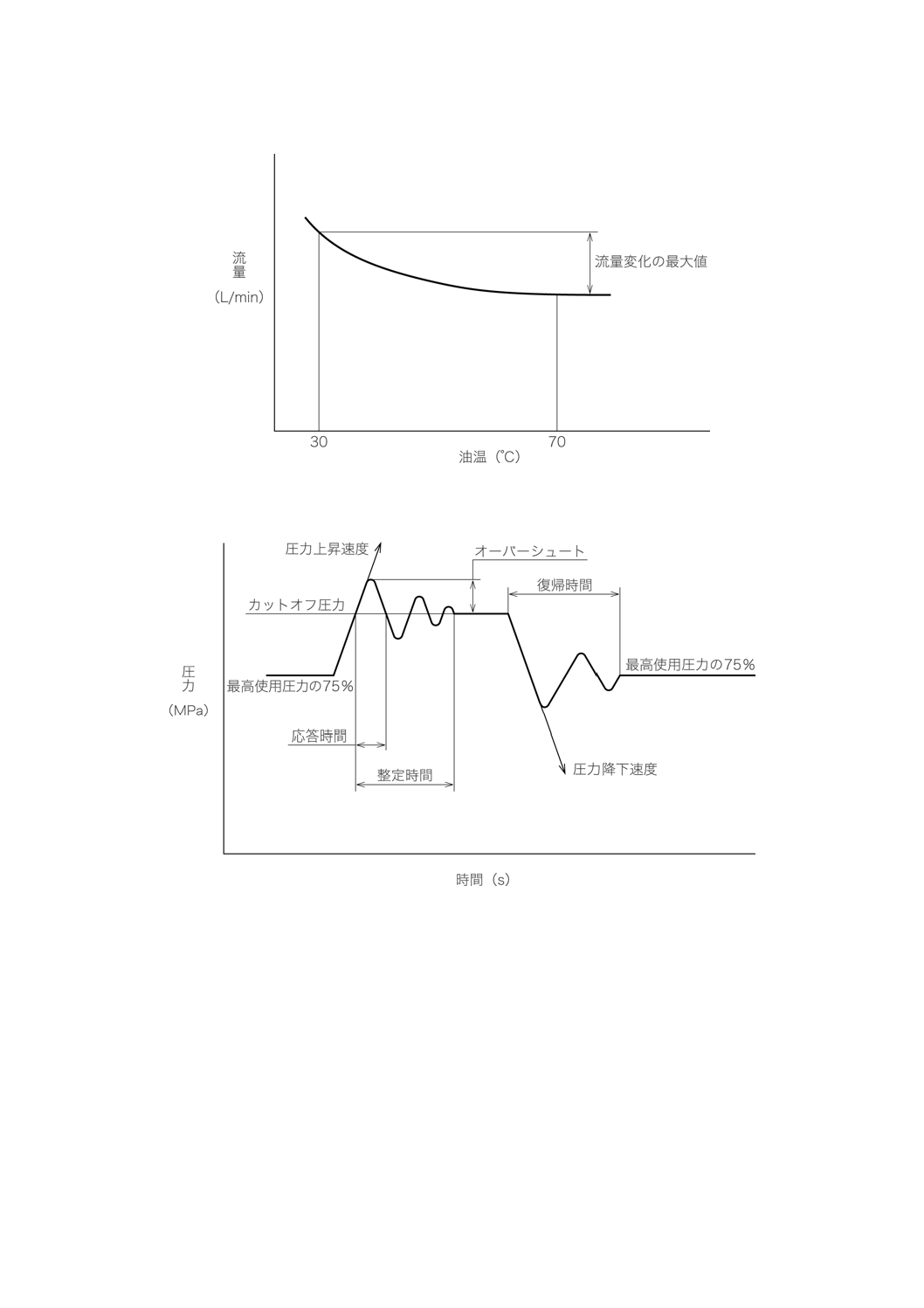

付図 9 油温変化による流量の変化特性

付図 10 圧力補償時の応答特性

13

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

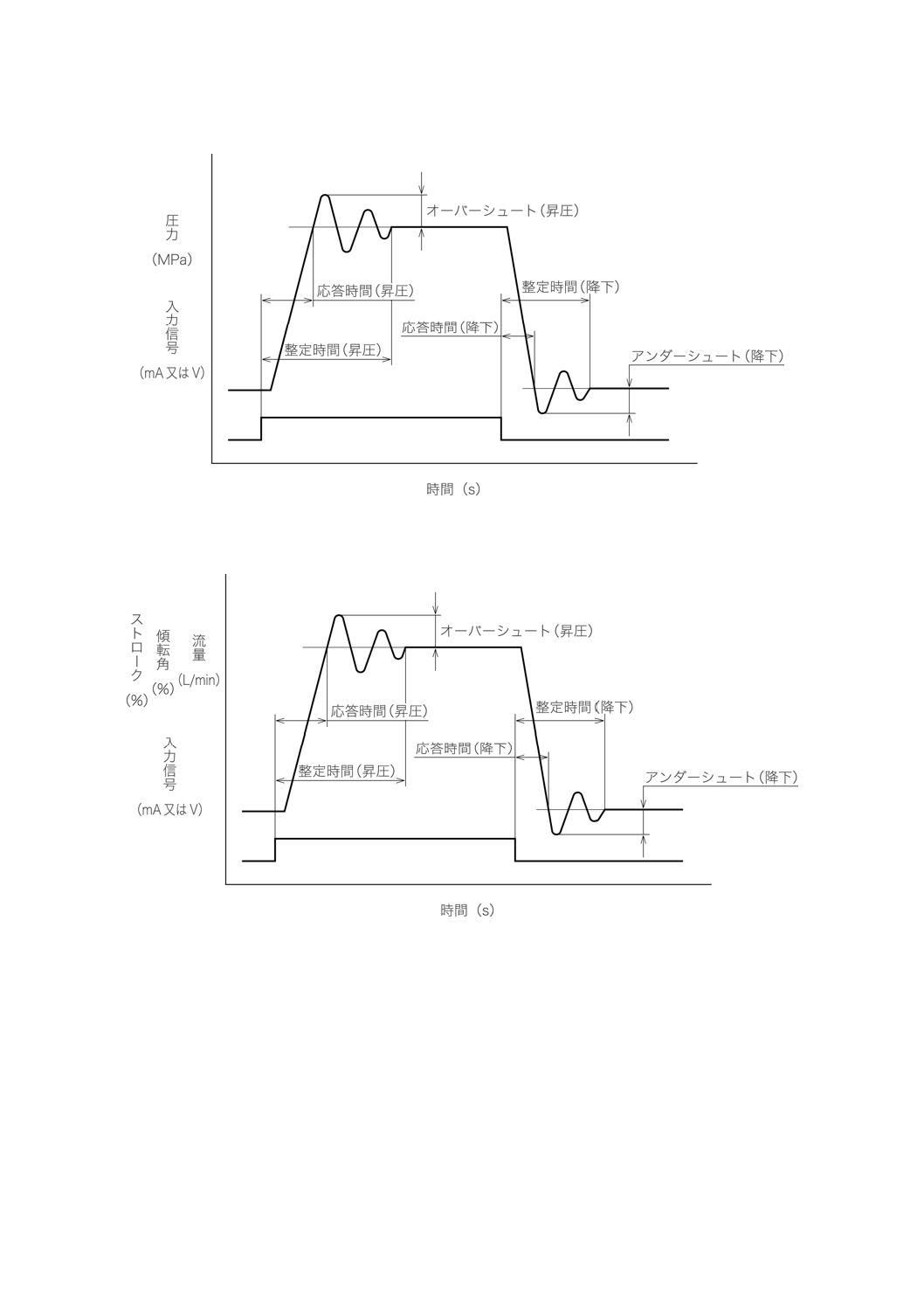

付図 11 圧力のステップ応答特性

付図 12 流量ステップ応答特性

14

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 13 圧力の周波数応答特性

付図 14 流量の周波数応答特性

15

B 8661:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 測定精度の等級

備考 この附属書の内容は,将来再審議され改正されることがある。

1. 測定精度の等級 要求される精度に応じ,試験は,関係者同意のもとA,B,Cの測定精度等級のう

ちの一つで実施されるものとする。

備考1. 等級A及びBは,性能がより正確に定義する必要のある特別の場合を意図している。

2. 等級A及びBは,より正確な器具及び方法を必要とするので,試験の費用が上昇することに

注意をする。

2. 系統誤差 この国際標準のもとで行われる測定の系統誤差は,附属書A付表1に示す限度を超えては

いけない。その系統誤差は,関連した国際標準に従って校正又は検定される。

附属書A付表 1 校正中に決定される測定器の許容系統誤差

測定項目

各測定精度等級と許容系統誤差

A

B

C

圧力,p<2×105 Pa(ゲージ圧)Pa

±1×103

±3×103

±5×103

圧力,p≧2×105 Pa(ゲージ圧)%

±0.5

±1.5

±2.5

温度 ℃

±0.5

±1.0

±2.0

流量 %

±0.5

±1.5

±2.5

回転速度 %

±0.5

±1.5

±2.0

入力信号 %

±0.5

±1.0

±2.5

日本工業標準調査会標準部会 産業機械技術専門委員会 構成表

氏名

所属

(委員会長)

岡 村 弘 之

東京理科大学理工学部

(委 員)

朝 田 泰 英

財団法人電力中央研究所

伊 藤 正 人

厚生労働省労働基準局安全衛生部

大 地 昭 生

日本内燃機関連合会(株式会社東芝電力システム社)

大 湯 孝 明

社団法人日本農業機械工業会

重 久 吉 弘

財団法人エンジニアリング振興協会

鈴 木 通 友

社団法人全国木工機械工業会

筒 井 康 賢

独立行政法人産業技術総合研究所

橋 元 和 男

国土交通省総合政策局

平 野 正 明

社団法人日本機械工業連合会

藤 咲 浩 二

社団法人日本産業機械工業会

松 山 新一郎

株式会社豊田自動織機

吉 田 岳 志

農林水産省生産局

渡 邉 和 夫

社団法人日本建設機械化協会