14

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

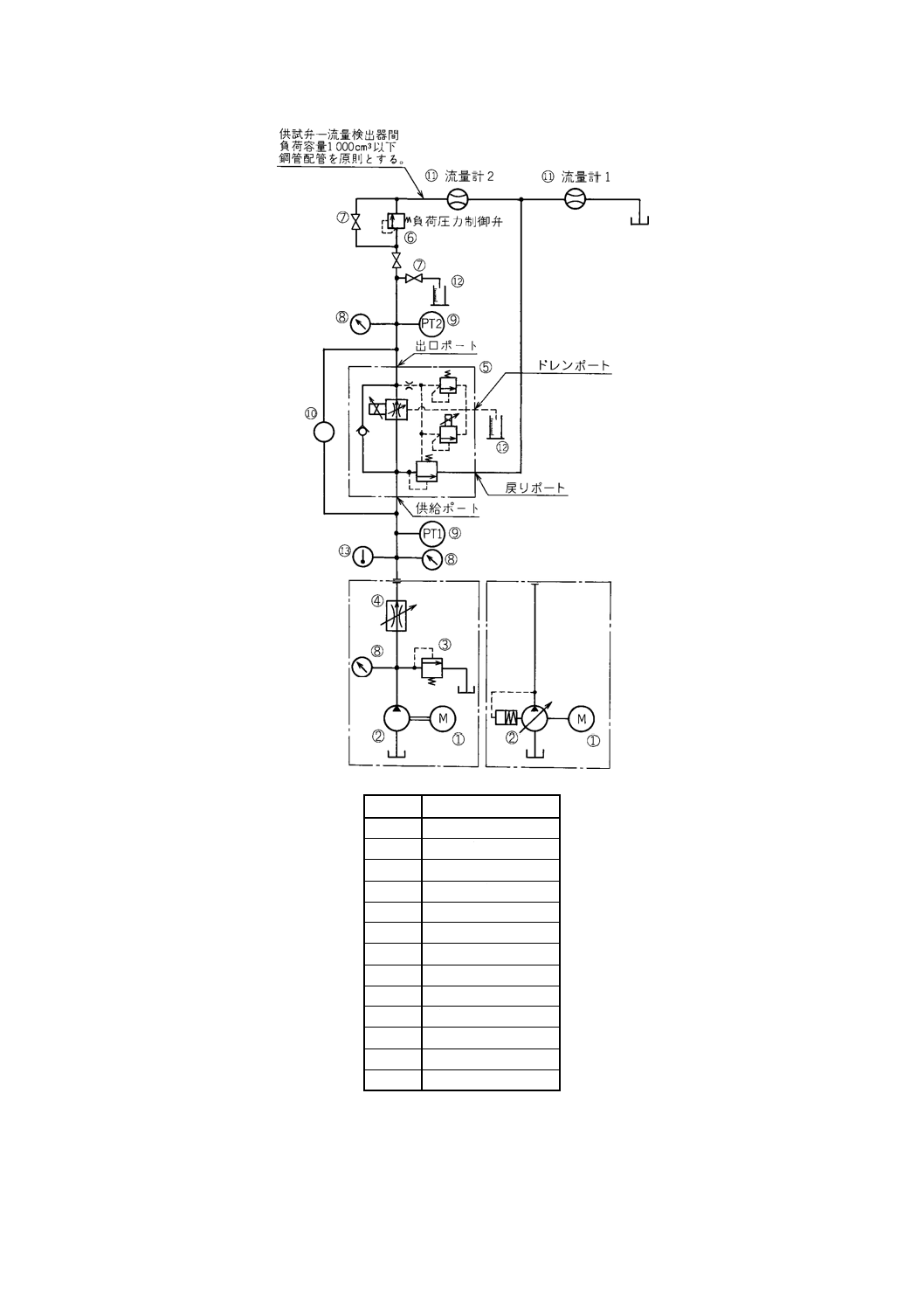

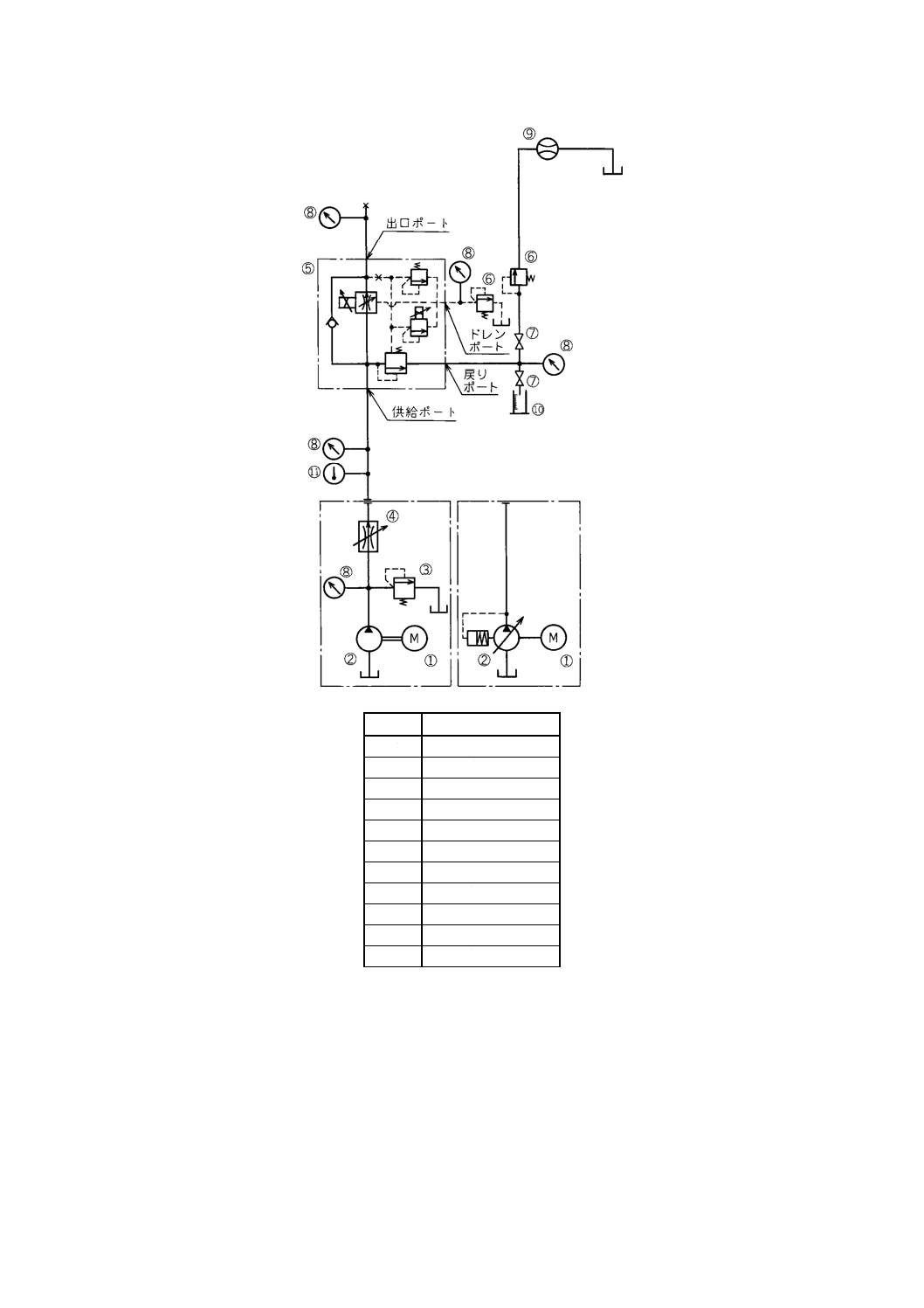

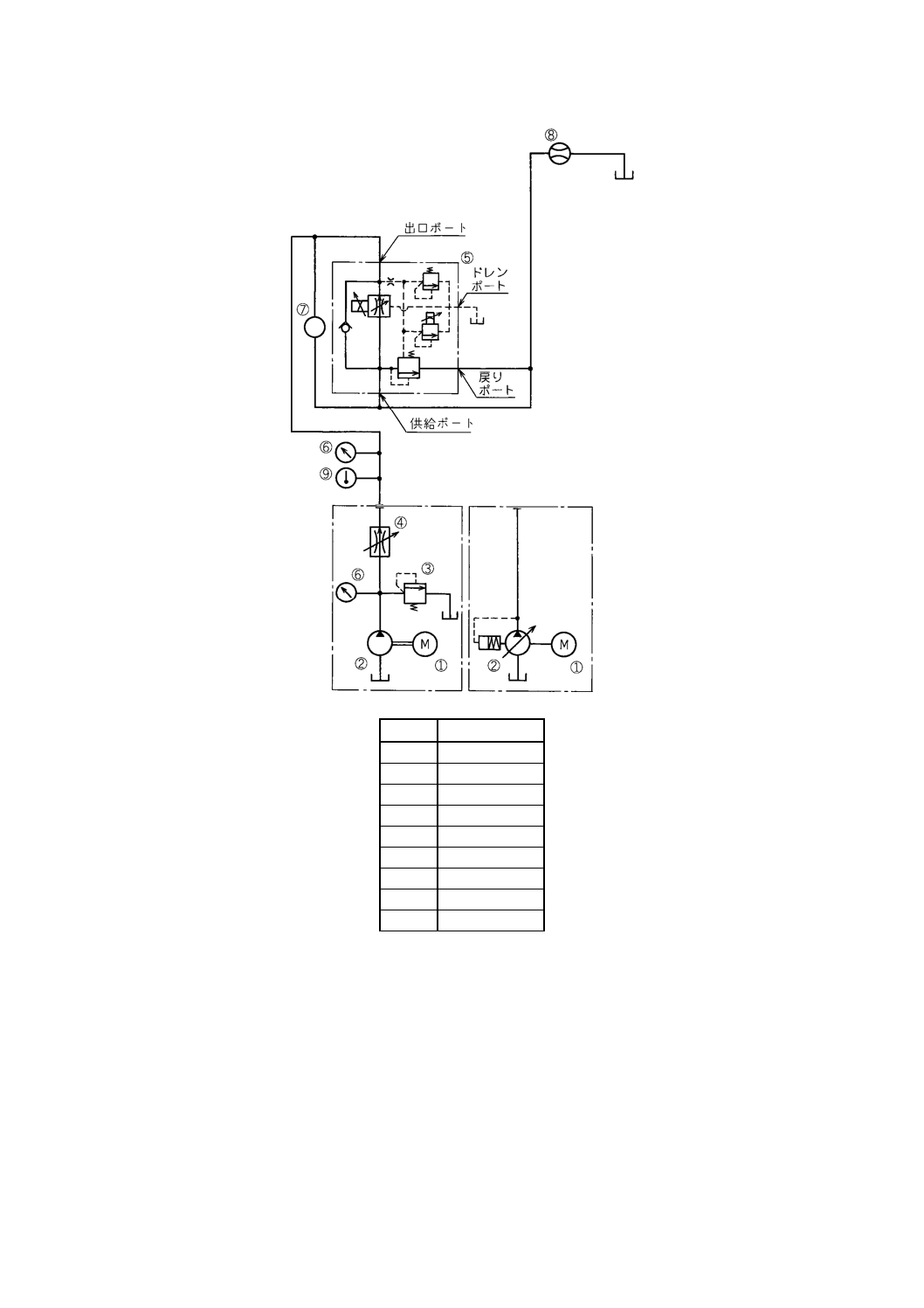

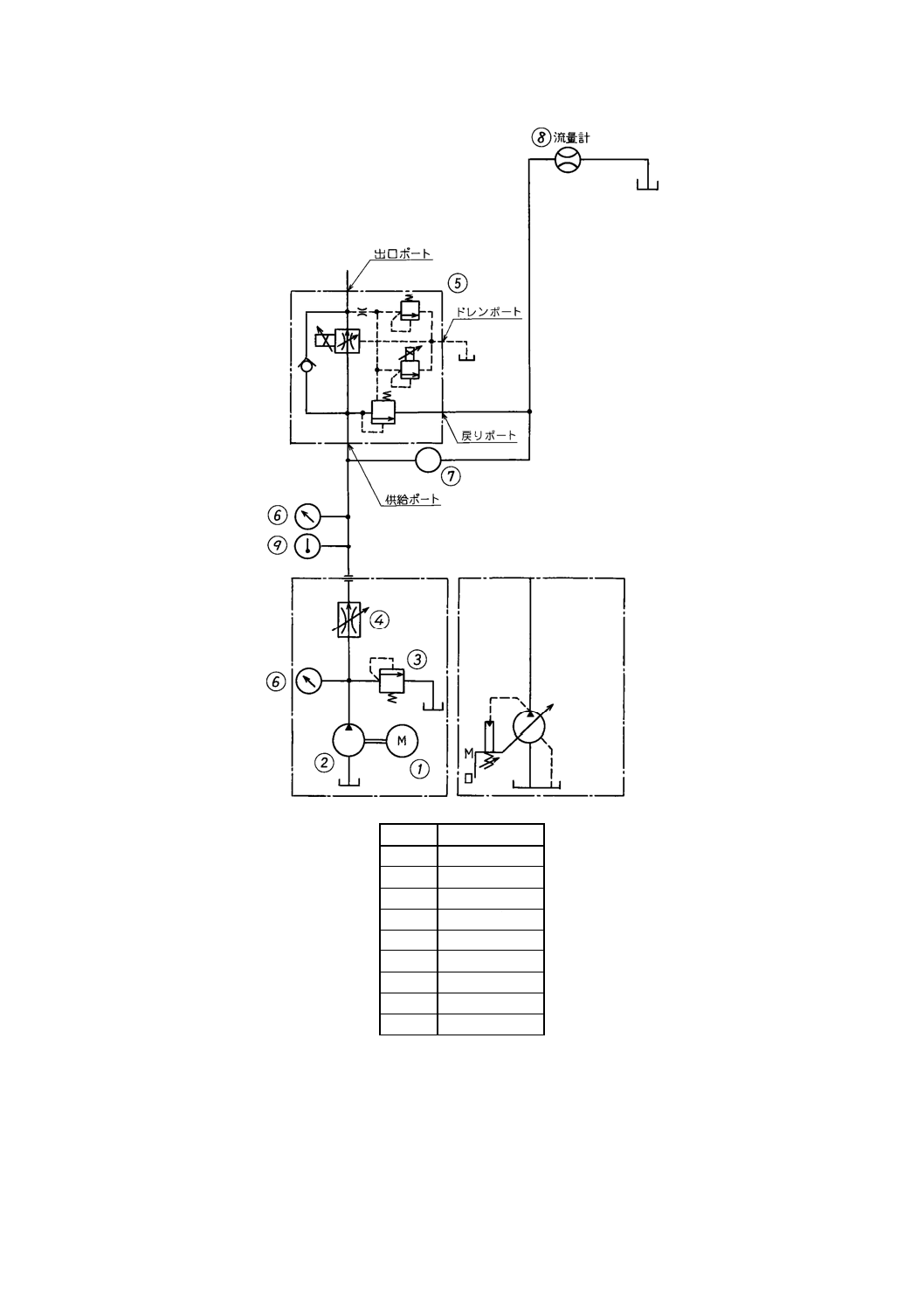

番号

名称

1

電動機

2

油圧ポンプ

3

リリーフ弁

4

流量調整弁

5

供試弁

6

負荷圧力制御弁

7

止め弁

8

圧力計

9

圧力検出器

10

差圧器

11

流量計

12

メスシリンダ

13

油温計

付図 1 試験回路a) 入力信号に対する制御流量特性試験ほか

B 8656:2002

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本フル

ードパワー工業会(JFPA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 8656:1989は改正され,この規格に置き換えられる。

B 8656:2002

(2)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験の種類 ····················································································································· 2

5. 試験項目 ························································································································ 2

5.1 ソレノイド試験 ············································································································· 2

5.2 静特性試験 ··················································································································· 2

5.3 動特性試験 ··················································································································· 2

5.4 比例電磁式リリーフ弁機能の試験······················································································ 2

5.5 環境試験 ······················································································································ 2

6. 試験条件及び測定の許容差 ································································································ 2

6.1 標準試験条件 ················································································································ 2

6.2 測定の許容差 ················································································································ 3

7. 試験装置及び試験方法 ······································································································ 3

7.1 ソレノイド試験 ············································································································· 3

7.2 静特性試験 ··················································································································· 4

7.3 動特性試験 ·················································································································· 10

7.4 複合された比例電磁式リリーフ弁機能の試験 ······································································ 11

7.5 環境試験 ····················································································································· 11

8. 試験結果の表示 ·············································································································· 12

8.1 一般事項 ····················································································································· 12

8.2 試験成績書 ·················································································································· 12

9. 規格適合表示 ················································································································· 13

解説 ·································································································································· 28

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8656:2002

比例電磁式バイパス形流量調整弁試験方法

Test methods for electro-hydraulic proportional bypass flow control valves

1. 適用範囲 この規格は,比例電磁式バイパス形流量調整弁の定格能力又は性能を確かめるための試験

方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正・追補には適用しない。発行年を付記していない引用規格は,その最

新版(追補を含む。)を適用する。

JIS B 0142 油圧及び空気圧用語

JIS B 8651 比例電磁式リリーフ弁試験方法

JIS B 9933 油圧−作動油−固体微粒子に関する汚染度のコード表示

JIS K 2001 工業用潤滑油−ISO粘度分類

ISO 6743-4 : 1982 Lubricants, industrial oil and related products (class L) −Classification−Part 4 : Family

H (Hydraulic systems)

NAS 1638 Cleanliness requirements of parts used in hydraulic systems

3. 定義 この規格で用いられる主な用語の定義は,JIS B 0142によるほか,次による。

a) 比例電磁式バイパス形流量調整弁 電気的アナログ入力信号に比例した流量の制御ができるバイパス

形流量調整弁。

b) 必要最小弁差圧 圧力補償機能を保つために必要なバルブ入口側圧力と出口側圧力の圧力差の最小値。

通常最大制御流量を流したときの値で表示される。

c) 不感帯 入力信号が0(ゼロ)から増大するとき,出力が変化しない範囲。入力信号値で表示する。

d) 繰返し性 油温などの作動条件が一定の状態において,同一設定の入力信号を繰返し与えたときの出

力のばらつき。ばらつきの最大値は絶対値で表すか,最大制御流量又は最高使用圧力に対する百分率

で表す。

e) 負荷容量 機器に直接接続した配管系を含む作動油の圧油容積。

f)

ソレノイド 入力電流に比例した力を発生する電気機械変換器。

g) 許容背圧 機器の戻り側及び圧力作動面の背後に,連続又は繰返し作用しても機能に影響しない最高

圧力。

h) 入力信号 所定の出力をもたらすバルブ又は増幅器への実効信号。

i)

絶対精度 測定範囲に対する精度ではなく,測定値の読みそのものに対する精度。

2

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

分解能 定められた信号レベルで,弁出力の変化を生じるのに必要な入力信号の変化分。最大制御流

量時の入力信号又は最高使用圧力時の入力信号の百分率で表す。分解能は通常,弁出力を増加又は減

少させるために必要な最小の信号として定める。これらの信号が異なる場合には,二つのうち大きい

方の値を用いるのがよい。

k) 供給流量 装置又はシステムの供給ポートを通過する流体の量。

l)

内部漏れ 装置の内こう(腔)すき間からの漏れ。

m) 外部漏れ 装置の内部から外気への漏れ。

4. 試験の種類 試験は,すべて形式試験とする。

備考 受渡試験については,この規格の試験項目を基にして,受渡当事者間の協議によって定める。

5. 試験項目

5.1

ソレノイド試験 ソレノイド試験は,次の項目とする。

a) 絶縁抵抗試験

b) コイル抵抗試験

c) 温度上昇試験

5.2

静特性試験 静特性試験は,次の項目とする。

a) 入力信号に対する制御流量特性試験

b) 分解能試験

c) 負荷圧力変化に対する制御流量変化特性試験

d) 供給流量変化に対する制御流量変化特性試験

e) 負荷圧力変化に対する弁差圧力変化特性試験

f)

繰返し性試験

g) 油温変化に対する制御流量変化特性試験

h) 外部ドレン試験

i)

出口ポートへの内部漏れ試験

j)

戻りポートへの内部漏れ試験

k) 外部漏れ試験

l)

保証耐圧力試験

m) 自由(逆)流れ圧力降下特性試験

n) アンロード圧力特性試験

5.3

動特性試験 動特性試験は,次の項目とする。

a) ステップ応答試験

b) 周波数応答試験

5.4

比例電磁式リリーフ弁機能の試験

5.5

環境試験 環境試験については,7.5を参照。

6. 試験条件及び測定の許容差

6.1

標準試験条件 標準試験条件は,次による。

a) 雰囲気温度 20±5 ℃

3

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 作動油の種類 一般鉱物系作動油(例えば,ISO 6743-4に適合するL-HL又はバルブが使用可能な他

の作動油)。

c) 作動油温 40±6 ℃(バルブ入口温度)

d) 作動油粘度 ISO VG32(JIS K 2001に基づく粘度等級)

e) 作動油清浄度 JIS B 9933に基づいて表示する。ただし,当事者間の合意がある場合は,NAS 1638に

よる表示を併記してもよい。

f)

取付姿勢 特に指定がある場合は,受渡当事者間の協議によって定められた条件による。

g) 入力信号 入力信号(電流,電圧,ディザーなど)は,供試弁ごとに定められた条件による。

h) 試験圧力,試験流量,入力信号の許容差 試験圧力,試験流量,入力信号の許容差は,次による。

1) 試験圧力 ±2.5 %。ただし,最小値は0.1 MPaとする。

2) 試験流量 ±5 %

3) 入力信号 ±1 %。ただし,最小値は最大制御流量に対する入力信号の0.1 %とする。

6.2

測定の許容差 測定の許容差は,次による。

a) 圧力 ±2.5 % 絶対精度。ただし,最小値は0.1 MPaとする。

b) 流量 ±2.5 % 静的絶対精度。ただし,最小値は最大制御流量の1 %とする。

c) 温度 ±2 ℃

d) 入力信号 ±2.5 % 絶対精度

e) 電気抵抗 ±2.5 % 絶対精度

7. 試験装置及び試験方法

7.1

ソレノイド試験

7.1.1

絶縁抵抗試験 コイル端子をすべてまとめ,それと弁本体との間に500 Vの直流電圧を印加する。

印加状態は,15秒間保持する。電圧を印加している状態で,適切な市販の絶縁抵抗試験器を用いて絶縁抵

抗を測定する。試験器の読取値が抵抗値ではなく,電流値の場合には,次の式によって絶縁抵抗値を計算

する。

i

500

R

I

=

ここに, Ri: 絶縁抵抗値(Ω)

I: 測定電流値 (A)

通常の絶縁抵抗値は,100 MΩ以上の値となる。4端子,2コイル形の弁の場合は,この試験に加えて,

同様の試験方法で各コイル間の絶縁抵抗試験も実施する。内部の電気部品が作動油に接する場合(例えば,

油浸形コイル)には,弁内部に作動油を満たした状態で試験する。

7.1.2

コイル抵抗試験 コイル抵抗試験は,規定された雰囲気温度中に置かれたコイルについて実施しな

ければならない。測定値に対し2 %以内の精度をもつ計測機器を用い,弁に使用する各コイルの2本の

リード線間の抵抗値を測定する。

備考 コイル抵抗値の測定中は,弁を加圧する必要はない。

7.1.3

温度上昇試験 温度上昇試験は,次による。

a) 供試弁を熱絶縁された台上に置く。

b) 供試弁に最大制御流量に相当する入力信号を加える。

c) 温度が上昇し,飽和するまで十分に時間が経過した後,ソレノイドの表面温度を表面温度計で,また,

4

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ソレノイドの温度を抵抗法によって測定する。測定に際し室温を測り,試験結果に記録する。抵抗法

による温度上昇は,次の式によって求める。

(

)(

)

2

1

2

1

1

1234.5

R

=

t t t

R

Θ

−

+

−

−

ここに, Θ: 温度上昇値(℃)

R1: 初期抵抗値(Ω)

R2: 温度飽和時抵抗値(Ω)

t1: 初期周囲温度(℃)

t2: 飽和時周囲温度(℃)

7.2

静特性試験

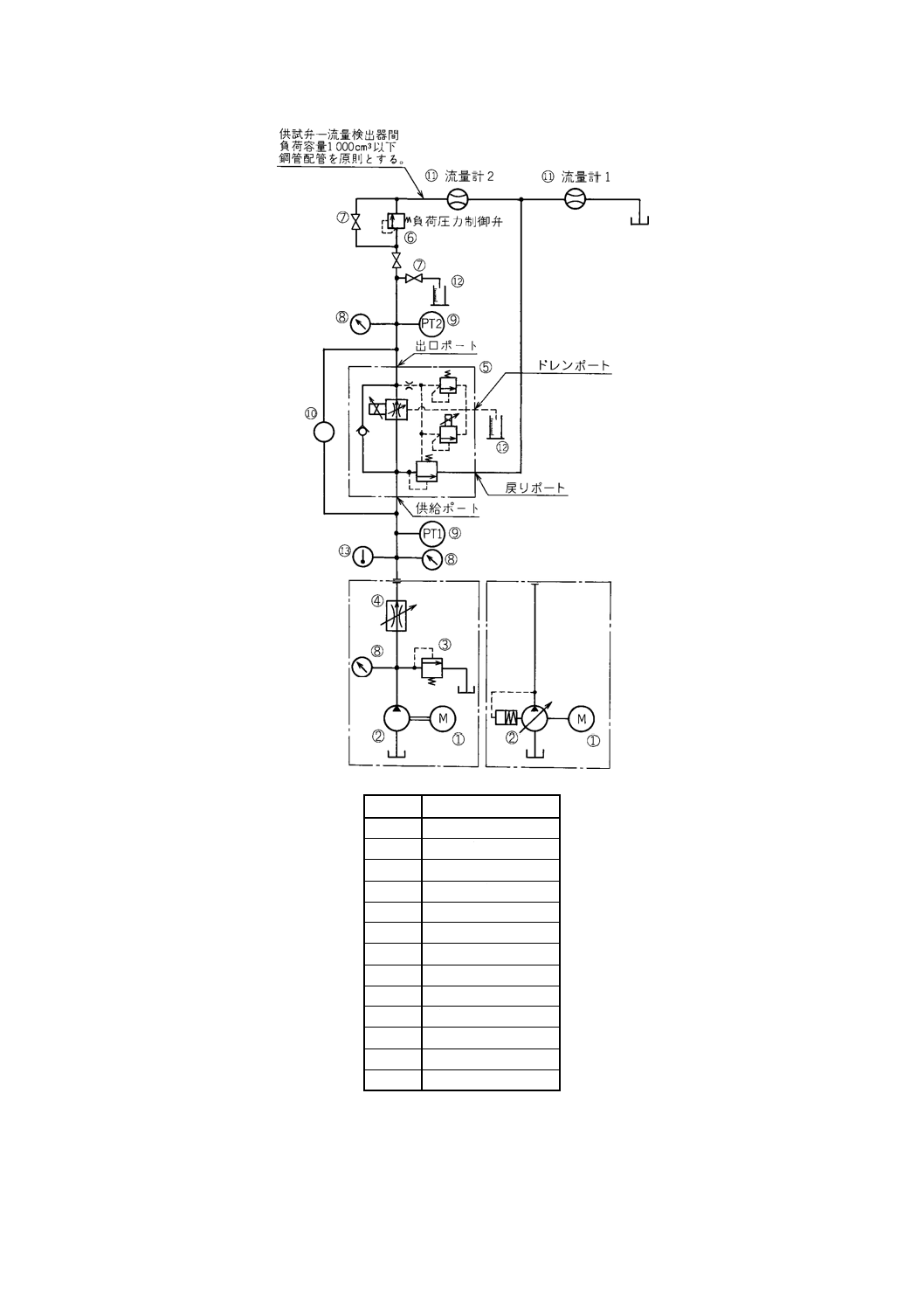

7.2.1

入力信号に対する制御流量特性試験 入力信号に対する制御流量特性試験は,次による。

なお,試験は相対する二つの出口ポートそれぞれについて行うこととし,試験結果には,スプールの油

圧図記号を記入しなければならない。

a) 試験回路は,付図1による。

b) 計測回路は,付図2による。

c) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。

d) 付図1の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

110 %程度に設定する。外部パイロット方式の場合,パイロット側供給圧力の設定は,パイロット側

最高使用圧力とする。

e) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

f)

供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉とする。

g) 負荷圧力制御用リリーフ弁によって,供試弁の最大制御流量時に供試弁供給側圧力が,供試弁最高使

用圧力の70 %になるように負荷圧力を設定する。

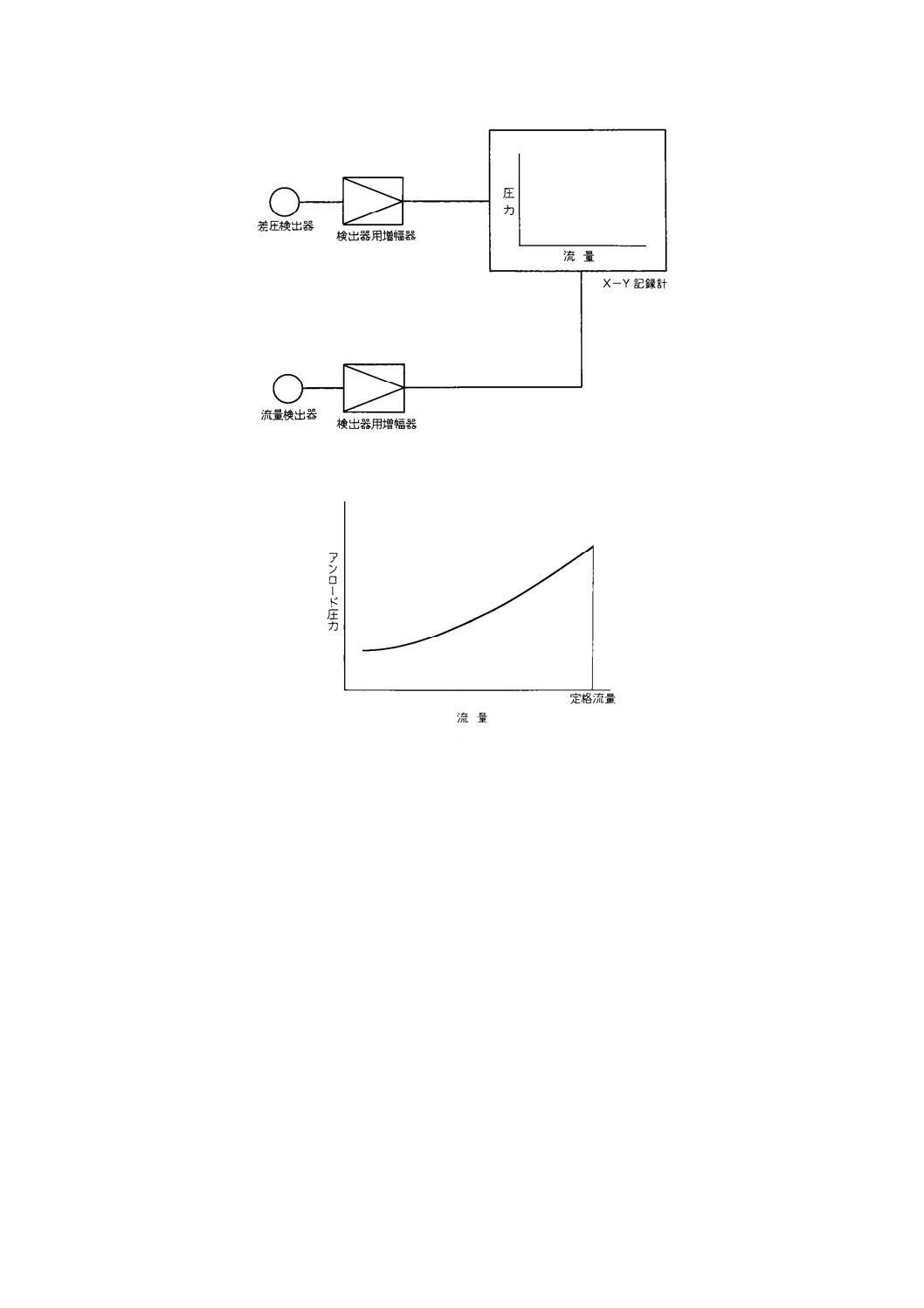

h) 信号発生器(三角波発振器)によって,供試弁及び計測装置が動的な影響を受けない速さで,供試弁

入力信号を0(ゼロ)から供試弁最大制御流量になる入力信号まで1往復させ,X−Y記録計(又はこ

れに代わるもの)のX軸に入力信号を,Y軸に供試弁制御流量を記録する。

i)

試験結果から,次の特性値を付図4に基づいて読み取る。

1) ヒステリシス

ただし,ヒステリシス (%) =

max

Q

∆

最大制御流量×100

ここに, ΔQmax: 供試弁入力信号1往復の中で同一入力信号に対する

供試弁制御流量の差の最大値

2) 最大制御流量時の入力信号値

3) 不感帯

7.2.2

分解能試験 分解能試験は,次による。

なお,試験は相対する二つの出口ポートそれぞれについて行うこととし,試験結果には,スプールの油

圧図記号を記入しなければならない。

a) 試験回路は,付図1による。

b) 計測回路は,付図2による。

c) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。

5

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 付図1の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

110 %程度に設定する。外部パイロット方式の場合,パイロット側供給圧力の設定は,パイロット側

最高使用圧力とする。

e) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

f)

供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉とする。

g) 7.2.1h) において,入力信号を0(ゼロ)から増加させる過程において,供試弁最大制御流量の15 %

で停止させ,そのときの入力信号 (I1) を記録する。停止状態を10秒以上保ち,再び入力信号を徐々

に増加させ,供試弁制御流量が再び上昇し始めたときの入力信号 (I2) を記録する。記録及び読取りは,

X−Y記録計(又はこれに代わるもの)によってもよい。

h) 供試弁最大制御流量の50 %及び85 %の値となるように入力信号を加え,g) の手順を繰り返す。た

だし,各点で負荷圧力制御用リリーフ弁によって供試弁最高使用圧力の70 %に負荷圧力を設定する。

i)

分解能は,それぞれの入力信号における

2

1

I

I

−

供試弁最大制御流量時の入力信号×100 (%)

の最大値で表す。

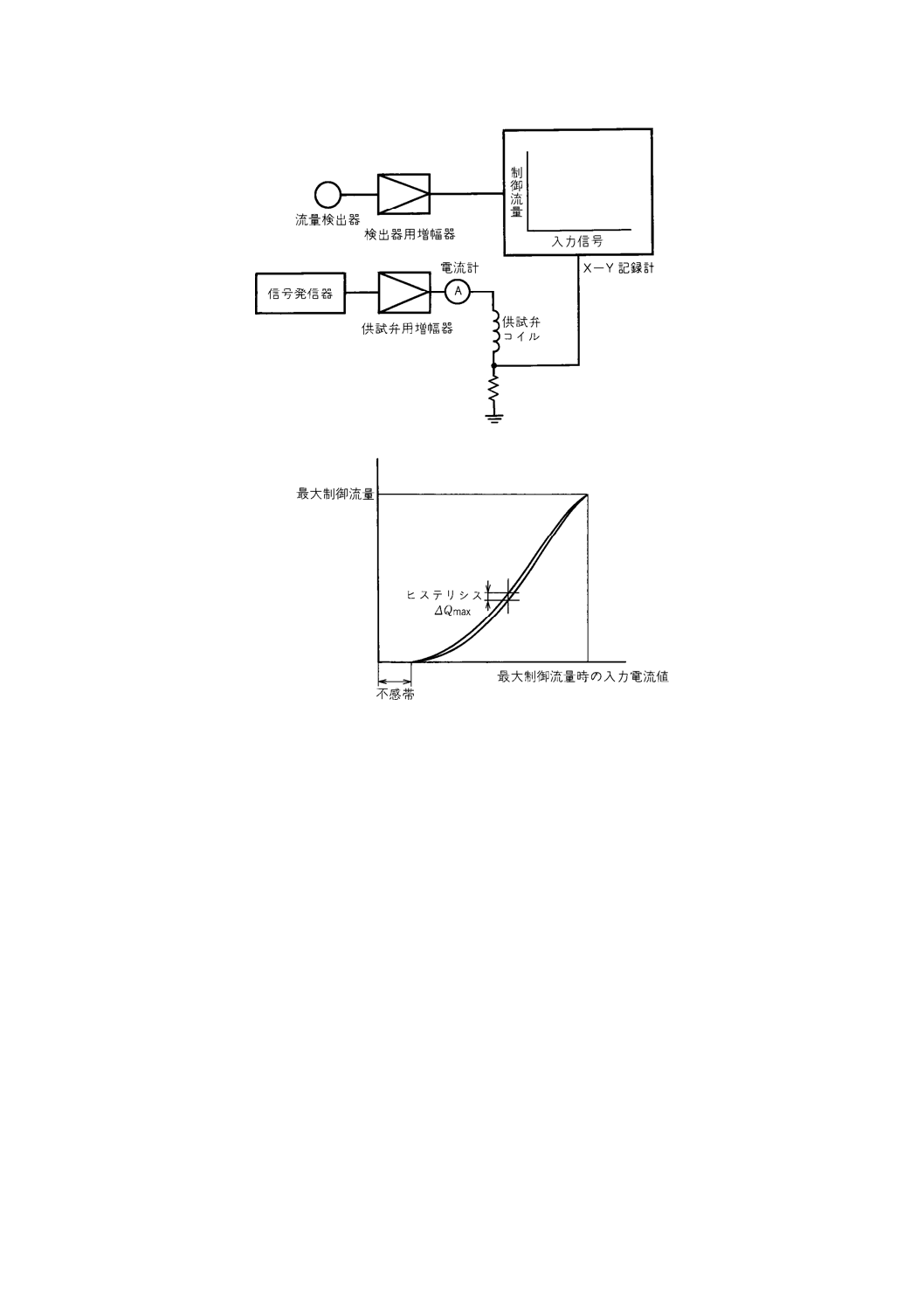

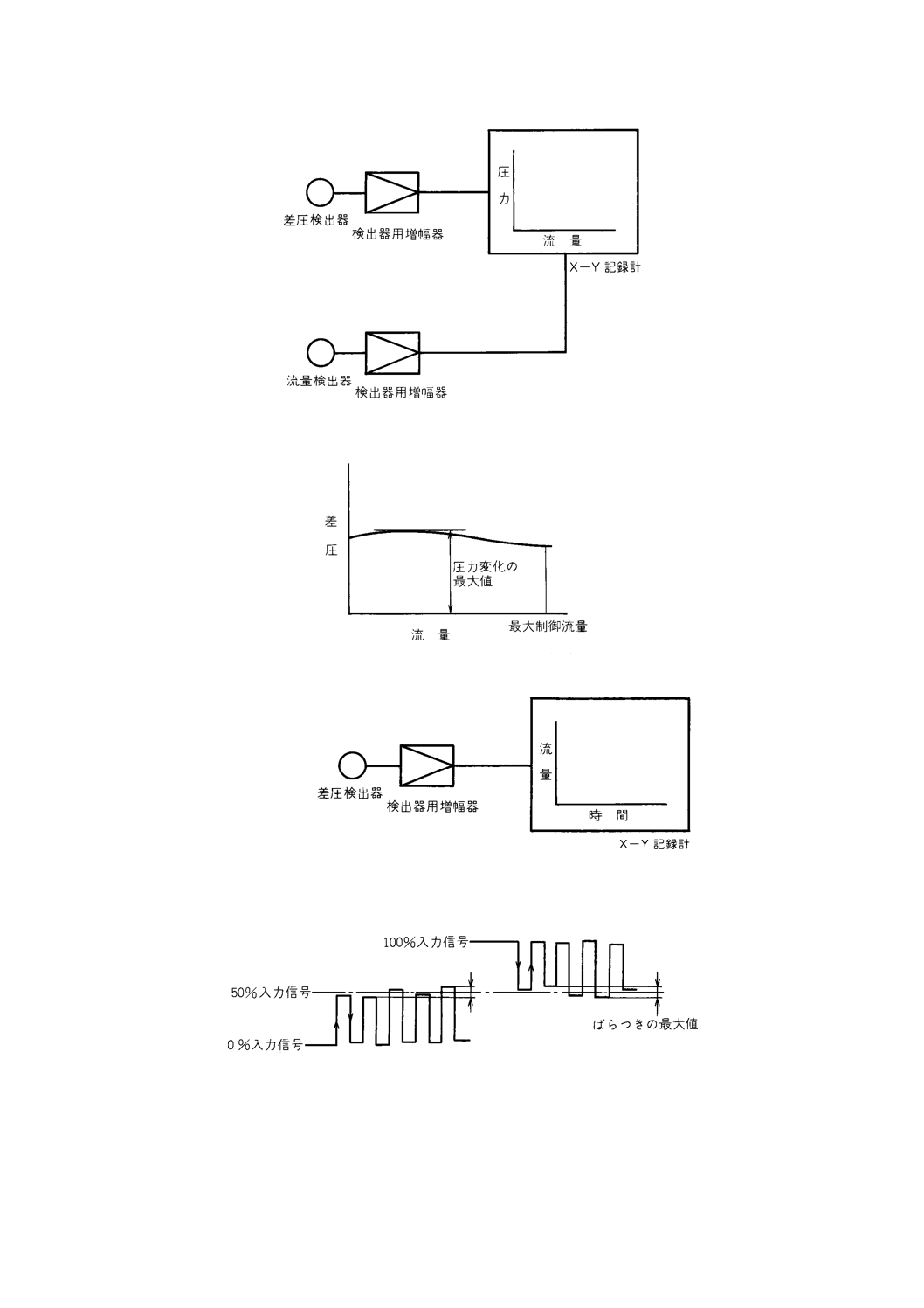

7.2.3

負荷圧力変化に対する制御流量変化特性試験 負荷圧力変化に対する制御流量変化特性試験は,次

による。

a) 試験回路は,付図1による。

b) 計測回路は,付図3による。

c) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。

d) 付図1の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

110 %程度に設定する。

外部パイロット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

e) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

f)

供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉とする。

g) 供試弁に供試弁最大制御流量に相当する入力信号を加える。

h) 供試弁への負荷圧力を負荷圧力制御用リリーフ弁によって,供試弁及び計測装置が動的な影響を受け

ない速さで0(ゼロ)から供試弁最大使用圧力まで1往復させ,X−Y記録計(又はこれに代わるもの)

のX軸に供試弁負荷圧力を,Y軸に供試弁制御流量を記録する。

i)

供試弁の制御流量が,供試弁最大制御流量の50 %,10 %,5 %,3 %及び1 %となるように入力信

号を加え,h) の手順を繰り返す。

j)

X−Y記録計(又はこれに代わるもの)の記録を試験結果とする。

7.2.4

供給流量変化に対する制御流量変化特性試験 供給流量変化に対する制御流量変化特性試験は,次

による。

a) 試験回路は,付図1による。

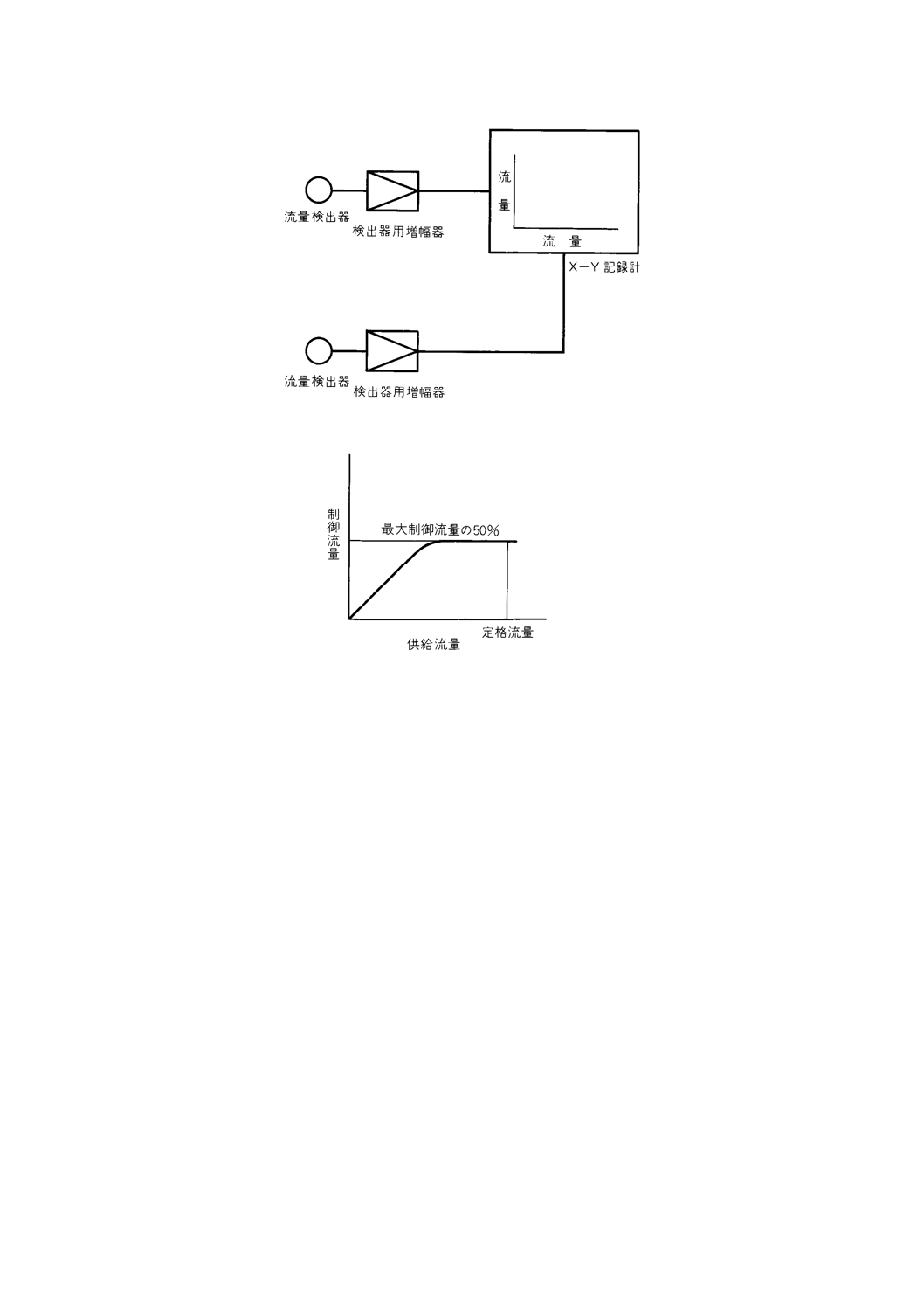

b) 計測回路は,付図4による。

c) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

6

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

e) 供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉とする。

f)

供試弁の制御流量が供試弁最大制御流量の50 %となるように入力信号を加える。

g) 負荷圧力制御用リリーフ弁によって供試弁供給側圧力が供試弁最高使用圧力の70 %となるように負

荷圧力を設定する。

h) 付図1の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁及び計測装置が動

的な影響を受けない速さで0(ゼロ)から供試弁最大制御流量まで1往復させ,X−Y記録計(又はこ

れに代わるもの)のX軸に供試弁供給流量を,Y軸に供試弁制御流量を記録する。

i)

X−Y記録計(又はこれに代わるもの)の記録を試験結果とする。

7.2.5

負荷圧力変化に対する弁差圧力変化特性試験 負荷圧力変化に対する弁差圧力変化特性試験は,次

による。

a) 試験回路は,付図1による。

b) 計測回路は,付図5による。

c) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

d) 付図1の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

110 %程度に設定する。

e) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

f)

供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉(最高圧力)とする。

g) 供試弁に供試弁最大制御流量に相当する入力信号を加える。

h) 供試弁への負荷圧力を負荷圧力制御用リリーフ弁によって,供試弁及び計測装置が動的な影響を受け

ない速さで0(ゼロ)から供試弁最大使用圧力まで1往復させ,X−Y記録計(又はこれに代わるもの)

のX軸に供試弁負荷圧力を,Y軸に供給側圧力と負荷圧力の差圧力を記録する。

i)

供試弁の制御流量が,供試弁最大制御流量の50 %,10 %となるように入力信号を加え,h) の手順を

繰り返す。

j)

X−Y記録計(又はこれに代わるもの)の記録を試験結果とし,その結果から差圧力の最大値を読み

取り必要最小弁差圧とする。

7.2.6

繰返し性試験 繰返し性試験は,次による。

a) 試験回路は,付図1による。

b) 計測回路は,付図6による。

c) 試験回路における油圧源の設定圧力は, 供試弁最高使用圧力より十分に高い圧力とする。

外部パイロット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

d) 付図1の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

110 %程度に設定する。

e) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

f)

供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉とする。

g) 負荷圧力制御用リリーフ弁によって,供試弁最大制御流量の50 %時に供試弁供給側圧力が,供試弁

7

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最高使用圧力の70 %となるように負荷圧力を設定する。

h) 供試弁制御流量が十分整定する時間をもった周期で供試弁最大制御流量とその50 %となる入力信号

をステップ状に20回以上繰返し加える。

i)

供試弁最大制御流量の50 %及び0(ゼロ)の値となるように入力信号を加え,h) の手順を繰り返す。

j)

X−Y記録計(又はこれに代わるもの)のX軸を時間送りとし,Y軸に供試弁制御流量を記録し,供

試弁最大制御流量の50 %の値に対する供試弁制御流量のばらつきを読み取る。

k) 繰返し性は,h) 及びi) の手順を通して流量上昇時及び下降時両方のばらつきに対し,その最大値を

絶対値で表すか,又は

ばらつきの最大値

最大制御流量時の入力信号値×100 %

で表す。

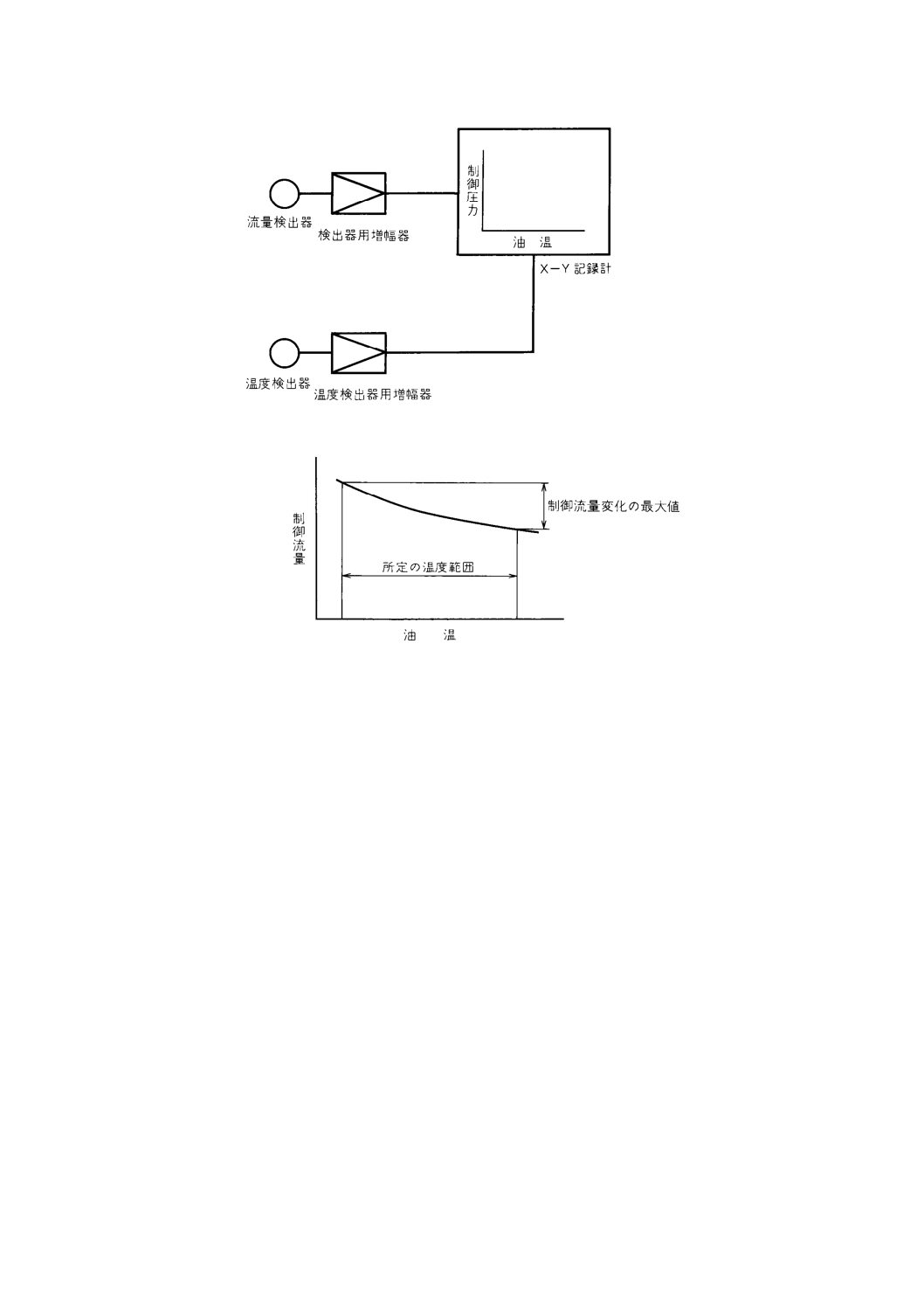

7.2.7

油温変化に対する制御流量変化特性試験 油温変化に対する制御流量変化特性試験は,次による。

a) 試験回路は,付図15による。

b) 計測回路は,付図7による。

c) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

d) 付図1の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

110 %程度に設定する。

e) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

f)

供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉とする。

g) 供試弁の制御流量が供試弁最大制御流量となるように入力信号を加える。

h) 負荷圧力制御用リリーフ弁によって,供試弁負荷圧力が供試弁最高使用圧力の70 %となるように負

荷圧力を設定する。

i)

作動油温度を徐々に上昇させ,任意の数点の作動油温度に対して少なくとも1分間保持して作動油温

度変化が1 ℃以内になるように安定させる。試験油温は,バルブの使用条件を考慮して決定する。

j)

X−Y記録計(又はこれに代わるもの)のX軸に油温を,Y軸に供試弁制御流量を記録し,供試弁制

御流量の変化を読み取る。

k) 供試弁の制御流量が供試弁最大制御流量の50 %及び10 %となるよう入力信号を加え,h),i) 及びj)

の手順を繰り返す。

l)

X−Y記録計(又はこれに代わるもの)の記録を試験結果とする。

7.2.8

外部ドレン試験 外部ドレン試験は,次による。

a) 試験回路は,付図15による。

b) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

c) 付図1の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

110 %程度に設定する。

d) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

e) 供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉とする。

8

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

供試弁の制御流量が供試弁最大制御流量となるように入力信号を加える。

g) 供試弁に供試弁最大制御流量に相当する入力信号を加え,およそ1分経過後,ドレンポートからのド

レン流量を,メスシリンダなど微少油量を測定できるものを用いて1分間測定する。

7.2.9

出口ポートへの内部漏れ試験 出口ポートへの内部漏れ試験は,次による。

a) 試験回路は,付図15による。

b) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

c) 付図1の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

110 %程度に設定する。

d) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

e) 供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉とする。

f)

供試弁に供試弁最大制御流量に相当する入力信号を加え,供試弁本体の温度が安定した後,供試弁へ

の入力信号を0(ゼロ)とし,およそ1分経過後,供試弁出口ポートからの漏れを,メスシリンダな

ど微少油量を測定できるものを用いて1分間測定する。

7.2.10 戻りポートへの内部漏れ試験 戻りポートへの内部漏れ試験は,次による。

a) 試験回路は,付図8による。

b) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

c) 付図8の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

110 %程度に設定する。

d) 供試弁に供試弁最大制御流量に相当する入力信号を加える。

e) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

f)

供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉(最高圧力)とする。

g) 付図8の可変容量形ポンプ又はリリーフ弁によって,供試弁への供給圧力を供試弁最高使用圧力の

70 %に下げ,およそ1分経過後,供試弁戻りポートからの漏れを,メスシリンダなど微少油量を測

定できるものを用いて1分間測定する。

7.2.11 外部漏れ試験 外部漏れ試験は,次による。

a) 試験回路は,付図8による。

b) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

c) 付図8の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最高使用圧力保持

が可能な最少流量に設定する。

d) 供試弁に供試弁最大制御流量に相当する入力信号を加える。

e) ドレンポートをもつ供試弁には,ドレンポートに供試弁ドレンポート(許容)背圧を加える。

f)

戻りポートに供試弁戻りポート(許容)背圧を加える。

g) 供試弁に安全弁だけが複合されている場合は,安全弁を最高使用圧力に設定する。

h) 供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉(最高圧力)とする。

9

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

5分間経過後,外部漏れのないことを確認する。

7.2.12 保証耐圧力試験 保証耐圧力試験は,次による。

a) 試験回路は,付図8による。

b) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力の1.3倍又は35 MPa

のどちらか低い方の圧力とする。

c) 付図8の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最高使用圧力の1.3

倍又は35 MPaのどちらか低い方の圧力保持が可能な最少流量に設定する。

d) 供試弁に供試弁最大制御流量に相当する入力信号を加える。

e) 供試弁戻りポートに戻りポート許容背圧の1.3倍又は35 MPaのどちらか低い方の圧力を加え,次に

ドレンポートをもつ供試弁にはドレンポートにドレンポート許容背圧の1.3倍の圧力を加え,その状

態を30秒間保持する。

f)

供試弁に安全弁だけが複合されている場合は,安全弁を供試弁最高使用圧力の1.3倍又は35 MPaの

どちらか低い方の圧力に設定し,その状態を30秒間保持する。

g) 供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,手動圧力調整ねじを調整して供

試弁最高使用圧力の1.3倍又は35 MPaのどちらか低い方の圧力に設定し,さらに安全弁が複合され

ている場合は,安全弁を全閉とし,その状態を30秒間保持する。

h) 外部漏れや永久変形,破損がないことを確認する。

i)

7.2.1の試験を再び行い,性能の低下のないことを確認する。

7.2.13 自由(逆)流れ圧力降下特性試験 (逆止め弁付供試弁に適用する。)自由(逆)流れ圧力降下特

性試験は,次による。

a) 試験回路は,付図9による。

b) 計測回路は,付図10による。

c) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

d) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

e) 供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉(最高圧力)とする。

f)

供試弁への入力信号は0(ゼロ)とする。

g) 付図9の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁及び計測装置が動

的な影響を受けない速さで0(ゼロ)から供試弁許容自由(逆)流量まで1往復させる。

h) X−Y記録計(又はこれに代わるもの)のX軸に供試弁流量を,Y軸に供試弁圧力降下(差圧力)を

記録する。

i)

X−Y記録計(又はこれに代わるもの)の記録を試験結果とする。

7.2.14 アンロード圧力特性試験 アンロード圧力特性試験は,次による。

a) 試験回路は,付図13による。

b) 計測回路は,付図14による。

c) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

d) 付図13の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

10

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

110 %程度に設定する。

e) 供試弁に供試弁最大制御流量に相当する入力信号を加える。

f)

供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

g) 供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉(最高圧力)とする。

h) 供試弁への入力信号は0(ゼロ)とする。

i)

供試弁ベントポートを供試弁戻りポートに接続する。

j)

可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁及び計測装置が動的な影響

を受けない速さで0(ゼロ)から最大制御流量の110 %まで1往復させる。

k) X−Y記録計(又はこれに代わるもの)のX軸に供試弁流量を,Y軸に供給ポート圧力と戻りポート

圧力の差圧力を記録する。

l)

X−Y記録計(又はこれに代わるもの)の記録を試験結果とする。

7.3

動特性試験

7.3.1

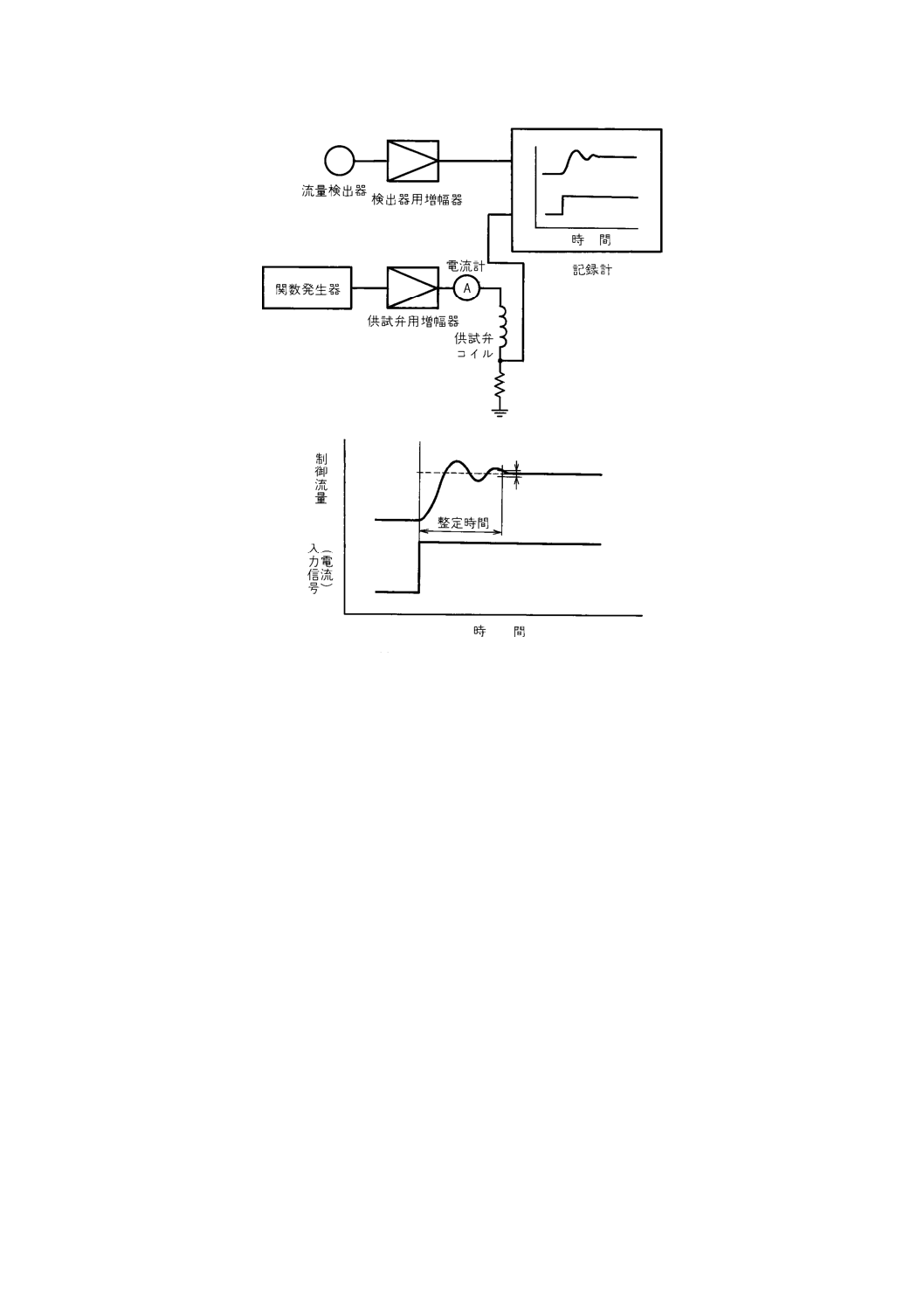

ステップ応答試験 ステップ応答試験は,次による。

a) 試験回路は,付図1による。

b) 計測回路は,付図11による。

c) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

d) 付図1の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

110 %程度に設定する。

e) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

f)

供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は,これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉(最高圧力)とする。

g) 負荷圧力制御用リリーフ弁によって,供試弁負荷圧力が供試弁最高使用圧力の70 %となるように負

荷圧力を設定する。

h) 関数発生器,方形波発振器などによって供試弁に供試弁制御流量が十分整定する時間をもった周期の

ステップ状入力信号を,供試弁に加える。

i)

ステップ幅は,供試弁最大制御流量の50 %を中心に,+50 %,+10 %及び−10 %とする。

j)

供試弁の動特性に比べて十分に高い応答性をもった記録計のX軸を時間送りとし,Y軸に入力信号及

び供試弁制御流量を同時に記録する。

k) ステップ応答性は通常は応答波形結果を表示することとするが,立ち上がり時間(制御量がその最終

変化量の10〜90 %に変化するのに要する時間)及び行過ぎ量(制御量が最終値を超えた後,最初に

とる極値の最終値からの隔たり)を読み取って表示してもよい。

l)

いずれの場合も試験条件を明記するとともに,供試弁に対する負荷容量を1 L以下とする。

なお,通常は鋼管配管を用いる。

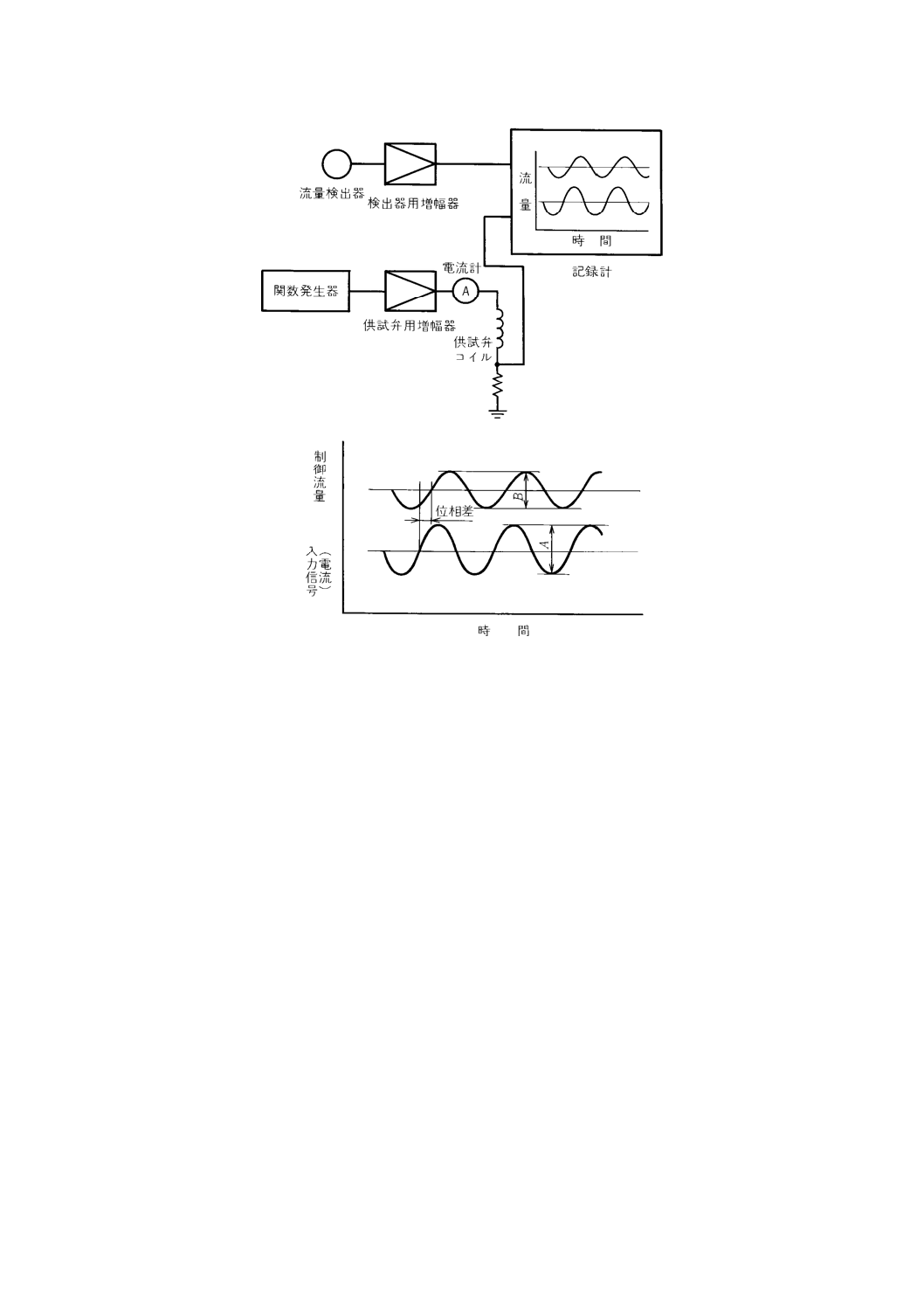

7.3.2

周波数応答試験 周波数応答試験は,次による。

a) 試験回路は,付図1による。

b) 計測回路は,付図11による。

c) 試験回路における油圧源の設定圧力は,供試弁最高使用圧力より十分に高い圧力とする。外部パイロ

ット方式の場合,パイロット側供給圧力の設定は,パイロット側最高使用圧力とする。

11

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 付図1の可変容量形ポンプ又は流量調整弁によって,供試弁への供給流量を供試弁最大制御流量の

110 %程度に設定する。

e) 供試弁に安全弁だけが複合されている場合は,これを最高使用圧力に設定する。

f)

供試弁に比例電磁式パイロットリリーフ弁が複合されている場合は, これに最高使用圧力に相当する

入力信号を加え,さらに安全弁が複合されている場合は,安全弁を全閉(最高圧力)とする。

g) 負荷圧力制御用リリーフ弁によって,供試弁負荷圧力が供試弁最高使用圧力の70 %となるように負

荷圧力を設定する。

h) 関数発生器,正弦波発振器などによって供試弁に正弦波入力信号を加える。

i)

正弦波入力信号の振幅は,供試弁最大制御流量の50 %を中心に±10 %及び±25 %とし,周波数は供

試弁の位相遅れが90°の周波数のおよそ20分の1から供試弁の位相遅れが90°の周波数のおよそ10

倍の範囲で,計測波形の乱れの発生しない範囲(振幅と位相差が読み取れる範囲)とする。

j)

供試弁の動特性に比べて十分に高い応答性をもった記録計のX軸を時間送りとし,Y軸に入力信号及

び供試弁制御流量を同時に記録する。又は周波数特性解析装置を用いてもよい。

k) 記録から測定周波数範囲の振幅比と位相差を読み取り,ボード線図にそれを表す。周波数特性は,ボ

ード線図で表示することを基本とするが,90°位相遅れの周波数及び振幅比のピーク値とその周波数

(ピークが発生しない場合は−3 dBの周波数)を数値で表示してもよい。

l)

いずれの場合も試験条件を明記するとともに,供試弁に対する負荷容量を1 L以下とする。

なお,通常は鋼管配管を用いる。

7.4

複合された比例電磁式リリーフ弁機能の試験 供試弁が比例電磁式リリーフ弁(安全弁を含む。)が

複合されている場合,付図1による試験回路で下記条件を設定し,別途定められたJIS B 8651に準じて試

験を実施する。

a) 供試弁出口ポートA及びBはブロックする。

b) 供試弁(比例電磁式バイパス形流量調整弁)には常に供試弁最大制御流量に相当する入力信号を加え

る。

7.5

環境試験 この規格に示される試験は,一般的な環境試験条件下で行うものとしている。しかし,

様々な環境条件下で作動する油圧機器の増加に伴い,種々の環境条件下での弁の挙動を確認する他の試験

を実施する必要がある。その場合の環境試験要求は,受渡当事者間で協議することが望ましい。

次に適切と考えられる環境試験項目の例を示す。

a) 周囲温度範囲

b) 作動油温度範囲

c) 振動

d) 衝撃

e) 加速度

f)

耐爆性

g) 耐火性

h) 耐食性

i)

真空

j)

周囲圧力

k) 熱帯性気候

l)

浸せき(漬)

12

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m) 湿度

n) 電気影響度

o) 大気中のじんかい(塵芥)

p) EMC(電磁干渉)

q) 汚染感度

8. 試験結果の表示

8.1

一般事項 バルブの試験結果は,次のいずれかの方法で表示する。

a) 表形式

b) 確認の容易な図示形式(適宜)

8.2

試験成績書 すべての試験成績書は,次の項目を含まなければならない。

a) 製造業者

b) バルブの形式及び製造番号

c) 供給圧力

d) 戻り圧力

e) 作動油種類

f)

作動油温度(バルブ入口温度)及び作動油粘度(JIS K 2001に基づく)

g) 定格入力信号

h) 適切なコイル接続方法(例えば,直列,並列,など)

i)

ディザー信号波形,振幅及び周波数(使用した場合)

j)

試験日及び試験作業者名

k) 絶縁抵抗試験結果(7.1.1参照)

l)

コイル抵抗試験結果(7.1.2参照)

m) 温度上昇試験結果(7.1.3参照)

n) 入力信号に対する制御流量特性試験結果(7.2.1参照)

o) 分解能試験結果(7.2.2参照)

p) 負荷圧力変化に対する制御流量変化特性試験結果(7.2.3参照)

q) 供給流量変化に対する制御流量変化特性試験結果(7.2.4参照)

r) 負荷圧力変化に対する弁差圧力変化特性試験結果(7.2.5参照)

s)

繰返し性試験結果(7.2.6参照)

t)

油温度変化に対する制御流量変化特性試験結果(7.2.7参照)

u) 外部ドレン試験結果(7.2.8参照)

v) 出口ポートへの内部漏れ試験結果(7.2.9参照)

w) 戻りポートへの内部漏れ試験結果(7.2.10参照)

x) 外部漏れ試験結果(7.2.11参照)

y) 保証耐圧力試験結果(7.2.12参照)

z) 自由(逆)流れ圧力降下特性試験結果(7.2.13参照)

aa) アンロード圧力特性試験結果(7.2.14参照)

ab) ステップ応答試験結果(7.3.1参照)

ac) 周波数応答試験結果(7.3.2参照)

13

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ad) 比例電磁式リリーフ弁試験結果(複合されている場合7.4参照)

ae) 環境試験結果(行った場合7.5参照)

9. 規格適合表示 この規格にのっとっている場合,試験成績書,カタログ及び販売資料に次の表示を行

うことができる。

“試験は,JIS B 8656比例電磁式バイパス形流量調整弁試験方法に従って実施した。”

関連規格 JIS B 0125-1 油圧・空気圧システム及び機器−図記号及び回路図−第1部:図記号

JIS B 0125-2 油圧・空気圧システム及び機器−図記号及び回路図−第2部:回路図

IEC 617 Graphical symbols and diagrams

14

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

名称

1

電動機

2

油圧ポンプ

3

リリーフ弁

4

流量調整弁

5

供試弁

6

負荷圧力制御弁

7

止め弁

8

圧力計

9

圧力検出器

10

差圧器

11

流量計

12

メスシリンダ

13

油温計

付図 1 試験回路a) 入力信号に対する制御流量特性試験ほか

15

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

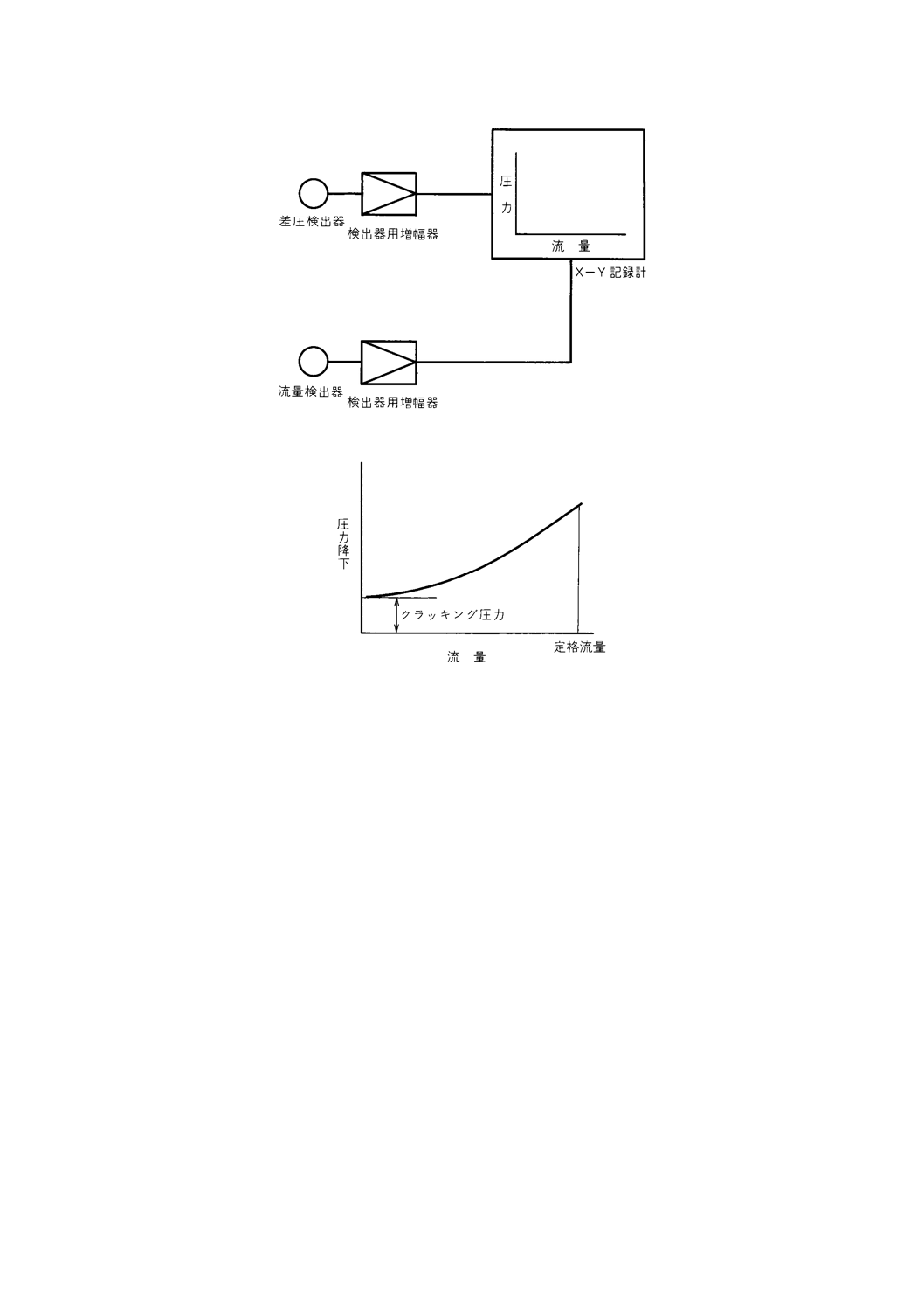

付図 2 計測回路a) 入力信号に対する流量特性

16

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 3 計測回路b) 負荷圧力に対する流量特性

17

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

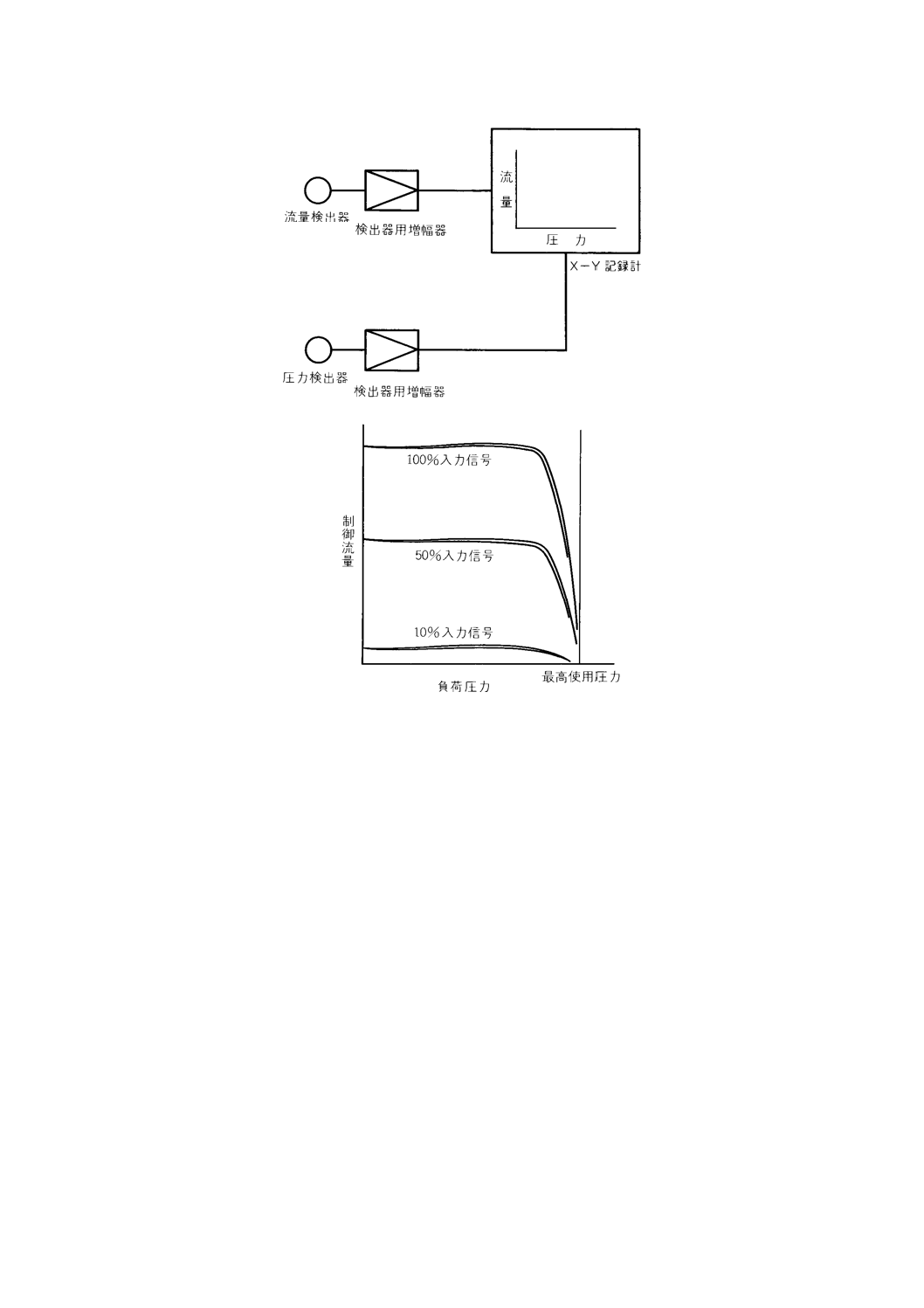

付図 4 計測回路c) 供給流量に対する流量特性

18

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 5 計測回路d) 必要最小弁差圧

付図 6 計測回路e) 繰返し性

19

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 7 計測回路f) 油温変化に対する流量変化特性

20

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

名称

1

電動機

2

油圧ポンプ

3

リリーフ弁

4

流量調整弁

5

供試弁

6

負荷圧力制御弁

7

止め弁

8

圧力計

9

流量計

10

メスシリンダ

11

油温計

付図 8 試験回路b) 戻りポートへの内部漏れ試験ほか

21

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

名称

1

電動機

2

油圧ポンプ

3

リリーフ弁

4

流量調整弁

5

供試弁

6

圧力計

7

差圧計

8

流量計

9

油温計

付図 9 試験回路c) 自由(逆)流れ圧力降下特性試験

22

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 10 計測回路g) 自由(逆)流れ圧力降下

23

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 11 計測回路h) ステップ応答

24

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 12 計測回路i) 周波数応答

25

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

名称

1

電動機

2

油圧ポンプ

3

リリーフ弁

4

流量調整弁

5

供試弁

6

圧力計

7

差圧計

8

流量計

9

油温計

付図 13 試験回路d) アンロード圧力特性試験

26

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 14 計測回路j) アンロード圧力

27

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 15 試験回路e) 油温変化に対する制御流量変化特性試験ほか

番号

名称

1

電動機

2

油圧ポンプ

3

リリーフ弁

4

流量調整弁

5

供試弁

6

負荷圧力制御弁

7

止め弁

8

圧力計

9

圧力検出器

10

差圧計

11

流量計

12

メスシリンダ

13

油温計

28

B 8656:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業標準調査会標準部会 産業機械技術専門委員会 構成表

氏名

所属

(委員会長)

岡 村 弘 之

東京理科大学理工学部

(委 員)

朝 田 泰 英

財団法人電力中央研究所

伊 藤 正 人

厚生労働省労働基準局安全衛生部

大 地 昭 生

日本内燃機関連合会(株式会社東芝電力システム社)

大 湯 孝 明

社団法人日本農業機械工業会

重 久 吉 弘

財団法人エンジニアリング振興協会

鈴 木 通 友

社団法人全国木工機械工業会

筒 井 康 賢

独立行政法人産業技術総合研究所

橋 元 和 男

国土交通省総合政策局

平 野 正 明

社団法人日本機械工業連合会

藤 咲 浩 二

社団法人日本産業機械工業会

松 山 新一郎

株式会社豊田自動織機

吉 田 岳 志

農林水産省生産局

渡 邉 和 夫

社団法人日本建設機械化協会