B 8650:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本産業

機械工業会(JSIM)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 8650:1997は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

B 8650:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 用語の分類 ····················································································································· 1

3. 用語及び定義 ·················································································································· 1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8650:2006

プラスチック加工機械−用語

Plastics moulding machinery-Vocabulary

1. 適用範囲 この規格は,プラスチックを成形加工するプラスチック加工機械のうち,押出成形機(1),

射出成形機(2),ブロー成形機(3)について,主としてカタログ・仕様書などに用いる用語及びその定義につ

いて規定する。ただし,押出成形機については,成形品によって成形機部分の構成が多様となるため,押

出機本体及びそれに接続されるダイに限定して規定する。

注(1) 加熱した成形材料をダイから押し出して成形する機械。

(2) 加熱した成形材料を金型に射出して成形する機械。

(3) 押出成形又は射出成形で筒状又は管状の成形材料を作り,これに気体を吹き込み膨張成形する

機械。

2. 用語の分類 用語の分類は,次による。

a) 押出成形機

b) 射出成形機

c) ブロー成形機

3. 用語及び定義 用語及び定義は,次による。

なお,参考のために対応英語を示す。

備考 用語欄で,用語の下の( )書はその読み方を示す。

2

B 8650:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

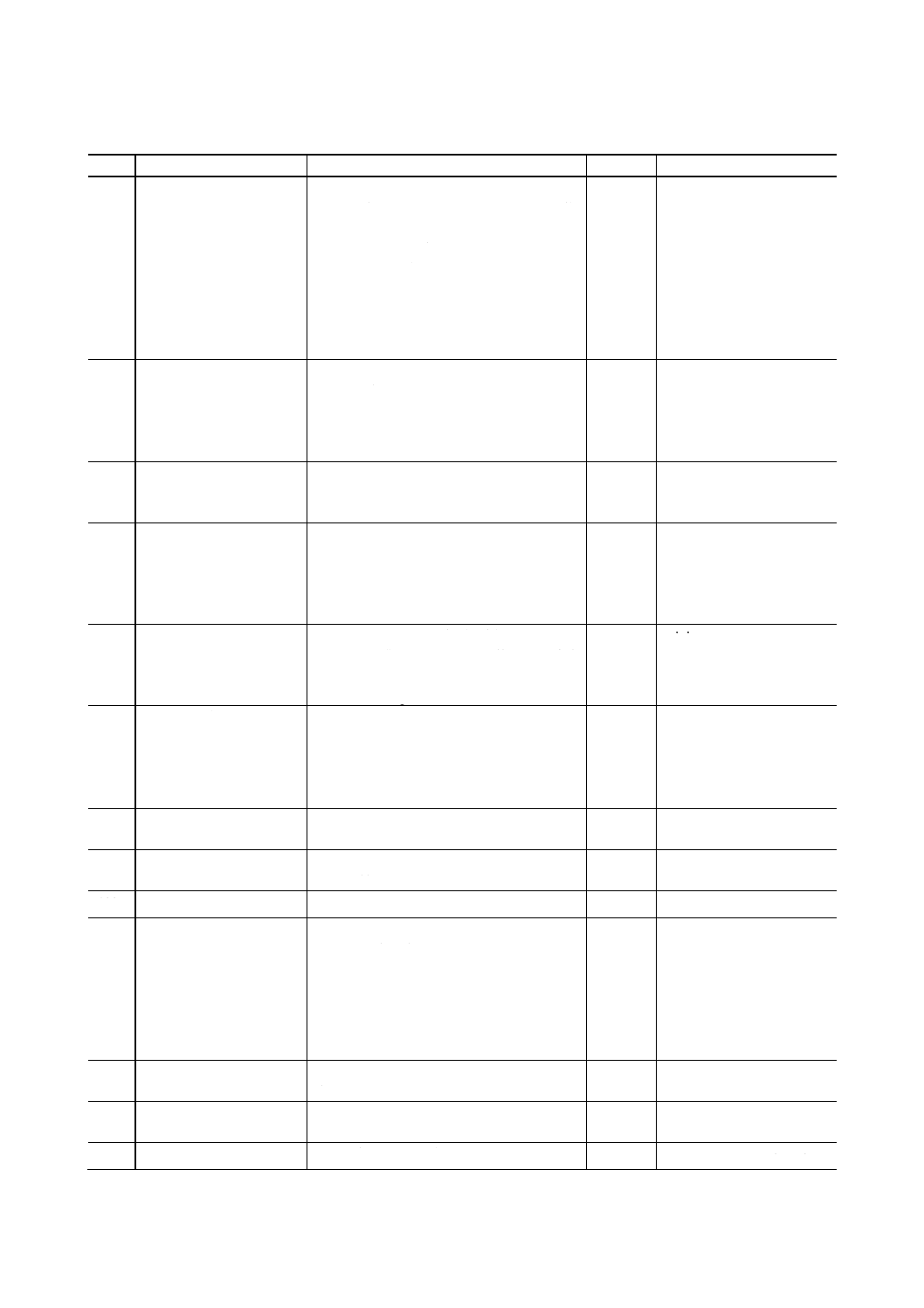

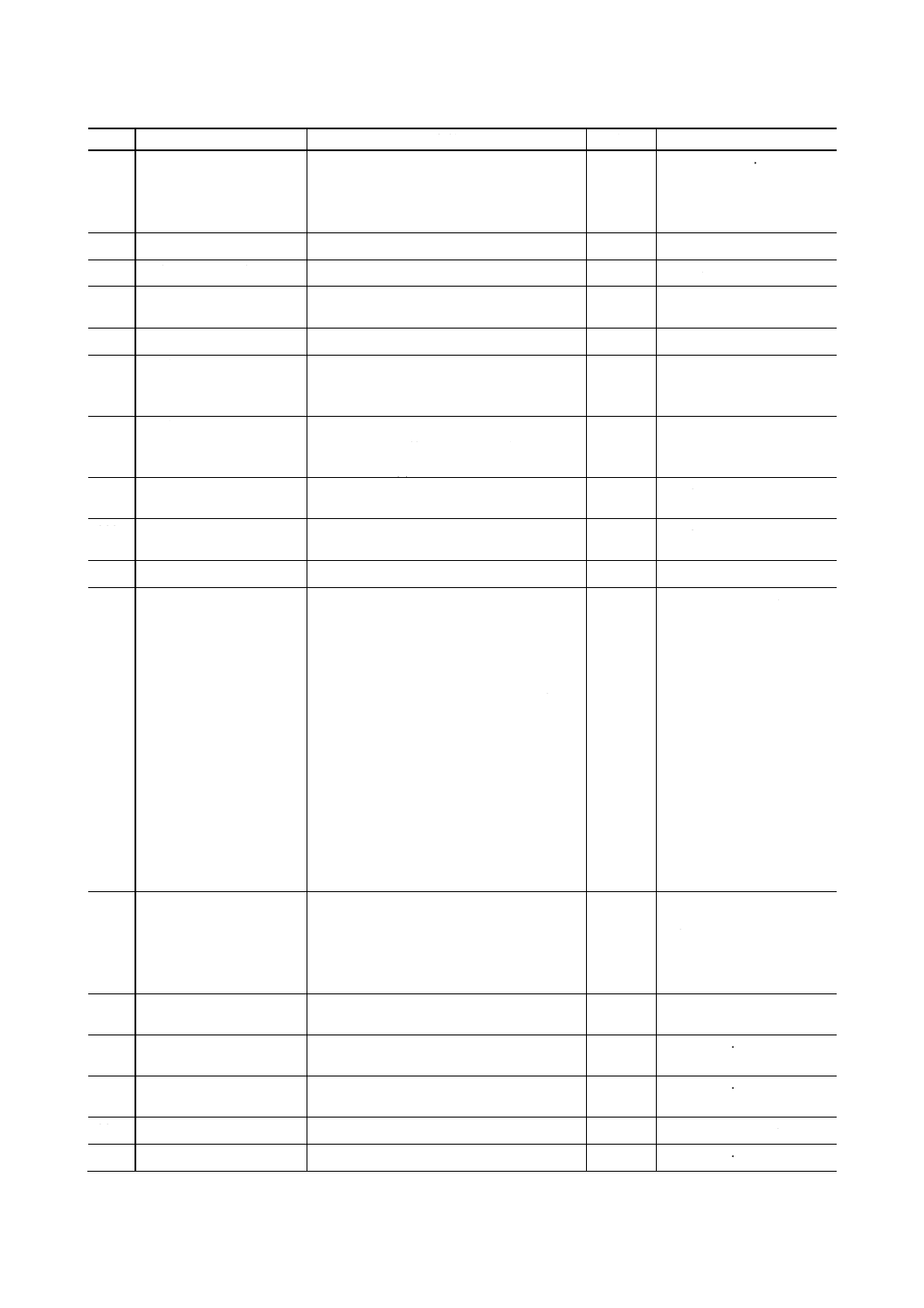

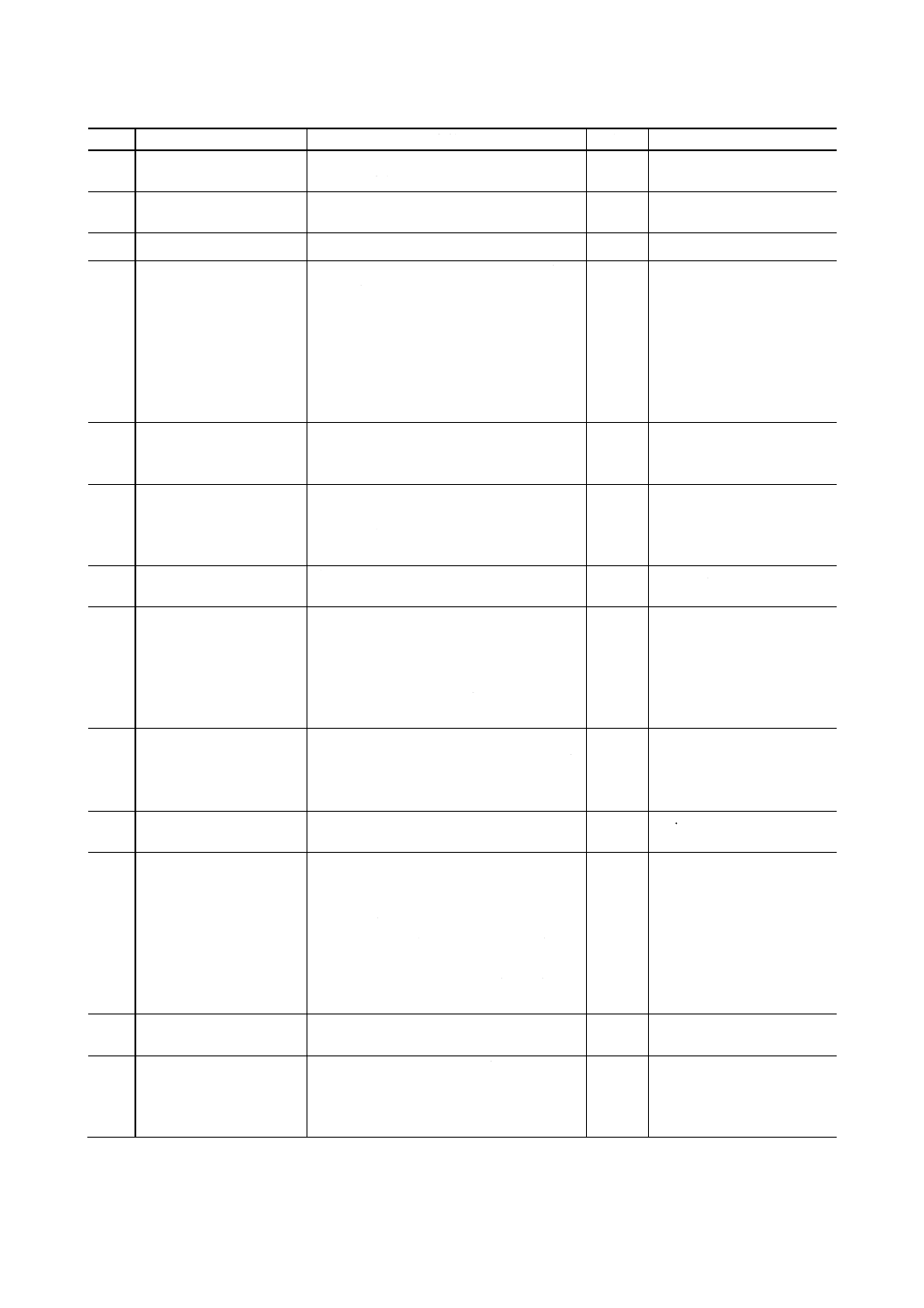

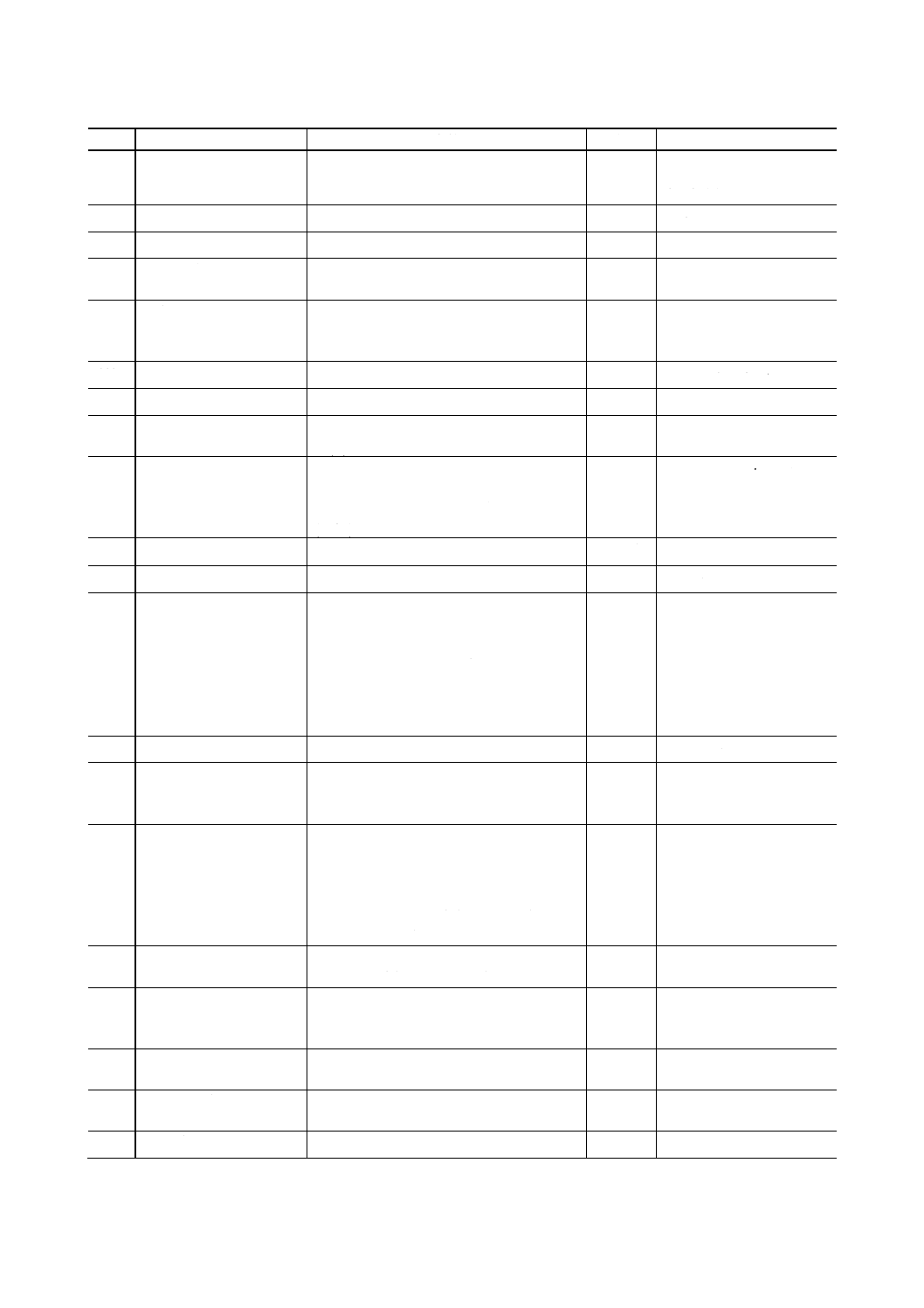

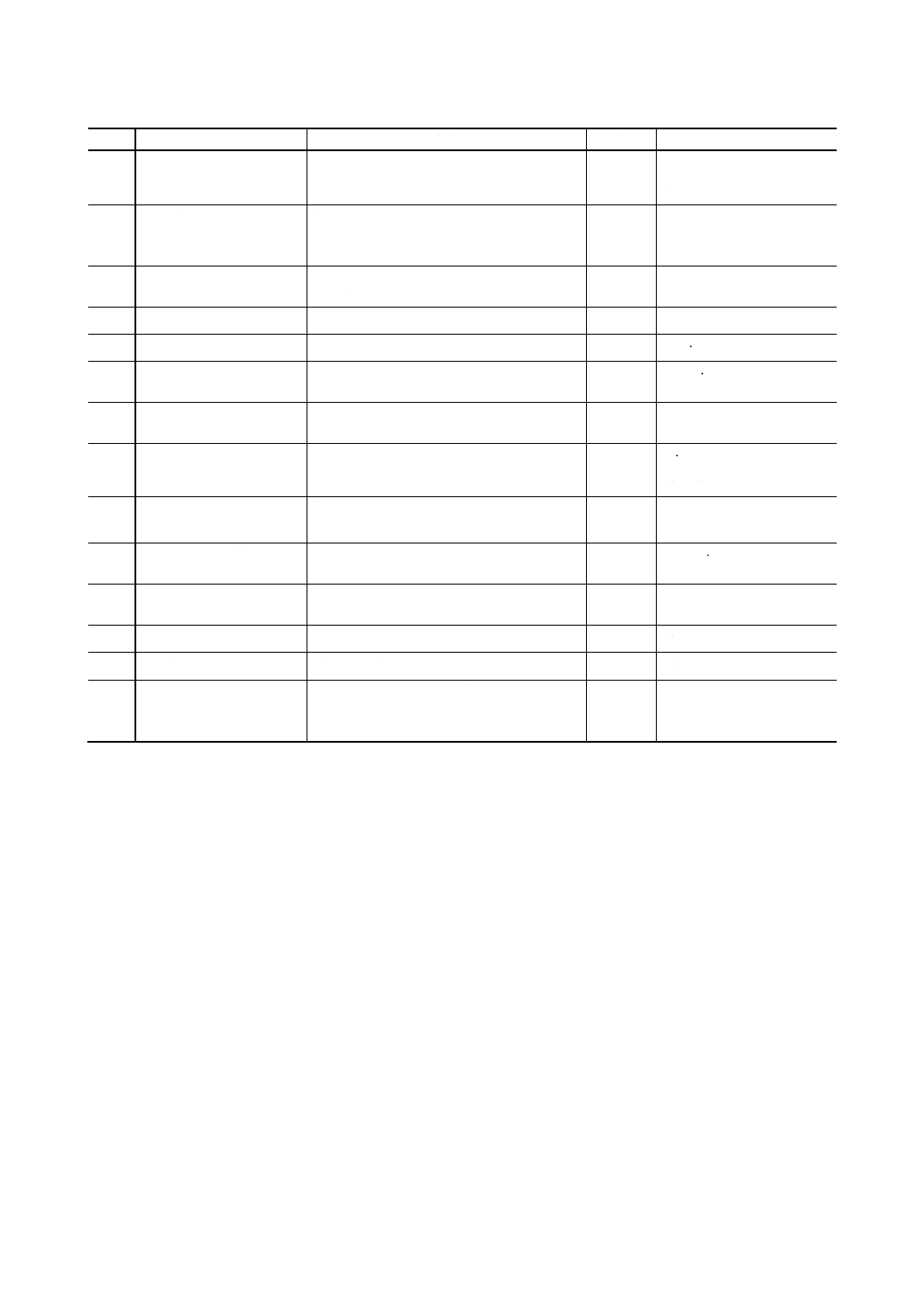

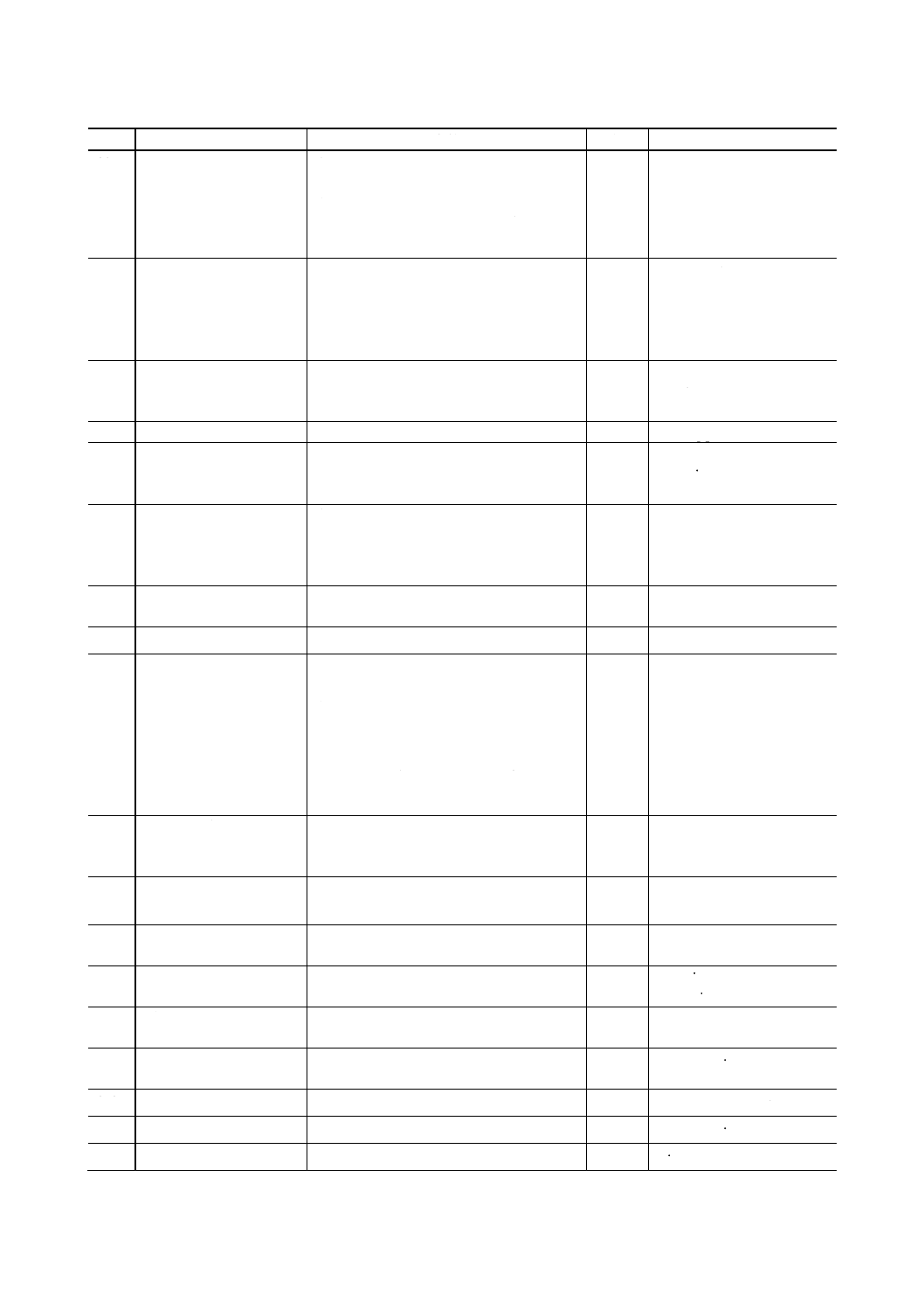

a) 押出成形機

番号

用語

定義

単位

対応英語(参考)

101

押出機

バレル内において,回転するスクリューに

よって成形材料を移動させながら可塑

化・混練し,定量で押し出すプラスチック

加工機械。一般に押出機にはスクリューが

1本である単軸押出機とスクリューが2本

ある二軸押出機とがある。

備考 可塑化とは,加熱及び機械的作

用によって可塑性プラスチック

スを軟化すること。

extruder

102

二軸押出機

スクリューが2本の押出機。2本のスクリ

ューの回転方向は,同方向のものと異方向

のものとがある。スクリューの形状は,か

み合い形,非かみ合い形及び不完全かみ合

い形がある。

twin screw extruder

103

コンパウンディング

ポリマーに各種添加材料を混合・分散させ

て,ペレット状,か(顆)粒状,粉体状な

どの成形材料にすること。

compounding

104

混合

対象原料の凝集物の破砕作用を積極的に

求めない作用で,材料相互の位置の交換を

行うことにより,均一に,かつ,微細に入

り組んだ状態を作り出す操作。この操作形

態は,分配(distribution)とも呼ばれる。

blending

105

混練

材料相互の位置の交換(混合)を行うだけ

でなく,凝集物の引離しを目的とした破砕

作用を積極的に求める操作。この操作形態

は,分散(dispersion)とも呼ばれる。

mixing

106

比エネルギー

原料に対し押出機で行った仕事を単位押

出質量当たりで表した値。電動機効率及び

機械効率を加味した押出機電動機消費電

力量を押出質量で除して求める。混練・混

合の目安として用いられる。

kWh/kg

ESP ,

specific energy consumption

107

押出圧力

成形材料を押し出すときの,スクリュー先

端部の圧力。

MPa

extrusion pressure

108

押出質量

単位時間に押出機から押し出される成形

材料の質量。

kg/h

throughput rate

109

温度制御ゾーン

バレル,ヘッド及びダイの温度制御領域。

temperature control zone

110

バレル

成形材料を入れ,加熱,冷却するための筒

状のハウジング。

備考1. 回転するスクリューを内蔵す

る。

2. 外部から加熱又は冷却できる

構造になっている。

3. シリンダともいう。

barrel ,

cylinder

111

バレル加熱方式

バレルを電気,油などによって加熱する方

式。

barrel heating system

112

バレル冷却方式

バレルを空気,油,水などの冷媒によって

冷却する方式。

barrel cooling system

113

バレルヒータ電力

バレル部のヒータ電力。

kW

heating capacity of barrel

3

B 8650:2006

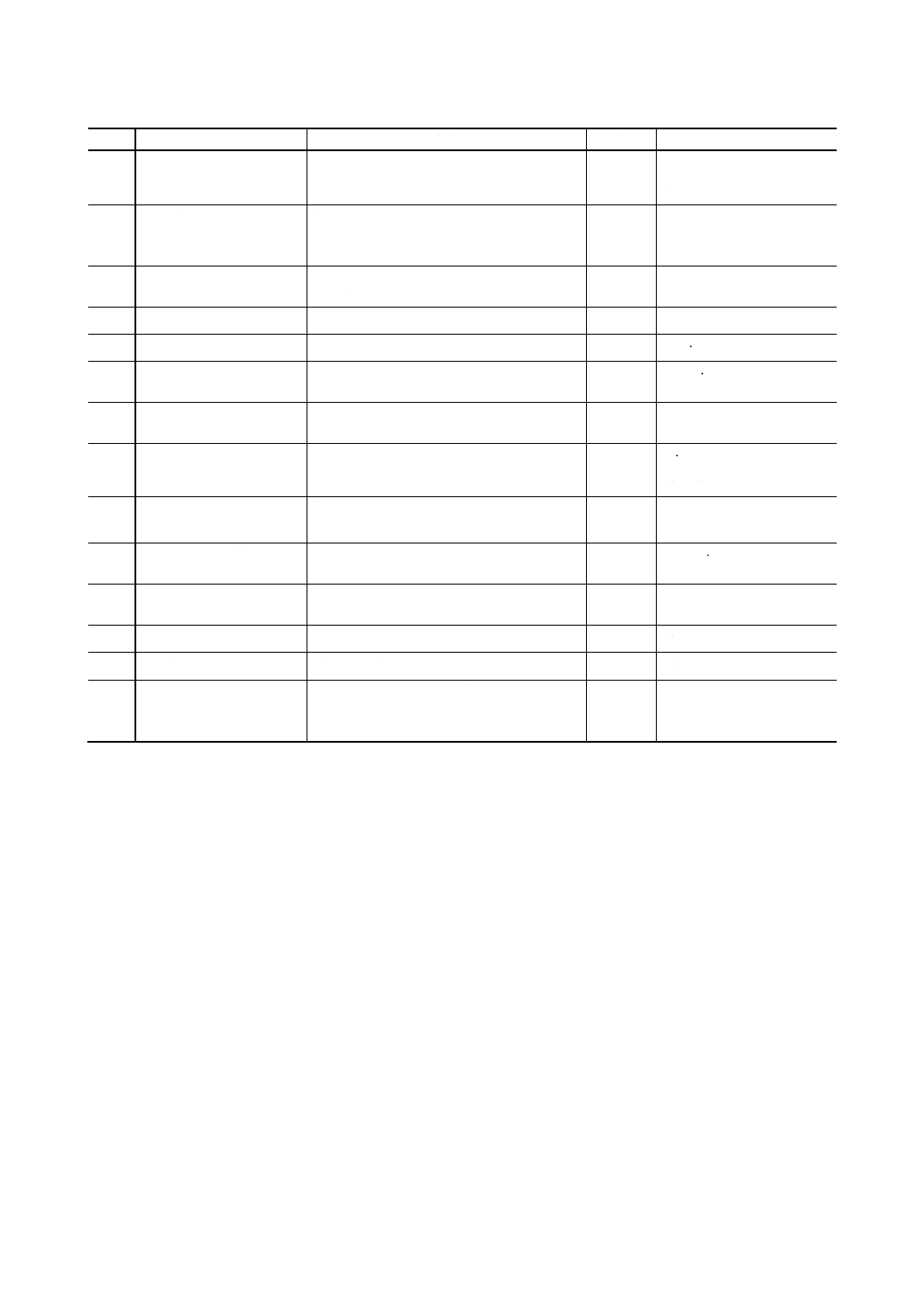

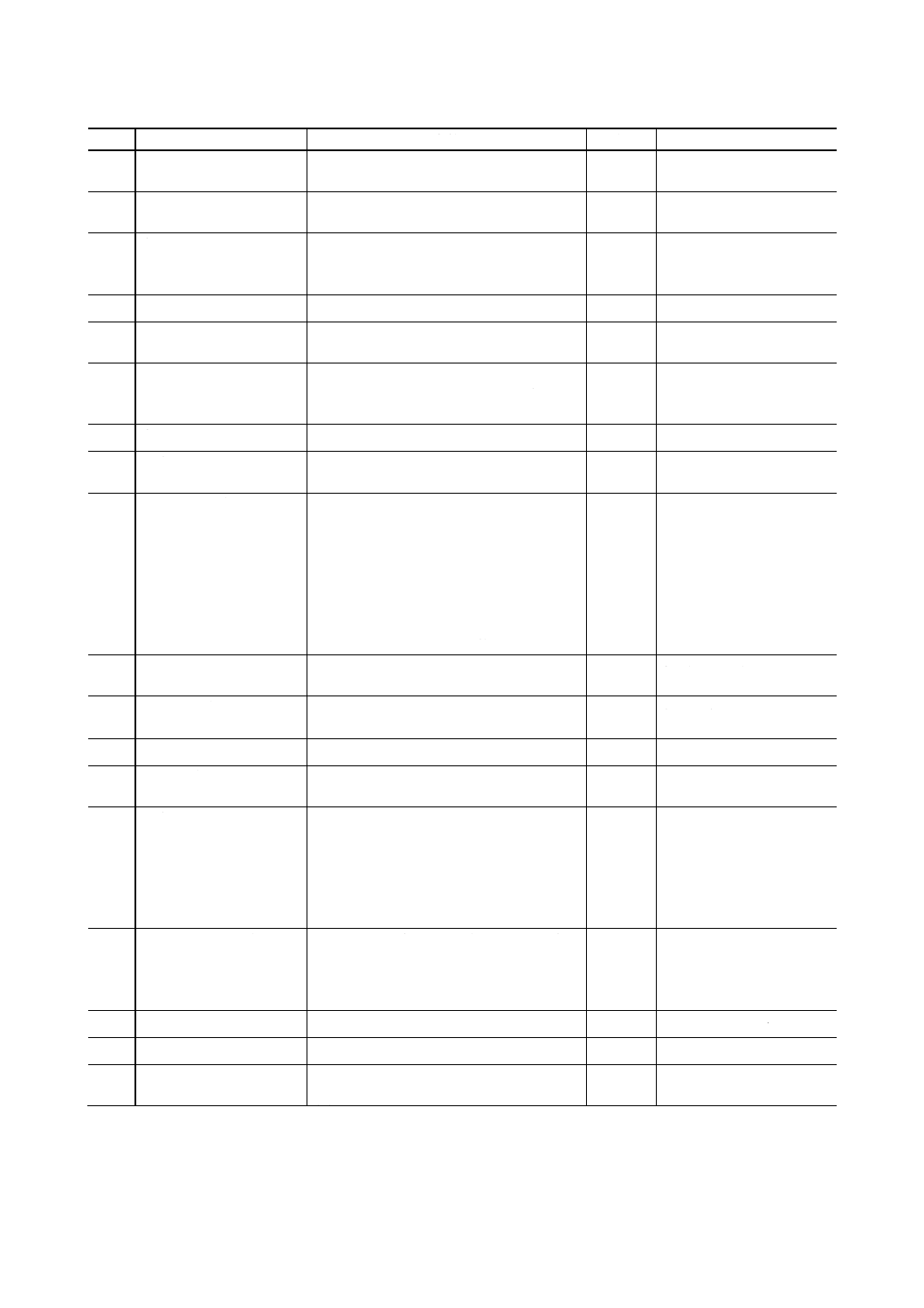

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

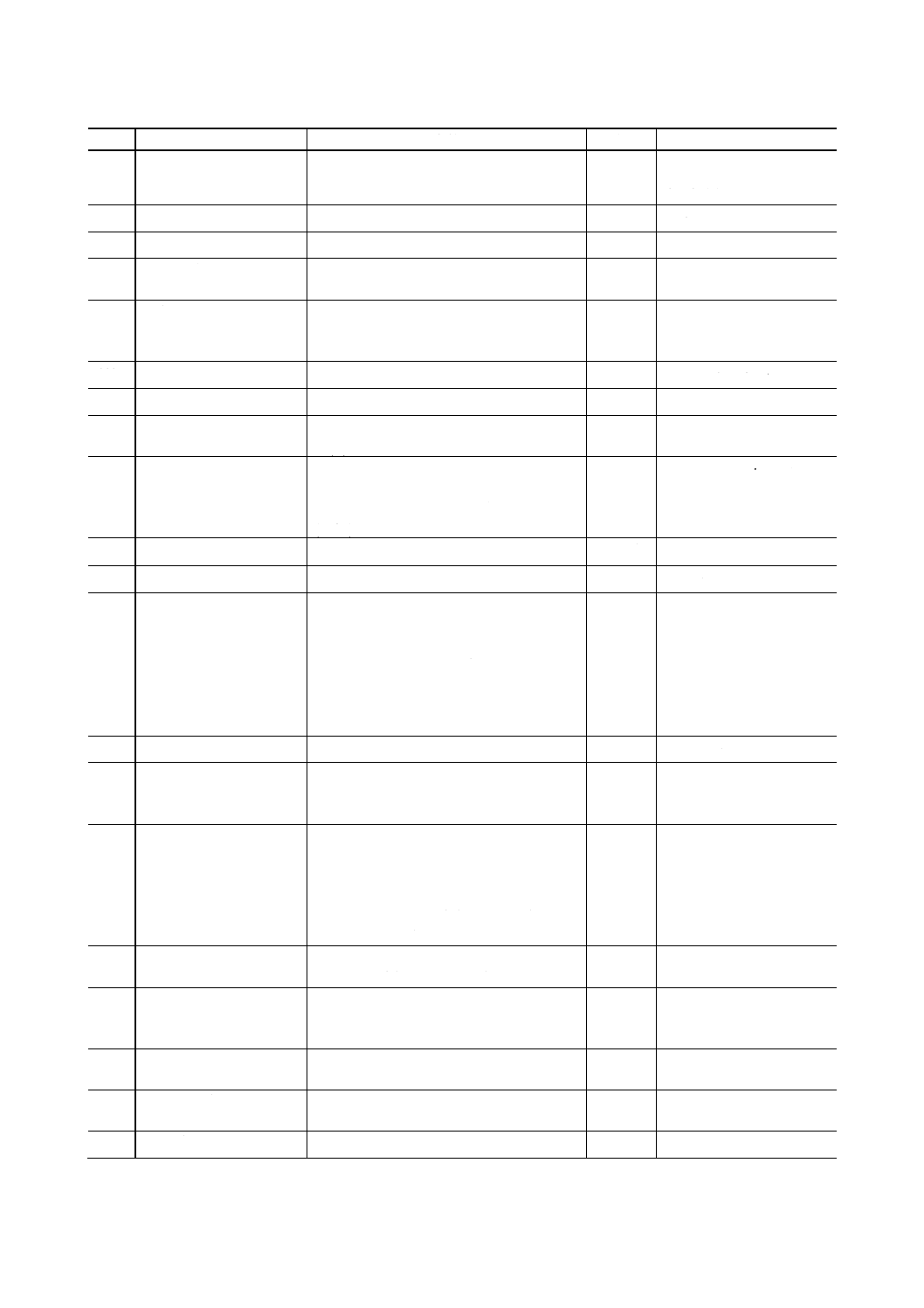

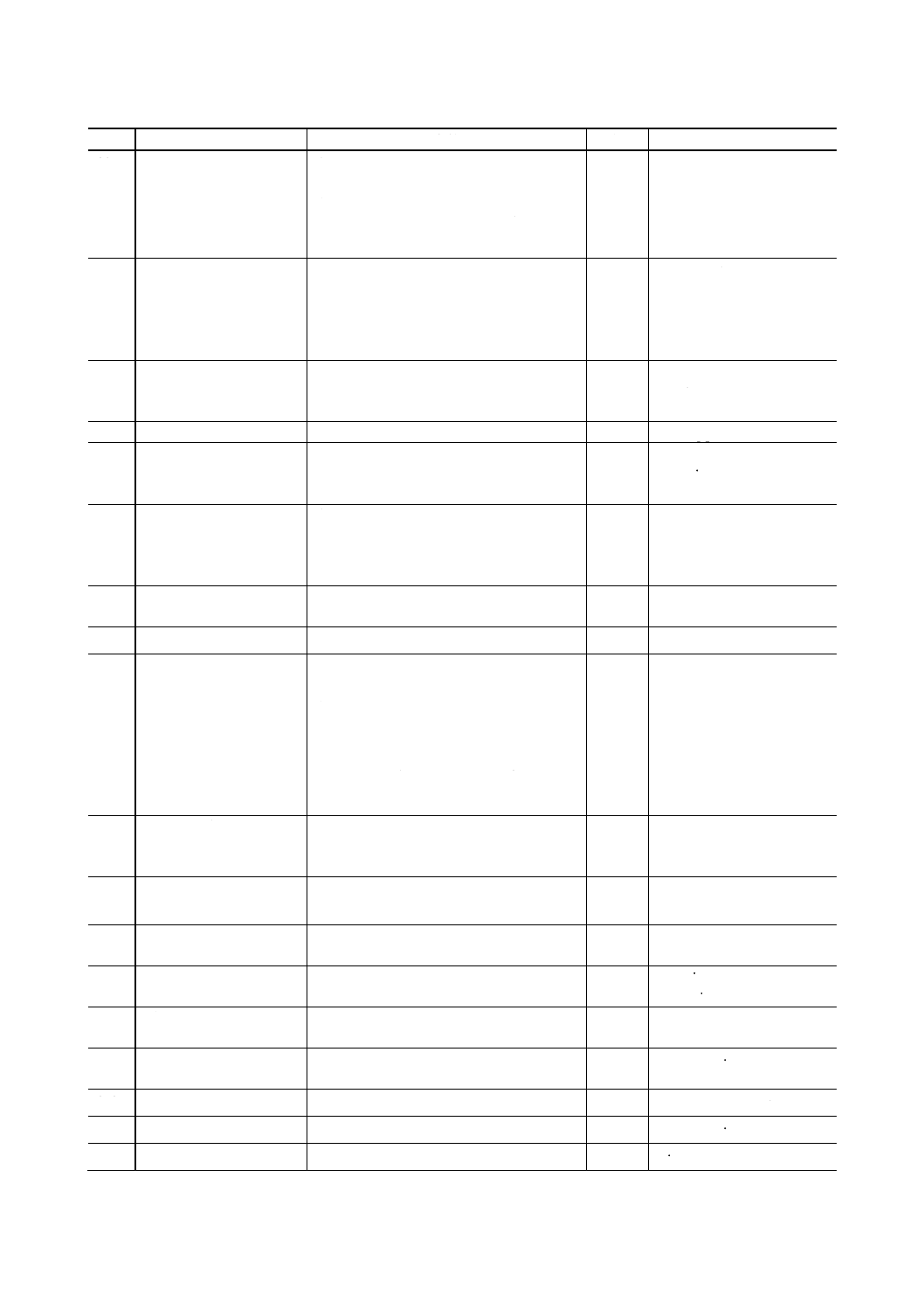

番号

用語

定義

単位

対応英語(参考)

114

脱揮

原料中に含まれるガス及びモノマー,空気

及び水分を取り除く操作。

degassing ,

devolatizing

115

ベント口

脱揮のためにバレルに設けられた開口部。

vent

116

ホッパ体積

ホッパの全体積。

l

hopper capacity

117

フィーダ

押出機のスクリューに,成形材料を連続的

に一定量供給する装置。

feeder

118

スクリュー

押出機のバレル内で回転することによっ

て,成形材料を移送,溶融,混練,脱揮な

どをする溝をもつ軸。

screw

119

スクリュー有効長さ

スクリューの溝の軸方向長さ。

mm

effective length of screw

120

スクリュー直径

スクリューの呼び外径寸法。

mm

screw diameter

121

スクリューL/D

(─えるばいでぃー)

スクリューの有効長さ(L)とスクリュー直

径(D)との比。

screw L/D ratio

122

スクリュー圧縮比

スクリューにおける供給部の1リードねじ

溝の構成する空間体積(V2)と計量部の1リ

ードねじ溝の構成する空間体積(V1)との比

(V2/V1)。

screw compression ratio

123

スクリュー回転速度

スクリューの毎分回転数。

min−1

screw speed

124

スクリュートルク

スクリューを回転させるトルク。

N・m

screw torque

125

スクリュー回転方向

スクリューがスクリュー機能を発揮する

ための回転方向。

備考1. 回転方向は,ねじのねじれ方

向によって決まる。

2. 二軸押出機の場合は,同方向

のものと,異方向のものとが

ある。

screw rotating direction

126

スクリュー中心高さ

床面からスクリュー軸中心までの高さ。

mm

screw center height

127

スクリュー冷却方式

スクリュー表面を,スクリュー内部から空

気,油,水などの冷媒を送って冷却する方

式。

screw cooling system

128

スクリュー駆動方式

スクリュー回転の駆動方式。

備考 電動機と減速機との直結駆動,

電動機と減速機とのベルト駆

動,油圧モータ直結駆動,油圧

モータと減速機との直結駆動な

どの方式がある。

screw driving system

129

スクリュー駆動電動機

スクリューを駆動するための電動機。

備考 定格容量及び形式で示す。

screw driving motor

130

ヘッド

バレルの先端に位置する部分。

備考 そのヘッドは,ダイの一部であ

ってもよい。

head

131

スクリーンパック

溶融材料をろ過するために押出機の先端

に設ける金網。

screen pack

132

ブレーカプレート

押出機において,スクリーンパックを支え

る穴あき板。

breaker plate

133

アダプタ

ヘッドとダイとをつなぐ部分。

adapter

4

B 8650:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

単位

対応英語(参考)

134

ダイ

連続的に一定形状に成形するために押出

機の出口に取り付ける金属製の型。

die

135

ダイヒータ電力

ダイ部のヒータ電力。

kW

heating capacity of die

136

ランド

ダイ内部の成形材料の流れに平行な面。

land

137

造粒

溶融樹脂(ポリマー)を粒状の成形材料(ペ

レット)にカット成形すること。

備考 水中カット,ホットカット,ス

トランドカットなどの方式があ

る。

pelletizing

138

水中カット

カッターブレードをダイの前面に接して

回転させ,押し出されるストランドを水中

で切断すること。

underwater cut

139

ホットカット

カッターブレードをダイの前面に接して

回転させ,押し出されるストランドを空中

で切断すること。

hot cut

140

ストランドカット

ダイから溶融樹脂を細いひも(紐)状に押

し出し,水槽へ引き込み冷却し,その後切

断すること。

strand cut

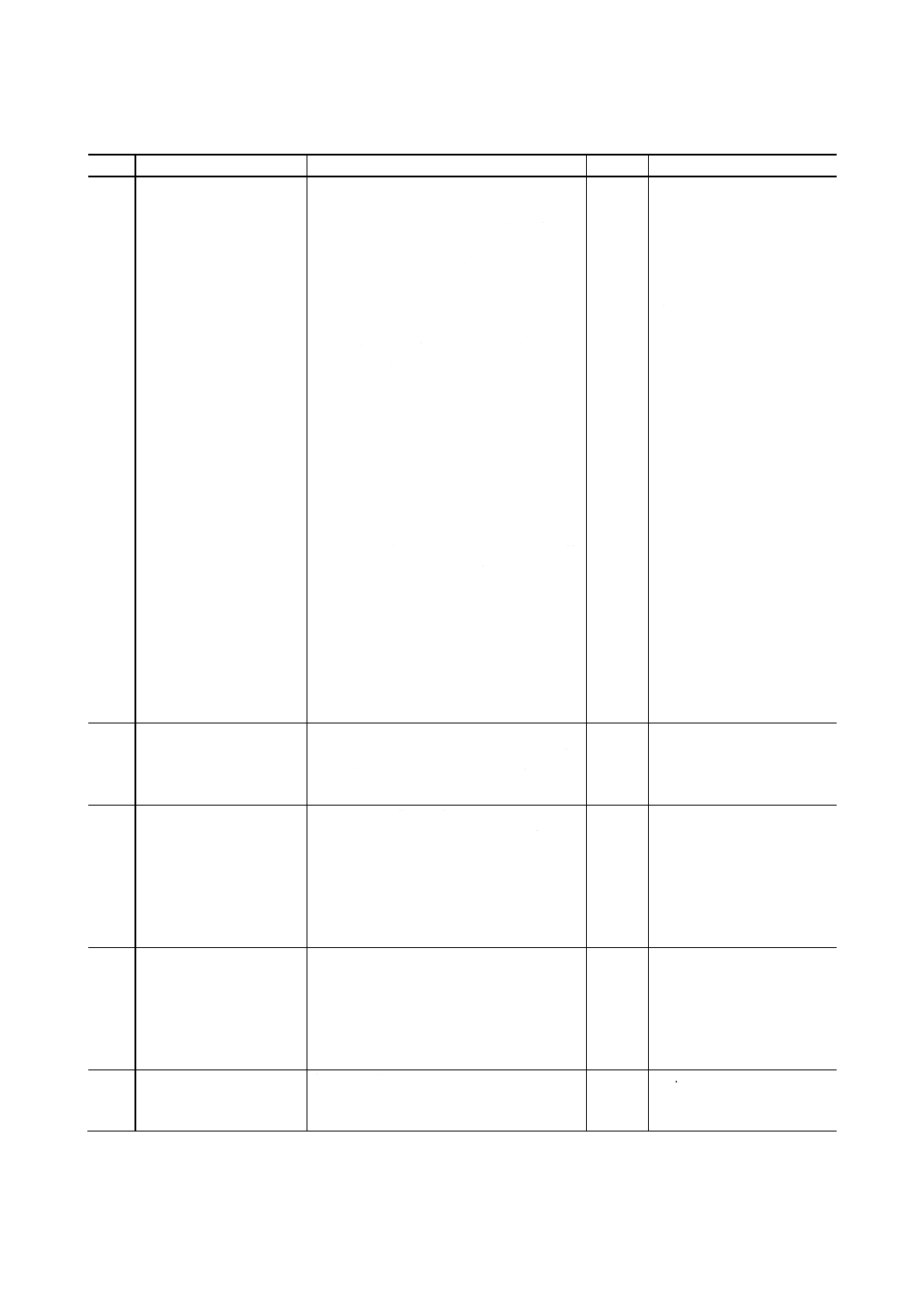

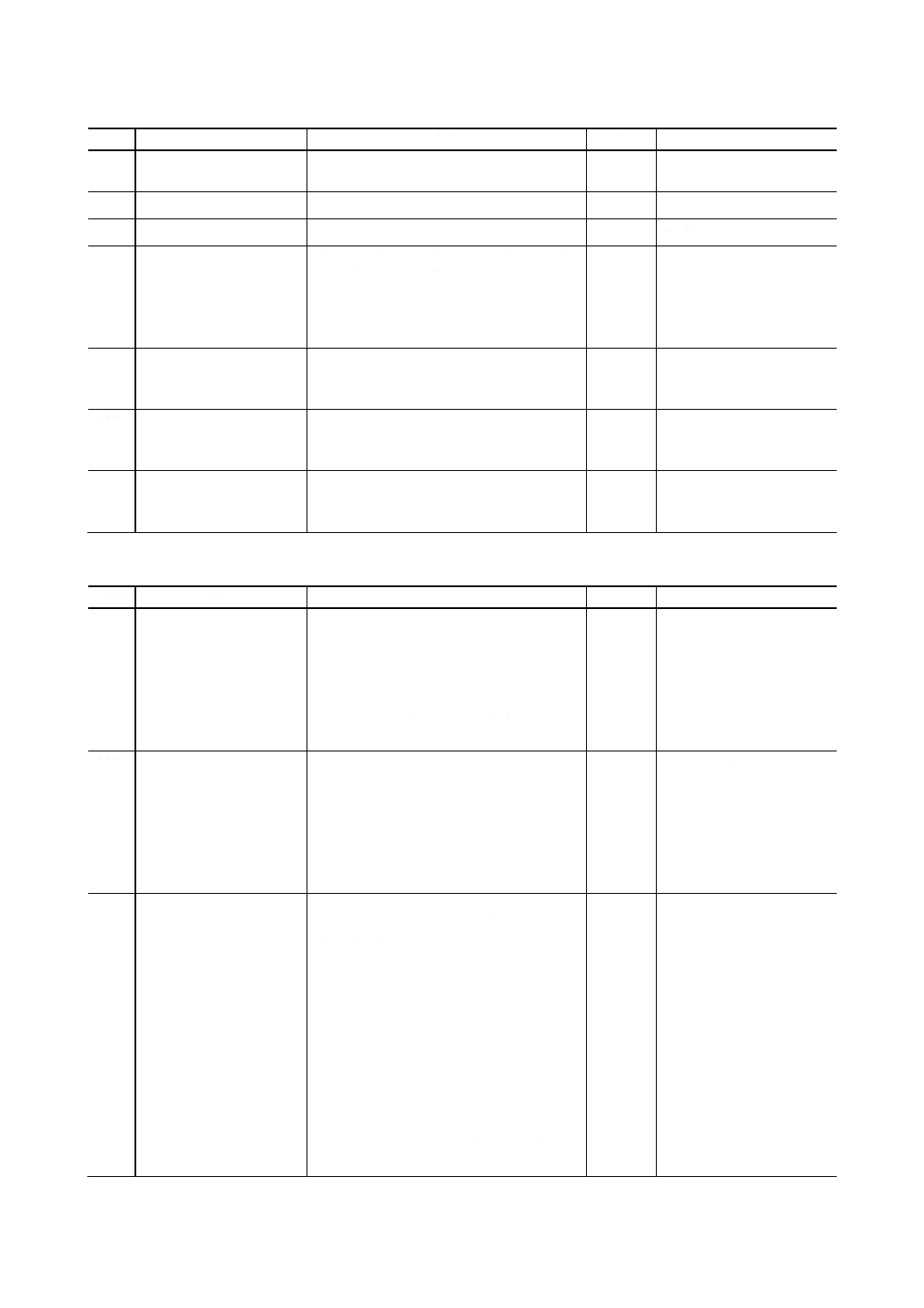

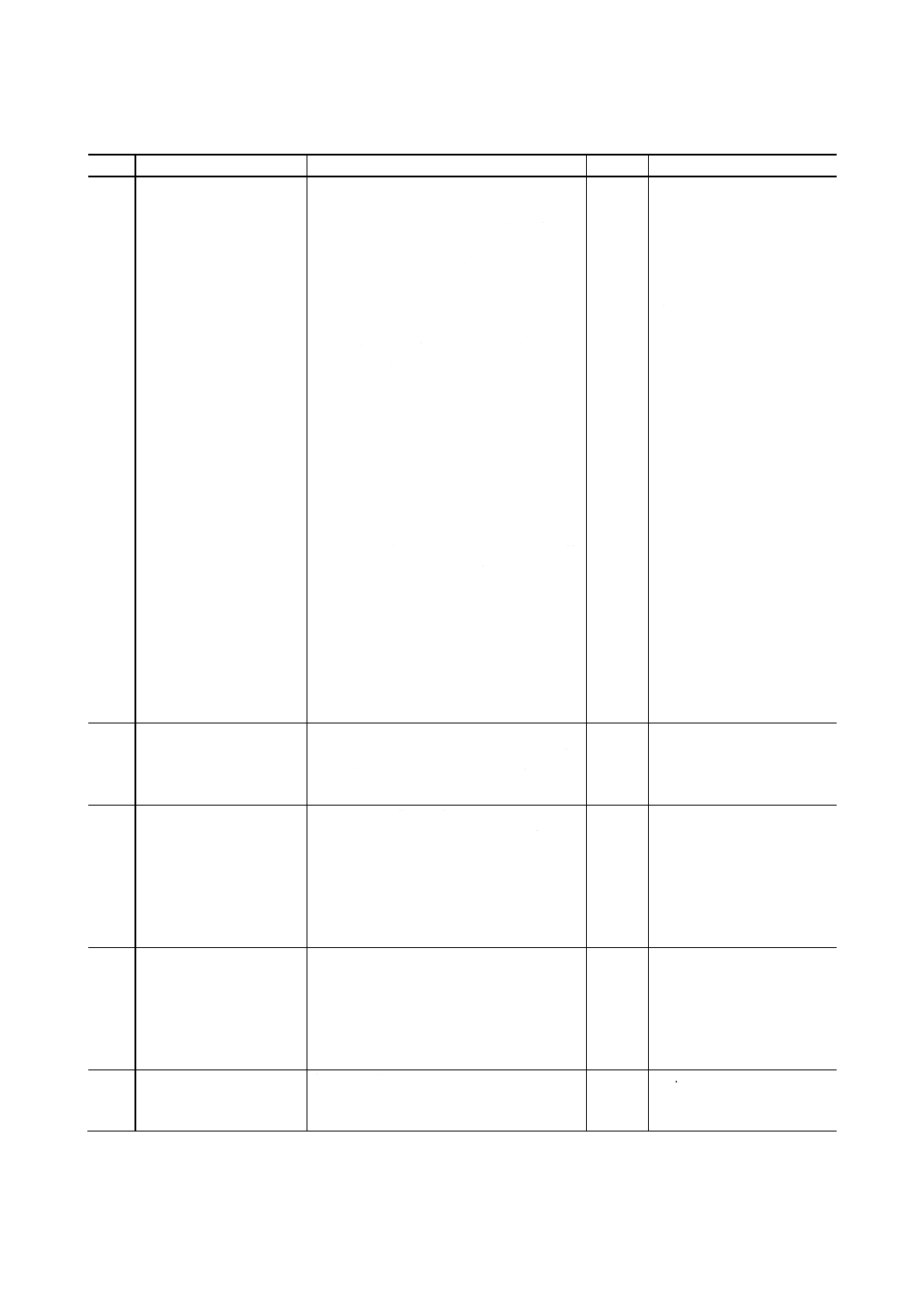

b) 射出成形機

番号

用語

定義

単位

対応英語(参考)

201

射出成形機

成形材料の供給,加熱可塑化,金型への射

出,冷却固化,型開き,成形品突出し,型

閉じの一連の作動を行うプラスチック加

工機械。

備考 大別して,型締装置,射出装置,

駆動装置及び制御装置からな

る。

injection molding machine

202

射出装置

成形材料を可塑化し,射出する装置。

備考1. 可塑化 成形材料を軟化さ

せ,流動しやすくすること。

2. 射出 可塑化させた成形材料

をあらかじめ閉じられた金型

に設定した速度・圧力で流し

込むこと。

injection unit

203

射出方式

射出装置の方式をいう。射出装置の方式に

は,インラインスクリュー式,スクリュー

プリプラ式などがある。

備考1. インラインスクリュー式 ス

クリューで成形材料 を可塑

化させるとともにスクリュー

を前進させて射出もする方

式。

2. スクリュープリプラ方式 可

塑化専用スクリューで成形材

料を可塑化させ,これをプラ

ンジャ前部へ送り込んだ後プ

ランジャを前進させて射出す

る方式。

injection system

5

B 8650:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

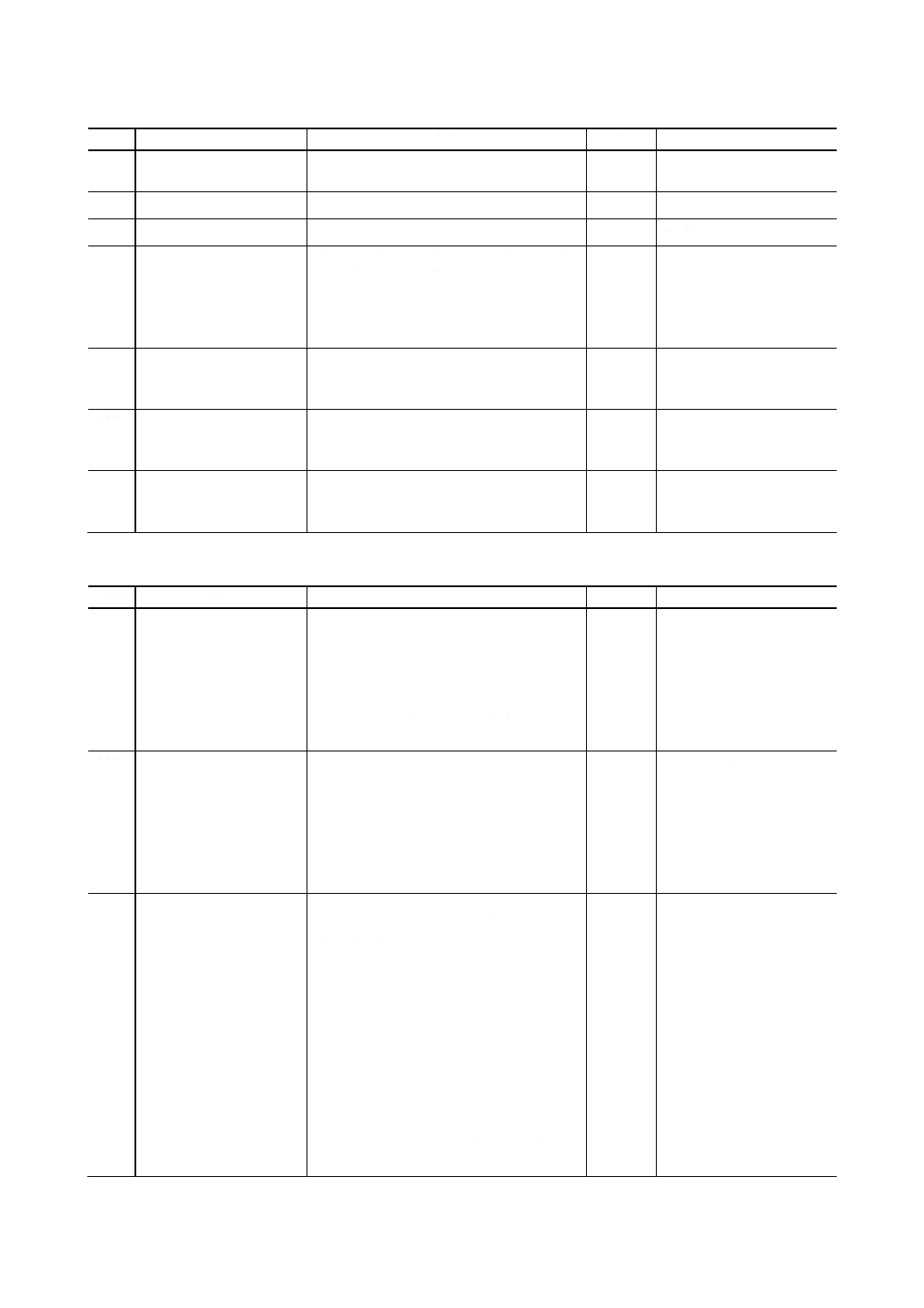

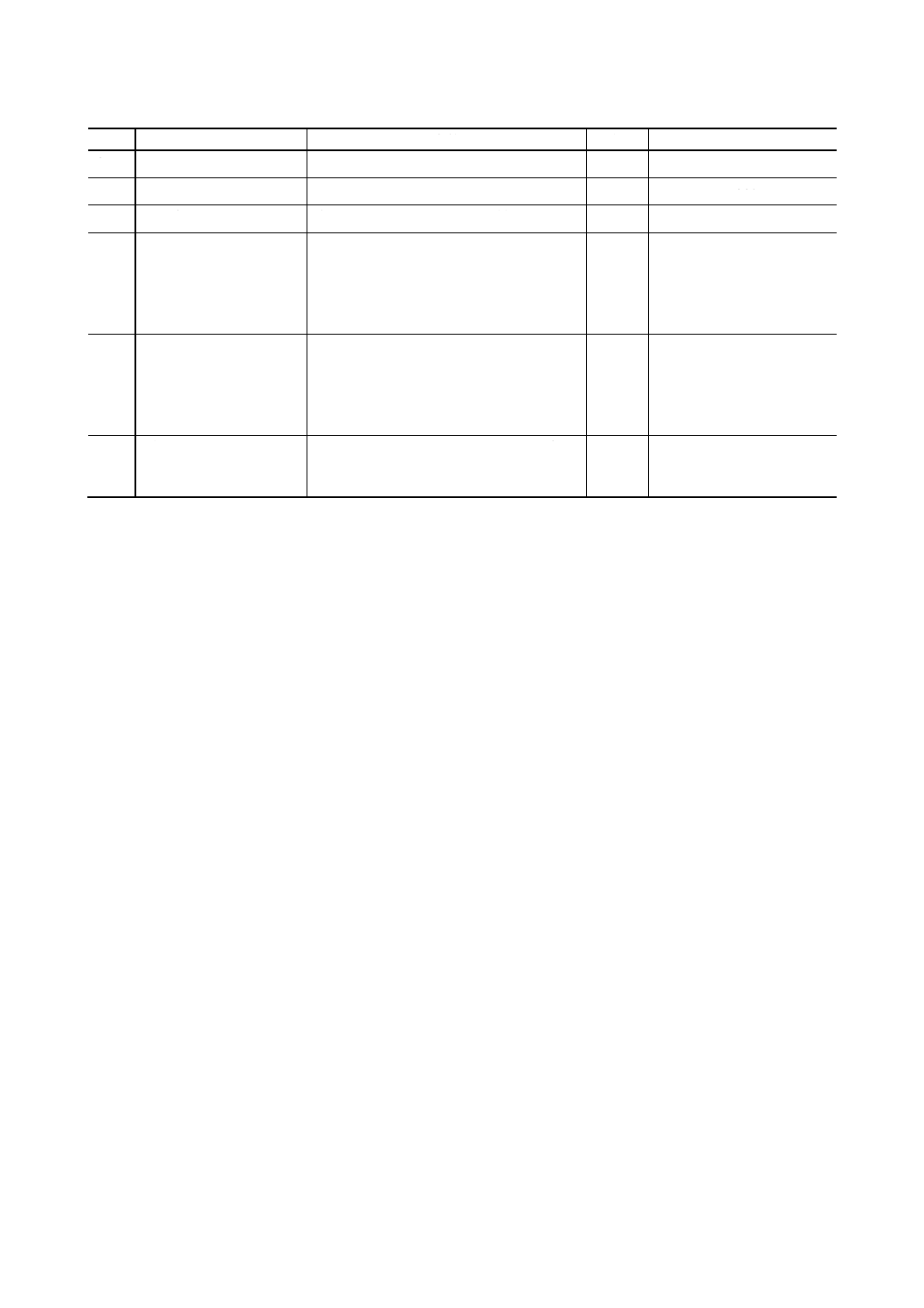

番号

用語

定義

単位

対応英語(参考)

204

射出ストローク

成形材料を射出するときのスクリュー又

はプランジャの移動距離。

mm

injection stroke

205

射出圧力

成形材料を射出するときのスクリュー又

はプランジャの先端圧力。

MPa

injection pressure

206

保圧

金型に成形材料を射出充てん(填)後,成

形品の収縮を補うためのスクリュー又は

プランジャの先端圧力。

MPa

holding pressure

207

射出速度

スクリュー又はプランジャの前進速度。

mm/s

injection speed

208

理論射出体積

スクリュー又はプランジャの先端断面積

とそのストロークとの積。

cm3

calculated injection volume

209

射出率

単位時間当たりの理論射出体積。

備考 スクリュー又はプランジャの断

面積と射出速度との積。

cm3/s

injection rate

210

射出質量

1ショットで射出される成形材料の質量。

g

injection weight

211

可塑化能力

単位時間内に可塑化できる成形材料の質

量。

kg/h

plasticizing capacity

212

加熱シリンダ

成形材料を入れ,加熱するための筒状のハ

ウジング。

備考1. 回転するスクリューを内蔵す

る。

2. 外部からバンドヒータなどで

加熱できる構造になってい

る。

3. バレル,加熱筒ともいう。

barrel ,

heating cylinder

213

ヒータ電力

加熱シリンダ及びノズル部の合計ヒータ

電力。

kW

heating capacity

214

温度制御ゾーン

加熱シリンダ及びノズルなどの温度制御

領域。

temperature control zone

215

ホッパ体積

ホッパの全体積

l

hopper capacity

216

フィーダ

射出成形機のスクリューに成形材料を連

続的に一定量供給する装置。

feeder

217

スクリュー

射出成形機の加熱シリンダ内で回転する

ことによって,成形材料を移送,溶融,混

練するら(螺)旋状の溝をもつ軸。

備考 一般的には供給部,圧縮部,計

量部の3ゾーンから成ってい

る。

screw

218

スクリューヘッド

スクリューの先端に取り付けて,主に成形

材料の逆流を防止する部品。逆流防止タイ

プ,ストレートタイプなど種々の形式があ

る。

screw head

219

スクリュー有効長さ

スクリューの溝の軸方向長さ。

mm

effective length of screw

220

スクリュー直径

スクリューの呼び外径寸法。

mm

screw diameter

221

スクリューL/D

(─えるばいでぃー)

スクリュー有効長さ(L)とスクリュー直径

(D)との比。

screw L/D ratio

6

B 8650:2006

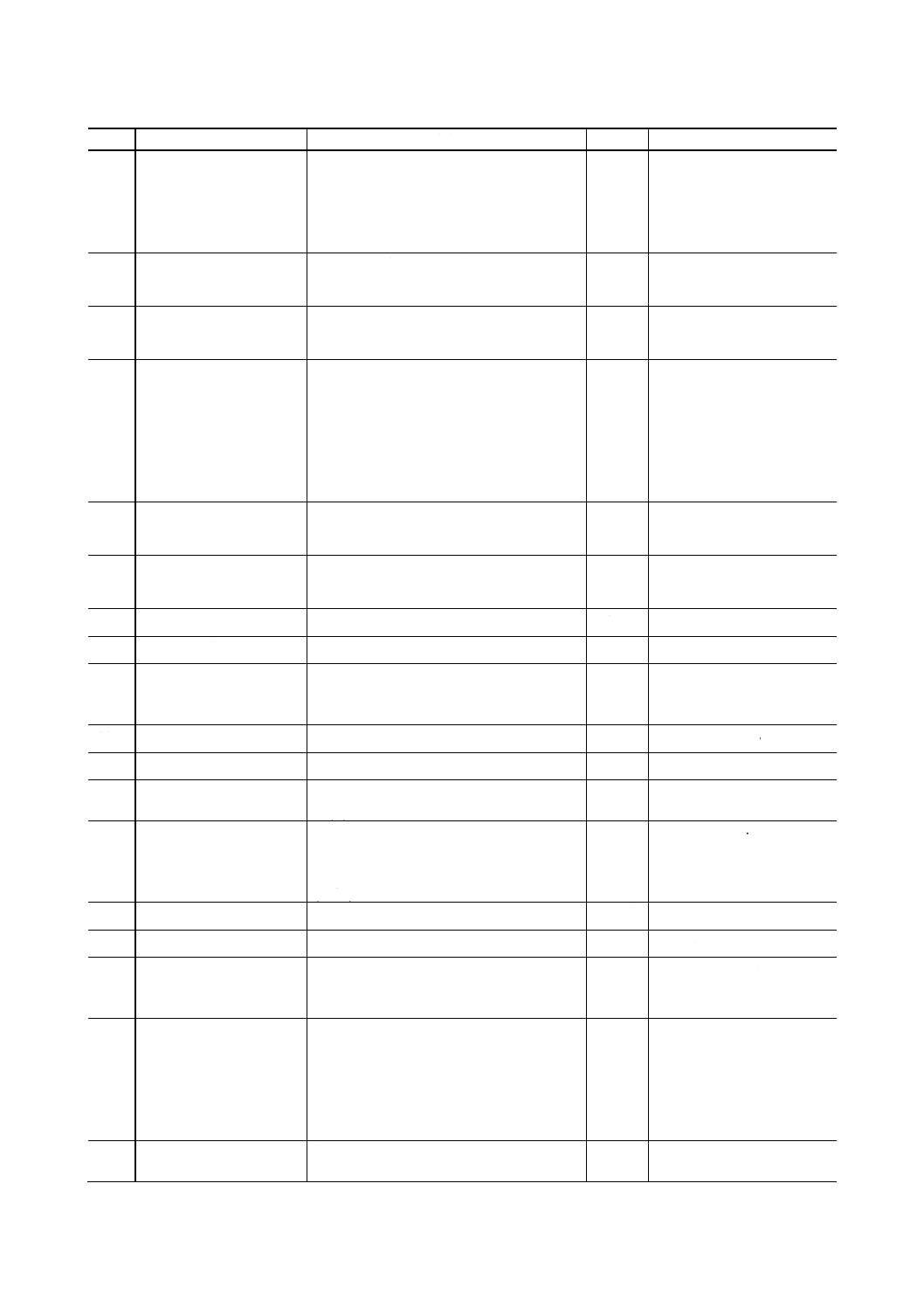

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

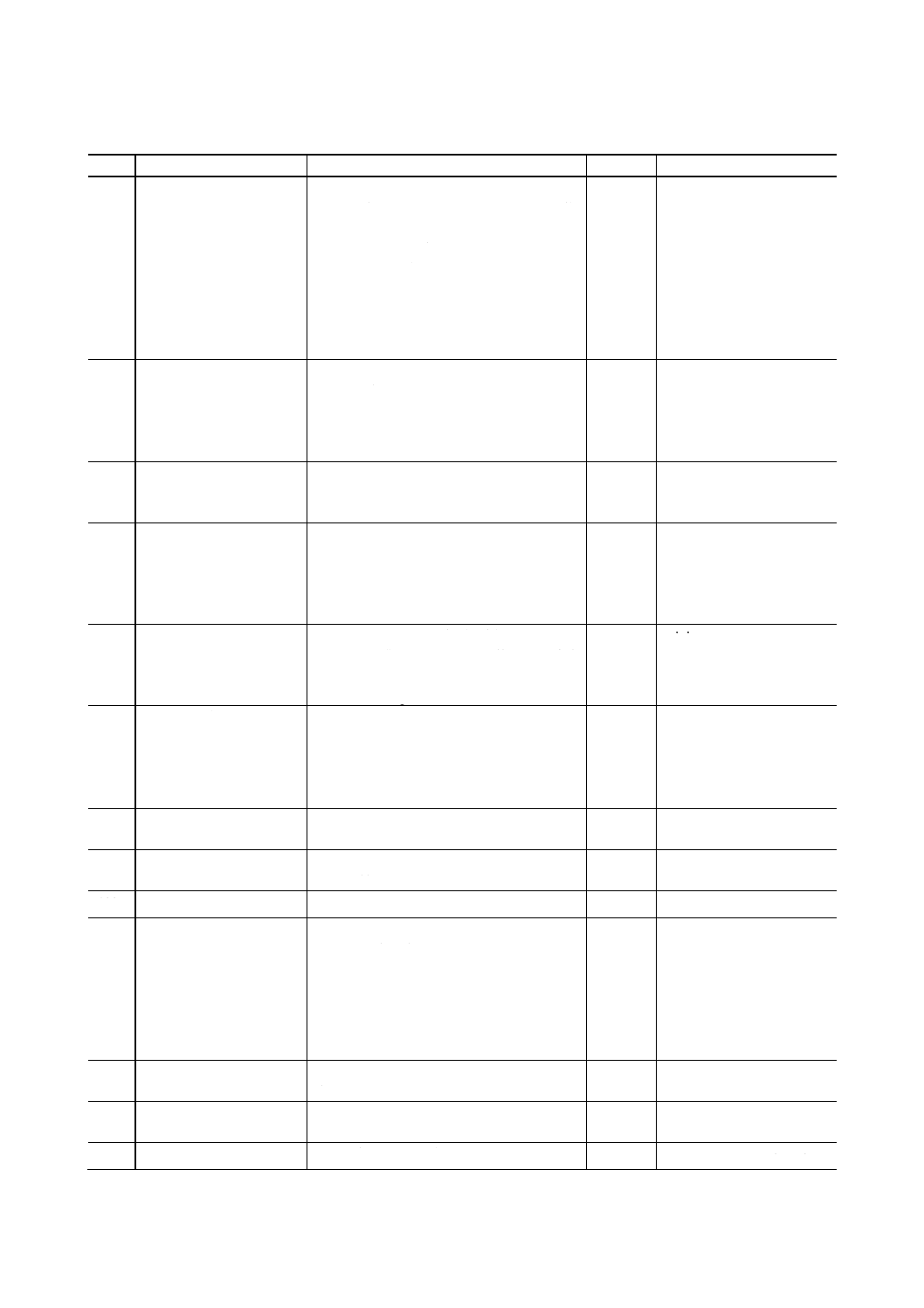

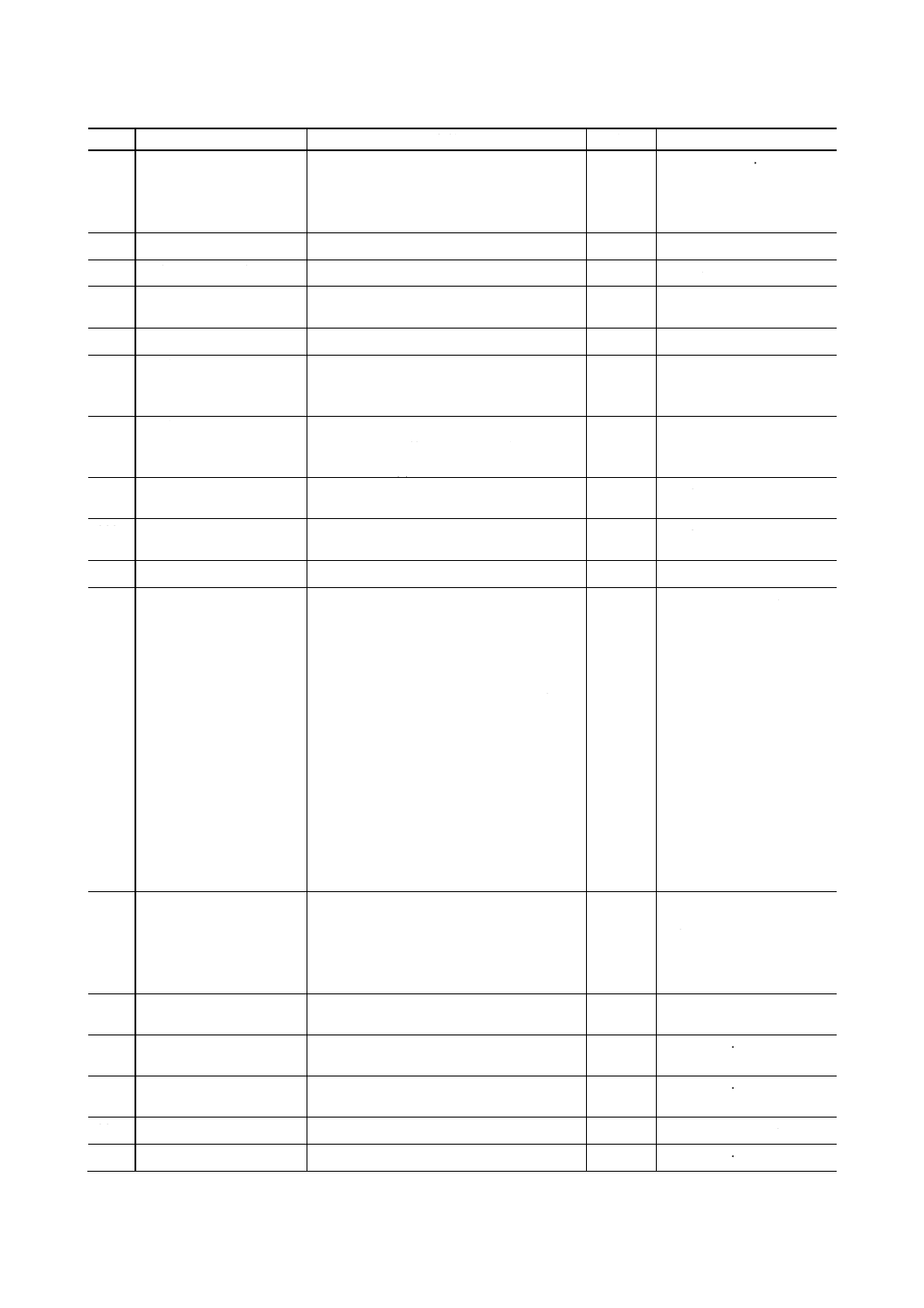

番号

用語

定義

単位

対応英語(参考)

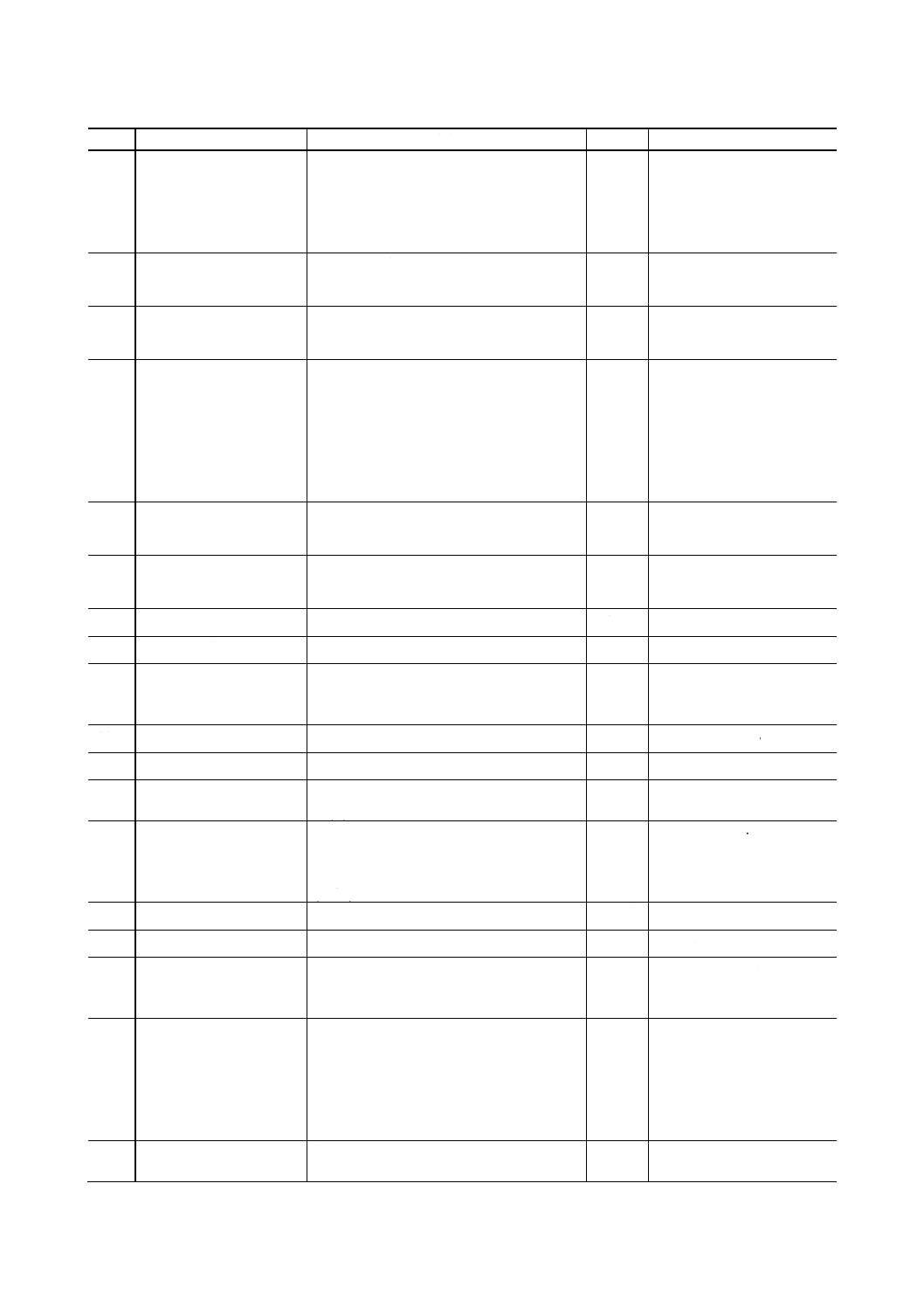

222

スクリュー圧縮比

スクリューにおける供給部の1リードねじ

溝の構成する空間体積(V2)と計量部の1リ

ードねじ溝の構成する空間体積(V1)との比

(V2/V1)。

screw compression ratio

223

スクリュー回転速度

スクリューの毎分回転数。

min-1

screw speed

224

スクリュートルク

スクリューを回転させるトルク。

N・m

screw torque

225

背圧

成形材料を可塑化するときのスクリュー

又はプランジャの先端圧力。

MPa

back pressure

226

プランジャ

成形材料を金型に射出する棒状ピストン。

plunger

227

ノズル

加熱シリンダの先端に取り付ける口金で,

可塑化した成形材料を金型に導く通路を

形成する。

nozzle

228

ノズル寸法

ノズル先端部の寸法。

備考 一般的には,球面半径(r)及び口

径(d)で示す。

mm

nozzle dimension

229

ノズルタッチ力

ノズルを金型のスプルーブッシュ面に押

し付ける力。

kN

nozzle touch force

230

ノズル突出寸法

固定盤の金型取付面から突き出るノズル

の寸法。

mm

nozzle projection

231

型締装置

金型を開閉させ,型締力を加える装置。

mould clamping unit

232

型締方式

型締装置の方式をいう。型締装置の方式に

は直圧式,トグル式,複合式などがある。

備考1. 直圧式 油圧シリンダ,電動

機などの動力源で発生する力

を型締力とする方式。

2. トグル式 油圧シリンダ,電

動機などの動力源で発生する

力をトグル機構で拡大して型

締力とする方式。

3. 複合式 型締力の発生と型開

閉動作を別々のアクチュエー

タ (油圧シリンダ,電動機な

ど)によって作動させ,その動

作を切り替えるための装置を

備えている方式。

mould clamping system

233

安全扉

射出成形機の金型開閉機構部に設けられ

る扉状の安全装置。この扉が開かれている

間は,型閉じが行われないよう,電気的,

機械的,油圧的などで型締装置に連動して

いる。

safety door ,

safety gate

234

型締力

充てん時の成形材料の圧力に抵抗して,金

型を閉じておくために金型に加える力。

kN

mould clamping force

235

型開力

成形品を金型から離型させるために金型

を開く力。

kN

mould opening force

236

型開閉ストローク

成形品を取り出すために金型を開く可動

盤の移動距離。

mm

mould opening stroke

237

型閉速度

型閉時の可動盤の移動速度

mm/s

mould closing speed

238

型開速度

型開時の可動盤の移動速度

mm/s

mould opening speed

7

B 8650:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

単位

対応英語(参考)

239

タイバー

型締力を受ける部材。

tie bar ,

tie rod

240

タイバー間隔

射出成形機のタイバー間の内のり。

備考 水平及び垂直それぞれの寸法で

示す。

mm

distance between tie bars

241

金型

成形材料を一定の形状に成形するための

金属製の型。

mould

242

固定盤

金型の固定側を取り付ける取付盤

fixed plate

243

可動盤

金型の可動側を取り付ける取付盤

moving plate

244

金型取付盤寸法

固定盤又は可動盤の金型取付面の外側寸

法。

mm

plate size

245

最大金型厚さ

射出成形機に取付けできる金型の最大厚

さ。

mm

max. mould height

246

最小金型厚さ

射出成形機に取付けできる金型の最小厚

さ。

mm

min. mould height ;

closed daylight

247

デーライト

射出成形機の可動盤を最大に開いたとき

の可動盤と固定盤との距離。

mm

daylight

248

ロケートリング径

固定盤又は可動盤に設けた金型ロケート

リングに対応する穴の径。

mm

locate ring diameter

249

エジェクタ

金型から成形品を取り出すために突き出

す作動装置。

ejector

250

エジェクタストローク

エジェクタの移動距離

mm

ejector stroke

251

エジェクタ力

成形品を突き出すための力

kN

ejector force

252

ドライサイクルタイム

成形材料を供給せずに射出成形機を基本

的な動作で空運転した場合の,1サイクル

に要する最小作動時間。

s

dry cycle time

8

B 8650:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

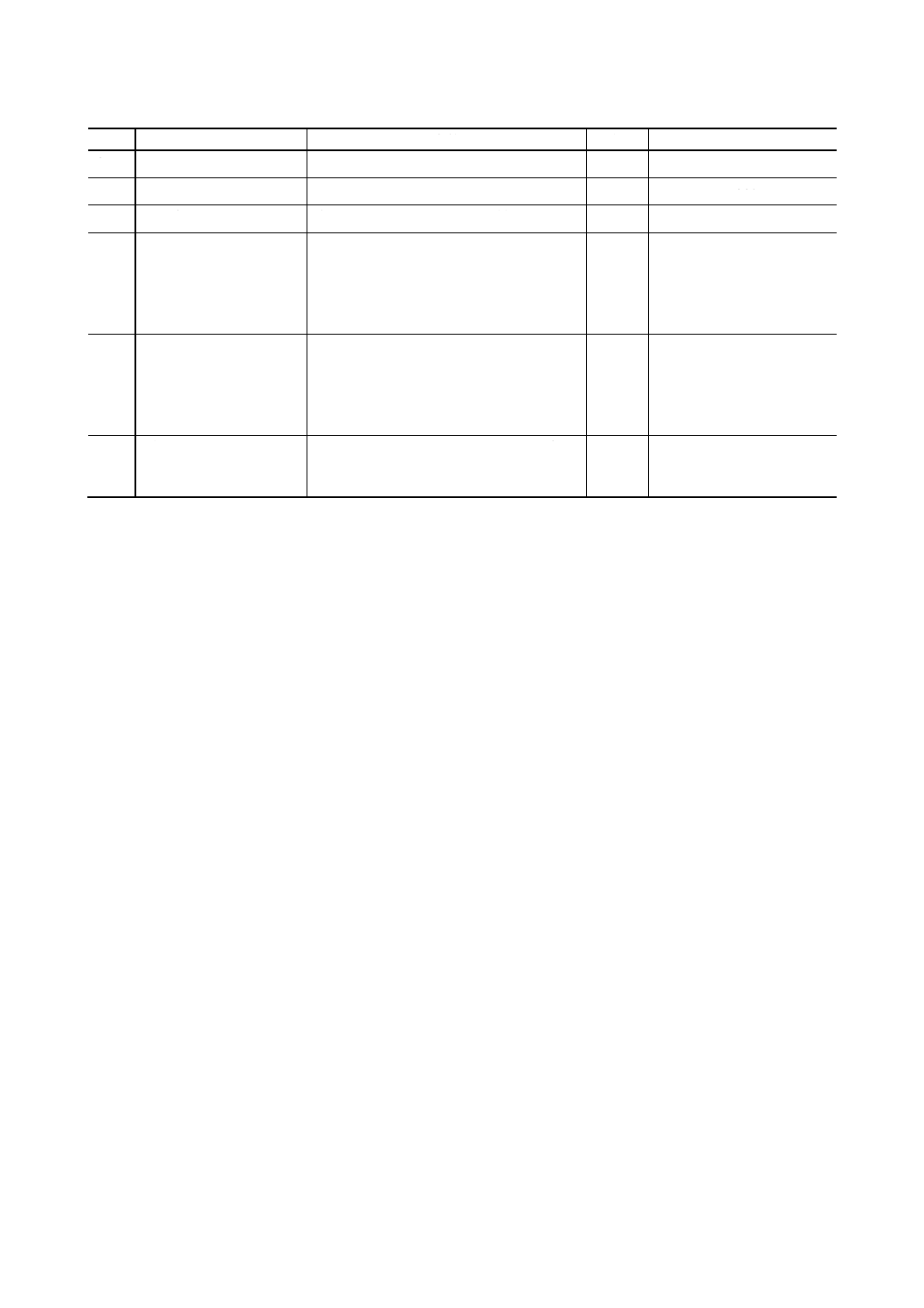

c) ブロー成形機

番号

用語

定義

単位

対応英語(参考)

301

ブロー成形機

押出機,射出装置などによって溶融・形成

されたパリソン又はプリフォームを金型

内に挟み込み,その内側に気体を吹き込

み,その圧力で金型の内面にパリソン又は

プリフォームの外面を押しつけて中空体

を成形するプラスチック加工機械。

備考 ブロー成形機は,次のように大

別される。

a) 押出ブロー成形機(ダイレクト

ブロー) 押出機及びヘッドに

よって金型内にパリソンが供給

され,ブロー成形される。

b) 射出ブロー成形機(インジェク

ションブロー)

射出装置及びブロー機構によっ

て構成される1台の成形機で,

プリフォームを成形し,更に直

接ブロー成形するシステム。

(プリフォームを離型し,延伸

機能を付加した射出ストレッチ

ブロー成形機もある。)

c) 2段ブロー成形機

加熱装置をもつ金型に,プリフ

ォームを供給・再加熱して,中

空体の製品をブロー成形するも

ので,押出機及び射出装置をも

っていない。

blow moulding machine

a) extrusion blow moulding

machine

b) injection blow moulding

machine

(injection stretch blow

moulding machine )

c) two-stage blow moulding

machine

302

押出機

シリンダ内において,回転するスクリュー

によって成形材料を移動させながら,可塑

化・混練した成形材料を安定して押し出す

機械装置。

extruder

303

射出装置

成形材料を可塑化し射出する装置。

備考1. 可塑化 成形材料を軟化さ

せ,流動しやすくすること。

2. 射出 可塑化させた成形材料

をあらかじめ閉じられた金型

に速度・圧力をかけて流し込

むこと。

injection unit

304

ヘッド

押出機から押し出される成形材料を,パリ

ソンに形成する部位。連続的にパリソンを

形成する連続ヘッドと,間欠的にパリソン

を形成するアキュムレータヘッドに大別

される。取付が可能なダイの最大口径でそ

の大きさを表す。

head

305

パリソン

筒状又は管状の形状で溶融状態の成形材

料。押出ブローでは,これを直接金型に挟

み込んで成形する。

parison

9

B 8650:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

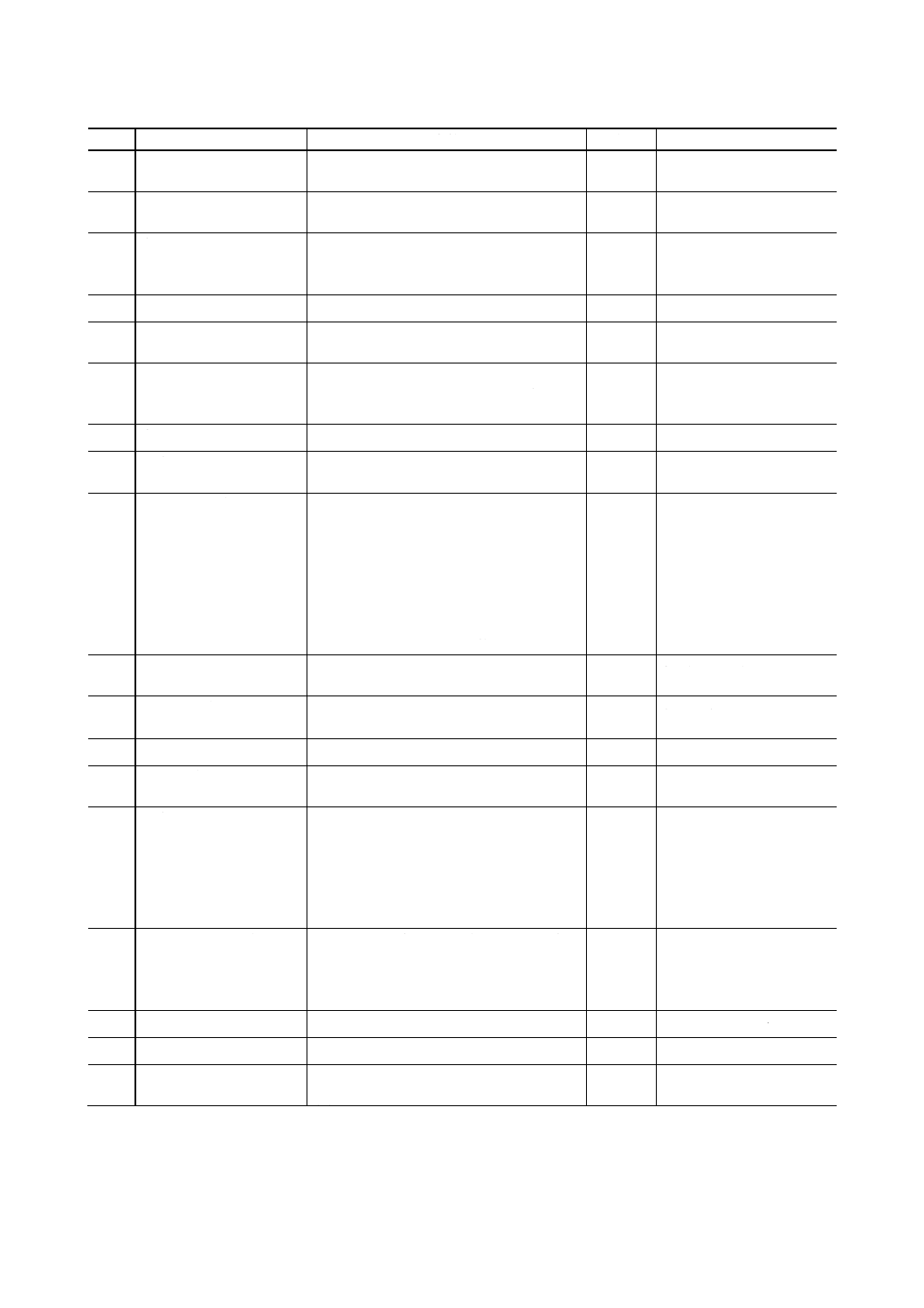

番号

用語

定義

単位

対応英語(参考)

306

プリフォーム

あらかじめ,有底の筒状に成形された予備

成形品。射出ブロー成形機では,次工程で

ブロー成形される。2段ブロー成形機では,

プリフォームを再加熱してブロー成形さ

れる。

preform

307

押出質量

単位時間に押出機から押し出される成形

材料の質量。

kg/h

throughput rate

308

可塑化能力

単位時間内に可塑化できる成形材料の質

量。

kg/h

plasticizing capacity

309

シリンダ

成形材料を入れ,加熱,冷却するための筒

状のハウジング。

備考1. 回転するスクリューを内蔵す

る。

2. 外部から加熱,冷却できる構

造になっている。

3. バレルともいう。

cylinder,

barrel

310

シリンダ加熱方式

シリンダを電気などによって加熱する方

式。

cylinder heating system

311

シリンダ冷却方式

シリンダを空気,水などの冷媒によって冷

却する方式。

cylinder cooling system

312

シリンダヒータ電力

シリンダ部のヒータ電力。

kW

heating capacity of cylinder

313

温度制御ゾーン

シリンダ,ヘッドなどの温度制御領域。

temperature control zone

314

スクリュー

ブロー成形機のシリンダ内で回転するこ

とによって,成形材料を移送,溶融,混練

などをする溝をもつ軸。

screw

315

スクリュー有効長さ

スクリューの溝の軸方向長さ。

mm

effective length of screw

316

スクリュー直径

スクリューの呼び外径寸法。

mm

screw diameter

317

スクリューL/D

(─えるばいでぃー)

スクリューの有効長さ(L)とスクリュー直

径(D)との比。

screw L/D ratio

318

スクリュー圧縮比

スクリューにおける供給部の1リードねじ

溝の構成する空間体積(V2)と計量部の1リ

ードねじ溝の構成する空間体積(V1)との比

(V2/V1)。

screw compression ratio

319

スクリュー回転速度

スクリューの毎分回転数。

min−1

screw speed

320

スクリュートルク

スクリューを回転させるトルク。

N・m

screw torque

321

スクリュー冷却方式

スクリュー表面を,スクリュー軸内部から

空気,油,水などの冷媒を送って冷却する

方式。

screw cooling system

322

スクリュー駆動方式

スクリュー回転の駆動方式。

備考 電動機と減速機との直結伝動,

電動機と減速機とのベルト伝

動,油圧モータ直結伝動,油圧

モータと減速機との直結伝動な

どの方式がある。

screw driving system

323

ブレーカプレート

押出機において,スクリーンパックを支え

る穴あき板。

breaker plate

10

B 8650:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

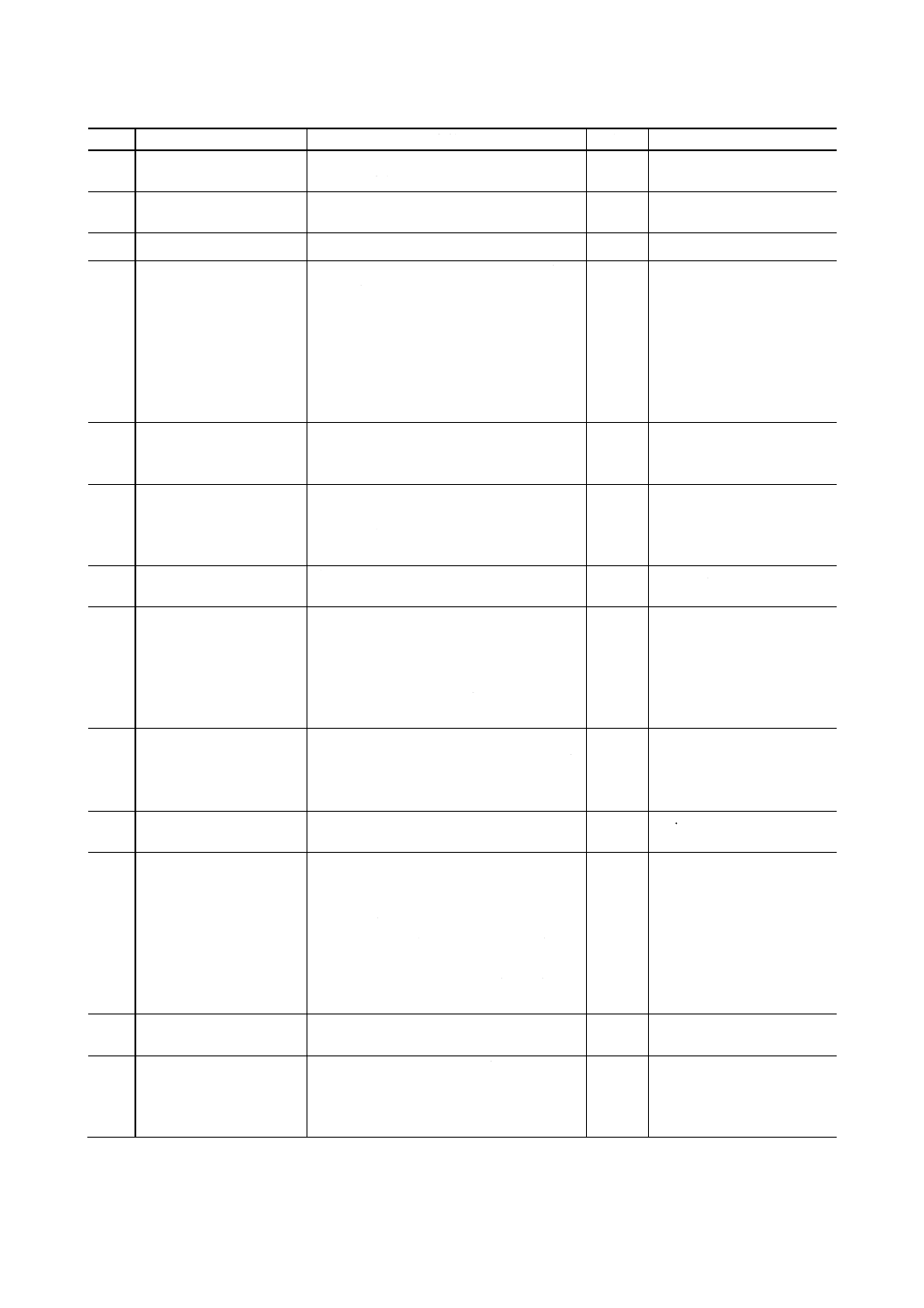

番号

用語

定義

単位

対応英語(参考)

324

スクリーンパック

溶融材料をろ過するために押出機の先端

に設ける金網。

screen pack

325

押出圧力

成形材料を押し出すときの,スクリュー先

端部の圧力。

MPa

extrusion pressure

326

アダプタ

押出機とヘッドをつなぐ部分。

adapter

327

連続ヘッド

パリソンを連続的に形成させる部位。押出

機から押し出される成形材料を通過させ

ることで,円筒状のパリソンを形成する。

各種の流路形状による方式がある。また,

複数のパリソンを形成できる多頭ヘッド

や複数の成形材料による多層パリソンを

形成する多層ヘッド等がある。

備考 クロスヘッドともいう。

continuous head ;

crosshead

328

多層ヘッド

複数の成形材料による多層構成のパリソ

ンを形成するヘッド。成形材料の種類と層

数により,“〇種〇層”と表現する。

multi-layer head

329

頭数

1本のパリソンで成形するものを,単頭ヘ

ッドと称し,2本以上のパリソンで同時に

成形する多頭ヘッドでは,そのパリソンの

数に相当する。

number of head

330

ヘッドピッチ

多頭ヘッドにおける各パリソン間の中心

距離。

mm

head center distance

331

ダイ・コア

ヘッド先端(パリソン吐出部)に取り付け

られ,パリソンの外径及び肉厚を規制する

部品。ダイは外側にあって,その出口径が

パリソンの外径に影響を与える。コアは内

側にあって,パリソンの肉厚及び内径に影

響を与える。

die and core

332

ダイギャップ

ダイの内径とコアの外径によって生じる,

パリソン吐出し部のすきま。パリソンの肉

厚を規制する。通常コアを上下させること

でこのすきまを変化させることができる。

die gap

333

パリソンコントロール

ダイとコアとのすきまを変化させて行う

パリソン流れ方向の肉厚制御。

parison control

334

アキュムレータヘッド

間欠的にパリソンを形成するヘッド。

必要量の成形材料を貯蔵計量し,これを油

圧力などによって短時間に吐き出し,パリ

ソンを形成する。計量中は,パリソンが出

てこないため,連続ヘッドと異なり成形中

に金型が移動する必要がない。

備考 大形のパリソンや溶融強度の弱

い樹脂に対応できる。

accumulator head

335

貯蔵容量

アキュムレータヘッドが貯蔵できる成形

材料の量及び最大体積で表示される。

l

accumulated capacity

336

射出質量

a) アキュムレータヘッドが1ショットで

吐き出せる成形材料の質量。

b) 射出ブロー成形機では,1ショットで

射出される成形材料の質量。

kg

g

injection weight

injection weight

11

B 8650:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

単位

対応英語(参考)

337

射出圧力

a) アキュムレータヘッドでパリソンを吐

き出す(射出する)ための油圧源圧力。

b) 射出ブロー成形機では,成形材料を射

出するときのスクリューの先端圧力。

MPa

MPa

hydraulic pressure

injection pressure

338

射出率

a) アキュムレータヘッドから射出される

単位時間当たりの成形材料の質量。

b) 射出ブロー成形機では,単位時間当た

りの理論射出体積。

g/s

(kg/s)

cm3/s

injection rate

injection rate

339

プリピンチ

パリソンの下部をつまんで袋状にする装

置。

備考 プリクランプともいう。

pre-pinch,

pre-clamp

340

吹込圧力

成形時の吹込エアの圧力。

MPa

blowing pressure

341

吹込ノズル

成形時の吹込エアをパリソン内に導くた

めの穴あきの棒状部品。

備考 ブローピンともいう。

blowing nozzle,

blow pin

342

カッティングスリーブ

吹込ノズルに取り付けられ,ボトル口部の

端面を成形するとともに金型側カウンタ

プレートに当てることで口部のばりを切

るための部品。

cutting sleeve

343

吹込針

金型内に設置され,パリソンを突き破って

吹込エアを吹き込む針。

blowing needle

344

型締装置

金型を開閉させ,型締力を加える装置。

mould clamping unit

345

金型

成形材料を一定の形状に成形するための

金属製の型。

a) 押出ブロー成形機では,開いた状態か

らパリソンを挟み込んで成形する。

b) 射出ブロー成形機では,プリフォ

ームを成形する金型とブロー金型

の2種類がある。

mould

346

カウンタプレート

ボトル用金型の口部を成形し,カッティン

グスリーブを当てることで口部のばりを

切るための部品。

counter plate

347

型締力

吹込圧力又は充てん時の圧力に抵抗して

金型を閉じておくために金型に加える力。

kN

mould clamping force

348

金型取付盤

金型を取り付ける取付盤。

備考 プラテンともいう。

plate,platen

349

金型取付盤寸法

金型取付面の高さと幅の寸法。

mm

plate size,

platen size

350

デーライト

成形機の金型取付盤を最大に開いたとき

の金型取付盤間の距離。

mm

daylight

351

型開閉ストローク

成形品を取り出すために金型を開く金型

取付盤の移動距離。

mm

mould opening stroke

352

型閉速度

型閉時の金型取付盤の移動速度

mould closing speed

353

型開速度

型開時の金型取付盤の移動速度

mould opening speed

354

最小金型厚さ

成形機に取付けできる金型の最小厚さ。

mm

min. mould thickness

12

B 8650:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

単位

対応英語(参考)

355

最大金型高さ

成形機に取付けできる金型の最大高さ。

mm

max. mould height

356

最大金型幅

成形機に取付けできる金型の最大幅。

mm

max. mould width

357

最大金型質量

成形機に取付けできる金型の最大質量。

kg

max. mould weight

358

金型移動ストローク

a) 連続ヘッドでは,金型がパリソンをつ

かむ位置と成形する位置との移動距

離。

b) アキュムレータヘッドでは,金型交換

等メンテナンス用の金型移動距離。

mm

mould traveling distance

359

安全扉

成形機の金型開閉機構部に設けられる扉

状の安全装置。

この扉が開かれている間は,型閉じが行わ

れないよう,電気的,機械的,油圧的など

で型締装置に連動している。

safety door

360

ドライサイクルタイム

成形材料を供給せずに成形機を空運転し

た場合の,1サイクルに要する最小作動時

間。

s

dry cycle time