B 8620:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 冷凍能力························································································································· 3

5 冷媒設備························································································································· 4

5.1 設計圧力 ······················································································································ 4

5.2 材料 ···························································································································· 4

5.3 冷媒設備の各部の強度 ···································································································· 5

5.4 安全性 ························································································································· 6

5.5 冷媒設備各部の圧力試験 ································································································· 9

5.6 冷媒設備の構造 ············································································································ 10

6 燃焼装置・発熱装置 ········································································································· 10

7 表示······························································································································ 10

7.1 本体 ··························································································································· 10

7.2 圧縮機 ························································································································ 11

7.3 圧力容器 ····················································································································· 11

7.4 高圧遮断装置 ··············································································································· 11

7.5 安全弁 ························································································································ 11

B 8620:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本冷凍空調工業会(JRAIA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産

業規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産

業規格である。これによって,JIS B 8620:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

B 8620:2020

小形冷凍装置の安全基準

Safety code for small refrigerating equipment

1

適用範囲

この規格は,圧縮機を使用する小形冷凍装置の冷媒圧力に対する安全を確保するため,冷媒圧力を受け

る部分の安全基準について規定する。小形冷凍装置とは,一つの冷媒循環系統の1日の冷凍能力が0.2ト

ン以上5トン未満の冷凍装置で,二酸化炭素及び温度35 ℃において飽和蒸気圧力が0.2 MPaを超え,3 MPa

以下の不活性のフルオロカーボン(特定不活性ガスを含む。)を冷媒として使用する冷凍装置をいう。ただ

し,次に示すものを除く。

a) 蒸気温度−60 ℃以下で使用する冷凍装置

b) 自動車用エアコンディショナ

注記 圧力とは,特に明記されない限り,ゲージ圧力を示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8240 冷凍用圧力容器の構造

JIS B 8265 圧力容器の構造−一般事項

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

冷凍装置

冷媒設備とその他(圧縮機を駆動する原動機,冷媒を制御する制御装置など)とで構成される冷凍のた

めの装置。ヒートポンプ装置を含む。

3.2

冷媒設備

冷凍装置のうち,冷媒が通り,圧力がかかる部分。冷媒の圧力を受ける潤滑油系統を含む。

注記 圧縮機,圧力容器,配管,弁,安全装置などによって構成される。

3.3

圧縮機

冷媒の蒸気を圧縮する機械。圧縮機と一体となった部分(密閉圧縮機のケーシング,熱交換器,潤滑油

ポンプなど)を含む。

2

B 8620:2020

3.4

圧力容器

冷媒設備のうち,次のいずれかに該当するもの。

a) 容器(受液器,液分離器,油分離器など)及びシェル形熱交換器(多管式熱交換器を含む。)であって,

胴の内径が160 mmを超えるもの。

b) 二重管又は単管によって構成されるコイル形熱交換器であって,冷媒側の内径が160 mmを超えるも

の。

c) 内径160 mmを超えるヘッダをもつ熱交換器。

d) 積層形,プレート形,及びロールボンド形の熱交換器,その他これに類するものであって,その冷媒

側内容積が0.015 m3を超えるもの。

3.5

配管

冷媒設備のうち,各部品間又は装置相互間を連絡する管。

3.6

弁

冷媒の流量,圧力などを制御する部品又は装置。

例 止め弁,逆止め弁,電磁弁,膨張弁,圧力調整弁

3.7

安全装置

圧縮機の吐出し側圧力が規定の圧力に達したとき,圧力を直接検知して圧縮機の運転を停止する高圧遮

断装置及び規定の圧力を超えた過剰な圧力を自動的に解放する圧力逃がし装置。

例 安全弁,溶栓

3.8

高圧部

冷媒設備のうち,圧縮機の作用による凝縮圧力を受ける部分。ただし,次によるものを除く。

a) 高圧部を内蔵した密閉形圧縮機であって低圧部の圧力を受ける部分。

b) 自動膨張弁。ただし,ヒートポンプ用などで膨張弁の二次側に高圧部圧力がかかるものは“高圧部”

とする。

3.9

低圧部

冷媒設備のうち,高圧部以外の部分。二段圧縮の中間圧力のかかる部分を含む。

3.10

設計圧力

冷凍装置の設計において,その冷媒設備若しくはその各部分の圧力に対する強さ又は厚さを決定すると

きに用いる圧力。

3.11

燃焼装置

ガス,油などを燃焼する装置。通常の使用状態における表面温度が400 ℃以上の発熱体を含む。

3.12

発熱装置

3

B 8620:2020

通常の使用状態における表面温度が400 ℃未満の発熱体並びに内燃機関,除霜用電熱器,クランクケー

スヒータ及びこれに準じるもの。

3.13

高圧側異常時圧力

製品を周囲温度23 ℃±5 ℃,定格電圧又は定格電圧範囲の上限で運転し,安定状態になった後に,製品

の運転が止まらない範囲で,室外機熱交換器の空気の流れを制限又は遮断して運転したときに到達する高

い方の高圧部圧力。

3.14

冷媒ポンプ

冷媒設備内の冷媒(液)を循環させるポンプ。

4

冷凍能力

小形冷凍装置の冷凍能力は,式(1)によって求める。

C

V

R=

····················································································· (1)

ここに,

R: 1日の冷凍能力の数値(トン)

V: 単段圧縮方式のものでは,圧縮機の標準回転速度における押し

のけ量(m3/h)

ただし,多段圧縮方式又は多元冷凍方式によるものでは,次

の式によって求められる数値

L

H

08

.0

V

V

V

+

=

VH: 圧縮機の標準回転数における最終段又は最終元の気筒

の押しのけ量(m3/h)

VL: 圧縮機の標準回転数における最終段又は最終元の直前

の気筒の押しのけ量(m3/h)

C: 冷媒の種類に応じて,それぞれ表1に掲げる数値

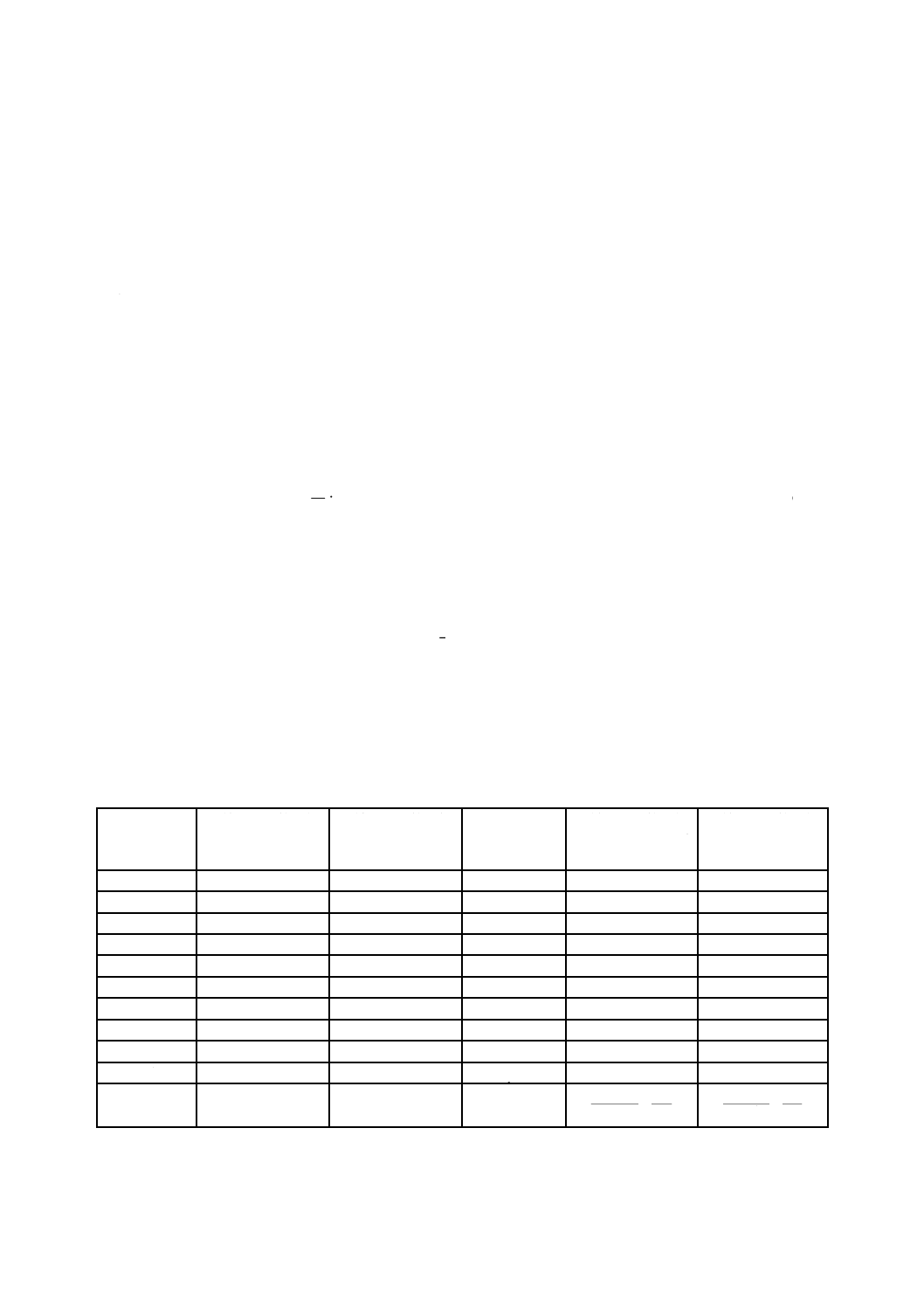

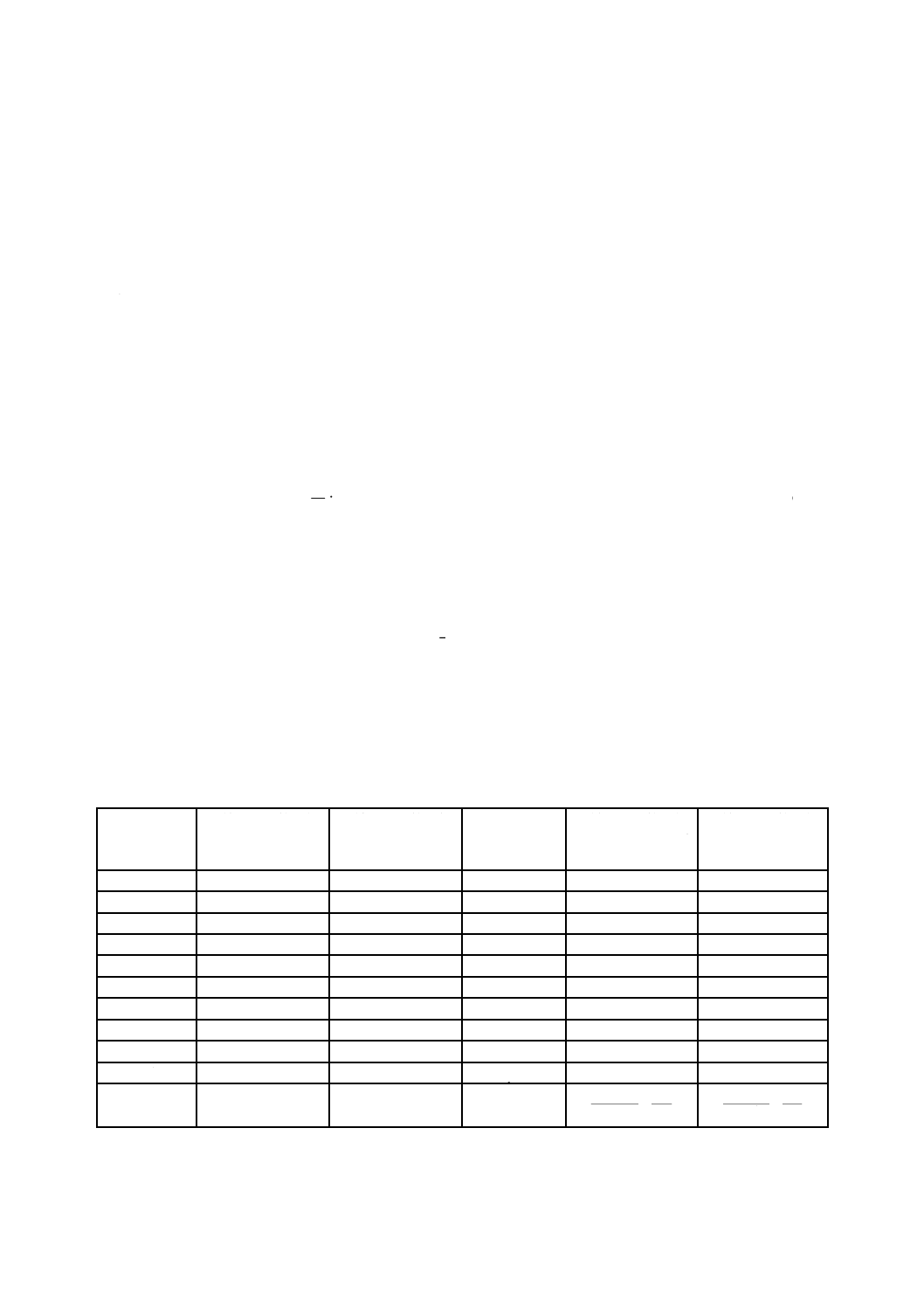

表1−冷媒の種類に応じた冷凍能力算定のためのC値

冷媒の種類

圧縮機の気筒1個

の体積が5 000 cm3

以下のもの

圧縮機の気筒1個

の体積が5 000 cm3

を超えるもの

冷媒の種類

圧縮機の気筒1個

の体積が5 000 cm3

以下のもの

圧縮機の気筒1個

の体積が5 000 cm3

を超えるもの

R114

46.4

43.5

R404A

8.2

7.7

R12

13.9

13.1

R407A

9.3

8.7

R500

12.0

11.3

R407B

8.6

8.1

R22

8.5

7.9

R407C

9.8

9.2

R502

8.4

7.9

R407D

11.3

10.8

R13B1

6.2

5.8

R407E

10.1

9.4

R13

4.4

4.2

R410A

5.7

5.3

R32

5.2

4.8

R410B

5.7

5.4

R134a

14.4

13.5

R507A

8.0

7.5

二酸化炭素

1.8

1.7

R1234yf

14.7

13.8

R1234ze(E)

19.7

18.4

その他の冷媒

(

)

B

A

A

0.75

900

13

h

h

v

−

(

)

B

A

A

0.80

900

13

h

h

v

−

4

B 8620:2020

表1−冷媒の種類に応じた冷凍能力算定のためのC値(続き)

ここに,

vA:単一冷媒又は共沸混合冷媒にあっては,温度−15 ℃における乾き飽和蒸気の比体積。また,非共沸混合冷

媒にあっては,温度−15 ℃の露点における蒸気の比体積(m3/kg)。

hA:単一冷媒又は共沸混合冷媒にあっては,温度−15 ℃における乾き飽和蒸気の比エンタルピー。また,非共

沸混合冷媒にあっては,温度−15 ℃の露点における蒸気の比エンタルピー(kJ/kg)。

hB:単一冷媒又は共沸混合冷媒にあっては,温度25 ℃における飽和液の比エンタルピー。また,非共沸混合冷

媒にあっては,温度25 ℃の沸点における液の比エンタルピー(kJ/kg)。

なお,多段圧縮方式及び多元冷凍方式の冷凍装置については,次による。

a) 多元冷凍方式による冷凍装置にあっては,最終元の冷媒をもって表1の冷媒とする。

b) 多段圧縮方式又は多元冷凍方式による冷凍装置にあっては,最終段又は最終元の気筒をもって,表1

の圧縮機の気筒とみなす。

5

冷媒設備

5.1

設計圧力

5.1.1

設計圧力の設定

小形冷凍装置の冷媒設備に対する設計圧力は,冷媒設備の高圧部,低圧部ごとに設定する。

5.1.2

冷媒設備を構成する各部品の設計圧力

冷媒設備を構成する各部品の設計圧力は,各部品を用いて組み立てた冷媒設備の設計圧力に等しいか,

又はそれ以上の圧力とする。

5.1.3

高圧部の設計圧力

高圧部の設計圧力は,次のうちいずれか最も高い圧力以上とする。

a) 通常の運転状態中に予想される当該冷媒ガスの最高使用圧力

b) 停止中に予想される最高温度によって生じる当該冷媒ガスの圧力

c) 当該冷媒ガス(二酸化炭素を除く。)の43 ℃の飽和圧力(非共沸混合ガスにあっては,43 ℃の気液平

衡状態の液圧力)

5.1.4

低圧部の設計圧力

低圧部の設計圧力は,次のうちいずれか最も高い圧力以上とする。

a) 通常の運転状態中に予想される当該冷媒ガスの最高使用圧力

b) 停止中に予想される最高温度によって生じる当該冷媒ガスの圧力。ただし,二酸化炭素の場合の最高

温度は,38 ℃以上とする。

c) 当該冷媒ガス(二酸化炭素を除く。)の38 ℃の飽和圧力(非共沸混合ガスにあっては,38 ℃の気液平

衡状態の液圧力)

5.2

材料

5.2.1

材料

冷媒設備に用いる金属材料は,JIS B 8240の表6(炭素鋼及び低合金鋼の許容引張応力),表7(高合金

鋼の許容引張応力),表8(鋳鋼品及び鋳鉄品の許容引張応力),表9(銅及び銅合金の許容引張応力),表

10(アルミニウム及びアルミニウム合金の許容引張応力)及び表11(ボルト材の許容引張応力)に規定す

る材料並びにJIS B 8265の表B.1(鉄鋼材料の許容引張応力)及び表B.4(非鉄金属材料の許容引張応力)

に規定する材料(以下,規格材料という。),又は用途に応じこれと同等以上の性質をもつことを,製造業

5

B 8620:2020

者が材料の製造業者などと協議のうえ,確認した材料(以下,確認材料という。)を使用する。

a) 規格材料は,JIS B 8240の表6〜表11,並びにJIS B 8265の表B.1及び表B.4に示してある許容引張

応力の規定範囲に対応する温度範囲を超えて使用してはならない。ただし,これらの材料を使用する

冷媒設備の耐圧部の最低使用温度における使用圧力が設計圧力の1/2.5以下の圧力となる場合には,

JIS B 8240の表12(耐圧部分に用いる材料の最低許容温度)に規定した最低許容温度の範囲内で使用

することができる。

b) 確認材料は,冷媒設備の圧力,温度など使用条件に応じ,十分使用に耐え,適切であると確認した範

囲内で使用する。

5.2.2

使用制限

冷媒設備に用いる金属材料の使用は,次による。

a) 冷媒,潤滑油又はこれらの混合物によって劣化しない材料でなければならない。

b) 2 %を超えるマグネシウムを含有したアルミニウム合金を使用してはならない。

c) 常時水に触れる部分には,純度が99.7 %未満のアルミニウムを使用してはならない。ただし,適切な

耐食処理を施した場合は,この限りでない。

d) 炭素鋼鋼材又は低合金鋼材で0.35 %以上の炭素を含有しているものは,溶接構造に使用してはならな

い。

5.3

冷媒設備の各部の強度

5.3.1

圧力容器

圧力容器の強度は,次のいずれかによる。

a) JIS B 8240に適合する。

b) 5.3.5の規定に適合する。この場合,強度を確認するために行う試験の圧力(以下,確認圧力という。)

は設計圧力の5倍以上とする。ただし,3.4 d) に規定する圧力容器の確認圧力は,設計圧力の3倍以

上とする。

5.3.2

圧縮機,冷媒ポンプ及び弁

圧縮機,冷媒ポンプ及び弁の強度は,5.3.5の規定に適合しなければならない。この場合,確認圧力は設

計圧力の3倍以上とする。ただし,ダイヤフラム,ベローズなどの可とう部分の確認圧力は,設計圧力の

1.5倍以上とする。

5.3.3

圧力容器以外の容器・熱交換器

圧力容器以外の容器・熱交換器の強度は,5.3.5の規定に適合しなければならない。この場合,確認圧力

は設計圧力の3倍以上とする。ただし,設計圧力が3.3 MPa以下で外径が10 mm以下の銅管で構成され,

管の呼び厚さが0.4 mm以上の伝熱管は5.3.5の実施を適用しなくてもよい。この場合,伝熱管以外の部分

についてはJIS B 8240によって設計し,これに適合しなければならない。

5.3.4

配管

配管の強度は,次のいずれかによる。

a) JIS B 8240の6.4.8(管)に適合する。

b) 5.3.5の規定に適合する。この場合,確認圧力は設計圧力の3倍以上とする。ただし,可とう管の確認

圧力は,設計圧力の1.5倍以上とする。

5.3.5

設計強度の確認

設計強度の確認は,次による。

a) 被確認品に常温の液体を満たし,空気を完全に排除した後,確認圧力以上の圧力まで徐々に加圧し,

6

B 8620:2020

その確認圧力を1分間以上保たなければならない。

b) 被確認品の破壊又は漏れがあってはならない。ただし,ガスケット部及びメカニカルシール部の漏れ

は,強度の確認上の漏れとみなさない。また,胴又は管の内部に収められた外径26 mm以下の管に設

計圧力の2倍以上の外圧が作用して生じた管の変形は,強度の確認上の破壊とみなさない。

5.4

安全性

5.4.1

一般

安全性の確保のため,5.4.2(高圧遮断装置)及び5.4.3(圧力逃がし装置)に規定する安全装置を備える。

5.4.2

高圧遮断装置

5.4.2.1

高圧遮断装置の取付け

高圧遮断装置の取付け位置は,冷媒設備のうち圧縮機の吐出し側圧力を検知できる位置とする。

5.4.2.2

高圧遮断装置の作動圧力の設定

高圧遮断装置の作動圧力の設定は,次による。

a) 高圧遮断装置は,冷媒設備の高圧部設計圧力以下で作動しなければならない。

b) 高圧遮断装置は,圧力逃がし装置の作動圧力以下で作動しなければならない。

5.4.2.3

高圧遮断装置の作動

高圧遮断装置は,手動復帰式とする。ただし,運転及び停止が自動的に行われても設計圧力以上に圧力

が上昇しない構造である場合は,自動復帰式でもよい。

5.4.2.4

高圧遮断装置の省略

次のa)〜c) のいずれかの基準によって,高圧遮断装置の取付けを省略してもよい。

a) 2台以上の圧縮機の吐出し管が共通である場合(高圧遮断装置を共有とすることにより他を省略でき

る)。

b) 冷媒充塡量が10 kg未満の空冷式冷凍装置は,標準冷却(冷房又は冷凍)温度条件で,電源の定格電

圧・定格周波数(50/60 Hz共用の場合は60 Hz)で運転し,凝縮器用送風機を強制的に停止させたと

き,設計圧力以下の圧力を維持できる場合。また,次の1) 又は2) のいずれかの条件によって,設計

圧力以下の圧力を維持できるときも含む。

1) 温度,電流,過負荷リレーなどの保護装置が作動するもの。

2) 圧縮機に内蔵安全弁をもっているもの。

c) 冷凍装置に搭載する各容器の設計圧力(MPa)と内容積(L)との積がそれぞれ20以下(ただし,特

定不活性ガスの場合は5以下。),かつ,冷媒充塡量が10 kg未満で次の1) の条件を満足し,かつ,2),

3) 又は4) のいずれかの条件を満足できる場合。

1) 容器に附属する配管に取り付けた弁が当該容器を遮断しない。

2) 異常条件下において,運転は設計圧力以下を維持するか,又は設計圧力に達する前に温度,電流,

過負荷リレーなどの保護装置によって圧縮機が停止する。

3) 冷媒設備の高圧部については,設計圧力を高圧側異常時圧力と読み替え,5.3を満足する。

4) 冷媒設備の高圧部は,確認圧力を高圧側異常時圧力の2倍以上の圧力として5.3.5の規定に適合し,

かつ,疲労試験を実施し破壊又は漏れがない。

疲労試験は,次による。

試験サンプルを3個とし,非圧縮性流体をそれぞれに充塡し,高圧側異常時圧力での加圧を行っ

た後,次の上方圧力1)と下方圧力2)との間でそれぞれの保持時間を0.1秒以上とし25万回の繰返し

試験を行う。その後,高圧側異常時圧力の1.4倍(ただし,ヒートポンプの水熱交換器の場合は,

7

B 8620:2020

高圧側異常時圧力の1.8倍)の圧力での加圧を行う。

注1) 上方圧力:高圧側異常時圧力の0.7倍以上。ヒートポンプの水熱交換器の場合は,高圧側

異常時圧力の0.9倍以上。

2) 下方圧力:高圧側異常時圧力の0.2倍以下。

5.4.3

圧力逃がし装置

5.4.3.1

圧力逃がし装置の取付け

冷媒設備への圧力逃がし装置の取付けは,次による。

a) 冷媒設備の高圧部の圧力容器のうち,シェル形凝縮器及び受液器に安全弁を取り付けなければならな

い。ただし,内容積が0.5 m3未満のシェル形凝縮器及び受液器には溶栓でもよい。

b) シェル形凝縮器と受液器とを連絡するときは,次の1) 及び2) の基準によって,いずれか一方の圧力

逃がし装置を省略することができる。

1) 相互の連絡管は止め弁がなく,かつ,連絡管の径が省略しようとする圧力逃がし装置の口径より大

きいとき。

2) 圧力逃がし装置の口径は,5.4.3.3 b) に規定する計算式によって求められる口径以上のとき。

c) 周囲温度が臨界温度を超える二酸化炭素を冷媒として使用する冷凍装置の場合,少なくとも一つ以上

の圧力逃がし装置を取り付けなければならない。ただし,周囲温度において,設計圧力を超えない冷

媒充塡量の空冷式冷凍装置では,圧力逃がし装置を省略できる。この場合,冷凍装置の内容積を明示

した取扱説明書及び施工説明書を添付する。

なお,工場出荷時にあらかじめ冷媒を封入している冷凍装置であって,最高周囲温度を明示してあ

る場合は,冷凍装置の内容積の明示を省略することができる。

5.4.3.2

圧力逃がし装置の作動圧力及び温度の設定

圧力逃がし装置の作動圧力の設定は,次による。

a) 圧力逃がし装置の設定圧力は,取り付ける冷媒設備の設計圧力以下とし,その作動圧力は設定圧力以

上で吹き始め,設定圧力の1.15倍以下で吹き出さなければならない。

b) 溶栓の溶融温度は,75 ℃以下とする。ただし,75 ℃を超え100 ℃以下の一定の温度に相当する冷媒の

飽和圧力の1.2倍以上の圧力で耐圧試験を実施した圧力容器に用いるものでは,その温度をもって溶

融温度とすることができる。

ただし,この場合,使用冷媒の臨界温度を超えてはならない。

溶栓は,当該溶栓の取り付けられる冷媒設備に関わる冷媒ガスの温度を正確に検知でき,かつ,圧縮機

の高温吐出ガスに影響されない位置に取り付けなければならない。

5.4.3.3

シェル形凝縮器及び受液器に取り付ける圧力逃がし装置の口径

シェル形凝縮器及び受液器に取り付ける圧力逃がし装置の口径は,次による。

a) 安全弁の口径は,式(2)によって得られる値以上とする。

L

D

C

d =

3

3

··········································································· (2)

ここに,

d3: 安全弁の最小口径(mm)

D: シェル形凝縮器又は受液器の外径(m)

L: シェル形凝縮器又は受液器の長さ(m)

C3: 表2若しくは表3に掲げる定数,又は計算式(3)によって得ら

れた値

8

B 8620:2020

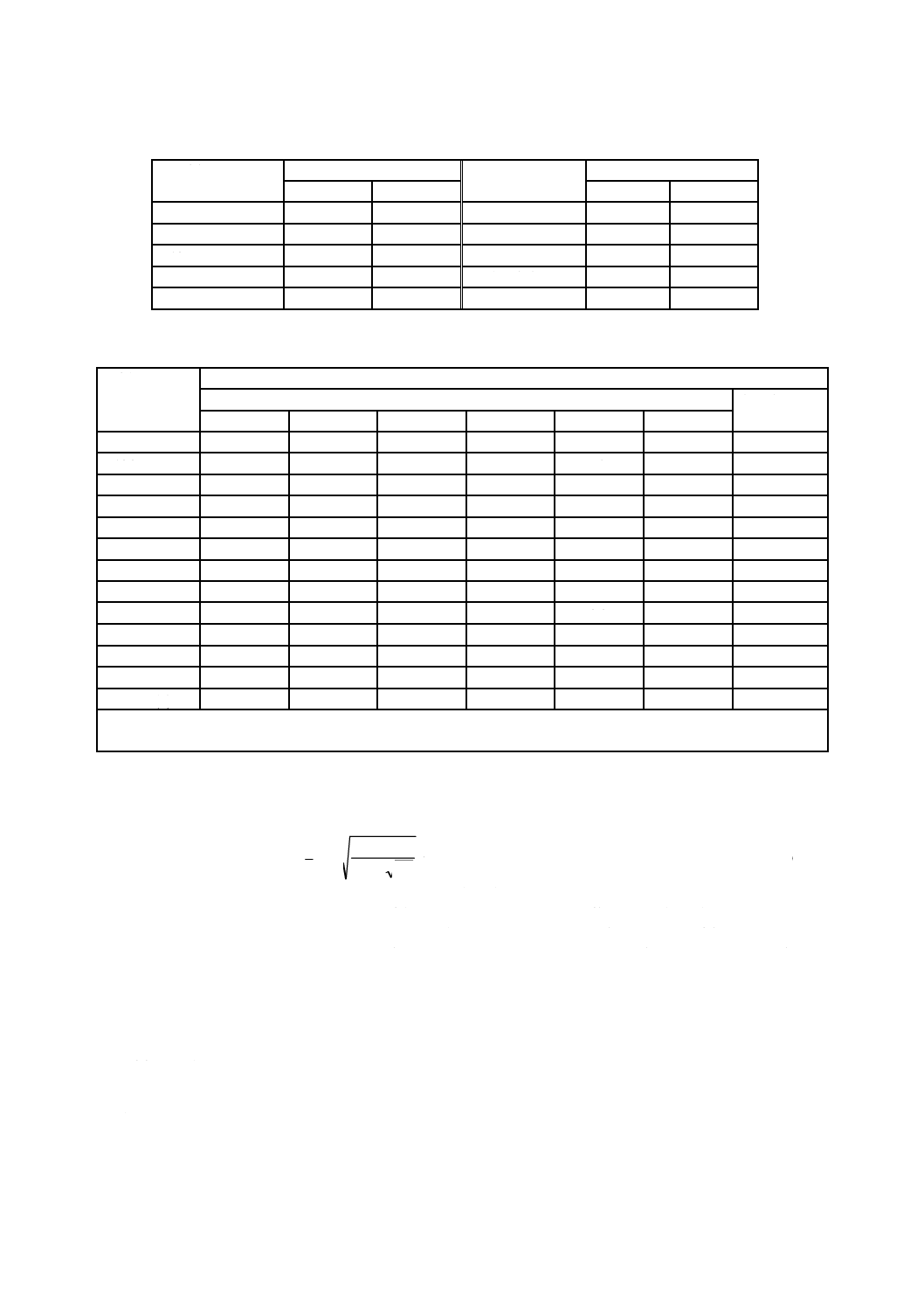

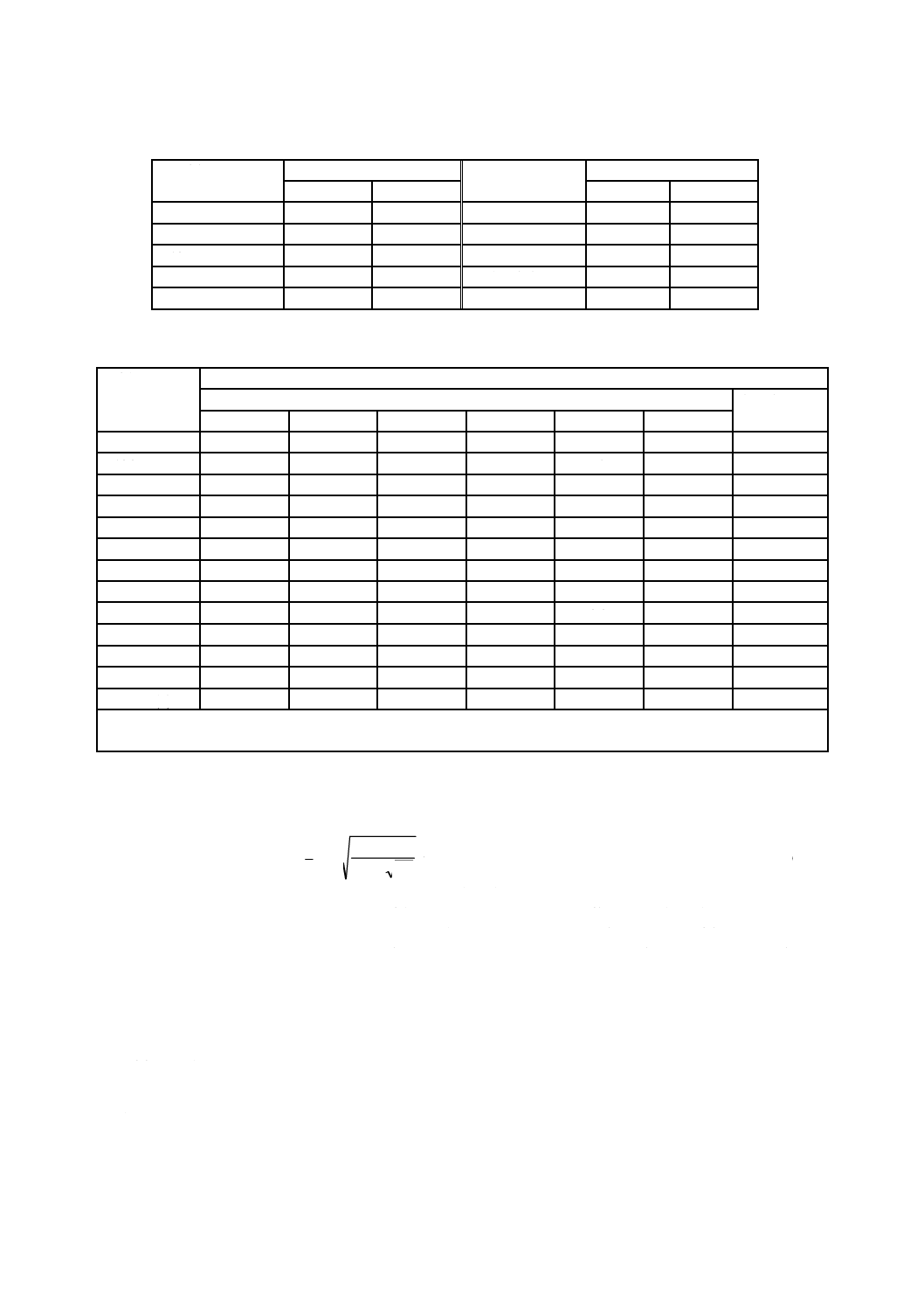

表2−冷媒の種類によるC3の値(A)

冷媒の種類

C3の値

冷媒の種類

C3の値

高圧部

低圧部

高圧部

低圧部

R114

19

19

R502

8

11

RC318

12

16

R13B1

7

9

R12

9

11

R13

5

5

R500

9

11

二酸化炭素

4

5

R22

8

11

表3−冷媒の種類によるC3の値(B)

冷媒の種類

C3の値

高圧部

低圧部38 ℃

43 ℃

50 ℃

55 ℃

60 ℃

65 ℃

70 ℃

R32

5.51

5.30

5.20

5.15

5.20

5.41

5.72

R134a

8.94

8.30

7.91

7.60

7.35

7.13

9.43

R404A

7.78

7.54

7.49

7.58

7.97

−

8.02

R407A

7.03

6.72

6.56

6.47

6.46

6.58

7.30

R407B

7.40

7.17

7.09

7.13

7.36

8.15

7.66

R407C

6.97

6.64

6.45

6.32

6.25

6.27

7.28

R407D

7.42

7.00

6.77

6.59

6.45

6.39

7.75

R407E

6.96

6.59

6.41

6.26

6.15

6.13

7.27

R410A

6.27

6.10

6.05

6.13

6.45

−

6.46

R410B

6.37

6.21

6.18

6.28

6.68

−

6.58

R507A

7.81

7.59

7.56

7.70

8.26

−

8.03

R1234yf

9.67

9.05

8.71

8.41

8.18

8.01

10.18

R1234ze(E)

10.43

9.60

9.13

8.70

8.33

8.04

11.07

注記 高圧部及び低圧部のC3の値は,この表に示す温度の中間温度を採用する場合,表の値にかかわらず内挿によ

って求める。

(C3の計算式)

その他の冷媒ガスの高圧部は,各々式(3)によって得られた値とする。

M

r

P

C =

1

359

3

··································································· (3)

ここに,

P: 許容圧力(MPa)

r: 冷媒ガスの許容圧力における蒸発潜熱(kJ/kg)

M: 分子量(2種類以上のガスを混合したガスを冷媒ガスとする場

合にあっては,成分ガスごとに,当該ガスの分子量に当該ガス

のモル分率を乗じて得られる値の和とする。)

2以上の容器が連絡されている場合の共通の安全弁の口径は,式(2)のD×Lの値に各々の容器のD

×Lの合計値を代入して計算する。

b) 溶栓の口径は,a) で算出した安全弁の口径の1/2以上とする。

5.4.3.4

シェル形凝縮器,受液器をもたない二酸化炭素を冷媒として使用する冷媒設備に取り付ける圧力

逃がし装置の口径

圧力逃がし装置は安全弁とし,口径は1.8 mm以上とする。

9

B 8620:2020

5.5

冷媒設備各部の圧力試験

冷媒設備各部は,表4に定める区分によって,圧力試験を実施し,耐圧及び気密性能を満足しなければ

ならない。

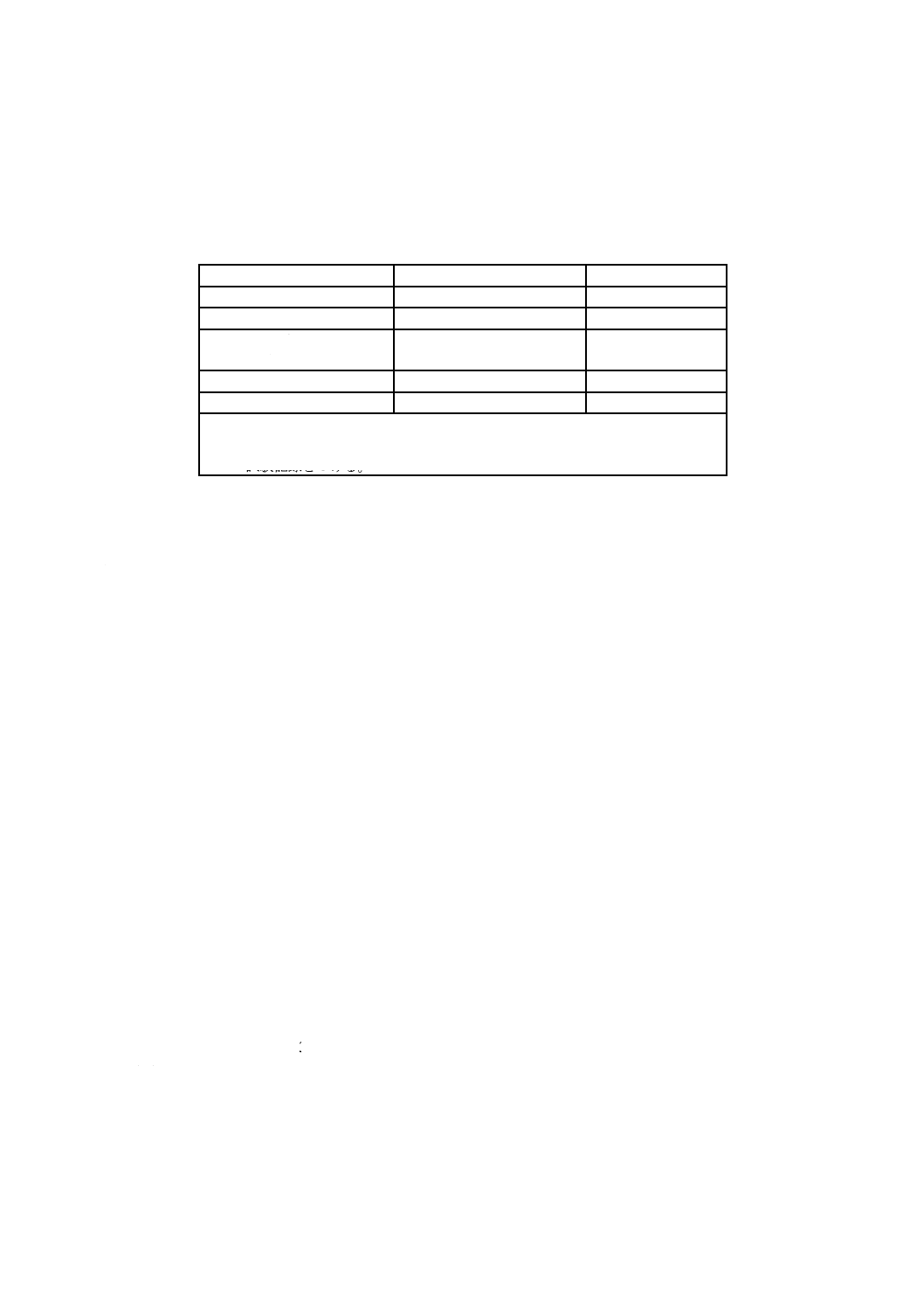

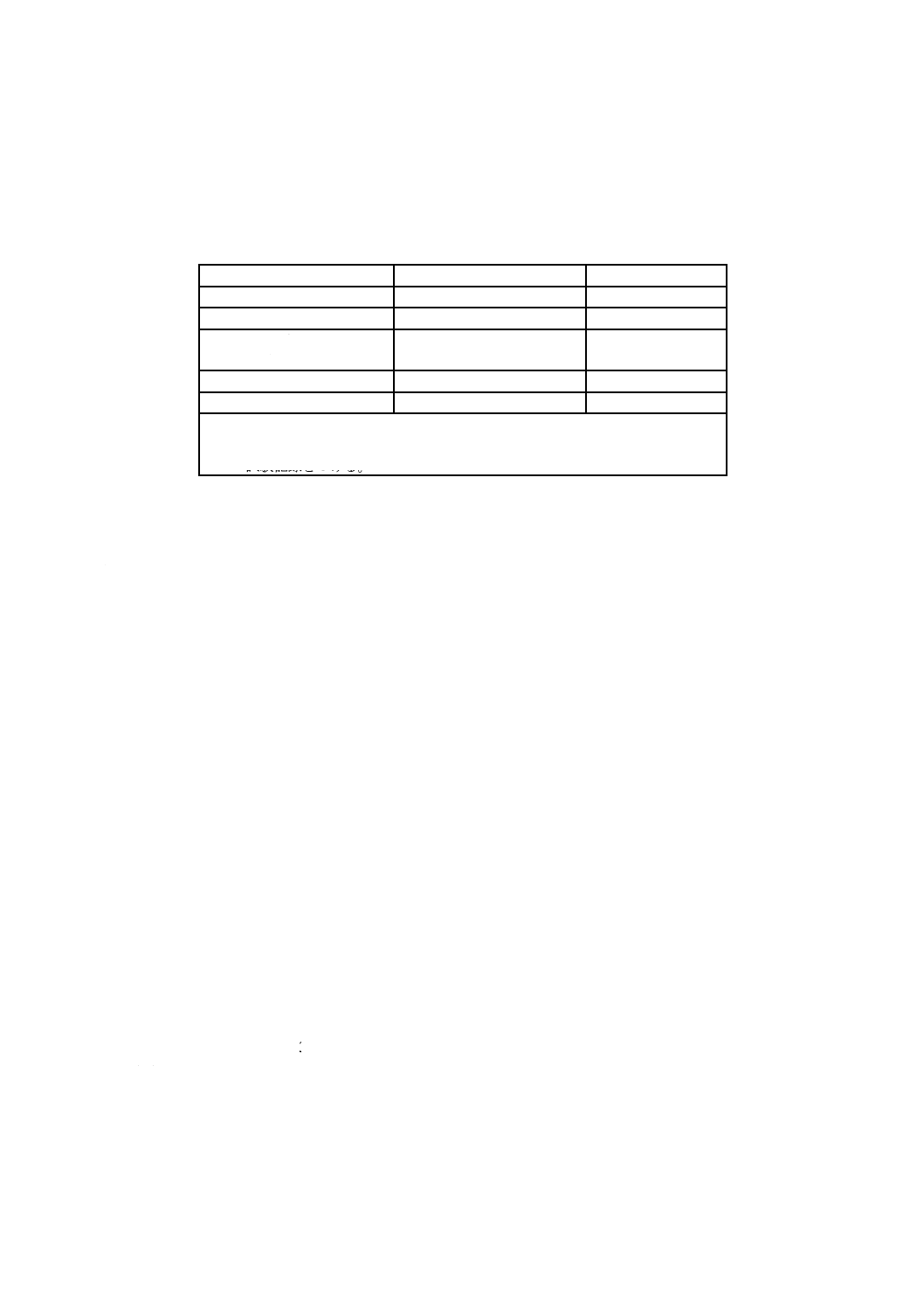

表4−冷媒設備各部の圧力試験

冷媒設備各部の区分

耐圧試験又は強度試験b)

気密試験a) b)

圧力容器

○

○

圧縮機,冷媒ポンプ

○

○

圧力容器に含まれない容器

又は熱交換器

−

○

配管,弁

−

○

組立完了した冷媒設備

−

○

注a) 組立完了した冷媒設備の気密試験によって部品個々の気密試験を兼用でき

る場合は,部品個々の気密試験は必ずしも必要としない。

b) 試験記録をつける。

5.5.1

耐圧試験

耐圧試験は,表4に定める区分によって全数行う。

a) 試験圧力は,当該製品の設計圧力の1.5倍以上の圧力とする。気体を使用する耐圧試験は,設計圧力

の1.25倍以上の圧力とする。

b) 試験は,被試験品に常温の液体を満たし,空気を完全に排除した後,試験圧力まで徐々に加圧し,試

験圧力を1分間以上保たなければならない。

c) 被試験品に破壊,漏れ又は異常な変形がないことを確かめる。ただし,ガスケット部及びメカニカル

シール部の微少の漏れは,耐圧試験上の漏れとみなさない。

d) 耐圧試験を気体で行う場合は,空気又は不活性ガスを用い,試験を安全に実施できるよう防護の措置

を講じたうえで実施する。

なお,この場合,気体で耐圧試験に合格した被試験品は,気密試験に合格したものとみなす。

5.5.2

強度試験

その製品の製造工場で製造上の品質管理が適切で,均一した品物が製造できる場合には,耐圧試験に代

えて工程中から任意に抜き取ったサンプルで,次の条件によって強度試験を行ってもよい。

a) 被試験品は,同一の製造工場において同一の製造ロットとして製造された同一の形状,寸法,厚さ,

材料及び製造方法で生産されたものから抜き取る。強度に関係ない変更又は強度に影響がない附属品

の有無は同一ロットの製品とみなす。

b) 検査ロットは3か月に1個以上抜き取るか,又は次の数量ごとに1個以上抜き取るかのいずれかを選

択して行う。

− 圧力容器 1 000個

− 圧縮機,冷媒ポンプ 3 000個

c) 試験圧力は,設計圧力の3倍以上の圧力とする。

d) 試験は被試験品に常温の液体を満たし,空気を完全に排除した後,試験圧力まで徐々に加圧し,試験

圧力を1分間以上保たなければならない。試験を安全に実施できるよう防護の措置を講じたうえで実

施する。

10

B 8620:2020

e) 被試験品の破壊又は漏れがあってはならない。ただし,ガケスット部及びメカニカルシール部の漏れ

は,強度試験上の漏れとみなさない。また,胴又は管の内部に収められた外径26 mm以下の管に設計

圧力の2倍以上の外圧が作用して生じた管の変形は,強度試験上の破壊とみなさない。

f)

強度試験に合格したロットにおける製品は,耐圧試験を省略できる。

5.5.3

気密試験

気密試験は,表4に定める区分によって全数行う。

a) 試験圧力は,その製品の設計圧力以上とする。

b) 試験は被試験品に空気又は不活性ガスを徐々に加圧し,試験圧力に保った後,水中に入れるか又は外

部に発泡液を塗布するかして泡の発生がないことを確かめるか,又はガス漏れ検知器によって検知さ

れないことをもって漏れがないことを確かめる。

c) 配管接続呼び径が20 mm未満の冷媒設備において,当該設備に係る圧縮機,圧力容器,コイル形熱交

換器などが個別に気密試験を実施し,合格した場合の配管部及び接続部の気密試験は,当該冷媒の

20 ℃における飽和圧力以上の圧力で,外部に発泡液を塗布し泡の発生がないことを確かめるか,又は

ガス漏れ検知器によって検知されないことをもって漏れがないことを確かめる。

5.6

冷媒設備の構造

冷媒設備の構造は,次による。

a) 冷媒設備は,振動によって冷媒が漏えいするおそれのある部分について,振れ止め,防振装置などに

よって冷媒が漏えいしないようにしなければならない。

b) 冷媒設備は,突出部など衝撃によって容易に破損し,冷媒が漏えいするおそれのある部分について,

適切な防護装置によって冷媒が漏えいしないようにしなければならない。

c) 冷媒設備は,腐食によって冷媒が漏えいするおそれがある部分については,塗装など適切な措置によ

って冷媒が漏えいしないようにしなければならない。特に,圧縮機,容器などについては,広範囲に

渡った腐食が発生しないように防せい材を塗布するなどの措置を講じなければならない。

d) 冷媒設備は,腐食を防ぐため,ドレンパンをもつ室外機ユニットにおいては圧縮機,容器などに接触

する保温材,防音材などがドレン排水を吸い上げない構造としなければならない。

e) 二酸化炭素を冷媒として使用する1日の冷凍能力が3トン以上の冷凍装置の場合,据付時及び設置後

5年ごとに圧縮機・容器類の外表面の腐食点検を行い,その記録を管理する必要があることを明記し

た取扱説明書及び施工説明書を添付しなければならない。

6

燃焼装置・発熱装置

冷媒設備に燃焼装置又は発熱装置が一体に組み立てられた冷凍装置において,燃焼装置を最大燃焼状態

に,又は発熱装置を最大発熱状態にしたとき,冷媒設備がその熱の影響を受けても,冷媒設備内の平衡圧

力はその冷媒設備の設計圧力以下となる構造とする。

冷媒設備内の平衡圧力をその冷媒設備の設計圧力以下に維持させるため,燃焼装置又は発熱装置の発熱

量を選定するか,設計圧力を超えないよう,温度,電流,過負荷リレーなどの保護装置によって燃焼装置

又は発熱装置を停止させる。

7

表示

7.1

本体

冷凍装置には,本体の見やすい位置に,次に規定する事項を刻印,銘板などで表示しなければならない。

11

B 8620:2020

a) 製造業者名又はその略号

b) 製造番号又は製造年月

c) 冷媒名及び充塡量

d) 設計圧力3)[高圧部4)及び低圧部5)]

注3) 設計圧力は,D.P.と表示してもよい。

4) 高圧部は,Hと表示してもよい。

5) 低圧部は,Lと表示してもよい。

7.2

圧縮機

圧縮機には,本体の見やすい位置に,次に規定する事項を刻印,銘板などで表示しなければならない。

ただし,製造業者が圧縮機の製造業者との協議のうえ,特に表示する必要がないと認めた事項は省略して

もよい。

a) 製造業者名又はその略号

b) 製造番号又は製造年月

c) 冷媒名

d) 設計圧力3)[高圧部4)及び/又は低圧部5)]

7.3

圧力容器

圧力容器には,本体の見やすい位置に,次に規定する事項を刻印,銘板などで表示しなければならない。

ただし,製造業者が圧力容器の製造業者と協議のうえ,特に表示する必要がないと認めた事項は省略して

もよい。

a) 製造業者名又はその略号

b) 製造番号又は製造年月

c) 冷媒名

d) 設計圧力3)

7.4

高圧遮断装置

高圧遮断装置には,次に規定する事項を刻印,銘板などで表示しなければならない。

a) 製造業者名又はその略号

b) 製造番号又は製造年月

c) 作動圧力

7.5

安全弁

安全弁には,次に規定する事項を刻印,銘板などで表示しなければならない。

a) 製造業者名又はその略号

b) 製造番号又は製造年月

c) 設定圧力