B 8572-3:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 1

4 単位······························································································································· 4

5 一般要求性能··················································································································· 4

5.1 動作範囲 ······················································································································ 4

5.2 流量範囲 ······················································································································ 4

5.3 検定公差 ······················································································································ 4

5.4 有意な誤り ··················································································································· 4

5.5 表示機構 ······················································································································ 4

5.6 補助表示機構 ················································································································ 5

5.7 温度換算装置 ················································································································ 5

6 計量性能························································································································· 5

6.1 器差特性 ······················································································································ 5

6.2 耐久性 ························································································································· 5

6.3 温度換算装置 ················································································································ 5

6.4 電子化微流量燃料油メーター ··························································································· 5

6.5 電源装置 ······················································································································ 5

6.6 外部装置の影響 ············································································································· 6

7 試験方法························································································································· 6

7.1 器差特性試験 ················································································································ 6

7.2 耐久試験 ······················································································································ 6

7.3 温度換算装置の試験 ······································································································· 6

7.4 電子化微流量燃料油メーターの試験 ·················································································· 7

7.5 外部装置との接続試験 ··································································································· 13

8 表記······························································································································ 13

9 器差検定の方法··············································································································· 14

10 使用中検査 ··················································································································· 14

11 対応関係 ······················································································································ 14

附属書A(規定)器差検定の方法 ··························································································· 15

附属書B(規定)使用中検査 ································································································· 16

附属書C(規定)真実の体積の算出 ························································································ 17

附属書D(規定)非自動はかりの管理方法 ··············································································· 18

B 8572-3:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8572の規格群には,次に示す部編成がある。

JIS B 8572-1 第1部:自動車等給油メーター

JIS B 8572-2 第2部:小型車載燃料油メーター

JIS B 8572-3 第3部:微流量燃料油メーター

JIS B 8572-4 第4部:定置燃料油メーター

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8572-3:2011

燃料油メーター−取引又は証明用

第3部:微流量燃料油メーター

Fuel oil flow meters-

Measuring instruments used in transaction or certification-

Part 3: Small amount fuel oil flow meters

序文

この規格は,微流量燃料油メーターが計量法の特定計量器として要求される要件のうち,構造及び性能

にかかわる技術上の基準及び試験の方法を規定するために作成した日本工業規格であり,この規格に適合

することをもって計量法で定める検定に合格したということにはならない。また,この規格に適合するも

のであることを示す工業標準化法第19条の表示を付すことはできない。

1

適用範囲

この規格は,一棟以上の建物内で配管によって供給される燃料油(揮発油,灯油,軽油及び重油)の体

積を計量するメーターのうち,使用最大流量(Qmax)が60 L/h(1 L/min)以下のものについて規定する。

ただし,粘度が0.1 Pa・sを超え,又は温度が−20 ℃未満,若しくは50 ℃を超える燃料油を除く。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7611-2 非自動はかり−性能要件及び試験方法−第2部:取引又は証明用

JIS K 2249 原油及び石油製品−密度試験方法及び密度・質量・容量換算表

JIS Z 8103 計測用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8103によるほか,次による。

3.1

計量値

計量器の表示する物象の状態の量(体積)の値。

3.2

体積表示機構

計量値を表示する機構で補助表示機構を除いたもの。アナログ指示機構及びデジタル表示機構。

2

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

アナログ指示機構

計量値を連続的に示す目盛標識の集合。

3.4

デジタル表示機構

計量値を一定間隔で断続的に表示する目盛標識の集合(最下位の桁の値を連続的に表示する場合を含

む。)。

3.5

補助表示機構

燃料油の体積を精細に読み取り,短時間で試験できるようにする補助的な表示機構(後から取り付けて

使用できるものを含む。)。

3.6

試験液

計量対象の燃料油に相当する粘度をもつ液体。

3.7

器差

計量値から真実の値を減じた値のその真実の値に対する割合。

3.8

目盛標識

計量値,又はそれに関連する値を表示するための数字,点,線又はその他の記号。

3.9

目量

隣接する目盛標識のそれぞれが表す物象の状態の量の差。

3.10

目盛間隔

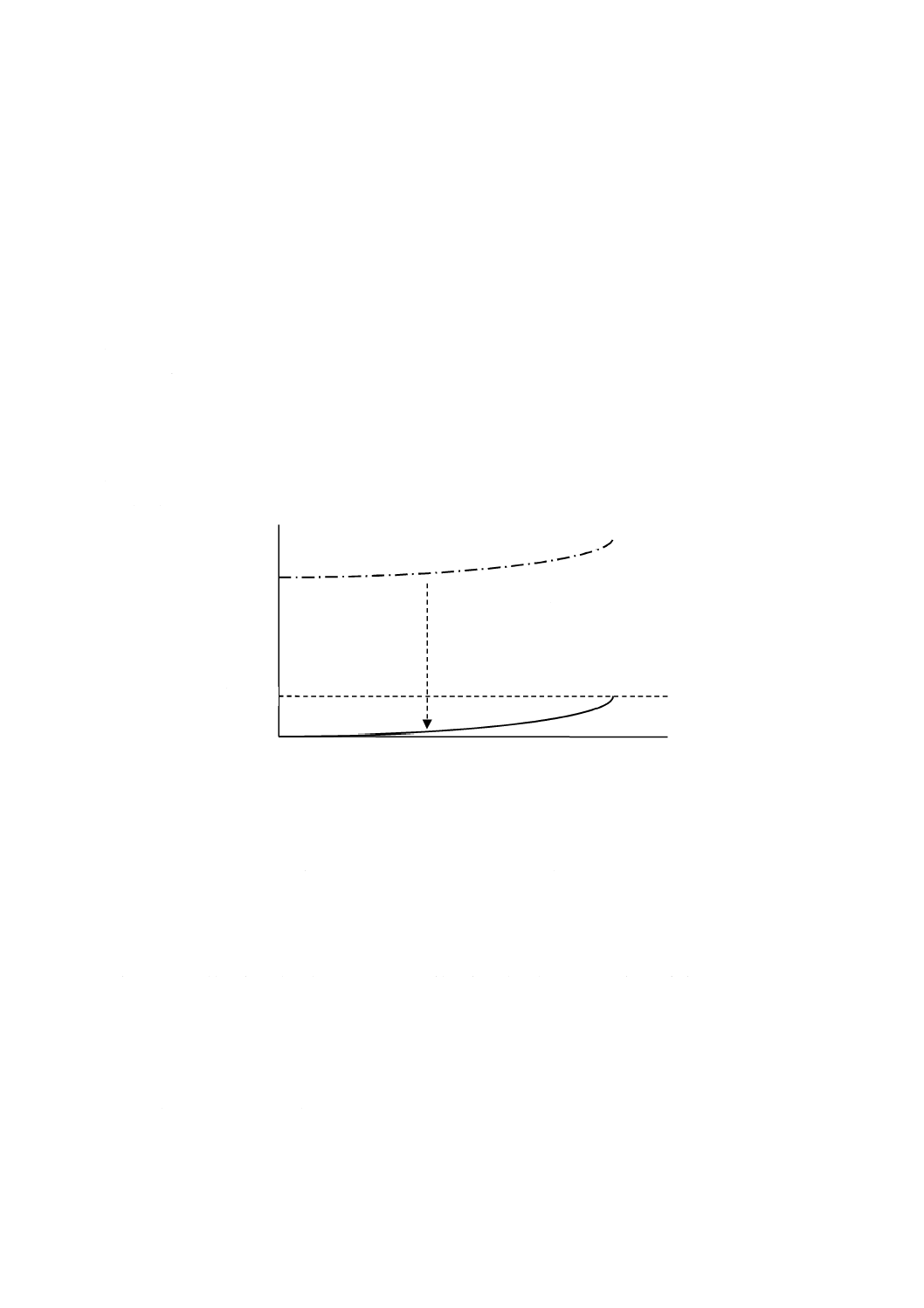

アナログ指示機構の二つの隣接する目盛標識の間の長さ(図1参照)。

図1−アナログ指示機構の例

3.11

目幅

アナログ指示機構の二つの隣接する目盛標識の中心間の長さ(図1参照)。

3

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

温度換算装置

計量された体積を,基準温度の状態の体積に換算する装置。

3.13

基準温度

温度換算装置の温度範囲の中心的な温度で,製造業者が表明するもの。

3.14

電子化微流量燃料油メーター

計量機能にかかわる部分に電子回路を使用している微流量燃料油メーター。

3.15

使用最大(最小)流量

検定公差を超えない器差の範囲内で体積を計量することができる最大(最小)の流量。

3.16

誤り

標準条件下におけるメーターの器差と妨害の影響下におけるメーターの器差との差。

3.17

有意な誤り

誤りであって,この規格で規定する値よりも大きな誤り。ただし,次に示すものは,有意な誤りとはみ

なさない。

− 計量結果として解明,記憶,又は伝送できない表示の瞬間的変化である過度的誤り

− いかなる計量の実行も不可能であることを暗示する誤り

3.18

検定

計量法に規定される特定計量器の検定。

注記 検定を行う者は,計量法によってその特定計量器の種類ごとに都道府県知事,指定検定機関,

独立行政法人産業技術総合研究所又は日本電気計器検定所と定められている。

3.19

検定公差

検定における器差の許容値。

3.20

使用公差

使用中検査における器差の許容値。

3.21

衡量法

計量対象の燃料油又は試験液を通過させ,微流量燃料油メーターの計量値と,その計量値に対応する試

験液の質量と密度を計量し,体積に換算して行う器差試験の方法。

3.22

比較法

計量対象の燃料油又は試験液を通過させ,微流量燃料油メーターの計量値と,その計量値に対応する試

験液の体積を計量した値と比較して行う器差試験の方法。

4

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.23

型式承認表示

計量法に規定される特定計量器の型式について,その承認を取得している型式を示す表示。

4

単位

微流量燃料油メーターに使用される単位は,リットル(L)で表示する。

なお,これ以外の単位であっても,関係法令によって使用が認められる場合は,その認められる範囲内

で使用することができる。

5

一般要求性能

5.1

動作範囲

動作範囲は,次の特性によって決定する。

− 使用最大流量(Qmax)及び使用最小流量(Qmin)によって限定される流量範囲

− 燃料油の種類(燃料油の種類の表示だけではその粘度の特定化が不十分なときは,粘度又は動粘度の

限定)

− 温度換算装置をもつ場合は,換算温度範囲(換算誤差を超えない誤差の範囲内で燃料油の体積を換算

することができる燃料油の温度範囲)

5.2

流量範囲

使用最大流量(Qmax)と使用最小流量(Qmin)との比(Qmax/Qmin)は,5以上とする。

ただし,使用最大流量(Qmax)は60 L/h(1 L/min)以下とし,使用最小流量(Qmin)は0.5 L/h(約0.008

3 L/min)以上とする。

5.3

検定公差

検定公差は,±1 %とする。

5.4

有意な誤り

計量値に対する検定公差の大きさの1/5よりも大きい誤りを,有意な誤りとみなす。

5.5

表示機構

表示機構は,次による。

a) 表示機構の目量は,1 L,2 L,5 L,又はこれらに10の整数乗を乗じた値とする。

b) 表示機構は,ゼロ戻し機能をもつものを除き,外部から容易に計量値を変更できない構造とする。

c) 表示機構は,アナログ指示機構,若しくはデジタル表示機構,又はその組合せとする。

1) アナログ指示機構 アナログ指示機構は,次による。

− 目盛線の太さは,0.2 mm以上とする。

− 指針の回転方向は,時計回りとする。

− 指針の先端部と目盛板との間隔は,3 mmを超えてはならない。

− 指針の先端部が目盛線に重なり,又は目盛線に達しなければならない。

− 指針の先端部の太さは,目盛線の最も細いものの太さの1.5倍を超えてはならない。

− 上位の指針の先端部の位置と,隣接する下位の指針が指示する計量値に相当する位置との食い違

いは,上位の指針の目盛間隔の1/3を超えてはならない。

− ゼロ戻し機能をもつものは,表示がゼロに復帰したときのずれは,ゼロ目盛に隣接する目幅の1/5

(その値が2 mm未満のものにあっては2 mmとする。)を超えてはならない。

5

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) デジタル表示機構 デジタル表示機構は,次による。

− 各桁の数字の転換は,その隣接する下位の桁の最後の数字転換又は指針の最後の1/10回転の間に

行われなければならない。

− 瞬間的に数字の転換が行われるものにあっては,その隣接する下位の桁の数字が完了するときに

転換が行われなければならない。

− 1未満の表示は,小数点の左に0が表示されており,かつ,計量中に常に小数点の右の数字全て

が表示されなければならない。

5.6

補助表示機構

補助表示機構は,次による。

a) 補助表示機構は,表示機構と容易に識別できなければならない。

b) 補助表示機構の目量は,0.1 L以下とする。

5.7

温度換算装置

温度換算装置をもつものにあって,温度換算装置の基準とする温度は,15 ℃とする。ただし,15 ℃以

外の温度を使用する場合は,その基準温度を表記しなければならない。

6

計量性能

6.1

器差特性

使用最小流量(Qmin)以上使用最大流量(Qmax)以下の流量範囲におけるそれぞれの器差に,一定の補

正(±5 %以内)を行ったときの値は,検定公差を超えてはならない。

6.2

耐久性

耐久試験前後の器差の差は,検定公差を超えてはならない。

6.3

温度換算装置

温度換算装置をもつものは,次の性能を満足しなければならない。

a) 温度換算装置の基準とする温度は,温度15 ℃でなければならない。ただし,温度15 ℃以外の温度を

基準温度とする旨の表記がされているものにあっては,この限りではない。

b) 温度換算装置の検定公差は,基準温度における理論的に求められる体積の±0.5 %を超えてはならない。

6.4

電子化微流量燃料油メーター

6.4.1

電子化微流量燃料油メーターは,その器差が検定公差を超えないように設計及び製造しなければな

らない。

6.4.2

電子化微流量燃料油メーターは,7.4に規定する妨害にさらされたとき,次のいずれかで設計及び

製造しなければならない。

a) 有意な誤りを生じない。

b) 有意な誤りを検出し,かつ,その有意な誤りに対応する。

6.4.3

電子化微流量燃料油メーターは,有意な誤りが発生し,それが検出されたとき,機器内に含まれる

計量値に関する情報の回復ができるものでなければならない。

6.5

電源装置

主電源装置の故障によって流れが遮断された場合,主電源復帰後及び遮断前までの計量値を表示しなけ

ればならない。また,主電源復帰後,中断された計量が続行できないようにするか,又は中断されたこと

が分かるように設計しなければならない。

6

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

外部装置の影響

電子計算器,電気通信回路,販売時点情報管理装置,その他の外部装置などと接続して使用するものに

あっては,外部装置との接続によって性能及び器差に支障が生じるものであってはならない。

7

試験方法

7.1

器差特性試験

器差特性試験は,使用最大流量(Qmax)で計量対象の燃料油又は試験液を1分間以上空通し後,次によ

る。

a) メーターの器差は,使用最大流量(Qmax)から使用最小流量(Qmin)までの間の5流量点で試験しな

ければならない。

b) 試験流量は,次による。

Qmin,0.3 Qmax,0.6 Qmax,0.8 Qmax,Qmax

c) 各流量点における器差は,独立して行う少なくとも3回の試験の平均値で決定しなければならない。

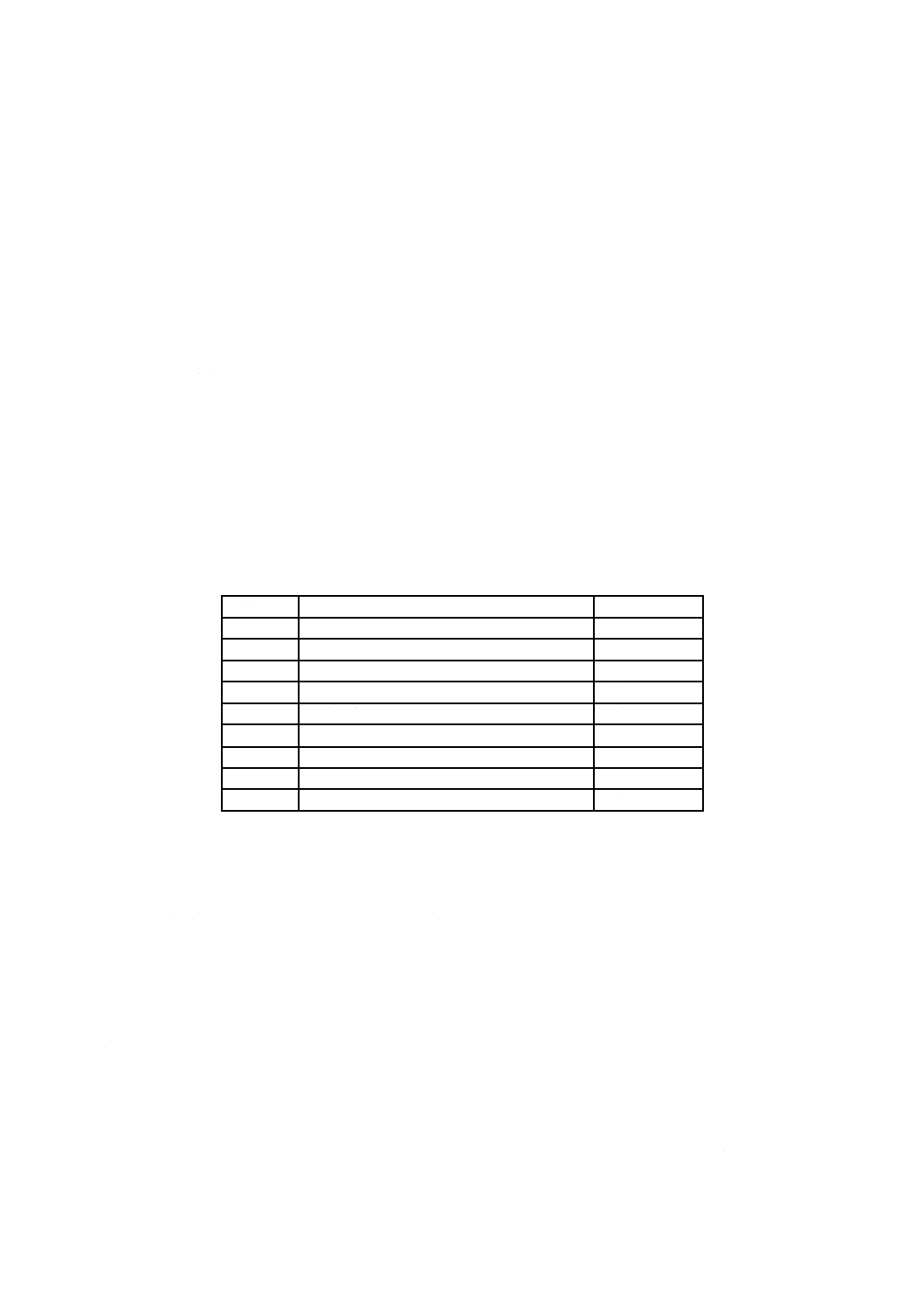

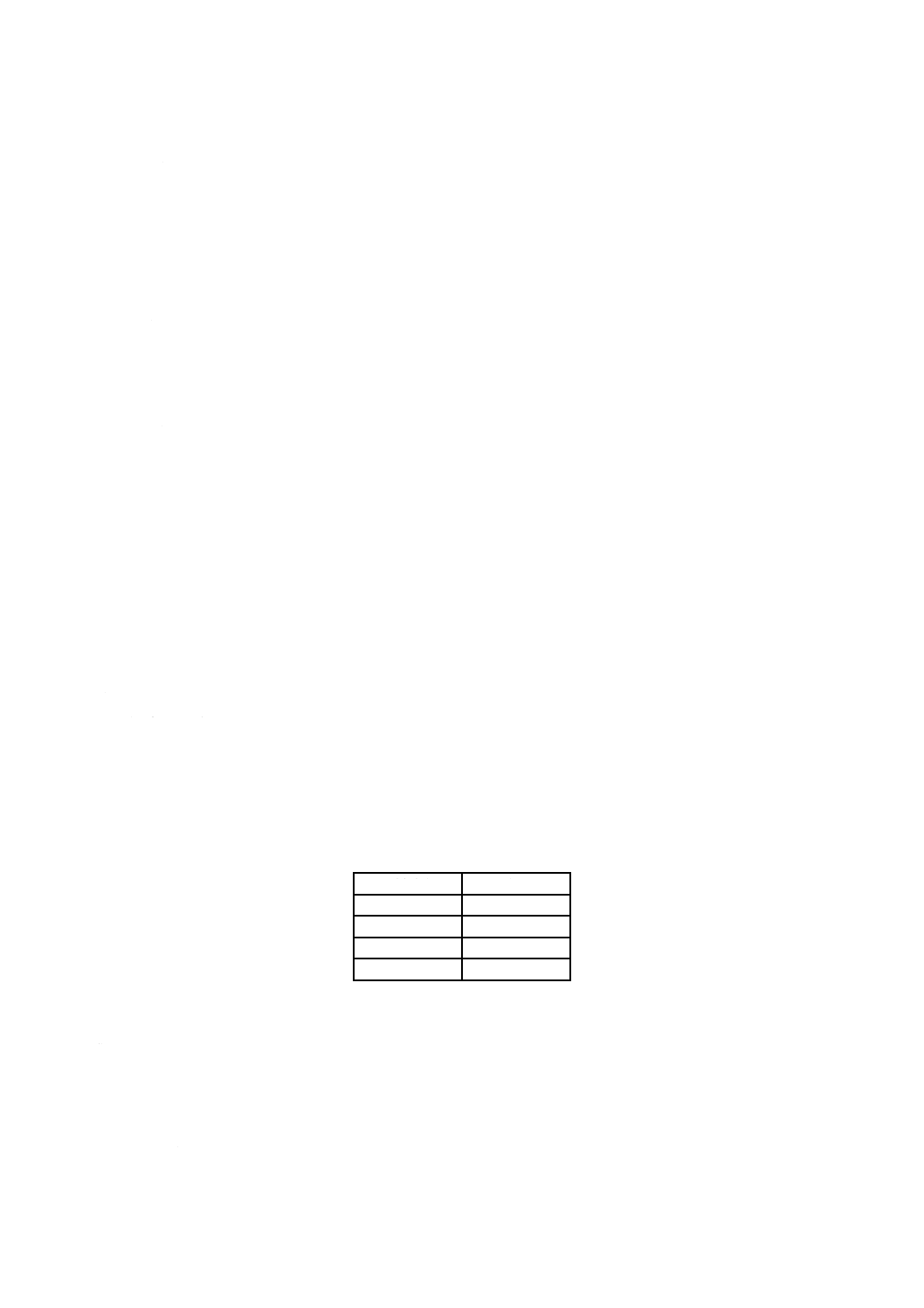

d) 各流量点の器差の平均値に一定値(5 %以下)を加減した値は,検定公差を超えてはならない(図2

参照)。

図2−器差特性試験の器差曲線

7.2

耐久試験

耐久試験は,メーターの使用最大流量(Qmax)で,計量対象の燃料油又は試験液を用いて実施しなけれ

ばならない。ただし,計量対象の燃料油と比べて最も厳しい試験条件となる種類の燃料油又は試験用の液

を用いる場合は,この限りでない。

通常,耐久試験の試験時間は,100時間でなければならない。ただし,耐久試験は,1回,又は何回かの

休止をしてもよい。

試験は,使用最大流量(Qmax)の0.9倍と使用最大流量(Qmax)との間の流量で実施する。

メーターは,可能な限り試験台で耐久試験にかけることが望ましい。

耐久試験後,メーターは再び7.1の試験を行う。耐久試験前後の器差の差は,いかなる調整,又は補正

なしに,検定公差以内でなければならない。

7.3

温度換算装置の試験

温度換算装置の試験は,換算温度範囲の上限,下限及びその範囲内の任意の一つの温度を温度検出部に

与えて行う。

温度係数は,JIS K 2249による。

検定公差

(±1 %)

器差曲線

流量(L/min)

0 %

一定量(5 %以下)を

加減することによる移動

器差曲線

7

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

電子化微流量燃料油メーターの試験

7.4.1

一般要件

電子化微流量燃料油メーターが,規定された環境及び条件下で設計されたとおりに作動し,機能するこ

とを検証するために必要な性能試験は,次による。

a) 標準条件 標準条件は,次による。

− 周囲温度 15 ℃〜35 ℃

− 相対湿度 25 %〜75 %

− 大気圧 86 kPa〜106 kPa

− 電源電圧 公称電圧

− 電源周波数 公称周波数

一つの影響量の影響を評価している間は,他の全ての影響量は標準条件を保持しなければならない。

各試験の間,温度及び相対湿度は,標準条件内でそれぞれ5 ℃又は10 %より多く変化してはなら

ない。

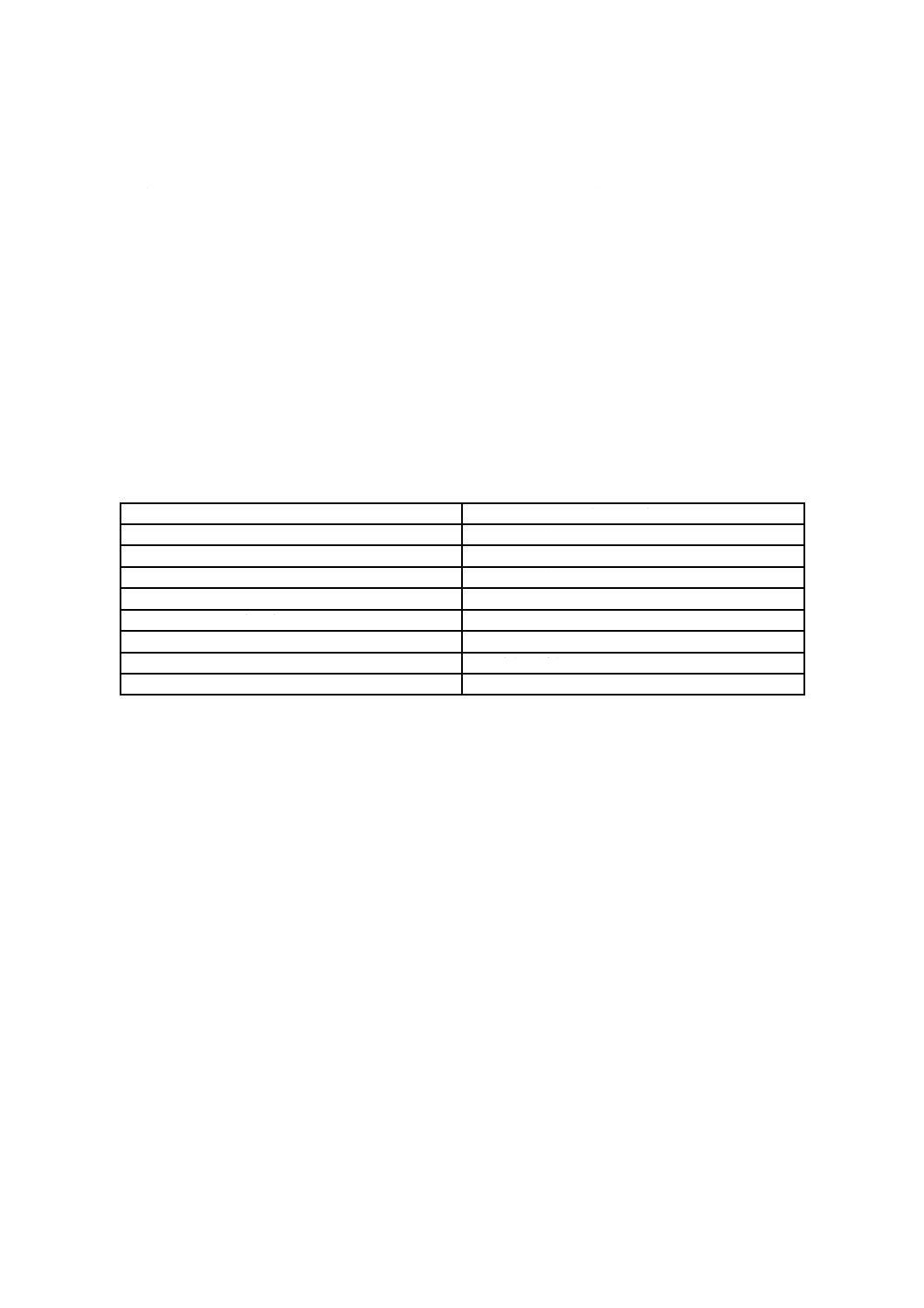

なお,標準条件の範囲を超える場合は,器差への影響を考慮しなければならない。

b) 試験項目 電子化微流量燃料油メーターに適用する試験項目は,表1による。試験は,任意の順序で

実施してよい。

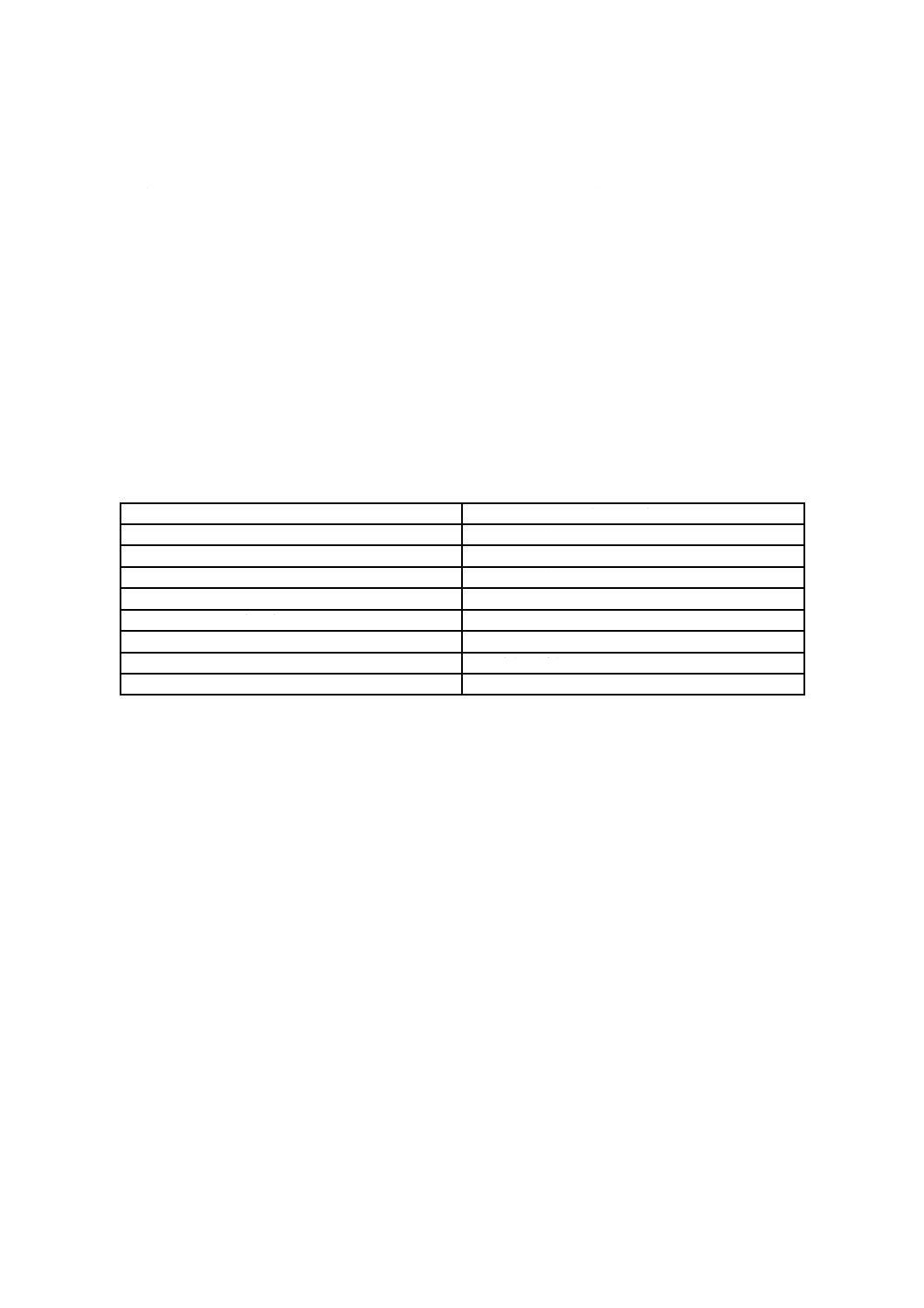

表1−電子化微流量燃料油メーターの試験項目(影響因子又は妨害の適用)

箇条番号

試験項目

影響量の性質

7.4.2

高温(耐熱性)試験

影響因子

7.4.3

低温(耐寒性)試験

影響因子

7.4.4

温湿度サイクル(12+12時間サイクル)試験 影響因子

7.4.5

交流電源電圧変動試験

影響因子

7.4.6

短時間停電試験

妨害

7.4.7

バースト試験

妨害

7.4.8

静電気放電試験

妨害

7.4.9

放射電磁界イミュニティ試験

妨害

7.4.10

直流電源電圧変動試験

影響因子

試験体積は,使用最大流量(Qmax)で1分間計量するのに相当する体積以上で試験を行う。

電子化微流量燃料油メーターの試験方法において,試験流量は,使用最小流量から使用最大流量(Qmax)

の間の少なくとも1流量とする。

なお,試験流量は,シミュレーション(擬似流量)を用いてもよい。

7.4.2

高温(耐熱性)試験

高温(耐熱性)試験は,次による。

a) 試験方法 乾燥加熱(非結露)

b) 試験の目的 高温度条件下で,6.4.1の規定への適合性を検証する。

c) 参照規格 JIS C 60068-2-2:1995及びJIS C 60068-3-1:1995

d) 試験手順の概要 試験は,試験サイクルの条件の順に温度を設定し,各条件下において,試験対象と

なる微流量燃料油メーター(以下,EUTという。)をさらすことからなる。試験サイクルの各温度へ

の加熱及び冷却中の温度変化率は,1 ℃/minを超えてはならない。また,試験中の絶対湿度は,20 g/m3

を超えてはならない。ただし,周囲温度が35 ℃未満で試験を実施する場合の相対湿度は,50 %を超

8

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

えてはならない。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

で試験を行い,試験中は作動していなければならない。

e) 試験の厳しさ 試験の厳しさは,次による。

温度は,55±2 ℃。ただし,使用温度範囲をもつ場合は,使用温度範囲の最高温度とする。

f)

試験サイクル 試験サイクルは,次による。

1) 20 ℃(標準温度)に設定し,EUTを1時間放置する。

2) 試験の厳しさによる温度に安定維持後,EUTを2時間放置する。

3) 再び標準温度に設定し,EUTを1時間放置する。

g) 最大許容変化 全ての機能は,設計どおり動作しなければならない。さらに,温度サイクルの各温度

での器差は,検定公差以内でなければならない。

7.4.3

低温(耐寒性)試験

低温(耐寒性)試験は,次による。

a) 試験方法 冷却

b) 試験の目的 低温度条件下で,6.4.1の規定への適合性を検証する。

c) 参照規格 JIS C 60068-2-1:1995及びJIS C 60068-3-1:1995

d) 試験手順の概要 試験は,試験サイクルの条件の順に温度を設定し,各条件下において,EUTをさら

すことからなる。試験サイクルの各温度への加熱及び冷却中の温度変化率は,1 ℃/minを超えてはな

らない。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

で試験を行い,試験中は作動していなければならない。

e) 試験の厳しさ 試験の厳しさは,次による。

温度は,−25±3 ℃。ただし,使用温度範囲をもつ場合は,使用温度範囲の最低温度とする。

f)

試験サイクル 試験サイクルは,次による。

1) 20 ℃(標準温度)に設定し,EUTを1時間放置する。

2) 試験の厳しさによる温度に安定維持後,EUTを2時間放置する。

3) 再び標準温度に設定し,EUTを1時間放置する。

g) 最大許容変化 全ての機能は,設計どおり動作しなければならない。さらに,温度サイクルの各温度

での器差は,検定公差以内でなければならない。

7.4.4

温湿度サイクル(12+12時間サイクル)試験

温湿度サイクル(12+12時間サイクル)試験は,次による。

a) 試験方法 高温高湿サイクル(結露)

b) 試験の目的 周期的な温度変化と組み合わされた高湿条件の下で,6.4.1の規定への適合性を検証する。

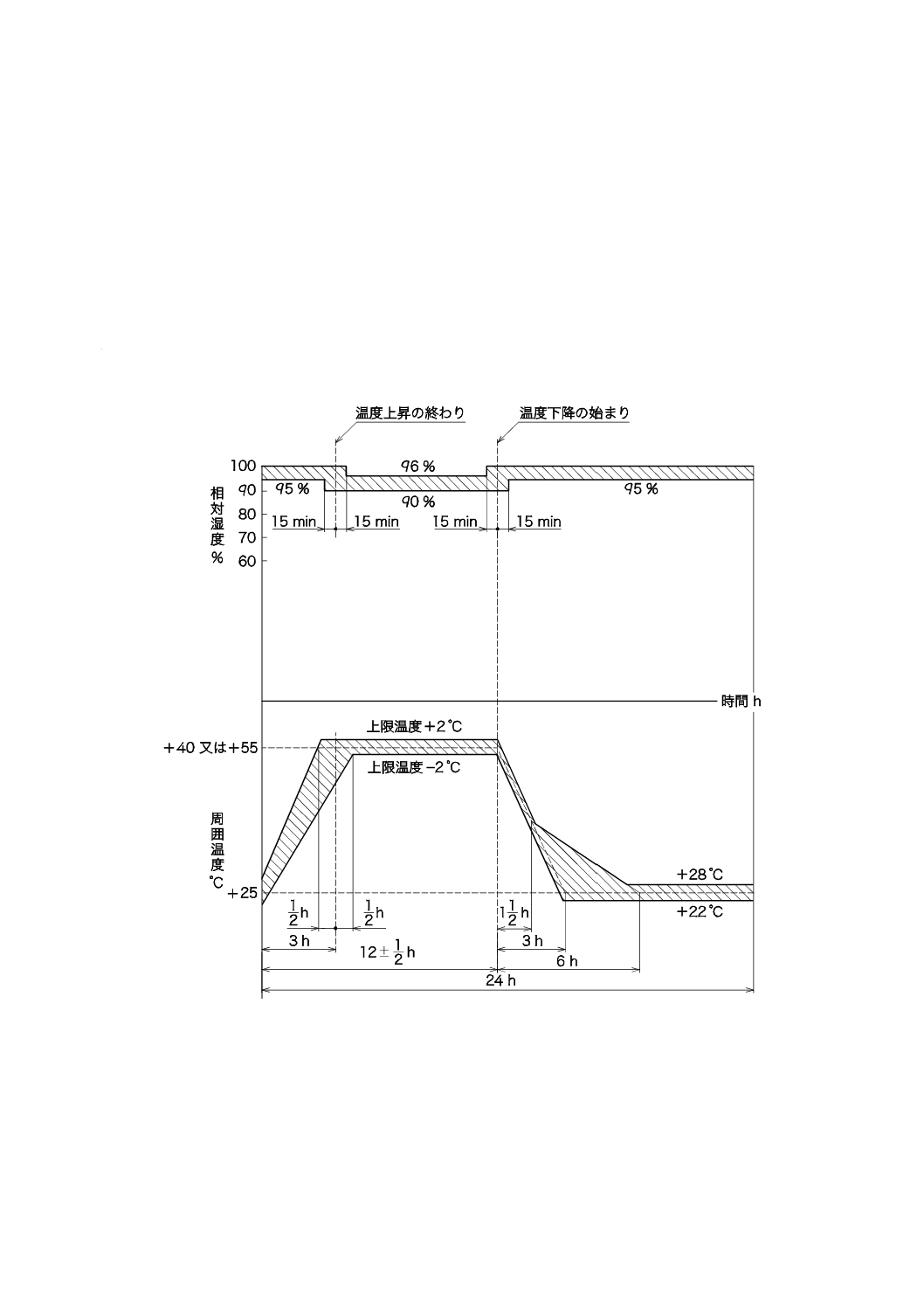

c) 試験手順の概要 試験は,25 ℃から試験の厳しさによる各上限温度に上昇させ,その後25 ℃に降下

させる周期的な試験環境にEUTをさらすことからなる。この周期的な試験環境の変化を24時間1サ

イクルとする。この周期的な試験環境にさらすことによって温度の上昇中に,EUT上に結露させるこ

とが望ましい。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

で試験を行い,高温高湿にさらされているとき,電源は通電状態にしない。

d) 試験の厳しさ 試験の厳しさは,次による。

9

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 上限温度 55 ℃±2 ℃。ただし,使用温度範囲をもつ場合は,使用温度範囲の最高温度とする。

2) 湿度 95 %以上。ただし,上限温度にあっては,93±3 %とする。

3) 持続時間 24時間

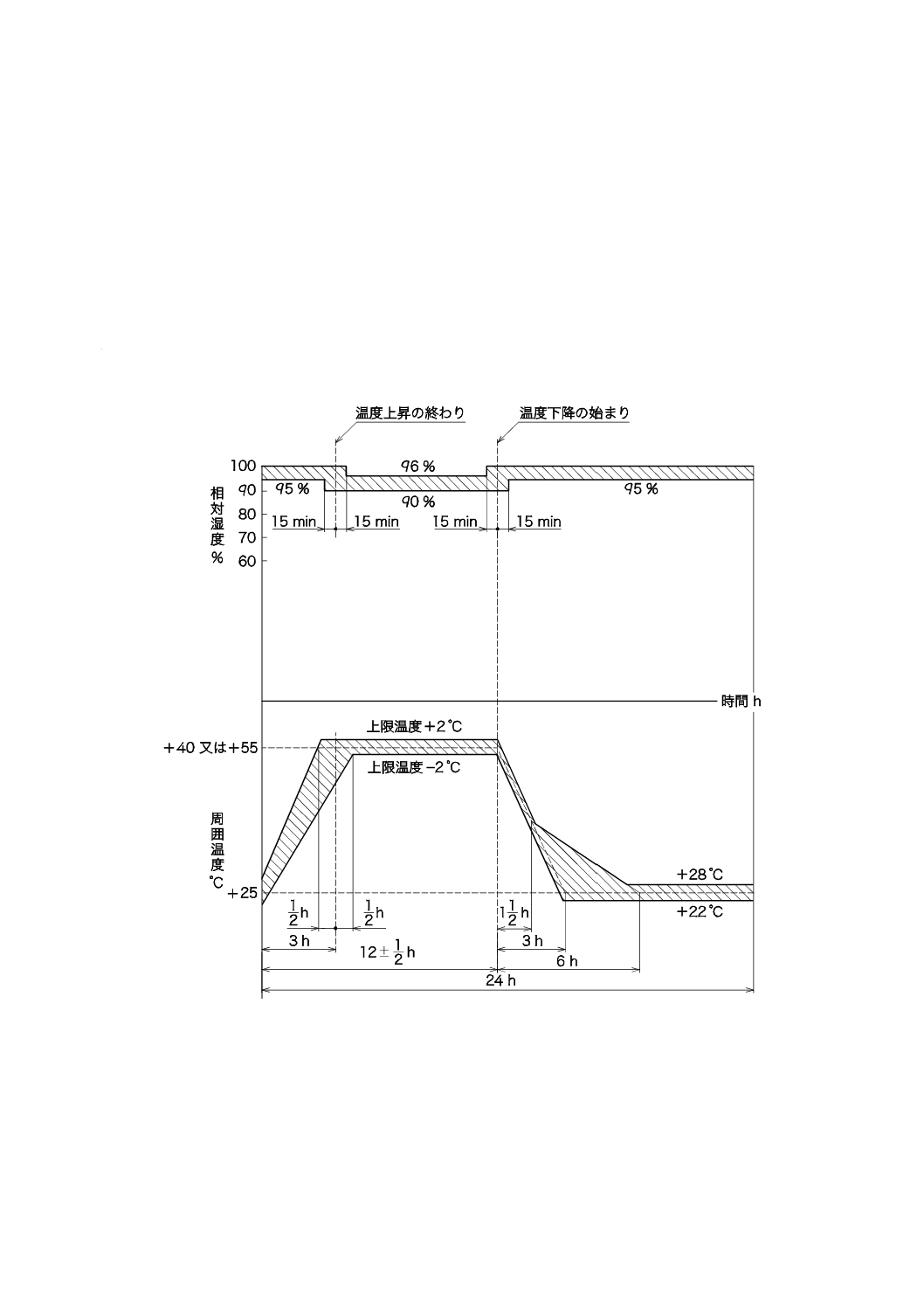

e) 試験サイクル 試験サイクル(24時間)は,次による(図3参照)。

1) 25 ℃(標準温度)から3時間で上限温度まで上げる。

2) 上限温度を9時間程度(試験サイクル開始から合計12時間)維持する。

3) 上限温度から3〜6時間で25 ℃まで下げる。

4) 試験サイクル開始から24時間経過するまで25 ℃に維持する。

f)

最大許容変化 高温高湿にさらされた後,高湿状態のまま標準温度に復帰したとき,全ての機能が設

計どおり動作しなければならない。さらに,器差は,検定公差以内でなければならない。

図3−温湿度サイクルの周期的な変化(例)

7.4.5

交流電源電圧変動試験

交流電源電圧試験は,表2に規定する条件で,次による。

10

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−影響因子−交流主電源電圧の静的変動条件

項目名

条件

主電圧

上限:Vnom+10 %

下限:Vnom−15 %

主周波数

上限:fnom+2 %

下限:fnom−2 %

a) 試験の目的 メーターが交流(単相)主電源電圧の静的変動において,検定公差に適合することを検

証する。

b) 注意事項 特に記載がない限りJIS C 61000-4-11に準じる。また,試験中は標準条件を保つ。

c) 試験手順の概要 試験の手順は,次による。

1) 初期測定は,EUTを標準条件の周囲温度に安定させた後,その温度において試験流量で器差を測定

する。また,機能の作動確認を行う。

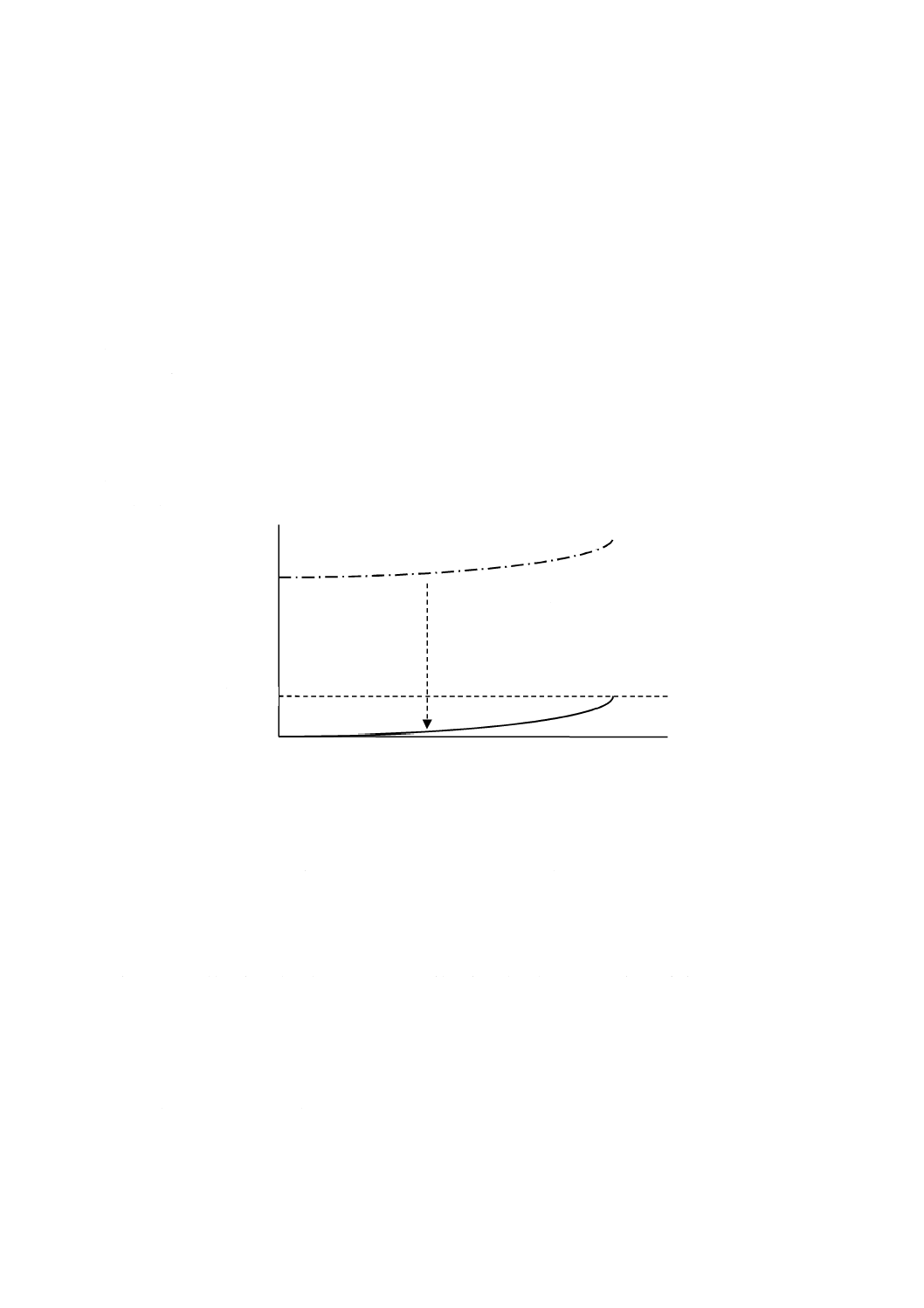

2) 最終測定は,主電圧の上限Vnom+10 %と主周波数の上限fnom+2 %とを与えながら,試験流量で器差

を測定する。また,機能の作動確認を行う(図4参照)。

3) さらに,主電圧の下限Vnom−15 %と主周波数の下限fnom−2 %とを与えながら,試験流量で器差を測

定する。また,機能の作動確認を行う。

4) 各試験条件下の器差を算出する。

d) 合格基準 合格基準は,次による。

− 試験条件の適用後にEUTの全ての機能は,設計のどおり作動する。

− 試験条件でのEUTの器差は,該当する検定公差を超えてはならない。

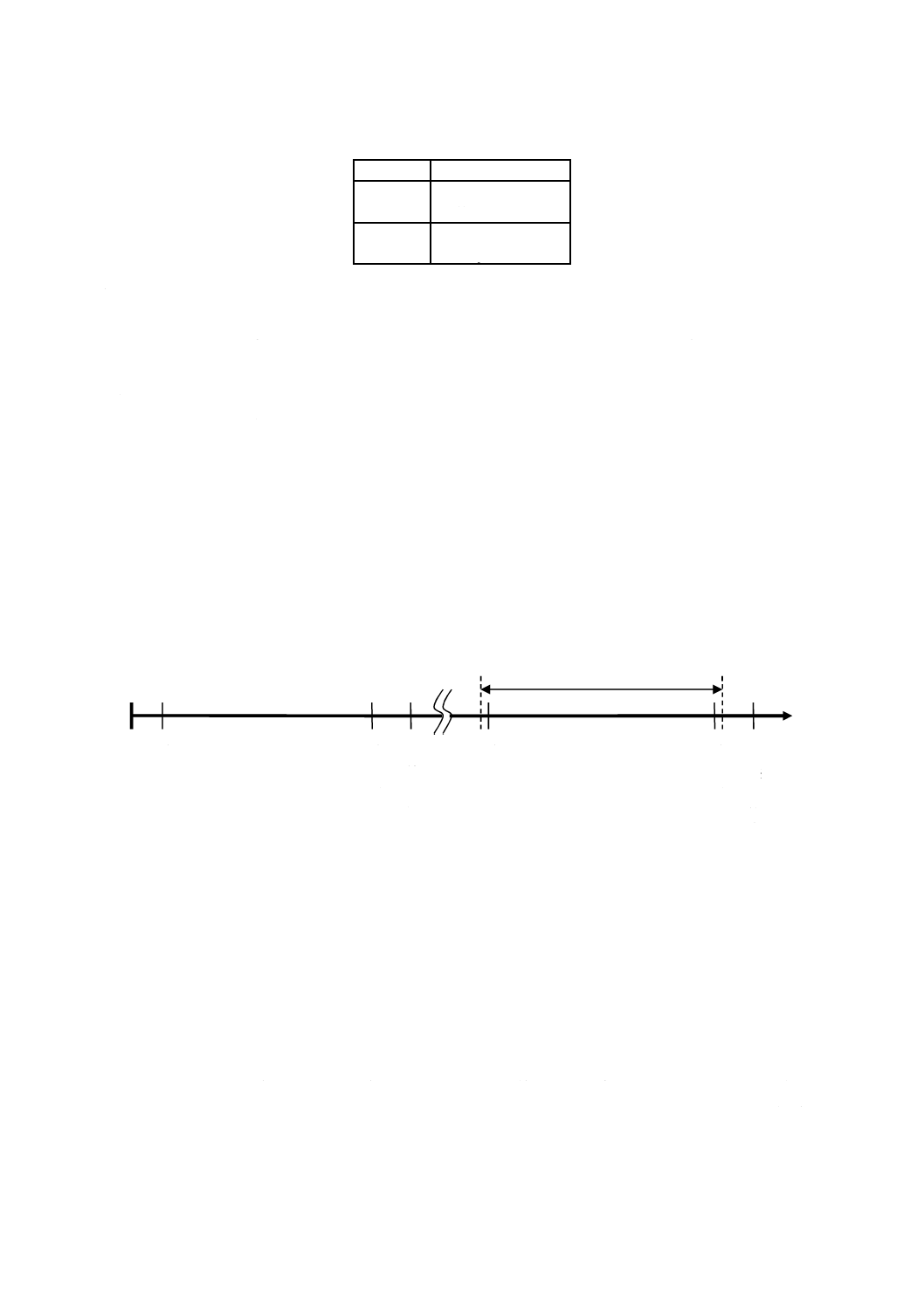

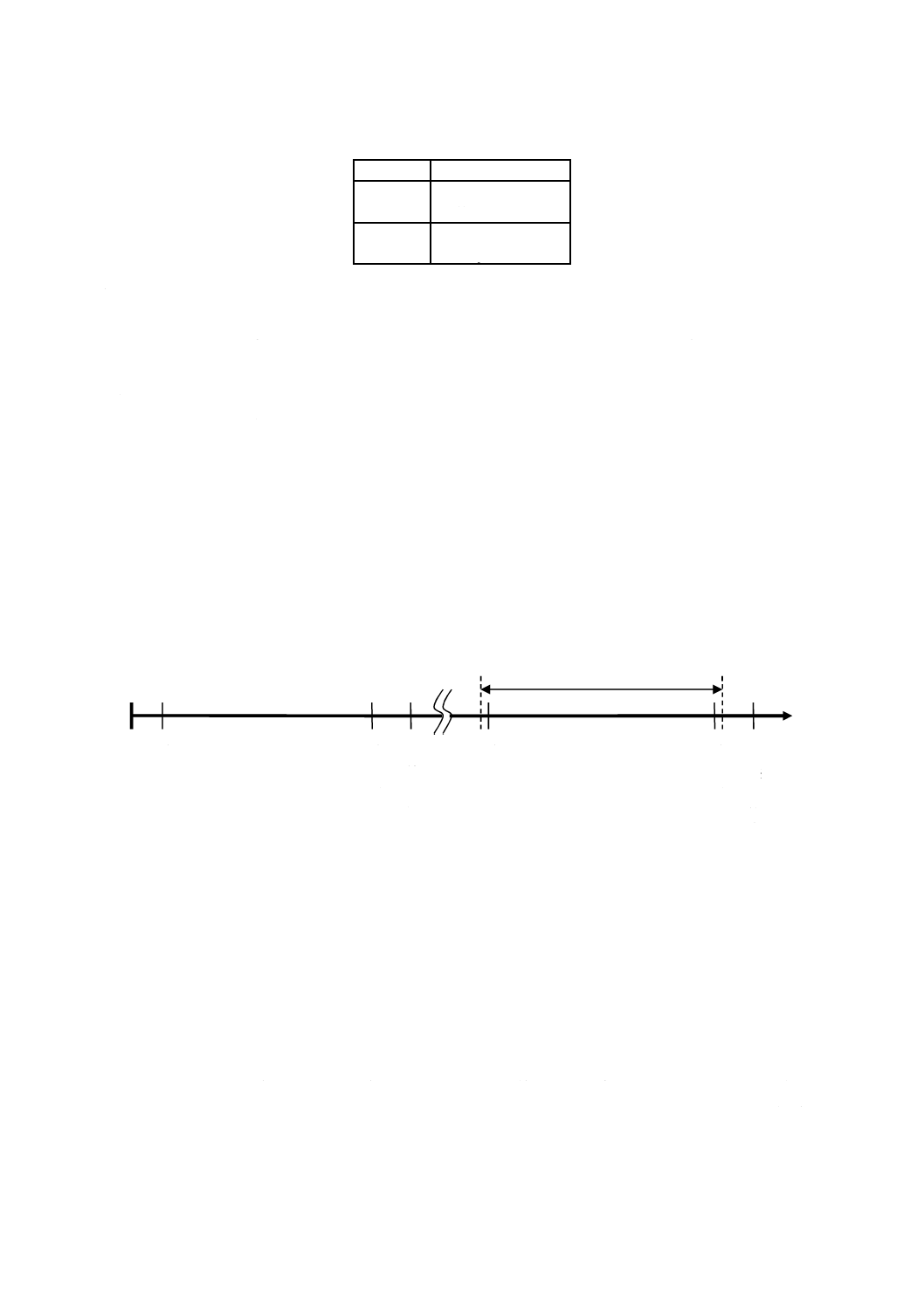

① 標準条件下で計量を行ったときの器差E1

② 妨害を印加しながら計量を行ったときの器差E2

図4−試験中の体積表示と標準条件下での表示との間の差

7.4.6

短時間停電試験

短時間停電試験は,次による。

a) 試験方法 主電源電圧の短時間中断及び低下

b) 試験の目的 主電源電圧が短時間中断及び低下する状態において,6.4.1の規定への適合性を検証する。

c) 試験手順の概要 試験は,電源周波数の1/2サイクルに等しい持続時間における公称電圧から無電圧

への電源中断,及び電源周波数の1サイクルに等しい持続時間における公称電圧から50 %の電圧低下

をEUTに与えることからなる。主電源電圧の中断及び低下は,少なくとも10秒の間隔で10回繰り返

さなければならない。

標準条件下

妨害印加

計

量

開

始

計

量

終

了

計

量

終

了

計

量

開

始

①

器

差

算

出

②

器

差

算

出

E1

E2

11

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験の厳しさ 試験の厳しさは,次による。

1) 1/2サイクルに等しい時間の100 %電圧低下

2) 1サイクルに等しい時間の50 %電圧低下

e) 試験サイクル数 各試験間隔が最小10秒で,最小10回の電圧断及び10回の電圧低下。電圧断及び

低下は,試験を実行するのに必要とする全時間内で繰り返す。したがって,電圧断及び低下は,10回

以上となっても差し支えない。

f)

最大許容変化 標準条件下において試験体積に達したときの器差(E1)と妨害を受けながら試験体積

に達したときの器差(E2)との差(E2−E1)が,有意な誤りの値を超えないか,又はメーターは,有

意な誤りを検出し,かつ,それに従って対応するかのいずれかでなければならない(図4参照)。

7.4.7

バースト試験

バースト試験は,次による。

a) 試験方法 電気的バースト

b) 試験の目的 電気的バーストが主電源電圧に重畳された条件下で,6.4.1の規定への適合性を検証する。

c) 参照規格 JIS C 61000-4-4:1999

d) 試験手順の概要 試験は,EUTにバーストを与えることからなる。各スパイクは,5 nsの立ち上がり

時間及び50 nsの半値幅をもっていなければならない。バーストの長さは,15 msで,バースト周期(繰

返し時間の間隔)は,300 msでなければならない。バーストは,全て同一計量中又は擬似入力による

計量中に,対称モード及び非対称モードで与えられなければならない。

e) 試験の厳しさ 試験の厳しさは,次による。

振幅 1 kV(ピーク値)

f)

試験サイクル数 少なくとも10回の正極及び負極1 kVのランダムに変わるバーストを与えなければ

ならない。バーストは,試験を実行するのに必要とする全時間中に適用する。したがって,10回より

も多くのバーストを適用してもよい。

g) 最大許容変化 標準条件下において試験体積に達したときの器差(E1)と妨害を受けながら試験体積

に達したときの器差(E2)との差(E2−E1)が,有意な誤りの値を超えないか,又はメーターは,有

意な誤りを検出し,かつ,それに従って対応するかのいずれかでなければならない。

7.4.8

静電気放電試験

静電気放電試験は,次による。

a) 試験方法 静電気放電(ESD)

b) 試験の目的 直接及び間接静電気放電の条件下で,6.4.1の規定への適合性を検証する。

c) 参照規格 JIS C 61000-4-2:1999

d) 試験手順の概要 150 pFの静電容量を適切なDC電源によって充電する。次に静電容量は,一方の端

子をグランド(きょう体)へ,他の端子を作業者が通常手を触れやすいEUT表面へ330 Ωを介して接

続し,EUTを通して放電される。

試験は,試験器物及び間接放電のための各結合板への接触放電によって行う。ただし,接触放電が

適用できない箇所は,気中放電を用いる。必要であれば,塗装材を貫通させ導電層に接触させる方法

によって行う。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

で試験を行い,試験中は作動していなければならない。

e) 試験の厳しさ 試験の厳しさは,次による。

12

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 気中放電 ±8 kV

− 接触放電(直接放電及び間接放電) ±6 kV

f)

試験サイクル数 各試験に対し,同一計量中,又はシミュレーション計量中に,少なくとも10秒の

放電間隔をもち,少なくとも10回の直接放電を適用しなければならない。間接放電については,水平

結合板上に合計10回の放電が,また,垂直結合板に対し合計10回の放電を与えなければならない。

g) 最大許容変化 標準条件下において試験体積に達したときの器差(E1)と妨害を受けながら試験体積

に達したときの器差(E2)との差(E2−E1)が,有意な誤りの値を超えないか,又はメーターは,有

意な誤りを検出し,かつ,それに従って対応するかのいずれかでなければならない(図4参照)。

7.4.9

放射電磁界イミュニティ試験

放射電磁界イミュニティ試験は,次による。

a) 試験方法 電磁場(放射)

b) 試験の目的 電磁場において,6.4.1の規定への適合性を検証する。

c) 参照規格 JIS C 61000-4-3:2005

d) 試験手順の概要 EUTは,規定される厳しさレベルの電磁場にさらされなければならない。電磁場は,

二つの水平,垂直の直交偏波で発生し,周波数の自動掃引は1.5×10−3 decade/s又はそれ以下の速度で

行わなければならない。

EUTは,試験中は作動していなければならない。

e) 試験の厳しさ 試験の厳しさは,表3による。

表3−放射電磁界イミュニティ試験の厳しさ

周波数範囲

80 MHz〜1 000 MHz

電磁場強度

3 V/m

変調

80 %AM

1 kHz正弦波

f)

最大許容変化 標準条件下において試験体積に達したときの器差(E1)と妨害を受けながら試験体積

に達したときの器差(E2)との差(E2−E1)は,有意な誤りの値を超えないか,又はメーターは有意

な誤りを検出し,かつ,それに従って対応するかのいずれかでなければならない(図4参照)。

7.4.10 直流電源電圧変動試験

直流電源電圧変動試験は,表4に規定する条件で,次による。

表4−影響因子−直流電源電圧変動条件

項目名

条件

外部直流電圧

上限:Unom+10 %

下限:Unom−15 %

電池直流電圧

新品電池のUmax

製造事業者によって表示されたUminで,標準

条件下で積算装置が動作しなくなる電圧

a) 試験の目的 メーターが直流電源電圧の静的変動に対し,検定公差に適合することを検証する。

b) 注意事項 注意事項は特に記載がない限りJIS C 61000-4-11を参照。また,器差を測定する場合に,

試験中は標準条件を保つ。

c) 試験手順 試験の手順は,次による。

13

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 初期測定は,EUTを標準条件の周囲温度に安定させた後,その温度において器差を測定する。また,

機能の作動確認を行う。

2) 最終測定は,外部直流電圧は,主電圧の上限Unom−15 %,又は電池直流電圧は,Uminを与えながら

器差を測定する。また,機能の作動確認を行う。

3) さらに,外部直流電圧は,主電圧の上限Unom+10 %,又は電池直流電圧は,Umaxを与えながら器差

を測定する。また,機能の作動確認を行う。

4) 各試験条件の器差を算出する。

d) 合格基準 合格基準は,次による。

− 試験条件の適用後にEUTの全ての機能は,設計のどおり作動しなければならない。

− 試験条件でのEUTの器差は,該当する検定公差を超えてはならない。

7.5

外部装置との接続試験

電子計算器,電気通信回路,販売時点情報管理装置,その他の外部接続機器と接続して使用する微流量

燃料油メーターが,外部装置などとの接続によって性能及び器差に支障が生じるかどうかの試験は,外部

装置を接続した状態において,7.1及び7.4の方法によって行う。

8

表記

微流量燃料油メーターには,その見やすい箇所に,読みやすく,かつ,容易に消滅しないように,次の

事項を表記する。

a) 製造事業者名,登録商標又は経済産業大臣に届け出た記号

b) 製造年

c) 製造番号

d) 該当する場合には,型式承認表示

e) 微流量燃料油メーター

f)

口径

g) 計量対象の燃料油の種類は,表5に掲げる燃料油の種類に応じた略号を表記することができる。ただ

し,計量対象の燃料油が複数ある場合は,複数表記することができる。

表5−燃料油名及び略号

燃料油名

略号

揮発油

揮,G又はガ

灯油

灯,K又はト

軽油

軽,D又はケ

重油

重,H又はジ

h) 計量対象の燃料油が重油の場合には,その粘度範囲

i)

使用最大流量

j)

使用最小流量又は流量比

k) 温度換算装置をもつものにあっては,±1 %を超えない範囲内で換算することができる燃料油の温度

範囲

l)

温度換算装置をもつものであって,基準温度が15 ℃以外の温度を使用する場合には,その基準温度

14

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m) 計量対象の燃料油の入口又は出口を表す標識

n) 取付姿勢によって精度が異なるおそれがあるものにあっては,取付姿勢を表す表示

o) 配管の形状によって精度が異なるおそれがあるものにあっては,配管の形状表す表示

9

器差検定の方法

器差検定の方法は,附属書Aによる。

10 使用中検査

使用中検査の方法は,附属書Bによる。

11 対応関係

このJISの項目と特定計量器検定検査規則(以下,検則という。)の項目との対応関係は,表6による。

表6−JIS項目と検則項目との対比表

JISの項目

検則の対応項目

8 表記

第八章第一節第一款第一目“表記事項”

5 一般要求性能(5.3検定公差を除く),6 計量性能

第八章第一節第一款第二目“性能”

5.3 検定公差

第八章第一節第二款“検定公差”

7 試験方法

第八章第一節第三款第一目“構造検定の方法”

附属書A 器差検定の方法

第八章第一節第三款第二目“器差検定の方法”

B.1 性能に係る技術上の基準

第八章第二節第一款“性能に係る技術上の基準”

B.2 使用公差

第八章第二節第二款“使用公差”

B.3 性能に関する検査の方法,B.4 器差検査の方法

第八章第二節第三款“使用中検査の方法”

15

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

器差検定の方法

A.1 一般

微流量燃料油メーターの器差検定は,計量対象の燃料油又は試験液(以下,試験液という。)を用い,次

による。

a) 微流量燃料油メーターの器差検定は,あらかじめ検定をする微流量燃料油メーターに試験液を1回以

上空通しした後,基準器検査規則第4条に規定する基準器を使用し,衡量法又は比較法によって行う。

b) 衡量法による場合は,試験液を容器に受け,基準台手動はかり又は基準分銅でその質量を,基準密度

浮ひょう又は基準比重浮ひょうでその密度を計量し,附属書Cによって真実の試験液の体積を算出し

て行う。

この場合において,温度換算装置をもつ微流量燃料油メーターにあっては,基準温度における密度

の値を用いる。

c) 比較法による場合は,液体メーター用基準タンク,液体メーター用基準体積管,基準フラスコ又は基

準燃料油メーターを用い,その器差を補正して行う。この場合において,温度換算装置をもつ微流量

燃料油メーターにあっては,試験液の体積を基準温度に換算して行い,基準タンクを用いる場合の器

差の算出は,附属書Cによって行う。

A.2 検定流量

検定流量は,使用最小流量(Qmin)から使用最大流量(Qmax)までの範囲内の任意の2流量でそれぞれ

一回行う。ただし,必要と認めるときは,3回の平均値によることができる。

A.3 計量体積

器差検定において計量する体積は,目量の50倍に相当する体積以上とする。

16

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

使用中検査

B.1

性能に係る技術上の基準

性能に係る技術上の基準は,6.6による。

B.2

使用公差

使用公差は,検定公差の2倍とする。

B.3

性能に関する検査の方法

性能に関する検査の方法は,7.5による。ただし,7.5の試験は,必要がないと認める場合には,省略す

ることができる。

B.4

器差検査の方法

器差検査の方法は,附属書Aによる。

17

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

真実の体積の算出

C.1 衡量法による計量対象の燃料油又は試験液の体積

衡量法によって真実の計量対象の燃料油又は試験液の体積を算出する場合は,次による。

a) 質量の計量 質量の計量は,基準台手動はかり又は基準分銅を用いて行う。

ただし,基準分銅を用いて行う場合は,JIS B 7611-2に規定する器差検定,繰返し性,偏置荷重及

び“感じ”の基準を満たす非自動はかりであって,読取限度は,器差検定のときに通過させる試験液

の体積に相当する質量に対して1/2 000未満の質量に相当するものを用いなければならない。また,

器差について適切に管理しておかなければならない(管理については附属書D参照)。

b) 密度の計量 密度の計量は,基準密度浮ひょう又は基準比重浮ひょうを用いて行う。

なお,当該基準器と同じ,又はより高い精度の標準器を用いてもよい。

c) 体積の算出 体積の算出は,a) 及びb) によって求めた質量及び密度を用いて,次の式によって算出

する。ただし,Qは,四捨五入によって小数点以下4位まで算出する。

Q=W/(dt−0.001 1)

ここに,

Q: 真実の試験液の体積(L)

dt: 器差検定時の試験液の温度t ℃におけるその密度(g/cm3)(温

度換算装置をもつものにあっては,基準温度における密度)

W: 試験液の質量(kg)

C.2 比較法による計量対象の燃料油又は試験液の体積

比較法による場合は,基準器検査規則第4条に規定される基準タンク,基準フラスコ,基準体積管,又

は基準燃料油メーターを用い,その器差を補正して行う。この場合において,温度換算装置をもつ燃料油

メーターにあっては,試験液の体積を基準温度に換算して行う。

C.3 温度換算装置をもつ微流量燃料油メーターであって,基準タンクを用いる場合の器差(E)の算出

温度換算装置をもつ微流量燃料油メーターであって,基準タンクを用いる場合の器差は,次の式によっ

て算出する。ただし,Qは,四捨五入によって小数点以下4位まで算出する。

E=[I−(Q2−e)×αt]/[(Q2−e)×αt]×100+β(15−T)

ここに,

E: 器差

Q2: 基準タンクの読み

I: 受験器の指示値

e: 基準タンクの器差

αt: 温度に対する容積換算係数で,JIS K 2249による。

β: 基準タンクの体膨張係数

材質 ステンレス鋼 0.004 8 %/℃

鋼板 0.003 5 %/℃

真ちゅう(鍮) 0.005 5 %/℃

アルミニウム 0.007 0 %/℃

T: 基準タンクの温度

18

B 8572-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

非自動はかりの管理方法

D.1 検査周期

基準分銅とともに用いる非自動はかりは,定期的にC.1 a) に規定する基準を満たしているかどうかを検

査することが望ましい。この検査の期間の周期は,機械式はかりについては3年,電気式はかりについて

は2年を超えないことが望ましい。

D.2 使用分銅

D.1の検査は,基準分銅に代えて当該基準分銅と同等,又はより高い精度の実用基準分銅を使用するこ

とができる。

D.3 検査結果の管理

D.1の検査結果は,次に示す事項を帳簿などに記載するとともに,器差検定のときに確認ができるよう

保存及び管理することが望ましい。

− 非自動はかりを所有する者の名称及び所在地

− 検査を行った年月日及び当該検査を行った者の署名又は記名押印

− 非自動はかりのひょう量,目量又は感量及び器物番号

− その他必要な事項