B 8501:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 材料······························································································································· 4

4.1 構造材料 ······················································································································ 4

4.2 溶接材料 ······················································································································ 4

4.3 温度による設計 ············································································································· 5

5 設計······························································································································· 7

5.1 貯槽の強度 ··················································································································· 7

5.2 腐れ代 ························································································································· 9

5.3 溶接の使用制限 ············································································································· 9

5.4 底板 ···························································································································· 9

5.5 側板 ··························································································································· 12

5.6 強め輪(ウインドガーダ) ····························································································· 16

5.7 中間強め輪(中間ウインドガーダ)·················································································· 19

5.8 屋根 ··························································································································· 20

5.9 屋根の設計 ·················································································································· 21

5.10 附属物 ······················································································································· 30

5.11 接地設備 ···················································································································· 44

6 工作······························································································································ 44

6.1 材料の確認 ·················································································································· 44

6.2 ひずみとり,成形加工及び加熱 ······················································································· 45

6.3 切断及び開先加工 ········································································································· 45

6.4 側板の曲げ加工 ············································································································ 45

6.5 溶接 ··························································································································· 45

7 溶接施工方法確認試験 ······································································································ 48

7.1 一般 ··························································································································· 48

7.2 確認試験の方法 ············································································································ 50

7.3 確認試験の省略 ············································································································ 55

7.4 記録 ··························································································································· 55

7.5 再試験 ························································································································ 55

8 組立······························································································································ 55

8.1 貯槽の基礎 ·················································································································· 55

8.2 貯槽の組立 ·················································································································· 55

8.3 ボルト締め ·················································································································· 56

B 8501:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.4 塗装 ··························································································································· 56

8.5 恒久取付金具 ··············································································································· 56

8.6 仮設取付金具 ··············································································································· 56

9 試験及び検査 ·················································································································· 56

9.1 一般 ··························································································································· 56

9.2 試験及び検査の方法 ······································································································ 57

9.3 溶接欠陥部の補修 ········································································································· 58

10 記録の作成及び保管 ······································································································· 58

附属書A(規定)鋼板の許容最低メタル温度計算基準 ································································ 59

附属書B(規定)大気弁の設定圧力と大気弁及び通気口の容量を定める基準 ··································· 65

附属書C(規定)非破壊試験の方法とその合否判定基準 ····························································· 70

附属書D(規定)貯槽本体の強度計算 ····················································································· 76

附属書E(参考)鋼製石油貯槽の耐震設計指針 ·········································································· 77

B 8501:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業機械工業会(JSIM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS B 8501:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8501:2013

鋼製石油貯槽の構造(全溶接製)

Welded steel tanks for oil storage

1

適用範囲

この規格は,地上で溶接組立され,固定屋根,浮き屋根又は固定屋根付き浮き蓋をもち,底部を均質で,

かつ,十分な支持力がある基礎で支持されている鋼製の全溶接製縦円筒形貯槽(以下,貯槽という。)の構

造について規定する。

この規格は,大気温度以上で,かつ,大気圧の下で液状の石油及びその製品である液体を,ほぼ大気圧

下で貯蔵する貯槽に適用する。また,この規格は,石油以外の液体であっても大気温度以上の温度でほぼ

大気圧下で貯蔵する貯槽であれば,適用できる。ただし,低温下で液体となる液化石油ガスなどの貯槽に

ついては,この規格を適用できない。

この規格は,貯槽本体及びこの規格に規定する附属品だけに適用し,ノズルに接続されるバルブ,配管,

計器類などの附属品及び基礎,防油堤,塗装,断熱材などには適用しない。

この規格の適用に当たっては,少なくとも次の事項が明らかになっていなければならない。

a) 地震荷重,風荷重,積雪荷重及び基礎の状況

b) 貯槽の直径,高さ又は容量

c) 屋根の形式

d) 貯蔵液体の種類及び比重

e) 腐れ代

f)

貯槽の温度(メタル温度)

g) 附属物の取付位置

h) ノズルの寸法,形式,数及びフランジの規格

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 4201 建築物等の雷保護

JIS B 0202 管用平行ねじ

JIS B 0203 管用テーパねじ

JIS B 2302 ねじ込み式鋼管製管継手

JIS B 2316 配管用鋼製差込み溶接式管継手

JIS G 0801 圧力容器用鋼板の超音波探傷検査方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3106 溶接構造用圧延鋼材

2

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3114 溶接構造用耐候性熱間圧延鋼材

JIS G 3115 圧力容器用鋼板

JIS G 3201 炭素鋼鍛鋼品

JIS G 3202 圧力容器用炭素鋼鍛鋼品

JIS G 3444 一般構造用炭素鋼鋼管

JIS G 3452 配管用炭素鋼鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3456 高温配管用炭素鋼鋼管

JIS G 3457 配管用アーク溶接炭素鋼鋼管

JIS G 3460 低温配管用鋼管

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4107 高温用合金鋼ボルト材

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 2305 非破壊試験技術者の資格及び認証

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2320-2 非破壊試験−磁粉探傷試験−第2部:検出媒体

JIS Z 2320-3 非破壊試験−磁粉探傷試験−第3部:装置

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

JIS Z 2343-2 非破壊試験−浸透探傷試験−第2部:浸透探傷剤の試験

JIS Z 2343-3 非破壊試験−浸透探傷試験−第3部:対比試験片

JIS Z 2343-4 非破壊試験−浸透探傷試験−第4部:装置

JIS Z 3060 鋼溶接部の超音波探傷試験方法

JIS Z 3104 鋼溶接継手の放射線透過試験方法

JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 3122 突合せ溶接継手の曲げ試験方法

JIS Z 3134 T形すみ肉溶接継手の曲げ試験方法

JIS Z 3211 軟鋼,高張力鋼及び低温用鋼用被覆アーク溶接棒

JIS Z 3214 耐候性鋼用被覆アーク溶接棒

JIS Z 3312 軟鋼,高張力鋼及び低温用鋼用のマグ溶接及びミグ溶接ソリッドワイヤ

JIS Z 3313 軟鋼,高張力鋼及び低温用鋼用アーク溶接フラックス入りワイヤ

JIS Z 3315 耐候性鋼用のマグ溶接及びミグ溶接用ソリッドワイヤ

JIS Z 3316 軟鋼,高張力鋼及び低温用鋼用ティグ溶接溶加棒及びソリッドワイヤ

JIS Z 3319 エレクトロガスアーク溶接用フラックス入りワイヤ

JIS Z 3320 耐候性鋼用アーク溶接フラックス入りワイヤ

JIS Z 3351 炭素鋼及び低合金鋼用サブマージアーク溶接ソリッドワイヤ

JIS Z 3352 サブマージアーク溶接用フラックス

JIS Z 3700 溶接後熱処理方法

JIS Z 3801 手溶接技術検定における試験方法及び判定基準

JIS Z 3841 半自動溶接技術検定における試験方法及び判定基準

3

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

貯槽本体

貯槽の構成要素のうち,側板,底板,固定屋根及び浮き屋根又は固定屋根付き浮き蓋からなり,全溶接

で固着されたもの。

3.2

附属物

貯槽本体に溶接などで固着するもの。

3.3

附属品

貯槽本体に設けたノズルのフランジ及びカップリングを用いて取り付ける部品。

注記 浮き屋根に取り付ける固定泡消火設備のせき板(フォームダム)は,附属品に含める。

3.4

軟鋼

JIS G 3101のSS400,JIS G 3106のSM400,JIS G 3114のSMA400及びJIS G 3115のSPV235の鋼。

3.5

高張力鋼

規格の引張強さの最小値が490〜610 N/mm2の鋼。

3.6

メタル温度

金属材料の温度。

3.7

設計最低使用温度

その貯槽が設置される地域のできるだけ長期間にわたる1日平均気温の記録の中から,最も低い日の気

温を求め,それに8 ℃を加算した温度。

3.8

設計最低メタル温度

設計最低使用温度又は水張試験時の水温のうち,いずれか低いほうの温度に等しいメタル温度。

3.9

設計最高メタル温度

貯蔵液体の最高使用温度に等しいメタル温度。

3.10

最小必要厚さ

強度計算上必要とする厚さ。

3.11

厚さ

呼び厚さ及び実際の厚さの総称。

3.12

呼び厚さ

4

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

板,形鋼,管などの厚さの呼び寸法。

4

材料

4.1

構造材料

貯槽に使用する構造材料は,一般に,次の規格及び材料の種類に適合するもの,又はこれと同等以上の

機械的性質及び化学成分をもつものとする。

a) 鋼板

JIS G 3101のSS400

JIS G 3106

JIS G 3114

JIS G 3115

b) 構造用形鋼

JIS G 3101のSS400

JIS G 3106

JIS G 3114

c) 鋼管

JIS G 3452

JIS G 3454のSTPG370

JIS G 3456のSTPT370

JIS G 3444のSTK400

JIS G 3457

JIS G 3460のSTPL380

d) フランジ

JIS G 3101のSS400

JIS G 3201のSF390A, SF440A

JIS G 3202のSFVC2A

JIS G 4051のS20C, S25C

e) ボルト・ナット JIS G 3101のSS400, SS490

JIS G 4051のS20C, S25C, S35C, S45C

JIS G 4107のSNB7

4.2

溶接材料

各部の溶接に使用する溶接材料は,次による。

a) JIS Z 3211

b) JIS Z 3214

c) JIS Z 3312

d) JIS Z 3313

e) JIS Z 3315

f)

JIS Z 3316

g) JIS Z 3319

h) JIS Z 3320

i)

JIS Z 3351

j)

JIS Z 3352

k) 自動若しくは半自動溶接,エレクトロスラグ溶接又はエレクトロガスアーク溶接に使用するワイヤ及

びフラックス若しくはシールドガスは,その溶接機器,材料及び施工方法に適合することを,箇条7

5

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(溶接施工方法確認試験)によって確認したものでなければならない。

4.3

温度による設計

4.3.1

高温域における制限

高温域における使用制限は,次による。

a) 設計最高メタル温度が260 ℃までと指定された貯槽は,次の1)〜7) に従って設計をしなければなら

ない。

なお,設計最高メタル温度が90 ℃を超えると指定された貯槽は,浮き屋根貯槽としてはならない。

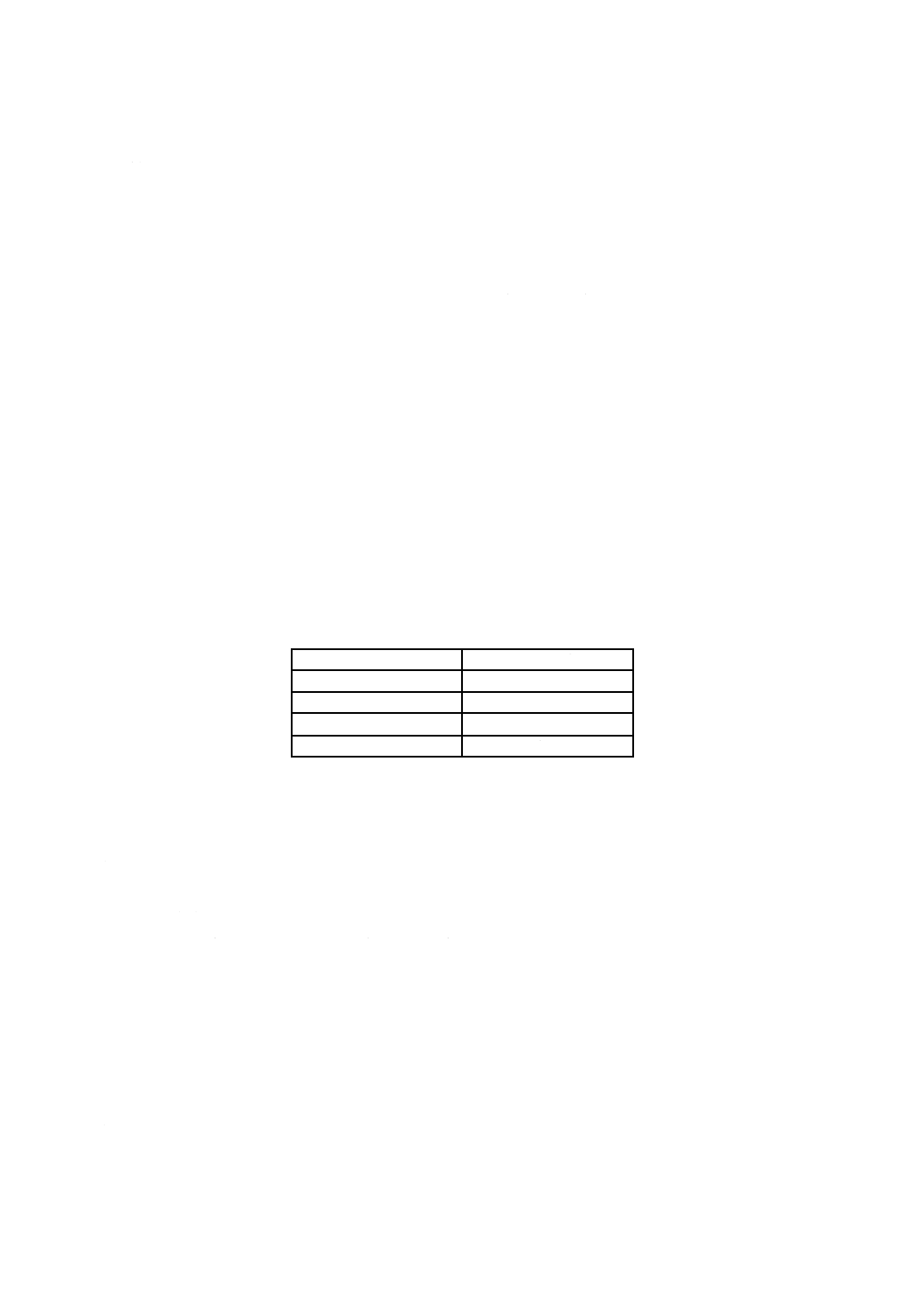

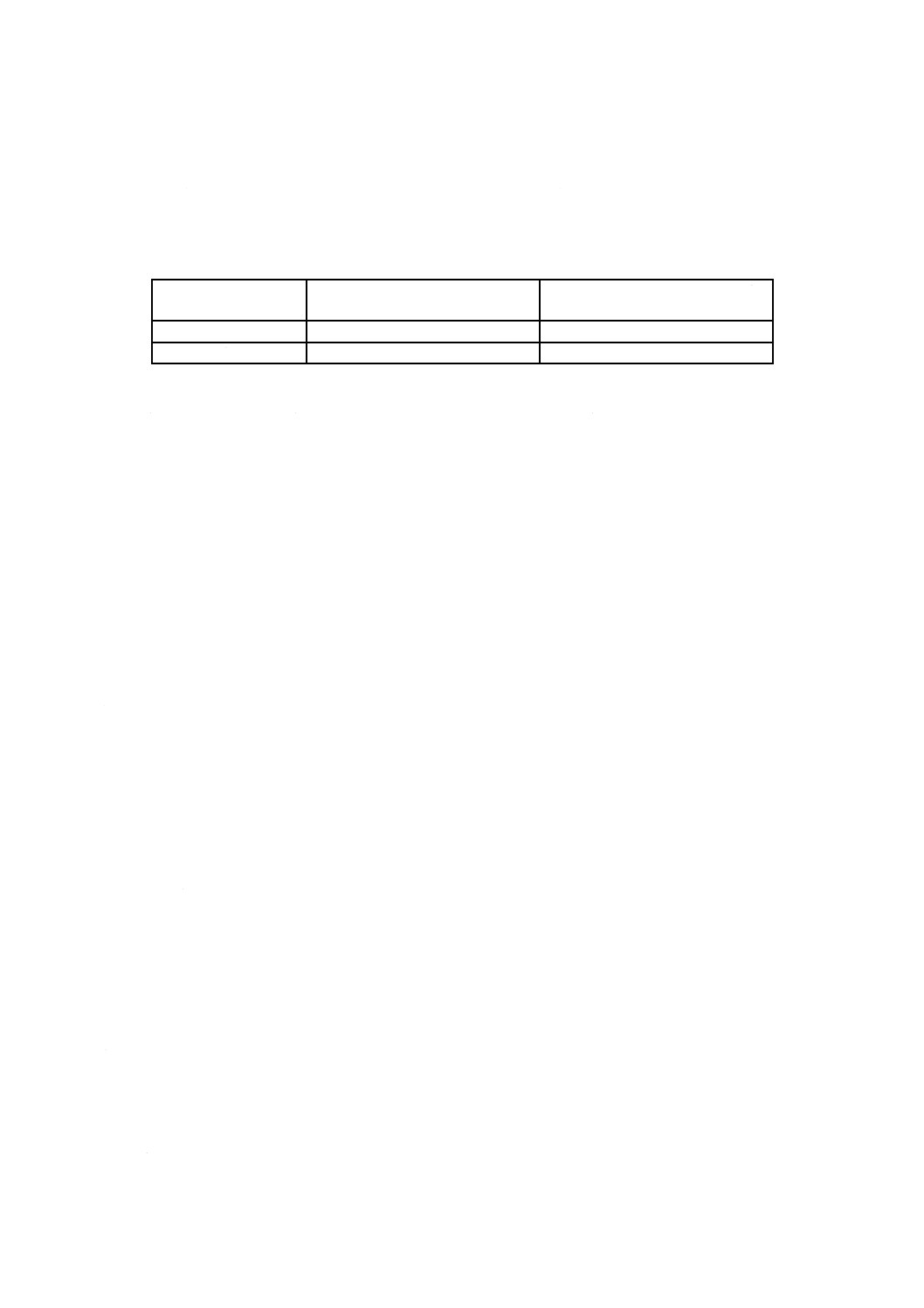

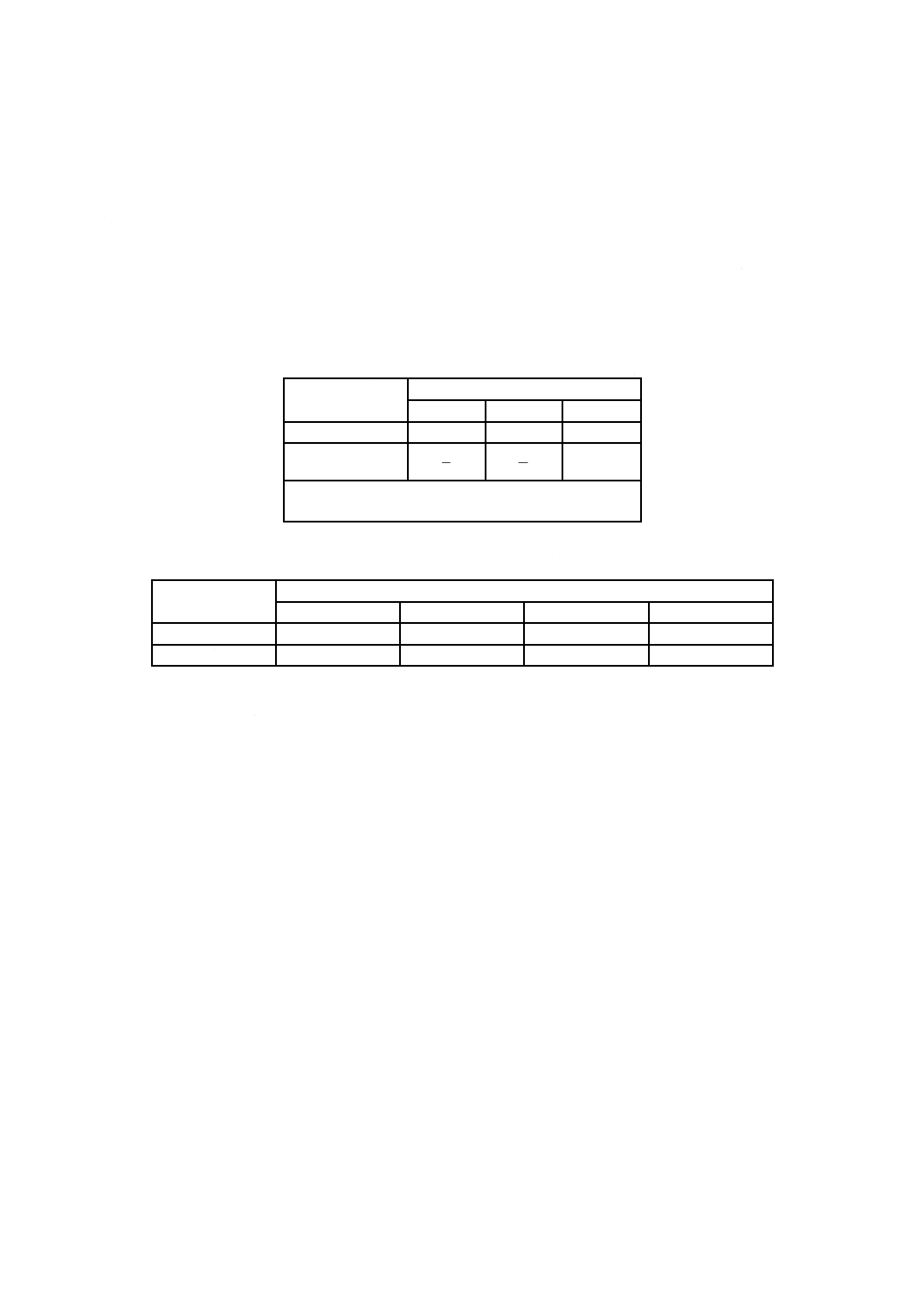

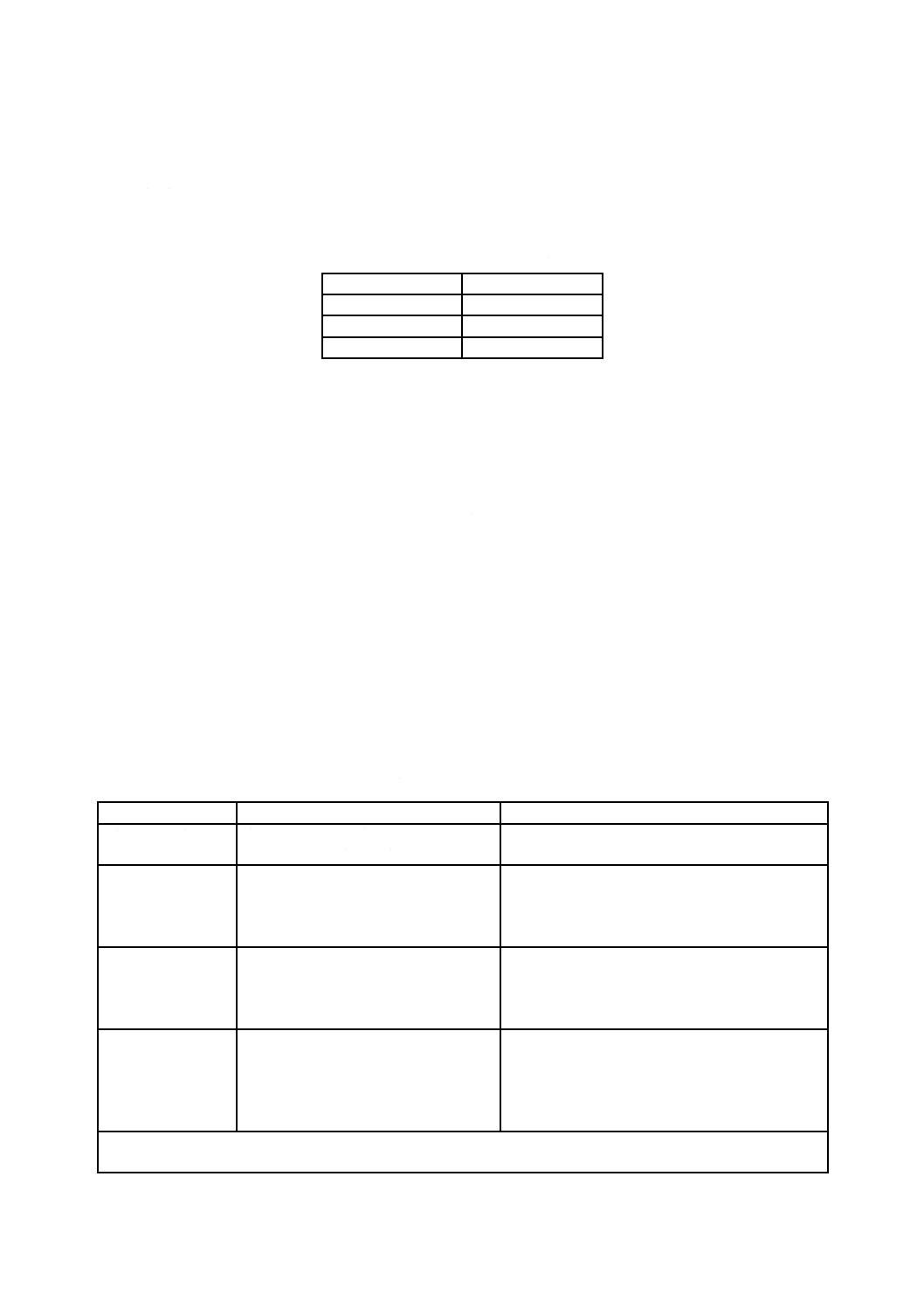

1) 側板の許容応力は,設計最高メタル温度ごとに,表1の低減係数を乗じた値とする[5.5.2 a)参照]。

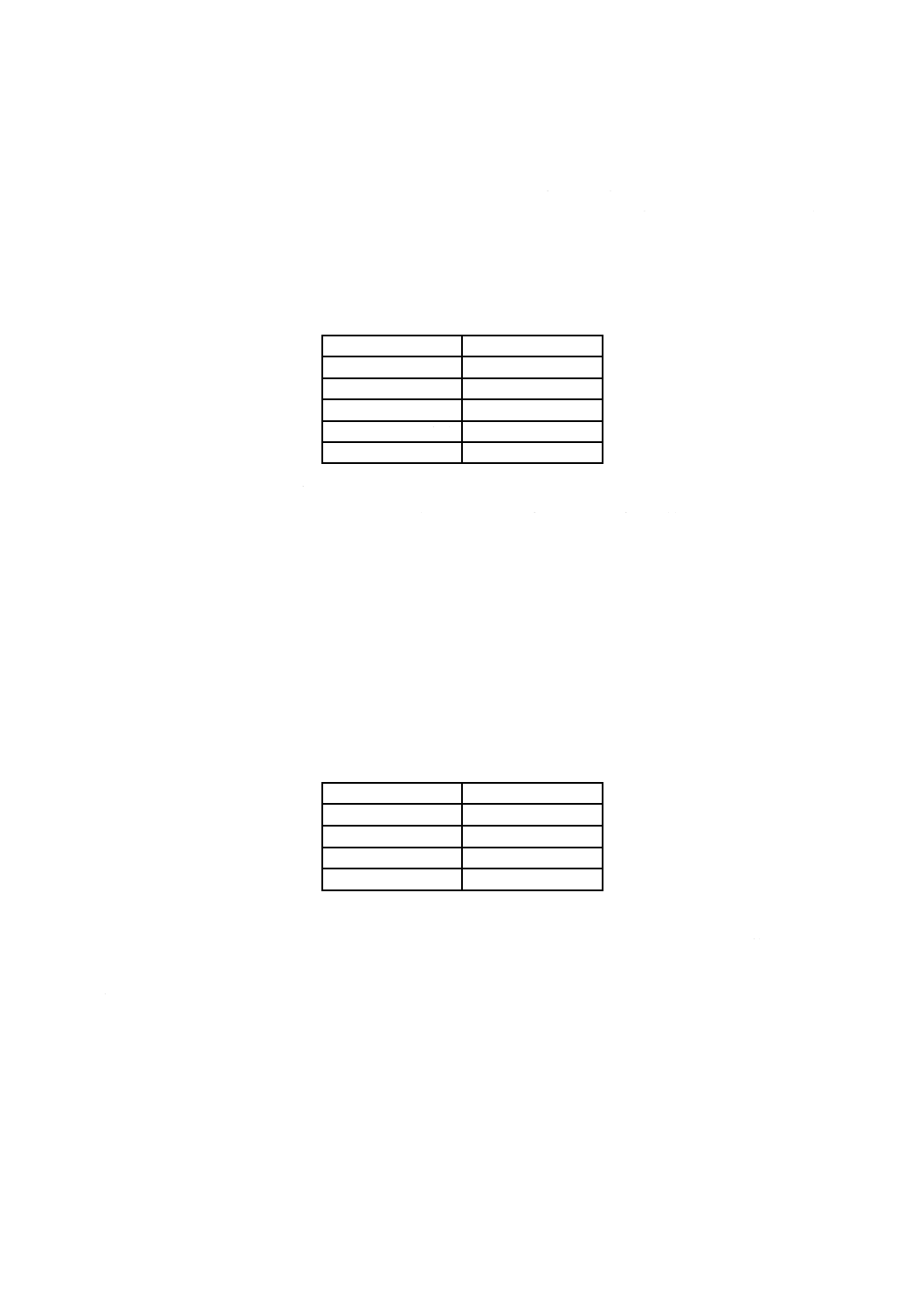

表1−側板の許容応力に対する低減係数

設計最高メタル温度 ℃

低減係数

軟鋼

高張力鋼

40 以下

1.00

1.00

90

1.00

0.95

150

0.965

0.89

200

0.935

0.85

260

0.880

0.78

設計最高メタル温度が上記の中間値の場合は,

直線補間法によって低減係数を求める。

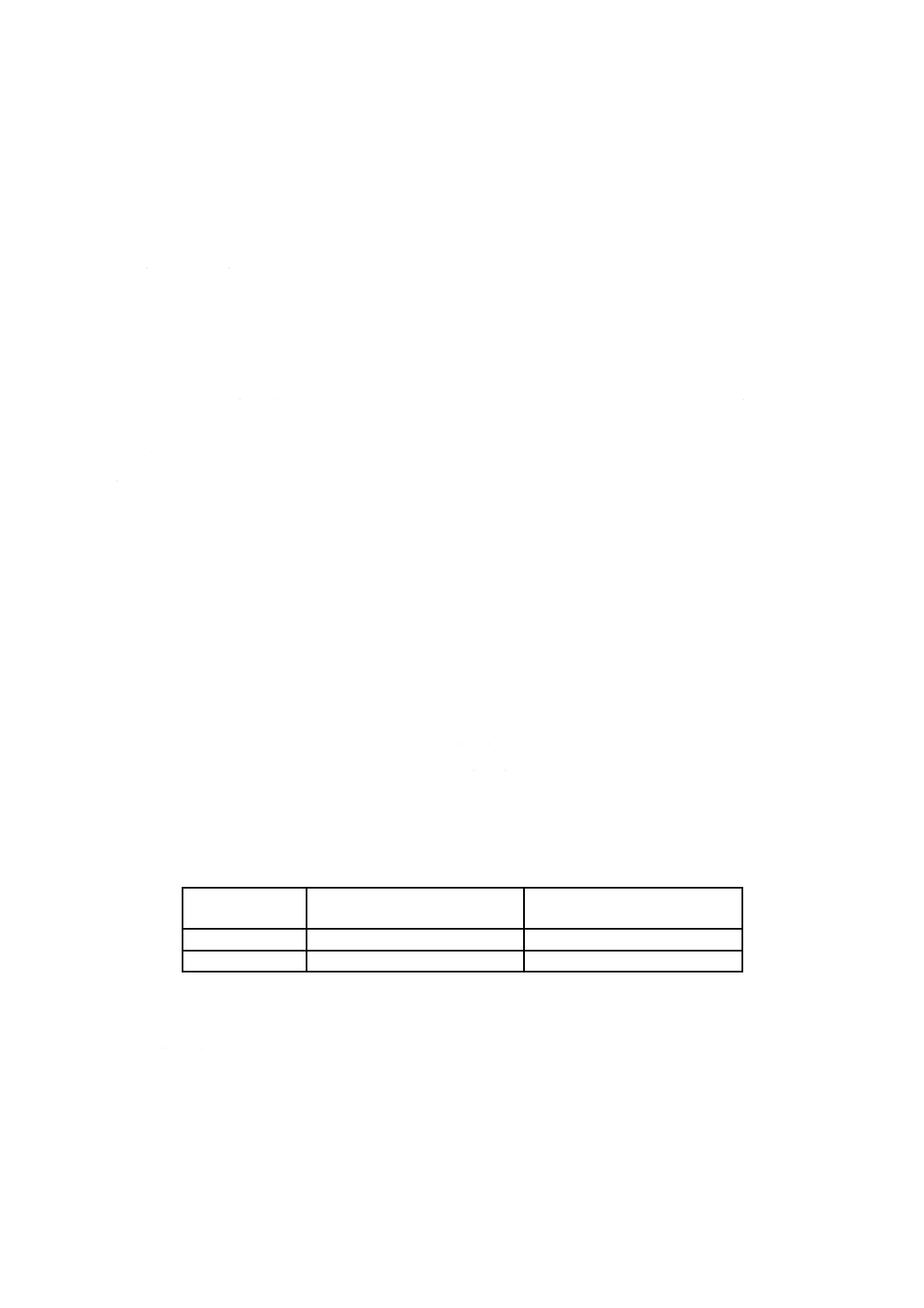

2) 屋根支持構造物の許容応力は,設計最高メタル温度ごとに,表2の低減係数を乗じた値とする(5.9.2

参照)。

表2−屋根支持構造物に対する低減係数

設計最高メタル温度 ℃

低減係数

90 未満

1.00

90

0.91

150

0.88

200

0.85

260

0.80

設計最高メタル温度が上記の中間値の場合は,

直線補間法によって低減係数を求める。

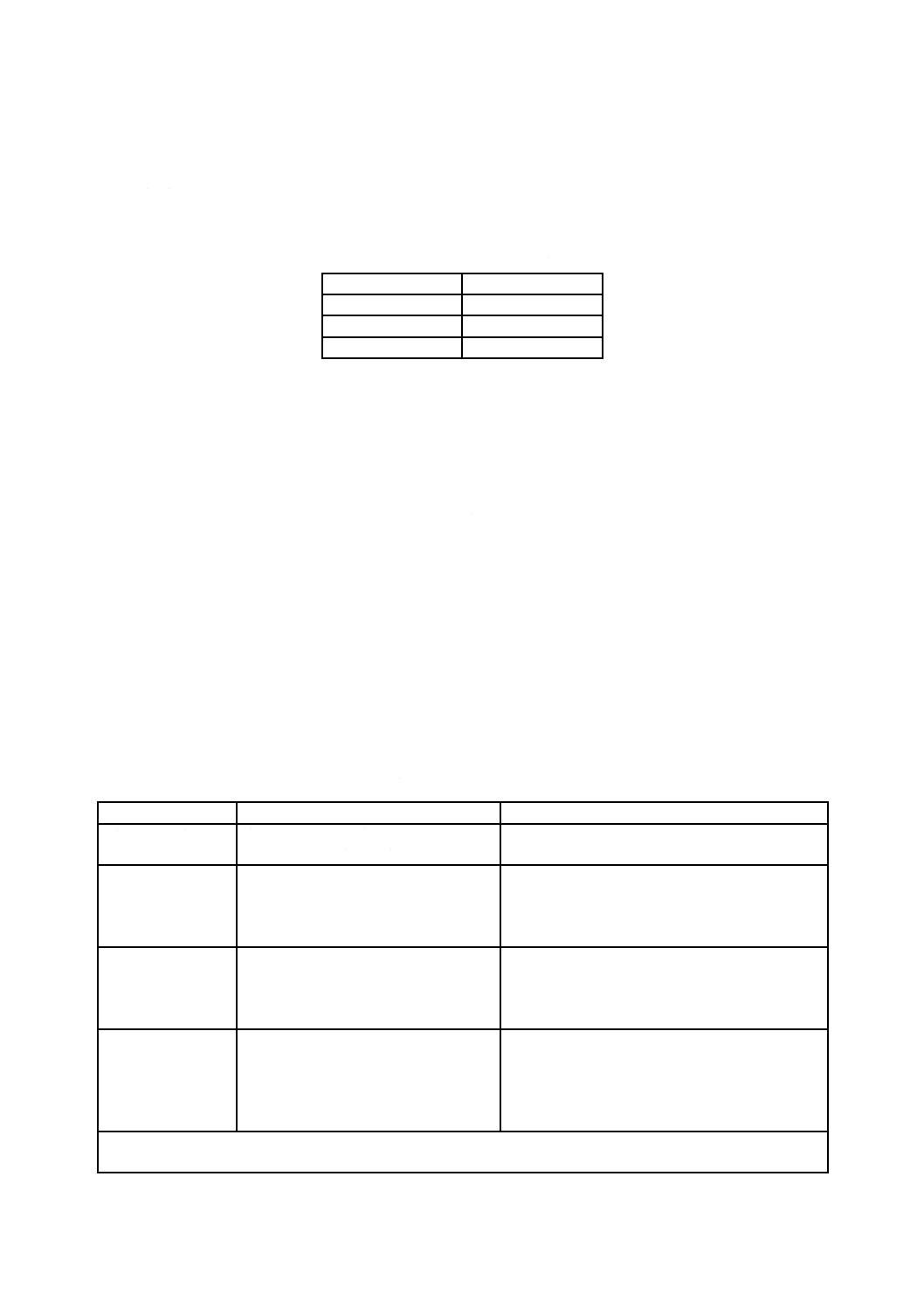

3) 自己支持形の円すい屋根,球面屋根又は傘形屋根で,屋根板の厚さ及び頂部で必要なコンプレッシ

ョンリングの断面積Aは,設計最高メタル温度ごとに,表3の低減係数で除した値とする[5.9.5の

b) 及びd) 並びに5.9.7のb) 及びd) 参照]。

表3−縦弾性係数に対する低減係数

設計最高メタル温度 ℃

低減係数

90 以下

1.00

150

0.98

200

0.96

260

0.95

設計最高メタル温度が上記の中間値の場合は,

直線補間法によって低減係数を求める。

6

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 5.7.2におけるH2は,表3の低減係数を乗じた値とする。

5) 5.9.3 e) におけるコンプレッションリングの断面積Amで使用されているFyは,表2の低減係数を乗

じた値とする。

6) B.4のc) 3) における基準圧力Pmの計算で用いられるFyは,表2の低減係数を乗じた値とする。

7) 側板に生じる圧縮応力の評価における鋼材の縦弾性係数Eは,表3の低減係数を乗じた値とする。

b) 設計最高メタル温度が260 ℃を超えると指定された貯槽は,この規格の適用外とする。

4.3.2

低温域における制限

低温域における制限は,次による。

なお,ここに規定されていない部材については,受渡当事者間の協定による。

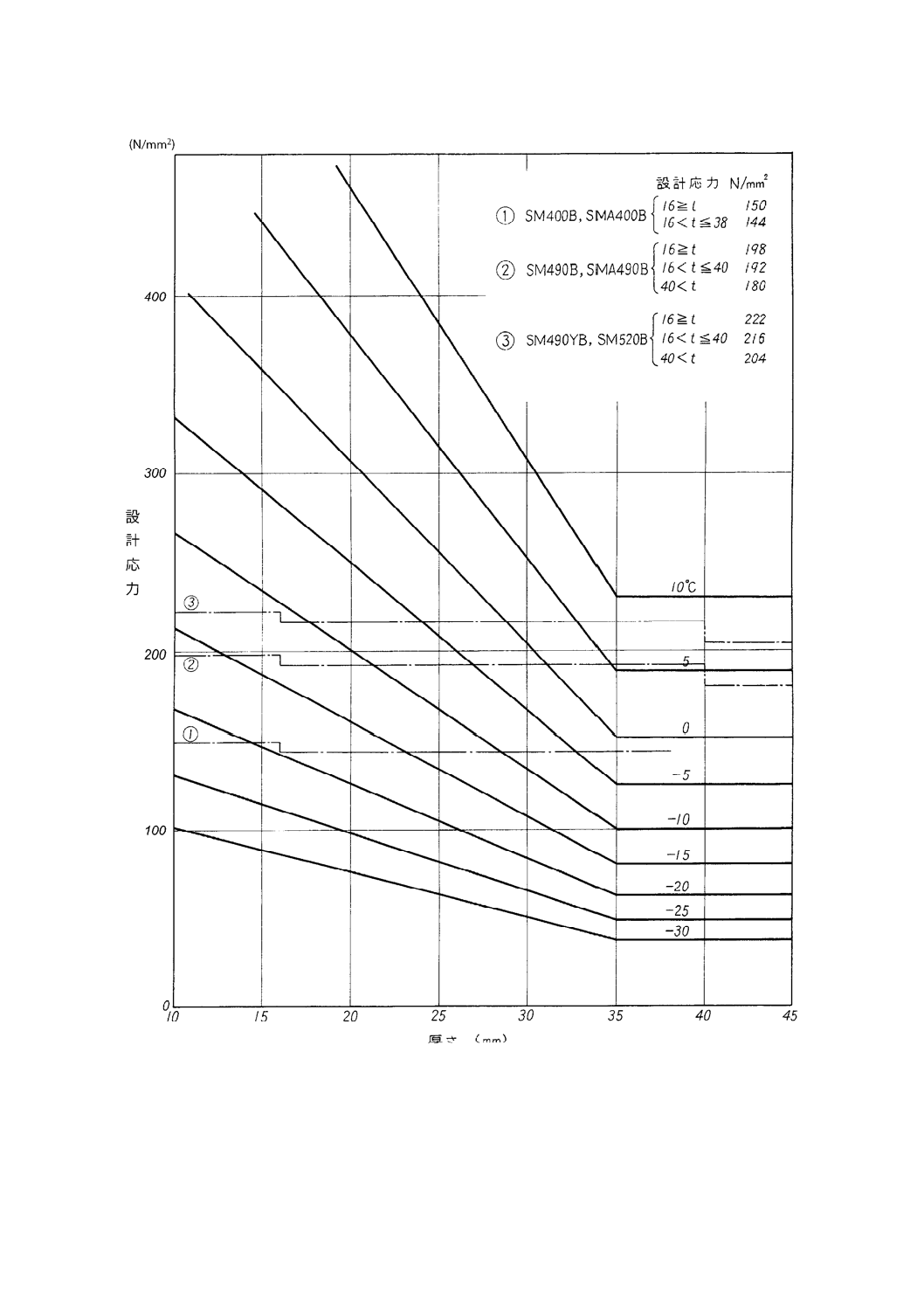

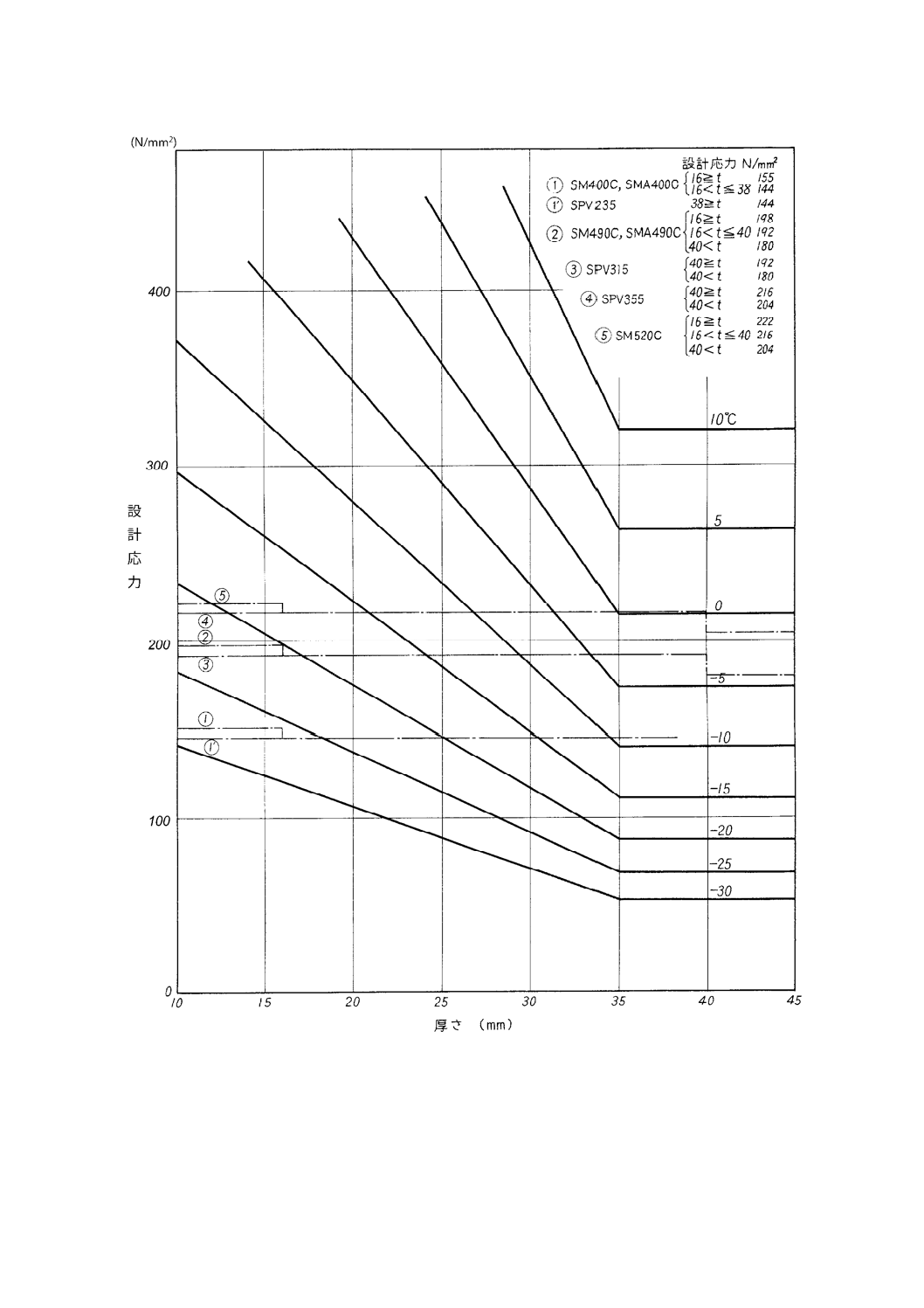

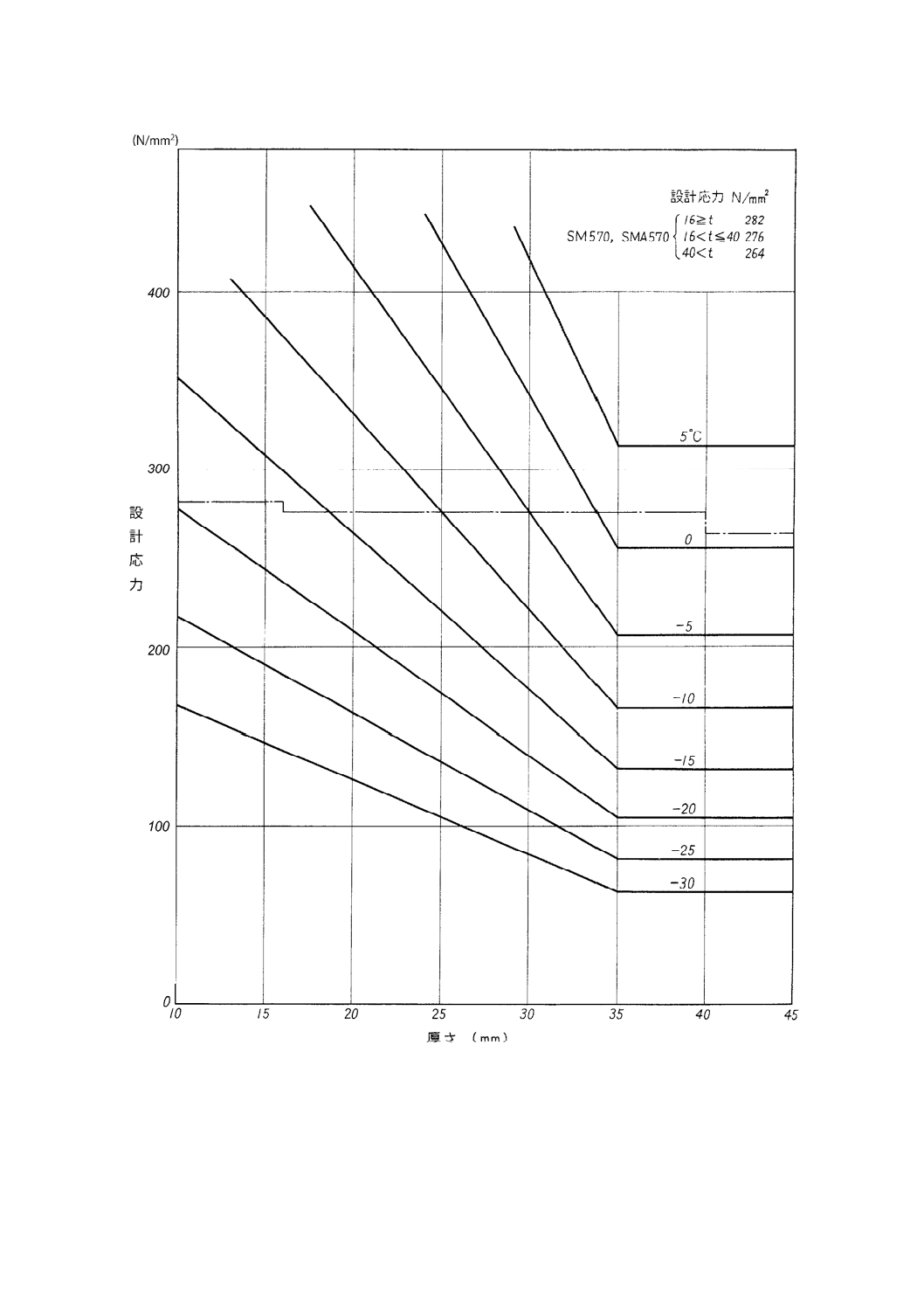

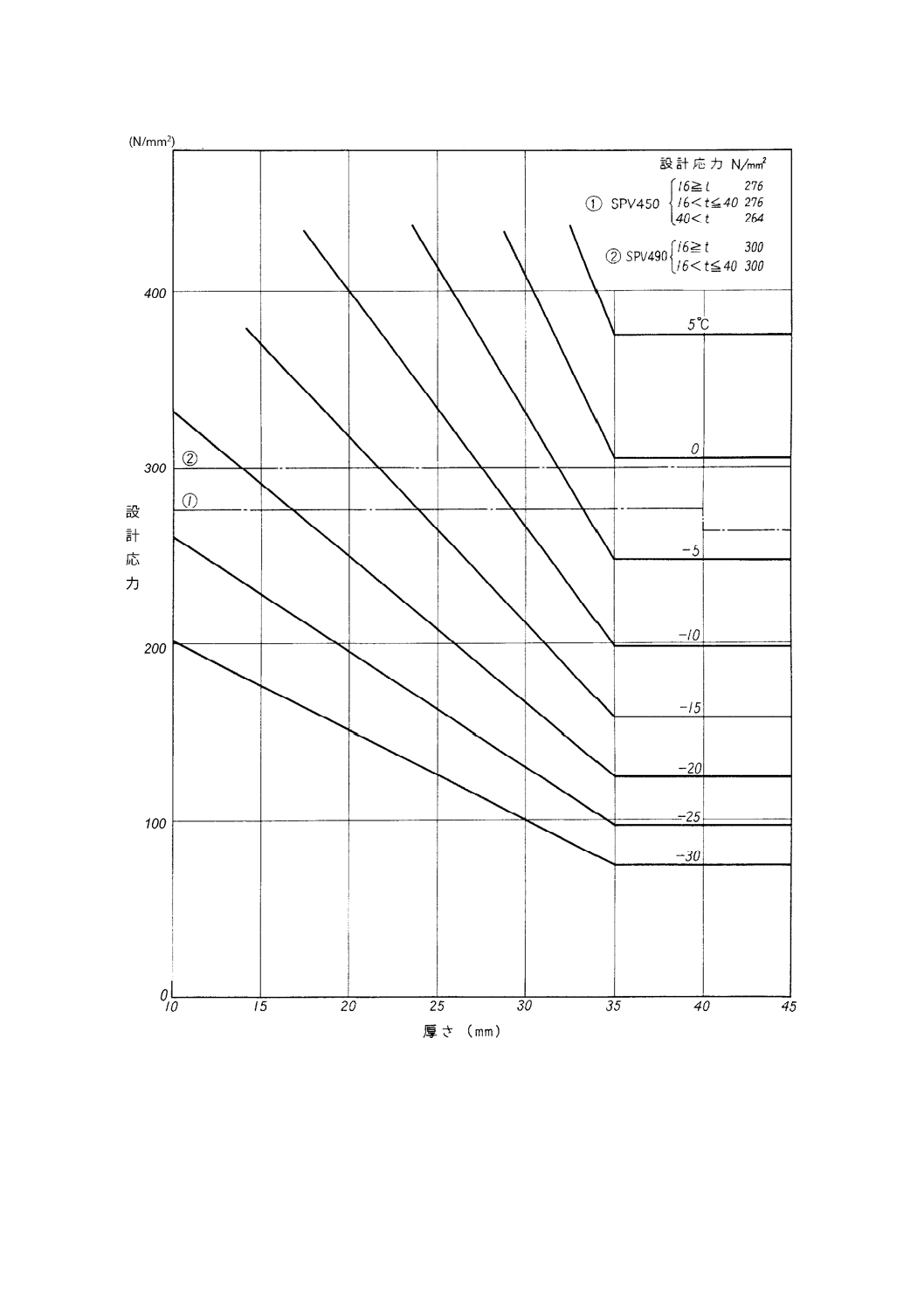

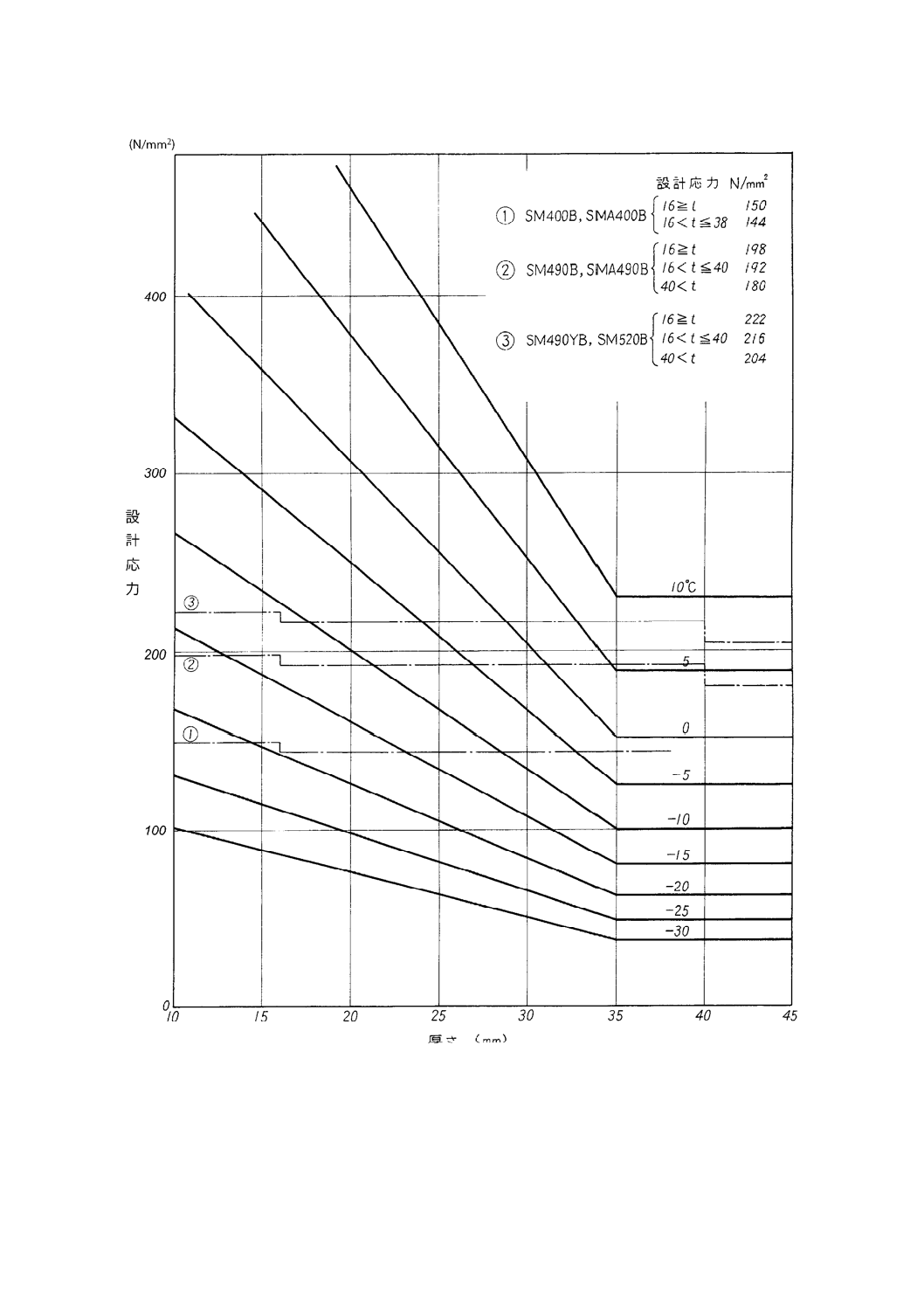

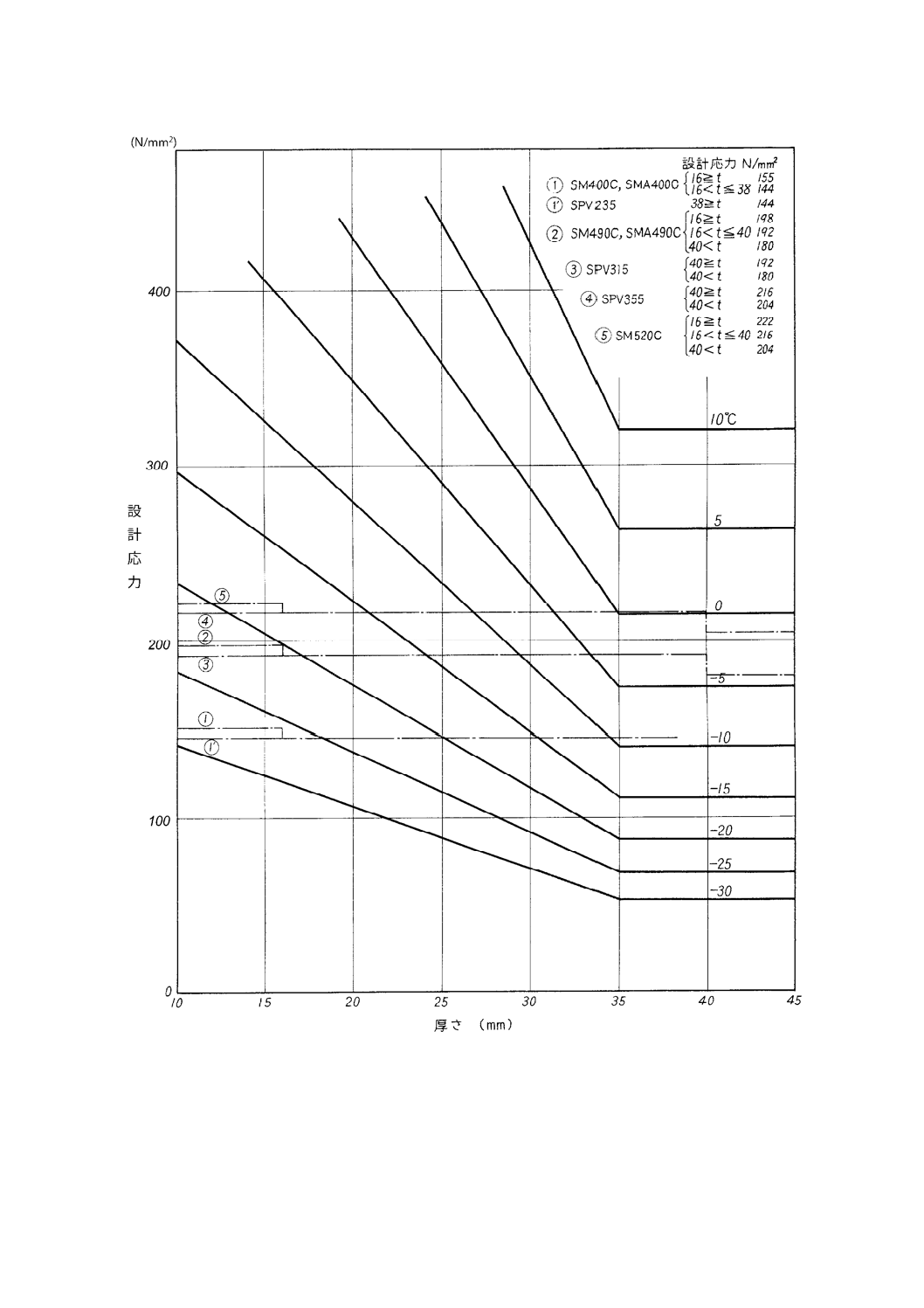

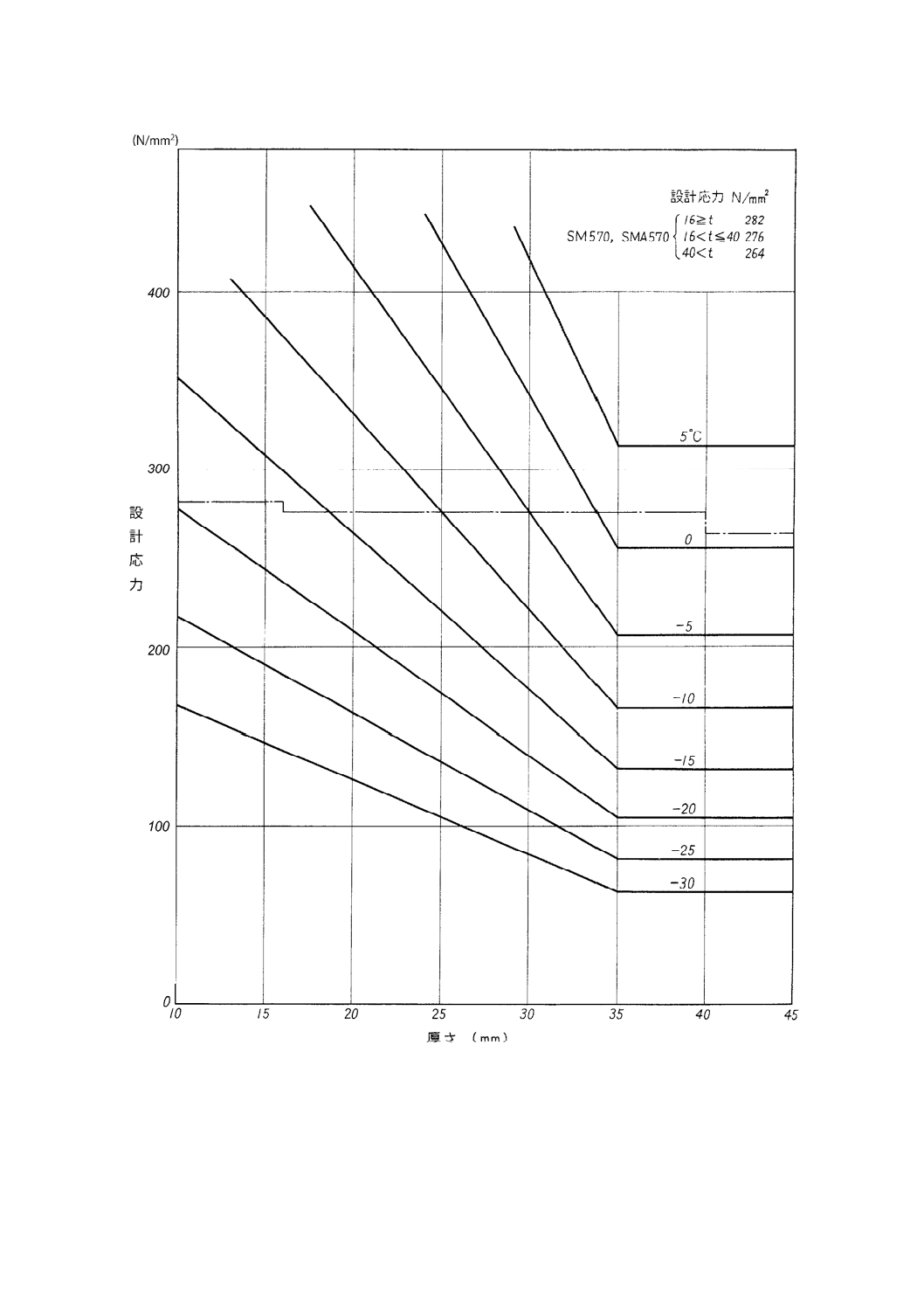

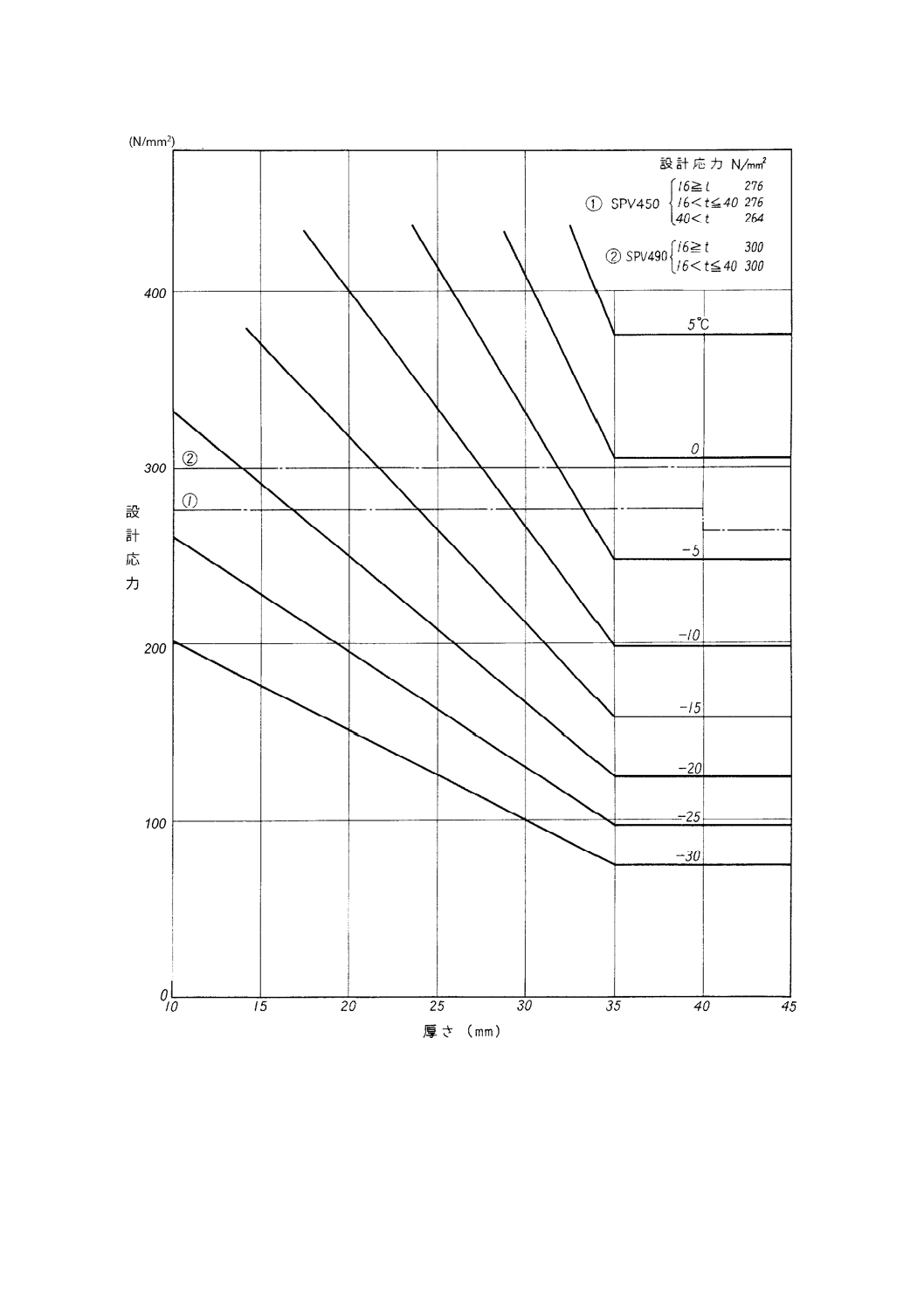

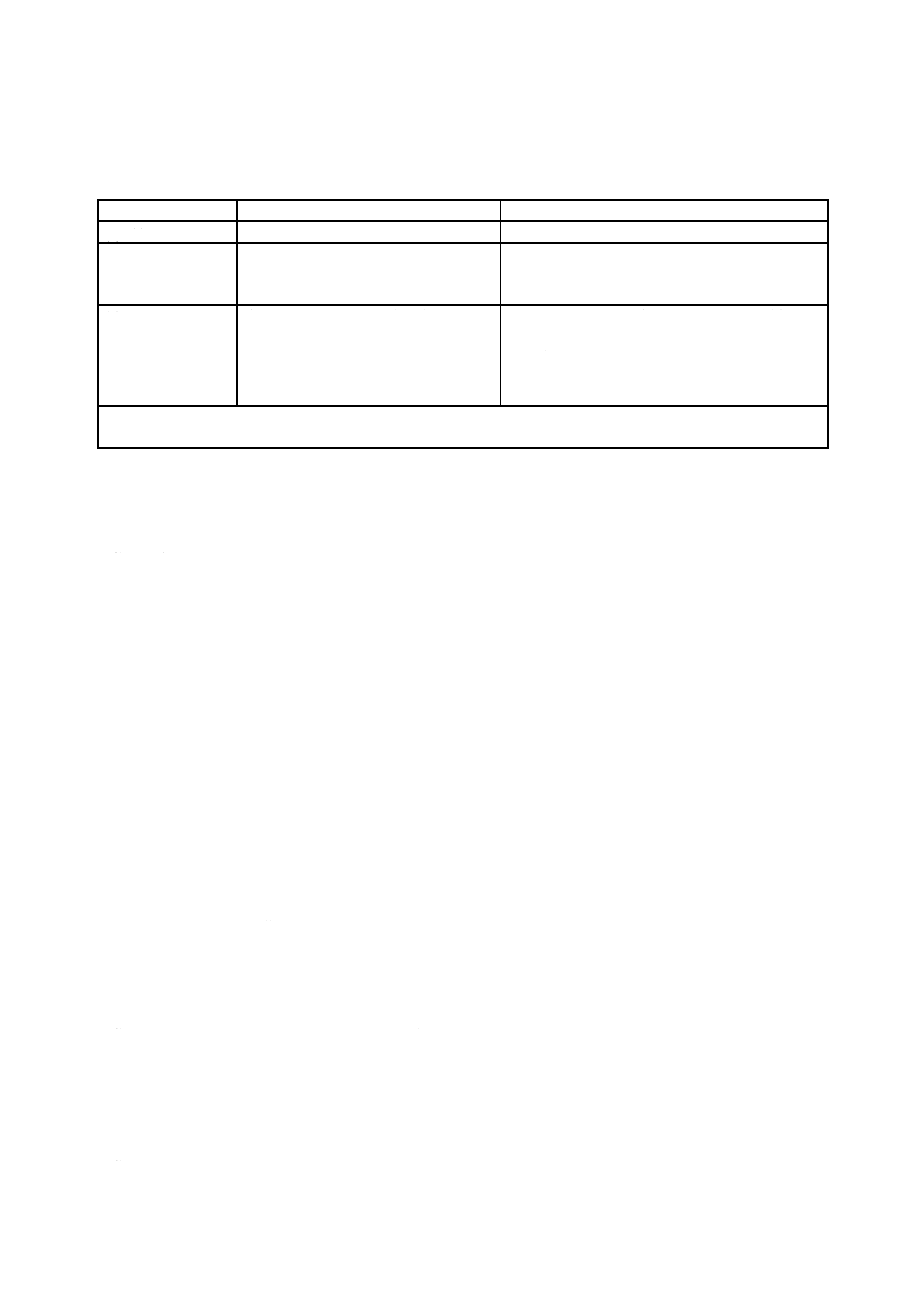

a) 側板に使用する鋼板 側板に使用する鋼板は,その厚さ及びそれが受ける引張応力によって許容最低

メタル温度を定めるものとし,次による。

1) JIS G 3106,JIS G 3114[ただし,2) に規定するものは除く。]及びJIS G 3115の材料で当該日本工

業規格に定めるそれぞれの衝撃試験に合格したものであって,許容引張応力として当該日本工業規

格又は製造業者の保証する降伏点又は耐力の最小値の60 %をとる場合,許容最低メタル温度は表4

によることができる。ただし,この規定と異なる引張応力を用いる場合及び12 mm以下の板厚につ

いては,この規定にかかわらず附属書Aによる。

2) JIS G 3101のSS400,JIS G 3106のSM400A,SM490A及びSM490YA,並びにJIS G 3114のSMA400A

及びSMA490Aは,許容応力とは関係なく,材料の呼び厚さは16 mm以下で,かつ,設計最低メタ

ル温度が−10 ℃を下回らない範囲に使用する。

3) 呼び厚さが6 mm以下の場合は,材料の種類と応力にかかわらず,衝撃試験を行わないで使用でき

る許容最低メタル温度を−20 ℃とする。

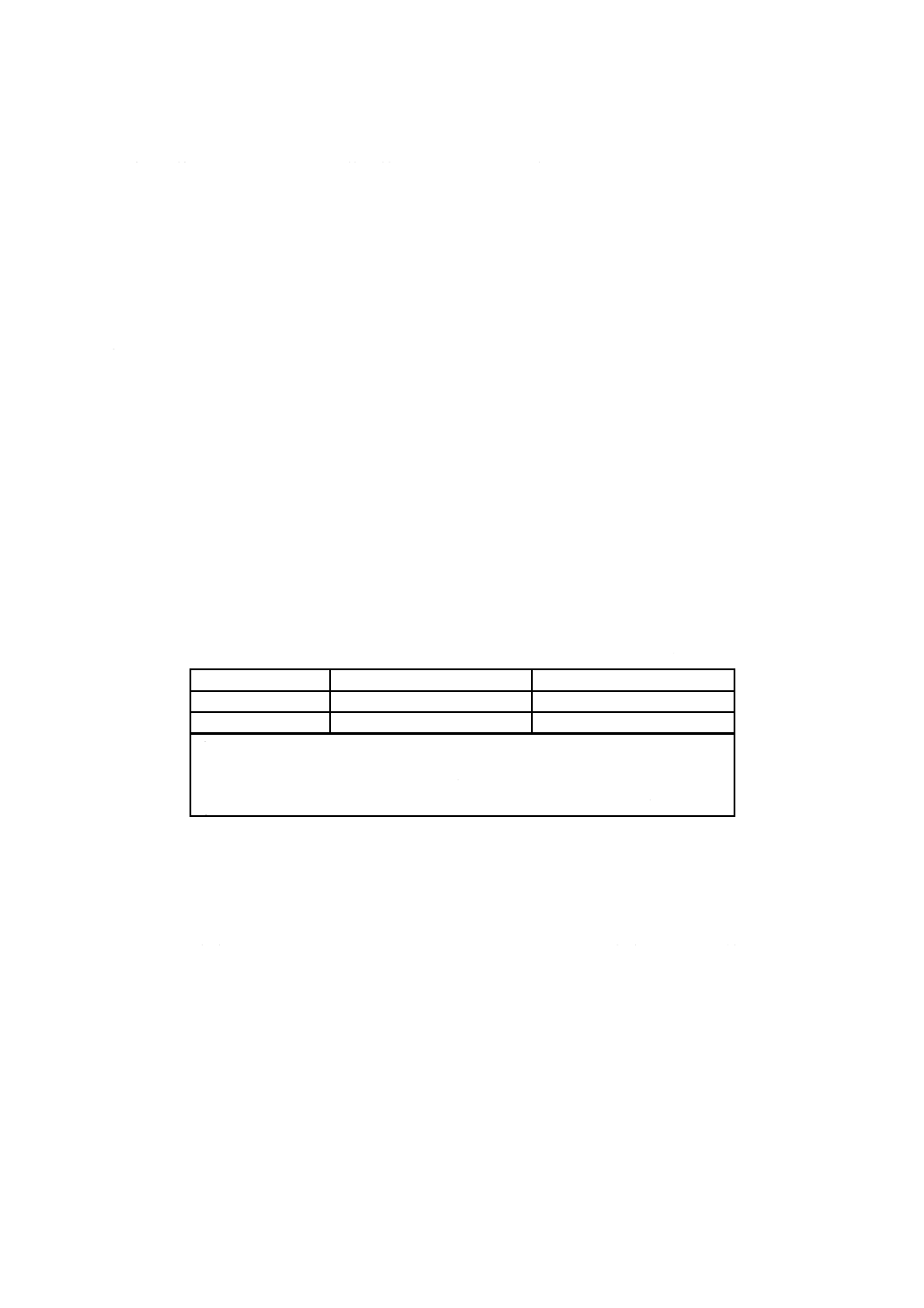

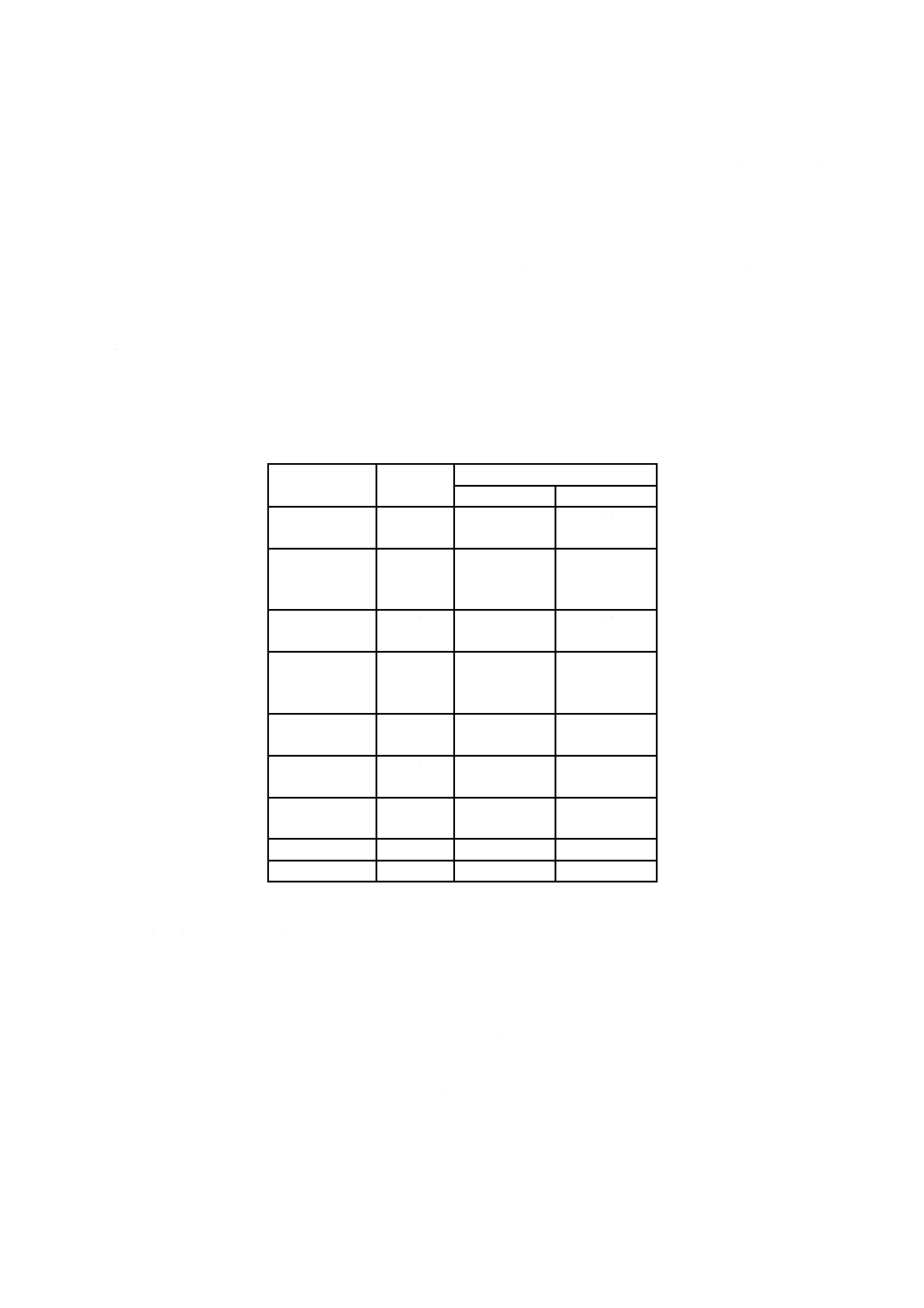

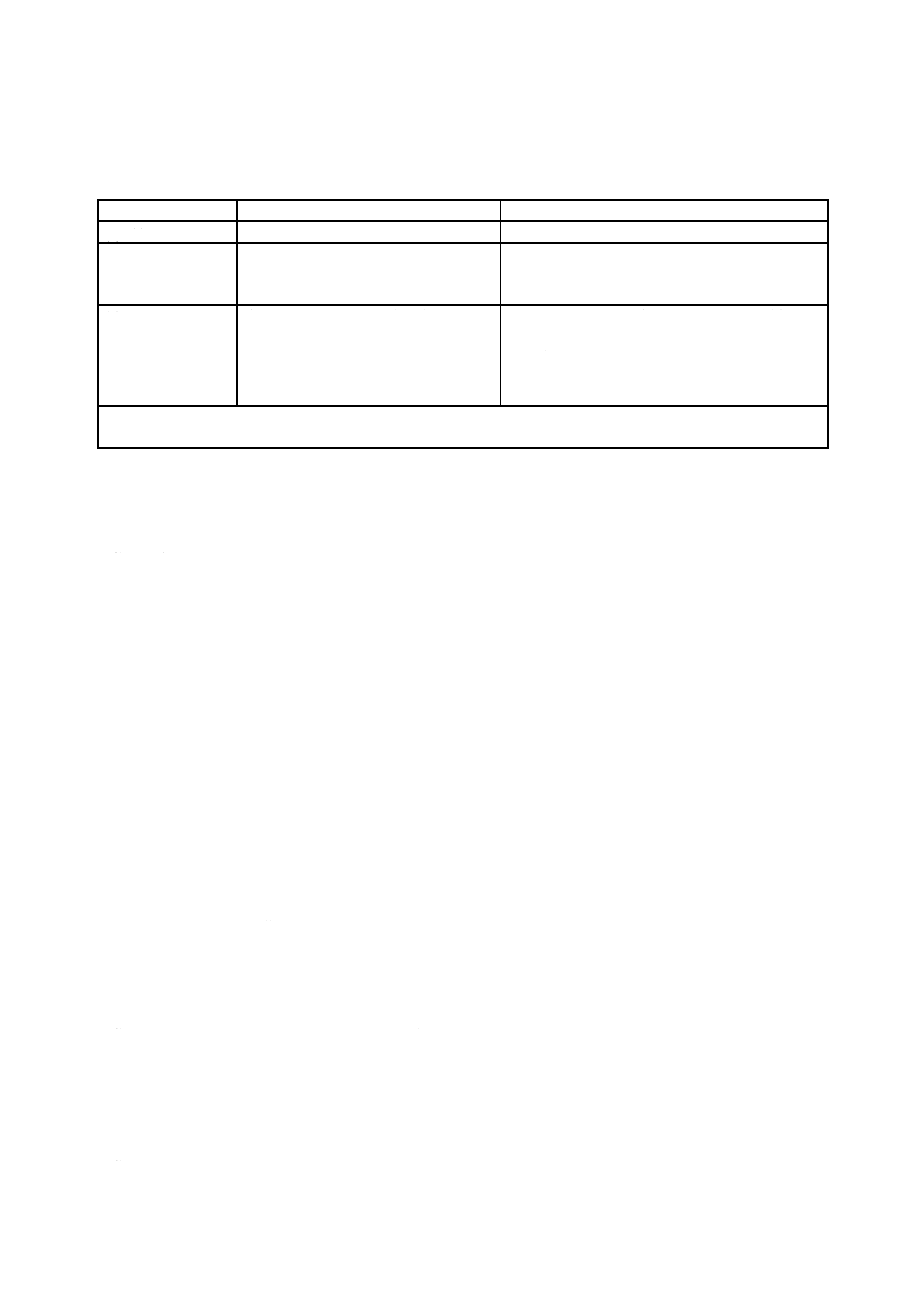

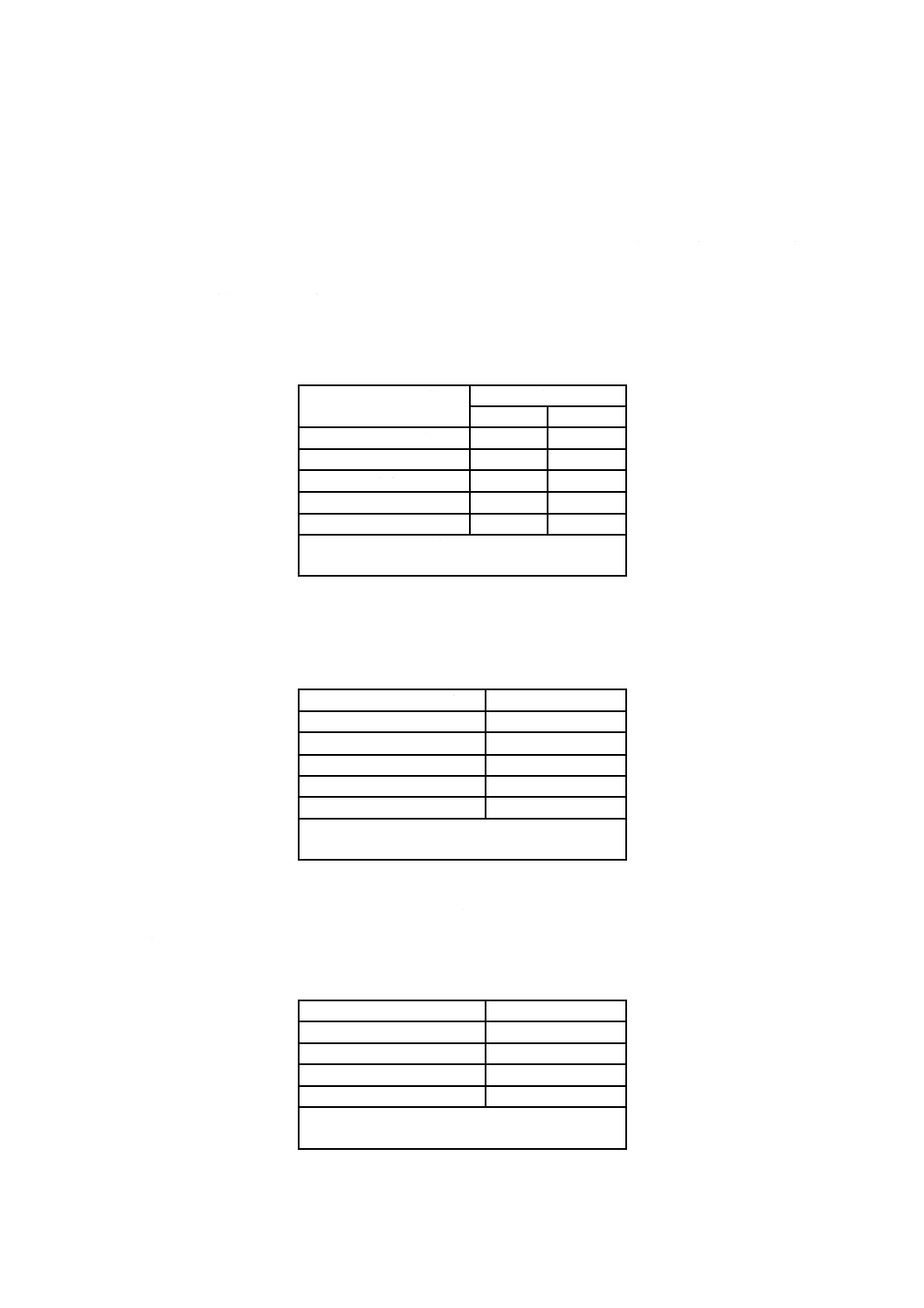

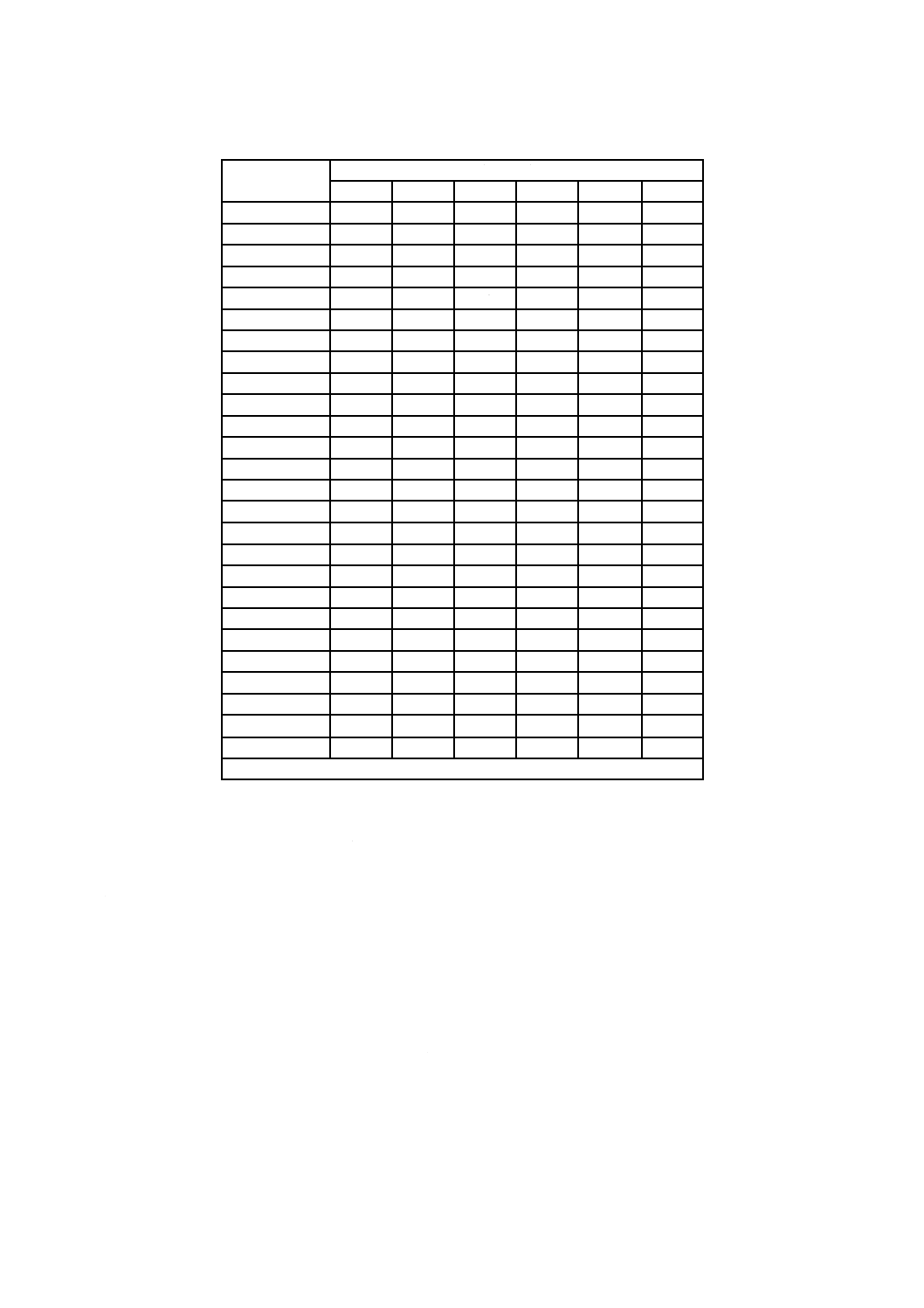

表4−鋼材の許容最低メタル温度

単位 ℃

板厚a)

材料

(mm) SM400B

SMA400B

SM490B

SMA490B

SM490YB

SM520B

SM400C

SPV235

SMA400C

SM490C

SMA490C

SPV315 SM520C SPV355 SM570

SMA570

SPV450 SPV490

12

−21.0

−15.5

−13.0

−28.0

−22.5

−23.0

−20.0

−20.5

−18.5

−23.0 −21.0

16

−19.0

−13.0

−10.5

−25.5

−20.0

−21.0

−18.0

−18.5

−16.5

−20.5 −19.0

19

−18.0

−11.5

−9.0

−24.5

−19.0

−16.5

−14.5

−18.5 −17.0

22

−15.5

−9.5

−7.0

−22.5

−17.0

−14.0

−12.0

−16.5 −14.5

25

−13.5

−7.0

−4.0

−20.5

−14.5

−11.5

−9.5

−14.0 −12.5

28

−10.5

−4.0

−1.0

−17.5

−11.5

−9.0

−6.5

−11.5

−9.5

30

−8.5

−1.5

+1.0

−15.5

−9.5

−6.5

−4.5

−9.0

−7.5

32

−6.0

+1.0

+3.5

−13.5

−7.0

−4.0

−2.0

−7.0

−5.0

≧35

−1.5

+4.5

+8.5

−9.5

−2.5

0.0

+2.0

−2.5

−0.5

注a) 使用する板厚が表中の値の中間にあるときは,許容最低メタル温度を,内挿法によって求めてもよい。

b) アニュラプレートに使用する鋼板 アニュラプレートに使用する鋼板は,その厚さによって許容最低

メタル温度を定め,表4の区分に従う。

c) ノズル及びマンホールネック部に使用する鋼管 ノズル及びマンホールネック部に使用する鋼管は,

次による。

7

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) JIS G 3444のSTK400は,屋根マンホールのネック部以外に使用してはならない。

2) JIS G 3452のSGPは,設計最低メタル温度が0 ℃を下回るところに使用してはならない。

3) JIS G 3457のSTPY400は,設計最低メタル温度が−10 ℃を下回るところに使用してはならない。

4) JIS G 3454のSTPG370及びJIS G 3456のSTPT370は,設計最低メタル温度が−15 ℃を下回るとこ

ろに使用してはならない。設計最低メタル温度が−15 ℃より低いときは,JIS G 3460のSTPL380

を使用する。

d) ノズル及びマンホールに使用するフランジ材 ノズル及びマンホールに使用するフランジ材は,次の

温度を下回るところに使用してはならない。

1) JIS G 3101のSS400は,設計最低メタル温度が−10 ℃まで。

2) JIS G 3201のSF390A及びSF440A,並びにJIS G 4051のS20C及びS25Cは,設計最低メタル温度

が−29 ℃まで。

e) ノズル及びマンホールに使用するボルト・ナット材 ノズル及びマンホールに使用するボルト・ナッ

ト材は,次の温度を下回るところに使用してはならない。

1) JIS G 3101のSS400は,設計最低メタル温度が0 ℃まで。

2) JIS G 3101のSS490,JIS G 4051のS20C,S25C,S35C及びS45C,並びにJIS G 4107のSNB7は,

設計最低メタル温度が−29 ℃まで。

5

設計

5.1

貯槽の強度

5.1.1

貯槽に加わる荷重

貯槽に加わる荷重は,通常,次による。

a) 静荷重

1) 貯槽の自重(附属物及び附属品を含む。)による荷重

2) 貯蔵液体による荷重

3) 断熱材による荷重

4) 積雪荷重

b) 動荷重

1) 風荷重

2) 地震荷重

風圧力による荷重と地震動による荷重とは,それぞれ別個に作用するものとして設計する。

5.1.2

荷重の計算

5.1.1の荷重を求める場合は,次による。

a) 鋼材の比重 貯槽の自重による荷重を求める場合,鋼材の比重は,7.85とする。

b) 貯蔵液体の比重 貯蔵液体による荷重を求める場合,液体の比重は,その液体の比重が1より小さい

場合は1とし,1より大きい場合は,その液体の比重を用いる。

c) 断熱材の荷重 断熱材の荷重は,使用する断熱材の重量から求め,これに支持金具,保護被覆材の荷

重を含める。

d) 積雪荷重 貯槽の水平投影面積に対する積雪荷重は,次の式によって算出する。

S=p・Zs・E・R・A

ここに,

S: 屋根にかかる積雪荷重(N)

8

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

p: 雪の設計用全層平均単位重量で,積雪1 cm当たり19.6 N/m2

以上とする。

Zs: 設計用積雪深さ(cm)で,建設地点における観測資料に基づ

いて定める。

E: 環境係数で,1.0とするが,有効な除雪,融雪装置がある場合

は,0としてよい。

R: 屋根勾配による係数で,表5による。

A: 屋根の水平投影面積(m2)

表5−屋根勾配による係数

勾配β(°)

R

60°以下の場合

(

)β

5.1

cos

60°を超える場合

0

雪止めをもつ屋根及び屋根の表面が雪の落下

しにくい材料の場合は,R=1.0とする。

e) 風荷重 風荷重は,次の式によって算出する。

Q=c・q・A

ここに,

Q: 風荷重(N)

c: 形状係数で,円筒の場合0.7とする。

A: 受圧面積で,貯槽の最大垂直投影面積(m2)

q: 風圧力で次の式から求める(N/m2)。

q=0.6・E・V02

V0: その地方における過去の台風の記録に基づく風害の程

度

その他の風の性状に応じて,30 m/s〜46 m/sにおいて国

土交通大臣が定める基準風速(m/s)

E: 当該貯槽の屋根の高さ及び周辺の地域に存在する貯槽

その他の工作物,樹木その他の風速に影響を与えるも

のの状況に応じて国土交通大臣が定める方法によって

算出した数値で,次の式から求める。

E=Er2・Gf

Er: 平均風速の高さ方向の分布を表す係数

Gf: ガスト影響係数

ただし,係数Er,Gf及び基準風速V0は,建設省告示第1454号(平成12年5月31日付)による。

f)

地震荷重 地震時に貯槽に加わる加速度に対する貯槽の耐震性を評価するための設計地震動,及び貯

蔵液の液面揺動(スロッシング)に対する貯槽の耐震性を評価するための設計地震動は,貯槽を設置

する地域及び表層地盤の種別を考慮して定める。

なお,設計地震動による地震荷重などの計算には貯槽の応答倍率を考慮する。それらの設計地震動

及び応答倍率の計算方法は,関連法規などの定めるところによる。

5.1.3

貯槽本体の強度設計

貯槽本体各部は,この規格及び附属書Dに従って強度設計を行わなければならない。

また,この規格を適用し,全鋼製円筒形貯槽の耐震設計を修正震度法によって行う場合は,附属書Eを

参照。

なお,貯槽本体に対する次の項目の影響も,必要に応じて考慮しなければならない。

a) 元バルブ,配管など附属物の自重又はそれに基づく曲げモーメント

b) 貯蔵液体の温度の影響によって生じる貯槽本体の熱応力

9

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 設計地震動によって生じる動液圧

5.2

腐れ代

貯蔵液体,液体上部の気相部及び外部環境を考慮して,必要に応じ,側板,底板,屋根板などの構造部

材に腐れ代を加える。強度計算に基づく以外の板厚については,その呼び厚さに腐れ代を加えて必要厚さ

を決める。

5.3

溶接の使用制限

溶接の使用制限は,次による。

a) すみ肉溶接は,次による。

1) 板厚が4.5 mmの場合は,全厚すみ肉溶接とする。

2) 板厚が4.5 mmを超える場合は,すみ肉溶接のサイズを薄いほうの板厚の1/3以上とし,その最小値

は,4.5 mmとする。

b) 片側溶接重ね継手は,底板及び屋根板に限る。

5.4

底板

5.4.1

底板の配置

底板の配置及び継手は,次による。

a) 底板の継手は,重ね継手及び突合せ継手,又はその組合せによる。

b) 直径が30 mを超える場合,最下段の側板の厚さが15 mmを超える場合,又は側板に高張力鋼を使用

する場合は,アニュラプレートを設ける。

c) 底板相互及び底板とアニュラプレートとの重ね継手は,上面だけの溶接とし,継手全長にわたって連

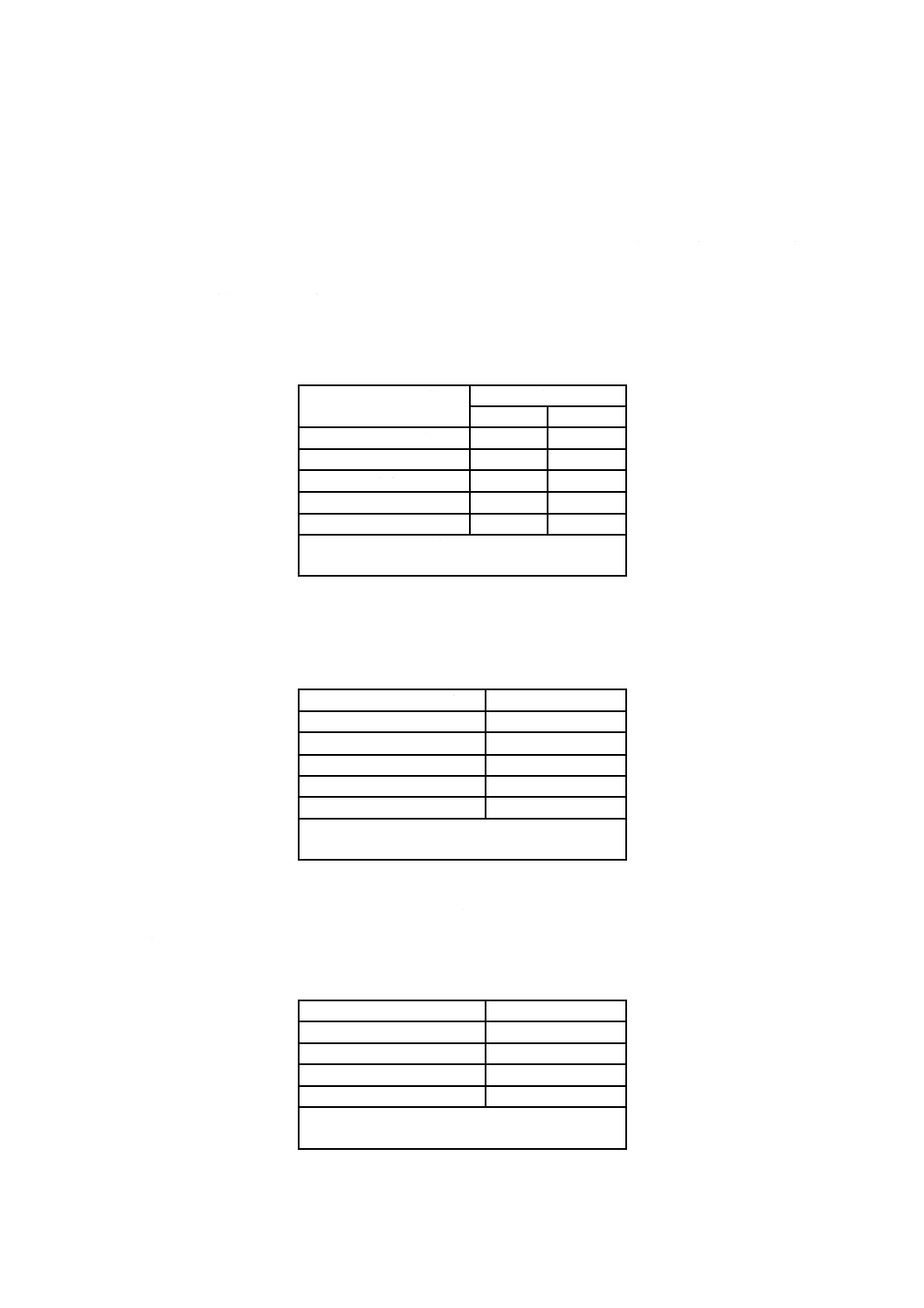

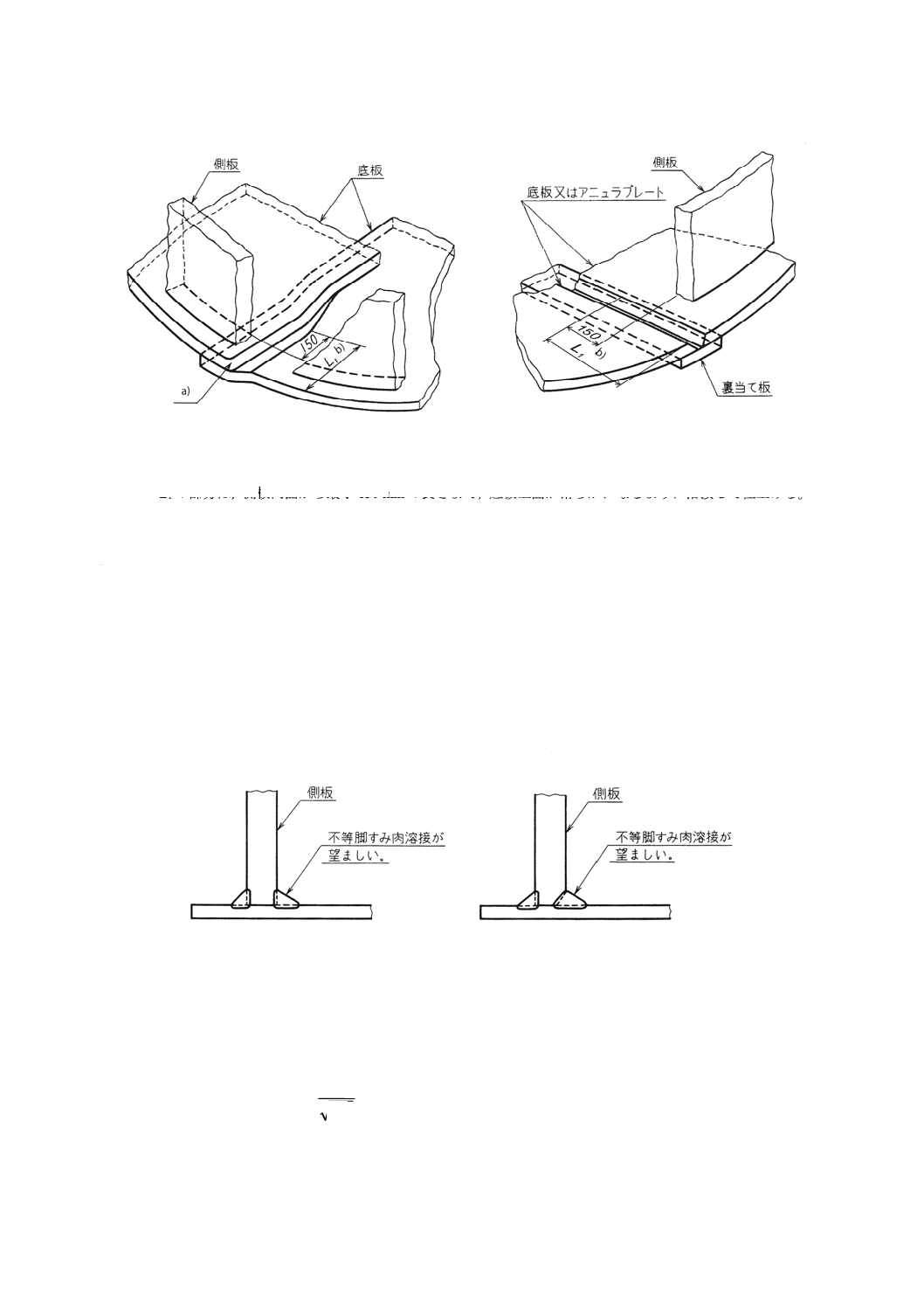

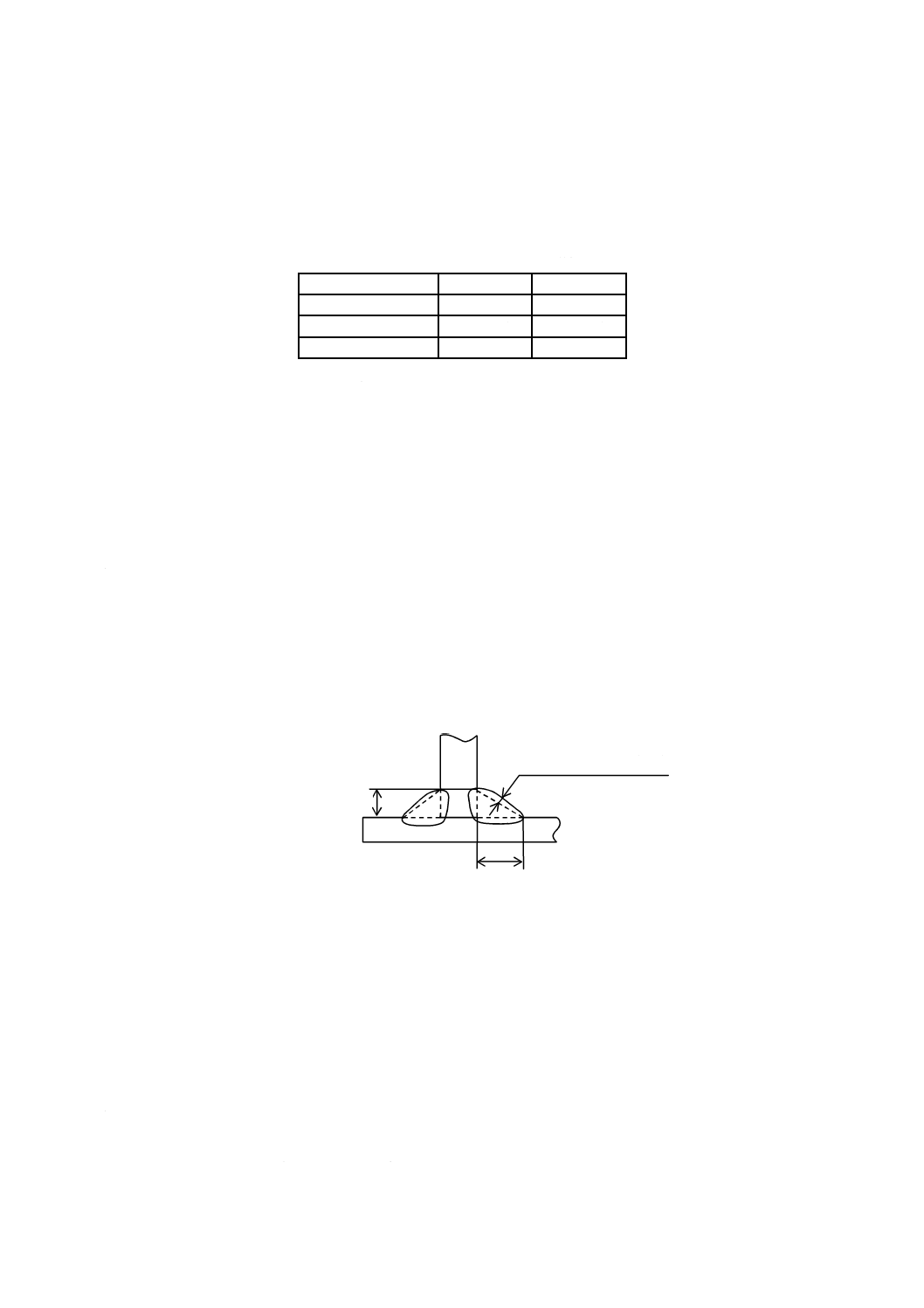

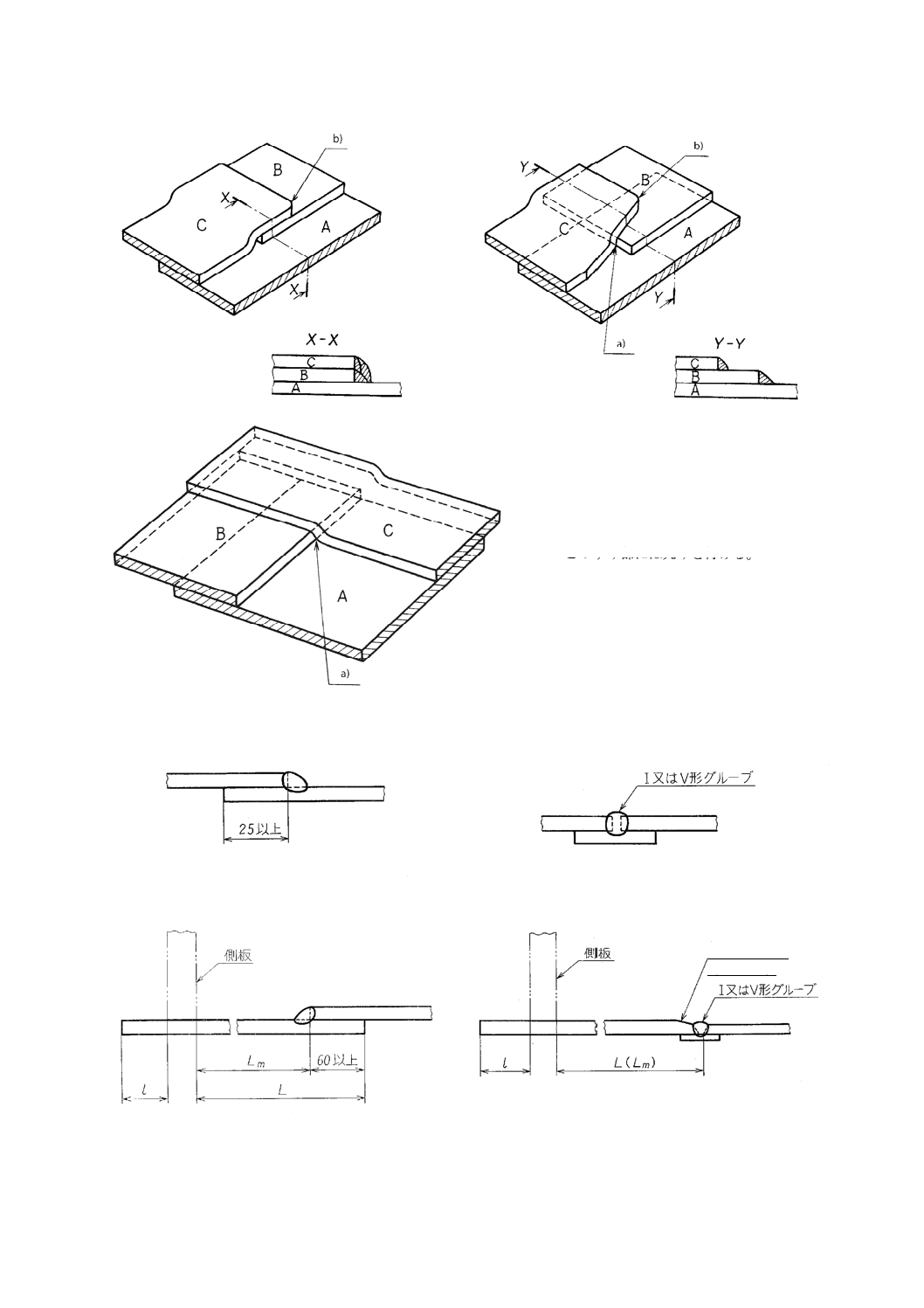

続全厚すみ肉溶接とする。3枚重ね部分の組立は,図1による。

重ね継手の重ね代は,図2のa) 1) 及びb) 1) によって,底板相互の重ね部分で25 mm以上,底板

とアニュラプレートとの重ね部分で60 mm以上とする。

d) 底板相互及び底板とアニュラプレートとの突合せ継手の開先は,I形又はV形とし,ルート間隔を正

しく保たなければならない。I形グルーブの場合,ルート間隔は,6 mm以上とする。

また,溶接は裏側に厚さ3 mm以上の裏当て金を使用する[図2のa) 2) 及びb) 2) 参照]。

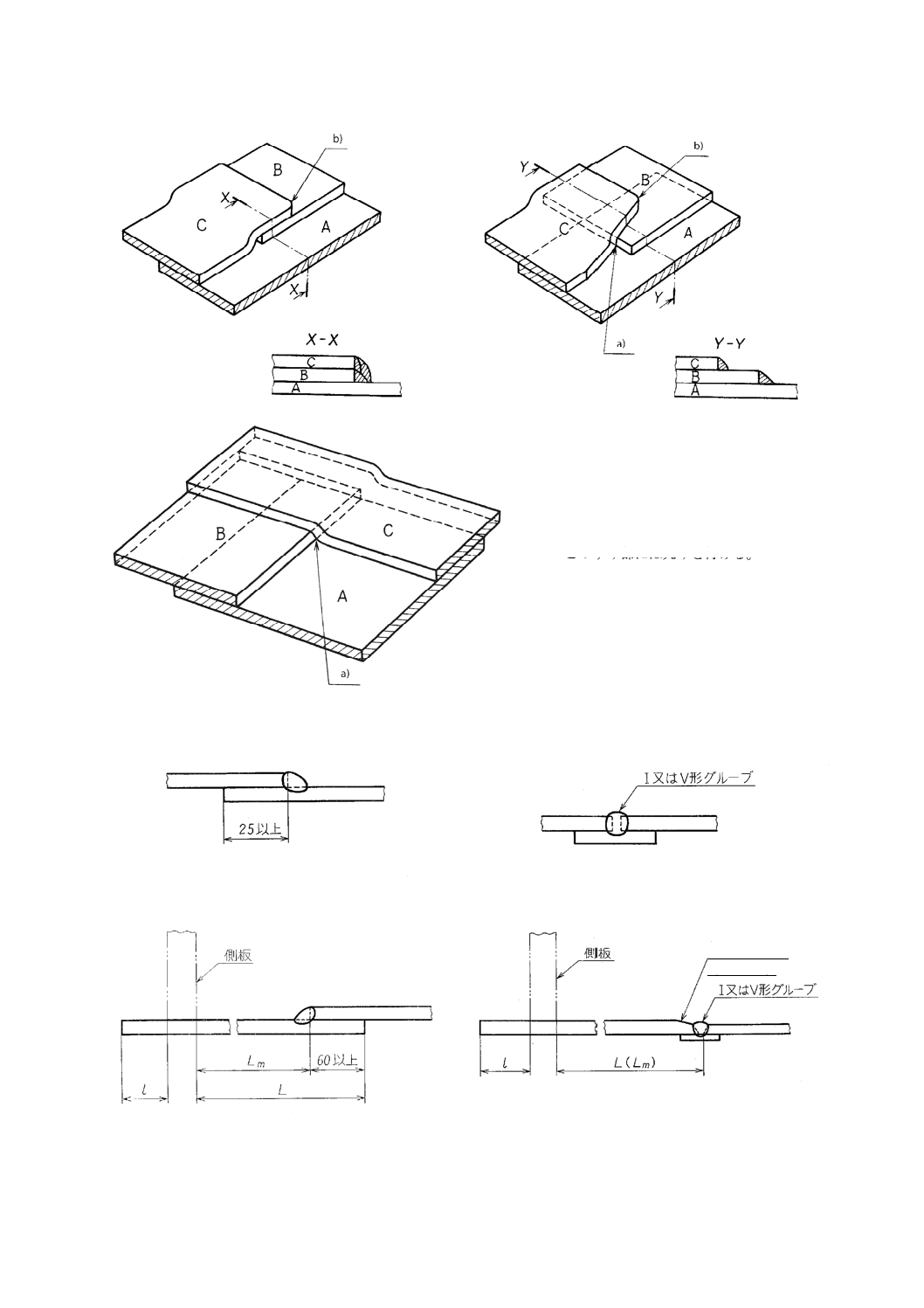

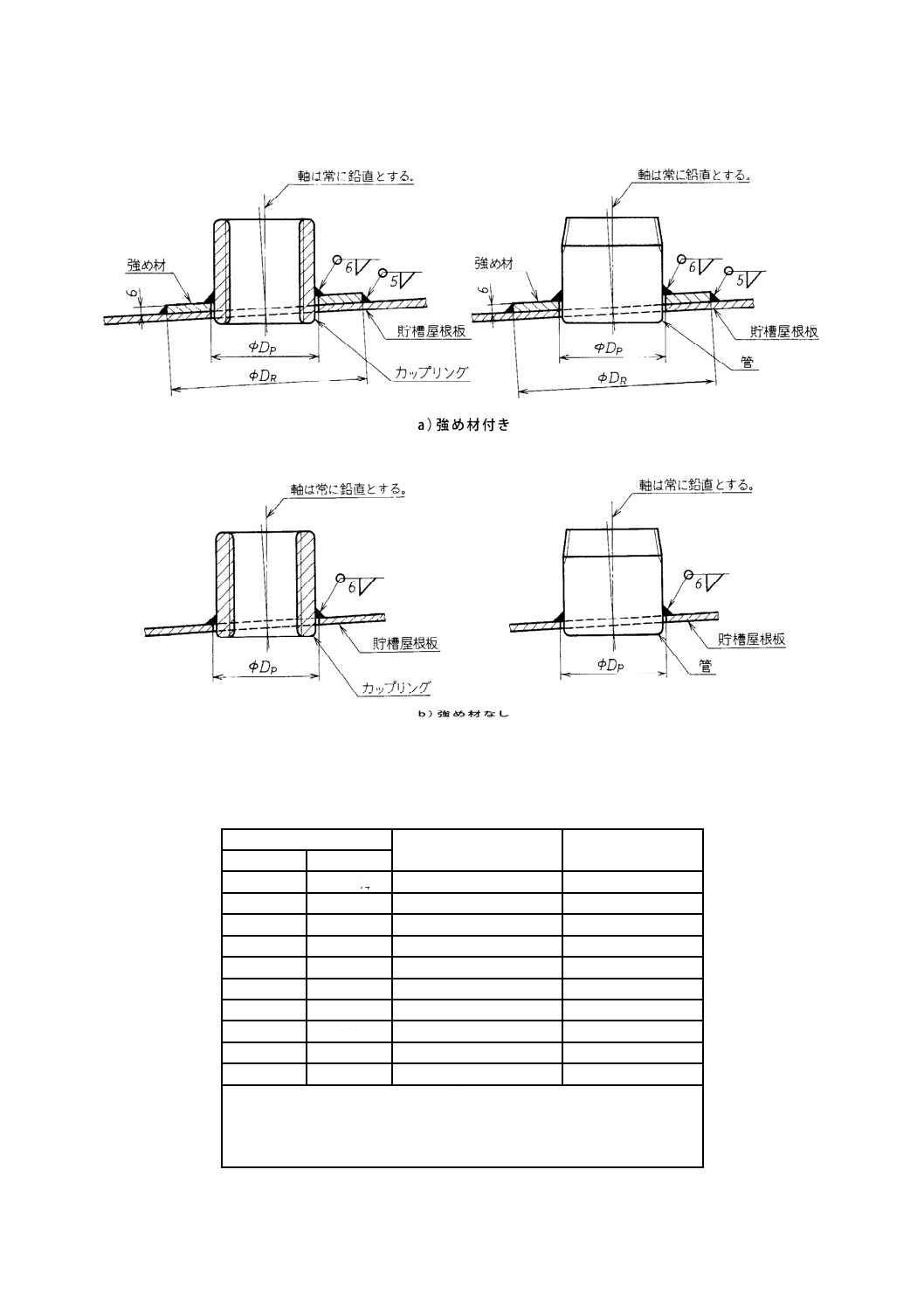

e) 側板と底板(又はアニュラプレート)との組立は,図3による。

10

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) 上板Cのすみ肉溶接をする前に,板Aと

板Bとのすみ肉溶接は板Cに覆われる箇

所まで適宜延長する。

b) このすみ部には丸みを付ける。

図1−底板の配列(3枚重ね部分の組立)

単位 mm

1) 重ね継手

2) 突合せ継手

a) 底板相互の継手

1) 重ね継手

2) 突合せ継手

b) 底板とアニュラプレートとの継手

図2−底板の継手

必要な勾配に

仕上げる。

11

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 重ね継手を用いた底板と側板との組立

b) アニュラプレート又は突合せ継手を用いた底板

と側板との組立

注a) このすみ部には,丸みを付ける。

b) L1の部分は,側板内面から最小150 mmの長さまで,底板上面が滑らかになるように溶接して仕上げる。

図3−底板と側板との組立

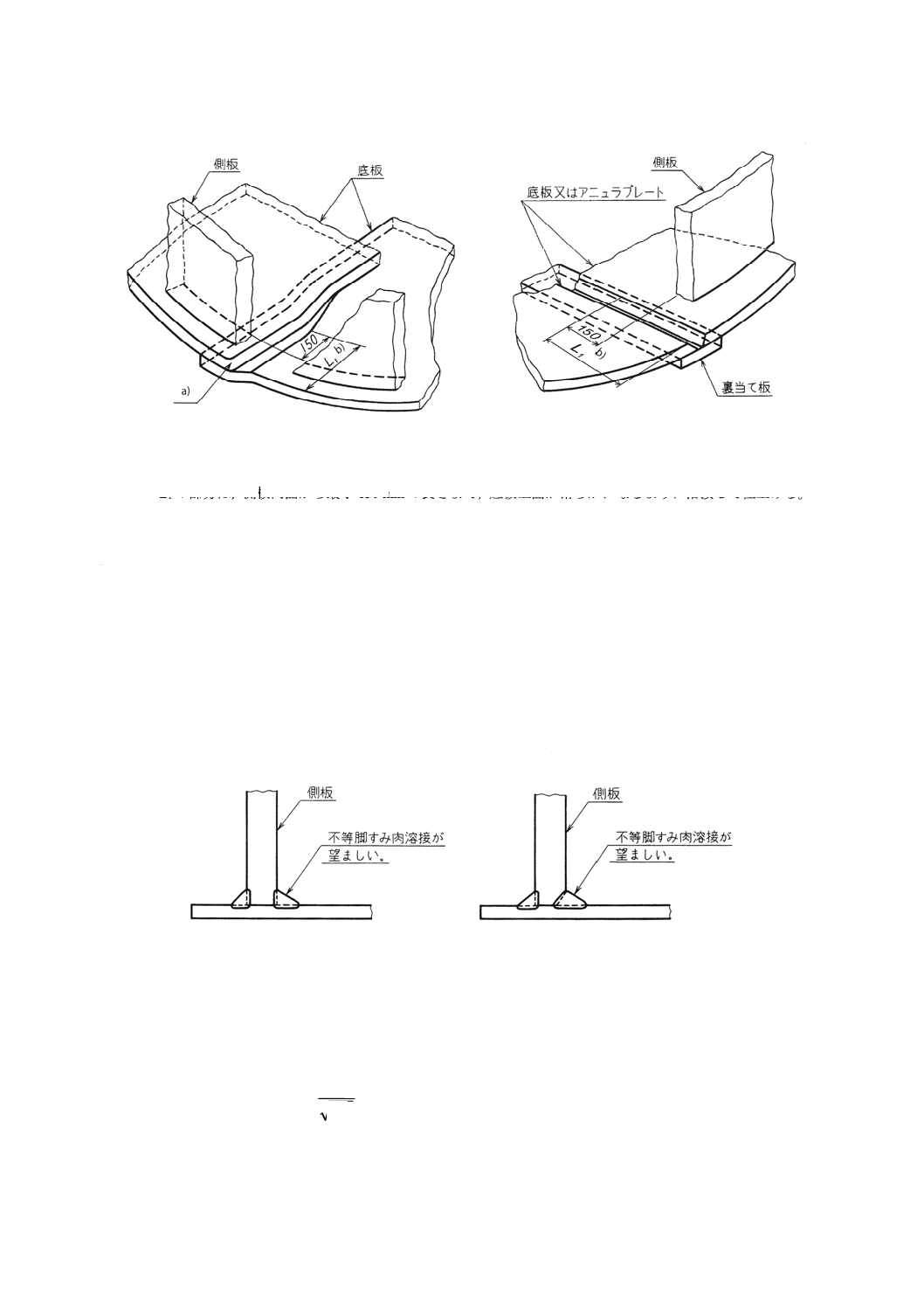

f)

側板と底板(又はアニュラプレート)との溶接は,両側連続すみ肉溶接とする。その内側及び外側の

溶接のサイズは,側板と底板(又はアニュラプレート)とのいずれか薄いほうの厚さとする。ただし,

厚さにかかわらず溶接サイズは,13 mmを超える必要はない。

側板内側の溶接形状は,図4に示すように底板側のサイズを大きくした不等脚すみ肉溶接とするこ

とが望ましい。この場合,上記の溶接サイズは,不等脚長以外の脚長に適用する。

g) 底板(又はアニュラプレート)の厚さが13 mmを超える場合,溶接後の側板内側の底板側すみ肉溶接

の脚長,又は部分溶込み溶接を採用する場合の開先の深さと側板内側の底板側すみ肉溶接の脚長との

和は,いずれも底板(又はアニュラプレート)の厚さとほぼ同じ寸法にする。

図4−底板又はアニュラプレートと側板とのT継手

h) アニュラプレートは,互いに片面突合せ溶接とし,厚さ3 mm以上の裏当て金を使用する[図3 b) 参

照]。

i)

側板内面からアニュラプレートと底板の溶接継手までの間隔は,次の式によって算出した値Lm以上に

なるようにする。ただし,Lmは,600 mm以上とする。

ρ

H

t

L

b

m

215

=

ここに,

Lm: 側板内面からアニュラプレートと底板の溶接継手までの間隔

(mm)

12

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

tb: アニュラプレートの厚さ(mm)

H: 最高液面高さ(m)

ρ: 貯蔵液体の比重

j)

底板が重ね継手又は突合せ継手のどちらを用いる場合でも,継手の交点相互間,継手の交点と側板及

び底板が作るT継手の溶接の端との間隔,及び継手と側板縦継手との間隔は,全て300 mm以上とす

る。

5.4.2

底板の大きさ

底板の大きさは,次による。

a) 底板(又はアニュラプレート)に使用する板の実際の厚さは,6 mm未満となってはならない。

b) アニュラプレートの最小呼び厚さtbは,表6による。

c) アニュラプレートの側板内面及び外面からの張出し寸法L及びl[図2 b) 参照]は,表6の値以上と

する。

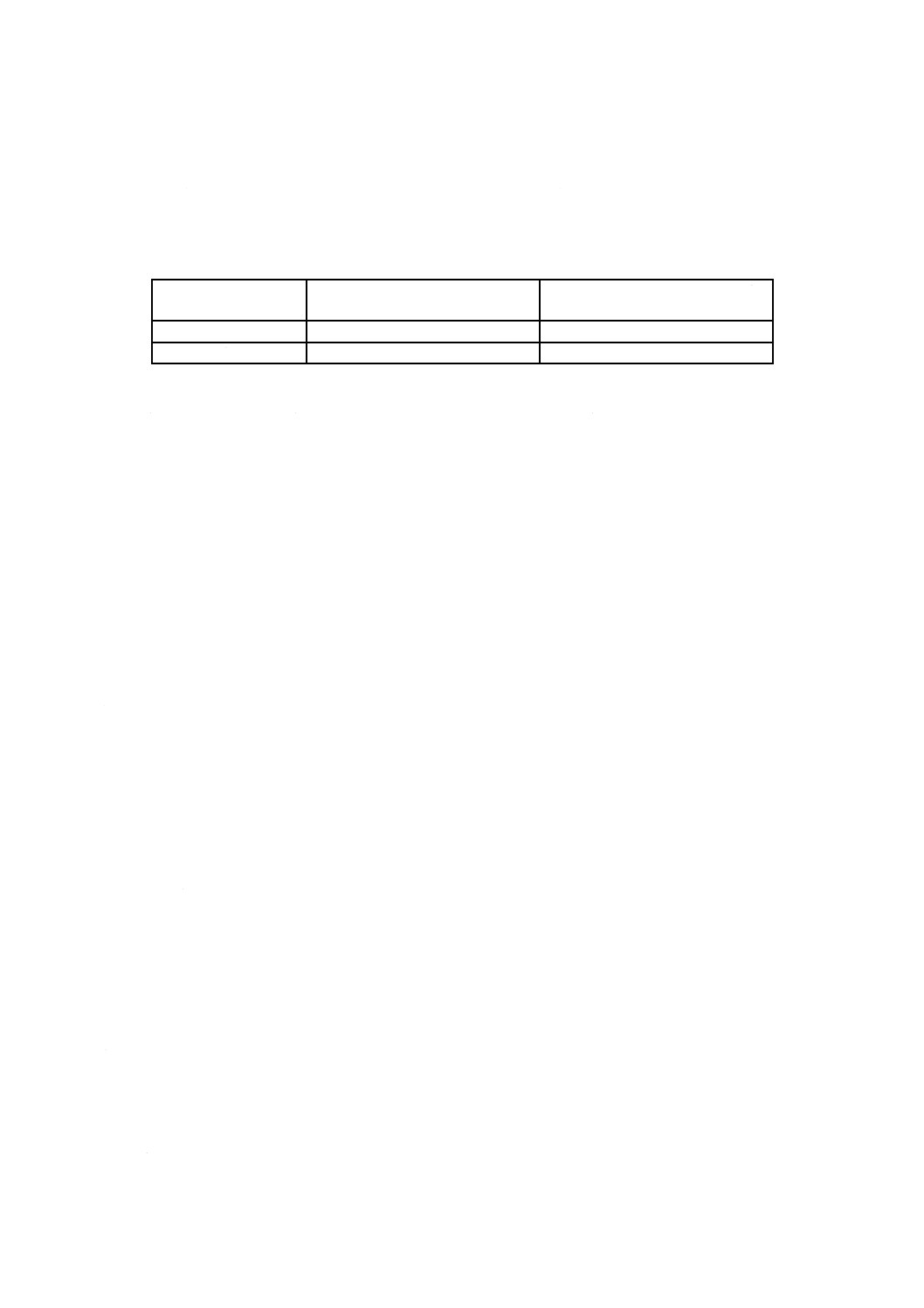

表6−アニュラプレートの各寸法

単位 mm

側板最下段の

厚さ

ts

側板外面から

の張出し寸法

l

側板内面から

の張出し寸法

L

最小呼び厚さ

tb

15<ts≦20

75

1 000

12

20<ts≦25

100

1 500

15

25<ts≦30

100

1 500

18

30<ts

100

1 500

21

ただし,貯槽本体にアンカーがある場合は,次の式によって算出することができる。

b

m

Rt

L

2.1

≧

(最小値600 mm)

ここに,

Lm: 側板内面からアニュラプレートと底板の溶接継手までの間隔

(mm)

R: 貯槽の内半径(mm)

tb: アニュラプレートの厚さ(mm)

d) 側板最下段の厚さが15 mm以下の場合は,底板(又はアニュラプレート)の側板外面からの張出し寸

法を50 mm以上とする。

5.5

側板

5.5.1

側板の配置及び継手

側板の配置及び継手は,次による。

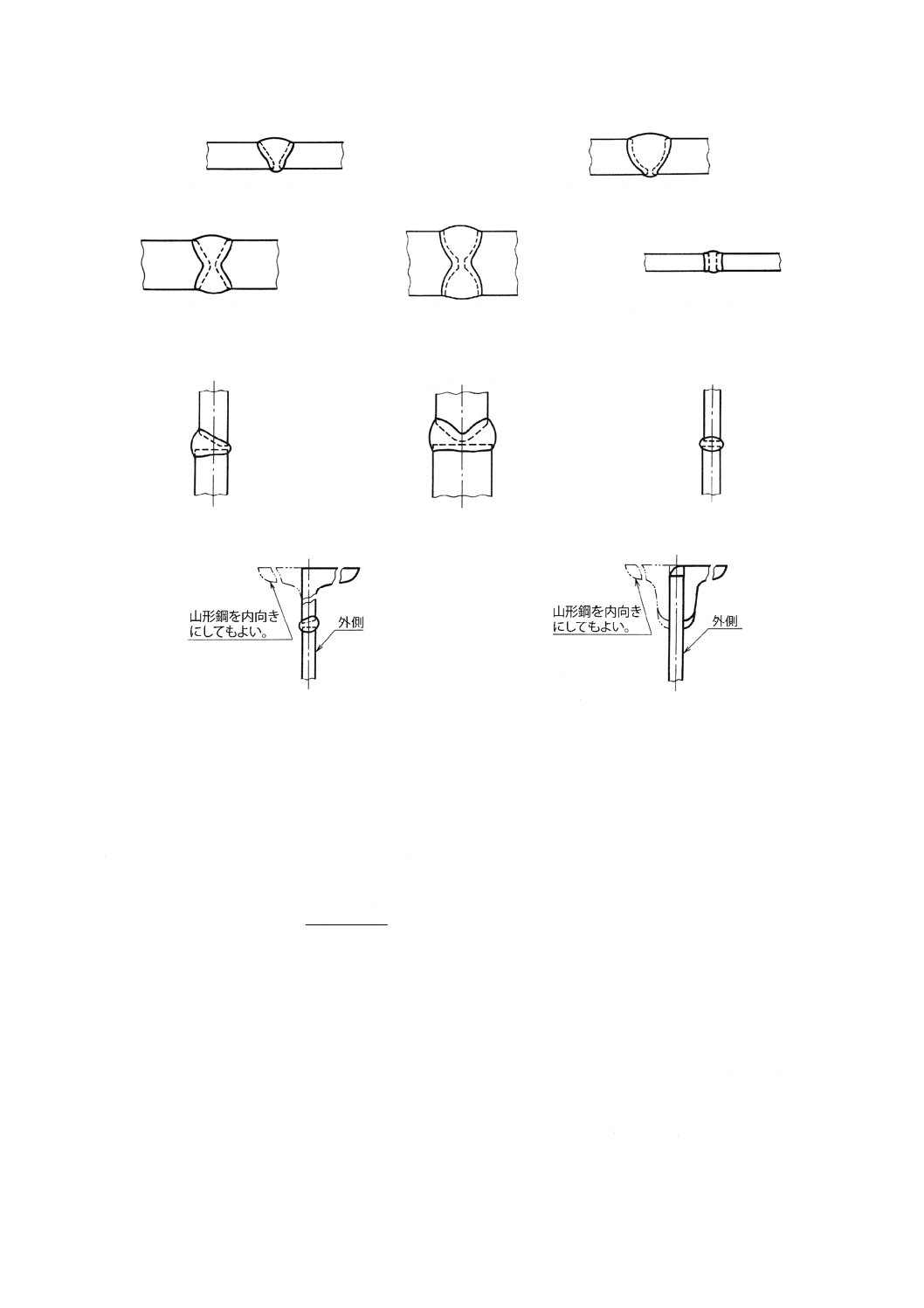

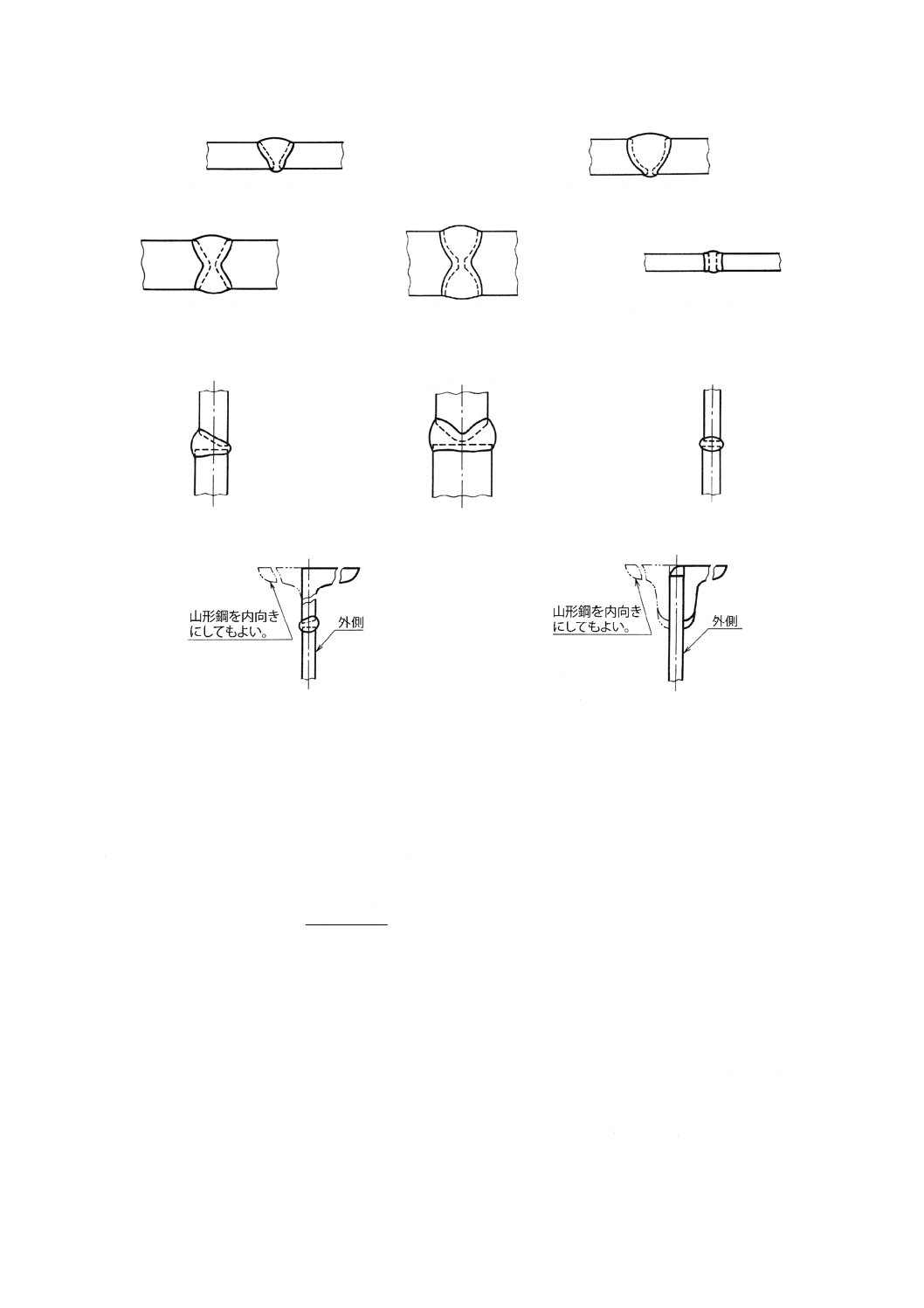

a) 縦継手は,突合せ溶接とし,全て完全溶込み溶接でなければならない[図5 a) 参照]。

b) 水平継手は,頂部山形鋼をすみ肉溶接重ね継手で取り付ける場合を除いて,全て突合せ溶接とし,完

全溶込み溶接でなければならない[図5 b) 参照]。

c) 水平継手の相隣り合った上下の板は,貯槽内側の面をそろえる。ただし,必要に応じ,板厚の中心が

一致するように突き合わせてもよい。

また,側板の縦継手の位置は,上下の段の縦継手の位置から,厚いほうの板厚の5倍以上離さなけ

ればならない。

d) 上段の板厚は,下段の板厚よりも厚くしてはならない。

13

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) V形グルーブ突合せ継手

2) U形グルーブ突合せ継手

3) X形グルーブ突合せ継手

4) H形グルーブ突合せ継手

5) I形グルーブ突合せ継手

a) 側板の縦継手

1) レ形グルーブ突合せ継手

2) K形グルーブ突合せ継手

3) I形グルーブ突合せ継手

4) レ形グルーブ突合せ継手

5) すみ肉溶接重ね継手

b) 側板の水平継手

図5−貯槽の継手

5.5.2

側板の厚さ

側板の厚さは,次による。

a) 側板の最小必要厚さは,次の式によって算出した値とするが,側板に使用する腐れ代を含んだ板の厚

さは,表7の値より小さくしてはならない。

(

)

c

fm

H

D

t

+

−

=

204

.0

3.0ρ

ここに,

t: 最小必要厚さ(mm)

D: 貯槽の内径(m)

H: 板厚を求めようとしている段の下端から液面までの高さ(m)。

液面の高さは,最高使用高さとする。

ρ: 貯蔵液体の比重[5.1.2 b)参照]

f: 材料の許容引張応力で,当該日本工業規格又は製造業者の保

証する降伏点又は耐力の最小値の60 %をとる(N/mm2)。

ただし,高温域では設計最高メタル温度ごとに,表1の低減

係数を乗じた値とする[4.3.1 a) 1)参照]。

m: 側板の段及び附属書Cに規定する放射線透過試験又は超音波

探傷試験によって定める定数で,次による。

14

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− クラスA又はクラスBの試験を行う側板の最下段 0.85

− クラスAの試験を行う側板の最下段以外の段 0.85

− クラスBの試験を行う側板の最下段以外の段 1.00

− 側板に使用する腐れ代を含んだ最大の板の呼び厚さが,

12 mmを超えないもので放射線透過試験又は超音波探傷

試験を行わないもの(側板の材料は軟鋼に限る。)0.7

c: 腐れ代(mm)

表7−側板の最小呼び厚さ

単位 mm

貯槽の内径(m)

最小呼び厚さ

16以下

4.5

16を超え 35以下

6

35を超え 60以下

8

60を超え 75以下

10

75を超えるもの

12

b) 側板の最大呼び厚さは,軟鋼では38 mm,高張力鋼では45 mmとする。

c) 側板に使用する実際の板の厚さは,規格の負側の許容差を減じてもa)で求めた最小必要厚さtから0.25

mmを減じた値を下回ってはならない。

5.5.3

頂部補強

固定屋根及び固定屋根付き浮き蓋貯槽には,側板最上段の上縁に山形鋼を両面連続すみ肉溶接又は完全

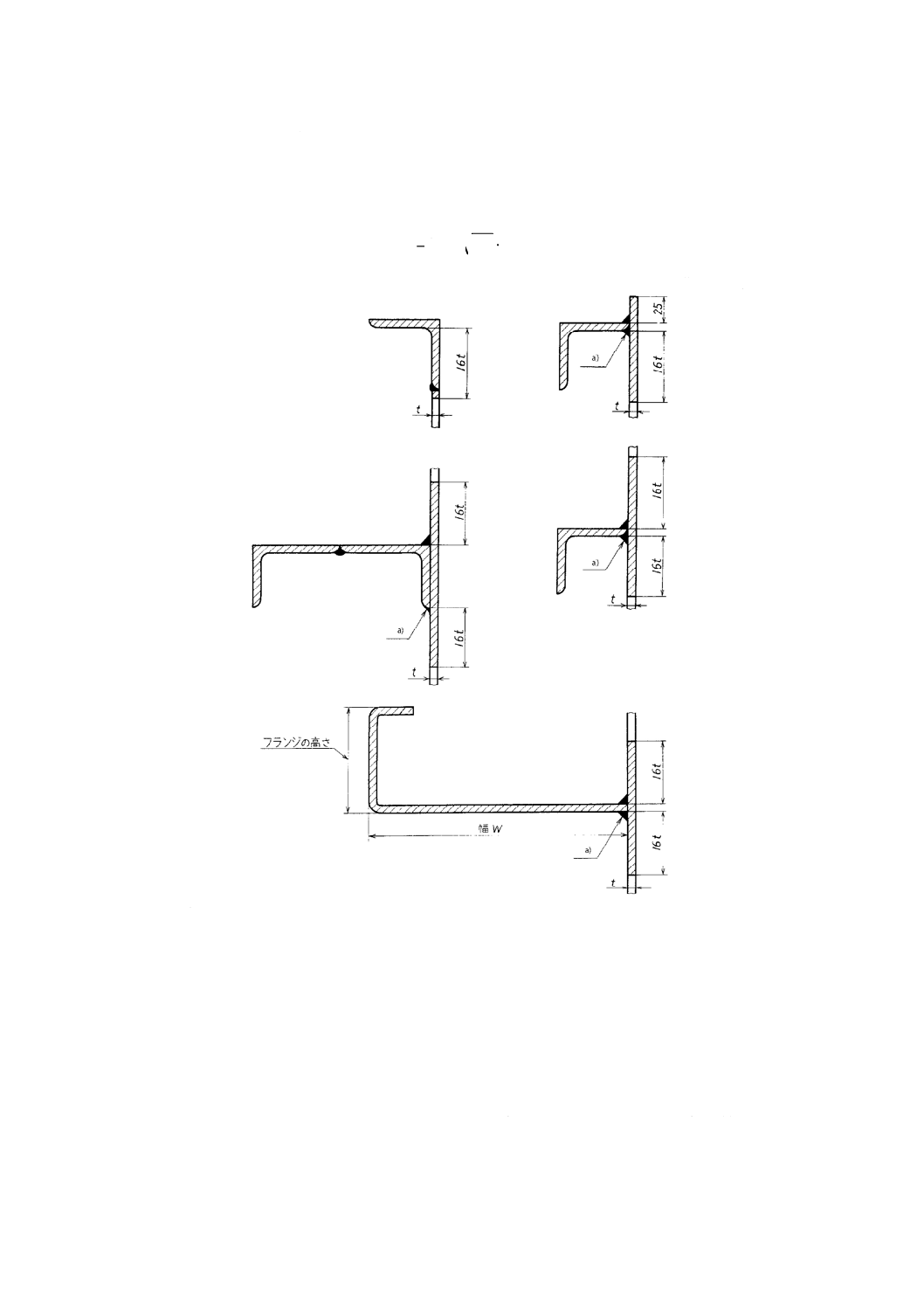

溶込み突合せ溶接で取り付けるか,その他の方法によって補強をする[図5 b) の4)及び5)並びに図10参

照]。

山形鋼相互又は補強部材相互は,完全溶込み突合せ溶接によって接続する。山形鋼を用いて補強する場

合は,その最小寸法は,表8による。

表8−山形鋼の最小寸法

単位 mm

貯槽の内径(m)

山形鋼の寸法

10以下

L65×65×6

10を超え 18以下

L65×65×8

18を超え 60以下

L75×75×9

60を超えるもの

L90×90×10

5.5.4

すみ肉溶接の許容応力

側板へ附属物を取り付ける場合のすみ肉溶接継手の強さを求める場合は,次の値を用い,計算には理論

のど厚を使用する。

a) 軟鋼用溶接棒を使用した場合

前面すみ肉溶接 90 N/mm2

側面すみ肉溶接 70 N/mm2

b) 高張力鋼用溶接棒を使用した場合

前面すみ肉溶接 母材の規格又は製造業者の保証する降伏点の最小値の40 %

側面すみ肉溶接 母材の規格又は製造業者の保証する降伏点の最小値の35 %

15

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.5

側板の開口穴に対する補強

附属物などを取り付けるために開けた直径85 mm以上の側板の開口穴には,補強として強め材を,次に

よって取り付ける。

なお,強め材の材料は,強め材が取り付く側板と同等以上のものとする。

a) 補強は,次に示すもののいずれか,又はこれらの組合せによる。

1) 強め材

2) 附属物用の座

3) 附属物のネック部の一部

4) 側板の板厚のうち,5.5.2 a) のtを超える部分で,c) に規定する補強の有効範囲内にあるもの。

b) 強め材の最小必要断面積は,次の式によって算出する。

A=d×ta

ここに,

A: 最小必要断面積(mm2)

d: 開口穴の縦直径(mm)

ta: 5.5.2 a)のtから腐れ代cを除いた値

強め材の断面積は,開口穴の縦中心断面積で測り,開口穴の水平中心線から,上下それぞれ穴の直

径に等しい範囲内に収まる部分だけを,強め材の有効範囲とする。

c) 附属物のネック部断面積のうち,次の2)〜4) に示す部分は,1) の条件が満たされれば強め材の断面

積の一部と考えてよい。

1) 強め材の断面積の一部と考えてよいネック部断面積の範囲は,次によるほか2)〜4) による。

1.1) ネック部の材料が,ネック部を取り付ける側板の材料と同一か,又はネック部の材料規格の最小

降伏点(又は耐力)及び最小引張強さの値が,側板の材料規格の最小降伏点(又は耐力)及び最

小引張強さの値のそれぞれ70 %以上及び80 %以上のものであれば,強め材の一部としてよい。

1.2) ネック部の材料の強さが側板の材料の強さよりも低い場合は,1)〜3)から求められる強め材として

の断面積に,ネック部の材料の強さを側板の材料の強さで除した値を乗じて,有効な断面積を求

めなくてはならない。

ネック部の材料の強さが,側板の材料の強さよりも高い場合は,上記の比を1.0とする。

1.3) ネック部の材料規格の降伏点(又は耐力)が側板の材料規格の降伏点(又は耐力)の70 %未満,

又はネック部の材料規格の引張強さが側板の材料規格の引張強さの80 %未満である場合は,強め

材の一部とすることができない。

2) 側板の外面から外方に向かって測ったネック部肉厚の4倍の長さ以内の部分。ネック部の肉厚がこ

の長さ以内において減少している場合は,肉厚の変わり部までの部分。

3) 側板厚さの範囲内にある部分。

4) 附属物が側板の内方に張り出している場合は,通常,側板の内面から内方に向かって2)と同様に測

った長さの部分。

d) 強め材の溶接部で補強断面積の一部とすることができる部分は,外周では開口穴への一対の垂直切線

によって仕切られた左右両外側の部分,内周では全周とする。ただし,次の条件に従わなければなら

ない。

1) 強め材の外周及び内周溶接は,全周にわたり連続溶接を行うものとする。

2) 内周の溶接のサイズは,5.10.2又は5.10.3の規定による。

3) 外周の溶接のサイズは,内周溶接部の負担荷重から差し引いた荷重に十分耐えるように定める。た

16

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

だし,その最小は,4.5 mmとする。

強め材が底板に接続する図12 b) の低形ノズルの場合には,強め材と底板との溶接部のサイズは

5.4.1 f) による。

e) 開口穴相互の間隔及び開口穴と側板の継手との距離は,次による。

1) 開口穴相互の間隔

1.1) 開口穴の双方に強め材がある場合,強め材のすみ肉溶接止端間の距離は,すみ肉サイズの大きい

ほうの8倍以上で,かつ,150 mm以上とする。

なお,開口穴の一方だけに強め材がある場合も同じとする。

1.2) 開口穴の双方に強め材がない場合は,開口穴に取り付けるノズルなどのすみ肉溶接止端間の距離

を75 mm以上となるようにする。

2) 開口穴と側板の継手との距離(側板最下段にノズルなどを取り付ける場合)

2.1) 12 mmを超える厚さの側板にノズルなどを取り付けた後,貯槽本体の組立前に溶接後熱処理を行

わない場合は,強め材又はノズルなどのすみ肉溶接止端と側板縦継手の中心線との距離は,すみ

肉サイズの8倍以上で,かつ,250 mm以上とする。

2.2) 12 mmを超える厚さの側板にノズルなどを取り付けた後,貯槽本体の組立前に溶接後熱処理を行

う場合は,強め材又はノズルなどのすみ肉溶接止端と側板縦継手の中心線との距離は150 mm以上

で,かつ,側板厚さの2.5倍以上とし,側板水平継手との距離は75 mm以上で,かつ,側板厚さ

の2.5倍以上とする。

2.3) 12 mm以下の厚さの側板においては,溶接後熱処理の有無にかかわらず,2.2) と同じとする。

2.4) 側板最下段以外に取り付ける場合は,受渡当事者間の協定による。

3) 開口穴と側板最下端のすみ肉溶接継手との距離

3.1) 側板が軟鋼の場合は,側マンホールについては図11,側ノズルについては図12による。

3.2) 側板が高張力鋼の場合は,強め材又はノズルなどのすみ肉溶接止端と側板最下端のすみ肉溶接継

手の止端との距離は75 mm以上で,かつ,側板の厚さの2.5倍以上とする。ただし,図12に示す

低形フランジ付ノズルの強め材の形状については,3.1) と同じとしてよい。

f)

開口穴に取り付けるノズル及びマンホールのネック部は,次の場合,溶接の後に溶接後熱処理を行わ

なくてはならない。

1) 側板が軟鋼の場合 側板の板厚が25 mmを超え,かつ,ネック部の径の呼びが300A以上のとき

2) 側板が高張力鋼の場合 側板の板厚が12 mmを超え,かつ,強め板の必要があるノズル(50A超)

のとき

5.6

強め輪(ウインドガーダ)

5.6.1

一般

浮き屋根貯槽には,風圧力を受けた場合にも変形しないように強め輪を設ける。

強め輪の取付位置は,最上段側板の上端又は上端近くで側板の外側とする。

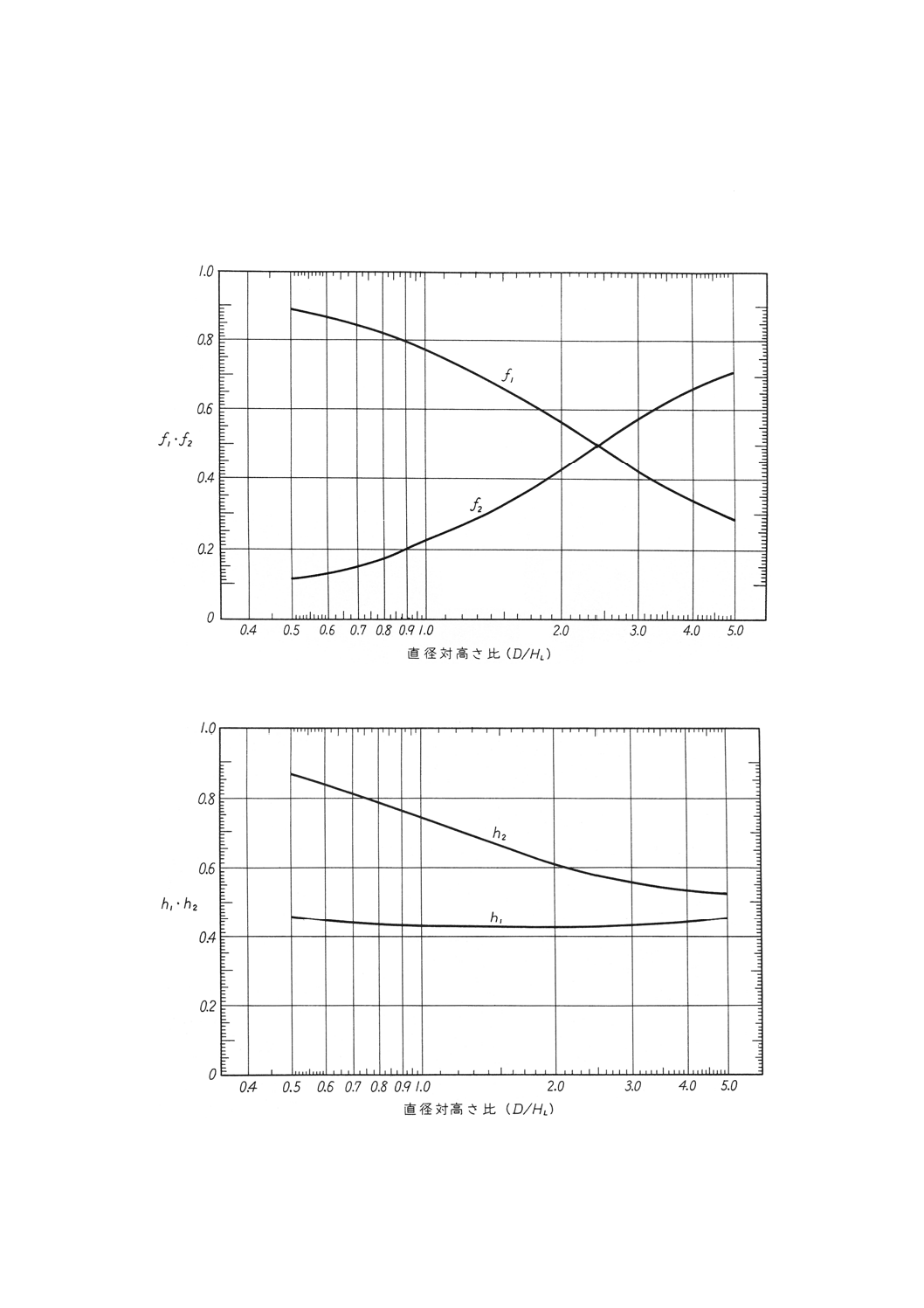

5.6.2

必要断面係数

強め輪の必要断面係数は,強め輪と,それが取り付く側板の一部とを考慮して定め,次の式によって算

出される値以下であってはならない。ただし,側板の一部とは,強め輪の取り付く部分の上下において腐

れ代を除いた側板の厚さの16倍の範囲をいう(図6参照)。

2

1

2

45

042

.0

=

V

H

D

Z

17

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Z: 断面係数(cm3)

D: 貯槽の内径(m)

H1: 貯槽の側板の高さ(m)

V: 設計風速で次の式から求める(m/s)。ただし,係数Er,Gf及

び基準風速V0は,5.1.2 e) による。

0

027

.1

V

E

G

V

r

f

=

単位 mm

注a) 下側は,断続すみ肉溶接としてもよい。

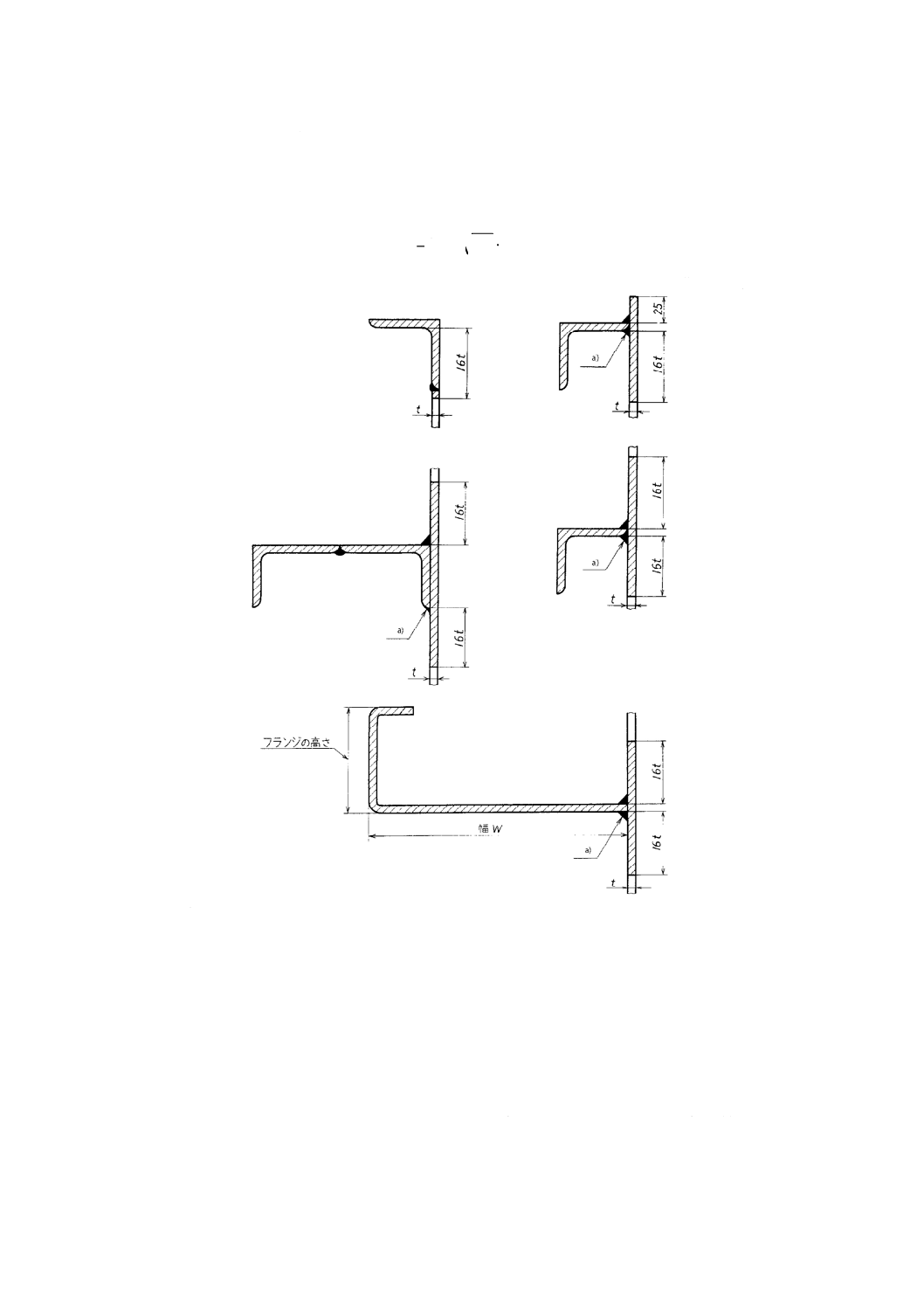

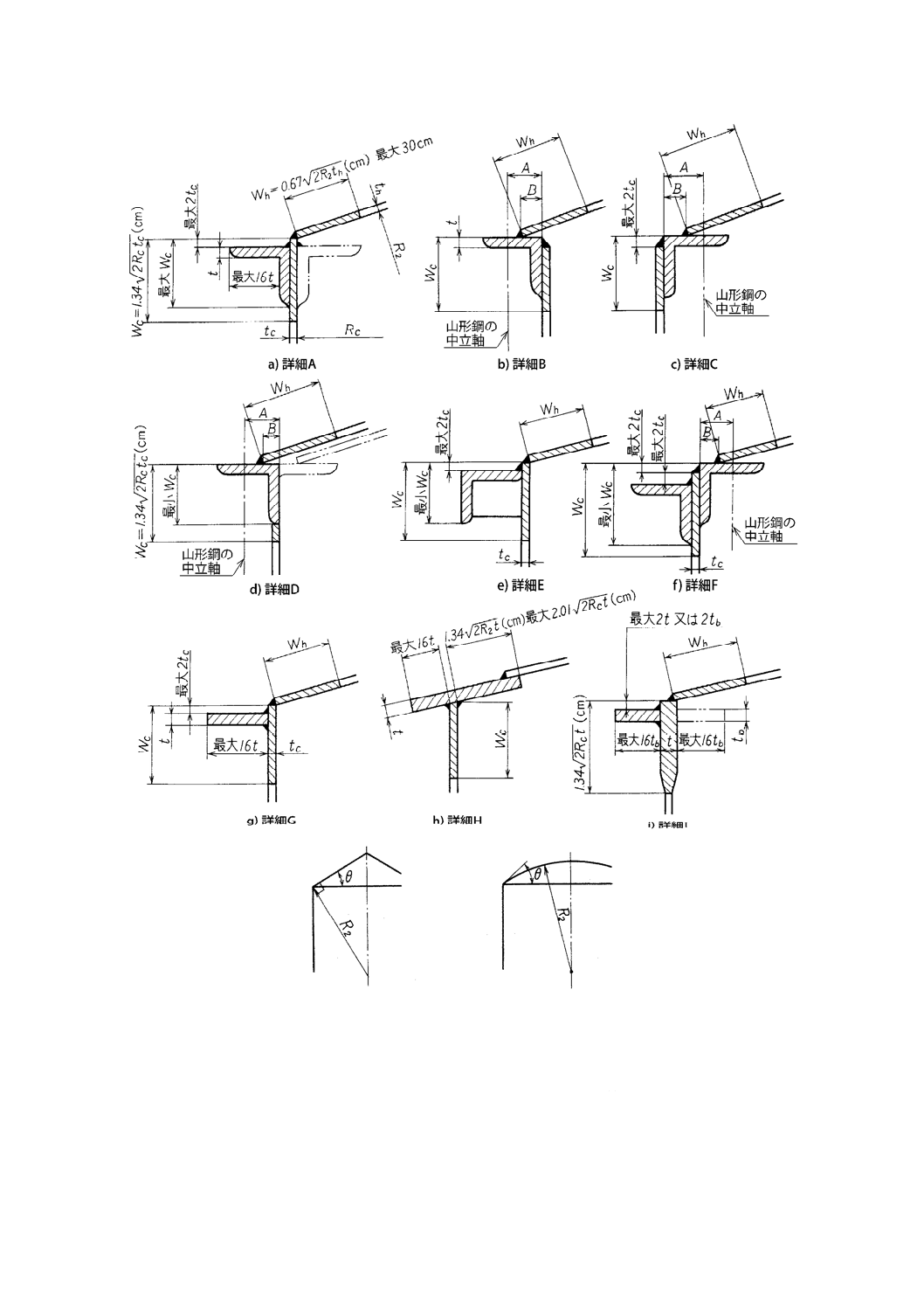

図6−強め輪の標準的な形状及び断面係数の計算に含める側板の部分

5.6.3

強め輪の構造

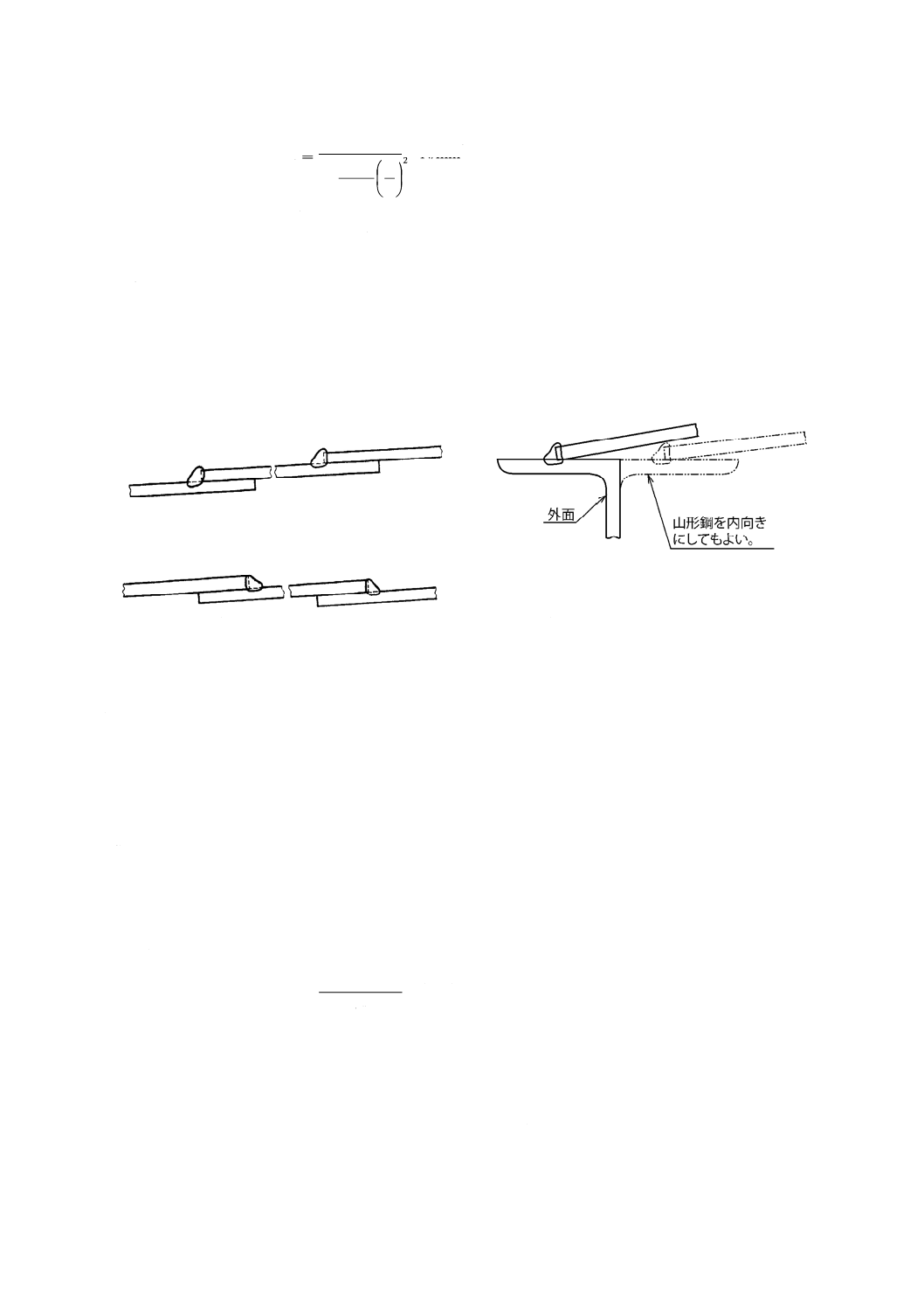

強め輪の構造は,次による。

a) 強め輪は,形鋼及び鋼板,又はこれらの組合せ構造とし,その外縁は円形又は多角形とする。

b) 強め輪として使用する山形鋼の最小寸法は,L65 mm×65 mm×6 mmとし,鋼板の最小呼び厚さは,6

mmとする。

c) 強め輪が最上段側板の上端から測って600 mm以上下方に設置されるときは,貯槽の最上段側板の上

端に,更に表9に示す山形鋼を外向きに取り付ける。

18

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−頂部山形鋼の最小寸法

単位 mm

側板の呼び厚さ

山形鋼の寸法

4.5

L65×65×6

4.5を超えるもの

L75×75×6

d) 強め輪の上に水がたまる構造の場合は,適切な水抜きのための穴を設ける。

5.6.4

歩廊用としての強め輪

強め輪を歩廊用としても利用する場合は,強め輪の幅は,貯槽の頂部山形鋼の最外縁から最低600 mm

とし,頂部山形鋼から1 000 mm下方の位置に取り付け,外側の必要部分に手すりを設ける。

5.6.5

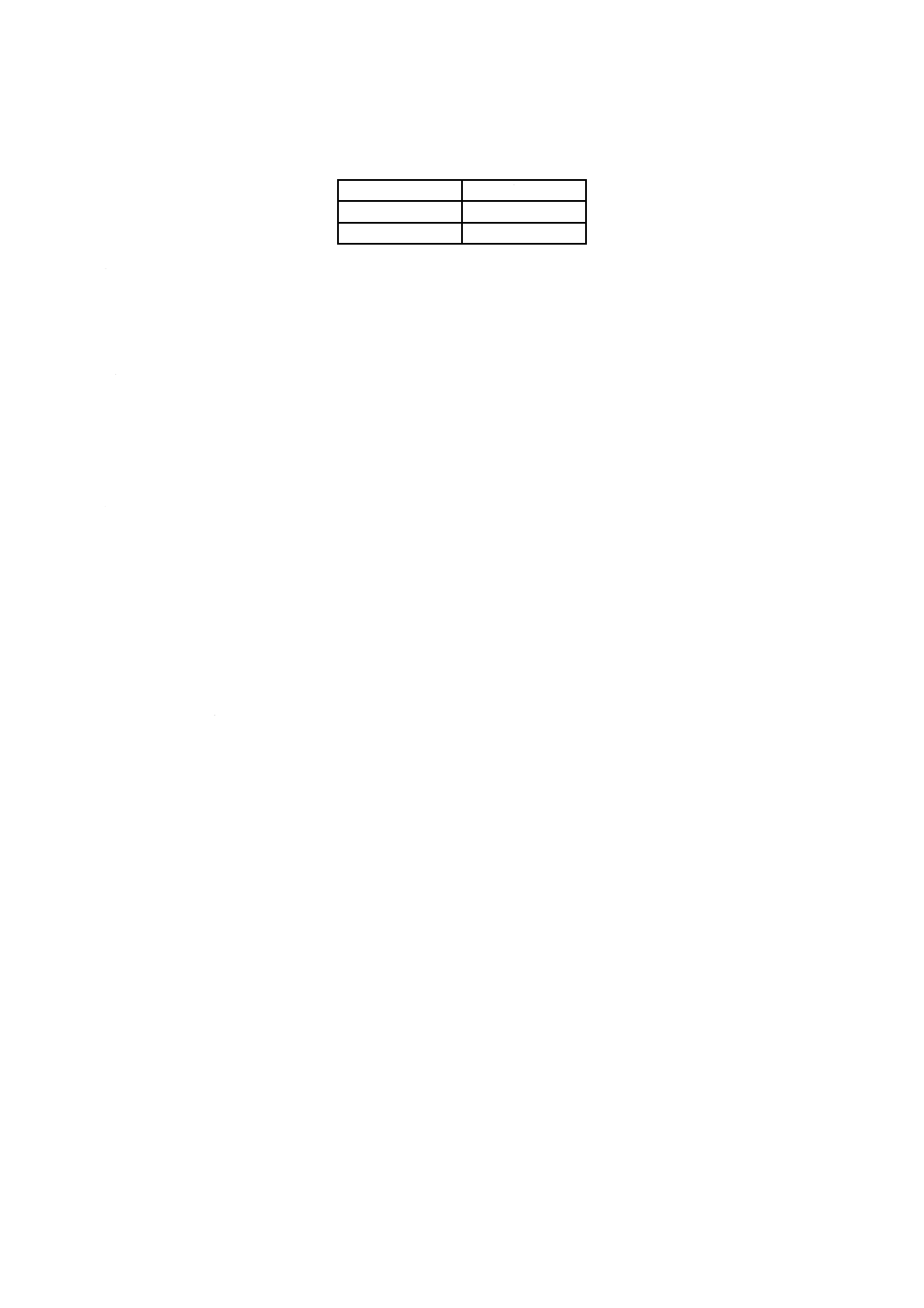

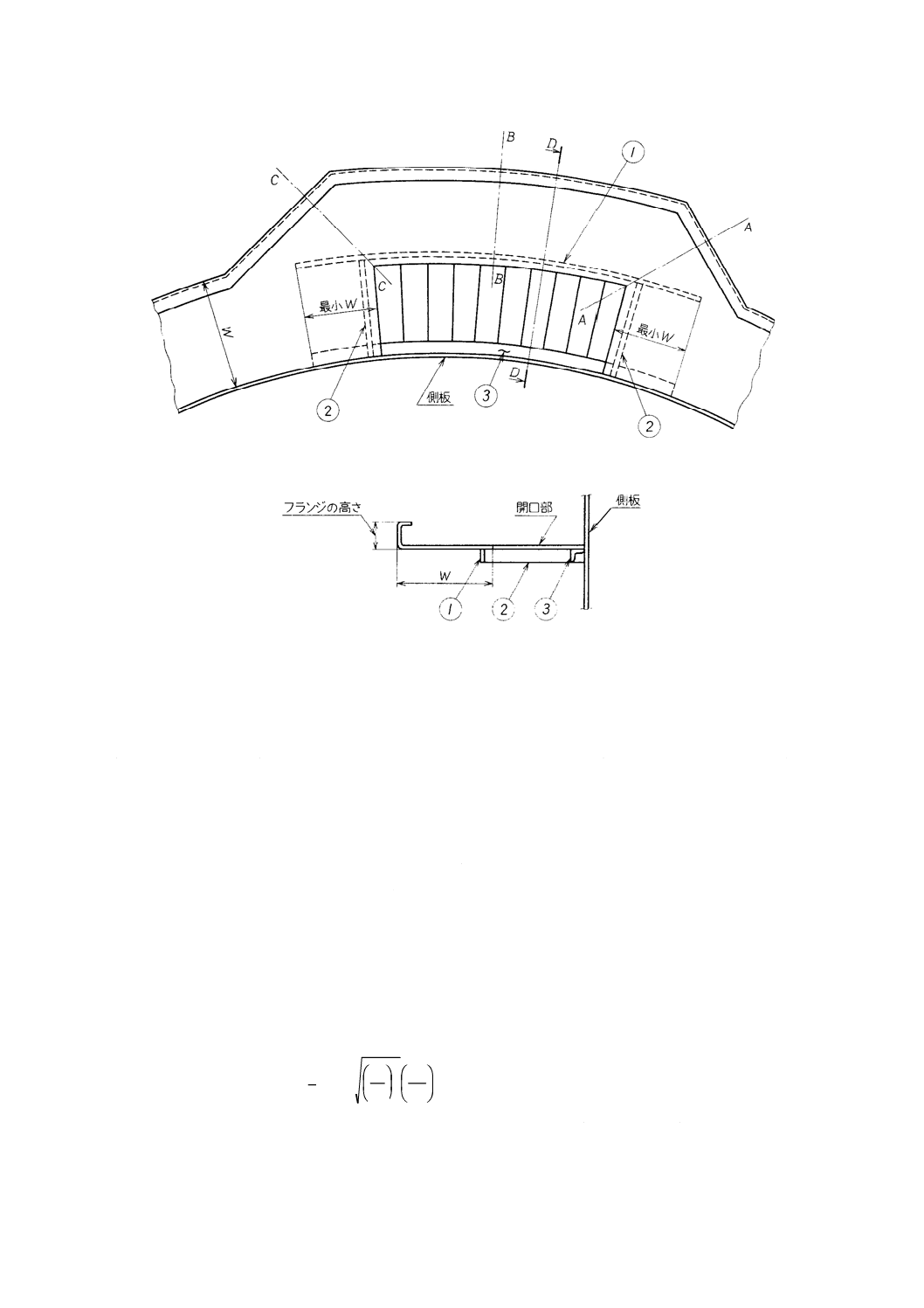

強め輪を貫通する階段の開口部

側板の外側に回り階段があり,階段が強め輪を貫通しなければならない場合,強め輪を貫通する階段の

開口部は,次の構造又はこれと同等以上の強度をもつ構造とする。

a) 開口部の外側に位置する強め輪の部分の断面係数は,形状の変わり目を含めて5.6.2の規定に適合しな

ければならない(図7の断面A−A,B−B及びC−Cの部分)。

b) 開口部の長辺側は,開口部に接している側板に平鋼又は山形鋼などの広幅部を水平に取り付けて補強

し(図7の③の部分),開口部の他の側は,平鋼又は山形鋼などの広幅部を垂直に取り付けて補強する

(図7の①の部分)。

補強材の断面積は,5.6.2の強め輪の断面係数の計算に含まれた側板部分の断面積以上とする。

なお,補強材は,開口部の端から強め輪断面の最小幅(W)と等しい距離以上まで延長して取り

付ける。

c) 開口部の短辺部の補強材は,長辺部の補強材と枠組みし,これらが一体となって強さを発揮するよう

な方法で接合する(図7の②の部分)。

d) 開口部には適切な足止め及び手すりを取り付ける。

5.6.6

強め輪の支持

強め輪の幅W(ウェブ長さ)が,ウェブ又はフランジの薄いほうの厚さの16倍を超える場合は,強め

輪に支持を設ける。

支持は,強め輪の自重,その他の垂直荷重に対して十分な強度をもつように,適切な間隔で取り付ける。

ただし,この間隔は,強め輪の外縁のフランジの高さの24倍を超えてはならない。

5.6.7

強め輪の溶接

強め輪の溶接は,次による。

a) 強め輪の輪本体の継ぎ目の溶接は,完全溶込み突合せ溶接とする。

b) 強め輪と側板との溶接は,連続すみ肉溶接とする。ただし,下面は断続すみ肉溶接でもよい。

19

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D-D

図7−強め輪を貫通する階段の開口部

5.7

中間強め輪(中間ウインドガーダ)

5.7.1

一般

全ての貯槽は,風圧力によって側板に局部座屈が発生しないようにしなければならない。中間強め輪の

取付けを必要とする場合は,5.7.2〜5.7.4による。ただし,側板の厚さを増すことによって,これに代える

こともできる。

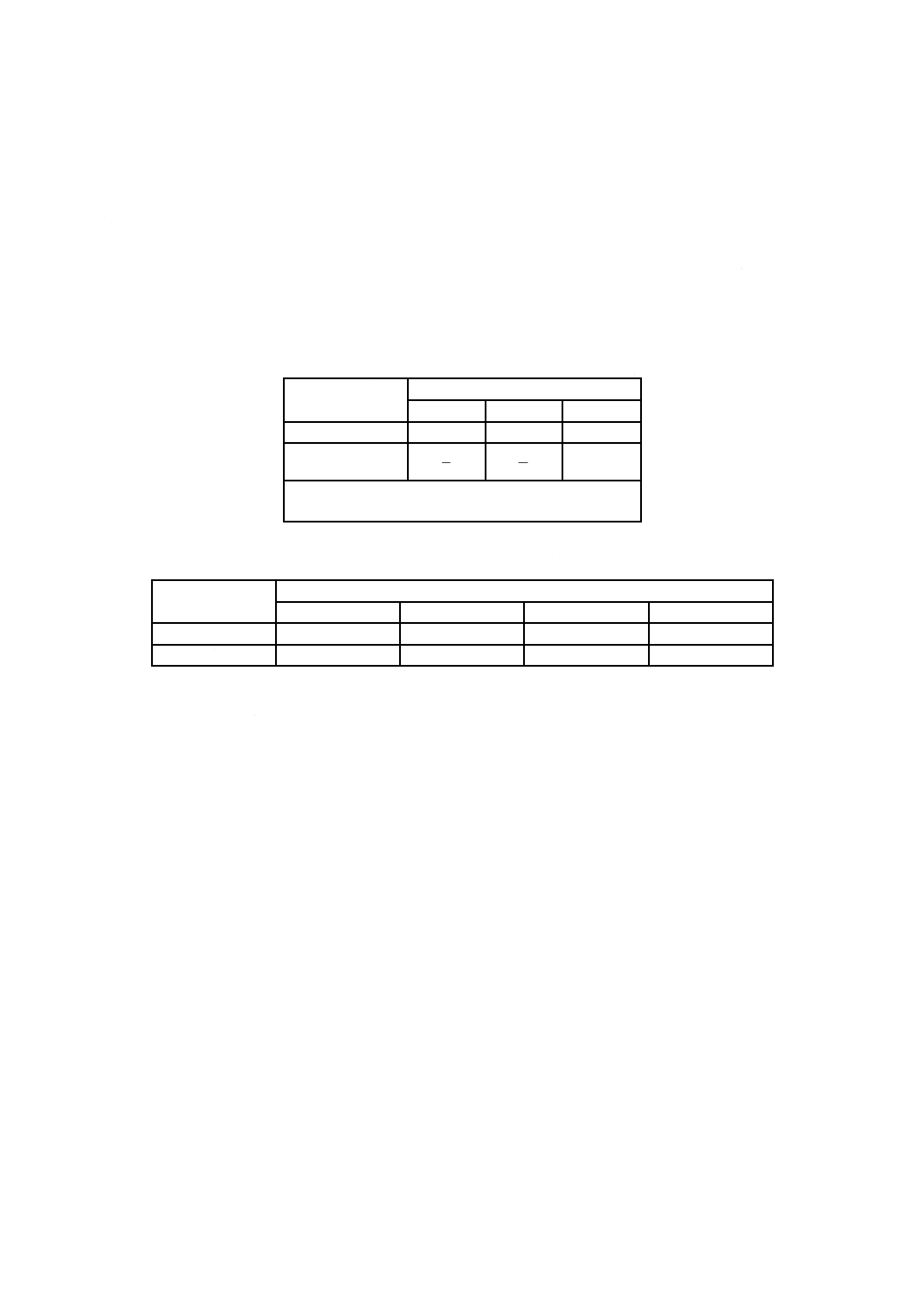

5.7.2

取付間隔

中間強め輪の要否を検討する場合,最初は最上段の側板から始める。検討する範囲の側板の板厚が2段

以上にわたるため,それぞれの段の板厚が異なる場合の板厚は,加重平均板厚を用いる。

検討する間隔Lの値が,次の式によって算出したH2の値を超えた場合は中間強め輪を必要とし,Lの値

とH2の値とが等しくなる箇所をその最大間隔とする。

なお,第一段の中間強め輪の取付けが必要となった場合には,その位置を決め,その下部の側板につい

ては,第一段の中間強め輪の位置を側板頂部とみなして同様の手法で検討し,中間強め輪の取付けが不要

となるまで,この計算を繰り返す。

また,中間強め輪は,側板の水平継手から150 mm以内に取り付けてはならない。

2

3

2

45

46

.9

=

V

D

t

t

H

ここに,

H2: 頂部山形鋼若しくは強め輪と中間強め輪との間隔,又は中間

強め輪相互との間隔(m)

ただし,高温域では設計最高メタル温度ごとに,表3の低減

20

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

係数を乗じた値とする[4.3.1 a) 4)参照]。

t: L内における側板の腐れ代を除いた厚さと板幅(上下方向)と

による加重平均板厚(mm)

Λ

Λ

Λ

Λ

+

+

+

+

=

2

1

2

2

1

1

L

L

t

L

t

L

t

D: 貯槽の内径(m)

V: 設計風速で次の式から求める(m/s)。ただし,係数Er,Gf及

び基準風速V0は,5.1.2 e)による。

0

027

.1

V

E

G

V

r

f

=

5.7.3

必要断面係数

中間強め輪の必要断面係数は,中間強め輪と,それが取り付く側板の一部とを考慮して定めるものとし,

次の式で算出された値以下であってはならない。

2

2

2

45

042

.0

=

V

H

D

Z

・

ここに,

Z: 断面係数(cm3)

D: 貯槽の内径(m)

H2: 5.7.2によって定めた取付間隔(m)

V: 設計風速で次の式から求める(m/s)。ただし,係数Er,Gf及

び基準風速V0は,5.1.2 e) による。

0

027

.1

V

E

G

V

r

f

=

なお,側板の一部には,中間強め輪の取り付く部分の上下において,それぞれ最大

Dt

34

.1

(cm)の範

囲まで含めることができる。ここに,Dは貯槽の内径(m),tは中間強め輪の取り付く位置の腐れ代を除

いた側板の板厚(mm)を示す。

5.7.4

構造及び溶接

構造及び溶接は,次による。

a) 中間強め輪の構造は5.6.3及び5.6.6に,中間強め輪の溶接は5.6.7による。ただし,中間強め輪を貯槽

の内側に取り付ける場合は,側板との溶接は,上下面共に断続溶接でよい。この場合,上下面の溶接

は,それぞれ溶接の合計長さが貯槽の周長の1/2以上で,かつ,1個の溶接の長さは,腐れ代を除い

た側板の厚さの12倍以上とする。

b) 中間強め輪を側板の外側に設ける場合,側板に回り階段があるときは,中間強め輪と階段との関係を

次のように定める。

1) 階段の幅は,中間強め輪の部分で広げる。ただし,中間強め輪の幅が150 mm以内の場合は,この

限りでない。

2) 中間強め輪の幅が150 mmを超える場合,階段は中間強め輪の外側に450 mm以上の幅で設けるか,

中間強め輪に開口部を設け,これに階段を貫通させる。

中間強め輪に開口部を設ける場合は,その構造は,5.6.5による。

3) 階段の幅は,最小600 mmとする。

5.8

屋根

屋根の形式は,次による。

a) 固定屋根 固定屋根は,屋根の形状及び支持形式によって,次のとおりとする。

1) 支持形円すい屋根 形状がほぼ円すい形をしており,その支持は,柱の有無にかかわらず屋根骨に

よるもの。

21

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 自己支持形円すい屋根 形状がほぼ円すい形をしており,その支持は,屋根板自身の周縁だけによ

るもの。

3) 支持形球面屋根 形状がほぼ球面をしており,その支持は屋根骨によるもの。

4) 自己支持形球面屋根 形状がほぼ球面をしており,その支持は,屋根板自身の周縁だけによるもの。

5) 自己支持形傘形屋根 水平断面の形状が正多角形になっている自己支持形球面屋根の一変形。

b) 浮き屋根 固定屋根のない貯槽の貯蔵液体の上に浮かべられた屋根。

c) 固定屋根付き浮き蓋 固定屋根貯槽内に設置される浮き屋根。

5.9

屋根の設計

5.9.1

荷重

屋根及びその支持構造物の設計荷重は,自重のほかに屋根の水平投影断面積1 m2当たり1.2 kN以上の荷

重を加えたものとする。積雪荷重が1 m2当たり600 Nを超える場合は,その超える分を加算し,断熱材を

設ける場合は,その荷重を上記の値に加算する。

固定屋根付き浮き蓋には,自重のほかに水平投影断面積1 m2当たり600 N以上の荷重を加える。

5.9.2

許容応力

支持構造物の許容応力は,次による。ただし,JIS G 3452のSGP及びJIS G 3454のSTPG370を使用す

る場合は,許容応力に管材の規格最小引張強さ(N/mm2)を400で除した値を乗じたものとする。

なお,高温域では設計最高メタル温度ごとに,表2の低減係数を乗じた値とする[4.3.1 a) 2)参照]。

a) 許容引張応力

1) 圧延鋼材(管を含む。)の許容引張応力は,有効断面について140 N/mm2とする。

2) 完全溶込み突合せ溶接部の許容引張応力は,薄いほうの板の断面について126 N/mm2とする。

b) 許容圧縮応力

1) 圧延鋼材(管を含む。)で横たわみを拘束してある場合の許容圧縮応力は,140 N/mm2とする。

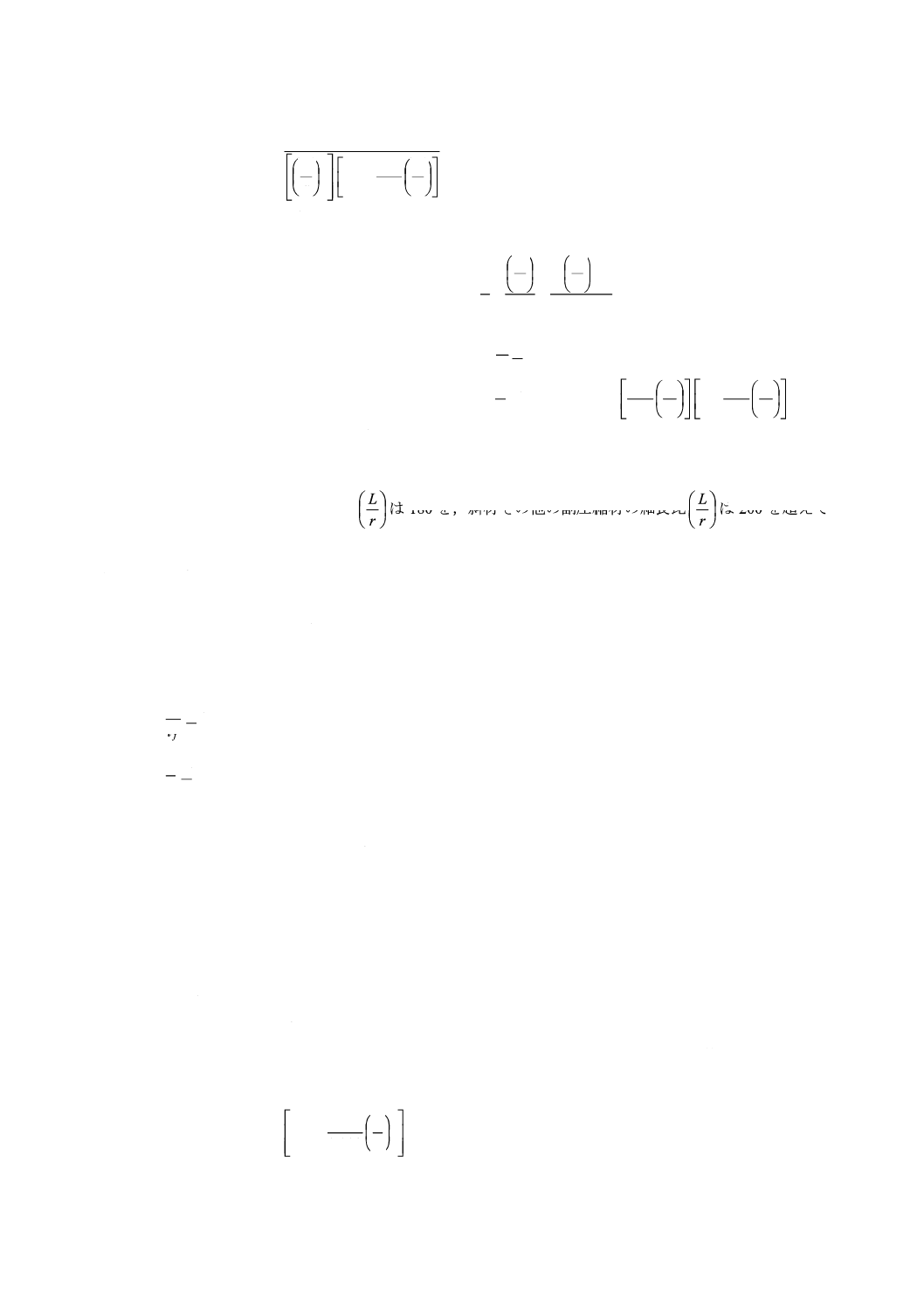

2) 完全溶込み突合せ溶接部で薄いほうの板の断面についての許容圧縮応力は,140 N/mm2とする。

3) 圧縮部材の断面の許容圧縮応力は,次の式によって算出する。

3.1)

120

≦

r

L

の場合

−

Y

F

r

L

s

232

700

34

1

2

(N/mm2)

3.2)

7.

131

120

≦

<rL

の場合

−

−

r

L

Y

F

r

L

s

200

1

6.1

232

700

34

1

2

(N/mm2)

3.3)

r

L

<

7.

131

の場合

22

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−

r

L

r

L

Y

200

1

6.1

000

040

1

2

(N/mm2)

ここに,

L: 圧縮部材の非拘束部長さ(mm)

r: 上記の部分の最小断面二次半径(mm)

Fs:

安全率で,

6

3

10

3.

18

350

3

5

×

−

+

r

L

r

L

Y: 形鋼に対して1.0

円筒に対して

015

.0

≧

R

t

の場合 1.0

015

.0

<

R

t

の場合

−

R

t

R

t

3

200

2

3

200

t: 円筒の呼び厚さ(mm)で,最小4.5 mmとする。ただし,主

圧縮材として使用する円筒の呼び厚さは,最小6 mmとする。

R: 円筒の外半径(mm)

ただし,主圧縮材の細長比

rLは180を,斜材その他の副圧縮材の細長比

rLは200を超えて

はならない。

c) 許容曲げ応力

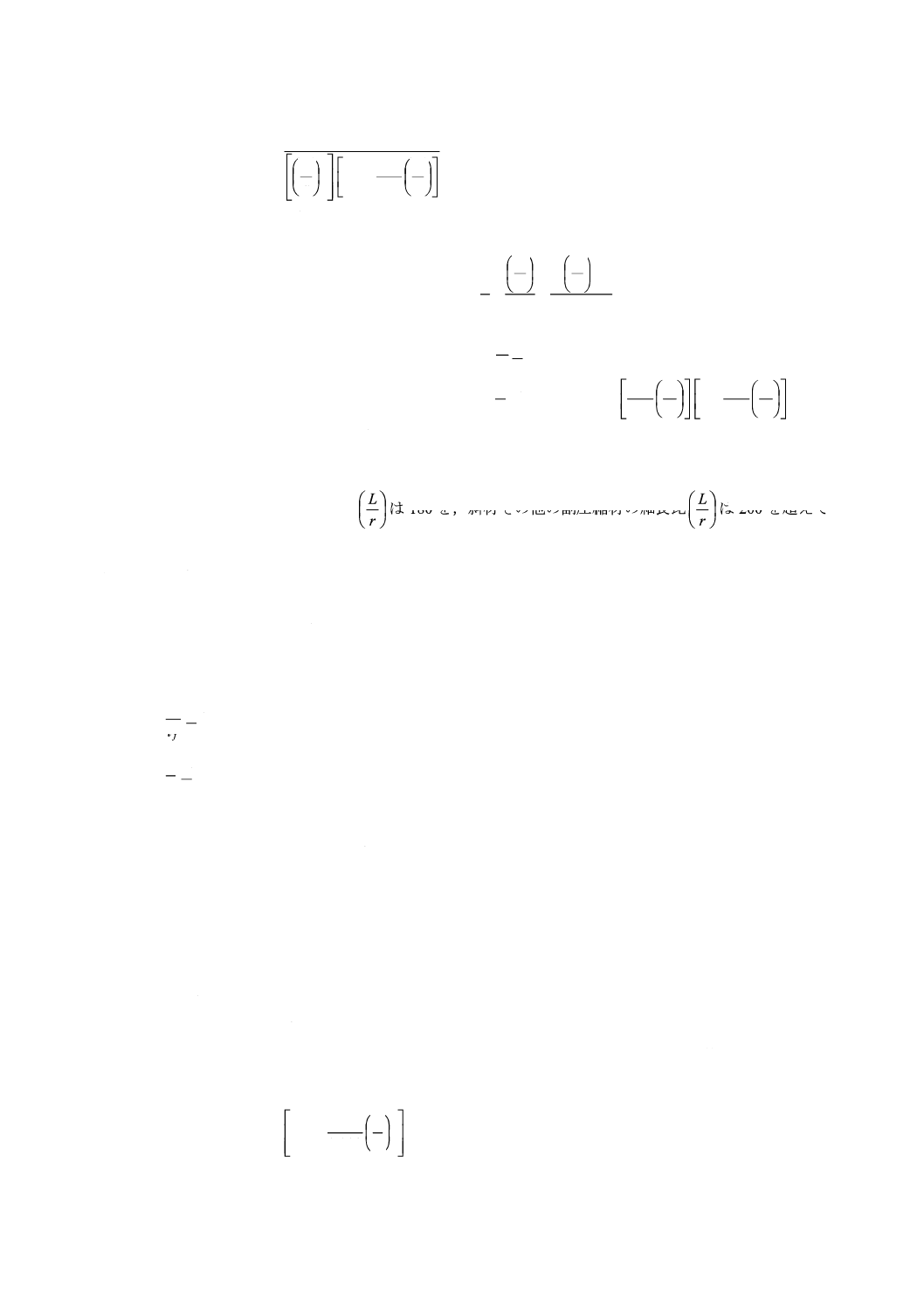

1) 荷重作用面内に対称軸をもつ形鋼(例えば,I形鋼及びH形鋼)及び組立構造部材に生じる引張り

側及び圧縮側の許容曲げ応力は,154 N/mm2とする。ただし,次の各項も同時に満足しなければな

らない。

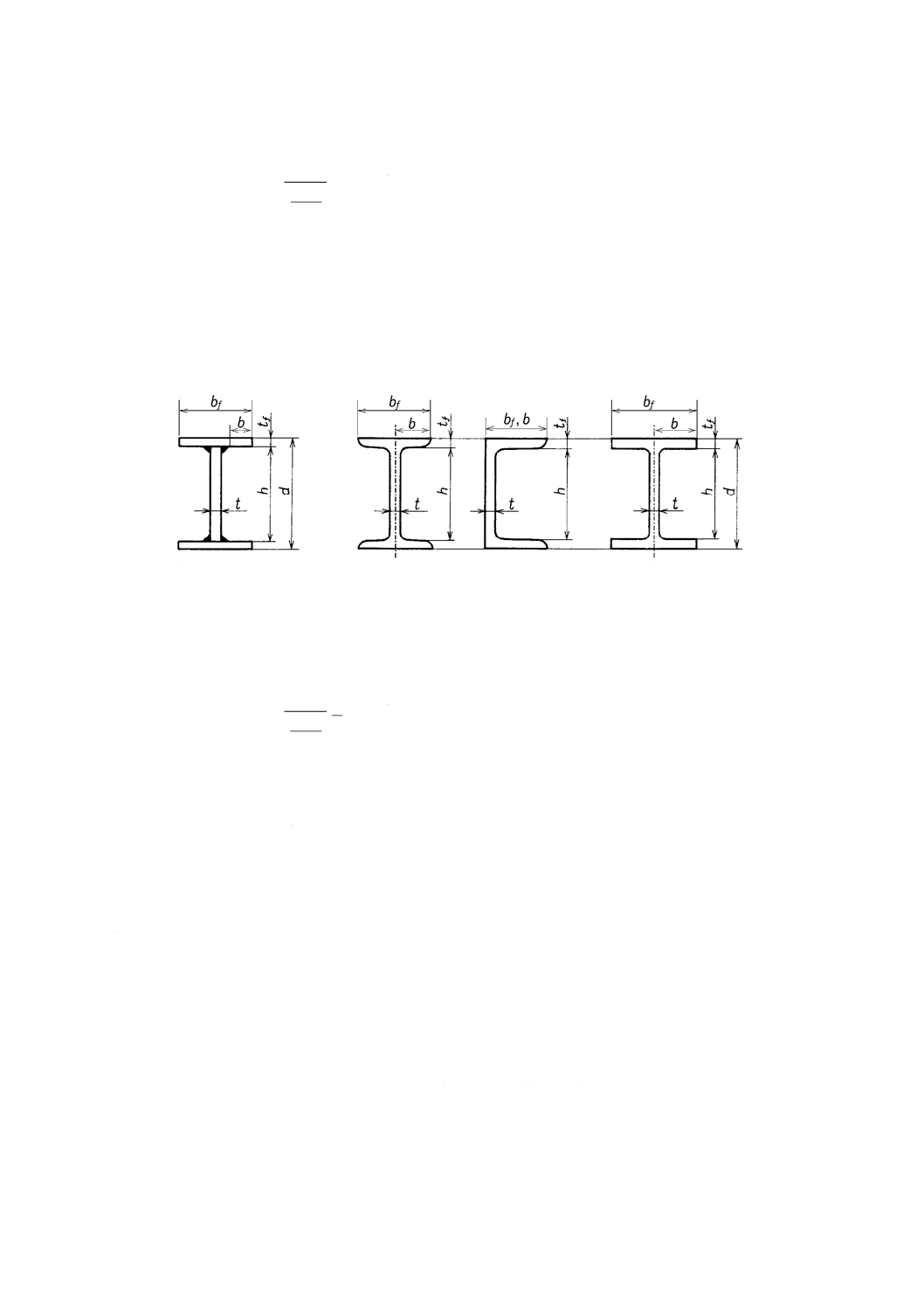

1.1) 圧縮を受けるフランジの横方向に対する非拘束部分の長さはbfの13倍以下(図8参照)

1.2)

17

≦

ft

b

1.3)

70

≦

t

h

ここに,

b: フランジの有効幅(mm)

tf: フランジの厚さ(mm)

h: ウェブのフランジ内面間の高さ(mm)

t: ウェブの厚さ(mm)

2) 非対称構造部材(例えば,山形鋼及び溝形鋼)に生じる引張り側及び圧縮側の許容曲げ応力は,140

N/mm2とする。ただし,構造部材の横方向の支持間隔は,圧縮を受けるフランジの幅の13倍以下

とする。

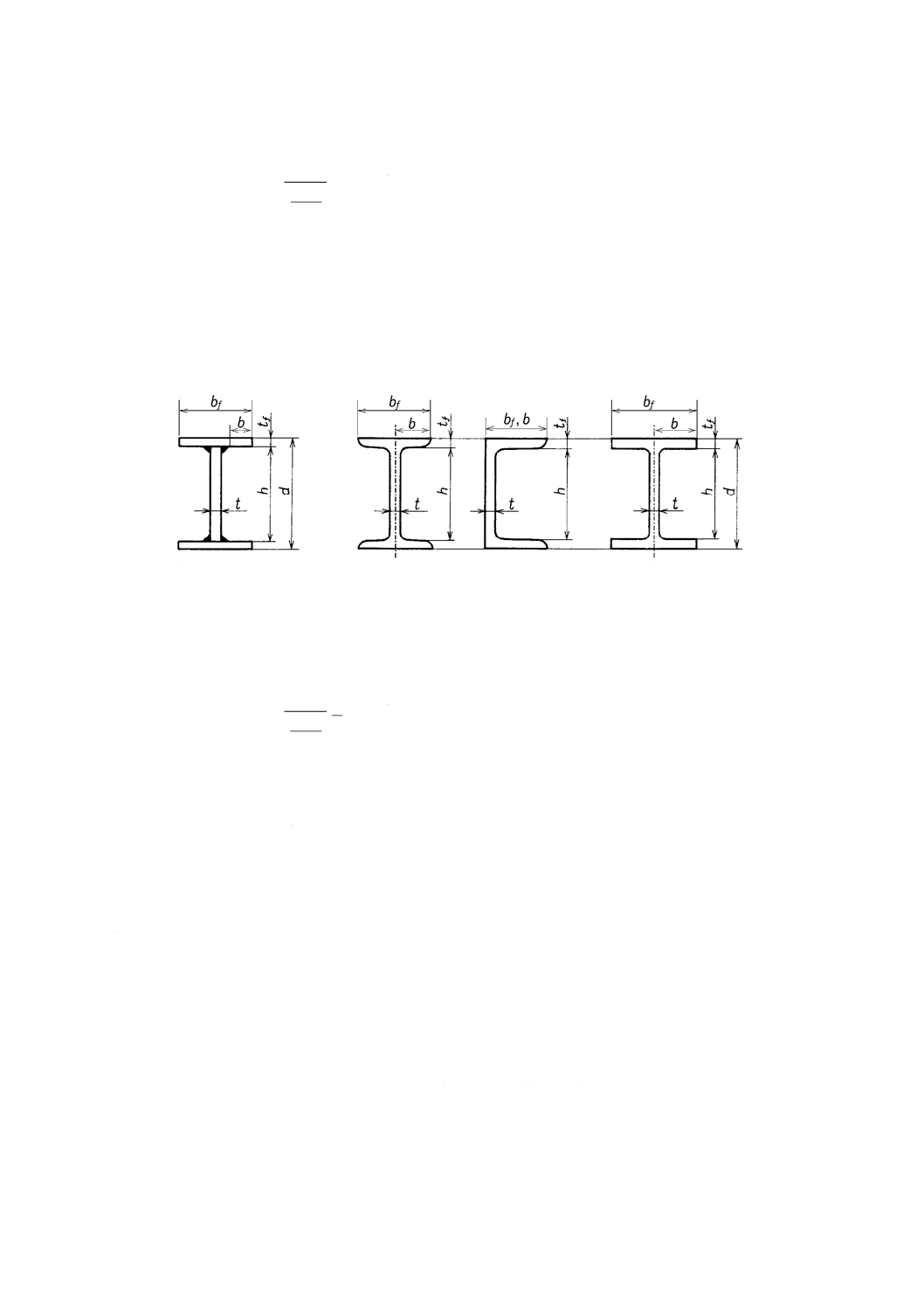

3) 1)及び2)以外の形鋼,組立構造部材及びプレートガーダに生じる引張り側及び圧縮側の許容曲げ応

力は,次による。

3.1) 引張り側の許容曲げ応力は,140 N/mm2とする。

3.2) 荷重作用面内に対称軸をもつ部材の圧縮側の許容曲げ応力は,次の式によって算出し,いずれか

大きいほうとする。

−

2

000

1

4

140

r

l

(N/mm2)

23

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は

2

N/mm

140

000

84

≦

・

f

A

d

l

ここに,

l: 圧縮を受けるフランジの非拘束部分の長さ(mm)

r: 荷重作用面内の軸についての断面二次半径(mm)

ただし,プレートガーダにおいては,フランジとウェブの高

さの1/6とからなるT形部分のウェブ軸周りの断面二次半径と

する。

Af: 圧縮を受けるフランジの断面積(mm2)

d: 部材のフランジ外面間の距離(mm)(図8参照)

a) プレートガーダ

b) I形鋼

c) 溝形鋼

d) H形鋼

注記 bfは,フランジ幅を示す。

図8−構造部材の寸法

3.3) 非対称部材の圧縮側の許容曲げ応力は,次の式によって算出する。

2

N/mm

140

000

84

≦

・

f

A

d

l

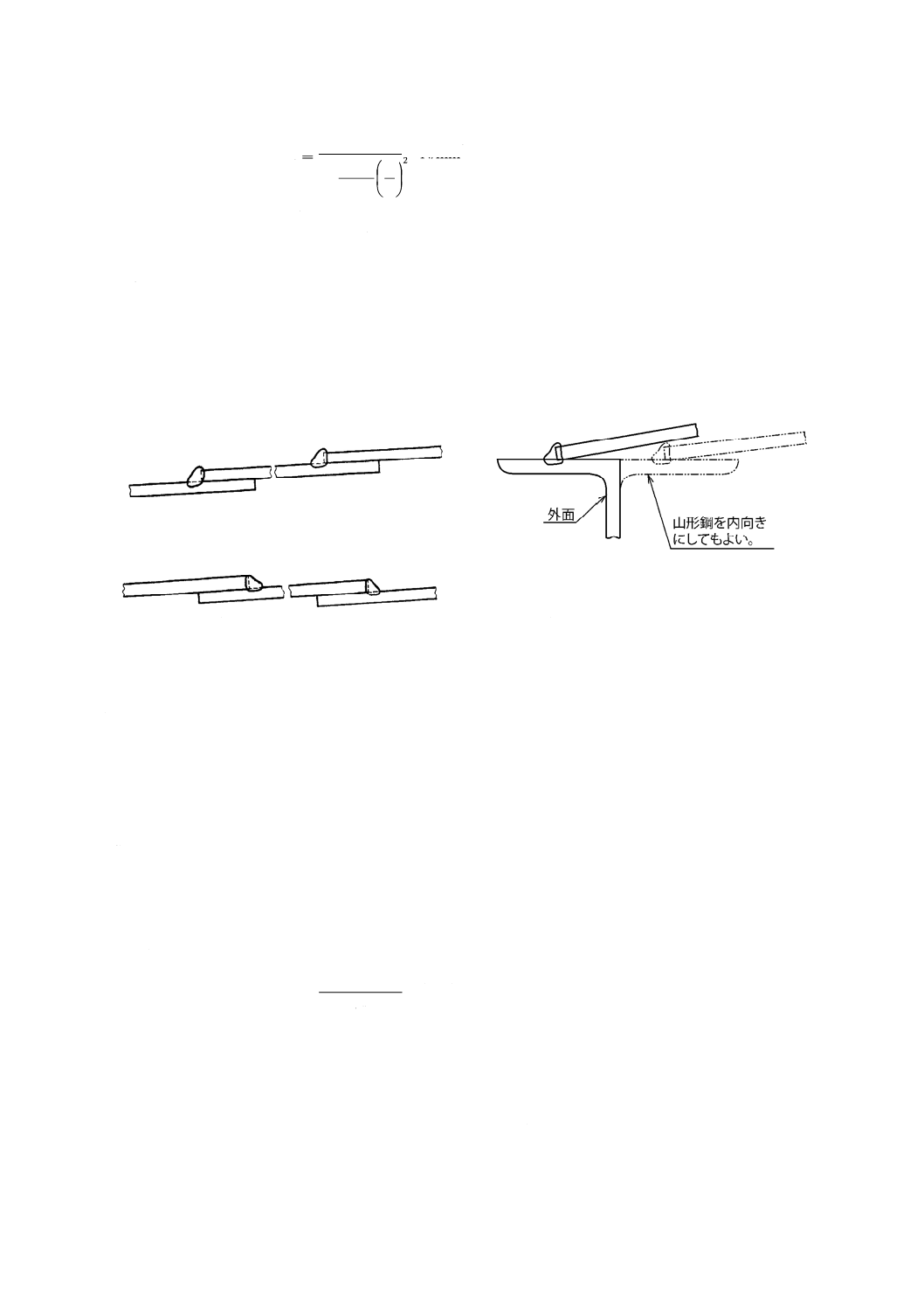

4) 屋根板に接触しているラフタは,次のいずれかに該当する場合を除き,横方向に対して十分拘束さ

れているとみなしてもよい。

4.1) トラス及び非充腹ばり

4.2) 高さが380 mmを超えるラフタ

4.3) 屋根勾配が1/6を超える場合

d) 許容せん断応力

1) すみ肉溶接継手,プラグ溶接継手及びスロット溶接継手のすみ肉及び部分溶込み突合せ溶接継手の

許容せん断応力は,それらののど厚に対して95 N/mm2とする。ただし,溶接金属の規格の最小引

張強さが430 N/mm2を超える場合は,それと430 N/mm2との比を95 N/mm2に乗じて得た値とする。

2) 次の式を満足するか,又はウェブにスチフナがある場合の許容せん断応力は,ビーム又はガーダの

ウェブの縦断面について,91 N/mm2とする。

h≦60t

ここに,

h: ウェブのフランジ内面間高さ(mm)

t: ウェブの厚さ(mm)

3) ウェブにスチフナがない場合で,かつ,h>60tである場合は,ビーム及びガーダのウェブの縦断面

についての平均せん断応力は,次の式を満足しなくてはならない。

24

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

2N/mm

200

7

1

1

137

+

t

h

A

V≦

ここに,

V: 全せん断力(N)

A: ウェブの総断面積(mm2)

5.9.3

固定屋根

固定屋根は,次による。

a) 屋根板の貯槽頂部補強への取付けは,屋根板の上面において片側連続すみ肉溶接とし,すみ肉のサイ

ズは,4.5 mmを超えてはならない。

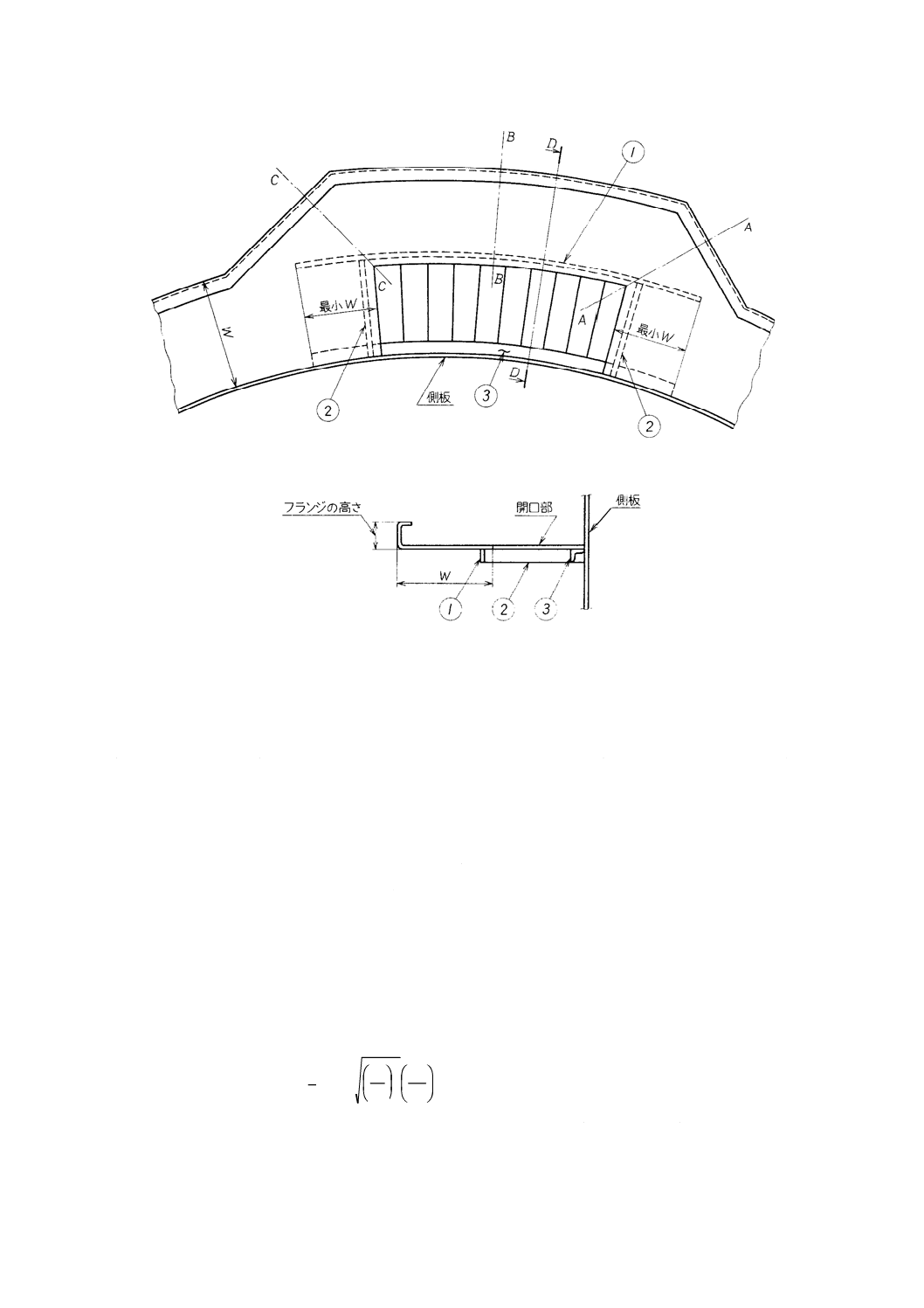

b) 屋根板の配列は,図9による。屋根の形状を問わず,溶接しやすいように屋根板の外縁を側板の頂部

補強に平らに載るように,つば出しをしてもよい。

a) 屋根板相互の継手

b) 屋根板と頂部補強との継手

図9−屋根板の継手

c) 屋根板の呼び厚さは,最小4.5 mmとする。屋根支持構造物の呼び厚さは同じく最小4.5 mmとする。

d) 屋根板は,形鋼を溶接して補強してもよいが,屋根支持構造物に溶接してはならない。ただし,屋根

支持構造物を外部に設けるものでは,屋根板を屋根支持構造物に溶接してもよい。

e) 屋根には,貯蔵液体の張込み払出し量及び温度変化による呼吸量を考慮して,通気口又は大気弁を設

ける。

なお,次のいずれかの場合は,更に非常通気口を設ける。

1) 屋根板を頂部補強に取り付けるすみ肉溶接のサイズが4.5 mmを超えるとき。

2) 屋根板を頂部補強に両側すみ肉溶接で取り付けるとき。

3) 屋根板の外周における屋根勾配が1/6を超えるとき。

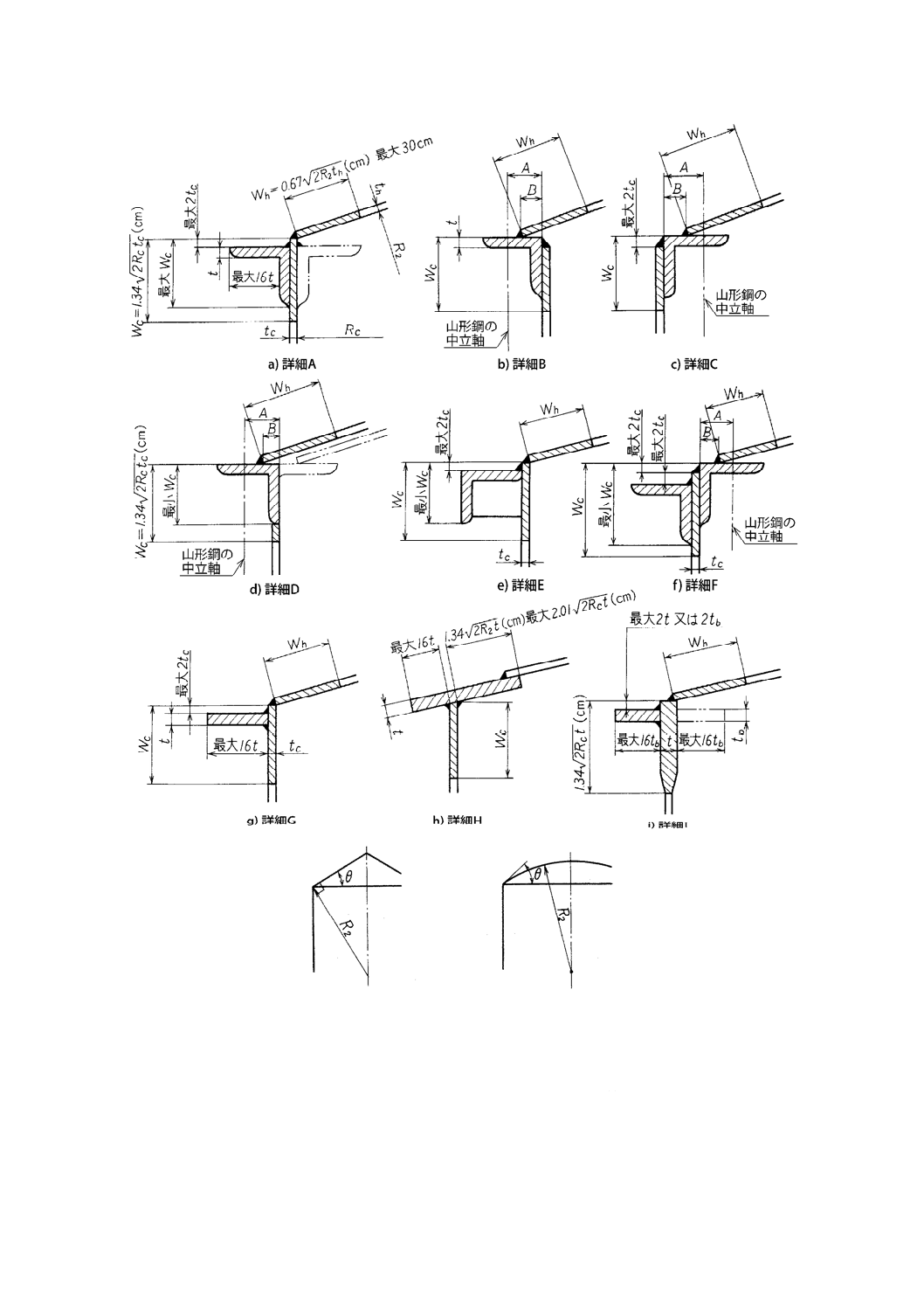

4) 図10の斜線部で示すコンプレッションリングの断面積Aが,次の式のAmによって算出した値を超

えるとき。

θ

tan

π

200

y

m

F

W

A=

(cm2)

ここに,

W: 側板と,側板及び屋根によって支持されている構造物(強め

輪,階段,歩廊,ラフタ,ガーダなどで,屋根支柱によって

支持されているものを除く。)の重量の和。ただし,屋根板を

除く(N)。

θ: 屋根板が側板との取付部で作る水平面との角度(度)で,図

10の説明文c) を参照。

Fy: 屋根板と頂部補強との接合部における降伏強さ(N/mm2)。

ただし,高温域では設計最高メタル温度ごとに,表2の低減

25

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

係数を乗じた値とする[4.3.1 a) 5)参照]。

5) 屋根支持構造物を外部に設ける場合であって,頂部補強と屋根支持構造物とを溶接などで取り付け

るとき。

また,通気口,大気弁及び非常通気口は,附属書Bに従って設計する。

26

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

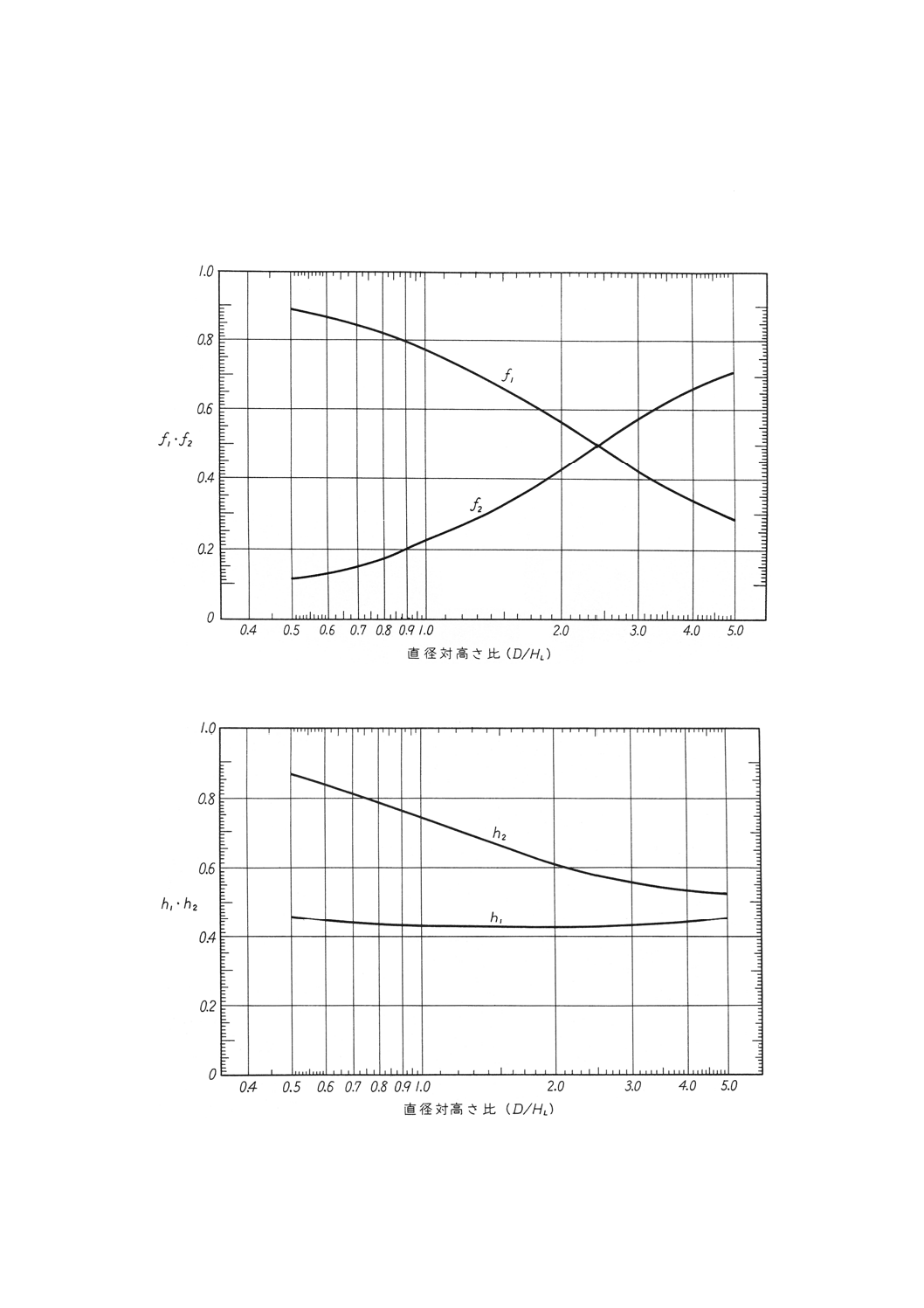

j) 円すい屋根

k) 球面屋根

a) 詳細B,C,D及びFにおいて屋根板の取付位置はA>Bとする。

b) R及びtの単位は,それぞれm,mmとする。

c) R2及びθは,j)及びk)のようにとる。球面屋根の場合のθは,屋根板取付部における接線と水平面とがなす角度。

図10−屋根の取付形状から定める断面積Aの範囲

5.9.4

支持形円すい屋根の構造

支持形円すい屋根の構造は,次による。

27

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 屋根板の最小呼び厚さは,4.5 mmとする。

b) 屋根板は重ね継手とし,板の上面から,連続全厚すみ肉溶接を行う。

c) 屋根には勾配を設ける。その勾配は,通常,支柱支持形の場合1/16以上とする。

コードガーダにラフタが直接取り付けられる場合は,ラフタの勾配が,その取付位置によって多少

異なることがあるが,そのうちで最も緩いラフタの勾配を屋根の勾配とする。

d) 屋根の支持は,次による。

1) 屋根の支柱は,通常,形鋼又は鋼管のいずれかを用いる。

なお,屋根支柱の下端は,貯槽底板に周辺連続すみ肉溶接された案内止め金で受け,屋根支柱下

端の横ずれを防ぐ。屋根支柱下端と案内止め金とは溶接してはならない。最外列のラフタ止め金は

貯槽側板に溶接するが,その他の取付構造物は,溶接,ボルト締め又はリベット締めのいずれによ

ってもよい。

2) ラフタの中心線間隔は,最外列において2 000 mm以下,内部の列においては1 700 mm以下とし,

いずれも外側の円弧で計画する。

3) 支柱支持形の場合,最外列のラフタにI形鋼又はH形鋼以外の形鋼を使用するときは,地震対策と

して直径19 mmのタイロッド又は同等の強度のもので最外列のラフタ間を連結する。

4) 鋼管を支柱として使用した場合,密封するか,ベント又はドレン孔を設けるか,いずれかの方法を

とる。

5.9.5

自己支持形円すい屋根の構造

自己支持形円すい屋根の構造は,次による。

a) 屋根には,勾配を設ける。その勾配は,最小値1/6,最大値3/4とする。

b) 屋根板の最小必要厚さ(t)は,次の式によって算出し,最小呼び厚さ4.5 mm,最大呼び厚さ12 mm

とする。ただし,高温域では設計最高メタル温度ごとに,表3の低減係数でtを除した値とする[4.3.1

a) 3) 参照]。

c

D

t

+

×

=

θ

sin

25

.0

ここに,

t: 屋根板の最小必要厚さ(mm)

D: 貯槽の内径(m)

θ: 屋根板が側板との取付部で作る水平面との角度(度)

c: 腐れ代(mm)

設計荷重が2.2 kN/m2を超える場合の屋根板の最小必要厚さは,上の式に設計荷重(kN/m2)を2.2

で除した値の平方根を乗じた値とする。

屋根板に鋼材を溶接して補強する場合,屋根板の厚さは,上の式によらなくてよいが,最小呼び厚

さは,4.5 mmとする。

c) 継手は,5.9.4 b) による。

d) 側板又は側板の頂部補強と屋根板との接合点から側板側及び屋根板側にそれぞれの厚さの16倍まで

の長さに相当する距離をとった場合,それぞれの断面積に頂部補強に係る断面積を加えた値(A)は,

次の式を満足しなくてはならない。

θ

sin

3.2

2

D

A

×

≧

ここに,

A: 断面積の総和(mm2)

D: 貯槽の内径(m)

28

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

θ: 屋根板が側板との取付部で作る水平面との角度(度)

5.9.6

支持形球面屋根の構造

支持形球面屋根の構造は,次による。

a) 球面の曲率半径は,R=Dとする。ただし,特に指定がある場合は,最小値はR=0.8D,最大値はR=

1.2Dの範囲で設計することができる。ここに,Rは屋根の曲率半径(m),Dは貯槽の内径(m)を示

す。

b) 屋根骨によって側板と屋根板との取合い部に水平力が作用する場合は,この部分に十分な補強を行う。

c) 板厚,構造などについては,5.9.4のa) 及びb) による。

5.9.7

自己支持形球面屋根及び傘形屋根の構造

自己支持形球面屋根及び傘形屋根の構造は,次による。

a) 球面屋根及び傘形屋根の曲率半径は,R=Dとする。ただし,特に指定がある場合は,最小値はR=0.8D,

最大値はR=1.2Dの範囲で設計することができる。ここに,Rは屋根の曲率半径(m),Dは貯槽の内

径(m)を示す。

なお,曲率半径とは,球面屋根に対しては成形された球面の半径を意味し,傘形屋根に対しては板

を成形して作った円筒の半径を意味する。

b) 屋根板の最小必要板厚は,次の式によって算出する。ただし,最小呼び厚さ4.5 mm,最大呼び厚さ

12 mmとする。

t=0.42R+c

ここに,

t: 最小必要板厚(mm)

R: 屋根の曲率半径(m)

c: 腐れ代(mm)

設計荷重が2.2 kN/m2を超える場合の屋根板の最小必要厚さは,上の式に設計荷重(kN/m2)を2.2

で除した値の平方根を乗じた値とする。

屋根板に鋼材を溶接して補強する場合,屋根板の厚さは上の式によらなくてよいが,最小呼び厚さ

は4.5 mmとする。

c) 継手は,5.9.4 b)による。

d) 側板又は側板の頂部補強と屋根板との接合点から側板側及び屋根板側に,それぞれの厚さの16倍まで

の長さに相当する距離をとった場合,それぞれの断面積に頂部補強に係る断面積を加えた値(A)は,

次の式を満足しなくてはならない。ただし,高温域では設計最高メタル温度ごとに,表3の低減係数

でAを除した値とする[4.3.1 a) 3) 参照]。

A≧4.6DR

ここに,

A: 断面積の総和(mm2)

D: 貯槽の内径(m)

R: 屋根の曲率半径(m)

5.9.8

浮き屋根の構造

浮き屋根の構造は,次による。

a) デッキ

1) 貯蔵液体に腐食性がある場合には,油蒸気と空気との混合物がデッキの下に滞留しない構造とする。

2) デッキ及びポンツーンに使用する板の最小呼び厚さは,4.5 mmとする。

3) デッキ板は重ね継手とし,板の上面から全厚連続すみ肉溶接を行う。重ね代は,25 mm以上とする。

なお,ガーダ,支柱及びその他の剛性の大きい部材から300 mm以内のデッキ板の継手は,板の

29

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

下面からピッチ250 mm,長さ50 mm以上の断続全厚すみ肉溶接を行う。

4) ダブルデッキの上部デッキ及びポンツーンの上部デッキは,1/64以上の勾配を付けて排水を図る。

b) 浮き屋根の設計 浮き屋根の設計は,次による。

1) 浮き屋根の浮力

1.1) 浮力の計算には,貯蔵液体の比重が0.7以上のときは計算に用いる比重を0.7とし,0.7未満のと

きはその値を用いて,次の1.2) 及び1.3) の状態になっても浮き屋根全体が液中に完全に没しない

ようにする。

1.2) 貯槽の水平投影面積に対し,250 mmに相当する降雨が全てデッキ上にたまったとき。この場合,

浮き屋根の排水設備は作動せず,ポンツーン及びデッキは破損していないものとする。

1.3) シングルデッキの場合は,条件の最も悪いポンツーン2室とデッキが同時に破損したとき。ダブ

ルデッキの場合は,条件の最も悪い隔室の2室が破損したとき。これらの場合,どちらのタイプ

の浮き屋根も浮き屋根上に雨水及び荷重はないものとする。

2) 浮き屋根の強さ シングルデッキの場合の浮き屋根の強さは,1.2) 及び1.3) の状態によって生じる

デッキの変形から発生する半径方向の荷重に対して,ポンツーンが破損してはならない。

3) 屋根の排水

3.1) 屋根には雨水排水管を設ける。排水管は貯槽が設置される地域の降雨強度に応じて,口径及び所

要本数を定め,浮き屋根が最低位置にある状態で最大排出量を排出可能なように設計する。

なお,貯槽の直径が40 m以下の場合は,排水管は,少なくとも口径80Aのものを1本,直径が

40 mを超える場合は,口径100Aのものを1本,設けなければならない。

3.2) 管が破損した場合,デッキ上に貯蔵液体が逆流するおそれのあるときは,デッキにつながる排水

管の端部に逆止弁を設ける。

3.3) 浮き屋根の昇降に伴って底板に排水装置又はその附属品が接する箇所は,底板を保護しなければ

ならない。

c) ポンツーンの開口部 ポンツーンには,各室にマンホールを取り付ける。マンホールは,浮き屋根上

に雨水の溜まりがあっても,浮き屋根が傾斜沈下しても,マンホールからポンツーン内に水又は貯蔵

液が入らない構造とし,ふた板は,風で飛ばされないようにする。

d) ポンツーンの各室仕切り板(バルクヘッド)は,それぞれ各室が水密となるように,少なくとも片側

は,必ず連続すみ肉溶接を行わなければならない。

e) 浮き屋根上に出入りするための可動はしごは,浮き屋根の上下動に追随し,浮き屋根がどの位置にあ

っても,安全に昇降可能なものとする。

可動はしごは,その中心部に,5 kNの荷重がかかるものとして設計し,はしごの両側に手すりを設

ける。

f)

ポンツーンの構造は,屋根が最低位置になったときに,側マンホール及び側板に設けたかくはん装置

の影響を受けないようにする。

g) 浮き屋根が支柱で支えられている場合,貯蔵液体の張込み及び払出しによって,デッキ及びシール部

が破損しないように,浮き屋根に必要個数の通気口,大気弁などを設ける。設計は,附属書Bによる。

h) 浮き屋根には屋根支柱を設ける。この場合,次の各項を考慮する。

1) 支柱が底板へ接触する面には,支柱の下端をふた板で塞がない場合は,切欠きを設けるか,又はそ

の近くに穴を開ける。また,底板は,当て板などで補強する。

2) 支柱長さの調整は,浮き屋根の上で操作できるようにする。

30

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 屋根の荷重を支柱で支えるところでは,ポンツーン又はデッキが破損しないようにする。

4) 支柱は,屋根排水設備など,貯槽の附属品に当たらないようにする。

i)

浮き屋根のデッキには,図13による内径600 mm程度のマンホールを少なくとも1か所設ける。

j)

浮き屋根には,屋根を常に貯槽の中心位置に保持し,かつ,回転を防止するための機構を設ける。

k) 浮き屋根の外周縁と側板との間の空間部のシールは,たわみ性をもたせ,側板に密着させる。

l)

浮き屋根上の滑動部分(例えば,可動はしご,回転止め,検尺管,シール部など)は,発火の原因と

ならないように,材料及び構造に注意する。

5.9.9

固定屋根付き浮き蓋の構造

固定屋根付き浮き蓋の構造は,次による。

a) 浮き蓋の構造は,一般に,5.9.8のg),h) 1),i),j),k) 及びl) による。

なお,デッキには,勾配は付けなくてもよい。

b) 固定屋根の構造は,5.9.1〜5.9.7による。

5.10 附属物

5.10.1 一般

マンホールネック部,ノズル(管台),強め材などの附属物及び附属品が取り付く貯槽本体の開口穴の切

断面は滑らかにし,角には丸みを付ける。ただし,溶接によって完全に覆われる取付部の面には,その必

要はない。

5.10.2 側マンホール

側マンホールは,次による。

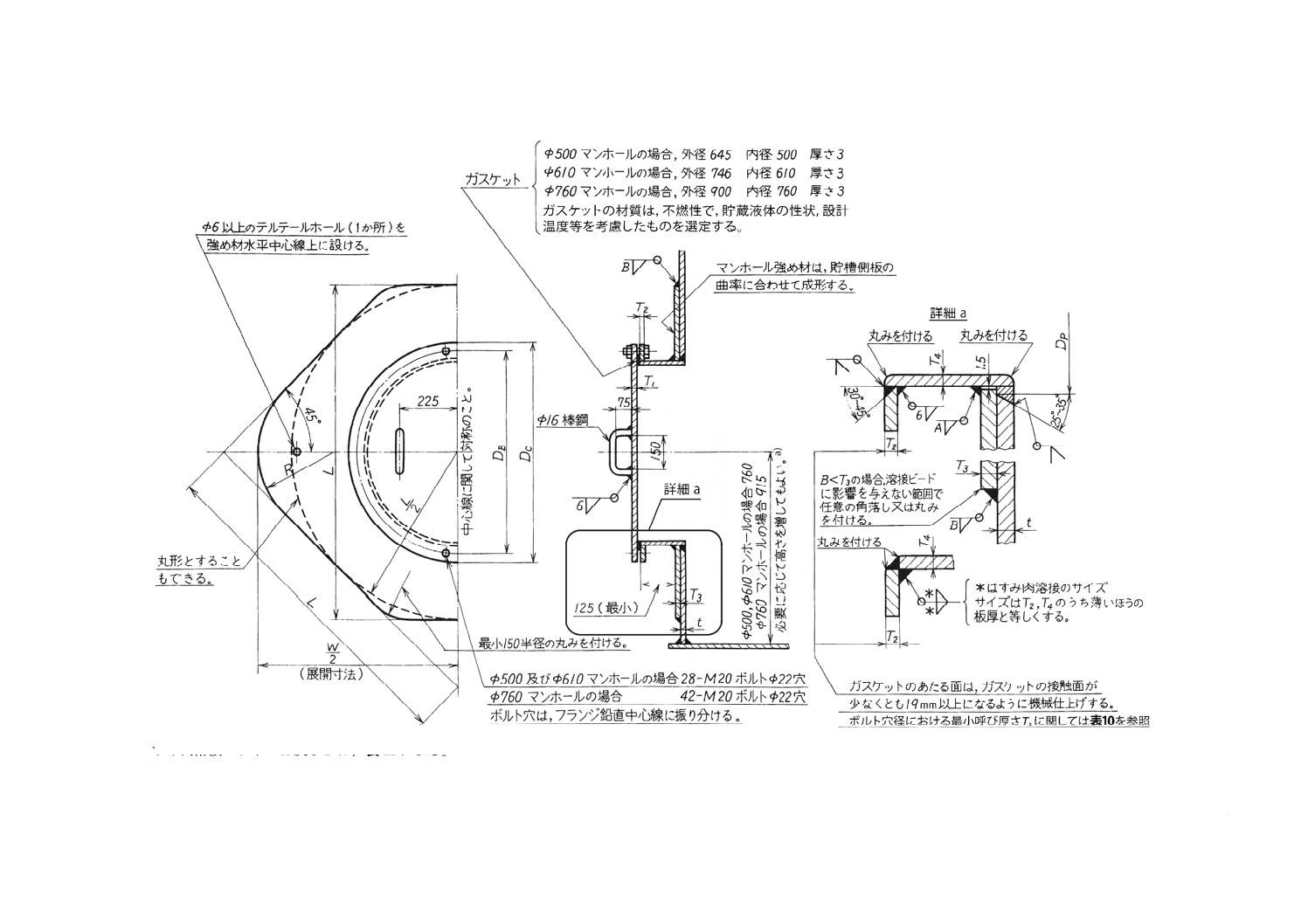

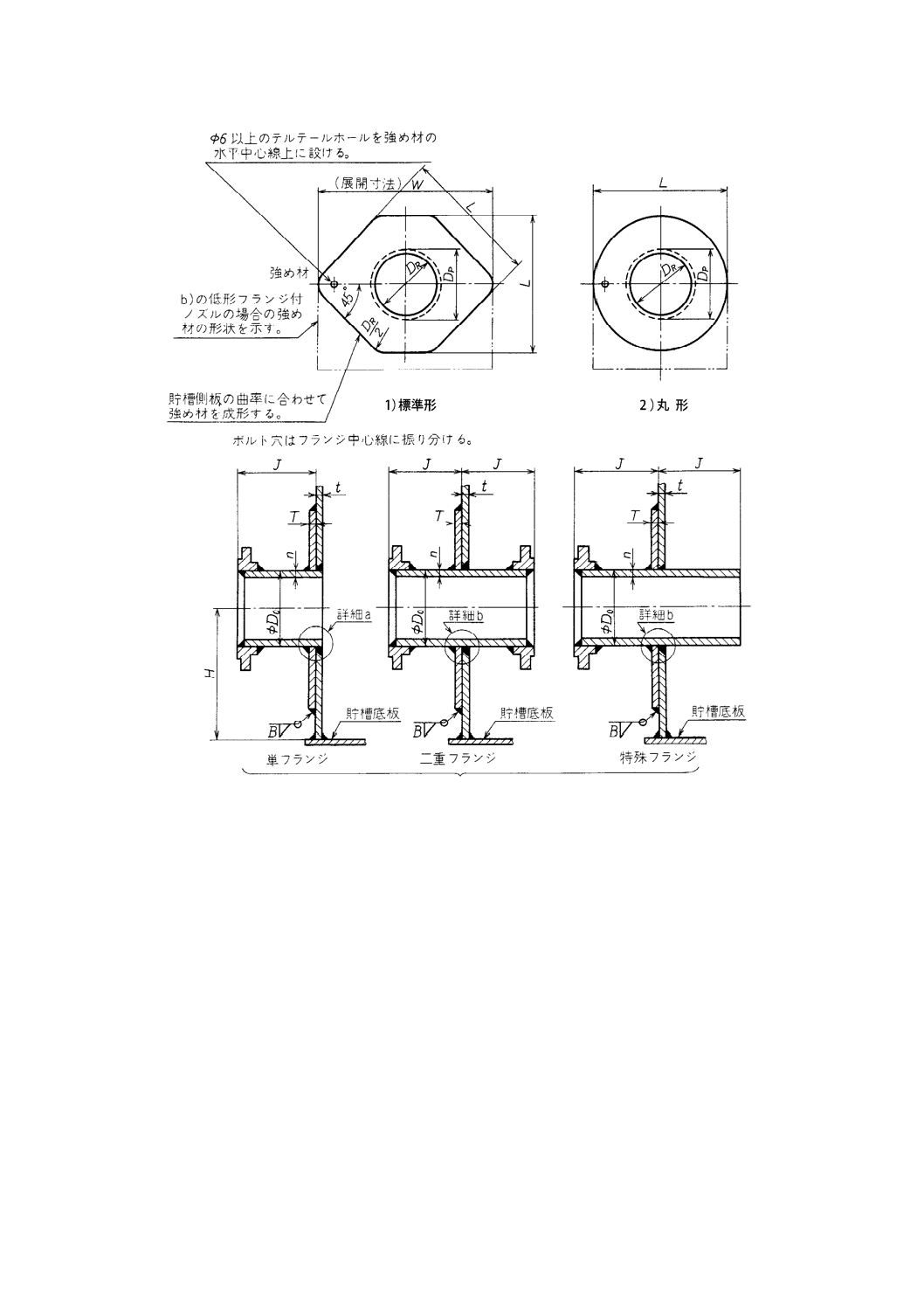

a) 側マンホールの形状,寸法及び取付けは,図11,表10,表11及び表12による。

b) マンホールのネック部,強め材など,側板に直接溶接で取り付ける部材の材料は,通常,側板と同じ

ものとする。

なお,特殊な形状,寸法及び材質を用いる場合は,5.5.5で強め材の寸法を検討する。

c) ふた板にノズルを設ける場合は,次による。

1) 強め材を必要としないノズルを設ける場合は,ふた板の最小呼び厚さは,表10による。

なお,ノズルの端とふた板の中心点との間隔は,ノズルの高さ又は外径の1/4以上とする。

2) 強め材を必要とするノズルを設ける場合は,ノズルの外径はマンホールの外径の1/2以下とし,か

つ,呼び径300Aを超えてはならない。

強め材は,ふた板の厚さを増すことによってもよい。ただし,ふた板に開けた穴のうち表10で必

要とする板厚の板厚方向の最大断面積以上の補強面積が,ノズルの中心からノズルの外径を半径と

する円内に含まれなければならない。

3) ノズルを,かくはん装置の取付けに用いる場合は,ふた板の厚さは,表10で必要とする厚さの少な

くとも1.4倍とし,強め材を設けない場合は,この厚さに更に2)の補強厚さを加えたものを最小と

する。

4) ノズルの取付け溶接は,完全溶込みとしなくてはならない。

d) かくはん装置を取り付ける場合のマンホールフランジの厚さは,c) 3)で定めるふた板の厚さよりも薄

くしてはならない。

31

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

すみ肉溶接のサイズA及びBは,表11による。

注a) この数値は,側板が軟鋼の場合であって,高張力鋼の場合は,5.5.5 e) 3) 3.2) による。

図11−側マンホール(表10,表11及び表12参照)

2

B

8

5

0

1

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

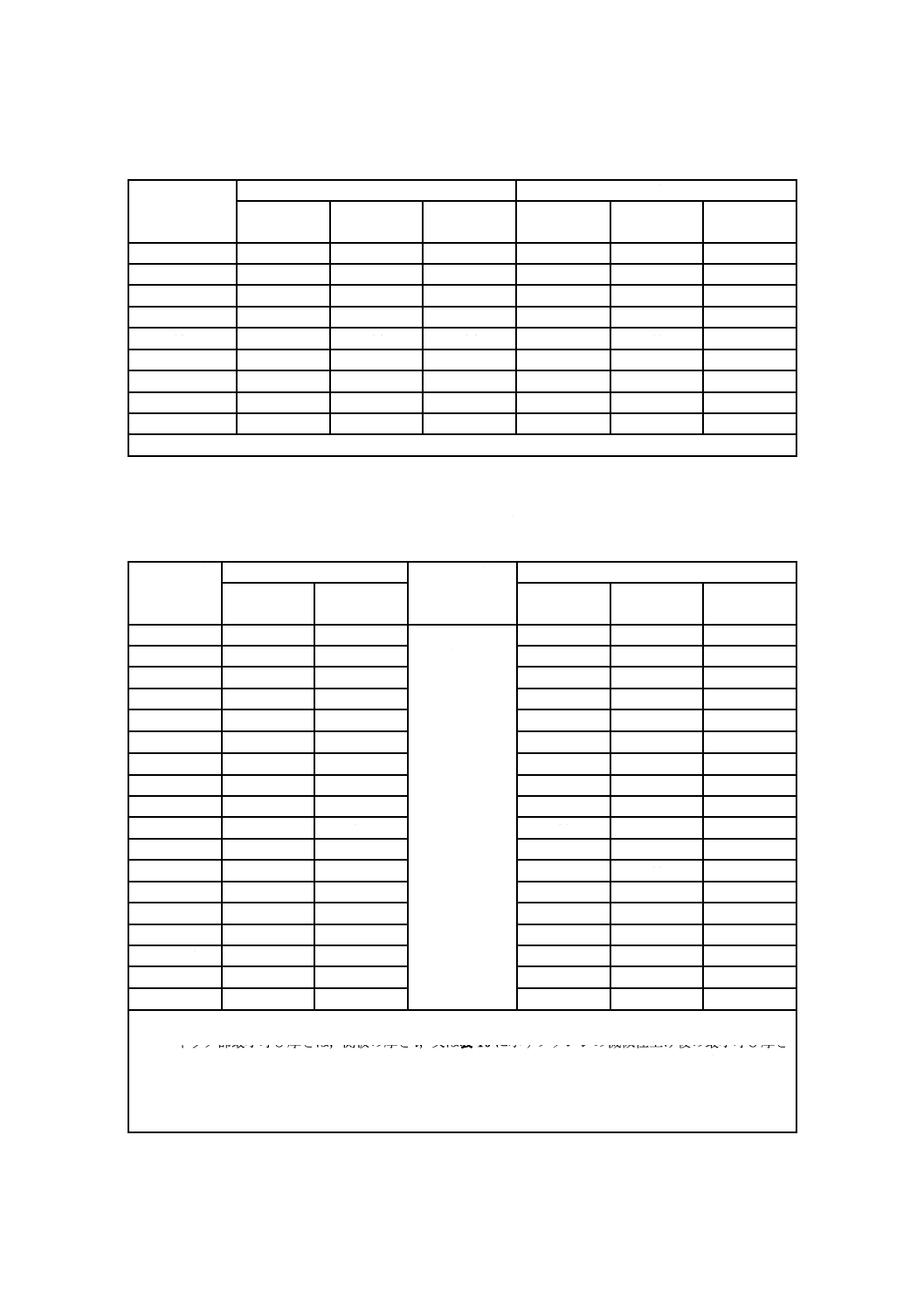

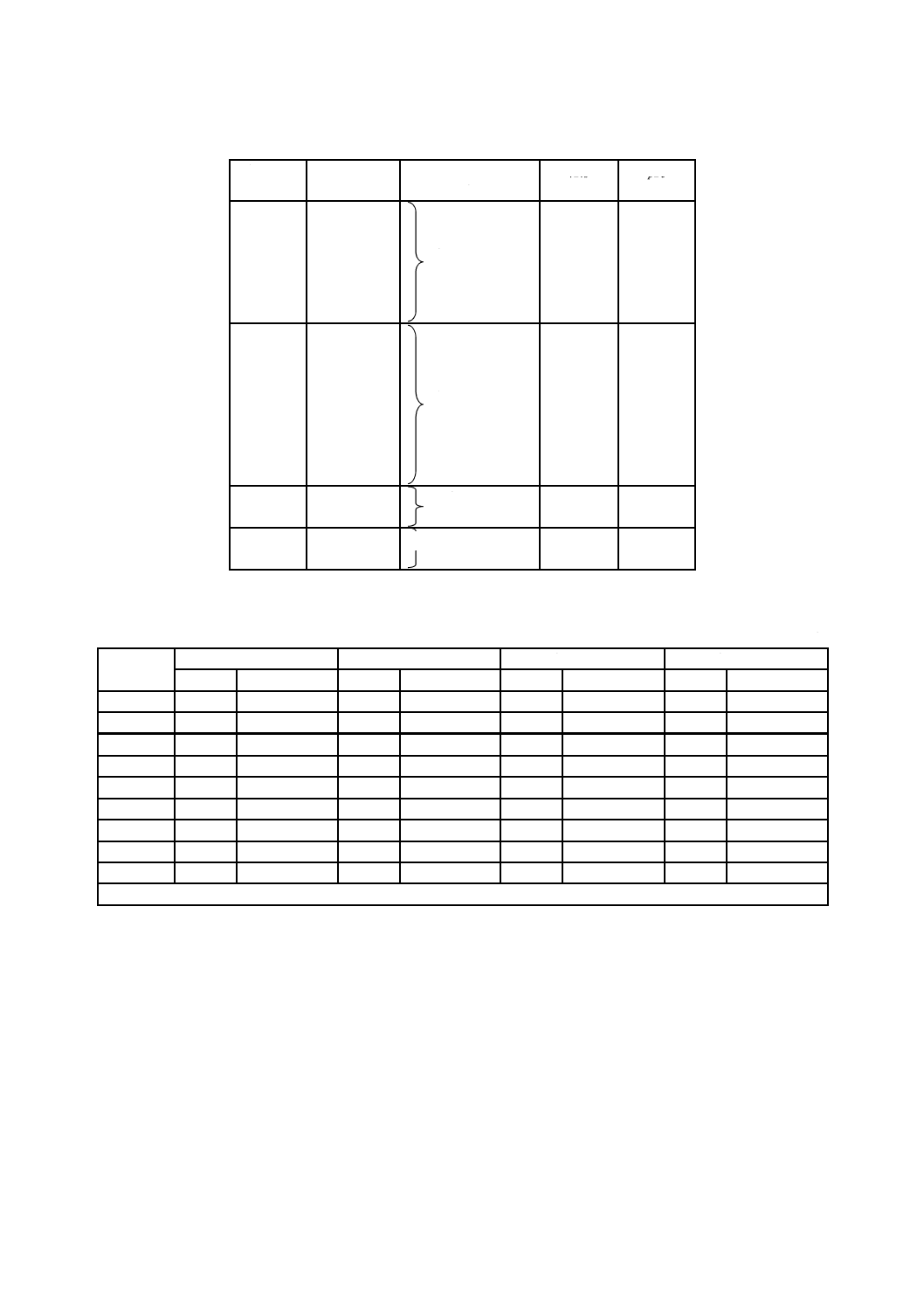

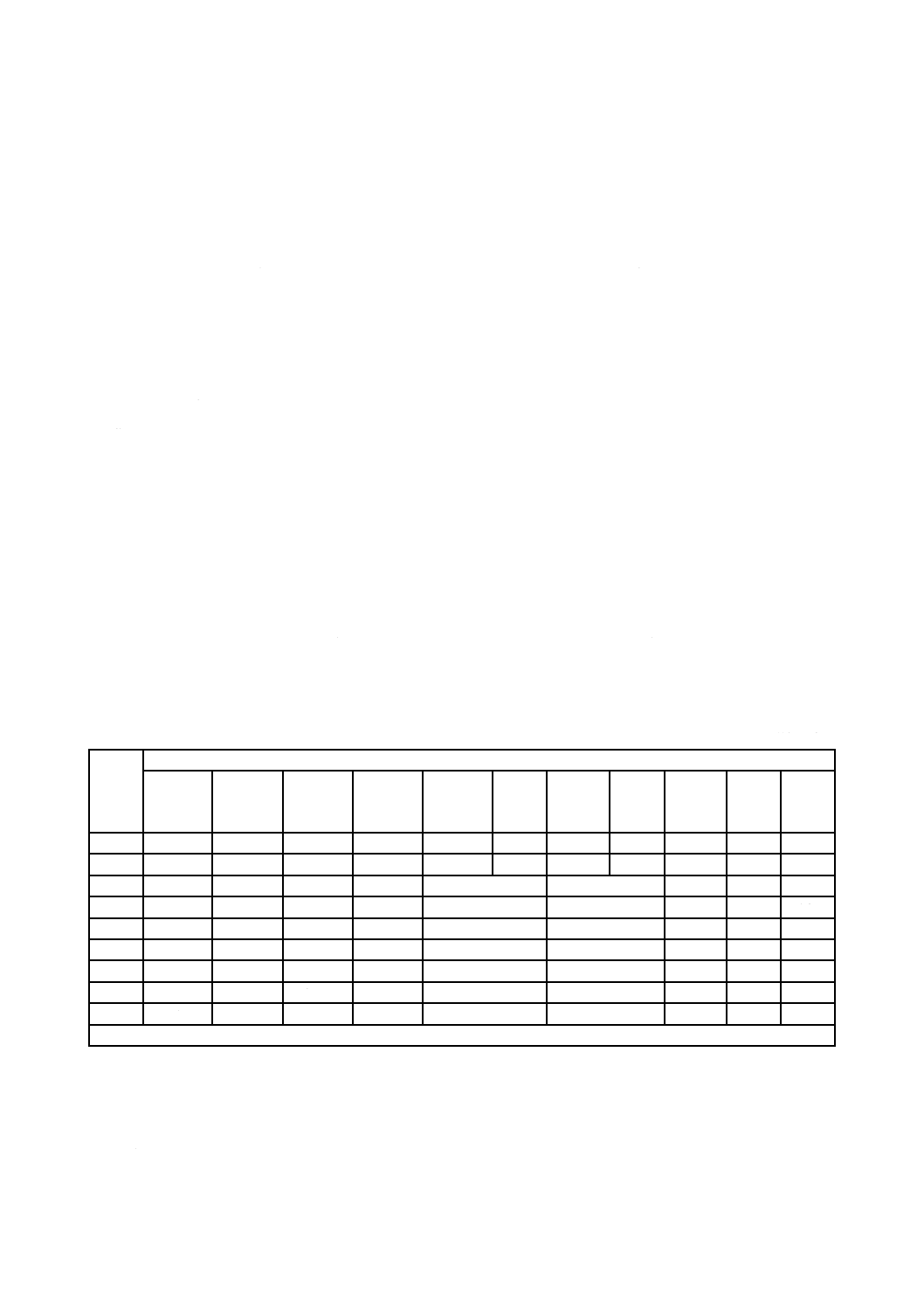

表10−側マンホールふた板及びボルト締めフランジの厚さ(図11参照)

単位 mm

貯槽の高さa)

(m)

ふた板の最小厚さT1

フランジの機械仕上げ後の最小呼び厚さT2

φ500

マンホール

φ610

マンホール

φ760

マンホール

φ500

マンホール

φ610

マンホール

φ760

マンホール

6.5

8

10

12

6

7

10

8

9

11

13

6

8

11

9.5

10

12

14

7

9

12

12

11

13

15

8

10

13

13.5

12

14

16

9

10

14

16.5

13

15

18

10

12

15

19.5

15

16

19

11

13

16

22.5

16

18

21

13

15

18

25

17

19

22

14

16

19

注a) 貯槽高さは,液比重が1を超えるときは,貯槽高さに液比重を乗じた値とする。

表11−側マンホールすみ肉溶接の大きさ及び側板穴の最大径(図11参照)

単位 mm

側板及び強

め材の厚さ

t及びT3

すみ肉溶接

側板穴の直径

Dp

ネック部最小厚さT4 b)

Aのサイズ

Bのサイズ

φ500

マンホール

φ610

マンホール

φ760

マンホール

4.5

4.5

4.5

マンホール外

径に溶接Aの

サイズの2倍

を加えた値を

最大とするが,

12 mmを加え

た値を最小と

する。

−

−

−

6

6

6

−

−

−

8

6

6

−

−

−

9

6

7

−

−

−

10

6

7

−

−

−

12

6

9

−

−

−

14

6

10

−

−

−

16

8

12

−

−

−

19

8

14

−

−

−

22

11

15

10

10

10

25

11

18

11

11

11

28

11

20

13

13

13

32

13

22

16

16

16

36

14

25

17

17

17

38

14

27

19

19

19

40 a)

16

27

19

19

19

40 a)

16

27

22

20

22

40 a)

16

27

22

22

25

注a) 高張力鋼使用の場合に限る[5.5.2 b) 参照]。

b) ネック部最小呼び厚さは,側板の厚さt,又は表10に示すフランジの機械仕上げ後の最小呼び厚さ

T2のうちいずれか薄いほうをとる。しかし,側板の厚さt及びT3が22 mm以上の場合は,T4より

薄くしてはならない。

なお,5.10.2でフランジの厚さを厚くした場合も,表10のT2を用い,この規定によってネック

部最小呼び厚さを定める。

33

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−側マンホールふた板の径及びボルト円径及び強め材(図11参照)

単位 mm

マンホールネックの内径

Di

ボルト円径

DB

ふた板の径

DC

強め材

縦幅L

横幅W

丸みR

500

667

730

1 170

1 400

307

610

768

832

1 370

1 650

347

760

921

984

1 675

2 010

433

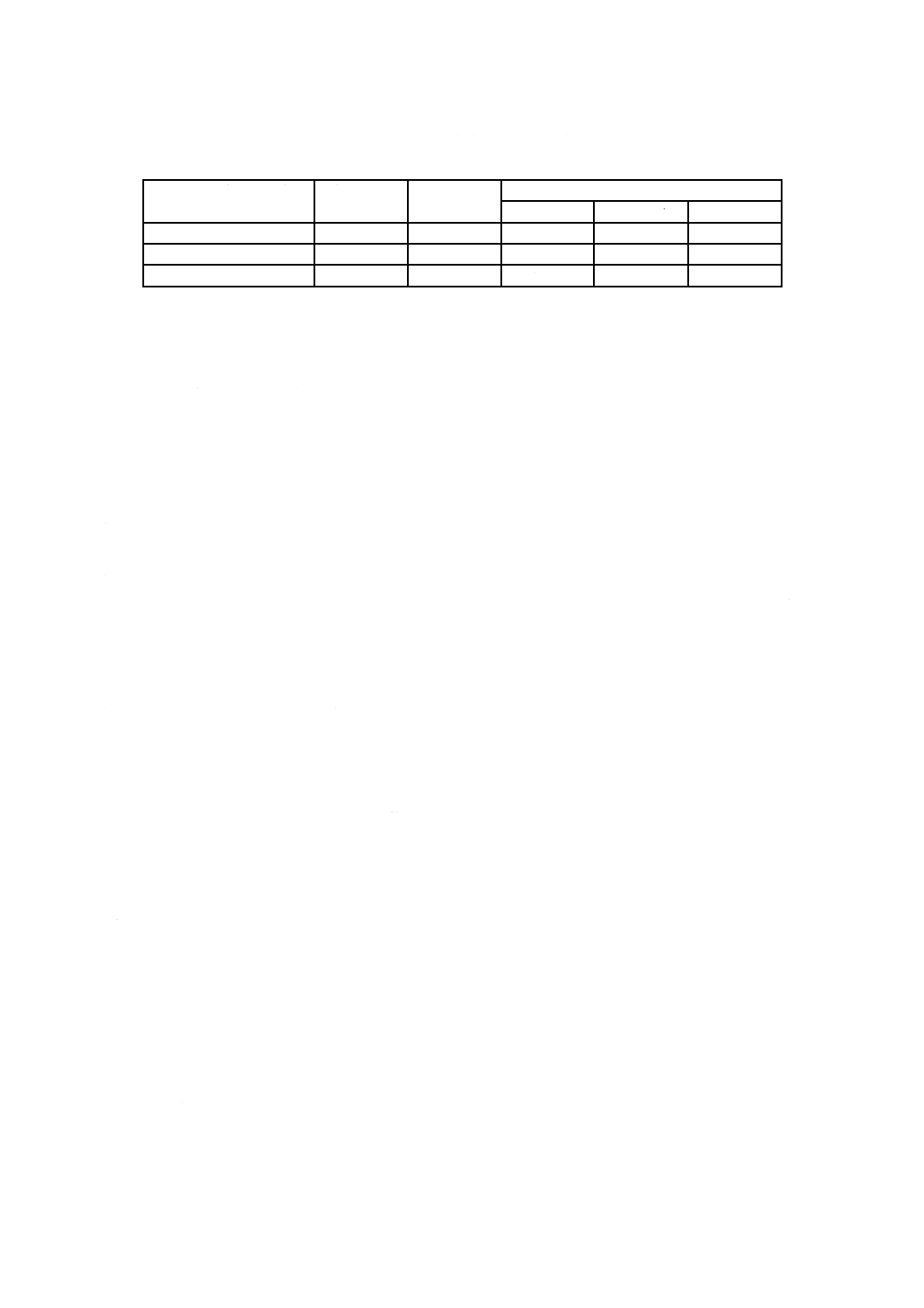

5.10.3 側ノズル

側ノズルは,次による。

a) 側ノズルの取付けは,一般に,図12,表13及び表14による。ただし,特殊な形状,寸法及び材質を

用いる場合は,5.5.5で強め材の寸法を検討する。

b) 側ノズルを水平面で斜めに取り付ける場合は,このために側板に開けられた長円形の開口部の長径と,

表13のDRとの差だけ,強め材の横幅Wの寸法を大きくしなければならない。

c) 配管が接続されない呼び径80A以下の側ノズルを鉛直面で傾き角15度以下に斜めに取り付ける場合

は,強め材の大きさを増さなくてもよい。

d) 呼び径50A以下の小口径側ノズルに支え板(ガセット)を取り付ける場合は,必ず直角2方向に取り

付けてこれを支える。支え板用平鋼の寸法は,50 mm×6 mm以上とする。

e) 側ノズルにフランジを設ける場合,その寸法は,通常,日本工業規格から選択する。

f)

ノズルネックの材料は,JIS G 3454のSTPG370又はJIS G 3460のSTPL380を用いる。側板に高張力

鋼を用いる場合は,JIS G 3454のSTPG370,JIS G 3456のSTPT370又はJIS G 3460のSTPL380のそ

れぞれ継ぎ目なしのものを用いる。大径ノズルで板を巻いて作成するときは,通常,それが取り付く

側板と同一の材料とする。

g) 差込み形カップリングは,JIS B 2316による。ただし,カップリングの長さは,使用条件によって定

める。

ねじ込み形カップリングを用いる場合の外径は,JIS B 2316に従うものとする。材料は,通常,JIS

B 2316のPS370,PS410,PS480,PT370,PT410,PT480又はPL380によるが,使用条件によってJIS

G 3101のSS400,JIS G 4051のS20C若しくはS25C,又はJIS G 3201のSF440Aを使用することもで

きる。

h) 側ノズルの強め材の材料は,通常,側板と同じものとする。

i)

側ノズルにふた板を設ける場合は,次による。

1) ふた板の厚さは,ノズルフランジの厚さより薄くしてはならない。

2) ふた板に強め材を必要としないノズルを設ける場合は,ふた板の厚さは1)による。ただし,ノズル

の端とふた板の中心点との間隔は,ノズルの高さ又は外径の1/4以上とする。

3) かくはん装置を取り付けるのに用いる強め材付きのノズルなどをふた板に設ける場合は,ノズルの

外径は側ノズルの外径の1/2以下とする。

ノズルの強め材は,ふた板の厚さを増すことによってもよい。ただし,ふた板に開けた穴の板厚

方向の最大断面積の50 %以上の補強面積が,取付けノズルの中心からノズルの外径を半径とする円

内に含まれなければならない。

34

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

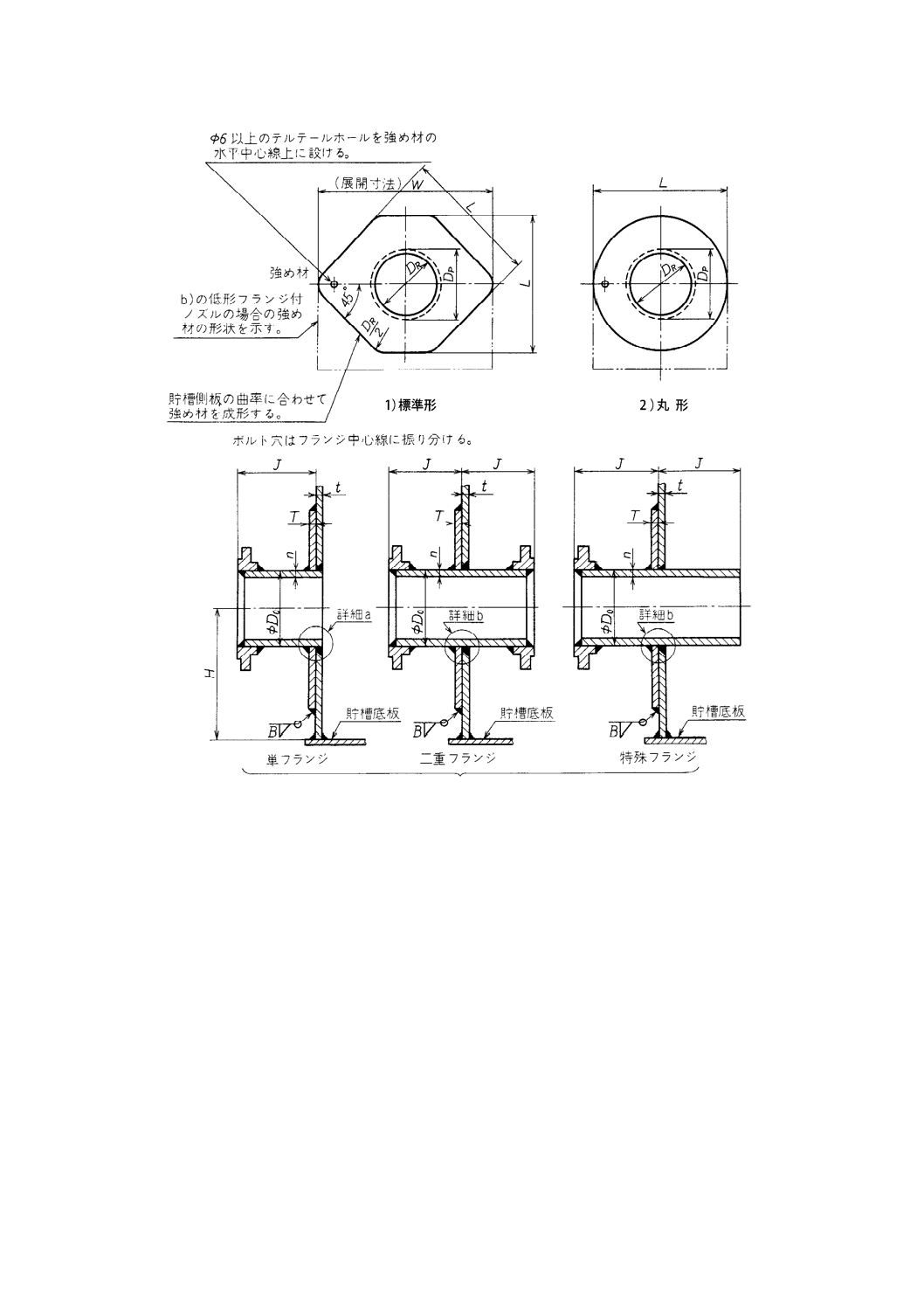

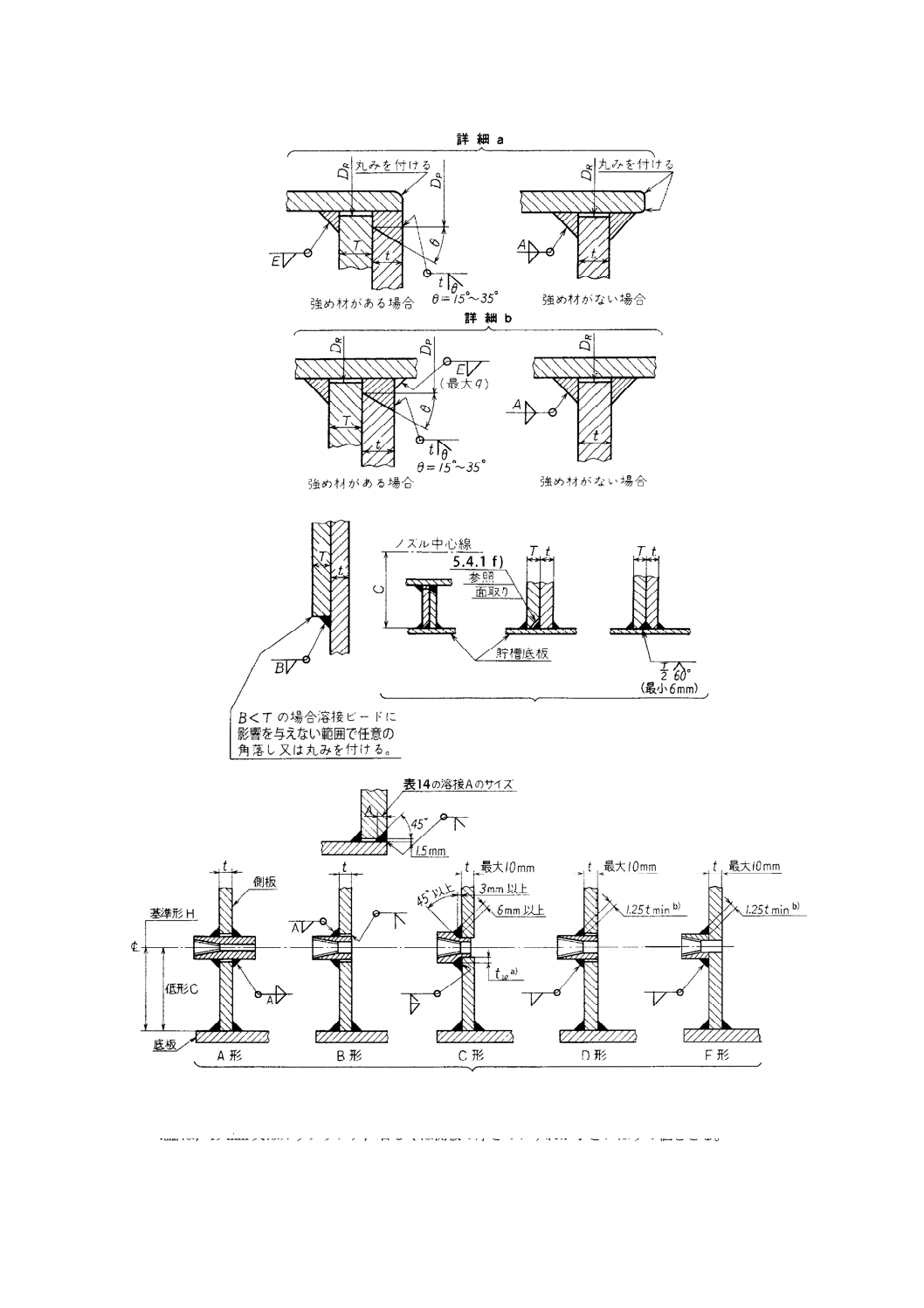

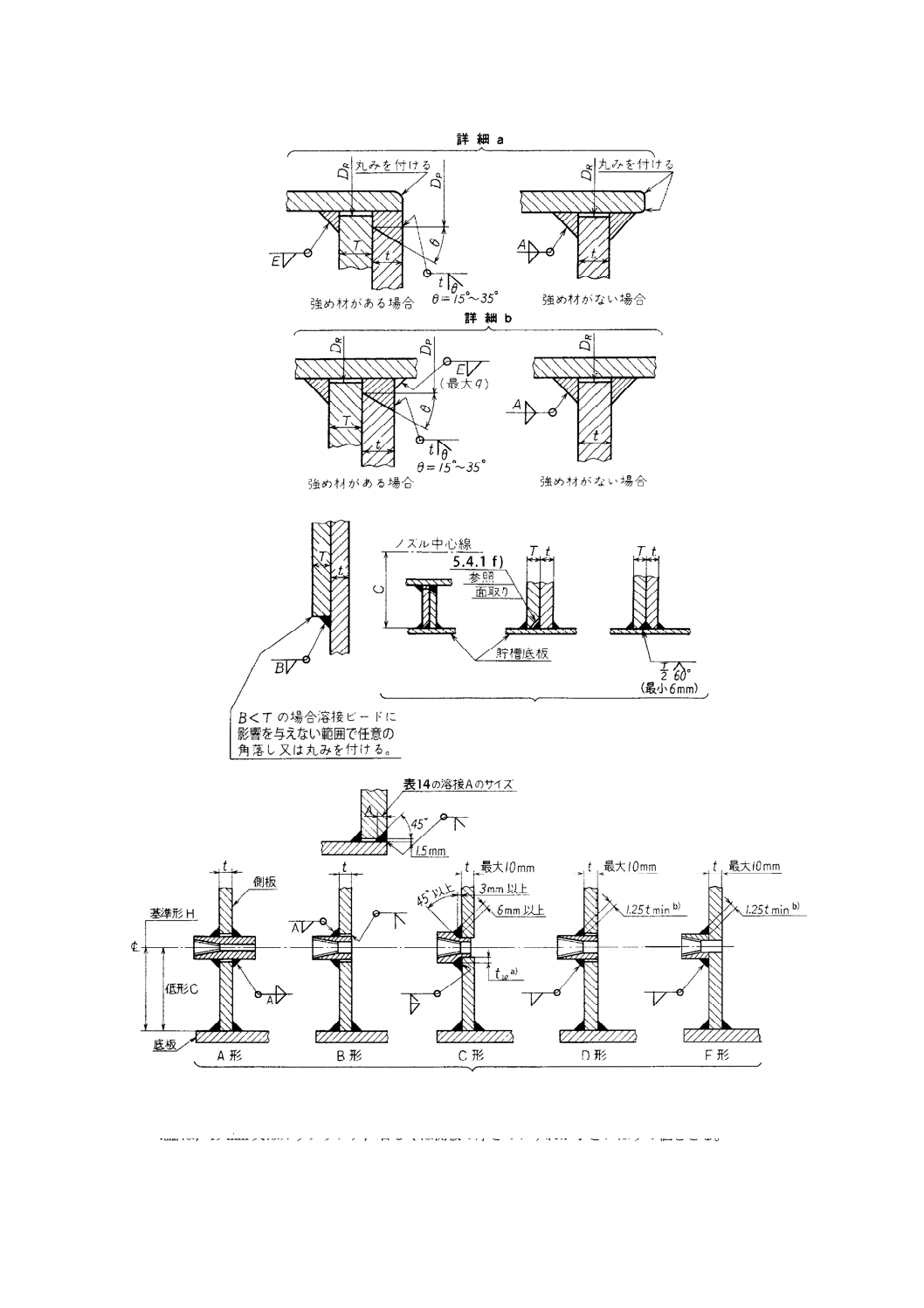

a) 基準形フランジ付ノズル呼び径80A以上

図12−側ノズル(表13及び表14参照)

35

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) twの寸法は,スケジュール160の管の厚さよりも小さくしてはならない。

b) tminは,19 mm又はカップリング,若しくは側板の厚さのいずれか小さいほうの値をとる。

図12−側ノズル(表13及び表14参照)(続き)

b) 低形フランジ付ノズル呼び径80A

以上[記入がない箇所はa)参照]

c) カップリング 呼び径20A以上50Aまで

36

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−側ノズル(図12参照)

単位 mm

ノズルの

呼び径

ネックの

外径Do

ネックの

最小呼び

厚さn

強め材の

穴の直径

DR

強め材

の縦幅

L

強め材

の横幅

W

側板からフ

ランジ面ま

での寸法J

貯槽底板からノズル中

心までの最小寸法c)

A

B

基準形H

低形C

管

の

場

合

1200

1150

1100

1050

1000

48

46

44

42

40

1219.2

1168.4

1117.6

1066.8

1016.0

1222

1172

1121

1070

1019

2455

2355

2255

2150

2050

2970

2845

2725

2605

2480

405

405

380

380

380

1320

1270

1220

1170

1120

1228

1178

1128

1075

1025

950

900

850

800

750

38

36

34

32

30

965.2

914.4

863.6

812.8

762.0

表14の

nによる。

968

918

867

816

765

1950

1845

1745

1645

1545

2355

2235

2115

1995

1865

355

355

330

330

305

1070

1020

970

910

860

975

923

873

823

773

700

650

600

550

500

28

26

24

22

20

711.2

660.4

609.6

558.8

508.0

12.7

12.7

12.7

714

664

613

562

511

1440

1340

1255

1155

1055

1745

1625

1525

1405

1280

305

305

305

280

280

810

760

710

660

610

720

670

628

578

528

450

400

350

300

250

18

16

14

12

10

457.2

406.4

355.6

318.5

267.4

12.7

12.7

12.7

12.7

12.7

460

410

359

322

271

950

850

750

685

585

1160

1035

915

840

715

255

255

255

230

230

560

510

460

430

380

475

425

375

343

293

200

150

100

80

50

40

8

6

4

3

2

a)

11/2 a)

216.3

165.2

114.3

89.1

60.5

48.6

12.7

11.0

8.6

7.6

5.5

5.1

220

168

118

92

64

52

480

400

305

265

−

−

590

495

385

340

−

−

200

200

180

180

150

150

330

280

230

200

180

150

240

200

153

133

90

75

カ

ッ

プ

リ

ン

グ

50

40

25

20

2

a)

11/2 a)

1

a)

3/4 a)

73.5 b)

60.5 b)

44.5 b)

36.5 b)

−

−

−

−

77

64

48

40

−

−

−

−

−

−

−

−

−

−

−

−

180

150

130

100

75

75

75

75

注a) 径の呼び50A以下のノズルは,強め材を必要としない。この場合DRは,側板に開けた穴の直径を示す。

b) カップリングの厚さをスケジュール80とした場合の外径を示す。

c) この数値は,側板が軟鋼の場合であって,高張力鋼の場合は,5.5.5 e)による。

37

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14−側ノズルすみ肉溶接の大きさ及び側板穴の最大径

単位 mm

側板及び強

め材の厚さ

t及びT

650A〜1200A

ネックの最小呼び厚さ

n

側板穴の直径

DP

すみ肉溶接

Bのサイズ

ノズル呼び径50A,

40A,25A,20Aの

溶接Aのサイズ

すみ肉溶接

Eのサイズb)

4.5

12.7

ノズル外径に溶接E

のサイズの2倍を加

えた値を最大とする

が,12 mmを加えた

値を最小とする。

4.5

4.5

6

6

12.7

6

6

6

8

12.7

6

6

6

9

12.7

7

6

6

10

12.7

7

6

6

12

12.7

9

8

6

14

12.7

10

8

6

16

12.7

12

8

8

19

12.7

14

8

8

22

12.7

15

8

10

25

12.7

18

8

11

28

14.3

20

8

11

32

15.9

22

8

13

36

19.0

25

8

14

38

19.0

27

8

14

40 a)

20.6

27

8

14

42 a)

22.2

27

8

16

45 a)

22.2

27

8

16

注a) 高張力鋼を使用する場合に限る。

b) Eの値はnの値を超える必要はない(呼び径600A〜80Aのネックの最小呼び厚さnの値は,表13による。)。

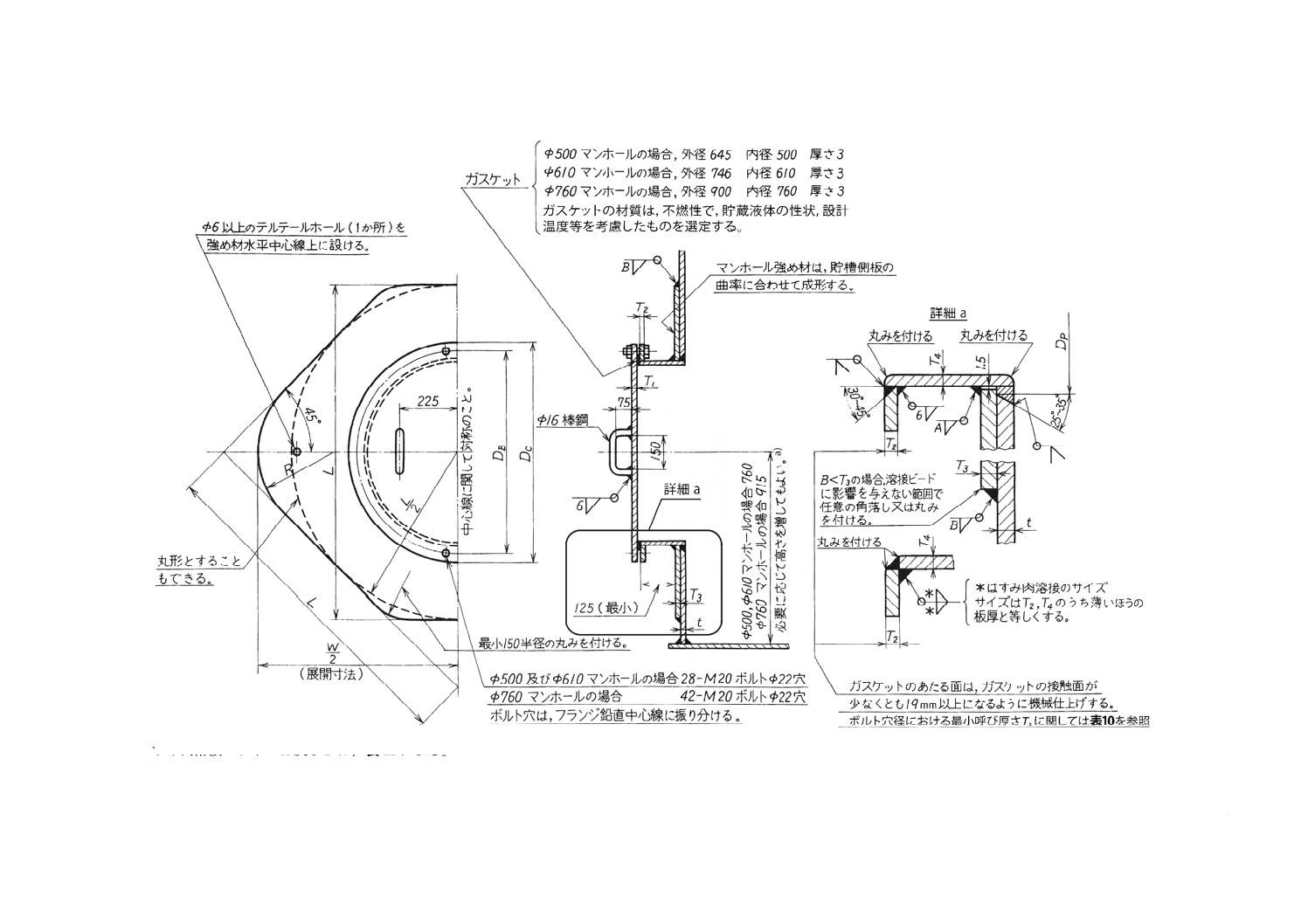

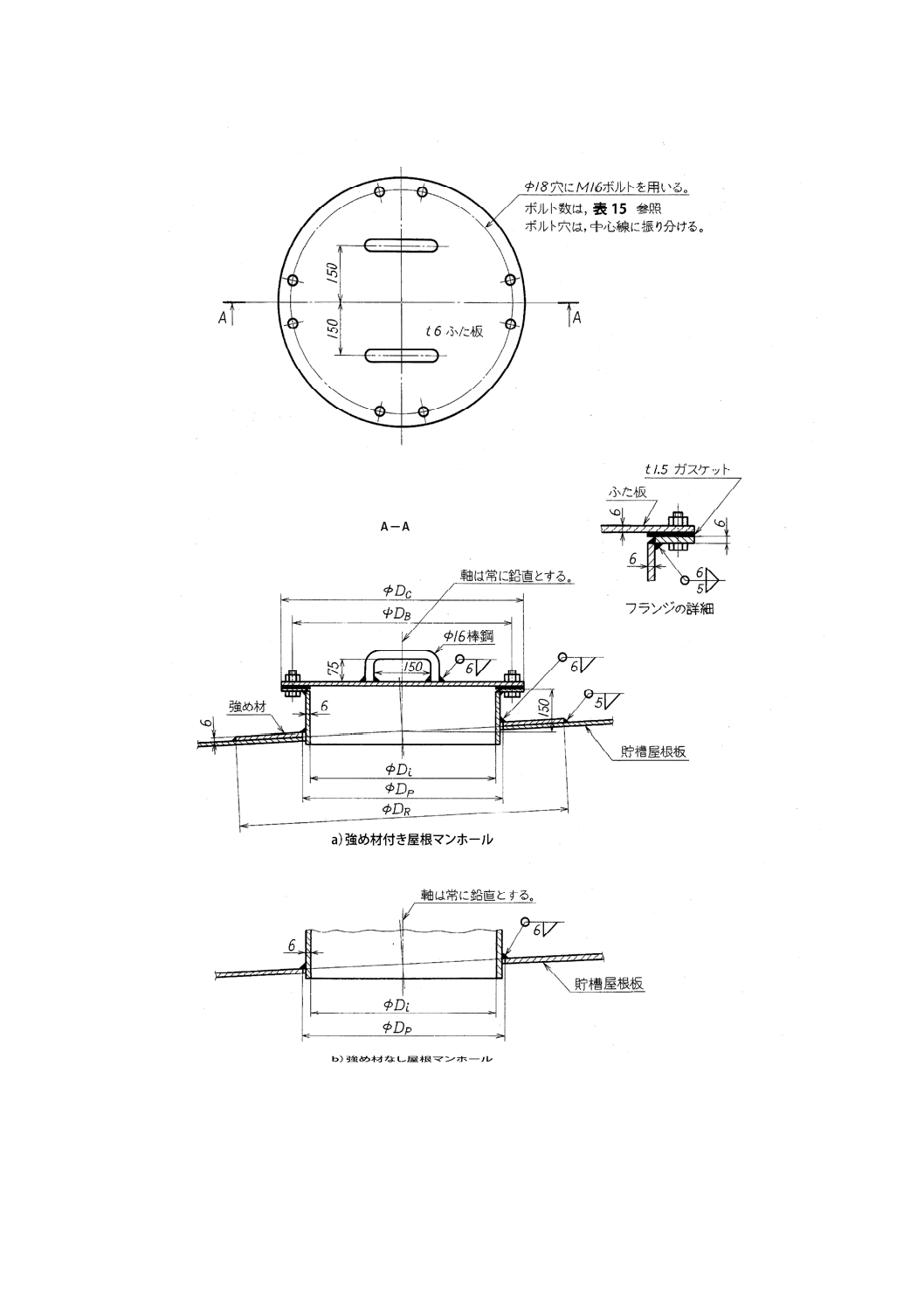

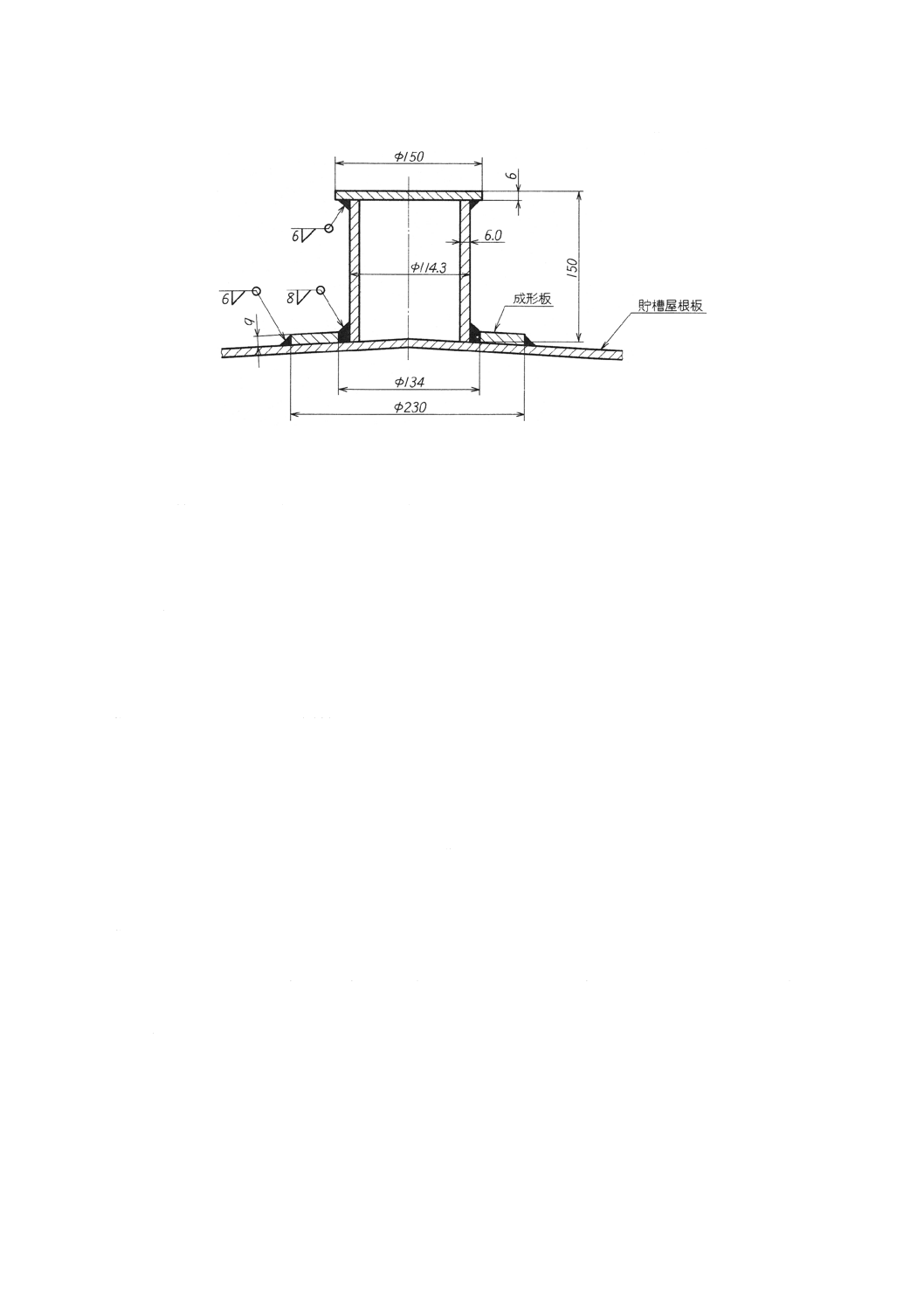

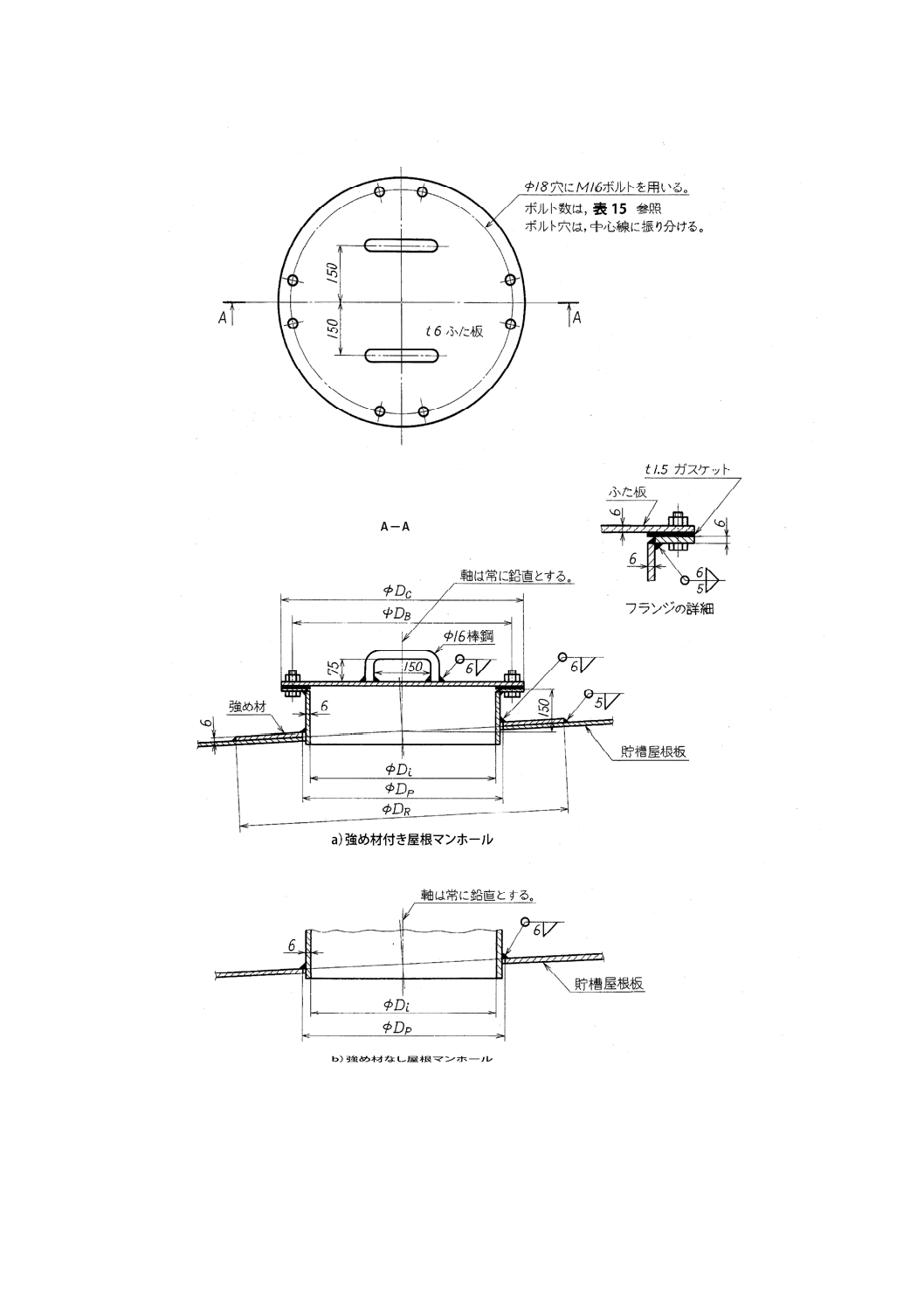

5.10.4 屋根マンホール

屋根マンホールの形状,寸法及び取付けは,図13及び表15による。

なお,ネック部,強め材及びふた板の材料は,通常,屋根板と同じものとする。

表15−屋根マンホール(図13参照)

単位 mm

マンホール

の寸法

ネックの

内径

Di

ふた板

の外径

DC

ボルト

円径

DB

ボルト数

(本)

ガスケット直径

屋根板及び

強め材の穴径

DP

強め材

の外径

DR

内径

外径

500

500

660

600

16

500

660

515

1 070

610

610

760

700

20

610

760

625

1 170

760

760

910

850

24

760

910

775

1 370

ネック部の最小呼び厚さは,6 mmとする。

38

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13−屋根マンホール(表15参照)

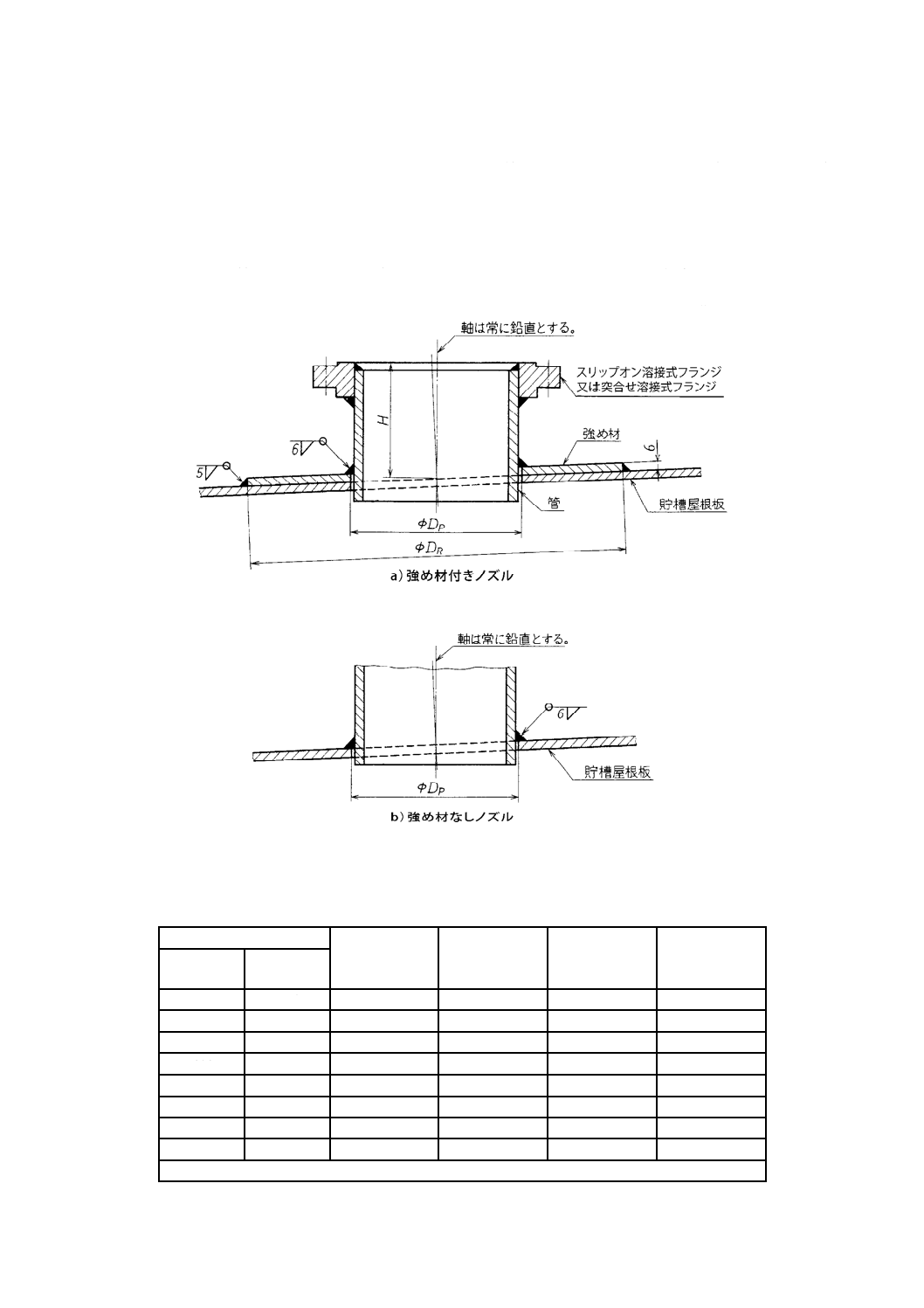

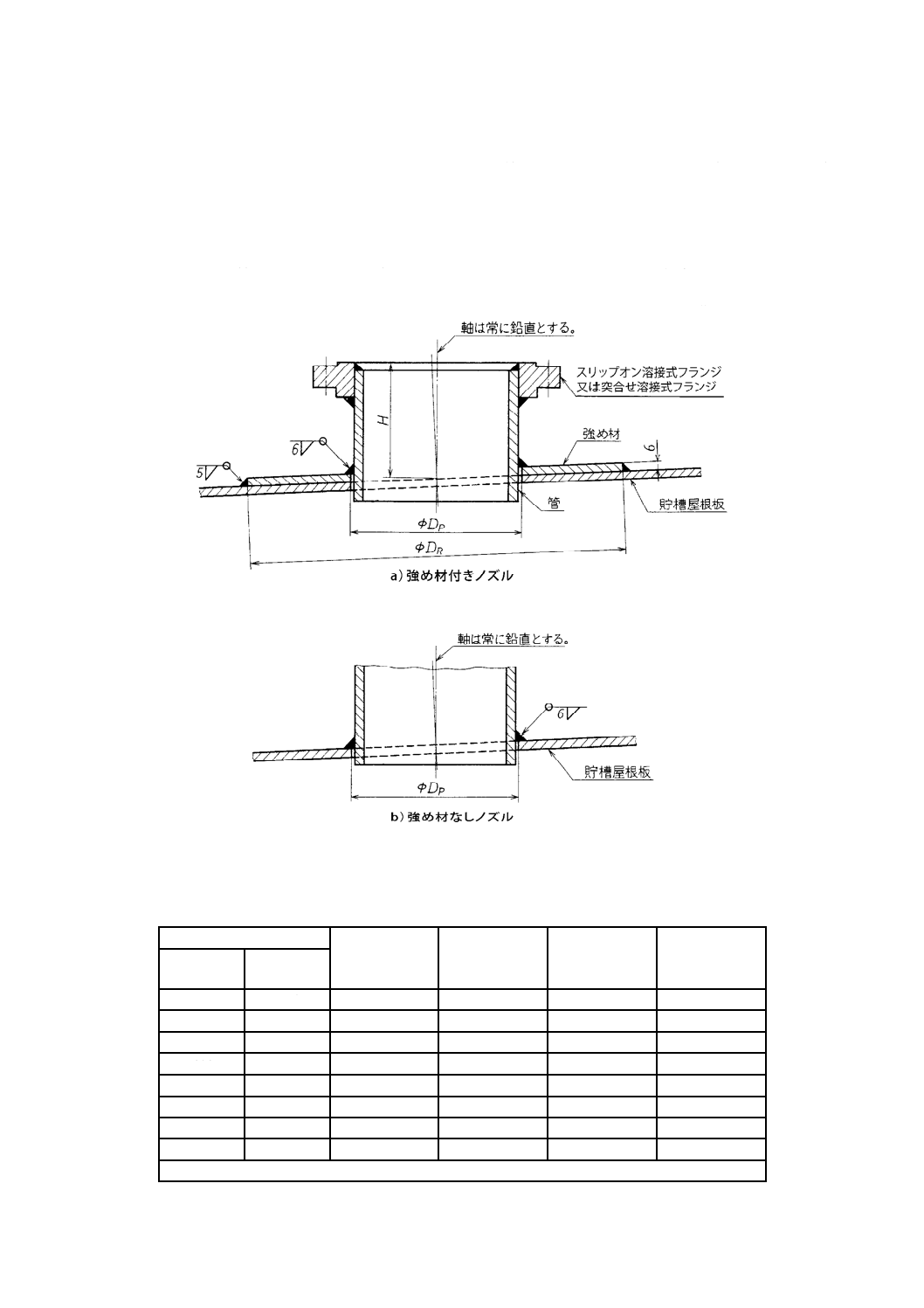

5.10.5 屋根ノズル

フランジ付き屋根ノズルの形状,寸法及び取付けは,図14及び表16によって,カップリングの取付け

は,図15及び表17による。

単位 mm

39

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

屋根ノズルが通気用に用いられる場合には,ネック部下端は屋根板下面と同一面になるように仕上げる。

ノズルネックの材料は,JIS G 3452のSGP又はこれと同等以上のものとする。フランジ,カップリング

の寸法及び材料は,5.10.3(側ノズル)の規定によるが,カップリングをJIS B 2302のソケットによるも

のとしてもよい。

強め材の材料は,屋根板と同じものとする。

屋根ノズルでも配管に接続するノズルネック及びカップリングは,5.10.3の f)及びg) による。

単位 mm

図14−フランジ付き屋根ノズル(表16参照)

表16−屋根ノズル(図14参照)

単位 mm

ノズルの呼び径

ネックの外径

Do

屋根板及び

強め材の穴径

DP

ノズルの高さ

H

強め材の外径

DR

A

B

40

1 1/2

48.6

52

150

125

50

2

60.5

64

150

175

80

3

89.1

92

150

225

100

4

114.3

118

150

275

150

6

165.2

168

150

380

200

8

216.3

222

150

450

250

10

267.4

274

200

550

300

12

318.5

325

200

600

強め材は,ノズルの呼び径150A以下の場合,省略することができる。

40

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図15−ねじ付き屋根ノズル及びカップリング(表17参照)

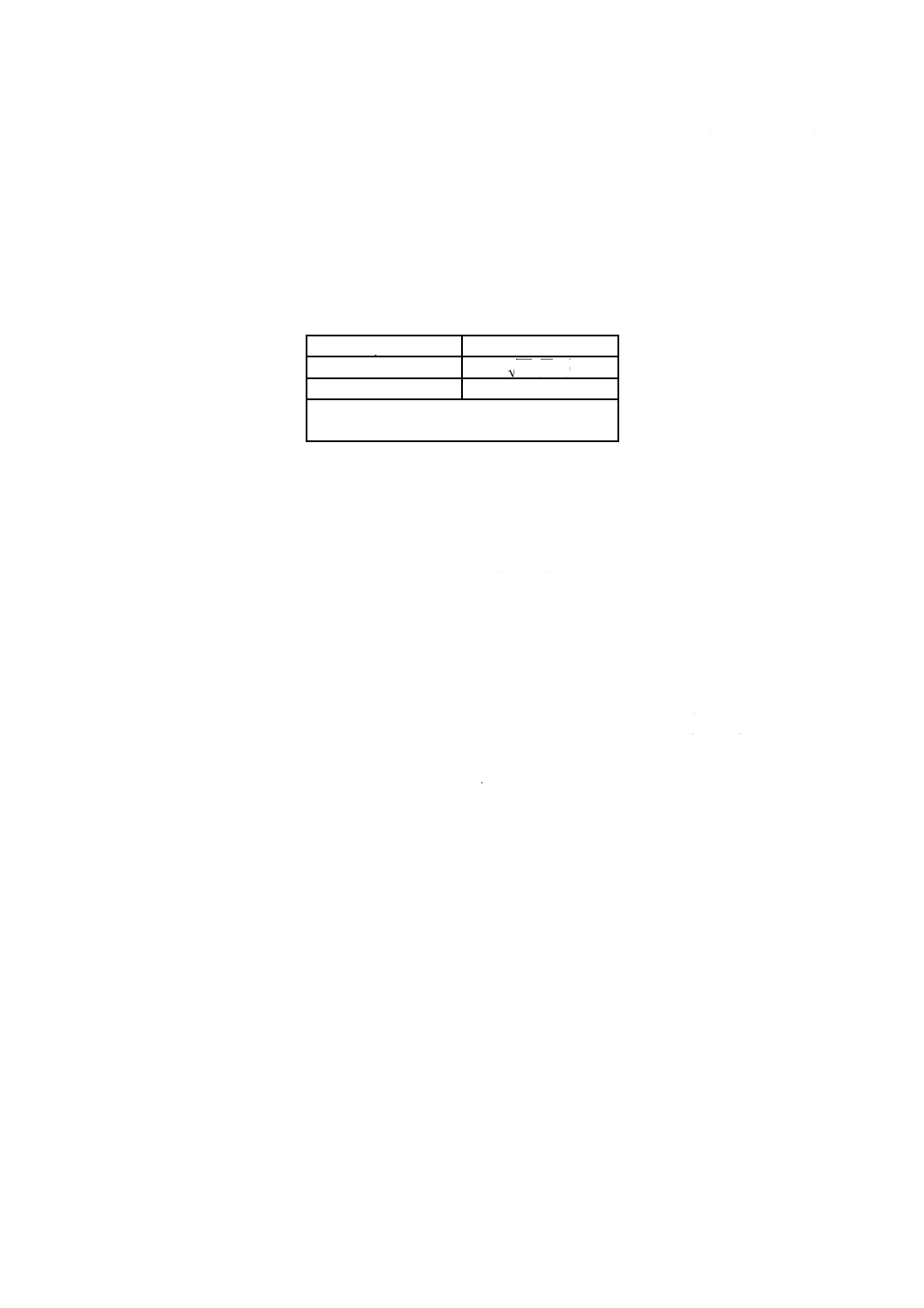

表17−ねじ付き屋根ノズル(図15参照)

単位 mm

ソケット又は管の呼び径 屋根板及び強め材の穴径

DP a)

強め材の外径

DR

A

B

25

3/4

38

100

25

1

45

115

40

1 1/2

61

125

50

2

73

175

80

3

105

225

100

4

130

275

150

6

185

380

200

8

240

450

250

10

292

550

300

12

345

600

強め材は,呼び径150A以下の場合,省略することができる。

注a) DPは,JIS B 2302のソケットの場合の穴径を示す。JIS B 2316のカ

ップリングを用いる場合は,それらの外径に3 mmを加えた値とす

る。

41

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

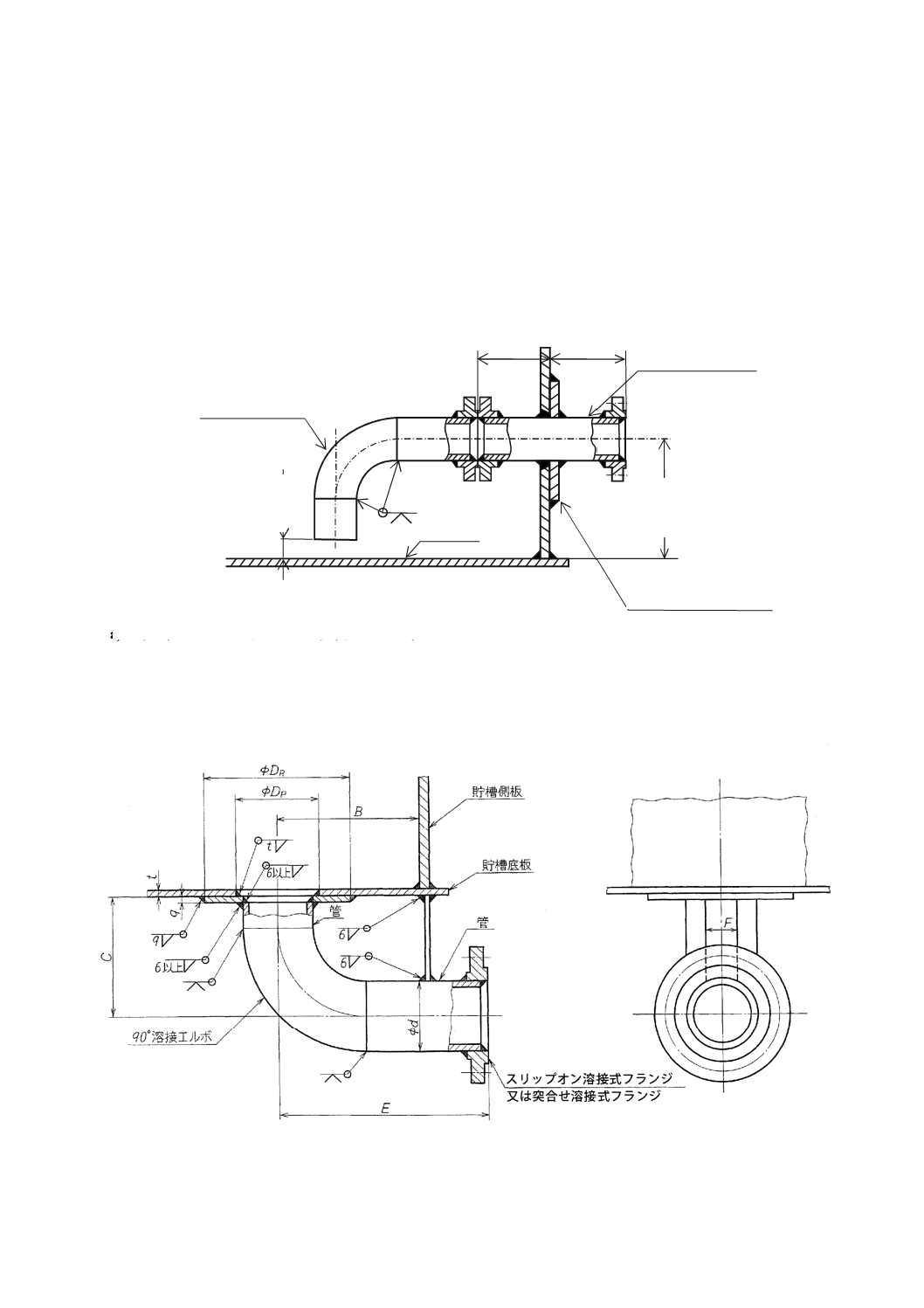

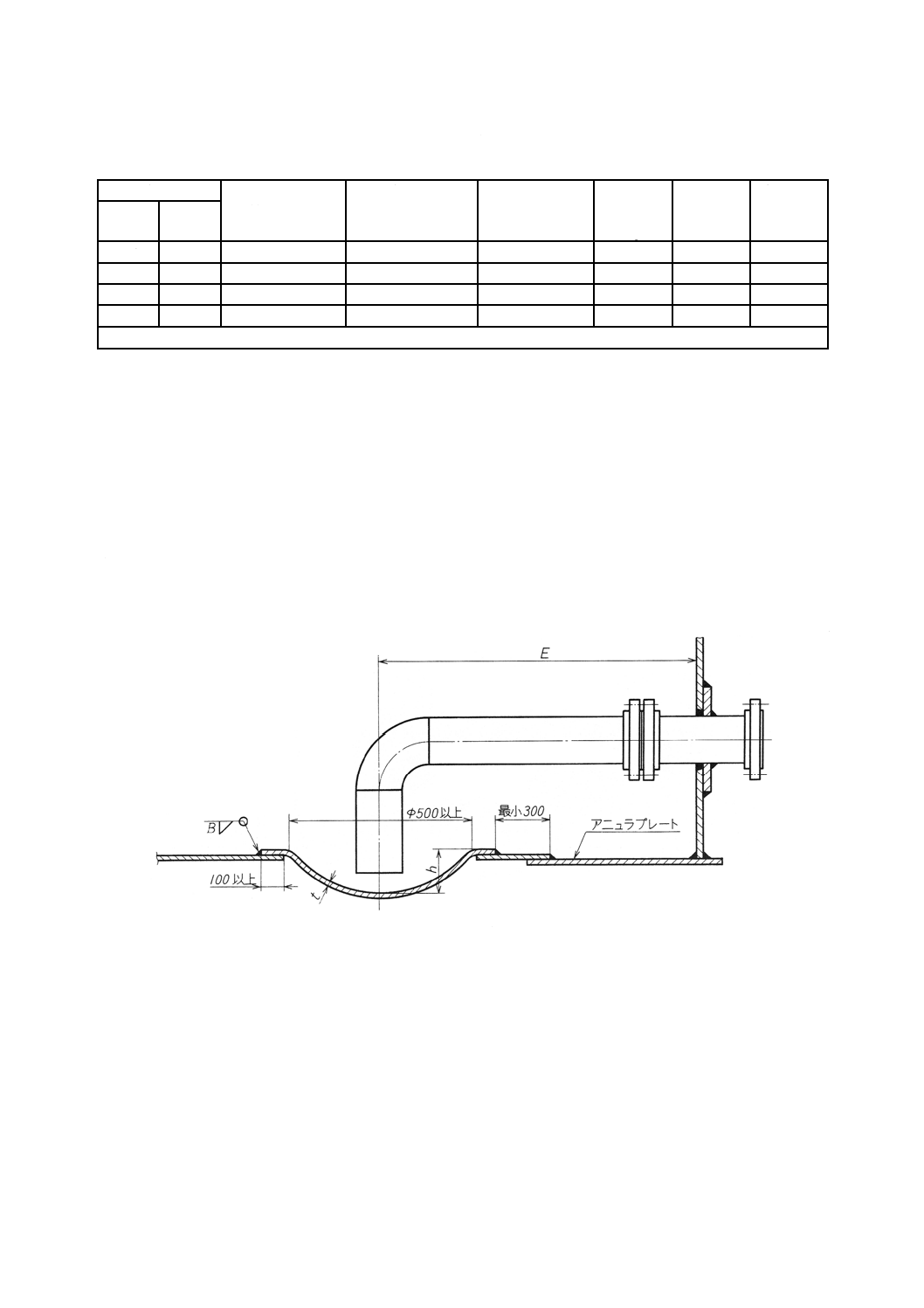

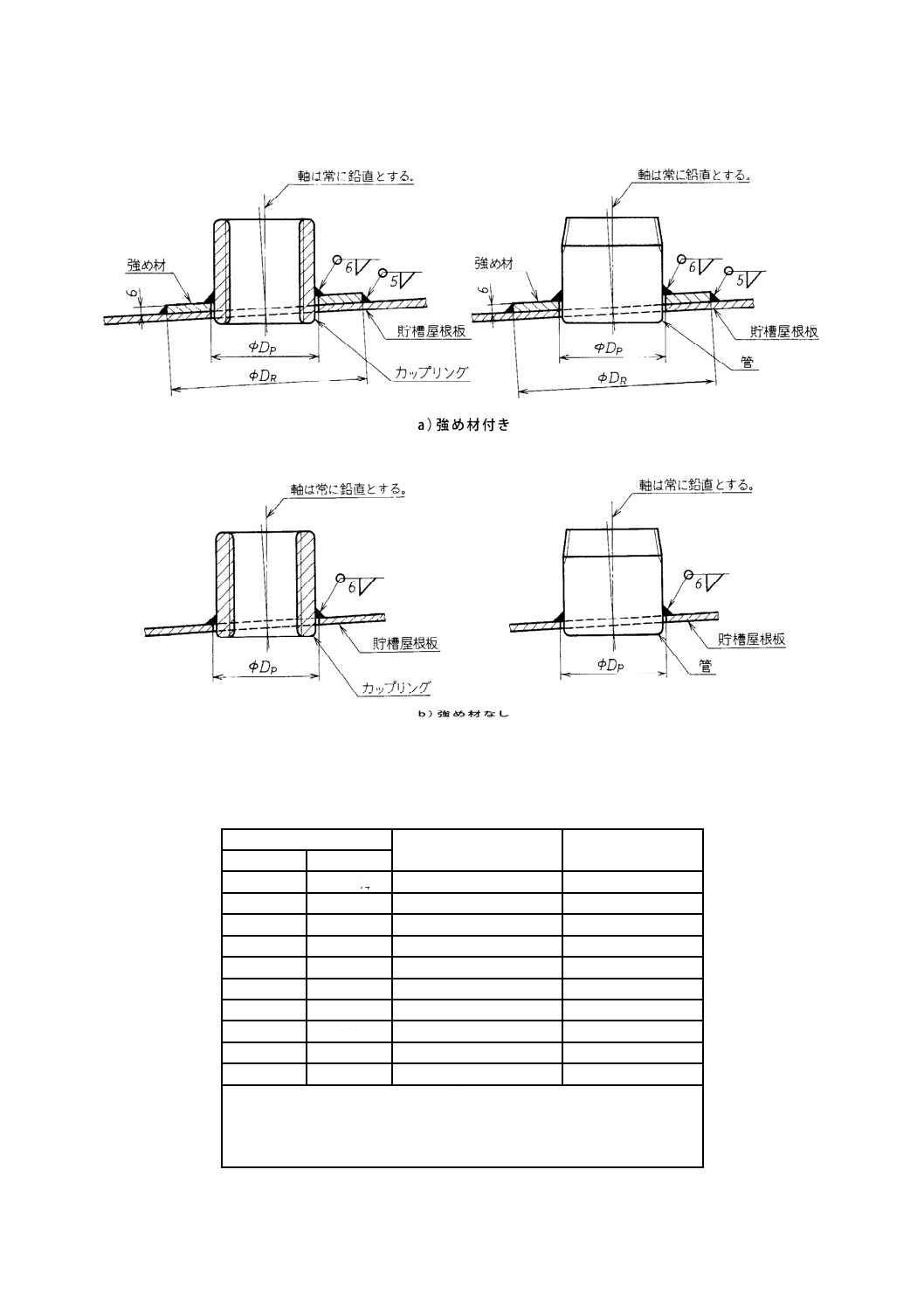

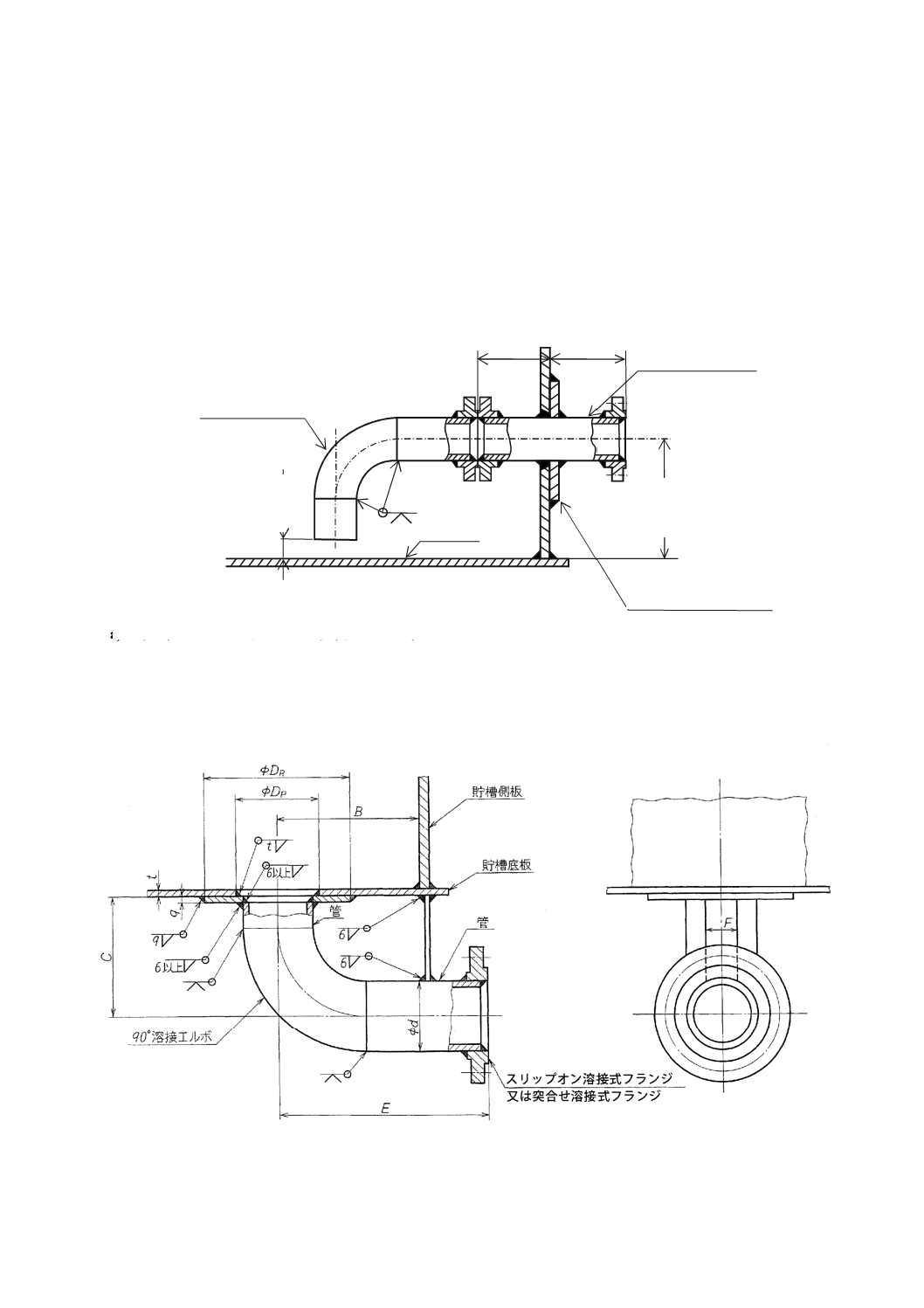

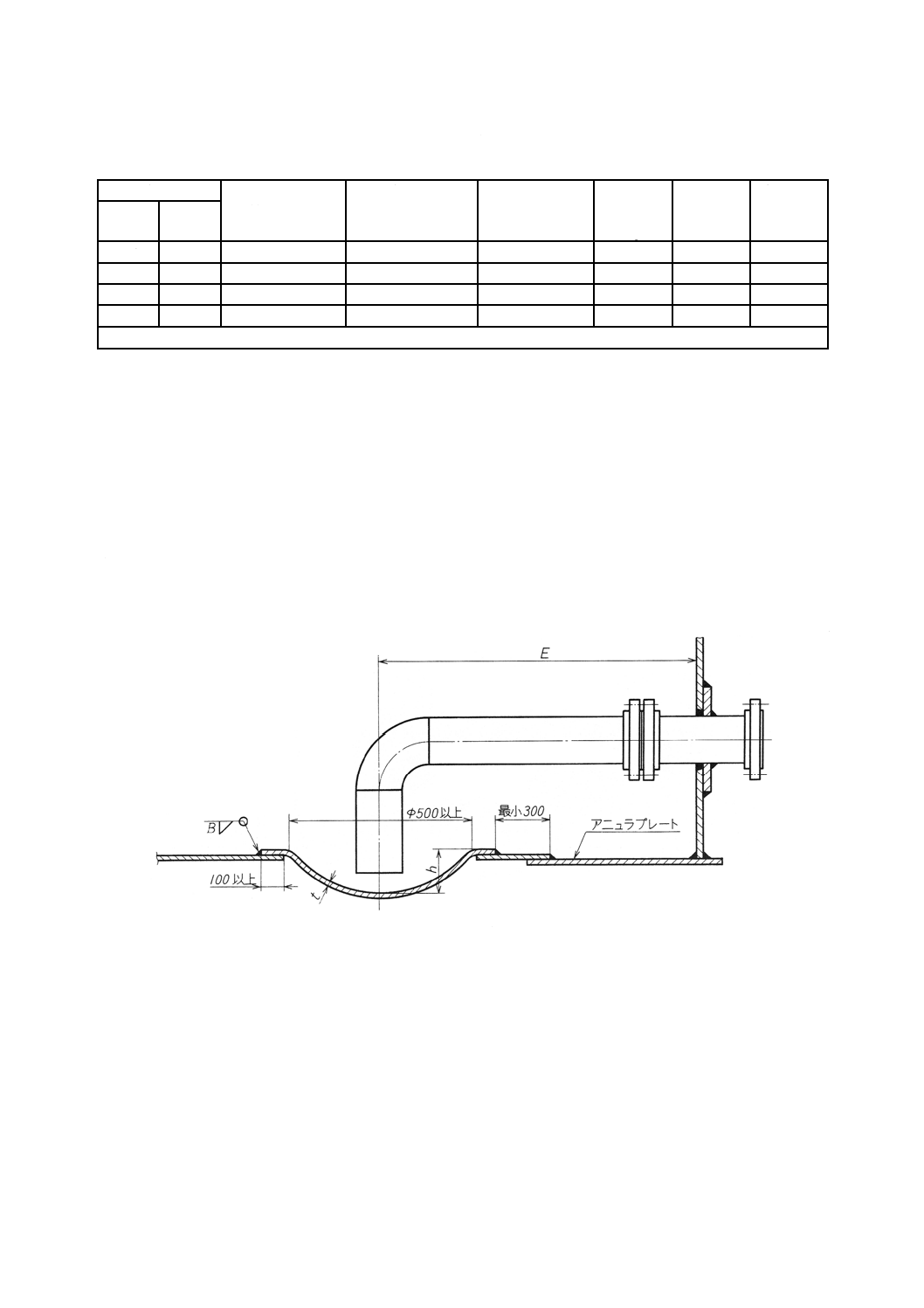

5.10.6 水抜きエルボ

水抜きエルボを設ける場合の形状,寸法及び取付けは,図16,図17及び表18による。ただし,図17

による場合は,小形貯槽で,滑り転倒に対して安全なものに限り使用可能である。

この際,貯槽基礎とエルボの周囲との間に適切な隙間をとることによって,貯槽本体の強度及び基礎の

均質性に影響を与えないようにしなければならない。

フランジ,ネック及び強め材の材料は,5.10.3(側ノズル)による。

単位 mm

a) J,H,C及び強め材の寸法は,表13による。

b) 開放検査時の点検及び底板内面コーティング施工が容易に行うことができるように,フランジ継手とする。

図16−水抜きエルボ

図17−水抜きエルボ(表18参照)

J

J

特殊フランジ又は

二重フランジノズル

(図12参照)

90°溶接エルボ

貯蔵底板

呼び径80A以上には

強め材を付けること

2

5

以

上

基

準

形

H

低

形

C

単位 mm

42

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表18−水抜きエルボ(図17参照)

単位 mm

エルボの呼び径

ネックの外径(d)

と最小必要厚さ

エルボの中心から

側板までの寸法

B

出口の中心から

底板までの寸法

C

貯槽底板

の穴の径

Dp

強め材の

外径

DR

支え板の

幅

F

A

B

50

2

60.5× 5.5

190

150

80

160

50

80

3

89.1× 7.6

215

175

110

200

75

100

4

114.3× 8.6

240

210

135

250

100

150

6

165.2× 11.0

310

280

185

325

150

図17のE寸法は,基礎リング又は土止めリングの外までとする。

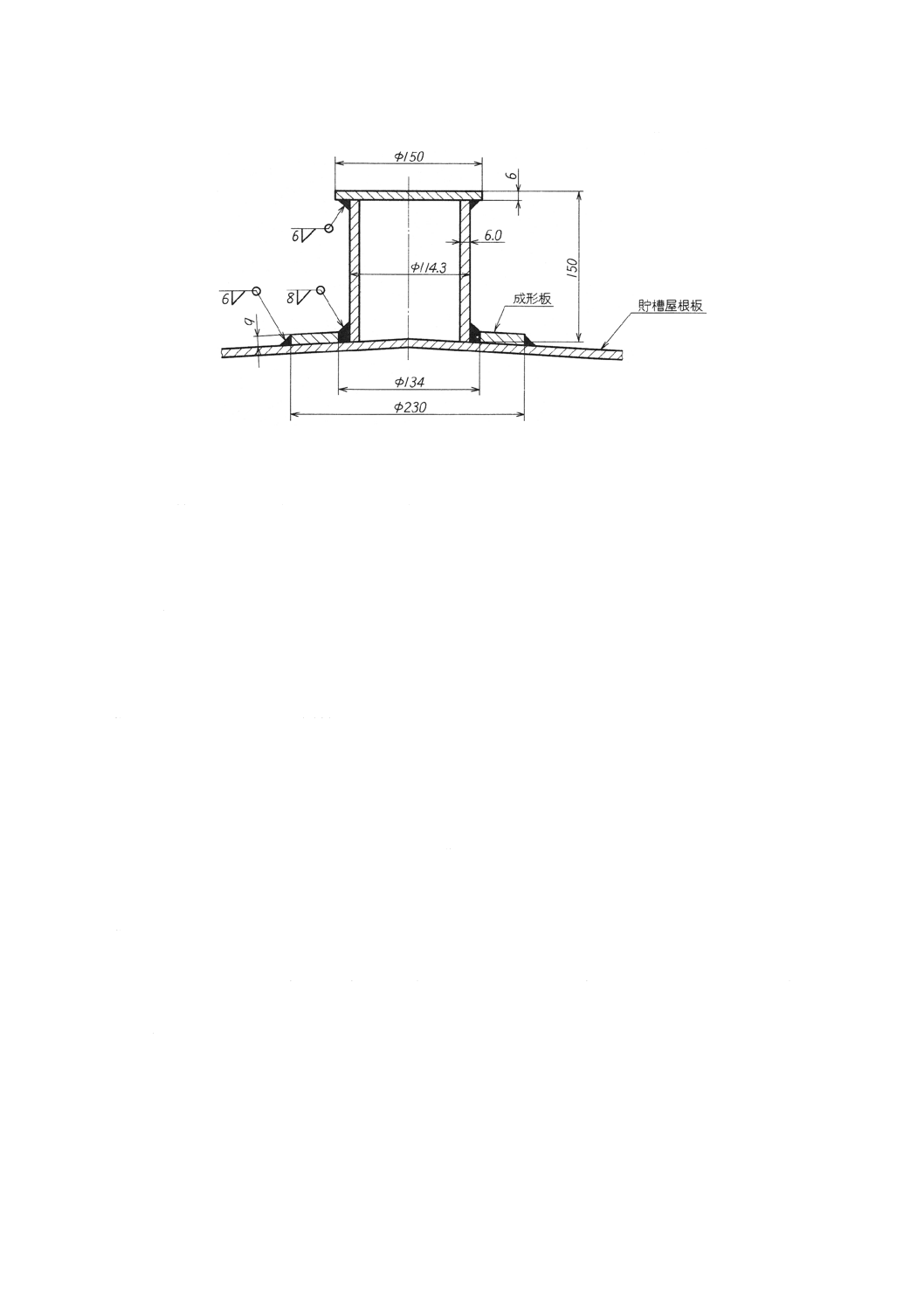

5.10.7 水だめ

底板に水だめを設ける場合は図18によって,材料は,これが取り付く底板と同じものとする。

水だめは,小形貯槽で,滑り及び転倒に対して安全なものに限り設けられるものとする。

a) tは8 mm以上,hは150 mm以下とする。

b) すみ肉溶接のサイズBは,底板厚さ又はtのうちいずれか薄いほうと等しくする。

c) E寸法を決めるときは,水だめ外周溶接部と,アニュラプレートと底板との溶接継手又は底板相互の

溶接継手とは,300 mm以上離す。

d) 管は必要に応じ,底板から支持をとる。

e) 側板内面から600 mmの範囲に補強板などを設けてはならない。

単位 mm

図18−水だめ

5.10.8 足場つり索用支柱

貯槽の外面塗装などの工事に用いる足場つり索用支柱は,図19によって貯槽屋根の中心に設けるのが望

ましい。屋根の中心に板の継ぎ目又は他の附属物がある場合は,これを避けて,できるだけ屋根の中心近

くに設ける。

ノズルネックの材料は,JIS G 3454のSTPG370によるものとし,ふた板及び強め材の材料は,屋根板と

同じものとする。

43

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図19−足場つり索用支柱(制限荷重15 kN)

5.10.9 ねじ込み管継手

ねじ込み管継手のねじ(おねじ又はめねじ)は,JIS B 0202又はJIS B 0203による。

5.10.10

踊り場,歩廊及び階段

踊り場,歩廊及び階段は,一般に,次による。

また,踊り場,歩廊の手すりの下部には,足止め板を設ける。使用する材料は,JIS G 3101のSS400と

するのが望ましい。

a) 踊り場及び歩廊

1) 床面の最小幅は,600 mmとする。

2) 床板は,格子又は滑り止め付き板とする。

3) 手すり上面の高さは,1 100 mm以上とする。

4) 足止め板の最小高さは,75 mmとする。

5) 床板上面と足止め板との最小隙間は,6 mmとする。

6) 手すりの中段柵の高さは,手すり上面と床面とのほぼ中間とする。

7) 手すり柱の最大間隔は,2 400 mmとする。

8) 踊り場及び歩廊の設計荷重は,5 kNの移動集中荷重とする。

また,手すりは,その上段のあらゆる点で,任意の方向からの1 kNの荷重に耐えるようにする。

b) 階段

1) 階段の最小幅は,600 mmとする。

2) 階段の水平線に対する取付け最大角度は50度とし,この角度は,浮き屋根貯槽の可動はしごには適

用しない。ただし,適切な角度は,45度であり,また同一工場内におけるこの種の階段は,全て同

じ角度とするのが望ましい。

3) 踏み板の最小幅は,200 mmとする。

4) 踏み面(相接続する踏み板の先端間の水平距離をいう。)と,蹴(け)上げとの大きさは,蹴上げの

2倍と踏み面との和を600〜660 mmとする。蹴上げは,一般に,全階段を通じて一様にする。

5) 踏み板は,格子又は滑り止め付き板とする。

6) 手すりの上面は,踊り場の手すりと段を付けずに接続する。

7) 踏み板先端の上面から手すり上面までの垂直高さは,750〜850 mmとする。

44

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8) 手すりの傾斜に沿って測った手すり柱の最大間隔は,2 400 mmとする。

9) 階段の設計荷重は,5 kNの移動集中荷重とする。

また,手すりは,その上段のあらゆる点で,任意の方向からの1 kNの荷重に耐えるようにする。

10) 側板に取り付ける回り階段は,貯槽側で完全に支持し,階段側けた下端は,貯槽基礎面から離すよ

うにする。

5.10.11

側板に孤立して取り付けられる附属物

側板に孤立して取り付けられる附属物,例えば,踊り場,二つの貯槽間の連絡歩廊など,貯槽の半径方

向に大きな荷重を与えるものは,なるべく水平の位置で,形鋼,鋼板製リブ又は組立構造材などによって,

広い面積に荷重を分散するようにする。

5.10.12

はしご及びケージ

貯槽の側板外面又は内面にはしごを取り付けるときは,ステップの間隔(ピッチ)は300 mm,幅は400

mmとし,ステップの中心と貯槽側板面との間隔は200 mmとするのが望ましい。側板外面に断熱材を取

り付けるときは,断熱材の外面から200 mmの間隔を保つようにする。

側板外面に取り付けたはしごには,貯槽底板又は中間踊り場の上面からそのすぐ上の踊り場の上面まで

の間隔が5 m以上となる場合は,安全のため,ケージを装着するのが望ましい。

貯槽内面に取り付けるはしごは,腐れ代が必要な場合,その分だけ部材を厚くする。

5.10.13

その他の附属品

貯槽には,必要に応じ,次の附属品を取り付ける。

a) 液面計

b) 温度計

c) 検尺口

d) 固定泡消火設備及び浮き屋根の消火泡せき(堰)

e) 加熱コイル又は加熱器

f)

かくはん機

g) スウィング式吸引管

h) 散水冷却管

i)

サンプリング設備

j)

圧抜き配管

k) その他

5.11 接地設備

貯槽には,JIS A 4201による接地設備を取り付ける。

なお,浮き屋根貯槽及び固定屋根付き浮き蓋貯槽には,浮き屋根及び浮き蓋に帯電する静電気を逃がす

のに必要な接地機構を,浮き屋根及び浮き蓋と貯槽本体との間に設ける。検尺及びサンプリングの操作な

どで人体の静電気によって発火のおそれがある液を貯蔵するものでは,除電設備を設ける。

6

工作

6.1

材料の確認

貯槽の製作に使用する材料は,加工前に材料の製造業者が発行した材料試験成績表(ミルシート),又は

これに代わる適切な方法によって材料の確認及び外観検査を行い,加工後は,加工部の寸法,外観及び層

ラミネーションなどについて,製作仕様に従い,検査を行わなければならない。

45

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

材料が高張力鋼の場合は,識別のための刻印はできる限り使用しないようにし,やむを得ず用いるとき

は,鋭い切込みを付けてはならない。

6.2

ひずみとり,成形加工及び加熱

材料のひずみとり,成形加工及び加熱などを行う場合は,通常,材料の種類によって,製造業者の指示

に従い,材料を劣化させるような方法をとってはならない。

6.3

切断及び開先加工

板の切断及び開先加工は,せん断機,エッジプレーナ,自動又は半自動ガス切断器によって行う。ただ

し,屋根組立後の最外周となる屋根板の端部及び底板の側板外方に張り出す部分の外周の切断は,手動の

ガス切断器を用いてもよい。

せん断機による開先加工は,突合せ溶接継手に対して板厚9 mm以下,重ね溶接継手に対して板厚16 mm

以下とする。

鋼板をガス切断器で加工した場合は,その面を滑らかにし,スケール及びスラグを除去しておかなけれ

ばならない。

高張力鋼をガス切断した場合は,溶接する端部を除いて,必要に応じ硬化層,変質部などをグラインダ

などで除去し,滑らかに仕上げる。

6.4

側板の曲げ加工

貯槽の側板の曲率に合わせるため,あらかじめ側板の曲げ加工を必要とする側板厚さと貯槽内径の限度

は,表19による。

表19−側板の曲げ加工を要する貯槽内径の限度

側板の厚さ区分(mm)

貯槽内径の限度(m)

9以下

12以下

9を超え 12以下

18以下

12を超え 16以下

35以下

16を超えるもの

全て

6.5

溶接

6.5.1

一般

溶接は,次によって行わなければならない。

a) 貯槽本体及びその構造部材の溶接は,手溶接,自動アーク溶接,半自動アーク溶接,エレクトロガス

アーク溶接及びエレクトロスラグ溶接とし,箇条7(溶接施工方法確認試験)で確認した施工方法に

よって行う。

なお,手溶接はJIS Z 3801,半自動アーク溶接はJIS Z 3841,又はこれらと同等以上の基準によっ

て認定された資格者で,該当する溶接作業に適合した資格をもつ溶接士が行う。

自動溶接については,それぞれの溶接作業及び溶接装置の操作を熟知した監督者の指導の下に熟練

した自動溶接オペレータが行う。

b) 雨天時(降雪時を含む。),又は雨水,雪,氷などが表面に付着している状態で溶接作業を行ってはな

らない。

ただし,適切な防護措置をした場合はこの限りではない。

c) 開先面は,溶接中,異物,油脂,水分などが付着しないように常に清浄に保たなければならない。

d) 強風下において,適切な防護を行わない限り,屋外で溶接作業を行ってはならない。

46

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 溶接は溶接箇所の母材温度が−18 ℃を超え0 ℃までの間にある場合,又は板厚が32 mmを超え38

mm以下の場合は,溶接を始める箇所から75 mm以上の範囲を少なくとも40 ℃程度に加熱してから

溶接しなければならない。

母材の温度が−18 ℃以下の場合には,溶接を行ってはならない。

f)

板厚が38 mmを超えるものの溶接に際しては,95 ℃以上の温度で予熱を行う。ただし,自動溶接に

よる場合は,この限りではない。

g) 多層溶接の場合は,各パスごとにスラグその他をよく清掃してから,次のパスを置くようにする。

また,溶接の完了箇所は,スラグなどを完全に取り除いておかなければならない。

h) 全ての重ね継手は,重なり合う両板面を互いに密着させて溶接しなければならない。

i)

仮付けに使用する溶接棒は,本溶接に使用する溶接棒と同じ種類のもの,又は同等のものでなければ

ならない。

また,溶接士は,a)と同一有資格者でなければならない。

仮付けの1か所の長さは,軟鋼の場合は25 mm以上,高張力鋼の場合は50 mm以上とし,できる

だけ長くするとともに,始点及び終端に欠陥を残してはならない。

側板縦継手の仮付けは,手溶接の際には取り除き,溶接金属の中に残してはならない。ただし,自

動溶接の場合の仮付けは,割れなどの欠陥がなければ取り除かなくてもよいが,完全に溶接金属に溶

け込ませなければならない。

なお,ほかの取り除かない仮付けも全て欠陥がないことを目視で検査しなければならない。

j)

ビードの止端は,母材に対してなだらかな形状になるように溶接又は機械仕上げをしなければならな

い。

k) 被覆アーク溶接棒,フラックスなどは,吸湿及び変質しないように保管に注意し,使用する前には,

適切な温度で,十分に乾燥しなければならない。

なお,保管中に溶接棒にさびを生じたり,フラックスが吸湿したり変質しているものは,使用して

はならない。

6.5.2

底板

底板の溶接は,次による。

a) 底板の溶接は,ひずみを最小にするため,溶接順序に注意しなければならない。

b) 底板を裏当て金付き突合せ溶接する場合は,裏当て金相互の接続部に位置する底板相互の溶接に欠陥

を生じないようにする。

c) 底板,アニュラプレートの重ね継手及び突合せ継手は,2パス以上で仕上げる。ただし,溶接施工方

法確認試験によって溶込み及び強度が十分得られる場合はこの限りでない。

6.5.3

側板

側板の溶接は,次による。

a) 突合せ継手では,側板を正確に位置決めし,溶接作業中は,動かないように固定されていなければな

らない。

b) 突合せ縦継手における合わせ面の食違いは,板厚10 mm以下の板に対しては1 mm,10 mmを超える

板に対しては,板厚の10 %又は1.5 mmのいずれか小さいほうの値を超えてはならない。

c) 突合せ水平継手の上段の板と下段の板との合わせ面の食違いは,上段の板厚が8 mm未満の場合は,

1.5 mm,上段の板厚が8 mm以上の場合はその板厚の20 %又は3 mmのいずれか小さいほうの値を超

えてはならない。

47

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 両面溶接突合せ縦継手及び水平継手に対しては,必要に応じて裏はつりを行う。

e) 側板の突合せ継手の余盛高さは,片側の面で表20の値とする。

なお,継手の板厚が互いに異なる場合は,薄いほうの厚さを基準とする。

表20−突合せ継手の余盛高さ

単位 mm

板厚

縦継手

水平継手

12以下

2.4以下

3.0以下

12を超え25以下

3.0以下

4.5以下

25を超えるもの

4.5以下

6.0以下

f)

側板の縦継手には0.4 mm,水平継手には0.8 mmを超える深さのアンダカットがあってはならない。

g) 側板の最下段とクラスBの試験(附属書C参照)をする段は,その段の縦継手の溶接止端部のアンダ

カットをグラインダで取り除き,滑らかに仕上げる。

h) 浮き屋根貯槽及び固定屋根付き浮き蓋貯槽の溶接部内面は,浮き屋根及び浮き蓋のシール機構のしゅ

う動に支障のないようにジグ跡にも注意する。

6.5.4

底板又はアニュラプレートと側板との継手

底板又はアニュラプレートと側板との継手溶接は,次による。

a) 底板又はアニュラプレートと側板との溶接をする場合は,ジグなどを用いて正しく位置決めを行い,

仮付けその他の方法で固定してから連続溶接を行う。このとき,底板又はアニュラプレート及び側板

に過度の変形が生じないように,溶接順序(及び溶着法)を考慮しなければならない。

b) 内面側すみ肉溶接は,なるべく不等脚とし,応力集中を生じないような形状に溶接する。

S1を側板側のすみ肉のサイズ,S2を底板側のすみ肉のサイズとすると,S1≦S2とし,また,余盛は,

0.1 S1+0.75(mm)を超えてはならない(図20参照)。

図20−底板又はアニュラプレートと側板との溶接サイズ

底板側の止端部は,底板面となだらかな形状を作るように仕上げる。この部のアンダカットは,深

さが0.4 mmを超える場合は溶接補修し,0.4 mm以下の場合は,そのまま滑らかに仕上げる。

c) すみ肉溶接は,内外両側共に2パス以上で仕上げる。

6.5.5

屋根

屋根は,変形が最小となるように,また,ラフタはその上面と並びがそろうように溶接する。

6.5.6

附属物取付け溶接部の溶接後熱処理

ノズル及びマンホールなどの附属物取付け溶接部の溶接後熱処理は,次による。

a) 側板に附属物を取り付ける溶接部で溶接後熱処理の必要があるものは,側板を組み立てる前にあらか

じめ,ノズル及びマンホールのネック部を取り付け,溶接した後,溶接後熱処理を行わなければなら

ない[5.5.5 f)参照]。溶接後熱処理の方法は,一般に,JIS Z 3700による。

余盛≦0.1 S1+0.75(mm)

S2

S1

48

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 被熱処理体が焼入れ焼戻しをした材料の場合,保持温度は焼戻し温度よりも低い温度とする。ただし,

溶接後熱処理の後も材料の機械的性質が保証されている場合は,この限りでない。

c) 溶接後熱処理を行った部分の溶接部は,貯槽本体の組立の前に附属書Cによる非破壊試験によって割

れなどの欠陥の有無を確認し,有害な欠陥は補修しておかなければならない。この場合,溶接後熱処

理を必要とする溶接部に対して溶接補修を行ったときは,改めて溶接後熱処理を行わなければならな

い。

7

溶接施工方法確認試験

7.1

一般

溶接施工方法確認試験は,次による。

a) 貯槽の全ての溶接は,あらかじめ貯槽の溶接に用いようとする溶接方法と同じ方法で,それぞれの溶

接姿勢に応じて,6.5.1に定める溶接士又は自動溶接オペレータによって7.2に定める事項について溶

接施工方法確認試験を行い,これに合格した溶接施工方法によって行わなければならない。ただし,

以前に行った確認試験の区分の組合せと全く同様の溶接施工方法で製作する場合,及び7.3に適合す

る場合は,受渡当事者間の協定によって該当する試験を省略することができる。

b) 溶接施工方法確認試験の区分は,次に示す事項について,それぞれ規定する事項の区分の組合せが異

なるごとに確認試験を行う。

1) 突合せ溶接 突合せ溶接における母材の厚さの区分は,表21による。

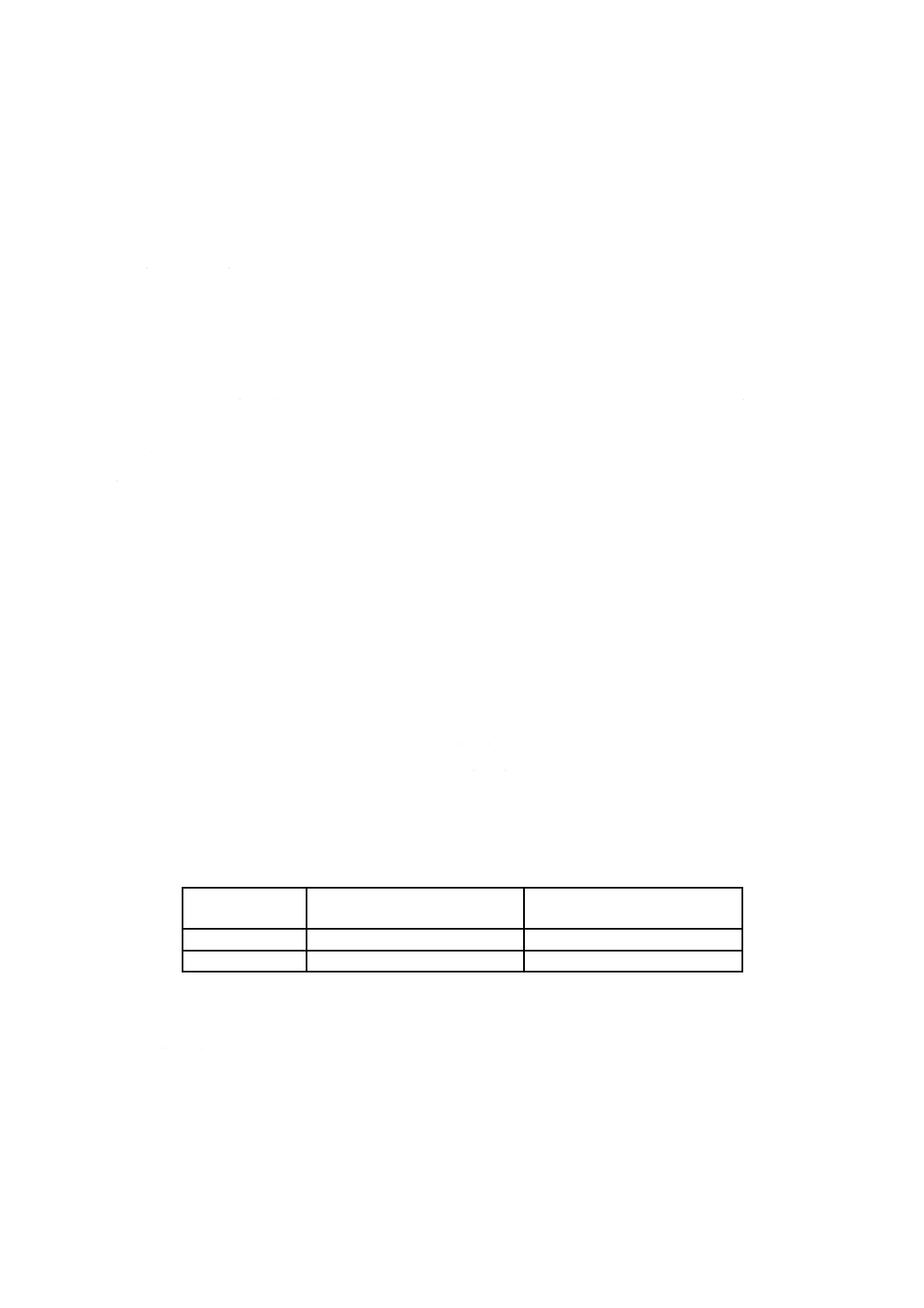

表21−母材の厚さの区分

単位 mm

試験材の厚さ(t)

確認される母材の厚さの下限

確認される母材の厚さの上限

3以上10未満

3

2t

10以上

4.5

2t

a) 次に示す場合の上限は,1.1tとする。

1) ガスシールドメタルアーク溶接で短絡移行を用いる場合。

2) 各パスの厚さが13 mmを超える場合。

b) 突合せ溶接における母材の厚さが異なる場合は,その薄いほうを対象とする。

2) 突合せ溶接以外の溶接 突合せ溶接以外の溶接における母材の厚さの区分は,次による。

2.1) 重ね継手すみ肉溶接 試験材の厚さの組合せを1区分とする。ただし,母材の厚さが異なる場合

は,その薄いほうを対象とする。

2.2) T継手溶接 アニュラプレート又は底板の板厚区分を12 mm以下,12 mmを超え15 mm以下,15

mmを超え18 mm以下,18 mmを超え21 mm以下,及び21 mmを超えるものの5種とし,それぞ

れ1区分とする。

3) 溶接姿勢 溶接姿勢の区分は,下向,横向及び立向とする。

4) 溶接方法 溶接方法は,表22に示す溶接方法の種類ごと又はその組合せを1区分とする。

なお,エレクトロガスアーク溶接,エレクトロスラグ溶接などはそれぞれ1区分とする。

49

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表22−溶接方法の区分

記号

種類

備考

A

被覆アーク溶接

手動

U

サブマージアーク溶接

自動

T

ティグ溶接

手動,半自動,自動

M

ミグ又はマグ溶接

半自動,自動

S

その他の溶接の種類ごとの区分

手動,半自動,自動

5) 母材 母材の区分は,表23による。

なお,2以上の母材の種類を使用する場合は,その組合せを1区分とする。

表23−母材の区分

記号

種類

材料規格

P-1-1

軟鋼

SS400,SM400,SMA400,SPV235

P-1-2

高張力鋼で引張強さが490 N/mm2級のもの SM490,SM490Y,SMA490,SM520,

SPV315,SPV355

P-1-3

高張力鋼で引張強さが590 N/mm2級のもの SM570,SMA570,SPV450,SPV490

6) 被覆アーク溶接棒 被覆アーク溶接棒の区分は,表24による。

なお,2種類以上の溶接棒を併用する場合は,その組合せを1区分とする。

表24−被覆アーク溶接棒の区分

区分

種類

規格例(規格番号)

F-1-(1)

低水素系以外の被覆アーク溶接棒で,軟

鋼及び490 N/mm2級鋼に用いるもの

D43××

D50××

(JIS Z 3211)

(JIS Z 3212)

F-1-(2)

低水素系の被覆アーク溶接棒で,軟鋼及

び490 N/mm2級鋼に用いるもの

D43××

D50××

D53××

(JIS Z 3211)

(JIS Z 3212)

(JIS Z 3212)

F-1-(4)

低水素系の被覆アーク溶接棒で,590

N/mm2級鋼に用いるもの

D58××

D62××

(JIS Z 3212)

(JIS Z 3212)

7) 予熱 予熱の区分は,それを行うか,行わないかの区分とする。

なお,予熱を行う場合は,その温度の下限を区分とする。

8) 溶接後熱処理 溶接後熱処理の区分は,それを行うか,行わないかの区分とする。

なお,溶接後熱処理を行う場合は,温度の下限及び最低保持時間の組合せによる区分とする。

9) シールドガス シールドガスの区分は,その種類ごとの区分とする。

なお,2以上のガスを混合する場合は,その組合せを1区分とみなす。

10) 裏面からのガス保護 裏面からのガス保護の区分は,それを行うか,行わないかの区分とする。

11) 電極 電極の区分は,単極又は多極の区分とする。

12) フラックス サブマージアーク溶接用フラックスの区分は,表25による。

50

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表25−サブマージアーク溶接用フラックスの区分

区分

フラックスの種類

フラックスのタイプ

適用母材

G-1

FS-FG1

(JIS Z 3352) 溶融フラックス

炭素鋼又は耐熱

低合金鋼

G-2

FS-FG2

(JIS Z 3352)

G-3

FS-FG3

(JIS Z 3352)

G-4

FS-FG4

(JIS Z 3352)

G-5

FS-FP1

(JIS Z 3352) 溶融フラックス(軽石状)

G-6

FS-BN1

(JIS Z 3352) ボンドフラックス

G-7

FS-BN2

(JIS Z 3352)

G-8

FS-BT1

(JIS Z 3352) ボンドフラックス(鉄粉系)

G-9

FS-BT2

(JIS Z 3352)

13) 溶接用ワイヤ 溶接用ワイヤの区分は,表26及び表27によって,表以外のものについては,溶接

用ワイヤ及びティグ溶接棒の規格,種類及び成分の組合せによる区分とする。

なお,2種類以上の溶接用ワイヤを併用する場合は,その組合せを1区分とする。

表26−溶接用ワイヤの区分

区分

種類

規格例(規格番号)

Y-1-(1)

軟鋼及び490 N/mm2鋼に用いる溶接ワ

イヤ及びティグ溶加材

YGW1×

YFW××

YGT50

(JIS Z 3312)

(JIS Z 3313)

(JIS Z 3316)

Y-1-(3)

590 N/mm2級鋼に用いる溶接ワイヤ及び

ティグ溶加材

YGW2×

YGT60,YGT62,

(JIS Z 3312)

(JIS Z 3316)

表27−サブマージアーク溶接ワイヤの区分

区分

種類

規格例(規格番号)

Y-1-(1)

軟鋼及び490 N/mm2級鋼に用いる溶接

ワイヤ

YS-S×,YS-M1,

YS-M2

(JIS Z 3351)

Y-1-(3)

590 N/mm2級鋼に用いる溶接ワイヤ

YS-CM1〜3,YS-NM1 (JIS Z 3351)

14) 層盛り 層盛りの区分は,多層盛りと1層盛りとの区分とする。

7.2

確認試験の方法

確認試験の方法は,次による。

a) 試験材 試験材は,次による。

1) 試験材の厚さ 確認試験を行う母材の厚さと試験材の厚さとの区分は,7.1 b) の1) 及び2) による。

ただし,次の1.1) 及び1.2) に合致するときは,試験材の厚さは確認を行う母材の厚さとする。

1.1) ティグ溶接,半自動溶接又は自動溶接による場合で,1層盛りを行うとき

1.2) 半自動溶接又は自動溶接による場合で,両側溶接として,それぞれの側に1層盛りを行うとき

2) 試験材の取付方法 試験材の取付方法は,実作業の姿勢とし,圧延方向は,実作業に使用する方向

とする。

なお,底板の試験板では,溶接線と圧延方向とが平行になるようにする。

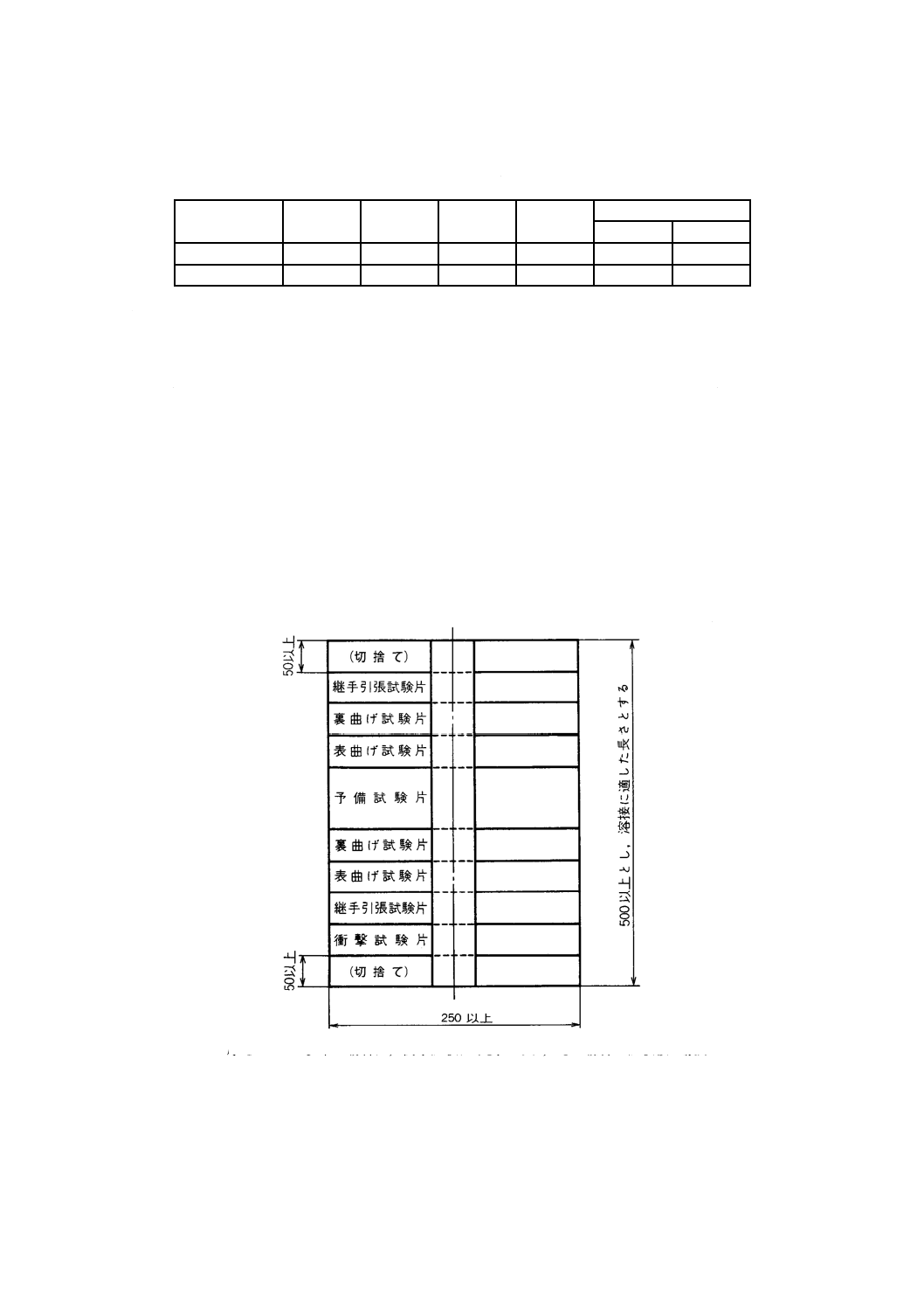

3) 試験材の継手の種類及び試験の種類 継手の種類並びに試験の種類及び試験片の数は,次による。

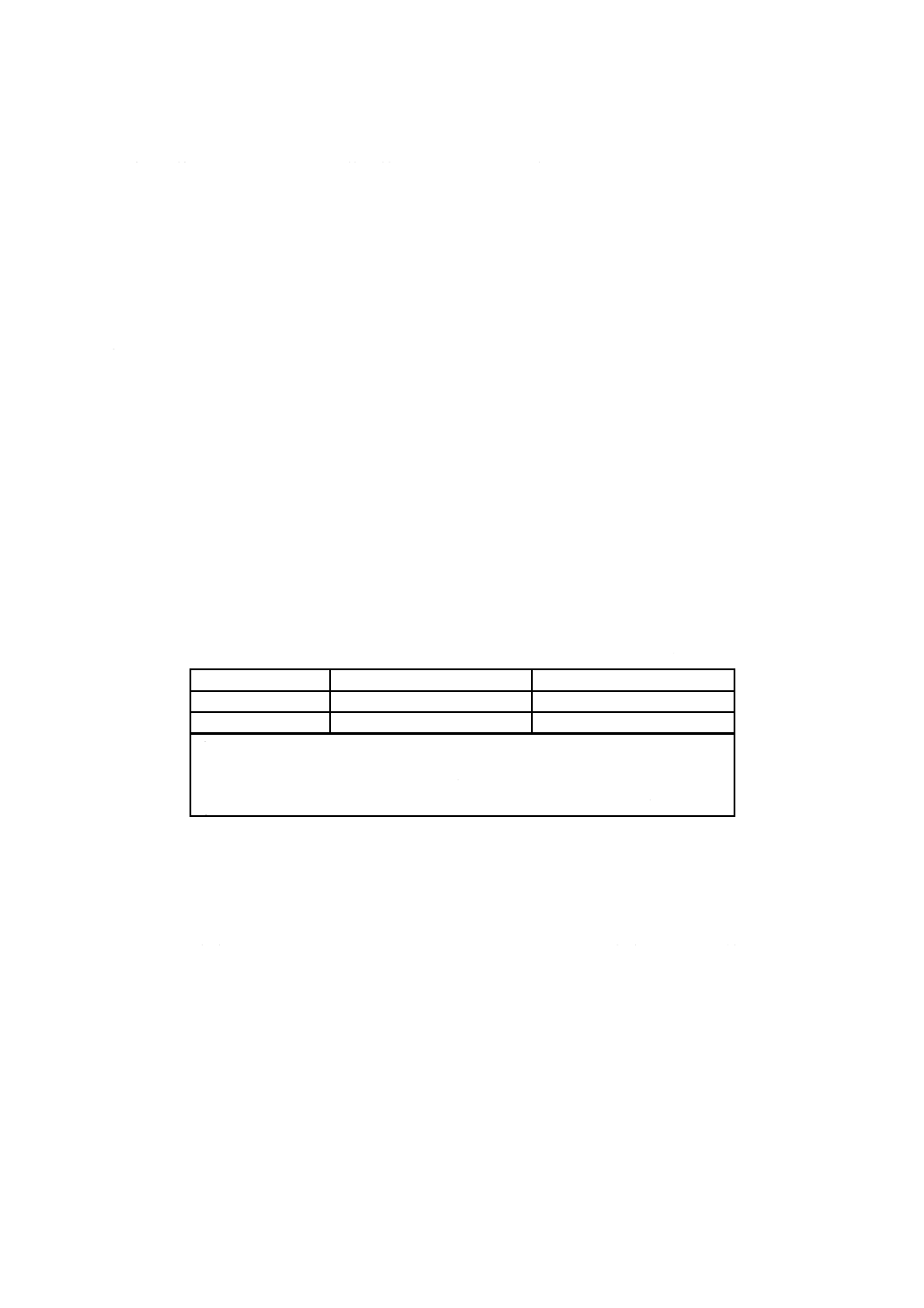

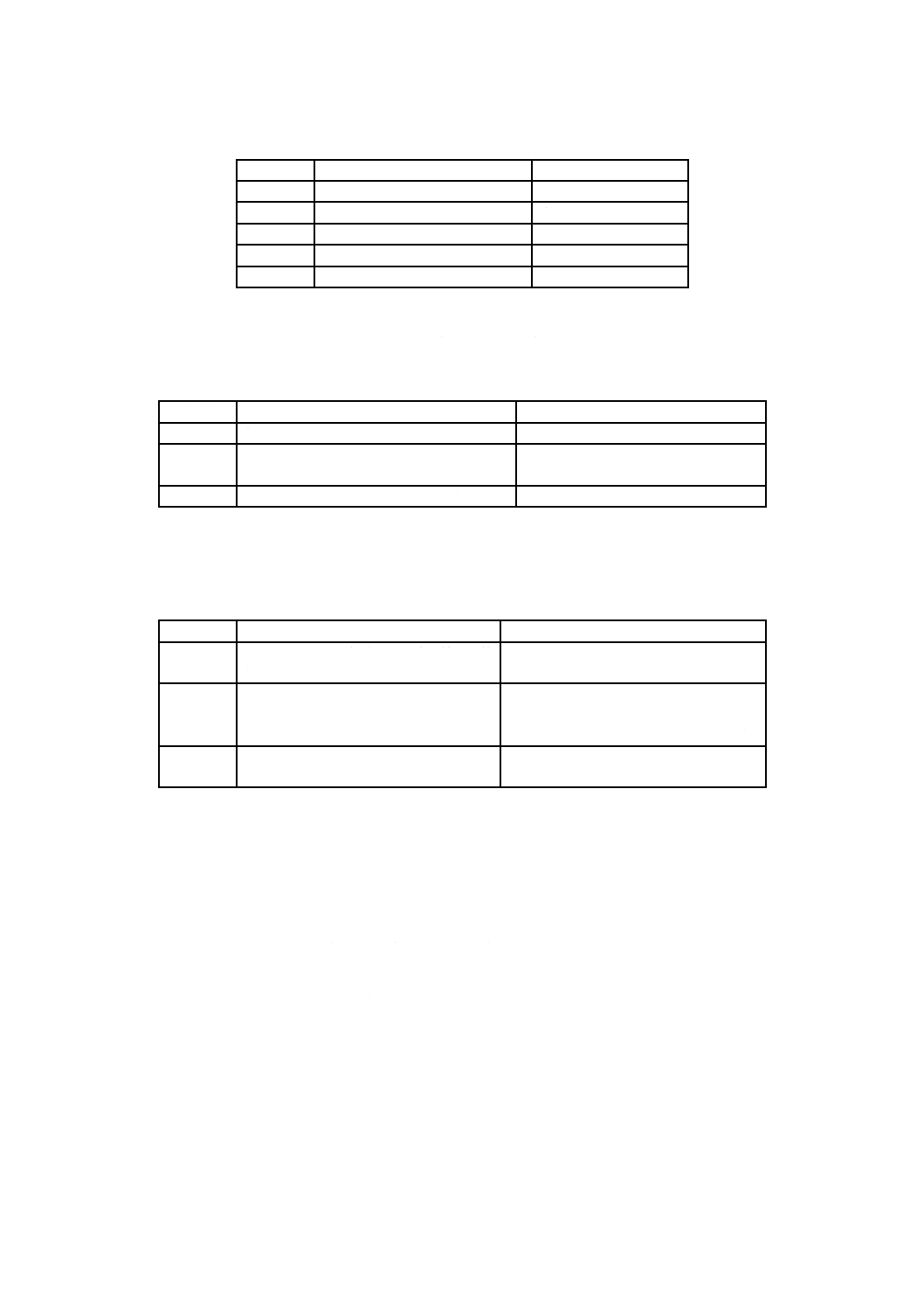

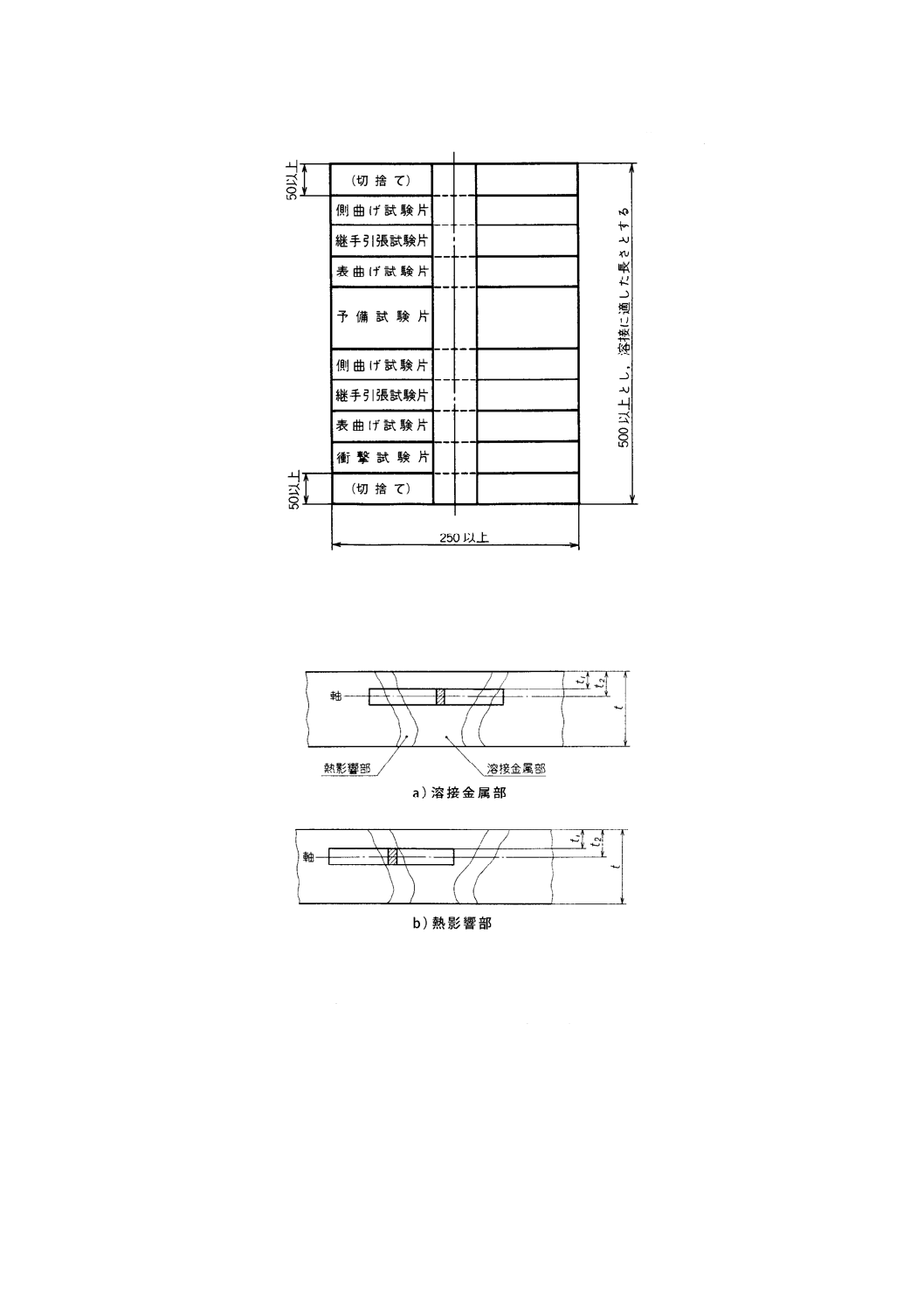

3.1) 突合せ溶接継手 側板,アニュラプレート及び底板に使用する突合せ溶接継手に対しては,表28

による。このうち,底板については受渡当事者間の協定によって行う。試験板の形状は,図21及

51

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

び図22による。また,衝撃試験は12 mmを超える母材に衝撃値の規定がある継手に限る。

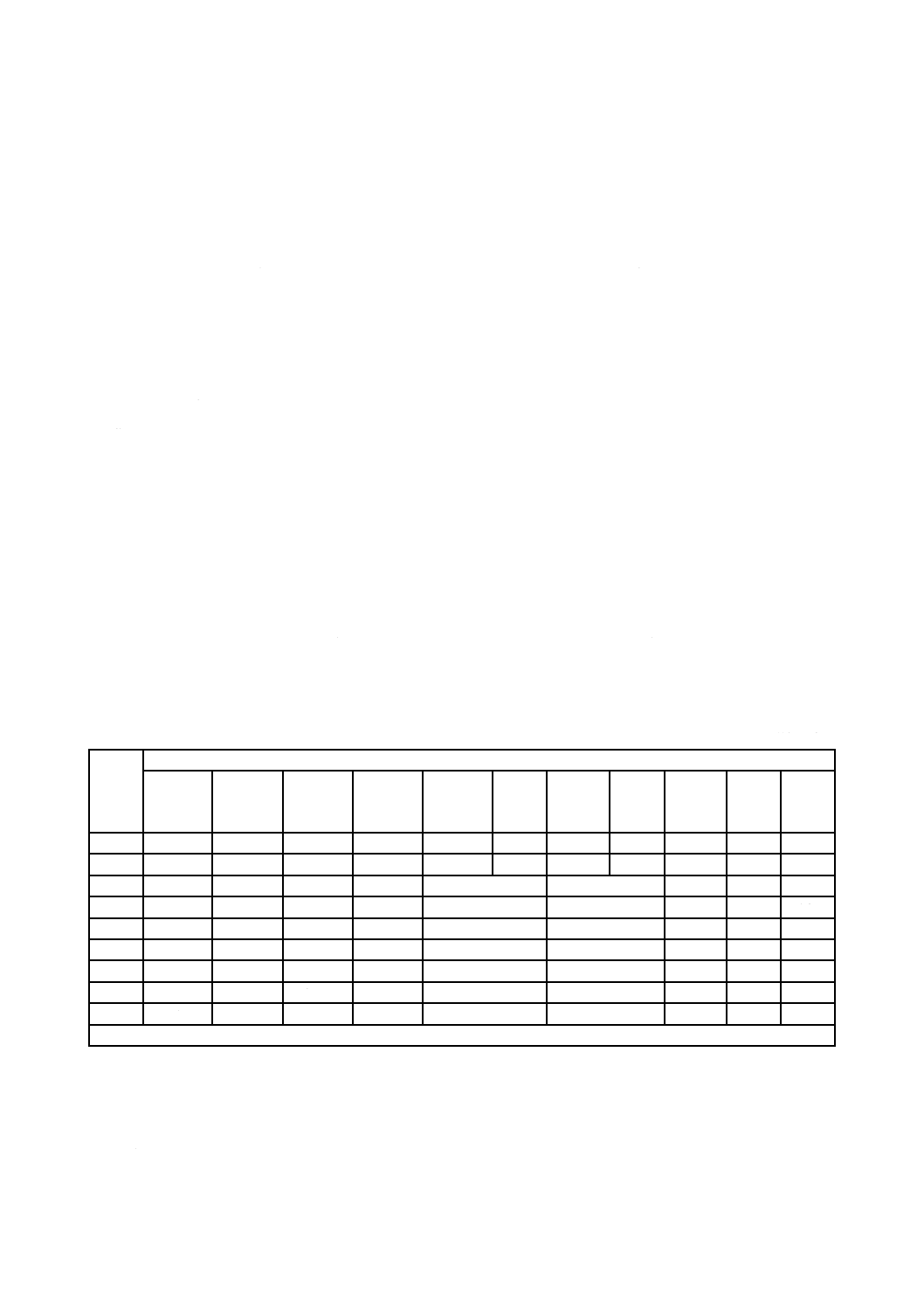

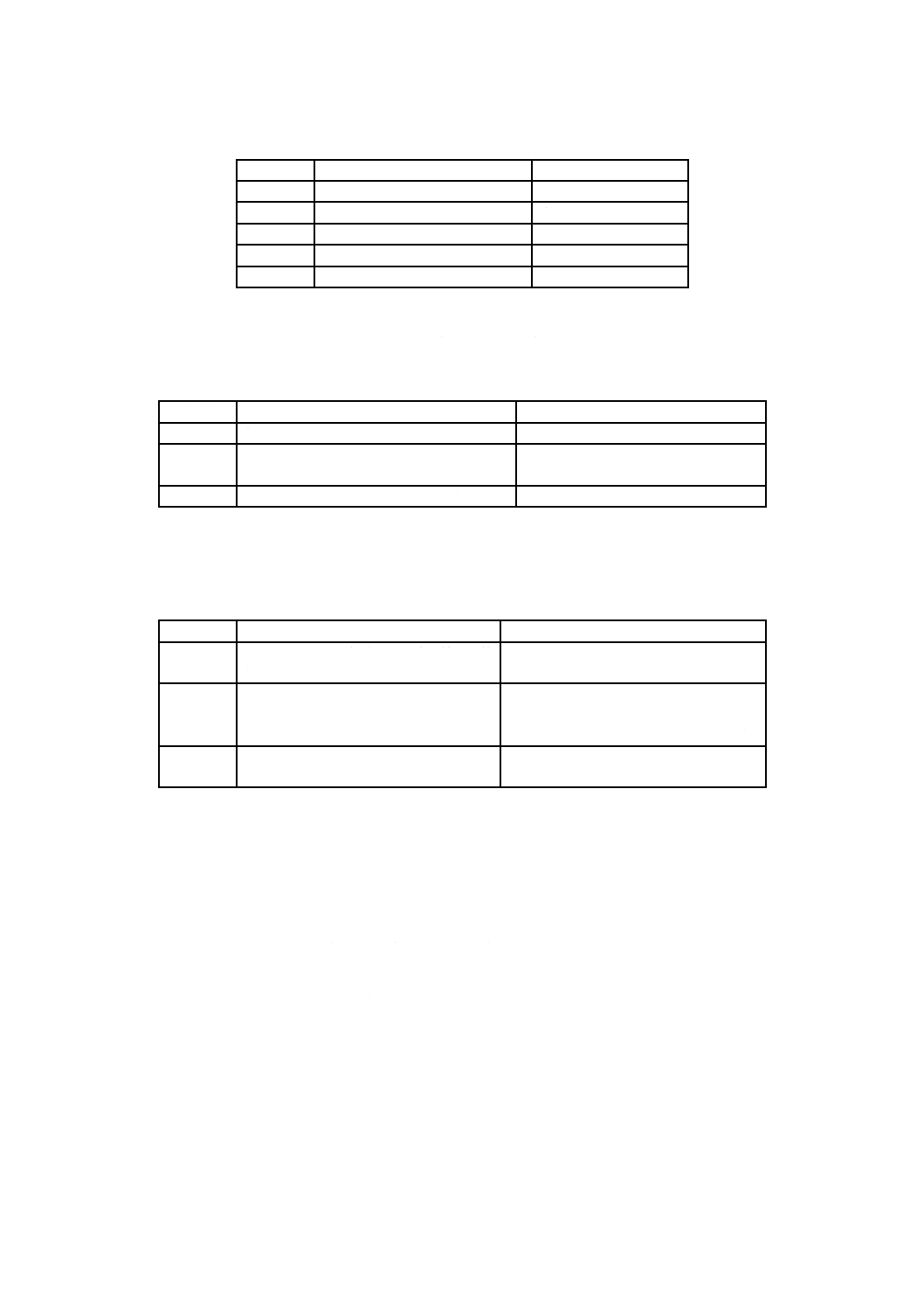

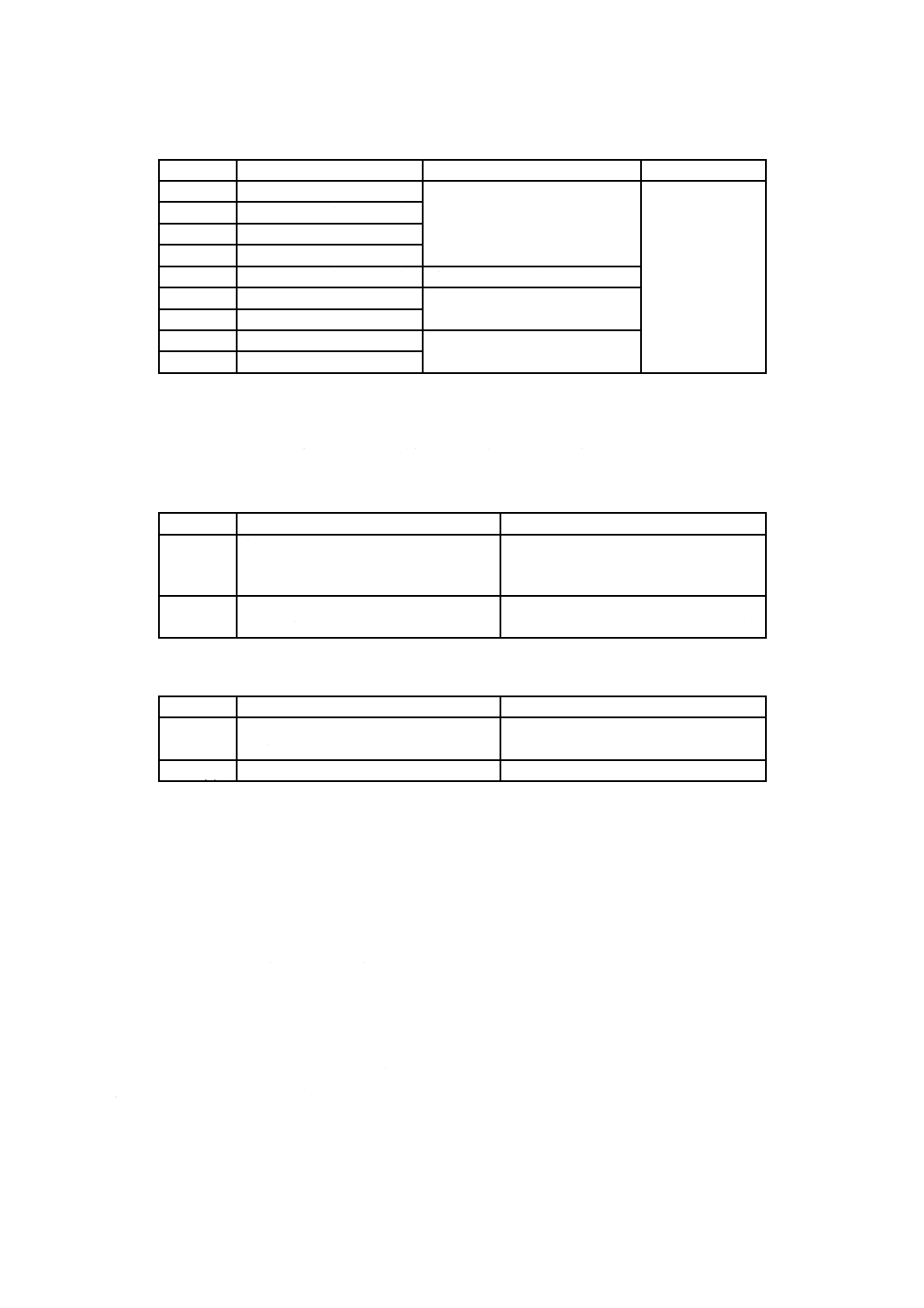

表28−試験の種類及び試験片の数

試験材の厚さ

mm

引張り

表曲げ

裏曲げ

側曲げ

衝撃

溶接金属

熱影響部

19未満

2

2

2

−

3

3

19以上

2

2

−

2

3

3

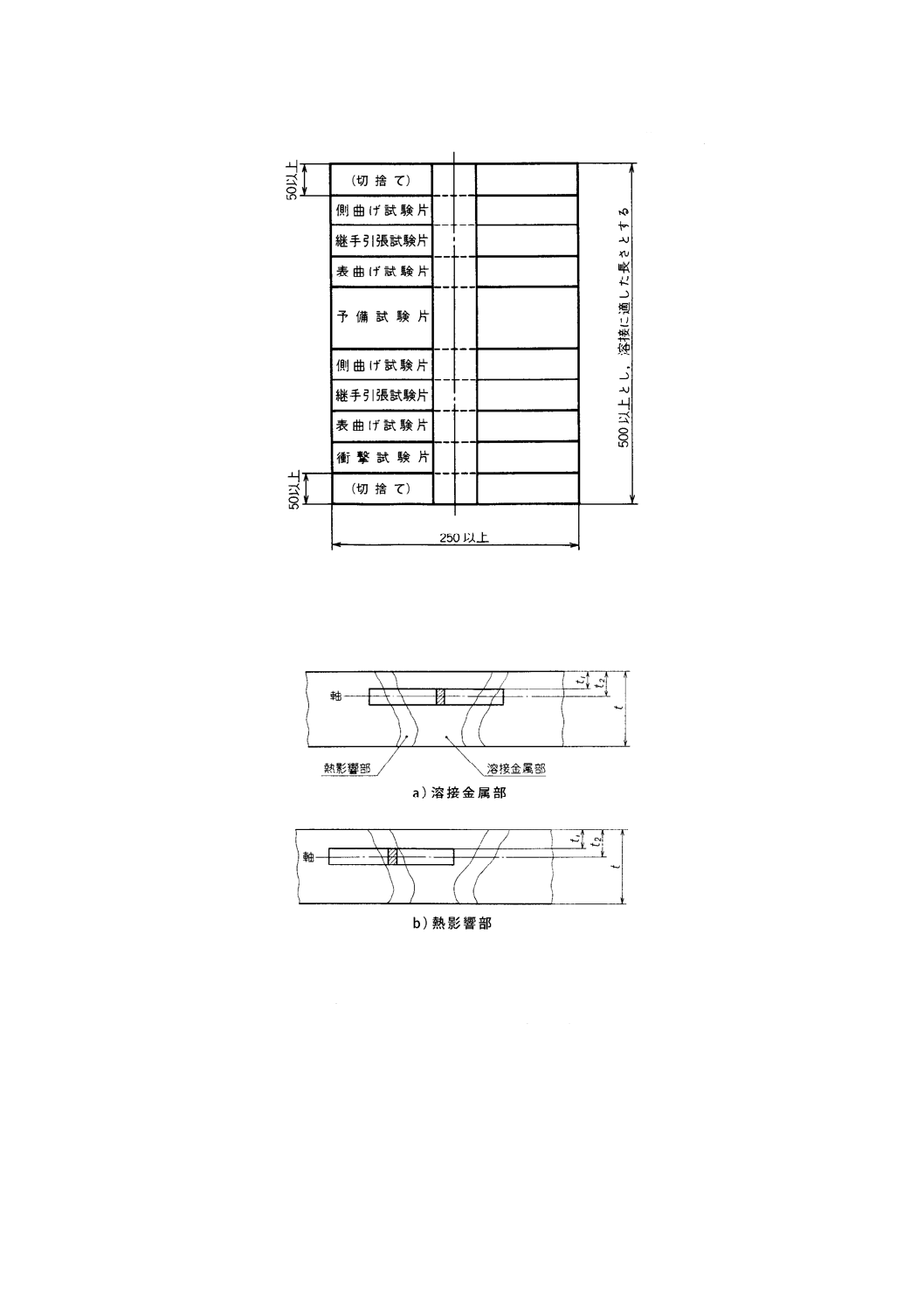

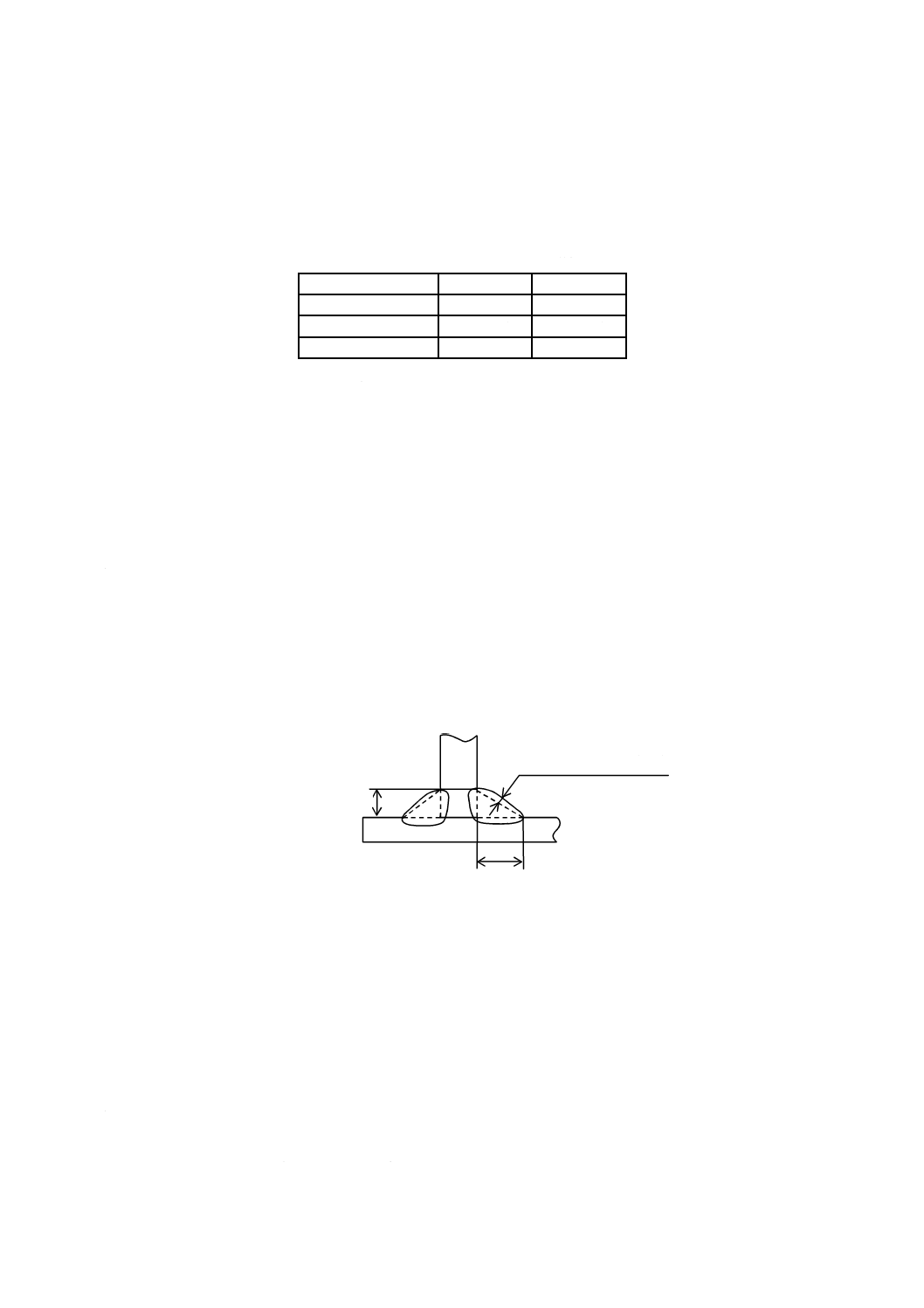

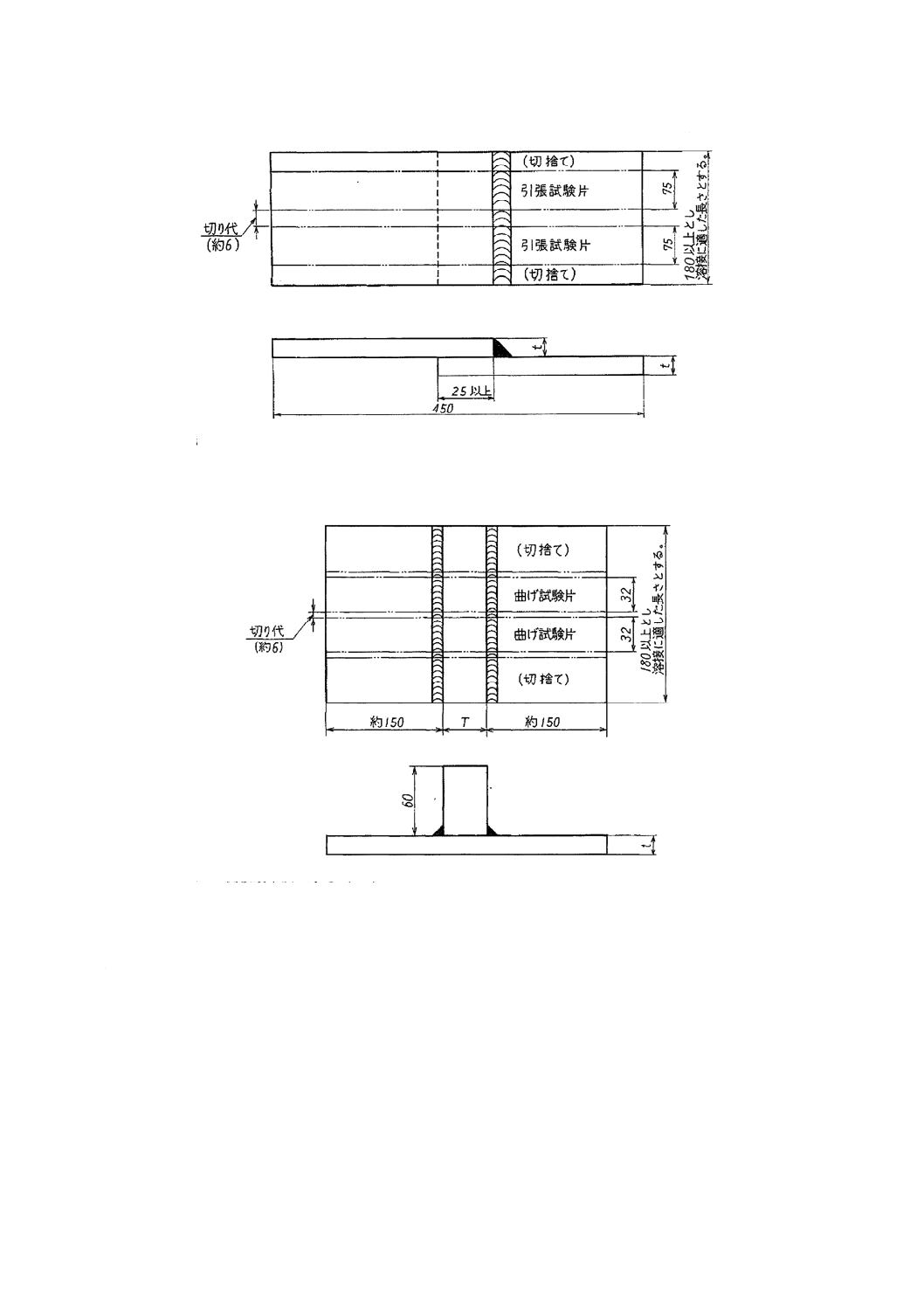

3.2) 重ねすみ肉溶接継手 重ねすみ肉溶接継手を貯槽底板に使用するときで,その強度の確認を必要

とする場合だけに受渡当事者間の協定によって行い,引張試験で2個の試験片を製作する。試験

板の形状は,図23による。断面マクロ組織試験は,試験片などの切断面について1個行う。

3.3) T継手 側板最下段とアニュラプレート又は底板とのT継手についてだけ,曲げ試験を行い,試

験片を2個製作する。試験板の形状は,図24による。

4) 試験板の製作 試験板の製作に当たっては,溶接による反りを生じないようにする。

なお,反りを生じた場合は,溶接後熱処理を行う前に整形する。

試験板から試験片を製作する場合は,全て機械加工による。試験板に裏当て金がある場合は,溶

接施工後除去し,その面をグラインダで滑らかに仕上げる。

突合せ溶接の試験板で,母材の板厚が相互に異なる場合には,薄いほうの板厚まで,表面を機械

加工して仕上げる。

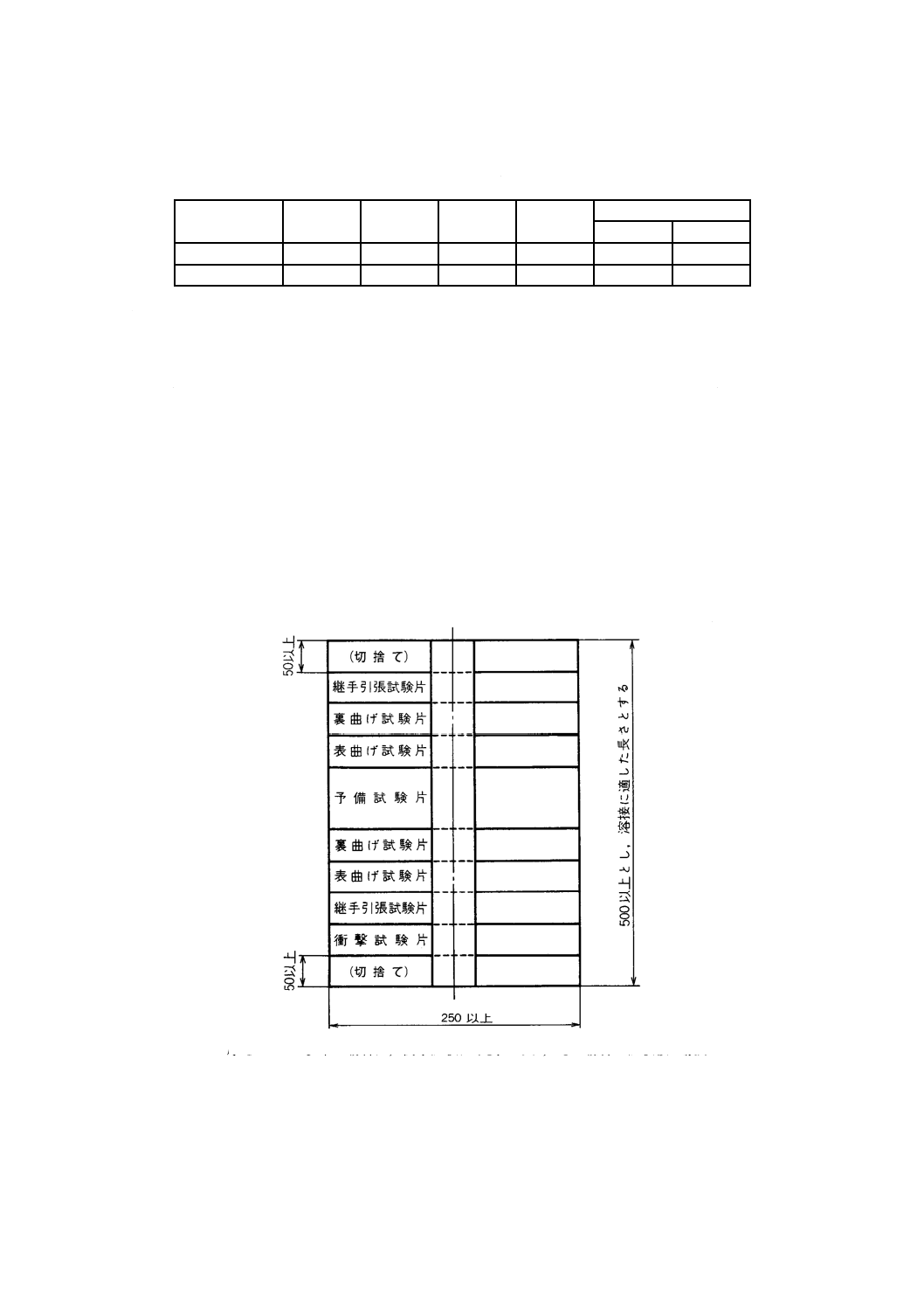

単位 mm

厚さ12 mm以下の場合は,衝撃試験は不要であり,その場合の試験板の縦方

向の長さは,400 mm以上とする。

a) 厚さ19 mm未満の試験板

図21−突合せ溶接継手の試験板

52

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

b) 厚さ19 mm以上の試験板

図21−突合せ溶接継手の試験板(続き)

t :試験板の厚さ(mm)

t1 :試験板の表面から1 mm以上とする。

t2 :0.25tとする。

なお,これによってt1が1 mm未満となる場合は,

軸の位置を移して,t1が1 mmとなるようにする。

図22−衝撃試験片の採取位置及び切欠きの位置

53

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

t:底板に使用する厚さ(mm)

図23−重ねすみ肉溶接継手の試験板

単位 mm

T :側板最下段の厚さ(mm)

t :アニュラプレート又は底板の厚さ(mm)

図24−T継手すみ肉溶接の試験板

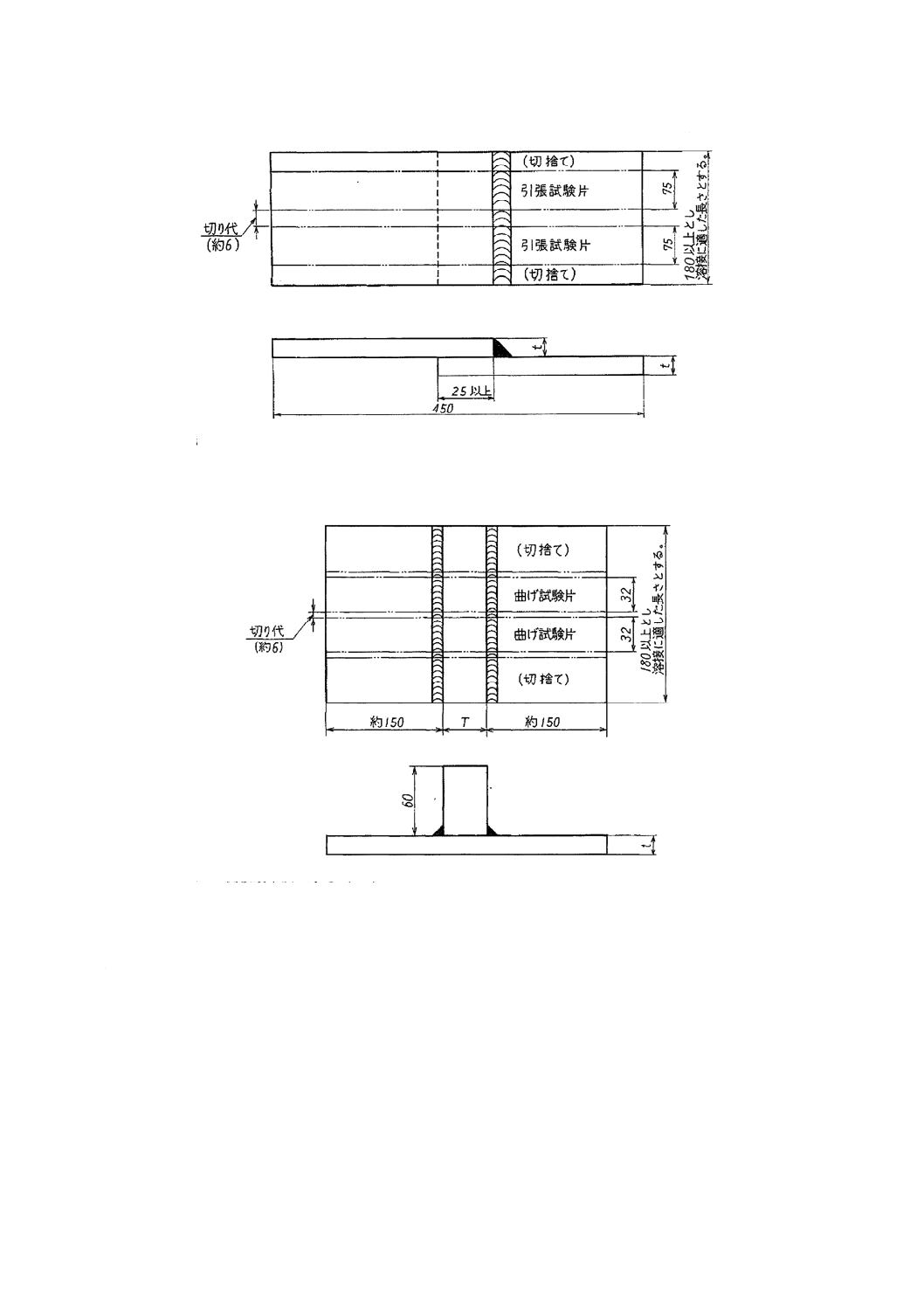

b) 試験片の機械試験方法とその判定 機械試験方法は,それぞれ該当する日本工業規格に従い,その合

否の判定は,次のとおりとする。

なお,試験片の全てが合格しなければならない。

1) 突合せ溶接の引張試験は,JIS Z 3121による。

なお,引張強さは,試験板の規格の引張強さの最小値以上である場合を合格とする。

規格最小引張強さが異なる母材を用いるときは,二つのうちのいずれか低いほうの最小引張強さ

以上とする。

溶接金属の常温引張強さが母材のそれよりも低いときは,溶接金属の規格による引張強さの最小

54

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

値以上である場合を合格とする。

また,母材で破断した場合は,母材の規格の引張強さの最小値の95 %以上である場合,これを合

格とする。引張試験が試験片のそのままの厚さではできないときは,薄いのこぎりで所要の厚さに

分割してもよい。この全てが,引張試験を行って合格しなくてはならない。

2) 突合せ溶接の曲げ試験(表曲げ,裏曲げ及び側曲げ)は,JIS Z 3122によって,試験片の曲げ表面

に長さ3 mm以上の割れ(縁角に生じる小さな割れを除く。)が生じないとき,これを合格とする。

なお,3 mm未満の割れであっても,ブローホールを含めた欠陥の個数が10個を超えるもの,又

は割れの長さの合計が7 mmを超えるものは不合格とする。

3) 衝撃試験は,JIS Z 2242の4号試験片(切欠きは板厚の方向に設ける。)で行うものとし,試験方法

はJIS Z 2242による。また,試験温度は表29による。

試験の結果,吸収エネルギーが表29の値以上であるときは,これを合格とする。

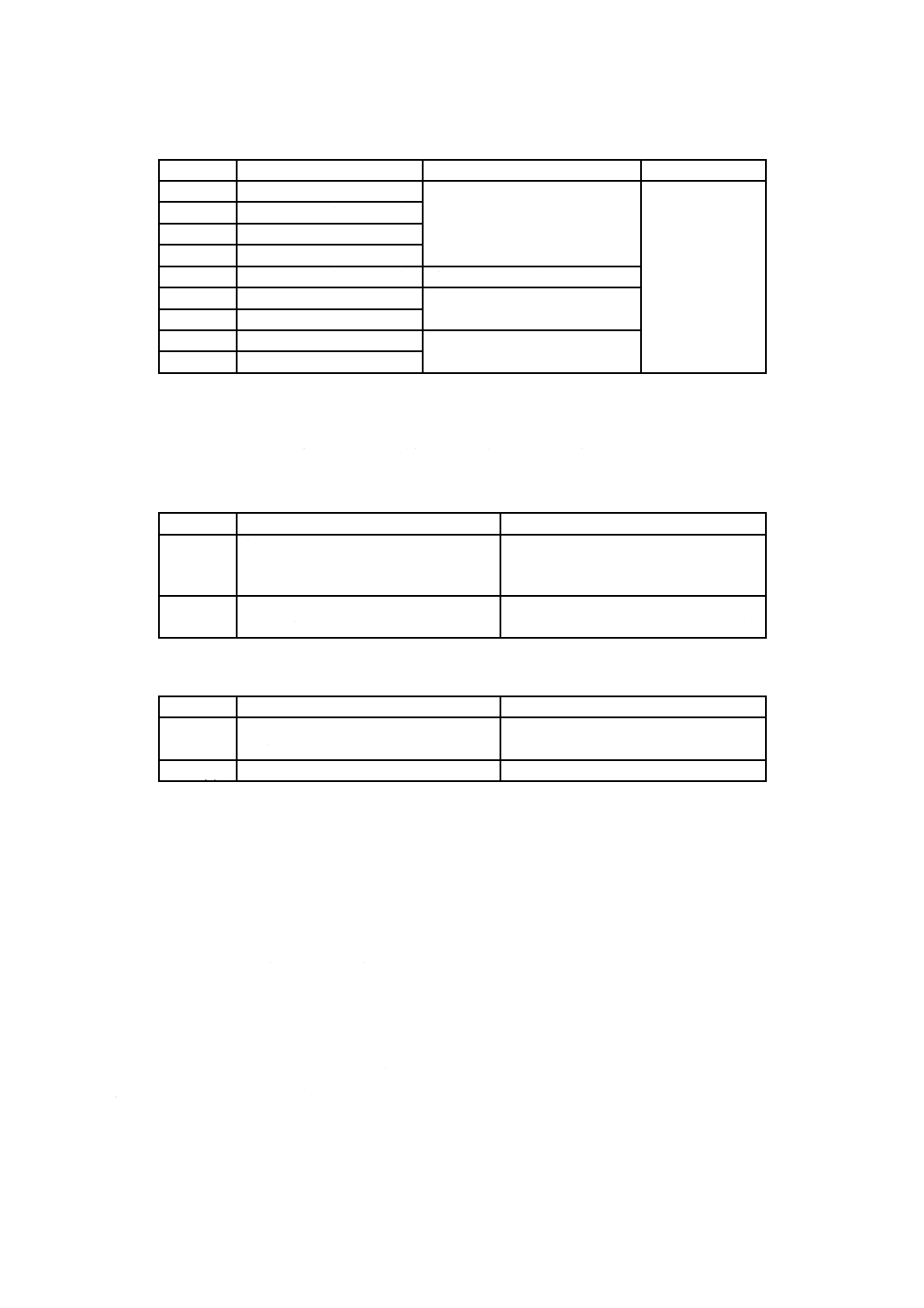

表29−シャルピー衝撃試験の吸収エネルギー

試験材の材質

試験温度

℃

必要最小吸収エネルギー(J)

3個の平均

1個の最低

SM400B

SMA400B

0

21

14

SM400C

SMA400C

SPV235

0

35

28

SM490B

SMA490B

0

21

14

SM490C

SMA490C

SPV315

0

35

28

SM490YB

SM520B

0

21

14

SM520C

SPV355

0

35

28

SM570

SMA570

−5

40

28

SPV450

−10

40

28

SPV490

−10

40

28

4) 重ねすみ肉溶接継手の引張試験は,破断時の荷重を試験片の断面積で除して得た引張強さの値が,

試験片(母材)の規格引張強さの最小値の50 %以上の場合,これを合格とする。

5) 断面マクロ組織試験は,断面を研磨し,適切なエッチングの後で表面を検査し,余盛の高さ,溶込

み不良及び割れがないことを確認する。特に,重ね部のルートは,完全に溶け込んでいなければな

らない。

6) T継手曲げ試験は,JIS Z 3134に準じて行い,曲げ試験のロールスパンは,(12t+T) とする。ここ

に,tはアニュラプレートの板厚,Tは側板最下段の板厚とする。

水平板を荷重試験機にかけ,一定速度で押し曲げて試験機の荷重指針が一時停止又は逆行し始め

たとき,荷重を除いて試験片を検査し,割れが認められないときは,更に試験を続行し,割れが認

められた時点で荷重を取り除く。

55

B 8501:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

曲げ角度は,垂直板と曲げ前後の水平板の平面部とが作る角度の差を荷重が除かれた状態で求め,

一方又は両側の溶接部に割れ発生が認められたときの両側の曲げ角度がそれぞれ15度以上のとき,

これを合格とする。

また,曲げ角度がそれぞれ15度以上になった状態で割れのないことを確認する方法によってもよ

い。

7.3

確認試験の省略

次のいずれかの項目に該当する場合は,確認試験を省略することができる。

a) 一つ以上の溶接方法について,以前に確認を行った場合であって,それらの溶接方法の組合せを使用

するとき。ただし,溶接方法以外の確認事項は全て満足していなければならない。

b) 予熱温度の下限について以前に確認を行った場合で,予熱温度の下限が当該確認を行った下限の温度

より50 ℃の範囲で下回るとき。

c) 以前に裏面からのガス保護を行わないものについて確認を行った場合で,今回は裏面からのガス保護

を行うとき。

d) 以前に1層盛について確認を行った場合で,多層盛を行うとき。

7.4

記録

溶接施工方法確認試験結果報告として,試験材の材料試験成績表(ミルシート)の写し,溶接記録(溶

接装置,溶接材料,板の圧延方向及び溶接条件),熱処理記録書及び機械試験成績書を記録作成する。

7.5

再試験

確認試験を行い,その結果不合格になった場合は,溶接欠陥の原因究明及び溶接施工法の再検討などを

行い,修正の上,再試験を行うことができる。

また,型曲げ試験及びローラ曲げ試験において縁部に割れが生じた場合は,最初の試験板又はこれと同

一の条件で溶接された試験板から試験片を採取して,7.2 b) 2)に従って再試験を行うことができる。

8

組立

8.1

貯槽の基礎

貯槽を設置する基礎は,均質のものであって計画どおりに仕上げられたものとし,過大な不均等沈下を

生じて,貯槽本体の変形及び破壊をもたらし,構造上の安全限界を超えたり,貯槽の正常な機能を阻害す

るようなことがあってはならない。

側板の置かれる部分の基礎は,特に貯槽の組立精度を保持するため十分な支持力をもち,また,精度よ

く仕上げられていなければならない。

8.2

貯槽の組立

貯槽本体の組立に際しては,板の互いに重なり合う面の間に,さび及び異物を残さないように清掃しな

ければならない。