B 8460 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本ロボ

ット工業会 (JARA)/財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 8460 : 1997は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8460 : 2002

電子部品実装ロボット−特性及び機能の表し方

PCB (printed circuit board) assembly robots−Presentation of

characteristics and functions

1. 適用範囲 この規格は,電子部品実装ロボット(以下,ロボットという。)の特性・機能などの表し方

について規定する。

なお,接着剤塗布機,ソルダペースト印刷機などの関連装置については,この規格を準用する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0144 電子部品実装ロボット−用語

JIS C 1502 普通騒音計

3. 定義 この規格で用いられる主な用語の定義は,JIS B 0144によるほか,次による。

a) 実装 電子部品を,プリント配線板の所定の位置に挿入,又は装着すること。

b) 基板搬送 プリント配線板を,ロボット内で移動させること。搬送と略すこともある。

c) 基板位置決め ロボット内における実装作業の際に,プリント配線板を所定の位置に固定すること。

d) 外形基準 基板位置決めの際,外形を基準とする方法(図7参照)。

e) 穴基準 基板位置決めの際,プリント配線板上に設けられた穴を基準とする方法。

f)

基準穴 基板位置決めの際の,プリント配線板上に設けられた基準となる穴。

g) 従属穴 プリント配線板を穴基準で位置決めするとき,補助的に使われる穴(図8参照)。

h) 外形位置決め 外形基準によって位置決めをすること。

i)

穴位置決め 穴基準によって位置決めをすること。

j)

基板認識 プリント配線板の実装位置での状態を,ロボットが認識すること。

k) 品種数 実装のために供給可能な電子部品の種類数。

4. 座標軸 プリント配線板面上で,基板搬送方向にX軸を,基板搬送方向と直角な方向にY軸を,プリ

ント配線板と垂直な方向にZ軸をとる。座標原点は,ロボットの製造業者が定める。

なお,Z軸周りの回転は,θとする。

5. 特性の表し方

5.1

一般 特性の定義とその表し方は,5.2〜5.9による。数値が要求される項目は,設計値又は理論値の

別を明記する。

2

B 8460 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

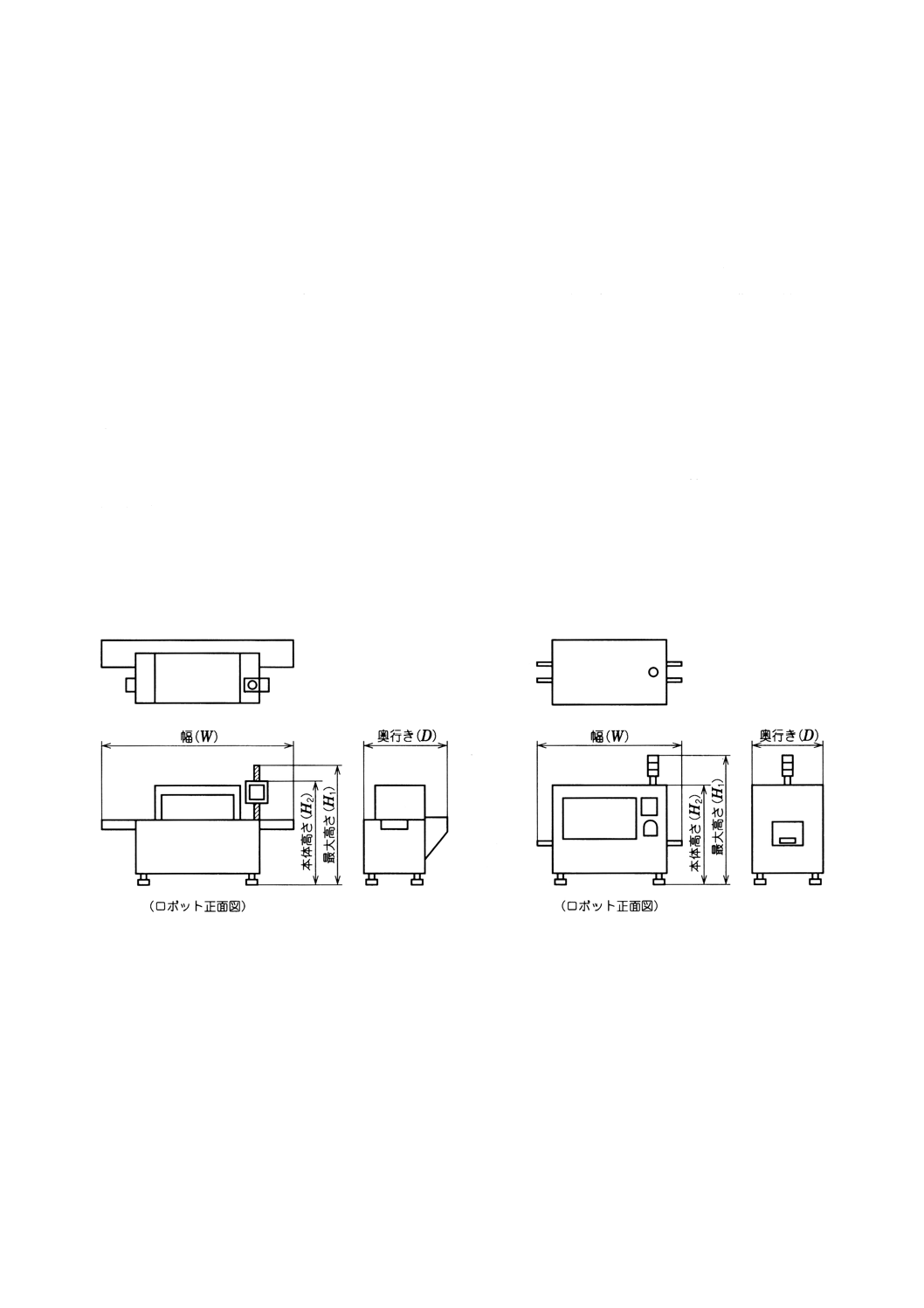

5.2

全般

5.2.1

電源 ロボットを動作させるための電源について,直流又は交流(単相又は三相),電圧,周波数

及び電圧変動許容値を明記する。

5.2.2

皮相電力 ロボットの定格入力で最大負荷時の消費電力を,キロボルトアンペア (kVA) 単位で明

記する。関連装置類などの接続で増加が見込まれるときは,それらについても併せて明記する。

5.2.3

空気圧 ロボットを動作させるための圧縮空気圧について,メガパスカル (MPa) 単位で明記する。

5.2.4

最大空気消費量 ロボットがシーケンス動作をするときの単位時間当たりの空気消費量の最大値

を,リットル (L) /分(標準状態)で明記する。

5.2.5

使用環境条件

a) 温度 保証される性能でロボットが運転できる周囲温度について,最低値か最高値までを,度 (℃) 単

位で明記する。

b) 湿度 保証される性能でロボットが運転できる周囲相対湿度を,百分率 (%) 単位で明記する。結露に

ついても許容される場合は,その程度を明記する。

5.2.6

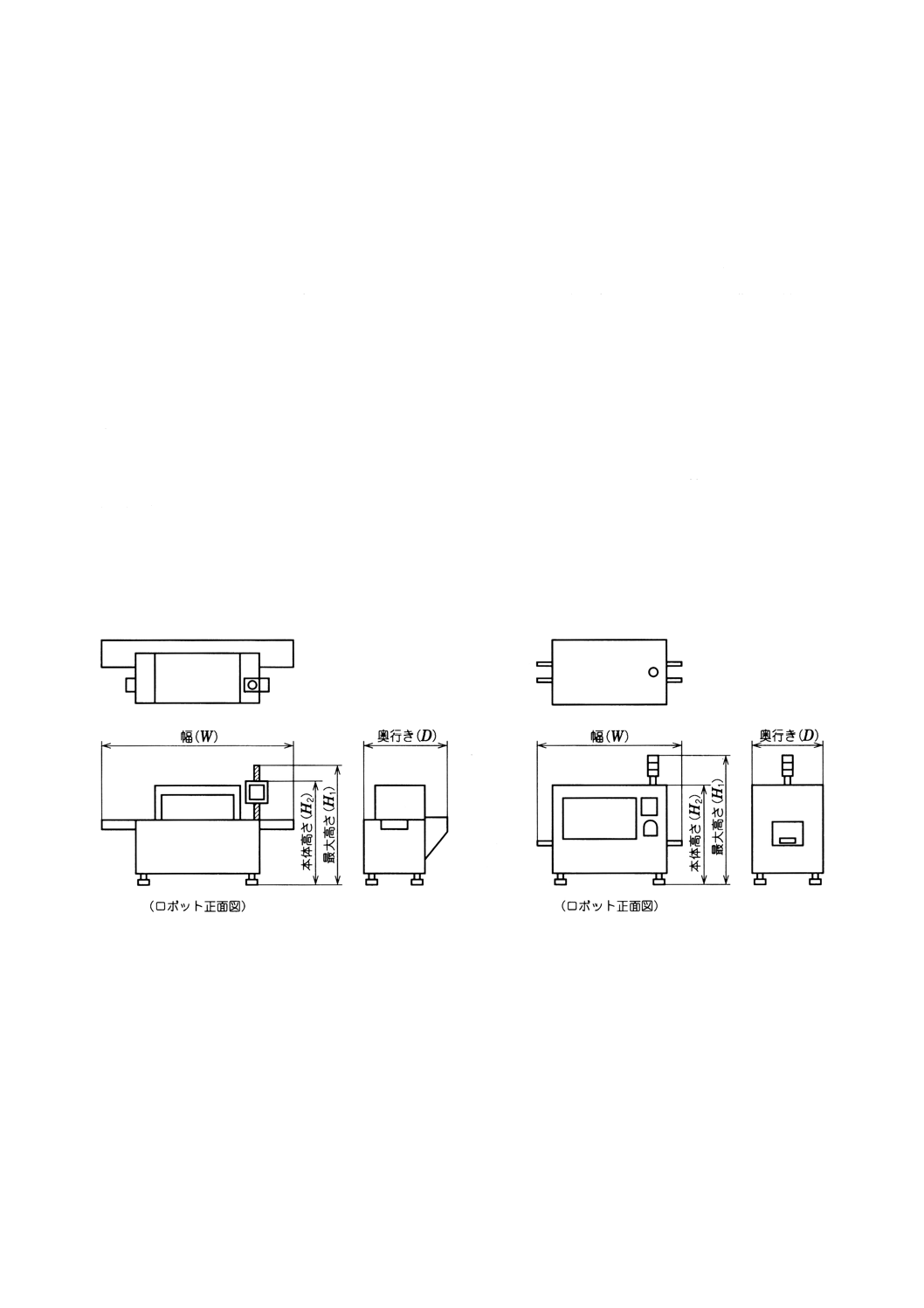

外形寸法 ロボットの大きさについて,幅 (W) ,奥行き (D) ,高さ (H) の値を,ミリメートル

(mm) 単位で明記する。

なお,幅は本体のX軸方向の最大寸法を,奥行きは本体のY軸方向の最大寸法を,高さは本体のZ軸方

向で据付け面から表示灯などの突起物を含む最高部までの寸法(最大高さ:H1)及び突起物を含まない本

体の最高部までの寸法(本体高さ:H2)を明記する。ただし,フィーダはこれらとは別に明記する(図1

参照)。

図1 外形寸法

5.2.7

本体質量 ロボット本体の質量を,キログラム (kg) 単位で明記する。

なお,フィーダはこれに含まない。

5.2.8

騒音 JIS C 1502による普通騒音計を用いて,ロボット表面から100cmの距離で数点測定した騒

音の平均値及び最大値を,デシベル (dB) 単位で明記する。

5.3

基板搬送

5.3.1

基板搬送方向 ロボットを正面から見たときのプリント配線板の搬送方向を,左から右へ搬送する

ものを右流れ,右から左へ搬送するものを左流れとして明記する。

3

B 8460 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

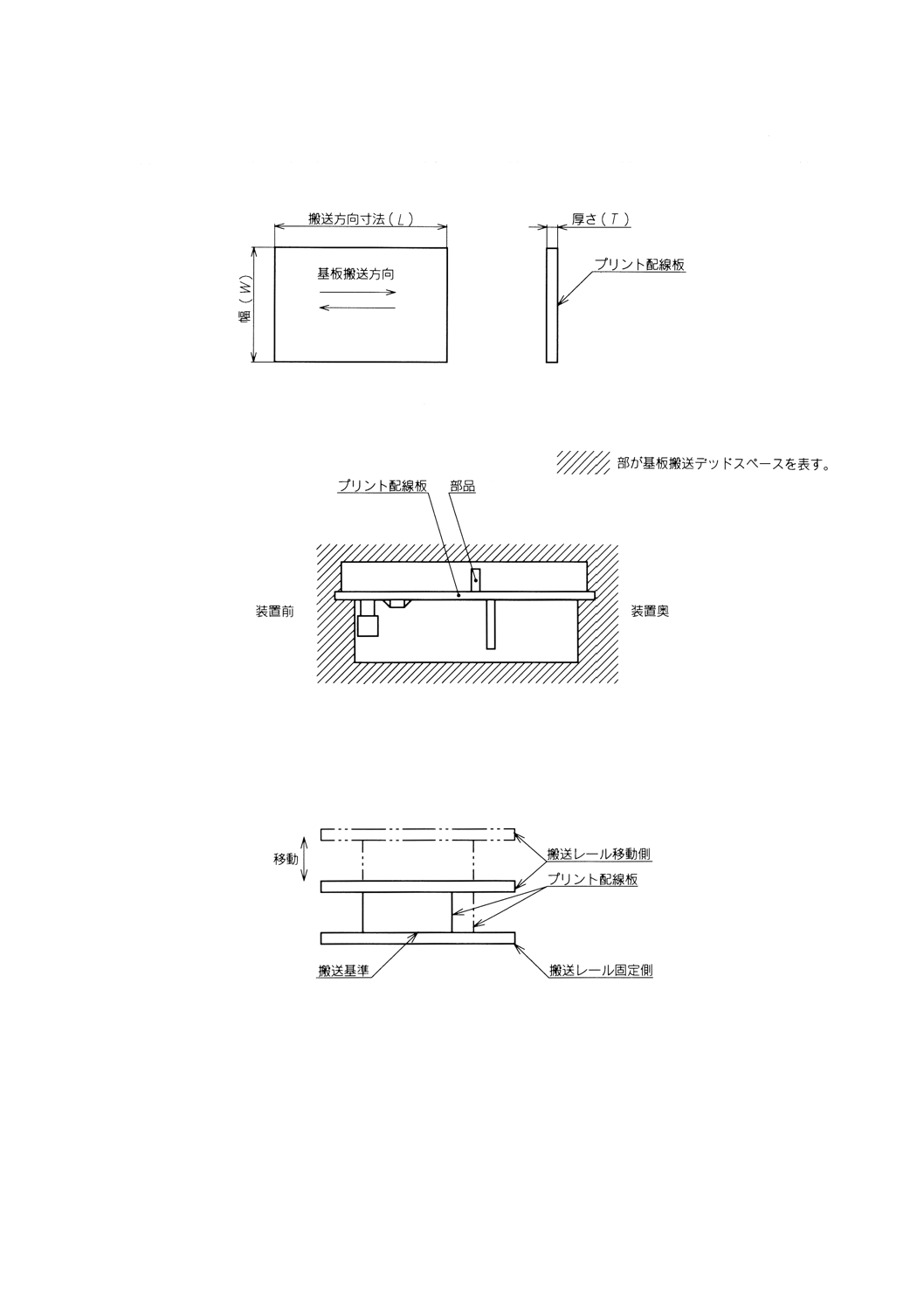

5.3.2

基板寸法 ロボットが搬送可能なプリント配線板の寸法について,搬送方向寸法 (L) ,幅 (W) ,

厚さ (T) を明記する(図2参照)。表示は,搬送方向寸法の最小値L1×W1,最大値L2×W2及び厚さの最小

値T1,最大値T2について,ミリメートル (mm) 単位で明記する。

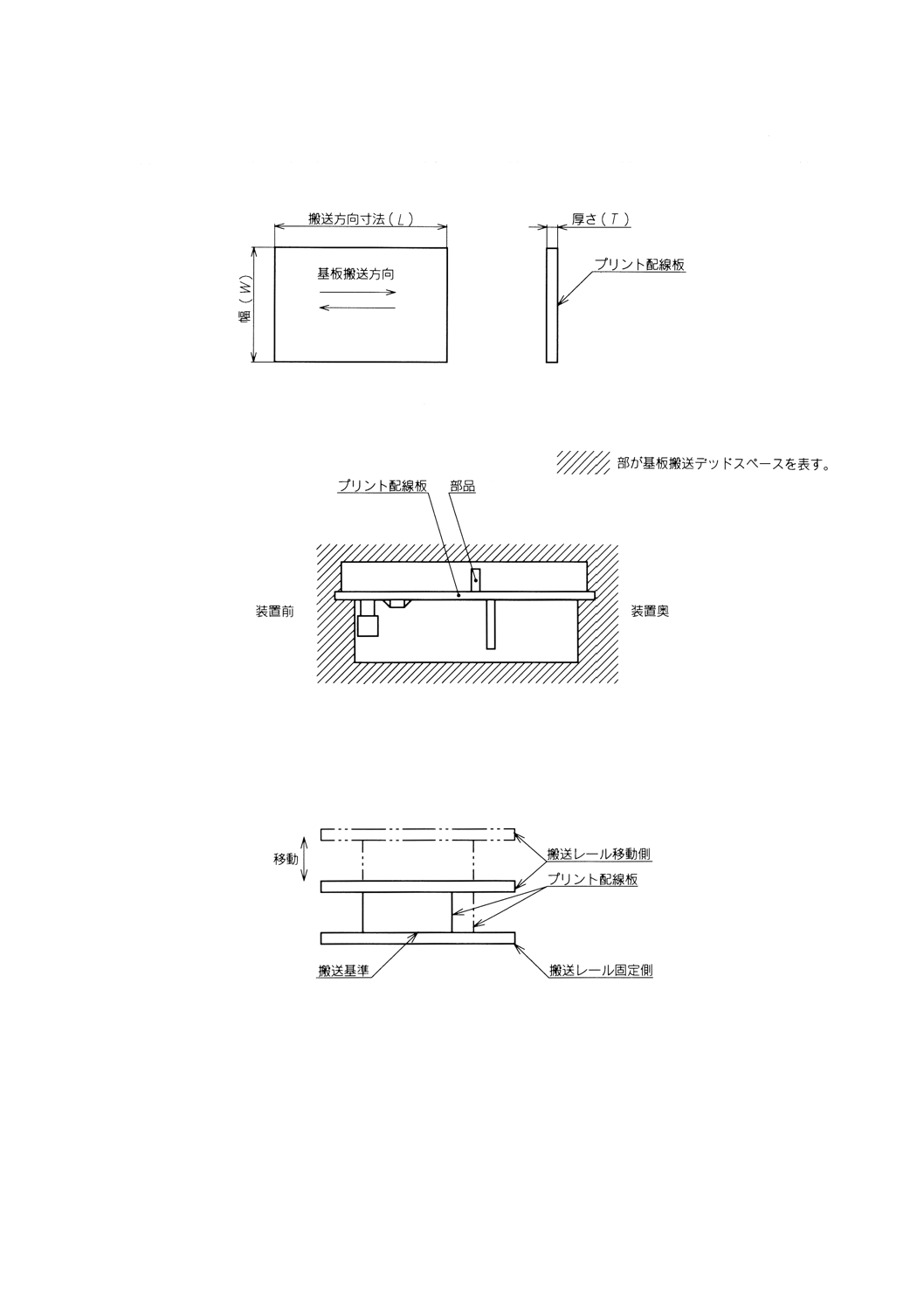

図2 基板寸法

5.3.3

基板搬送デッドスペース プリント配線板の周辺で,基板搬送位置決めのために使用される領域,

及び機械系と電子部品が干渉する領域を明記する(図3参照)。

図3 基板搬送デッドスペース

5.3.4

基板搬送基準 搬送レールで,プリント配線板の幅に合わせてレール幅を変更する構造のものにお

いて,その固定側をいい,これがロボットの手前側にあるものを前基準(又は手前基準),後ろ側にあるも

のを後基準(又は奥基準)と明記する(図4参照)。

図4 基板搬送基準[前基準(又は手前基準)の例]

5.3.5

基板反り許容量 ロボットが,基板搬送及び実装を支障なく行うことができるプリント配線板の反

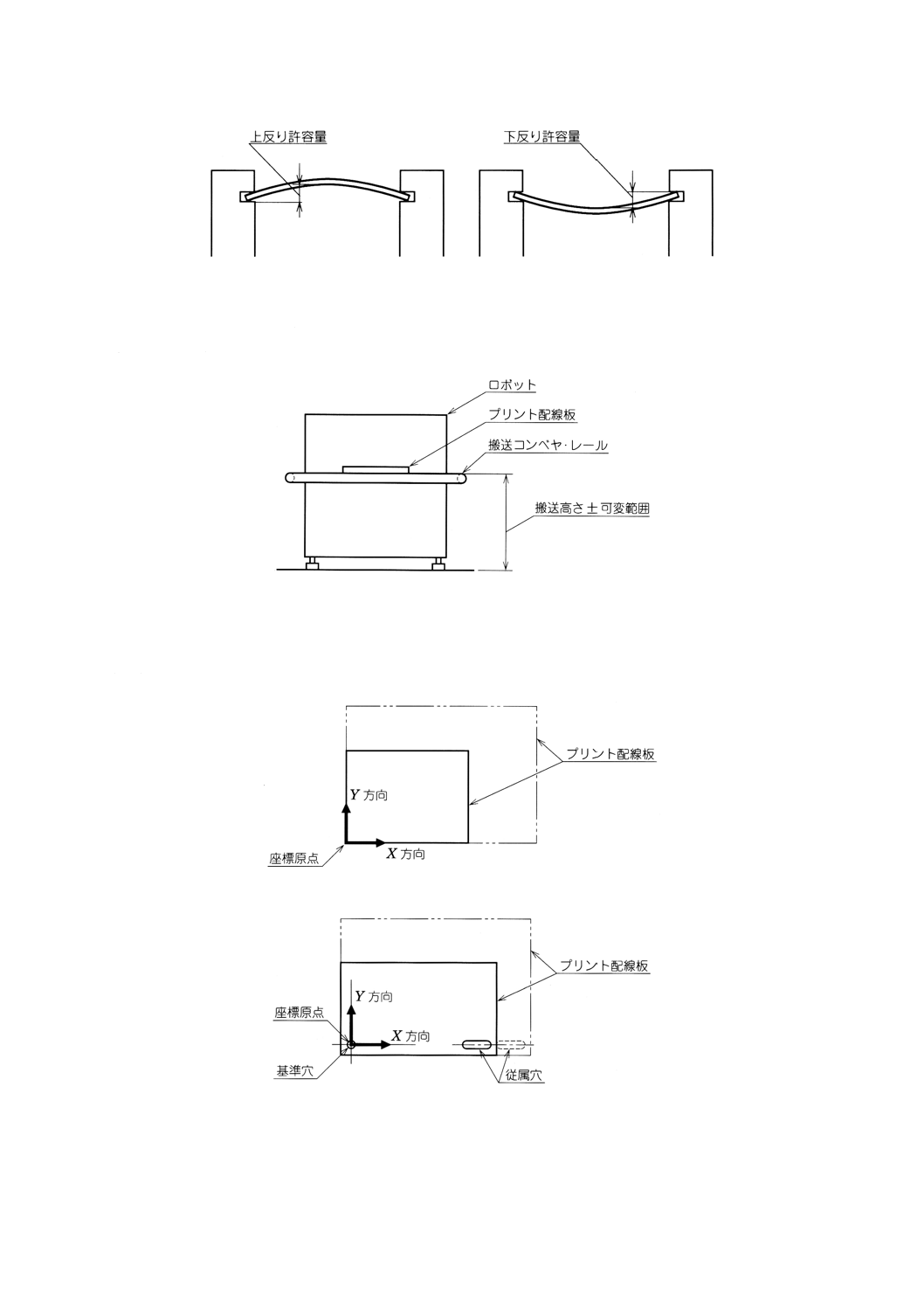

り許容量を,上反り,下反りのそれぞれについて,ミリメートル (mm) 単位で明記する(図5参照)。

4

B 8460 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

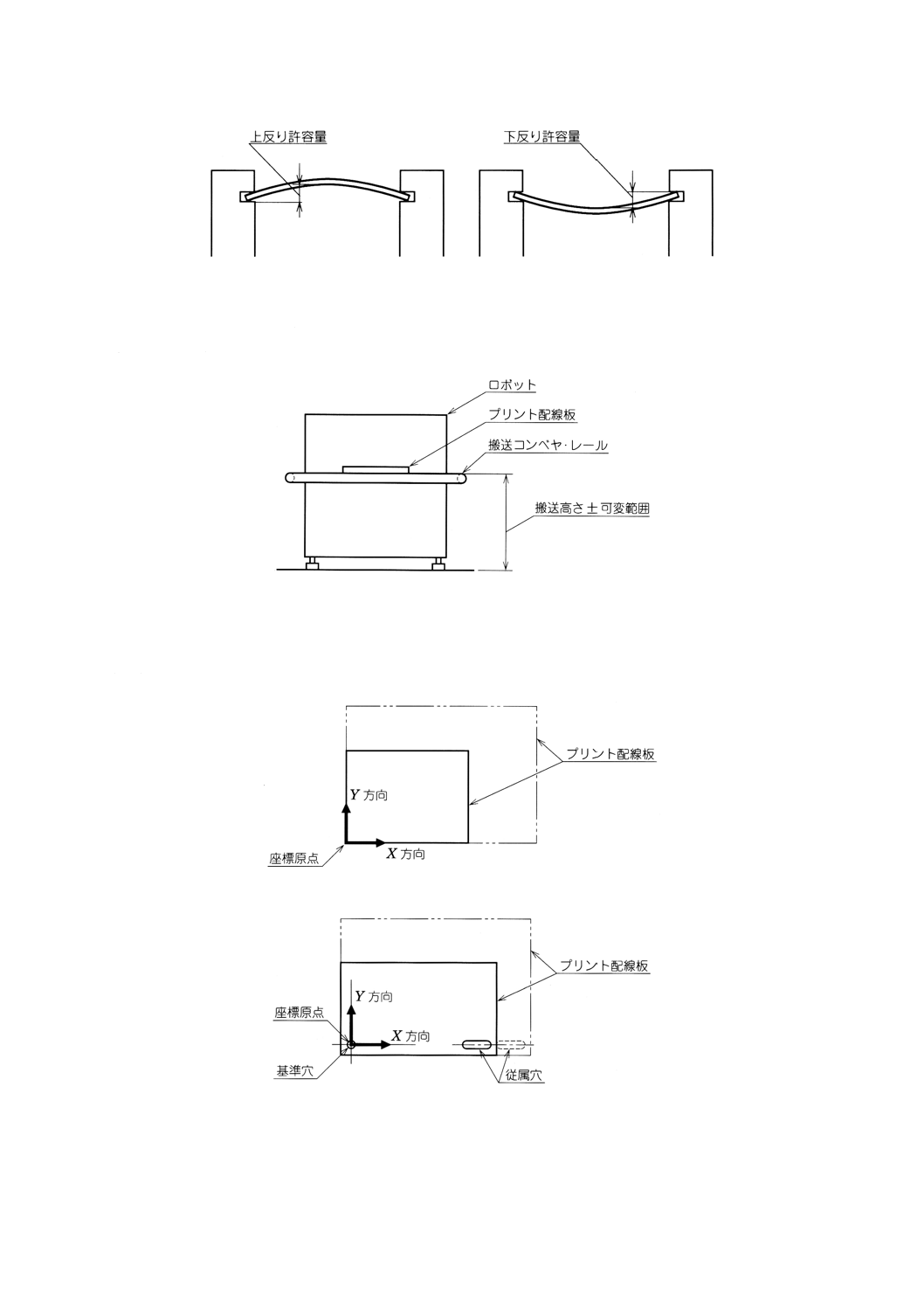

図5 基板反り許容量

5.3.6

基板搬送高さ ロボットが設置されている床面から基板搬送を行うコンベヤ又はレールの上面ま

での高さを,ミリメートル (mm) 単位で明記する。基板搬送高さが可変であるものは,その範囲をミリメ

ートル (mm) 単位で明記する(図6参照)。

図6 基板搬送高さ

5.4

基板位置決め

5.4.1

基板位置決め基準 プリント配線板の位置決め基準が,外形基準か穴基準かを明記する(図7,図

8参照)。

図7 外形基準の例

図8 穴基準の例

5.5

基板認識

5.5.1

基板認識装置 ロボットに組み込まれている基板認識装置を明記する。

5

B 8460 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.2

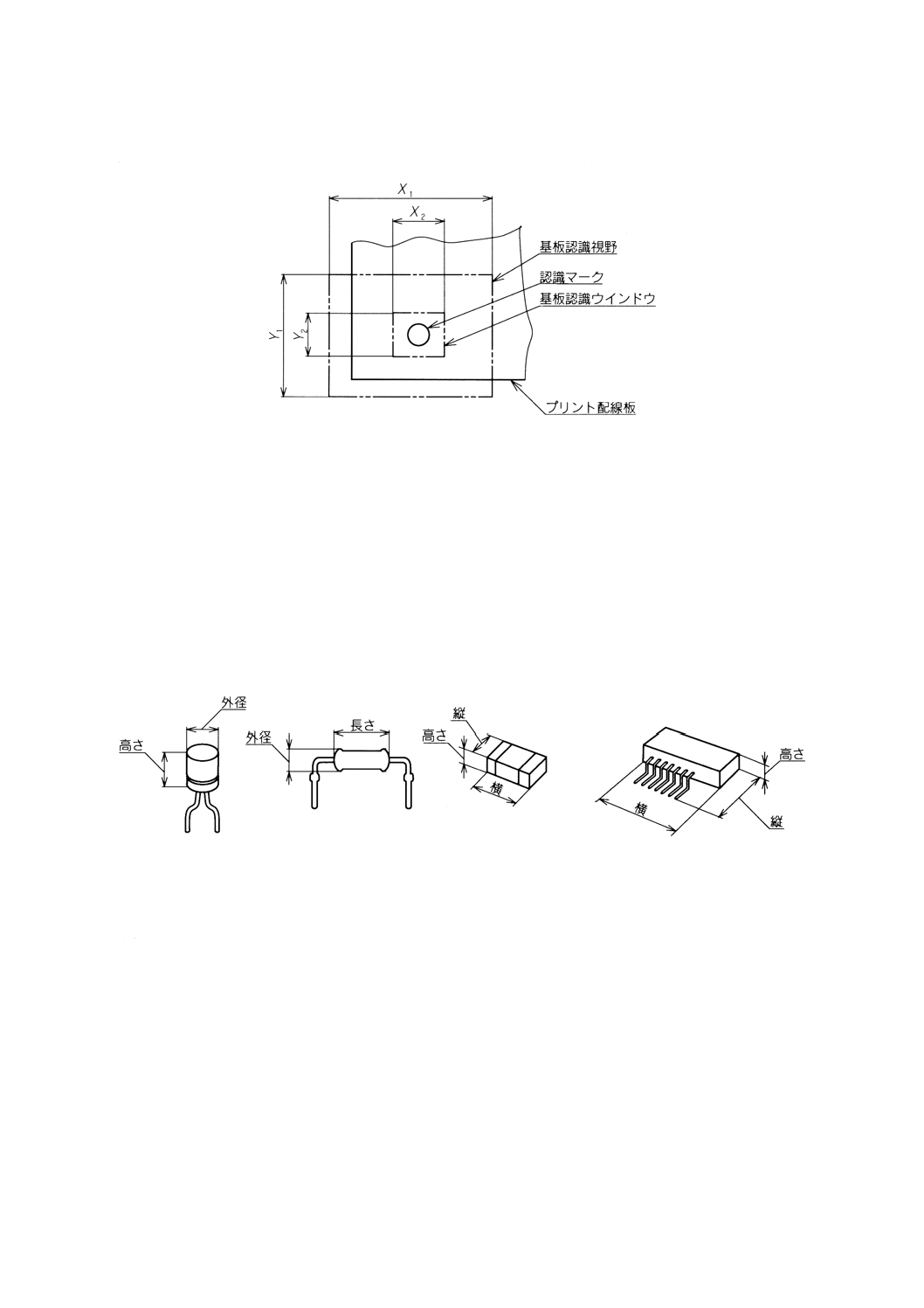

基板認識視野 基板認識に用いられる視野の大きさを,基板搬送方向 (X1) ×基板搬送方向と直角

な方向 (Y1) について,ミリメートル (mm) 単位で明記する(図9参照)。

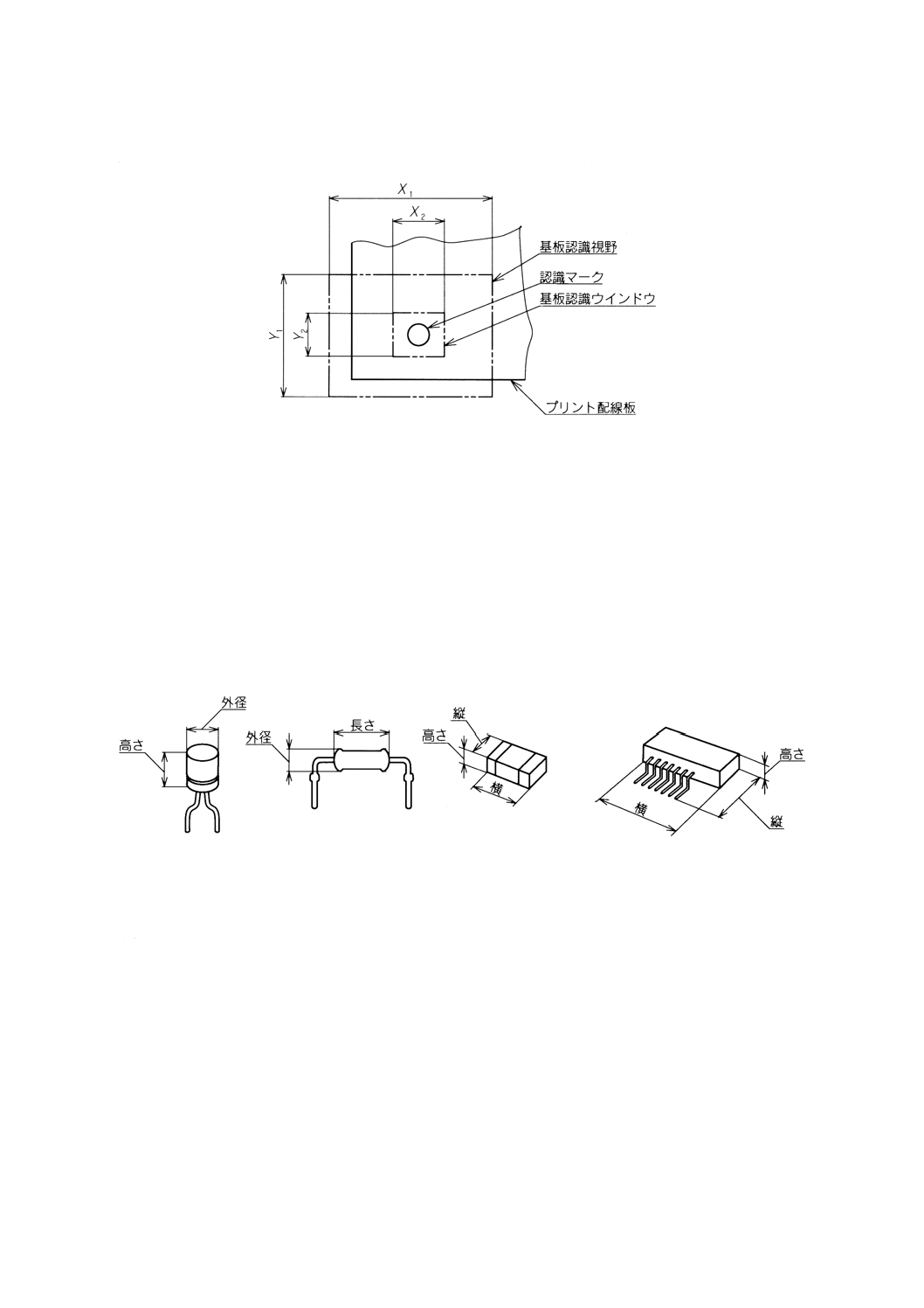

図9 基板認識視野及び基板認識ウインドウサイズの例

5.5.3

基板認識ウインドウサイズ カメラを使用する基板認識において,視野の中に認識対象領域として

設定される寸法を,基板搬送方向 (X1) ×基板搬送方向と直角な方向 (Y2) について,ミリメートル (mm)

単位で明記する。設定寸法が可変であるときは,その範囲を5.3.6に準じて明記する(図9参照)。

5.5.4

基板認識装置の分解能 基板認識装置において,基板認識視野とその認識データを処理する最小検

出単位との比を,各軸についてマイクロメートル (μm) /検出単位の単位で明記する。

備考 検出単位には,カメラの処理画素数及び画像処理ソフトウェアの処理単位がある。

5.6

電子部品の実装

5.6.1

電子部品の寸法 電子部品の外形寸法の最小値及び最大値を,ミリメートル (mm) 単位で明記す

る(図10参照)。

図10 電子部品の寸法

5.6.2

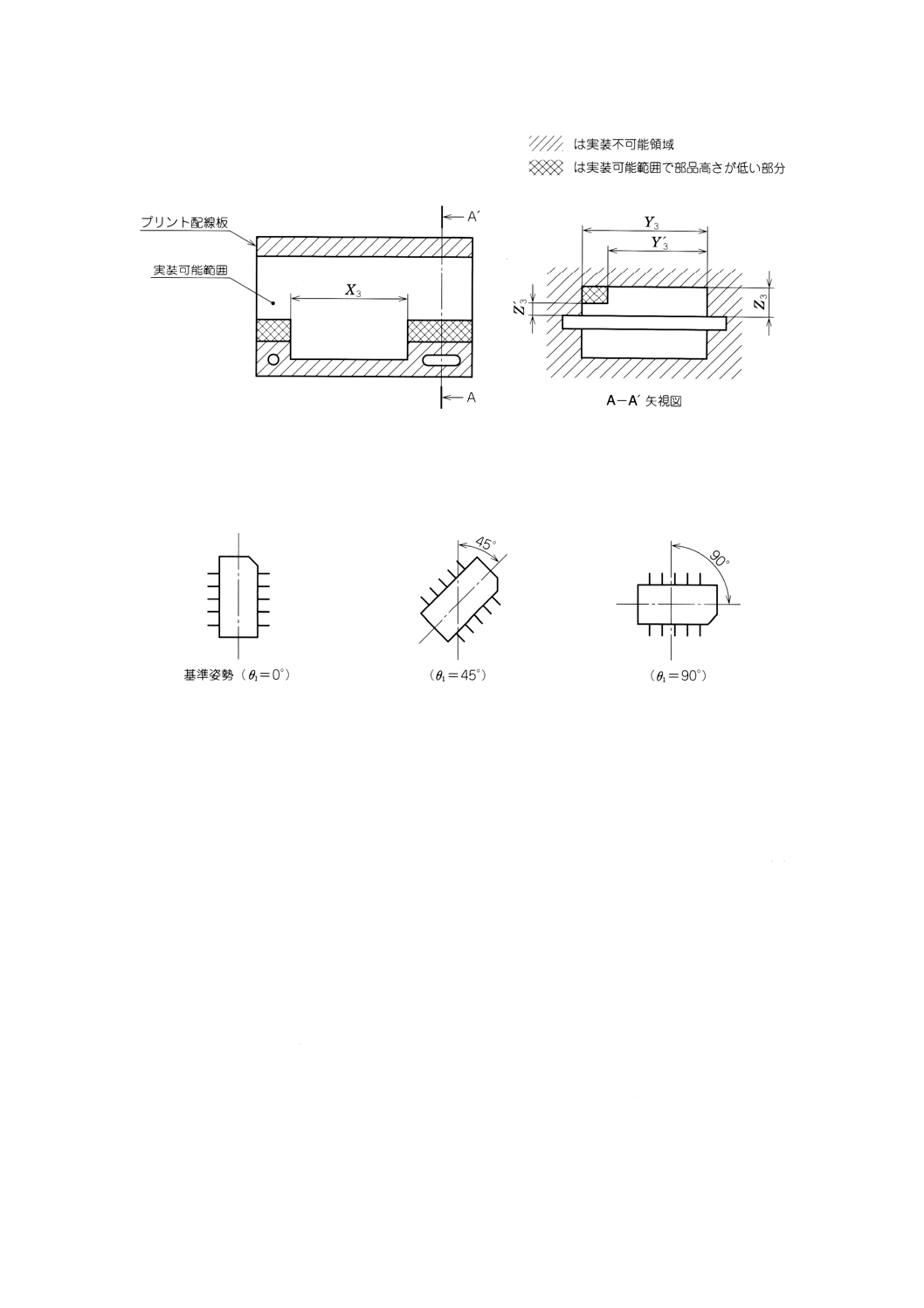

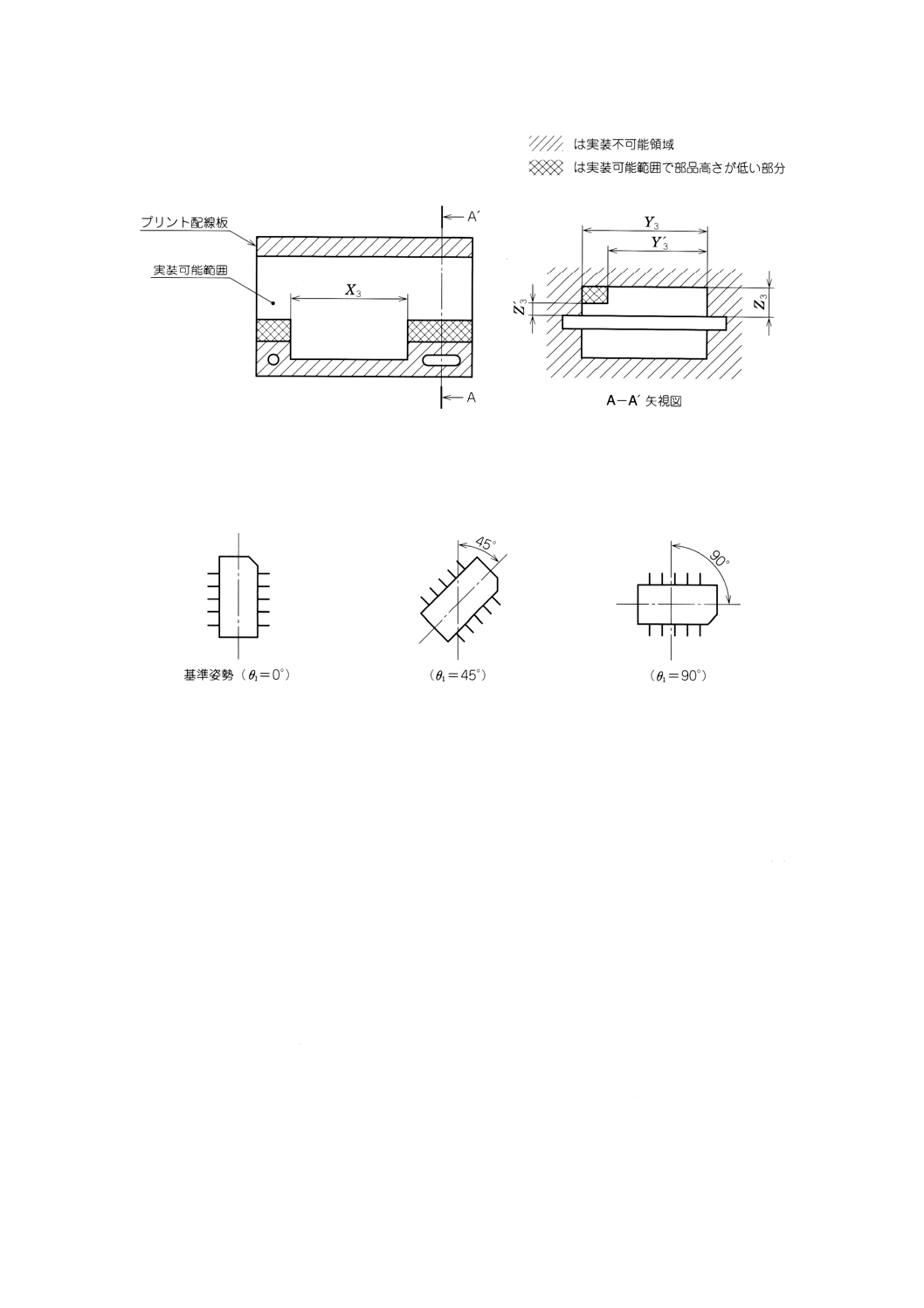

実装可能範囲 電子部品とロボットの構築部とが干渉しないで実装できる範囲を,ミリメートル

(mm) 単位で明記する。干渉範囲は,電子部品とロボットの構築部との近接距離を最小1mmとし,基板

搬送方向 (X3) ×基板搬送方向と直角な方向 (Y3) ×プリント配線板面と垂直な方向 (Z3) で明記する(図

11参照)。

6

B 8460 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 実装可能範囲の例

5.6.3

実装姿勢 実装姿勢 (θ1) と基準姿勢(θ1=0度とする)との差を,回転角度 (°) で明記する(図

12参照)。

なお,回転方向を明記する。

図12 実装姿勢の例(右回りが正の場合)

備考 基準姿勢の例を,次に示す。

− テーピング部品では,リール引出し包装仕様をロボット奥から供給し,そのままの実装し

た姿勢。

− 集積回路素子では,コーナカット部又は1番ピンを左上で実装した姿勢。

5.6.4

装着可能最小隣接間隔 装着精度とともに,隣接する装着部品の最小間隔を明記する。

5.6.5

装着ノズルの衝撃力 装着ヘッドのノズルが電子部品に与える最大の力を,ニュートン (N) 単位

で明記する。

部品供給部から取り出すときとプリント配線板に装着するときとで衝撃力の大きさが異なる場合は,個

別に明記する。

電子部品の大きさによって異なるときは,大きさと衝撃力の関係を明記する。

5.7

部品認識

5.7.1

部品認識装置 ロボットに組み込まれている部品認識装置を明記する。

例 CCDカメラ,レーザセンサなどがある。

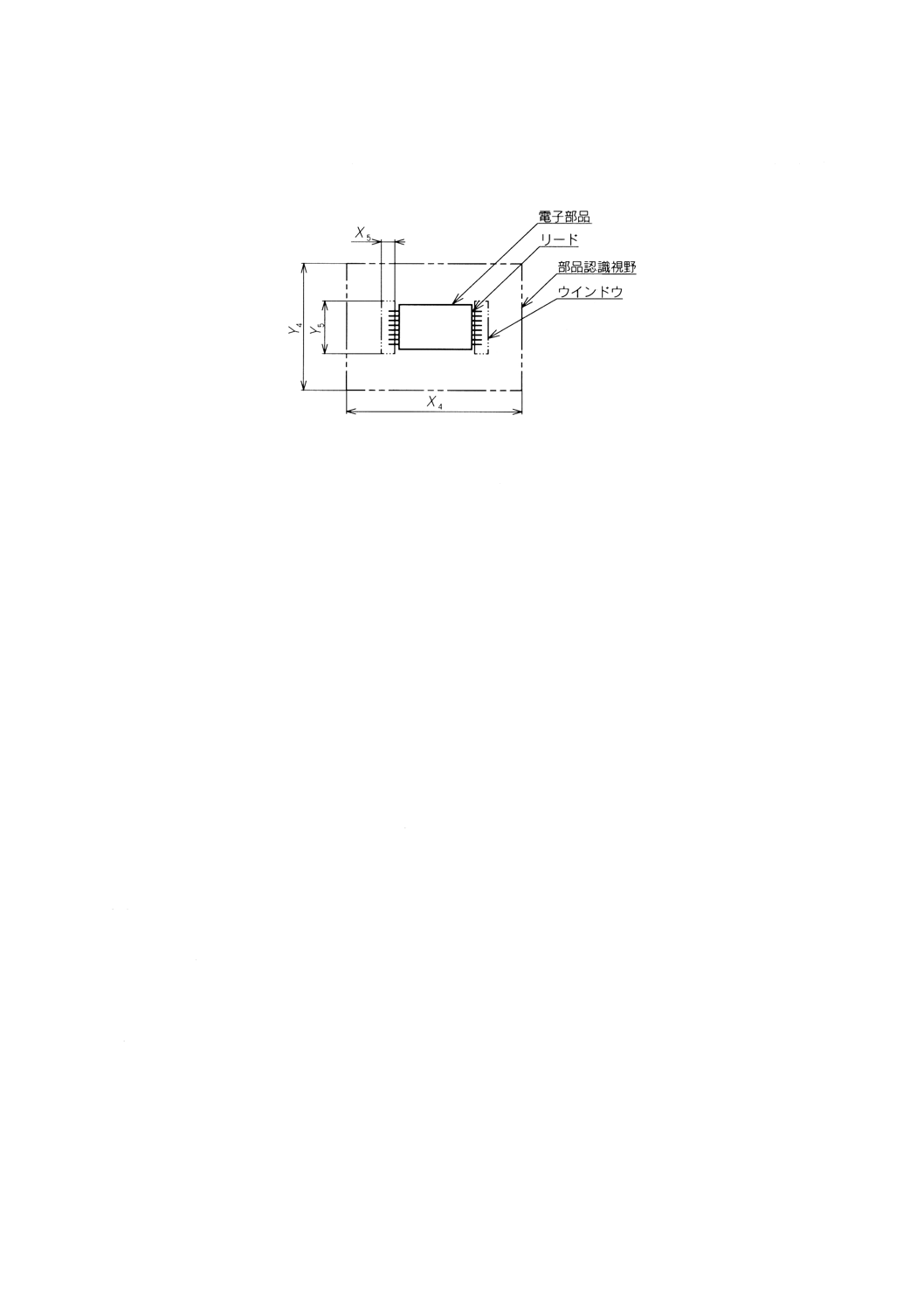

5.7.2

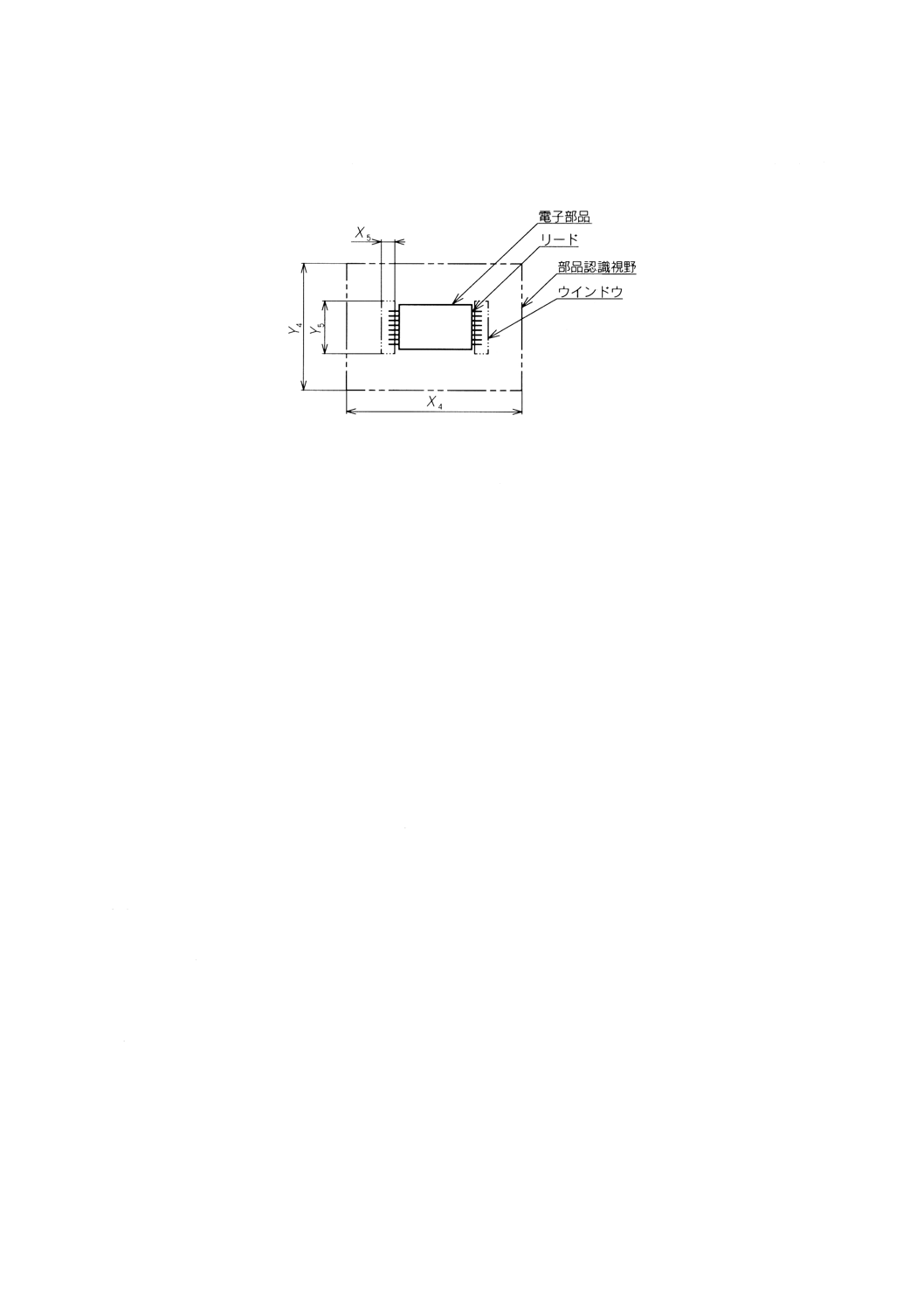

部品認識装置視野 部品認識に用いられる装置の視野の大きさを,基板搬送方向 (X4) ×基板搬送

方向と直角な方向 (Y4) についてミリメートル (mm) 単位で明記する。レーザ,発光ダイオードなどを用

いる場合は,認識可能距離範囲を明記する(図13参照)。

7

B 8460 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.3

部品認識ウインドウサイズ カメラを使用する部品認識において,視野の中に認識対象領域として

設定される寸法を,基板搬送方向 (X5) ×基板搬送方向と直角な方向 (Y5) についてミリメートル (mm) 単

位で明記する(図13参照)。

図13 部品認識視野及び部品認識ウインドウサイズの例

5.7.4

部品認識装置の分解能 部品認識装置において,部品認識視野とその認識データを処理する最小検

出単位との比を,各軸についてマイクロメートル (μm) /検出単位の単位で明記する。

備考 検出単位には,カメラの処理画素数及び画像処理ソフトウェアの処理単位がある。

5.8

制御

5.8.1

アクチュエータ ロボットを駆動するアクチュエータの種類を明記する。

5.8.2

制御方式 ロボットの実装ヘッド(装着ヘッド及び挿入ヘッド)及びXYテーブルの制御の方式を

明記する。

例 PTP制御,CP制御などがある。

5.8.3

プログラミング方式 プログラム及びそれに関連するデータ(実装順序,実装位置,実装ヘッド及

びXYテーブルの移動速度,実装する電子部品の種類,その他プリント配線板の実装に必要な情報)を作

成し,ロボットに設定する方法を明記する。

5.8.4

内部記憶方式 使用者が,ロボットの運転に必要な情報をロボット内部に記憶させる方法と,その

ための記憶方法を明記する。ただし,ロボットの基本的運転に関する情報(オペレーティングシステム)

については対象外とする。

5.8.5

内部記憶容量 内部記憶装置で使用者が利用可能な最大記憶容量を,ステップ数などで明記する。

備考 表し方の例として,プリント配線板1枚当たりの最大部品数,1台の装置の最大実装部品数,

最大基板品種数などがある。この相互関係において制約がある場合には,その条件を明記する。

5.8.6

外部記憶方式 使用者が,ロボットの運転に必要な情報をロボット外部に記憶させる方法と,その

ための記憶装置を明記する。ただし,ロボットの基本的運転に関する情報(オペレーティングシステム)

については対象外とする。

5.8.7

外部記憶容量 外部記憶装置の最大記憶容量を,5.8.5に準じて明記する。

5.8.8

モニタリング機能 生産管理機能,動作異常の監視機能などを明記する。

5.8.9

運転モード ロボットの運転状態区分を明記する。

例 自動モード,手動モード,プログラミングモードなどがある。

5.9

部品供給部

5.9.1

最大品種数 供給可能な電子部品の最大種類数を明記する。テープフィーダの場合は,8mm幅の

ものへの換算値とし,それ以外の供給方式のものについては,具体的にその仕様及び品種数を明記する。

8

B 8460 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 機能の表し方

6.1

一般 機能の定義とその表し方は,6.2〜6.11による。表示数値は実測値とするのがよい。

6.2

基板乗せ換え時間 実装終了後にプリント配線板の固定解除の信号を出したときからそのプリント

配線板を搬出し,次のプリント配線板の搬入及び位置決めが行われ,固定完了の信号を出すまでの時間を

秒 (s) の単位で明記する。

6.3

基板認識時間 基板認識装置が認識開始の信号を受け取ったときから,認識処理完了の信号を出す

までの時間をミリ秒 (ms) /回の単位で明記する。2個以上のパターン,マークなどを用いる場合は,そ

の移動に要する時間も含める。

6.4

実装時間 ロボットを最適条件に設定して保証される性能で,連続的に実装したとき,電子部品1

個当たりの実装時間を秒 (s) /個の単位で明記する。この場合,基板乗せ換え時間は含まない。このとき,

設定された最適条件の内容(電子部品の種類,実装位置,同時実装,同時吸着数など)を併せて記載する。

6.5

装着精度 プリント配線板に装着された電子部品の位置及び姿勢とプログラムで定めた装着位置及

び姿勢との差を,位置は基板搬送方向 (X) 及び基板搬送方向と直角な方向 (Y) について,それぞれをマイ

クロメートル (μm) の単位で,姿勢 (θ) は度 (°) の単位で明記する。

6.6

装着繰返し精度 多数回の作業におけるプリント配線板に装着された電子部品の位置及び姿勢のば

らつきを,測定結果から得られる標準偏差の3倍の数値で,位置は基板搬送方向 (X) 及び基板搬送方向と

直角な方向 (Y) について,それぞれをマイクロメートル (μm) の単位で,姿勢 (θ) は度 (°) の単位で明

記する。また,試行回数を明記する。

6.7

実装率 プログラムで設定された実装位置に対し,定められた電子部品を用い,ロボットの保証す

る仕様で実装される割合を,次の式で計算して明記する。

(%)

100

o×

MN

MN

MN

MN

n−

−

ここに,

MN: 設定実装数(個)

MNn: 未実装数(個)

MNo: 不良実装数(個)

ただし,リトライ(6.8参照)は行わない。

備考 不良実装には電子部品の損傷,位置ずれ,片リード挿入,浮き,リードクリンチ不良などがあ

る。

6.8

リトライ率 装着動作における吸着ミス,部品認識ミスなどの際に,再度吸着動作を行った割合を,

次の式で計算して明記する。

(%)

100

×

PN

PN

PN

c

v+

ここに, PNv: 吸着ミス回数(回)

PNc: 部品認識ミス回数(回)

PN: 総吸着動作回数(回)

なお,ユニット単位,ヘッド単位,ノズル単位のいずれの値であるかを明記する。ただし,電子部品そ

のものが不良であった場合は除外する。

6.9

吸着率 総吸着動作回数と正しく吸着した動作回数との割合を,次の式で計算して明記する。ただ

し,電子部品そのものが不良であった場合及び電子部品の包装が不良であった場合は除外する。

(%)

100

×

PN

PN

PN

v

−

9

B 8460 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

PN: 総吸着動作回数(回)

PNv: 吸着ミス回数(回)

備考 吸着ミスとは,部品なし,部品位置ずれ,部品立ちなどがある。

6.10 稼働率 ロボットの運転時において実際に製造を行った時間比率を,次の式で計算し,明記する。

(%)

100

×

ST

ST

T

T

r+

+

ここに,

T: 実生産時間

STr: リトライに要した時間

ST: 停止時間

6.11 部品認識時間 認識対象として,チップ部品の場合は2.0mm×1.25mm,SOP部品はSOP14ピン,

QFP部品はQFP100ピンとし,認識開始の信号を受け取ったときから,画像処理完了の信号を出したとき

までの時間を,秒 (s) /個の単位で明記する。

電子部品実装ロボットの特性・機能の表し方JIS改正原案作成専門委員会 構成表

氏名

所属

(委員長)

稲 垣 荘 司

技術士事務所“ロボティ”

(委員)

安 藤 嘉 則

群馬大学

佐々木 伸 彦

経済産業省

八 田 勲

経済産業省

橋 本 進

財団法人日本規格協会

高 島 覺

財団法人機械振興協会

黒 澤 豊 樹

黒澤R&D技術事務所

豊 島 協 一

TDK株式会社

長 田 道 春

株式会社デンソー

寺 内 常 雄

三菱電機株式会社

平 本 外 二

株式会社日立製作所

島 田 隆 治

ノードソン株式会社

古 内 幹 夫

富士機械製造株式会社

中 川 敏 夫

三洋ハイテクノロジー株式会社

中 野 和 幸

松下電器産業株式会社

本 田 義 信

ヤマハ発動機株式会社

黒 田 潔

JUKI株式会社

(事務局)

佐 藤 公 治

社団法人日本ロボット工業会

三 浦 敏 道

社団法人日本ロボット工業会