B 8415-2:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 4

3.1 燃焼及びバ−ナ ············································································································· 4

3.2 燃料供給 ······················································································································ 6

3.3 バ−ナ運転 ··················································································································· 6

3.4 燃料配管構成機器 ·········································································································· 7

3.5 調整,制御及び安全装置 ································································································· 8

3.6 シ−ケンス時間 ············································································································ 11

4 安全要求事項及び保護方策 ································································································ 11

4.1 一般事項 ····················································································································· 11

4.2 ガス燃料 ····················································································································· 12

4.3 液体燃料 ····················································································································· 26

4.4 多種燃料 ····················································································································· 36

4.5 酸素又は酸素富化燃焼用空気 ·························································································· 37

5 安全要求事項及び/又は保護方策の検証 ·············································································· 39

6 使用上の情報 ·················································································································· 42

6.1 一般事項 ····················································································································· 42

6.2 表示 ··························································································································· 42

6.3 取扱説明書 ·················································································································· 42

附属書A(参考)重大な危険源のリスト ·················································································· 45

附属書B(参考)燃料の典型的な例 ························································································ 46

附属書C(参考)配管及び構成機器の典型的な例 ······································································ 47

附属書D(参考)バーナ起動の方法 ························································································ 58

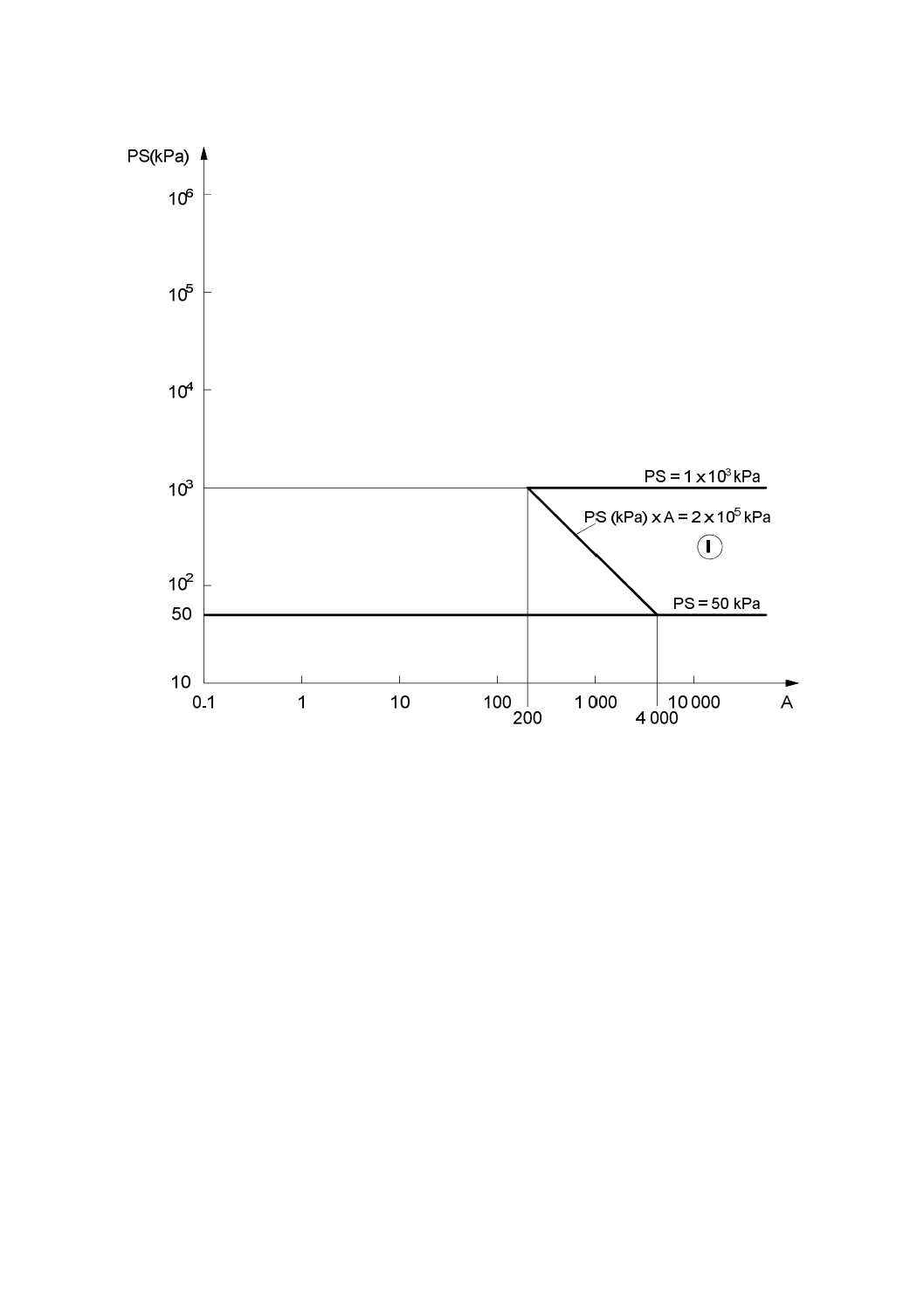

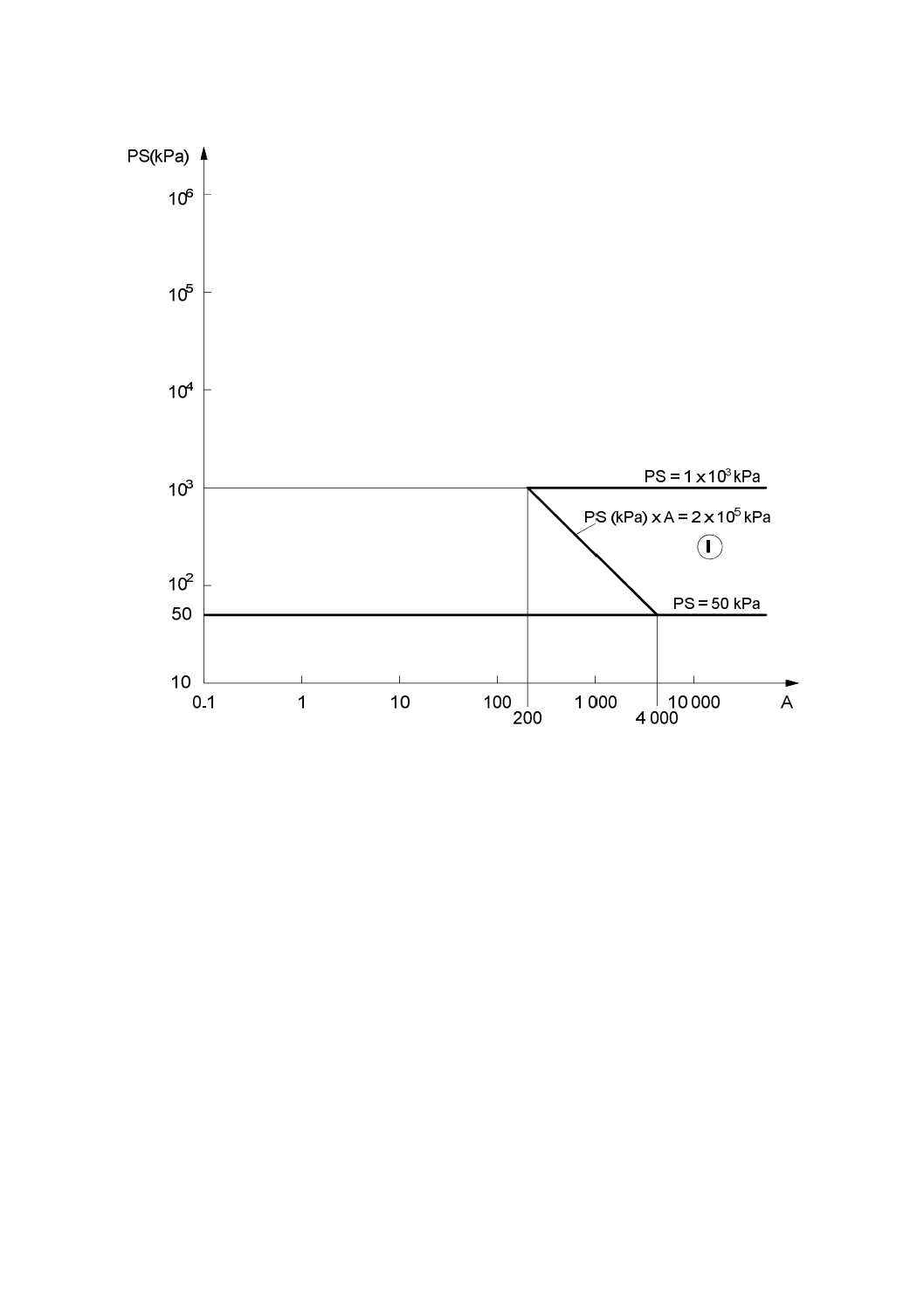

附属書E(規定)最大許容圧力 ······························································································ 66

附属書F(参考)リスクグラフ法を用いた安全度水準SIL決定の例··············································· 71

附属書JA(参考)参考文献 ··································································································· 81

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 82

B 8415-2:2020

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本工業炉協会(JIFMA)及び

一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を制定すべきとの申出があ

り,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本産業規格である。これによって,JIS

B 8415:2008は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8415の規格群には,次に示す部編成がある。

JIS B 8415-1 第1部:一般要求事項

JIS B 8415-2 第2部:燃焼及び燃料取扱システム

JIS B 8415-3 第3部:プロテクティブシステム

日本産業規格 JIS

B 8415-2:2020

工業用燃焼炉の安全通則−

第2部:燃焼及び燃料取扱システム

General safety code for industrial combustion furnaces-

Part 2: Combustion and fuel handling systems

序文

この規格は,2014年に第1版として発行されたISO 13577-2を基とし,我が国の実情に合わせて,技術

的内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは,対応国際規格にはない事項で

ある。

この規格はJIS B 9700で定義されるタイプC規格である。

関連する機械類及び危険源,危険な状態又は危険な事象の領域は,この規格の適用範囲に示す。

このタイプC規格の規定がタイプA又はタイプB規格の規定と異なる場合,このタイプC規格によっ

て設計及び製作された装置については,この規格の規定が,他の規格の規定よりも優先される。

この規格は工業用燃焼炉及び関連装置に関して常に優先して用いられる。

工業用燃焼炉及び関連装置は,通常,次の構成要素からなる。

− 燃焼室(例 ライニング及び/又は耐火物を施した鉄鋼製構造物)

− 燃焼及び燃料取扱システム

− プロテクティブシステム

− 制御及び計測システム

この規格は,工業用燃焼炉及び関連装置の燃焼安全について規定する。この規格の規定がJIS B 8415-1

の規定と相反する場合は,この規格の規定が優先される。

工業用燃焼炉及び関連装置は,訓練された操炉作業者が運転することを前提としている。

1

適用範囲

この規格は,JIS B 8415-1を適用する工業用燃焼炉及び関連装置(以下,燃焼炉という。)の一部である

燃焼及び燃料取扱システムの安全要求事項について規定する。

注記1 燃焼炉の一般要求事項は,JIS B 8415-1で規定している。

この規格は,製造業者が意図する使用,及び想定する条件下において生じる,附属書Aの一覧表に記載

された燃焼及び燃料取扱システムに関する重大な危険源,危険な状態及び事象を取り扱う。

この規格は次のものを取り扱う。

− 手動締切弁及びその下流側の燃料配管系統

− 燃焼用空気(酸素及び酸素富化燃焼用空気を含む。)及び燃焼排ガスシステム

2

B 8415-2:2020

− バーナ,バーナシステム及び点火機器

− 制御システムの安全関連部のための機能要求事項(プロテクティブシステム)

この規格は,空気又は酸素を含む気体とガス燃料又は液体燃料との酸化反応,又は熱エネルギーを放散

するそれらの燃焼反応に適用する。

サーマル又は触媒のアフターファイア及び廃棄物焼却については,この規格は,起動及び/又はプロセ

スの補助のために設計された補助的なバーナにだけ適用する。

この規格が取り扱う配管及び機器に生じる圧力による危険源に該当する条件は,附属書Eに規定する。

この規格は,使用上の情報に関する必要な要求事項について規定する。

この規格は,電気的加熱源による危険源は取り扱わない。

この規格は,燃焼炉で処理される製品から発生する可燃性物質の放出による危険源を取り扱わない。

この規格は,次の燃料取扱システムに適用しない。

− 溶接機

− 炉設備の手動締切弁の上流側

この規格は,炉設備制御盤/プロテクティブシステムの上流側の電気配線及び電源配線に適用しない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 13577-2:2014,Industrial furnaces and associated processing equipment−Safety−Part 2:

Combustion and fuel handling systems(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0202 管用平行ねじ

注記 対応国際規格:ISO 228-1,Pipe threads where pressure-tight joints are not made on the threads−

Part 1: Dimensions, tolerances and designation

JIS B 0203 管用テーパねじ

注記 対応国際規格:ISO 7-1,Pipe threads where pressure-tight joints are made on the threads−Part 1:

Dimensions, tolerances and designation

JIS B 2220 鋼製管フランジ

JIS B 2239 鋳鉄製管フランジ

注記 対応国際規格:ISO 7005-2,Metallic flanges−Part 2: Cast iron flanges

JIS B 2240 銅合金製管フランジ

注記 対応国際規格:ISO 7005-3,Metallic flanges−Part 3: Copper alloy and composite flanges

JIS B 2301 ねじ込み式可鍛鋳鉄製管継手

注記 対応国際規格:ISO 49,Malleable cast iron fittings threaded to ISO 7-1

JIS B 2312 配管用鋼製突合せ溶接式管継手

JIS B 2351-1 油圧・空気圧用及び一般用途用金属製管継手−第1部:24°くい込み式管継手

注記 対応国際規格:ISO 8434-1,Metallic tube connections for fluid power and general use−Part 1: 24°

cone connectors

3

B 8415-2:2020

JIS B 2351-5 油圧・空気圧用及び一般用途用金属製管継手−第5部:油圧用ねじ継手の試験方法

注記 対応国際規格:ISO 19879,Metallic tube connections for fluid power and general use−Test methods

for hydraulic fluid power connections

JIS B 8415-1 工業用燃焼炉の安全通則−第1部:一般要求事項

注記 対応国際規格:ISO 13577-1,Industrial furnaces and associated processing equipment−Safety−

Part 1: General requirements

JIS B 8415-3 工業用燃焼炉の安全通則−第3部:プロテクティブシステム

注記 対応国際規格:ISO 13577-4,Industrial furnace and associated processing equipment−Safety−

Part 4: Protective systems

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

注記 対応国際規格:ISO 12100,Safety of machinery−General principles for design−Risk assessment

and risk reduction

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements

JIS C 9730-2-5 家庭用及びこれに類する用途の自動電気制御装置−第2-5部:自動電気バーナコント

ロールシステムの個別要求事項

注記 対応国際規格:IEC 60730-2-5,Automatic electrical controls−Part 2-5: Particular requirements for

automatic electrical burner control systems

JIS C 9730-2-6 自動電気制御装置−第2-6部:機械的要求事項を含む自動電気圧力検出制御装置の個

別要求事項

注記 対応国際規格:IEC 60730-2-6,Automatic electrical controls−Part 2-6: Particular requirements for

automatic electrical pressure sensing controls including mechanical requirements

JIS G 3452 配管用炭素鋼鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3455 高圧配管用炭素鋼鋼管

JIS G 3456 高温配管用炭素鋼鋼管

JIS G 3457 配管用アーク溶接炭素鋼鋼管

JIS G 3458 配管用合金鋼鋼管

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 3460 低温配管用鋼管

JIS G 3461 ボイラ・熱交換器用炭素鋼鋼管

JIS G 3462 ボイラ・熱交換器用合金鋼鋼管

JIS G 3463 ボイラ・熱交換器用ステンレス鋼鋼管

JIS H 3300 銅及び銅合金の継目無管

JIS H 3401 銅及び銅合金の管継手

JIS K 6774 ガス用ポリエチレン管

ISO 5817,Welding−Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded)

−Quality levels for imperfections

ISO 8434-2,Metallic tube connections for fluid power and general use−Part 2: 37 degree flared connectors

4

B 8415-2:2020

ISO 8434-3,Metallic tube connections for fluid power and general use−Part 3: O-ring face seal connectors

ISO 23550,Safety and control devices for gas and/or oil burners and appliances−General requirements

ISO 23551-1,Safety and control devices for gas burners and gas-burning appliances−Particular requirements

−Part 1: Automatic and semi-automatic valves

ISO 23551-2,Safety and control devices for gas burners and gas-burning appliances−Particular requirements

−Part 2: Pressure regulators

ISO 23551-3,Safety and control devices for gas burners and gas-burning appliances−Particular requirements

−Part 3: Gas/air ratio controls, pneumatic type

ISO 23552-1,Safety and control devices for gas and/or oil burners and gas and/or oil appliances−Particular

requirements−Part 1: Fuel/air ratio controls, electronic type

ISO 23553-1,Safety and control devices for oil burners and oil-burning appliances−Particular requirements−

Part 1: Automatic and semi-automatic valves

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9700によるほか,次による。

3.1

燃焼及びバ−ナ

3.1.1

バ−ナ(burner)

燃料,空気,酸素又は酸素富化燃焼用空気を一定の速度,混合状態及び密度で燃焼室に導入して燃料に

点火及び,燃焼を維持する機器。

注記 ISO 13574の2.10を参照。

3.1.2

パイロットバーナ(pilot burner)

主バーナを点火させるための独立制御されたバーナ。

注記 ISO 13574の2.21を参照。

3.1.3

連続パイロットバーナ(permanent pilot burner)

常時点火状態で使用されるパイロットバーナ。

注記 ISO 13574の2.20を参照。

3.1.4

クロス点火式バーナ(cross-ignited burner)

1本のバーナに点火した場合,確実に他のバーナにも点火されるような近接性・相対位置となるように

配置及び設計されたバーナグループ。

例 ラインバーナなど

注記 ISO 13574の2.13を参照。

3.1.5

強制通風式バーナ(forced draught burner)

主な燃焼用空気が送風ファンによって供給されるバーナ。

注記 ISO 13574の2.14を参照。

5

B 8415-2:2020

3.1.6

誘引通風式バーナ(induced draught burner)

誘引ファンなどの機械的手段によって,燃焼用空気を燃焼室に引き込んで供給するバーナ。

注記 ISO 13574の2.16を参照。

3.1.7

自然通風式バーナ(natural draught burner)

大気圧において,燃焼用空気が煙突内部の浮力,又は燃料の運動量によって吸引されるバーナ。

注記 ISO 13574の2.18を参照。

3.1.8

ラジアントチューブバーナ(radiant tube burner)

炉内に設置したラジアントチューブ内で燃焼を行い,チューブの熱放射で炉内を加熱する炉内空間と燃

焼空間とをチューブによって分離したバーナ。

注記 ISO 13574の2.24を参照。

3.1.9

燃焼室(combustion chamber)

燃焼が生じる燃焼炉の部分。

注記 ISO 13574の2.39を参照。

3.1.10

逆火(flash back)

バーナから配管内を通して上流方向への火炎伝ぱ。

注記 ISO 13574の2.69を参照。

3.1.11

高温設備(high-temperature equipment)

炉内温度が750 °C以上で稼働する燃焼炉。

注記 ISO 13574の2.83を参照。

3.1.12

点火トーチ(lighting torch)

他のバーナを点火するのに用いられる携帯用バーナ。

注記 ISO 13574の2.97を参照。

3.1.13

燃焼下限界,LFL(lower flammability limit)

点火源があった場合に火炎の伝ぱが生じる空気に対する燃料の最小濃度。

注記1 爆発下限界(LEL, lower explosion limit)と同義。

注記2 ISO 13574の2.104を参照。

3.1.14

低温設備(low-temperature equipment)

炉内温度が750 °Cを下回る温度で稼働する燃焼炉。

注記 ISO 13574の2.105を参照。

3.1.15

複数バーナ設備(multiple burner equipment)

6

B 8415-2:2020

共通の燃焼室に共通の空気及び燃料の配管を施した複数のバーナを装着した燃焼炉。

注記 ISO 13574の2.112を参照。

3.1.16

単一バーナ設備(single burner equipment)

単一のバーナで稼働する設備。

注記 ISO 13574の2.173を参照。

3.1.17

リジェネバーナ(regenerative burner)

セラミックボール,セラミックハニカムなどの蓄熱体を熱交換器として給排気流路に内蔵した蓄熱燃焼

式バーナ。

3.1.18

交互燃焼式リジェネバーナ(alternative regenerative burner)

2台を一組として,短時間に交互に切り換えながら燃焼するリジェネバーナ。1台が燃焼中に,他の1

台は炉内排ガスを吸引して蓄熱し,次に切り換えると,燃焼空気はこの蓄熱体を通過して,予熱され燃焼

に使用される。したがって,この方式では,燃焼しているバーナは設置されたバーナの半数となる。

3.2

燃料供給

3.2.1

ウォッベ指数(wobbe index)

特定の参照条件下における体積当たりのガス燃料の発熱量を,その同じ測定参照条件におけるそのガス

燃料の比重の平方根で除した値。

注記1 高位発熱量を使用する場合と低位発熱量を使用する場合とに応じて,ウォッベ指数も高位又

は低位となる。

注記2 ISO 13574の2.206を参照。

3.2.2

圧力(pressure)

大気圧基準の圧力(ゲージ圧)。

注記1 結果として真空は,マイナス値で表示される。

注記2 ISO 13574の2.128を参照。

3.3

バ−ナ運転

3.3.1

バーナ容量(burner input rate)

体積又は質量流量,及び使用する燃料の低位発熱量に相当する単位時間当たりのバーナの最大燃焼量。

注記 ISO 13574の2.11を参照。

3.3.2

発熱量(calorific value)

101.3 kPaの圧力において,燃焼生成物が可燃混合気と同じ基準条件に戻ったときの燃料の単位体積又は

単位質量当たりの燃焼によって発生する熱量。

注記1 次の区別がある。

a) 燃焼生成水凝縮潜熱を含む高位発熱量。

b) 燃焼生成水凝縮潜熱を含まない低位発熱量。

7

B 8415-2:2020

注記2 ISO 13574の2.28を参照。

3.3.3

起動燃料流量(start fuel flow rate)

バーナ起動時の燃料流量。

注記 ISO 13574の2.178を参照。

3.3.4

空燃比(air/fuel ratio)

燃焼用空気の質量流量と燃料の質量流量との比率。

注記 ISO 13574の2.2を参照。

3.3.5

酸素富化燃焼用空気(oxygen-enriched combustion air)

燃焼炉で使用される,酸素を添加,又は窒素濃度を減少させた酸素濃度(体積分率)25 %以上の燃焼用

空気。

注記1 この規格では,酸素富化燃焼用空気を安全上の区分として25 %で定義している。

注記2 4.5では,酸素及び酸素富化燃焼用空気を酸素として要求事項を規定している。

3.4

燃料配管構成機器

3.4.1

凝縮物ドレン(condensate drain)

ガス配管の凝縮物を集めて排出するように設計されたパイプ。

注記 ISO 13574の2.40を参照。

3.4.2

フィルタ/ストレーナ(filter/strainer)

システムに故障を生じさせる可能性のある異物を捕集するための機器。

注記 ISO 13574の2.63を参照。

3.4.3

呼称寸法A(nominal size)

参照記号として用いられる,通常Aという文字の前の,接続端の口径又は外径の大きさ(mm)と間接

的に関連のある整数で構成される,配管システム部品の大きさを記号表示する英数字。

注記 ISO 13574の2.115を参照。

3.4.4

配管系統(pipework)

燃料及び燃焼用空気又は酸素が供給点からバーナまで運ばれる,弁,オリフィスなどを含む配管部材の

組立部。

注記 ISO 13574の2.123を参照。

3.4.5

配管(piping)

圧力システムとして統合された場合の燃料流送を目的とした構成要素。

注記 ISO 13574の2.124を参照。

3.4.6

最大許容圧力(maximum allowable pressure)

8

B 8415-2:2020

製造業者により定められた装置又は配管システムにおいて設計された最大圧力。

注記1 製造業者が指定する位置において定義される。この位置は,保護装置及び/又は制限装置の

接続部,装置の先端部,又は以上が適切でなければ,任意の指定された点である。

注記2 ISO 13574の2.132を参照。

3.4.7

閉止確認用スイッチ,POC(proof-of-closure switch)

弁の閉止部の閉止位置を監視し,インターロックとして用いられる電気的スイッチ。

注記 ISO 13574の2.136を参照。

3.4.8

テスト圧力(test pressure)

配管の健全性確認のため加えられる圧力。

注記 ISO 13574の2.186を参照。

3.4.9

自動遮断弁(automatic shut-off valve)

通電中は開放で,非通電状態では自動的に閉止して,燃料供給を遮断する弁。

注記 ISO 13574の2.194を参照。

3.4.10

閉止力(closing force)

燃料ガスのいかなる圧力にもかかわらず,弁を閉止し得る力。

注記 ISO 13574の2.195を参照。

3.4.11

手動締切弁(manual isolating valve)

燃焼炉の全ての燃料制御装置の上流に位置し,燃焼炉への燃料供給の遮断が可能な手動操作弁。

注記 ISO 13574の2.198を参照。

3.4.12

手動遮断弁(manual shut-off valve)

一つ以上のバーナへの燃料供給の遮断が可能な手動操作弁。

注記 ISO 13574の2.199を参照。

3.4.13

逆止弁(non-return valve)

空気,燃料,酸素などの逆流を防ぐ機器。

注記 ISO 13574の2.200を参照。

3.4.14

リリーフ弁(pressure relief valve)

過度の圧力を軽減するように設計された弁又は圧力調節器。

注記 ISO 13574の2.201を参照。

3.5

調整,制御及び安全装置

3.5.1

空気圧力検出器(air pressure detector)

空気圧の存在を検出する装置。

9

B 8415-2:2020

注記 ISO 13574の2.1を参照。

3.5.2

自動バーナ制御システム(automatic burner control system)

少なくともプログラミングユニット及び火炎検出器の全要素で構成されるプロテクティブシステム。

注記1 自動バーナ制御装置の様々な機能は,一つ以上の機械要素に含まれる。

注記2 ISO 13574の2.5を参照。

3.5.3

制御システム(control system)

プロセスの入力信号及び/又は操炉作業者の操作に反応してプロセス制御操作を設定どおり行うための

出力信号を発生させるシステム。

注記 ISO 13574の2.41を参照。

3.5.4

圧力リリーフ機器(pressure relief)

内部圧力の危険な増大によって安全に圧力放散されるように設計された部分をもつ機器。

注記 ISO 13574の2.61を参照。

3.5.5

火炎検出器(flame detector device)

火炎センサ,火炎検出器アンプ及び信号伝達用リレーからなる,火炎を検知し,信号を送る働きをもつ

装置。

注記

ISO 13574の2.65を参照。

3.5.6

火炎センサ(flame sensor)

出力信号が,火炎検出器アンプに入力される実際の火炎検出素子。

注記 ISO 13574の2.67を参照。

3.5.7

逆火防止装置(flame arrestor, flame trap)

配管系統に設置され,その上流側への火炎の伝ぱ防止を意図する装置。

注記 ISO 13574の2.68を参照。

3.5.8

ガス圧調節器(gas pressure regulator)

上流におけるガスの圧力及び/又は流量変動にかかわらず,設定された範囲内にて下流圧力状態を一定

に保つための装置。

注記 ISO 13574の2.74を参照。

3.5.9

ロックアウト(lock-out)

手動リセットによってだけ再起動が可能な,プロテクティブシステムによる安全シャットダウン。不揮

発性ロックアウトのことをいう。

注記 ISO 13574の2.101を参照。

3.5.10

手動リセット(manual reset)

10

B 8415-2:2020

安全関連装置(例 自動バーナ制御)のロックアウト後,監視している操炉作業者によって手動で行わ

れるリセット操作。

注記 ISO 13574の2.107を参照。

3.5.11

プロテクティブシステム(protective system)

一つ以上の安全関連の計装機能を実施するための計装システム。プロテクティブシステムは,センサ,

論理処理部及び操作端で構成される。

注記1 プロテクティブシステムは,安全関連の計装制御機能及び/又は安全関連の計装防護機能を

含むことが可能である。

注記2 ISO 13574の2.138を参照。

3.5.12

パージ(purge)

存在している流体を置換によって除去するために行う,あらかじめ定められた空間へ流体を強制的に導

入する操作。

注記 ISO 13574の2.141を参照。

3.5.13

プレパージ(pre-purge)

燃焼室と煙道に残留したあらゆる燃料,空気混合物及び/又は燃焼生成物を排出させるため,起動信号

と点火装置にエネルギーを供給する間に行われる,空気又は不活性ガスの燃焼室への強制導入。

注記 ISO 13574の2.142を参照。

3.5.14

リサイクル(recycling)

安全上のシャットダウンの後に,起動シーケンスの全てが自動的に繰り返されるプロセス。

注記 ISO 13574の2.154を参照。

3.5.15

ガス放出安全区域(safe discharge area)

放出された可燃性ガスの燃焼のリスクに対する安全防護が施されている区域。

注記 ISO 13574の2.162を参照。

3.5.16

安全機器(safety device)

単体又はプロテクティブシステムの一部として保護機能を実行するために用いられる機器。

注記 例えば,センサ,リミッタ,火炎監視機器,バーナ制御システム,論理システム,操作端,自

動遮断弁

3.5.17

安全シャットダウン(safety shut-down)

安全装置の反応又は自動バーナ制御システムの故障を感知した後,直ちに行う,自動遮断弁及び点火装

置を即座に閉止し,バーナの運転を停止するプロセス。

注記 ISO 13574の2.166を参照。

3.5.18

バルブ機能検証システム(valve proving system)

11

B 8415-2:2020

漏えい試験をすることによって自動遮断弁の有効な閉止を確認するシステム。プログラミングユニット,

計測装置,弁及び他の機能的集合部からなるシステム。

注記 ISO 13574の2.193を参照。

3.6

シ−ケンス時間

3.6.1

点火(ignition)

燃料及び燃焼用空気混合物の燃焼化学反応を,小さいエネルギーを利用して開始させること。

注記 ISO 13574の2.87を参照。

3.6.2

主火炎(main flame)

点火用火炎以外の主バーナの火炎。

注記 ISO 13574の2.106を参照。

3.6.3

安全時間(safety time)

点火動作時,燃料弁に通電された後,火炎検出器が火炎検出せずに非通電となるまでの時間。

注記 ISO 13574の2.167を参照。

3.6.4

第1安全時間(safety time, first)

点火動作時,パイロット燃料弁,スタート燃料弁又はメイン燃料弁に,それぞれ通電されたのち,火炎

検出器が火炎検出せずに非通電となるまでの時間。

注記 ISO 13574の2.168を参照。

3.6.5

第2安全時間(safety time, second)

点火動作時,メイン燃料弁に通電されたのち,火炎検出器が火炎検出せずに非通電となるまでの時間。

注記1 この定義は,第1安全時間が適用可能なパイロット又はスタート燃料の火炎が存在する場合

にだけ用いる。

注記2 ISO 13574の2.169を参照。

3.6.6

消火安全時間(total closing time)

不安全状態が発生してから,自動遮断弁が完全に閉じられた状態になるまでの時間。

注記 ISO 13574の2.192を参照。

3.6.7

閉止時間(closing time)

弁を非通電状態にしてから,閉止に動作する部品が閉止位置に達するまでの時間。

注記 ISO 13574の2.197を参照。

4

安全要求事項及び保護方策

4.1

一般事項

燃焼炉の燃焼及び燃料取扱システムの安全を確保するために,次を満足しなければならない。

− システムの構築及び運転に有害な影響を与えないような材料の選定。特に,通常運転時及び予見可能

12

B 8415-2:2020

な異常運転時(例 安全評価時に特定されるようなもの)にさらされる機械的,化学的及び熱的負荷

に対して全ての配管の構成部品は耐久性をもつ。

− バーナでの燃料と空気との混合物の点火における信頼性のある,かつ,適正な時間

− 未燃燃料の意図しない放出の防止

− 関連する不具合時における燃料供給の遮断

− 逆火の伝ぱを排除するための配管の保護

− 燃焼生成物の排出が不確かな場合の点火の防止

− プロセス条件が安全な状態にない場合の点火の防止

JIS B 9700によるリスクアセスメントを実施しなければならない。

電気回路はJIS B 9960-1によって設計する。ただし,JIS B 8415-3に規定するプロテクティブシステム

の要求事項を適用する場合,JIS B 9960-1の9.4.1(一般要求事項)に規定されているJIS B 9961及び/又

はJIS B 9705(全ての部)への適合性を規定する要求事項は適用しない。附属書Fにこの規格で規定され

る制御システムによる安全機能のSIL又はPL決定に関する情報が記載されている。

4.2

ガス燃料

4.2.1

ガス燃料配管系統

4.2.1.1

一般事項

燃料ガスの成分及び性質(例 圧力,温度,腐食性,比重),並びにベント,パージ及びクリーニングの

必要性について考慮してガス燃料配管系統を設計する。

配管系統の材質は,関連する規格による。

振動によって配管系統,構成機器及び安全システムに損害を与える可能性がある場合は,適切な手段で

これを防止する(例 堅ろうなアンカー及び/又はフレキシブル継手の使用など)。ガス燃料配管は,JIS G

3452,JIS G 3454,JIS G 3455,JIS G 3456,JIS G 3457,JIS G 3458,JIS G 3459,JIS G 3460,JIS G 3461,

JIS G 3462,JIS G 3463,JIS H 3300及びJIS K 6774による。ただし,JIS G 3458は圧力1.6 MPa未満,JIS

G 3452は圧力1.0 MPa未満,JIS K 6774は圧力0.3 MPa未満の埋設部,JIS H 3300は圧力0.1 MPa未満の

露出部分でだけ使用可能とする。

フレキシブル配管及び継手は,4.2.1.5による。

4.2.1.2

接続

ガス配管系統の接続は,金属製であって,ねじ込み,圧縮,フランジ,溶接又はろう付けタイプとする。

接続箇所の数は,最小限にとどめなければならない。

ねじ込み接合は,次に示す圧力と呼称寸法との組合せで使用する。

− 呼称寸法100 Aまで,圧力15 kPa以下

− 呼称寸法50 Aまで,圧力200 kPa以下

− 呼称寸法25 Aまで,圧力500 kPa以下

− 呼称寸法15 Aまで,圧力1 MPa以下

JIS B 2301による継手の場合,次の制限を考慮する。

− 許容最大圧力は50 kPaである。

− 呼称寸法25 A又はそれ以下の場合,最大圧力は500 kPaである。

装置にねじ込み接合が用いられる場合,ねじは,必要に応じてJIS B 0202又はJIS B 0203による。JIS B

0202のねじ込み接合は,呼称寸法50 Aまでに制限される。JIS B 0202のねじ込み接合の場合,気密性は

リングガスケットによって確実にする。JIS B 0203のねじ込み接合の場合,気密性を確実にするために適

13

B 8415-2:2020

切なシーラントを用いなければならない。

他のねじ接合は,接合の気密性が確実で,かつ,適正に選定されている場合にだけ使用することができ

る。

配管系統は,接合部に引張力が生じないように設計する。

呼称寸法20 A以下の鋼製管で,かつ,最高使用圧力0.1 MPa以下の場合には,くい込み式接合を使用し

てもよい。

銅及び銅合金継目無管を使用する場合の接合はJIS H 3401に従い,圧力0.01 MPa以下,かつ,呼称寸

法20 A以下の場合には,フレア接合又はくい込み式接合を使用してもよい。

圧縮継手(Compression fittings)はJIS B 2351-1,JIS B 2351-5,ISO 8434-2又はISO 8434-3による。こ

れは,圧力最大500 kPa以下,及び管径最大42 mm以下でだけ使用する。

換気されない空間を通過する配管には,溶接継手以外を使用してはならない。

フランジは必要に応じてJIS B 2220及びJIS B 2239に適合する。

アーク溶接は,ISO 5817のquality level Cによる。

異種金属材質配管を接続する際は,適切な材質の選択によって異種金属接触腐食(ガルバニ腐食)を回

避する。

4.2.1.2A 燃料配管系統などの設置場所

燃料配管,空気配管,酸素配管,排気管及びこれらの附属装置は,過熱又は破損のおそれがない場所に

設置しなければならない。ここで,附属装置とは,配管接続用部品のほか,ファン及びポンプを除く,弁

類,ガス圧調節器,ミキサ,圧力計,流量計,温度計など配管内流体に接触する機器をいう。

4.2.1.3 接続されない配管系統

接続されない配管系統には,金属製のプラグ,キャップ又はブランクフランジを施工する。

4.2.1.4 (欠番)

4.2.1.5 フレキシブル配管及び継手

フレキシブル配管は4.2.1.1の一般要求事項とともに,次の要求事項を満足する。

− できるだけ短い配管とする。

− 最高及び最低の運転温度(燃料及び周囲環境)において適切に使用可能である。

− 最高及び最低の運転温度において,運転時の圧力の1.5倍の圧力においても(最低でも15 kPa)適切

に使用可能である。

− 上流に直接操作可能な手動締切弁をもつ。

− 変形,振動及び損傷を回避するように固定する。

− 使用目的に対して適切に選択された金属及び/又は非金属の材質のものであって,容易に損傷しない。

取外し可能な装置の継手には,接続時及び取外し時において確実にガス漏えいが生じない措置を講じる。

4.2.1.6 表示

ガス配管系統は,識別可能でなければならない。

4.2.1.7

堅ろう性及び気密性

ガス配管系統は気密でなければならない。また,最高使用圧力の1.5倍の圧力に耐えるように設計する。

組立て後,ガス配管系統は圧力テストで漏えい試験を行う。テスト圧力は配管全域にわたって,最高使用

圧力の1.1倍以上の圧力でなければならない。

外部への漏えい量は,予見可能な装置設置環境において,可燃性及び/又は毒性に関する危険性を高め

るものであってはならない。漏えい試験の適切な方法例として,可視化テスト,圧力低下などの監視があ

14

B 8415-2:2020

る。取扱説明書に,テスト方法及び実施間隔を記載する(6.3.3参照)。

配管系統の圧力テストに加え,全ての圧力リリーフ弁が正常な圧力で確実に動作するか確認する。

4.2.1.8

凝縮物ドレン

凝縮物が危険源を発生させる場合,装置の最も低い箇所に凝縮物を排出するための手段をもっていなけ

ればならない。凝縮物ドレン,サイフォンなどは,容易に状態の確認ができる位置に設置する。可燃性の

凝縮物は適切な手段で回収する(例 コンテナへの配管)。

凝縮物ドレンに設置された弁には,適切な金属製のプラグ,キャップ又はブランクフランジを設置する。

4.2.1.9

ガス配管パージ手段の設置

試運転及び保全の際に可燃性の物質の滞留を防ぐため,効果的にガス配管のパージができるような手段

を講じなければならない。

4.2.1.10 ブローオフ管,呼吸管及びコンジット

ガス圧調節器,リリーフ弁又はベント弁に,ブローオフ管,呼吸管又はコンジットが取り付けられる場

合,システムからガス放出安全区域にガスを排出することを可能にする手段を講じる。

呼吸管又はブローオフ管が集合される場合,集合管は,排気源の全流量が同時に排出されるのに十分な

断面積をもたなければならない。

呼吸管がブローオフ管に集合される場合,互いに悪影響がないことを確認する。

4.2.1.11 配管系統上の圧力リリーフ機器及び逆火防止装置

逆火が起こる可能性を前提としている装置の場合,逆火防止装置及び圧力リリーフ機器を設置する。

圧力リリーフ機器は,配管系統の設計圧力以下で作動するよう設計する。また,排出された流体及び圧

力リリーフ機器が設備,操炉作業者及び第三者に対してリスクを発生させることがないような位置に取り

付ける。

特に,酸素又は酸素富化燃焼用空気を供給する燃焼炉の燃料配管には,各々のバーナ直近部に対して,

逆流防止装置及び逆火防止装置を各々1個以上設置しなければならない。

注記 4.5に酸素又は酸素富化燃焼用空気に関する要求事項が規定されている。

逆火は少なくともアラームを始動する。取扱説明書に,逆火発生後の必要な方策を記載する。

4.2.1.12 圧力振動

ガス配管系統は,ガス流速及び圧力変動によって,配管系統,構成機器又は安全システムに損害を与え

るような振動を防止するように設計する(例 適正な配管サイズの設計及びガス圧調節器の使用による。)。

4.2.1.13 異なる燃料ガスが供給される設備

バーナが2種類以上のガス燃料を切り換えて使用することを想定している場合,燃焼していないガスの

供給配管系統は,確実に隔離されるような手段をもっていなければならない。

4.2.1.14 バイパス

安全機器のいかなる部分とも,並列に機械的及び/又は電気的バイパスを設置してはならない。この要

求事項は,自動遮断弁のバルブ機能検証システム(ISO 23551-4)に適用しない。

ただし,漏えい検査など,保全管理上バイパスが必要な場合には,次の方策のいずれかを講じた場合に

限り,自動遮断弁のバイパスを設置してよい。

− バイパス動作中に設備が稼働しないインターロックを設ける。

− バイパスに自動遮断弁を備えた予備システム又は起動用回路である。

4.2.1.15 必要な安全機器の取外し

必要な安全機器(圧力スイッチ,リリーフ弁など)は,バーナの起動又は運転中に,それらが保護する

15

B 8415-2:2020

設備から取り外してはならない。やむを得ず,隔離弁をこれら必要な機器と主配管との間に設置しなけれ

ばならない場合,これら隔離弁は,運転中,適切な手段(手動ロックなど)によって開状態に固定する。

4.2.1.15A 接地

燃料配管などの配管系統及び附属装置は,静電気災害防止のため接地することが望ましい。

4.2.1.15B

ガスブースタ

ガスブースタは,ガスの漏えいがなく,軸部などから空気を吸引しない構造とし,次に従って設置しな

ければならない。

a) 吐出ガス中に潤滑油などが混入しない。

b) 吐出圧力は,ガスブースタ下流に設置される配管などの設計圧力の1.5倍以上に上昇しない。また,

燃焼に影響を与える圧力変動がない。

c) ガスブースタ上流の供給圧力に支障を与える,吸入圧力の異常低下を生じない。

d) ガスブースタで昇圧されたガスが上流側に逆流し,上流側の供給圧力に支障を与えるおそれがある場

合は,逆流防止の措置を講じる。

e) 配管系に過度の振動を与えない。

4.2.2

必要な安全機器

4.2.2.1

手動締切弁

ガス配管系統の最上流に設置の制御機器の上流側に手動操作の締切弁を設置する。手動締切弁は不用意

な操作を防止するように設計又は設置する。ただし,必要なときは容易に接近でき,迅速な操作を可能に

しなければならない。

手動締切弁は,“開”及び“閉”の位置が容易に認識可能でなければならない。(例 設置可能なとき,

90度回転バルブ)

4.2.2.2

フィルタ及びストレーナ

燃焼炉の手動締切弁のすぐ下流に適切なフィルタ又はストレーナを設け,設備の運転を阻害する要因と

なり得る配管系統又はガスからの異物の侵入を防止するための特別な注意を払う。付加的なフィルタ又は

ストレーナが必要となる場合がある(自動遮断弁のすぐ上流)。フィルタ及びストレーナは定期的な保全が

容易な位置に設置する。フィルタ又はストレーナのろ過精度の選定は下流側に設置の機器に応じて行わな

ければならない。

注記 通常,ガスバーナ及びガス燃焼機器用の安全及び制御機器は,設置箇所の上流側に50 μm以下

のろ過精度のフィルタ取付けを必要とする。大きなメッシュサイズのストレーナは,一次ろ過

だけに使用するのが適切である。

フィルタ又はストレーナにバイパスを設ける場合,同一のろ過機器をバイパスラインに設置する。

フィルタ及び/又はストレーナの点検周期を取扱説明書に記載する。

4.2.2.3

ガス圧調節器

圧力及び流量を制御するために必要な箇所には,ガス圧調節器を設置する。

ガス圧調節器を設置する場合は,必要に応じてISO 23551-2に適合したものを使用する。

ガス圧調節器の出側及び/又はそれに続くバーナまでの配管系統が最大供給圧力(不具合発生時におけ

るガス圧調節器上流側の圧力)に対応した設計がなされていない場合,過度の圧力が発生する前にガスを

遮断する過剰圧力遮断機器を設置しなければならない。

過剰圧力遮断機器は,次のいずれかによる。

− インパルスラインによってガス圧調節器の下流側でガス圧力を計測し,設定圧力を超過した場合にば

16

B 8415-2:2020

ね力によって閉止する機械弁

− ガス圧調節器の下流側に設置した過剰圧力検出器によって動作するISO 23551-1に適合した自動遮断

弁。過剰圧力検出器はJIS C 9730-2-6に適合するか,又は適切な反応時間及び精度が確実に得られる

と評価されたものでなければならない。この場合,信号の処理は,JIS B 8415-3に規定するプロテク

ティブシステムの要求事項に適合する。

過剰圧力遮断機器が設置される場合,高圧を遮断する場合に生じる小さな漏えいを逃がすために,小容

量のリリーフ弁を必ずガス圧調節器の下流側に設置する。

ガス圧調節器の圧力調整は,専用の工具によってだけ可能とする。

パイロットバーナ用のガスが,主バーナのガス圧調節器より上流側から供給されている場合,パイロッ

トバーナには適切なガス圧調節器を設置する。

4.2.2.4

ガス圧力低下に対する保護

ガス圧力低下に対する防護策を講じる。ガス圧力低下検出器は,全ての運転条件に対して十分かつ信頼

性の高い圧力の検出を行うものでなければならない。

圧力が所定値よりも下がった際に,システムは,起動を中止するか,又は安全シャットダウン及びロッ

クアウトする。この機能は,JIS B 8415-3に規定するプロテクティブシステムの要求事項に適合しなけれ

ばならない。

ガス圧力検出器はJIS C 9730-2-6に適合するか,又は適切な反応時間及び精度が確実に得られると評価

されたものでなければならない。

4.2.2.5

ガス圧力上昇に対する保護

次の全てを満たす場合を除き,ガス圧力上昇に対する保護を設置する。

− 装置への供給圧力が10 kPa以下である。

− ガス圧調節器の故障によって生じる起動ガス流量が安全でない状態にならない。

ガス圧力上昇に対する保護が必要な場合において,圧力が所定値を超過したときに,ガス圧力検出シス

テムは,起動を中止するか,又は安全シャットダウン及びロックアウトする。この機能は,JIS B 8415-3

に規定するプロテクティブシステムの要求事項に適合しなければならない。

ガス圧力検出器はJIS C 9730-2-6に適合するか,又は適切な反応時間及び精度が確実に得られると評価

されたものでなければならない。

4.2.2.6

自動遮断弁

それぞれのバーナ又はバーナグループへのガスの供給は,配管系統上に直列に配置した,次に列挙する

ISO 23551-1の箇条に適合する二つの自動遮断弁によって制御する。

− 一般要求事項(7.1参照)

− 気密性(7.2参照)

− 耐性(7.5参照)

− 閉止機能(7.6.101参照)

− 閉止力(7.6.104参照)

− 閉止時間(7.6.106参照)

ただし,閉止時間は,4.2.7.8に規定する消火安全時間を満足する。

自動遮断弁は,当該の炉設備の所要のサイクルに耐えなければならない。

自動遮断弁は,使用するガスの成分に適した構造及び材質とする。

自動遮断弁は,取り得る全てのプロセス状態において,全ての上流側圧力,背圧及び差圧に耐えなけれ

17

B 8415-2:2020

ばならない。

年100 000サイクルを超える高サイクル動作(例 パルスファイアリング,リジェネバーナなど)に適

用する場合,必要なサイクル数及び開閉動作頻度に耐え得る仕様の自動遮断弁だけを使用する。

適正な運転のための自動遮断弁の確認の必要性,その定められた方法,実施の推奨間隔及び交換時の必

要事項を取扱説明書に記載する。操炉作業者が自動遮断弁の交換時期を判断するための手段を提供する。

注記1 リスク解析に基づき,より長期間のテスト間隔が正当化されない限り,確認テストは通常年

に1回行うのが望ましいとされる。

リジェネバーナの燃料切換弁の耐久性試験は,2×106回(200万回)以上作動の試験が望ましい。耐久

試験は,ISO 23550に規定する方法による。切換弁に使用するリレーは,機械的に107回及び電気的に2×

106回以上の耐久性をもつリレーの選定が望ましい。

システム全てにわたって,自動遮断弁の手動での漏えい試験を可能にする方策を講じる。

安全遮断機能及び調節機能を同時に満足するように設計され,それらが同時に機能することを確認され

た制御弁を自動遮断弁として用いてもよい。

全ての安全条件が満たされない限り,自動遮断弁を開いてはならない,又はバーナへの燃料の供給を遮

断しなければならない。この場合,関連する自動遮断弁への動力供給は,JIS B 8415-3に適合するプロテ

クティブシステムによって遮断されなければならない。

注記2 考慮すべき安全関連の条件の例(これらに限定されない)は,最小及び/又は最大ガス流量,

最小及び/又は最大ガス圧力,最小及び/又は最大空気流量,最小及び/又は最大空気圧力,

電源及び/又はその他のユーティリティーの故障(例 高圧空気,蒸気),熱交換流体の故障,

フューム除去装置の不具合,最低及び/又は最高運転温度,最小及び/又は最大燃焼室圧力,

断火,4.2.2.7に規定のバルブ機能検証の故障及び4.2.3.3に規定の空燃比の異常である。

閉止した自動遮断弁のロックアウトのリセットは,手動(ローカル又はリモート)によってだけ可能と

する。

断火又はプロセス制御目的のシャットダウンによって,配管上に直列に設置された二つの自動遮断弁は

閉止する。ただし,次の場合はバーナに附属する単一の自動遮断弁の閉止でよい。

− 高温運転時

− 低温運転時にISO 23551-1によるPOCが個別の自動遮断弁に装着されており,POCスイッチのうちの

一つがバーナ弁の閉止を確認できなかった場合,プロテクティブシステムによって上流側の自動遮断

弁(ヘッダ弁)が閉止する場合

ラジアントチューブバーナシステムの断火又はプロセス制御目的のシャットダウンによって,配管上に

直列に設置された二つの自動遮断弁は閉止とならなければならない。ただし,次の条件を,二つとも満足

する場合は,バーナに附属する単一の自動遮断弁の遮断で十分とする。

− それぞれのラジアントチューブバーナが爆発耐力をもつ。

− 排気システムが,漏えいのあるガス弁からの燃料と空気との可燃性混合物をLFLの25 %以下に薄め

る。

代表的な配管及び構成機器の例を附属書Cに示す。

4.2.2.7

自動遮断弁の閉止確認(バルブ機能検証)

燃焼炉の起動時において,1 200 kWを超える容量を制御する自動遮断弁は閉止確認がなされていなけれ

ばならない。弁の閉止確認がなされない場合,実行中の起動を停止し,システムはロックアウトとならな

ければならない。

18

B 8415-2:2020

弁の閉止確認は,1年の間に少なくとも1回実施するものとし,確認手順及びこのような故障の場合に

とる処置は取扱説明書に記載しなければならない(例 弁の交換)。閉止確認手順の例は次に示す手順及

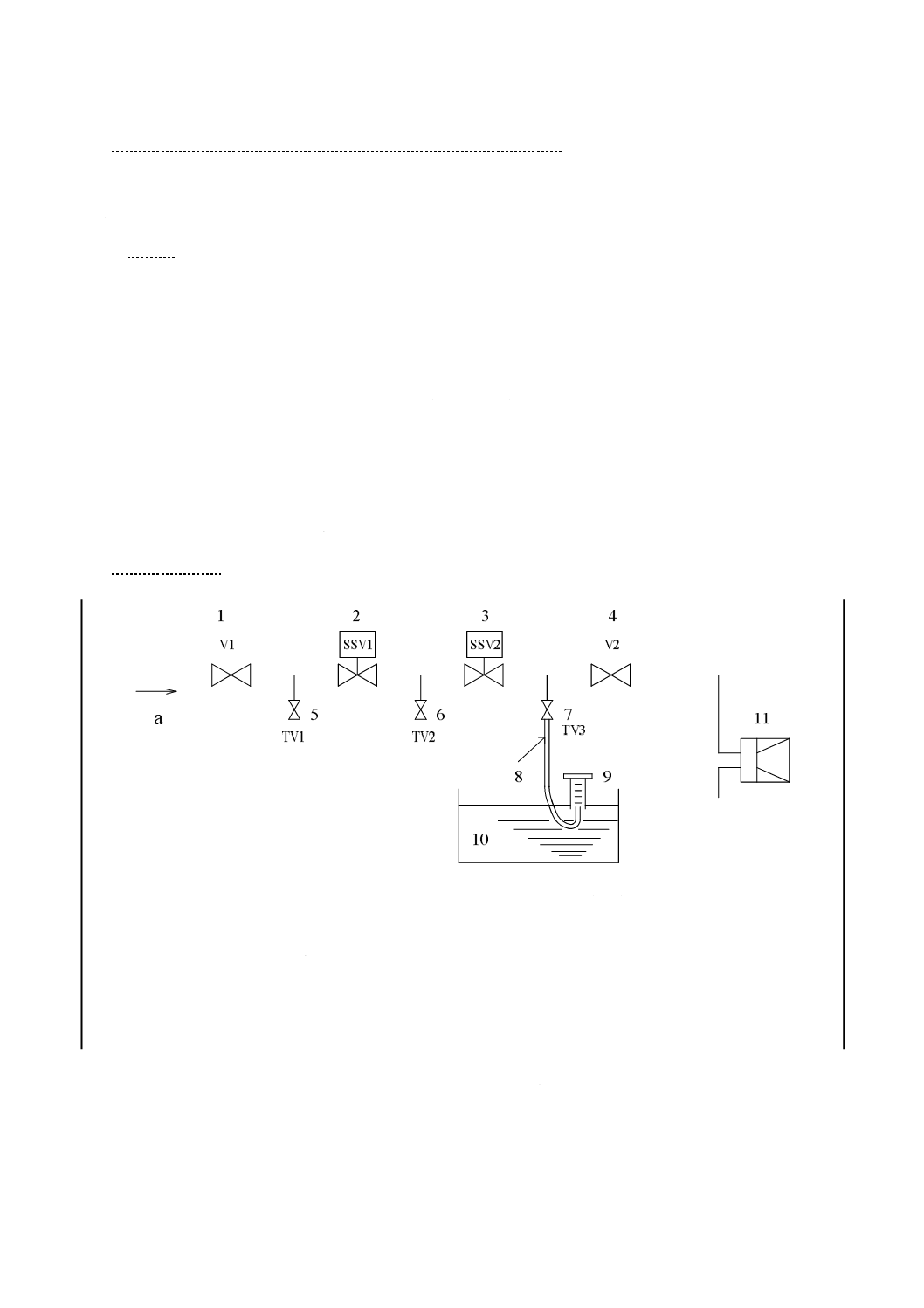

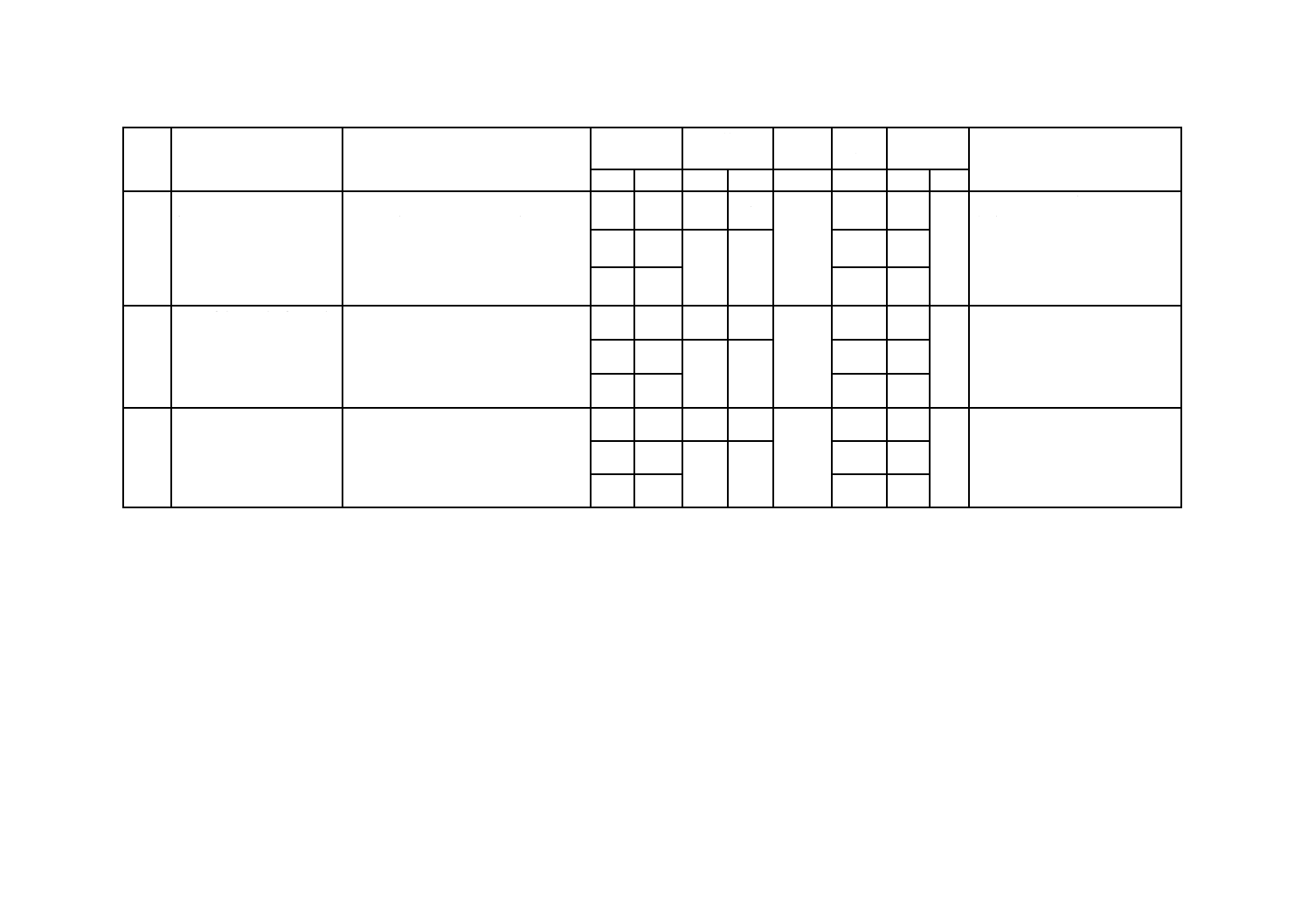

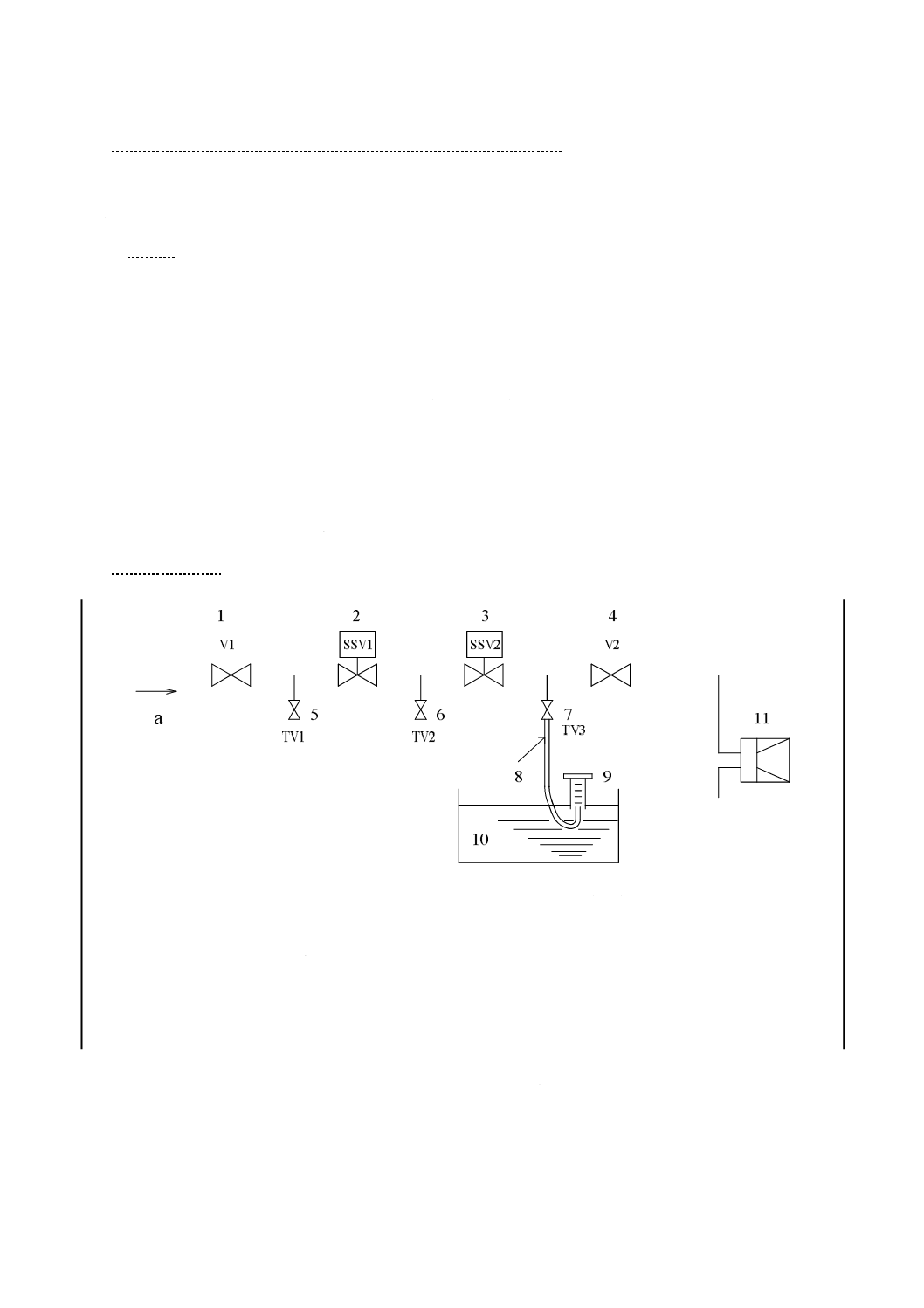

び図1を参照する。

a) SSV2とV2との間に圧力をかけ,圧力降下のないことを確認する。また,自動遮断弁の逆耐圧に留意

する。

b) SSV2は閉の状態のままV1を開け,SSV1を開にするか,又はTV1とTV2とをゴムホースなどでつ

なぎ,SSV2の上流側に圧力をかける。

c) この状態でV2を開け,SSV2の下流側を大気圧にした後,V2を閉め,TV3の先にゴムホースなどを

つなぎ,その先端をビーカなど水を入れた容器の水中に約10 mm浸し,TV3を開いて泡が出るかどう

かを確認する(通抜けチェック)。泡が連続して発生し止まらない場合は,自動遮断弁が漏えいしてい

ると判断できるので,漏えい量を測定し,修理又は交換を行う。漏えい量の測定は,ストップウォッ

チなどによって時間を測定し,水を入れたメスシリンダ内に捕集したガス量を測定して計算する。

d) 同様な方法によって上流側のSSV1の通抜けチェック及び漏えい量の測定を行う。

e) 3個以上の弁がある場合は,同様のチェックと測定を下流側から順に行う。

低頻度アプリケーションで用いられるような配管の場合で,弁の閉止確認にガス圧力を用いることがで

きない場合,チェックする自動遮断弁の上流側から高圧ガスを供給する。

漏えい量はISO 23550に適合する。

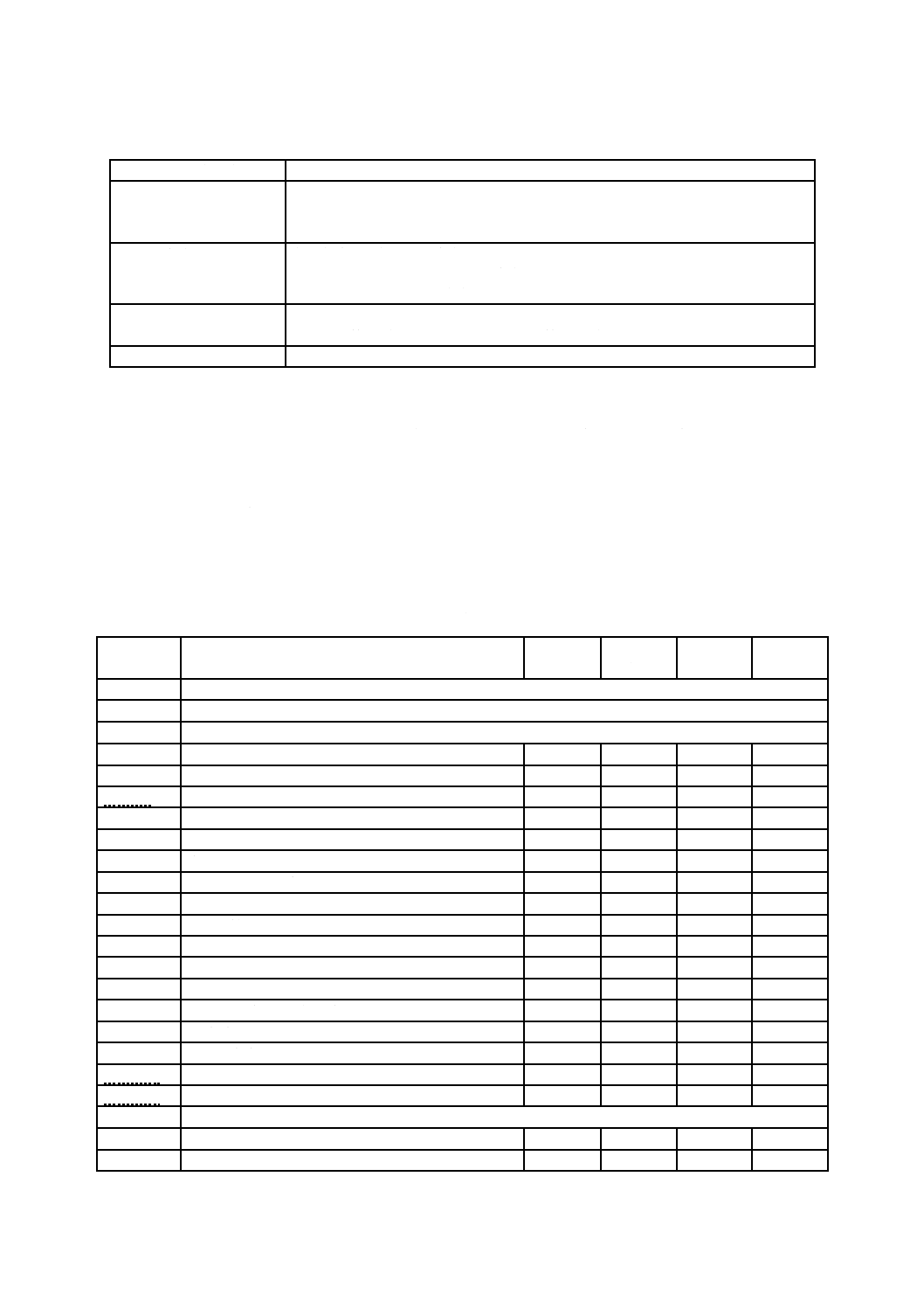

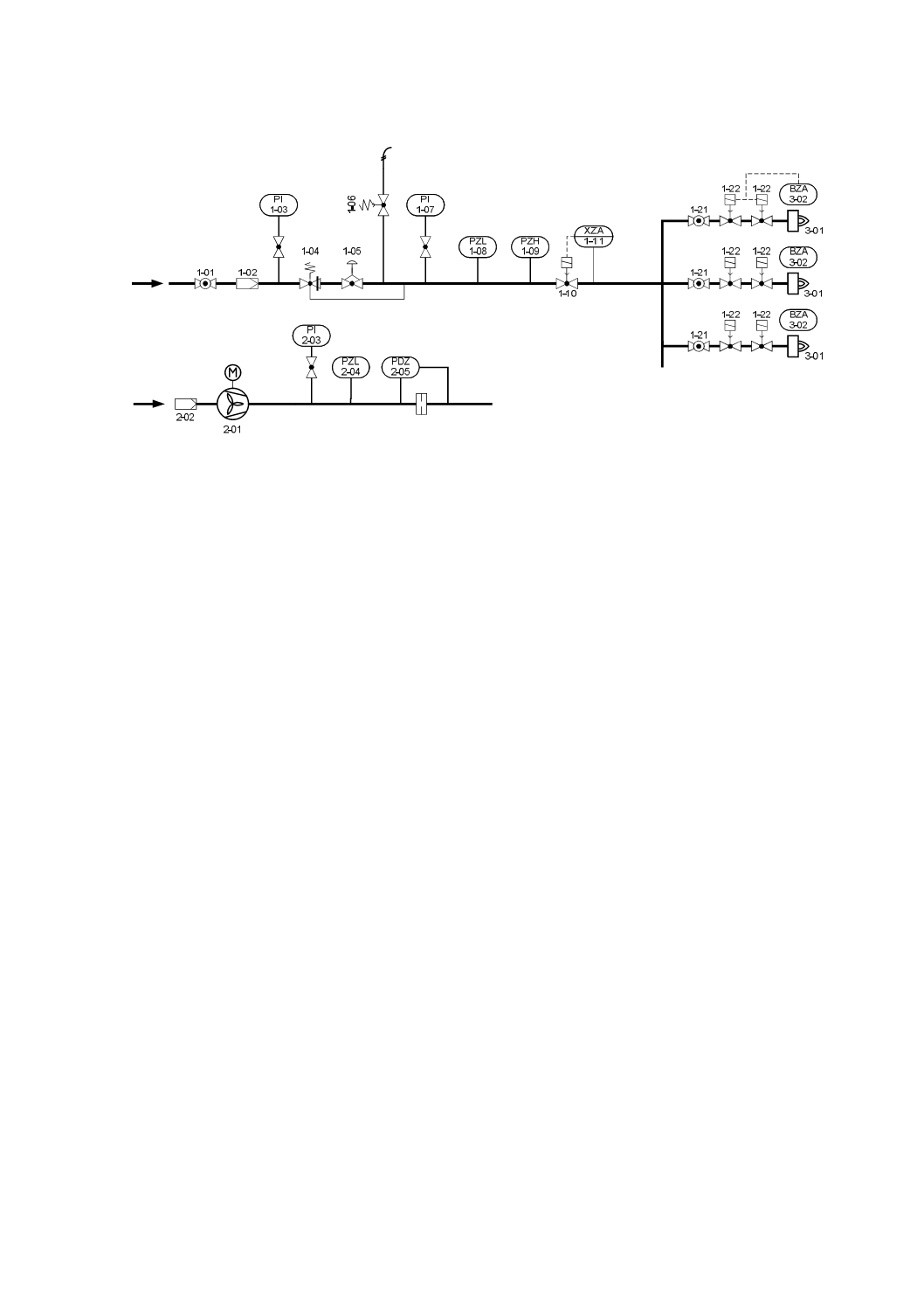

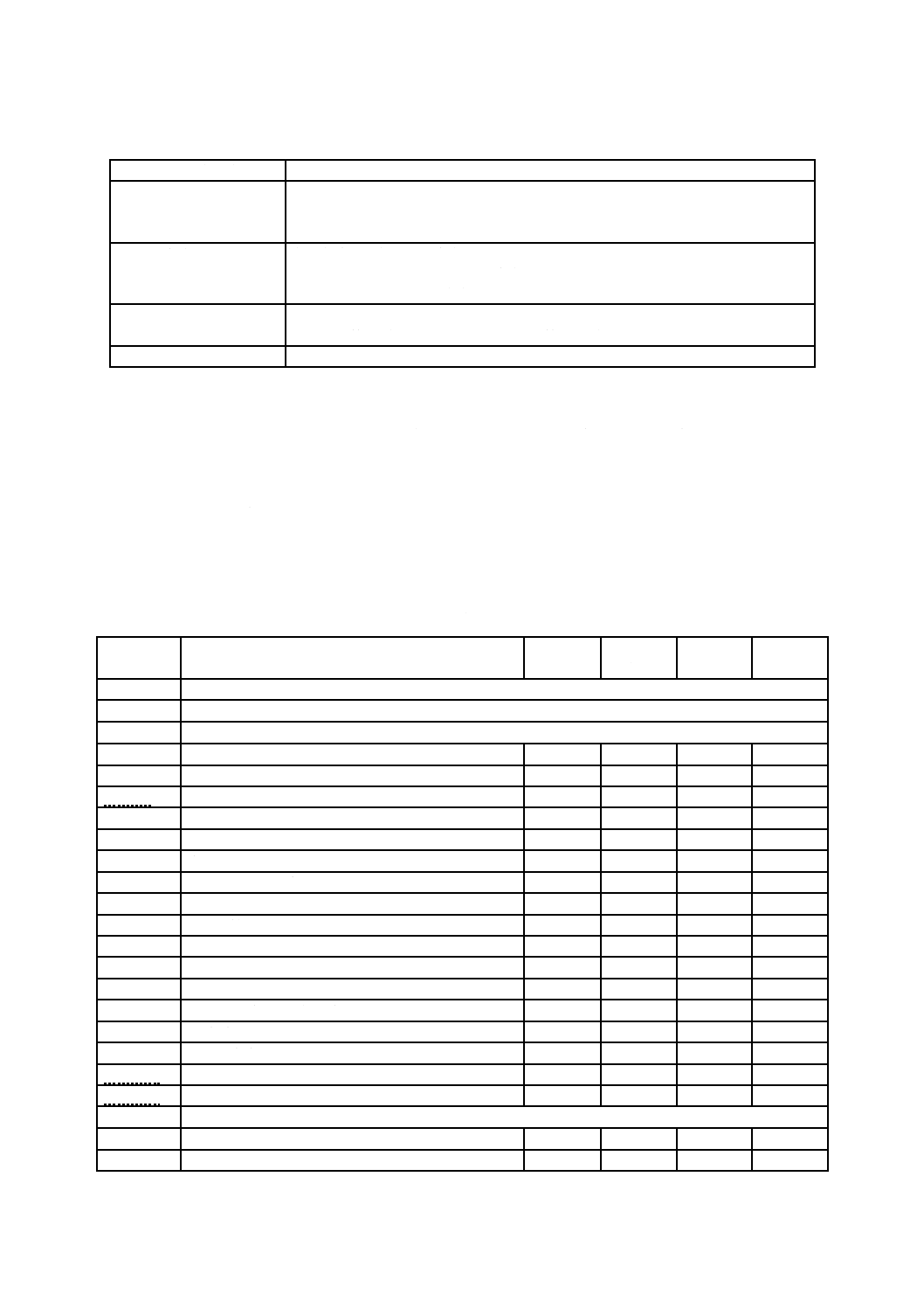

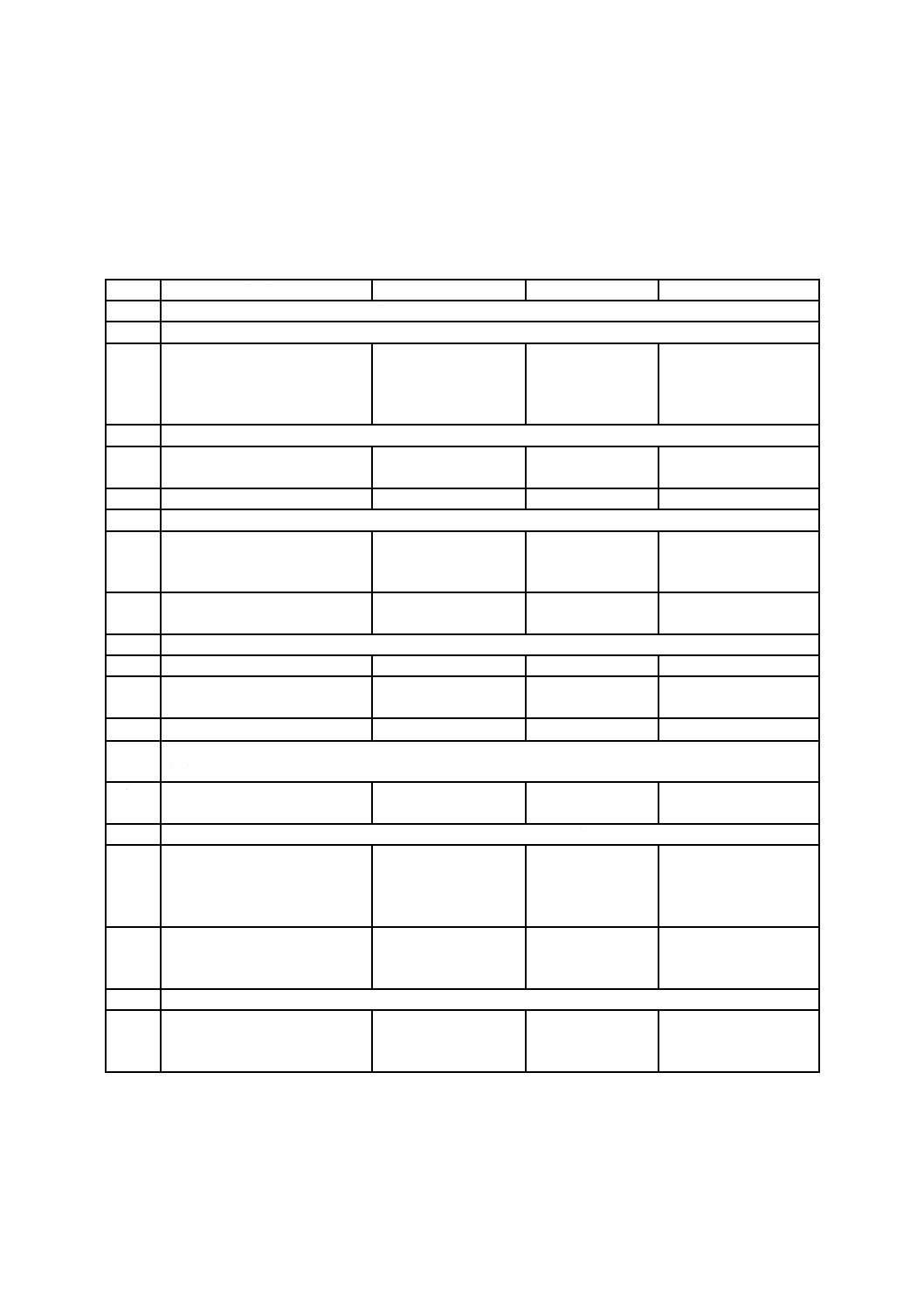

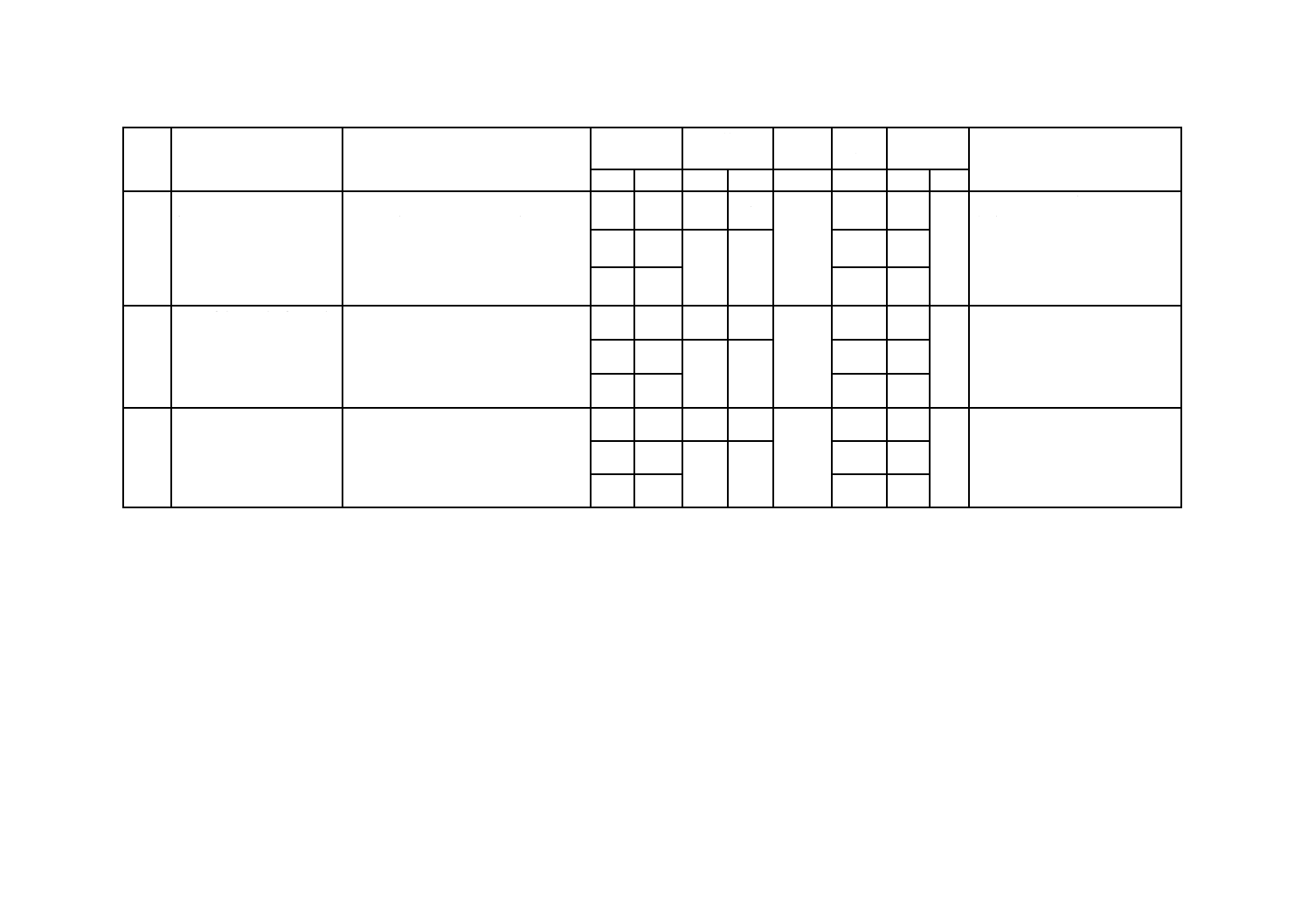

記号

記号

1

バーナ手動遮断弁1(V1)

7

テスト弁3(TV3)

2

自動遮断弁1(SSV1)

8

フレキシブルホース

3

自動遮断弁2(SSV2)

9

メスシリンダ

4

バーナ手動遮断弁2(V2)

10

水容器

5

6

テスト弁1(TV1)

テスト弁2(TV2)

11

a

バーナ

燃料ガス流れ方向

図1−自動遮断弁の閉止確認方法

バーナまでの漏えい量が運転時の最大流量の0.1 %以下の場合,一般的に閉止確認が取れているものと

されている。予熱されたガス及び/又は酸素,又は酸素富化燃焼の場合はこれらの値は条件に従って再調

整されなければならない。

1年の間に3回以上起動することを意図する炉設備の場合には,自動遮断弁の閉止確認は自動システム

19

B 8415-2:2020

によらなければならない。自動バルブ機能検証は,JIS B 8415-3に規定するプロテクティブシステムの要

求事項に適合しなければならない。

それぞれのバーナの直列に配した三つの自動遮断弁の同時閉止は,この箇条に規定の閉止確認の代替手

段として用いてもよい。

閉止位置指示器付き(CPI)のISO 23551-1に適合するボールバルブは,弁の閉止確認のための自動シス

テムの一部として用いてもよい。

個別のバーナにそれぞれ二つの自動遮断弁を設置しているマルチバーナシステムにおいて,各々のバー

ナ弁の閉止を個別に確認する必要はない(図C.2b参照)。個別のバーナ弁の閉止確認テストは,取扱説明

書に記載する。

4.2.2.8

個別のバーナ手動遮断弁

独立して点火するバーナには,それぞれ使用するガス種に適切な手動遮断弁を個別に設置する。

ただし,このような手動弁の設置が混合機器による混合の状態に影響を与える場合(例 ベンチュリミ

キサ),混合機器の上流側に遮断弁を設置する。

設計上バーナからバーナへ火炎が伝ぱして点火するマルチバーナの場合,少なくとも一つの手動遮断弁

をそれら全てのバーナの上流に設置する。

4.2.2.8A 炉内過熱防止器

炉内温度が炉の規定温度範囲を超えて異常に上昇した場合に,炉内温度の異常を検出し燃料を遮断する

炉内過熱防止器を設ける。この炉内過熱防止器は,制御用の温度調節計及びその温度検出器と共用しては

ならない。ただし,ガラス溶解炉などはこの限りではない。

過熱防止器は,JIS B 8415-3に規定するプロテクティブシステムの要求事項に適合しなければならない。

4.2.2.8B 感震装置

地震による過度の振動衝撃(震度6以上)が発生した場合に,これを検出し燃料を遮断する感震装置を

必要に応じて設置することが望ましい。感震装置は炉設備独自に設けるか,事業所内に設けるか,又は気

象庁からの地震警報信号のいずれでもよい。

4.2.2.8C ガス漏えい検知器

ガス燃料にあっては,漏れたガスの滞留しやすい場所にガス漏えい検知器を設置することが望ましい。

4.2.3

燃焼用空気及び空燃比

4.2.3.1

燃焼用空気システム

燃焼用空気の配管系統の設計は,その性質(例 圧力,温度)を考慮に入れて行う。

全ての手動制御機器(通風装置,弁など)は,あらかじめ決定された位置に固定し,不注意による動作

を防止するような保護方策を講じる。

燃焼用空気の取入口は,不純物(例 粉じん)及び燃焼生成物[ただし,設計によって意図する場合を

除く。例 窒素酸化物(NOx)放出の抑制]が入らないようにする。

炉設備の換気は,全ての条件下において十分なプロセス空気及び燃焼用空気をバーナに供給するもので

なければならない。

炉設備への十分な空気の供給に関して注意を払うことが望ましい。装置の運転の信頼性向上のために,

フィルタを設置して,フィルタには監視機能を付けることが望ましい。

燃焼用空気システムは,バーナを経由して炉内雰囲気が逆流しないように設計する。

燃焼用空気配管は,危険源となり得る振動の発生を防止するように設計する。

4.2.3.2

空気流量及び圧力検出器

20

B 8415-2:2020

強制又は誘引通風式バーナをもつ炉設備は,プレパージ,バーナの点火及び運転時に十分な空気が供給

されることを確認する機器を備えていなければならない。

空気流の不具合が,プレパージ,バーナの点火及び運転時のいかなる時点において発生した場合でも,

安全シャットダウン及びロックアウトする。この機能は,JIS B 8415-3に規定するプロテクティブシステ

ムの要求事項に適合しなければならない。

空気流量検出器(air-proving device)は,起動に先立って,空気の流れのない状態で確認しなければなら

ない(例 燃焼用空気の供給を停止するか,又は検出器への空気信号を停止し,燃焼用空気の供給を疑似

的に停止することによる。)。空気の流れのない条件下において,検出器がそれを確認できなかった場合,

起動を中止する。

空気流量の監視は,次のいずれかによる。

− 圧力検出器

− 流量検出器

これらの機器が全ての運転条件において,十分かつ信頼性のある流れを検出していることを確認する。

この要求事項は,熟練した操炉作業者が常時監視するポータブルガスバーナ,ワークステーションバー

ナ,開放型パッケージバーナ及び最大入力容量が70 kW以下のバーナには適用しない。

空気圧力検出器はJIS C 9730-2-6によるか,又は適切な反応時間及び精度が確実に得られると評価され

たものでなければならない。それらは,使用状況によって予見し得る動作回数に対して適切でなければな

らない。

4.2.3.3

空燃比

安全な点火を確保する,及び運転領域の全てにわたって個々のバーナで安全な燃焼を維持するために,

空燃比は,適正かつ安全な燃焼を維持できるようなものでなければならない。空燃比は,全ての運転条件

にわたって同一である必要はない。

空気及び燃料ガスの圧力及び/又は温度の変動が安全性及び燃焼の安定性に影響を与える場合,圧力及

び/又は温度に対する補正を行う。

空燃比制御の設計は,プロセス条件,燃料及び燃焼用空気の性状を考慮に入れて行う。空燃比制御の故

障又は不具合のとき,本質的に高空燃比側にシフトするようなシステムにするか,又は危険状態となる場

合はロックアウトすることが望ましい。

空気式空燃比制御は,該当する場合,ISO 23551-3に適合しなければならない。

電子式空燃比制御は,該当する場合,ISO 23552-1に適合しなければならない。

信頼性確保のため,ISO 23551-3又はISO 23552-1に適合する空燃比制御機器は,定められた条件下(温

度,圧力及び流量)で使用する。取扱説明書にこれらの条件及び保全上の指示事項を記載する。

他の方法及び技術が空燃比制御に用いられ,それらが燃焼用空気及び燃料ガスの性状に依存する場合,

リスクアセスメントの結果に従って追加の保護方策を講じる(例 JIS B 8415-3に適合するプロテクティ

ブシステムによる空燃比監視)。その機能テストのための方法,技術及び手順を取扱説明書に記載しなけれ

ばならない。

4.2.4

予混合気の供給

4.2.4.1

予混合気の配管系統

逆火が生じた場合のリスクを低減するために,予混合気の配管系統の容積は最小限度に抑える。ただし,

安定したバーナ燃焼のために必要な圧力及び流れの分布を犠牲にしてはならない。上流への火炎の伝ぱが

起こらないような十分な流速の予混合気が得られるようにシステムを設計するか,又は混合配管系統及び

21

B 8415-2:2020

混合器に損害が生じることを防ぐために,逆火防止装置,圧力リリーフ機器若しくは爆発口をシステムに

設置する。逆火防止装置を使用する場合は,できる限りバーナに近接させて設置する。

代替方式として,流速があらかじめ設定された限界値よりも小さくなった場合にロックアウトさせるセ

ンサ,又は逆火が発生した場合にロックアウトさせる温度センサをシステムに設置する。この機能は,JIS

B 8415-3に規定するプロテクティブシステムの要求事項に適合しなければならない。

これらの機器は,製造業者があらゆる状況下で逆火が起こらないことが実証できる場合,設置の必要は

ない(例 予混合器付きパイロットバーナ)。

4.2.4.2

予混合器への空気とガスの供給

燃料ガス/空気の混合物が,燃料ガス又は空気を予混合器に供給している配管系統に侵入しないように

する(例 予混合物の逆流,外部からの侵入又は内部での漏えい)。

逆止弁がこの目的で使用される場合で,逆火への耐久性をもたない場合,逆火発生時に4.2.2.6に規定す

る自動遮断弁によって設備への燃料ガスの遮断を行うための追加の圧力スイッチを,逆止弁の下流側に設

置する。

予混合器に混合用ブロアが使用される場合,混合用ブロア停止時に自動的にガスの供給を遮断する。

逆火が生じた場合には警報を発しなければならない。取扱説明書に逆火発生後の必要な方策を記載する。

4.2.5

バーナ

4.2.5.1

主バーナ

全てのバーナは使用条件に対して適切でなければならない。また,次の項目について安全性を確保する。

− 使用する燃料(種類,圧力など)

− 運転条件(圧力,温度,雰囲気など)

− 公称最大燃焼量及び調整範囲(最大及び最小能力)

− 監視の容易性(観察窓,観察孔など)

4.2.5.2

ラジアントチューブ及びそのバーナ

ラジアントチューブ及びそのバーナは適切であり,かつ,安全に運転が行われなければならない。

ラジアントチューブは,次による。

− 熱入力量,温度及び炉内雰囲気に対して適切な材質で製作する。

− 燃焼生成物が炉内雰囲気と接触しないようにする。

4.2.5.3

点火機器及びパイロットバーナ

即時に,低騒音かつ円滑な点火を実現するために,点火機器は信頼性があり適切な容量がなければなら

ない。試運転,運転及び保全において使用する場合の詳細な検証手段を取扱説明書に記載しなければなら

ない。

パイロットバーナは,全ての運転条件においてパイロットバーナの火炎が,主火炎の点火に適した形状

を保つような構造及び位置とする。

パイロットバーナの安全要求事項は,主バーナと同様の扱いとし,4.2.2.3,4.2.2.4,4.2.2.5,4.2.2.6,4.2.2.7,

4.2.2.8,4.2.3.2,4.2.3.3,4.2.6及び4.2.7による。

燃焼性能が不確かなガス又は可燃性気化ガスが供給される主バーナにパイロットバーナが使用される場

合(例 発熱量の変動),連続パイロットに独立して品質が安定した燃料ガス(例 天然ガス,LPG)を供

給する。また,この場合,4.2.6による自動バーナ制御システムを設置する。

取外し可能なパイロットバーナ又は点火機器を使用する場合は,次による。

− パイロットバーナ又は点火機器の固定は,一通りの方法に限り,かつ,点火するバーナに対して決ま

22

B 8415-2:2020

った位置に固定しなければならない。また,必要に応じて,取付位置を監視する。

− 燃料,空気及び点火エネルギーの接続は,信頼性の高い接続とし,かつ,接続不良が避けられるよう

に設計する。

4.2.5.3A 連続パイロット

パイロットバーナが連続点火方式又は重複点火方式の場合,主バーナを消火した後にパイロットバーナ

を消火することが望ましい。

4.2.5.4

バーナ容量制御

全ての燃焼システムにおいて,ターンダウン比は,全ての燃焼条件においてバーナが完全に安定な状態

であるような値とする。それを確保するためにバーナ容量を確認できる手段を講じなければならない。

4.2.5.5

燃焼排ガスの排出

4.2.5.5.1

一般事項

燃焼排ガスは安全な方法で排出する。

密閉された燃焼室又は少なくとも3面が壁に囲われている燃焼室に煙道システムを設置する。煙道シス

テムの断面積は,燃焼排ガス(燃焼生成物,余剰空気及びプロセス排出物)の容積,圧力及び温度によっ

て計算する。

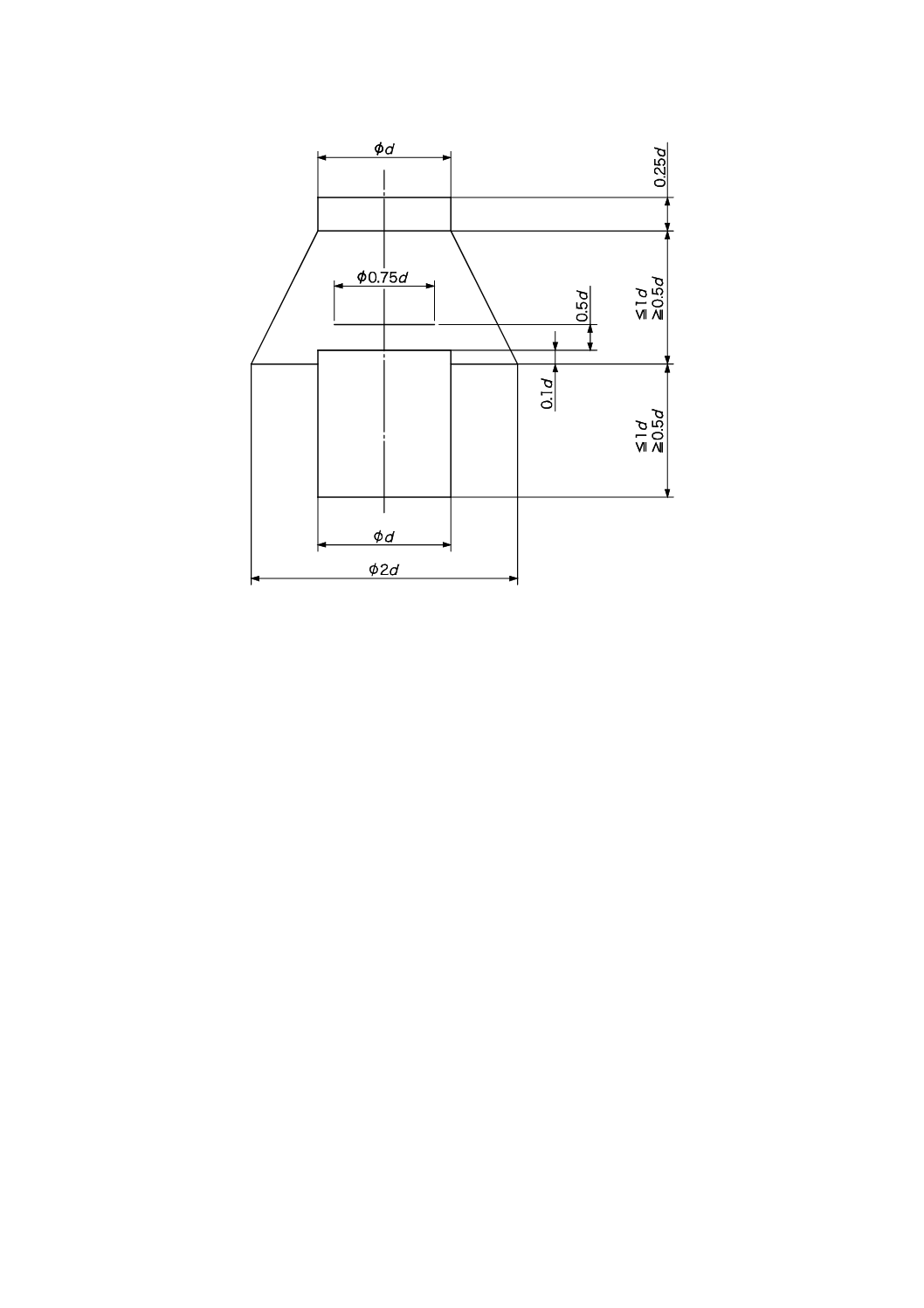

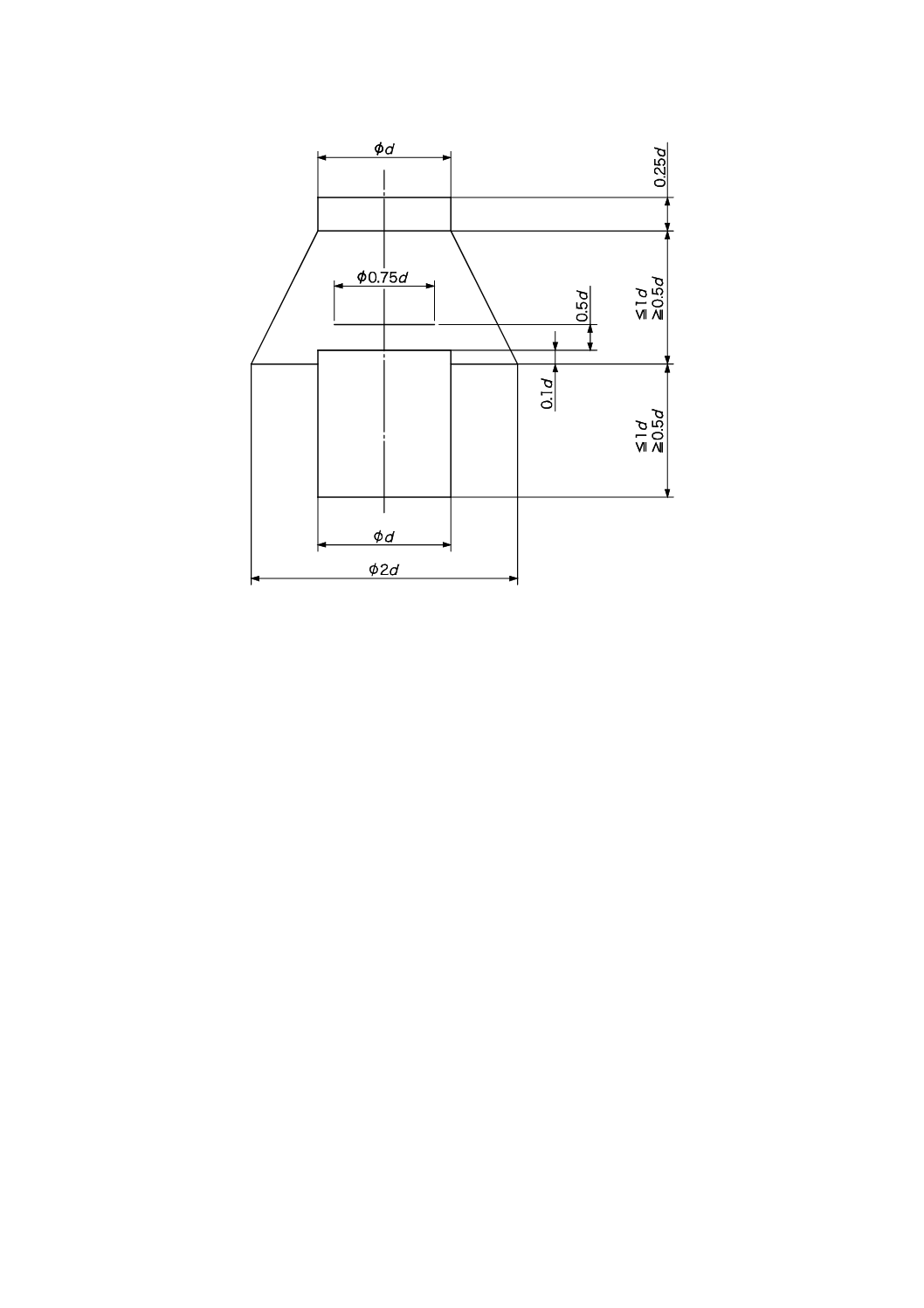

自然通風式バーナを備えた炉設備の場合,煙道システムにエダクタを設置し(代表的なエダクタの例を

図C.7に示す),かつ,エダクタは操炉作業者の身長又は制御ダンパより高い位置になければならない。

燃焼排ガスをファンで吸引するか,又は通風をダンパによって制御し,かつ,リスクが本質的安全設計

又は機械的設計によって十分に低減されない場合,煙道排出における故障が発生したときに安全シャット

ダウン又はバックアップダクトシステムへ切換えを行う安全機器を,システムに設置しなければならない。

この機能は,JIS B 8415-3に規定するプロテクティブシステムの要求事項に適合しなければならない。

煙道システムが備えられていない炉設備のバーナについては,その燃焼生成物が作業場から速やかに除

去されるようにしなければならない。取扱説明書に,操炉作業者に適切な性状の空気を確保するための十

分な換気の必要性を記載する。

4.2.5.5.2

熱交換器圧損異常検出装置

熱交換器圧損異常検出装置は,次による。

a) 熱交換器においては,その通過圧損が過大となり燃焼に影響を与えないように,差圧を検知する装置

などを設け,必要に応じ故障信号を発することが望ましい。

b) リジェネバーナなど,蓄熱体を熱交換器として給排気流路に設けたバーナにおいては,蓄熱体の通過

圧損過大による燃焼不良防止のため,必要に応じて差圧検出及び流量検出ができる装置を設けること

が望ましい。

4.2.6

自動バーナ制御システム

4.2.6.1

一般事項

主火炎,及び該当する場合のパイロットバーナ火炎は,JIS C 9730-2-5に適合する自動バーナ制御シス

テム又は火炎監視装置によって監視する。ただし,この規格が例外を規定する場合はその限りではない(例

えば,4.2.6.2及び4.2.6.3を参照)。火炎監視及びバーナ制御機能は,JIS B 8415-3に規定するプロテクティ

ブシステムの要求事項に適合しなければならない。

主バーナ運転中にパイロットバーナが運転し続けるシステムの場合,パイロットバーナ火炎及び主火炎

を監視する火炎検出器をそれぞれ個別に設置し,パイロットバーナ火炎を検出しない位置に主火炎の火炎

検出器を取り付ける。リジェネバーナ又は点火・消火による制御を行うバーナにおける火炎検出器の出力

23

B 8415-2:2020

信号は,燃料の供給及び停止と同期をとり,火炎の有無を監視しなければならない。

パイロットバーナ及び主バーナにそれぞれ個別の火炎検出器を取り付ける場合,パイロット火炎は主火

炎の検出に影響を与えてはならない。次の場合,単一の火炎検出器でもよい。

− 主バーナ運転中パイロットバーナが消火するシステム

− 爆発耐力があって連続パイロットバーナが設置されているラジアントチューブ

火炎センサは意図しない放射に反応してはならない。

バーナを24時間を超えて連続的に運転する場合,自動バーナ制御システムは,JIS C 9730-2-5に規定の

連続運転に適合しなければならない。

火炎がないはずの状態での火炎の検出,又は自動バーナ制御システム若しくはプロテクティブシステム

の故障の場合は,ロックアウトするようにしなければならない。

4.2.6.2

低温設備

シングルバーナの低温設備には,4.2.6.1に適合する自動バーナ制御システムを設置する。

複数バーナの低温設備には,それぞれのバーナに自動バーナ制御システムを設置する。

バーナが調整範囲内で安定して燃焼し,かつ,それらが同一の空燃比制御システム上にあり,複数バー

ナ設備のうち一つのバーナが消火した場合,近接するバーナによって速やかに,かつ,円滑に再点火され

るものであれば,自動バーナ制御システムを,運転している複数のバーナのうちの一つだけに装着しても

よい。この手順は,ON−OFF制御を行うバーナに適用してはならない。

4.2.6.3

高温設備

高温運転中,炉内温度を監視する。炉内温度が限界値を下回った場合,ガス供給は自動的に停止するか,

又は4.2.6.1による自動バーナ制御システムによる火炎監視に切り換えなければならない。この機能は,JIS

B 8415-3に規定するプロテクティブシステムの要求事項に適合しなければならない。

高温運転の温度限界は750 ℃を下回ってはならない。また,炉内温度は最も低温の箇所で監視する。

設備起動中,炉内温度が高温運転の温度限界以下の場合は,自動バーナ制御システム又は操炉作業者に

よる火炎監視を行う。意図する起動回数が年5回以上の炉設備では,750 ℃未満での火炎監視は自動バー

ナ制御システムによる。高温運転時に火炎監視なしで運転する追加のバーナは,高温運転の温度限界に達

するまで二つの自動遮断弁によって燃料供給系から分離されていなければならない。この機能は,JIS B

8415-3に規定するプロテクティブシステムの要求事項に適合しなければならない。

高温運転に関する事項,並びに起動時の火炎監視及び高温運転への切換えの方法及び手順を取扱説明書

に記載する。

4.2.7

加熱システム起動及びバーナ点火

4.2.7.1

燃焼室のプレパージ

後述の例外を除き,燃焼室,連結部の空間及び煙道系統(熱交換器,ダスト排出装置)に燃焼可能な混

合物が存在していないことを確認するための適切な手順が完了するまで,炉設備の起動又はロックアウト

後の再起動を開始してはならない。この手順は,点火前に実施するプレパージの手段によって達成される。

プレパージ時間は,燃焼室及び連結部の空間並びに煙道系統中のいずれの部分においても,可燃物の濃

度が確実に燃料ガスのLFLの25 %以下になる時間でなければならない。これは,燃焼室及び連結部の空

間並びに煙道ダクトが全て可燃性ガスで満たされている状態を初期条件として計算する。

一般には,燃焼室及び連結部の空間並びに煙道系統の5倍の容積で置換すれば十分とされている。プレ

パージに使用する空気の流量は,燃焼用空気の最大流量の少なくとも50 %でなければならない。自然通風

の場合,取扱説明書に上記の要求事項を達成するための条件を記載する。

24

B 8415-2:2020

取扱説明書にプレパージ時間及びプレパージ手順及び/又は方法論を記載する。

正確なプレパージ時間及び空気流量を確実にするシステムは,JIS B 8415-3に規定するプロテクティブ

システムの要求事項に適合する。

設備又はプロセスによって必要がある場合,空気の代わりに不活性又は不燃性ガスを使用する。同等の

安全性が確保されるのであれば,燃焼室及び連結部の空間に可燃性のガスが含まれていないことを証明す

る方法を用いてもよい。

ロックアウト後の再起動はプレパージから開始する。

プレパージを省略してよい場合は,次に限定される。

a) 燃焼室が750 ℃以上であると証明される場合(高温設備と定義される場合と同義)

b) 複数バーナ設備で,共通燃焼帯において,一つのバーナが断火状態であってもバーナが1本以上燃焼

し,かつ,危険源を生成することなく運転を継続しているバーナが,停止中のバーナから意図せず放

出された燃料を点火する場合

c) 制御目的のシャットダウンの後でバーナを起動したときで,次を満足する場合

− 専用の火炎監視装置を設置したパイロットバーナが連続燃焼を行っている。

− パルス燃焼方式で確実な点火源をもち,主バーナ専用の火炎監視装置を設置している。

− 炉内雰囲気が,LFLの25 %以下であることが証明されている。

− ラジアントチューブが金属製で,かつ,爆発耐力をもっており,確実な点火源をもっている。

4.2.7.2

燃料供給の開始

燃料供給の開始は,次の二つの条件を満足したときだけに限る。

a) 空気及び燃料ガス確認機器(例 空気流量,ガス圧力,バルブ機能検証システム)が,正確な起動運

転条件である。

b) 全ての関連するインターロック(例 バーナの位置,弁の位置,排気ダンパ)が,正確な位置にある。

4.2.7.3

起動燃料流量

バーナ起動時に放出されるエネルギーは,点火によって生じる最大圧力が炉設備にいかなる損害も与え

ないように制限する(表1及び表2参照)。

起動燃料流量は,リスクアセスメントの結果に基づいて,制御システム及び/又はJIS B 8415-3に適合

するプロテクティブシステムによって制御する。

バーナが手動で点火され(例 点火トーチによる点火),かつ,バーナの入力容量が70 kWを超える場

合,点火ガス流量を制限する手段を講じる。

4.2.7.4

点火

点火プロセスは,プレパージ終了後直ちに,又は取扱説明書に記載した時間内に開始する。バーナ点火

時は,燃焼用空気を先に供給し,その後に燃料を供給しなければならない。

主バーナがパイロットバーナによって点火される場合,プレパージ及びパイロットバーナ点火中は,主

バーナへのガス供給を遮断する。主バーナの自動遮断弁は,パイロットバーナの火炎が確認されたときだ

け開く。

注記 酸素富化燃焼用空気又は酸素がガス燃焼の酸化剤である場合,同等の安全レベルを確保するた

めに,このようなシステムの点火手順及び点火時間に対して,特別の追加設計が必要となる場

合がある。

4.2.7.5

自然通風式バーナの最大安全時間

自然通風式バーナの安全時間及び消火安全時間は,表1に示す値を超えてはならない。

25

B 8415-2:2020

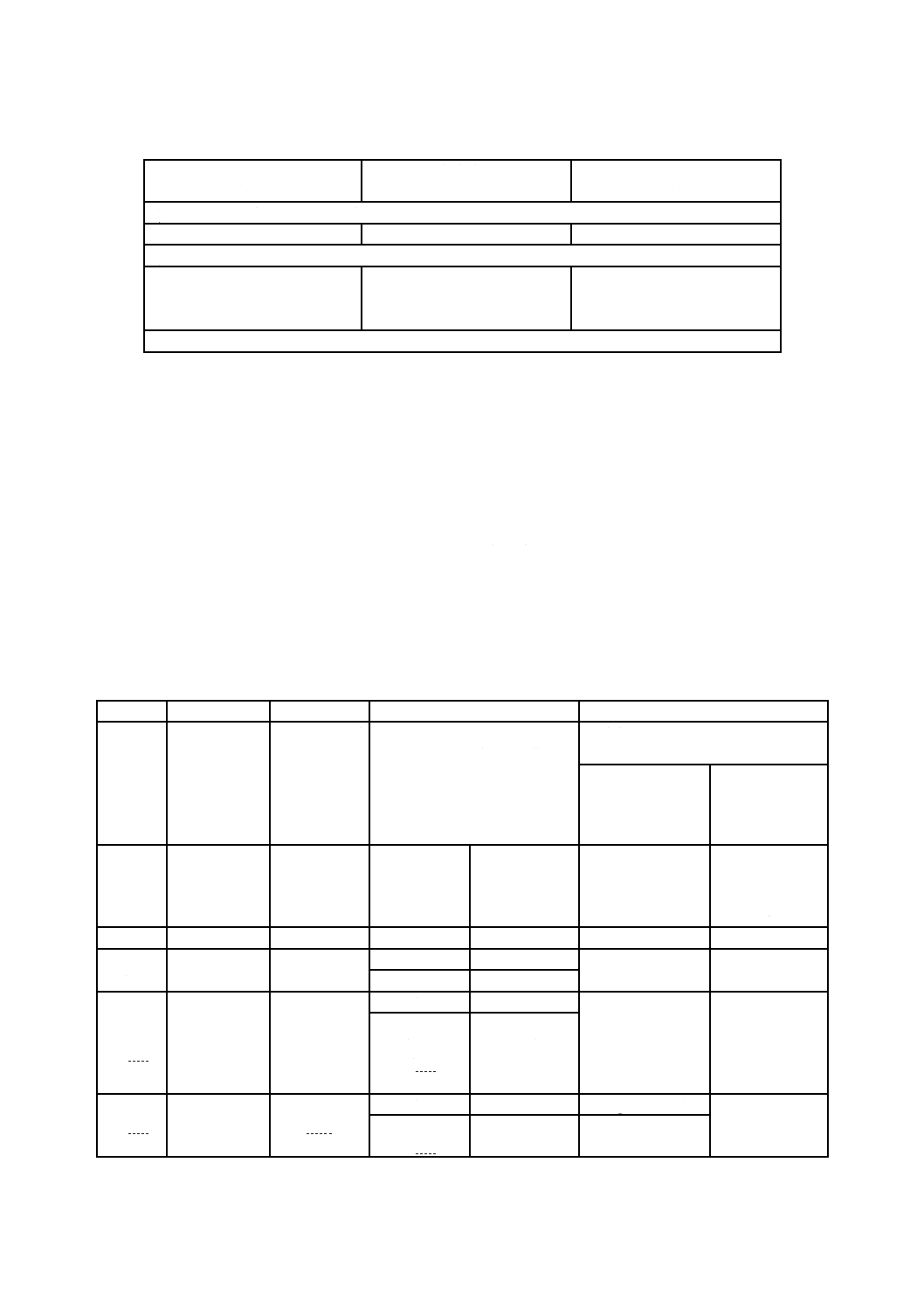

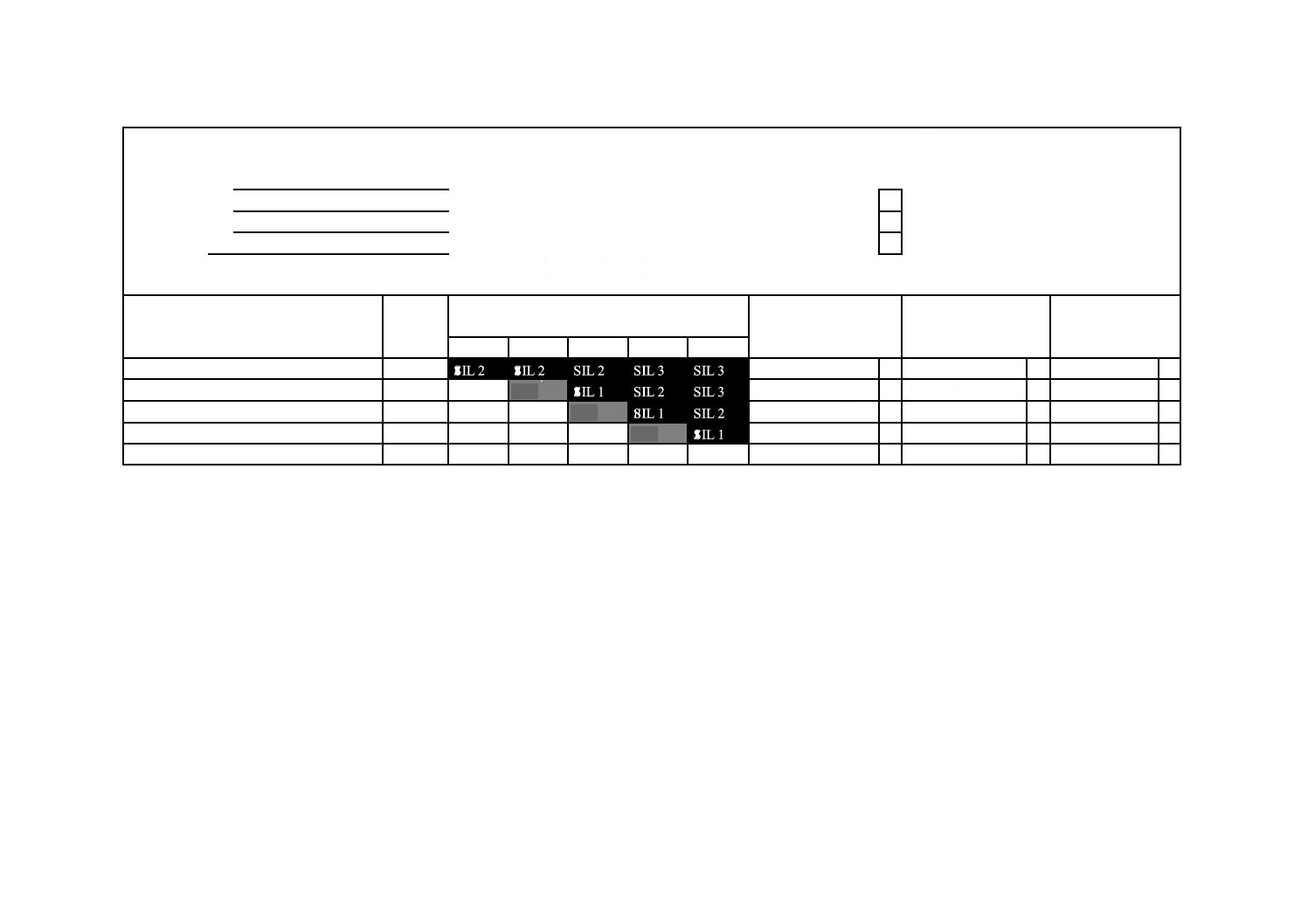

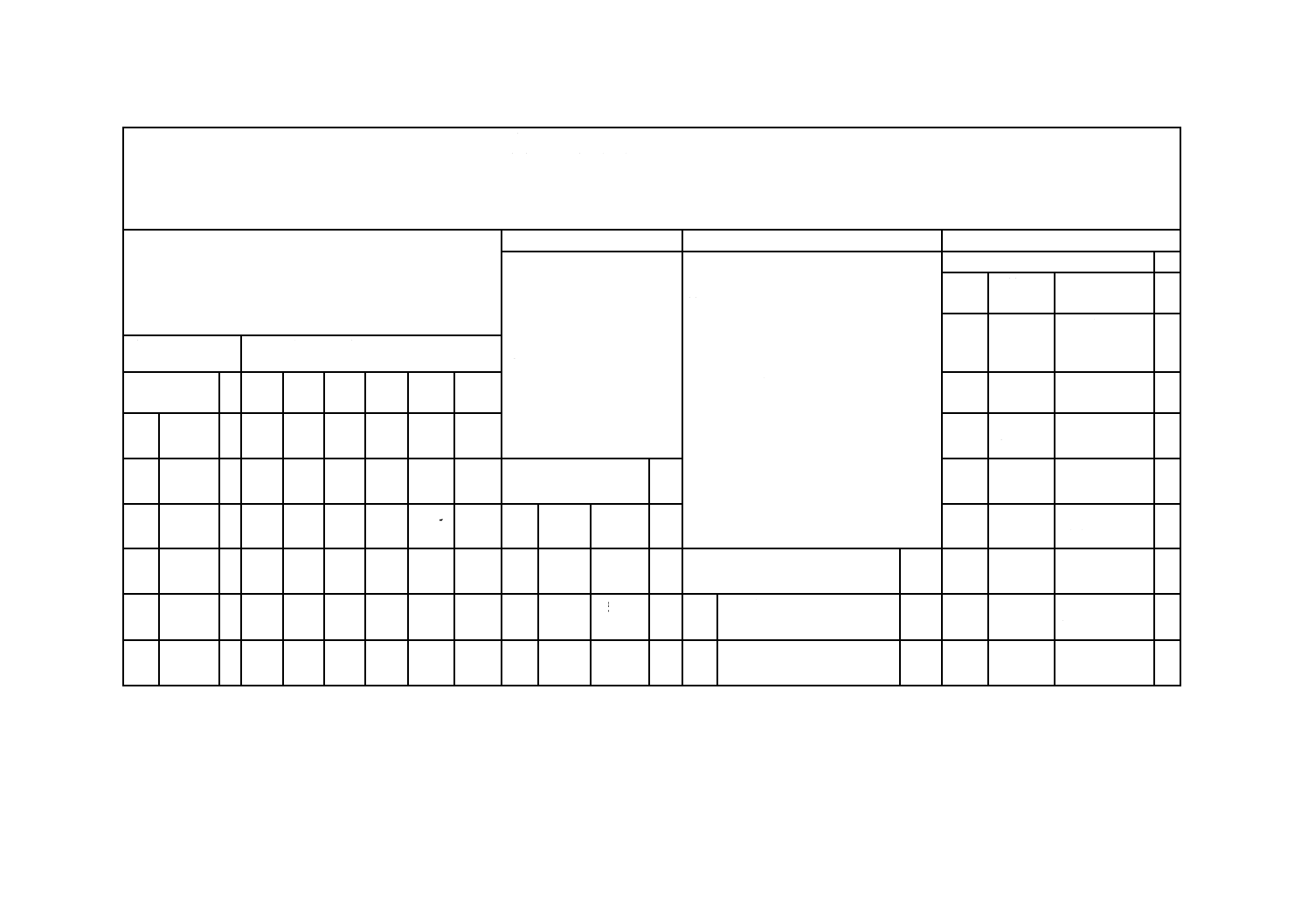

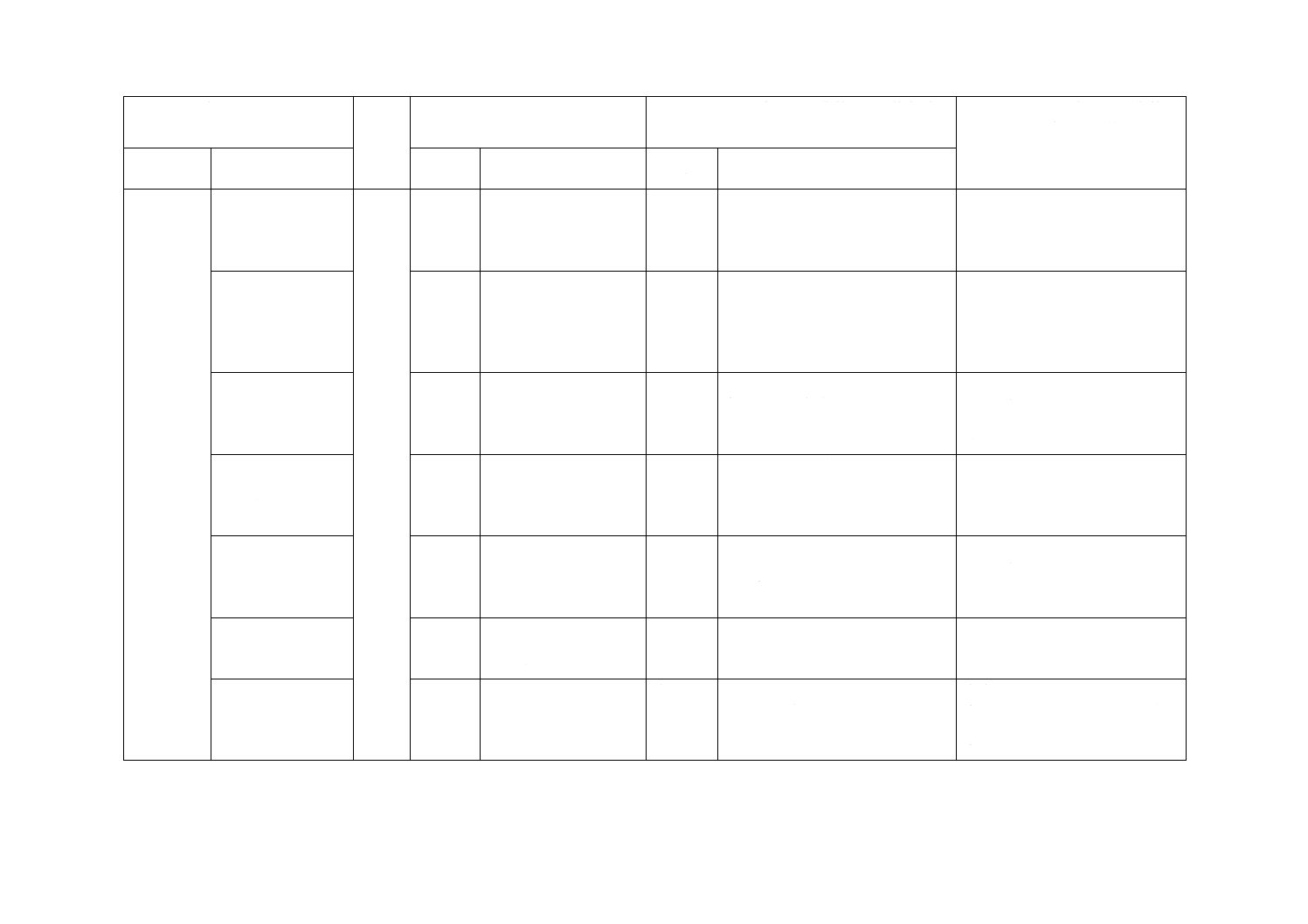

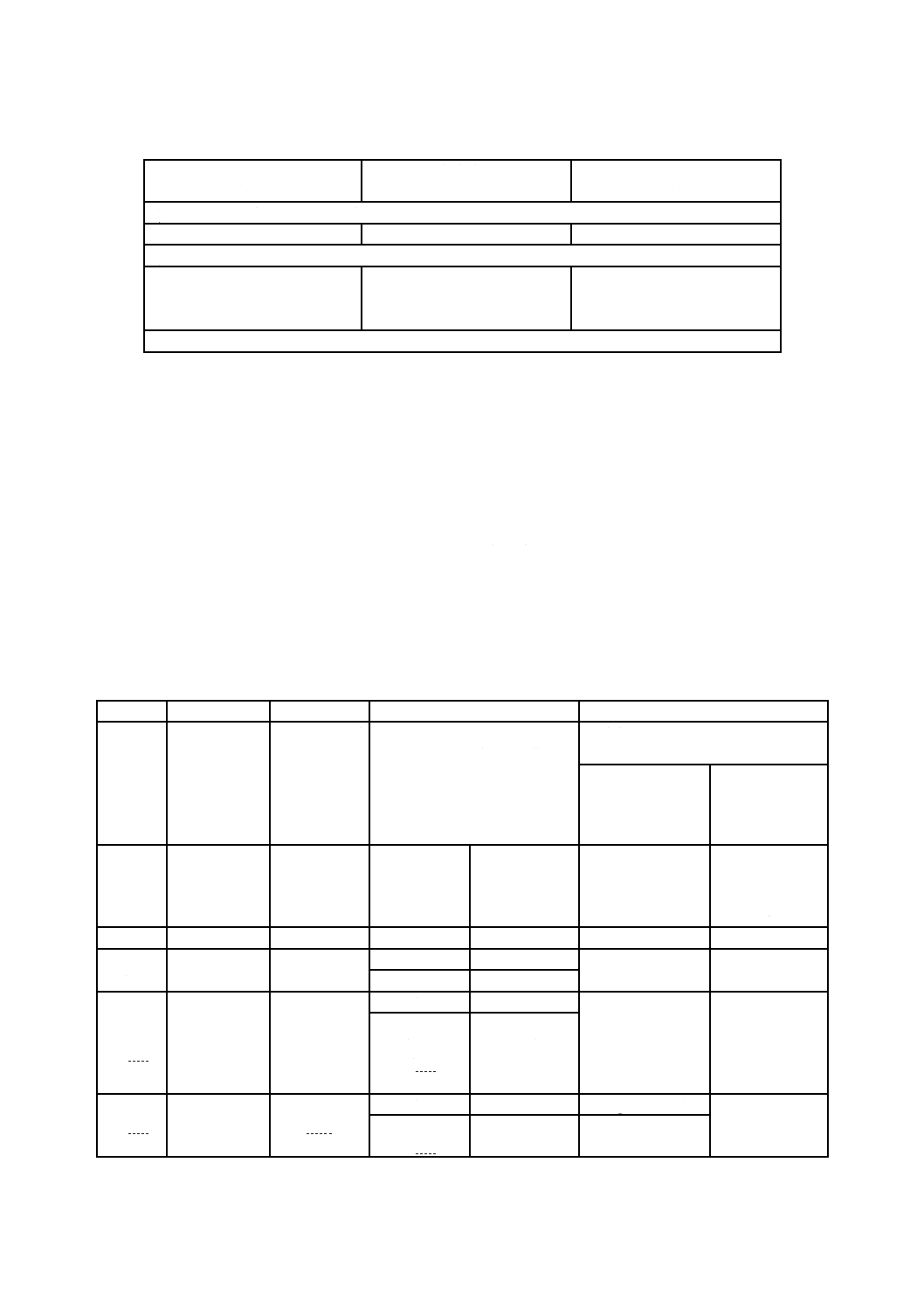

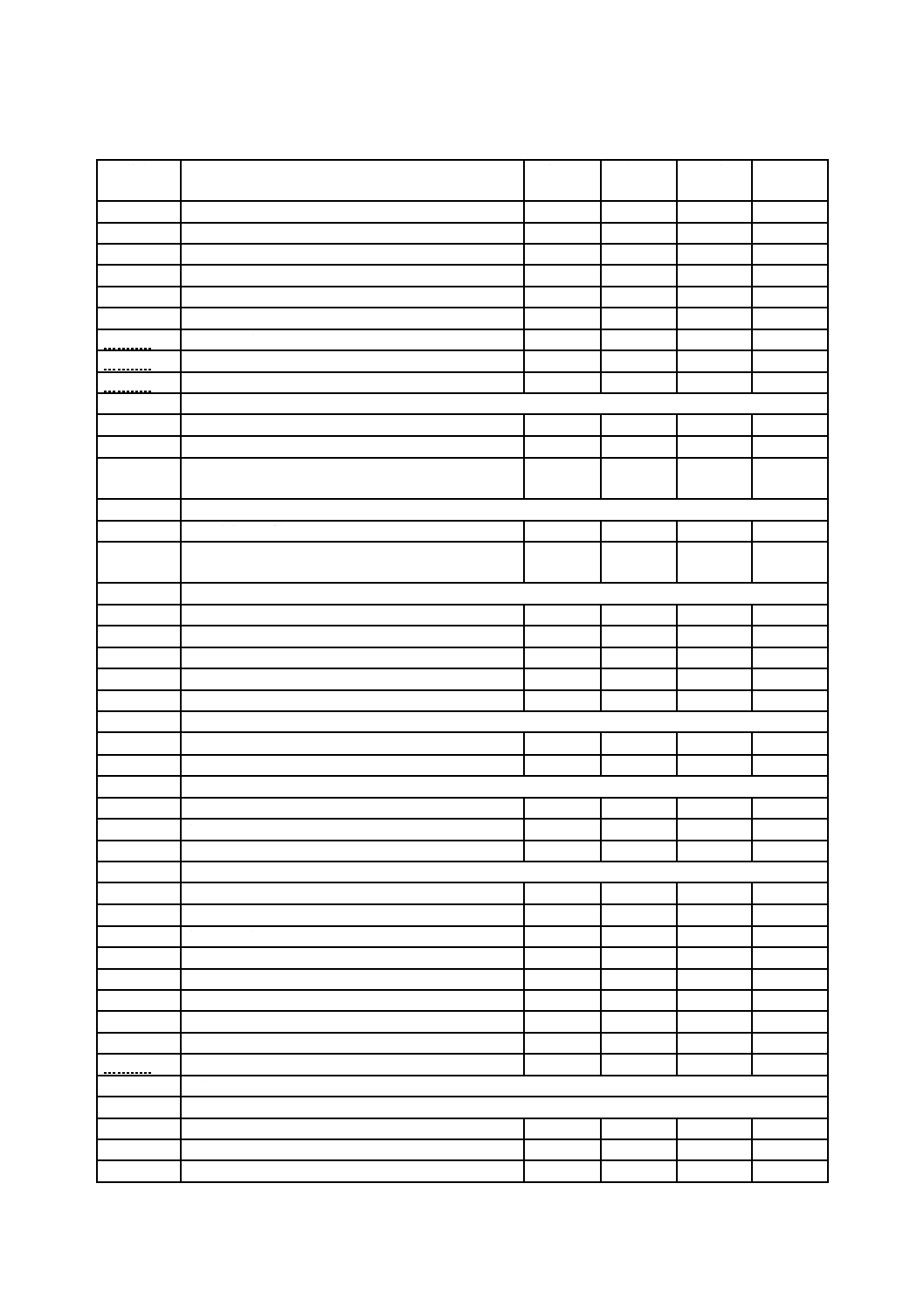

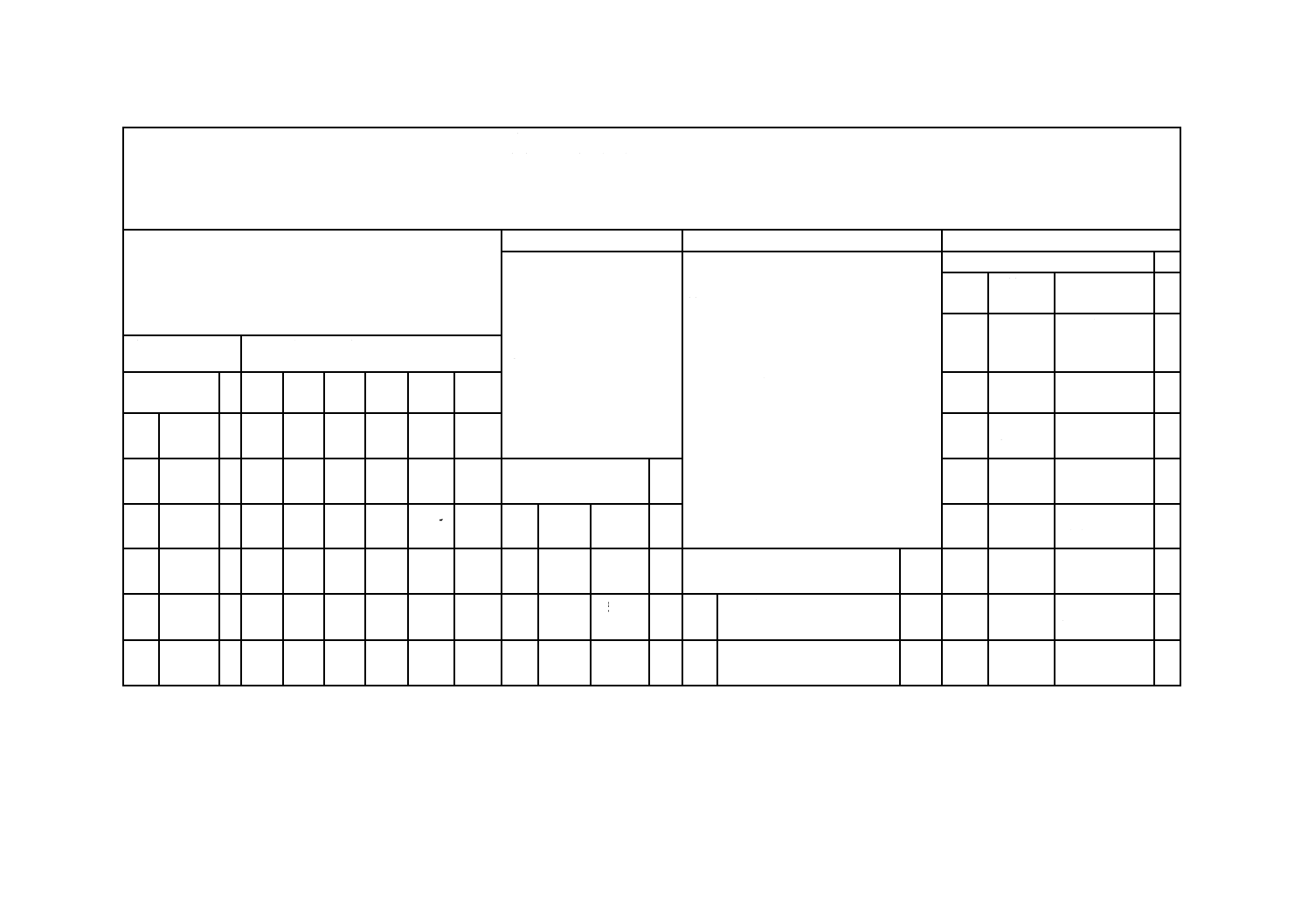

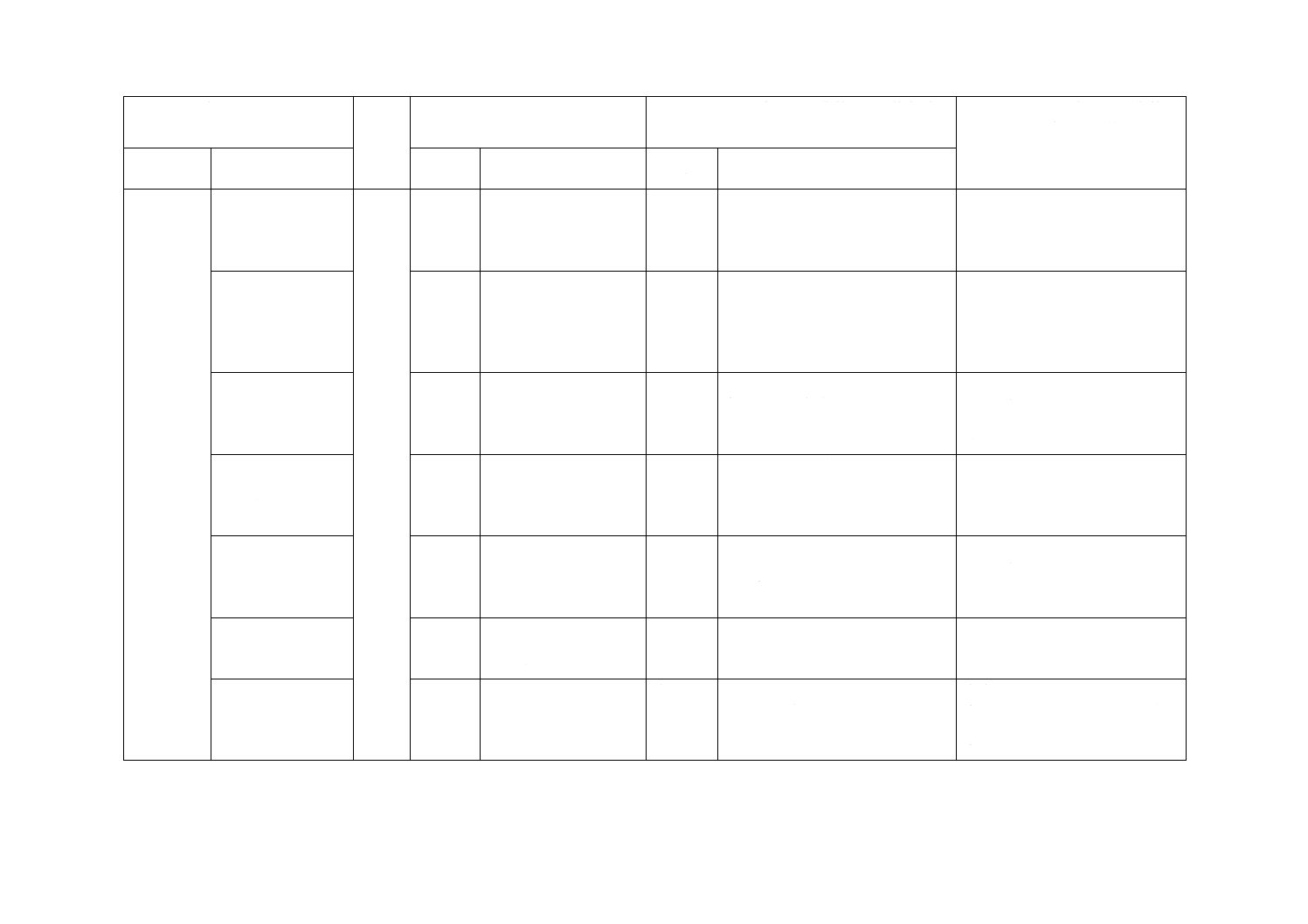

表1−燃焼室内で運転する自然通風式バーナの最大安全時間

バーナ容量

(kW)

安全時間

(s)

消火安全時間

(s)

1) 熱電式火炎監視機器による監視

2.5以下

60

45

2) 熱電式火炎監視機器以外による監視

70以下

70を超え, 350以下

350を超えるa)

10

10

5

10

3

3

注a) バーナ容量の33 %で点火する。ただし,上限350 kWとする。

4.2.7.6

強制及び誘引通風式バーナの最大安全時間

強制及び誘引通風式バーナの最大起動ガス容量及び対応する安全時間は,表2に示す値を超えてはなら

ない。

バーナの起動は,次に示す方法のうちの一つによって行う。

− 最大容量での主バーナの直接点火(表2の第2列参照)

− 出力を絞った状態での主バーナの直接点火(例 スローオープン弁の利用,表2の第3列参照)

− バーナへの起動用バイパスガスライン,又は2段階自動遮断弁を用いた,出力を絞った状態での主バ

ーナの直接点火(表2の第4列参照)。

− 独立したパイロットバーナによる主バーナの点火(表2の第5列参照)。

バーナの起動方法の例は,附属書D参照。

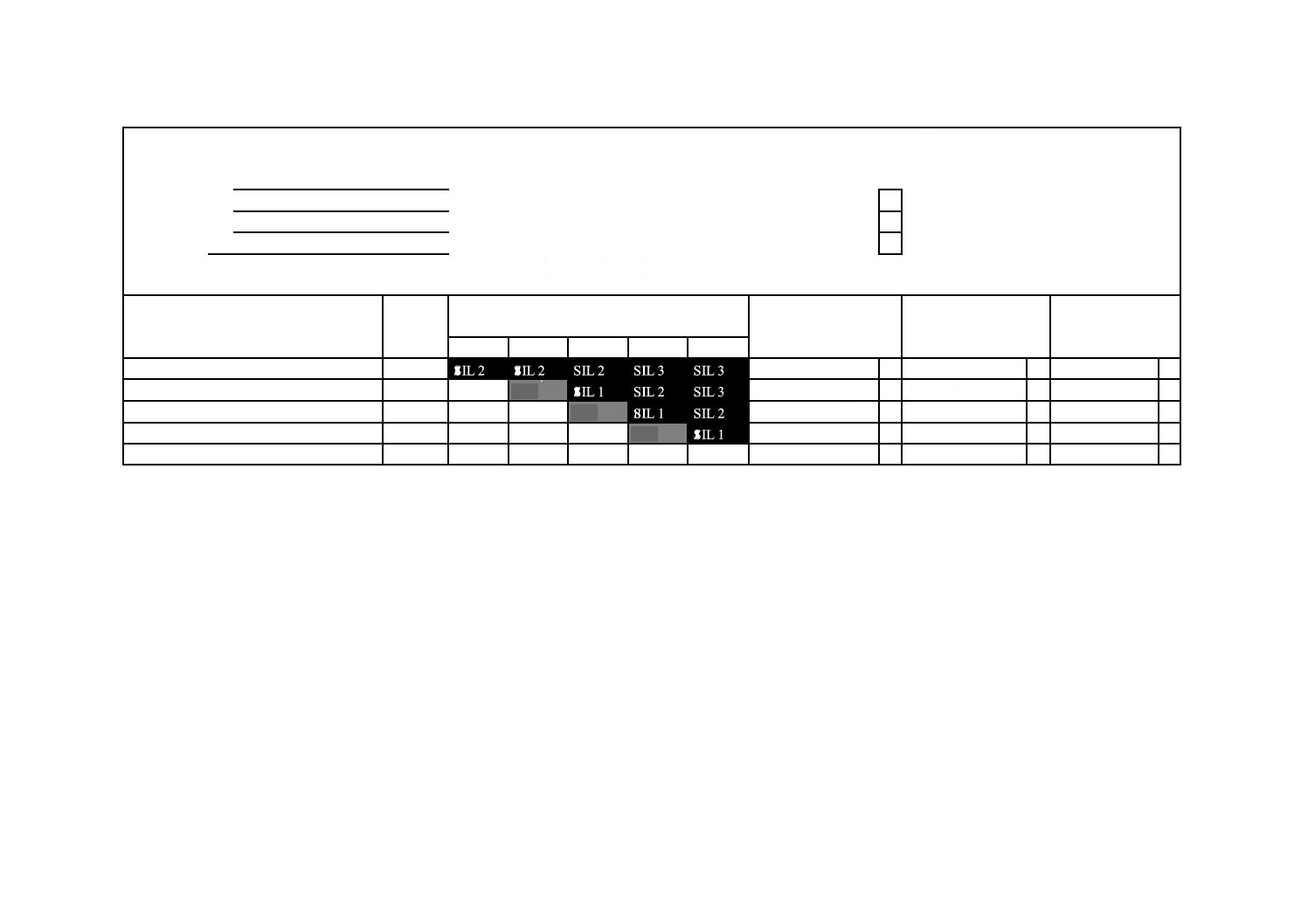

表2−強制及び誘引通風式バーナの最大安全時間

1

2

3

4

5

最大容量での

主バーナの直

接点火

スローオープ

ン弁を用いて

出力を絞った

状態での主バ

ーナの直接点

火

バイパス回路から起動ガス供給

を用いて出力を絞った状態での

主バーナの直接点火

独立したパイロットバーナによる

主バーナの点火

パイロット

バーナ点火

(Qst≦0.1×QF max)

主バーナ点火

バーナ

容量

QF max

安全時間

ts

安全時間

ts

起動ガス

容量

Qst

安全時間

ts

第1安全時間

ts 1

第2安全時間

ts 2

kW

s

s

kW

s

s

s

≦70

5

5

≦70

5

5

5

>70

≦120

3

3

≦70

5

5

3

>70≦120

3

>120

≦350

3a)

3

≦70

5

5

3

スローオープン

弁又は

ts 2×Qs<150

(ただしts 2≦3)

>70

≦350

ts×Qs<100

(ただしts≦3)

>350

禁止

3a) b)

≦70

5

5(Qst≦70 kW)

ts 2×Qs<150

(ただしts 2≦3)

>70

≦350

ts×Qs<100

(ただしts≦3)

3(Qst>70 kW)

26

B 8415-2:2020

表2−強制及び誘引通風式バーナの最大安全時間(続き)

QF max:最大バーナ容量(kW)

Qst:起動ガス容量(kW)

Qs:QF maxとの比で表された起動入力。Qs=Qst/QF max×100(%)の関係がある。

ts:安全時間(s)

注a) 燃焼室,煙道及び配管は,直接点火時の圧力上昇を考慮に入れて設計する場合に限る。

b) 350 kW以下で点火する場合に限る。

表2に示す起動ガス容量と安全時間とを乗じて計算される最大のエネルギー放出量よりも安全時間内に

燃焼室に放出されるエネルギー量が少ないことが証明される場合は,表2に規定する値以上の起動ガス容

量を安全時間内に流してもよい。

安全時間は,炉設備の安全が犠牲にならない限りにおいて表2の値から逸脱してもよい(例 燃焼室の

LFLの水準が25 %を超えない)。いずれの場合においても,主バーナの安全時間は5秒,及びパイロット

バーナの安全時間は10秒を超えてはならない。全ての直接点火方式のバーナは350 kW以下で点火しなけ

ればならない。

定格容量が120 kWを超えるバーナが最大容量で直接点火されている場合,又は,定格容量が350 kWを

超えるバーナがスローオープン弁を用いて出力を絞った状態で直接点火されている場合には,燃焼室,煙

道及び配管は,直接点火時の圧力上昇を考慮に入れて設計する。

クロス点火式バーナの場合,火炎が点火源と反対側で監視されていて,安全な点火が常時行われている

限りにおいて,最大安全時間10秒を上限として,1 m当たり1.5秒の安全時間の延長が許容される。

4.2.7.7

起動時の断火

安全時間の間にわたって断火が継続した場合,バーナはロックアウトする。ただし,装置の安全性が損

なわれない限りにおいてリサイクルは許容される(例 燃焼室のLFLレベルが25 %を超えない)。リサイ

クルの回数は2回を超えてはならない。リサイクルの制御は,JIS B 8415-3に適合するプロテクティブシ

ステムの要求事項に従って設計する。

リサイクルの終了時点において火炎信号が検出されない場合,当該バーナはロックアウトする。

取扱説明書にリサイクルの条件,時間間隔及び回数を記載する。

4.2.7.8

運転時の断火

運転中に断火が発生した場合,バーナは必ずロックアウトする。

消火安全時間は3秒を超えてはならない。ただし,起動時に必ずパージが行われ,かつ,燃焼室のLFL

レベルが25 %を超えなければ,消火安全時間は5秒まで許容される。

4.2.7.8A リジェネバーナの点火及び消火

交互燃焼式リジェネバーナの点火は燃焼用空気先行式,消火は燃料先行式の切換えとする。

4.3

液体燃料

4.3.1

液体燃料配管系統

4.3.1.1

一般事項

液体燃料の成分及び性質,ベント,パージ,クリーニング,ヒートトレース及び断熱の必要性について

考慮して液体燃料配管系統を設計する。

配管系統の材質は関連する規格による。

耐久性の観点から,管の材質は鉄鋼製であることが望ましいが,適切であって同等の安全性が確保され

るのであれば,他の材質も用いてもよい。この場合,材質及び使用の条件を取扱説明書に記載しなければ

27

B 8415-2:2020

ならない。

振動によって配管系統,構成機器及び安全システムに損害を与える可能性がある場合は,適切な手段で

これを防止する(例 堅ろうなアンカー及び/又はフレキシブル継手の使用など)。

液体燃料の熱膨張による過度の圧力上昇が配管系統に起こり得る場合は,圧力リリーフ機器を設置する。

液体燃料配管は,できるだけ空気が配管内に滞留しない構造とし,空気が滞留するおそれのある箇所に

は空気抜き装置を設けなければならない。

液体燃料配管及び継手の材料は,配管にあってはJIS G 3454,JIS G 3455,JIS G 3456及びJIS G 3459,

溶接式管継手にあってはJIS B 2312,フランジ式管継手にあってはJIS B 2220,JIS B 2239及びJIS B 2240

による。

4.3.1.2

接続

液体燃料の配管系統の接続は,ねじ込み,圧縮,フランジ又は溶接タイプとする。取外し可能な装置の

ための継手のような他のタイプの接続は,取付け・取外しをする装置との接続の液体気密性を確保する。

ねじ込み接合は,次に示す組合せだけで使用する。

− 圧力1 MPa以下

− 温度130 ℃以下

− 呼称寸法25 A以下

ねじ込み接合は,その接合がリスクを生じることなくそれらの条件下で使用するために特に設計されて

いる場合,高圧及び高温下で使用してもよい。この場合,取扱説明書に圧力及び温度の使用条件を記載す

る。

圧縮継手は,JIS B 2351-1,JIS B 2351-5,ISO 8434-2,及びISO 8434-3による。ただし,次の組合せに

限る。

− 圧力4 MPa以下,かつ

− 呼称寸法32 A以下

その他の圧力と呼称寸法との組合せの場合は,溶接フランジ又は溶接接合によって接合しなければなら

ない。接合の数は最小限にとどめなければならない。

設備にねじ込み接合が用いられている場合,ねじ込み部は必要に応じてJIS B 0202又はJIS B 0203に適

合しなければならない。平行ねじが用いられる場合は,十分な気密性が得られるようにする。

強固な接合及び適切な選定がなされる場合,他のねじ込み接合を用いてもよい。

配管系統は,接合部に引張力が生じないように設計しなければならない。

融点が450 ℃以下のはんだ及び接着剤を用いてはならない。

換気されない空間を通過する配管には,溶接継手以外を使用してはならない。

フランジは必要に応じて,JIS B 2220,JIS B 2239及びJIS B 2240に適合しなければならない。

アーク溶接は,ISO 5817のquality level Cによる。

液相の液化石油ガスの特別な要求事項を考慮する。

4.3.1.2A 燃料配管などの設置場所

燃料配管などは,過熱又は破損のおそれがない場所に設置しなければならない。

4.3.1.3

接続されない配管系統

接続されない配管系統には,金属製のプラグ,キャップ又はブランクフランジを施工する。

4.3.1.4

フレキシブル配管及び継手

フレキシブル配管は4.3.1.1の一般要求事項とともに,次の要求事項を満足する。

28

B 8415-2:2020

− できるだけ短い配管とする。

− 最高及び最低の運転温度において適切に使用可能である。

− 最高及び最低の運転温度において,運転時の最大圧力の1.5倍の圧力においても(最低でも100 kPa)

適切に使用可能である。

− 上流に直接操作可能な手動遮断弁をもっている。

− 変形,振動及び損傷を回避するように固定する。

− 使用の目的に対して適切に選択された金属又は非金属の材質であって,容易に破損しない。

取外し可能な装置の継手には,接続時及び取外し時において確実に漏えいが生じない措置を講じる。

4.3.1.5

表示

配管系統は,輸送する液体燃料配管ごとに識別可能でなければならない。

4.3.1.6

堅ろう性及び気密性

液体配管系統は気密でなければならない。また,最高使用圧力の1.5倍の圧力に耐えるように設計する。

組立て後,液体燃料配管系統は圧力テストで漏えい試験を行う。テスト圧力は配管全域にわたって,最

高使用圧力の1.1倍以上の圧力でなければならない。

外部への漏えい量は,予見可能な装置状態において可燃性及び/又は毒性に関する危険性を高めるもの

であってはならない。漏えい試験の適切な方法例として,可視化テスト,圧力低下などの監視がある。取

扱説明書に,テスト方法及び実施間隔を記載する(6.3.3参照)。

配管系統の圧力テストに加え,全ての圧力リリーフ弁が正常な圧力で確実に動作するか確認する。

4.3.1.7

燃料配管加熱

配管温度を必要な温度に保つために,配管を加熱及び保温する必要がある場合は,温度及び/又は圧力

が設計値を超えることを防ぐための安全防護策を講じる。

トレース加熱システムは,過昇温防止機器及び遮断機構の装置を全て含む。蒸気又は液体による加熱の

場合,その加熱システムは,適切な凝縮物排出口及び遮断弁をもっていなければならない。

4.3.1.8

バイパス

安全機器のいかなる部分とも,並列に機械的及び/又は電気的バイパスを設置してはならない。

ただし,漏えい検査など,保全管理上バイパスが必要な場合には,次の方策のいずれかを講じた場合に

限り,自動遮断弁のバイパスを設置してよい。

− バイパス動作中に設備が稼働しないインターロックを設ける。

− バイパスが自動遮断弁を備えた予備システム又は起動用回路である。

4.3.1.9

液体燃料配管パージ手段の設置

液体燃料システムから安全にガスをパージできるような手段を設置する。ガスの排出においては,特に

次の点を考慮する。

− 燃焼のリスク

− 燃焼室への再循環の防止

− ドレン及びピットへの流入の防止

− ガスの比重

4.3.1.10

異なる液体燃料が供給される設備

バーナが2種類以上の液体燃料の使用を想定している場合,燃焼していない燃料の供給配管系統は,確

実に隔離されるような手段を講じる(例 ブランク又は切離し)。

4.3.1.10A 接地

29

B 8415-2:2020

燃料配管などの配管系統及び附属装置は,静電気災害防止のため接地することが望ましい。

4.3.2

必要な安全機器

4.3.2.1

手動締切弁

液体燃料配管系統の最上流に設置の制御機器の上流側に手動操作の締切弁を設置する。手動締切弁は不

用意な操作を防止するように設計又は設置する。ただし,必要なときは容易に接近でき,迅速な操作を可

能にしなければならない。

手動締切弁は,“開”及び“閉”の位置が容易に認識可能でなければならない。(例 設置可能なとき,

90度回転バルブ)

4.3.2.2

フィルタ及びストレーナ

燃焼炉の手動締切弁直後に適切なフィルタ又はストレーナを設け,設備の運転を阻害する要因となり得

る配管系統又は液体燃料からの異物の侵入を防止するための特別な注意を払う。付加的なフィルタ又はス

トレーナが必要となる場合がある(自動遮断弁の直前)。フィルタ及びストレーナは定期的な保全が容易な

位置に設置する。

フィルタ又はストレーナにバイパスを設ける場合,同一のろ過機器をバイパスラインに設置する。

フィルタ及びストレーナの点検周期を,取扱説明書に記載する。

4.3.2.3

圧力リリーフ弁

必要な場合,燃料配管系統には校正済み圧力リリーフ弁を設置する。

注記 二つの弁が同時に閉止する場合,弁間の圧力が安全水準を超えて上昇する可能性がある。

4.3.2.4

液体燃料圧力調節器

必要な場合,流量制御に液体燃料圧力調節器を設置する。

4.3.2.5

補助流体の圧力調節器

バーナシステムの制御上必要であれば,補助流体(高圧空気又は蒸気)に自動圧力調節器を設置する。

4.3.2.6

液体燃料圧力保護

正常な流量及び霧化の条件を確保するために,あらかじめ設定された圧力限界以内での運転が不可欠な

全ての低温設備には,圧力上限及び下限検出器を設置する。圧力上限値及び下限値から逸脱したとき,起

動の防止又は安全シャットダウンする。この機能は,JIS B 8415-3に規定するプロテクティブシステムの

要求事項に適合する。

圧力検出器はJIS C 9730-2-6に適合するか,又は適切な反応時間及び精度が確実に得られると評価され

たものでなければならない。

4.3.2.7

液体燃料温度保護

あらかじめ設定された温度限界以内での運転が,正常な流量及び霧化の条件を確保するために不可欠な

全ての低温設備に,温度上限及び下限検出器を設置する。この上限値及び下限値からの逸脱は,起動の防

止又は安全シャットダウンする。

この機能は,JIS B 8415-3に規定するプロテクティブシステムの要求事項に適合する。

4.3.2.8

自動遮断弁

液体燃料の分配用配管系統は,自動遮断弁によって制御する。自動遮断弁はISO 23553-1による。

電源供給又は動力用流体の,損傷又は故障の場合,自動遮断弁は,バーナへの燃料供給を遮断する。

自動遮断弁は,とり得る全てのプロセス状態において,全ての背圧及び差圧に耐えなければならない。

年100 000サイクルを超える高サイクル動作(例 パルスファイアリング,リジェネバーナなど)に適

用する場合,必要なサイクル数及び開閉動作頻度に耐え得る仕様の自動遮断弁だけを使用する。

30

B 8415-2:2020

取扱説明書に,適正な運転のための自動遮断弁の確認の必要性,その定められた方法,実施の推奨間隔,

及び交換時の要求事項を記載する。操炉作業者が自動遮断弁の交換時期を判断できるような手段を提供す

る。

注記1 リスク解析に基づき,より長期間のテスト間隔が正当化されない限り,通常,弁の確認テス

トは年に1回行うことが望ましいとされる。

システム全てにわたって,自動遮断弁の手動での漏えい試験を可能にする方策を講じる。

全ての安全条件が満たされない場合,自動遮断弁を開いてはならない,又はバーナへの燃料の供給を遮

断しなければならない。この場合,関連する自動遮断弁への動力供給は,JIS B 8415-3に適合するプロテ

クティブシステムによって遮断されなければならない。

注記2 考慮すべき安全関連の条件の例(これらに限定されない)は,最小及び/又は最大液体燃料

流量,最小及び/又は最大液体燃料圧力,最小及び/又は最大空気流量,最小及び/又は最

大空気圧力,電源及び/又はその他のユーティリティーの故障(例 高圧空気,蒸気),熱交

換流体の故障,フューム除去装置の不具合,最低及び/又は最高運転温度,最小及び/又は

最大燃焼室圧力,断火及び4.3.3.3に規定の空燃比の異常である。

閉止した自動遮断弁のロックアウトのリセットは,手動(ローカル又はリモート)によってだけ可能と

する。

断火又はプロセス制御目的のシャットダウンによって,配管上に直列に設置された二つの自動遮断弁は

閉止する。ただし,次の場合はバーナに附属する単一の自動遮断弁の閉止でよい。

− 高温運転時

− バーナが個別の容積式ポンプで燃料を供給されていて,自動遮断弁の閉止と同時にポンプが停止する

とき

単一の自動遮断弁を用いる場合,シャットダウン時に閉止位置にあることを確認する機器を設置し,か

つアラームの始動及び再起動を防止する手段を講じる。

4.3.2.9

複数バーナの自動遮断弁

個別のバーナに自動遮断弁が設置される場合,技術的に適用可能であって,動作がその他のバーナの安

全な運転の妨げにならない場合,自動遮断弁はISO 23553-1による。

4.3.2.8に基づいて二つの自動遮断弁が必要とされる場合であっても,高温運転時であれば断火又はプロ

セス上の理由(例 熱量調整)での個別のバーナの停止は,単一の自動遮断弁で行ってもよい。

4.3.2.10 複数バーナの個別手動遮断弁

個別に点火される複数バーナの場合,それぞれ個別のバーナには手動遮断弁を設置する。

手動遮断弁設置の場合は,その動作がシステムの安全に悪影響を与えてはならない(例 霧化剤の弁が

開いていることが液体燃料導入の前に確認されていなければならない)。

4.3.2.10A 炉内過熱防止器

炉内温度が炉の規定温度範囲を超えて異常に上昇した場合に,炉内温度の異常を検出し燃料を遮断する

炉内過熱防止器を設ける。この炉内過熱防止器は,制御用の温度調節計及びその温度検出器と共用しては

ならない。ただし,ガラス溶解炉などはこの限りではない。

過熱防止器は,JIS B 8415-3に規定するプロテクティブシステムの要求事項に適合しなければならない。

4.3.2.10B 感震装置

地震による過度の振動衝撃(震度6以上)が発生した場合に,これを検出し燃料を遮断する感震装置を

必要に応じて設置することが望ましい。感震装置は炉設備独自に設けるか,事業所内に設けるか,又は気

31

B 8415-2:2020

象庁からの地震警報信号のいずれでもよい。

4.3.3

燃焼用空気及び空燃比

4.3.3.1

燃焼用空気システム

燃焼用空気の配管系統の設計は,その性質(例 圧力,温度)を考慮に入れて行う。

全ての手動制御機器(通風装置,弁など)は,あらかじめ決定された位置に固定し,不注意による動作

を防止するような保護方策を講じる。

燃焼用空気の取入口は,不純物(例 粉じん)及び燃焼生成物[ただし,設計によって意図する場合を

除く。例 窒素酸化物(NOx)放出の抑制]が入らないようにする。

炉設備の換気は,全ての条件下において十分なプロセス空気及び燃焼用空気をバーナに供給するもので

なければならない。

炉設備への十分な空気の供給に関して注意を払うことが望ましい。多くの場合,装置の運転の信頼性向

上のために,フィルタを設置して,フィルタには監視機能を付けることが望ましい。

燃焼用空気システムは,バーナを経由して炉内雰囲気が逆流しないように設計する。

燃焼用空気配管は,危険源となり得る振動の発生を防止するように設計する。

4.3.3.2

空気流量及び圧力検出器

強制又は誘引通風式バーナをもつ炉設備は,プレパージ,バーナの点火及び運転時に十分な空気が供給

されることを確認する機器を備えていなければならない。

空気流の不具合が,プレパージ,バーナの点火及び運転時のいかなる時点において発生した場合でも,

安全シャットダウン及びロックアウトする。この機能はJIS B 8415-3に規定するプロテクティブシステム

の要求事項に適合しなければならない。

空気流量検出器(air-proving device)は,起動に先立って,空気の流れのない状態で確認しなければなら

ない(例 燃焼用空気の供給を停止するか,又は検出器への空気信号を停止し,燃焼用空気の供給を疑似

的に停止することによる。)。空気の流れのない条件下において,検出器がそれを確認できなかった場合,

起動を中止する。

空気流量の監視は,次のいずれかによる。

− 圧力検出器

− 流量検出器

これらの機器が全ての運転条件において,十分かつ信頼性のある流れを検出していることを確認する。

空気圧力検出器はJIS C 9730-2-6によるか,又は適切な反応時間及び精度が確実に得られると評価され

たものでなければならない。それらは,使用状況によって予見し得る動作回数に対して適切でなければな

らない。

4.3.3.3

空燃比

安全な点火を確保する,及び運転領域の全てにわたって個々のバーナで安全な燃焼を維持するために,

空燃比は,適正かつ安全な燃焼を維持できるようなものでなければならない。空燃比は,全ての運転条件

にわたって同一である必要はない。

空気及び液体燃料の圧力及び/又は温度の変動が安全性及び燃焼の安定性に影響を与える場合,圧力又

は温度に対する補正を行う。

空燃比制御の設計は,プロセス条件,燃料及び燃焼用空気の性状を考慮に入れて行う。空燃比制御の故

障又は不具合のとき,本質的に高空燃比側にシフトするようなシステムにするか,又は危険状態となる場

合はロックアウトすることが望ましい。

32

B 8415-2:2020

電子式空燃比制御は,該当する場合,ISO 23552-1に適合しなければならない。

空燃比制御機器は,信頼性を確保するために設計上の条件下(温度,圧力及び流量)で使用する。取扱

説明書にこれらの条件及び保全上の指示事項を記載する。

他の方法及び技術が空燃比制御に用いられ,それらが燃焼用空気及び燃料の性状に依存する場合,リス

クアセスメントの結果に従って追加の保護方策を講じる(例 JIS B 8415-3に適合するプロテクティブシ

ステムによる空燃比監視)。その機能のテストのための方法,技術及び手順を取扱説明書に記載しなければ

ならない。

4.3.4

液体燃料の霧化

適用可能な場合,液体燃料用のバーナに適正な燃焼状態を得るための燃料霧化システムを設置する。

燃料が霧化剤の配管に入らないような策を講じる。また,逆も同様とする。霧化剤が可燃性ガスの場合

の要求事項は,4.2の関連する規定に従う。

4.3.5

バーナ

4.3.5.1

主バーナ

全てのバーナは使用条件に対して適切でなければならない。また,次の項目について安全性を確保する。

− 使用する燃料(種類,圧力など)

− 運転条件(圧力,温度,雰囲気など)

− 公称最大燃焼量及び調整範囲(最大及び最小能力)

− 監視の容易性(観察窓,観察孔など)

4.3.5.2

点火システム

パイロットバーナの安全要求事項は主バーナと同様の扱いとし,4.3.2.1,4.3.2.2,4.3.2.3及び4.3.2.4に

よる。

手動制御運転する設備の場合,点火機器の固定方法は,主バーナに対して決まった位置に一通りでなけ

ればならない。

パイロットバーナは,全ての運転条件において,パイロットバーナの火炎が主火炎に点火する形状を保

つような構造及び位置とする。

即時に,低騒音,かつ,円滑な点火を実現するために,点火機器は信頼性があり適切な容量がなければ

ならない。

取外し可能なパイロットバーナ又は点火機器を使用する場合は,次による。

− パイロットバーナ又は点火機器の固定は一通りの方法に限り,かつ,点火するバーナに対して決まっ

た位置に固定しなければならない。また,必要に応じて,取付位置を監視する。

− 燃料,空気及び点火エネルギーの接続は,信頼性の高い接続とし,かつ,接続不良が避けられるよう

に設計する。

パイロットバーナで使用する燃料がガス燃料の場合,その要求事項は4.2の関連する細分箇条による。

4.3.5.3

連続パイロット

連続パイロットを用いる場合には,品質が安定した燃料(例 天然ガス,LPG,軽油)を供給し,かつ,

自動バーナ制御システムを設置する。

パイロットバーナが連続点火方式又は重複点火方式の場合,主バーナを消火した後にパイロットバーナ

を消火することが望ましい。

4.3.5.4

バーナ容量制御

全ての燃焼システムにおいて,ターンダウン比は,全ての燃焼条件においてバーナが完全に安定な状態

33

B 8415-2:2020

であるような値とする。

4.3.5.5

燃焼排ガスの排出

4.3.5.5.1

一般事項

燃焼排ガスは,安全な方法で排出する。

密閉された燃焼室又は少なくとも3面が壁に囲われている燃焼室に煙道システムを設置する。煙道シス

テムの断面積は,燃焼排ガス(燃焼生成物,余剰空気及びプロセス排出物)の容積,圧力及び温度によっ

て計算する。

燃焼排ガスをファンで吸引するか,又は通風をダンパによって制御し,かつ,リスクが本質的安全設計

又は機械的設計によって十分に低減されない場合,煙道排出における故障が発生したときに安全シャット

ダウン又はバックアップダクトシステムへ切換えを行う安全機器を,システムに設置しなければならない。

この機能は,JIS B 8415-3に規定するプロテクティブシステムの要求事項に適合しなければならない。

煙道システムが備えられていない炉設備のバーナについては,その燃焼生成物が作業場から速やかに除

去されるようにしなければならない。取扱説明書に,操炉作業者に適切な性状の空気を確保するための十

分な換気の必要性を記載する。

4.3.5.5.2

熱交換器圧損異常検出装置

熱交換器圧損異常検出装置は,次による。

a) 熱交換器においては,その通過圧損が過大となり燃焼に影響を与えないように,差圧を検知する装置

などを設け,必要に応じ故障信号を発することが望ましい。

b) リジェネバーナなど,蓄熱体を熱交換器として給排気流路に設けたバーナにおいては,蓄熱体の通過

圧損過大による燃焼不良防止のため,必要に応じて差圧検出及び流量検出ができる装置を設けること

が望ましい。

4.3.5.6

残油処理装置

バーナには,燃焼停止後に配管中の残油を,空気などを用いて除去する残油処理装置を設けることが望

ましい。

4.3.6

自動バーナ制御システム

4.3.6.1

一般事項

主火炎,及び該当する場合のパイロットバーナ火炎は,JIS C 9730-2-5に適合する自動バーナ制御シス

テム又は火炎監視装置によって監視する。ただし,この規格が例外を規定する場合はその限りではない(例

えば,4.3.6.2及び4.3.6.3を参照)。火炎監視及びバーナ制御機能は,JIS B 8415-3に規定するプロテクティ

ブシステムの要求事項に適合しなければならない。

主バーナ運転中にパイロットバーナが運転し続けるシステムの場合,パイロットバーナ火炎及び主火炎

を監視する火炎検出器をそれぞれ個別に設置し,パイロットバーナ火炎を検出しない位置に主火炎の火炎

検出器を取り付ける。リジェネバーナ又は点火・消火による制御を行うバーナにおける火炎検出器の出力

信号は,燃料の供給及び停止と同期をとり,火炎の有無を監視しなければならない。

パイロットバーナ及び主バーナにそれぞれ個別の火炎検出器を取り付ける場合,パイロット火炎は主火

炎の検出に影響を与えてはならない。次の場合,単一の火炎検出器でもよい。

− 主バーナ運転中パイロットバーナが消火するシステム

− 爆発耐力があって連続パイロットバーナが設置されているラジアントチューブ

火炎センサは意図しない放射に反応してはならない。

プロセス上の理由で必要な場合,安全性及び信頼性が低減しない限りにおいて,システムの性能はISO

34

B 8415-2:2020

23553-1の要求事項から逸脱してもよい。

バーナを24時間を超えて連続的に運転する場合,自動バーナ制御システムは,JIS C 9730-2-5に規定の

連続運転に適合しなければならない。

火炎がないはずの状態での火炎の検出,又は自動バーナ制御システム若しくはプロテクティブシステム

の故障の場合はロックアウトするようにしなければならない。

4.3.6.2

低温設備

シングルバーナの低温設備には,4.3.6.1に適合する自動バーナ制御システムを設置する。

複数バーナの低温設備には,それぞれのバーナに自動バーナ制御システムを設置する。

バーナが調整範囲内で安定して燃焼し,かつ,それらが同一の空燃比制御システム上にあり,複数バー

ナ設備のうち一つのバーナが消火した場合,近接するバーナによって速やかに,かつ,円滑に再点火され

るものであれば,自動バーナ制御システムを,運転している複数のバーナのうちの一つだけに装着しても

よい。この手順は,ON−OFF制御を行うバーナに適用してはならない。

4.3.6.3

高温設備

高温運転中,炉内温度を監視する。炉内温度が限界値を下回った場合,液体燃料供給は自動的に停止す

るか,又は4.3.6.1による自動バーナ制御システムによる火炎監視に切り換えなければならない。この機能

は,JIS B 8415-3に規定するプロテクティブシステムの要求事項に適合しなければならない。

高温運転の温度限界は750 ℃を下回ってはならない。また,炉内温度は最も低温の箇所で監視する。

設備起動中,炉内温度が高温運転の温度限界以下の場合は,自動バーナ制御システム又は操炉作業者に

よる火炎監視を行う。意図する起動回数が年5回以上の炉設備では,750 ℃未満での火炎監視は自動バー

ナ制御システムによる。高温運転時に火炎監視なしで運転する追加のバーナは,高温運転の温度限界に達

するまで二つの自動遮断弁によって燃料供給系から分離されていなければならない。この機能は,JIS B

8415-3に規定するプロテクティブシステムの要求事項に適合しなければならない。

高温運転に関する事項,並びに起動時の火炎監視及び高温運転への切換えの方法及び手順を取扱説明書

に記載する。

4.3.7

加熱システム起動及びバーナ点火

4.3.7.1

燃焼室のプレパージ

次に規定する例外を除き,燃焼室,連結部の空間及び煙道系統(熱交換器,ダスト排出装置)に燃焼可

能な混合物が存在していないことを確認するための適切な手順が完了するまで,炉設備の起動又はロック

アウト後の再起動を開始してはならない。この手順は,点火前に実施するプレパージの手段によって達成

される。

プレパージ時間は,燃焼室及び連結部の空間並びに煙道系統中のいずれの部分においても,可燃物の濃

度が確実に液体燃料のLFLの25 %以下になる時間でなければならない。これは,燃焼室及び連結部の空

間並びに煙道ダクトが全て可燃性ガスで満たされている状態を初期条件として計算する。

注記 燃料油は気化するまで集積及び液体の状態に滞留することができることから,プレパージに必

要な時間は延長される。

一般には,燃焼室及び連結部の空間並びに煙道系統の5倍の容積で置換すれば十分とされている。プレ

パージに使用する空気の流量は,燃焼用空気の最大流量の少なくとも50 %でなければならない。自然通風

の場合,取扱説明書に上記の要求事項を達成するための条件を記載する。

取扱説明書にプレパージ時間及びプレパージ手順及び/又は方法論を記載する。

正確なプレパージ時間及び空気流量を確実にするシステムは,JIS B 8415-3に規定するプロテクティブ

35

B 8415-2:2020

システムの要求事項に適合する。

設備又はプロセスによって必要がある場合,空気の代わりに不活性又は不燃性ガスを使用する。同等の

安全性が確保されるのであれば,燃焼室及び連結部の空間に可燃性のガスが含まれていないことを証明す

る方法を用いてもよい。

ロックアウト後の再起動はプレパージから開始する。

プレパージを省略してよい場合は,次に限定される。

a) 燃焼室が750 ℃以上であると証明される場合(高温設備と定義される場合と同義)

b) 複数バーナ設備で,共通燃焼帯において,一つのバーナが断火状態であってもバーナが1本以上燃焼

し,かつ,危険源を生成することなく,運転を継続しているバーナが停止中のバーナから意図せず放

出された燃料を点火する場合

c) 制御目的のシャットダウンの後でバーナを起動したときで,次を満足する場合

− 専用の火炎監視装置を設置したパイロットバーナが連続燃焼を行っている。

− パルス燃焼方式で確実な点火源をもち,主バーナ専用の火炎監視装置を設置している。

− 炉内雰囲気が,LFLの25 %以下であることが証明される。

− ラジアントチューブが金属製で,かつ,爆発耐力をもっており,確実な点火源をもっている。

4.3.7.2

燃料供給の開始

燃料供給の開始は,次の二つの条件を満足したときだけに限る。

a) 空気及び液体燃料確認機器(例 空気流量,燃料圧力,該当する場合は霧化剤の圧力)が,正確な起

動運転条件である。

b) 全ての関連するインターロック(例 バーナの位置,弁の位置,排気ダンパ)が正確な位置にある。

4.3.7.3

起動燃料流量

バーナ起動時に放出されるエネルギーは,点火によって生じる最大圧力が炉設備にいかなる損害も与え

ないように制限する(表3参照)。

起動燃料流量は,リスクアセスメントの結果に基づいて,制御装置及び/又はJIS B 8415-3に適合する

プロテクティブシステムによって制御する。

4.3.7.4

点火

点火プロセスは,プレパージ終了後直ちに,又は取扱説明書に記載した時間内に開始する。バーナ点火

時は,燃焼用空気を先に供給し,その後に燃料を供給しなければならない。

主バーナがパイロットバーナによって点火される場合,プレパージ及びパイロットバーナ点火中は主バ

ーナへの液体燃料供給を遮断する。主バーナの自動遮断弁は,パイロットバーナの火炎が確認されたとき

だけ開く。

注記 酸素富化燃焼用空気又は酸素が液体燃料燃焼の酸化剤である場合,同等の安全レベルを確保す

るために,このようなシステムの点火手順及び点火時間に対して,特別の追加設計が必要とな

る場合がある。

4.3.7.5

最大安全時間

安全時間は,表3に示す値を超えてはならない。

36

B 8415-2:2020

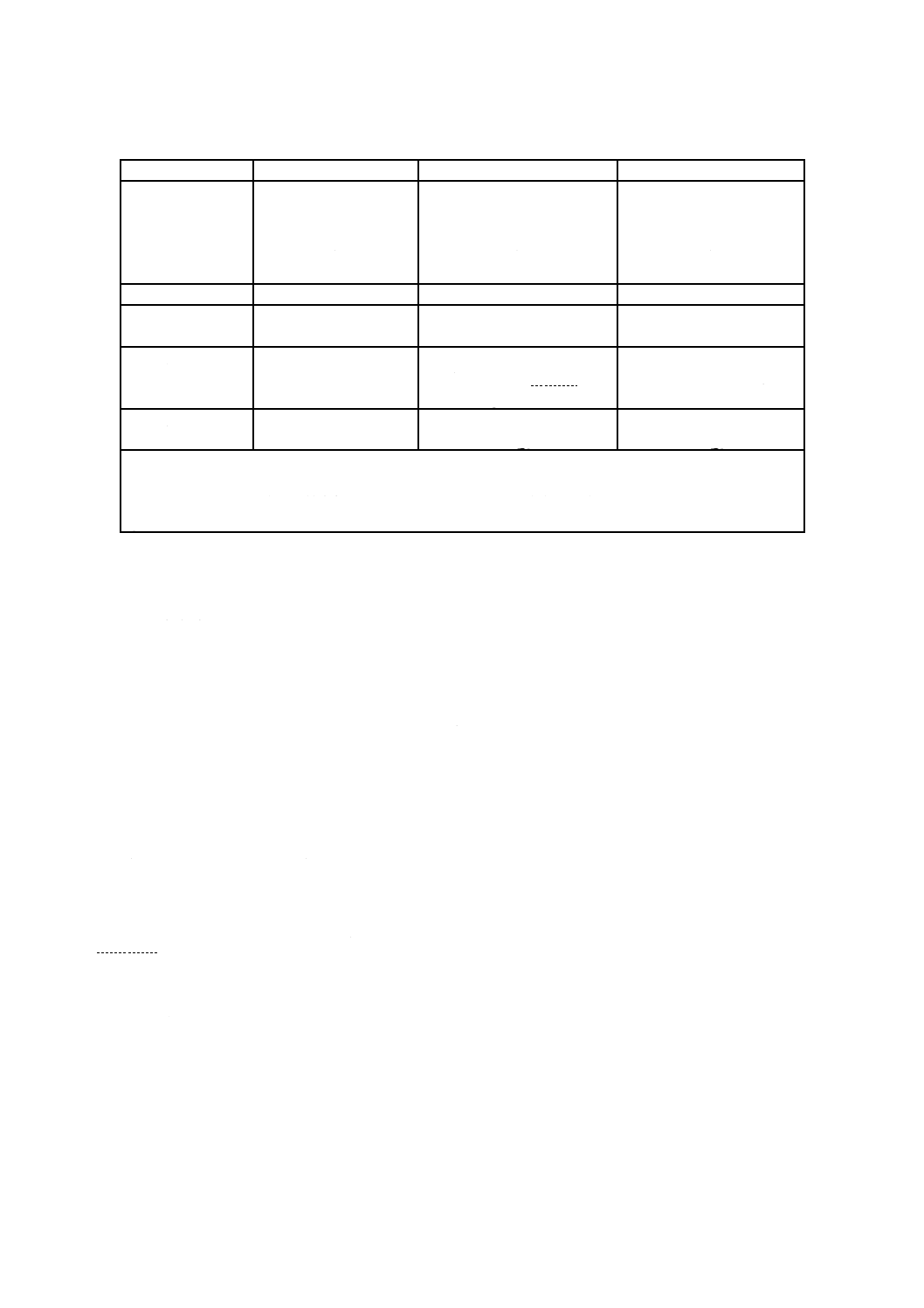

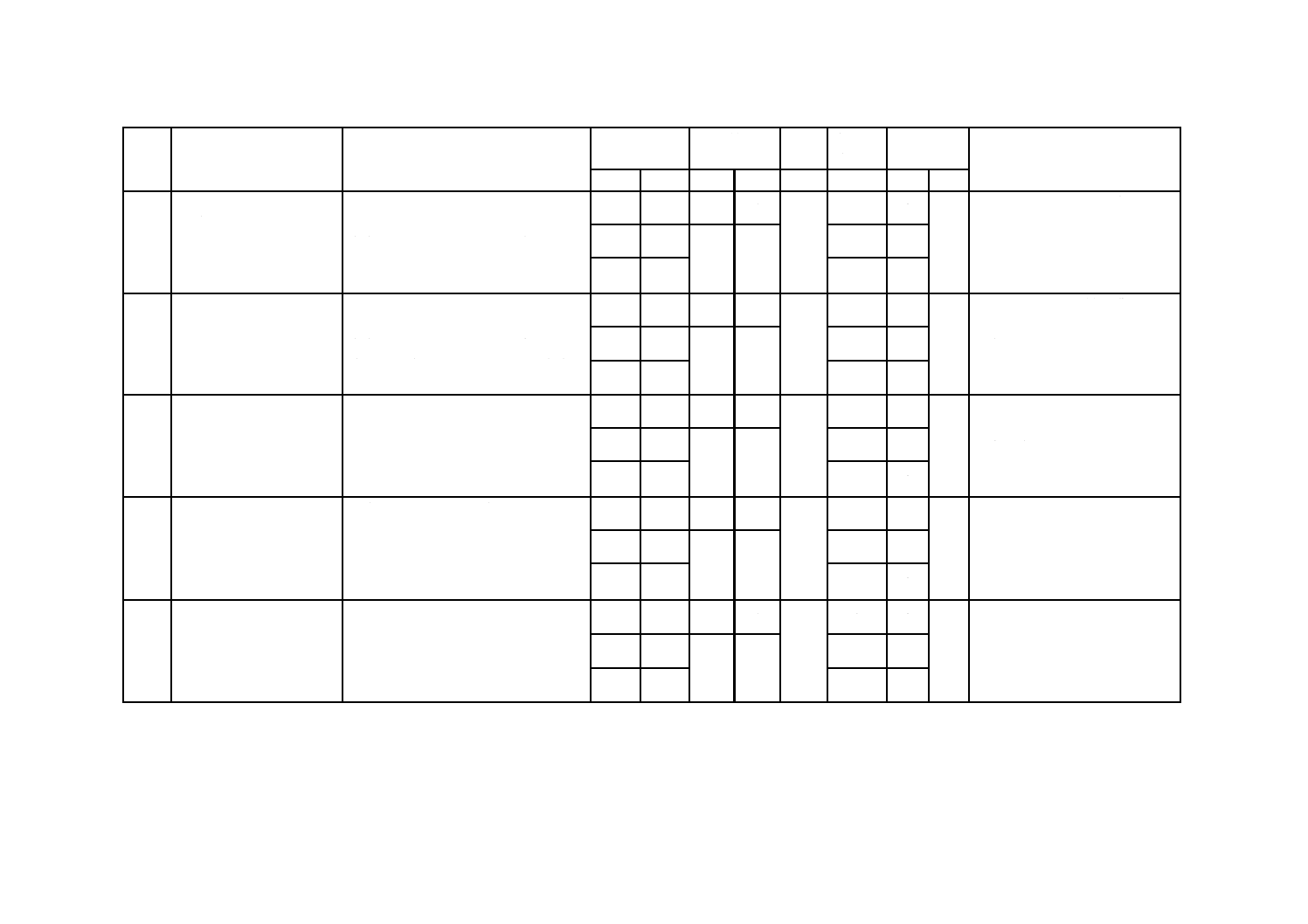

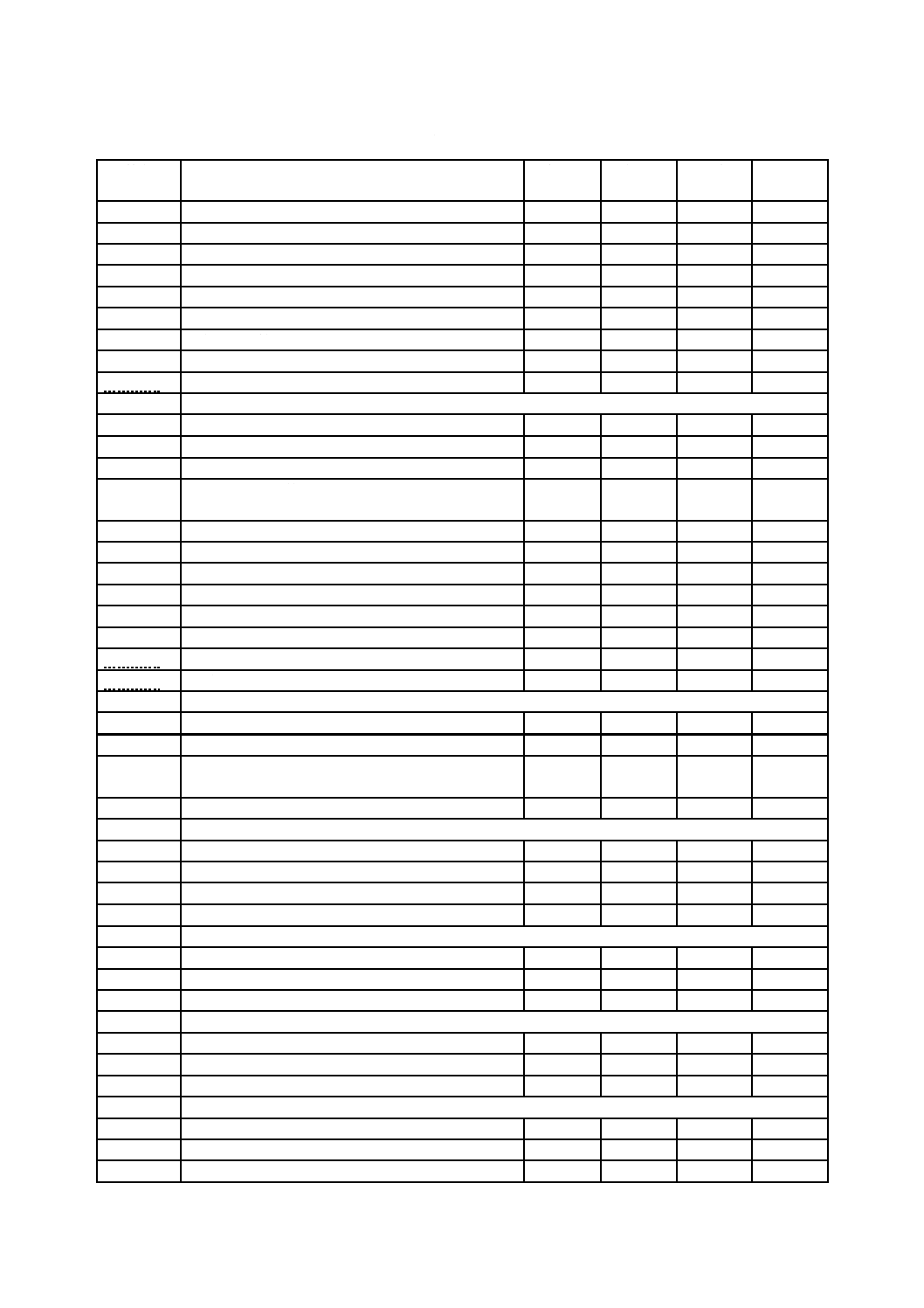

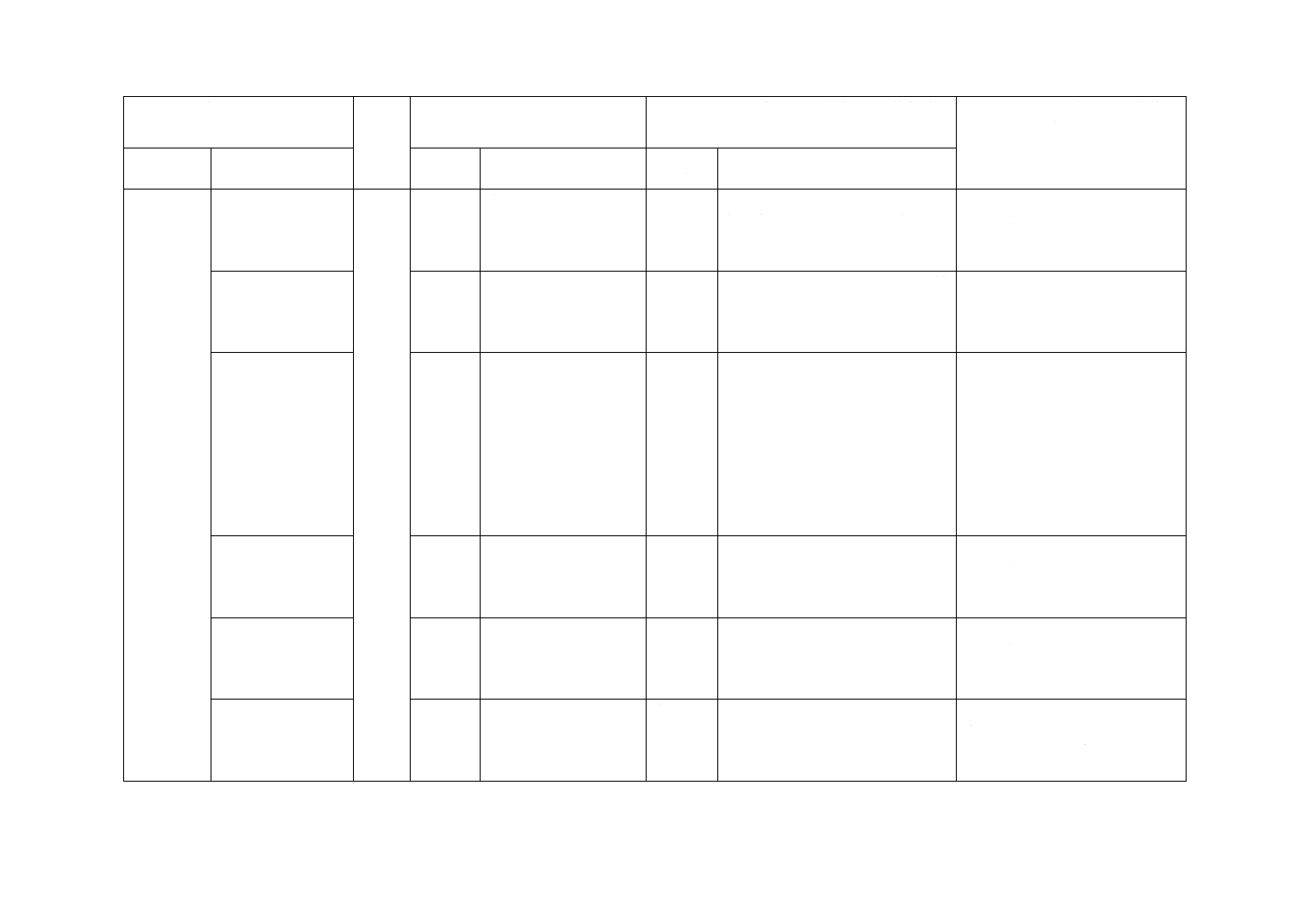

表3−最大安全時間

1

2

3

4

バーナ容量

QF max

kW

主バーナ最大容量での

直接点火

安全時間

ts

s

出力を絞った状態での主バー

ナの直接点火

安全時間

ts

s

出力を絞った状態でのパイ

ロットバーナによる点火

安全時間

ts

s

≦300

10

10

10

>300

≦1 000

5

5

5

>1 000

≦5 000

禁止

5

ただし, Qst≦1 000 kWかつ

Qs≦70 %

5

ただし,Qst≦1 000 kW

>5 000

禁止

5

ただし,Qs≦35 %

5

ただし,Qs≦50 %

QF max:最大バーナ容量(kW)

Qst:起動時入熱量(kW)

Qs:QF maxとの比で表された最大起動入力。Qs=Qst/QF max×100(%)の関係がある。

ts:安全時間(s)

プロセス上の理由又は設備の構造上の特別な理由によって上記の安全時間が使用できない場合に限って,

燃焼炉の安全を損なわない限り,表3に示す安全時間の機能及び値から逸脱してもよい。いずれの場合に

おいても安全時間は10秒を超えてはならない。

バーナの起動方法の例は,附属書D参照。

4.3.7.6

起動時の断火

安全時間の間にわたって断火が継続した場合,バーナはロックアウトする。ただし,装置の安全性が損

なわれない限りにおいてリサイクルは許容される(例 燃焼室のLFLレベルが25 %を超えない)。この場

合,取扱説明書にリサイクルの条件,時間間隔及び回数を記載する。また,リサイクルの回数は2回を超

えてはならない。リサイクルはJIS B 8415-3に適合するプロテクティブシステムによって制御する。リサ

イクルの終了時点において火炎信号が検出されない場合,当該バーナはロックアウトする。

4.3.7.7

運転時の断火

運転中に断火が発生した場合,バーナは必ずロックアウトする。

消火安全時間は3秒を超えてはならない。ただし,起動時に必ずパージが行われ,かつ,燃焼室のLFL

レベルが25 %を超えなければ,消火安全時間は5秒まで許容される。

4.3.7.7A リジェネバーナの点火及び消火

交互燃焼式リジェネバーナの点火は燃焼用空気先行式,消火は燃料先行式の切換えとする。

4.4

多種燃料

4.4.1

一般事項

多種燃料によって加熱される設備に,2種類以上の燃料,すなわち,ガス,気化燃料又は液体燃料を供

給し,それらを同時又は別々に運転するバーナを設置してもよい。

4.4.2

燃料配管系統

それぞれの燃料は,独立したシステムによる手段でバーナに分配する。燃料分配システムは,必要に応

じて4.2及び4.3の要求事項に適合するように構築する。

37

B 8415-2:2020

特に,バーナにはそれぞれの燃料種に応じた自動遮断弁を設置する。加えて,火炎監視システムには,

使用されている燃料の種類に適合した仕様のものを選択する。

逆止弁の使用の如何にかかわらず,それぞれの燃料種の供給配管系統が他の燃料のものと隔離されるこ

とを確保する手段を講じる。

4.4.3

燃焼用空気の供給

全ての燃料種に対して共通の燃焼用空気配管系を用いてもよい。

4.4.4

安全機器の運転

1種類の燃料だけに影響を与える不具合が発生した場合,その燃料に関連する個別の安全遮断機器を閉

止する。

ある燃料が他の燃料の燃焼の補助となる場合,補助燃料の安全機器もまた意図するとおりに機能しなけ

ればならない。

それぞれの燃料種の安全遮断機器の同時閉止は,4.2.2.6及び4.3.2.8に規定の全ての状況で確実に行われ

なければならない。

4.4.5

空燃比

単体で又は組合せで使用する燃料に対して,4.2.3.3及び4.3.3.3に規定の要求事項を適用する。

適用可能な場合,空燃比制御はJIS B 8415-3に規定するプロテクティブシステムの要求事項に適合しな

ければならない。

4.5

酸素又は酸素富化燃焼用空気

4.5.1

一般事項

4.5では,酸素及び酸素富化燃焼用空気を酸素という。

酸素の使用は特別な配慮が必要である。酸素は,必要なときだけガス放出安全区域に限定して放出しな

ければならない。取扱説明書に酸素の使用及び取扱いに関する危険源を記載する。

注記 高圧ガス保安法においては,常用の温度で圧力が1 MPa以上の圧縮ガス,又は温度が35 ℃の

場合1 MPa以上となる圧縮ガスを高圧ガスといい,法律の規制対象となる。高圧ガスの貯蔵は

定められた貯蔵量以上となる場合は,設置許可,届出などが必要となる。また,規定の数量以

上貯蔵又は導管から供給を受け,消費する場合は届出が必要となる。

4.5.2

酸素供給の適切性

可燃物質と酸素との接触は,高レベルな発火の危険源であることから,酸素に接する全ての機器は,起

動前にクリーニングし,十分に可燃物質(例 ちり,油分,不純物)を除去した状態にしなければならな

い。酸素に接する機器は酸素供給に対して適切でなければならない。

4.5.3

酸素配管系統の継手及びシール材

酸素配管の継手は,差込み溶接又はフランジ接続とする。ねじ接合の場合はJIS B 0203による。シール

材は,対象とするものの圧力レベル,設置方法及び運転温度に適したもので,かつ,安全要求事項に適合

しなければならない。

酸素配管系統に適した金属製のシール材を表4に示す。

4.5.4

配管系統

配管系統及びそれが設置される設備及びその接続の設計及び材質は,酸素,意図する圧力,速度及び温

度に対して適切でなければならない。

酸素に使用する配管は,JIS G 3452,JIS G 3454,JIS G 3459及びJIS H 3300による。

配管系統に適切な材質を表4に示す。

38

B 8415-2:2020

炭素鋼又は低合金鋼を使用する場合,気体酸素の管内壁への直角衝突を避けなければならない,また,

曲げ最小半径は管径の5倍以上とする。

不純物が存在する可能性があるので,運転時の圧力に応じて流速を制限する(4.5.5参照)。

注記 “EIGA IGC Doc. 13/12/E Oxygen pipeline and piping systems”に適正評価の指針が掲載されてい

る。

炉設備の酸素配管システムの供給元に手動締切弁を設置する。

不純物(例 さび)の侵入を防ぐために,酸素配管システムの供給元にフィルタを設置する。

4.5.5

管内流速

管内流速は,配管圧力が1 MPa未満,管内流速が10 m/s以下で設計し,圧力1 MPa以上の場合には,高

圧ガス保安法に従う。

4.5.6

附属品

自動遮断弁,制御機器及び逆止弁のような気体酸素配管の附属品の設計及び材質は,酸素の圧力及び温

度に対して適切でなければならない。

附属品のハウジング,組込み部品及びそれらのシール部品に適した材質を,表4に示す。

200 ℃超,又は−10 ℃未満で使用する気体酸素配管の附属品に使用する材質は,これらの条件に対して

適切でなければならない。

4.5.7

ブローオフ管及び排出配管系

酸素配管には,酸素の排出が危険源を生成しないような箇所に排出配管を設置する。

4.5.8

フレキシブル配管及び継手

ホース,フレキシブル配管及び接合部(継手)は気密でなければならない。

手動トーチに使用するホース及びフレキシブル配管は,固定配管と同列の箇所に附属品によって固定可

能でなければならない。

手動トーチには,ホースの上流側に逆火防止装置及びロック付き手動遮断弁を設置する。

4.5.9

逆流に対する安全機器

他の流体の配管に接続される酸素配管においては,逆流発生の防止を確実に行う。

4.5.10 酸素混合物の逆流に対する安全機器

酸素が他の物質(例 燃料ガス,空気)と混合される場合,逆流発生の防止を確実に行う。

4.5.11 材質の要求事項

酸素と接触する材質は,意図する運転圧力及び温度に対して適切でなければならない。設置の方法は,

酸素の供給に対して安全性が確保されるように選択する。

表4に示す材質(設置の場所及び圧力による)は,酸素の使用に適したものである。

39

B 8415-2:2020

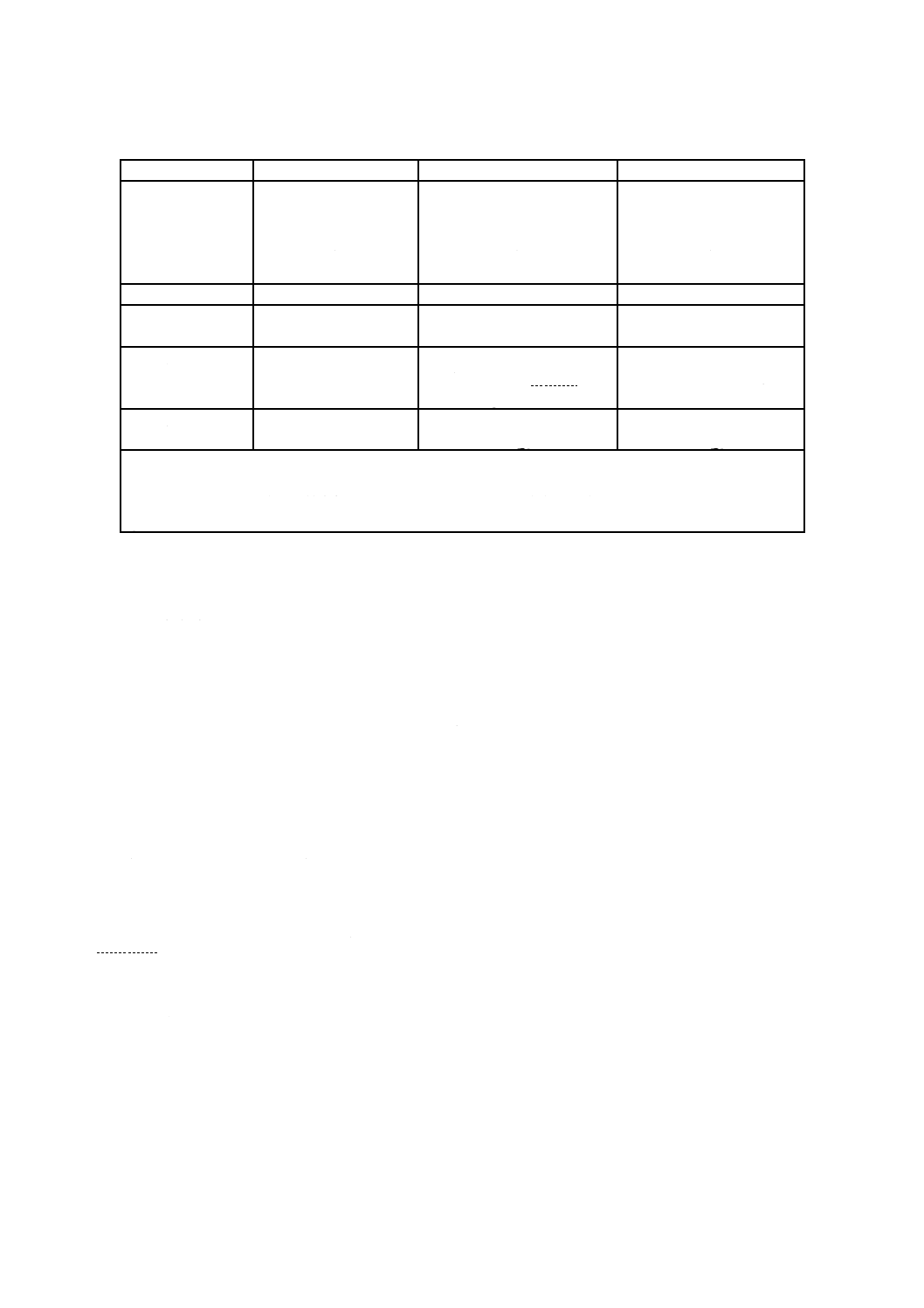

表4−材質の要求事項

圧力帯(MPa)

ハウジング,組込み部品及び金属製シールの材質

4.0を超え

銅,銅合金(銅の質量含有率55 %以上),ニッケル,ニッケル−銅鍛造合金

Cr-Ni高合金(Cr及びNiの質量含有率22 %以上)

Cr-Si高合金(Crの質量含有率22 %以上)

0〜4.0以下

銅,銅合金(銅の質量含有率55 %以上),ニッケル

Cr-Ni高合金(Cr及びNiの質量含有率22 %以上)

Cr-Si高合金(Crの質量含有率22 %以上)

0〜1.6以下

ねずみ鋳鉄(GG 25相当品以上の品質のもの)

球状黒鉛鋳鉄(GGG 40相当品以上の品質のもの)

0〜1.0以下

金属製品(チタン,ジルコニウム及びそれらの合金を除く)

表4の2行目に示す材質以外で,全ての圧力範囲で,金属シール材は鉛及びすずを用いてもよい。

200 ℃超,又は−10 ℃未満で使用される気体酸素に関し,これらの条件に対して適切な材質のものを使

用する。

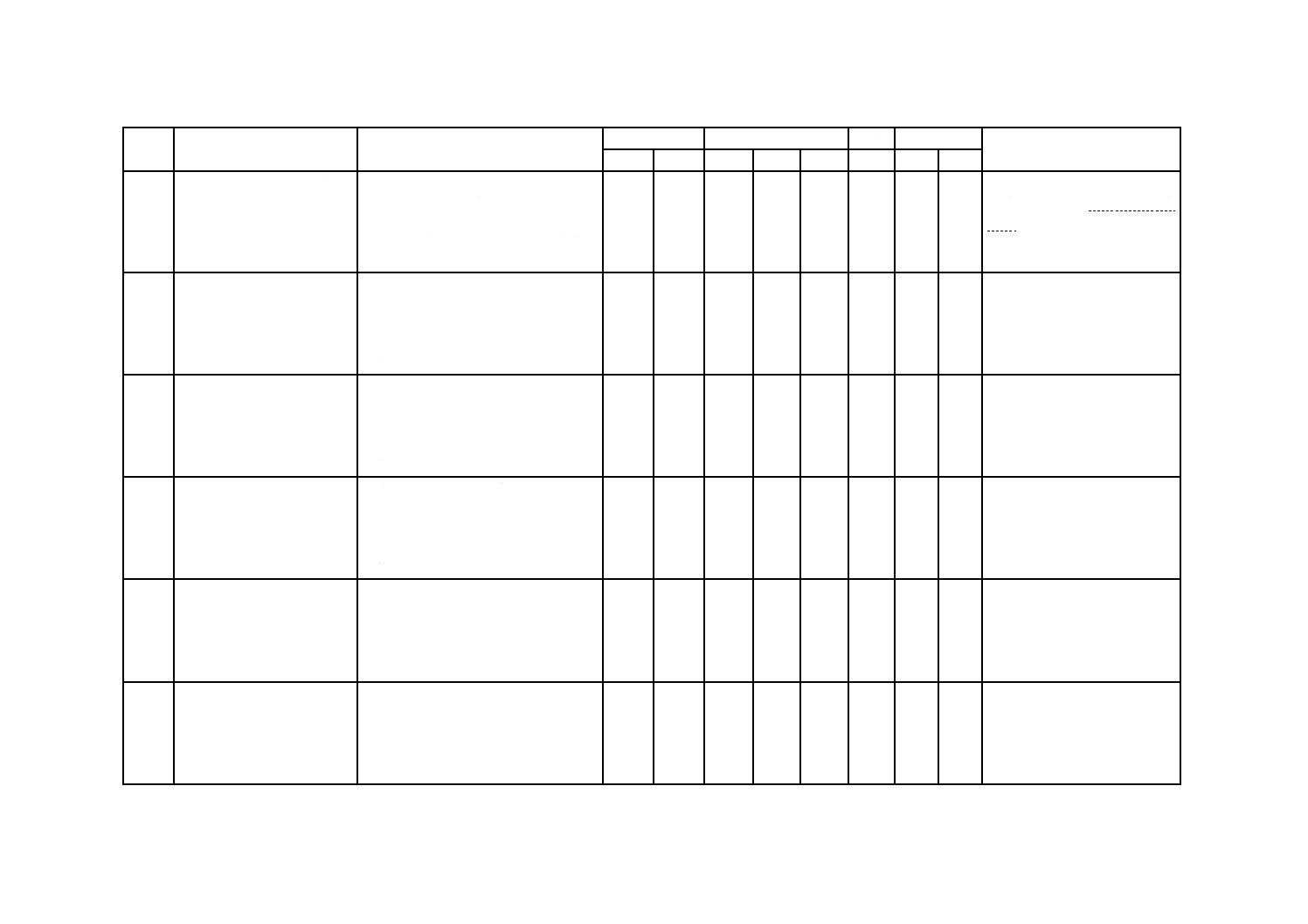

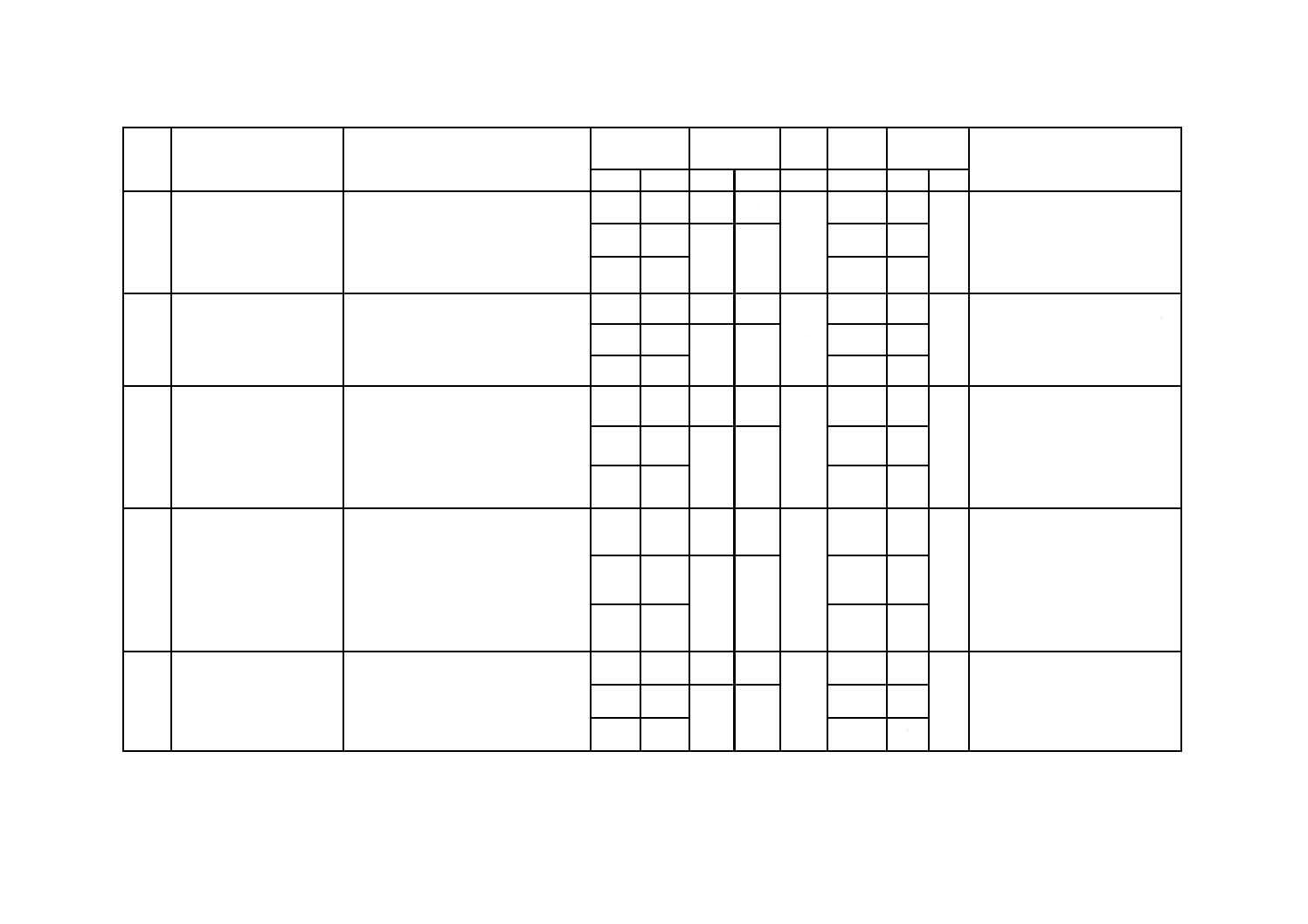

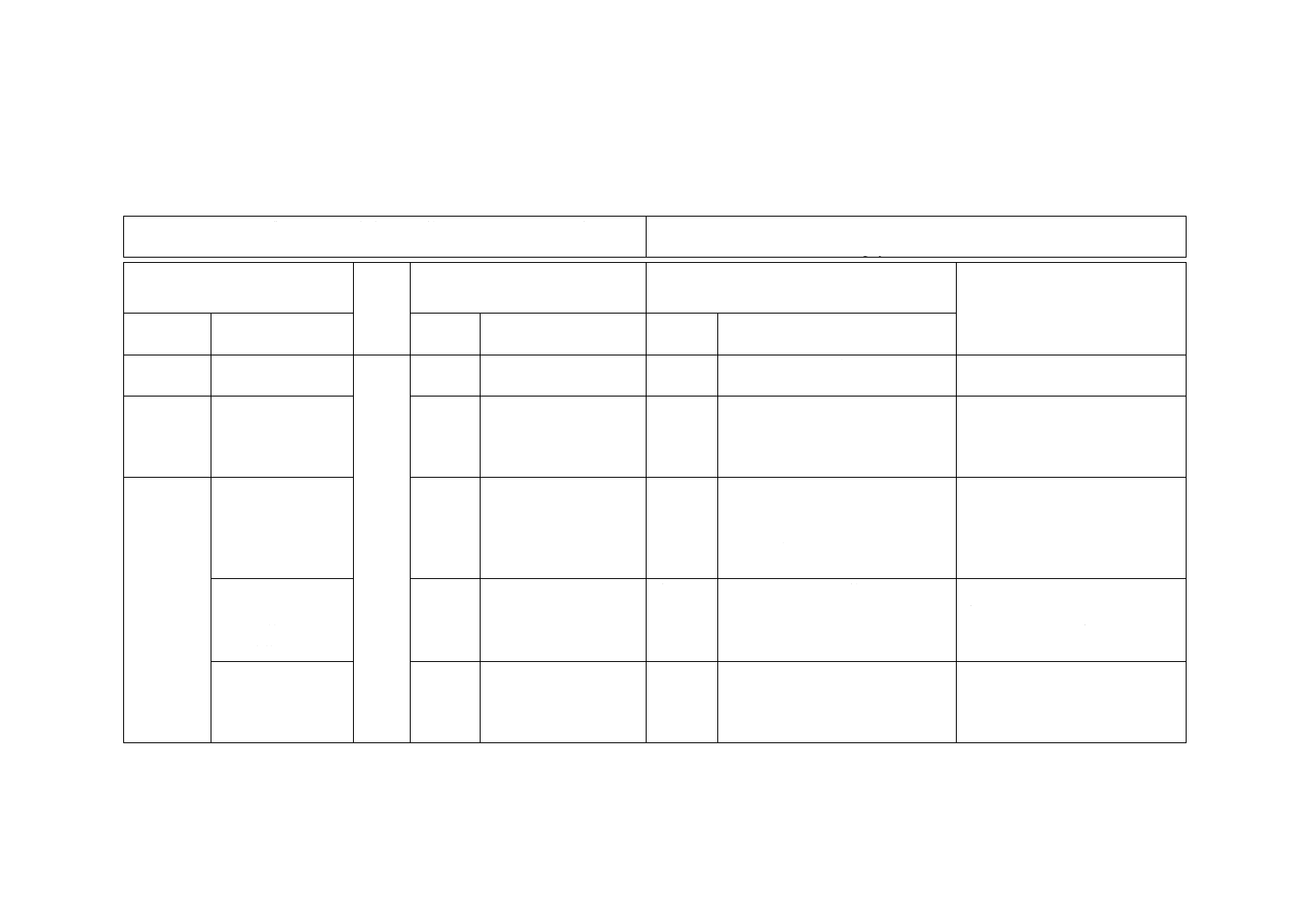

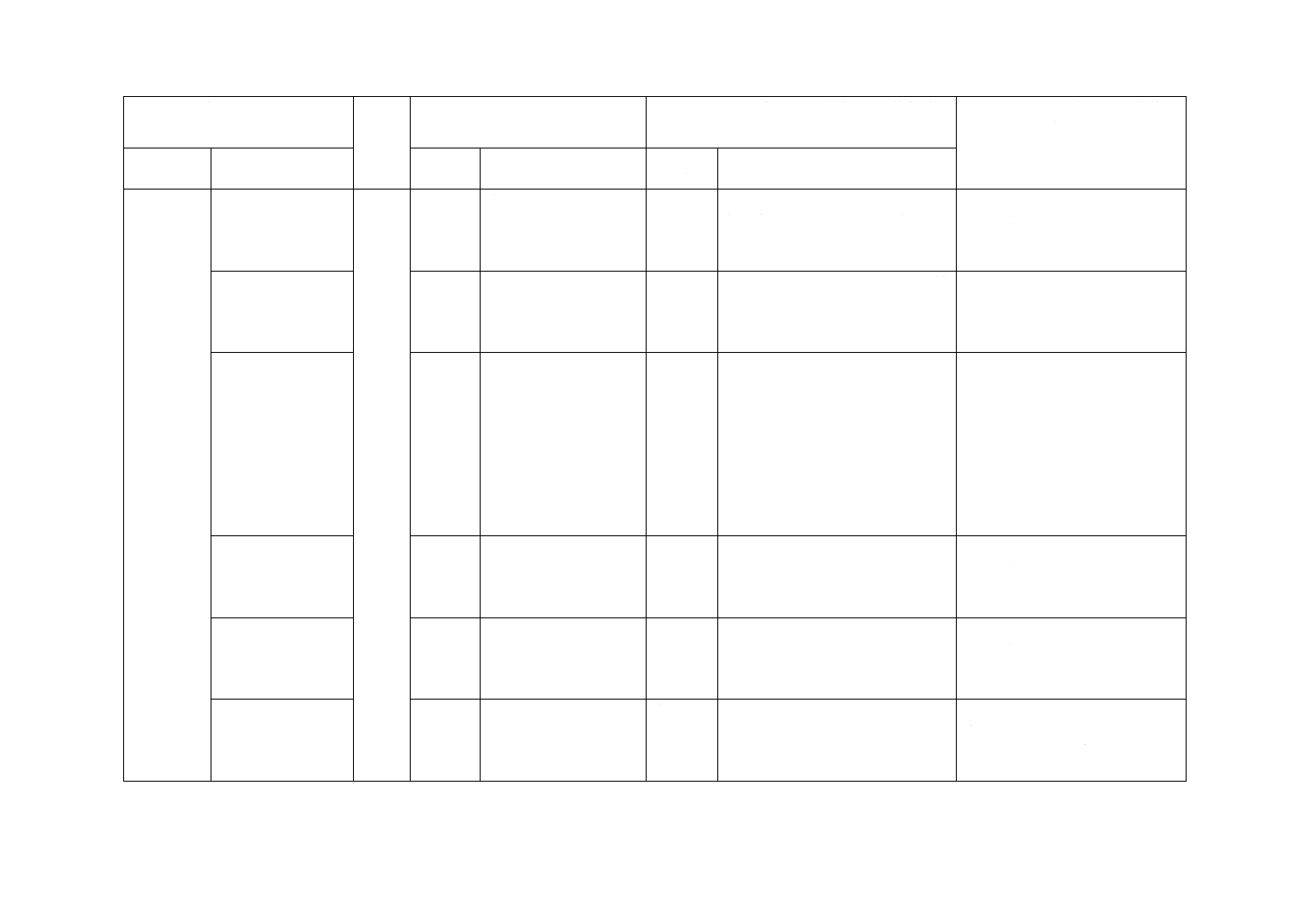

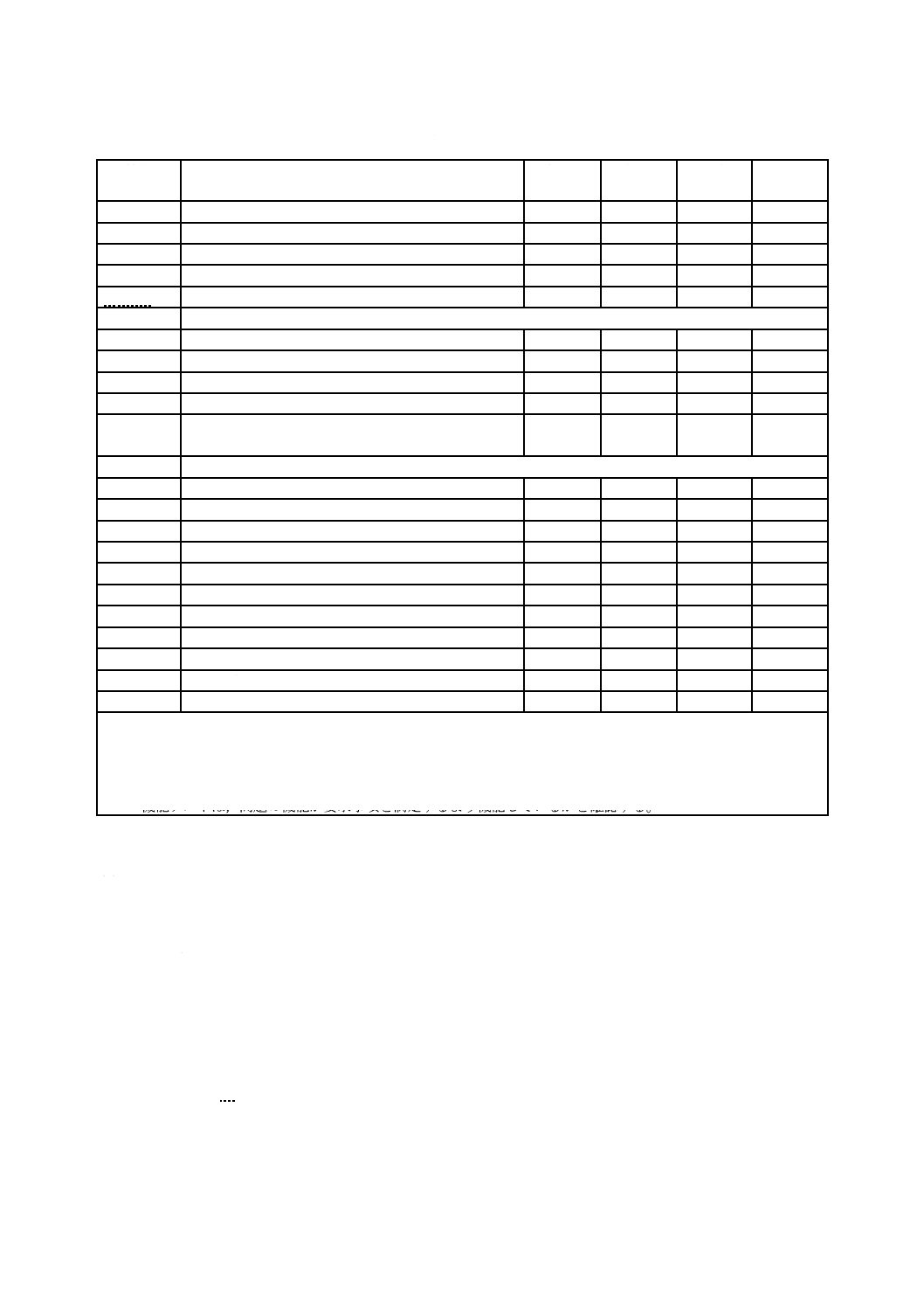

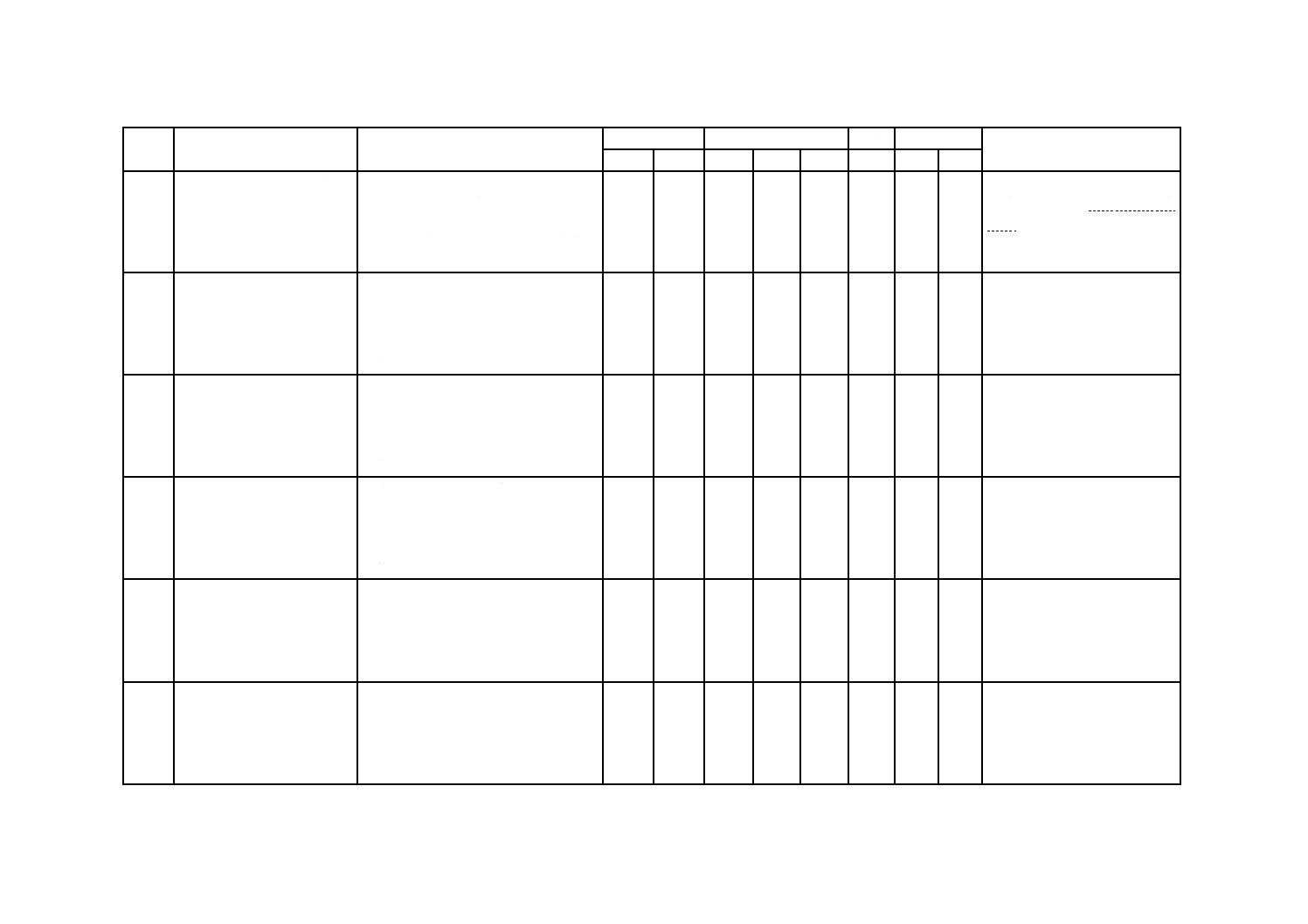

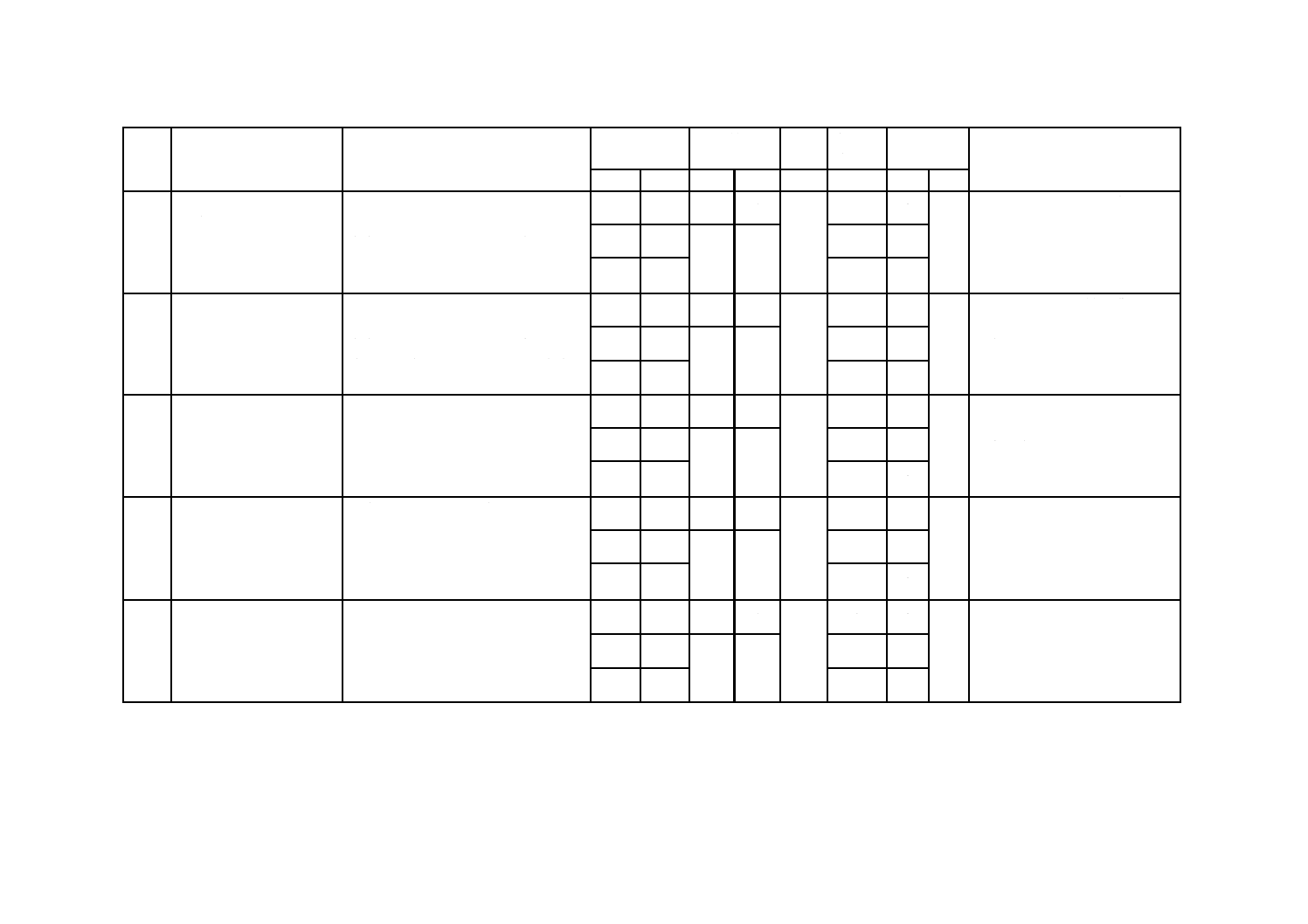

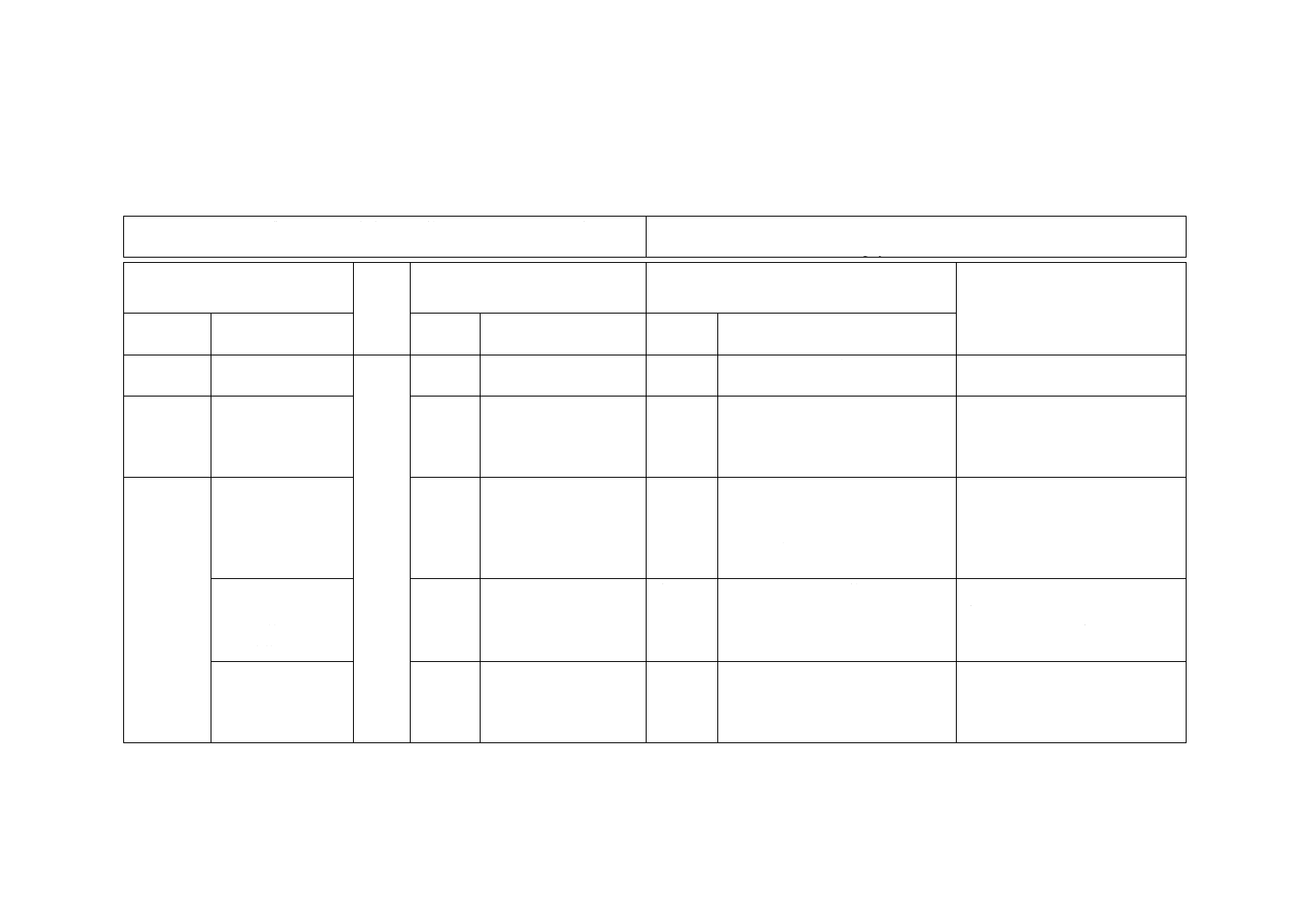

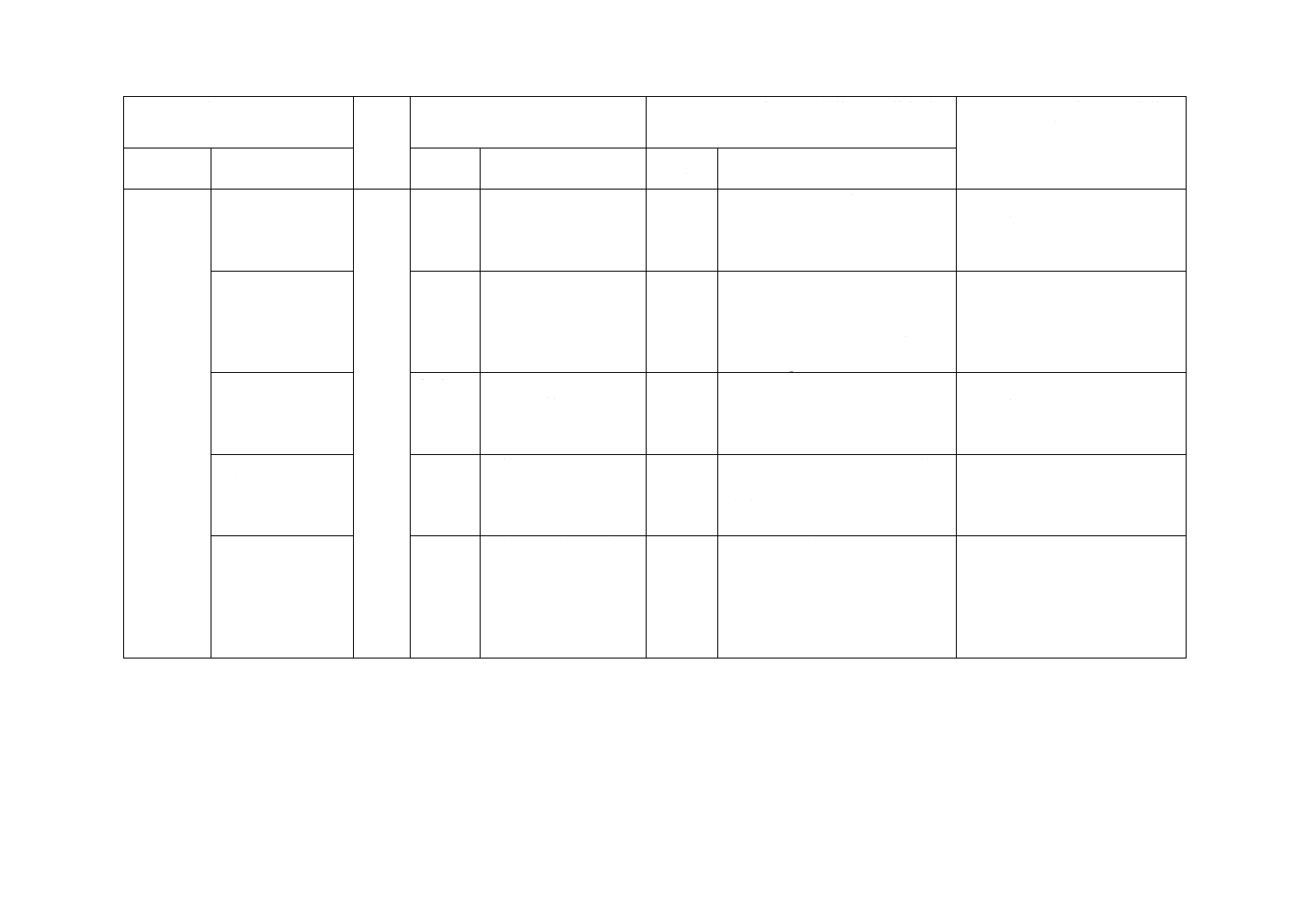

5

安全要求事項及び/又は保護方策の検証

製造業者は,箇条4に示す安全要求事項及び保護方策に適合していることを,自ら個別に表を作成し検

証するために,表5をチェックリストとして用いる。

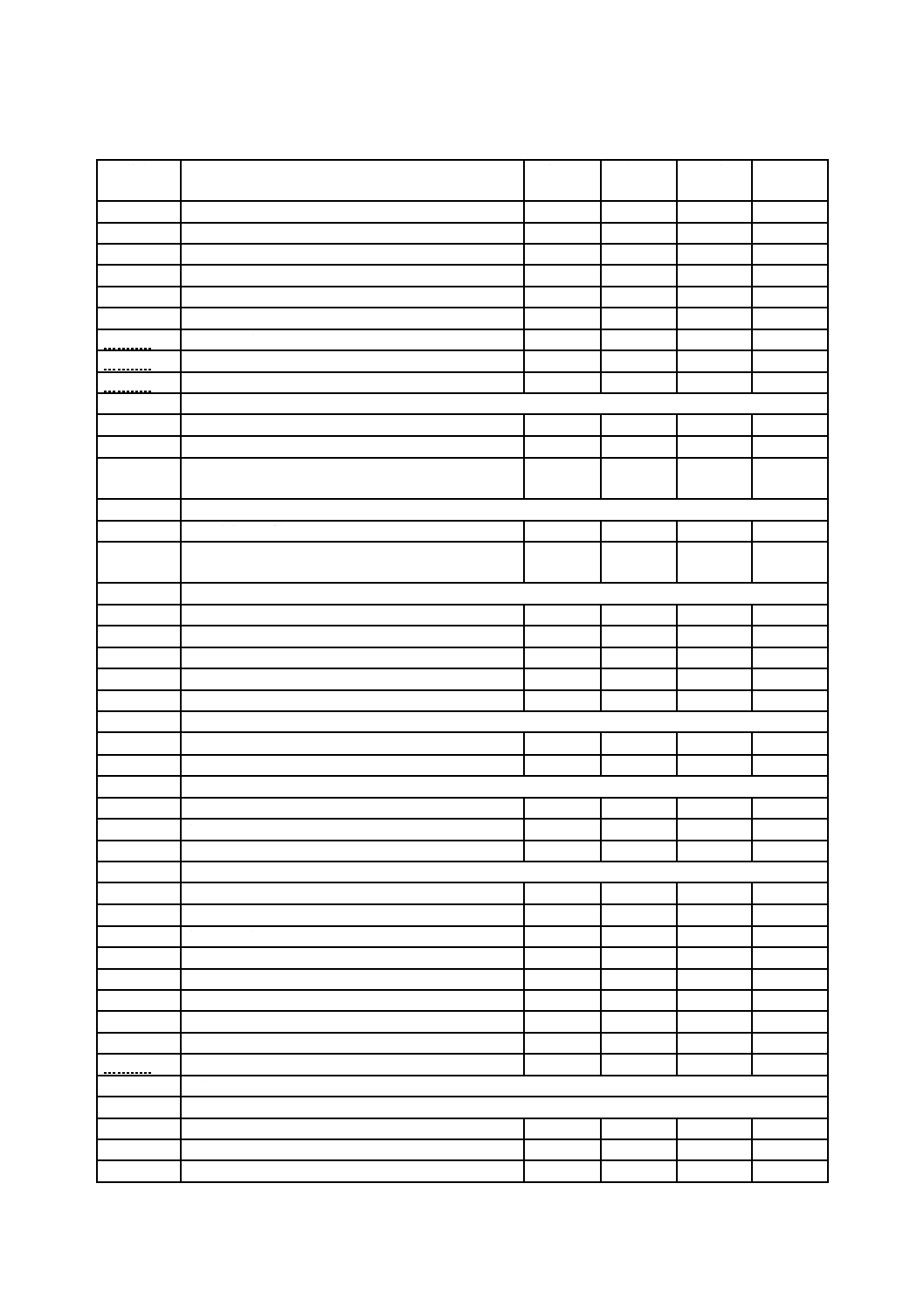

表5−安全要求事項及び/又は保護方策の検証

箇条

安全要求事項及び/又は保護方策

目視によ

る検証a)

機能テス

トb)

測定

設計図面

及び計算

4.1

一般事項

4.2

ガス燃料

4.2.1

ガス燃料配管系統

4.2.1.1

一般事項

〇

〇

4.2.1.2

接続

〇

〇

4.2.1.2A

燃料配管系統などの設置場所

〇

〇

4.2.1.3

接続されない配管系統

〇

〇

4.2.1.5

フレキシブル配管及び継手

〇

〇

4.2.1.6

表示

〇

4.2.1.7

堅ろう性及び気密性

〇2

〇

4.2.1.8

凝縮物ドレン

〇

〇

4.2.1.9

ガス配管パージ手段の設置

〇

4.2.1.10

ブローオフ管,呼吸管及びコンジット

〇

〇

4.2.1.11

配管系統上の圧力リリーフ機器及び逆火防止装置

〇

〇1

〇

4.2.1.12

圧力振動

〇

〇

4.2.1.13

異なる燃料ガスが供給される設備

〇

〇

4.2.1.14

バイパス

〇

〇

4.2.1.15

必要な安全機器の取外し

〇

〇

4.2.1.15A

接地

〇

〇

〇

4.2.1.15B

ガスブースタ

〇

〇1

〇

4.2.2

必要な安全機器

4.2.2.1

手動締切弁

〇

〇

4.2.2.2

フィルタ及びストレーナ

〇

〇

40

B 8415-2:2020

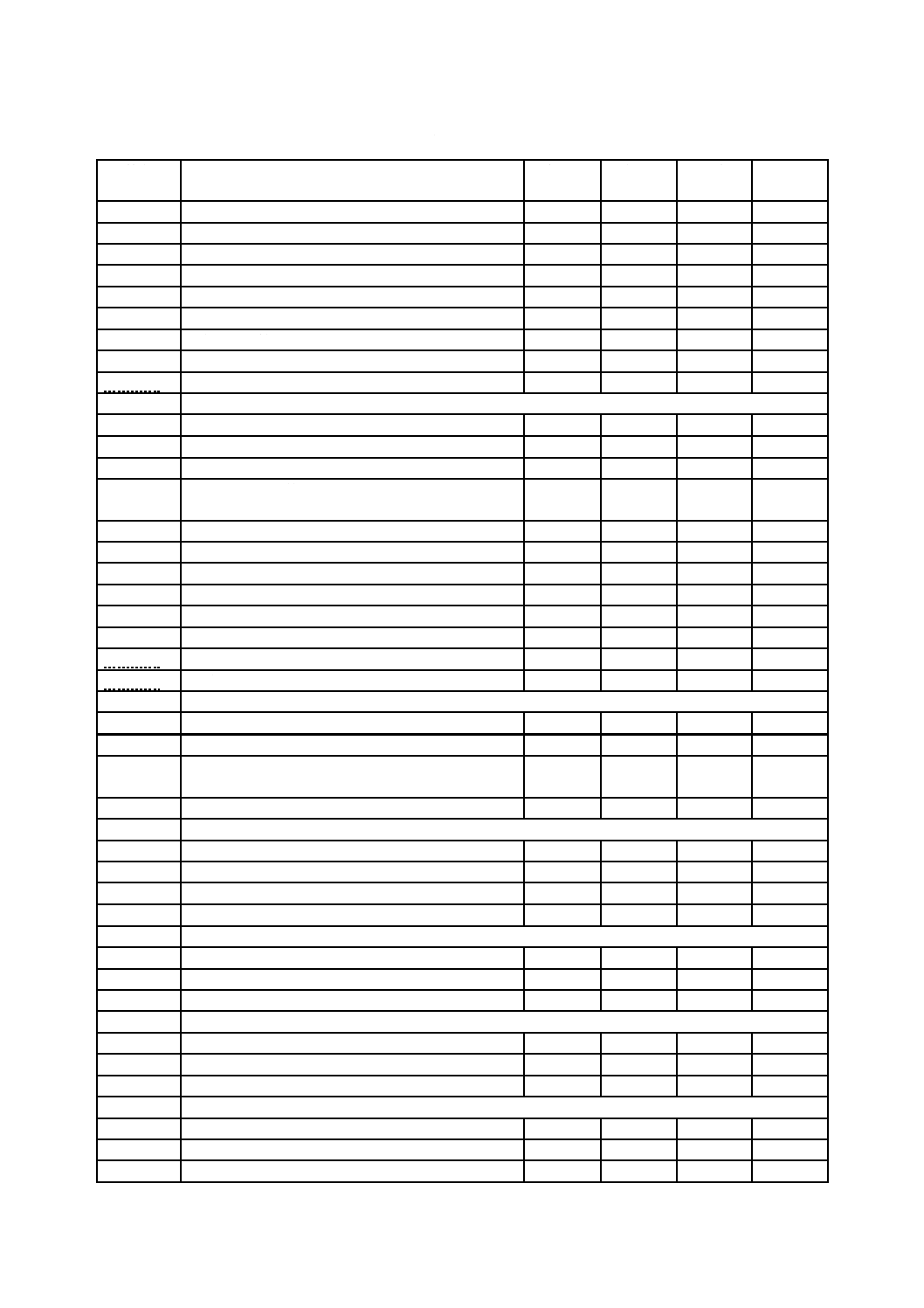

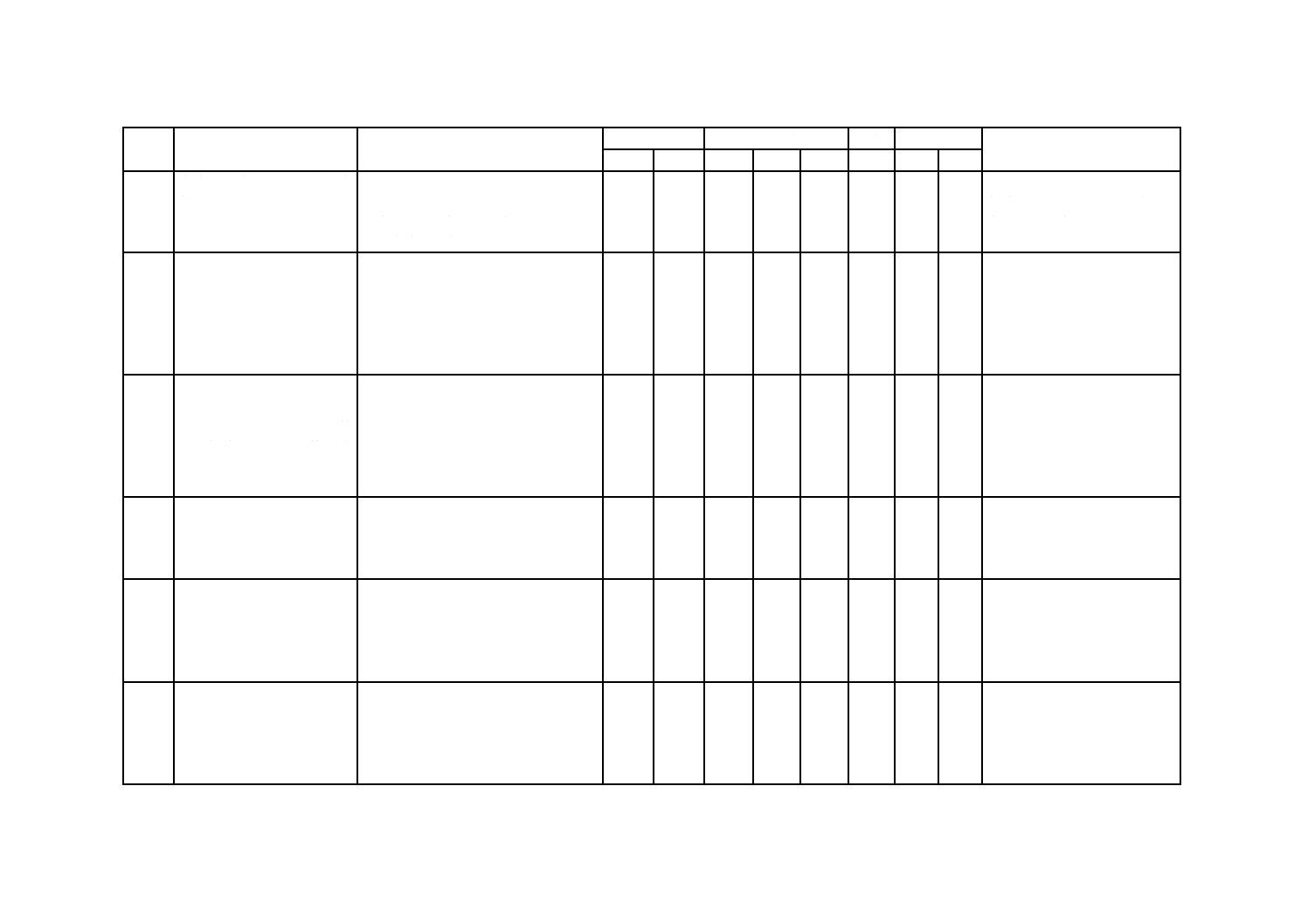

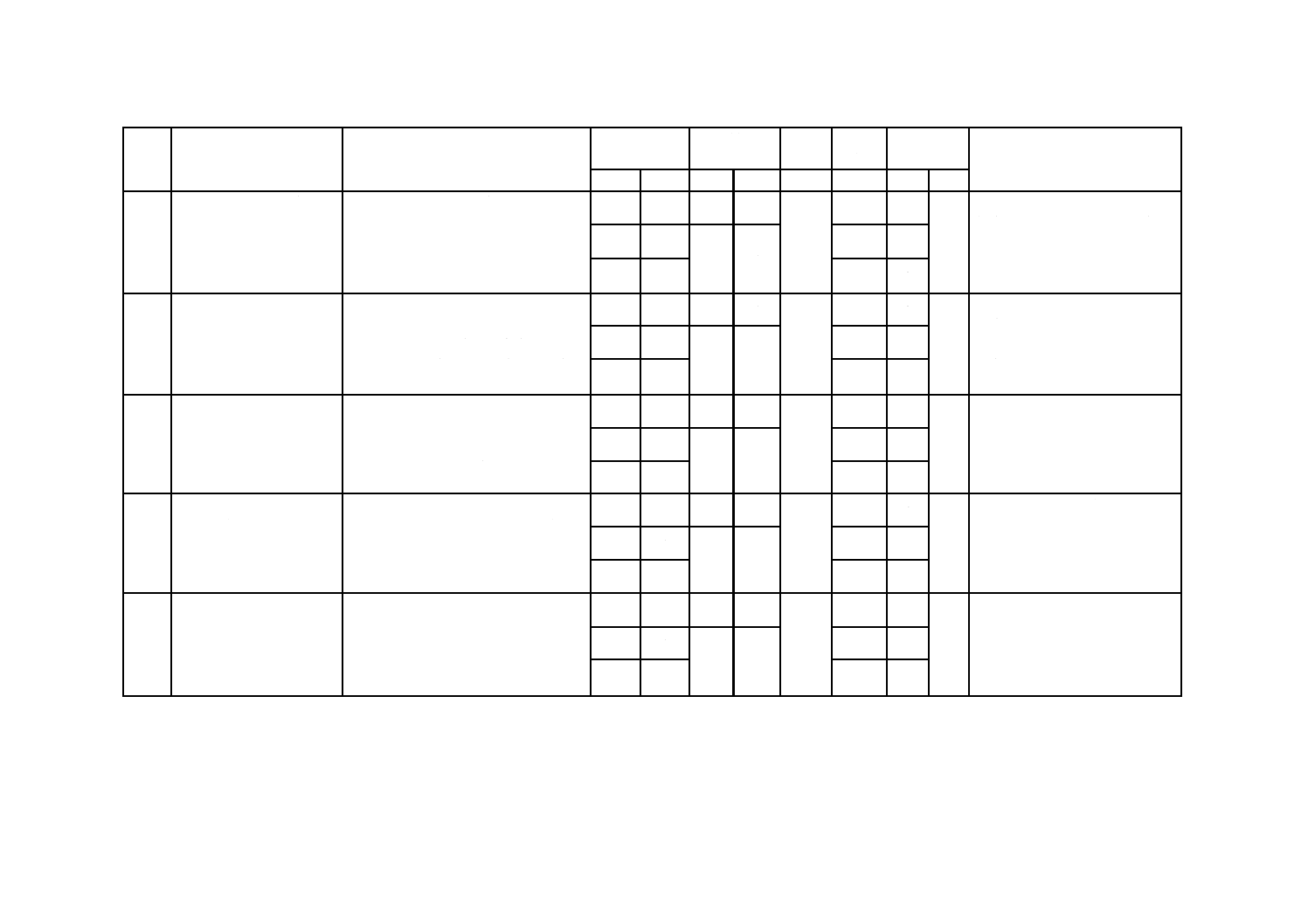

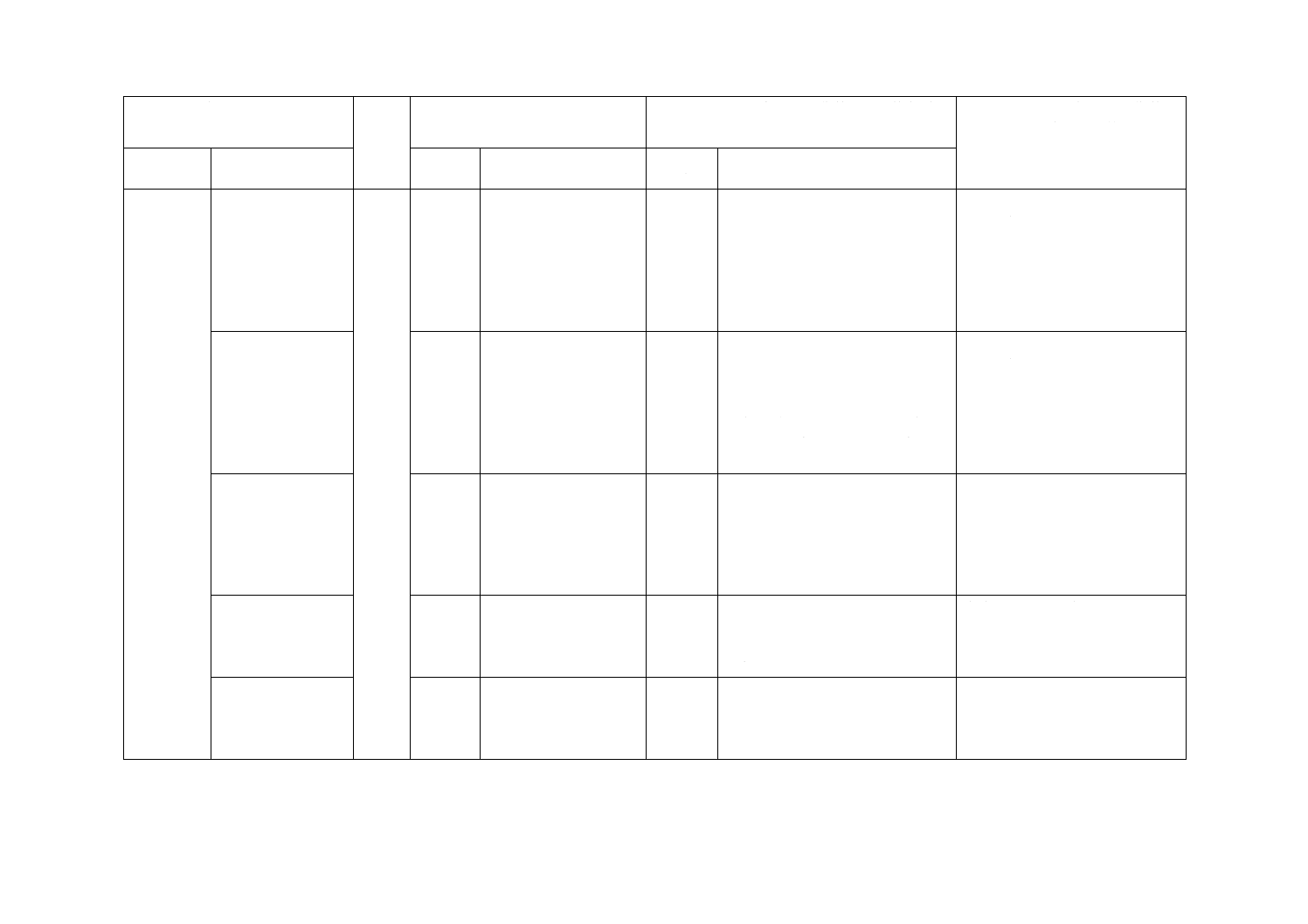

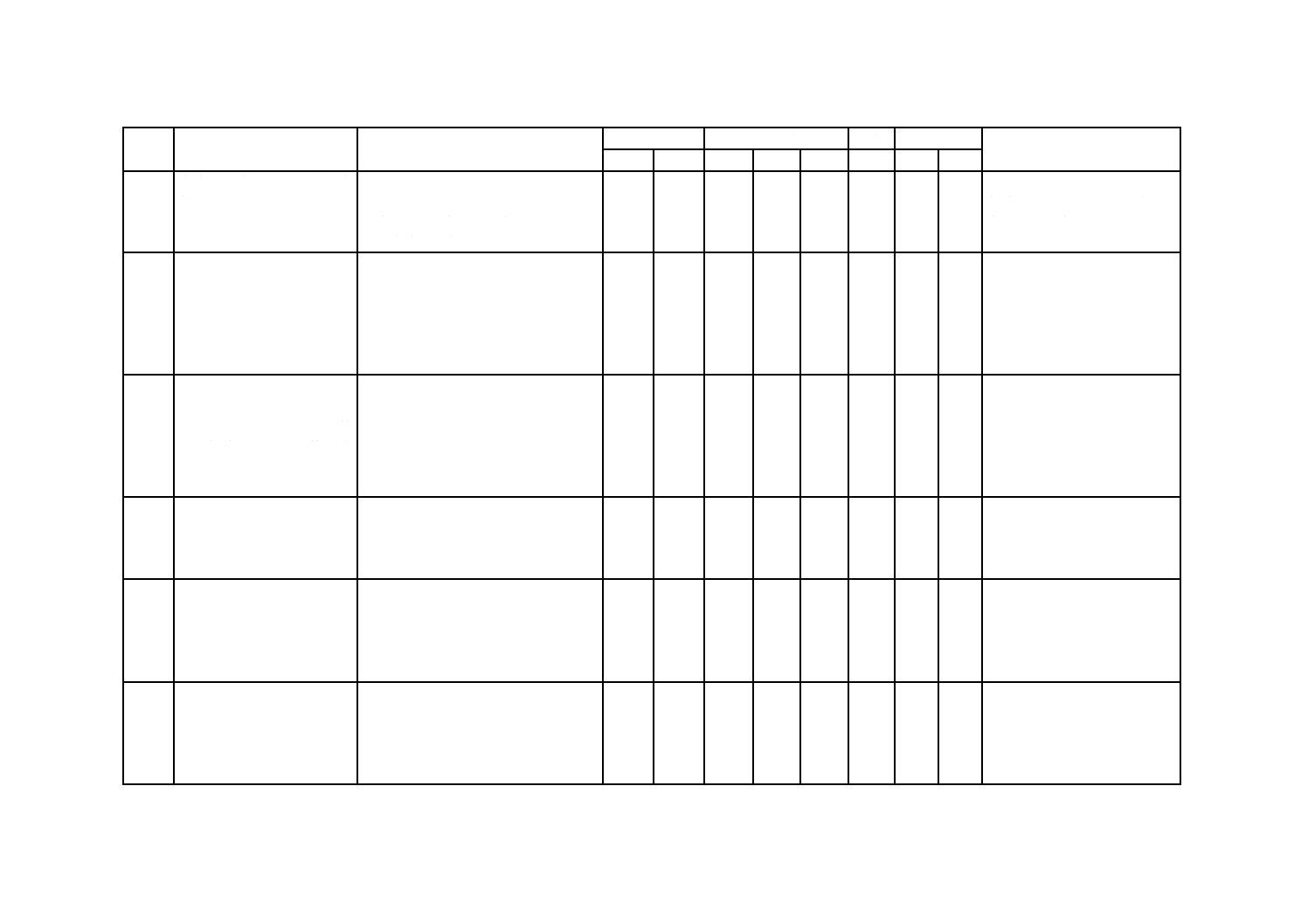

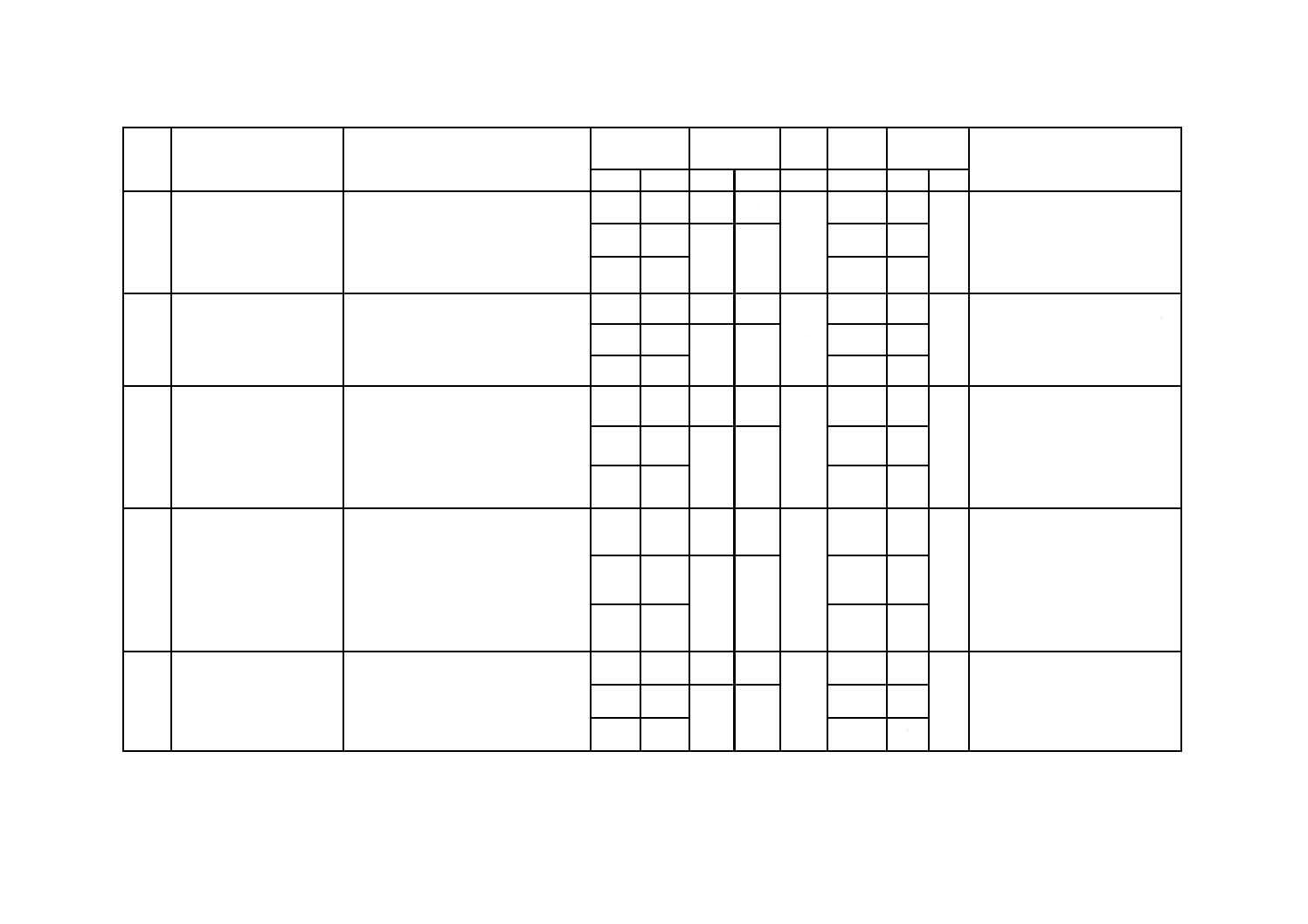

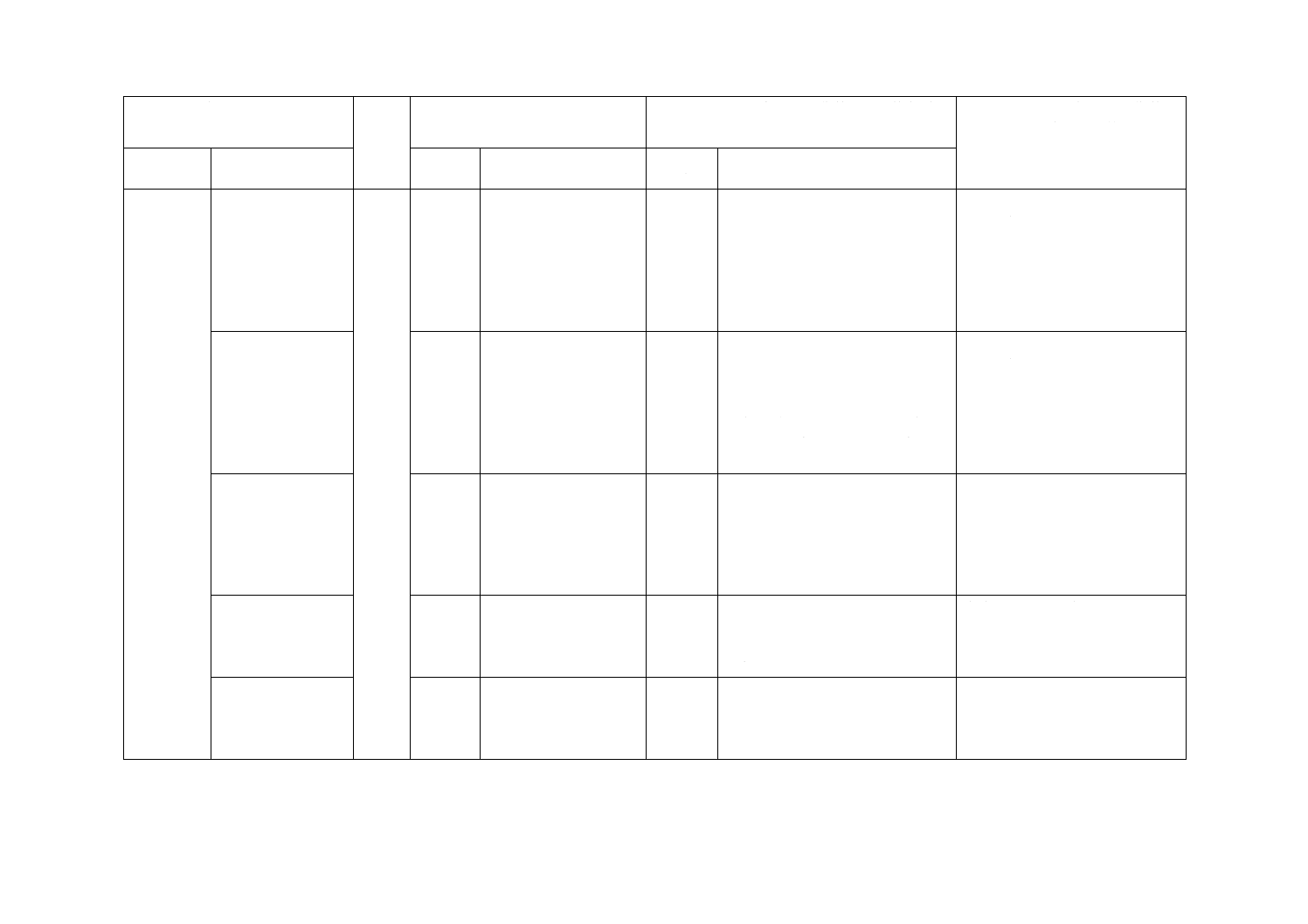

表5−安全要求事項及び/又は保護方策の検証(続き)

箇条

安全要求事項及び/又は保護方策

目視によ

る検証a)

機能テス

トb)

測定

設計図面

及び計算

4.2.2.3

ガス圧調節器

〇

〇1

〇

4.2.2.4

ガス圧力低下に対する保護

〇

〇1

〇

4.2.2.5

ガス圧力上昇に対する保護

〇

〇1

〇

4.2.2.6

自動遮断弁

〇

〇1

〇

4.2.2.7

自動遮断弁の閉止確認(バルブ機能検証)

〇

〇1

〇

〇

4.2.2.8

個別のバーナ手動遮断弁

〇

〇

4.2.2.8A

炉内過熱防止器

〇

〇1

〇

4.2.2.8B

感震装置

〇

〇1

〇

4.2.2.8C

ガス漏えい検知器

〇

〇1

〇

4.2.3

燃焼用空気及び空燃比

4.2.3.1

燃焼用空気システム

〇

〇

4.2.3.2

空気流量及び圧力検出器

〇

〇1

〇

4.2.3.3

空燃比

〇

〇1又は

〇2

〇

4.2.4

予混合気の供給

4.2.4.1

予混合気の配管系統

〇

〇

4.2.4.2

予混合器への空気とガスの供給

〇

〇1又は

〇2

〇

4.2.5

バーナ

4.2.5.1

主バーナ

〇

〇

4.2.5.2

ラジアントチューブ及びそのバーナ

〇

〇

4.2.5.3

点火機器及びパイロットバーナ

〇

〇2

〇

4.2.5.3A

連続パイロット

〇

〇2

〇

4.2.5.4

バーナ容量制御

〇

〇2

〇

4.2.5.5

燃焼排ガスの排出

4.2.5.5.1

一般事項

〇

〇

4.2.5.5.2

熱交換器圧損異常検出装置

〇

〇1

〇

4.2.6

自動バーナ制御システム

4.2.6.1

一般事項

〇

〇

4.2.6.2

低温設備

〇

〇

4.2.6.3

高温設備

〇

〇2

〇

4.2.7

加熱システム起動及びバーナ点火

4.2.7.1

燃焼室のプレパージ

〇2

〇

4.2.7.2

燃料供給の開始

〇

〇2

〇

4.2.7.3

起動燃料流量

〇

〇2

〇

4.2.7.4

点火

〇

〇2

〇

4.2.7.5

自然通風式バーナの最大安全時間

〇

〇

〇

4.2.7.6

強制及び誘引通風式バーナの最大安全時間

〇

〇

〇

4.2.7.7

起動時の断火

〇2

〇

4.2.7.8

運転時の断火

〇2

〇

4.2.7.8A

リジェネバーナの点火及び消火

〇

〇2

〇

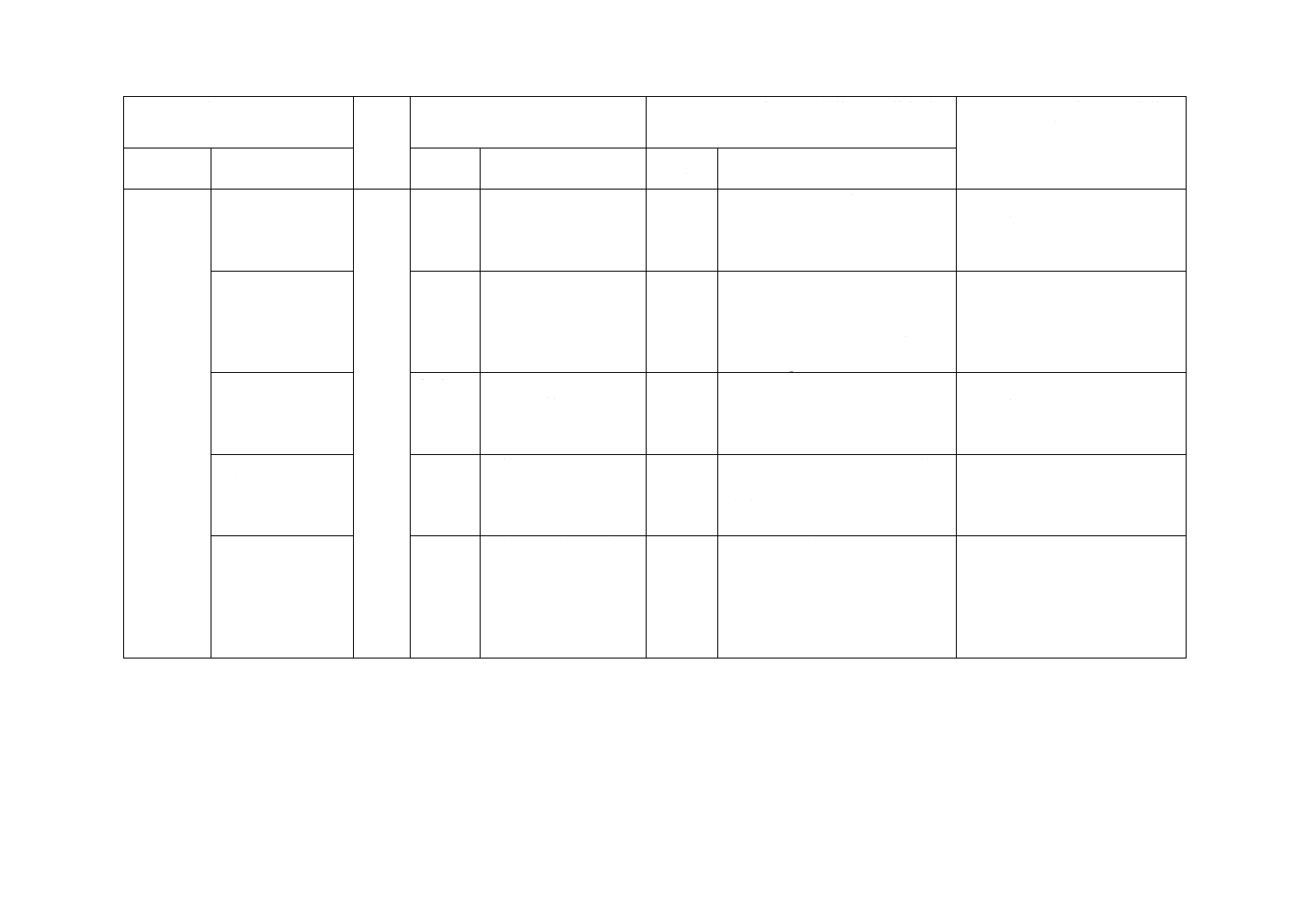

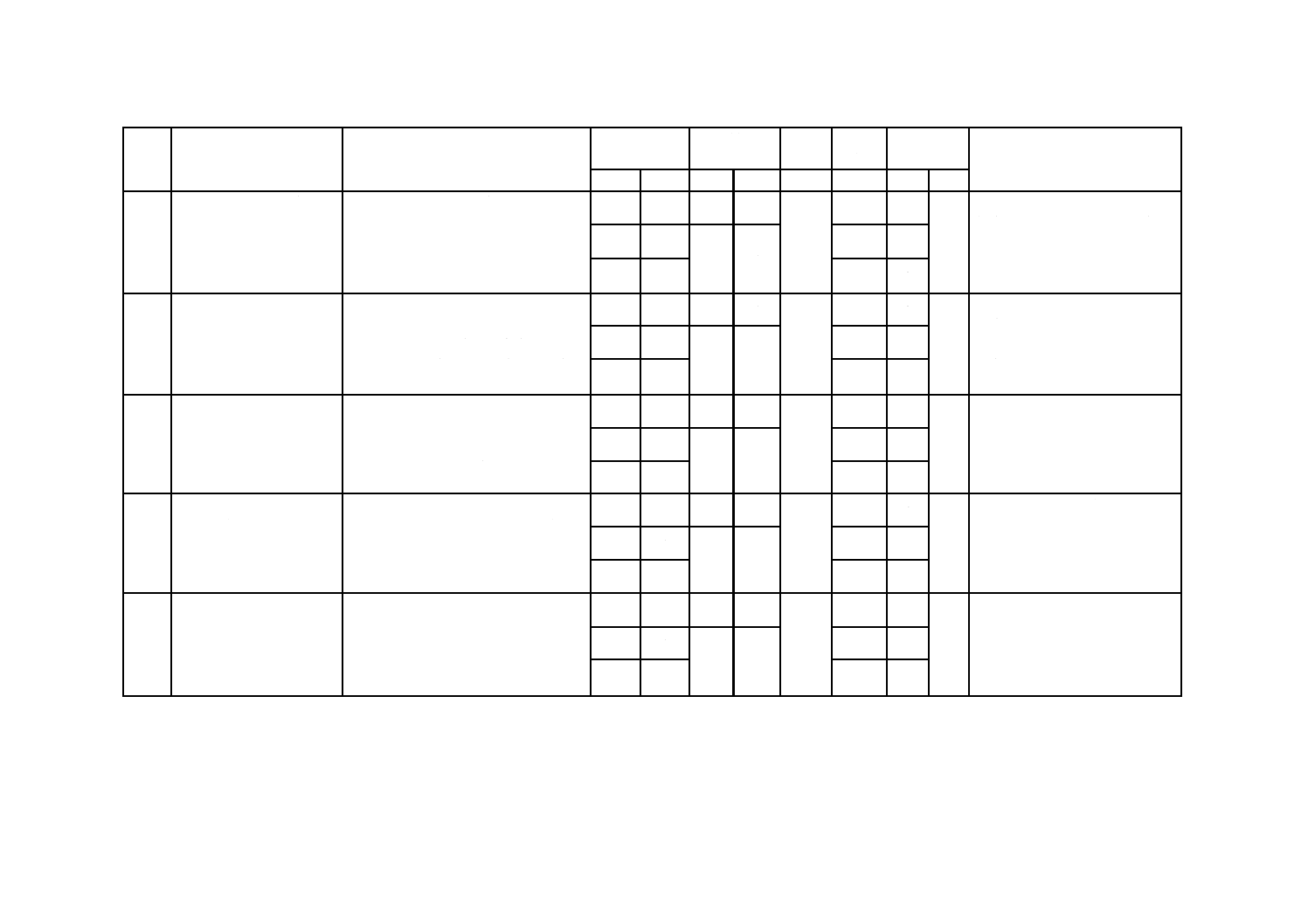

4.3

液体燃料

4.3.1

液体燃料配管系統

4.3.1.1

一般事項

〇

〇

4.3.1.2

接続

〇

〇

4.3.1.2A

燃料配管などの設置場所

〇

〇

41

B 8415-2:2020

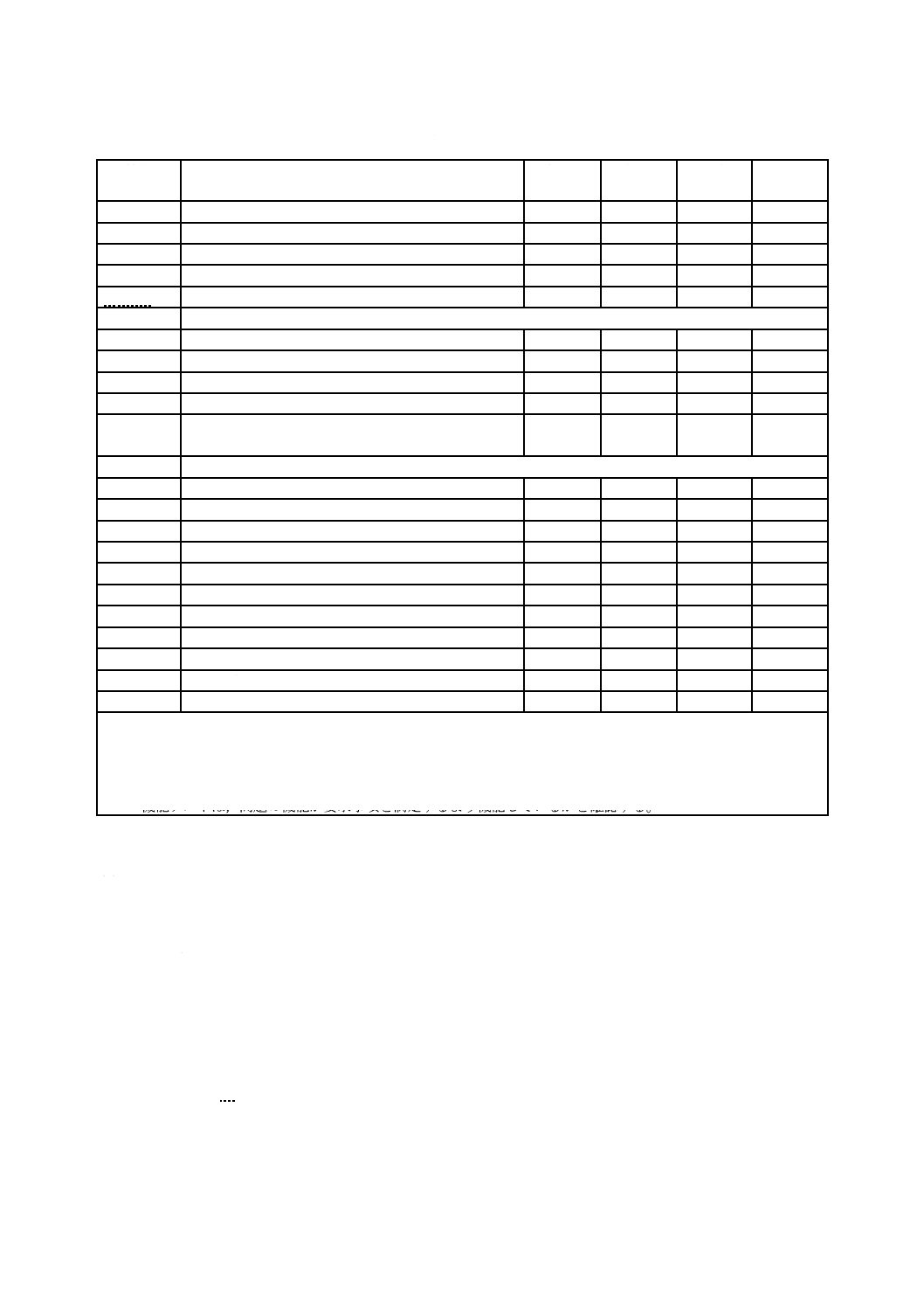

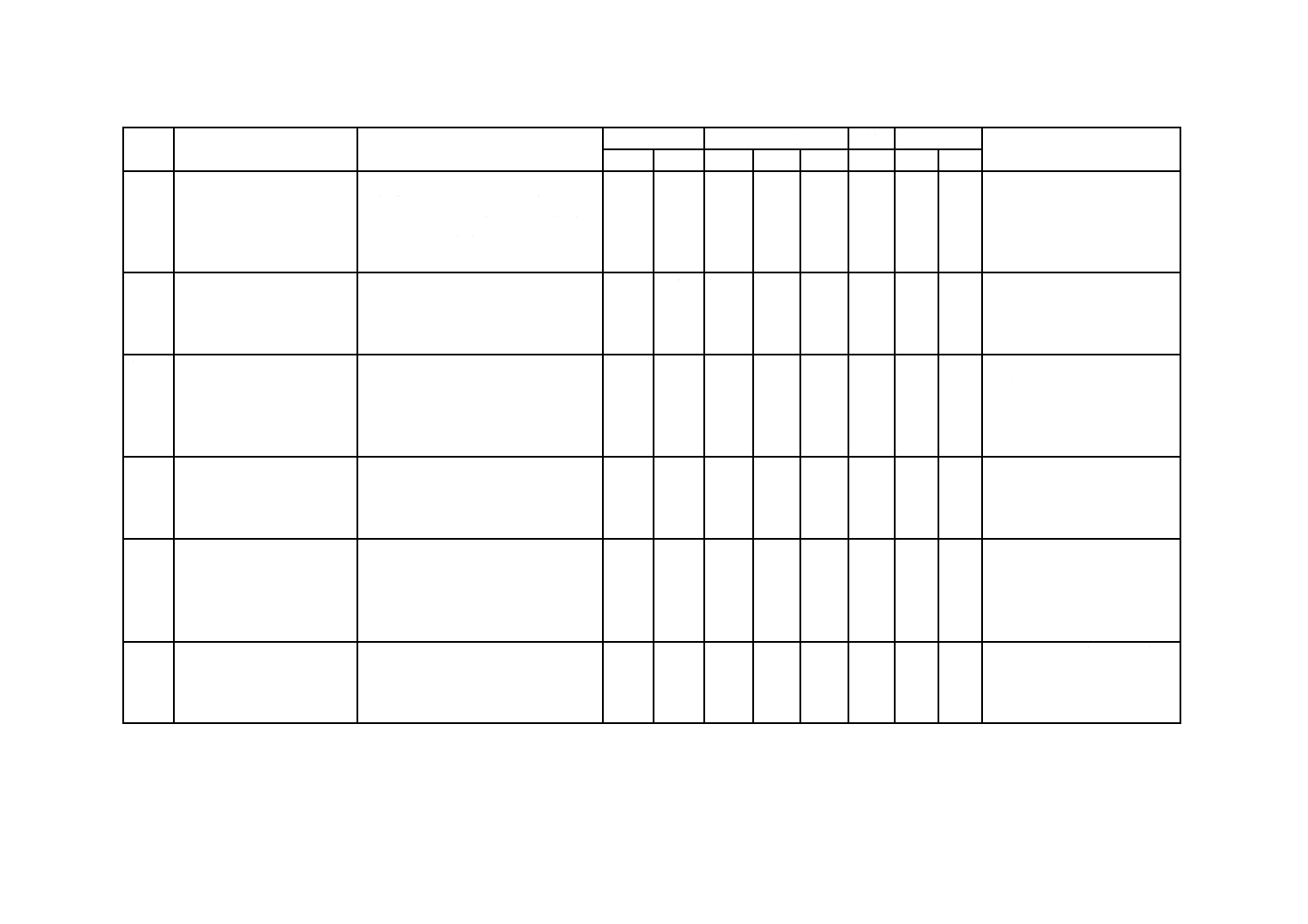

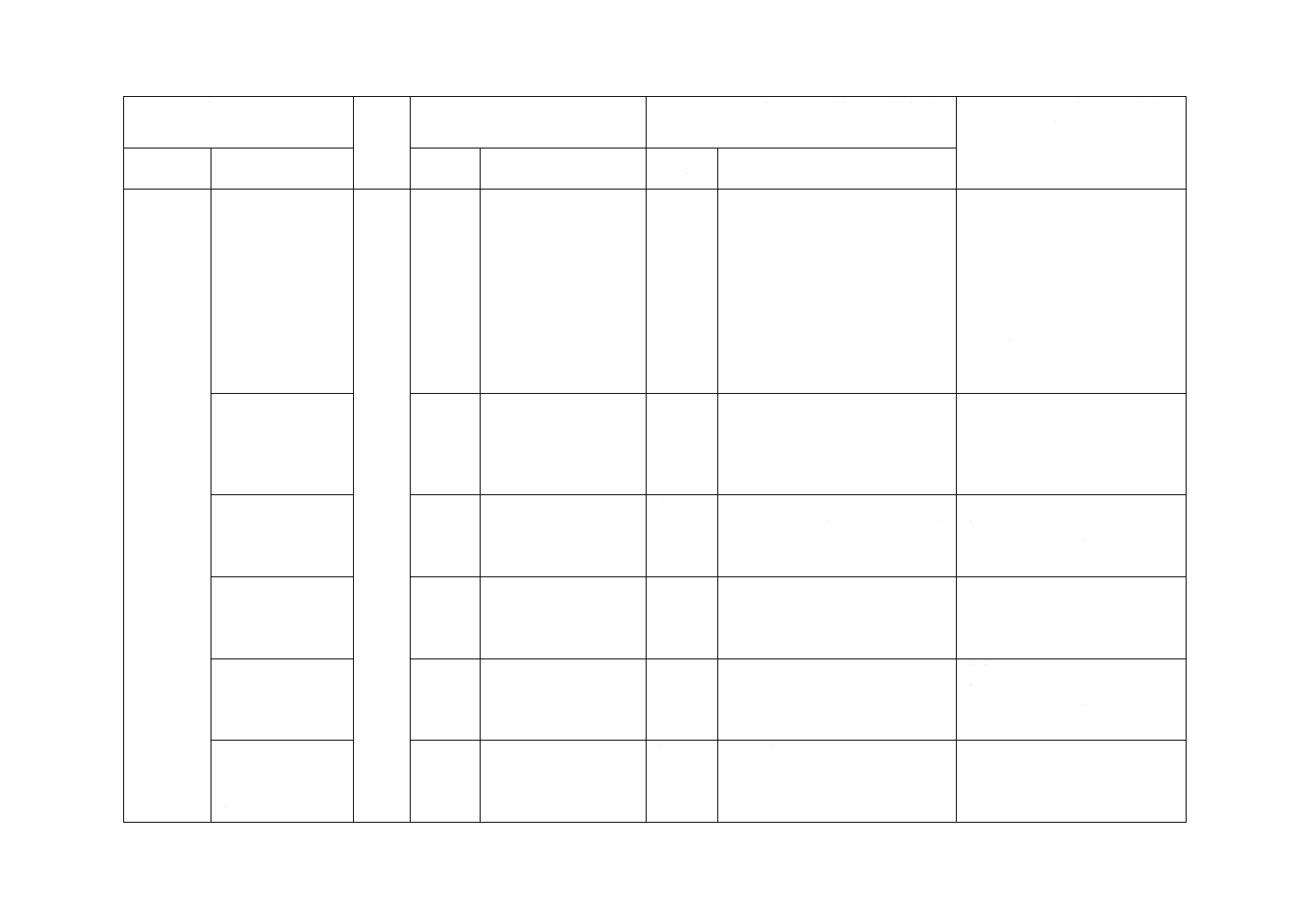

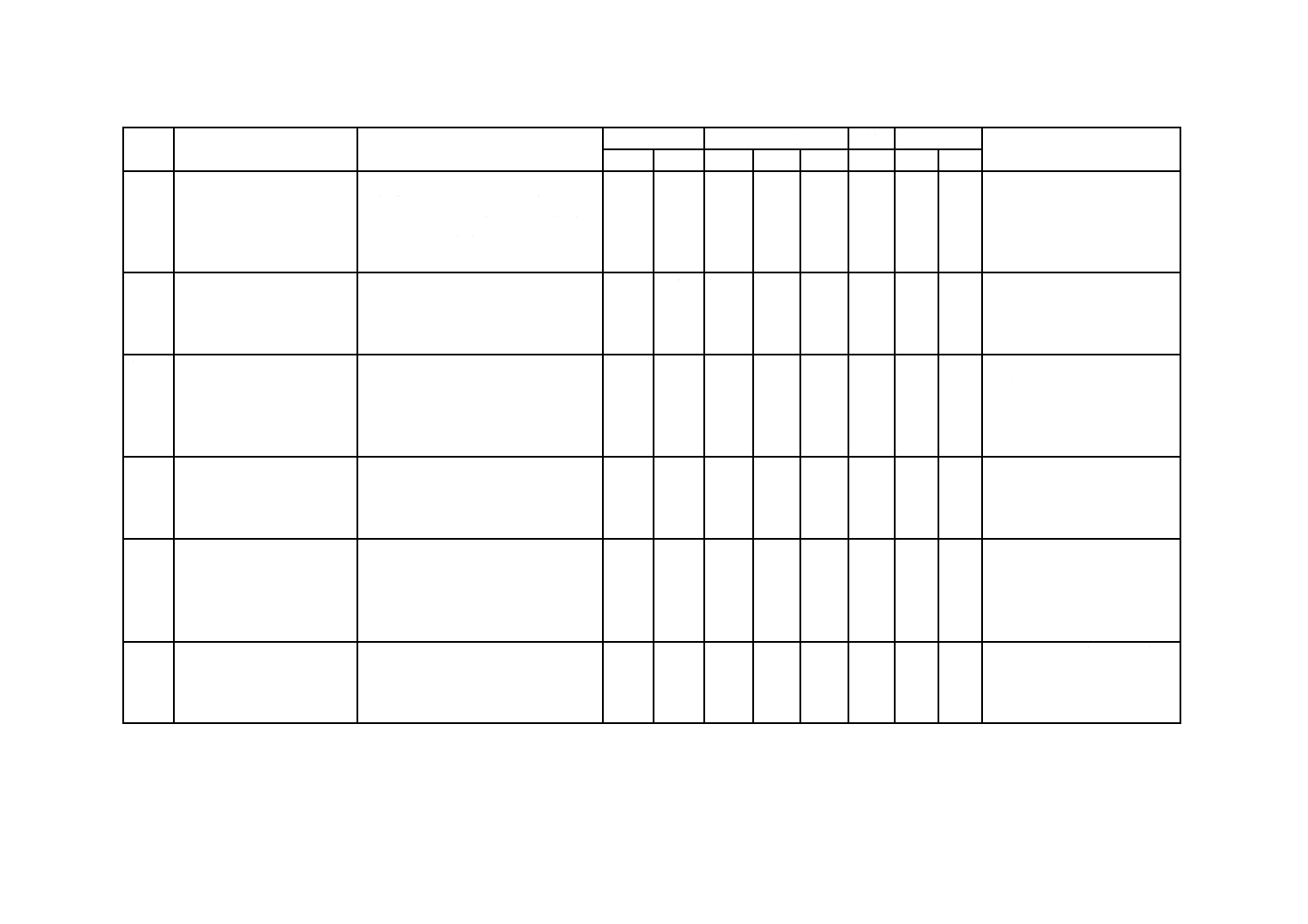

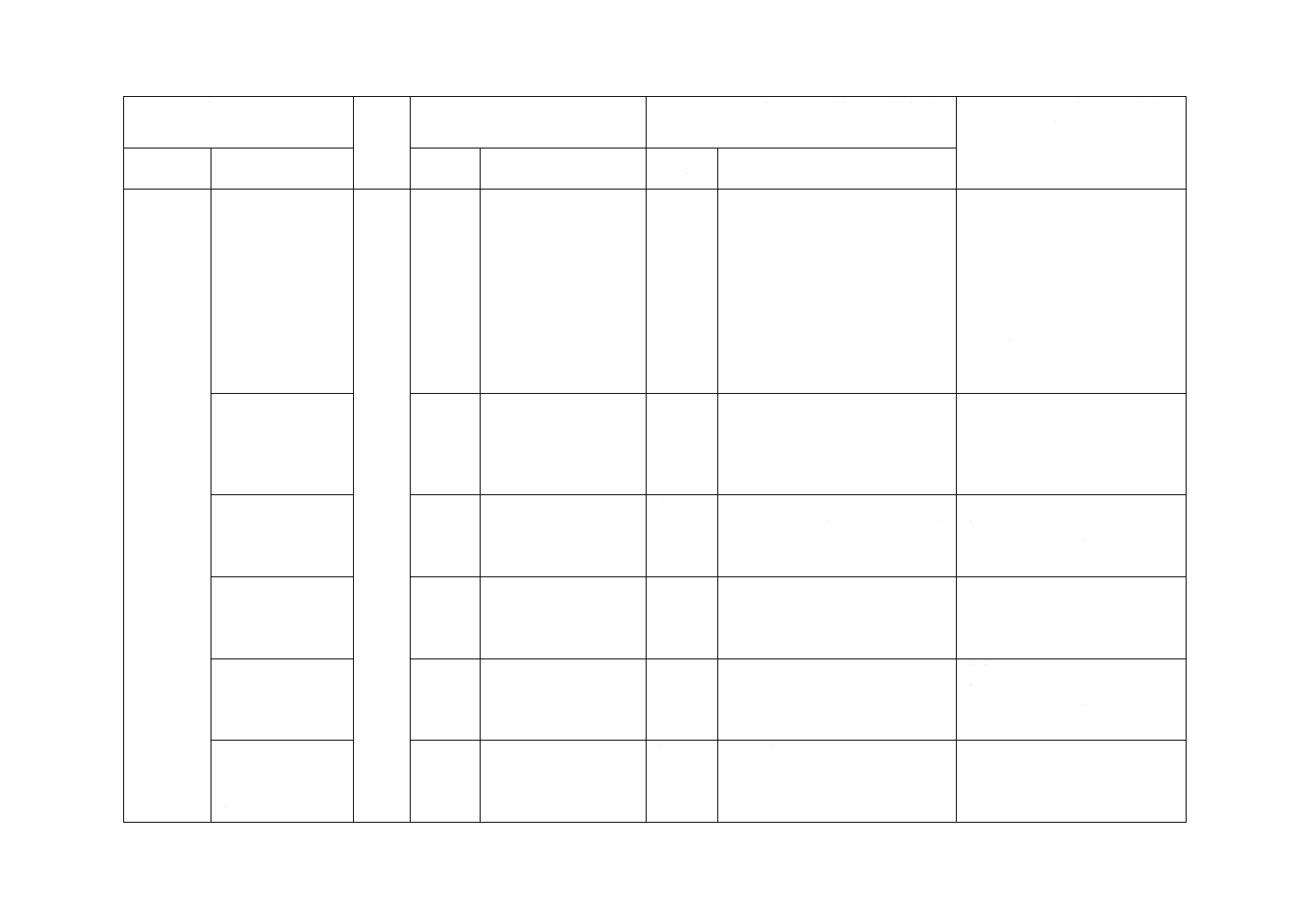

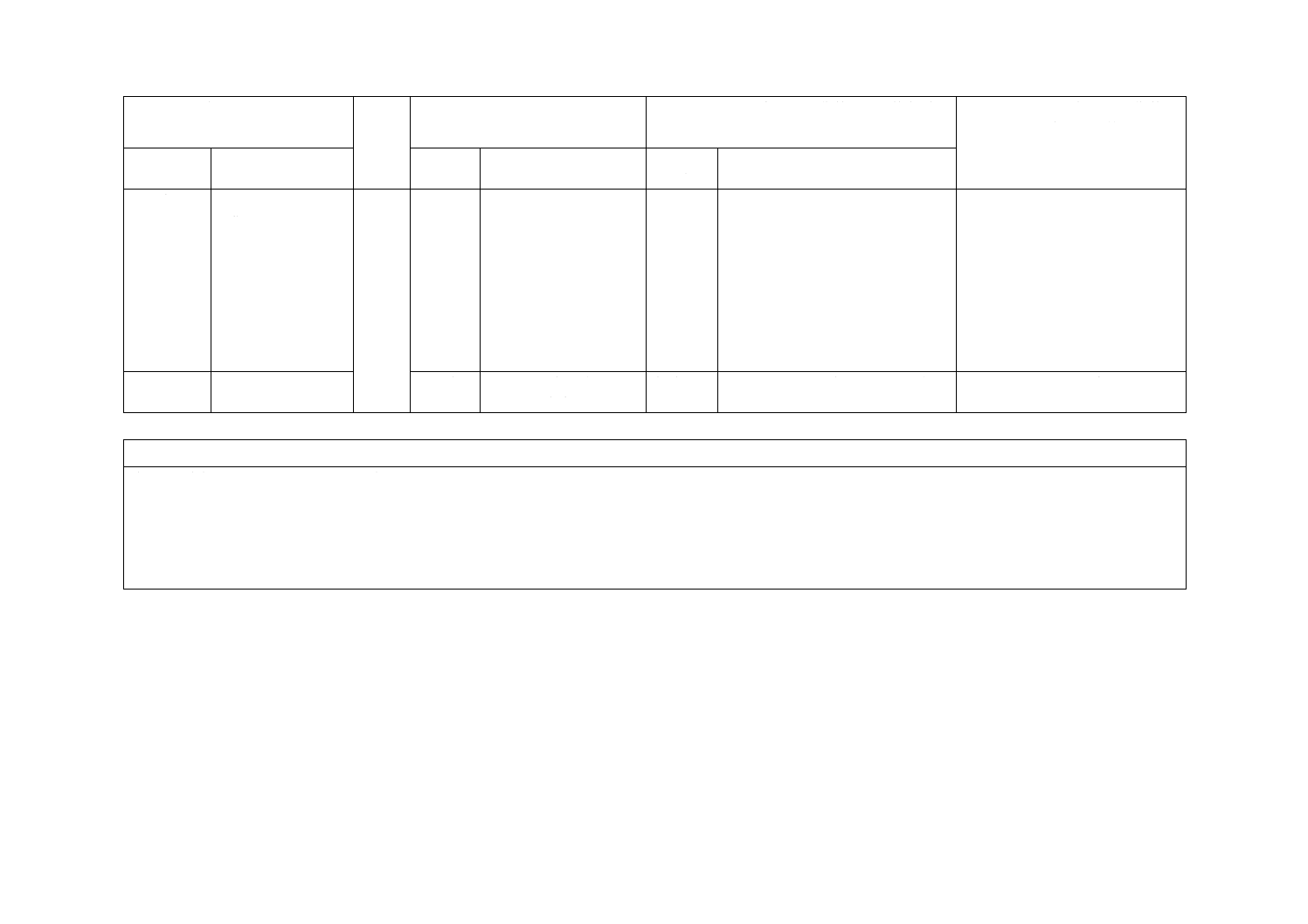

表5−安全要求事項及び/又は保護方策の検証(続き)

箇条

安全要求事項及び/又は保護方策

目視によ

る検証a)

機能テス

トb)

測定

設計図面

及び計算

4.3.1.3

接続されない配管系統

〇

〇

4.3.1.4

フレキシブル配管及び継手

〇

〇

4.3.1.5

表示

〇

〇

4.3.1.6

堅ろう性及び気密性

〇2

〇

4.3.1.7

燃料配管加熱

〇

〇

4.3.1.8

バイパス

〇

〇

4.3.1.9

液体燃料配管パージ手段の設置

〇

〇

4.3.1.10

異なる液体燃料が供給される設備

〇

〇

4.3.1.10A

接地

〇

〇

〇

4.3.2

必要な安全機器

4.3.2.1

手動締切弁

〇

〇

4.3.2.2

フィルタ及びストレーナ

〇

〇

4.3.2.3

圧力リリーフ弁

〇

〇2

〇

4.3.2.4

液体燃料圧力調節器

〇

〇1又は

〇2

〇

4.3.2.5

補助流体の圧力調節器

〇

〇2

〇

4.3.2.6

液体燃料圧力保護

〇1

〇

4.3.2.7

液体燃料温度保護

〇2

〇

4.3.2.8

自動遮断弁

〇

〇1

〇

4.3.2.9

複数バーナの自動遮断弁

〇

〇1

〇

4.3.2.10

複数バーナの個別手動遮断弁

〇

〇

4.3.2.10A

炉内過熱防止器

〇

〇1

〇

4.3.2.10B

感震装置

〇

〇1

〇

4.3.3

燃焼用空気及び空燃比

4.3.3.1

燃焼用空気システム

〇

〇

4.3.3.2

空気流量及び圧力検出器

〇

〇1

〇

4.3.3.3

空燃比

〇

〇1又は

〇2

4.3.4

液体燃料の霧化

〇

〇

4.3.5

バーナ

4.3.5.1

主バーナ

〇

〇

4.3.5.2

点火システム

〇

〇2

〇

4.3.5.3

連続パイロット

〇

〇2

〇

4.3.5.4

バーナ容量制御

〇

〇2

〇

4.3.5.5

燃焼排ガスの排出

4.3.5.5.1

一般事項

〇

〇2

〇

4.3.5.5.2

熱交換器圧損異常検出装置

〇

〇1

〇

4.3.5.6

残油処理装置

〇

〇1

〇

4.3.6

自動バーナ制御システム

4.3.6.1

一般事項

〇

〇

4.3.6.2

低温設備

〇

〇

4.3.6.3

高温設備

〇

〇2

〇

4.3.7

加熱システム起動及びバーナ点火

4.3.7.1

燃焼室のプレパージ

〇2

〇

4.3.7.2

燃料供給の開始

〇

〇2

〇

4.3.7.3

起動燃料流量

〇

〇2

〇

42

B 8415-2:2020

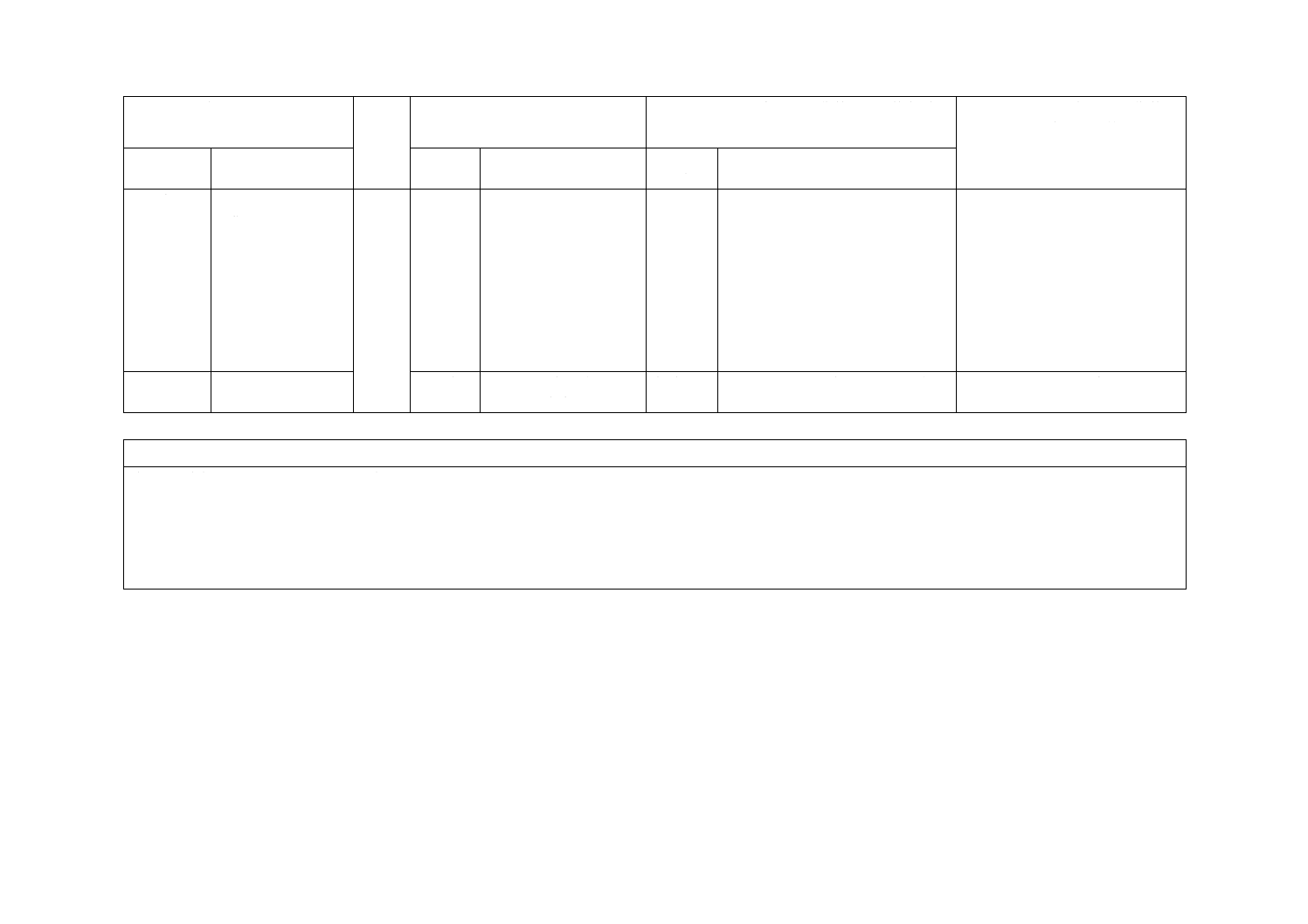

表5−安全要求事項及び/又は保護方策の検証(続き)

箇条

安全要求事項及び/又は保護方策

目視によ

る検証a)

機能テス

トb)

測定

設計図面

及び計算

4.3.7.4

点火

〇

〇2

〇

4.3.7.5

最大安全時間

〇

〇

〇

4.3.7.6

起動時の断火

〇2

〇

4.3.7.7

運転時の断火

〇2

〇

4.3.7.7A

リジェネバーナの点火及び消火

〇

〇2

〇

4.4

多種燃料

4.4.1

一般事項

〇

〇

4.4.2

燃料配管系統

〇

〇

4.4.3

燃焼用空気の供給

〇

〇

4.4.4

安全機器の運転

〇

〇2

〇

4.4.5

空燃比

〇1又は

〇2

〇

4.5

酸素又は酸素富化燃焼用空気

4.5.1

一般事項

〇

〇

4.5.2

酸素供給の適切性

〇

〇

4.5.3

酸素配管系統の継手及びシール材

〇

〇

4.5.4

配管系統

〇

〇

4.5.5

管内流速

〇

〇

4.5.6

附属品

〇

〇

4.5.7

ブローオフ管及び排出配管系

〇

4.5.8

フレキシブル配管及び継手

〇

〇

4.5.9

逆流に対する安全機器

〇

〇

4.5.10

酸素混合物の逆流に対する安全機器

〇

〇

4.5.11

材質の要求事項

〇

〇

“〇”は,この規格においてテスト方法が規定されている項目を表す。

“〇1”は,機器製造業者の仕様に従った機能テストである。

“〇2”は,取扱説明書に記載する機能テストを意味する。

注a) 目視検査は,要求される性能及び特性を,対象装置及び機器に対する目視確認によって行う。

b) 機能テストは,問題の機能が要求事項を満足するよう機能しているかを確認する。

6

使用上の情報

6.1

一般事項

製造業者は,炉設備の燃焼及び燃料取扱システムに関する必要な情報を記載した取扱説明書を提供しな

ければならない。

書式及び内容は,JIS B 9700の6.4(使用上の情報)による。

取扱説明書は,使用者の言語で作成する。また,製造業者が選択する元の言語のコピーを添付する。

取扱説明書は,試運転,起動及び使用に関する詳細,試験手順及び一般的な保全に関する情報,並びに

製造業者が定義する,意図する使用についての内容を含む。

6.2

表示

燃焼炉は,JIS B 8415-1の6.3.2(表示)に規定する表示を備える。

6.3

取扱説明書

6.3.1

一般事項

炉設備の部分としての燃焼及び燃料取扱システムの取扱説明書は,少なくとも次の詳細説明を含む。

43

B 8415-2:2020

− 燃焼及び燃料取扱システム並びに安全設備の的確な説明

− 取扱いの説明及び操炉作業者の訓練のための要求事項

− 燃焼及び燃料取扱システムの全ての使用範囲(必要な場合は,許容される使用範囲も含む。)

− 安全機能の分かりやすい図

加えて,取扱説明書には次の側面を記載する。

− 炉設備の燃焼及び燃料取扱システムの運転は,製造業者が指定する条件に従って,熟練した操炉作業

者だけで行われること

− 操炉作業者の適正な作業場所に関する情報

取扱説明書には,起動,運転,通常停止及び緊急停止について記載する。

6.3.2

装置の説明

取扱説明書は,次を含む。

− 配管図及び電気配線図を含む燃焼及び燃料取扱システムの概要

− 全ての安全制御機器部品とその設定値,及び関連する規格のリスト

− 最終試運転時における機器の設定値及び調整のリスト

− 燃焼及び燃料取扱システム内の構成及び/又は機能に関連する規格の要求事項からの逸脱に関するあ

らゆる記載

− 炉設備から排出される燃焼生成物由来の廃棄物の取扱いに関する要求事項

表示板に示されている全ての情報は,取扱説明書の適切な箇所にも記載されなければならない。

6.3.3

点検手順

取扱説明書には,次に示す点検の実施間隔及び定期点検手順に関する事項を含む。

− 全システムの気密性テスト(4.2.1.7及び4.3.1.6の規定による。)

− 全配管の気密性:運転条件,燃料種及び構成部品の材質を考慮して決定された実施間隔で定期的な気

密性チェックが行われることが望ましい。

− 加圧燃焼が行われる場合の炉設備及び煙道ダクトの気密性テスト

− 自動遮断弁の気密性テスト

− フィルタ及び/又はストレーナの気密性テスト

− 全ての安全設備,特に自動バーナ制御システム,警報機器及び自動遮断弁

− 適用可能ならば,燃焼状態(例 温度及び/又は燃焼生成物の分析)

− 安全機能が,表面化しない不具合又は故障によって阻害されないことの確認

文書化のための書式を含む。書式には,日付,結果及び確認者の名前を,実施日及び次回点検実施日と

ともに記載する。

6.3.4

試運転,起動及び運転手順

取扱説明書に,該当条件に応じて,試運転の手順,予備的チェック(例 配管のクリーニング)を含む

起動,条件の説明,並びに手動及び自動のシステムチェックのリストの詳細を記載する。

初期試運転後,設備稼働前,保守点検後及び長期にわたる装置の停止後,配管中に堆積物,溶接くずな

どがないことを確認する必要性について注意喚起する。

取扱説明書に,次の特別な許容範囲又は要求事項に関する情報を記載する。

− プレパージ,例えば,標準の規定条件からのプレパージ時間の逸脱又は自然通風式バーナにおける点

火トライアルまでの待ち時間

− 燃焼生成物の排出

44

B 8415-2:2020

− 該当する場合,自動再起動の条件

− 許容されるリサイクルの条件及び回数

6.3.5

停止(shut-down)の手順

取扱説明書に,燃料供給遮断以前に必要な特別な要求事項(例 可燃性雰囲気の排出又は燃焼),及び燃

料供給遮断後に必要な特別な要求事項(例 煙道ダンパの過熱又は閉そくを防止するための連続的な通

風)を,安全シャットダウン時にとらなければならない方策に関する事項とともに記載する。

取扱説明書に,ロックアウト及び/又は緊急シャットダウンの特別な要求事項,及びその後の再起動の

ための特別な方策について記載する。

この箇条で規定する情報を含む情報シートを,装置の制御パネル又は近傍の定められた箇所に掲示する。

6.3.6

保全の手順

取扱説明書に,安全機器の構成の保全,交換及び/又は修理が必要な全ての部品に関する保全間隔及び

手順の詳細について記載する。

安全機器は,その耐用年数が過ぎる前に交換しなければならない。

酸素配管システムのクリーニングに関して,適切なクリーニング方法及びクリーニング剤を記載する。

前回及び次回の保全実施日,並びに保全及び修理業者の連絡先の情報(所在地,電話・ファクシミリ番

号,メール・ホームページアドレスなど)が記載できる書式を提供する。

6.3.7

文書化(Documentation)

取扱説明書は,装置改良(例 修理,部品の更新又は交換,運転条件の変更)に伴う変更履歴が分かる

ような書式を用いる。

45

B 8415-2:2020

附属書A

(参考)

重大な危険源のリスト

表A.1−重大な危険源のリスト

No.

危険源

位置

JIS B 8415-1

JIS B 8415-2

危険源,危険な状態及び危険な事象

1

機械的危険源

1.1

高圧流体の放出の危険源

配管

4.2.7

4.2.1.1,4.2.1.2,4.2.1.5,

4.2.1.7,4.2.2.3,4.3.1.1,

4.3.1.2,4.3.1.4,4.3.1.6,

4.3.2.3,4.5.4,4.5.6

2

電気的危険源

2.1

直接又は間接的な帯電部への電

気的接触

制御システム,機械及

び結合器への電源供給

4.3.1.1

4.1

2.2

静電気現象

4.3.1.1

3

熱的危険源

3.1

非常に高温な物体又は物質との

接触,火炎又は爆発及び熱源か

らの放射による火傷及び傷害

バーナ

炉設備の周辺環境

4.4.1,4.4.4

3.2

高温環境での作業による健康被

害

炉設備の周辺環境

4.4.5

4

エネルギー供給の障害によって発生する危険源

4.1

構成部品の誤動作又は破壊

バーナ及び付帯機器

4.2.2.6,4.3.2.8

4.2

制御システムの誤動作又は機能

停止

制御システム

4.3.1.2

4.3

予期しない起動

制御システム

4.3.1.2

5

(一時的に)欠落している,及び/又は不適切な位置に設置された安全関連方策/手段によって生じる

危険源

5.1

保全及び調整特有の危険源

バーナ,ファン,配管,

制御システム

4

6

機械設備で処理又は使用される,材料及び物質によって生じる危険源

6.1

有害な流体,ガス,蒸気,フュ

ーム及び粉じんとの接触又は吸

引することによる危険源

排気ガス放出システム

燃焼室

4.2.1.10,4.2.2.4,4.2.2.5,

4.2.3.3,4.2.5.5,4.3.1.1,

4.3.1.2,4.3.3.3,4.3.5.5,

4.4.5,4.5.1

6.2

火災又は爆発の危険源

バーナ,ファン,配管,

ダクト,制御システム,

燃焼室

4.4.3.1,4.4.3.2

4

7

次に例示されるような機械類の設計時に人間工学原則の無視から起こる危険源

7.1

設計,設置場所,手動制御の確

認の不適切な組合せによる危険

源

配管

制御システム

4.12.2

4.2.2.1,4.3.2.1

46

B 8415-2:2020

附属書B

(参考)

燃料の典型的な例

B.1

燃料のクラス分け

次のクラス分けは典型的な例だけを示す。また,全てのガス燃料及び液体燃料が適用されるこの規格に

対して制限を与えるものではない。

B.2

ガス燃料

主に使用されると考えられるガス種には,ウォッベ指数に基づいてISO 6976で規定する次の三つの分類

がある。

− 一種(製造ガス 例 都市ガス)

− 二種(天然ガス)

− 三種(液化石油ガス)

− その他

B.3

液体燃料

主に使用されると考えられる液体燃料は,粘度によって異なった分類に分けることができる。

− 軽油

− 軽質重油(A重油)

− 中質油(B重油)

− 重質油(C重油)

− その他液体燃料

47

B 8415-2:2020

附属書C

(参考)

配管及び構成機器の典型的な例

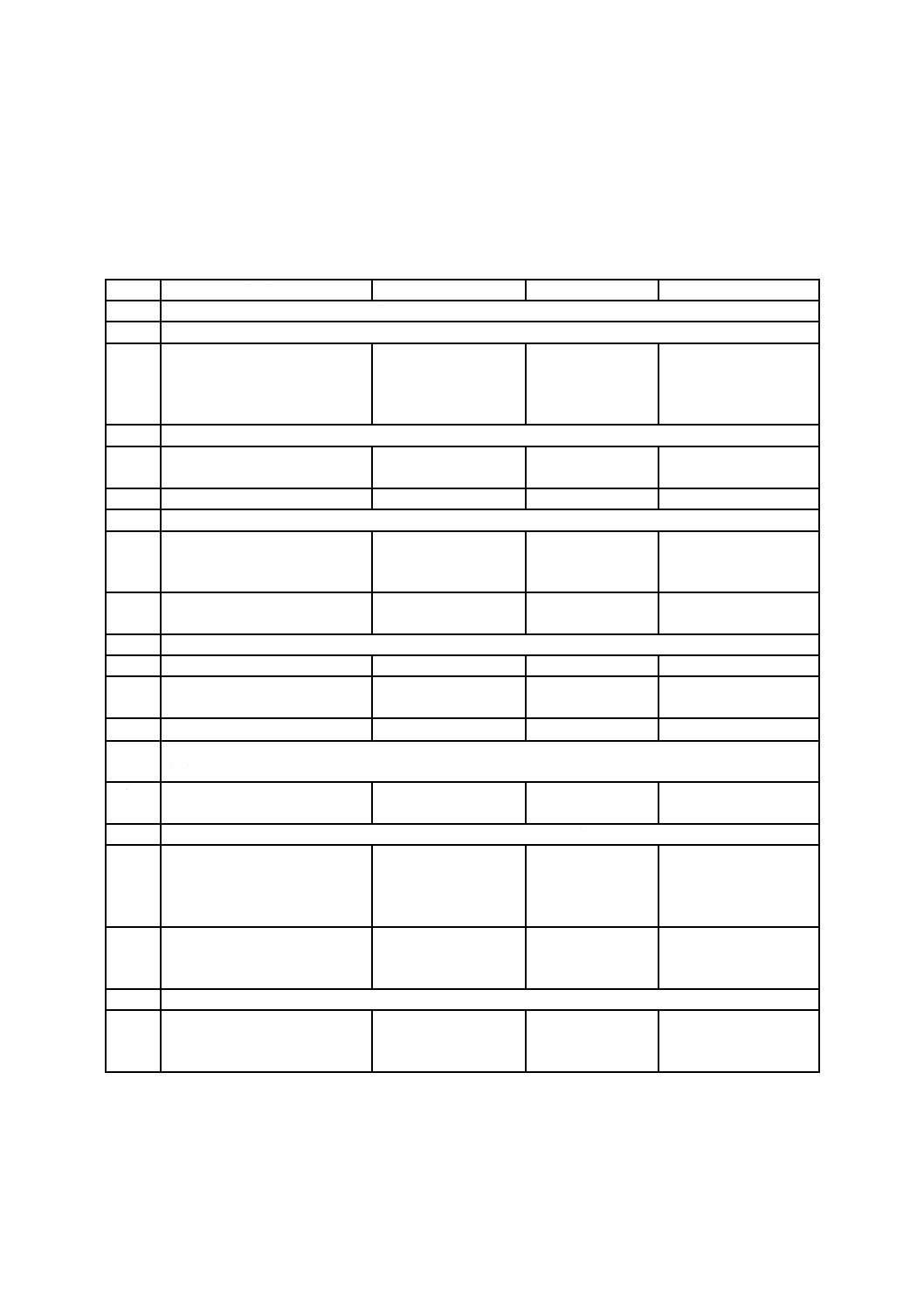

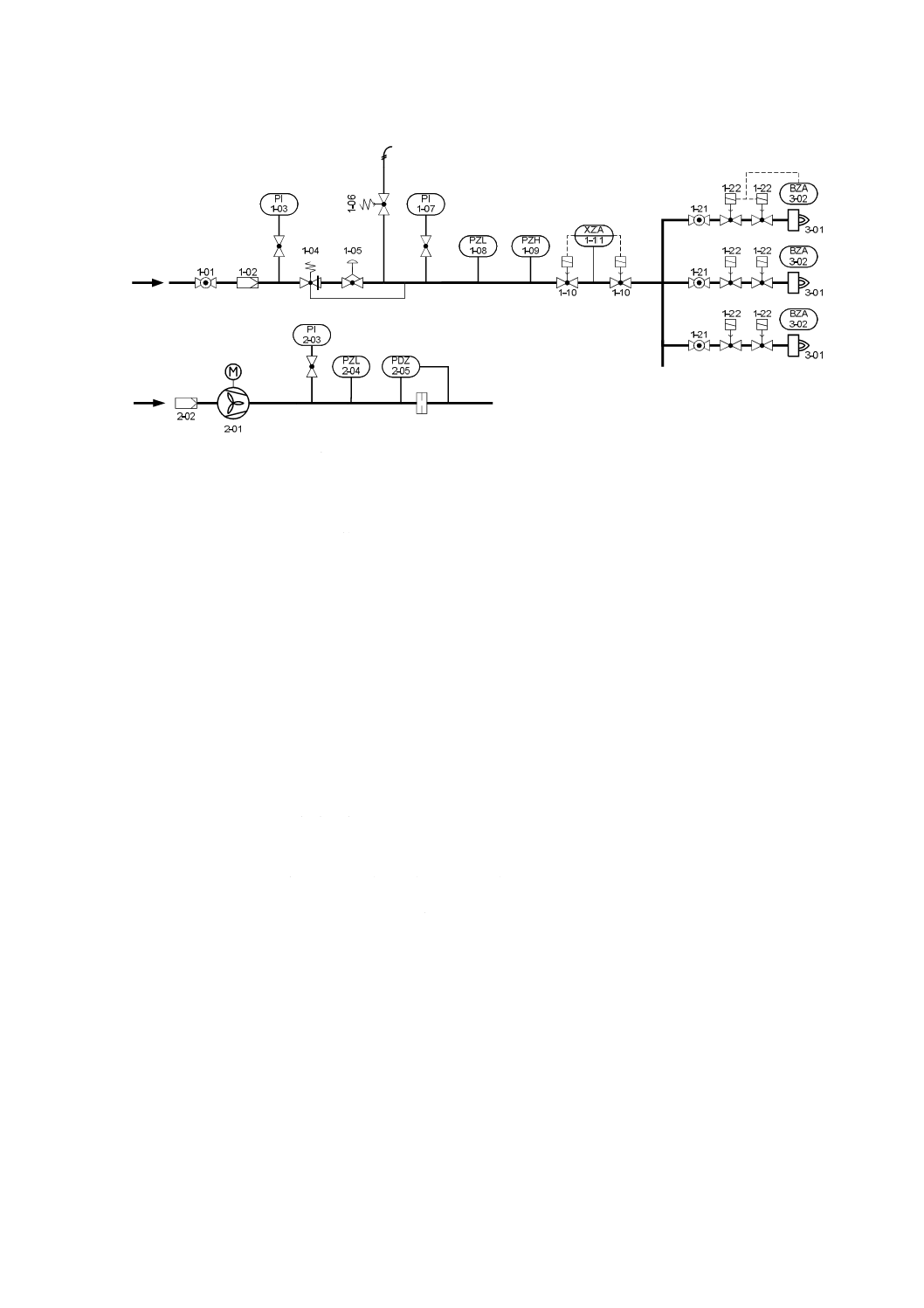

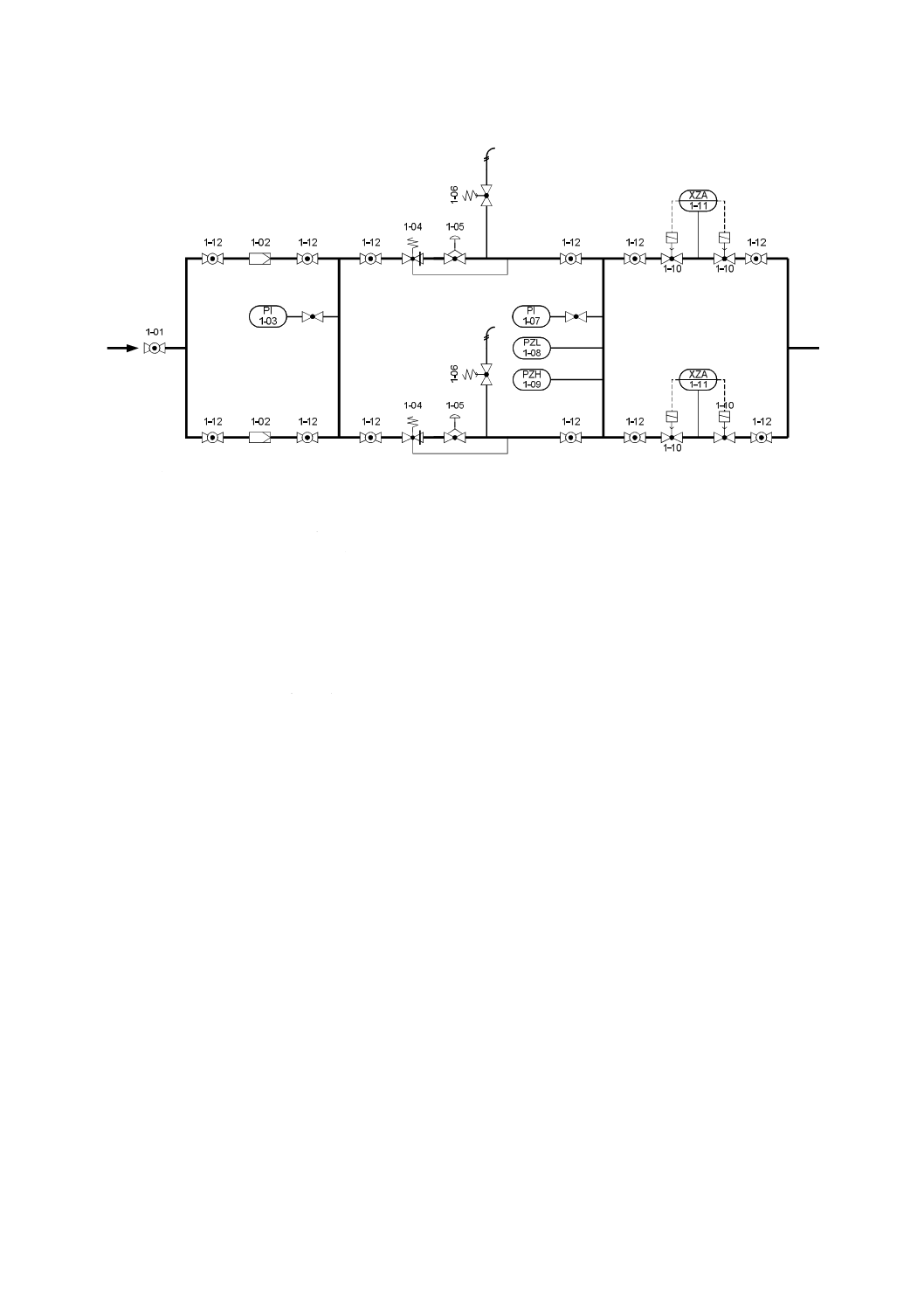

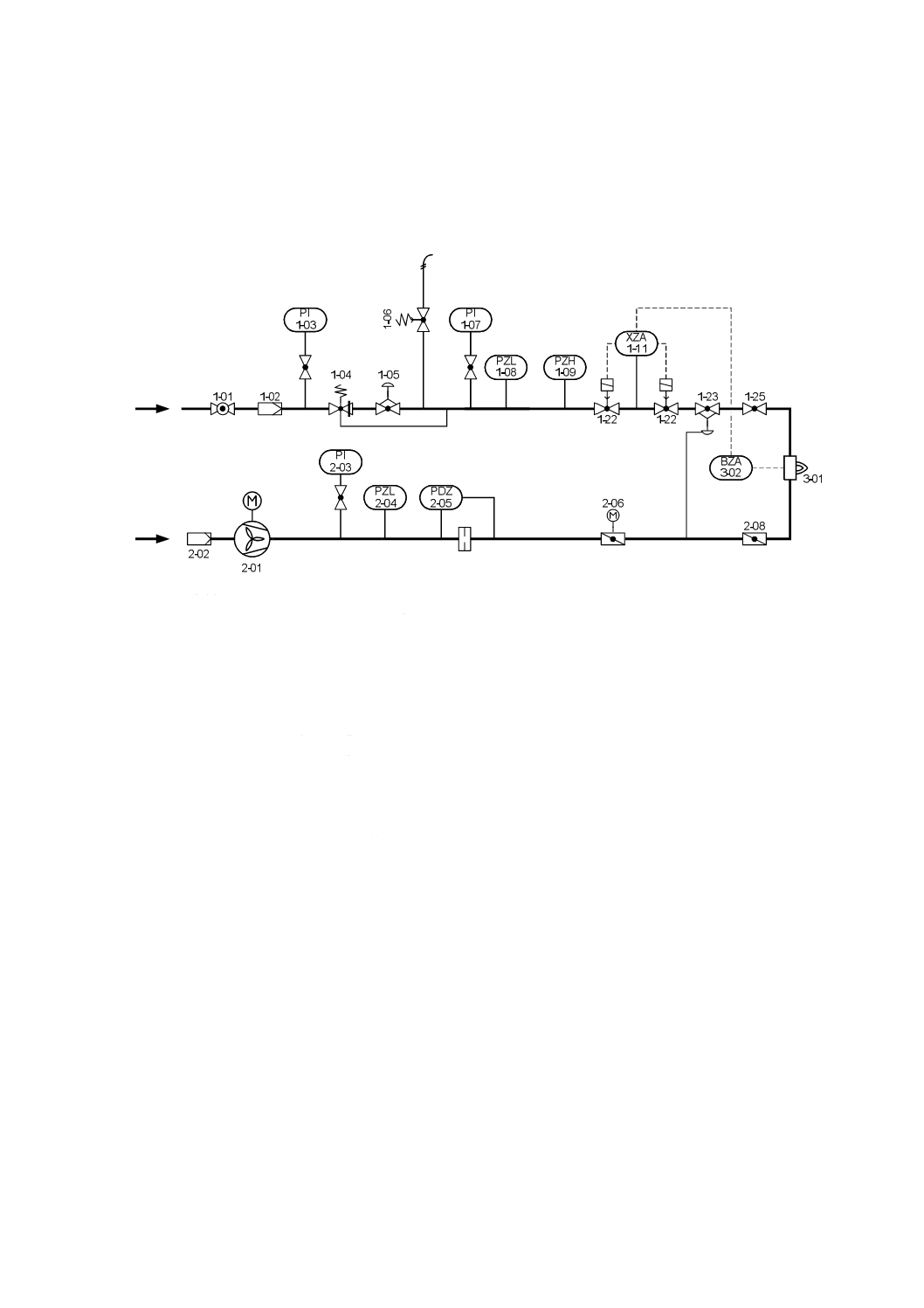

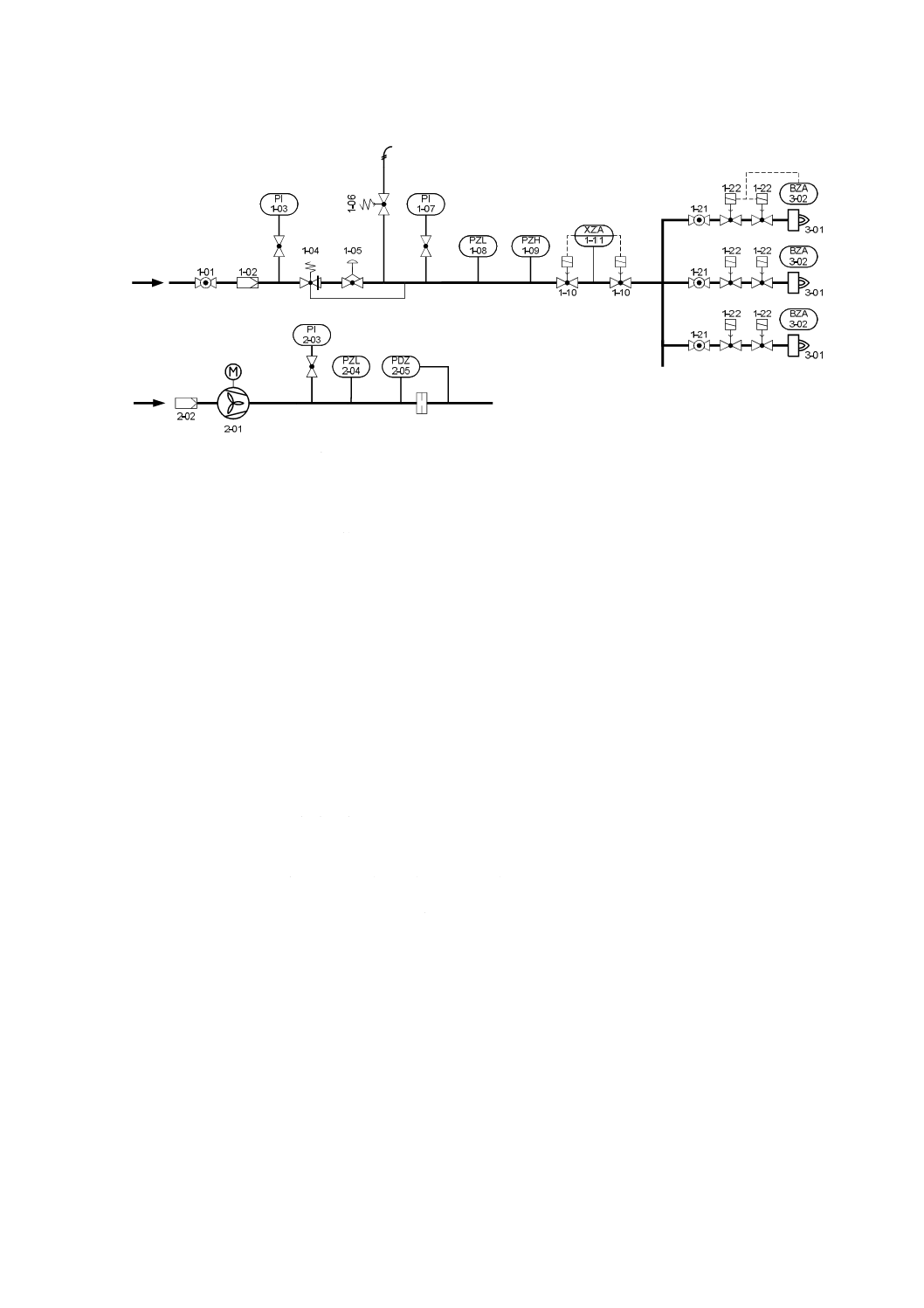

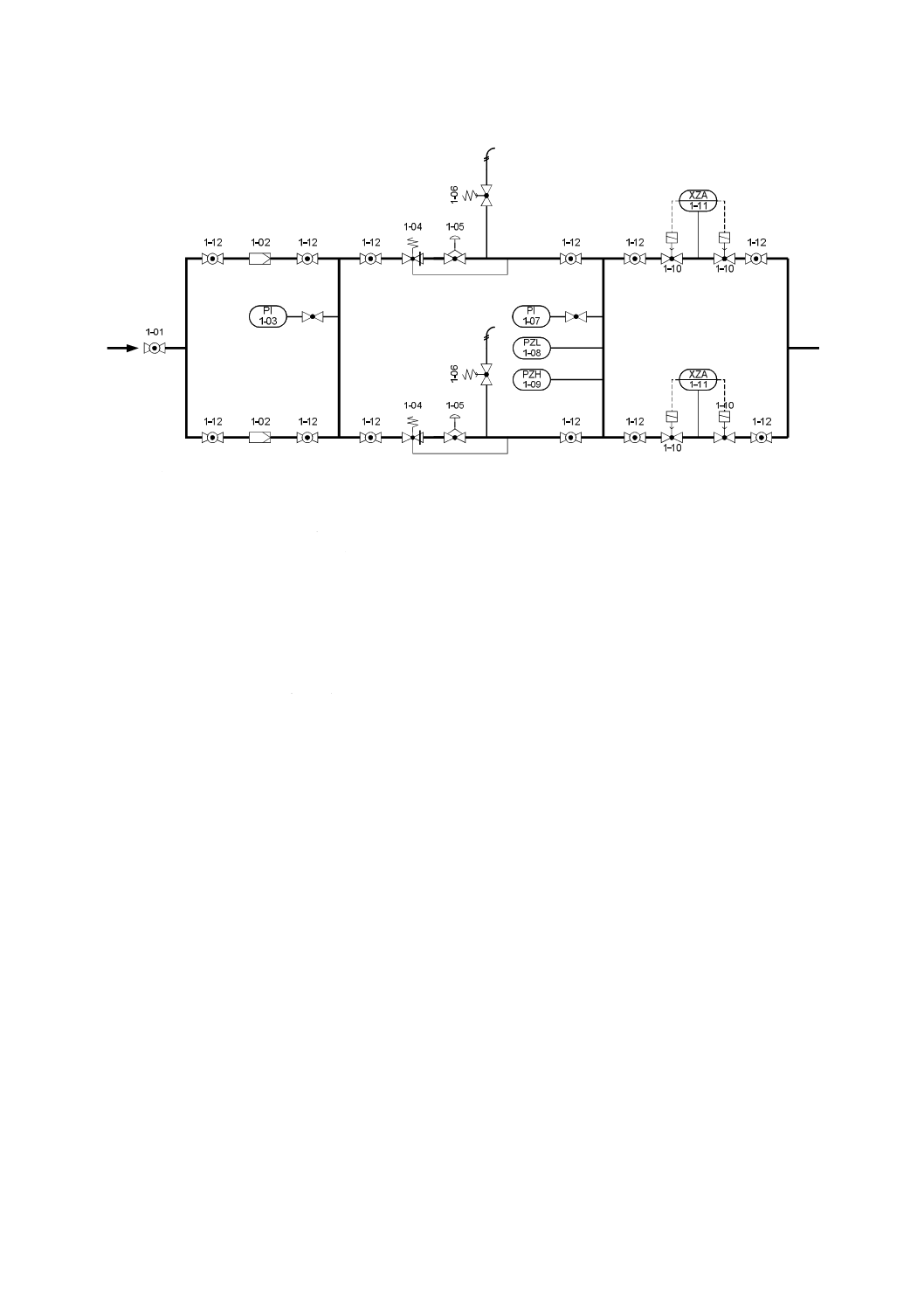

記号

1-01

1-02

1-03

1-04

1-05

1-06

1-07

1-08

1-09

1-11

1-22

1-23

1-25

手動締切弁

フィルタ又はストレーナ

コック付き上流圧力指示計

過圧遮断装置

ガス圧調節器

リリーフ弁

コック付き下流圧力指示計

ガス圧低下保護

ガス圧上昇保護

自動バルブ機能検証

バーナ自動遮断弁

空気圧式空燃比制御

バーナガス流量調節弁

2-01

2-02

2-03

2-04

2-05

2-06

2-08

3-01

3-02

燃焼用空気ファン

空気取入口フィルタ

コック付き圧力指示計

空気圧力検出器

空気流量検出器

モータ駆動空気流量調節弁

バーナ空気流量調節弁

バーナ

自動バーナ制御又は自動バーナ制御システム

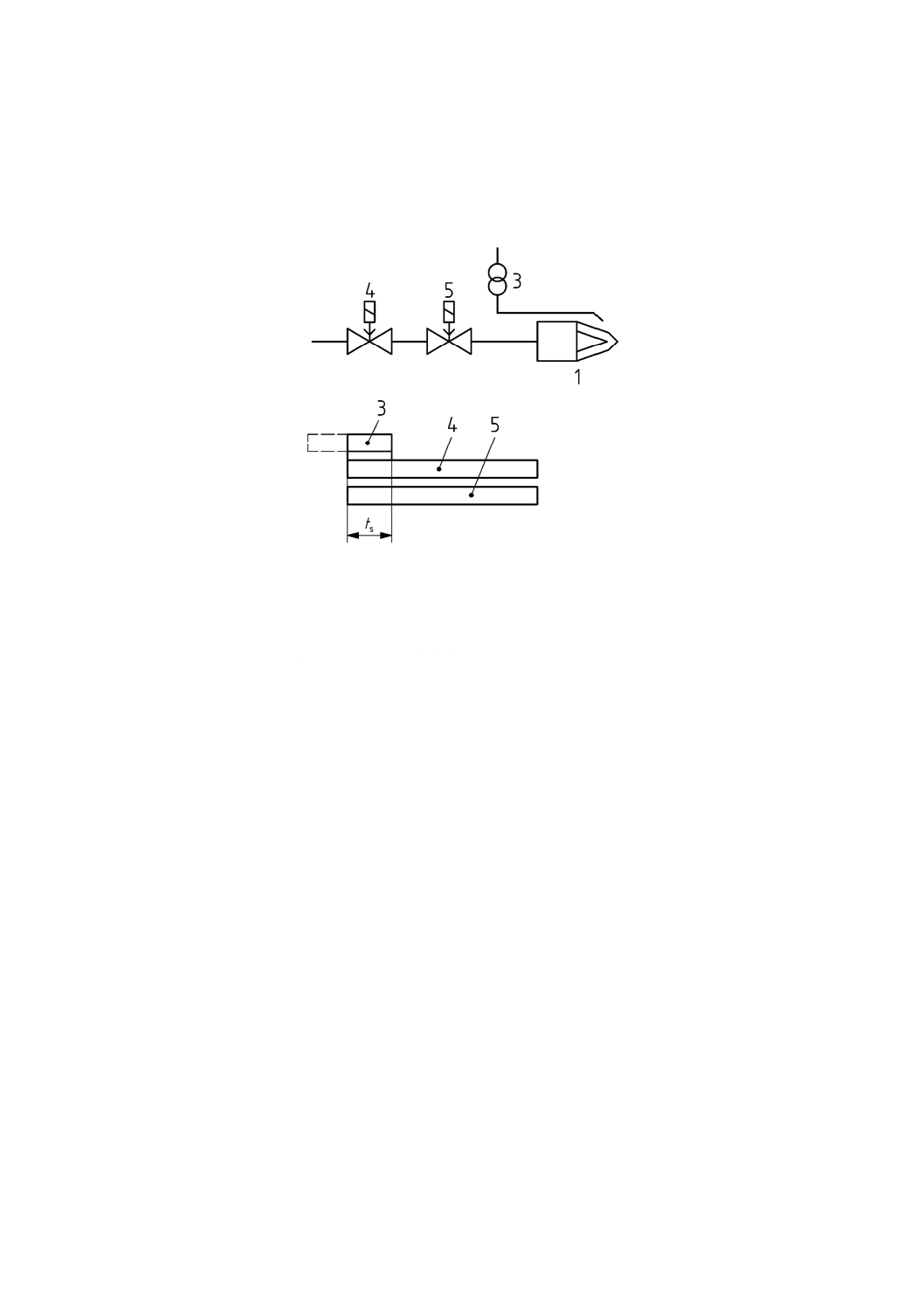

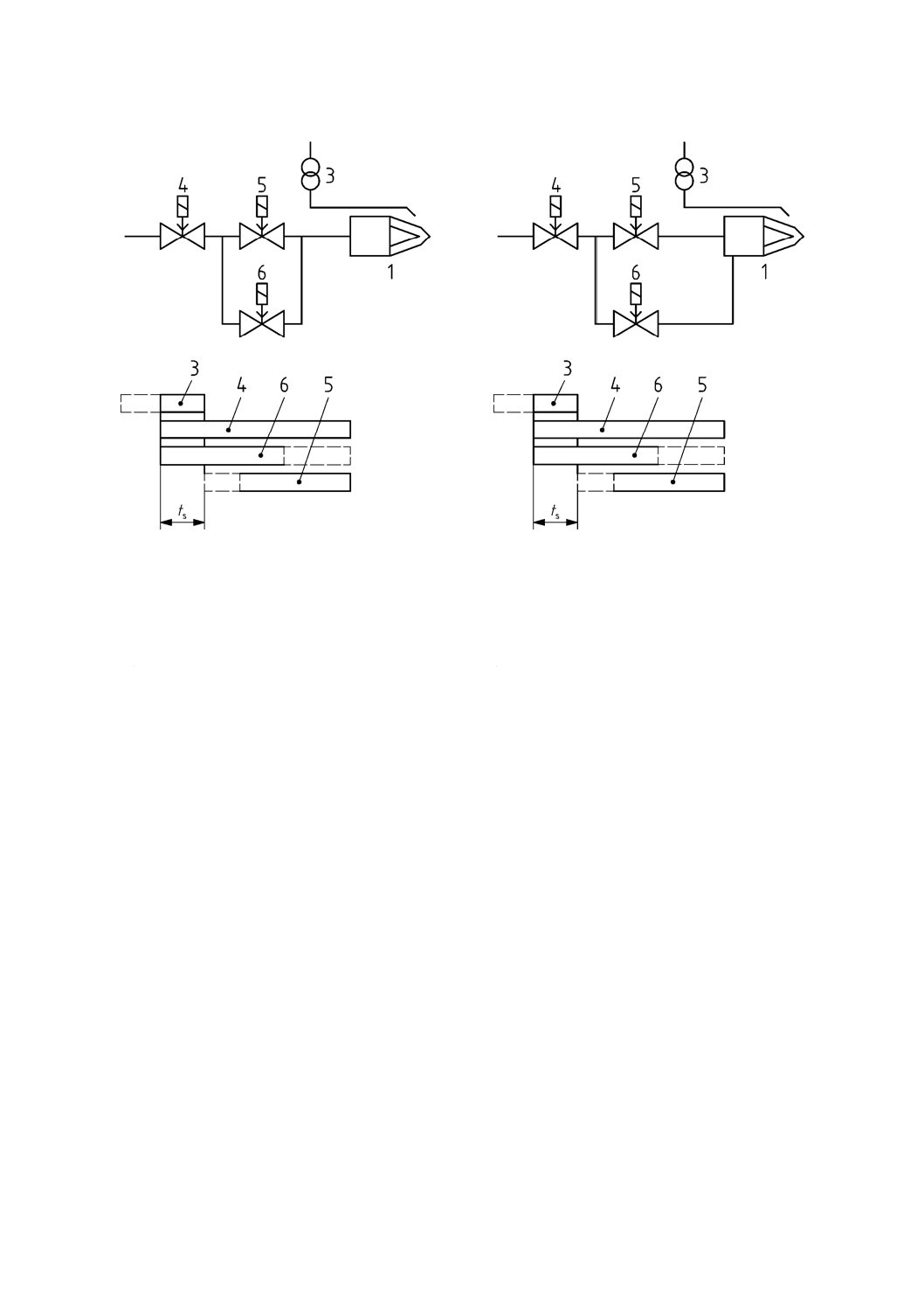

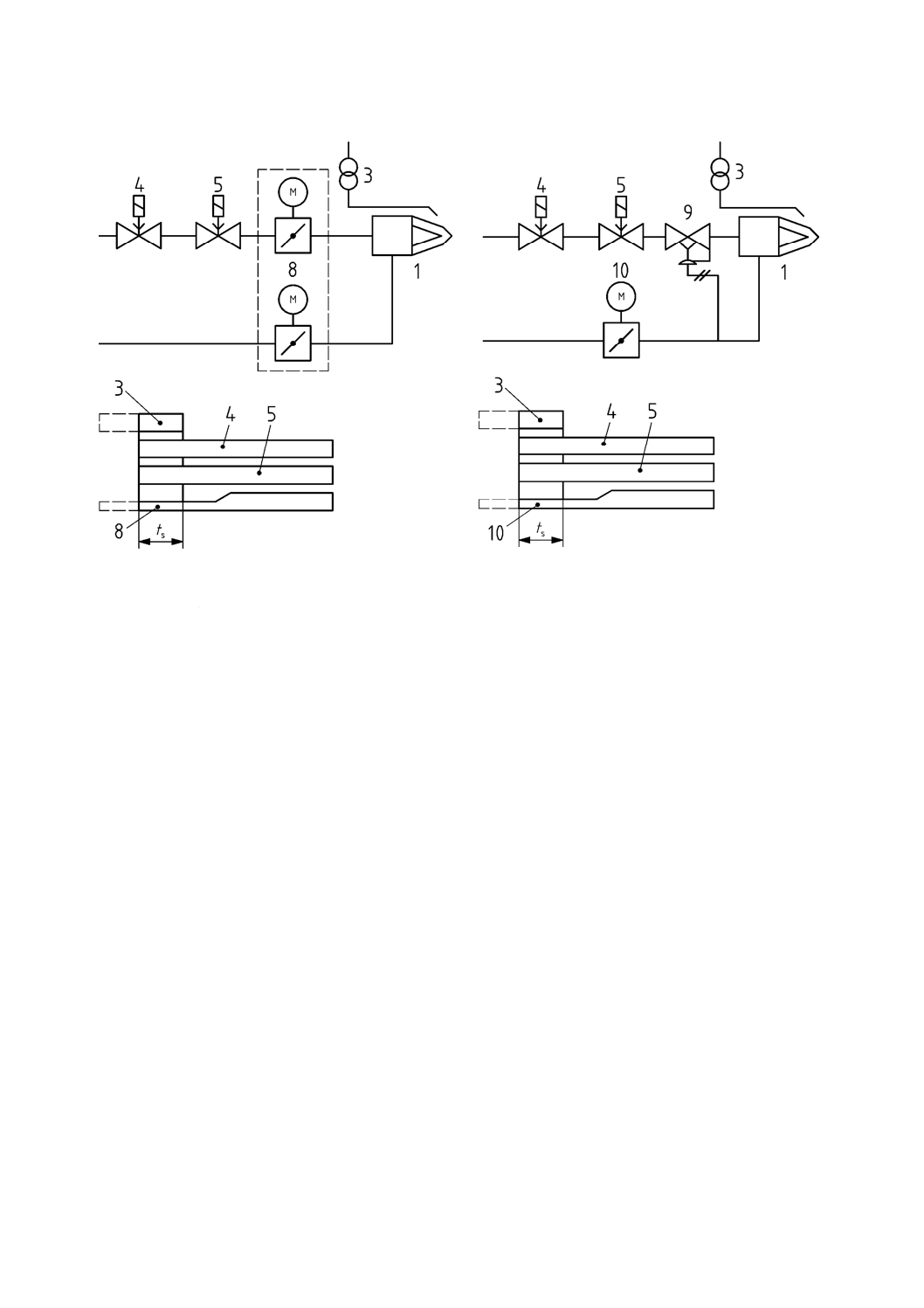

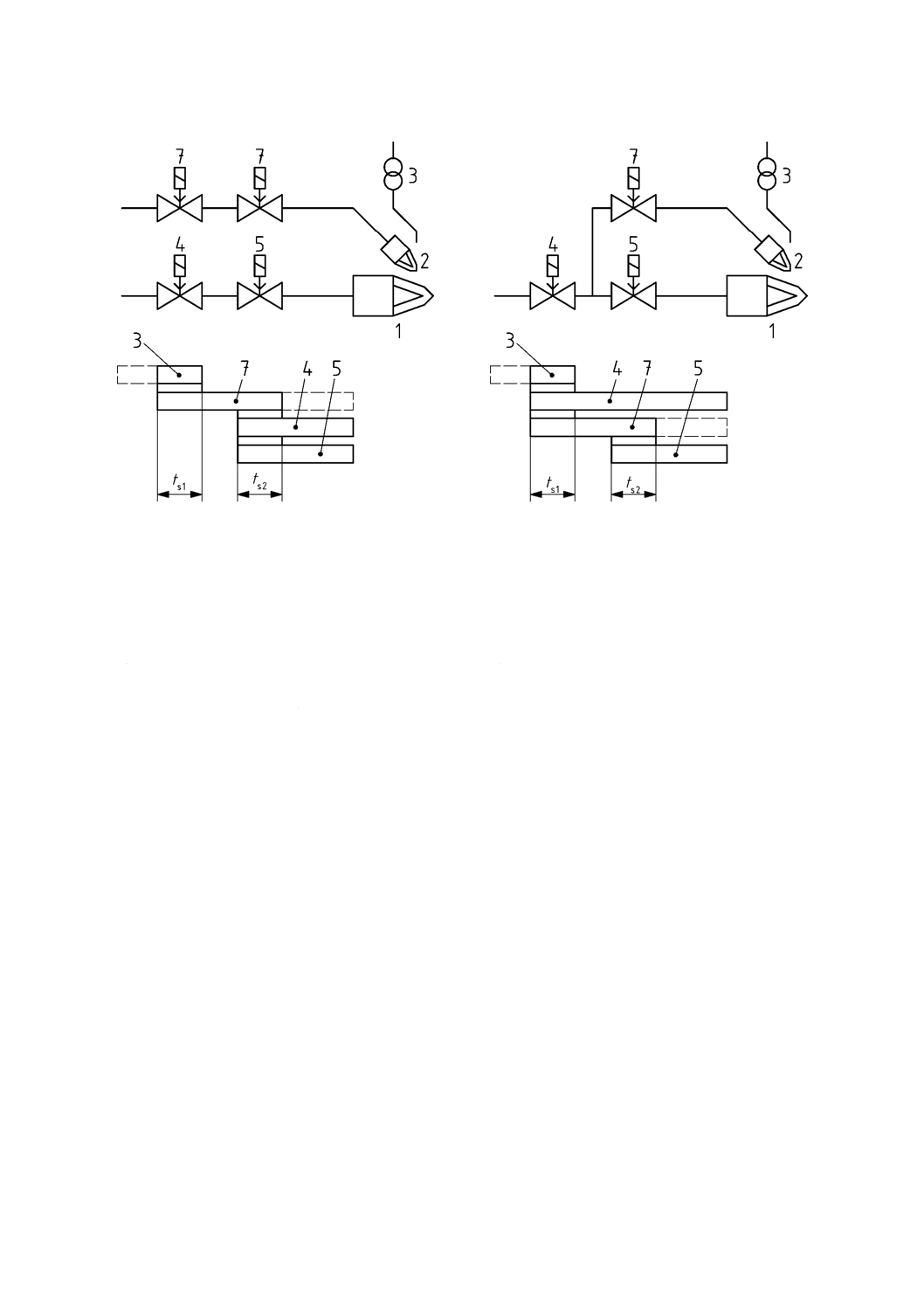

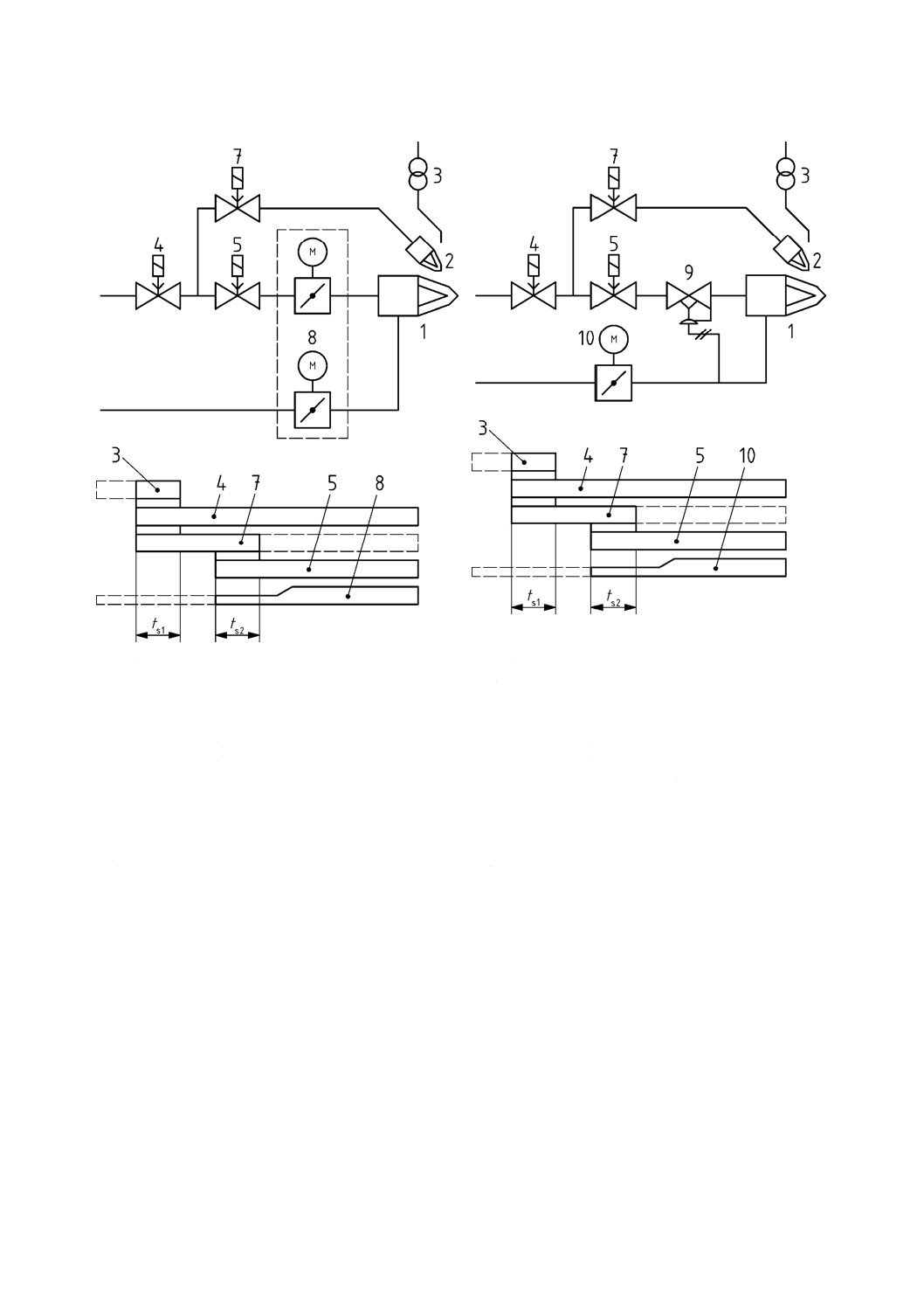

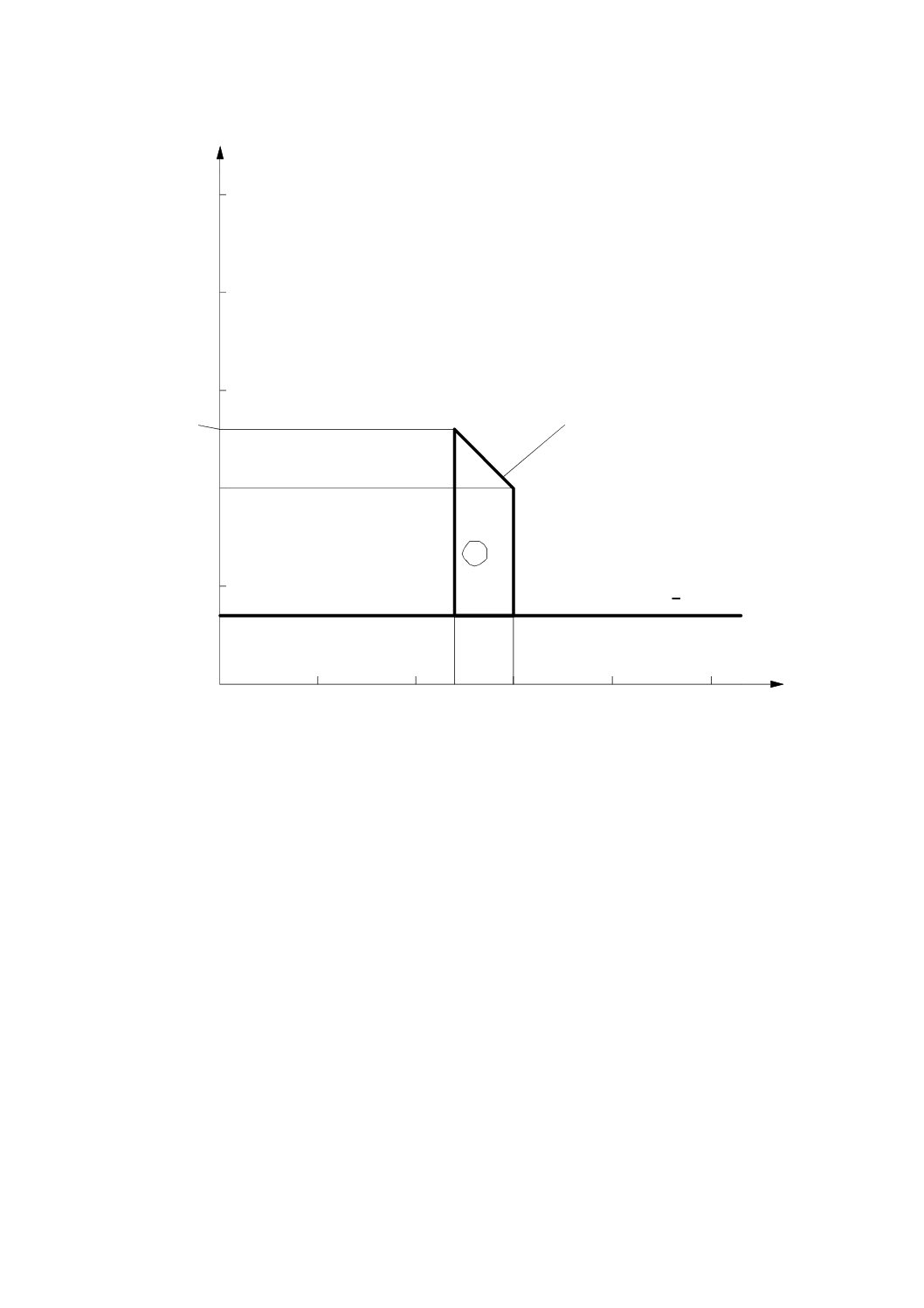

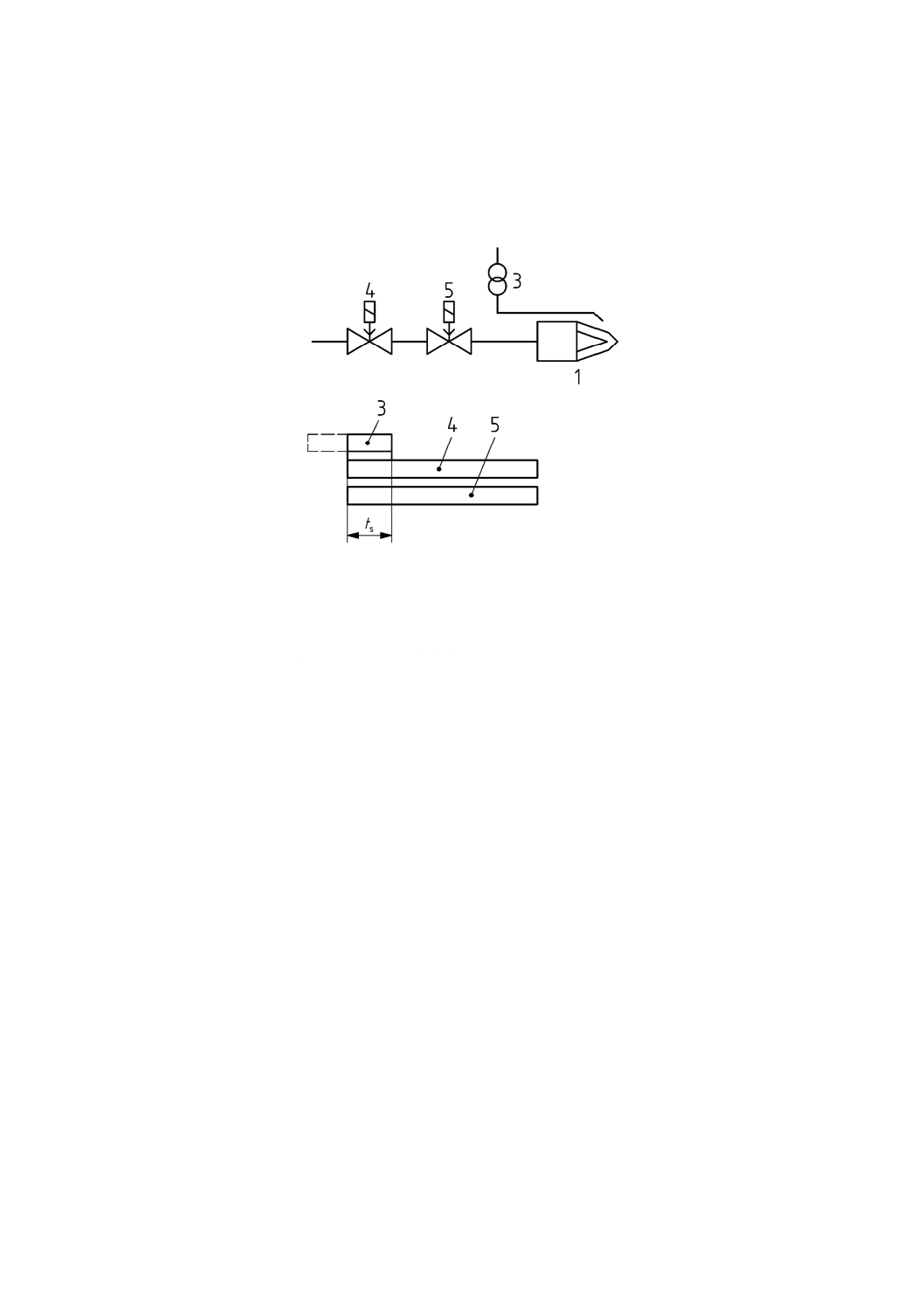

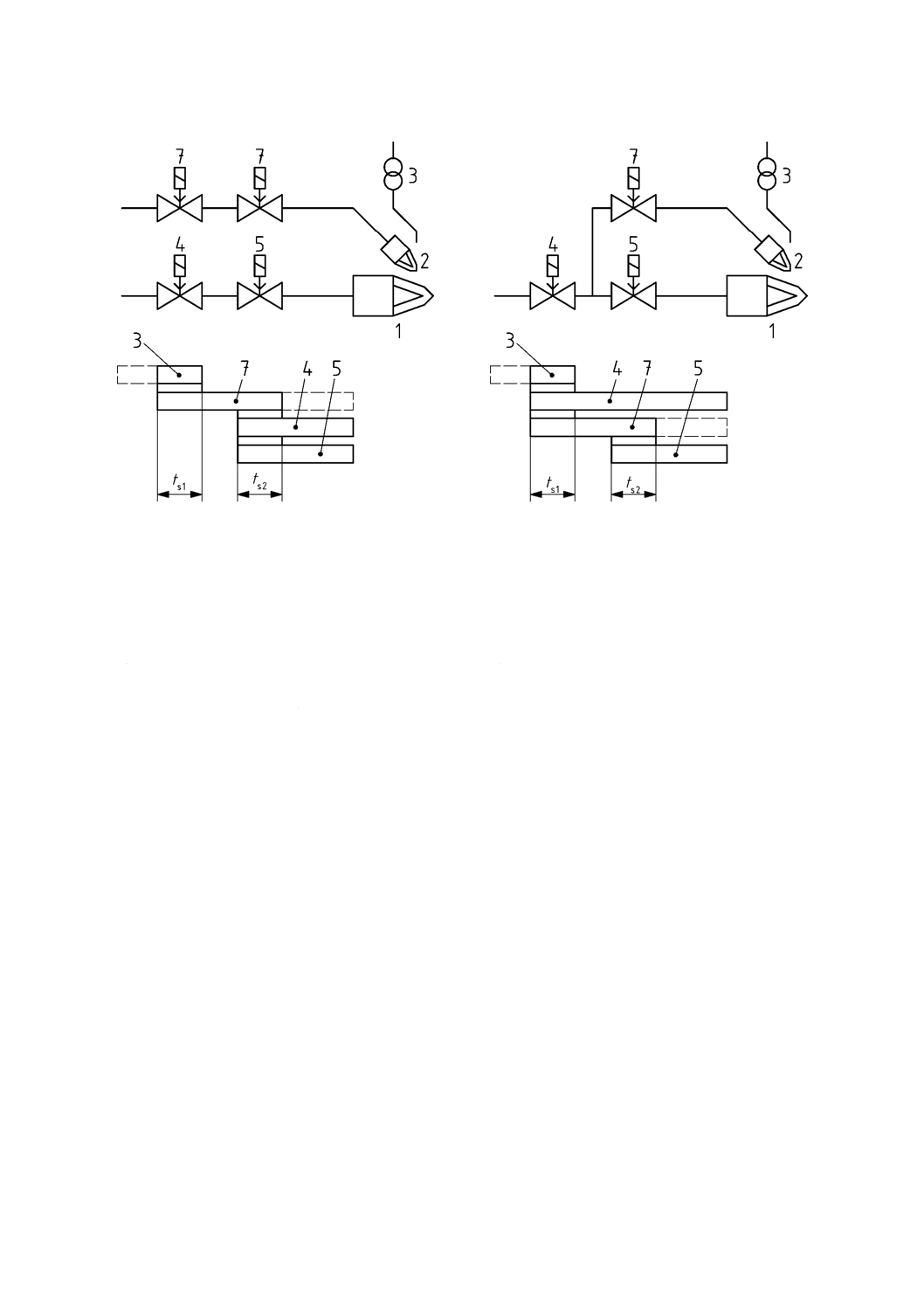

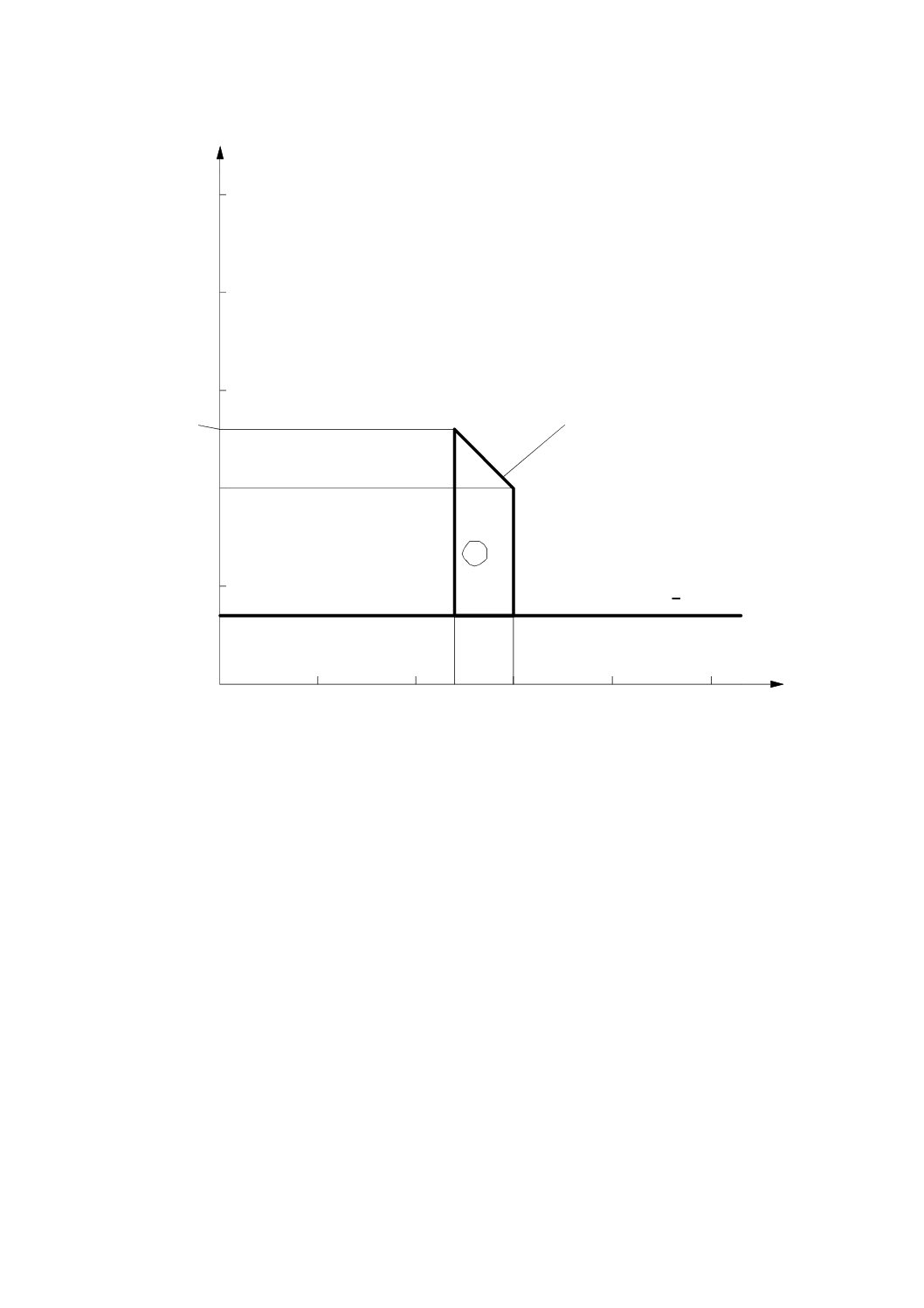

図C.1−単一バーナ設備

ガス

空気

48

B 8415-2:2020

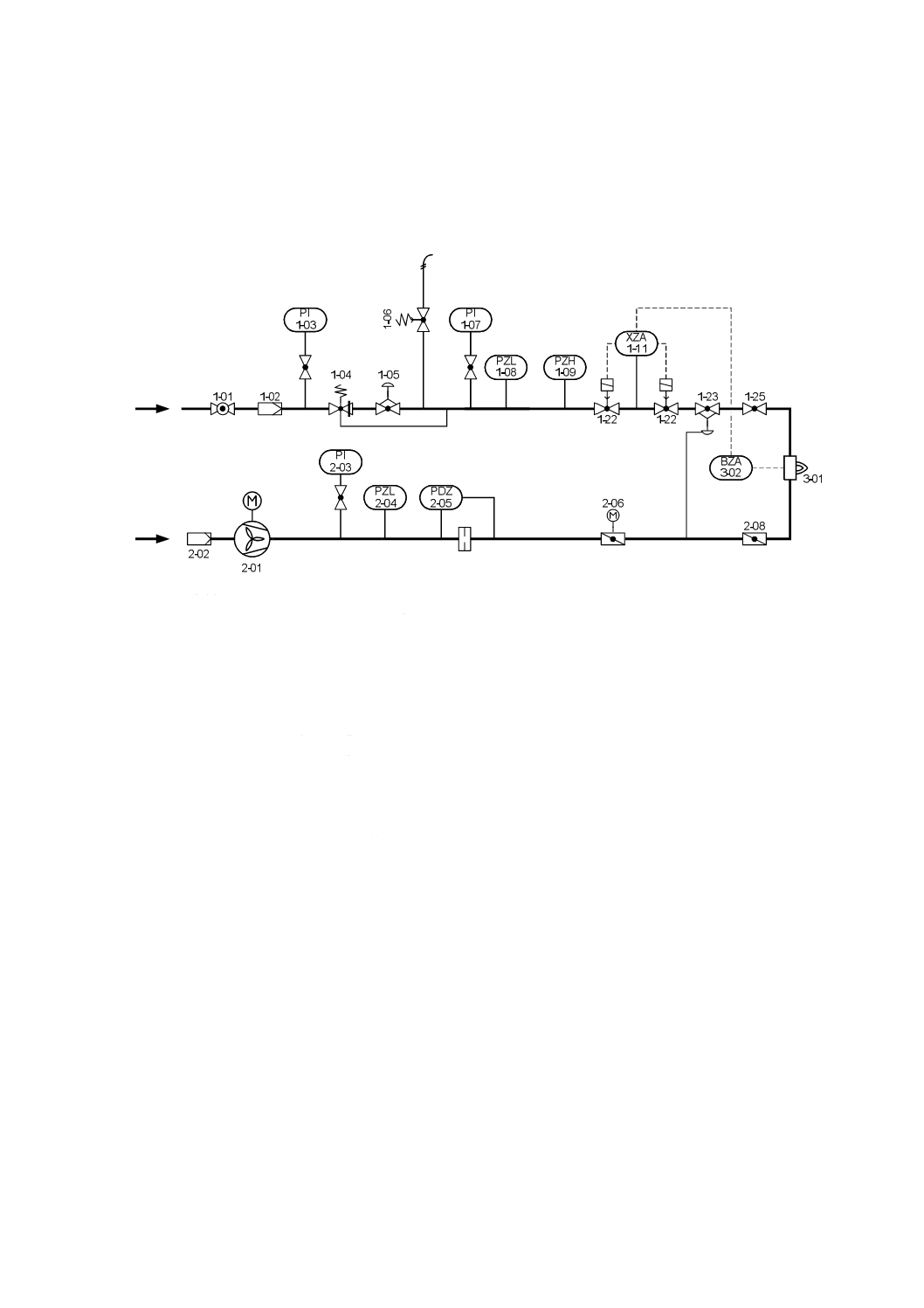

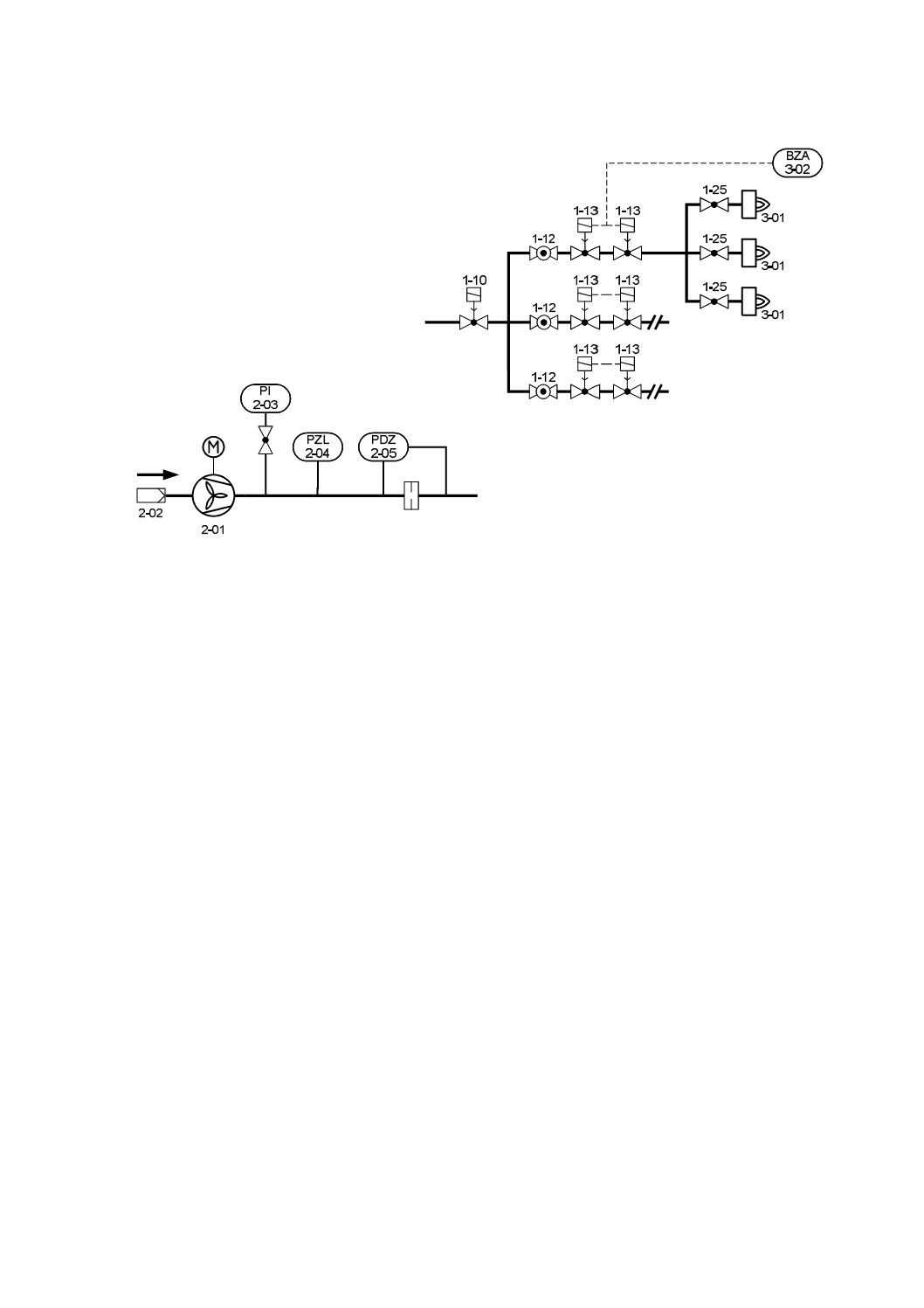

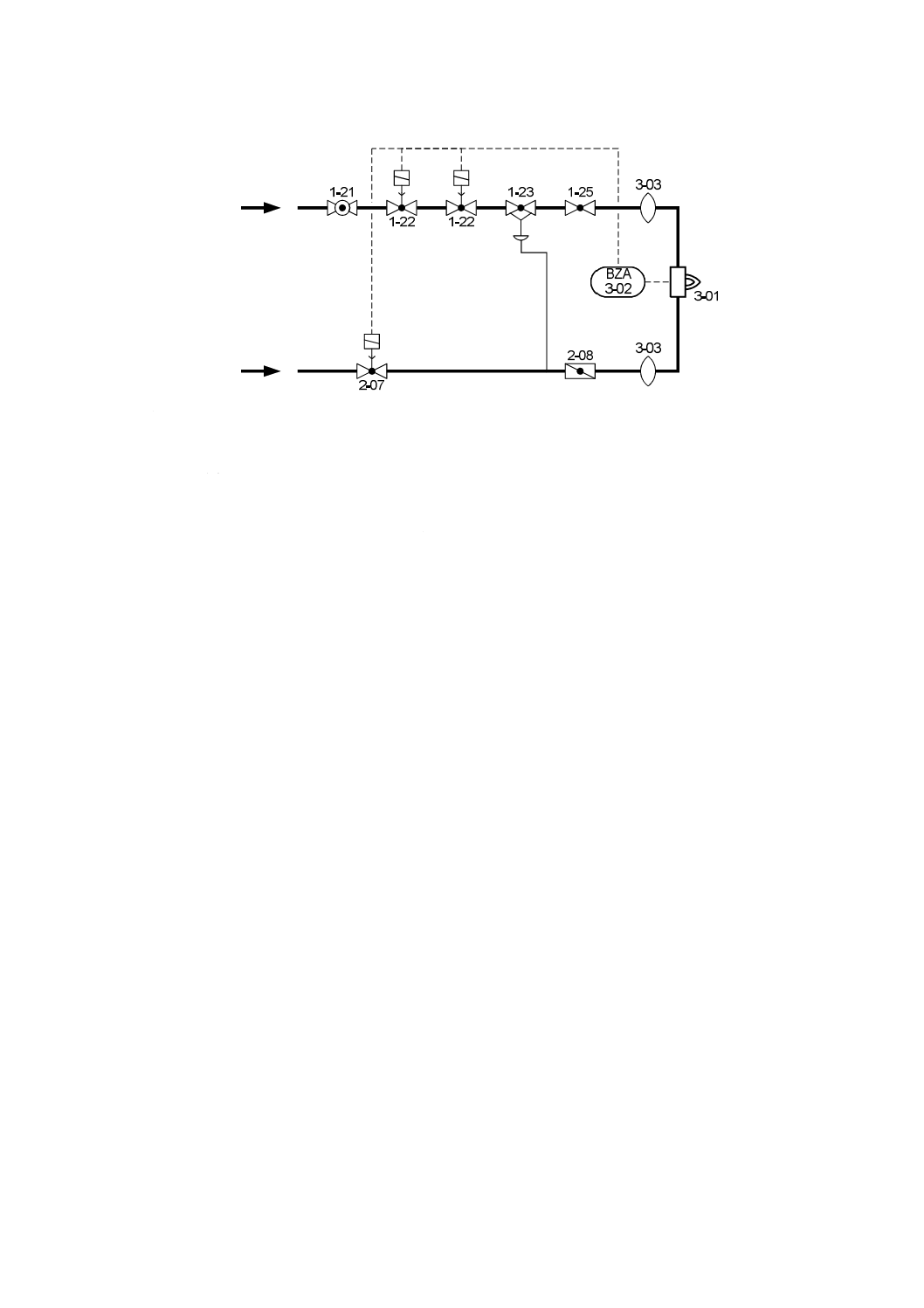

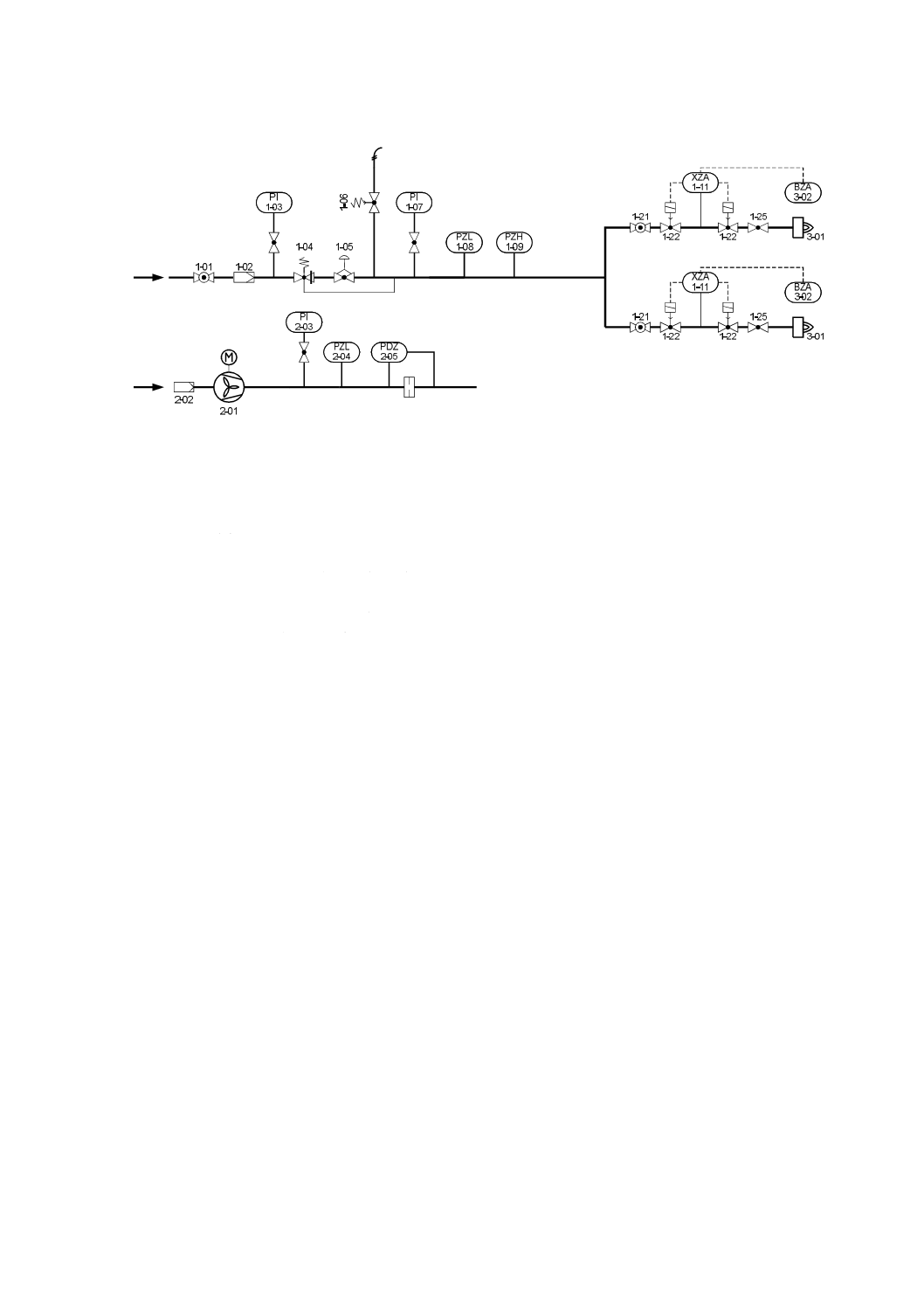

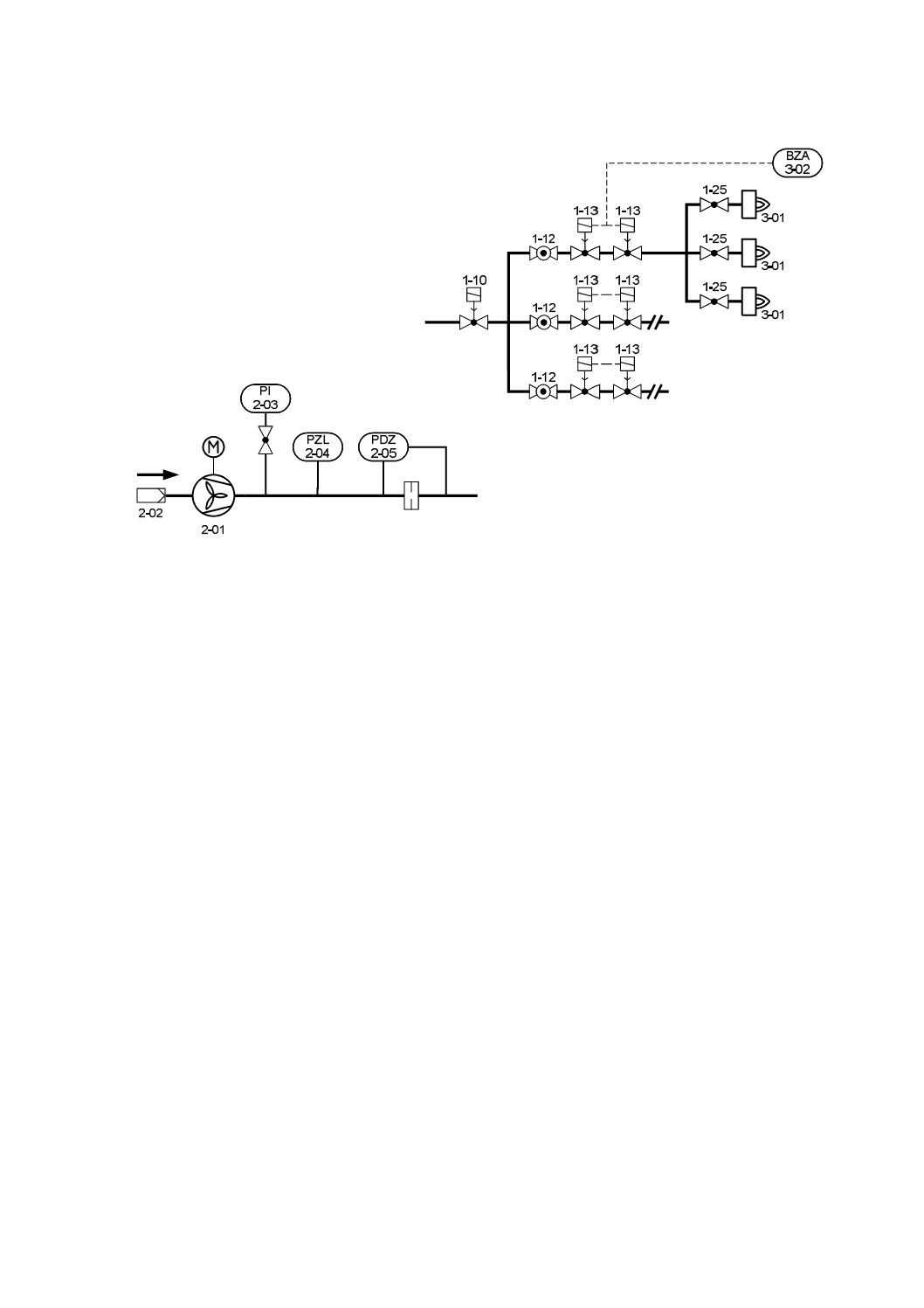

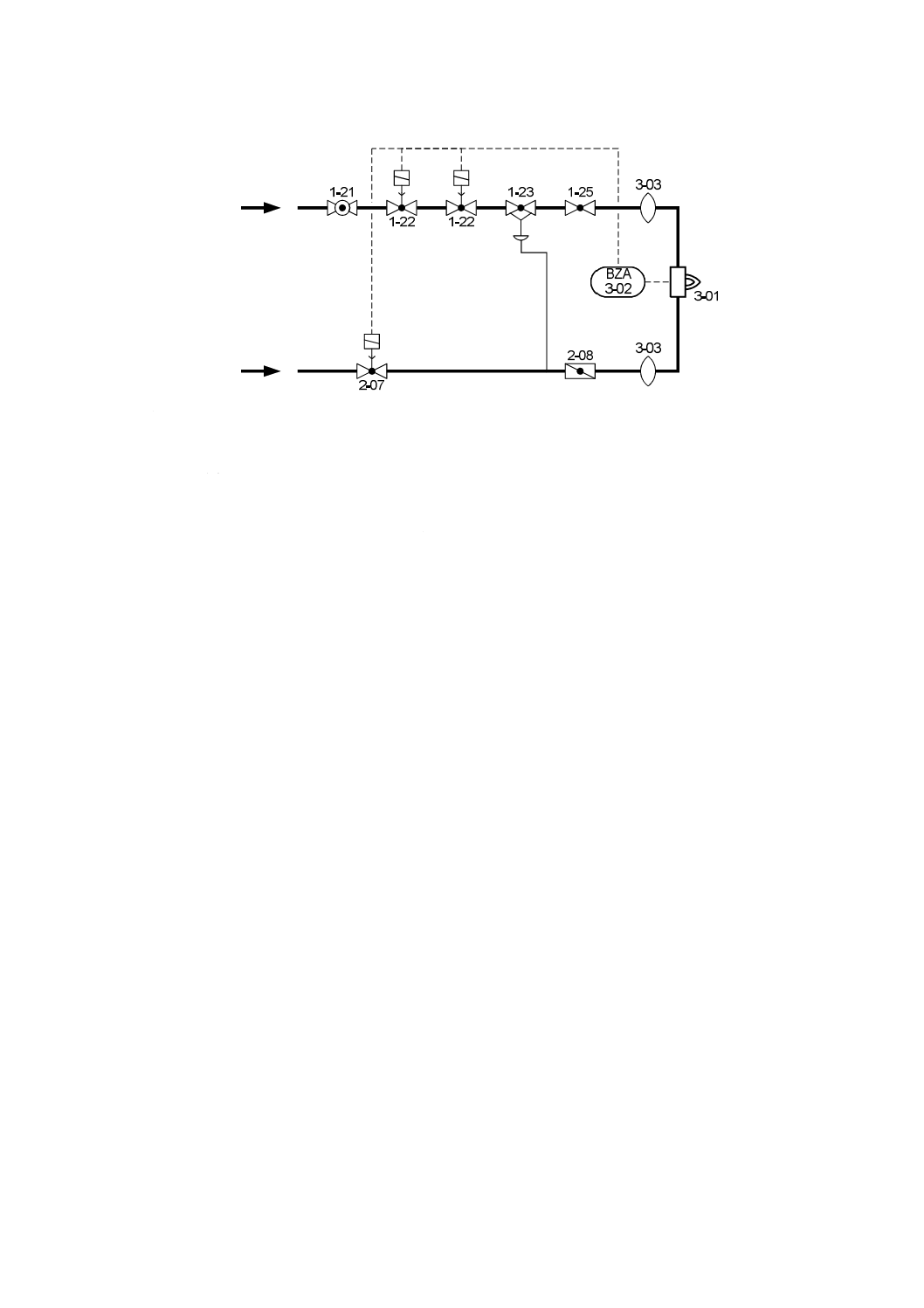

記号

1-01

1-02

1-03

1-04

1-05

1-06

1-07

1-08

1-09

1-11

1-21

1-22

1-25

2-01

2-02

2-03

2-04

2-05

3-01

3-02

手動締切弁

フィルタ又はストレーナ

コック付き上流圧力指示計

過圧遮断装置

ガス圧調節器

リリーフ弁

コック付き下流圧力指示計

ガス圧低下保護

ガス圧上昇保護

自動バルブ機能検証

バーナ手動遮断弁

バーナ自動遮断弁

バーナガス流量調節弁

燃焼用空気ファン

空気取入口フィルタ

コック付き圧力指示計

空気圧力検出器

空気流量検出器

バーナ

自動バーナ制御又は自動バーナ制御システム

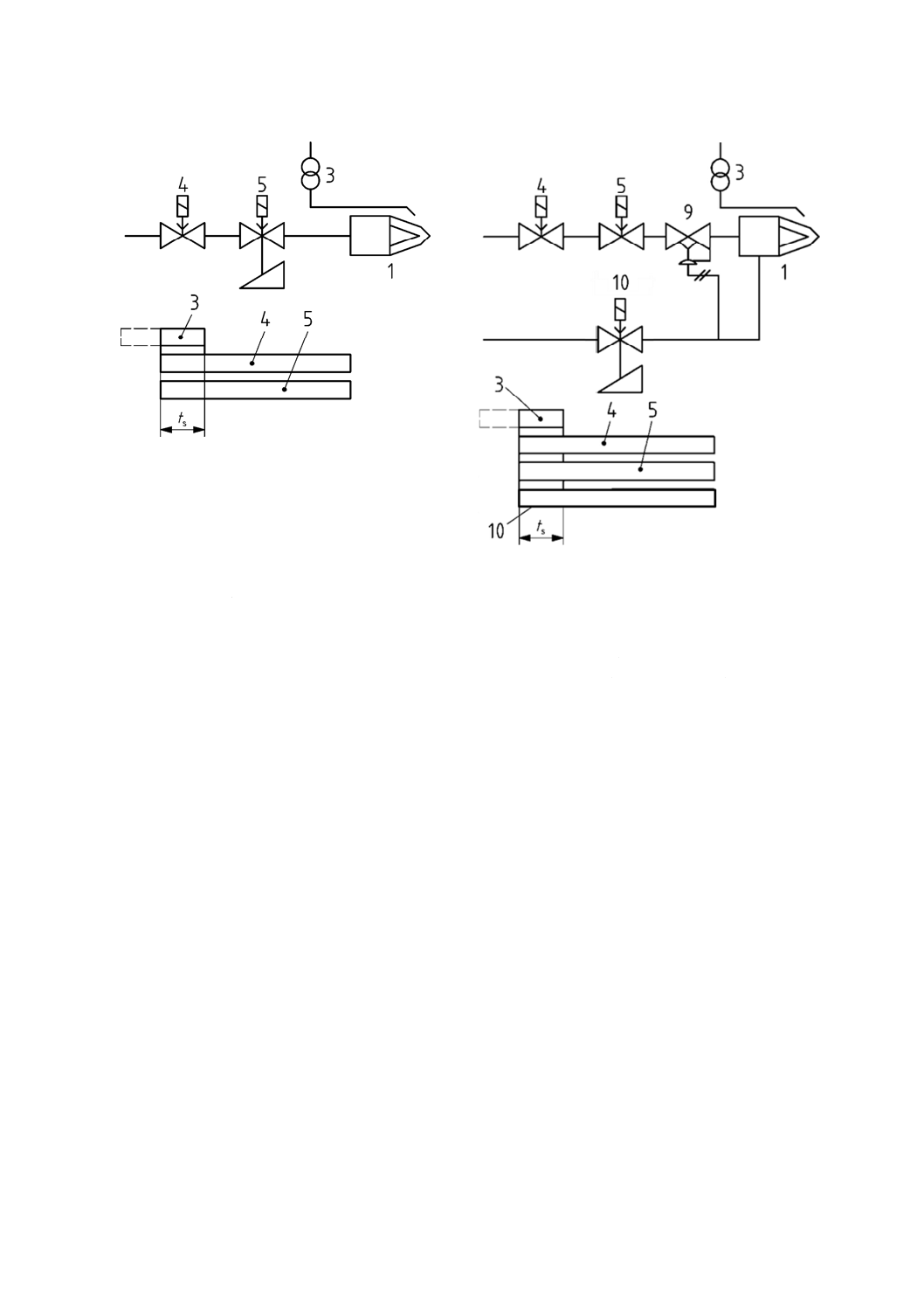

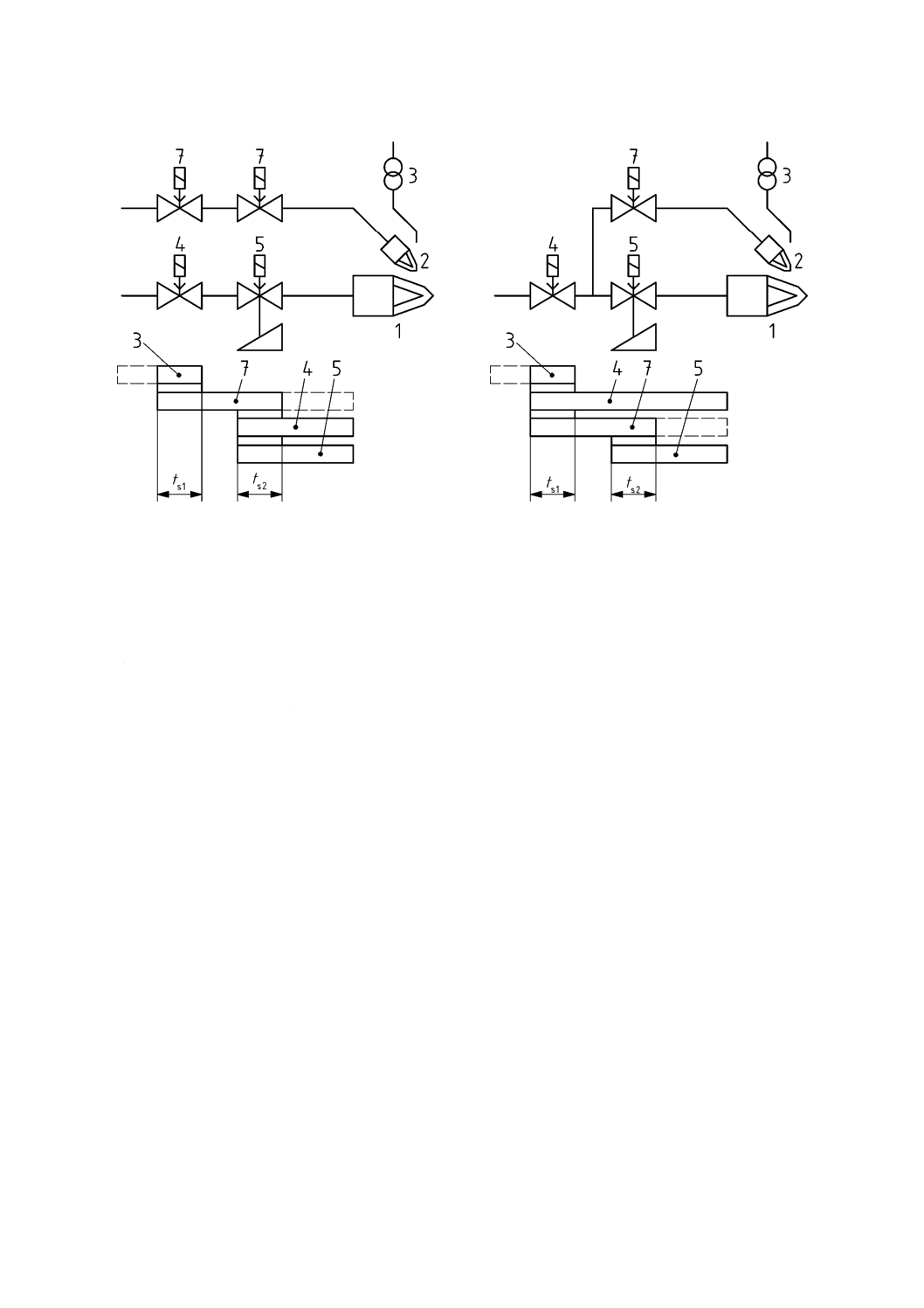

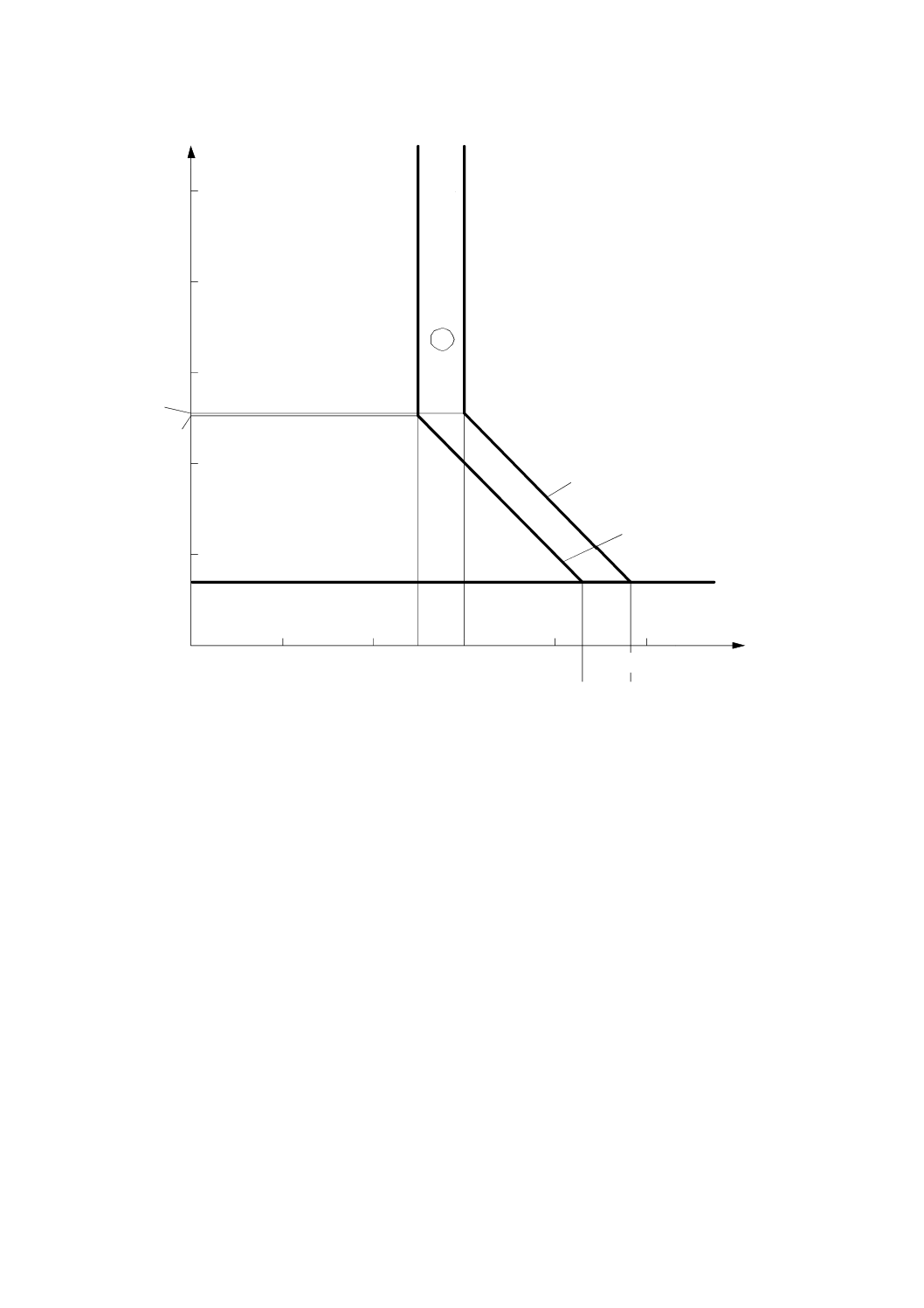

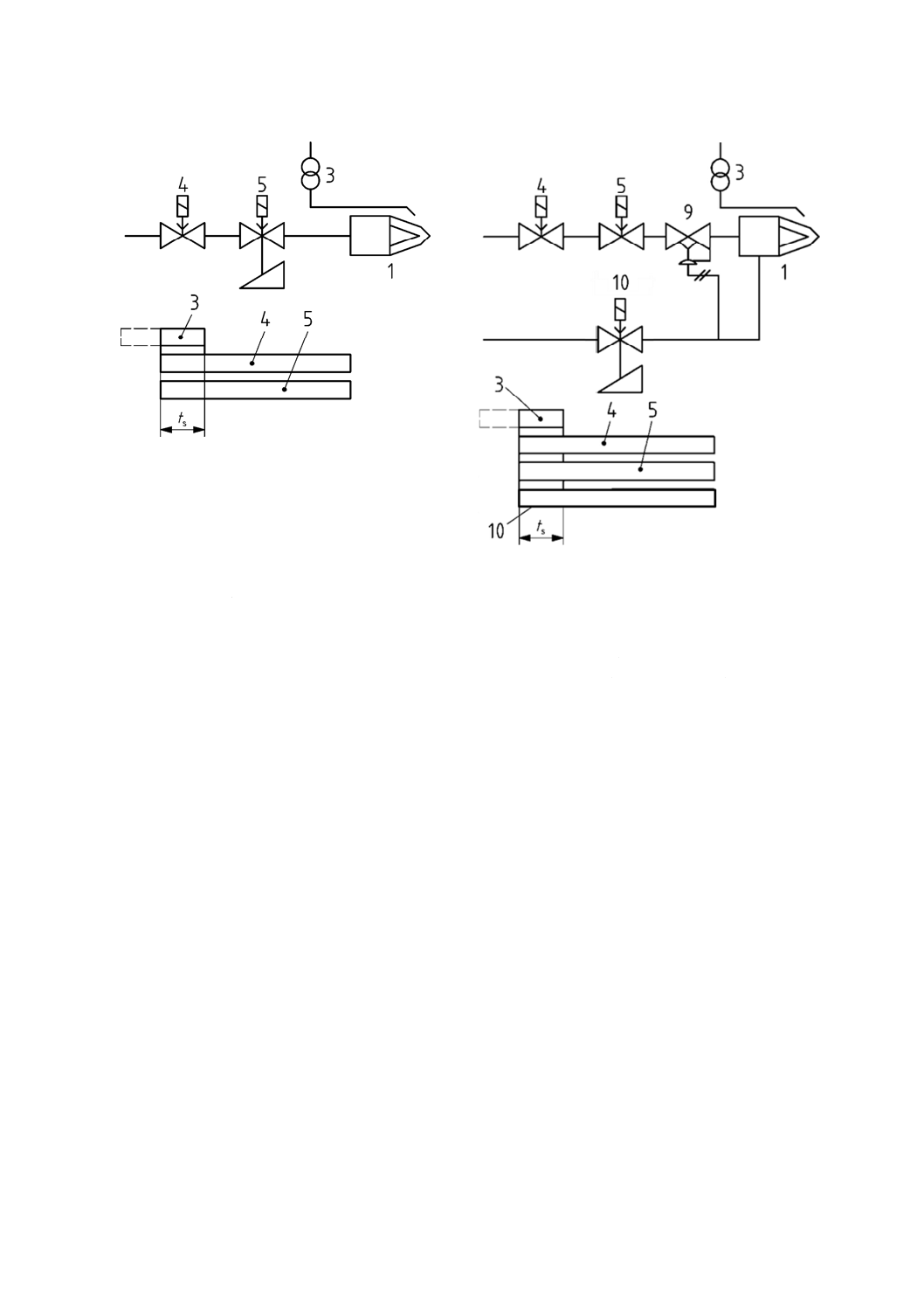

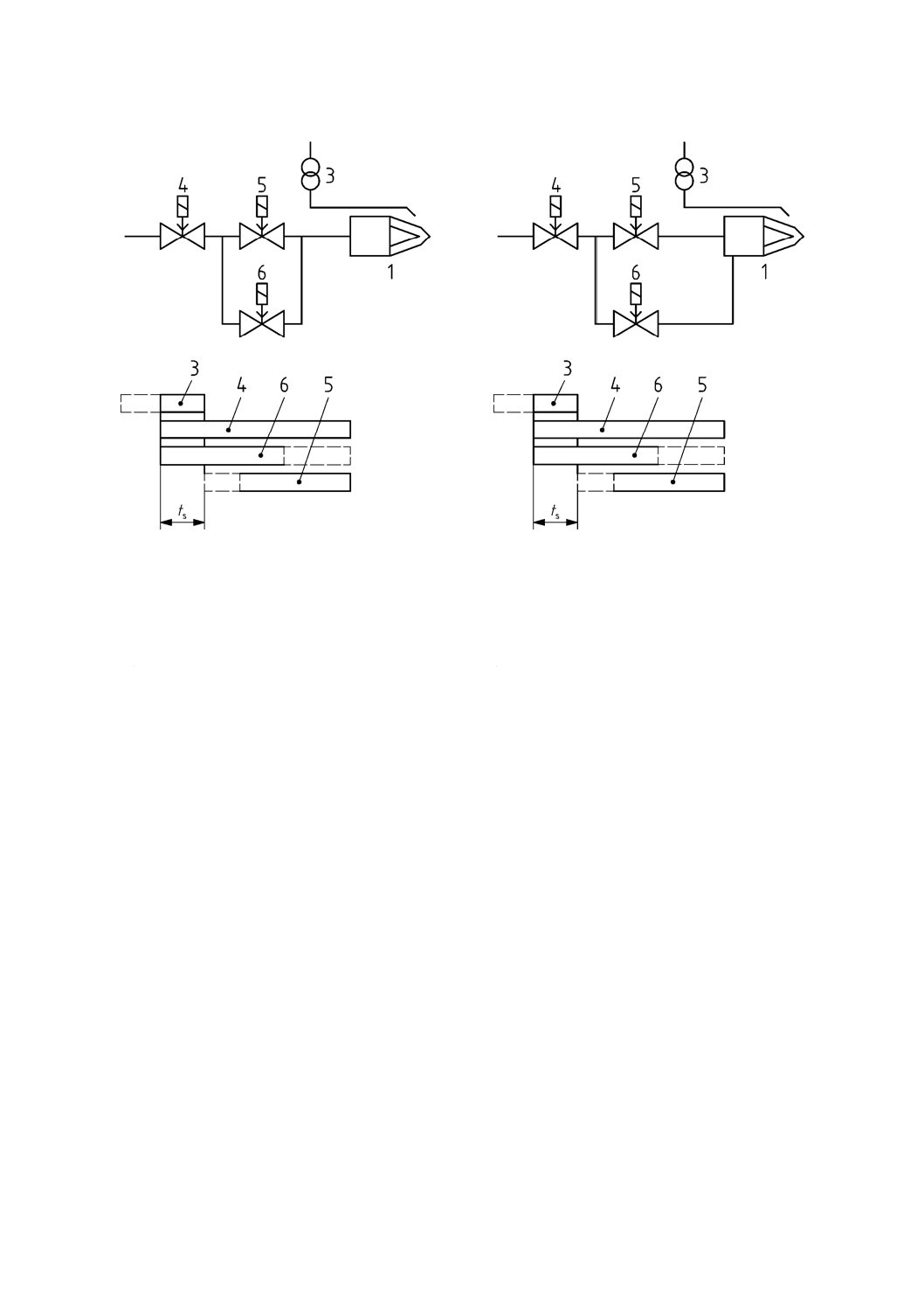

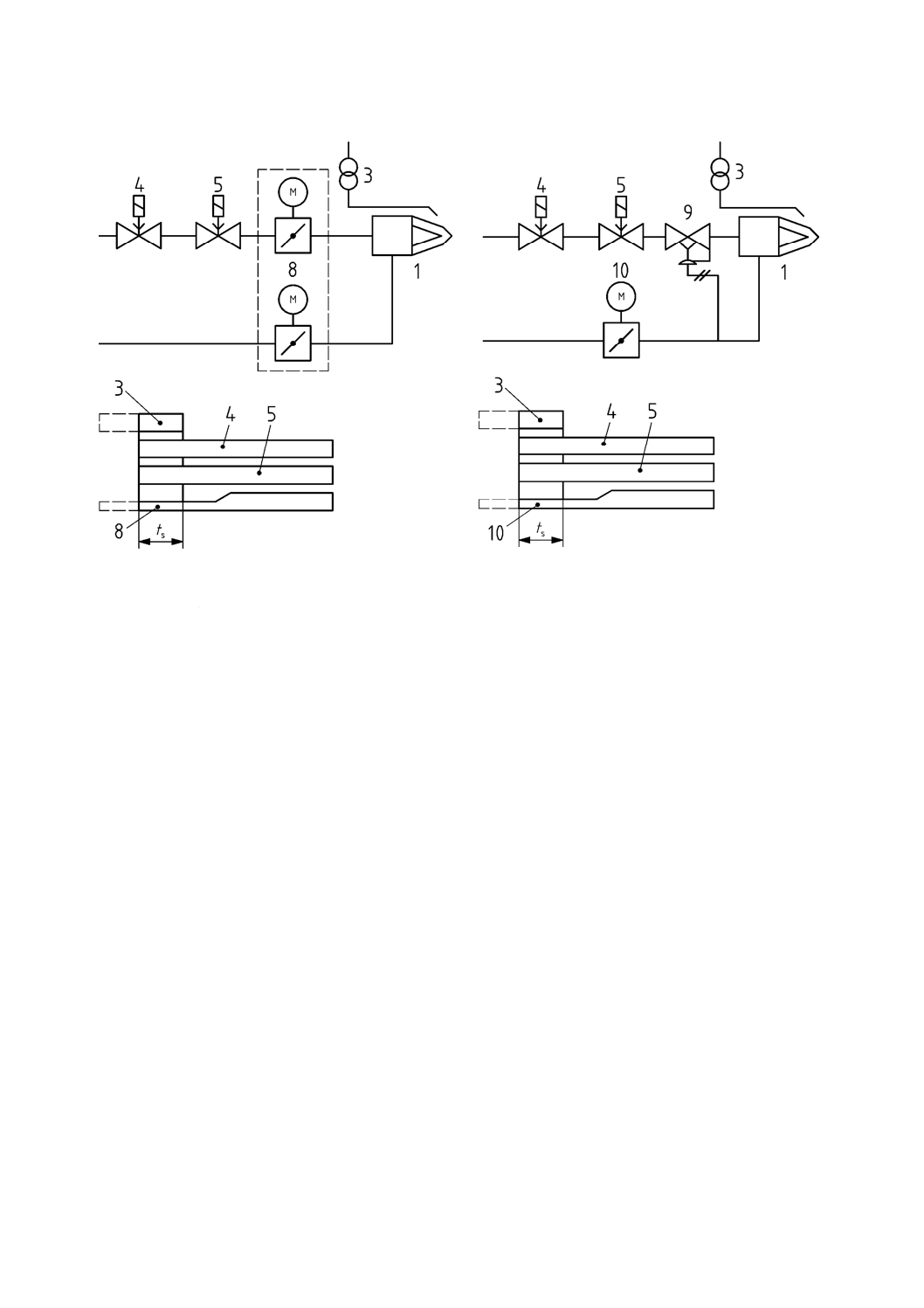

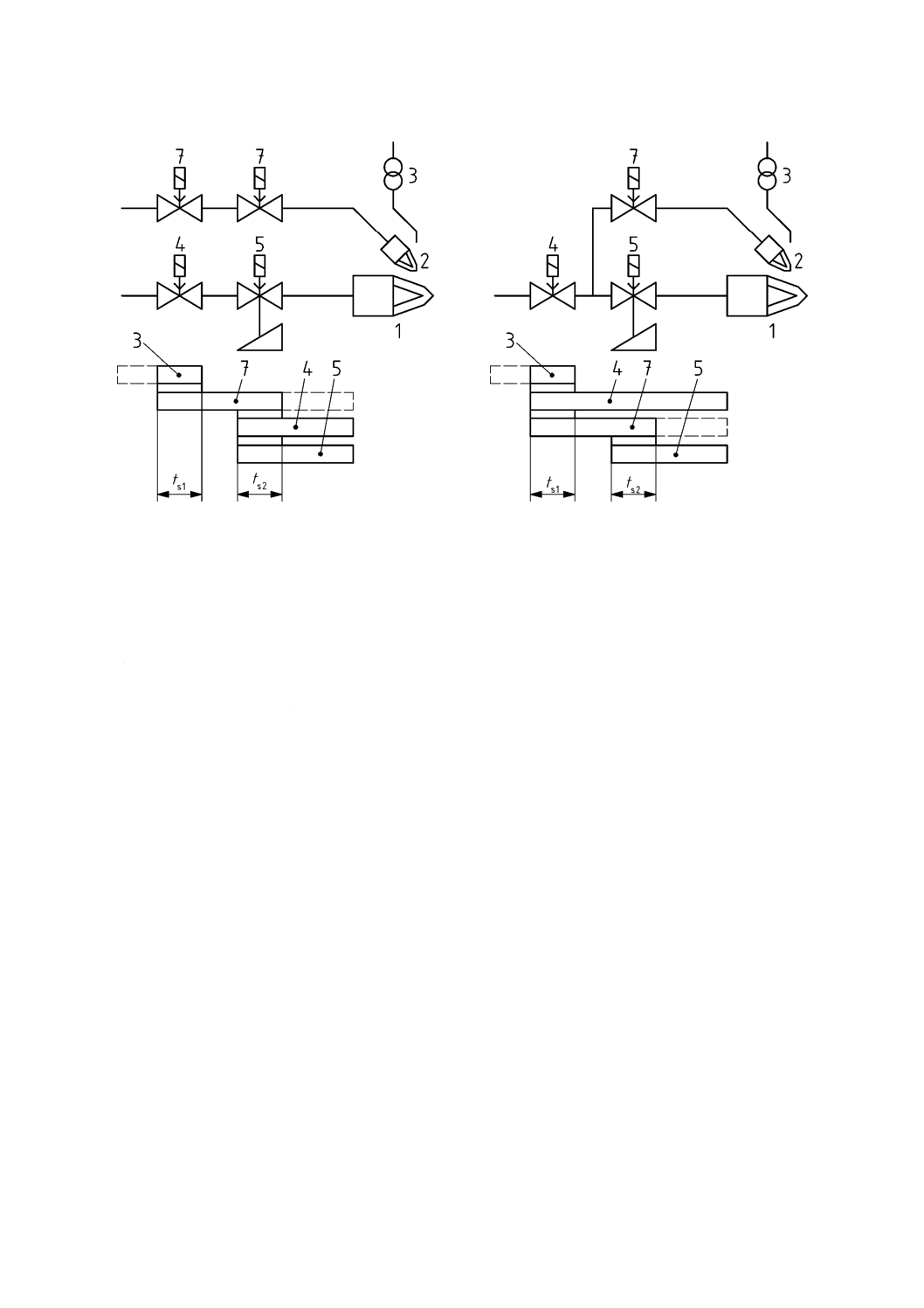

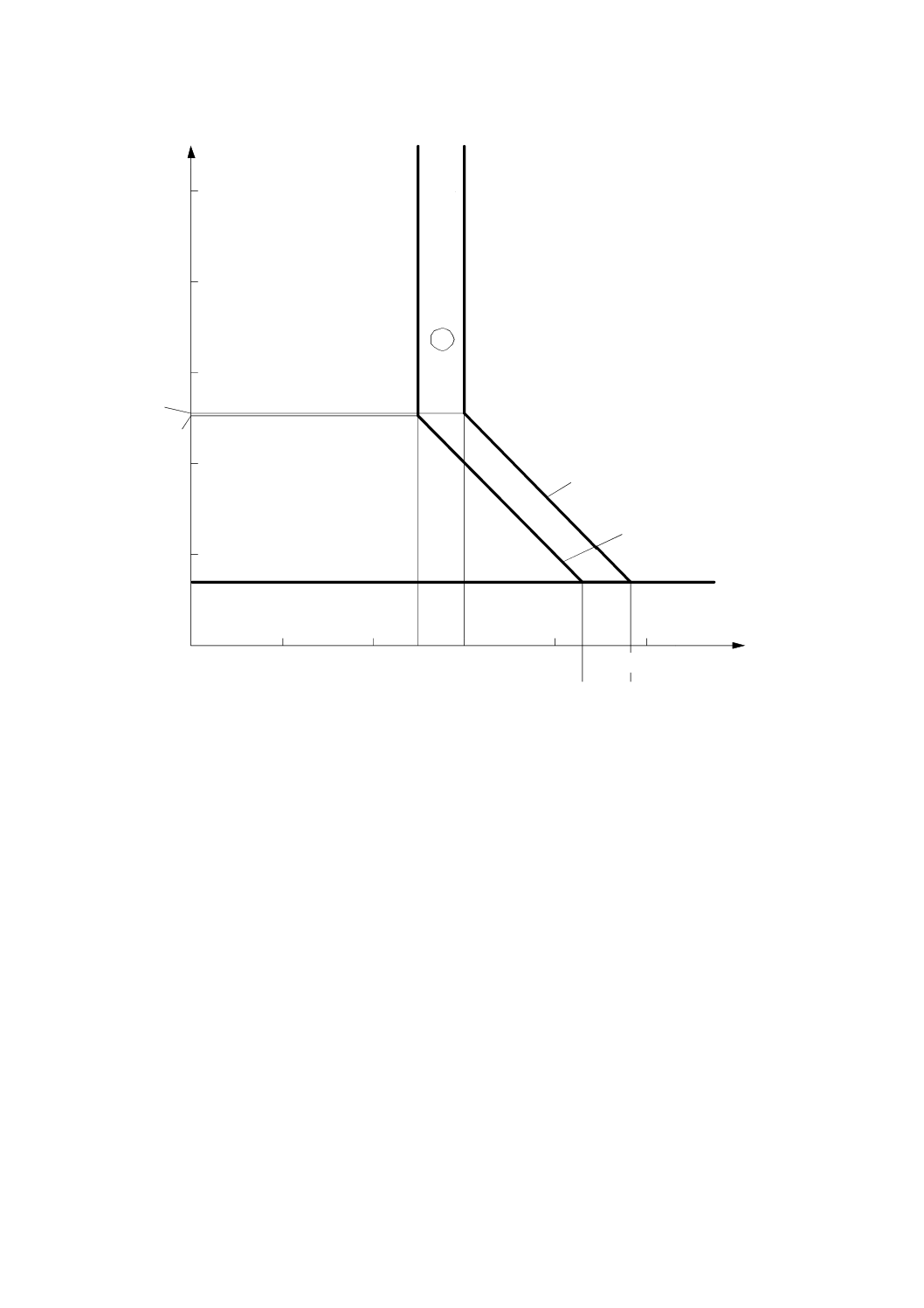

図C.2a−複数バーナ設備−集中配管−2台のバーナシステムの例

ガス

空気

49

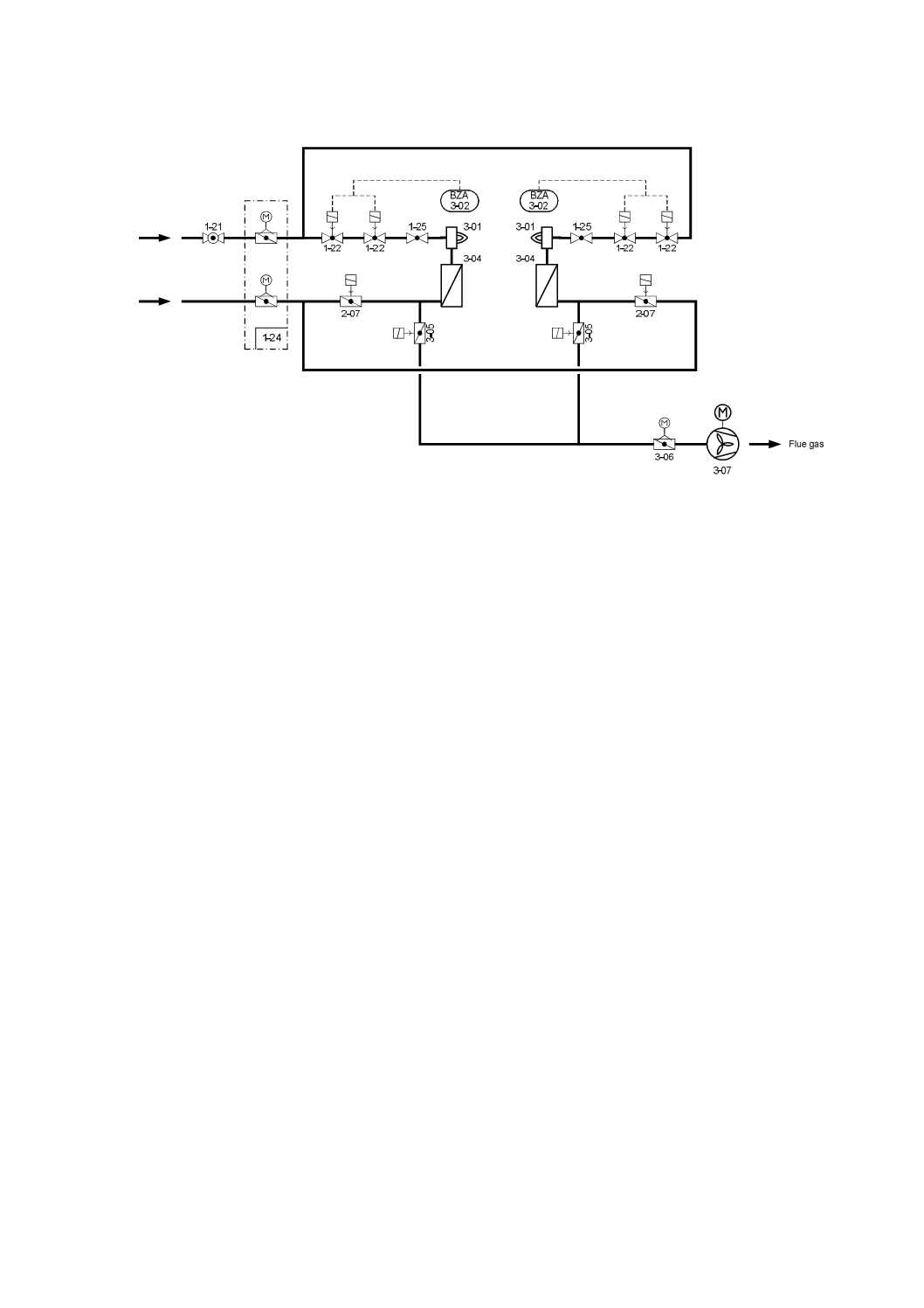

B 8415-2:2020

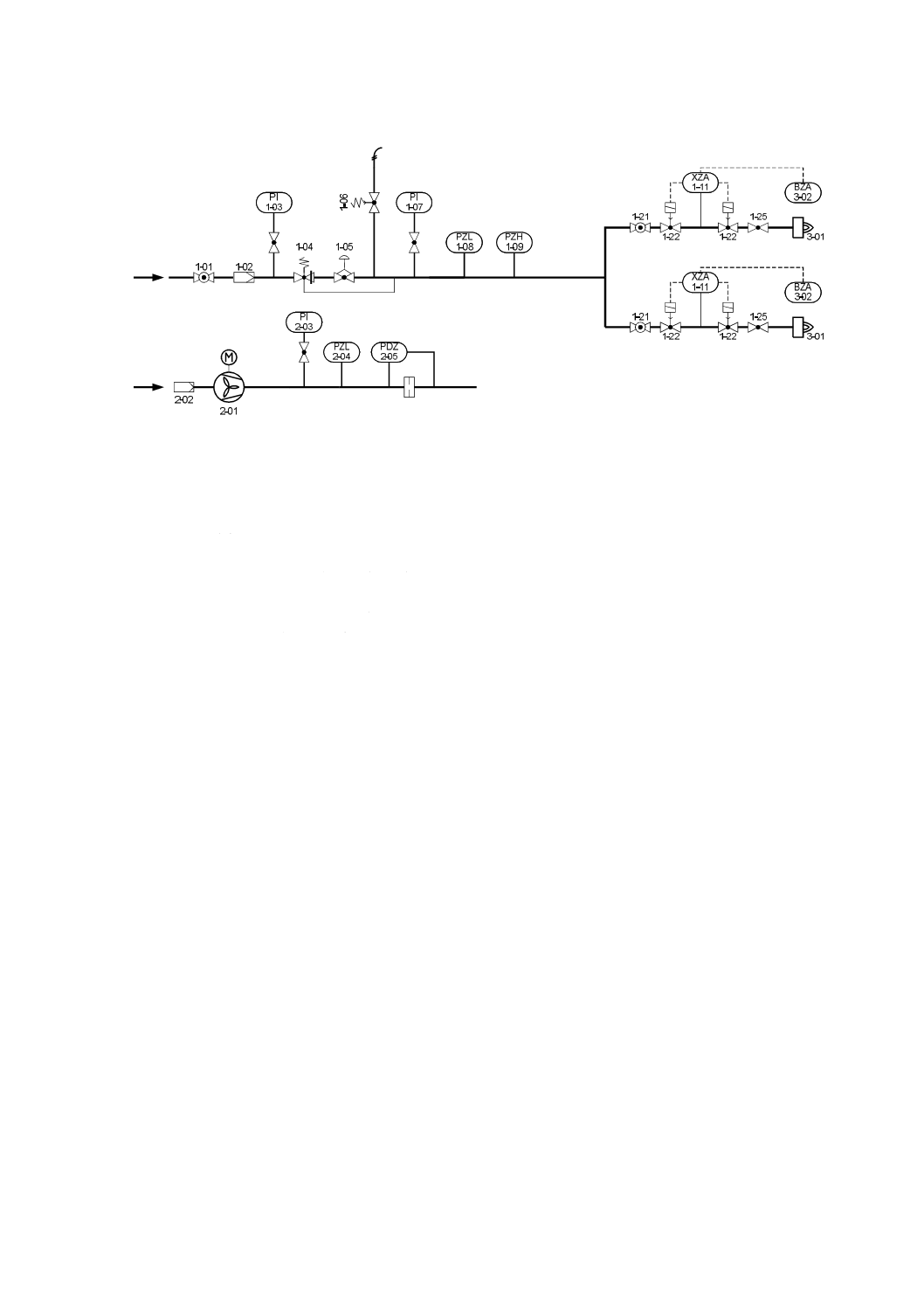

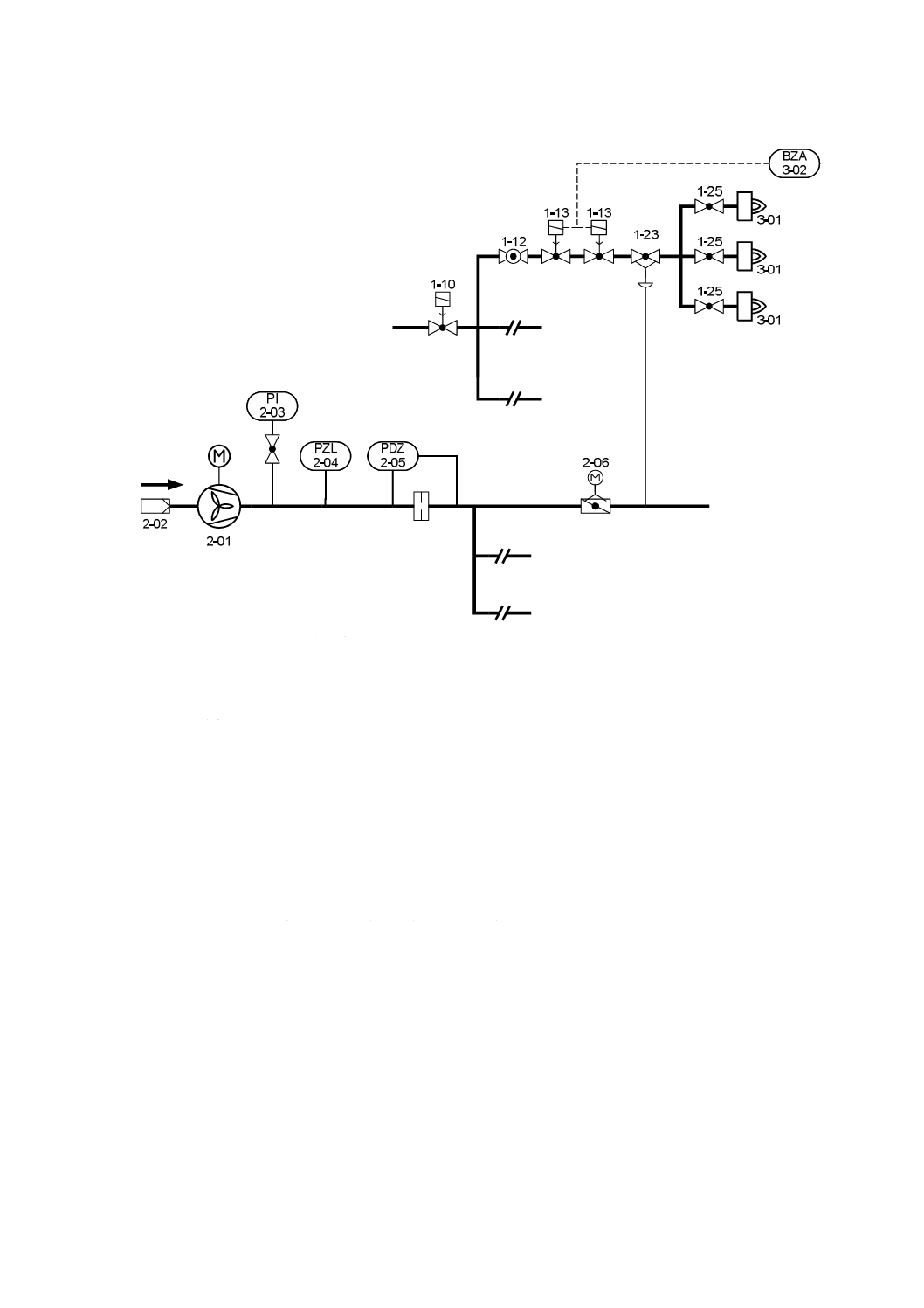

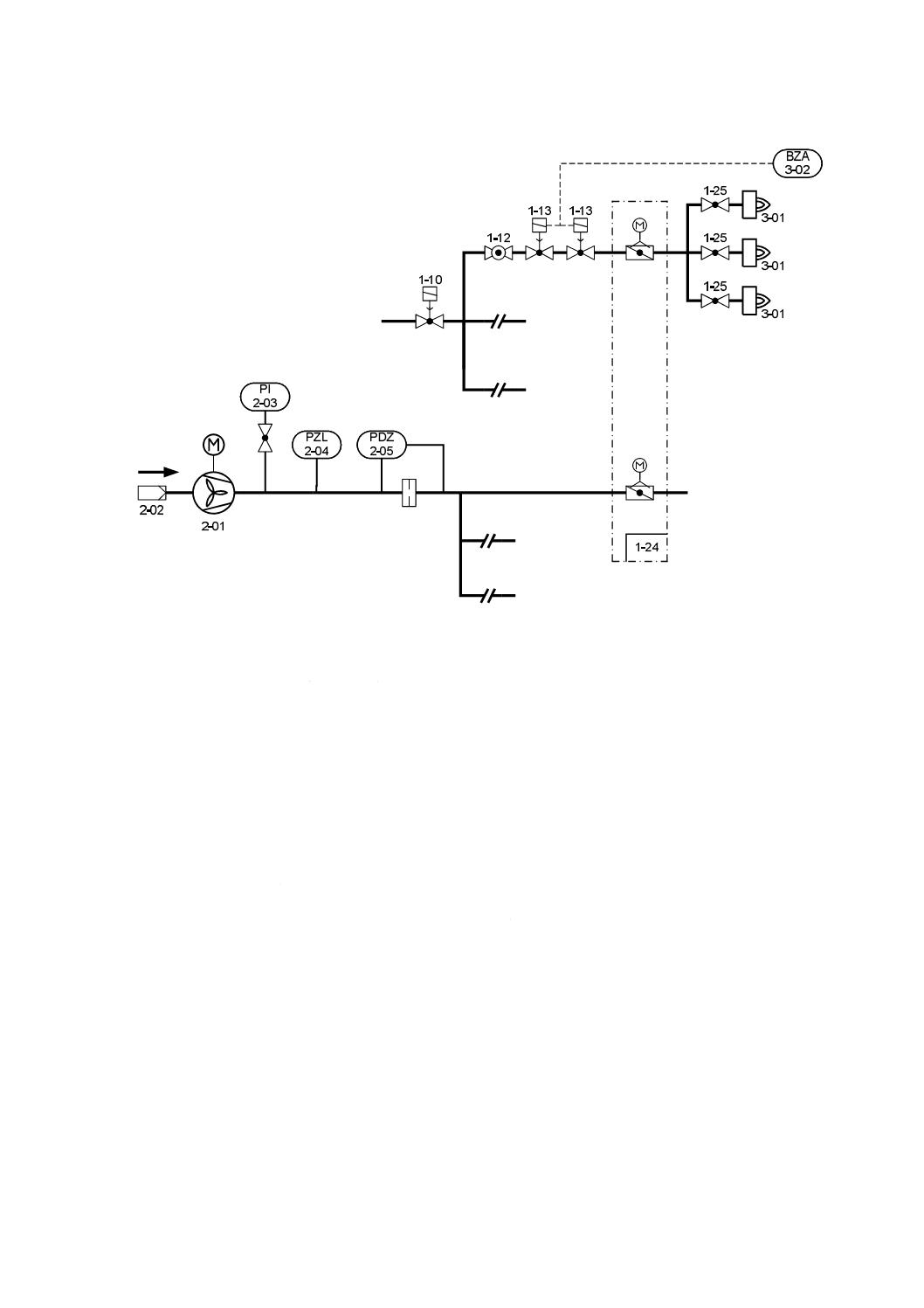

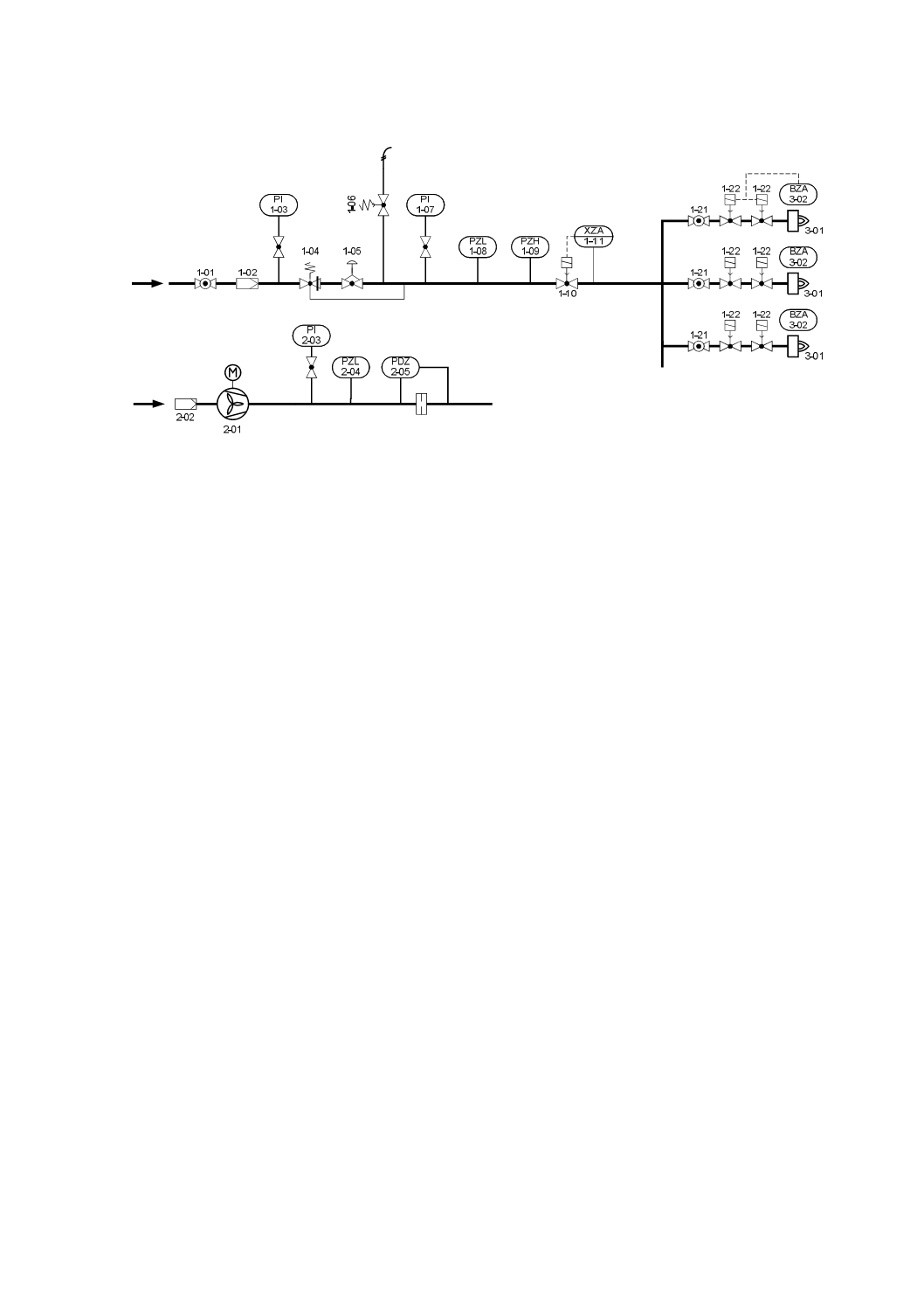

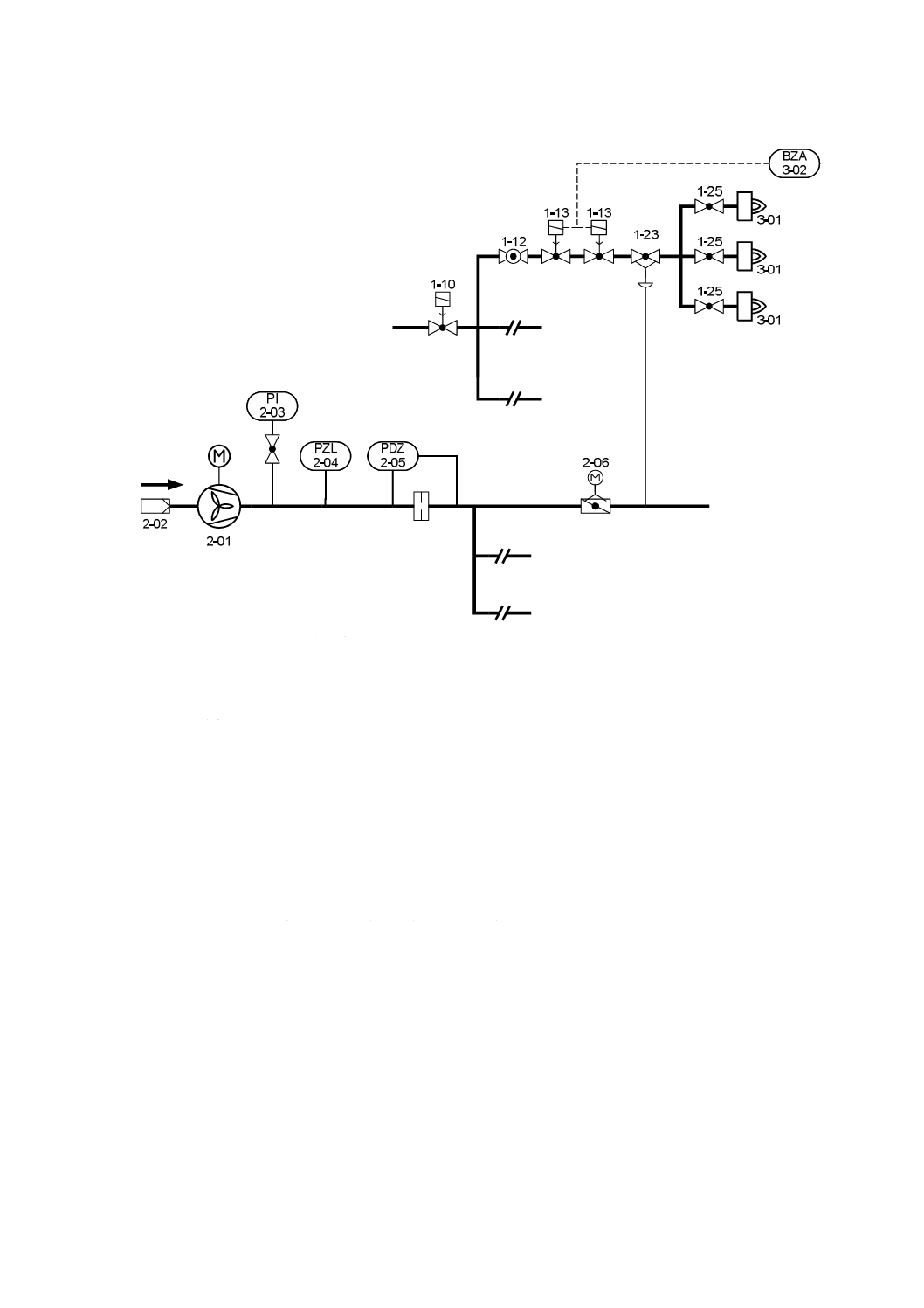

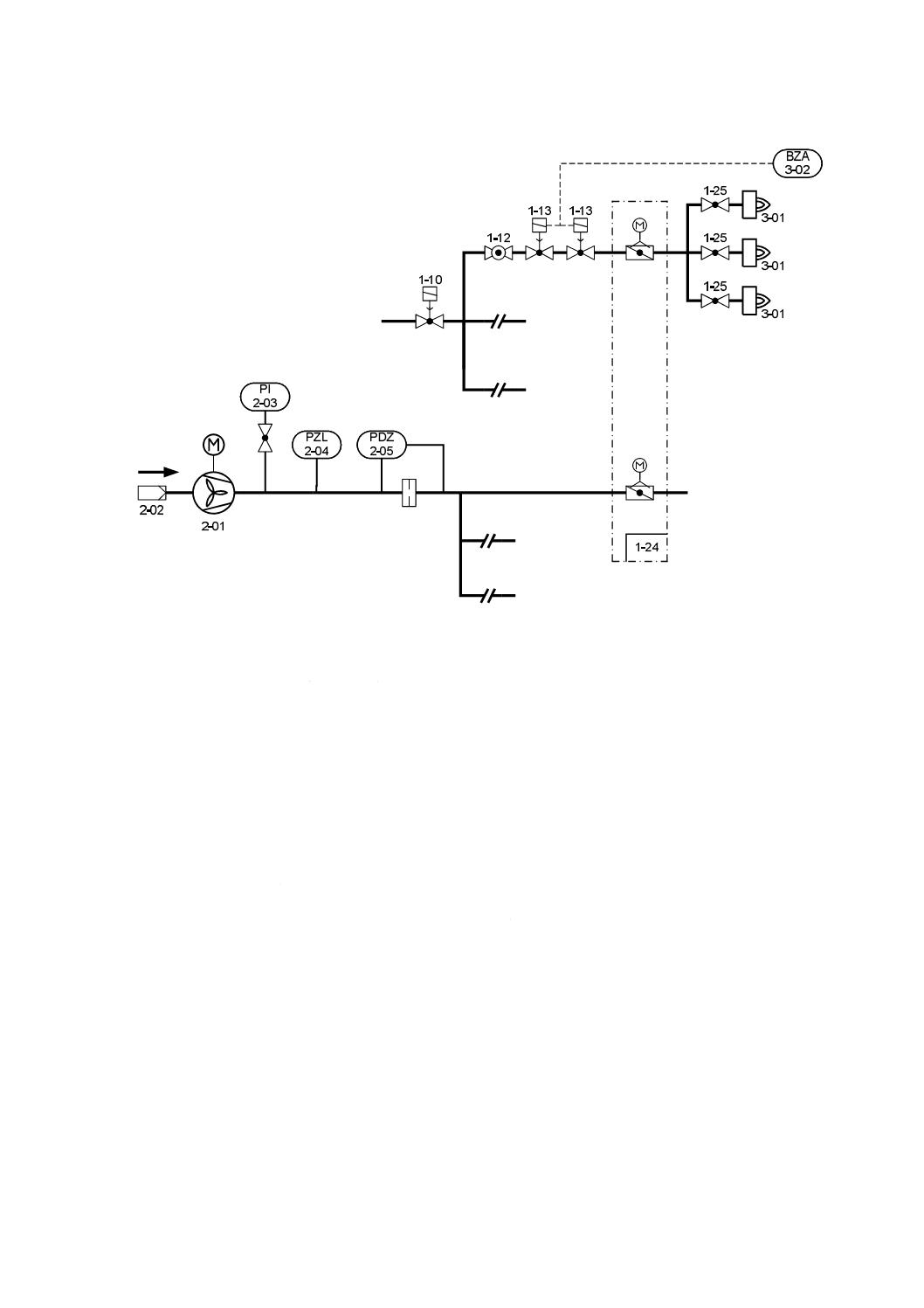

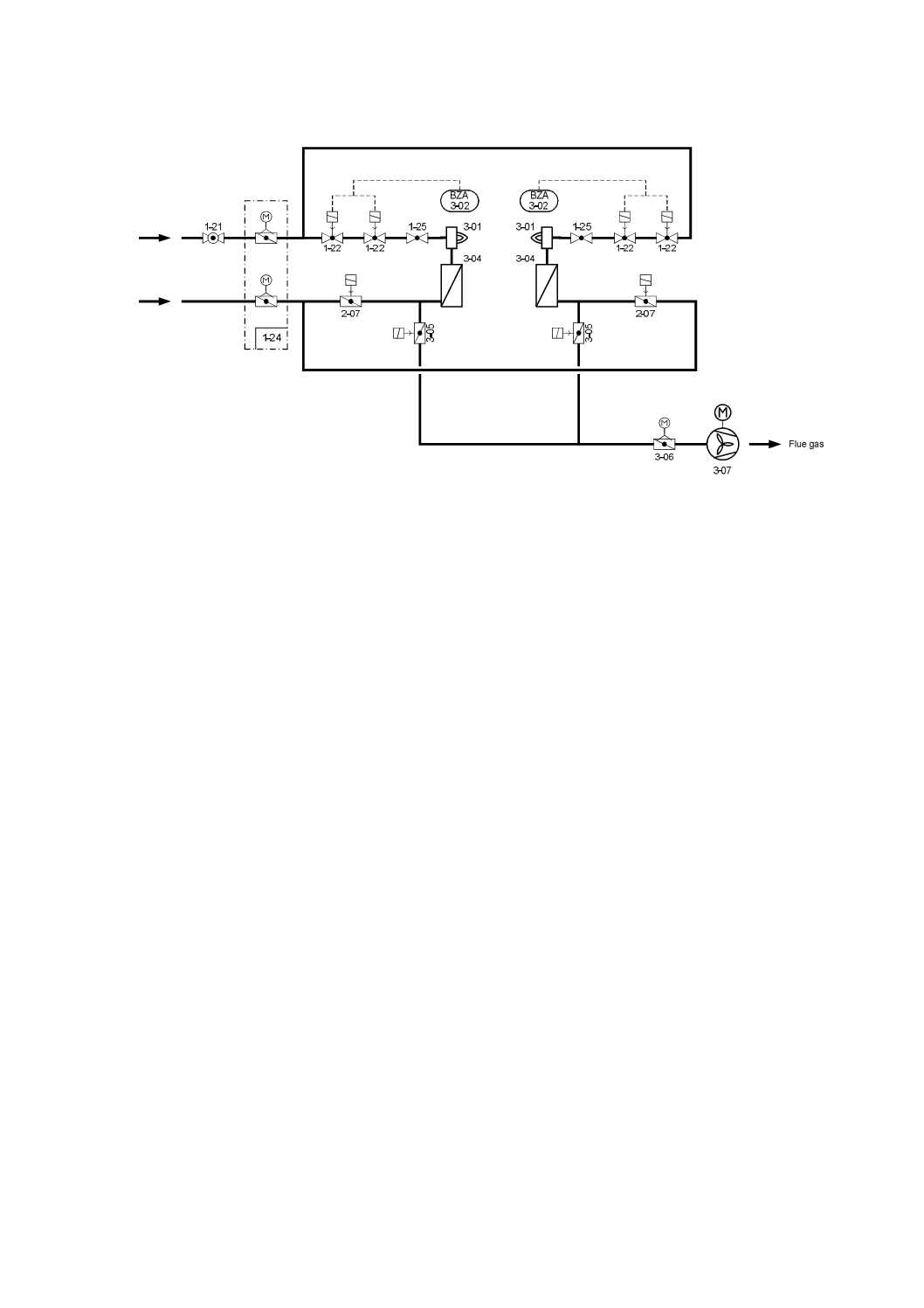

記号

1-01

1-02

1-03

1-04

1-05

1-06

1-07

1-08

1-09

1-10

1-11

1-21

1-22

手動締切弁

フィルタ又はストレーナ

コック付き上流圧力指示計

過圧遮断装置

ガス圧調節器

リリーフ弁

コック付き下流圧力指示計

ガス圧低下保護

ガス圧上昇保護

中央自動遮断弁

自動バルブ機能検証

バーナ手動遮断弁

バーナ自動遮断弁

2-01

2-02

2-03

2-04

2-05

3-01

3-02

燃焼用空気ファン

空気取入口フィルタ

コック付き圧力指示計

空気圧力検出器

空気流量検出器

バーナ

自動バーナ制御又は自動バーナ制御システム

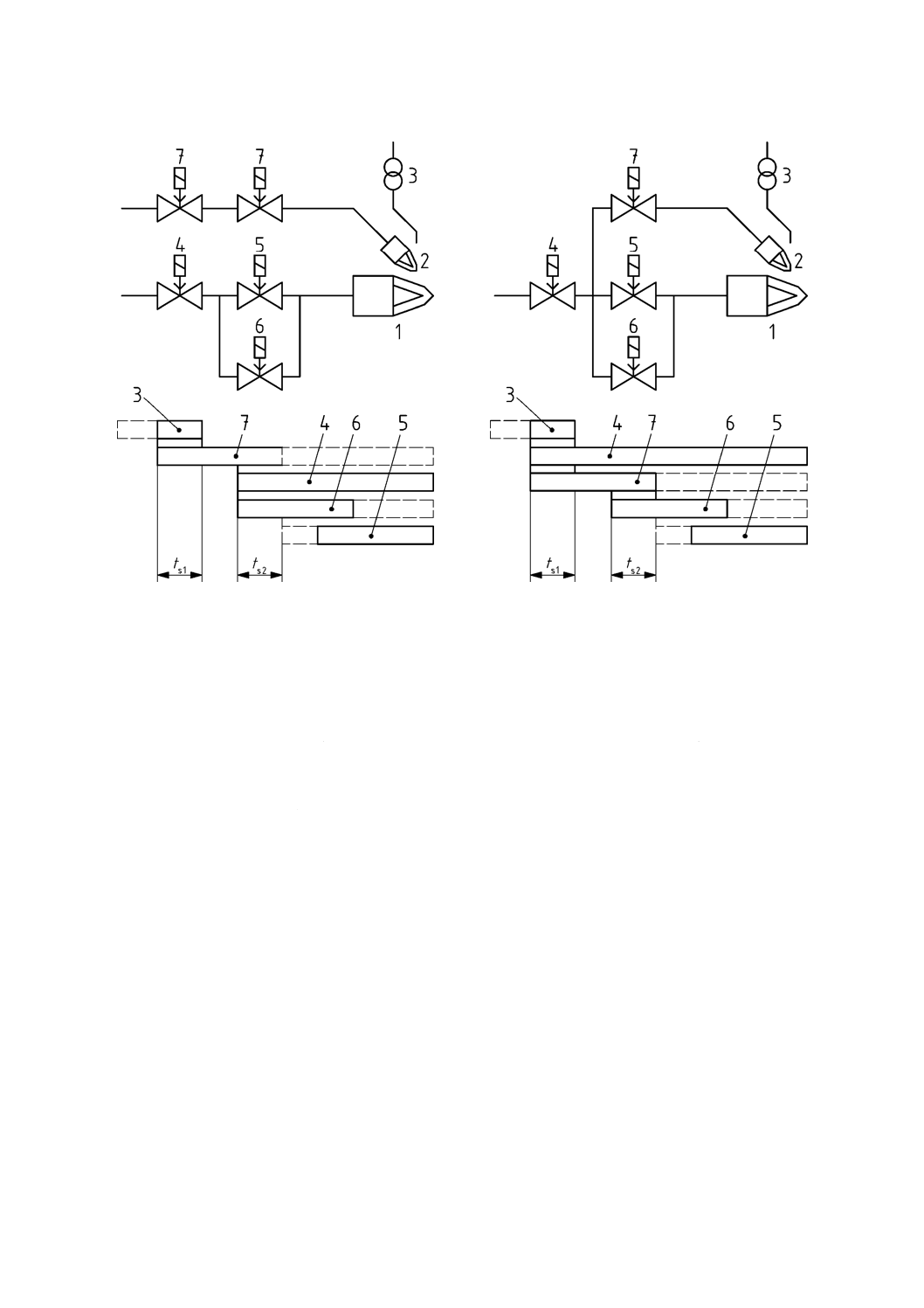

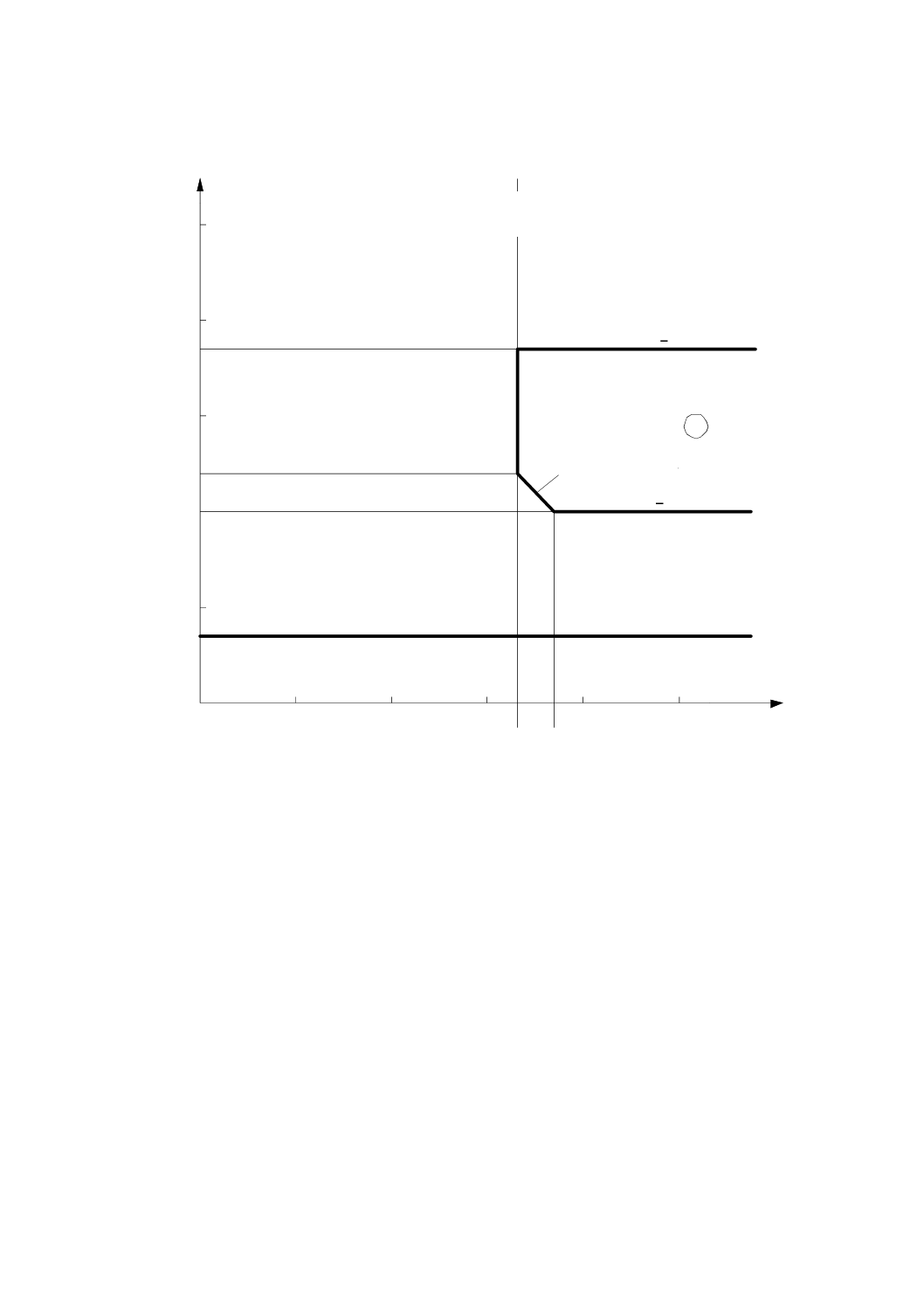

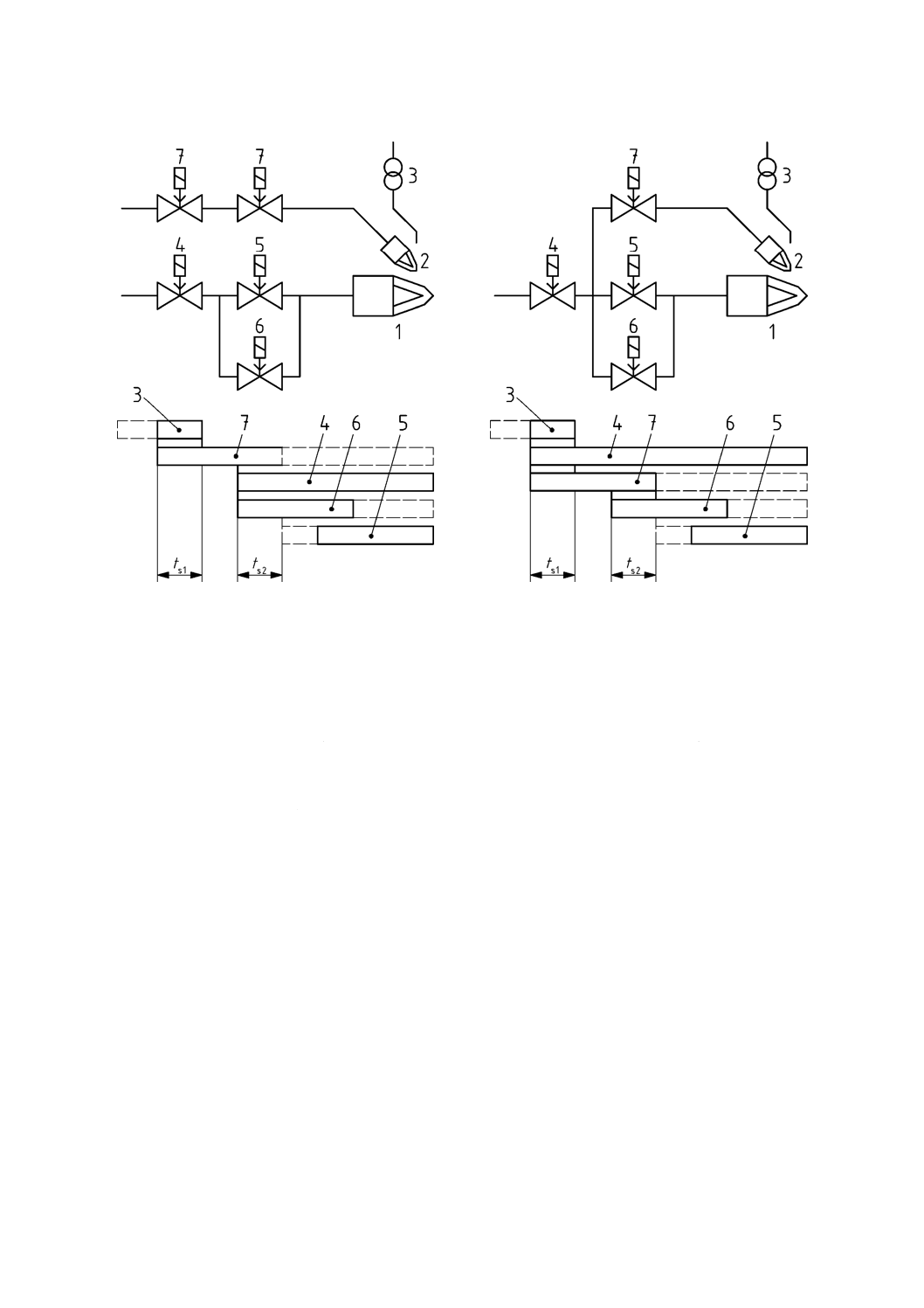

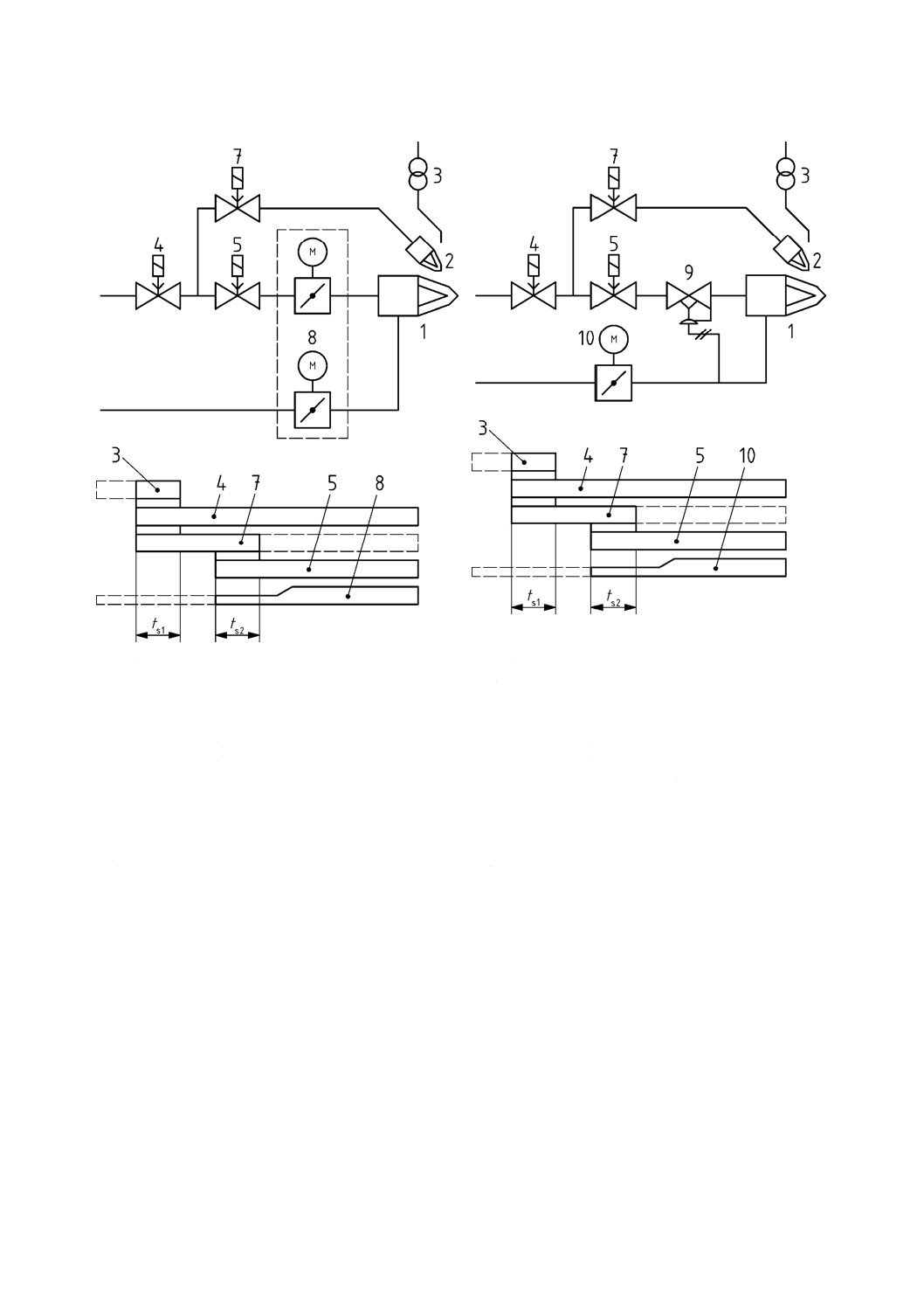

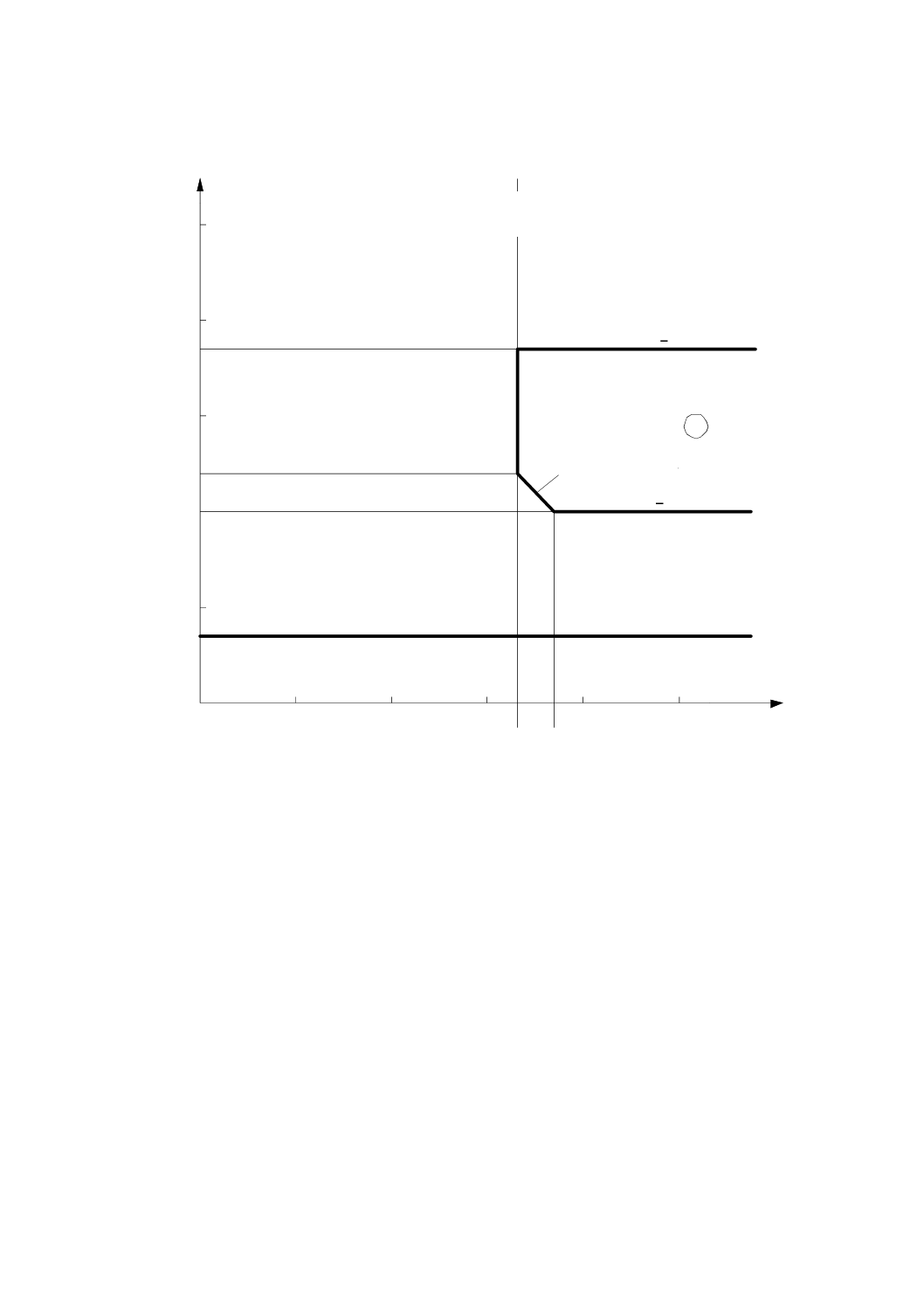

図C.2b−複数バーナ設備−集中配管−例b

ガス

空気

50

B 8415-2:2020

記号

1-01