B 8391-1:2010 (ISO 7183:2007)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 3

4 記号······························································································································· 4

4.1 図記号 ························································································································· 4

4.2 記号及び単位 ················································································································ 4

4.3 添字 ···························································································································· 5

5 基準状態 ························································································································· 5

6 基準条件 ························································································································· 5

7 性能試験 ························································································································· 6

7.1 主要な性能項目 ············································································································· 6

7.2 圧力露点,流量及び出口温度···························································································· 6

7.3 圧力降下 ······················································································································ 7

7.4 消費電力 ······················································································································ 7

7.5 システムの空気損失 ······································································································· 8

7.6 サイクル内変動への対処 ································································································ 10

7.7 騒音 ··························································································································· 11

7.8 省エネルギー装置の試験 ································································································ 11

7.9 計測器の許容差 ············································································································ 11

8 不確かさ ························································································································ 11

9 試験報告書 ····················································································································· 12

9.1 記録内容 ····················································································································· 12

9.2 技術データ ·················································································································· 12

附属書A(参考)エアドライヤの形式 ····················································································· 13

附属書B(参考)エアドライヤの試験報告書式 ·········································································· 14

附属書C(規定)騒音測定 ···································································································· 15

附属書D(参考)圧力測定管 ································································································· 16

B 8391-1:2010 (ISO 7183:2007)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本フル

ードパワー工業会(JFPA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。

これによって,JIS B 8391-1:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS B 8391(エアドライヤ)の規格群には,次に示す部編成がある。

JIS B 8391-1 第1部:仕様及び試験

JIS B 8391-2 第2部:性能等級

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8391-1:2010

(ISO 7183:2007)

エアドライヤ−第1部:仕様及び試験

Compressed-air dryers-Part 1: Specifications and testing

序文

この規格は,2007年に第2版として発行されたISO 7183を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

1

適用範囲

この規格は,各種形式のエアドライヤ(以下,ドライヤという。)について試験報告書に記載が必要な性

能データ及び該当する試験方法について規定する。使用圧力50 kPa〜1 600 kPaで運転するドライヤを対象

とし,次のものを含む。

a) 吸着式ドライヤ

b) 膜式ドライヤ

c) 冷凍式ドライヤ(冷却による乾燥を含む。)

d) 上記の組合せ

注記 この規格の適用範囲に含まれるドライヤの動作原理については,附属書Aに示す。

この規格では,次のものを含むドライヤの性能を測定する試験方法について規定する。

a) 圧力露点

b) 流量

c) 圧力降下

d) 圧縮空気の損失

e) 消費電力

f)

騒音

この規格では,省エネルギー装置・対策の効果を判定するための部分負荷試験についても規定する。

騒音測定に関するドライヤの取付け・運転・負荷条件は,附属書Cに示す。

この規格では,次の形式のドライヤ及び乾燥方式は,対象外とする。

a) 吸収式ドライヤ

b) 過圧縮による乾燥

c) 一体型ドライヤ

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 7183:2007,Compressed-air dryers−Specifications and testing(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0125-1 油圧・空気圧システム及び機器−図記号及び回路図−第1部:図記号

注記 対応国際規格:ISO 1219-1,Fluid power systems and components−Graphic symbols and circuit

diagrams−Part 1: Graphic symbols for conventional use and data-processing applications(MOD)

JIS B 0202 管用平行ねじ

注記 対応国際規格:ISO 228-1,Pipe threads where pressure-tight joints are not made on the threads−

Part 1: Dimensions, tolerances and designation(MOD)

JIS B 0205-2 一般用メートルねじ−第2部:全体系

注記 対応国際規格:ISO 261,ISO general purpose metric screw threads−General plan(IDT)

JIS B 8392-1 圧縮空気−第1部:汚染物質及び清浄等級

注記 対応国際規格:ISO 8573-1,Compressed air−Part 1: Contaminants and purity classes(IDT)

JIS B 8392-3 空気圧−第3部:湿度測定方法

注記 対応国際規格:ISO 8573-3,Compressed air−Part 3: Test methods for measurement of humidity

(IDT)

JIS Z 8733 音響−音圧法による騒音源の音響パワーレベルの測定方法−反射面上の準自由音場にお

ける実用測定方法

注記 対応国際規格:ISO 3744,Acoustics−Determination of sound power levels of noise sources using

sound pressure−Engineering method in an essentially free field over a reflecting plane(MOD)

JIS Z 8736-2 音響−音響インテンシティによる騒音源の音響パワーレベルの測定方法−第2部:スキ

ャニングによる測定

注記 対応国際規格:ISO 9614-2,Acoustics−Determination of sound power levels of noise sources using

sound intensity−Part 2: Measurement by scanning(IDT)

JIS Z 9041-2 データの統計的な解釈方法−第2部:平均と分散に関する検定方法と推定方法

注記 対応国際規格:ISO 2602,Statistical interpretation of test results−Estimation of the mean−

Confidence interval及びISO 2854,Statistical interpretation of data−Techniques of estimation and

tests relating to means and variances(全体評価:NEQ)

ISO 1179-1,Connections for general use and fluid power−Ports and stud ends with ISO 228-1 threads with

elastomeric or metal-to-metal sealing−Part 1: Threaded ports

ISO 1179-2,Connections for general use and fluid power−Ports and stud ends with ISO 228-1 threads with

elastomeric or metal-to-metal sealing−Part 2: Heavy-duty (S series) and light-duty (L series) stud ends

with elastomeric sealing (type E)

ISO 1179-3,Connections for general use and fluid power−Ports and stud ends with ISO 228-1 threads with

elastomeric or metal-to-metal sealing−Part 3: Light-duty (L series) stud ends with sealing by O-ring with

retaining ring (types G and H)

ISO 1179-4,Connections for general use and fluid power−Ports and stud ends with ISO 228-1 threads with

elastomeric or metal-to-metal sealing−Part 4: Stud ends for general use only with metal-to-metal sealing

(type B)

3

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

吸収(absorption)

ある物質が他の物質の中にその界面を越えて取り込まれる化学的過程。

3.2

実際の蒸気圧(actual vapour pressure)

実際の環境温度条件において水蒸気によって加えられる圧力。

3.3

吸着(adsorption)

固体表面にガス又は蒸気の分子が付着する物理的過程。

3.4

周囲(ambient)

供試ドライヤの周り。

3.5

一体型(integral)

エアコンプレッサと物理的に一体化され,機能的に連結した設備。

注記1 その他構成品とのエネルギー交換,制御,共有という型による連結の場合もある。

注記2 通常,エネルギー消費量,圧力降下などの性能特性は,独立した空気処理設備とは大きく異

なる。

3.6

乾燥剤(desiccant)

状態変化なしで水分を保持することができる物質。

例 シリカゲル,活性アルミナ又は分子ふるい(モレキュラーシーブ)

注記 このような乾燥剤には,潮解性物質を含まない。

3.7

露点(dew point)

湿ったガスの蒸気圧が,純粋な液体の飽和蒸気圧と等しいときの温度で,ガスを冷却したとき凝縮して

水滴になる温度。

3.7.1

圧力露点(pressure dew point)

実際の圧力下で測定した露点。

3.8

ドライヤ(dryer)

水蒸気量を減少させ,出口相対湿度を100 %未満にすることで圧縮空気の絶対水分量を低減する装置。

注記 遠心分離によって水滴だけを取り除く“分離”装置は,ドライヤではない。

3.9

ピーク(peak)

測定値が最高の瞬時値を取る点。

4

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.10

浸透(permeate)

圧縮空気及び水蒸気が膜を通過して拡散すること。

注記 膜の水分選択性が大きいほど浸透損失は小さくなる。

3.11

パージ空気流量(purge air flow)

ドライヤに入ってくる圧縮空気の流量から再生サイクル時にドライヤから出る圧縮空気を引いたもの。

注記1 通常,パージ空気は大気圧まで膨張する。

注記2 膜式ドライヤの場合は,掃引ガスと透過分との和をパージ空気流量とする。

3.12

再生(regeneration)

次の吸着工程のために乾燥剤の吸着能力を回復させる工程。

3.13

相対湿度(relative humidity)

同じ温度で大気中に含まれる飽和水蒸気圧に対する実際の水蒸気圧力の比率。

3.14

飽和蒸気圧(saturation vapour pressure)

その温度において水又は氷と水蒸気とが共存して平衡にあるときの水蒸気の圧力。

3.15

掃引ガス(sweep gas)

膜式ドライヤにおいて水分を取り除くため膜外部へ流す圧縮空気。

3.16

安定時間(stabilization period)

定常状態に達するまでにかかる平均的な時間。

3.17

試験時間(test time)

安定時間経過後にドライヤ性能を記録するのにかかる時間。

4

記号

4.1

図記号

図1〜図3に用いる記号は,JIS B 0125-1による。

4.2

記号及び単位

この規格に用いる記号及び単位は,次による。

記号

名称

SI単位

その他使用する単位

d

チューブの実際の内径

m

mm

l

ねじ長さ

m

mm

m

質量

kg

g,mg

P

電力

W

MW,kW

p

圧力

Pa

kPa

q

流量

m3/s

m3/h,m3/min,L/s

L

潜熱

J

MJ,kJ

5

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

名称

SI単位

その他使用する単位

n

サンプル数

(無次元)

t

時間

s

min,h,d

V

体積

m3

dm3,cm3,mm3

W

仕事量

J

MJ,kJ,kWh

X

一連の測定値の平均であり,項目のxi

4.3

添字

この規格に用いる添字は,次による。

添字

意味

添字

意味

AL

空気損失

E

電気エネルギー

Av

平均

V

容器

BL

吹出し空気損失

ref

基準

sum

和

regn

再生

DC

ドライヤサイクル

S

蒸気エネルギー

i

区間番号

s

システム

PF

パージ流量

TOT

合計

PL

パージ空気損失

5

基準状態

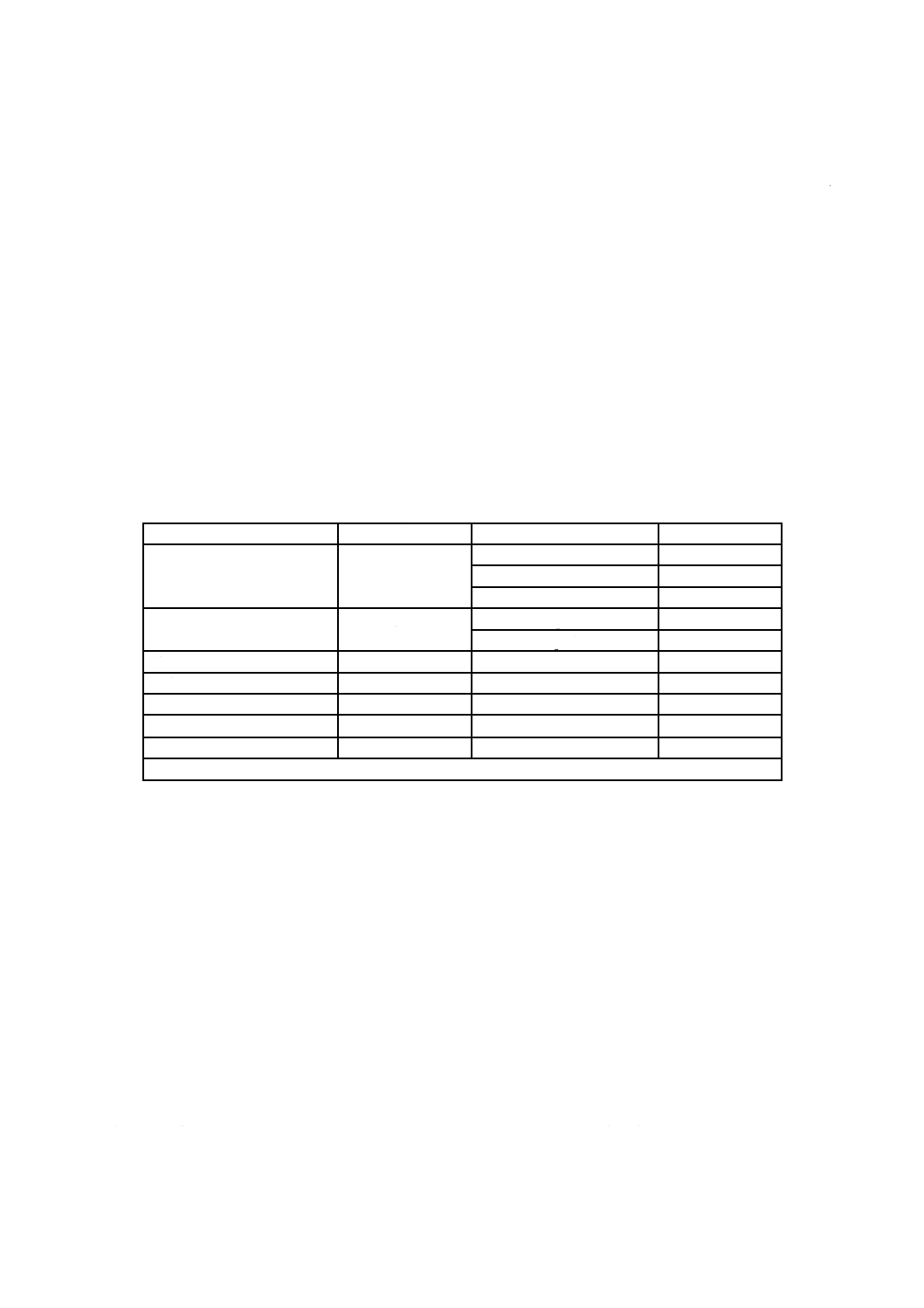

体積流量記載の基準状態を,表1に示す。

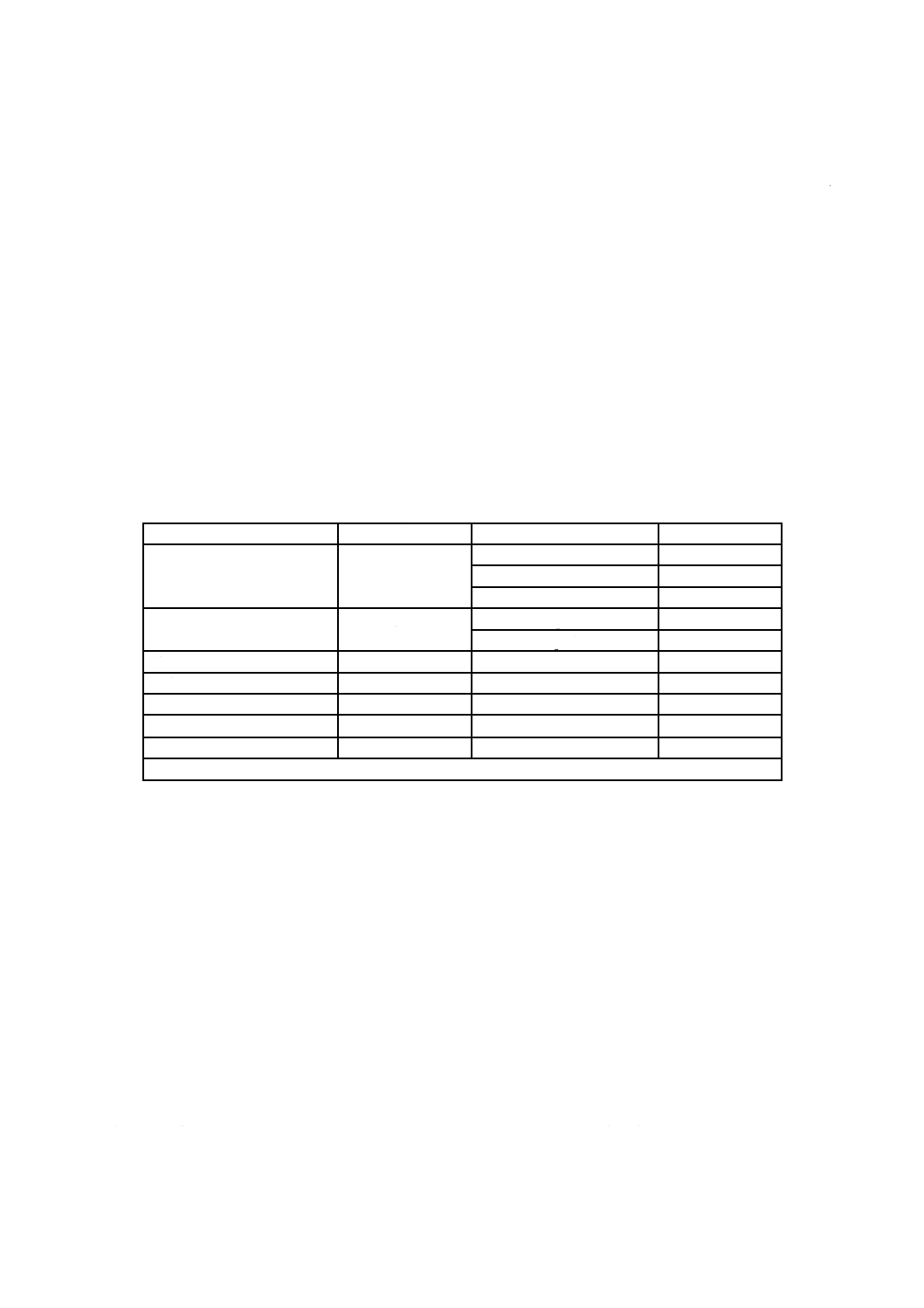

表1−基準状態

空気温度

20 ℃

絶対圧力

100 kPa

相対湿度

0 %

6

基準条件

ドライヤの性能決定及び比較を行うには,基準条件の設定が必要である。基準条件を表2に示す。

表2−基準条件

項目

単位

数値a)

許容差

オプションA1b) c)

オプションA2b) c)

オプションBb)

入口温度

℃

35

38

45

±2

入口圧力

kPa

700

700

700

±14

入口空気湿度

%

100

100

100

0

−5

冷却空気入口温度

℃

25

38

35

±3

冷却水入口温度

℃

25

29

25

±3

周囲空気温度

℃

25

38

35

±3

入口空気流量

(定格流量比)

%

100

100

100

±3

注a) 計器で維持する値。

b) オプションAとBとの選択は,装置の設置されている環境条件に影響を受ける。

c) オプションA1は温暖な地域に,また,オプションA2は亜熱帯地域に適用。

6

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

性能試験

7.1

主要な性能項目

製品の性能評価及び比較を行うには,すべてのドライヤについて,次の主要な性能項目のデータが必要

である。

a) 圧力露点

b) 流量

c) 圧力降下

d) 消費電力

e) システムの空気損失

f)

出口温度

g) 騒音

入口の圧力及び温度の測定は,定格状態で運転するとき,測定点と入口との間で冷却又は圧力降下によ

る誤差を防ぐため,ドライヤの入口で行う。附属書Bで要求されているデータの提出は,製造業者の責任

である。

すべての性能試験で,入口空気の清浄度は,JIS B 8392-1のオイル等級4及び固体粒子の等級4,また,

湿度は,表2による。供試ドライヤが,この入口空気清浄度で確実に運転をするために事前ろ過を必要と

する場合には,これらのフィルタはすべての試験に含まれる。

7.2

圧力露点,流量及び出口温度

圧力露点の測定は,表2に基づいて選択した基準条件を使用し,ドライヤの定格流量で行う。

出口空気の圧力露点の測定は,JIS B 8392-3に従って行う。出口空気温度も測定する。

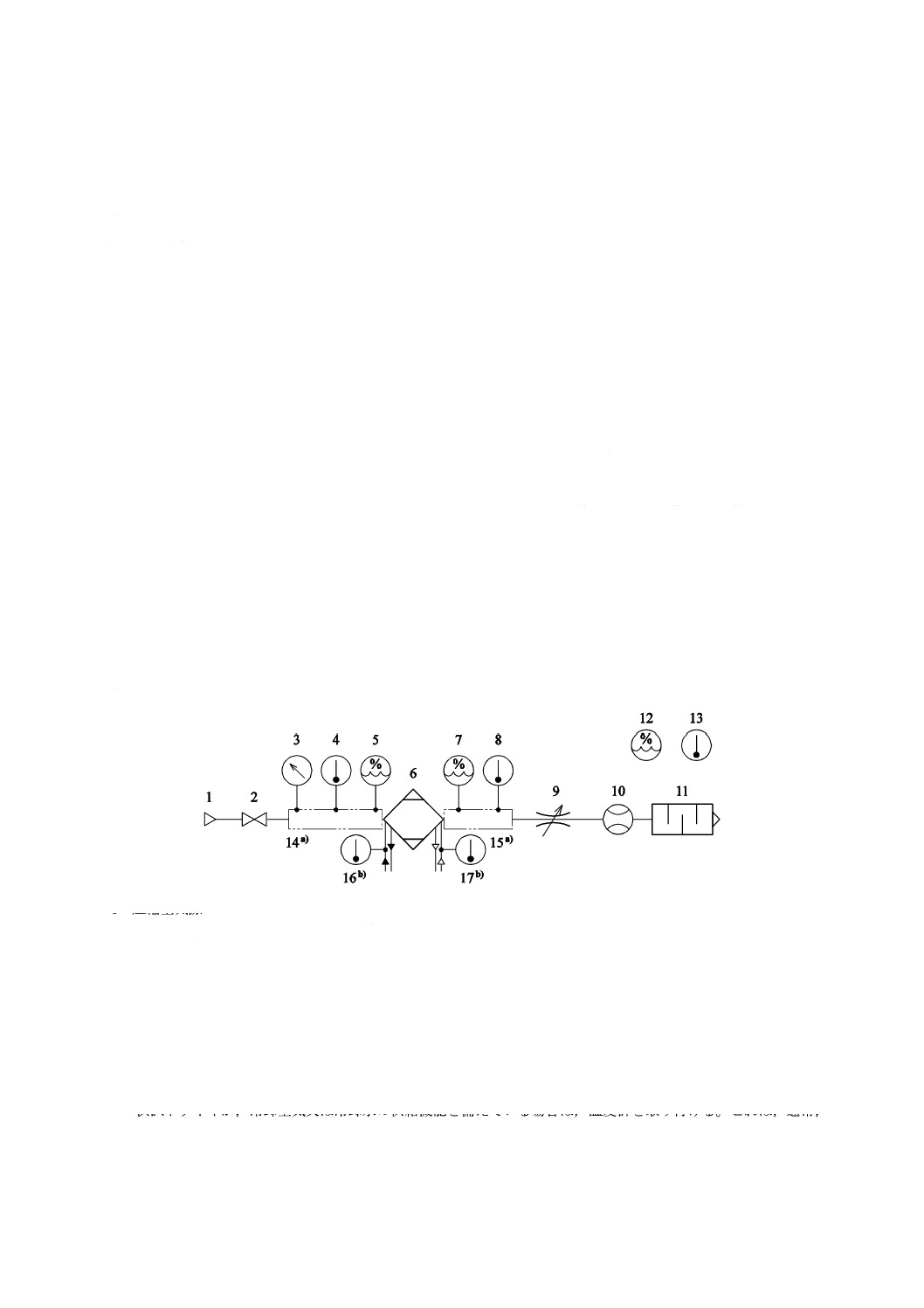

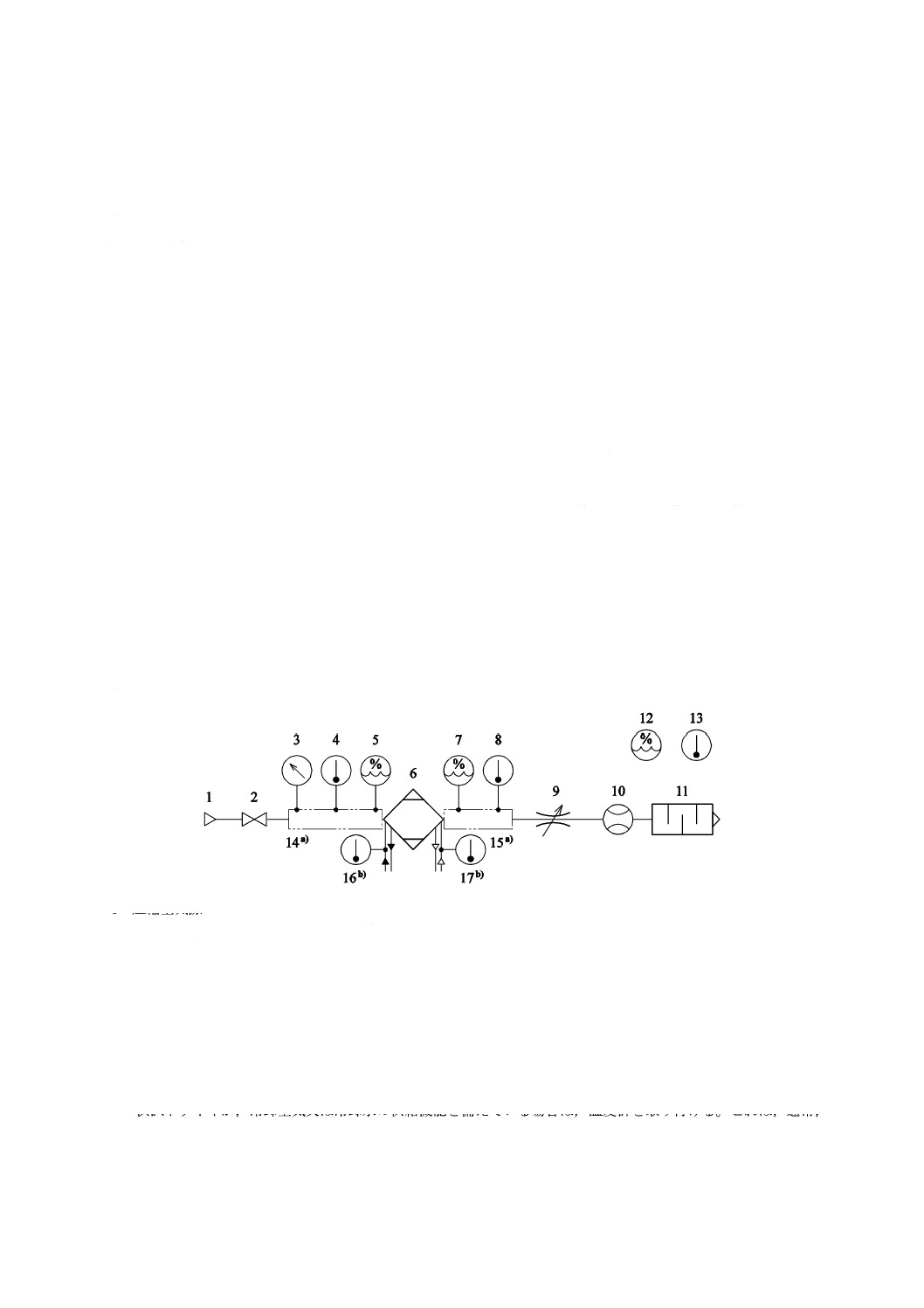

試験装置は,図1に示すように配置する。しかし,試験するドライヤの種類によって配置が異なる場合

もある。

1 圧縮空気源

10 流量計

2 遮断弁

11 消音器

3 入口圧力計

12 周囲相対湿度計

4 入口温度計

13 周囲温度計

5 入口湿分量計

14 入口圧力測定管

6 供試ドライヤ

15 出口圧力測定管

7 圧力露点計

16 冷却水入口温度計(該当する場合)

8 出口温度計

17 冷却空気入口温度計(該当する場合)

9 流量制御弁

注a) 圧力測定管の詳細を附属書Dに示す。

b) 供試ドライヤが,冷却空気又は冷却水の供給機能を備えている場合は,温度計を取り付ける。これは,通常,

冷凍式ドライヤに関連した機能である。

図1−圧力露点及び流量の標準的な試験装置

7

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ドライヤの正しい運転のためにフィルタが含まれている場合には,図1に示す試験方法に含まれ,附属

書Bに示す試験報告書に記録されていることを確認する。

ドライヤの定格流量は,対象ドライヤが出口圧力露点を指定レベルに維持した状態におけるドライヤ設

計流量又は最大流量とする。

標準出口圧力露点は,JIS B 8392-1の表3aの湿度の等級から選択してもよい。

供試ドライヤへの圧縮空気源の調整は,入口空気の湿度が飽和状態又は表2に規定する許容差内になる

ように調整する。バブリング,蒸気噴射など様々なプロセス設備を用いて飽和空気を発生させてもよい。

入口相対湿度計の選択及び使用については,動作の信頼性及び精度を確保するため注意を払う。

出口圧力露点を測定する前に,ドライヤ製造業者が推奨するドライヤの安定時間を考慮する。

圧力露点を報告する場合は,試験の間に記録された最も湿分の多い露点を記録する。

サイクル中に圧力露点の変動が大きいドライヤ(温度スイング吸着式ドライヤなど)については,平均

の圧力露点の報告でもよい。平均圧力露点は7.6.2に従って計算する。ピーク及び平均出口温度も測定す

る。

7.3

圧力降下

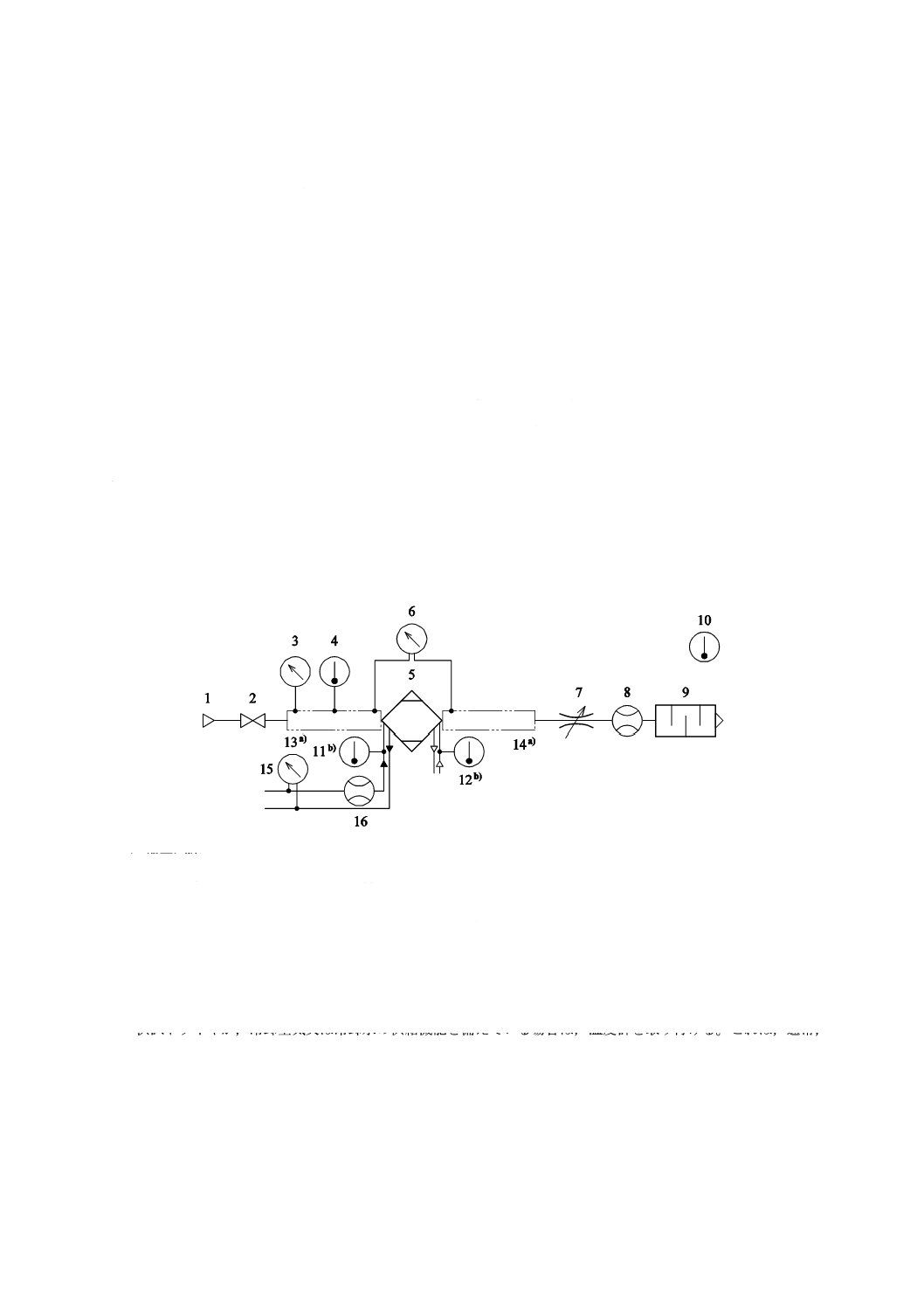

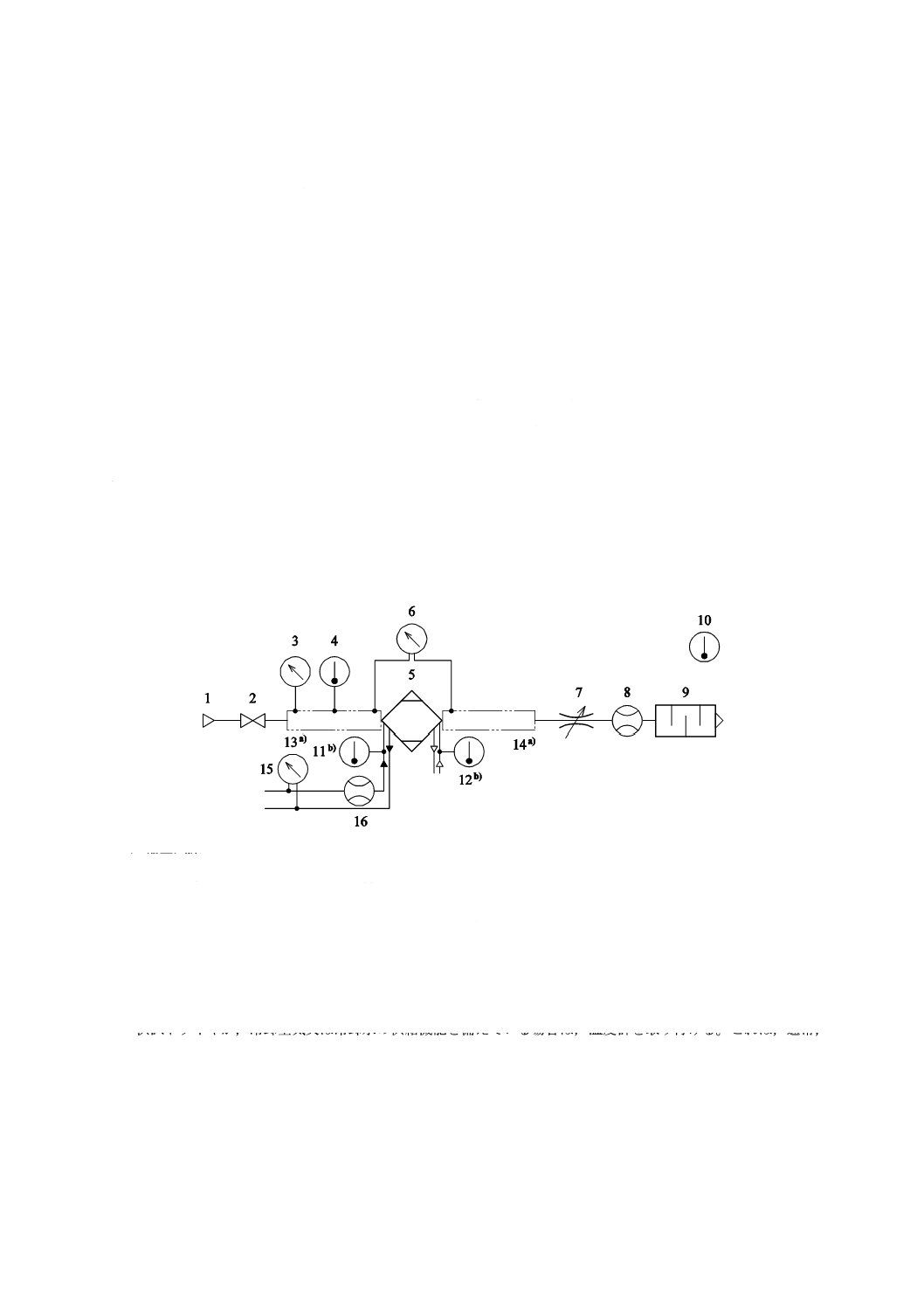

圧力降下は,ドライヤ出入口間の全体の損失である。圧力降下は,ドライヤの定格流量及び表2から選

択した基準条件で測定する。試験装置は図2に示す配置とする。入口及び出口のフィルタがドライヤの一

部である場合には,圧力降下(湿り状態)測定に含まれる。フィルタが飽和状態に達することで安定する。

1 圧縮空気源

9 消音器

2 遮断弁

10 周囲温度計

3 入口圧力計

11 冷却水入口温度計(該当する場合)

4 入口温度計

12 冷却空気入口温度計(該当する場合)

5 供試ドライヤ

13 入口圧力測定管

6 差圧計

14 出口圧力測定管

7 流量制御弁

15 圧力降下測定計(水側)

8 流量計

16 流量計(水側)

注a) 圧力測定管の詳細を附属書Dに示す。

b) 供試ドライヤが,冷却空気又は冷却水の供給機能を備えている場合は,温度計を取り付ける。これは,通常,

冷凍式ドライヤに関連した機能である。

図2−圧力降下の標準的な測定装置

7.4

消費電力

ドライヤの消費電力は,ドライヤの全エネルギー必要量と,様々な形式のエネルギー入力との合計から

8

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

成る。例えば,吸着式ドライヤは,熱入力に蒸気の流れを使用し,ファン及びブロアに電力を使用する。

該当する場合は,報告書には代表的な完全な運転サイクル(最低1回)の平均消費電力を記載する(7.6.1

参照)。

7.4.1

電気エネルギー

ドライヤで消費する電気エネルギーWEは,kJで表し,±1 %の精度の電力計で測定して,式(1)によって

求める。

DC

Av

E

t

P

W=

·············································································· (1)

ここに,

PAv: 1回のドライヤの試験に基づいて式(3)で求めた平均電

力(kW)

tDC: 1回のドライヤサイクルの試験時間(s)

7.4.2

蒸気エネルギー

1回のドライヤサイクルの凝縮液を集め,入口圧力を記録し,蒸気源からのエネルギー入力を測定する。

蒸気エネルギーWSは,kJで表し,式(2)によって求める。

V

S

L

m

W=

················································································ (2)

ここに,

m: 1回のドライヤの試験での蒸気凝縮液の質量(kg)

LV: 供給された蒸気温度及び圧力での蒸発潜熱(kJ/kg)

7.4.3

平均電源必要量

平均電源必要量PAvは,kWで表し,式(3)によって求める。

DC

sum

Av

t

W

P=

················································································ (3)

ここに,

Wsum: すべてのエネルギー入力(WE,WS,その他のエネルギー

入力)の和(kJ)

tDC: ドライヤの試験時間(s)

7.5

システムの空気損失

幾つかのドライヤは,再生するため,工程から切り離した圧縮空気を利用する。この圧縮空気は,通常

システムからの損失となる。次の代表的な二つの構成要素がある。

a) 吹出し空気損失:圧力スイング吸着工程の一部として大気に放出される圧縮空気量。

b) パージ空気損失:ライン外容器を通っていく減圧された乾燥空気量。

これらの工程で損失した空気に加えて,ドレンを通すことによる空気損失量も考慮する。

7.5.1

再生式ドライヤの吹出し空気損失

吹出し空気損失は,ドライヤの昇圧容器が一般に再生開始時,大気圧に開放されるときに起きる。

吹出し空気損失VBLは,m3で表し,式(4)によって求める。

n

p

p

p

V

V

−

=

ref

regn

S

V

BL

)

(

······························································· (4)

ここに,

VV: 容器の容積(m3)

ps: システムの圧力(kPa)

pregn: 再生圧力(kPa)

pref: 基準大気圧(kPa)

n: 1回の完全なドライヤの試験での吹出し回数

吹出し空気損失は,測定するのではなく,式(4)によって求めることを推奨する。

注記 乾燥剤体積の影響は,形式によって異なり,計算に用いた容積に対しては,最小の影響しかな

い。

警告 非常に短時間で大量の空気が大気開放された場合には,吹出しは一時的に高い流量と気体速度

9

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とになり,流量計の損傷及び危険な状況を引き起こすおそれがある。

7.5.2

再生式ドライヤのパージ空気損失

パージ空気損失は,工程流出と再生するため工程から切り離された圧縮空気との合計量で,システムか

らの損失空気量である。パージ空気を用いているところでは,ドライヤの出口流量は,入口流量よりも少

ない。

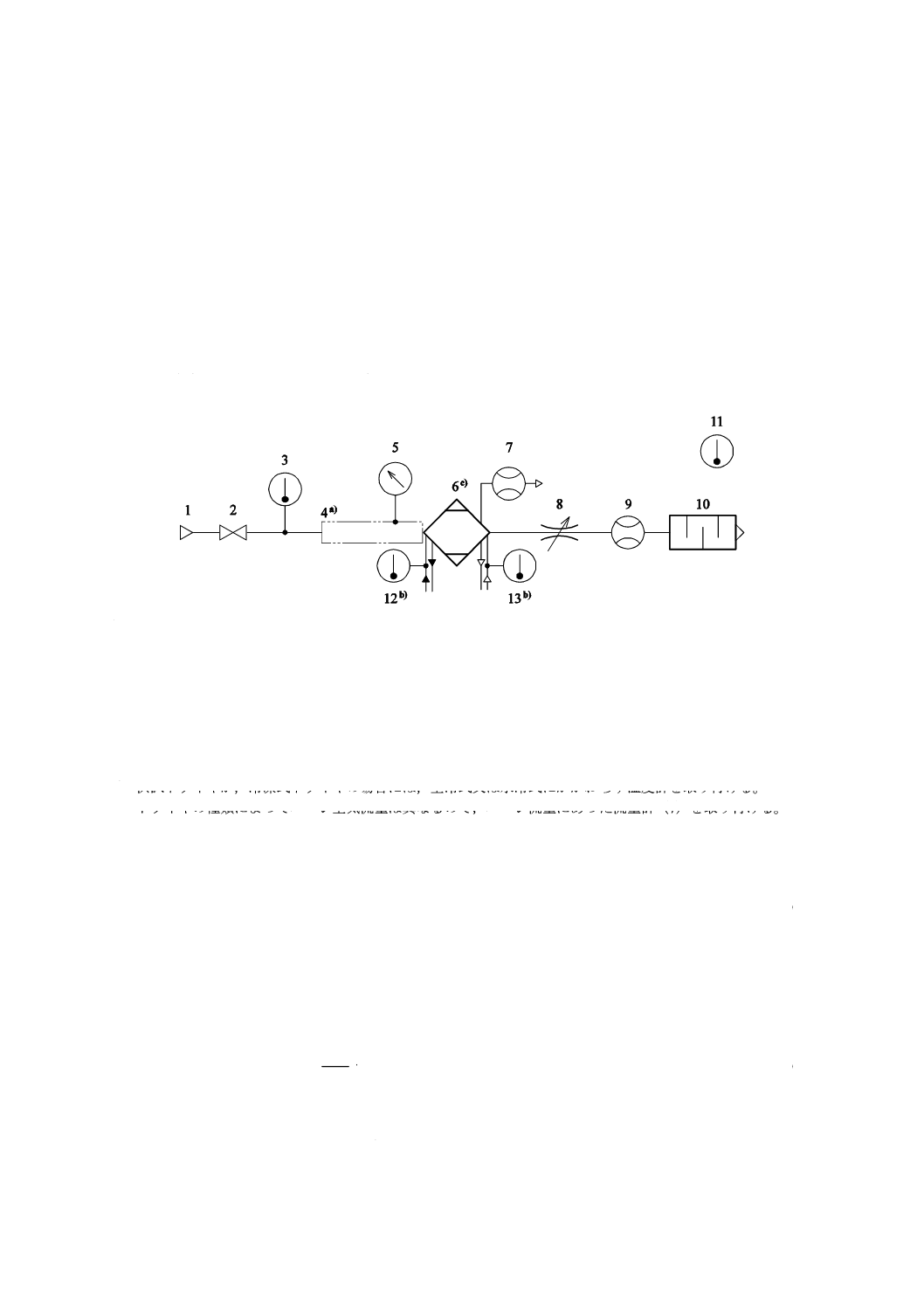

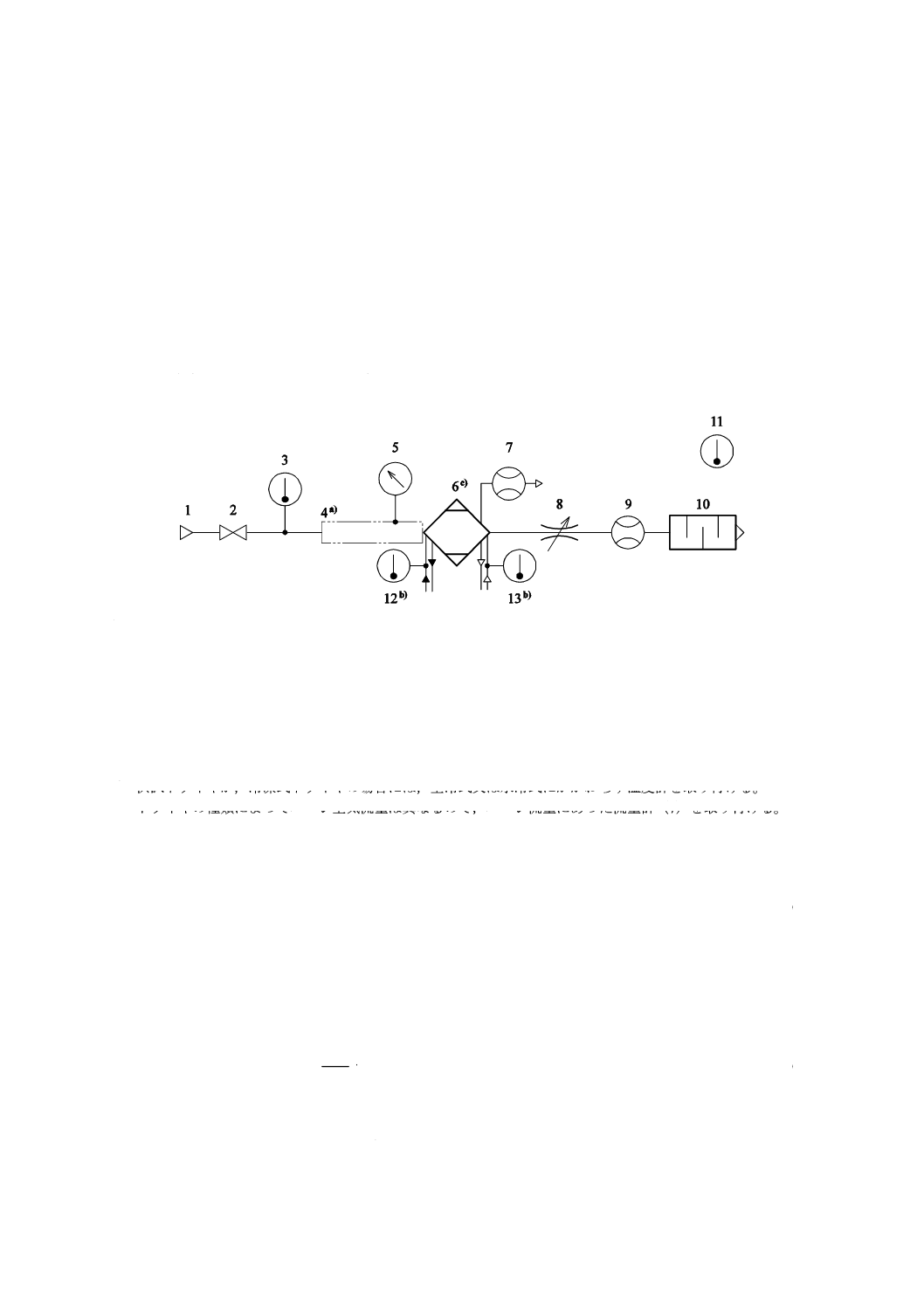

パージ流量の測定は,図3に示す試験装置を使用し測定する。背圧が加わるとパージ流量の性能に影響

を与えるので,この試験は7.2の圧力露点測定試験と同時に行わない。

警告 圧力スイング吸着式ドライヤからのパージ空気損失を測定する場合は,空気の急激な放出によ

って流量計及びパージ測定装置が破損したり,危険な状況となるおそれがあるため,パージ空

気損失が発生しないよう注意することが重要である。

1 圧縮空気源

8 流量調節弁

2 遮断弁

9 流量計

3 入口温度計

10 消音器

4 圧力測定管

11 周囲温度計

5 入口圧力計

12 冷却水入口温度計(該当する場合)

6 供試ドライヤ

13 冷却空気入口温度計(該当する場合)

7 パージ又は掃引ガス流量計

注a) 圧力測定管の詳細を附属書Dに示す。

b) 供試ドライヤが,冷凍式ドライヤの場合には,空冷式又は水冷式にかかわらず温度計を取り付ける。

c) ドライヤの種類によってパージ空気流量は異なるので,パージ流量にあった流量計(7)を取り付ける。

図3−一般的なパージ空気流量測定装置

パージ空気損失VPL(m3)は,式(5)によって求める。

PF

PF

PL

t

q

V=

·············································································· (5)

ここに,

qPF: パージ流量(m3/s)

tPF: 1サイクル中にパージしている合計時間(s)

ただし,この式は,再生式ドライヤ以外には用いない。

7.5.3

再生式ドライヤの空気損失の計算

ドライヤの空気損失qAL(m3/s)は,式(6)によって求める。

DC

sum

AL

t

q

q=

················································································ (6)

ここに,

qsum: ドライヤ空気損失の和(VBL,VPL,その他の空気損失)

(m3/s)

tDC: ドライヤ試験時間(s)

10

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.4

非再生式ドライヤの空気損失

空気損失は,システムから失われる空気である。圧縮空気から掃引ガスが発生する場合には,ドライヤ

の出口流量は,入口流量よりも少ない。掃引ガス流量は,図3に図解したように測定する。

7.6

サイクル内変動への対処

圧力又は温度切換タイプの循環式の吸着ドライヤは,1サイクル中の消費電力,パージ空気損失,騒音

などの測定値がかなり変動する。

試験データは,平均値とともに最大値を報告する。ドライヤのコストの検討の一環として,平均値から

長期間の使用における空気損失及び消費電力を推定することができる。また,最大値から電源接続のサイ

ズなどを推定することができる。

7.6.1

水蒸気を除く平均値

一連の測定値の平均値(水蒸気量及び圧力露点を除く。)Xは,式(7)によって求める。

TOT

1

t

t

x

X

n

i

i

i

∑

=

=

·············································································· (7)

ここに,

xi: 設定時間iで測定された値

ti: 設定時間(s)

tTOT: 合計時間(s)

n: サンプル数

サンプル数nは,適正な平均値を算出するためには30より大きく取る。

7.6.2

平均水蒸気量

最高圧力露点とともに平均圧力露点も記録してもよい。しかし,平均圧力露点を記録する場合は,その

値が水蒸気含有量(g/m3等で表される。)と非直線関係にあることを確認する。また,次のa)〜c)の手順で

水蒸気含有量に変換して,1サイクルの平均圧力露点を算出する。

a) 圧力露点(℃)を水蒸気含有量(g/m3)に変換する。

b) 平均水蒸気含有量を,7.6.1の式(7)によって求める。

c) 平均水蒸気含有量を圧力露点に再換算して,平均圧力露点(℃)を算出する。

温度範囲−100 ℃〜0 ℃の氷の飽和圧力は,式(8)によって求める。

T

C

T

C

T

C

T

C

T

C

C

T

C

p

ln

/

)

(

ln

7

4

6

3

5

2

4

3

2

1

WS

+

+

+

+

+

+

=

························ (8)

ここに,

pWS: 飽和圧力(Pa)

T: 絶対温度 K(摂氏温度+273.15と等しい。)

C1= −5.674 535 9×103

C2= 6.392 524 7×10

C3= −9.677 843 0×10−3

C4= 6.221 570 1×10−7

C5= 2.074 782 5×10−9

C6= −9.484 024 0×10−13

C7= 4.163 501 9×10

温度範囲0 ℃〜200 ℃の水の飽和圧力は,式(9)によって求める。

T

C

T

C

T

C

T

C

C

T

C

p

ln

/

)

(

ln

13

3

12

2

11

10

9

8

WS

+

+

+

+

+

=

································ (9)

ここに,

C8= −5.800 220 6×103

C9= 1.391 499 3×10

C10= −4.864 023 9×10−2

C11= 4.176 476 8×10−5

C12= −1.445 209 3×10−8

11

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C13= 6.545 967 3×10

式(8)及び(9)の係数C1〜C13は,Hyland-Wexlerの式1)から引用した。

注1) R.W.Hyland,A.Wexler,“Formulations for the Thermodynamic Properties of the Saturated Phases of

H2O from 173.15K to 473.15K”,Ashrae transactions 1983,Part 2A.pp 500〜513

7.7

騒音

騒音は,附属書Cによって測定する。

7.8

省エネルギー装置の試験

ドライヤには,いろいろな種類の省エネルギー機器が取り付けられている。この試験によって様々な流

量におけるドライヤ性能を評価することができる。

ドライヤ入口流量は,定格流量の75 %,50 %,25 %又は0 %のうちのどの値に設定してもよい。その他

の試験項目は,表2に示す基準条件で行う。7.2〜7.7に規定する試験を行い,結果は附属書Bに示す試験

報告書式に記録する。

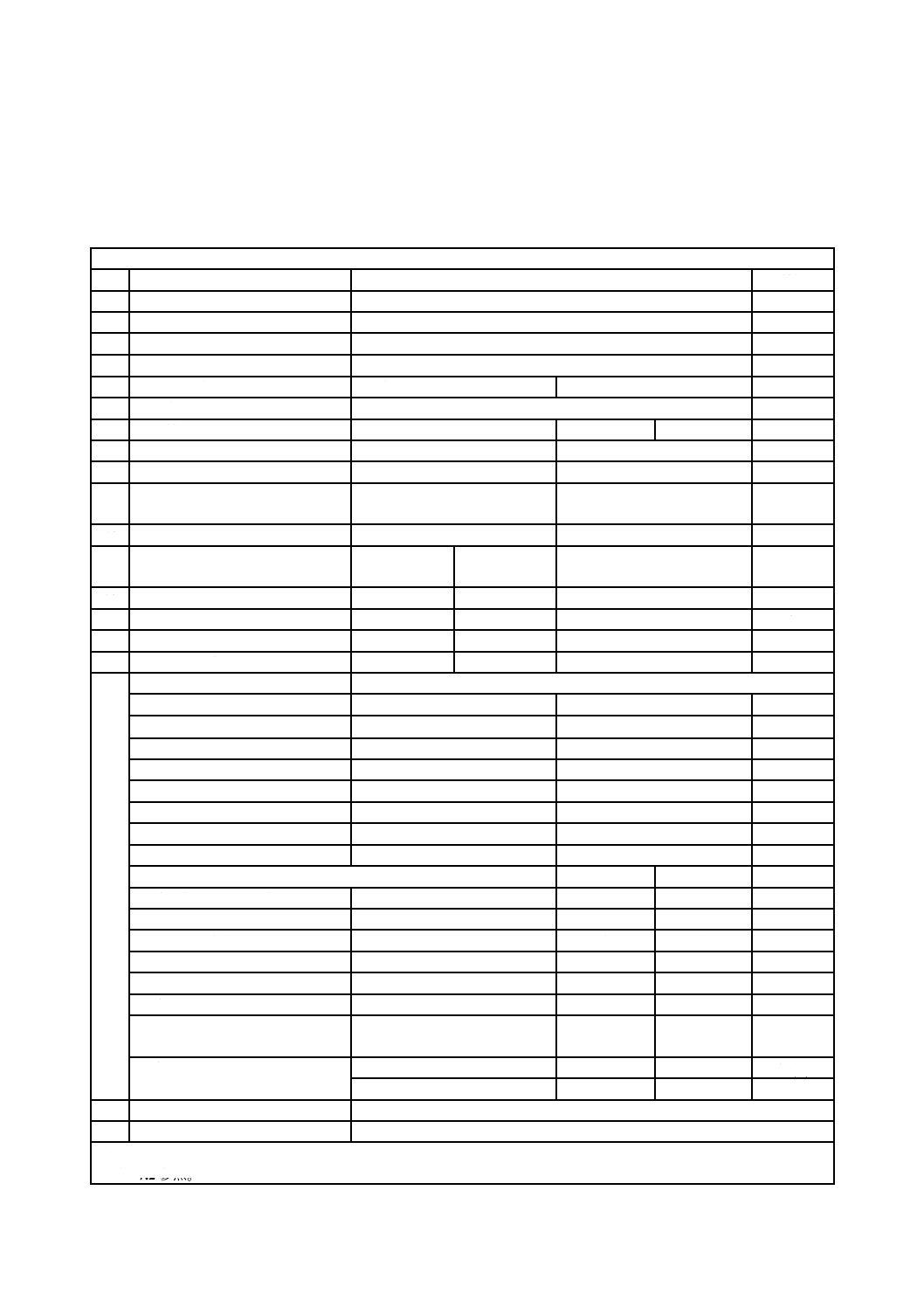

7.9

計測器の許容差

試験に使用する計測器の許容差を,表3に示す。

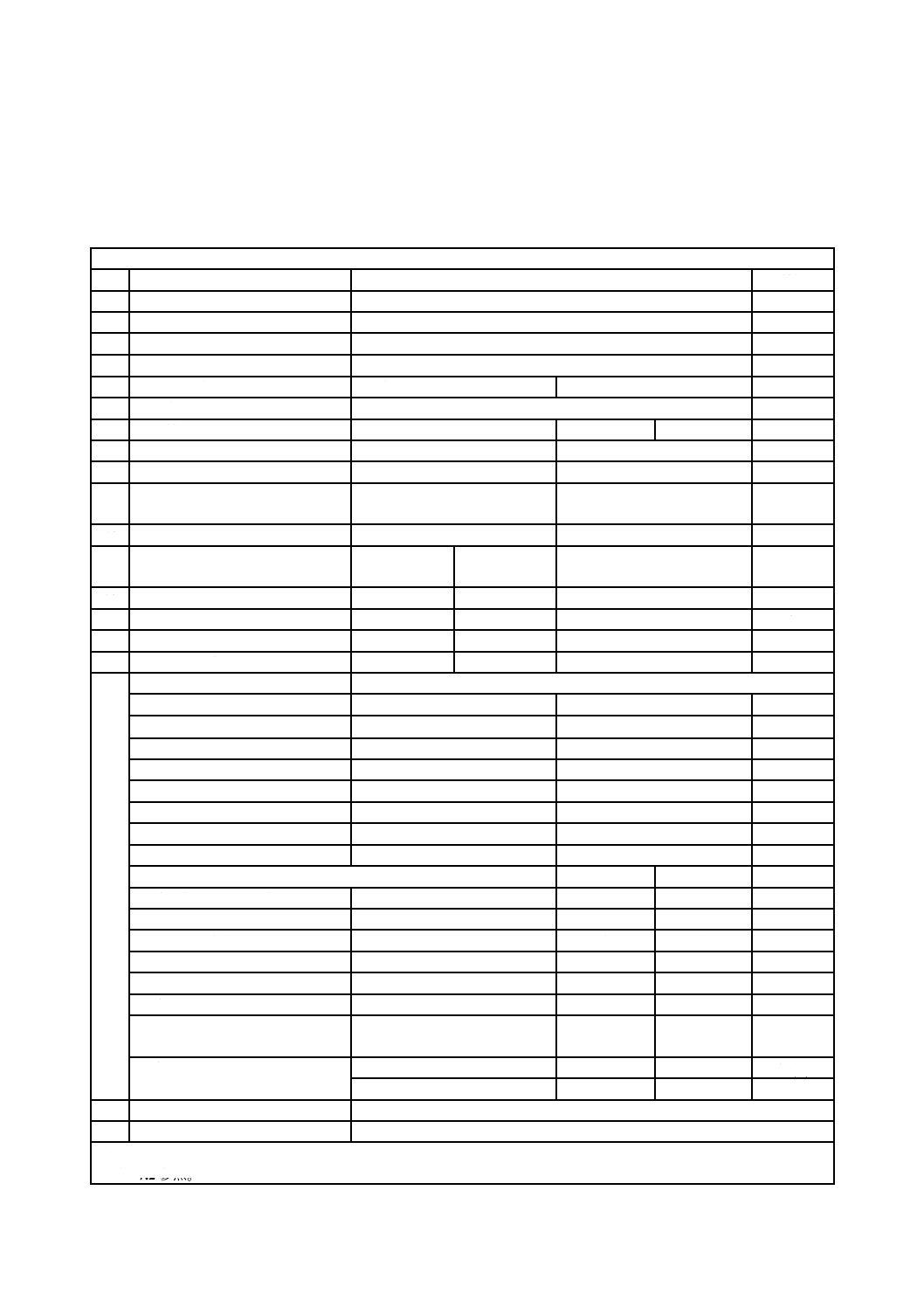

表3−計測器の許容差

項目

単位

範囲

許容差a)

圧力露点

℃

−100〜−40未満

±2

−40〜−10未満

±1

−10以上

±0.5

圧力

kPa

50<p≦200

±1

200<p≦1 600

±10

差圧

kPa

すべて

±1

温度

℃

0〜100

±1

流量

L/s

すべて

±3 %

消費電力

W

すべて

±1 %

水用フローメータ

L/s

すべて

±5 %

注a) 試験条件において。

すべての電気の測定値は,2 %の許容値とする。

8

不確かさ

注記 この項による誤差の計算は,常に必要とされるものではない。

物理計測では,本質的に誤差を伴わず物理量を測定すること,すなわち,ある特定の測定においてその

真の誤差を決定することは不可能である。しかし,測定条件を十分に知ることができる場合には,確かな

信頼度をもって真の誤差が上記の逸脱よりも小さいことが断定できるように,真の値からの測定値の逸脱

を推定又は計算することは可能である。このように求めた偏差の値(通常,信頼限界95 %)は,特定の測

定の正確さの基準になる。

個々の量の測定及び空気の特性の測定で起こり得るすべての系統誤差は,補正によって補償される。ま

た,読取り回数が十分な場合には,読取り及び累積誤差の信頼限界を無視できる。

発生し得る(小さな)系統誤差は,測定の不確かさの範囲内に収まる。

個々の測定の不確かさの確認に関して,品質等級及び誤差の限界がしばしば引用されるが,その理由は

電気的変換器のような例外を除き,これらが品質等級又は誤差の限界の一部だけを表示するからである。

12

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

個々の量の測定の不確かさ及びガス特性の信頼限界の確認に関するデータは近似である。これらの近似

は,不相応な投資によってだけ改善することができる。JIS Z 9041-2を参照。

9

試験報告書

9.1

記録内容

性能データは基準状態で示し,少なくとも表2の項目を入れる。その結果には,試験条件の下に測定さ

れたことを記載する。

9.2

技術データ

技術データには,少なくとも次の性能を含める。

a) 定格流量での圧力露点

b) 圧力降下

c) 圧縮空気損失

d) 消費電力

e) 吸着ドライヤを除くすべてのドライヤの騒音

− 吹出し空気音圧レベル

− パージ空気音圧レベル

f)

冷却水回路の圧力降下

g) 冷却水の流量

試験報告書の書式は,附属書Bによる。

13

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

エアドライヤの形式

A.1 吸収式ドライヤ

吸収式ドライヤは,吸収剤が化学的に水蒸気と結びついて溶液となり,水を含む溶液を排出することに

よって圧縮空気から水蒸気を取り除くドライヤである。通常,吸収剤は再生されない。

A.2 吸着式ドライヤ

吸着式ドライヤは,ガス又は液相の分子を固体表面に吸引及び付着作用によって圧縮空気から水蒸気を

取り除くドライヤである。吸着剤は,吸着した水を取り除くことによって再生可能である。

A.2.1 ヒートレス式ドライヤ

ヒートレス式ドライヤは,非加熱方式で,あらかじめ乾燥した空気を乾燥剤に通すことによって再生を

行うドライヤである。再生空気は,減圧した乾燥空気,又は送風機若しくは真空引きによって乾燥剤部を

通過した周囲の空気である。

A.2.2 熱再生式ドライヤ

熱再生式ドライヤは,加熱した空気を乾燥剤に通すことによって再生し,加熱は,電気ヒータ,スチー

ム又はプロセス熱交換器によって行うドライヤである。ヒータは,吸着部の内部又は外部に設置する。再

生空気は,減圧した乾燥空気,又は送風機若しくは真空引きによって乾燥剤部を通過した周囲の空気であ

る。

A.2.3 圧縮熱ドライヤ

圧縮熱ドライヤは,アフタクーラに入る前の高温圧縮空気によって乾燥剤を再生する乾燥剤式ドライヤ

である。この高温圧縮空気は,乾燥剤の再生後,圧縮空気の損失なく冷却され,乾燥される。

A.3 膜式ドライヤ

膜式ドライヤは,水蒸気,空気の一部などが透過可能な半透過膜を備えたドライヤである。膜材質は,

水拡散を促進するとともに,圧縮空気を構成する他の気体分子の進行を制限するものが選択される。膜層

によって拡散した水蒸気は,膜層の周囲を取り巻く保護ケースの排出口から大気放出される。一般的に掃

引ガスと呼ばれている少量の圧縮空気によって,水蒸気は大気放出される。

A.4 冷凍式ドライヤ(冷却による乾燥を含む)

冷凍式ドライヤは,冷却及びそれに伴う凝縮によって,水蒸気を取り除くドライヤである。水蒸気は,

内部の冷却面で凝縮し,分離されて排出される。出口相対湿度は100 %未満である。冷凍式ドライヤは,

内部冷却面での凍結を防ぐため,0 ℃よりも高い温度で圧力露点となるように設計されている。

14

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

エアドライヤの試験報告書式

ドライヤの試験報告書式a)

No.

必要情報

測定値

単位

1

顧客

−

2

ドライヤ形式

−

3

形式番号

−

4

製造番号

−

5

その他仕様

オプションなど

−

6

設置条件

−

7

電源接続

相

V

Hz

−

8

圧縮空気の接続

口径及び方式:

−

9

冷却水の接続

口径及び方式:

−

10

適正な運転に必要な補助部品

例 外部フィルタ,付加熱交換

器,ファンなど

−

11

計器及び附属品

例 圧力計,表示灯など

−

12

基準条件(値)

(該当しない条件は削除)

A1

A2

B

−

13

安定時間

h

14

試験時間

h

15

周囲温度

℃

16

周囲相対湿度

%

17

結果平均値

圧縮空気入口流量

L/s

定格流量率

%

圧縮空気入口温度

℃

℃

圧縮空気入口圧力

kPa

冷却水の入口温度

℃

冷却空気入口温度

℃

冷却水の流量

L/s

冷却水の圧力降下

kPa

ピーク値b)

平均値

圧縮空気出口圧力露点

℃

圧縮空気出口温度

℃

フィルタの有無

有

無

ドライヤ/フィルタの圧力降下

kPa

消費電力

例 電気,蒸気など

kW

電流値

A

圧縮空気の損失

例 パージ空気損失,吹出し空

気損失,掃引ガス

L/s

騒音レベル

JIS Z 8733

dB(A)

JIS Z 8736-2

dB(A)

18

試験責任者の氏名

19

日付及び署名

注a) 部分負荷テストをするときには,負荷の値ごとに一つの試験報告書を作成する。

b) 7.2参照。

15

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

騒音測定

C.1 全般

放射音圧の測定は,A-特性値についてドライヤ1サイクルにおいて行う。ドライヤの騒音測定は,JIS Z

8733又はJIS Z 8736-2による。

試験は,定格の入口圧力,流量,温度で実施する。

ドライヤが減音装置を標準で備えている(冷凍式ドライヤの遮音板など)場合は,その装置を使用して

騒音測定試験を行う。オプション装置を使用して得た結果については,通常の結果と一緒にせず,明確な

表示を行い,別途報告する。

C.2 負荷及び設置条件

附属書Bに特に記載のない限り,騒音測定に関する負荷及び取付条件は次のとおりとする。

a) 冷凍式ドライヤ ドライヤは,全負荷で運転する。ドライヤは,推奨された条件の頑丈な床面に取り

付ける。

b) 吸着式ドライヤ ドライヤは,パージ流量−吹き出し空気サイクルで運転するように設定する。ドラ

イヤは,推奨された条件の固定具,又は頑丈な床面に取り付ける。排気時に発生した騒音は,区別し

て測定・記録する。この騒音については,通常,運転の騒音平均値に含めない。

c) 膜式ドライヤ ドライヤは,全負荷で運転する。ドライヤは,推奨された条件の固定具に取り付ける。

16

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

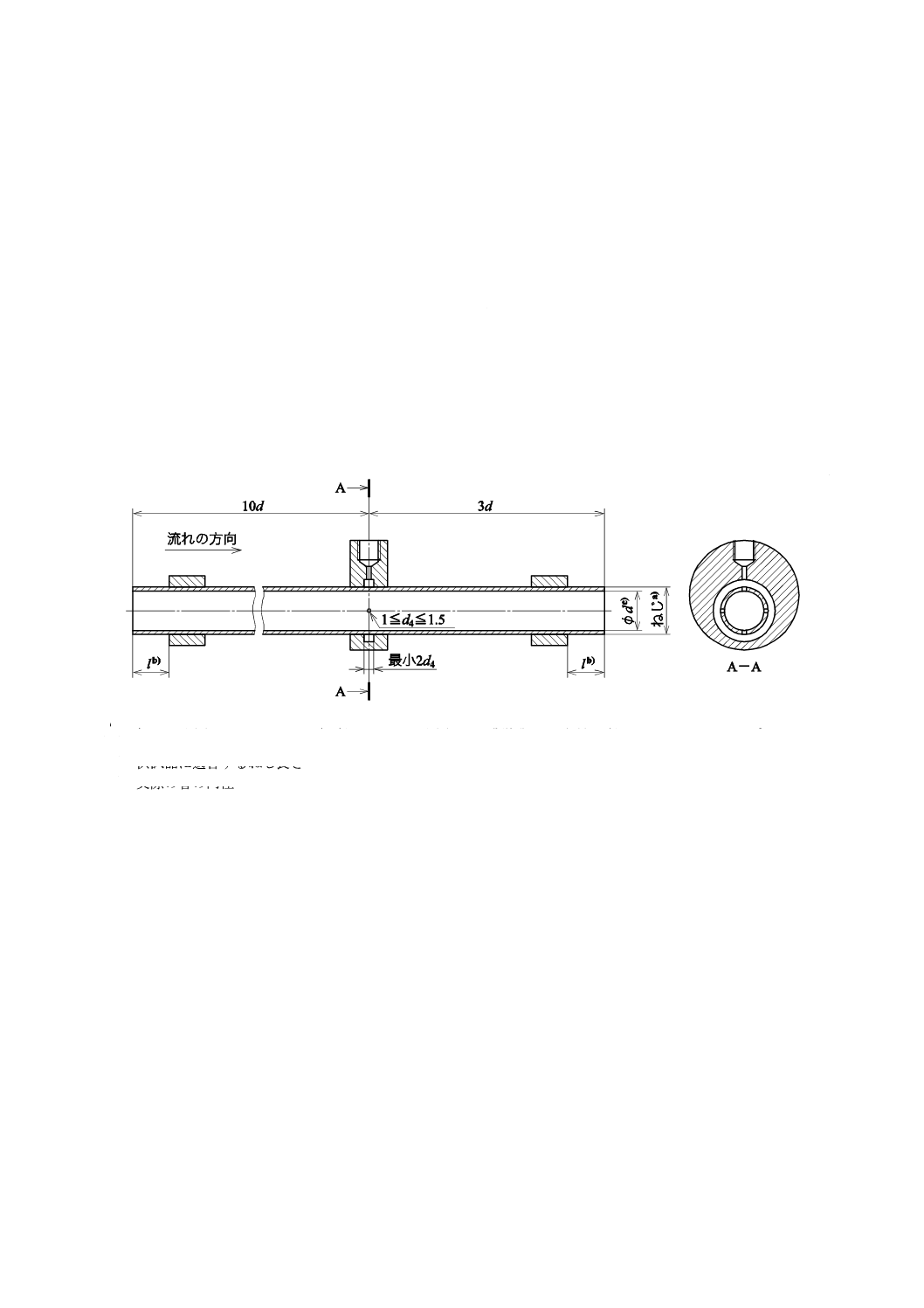

附属書D

(参考)

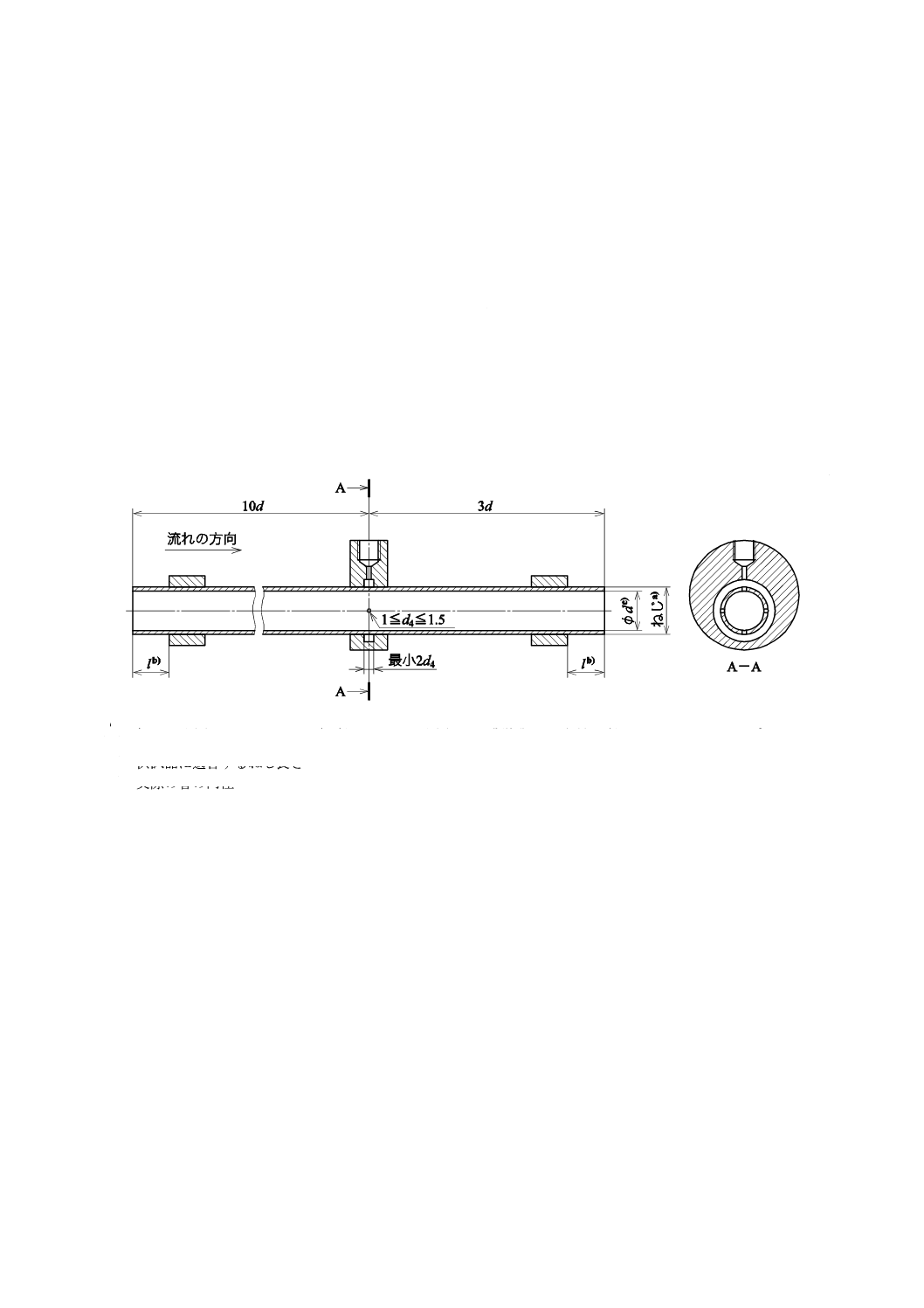

圧力測定管

圧力測定を行う場合は,流れを直線的にするように十分な配管長さを確保することを推奨する。さらに,

試験装置本体に対する計器の位置を決定する必要がある。その詳細については,特定の仕様が定められて

いる。この附属書では,JIS B 8390に規定する圧力測定管の一つの変形の詳細を示す。

この附属書において,圧力測定管の変形を想定したのは,JIS B 8390よりも接続のしやすさを考慮して

いることによる。この附属書の圧力測定管とJIS B 8390の圧力測定管とには機能的には差がないので,ど

ちらを用いてもよい。

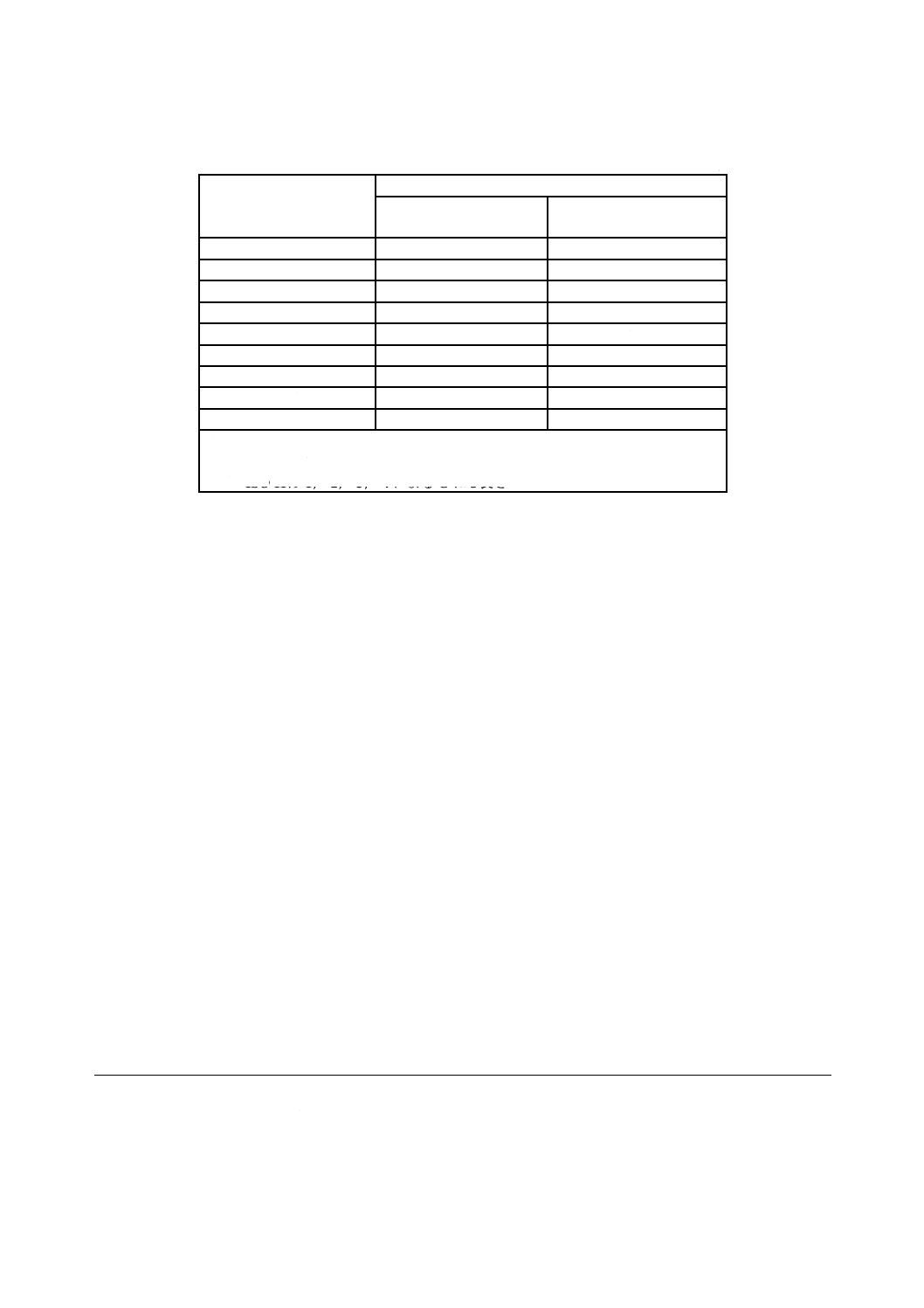

単位 mm

d4は,圧力取出し口の孔径であり,最小d4は圧力取出し口を複数設ける場合の最小の孔径を示している。

注a) 供試品に適合するねじ

b) 供試品に適合するねじ長さ

c) 実際の管の内径

図D.1−圧力測定管

17

B 8391-1:2010 (ISO 7183:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

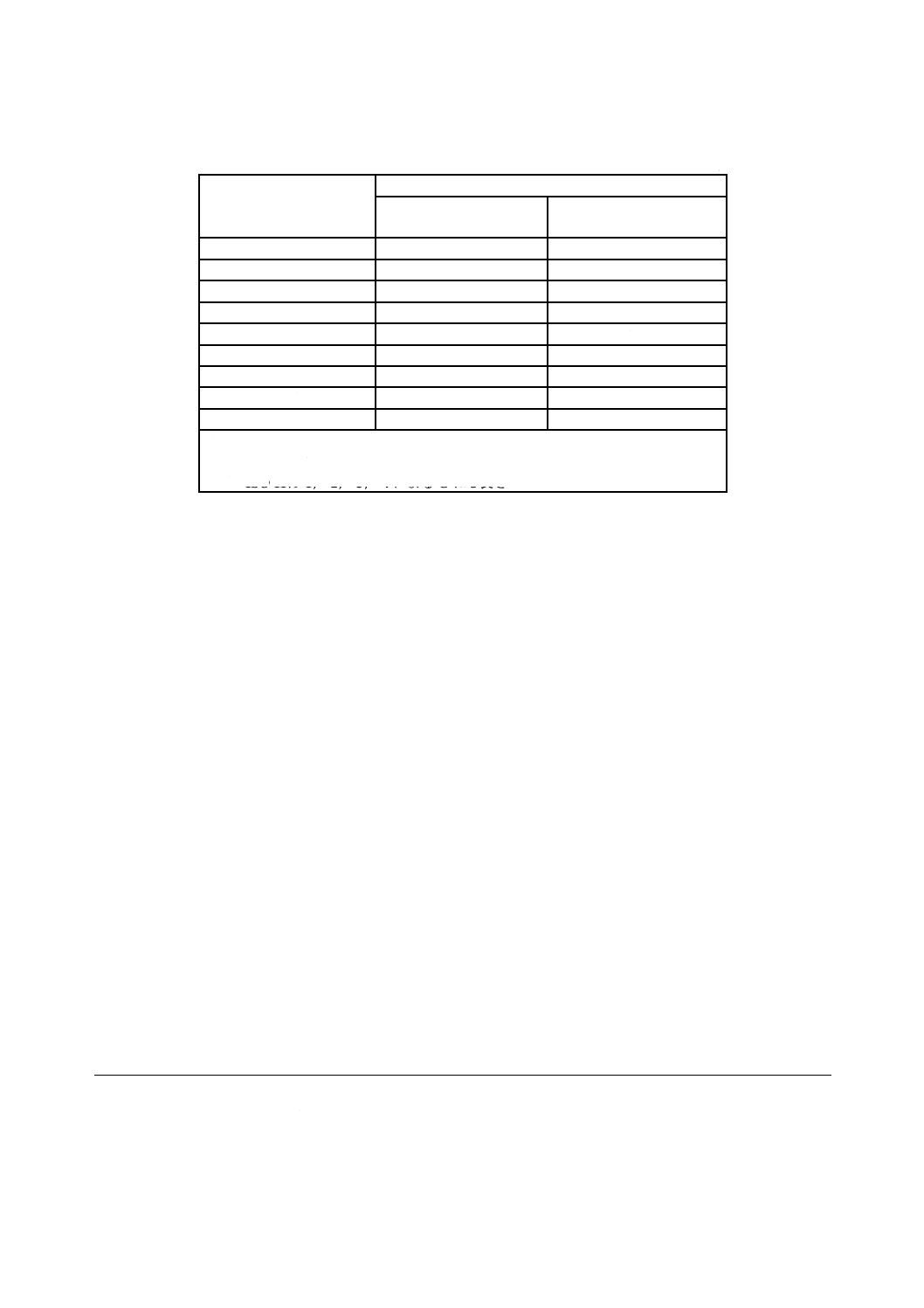

表D.1−圧力測定管の代表寸法

単位 mm

ねじの呼びa)

寸法

d

l b)

最大値

M5×0.8

2

2.5

G1/8

6

7.4

G1/4

9

11

G3/8

13

11.4

G1/2

16

15

G3/4

22

16.3

G1

28

19.1

G11/4

36

21.4

G11/2

43

21.4

注a) Mは,JIS B 0205-2によるメートルねじ

Gは,JIS B 0202による管用ねじ

b) ISO 1179-1,-2,-3,-4によるGねじ長さ

参考文献

[1] JIS B 0142 油圧及び空気圧用語

[2] JIS B 8390 空気圧−圧縮性流体用機器−流量特性の試験方法

[3] JIS Z 8203 国際単位系(SI)及びその使い方