B 8381-2:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 性能······························································································································· 2

5 構造······························································································································· 2

6 チューブ外径 ··················································································································· 2

7 寸法······························································································································· 3

8 性能要求事項及び試験方法 ································································································· 7

8.1 一般事項 ······················································································································ 7

8.2 試料 ···························································································································· 7

8.3 引張力試験 ··················································································································· 7

8.4 気密性試験 ··················································································································· 8

8.5 耐圧試験 ······················································································································ 8

8.6 繰返し結合性試験 ·········································································································· 9

8.7 耐久性試験 ··················································································································· 9

8.8 流量特性試験 ··············································································································· 10

8.9 外観 ··························································································································· 11

9 呼び記号 ························································································································ 11

10 表示 ···························································································································· 12

11 包装の表示 ··················································································································· 12

附属書A(規定)試験用ポリアミドチューブ及びポリウレタンチューブ ········································· 13

B 8381-2:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本フルードパワー工業会(JFPA)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 8381:1995は廃止され,JIS B 8381-1及びJIS B 8381-2に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS B 8381の規格群には,次に示す部編成がある。

JIS B 8381-1 第1部:熱可塑性樹脂チューブ用プッシュイン継手

JIS B 8381-2 第2部:熱可塑性樹脂チューブ用締込み継手

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8381-2:2008

空気圧用継手−

第2部:熱可塑性樹脂チューブ用締込み継手

Connectors for pneumatic fluid power−

Part 2: Connectors for thermoplastic tubes

序文

この規格は,JIS B 8381-1の制定に伴い,1995年に改正したJIS B 8381で規定していた締込み継手から

インスタント形継手を削除して新たに制定したものである。

なお,対応国際規格は,現時点で制定されていない。

1

適用範囲

この規格は,機械設備1) に用いられ,空気圧システム2) の中で用いるポリアミドチューブ又はポリウレ

タンチューブ(以下,“チューブ”という。)を接続する締込み継手(以下,“締込み継手”という。)の設

計及び性能に関する一般要求事項及び試験方法について規定する。

注記1 陸用車両のエアブレーキシステムに,これらの締込み継手を使用しないように,特に注意す

る。

注記2 この規格で使用する圧力は,ゲージ圧である。

注1) 加工・組立など,生産に使用されるもの。

2) 空気圧システムについては,JIS B 8370を参照。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧及び空気圧用語

JIS B 0203 管用テーパねじ

JIS B 1021 締結用部品の公差−第1部:ボルト,ねじ,植込みボルト及びナット−部品等級A,B

及びC

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142による。

2

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

性能

4.1

材料

締込み継手は,性能要求事項を満足できる材料を用いて製造しなければならない。

4.2

圧力及び温度

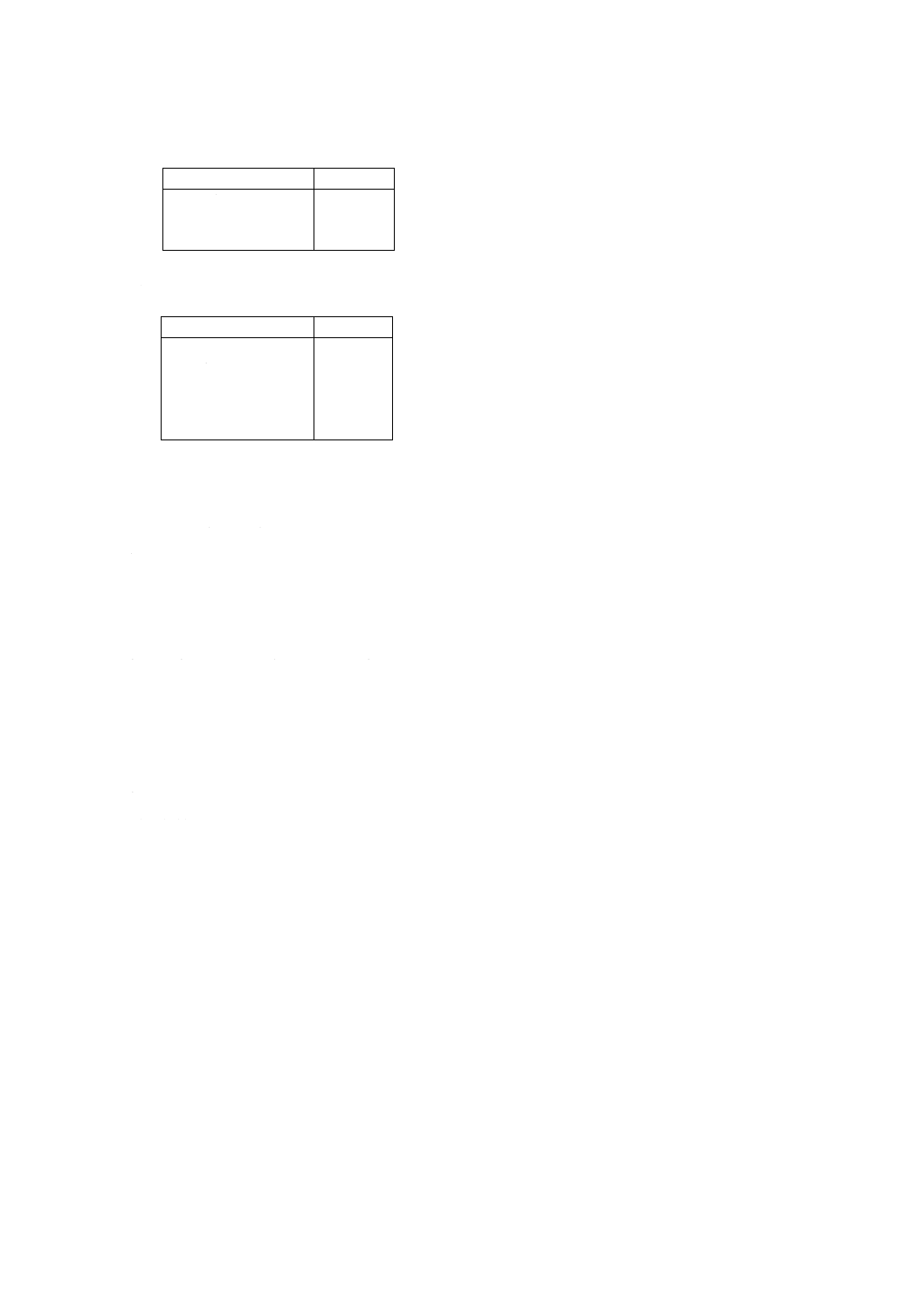

a) 締込み継手の最高使用圧力は,適用チューブの種類によって区分し,表1による。

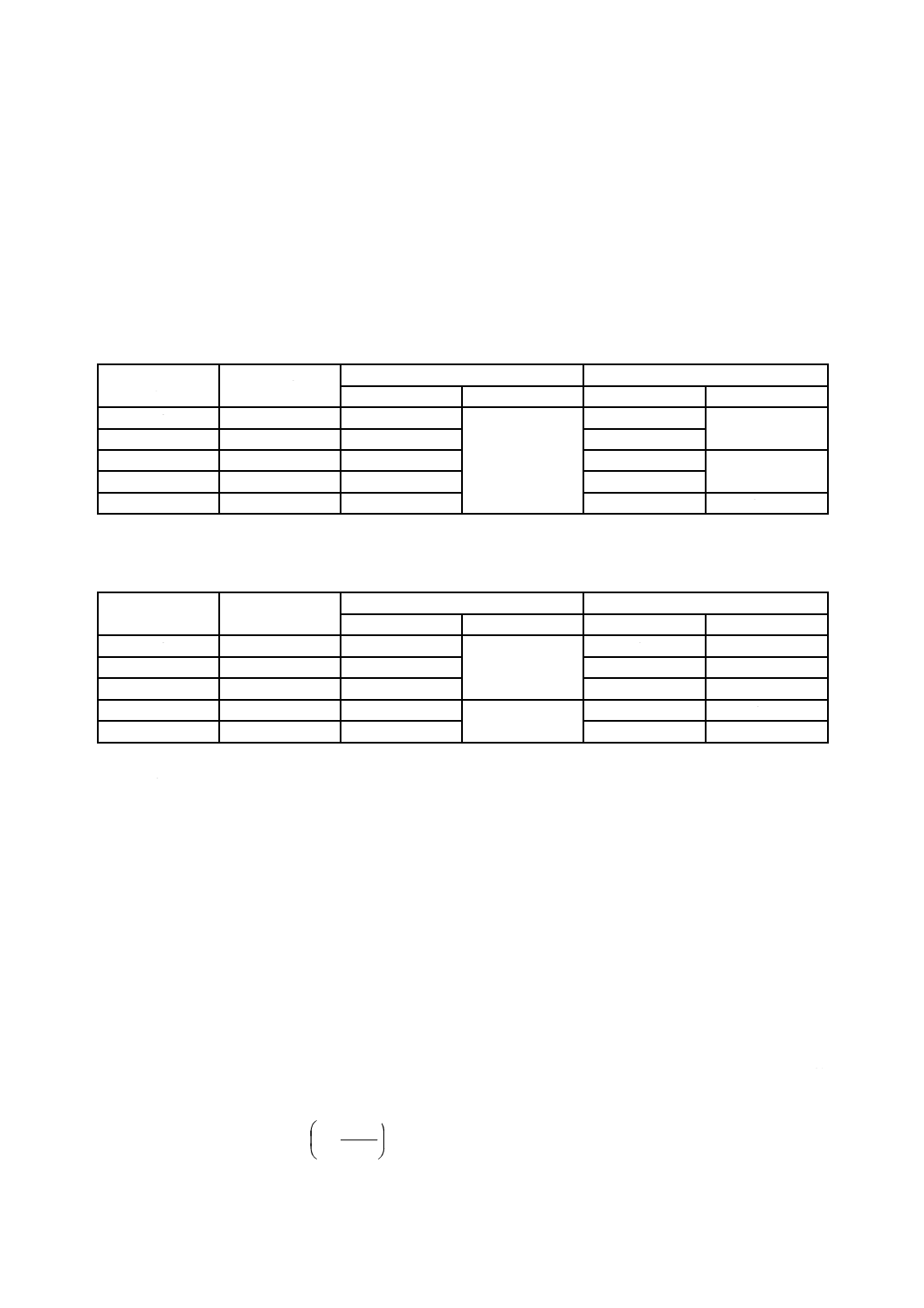

表1−適用チューブ及び最高使用圧力

単位 MPa

適用チューブ

最高使用圧力

種類

記号

ポリアミドチューブ1種

AH

1.0

ポリアミドチューブ2種

AL

0.5

ポリウレタンチューブ

U

0.4

b) 締込み継手は,周囲温度及び使用空気温度が,−5〜50 ℃の範囲で使用できるものとする。

c) 締込み継手とチューブとのアセンブリは,箇条8に示す性能要求事項を満たさなければならない。

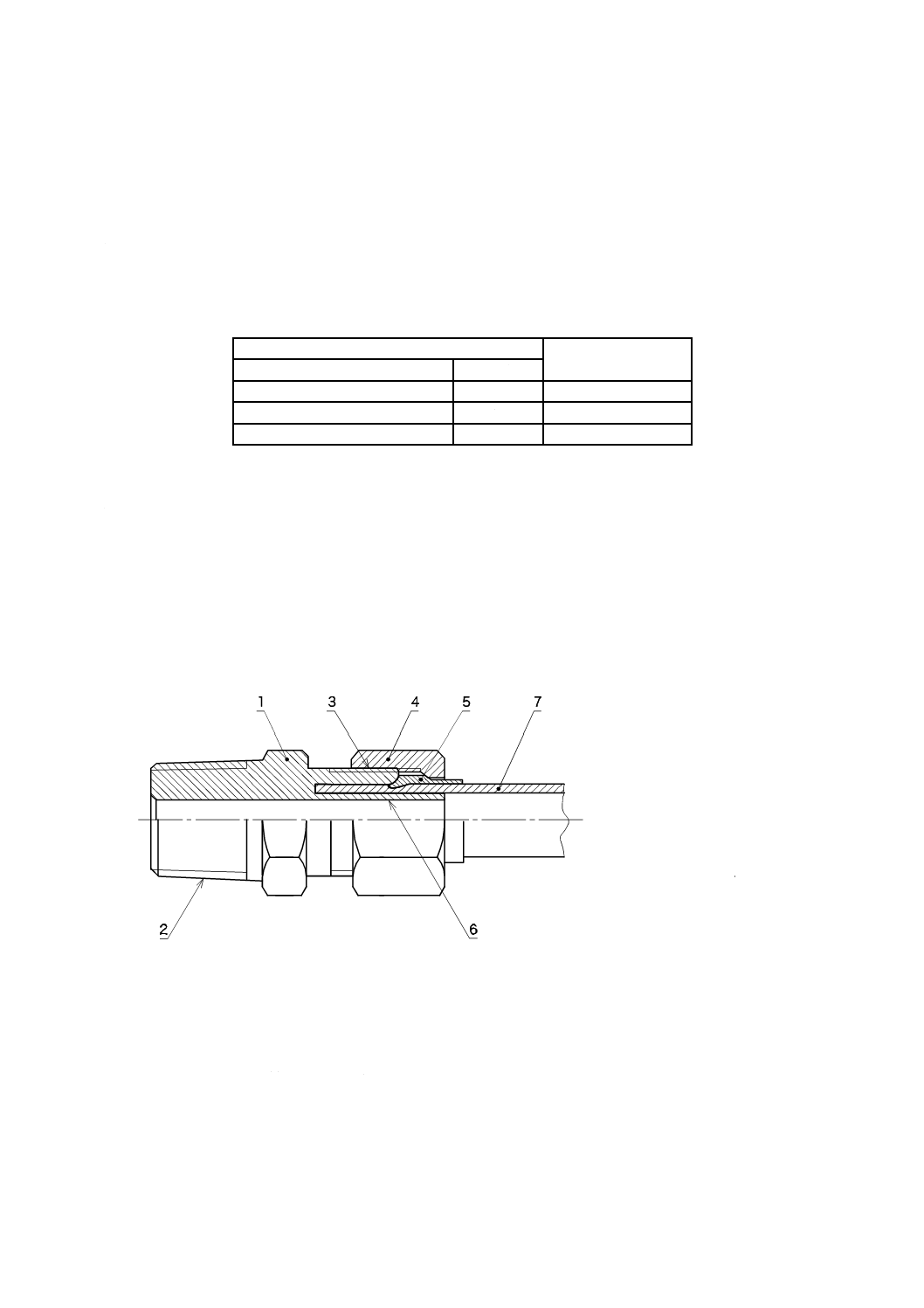

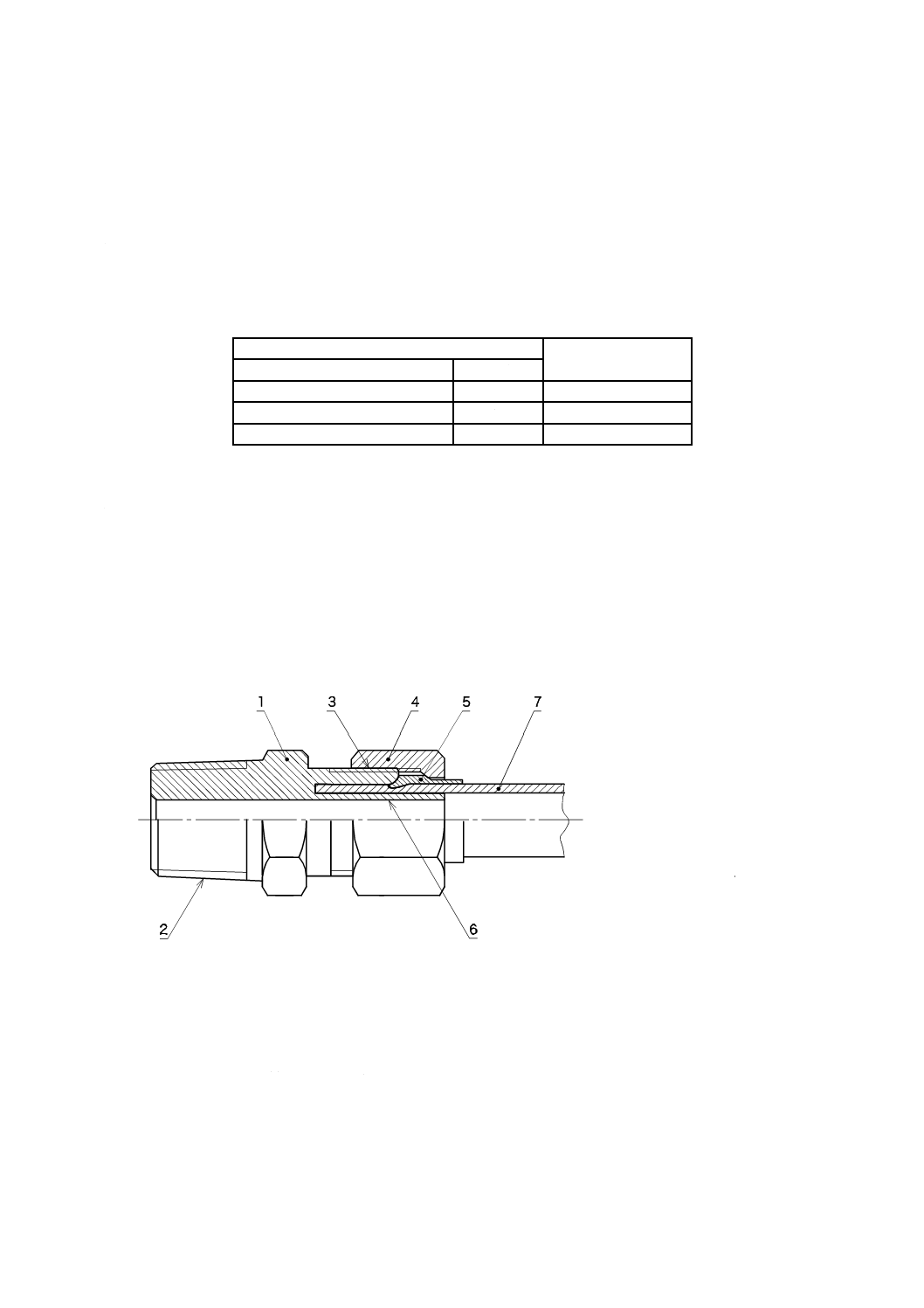

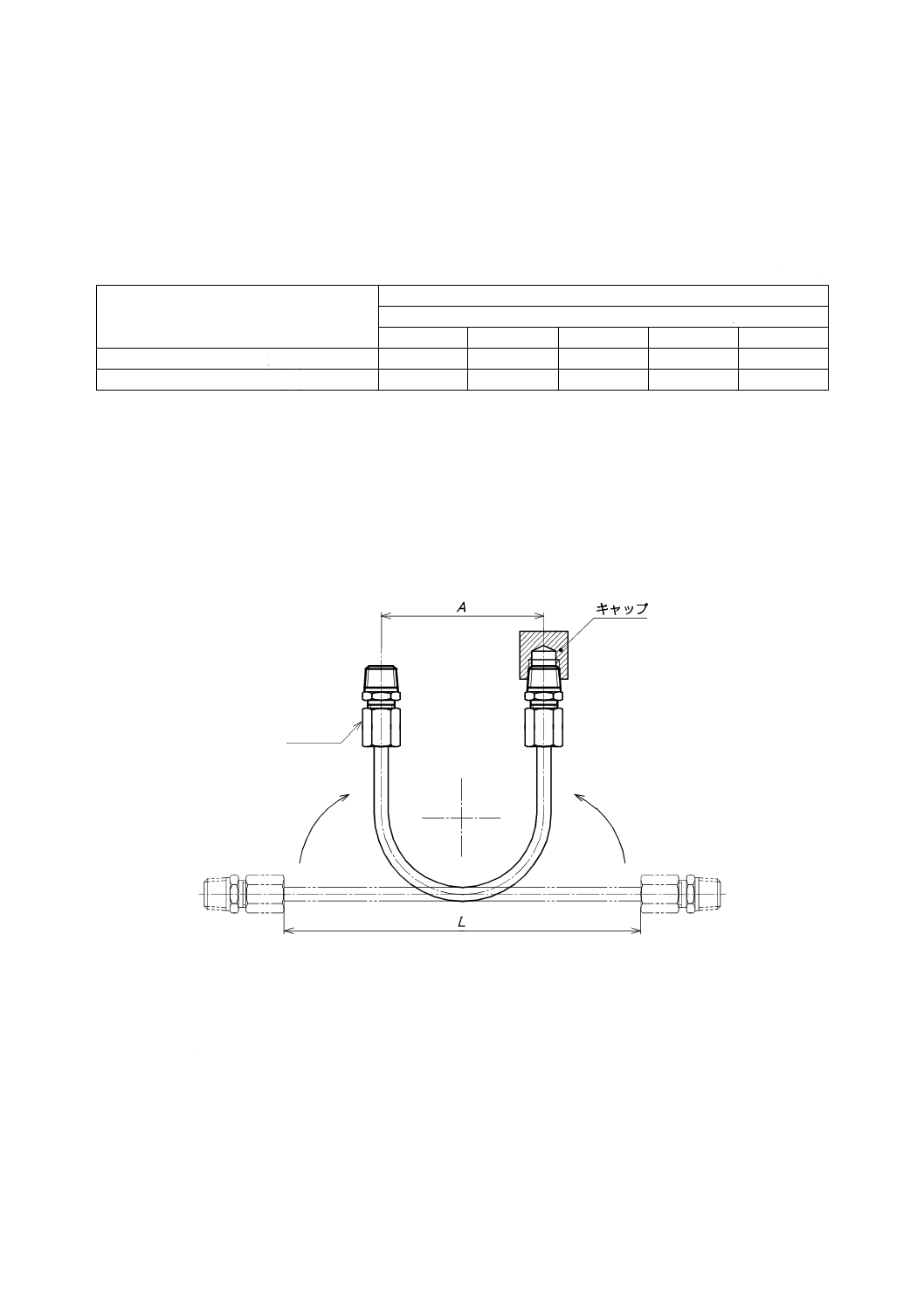

5

構造

設計は,製造業者が決定する。チューブを挿入した後,ユニオンナットなどでスリーブを圧縮変形させ,

チューブの保持及びチューブが密封できる構造とする。構造例を図1に示す。ただし,この図は構造を規

定するものではない。

1 締込み継手本体

2 締込み継手取付ねじ

3 チューブ取付ねじ

4 ユニオンナット

5 スリーブ

6 インサート部

7 チューブ

図1−締込み継手構造例

6

チューブ外径

チューブ外径のサイズ系列は,次による。

4 mm,6 mm,8 mm,10 mm及び12 mm

3

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

寸法

7.1

締込み継手の寸法は,表2〜表7による。

なお,表2〜表7に規定する以外の締込み継手各部形状の詳細は,製造業者が決定する。

7.2

六角部の二面幅の許容差は,JIS B 1021に規定する等級Cによる。六角部の最小対角距離(回転径)

は,二面幅の呼び寸法の1.092倍を用いる。

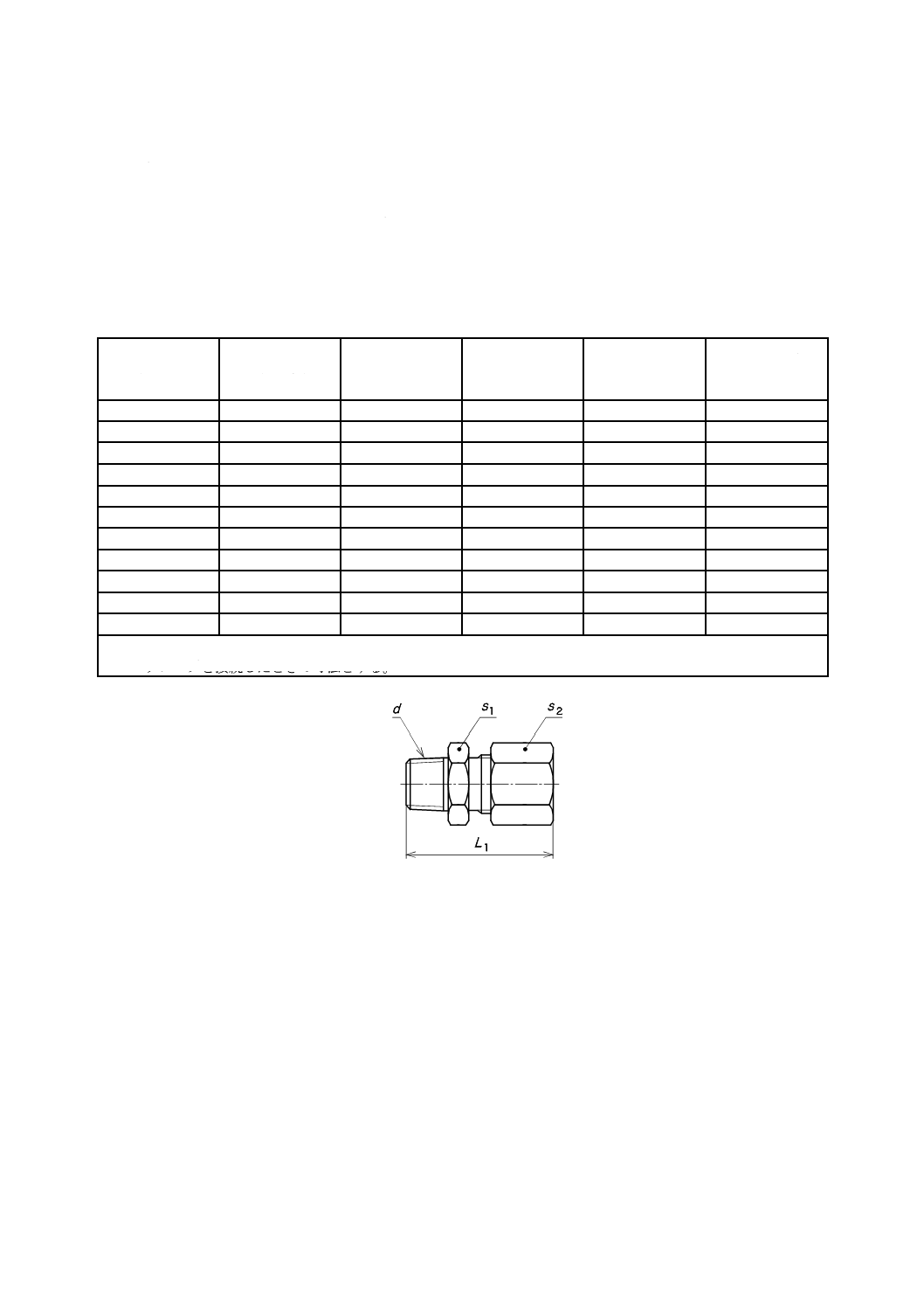

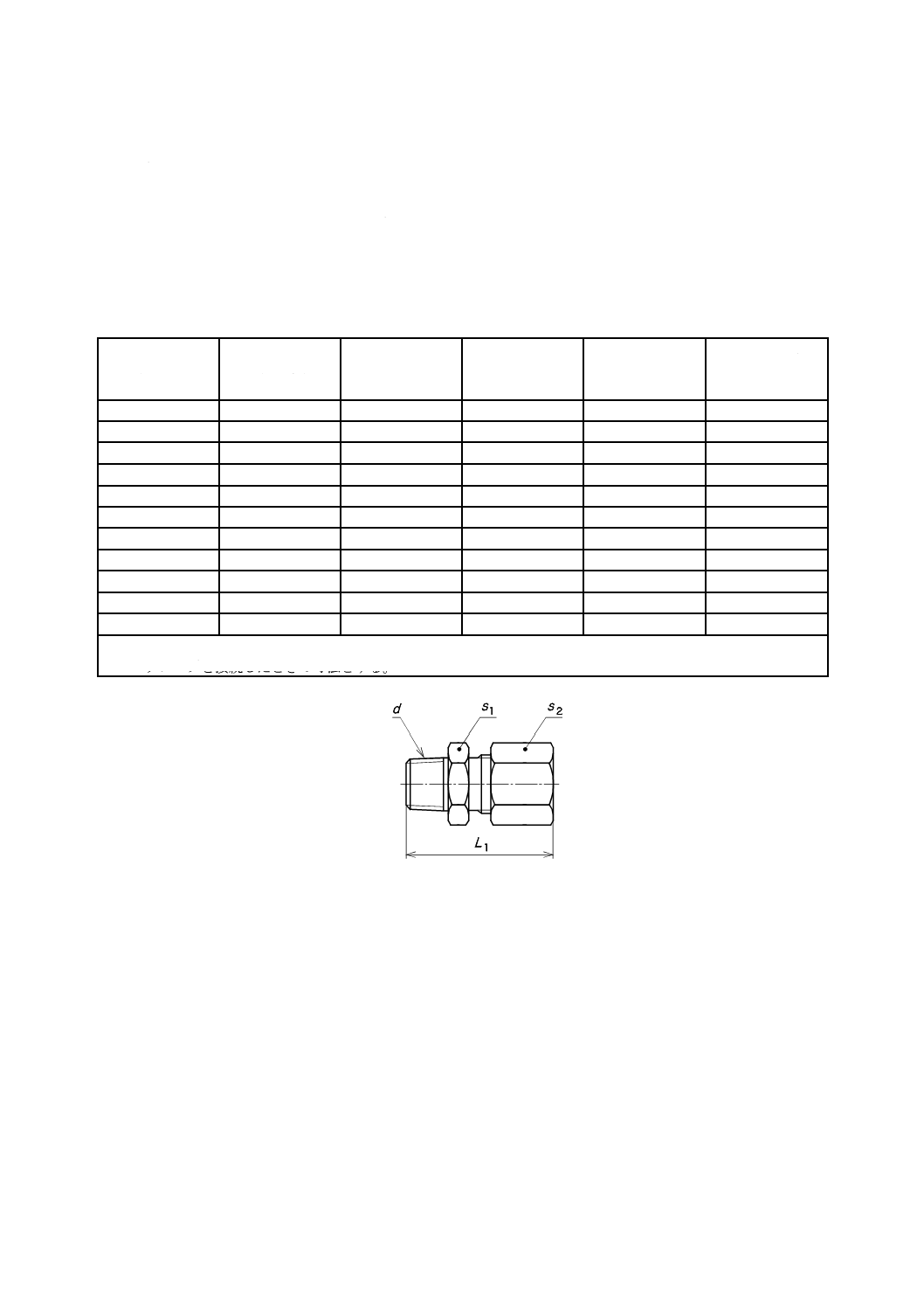

表2−締込み継手・スタッドストレート(SDS)寸法

単位 mm

適用チューブ

外径の呼び

適用チューブ

外径×内径

ねじ

d a)

全長

L1b)

(最大)

本体二面幅

s1

(最大)

ナット二面幅

s2

4

4×2.5

R1/8

32

12

10

6

6×4

R1/8

32

12

12

6

6×4

R1/4

32

14

12

8

8×6

R1/8

32

12

14

8

8×6

R1/4

36

14

14

8

8×6

R3/8

36

17

14

10

10×7.5

R1/4

36

14

17

10

10×7.5

R3/8

40

17

17

10

10×7.5

R1/2

40

22

17

12

12×9

R3/8

40

17

19

12

12×9

R1/2

44

22

19

注a) ねじは,JIS B 0203による。

b) チューブを接続したときの寸法とする。

4

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

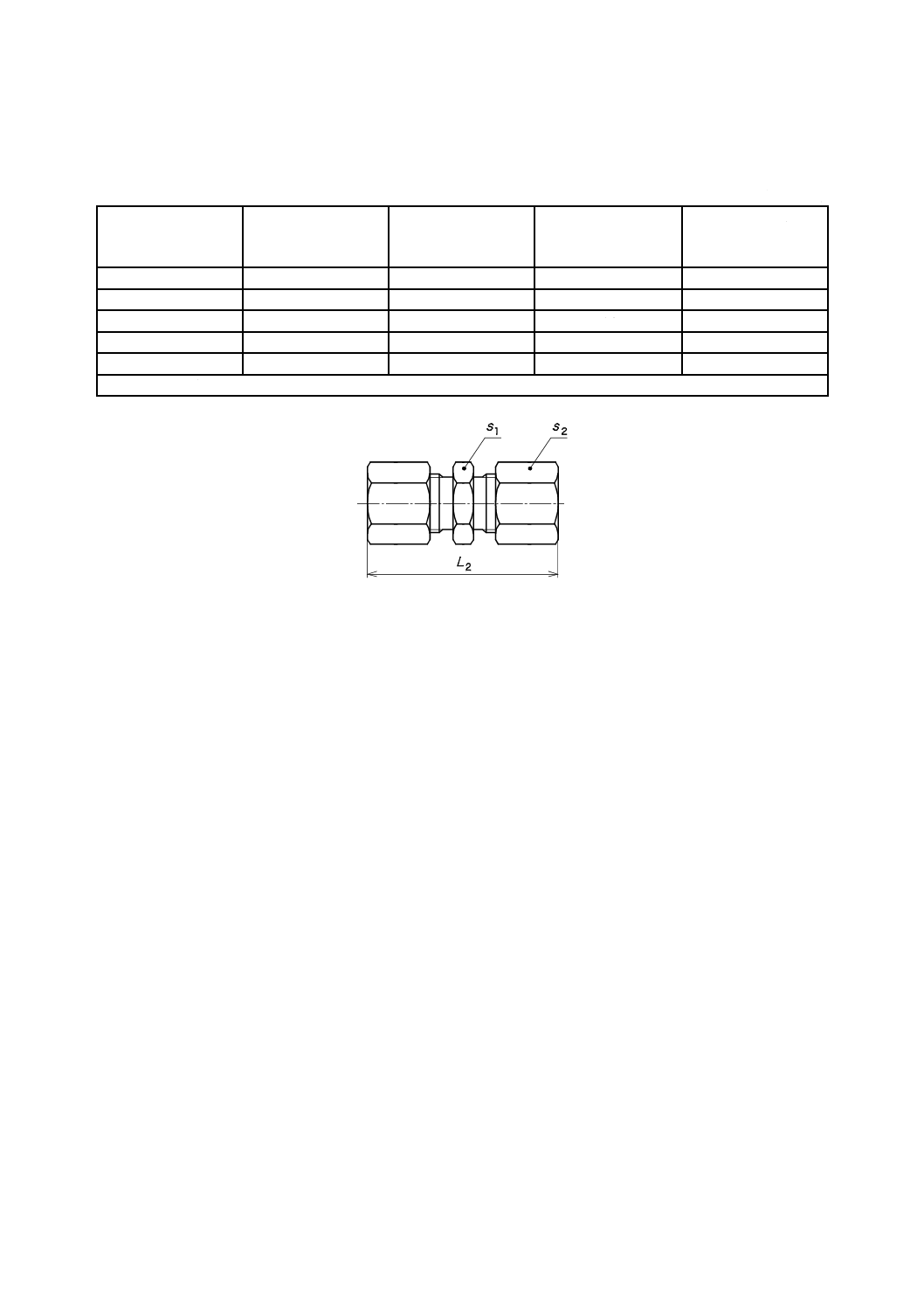

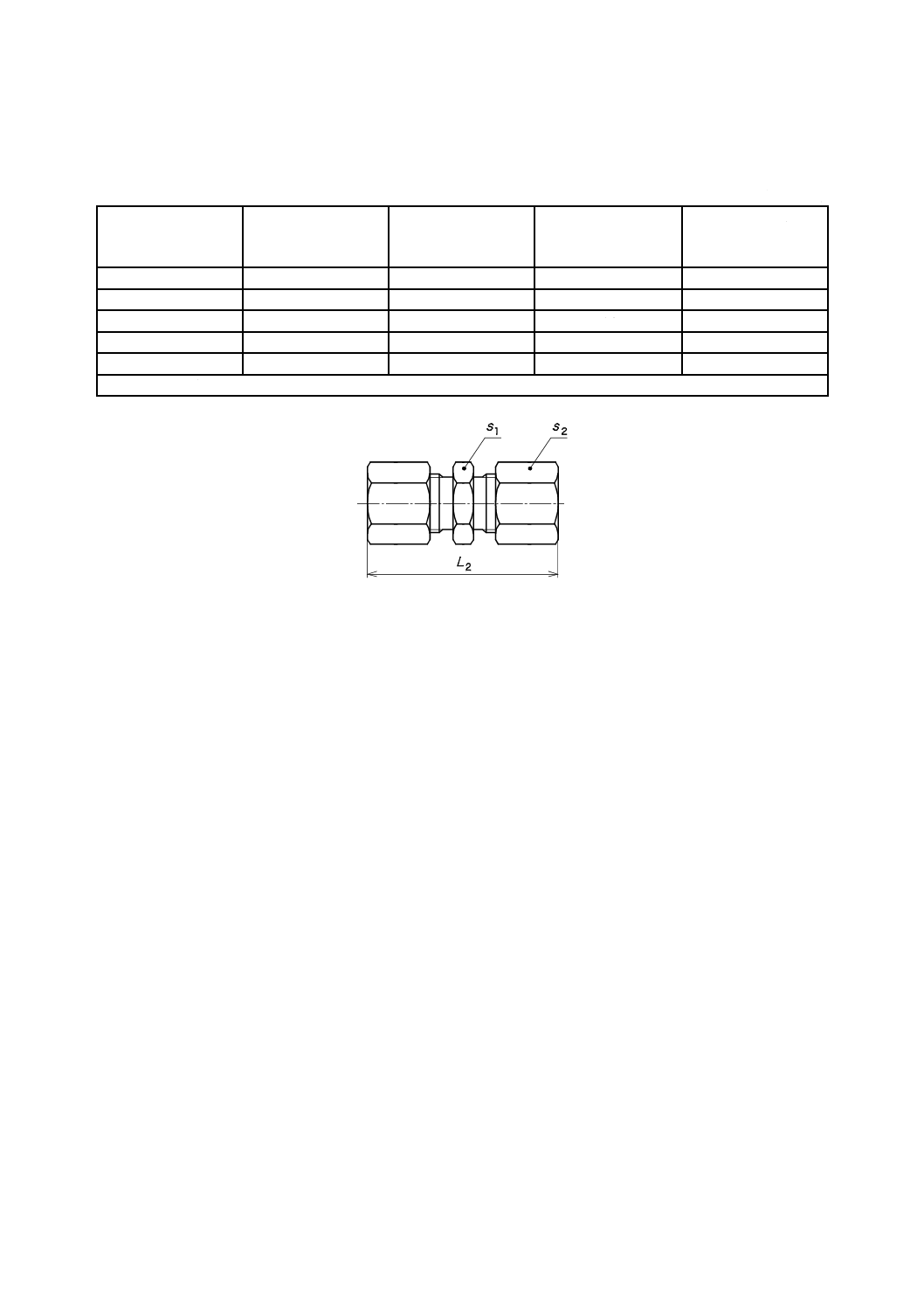

表3−締込み継手・ストレート(S)寸法

単位 mm

適用チューブ外径の

呼び

適用チューブ

外径×内径

全長

L2a)

(最大)

本体二面幅

s1

(最大)

ナット二面幅

s2

4

4×2.5

32

10

10

6

6×4

36

12

12

8

8×6

40

14

14

10

10×7.5

44

17

17

12

12×9

48

19

19

注a) チューブを接続したときの寸法とする。

5

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

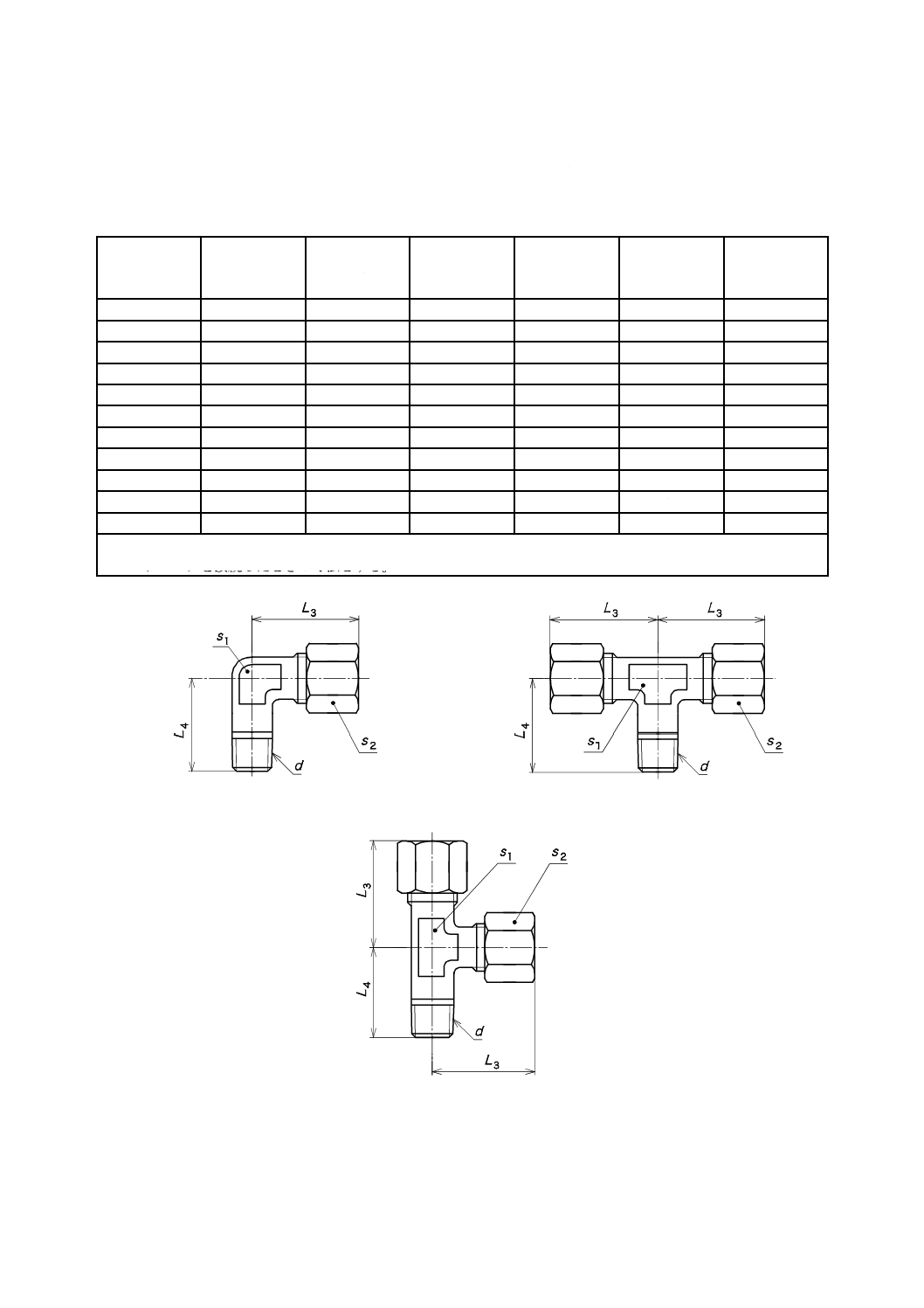

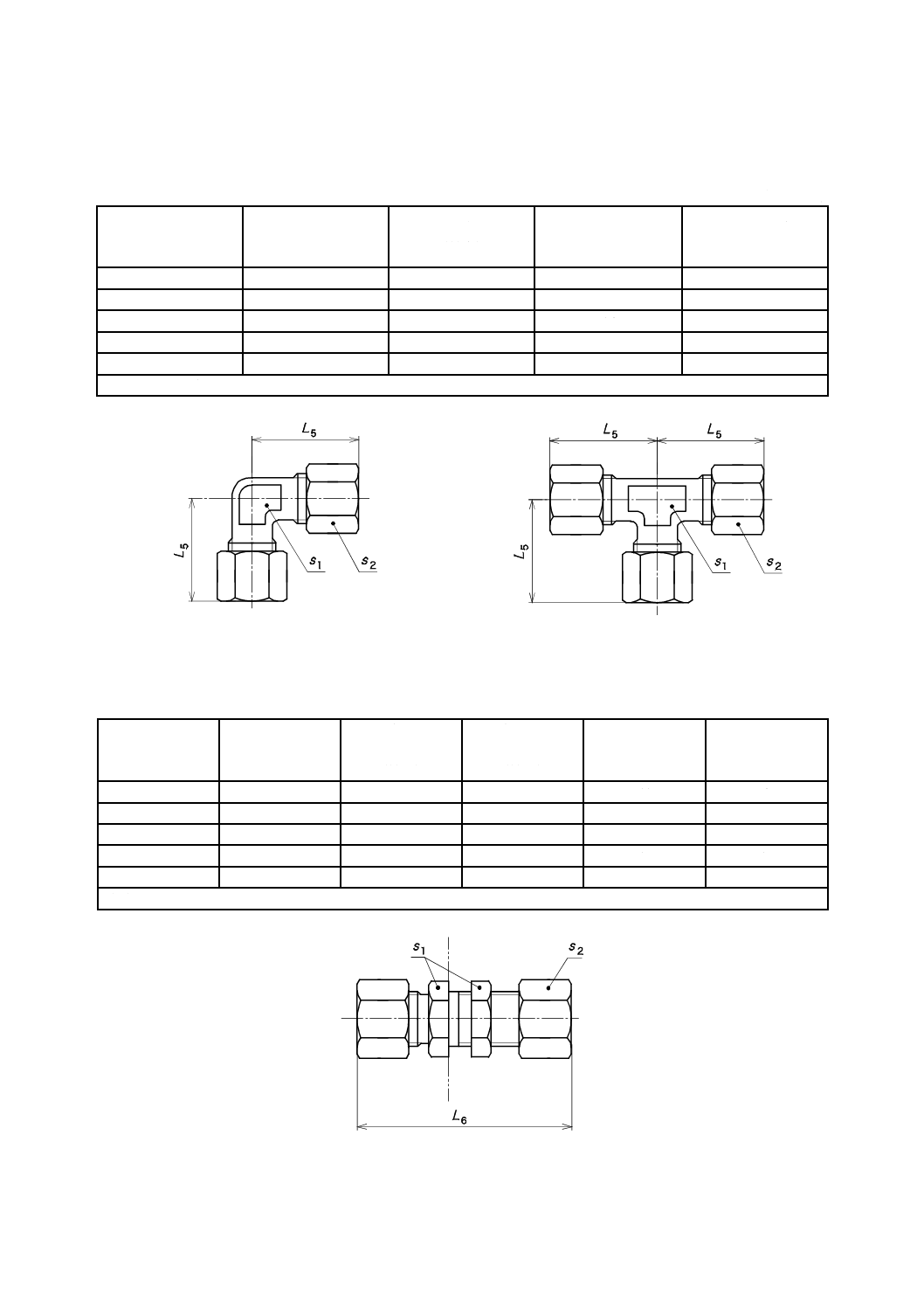

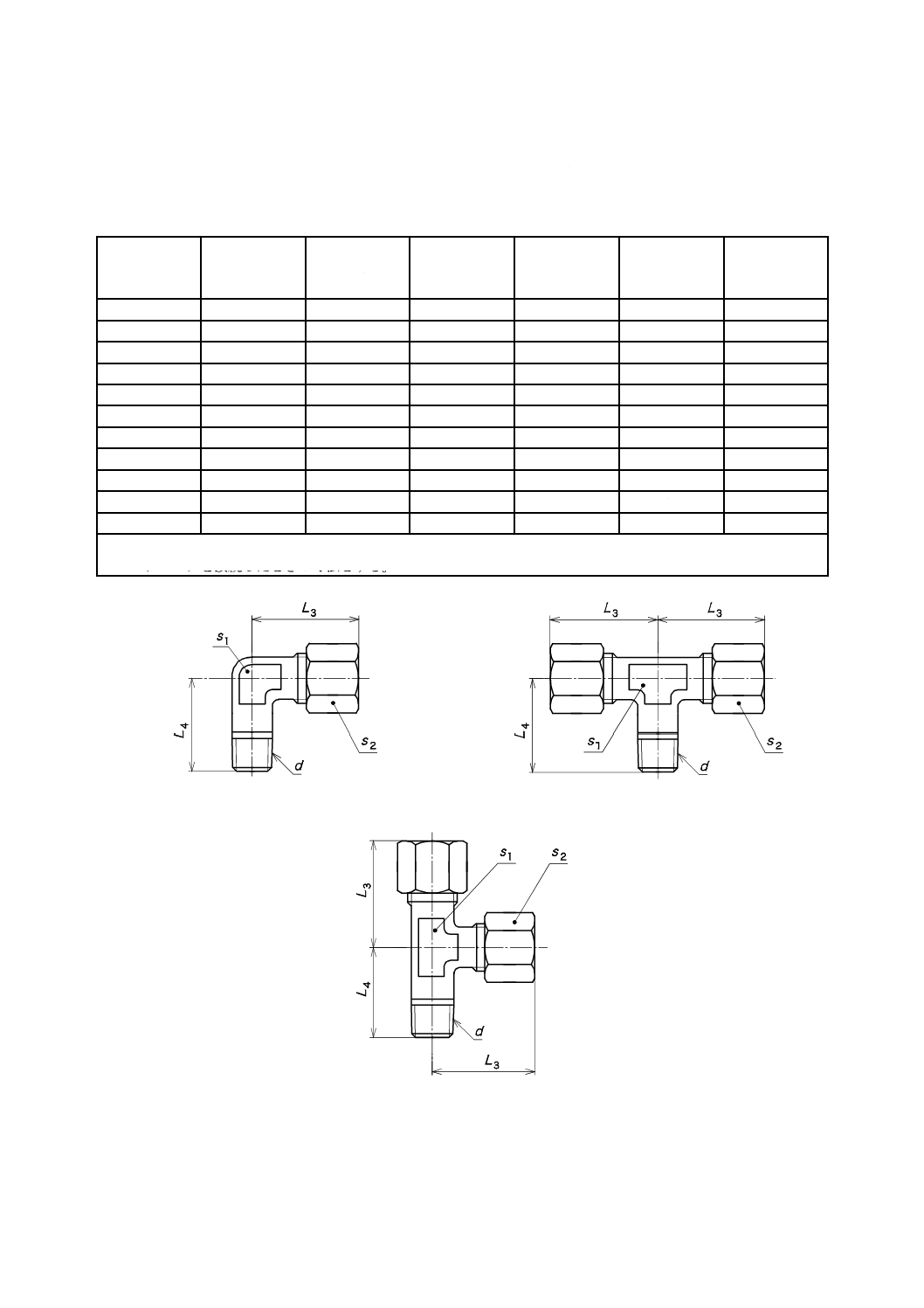

表4−締込み継手・スタッドエルボ(SDE),スタッドブランチティー(SDBT),

スタッドランティー(SDRT)寸法

単位 mm

適用チューブ

外径の呼び

適用チューブ

外径×内径

ねじ

d a)

L3b)

(最大)

L4

(最大)

本体二面幅

s1

(最大)

ナット二面幅

s2

4

4×2.5

R1/8

24

20

12

10

6

6×4

R1/8

28

24

12

12

6

6×4

R1/4

28

24

14

12

8

8×6

R1/8

28

24

12

14

8

8×6

R1/4

28

24

14

14

8

8×6

R3/8

32

28

17

14

10

10×7.5

R1/4

32

28

14

17

10

10×7.5

R3/8

32

28

17

17

10

10×7.5

R1/2

36

32

22

17

12

12×9

R3/8

36

32

17

19

12

12×9

R1/2

40

36

22

19

注a) ねじは,JIS B 0203による。

b) チューブを接続したときの寸法とする。

a) 締込み継手・スタッドエルボ(SDE)

b) 締込み継手・スタッドブランチティー(SDBT)

c) 締込み継手・スタッドランティー(SDRT)

6

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

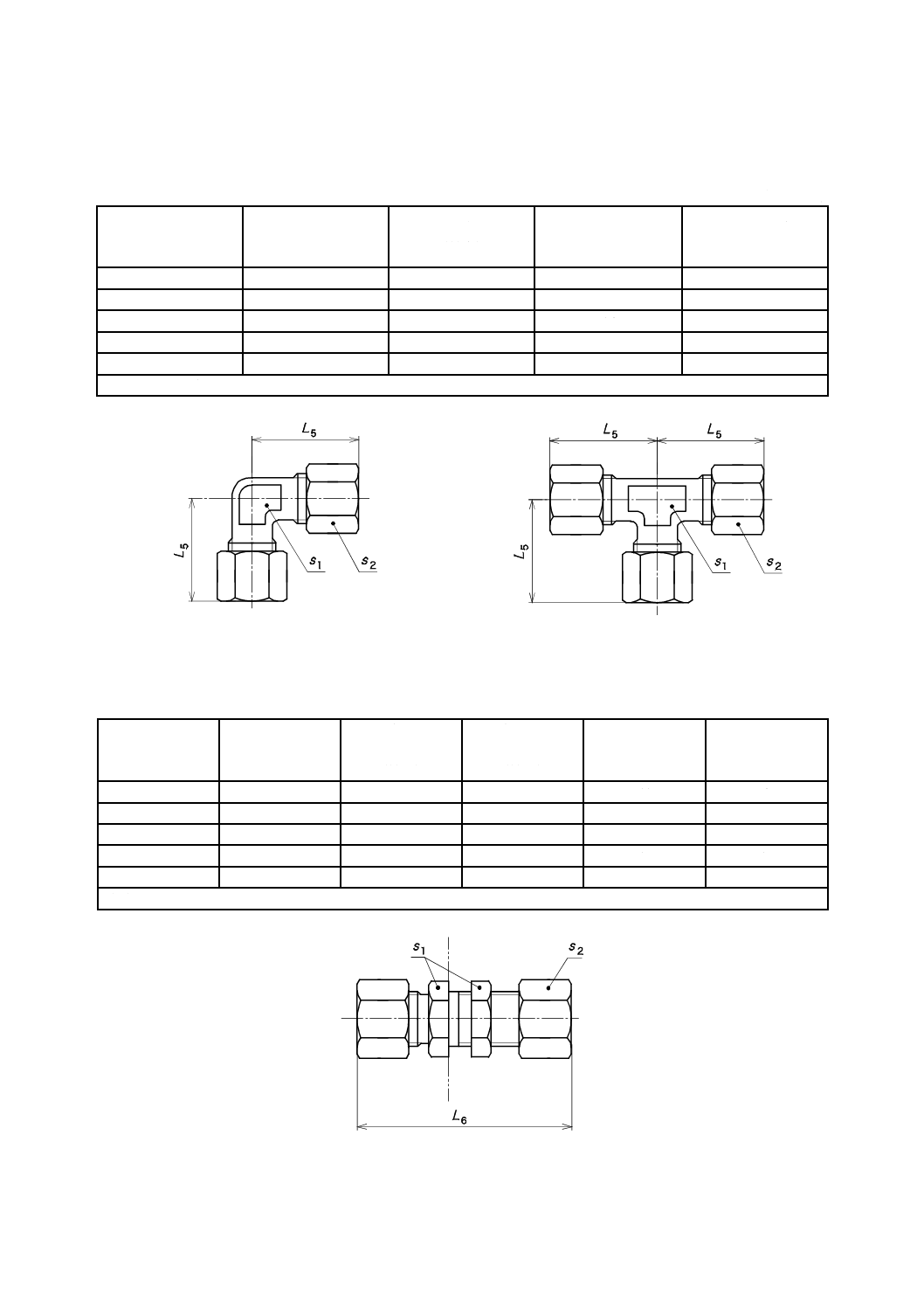

表5−締込み継手・エルボ(E),ティー(T)寸法

単位 mm

適用チューブ外径の

呼び

適用チューブ

外径×内径

L5a)

(最大)

本体二面幅

s1

(最大)

ナット二面幅

s2

4

4×2.5

24

10

10

6

6×4

28

12

12

8

8×6

32

14

14

10

10×7.5

36

17

17

12

12×9

40

19

19

注a) チューブを接続したときの寸法とする。

a) 締込み継手・エルボ(E)

b) 締込み継手・ティー(T)

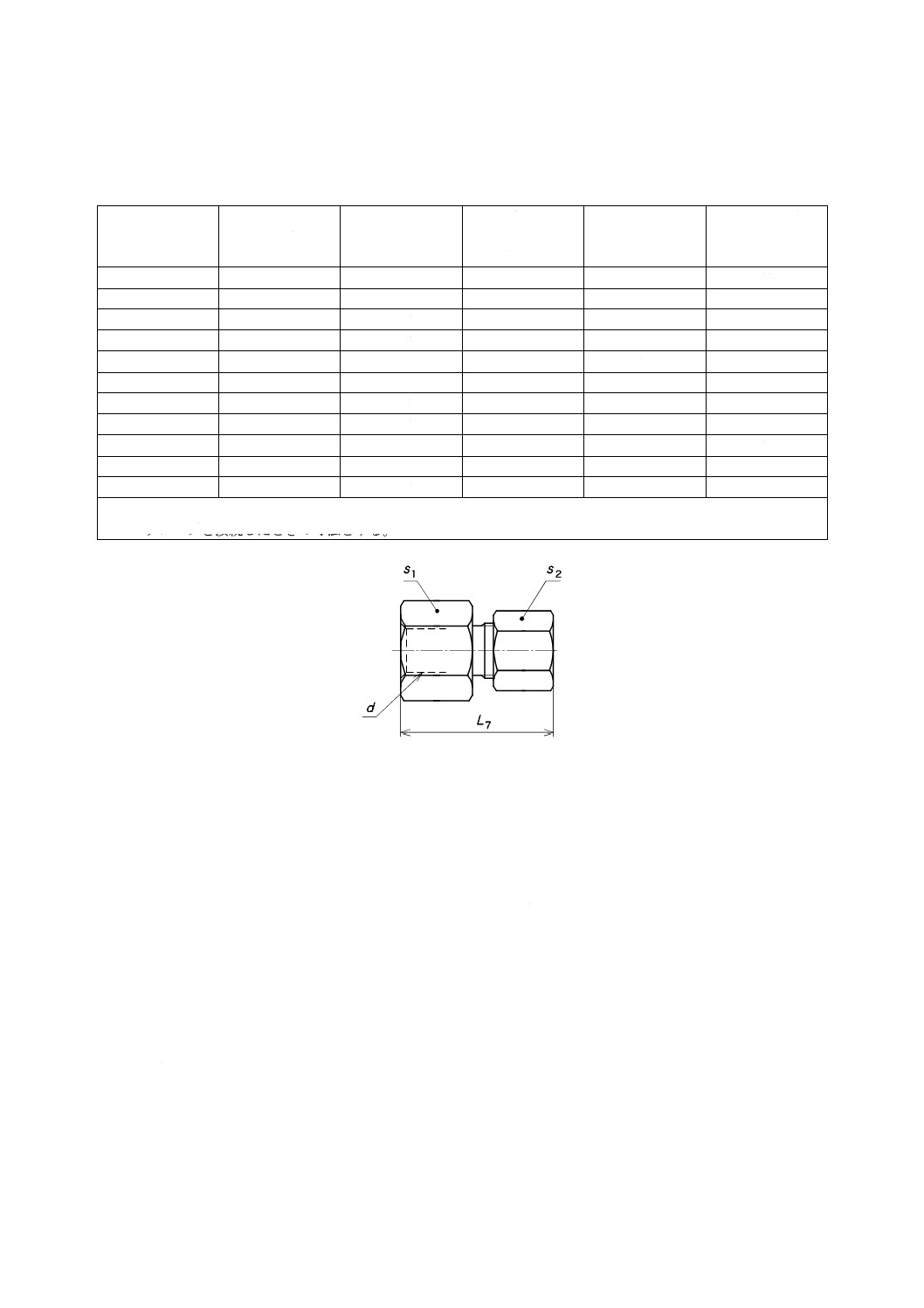

表6−締込み継手・隔壁ストレート(BHS)寸法

単位 mm

適用チューブ外

径の呼び

適用チューブ

外径×内径

全長

L6a)

(最大)

本体二面幅

s1

(最大)

ナット二面幅

s2

取付け穴径

(最大)

4

4×2.5

60

12

10

9

6

6×4

64

14

12

10

8

8×6

68

17

14

13

10

10×7.5

72

19

17

15

12

12×9

76

22

19

17

注a) チューブを接続したときの寸法とする。

7

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

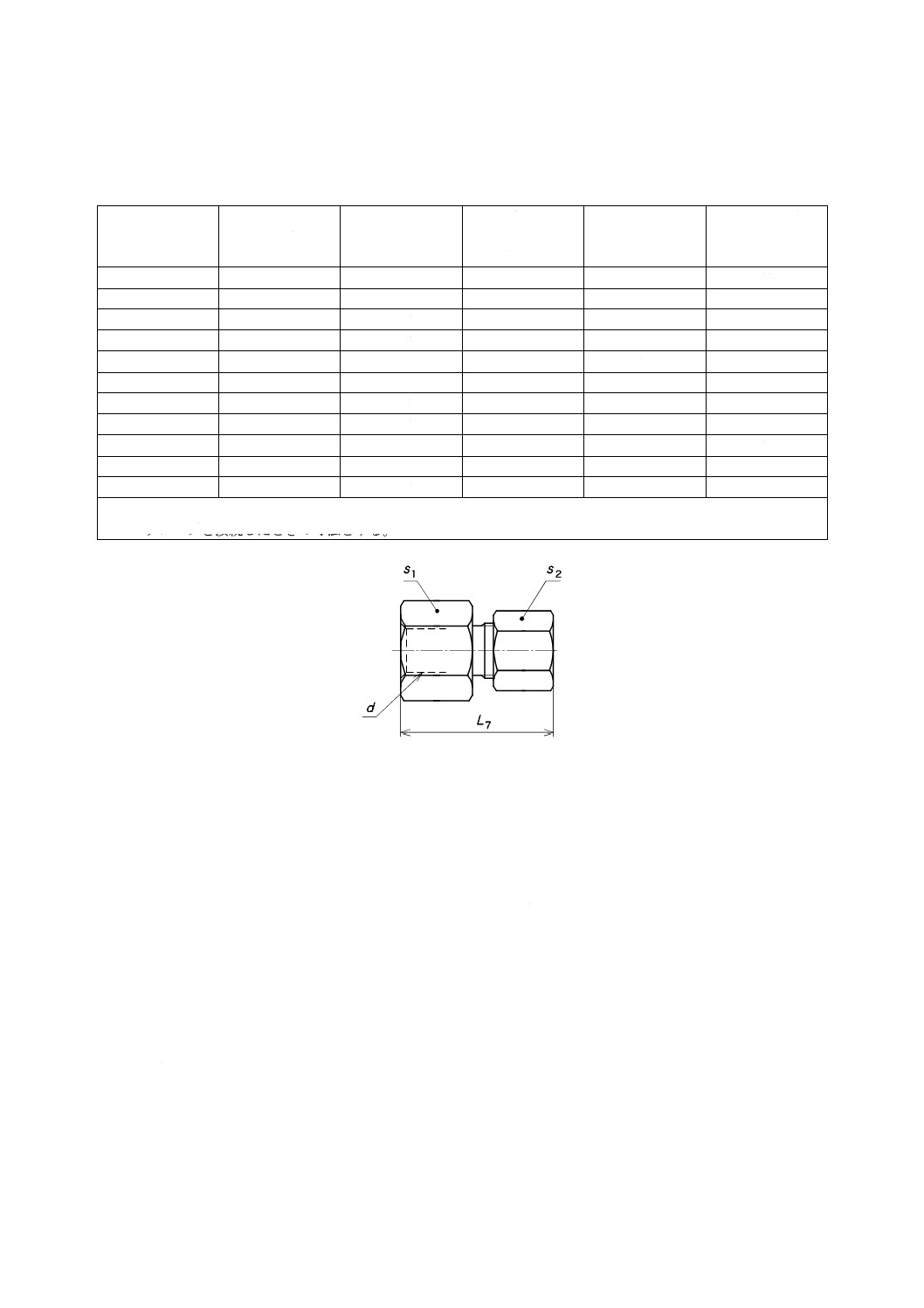

表7−締込み継手・ポートストレート(PS)寸法

単位 mm

適用チューブ

外径の呼び

適用チューブ

外径×内径

ねじ

d a)

全長

L7b)

(最大)

本体二面幅

s1

(最大)

ナット二面幅

s2

4

4×2.5

Rc1/8

32

14

10

6

6×4

Rc1/8

36

14

12

6

6×4

Rc1/4

36

17

12

8

8×6

Rc1/8

36

14

14

8

8×6

Rc1/4

44

17

14

8

8×6

Rc3/8

44

22

14

10

10×7.5

Rc1/4

44

17

17

10

10×7.5

Rc3/8

48

22

17

10

10×7.5

Rc1/2

48

27

17

12

12×9

Rc3/8

48

22

19

12

12×9

Rc1/2

52

27

19

注a) ねじは,JIS B 0203による。

b) チューブを接続したときの寸法とする。

8

性能要求事項及び試験方法

8.1

一般事項

一般事項は,次による。

a) この項は,締込み継手の引張力,圧力性能,気密性,繰返し結合性,耐久性及び流量特性を確認する

ための要求事項を規定する。

b) 特に規定がない場合は,試験は,室温23±5 ℃,相対湿度(65±5)%で行わなければならない。

c) 特に規定がない場合は,すべての試験特性に対して,±5 %の許容差を適用する。

8.2

試料

附属書Aで規定するチューブを締込み継手に接続し,試料とする。

なお,チューブの接続は,製造業者が指定する方法による。

8.3

引張力試験

8.3.1

手順

引張力試験の手順は,次による。

a) 試験は,圧力を加えない状態で行う。

b) 締込み継手に自由長100 mmのチューブを装着し,定速形引張試験機に取り付け,毎分200 mmの引

8

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

張速度で試験を行う。

8.3.2

合否判定基準

試料は,締込み継手とチューブとが分離することなく,表8に示す最小引張力に耐えなければならない。

表8−締込み継手最小引張力

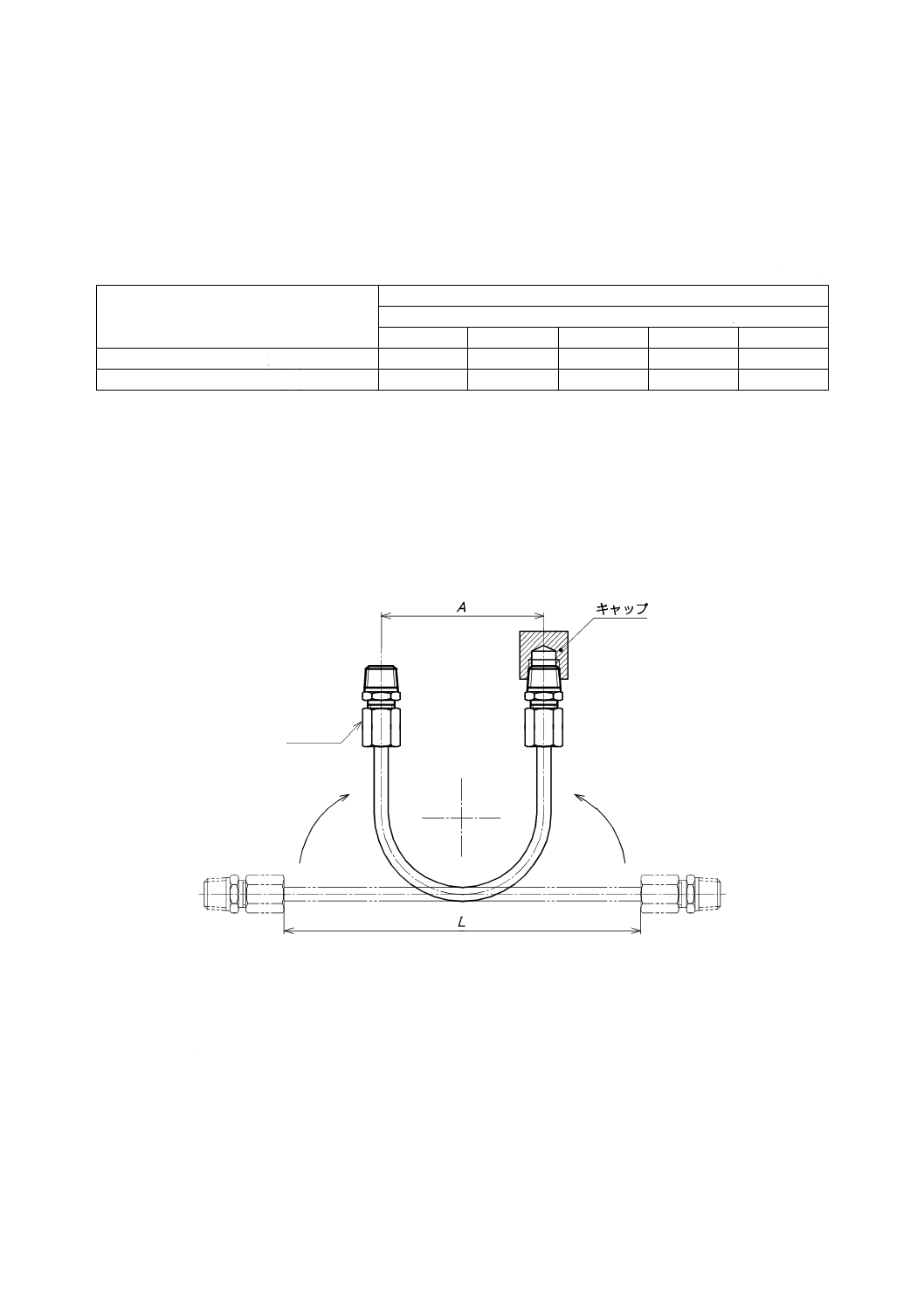

8.4

気密性試験

8.4.1

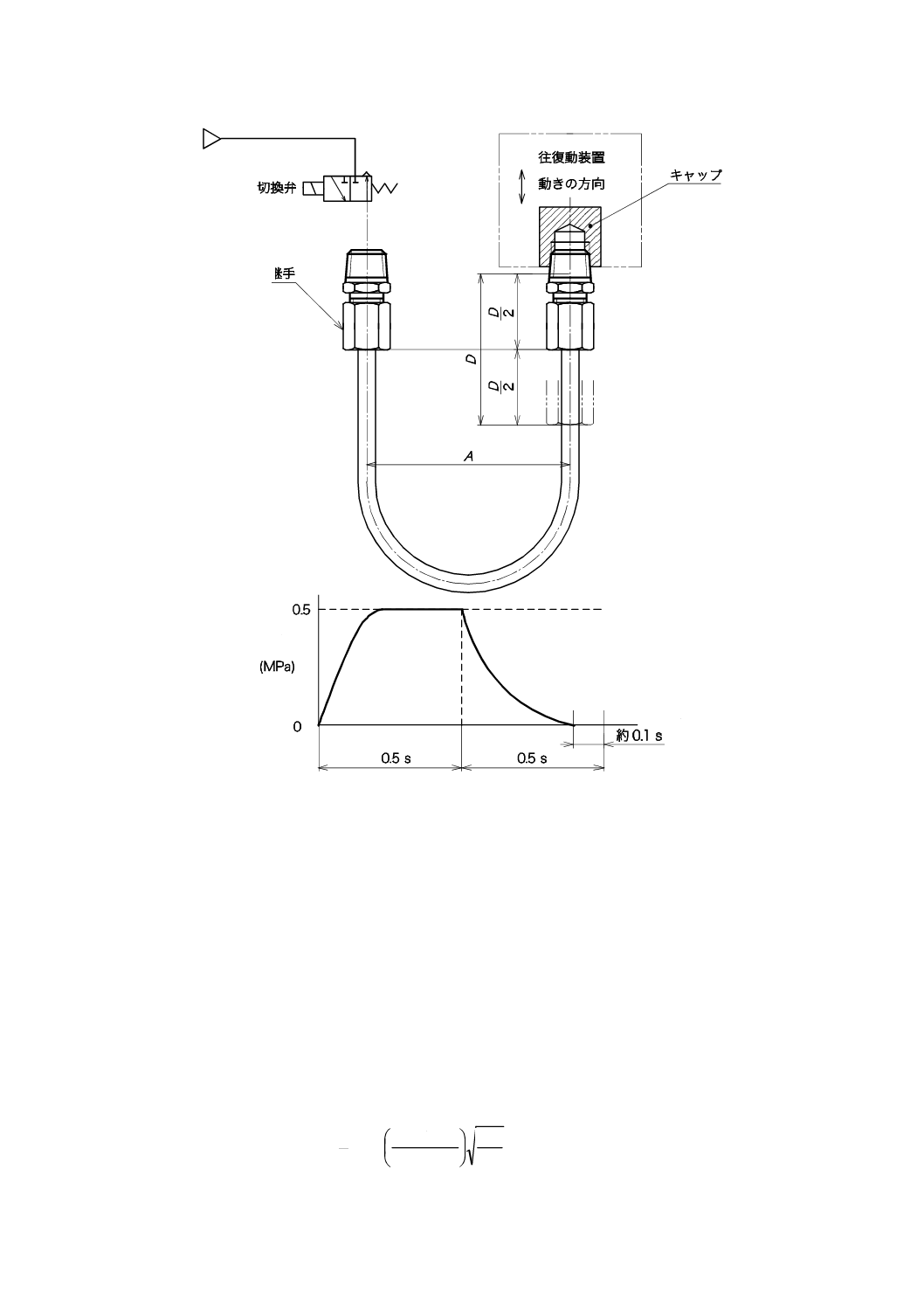

手順

締込み継手に表9に規定する自由長L mmのチューブを図2のように装着し,チューブがU字状になる

ように締込み継手を固定する。A寸法は,表9に示す。水中でこの試料に最高使用圧力の空気圧を加えた

まま5分間保持し,その後,そのままの状態で1分間漏れが発生しないか調べる。さらに,最高使用圧力

を加えたまま5分間保持し,その後,そのままの状態で1分間漏れが発生しないか調べる。

図2−気密性試験の装着方法

8.4.2

合否判定基準

締込み継手とチューブとの結合部から漏れがあってはならない。

8.5

耐圧試験

8.5.1

手順

気密性試験に合格した締込み継手に,水圧を最高使用圧力の1.5倍まで除々に加えた後,1分間保持する。

この試験中,締込み継手は,水平に取り付け,一端にはキャップを装着する。

8.5.2

合否判定基準

単位 N

チューブの種類

最小引張力

チューブ外径の呼び mm

4

6

8

10

12

ポリアミドチューブ 1種 (AH)

120

300

400

600

800

ポリアミドチューブ 2種 (AL)

90

220

280

460

600

締込み継手

9

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

チューブの脱離及び締込み継手各部に破裂,き裂,漏れ,その他の有害な異常があってはならない。

8.6

繰返し結合性試験

8.6.1

手順

締込み継手とチューブとについて,5回の装着及び分離を繰り返し行い,装着の都度8.4.1に規定する試

験を行う。ただし,チューブはきずのない状態で行う。

8.6.2

合否判定基準

締込み継手とチューブとの結合部から漏れがあってはならない。

8.7

耐久性試験

8.7.1

手順

締込み継手に,表9に規定する自由長L mmのチューブを装着し,8.4の気密性試験を行い,適合したも

のを図3の装置に取り付け,0.5 MPaの空気圧を,0.5秒間加圧・0.5秒間開放のサイクルで与え,同時に

他端には表9による複振幅Dの振動を毎秒一往復で与え,500万回作動した後,8.4の試験を行う。

注記1 締込み継手は,スタッドストレートで代表してもよい。

注記2 空気圧の加圧・開放のサイクルが,図3の線図になるような装置を用いる。

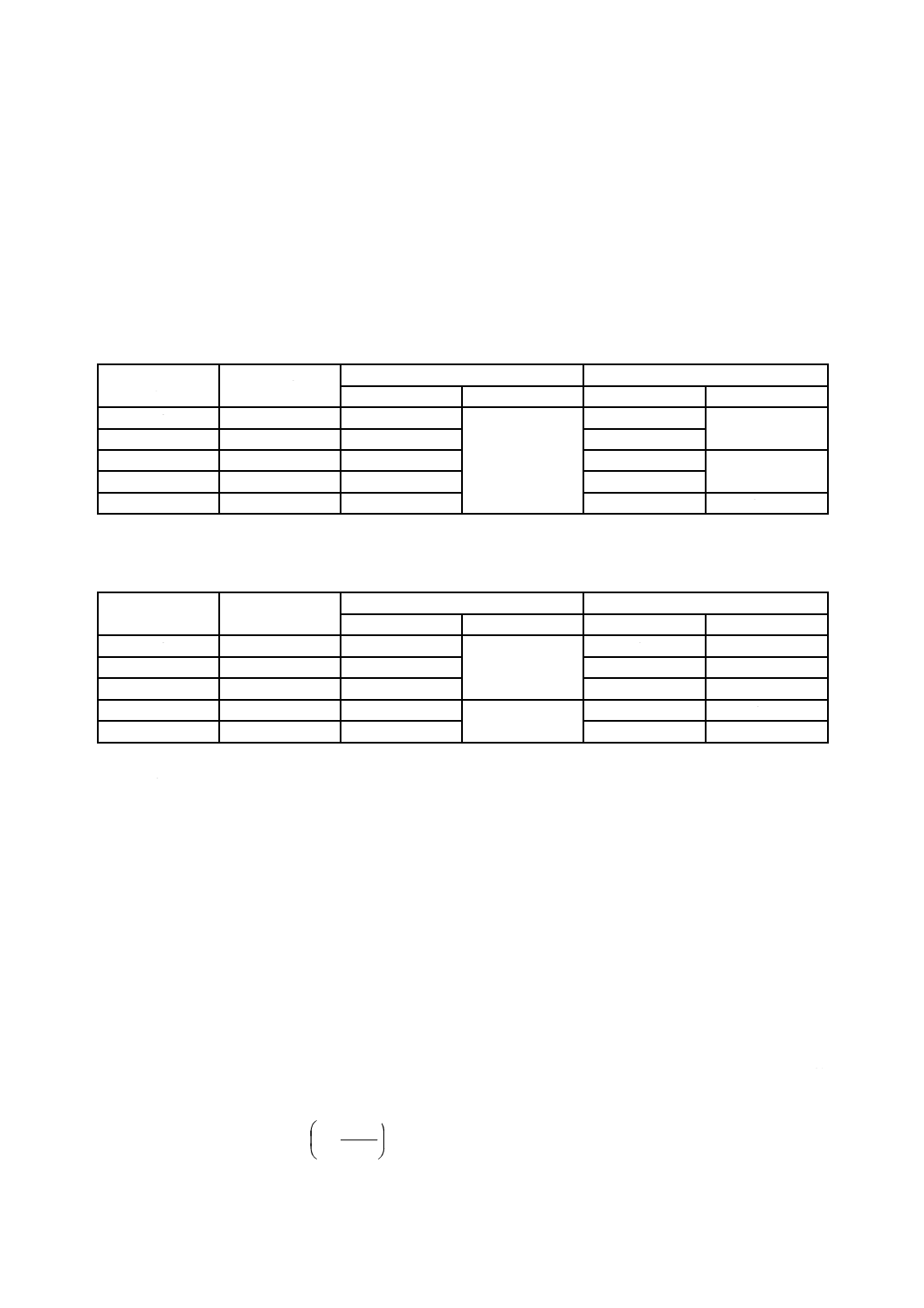

表9−耐久性試験装置の寸法

単位 mm

チューブ外径の呼び

自由長 L

取付けピッチ A

複振幅 D

4

120

52

20

6

180

78

30

8

240

104

40

10

300

130

50

12

360

156

60

10

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−耐久試験の空気圧の加圧−開放サイクル

8.7.2

合否判定基準

締込み継手とチューブとの結合部から漏れがあってはならない。

8.8

流量特性試験

8.8.1

手順

内容積Vの容器に,締込み継手より十分に大きな有効断面積をもつ切換弁を設け,その切換弁の出口に

締込み継手3)を取り付ける。次に,容器に圧力が0.6 MPaになるまで空気を充てんし,その後切換弁を時

間tだけ開け,容器内圧力が0.25 MPaになるまで空気を放出し,その圧力計の指示が一定となるのを待っ

て残存圧力を測定し,次の式によって有効断面積を算出する。ただし,容器の内容積(V)は,時間(t)

が数秒になるように選定する。

注3) 締込み継手に装着されたチューブは,その締込み継手の先端で切断された状態にする。

T

P

P

t

V

S

293

100

.0

100

.0

log

1.

12

S

10

+

+

=

時間 (s)

空

気

圧

締込み

11

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

S: 有効断面積(mm2)

V: 容器内容積(L)

t: 空気の放出時間(s)

PS: 容器の初期圧力(MPa)

P: 容器の残存圧力(MPa)

T: 室温(℃)

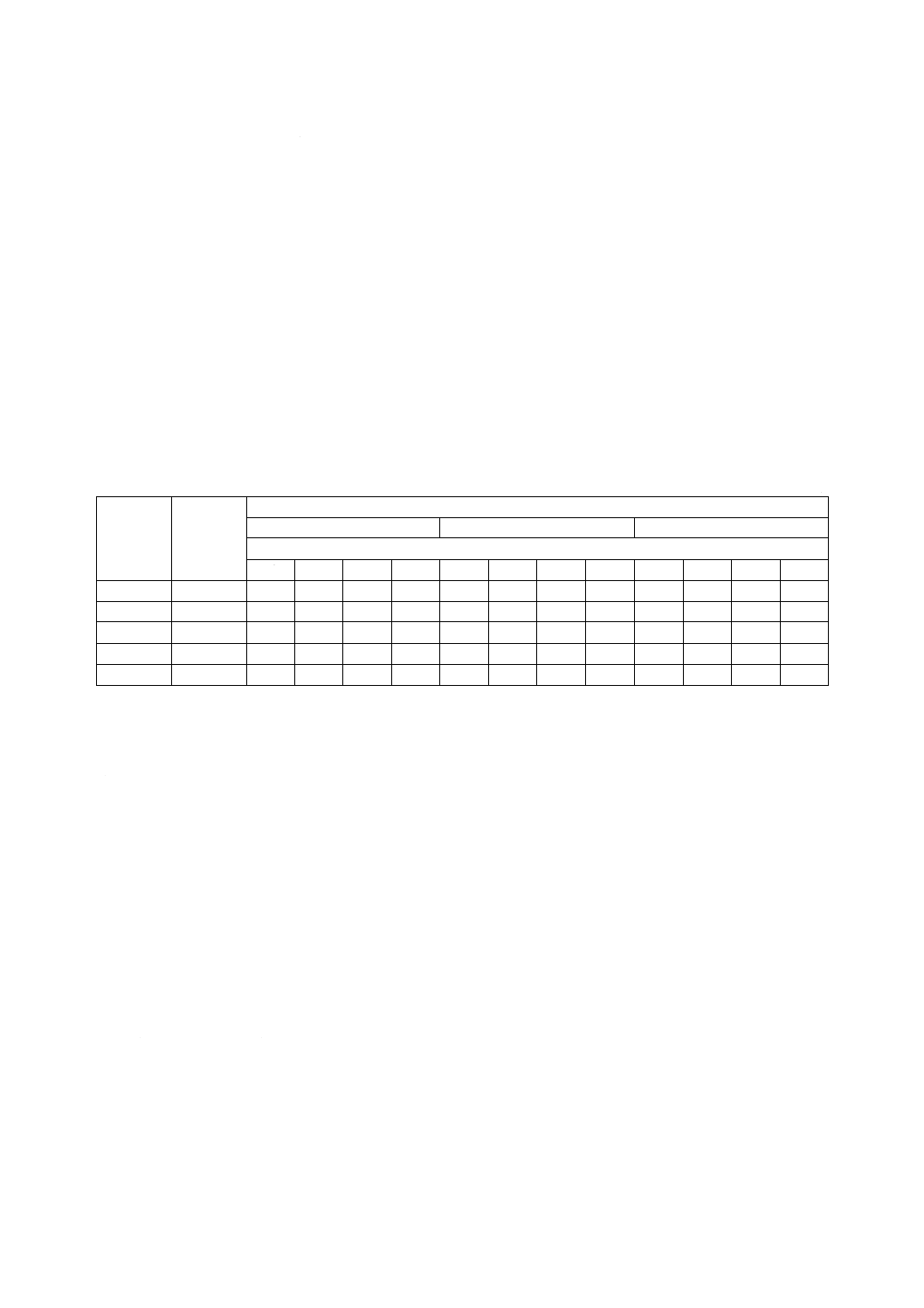

8.8.2

合否判定基準

締込み継手の流量特性は,有効断面積で表し,表10の値以上とする。ただし,スタッドブランチティー

(SDBT)及びスタッドランティー(SDRT)は,出口2か所のうちいずれか小さいほうの有効断面積とす

る。

表10−有効断面積

単位 mm

チューブ

外径の呼

び

チューブ

外径×内

径

締込み継手の記号(箇条9参照)

SDS

SDE SDBT SDRT

PS

締込み継手のねじ

Rc1/8

Rc1/4

Rc3/8

Rc1/2

Rc1/8

Rc1/4

Rc3/8

Rc1/2

Rc1/8

Rc1/4

Rc3/8

Rc1/2

4

4×2.5

1.5

−

−

−

1.5

−

−

−

1.5

−

−

−

6

6×4

4.5

4.5

−

−

4.5

4.5

−

−

5

5

−

−

8

8×6

16

16

16

−

10

14.5

14.5

−

16

16

16

−

10

10×7.5

−

28

28

28

−

20

23

23

−

28

28

28

12

12×9

−

−

40

40

−

−

33

33

−

−

40

40

8.9

外観

外観は,次による。

a) 締込み継手の仕上がり部は良好で,かつ,有害なきず,割れ,ばり,その他の欠陥があってはならな

い。

b) 内・外の表面には,めっき又はその他の方法によって,さび止め処理を施す。ただし,耐食材料を用

いている部分にあっては,この限りではない。

9

呼び記号

呼び記号は,次による。

a) 締込み継手の呼び記号は,次の順序に英数符号で表す。異なる径のチューブが接続される締込み継手

の場合,外径を小文字のxで分けて表す。ねじの呼びには,ねじの種類を示す記号も表示する。

(JIS B 8381-2)−(締込み継手を表す記号“T”)−(締込み継手の記号)−(接続されるチューブ

外径又はねじの呼び)

b) 締込み継手の記号は,継手接続端タイプとそれに続く締込み継手の形状とからなる二つの部分に分か

れる。表示記号を,次に示す。

12

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−継手接続端タイプ

継手接続端タイプ

記号

スタッド

SD

隔壁

BH

ポート

P

−形状

形状

記号

ストレート

S

エルボ

E

ティー

T

ランティー

RT

ブランチティー

BT

c) おねじ及びめねじ付き締込み継手は,最初に接続されるチューブを表示し,次にねじサイズを表示す

る。

d) 呼び記号の例を,次に示す。

例 JIS B 8381-2 T SDS 6 R1/8

10 表示

締込み継手には,次の事項を容易に消滅しない方法で表示しなければならない。

a) 製造業者名,供給業者名又は登録商標

b) 適用チューブの外径・内径

11 包装の表示

包装には,次のa)〜c)の事項を表示する。

a) 製造業者名又はその略号

b) 呼び記号

c) 製造年月又はその略号

13

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験用ポリアミドチューブ及びポリウレタンチューブ

序文

この附属書は,締込み継手の試験に用いる空気圧用ポリアミドチューブ及びポリウレタンチューブにつ

いて規定する。

A.1 適用範囲

この附属書は,空気圧用ポリアミドチューブ及びポリウレタンチューブ(以下,“チューブ”という。)

の要求事項について規定する。

A.2 性能

A.2.1 最小曲げ半径

チューブの最小曲げ半径は,表A.1による。ただし,最小曲げ半径でのチューブの変形率は,A.6.2の規

定によって測定を行い,25 %以下とする。

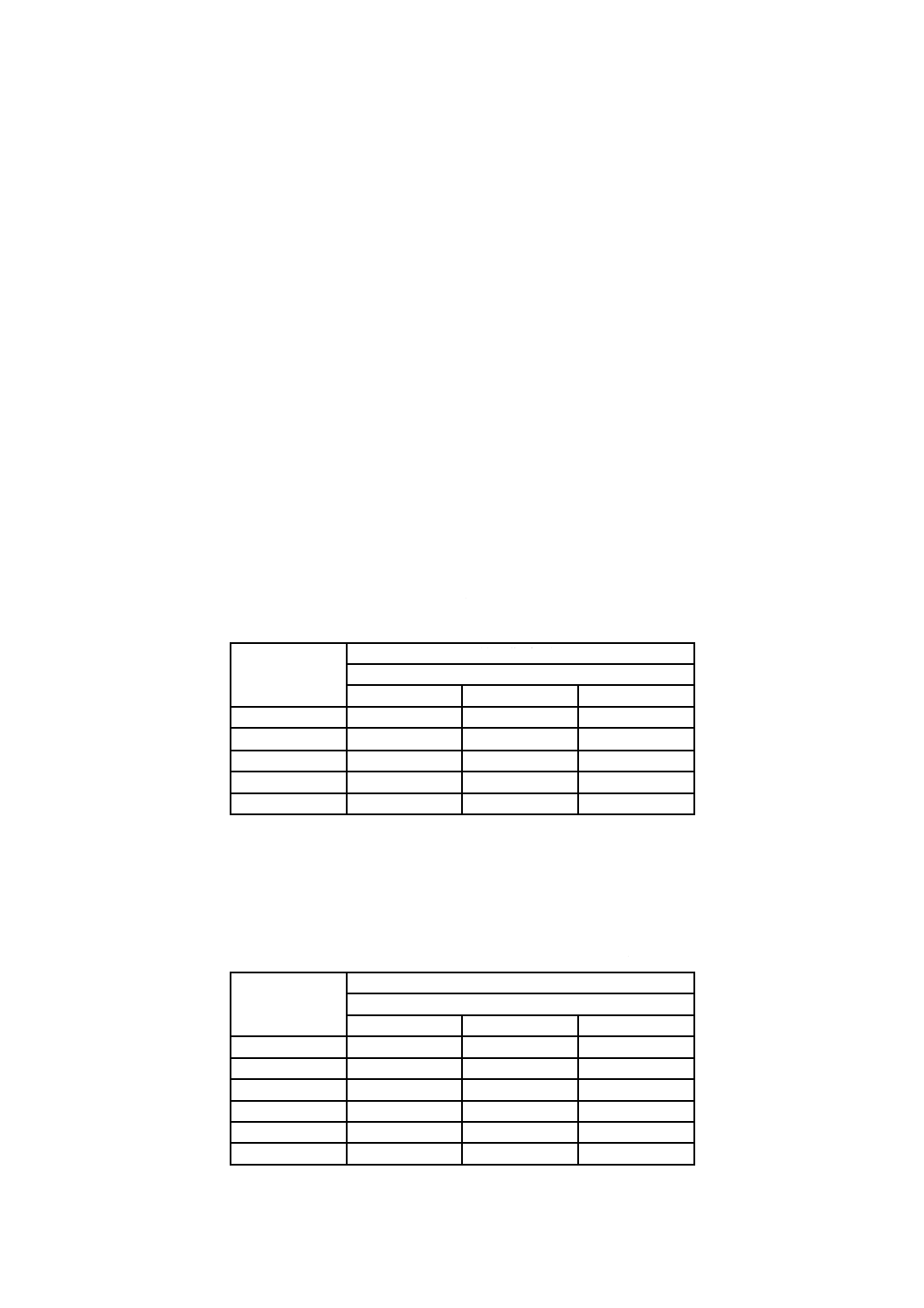

表A.1−チューブの最小曲げ半径

単位 mm

チューブ外径の

呼び

最小曲げ半径

適用チューブ

AH

AL

U

4

20

13

10

6

30

20

15

8

48

32

24

10

60

40

30

12

72

48

36

A.2.2 破壊圧力

チューブの破壊圧力は,A.6.3の規定によって試験を行い,表A.2に規定する値以上とする。

表A.2−チューブの破壊圧力

単位 MPa

温度

(℃)

破壊圧力

適用チューブ

AH

AL

U

0

8.4

5.0

4.3

10

7.2

4.0

3.7

20

6.0

3.2

3.1

30

4.8

2.7

2.4

40

4.0

2.3

2.1

50

3.6

2.0

1.6

14

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.3 耐圧

チューブの耐圧は,A.6.4の規定によって試験を行い,チューブに破壊,き裂,空気漏れ,その他使用上

の有害な欠陥があってはならない。

A.3 寸法及び寸法許容差

チューブの寸法及び寸法許容差は,表A.3及び表A.4による。

表A.3−ポリアミドチューブの寸法及び寸法許容差

単位 mm

チューブ外径の

呼び

外径×内径

外径

肉厚

基準寸法

許容差

基準寸法

許容差

4

4×2.5

4

±0.1

0.75

±0.08

6

6×4

6

1.0

8

8×6

8

1.0

±0.1

10

10×7.5

10

1.25

12

12×9

12

1.5

±0.13

表A.4−ポリウレタンチューブの寸法及び寸法許容差

単位 mm

チューブ外径の

呼び

外径×内径

外径

肉厚

基準寸法

許容差

基準寸法

許容差

4

4×2.5

4

±0.1

0.75

±0.08

6

6×4

6

1.0

±0.1

8

8×5

8

1.5

±0.15

10

10×6.5

10

+0.1

−0.15

1.75

±0.18

12

12×8

12

2.0

±0.2

A.4 外観

チューブの内外面は,滑らかで,かつ,機能上有害なきず,異物の混入などの異常があってはならない。

A.5 製造方法

チューブは,ポリアミド樹脂及びポリウレタン樹脂を原料とし,押出成形加工によって製造する。

A.6 試験方法

A.6.1 一般事項

試験は,室温23±5 ℃,相対湿度(65±5)%で行わなければならない。

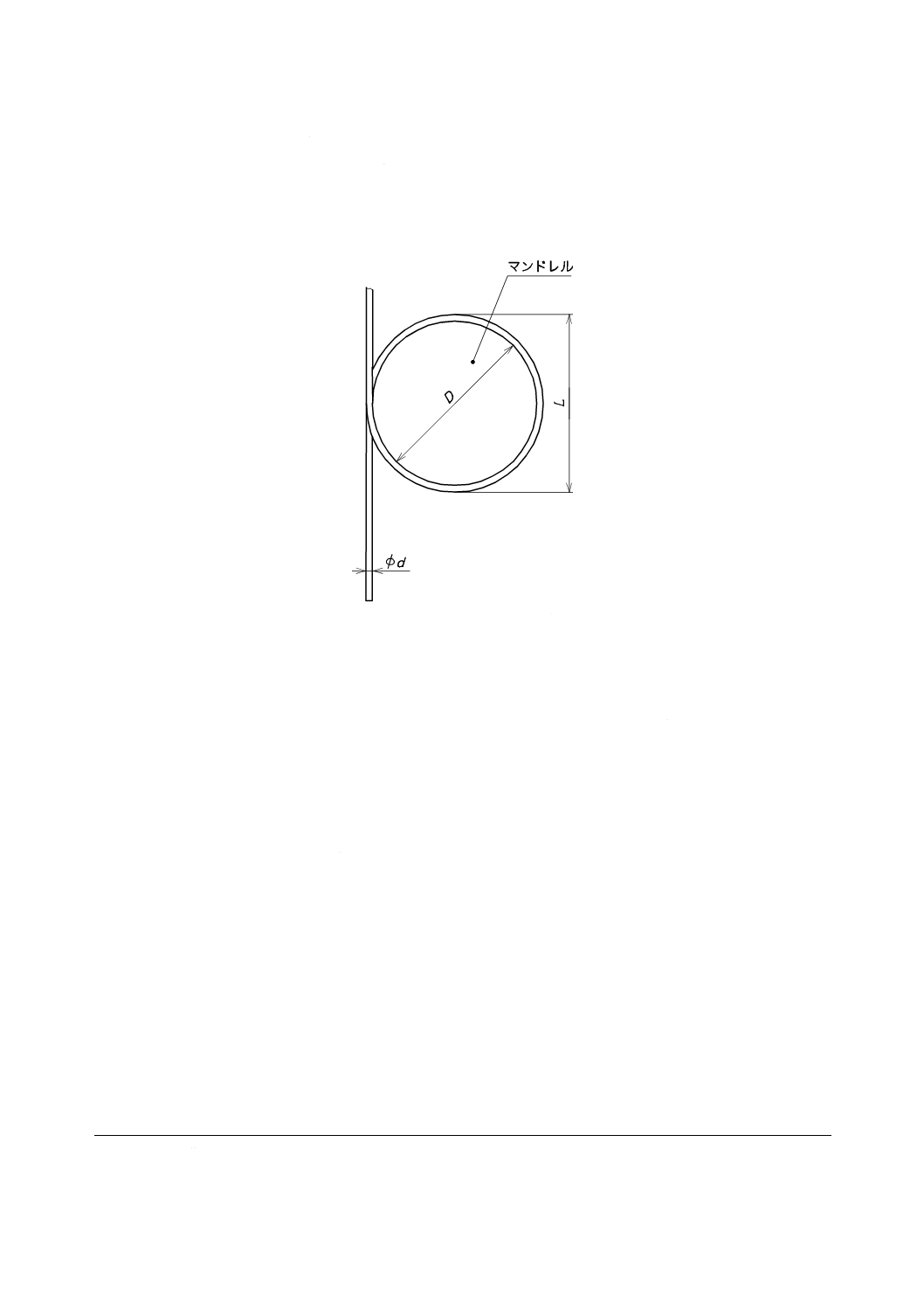

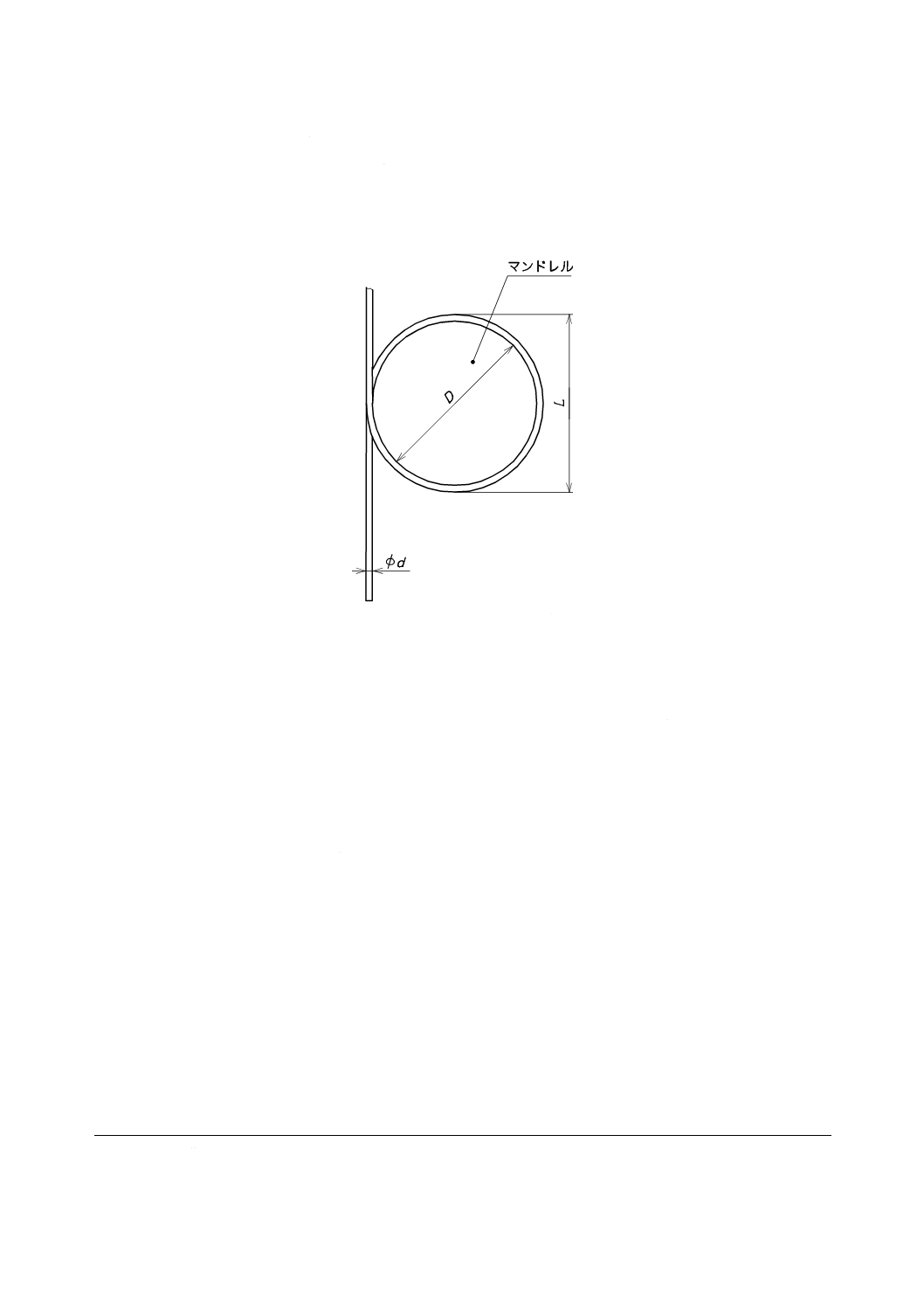

A.6.2 最小曲げ半径でのチューブの変形率

最小曲げ半径でのチューブの変形率は,チューブの最小曲げ半径と同じ半径のマンドレルにチューブを

密着するように巻き付け(図A.1),チューブの外径,マンドレル直径及び測定量から,次の式によって算

出する。

100

2

1

×

−

d

D

L

−

η=

15

B 8381-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

η: 変形率(%)

d: チューブの外径 (mm)

L: 測定量 (mm)

D: マンドレルの直径 (mm)

図A.1−最小曲げ半径でのチューブの変形率

A.6.3 破壊圧力

チューブに水又は油で圧力を徐々に増加させ,チューブが破壊したとき,又はチューブに異常な膨らみ

が生じたときの圧力計の指示圧力(破壊圧力)を測定する。この試験中,試料は直線状で水平に取り付け,

一端にはキャップを装着する。

なお,試料は,締込み継手間のチューブ長さをそのチューブ外径の20倍とする。

A.6.4 耐圧

チューブに水又は油で,AHは2.25 MPa,ALは1.2 MPaまで徐々に加圧し,この上限圧力を1分間保持

する。この試験中,チューブは直線状で水平に取り付け,一端にはキャップを装着する。

なお,試料は,締込み継手間のチューブ長さをそのチューブ外径の20倍とする。

参考文献 JIS B 8370 空気圧システム通則