B 8361:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 4

4 重大な危険源の一覧表 ······································································································· 4

5 一般規則及び安全のための要求事項 ····················································································· 4

6 安全要求事項の検証及び受入検査 ······················································································· 24

7 使用上の情報 ·················································································································· 24

8 規格準拠表示 ·················································································································· 27

附属書A(参考)重大な危険源の一覧表 ·················································································· 28

附属書B(参考)JIS B 8361に準拠した油圧システム及び構成機器データの集計様式 ······················· 31

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 38

B 8361:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

フルードパワー工業会(JFPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS B 8361:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 8361:2013

油圧−システム及びその機器の一般規則及び

安全要求事項

Hydraulic fluid power-General rules and safety requirements

for systems and their components

序文

この規格は,2010年に第3版として発行されたISO 4413を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて附属書JAに示す。

1

適用範囲

この規格は,JIS B 9700 の3.1に定義する機械類1)に使用する油圧システム及びその機器の一般規則及

び安全のための要求事項について規定する。

この規格は,油圧システムに関連した全ての重大な危険源を示し,油圧システムの意図した使い方をし

たとき,それらの危険源を回避するための原則についても規定する。

注記1 箇条4及び附属書Aを参照。

注1) ここでは,産業機械(工業の製造工程において用いられる機械設備)及び車両機械(土木建設

機械,農業用機械,産業車両など)を指す。

この規格は,騒音による重大な危険源に対しては十分に規定していない。

注記2 騒音の大きさは,油圧システム又は油圧機器を機械に組み込むと変化する。

この規格は,次の事項を考慮し,油圧システム及びその構成機器の設計,製作及び変更に適用する。

a) 組立

b) 据付け

c) 調整

d) 故障及び事故のないシステムの運転

e) 簡単で経済的な保守及び洗浄

f)

全ての意図された使い方での信頼できる運転

g) 省エネルギー

h) 環境

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4413:2010,Hydraulic fluid power−General rules and safety requirements for systems and their

components(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

2

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0125-1 油圧・空気圧システム及び機器−図記号及び回路図−第1部:図記号

注記 対応国際規格:ISO 1219-1,Fluid power systems and components−Graphic symbols and circuit

diagrams−Part 1: Graphic symbols for conventional use and data-processing applications(MOD)

JIS B 0125-2 油圧・空気圧システム及び機器−図記号及び回路図−第2部:回路図

注記 対応国際規格:ISO 1219-2,Fluid power systems and components−Graphic symbols and circuit

diagrams−Part 2: Circuit diagrams(IDT)

JIS B 0142 油圧・空気圧システム及び機器−用語

注記 対応国際規格:ISO 5598,Fluid power systems and components−Vocabulary(MOD)

JIS B 2355-1 油圧・空気圧用及び一般用途用金属製管継手−Oリングシールによるメートルねじポー

ト及び継手端部−第1部:Oリングシールポート

注記 対応国際規格:ISO 6149-1,Connections for hydraulic fluid power and general use−Ports and stud

ends with ISO 261 metric threads and O-ring sealing−Part 1: Ports with truncated housing for O-ring

seal(IDT)

JIS B 2355-2 油圧・空気圧用及び一般用途用金属製管継手−Oリングシールによるメートルねじポー

ト及び継手端部−第2部:高圧用(Sシリーズ)継手端部−寸法・設計・試験方法・要求事項

注記 対応国際規格:ISO 6149-2,Connections for hydraulic fluid power and general use−Ports and stud

ends with ISO 261 metric threads and O-ring sealing−Part 2: Dimensions, design, test methods and

requirements for heavy-duty (S series) stud ends(IDT)

JIS B 2355-3 油圧・空気圧用及び一般用途用金属製管継手−Oリングシールによるメートルねじポー

ト及び継手端部−第3部:中圧用(Lシリーズ)継手端部−寸法・設計・試験方法・要求事項

注記 対応国際規格:ISO 6149-3,Connections for hydraulic fluid power and general use−Ports and stud

ends with ISO 261 metric threads and O-ring sealing−Part 3: Dimensions, design, test methods and

requirements for light-duty (L series) stud ends(IDT)

JIS B 8347 油圧−マニホールドブロック及びマニホールドブロック用機器の識別記号

注記 対応国際規格:ISO 16874,Hydraulic fluid power−Identification of manifold assemblies and their

components(IDT)

JIS B 8367-1 油圧シリンダ取付寸法−第1部:片ロッド−16 MPaシリーズ−丸カバー形−溶接フラ

ンジ式及びねじ込みフランジ式(内径25 mm〜500 mm)

注記 対応国際規格:ISO 6020-1,Hydraulic fluid power−Mounting dimensions for single rod cylinders,

16 MPa (160 bar) series−Part 1: Medium series(MOD)

JIS B 8367-2 油圧シリンダ取付寸法−第2部:片ロッド−16 MPaシリーズ−角カバー形−タイロッ

ド締付式(内径25 mm〜200 mm)

注記 対応国際規格:ISO 6020-2,Hydraulic fluid power−Mounting dimensions for single rod cylinders,

16 MPa (160 bar) series−Part 2: Compact series(MOD)

JIS B 8367-3 油圧シリンダ取付寸法−第3部:片ロッド−16 MPaシリーズ−角カバー形−タイロッ

3

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ド締付式(内径250 mm〜500 mm)

注記 対応国際規格:ISO 6020-3,Hydraulic fluid power−Mounting dimensions for single rod cylinders,

16 MPa (160 bar) series−Part 3: Compact series with bores from 250 mm to 500 mm(MOD)

JIS B 8367-4 油圧シリンダ取付寸法−第4部:片ロッド−25 MPaシリーズ−丸カバー形−溶接又は

ねじ込みフランジ式(内径50 mmから320 mmまで)

注記 対応国際規格:ISO 6022,Hydraulic fluid power−Mounting dimensions for single rod cylinders,

25 MPa (250 bar) series(MOD)

JIS B 8367-5 油圧シリンダ取付寸法−第5部:片ロッド−10 MPaシリーズ−角カバー形−タイロッ

ド締付式(内径40 mm〜200 mm)

注記 対応国際規格:ISO 10762,Hydraulic fluid power−Cylinder mounting dimensions−10 MPa

(100 bar) series(MOD)

JIS B 8367-6 油圧シリンダ取付寸法−第6部:片ロッド−10 MPaシリーズ−薄形(内径32 mmから

100 mmまで)

注記 対応国際規格:ISO 16656,Hydraulic fluid power−Single rod,short-stroke cylinders with bores

32 mm to 100 mm for use at 10 MPa (100 bar)−Mounting dimensions(MOD)

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

注記 対応国際規格:ISO 12100:2010,Safety of machinery−General principles for design−Risk

assessment and risk reduction(IDT)

JIS B 9703 機械類の安全性−非常停止−設計原則

注記 対応国際規格:ISO 13850,Safety of machinery−Emergency stop−Principles for design(IDT)

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9712 機械類の安全性−両手操作制御装置−機能的側面及び設計原則

注記 対応国際規格:ISO 13851,Safety of machinery−Two-hand control devices−Functional aspects

and design principles(IDT)

JIS B 9933 油圧−作動油−固体微粒子に関する汚染度のコード表示

注記 対応国際規格:ISO 4406,Hydraulic fluid power−Fluids−Method for coding the level of

contamination by solid particles(IDT)

JIS B 9936 油圧−微粒子分析−運転中のシステム管路からの作動油試料採取方法

注記 対応国際規格:ISO 4021,Hydraulic fluid power−Particulate contamination analysis−Extraction of

fluid samples from lines of an operating system(IDT)

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements(IDT)

JIS C 8201-5-5 低圧開閉装置及び制御装置−第5部:制御回路機器及び開閉素子−第5節:機械的ラ

ッチング機能をもつ電気的非常停止機器

注記 対応国際規格:IEC 60947-5-5,Low-voltage switchgear and controlgear−Part 5-5: Control circuit

devices and switching elements−Electrical emergency stop device with mechanical latching function

(IDT)

JIS K 6349 液圧用の鋼線又は繊維補強ゴムホース

4

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 6162-1,Hydraulic fluid power−Flange connectors with split or one-piece flange clamps and metric or

inch screws−Part 1: Flange connectors for use at pressures of 3,5 MPa (35 bar) to 35 MPa (350 bar), DN

13 to DN 127

ISO 6162-2,Hydraulic fluid power−Flange connectors with split or one-piece flange clamps and metric or

inch screws−Part 2: Flange connectors for use at pressures of 35 MPa (350 bar) to 40 MPa (400 bar), DN

13 to DN 51

ISO 6164,Hydraulic fluid power−Four-screw, one-piece square-flange connections for use at pressures of 25

MPa and 40 MPa (250 bar and 400 bar)

ISO 23309,Hydraulic fluid power systems−Assembled systems−Methods of cleaning lines by flushing

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142及びJIS B 9700によるほか,次による。

3.1

コミッショニング(commissioning)

購入者がシステムを正式に受領するに至るまでの手続き。

3.2

操作銘板(function plate)

手動式装置の動作(例えば,オン−オフ,前進−後退,左−右,上−下など)又はシステムによって達

成する機能の状態(例えば,クランプ,つり上げ,前進など)のいずれかを表記した板。

4

重大な危険源の一覧表

機械に油圧を使用することに伴う重大な危険源の一覧を,表A.1に示す。

5

一般規則及び安全のための要求事項

5.1

一般

5.1.1

油圧システムを設計する場合,全ての意図した操作及び使用を考慮しなければならない。システム

が意図した使い方をされたときの予見可能なリスクを特定するために,JIS B 9700などに従ってリスクア

セスメントを実行しなければならない。合理的に予見可能な誤使用によって危険を生じさせてはならない。

特定されたリスクを設計によって除去し(ステップ1),これが実行不能な場合は,JIS B 9700で規定され

た階層に従って,そのリスクに対する安全防護(ステップ2)又は警告(ステップ3)を組み込まなければ

ならない。

注記 この規格は,油圧システム及びその機器の安全に関する要求事項について規定している。それ

らの要求事項は,搭載する機械の危険源によって異なる。したがって,その油圧システムの最

終仕様及び構成は,リスクアセスメント,及び供給者と購入者との協定に基づく必要がある。

5.1.2

制御システムは,リスクアセスメントに従って設計をしなければならない。JIS B 9705-1は,この

要求事項について規定している。

5.1.3

機械,システムの損傷及び環境汚染の防止を考慮しなければならない。

5.2

油圧システムの設計及び仕様に関する基本的要求事項

5.2.1

機器及び配管の選定

5.2.1.1

システムに用いる全ての機器及び配管は,使用上安全で,かつ,確かな作動ができる十分な特性

5

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

をもつものを選定又は指定しなければならない。また,システムが意図した使われ方をしているときには,

全ての機器及び配管は定格値内で作動されていなければならない。

機器及び配管の故障又は機能不良の場合には,危険が発生し得るため,機器及び配管の信頼性に対し特

に注意を払わなければならない。

5.2.1.2

機器及び配管は,試験又は実地試験をしない限り,供給者の指示及び推奨に従って選定,適用及

び据付けしなければならない。ただし,車両機械の場合は設置空間の制限があり,この規定の適用を除外

する場合がある。

5.2.1.3

機器及び配管は,可能な限り規格に従って製作されたものを使用することが望ましい。

5.2.2

予期しない圧力

5.2.2.1

システムの最高使用圧力又はシステムのいかなる部分の定格圧力をも超える過剰な圧力が危険

をもたらすおそれがある場合には,システムの全ての部品は,予見可能な圧力を考慮して設計するか,又

は保護しなければならない。

外部負荷又は流体温度の変動によって,システム内の圧力が上昇し,危険を生じる可能性がある場合は,

圧力を制限する方法を設けなければならない。

5.2.2.2

過剰な圧力に対する優先的保護手段として,一つ以上のリリーフ弁を設置し,システムの全ての

部分での圧力を制限する。システムの運転圧力を制限するには,圧力補償形ポンプ制御のような別の手段

を用いてもよい。

5.2.2.3

システムは,圧力サージ及び圧力変動を最小にするように設計,組立及び調整しなければならな

い。圧力サージ及び圧力変動が危険を生じさせてはならない。

5.2.2.4

圧力損失又は圧力降下が,人に危険を及ぼしてはならない。また,これが機械に損傷を与えない

ことが望ましい。

5.2.2.5

大きな外部負荷がアクチュエータにかかる場合は,許容範囲を超えた圧力が発生しないような措

置を講じなければならない。

5.2.3

機械的動作

産業機械の場合には,意図したものか否かにかかわらず,機械的動作(例えば,質量の加速又は減速,

質量のつり上げ又は保持などによる影響を含む。)が,人体に危険な状況をもたらしてはならない。

5.2.4

騒音

油圧システムを設計する場合は,予見される騒音を考慮し,音源における騒音の発生を最小にしなけれ

ばならない。用途によっては,騒音が引き起こすリスクを最小にするための措置を講じなければならな

い。空気伝ぱ騒音,固体伝ぱ騒音及び液体伝ぱ騒音を考慮しなければならない。

注記 低騒音機械及びシステムの設計については,ISO/TR 11688-1を参照。

5.2.5

漏れ

内部漏れ又は外部漏れが危険を引き起こしてはならない。

5.2.6

温度

5.2.6.1

運転温度

システム又は機器の運転温度の最大範囲は,それらが安全に使用できる限界を超えてはならない。

5.2.6.2

表面温度

油圧システムは,設置場所又は安全装置によって,触れることのできる限度を超えた表面温度から人を

守るように設計しなければならない。このような保護が不可能なときは,適切な警告をしなければならな

い。

6

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.7

油圧システムの運転及び機能に関する要求事項

運転及び機能について次の仕様を明確にしなければならない。

a) 使用圧力範囲

b) 使用温度範囲

c) 使用する作動液の種類

d) 使用流量範囲

e) つり上げ対策

f)

非常時の要求事項,安全要求事項及び蓄圧エネルギー源からの遮断のための要求事項

g) 塗装又は保護被膜

附属書Bは,産業機械の場合には,上記の情報を容易に記録するための書式及びチェックリストとして

用いることができる。車両機械の場合には,油圧システムの必要不可欠な仕様を記録するのに適している。

5.3

追加要求事項

5.3.1

設置条件及び運転環境

産業機械は,次の設置条件及び運転環境を明確にしなければならない。

a) 設置場所の周囲温度範囲

b) 設置場所の周囲湿度範囲

c) 利用可能な公益施設(ユーティリティ),例えば,電気,水道,廃棄物処理など

d) 電気系統の詳細,例えば,電圧及びその許容変動,周波数,供給電力(限度がある場合)など

e) 電気回路及び装置の保護

f)

気圧

g) 汚染源

h) 振動源

i)

火災,爆発,その他の危険が発生する可能性,及び利用可能な緊急事態用設備

j)

設置場所による制限,例えば,流量,圧力,容量など

k) 機器及びシステムの設置,取付けに必要な空間だけでなく,使用中の安定性及び安全性確認のための,

接近,操作,保守に必要な空間

l)

冷却及び加熱の可能な手段並びにその容量

m) 人体,油圧システム及びその関連機器を保護するための要求事項

n) 法的規制及びその他の環境規制

o) その他の安全要求事項

附属書Bは,産業機械の場合には上記の情報を容易に記録するための書式及びチェックリストとして用

いることができる。車両機械の場合には,使われる油圧システムの必要不可欠な環境条件を記録するのに

適している。

5.3.2

機器,配管及び組立品の据付け,使用及び保守

5.3.2.1

交換

機器,配管及び組立品は,次の事項を考慮して,容易に交換できるように取り付けることが望ましい。

a) 作動液の過度の損失を招かない。

b) 産業機械の場合には,油タンクの油抜きを必要としない。

c) 隣接する部品の広範囲の取外しを必要としない。

7

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2.2

保守のための要求事項

システムは,調整又は点検を必要とする機器及び配管に近づきやすく,安全に調整,点検が行える位置

に配置するように設計し,構成しなければならない。この要求事項が実行可能でない場合には,保守及び

点検のための情報を備えなければならない[7.3.1.1 g)及びn)参照]。

5.3.2.3

つり上げ対策

全ての機器,組立品又は配管で質量が15 kg以上のものは,つり上げ対策を施すことが望ましい。

5.3.2.4

据付け

機器は,安全な作業位置(例えば,地面又は作業台)から危険なく近づけるように据え付けることが望

ましい。

5.3.2.5

規格部品の使用

5.3.2.5.1

システムの供給者は,国際規格に基づいて製作され,呼び番号の決められている市販部品(キ

ー,ベアリング,パッキン,シール,座金,プラグ,締付金具など)及び部品形状(軸及びスプライン寸

法,ポート寸法,取付寸法,合わせ面形状,キャビティなど)を採用した機器を使用することが望ましい。

5.3.2.5.2

油圧システム内に使用するポート,スタッド及び管継手は,標準シリーズを使用し,可能な限

り最少の数量にすることが望ましい。全てのポート接続は,ねじポート接続の場合には,JIS B 2355-1〜JIS

B 2355-3(Oリングシールによるメートルねじ),4穴フランジポート接続の場合には,ISO 6162-1,ISO

6162-2又はISO 6164に従っていることが望ましい。

注記 異なる種類のねじポート接続をシステムに使用する場合[例えば,ISO 1179-1(Gねじポート),

JIS B 2356規格群(エラストマシール又はエッジシールによるメートルねじポート)及びJIS B

2358-1(UNねじポート)]において,ポート及び継手端部で異なる種類のねじが混同して使わ

れた場合には,油漏れ及び接続システムの重大な故障を生じるおそれがある。このため,JIS B

2355-1〜JIS B 2355-3に従うポート及び継手端部は分かるように表記することが望ましい。

5.3.2.6

シール及び密封装置

5.3.2.6.1

材料

シール及び密封装置の材料は,使用する作動液,隣接する材料及び作動条件並びに環境に適合するもの

でなければならない。

5.3.2.6.2

交換

機器の設計は,シール及び密封装置の点検及び交換が容易に行えるようにしなければならない。

5.3.3

洗浄及び塗装

5.3.3.1

機械の外部洗浄及び塗装を行うときには,使用する溶剤に適合しない材料は保護しなければなら

ない。

5.3.3.2

塗装のとき,塗装してはならない領域(例えば,ピストンロッド,表示器)は,塗装防止のカバ

ーをしなければならない。また,そのカバーは,塗装後取り除かなければならない。塗装後,全ての警告

及び安全に関する表示は,判読可能でなければならない。

5.3.4

輸送準備

5.3.4.1

配管の識別

輸送のために油圧システムを分解する必要があり,再接続の誤りによって危険を生じる可能性がある場

合には,配管及び対応する接続は明確に識別しなければならない。また,識別は対応する図面情報と一致

しなければならない。

8

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.4.2

包装

油圧システムの全ての部品は,輸送中の損傷,変形,汚染及び腐食を防止し,識別を保護するように包

装しなければならない。

5.3.4.3

開口部の密封及び保護

油圧システム及び機器の開口部(特に,チューブ,ホースなど)は,輸送中,密封するか又は清浄な密

閉容器に入れて保護しなければならない。おねじ部も保護しなければならない。また,どのような保護手

段であっても,これらを取り除くまでは再組立ができないようにしなければならない。

5.3.4.4

搬送設備

輸送のための大きさ及び質量は,購入者の構内で使用可能な設備(つり上げ設備,通路,構内荷積みな

ど)に合致するものでなければならない(B.1.5参照)。必要な場合には,油圧システムは,簡単にサブア

センブリに分解できる設計にしなければならない。

5.4

機器及び制御装置の要求事項

5.4.1

油圧ポンプ及び油圧モータ

5.4.1.1

取付け

油圧ポンプ及び油圧モータは,次のように取り付けなければならない。

a) 保守のために近づきやすい。

b) 負荷サイクル,温度変動又は質量負荷によっても軸心のずれが生じない。

c) アキシアル荷重及びラジアル荷重は,使用する油圧ポンプ及び油圧モータの定格値以内である。

d) 配管の接続部は,正しく接続されている。油圧ポンプの軸が表示どおり正しい方向に回転する。油圧

ポンプは,作動液を吸込ポートから吐出ポートへ送る。油圧モータの軸が作動液の流れに沿って,正

しい方向に回転する。

e) 振動は,十分に抑えられている。

5.4.1.2

駆動カップリング及び取付金具

5.4.1.2.1

駆動カップリング及び取付金具は,意図した全ての条件において,最大トルクに耐えなければ

ならない。

5.4.1.2.2

駆動カップリングは,油圧ポンプ及び油圧モータの作動中に触れることができない適切な保護

カバーを設けなければならない。

5.4.1.3

回転速度

回転速度は,許容限度を超えてはならない。

5.4.1.4

ドレンポート,空気抜きポート及び補助ポート

ドレンポート,空気抜きポート及び補助ポートは,システム内に空気を侵入させてはならない。また,

それらのポートは,油圧ポンプ及び油圧モータの製造業者が推奨する背圧を超えないように設計し取り付

けなければならない。空気抜きは,高圧で使用する場合には人体に及ぼす危険を最小とするように設置し

なければならない。

5.4.1.5

ケーシング内への作動液の充塡

運転開始に先立ち油圧ポンプ又は油圧モータのケーシング内に,前もって作動液を充塡することが必要

な場合は,作動液充塡のために容易に近づけるようにするとともに,ケーシング内に空気が閉じ込められ

ないようにしなければならない。

5.4.1.6

使用圧力範囲

9

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

油圧システム上,油圧ポンプ又は油圧モータの使用圧力範囲に制限がある場合には,技術資料にこの制

限を明らかにしなければならない(箇条7参照)。

5.4.1.7

据付け

油圧ポンプ及び油圧モータの据付けは,次による。

a) 配管の接続は,外部漏れが起こらない形状のものとする。管用テーパねじ又はシール剤を必要とする

接続方法を用いてはならない。

b) 基本的な潤滑性又はケースの潤滑性が,使用していない間になくなってはならない。

c) 油圧ポンプの吸込ポートの圧力は,油圧ポンプ製造業者が指定した最小値以下であってはならない。

d) 予見可能な外部の損傷から保護するか,又は危険に対して適切な防護策を施さなければならない。

5.4.2

シリンダ

5.4.2.0A 一般

シリンダは,5.4.2.1〜5.4.2.9による。

注記 多くのシリンダは,特定の産業向け又は特定の用途を意図して設計している。

5.4.2.1

ピストンロッドの座屈強度

シリンダのピストンロッドがどの位置にあっても,ピストンロッドに曲がり又は座屈が生じないように

ストローク長,荷重及びシリンダの取付け方法に注意を払わなければならない(ISO/TS 13725:2001参照)。

5.4.2.2

寸法決定

シリンダの設計には,予測される最大負荷及び圧力ピークを考慮しなければならない。

5.4.2.3

取付定格

全ての負荷定格は,取付形式を考慮に入れたものでなければならない。

注記 シリンダの定格圧力は,圧力容器内の圧力特性だけを表すもので,取付形状の力の伝達能力を

表していない。

5.4.2.4

構造上受ける負荷

シリンダを運転中にその動きを停止するように用いる場合には,シリンダは,機械部材を無理に停止す

ることによって生じる最大負荷を基準に大きさを決め,取付け方法を選択しなければならない。

5.4.2.5

耐衝撃及び耐振動

シリンダに取り付け又は接続した全ての附属品は,使用中の衝撃,振動などによって緩むことのないよ

うに取り付けなければならない。

5.4.2.6

意図しない圧力の増幅

ピストンの面積差によって定格圧力の制限を超える意図しない圧力が発生しない手段を,システム内に

設けなければならない。

5.4.2.7

取付け及び芯合わせ

シリンダは,シリンダの中心線に沿った方向に負荷の反力が生じるように取り付けることが望ましい。

取付けは,次の状態を最小にするようにしなければならない。

a) 圧縮荷重又は引張荷重によるシリンダの極端な変形

b) 横荷重及び曲げ荷重の発生

c) 連続して外部潤滑が必要なピボット取付けの回転速度

5.4.2.8

取付け場所

取付け面は,シリンダにひずみを生じさせてはならない。また,取付け面は,熱膨張に対する逃げを設

けなければならない。

10

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

シリンダは,保守,クッション装置の調整及びシリンダごとの交換のために,近づきやすいように取り

付けなければならない。

5.4.2.9

取付用留め具

シリンダ及び附属品の取付用留め具は,全ての予測される負荷力に応じて設計し,取り付けなければな

らない。フート取付け形シリンダは,シリンダ取付けボルトにせん断力が作用する場合がある。せん断荷

重を懸念する場合は,せん断荷重を吸収するような手段を考慮しなければならない。また,取付用留め具

は,負荷モーメントに十分に耐えなければならない。

5.4.2.10 クッション及び減速装置

内部クッションを用いる場合には,シリンダは,負荷が十分減速するように考慮して設計しなければな

らない。

5.4.2.11 調整可能なストッパ

ストロークを外部又は内部のストッパによって決める場合には,調整部がロックできる手段を用意しな

ければならない。

5.4.2.12 ピストンストローク

関連する国際規格に指定していない場合は,適用する油圧システムに従って,ストローク長さ及びその

公差を指定しなければならない。

ストローク長さの公差は,JIS B 8367(規格群)による。

5.4.2.13 ピストンロッド

5.4.2.13.1 材質,表面処理及び保護

ピストンロッドの材質及び表面処理は,摩耗,腐食及び予測される衝撃損傷を最小限にするよう選定し

なければならない。ピストンロッドは,打痕,きず,腐食などの予測される損傷から保護することが望ま

しい。保護カバーを使用してもよい。

5.4.2.13.2 組立

負荷を取り付けるためにロッド端にねじが切ってあるピストンロッドは,スパナ掛けのような反力を加

える機構を設けなければならない(ISO 4395参照)。ただし,ロッド径が小さすぎて取れない場合には,

なくてもよい。

ピストンは,ピストンロッドに確実に固定しなければならない。

5.4.2.14 シール装置及び摩耗部品の保守

点検修理を意図するシール装置及び他の摩耗部品は,容易に交換できることが望ましい。

5.4.2.15 空気抜き

5.4.2.15.1 空気抜き位置

産業機械に搭載したシリンダは,自動的に空気が抜けるように取り付けるか,又は近づきやすい位置に

空気抜きを設けなければならない。シリンダは,実用上空気抜きポートが最上部になるように取り付けな

ければならない。この要求事項が実行不可能な場合は,保守及び点検のための情報を備えていなければな

らない[7.3.1.1のg),n)及びr)参照]。

5.4.2.15.2 エアーベントポート

空気室をもつシリンダは,危険を及ぼさないために通気口を設計又は設置しなければならない。それは,

安全に,シリンダから空気を排出できなければならない。

5.4.3

気体封入式アキュムレータ

5.4.3.1

情報

11

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.3.1.1

アキュムレータに恒久的に表記する情報

次の情報を,アキュムレータに恒久的な方法で表記しなければならない。

a) 製造業者名及び/又はロゴマーク

b) 製造日(月/年)

c) 製造番号

d) ガス容積(L)

e) 許容温度範囲TS(℃)

f)

許容最高圧力PS(MPa)

g) 試験圧力PT(MPa)

h) 認証機関の認定番号(適用できる場合)

刻印の方法及び位置は,強度に影響を与えないようにしなければならない。アキュムレータに以上の情

報の全てを表記する場所が十分でない場合には,この情報をタグに表記し,そのタグをアキュムレータに

恒久的な方法で取り付けなければならない。

注記 設置場所の法的規制によっては,その他の情報を必要とする場合もある。

5.4.3.1.2

アキュムレータ又はアキュムレータに取り付けたラベルに表記しなければならない情報

次の情報を,アキュムレータ又はアキュムレータに取り付けたラベルに表記しなければならない。

a) 製造業者又は供給者の名前及び簡単な住所

b) 製造業者又は供給者の製品識別

c) “注意−圧力容器,分解前に圧抜きのこと”の注意事項

d) 気体封入圧力

e) “充塡ガスは xxxx だけ使用のこと”(例えば,窒素)の注意事項

5.4.3.2

気体封入式アキュムレータを用いる油圧システムに関する要求事項

気体封入式アキュムレータを組み込んだ油圧システムは,システムの運転を止めたときには,アキュム

レータの液体圧力を自動的に排出するか,又はアキュムレータを確実に隔離しなければならない。

機械が停止した後に,圧力を必要とする特別な場合又はアキュムレータのエネルギー潜在力の危険性が

全くない場合(例えば,クランプ装置)には,排出又は隔離の要求事項を満たす必要はない。気体封入式

アキュムレータ及びそれと関連して加圧される機器は,圧力,温度及び環境条件の定格値の範囲内で用い

なければならない。特別な状況では,気体側に過度の圧力が加わらないようにすることが求められる。

5.4.3.3

据付け

5.4.3.3.1

取付け位置

アキュムレータを使用したシステムにおいて,機器及び管継手の損傷によって危険が発生する場合は,

機器及び管継手を適切に保護しなければならない。

5.4.3.3.2

支持

アキュムレータ及びそれと関連して加圧される機器は,アキュムレータ供給者の取扱説明書に従って支

持しなければならない。

5.4.3.3.3

認められていない変更

アキュムレータは,本体を機械加工,溶接,その他の方法で変更してはならない。

5.4.3.4

吐出流量

アキュムレータの吐出流量は,意図した運転の要求に見合ったものでなければならないが,製造業者が

指定した定格値を超えてはならない。

12

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.4

バルブ

5.4.4.1

選定

バルブの形式は,正しい機能,漏れ防止,保守又は調整の要求事項,及び予測可能な機械的影響,環境

上の影響を考慮して選定しなければならない。産業機械用のシステムは,サブプレート弁及び/又はカー

トリッジ弁を可能な限り使用することが望ましい。実際の機械の安全を維持するために遮断弁が必要な場

合(例えば,5.4.3.2 及び5.4.7.2.1の要求事項を満足するため)には,製造業者が認可したバルブを使用し

なければならない。

5.4.4.2

取付け

バルブ取付けのときは,次の事項を考慮しなければならない。

a) 接続配管又は管継手に頼らない支持

b) 交換,修理又は調整のための接近性

c) バルブに及ぼす重力,衝撃,振動の影響

d) 工具の使用,ボルト及び電気コネクタの締付けのための十分な空間の確保

e) バルブが間違えて取り付けられることのない手段

f)

機械の動きによって損傷を受けない位置

g) 空気がた(溜)まらない又は安全に空気抜きができるバルブの向き

5.4.4.3

マニホールド

5.4.4.3.1

取付け面の平面度及び表面粗さ

マニホールドのバルブ取付け面の平面度及び表面粗さは,バルブ製造業者の推奨値によらなければなら

ない。

5.4.4.3.2

変形

マニホールドは,仕様範囲内の圧力及び温度で使用するときに,変形による機能不良を起こしてはなら

ない。

5.4.4.3.3

取付け

マニホールドは,しっかりと取り付けなければならない。

5.4.4.3.4

内部通路

内部通路は,予期しない圧力降下を最小にするような流路断面積をもつことが望ましい。鋳抜き穴及び

ドリル穴を含む内部通路には,スケール,ばり,切りくずなどの異物があってはならない。それらは,流

れを妨げたり,移動してシール及びパッキンを含むあらゆる機器に対して機能不良及び/又は損傷の原因

となる。

5.4.4.3.5

識別

マニホールド組立部品及び機器は,照合のためにJIS B 8347に従った識別記号を付けなければならない。

これが不可能な場合には,識別できる他の方法を備えなければならない。

5.4.4.4

電気式操作弁

5.4.4.4.1

電気接続部及びソレノイド

5.4.4.4.1.1

電気接続部

電気接続部は,適切な規格,例えば,JIS B 9960-1又は製造業者の規格に従わなければならない。また,

適切な保護等級の設計(例えば,JIS C 0920に従う。)をしなければならない。

5.4.4.4.1.2

ソレノイド

13

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ソレノイドは,定めた条件(例えば,作動頻度,温度定格,許容電圧範囲など)において,バルブを確

実に作動できるものを選定しなければならない。

5.4.4.4.1.3

手動又は他のオーバライド装置

電気式制御弁は,電源供給が不能となったとき,操作できるようにオーバライド装置を備えていなけれ

ばならない。オーバライド装置は,不用意に操作できないように設計又は選定しなければならない。特に

指定がない限り,オーバライド操作を止めたときは,そのオーバライド装置をリセットすることが望まし

い。

5.4.4.5

調整

一つ又はそれ以上のパラメータ調整を行うバルブは,必要に応じて,次の機能をもつことが望ましい。

a) 調整を確実にする手段

b) 勝手に調整が変更できないようにする場合には,調整部をロックする手段

c) 安全範囲を超える調整を防止する手段

5.4.5

作動液及び調整機器

5.4.5.1

作動液

5.4.5.1.1

仕様

5.4.5.1.1.1

作動液は,国際規格に基づいて表示することが望ましい。

機器及びシステムの製造業者は,油圧作動油の種類及び技術データに基づいて適切な作動油を指定し,

これが不可能な場合は,作動液製造業者の商標名で指定しなければならない。

5.4.5.1.1.2

油圧作動油選定の際は,電気伝導率を考慮しなければならない。

5.4.5.1.1.3

火災の危険が存在する場合は,難燃性作動油の使用を検討しなければならない。

5.4.5.1.2

適合性

使用する油圧作動油に接触する全ての機器は,その油圧作動油に適合するものでなければならない。

さらに,油圧作動油と次のa)〜c)との不適合による不具合の発生を予防しなければならない。

a) 保護被膜及びシステムに使用する他の液体。例えば,塗料及び/又は洗浄液など。

b) 難燃性作動油が,こぼれたり,漏れたりして接触する構成品及び取付け部品の材料。例えば,電線,

その他の使用部品及び製品。

c) 他の油圧作動油

5.4.5.1.3

作動液の清浄度

油圧作動油の清浄度は,JIS B 9933に従って表示し,システム内で最も汚染物資の影響を受けやすい機

器に適していなければならない。

注記1 市販の油圧作動油は,納入時に清浄度を示さない場合がある。

注記2 作動液の汚染は,作動液の電気伝導率に影響を与える場合がある。

5.4.5.2

油タンク

5.4.5.2.1

設計

油タンク又は連結した油タンクの組合せは,次による。

a) 正常な作動状態又は保守状態において,システムから油タンクに流入する全ての作動液を収容できな

ければならない。

b) 全ての作動サイクル及び全ての姿勢において,液面は,安全に使用できる高さを維持し,作動液の供

給が行える十分な容量を蓄えていなければならない。

c) 放熱及び気泡分離のために十分な容量がなければならない。

14

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 産業機械の油圧システムは,事故による油タンクからの重大なこぼれ油[5.2.5及び5.3.1のn)参照]

を有効かつ完全に回収できる十分な容量及び形状の油受け,又はそれと同等なものを設置しなければ

ならない。または,この油圧システムは,浸透性のない場所の上に,設置しなければならない。

注記 これらの設計要求事項は,国の法的規制に従う場合がある。

e) システムの作動液温度は自然放熱によって制御することが望ましい。自然放熱では不十分な場合には,

熱交換器を設けなければならない(5.4.5.4参照)。

f)

混入空気の放出及び重い汚染物質の沈殿ができるように,作動液の循環速度を遅くすることが望まし

い。

g) 仕切板又はその他の方法によって,ポンプの吸込み管路から戻り油を分離することが望ましい。仕切

板を使用する場合には,油タンクの清掃を妨げてはならない。

h) 産業機械の油圧システムは,取扱い,油の排出及び放熱よくするために,油タンクの底部を据付床面

よりも150 mm以上離すことが望ましい。少なくとも4本の足又は十分な面積をもった支持板は,水

平にして土台に固定することが望ましい。

加圧形油タンクの場合は,特別な要求事項を考慮しなければならない。

5.4.5.2.2

構造

5.4.5.2.2.1

こぼれ油

こぼれ油が,直接油タンクに戻るのを防止する構造でなければならない。

5.4.5.2.2.2

振動及び騒音

油タンクの中又は油タンクに直に機器を取り付けるときは,固体伝ぱ振動及び空気伝ぱ騒音が過大にな

らないように注意しなければならない。

5.4.5.2.2.3

上板

油タンクの上板は,次による。

a) 油タンク本体に確実に固定しなければならない。

b) 取外しできる構造の場合は,汚染物質の侵入を防止するように設計しなければならない。

c) 汚染物質(外部から侵入するもの,作動油が劣化したもの及び製造工程で残ったもの)が集まったり,

たまったりする箇所ができないように設計し,組み立てることが望ましい。

5.4.5.2.2.4

構成

油タンクの構成は,次による。

a) 吸込み管路は,油圧ポンプの吸込み特性を満たす寸法でなければならない。

b) 吸込み管路は,最低作動液面レベルにおいて,十分に作動液を吸い込むことができ,かつ,空気の巻

込み及び渦の発生がないように配置しなければならない。

c) 戻り管路は,最低作動液面レベルより下に設けることが望ましい。

d) 戻り管路は,戻り油を実用的な遅い流速で排出し,タンク内作動液の好ましい循環をさせなければな

らない(5.4.6.1.1参照)。油タンクへの戻り油は,空気を巻き込んではならない。

e) 油タンクの全ての開口部は,有効にシールしなければならない。

f)

作動液中で沈殿している汚染物質の再浮遊を最少にする設計が望ましい。

g) 油タンク内部で,取外し可能な締付金具の使用は避けるか,又は緩みが発生しないように固定するの

が望ましい。

5.4.5.2.2.5

保守

保守は,次による。

15

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 産業機械の油タンクには,一人で取り外すことのできる点検カバーを設けなければならない。そのカ

バーは,油タンク内部の全ての箇所を清掃及び点検できる大きさのものでなければならない。また,

点検の代替手段,例えば,内視鏡を使用してもよい。

b) 吸込み用ストレーナ,戻り用デイフューザ及び他の交換可能な油タンク内の機器は,取外し又は清掃

のために,近づきやすくしなければならない。

c) 油タンクは,組み立てた状態で,簡単に油抜きができる手段をもたなければならない。

d) 産業機械の油タンクは,組み立てた状態で,完全に油抜きができる形状にすることが望ましい。

5.4.5.2.2.6

完全性

油タンクは,次の条件を考慮し,十分に構造上の不備のないように設計しなければならない。

a) システムの作動液を含んだ最大容量を収容する。

b) 予測される全ての条件において,システムによって生じる作動液の出入りに起因して発生する正又は

負の圧力を受ける。

c) 設置された機器を支持する。

d) 輸送する。

油タンクに運搬用つり上げ器具を設けた場合には,支えの構造及び取付け器具は,有害な影響を受けな

いように,予測される衝撃及び急激な引張りによる最大取扱力に耐える十分な剛性をもたなければならな

い。取扱時及び輸送中に,油タンクに取り付けているシステム機器が,損傷及び恒久的な変形をしないよ

うに,取付け器具は,確実に固定できる十分な強度及び弾性をもつものでなければならない。

加圧式油タンクは,意図した使い方での最大内部圧力を考慮して,設計しなければならない。

5.4.5.2.2.7

腐食防止

油タンクの内部及び外部の腐食に対しては,水分凝縮など有害な汚染物質を考慮しなければならない(そ

の他は5.4.5.1.2参照)。

5.4.5.2.2.8

等電位ボンディング

必要に応じて,等電位ボンディング(例えば,構造体接地方式)を設けなければならない。

5.4.5.2.3

附属機器

5.4.5.2.3.1

液面計及び液面センサ

油タンクの液面位置の表示は,次のa)〜d)による。

a) システムの“高”及び“低”液面位置を,恒久的な方法で表記しなければならない。

b) 給油時に,その液面位置が,明瞭に見えるように取り付けなければならない。

c) 特殊なシステムには,それにふさわしい追加表記をすることが望ましい。

d) 液面センサは,実際の液面位置及び指定限界位置を表示できなければならない。

5.4.5.2.3.2

給油口

全ての作動液の給油口は,明瞭かつ恒久的な方法で表示しなければならない。

給油口は,閉じた状態で汚染物資の侵入を防ぐために,密封及び脱落防止のカバーを設けることが望ま

しい。給油中の汚染は,ろ過又は他の方法によって防止しなければならない。この要求事項が実行不可能

な場合は,保守及び点検の情報を提出しなければならない[7.3.1.1 i) 参照]。

5.4.5.2.3.3

吸気

システムが設置される場所の環境条件を考慮し,油タンクに入る空気をシステムが要求する清浄度に適

合させる手段(例えば,エアブリーザ)を設けなければならない。

16

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

エアブリーザに交換できるフィルタエレメントが組み込まれている場合は,点検時期を知らせる指示器

を備えていることが望ましい。

5.4.5.2.3.4

水分離器

水分離器を設けた場合は,保守の必要な時期を知らせる指示器を備えていなければならない(5.4.8.5参

照)。

5.4.5.3

油圧作動油のろ過

5.4.5.3.1

ろ過

JIS B 9933によって表示する油圧作動油の必要な清浄度(5.4.5.1.3参照)を維持するためにろ過機能を

設けなければならない。オンラインフィルタシステム(例えば,高圧管路又は戻り管路フィルタ)が必要

な清浄度を達成できない場合は,オフラインフィルタシステムを使用する。

5.4.5.3.2

フィルタの設置場所及び大きさ

5.4.5.3.2.1

設置場所

フィルタは,システムに求められる清浄度を達成するために,高圧管路,戻り管路及び/又は補助循環

管路の必要な箇所に設置しなければならない。

5.4.5.3.2.2

保守

全てのフィルタアセンブリは,フィルタの点検時期を知らせる指示器を備えていなければならない。こ

の指示器は,オペレータ又は保守員に見やすいものでなければならない(5.4.8.5参照)。

この要求事項が実行不可能な場合は,取扱説明書に定期的なフィルタ交換に関する事項を記載しなけれ

ばならない[7.3.1.1 i)及びq)参照]。

5.4.5.3.2.3

接近性

フィルタは,作業者が近づきやすく,フィルタエレメントの交換に十分なスペースのある場所に取り付

けなければならない。

5.4.5.3.2.4

フィルタの大きさ

フィルタは,予期する流量及び作動液の最大粘度のときに製造業者が推奨する初期差圧を超えないもの

を選定しなければならない。戻り管路フィルタを通過する最大流量は,シリンダの面積差及び作動液の圧

抜きによって,油圧ポンプの最大吐出量を超える場合がある。

5.4.5.3.2.5

差圧

フィルタアセンブリのフィルタエレメントが,最大差圧に耐えられず損傷を受けるようであれば,フィ

ルタバイパス弁を付けなければならない。高圧管路フィルタから下流側(二次側)のバイパス流量の汚染

物質は,危険を引き起こしてはならない。

5.4.5.3.3

吸込み管路

メインシステムのろ過をする目的で,油圧ポンプの吸込み管路のろ過を行うことは望ましくない(B.2.11

参照)。ただし,金網又はストレーナは,使用してもよい。

5.4.5.4

熱交換器

5.4.5.4.1

適用

自然冷却ではシステムの作動液温度を許容温度以内に制御ができない場合,又は作動液温度の正確な制

御が必要な場合は,熱交換器を使用しなければならない。

5.4.5.4.2

液体式熱交換器

5.4.5.4.2.1

適用

液体式熱交換器は,作動液の循環方向及び流速が製造業者の推奨する仕様に合致するようにしなければ

17

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ならない。

5.4.5.4.2.2

産業機械の温度制御

産業機械の場合は,望ましい油圧作動油の温度を維持し,冷却用流体の必要流量を最小にするために,

熱交換器の冷却用流体を制御しなければならない。

冷却用流体の制御弁は,入口側管路に設けることが望ましい。保守のための閉止弁は,冷却用液体の管

路内に設けなければならない。

5.4.5.4.2.3

冷却用流体

熱交換器は,冷却用流体によって生じる腐食を起こしてはならない。そのために,冷却用流体及びその

特性を明確に指定しなければならない。

5.4.5.4.2.4

排出

熱交換器の作動液及び冷却用流体の両方を排出できることが必要である。

5.4.5.4.2.5

温度測定箇所

温度の測定箇所は,作動液及び冷却用流体の両方に設けることが望ましい。測定箇所は,センサを常時

設置でき,作動液を失わずに修理ができる場所が望ましい。

5.4.5.4.3

空気式熱交換器

5.4.5.4.3.1

適用

空気式熱交換器は,作動液の流速が製造業者の推奨値内に納まるようにしなければならない。

5.4.5.4.3.2

空気の供給

清浄な空気を十分に供給しなければならない(B.1.5参照)。

5.4.5.4.3.3

空気の排出

空気の排出は,危険をもたらしてはならない。

5.4.5.5

ヒータ

5.4.5.5.1

ヒータを使用する場合は,作動液の温度による劣化を防止するために,伝熱密度は作動液の製

造業者の推奨値を超えてはならない。ヒータが油圧作動油と直接接触する場合には,液面低下による空炊

きを防止するためのインタロックを設けることが望ましい。

5.4.5.5.2

望ましい油圧作動油の温度を維持するために,温度制御を行うことが望ましい。

5.4.6

配管

5.4.6.1

一般要求事項

5.4.6.1.1

寸法の決定

配管システムの導管の寸法及び配管経路の設計は,全ての使用条件において,流速,圧力降下及び冷却

の要求事項を考慮しなければならない。流速,圧力及び温度は,全ての予期した使用において,設計範囲

内に納まるようにしなければならない。

導管,管継手及びマニホールドを通る作動流体の速度は,次の値を超えないことが望ましい。

a) 吸込みライン:1.2 m/s

b) 高圧ライン :5 m/s

c) 戻りライン :4 m/s

5.4.6.1.2

管継手の使用

配管システム内で分離可能な管継手の数は,最少にすることが望ましい(例えば,エルボ継手の代わり

にチューブを曲げて使用する。)。

5.4.6.1.3

配管の配置

18

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.6.1.3.1

配管にはチューブ(例えば,鋼管)を使用することが望ましい。機械的な理由(例えば,部

品の動作,振動の吸収,騒音の低減など)で必要な場合は,ホースを使用してもよい。

5.4.6.1.3.2

配管は,踏み台又ははしごとして使えないように設計又は保護することが望ましい。配管に

は外部負荷が作用しないことが望ましい。

5.4.6.1.3.3

配管を過度の負荷が作用するような機器の支持に使用してはならない。過度の負荷は,機器

の質量,衝撃,振動及び圧力サージによって発生する。

5.4.6.1.3.4

全ての管継手は,可能な限り,隣接する配管又は装備品に妨げられることなく,適正な工具

で締付けできることが望ましい。特に,配管の端末で管継手が集まるところは設計の配慮が必要である。

5.4.6.1.4

配管の取付け及び識別

配管は,危険を生じさせるような,間違った接続をしないように,チューブ及びホースの識別又はその

他の方法で回避しなければならない。

5.4.6.1.5

シール付管継手

弾性体シールを用いた管継手及びホース継手の使用が望ましい。

5.4.6.1.6

管継手の定格圧力

管継手の定格圧力は,それらが用いられているシステムの最高使用圧力以下であってはならない。

5.4.6.2

チューブの要求事項

書類による他の材料の使用の合意がない限り,チューブは,鋼製を使用することが望ましい(B.2.14参

照)。

鋼製チューブの肉厚は,一般的に次のBarlowの計算式によって求める。

f

pD

t

2

=

ここに,

t: チューブの肉厚(mm)

p: 使用圧力(MPa)

D: チューブの外径(mm)

f: 許容応力(N/mm2)

ただし,使用条件によって,材料の安全率を考慮しなければならない。

5.4.6.3

チューブの支持

5.4.6.3.1

チューブは,確実に支持しなければならない。

5.4.6.3.2

チューブの支持具は,チューブに損傷を与えてはならない。

5.4.6.3.3

圧力,振動,肉厚,騒音の発生及び経路を考慮しなければならない。

5.4.6.3.4

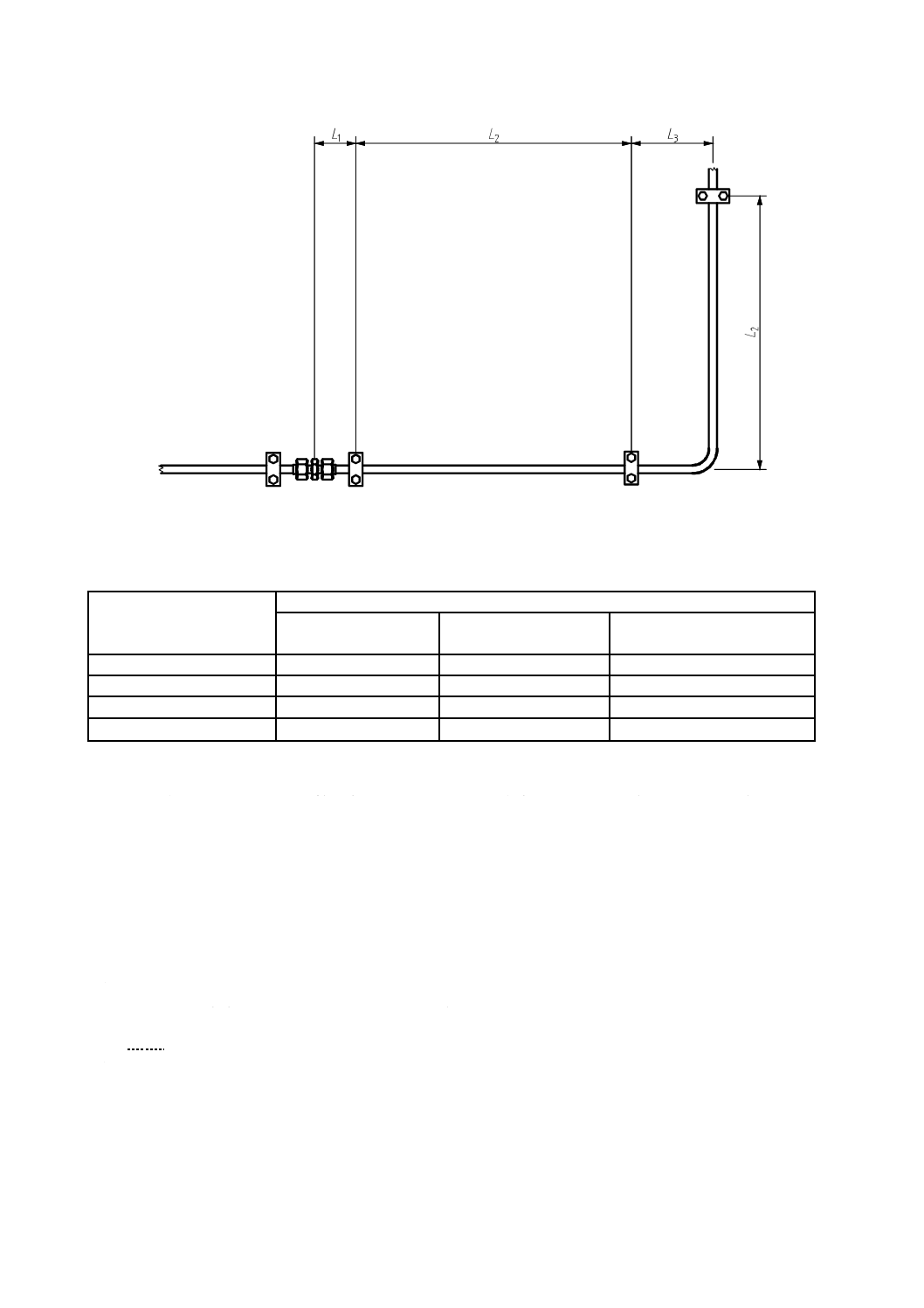

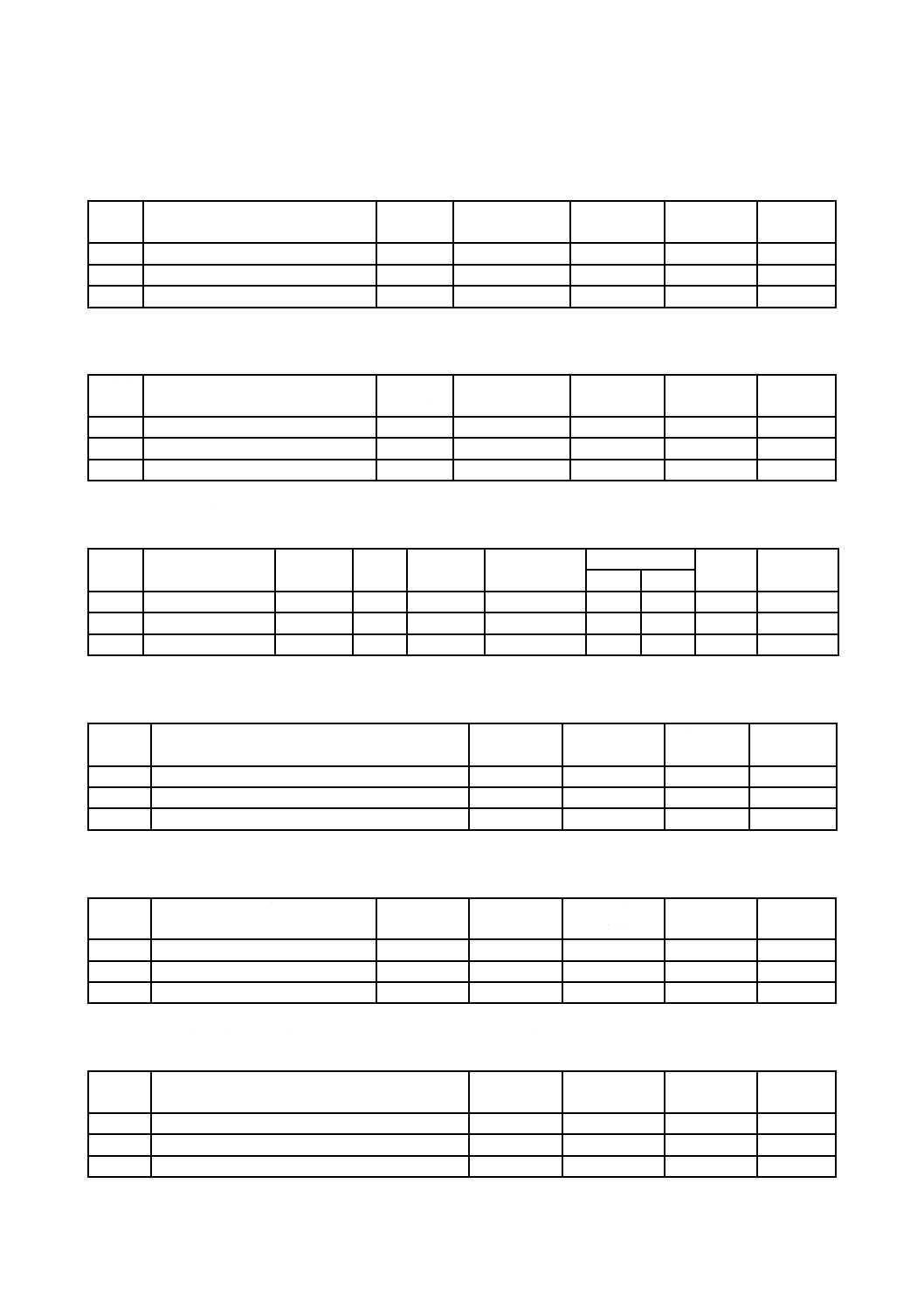

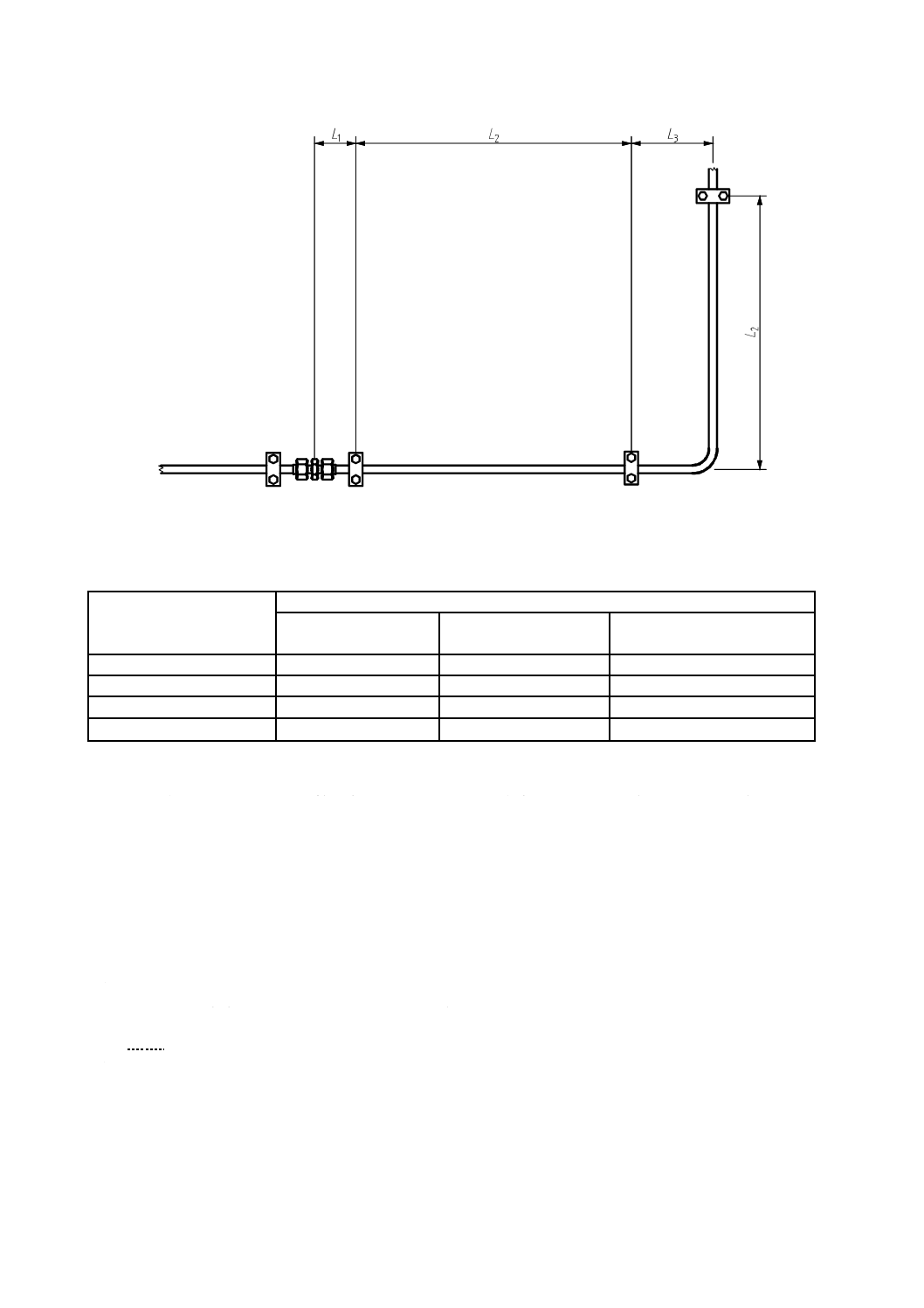

チューブ支持具の推奨概略間隔は,図1及び表1に示す。

19

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−チューブ支持具間隔の寸法

表1−チューブ支持具の推奨概略間隔

単位 mm

チューブの外径

d

チューブ支持具の推奨概略間隔

管継手からの間隔

L1

直管部の支持具間隔

L2

チューブの曲がりからの間隔

L3

d≦10

50

600

100

10<d≦25

100

900

200

25<d≦50

150

1 200

300

d>50

200

1 500

400

5.4.6.4

異物

据付け前に,シール面及び配管の内面には,目に見える有害な異物,例えば,スケール,ばり,切りく

ずなどがあってはならない。用途によっては,システムの安全性及び信頼性を向上させるために,ホース

内に残存する顕微鏡でしか見えない微小な異物も含めたより厳しい基準を適用する場合がある。これらの

場合には,最大許容できる残存固形異物に関する詳細仕様及びその評価手順を定めなければならない。

5.4.6.5

ホースアセンブリ

5.4.6.5.1

一般要求事項

ホースアセンブリは,次によらなければならない。

a) 以前に,他のホースアセンブリの一部として使用したことがなく,規格に規定している全ての性能及

び表示の要求事項を満たすホースによって構成している。

b) JIS K 6349に従って表示している。

c) ホース製造業者の最大保管時間の推奨値を添えている。

d) ホース製造業者が推奨する最高使用圧力以上の圧力で使用していない。

e) ホース内面ゴムの損傷などが生じないように,衝撃,圧力サージ及びホース両端の流量制限を指定し

ている。

注記 ホースアセンブリの取付け及び保護の指針は,ISO/TR 17165-2による。

20

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.6.5.2

取付け

ホースアセンブリの取付けは,次によらなければならない。

a) 取付け時及び作動中に,ホースが鋭く曲げられたり引っ張られたりしないように,必要最小限の長さ

を確保している。ホースは,推奨最小曲げ半径よりも小さな半径で曲げないことが望ましい。

b) 取付け時及び使用中のホースのねじれ変形を最小にしている。

c) ホースの表面の摩耗が最小になるように,配置又は保護している。

d) ホースアセンブリが自重で過度のひずみを生じるおそれのあるときには,支持をしている。

5.4.6.5.3

破損に対する保護

5.4.6.5.3.1

ホースアセンブリが破損したときに,むちのように飛びはねる危険が生じる場合には,適切

な措置によってホースアセンブリを拘束するか,保護しなければならない。機械の動作によって,この措

置が不可能な場合には,残存リスクに関する情報を提供しなければならない。

残存リスクに関する情報は,機械の製造業者のリスク分析及び必要な措置の見積もりに使用する場合が

ある。

5.4.6.5.3.2

ホースアセンブリが破損したときに,作動液の噴出又は火災の危険が生じる場合には,適切

な措置によって保護しなければならない。機械の動作によって,この措置が不可能な場合には,残存リス

クに関する情報を提供しなければならない。

残存リスクに関する情報は,機械の製造業者のリスク分析及び必要な措置の見積もりに使用する場合が

ある。

5.4.6.6

急速継手

5.4.6.6.1

加圧状態での急速継手の接続又は離脱操作は,避けることが望ましい。これが避けられない場

合には,加圧状態で接続又は離脱操作が可能なように設計された急速継手を使用しなければならない。ま

た,操作員用の詳細説明書を備えなければならない(5.2.2.1参照)。

5.4.6.6.2

システムの加圧状態で,非接続状態の急速継手の両端は,システム圧力に完全に耐えられる構

造又は密封用キャップによって,適切に塞ぐ機能をもたなければならない。

5.4.7

制御システム

5.4.7.1

意図しない動作

制御システムは,全ての作動段階で,アクチュエータの意図しない危険な動作,及び誤った順序動作を

起こさないように設計しなければならない。

5.4.7.2

システムの保護

5.4.7.2.1

予期しない起動

産業機械のシステムは,予期しない起動を防止するために蓄圧エネルギー源を積極的に遮断し,また,

システム内の圧力を容易に抜けるように設計しなければならない。油圧システムにおいて,このことは,

例えば,次の方法によって可能である。

− 遮断弁が閉じた状態で機械的にロックし,油圧システムの圧力を抜く。

− 電源を遮断する(JIS B 9960-1参照)。

5.4.7.2.2

制御装置又はエネルギー供給

電気,空気圧及び/又は油圧によって制御される油圧機器は,制御装置又はエネルギー供給の故障が危

険の原因にならないように選定し,使用しなければならない。どのような制御装置又はエネルギー供給(例

えば,電気,油圧,空気圧又は機械式)が用いられても,次の動作又は状況(予期しないものでも,意図

的なものでも)が危険を生じてはならない。

21

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 供給スイッチのオン/オフ切換え

b) 供給の低下

c) 供給の遮断

d) 供給の復帰(予期しないものでも,意図的なものでも)

5.4.7.2.3

内部の戻り油

システムが停止したときに,システム内の作動液が油タンクに戻り,その戻り油が危険の原因となる場

合には,これを防止する手段を備えていなければならない。

5.4.7.3

制御システム機器

5.4.7.3.1

調整可能な制御装置

調整可能な制御装置は,再設定するまで,その設定値を所定の限度内に保持しなければならない。

5.4.7.3.2

安定性

圧力制御弁及び流量制御弁は,使用圧力,使用温度及び負荷の変化によって機能不良又は危険が生じな

いものを選定しなければならない。

5.4.7.3.3

不正変更防止

5.4.7.3.3.1

圧力及び流量の不正な変更が,危険又は機能不良を引き起こすおそれのある場合には,圧力

制御弁及び流量制御弁又はそれらの収納箱には不正変更防止装置を備えなければならない。

5.4.7.3.3.2

調整の変更によって,危険又は機能不良を引き起こすおそれのある場合には,調整可能な機

器の設定値をロックするか又はそれらの収納箱をロックする方法を講じておかなければならない。

5.4.7.3.4

手動操作レバー

手動操作レバーの操作方向は,作業者を混乱させるものであってはならない。例えば,レバーを上方向

に動かしたとき,制御する装置が下降しないことが望ましい(JIS B 9706-3参照)。

5.4.7.3.5

初期設定用の手動制御装置

初期設定のために手動制御装置を備えた場合には,その制御装置は安全に設計し,初期設定モードでは

自動制御に優先しなければならない。

5.4.7.3.6

両手制御装置

両手制御装置は,JIS B 9712の要求事項に適合しなければならない。両手制御装置は,運転者が機械の

動きによって危険にさらされないようになっていなければならない。

5.4.7.3.7

安全位置

制御システムが故障したとき,全てのアクチュエータが,その位置を保持するか又は安全のために特定

の位置に移動する必要がある場合には,安全位置に維持又は切換えができるバルブ(例えば,スプリング

リターン,デテント付き)によって制御しなければならない。

5.4.7.4

サーボ弁又は比例弁を使用する制御システム

5.4.7.4.1

オーバライドシステム

アクチュエータをサーボ弁又は比例弁で制御し,この制御システムの機能不良でアクチュエータが危険

を引き起こすおそれのある場合には,アクチュエータの制御を保持するか若しくは復帰させるか,又はア

クチュエータの運動を停止する手段を設けなければならない。

5.4.7.4.2

付加装置

産業機械のアクチュエータをサーボ弁又は比例弁で制御し,この制御システムの機能不良でアクチュエ

ータが危険を引き起こすおそれのある場合には,アクチュエータを安全な位置に保持又は移動する手段を

設けなければならない。

22

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.7.4.3

フィルタ

汚染物質によって生じたサーボ弁又は比例弁の機能不良が,危険を生じるおそれのある場合には,供給

管路に目詰まり表示器付きのバイバス弁がないタイプの全量ろ過式フィルタを配置することが望ましい。

フィルタエレメントのつぶれ又は破裂強度保証圧力は,システムの最高使用圧力以上でなければならない。

バイパス弁のないフィルタによって作動液の流れが止められても,危険を生じてはならない。

5.4.7.4.4

システムのフラッシング

サーボ弁又は比例弁を使用する制御システムは,運転する前に,そのシステム及び作動液を製造業者の

仕様範囲内の安定した清浄度に達するまで洗浄することが望ましい。

別途,合意のない限り,システムのフラッシングは,ISO 23309に従わなければならない。

5.4.7.5

その他設計上の考慮

5.4.7.5.1

システムパラメータの監視

システムの運転パラメータが変化すると危険を生じるおそれのあるところには,それらパラメータの識

別,設定値又はその使用範囲を明示しなければならない。また,そのパラメータを監視するための確かな

手段を,システム内に設けなければならない。

5.4.7.5.2

圧力検出箇所

システム性能を適切に監視するために,十分かつ必要な数の圧力検出箇所を設けることが望ましい。油

圧システム内に設けられた圧力検出箇所は,次によらなければならない。

a) 近づきやすい。

b) 汚染物質の侵入を最少にするために,恒久的な安全キャップをつけている。

c) 最高使用圧力において,安全かつ速やかに計測できるように設計している。

5.4.7.5.3

システムの相互関係

一つのシステム又はシステムの部分における作動状態が,他のシステム又は部分に危険を生じてはなら

ない。

5.4.7.5.4

複合装置の制御

システムが二つ以上関連する自動制御装置及び/又は手動制御装置をもち,これらの装置のいずれかの

故障が危険の原因となる場合には,保護のためのインタロック又は他の安全策を備えなければならない。

インタロックは,全ての動作の中断それ自体が,危険又は損傷を発生させることなく,全ての動作を安全

なシーケンス動作及び処理時間,又は各シーケンス動作に含まれたリセット処置に基づいて中断しなけれ

ばならない。リセットは,再起動前に,安全な位置及び状況を確認することが望ましい。

5.4.7.5.5

位置検出によるシーケンス制御

可能な限り,位置検出によるシーケンスを使用しなければならない。また,圧力制御又は時間制御のシ

ーケンスの機能不良が,それ自体で危険又は損傷を生じるおそれのある場合には,常に位置検出によるシ

ーケンスを使用しなければならない。

5.4.7.6

制御装置の設置場所

5.4.7.6.1

保護

制御装置は,次のa)〜d) について十分に保護するように設計し,取り付けなければならない。

a) 機能不良及び予測される損傷

b) 高温

c) 腐食性雰囲気

d) 電磁妨害

23

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.7.6.2

接近性

制御装置は,容易かつ安全に近づきやすくしなければならない。調整の結果は,簡単に確認できること

が望ましい。産業機械の制御装置は,大きさ,機能又は配管方式によって,特定の設置場所を必要とする

場合を除いては,作業床面から最小0.6 m又は最大1.8 mの間に設置することが望ましい。

5.4.7.6.3

手動制御装置

手動制御装置の設置場所及び取付けは,次によらなければならない。

a) 作業者が正規の作業位置から手の届く範囲内に,操作部を配置する。

b) 作業者に回転又は運動する装置越しに手を伸ばして操作部を操作させない。

c) 作業者が必要とする操作を妨げない。

5.4.7.7

産業機械の非常停止装置

5.4.7.7.1

一般

5.4.7.7.1.1

油圧システムを搭載した機械又はその場所に影響を及ぼす危険(例えば,火災)が発生した

場合を想定して,一つ又はそれ以上の非常停止装置(例えば,非常停止ボタン)を設けなければならない。

少なくとも一つの非常停止装置は,離れた場所になければならない。

5.4.7.7.1.2

油圧システムは,非常停止装置の動作が危険を生じないように設計しなければならない。

5.4.7.7.2

非常停止装置の特徴

非常停止装置は,JIS B 9703及びJIS C 8201-5-5の要求事項に従わなければならない。

5.4.7.7.3

システムの再起動

非常停止後又は非常復帰後にシステムを再起動しても,危険又は損傷が発生してはならない。

5.4.8

診断及び監視

5.4.8.1

一般要求事項

予防保守及び修理を容易にするため,診断テスト及び状態の監視を行うことが望ましい。システムの運

転パラメータが変化すると危険を引き起こすおそれのあるところには,それらパラメータの識別,設定値

又はその使用範囲を明示しなければならない(5.4.7.5.1及び5.4.7.5.2参照)。

5.4.8.2

圧力測定及び確認

圧力測定には適切な圧力計を使用しなければならない。圧力ピーク及びダンピングを考慮しなければな

らない。また,必要な場合には,圧力計を保護する装置の使用が望ましい。圧力を確認するために,油圧

システム内に設ける圧力検出箇所は,5.4.7.5.2によらなければならない。

5.4.8.3

作動液の試料採取

作動液の清浄状態を調べることができるように,JIS B 9936に従って,作動液の代表的な試料を入手す

る手段を備えていることが望ましい。高圧管路にサンプリング弁を設ける場合には,高圧油の噴出の危険

を警告するラベルを試料の採取位置で明瞭に見えるように取り付けなければならない。また,サンプリン

グ弁には保護カバーをしておかなければならない。

5.4.8.4

温度検出

温度検出装置を油タンク内に設けることが望ましい。用途によっては,追加の温度検出装置をシステム

の一番高温の場所に設置することも役立つ。

5.4.8.5

汚染の管理

フィルタ又はセパレータの点検時期を知らせる手段を設けることが望ましい(5.4.5.2.3.4及び5.4.5.3.2.2

参照)。定期的保守を取扱説明書に記載する代替手段もある。

24

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

安全要求事項の検証及び受入検査

次の事項を検証するために,油圧システムは,検査及び試験を受けなければならない。

a) 油圧システム及びその構成機器の識別が,装置の仕様と一致する。

b) 油圧システム内の機器の接続が,回路図と一致する。

c) 全ての安全機器を含むシステム全体が,正しく機能する。

d) 機器からの油漏れがない。ただし,複数サイクル後のシリンダロッド表面を薄く覆う程度の油滴は除

く。

注記 油圧システムは完成した機械ではない場合があり,機械に組み込まれるまで,多くの検証手

順は実行することができない。そのため機能テストは,機械の組立後,供給者及び購入者間

の取決めによって行わなければならない。

検査及び試験による検証結果を文書化しなければならない。また,次の情報を含まなければならない。

− 使用した作動液の種類及び粘度

− 油タンク内作動液の飽和温度

7

使用上の情報

7.1

一般要求事項

使用上の情報は,適用可能な限り,JIS B 9700の6.4に従わなければならない。また,協定した書式で

提出しなければならない。

7.2

産業機械用システムの提出すべき最終資料

最終的に受け入れられたシステムに一致する,次の資料を提出しなければならない。

a) JIS B 0125-2に基づいた最終回路図

注記 JIS B 0125-2は,特定の識別コードの作成方法を規定している(7.4.2.1参照)。

b) 部品表

c) 全体配置図

d) 保守及び運転資料並びに取扱説明書(7.3参照)

e) 必要な場合には,検査証書

f)

システム又は補助システムの組立説明書

g) 作動液を含めてシステムを供給する場合には,作動液のMSDS(安全データシート)

7.3

保守及び運転資料

7.3.1

一般資料

7.3.1.1

全ての油圧システムは,必要な保守及び運転資料(試運転及びコミッショニングに関するものを

含む。)を協定した書式に基づいて提出しなければならない。該当する場合には,次のデータを含む。

a) 使用圧力範囲

b) 使用温度範囲

c) 使用する作動液の種類

d) 流量

e) 起動及び停止手順

f)

全ての必要な減圧手段の説明,及び通常のベントによって減圧されない箇所

g) 調整の手順

h) 潤滑油の補給位置,要求される潤滑油の種類及び油量監視の頻度

25

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

定期保守が必要となる液面計,液面センサ,給油口,排油口,フィルタ,試験箇所,ストレーナ,磁

石などの位置

j)

作動液の種類,性能及びJIS B 9933に基づいて表示する清浄度

k) 作動液の管理及び給油容量

l)

作動液及び潤滑剤の安全な取扱い及び廃棄についての助言資料

m) 冷却用流体の流量,最高温度,許容圧力範囲及び保守のための油抜きの説明

n) 特殊組立品に対する保守手順

o) アキュムレータ及びホースの点検並びにその交換時間の間隔(5.4.6.5参照)

p) 推奨予備品リスト

q) 定期保守が必要となる機器の推奨保守又は分解点検の時間間隔

r) 機器の空気抜き手順

7.3.1.2

油圧機器に使用する標準部品(例えば,ねじ式締付金具,ノックピン又はOリングなど)は機器

の供給者が指定した部品番号又は国際規格が使用する標準部品の標識で識別してもよい。

7.3.2

気体封入式アキュムレータを用いるシステムに対する要求事項

7.3.2.1

警告ラベル

7.3.2.1.1

油圧システムを機械に据え付けたときに組み込んだアキュムレータの警告ラベルが見えない場

合には,“注意−アキュムレータ付きシステム”という警告の追加ラベルを見える位置に取り付けなければ

ならない。同様の注意書きを回路図上にも記載しなければならない。

7.3.2.1.2

システムを停止したとき,設計上アキュムレータの加圧液体を隔離する必要がある場合には,

安全な取扱いのための十分な注意書きをアキュムレータ上又は付近のよく見える位置に取り付けなければ

ならない。

7.3.2.1.3

機械の電源を遮断した後,圧力が残っている全ての補助システムに対して明確に識別できるア

ンロード弁を設け,また機械の設定及び保守作業の前にこれら補助システムに圧抜きをする必要性を示す

警告ラベルを設けなければならない。

7.3.2.2

保守情報

次の情報は,提供しなければならない。

a) ガスの充塡 気体封入式アキュムレータに求められる主要な定期点検は,充塡ガス圧力の点検及び調

整である。ガス圧力の点検及び調整は,製造業者が推奨する器具及び手順によって行い,ガスの温度

を考慮しなければならない。

圧力の確認及び調整中にアキュムレータの定格圧力を超えないよう注意を払わなければならない。

点検又は調整の後,ガス漏れがあってはならない。

b) システムからの取外し 点検のために気体封入式アキュムレータを取り外す場合には,事前にアキュ

ムレータ内の液体圧力をゼロにしなければならない(圧抜き状態)。

c) 気体封入式アキュムレータの保守資料 保守,分解点検及び/又は部品交換は,適切な技量をもった

者が最新仕様の部品及び材料を用い,決められた保守手順に従って行わなければならない。気体封入

式アキュムレータの分解を始める前に,液体及びガスの両方の圧力を完全に抜かなければならない。

7.3.3

制御システムの安全関連部に関わる要求事項

制御システムの安全関連部における機器の点検・修理又は交換をするために,寿命及び使命時間に関連

する情報を提供しなければならない。

26

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 JIS B 9705-1を適用すれば,設計者がパフォーマンスレベル (PL) を求めるのに,この情報は必

要になる。

7.4

表示及び識別

7.4.1

機器

7.4.1.1

供給者は,可能な場合には,全ての機器に明瞭かつ恒久的な方法で,次の事項を表示しなければ

ならない。

a) 製造業者若しくは供給者の名前又は商標

b) 製造業者又は供給者の製品識別

c) 定格圧力

d) JIS B 0125-1に基づく図記号。図記号の位置及び制御の方向は,装置の動きに一致するようにしなけ

ればならない。また,全てのポートを正しく識別しなければならない。

7.4.1.2

表示面積が小さく,文字が読みにくくなる場合には,取扱説明書,保守説明書,カタログ又は附

属タグなどの補足資料に表示してもよい。

7.4.2

システム内の機器及びホースアセンブリ

7.4.2.1

油圧システムにおける各機器及びホースアセンブリには,特定の識別コードをつけなければなら

ない[7.2 a) 参照]。この識別コードは,全ての部品表,全体配置図及び/又は回路図にある機器及びホー

スアセンブリを識別するために使用しなければならない。識別コードは,機器又はホースアセンブリの上

ではなく,装置上の隣接した位置に明瞭かつ恒久的な方法で表示することが望ましい。

7.4.2.2

積層弁の順序及び方向は,積層弁アセンブリ上ではなく,その隣接した位置に明瞭に表示するこ

とが望ましい。

7.4.3

ポート及び導管

7.4.3.1

機器のポート,動力取出部,試験ポート,空気抜き部及びドレンポートは,明瞭かつ確実に識別

しなければならない。この表示に使用する全ての識別表示は,回路図に用いたものと一致しなければなら

ない。

7.4.3.2

誤接続を避ける方法がほかにない場合は,油圧システムと他のシステムを接続する導管は,明瞭

かつ確実に識別し,関係文書に記載されるものと一致しなければならない。

導管の識別は,回路図の情報に基づき,次のいずれか一つを使うとよい。

a) 導管の識別コードによる表示

b) 機器及びポートの識別による導管端部への表示(片端又は両端)

c) a)及びb)の組合せによる導管全体及びその端部への表示

7.4.4

バルブ操作機構

7.4.4.1

バルブ操作機構及びその機能は,回路図に用いたものと同じ識別を用いて明瞭かつ恒久的な方法

で,表示することが望ましい。

7.4.4.2

同一の電気式バルブ操作機構(例えば,ソレノイド及び,それに附属するプラグ又はケーブル)

が油圧回路図及び電気回路図に示される場合には,二つの回路図上で同一の識別表示によって識別しなけ

ればならない。

7.4.5

内蔵機能部品

マニホールド,取付板,パッド又は管継手の中に内蔵されているカートリッジ弁及びその他の機能部品

(例えば,オリフィスプラグ,通路,シャトル弁,チェック弁など)の識別は,それらの挿入部の近くに

表示しなければならない。挿入部が機器の下にあるときは,識別を機器の近くに設け,その旨を表示しな

27

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ければならない。それが不可能な場合は,他の方法で識別しなければならない。

7.4.6

操作銘板

操作銘板は,それぞれの操作場所の読みやすい位置に表示することが望ましい。操作銘板の表示は,シ

ステムの機能操作との関連が明確で分かりやすいものでなければならない。これが不可能な場合は,他の

方法で識別しなければならない。

7.4.7

油圧ポンプ及び油圧モータの軸の回転方向

油圧ポンプ及び油圧モータの軸の回転方向の不一致が危険を生じる場合は,その軸の回転方向を明瞭に

表示しなければならない。

8

規格準拠表示

この規格に従っていることを,試験報告書,カタログ及び販売資料に記載する場合には,次の文言を用

いる。

“油圧システム及び機器は,JIS B 8361(油圧−システム及びその機器の一般規則及び安全要求事項)

に準拠する。”

28

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

重大な危険源の一覧表

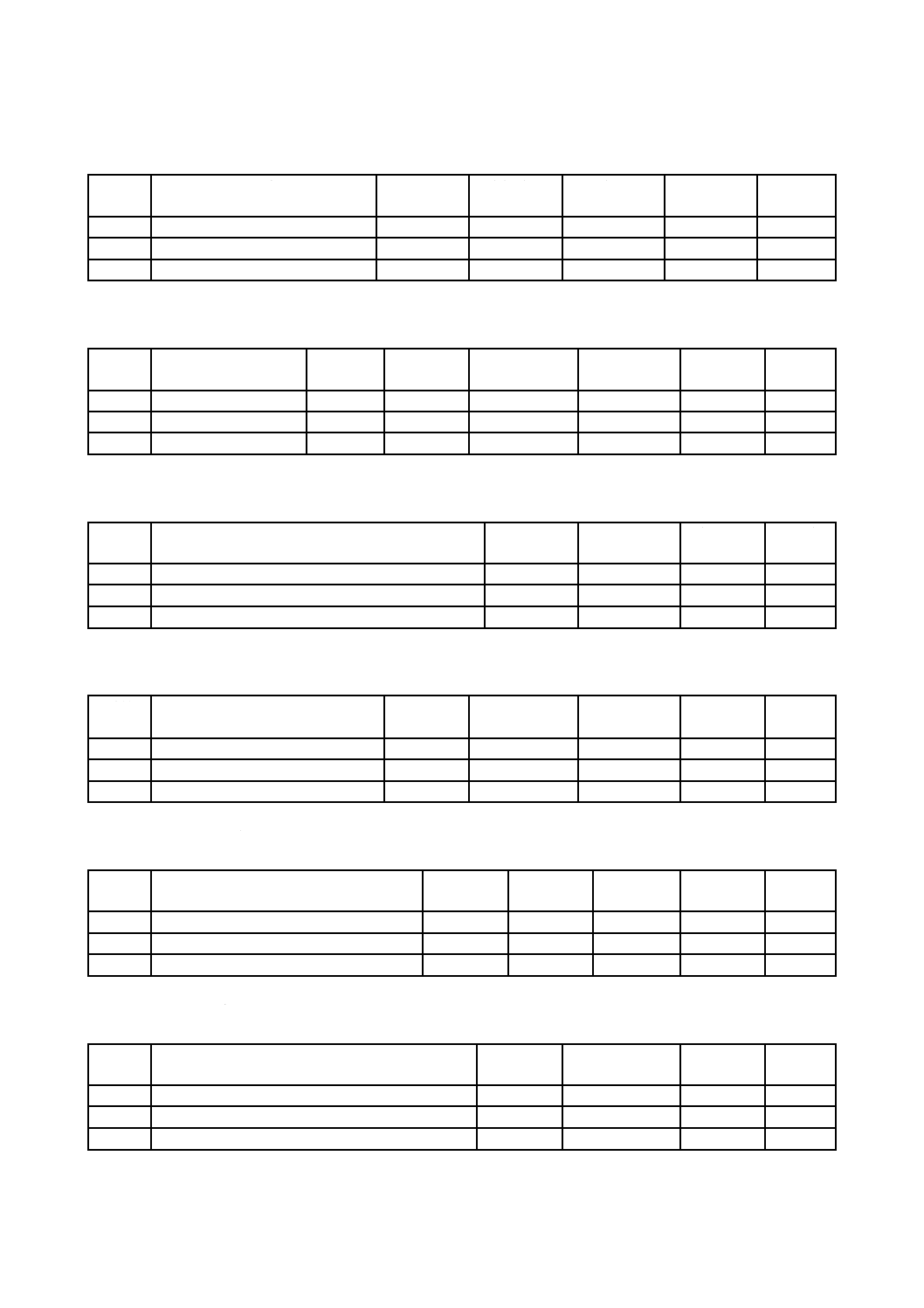

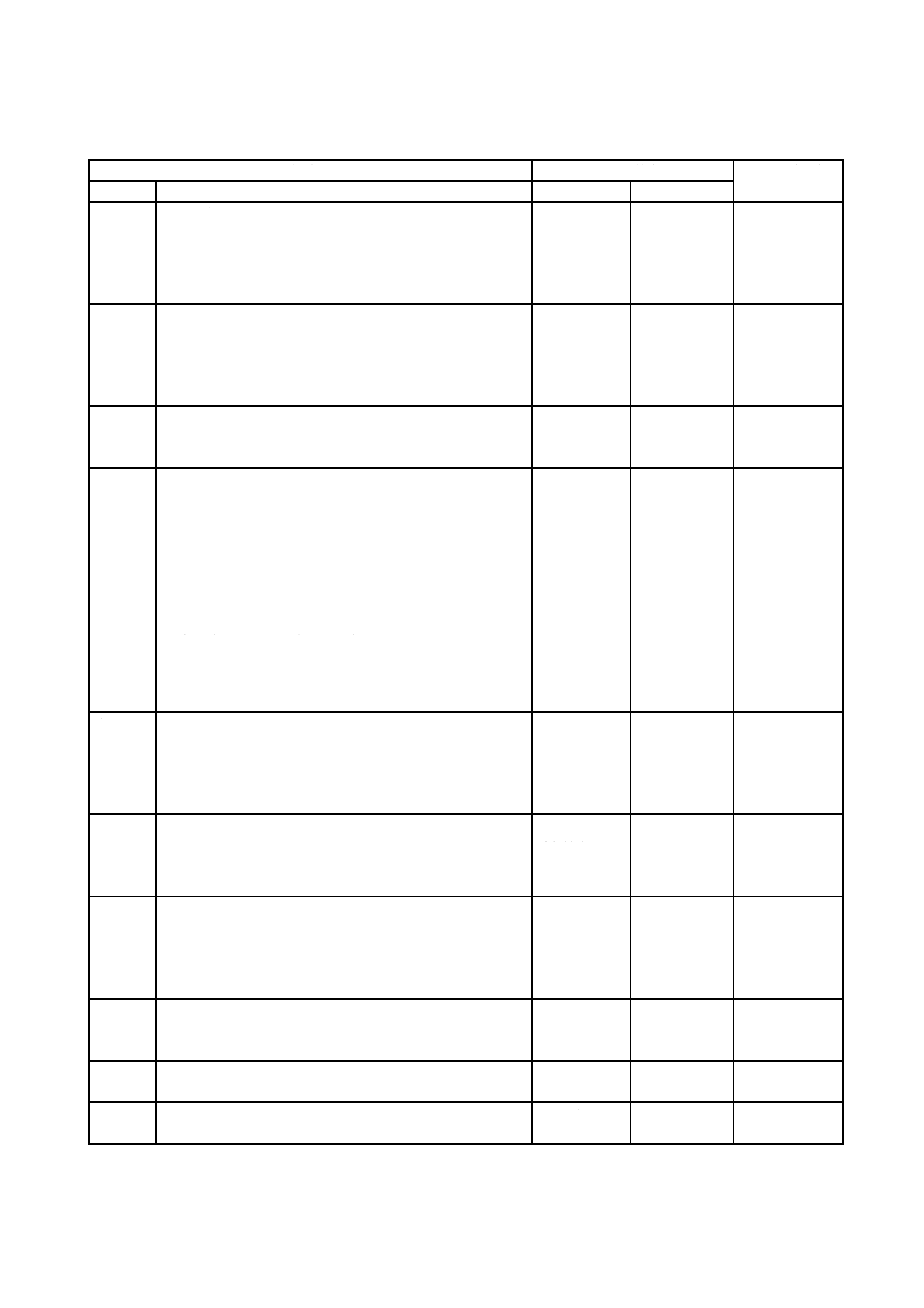

表A.1−油圧システムの重大な危険源一覧

危険源

関係箇条

他の関連規格

No.

種類

JIS B 9700

この規格

A.1

機械的危険源

−形状 切断要素,鋭利な端部,角張った部品などであっ

て,これらが静止状態である場合を含む。

−相対的な位置 運転中に押し潰し,せん断,巻込みを生

じ得る区域との相対的位置

−質量及び安定性 重力下で運動を生じ得る要素の位置

エネルギー

−質量及び速度 転倒に対する安定性(運動エネルギー)

−機械的強度不足 危険な破損又は破裂を生じ得る不十

分な機械的強度

−弾性要素 ばね又は加圧下若しくは真空下にある,液体

若しくは気体のエネルギーの蓄積

表B.1の1

5.2.1,5.2.2,

5.2.3,5.2.5,

5.3.1,

5.3.2.1,

5.3.2.2,

5.3.4,

5.4.1,5.4.2,

5.4.3,5.4.4,

5.4.6,

5.4.5.2,

7.3,

7.4.1

A.2

電気的危険源

表B.1の2

5.3.1,

5.4.4.4.1,

5.4.5.2.2.8,

5.4.7.2.1,

5.4.7.2.2

JIS B 9960-1

A.3

熱的危険源

極端な高温の物体又は材料と接触し,熱源からの放射熱に

よるやけど及び熱傷

表B.1の3

5.2.6.1,

5.2.6.2,

5.3.1,5.2.7,

5.4.5.4.2

ISO 13732-1

A.4

騒音による危険源

表B.1の4

5.2.4,5.3.1,

5.4.5.2.2.2

ISO/TR

11688-1

A.5

振動による危険源

表B.1の5

5.2.3,5.3.1,

5.4.5.2.2.2

−

A.6

放射線による危険源

表B.1の6

5.3.1

JIS C 61000-6-2

IEC 61000-6-4

A.7

材料及び物質による危険源 毒性物資の吸引,火災などの

発生

表B.1の7

5.4.2.15.2,

5.4.5.1.2,

7.2,7.3.1

−

A.8

機械設計における人間工学原則の無視によって発生する

危険源

表B.1の8

5.3.1,5.3.2.1,

5.3.2.2,

5.3.2.3,

5.3.2.4

−

29

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

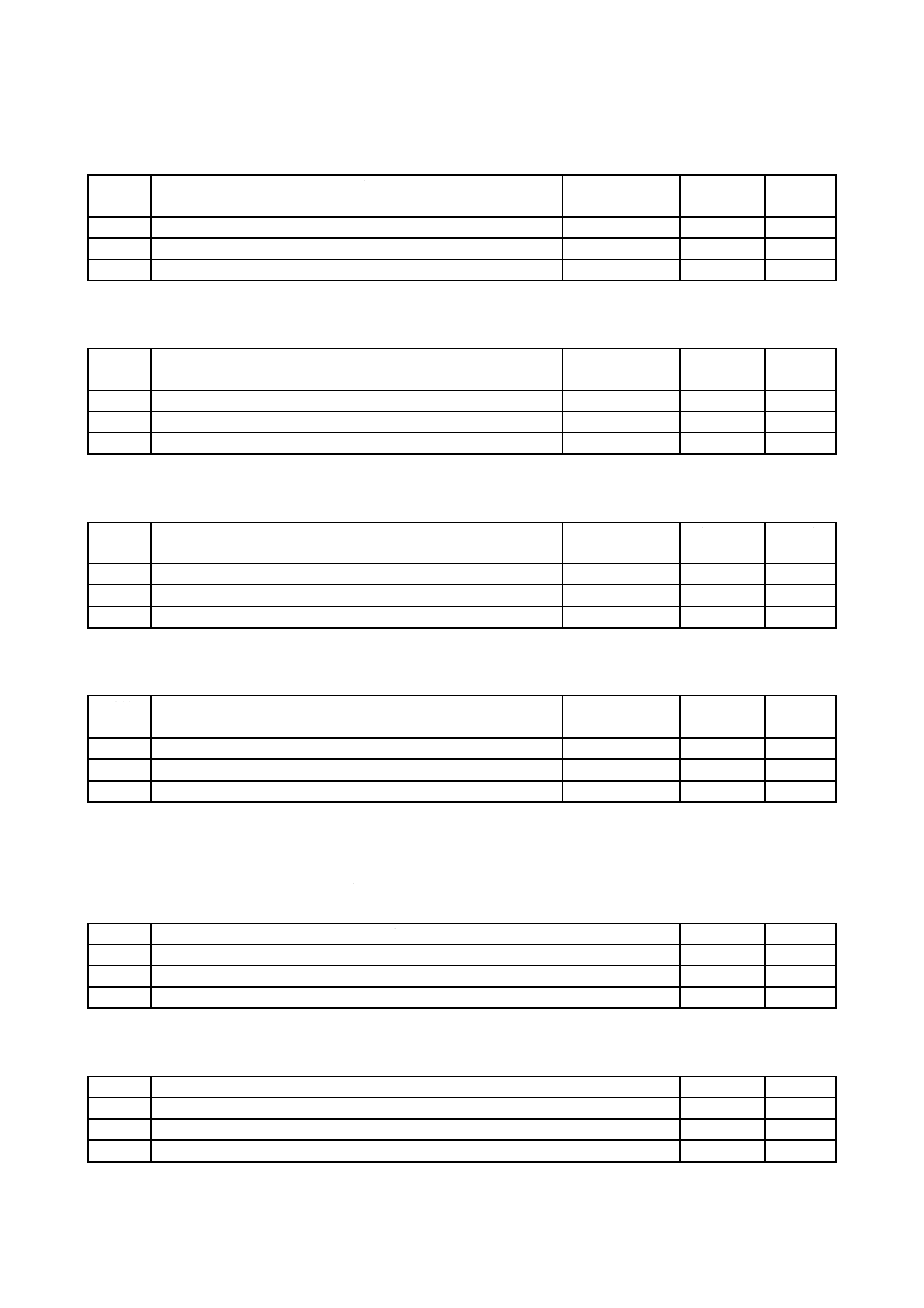

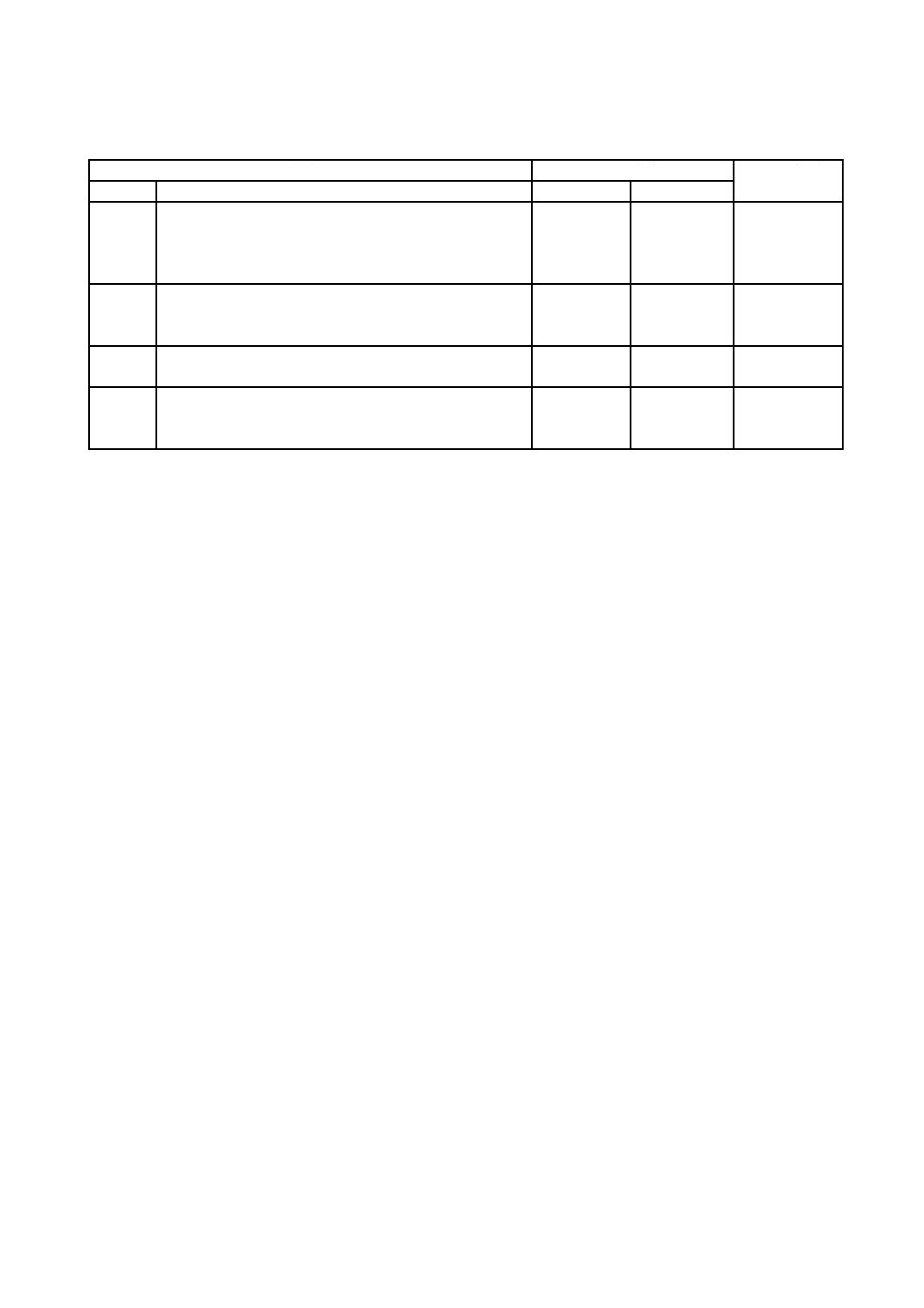

表A.1−油圧システムの重大な危険源一覧(続き)

危険源

関係箇条

他の関連規格

No.

種類

JIS B 9700

この規格

A.9

滑り,転倒及び落下による危険源

表B.1の9

5.2.5,5.3.1,

5.3.2.2,

5.3.2.6,

5.4.6.1.4,

5.4.7.6.2

−

A.10

火災又は爆発による危険源

表B.1の3

5.2.5,5.3.1,

5.3.2.6,

5.4.5.1.1,

5.4.6.5.3

−

A.11

エネルギー供給源の故障,機械部品の故障及びその他の機

能不良による危険源

5.4 b),6.2.11 5.3.1,

5.4.7

−

A.11.1

エネルギー供給源(動力回路及び/又は制御回路)の故障

−エネルギー変動

−予期しない起動

−停止指令信号の妨害

−可動部品若しくは保持部品の落下又は放出

−自動停止又は手動停止の妨害

−不完全なままの保護装置

5.4 b),6.2.11 5.4.4.4.1,

5.4.7

−

A.11.2

機械部品又は作動液の予期しない飛散

表B.1の1,

6.2.10,

6.2.11.1,

6.2.11.5,

6.3.2.1

5.2.2,5.2.5,

5.2.7,5.4.1.3,

5.4.2.6,

5.4.6.5.3,

5.4.6.6

ISO/TR

17165-2

A.11.3

制御システムの故障及び機能不良(予期しない起動,予期

しないオーバラン)

表B.1の1,

6.2.11.1,

6.2.11.2,

6.2.11.4

5.4.7

JIS B 9705-1

A.11.4

取付けの間違い

6.4.5

5.3.1,5.3.2,

5.3.4,5.4.1.1,

5.4.3.3,

5.4.4.2,

5.4.6,7.4

−

A.12

安全に関する対策又は手段が一時的に失われたり,間違っ

て配置されたことによる危険源

−

−

−

A.12.1

起動装置及び停止装置

6.2.11,

6.2.12

5.4.7.2.2

−

A.12.2

安全に関する表示及び信号

6.2.8 g),

6.4.3,6.4.4

5.4.3.1,

7.3,7.4

−

30

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−油圧システムの重大な危険源一覧(続き)

危険源

関係箇条

他の関連規格

No.

種類

JIS B 9700

この規格

A.12.3

安全に関する全ての情報及び警報装置

6.4.3,

6.4.4

5.4.5.2.3,

5.4.5.3,

5.4.7.5.1,

7.4

−

A.12.4

エネルギー源遮断装置

6.3.5.4

5.4.3.2,

5.4.7.2.1,

7.3

−

A.12.5

非常停止装置

6.3.5,

6.2.11

5.4.7.7

JIS B 9703

A.12.6

安全に関する調整及び保守のための特別な装置並びに附

属品

6.2.15,

6.3

5.3.2.2,

5.4.2.11,

5.4.7.3

−

31

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

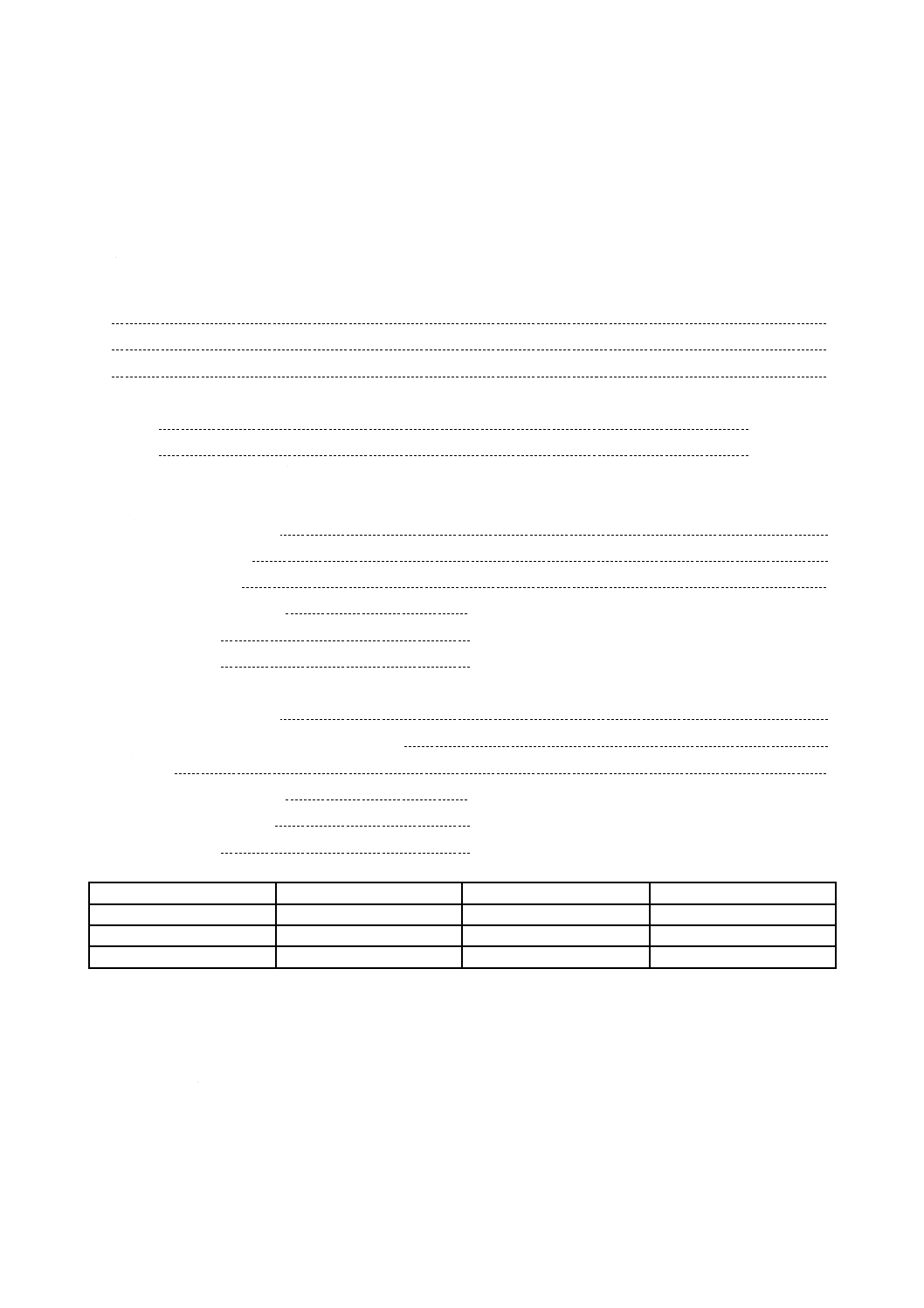

附属書B

(参考)

JIS B 8361に準拠した油圧システム及び構成機器データの集計様式

B.1

一般要求事項

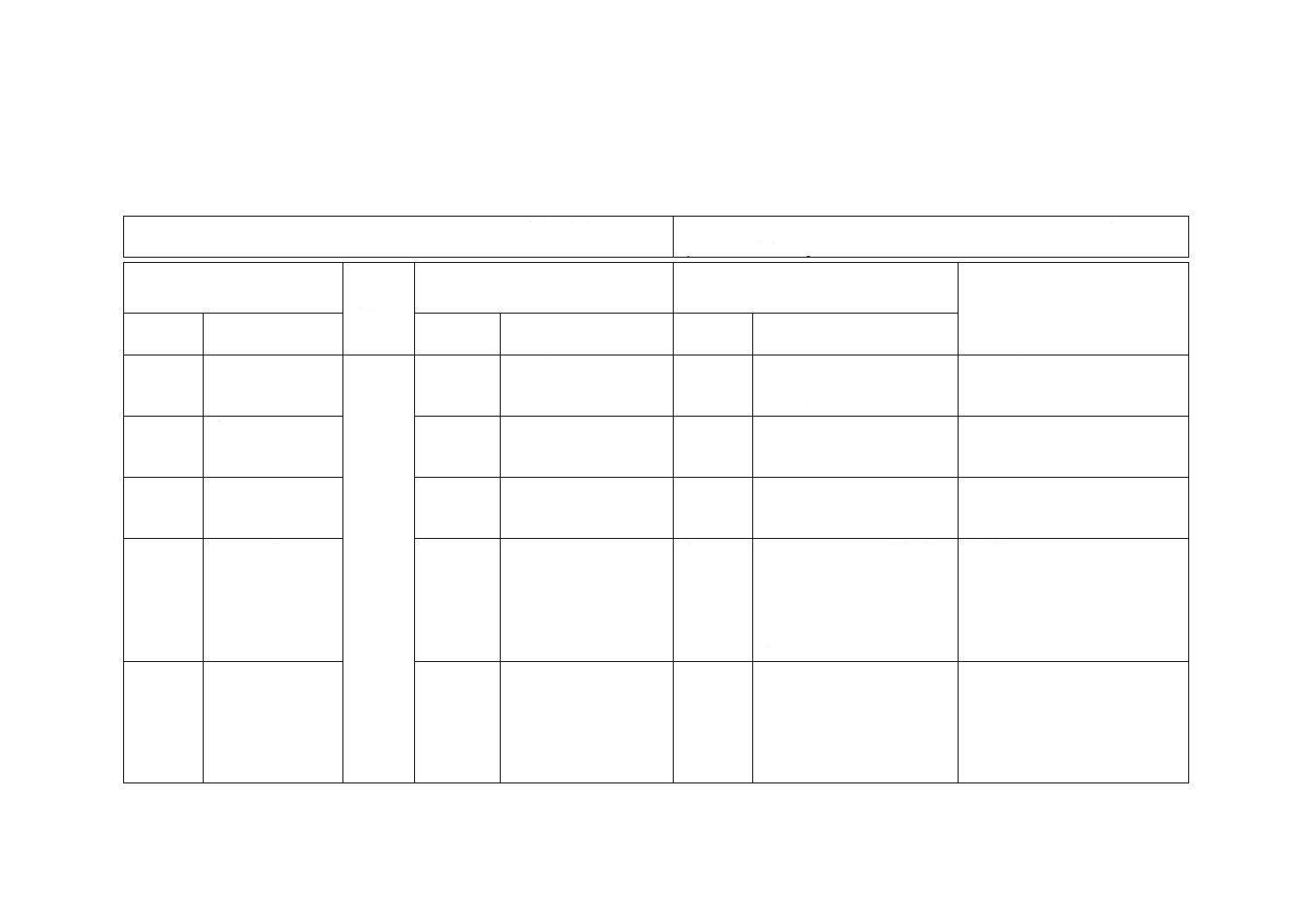

B.1.1 装置説明

B.1.2 コミッショニング

場所:

日付:

B.1.3 関係団体の名称及び連絡先

購入者

会社名:

連絡先代表者名:

住所:

電話番号:

ファックス:

電子メール:

供給者

会社名:

連絡先代表者名:

住所:

電話番号:

ファックス:

電子メール:

B.1.4 適用規格,法規及び法律

文書番号

文書名称

版

発行元

B.1.5 設置条件又は運転環境(5.3.1参照)

最低周囲温度: .........................℃

最高周囲温度: .........................℃

設置場所の湿度範囲:..........% 相対湿度(分かる場合):

空気中の汚染物質レベル:..................................................................................

公称大気圧

(産業機械に使用する場合):..................hPa(abs)

32

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電気系統の詳細

(産業機械に使用する場合)

電圧: .................V ± .........V

周波数: ..............Hz

供給電力 (限度がある場合):...........W

相の種類(三相又は単相):.......................

利用可能な空気圧源

(産業機械に使用する場合) :..............................m3/min....................MPa

供給冷却水

(産業機械に使用する場合)

流量: ................L/min

入口温度:..............℃

圧力: ..... MPa

利用可能な加熱手段及び熱容量: ..................................... kJ/h

利用可能な供給蒸気

(産業機械に使用する場合)

定格供給量: ... ...kg/hr 温度:.....℃

圧力: .............MPa

品質: ...............%

その他の公益施設(ユーティリティ)(産業機械に使用する場合)

電気装置の保護: .............................IP(JIS C 0920に準拠。)

振動源:

最大振動レベル及び周波数(分かる場合)

レベル1: ...............................................

周波数1 ...................... Hz

レベル2: .............................................................

周波数2 ...................... Hz

レベル3:..........................................................

周波数3 .......................Hz

火災又は爆発の危険: ...................................................................................

利用可能な搬送設備(例えば,つり上げ設備,通路,構内荷積み):

.............

.............................................................................................

特別なアクセス又は据付要求事項: ..................

......................................................................................................

人員,油圧システム及び機器の保護のための要求事項:

..........

......................................................................................

その他の特殊な法的規制及び/又は安全要求事項: .................

................................................

33

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.1.6 油圧システムの要求事項(5.2.7参照)

最高使用圧力: ......................................MPa

作動液の最高使用温度: .............................................................................℃

作動液の最低使用温度:.............................................................................℃

作動液の過渡的な温度範囲

(起動時又は断続的な操作時) :.............. 〜 ............℃

人体に接触する場所の最高表面温度: ............................℃

使用する作動液の種類: .................................................................................

作動液の清浄度(JIS B 9933に従って表す。): / /

油圧ポンプ最大吐出量: ...........................................................L/min

負荷サイクル: .............................................................................................................

油圧システムの稼動寿命(例えば,時間,サイクル数など):...........................................

油圧システムの信頼性への要求事項(例えば,平均故障時間MTTF): .......................... .

潤滑の要求事項:...............................................................................

油圧システム及び/又は機器のつり上げ対策:...................

非常時の安全及び蓄圧エネルギー源からの遮断のための要求事項: ........ .

塗装又は保護被膜の要求事項: .............................

ラベル: ................................

最大騒音レベルの要求事項:............................

34

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

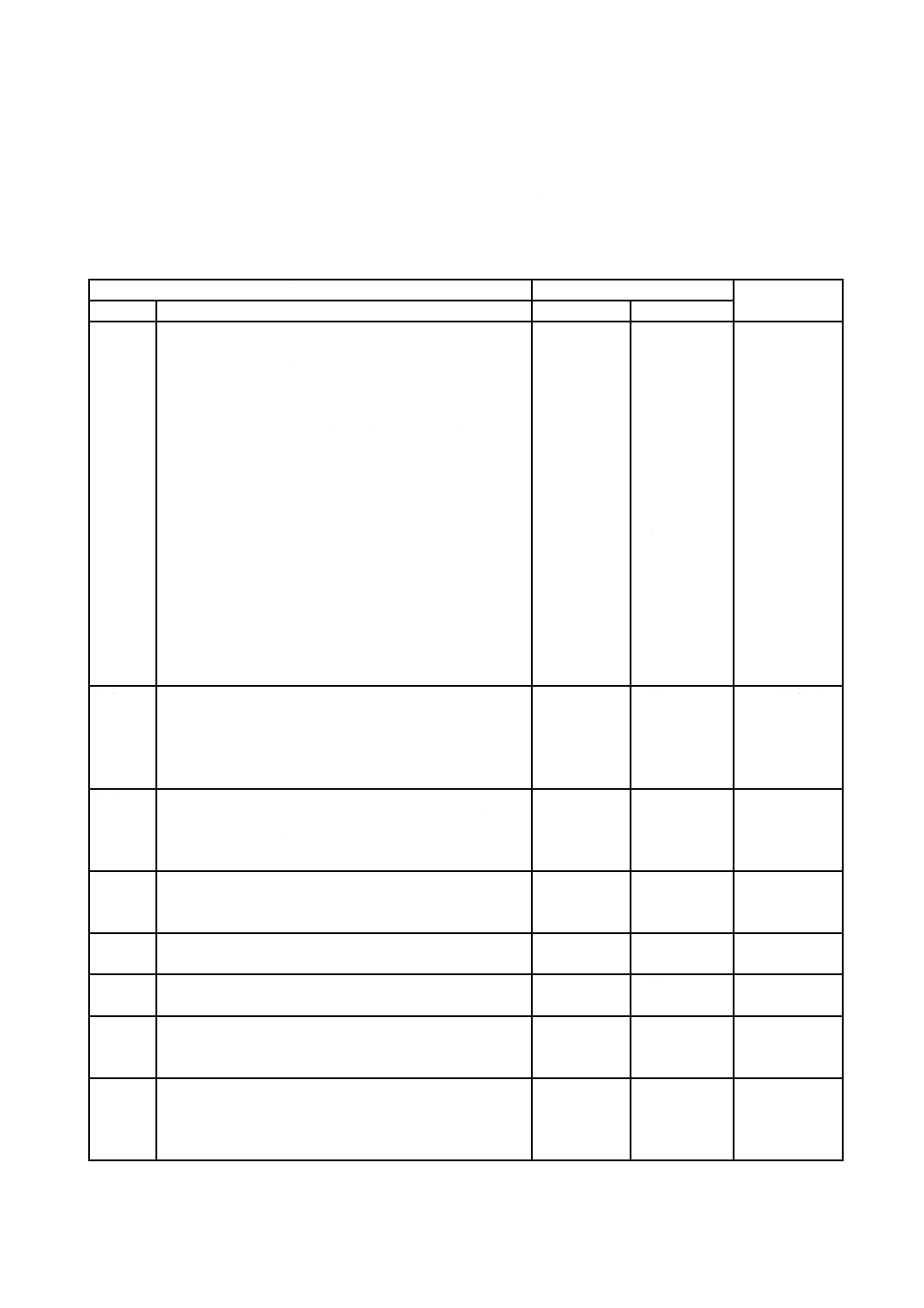

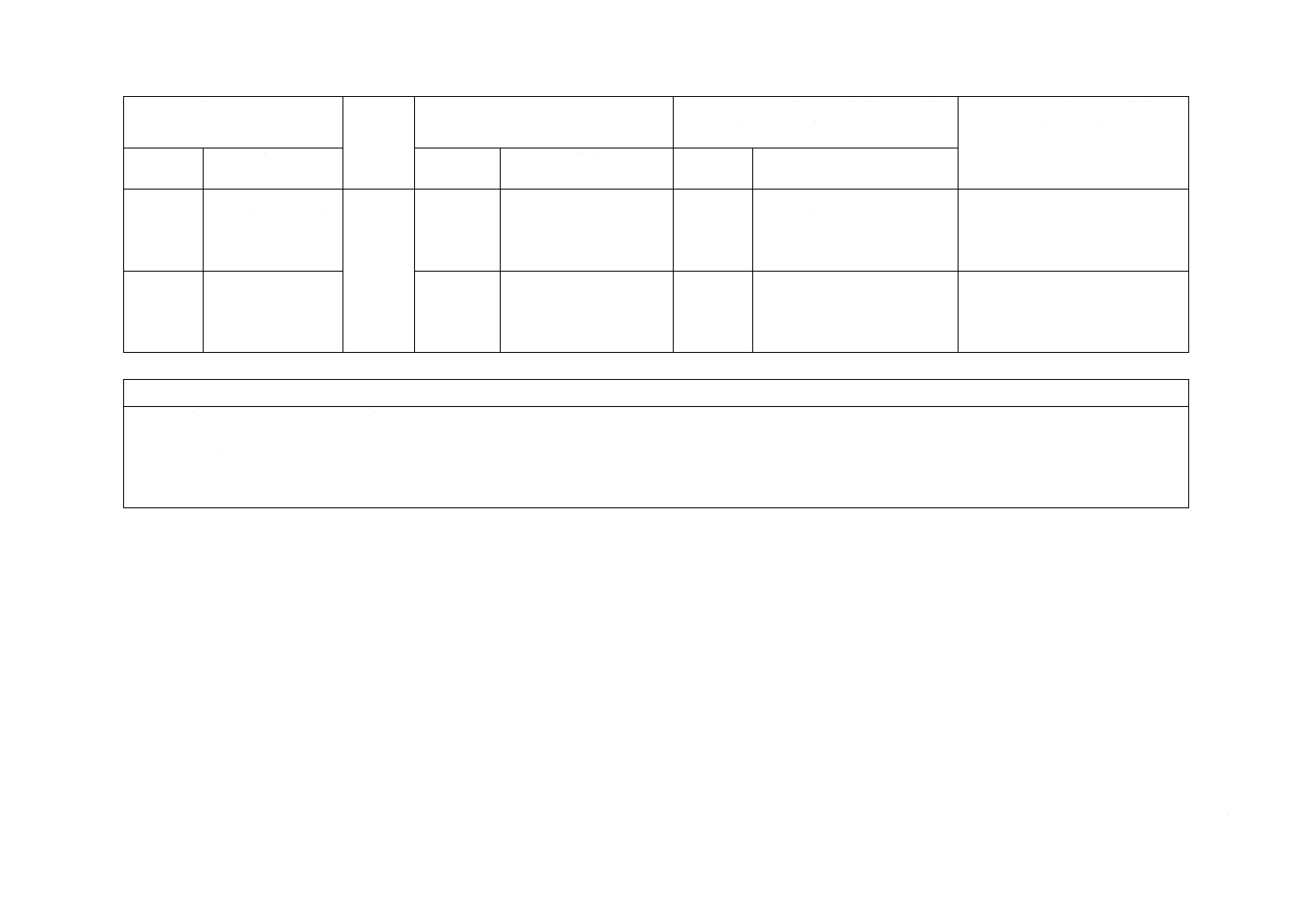

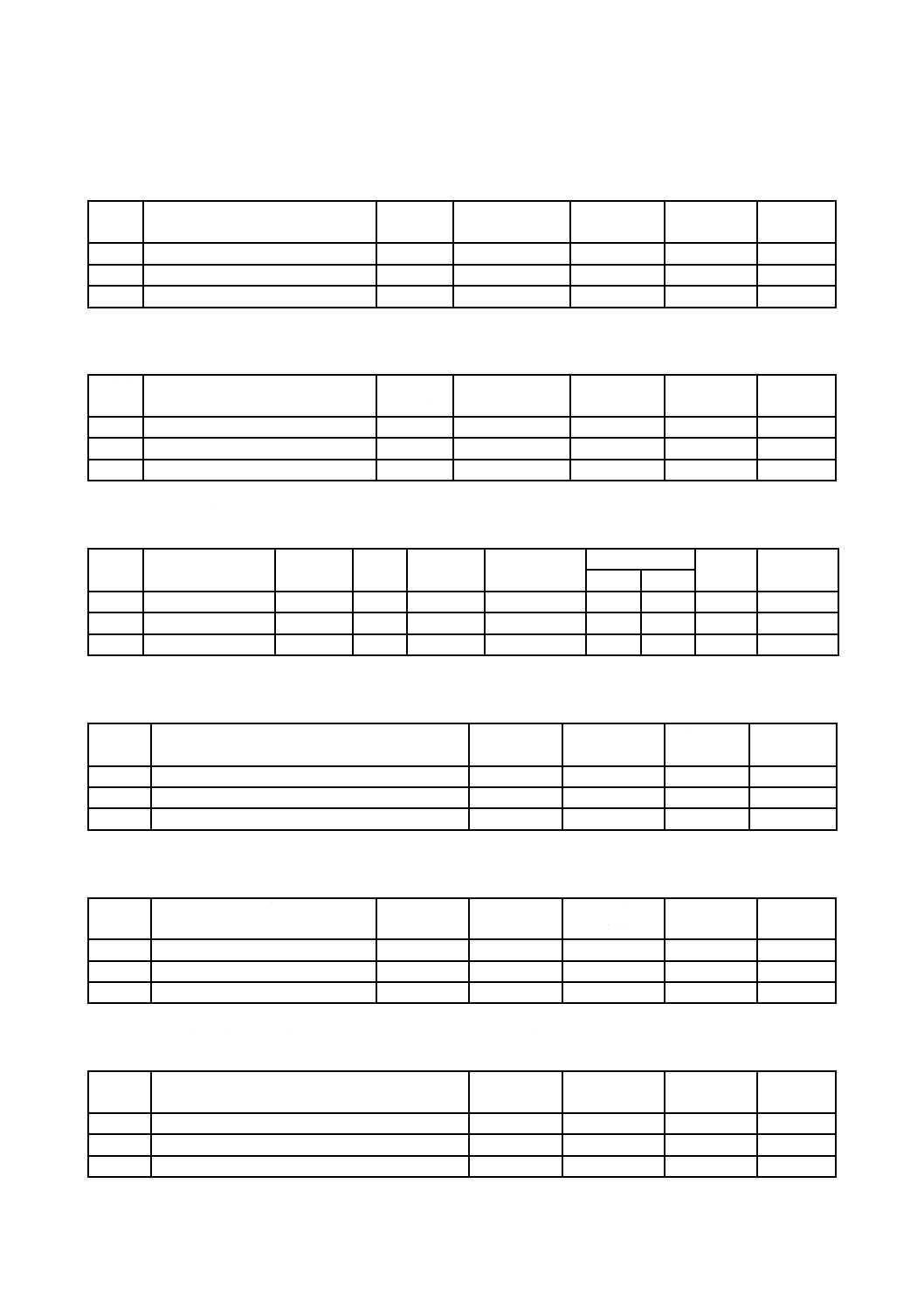

B.2

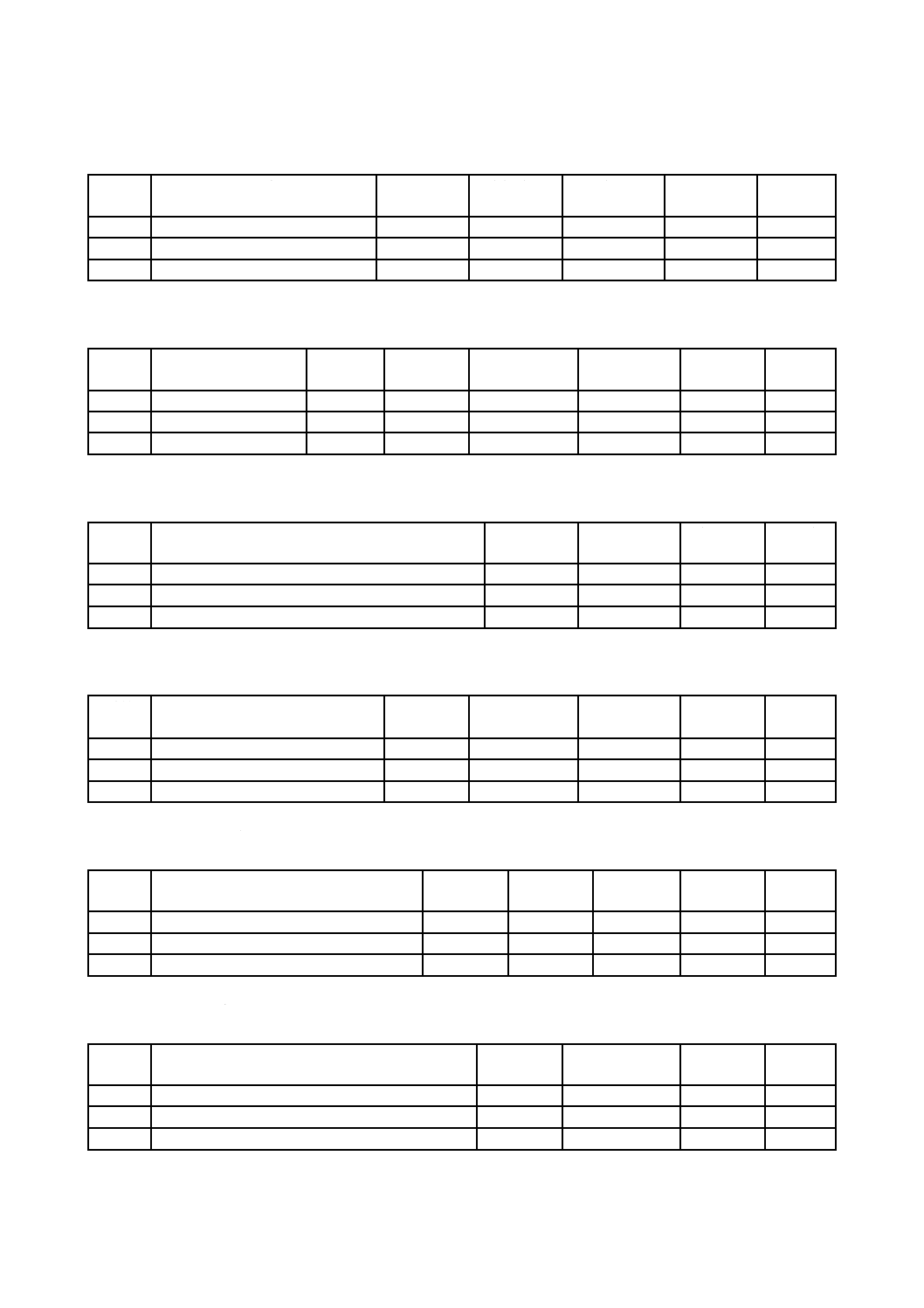

機器要求事項

B.2.1 油圧ポンプ(5.4.1参照)

番号

形式

回転速度

min−1

押しのけ容積

cm3

定格圧力

MPa

適用規格

供給者

B.2.2 油圧モータ(5.4.1参照)

番号

形式

回転速度

min−1

押しのけ容積

cm3

定格圧力

MPa

適用規格

供給者

B.2.3 シリンダ(5.4.2参照)

番号

形式

定格圧力

MPa

内径

mm

ロッド径

mm

ストローク

mm

速度mm/s

適用

規格

供給者

最低

最高

B.2.4 ロータリアクチュエータ(5.4.2参照)

番号

形式

定格圧力

MPa

定格トルク

N-m

適用規格

供給者

B.2.5 気体封入式アキュームレータ(5.4.3参照)

番号

形式

定格圧力

MPa

ガス容積

L

吐出流量

L/min

適用規格

供給者

B.2.6 バルブサブアセンブリ又はマニホールド組込みのバルブ(5.4.4参照)

番号

形式

定格圧力

MPa

定格流量

L/min

適用規格

供給者

35

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

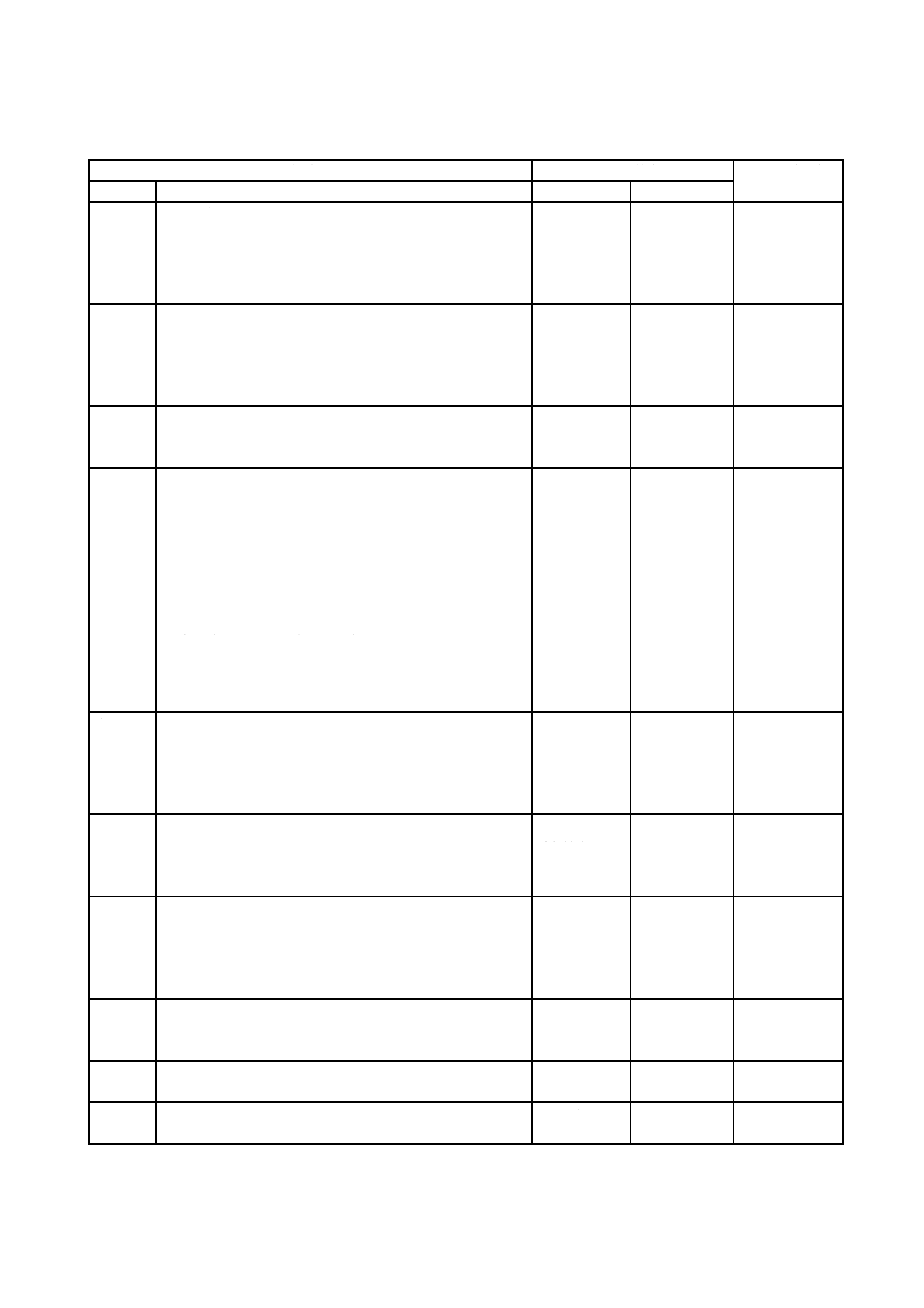

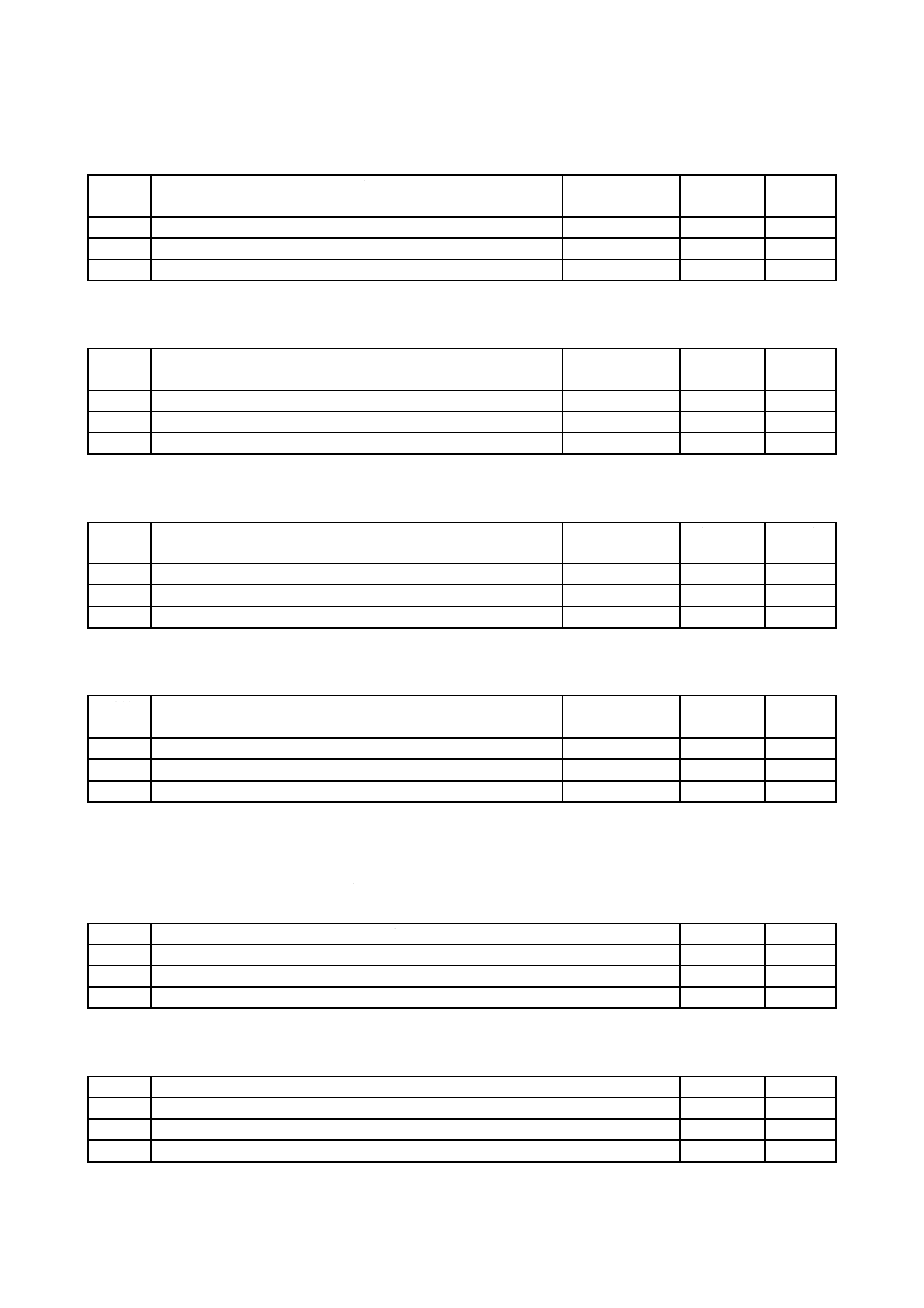

B.2.7 方向制御弁(5.4.4参照)

番号

形式

定格圧力

MPa

定格流量

L/min

許容背圧

MPa

適用規格

供給者

B.2.8 サーボ弁及び/又は比例制御弁(5.4.4参照)

番号

形式

定格圧力

MPa

定格流量

L/min

ヒステリシス

%

周波数応答

Hz

適用規格

供給者

B.2.9 流量制御弁(5.4.4参照)

番号

形式

定格圧力

MPa

定格流量

L/min

適用規格

供給者

B.2.10 圧力制御弁(5.4.4参照)

番号

形式

定格圧力

MPa

制御圧力範囲

MPa

定格流量

L/min

適用規格

供給者

B.2.11 フィルタ及びストレーナ(5.4.5参照)

番号

形式

定格流量

L/min

定格圧力

MPa

ろ過比率

適用規格

供給者

B.2.12 圧力計及び圧力スイッチ(5.4.8参照)

番号

形式

定格圧力

MPa

圧力調整範囲

MPa

適用規格

供給者

36

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

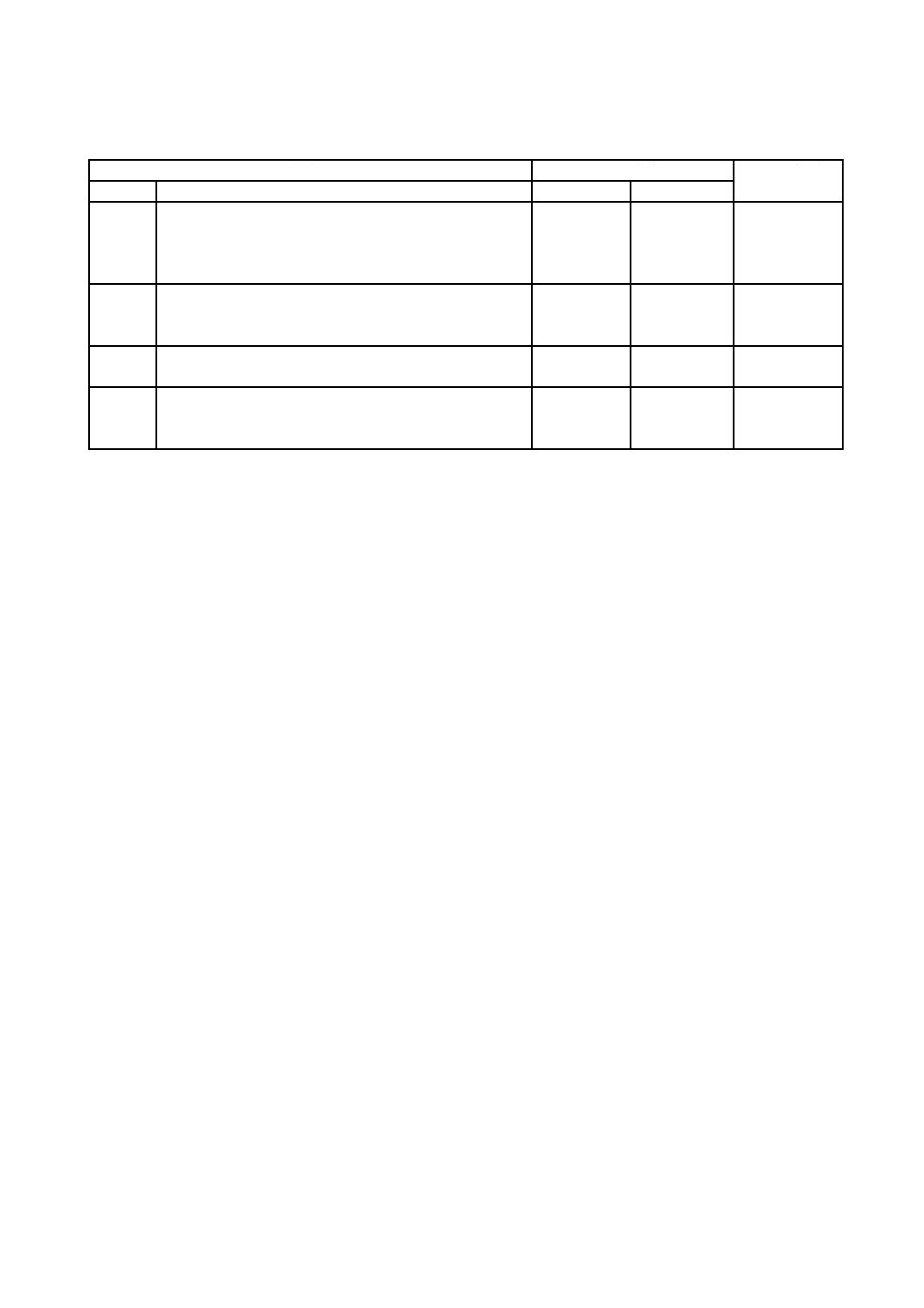

B.2.13 熱交換器及びヒータ(5.4.5参照)

番号

形式

交換熱容量

kJ/h

適用規格

供給者

B.2.14 7MPa以上で使用する配管(5.4.6参照)

番号

材質

定格圧力

MPa

適用規格

供給者

B.2.15 7MPa未満で使用する配管(5.4.6参照)

番号

材質

定格圧力

MPa

適用規格

供給者

B.2.16 油タンク(5.4.5参照)

番号

形状及び材質

容量

L

適用規格

供給者

B.2.17 附属機器(5.4.5.2.3参照)

このカテゴリは,エアブリーザ,エア抜き,急速継手,圧力計用バルブ,油面計,マグネットセパレー

タ,連成計その他の附属機器などを含む。

番号

形式及び説明

適用規格

供給者

B.2.18 その他の機器

番号

形式及び説明

適用規格

供給者

37

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS B 2356-1 油圧・空気圧用及び一般用途用管継手−エラストマシール又はエッジシールによ

るメートルねじポート及び継手端部−第1部:メートルねじポート

JIS B 2356-2 油圧・空気圧用及び一般用途用金属製管継手−エラストマシール又はエッジシー

ルによるメートルねじポート及び継手端部−第2部:エラストマシール(タイプE)によ

る継手端部

JIS B 2358-1 油圧・空気圧用及び一般用途用管継手−Oリングシールによるユニファイねじポ

ート及び継手端部−第1部:ユニファイねじOリングシールポート

JIS B 9706-3 機械類の安全性−表示,マーキング及び操作−第3部:アクチュエータの配置及

び操作に対する要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

JIS C 61000-6-2 電磁両立性−第6-2部:共通規格−工業環境におけるイミュニティ

ISO 1179-1,Connections for general use and fluid power−Ports and stud ends with ISO 228-1 threads

with elastomeric or metal-to-metal sealing−Part 1: Threaded ports

ISO 4395,Fluid power systems and components−Cylinder piston rod end types and dimensions

ISO 13732-1,Ergonomics of the thermal environment−Methods for the assessment of human

responses to contact with surfaces−Part 1: Hot surfaces

ISO/TS 13725:2001,Hydraulic fluid power−Cylinders−Method for determining the buckling load

ISO/TR 11688-1,Acoustics−Recommended practice for the design of low-noise machinery and

equipment−Part 1:Planning

ISO/TR 17165-2,Hydraulic fluid power−Hose assemblies−Parts 2: Recommended practices for

hydraulic hose assemblies

IEC 61000-6-4,Electromagnetic compatibility (EMC) −Part 6-4: Generic standards−Emission

standard for industrial environments

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

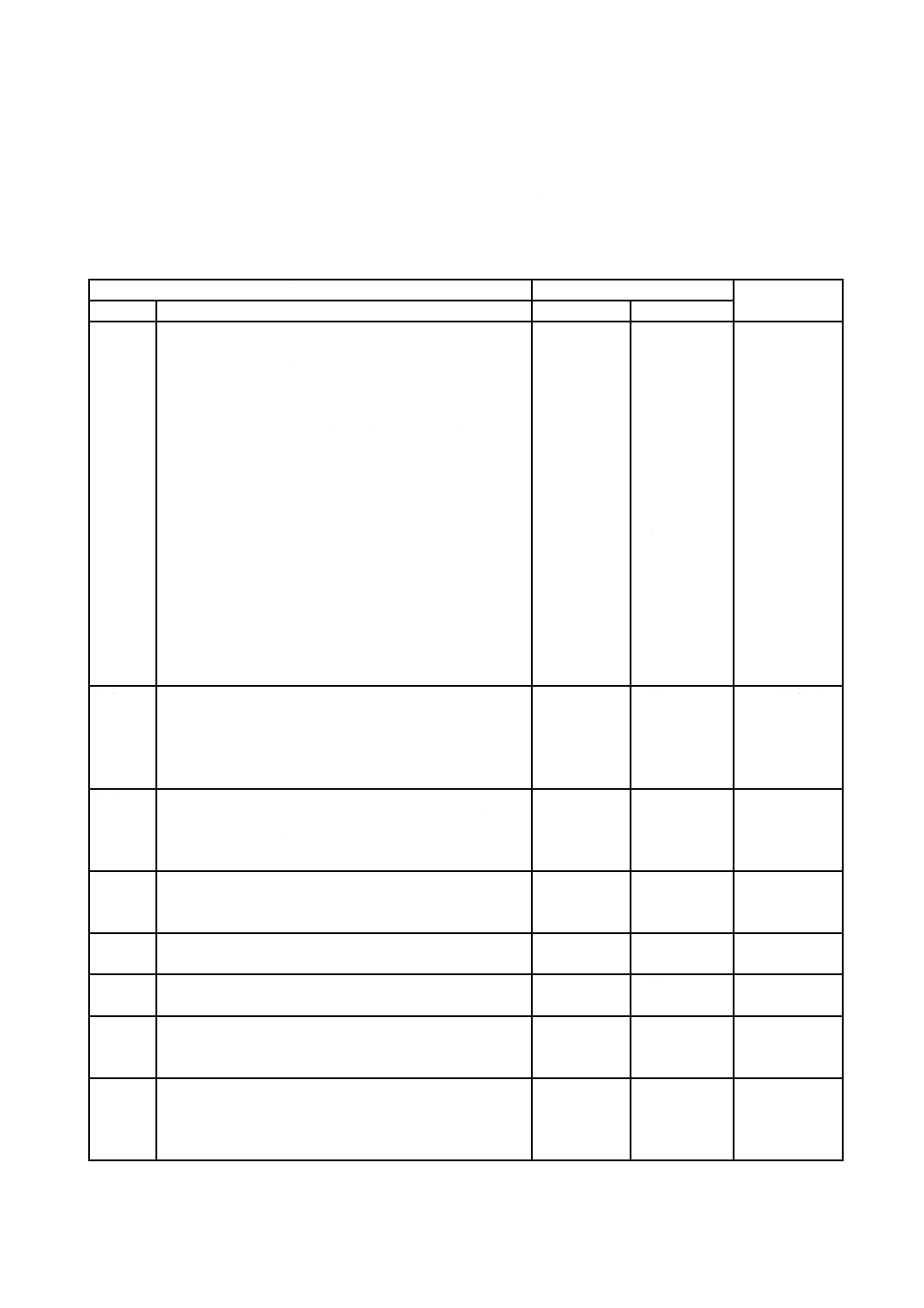

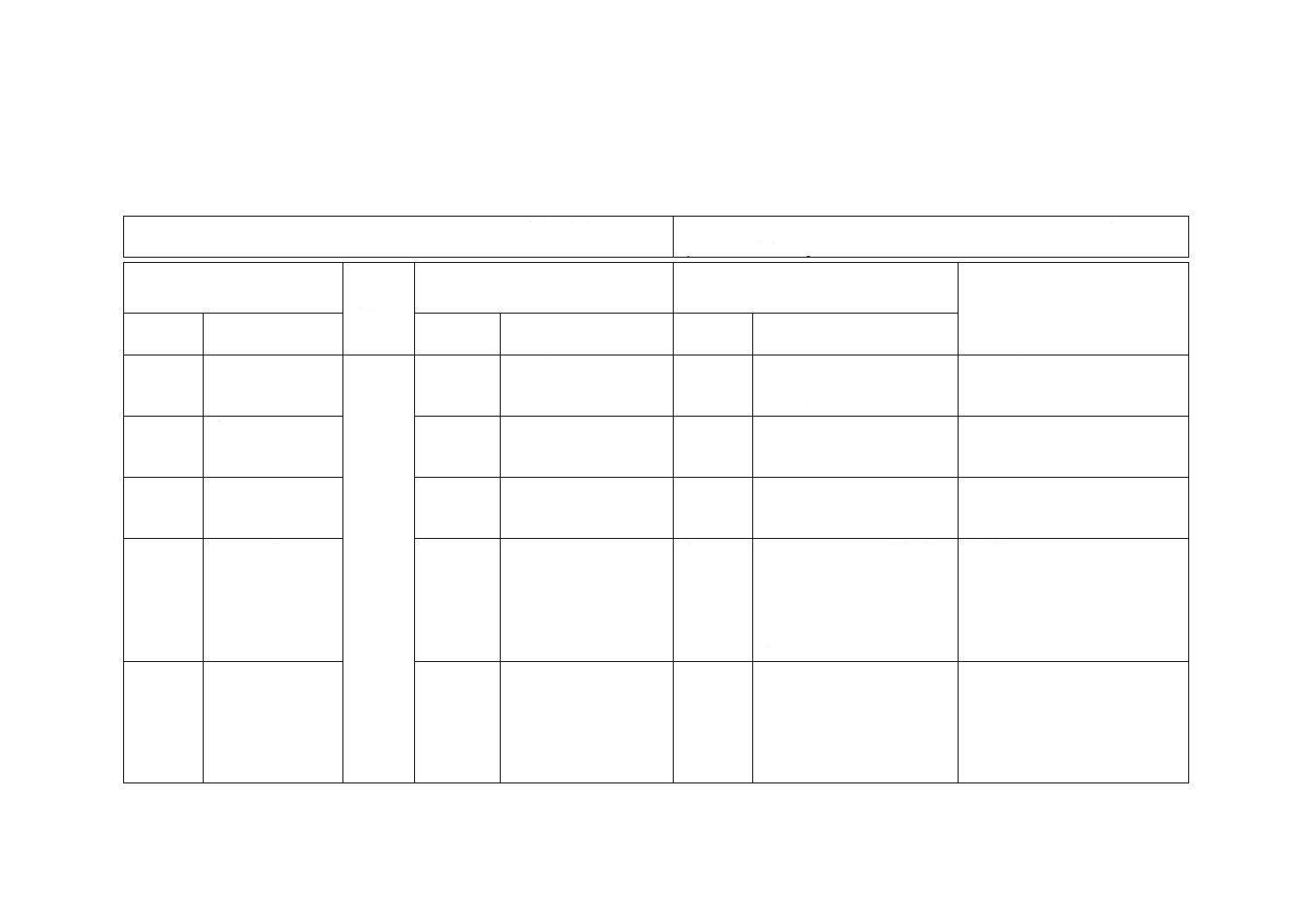

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 8361:2013 油圧−システム及びその機器の一般規則及び安全要求事項

ISO 4413:2010 Hydraulic fluid power−General rules and safety requirements for

systems and their components

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.1.1

リスクへの対応

5.1.1

JISに同じ

変更

優先順の表現を,JISではJIS

B 9700(ISO 12100)と同じ表

記にした。

表記の違いだけで,規定内容は同

じである。

5.2.7

油圧システムの運

転及び機能に関す

る要求事項

5.2.7

JISにほぼ同じ

変更

f) の“エネルギー隔離”を“蓄

圧エネルギー源からの遮断”

とした。

分かりやすい表現にした。技術的

差異はない。

5.4.2.13.2

組立

5.4.2.13.2

JISにほぼ同じ

変更

ロッド径が小さすぎて取れな

い場合には,なくてもよいと

した。

技術的差異はない。

5.4.6.1.1

寸法の決定

5.4.6.1.1

JISにほぼ同じ

追加

対応国際規格には,導管・管継

手及びマニホールドを通る作

動流体の速度は規定されてい

ない。この規格では,旧JIS

の内容をそのまま追加してい

る。

技術的差異はない。

特に対処しない。

5.4.6.2

チューブの要求事

項

5.4.6.2

JISにほぼ同じ

変更

対応国際規格では,鋼製チュ

ーブの肉厚を求めるために

ISO 10763を引用しているが,

この規格の対応JISがないた

め,Barlowの計算式を規定し

た。

技術的差異はない。

特に対処しない。

2

B

8

3

6

1

:

2

0

1

3

B 8361:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

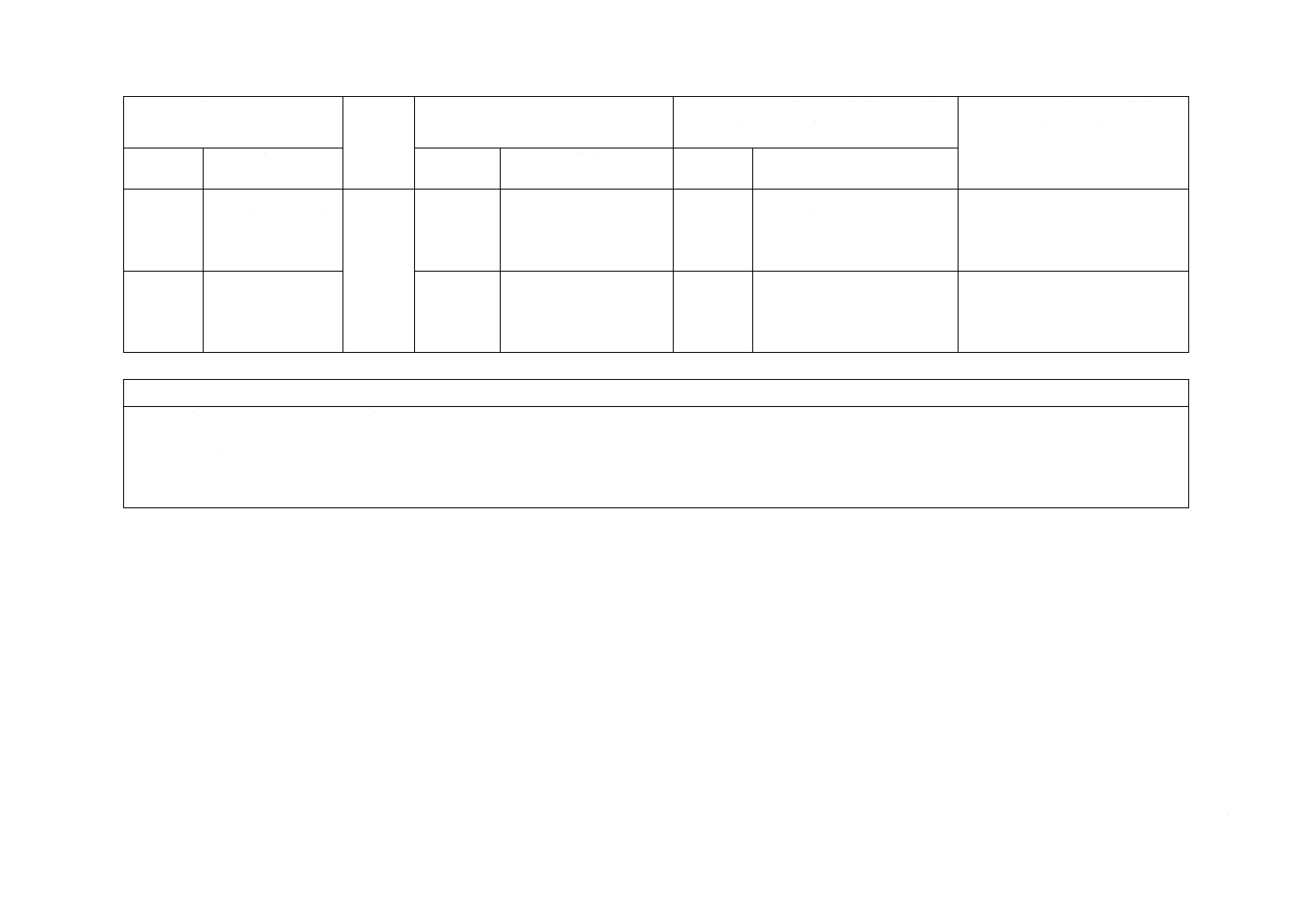

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.4.7.4

サーボ弁又は比例

弁を使用する制御

システム

5.4.7.4

JISにほぼ同じ

変更

対応国際規格では,開・閉ル

ープ制御システムとしてい

る。この規格では,一般的で

ないので旧JISどおりとした。

特に対処しない。

5.4.7.4.3

フィルタ

5.4.7.4.3

JISにほぼ同じ

変更

ISOでは“エレメントのつぶれ

圧力”であるが,JISでは“エ

レメントのつぶれ又は破裂強

度保証圧力”とした。

フィルタエレメントは外側から加

圧されるものと内側から加圧され

る二通りあるので,それぞれ規定

した。技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 4413:2010,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

B

8

3

6

1

:

2

0

1

3