B 8360:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 ホースアセンブリの種類及び使用継手 ·················································································· 2

4.1 種類 ···························································································································· 2

4.2 使用継手 ······················································································································ 3

5 ホースアセンブリの性能 ···································································································· 3

6 構造······························································································································· 3

6.1 構造一般 ······················································································································ 3

6.2 ホースと継手との組合せ ································································································· 4

7 寸法及び許容差 ················································································································ 5

7.1 ホースの内径及び外径 ···································································································· 5

7.2 ホースアセンブリの長さ ································································································· 5

7.3 ホースアセンブリの長さの許容差······················································································ 7

7.4 両端曲り継手の取付角度 ································································································· 7

8 最小曲げ半径 ··················································································································· 7

9 試験方法························································································································· 9

9.1 耐圧性試験 ··················································································································· 9

9.2 破壊圧力試験 ················································································································ 9

9.3 衝撃圧力試験 ················································································································ 9

9.4 負圧試験 ······················································································································ 9

10 検査 ···························································································································· 10

10.1 一般事項 ···················································································································· 10

10.2 形式検査 ···················································································································· 10

10.3 受渡検査 ···················································································································· 10

10.4 その他の検査 ·············································································································· 10

11 製品の呼び方 ················································································································ 10

12 製品表示 ······················································································································ 10

13 保管及び包装 ················································································································ 11

13.1 一般事項 ···················································································································· 11

13.2 包装 ·························································································································· 11

13.3 防せい処理 ················································································································· 11

13.4 保管場所 ···················································································································· 11

13.5 保管状態 ···················································································································· 11

B 8360:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

13.6 使用順序 ···················································································································· 11

B 8360:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ホース金具工

業会(JHCA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 8360:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8360:2015

液圧用の鋼線又は繊維補強ゴムホースアセンブリ

Rubber hoses assemblies-

Wire- or textile-reinforced single-pressure types for hydraulic applications

序文

この規格は,1973年に制定され,その後6回の改正を経て今日に至っている。前回の改正は2000年に

行われたが,その後,次の日本工業規格の制定及び改正に伴い,これらの規格との整合性を配慮し,改正

した日本工業規格である。

JIS B 8363 液圧用ホースアセンブリの継手金具及び附属金具

JIS K 6349 液圧用の鋼線又は繊維補強ゴムホース

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,鋼線又は繊維で補強した液圧用ゴムホース及び継手金具(以下,継手という。)によって構

成する液圧用のゴムホースアセンブリ(以下,ホースアセンブリという。)について規定する。この規格は,

呼び径5〜76,最高使用圧力3.5 MPa〜42 MPa,温度範囲−40 ℃〜+100 ℃(グレードA及びB),又は

−40 ℃〜+120 ℃(グレードC及びD)の範囲で用いるホースアセンブリに適用できる。適用流体は,

通常,作動油HH,HL,HM,HR及びHVである。

注記 ISO 6743-4では,作動油のHH,HL,HM,HR及びHVを,次のとおり定義している。

HH :無添加鉱物油

HL :HHにさび止め剤と酸化防止剤とを配合したもの

HM :HLに耐摩耗性を付加したもの

HR :HLの粘度指数を向上したもの

HV :HMの粘度指数を向上したもの

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8363 液圧用ホースアセンブリの継手金具及び附属金具

JIS K 6330-1 ゴム及びプラスチックホース試験方法−第1部:ホース及びホースアセンブリの寸法

測定

JIS K 6330-2 ゴム及びプラスチックホース試験方法−第2部:ホース及びホースアセンブリの耐圧

性

JIS K 6330-3 ゴム及びプラスチックホース試験方法−第3部:ホース及びホースアセンブリの耐負

2

B 8360:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

圧性

JIS K 6330-8 ゴム及び樹脂ホース試験方法−第8部:衝撃圧力試験

JIS K 6349 液圧用の鋼線又は繊維補強ゴムホース

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

最高使用圧力(maximum working pressure)

ホースアセンブリを連続して用いることができる最高圧力。通常,過渡的に生じた衝撃圧力も含む。

3.2

耐圧試験圧力(proof pressure)

ホースアセンブリの静的な耐圧性能を評価するときに加える圧力。

3.3

最小破壊試験圧力(minimum burst pressure)

破壊圧力試験において,ホースアセンブリを加圧したときに,継手の離脱,ホースの破裂,継手取付部

の漏れなどを生じてはならない圧力。

3.4

最小曲げ半径(minimum bend radius)

ホースアセンブリの性能の低下なく使用できる曲げ半径の最小値。ホースアセンブリを曲げたとき,ホ

ースが描く内側の円弧から求める。

4

ホースアセンブリの種類及び使用継手

4.1

種類

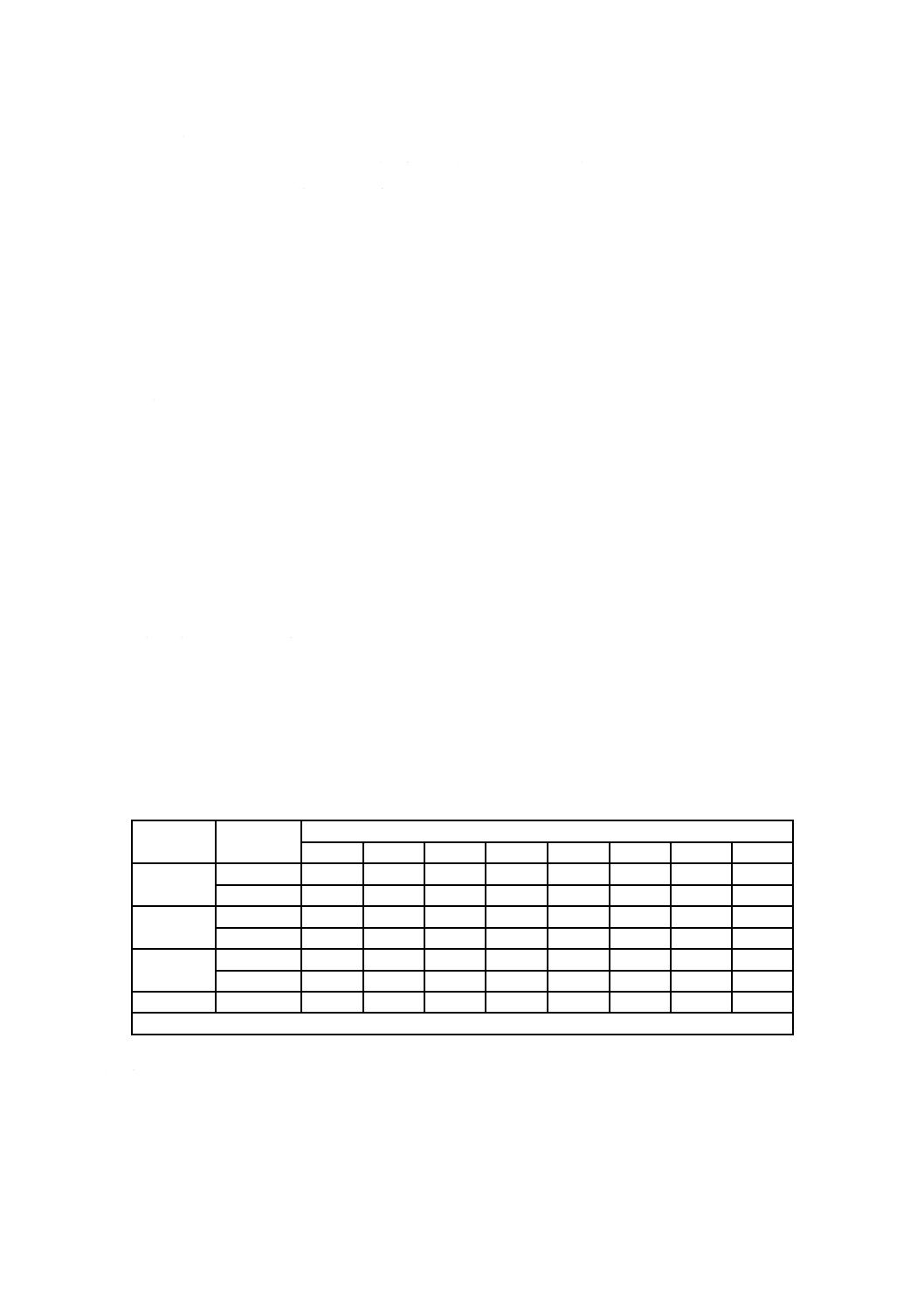

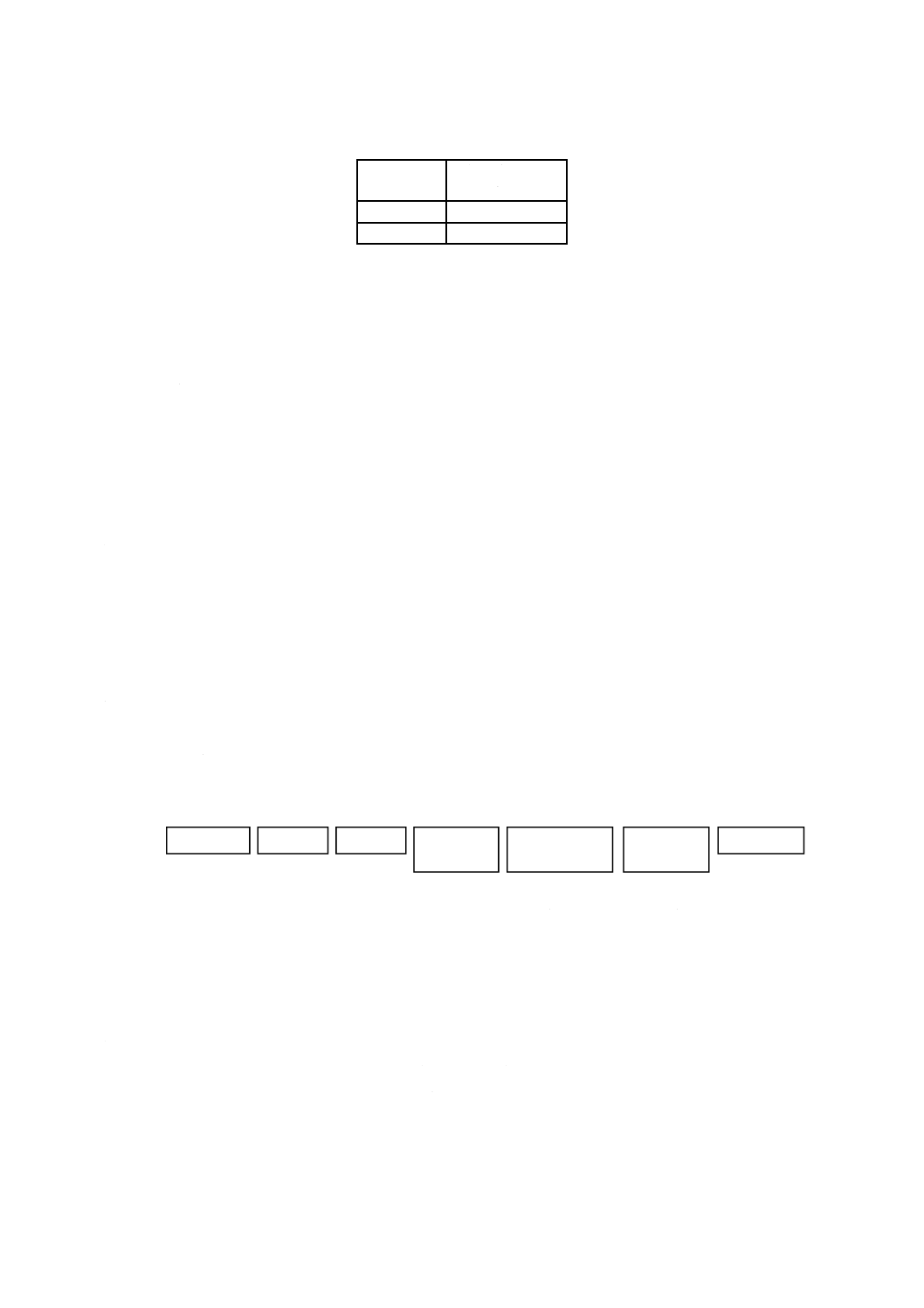

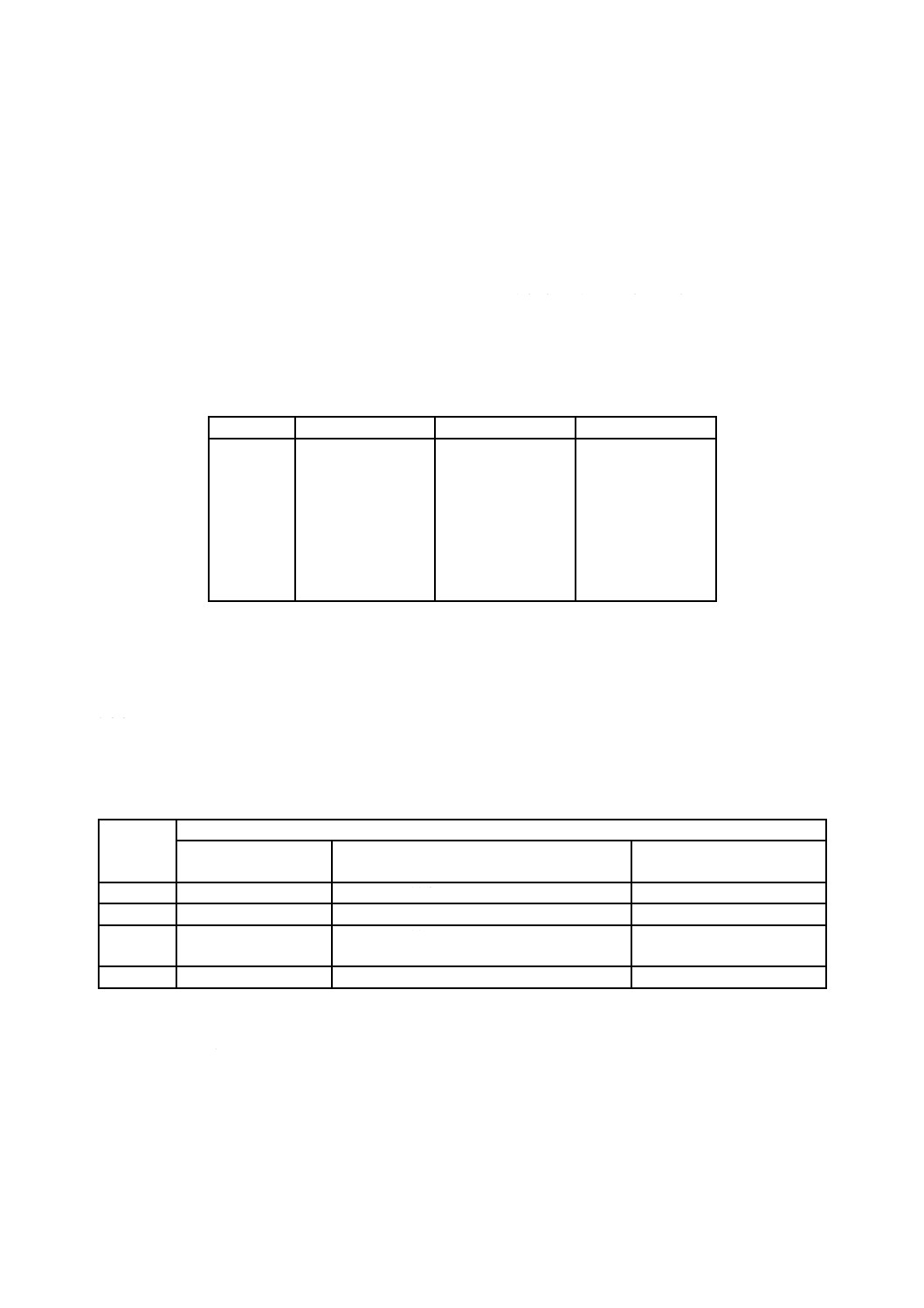

種類は,クラス,グレード及びタイプによって区分し,表1による。

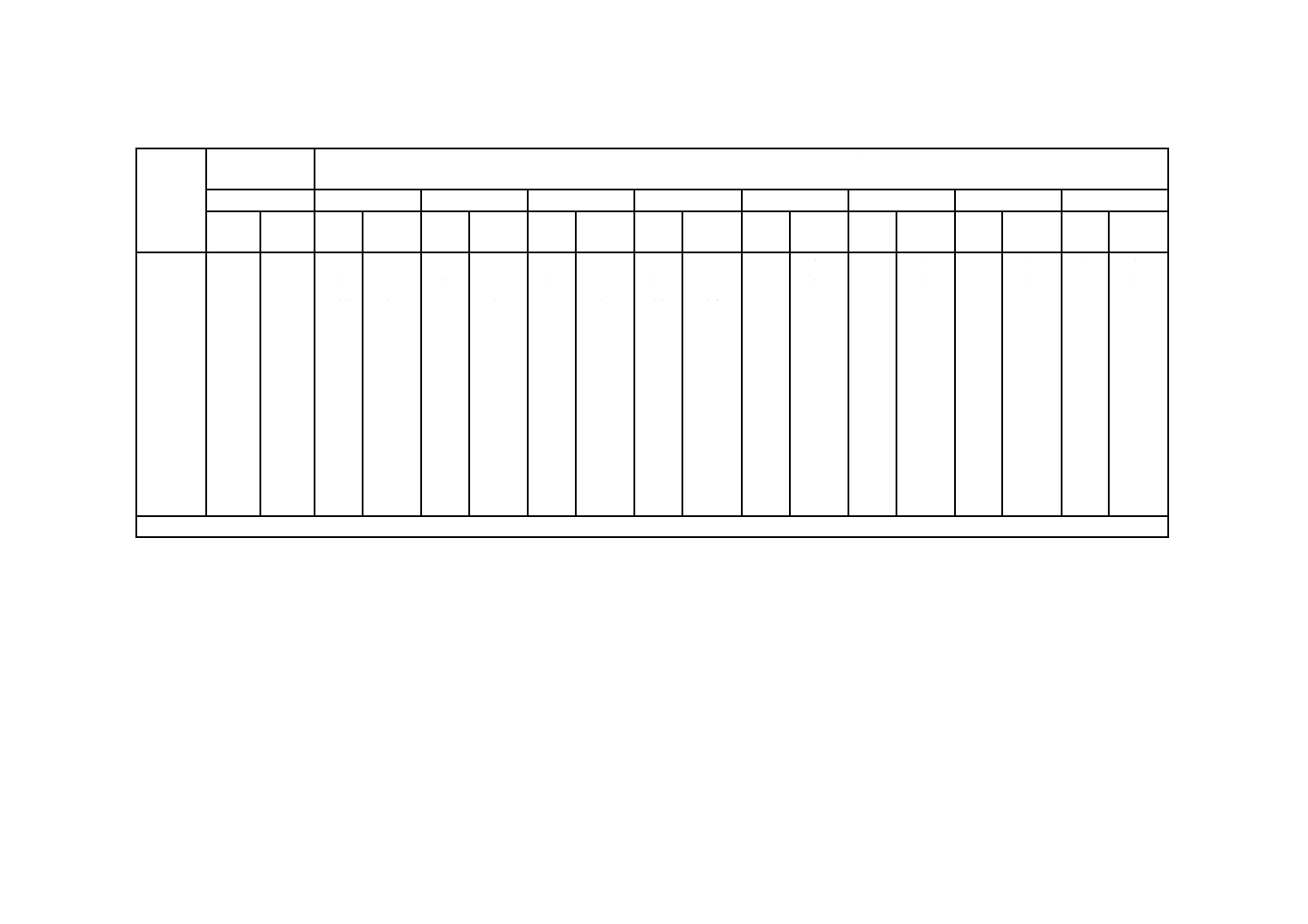

表1−種類

グレード

タイプ

クラス

35

70

140

210

250

280

350

420

A

AS

○

○

○

○

○

○

○

○

AC

○

○

○

○

○

○

○

○

B

BS

○

○

○

○

○

○

○

○

BC

○

○

○

○

○

○

○

○

C

CS

−

−

−

○

○

○

○

○

CC

−

−

−

○

○

○

○

−

D

DC

−

−

−

○

○

○

○

−

注記 ○:対象サイズあり,−:対象サイズなし

a) クラス クラスは,表2に示すように,最高使用圧力によって,8種類(35,70,140,210,250,280,

350及び420)に分類する。各クラスの最高使用圧力は,呼び径によらず同一である。

3

B 8360:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−クラス

クラス

35

70

140

210

250

280

350

420

最高使用圧力 MPa

3.5

7

14

21

25

28

35

42

b) グレード グレードは,表10に示す耐衝撃圧力性によってA〜Dの4種類に分類する(表1参照)。

c) タイプ タイプは,表6及び表8に示すホースの外径及び最小曲げ半径によって,標準タイプ(AS,

BS及びCS)及びコンパクトタイプ(AC,BC,CC,及びDC)の2種類のタイプに分類する。

4.2

使用継手

ホースアセンブリに使用するホースと継手との関係を,表3に示す。

なお,ホースのクラス及びホースの呼び径は,JIS K 6349,継手の呼び径及び記号は,JIS B 8363によ

る。

表3−ホース及び継手

クラス

ホース及び

継手の呼び径

継手の記号

ねじ継手

フランジ継手

35

70

140

5,6,8,10,12,16,19,25,32,38,

51,63a),76a)

R,G,C,4C-S,4C-M,

9C-S,9C-M,ORFS,

4ORFS-S,

4ORFS-M,9ORFS-S,

9ORFS-M,9ORFS-L,GO,

Fb),Mb),MCb),UFb)

S,4S,9S,

H,4H,9H,HD,4HD,

9HD,FA,FL,FF

210

250

280

350

5,6,8,10,12,16,19,25,32,38,

51

420

ORFS,4ORFS-S,

4ORFS-M,9ORFS-S,

9ORFS-M,

9ORFS-L

HD,4HD,9HD

注a) 呼び径63,76については,フランジ継手を使用することを推奨する。

b) F,M,MC及びUFの継手は,使用しないのが望ましい。

5

ホースアセンブリの性能

ホースアセンブリの性能は,箇条9によって試験を行ったとき,表4の規定を満足しなければならない。

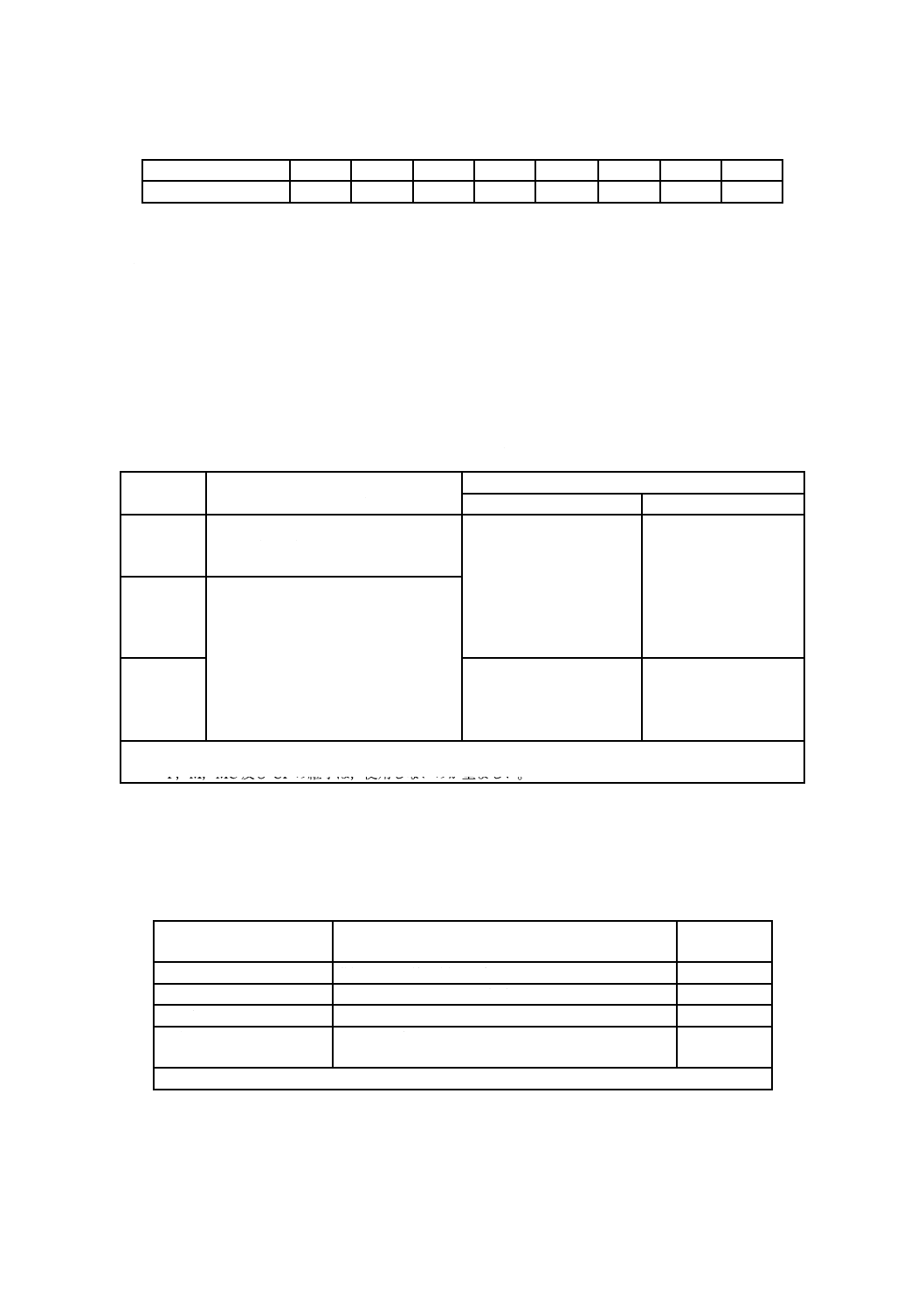

表4−性能

性能項目

性能

試験方法

(適用箇条)

耐圧性

漏れ,その他の異状がない。

9.1

破壊圧力

継手の離脱,ホースの破裂などの異状がない。

9.2

耐衝撃圧力性

規定回数終了後,漏れ,破壊,その他の異状がない。

9.3

耐負圧性a)

つぶれ,変形,内面ゴムの剝離がない。

亀裂発生がない。

9.4

注a) 耐負圧性は,クラス35,70,140及び210に適用する。

6

構造

6.1

構造一般

4

B 8360:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ホースアセンブリは,JIS K 6349に規定するホース及びJIS B 8363に規定する継手とによって構成し,

漏れ,継手の離脱などの欠点がなく,かつ,液圧装置及び液圧回路の配管用として,十分な機能をもつも

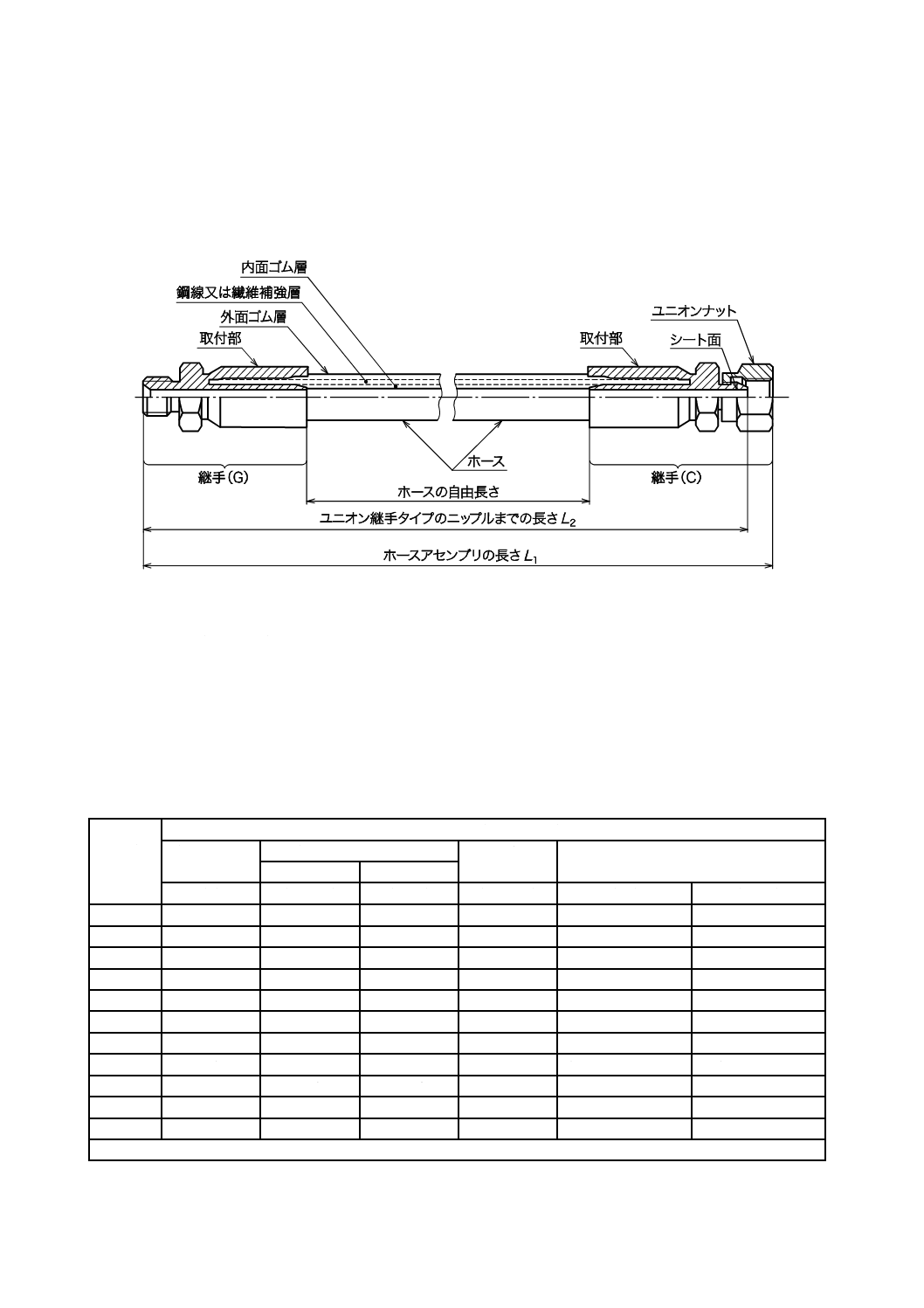

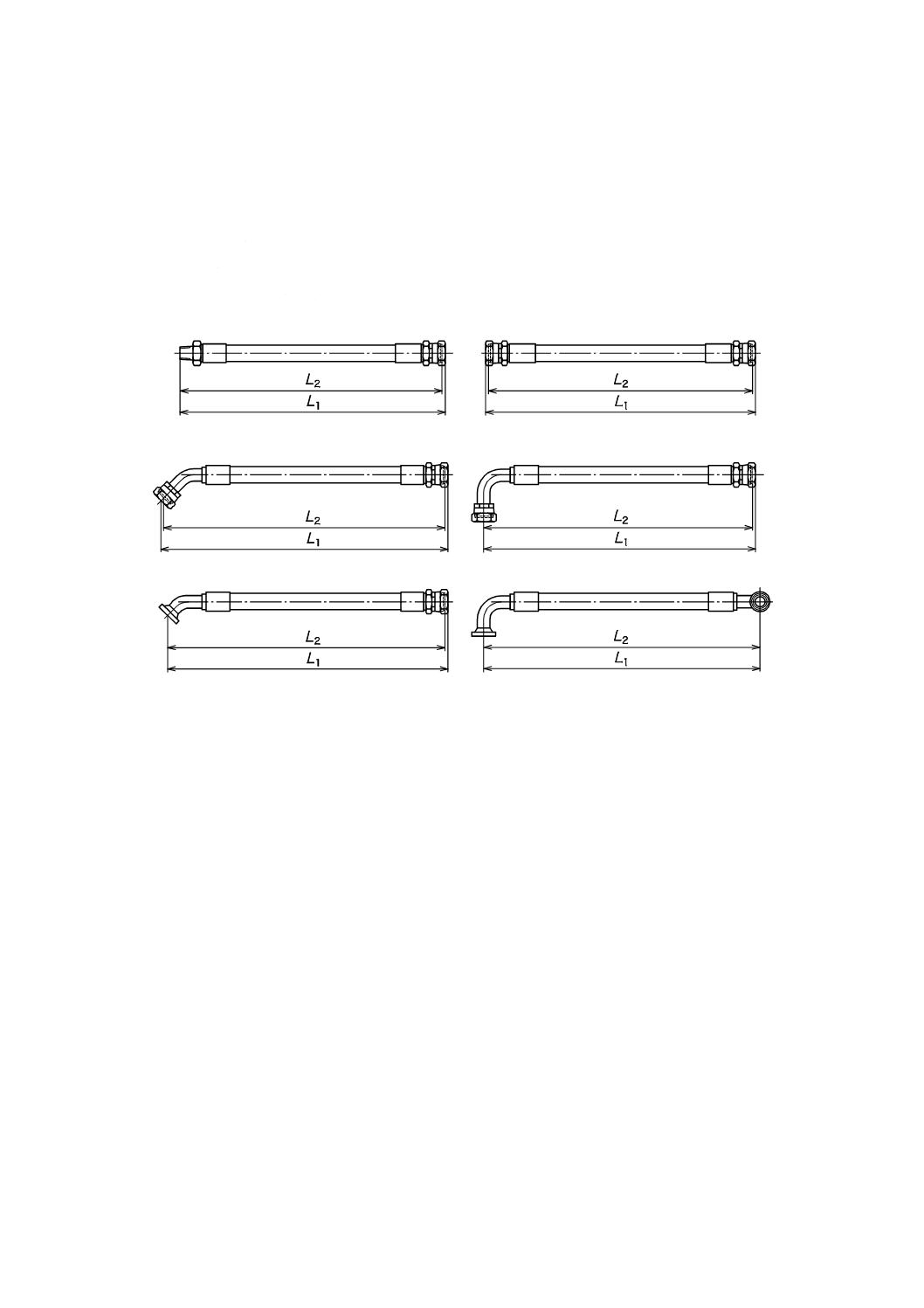

のとする。代表的なホースアセンブリの構造を,図1に示す。

なお,図1は一例であって,構造の詳細を規定するものではない。

図1−代表的なホースアセンブリの構造

6.2

ホースと継手との組合せ

ホースと継手との組合せは,次による。

a) 継手の最高使用圧力は,ホースの最高使用圧力以上とする。

b) ねじ継手を使用する場合は,通常,表5の組合せとする。

c) ねじの規格は,JIS B 8363の表5(ねじの寸法及び寸法許容差)を参照。

表5−ホースとねじ継手との組合せ

ホースの

呼び径

ねじ継手(継手の記号)

管用テーパ

ねじの呼び

管用平行ねじの呼び

メートル

ねじの呼び

ユニファイねじの呼び

おねじ

めねじ

(R)

(G,GO)

(C,F)

(M,MC)

(UF)

(ORFS)

5

R1/4

G1/4B

G1/4

M14×1.5

7/16−20UNF−2B

−

6

R1/4

G1/4B

G1/4

M14×1.5

7/16−20UNF−2B

9/16−18UNF

8

R3/8

G3/8B

G3/8

M18×1.5

1/2−20UNF−2B

−

10

R3/8

G3/8B

G3/8

M18×1.5

9/16−18UNF−2B

11/16−16UN

12

R1/2

G1/2B

G1/2

M22×1.5

3/4−16UNF−2B

13/16−16UN

16

R3/4

G3/4B

G3/4

M27×2

7/8−14UNF−2B

1−14UN

19

R3/4

G3/4B

G3/4

M27×2

1 1/16−12UN−2B

1 3/16−12UN

25

R1

G1B

G1

M33×2

1 5/16−12UN−2B

1 7/16−12UN

32

R1 1/4

G1 1/4B

G1 1/4

M42×2

−

1 11/16−12UN

38

R1 1/2

G1 1/2B

G1 1/2

M50×2

−

2−12UN

51

R2

G2B

G2

M60×2

−

−

注記 −:対象サイズなし

5

B 8360:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

寸法及び許容差

7.1

ホースの内径及び外径

ホースアセンブリのホースの内径及び外径は,表6による[JIS K 6349の6.1(ホース内径及び最大外径)

参照]。

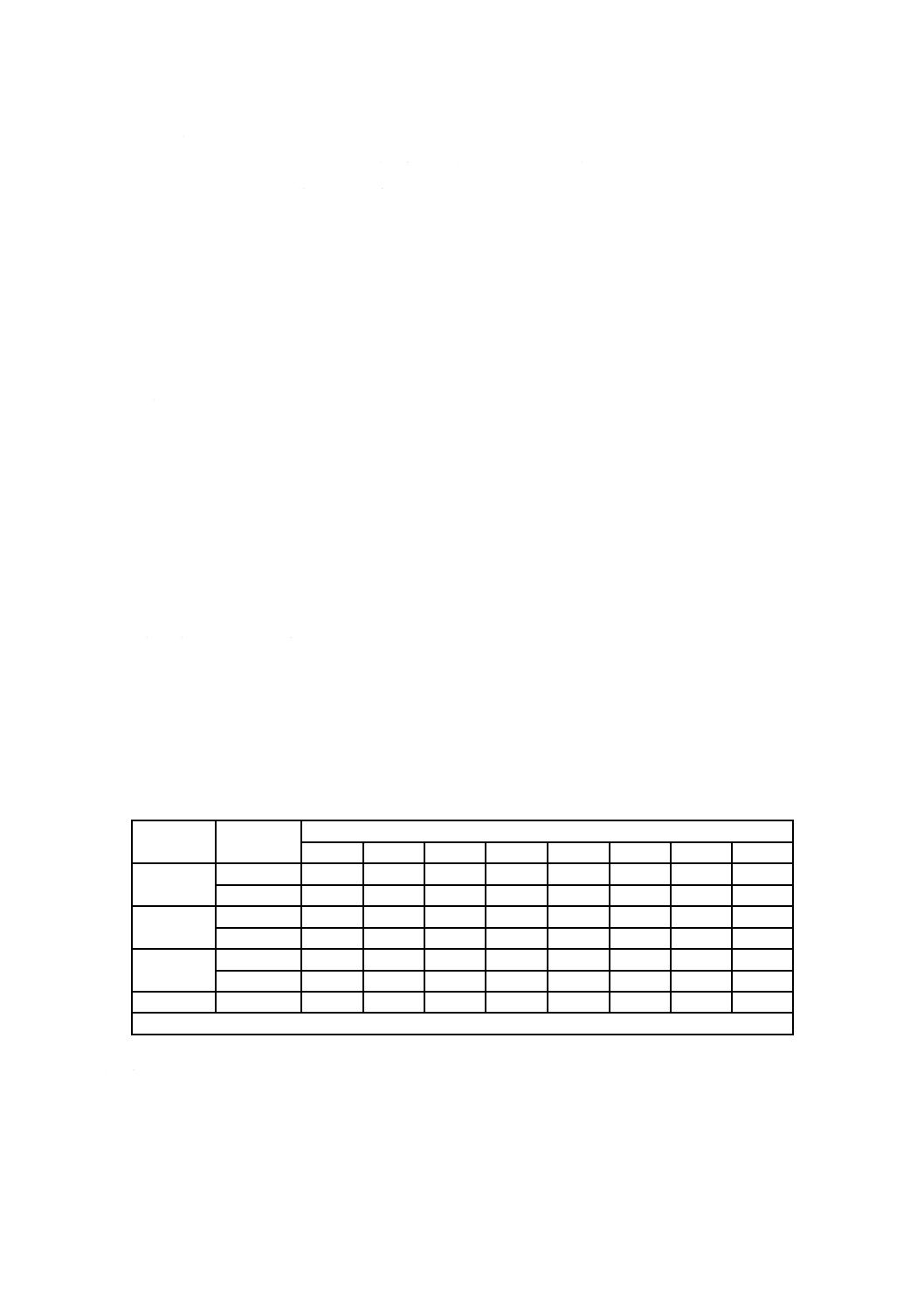

7.2

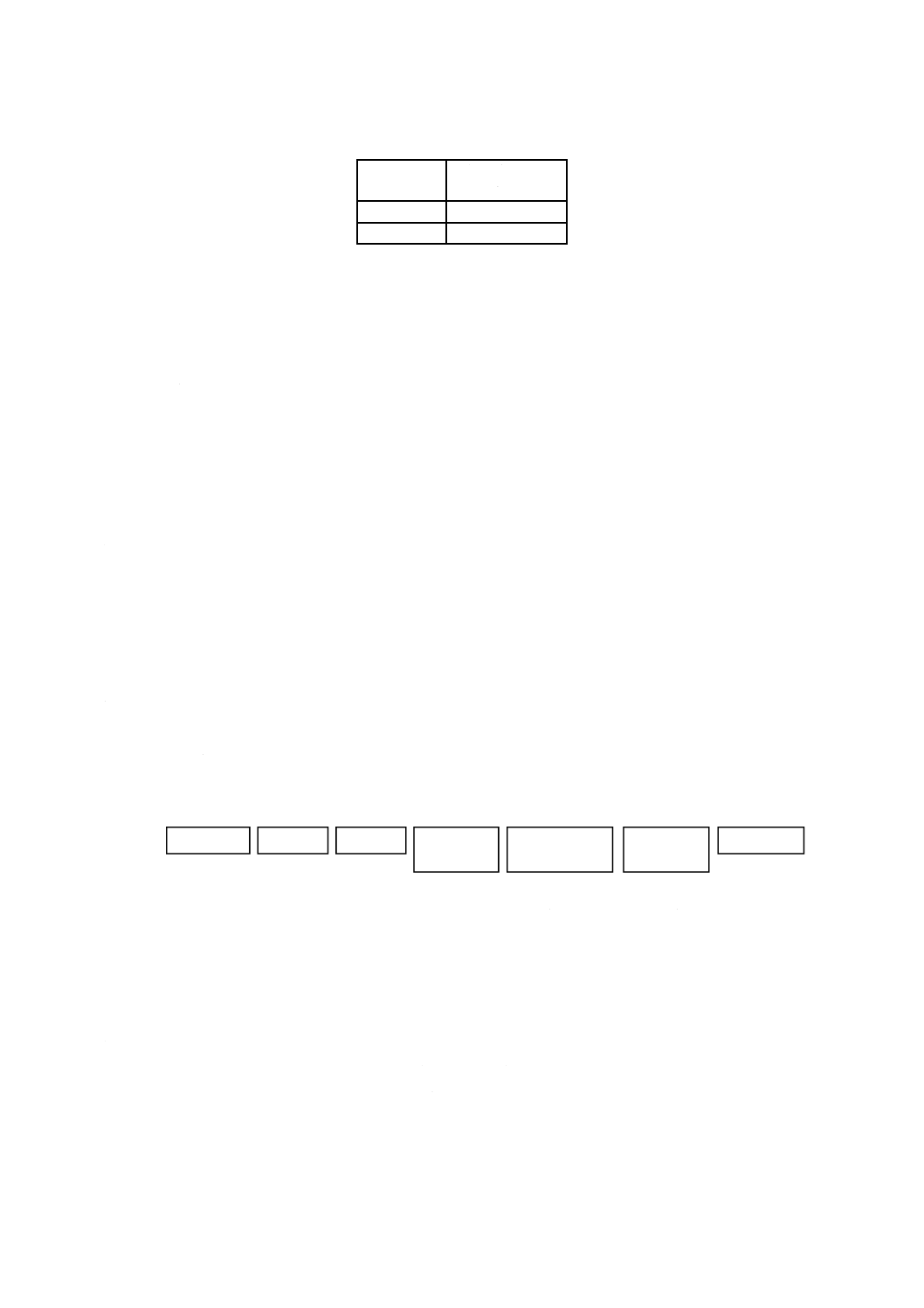

ホースアセンブリの長さ

ホースアセンブリの長さL1及びユニオン継手タイプのニップルまでの長さL2を,図2に示す。測定方

法は,JIS K 6330-1の11.(長さ)による。

図2−代表的ホースアセンブリの長さ

6

B 8360:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

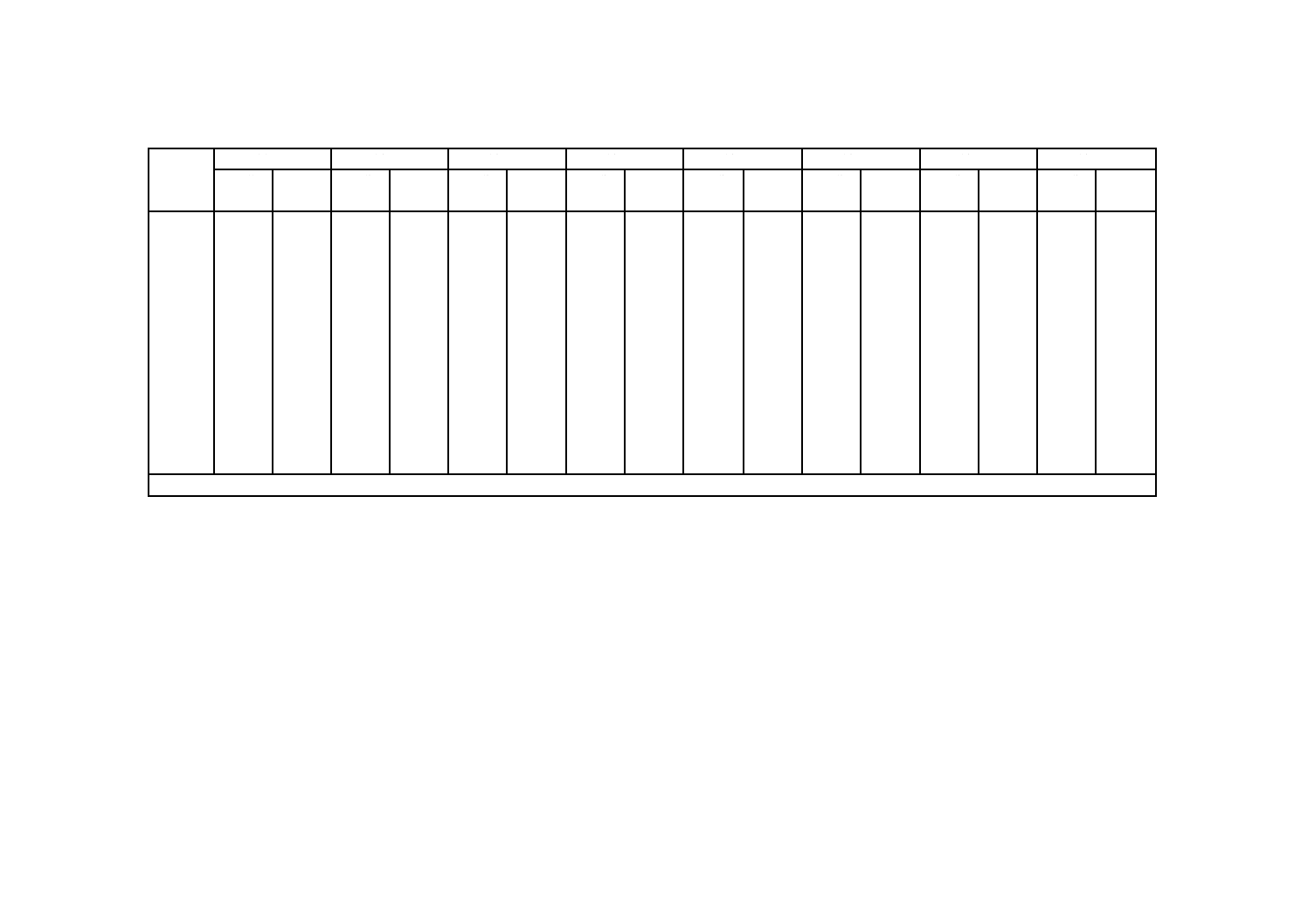

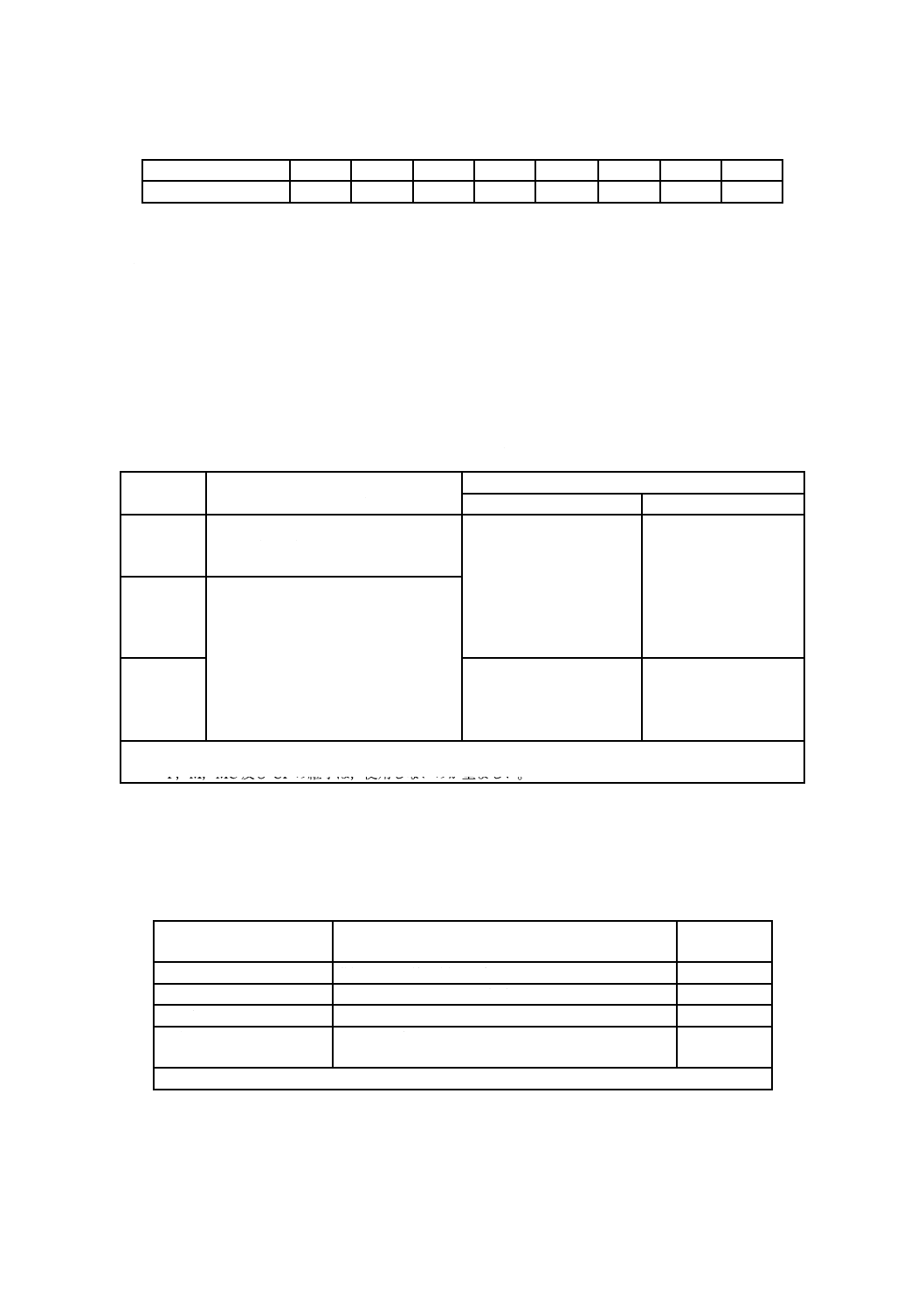

表6−ホースの内径及び外径

単位 mm

ホース

の

呼び径

ホース

の内径

標準タイプ及びコンパクトタイプのホースの外径(最大)

全クラス

クラス35

クラス70

クラス140

クラス210

クラス250

クラス280

クラス350

クラス420

最小

最大

標準 コンパ

クト

標準 コンパ

クト

標準 コンパ

クト

標準

コンパ

クト

標準 コンパ

クト

標準 コンパ

クト

標準 コンパ

クト

標準

コンパ

クト

5

6

8

10

12

16

19

25

32

38

51

63

76

4.6

6.1

7.7

9.3

12.3

15.5

18.6

25.0

31.4

37.7

50.4

63.1

74.6

5.4

7.0

8.5

10.1

13.5

16.7

19.8

26.4

33.0

39.3

52.0

65.1

77.8

14

17

19

21

24

27

31

40

53

59

72

84

100

11

14

15

17

21

25

28

36

45

56

69

−

−

14

17

19

21

24

27

31

40

53

59

72

84

100

11

14

15

18

22

25

29

38

45

56

69

−

−

14

17

19

21

24

29

33

41

54

59

73

84

100

11

14

15

17

22

25

29

38

49

56

70

−

−

14

17

19

23

26

29

33

41

53

59

72

−

−

11

14

16

19

22

26

31

39

49

56

70

−

−

17

19

20

23

26

29

34

41

54

59

73

−

−

15

15

16

19

22

27

32

39

49

56

70

−

−

17

19

20

23

26

29

34

41

54

59

73

−

−

15

15

16

19

23

27

32

39

49

56

70

−

−

17

19

20

23

27

29

38

50

54

60

75

−

−

15

15

16

21

25

28

36

45

52

59

73

−

−

17

19

20

24

27

37

50

54

60

75

80

−

−

15

15

−

−

−

−

−

−

−

−

−

−

−

注記 −:対象サイズなし

2

B

8

3

6

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

B 8360:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

ホースアセンブリの長さの許容差

ホースアセンブリの長さの許容差は,表7による。

表7−ホースアセンブリの長さの許容差

ホースアセンブリの長さ mm

許容差

500未満

+10 mm

0

500以上 1 000未満

+15 mm

0

1 000以上 2 000未満

+20 mm

0

2 000以上 5 000未満

+1.0 %

0

5 000以上

+2.0 %

0

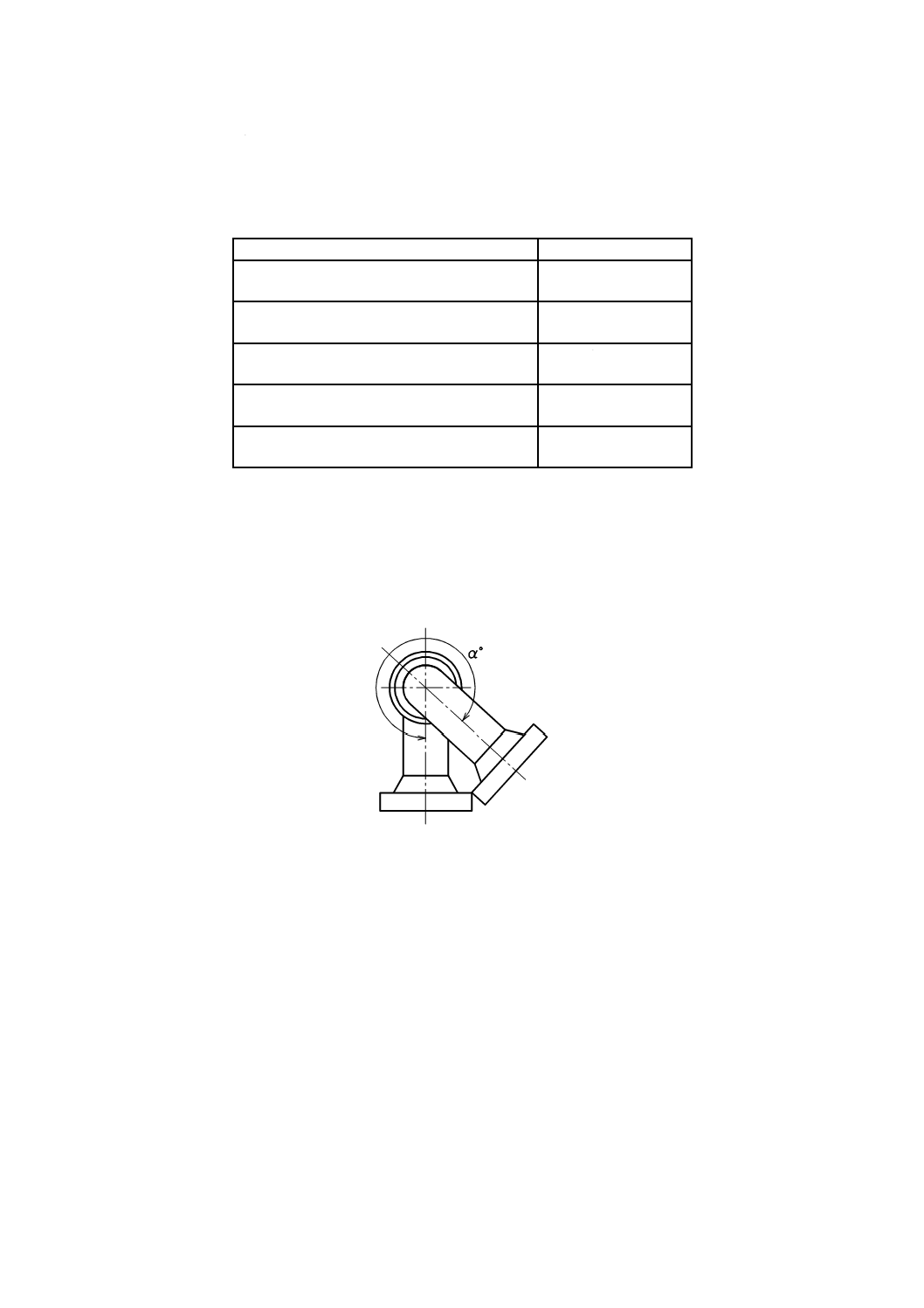

7.4

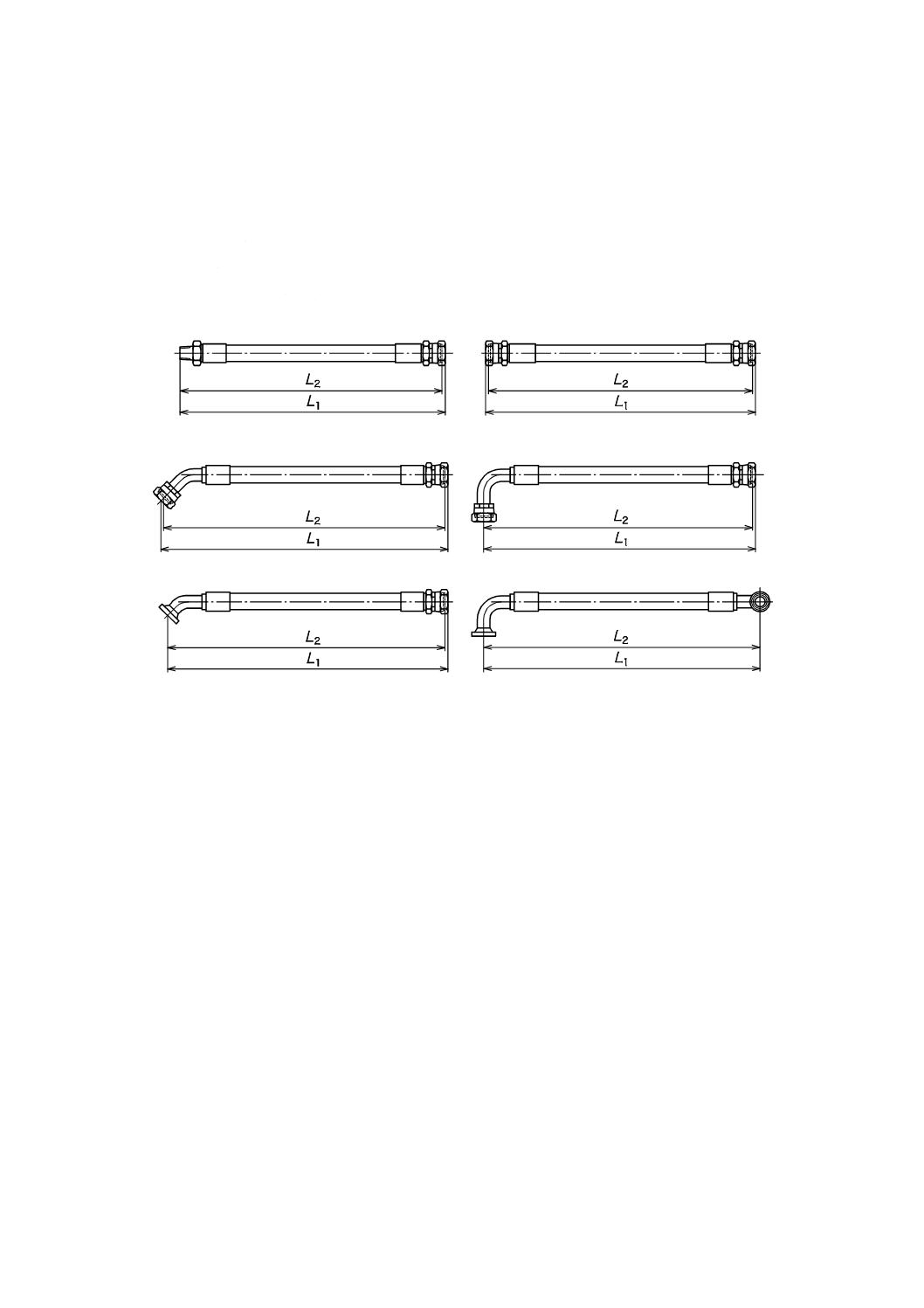

両端曲り継手の取付角度

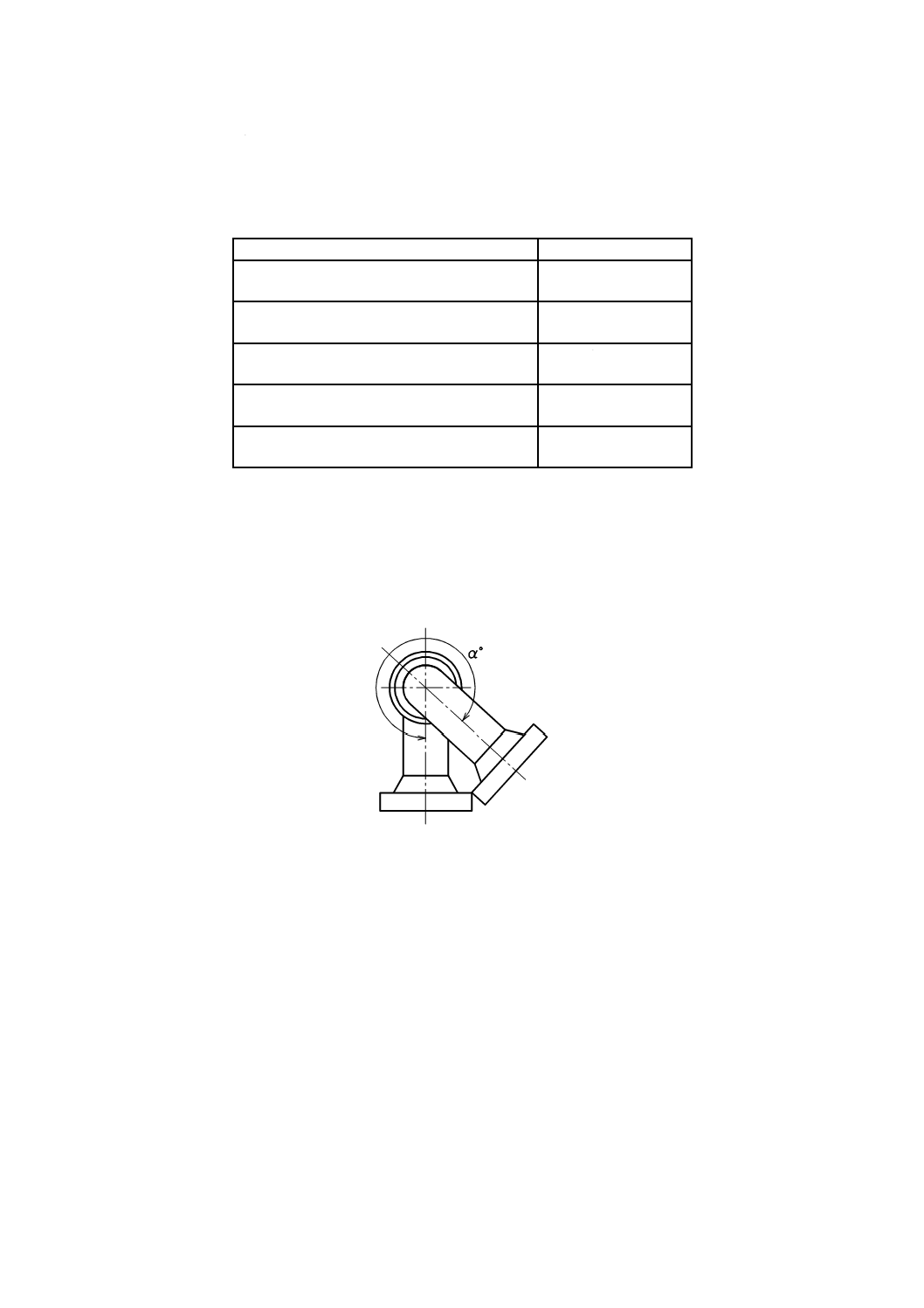

両端曲り継手の取付角度は,図3に示すように,一端の継手を垂直下向きに取り,その状態を0°とし,

手前の他端継手の取付位置を時計回りに測定した角度αで表す。

なお,角度の許容差は,受渡当事者間の協定による。

図3−両端曲り継手の取付角度

8

最小曲げ半径

ホースアセンブリの最小曲げ半径は,表8による。

8

B 8360:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

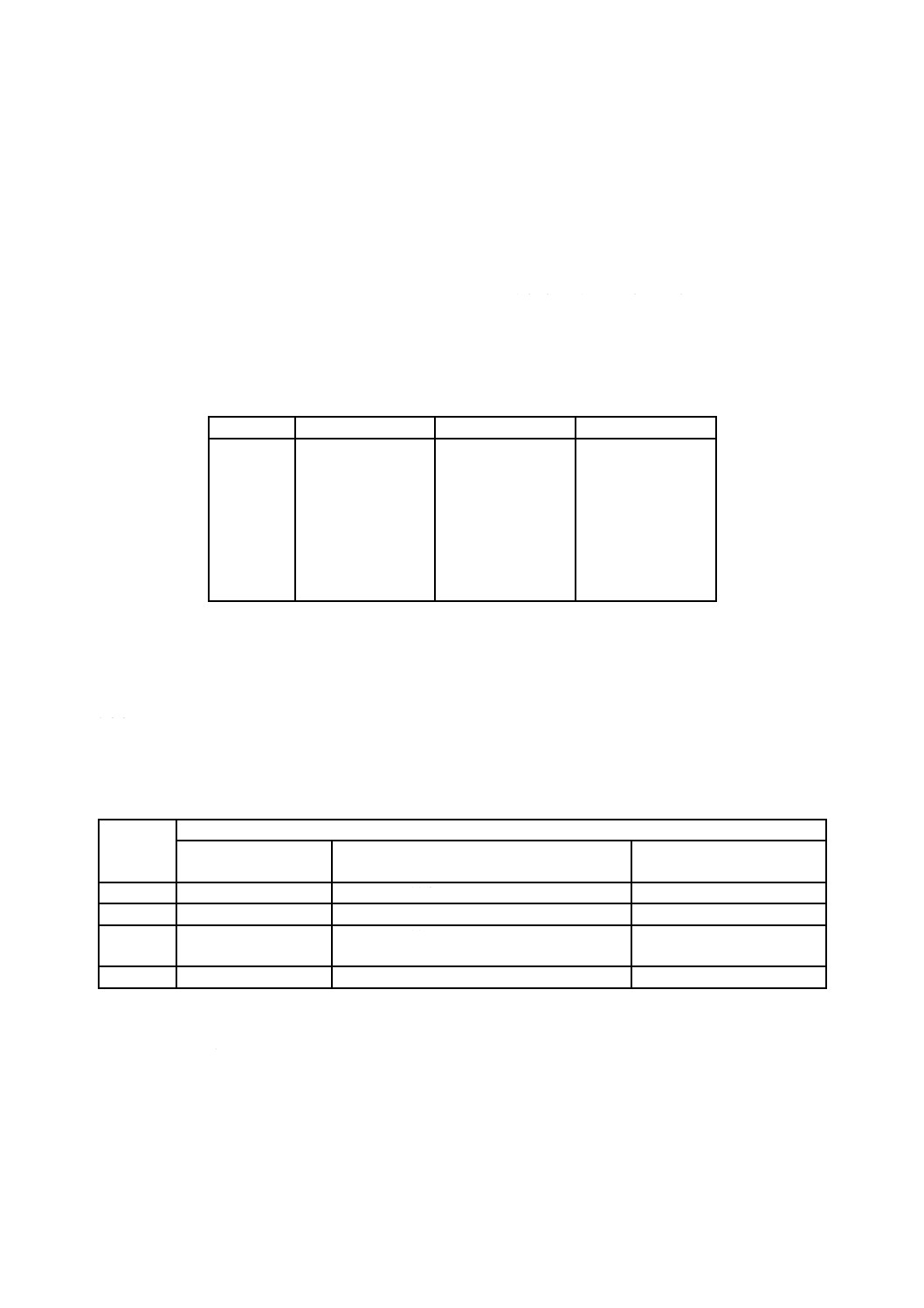

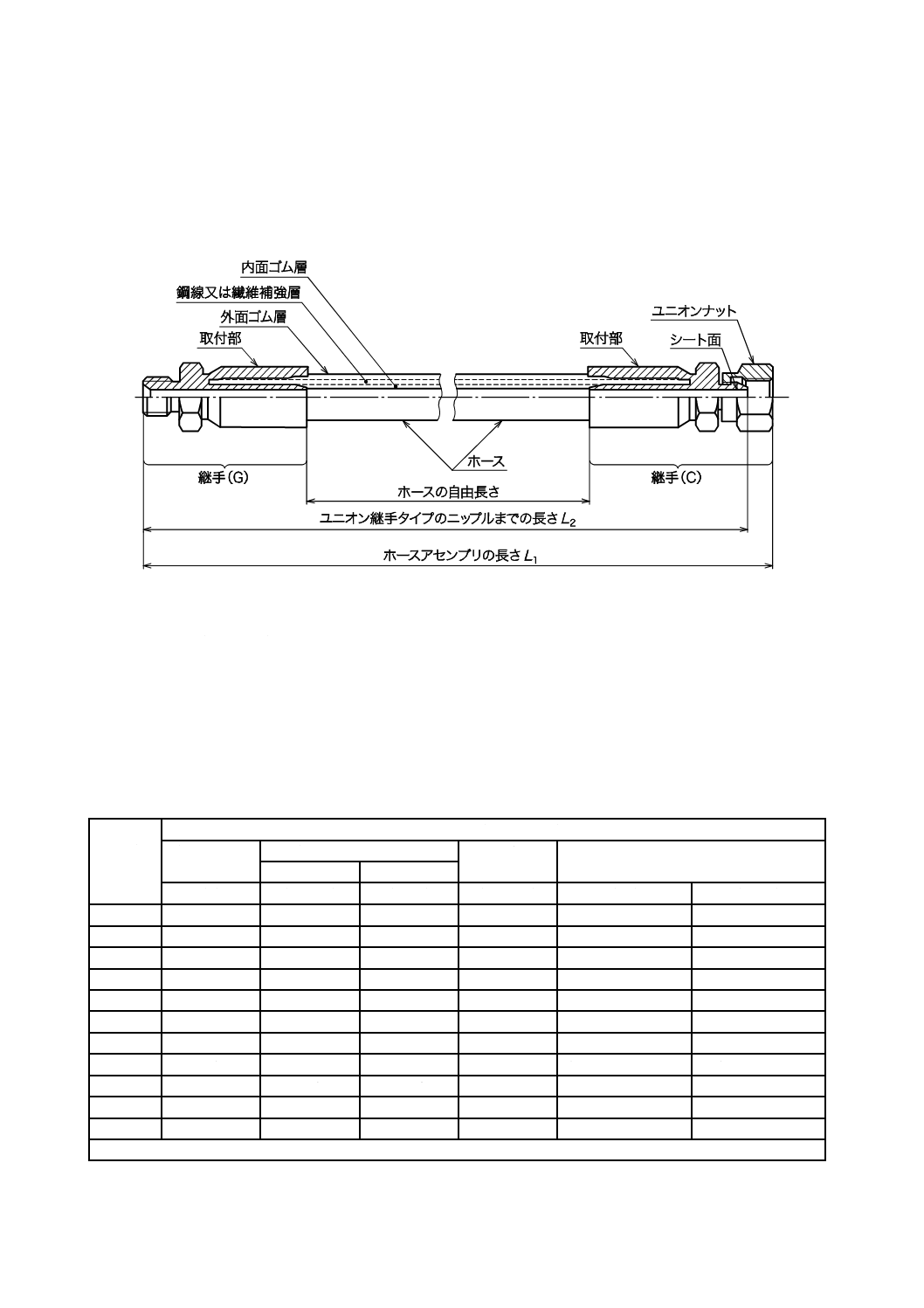

表8−最小曲げ半径

単位 mm

ホース

の

呼び径

クラス35

クラス70

クラス140

クラス210

クラス250

クラス280

クラス350

クラス420

標準

コンパ

クト

標準

コンパ

クト

標準

コンパ

クト

標準

コンパ

クト

標準

コンパ

クト

標準

コンパ

クト

標準

コンパ

クト

標準

コンパ

クト

5

6

8

10

12

16

19

25

32

38

51

63

76

90

100

115

130

180

200

240

300

420

500

630

760

840

60

75

85

90

130

150

180

230

280

500

630

−

−

90

100

115

130

180

200

240

300

420

500

630

760

840

60

75

85

90

130

150

180

230

280

500

630

−

−

90

100

115

130

180

200

240

300

460

560

660

760

840

60

75

85

90

130

170

200

250

420

500

630

−

−

90

100

115

130

180

200

240

340

460

560

700

−

−

60

75

85

90

130

170

200

300

420

560

700

−

−

90

100

115

130

180

200

240

340

460

560

630

−

−

75

75

85

90

130

200

240

300

460

560

630

−

−

90

100

115

130

180

200

240

340

460

560

630

−

−

75

75

85

90

130

200

240

300

460

560

630

−

−

90

100

115

180

230

250

310

360

560

630

700

−

−

75

75

85

150

180

210

250

300

460

560

630

−

−

90

150

165

180

230

265

330

460

560

630

700

−

−

75

75

−

−

−

−

−

−

−

−

−

−

−

注記 −:対象サイズなし

2

B

8

3

6

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

B 8360:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

試験方法

9.1

耐圧性試験

ホースアセンブリの耐圧性試験は,水又は油でJIS K 6330-2の7.1(耐圧試験)に規定する方法で試験

を行い,外観を目視などによって調べる。耐圧試験圧力は,表9による。加圧の保持時間は,30〜60秒間

とする。

9.2

破壊圧力試験

ホースアセンブリの破壊圧力試験は,JIS K 6330-2の7.3(破裂試験)に規定する方法で試験を行い,外

観を目視などによって調べる。最小破壊試験圧力は,表9による。

表9−最高使用圧力,耐圧試験圧力及び最小破壊試験圧力

単位 MPa

クラス

最高使用圧力

耐圧試験圧力

最小破壊試験圧力

35

70

140

210

250

280

350

420

3.5

7

14

21

25

28

35

42

7

14

28

42

50

56

70

84

14

28

56

84

100

112

140

168

9.3

衝撃圧力試験

9.3.1

方法

ホースアセンブリの衝撃圧力試験は,JIS K 6330-8に規定する方法で試験を行う。

9.3.2

試験条件

各グレードに対し表10に示す作動油温度,衝撃試験圧力及び規定加圧回数で試験を行う。

表10−グレード及び耐衝撃圧力性

グレード

耐衝撃圧力性

作動油温度

℃

衝撃試験圧力

MPa

規定加圧回数

回

A

100

最高使用圧力の1.33倍

200 000

B

100

最高使用圧力の1.33倍

500 000

C

120

最高使用圧力の1.33倍

(クラス350及び420については1.2倍)

500 000

D

120

最高使用圧力の1.33倍

1 000 000

9.3.3

注意事項

この試験は,破壊試験とみなし,試験後の試料は,他の試験に用いてはならない。

9.4

負圧試験

ホースアセンブリの耐負圧性は,JIS K 6330-3に規定する方法で試験を行い,外観を目視などによって

調べる。負圧試験圧力は,表11による。負圧試験は,クラス35,70,140及び210に適用する。

負圧の保持時間は,10 分間以上とする。

10

B 8360:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−負圧試験圧力

ホースの

呼び径

負圧試験圧力

kPa

5〜25

−8.0

32〜76

−6.0

10 検査

10.1 一般事項

ホースアセンブリの検査は,形式検査と受渡検査とに区分し,箇条9によって試験を行ったとき,箇条

5に適合したものを合格とする。

10.2 形式検査

形式検査は,次に示す項目について,全ての性能を満足しなければならない。

形式検査は,少なくとも5年に1回の間隔で,又は製造方法若しくは材料を変更したときに,実施しな

ければならない。

a) 耐圧性

b) 破壊圧力

c) 耐衝撃圧力性

d) 耐負圧性

10.3 受渡検査

受渡検査は,合理的な抜取方式によってホースアセンブリの寸法について行う。

10.4 その他の検査

箇条5及び箇条9に規定されていない項目については,受渡当事者間の協定によって試験及び検査を実

施する。

11 製品の呼び方

ホースアセンブリの呼び方は,規格番号及び次の配列の表示記号で表す。

例1 JIS B 8360

70

AS

19

400

G / C

例2 JIS B 8360

350

DC

25

1 000

4H / 9H

315

12 製品表示

ホースアセンブリには,容易に消えない方法で次の項目を表示しなければならない。

なお,継手に表示することが困難な場合には,金属板,金属はくなどに表示して取り付けてもよい。

a) 製造業者名又はその略号 (例 XXX)

b) 製造年月又はその略号 [例 1409(2014年9月)]

c) 製品の呼び方については,受渡当事者間の協定による。

規格番号

ホースの

呼び径

ホースアセン

ブリの長さ

両端の継

手の記号

取付角度

タイプ

クラス

11

B 8360:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 保管及び包装

13.1 一般事項

保管及び保管時の包装については,次の事項に注意しなければならない。

13.2 包装

ホースアセンブリの内部を清浄にして,キャップその他で保護し,ホースアセンブリの内部にちり,ご

みなどの異物が入らないようにする。

13.3 防せい処理

長期間保管する場合,継手には,防せい油,防せい紙などで適切な処置を施すことが望ましい。

13.4 保管場所

直射日光を避け,−10 ℃〜+40 ℃の温度範囲で,有害なガスのない乾燥した屋内の場所を選び,油,

薬品などが付着しないようにする。

13.5 保管状態

保管状態は,次による。

a) ホースアセンブリに変形,損傷を与えないようにする。

b) ホースアセンブリを置くときは,まっすぐな状態にして保管する。

なお,巻いて置く場合は,規定の最小曲げ半径よりも大きく巻く。

c) ホースアセンブリの上に重量物を置かないようにする。また,ホースアセンブリ同士を重ねるときは,

包装を完全にした後,重い方を下にして置く。

13.6 使用順序

ホースアセンブリは,製造時期を確認しやすいように置き,製造時期が古いものから用いる。

参考文献 ISO 6743-4,Lubricants, industrial oils and related products (class L)−Classification−Part 4: Family H

(Hydraulic systems)