B 8356-6:2011 (ISO 3724:2007)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 油圧記号及び回路図 ·········································································································· 2

5 試験装置························································································································· 2

6 測定及び試験条件の精度 ···································································································· 4

7 試験方法························································································································· 4

8 容認基準························································································································· 5

9 試験報告書 ······················································································································ 6

10 規格準拠表示 ················································································································· 6

附属書A(参考)ISO 3724の試験手順を検証するために実施したラウンドロビン試験のデータ ··········· 8

参考文献 ···························································································································· 11

B 8356-6:2011 (ISO 3724:2007)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本フル

ードパワー工業会(JFPA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。

これによって,JIS B 8356-6:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8356(油圧用フィルタ性能評価方法)の規格群には,次に示す部編成がある。

JIS B 8356-1 第1部:フィルタエレメントの性能確認手順

JIS B 8356-2 第2部:フィルタエレメントの組立完全性試験及びファーストバブルポイントの測定

JIS B 8356-3 第3部:フィルタエレメントのつぶれ又は破裂試験

JIS B 8356-4 第4部:フィルタエレメントの材料の作動油適合性試験

JIS B 8356-5 第5部:フィルタエレメントの端末荷重試験

JIS B 8356-6 第6部:テストダストを用いたフィルタエレメントの流れ疲労特性試験

JIS B 8356-7 第7部:差圧−流量特性試験

JIS B 8356-8 第8部:フィルタエレメントのろ過性能試験(マルチパステスト法)

JIS B 8356-9 第9部:フィルタの要求性能一覧

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 8356-6:2011

(ISO 3724:2007)

油圧用フィルタ性能評価方法−

第6部:テストダストを用いた

フィルタエレメントの流れ疲労特性試験

Hydraulic fluid power-Filters-Evaluation of filter performance-

Part 6: Filter elements-

Determination of resistance to flow fatigue using particulate contaminant

序文

この規格は,2007年に第2版として発行されたISO 3724を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

1

適用範囲

この規格は,試験フィルタエレメントを前もって定めた最大差圧に達するまでテストダストで目詰まら

せた後,一様に変化する流量によってフィルタエレメントの流れ疲労特性を評価する試験方法について規

定する。この試験方法は,つぶれ又は破裂を生じさせない範囲の周期的な圧力変動によって生じる曲げに

対するフィルタエレメントの耐久性を確認する方法である。

注記1 附属書Aは,ISO 3724で指定された手順を検証するために実施したラウンドロビン試験デー

タの要約である。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3724:2007,Hydraulic fluid power−Filter elements−Determination of resistance to flow fatigue

using particulate contaminant(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0125-1 油圧・空気圧システム及び機器−図記号及び回路図−第1部:図記号

注記 対応国際規格:ISO 1219-1,Fluid power systems and components−Graphic symbols and circuit

diagrams−Part 1: Graphic symbols for conventional use and data-processing applications(MOD)

JIS B 0125-2 油圧・空気圧システム及び機器−図記号及び回路図−第2部:回路図

注記 対応国際規格:ISO 1219-2,Fluid power systems and components−Graphic symbols and circuit

diagrams−Part 2: Circuit diagrams(IDT)

2

B 8356-6:2011 (ISO 3724:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0142 油圧・空気圧システム及び機器−用語

注記 対応国際規格:ISO 5598,Fluid power systems and components−Vocabulary(MOD)

JIS B 8356-2 油圧用フィルタ性能評価方法−第2部:フィルタエレメントの組立完全性試験及びファ

ーストバブルポイントの測定

注記 対応国際規格:ISO 2942,Hydraulic fluid power−Filter elements−Verification of fabrication

integrity and determination of the first bubble point(IDT)

JIS B 8356-3 油圧用フィルタ性能評価方法−第3部:フィルタエレメントのつぶれ又は破裂試験

注記 対応国際規格:ISO 2941,Hydraulic fluid power−Filter elements−Verification of collapse/burst

pressure rating(IDT)

JIS B 8356-4 油圧用フィルタ性能評価方法−第4部:フィルタエレメントの材料の作動油適合性試験

注記 対応国際規格:ISO 2943,Hydraulic fluid power−Filter elements−Verification of material

compatibility with fluids(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142によるほか,次による。

3.1

フィルタエレメントの流れ疲労耐性(filter element resistance to flow fatigue)

流れの変化の繰返しによる応力が引き起こす構造破壊に対するフィルタエレメントの抵抗力。

3.2

フィルタエレメントの許容圧力降下(maximum element differential pressure),Δ pE

フィルタ製造業者が指定したフィルタエレメントが有効に機能する最大圧力降下。

3.3

フィルタハウジングの圧力降下(housing differential pressure),ΔpH

フィルタエレメントを組み込んでいない状態でのフィルタハウジングの圧力降下。

3.4

フィルタアッセンブリの許容圧力降下(maximum assembly differential pressure),ΔpA

フィルタハウジングの圧力降下及びフィルタエレメントの許容する圧力降下の合計。

4

油圧記号及び回路図

この規格で用いる図記号は,JIS B 0125-1による。回路図は,JIS B 0125-2による。

5

試験装置

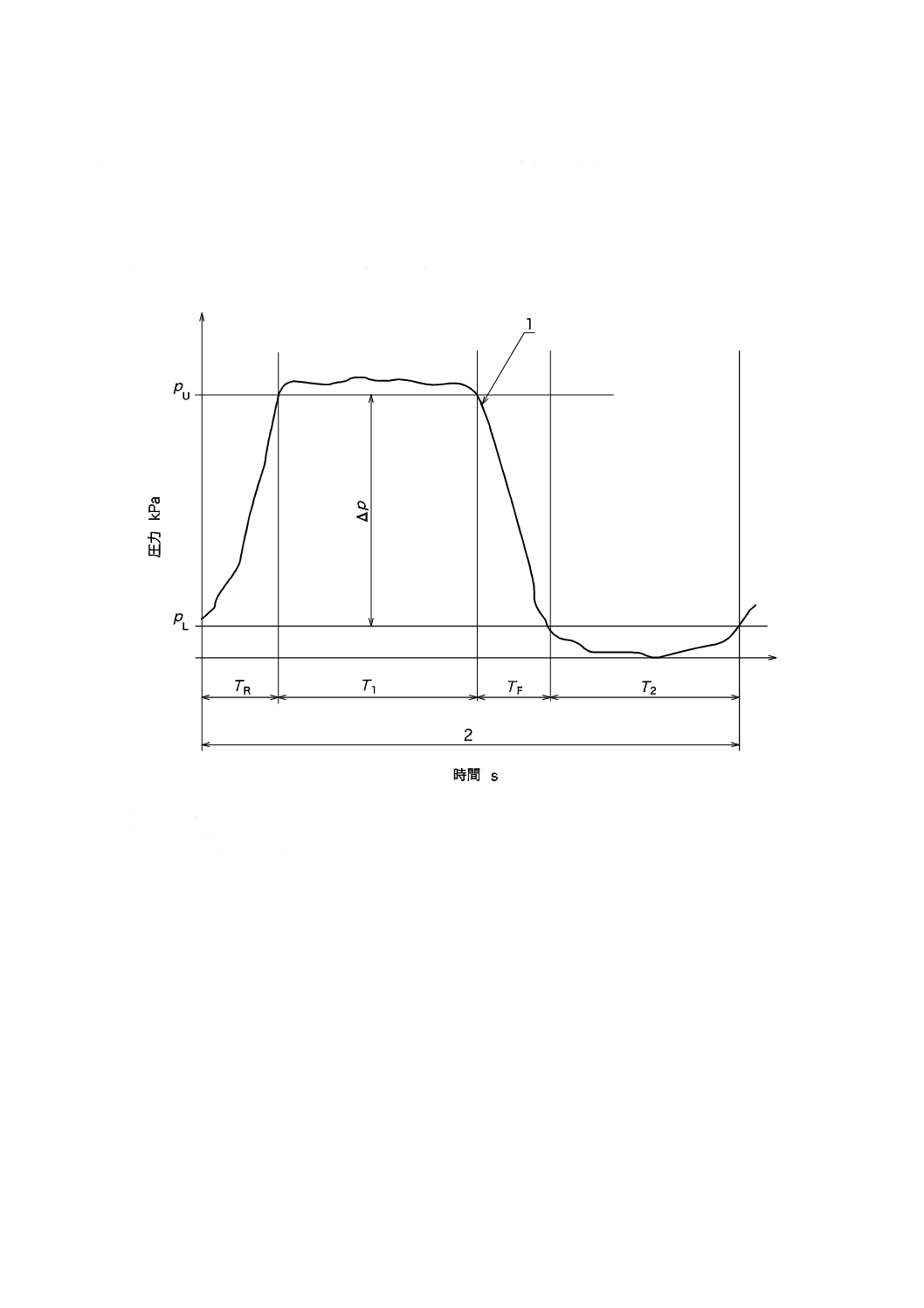

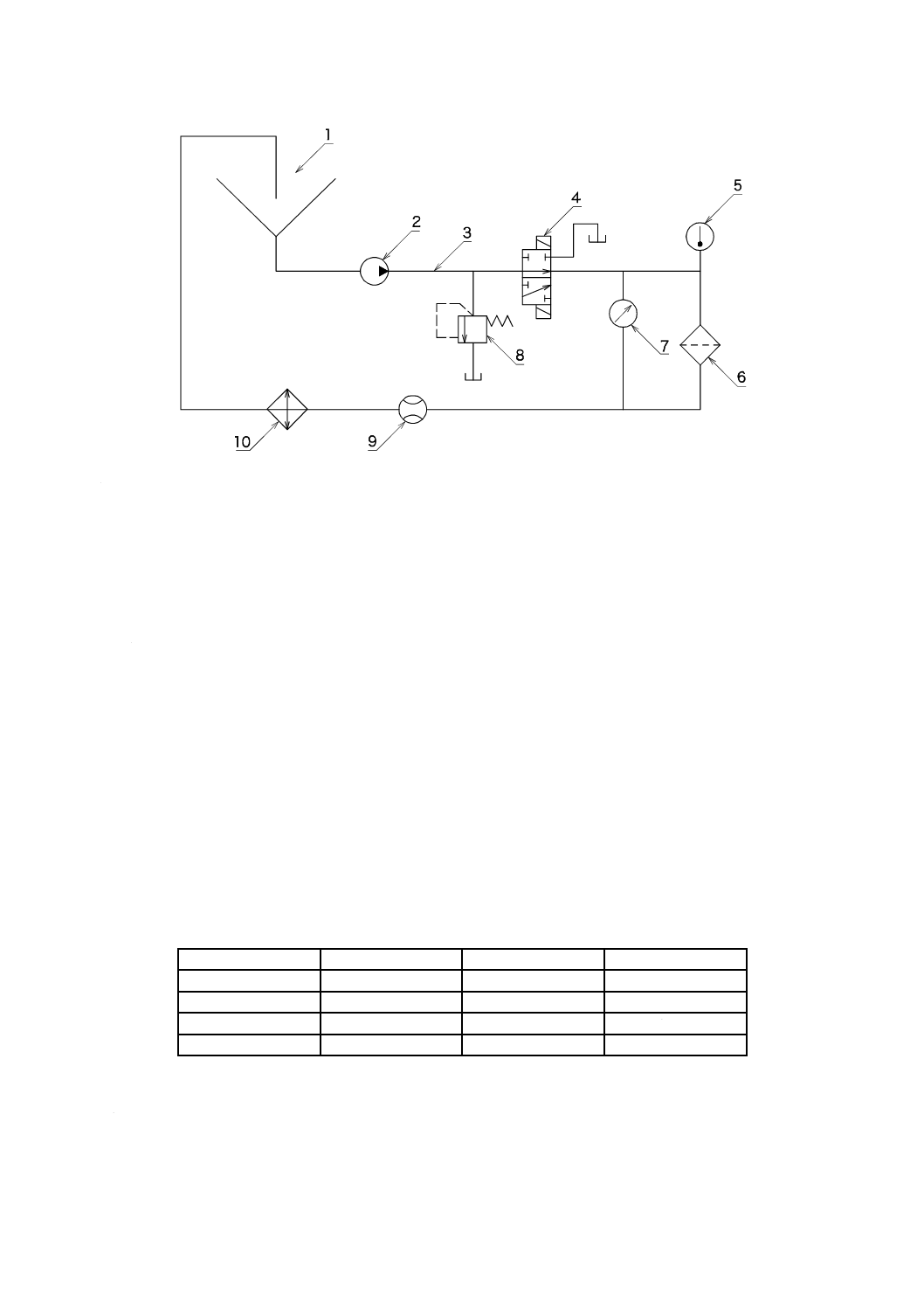

5.1 圧力変換器及び記録計は,周波数応答が圧力変動の速度に比べて十分に速いものを使用する(図1

参照)。

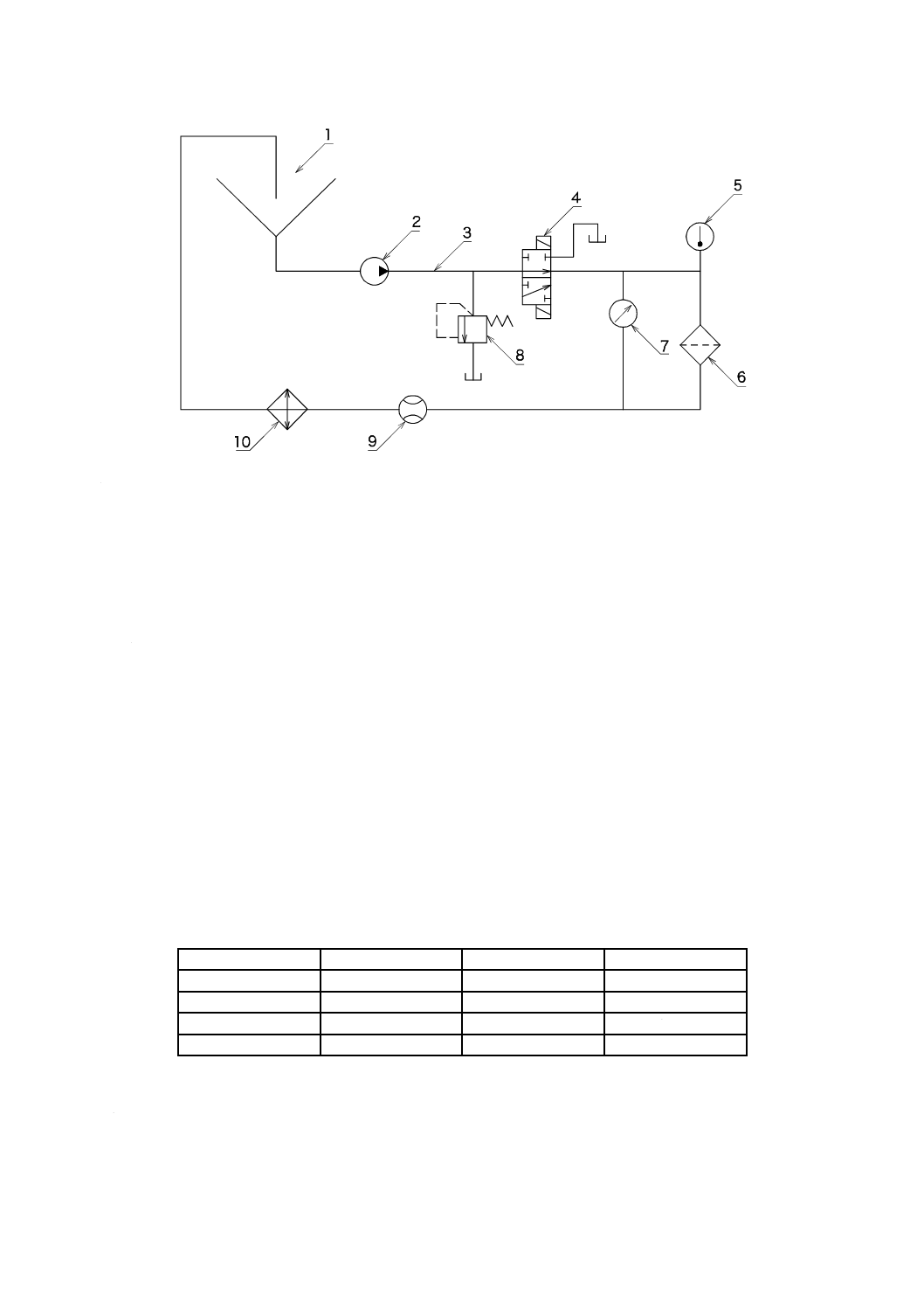

5.2 流れ疲労耐性試験装置は,0 L/minから定格流量まで試験流量を変えることができるものを使用する

(図1及び図2参照)。

5.3 試験用フィルタアッセンブリは,流体がフィルタエレメントをバイパスしないものを使用しなけれ

ばならない。必要に応じて,流体がフィルタエレメントをバイパスしないようにフィルタアッセンブリを

改造して使用する。

3

B 8356-6:2011 (ISO 3724:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4 試験流体は試験温度において,14 mm2/sから32 mm2/sまでの動粘度をもつ流体を使用する。試験流

体は,JIS B 8356-4に基づいてフィルタエレメントの材料に適合する流体を使用する。

5.5 サイクルカウンタを用いて流れ疲労サイクル数を記録する。

5.6 フィルタエレメントを目詰まりさせるために使用する粒子は,目詰まりさせることでフィルタエレ

メントの強度を上げない不活性なテストダストを使用する。

注記 ISO 12103-1によるテストダストが適切である。

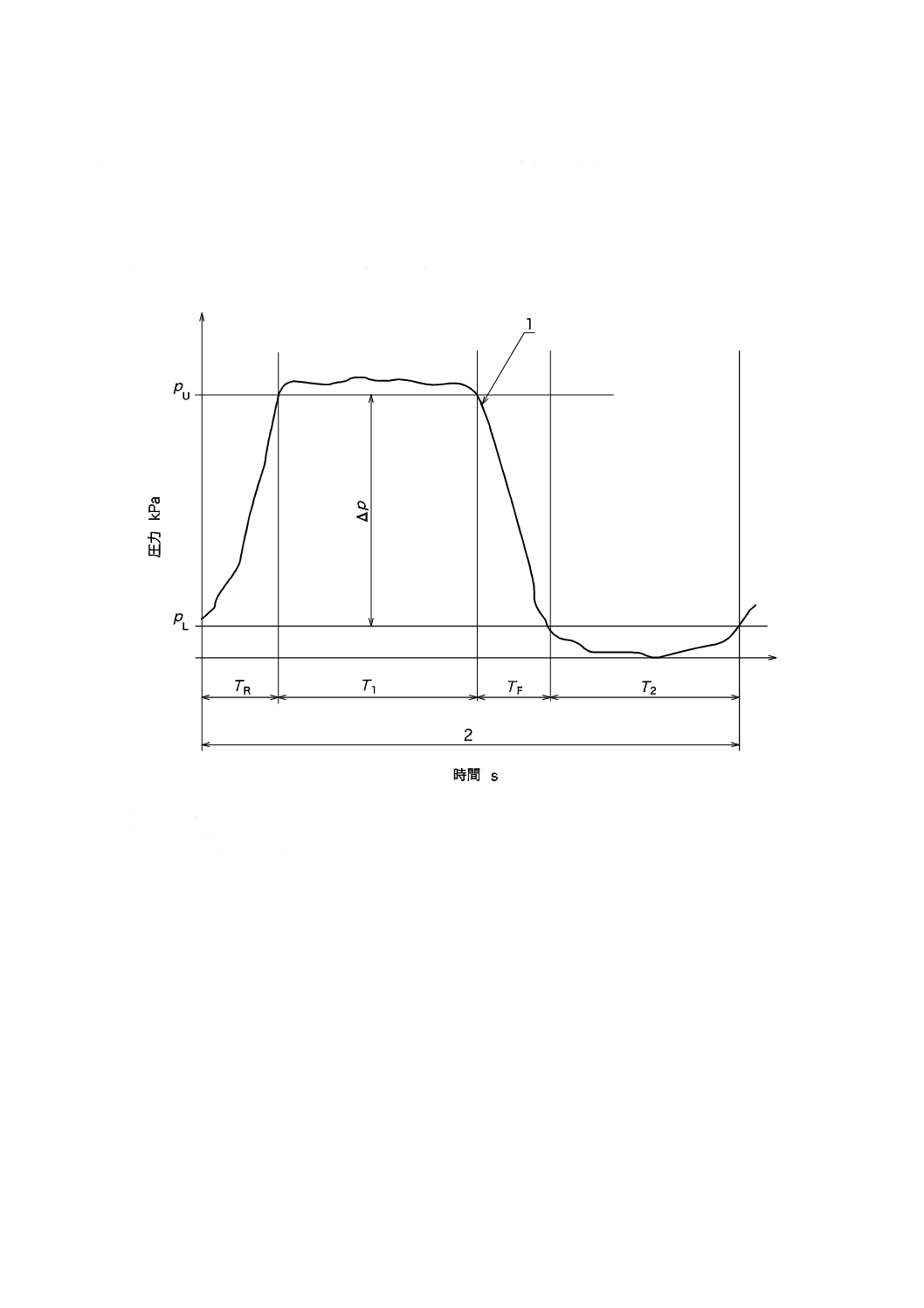

記号

1

試験圧力 p (kPa)

2

試験周期 T (s)

pL 下側試験圧力(pL≦0.1 pU)

pU 上側試験圧力(許容差は±10 %)

TR 圧力上昇時間:TR=(0.15±0.05) T

T1 圧力保持時間:T1=(0.35±0.05) T

TF 圧力下降時間:TF =(0.15±0.05) T

T2 無負荷時間:T2=(0.35±0.05) T

図1−流れ疲労サイクル試験圧力波形

4

B 8356-6:2011 (ISO 3724:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1

テストダスト投入口

2

ポンプ

3

代替テストダスト投入箇所

4

切換弁

5

温度計

6

供試フィルタ

7

差圧計

8

リリーフ弁

9

流量計

10 熱交換器

注記 この回路図は単純化されており,この規格で規定された試験を行うのに必要最低限の機器だけを示している。

必要に応じて,他の機器又は補助回路(例えば,クリーンアップフィルタ回路)を使用することができる。

図2−代表的な流れ疲労耐性試験回路概略図

6

測定及び試験条件の精度

試験に使用する計測器及び試験条件の許容差は,表1による。試験条件は,表1に示す許容差内に維持

しなければならない。

表1−計測器及び試験条件の許容差

試験条件

SI単位

計測器精度−許容差

試験条件の許容差

流量

L/min

±2 %

±10 %

差圧

kPa

±2 %

±10 %

温度

℃

±1 ℃

±3 ℃

サイクル周波数

Hz

−

±10 %

7

試験方法

7.1

JIS B 8356-2に基づきフィルタエレメントの組立完全性試験を実施する。

7.2

JIS B 8356-2に示す容認基準に合格しないフィルタエレメントは,7.3〜7.12の試験に使用しない。

7.3

フィルタハウジングを流れ疲労耐性試験装置(5.2及び図2参照)に取り付ける。

5

B 8356-6:2011 (ISO 3724:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

フィルタエレメントの入っていない空のフィルタハウジングの流量に対する圧力降下曲線(q−ΔpH)

を描く。試験温度において,定格流量の25 %から100 %の間で試験流量を決め,その流量における試験フ

ィルタハウジングの圧力降下を求める。試験報告書に結果を記録する(表2参照)。

7.5 試験フィルタエレメントを試験フィルタハウジングに装着する。

7.6 あらかじめ定めたフィルタエレメントの許容圧力降下(ΔpE)に7.4に規定した試験流量におけるフ

ィルタハウジングの圧力降下(ΔpH)を加えたフィルタアッセンブリの許容圧力降下(ΔpA)を計算する。

試験報告書に結果を記録する(表2参照)。

7.7 フィルタアッセンブリの許容圧力降下(ΔpA)に達するまでテストダストを加える。

注記1 定格流量の25 %では,フィルタエレメントの許容圧力降下に達するまでにより多くのテスト

ダストを必要とする。しかし,流量の変化によってフィルタエレメントからの粒子脱落が起

こる場合があるため,初めは,フィルタアッセンブリの許容圧力降下に到達するまで,最小

又は中間の流量(定格流量の25 %又は他の割合)でテストダストを投入することを推奨する。

この方法に基づき,テストダストを加える代わりに流量を増加させることによって圧力降下

を維持できるために,試験終了までのテストダストの総投入量を最小にできる。

フィルタアッセンブリの許容圧力降下に達するまでテストダストを投入しているときに,流れ疲労サイ

クルを始めることが有益である場合は,7.8に進む前に,サイクルカウンタを0にリセットする。

テストダストは,一定の方法で加えることが望ましい。テストダストを分割して投入する場合には,1

回当たりの投入量は,フィルタエレメントの予測集じん(塵)量の5 %の質量を推奨する。加えるテスト

ダスト量及び投入間隔の調節が必要な場合がある。

注記2 必要に応じて試験を中断し再開してもよい。試験の中断後,再開した場合,フィルタアッセ

ンブリの許容圧力降下を回復するためにテストダストの追加を必要とする場合が多い。

7.8 流れ疲労サイクル試験を始める。図1に示す流れ疲労サイクル試験圧力波形を維持するように,フ

ィルタエレメントを通過する流量を0 L/minからあらかじめ定めたフィルタエレメントの許容圧力降下と

なる流量(定格流量の25 %から100 %の間)へと増加させ,また0 L/minへ戻す流量変化となるような流

れ疲労サイクルとしなければならない。

試験サイクルの周波数は,0.2 Hz から1 Hz(含む。)までの範囲から選ぶものとし,試験中は表1で与

えられた許容差を維持しなければならない。

図1に示す圧力波形のように,ピーク圧力をフィルタアッセンブリの最大圧力降下の許容値±10 %にす

るためにリリーフ弁を使用し調節してもよい(図2参照)。

差圧を維持するために試験中にテストダストを加えてもよい。

7.9 フィルタアッセンブリの圧力降下を監視し,必要に応じて定格流量の25 %から100 %の間で試験流

量を制御し,フィルタアッセンブリの許容圧力降下を維持する。

7.10 流れ疲労サイクルが要求回数に達するまで試験を継続する。

7.11 代表的な試験圧力波形を少なくとも1サイクル分を示す(図1参照)。

7.12 JIS B 8356-3に従ってフィルタエレメントのつぶれ又は破裂試験を行う。ただし,つぶれ又は破裂試

験前の組立完全性試験及びファーストバブルポイントの測定は必要ない。

8

容認基準

要求回数の流れ疲労サイクルを終了した後,7.12に従って実施したつぶれ又は破裂試験に合格した場合

には,このフィルタエレメントは合格とする。

6

B 8356-6:2011 (ISO 3724:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

試験報告書

少なくとも,箇条7に示した試験データ及び計算結果を全て記載する。試験報告書の書式の例を表2に

示す。

10 規格準拠表示

この規格に従っている場合には,試験報告書,カタログ及び販売資料に,次の表示を使用する。

“フィルタエレメントの流れ疲労特性試験の方法はJIS B 8356-6(油圧用フィルタ性能評価方法−第6

部:テストダストを用いたフィルタエレメントの流れ疲労特性試験)に準拠する。”

7

B 8356-6:2011 (ISO 3724:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−テストダストを用いたフィルタエレメントの流れ疲労特性試験のデータ及び計算結果(例)

試験場所 試験日 担当者

フィルタエレメント及びハウジング名

フィルタエレメント識別番号 フィルタハウジング識別番号

スピンオンフィルタ:はい いいえ エレメントの最小バブルポイント Pa

試験条件

試験流体

油種 銘柄

試験温度における動粘度 mm2/s 試験温度 ℃

テストダスト

種類

試験装置

最大流量 L/min エレメントの許容圧力降下 kPa

試験結果

フィルタエレメントの完全性

JIS B 8356-2によるバブルポイント: Pa 合格□ 不合格□ 試験流体

試験流量における圧力降下(Δp)

(JIS B 8356-6の7.4〜7.6で求めたフィルタアッセンブリの圧力降下曲線も示す。)

流量: L/min

フィルタハウジングの圧力降下: kPa

フィルタエレメントの許容圧力降下: kPa

フィルタアッセンブリの許容圧力降下: kPa

試験圧力波形(JIS B 8356-6の図1に相当する流れ疲労サイクル試験圧力波形記録を示す。)

試験サイクル数 サイクル周波数 Hz

JIS B 8356-3によるフィルタエレメントつぶれ又は破裂試験の結果(JIS B 8356-6の7.12参照)(JIS B 8356-3で要求

されるデータを全て含む。)

8

B 8356-6:2011 (ISO 3724:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ISO 3724の試験手順を検証するために実施した

ラウンドロビン試験のデータ

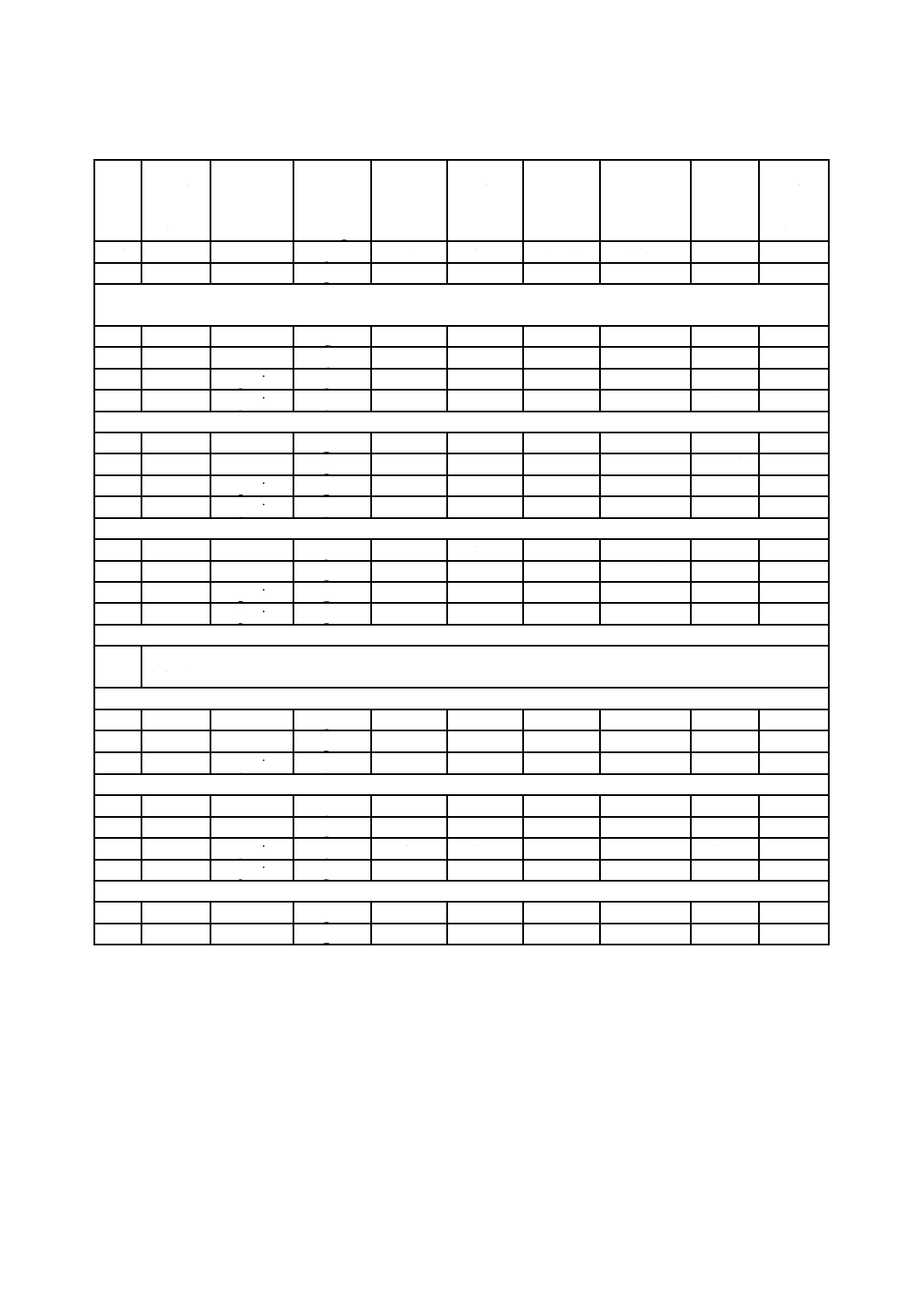

この附属書は,ISO 3724の試験手順を検証するために,ISO/TC131/SC6分科会が実施したラウンドロビ

ン試験の結果を示す。

A.1 背景

1999年,複数の国から8研究所が参加を表明し,国際ラウンドロビン試験が実施された。そのときに,

ISO/TC131/SC6分科会は,試験対象のフィルタエレメントに許容圧力降下を生じさせるためにテストダス

トの代わりに粘性の高い流体も使用することにした。

各研究所は,ISO 3724の試験手順に従って,ISOミディアムテストダスト(ISO 12103-1による。)及び

粘性の高い流体を使用した2種類の試験をそれぞれ各2本のフィルタエレメントについて実施した。

A.2 ラウンドロビン試験方法

定格流量は70 L/min,試験対象のフィルタエレメントの許容圧力降下は355 kPa,流れ疲労サイクルの要

求回数は50 000回であった。

全ての研究所は,2本のフィルタエレメントについてISO VG 32の粘度の流体を使用してISOミディア

ムテストダスト(ISO 12103-1)を加える試験及び残りの2本のフィルタエレメントについてISO VG 320

又はVG 460の粘度の流体だけを使用する試験を実施した。50 000回の流れ疲労サイクル終了後,全ての

フィルタエレメントについてISO 2941に従ってつぶれ又は破裂試験を実施することになっていた。

A.3 要約

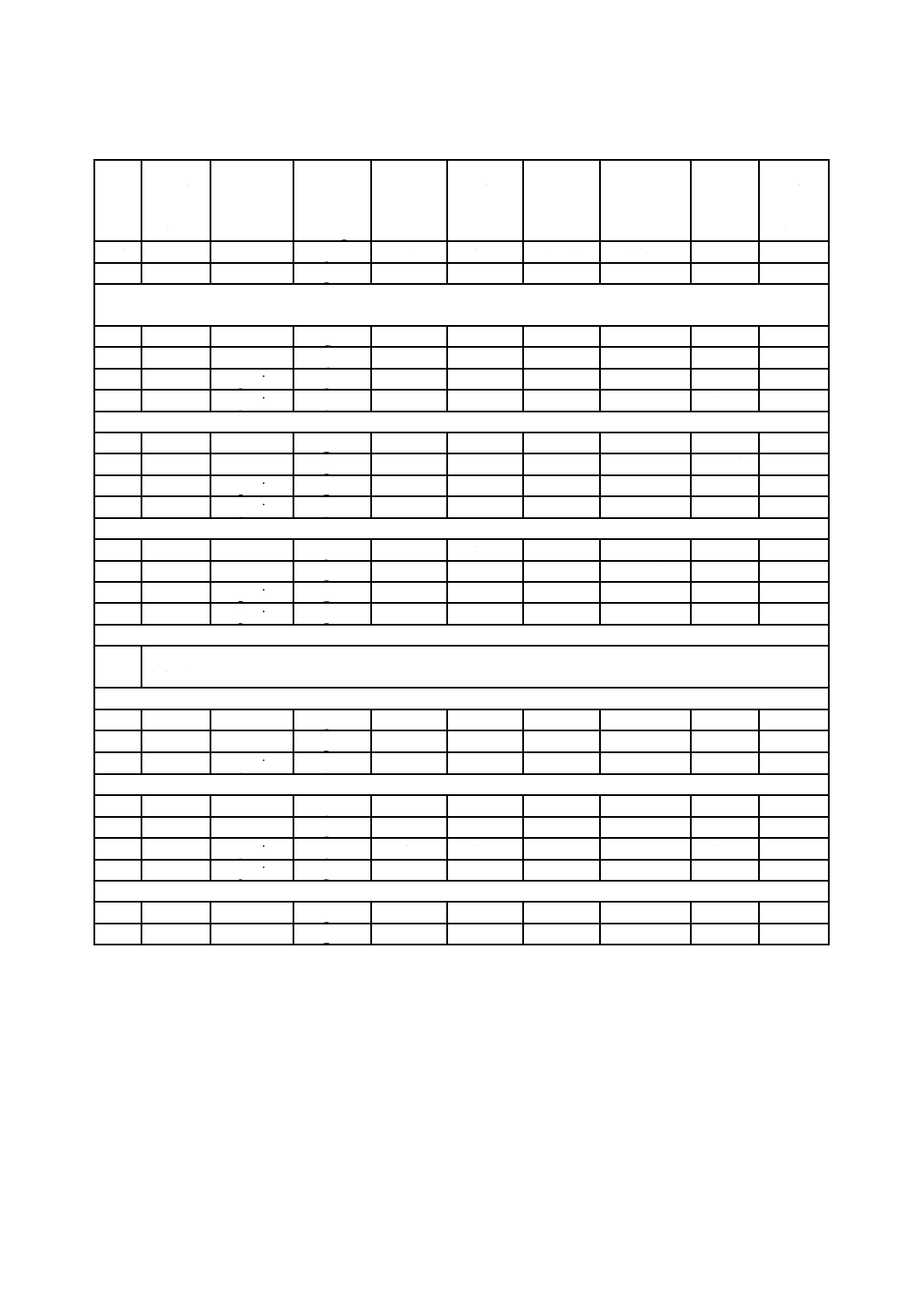

8研究所のうち7研究所は試験を終えて,次の結果を含むデータを提出した。

− ISO 2942による組立完全性試験結果

− 流れ疲労サイクル波形

− 表A.1のデータ

8研究所のうち4研究所は,次の結果を含むデータを提出した。

− ISO 2941に従ったフィルタエレメントのつぶれ又は破裂試験の結果

合計22件の試験を行った。

− そのうちの14件は,テストダストを使用した。

− そのうちの8件は,粘性の高い流体を使用した。

− テストダストを使用した試験の43 %(14件のうち6件)は,明白なろ材の破損によって要求された

50 000回の流れ疲労サイクルに達しなかった。

− 粘性の高い流体を使用した試験は,全て要求された50 000回の流れ疲労サイクルを終了した。

9

B 8356-6:2011 (ISO 3724:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 考察

A.4.1 14個のフィルタエレメントのうちの6個のフィルタエレメントが,流れ疲労サイクルが要求回数

に達しなかったことから,フィルタエレメントの構造が要求された355 kPaの50 000回のテストダストを

使用した流れ疲労サイクルに適していなかった。

A.4.2 粘性の高い流体で試験した全てのフィルタエレメントが要求された50 000回の流れ疲労サイクル

を終了したことから,テストダストがろ材に応力をかけるのと同等の応力をかけているとはいえない。

A.4.3 粘性の高い流体による流れ疲労試験直後のフィルタエレメントは,高いバブルポイントを示した

(研究所2,4及び5からの結果を参照)。つぶれ又は破裂圧力の全ての研究所平均も同様に高い値を示し

た(研究所2及び4からの結果を参照)。

A.4.4 研究所2は,最も高い粘度の流体を両方の試験に使用し,一般により高いバルブポイントとつぶれ

又は破裂圧力を得た(表A.1参照)。

A.4.5 流れ疲労試験直後の組立完全性試験(バブルポイント)は,フィルタエレメントのつぶれ又は破裂

圧力の高い値を示していない。

研究所2からの二つのフィルタエレメントは,それらのオリジナルの値の25 %と同等のバブルポイント

をもっており,高い最終の破壊圧力に管理されていた(すなわち,1 000 kPa以上)。研究所5及び10から

の各々一つのエレメントは,さらにこの特性を示した。

注記 研究所の匿名性を守るために,ラウンドロビン試験への参加登録を完了した全ての研究所は、

研究所番号で識別された。登録した研究所のうち,8研究所だけが試験結果を報告した。

A.4.6 22件の試験のうちの3件だけが,定格流量の25 %で試験する準備を利用した(7.4参照)。他の全

ての試験は,定格流量の64 %以上で行われた。

A.4.7 ほぼ全ての研究所は,図1の圧力波形の必要条件を満たした。

A.5 ラウンドロビン試験データ

表A.1参照。

A.6 結論

国際規格の分科会で規定した手順を検証するためのラウンドロビン試験によって,高い粘性の流体はフ

ィルタエレメントに対しテストダストと同じ程度の負荷を与えないので,負荷の種類から除外し,試験流

体の粘度を14 mm2/s〜32 mm2/sに限定することになった。

10

B 8356-6:2011 (ISO 3724:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−ISO 3724の試験手順を検証するために実施したラウンドロビン試験のデータ

研

究

所

番

号

ファース

トバブル

ポイント

kPa

負荷の種類

粘度

mm2/s@℃

流量

L/min

サイクル

周波数

Hz

サイクルの

数

2番目のバブ

ルポイント

kPa

つぶれ

圧力

kPa

最終

バブル

ポイント

kPa

1

3.4

ISO MTD

32@40

70

0.5

15 500

0.35

未実施

−

1

3.3

ISO MTD

32@40

70

0.5

16 000

0.35

未実施

−

研究所1からのコメント:両方の試験にそれぞれ200 gを超えるISOミディアムテストダストを加えた。約1 600の

パルスの後,ろ材は破損した。

2

2.25

ACFTD

72@23.5

70

0.5

50 000

0.58

1 185

0.45

2

2.05

ACFTD

72@23.5

70

0.5

50 000

0.58

1 203

0.43

2

2.07

High visc.

726@26

20〜30

0.2

50 000

2.05

1 400

0.65

2

1.85

High visc.

726@26

20〜30

0.2

50 000

1.8

1 230

0.68

4

2.18

ISO MTD

32@38

70

0.5

10 000

0.42

未実施

−

4

2.2

ISO MTD

32@38

70

0.3

7 000

0.42

未実施

−

4

2.25

High visc.

160@60

70

0.5

50 000

0.46

未実施

−

4

2.24

High visc.

169@59

70

0.5

50 000

0.52

未実施

−

5

3.1

ISO MTD

32@40

60〜70

0.5

50 000

未実施

931

0.6

5

2.56

ISO MTD

32@40

60〜70

0.5

50 000

未実施

1 310

0.5

5

2.56

High visc.

400@21

23〜26

0.5

50 000

1.5

1 241

0.55

5

2.99

High visc.

220@30

64〜70

0.5

50 000

0.72

1 310

0.55

7 研究所7からのコメント:試験中,許容圧力降下を維持することができなかった。粘性の高い流体を使用する

試験が好ましい。

8

1.88

ISO MTD

32@40

70

0.5

50 000

未実施

882

0.573

8

2.99

ISO MTD

32@40

70

0.5

50 000

未実施

774

0.523

8

2.74

High visc.

852@23

−

−

−

−

−

−

研究所8からのコメント:粘性の高い流体の場合には,許容可能な波形を得ることができなかった。

10

2.1

ISO MTD

16@42

48

1

50 000

2.0

557

未知

10

2.2

ISO MTD

16@42

48

1

50 000

0.5

729

0.5

10

2.2

High visc.

400@40

45

1

50 000

0.8

1 013

0.3

10

2.2

High visc.

400@40

50

1

50 000

0.5

456

0.3

11

2.39

ISO MTD

23@20

70

0.08

14 977

0.38

−

−

11

2.4

ISO MTD

23@20

70

0.16

10 694

0.44

−

−

11

B 8356-6:2011 (ISO 3724:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS K 2001 工業用潤滑油−ISO粘度分類

注記 対応国際規格 ISO 3448,Industrial liquid lubricants−ISO viscosity classification (MOD)

[2] JIS Z 8402-1:1999 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定

義

注記 対応国際規格 ISO 5725-1:1994,Accuracy(trueness and precision) of measurement methods and

results−Part 1: General principles and definitions(IDT)

[3] JIS Z 8402-2:1999 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行

精度及び再現精度を求めるための基本的方法

注記 対応国際規格 ISO 5725-2:1994,Accuracy(trueness and precision) of measurement methods and

results−Part 2: Basic method for the determination of repeatability and reproducibility of a standard

measurement method(IDT)

[4] JIS Z 8402-3:1999 測定方法及び測定結果の精確さ(真度及び精度)−第3部:標準測定方法の中間

精度

注記 対応国際規格 ISO 5725-3:1994,Accuracy(trueness and precision) of measurement methods and

results−Part 3: Intermediate measures of the precision of a standard measurement method(IDT)

[5] JIS Z 8402-4:1999 測定方法及び測定結果の精確さ(真度及び精度)−第4部:標準測定方法の真度

を求めるための基本的方法

注記 対応国際規格 ISO 5725-4:1994,Accuracy(trueness and precision) of measurement methods and

results−Part 4: Basic methods for the determination of the trueness of a standard measurement

method(IDT)

[6] JIS Z 8402-6:1999 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の

実用的な使い方

注記 対応国際規格 ISO 5725-6:1994,Accuracy(trueness and precision) of measurement methods and

results−Part 6: Use in practice of accuracy values(IDT)

[7] NFPA/T3.10.8.7 R1-1998(R2004),Hydraulic fluid power−Filter elements−Method for verifying the flow

fatigue characteristics

[8] ISO 12103-1,Road vehicles−Test dust for filter evaluation−Part 1: Arizona test dust