B 8349-2:2004 (ISO 10767-2:1999)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本フルードパワー工業会(JFPA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 10767-2:1999,Hydraulic fluid power

−Determination of pressure ripple levels generated in systems and components−Part 2: Simplified method for

pumpsを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 8349-2には,次に示す附属書がある。

附属書A(規定)試験報告書の様式

附属書B(参考)ポンプの圧力脈動を測定するための試験手順に関する一般的事項

附属書C(参考)参考文献

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 記号,単位及び図記号 ······································································································ 2

5. 計測装置 ························································································································ 2

6. 一般事項 ························································································································ 2

7. 幾何学的パラメータ及び作動油の音速の決定 ········································································ 3

8. 有効周波数及び圧力範囲 ··································································································· 4

9. 試験回路 ························································································································ 4

10. 試験手順 ······················································································································ 6

11. 試験報告書···················································································································· 6

12. 規格適合表示 ················································································································ 7

附属書A(規定)試験報告書の様式 ························································································· 8

附属書B(参考)ポンプの圧力脈動を測定するための試験手順に関する一般的事項 ·························· 10

附属書C(参考)参考文献 ···································································································· 18

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8349-2:2004

(ISO 10767-2:1999)

油圧−システム及び機器から発生する

圧力脈動レベルの測定方法−

第2部:ポンプにおける簡易測定方法

Hydraulic fluid power−Determination of pressure ripple levels generated in

systems and components−Part 2: Simplified method for pumps

序文 この規格は,1999年に第1版として発行されたISO 10767-2,Hydraulic fluid power−Determination of

pressure ripple levels generated in systems and components−Part 2: Simplified method for pumpsを翻訳し,技術

的内容及び規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,+1 dB〜−3 dBの誤差で油圧ポンプの圧力脈動の特性を測定する方法につい

て規定する。

この規格は,油圧システムの騒音の要因となる油圧回路を振動させる周波数及び圧力の領域を対象とす

る。圧力脈動の値は,測定した値を計算し,処理して報告する。この規格は,油圧ポンプの圧力脈動特性

の測定方法及び試験と報告の手順を規定することによって,油圧システムの低騒音化を図ることを目的と

している。附属書Bは,この試験手順に関する基本事項の一般的な事項を記述したものである。

なお,圧力脈動の測定が,低圧又は,低周波数又は高精度を要求されている場合には,ISO 10767-1を用

いる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 10767-2:1999,Hydraulic fluid power−Determination of pressure ripple levels generated in

systems and components−Part 2: Simplified method for pumps (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 0125-1 油圧・空気圧システム及び機器−図記号及び回路図−第1部:図記号

備考 ISO 1219-1:1991 Fluid power systems and components−Graphic symbols and circuit diagrams−

Part 1: Graphic symbolsからの引用事項は,この規格の該当事項と同等である。

JIS B 0142 油圧及び空気圧用語

備考 ISO 5598:1985 Fluid power systems and components−Vocabularyからの引用事項は,この規格

2

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の該当事項と同等である。

JIS Z 8203 国際単位系(SI)及びその使い方

備考 ISO 1000:1992 SI units and recommendations for the use of their multiples and of certain other

unitsからの引用事項は,この規格の該当事項と同等である。

ISO 9110-1:1990 Hydraulic fluid power−Measurement techniques−Part 1: General measurement principles

ISO 10767-1:1996 Hydraulic fluid power−Determination of pressure ripple levels generated in systems and

components−Part 1: Precision method for pumps

3. 定義 この規格で用いる主な用語の定義は,JIS B 0142及び音響用語の定義はISO 10767-1によるほ

か,次による。

3.1

ポンプの出口通路長さ(pump outlet port passage length)LS 規定された試験条件での通常運転におけ

るポンプの出口から試験配管入口までの平均長さ。

3.2

ポンプの出口通路直径(pump outlet port passage diameter)DS 規定された試験条件での通常運転に

おけるポンプの出口から試験配管入口までの出口空間の平均直径。

4. 記号,単位及び図記号

4.1

この規格で用いる記号は,表1による。

4.2

この規格で用いる単位は,JIS Z 8203による。

4.3

この規格で用いる図記号は,JIS B 0125-1による。

5. 計測装置

5.1

流量,圧力,駆動軸回転速度及び作動油温度の測定に用いる計測装置は,ISO 9110-1による。

5.2

圧力脈動を測定するための圧力変換器は,ISO 9110-1によるもので,ポンプ軸回転周波数から最低

10 kHzまで正確に測定できる圧電形の変換器を用いる。

5.3

圧力脈動の調和成分は,周波数の関数をとる。これは,狭帯域のFFT(高速フーリエ変換)スペク

トルアナライザを用いて達成できる。分析は,ISO 9110-1によって,ポンプ軸回転周波数から最低10 kHz

まで正確に測定する。

6. 一般事項

6.1

平均圧力,駆動軸回転速度及び作動油温度は,ISO 9110-1の等級Bの精度で管理する。

6.2

圧力脈動データの測定には,要求された作動油を用いなければならない。試験に用いる作動油は,

供試ポンプに対して適合したものであることを確認しておく。

3

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 記号

記号

内容

B

作動油の体積弾性係数

c0

試験配管の弾性を考慮しない場合の作動油の基準音速

DL

試験配管の内径

DO, min

最小配管終端オリフィス直径

DO, max

最大配管終端オリフィス直径

DS

ポンプの出口通路直径

E

試験配管材料の弾性係数

f1

ポンプ基本周波数

fmax

この試験方法で測定できる最高周波数

K

オリフィスの流量係数

p

D

q

K

∆

=

2O

4

π

······························································· (1)

LL

試験配管長さ

LS

ポンプの出口通路長さ

Z

1回転当たりのポンピング数

n

調和次数 n=1,2,3,…

N

ポンプ回転速度

Pn

圧力脈動のn次の調和成分の振幅 (すなわち,ピークからピークの1/2)

pOA

f1からfmaxまでの圧力脈動のオーバオール値

pmax

ポンプの最高出口圧力

pmin

ポンプの最低出口圧力

p

∆

オリフィスでの圧力降下

q

ポンプの平均流量

ρ

作動油の密度

t

試験配管の厚さ

VS

ポンプの出口流路の容積

6.3

ポンプの入口配管を取り付けるときには,製造業者の定格条件内となるような入口圧力とし,回路

に空気が混入しないように注意しなければならない。

6.4

試験を開始する前に,製造業者の推奨に従ってポンプを運転する。

6.5

試験を開始する前に,すべての配管及び回路の機器から空気を除去するためにポンプを運転する。

すべての試験条件は,6.1に規定する条件内で安定していなければならない。

6.6

ポンプの入口配管,試験配管,機器及び供試ポンプの運転圧力は,定格圧力を超えないように注意

しなければならない。測定精度に影響を与えるので,試験回路に余分な附属機器を付け加えてはならない。

警告:配管圧力は,ポンプの流量及び試験回路に対して選定されたオリフィス径で決まる。誤ったオリ

フィス径の選定は,異常な配管圧力を発生させる。異常な配管圧力から人間及び試験機器を保護するため

に,安全対策が必要である。

7. 幾何学的パラメータ及び作動油の音速の決定

7.1

DS及びLSの値は,次のいずれかの方法によって求める。

a) DSの近似値としてポンプの出口ポートの直径を用い,ポンプ出口ポート容積VSの測定値から,次の

式(2)を用いてLSを計算する。

4

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

S

S

s

4

D

V

L

π

=

············································································· (2)

備考 VSは,試験配管の入口までのすべての継手類を含む。

b) 供試ポンプは,製造業者から入手する。

c) 供試ポンプ内部インピーダンスを測定する試験の結果から求める(例えば,ISO 10767-1)。

7.2

作動油の音速c0及び作動油の密度ρの値は,作動油の製造業者から入手する。作動油の音速は,次

の式(3)を用いて試験配管の弾性を補正して計算する。

t

E

t

D

c

c

ρ

)

(

1

1

L

20

+

+

=

··································································· (3)

7.3

作動油の音速c0が作動油の製造業者から入手できない場合は,次の式(4)を用いて計算してもよい。

ρ

B

c=

0

················································································ (4)

8. 有効周波数及び圧力範囲

8.1

基本ポンピング周波数は,f1である。f1は,この試験方法で測定できるポンプ圧力脈動の最低周波数

である。

60

1

ZN

f=

·················································································· (5)

ここに,

N: min−1

f1: Hz

8.2

この試験方法で測定できるポンプの最低出口圧力は,pminとなる。

)

(

ρ

c

L

f

D

cq

p

S

1

2S

min

π

2

tan

π

2

=

·························································· (6)

8.3

この試験方法で測定できる最高周波数は,2.5 kHz又はfmaxのいずれかの低いほうである。次の式(7)

は,fmaxを計算するのに用いる。

f

L

c

f

1

S

max

2

−

=

····································································· (7)

8.4

pmaxは,圧力脈動データを必要とするポンプの最高出口圧力として定義する。pmaxは,ポンプの製造

業者によって許容された最高出口圧力よりも低く,6.6の規定による。

8.5

この試験方法で測定できる圧力脈動は,pmin〜pmaxのポンプの出口圧力で,f1から2.5 kHz又はfmaxの

いずれかの低いほうの周波数までとする。もし,8.2で計算したpminの値がpmaxより大きければ,この試験

方法では有効な圧力脈動の測定はできない。

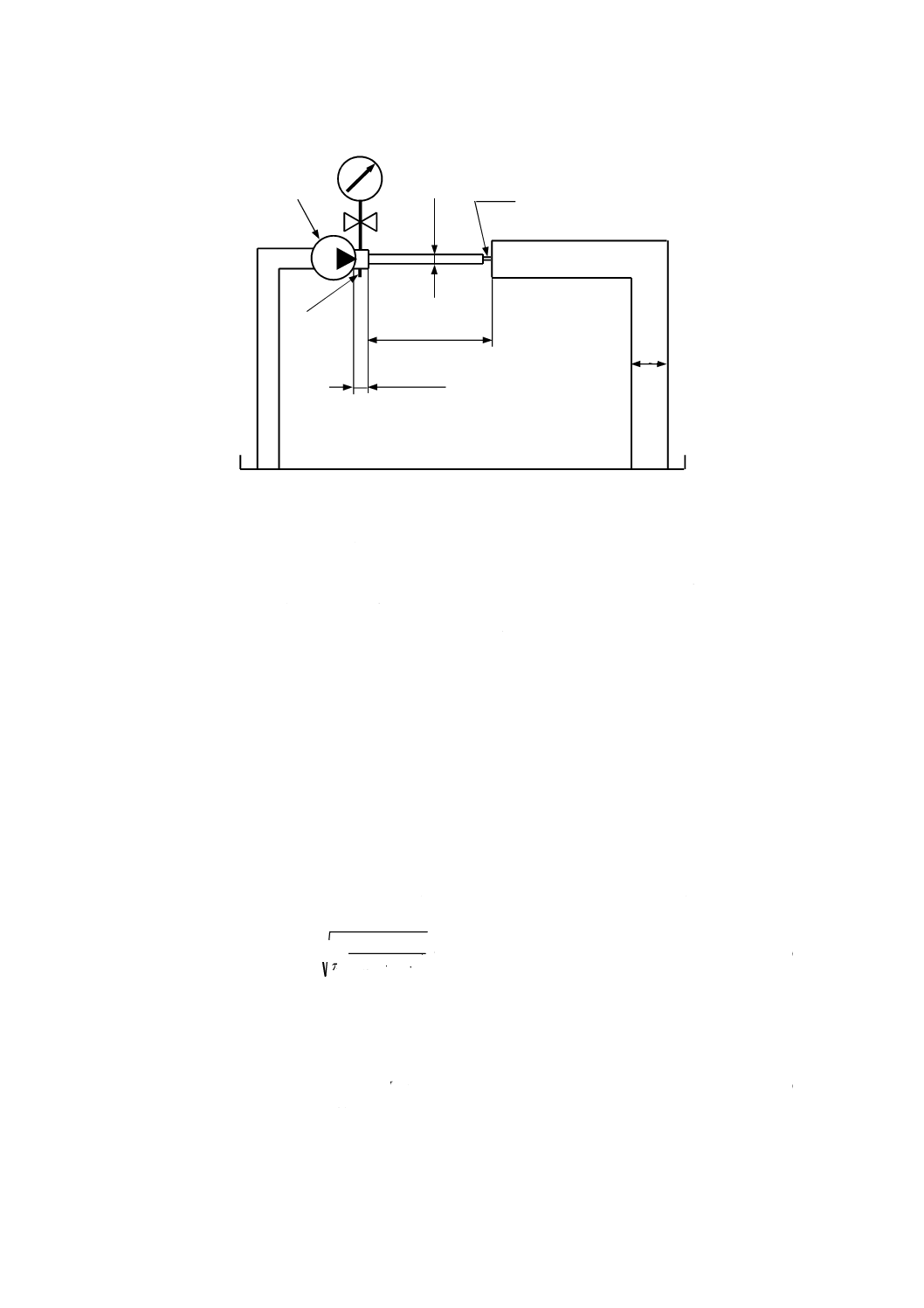

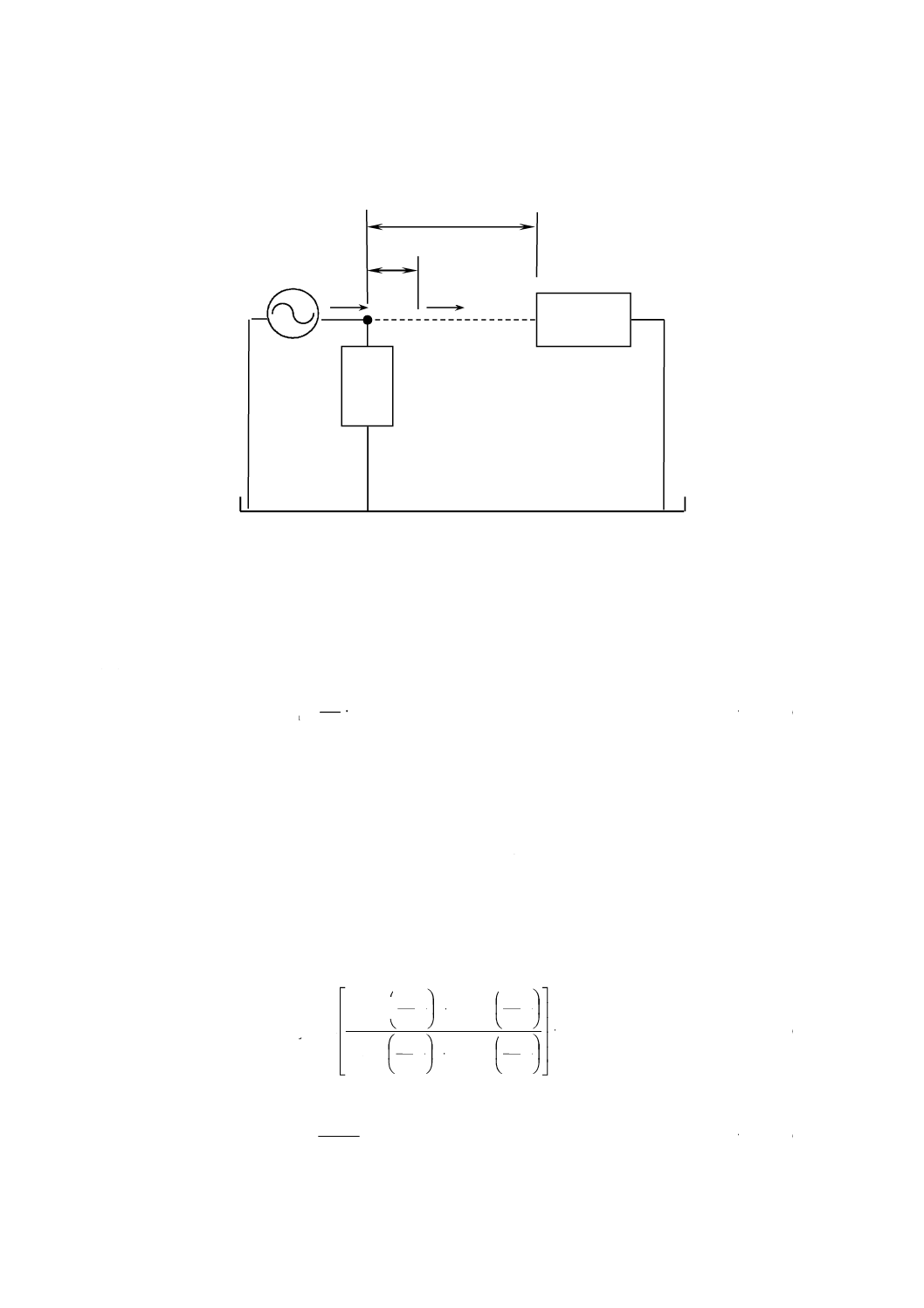

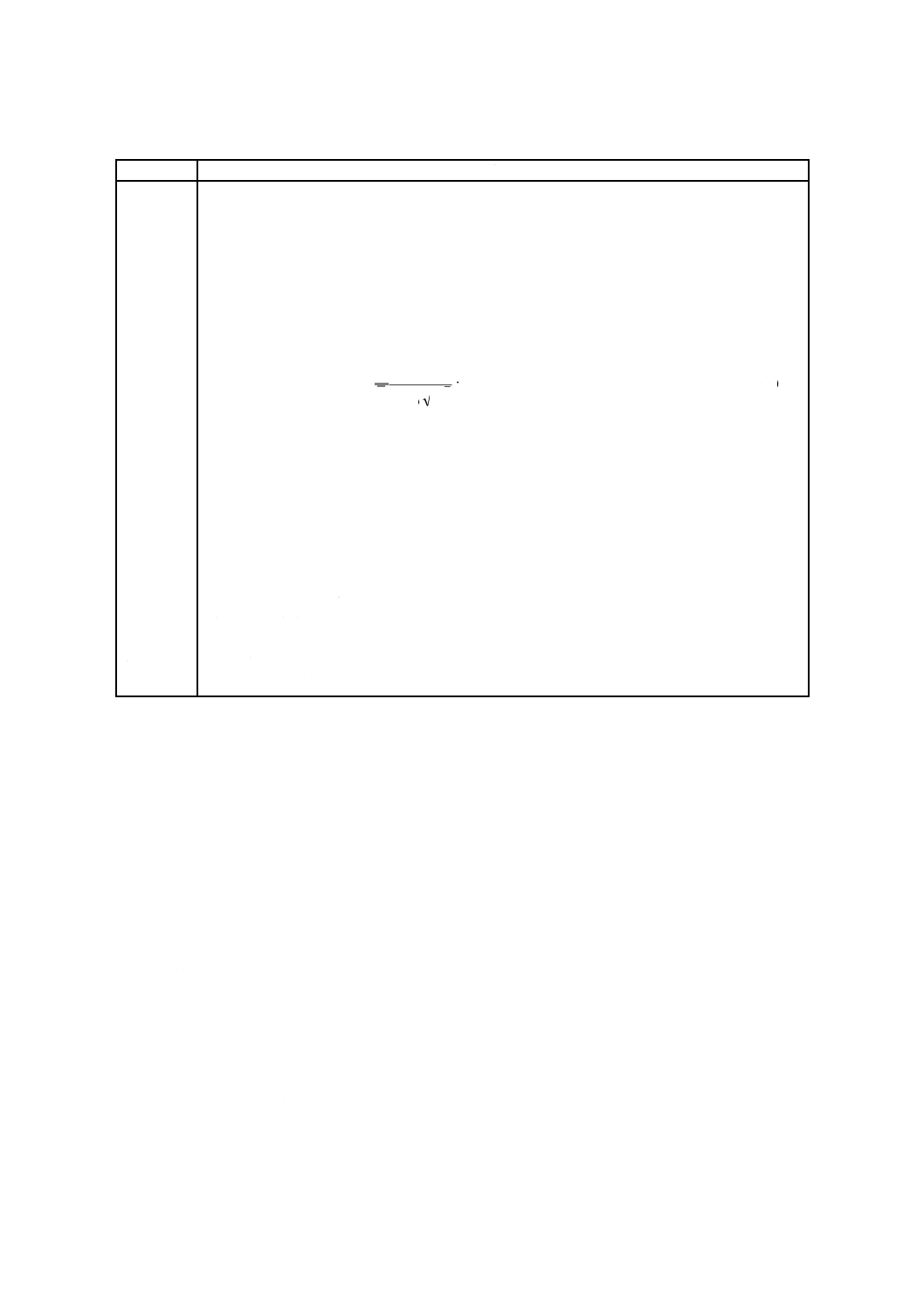

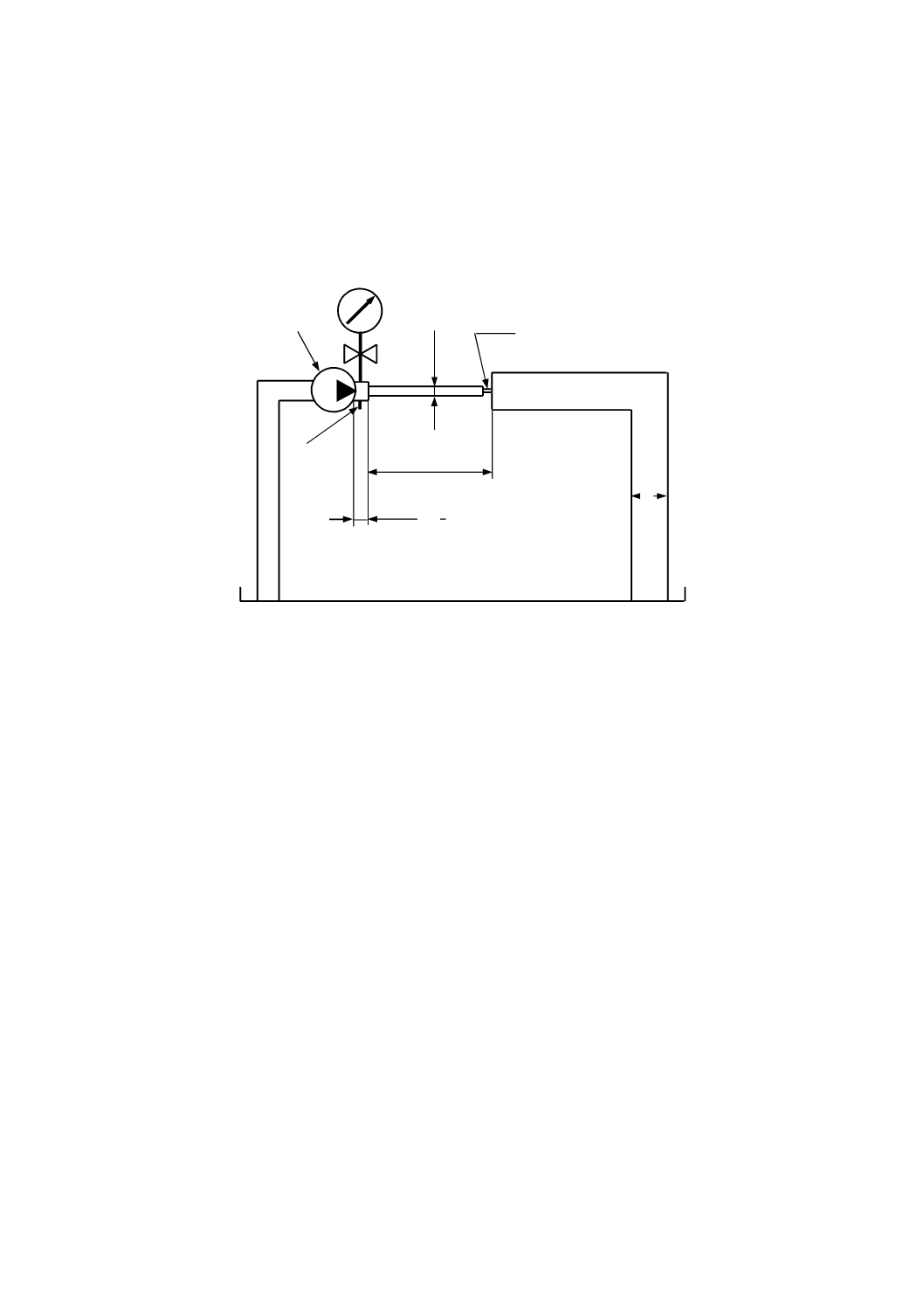

9. 試験回路

9.1

試験回路は,図1に示すような構成にする。供試ポンプは,図1に示すような単段ポンプ,又は多

段ポンプ,ブーストポンプ若しくはスーパーチャージのポンプを含んでもよい。

5

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

1 供試ポンプ

2 圧電形の圧力変換器

3 内径>5DL

備考

配管及びオリフィスの記号は,説明のためであって,JIS B 0125-1に

従ったものではない。

図 1 試験回路図

9.2

ポンプ出口から試験配管入口への接続部は,ポンプの出口通路長さLSの20 %未満としなければな

らない。圧力変換器及び圧力計は,ポンプ出口と試験配管入口との間に設置する。もし,ポンプ出口から

試験配管入口までの長さが指定された長さより長い場合は,この規格は使用できない。この場合は,ISO

10767-1を用いる。

9.3

圧力変換器は,センサー表面を上方に向けて,配管の内壁と同一面にして,流れの影響を受けない

ように取り付ける。

9.4

圧力脈動を測定するときは,出口の圧力計のシャットオフ弁は全閉とする。圧力計のシャットオフ

弁は試験配管の分岐回路の干渉が最小となるよう主配管にできるだけ近くに取り付けなければならない。

9.5

ポンプと終端オリフィスとの間の試験配管は,次の式から推定される内径の鋼管とする。

(

)

min

max

L

4

p

p

cq

D

+

=π

ρ

································································· (8)

鋼管の内径は,DLと等しいか,その次に小さな規格寸法の鋼管を選択しなければならない。鋼管の厚さ

は6.6に規定する運転圧力によって選択しなければならない。

9.6

図1に示す試験配管の長さLLは,次の式(9)の範囲内でなければならない。

L

L

L

1.1

9.0

S

L

S

≤

≤

······································································ (9)

9.7

次の式(10)を用いて,試験配管終端オリフィスの最大直径を求める。

DL

2

3

<0.2 LS

LL

DO

1

6

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

p

K

q

D

min

max

,

O

4

π

=

································································ (10)

このオリフィス径の試験では,ポンプの出口圧力は,ほぼpminと等しくなる。

9.8

次の式(11)を用いて,試験配管終端オリフィスの最小直径を決定する。

p

K

q

D

max

min

,

O

4

π

=

·································································(11)

このオリフィス径の試験では,ポンプ出口圧力は,ほぼpmaxと等しくなる。

9.9

終端オリフィスは試験配管の下流端の継手の入口部に配置しなければならない。試験配管の端部と

終端オリフィスの入口との間は,空間ができないように注意しなければならない。

9.10 終端オリフィスの下流の配管内径は,5DLより大きくなければならない。

10. 試験手順

10.1 9.7で求めた直径DO,maxの試験管路終端オリフィスを取り付ける。

10.2 圧力計のシャットオフ弁を開いて,ポンプ回転速度及び入口油温を要求された試験条件となるよう

調整する。

10.3 実際のポンプの平均出口圧力を測定し記録する。

10.4 圧力計のシャットオフ弁を閉じる。

10.5 圧力脈動の調和成分を測定する。ポンプ基本周波数の10次までの調和成分を記録する。各調和成分

についてピークの振幅を求める。2.5 kHz又はfmaxのいずれかの低いほうを上限とする。

10.6 供試ポンプの運転を停止して,9.9で求めた直径DO,minの試験管路終端オリフィスを取り付けて,10.2

〜10.5の試験を繰り返す。

10.7 もし,pmin及びpmaxの間のポンプの平均出口圧力に対する圧力脈動のデータが要求される場合は,

DO,man及びDO,minの中間となるような試験管路終端オリフィス直径を選択して,10.2〜10.5の試験を繰り返

す。

10.8 もし,他の試験条件(例えば,回転速度,ポンプ押しのけ容積,油温など)で圧力脈動のデータが

要求される場合は,9.5によって新しい試験配管直径,9.7によって終端オリフィス直径を計算する。そし

て,それぞれのオリフィスに対して,10.2〜10.7の試験を繰り返す。

8.2,8.3及び8.4の規定は,それぞれ対応する試験配管直径及び終端オリフィス並びに運転条件を満たさ

なければならない。

11. 試験報告書

11.1 各運転条件に対して,10.5で得られたポンプ基本周波数の調和成分について報告する。このデータ

は,圧力脈動の振幅(すなわち,ピークからピークの値の1/2)として報告する。

11.2 11.1のそれぞれのポンプの運転条件で,f1からfmax又は2.5 kHzのいずれか低い方までのポンピング

周波数の調和成分をもとに,次の式(12)から圧力脈動の調和振幅のオーバオール値を計算する。ポンプ基

本周波数の10次の調和成分を超える圧力脈動の測定値については含まない。

2

...

2

24

23

22

21

OA

n

P

P

P

P

P

p

+

+

+

+

+

=

·············································· (12)

7

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.3 すべての圧力脈動の測定値及び試験条件は,JIS Z 8203に規定する単位で表さなければならない。

11.4 試験に関する情報及び条件は,附属書Aの様式を用いて報告しなければならない。

12. 規格適合表示 この規格に適合していることを試験報告書,カタログ及び販売資料に記述する場合は,

次の文言を用いる。

“このポンプの流体伝ぱ騒音(圧力脈動)の特性は,JIS B 8349-2 油圧−システム及び機器から発生す

る圧力脈動レベルの測定方法−第2部:ポンプにおける簡易測定方法によって測定した。”

8

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)試験報告書の様式

A.1 ポンプ圧力脈動の試験情報の様式

ポンプの種類:

ポンプの形式又は識別番号:

製造番号:

部品番号:

製造業者名:

製造業者の住所:

試験を行った組織の名前:

試験を行った組織の住所:

試験を実施した年月日:

試験を実施した場所:

A.2 ポンプ圧力脈動の試験条件の様式

試験作動油の種類

ポンプ入口側油温

試験作動油中での音速(補正値)

c=

試験作動油中での基準音速(補正なし)c0=

作動油の密度

ρ=

回転速度

N=

ポンプ流量

q=

ポンプの出口通路直径

DS=

ポンプの出口通路長さ

LS=

DSとLSを求めるのに使用した方法(7.1参照)

1回転当たりのポンピング数

Z=

配管内径

DL=

配管長さ

LL=

配管の厚さ

t=

配管の弾性係数

E=

終端オリフィスの直径

DO,max=

DO,min=

その他:

ポンプの最高試験出口圧力

pmax=

ポンプの最低試験出口圧力

pmin=

その他:

ポンプ基本周波数

f1=

最高周波数

fmax=

9

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 ポンプ圧力脈動の試験結果の様式

回転速度:

圧力:

ポンプ入口側油温:

P1=

P2=

P3=

P4=

P5=

P6=

P7=

P8=

P9=

P10=

pOA=

10

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)ポンプの圧力脈動を測定するための試験手順に関する

一般的事項

この附属書は,本体及び附属書A(規定)に関連する事柄を補足するもので,規定の一部ではない。

この規格は,簡便な試験で直接測定されたポンプ圧力脈動を求める試験方法として説明されている。こ

の規格は,一般に用いられている油圧ポンプの圧力脈動を測定するのに適した方法である

ANSI/(NFPA)T2.7.2:1995[7]に類似している。

ANSI/(NFPA)T2.7.2は,この規格のように広い周波数レンジ及び圧力レンジをカバーしてはいないが,

ポンプを選択するための騒音に関する有効な比較データを与える。この規格で示した方法は,製造業者の

試験室での測定と比較するため,用いようとしている適用例に対して,修正された条件でポンプを運転す

るとどうなるかを導き出すのにも使える。

ISO 10767-1の精密測定法は,試験ポンプの圧力脈動,流量脈動,内部インピーダンス及び試験作動油中

での計算された音速を求める測定をするために,より専門的な研究試験装置及び付加ポンプ又は圧力脈動

源を必要とする。複雑な計算が必要であるという性質からISO 10767-1は,データ解析を重視したコンピ

ュータ及び解析装置を備えた研究所で用いるのに最も適している。

B.1 追加記号

f: 周波数(Hz)

j: 虚数単位(

1

−)

PB: 理論上の音響的閉そく(塞)圧力脈動値

PE: 試験管路の入口での圧力脈動値

p : ポンプの平均出口圧力

p*: ポンプの定格平均出口圧力

QS: ポンプの流量脈動値

*)

(p

q

Δ

: 定格平均出口圧力の平均ポンプ流量損失

ω: 周波数(rad/s)

x: 配管に沿った距離

ZE : 終端インピーダンスをもった配管の入口インピーダンス

Z0 : 配管の特性インピーダンス

Z0S: ポンプの出口室の特性インピーダンス

ZS : ポンプの内部インピーダンス

ZT : 終端オリフィスのインピーダンス

ZTS: ポンプケーシング内通路の始端における漏れのインピーダンス

注*

上記以外の記号は本体の表1参照。

11

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

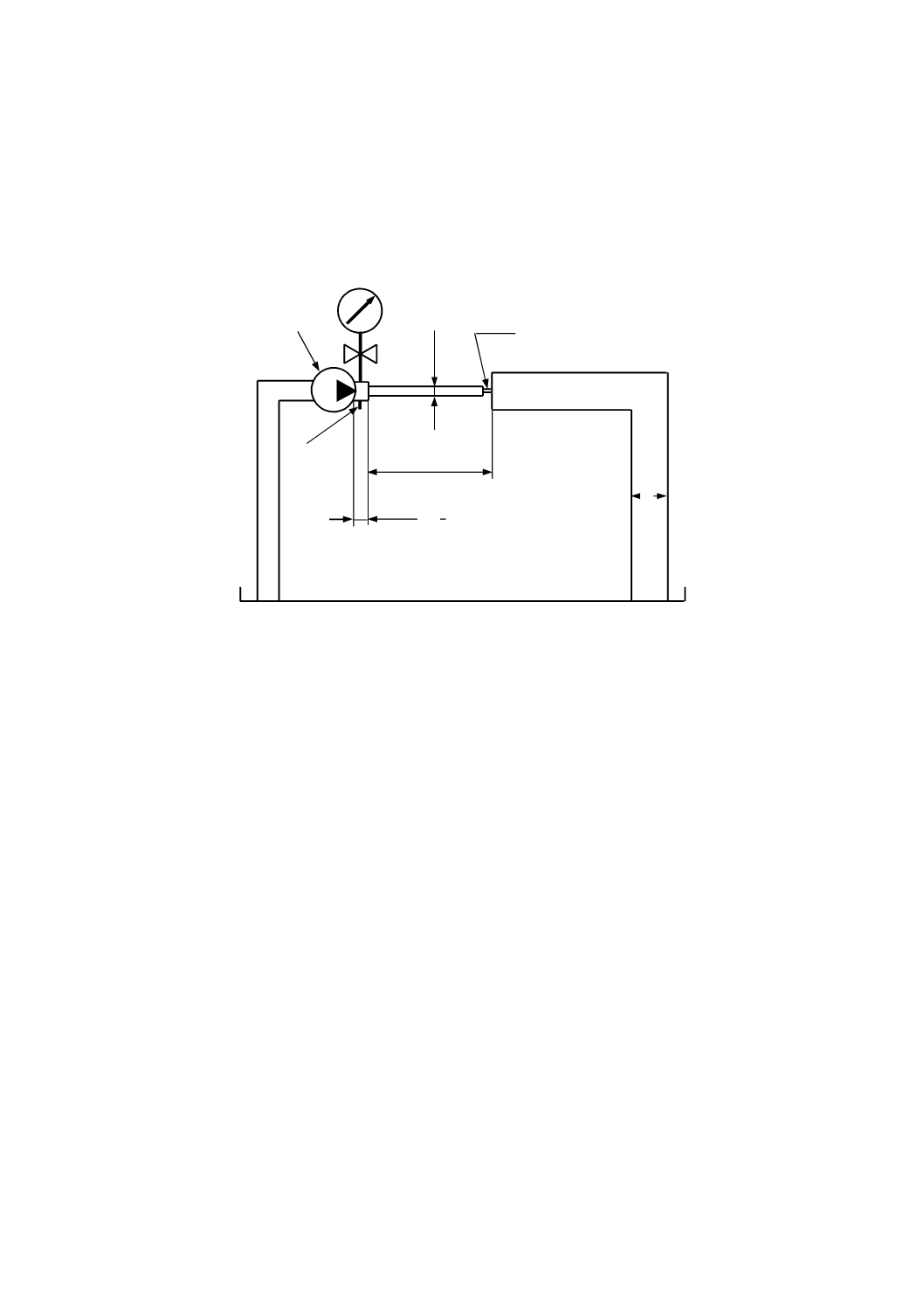

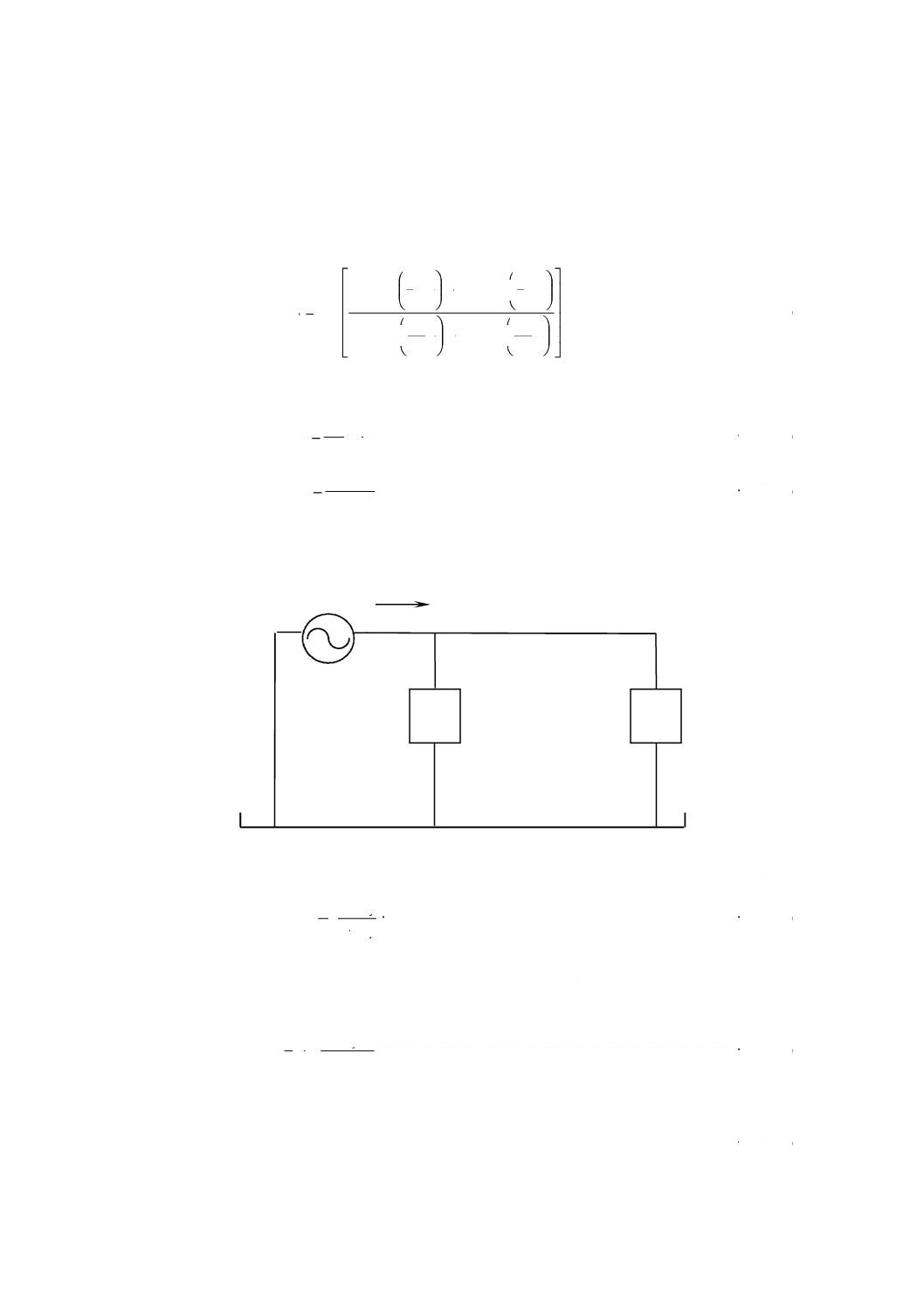

B.2 この規格による試験手順の説明 この規格は,測定された圧力脈動が試験回路とは無関係に,試験ポ

ンプの脈動源特性だけに依存するように,ポンプの出口には,短く小さな直径の(規格)鋼管配管及びオ

リフィスが結合されているという仮定に基づいている。これは,試験管路の入口インピーダンスZEが試験

ポンプの内部インピーダンスZSに比べて,大きいときだけ正しい。

推奨する試験回路を附属書B図1に示す。

番号

1 供試ポンプ

2 圧電形の圧力変換器

3 内径>5 DL

備考 配管及びオリフィスの記号は,説明のためであって,JIS B 0125-1に

従ったものではない。

附属書B図 1 試験回路図

1

2

3

<0.2 LS

LL

DO

DL

12

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

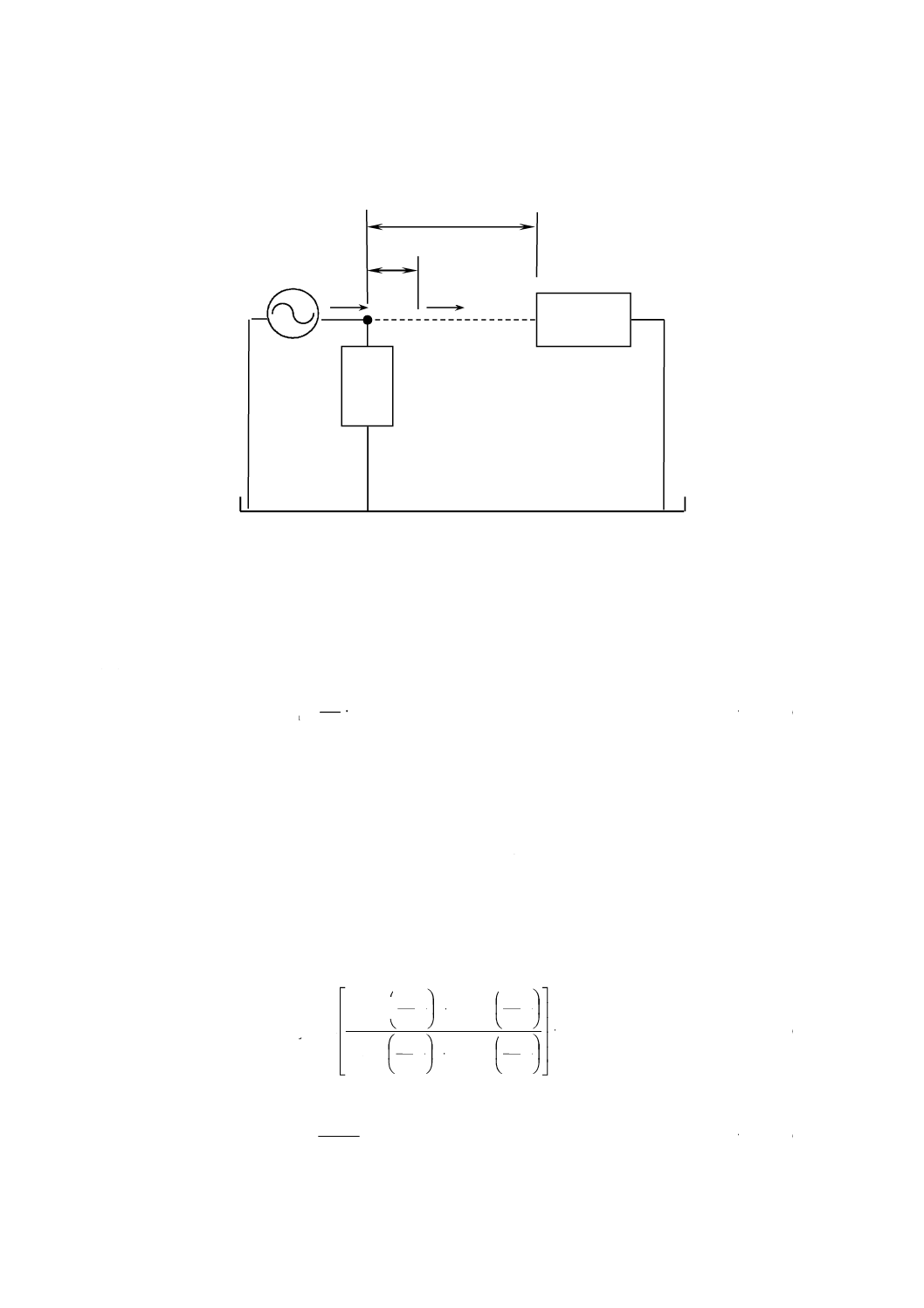

附属書B図2は油圧回路図のBowns,Edge及びTilley[1]によって提案された附属書B図1のインピーダン

ス表示を示す。

附属書B図 2 油圧回路のインピーダンス表示

附属書B図2の距離x及びLは,ポンプ出口と終端オリフィスZT間に結合された特性インピーダンス

Z0をもった管路に沿った測定を表すのに意図されている。ポンプの内部インピーダンスは,ZSによって表

現されている。

オリフィスでの圧力降下の等式を微分することによって,終端オリフィスのインピーダンスが式(B.1)で

与えられる。

q

p

Z

2

T=

··············································································· (B.1)

式(B.1)は,450 Hz以内の周波数帯で,可変のスロットルバルブを用いて行われた試験によって,Claar[2]

及びTheissen[3]によって別々に実証されている。McCandish,EdgeとTilly[4]は,このようなスロットルバ

ルブのインピーダンスが高い周波数で式(B.1)で表したものより低くなりえることを示した。しかし,この

効果は,たぶんこのようなバルブの入口で典型的にみられるバルブの中の容積によるものであったと考え

られる。この規格では,終端オリフィスZTの入口でのバルブの中の容積の影響を避けるための手段が取ら

れている。このような予防処置によって,式(B.1)は,4 kHzまで妥当で圧力脈動測定に適していることが

示されている。

Keller[5]は長さLLの配管のインピーダンス,特性インピーダンスZ0及び終端オリフィスのインピーダン

スZTを,式(B.2)で定義している。

+

+

=

c

L

jZ

c

L

Z

c

L

jZ

c

L

Z

Z

Z

L

T

L

0

L

0

L

T

0

E

sin

cos

sin

cos

ω

ω

ω

ω

······································· (B.2)

配管での圧力降下及び配管での漏れがないと仮定するなら,Z0は式(B.3)で計算できる。

2

L

0

4

D

c

Z

π

ρ

=

··········································································· (B.3)

x

QS

ZS

ZT

L

q,P

Z0

13

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Edge[6]は,ポンプの内部インピーダンスZSが短い管路のように作用し,式(B.2)と同じ形になることを

示した。ポンプの特性インピーダンスZ0Sがポンプ出口の見掛けの直径DSによるものであり,配管長さが

出口の見掛けの長さLSによるものであり,更に終端インピーダンスZTSが平均出口圧と平均流量損失との

比によるもの(つまり,ポンプの容積効率によるもの。)であると仮定するなら,ポンプの内部インピーダ

ンスは,式(B.4)を用いて計算できる。

+

+

=

c

L

jZ

c

L

Z

c

L

jZ

c

L

Z

Z

Z

S

T

S

S

0

S

S

0

S

TS

S

0

S

sin

cos

sin

cos

ω

ω

ω

ω

···································· (B.4)

ここに,

2

S

S

0

4

D

c

Z

π

ρ

=

·········································································· (B.5)

)

(

*

*

TS

p

q

p

Z

∆

=

········································································ (B.6)

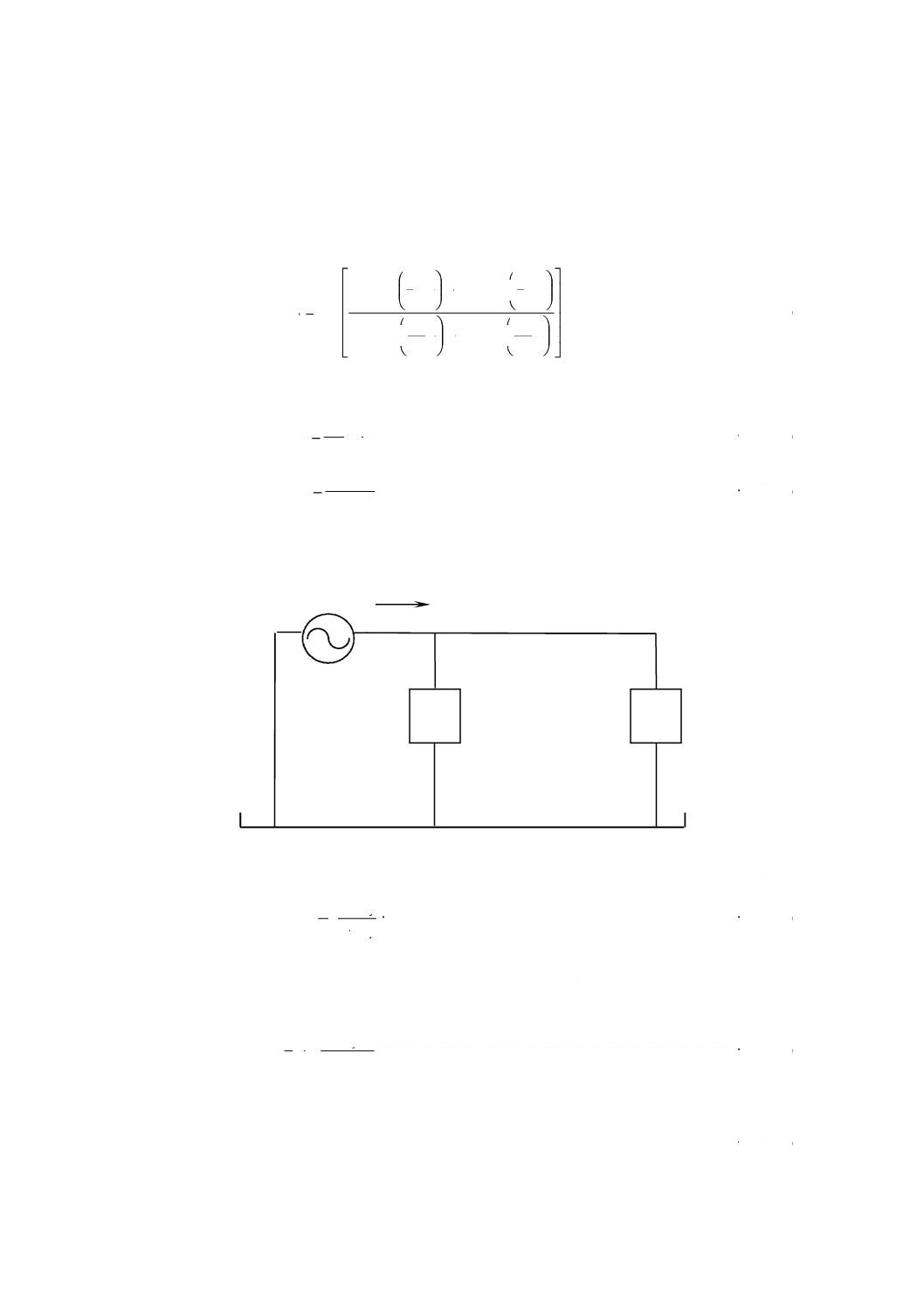

管路の影響を含めた回路のインピーダンス表示を附属書B図3に示す。

附属書B図 3 管路の影響を含めた回路のインピーダンス表示

ポンプでの出口(すなわち,出口につながれた配管の入口)での圧力脈動は,式(B.7)を用いて計算できる。

E

S

E

S

S

E

Z

Z

Z

Z

Q

P

+

=

········································································ (B.7)

QSZSの積は,ZEが無限大(吐出ポートをブロックしたことに等しい)なら,ポンプ出口で発生する圧力

脈動になる。ポンプ出口で測定される圧力脈動PEと音響的閉そく(塞)圧力脈動PBとの比は,式(B.7)を

変形することにより得られる。

E

S

E

B

E

Z

Z

Z

P

P

+

=

········································································ (B.8)

ここに,

S

S

B

Z

Q

P=

············································································ (B.9)

式(B.8)の圧力脈動比PE/PBは,ポンプ出口につなげられた配管入口のインピーダンスZE及びポンプの内

QS

PE

ZS

ZE

14

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部インピーダンスZSの複素比だけによっている。もし,ZEがZSより非常に大きいならば,そのとき圧力

脈動比はほぼ1(0 dB)になり,ポンプ出口で測定された圧力脈動は,ほぼ閉そく(塞)圧力脈動PBに等

しくなる。これは,ZE>ZSとなる条件がその後,この附属書の後半部分で,“低い誤差”と呼ばれる場合を

条件としている。もし,ZSを独立して測定できるなら,式(B.9)からポンプの流量脈動QSを計算できる。

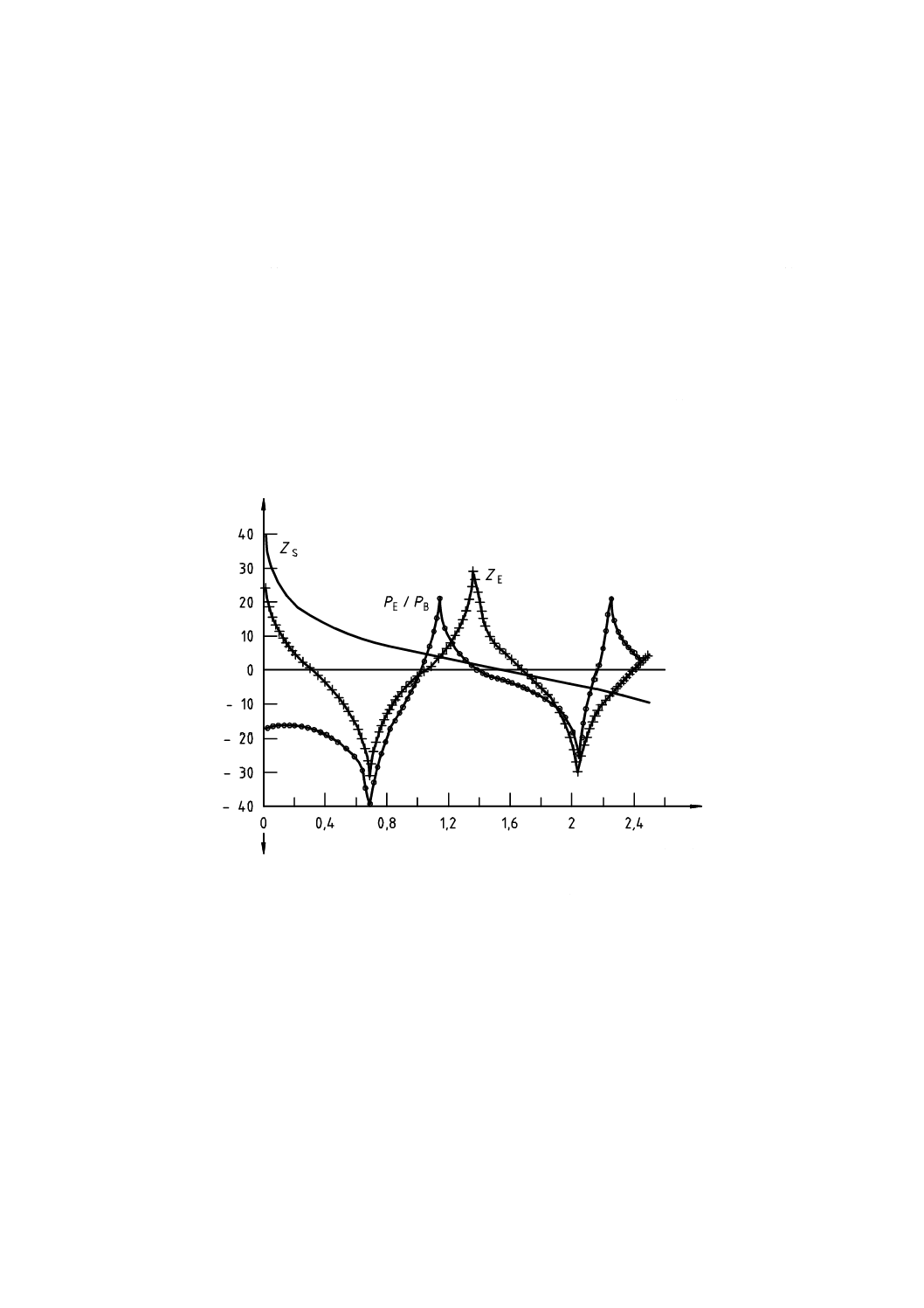

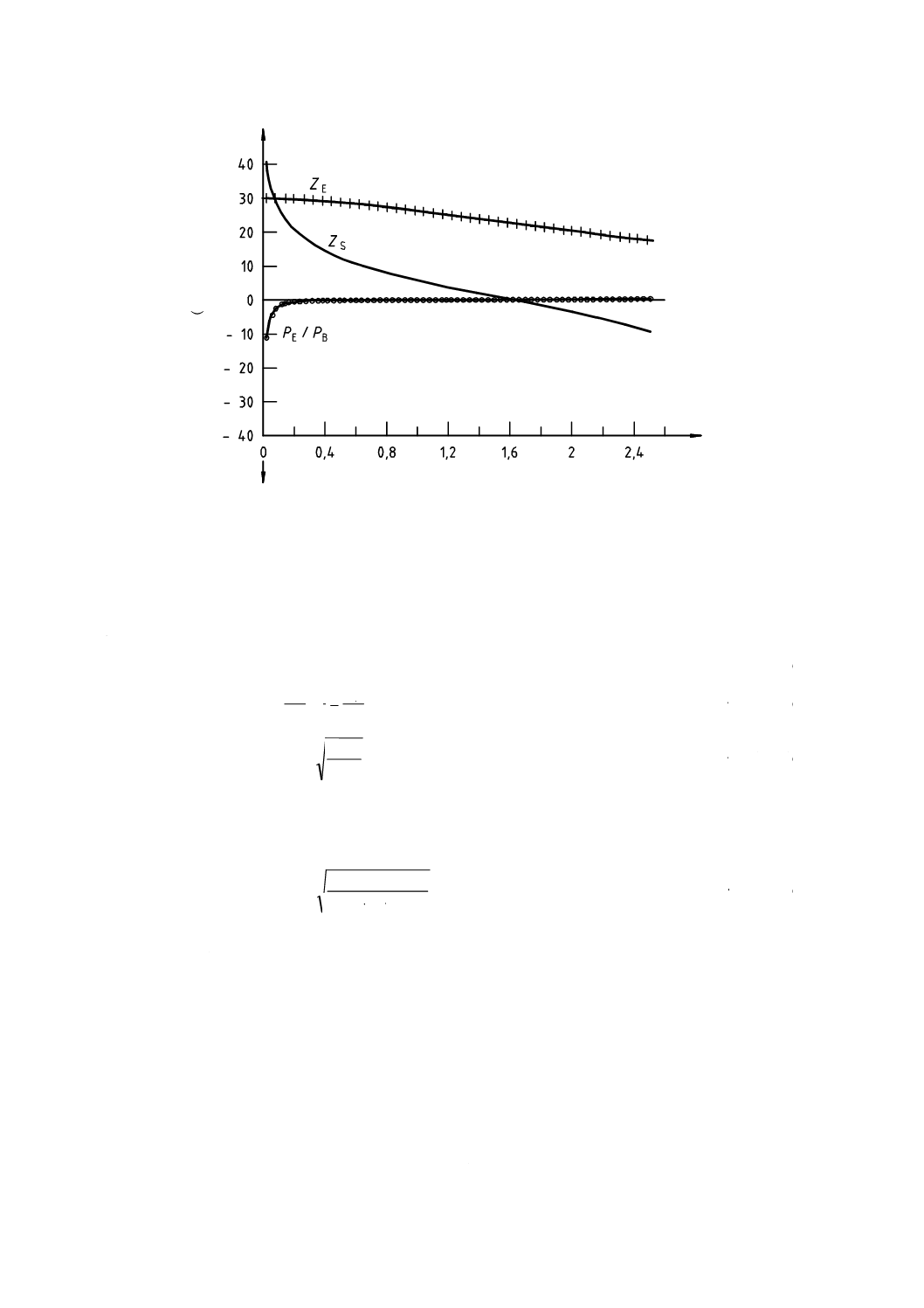

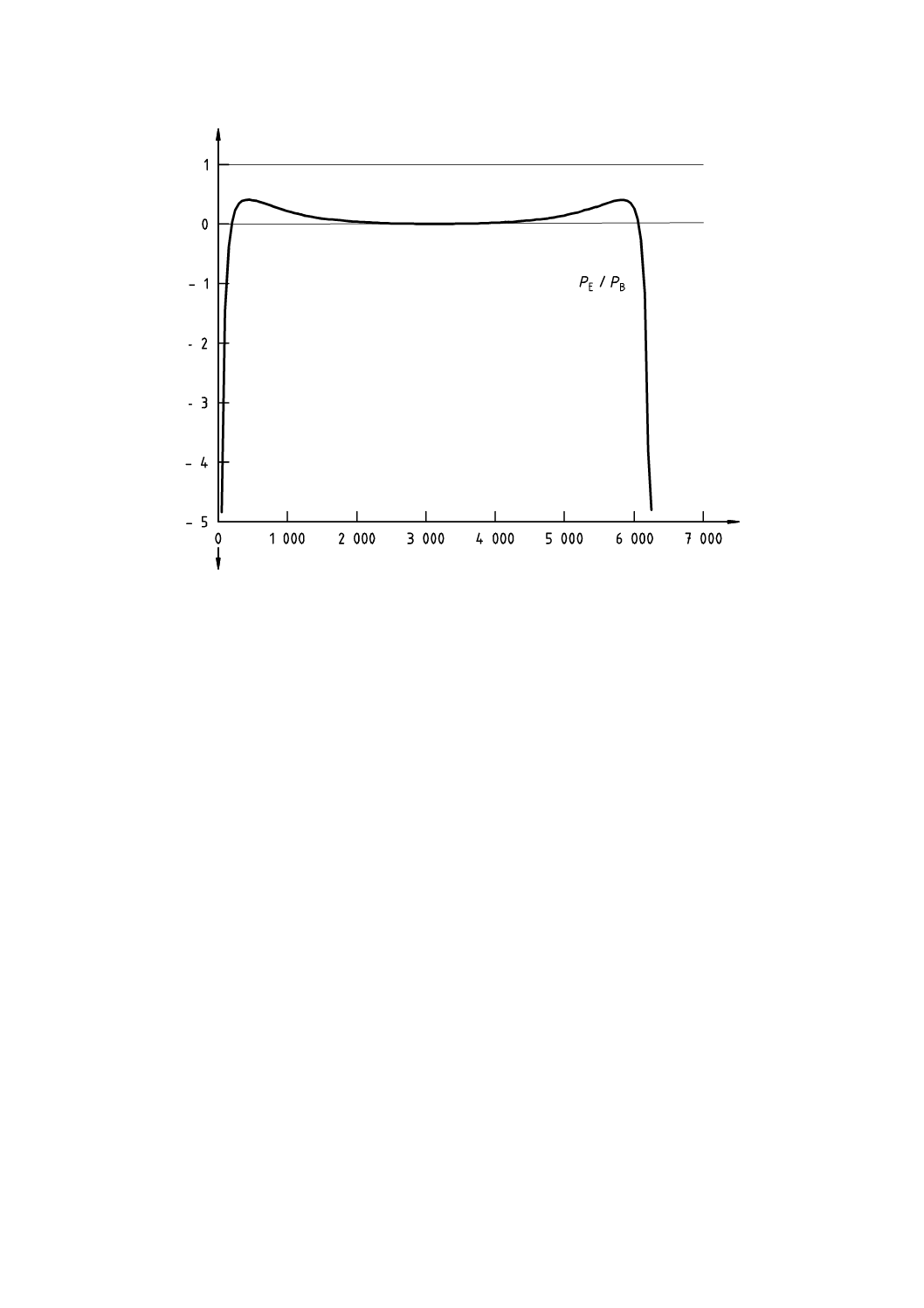

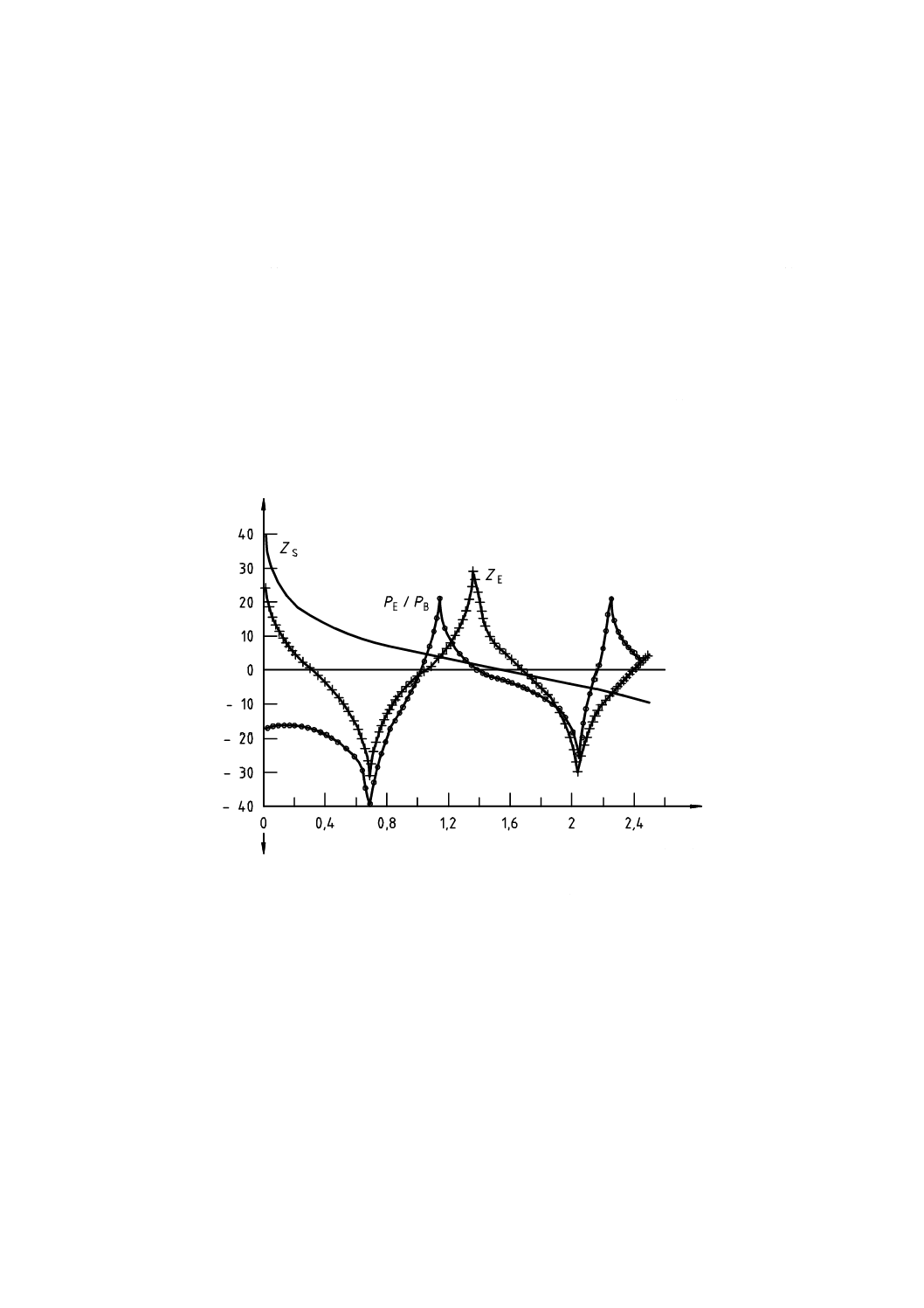

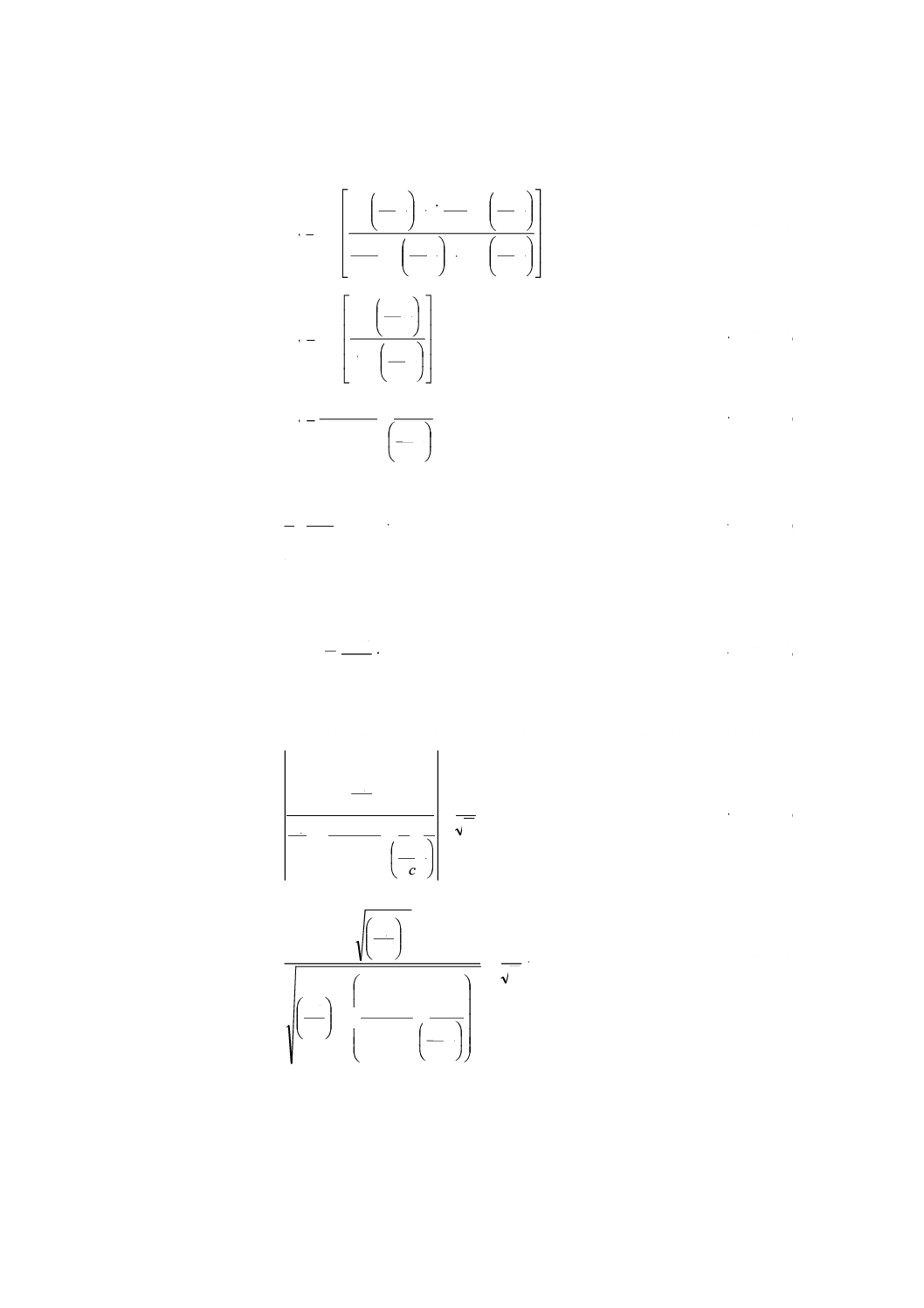

典型的な油圧回路におけるこれらの関係のグラフを,附属書B図4に示す。

この回路において,配管の内径DLは,ポンプ出口における見掛けの直径DSの約1.1倍,この配管の長

さLLは,ポンプ出口における見掛けの長さLSの4.6倍である。このような回路は,ポンプの典型的顧客設

備としては,一般的なものであろう。試験回路入口のインピーダンスの値ZEがポンプ内部インピーダンス

ZSより小さい場合としては,二つの周波数レンジがある。それは,0.02〜1.2 kHzまでと1.75〜2.25 kHzま

での範囲である。これらのレンジでは,測定された圧力脈動誤差は非常に大きい。ZEがZSより大きい周波

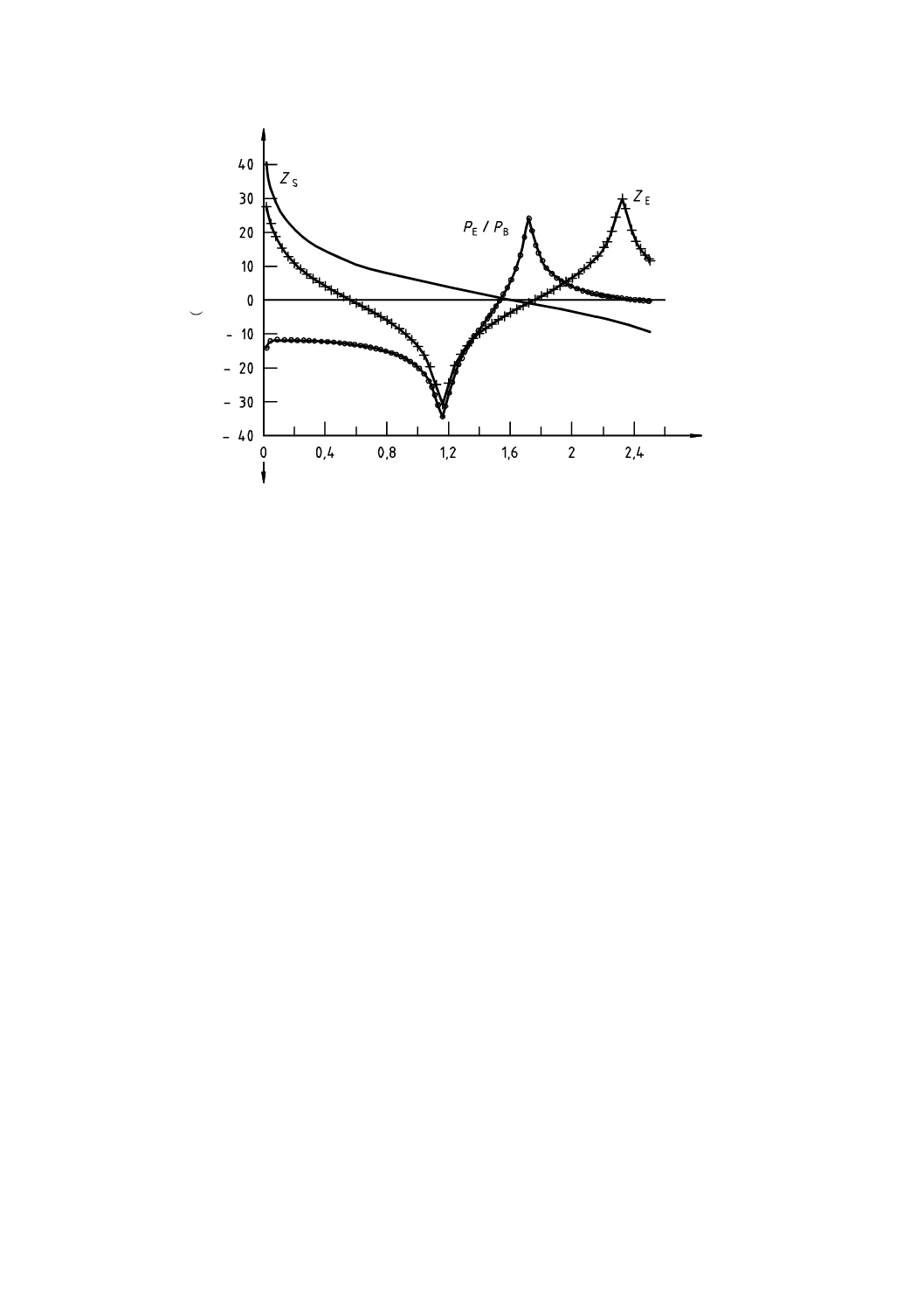

数レンジの他のところでさえ,それは,低い誤差が起きない。もし,径が同じで配管の長さが約2.7LSの

場合には,臨界の周波数レンジは,より高い値にシフトするが,誤差は附属書B図5のように高いままで

ある。

附属書B図 4 圧力脈動比における入口インピーダンスの複素比の影響

(

d

B

)

(kHz)

15

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

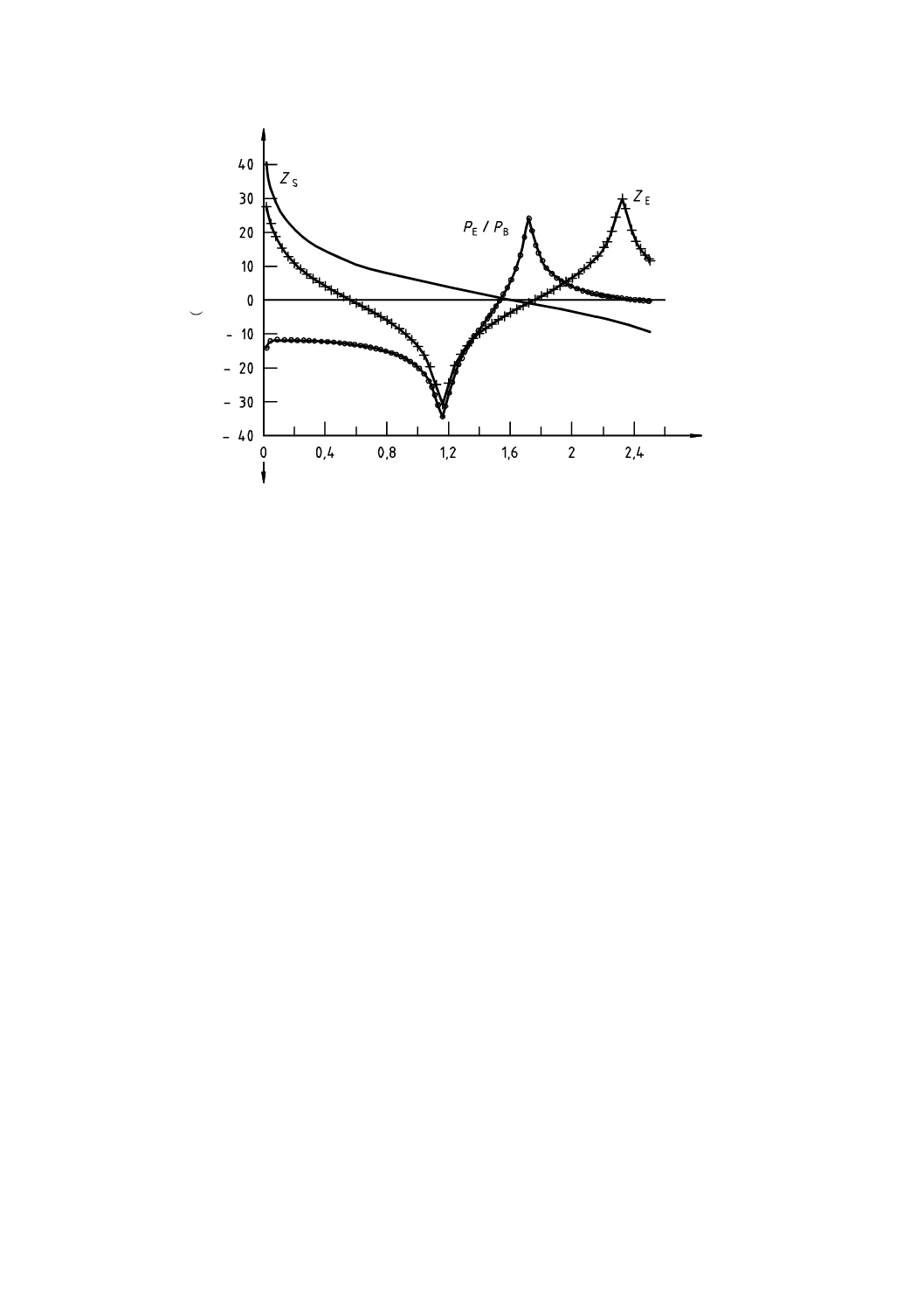

附属書B図 5 より高い周波数での影響

附属書B図4及び附属書B図5の傾向を注視してみると,配管を短くすることがZE及びZSの曲線をよ

り平行に近づけることは,明らかである。事実LLがLSに等しく作られるとすると,ZE及びZSの曲線は,

同じ臨界周波数でほぼ平行になる。さらに,DL=DS,LL=LSならば,ZEはすべての周波数でZSと同じ形,

同じ値となる。

式(B.2)及び(B.3)の形は,配管の内径DLがDSよりも非常に小さい場合に,ZEの値をZSに比べて大きく

する。そのため,配管の内径を小さくすると,短い配管は,誤差の小さい回路となる。附属書B図6は,

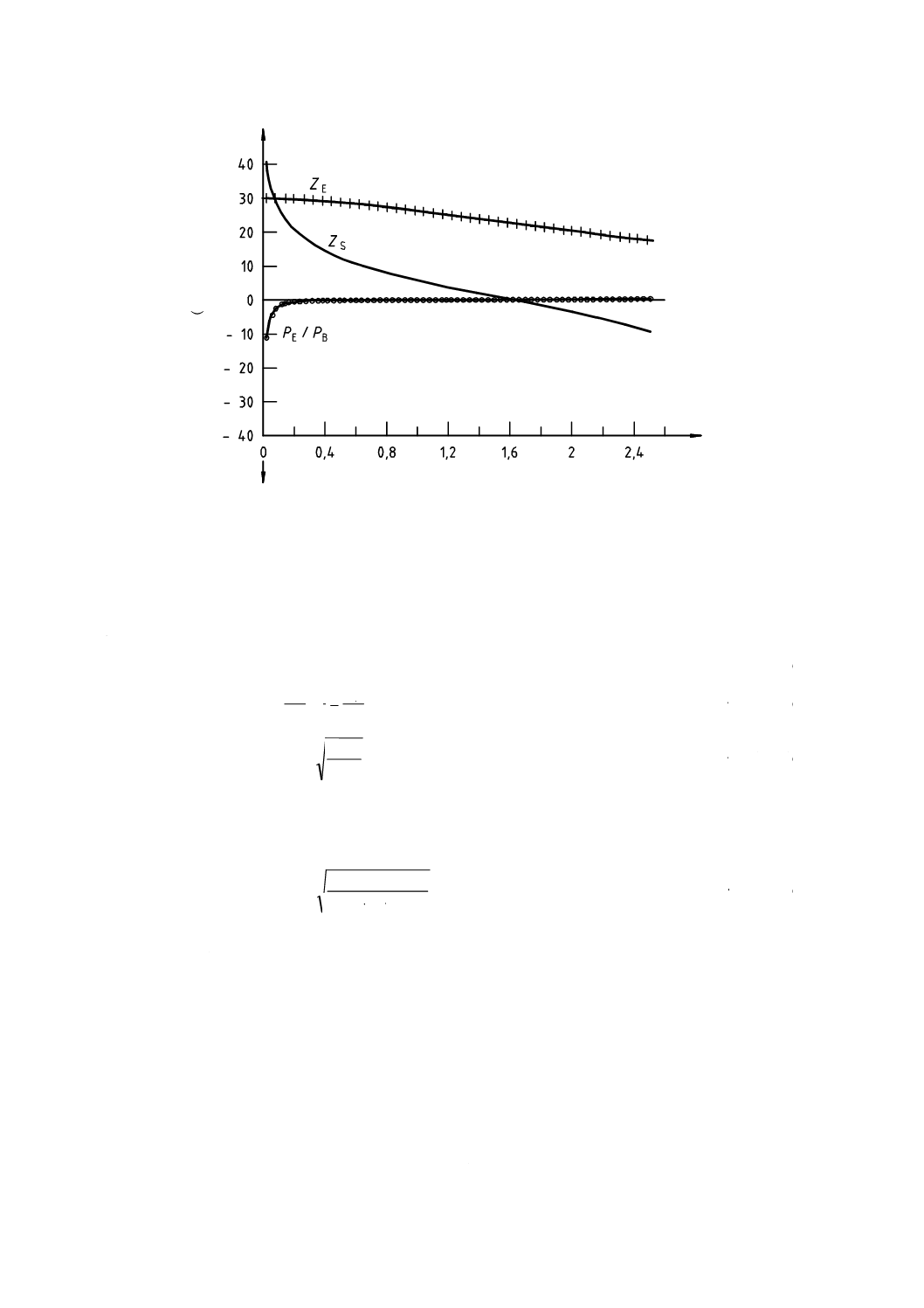

直径DL=0.28 DS,長さLL=1.0 LSの場合の配管を選択したときの効果を表している。

附属書B図6は,ポンプ出口で測定した圧力脈動と閉塞圧力脈動との差が,約100 Hz〜2.5 kHzのグラ

フに示された最大値まで非常に小さいことを示している。

(

d

B

)

(kHz)

16

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B図 6 ポンプ出口圧力脈動と音響的閉塞圧力脈動との比較

これは,この規格の中で採用されている原理である。配管の直径は,その特性インピーダンスZ0が平均

ポンプ出口圧における終端オリフィスインピーダンスZTに等しくなるように,本体の9.5のように選ばれ

る。

T

0

Z

Z=

··············································································· (B.10)

q

p

D

c

2

4

2

L

=

π

ρ

········································································· (B.11)

p

cq

D

π

=

ρ

2

L

········································································· (B.12)

試験手順は,単一配管径でpminからpmaxの圧力範囲を許容する。本体の9.5の式は,Z0=ZTの場合の圧

力として(pmin+pmax)/2を使用している。この平均圧力をpの代わりに用いると式(B.12)は,次のようになる。

)

(

4

max

min

p

p

cq

D

+

π

=

L

ρ

···························································· (B.13)

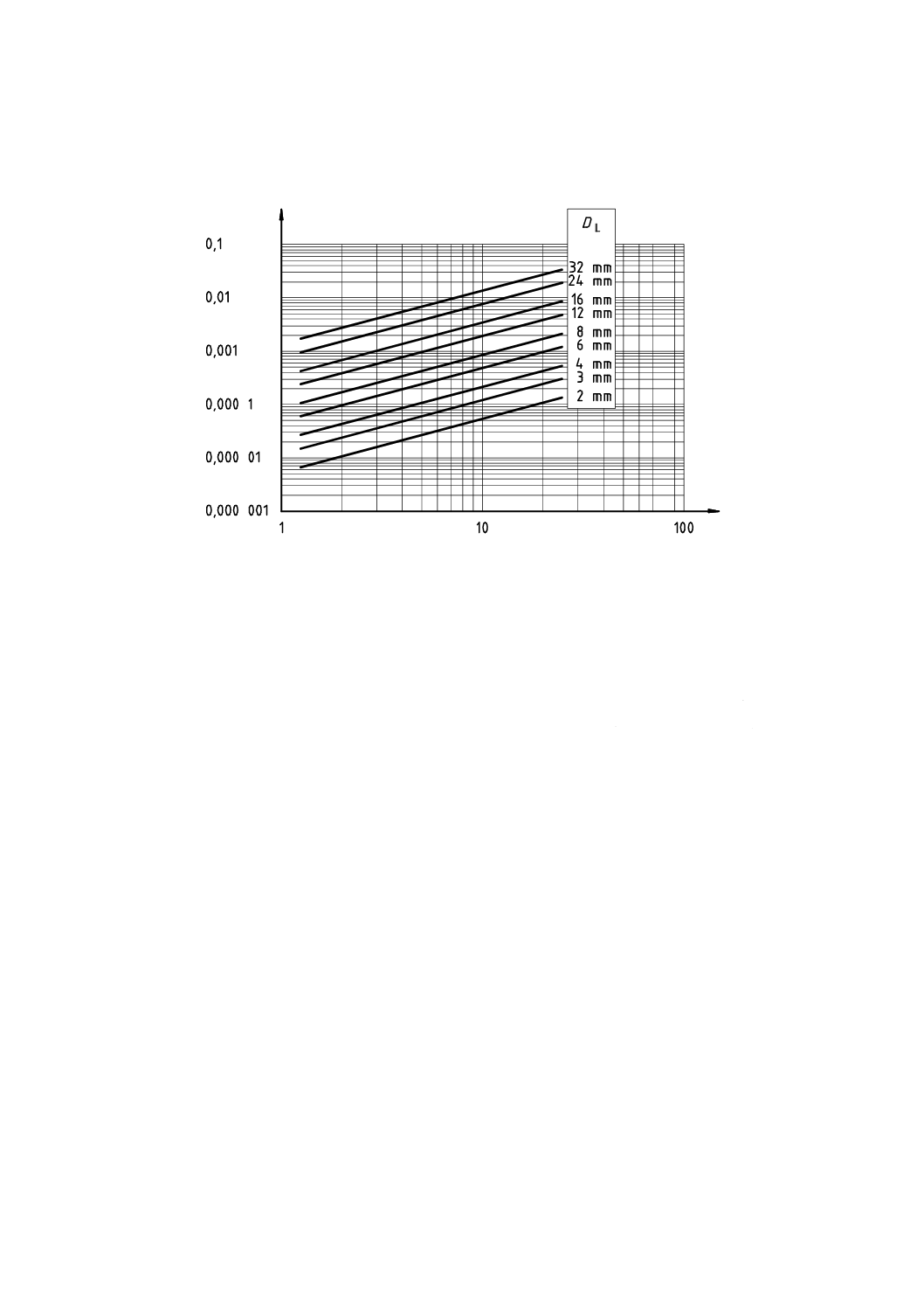

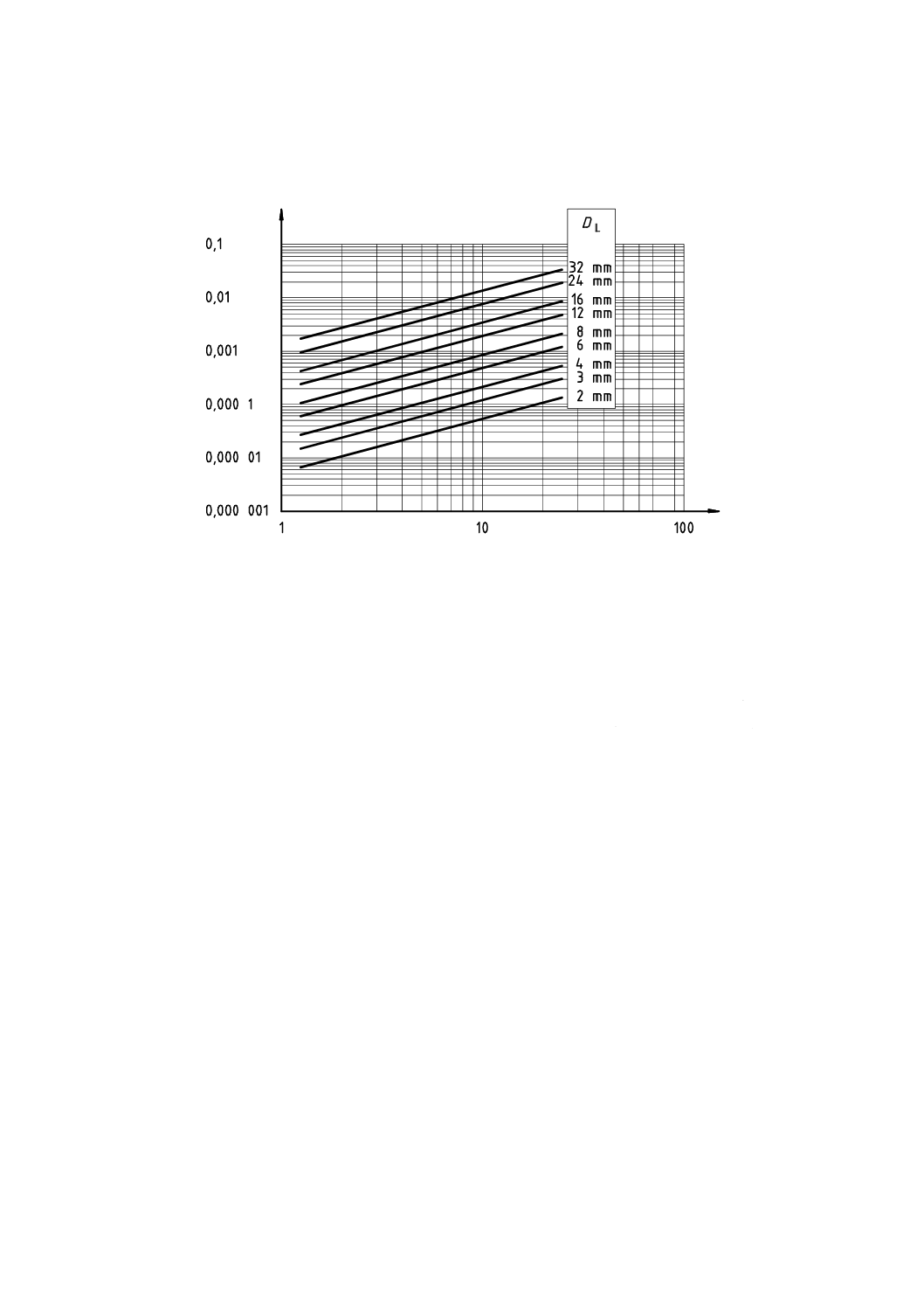

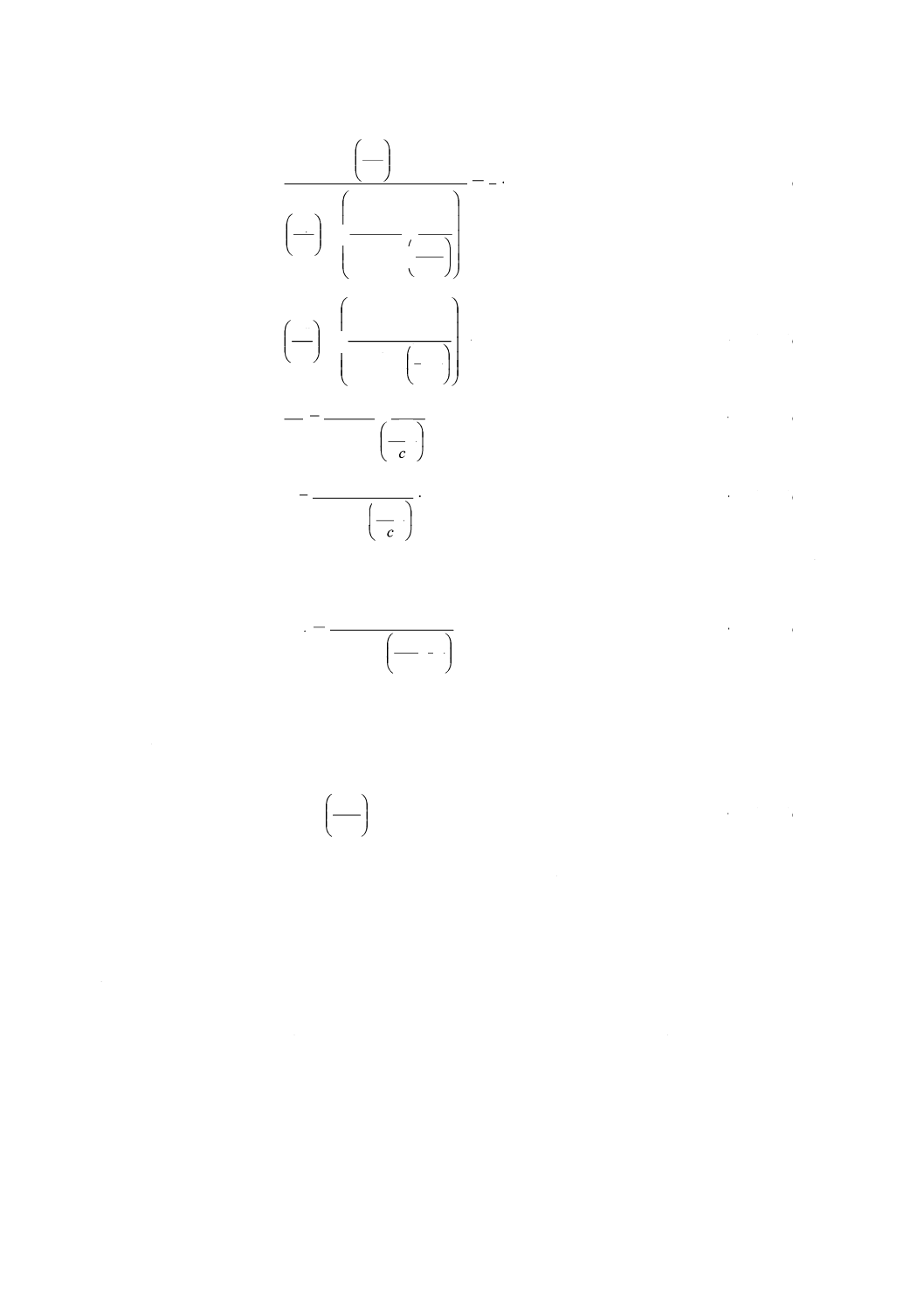

このように配管径を選ぶと,ZSに対して相対的にZEの値を大きくし,周波数の関数としてZEの変化量

を相対的に小さく保つ効果をもつ。附属書B図7は,配管径DLを2〜32 mmまで変えたときの式(B.13)の

グラフである。附属書B図7の中で,音速cと作動油の密度ρとして用いた値は,それぞれ1 302 m/s,908

kg/m3である。

配管長さは,配管の最初の反共振が最初のポンプ内部インピーダンスの反共振と一致するように,本体

の9.6で選択される(それはLL=LSの場合である。)。これは,ZE及びZSの臨界周波数を等しくし,これら

二つの曲線が交差する回数を減らし,それによって測定誤差を減らす。

本体の8.2の最低出口圧力pminは,式(B.8)の圧力脈動比の値がポンプの基本周波数f1において,−3 dB

より大きい下限のポンプ出口圧力である。同様に,本体の8.3の上限周波数の限界値fmaxは,圧力脈動比の

(

d

B

)

(kHz)

17

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

値がポンプ最低出口圧力pminにおいて,−3 dBより大きい上限の周波数である。最低出口圧力及び最高周

波数の式の誘導は,B.3に記載する。

附属書B図 7 各配管径での流量と平均圧力との関係

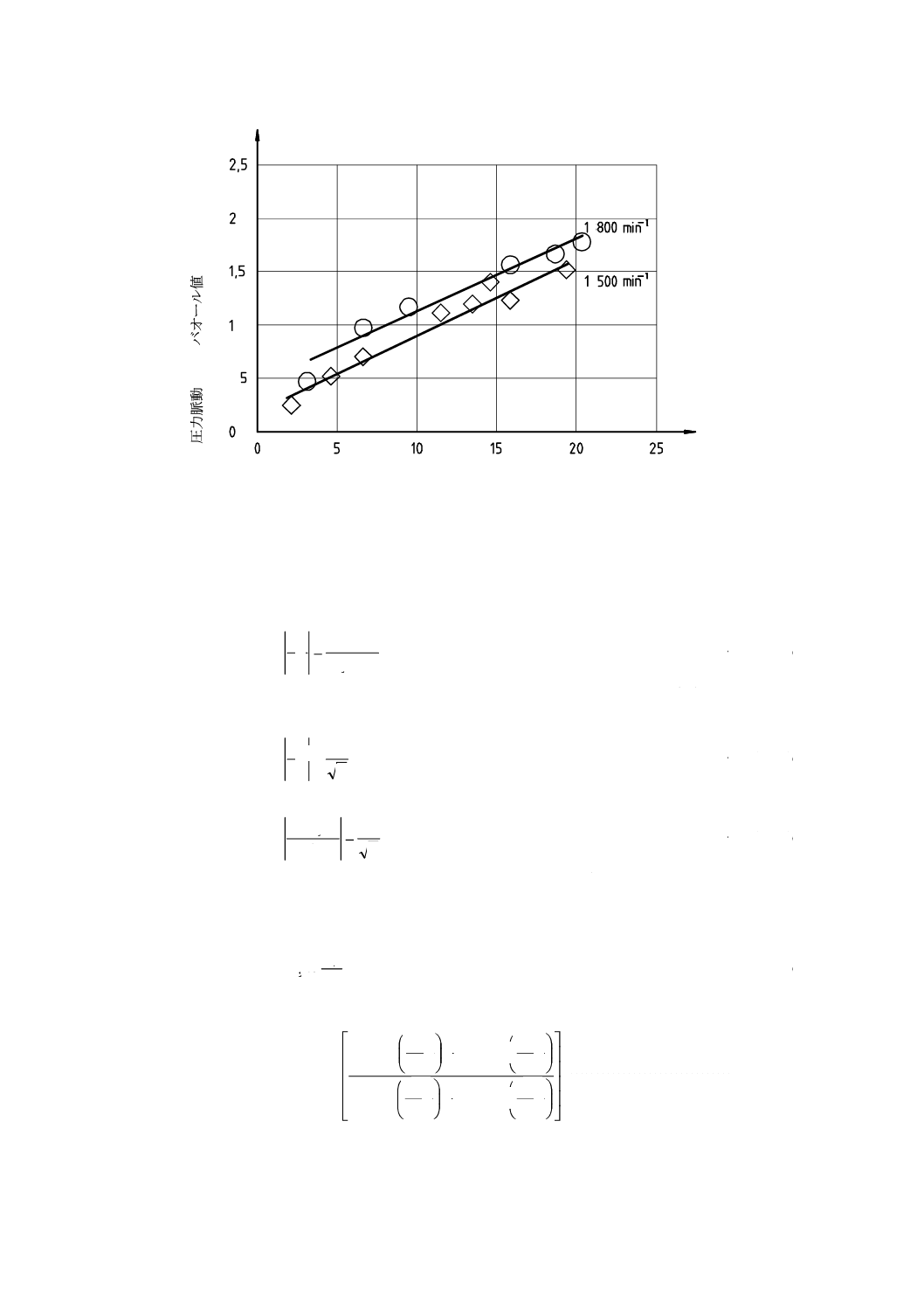

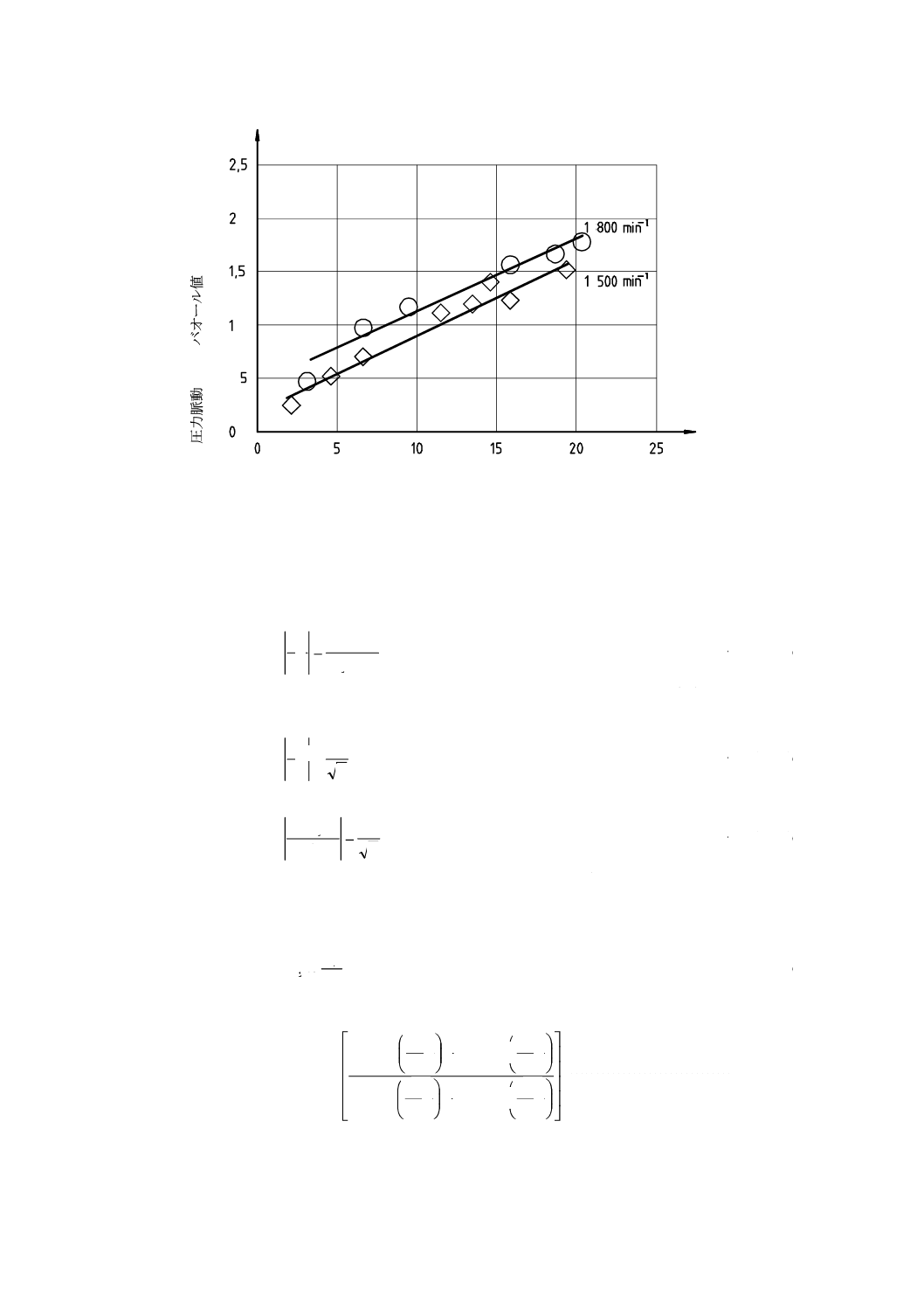

この規格を作成するために試験されたアキシャルピストンポンプでの平均出口圧力及び圧力脈動のオー

バオール値の関係を,附属書B図8に示す。それは,ポンプ基本周波数から4 kHzまでで測定された圧力

脈動の全調和成分のオーバオール値を示している。このグラフの2本の直線は,1 500 min-1及び1 800 min-1

の回転速度で取られたデータである。

この圧力脈動データのスペクトル分布及びポンプ内部インピーダンスの情報を得るためには,理論的に

すべて他の明らかなインピーダンス回路における圧力脈動を予測する必要がある。

平均圧力(pmin+pmax)/2 (MPa)

流

量

q

(m

3/

s)

18

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B図 8 出口圧力と圧力脈動のオーバオール値との関係

B.3 有効な測定レンジ 式(B.8)からポンプの出口で測った圧力脈動と音響的閉そく(塞)圧力脈動との比

は,次の式(B.14)となる。

S

E

E

B

E

Z

Z

Z

P

P

+

=

······································································ (B.14)

測定した圧力脈動PEと閉そく(塞)圧力脈動PBとの間での最大−3 dBの誤差を考慮に入れると,次の

式(B.15)となる。

2

1

B

E=

P

P

············································································ (B.15)

式(B.14)及び式(B.15)から式(B.16)が得られる。

2

1

S

E

E

=

Z

Z

Z

+

······································································ (B.16)

配管の終端インピーダンスZTが配管の特性インピーダンスZ0にほぼ等しいとき,終端にオリフィスの

付いた配管の入口インピーダンスZEは,共振周波数に近い周波数でその終端インピーダンスZTにほぼ等

しい。

q

p

Z

2

E≈

············································································· (B.17)

式(B.4)から,ポンプの内部インピーダンスZSの一般式は,次の式(B.18)となる。

+

+

=

c

L

jZ

c

L

Z

c

L

jZ

c

L

Z

Z

Z

S

TS

S

S

0

S

S

0

S

TS

S

0

S

sin

cos

sin

cos

ω

ω

ω

ω

··································· (B.18)

ポンプ出口圧力 (MPa)

圧

力

脈

動

の

オ

ー

バ

オ

ー

ル

値

(M

P

a)

19

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もし,ポンプの容積効率が高い(ZTS>>Z0Sのとき)ならば,ポンプのインピーダンスZSは,次の式(B.19)

から式(B.21)のように簡単となる。

+

+

=

c

L

j

c

L

Z

Z

c

L

Z

Z

j

c

L

Z

Z

S

S

TS

S

0

S

TS

S

0

S

S

0

S

sin

cos

sin

cos

ω

ω

ω

ω

······································· (B.19)

=

c

L

j

c

L

Z

Z

S

S

S

0

S

sin

cos

ω

ω

···························································· (B.20)

=

c

L

j

D

c

Z

S

2

S

S

tan

4

ω

ρ

π

···························································· (B.21)

ZSの式(B.21)は,周波数の周期関数が最大となるとき

π

=n

c

L

n

S

max

,

ω

······································································ (B.22)

ここに,

n=0, 1, 2, 3,・・・, ∞

式(B.22)を周波数で解くと,式(B.23)となる。

S

max

,

L

c

n

n

π

=

ω

········································································ (B.23)

誤差が−3 dBに等しい場合,最大周波数ωn,maxにごく近い周波数になる。誤差が−3 dBになる場合のポ

ンプ出口圧力を計算するため,式(B.16)に式(B.17)及び式(B.21)を代入すると式(B.24)から式(B.29)となる。

2

1

tan

4

2

2

S

2

S

=

π

+

cL

j

D

c

q

p

q

p

ω

ρ

···················································· (B.24)

2

1

tan

4

2

2

2

S

2

S

2

2

=

π

+

c

L

D

c

q

p

q

p

ω

ρ

··········································· (B.25)

20

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

1

tan

4

2

2

2

S

2

S

2

2

=

π

+

c

L

D

c

q

p

q

p

ω

ρ

················································ (B.26)

2

S

2

S

2

tan

4

2

c

L

D

c

q

p

ω

ρ

π

=

······················································ (B.27)

cL

D

c

q

p

S

2

Stan

4

2

ω

ρ

π

=

····························································· (B.28)

cL

D

cq

p

S

2

Stan

2

ω

ρ

π

=

································································ (B.29)

ポンプの基本周波数f1において,測定された圧力脈動と音響的閉そく(塞)圧力脈動との差が−3 dBに

なるための最小ポンプ出口圧力は,式(B.30)となる。

c

L

f

D

cq

p

S

1

2

S

min

2

tan

2

π

π

=

ρ

························································ (B.30)

pmin以上のポンプ出口圧において,f1からポンプの内部インピーダンスの2次共振周波数よりわずかに下

の周波数までは,誤差は−3 dBよりも小さいままである。この周波数は,測定された圧力脈動と音響的閉

そく(塞)圧力脈動との差が再び−3 dB以上になる周波数である。この最大周波数fmaxは,f1に等しい値

によってポンプ内部インピーダンスの2次共振周波数より低くなり,式(B.31)で計算できる。

1

S

max

2

f

L

c

f

−

=

··································································· (B.31)

pminからpmaxにわたるポンプの出口圧とfminからfmaxにわたる周波数で,圧力脈動を測定することは,音

響的閉そく(塞)圧力脈動の値との負の誤差を最大でも−3 dBに押さえられる。小さな正の誤差もpmax/2

より小さいポンプ出口圧であれば可能である。

試験手順の数値シミュレーションに基づけば,正の誤差は,約+1 dB以内である。この規格では,測定

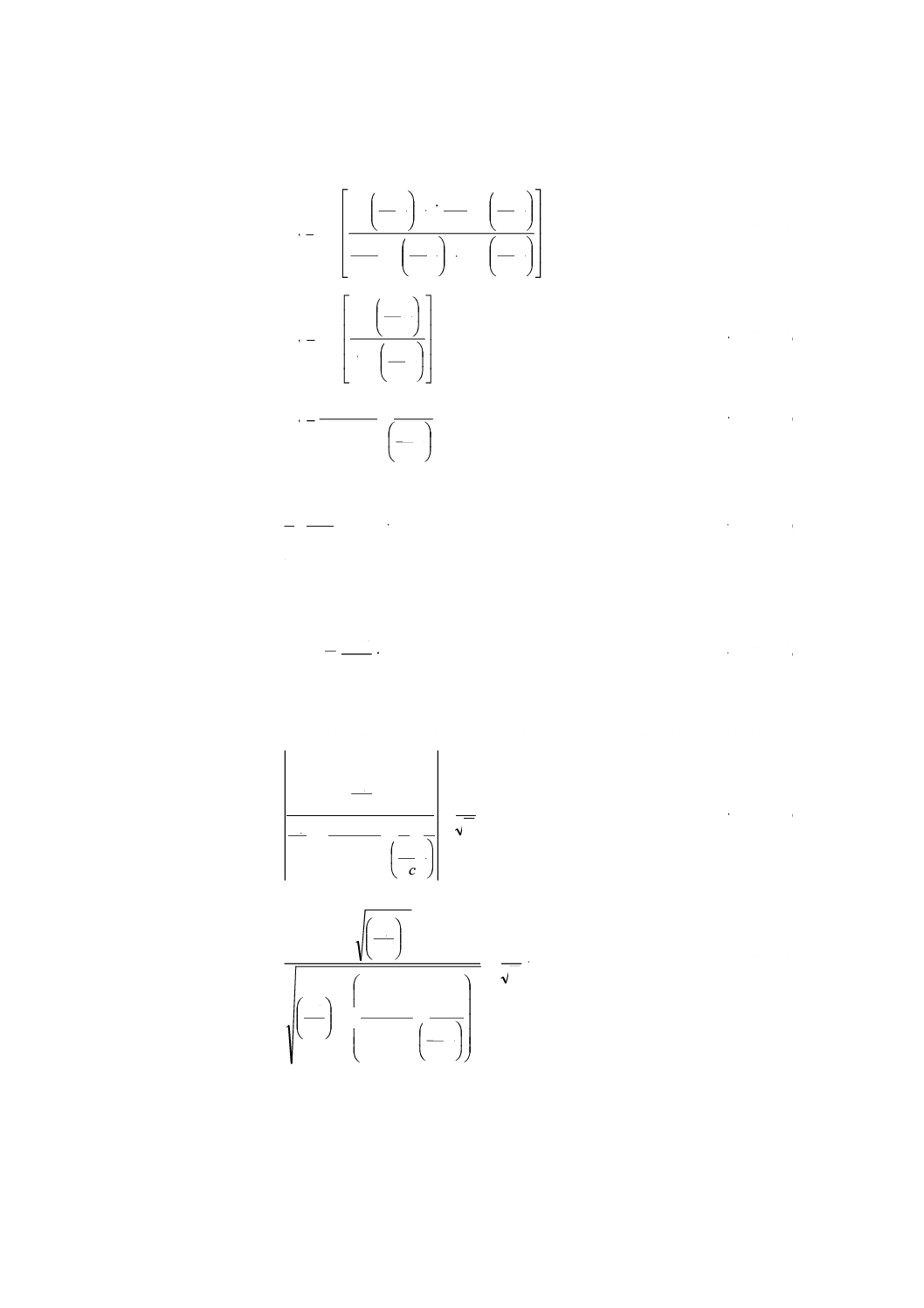

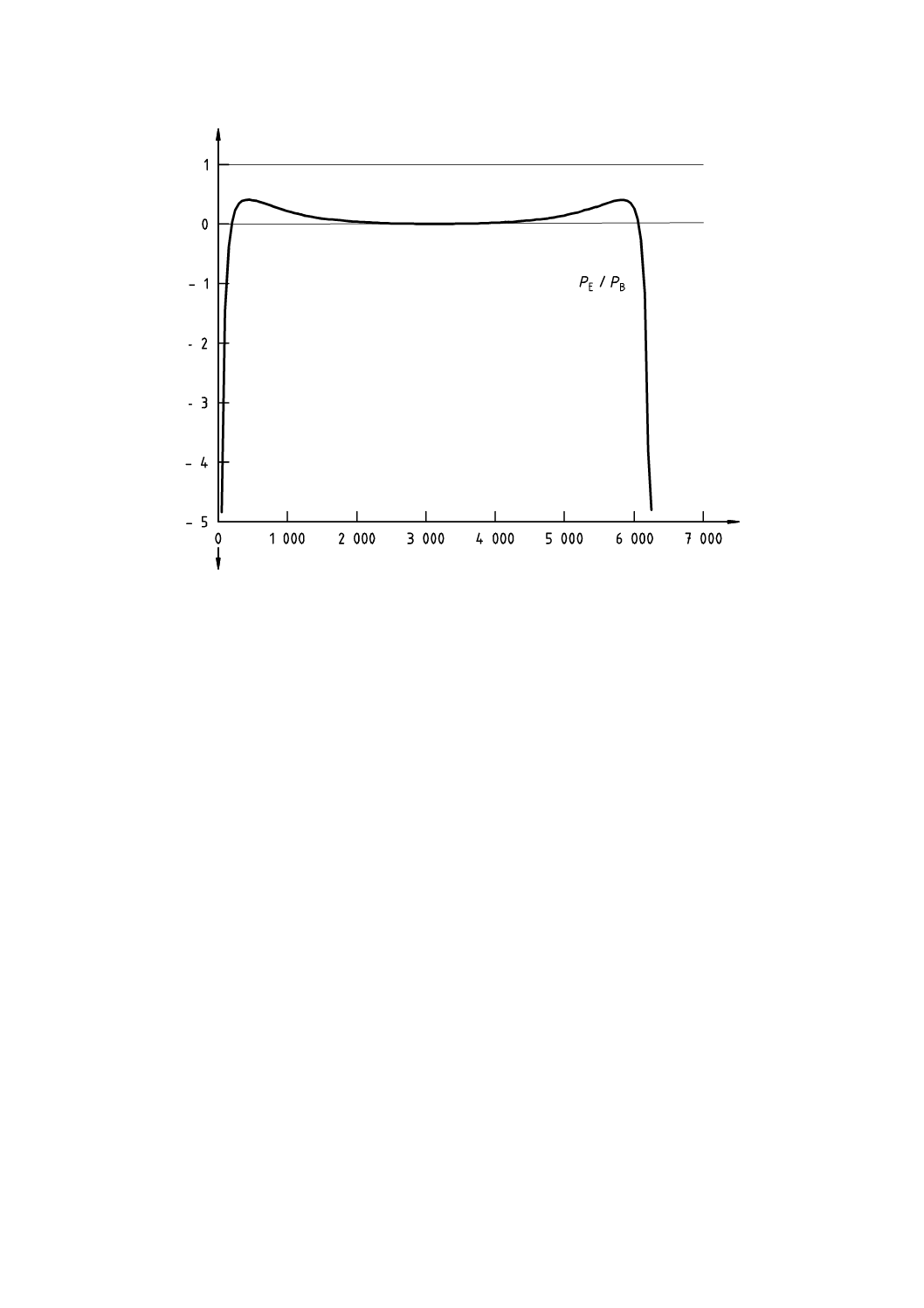

される圧力脈動と音響的閉そく(塞)圧力脈動との比の一般的な形は,附属書B図9の周波数のように関

数として示されている。

正の最大誤差は,試験圧力がpmax/2以上なら0 dBに減じられる。よって,トータルの最大誤差は,pmax/2

以上の試験圧力では0 dBから−3 dBであり,pmax/2より小さい圧力では+1 dBから−3 dBとなる。

21

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B図 9 測定される圧力脈動と音響的閉そく(塞)圧力脈動との比の形

(d

B

)

(Hz)

22

B 8349-2:2004 (ISO 10767-2:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)参考文献

この附属書は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではない。

[1] BOWN, D.E., EDGE, K.A. and TILLEY, D.G. The Assessment of Pump Fluid Borne Noise. The Institution of

Mechanical Engineers Conference: “Quiet Oil Hydraulic Systems−Where are we now ? ” London, England,

November 1997.

[2] CLAAR, L.M. Vickers Development Laboratory Report C-3907: The Impedance of a Throttling Valve to High

Frequency, Pump Generated, Flow RIpple. Troy, Michigan, l6 April l982.

[3] THEISSEN, H. and RISKEN, W. Messung der Volumenstrompulsation von Hydraulikpumpen. o+p olhydraulik

und pneumatic #27 (l983) Nr.5, pp. 387-392.

[4] McCANDISH, D., EDGE, K.A. and TILLEY, D.G. FIuid Noise Generated by Positive Displacement

Pumps. Institute of Mechanical Engineers Research Project Seminar on Quiet Oil Hydraulic Systems Paper

C265/77. London, England, 1977.

[5] KELLER, GEORGE R. HydrauliC Systems Analysis, Chapter 5: Transmission Lines−Unsteady Flow.

Industrial Publishing Company, Cleveland Ohio, 1969.

[6] EDGE, K.A. The Theoretical Prediction of the Impedance of Positive Displacement Pumps. The Institution of

Mechanical Engineers, Seminar on Quieter Oil Hydraulics. London, England, 1980.

[7] ANSI/NFPA T 2.7.2:1995, Hydraulic fluid power−Pumps−Determination of fluid pressure fluctuation

characteristics.