B 8349-1:2017 (ISO 10767-1:2015)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

0 序論······························································································································· 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 計測装置························································································································· 4

4.1 静的な測定 ··················································································································· 4

4.2 動的な測定 ··················································································································· 5

4.3 圧力脈動の周波数分析 ···································································································· 5

5 ポンプの据付け ················································································································ 5

5.1 概要 ···························································································································· 5

5.2 運転振動 ······················································································································ 5

5.3 参照信号 ······················································································································ 6

6 試験条件及びその設定 ······································································································· 6

6.1 概要 ···························································································································· 6

6.2 ポンプ軸の回転速度 ······································································································· 6

6.3 平均吐出し流量 ············································································································· 6

6.4 平均吐出し圧力 ············································································································· 6

6.5 作動油温度 ··················································································································· 6

6.6 作動油の物性値 ············································································································· 6

7 試験装置························································································································· 7

7.1 概要 ···························································································································· 7

7.2 試験ポンプ ··················································································································· 7

7.3 試験作動油 ··················································································································· 7

7.4 吸込み管路 ··················································································································· 7

7.5 吸込み圧力計(静的圧力用) ··························································································· 7

7.6 ポンプの吐出し管路 ······································································································· 8

7.7 圧力変換器 ··················································································································· 9

7.8 負荷バルブ ··················································································································· 9

7.9 背圧弁 ························································································································· 9

7.10 安全弁 ························································································································ 9

8 試験手順························································································································ 10

8.1 概要 ··························································································································· 10

8.2 圧力脈動の周波数分析 ··································································································· 10

8.3 標準“Norton”モデルにおけるポンプ流量脈動Qsの評価 ····················································· 11

B 8349-1:2017 (ISO 10767-1:2015) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.4 標準“Norton”モデルにおける内部インピーダンスZsの評価 ················································ 11

8.5 “修正”モデルにおけるポンプ流量脈動Qs*の評価 ····························································· 11

8.6 音響的閉塞圧力脈動の評価 ····························································································· 12

9 試験報告························································································································ 12

9.1 一般情報及び試験条件 ··································································································· 12

9.2 試験結果 ····················································································································· 12

10 規格適合表示 ················································································································ 13

附属書A(規定)試験情報書式 ······························································································ 14

附属書B(参考)“2圧力/2システム”法 ·················································································· 21

参考文献 ···························································································································· 27

B 8349-1:2017 (ISO 10767-1:2015)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本フルードパワー工業会

(JFPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8349の規格群には,次に示す部編成がある。

JIS B 8349-1 第1部:ポンプの流量脈動及び内部インピーダンスの測定方法

JIS B 8349-2 第2部:ポンプにおける簡易測定方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8349-1:2017

(ISO 10767-1:2015)

油圧−システム及び機器から発生する

圧力脈動レベルの測定方法−第1部:ポンプの

流量脈動及び内部インピーダンスの測定方法

Hydraulic fluid power-Determination of pressure ripple levels generated in

systems and components-Part 1: Method for determining source flow ripple

and source impedance of pumps

序文

この規格は,2015年に第2版として発行されたISO 10767-1を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

0

序論

1996年に発行されたISO 10767-1の第1版は,油圧回路に発生する圧力脈動(流体伝ぱ振動)の原因と

なる油圧ポンプの流量脈動Qsと内部インピーダンスZsとの二つの特性値を測定する(実験的に求める)

方法を提供することを目的に開発されたものである。ポンプの脈動源に対するこれら二つの特性値を求め

ることは,低騒音ポンプ又は低騒音油圧システムを設計する上で極めて有益である。したがって,油圧ポ

ンプの流量脈動Qsと内部インピーダンスZsとの値を実験的に求めるためのこの種の国際規格を制定する

ことの必要性は非常に高い。

しかし,次に示すように,ISO 10767-1:1996の基となっているいわゆる“第2の脈動源法”(secondary source

method)[1]と呼ばれる方法は,実験装置の組立が複雑な上に高度な信号処理を必要とし,実施が非常に難

しい。そのため,提案国である英国以外の国ではISO 10767-1:1996を自国の規格として採用していない。

すなわち,ISO 10767-1:1996では,ポンプの流量脈動Qsと内部インピーダンスZsとの二つの特性値を求

めるために,広帯域の脈動を発生する第2脈動源(secondary source)を別途に試験管路内に設け,始めに

第2脈動源によって発生する圧力脈動を基にポンプの内部インピーダンスZsの周波数特性を求め,次いで,

このZsの値と試験ポンプによって発生する圧力脈動とを基に試験ポンプの流量脈動Qsを求めている。こ

の場合,試験ポンプと第2脈動源とを同時に駆動している状態で圧力脈動の調和成分を測定するため,試

験ポンプの脈動の調和周波数と第2脈動源の脈動の調和周波数との差が小さい調和周波数近くでは,試験

ポンプの脈動の調和成分の測定精度は著しく悪化してしまう。この問題に対処するために補完などの複雑

な信号処理を行っているが,実用的な効果は極めて限定的であり,汎用性に乏しい。さらに,この規格は,

50 Hzから4 kHzまでの広帯域の脈動を発生する第2脈動源として回転弁を使用することを規定している

が,その形状又は周波数特性に関する規定は一切ない。

上述したISO 10767-1:1996の欠点は,全て第2の脈動源を設けていることに起因している。これに対し

て,ウエッドフェルト(Weddfelt)[2]の方法及び小嶋[3], [4]の方法は,試験ポンプ自体が発生する圧力脈動だ

2

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

けを用いて,ポンプの流量脈動Qsと内部インピーダンスZsとの二つの特性値を求めるものである。その

ため,実験装置の製作は容易となり,また,複雑な信号処理をしなくても良好な測定精度を得ることが可

能となる。

なお,Weddfelt[2]の方法及び小嶋[3], [4]の方法は,吐出し管路の配管が一部異なるだけで,原理的には全く

同じである。ISO 10767-1:1996の改正版ISO 10767-1:2015は,小嶋[3], [4], [5]の方法を採用しており,参考の

ためにWeddfelt[2]の方法(小嶋の方法との違い)を7.6.5に示しておく。

1

適用範囲

この規格は,容積形(positive-displacement type)の油圧ポンプの流量脈動(source flow ripple)と内部イ

ンピーダンス(source impedance)との測定方法について規定する。これは,ポンプの容量の大小に関係な

く,50 Hzから400 Hzまでのポンプ基本周波数(pumping frequency)で定常運転している容積形の全ての

油圧ポンプに適用できる。

ポンプ流量脈動は油圧システムの流体伝ぱ振動(圧力脈動)及びこれに基づいて発生する空気伝ぱ騒音

の原因になる。この測定方法は,多くの油圧システムで問題となる圧力脈動及びこれによって引き起こさ

れる空気伝ぱ騒音の周波数範囲と圧力範囲とに対応している。油圧ポンプの流量脈動と内部インピーダン

スとが求まると,そのポンプによって誘起される油圧システム内の圧力脈動は,システム構成要素の既知

の脈動伝達特性を用いて計算機シミュレーションによって算出することができる。

この規格では,圧力脈動の例として,音響的閉塞圧力脈動(blocked acoustic pressure ripple)を計算して

いる。この試験方法の原理は,附属書Bに示している。この規格では,この試験方法を“2圧力/2システ

ム”法と呼ぶ。評価項目は,次のとおりである。

a) 標準“Norton”モデルにおけるポンプ流量脈動のポンプ基本周波数から10次までの調和成分の振幅

(m3/s)及び位相角(deg)。

b) “修正”モデルにおけるポンプ流量脈動のポンプ基本周波数から10次までの調和成分の振幅(m3/s)

及び位相角(deg)。

c) 標準“Norton”モデルにおけるポンプ内部インピーダンスのポンプ基本周波数から10次までの調和成

分の振幅(Pa s/m3)及び位相角(deg)。

d) 音響的閉塞圧力脈動のポンプ基本周波数から10次までの調和成分の振幅(MPa)及び位相角(deg),

並びにポンプ基本周波数から10次までの調和成分の振幅のオーバオール値(詳しくは,基本波から

10次調和成分までの調和振幅のRMS平均値)。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10767-1:2015,Hydraulic fluid power−Determination of pressure ripple levels generated in

systems and components−Part 1: Method for determining source flow ripple and source

impedance of pumps(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧・空気圧システム及び機器−用語

3

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 5598,Fluid power systems and components−Vocabulary(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142によるほか,次による。

3.1

ポンプの流量脈動(source flow ripple)

接続する油圧回路の特性とは無関係にポンプ内部で発生する吐出し流量の変動成分。

注記1 ポンプの流量脈動の定義にはポンプの脈動源のモデル化の違いによって次の二つがある。こ

れらは区別して使用する。

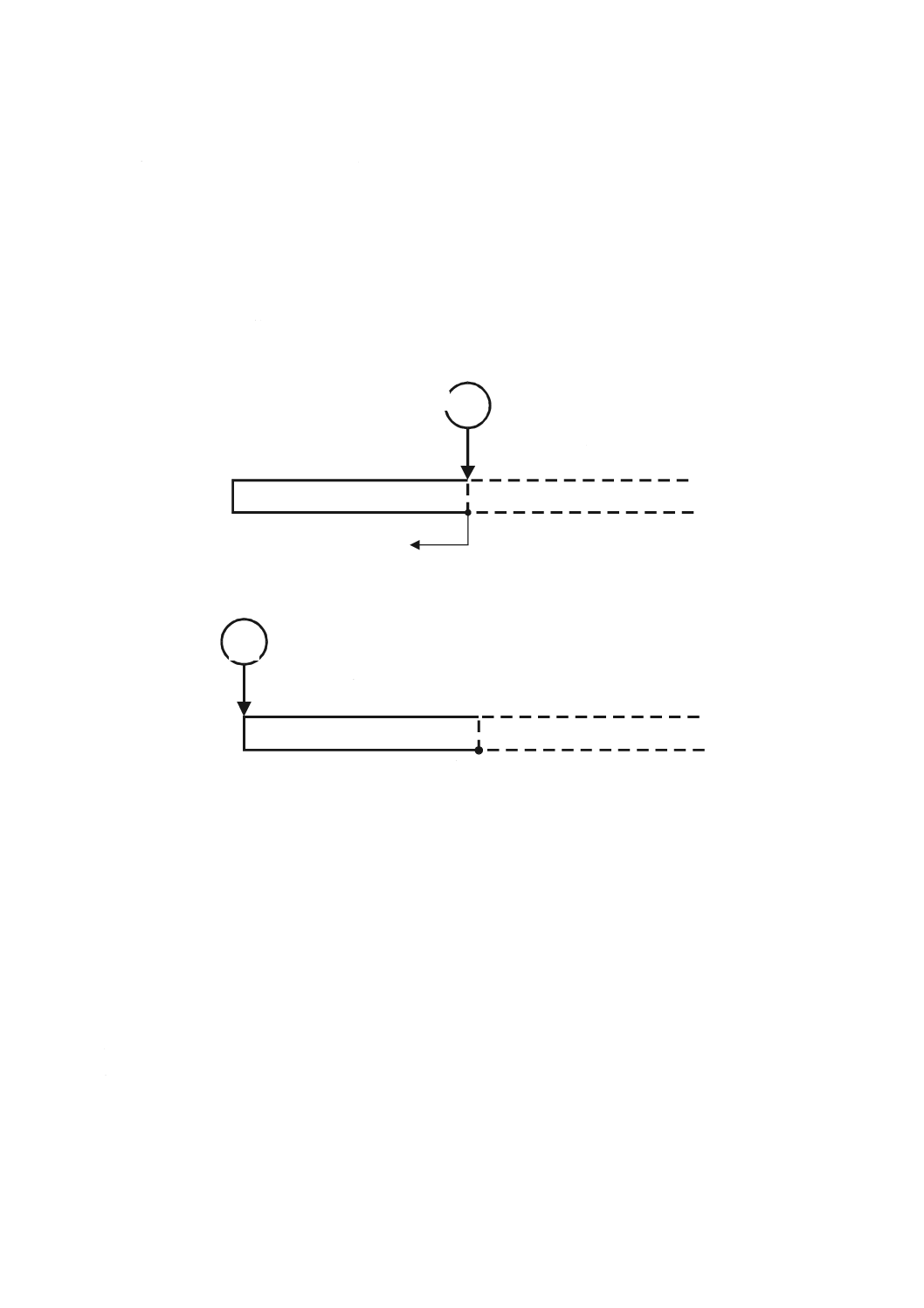

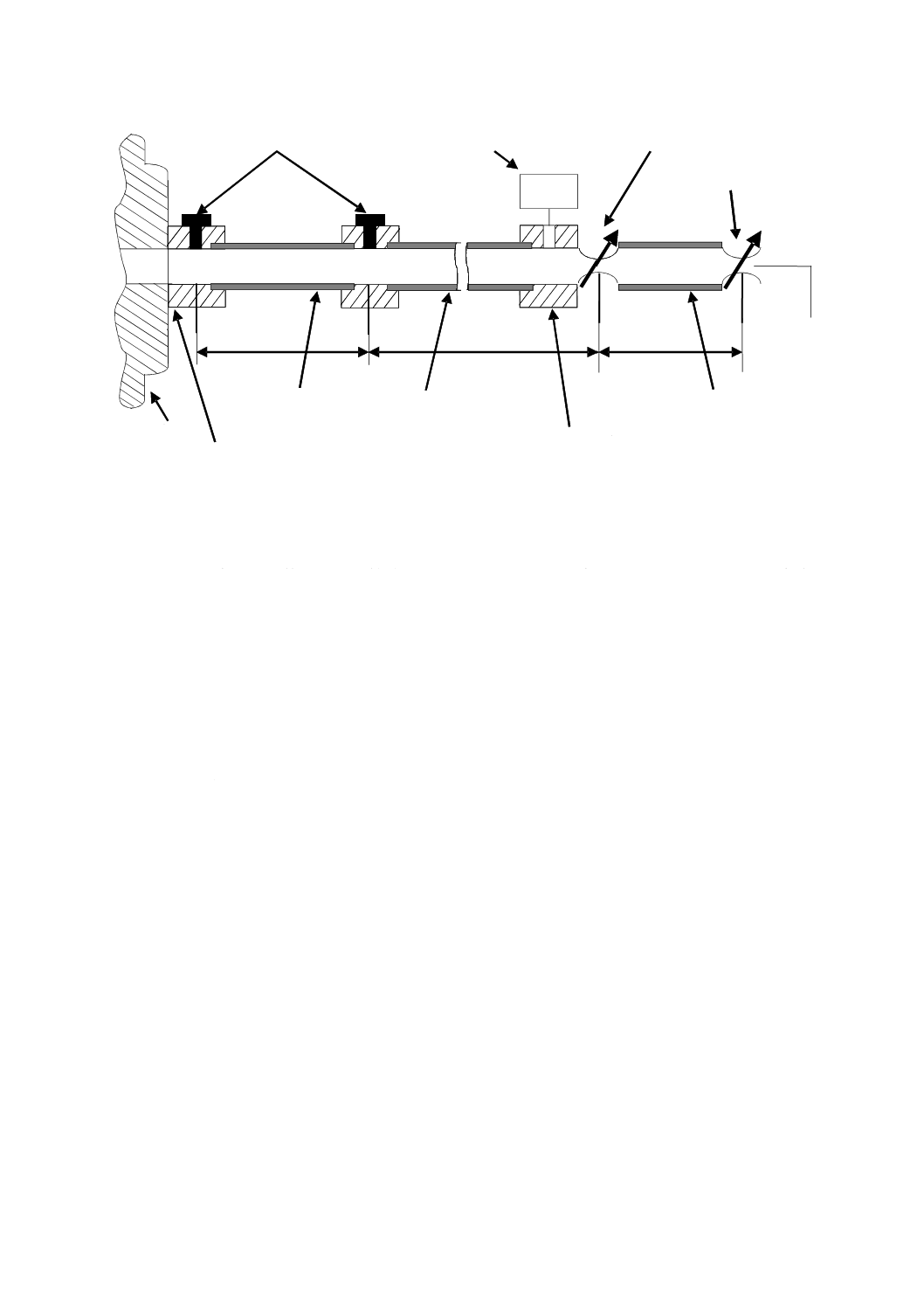

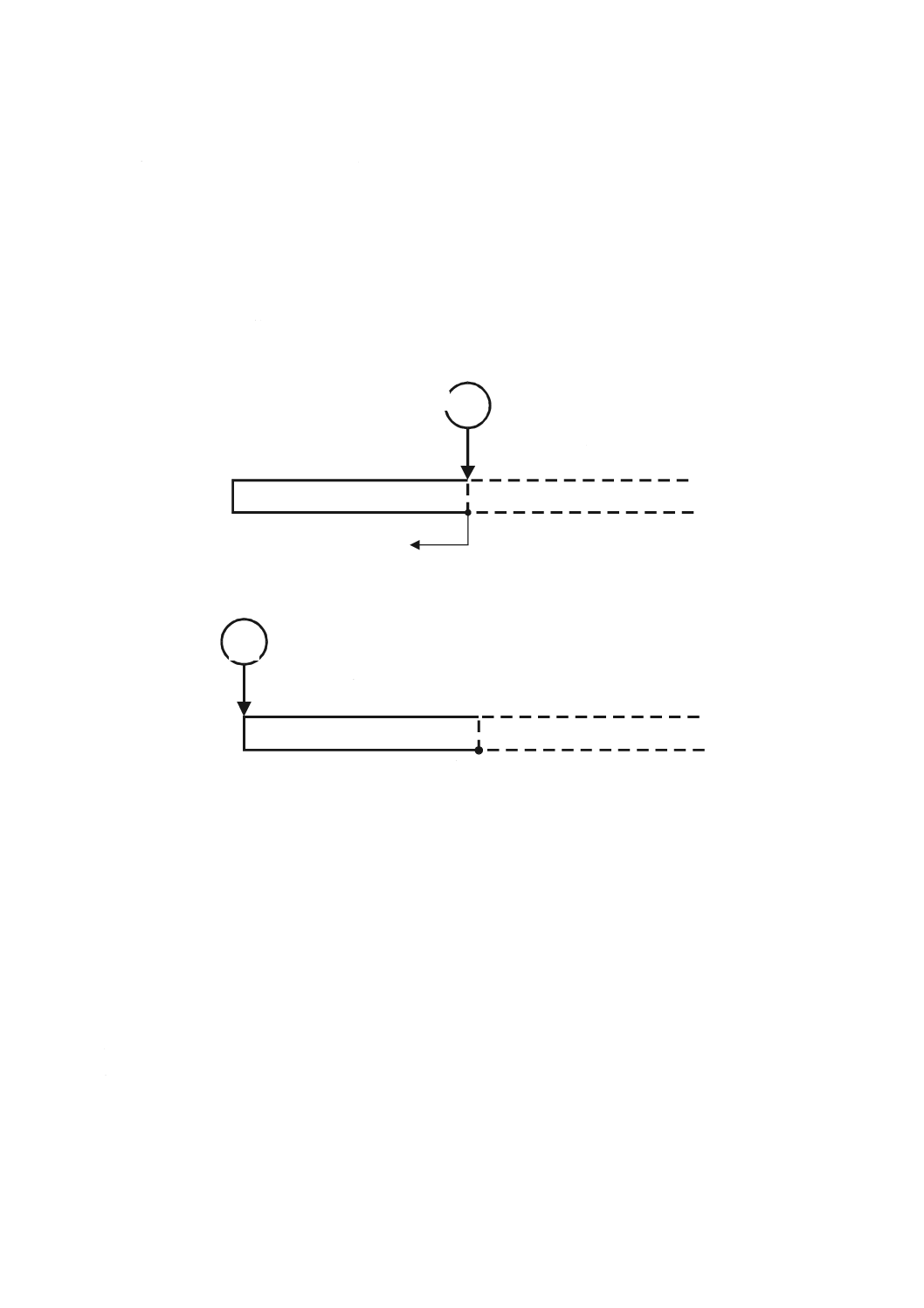

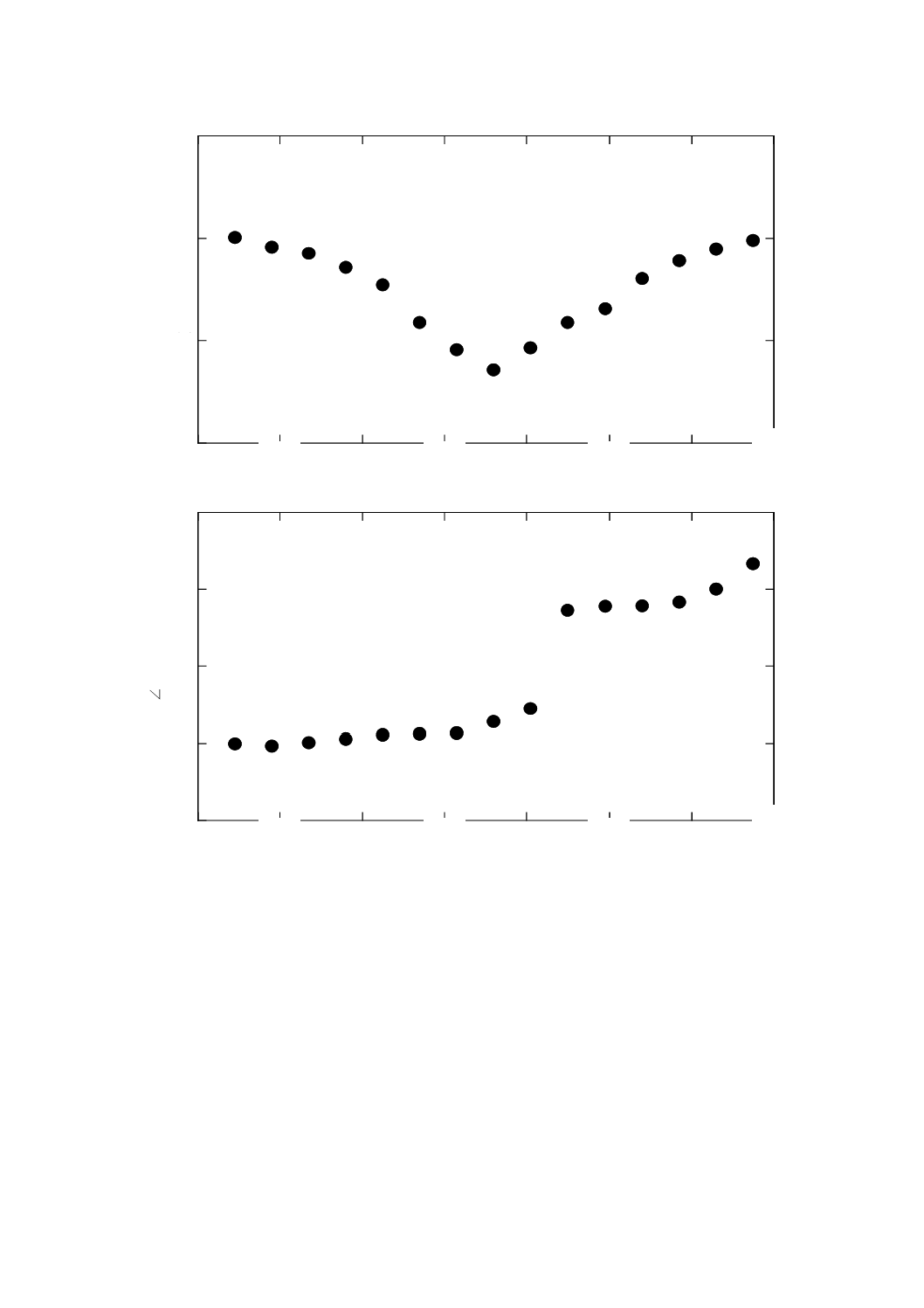

a) 標準“Norton”モデルにおけるポンプの流量脈動,Qs:図1 a)に示すように,ポンプの

出口端に仮想的に発生すると仮定したポンプ流量脈動。

b) “修正”モデルにおけるポンプの流量脈動,Qs*:図1 b)に示すように,ポンプケーシン

グ内の吐出し通路の始端に発生すると仮定したポンプ流量脈動。

注記2 ポンプの寸法・形状,運転条件,作動油の物性値などを基に計算機シミュレーションによっ

て得られるポンプ流量脈動(3.2)[6]は,上記の“修正”モデルにおけるポンプ流量脈動,Qs*

に対応する。

3.2

流量脈動(flow ripple)

ポンプの流量脈動(3.1)と油圧システムとの相互作用に起因して発生する油圧システム内の流量の変動

成分。

3.3

圧力脈動(pressure ripple)

ポンプの流量脈動(3.1)と油圧システムとの相互作用に起因して発生する油圧システム内の圧力の変動

成分。

3.4

音響的閉塞圧力脈動(blocked acoustic pressure ripple)

無限大のインピーダンス(3.5)の回路に吐出されると仮定したときにポンプの吐出しポートに発生する

圧力脈動。

3.5

インピーダンス(impedance)

油圧システムの任意の位置及び任意の周波数における圧力脈動(3.3)の流量脈動(3.2)に対する複素比。

3.6

ポンプの内部インピーダンス(source impedance)

標準“Norton”モデルにおける吐出しポート端のポンプのインピーダンス(3.5)。

3.7

調和成分(harmonic)

ポンプ基本周波数(3.8)の整数倍で起きる圧力脈動(3.3)又は流量脈動(3.2)の正弦波成分。

注記 調和成分は振幅及び位相角の値,又は実数部及び虚数部の値で表される。ただし,この規格で

の演算においては,実数部と虚数部との値を用いる。

4

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

ポンプ基本周波数(pumping frequency)

ポンプ軸の回転周波数(3.9)とポンピング要素数との積で与えられる周波数。

注記 周波数はヘルツ(Hz)の単位で表す。

3.9

ポンプ軸の回転周波数(shaft rotational frequency)

ポンプ軸の毎分の回転速度(r/min)を60で除して得る周波数(Hz)。

注記 箇条8の演算はSI単位で行うため,全ての変数及び定数はSI単位で表すものとする。ただし,

最終の試験結果の報告に当たってはこの限りではない。

ポンプ出口

a) 標準“Norton”モデル

ポンプ出口

b) “修正”モデル

図1−ポンプ脈動源のモデル化

4

計測装置

4.1

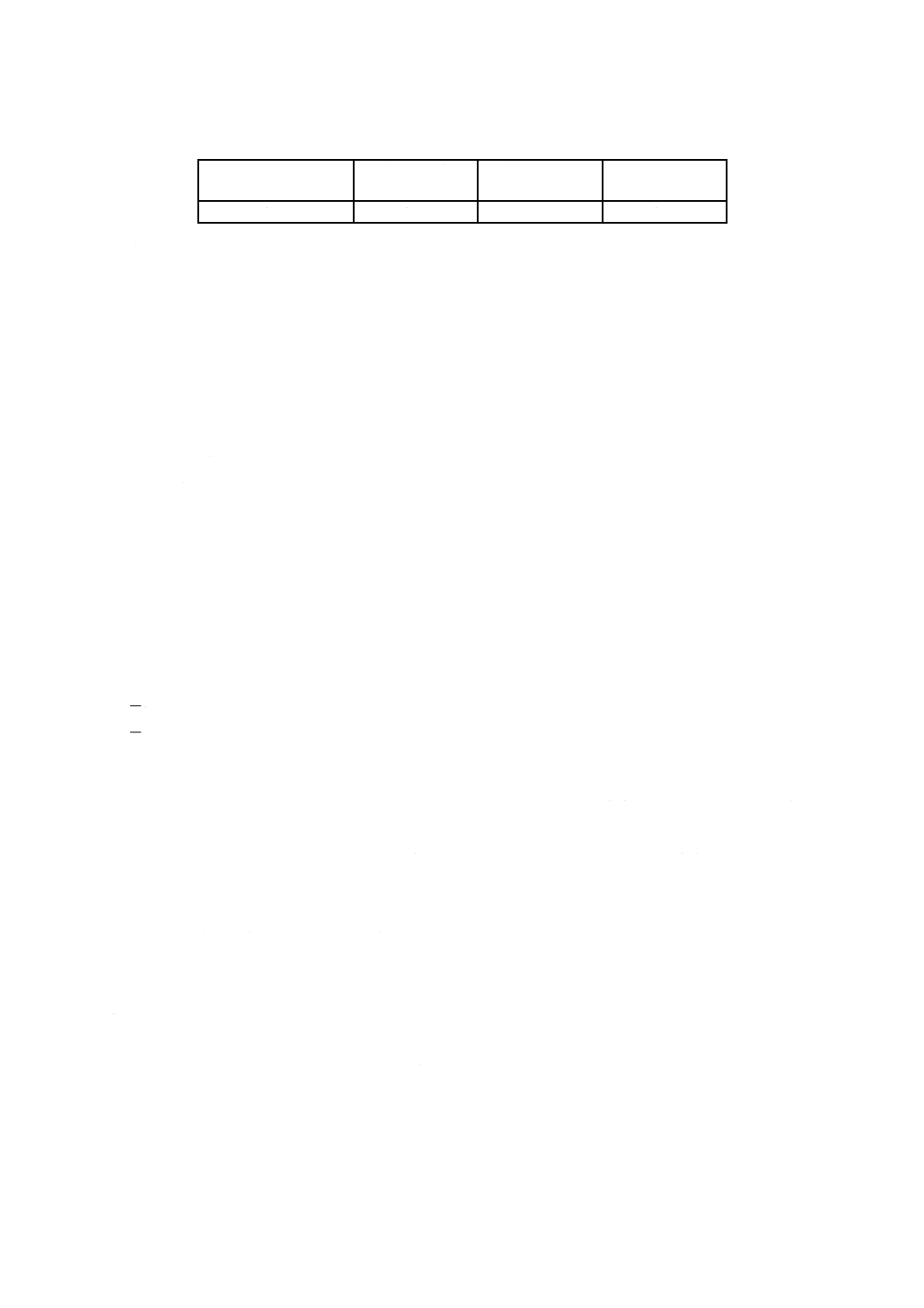

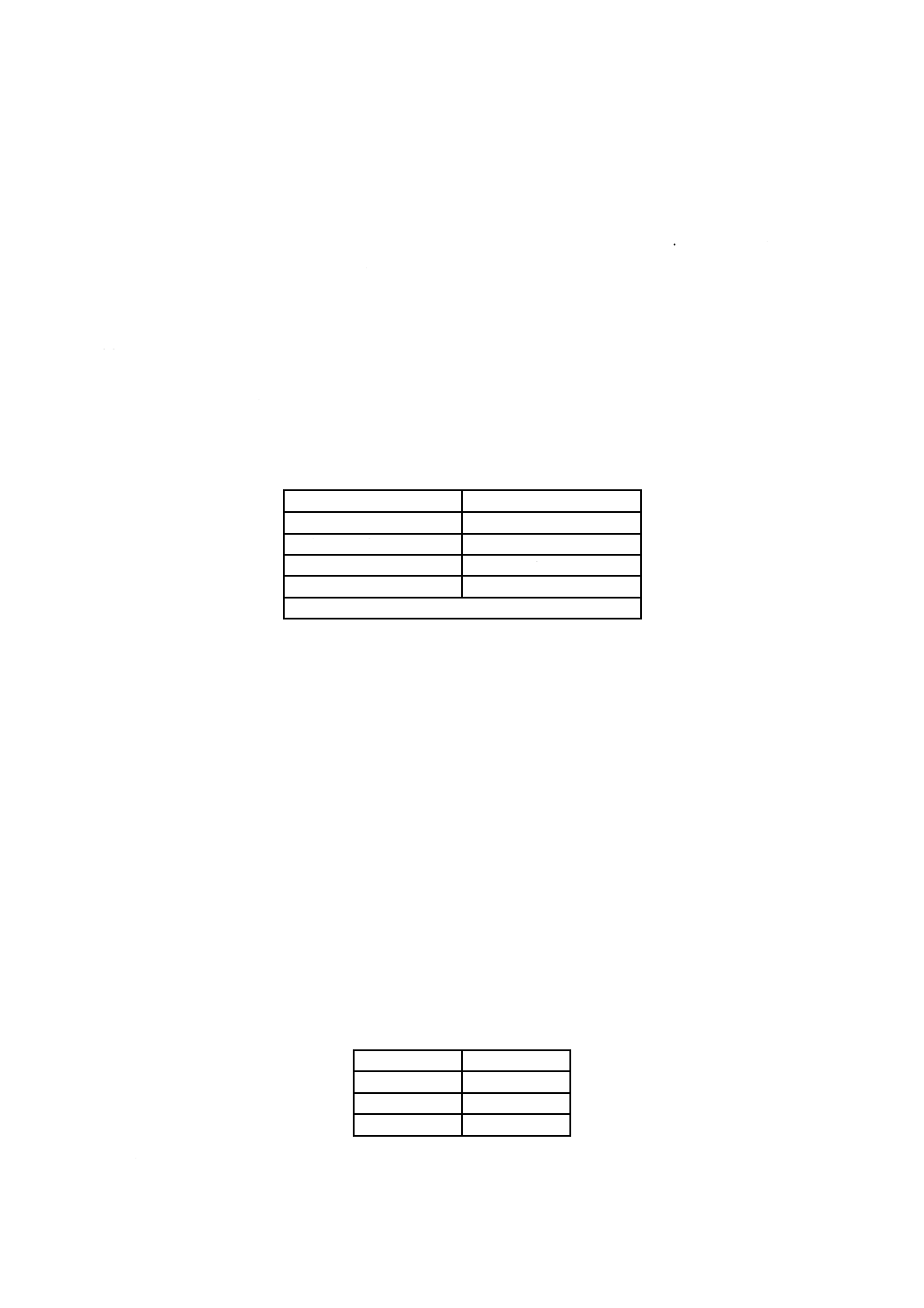

静的な測定

次の諸量を測定するために用いる計測器は,各試験の実施中,表1で規定する許容誤差の限界値の範囲

内の精度をもつものでなければならない。ただし,4.3の周波数分析の精度を向上させるために,ポンプ軸

の回転速度の測定精度(及び設定精度)は,これ以上に上げなければならない。

a) ポンプ軸の回転速度

b) 平均吐出し流量

c) 平均吐出し圧力

d) 作動油温度

吐出し通路

吐出し管路

Qs*

〜

Zs

吐出し通路

吐出し管路

Qs 〜

5

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

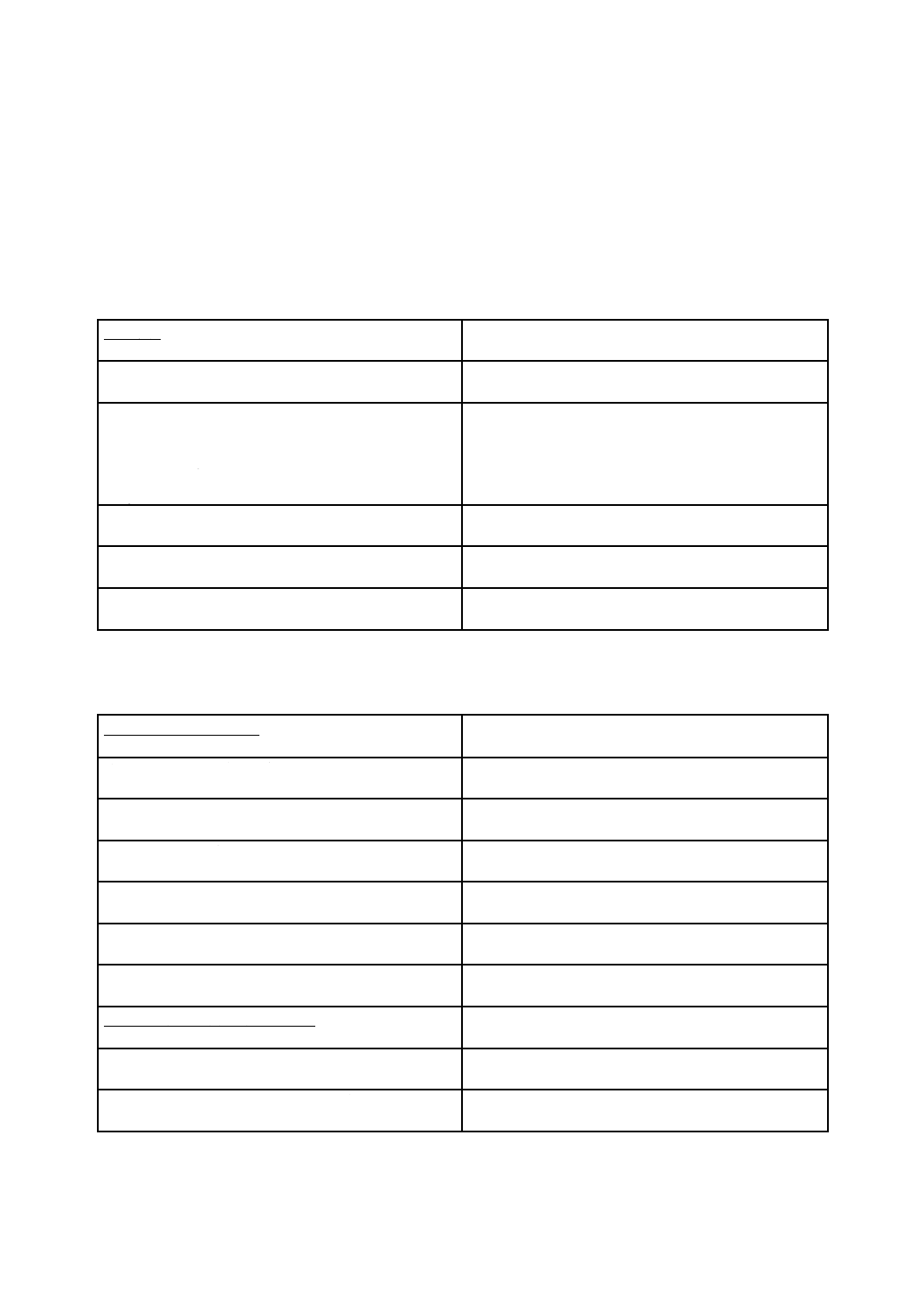

表1−静的計測器の許容誤差

ポンプ軸の回転速度

%

平均吐出し流量

%

平均吐出し圧力

%

作動油温度

℃

±0.5

±2.0

±2.0

±2.0

注記 %表示の許容誤差の限界値は測定する量の値に対する限界値であり,最大試験値又は計測器の

最大読取り値に対する限界値ではない。

4.2

動的な測定

圧力脈動の測定のために用いる計測装置は,次の特性をもっていなければならない。

a) 共振周波数

30 kHz以上

b) 直線性

±1 %以内

計測装置は定常状態の圧力に応答する必要はない。ハイパスフィルタを用いるとどんな定常状態の信号

成分も適切に取り除くことができる。ただし,このハイパスフィルタは1 %以上の振幅誤差又は2°以上

の位相角誤差を新たに発生させてはならない。

4.3

圧力脈動の周波数分析

ポンプ基本周波数から3.5 kHzまでの各調和周波数にわたって圧力脈動の調和振幅と調和位相角(又は

その実数成分及び虚数成分)とを測定できる適切な計測装置を使用する。計測装置は二つの圧力変換器か

らの圧力脈動を同時に測定できなければならない。

システム1及びシステム2(図B.1参照)のそれぞれの圧力脈動信号は,ポンプ軸の同一の基準角位置

から得られる外部トリガ信号を用いて計測装置に取り込まなければならない。

計測装置は,50 Hzから4 kHzまでの周波数領域にわたる周波数分析において次の許容差と分解能とを

もつものでなければならない。

a) ±1 %以内の振幅

b) ±1 %以内の位相角

c) ±0.5 %以内の周波数

これらの精度は,市販のアナライジングレコーダを用い,後処理用のパソコン(PC)上で時系列データ

を離散フーリエ変換(Discrete Fourier Transform, DFT)することによって達成できる。B.2にこの周波数分

析方法が詳しく説明されている。

注記 フーリエ変換(周波数分析)の精度を向上するために,ポンプ軸の回転速度(換言すれば,ポ

ンプ基本周波数)の設定に当たっては,アナライジングレコーダのモニタ画面を見ながら,高

次の(例えば,10次の)調和振幅のピーク値が指定されたポンプ基本周波数の高次の調和周波

数(例えば,f1=225 Hzの場合には,f10=2.25 kHz)の極近くに現れるように微調整する。

5

ポンプの据付け

5.1

概要

ポンプは,製造業者が推奨する姿勢で設置しなければならない。また,据付けに当たっては,マウント

からポンプに伝わる振動を最小に抑えなければならない。

5.2

運転振動

電動機及び附属の駆動カップリングは,ポンプ軸にねじれ振動を発生させてはならない。もし必要なら

ば,電動機によって発生する振動を低減するために,ポンプ及び駆動ユニットを隔離する。

6

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

参照信号

ポンプ軸の回転位置に関する参照信号を発生するための機器を設けなければならない。これはこの規格

に定める測定法に対して不可欠の機器である。参照信号は1回転当たり1回のく(矩)形波を発生する電

気的パルス信号でなければならない。この参照信号はアナライジングレコーダの外部トリガ信号として用

いるほかに,ポンプ軸の回転速度の測定にも用いる。電磁ギャップ検出器(magnetic gap detector)又は光

センサ(photo sensor)は,上述の参照信号に要求される特性を満たしている。

6

試験条件及びその設定

6.1

概要

ポンプ軸の回転速度,平均吐出し流量,平均吐出し圧力及び作動油温度を要求される試験条件の値に設

定する。これらの運転条件は各試験において表2で規定する許容変動率の限界値内に維持しなければなら

ない。

表2−試験条件の許容変動率

試験パラメータ

許容変動率

ポンプ軸の回転速度a)

±0.5 %

平均吐出し流量

±2.0 %

平均吐出し圧力

±2.0 %

作動油温度

±2.0 ºC

注a) 精度向上のための設定方法を,4.3の注記に示す。

6.2

ポンプ軸の回転速度

ポンプ軸の回転速度は,ポンプ軸に取り付けた電磁ギャップ検出器(又は光センサ)によって測定する。

ポンプ軸の回転周波数(Hz)は毎分のポンプ軸の回転速度(r/min)を60で除した値である。

6.3

平均吐出し流量

平均吐出し流量は,負荷バルブ2の下流に設けた容積式流量計で測定する(図2参照)。

6.4

平均吐出し圧力

平均吐出し圧力は,負荷バルブ1の上流のアダプタ内に設けた半導体式圧力変換器又はひずみゲージ式

圧力変換器を用いて電気的に測定しなければならない(図2参照)。

注記 平均吐出し圧力の測定のためにブルドン管式圧力計を使用してはならない。

6.5

作動油温度

作動油の温度は,ポンプの入口で測定する。

6.6

作動油の物性値

試験する作動油の密度,粘性係数及び体積弾性係数の値は,表3で規定する限界値内の精度で分かって

いなければならない。

表3−作動油の物性値データの要求精度

物性値

要求精度

密度

±2.0 %

粘性係数

±5.0 %

体積弾性係数

±5.0 %

注記 %表示の要求精度の限界値は,真の値に対する推定値の誤差の限界値である。

7

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

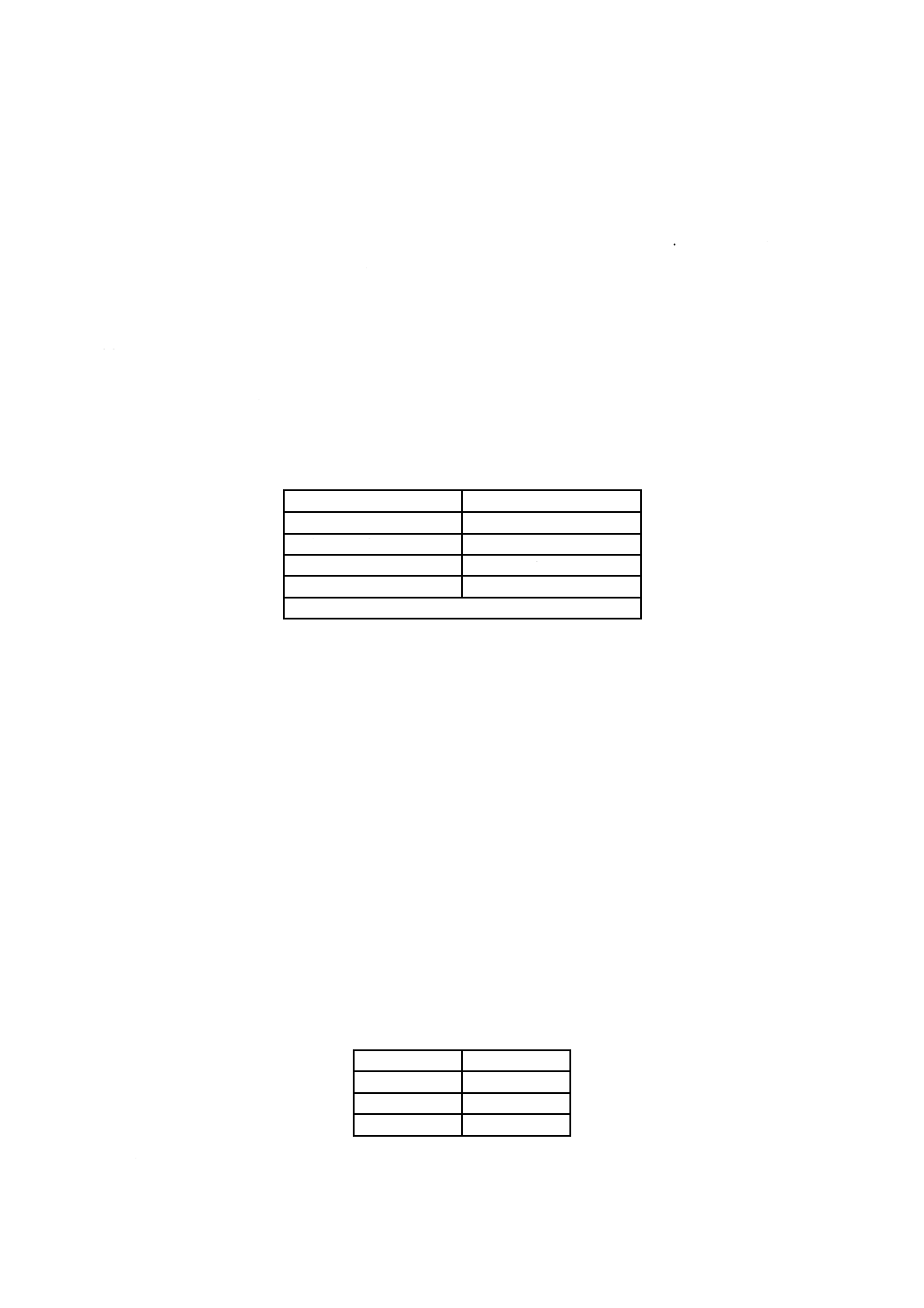

7

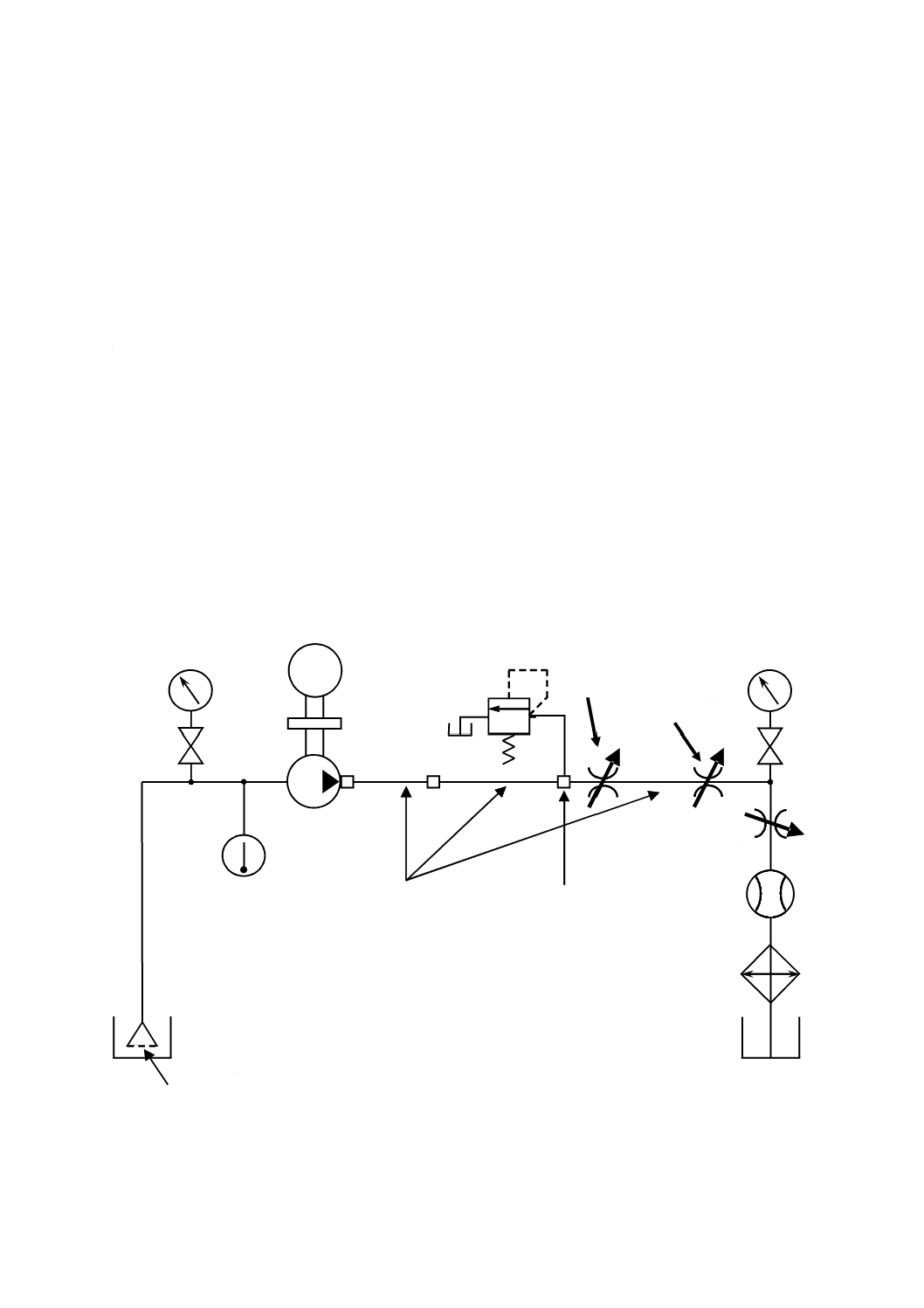

試験装置

7.1

概要

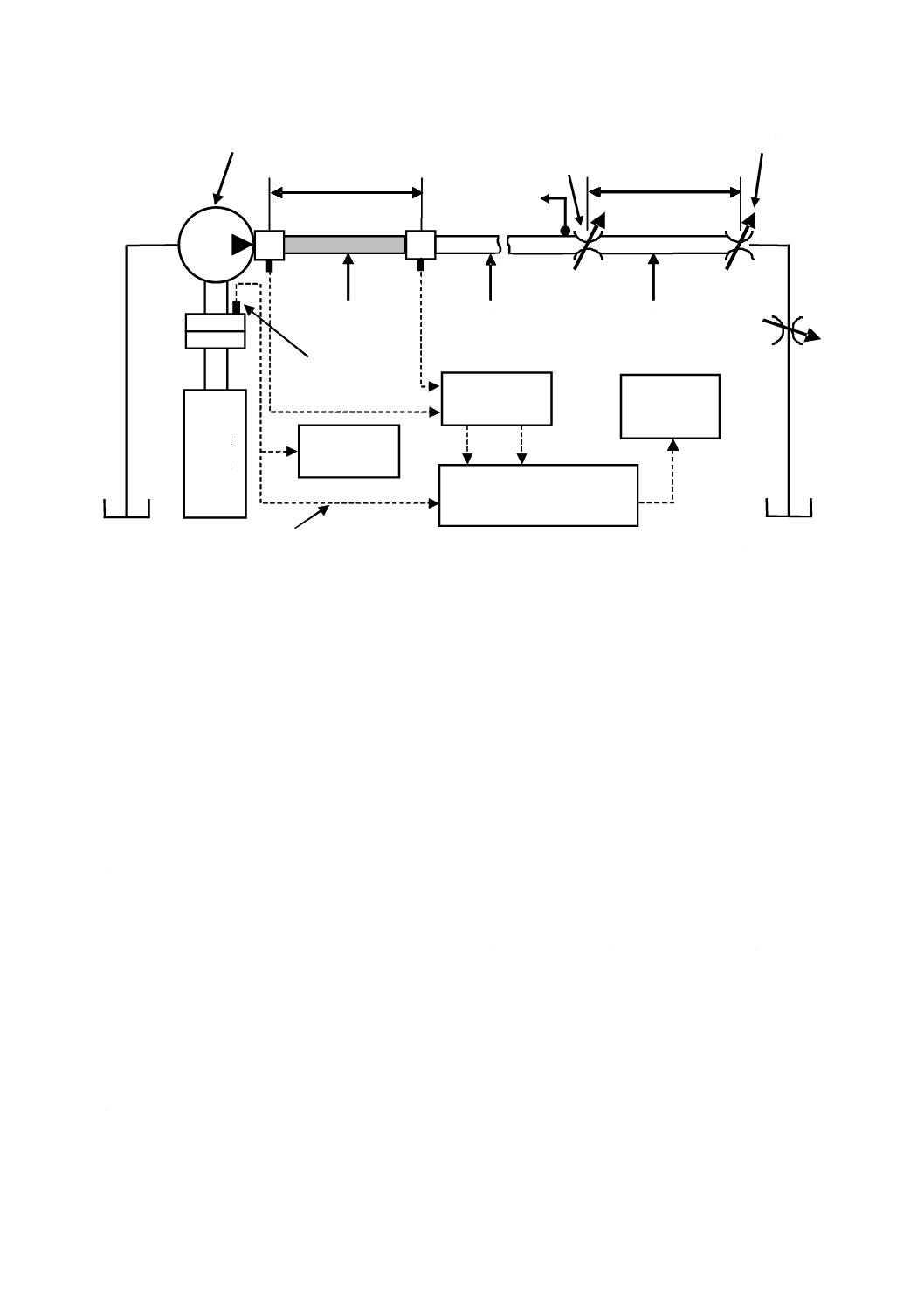

試験装置は図2に示すように設置する。試験装置は,フィルタ,クーラ,油タンク,吸込み圧力計,安

全弁(具体的には,直動形リリーフ弁),平均吐出し圧力測定用圧力変換器,負荷バルブ1,負荷バルブ2,

背圧バルブ(キャビテーション発生抑止用),流量計及びもし必要ならばポンプの作動条件を満足するため

の補助ポンプも含め設ける。これらの仕様は,7.2〜7.10による。

7.2

試験ポンプ

ポンプは,引き渡されたまま,手を加えない状態で設置する。

7.3

試験作動油

試験に用いる作動油の種類及び清浄度は,ポンプの製造業者が推奨するものを用いる。

7.4

吸込み管路

ポンプの吸込み管路の内径は,ポンプの製造業者が推奨した値にする。吸込み管路の組立に当たっては,

回路内へ空気が侵入しないように注意しなければならない。吸込み圧力はポンプ製造業者の推奨値に応じ

た値でなければならず,もし必要ならばブーストポンプを用いる。ブーストポンプを用いる場合には,ブ

ーストポンプ自体の圧力脈動と流量脈動とが試験結果に影響を及ぼさないよう配慮しなければならない。

7.5

吸込み圧力計(静的圧力用)

ブルドン管式吸込み圧力計は,吸込み継手と同じ高さに取り付ける。もしできない場合には,圧力計の

読みを吸込み継手からの高さの差に応じて補正しなければならない。

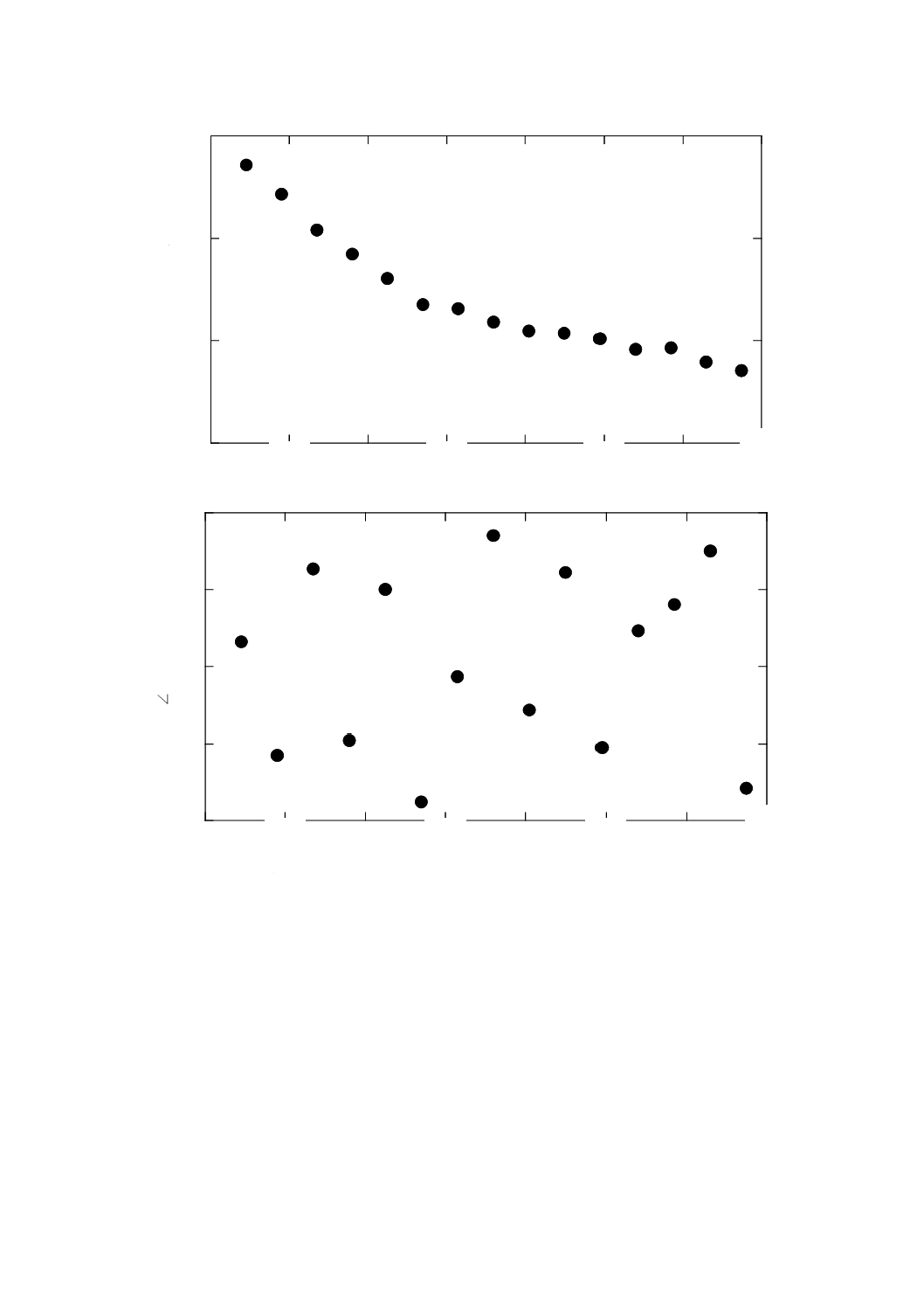

図2−“2圧力/2システム”法の試験装置の概略図

M

真直鋼管

(図3参照)

圧力変換器

(静的圧力用)

ストレーナ

温度計

ブルドン管圧力計

無段変速機付き電動機

安全弁

負荷バルブ1

流量計

冷却器

背圧バルブ

ブルドン管圧力計

負荷バルブ2

8

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

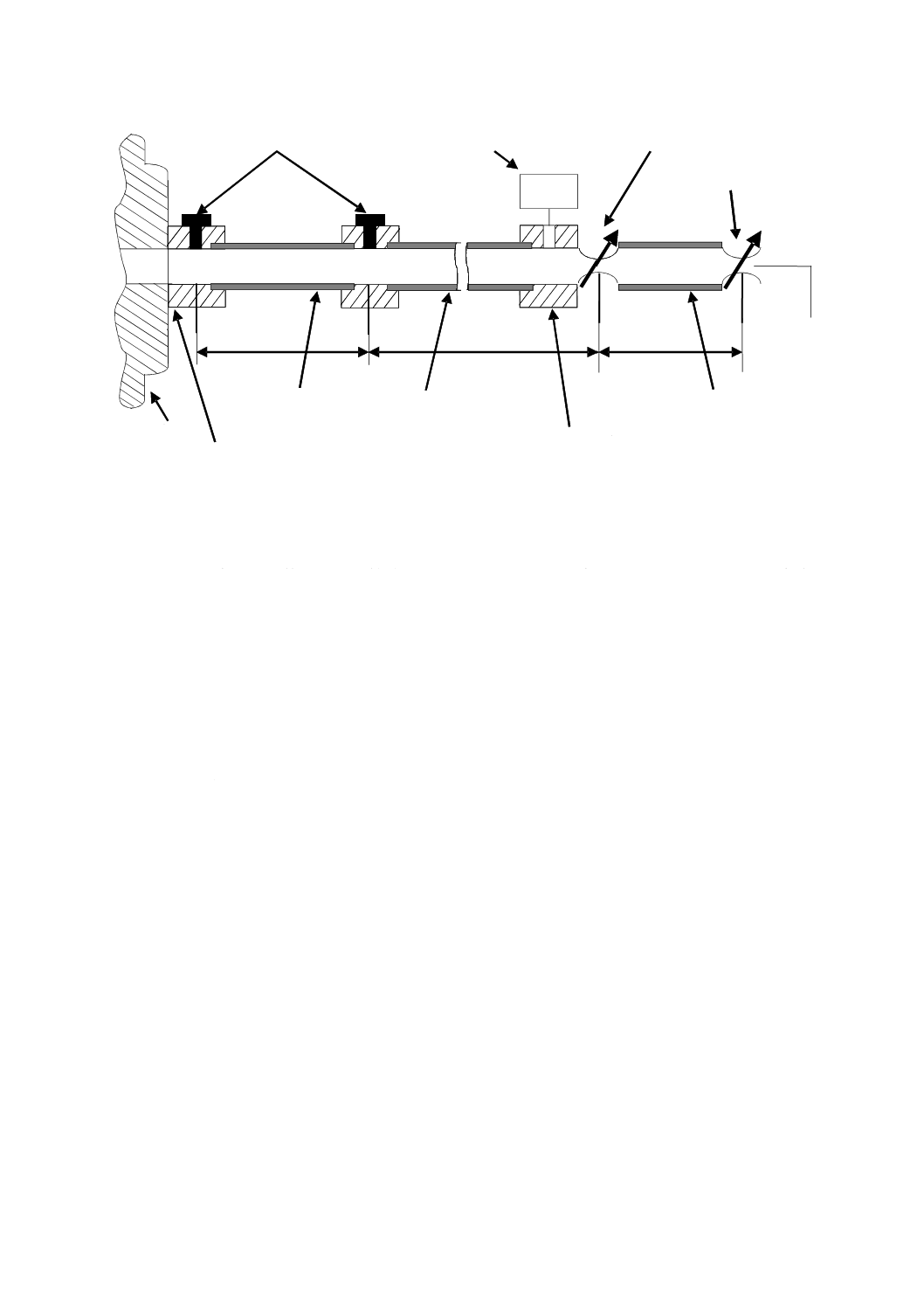

ポンプの吐出し管路

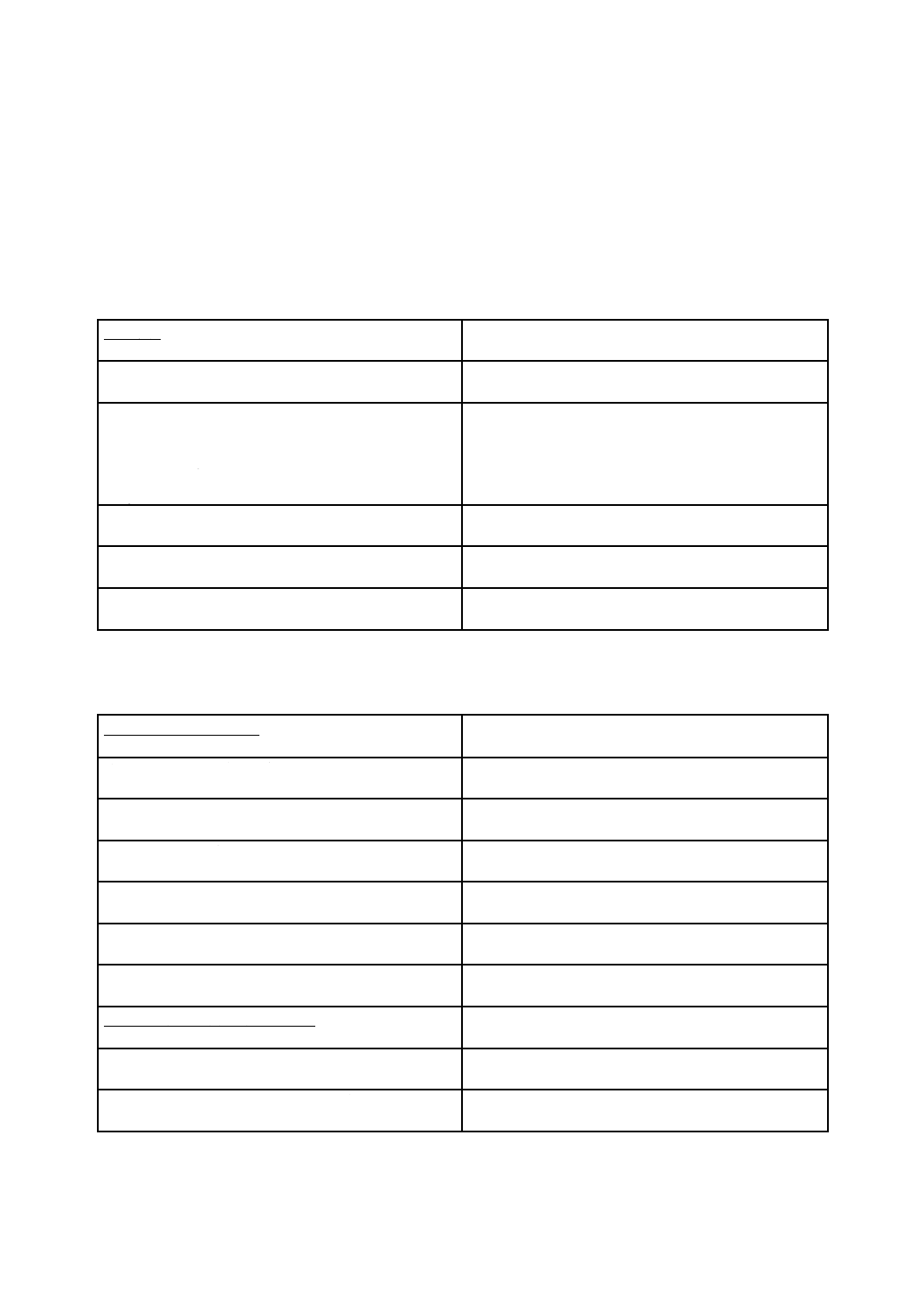

7.6.1

概要

吐出し管路は図3に示すように構成する。吐出し管路の試験部分は,基準管路,接続管路,二つの負荷

バルブ,延長管路,安全弁(直動形リリーフ弁)及びこれらの要素を接続する複数のアダプタから構成さ

れている。

7.6.2

ポンプ吐出しポートの継手

基準管路とポンプ吐出しポートとを接続するアダプタの内径は,いずれの点においても,基準管路の内

径と10 %以上の差異があってはならない。アダプタは,その中に空気だまりができないように配置しなけ

ればならない。基準管路は,流れ方向の変化がないようにポンプ吐出しポートと同じ方向に取り付ける。

7.6.3

基準管路

基準管路には一様で剛体とみなせる真直鋼管を用いる。その内径はポンプ吐出しポートの内径の80 %〜

120 %内にする。基準管路は管の振動が最小になるような方法で支持する。基準管路の長さ(具体的には,

二つの圧力変換器の間の距離)Lrは,ポンプ基本周波数に応じて設定する。ポンプ基本周波数を変えて一

連の試験を行う場合には,基準管路は最大解析周波数に対応した長さにする。例えば,一連の試験におけ

る解析対象周波数が200 Hz〜3.5 kHzの場合には,基準管路の長さの最適値はおおよそ150 mmである。基

準管路の最適長さの選定に関してはB.3を参照する。

7.6.4

接続管路

基準管路出口の圧力脈動P1に及ぼす負荷バルブ絞り近くで発生する流れの乱れの影響を除くために,基

準管路の下流に接続管路を設ける。接続管路の長さは200 mm〜300 mm程度とする。

7.6.5

延長管路

延長管路は,基準管路内の脈動波のモード形をシステム 1及びシステム 2(図B.1参照)の実験で変え

るために,負荷バルブ1と負荷バルブ2との間に設ける管路である。ポンプ基本周波数を変えて一連の試

験を行う場合には,延長管路は最大解析周波数に対応した長さに選定する。例えば,一連の試験における

解析対象周波数が200 Hz〜3.5 kHzの場合には,延長管路の長さLeの最適値は,約150 mmとする。ただ

し,延長管路の長さは8.3及び8.4におけるポンプ流量脈動Qsと内部インピーダンスZsとの計算には直接

的には影響しない。延長管路の最適長さの選定の詳細に関してはB.3を参照する。

基準管路内の脈動波のモード形をシステム 1とシステム 2との実験に応じて変えるために,延長管路の

代わりに,Weddfelt [2]の方法のように適切な容積の圧力容器を用いてもよい。ただし,箇条8に示す試験

手順は両者共に同じである。

注記 負荷バルブ2を取り付けた延長管路は負荷バルブ1の下流に常時取り付けておき,システム1

の実験では負荷バルブ2を全開にして負荷バルブ1で,システム2の実験では負荷バルブ1を

全開にして負荷バルブ2で,平均吐出し圧力を調整することが望ましい。

9

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−吐出し管路の詳細

7.7

圧力変換器

7.7.1

動的圧力変換器

圧力脈動を測定する目的で,基準管路の両端に設けられたアダプタに一対の圧電式圧力変換器

(piezoelectric pressure transducer)を取り付ける。圧力変換器のダイヤフラム面はアダプタ内のボアーの内

面と同一平面になるようにする。二つの圧力変換器の間の基準管路が定在波を解析するための測定区間を

形成する。この試験方法では,ポンプ出口ポート端面から基準管路入口の圧力変換器までの部分(10 mm

〜15 mm)は,ポンプ内の吐出し通路の一部とみなす。

7.7.2

静的圧力変換器

平均吐出し圧力を測定する目的で,負荷バルブ1の直前に設けたアダプタに半導体式圧力変換器又はひ

ずみゲージ式圧力変換器を取り付ける。

7.8

負荷バルブ

ポンプの負荷はニードル弁か又はこれに相当する絞り弁で発生させる。リリーフ弁など可動部分をもつ

弁は負荷バルブとして使用してはならない。

7.9

背圧弁

負荷バルブ絞り部で発生するキャビテーションを防止するために,負荷バルブ2の下流にニードル弁形

式の背圧弁を設ける。

7.10 安全弁

異常高圧から試験装置及び試験者を保護するために,試験回路内に安全弁を取り付けなければならない。

この直動形リリーフ弁は,分岐部の管路の影響を最小にするために,できるだけ試験回路に接近して設置

しなければならない。具体的には,負荷バルブ1の直前のアダプタに直結することが望ましい。安全弁は,

試験平均吐出し圧力よりも少なくとも20 %高い圧力でリリーフするように圧力設定する。

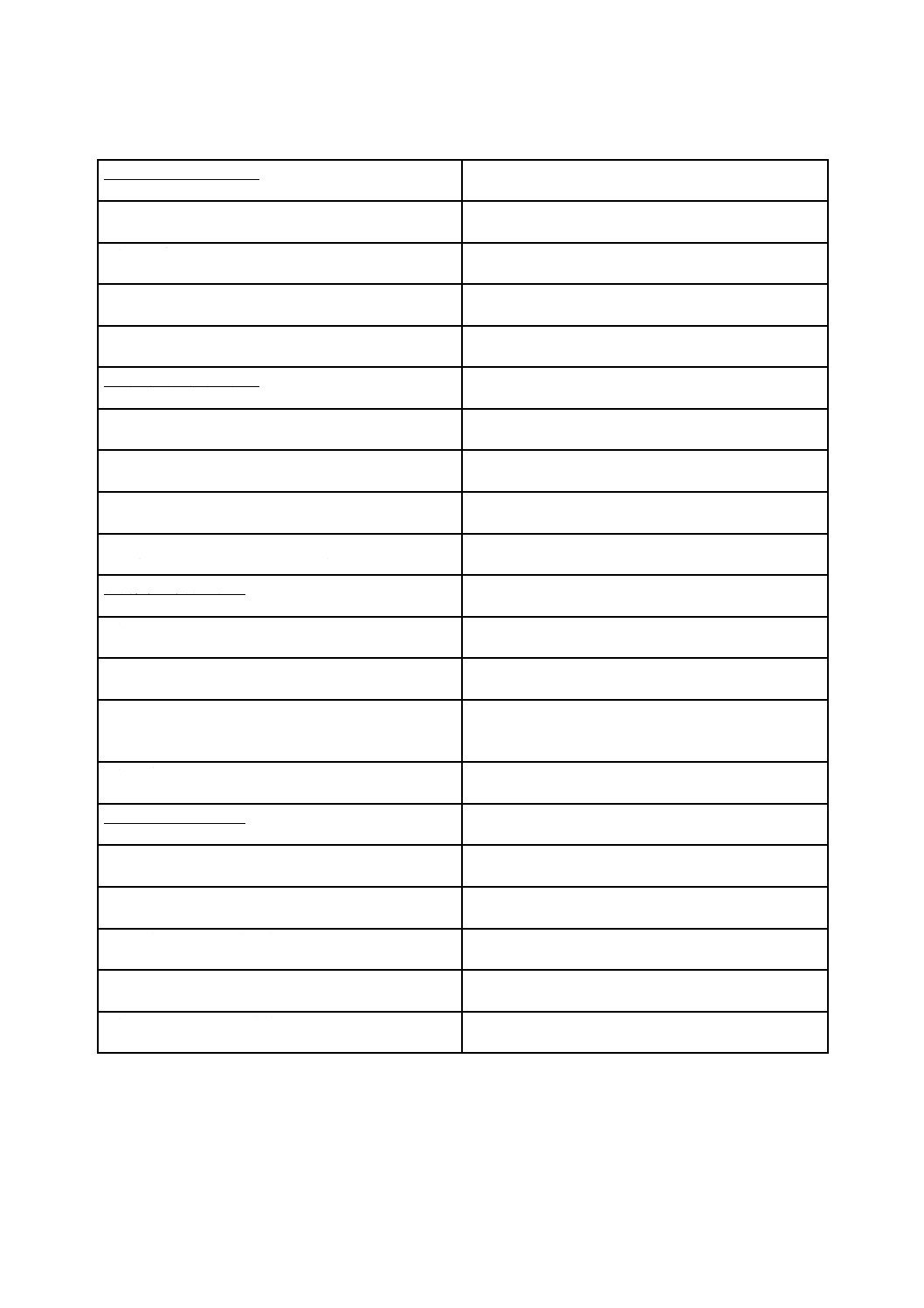

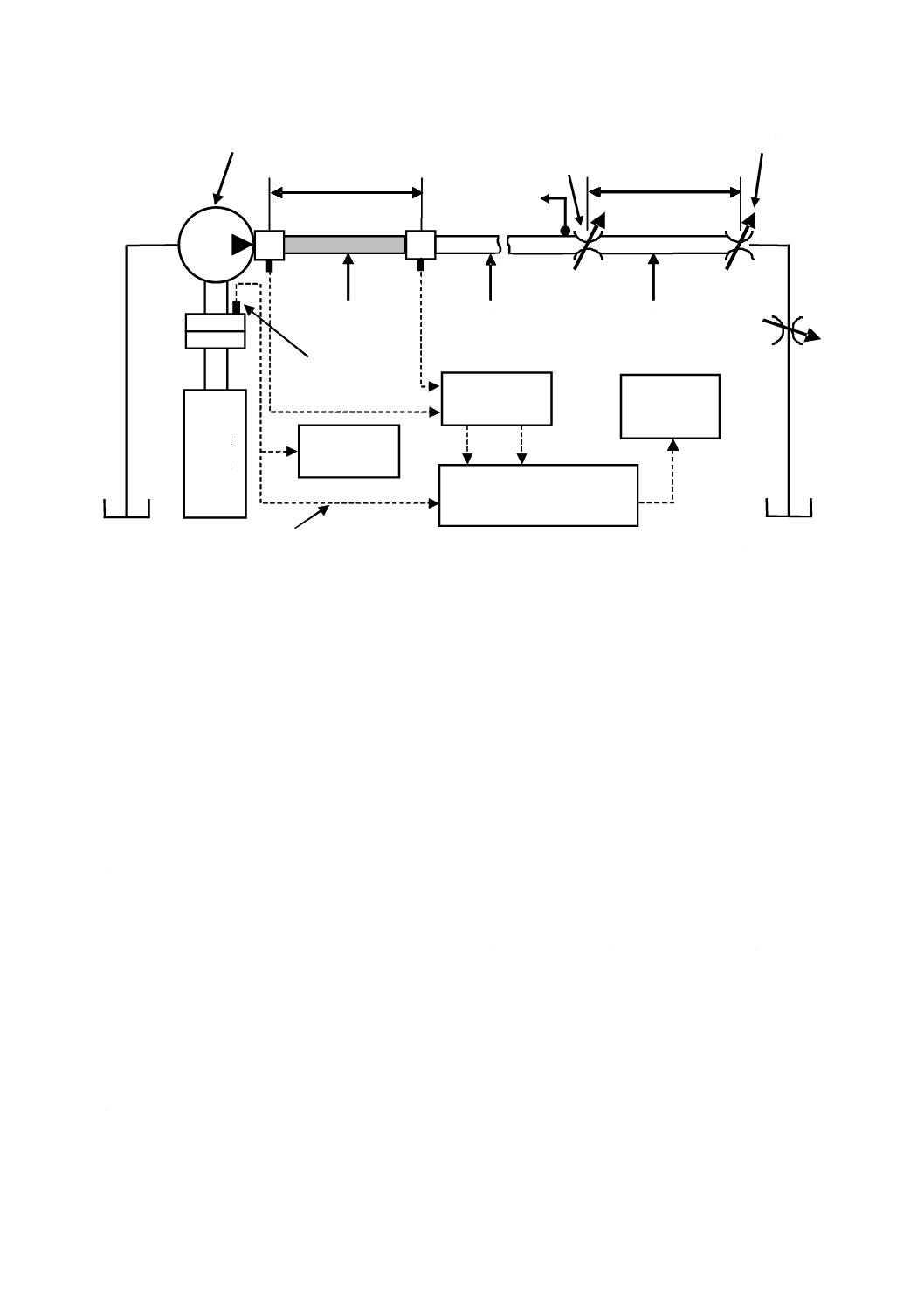

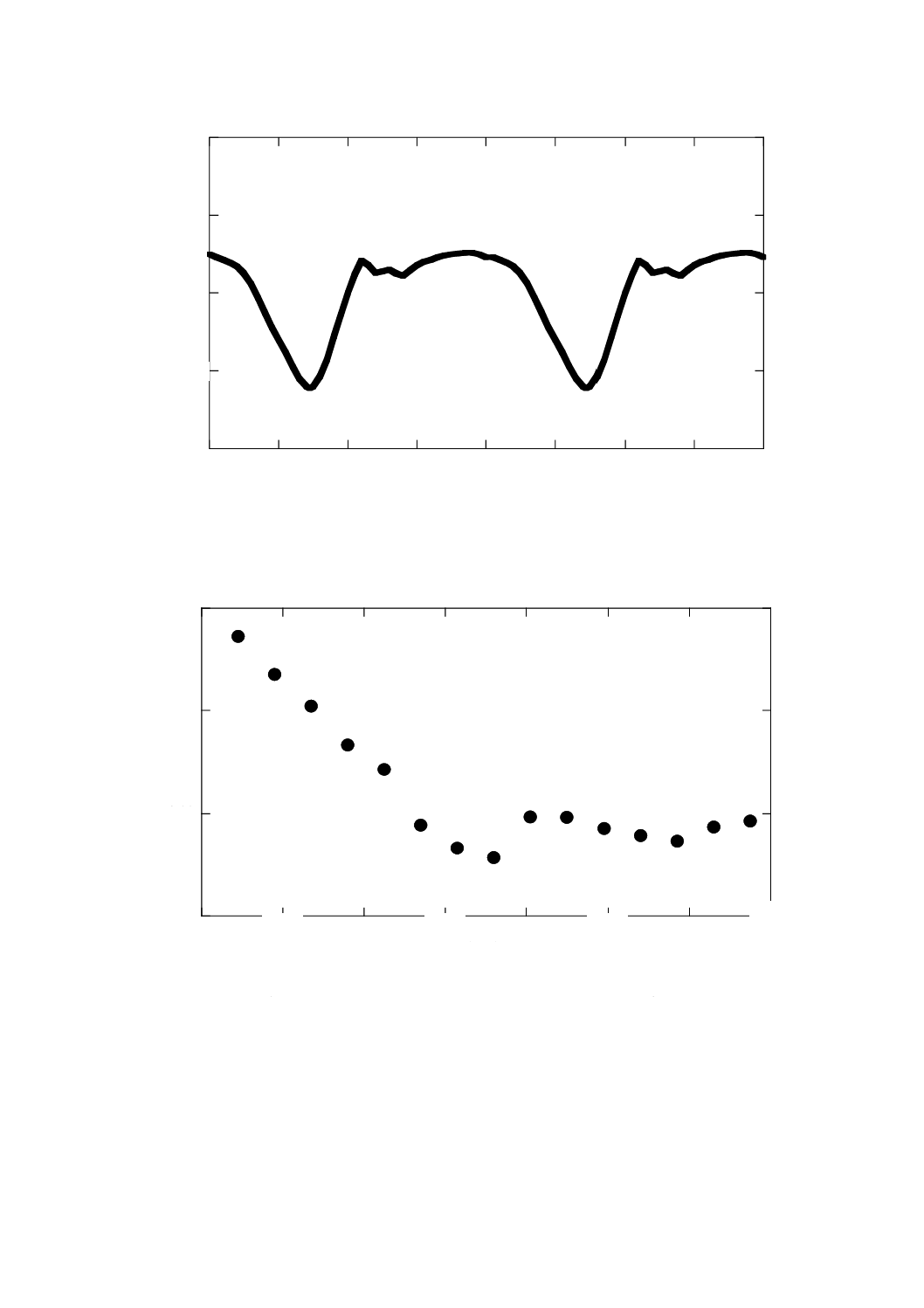

図4に,この規格で定める試験方法(“2圧力/2システム”法)の油圧試験回路と計測システムとの概略

図を示す。

Lr

Lc

Le

ポンプ

据付け用アダプタ

基準管路

接続管路

延長管路

接続用アダプタ

圧電式圧力変換器

安全弁

負荷バルブ1

負荷バルブ2

10

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

PC

(後処理用)

回転計

基準管路

接続管路

延長管路

電磁ギャップ

検出器

P.T.

P.T.

試験ポンプ

150 mm

150 mm

負荷バルブ1

1)

負荷バルブ2

外部トリガ信号

P.T.:圧電式圧力変換器

背圧弁

24ビットアナライジング

レコーダ

増幅器

電

動

機

無

段

変

速

機

付

き

安全弁

図4−この規格で定める試験方法(“2圧力/2システム”法)の油圧試験回路と計測システムとの概略図

8

試験手順

8.1

概要

一連の試験の開始に先立って,二つの負荷バルブを全開にして適当な時間ポンプをならし運転し,シス

テム内から空気を取り除く。次いで,ポンプ軸の回転速度,平均吐出し圧力及び作動油温度を,それぞれ

電動機の変速機構,負荷バルブ1又は負荷バルブ2及び冷却器で指定された試験条件の値に設定する。

この測定方法では,基準管路内の作動油中の音速は既知であることを前提としている。基準管路内の作

動油中の音速はB.4に記載されているいずれかの方法で定める。

8.2

圧力脈動の周波数分析

圧力脈動の周波数分析は,次の手順で行う。

a) 始めに,負荷バルブ1で平均吐出し圧力を指定した値に設定し,二つの圧電式圧力変換器によるシス

テム1の圧力脈動p0(t)とp1(t)の時系列データとを10.24 kHz以上のサンプリング周波数で周波数解析

装置(市販の24ビットのアナライジングレコーダ)に取り込む。圧力脈動信号は,ポンプ軸に設けた

電磁ギャップ検出器(又は光センサ)からのパルス信号を外部トリガ信号に用いて周波数解析装置へ

取り込む。

要求する周波数分解能を得るためには,周波数解析装置は十分に長い時間長のデータを取り込まな

ければならない。この方法においては,取込み時間長を0.8秒とする。

24ビットアナライジングレコーダは,エイリアシングの影響を低減するために,アンチエイリアシ

ングフィルタを内蔵したものを用いる。

b) 次いで,負荷バルブ2で平均吐出し圧力を指定した値に設定し,二つの圧電式圧力変換器によるシス

テム2の圧力脈動p0'(t)とp1'(t)の時系列データとをa)と同様な要領で周波数解析装置に取り込む。

c) 市販の24ビットのアナライジングレコーダ及びPCでの離散フーリエ変換を用いて四つの圧力脈動の

11

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

調和成分P0,P1,P0'及びP1'を算出する。ポンプ基本周波数の10次の調和周波数又は3.5 kHz(いず

れか低い方)までの各調和成分を記録する。各調和成分の最大振幅及び位相角又は各調和成分の実数

部及び虚数部を求める。10次又は3.5 kHz(いずれか低い方)以上の調和成分は参考値にとどめる。

この測定方法の解析では複素数が専ら用いられる。したがって,圧力脈動の調和成分は,次のよう

に複素数で表示する。

P0.i=Re (P0.i)+j Im (P0.i)

P1.i=Re (P1.i)+j Im (P1.i)

P0.i'=Re (P0.i')+j Im (P0.i')

P1.i'=Re (P1.i')+j Im (P1.i')

ここに,

i: 圧力脈動のi次の調和成分

Re (x)及びIm (x): それぞれ実数部と虚数部とを表す。

8.3

標準“Norton”モデルにおけるポンプ流量脈動Qsの評価

ポンプ流量脈動のi次の調和成分Qs.iは,圧力脈動P0.i,P1.i,P0.i'及びP1.i'の値を用いて,式(1)によって

算出する。

(

)

)

Im(

)

Re(

sin

)

(

1

.s

.s

r

.0

.0

.1

.0

.1

.0

c

.s

i

i

i

i

i

i

i

i

i

Q

j

Q

βL

'

P

P

'P

P

'

P

P

Z

j

Q

+

≡

−

−

=

························································ (1)

ここに,特性インピーダンスZc及び基準管路の波動伝ぱ係数βは,式(B.3)及び式(B.4)で与えられる。

よって,Qsの調和振幅|Qs.i|及び位相角∠Qs.iは,それぞれ式(2)及び式(3)から求められる。

2

.s

2

.s

.s

)]

[Im(

)]

[Re(

i

i

i

Q

Q

Q

+

=

······················································ (2)

)]

Re(

/)

[Im(

tan

)π/

180

(

.s

.s

1

.s

i

i

i

Q

Q

Q

−

×

=

∠

··········································· (3)

ただし,位相角は−180°≦∠Qs.i≦180°の範囲になければならない。

8.4

標準“Norton”モデルにおける内部インピーダンスZsの評価

内部インピーダンスのi次の調和成分Zs.iは,圧力脈動P0.i,P1.i,P0.i'及びP1.i'の値を用いて,式(4)から

算出される。

(

)(

)

(

)

(

)

)

Im(

)

Re(

cos

sin

.s

.s

r

.0

.0

.1

.1

r

.0

.0

c

.s

i

i

i

i

i

i

i

i

i

Z

j

Z

βL

'

P

P

'

P

P

βL

'

P

P

jZ

Z

+

≡

−

−

−

−

=

············································ (4)

式(1)及び式(4)で用いる基準管路の長さLrは,組立後に±0.5 mmの精度で測定した実測値を用いる。

注記 式(1)及び式(4)の導出過程はB.1に詳述している。

Zsの調和振幅|Zs.i|及び位相角∠Zs.iは,それぞれ式(5)及び式(6)から求められる。

2

.s

2

.s

.s

)]

[Im(

)]

[Re(

i

i

i

Z

Z

Z

+

=

······················································ (5)

)]

Re(

/)

[Im(

tan

)π/

180

(

.s

.s

1

.s

i

i

i

Z

Z

Z

−

×

=

∠

··········································· (6)

8.5

“修正”モデルにおけるポンプ流量脈動Qs*の評価

吐出し通路を基準管路と同じ特性インピーダンスをもつ一様な単一管路で等価的に置き換えられると仮

12

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定すると,“修正”モデルにおけるポンプ流量脈動Qs*の値は,実測したポンプ流量脈動Qsと内部インピ

ーダンスZsとの値を用いて,次の式(7)から推定できる。

*)

Im(

*)

Re(

*

.s

.s

.s

2

c

2

.s

.s

.s

i

i

i

i

i

i

Q

j

Q

Q

Z

Z

Z

Q

+

≡

−

=

··························································· (7)

注記1 式(7)の導出過程はB.5に詳述している。“修正”モデルにおけるポンプ流量脈動Qs*は,他の

数学的処理を一切必要とせずに,単にQsとZsとの実測値だけから推定することができる。

注記2 式(7)は,ポンプケーシング内の吐出し通路に流量制御弁のような制御要素が装着されている

ポンプ(例えば,自動車用パワーステアリングポンプ)を除いて,全ての形式の油圧ポンプ

に適用できる。

Qs*のi次の調和振幅|Qs.i*|及び位相角∠Qs.i*は,それぞれ式(8)及び式(9)から求められる。

2

.s

2

.s

.s

*)]

[Im(

*)]

[Re(

*

i

i

i

Q

Q

Q

+

=

·················································· (8)

*)]

Re(

/

*)

[Im(

tan

)π/

180

(

*

.s

.s

1

.s

i

i

i

Q

Q

Q

−

×

=

∠

······································· (9)

さらに,“修正”モデルにおけるポンプ流量脈動Qs*の時刻歴波形qs(t)*も,位相角を考慮した各調和周

波数の正弦波成分を加え合わすことによって,式(10)から求められる。このような方法でポンプ流量脈動

の時刻歴波形を推測できることは,ある目的に対しては,必要とされることもある。これを行うためには,

ポンプ流量脈動の振幅のほかに位相角の値も必要となる。

)

π

2

cos(

*

)*

(

10

1

.s

s

i

i

i

i

ψ

t

f

Q

t

q

+

=∑

=

···················································· (10)

ここに,

fi: ポンプ基本周波数のi次の調和周波数

t: 時間

ψi: Qs.i*のラジアン単位の位相角[=tan−1{Im(Qs.i*)/Re(Qs.i*)}]

8.6

音響的閉塞圧力脈動の評価

ポンプ流量脈動Qsと内部インピーダンスZsとが分かると,音響的閉塞圧力脈動の調和振幅|Pb.i|は,式(11)

から算出できる。

|Pb.i|=|Zs.i|×|Qs.i| ········································································(11)

注記1 式(11)の導出過程はB.6に詳述している。

さらに,各運転条件に対して,ポンプ基本周波数f1から10次調和周波数f10又は3.5 kHz(いずれか低い

方)までの調和成分にわたる音響的閉塞圧力脈動の振幅のオーバオール値|Pb.RMS|は,式(12)から算出でき

る。

2

2

.b

2

3.b

2

2.b

2

1.b

b.RMS

n

P

P

P

P

P

+

+

+

+

=

Λ

····································· (12)

注記2 箇条8の全ての計算式は単に四則演算の式だけであり,数学的処理は比較的容易である。た

だし,計算量が大量のために,データ処理はデジタルコンピュータを用いて行う。

9

試験報告

9.1

一般情報及び試験条件

一般情報及び試験条件は,附属書Aに示す書式で報告しなければならない。

13

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

試験結果

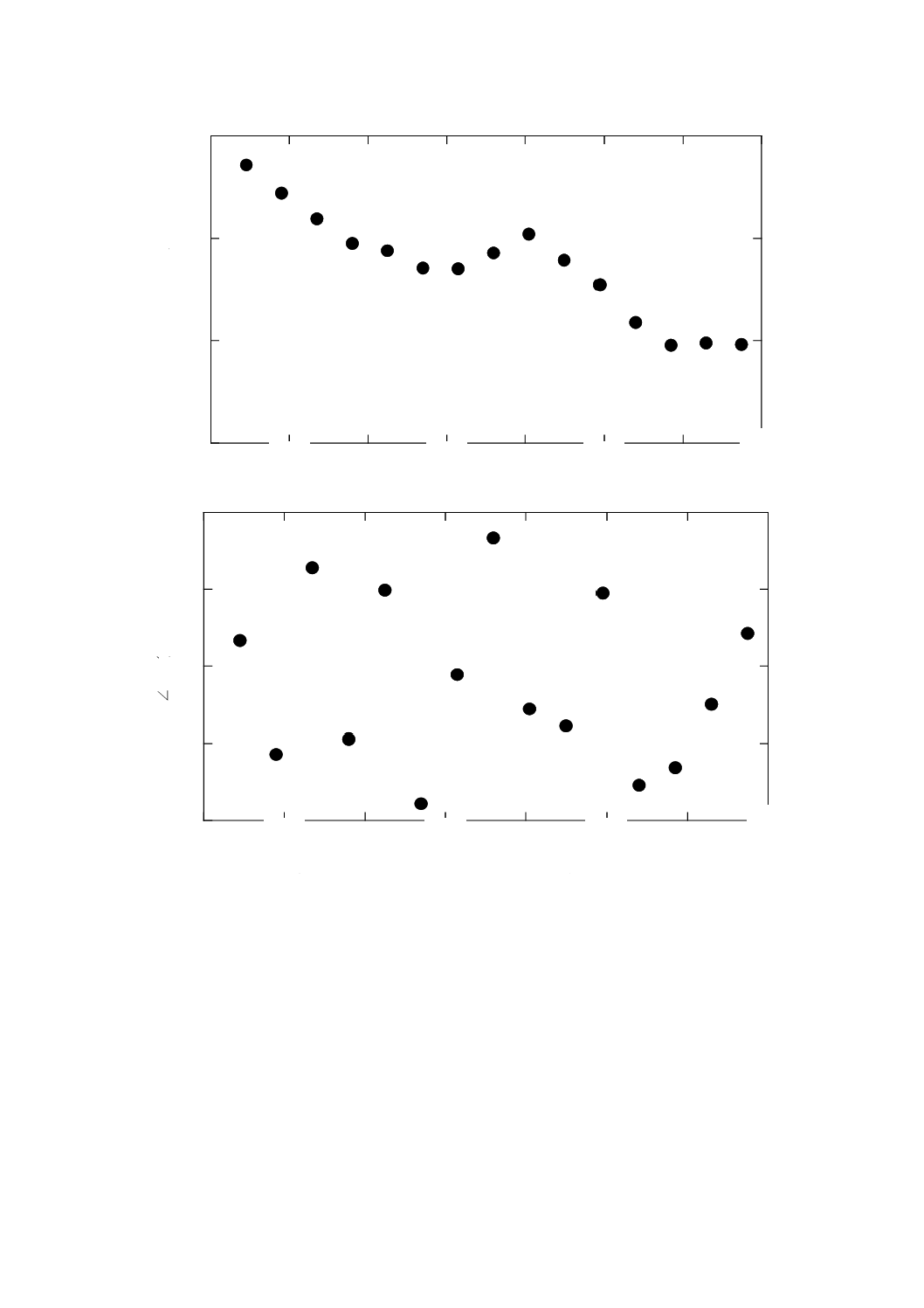

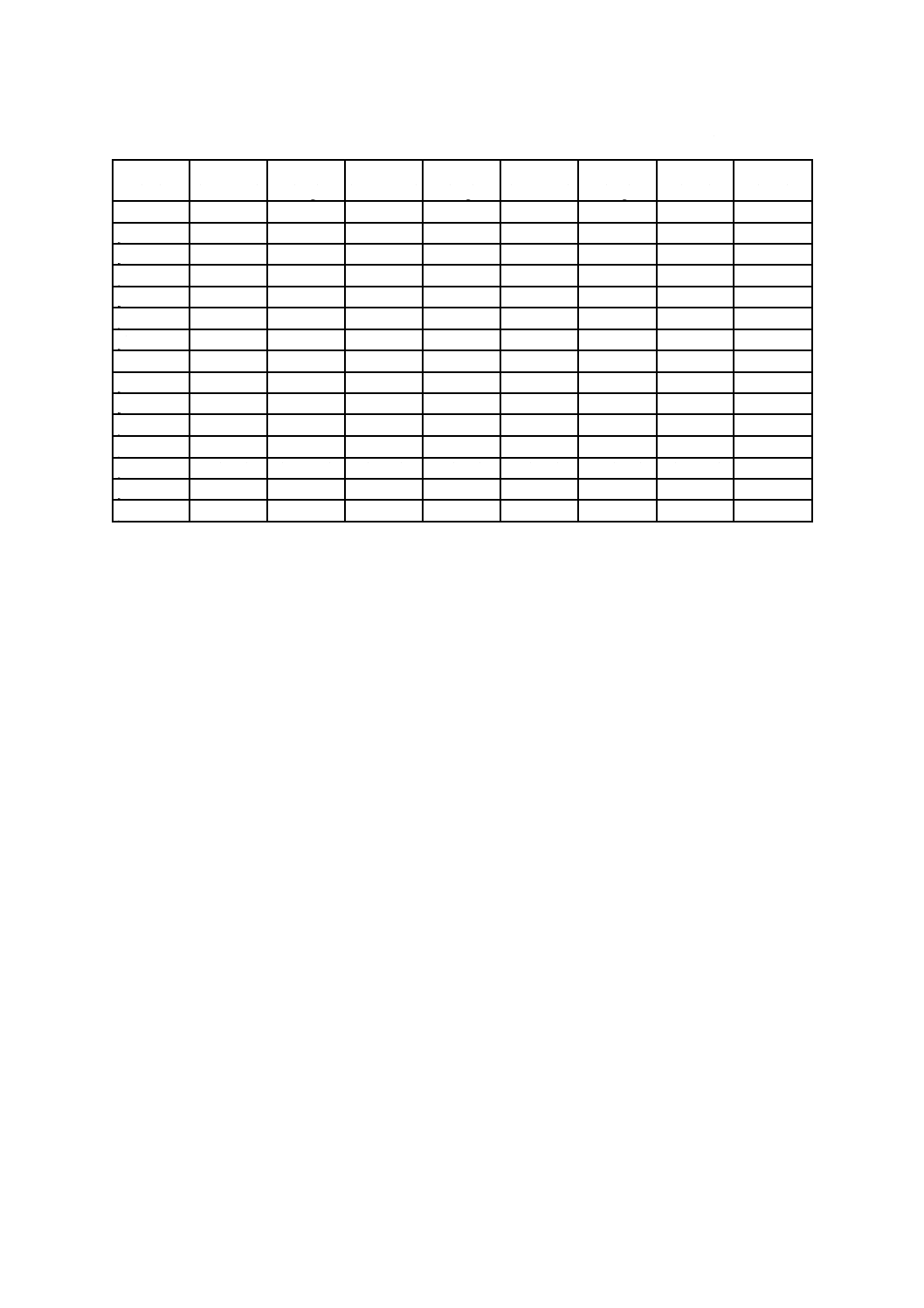

次に示す試験結果を,表(数値データ)及び図で報告する。

a) 標準“Norton”モデルにおけるポンプ流量脈動の調和振幅|Qs.i|及び調和位相角∠Qs.iの10次又は3.5 kHz

(いずれか低い方)までの数値データ(表A.3参照)

b) 標準“Norton”モデルにおけるポンプ流量脈動Qsの10次又は3.5 kHz(いずれか低い方)までの周波

数域の調和振幅|Qs.i|及び調和位相角∠Qs.iのスペクトル線図(図A.1参照)

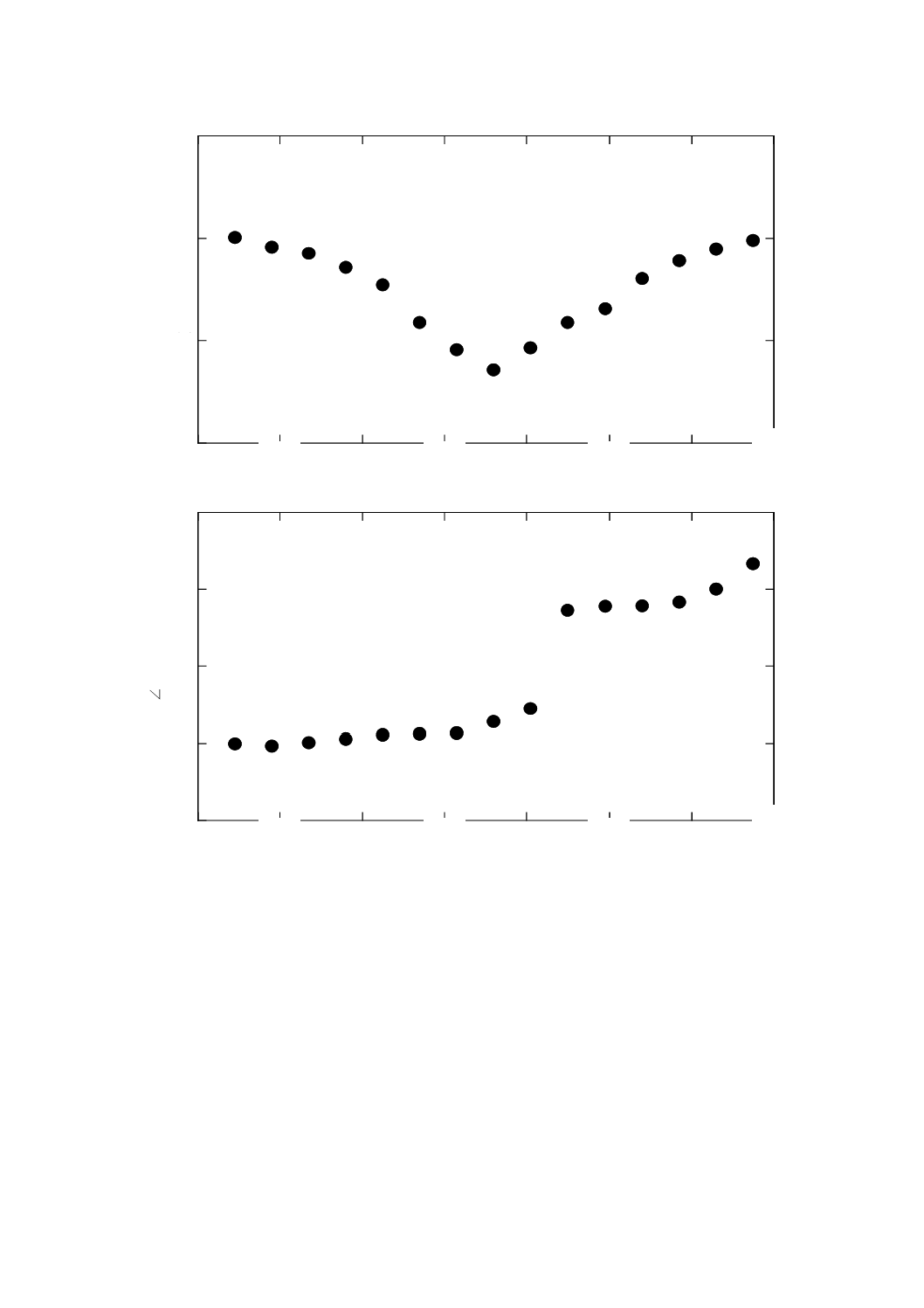

c) 標準“Norton”モデルにおける内部インピーダンスの調和振幅|Zs.i|及び調和位相角∠Zs.iの10次又は3.5

kHz(いずれか低い方)までの数値データ(表A.3参照)

d) 標準“Norton”モデルにおける内部インピーダンスZsの10次又は3.5 kHz(いずれか低い方)までの

周波数域の調和振幅|Zs.i|及び調和位相角∠Zs.iのスペクトル線図(図A.2参照)

e) “修正”モデルにおけるポンプ流量脈動Qs*の調和振幅|Qs.i*|及び調和位相角∠Qs.i*の10次又は3.5 kHz

(いずれか低い方)までの数値データ(表A.3参照)

f)

“修正”モデルにおけるポンプ流量脈動Qs*の10次又は3.5 kHz(いずれか低い方)までの周波数域

の調和振幅|Qs.i*|及び調和位相角∠Qs.i*のスペクトル線図(図A.3参照)

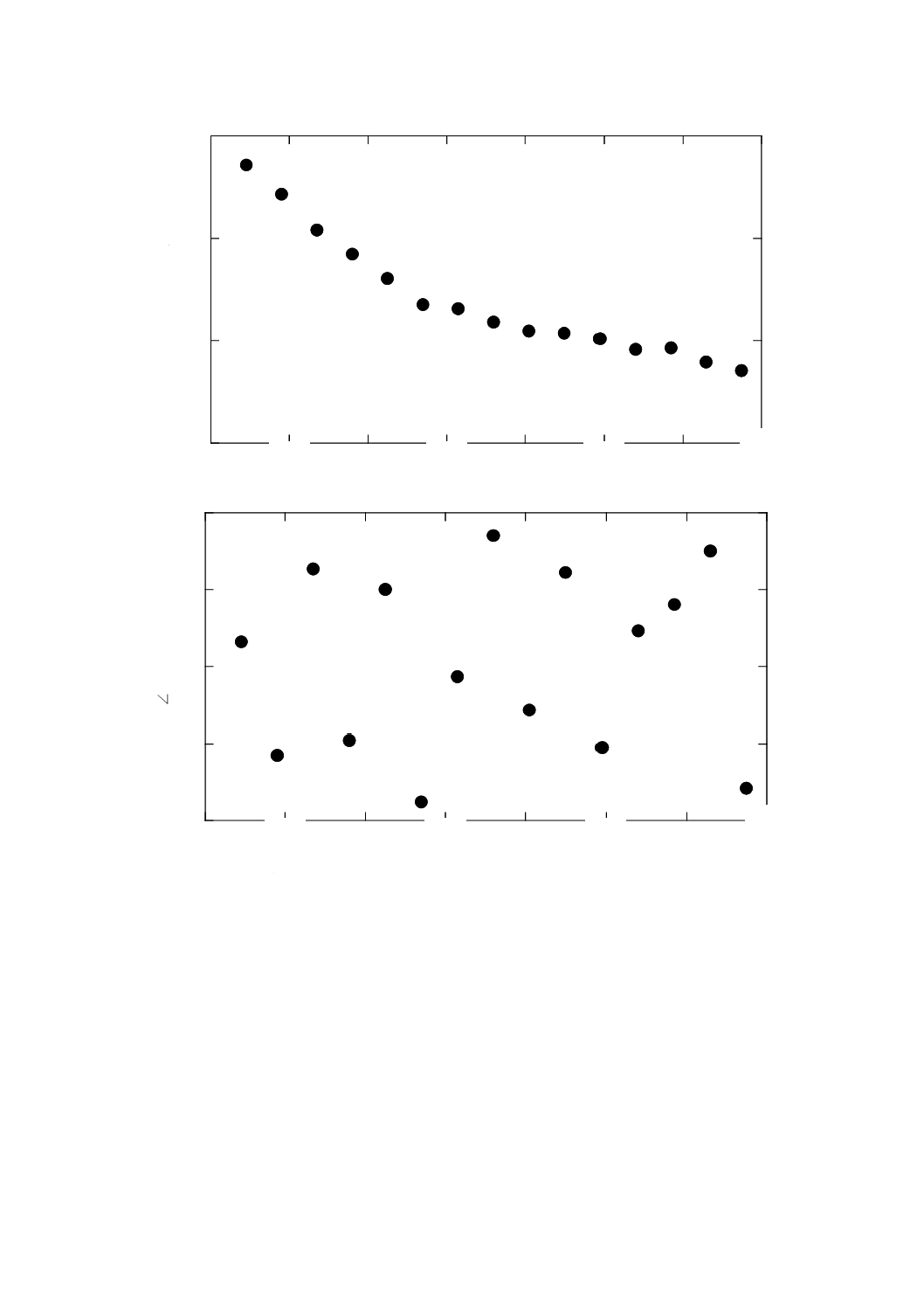

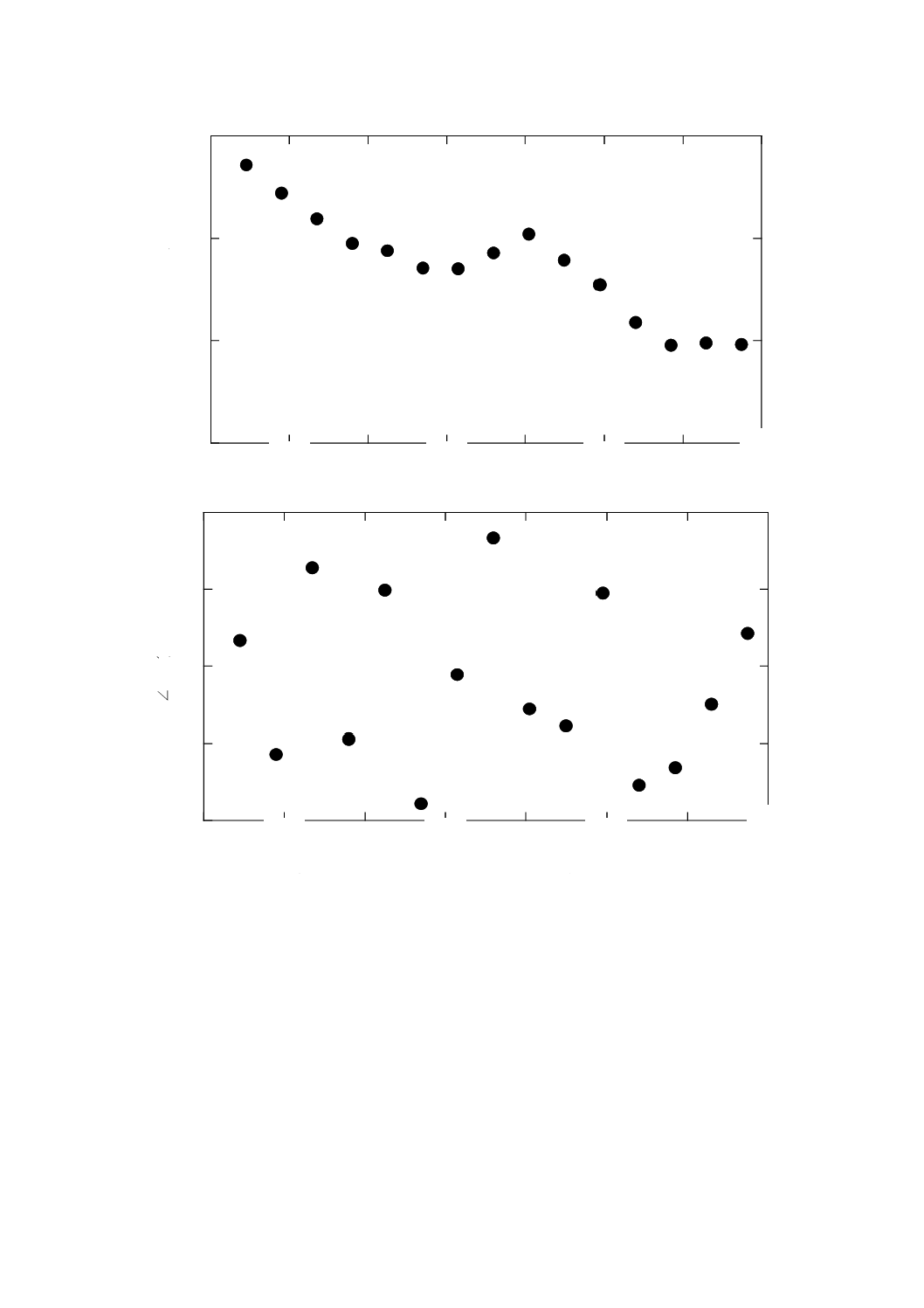

g) “修正”モデルにおけるポンプ流量脈動Qs*の,ポンプ基本周波数の2周期分の時刻歴波形qs (t)*(図

A.4参照)

h) 音響的閉塞圧力脈動の10次又は3.5 kHz(いずれか低い方)までの調和振幅|Pb.i|(表A.3参照)

i)

音響的閉塞圧力脈動の調和振幅|Pb.i|の10次又は3.5 kHz(いずれか低い方)までのスペクトル線図(図

A.5参照)

j)

音響的閉塞圧力脈動のポンプ基本周波数f1から10次調和周波数f10又は3.5 kHz(いずれか低い方)ま

でのオーバオール値|Pb.RMS|(表A.3参照)

10 規格適合表示

この規格に適合していることを,試験報告書,カタログ及び販売資料に記載する場合には,次の文言を

用いる。

“本ポンプの脈動源特性の測定方法は,JIS B 8349-1(油圧−システム及び機器から発生する圧力脈動レ

ベルの測定方法−第1部:ポンプの流量脈動及び内部インピーダンスの測定方法)に適合する。”

14

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験情報書式

情報書式は表A.1及び表A.2に,試験結果は表A.3及び図A.1〜図A.5による。

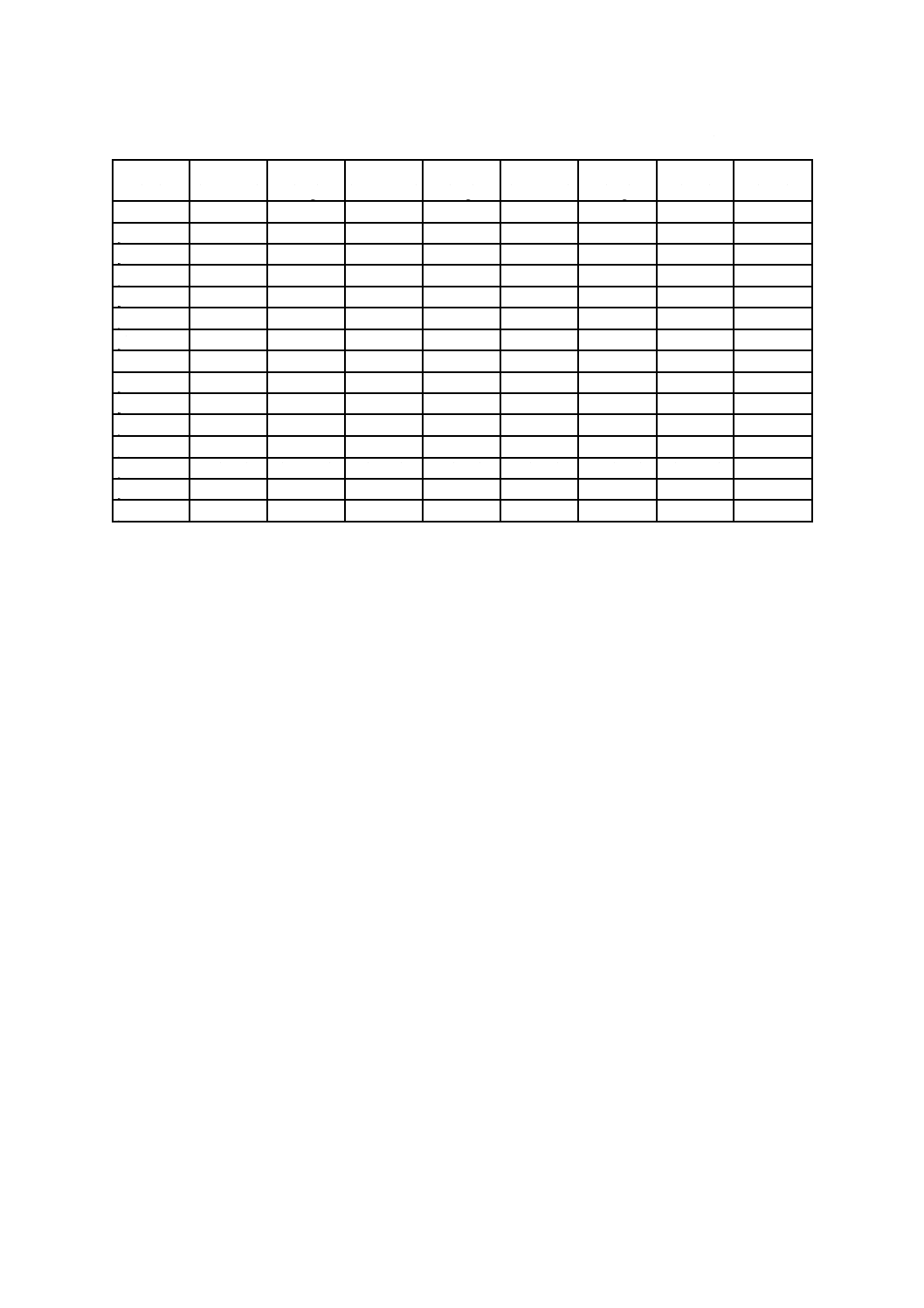

表A.1−一般情報書式

一般情報

1) ポンプ製造業者名及び所在地

2) ポンプの識別手段となる参照番号

i)

製品のコード/モデル番号

ii) 製造年月日又は日付コード

iii) シリーズ番号

iv) その他

3) ポンプ試験の責任機関の名称及び所在地

4) 試験を実施した年月日及び場所

5) 規格適合表示(箇条10参照)

表A.2−試験情報書式

試験ポンプに関する記述

1) ポンプの形式(例えば,アキシャルピストン,外接

ギヤ)及びそれに附属する装置

2) 押しのけ容積の形式(例えば,定容量形,可変容量

形)

3) ポンプの最大押しのけ容積

4) 押しのけ容積の制御及び切換えの形式

5) ポンプ要素の数

6) 吐出しポートの直径(mm)

ポンプの据付け条件に関する記述

7) ポンプ駆動源の形式及び出力

8) ポンプ据付け方法の形式及び振動絶縁処理の詳細

15

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−試験情報書式(続き)

試験作動油に関する記述

9) 作動油の種類

10) 動粘度(mm2/s又はcSt)

11) 密度(kg/m3)

12) 基準管路内の作動油中の音速(m/s)又は作動油の等

価体積弾性係数(MPa)

吐出し管路に関する記述

13) 基準管路の長さ(mm)

14) 基準管路の内径(mm)

15) 延長管路の長さ(mm)

l6) 基準管路内の定在波のモードを変える方法(延長管

路を使用か,圧力容器を使用か)

計測装置に関する記述

17) ポンプの運転状況の監視に用いた計測装置の種類,

製造番号,製造業者を含む詳細

18) 圧力脈動測定に用いた圧力変換機の種類,製造番号,

製造業者を含む詳細

19) 周波数分析に用いた装置の詳細(市販の24ビットの

アナライジングレコーダ及びPC上での離散フーリ

エ変換)

20) 周波数分析器のバンド幅

試験条件に関する記述

21) ポンプ軸の回転速度(min−1又はr/min)

22) 平均吸込み圧力(MPa)

22) 平均吐出し圧力(MPa)

23) 平均吐出し流量(L/min)

24) ポンプ入り口油温(℃)

16

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

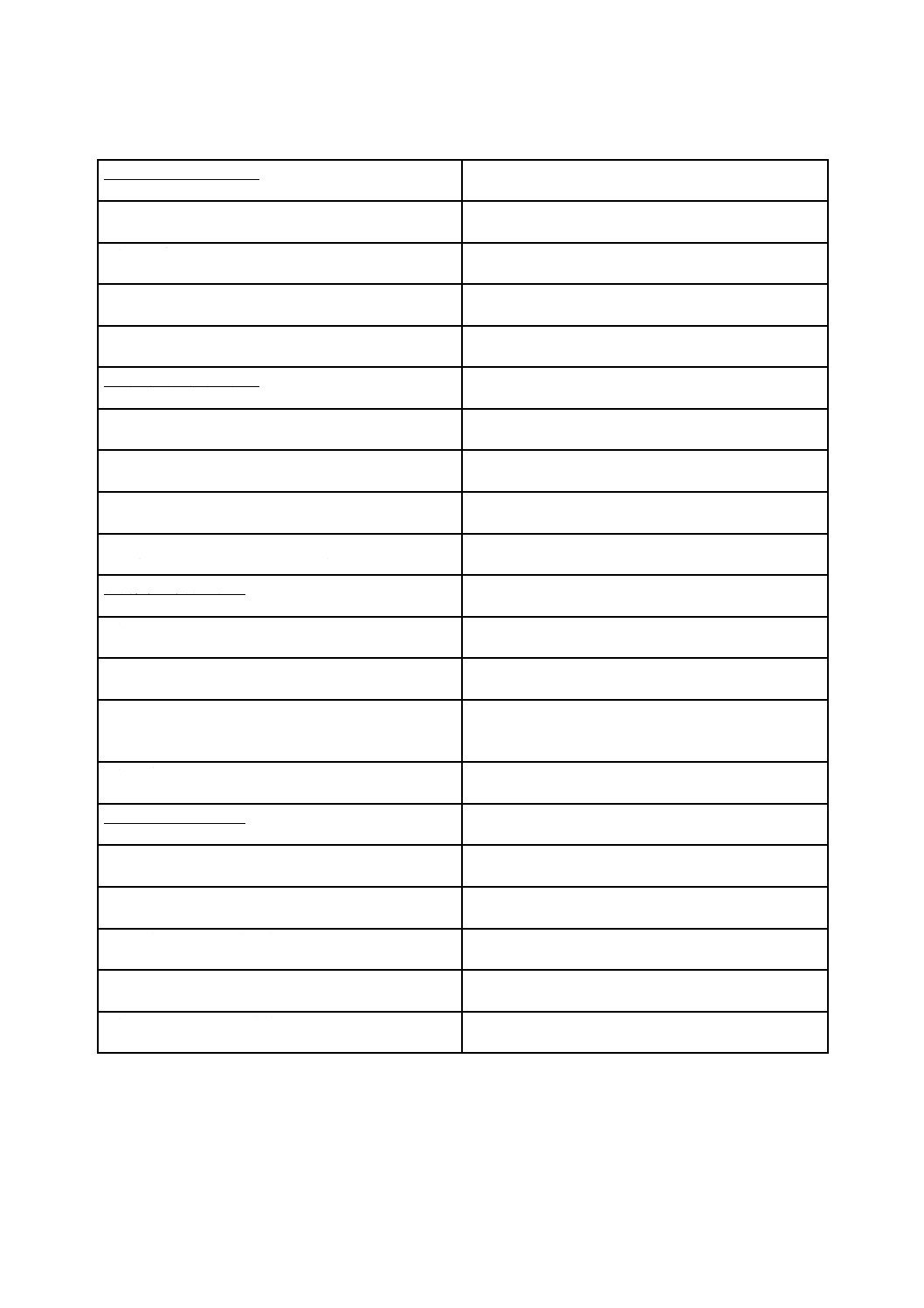

表A.3−試験結果(N=1 500 rpm,f1=225 Hz,Pd.0=14.0 MPa,Θ=40 ˚C)

fi

(Hz)

|Qs.i|

(10−6 m3/s)

∠Qs.i

(deg)

|Zs.i|

(1010Pas/m3)

∠Zs.i

(deg)

|Qs.i*|

(10−6 m3/s)

∠Qs.i*

(deg)

|Pb.i|

(MPa)

|Pb.RMS|

(MPa)

f1=225

52.0

30.1

1.021

−90.2

51.9

28.9

0.530

−

f2=450

27.5

−102.5

0.823

−92.5

27.1

−103.5

0.226

−

f3=675

15.5

115.0

0.713

−89.1

12.0

114.0

0.110

−

f4=900

8.95

−85.0

0.523

−85.0

7.01

−86.2

0.047

−

f5=1 125

7.55

88.9

0.352

−80.2

4.05

90.2

0.027

−

f6=1 350

5.12

−160.5

0.151

−79.0

2.25

−158.1

0.007 7

−

f7=1 575

5.01

−10.1

0.081

−78.0

2.05

−12.0

0.004 6

−

f8=1 800

7.20

150.2

0.052

−65.0

1.52

153.1

0.003 7

−

f9=2 025

11.0

−50.5

0.085

−50.1

1.25

−51.5

0.009 3

−

f10=2 250

6.10

−70.5

0.151

65.5

1.18

110.2

0.009 2

0.416

f11=2 475

(3.51)

(85.5) (0.204)

(70.2)

(1.05) (−94.5) (0.007 2)

−

f12=2 700

(1.51) (−138.5) (0.405)

(70.5)

(0.82)

(41.5) (0.006 1)

−

f13=2 925

(0.90) (−118.0) (0.605)

(75.0)

(0.85)

(72.1) (0.005 4)

−

f14=3 150

(0.95) (−45.1) (0.782)

(90.1)

(0.62)

(135.1) (0.007 4)

−

f15=3 375

(0.92)

(38.2) (0.950)

(120.0)

(0.51) (−142.0) (0.008 5)

−

注記 表題の括弧内の記号N,f1,Pd.0及びΘは,それぞれポンプ軸の回転速度,ポンプの基本周波数,

平均吐出し圧力及び作動油温度を表す。また,括弧内の数値は単に参考値にすぎない。

17

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

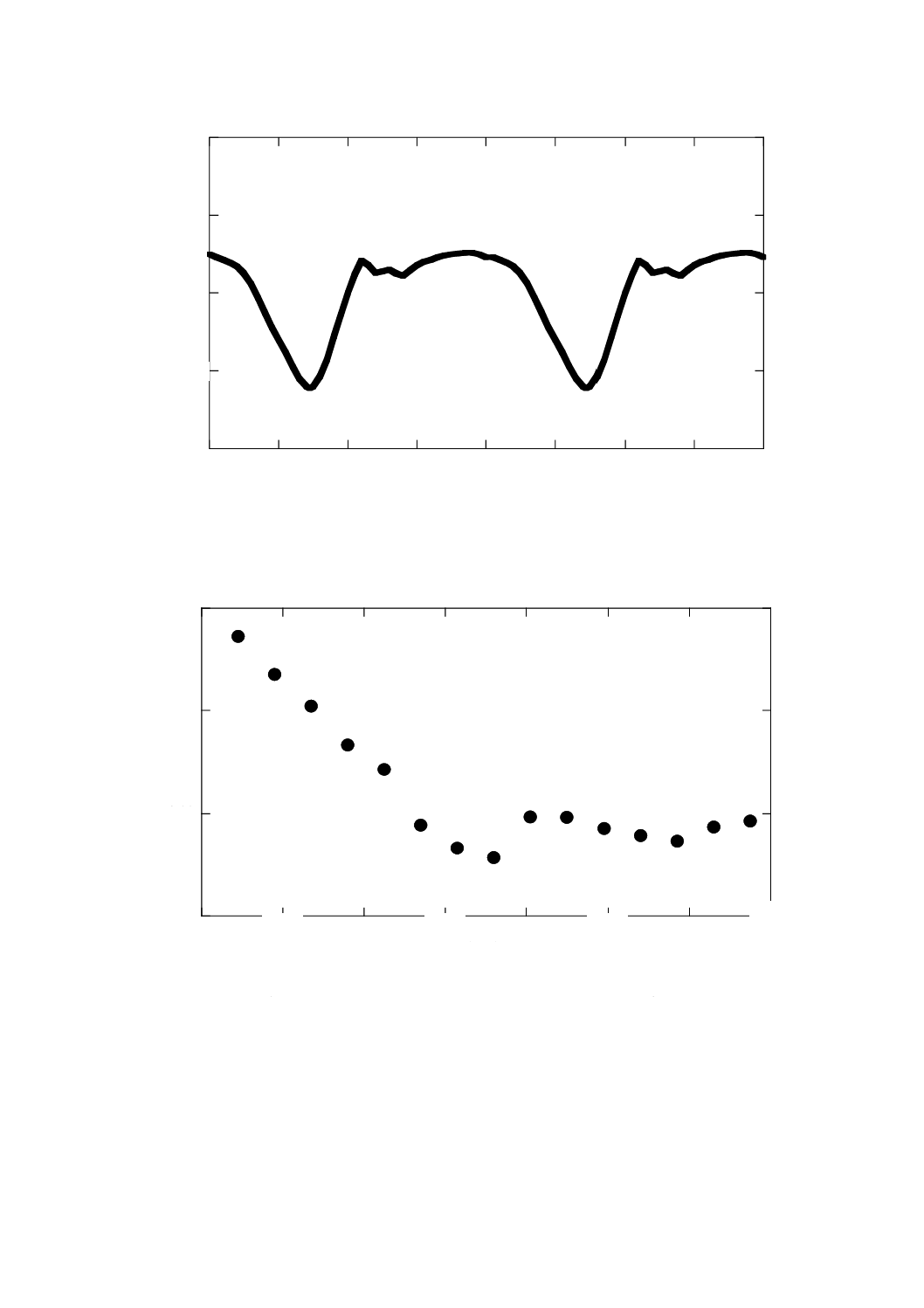

|Q

s.

i

|(

1

0

−

6

m

3/

s)

0

0.5

1

1.5

2

2.5

3

3.5

0

0.5

1

1.5

2

2.5

3

3.5

周波数(kHz)

∠

Q

s.

i

(

d

eg

)

0

0.5

1

1.5

2

2.5

3

3.5

0

0.5

1

1.5

2

2.5

3

3.5

周波数(kHz)

図A.1−標準“Norton”モデルにおける流量脈動Qsの調和振幅及び調和位相角のスペクトルの測定結果

(N=1 500 rpm,f1=225 Hz,Pd.0=14.0 MPa,Θ=40 ˚C)

[10次を超える測定値又は2.475 kHz(本試験条件の場合)以上の測定値は単に参考値である]

100

10

1

0.1

180

90

0

−180

−90

18

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

|Z

s.

i

|(

1

0

10

P

as

/

m

3

)

0

0.5

1

1.5

2

2.5

3

3.5

0

0.5

1

1.5

2

2.5

3

3.5

周波数(kHz)

∠

Z

s.

i

(

de

g

)

0

0.5

1

1.5

2

2.5

3

3.5

0

0.5

1

1.5

2

2.5

3

3.5

周波数(kHz)

図A.2−標準“Norton”モデルにおける内部インピーダンスZsの調和振幅及び

調和位相角のスペクトルの測定結果

(N=1 500 rpm,f1=225 Hz,Pd.0=14.0 MPa,Θ=40 ˚C)

[10次を超える測定値又は2.475 kHz(本試験条件の場合)以上の測定値は単に参考値である]

10

1

0.1

0.01

180

90

0

−180

−90

19

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

|Q

s.

i

*

|(

1

0

−

6

m

3/

s)

0

0.5

1

1.5

2

2.5

3

3.5

0

0.5

1

1.5

2

2.5

3

3.5

周波数(kHz)

∠

Q

s.

i

*

(

de

g

)

0

0.5

1

1.5

2

2.5

3

3.5

0

0.5

1

1.5

2

2.5

3

3.5

周波数(kHz)

図A.3−“修正”モデルにおける流量脈動Qs*の調和振幅及び調和位相角のスペクトルの測定結果

(N=1 500 rpm,f1=225 Hz,Pd.0=14.0 MPa,Θ=40 ˚C)

[10次を超える測定値又は2.475 kHz(本試験条件の場合)以上の測定値は単に参考値である]

100

10

1

0.1

180

90

0

−180

−90

20

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

q

s

(t

)*

(

1

0

−

6

m

3/

s)

0

1/f1

2/f1

時間(秒)

図A.4−“修正”モデルにおける流量脈動Qs*の時刻歴波形qs(t)*の測定結果

(N=1 500 rpm,f1=225 Hz,Pd.0=14.0 MPa,Θ=40 ˚C)

|P

b

.i

|(

M

P

a)

0

0.5

1

1.5

2

2.5

3

3.5

0

0.5

1

1.5

2

2.5

3

3.5

周波数(kHz)

図A.5−音響的閉塞圧力脈動Pbの調和振幅のスペクトルの測定結果

(N=1 500 rpm,f1=225 Hz,Pd.0=14.0 MPa,Θ=40 ˚C)

[10次を超える測定値又は2.475 kHz(本試験条件の場合)以上の測定値は単に参考値である]

100

50

0

−100

−50

1

0.1

0.01

0.001

21

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

“2圧力/2システム”法

B.1

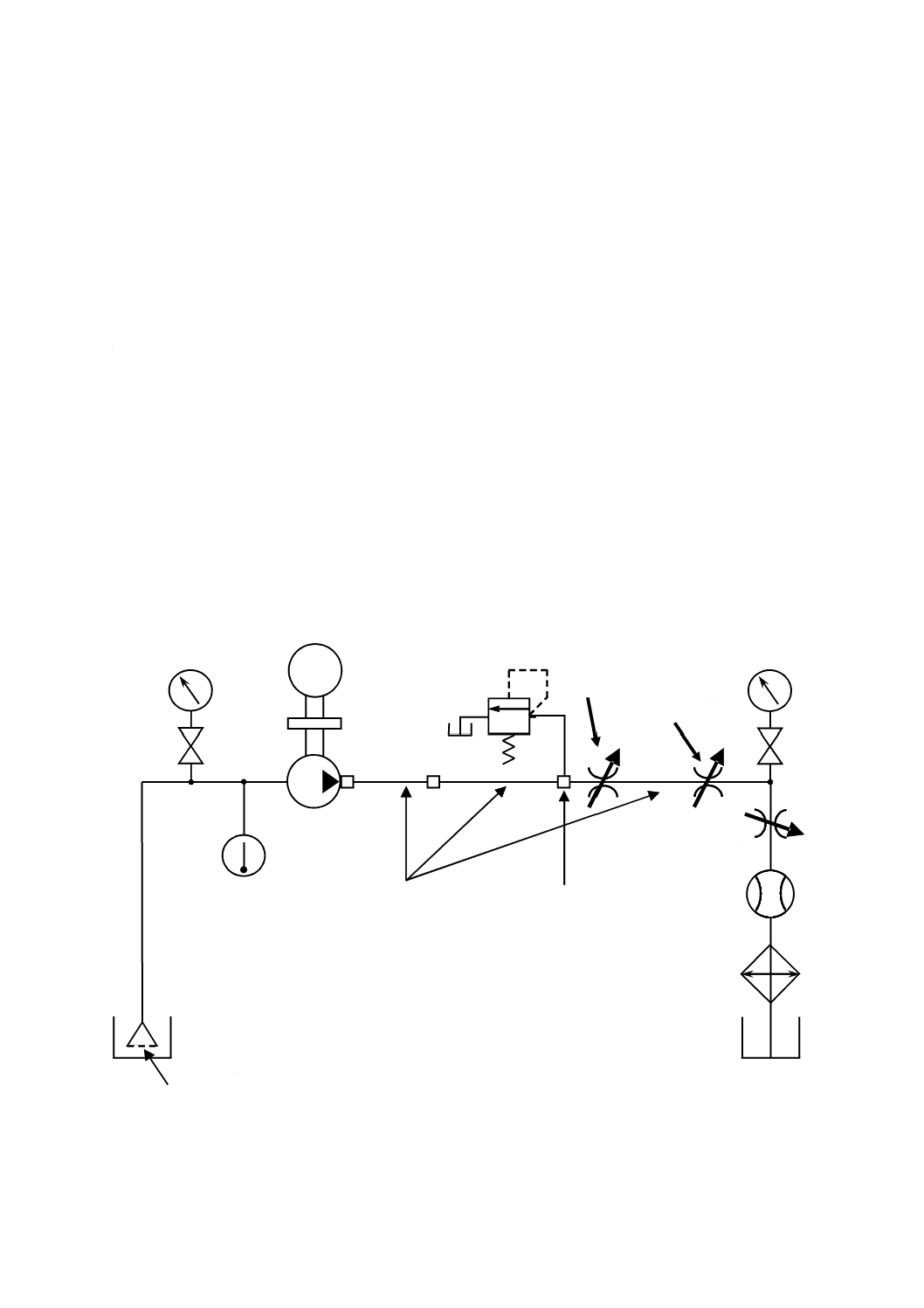

ポンプの流量脈動及び内部インピーダンスの測定方法の原理

この規格で定める測定方法の原理は,次のとおりである。

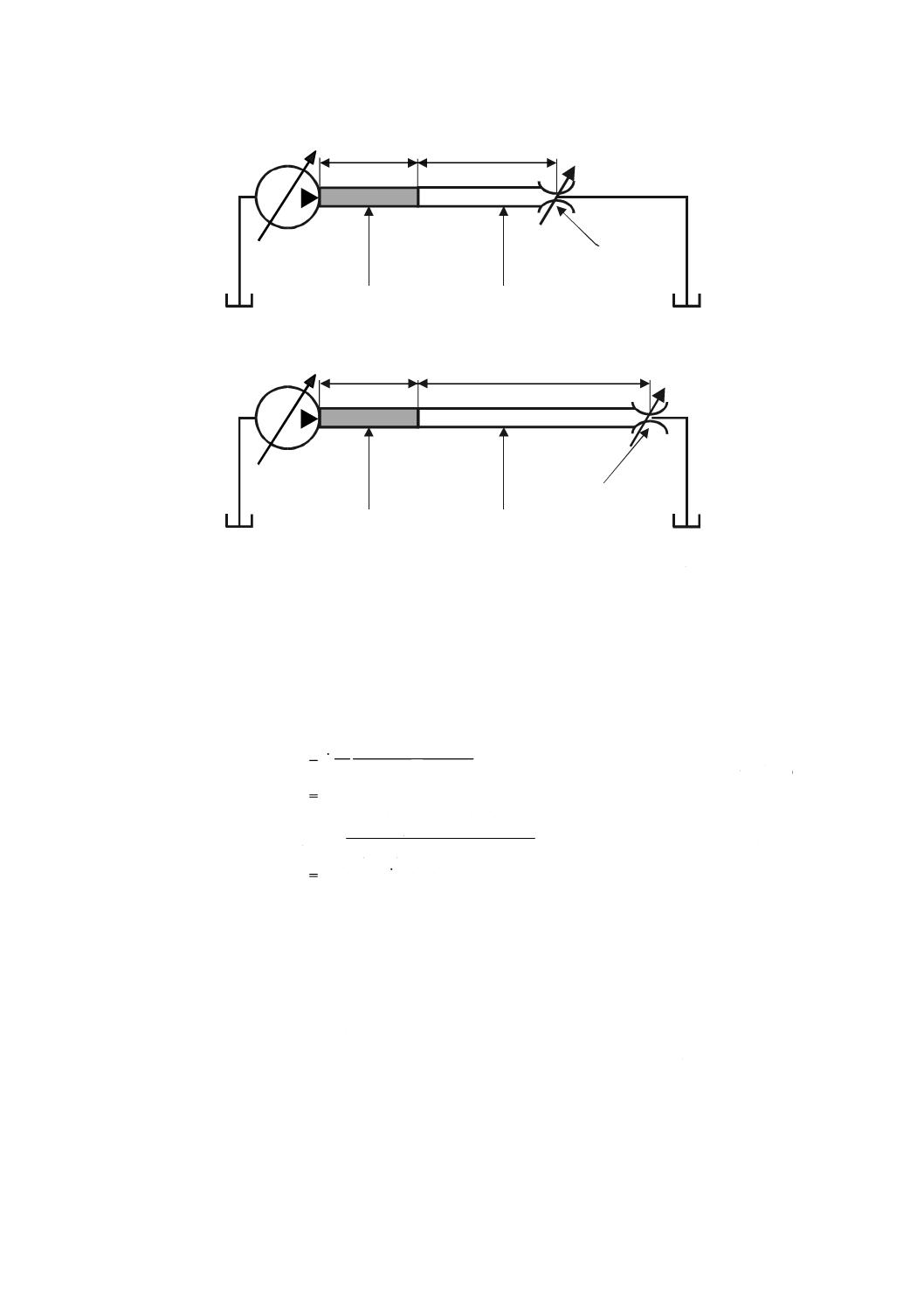

試験ポンプ,長さLrの鋼管(基準管路),長さがLc(システム1の場合)又はLc+Le(システム2の場

合)の2種類の接続管路及び負荷バルブから構成される図B.1に示す単純な油圧循環回路を考える。ここ

で,システム2における長さLeの延長管路は,基準管路内の流体振動のモード形(すなわち,定在波の形)

を変えるために使用する。P0及びP1を,それぞれシステム1のx=0(基準管路の入口端)及びx=Lr(基

準管路の出口端)における圧力脈動,Q0及びQ1を,それぞれシステム1のx=0及びx=Lrにおける流量

脈動とし,同様にP0'及びP1'を,それぞれシステム2のx=0及びx=Lrにおける圧力脈動,Q0'及びQ1'を,

それぞれシステム2のx=0及びx=Lrにおける流量脈動とすると,Q0及びQ0'はそれぞれP0とP1,及び

P0'とP1'を用いて式(B.1)及び式(B.2)で表される。

}

)

(

cosec

)

{cot(

1

1

r

0

r

c

0

P

βL

P

βL

Z

j

Q

−

−

=

·········································· (B.1)

}

)

(

cosec

)

{cot(

1

1

r

0

r

c

0

'

P

βL

'

P

βL

Z

j

'

Q

−

−

=

········································· (B.2)

上式中の基準管路の特性インピーダンスZc及び波動伝ぱ係数βは,それぞれ式(B.3)及び式(B.4)で与えら

れ,式(B.3)及び式(B.4)における非定常粘性抵抗の影響を表す複素係数ξ (ω)は,式(B.5)で与えられる。

2

0

c

π

)

(

r

ω

ρcξ

Z=

·········································································· (B.3)

c

ω

ω

ξ

β

)

(

=

············································································ (B.4)

+

−

+

≈

ω

r

v

ω

r

v

j

ω

r

v

ω

ξ

2

0

2

0

2

0

2

2

1

)

(

·········································· (B.5)

ここで,cは基準管路内の油中の音速,r0は基準管路の内半径,νは作動油の動粘度,ρは作動油の密度

及びωは圧力脈動の角周波数である。

さらに,ポンプ脈動源を図1 a)に示すように分岐インピーダンスをもつ仮想の流量脈動源としてモデル

化すると,ポンプ出口端(x=0)における流量の連続の関係から式(B.6)と式(B.7)とが導出される。

s

0

s

0

Z

P

Q

Q

−

=

·········································································· (B.6)

s

0

s

0

Z

'

P

'

Q

'

Q

−

=

········································································· (B.7)

22

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

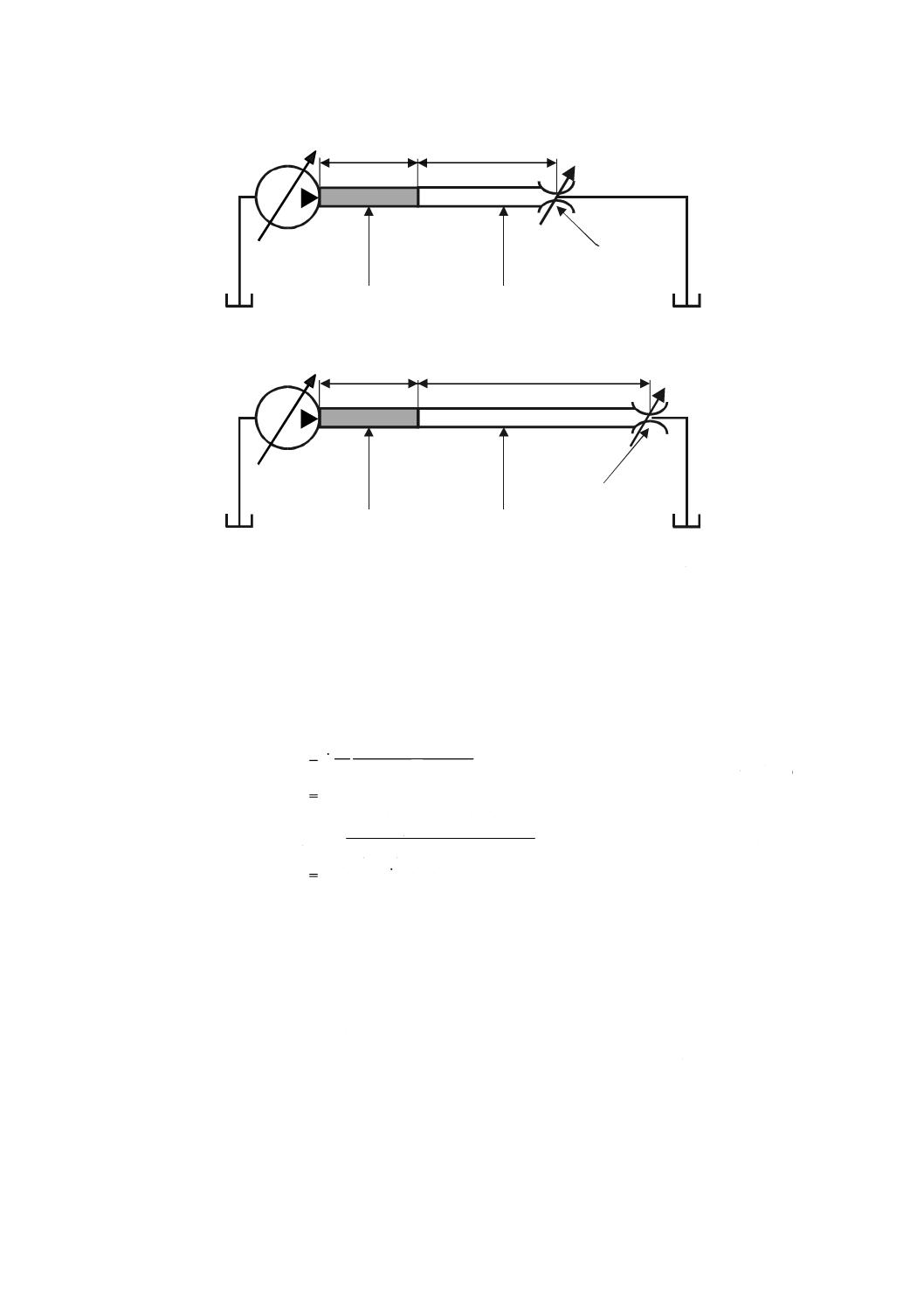

a) システム1

b) システム2

図B.1−“2圧力/2システム”法の測定方法の原理を示す油圧回路

もし,圧力脈動P0,P1,P0'及びP1'の位相角が全てポンプ軸の同一の角度位置を基準に測定されるとす

れば,式(B.6)中のQsは式(B.7)中のQs'に等しくなる。すなわち,

Qs=Qs' ················································································· (B.8)

したがって,これらの前提の下で,式(B.1)〜式(B.8)から,標準“Norton”モデルにおける流量脈動Qs

と内部インピーダンスZsとを評価するための式(B.9)及び式(B.10)が導かれる。

(

)

)

Im(

)

Re(

sin

)

(

1

.s

.s

r

.0

.0

.1

.0

.1

.0

c

.s

i

i

i

i

i

i

i

i

i

Q

j

Q

βL

'

P

P

P

'

P

'

P

P

Z

j

Q

+

≡

−

−

=

····················································· (B.9)

(

)(

)

(

)

(

)

)

Im(

)

Re(

cos

sin

.s

.s

r

.0

.0

.1

.1

r

.0

.0

c

.s

i

i

i

i

i

i

i

i

i

Z

j

Z

βL

'

P

P

'

P

P

βL

'

P

P

jZ

Z

+

≡

−

−

−

−

=

········································ (B.10)

式(B.9)と式(B.10)とから,流量脈動Qsと内部インピーダンスZsとの評価のための計算式には,基準管路

の特性以外には負荷バルブの特性も他の管路の特性も含まれていないことが分かる。すなわち,負荷バル

ブと延長管路とは,それぞれ単に平均吐出し圧力と基準管路内の定在波との形を変えるために用いる。

B.2

離散フーリエ変換

離散時間信号x(n τ)をフーリエ変換するに当たって,次の仮定を設ける。

a) x (n τ)は離散時間信号とする。すなわち,Nを正の整数とすると,x (n τ)はn=0, 1, 2, … N−1のときだ

け存在する。

b) 角周波数ωは離散角周波数ωkであり,直流(DC)からサンプリング角周波数ωsまでN等分した角

周波数間隔ごとに値をもつ。すなわち,

ωk=ωsk / N=2πfsk / N=2πk / Nτ,k=0, 1, 2, … N−1 ······················· (B.11)

P0'

Q0'

Lc+Le

Lr

基準管路

P1'

Q1'

接続管路

負荷バルブ

P0

Q0

Lc

Lr

基準管路

P1

Q1

接続管路

負荷バルブ

23

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここで,fsはサンプリング周波数,τ (=1/ fs)はサンプリング周期,Nはサンプリングデータ数である。

これらの条件の下で,x (n τ)の離散フーリエ変換は,次の式(B.12)で与えられる。

1

,2,1,0

)},

(

Im{

)}

(

Re{

)

(

)

(

)

(

1

0

π

2

k

−

=

+

≡

=

≡

∑

−

=

−

N

k

k

X

j

k

X

e

τ

n

x

k

X

iω

X

N

n

N

nk

j

Κ

························ (B.12)

これより,X(k)の調和振幅|X(k)|及び調和位相角∠X(k)は,それぞれ次の式で求められる。

2

2

)}]

(

[Im{

)}]

(

[Re{

)

(

k

X

k

X

k

X

+

=

··········································· (B.13)

)}]

(

Re{

/

)}

(

[Im{

tan

)π/

180

(

)

(

1

k

X

k

X

k

X

−

×

=

∠

······························· (B.14)

注記1 市販の24ビットのアナライジングレコーダを使用し,サンプリング周波数を10.24 kHz以上

に設定し,サンプリング時間長を0.8秒に設定すると(すなわち,この場合には,サンプリ

ングデータ数を8 192個以上に),周波数分解能は1.25 Hz以下に改善できる。

注記2 上述のフーリエ変換の周波数分解能に加えて,4.3の注記に示したポンプ軸の回転速度の設定

精度(すなわち,ポンプ基本周波数の設定精度)も考慮すると,圧力脈動の想定したn次の

調和周波数の近傍における|X(k)|の極大値がn次の調和振幅に相当すると考えてよい。

注記3 したがって,通常の形式のアナライジングレコーダを用いる場合には,ポンプ軸の回転速度

(すなわち,ポンピング基本周波数)の要求設定精度は,市販のFFTアナライザ(サンプリ

ング時間長は通常0.08秒であるので,周波数分解能は通常12.5 Hzである)を用いる場合に

比べてそれほど厳密でなくてよく,±1 %程度の設定精度で十分である。

B.3

基準管路と延長管路との長さの決定

基準管路と延長管路との長さは,次のような物理的検討の基に決められる。

基準管路の長さが1/2波長に近い場合,すなわち,cを音速及びfを周波数とすると,Lr ≈ nc/2f(n=1, 2,

3 …)の場合には,sin (ßLr) ≈ 0,cos (ßLr) ≈ (−1)n,P0 ≈ (−1)n P1及びP0' ≈ (−1)n P1'となり,式(1)と式(4)

とは延長管路の長さLeに関係なく0/0の不定形になるため,これらの式からポンプ流量脈動と内部インピ

ーダンスとを評価することは不可能になる。

同様に,延長管路の長さが1/2波長に近い場合には,P0 ≈ P0'及びP1 ≈ P1'となり,式(1)と式(4)とは基準

管路の長さLrに関係なく0/0の不定形になるため,ポンプ流量脈動と内部インピーダンスとの評価が不可

能になる。

一方,計測精度の観点からは,延長管路の長さは,対象にする周波数帯域にわたって基準管路内の定在

波の形の変化ができるだけ大きくなるように選定するのがよい。同様に,基準管路は,P0とP1(及びP0'

とP1')との差が最大になるように,できるだけ長くするのがよい。よって,基準管路と延長管路との最適

長さは,解析対象の最大周波数fmaxに対応する波長の1/2より小さい範囲内で,できるだけ長いものとな

る。

例えば,解析対象の周波数帯域を約200 Hzから約3.5 kHzまでとし,基準管路内の音速を1 390 m/sと

仮定すると,最小の1/2波長は約0.2 m[c/2fmax=1 390/(2×3 500) ≈0.2 m]となる。この場合,上述の評価不

能条件に対する余裕安全率を約75 %とすると,基準管路と延長管路との最適長さは,約0.15 m(150 mm)

となる。

24

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4

基準管路内の音速の決定

方法1:

試験作動油内の音速c0と作動油の密度ρとの値は,作動油の製造業者から得ることができる。基準管路

内の作動油中の音速cは,管の弾性の影響も考慮して式(B.15)で求められる。

Eh

ρ

h

D

c

c

)

(

1

1

r

2

0

+

+

=

······························································ (B.15)

ここで,ρは作動油の密度,E,Dr及びhはそれぞれ基準管路のヤング率,内径及び肉厚である。

もし,作動油の製造業者から試験作動油内の音速c0の値が得られない場合には,作動油の体積弾性係数

Bと密度ρとの値を基に,次の式からこれを推定することができる。

ρ

B

c=

0

·············································································· (B.16)

方法2:

体積弾性係数,密度などの作動油の物性値が利用できない場合には,基準管路内の作動油中の音速は参

考文献[7]のISO 15086-2に定める方法を用いて推定しなければならない(実験精度に関しては参考文献[8]

を参照)。

B.5

“修正”モデルにおける流量脈動Qs*と標準“Norton”モデルにおける流量脈動Qsとの近似相関関

係

P0とQ0とを基準管路の入口端(すなわち,ポンプ出口端)における圧力脈動と流量脈動とする。図1 a)

の標準“Norton”モデルから,次の連続の式が導かれる。

0

s

0

s

Q

Z

P

Q

+

=

········································································· (B.17)

ポンプケーシング内の吐出し通路の四端子伝達マトリックス[T]を次のように表すと,

=

22

21

12

11

T

T

T

T

T

······································································· (B.18)

“修正”モデルにおける流量脈動Qs*とP0及びQ0との関係は,伝達マトリックス係数を用いて次の式

で表される。

Qs*=T21P0+T22Q0 ·································································· (B.19)

一方,標準“Norton”モデルにおいては,吐出し通路の始端の流量脈動はゼロであると仮定しているの

で,P0とQ0との間には次の関係がある。

0=T21P0+T22Qp ····································································· (B.20)

ここで,Qpは吐出し通路から流れ出る流量脈動である。

標準“Norton”モデルにおける内部インピーダンスZsは,吐出し通路に流れ込む流量脈動−Qpと圧力脈

動P0との比である。すなわち,

)

(

p

0

s

Q

P

Z

−

=

··········································································· (B.21)

式(B.20)と式(B.21)とから,内部インピーダンスZsが次のように求まる。

Zs=T22/T21又はT22=T21Zs ························································ (B.22)

上式のT22を式(B.19)に代入するとQs*として次の式(B.23)が得られ,

25

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

+

=

0

s

0

s

21

s*

Q

Z

P

Z

T

Q

······························································· (B.23)

式(B.17)と式(B.23)とから次の式が得られる。

Qs*=T21ZsQs ········································································· (B.24)

もし,ポンプケーシング内の吐出し通路を,基準管路と同じ特性インピーダンスZcをもつ等価単一管路

と仮定すると,伝達マトリックスの係数の間に次の関係が成り立つ。

T11T22−T12T21=1 ···································································· (B.25)

T11=T22 ··············································································· (B.26)

T12=Zc2T21 ············································································ (B.27)

式(B.22)と式(B.25)〜式(B.27)とから,次の式(B.28)が得られる。

2

c

2

s

21

1

Z

Z

T

−

=

····································································· (B.28)

よって,式(B.24)と式(B.28)とから,“修正”モデルにおける流量脈動Qs*が標準“Norton”モデルにおけ

る流量脈動Qs及び内部インピーダンスZsの関数として次の式(B.29)のように得られる。

s

2

c

2

s

s

s*

Q

Z

Z

Z

Q

−

=

································································ (B.29)

式(B.29)から,Qs*はQsとZsとの測定値だけから直接に算出できることが分かる。

吐出し通路に等価な単一一様管路の長さLdは,内部インピーダンスZsの周波数特性に明瞭に現れる1/4

波長共振周波数frの値(図A.2で|Zs|の値が極小となる周波数)からその概略値が推定できる。すなわち,

Ldの概略値は次の式から求められる。

r

d

4f

c

L=

············································································· (B.30)

式(B.22)は,上式で得られたLdの推定値を用いて次のように表せる。

)

tan(

/)

sinh(

)

cosh(

/

d

d

c

c

d

d

d

d

21

22

s

L

β

Z

j

Z

L

β

L

β

T

T

Z

−

=

=

=

···················································· (B.31)

ここで,βdは吐出し通路の波動伝ぱ係数であり,式(B.5)を基に式(B.4)から求められる。

なお,この解析で用いる仮定の下では,βdは基準管路の波動伝ぱ係数βと同じ値である。

よって,式(B.29)と式(B.31)とから,Qs*とQsとの関係式がLdの推定値を用いて次のように導出される。

Qs*=Qscos(βdLd) ···································································· (B.32)

式(B.32)は,Qs*とQsとの関係式として参考文献[1]で最初に導かれた式と一致している。

B.6

音響的閉塞圧力脈動

ポンプの脈動源として標準“Norton”モデルを用いると,ポンプ出口端(換言すれば,ポンプ出口端に

接続された吐出し管路の入口端)における圧力脈動は,次の式(B.33)で算出できる。

s

e

s

e

s

0

Q

Z

Z

Z

Z

P

+

=

······································································ (B.33)

ここで,Zeは吐出し管路の入口インピーダンスである。

式(B.33)から,もしZeが無限に大きいとすれば(具体的には,出口ポートを遮断したと仮定した場合に

26

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

相当),ポンプ出口ポートで発生する圧力脈動Pbは,次のように表せる。

s

s

0

b

Q

Z

P

P

≈

≡

······································································· (B.34)

もし必要ならば,特性インピーダンスZcの無限に長い接続管路に吐出する場合のポンプ出口端に発生す

る無反射圧力脈動Pa.eも,式(B.33)にZe=Zcを代入することによって,次の式(B.35)で算出できる。

s

c

s

c

s

a.e

Q

Z

Z

Z

Z

P

+

=

····································································· (B.35)

27

B 8349-1:2017 (ISO 10767-1:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] Edge K.A., & Johnston D.N. The secondary source method for the measurement of pump pressure ripple

characteristics−Part 1: Description of method, Part 2: Experimental results. Proceeding of Institute of

Mechanical Engineering. Part A, Vol.204, 1990.

[2] Weddfelt K. Measurement of pump source characteristics by the two-microphone method. The Second Tampere

International Conference on Fluid Power, Tamper, Finland. Paper V, 1991.

[3] Kojima E. A new method for experimental determination of pump fluid-borne noise characteristics. Proceedings

of the 5th Bath International Fluid Power Workshop, Circuit, Component and System Design, Bath, UK. 1992.

[4] Kojima E., Yu J., Ichiyanagi T. Experimental determining and theoretical predicting of source flow ripple

generated by fluid power piston pumps. SAE Technical Paper Series, 2000-01-2617, 2000.

[5] 小嶋:油圧ポンプの流体伝ぱ振動特性の新しい測定法(第1報:測定法の原理,第2報:試験結果と

考察),油圧と空気圧(現,日本フルードパワーシステム学会論文集),24-2,269/274,275/282(1993)

[6] 小嶋,外3名:アキシャルピストンポンプの吐出し流量脈動のシミュレーションモデル,日本油空圧

学会論文集(日本フルードパワーシステム学会論文集),29-4,100/106(1998)

[7] ISO 15086-2,Hydraulic fluid power−Determination of the fluid-borne noise characteristics of components and

systems−Part 2: Measurement of the speed of sound in a fluid in a pipe

[8] 小嶋,一柳:ISO/CD15086-2に定める“剛体管路内流体中の音速の測定法”の精度に関する実験的検

討,日本油空圧学会論文集(日本フルードパワーシステム学会論文集),31-2,50/57(2000)