B 8328:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号······························································································································· 2

5 排気速度測定装置 ············································································································· 3

5.1 流量計を用いる測定装置:吸気口圧力≧10−4 Pa ··································································· 3

5.2 オリフィス法による測定装置:吸気口圧力<10−4 Pa ····························································· 3

5.3 真空計 ························································································································· 4

6 試験の方法及び手順 ·········································································································· 4

6.1 一般 ···························································································································· 4

6.2 分圧の測定 ··················································································································· 4

6.3 補助ポンプの大きさ ······································································································· 4

6.4 排気速度の測定方法 ······································································································· 5

6.5 試験手順 ······················································································································ 5

6.6 最大流量 ······················································································································ 8

6.7 試験到達圧力 ················································································································ 9

6.8 圧縮比 ························································································································ 10

6.9 振動 ··························································································································· 10

7 試験記録(追加項目) ······································································································ 11

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 12

B 8328:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本真空協会(VSJ)から,工業標準原案を具

して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定

した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8328:2009

真空技術−ターボ分子ポンプの性能試験方法

Vacuum technology-Turbomolecular pumps-

Measurement of performance characteristics

序文

この規格は,2003年に第1版として発行されたISO 5302を基に作成した日本工業規格であるが,日本

国内の現状に合わせるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ターボ分子ポンプの性能試験方法について規定する。

対象となるポンプは,大きさ,形式を問わずすべてのターボ分子ポンプとする。例えば,次の区分があ

ってもすべて適用する。

a) 機械式軸受(すべり軸受・転がり軸受)及び磁気軸受

b) ドラッグポンプ段の有無

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5302:2003,Vacuum technology−Turbomolecular pumps−Measurement of performance

characteristics (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS Z 8126-2 真空技術−用語−第2部:真空ポンプ及び関連用語

注記 対応国際規格:ISO 3529-2,Vacuum technology−Vocabulary−Part 2: Vacuum pumps and related

terms (MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8126-2によるほか,次による。

3.1

吸気口圧力 (inlet pressure)

ターボ分子ポンプの吸気口での圧力。吸入圧ともいう。

2

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

排気口圧力 (backing pressure)

ターボ分子ポンプの排気口での圧力。背圧ともいう。

3.3

最大流量 (maximum throughput)

ポンプが破損又は損傷しないで連続して運転できる最も大きい気体負荷で,Pa・m3/s又はPa・L/sの単位

を用いる。

注記 この値の限界はポンプの設計によって決まる。ほとんどの場合,ポンプの特定の位置の最大温

度で与えられる。最大流量Qmaxの値は,排気する気体の種類,排気口圧力及び冷却条件に依存

する。

3.4

排気速度 (volume flow rate, pumping speed)

理想状態の下で,単位時間当たりにポンプの吸入口を通過する気体の体積で,m3/s又はL/sの単位を用

いる。

しかし,実際には,ある気体に対するポンプの排気速度Sは,便宜的にその気体の流量Q及び所定の運

転条件において規定したテストドームの所定の点での平衡圧力pから,次の式 (1) によって求める。

p

Q

S=

····················································································· (1)

3.5

到達圧力 (ultimate pressure)

気体導入弁を閉じた状態で,かつ,ポンプが通常の運転状態にあるときの,テストドーム内の漸近的に

到達する限界圧力。

3.6

試験到達圧力 (minimum operational pressure)

実用的に測定可能な到達圧力のことで,加熱脱ガスを行ってから48時間後のテストドームの圧力。

3.7

圧縮比 (compression ratio)

ある気体に対するターボ分子ポンプの吸気口圧力p1と排気口圧力p2との比で,次の式 (2) によって求

める。

1

2

eff

p

p

K=

················································································· (2)

注記 与えられた気体に対する流量0のときの最大圧縮比K0を得るには,少なくとも排気口配管内の

気体の分圧がp2の90 %以上である必要がある。

3.8

許容吸気口圧力 (maximum working pressure)

ターボ分子ポンプ及びそれを駆動する電源装置が故障することなく,連続して運転を続けることができ

る最も高い吸気口圧力。

4

記号

この規格で用いる記号の定義及び単位は,表1による。

3

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

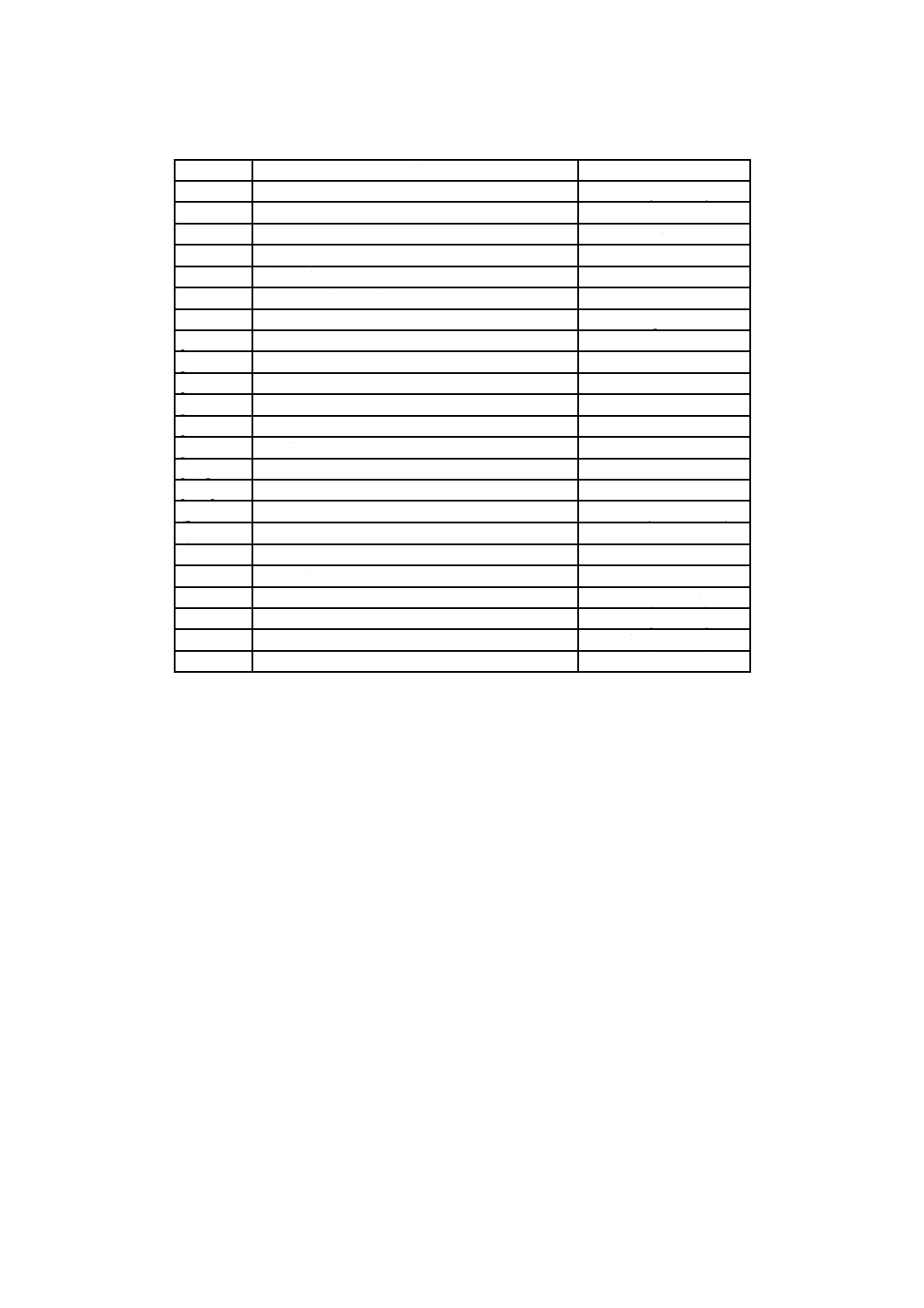

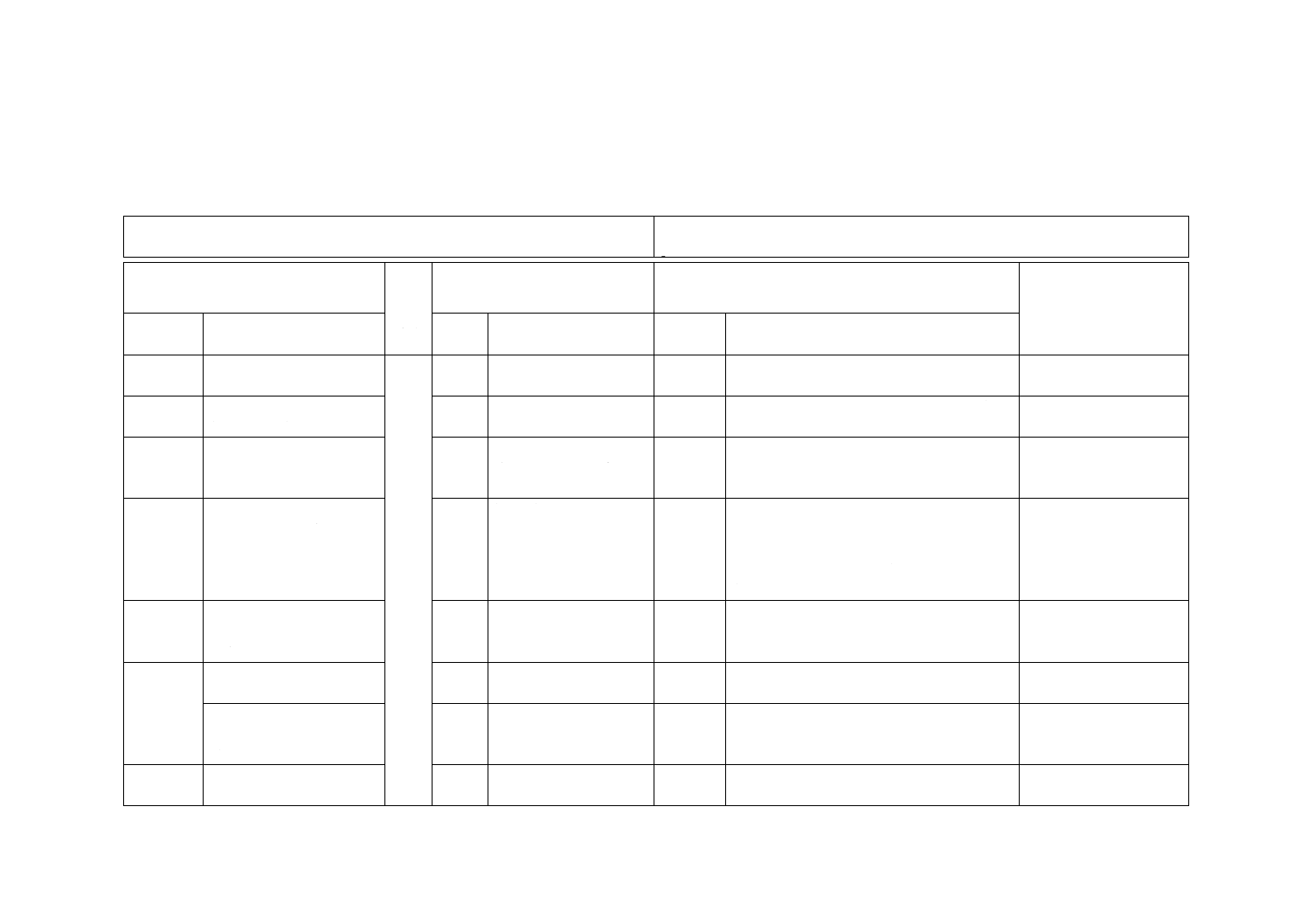

表1−記号の定義及び単位

記号

定義

単位

C

コンダクタンス

m3/s (=103 L/s)

d

オリフィス直径

m

D

テストドーム内径

m

Keff

圧縮比

−

K0

最大圧縮比

−

L

オリフィス板の厚さ

m

M

気体のモル質量

kg/mol

p

テストドームの特定位置の平衡圧力

Pa

p1

吸気口圧力

Pa

p01

最低吸気口圧力

Pa

p1max

許容吸気口圧力

Pa

p2

排気口圧力

Pa

p02

最低排気口圧力

Pa

pa,pb

テストドームの特定位置の圧力

Pa

p0a,p0b

気体を入れる前のテストドームの特定位置の圧力

Pa

Q

気体の流量

Pa・m3/s(=103 Pa・L/s)

Qmax

最大流量

Pa・m3/s(=103 Pa・L/s)

R

気体定数

N・m/mol・K

S

排気速度

m3/s (=103 L/s)

SX

ターボ分子ポンプの期待される最大排気速度

m3/s (=103 L/s)

SB

補助ポンプの排気速度

m3/s (=103 L/s)

SBeff

補助ポンプの実効排気速度

m3/s (=103 L/s)

T

テストドーム内の気体の温度

K

5

排気速度測定装置

5.1

流量計を用いる測定装置:吸気口圧力≧10−4 Pa

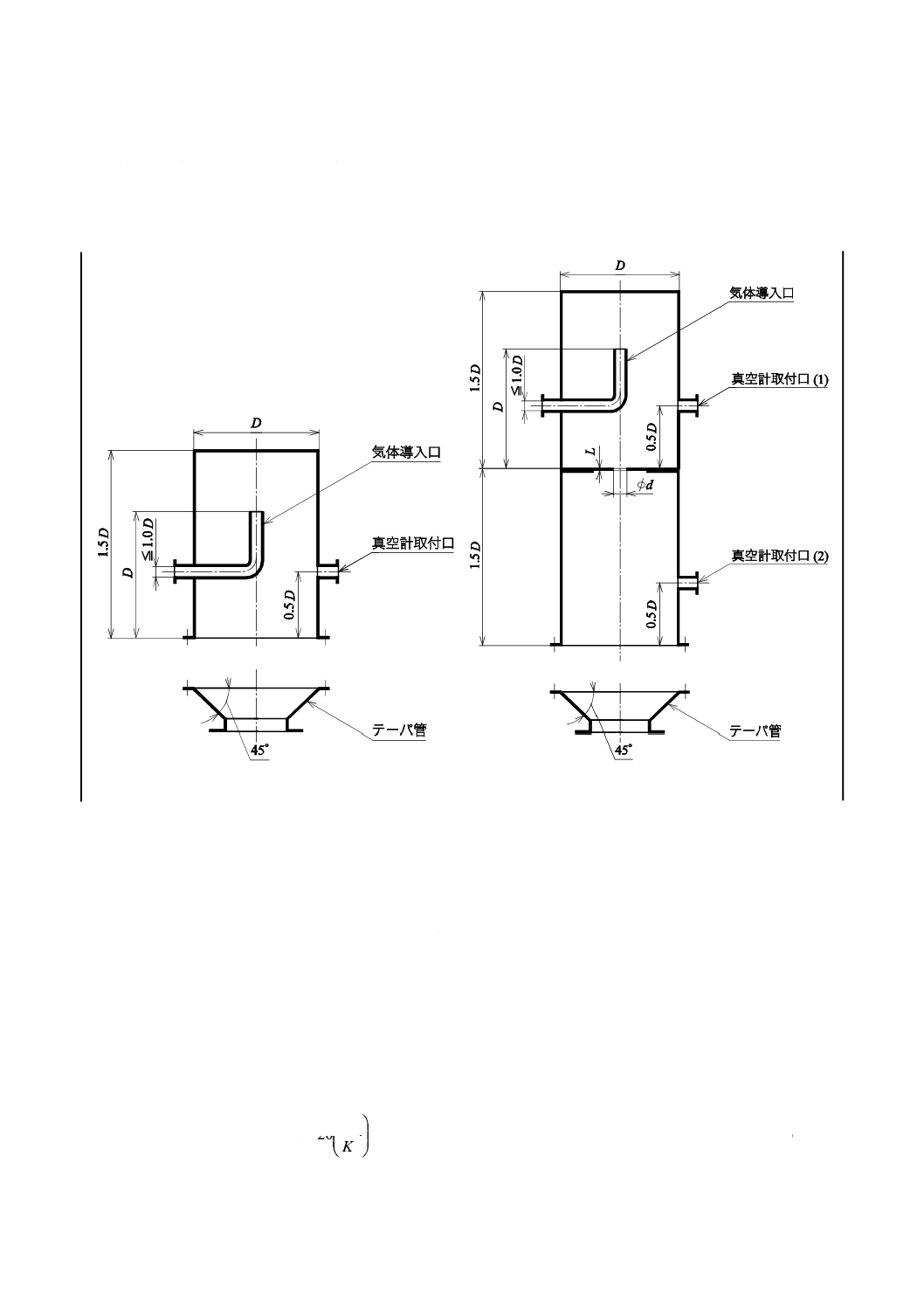

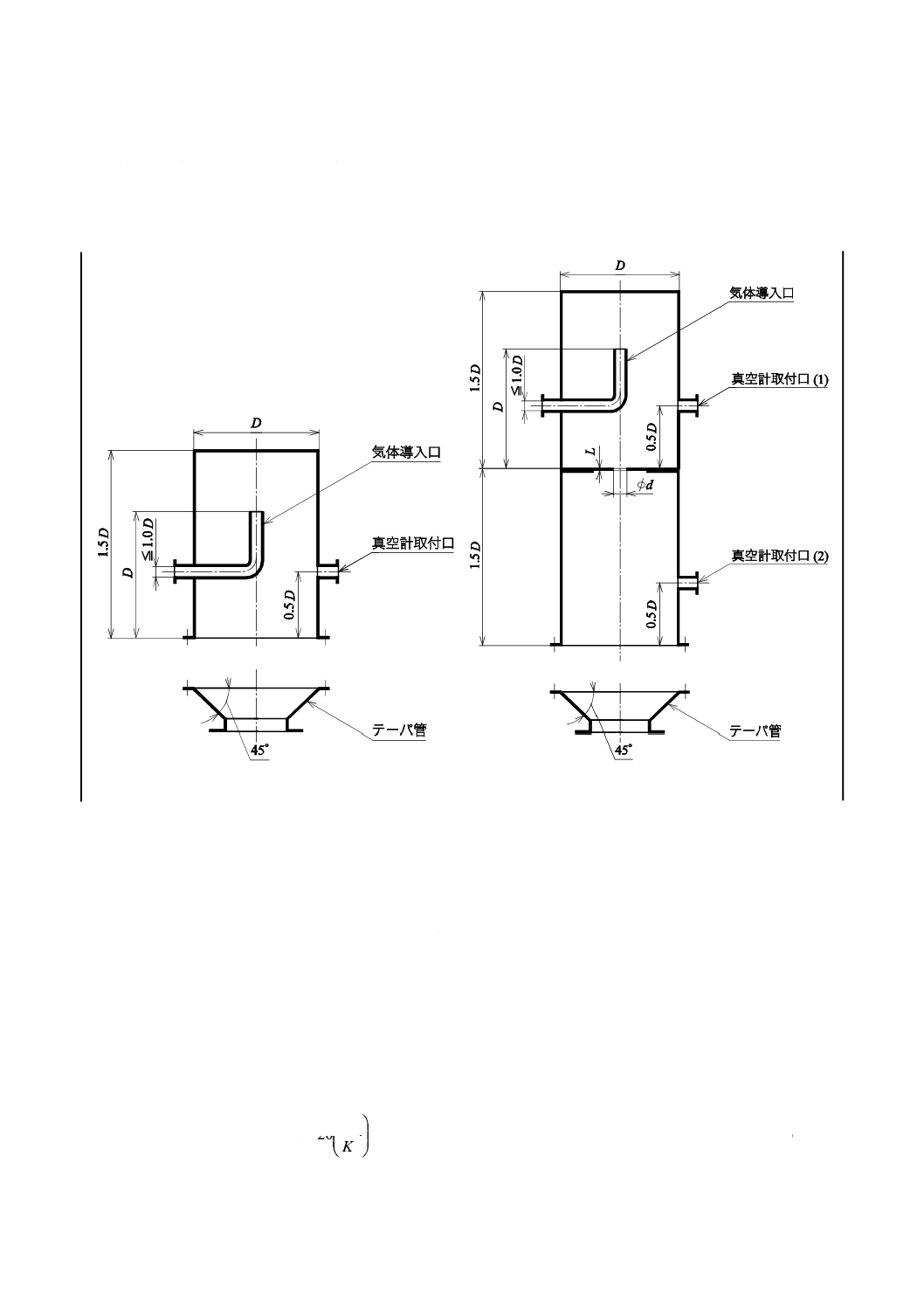

測定には,図1に示すポンプ吸気口内径と同じ内径Dのテストドームlを使用する。ドームのポンプ接

続フランジと反対側の面は,平面,平均高さが平面の場合の高さと同じになる円すい(錐),又は緩やかな

曲面とする。テストドームは,試験到達圧力が得られるようにドームを一様に加熱できるベーキング装置

を取り付けられるものとする。

吸気口内径が100 mm未満のポンプの場合,ドームの内径は,100 mmとする。テストドームとポンプ吸

気口との接続部は,図1に示すように45°のテーパ状にする。吸気口内径が100 mm以上のポンプの場合,

ドームの内径Dは実際のポンプ吸気口内径と同じにする。

5.2

オリフィス法による測定装置:吸気口圧力<10−4 Pa

測定には,図2に示すテストドーム2を使用する。試験到達圧力が得られるよう,テストドームはドー

ムを一様に加熱できるベーキング装置を取り付けられるものとする。

薄板オリフィスの直径は,予想される流量(排気速度)に応じて選定され,測定圧力paとpb(図2参照)

との比率が3〜50の間になるようにしなければならない。吸気口圧力p1(=pb)での気体の平均自由行程が,

オリフィス径dより小さくならないように注意する。

吸気口内径が100 mm未満のポンプの場合,ドームの内径は,100 mmとする。テストドームとポンプ吸

気口との接続部は,図2に示すように45°のテーパ状にする。吸気口内径が100 mm以上のポンプの場合,

ドームの内径Dは実際のポンプ吸気口内径と同じにする。

4

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

真空計

全圧力測定は,10−4 Pa以上の場合±5 %以内の精度に校正された真空計を,又はそれ未満の場合±10 %

以内の精度に校正された真空計を使用する。

例えば,測定完了後にその場で基準真空計との比較で,真空計の校正を実施することが望ましい。

図1−テストドーム1

図2−テストドーム2

6

試験の方法及び手順

6.1

一般

測定は(質量分率で)99.9 %以上の純度の気体で行う。

6.2

分圧の測定

排気口圧力の測定においては,トラップ付きの真空計を使用してもよい。吸気口圧力の測定においては,

全圧も測定できる分圧(真空)計を使用してもよい。

ポンプの吸気口に使用された分圧(真空)計は,質量電荷比が1〜100 m/eの範囲において十分な分解能

を保持するのが望ましい。

6.3

補助ポンプの大きさ

補助ポンプの排気速度SBは,次の式 (3) によって求める。使用した補助ポンプの種類及び排気速度を

明記し,ターボ分子ポンプの排気口での排気速度を試験結果に表示する。

>

0

X

B

20KS

S

············································································ (3)

5

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 中間流及び粘性流で排気速度を測定する場合は,製造業者が推奨する排気速度の補助ポンプを

使用することが望ましい。

6.4

排気速度の測定方法

6.4.1

吸気口圧力10−4 Pa以上での測定:流量法

排気速度Sの測定には,気体流量Qがテストドームの外で測定される定圧法を採用する。テストドーム

内圧力p1は,決められた場所(図1)にある真空計で測定し,一定に保たれ,排気速度Sは次の式 (4) に

よって求める。

01

1

p

p

Q

S

−

=

············································································· (4)

ここに,p01はテストドーム内の試験到達圧力(6.7参照)である。

流量計の精度が適切であれば,10−4 Paより低い圧力で測定してもよい。

6.4.2

吸気口圧力10−4 Pa未満での測定:オリフィス法

排気速度Sの測定には,オリフィス法として知られた定圧法を採用する。この方法ではオリフィスを含

む薄い板がテストドーム(図2)を2個の容器に分けている。同じ感度をもつ真空計によってそれぞれの

容器の圧力を測定すれば,排気速度は次の式 (5) によって求めることができる。

−

−

−

=

1

b

0

b

a

0

a

p

p

p

p

C

S

···································································· (5)

ここに,Cはオリフィスのコンダクタンスである。圧力p0a及びp0bは,気体を入れる前のテストドーム

内で測定される。直径dで厚さLのオリフィスのコンダクタンスは,次の式 (6) によって求める。

2

/

1

1

32

d

d

L

M

RT

C

+

=

π

······························································· (6)

6.5

試験手順

6.5.1

流量法による試験手順:吸気口圧力≧10−4 Pa

吸気口圧力が10−4 Pa以上の場合は,次による。

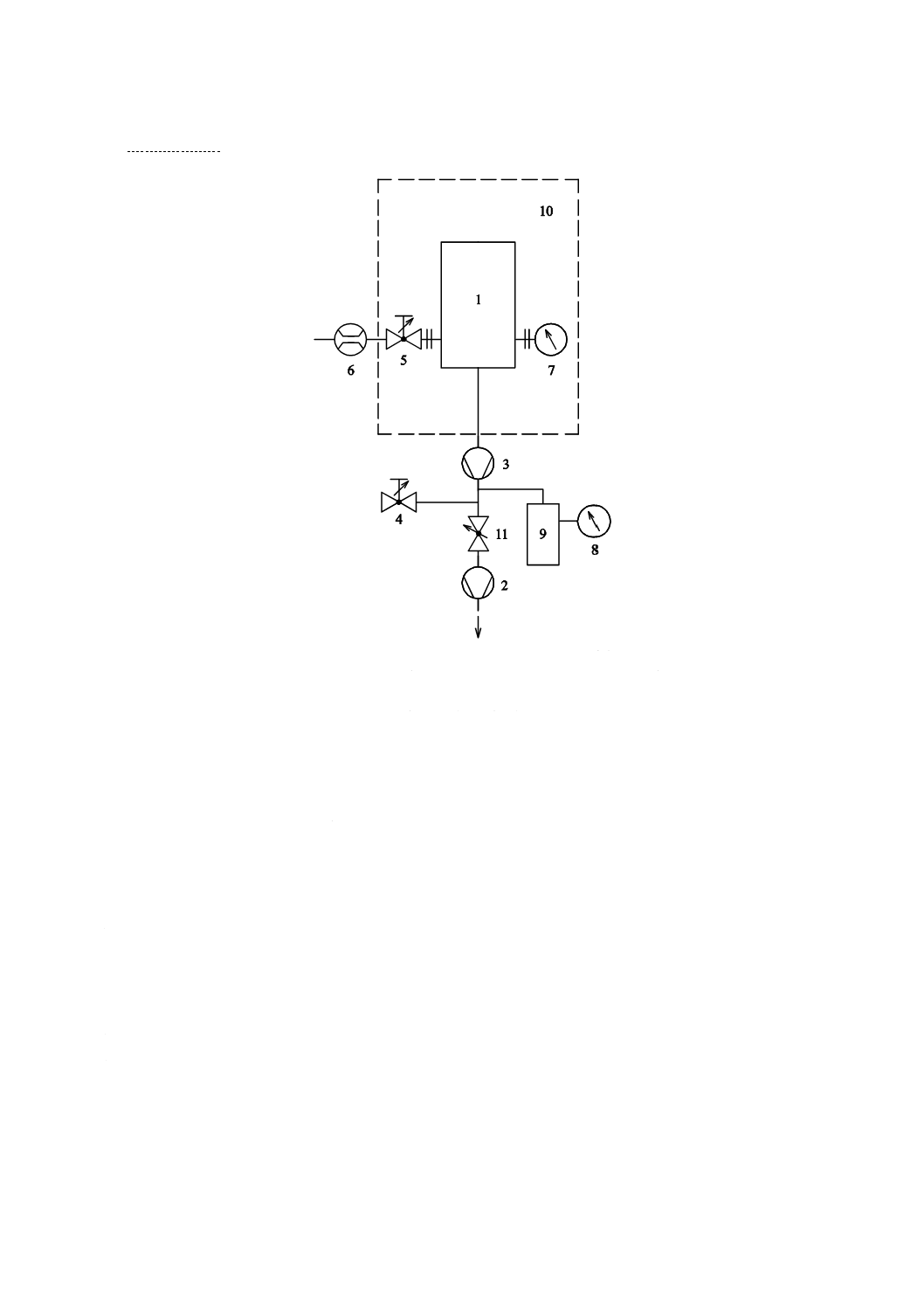

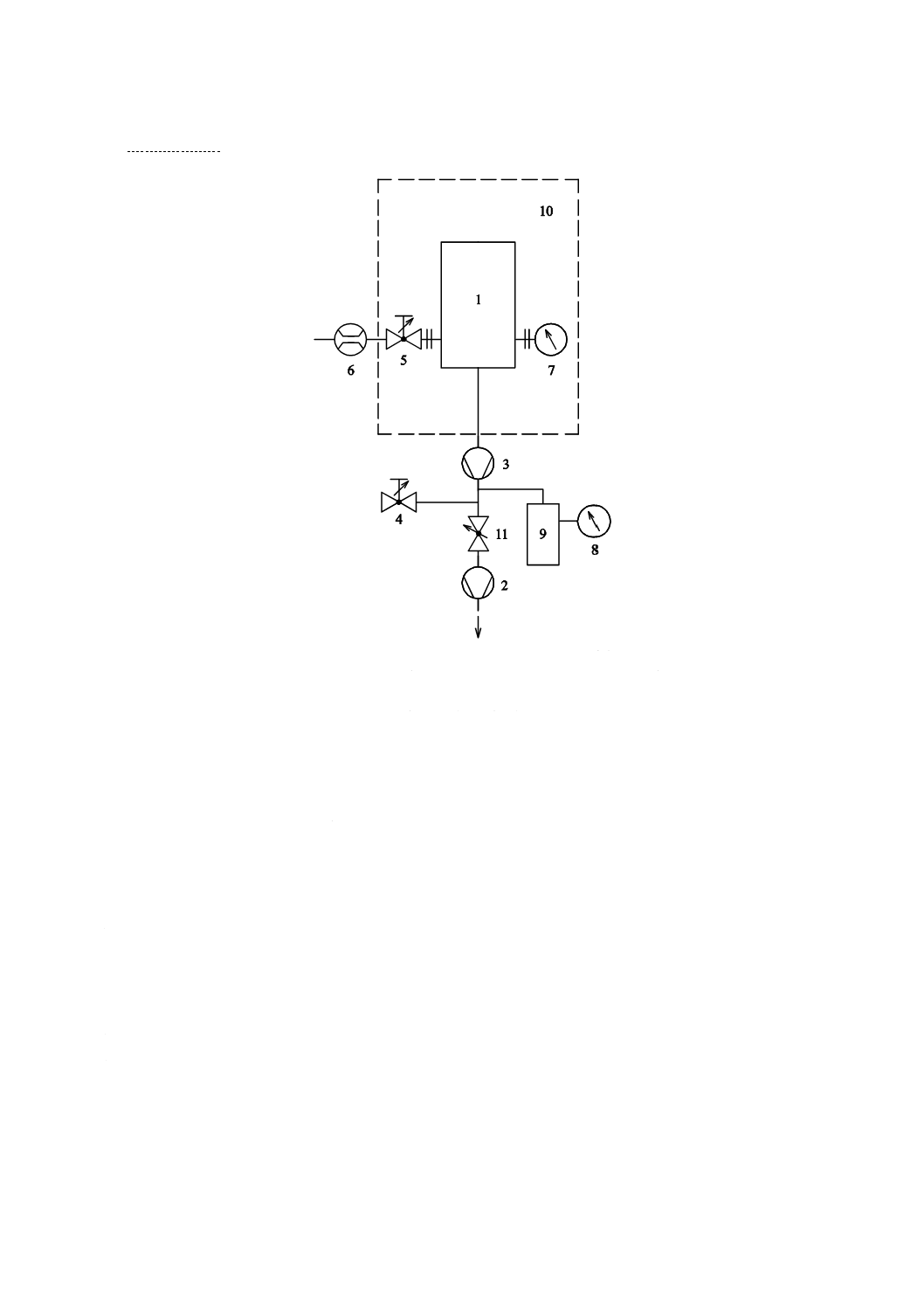

a) 図1のテストドーム1及び図3の装置を用いる。

b) 最初に可変流量弁(図3の5)を閉じておき,テストドームの圧力を試験到達圧力の状態にしておく

(6.7参照)。

運用上は気体を導入する前の圧力p01の10倍の圧力から測定を開始してもよい。

c) 可変流量弁(図3の5)を通じて気体を導入する。

d) 流量計(図3の6)が正しく使用できる最小圧力から測定を開始する。圧力を上昇する方向で測定を

行う。

e) 所定の圧力が得られたら,少なくとも5分間待つ。その後,圧力,温度及び気圧とともに流量を測定

する。流量の測定は,流量計を用いる場合は流量を,ビュレット管を用いる場合には体積変化量と時

間とを測定する。

f)

その後5分間,流量が±1 %以内に安定していればその測定点を有効とみなす。流量が過渡的に不安

定な場合は,安定するまで待つ。

g) 流量測定に60秒以上の時間を必要とする場合には,テストドームの圧力p1を少なくとも1分間に1

回測定する。測定中に圧力が±1 %を超えて変化する場合には,その読み値が安定するまで測定を続

け,平均値を流量とする。

h) 圧力p1の値1けた(桁)当たり3点の測定を,製造業者が示す許容吸気口圧力p1max又は最大流量Qmax

6

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以下で行う。

1

テストドーム1

2

補助ポンプ

3

ターボ分子ポンプ

4

可変流量弁

5

可変流量弁

6

流量計

7

真空計(p1測定用)

8

真空計(p2測定用)

9

冷却トラップ

10 ベーキング装置

11 コンダクタンス調整弁

図3−流量法の測定装置

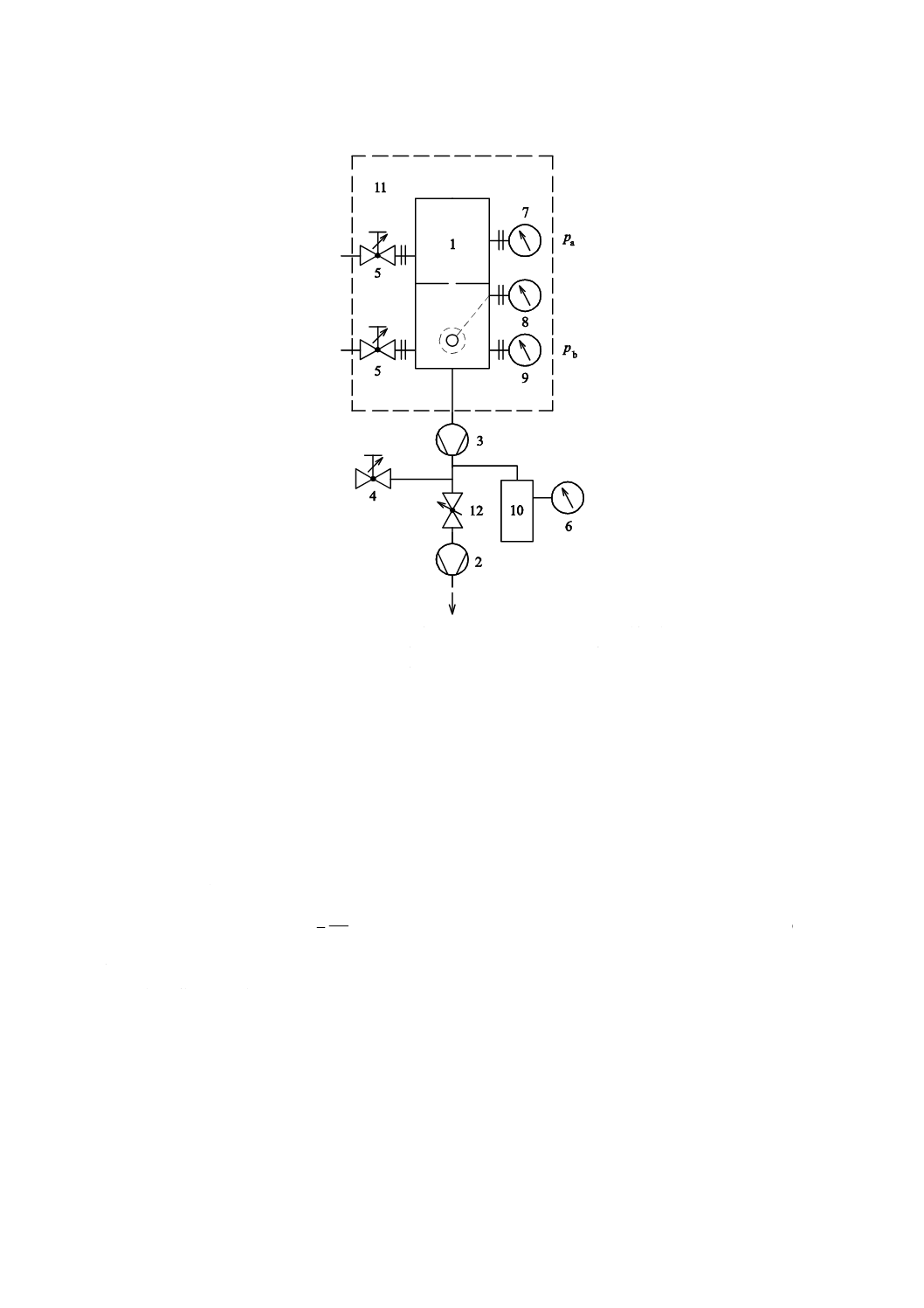

6.5.2

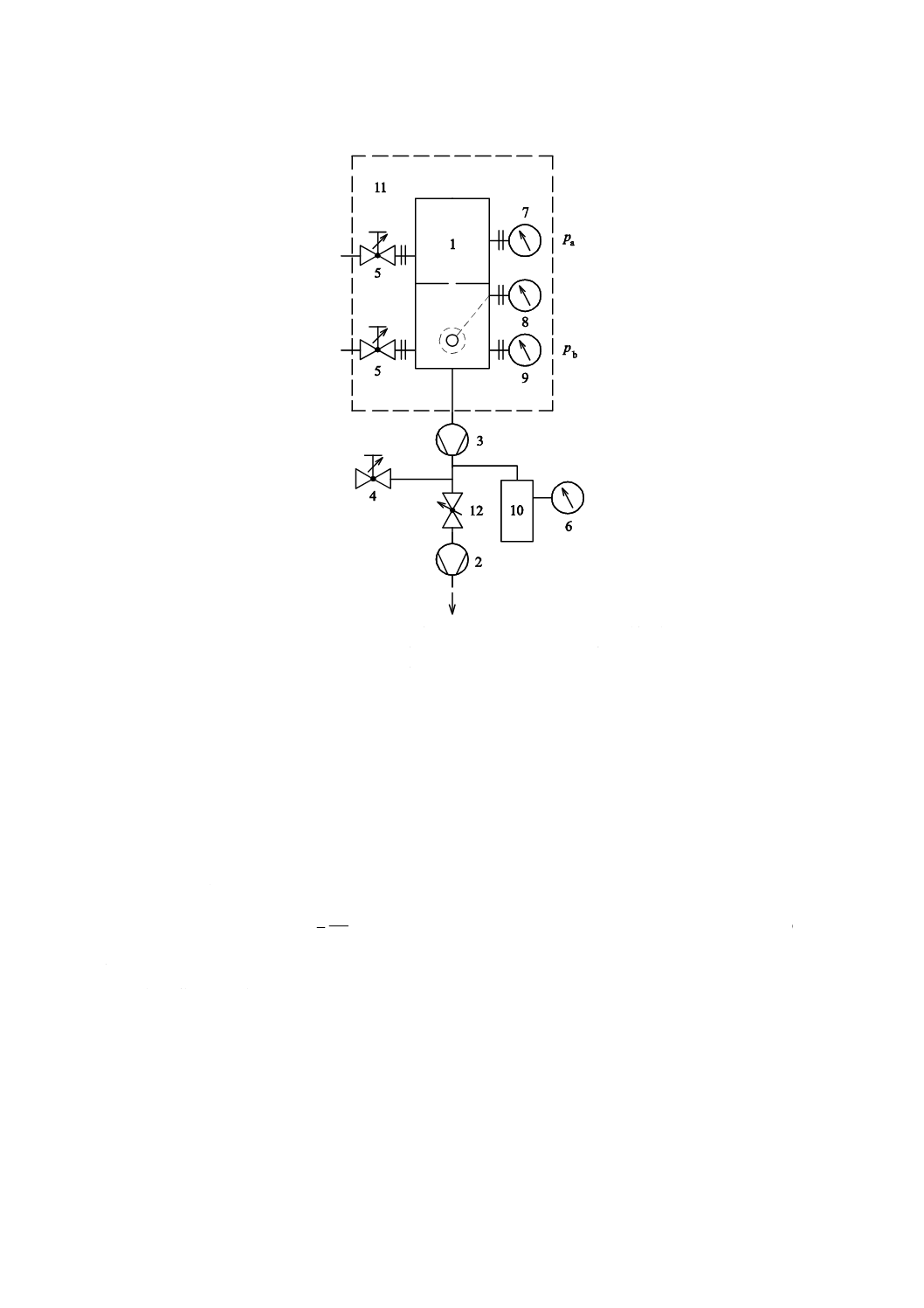

オリフィス法による測定装置:吸気口圧力<10−4 Pa

吸気口圧力が10−4 Pa未満の場合は,次による。

a) 図2のテストドーム2及び図4の装置を用いる。

b) 最初にすべての可変流量弁を閉じておき,テストドームの圧力を試験到達圧力の状態にしておく(6.7

参照)。

c) 上部容器の可変流量弁(図4の5)を通じて気体を導入する。

d) 試験到達圧力の2倍の圧力から測定を開始する。圧力を上昇する方向で測定を行う。

e) 所定の圧力が得られて,その圧力がその後5分間±5 %に安定していればその測定点を有効とみなす。

f)

圧力が過渡的に不安定な場合は,安定するまで待つ。

g) 圧力pa及びpb(≡p1)とともに,排気口圧力p2及び温度を測定する。

h) 測定中にいずれか一つの圧力が±5 %を超えて変化する場合には,安定するまで測定を続けた後,圧

力の平均値から流量を計算する。

i)

圧力pbの値1けた当たり3点の測定を,pb=1×10−3 Paまで又は気体分子の平均自由行程がオリフィ

ス径dの2倍となるポイントまで測定を行う。より高い圧力で排気速度の測定を継続する場合には,

6.5.1の方法による。

7

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

テストドーム2

2

補助ポンプ

3

ターボ分子ポンプ

4

可変流量弁

5

可変流量弁

6

真空計(p2測定用)

7

真空計(pa測定用)

8

真空計(pb測定用)

9

分圧(真空)計

10 冷却トラップ

11 ベーキング装置

12 コンダクタンス調整弁

図4−オリフィス法の測定装置

6.5.3

結果の表示

結果の表示は,次による。

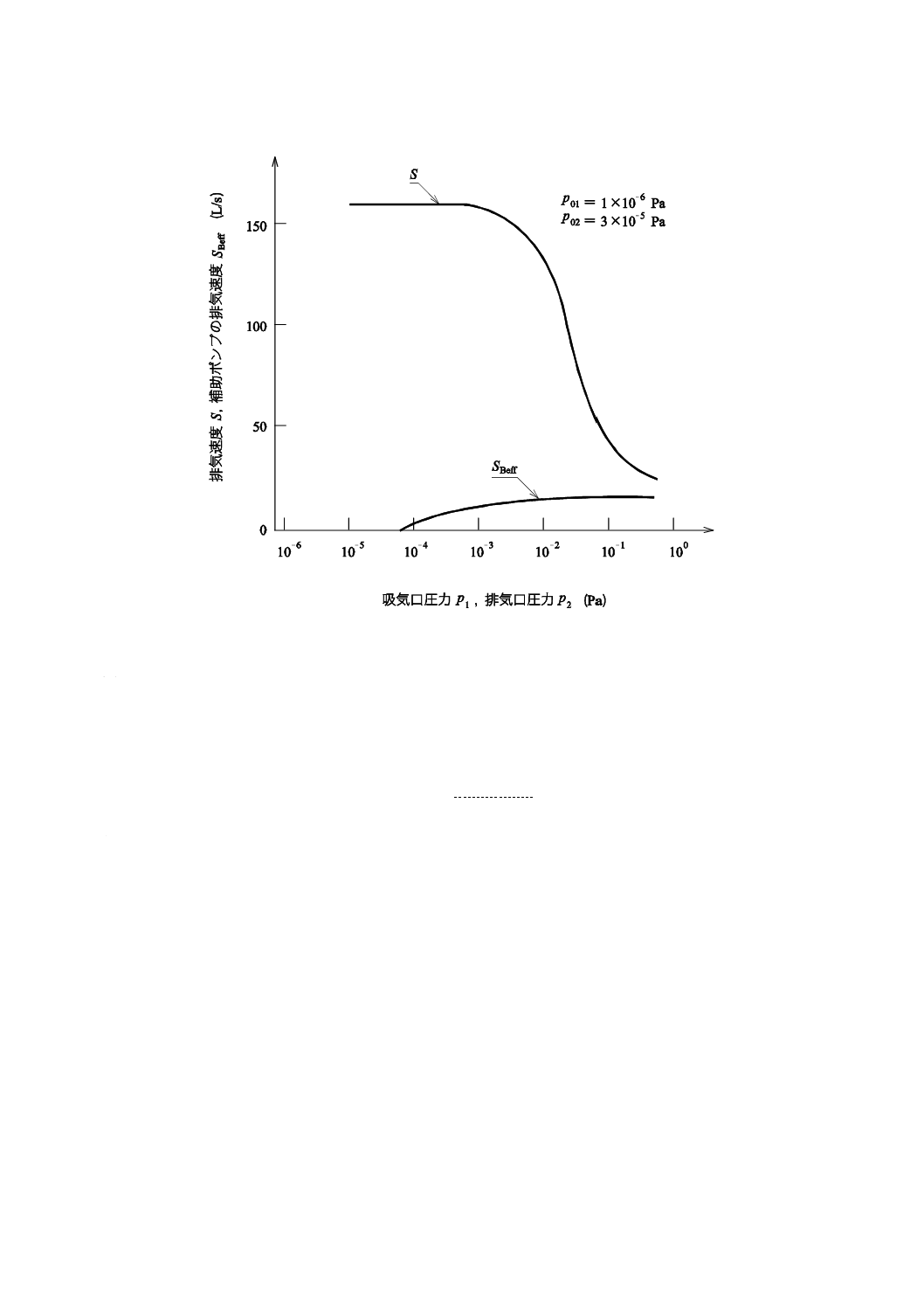

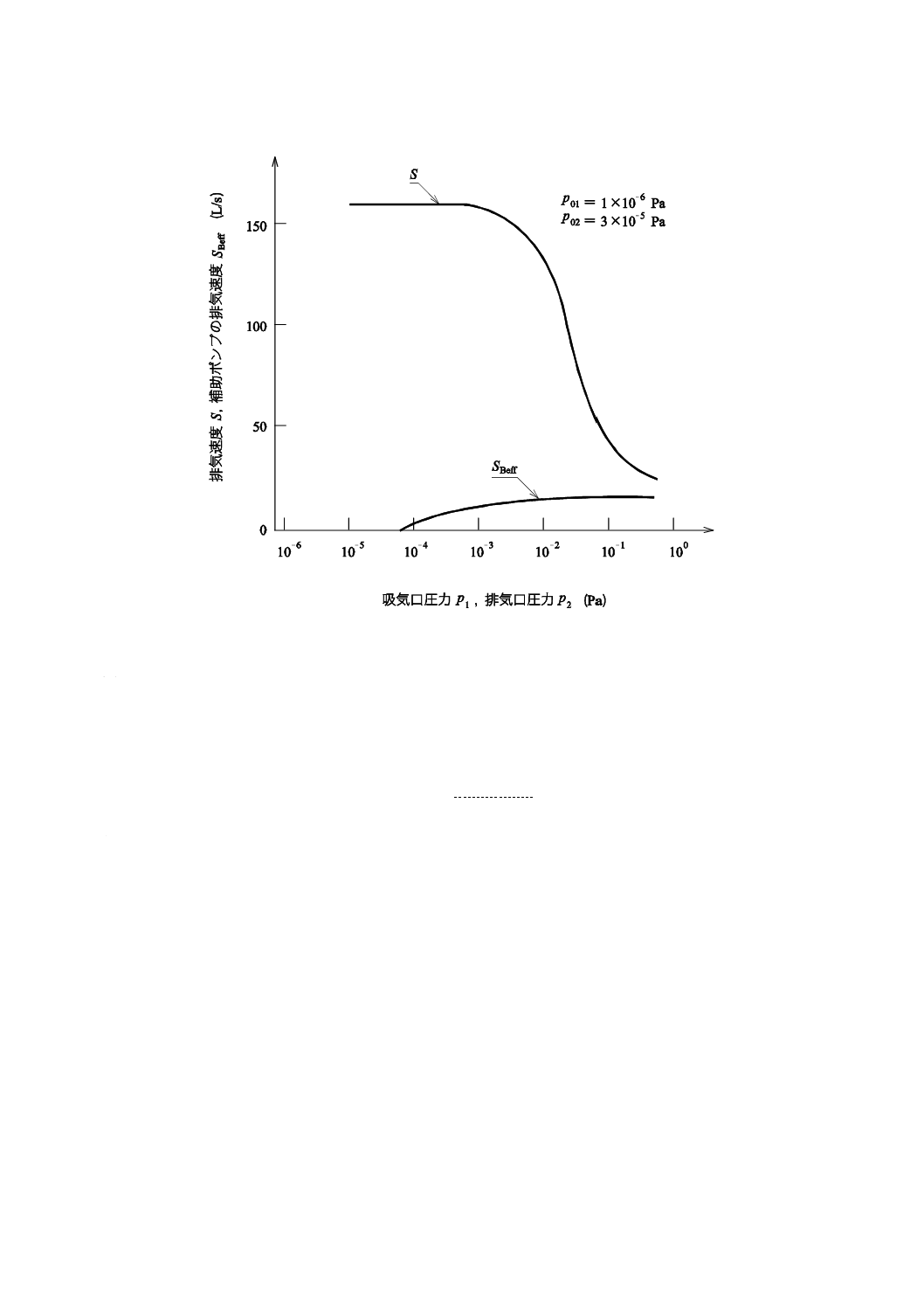

a) 図5に示すように,同一の片対数グラフに排気速度Sと吸気口圧力p1(=pb)との関係,及びターボ

分子ポンプの排気口部で測定した補助ポンプの実効排気速度SBeffとp2との関係を記入する。SBeffは,

次の式 (7) によって求める。

2

Beff

p

Q

S

=

················································································ (7)

b) グラフの横軸はp1及びp2の全測定範囲を表示する。

c) 気体を導入する前のテストドームの圧力p1及び排気口圧力p2の値を,図5に記入する。

8

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−結果の表示例

6.6

最大流量

6.6.1

試験方法

試験方法は,次による。

a) 背圧の条件,すなわち気体流量Qにおける排気口圧力p2の設定は,5〜10倍のサイズ差のある最低限

2種類の補助ポンプに対応した条件とすることが望ましい。背圧条件の設定は,製造業者の示す仕様

の範囲内で行う。

b) 図1のテストドーム1を用いる。

c) 許容値を決めるパラメータを測定するのに適したセンサを用いる(3.3参照)。最大流量Qmaxにおいて

は,すべての測定値が安定していて,かつ,センサの出力値が定められた許容値を最低4時間超えな

いものとする。

d) 排気口圧力p2の設定は,次の方法による。

1) サイズの異なる補助ポンプを用いる。

2) コンダクタンス調整弁(図3の11)の開度を調整する。

e) この方法は製造業者から提示されたデータの検証手順を示すものであり,非破壊で行う。ポンプの限

界を求めるためには使用しない。

6.6.2

試験手順

試験手順は,次による。

a) テストドームに一定流量の気体を導入できて,かつ,テストドームの圧力p1を測定できるように計測

器を接続する。テストドームにポンプを接続する。

9

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 補助ポンプへの排気管に排気口圧力p2を測定するための真空計を取り付ける。

c) 高真空側から気体流量Qを段階的に高くすることが望ましい。

d) 許容値を決めるパラメータを測定するためのセンサの表示値が,値を記録する前に一定になっている

ことを確認する。いずれかの表示値が許容値を超えた場合は,可変流量弁を閉じてその値を不合格と

する。最大流量Qmaxにおいては,すべての測定値が許容値を満たしている状態で最低4時間運転を行

う。

6.7

試験到達圧力

6.7.1

運転条件

運転条件は,次による。

a) ターボ分子ポンプの運転条件は,製造業者によって提示された条件とする(回転速度,潤滑液の質及

び量など)。

b) 試験中の環境温度は,15 ℃〜25 ℃とする。

c) 6.7.2及び6.7.3に既定する方法でベーキングした後の器具の温度は,±3 ℃以内の平衡とする。

d) 図3の装置を用いる。

6.7.2

試験手順:試験到達圧力≧10−4 Pa

試験到達圧力が10−4 Pa以上の場合は,次による。

a) ポンプを起動して1時間後から3時間,最高温度120 ℃としてテストドーム1のベーキングを行う。

b) ターボ分子ポンプにベーキングヒータが取り付けられている場合,製造業者の取扱説明書に従いポン

プのベーキングを行う。ターボ分子ポンプの上部の温度が仕様の範囲内にあることを測定しながらベ

ーキングを行う。

c) ターボ分子ポンプ及びテストドームのベーキングを同時に終了する。

d) ベーキングの手順を試験記録に記載する。

e) 電離真空計は,製造業者の推奨する方法に従い,ベーキングの最中及び終了時に脱ガスを行う。ただ

し,試験終了の遅くとも2時間前までに行う。

f)

ターボ分子ポンプの排気口圧力を同時に記録する。

g) ベーキング終了から48時間経過した時点のテストドームの圧力p1を,ターボ分子ポンプの試験到達

圧力とする。

6.7.3

試験手順:試験到達圧力<10−4 Pa

試験到達圧力が10−4 Pa未満の場合は,次による。

a) 図1のテストドーム1への機器の接続には超高真空(UHV)技術が要求される。

b) ポンプを起動して1時間後から,最高温度を300 ℃としてテストドームのベーキングを行う。

c) ターボ分子ポンプにベーキングヒータが取り付けられている場合,製造業者の取扱い説明に従いポン

プのベーキングを行う。ターボ分子ポンプの上部の温度が仕様の範囲内にあることを測定しながらベ

ーキングを行う。

d) 予想される試験到達圧力の100倍の値に達した時点で,ターボ分子ポンプ及びテストドームのベーキ

ングを同時に終了する。ただし,遅くともベーキング開始後48時間までにベーキングを終了する。

e) ベーキングの手順を試験記録に記載する。

f)

電離真空計は,製造業者の推奨する方法に従いベーキングの最中及び終了時に脱ガスを行う。ただし,

試験終了の遅くとも2時間前までに行う。

g) ターボ分子ポンプの排気口圧力を同時に記録する。

10

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) ベーキング終了から48時間経過した時点のテストドームの圧力p1を,ターボ分子ポンプの試験到達

圧力とする。

6.8

圧縮比

6.8.1

測定方法

テストドームには気体を導入せず,ターボ分子ポンプの排気配管に気体を導入することによって測定す

る。

6.8.2

試験装置

試験装置は,次による。

a) テストガスは,質量分率99.9 %以上の純度とする。

b) 圧力は,テストガスで校正された計測器を用いて記録する。

c) 図3に示す装置を用いる。

d) p1の全領域を測定するため,必要に応じて測定圧力範囲の異なる真空計を複数台組み合わせて使用す

ることが望ましい。

e) 排気口圧力p2を変化させるための気体導入用可変流量弁(図3の4)は,補助ポンプの吸気口側に設

置する。

f)

真空計(図3の8)は,ターボ分子ポンプ排気口の極力近傍で,ターボ分子ポンプ排気口と同径の排

気配管の直線部に設置する。

g) 真空計に接続された配管は排気配管に対して垂直とし,排気配管の内壁から飛び出してはならない。

また,気体導入配管からは十分離して設置する。

h) ターボ分子ポンプ排気口の残留ガスを除去するために,冷却トラップなしで排気口圧力p2を10−2 Pa

以下に排気することのできるターボ分子ポンプ又は油拡散ポンプを補助ポンプとすることが望ましい。

6.8.3

試験手順

試験手順は,次による。

a) 各テストガスに対し,テストドームを試験到達圧力p01にする。

b) 最低排気口圧力p02は,0.1 Pa以下にする。

c) 可変流量弁(図3の4)を開け,排気口圧力p2を徐々に上昇させる。

d) 排気口圧力p2及び吸気口圧力p1を同時に記録する。5分経過し,5 %以内に安定したら,圧縮比Keff

は次の式 (8) によって求める。

01

1

02

2

eff

p

p

p

p

K

−

−

=

·········································································· (8)

排気口圧力1けた当たり3点記録する。

6.8.4

結果の表示

結果の表示は,次による。

a) 排気口圧力p2に対する吸気口圧力p1を両対数グラフに表示する。

b) 最低吸気口圧力p0を示す。

c) 排気口圧力p2に対する圧縮比Keffを両対数グラフに表示する。

d) グラフにテストガスを明記する。

6.9

振動

6.9.1

一般

ターボ分子ポンプの振動を,ロータ軸の半径方向に,周波数域は10 Hzから定格回転速度の3倍まで,

11

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガス負荷のない状態で測定する。振動の加速度及び速度を記録する。

6.9.2

試験装置

試験装置は,次による。

a) ターボ分子ポンプをベースに垂直又は水平に設置する。ただし,ポンプをベースに固定してはならな

い。

b) 被試験体のターボ分子ポンプの設置方法については,製造業者の取扱説明書に従う。

c) ポンプとベースとの間には4 mm以上の厚さのゴムシートを介することが望ましい。

d) ベースを,ターボ分子ポンプ質量の5倍以上少なくとも100 kg以上のコンクリートブロックとするこ

とが望ましい。

e) ポンプの吸気フランジを標準のフランジ及びシール材で封止する。

f)

振動測定用のヘッドはロータ軸に直角に設置する。この平面はポンプの重心からポンプの最大寸法部

の1/10以上離れてはならない。

g) ポンプの試験装置への設置においては,閉止フランジ付きのポンプ質量が3 %以上増加してはならな

い。

h) 試験中はポンプには何も付加してはならない。

i)

ポンプは補助ポンプに750 mm以上のフレキシブルホースを90°以上に曲げて接続する。

受渡当事者間の協定があれば,a)〜i) 以外の方法を用いてもよい。ただし,その場合には,試験方法を

試験記録に明記しなければならない。

注記 試験設備は,作業者の安全を確保できるものにしなければならない。

6.9.3

試験手順

試験手順は,次による。

a) 測定前にポンプは30分以上,ガス負荷のない状態で運転しておく。

b) 測定中は補助ポンプの電源を切っておく。

7

試験記録(追加項目)

試験記録に記載する追加項目は,次による。

a) ターボ分子ポンプの形式及び製造番号

b) テストドームの直径並びにオリフィスの径及び厚さ

c) 計算に使用した標準コンダクタンス及びその公式

d) ベーキングの最高温度及び時間

e) 流量計の性能及び形式

f)

真空計の性能及び形式

g) 冷却水の入口及び出口の,最高温度及び最低温度

h) 冷却水量

i)

補助ポンプの形式及び容量

j)

電源容量

k) ターボ分子ポンプの回転速度

l)

周囲温度

12

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS B 8328:2009 真空技術−ターボ分子ポンプの性能試験方法

ISO 5302:2003,Vacuum technology−Turbomolecular pumps−Measurement of

performance characteristics

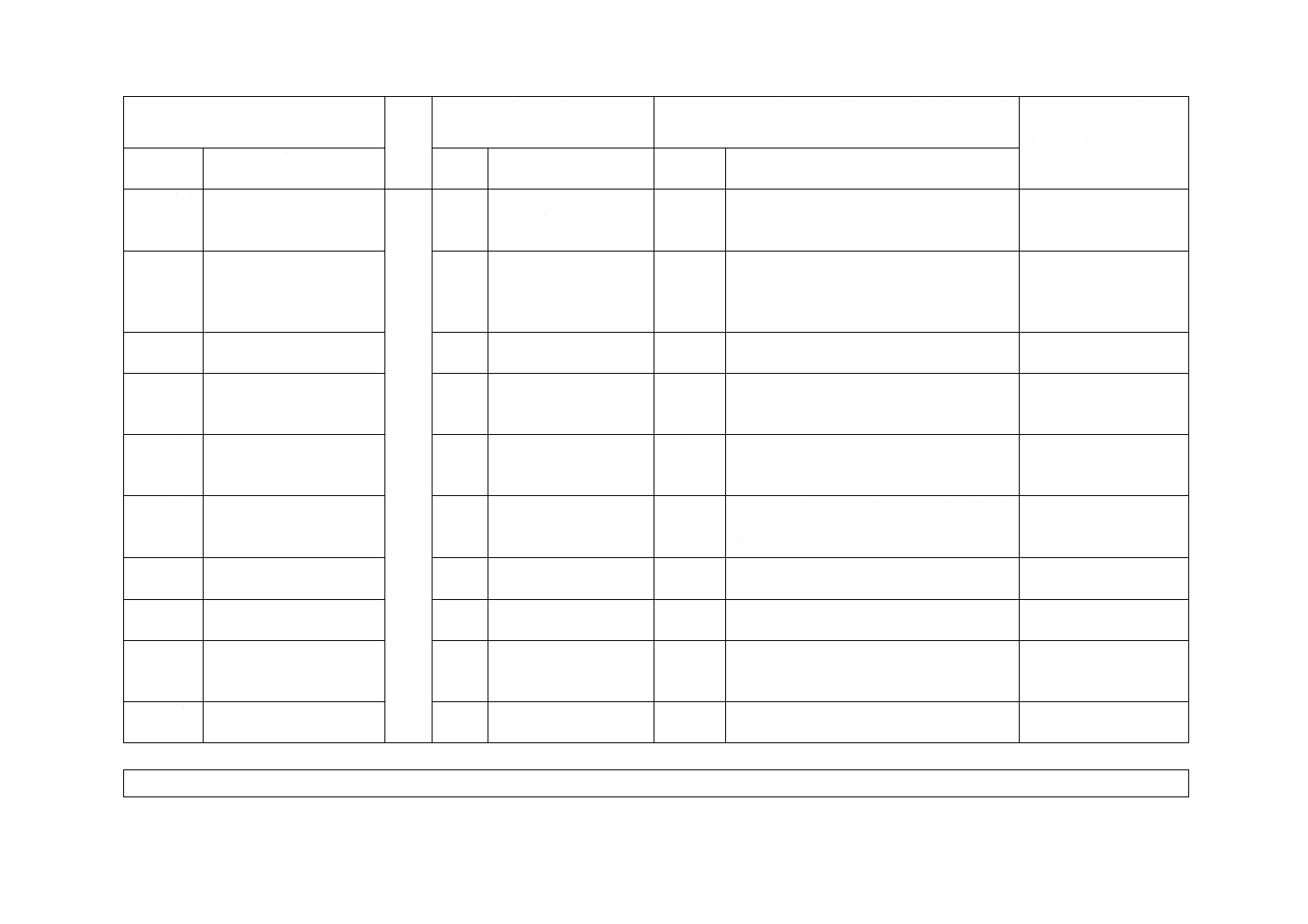

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3.1吸気口

圧力

用語として吸入圧以外も

使用できるようにした。

−

−

追加

使用できる用語の追加をしただけで技術的

差異はない。

3.2排気口

圧力

用語として背圧以外も使

用できるようにした。

−

−

追加

使用できる用語の追加をしただけで技術的

差異はない。

−

−

3.1

吸気口圧力と排気口圧

力との比が2になると

きの排気口圧力

削除

日本の製造業者はターボ分子ポンプに臨界

背圧はないという考え。

ISOに削除を提案する。

5排気速

度測定装

置

図1及び図2を実際に使用

している形状に合わせた。

5

図1,図2

変更

JISにおいて,気体導入口の口径の指示に不

等号を付ける,真空計取付口の口径指示の削

除,L形管の図示削除,天板形状の図示変更

及びノズルBの図示削除をしているが,技

術的差異はない。

6.3補助ポ

ンプの大

きさ

製造業者が指定している

補助ポンプも使用できる

ようにした。

6.3

補助ポンプの大きさを

式で決める。

追加

注記を追加した。

6.5.1流量

法による

試験手順

測定開始圧力をガス導入

前の10倍からの規定

6.6.1

試験到達圧力にしてお

くという規定

変更

毎回,到達圧力を出すことは実用的でないの

で変更したが,技術的な差異はない。

測定圧力上限は製造業者

の示す許容範囲までとす

る。

6.6.1

吸気口圧力と排気口圧

力の比が2になるまで。

変更

吸気口圧力と排気口圧力の比の2は物理的

な意味がない。

臨界背圧に対するスタ

ンスと同じ。ISOに変更

を提案する。

6.5.3結果

の表示

SBeffは,次の式(7)によって

求める。

6.6.3

変更

SBeffを求めるための式(7)を挿入。規格利用者

の便利のためで,技術的差異はない。

2

B

8

3

2

8

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.6.1試験

方法

補助ポンプの排気速度を

コンダクタンス調整弁の

開度で調整する。

6.7.1

最低限2種類の補助ポ

ンプを使用する。

変更

JISの方が広範囲に測定可能だが,技術的に

差異はない。

6.6.2試験

手順

圧力の設定方法として,段

階的に圧力を高くするこ

とを推奨するにとどめて

いる。

6.7.2

圧力の設定方法として,

段階的に圧力を高くす

ることと規定している。

変更

JISでは圧力を小さくする方向も許容して

いるが,技術的に差異はない。

−

−

6.8

削除

日本の製造業者はターボ分子ポンプに臨界

背圧はないという考え。

ISOに削除を提案する。

6.7.2試験

手順

6.9.2

試験到達圧力測定時は

圧力が上昇傾向にあっ

てはならない。

削除

実用性を踏まえ削除したが,技術的に差異は

ない。

6.7.3試験

手順

6.9.3

試験到達圧力測定時は

圧力が上昇傾向にあっ

てはならない。

削除

実用性を踏まえ削除したが,技術的に差異は

ない。

6.9.2試験

装置

製造業者と使用者との間

で取り決めた方法も許容

する。

6.11.2

選択

ISOで規定している方法だけが合理的な方

法ではないので選択できるようにした。技術

的な差異はない。

−

−

7 f)

削除

ポンプ形式で判断できるので削除。技術的差

異はない。

−

−

7 i)

削除

製造業者の指定する潤滑油以外を使用する

ことはないので削除。技術的差異はない。

7 f) 真空

計の性能

及び形式

−

−

追加

試験記録としては当然あるものなので追記

した。技術的な差異はない。

7 j) 電源

容量

変更

顧客での測定ができる範囲に変更した。技術

的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 5302:2003,MOD

2

B

8

3

2

8

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

B 8328:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

B

8

3

2

8

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。